Author: Воробей В.В. Логинов В.Е.

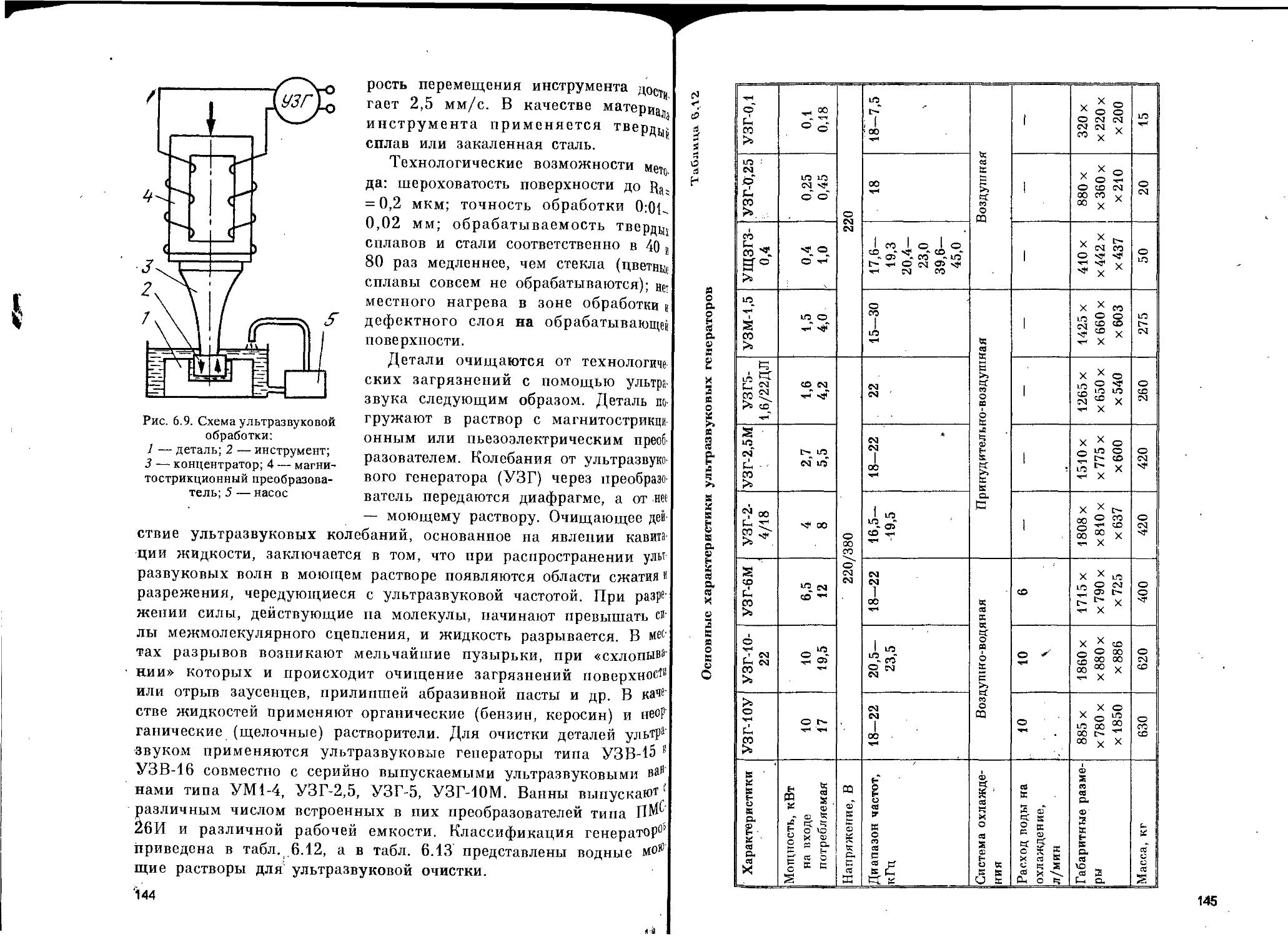

Tags: естественные науки ракетные двигатели

ISBN: 5-7035-2328-1

Year: 2001

Text

ББК 27'5.4 В 75

ГОС. ПУЙЛИЧНаЯ НАУЧНО- ^лНкЧЕСКАЯ BHLp ;С

Федералы

поддержки книгоиздания России .

В75

Воробей В.В., Логинов В.Е. Ш

Технология производства жидкостных ракетных двигМ телей: Учебник. — М.: Изд-во МАИ, 2001. — 496 с.: ил.И

ISBN 5—7035—2328—1 b J Я

В учебнике отражены основные этапы производственного процесса изготовления деталей и узлов жидкостных ракетных двигателей (ЖРД). Подробно излагаются особенности конструктивно-технологических решений узлов ЖРД, методы получения заготовок, механические и физико-химические методы обработки поверхностей и деталей. Приведено описание технологических процессов изготовления деталей и узлов ЖРД с использованием современных методов образования неразъемных соединений: сварки, пайки, склеивания. Рассмотрены методы сборки, балансировки, контроля и испытаний, описаны оборудование и оснастка для всех этапов производственного цикла. Содержание учебника соответствует фундаментальному курсу лекций, который авторы читают на факультете двигателей летательных аппаратов в Московском государственном авиационном институте (техническом университете).

Учебник предназначен для студентов авиационных вузов, изучающих специальные разделы технологии двигателей летательных аппаратов. Он также может быть полезен для аспирантов, научных работников и работников технологических служб заводов, связанных с производством ЖРД.

Рецензенты:

кафедра «Испытания летательных аппаратов» МАТИ — РГТУ им. К.Э. Циолковского; .»

зам. главного инженера НПО «Энергомаш» профессор В.Н. Семенов;

зам. директора НПО «Композит» д-р техн, наук О.В. Татарни-

ков.

2705040000—433 094(02)—2001

ISBN 5—7035—2328—1

ББК 27.5.4

© В.В. Воробей, В,Е. Логинов, 2001 © Московский государственный авиационный институт (технический университет), 2001

ПРЕДИСЛОВИЕ

В грандиозные успехи, достигнутые в ракетно-космической области, значительный вклад внесла технологическая наука. С разви

тием аэрокосмической техники, с созданием современных ракет-

ных, космических и авиационных конструкций роль технологии существенно изменилась. От решения чисто производственных вопросов к решению проблем проектирования и созданию высоких технологий производства, конструкций и материалов на базе "последних достижений естественных наук — таков путь современной

(Технологии. Особое место в совершенствовании и создании новых конструкций и материалов принадлежит технологии двигателестро-

ения. Именно ракетное двигателестроепие явилось той отраслью, в которой опережающими темпами началась разработка новейших материалов и технологий, обеспечивающих создание двигателей летательных аппаратов, характеризующихся минимальной массой и

габаритами при максимальной прочности и жесткости узлов, максимальным ресурсом и высокой надежностью в работе.

В двигателестроепии уже давно очевидной стала тенденция решать технологические задачи на первой стадии создания двигателя при его проектировании и опытном производстве. К сожалению, до настоящего времени отсутствуют учебники и монографии, которые обобщили бы значительный опыт в этой области, накопленный в

нашей стране, поэтому авторы данной книги сделали попытку в какой-то степени устранить этот пробел.

В книге отражены основные этапы производственного процесса изготовления деталей и узлов жидкостных ракетных двигателей (ЖРД), особенности конструкторско-технологических решений, характеристики применяемых материалов, методы получения заготовок, механические и физико-химические методы образования и обработки. Большое внимание уделено вопросам сварки и пайки, сборки конструкций, методам неразрушающего контроля. Впервые приводятся данные по использованию композиционных материалов и технологий для изготовления некоторых узлов двигателей. Содер

3

жание книги основано на материале различных литературных источников, а также курсов лекций, читаемых на факультете двигателей летательных аппаратов Московского государственного авиационного института (технического университета). При написании учебника авторы учитывали, что, в соответствии с учебными планами, студенты до изучения данного курса получают комплекс необходимых знаний по общей технологии машиностроения, материаловедению, основам проектирования и конструкции двигателей.

Учебник предназначен для студентов высших технических учебных заведений, обучающихся по конструкторским и технологическим специальностям в области ракетной и аэрокосмической техники. Он может быть также полезен для широкого круга специалистов, инженерно-технических работников и аспирантов, занимающихся разработкой конструкций и производством ракетных двигателей.

Список источников, из которых авторы заимствовали те или иные сведения, а также иллюстративный материал, приведен в конце учебника.

Авторы благодарны рецензентам зам. директор ОАО «НПО “Композит”», доктору технических наук О.В. Татарникову, доктору технических наук, В.Н. Семенову; сотрудникам кафедры «Испытания летательных аппаратов» МАТИ, а также профессору МАИ А.И. Никитину за цепные замечания, способствовавшие улучшению содержания учебника.

Авторы будут признательны читателям, которые пришлют свои замечания по адресу: «МАИ», Волоколамское ш., 4, Москва, А-80, ГСП-3 125993.

4

ОБОЗНАЧЕНИЯ

D,d — диаметр, мм А — площадь, м2; мм2 Р — сила, Н р — давление, Па R,r — радиус, мм s —толщина, мм; о — ширина, мм S — подача, мм/об; мм/мин 5р — радиальная подача, мм/об П — периметр, мм

Од — допустимая овальность: %

О) и О 2 — большая и малая ось вала

L,l *- длина, мм

L — дистанция напыления, мм

Ra — шероховатость поверхности, мкм HRC — твердость по Роквеллу НВ — твердость по Бринеллю

Е — модуль упругости, МПа; напряженность электрического поля, В/м

Т — температура, К ' •

t — температура, °C; t=T-'T0; То = 273,15 К injI — температура плавления, ’С

F — сила, Н, 1 Н = 1 кг • м/с 2

— сила трения, Н

— центробежная сила, Н

v — частота колебаний, Гц

Y — амплитуда, мм I

и — окружная скорость, м/с, м/мин и 3 — окружная скорость заготовки, м/мин уиЗД — окружная скорость изделия, м/мин ® угловая скорость вращающейся системы, рад/с и — угловое ускорение, рад/с2 п — частота вращения, об/с; об/мин Ц — коэффициент трения

М- п — коэффициент вытяжки, Ц в = d/D

5

F fl — сила нормального давления, Н

— предел прочности при растяжении, МПа . от — предел текучести, МПа т ср — предел прочности на срез, МПа О ср — сопротивление срезу, МПа О сж — сжимающие остаточные напряжения, МПа 5 ( 5 5 ) — относительное удлинение, % V — относительное сужение, % а — ударная вязкость, Дж/м2 р — плотность, г/см3 X — теплопроводность, Вт/(м-К) К — капитальные вложения Э — экономический эффект

KVit — коэффициент обрабатываемости по скорости резания j К3 —, коэффициент, учитывающий затупление режущих кром« ножей i

<р , — угол. скоса верхнего ножа j

I — сила электрического тока, А

U — электрическое напряжение, В

R — электрическое сопротивление, Ом J — плотность электрического тока, А/м2 С — электрическая емкость, Ф Q — количество электричества, Кл В — магнитная индукция, Тл q — скважность а и — угол напыления 0 — краевой угол смачивания

А с1 — температура начала образования аустенита при нагре! стали

А с3 — температура окончания образования аустенита при н греве доэвтектоидной стали

а 3 — угол зацепления

Р — половина угла начального конуса1'

6

ОСНОВНЫЕ СОКРАЩЕНИЯ

ВВ — взрывчатое вещество

ВРД — воздушно-реактивный двигатель

ГГ — газогенератор г — горючее

ГКМ — горизонтально-ковочная машина

ЖРД — жидкостный ракетный двигатель

ЖГГ — жидкостный газогенератор

КЛТР — коэффициент линейного температурного расширения

КМ — композиционный материал

КПД — коэффициент полезного действия

КТР — конструктивно-технологическое решение

КС — камера сгорания

ЛА — летательный аппарат <

МАП —- магнитно-абразивное полирование

МЭП — • межэлектродпый промежуток

МПК — метод неразрушающего контроля

НДМГ — несимметричный диметилгидразин

НТМО — низкотемпературная термомеханическая обработка

ВТМО — высокотемпературная термомеханическая обработка Ок — окислитель

ПАВ — поверхностно-активное вещество

ПВРД — прямоточный воздушно-реактивный двигатель

РД — рёактивный двигатель

РЭС — растворяюще-эмульгирующие средства

СОЖ — смазочно-охлаждающая жидкость

ТД — техническая документация

ТЗ — техническое задание

ПКМ — полимерный композиционный материал

ТВЧ — ток высокой частоты

ТМО — термомеханическая обработка

ТМС — технические моющие средства

ТНА — турбонасосный агрегат

ТТ — технические требования

УЗО — ультразвуковая очистка

ХТО— химико-термическая обработка

ПСУ '— чувствительно-сравнительное устройство

ЭЭО — электроэрозионная обработка

ЭХО — электрохимическая обработка

ЭЛО — электронно-лучевая обработка

ЭИ — электрод-инструмент

ЭЛО\— электронно-лучевая обработка

ЭХО — Электрохимическая обработка

ЭХРО — электрохимическая размерная обработка

7

ВВЕДЕНИЕ

Среди наиболее важных требований, предъявляемых к конструкции современных двигателей летательных аппаратов, можно назвать: минимальную массу, максимальную жесткость и прочность узлов, максимальный ресурс работы в условиях эксплуатации, высокую надежность. В значительной мере перечисленные требования к конструкции обеспечиваются выбором необходимых материалов и совершенством технологии изготовления конструкции. Высокий уровень технологии производства определяется выбором оптимальных параметров технологического процесса, техническим уровнем используемого оборудования и оснастки, наличием надежных методов контроля конструкции и полуфабрикатов для их изготовления.

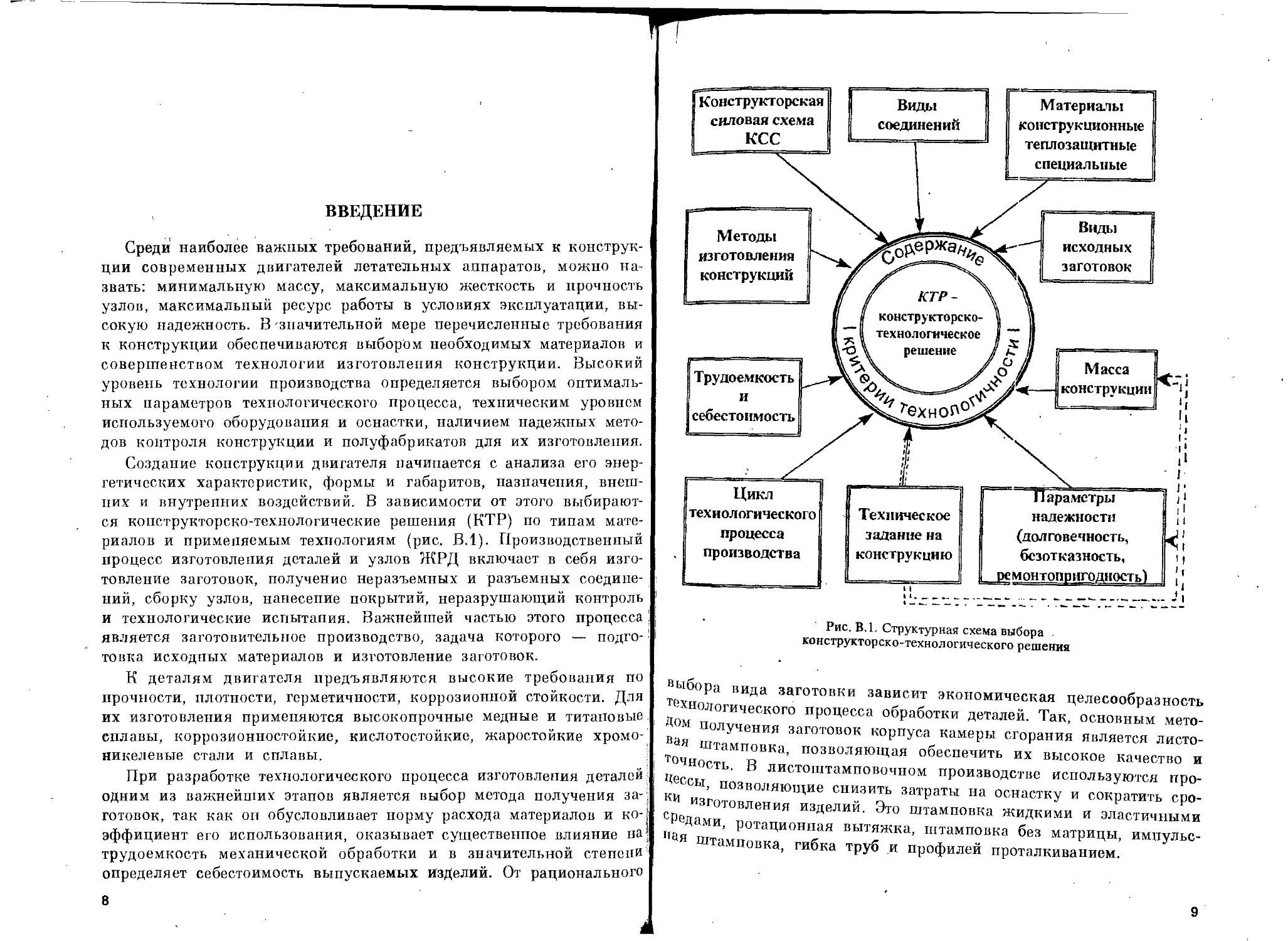

Создание конструкции двигателя начинается с анализа его энергетических характеристик, формы и габаритов, назначения, внешних и внутренних воздействий. В зависимости от этого выбираются конструкторско-технологические решения (КТР) по типам материалов и применяемым технологиям (рис. В.1). Производственный процесс изготовления деталей и узлов ЖРД включает в себя изготовление заготовок, получение неразъемных и разъемных соединений, сборку узлов, нанесение покрытий, неразрушающий контроль и технологические испытания. Важнейшей частью этого процесса является заготовительное производство, задача которого — подго- -товка исходных материалов и изготовление заготовок.

К деталям двигателя предъявляются высокие требования по прочности, плотности, герметичности, коррозионной стойкости. Для их изготовления применяются высокопрочные медные и титановые сплавы, коррозионностойкие, кислотостойкие, жаростойкие хромоникелевые стали и сплавы.

При разработке технологического процесса изготовления деталей одним из важнейших этапов является выбор метода получения за-; готовок, так как он обусловливает норму расхода материалов и ко-; эффициент его использования, оказывает существенное влияние на? трудоемкость механической обработки и в значительной степени определяет себестоимость выпускаемых изделий. От рационального

8

Л

Рис. В. 1. Структурная схема выбора конструкторско-технологического решения

выбора вида заготовки зависит экономическая целесообразность технологического процесса обработки деталей. Так, основным методом получения заготовок корпуса камеры сгорания является листовая штамповка, позволяющая обеспечить их высокое качество и точность. В листоштамповочном производстве используются процессы, позволяющие снизить затраты на оснастку и сократить сроки изготовления изделий. Это штамповка жидкими и эластичными сРедами, ротационная вытяжка, штамповка без матрицы, импульсная штамповка, гибка труб и профилей проталкиванием.

9

Несмотря на успехи в разработке высокоэффективных методой производства, заготовок, размерная обработка деталей по-прежнему остается основным технологическим процессом изготовления. Это в первую очередь обработка резанием и физико-химические методы обработки. Для деталей из высокопрочных сталей и сплавов обычные методы обработки резанием малоэффективны. В этом случае используют режущий инструмент с многогранными неперетачивае-мыми твердосплавными пластинами из сверхтвердых синтетических материалов и рабочими поверхностями, упрочненными износостойкими покрытиями, или применяют комбинированные методы обработки (плазменно-механические, вибросверление и др.). Физико-химические методы (электроэрозионные, электрохимические, ультразвуковые, лучевые (лазерный и электроннолучевой), взрывные) ось зволяют обрабатывать детали сложной формы независимо от прои ностных характеристик материалов, получать отверстия с криволи нейной осью, узкие щели любой конфигурации, удалять технологе ческие загрязнения (остатки притирочных парт,- заусенцы) из тру$ недоступных мест.

В конструкциях ЖРД основными методами создания неразъемных соединений являются сварка и пайка. Сварные и паяные соединения обеспечивают необходимую конструктивную прочность, геометрическую точность, герметичность и коррозионную стойкость узлов.

Для повышения работоспособности и надежности конструкций применяются различные методы нанесения специальных покрытий. Широко применяются плазменное нанесение теплозащитных покрытий, электролитические методы, методы катодного напыления и др-

Детали и узлы двигателей контролируются методами неразрушающего контроля — радиационными, ультразвуковыми, магнитными, капиллярными, томографическими и др. Заключительным этапом производства является общая сборка, которая оценивается продолжительностью, трудоемкостью и технологической себестоимо стью. На этапе общей сборки формируются эксплуатационные ха рактеристики двигателя, определяющие требования к разработай ным технологическим процессам и организации производства.

Для примера на рис. В.2 приведена структурная схема техноло гического процесса изготовления камеры сгорания двигателя. । Ю 1

Рис. В.2. Структурная схема технологического процесса

изготовления камеры сгорания ЖРД

11

Часть 1.

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ. МАТЕРИАЛЫ. МЕТОДЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК

Глава 1. Общие сведения о ЖРД

1Л. Классификация ЖРД

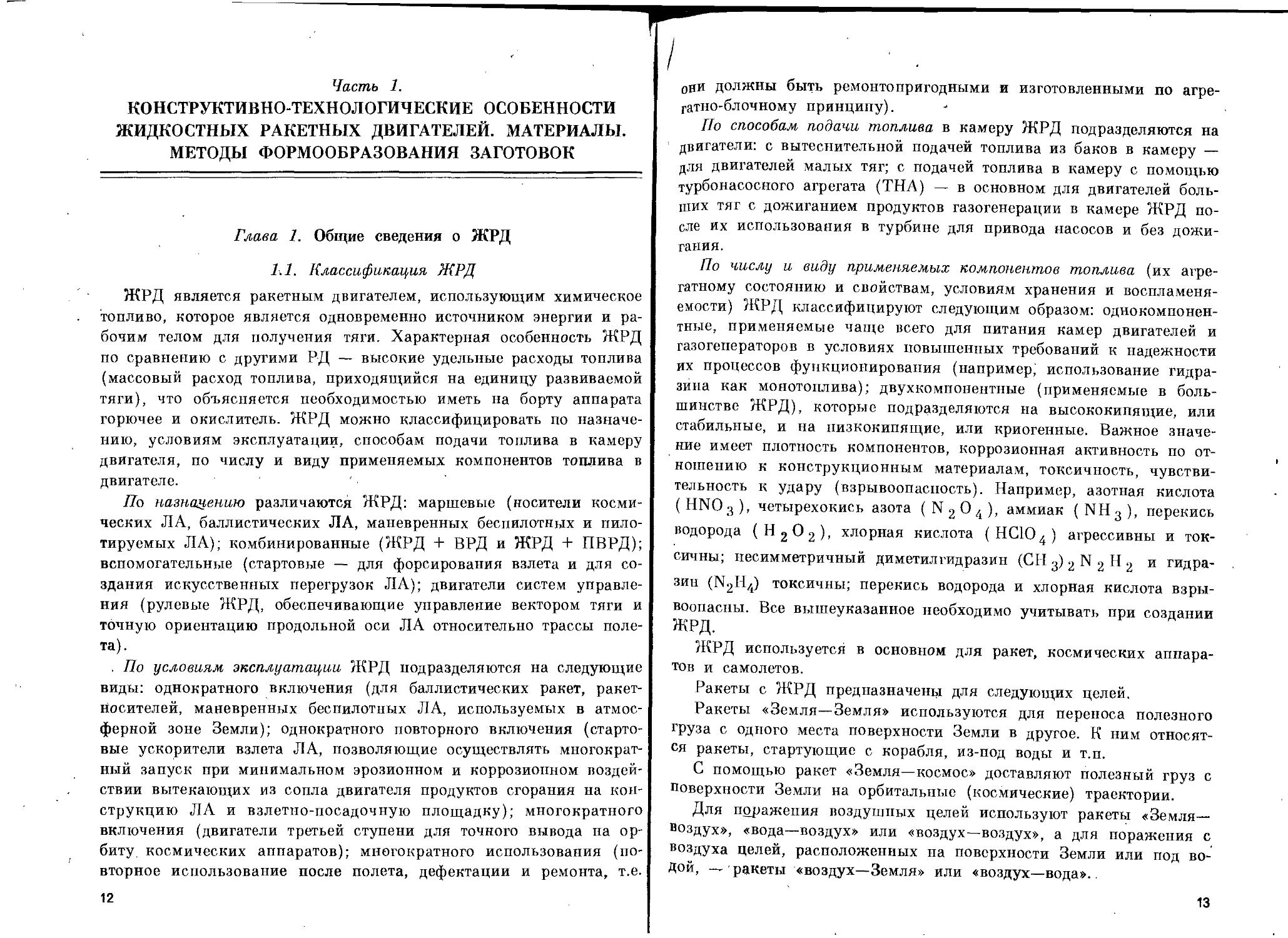

ЖРД является ракетным двигателем, использующим химическое топливо, которое является одновременно источником энергии и рабочим телом для получения тяги. Характерная особенность ЖРД по сравнению с другими РД — высокие удельные расходы топлива (массовый расход топлива, приходящийся на единицу развиваемой тяги), что объясняется необходимостью иметь на борту аппарата горючее и окислитель. ЖРД можно классифицировать по назначению, условиям эксплуатации, способам подачи топлива в камеру двигателя, по числу и виду применяемых компонентов топлива в двигателе.

По назначению различаются ЖРД: маршевые (носители космических ЛА, баллистических ЛА, маневренных беспилотных и пилотируемых ЛА); комбинированные (ЖРД + ВРД и ЖРД + ПВРД); вспомогательные (стартовые — для форсирования взлета и для создания искусственных перегрузок ЛА); двигатели систем управления (рулевые ЖРД, обеспечивающие управление вектором тяги и точную ориентацию продольной оси ЛА относительно трассы полета).

. По условиям эксплуатации ЖРД подразделяются на следующие виды: однократного включения (для баллистических ракет, ракет-носителей, маневренных беспилотных ЛА, используемых в атмосферной зоне Земли); однократного повторного включения (стартовые ускорители взлета ЛА, позволяющие осуществлять многократный запуск при минимальном эрозионном и коррозионном воздействии вытекающих из сопла двигателя продуктов сгорания на конструкцию ЛА и взлетно-посадочную площадку); многократного включения (двигатели третьей ступени для точного вывода па орбиту космических аппаратов); многократного использования (повторное использование после полета, дефектации и ремонта, т.е.

12

они должны быть ремонтопригодными и изготовленными по агрегатно-блочному принципу).

По способам подачи топлива в камеру ЖРД подразделяются на двигатели: с вытеснительной подачей топлива из баков в камеру — для двигателей малых тяг; с подачей топлива в камеру с помощью турбонасосного агрегата (ТНА) — в основном для двигателей больших тяг с дожиганием продуктов газогенерации в камере ЖРД после их использования в турбине для привода насосов и без дожигания.

По числу и виду применяемых компонентов топлива (их агрегатному состоянию и свойствам, условиям хранения и воспламеняемости) ЖРД классифицируют следующим образом: однокомпонентные, применяемые чаще всего для питания камер двигателей и газогенераторов в условиях повышенных требований к надежности их процессов функционирования (например, использование гидразина как монотоплива); двухкомпонентные (применяемые в большинстве ЖРД), которые подразделяются на высококипящие, или стабильные, и на низкокипящие, или криогенные. Важное значение имеет плотность компонентов, коррозионная активность по отношению к конструкционным материалам, токсичность, чувствительность к удару (взрывоопасность). Например, азотная кислота ( HNO з ), четырехокись азота ( N 2 О 4 ), аммиак ( NH 3 ), перекись водорода (Н2О2), хлорная кислота (НСЮ4) агрессивны и токсичны; несимметричный диметилгидразин (СН 3) 2 N 2 Н 2 и гидразин (N2H4) токсичны; перекись водорода и хлорная кислота взрывоопасны. Все вышеуказанное необходимо учитывать при создании ЖРД.

ЖРД используется в основном для ракет, космических аппаратов и самолетов.

Ракеты с ЖРД предназначены для следующих целей.

Ракеты «Земля—Земля» используются для переноса полезного груза с одного места поверхности Земли в другое. К ним относятся ракеты, стартующие с корабля, из-под воды и т.п.

С помощью ракет «Земля—космос» доставляют полезный груз с поверхности Земли на орбитальные (космические) траектории.

Для поражения воздушных целей используют ракеты «Земля— воздух», «вода—воздух» или «воздух—воздух», а для поражения с воздуха целей, расположенных на поверхности Земли или под водой, — ракеты «воздух—Земля» или «воздух—вода»..

13

На самолетах ЖРД устанавливают в качестве ускорителя, обес печивающего кратковременное увеличение тяги.

Космические ракеты обычно состоят из нескольких ступеней работающих последовательно одна за другой. На рис. 1.1 изобра жена трехступенчатая ракета-носитель космического корабля «Вос ток», первая ступень которой- состоит из четырех блоков, располо

Рис. 1.1. Трехступенчатая ракета-носитель космического корабля «Восток»: а — общий вид; б — первая и вторая ступени

В .ПЛОСКОСТ]

женных вокруг центрального блока (вторая ступень) стабилизации. На каждом из четырех блоков установлен, четырех-камерный ЖРД РД-107 с тягой в пустоте 10006,2 кН, с двумя ру левыми качающими камерами (рис. 1.2), работающий на жидкое кислороде и керосине. Конструкция двигателя РД-108 второй ступени аналогична конструкции РД-107, но она имеет четыре руле

14

Рис. 1.2. Четырехкамерный ЖРД РД-107

вые камеры и больший ресурс, так как РД-108 запускается при старте ракеты одновременно с двигателем первой ступени. Тяга его в пустоте 918,0 кН.

На двухступенчатой ракете-носителе «Космос» установлены два ЖРД: РД-214 (первая ступень) с тягой в пустоте 726,0 кН, работающий дта высококипящем азотнокислом’ окислителе и продуктах переработки керосина; РД-219 (вторая ступень) с тягой в Пустоте 108,0 кН, работающий на жидком кислороде и несимметричном диметилгидразине (рис. 1.3, а и б).

Рис. 1.3. Четырехкамерные ЖРД: а —РД-214; б —РД-219

15

1.2. Общие требования к ЖРД

В связи с высокими силовыми и температурными нагрузками на агрегаты и сложной схемой их взаимодействия первым (основным) требованием к ЖРД является абсолютная надежность процесса его функционирования. Для изготовления агрегатов необходимо применять высокопрочные и жаростойкие материалы.

Второе требование — минимизация массы топлива и сухой массы ЖРД, обеспечиваемая за счет использования тонкостенных конструкций. Соединение деталей следует выполнять наиболее совершенными технологическими процессами (с применением современных методов сварки, пайки, склеивания), чтобы прочность соединения (при минимальной массе) была не ниже прочности основного материала.

Особое внимание уделяется очистке деталей от технологических загрязнений, отделке рабочих поверхностей деталей, обеспечению точности размеров и взаимного расположения поверхностей и деталей. Все это достигается высокой культурой производства и четким соблюдением производственной и технологической дисциплины.

Третьим требованием к ЖРД является обеспечение независимости его от условий внешней среды (температуры окружающей среды, состояния невесомости, космического и ядерного облучения).

Четвертое требование к ЖРД — устойчивость динамических процессов по отношению к колебательной границе.

Пятым требованием является радиационная безопасность.

К требованиям экономического характера относятся: возможно меньшая стоимость разработки; возможно меньшее время разработки (время от начала разработки до начала летных испытаний или эксплуатации); наименьший риск в смысле неудачи разработки, который возможен в тех случаях, когда в конструкцию закладываются технические решения, не прошедшие достаточную проверку; возможно меньшее загрязнение окружающей среды; возможно меньшие габаритные размеры, особенно по длине, простота, дешевизна и безопасность перевозки, хранения и предполетного обслу^ живания, а также неуязвимость при эксплуатации, т.е. нечувствительность к внешним воздействиям, например к загрязнению компонентов топлива, к различным ошибкам обслуживающего персонала и т.д.; относительная простота схемы и реализующей ее конструкции и технологичность. Процессы изготовления (штамповки, литья, механической и физико-химической обработки) деталей, а также процессы сварки, пайки, сборки узлов, агрегатов и двигате

16

ля в целом и контроль их качества должны быть достаточно простыми и доступными. Кроме того, указанные процессы должны обеспечивать возможность автоматизации, а конструкция узлов и агрегатов должна позволять использование неразрушающих методов контроля на любых этапах сборки и сдачи заказчику.

Общие требования к турбонасосным агрегатам (ТИА) — надежное обеспечение беспрерывной подачи необходимого количества компонентов в камеру сгорания под заданным давлением с возможно более высоким КПД; минимальные габариты и масса, а следовательно, максимально возможная угловая скорость; минимальная стоимость изготовления; обеспечение устойчивой работы двигателя па всех его режимах.

Требования к насосам; приспособленность к работе с агрессивными жидкостями; отсутствие трения между деталями насоса, которое при работе на окислителях приводит к местному нагреву внутренних частей насоса, возгоранию и даже взрыву насоса (если в этих насосах имеются трущиеся пары, то насосы могут оказаться непригодными для ЖРД); аптикавитационные свойства, т.е. работоспособность при малых давлениях на входе; такая характеристика (зависимость создаваемого папора от расхода жидкости), которая обеспечивала бы устойчивую работу системы питания как на основных, так и на переходных режимах работы двигателя; способность перекачивать компонент с некоторым содержанием газа и пара.

1.3. Основные узлы и агрегаты ЖРД

К основным узлам и агрегатам ЖРД относятся камера, система подачи компонентов (горючего и окислителя) из топливных баков в камеру сгорания, газогенератор, топливные магистрали и агрегаты автоматики. Камера ЖРД состоит из камеры сгорания и сопла. В камере сгорания температура продуктов сгорания может достигать 4000 К, а давление — более 20 МПа.

Подача компонентов в двигателях больших тяг осуществляется турбонасосными агрегатами, а небольших — путем вытеснения компонентов из баков сжатым газом. ТНА обычно состоит из насосов (горючего и окислителя) и приводящей их в действие турбины.

В газогенераторе основное или вспомогательное топливо в результате экзотермических химических реакций преобразуется в генераторный газ.

17

Топливные магистрали соединяют основные узлы и агрегаты: насосы с камерой и газогенератором, газогенератор с турбиной и т.д. Часть магистрали от стыка с трубопроводом ступени, подводящим компонент топлива к ЖРД, до входа в насос называют узлом подвода. Трубопровод, соединяющий турбину ЖРД с дожиганием со смесительной (форсуночной) головкой камеры, называют газопроводом. Трубопроводы магистралей могут быть полностью жесткими или содержать гибкие участки (сильфоны, шланги). В состав топливных магистралей и трубопроводов могут входить фильтры,

предназначенные для исключения попадания посторонних частиц в агрегаты, перед которыми они размещены.

Агрегаты автоматики, обеспечивающие управление, регулирование или обслуживание ЖРД, могут быть механическими, гидравлическими, пневматическими, электрическими, пиротехническими и т.д. К агрегатам автоматики ЖРД относятся клапаны, регуляторы, сигнализаторы (реле) давления и электронагреватели.

Клапаны предназначены для обеспечения прохождения компонента топлива или управляющего газа дальше по магистрали в камеру, газогенератор и другие узлы при их включении или для прекращения подачи компонента или газа при закрытии.

Регуляторы обеспечивают изменение тяги (регуляторы тяги) и поддержание постоянного давления в камере сгорания (регуляторы давления). Электронагреватели поддерживают заданный температурный режим.

Кроме основных узлов и агрегатов, в состав ЖРД могут входить узлы, которые обеспечивают:

— зажигание топлива в камере и газогенераторе (ГГ), если топ лива несамовоспламеняющиеся; различают пиротехнические, электроискровые и комбинированные воспламенители;

— запуск турбины ТНА (пусковые твердотопливные ГГ, бачки с пусковыми компонентами топлива, газовые баллоны);

— продувку определенных полостей двигателя инертным газом (азотом или гелием) при запуске и выключении двигателя (баллон с продувочным газом, трубопроводы и клапаны);

— создание управляющих моментов и сил (шарнирный или карданный подвес основной камеры или двигателя в целом); :

— наддув топливных баков (баллоны со сжатым гелием, редукторы давления газа, теплообменники для испарения и подогрева небольшой части основных компонентов топлива и подачи их в газовую подушку соответствующего бака и т.д.);

18

— устойчивую работу двигателя (демпферы колебаний, устанавливаемые в топливных магистралях);

— измерение требуемых параметров двигателя, необходимое как для работы систем регулирования и управления (датчики систем регулирования и управления, электрокабели), так и для оценки работы основных узлов и агрегатов двигателя (телеметрические датчики, телеметрические кабели);

— защиту агрегатов двигателя от тепловых потоков,; исходящих от реактивной струи камеры (жесткие термозащитные экраны, мягкие теплоизоляционные чехлы);

— передачу тяги от двигателя к элементам ЛА и крепление различных агрегатов (рама двигателя, рама ТНА и т.д.).

Глава 2. Конструктивно-технологические особенности узлов и агрегатов ЖРД

2.1. Камера сгорания

Камера двигателя состоит из смесительной (форсуночной) головки, камеры сгорания, охлаждаемой и неохлаждаемой части сопла, выполняемых нередко за единое целое (рис. 2.1).

Рис. 2.1. Камера ЖРД:

а — разбивка на технологические узлы; б —• способы образования каналов:

1 — выштамповки; 2 — спиральная проволока; 3 — гофрированные проставки;

4 — фрезерованные пазы; 5 — смесительная головка; 6 — внутренняя оболочка;

7 — наружная оболочка; 8 — пояс завесы; 9 — бандаж; 10 — цапфа;

11 — разрезное кольцо; 12 — коллектор

19

' Смесительная головка состоит из переднего (огневого), среднего и наружного днищ, корпуса, форсунок горючего и окислителя (рис. 2.2).

Рис. 2.2. Схемы форсуночных головок:

I — кольцо; 2 — наружное днище; 3 — огневое днище; 4 — среднее днище;

5 — форсунка окислителя; 6 — форсунка горючего; 7 — двухкомпонентная , форсунка; 8 — дефлектор; 9 — проставка; 10 — распорная втулка

Из технологических требований форсуночную головку целесообразно проектировать и изготавливать в виде отдельного узла камеры, так как технологические режимы ее термической обработки, например пайки, могут, отличаться от технологических режимов из- i готовления камеры сгорания и сопла. Обеспечивается также возможность проведения в ходе ее изготовления технологических испытаний па гидравлических установках, проверки герметичности: полостей, соответствия расходных характеристик, качества распыла и смешения техническим требованиям до соединения головки с камерой сгорания.

Распространенные схемы расположения форсунок — сотовая и шахматная (рис. 2.3). Двухкомпопентные форсунки, являющиеся одновременно и смесительными элементами, могут располагаться равномерно по концентрическим окружностям.

При изготовлении форсунок определяются их расходные характеристики, в зависимости от которых форсунки затем разбиваются на группы. В соответствии с этими группами форсунки устанавливаются на головке, что позволяет обеспечить соответствие характеристик каждой изготовленной головки ее «эталонному» образцу, полученному в результате экспериментальной отработки камеры. Форсунки соединяются с днищами головки пайкой, а при тонких днищах пайку дополняют предварительной развальцовкой.

Главным элементом камеры является охлаждающий тракт, который определяет конструкцию камеры, ее прочность, надежность ох-

20 J

Рис. 2.3. Расположение форсунок:

а — сотовое: 1 — струйно-центробежная форсунка; 2, 3.— центробежные форсунки ( камера двигателя РД-216); б — шахматное с переходом нй окружность: 1 — форсунка окислителя; 2 — форсунка горючего

лаждения и массовые характеристики. Каналы для жидкости в охлаждающем тракте могут быть образованы: установкой гофрированных проставок между наружной и внутренней оболочками, соединением пайкой П-образных профилей с последующей проточкой по поверхности прилегания наружной оболочки, соединением пайкой профилированных трубок, фрезерованием, травлением или выдавливанием продольных (или косых) канавок на внутренней оболочке. Важным конструктивным элементов камеры является обеспечение равномерного втекания охладителя в охлаждающий тракт по его периметру, для чего устраивают специальные входные коллекторы (рис. 2.4). Внутреннее охлаждение камеры осуществляется

Рис. 2.4. Схемы входных коллекторов при трактах: а — щелевом; б — с выштамповками; в — с гофрами; г — с ребрами;

I — гофры; 2 — ребра

21

за счет поясов завесы, конструкции которых приведены на рис, 2.5-2.10.

На рис. 2.5 показана наиболее простая конструкция пояса завесы, в которой расход жидкости на завесу т отбирается непосредственно из охлаждающего тракта, который в сечении завесы образует небольшой входной коллектор. Из входного коллектора жидкость поступает в каналы — круглые отверстия 1, тангенциально расположенные во внутренней оболочке. Жидкость перемешивается в специальной проточке 2, выполняющей роль выходного коллектора завесы.

Рис. 2.5. Пояс завесы с отбором жидкости из охлаждающего тракта;

' т з — расход жидкости на завесу

Более распространенными конструкциями пояса являются такие, при которых коллектор пояса отделен от охлаждающего тракта, и жидкость в него поступает по самостоятельному трубопроводу. На рис. 2.6 показаны два варианта такой завесы. Здесь охлаждающий компонент обтекает пояс завесы — его входной коллектор — сверху, а жидкость в коллектор поступает независимо от охлаждающего тракта. Расход жидкости на завесу т 3 может быть отка

либрован подбором дроссельной шайбы — жиклером 1, как показано па рис. 2.7.

На рис. 2.8 показана конструкция пояса завесы, в котором жидкость из охлаждающего тракта камеры проходит сквозь корпус пояса завесы по специальным каналам 1, сделанным в корпусе.

На рис. 2.9 показана более сложная конструкция пояса завесы,, в котором закрутка жидкости осуществляется при прохождении тангенциальных каналов 1 (сечение Б—Б). Получившая вращение жидкость поступает в выходной коллектор 2, из которого она опять по тангенциальным наклонно расположенным каналам 3 направляется на внутреннюю поверхность стенки. Этот пояс, сообщая

22

Рис. 2.6. Пояс завесы с индивидуальным подводом жидкости: а, б — варианты конструкции

Рис. 2.7. Установки жиклера: У — сменный жиклер

Рис. 2.8. Пояс завесы (вариант конструкции со специальными каналами 1 в корпусе завесы)

23

Рис. 2.9. Пояс завесы (вариант конструкции с тангенциальными'каналами I; предназначенными для закрутки т 3) .

жидкости более сильное вращение, создает повышенную устойчивость пленки жидкости на стенке. /

На рис. 2.10 показана конструкция пояса завесы, в которой выход жидкости на поверхность стенки происходит в двух близко расположенных сечениях. Такие завесы при большом расходе жидкости создают более устойчивую и эффективную завесу.

Следует отметить, что изготовление ребер путем их фрезерования на внутренней оболочке много проще и надежнее, чем изготовление гофрированных секций. При использовании ребер проч

Рис. 2.10. Пояс завесы (вариант конструкции с двойным выходом жидкости иа стенку камеры; а — тангенциальные отверстия)

24

ность связи оболочек при других равных условиях будет больше, чем при использовании гофр. Качество паяного соединения оболочек легче проконтролировать. Гофры при уменьшении шага между ними в большей степени загромождают проходное сечение охлаждающего тракта, чем ребра.

К камерам предъявляются следующие основные требования: высокая надежность, возможно меньшая стоимость и время разработки, габаритные размеры, относительная простота схемы и реализующей ее конструкции, технологичность. Процессы изготовления деталей и их соединения должны быть достаточно простыми и обеспечивающими возможность автоматизации, а конструкция узлов — обеспечивающей возможность неразрушающего контроля.

2.2. Турбонасосные агрегаты

ТНА выполняются по однороторной и многороторпой схемам, причем первая схема получила большее распространение. В ней насосы горючего и окислителя расположены на одной оси с газовой турбиной, которая располагается консольно по отношению к насосам или между ними. При консольном расположении исключается влияние температурных деформаций на работу подшипников ротора и тепловых потоков в один из насосов. Турбина получается компактной и легкой.

Изображенный на рис. 2.11 однороторный ТНА ЖРД-119 состоит из двухступенчатой газовой турбины активного типа и центробежных насосов окислителя (жидкий кислород) и горючего (несимметричный диметилгидразин НДМГ). Конструктивно ТНА выполнен из двух основных составных частей: турбины с насосом горючего на одном валу и насоса окислителя на другом. Каждый из валов установлен па двух шарикоподшипниках, валы соединяются между собой рессорой с эвольвентпыми шлицами. Корпуса турбины, насоса горючего и насоса окислителя соединены между собой шпильками через радиальные шпонки, позволяющие сохранить соосность соединяемых составных частей ТНА при температурных Деформациях, возникающих в результате большой разницы температур рабочих тел турбины и насосов.

Центробежные крыльчатки насосов разгружены от осевых усилий благодаря расположению по обе стороны уплотняющих буртов на разных уровнях, а также наличию отверстий в дисках. Неуравновешенная часть осевой силы в каждом из насосов воспринимается одним из подшипников, закрепленным в осевом направлении по внутреннему и наружному кольцам.

,25

Рис. 2.11. ТНАЖРД РД-119:

1 — фланец выхлопного коллектора; 2, 4 — диски турбины второй и первой ступеней; 3 — статор турбины; 5,13 — шпонки; 6, 14 — крышки насосов;

7,16 — корпуса насосов; 8, 15 — центробежные колеса; 9, 18 — шнеки;

10, 17 — ваЛы; И, 19, 20, 21 —подшипники; 12 —рессора

Двухступенчатая турбина расположена консольно на общем валу со шнекоцентробежным насосом горючего. Подшипники 11 и 21 насоса горючего работают в среде консистентной смазки, а подшипники 19 и 20 насоса окислителя — в среде жидкого кислорода.

На рис. 2.12 представлен ТНА, выполненный по однороторпой схеме, в которой турбина располагается между Насосами. ТНА представляет собой совокупность трех конструктивных узлов: насоса горючего А, турбины Б и насоса окислителя В. Оба насоса одновременно являются технологическими узлами. Турбина же может быть собрана только совместно с насосами на общей сборке ТНА. Смазка и охлаждение подшипников насоса окислителя осуществляются самим окислителем.

К основным характеристикам качества конструкции ТНА относят: степень отработки конструкции; технологичность и себестоимость; осевые и радиальные габаритные размеры и массу; условий работы опор на заданный ресурс; степень герметичности и условий работы уплотнителей; антикавитационные характеристики насосов; гидро- и газодинамические характеристики трактов ТНА. С консч* руктивно-технологической точки зрения основными являются: сте-26

Рис. 2.12. ТНА, выполненный по однороторной схеме:

1, 22 — входные улитки насоса горючего и насоса окислителя; 2 — корпус • турбины; 3 — коллектор отработанного газа; 4, 15 — крыльчатка насоса горючего и насоса окислителя; 5 — штуцер; 6 — шарикоподшипники;

7 — регулятор оборотов ТНА; 8 — патрубок; 9 — уплотнение турбины;

10, 19 — корпусы насоса горючего и насоса окислителя; 11 — лопатки турбины;

12 — патрубок сборника окислителя; 13 — трубы подвода парогаза; 14 — диск турбины; 16 — подшипники скольжения; 17 — уплотнение вала; 18 -—упругая муфта; 20 — сопло турбины; 21 — лопатки направляющего аппарата;

23 — диск муфты; 24 — шпонки фиксирующие;

25 — крышка турбины; 26 — втулка

пень отработки конструкции; технологичность и себестоимость; степень герметизации и условия работы уплотнений.

Себестоимость оценивается исходя из удельных затрат, приходящихся на ТНА в составе двигательной установки; с учетом технологичности конструкции и типа производства. Наилучшую герметичность имеют ТНА с наименьшим числом стыков и узлов уплотнений, простых по конструкции и имеющих стабильные характеристики по герметичности как при хранении, так и во время работы.

27

Например, следует отдать предпочтение герметизации корпусов насосов сваркой по сравнению с уплотнением стыка прокладкой.

2.3. Жесткие и гибкие трубопроводы

Трубопроводы, входящие в состав пневмогидравлических магистралей, предназначены для соединения между собой основных узлов и агрегатов, например топливных баков непосредственно с камерой, насосов с камерой и жидкостным генератором, турбины с дожиганием со смесительной головкой камеры сгорания и т.д.

Отдельные участки трубопроводов могут иметь разную конфигурацию, начиная с прямолинейной и кончая участками, изогнутыми с различными радиусами гиба и в различных плоскостях. Причем, если в трубах диаметром до 20 мм требуется радиус гиба менее 2D и в трубах диаметром свыше 20 мм — менее 3D, в чертежах необходимо указывать допустимое местное утонение стенки s у на изогнутом участке и допустимую овальность О, которые определяются по формулам:

s

' D — s’ 1+ 2R

D 1 — D 2

О = —----

и D

100% ,

где D — наружный диаметр трубы, мм; s — толщина трубы до гибки, мм; R — радиус изгиба по оси трубы, мм; D и £>2 ~ большая и малая оси овала соответственно, мм.

Законцовка труб может быть различной: в виде развальцовки,, с „ зигами, заделкой в арматуру. Трубопроводы магистралей могут быть как полностью жесткими, так и содержать гибкие участки (сильфоны, шланги). Для изготовления трубопроводов применяют листовые заготовки, холоднотянутые и бесшовные трубы из различных материалов. Наибольшее применение получили жесткие трубопроводы из сталей ЗОХГСЛ, 12Х18Н10Т, 12Х21Н5Т, ОХ18Н12Т, титановых сплавов ВТ1, ВТ1-2, ОТ4-0, ОТ4-1, ОТ4, ВТ5, алюминиевых сплавов АМг2М, АМгЗ, АМгбМ с толщиной 0,5—1,5 мм и диаметром 6—10 мм.

Гибкие трубопроводы применяются в качестве компенсаторов температурных изменений длин трубопроводов и неточностей их изготовления; разделительных сред; сосудов переменной емкости для компенсации приращения объема жидкости; уплотнений герметичных подвижных соединений. Материалы, применяемые для изготовления сильфонов, должны иметь высокую пластичность, кор-28

розионную стойкость в агрессивных средах, однородную структуру, высокие упругие свойства в широком интервале температур, должны хорошо свариваться и паяться, быть немагнитными.

Наиболее распространенными являются: нержавеющие стали 12Х18Н10Т, 12Х21Н5Т, ЭИ654 и др.; титановый сплав ВТ1; алюминиевые сплавы АМгЗ, АМгбМ; бериллиевая бронза БрБ1, БрБ2,5.

По конструкции сильфоны подразделяются на однослойные и многослойные с различными посадочными диаметрами (рис. 2.13). Для внутренних давлений свыше 1 МПа изготавливаются сильфоны, армированные наружными кольцами (рис. 2.14).

К сильфонам предъявляются следующие требования: минималь-

Рис. 2.13. Сильфоны с различными посадочными диаметрами: а — с наружным; б — с внутренним; в — с наружным и внутренним; г — с наружным и с дном

пая величина гистерезиса; неизменность размеров и ха-, рактеристик во времени; устойчивость при перегрузочном давлении; коррозионная стойкость; возможно малые габариты и масса при достаточно большой величине хода; возможно малые измене

Рис. 2.14. Сильфон, армированный кольцами

ния прогиба и геометриче-

ских размеров при изменении температуры; виброустойчивость; герметичность. Гибкие трубопроводы и шланги (рис. 2.15) могут быть с оплеткой из нержавеющей стали (а) и с кольцами жесткости (б). Внешняя оплетка предохраняет сильфон от радиальных Деформаций, не препятствуя его изгибу. Внешние кольца жестко-

сти воспринимают радиальные силы от внутреннего давления.

Соединения трубопроводов должны обладать: максимальной герметичностью па всех режимах работы двигателя; малой чувствительностью к монтажным деформациям; возможностью компенсации напряжений в заделке от'монтажных неточностей, эксплуата-

29

31

Рис. 2.15. Гибкий трубопровод окислителя двигателя РД-119 с оплеткой

, из нержавеющей стали (а), с кольцами жесткости (б);

1 — шланг; 2 — металлическая оплетка; 3 — кольцо; 4 — полукольцо; 5 — муфта;

6 — стопорное кольцо; 7 — ниппель; 8 — накидная гайка; 9 — шланг из политетрафторэтилена с оплеткой; 10 — гайка; 11 — ниппель

ционных деформаций и вибраций; степень герметичности их должна увеличиваться с повышением давления в системе; их конструкция должна быть технологичной, характеризоваться простотой сборки и контроля.

Соединения трубопроводов подразделяются на разъемные неподвижные (по наружному и внутреннему конусам, с обжатой гайкой, самоуплотняющиеся или соединения с упругими элементами, бес-конусные, резьбовые, ниппельные и фланцевые), разъемные подвижные и неразъемные.

30

Соединения по наружному конусу получили широкое распространение в общем машиностроении, авиастроении, а соединения по внутреннему конусу — при изготовлении гидропередач — в общем и химическом машиностроении, на транспорте, в авиадвигателе-строении.

Соединения с упругими элементами, с обжатой гайкой и беско-нусные соединения благодаря высокой виброустойчивости и обеспечению повышенной герметичности по сравнению с первыми двумя типами соединений получили широкое распространение в самолетостроении за рубежом, а затем и в нашей стране.

К неразъемным подвижным соединениям относятся соединения, контактные поверхности которых во время работы перемещаются друг относительно друга без нарушения герметичности, а это позволяет компенсировать осевые и угловые неточности, возникающие при монтаже и при эксплуатационных деформациях.

Надежность всех видов неразъемных паяных и сварных соединений значительно выше надежности разъемных соединений, применяемых в настоящее время. Это наиболее простые по конструкции и легкие (отсутствуют массивные фланцы, болты и шпильки) соединения. Их масса в 6 раз меньше массы резьбовых ниппельных соединений и в 15—20 раз меньше массы фланцевых.

Существенными недостатками соединений трубопроводов по наружному конусу с прямолинейной образующей раструба в виде конуса являются большие потребные моменты для создания плотного контакта, большая масса деталей и отсутствие упругих элементов-компенсаторов для компенсации монтажных неточностей, а также потеря герметичности после переборок. При тепловом ударе с перепадом температур от 100°С и более соединения такого типа раскрываются и теряют герметичность. В ЖРД такие соединения не применяются.

Значительно лучше указанные выше характеристики у соедине- ' ний по наружному конусу с криволинейной образующей раструба (рис. 2.16). В этом случае контакт между раструбом и штуцером осуществляется по узкой площадке, что приводит к уменьшению потребных моментов затяжки в упругой зоне (в зависимости от радиуса кривизны раструба в 2,5—4 раза). Наличие упругого элемеп-та в виде раструба с криволинейной образующей позволяет выдергивать тепловой удар с перепадом температур 300—350°С. Соединение выдерживает около сотни переборок без изменения геометрических и прочностных характеристик.

31

a)

Рис. 2.16. Самоуплотняющиеся соединения: а — с упругим точеным ниппелем;

б — со штампованной сферической поверхностью

Достоинство соединений по внутреннему конусу с полусферичЦ ской и сферической конфигурацией ниппеля заключается в том, что контакт между уплотняющими поверхностями осуществляется по линии, а не по площадке, так как ниппель изготавливается со сферической поверхностью, а штуцер — с конической. Благодаря этому уменьшаются потребные моменты затяжки. Однако такие соединения разрушаются чаще, чем соединения по наружному конусу, а восстановлению в условиях эксплуатации они не подлежат.

В самоуплотняющихся соединениях (см. рис. 2.16) степень гер-.метичности увеличивается с ростом давления, так как увеличивается сила прижима сферической части точеного ниппеля 3 (рис. 2.16, а) к штуцеру 1 и штампованной сферы (рис. 2.16, б) трубки 4 к штуцеру 1 и уплотнительному кольцу 5. Такие соединения надежно обеспечивают герметичность при тепловом ударе, дают возможность компенсировать монтажные неточности, допускают большое количество переборок.

Герметичность фланцевых соединений (рис. 2.17, а, б) обеспечивается обжатием прокладок при стягивании фланцев с помощью болтов или шпилек. Герметичность резьбовых ниппельных соединений (рис. 2.17, в, г, д, е) достигается путем обжатия прокладки из мягкого металла при затяжке накидной гайки. Ниппель .соединяют с трубой с помощью сварки или пайки. С точки зрения вибропрочности пайка предпочтительнее. Ниппельные соединения применяют для относительно небольших диаметров (4—30 мм). Прокладки могут быть изготовлены из резины, пластмассы, мягких металлов (алюминия, меди) и их сплавов. Прокладки из резины И пластмасс применяются в ограниченном температурном диапазоне: силиконовый каучук — 200—475 К; витон — 230—475 К; политетрафторэтилен — 85—555 К. Металлические прокладки обладают высокой термостойкостью и прочностью, но они плохо следуют из-32

Рис. 2.17. Фланцевые (а и б) и резьбовые ниппельные (в, г, д, е) соединения двигателя РД-119

менениям формы поверхностей соединения. Сила сжатия соединяемых деталей должна быть большой, а поверхности — хорошо обработанными и не должны деформироваться при затяжке соединения. Прокладки по форме подразделяются на плоские, рифленые и профильные. Подбирают материалы фланцев и прокладок с такими коэффициентами теплового расширения, чтобы при изменении их температуры при работе двигателя обеспечивалось увеличение давления в месте контакта прокладки и фланцев.

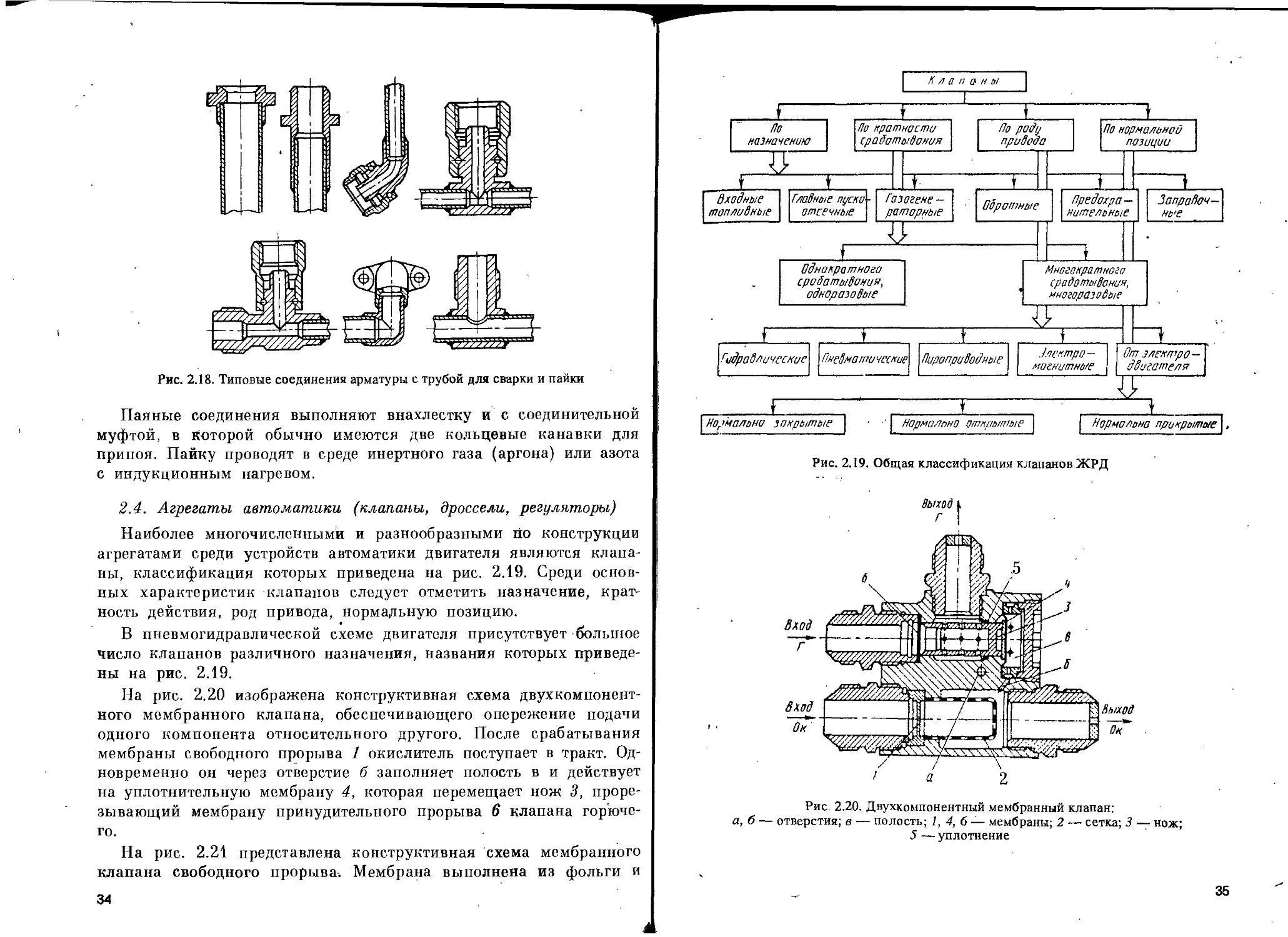

На рис. 2.18 представлены типовые неразъемные соединения арматуры с трубой для сварки и пайки. Причем в сварных тонкостенных трубопроводах из сталей и жаропрочных сплавов применяют соединения встык и внахлестку, а в трубопроводах из алюминиевых сплавов — только соединения встык. В паяных трубопроводах применяют соединения внахлестку. Сварные соединения трубопроводов встык могут быть выполнены с подкладным кольцом и без него. Недостатком сварных швов является возникновение в них термических остаточных напряжений, являющихся причиной появления трещин. Поэтому к контролю качества сварных ®пов предъявляются очень высокие требования. Сварные швы широко применяют в кислородно-водородных ЖРД.

33

Рис. 2.18. Типовые соединения арматуры с трубой для сварки и пайки

Паяные соединения выполняют внахлестку и с соединительной муфтой, в которой обычно имеются две кольцевые канавки для припоя. Пайку проводят в среде инертного газа (аргона) или азота с индукционным нагревом.

2.4. Агрегаты автоматики (клапаны, дроссели, регуляторы)

Наиболее многочисленными и разнообразными по конструкции агрегатами среди устройств автоматики двигателя являются клапаны, классификация которых приведена на рис. 2.19. Среди основных характеристик клапанов следует отметить назначение, кратность действия, род привода, нормальную позицию.

В пневмогидравлической схеме двигателя присутствует большое число клапанов различного назначения, названия которых приведены на рис. 2.19.

На рис. 2.20 изображена конструктивная схема двухкомпонентного мембранного клапана, обеспечивающего опережение подачи одного компонента относительного другого. После срабатывания мембраны свободного прорыва 1 окислитель поступает в тракт. Одновременно он через отверстие б заполняет полость в и действует на уплотнительную мембрану 4, которая перемещает нож 3, прорезывающий мембрану принудительного прорыва 6 клапана горючего.

На рис. 2.21 представлена конструктивная схема мембранного клапана свободного прорыва. Мембрана выполнена из фольги и

34

Рис. 2.19. Общая классификация клапанов ЖРД

Рис. 2.20. Двухкомпонентный мембранный клапан:

а, б — отверстия; в — полость; 1,4,6 — мембраны; 2 — сетка; 3 — нож;

5 — уплотнение

35

Рис. 2.21. Мембранный клапан свободного прорыва

установлена между фланцами трубопровода. На фольге сделаны специальные насечки, которые определяют форму прорыва мембраны, происходящего при определенном давлении. Однако практически имеет место значительный разброс давления, при котором происходит прорыв мембраны.

На рис. 2.22 приведена конструктивная схема мембранного клапана с принудительным прорывом. Мембрана 6 прорезается порш-

Рис. 2.22. Мембранный клапан принудительного прорыва: 1;— штуцер; 2 — ребро; 3, 6 — мембраны; 4 — штифт;

5 — поршень; 7 — пружина

нем — ножом 5, на который через уплотнительную мембрану 3 воздействует сжатый газ (например, продукты сгорания пиропатрона, поступающего через штуцер 7). Прорезанная мембрана свертывается вокруг ребра 2 под действием пружины 7 (при этом срезается стопорный штифт 4). Эта конструкция клапана более надежна, чем мембрана свободного прорыва. В системе наддува баков и системе продувки полостей за отсечными клапанами устанавлива

36

ются обратные клапаны, конструктивный схемы которых приведе-пы на рис. 2.23.

Рис. 2.23. Обратные клапаны:

1 — корпус; 2 — клапан; 3 — штуцер; 4 — пружина; 5 — прокладка

На рис. 2.24 изображена конструктивная схема одноразового нормально открытого отсечного клапана с пироприводом, а на рис. 2.25 — одноразового нормально закрытого топливного клапана с гидроприводом от компонента.

Конструктивная схема многоразового топливного клапана с пневмоприводом представлена на рис. 2.26. Клапан нормально закрыт усилием пружины 3, расположенной в стакане клапана 2. Управляющий сжатый газ поступает через штуцер 5 и обратный клапан 6 внутрь стакана клапана. Под давлением сжатого газа и Действием пружины 3 клапан плотно прижимается к седлу, чем обеспечивается высокая степень герметизации.

В корпусе управляющего электромагнитного пневмоклапана (рис. 2.27) установлено два клапана — нижний 3 и верхний — 7. При отсутствии тока в электромагните 9 нижний клапан закрыт и Управляющая магистраль сообщается с атмосферой через дренажный клапан 8. При подаче тока верхний клапан закрывается, а нижний открывается и сжатый воздух через него поступает в управляющую магистраль.

Дроссели обеспечивают плавное изменение местного гидравлического сопротивления в трубопроводе, а регуляторы поддерживают ,,а выходе постоянными давление или расход компонентов. В дрос-

37

Рис. 2.24. Отсечный топливный клапан с пироприводом: ™

1 — корпус; 2 — шток с чекой; 3 — гильза; 4 — втулка; 5 — корпус пирочекового устройства; 6 — поршень; 7 — стакан; 8 — штуцер для пиропатрона;

9, 10, 12 — дрокладки; 11 — седло клапана; 13 —клапан; 14— пружина.клапана; 15 — корпус подвижной части клапана

селях запорный орган может перемещаться под воздействием* самого компонента (дроссели непосредственного воздействия) или сне циальным электрическим или гидравлическим приводом (дроссель с принудительным воздействием).

. В регуляторах дроссельное устройство может перемещаться по? непосредственным воздействием ЧСУ (регуляторы прямого действия) или под воздействием промежуточного усилителя. На рис. 2.28 приведена конструктивная схема регулятора прямого действия с сильфонным ЧСУ, которое является и силовым приводом дроссель' ного устройства — иглы. Регулятор состоит из регулирующей Р 8 управляющей У частей, соединенных накидной гайкой. К фланШ корпуса 6 управляющей части крепится электродвигатель, который через шестерню управляющего винта 5 и толкатель 4 изменяв усилие пружины 9 — настроечного элемента регулятора во вреМ#

38

A-A

Рис. 2.25. Топливный клапан с гидроприводом от компонента:

1 — корпус; 2 — выходной патрубок; 3 — дренажный патрубок; 4 — дренажное устройство; 5 — клапан; б, 7 — пружины; 8 — чека-стопор; 9 — клапанная крышка; 10 — пружинная шайба; И — крышка корпуса; 12 — патрубок подачи компонента в ЖГГ; 13 — штуцер опорожнения полости

Рис. 2.26. Главный клапан горючего с пневмоприводом: Д — жидкостная полость (входная); Е —управляющая полость;

1 — корпус;

2 — стакан клапана';

3 — пружина; 4 — крышка;

5 — штуцер; б — обратный клапан; 7 — корпус обратного клапана

39

Рис. 2.27. Управляющий электро-магнитный пневмоклапан:

1 — входной штуцер;

2 — пружина; 3 — нижний клапан; 4 — уплотнение;

5 — шток; 6 — выходной штуцер; 7 — верхний клапан;

8 — дренажные каналы;

9 — электромагнит; 10 — якорь;

11 — ярмо; 12 — шток

работы Двигателя. Предварительная настройка пружины производится винтом 7. ЧСУ и силовым приводом регулятора является сильфон 2, в полость а которого поступает компонент с входным давлением через лыски дроссельной иглы 1. Сильфон 8 герметизирует полость регулятора;

Схема конструкции регулятора, поддерживающего постоянным соотношение z компонентов, поступающих в ЖГГ (стабилизатор газогенератора), представлена па рис. 2.29. ЧСУ является гибкая мембрана 1, которая одновременно является и приводом дросселирующего плунжера 3, т.е. это регулятор прямого действия. Слепа на мембрану действует управляющее давление окислителя, а справа — регулируемое давление горючего.

На рис. 2.30 приведена конструктивная схема стабилизатора камеры, т.е. регулятора, поддерживающего постоянство соотношения компонентов, поступающих в камеру двигателя. ЧСУ является мембрана 1, а исполнительным органом — профилированная дроссельная игла (сопло 2), которая перемещается гидравлическим сервопоршнем 3. Это регулятор непрямого действия. При нарушений равновесия мембрана щрогибается, изменяется зазор между ней и соплом 2 и давление горючего в полости - а перед сервопоршнем-

40

Рис. 2.28. Регулятор тяги: 1 — игла; 2, 8 — сильфоны; 3 — жиклер; 4 — толкатель;

5, 7 — винты; 6 — фланец; 9'— пружина; а, б — полости; в — отверстие

Это давление определяется количеством горючего, перетекающего через сопло 2, жиклер 4 в полость б за сервопоршнем.

Для понижения давления газа, используемого в вытеснительных системах, применяются редукторы (рис. 2.31). Редуктор выполняет Роль регулятора, поддерживающего постоянное давление в системе независимо от понижения давления на входе. Редуктор состоит из

41

Рис. 2.29. Стабилизатор газогенератора;

1 — мембрана; 2 — дроссель; 3 — плунжер

следующих узлов: корпуса А, клапану высокого давления Б, воздушного фильтра В, камеры низкого давления Г с регулировочным устройством, предохранительного клапана Д, выпускного крана Е.

Основными конструктивно-технологическими требованиями к агрегатам автоматики являются: тщательное прилегание клапана к седлу по всей рабочей поверхности без разрывов; соблюдение концентричности положения клапана в направляющей; неперпендику-лярность торцов пружины не более 1% ее’ длины; материалы клапана и корпуса должны иметь одинаковые (или близкие) коэффициенты линейного расширения в значительном интервале температур; допустимая эксцентричность клапана и седла должна быть меньше минимального зазора между клапаном и направляющей; полная герметичность в закрытом состоянии; надежность действия при многократном срабатывании.

При изготовлении основных деталей необходимо обеспечить: точность рабочих поверхностей не 'выше 5-го квалитета, а нерабо-

42

Рис. 2.30. Стабилизатор камеры: 1 — мембрана; 2 — сопло;

3 — сервопоршень; 4 — жиклер; а, б — полости

43

Рис. 2.31. Двухкамерный редуктор давления: А — корпус редуктора; Б — клапан; В — фильтр; Г — камера низкого давления с регулировочным устройством; Д — предохранительный клапан; Е — выпускной кран; 1 — седло клапана; 2 — корпус мембраны; 3 — клапан; 4 — разгрузочная шайба; 5 — стакан пружины; 6 — пружина; 7 — гайка;

8 — гайка специальная; 9 — контрящее кольцо; 10 — упорное кольцо; 11 — мембрана; 12 — штуцер; 13 — каркас; 14 — сетка; 15 — тарелка; 16 — направляющая втулка клапана; 17 — мембрана; 18 — корпус мембраны; 19 — специальная гайка; 20 — подпятник; 21 — шайба мембраны; 22 — компенсатор; 23 — гайка; 24 — тарелка верхняя;

25 — пружина; 26 — тарелка нижняя; 27 — шайба; 28 — контрящая гайка; 29 — регулировочный винт; 30 — кожух; 31 — стакан; 32 — пружина; 33 — клапан

44

чих 6—7-го квалитетов; неперпендикулярность рабочих торцов клапанов относительно направляющих поверхностей не более 0,01 мм; несоосность направляющей и седла в корпусе, а также направляющей и рабочей поверхности клапана не более 0,005 мм, а остальных поверхностей — не более 0,05 мм; отклонение геометрической формы рабочих поверхностей не более 0,005 мм; отсечные кромки должны быть острыми (с них без притупления удаляются только заусенцы); шероховатость рабочих поверхностей Ra=0,16 -s-0,08 мкм, а нерабочих Ra=2,51,25 мкм; твердость рабочих поверхностей стальных деталей не менее 56HRC.

Глава 3. Материалы, используемые в ЖРД

3.1. Назначение различных материалов

Внутренняя оболочка камеры сгорания (толщиной 0,5—1,5 мм) подвергается эрозионному воздействию газообразных продуктов сгорания, коррозионному воздействию протекающего в межрубашечном тракте охлаждающего компонента, а также воздействию высоких температур и механических нагрузок. Она изготавливается из жаростойкой коррозионно-стойкой стали аустенитного класса 12Х18Н10Т (стальные камеры сгорания), медного сплава БрХ08 и меди Ml (медно-стальные камеры сгорания), технического титана ВТ1-0 (титановые камеры сгорания). Следует отметить, что сплав меди по сравнению с чистой мелью не так сильно разупрочняется при повышении температуры. Кроме того, он удовлетворительно штампуется, хорошо обрабатывается резанием, подвергается пайке и сварке.

Наружная оболочка (рубашка) камеры сгорания толщиной в отдельных местах 1,5—20 мм воспринимает силовые нагрузки и подвергается воздействию охлаждающего компонента при рабочих температурах 50—100°С. Она изготавливается из высокопрочной коррозионно-стойкой стали аустенитно-ферритного класса 12Х221Н5Т и титанового сплава ОТ4 (камеры сгорания с гофрированными Проставками и фрезерованными охлаждающими каналами).

Гофрированные проставки изготавливаются из стали 08кп при КоРрозионно-неактивном и из стали 12Х18Н10Т при коррозионно-активном топливе; из медного сплава БрХ08 и технического титана ВТ1-00.

Неохлаждаемая часть сопла испытывает сравнительно небольшое внутреннее давление и изготавливается из тонколистовой ста-Ли 12Х18Х10Т, титанового сплава ОТ4.

45

Форсуночные (смесительные) головки изготавливаются из следующих материалов: огневые днища — из стали 12Х18Н10Т, а средние и верхние днища — из высокопрочной стали 12Х21Н5Т. Для изготовления форсунок наиболее широкое применение нашли сталь 12Х18Н10Т и медный сплав БрХ08.

Трубопроводы, в зависимости от условий работы, изготавливаются из сталей 12Х18Х10Т и 12Х21Н5Т, из алюминиевых сплавов АМгЗ и АМгб-М, а также из композиционных материалов.

Сильфоны изготавливаются из бериллиевых бронз БрБ2, БрБ2,5, алюминиевых сплавов АМгЗ и АМгб-М, титанового сплава ВТ16, сталей 12Х18Н10Т, 12Х21Н5Т и 2Х12Н12С4ТЮ.

Корпусные детали работают при высоких и средних статических и динамических нагрузках, поэтому для их изготовления используют литейные коррозионно-стойкие высокопрочные (а в > 800 МПа) стали 03Х11Н8М2ФЛ, 03Х12Н10МТЮЛ, 04Х12Н6М5КЮЛ, 08Х14Н7МЛ и стали средней и низкой прочности (<7В = 200—800 МПа) 12Х18Н9ТЛ, 10Х18Н9Л, 10Х18Н11БЛ, 14Х18Н4Г4Л, 03Х11Н10М2ТЛ. Корпусы сварные и штампованные изготавливаются из сталей 12Х18Н9Т, 2Х18Н12С4ТЮ.

К деталям газового тракта (газоводам) предъявляются требования повышенной жаропрочности и окалиностойкости, поэтому они изготавливаются из жаропрочных сплавов типа ХН57МВТЮЛ, ХН62МТЮЛ, ХН67МВТЮЛ, ХН43МВТЮЛ.

Крыльчатки и корпусы насосов ТНА, в зависимости от условий работы, изготавливаются из литейных алюминиевых сплавов АЛ4, АЛ5, АЛ9, обладающих высокими литейными свойствами, а также из литейных жаропрочных сталей и сплавов типа ХН59МВТКЮЛ, ХН65МВТКЮЛ, ХН77ТЮЛ, ХН43БМТЮЛ, ХН67МВТЮЛ. J

Для дисков турбин используют высоколегированные стали 18Х2Н4ВА, ОХНЗМ, ЗОХГСА, 20ХЗМВФ, 37Х12Н8Н8МВБ и ж! ропрочные сплавы XH77TIOP, ХН65МВТКЮЛ, ХН70ВМТЮ. I

Ответственные валы ТНА изготавливаются из легированных стЯ лей 20X13, 18Х2Н4ВА, 40ХНМА, 12ХНЗА, а менее ответственньЯ — из стали 38ХА или ст.45. Я

Топливные баки для хранения азотной' кислоты или окисл(Я азота изготавливаются из высокцлегированных кислотоупорным сталей 2Х18Н12С4ТЮ, Х18Н9Т, Х20Н6СЗТ, 12Х21Н5Т, титановы! сплавов ВТ1Д, ВТ2, ВТ5, ВТ6 и алюминиевых сплавов АМгЯ АМг5В, АМгб-Т. 1

46 1

Топливные баки для неагрессивных горючих изготавливаются из высокопрочных сталей марок 25ХГСА, 12Х5МА, 09Х15Н8Ю, титановых сплавов ВТ1Д, ВТ6, алюминиевых сплавов АМгб-Т и ДР-

Баки для криогенных компонентов топлива изготавливаются из материалов с повышенной хладостойкостью: коррозионно-стойкие стали (например, 12Х18Н9Т), алюминиевые сплавы (АМц, АМг5-М и др.), медь и др.

Баки для хранения перекиси водорода изготавливаются из пассивированного алюминия или легированной стали. Неприемлема для этой цели медь, которая ускоряет процесс разложения перекиси водорода.

Для вытеснительных устройств баков применяют тефлон, полиэтилен и бутиловый каучук. Они выполняются многослойными с прослойками из алюминиевой или танталовой фольги. Для гибких диафрагм, кроме указанных выше, применяют также фольгу из коррозионно-стойкой стали и алюминиевых сплавов. В качестве уплотнительных материалов для прокладок применяют металлы (алюминий, медь), фторорганические и кремнийорганические полимеры, натуральный каучук, фтор-каучук, неопрен, а также мягкие металлы (индий, баббит и свинец), которые обычно заполняют каркас прокладки, выполненной из твердого металла. В азотнокислых и кислородных баках в качестве уплотнений могут быть применены кислотостойкие пластмассы типа фторопласта-4. Он применяется для уплотнений, работающих в интервале температур от -55°С до -+ 55°С в жидких и газообразных агрессивных средах при давлении от ОД до 35 МПа.

3.2. Классификация материалов

Все материалы в соответствии с их основными свойствами, назначением, химическим составом и обрабатываемостью разбиты на 14 групп, каждая из которых разделена па подгруппы, объединяющие материалы, близкие по свойствам.

Магниевые сплавы (группа I) высокой (МЛ5, МЛ10) и средней (MAI, МА2) прочности наиболее легко поддаются механической обработке быстрорежущими и твердосплавными инструментами со скоростями резания до 1350 м/мин.

Алюминиевые сплавы (группа II — АД1, АМгЗ, АМгб, АМц, АЛ4, АЛ9, АК6 и др.), так же как и магниевые сплавы, хорошо Поддаются обработке резанием со скоростями резания до 600 м/мин твердосплавными инструментами и 300 м/мин — инструментами

47

из быстрорежущей стали. Наиболее интенсивный износ инструмента происходит при обработке литейных алюминиевых сплавов • (силуминов — АЛ-26 АЛ-4, АЛ-5, АЛ-9 и др.), в структуре которых имеются зерна кремния большого размера. Они обрабатываются алмазным инструментом.

Медь и медные сплавы (группа III — БрБ2, БрБ2,5, БрХ0,8 и др.) хорошо обрабатываются резанием со скоростью резания быстрорежущими инструментами до 160 м/мин и твердосплавными — 700 м/мин. Обработка чистой меди (Ml, М2, М3 и др.) характеризуется большими силами резания, качество обработанной поверхности низкое.

Чугуны (группа IV) хорошо обрабатываются инструментами из вольфрамокобальтовых сплавов с высокими скоростями резания.

Углеродистые (группа V) конструкционные (СтО, Ст1, ... Стб), качественные (10, 15...60), повышенной обрабатываемости (А12, А15, ...А50), инструментальные (65, 70, У7, У8, ... У13) стали, а также легированные (группа VI) хромистые (15Х, 20Х, ... ШХ15), никелевые (25Н, ЗОН, 40Н), марганцовистые (15Г, ... 70Г), хромо-маргонцовистые, хромомарганцовистокремнистые (15Г, ... ЗОГХСА), хромоникелевые (12ХНЗ, 12ХЗА, ...20Х2Н4А), хромомолибденовые, хромоникельмолибденовые (35ХМА, 38ХМА, ... 38ХМЮА), многокомпонентные (12Х2НВФА, 12Х2НВФМА, 18Х2Н4МА и др.) стали хорошо обрабатываются резанием. На обрабатываемость легированных сталей влияет наличие легирующих элементов и их процентное содержание.

Теплоустойчивые стали (группа VII — 12Х1МФ, 30Х2Н2МФА, 20ХЗМВФ, 25Х2Н4МА, 45Х2МФА) характеризуются содержанием хрома дол 6%, никеля до 3%, молибдена и ванадия до 1% каждого и кремния до 2%. Их обрабатываемость такая же, как и обрабатываемость углеродистой стали соответствующей прочности.

Коррозионно-стойкие (группа VIII — 03Х12Н10МТ, 03Х26Н6Т, 09Х15Н8Ю, 12Х21Н5Т, 30X13, 95X18), жаропрочные деформируемые (группа IX — 10Х11н20Т2Р, 13X11Н2В2СВ2МФ, 37Х12Н8Г8МФБ, 45Х14Н14В2М), коррозионно-стойкие, жаростойкие и жаростойкие деформируемые (группа X — 12Х18Н9Т, 12Х18Н10Т, 20X13, 14Х17Н2, 20Х23Н18, 12Х25Н16Г7АР( стали характеризуются высоким содержанием хрома (11—25%), никеля (5—10%) и низким содержанием марганца, титана, алюминия, вольфрама, молибдена и других легирующих элементов. Обрабатываемость этих сталей в 1,5—2 раза (группы VIII и IX) и в 3—4 раза (группа X) ниже, чем обрабатываемость стали 45.

48

Жаропрочные и жаростойкие деформируемые сплавы на никелевой основе (группа XI - ХН28МАБ, ХН35ВТ, ХН43МВТЮЛ, ХН50ВМТЮБР-ВД, ХН62МВКЮ, ХН65МВТКЮЛ, ХН67МВТЮ, ХН70ВМТЮ, ХН77ТЮР и др.) легированы большим количеством хрома (10...20%). В их состав в небольших количествах входят титан, алюминий, вольфрам, молибден и другие элементы. Как и коррозионно-стойкие стали, сплавы данной группы имеют повышенную склонность к налипанию, вызывающую адгезионный износ инструмента. Обрабатываются они при непрерывном резании твердосплавным инструментом, а при прерывистом — быстрорежущим. Обрабатываемость сплавов (группы XI в 7—12 раз ниже, чем обрабатываемость стали 45.

Жаропрочные литейные сплавы на никелевой основе (группа XII - ВНЛ-1, ВНЛ-3, ВХ4Л, ВЖЛ-2, ЖСЗ, ЖС6) обрабатываются хуже сплавов группы XI. Это обусловлено наличием в них большого количества карбидных и интерметаллидных включений, быстро изнашивающих режущий инструмент. Применение быстрорежущего инструмента практически невозможно, а обрабатываемость твердосплавным инструментом в 12—20 раз хуже, чем обрабатываемость стали 45. После термической обработки сплавов ВНЛ-1 (закалка и отпуск) и ВНЛ-3 (закалка и старение) их твердость — 1000...1170 и 1250...1300 МПа соответственно.

Титановые сплавы (группа XII) повышенной пластичности (ВТ1-0, ВТ1-00, Вт1-1, ОТ4-0, ОТ4-1), средней прочности (ОТ4, ВТ5, ВТ5-1, ВТ5-Л, ВТ6, ВТ6—Л, ВТ20), высокой прочности (ОТ4-2, ВТ146 ВТ15, Вт16, ВТ22), жаропрочные (ВТЗ-1, ВТ8, ВТ9, Вт14, Вт20, Вт22, ВТ23). После термической обработки титановые сплавы высокой прочности и жаропрочные приобретают прочность 820..71350 и 950...1200 МПа соответственно. Обрабатываемость титановых сплавов характеризуется малой пластичностью — стружка по внешнему виду похожа на сливную, но с трещинами; высокой химической активностью при резании, способствующей поглощению кислорода и азота из воздуха; низкой теплопроводностью — температура в зоне резания в среднем в 2,2 раза выше, чем при обработке стали 45, что приводит к схватыванию и образованию задиров на обработанной поверхности. При обработке титановых сплавов не следует допускать скопления стружки на рабочих местах (из-за вероятности ее воспламенения), назначать подачи на оборот менее 0,08 мм, работать инструментом с износом более 0,8—1,00 мм и со скоростями более 100 м/мин. Следует отметить, что титановые сплавы с «+ (3 -структурой (например, ВТЗ-1,

49

ВТ8, ВТ9, ВТ22) отличаются лучшей обрабатываемостью. Сплавы с а-структурой (ВТ5, ВТ20) и др.) по обрабатываемости занимают промежуточное положение между а + Р- и [3 (ВТ15)-сплавами. Термическая обработка позволяет регулировать обрабатываемость структуры а + Р и р. j

Высокопрочные стали (группа XIV — 28ХЗСНМВФАД 30Х2ГСН2ВМ, ЗЗХЗСНМВФА, 38ХЗСНМВФА: 38Х5МСФА;| 42Х2ГСНМ, 43ХЗСМНМВФА, ВНЛ-6) являются низколегированны-* ми, после закалки и отпуска приобретают прочность С в > 1600 МПа. В отожженном состоянии их обрабатываемость такая же, как и конструкционных сталей, а в термообработанном в 5—8 раз ниже обрабатываемости стали 45. Быстрорежущий инструмент применять неэффективно из-за весьма малых скоростей резания.

Глава 4. Методы получения заготовок деталей ЖРД

4.1. Холодное и горячее пластическое деформирование 1 (штамповка)

Штамповка разделяется на горячую (объемную с нагревом) и холодную (листовую при комнатной температуре). При горячей штамповке изменения, вызванные пластической деформацией, исчезают и зерна возвращаются в равновесное состояние, обработка ведется при температурах выше температуры рекристаллизации и рекристаллизация происходит в течение самого процесса обработки давлением. При холодной штамповке изменения в структуре и свойствах металла, вызванные этой обработкой, т.е. текстура и наклеп, сохраняются, зерна вытягиваются и образуется волокнистая и слоистая структура. Изменяются и физико-химические свойства: растворимость в кислотах и коэрцитивная сила, возрастают, а элек-J тропроводность, плотность, магнитная проницаемость снижаются, а

Горячая штамповка. Для горячей штамповки применяются паро-1 воздушные молоты, кривошипные и гидравлические прессы и го-1 ризонтально-ковочные машины. Горячей штамповкой производят-ковку массивных и мелких поковок в штампах. Технологический * процесс горячей штамповки включает в себя следующие операции: резку проката на заготовки, нагрев заготовок; штамповку нагретых заготовок в штампах па молотах, прессах или горизонтально-ковочных машинах; обрезку заусенцев; правку поковок в штампе (если это необходимо); первичную термическую обработку; очистку от окалины, контроль качества и окончательную приемку поковок.

50

Исходным материалов для горячей штамповки служит сортовой прокат в виде прутков длиной 4—6 м, которые разрезаются в заготовительном отделении кузнечно-штампового цеха на мерные заготовки.

Штамповку на молотах осуществляют в открытых (с облоем) и в закрытых (без облоя) штампах. Штамповка в закрытом штампе отличается тем, что плоскость разъема проходит по торцу поковки, а .в открытом штампе — в середине высоты поковки. Штампуемые в закрытых штампах поковки получаются более высокого качества, чем в открытых, за счет лучшего расположения волокон и отсутствия перерезания волокон при обрезке облоя.

Молотовые штампы изготовляются из хромоникелевых сталей с молибденом, титаном, кремнием, вольфрамом, ванадием марок 5ХНМ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНВ, 5ХН2СВФ или хромомарганцемолибденовой стали 5ХГМ. Твердость штампов по Бринеллю: крупных — НВ341 — 302; средних — НВ363 — 321; мелких — НВ444 — 388. Перед работой молотовые штампы должны быть подогреты до температуры 200—250°С, иначе они могут быть разрушены при первых ударах молота. При длительной работе штампы необходимо охлаждать, так как их температура может достичь 400—450°С, в результате чего снижается поверхностная твердость и, как следствие, теряется стойкость.

Матрицы для горячей обрезки заусенцев изготовляются из стали 8X3, для холодной — из стали Х12М или У10А; пуансоны — из стали 8X3.

Основные преимущества штамповки на кривошипных прессах'. увеличение точности штамповки по высоте (толщине) поковок; уменьшение штамповочных уклонов до 3—5° благодаря наличию выталкивателей; отсутствие сотрясений при работе пресса (жесткая конструкция); отсутствие шума, уменьшение грязи в связи с отсутствием разбрызгивания смазки.

Недостатки и особенности штамповки на кривошипном прессе следующие: необходимость более точно выдерживать массу заготовки; заготовка не должна иметь окалины; заполнение глубоких полостей и тонких ребер при ударной нагрузке под молотом происходит лучше; в штампах под кривошипные прессы необходимо предусматривать предварительные ручьи с целью постепенного формообразования, а при штамповке детали под молотом этого не требуется. . '

На гидравлических прессах штампуют сравнительно крупные поковки простой формы, не имеющие острых ребер и тонких высту-

51

пов. Их также используют для горячей штамповки толстого листо-

вого материала.

На горизонтально-ковочных машинах (ГКМ) высаживаются поковки с местным утолщением, не требующие штамповки по всей длине. Эти машины имеют высокую производительность, дают пра-

вильное расположение волокон в металле.

Поковки

не имеют

штамповочных уклонов, у них малый припуск на механическую обработку, штамповка производится почти без заусенца. Штампы

ГКМ состоят не из двух частей, как молотовые, а из трех: неподвижной матрицы, подвижной матрицы и пуансона. Двойной разъем штампа позволяет штамповать поковки без штамповочных ук

лонов и заусенца. Схема процесса штамповки на ГКМ

показана на

рис. 4.1. Пруток 7 с нагретым участком на его конце помещают ручей неподвижной матрицы 6, закрепленной в неподвижной щеке

в

5

машины. Пруток выдвигается из матрицы до упора 2. После вклю

чения машины начинается перемещение подвижной щеки 9 с по

движной матрицей 4 и главного ползуна машины с пуансоном

Прежде чем пуансон

прутка

7,

подвижная

1 соприкоснется

матрица 4

с выступающим торцом

прижмет пруток

к

неподвижной

матрице 6, а упор 2 автоматически отойдет в сторону (рис. 4.1, б) Пруток прочно удерживается зажимной частью 8 ручья матриц. При дальнейшем -движении главного ползуна пуансон 1 будет про-

изводить высадку участка прутка, выступающего за пределы за

крайнего

жимной части матриц, пока главный ползун

не дойдет до

Рис. 4.1. Процесс высадки на ГКМ поковки с утолщением на конце

52

среднего положения. Металл при этом заполнит полость ручья 3 патриц (рис. 4.1, в). Затем главный ползун перемещается й обратном направлении, пуансон выходит из полости матриц, и только после этого матрицы разжимаются; высаженную поковку 10 вынимают или она выпадает из матриц. После этого все части принимают исходное положение (рис. 4.1, г). Если длина выступающего конца заготовки превышает три диаметра прутка, то высадка производится в несколько переходов.

Холодная (листовая) штамповка. Холодной штамповкой называют процесс изготовления на прессах в штампах металлических изделий из тонкого листового материала. Толщина стенок деталей, получаемых штамповкой из листового материала, в большинстве случаев мало отличается от толщины исходной заготовки. Широкое применение листовой штамповки в промышленности объясняется: высокой производительностью; возможностью использования малоквалифицированной рабочей силы; взаимозаменяемостью деталей; ненадобностью последующей механической обработки; благоприятными условиями для автоматизации процесса.

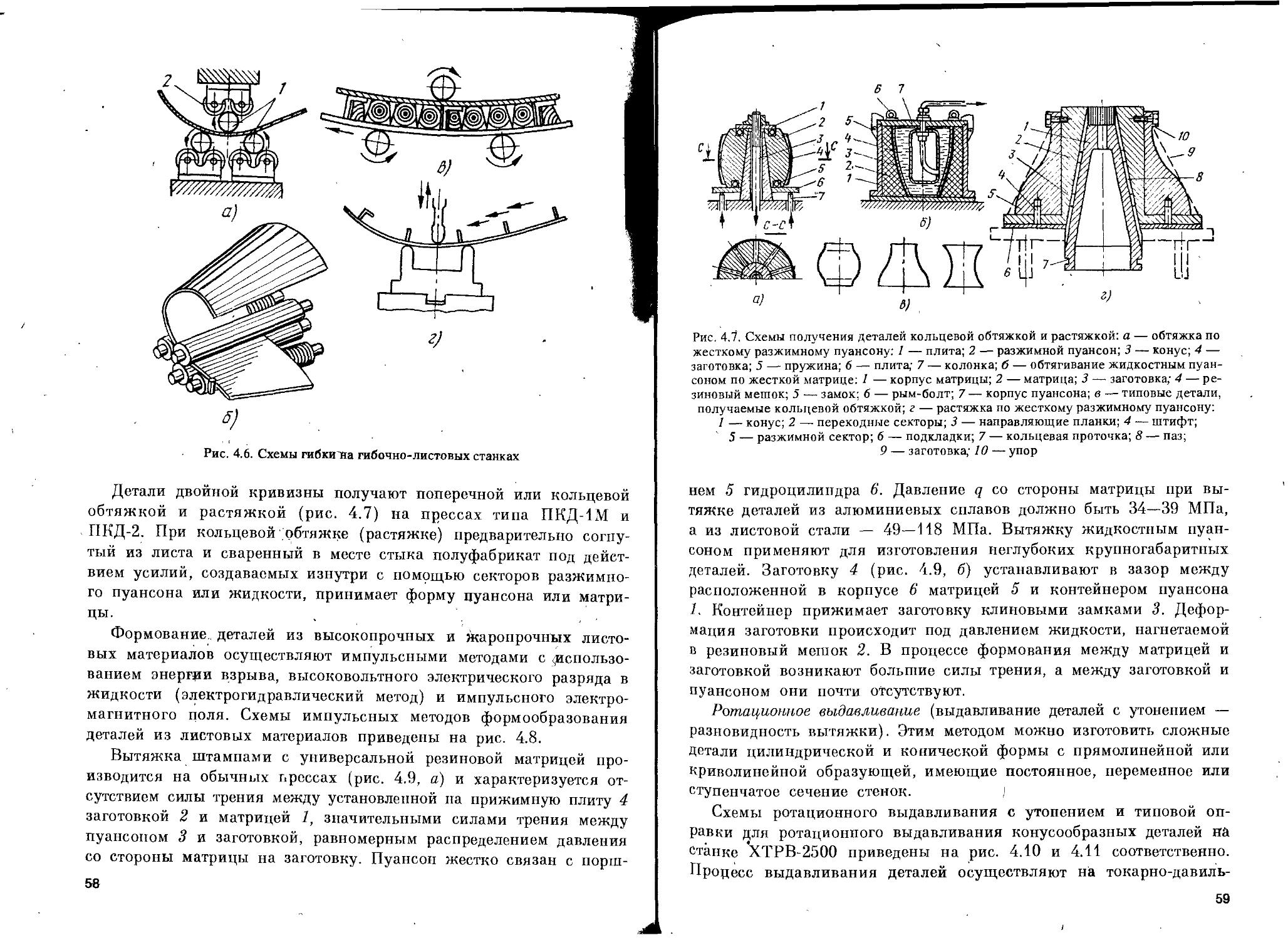

Всё технологические операции листовой штамповки сводятся к двум видам: разделительные (отрезка, вырубка, пробивка, зачистка, надрезка, обрезка) и формоизменяющие (гибка, вытяжка, обжим, отбортовка, формовка, чеканка, холодное выдавливание и ДР-)-

Отрезку чаще всего применяют как заготовительную операцию. Для этой цели применяются ножницы с поступательным движением режущих кромок ножей (параллельные, гильотинные) и вращательным (дисковые или роликовые). На рис. 4.2 приведены схемы Действия основных типов ножниц.

Усилие, потребное для отрезки на ножницах С параллельными Режущими кромками, может быть определено по формуле: P~K3Ls6Cy, а для гильотинных ножниц Р = К3 s2 оср/(2 tgср), где L — длина линии отреза (ширина листа), мм; s — толщина листа, мм; ср — угол скоса верхнего ножа, °; а ср —. сопротивление сРезу, Па, равное 0,7—0,8 предела прочности разрезаемого материала; К 3 — коэффициент, учитывающий затупление режущих кро-м°к ножей, изменение зазора между ножами, неравномерность толщины и качество поверхности листа (ЛГ = 1,01,3).

Вырубка и пробивка являются операциями полного отделения части заготовки по замкнутому контуру; при этом отделяемая

53

Рис. 4.2. Схемы действия основных типов ножниц для листового металла: . а — рычажные; б — дисковые; в — параллельные; г — гильотинные

часть в первом случае является изделием, а во втором — отходом. Усилие вырубки и пробивки может быть определено по формуле P=jLsbCy, где L — периметр вырубаемой детали или отверстия, мм, а остальные обозначения те же, что и при отрезке.

Гибка является формоизменяющей операцией. При гибке волокна изделия, расположенные внутри угла, сжимаются, а расположенные с наружной стороны угла растягиваются. Необходимое для гибки усилие определяется приближенно по формуле 2

Р = 0,1 bs <JB/(r+s), где b и s — ширина и толщина изгибаемой заготовки, мм; г — радиус пуансона, мм.

Учитывая упругие деформации металла, гибочный штамп изготовляют с таким расчетом, чтобы после их снятия деталь имела размеры, обусловленные чертежом. Чтобы предупредить влияние упругих деформаций, применят гибку с прижимом или с калибровкой.

Штампы для листовой штамповки состоят из рабочих деталей (пуансон и матрица) и ряда вспомогательных деталей. На рис. 4.3 показан штамп для вырубки и пробивки шайб, на рис. 4.4 — штамп совмещенного действия.

54

Рис. 4.3. Штампы для вырубки и пробивки шайб:

- а — штамп для вырубки;

" б — штамп последовательного действия для вырубки и пробивки:

1 — башмак; 2 — направляющие колонки; 3 — направляющие пластинки; 4 — упор;

5 а 11 — пуансон и матрица для вырубки шайбы по наружному контуру;

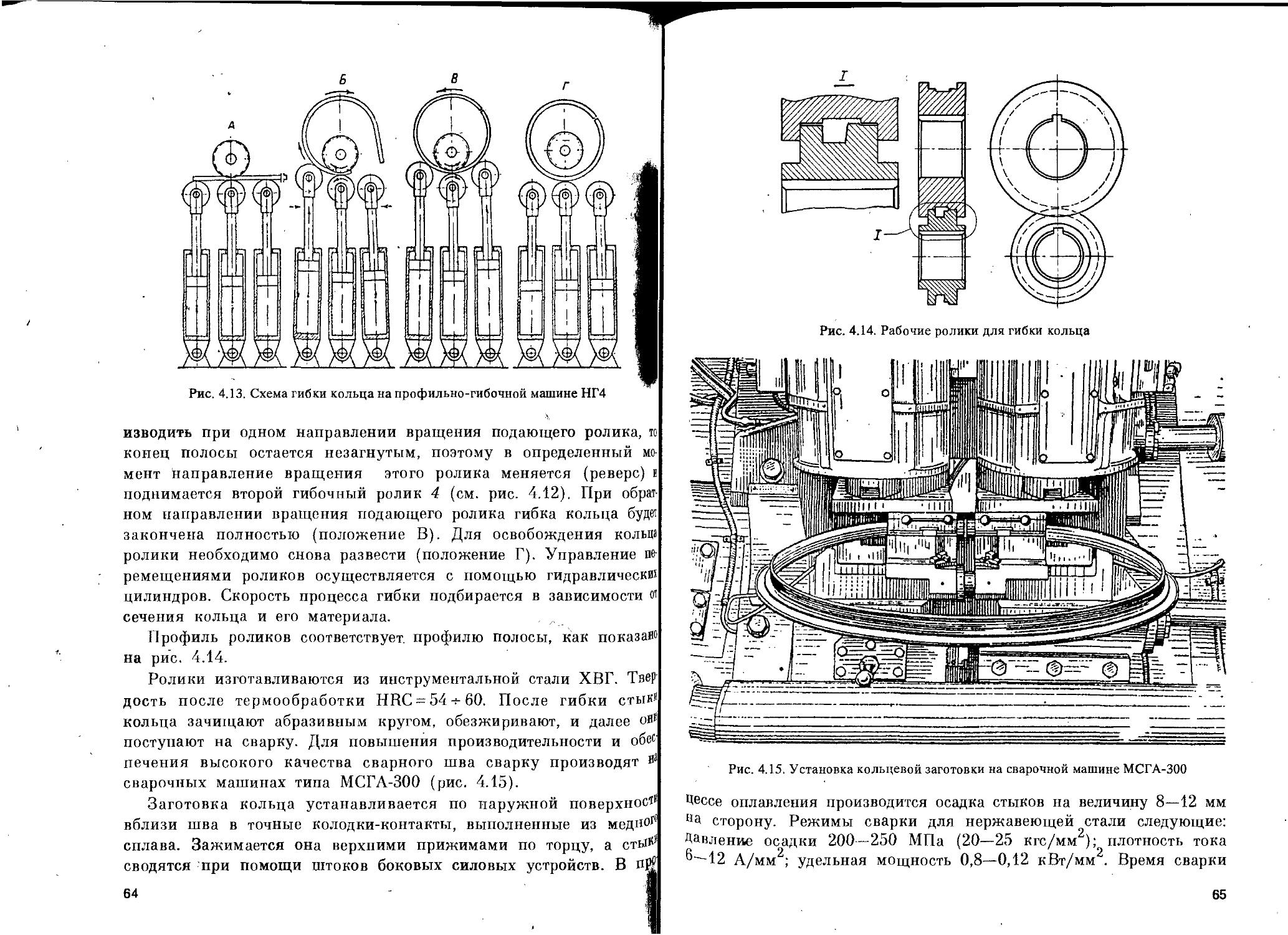

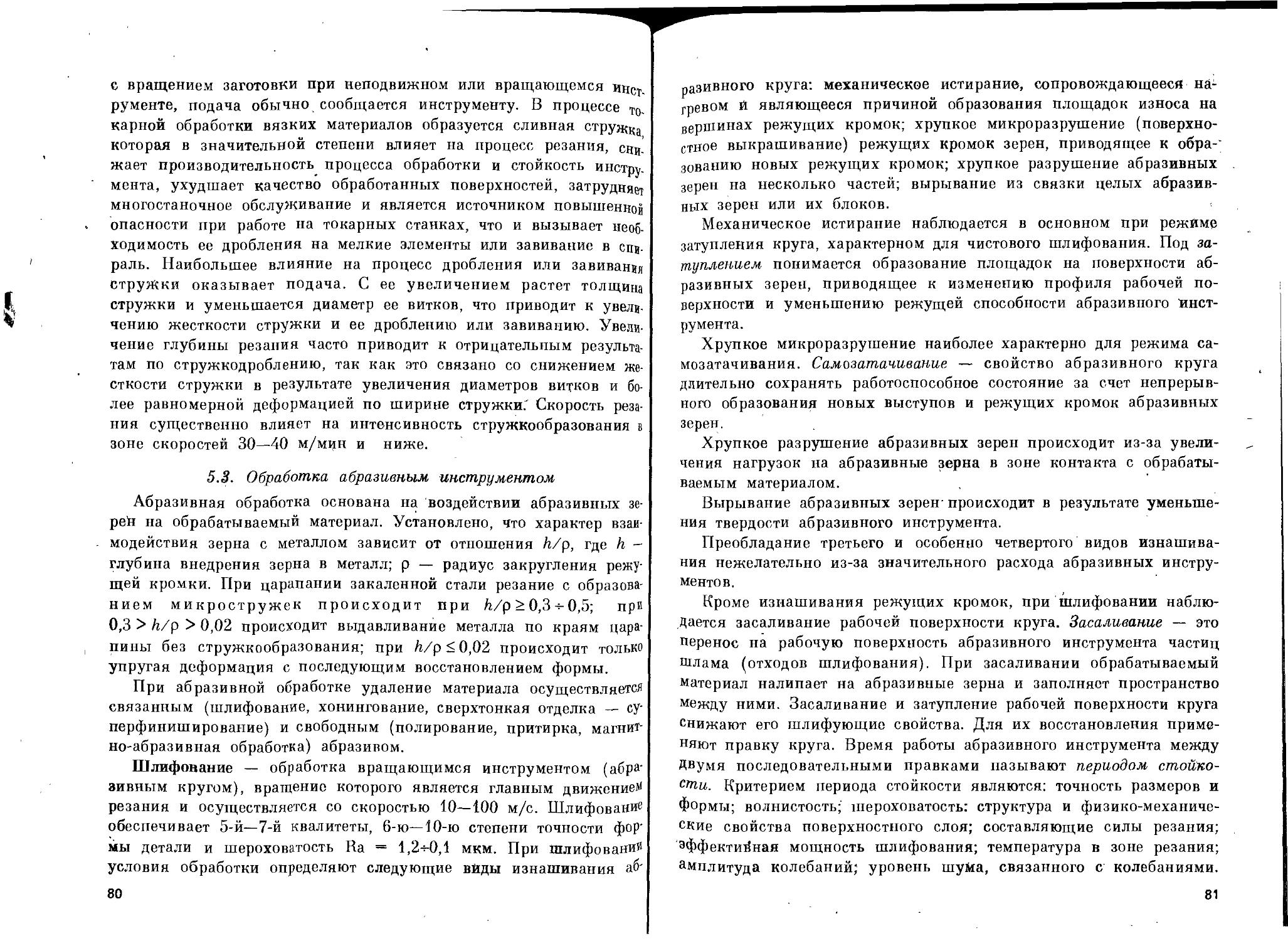

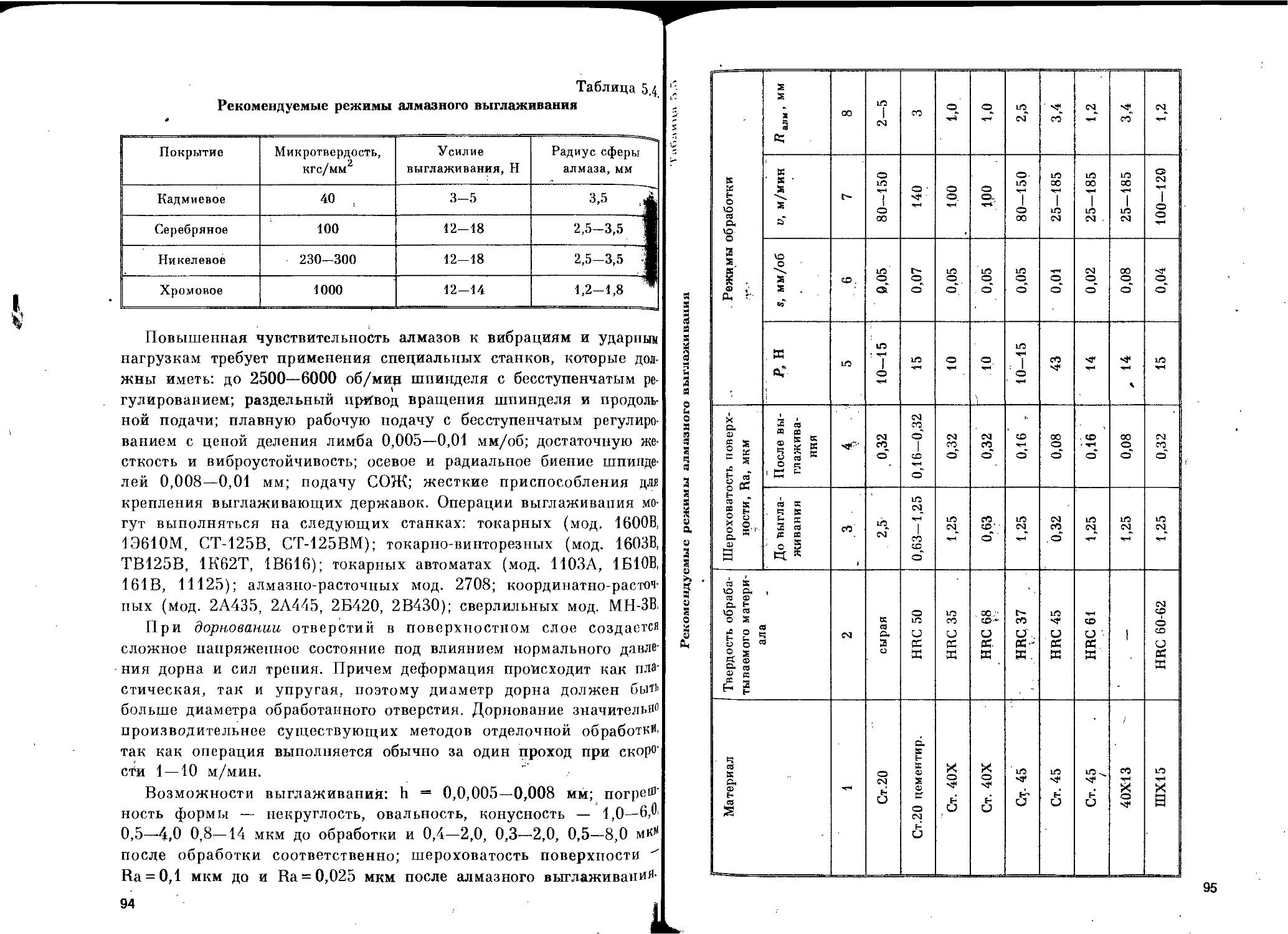

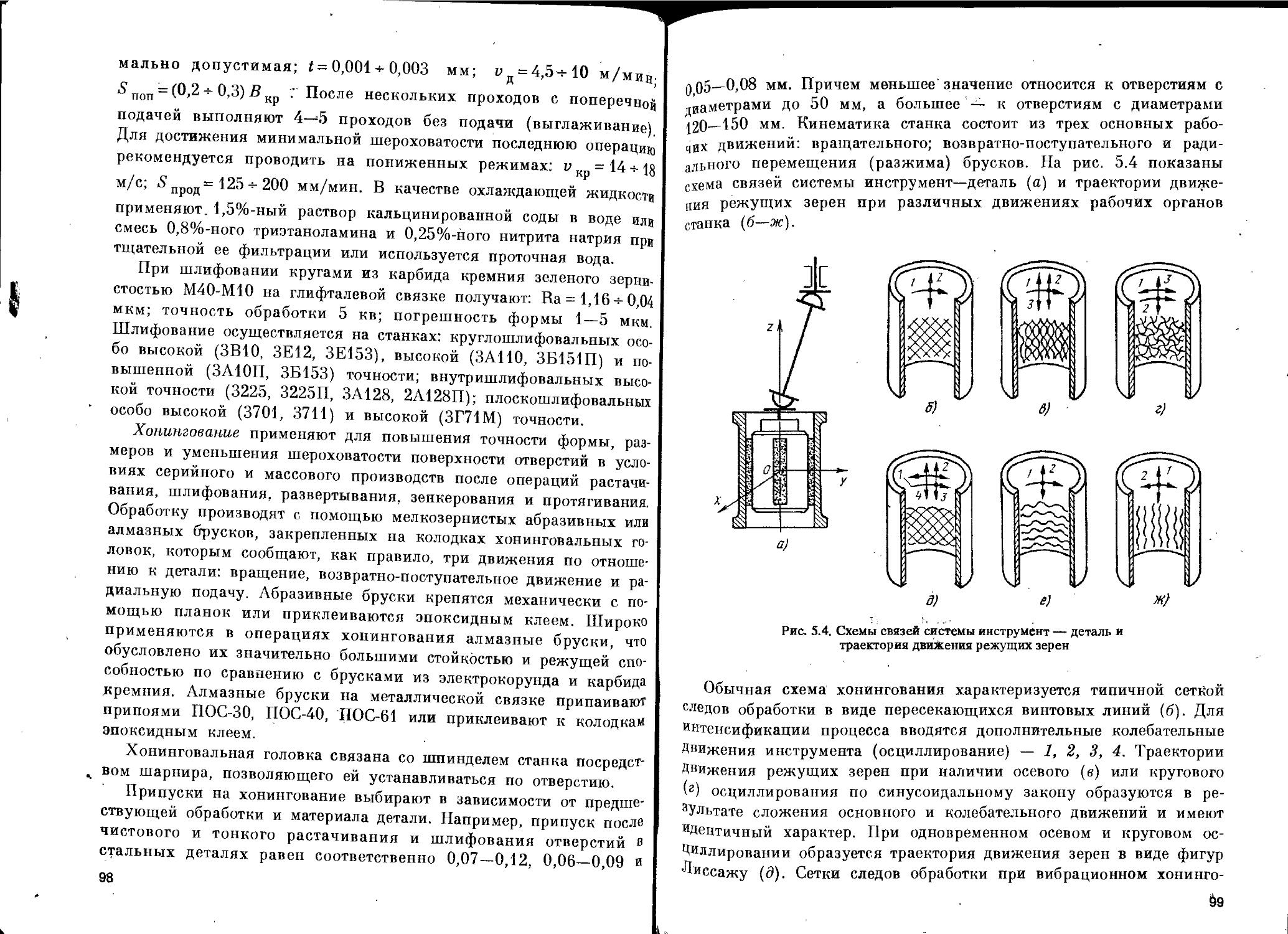

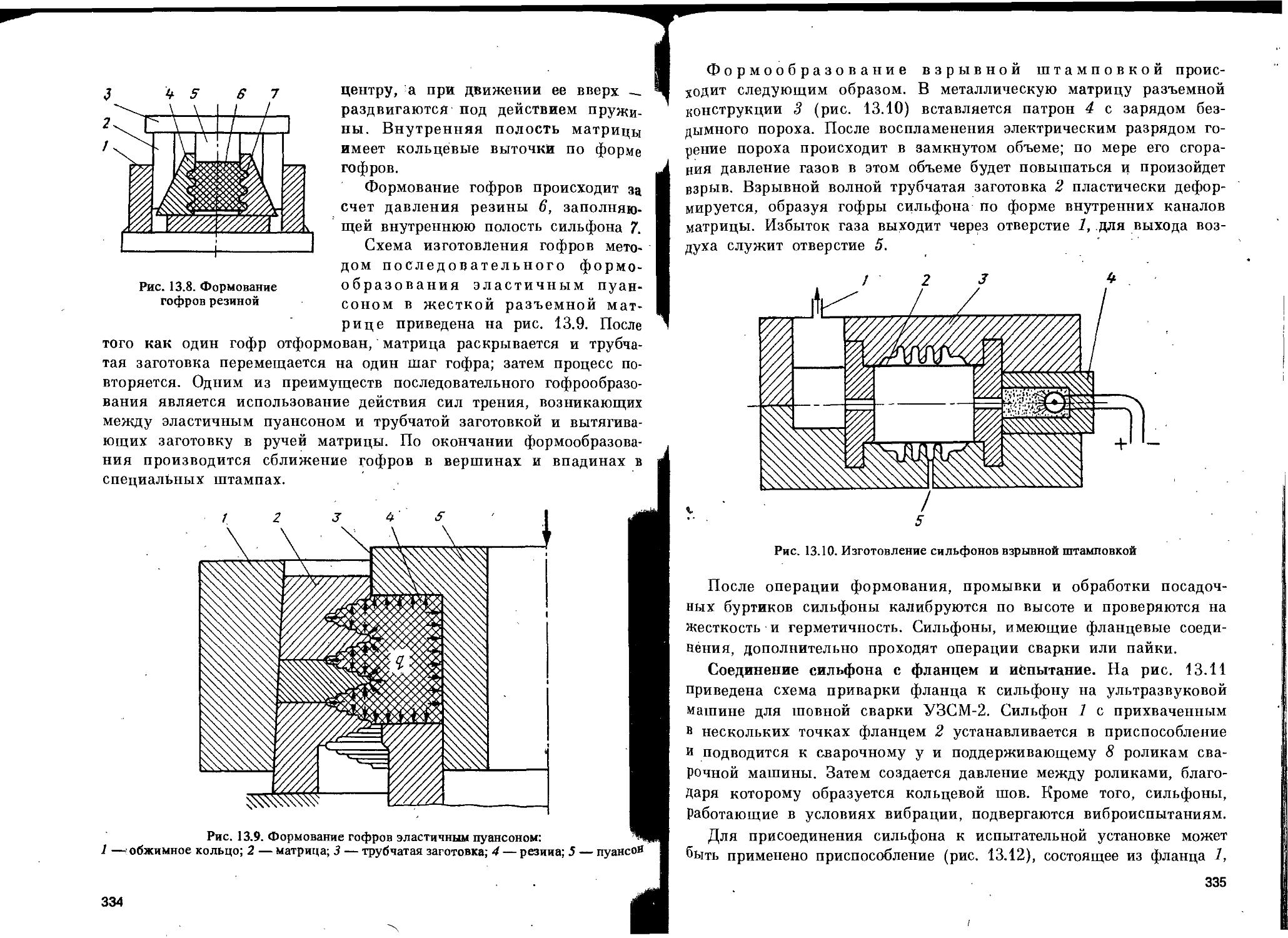

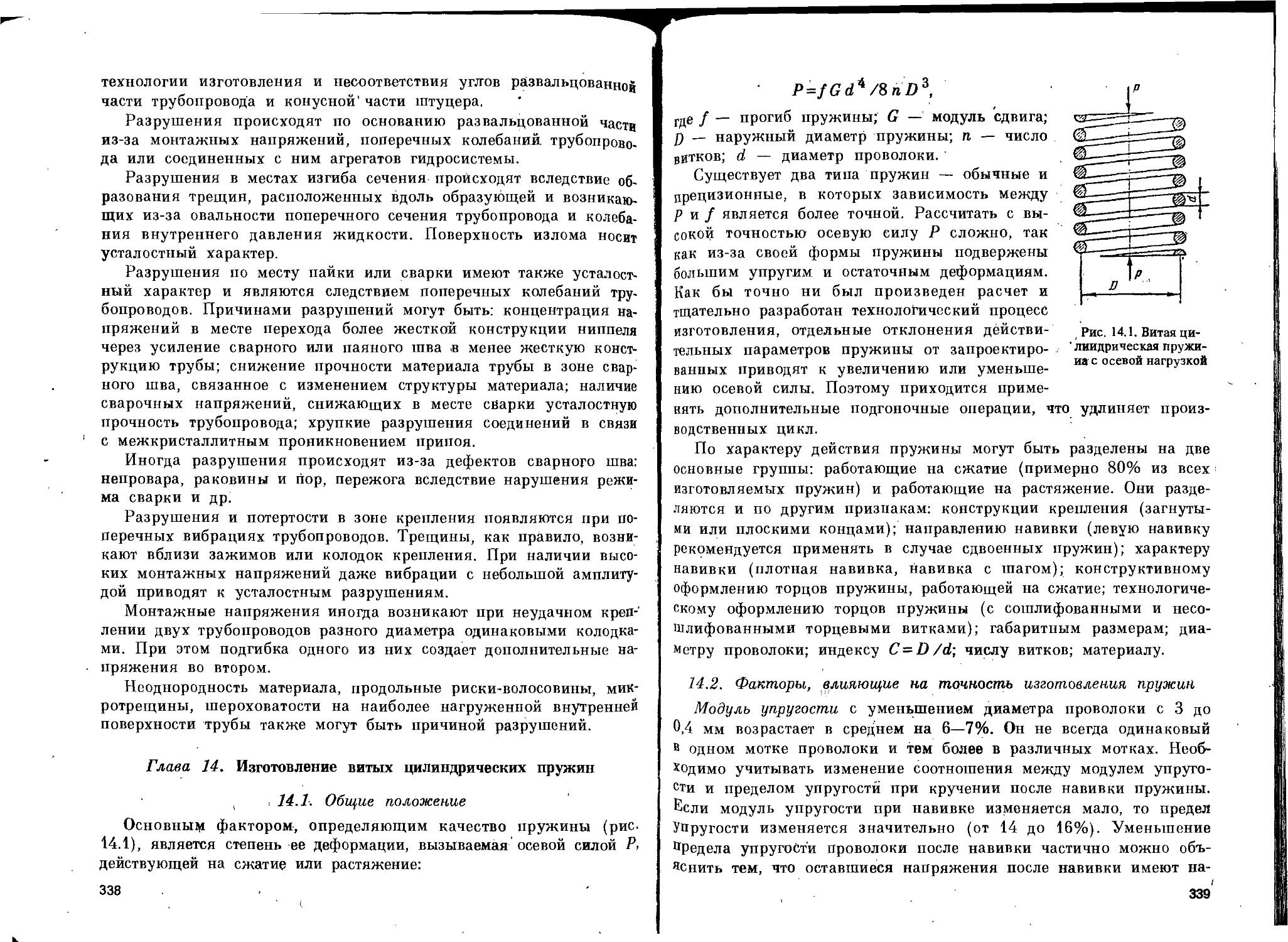

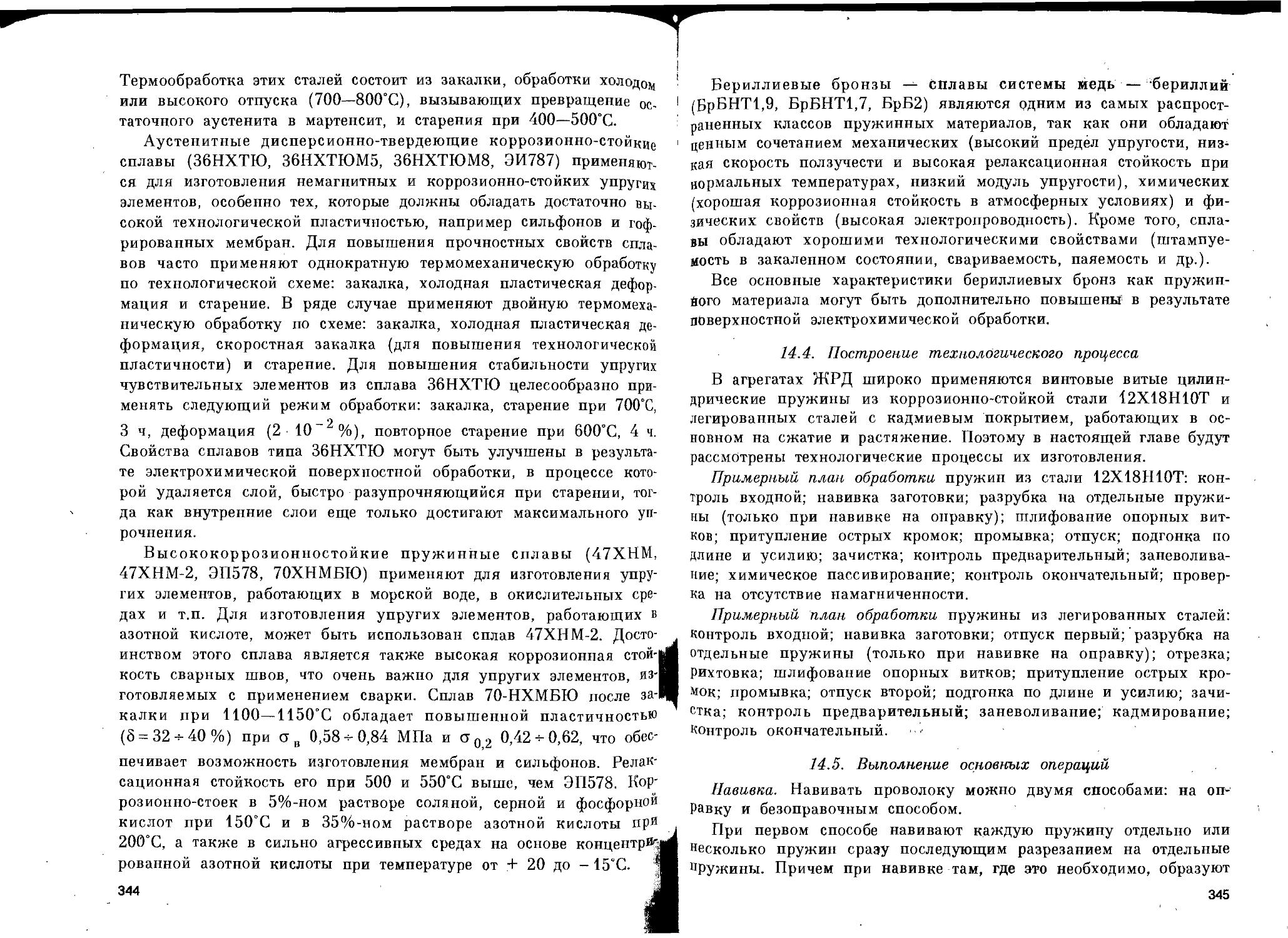

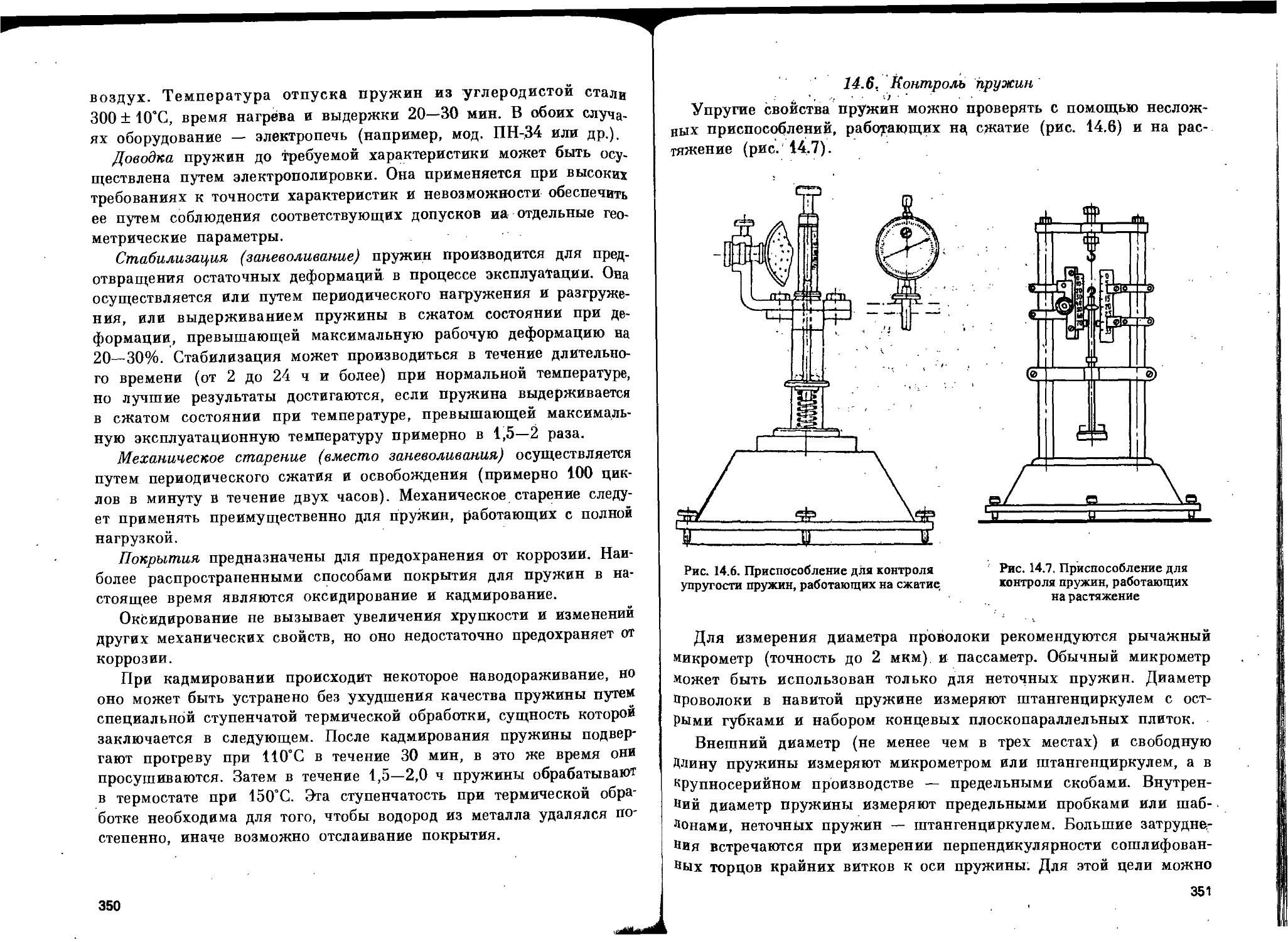

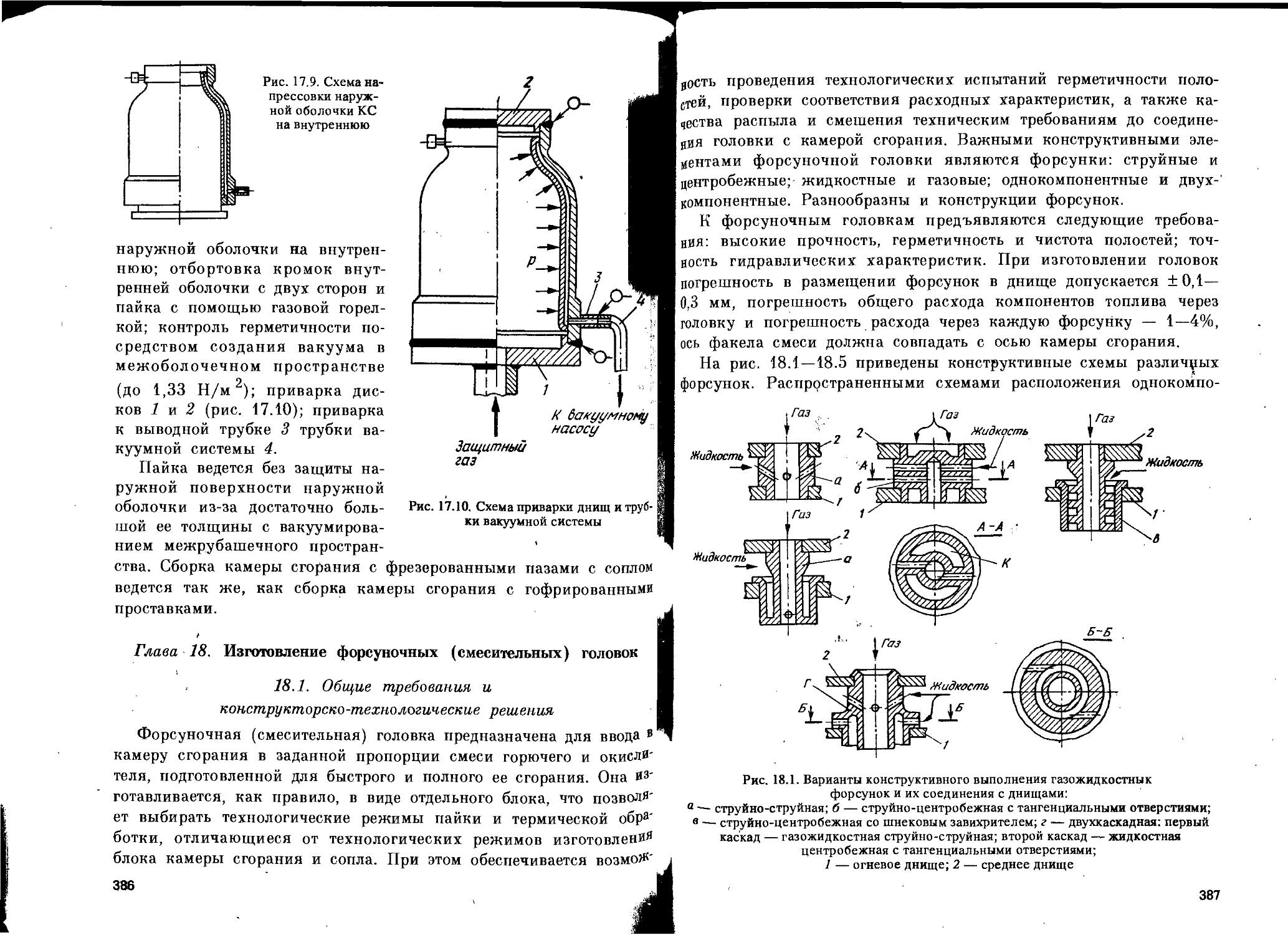

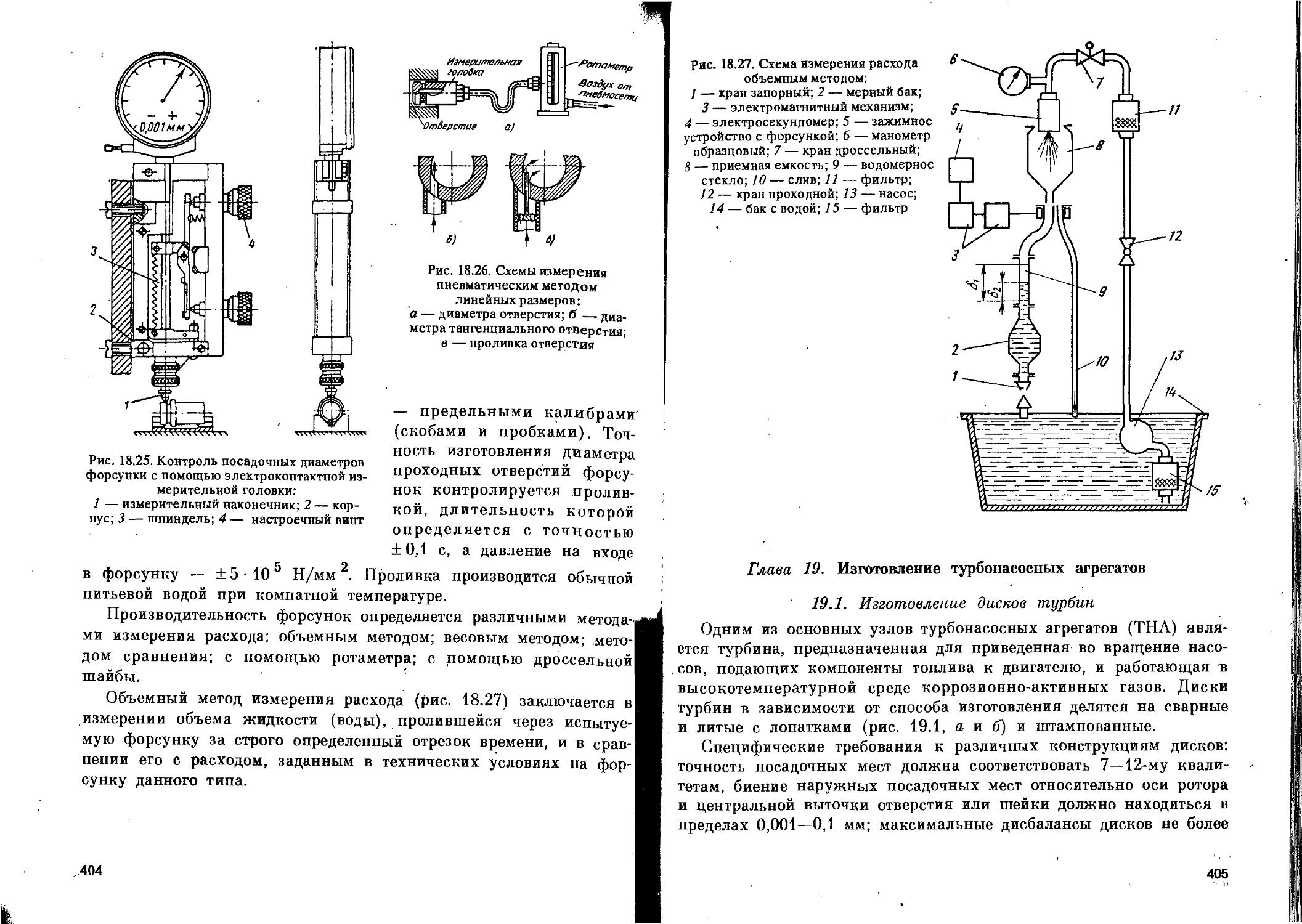

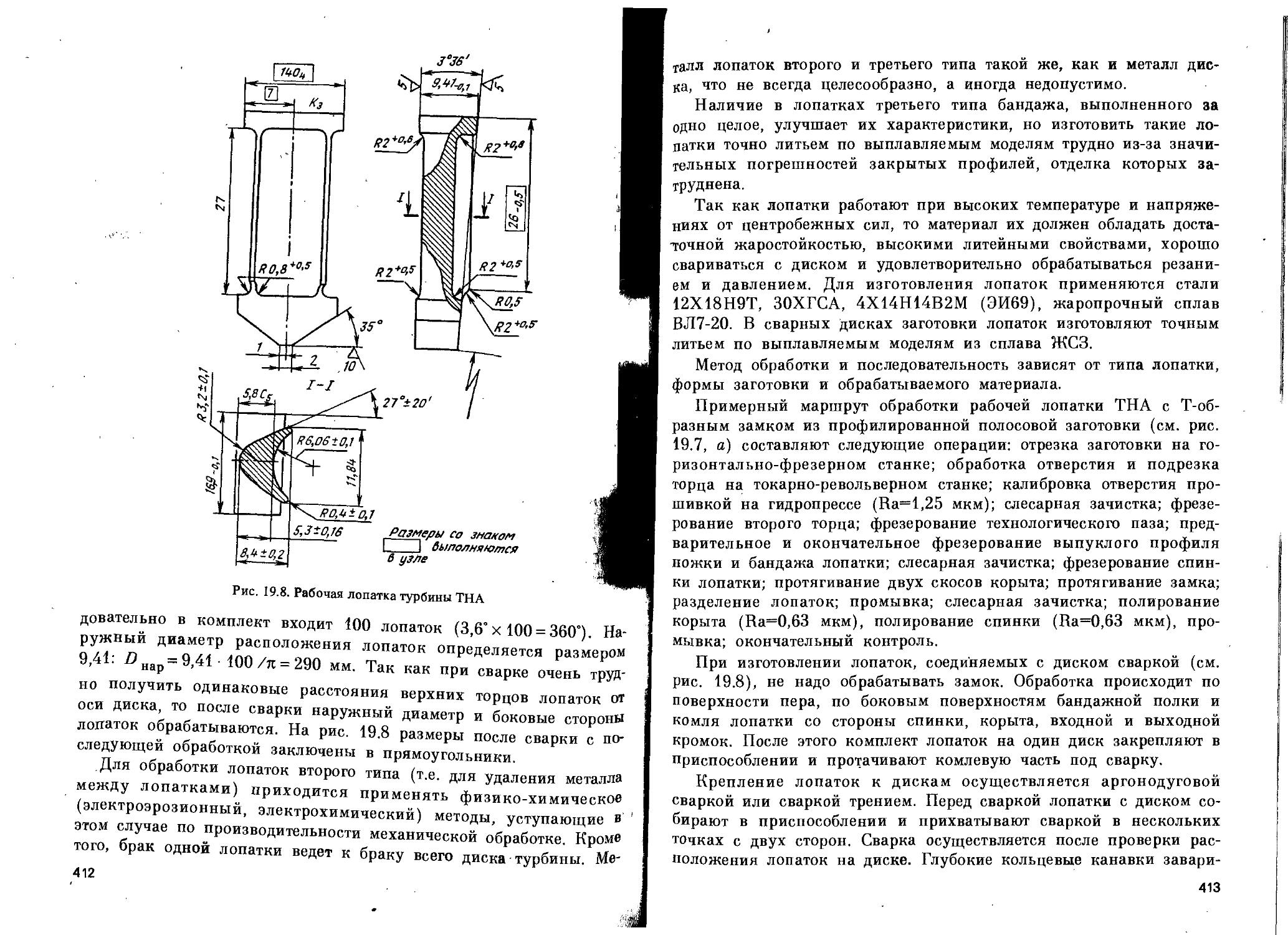

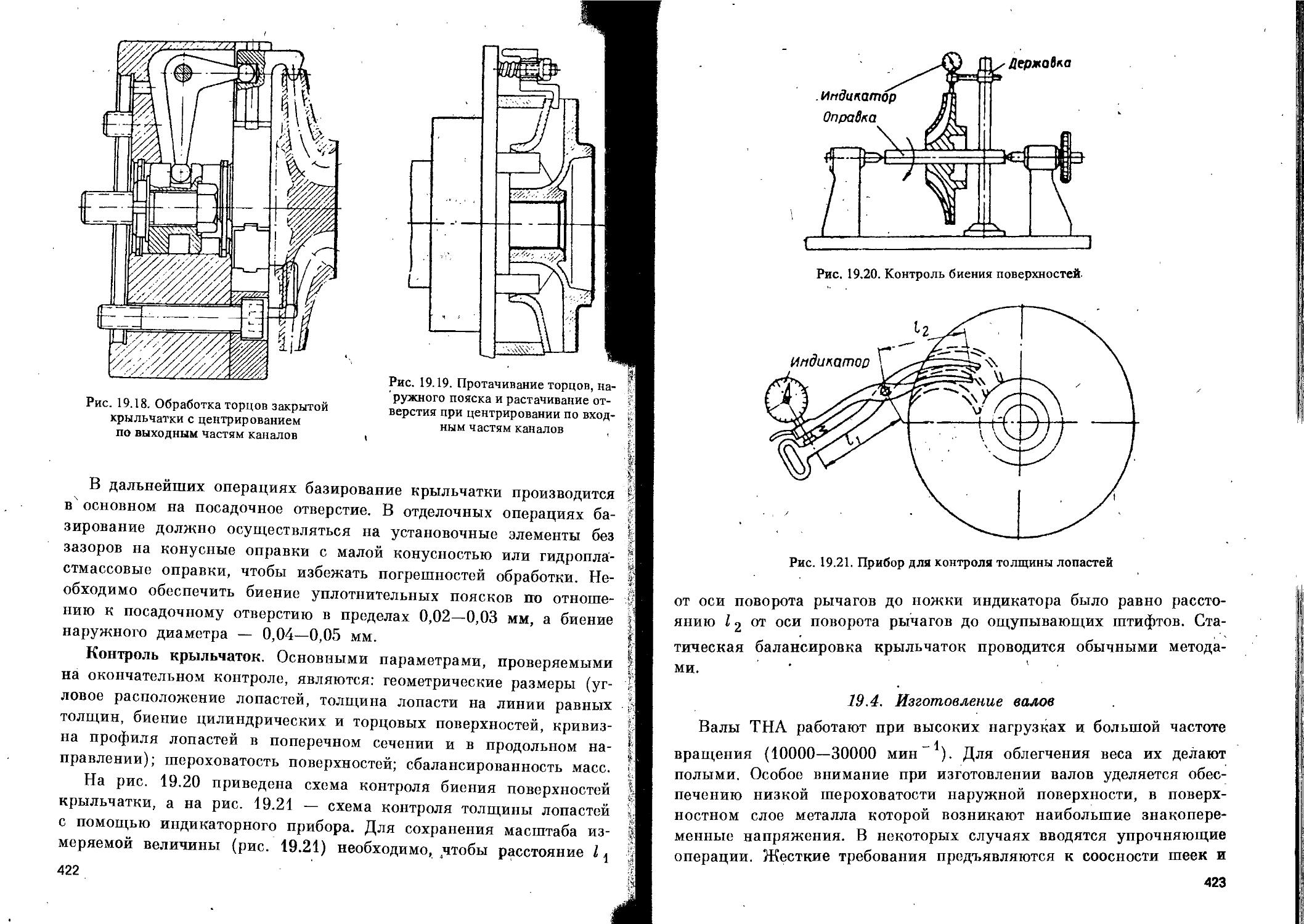

6 — втулка; 7 — башмак; 8 — хвостовик; 9 — пуансонодержатель; 10 — съемник;