Author: Поплавко М.В.

Tags: сварка самолетостроение самолеты конструирование авиатехника сварочное оборудование авиационные узлы издательство оборонгиз

Year: 1939

Text

ОБОРОНТОЗ 1939

Настоящая книга составлена применительно к программе курса сварки в авиа-

ционных втузах и^предназначается в качестве учебного пособия для студентов

этих втузов.

В книге даются основные понятия о всех видах сварки, применяемых в авиа-

ционной промышленности, оборудовании и технике сварки,

Кроме того, в книге приводятся данные о химическом составе и физико-меха-

нических свойствах сталей и легких сплавов, применяемых в самолетостроении,

и вытекающих отсюда особенностях техники и технологии сварки. Одновременно

с этим дается указание о целесообразности применения того или иного вида

сварки для данного металла. |

В книге также освещены причины образования внутренних напряжений и

способы борьбы с образованием трещин при сварке. |

В данной книге отражены новейшие достижения сварочной техники как у нас,

так и за границей с оценкой их с точки зрения возможности применения их

в самолетостроении. !

Редактор Г. К. X о ломаное Техн, редактор И. М. ЗрЭакин

Изд. те 39. Сдано в набор Ь/11 1939 г. Подл, к печати 31V 1939 г. Индекс Д-60-5-2.

Тираж 6000. Печ. листов ifi. Буи. листов 8. Формат бум. 60 X 92/,.. Уполн. Глав-

лита № А-9937, Учетн.-авт. л. 18,20 . Учета. те 351. Заказ те 389.

Типография Обо роит из а. Киев, Крещатик, те 42.

ПРЕДИСЛОВИЕ

Сварка, как весьма совершенный вид неразъемного соединения

металлов, в настоящее время широко применяется во всех отраслях

промышленности.

Еще недавно, примерно 15 лет назад, сварка применялась только

при выполнении ремонта, теперь она уже находит применение при

изготовлении всевозможных деталей и конструкций из самых разно-

образных Металлов и сплавов и вполне обеспечивает высокое качество

соединения, при высокой производительности сварочных работ.

С течением времени были разработаны и вошли в практику различ-

ные виды сварки. Каждый вид сварки обладает своими специфиче-

скими особенностями (величина зоны нагрева, возможность механи-

зации процесса сварки, универсальность и т. д.). От правильного

выбора вида сварки зависит не только ее качество, но и возможность

применения того или иного металла или сплава. Вопрос этот приоб-

ретает особенную важность в самолетостроении, где применяются

самые различные металлы и сплавы для изготовления деталей слож-

ной конфигурации.

Для правильного выбора вида сварки необходимо знать химиче-

ский состав и физико-механические свойства применяемого металла

или сплава, а также учитывать особенности конструкции сваривае-

мого изделия. Так, например, газовая и дуговая сварки, дающие

хорошие результаты при сварке различных металлов и сплавов, не

могут быть использованы для соединения деталей из жароупор-

ного сплава фуродит. Между тем этот сплав по сравнению со

сталью 18-8 имеет большие преимущества и его широкое применение

весьма желательно, так как в нем отсутствуют импортные присадки.

Только благодаря разработке метода точечной и роликовой сварки

применение этого сплава в сварных деталях становится возможным.

В настоящей книге нами даны основные понятия о сварочном

оборудовании и аппаратуре, технике и технологии сварки и дана

характеристика всех видов сварки, применяющихся в самолетострое-

нии. Кроме того, в книге приводятся физико-механические свойства

основных сталей и легких сплавов, и указаны особенности сварки

этих материалов, а также приводятся сведения о механической проч-

ности сварных соединений этих сталей и сплавов.

С целью ознакомления будущих технологов и конструкторов

с особенностями сварочных процессов в самолетостроении в книге

приведены соответствующие сведения.

Среди конструкторов еще и сейчас наблюдается некоторое недо-

верие к надежности сварных швов, в результате чего ими часто

3

итого количества наплавленного металла. Это значительно удлиняет

сварочный процесс, повышает вес конструкции и вовсе не увеличивает

прочности соединения. Иногда именно из-за этого предрассудка кон-

структоры предпочитают вместо сварки применять механическую

обработку узлов (фрезеровку и пр.), а в последнее время и литье.

Между тем игнорирование сварки всегда чрезвычайно усложняет

производство и увеличивает производственные расходы.

В данной книге нами приводятся основные мероприятия, необхо-

димые для получения высококачественных сварных соединений с тем,

чтобы подчеркнуть возможность использования всех преимуществ

сварки (высокая производительность, небольшая трудоемкость и пр.)

без ущерба для качества продукции.

В Советском Союзе сварка получила особенно широкое развитие.

В специальном постановлении Совета труда и обороны от 27 сен-

тября 1934 г. предусмотрено максимальное внедрение сварки в основ-

ных отраслях промышленности вместо применения клепаных и литых

конструкций. В этом же постановлении говорится об организации

кафедр по сварке во всех металлургических и машиностроительных

втузах, чем в достаточной степени подчеркнута целесообразность

преимущественного использования сварки.

Усовершенствование сварочных процессов и расширение областей

применения сварки принесло с собой стахановское движение. Опыт

передовых сварщиков-стахановцев нашел свое отражение в соответ-

ствующих разделах настоящей книги.

При составлении книги нами использована терминология, разра-

ботанная Комиссией технической терминологии Академии наук

СССР.

В данном труде нами не приводятся методы расчета сварных швов,

так как в настоящее время еще нет общепризнанных методов расчета

их в самолетостроении и, кроме того, этот раздел не предусмотрен

программой курса, утвержденной ГУУЗ НКАП для авиационных

втузов, для которых и предназначена книга.

Автор приносит благодарность проф. К. К. Хренову и С. Т. Киш-

кину, просмотревшим рукопись и давшим ряд ценных указаний.

Авпор

4

ГЛАВА I

КЛАССИФИКАЦИЯ ВИДОВ СВАРКИ И ТИПЫ СВАРНЫХ

СОЕДИНЕНИЙ

1. ВИДЫ СВАРКИ

Сварка металлов представляет собой способ неразъемного соеди-

нения металлических частей путем местного их нагревания до расплав-

ленного или тестообразного состояния; в последнем случае требуется

некоторое давление для прочного соединения свариваемых металлов.

Благодаря своим технико-экономическим преимуществам по срав-

нению с другими видами соединения металлов (клепка, пайка, болто-

вые соединения и пр.) сварка в настоящее время является одним из

основных видов соединения металлов.

В самолетостроении к сварным конструкциям предъявляются осо-

бенно высокие требования. Конструкции самолета должны обладать

высокой вибрационной устойчивостью, хорошо Противостоять корро-

зии, а ряд деталей, кроме того, обладать высокой ударной вязкостью.

Ни в одной отрасли машиностроения нет такого многообразия

применяемых материалов, как в самолетостроении. Различные физико-

механические свойства этих материалов и наличие деталей сложной

конфигурации и различных толщин соединяемых деталей потребовали

использования самых различных видов сварки, обеспечивающих

в данных условиях наиболее высокое качество сварного соединения.

Для получения высококачественного сварного соединения необ-

ходимо знать свариваемость данного металла и особенности того или-

иного вида сварки.

Под свариваемостью понимается свойство металла давать добро-

качественное соединение при сварке, характеризующееся степенью

непрерывности и гомогенности металла шва и прилегающих ко шву

зон.

В зависимости от используемого при сварке источника энергии

различаются следующие виды сварки:

1) химическая, 2) электрическая, 3) электрохимическая, 4) элек-

тромеханическая и 5) химико-механическая.

В диаграмме (фиг. 1) дается классификация основных видов сварки.

Из перечисленных видов сварки не находят применения в само-

летостроении термитная сварка плавлением и сварка водяным газом.

В процессе сварки подача присадочного металла, а также управ-

ление горелкой или дугой (при дуговой сварке), может производиться

либо от руки, либо автоматически при помощт специальных меха-

низмов.

5

В зависимости от этого различается ручная, полуавтоматическая

и автоматическая сварка:

Ручная сварка — способ сварки, при котором подача

присадочного металла к месту соединения и управление дугой или

горелкой производятся вручную.

Полуавтоматическая сварка — способ сварки, при

котором подача присадочного металла к месту соединения произво-

дится автоматически, а управление дугой или горелкой — вручную.

Автоматическая сварка — способ сварки, при кото-

ром все процессы при сварке производятся автоматически специаль-

ными механизмами. Подача присадочного металла к месту соединения

и управление дугой или горелкой производится автоматически.

Наиболее широкое применение получила ручная сварка. В само-

летостроении она является единственным видом сварки при газовой,

дуговой и атомноводородной сварке.

Автоматическую и полуавтоматическую сварку целесообразной

выгодно применять при сварке продольных швов и швов по окруж-

ности большой длины. В самолетостроении такие швы встречаются

чрезвычайно редко. При сварке сталей они совсем не встречаются,

а при сварке легких сплавов — лишь для баков, у которых сварива-

ются обичайки и приваривается дно газовой сваркой. В этом случае

можно рекомендовать вместо применения полуавтоматической газо-

вой сварки роликовую сварку.

Только при массовом или крупносерийном производстве стальных

деталей с простыми однородными швами можно считать целесообраз-

ным применение автоматической и полуавтоматической сварки.

У нас газовая сварка в настоящее время выполняется только

вручную. За границей существуют полуавтоматические и автомати-

ческие установки для газовой сварки. Например, горелка фирмы

Линде для сварки труб является полуавтоматической горелкой, так

как снабжена приспособлением только для механической подачи

присадочной проволоки.

Значительно бблыиие размеры приобрела механизация сварочного

процесса при дуговой сварке.

2. ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ

В настоящее время применяются следующие типы сварных со-

единений: 1) встык, 2) внахлестку, 3) впритык, 4) угловое, 5) поверх-

ностное и 6) боковое.

1. Соединение встык, т. е. такое сварное соединение, при котором

свариваемые части изделий соединяются своими торцевыми поверх-

ностями.

Соединение встык встречается нескольких видов.

а) О т б oj) тованное соединение, при котором концы соеди-

няемых частей отбортовываются (фиг. 2). Этот вид соединения приме-

няется при толщине металла до 2 леи. Высота бортов равна, примерно,

двойной толщине основного материала. Обычно такое соединение

выполняется без присадочного материала благодаря расплавлению

основного металла сварочным пламенем (газовое). При газовой сварке

7

легких сплавов отбортованное соединение выполняется с присадоч-

ным материалом.

б) Бесскосное соединение, при котором свариваемые края

частей не скашиваются (фиг. 3). Между краями кромок оставляют

зазор, равный от х/в Д° ’/а толщины свариваемого изделия. Зазор

обеспечивает полный провар и предупреждает опасность прожога кро-

мок. Этот вид соединения применяется при толщинах свариваемого

металла от 0,8 до 2,5 мм. Листы толщиной до 2 мм свариваются чаще

Фиг, 2. Отбортованное соединение.

Фиг. 3. Бесскосное соединение.

всего без присадочного материала по способу газовой и атомноводо-

родной сварки. При дуговой сварке бесскосное соединение в самолето-

строении встречается чрезвычайно редко.

в)У-образное соединение, при котором для образования шва

свариваемые части скашиваются с одной стороны (фиг. 4).

Фиг. 4. V-образное соединение.

Фиг. 5. Х-образное соединение.

Угол скоса, т. е. угол, образуемый между скошенными поверх-

ностями шва, меняется от 60 до 90° в зависимости от толщины кромок

и применяемого метода сварки: при дуговой сварке угол составляет

60—70°, при газовой 60—90°, при атомноводородной— около 60°.

Нижние края кромок, так называемые кромки притупления, не ска-

шиваются. Кромка притупления составляет от 1/i до х/3 толщины

материала свариваемого изделия. Кромки притупления предохраняют

торцы свариваемого изделия от сгорания, а также исключают воз-

можность образования шлаковых включений. Между краями кромок

оставляют зазор, который колеблется от х/6до х/4 толщины материала

свариваемого изделия.

г) Х-о б р а з н о е соединение, при котором свариваемые части

для образования шва скашиваются с двух сторон (фиг. 5). Этот вид

соединения применяется для толщин более 12 мм и в тех случаях,

когда сварка может быть осуществлена с двух сторон. Угол скоса

такой же, как и у V-образного соединения, и также меняется в зави-

симости от вида сварки. Кромка притупления колеблется от х/3 до х/8

толщины материала свариваемого изделия.

д) U-o б р а з н о е соединение, при котором свариваемые края

обрабатываются по вогнутой линии. В тех случаях, когда толщина

материала требует применения Х-образного соединения, а практически

такое двухстороннее соединение невозможно, то применяют этот вид

соединения (фиг. 6). При применении этого вида стыкового соединения

возможен удобный доступ сварочной горелкой или электродом к любой

точке по вогнутой линии соединения. U-образное соединение приме-

няют для толщины материала более 20 мм при дуговой и атомноводо-

родной сварке. Кромка притупления равна 2—4 мм. Зазор между

верхними кромками равняется от 1 до 1,5 толщин материала свари-

ваемых изделий.

Фиг. 6. U-образное соединение. Фиг. 7, — -образное двойное соединение.

е) U-образное двойное соединение (фиг. 7) при котором

свариваемые края обрабатываются с двух сторон по вогнутой линии.

Этот вид соединения применяется для толщин больше 25 мм, когда

сварка может быть осуществлена с двух сторон. Этот вид соединения

чаще всего применяется при дуговой электрической сварке. Вели-

чина кромки притупления и зазор между верхними кромками такие же,,

как и в предыдущем соединении.

Фиг. 9. Пробочное соединение.

’Ж

Фиг. 8. Соединение с накладкой.

Фиг. 10. Соединение внахлестку.

ж) Соединение с накладкой — соединение двух ме-

таллических частей, осуществляемое при помощи приварки дополни-

тельной части (накладки), перекрывающей место стыка (фиг. 8). Этот

вид соединения применяется только для сварки сталей при дуговой

электрической сварке с целью усиления прочности сварного шва.

При применении длинных накладок их ширина должна быть в 10—

12 раз больше толщины листа привариваемой накладки. Для того

чтобы накладки не отставали от основного листа, применяется про-

бочное соединение (фиг. 9).

2. Соединение внахлестку представляет собой такое сварное соеди-

нение, при котором боковые поверхности металлических изделий ча-

стично перекрывают друг друга. Указанное соединение широко при-

меняется при точечной сварке и, в частности, при сварке легких

сплавов (фиг. 10). Для удлинения периметра сварного шва иногда

обрабатывают верхний лист по синусоидальной кривой.

9

Ширина нахлестки зависит от толщины свариваемого изделия и

устанавливается обычно по следующей формуле:

I = 3 8 -J- 5 .М.М,

где 8 — толщина листа,

I — ширина нахлестки.

Разновидностью соединения внахлестку является совмещен-

ное соединение, при котором одна

УглаЙпй шой

свариваемая часть отгибается

таким образом, чтобы какая-

либо из ее боковых поверхно-

стей служила продолжением

боковой поверхности другой

части (фиг. 11).

Фиг, 11. Совмещенное соединение,

3. Соединение впритык

(фиг. 12), или тавровое со-

единение, представляет собой

сварное соединение, при

котором торец одного из ме-

таллических изделий соеди-

няется с боковой поверх-

ностью другого. Указан-

ное соединение очень широко

применяется в самолетострое-

нии для сталей различных

толщин. Для сварки легких

сплавов указанное соединение

не применяется. При газовой

атомноводородной сварке

кромок

— скашивание с двух

ФигЛ12. Соединение впритык.

И

стали толщиной выше 2 мм предусматривают скашивание

•с одной стороны, а при толщине выше 10 мм

сторон. Угол скоса обычно равен 55—65°.

Фиг. 13а, Угловое двух-

стороннее соединение.

Фиг. 13- Угловое одно-

стороннее соединение.

4. Угловое соединение — это такое сварное соединение, при кото-

ром части изделий свариваются под углом и соединяются по кромкам.

Оно бывает односторонним и двухсторонним, В первом случае сварной

шов располагается с одной стороны (фиг. 13), во втором — сварные

10

швы расположены с двух сторон. Этот шов применяется в тех случаях,

когда прочность одностороннего соединения недостаточна (фиг. 13а).

5. Поверхностное соединение — это вид сварного соединения, при

котором одно изделие своей боковой поверхностью соприкасается

с боковой поверхностью другого.

Фиг. 14. Боковое соединение. Фиг. 14а. Бортовое соединение.

6. Боковое соединение представляет собой соединение двух, сопри-

касающихся своими боковыми поверхностями листов, при котором

сварка осуществляется по смежным торцам. Боковое соединение широ-

ко применяется в самолетостроении для различных толщин сталей при

газовой и атомноводородной сварке (фиг. 14). Кроме того, оно может

быть также использовано при дуговой сварке угольным электродом.

Разновидностью бокового соединения является бортовое со-

единение, при котором отбортованная часть одного листа сопри-

касается с боковой поверхностью другого (фиг. 14а). Бортовое соеди-

нение часто применяется при точечно-линейной (роликовой) сварке

как сталей, так и легких сплавов.

3. ВИДЫ СВАРНЫХ швов

Сварной шов есть часть сваренного металлического изделия, обра-

зовавшаяся в месте сварки и характеризующаяся структурой, отлич-

ной от структуры основного металла изделия-

Структура сварного шва при сварке с применением механического

усилия или после специальной дополнительной обработки (механи-

ческой, термической и т. д.) может измениться вплоть до полного

совпадения со структурой основного металла, причем в некоторых

случаях совершенно исчезают границы между металлом шва и основ-

ным металлом.

В зависимости от видов соединений различают угловые (фиг. 8,

10, 11, 12, 13) и стыковые швы (фиг. 2, 3, 4, 5, 6, 7).

В зависимости от расположения сварного шва к направлению

действующего усилия различают:

1) лобовой шов, который располагается нормально к направлению

действующего усилия (фиг. 15);

2) фланговый шов, располагающийся параллельно направлению

действующего усилия (фнг. 16), и

3) косой шов, располагающийся под углом к направлению дей-

ствующего усилия (фиг. 17).

и

Фиг. 15. Лобовой шов.

Фиг. 17. Косой шов.

Фиг. 18. Нормальный шов.

12

Фиг. 19. Вогнутый шов.

Фиг. 20. Выпуклый’шов.

Фиг, 21. Горизонтальная сварка. Фиг, 22. Вертикальная

сварка.

Фиг. 23. Нижняя сварка.

13

По форме поперечного сечения различают следующие виды швов:

1) нормальный шов, т. е. шов, у которого действительная высота

вна расчетной высоте шва; под расчетной высотой шва понимают

нейный размер в поперечном сечении шва, вводимый для расчета

;ов (фиг. 18);

2) вогнутый шов, т. е. шов, у которого геометрическая (действи-

чьная) высота меньше высоты нормального шва (фиг. 19);

: 3) выпуклый шов, т. е. шов, у которого геометрическая (действи-

пьная) высота больше высоты нормального шва (фиг. 20).

Фиг. 24. Верхняя сварка.

у Кроме перечисленных видов швов, бывают еще так называемые

| н епрерывные швы, когда шов тянется без разрывов по всей

' своей длине, и швы прерывные, имеющие разрывы по своей

(длине.

Способы наложения сварных швов бывают различны, в зависимости

от чего различают следующие виды сварки:

! 1) сварка горизонтальная, при которой сварной шов располагается

. горизонтально на вертикальной поверхности свариваемого изделия

j.i (фиг. 21);

Л 2) сварка вертикальная, при которой сварной шов располагается

1. в процессе выполнения вертикально (фиг. 22);

। 3) сварка нижняя, при которой вольтова дуга, или сварочное

пламя, находится над свариваемыми частями (фиг. 23), и

' 4) сварка верхняя (потолочная сварка); при этой сварке вольтова

[ дуга, или сварочное пламя, находится под свариваемыми частями

(фиг. 24).

Из перечисленных видов наибольшее распространение имеет

I нижняя сварка.

I

।

ГЛАВА 11

ГАЗОВАЯ СВАРКА

1. ГАЗЫ ГЛЯ ГАЗОВОЙ СВАРКИ

Газовая сварка является одним из видов химической сварки, т, е.

такой, при которой используется тепло, выделяющееся в результате

протекания химической реакции.

При газовой сварке для нагревания соединяемых в расплавленном

состоянии металлических частей непосредственно используется теп-

лота сгорания горючих газов, развивающих пламя высокой темпера-

туры (до 3100 — 3300° С). Пламя газовой горелки нагревает место

соединения до расплавления. В момент расплавления присаживается

сварочный пруток, который также плавится и образует вместе с рас-

плавленным металлом сварное соединение.

В зависимости от рода используемого горючего для получения^

пламени различают следующие виды газовой сварки:

1) ацетиленовая сварка (ацетилен),

2) водородная сварка (водород),

- 3) бензоловая сварка (пары бензола),

4) бензиновая сварка (пары бензина) и

5) сварка светильным газом (светильный газ).

В авиационной промышленности находят применение только два;

вида газовой сварки, а именно: ацетиленовая и водород-

ная сварка.

а. Ацетилен

Ацетилен (С2Н2) по своим физико-химическим свойствам обладает

большими преимуществами перед другими горючими газами и поэтому

особенно широко применяется при газовой сварке в авиационной

промышленности. В других отраслях промышленности в последнее

время наблюдается тенденция к его замене смесью ацетилена со

светильным газом, а также парами бензина и бензола.

Ацетилен легче воздуха и кислорода; 1 ма ацетилена при 0° и дав-

лении 760 льи рт. ст. весит 1,179 кг. При нормальном атмосферном

давлении и температуре ацетилен находится в газообразном состоянии.

При наличии ацетилена в количестве более 3% в смеси с кислородом

и воздухом образуется смесь, которая при зажигании взрывается

с большой силой. Воспламенение ацетилена происходит при

420—430° С. Температура сгорания ацетилена с кислородом находится

в пределах 3100—3300°.

15

При длительном соприкосновении ацетилена с красной медью и

серебром он образует ацетиленистую медь и ацетиленистое серебро,

которые взрываются при нагреве до 110—120° или при сильном ударе.

Ввиду этого для аппаратуры ацетиленовой сварки применяют не крас-

ную медь, а сплавы с содержанием меди не более 60—65%.

Нагревание ацетилена до 400—500° и одновременное повышение

давления его до 1,5—1,6 ат приводят ацетилен к расщеплению на

углерод и водород с большим выделением тепла. При этом может про-

изойти взрыв газа с повышением температуры до 2500—3000° и повы-

шением давления в 10—11 раз.

Для сварочных работ ацетилен получается из карбида кальция,

который добывается в дуговых электрических печах путем сплав-

ления 100 частей извести с 60 частями кокса или каменного угля.

Карбид кальция разрешается хранить только в герметически закры-

тых металлических сосудах, так как он энергично поглощает влагу

из воздуха. Соединяясь с водой, карбид кальция образует ацетилен,

который в соединении с воздухом составляет сильно взрывчатую

смесь. Поэтому раскупорка барабанов с карбидом должна произво-1

диться осторожно, без ударов, чтобы не вызвать взрыва.

Промышленное получение ацетилена осуществляется в особых

генераторах путем взаимодействия карбида кальция с водой. Из

этих аппаратов ацетилен подается к месту работы по трубопроводу.

Реакция образования ацетилена из карбида кальция и воды про-

текает с выделением значительного количества тепла (до 450 калорий)

по следующему уравнению:

СаСг + 2(Н3О) = С3Н2 + Са (ОН)2;

Количество ацетилена, выделяемого 1 кг карбида кальция, должно

равняться 300 л, но так как технический карбид кальция обычно

содержит в себе от 10 до 14% примесей -и процесс разложения

протекает несовершенно, то удается получать только 240—270 л ।

ацетилена. I

Из примесей в ацетилене вредное влияние на качество сварного :

шва могут оказать сероводород, фосфористый водород и аммиак,

поэтому они обязательно Должны быть удалены из ацетилена. Эти I

примеси оказывают вредное влияние не только на качество сварного ;

шва, но прежде всего на органы дыхания и зрения сварщика. !

Сероводород при сгорании дает серную кислоту, а сера при переходе

в сварной шов делает его красноломким. Присутствие сероводорода

в пределах до 0,007% не оказывает вредного влияния на прочность

сварного шва.

Для удаления сероводорода из ацетилена последний пропускается

через воду, где сероводород растворяется. Наличие сероводорода

в струе ацетилена определяется с помощью куска фильтровальной

бумаги, смоченной в растворе хлористой ртути; при наличии серо-

водорода бумага белеет.

Фосфористый водород при сгорании дает фосфорную кислоту;

фосфор, переходя в сварной шов, делает его хладноломким. Присут-

ствие фосфористого водорода ₽ пределах 0,027% не оказывает вред-

ного влияния на прочность'Сварного, шва-

1« *

Для удаления фосфористого водорода химическим путем приме-

няются особые очистительные массы, например гератоль, представ-

ляющий собой массу желтого цвета; изменение желтого цвета массы

в зеленый цвет указывает, что химическое действие очистительной

массы прекратилось.

Наличие в струе ацетилена фосфористого водорода определяется

с помощью куска фильтровальной бумаги, смоченной в десятипроцент-

ном растворе азотнокислого серебра. При содержании в ацетилене

0,01% фосфористого водорода бумага принимает отчетливую светло-

желтую окраску; если же количество его превышает норму (0,02%),

то бумага темнеет.

Очистка ацетилена от аммиака осуществляется так же, как и от

сероводорода, т. е. промывкой водой.

В тех случаях, когда сварочные работы производятся на временных

установках, пользуются небольшими переносными аппаратами-гене-

раторами или же баллонами с растворенным ацетиленом. Во избе-

жание взрыва давление в баллонах не должно превышать 16 ат.

Ацетилен хорошо растворяется в ацетоне. При сжатии раствори-

мость увеличивается пропорционально давлению. Баллон для хране-

ния ацетилена заполняется массой, состоящей из активированного

.древесного угля; эта масса пропитывается ацетоном. В баллоне ем-

костью в 40 л вмещается 6 л<3 ацетилена.

б. Водород

Водород представляет собой газ без цвета, вкуса и запаха; он легко

воспламеняется и горит. Соединяясь с кислородом, водород образует

пламя температуры порядка 2000—2500° С, которое может быть

использовано при сварке сплавов небольших толщин (5 льи).

Водород в смеси с кислородом (при наличии 3% водорода) и воз-

духом (при наличии от 9,5 до 66%) образует сильно взрывчатую смесь.

Воспламенение водорода в кислороде происходит при 397° Сив воз-

духе при 410° С.

Водород добывают следующими способами: 1) путем электролиза

воды и 2) контактным способом, для чего пропускают пары воды через

железо.

Полученный водород собирается в баллоны, где он и находится

под давлением в 150 ат или по трубопроводу направляется в свароч-

ный цех.

в. Кислород

Кислород при нормальной температуре и нормальном атмосфер-

ном давлении является газом без цвета, запаха и вкуса. При темпе-

ратуре 182,8°С и давлении 760 мм кислород превращается в прозрач-

ную синеватую жидкость. Один литр жидкого кислорода весит

1,446 кг и дает 800 л газообразного. Существует два способа промыш-

ленного получения кислорода: 1) из воздуха, методом глубокого ох-

лаждения или ректифика^е1^жнДкШ (гтездуха, и 2) из воды, методом

электролиза. Чистотд Кислорода1 рЫня^тся, приадедвр*.

Паштавяо- 389-a / **' Ь К. £ J Р 6? f [ • '*••! i. \

Полученный из воздуха кислород обычно содержит примесь азота}

который снижает температуру горения. Содержание азота в кислород^

до 1% понижает производительность газовой сварки на 1,5—3,5% |

Механические свойства сварного шва ухудшаются, если загрязнен}

ность кислорода превышает 8%.

2. ГАЗОВОЕ ПЛАМЯ

I

а. Ацетиленовое пламя

При выходе из наконечника горелки ацетилено-кислородная смесь

обладает высокой теплотворной способностью. Теплотворная способ-

'Фиг. 25. Схема ацетиленового пламени.

л—не it тральное ацетиленовое пламя, б—пламя с иа-

бытном ацетилена, е — пламя с избытком кислброда.

ность ацетилена при 0° С

и давлении 760 мм 11470 кал

(на 1 ж3), при сварке же

используется до44% тепла

В фокусе пламени горелки

развивается температура в

3 100—3300° С.

Полное сгорание аце-

тилена должно протекать

по химическому урав-

нению:

2СгН2 -Т эО2 =

= 4СО, + 2Н,,О.

Из этого уравнения

видно, что на единицу

объема ацетилена требу-

ется 2,5 единицы кисло-

рода.

Практически сгорание

ацетилена протекает в двг

этапа, которые можно выразить следующими двумя уравнениями:

СЙН2 + О, = 2СО + Н2,

2СО — П2 ; 1,5О2 = 2СО, -J- Н2О.

Из уравнения, характеризующего первый этап горения ацетилена,

видно, что количества кислорода и ацетилена равны по своему объему,

В действительности же для горения в первом этапе требуете?,

некоторый избыток кислорода. Во втором этапе горения ацетилена

кислород берется из воздуха.

В зависимости от соотношения кислорода и ацетилена' будут

меняться характер пламени и его свойства.

При соотношении кислорода к ацетилену, равном от 1,1 до },2,

весь подведенный к горелке кислород пойдет на сжигание С в СО

и части водорода в НгО. В этом случае происходит полное сгорание

смеси и получается так называемое нейтральное пламя, обест

печивающее наиболее высокое качество сварки (фиг. 25). Оно состоЩ

из трех частей. Первая часть (фиг. 26) имеет вид белого конуса, кото

)в I

рый по внешнему виду представляет собою ослепительно бЬлый стер-

жень с округленным концом. В небольших горелках порядка номеров

Он 1 эта часть тлеет форму ко-

нического стержня.

Вторая часть, окружающая

первую в виде ореола, называ-

ется восстановительной зоной.

Третья часть пламени окру-

жает первые две; она называе-

тсдвторичным пламенем или обо-

лочкой и имеет вид широкого и

длинного факела желто-красно-

го цвета.

Размеры каждой зоны пла-

мени меняются в зависимости от

величины горелки.

Ниже, в табл. ], дан размер

первой зоны части пламени в

зависимости от номера горелки

и толщины свариваемого мате-

риала.

Фиг. 26. Схема строения нейтрального

пламени.

Таблица 1

№ наконечника О

I

1 2 i 3

Толщина свариваемого

металла в мм . . .

Расход ацетилена в л(чвс

Расход кислорода В л/час

Приблизительная длина

ядра пламени в мм .

0.5—1

75

90

6

1—2

150 '

180

8

2—4

300

360

12

4—6

500

600

15

6—9

750

900

9-1414—20 20—30

Г200 1700

1400 2000

2500

3000

17 19 21 23

При соотношении кислорода и ацетилена, равном или большем

i,2, будет иметь место некоторый излишек кислорода в газовой смеси,

в результате чего пламя будет окислительным.

Этот излишек кислорода имеется как в первой, так и во второй

частях пламени. Он окисляет свариваемый металл, в результате

чего получается низкое качество сварки. Изменение пламени в сторону

окислительного можно узнать по внешнему виду: длина пламени

уменьшается, внутреннее ядро становится короче и пламя окраши-

вается в фиолетовый цвет.

Практика показала, что при сварке конструкционных сталей

нейтральным пламенем имеет место незначительное выгорание при-

месей, благодаря чему обеспечивается получение высококачествен-

ного шва. Такой шов обладает полным проваром и безукориз-

ненным соединением между основным и наплавленным металлом.

Сварной металл, полученный при -сварке нейтральным пламенем,

чист, не имеет шлаковых включений, окислов и налета в виде сажи.

19

1

Очень редко внешний вид такого сварного шва имеет следы окисли-

тельного и науглероживающего пламени.

Избыток кислорода в горючей смеси ускоряет процесс горения

сварки.

При избытке кислорода в горючей газовой смеси всегда остается

некоторое количество свободного кислорода, сохраняющееся как

в первой, так и во второй зоне пламени. Таким образом создаются

условия к сильному окислению как присадочного металла, так и той

зоны основного металла, которая прилегает к сварному шву.

При сварке сталей опасным является окисление железа, т. е. обра-

зование закиси железа; последняя способна растворяться в жидких

шлаках и в жидком металле.

Сильное окисление металла приводит к образованию пленок окиси

и шлака, которые препятствуют полному сплавлению основного ме-

талла с присадочным, т. е. имеет место непровар.

При избытке кислорода происходит в процессе сварки выгорание

углерода, в результате чего наблюдается обезуглероживание. Обра-

зующаяся окись углерода не успевает улетучиться из жидкого металла

и остается в шве в виде мельчайших раковин и пор. При этом наблю-

дается сильное кипение и разбрызгивание металла.

Избыток кислорода вызывает выгорание не только углерода, но и j

других компонентов, как то: хрома, марганца, кремния и др., что, и

конечно, сказывается на понижении механических свойств металла

свариваемого изделия. Избыток кислорода в пламени свыше 20%я

нормы сказывается на понижении коэфициента крепости и удлинения. Я

Кроме избытка кислорода, в газовой горючей смеси может иметь Я

.место и его недостаток. При соотношении кислорода к ацетилену,Я

равном или меньшем единицы, будет иметь место недостаток кислорода;Я

тогда при сжигании смеси мы получим так называемое науглеро-Я

живающее пламя. Вследствие недостатка кислорода имеет место "

неполное сгорание, в результате чего во второй зоне пламени находится

свободный углерод. При расплавлении металла последний поглощает .

этот свободный углерод, т. е. происходит науглероживание металла. ‘

. При избытке в пламени ацетилена, оно получается длиннее ней-

трального пламени и приобретает оранжево-красный цвет. Ядро пла-

мени теряет свой ослепительно-белый цвет и сливается со следующей <

зоной пламени.

Науглероживающее пламя благодаря восстановительному харак-

теру пламени не вызывает таких видимых дефектов, как окислитель-

ное пламя. Шов, выполненный при работе науглероживающим пла-

менем, характеризуется отсутствием окислов металла; даже больше

того, существовавшие окислы железа, марганца и др. при наличии

в пламени свободного углерода и водорода разрушаются и элементы

эти восстанавливаются, Такие швы свободны от раковин и шлаковых

включений и обладают хорошим проваром. Сварной металл чист,

а смежные зоны покрыты налетом в виде сажи.

Но вместе с тем шов, выполненный науглероживающим пламенем,

почти что всегда имеет трещины. Такой дефект шва считается очень

серьезным, и сваренная деталь бракуется. Необходимо заметить,

20

что чем больше избыток ацетилена, тем больше размер этих трещин.

Обычно трещины эти располагаются в зоне соединения основного и

сварного металла и идут вдоль сварного шва. Образование таких

трещин является результатом большой хрупкости сварного металла

вследствие науглероживания.

Опытный сварщик может достигнуть хорошего провара и при сварке

науглероживающим пламенем. Однако, при такой сварке уменьшается

скорость сварки, что может привести к перегреву сварного соединения.

Избыток ацетилена в пламени снижает коэфициент крепости ос-

новного металла и особенно резко уменьшает коэфициент удлинения.

Выше нами указывалось, что вследствие нагрева наконечника

инжекторной горелки происходит при сварке изменение соотношения

смеси и пламя перестает быть нейтральным, а становится окислитель-

ным. Во избежание этого в начале сварочного процесса следует при-

держиваться более низкого соотношения смеси, близкого к нижнему

пределу.

б. Водородное пламя

Теплотворная способность водорода ниже, чем у ацетилена. Она

равняется от 2573 до 3070 кал (на 1 ж3). В фокусе пламени горелки

развивается температура до 2000—2100° С.

Полное сгорание водорода протекает по уравнению:

Н2+0 = Нй0.

При вышеуказанной температуре происходит диссоциация пара;

освободившийся при этом кислород окисляет свариваемый материал.

Во избежание этого дают обычно избыток водорода. На практике

горение протекает по следующей химической формуле:

4 Н2 4- О» = 2Н,0 + 2Н,.

Эта смесь газов соединяется с кислородом воздуха по формуле::

2Н..О + 2Н., | С).2-- 4Н.,О.

Водородное пламя подобно ацетиленовому имеет три зоны: пер-

вая — центральное ядро, состоящее из смеси водорода и кислорода,

не вступивших в реакцию; вторая — обладающая наиболее вы-

сокой температурой, в которой происходит горение водорода и кисло-

рода; третья — наружная зона, окружающая первые две. В ней

происходит сгорание избытка водорода в воздухе.

В отличие от ацетиленового пламени зоны водородного пламени

трудно различаются друг от друга по внешнему виду, что затруд-

няет регулирование пламени.

В зависимости от соотношения поступающих газов, водородно-

кислородное пламя может быть: 1) нейтральным — при пра-

вильном соотношении газов (объемное соотношение 4:1), 2) окис-

лительным — при избытке кислорода и 3) восстановитель-

ным — при избытке водорода.

Нагрев металла должен осуществляться второй зоной водород-

ного пламени. Если слишком приблизить пламя к свариваемой

21

поверхности и нагрев осуществлять первой зоной, то на поверхности

металла образуется темное пятно. В этом случае на металл действует

холодная смесь кислорода и водорода, и, следовательно, нужно ото-

двинуть горелку.

Интенсивность как ацетиленового, так и водородного пламени

ослепляет сварщика, затрудняя работу, и вредно отражается на его

зрении. Поэтому при работе сварщику необходимо пользоваться спе-

циальными очками, которые вместе с тем служат защитой глаз от

брызг металла.

3. ПРИСАДОЧНЫЕ МЕТАЛЛЫ ДЛЯ ГАЗОВОЙ СВАРКИ

Присадочным металлом называется металл, подводимый к месту

соединения свариваемых изделий извне и расплавляемый для образо-

вания сварного шва.

В зависимости от сорта свариваемого материала используют соот-

ветствующий присадочный металл.

При сварке стали целесообразно использовать малоуглеродистую

проволоку с содержанием углерода не более 0,15%. При более высо-

ком содержании углерода в процессе сварки имеют место разбрызги-

вание и сильное кипение сварочной ванны, что отрицательно влияет

на качество сварного шва.

Повышенное содержание фосфора в сварочной проволоке (выше

0,05%) сказывается на понижении вязкости и пластичности металла.

То же самое замечается при повышенном содержании серы выше

0,04%.

Для повышения механических свойств сварного шва применяют

сварочную проволоку со специальными присадками, как то: марга-

нец, хром, кремний, молибден и др.

При сварке легких сплавов применяют проволоку, по своему

химическому составу близкую к основному материалу.

Для улучшения плавкости сварочной проволоки используются

флюсы, т. е. реагенты, которые уничтожают вязкую пленку окиси

алюминия и тем самым облегчают расплавление проволоки. С увели-

чением толщины свариваемого изделия увеличивается и диаметр при-

садочного металла, колеблющийся от 1,5 до 8 млс. При сварке малых

толщин наиболее часто применяется сварочная проволока с диа-

метром в 1,5—3 мм.

4. АППАРАТУРА ДЛЯ ГАЗОВОЙ СВАРКИ

а. Баллоны

Кислородный баллон представляет собою металлический сосуд

цилиндрической формы, служащий для хранения и перевозки газо-

образного кислорода, находящегося под давлением. Верхняя часть

баллона заканчивается конусообразной горловиной, на которую на-

винчивается предохранительный колпак. В горловине имеется отвер-

стие с конической резьбой, куда ввертывается вентиль для регулиро-

вания выхода газа из баллона, имеющий предохранительный колпак.

На нижнюю часть баллона насажен башмак, служащий опорой при

22

вертикальной установке баллона. Баллоны окрашиваются в синий

цвет (фиг. 27). Кислородные баллоны изготовляются емкостью, при-

мерно, в 40 л. Вес баллона достигает 68 кг.

Ацетиленовый баллон — это металлический сосуд цилиндриче-

ской формы, заполненный пористой массой, пропитанной ацетоном;

он служит для перевозки и хранения растворенного ацетилена под

давлением (фиг. 28). Растворенный ацетилен находится в баллоне

под давлением не более 16 ат. Ацетиленовые баллоны окрашиваются

Фиг. 27. Кислородный

баллон.

Фнг. 28. Ацетилено-

вый баллон.

в белый цвет. В сферической части аце-

тиленового баллона имеется горловина, в

которую ввертывается ацетиленовый вен-

тиль.

Водородные баллоны имеют такую же

конструкцию, как и кислородные; они

рассчитаны на такое же давление, как и

кислородные, и имеют одинаковый с по-

следними вес. Эти бал-

лоны окрашиваются в

красный цвет или имеют

три красных полоски.

В процессе эксплоа-

тации от частых напол-

нений и опорожнений,

а также от толчков и

ржавления стенки бал-

лонов изнашиваются и

делаются значительно

тоньше установленных

размеров, вследствие

чего самый баллон ста-

новится непригодным.

Кислородные, ацети-

леновые и водородные

баллоны должны перио-

Дически, не реже одного раза в три года, подвергаться определенным

испытаниям для выяснения их пригодности к дальнейшей работе.

Дата проверки ставится на каждом испытанном баллоне.

При наполнении баллонов допускаются следующие давления:

для кислорода и водорода до 150 ат, а для растворенного ацетилена —

до 16 ат.

При ударах и толчках это давление сильно повышается, вследствие

чего может произойти взрыв баллона. Поэтому транспортировку бал-

лонов нужно производить чрезвычайно тщательно, избегая толчков

и ударов баллонов один о другой. Запрещается перекосить баллоны

на руках, чтобы избежать возможности падения и взрыва баллона.

Особенную опасность взрыва представляют баллоны с кислородом

и водородом,

Арматура кислородных баллонов не должна содержать просален-

ных и промасленных частей или прокладок, так как смазочные веще-

ства в соединении с кислородом развивают большое количество тепла.

23

вследствие чего возможно самовозгорание промасленных прокладок

и взрыв баллона.

Обезжиривание деталей производится чистым авиационным бен-

зином, затем детали промываются в воде и сушатся.

Баллоны с сжатыми и сгущенными газами должны храниться

в специально оборудованных сухих вентилируемых помещениях,

удаленных от складов горючих материалов.

Баллоны не должны помещаться вблизи нагревательных приборов

и подвергаться действию прямых лучей солнца.

Не допускается совместное хранение баллонов для кислорода

с карбидом кальция, а также с баллонами с водородом и ацетиленом.

Фиг. 29. Вентиль.

б. Вентили ;

Как сказано ранее, в горловину баллона ввинчивается вентиль

(фиг. 29), служащий для регулирования расхода газа, а равно и для

укрепления соответствующей арматуры (редук-

тора). В зависимости от применяемого газа

различают кислородный, водородный и ацети-

леновый вентиль.

Необходимо тщательно осматривать вентиль,

наблюдая за тем, чтобы он не был загрязнен

маслом или жирами. Это относится к вентилям

кислородных баллонов; кислородный баллон

с жировыми загрязнениями отправляется об-

ратно на завод.

Для проверки исправности вентиля его сле-

дует открыть без помощи какого-либо инстру-

мента, коротким движением маховичка: если

вентиль неисправен, то он не откроется и газ не

получит выхода из баллона; такой баллон так-

же возвращается на завод.

При работе при низких температурах или же

при большом расходе кислорода часто имеет

место замерзание вентиля. Отогрев вентиля

можно производить при помощи тряпок, намоченных в горячей

воде; использование какого-либо пламени для отогрева вентиля

воспрещается.

в. Редукторы

Л рименяемые для сварки газы поступают к месту работы с избыточ-

ным давлением; поэтому в процессе сварки приходится регулировать

давление, снижая его с помощью специальных приборов, так называе-

мых редукторов.

В зависимости от применяемого газа различают кислородные,

водородные и ацетиленовые редукторы.

Кислородный и водородный редукторы навинчива-

ются на вентиль при помощи накидной гайки. Ацетилено вы й

редуктор прикрепляется к ацетиленовому вентилю при помощи хо-

мута, снабженного упорным винтом.

24

I

Кислородные редукторы устанавливаются для каждого сварочного

поста и, кроме того, устанавливаются на магистралях или рампах.

Фиг. 30. Общий вид одноступен-

чатого редукционного вентиля.

Фиг. 30а. Общий вид двухступенчатого

редукционного вентиля.

Камерн ниакага

Мления

Я foaoi кеа

f'Мембрана

Главная nptpfcuna

Газ из Галлона

Задорная пруПиМ!

, Камера высокого-

*' Мления

В первом случае используется так называемый постовой кис-

лородный редуктор, устанавливаемый на трубопроводе

или укрепляемый на баллоне и обслу-

живающий один сварочный пост. Во

втором случае используется централь-

ный кислородный редуктор, устанав-

ливаемый на магистралях или рампах,

предназначенных для питания кисло-

родом сварочных цехов.

В зависимости от числа камер

редукторы бывают одноступенчатые и

Двухступенчатые. В одноступенчатом

редукторе (фиг. 30) снижение давле-

ния происходит путем одновременного

расширения газа, а в двухступенча-

том, или двухкамерном,— путем его

последовательного расширения в ка-

мерах (фиг. 30 в).

В одноступенчатом ре-

дукторе при выходе газа из узкого

пространства вентиля баллона газ

увеличивает свой объем в камере

редуктора и тем самым снижается давление выходящего газа. При

Фиг. ЗОб. Схема одноступенчатого

редукционного вентиля.

вращении маховичка редуктора специальная пружина нажимает на

мембрану в редукторе; мембрана прогибается и, приоткрывая клапан

высокого давления, пропускает газ в камеру редуктора. Регулировка

давления газа производится поворачиванием маховичка. Камера вен-

•&

тиля связана с трубопроводом или шлангом, в которые газ поступает

с необходимым рабочим давлением.

При снижении давления кислорода со 150 ат до рабочего давления

в 3 ат наступает сильное снижение температуры, могущее вызвать

замерзание вентилей и редукторов, так как в газообразном кислороде

содержится влага. Для борьбы с этим явлением ранее применяли подо-

гревание кислорода путем подогрева редукторов тряпками, смочен-

ными в горячей воде, электрическими подогревательными аппаратами

и др. В настоящее время уже имеются новые конструкции редукторов,

исключающие возможность замерзания.

Особенность этих конструкций заключается в том, что интервал

редуцирования газа разделен на две ступени. Этим самым избегается

резкое, падение температуры и, следовательно, устраняется возмож-

ность замерзания. Такой редуктор представляет собой как бы два

26

редукционных вентиля с двумя редукционными клапанами и двумя

редукционными камерами. В таком редукторе снижение давления

совершается плавно, без толчков, что обеспечивает не только отсут-

ствие замерзания, но и поддержание постоянной величины установ-

ленного рабочего давления.

Двухступенчатый редуктор (фиг. ЗОв) действует сле-

дующим образом.

Первой ступенью понижения давления служит вентиль А, пони-

жающий давление до 5—7 ат. Он состоит из редуцирующего клапана 1,

штифта 2, мембраны 3, пружины 4, установочного винта 5, манометра

высокого давления б, указывающего давление в рампе. Давление

после первой ступени редуцирования показывает манометр 7.

Вторая ступень редуктора снижает давление кислорода до 3 ат.

Регулятором Б поддерживается постоянное давление в трубопроводе,

а манометр 8 отмечает давление в нем. Если в камере регулятора

давление возрастает, то мембрана 9 поднимается вверх, прикрывая

клапан 10 до тех пор, пока в камере не установится прежнее давле-

ние. Степень открытия клапана 10, следовательно, и величина давле-

ния в трубопроводе зависят от количества грузов 11, надетых на

стержень регулятора Б.

Общий вид редуктора показан на фиг. 30а. У нас в СССР редук-

торы этого типа изготовляются на заводах ВАТ.

г. Газификаторы

Так как использование баллонов газообразногокислорода при свар-

ке^сопряжено с различными трудностями, то предпочтение следует

Фиг. 31. Схема теплого газификатора.

отдать жидкому кислороду. По мере надобности жидкий кислород

может быть переведен в газообразный. Этот перевод осуществляется

при помощи специальных установок — газификаторов, а

самый процесс называется газификацией.

Все существующие типы газификаторов разделяются на две

группы: теплые газификаторы и холодные.

Теплые газификаторы применяются при небольшом

расходе кислорода. Хранить кислород в этих газификаторах долгое

время нельзя, так как кислород быстро испаряется- Давление в теп-

лых газификаторах поддерживается в пределах 150—170 ат.

Из схемы на фиг. 31 видно устройство теплого газификатора. Гази-

фикатор состоит из наружного сосуда 7, стального цилиндрического

сосуда 2, змеевика для подвода воды 3 и двух реципиентов. Внутри

сосуда 7 помещается медный сосуд; между стенками обоих сосудов

имеется прослойка воздуха, которая служит изоляцией. Эта изоляция

препятствует сильному испарению кислорода при его наливании в со-

суд. Жидкий кислород наливается через отверстие в крышке. В этой же

крышке укреплена в штуцере газоотводящая трубка, которая змееви-

ком окружает стальной сосуд. Кислород, охлаждаясь проточной во-

дой между первым и вторым сосудами, направляется в реципиенты.

Все отверстия, трубопроводы и сосуды газификатора должны

быть чисты от масла, влаги, ржавчины, пыли и т. д. В табл. 2 при-

ведены данные, характеризующие типы газификаторов.

Таблица 2

Характеристика теплых газификаторов

№ по пор, Параметры газификатора Тип 1 Тип II Тип 1’1

1 Емкость жидкого кислорода вл ....... 29 60 120

2 Рабочее максимальное давление в ат 150 150 150

3 Производительность в м3/час . . 25 50 100

4 Необходимая емкость реципиентов вл .... 110 228 480

Холодными газификаторами пользуются при боль-

шом дневном расходе жидкого кислорода. Эти газификаторы позволяют

хранить большое количество кислорода в течение длительного про-

межутка времени. Давление холодных газификаторов 15—-20 ат.

Холодные газификаторы делают возможным постепенный перевод

жидкого кислорода в газообразный по мере надобности.

Из схемы, приведенной на фиг. 32, видно устройство холодного

газификатора. Холодный газификатор состоит из стального шарооб-

разного сосуда 7, внутри которого помещен латунный шар 2 для

хранения жидкого кислорода и железного кожуха 3, в котором укреп-

лены оба сосуда. В газификаторе имеются: испаритель с двумя змее-

виками для подогревания газа, реципиенты и щиток управления гази-

фикатором.

Холодный газификатор наполняется жидким кислородом через

вентиль. За наполнением следят по указателю уровня жидкости и

по пробным кранам. По окончании наполнения вентиль закрывается

сначала на танке с жидким кислородом и через некоторое время вен-

тиль жидкости на газификаторе.

Газообразный кислород в сосуде идет по трубам в реципиент. Из

реципиента газообразный кислород идет по трубе через вентиль в тру-

28

бопровод, ведущий к местам потребления. По мере расхода газообраз-

ного кислорода жидкий кислород поднимается по трубе и идет в змее-

вик 4, подогреваемый паром или электрическим током в ванне Б,

где жидкость испаряется и по трубе уходит через вентиль в заборную

трубу.

Фиг. 32. Схема холодного газификатора.

Необходимо следить за тем, чтобы все трубопроводы были сухими

и чтобы не имело места замерзание трубок, вентилей и т. д.

Характеристика холодных газификаторов видна из данных табл. 3

Таблица .1

№ по I пор. .! Параметры газификатора | 1

1 Емкость жидкого кислорода вл 500—1 000

2 Максимальное рабочее давление в ат . . . , . 20—15

3 Пробное гидравлическое давление в ат .... 40—30

4 Производительность в мг1час 75—125

5 Потери при хранении в час в % 0,3—1,3

I

д. Ацетиленовые генераторы

Ацетилен, необходимый для ацетиленовой сварки, может пода-

ваться к рабочему месту сварщика двояким образом: из баллона,

если пользуются растворенным ацетиленом, либо по трубопроводу,

если ацетилен добывается непосредственно на заводе-потребителе.

Растворенный ацетилен применяется чрезвычайно редко. На сва-

'рочных заводах чаще всего ацетилен вырабатывается в ацетиленовых

генераторах из карбида кальция.

29

Ацетиленовый генератор является основной частью ацетиленовой

установки и служит для получения ацетилена из карбида кальция

путем разложения последнего водой.

Ацетиленовые генераторы в зависимости от принципа действия

разделяются на системы «карбид в воду» и «вода иа карбид».

В генераторах «карбид в воду» вода остается неподвижной, а кар-

бид порциями погружается в воду из загрузочной камеры (фиг. 33).

Загрузочная камера снабжается специальным материалом для перио-

дической подачи карбида в генератор.

Фиг. 33. Схема генерато-

ра «карбид в воду».

Фиг. 34. I кредвижнон

генератор.

В генераторах, работающих по принципу «вода на карбид», карбид

подается в сухом виде в аппарат и смачивается каплями воды в реторте.

В генераторах первого типа регулируется поступление карбида;

в генераторах второго типа регулируется поступление активной воды

на определенное количество карбида. Активной водой называется

вода, расходуемая в ацетиленовых генераторах на разложение карбида

кальция. В генераторах обычных конструкций расход активной воды

колеблется от 5 до 20 л на 1 кг карбида.

Если производительность генератора не превышает 3000 л/час, то

он должен быть отнесен к группе генераторов малой производитель-

ности. Такие генераторы производят ацетилен в количестве, необхо-

димом для работы не более двух сварщиков. Обычно этого рода гене-

раторы — передвижные (фиг. 34).

Генераторы высокой производительности дают свыше Ю ООО л[Ч01.

Они предназначаются для питания всего сварочного цеха, и поэтому

они обычно стационарные (фиг. 35).

В зависимости от величины давления газа в генераторе различа-

ются:

30

1) генераторы низкого давления с избыточным давле-

нием газа в генераторе от 100 до 500 мм вод. ст. (0,05 техниче-

ских ат);

Фиг. 35. Стационарный генератор.

2) генераторы с р е д и е г

нием газа в генераторе от 300

ческих ат);

3) генераторы высокого

давления с избыточным дав-

лением газа от 3000 до

10 000 мм вод. ст. (0,3 до 1

технических ат).

Наилучшие результаты в

работе показывают генерато-

ры высокого давления, так

как они делают возможным

применение горелок высокого

давления, обеспечивающих

надежную регулировку пла-

мени и тем самым обеспечи-

вающих высокое качество

сварки. Кроме того, генера-

торы высокого давления бес-

перебойно снабжают свароч-

ный цех высококачественным

о давления с избыточным давле-

до 3000 мм вод. ст. (0,05—0,3 технн-

Фнг. 36. Общий видгенераторной установки,

работающий по принципу «карбид в воду*.

ацетиленом, свободным от каких бы то ни было вредных примесей.

Генераторы низкого давления не всегда обеспечивают беспере-

бойное снабжение ацетиленом, так как незначительное увеличение

31

нормы расхода газа может повлечь приостановку подачи ацетилена

и вызвать прекращение сварочных работ цеха.

Кроме того, при наличии генераторов низкого давления возможно

применение горелок только низкого давления,1 которые не всегда

обеспечивают надежное регулирование пламени.

Современные генераторы являются в значительной своей части

механизированными; генераторное помещение отличается своей чисто-

той; при правильном обслуживании генераторы обеспечивают полную

безопасность работы. Этот генератор (фиг. 36) работает по прин-

ципу «карбид в воду». Преимущество генераторов такой системы,

по сравнению с генераторами принципа работы «вода на карбид»,

заключается в том, что полученный ацетилен менее загрязнен вредными

примесями, например, в нем не более 0,08% сернистого водорода,

в то время как ацетилен, полученный от генератора системы «вода на

карбид», содержит сернистого водорода 0,16 до 1,2%. Затем в генера-

торах типа «карбид в воду» ацетилен содержит меньшее количество

аммиака, так как при частой смене генераторной воды около 90%

аммиака поглощается водой и вместе с ней удаляется. Последующая

промывка и очистка газа, правда, снижают до минимума вредные

примеси, но для этого требуется принятие дополнительных мер в про-

цессе производства ацетилена. Работа генератора системы «карбид

в воду» протекает следующим образом.

Карбид через крышку 1 (фиг. 37) загружается в коробку 2, оттуда

через барабан 3 поступает в генератор 4, наполненный водой до уровня

середины смотрового окна 5. Наполнение генератора водой произво-

дится через трубку 6. Образующийся газ идет через трубку 7 в водя-

ной затвор 8, где он промывается и очищается от примесей. Отсюда

газ поступает в газгольдер 9, поднимая его колокол. Из газгольдера

газ идет через очиститель 10, наполненный гератолем, и оттуда по

трубкам в сварочный цех. Спуск отработанной воды с известью про-

изводится клапаном 11, снабженным рычагом. Вода спускается в

устроенные выгребные ямы.

На фиг. 38 показана схема устройства генератора, работающего по

принципу «вода на карбид».

В корпусе 1 генератора Г введены зарядные ящики 2, разделен-

ные на ряд отделений поперечными перегородками различной высоты-

Разложение карбида начинается в отделении ящика, имеющем самые

низкие стенки, и постепенно переходит во все отделения. Образую-

щийся газ поступает через трубку 5 в газгольдер, откуда через трубку 4

в очиститель О, регулятор Р, водяной затвор 3 и идет в трубопровод.

Подача воды в реторты производится потрубе 5 через бак Б с поплав-

ковым клапаном 6, посредством которого в нем поддерживается по-

стоянный уровень воды. Из этого бака вода поступает в реторты по

трубам 7 и 8 через трехходовой кран и сифоны. Подача воды регули-

руется давлением газа; при падении давления в газгольдере вода на-

чинает поступать в реторты, и происходит новое разложение карбида.

При усиленном газообразовании вода давлением газа вытесняется

через сифон и трубку 8 в бак Б, и дальнейшее разложение карбида

прекращается. Газообразование регулируется автоматически в зави-|

симости от расхода газа.

086—

Фиг. 37, Схема стационарного генератора/работающего по принципу «карбид в воду«.

1 Jk

Фиг. 38. Схема стационарного генератора, работающего по принципу «вода на карбид».

Данные для характеристики описанных выше генераторов приве-

дения табл. 4 и 5.

Таблица 4

Характеристика ацетиленовых генераторов системы «карбид в воду»

№ по пор. Марка генератора Производи- тельность в л)час Единовре- менная за* грузка кар- бида в кг Количество воды в ге- нераторе в л Давление газа в мм вод. ст. Грану- ляция карбида в мм

1 CTKB-III 12000 125 1875

2 3 CTKB-1V CTKB-V 21000 36 000 250 500 3 750 7 500 До 350 (50 X 80)

4 CTKB-VI 60000 750 11250

5 СТКВ-VII 90 000 1 000 15 000

6 ВД-25 25000 100 —

Таблица 5

Характеристика ацетиленовых генераторов системы «вода на карбид»

№ по пор. Марка генератора Производи- тельность в л {час Единовремен- ная загрузка карбида в кг Давление газа в мм вод. ст. Грануля- ция карби- да в мм

1 CTBK-I 7 500 25,0 3 500

2 ствк-п 15 000 50,0 4000 (50 x 80)

3 CTBK-III 32000 100,0 4500

4 Рекорд 1000 2,0 (в реторту) 120—140 15X25

5 МГ5 2 500 2,5 300—350 25x50

Оценивая существующие модели ацетиленовых генераторов, наи-

лучшим типом генераторной установки следует признать генератор,

работающий по принципу «карбид в воду», высокого давления — гене-

ратор типа ВД-25. Э,тот генератор, во-первых, обеспечивает

надежную работу сварочных постов, во-вторых, дает ацетилен

наилучшей чистоты, и, в-третьих, обеспечивает полную меха-

низацию как загрузочных, так и разгрузочных работ ацетиленовой

установки. Изготовляемые в настоящее время генераторы этого типа

СТКВ являются генераторами низкого давления и не отвечают всем

вышеуказанным требованиям.

е. Водяные предохранительные затворы

Устройство, предохраняющее ацетиленовый генератор от обрат-

ного поступления газов и от проникновения пламени в газопровод, на-

зывается водяным затвором. Место этого предохранительного устрой-

35

ства в генераторных установках — между генератором или газголь-

дером и сварочным постом.

Водяные затворы имеют большое значение в технике безопасности

газовой сварки.

Водяной затвор представляет собой сосуд, наполненный водой,

в который опущены на разную глубину две трубки (фиг. 39). Одна из

этих трубок, более короткая, служит для наливания воды, а другая

связана с трубой, подводящей ацетилен. При засорении наконечника

горелки кислород, поступающий под большим давлением, чем ацети-

лен, может попасть в ацетиленовый канал и оттуда в генератор, обра-

зуя взрывчатую смесь. Водяной затвор препятствует попаданию кис-

лорода в генератор. Кислород попадает в затвор, и благодаря боль-

шему давлению, чем давление ацетилена, он вгоняет в трубу воду,

которая препятствует попаданию кислорода в генератор.

Фиг. 39. Схема устройства водяного затвора.

Водяные затворы обладают определенной пропускной способ-

ностью. Максимальный пропуск газа наиболее совершенных водяных

затворов равняется 5000 л/час.

В зависимости от величины давления в генераторной установке

существуют водяные затворы низкого, среднего и высокого давления

В зависимости от места установки водяного затвора различают

постовой затвор и центральный водяной затвор. Постовой водяной

затвор — это водяной затвор, устанавливаемый у каждого сварочной

поста при питании последнего ацетиленом из генератора. Центральный

водяной затвор — это водяной затвор, устанавливаемый при стацио-

нарных ацетиленовых генераторах.

36

ж* Сварочные горелки

Сварочная горелка — это прибор, служащий при сварке для при-

готовления и подачи горючей смеси и надлежащего направления

сварочного пламени.

Сварочная горелка состоит из ствола, наконечника и мундштука.

Ствол — это часть горелки, через которую проходят каналы

для горючего кислорода. Ствол имеет два ниппеля для присоединения

газовых шлангов и одновременно служит рукояткой горелки.

Наконечник горелки состоит из смесительной камеры, ин-

жектора, а в некоторых конструкциях и мундштука. Горелка снаб-

жается комплектом наконечников. Смена наконечников позволяет

изменить мощность (интенсивность) сварочного пламени. К стволу

сварочной горелки может быть присоединен сменный наконечник для

газовой резки.

Фиг. 40. Горелка инжекторного типа.

Концевая коническая часть горелки, через которую струя горючей

смеси выходит в атмосферу, называется мундштуком.

Мундштуки бывают сменные или составляющие одно целое с оста-

льными частями горелки.

В мундштуке сварочной горелки имеется только один канал для

истечения горючей смеси.

В зависимости от количества наконечников горелки бывают одно-

пламенные (с одним мундштуком) и многопламенные (с несколькими

мундштуками). По роду применяемого для сварки горючего горелки

бывают ацетиленовые, водородные и т. п. Имеются также горелки,

приспособленные для работы на разном горючем; такие горелки носят

название универсальных.

В зависимости от величины давления поступающего горючего

различаются горелки низкого, среднего и высокого давления. В горелки

низкого давления (инжекторные горелки) горючая смесь может посту-

пать под избыточным давлением не свыше 0,005 ат (50 мм вод. ст.),

а Кислород под более высоким давлением. Для засасывания горючего

11 создания соответствующих скоростей истечения горючей смеси

37

горелки низкого давления снабжаются инжекторами, почему они и

называются инжекторными.

К сварочным горелкам высокого давления относятся такие, в кото-

рые горючее поступает под избыточным давлением свыше 0,5 ат.

В настоящее время горелка низкого давления (инжекторная)

является наиболее распространенным типом горелок для сварочных

работ (фиг. 40).

Принцип инжекции использован здесь следующим образом. Кис-

лород поступает в горелку под давлением 1—3 ат с большой ско-

ростью, в то время как ацетилен идет с меньшим давлением 0,01—

0,02 ат и с меньшей скоростью. Таким образом ацетилен засасывается

кислородом и образовавшаяся смесь поступает в наконечник, где

и сгорает в виде сварочного пламени.

Фиг. 41. Горелка равного давления.

При работе инжекторной горелкой наконечник нагревается, в ре-

зультате чего нарушается правильное.соотношение поступлений кис-

лорода и ацетилена: количество ацетилена снижается и получается

окислительное сварочное пламя. Для устранения этого явления

приходится все время в процессе сварки регулировать соотношение

обоих газов.

Следующим типом сварочных горелок являются горелки равного

давления (фиг. 41).

Горелка этого типа отличается от описанной выше горелки тем,

что ацетилен и кислород поступают в смесительную камеру при рав-

ном давлении, которое достигается с помощью специального редук-

тора. Давление ацетилена в редукторе регулируется давлением кисло-

рода. Горелка равного давления снабжена приспособлением, кото-

рое автоматически устанавливает соотношение газов в смеси в преде-

лах от 1 : 1 до 1 : 1,07, и установленное соотношение поддерживается

постоянным. Таким образом в процессе сварки обеспечивается равно-

мерность сварочного пламени независимо от степени нагрева наконеч-

ника сварочной горелки. Эти горелки по своей конструкции приспо-

соблены для газов под высоким давлением. Несомненно, что в авиа-

ционной промышленности такие горелки целесообразно применять.

Третьим типом сварочных горелок является тип горелки высокого

давления (фиг. 42).

В такую горелку ацетилен поступает под давлением свыше 0,5 а/и,

а кислород—под более высоким. Оба газа в смесительной камере

смешиваются и выходят из отверстия наконечника в виде сварочного

пламени.

Горелка высокого давления обеспечивает устойчивое пламя; нег

необходимости в частом регулировании его в процессе сварки для <

38

хранения соотношения смеси, отсутствует опасность обратных ударов

и, наконец, нет опасности пережога ввиду избытка кислорода.

Фиг. 42. Горелка высокого давления.

Сварочные горелки низкого и равного давления применяются

только для ацетиленовой сварки; горелки же высокого давления могут

быть применены и для водородной сварки.

з. Трубопроводы и шланги

Т рубопроводы служат для подачи ацетилена из стацио-

нарного аппарата к месту работы. По мере прохождения ацетилена по

трубопроводу давление его снижается, поэтому трубопровод должен

иметь такой диаметр, чтобы потеря давления была минимальной.

Не рекомендуется допускать потери давления в сети свыше 10 мм

вод. ст. для генераторов низкого давления.

Шланги предназначены для соединения ацетиленовых и кис-

лородных трубопроводов со сварочной горелкой; они обычно изготов-

ляются из резины. Внутренний диаметр шланга равен, примерно,

9,5 мм; толщина стенок — около 4 леи; длина, учитывая удобство

работы сварщика, должна быть не менее 3 м.

Ацетиленовые шланги окрашиваются в светлосерый цвет, кисло-

родные — в черный цвет.

Необходимо следить, чтобы шланги плотно присоединялись к го-

релке, редуктору и к водяному затвору. Неплотное присоединение

шлангов ведет к утечке газа и может послужить причиной вспышки

ацетилена.

5. ТЕХНИКА ГАЗОВОЙ СВАРКИ

Прежде чем приступить к сварке, необходимо в зависимости от

материала, вида соединения и сочетания толщин в изделии подобрать

нужный наконечник горелки и диаметр присадочного материала и

в соответствии с этим выбрать правильное давление кислорода.

Чем больше толщина материала, тем больше наконечник горелки,

диаметр присадочного материала и давление кислорода. Выбор нако-

нечника горелки зависит также от теплопроводности свариваемого

металла.

Опыт стахановцев установил, что при газовой сварке целесообразно

практиковать увеличение количества и скорости выхода смеси газов.

Тепло, выделяемое при сгорании ацетилена в кислороде, исполь-

зуется меньше, чем на 50% (5000 кал)м3); остальная часть тепла те-

ряется на нагрев окружающего воздуха.

39

Количество используемого тепла и скорость [нагревания свари-

ваемых металлов в значительной ’степени:! зависят от скорости

истечения газовой смеси из мундштука сварочной горелки. Ядро

ацетилено-кислородного пламени становится уже и длиннее с увели-

чением скорости истечения газовой смеси. В этом случае сварочное

пламя становится более концентрированным, и нагрев металлов

ускоряется.

Фиг; 436, Схема правой сварки,

В обычных сварочных горелках скорость истечения смеси колеб-

лется в пределах 80—160 Mjcen. *

Увеличение скорости истечения у горелок марки СУ может быть

Фиг. 44. Схема наклона горелки при

газовой сварке различных толщин.

рительно подвергается нагреву

ванны.

достигнуто путем повышения да-

вления кислорода с 3 ат до 3,5, 4

и 5 ат.

Однако, при повышении скоро-

сти необходимо опасаться прожога

и проплавления основного метал-

ла. При некоторой тренировке

эта опасность может быть устра-

нена.

Металлы с большой теплопро-

водностью требуют использования

большого наконечника.

В процессе сварки необходимо

следить за тем, чтобы сохранялся

соответствующий характер пла-

мени.

Свариваемый участок предва-

горелкой до образования сварочной

После этого присаживается сварочная проволока.

Поскольку в самолетостроении мы прежде всего имеем дело с ма-

лыми сечениями, постольку предпочитается так называемая левая

сварка, т. е. вид газовой сварки, при которой пламя горелки

движется позади сварочного прутка (фиг. 43а).

40

Второй вид газовой сварки, правая сварка, когда пламя

горелки направлено на сварной металл и горелка движется впереди

сварочной проволоки, применяется при сварке металлов больших

толщин (фиг. 436).

Второй вид сварки обладает преимуществами по сравнению с пер-

вым лишь при сварке толщин выше 2 мм. Эти преимущества заклю-

чаются в большей производительности, в меньшем расходе ацетилена

и, благодаря медленному охлаждению сварного металла, в получении

плотного сварного шва.

Угол наклона горелки к свариваемой поверхности зависит от тол-

щины изделий. Чем толще материал, тем больше должна быть концен-

трация тепла и, следовательно, тем ближе к прямому углу должен

быть наклон горелки (фиг. 44).

Наклон горелки при сварке толщин, применяемых в самолето-

строении, не должен превышать 75° к плоскости свариваемой поверх-

ности. При сварке материала различных толщин пламя горелки

направляется на более толстое сечение.

Организация рабочего места’сварщика газовой сварки

За каждым сварщиком, или — при сменной работе — за несколь-

кими, должно быть закреплено определенное рабочее место и следую-

щее оборудование:

1) кислородный редуктор со шкалой давления до 10 ат.

2) водяной затвор,

3) подводящие резиновые шланги с брезентовой оплеткой с мини-

мальной длиной в 3 м,

4) сварочный стол, приспособленный для данной работы свар-

щика, и

5) стул.

Кроме того, за каждым сварщиком должен быть индивидуально

закреплен следующий инструмент:

1) горелка облегченного типа с набором наконечников,

2) гаечный ключ,

3) пассатиж,

4) ящик для хранения инструмента,

5) защитные очки,

6) спецодежда.

Расстояние между сварочными столами должно быть не менее

1,5—2 .и. Возле сварщика, обычно у стены, должен стоять ящик

с инструментом. Здесь же около ящика хранится и дневной запас при-

садочной проволоки.

Перед тем как приступить к работе, необходимо ежедневно про-

верять исправность всей аппаратуры, а именно:

1) продуть запорный вентиль баллона,

2) проверить редуктор на отсутствие пропусков и отсутствие само-

тека,

3) проверить шланги (нет ли в них воды и т. д.),

4) проверить,горелку, не засорена ли она, дает ли она хорошее

пламя.

41

6. ПРИМЕНЕНИЕ ГАЗОВОЙ СВАРКИ В САМОЛЕТОСТРОЕНИИ

Газовая сварка, в частности с помощью ацетиленового пламени,

является наиболее широко распространенным видом сварки в самоле-

тостроении. Газовой сваркой удается сварить все конструкционные

и легкие сплавы.

Фиг. 45. Швы в сварных узлах, выполненные газовой

сваркой.

При газовой сварке желательно соблюдение сочетания сваривае-

мых толщин 1 : 1 и 1 : 2.

Ввиду того, что газовая сварка допускает точное регулирование

тепла, то является возможным проводить сварку материала неболь-

ших толщин; этим объясняется

широкое применение этого вида

сварки в самолетостроении.

Г азовая сварка охватывает

изготовление большинства ответ-

ственных изделий в авиационной

промышленности из различных

сортов стали и легких сплавов.

На фиг. 45, 46 показаны некото-

рые из деталей самолета, на ко-

торых сварные швы выполнены

газовой сваркой.

Однако наряду с указан-

ными достоинствами газовой

сварки, она обладает весьма су-

щественным недостатком. Вслед-

ствие большой зоны нагрева

при газовой сварке сталей обра-

Фиг. 46. Швы в сварных узлах, выпол-

ненные газовой сваркой.

зуются внутренние напряжения металла, вызывающие появление

трещин в зоне, прилегающей к сварному шву. При сварке легких

сплавов сильный нагрев вызывает коробление сварных деталей, а

иногда и образование трещин. Поэтому при выполнении газовой свар-

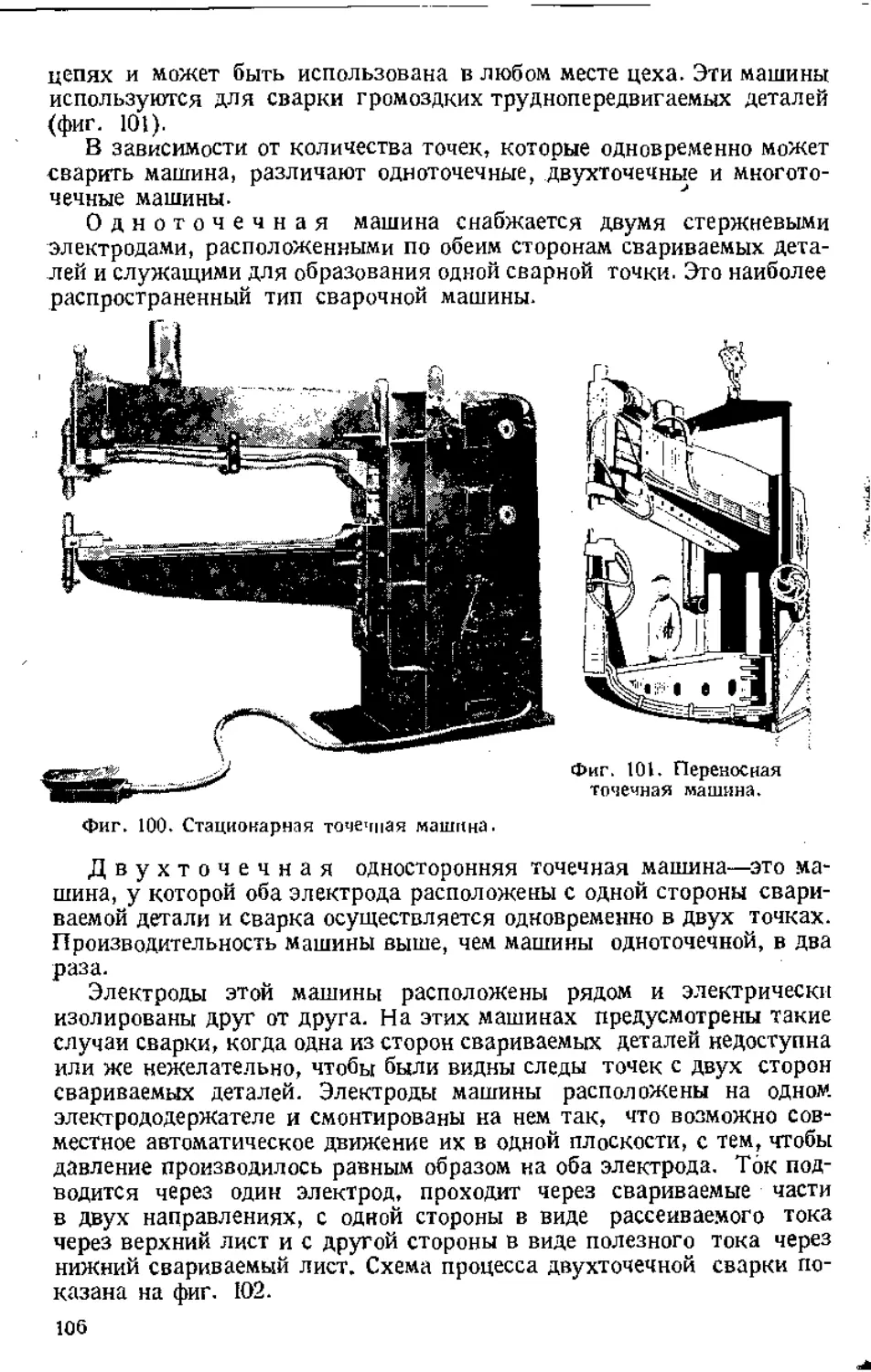

ки требуется особая тщательность проведения сварочного процесса и