Author: Вигдорчик Д.Я. Стасневич Н.Л.

Tags: технология топлив справочник газовая динамика газоснабжение издательство недра инертные газы

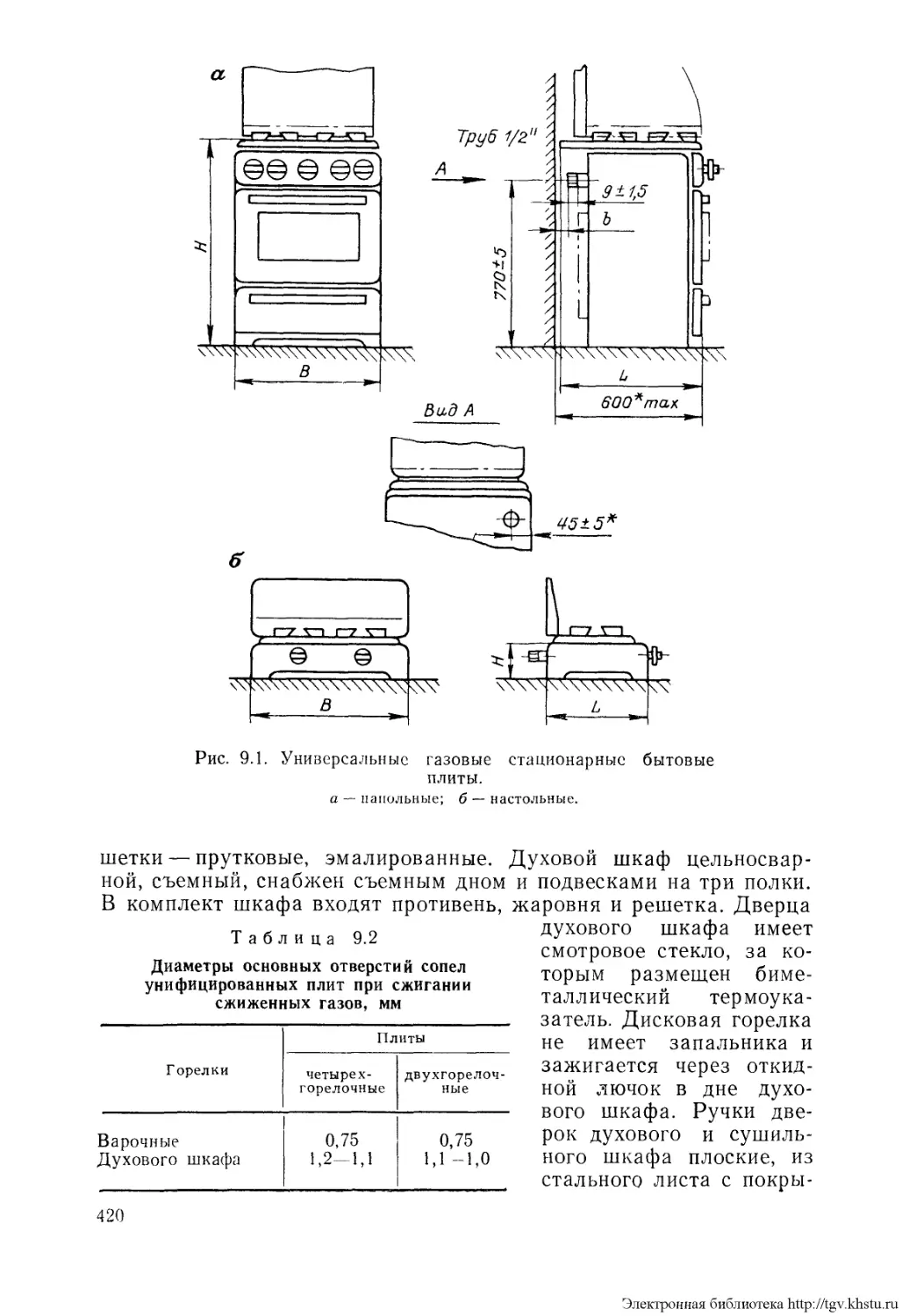

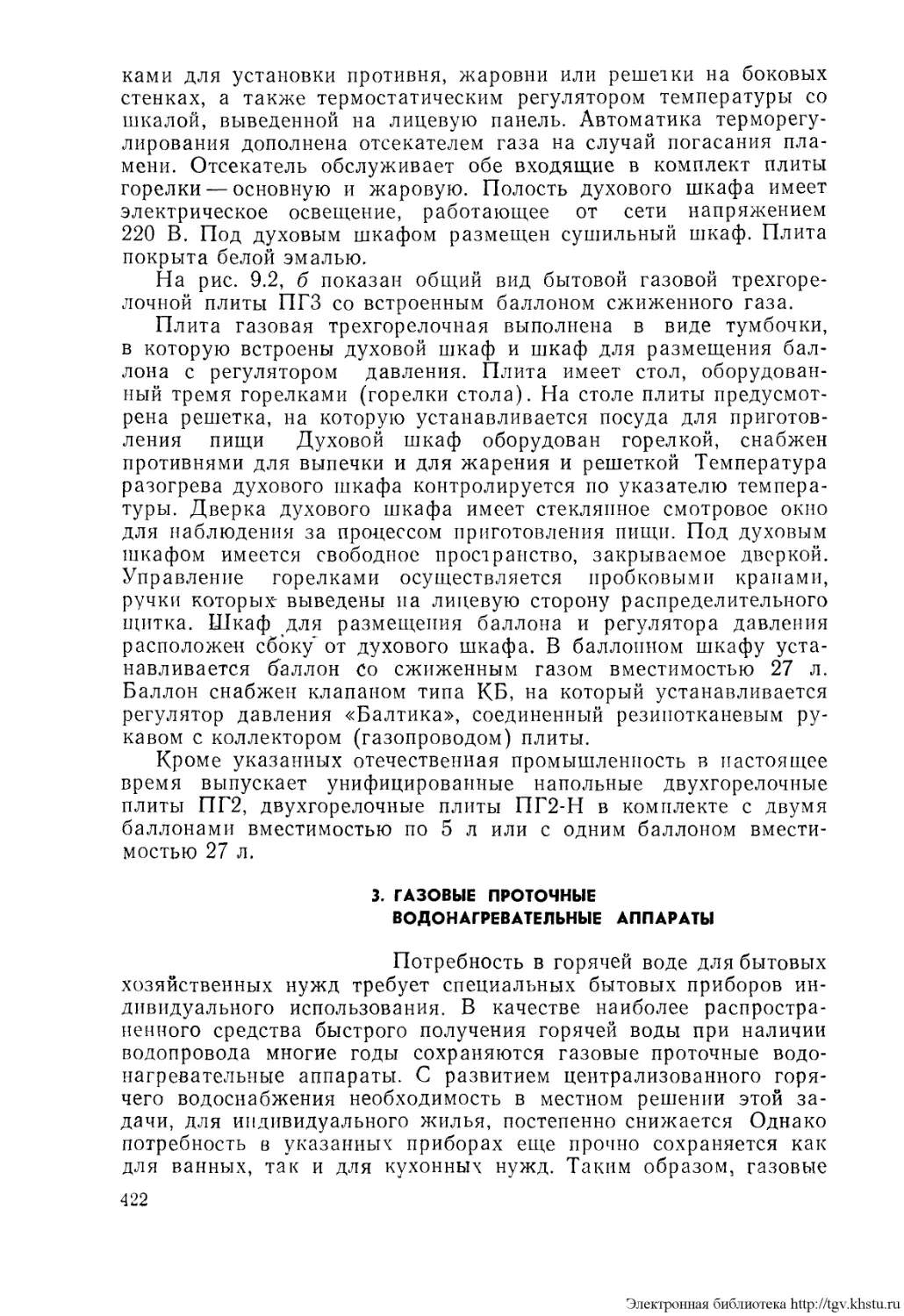

Year: 1986

Text

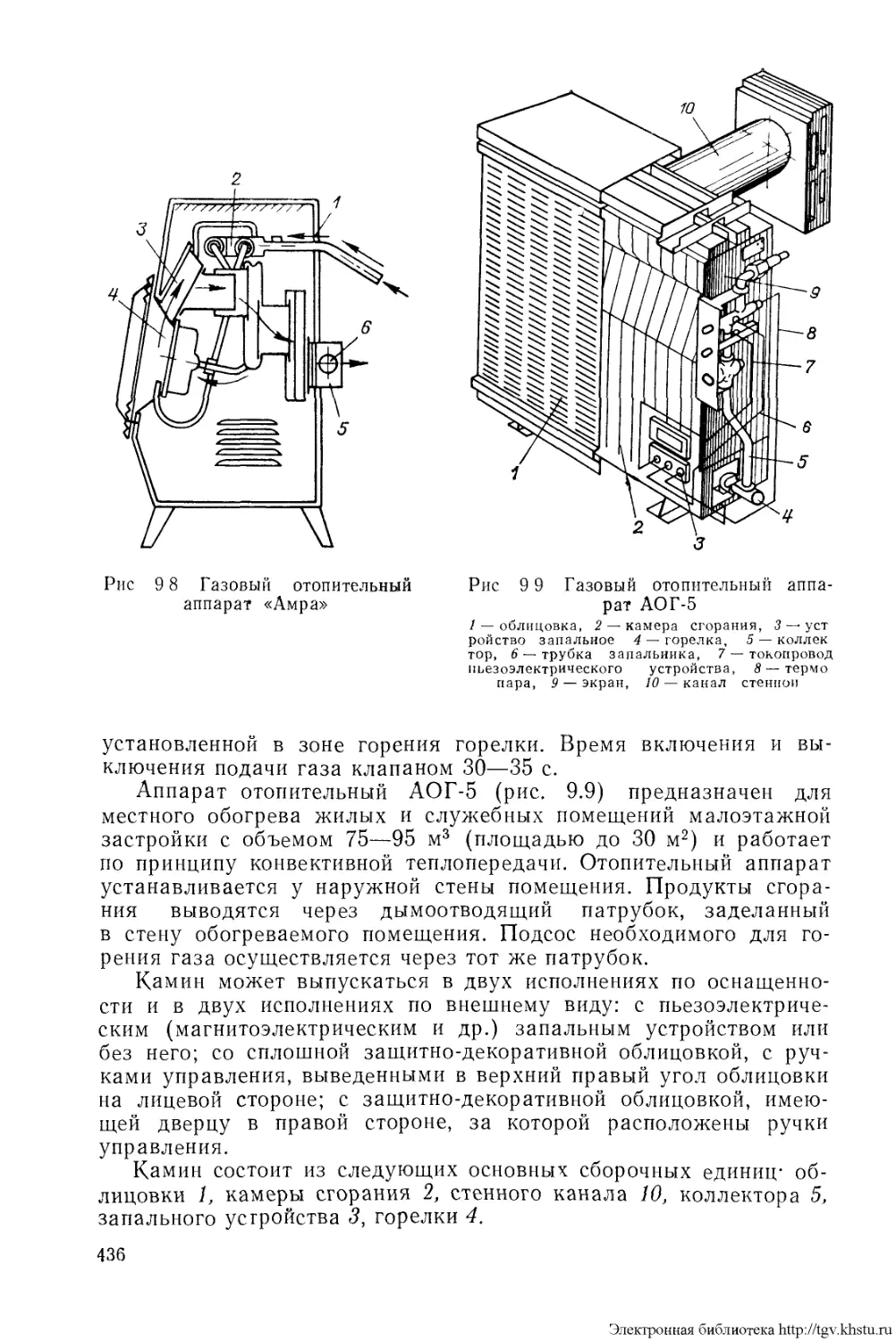

СПРАВОЧНИК

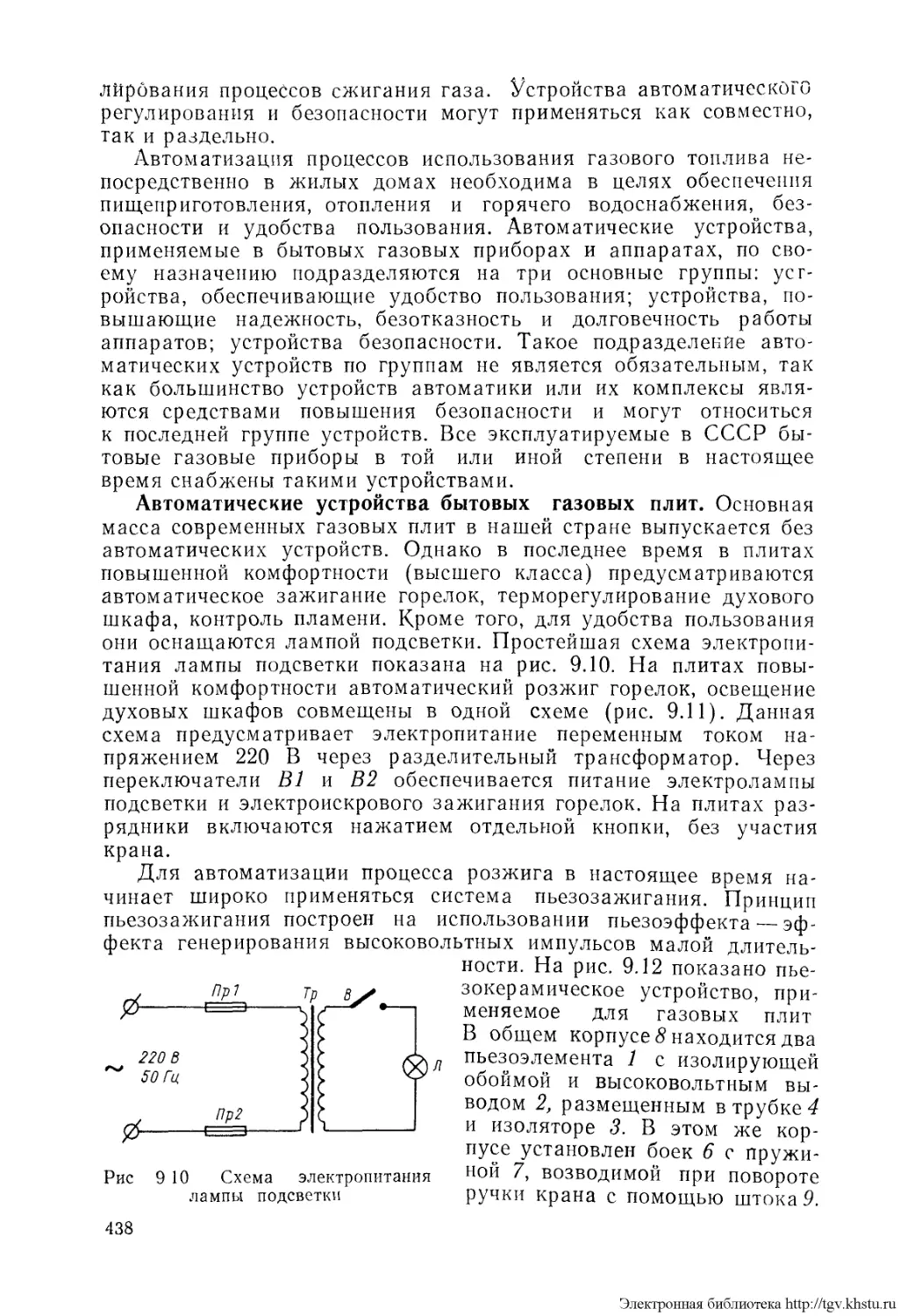

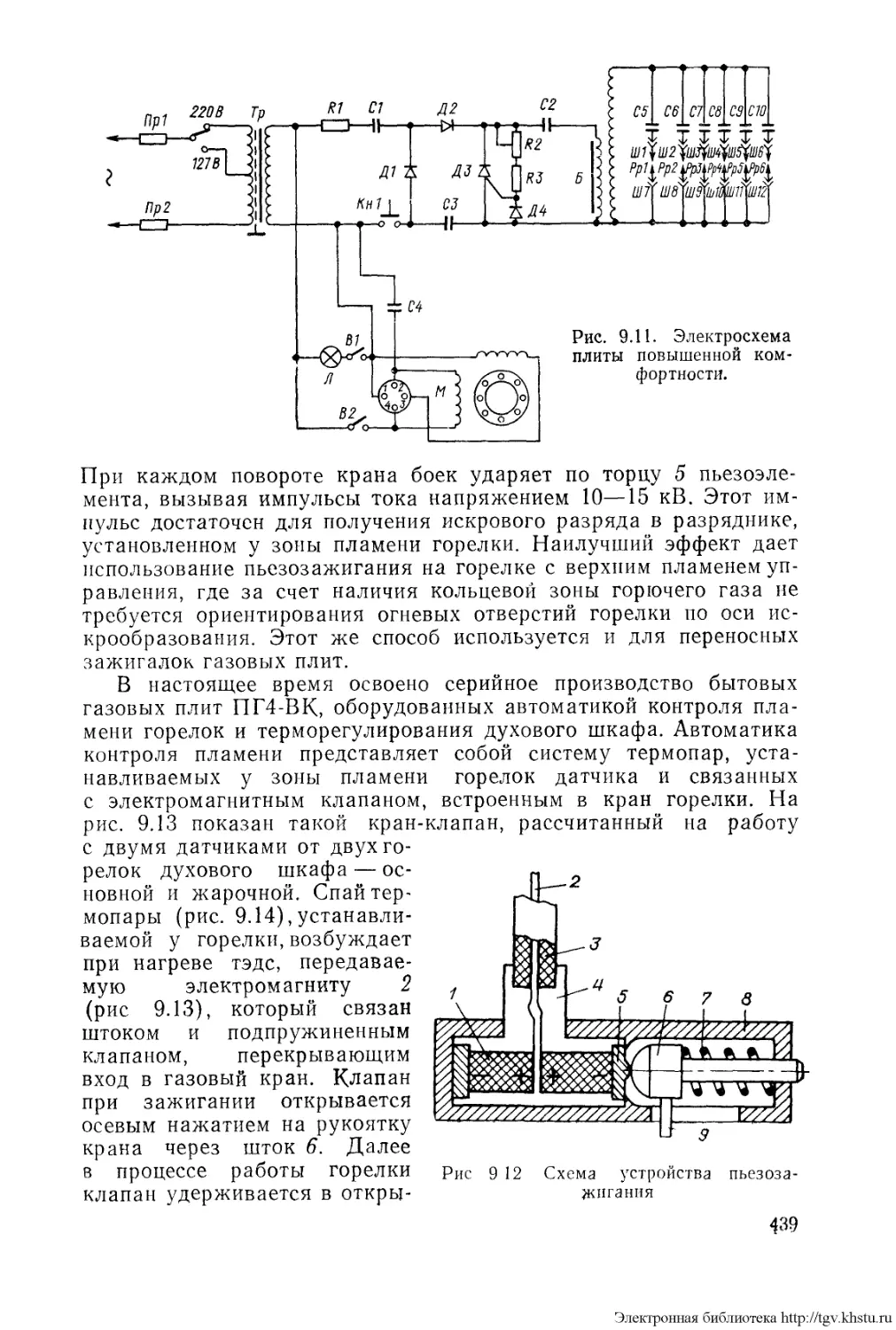

Н.Л. стасневич по СЖИЖЕННЫМ

Д.я. вигдорчик УГЛЕВОДОРОДНЫМ

ГАЗАМ

Ленинград

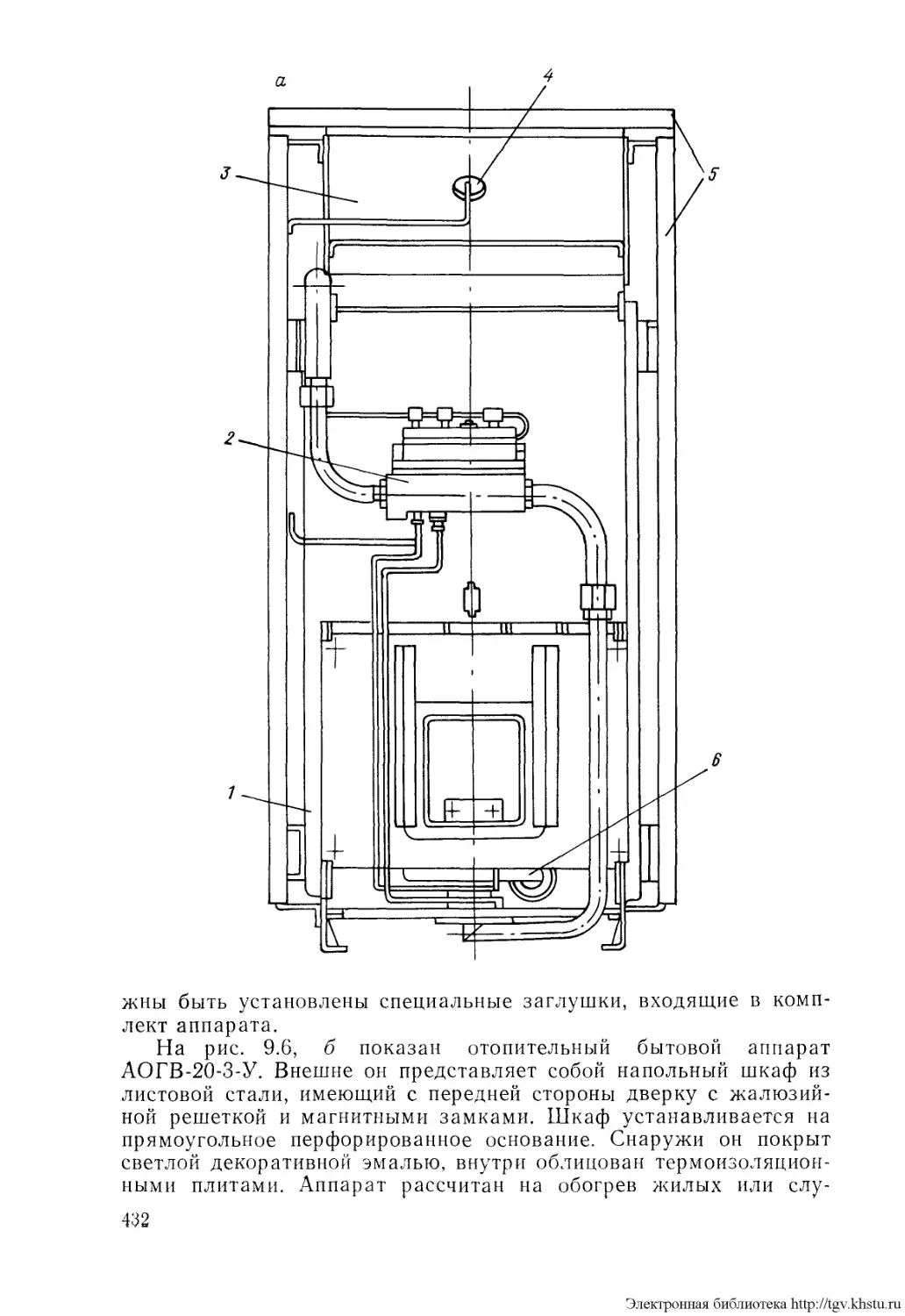

«Недра»

Ленинградское отделение

1986

УДК 662.767

Стаскевич Н. Л., Вигдорчик Д. Я. Справочник по сжиженным углеводород-

ным газам.— Л.: Недра, 1986.— 543 с.

Систематизированы сведения по сжиженным углеводородным газам, опуб-

ликованные в литературе, материалы проектных, научных и эксплуатационных

организаций, а также результаты исследований авторов. Приведены физико-

химические, теплотехнические и эксплуатационные характеристики, нормы газо-

потребления, рекомендуемые к применению материалы, арматура, приборы и

т. п. Рассмотрены транспорт, хранение, распределение и использование сжижен-

ных газов в основных производственных процессах, для коммунально-бытовых

целей и в сельском хозяйстве. Установлены сферы оптимального применения

этих газов, намечены пути повышения эффективности их использования.

Для инженерно-технических работников, занимающихся транспортом, хра-

нением, распределением и использованием сжиженных углеводородных газов.

Табл. 174, ил. 190, список лит. 52 назв.

Рецензент — Ю. А. Невский (ГлавТЭУ Ленгорисполкома)

„ 3206000000—329

С 043(01)—86 381—86

© Издательство «Недра», 1986

Электронная библиотека http://tgv.khstu.ru

ОГЛАВЛЕНИЕ

Предисловие ........................................................... 6

Глава первая. Общие сведения.......................................10

1. Особенности сжиженных углеводородных газов и их значение для

систем газоснабжения...........................................—

2. Углеводороды, входящие в состав сжиженных углеводородных газов 14

3. Требования, предъявляемые к сжиженным углеводородным газам 17

4. Основные компоненты сжиженных углеводородных газов .... 18

5. Токсические свойства сжиженных углеводородных газов и продук-

тов неполного сгорания. Охлаждающие свойства.....................19

Глава вторая. Физико-химические понятия, законы, константы и соотношения 24

1. Международная система единиц...............................—

2. Давление......................................................31

3. Температура...................................................32

4. Объем, масса, плотность, удельный объем.......................34

5. Вязкость......................................................43

6. Законы идеального газа........................................45

7. Смеси газов...................................................47

8 Смеси жидкостей................................................51

9 Объем газов при испарении жидкости.............................53

10. Критические параметры газов...................................—

И. Отклонение реальных газов от идеального газа..................54

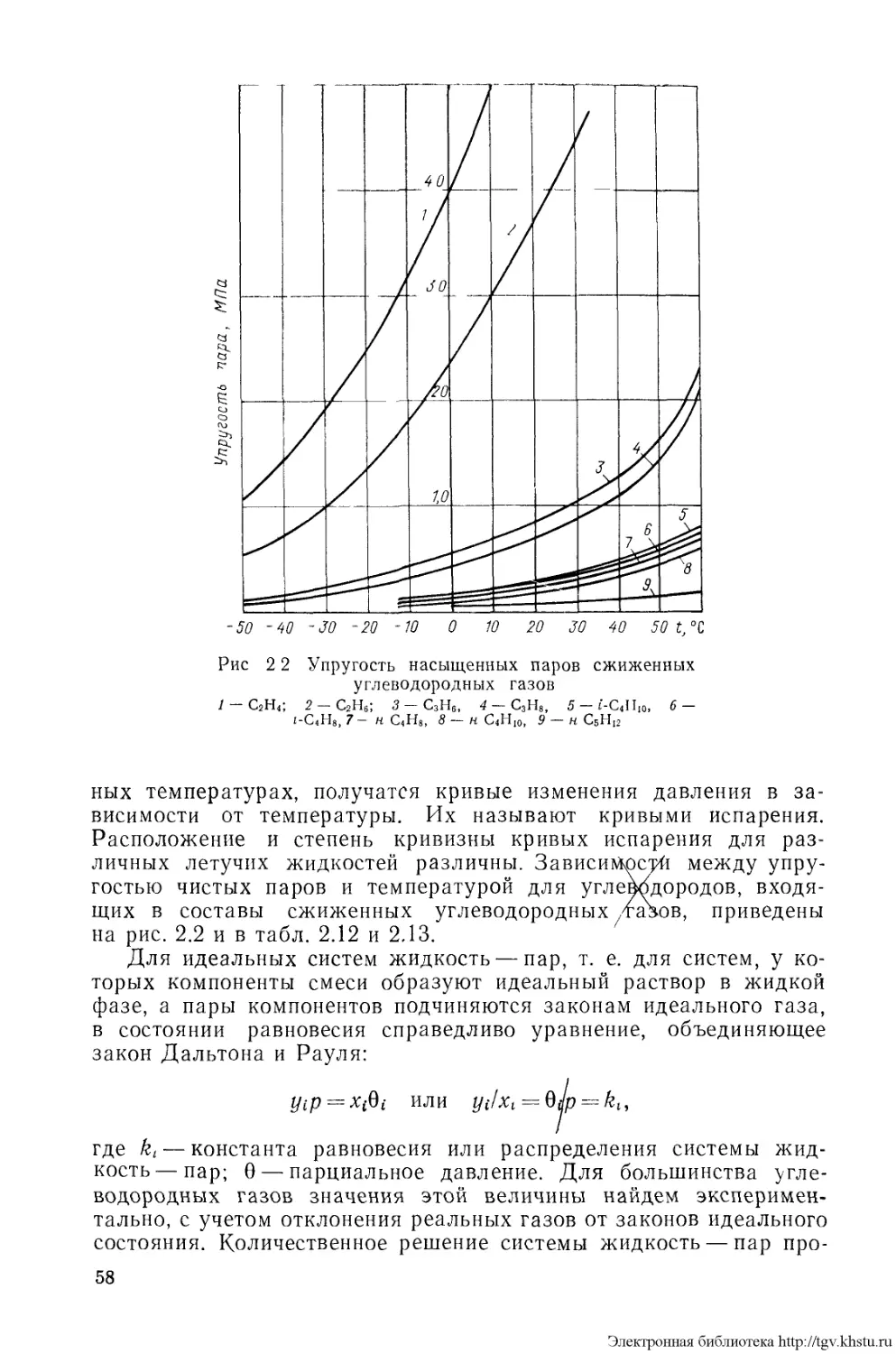

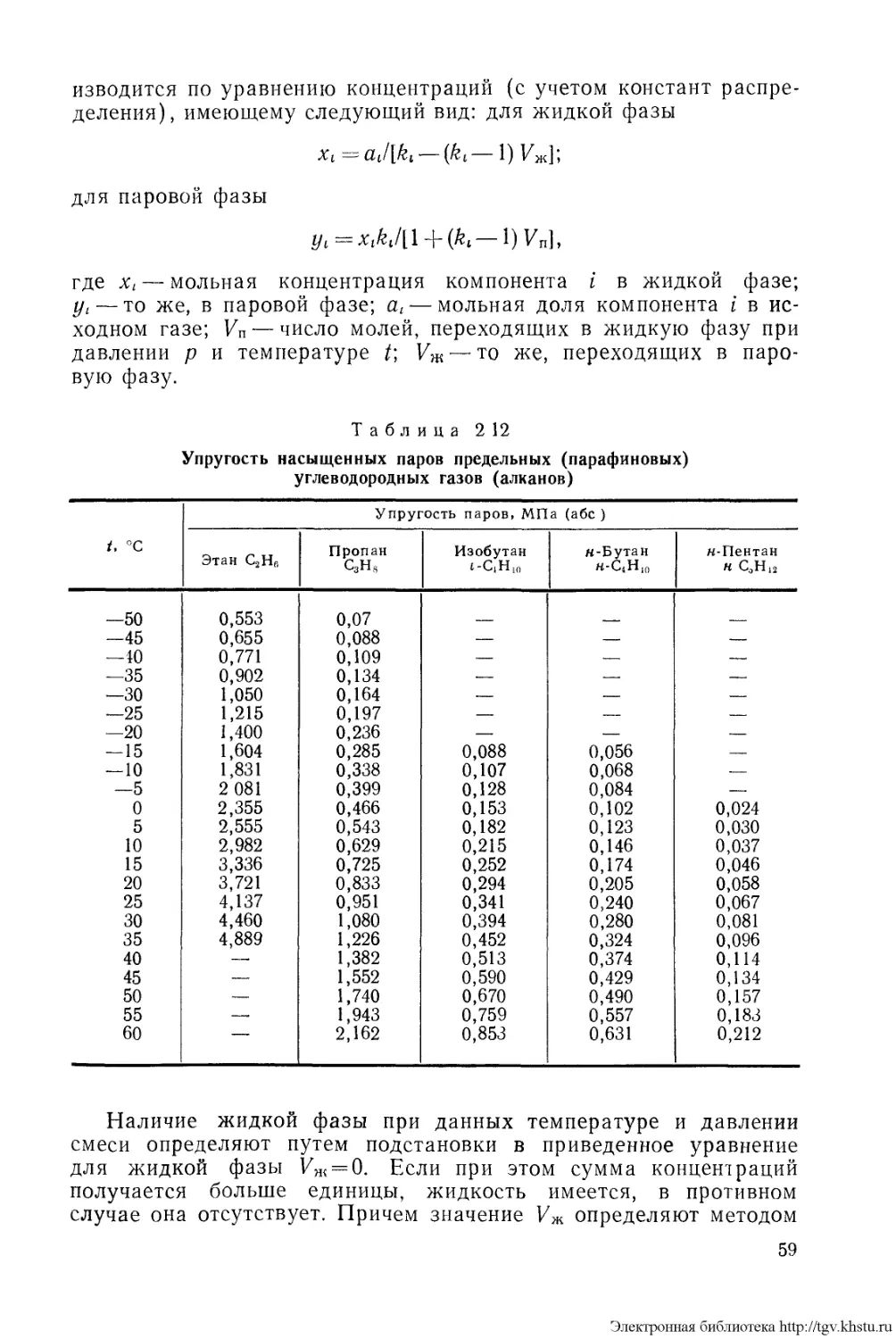

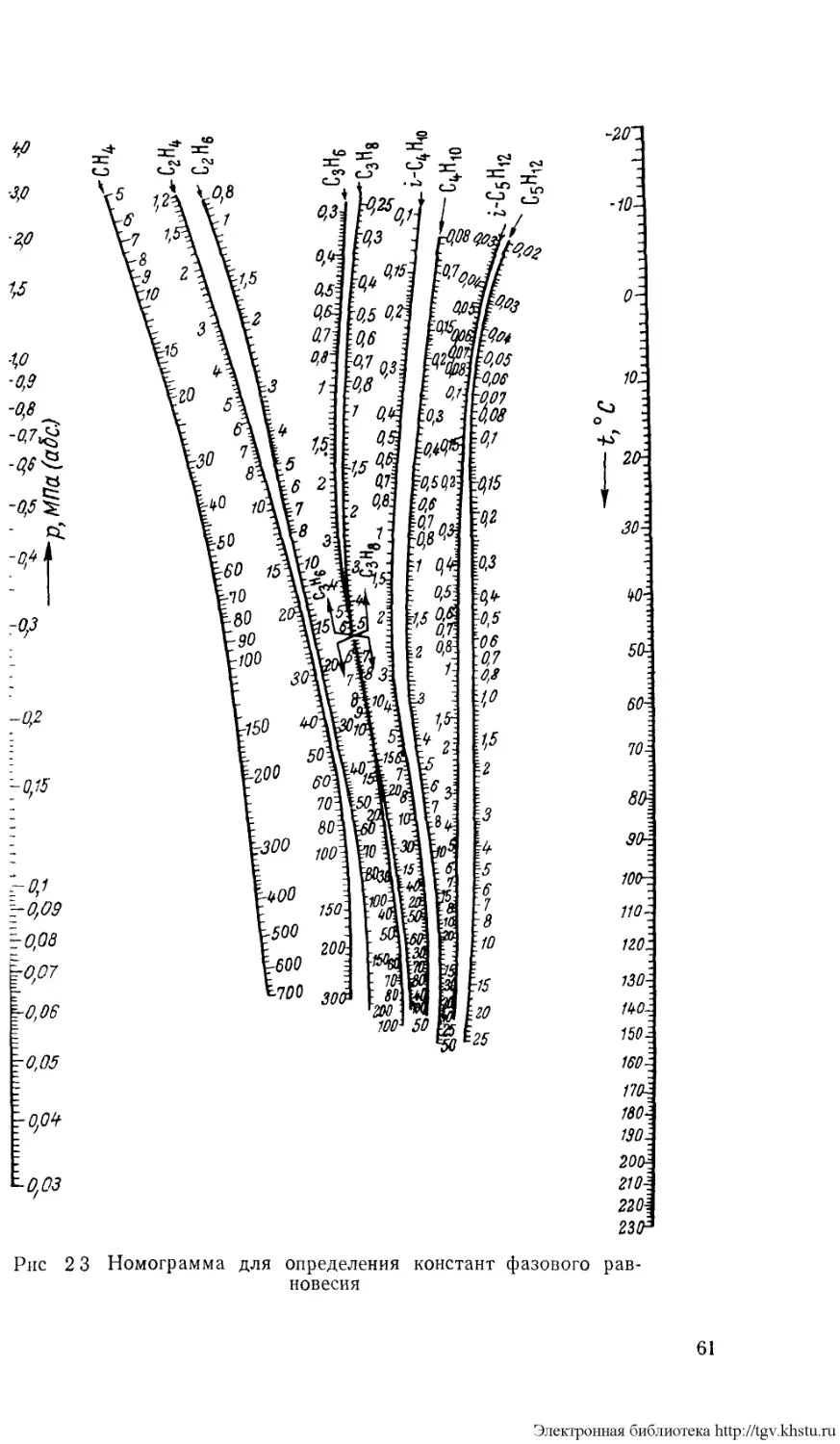

12. Упругость насыщенных паров...................................57

13. Удельные объемы и плотности жидких углеводородов и равно-

весных с ними паров..............................................63

14. Объемное расширение и сжимаемость жидких углеводородов . 64

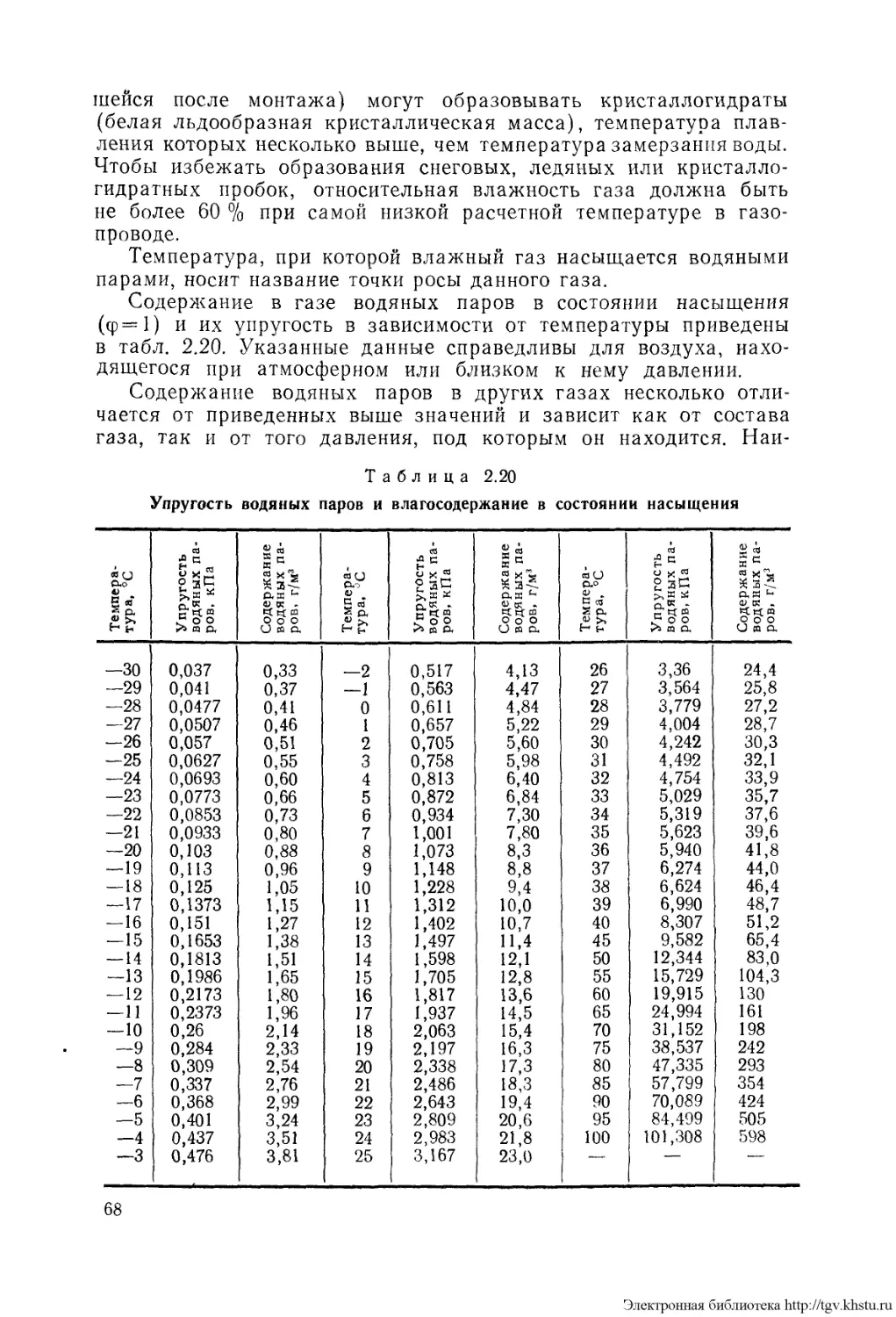

15. Влажность углеводородных газов и жидкостей и кристаллообразо-

вание ......................................................... 67

16. Точка росы и конденсатообразование .... 73

17. Поверхностное натяжение......................................76

18. Летучесть (фугитивность).....................................77

19. Теплопроводность............................................79

20. Теплоемкость................................................82

21. Скрытая теплота превращений..................................85

22. Внутренняя энергия, энтальпия, энтропия......................88

23. Диаграммы состояния..........................................91

3

Электронная библиотека http://tgv.khstu.ru

Глава третья. Нормы расхода газа и режимы его потребления................95

1. Нормы расхода газа...............................................—

2. Режимы потребления газа.........................................99

3. Расчетные часовые расходы газа.................................103

Глава четвертая'. Материалы, арматура и приборы для сжиженных углево-

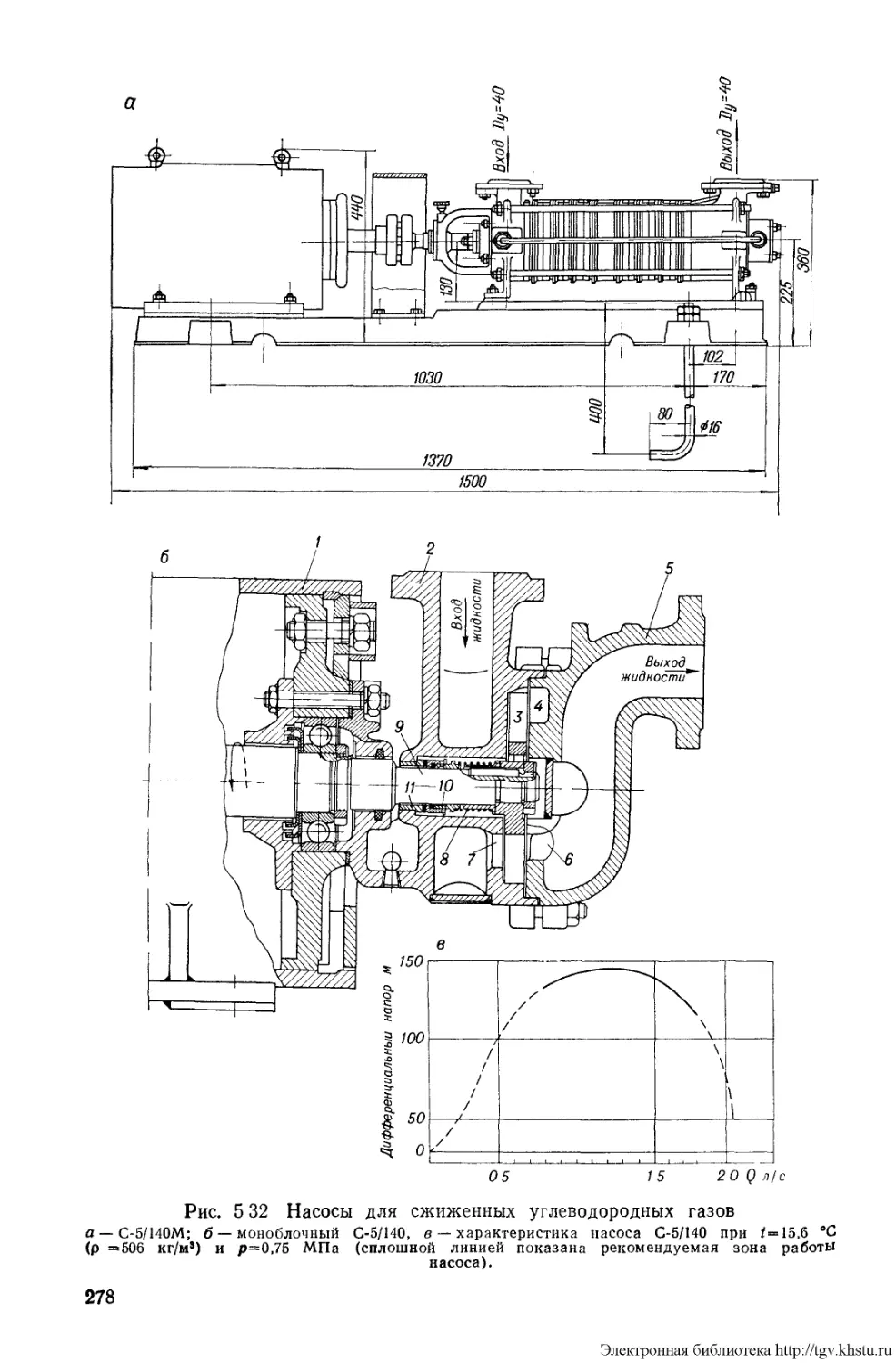

дородных газов.........................................................109

1. Металлы и их свойства............................................—

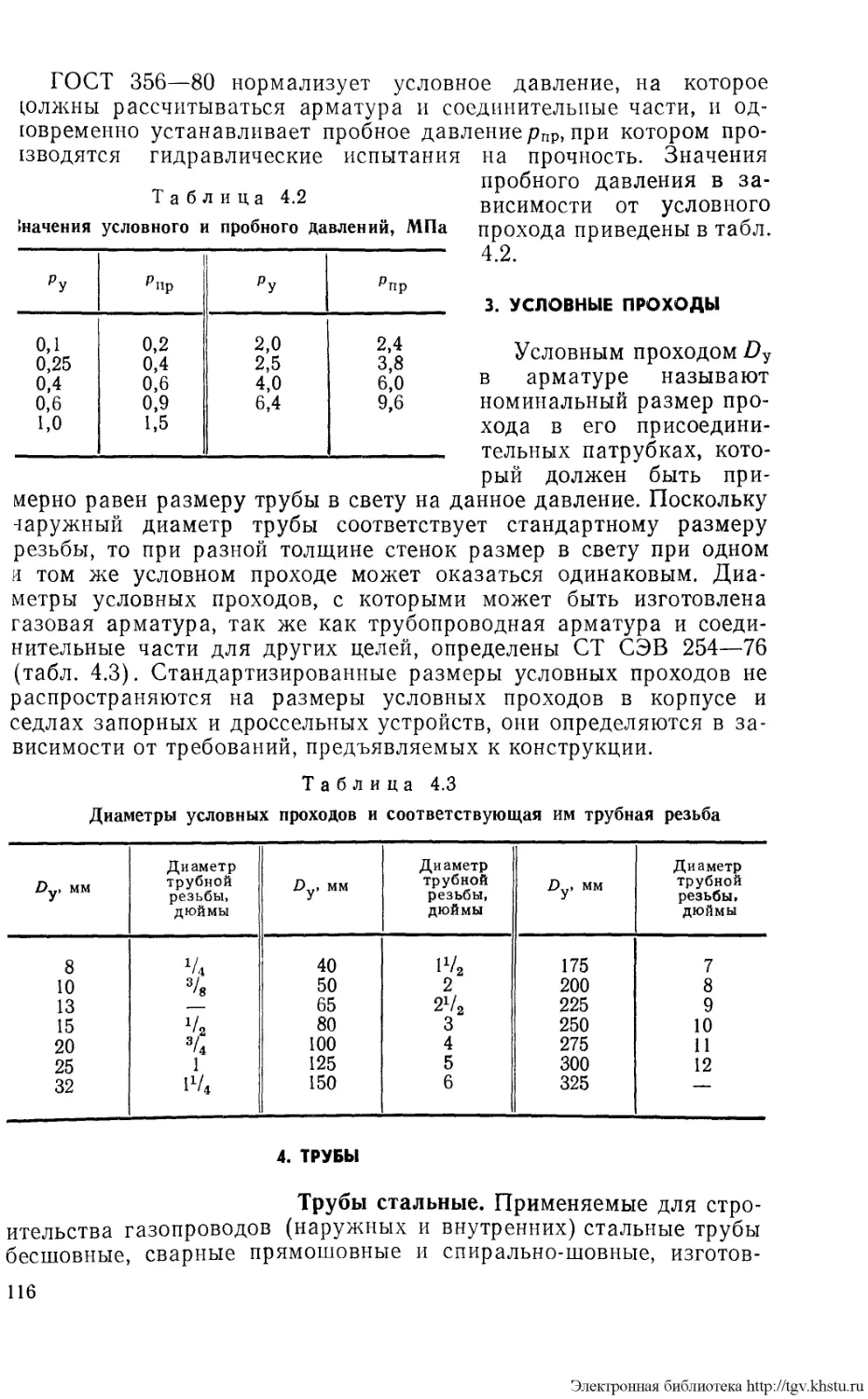

2. Условное, рабочее и пробное давление ......................... 115

3. Условные проходы...............................................116

4. Трубы............................................................—

5. Сварка труб. Сварочные материалы. Контроль качества сварки . 122

6. Соединительные части, фланцевые и резьбовые соединения труб . 124

7. Защитные противокоррозионные покрытия труб.......................—

8. Прокладочные, уплотнительные, набивочные и смазочные материалы 131

9. Трубопроводная запорная и предохранительная арматура. Резер-

вуарная арматура.................................................133

10. Указатели и регуляторы уровня.................................180

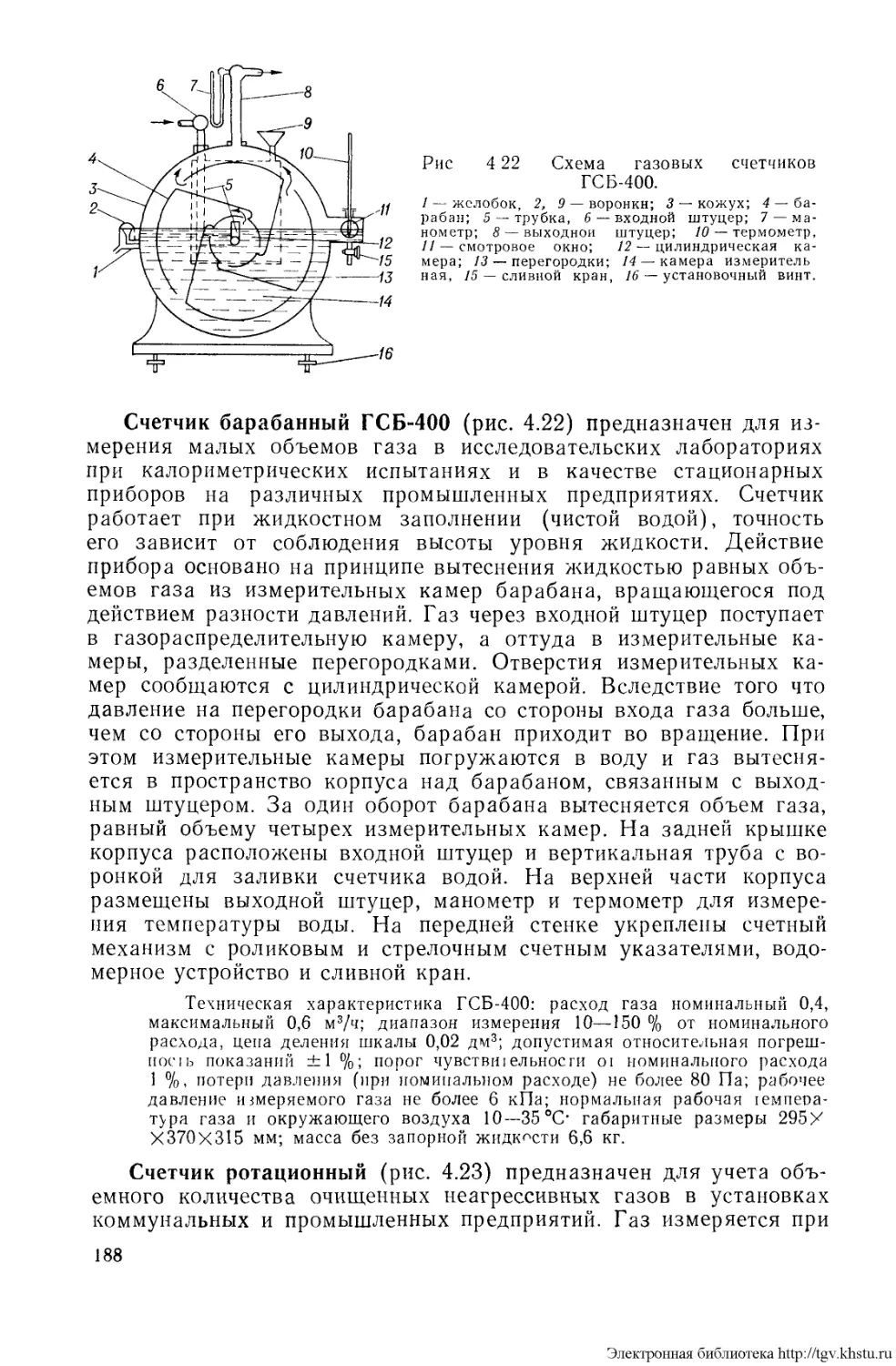

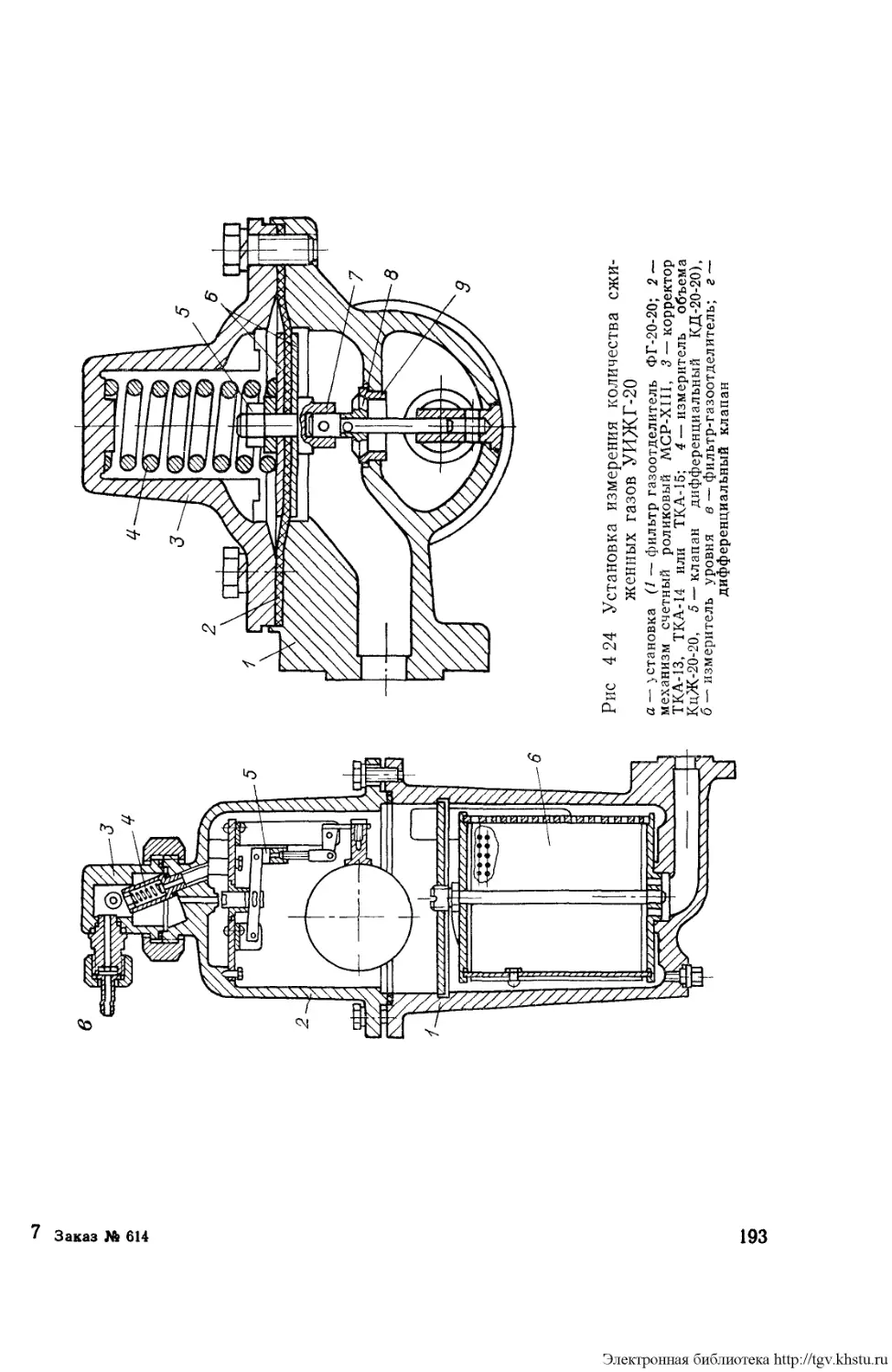

11. Учет газа и счетчики количества газов.........................186

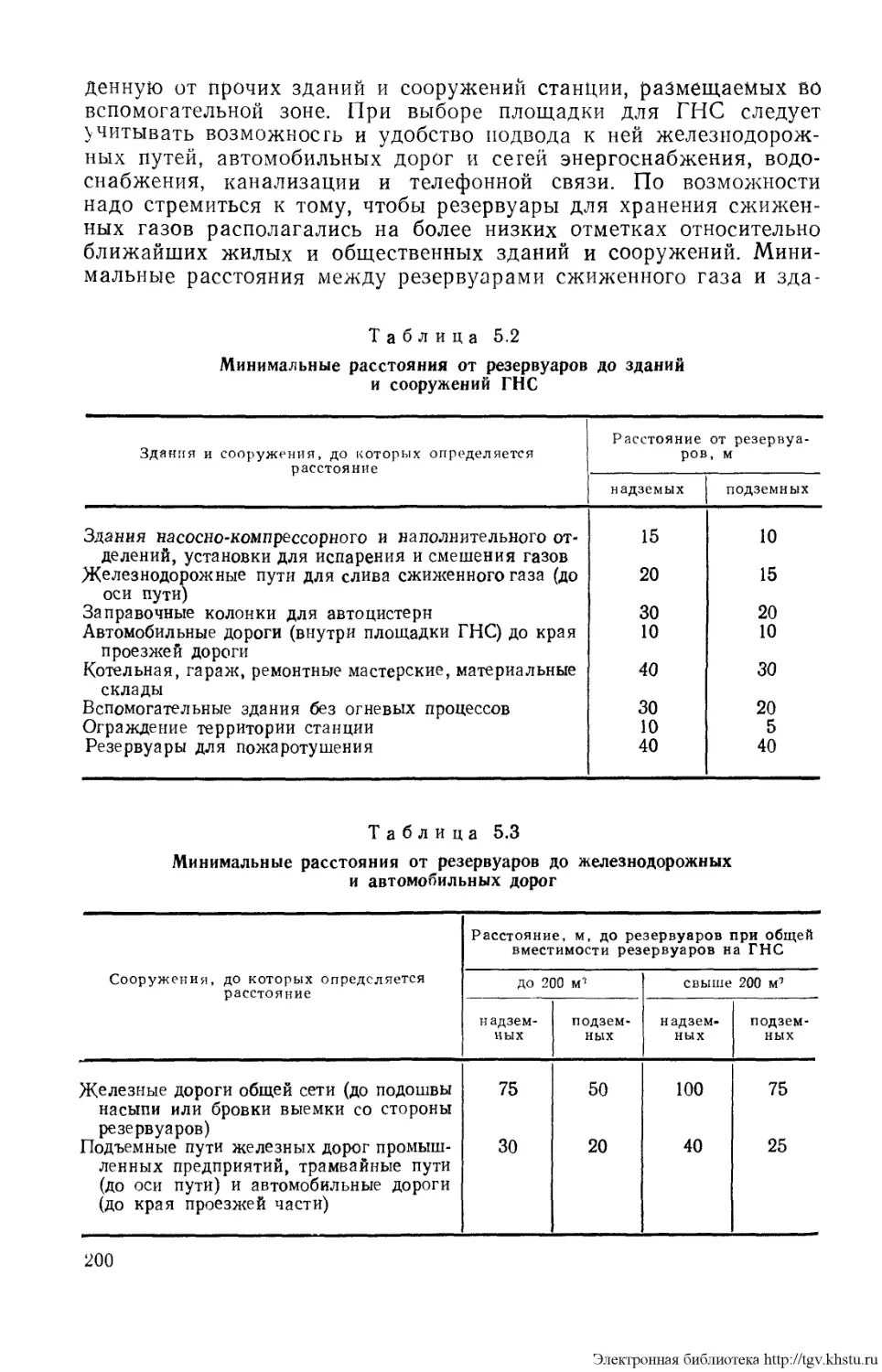

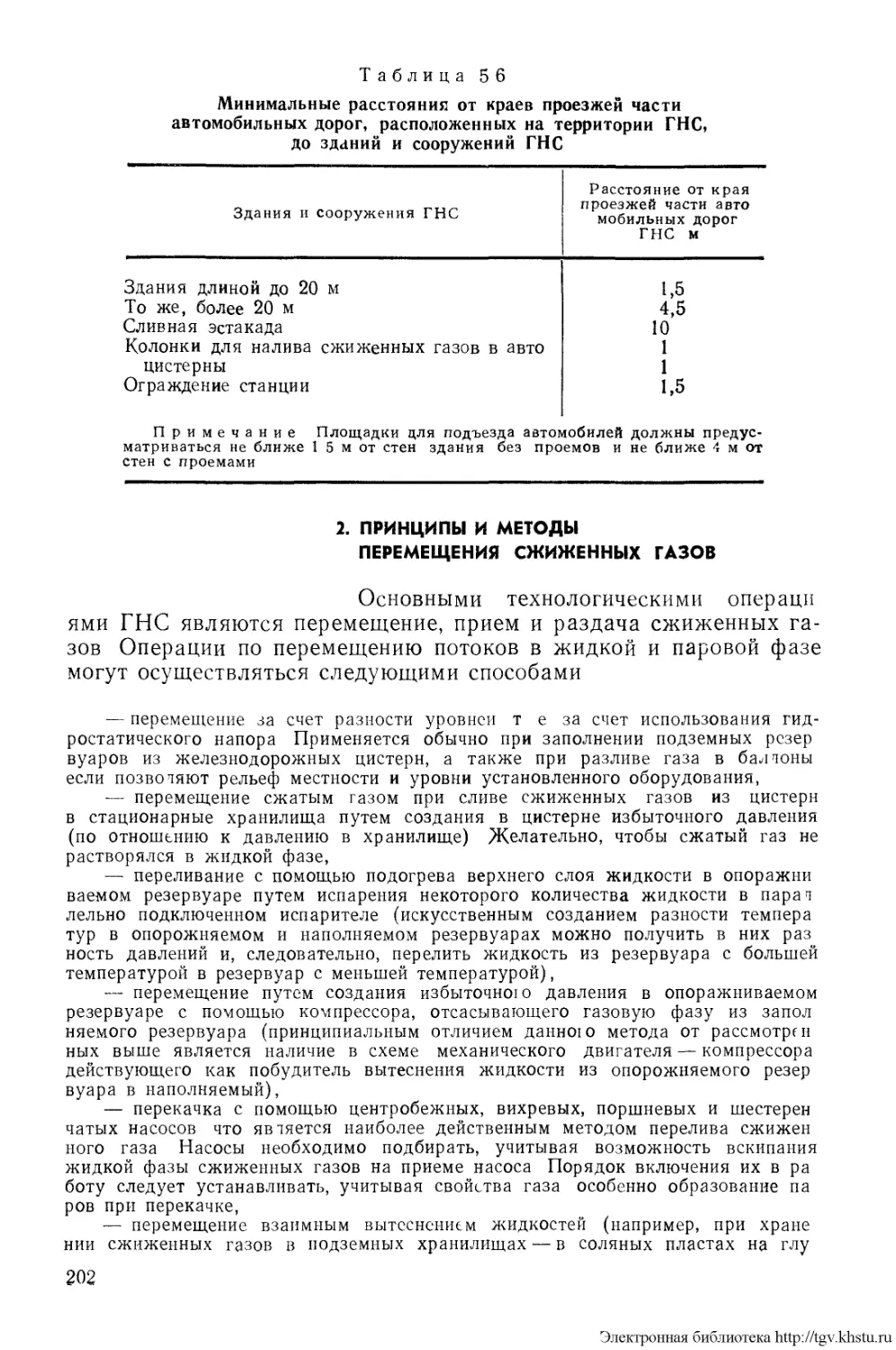

Глава пятая. Газонаполнительные станции сжиженных углеводородных газов 196

1. Назначение и размещение..........................................—

2. Принципы и методы перемещения сжиженных газов..................202

3. Схемы и устройства ГНС сжиженных газов.........................203

4. Типовые ГНС сжиженных газов....................................228

5. Районные базы (пункты) газобаллонного хозяйства................238

6. Автоматизация и механизация процессов налива, слива и транс-

портировки баллонов..............................................240

7. Механизация ремонтных и профилактических работ на ГНС . . . 261

8. Характеристика насосов и компрессоров..........................273

Глава шестая. Транспорт и хранение сжиженных углеводородных газов . 291

1. Транспорт сжиженных газов........................................—

2. Хранение сжиженных газов. Типы и конструкции баллонов . . . 322

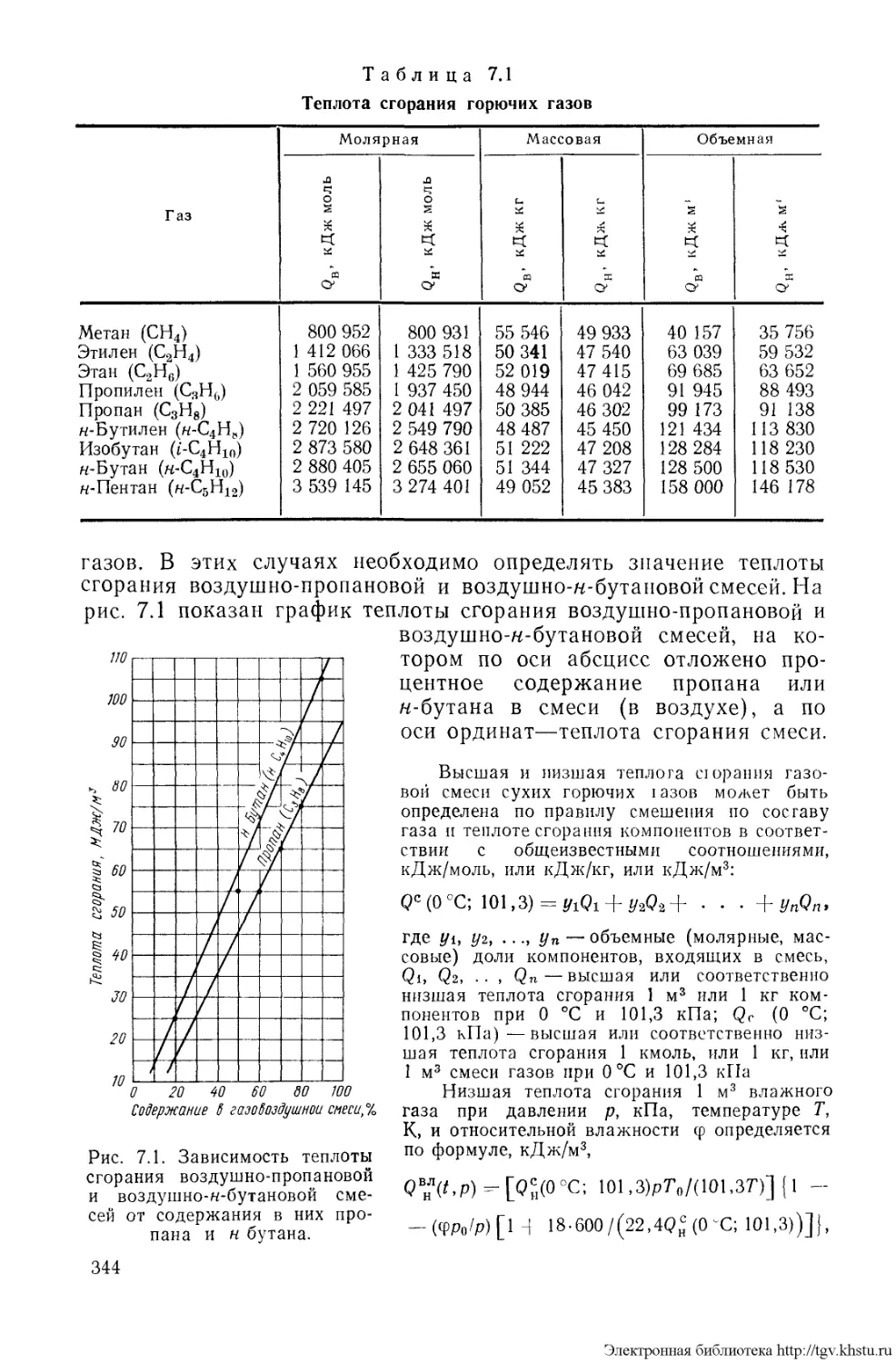

Глава седьмая. Горение газов............................................343

1. Теплота сгорания газов ........................................ —

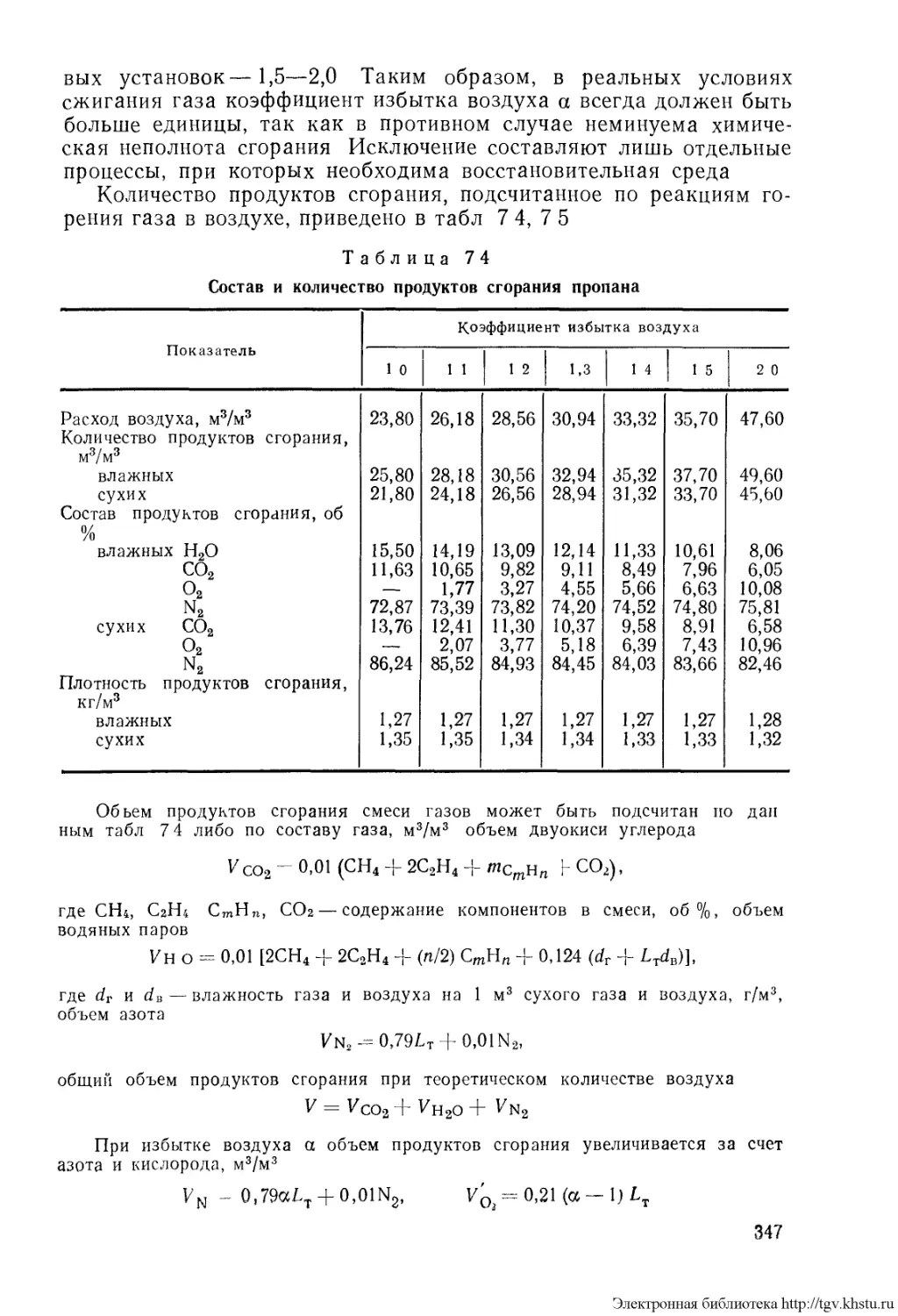

2. Реакции горения................................................345

3. Расчеты горения. Сухие и влажные продукты сгорания. Коэффици-

енты избытка воздуха. Плотность продуктов сгорания. Точка росы

продуктов сгорания ............................................. 346

4 Жаропроизводительность, калориметрическая, теоретическая и рас-

четная температура горения газов ............................... 349

5. Температура самовоспламенения и пределы воспламеняемости . . 352

6. Нормальная скорость распространения пламени.................356

7. Некоторые количественные характеристики сжигания газов . . . 360

8. Взаимозаменяемость газов. Число Воббе.......................367

Глава восьмая. Процессы регазификации сжиженных углеводородных газов.

Испарители ...........................................................

1. Способы регазификации сжиженных газов (мгновенный и периоди-

ческий) . .................................................... ^70

4

Электронная библиотека http://tgv.khstu.ru

2. Естественная регазификация сжиженных газов в баллонах, полу-

передвижных резервуарах и резервуарах, заглубленных в грунт . 373

3. Искусственная регазификация сжиженных газов. Испарители . . . 381

4. Рекомендации по газоснабжению с естественным испарением сжи-

женных газов....................................................406

5. Рекомендации по газоснабжению с искусственным испарением сжи-

женных газов....................................................407

Глава девятая. Газовые бытовые приборы...............................415

1. Показатели, характеризующие работу бытовых газовых приборов 416

2. Газовые плиты................................................418

3. Газовые проточные водонагревательные аппараты................422

4. Газовые отопительные аппараты................................426

5. Автоматические устройства безопасности и регулирования бытовых

газовых приборов .............................................. 437

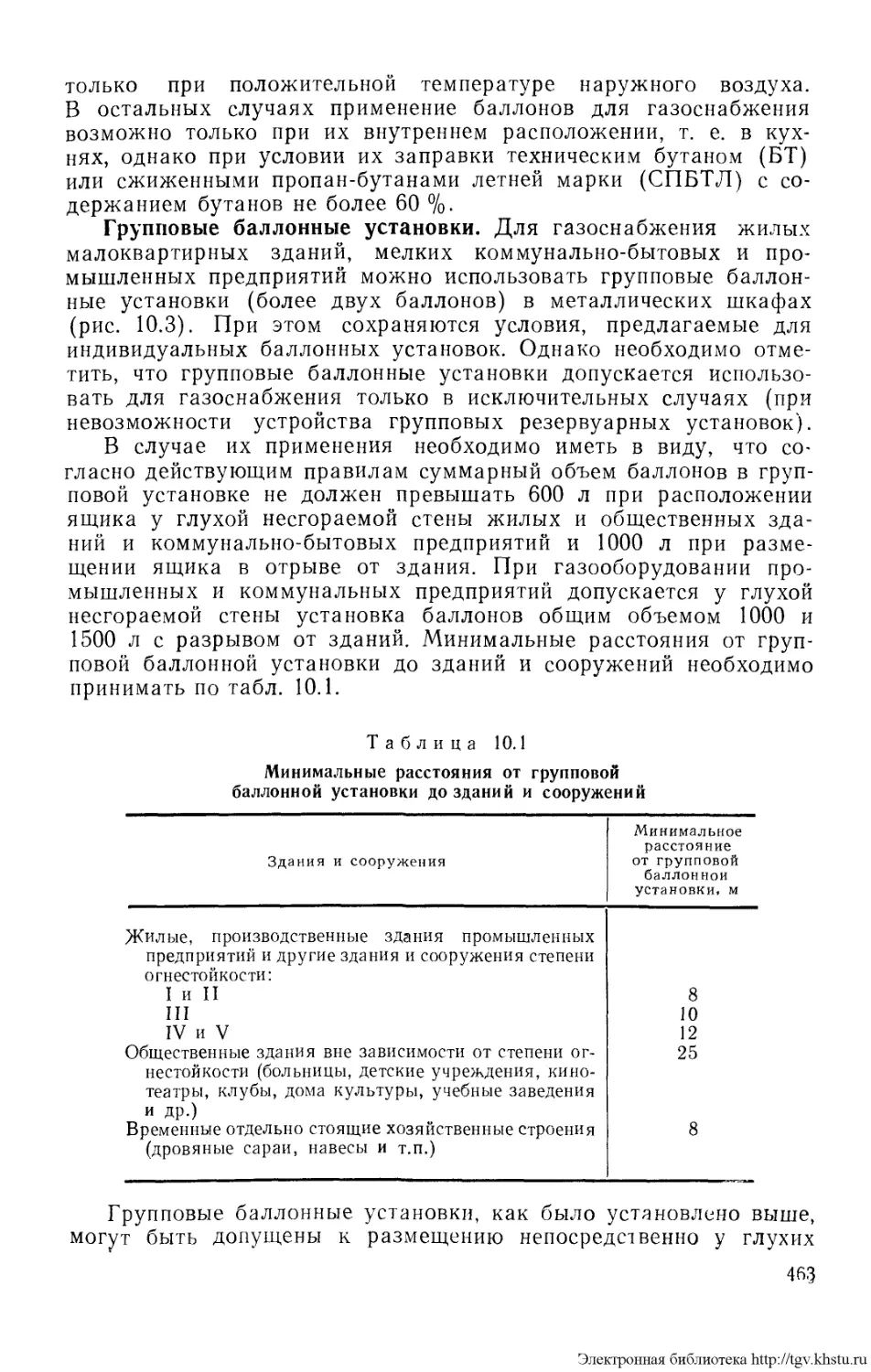

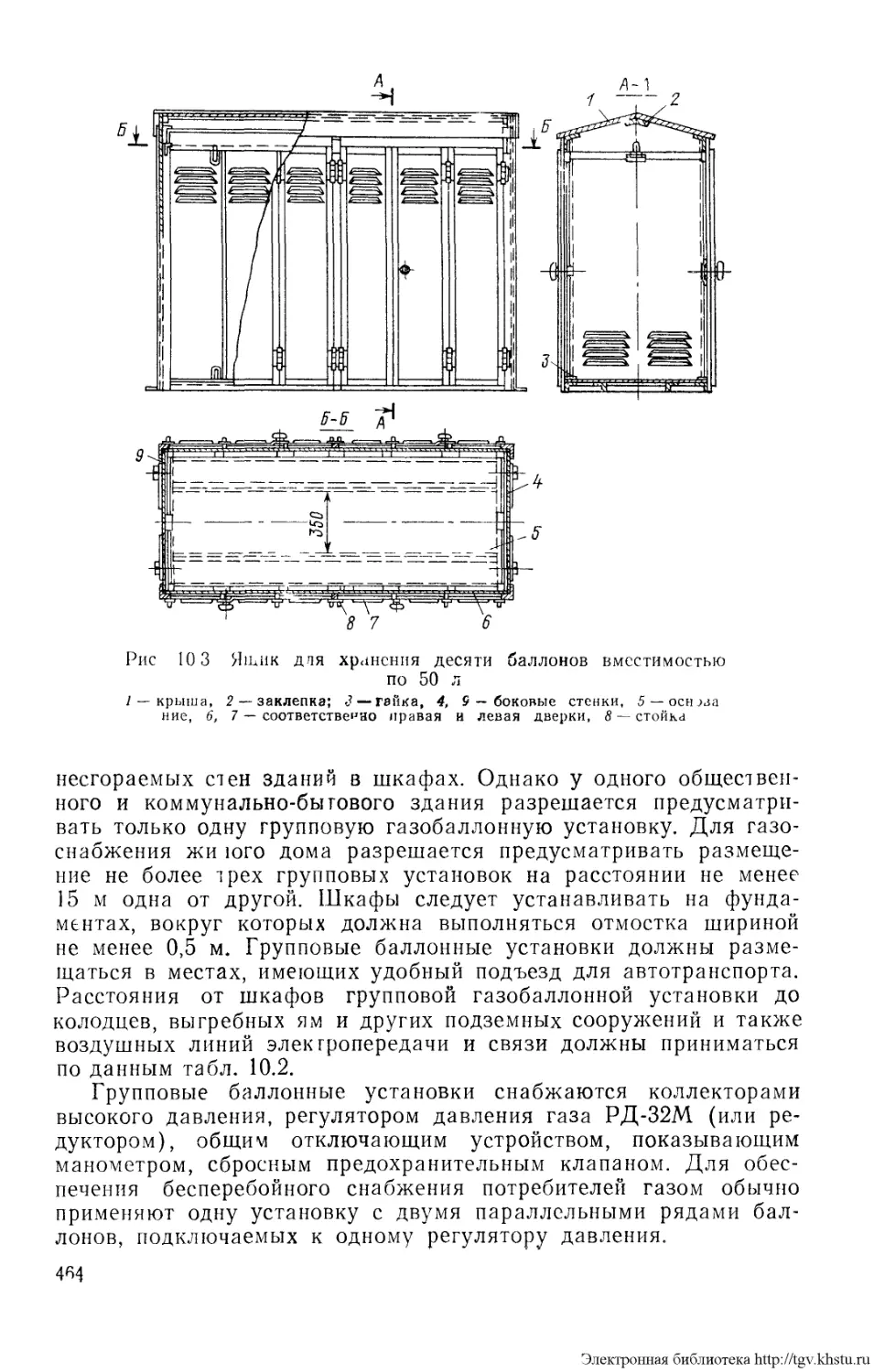

Глава десятая. Газоснабжение жилых зданий.............................457

1. Классификация установок, применяющихся для газоснабжения жи-

лых зданий ...................................................... —

2. Баллонные установки сжиженных газов . : :....................458

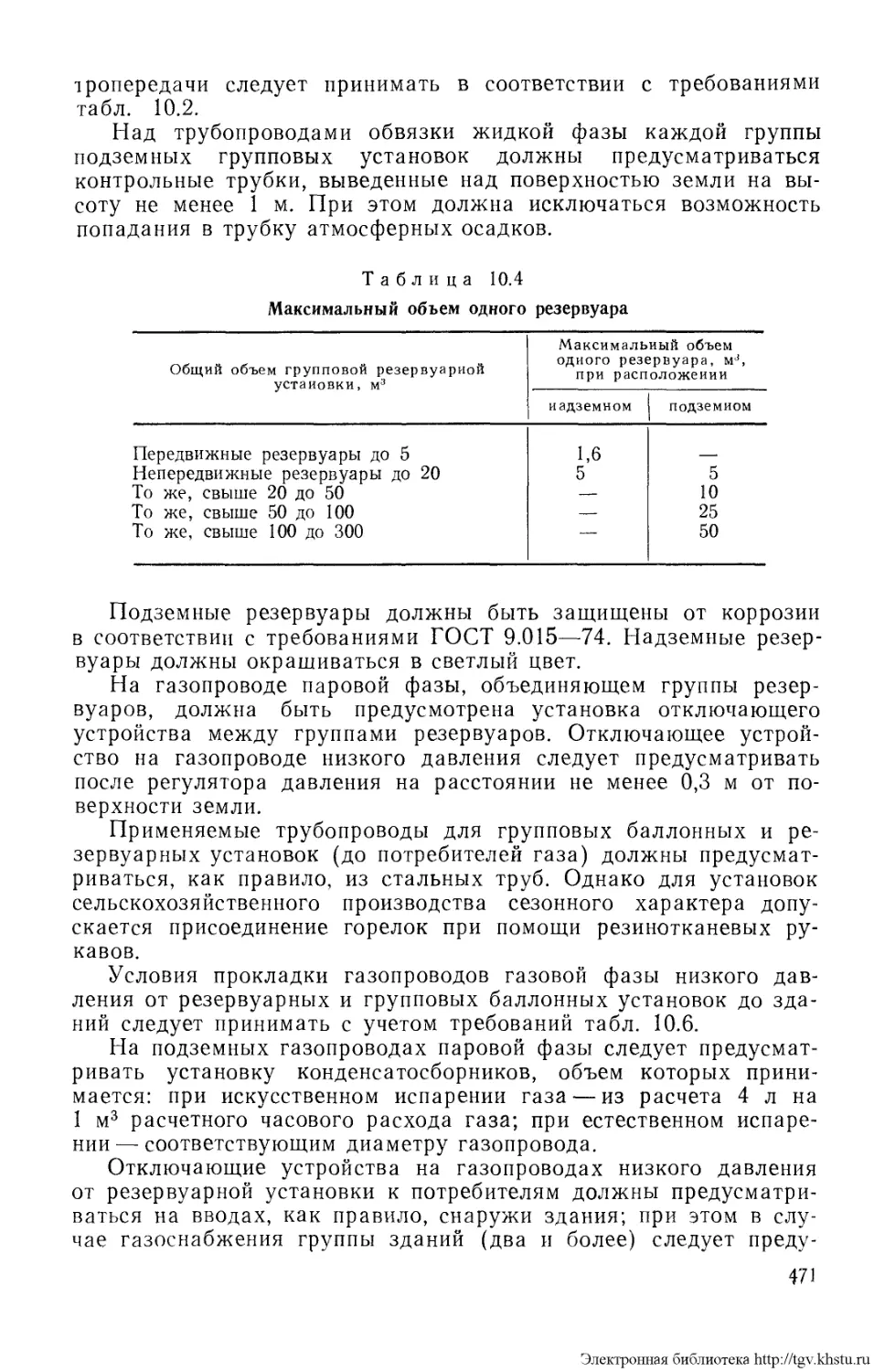

3. Групповые резервуарные установки.............................469

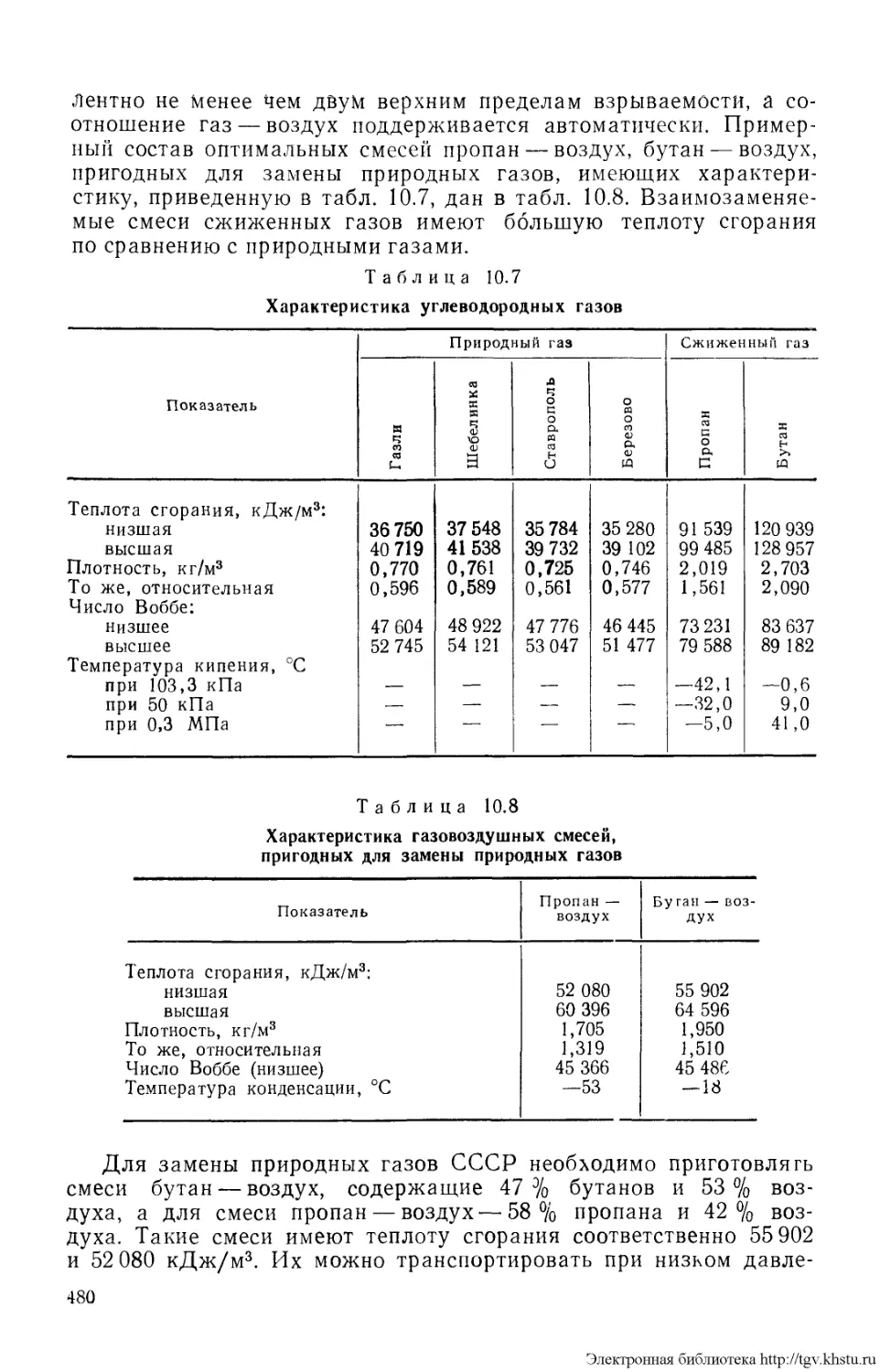

4. Групповые установки по получению пропан-бутановоздушного газа 478

5. Устройство газопроводов жилых зданий.........................489

6. Требования к помещениям при установке бытовых газовых приборов 500

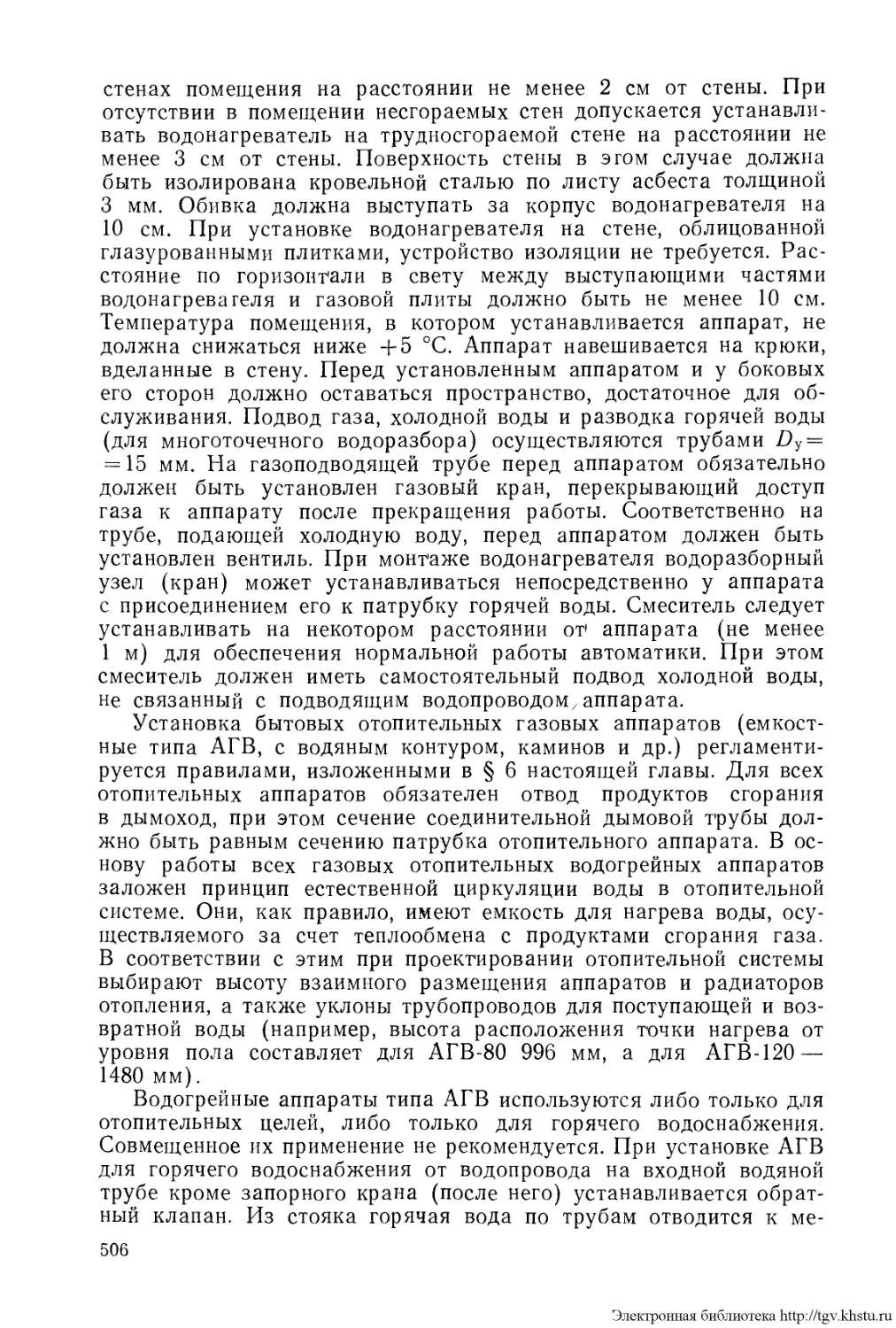

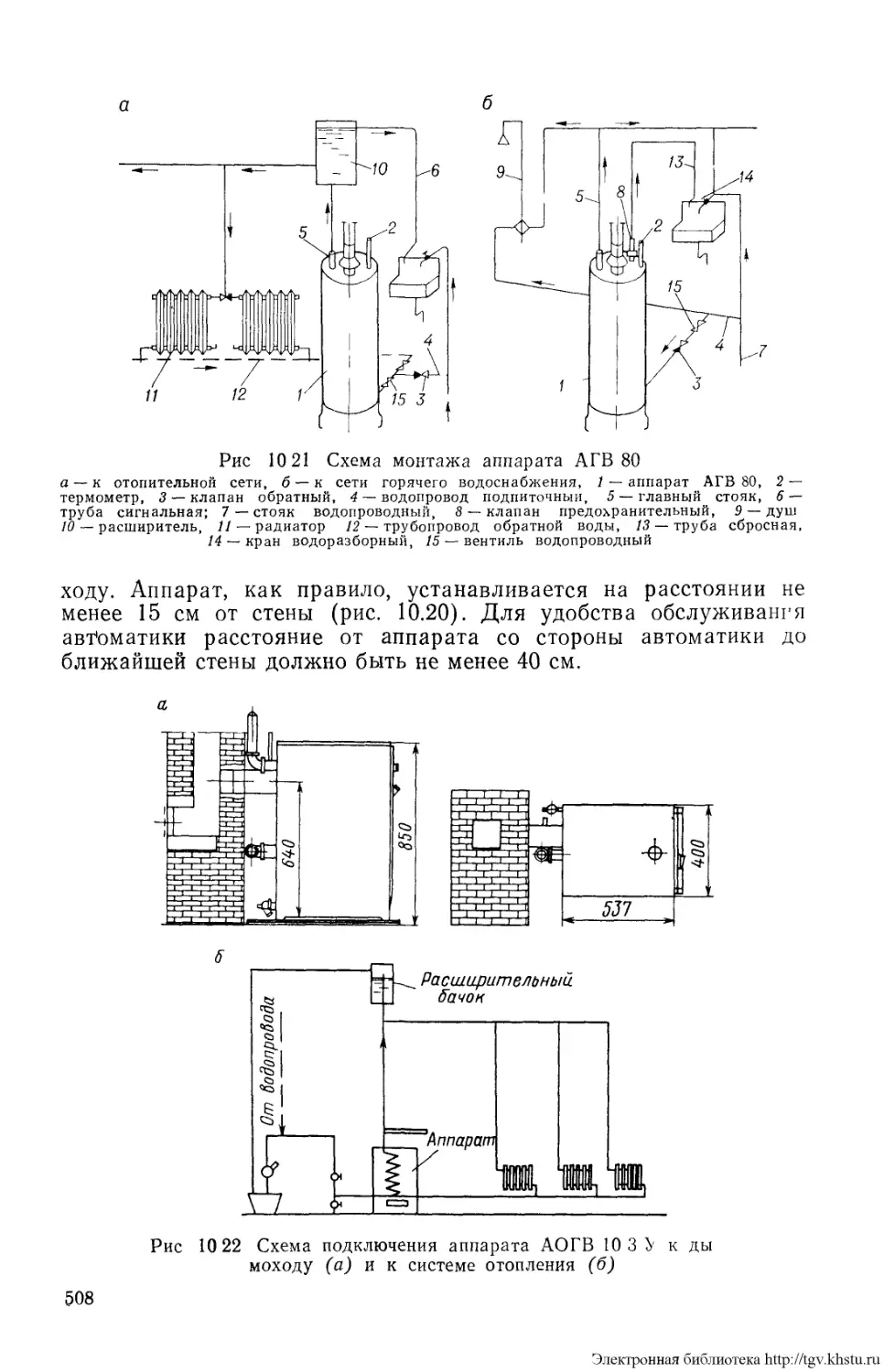

7. Установка бытовых газовых приборов...........................503

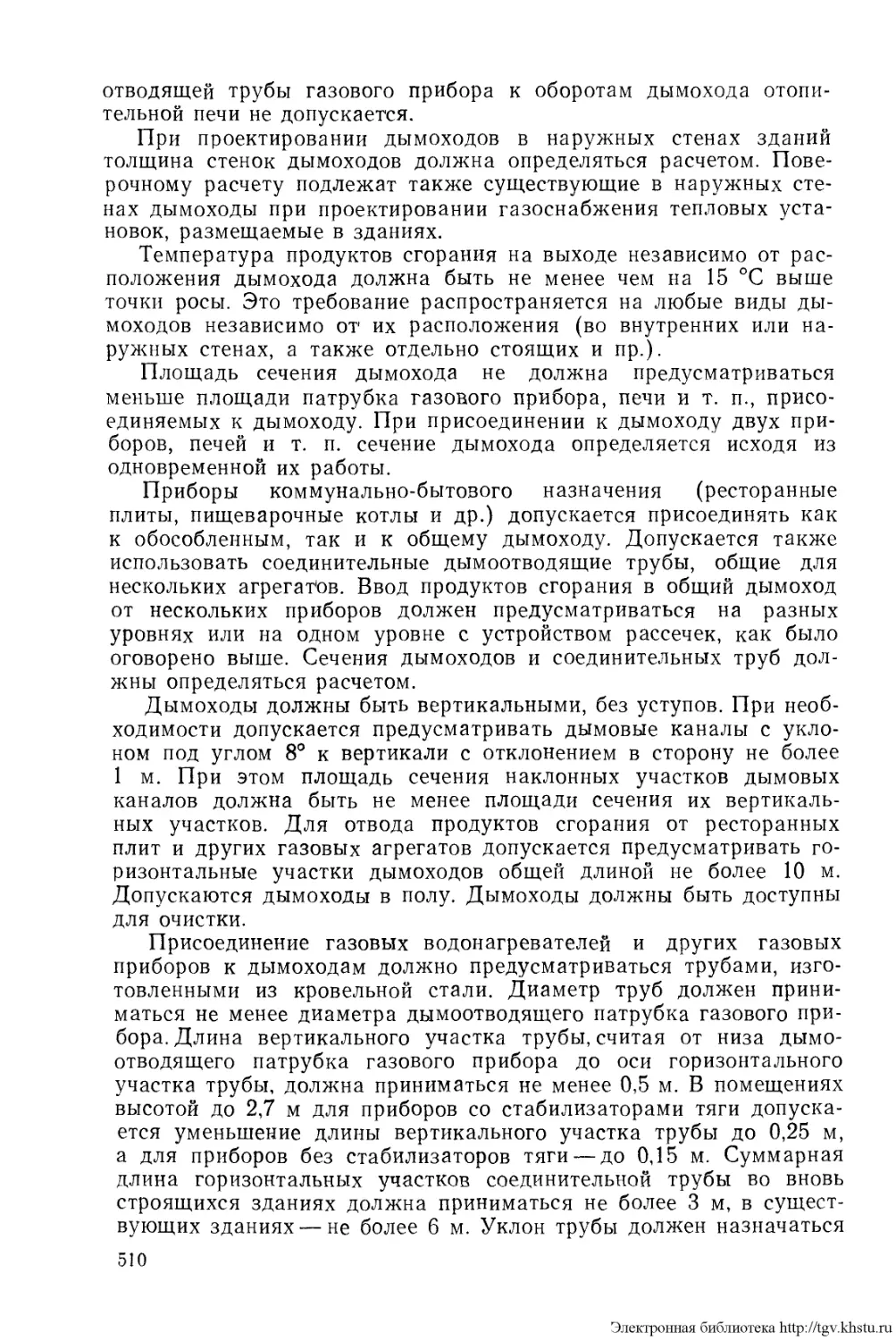

8. Отвод продуктов сгорания.....................................509

Глава одиннадцатая. Расчеты трубопроводов.............................517

1. Гидравлический расчет газопроводов низкого и среднего давления —

2. Местные гидравлические сопротивления.........................518

3. Расчетные номограммы и указания по гидравлическому расчету

газопроводов .................................................. 530

4. Расчет трубопроводов на прочность............................535

Список литературы ............................................. 541

Электронная библиотека http://tgv.khstu.ru

ПРЕДИСЛОВИЕ

Газовая промышленность — сравнительно

молодая отрасль, однако является од-

ной из составных частей топливно-

энергетического комплекса страны.

В последние два десятилетия она разви-

вается ускоренными темпами. В основ-

ном сформирована и продолжает ус-

пешно развиваться Единая государствен-

ная система газоснабжения СССР.

Газовая промышленность в настоящее

время оказывает непосредственное влия-

ние на технический прогресс и развитие

многих важнейших отраслей промыш-

ленности и сельского хозяйства и пред-

ставляет собой большой комплекс мате-

риального производства.

Природа щедро наделила нашу Ро-

дину своими богатствами. Экономика

Советского Союза полностью базируется

на отечественных ресурсах. Важная со-

ставная часть этих ресурсов — газ, и

в первую очередь природный. Доля газа

в общем объеме потребления топлива

в стране в 1985 г. достигла уровня 32 %.

Кроме природного в общем объеме энер-

гетического баланса значительное при-

менение находят сжиженные углеводо-

родные газы. Основными источниками

их получения являются газы нефтяных

месторождений, природные газы газо-

конденсатных месторождений и газы

промышленных предприятий по перера-

ботке нефти.

Первоочередной потребитель газо-

вого топлива в СССР — коммунально-

бытовой сектор. Сегодня газом пользу-

Электронная библиотека http://tgv.khstu.ru

ется в стране свыше 203 млн. человек. Все больше овощей выра-

щивается в теплицах, обогреваемых газовым топливом. Только за

годы десятой пятилетки объем потребления природного газа уве-

личился в 1,4 раза, сжиженных — в 1,5 раза, для населения — со-

ответственно в 1,2 и 1,6 раза. К настоящему времени в сельской

местности газифицировано 154 тыс. населенных пунктов.

Выработка сжиженных газов превысила в 1985 г. 11 млн. т

или увеличилась на 26 % по сравнению с 1980 г. Таким образом,

задание достичь прироста добычи и производства газа за период

1981—1985 гг. в размере 38—47 % было выполнено. Однако в «Ос-

новных направлениях экономического и социального развития

СССР на 1986—1990 годы и на период до 2000 года» установлено

следующее: «Усилить режим экономии. Настойчиво добиваться

рационального и экономного расходования всех видов ресурсов,

снижения их потерь... Значительно улучшить использование вто-

ричных ресурсов...» И далее: «По-хозяйски использовать энерге-

тические и другие ресурсы в быту».

На основании изложенного вытекает основной вывод, чтец осо-

бое внимание следует обращать не только на рост количественных

показателей, т. е. на безусловное выполнение плана поставок, но

и на всемерную экономию во всем народном хозяйстве. В двена-

дцатой пятилетке намечено осуществить крупные мероприятия по

разработке и внедрению более экономичного и эффективного газо-

использующего оборудования и энергосберегающей технологии,

совершенствованию учета и нормирования расхода газа, глубокой

утилизации тепла отходящих продуктов сгорания после техноло-

гических установок. ' Важное условие экономного расходования

газа в народном хозяйстве — строгое соблюдение дисциплины га-

зопотребления всеми без исключения предприятиями. Таким об-

разом, для современного этапа развития газового хозяйства

характерно не только количественное его увеличение, но и качест-

венные изменения. Особое внимание стало уделяться обоснован-

ности выбора труб, арматуры, материалов, внедрению рациональ-

ных схем газоснабжения, применению более совершенной техники,

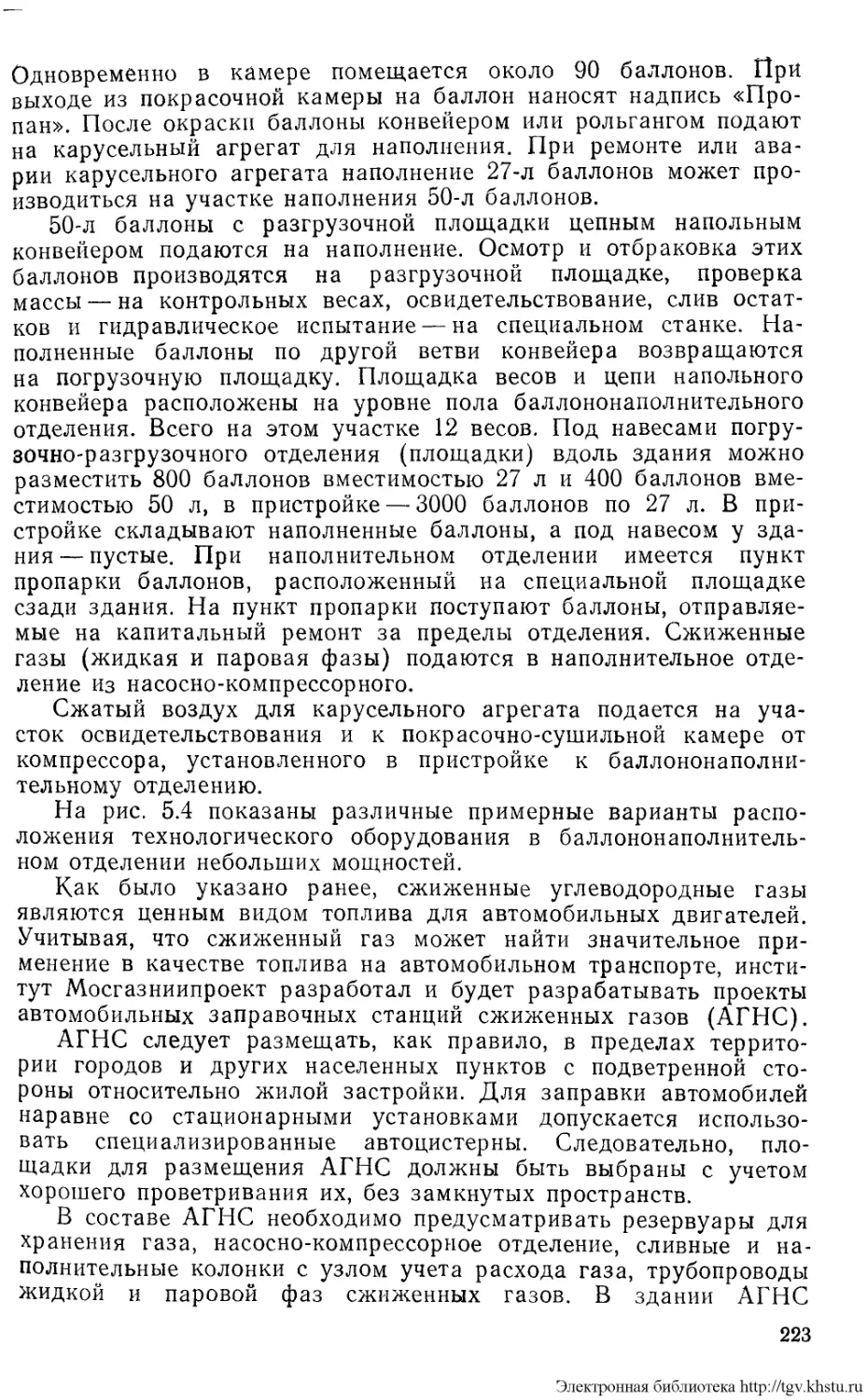

позволяющей наряду с повышением эффективности использования

газа уменьшить количество вредных выбросов в атмосферу с про-

дуктами сгорания, новых приборов и технологий, обеспечивающих

надежность и безопасность эксплуатации. Учитывая чрезвычайное

разнообразие и многочисленность потребителей газа, особую

актуальность приобретает проведение единой технической по-

литики, соответствующей современному уровню науки и тех-

ники.

Рост производства и потребления сжиженных углеводородных

газов, а также потребителей этих газов обусловил необходимость

разработки многих технических проблем, связанных с производ-

ством, хранением, транспортированием этих газов. Одновременно

это вызвало необходимость разработки и организации выпуска

широкого ассортимента приборов, аппаратов и арматуры для их

использования, ,

7

Электронная библиотека http://tgv.khstu.ru

Использование сжиженных газов позволяет улучшить санитар-

но-гигиенические условия труда и свести к минимуму загрязнение

воздушной среды вредными выбросами, способствует интенсифика-

ции работы промышленных печей, сушильных установок, сельско-

хозяйственного производства, автоматизации производственных

процессов, оказывает существенное влияние на ускорение техни-

ческого прогресса. Народнохозяйственная эффективность газоснаб-

жения с помощью сжиженных газов во многом определяется

правильностью выбора методов сжигания, совершенства газоис-

пользующего оборудования и приборов, квалификацией обслужи-

вающего персонала, действенностью системы контроля за исполь-

зованием газа. При работе агрегатов на газовом топливе появля-

ется реальная возможность глубокого ступенчатого использования

практически чистых продуктов сгорания. Кроме того, очень важ-

ным преимуществом сжиженных газов является возможность их

эффективного использования в условиях рассредоточенных нагру-

зок в районах, отдаленных от магистральных газопроводов при-

родного газа

Специфические особенности сжиженных газов и задачи их ши-

рокого использования в многообразных отраслях народного хо-

зяйства требуют наличия специальных пособий, освещающих фи-

зико-химические свойства углеводородов, входящих в составы

сжиженных газов, а также методы их транспортировки, хранения,

распределения и сжигания.

В справочнике систематизированы данные по сжиженным угле-

водородным газам, опубликованные в различных литературных ис-

точниках, материалы проектных, научных и эксплуатационных ор-

ганизаций, а также экспериментальные и расчетные исследования,

проведенные авторами

При подготовке справочника авторы встретились со значительными труд-

ностями, заключающимися в отсутствии многих необходимых в практике дан-

ных, а также в неточности или противоречии ряда количественных характери-

стик, опубликованных в литературных источниках По этим причинам в спра-

вочник включены наряду с точными физико-химическими и техническими

характеристиками и приближенные, полученные в результате расчетов, анализов

и обобщения данных эксплуатации и исследований, проведенных с недостаточ-

ной полнотой По мнению авторов, это допустимо потому, что даже прибли-

женные данные и характеристики избавят инженерно-технических работников

от грубых ошибок Кроме того, при подготовке справочника были использо-

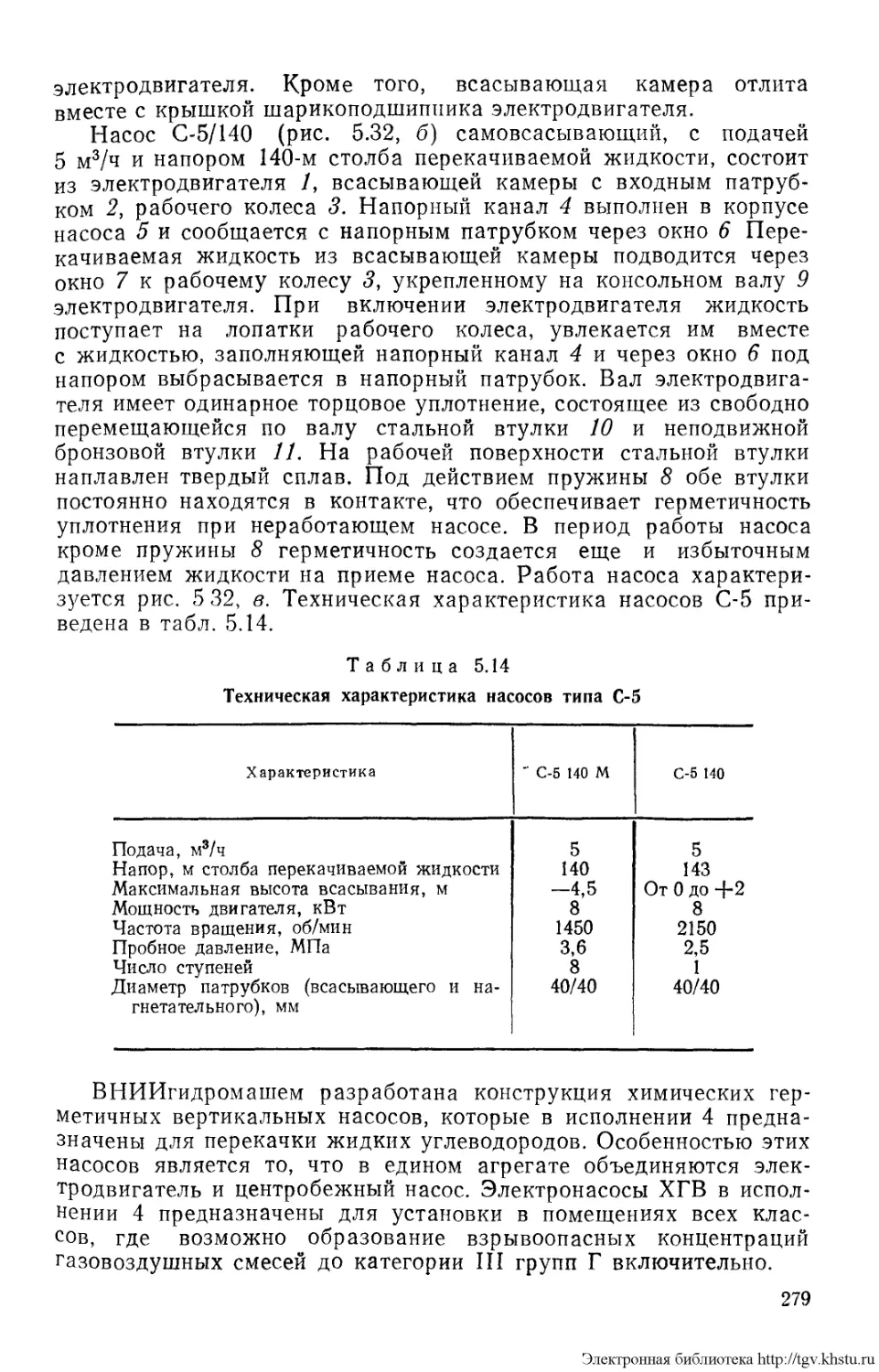

ваны новые действующие нормативные и инструктивные документы Госстроя

СССР, «Правила безопасности в газовом хозяйстве», «Правила устройства и

безопасной эксплуатации сосудов, работающих под давлением» Госгортехнад-

зора СССР, ГОСТы, типовые проекты, каталоги, а также сведения из совре-

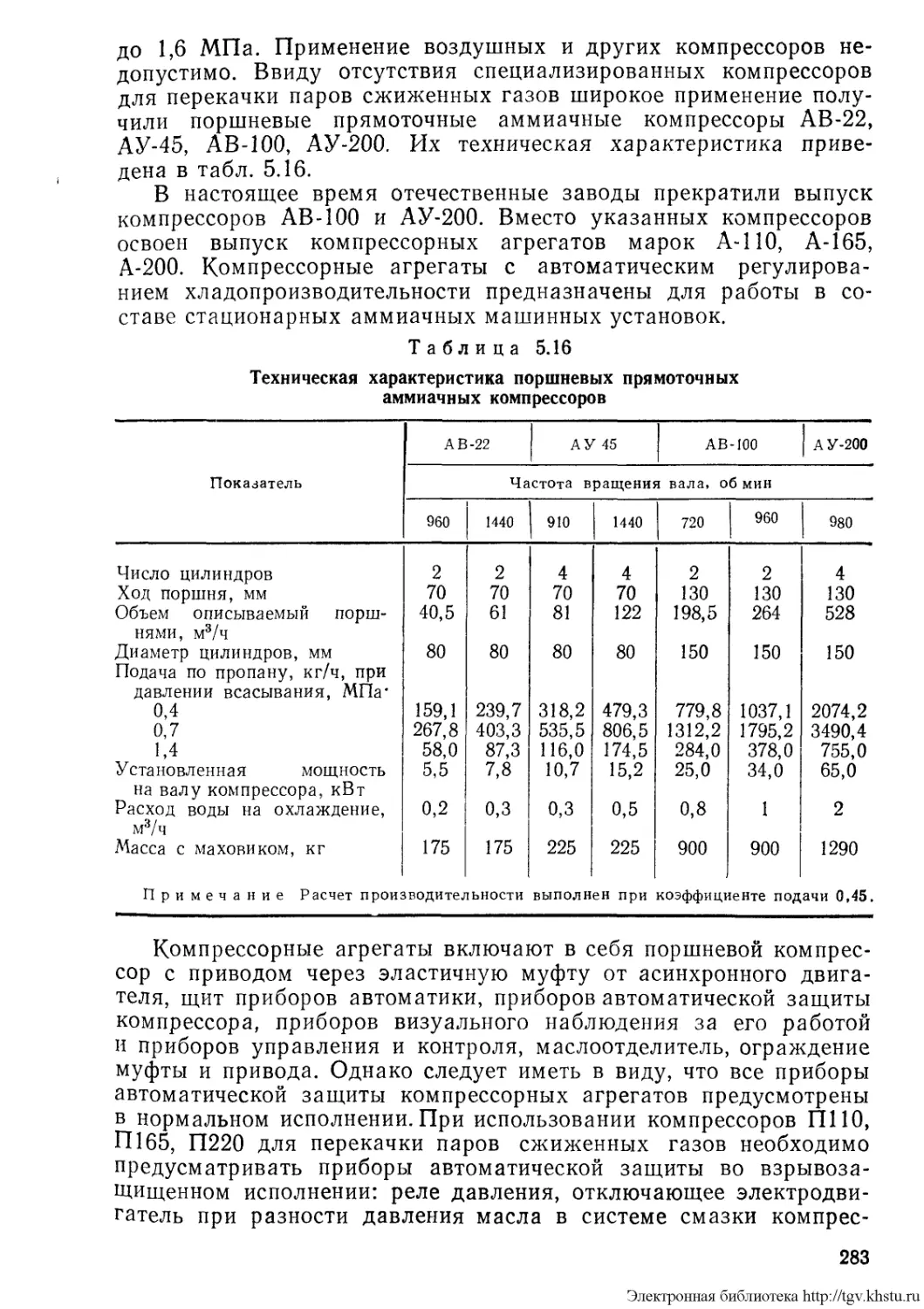

менной технической литературы, и поэтому авторы надеются, что справочник

поможет решить большой круг вопросов газовой техники, встречающихся на

практике

В настоящее время углеводороды, входящие в состав сжижен-

ных газов, могут быть широко использованы для нужд населения

и в химической промышленности в качестве технологического

сырья для производства синтетических продуктов, для обогрева на-

гревательных печей небольшой мощности, получения защитной

8

Электронная библиотека http://tgv.khstu.ru

атмосферы, для газопламенной обработки металлов (резки, сварки,

пайки и напыления металлов), в качестве моторного топлива для

автомобилей, для инфракрасного нагрева, а также в сельскохозяй-

ственном производстве. Однако применение сжиженных углеводо-

родных газов, особенно в промышленности, имеет в настоящее

время ограниченный характер, в связи с недостаточностью ресур-

сов указанных газов.

На основании изложенного и из-за экономии места в справоч-

ник не был включен ряд вопросов, нашедших широкое освещение

в отечественной литературе (к ним можно отнести газогорелочные

устройства, регуляторы давления, применение сжиженных газов

в котельных установках, для инфракрасного нагрева, в сельском

хозяйстве, для защиты воздушного бассейна, для повышения эф-

фективности их использования и др.).

Используемые в справочнике величины приведены в соответ-

ствие с Международной системой единиц — СИ. Для удобства

пользования даются краткие понятия о СИ, основных, дополни-

тельных, производных и допускаемых единицах, приводятся также

переводные значения единиц.

Справочник не претендует на полноту изложения и завершен-

ность всех включенных в него вопросов, так как одни из них нахо-

дятся на стадии развития, другие представляют собой комплекс

довольно сложных научных и инженерных проблем, для раскры-

тия которых требуется привлечение специальной литературы,

третьи из-за экономии места обозначены лишь схематично и от-

сылают читателя к дополнительной литературе, и поэтому авторы

будут весьма признательны всем читателям, которые известят их

о пожеланиях и замечаниях, замеченных недочетах, способствуя

улучшению справочника.

Электронная библиотека http://tgv.khstu.ru

ГЛАВА ПЕРВАЯ .

ОБЩИЕ СВЕДЕНИЯ

1. ОСОБЕННОСТИ СЖИЖЕННЫХ

УГЛЕВОДОРОДНЫХ ГАЗОВ И ИХ ЗНАЧЕНИЕ

ДЛЯ СИСТЕМ ГАЗОСНАБЖЕНИЯ

Для систем газоснабжения использу-

ются сжиженные углеводородные газы,

являющиеся продуктами переработки по-

путного нефтяного газа и газов нефтепе-

рерабатывающих заводов. В зависимо-

сти от назначения объекта, использую-

щего сжиженный газ, имеют значение

состав газа и способ его испарения. Для

бытовых установок состав газа в основ-

ном предопределяет условия его испаре-

ния с учетом обеспечения требуемого

расхода, а для промышленных устано-

вок— способ испарения, причем не

только с учетом необходимого расхода

газа, но и технологического режима.

К сжиженным углеводородным газам

относятся такие углеводороды, которые

при нормальных условиях находятся

в газообразном состоянии, а при относи-

тельно небольшом повышении давления

(без снижения температуры) переходят

в жидкое состояние. При снижении дав-

ления эти углеводородные жидкости ис-

паряются и переходят в паровую фазу/

[в дальнейшем изложении термин «пар»

применяется при наличии жидкой фазы

(например, в баллонах, резервуарах),

а термин «газ» — при отсутствии жидкой

фазы (например, в трубопроводах,

транспортирующих газообразные углево-

дороды)]. позволяет перевозить и хра-

нить сжиженные углеводороды с удобст-

вами, характерными для жидкостей и

контролировать, регулировать и сжигать

газообразные углеводороды с удобствами

для природных и других горючих газов.

10

Электронная библиотека http://tgv.khstu.ru

Для обеспечения условий безопасности при использовании сжи-

женных углеводородных газов, а также правильного обращения

с этим топливом необходимо учитывать следующие основные осо-

бенности газообразных углеводородов, входящих в состав сжижен-

ных газов

1 При небольшом давлении они легко переходят в жидкое состояние, по-

этому их хранят, транспортируют, распределяют и используют под давлением

собственных паров Давление этих паров является функцией температуры ок-

ружающей атмосферы.

2 В газообразном состоянии они значительно тяжелее воздуха, их относи-

тельная плотность по отношению к воздуху находится в пределах 1,5—2,1,

что должно предопределить многие приемы безопасной эксплуатации систем

газоснабжения с помощью сжиженных газов различного назначения Плот-

ность сжиженных газов по отношению к воде составляет 0,51—0,58 г/см3,

т е они почти в 2 раза легче воды

3 Скрытая теплота парообразования весьма незначительна (примерно

116 кВт/кг), поэтому расход тепла на испарение сжиженных газов составляет

около 0,7 % потенциально содержащейся в них тепловой энергии

4 Вязкость очень мала, что облегчает транспортировку газов по трубо-

проводам, но благоприятствует утечкам (чему, в свою очередь, способствует

повышенное давление паров)

5 Низки пределы воспламенения (взрываемости) в воздухе Разница

между нижним и верхним пределами взрываемости незначительна, следова-

тельно, при сжигании газов допускается применение высокого отношения

воздух — сжиженный газ

6 Диффузия газов в атмосферу осуществляется медленно, в особенности

при отсутствии ветра Только при большой скорости ветра смешение паров

сжиженных газов и воздуха ускоряется

7 Открытое пламя зажигает газовоздушную смесь в пределах нижней и

высшей границ взрываемости

8 Они обладают невысокими температурами воспламенения относительно

большинства других горючих газов.

9 Газовоздушная смесь может быть доведена до концентрации ниже гра-

ницы взрываемости при условии смешения этой смеси со значительными объ-

емами азота, двуокиси углерода или водяного пара

10 Значительные объемы воды, распыляемые в газовоздушную смесь,

снижают возможность зажигания газовоздушной смеси

11 Давление паров сжиженных газов значительно выше давления паров

бензина Поэтому сжиженные газы должны храниться только в закрытых ре

зервуарах под давлением, оборудованных устройствами, обеспечивающими

безопасность эксплуатации

12 . При хранении сжиженных газов в открытых резервуарах газы испа-

ряются, образуя с воздухом взрывоопасную смесь даже при условии, если

температура воздуха несколько ниже температуры кипения жидкости, т е

даже при температурах значительно ниже 0 °C

13 При ускоренном отборе паров сжиженных газов из резервуаров

температура жидкости снижается, уменьшается также давление паров в ре

зервуаре Ускоренный отбор жидкости не снижает давление в резер

вуаре

14 Коэффициент объемного расширения сжиженных газов очень велик

При повышении наружной температуры жидкость значительно расширяется

в резервуарах Поэтому при заполнении резервуаров сжиженными газами

сохраняют свободное пространство (примерно 15 % вместимости резервуара)

Категорически запрещается заполнять полностью резервуары Система регули-

ровки степени наполнения резервуаров должна быть такой, чтобы можно

было контролировать степень их заполнения или определять наливную массу

сжиженных газов

15 При контакте со сжиженными газами во время их откачки или за

качки в резервуары в результате ускоренной абсорбции тепла жидкости при

11

Электронная библиотека http://tgv.khstu.ru

ее испарении в открытом пространстве возможно обмораживание рук, если

изношены рукавицы

16 Возможно образование конденсата при снижении температуры до

точки росы или при повышении давления

17 Сжиженные газы являются хорошими растворителями нефтепродук

тов и резины В связи с этим в распределительных системах сжиженных ia

зов должны применяться специальные смазки для устранения утечек газа и

заменители резины, стойкие против их растворения сжиженными газами

18 В нормальном состоянии сжиженные газы неядовиты и не обладают

запахом Их содержание в воздухе более 30 % (чего на практике не бывает)

вызывает некоторую потерю чувствительности у человека

Продолжительный опыт эксплуатации сжиженных газов

в СССР и за рубежом свидетельствует о безопасности, исключи-

тельной простоте обслуживания и экономичности установок, рабо-

тающих на этих газах.

При технико-экономической оценке сжиженных газов необхо-

димо учитывать, что они имеют все известные преимущества га-

зового топлива плюс ряд дополнительных качеств, характерных

для сжиженных газов.

Сжиженные газы являются высококачественным топливом для

нужд пищеприготовления, отопления, рефрижерации, кондициони

рования воздуха у бытовых потребителей и в общественных ор-

ганизациях, для ряда технологических процессов в промышленно-

сти и сельском хозяйстве. Однако целесообразность применения

сжиженных газов в промышленных установках должна опреде-

ляться стоимостью этих газов в месте потребления; если пред-

приятие расположено около завода, производящего сжиженные

газы, то их применение безусловно экономично

Предназначенные первоначально исключительно для обеспе-

чения бытовых и коммунально бытовых потребностей, сжиженные

газы в настоящее время направляются в основном в качестве

сырья на предприятия химической промышленности для про-

изводства химических продуктов и синтетических материалов

(спирта, искусственных волокон, каучука, пластических масс,

моющих средств и др), что способствует развитию производства

высококачественных полимеров с заданными техническими харак-

теристиками Кроме того, они будут направляться в качестве топ-

лива для газоснабжения жилых квартиру общественных учрежде-

ний, промышленных предприятий и сельского хозяйства. Кроме

приведенного:

1 Существует ряд технологических процессов, в которых применение сжи-

женных газов является наиболее целесообразным или единственным возмож-

ным ввиду их специфических свойств Например, в связи с дороговизной и

сравнительной дефицитностью карбида кальция заменителем ацетилена во

многих процессах становятся сжиженные газы (кислородно флюсовая разде

лительная и поверхностная газовая резка, сварка и наплавка цветных метал

лов, пайка, пламенная поверхностная закалка, газовая металлизация, нагрев

металла с целью правки, гибки и т д, пламенная очистка и др) Сжижен

ные газы можно также успешно применять для получения защитных сред

при закалке и отпуске деталей

В строительной технике сжиженные газы могут найти применение для

целей сушки зданий варки битума и клея, для снятия асфальта при ремонте

12

Электронная библиотека http://tgv.khstu.ru

дорог, для снятия окраски при ремонте металлических и деревянных кон

струкций, для распыления и нанесения на поверхность красок и др , в произ-

водстве и обработке стекла, фаянса и фарфора, для сушки лесоматериалов,

бумаги В текстильной промышленности сжиженные газы могут быть успешно

использованы для опаливания тканей и др, в пищевой — для сушки овощей,

молока, табака и др, для копчения мяса и рыбы, для получения льда и т. д.

2 . Внедрение сжиженных газов способствует высвобождению дровяного

топлива, которое для многих городов страны, особенно для условий Дальнего

Востока и Крайнего Севера, является дефицитным и дальнепривозным

3 Сжиженные газы в баллонах всегда находятся в технически готовом

к использованию состоянии Их теплота сгорания выше, чем природного газа,

примерно в 3 раза, а коксового — более чем в 6 раз

4 Газ сгорает более полно, чем твердое и жидкое топливо, что содей-

ствует заметному оздоровлению воздушного бассейна, уменьшая его загряз-

нение вредными продуктами сгорания Особое значение имеет относительно

повышенная температура и чистота пламени, отсутствие золы и шлаков

5 . Сжиженные газы являются первоклассным моторным топливом и по-

этому с успехом могут быть использованы для двигателей внутреннего

сгорания. Здесь они не только могут заменить сортовое жидкое топливо, но

при незначительной реконструкции двигателей (увеличение степени сжатия)

способны значительно повысить их номинальную мощность и обладают сле-

дующими преимуществами

5 1 Более полно сгорает топливо, а следовательно, резко снижается со-

держание вредных и дурнопахнущих веществ в отработанных газах, что имеет

особо важное значение при работе двигателей внутреннего сгорания в круп

ных городах и промышленных центрах, а также в закрытых помещениях

Более полное сгорание топлива обеспечивает также резкое уменьшение нага-

рообразования на поверхности поршней цилиндров, камеры сгорания и элек-

тродов свечей и др.;

5 2 Отсутствует конденсация топлива в цилиндрах двигателя (пары сжи-

женных газов перегреты) и не смывается масляная пленка со стенок поршней

и цилиндров, что приводит к значительному уменьшению износа и увеличению

срока службы масла, улучшая со временем его смазывающие качества (вяз-

кость) ,

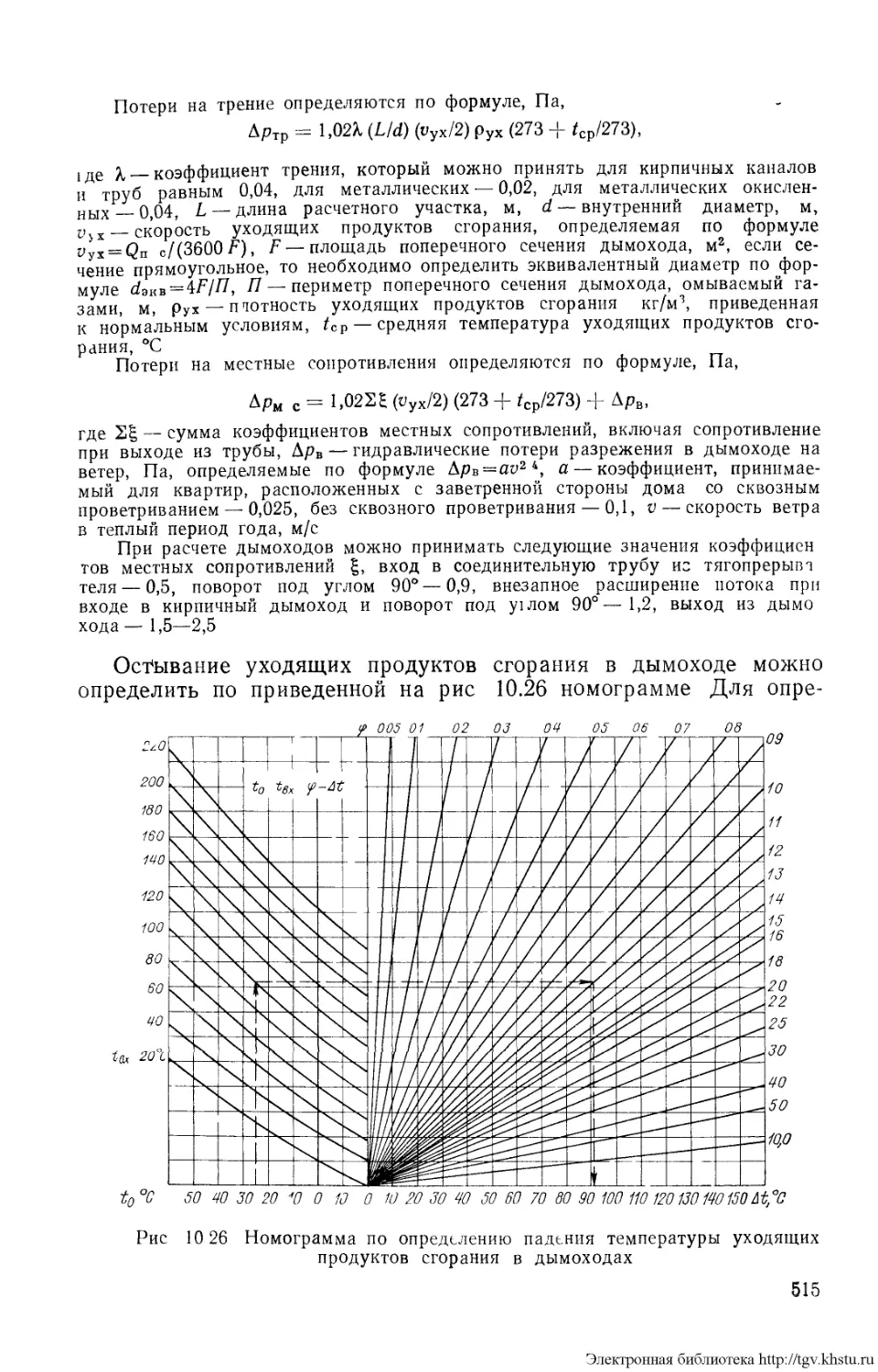

5 3 Более легкое и совершенное смешивание газа с воздухом, чем у бен-

зина, и отсутствие конденсации топлива позволяют работать на газе без по-

догрева рабочей смеси и с меньшими скоростями ее движения в спускной

системе двигателя,

5 4 Более высокие антидетонационные свойства сжиженных газов (окта-

новое число пропана 120) по сравнению с бензином позволяют применять

более высокие степени сжатия, что повышает мощность двигателя и умень-

шает удельный расход топлива

6 В сельском хозяйстве сжиженные газы могут быть использованы

в виде топлива для автомобилей, тракторов и стационарных двигателей, для

сушки зерна и табака, для создания защитных атмосфер при хранении сель-

скохозяйственных продуктов, для обогрева скотных дворов и птичников, в ин-

кубаторах и брудерах для вывода домашней птицы и т д, для пламенной

обработки полей, для защиты фруктовых садов от заморозков, для теплиц

с непосредственным сжиганием газа, для приготовления пищи и обогрева жи-

лых помещений и т. д.

7 Сжиженные газы позволяют осуществлять в широком диапазоне кон-

тролирование и регулирование процессов горения в промышленных и комму-

нально бытовых нагревательных агрегатах и приборах Применение сжиженных

газов в технологических печах может резко интенсифицировать производствен-

ные процессы, улучшить качество изделий

Z-8 Вовлечение в актив топливного баланса сжиженных газов способствует

развитию производительных сил страны, увеличению ее топливных

Электронная библиотека http://tgv.khstu.ru

2. УГЛЕВОДОРОДЫ, ВХОДЯЩИЕ В СОСТАВ

СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

Химический состав сжиженных газов

различен и зависит от источников их получения. Сжиженные газы,

получаемые из природных нефтяных и из газов конденсатных ме-

сторождений, состоят из предельных (насыщенных) углеводоро-

дов — алканов, имеющих общую химическую формулу СпН2п+2-

Названия и формулы первых представителей алканов приве-

дены в табл. 1.1.

Таблица 1.1

Названия и формулы некоторых алканов

Алкан Число углерод- ных атомов Формула Структурная формула

Н

Метан 1 сн4 н—с- —н

н

н н

Этан 2 С2нв н—с -с—н

н н

н н н

Пропан 3 СзН8 н—с—с- —с—н

н н н

н н н н

Бутан 4 С4Н10 н—с—с 1 1 с—с—н

н н н н

н н н н н

Пентан 5 С5Н12 1 1 1 н—с—с—с с—с—н

н н н н н

Начиная с бутана каждая суммарная формула охватывает не-

сколько углеводородов, имеющих одинаковые молекулярные

массы, но разную структуру.

Углеводороды с неразветвленной цепью называются нормаль-

ными, а углеводороды с разветвленной цепью — изоуглеродами.

Так, суммарной формуле С4Ню отвечают два бутана:

СН3—СН2—СН2—СН3 нормальный бутан

14

Электронная библиотека http://tgv.khstu.ru

CHS—CH—CHS изобутан, или 2-метилпропан

СН3

Суммарной формуле С5Н12 отвечают три пентана: нормальный

пентан и два изопентана (2-метилбутан и 2-диметилпропан).

Изомеры отличаются от нормальных углеводородов физиче-

скими и химическими свойствами. При нормальных условиях ме-

тан, этан, пропан и бутан — газы; пентан и некоторые другие ал-

каны с числом углеродных атомов больше пяти — жидкости с плот-

ностью меньше единицы. Высшие алканы — твердые тела.

Основными компонентами, входящими в состав сжиженных га-

зов, получаемых из природных газов нефтяных и газоконденсатных

месторождений, являются пропан и бутан. Наличие в сжиженных

газах значительных количеств этана и в особенности метана недо-

пустимо, так как приведет к резкому увеличению упругости паров.

Недопустимо и наличие значительных количеств пентана и его

изомеров, так как это приводит к резкому снижению упругости

паров и к повышению точки росы.

Сжиженные газы, получаемые на предприятиях переработки

нефти, содержат кроме алканов непредельные (ненасыщенные)

углеводороды — алкены, имеющие общую химическую формулу

CnH2n, начиная с п = 2. Эти углеводороды имеют одну двойную

связь между двумя соседними углеродными атомами.

Название и строение формул первых представителей ряда ал-

кенов приведены в табл. 1.2.

Изомерия алкенов вызывается как различным положением

Таблица 1.2

Названия и формулы некоторых алкенов

Алкен Число углерод- ных атомов Формула Структурная формула

Этилен, или этен 2 ад н н ХС=С/ HZ Хн Н НН

Пропилен, или пропен 3 С3Н6 \=С—С—н HZ н н н н н

Бутилен, или бутен 4 ад \ 1 II с=с—С—с—н нХ НН

15

Электронная библиотека http://tgv.khstu.ru

двойной связи, так и различной структурой углеродного скелета.

Так, например, существуют три изомера бутилена:

СН2 = СН—СН2—СН3 бутилен-1

СН3—CH = СН—СН3 бутилен-2

СН3 = С—СН3 изобутилен, или 2-мети л пропен-1

I

СНз

(Цифра в конце названия указывает на положение двойной

связи).

Все перечисленные в табл. 1.2 алкены и их изомеры при нор-

мальных условиях являются газами. Алкены с числом углеродных

атомов пять и более — жидкости с плотностью меньше единицы.

Высшие алкены — твердые тела.

Наличие в сжиженных газах значительных количеств этилена

недопустимо, так как приводит к резкому увеличению упругости

паров.

В состав сжиженных газов термической переработки нефти мо-

жет входить и незначительное количество моноциклических угле-

водородов или нафтенов (цикланов). Эти углеводороды имеют

циклическое строение и выражаются общей химической формулой

СпНгп, начиная с п = 3.

Название и формулы первых представителей цикланов приве-

дены в табл. 1.3.

Таблица 1.3

Названия и формулы некоторых цикланов

Циклан Чивло углерод- ных атомов Формула Структурная формула

Циклопропан 3 СзН6 сна

Циклобутан 4 с4н8 сн2 сн2 ^сн2 -сн2

Циклопентан 5 С5Н10 сн2 сн2 СН2Х -сн2 чсн2

сн2 -сн2

При нормальных условиях циклопропан и циклобутан — газы,

а циклопентан — жидкость с плотностью меньше единицы и тем-

пературой кипения 51 °C.

16

Электронная библиотека http://tgv.khstu.ru

3. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К СЖИЖЕННЫМ УГЛЕВОДОРОДНЫМ ГАЗАМ

Сжиженные газы должны соответство-

вать требованиям введенного с 01.01.82 ГОСТ 20448—80 «Газы

углеводородные сжиженные топливные для коммунально-бытового

потребления. Технические условия», предусматривающего следую-

щие марки газов и области их применения (табл. 1.4): СПБТЗ—

смесь пропана и бутана технических зимняя; СПБТЛ—смесь про-

пана и бутана летняя; БТ — бутан технический.

Таблица 1.4

Области применения различных марок сжиженных газов

Система газоснабжения Зоны страны по ГОСТ 16^50—80

За исключением холодной зоны Холодная зона

Летний период Зимний период Летний период Зимний период

Газобаллонная:

с наружной установкой баллонов СПБТЛ СПБТЗ СПБТЛ СПБТЗ

с внутриквартирной установкой баллонов СПБТЛ СПБТЛ СПБТЛ СПБТЛ

портативные баллоны Групповые установки: БТ БТ БТ БТ

без испарителей СПБТЛ СПБТЗ СПБТЗ СПБТЛ СПБТЗ

с испарителями СПБТЛ СПБТЗ СПБТЗ СПБТЗ

БТ СПБТЛ БТ СПБТЛ СПБТЛ

Примечания: 1. Все зоны за исключением холодной и очень

период — с 1 апреля по 1 октября; зимний период—с 1 .октября по 1

2. Холодная зона: летний период —с 1 июня по 1 октября; зимний

тября по 1 июня.

3. Очень холодная зона: летний период — с 1 июня по 1 сентября;

с 1 сентября по 1 июня.

холодной- летний

апреля.

период — с 1 ок-

зимний период —

Состав товарного сжиженного газа различен в зависимости от

технологических циклов на нефтеперерабатывающих заводах. При

получении его из попутных газов, газов конденсатных месторож-

дений и некоторых других источников возможны примеси неболь-

шого количества этана, пентана и др. При строительстве систем

газоснабжения городов и других населенных пунктов, промыш-

ленных, коммунально-бытовых предприятий, жилых и обществен-

ных зданий, использующих в качестве топлива сжиженные газы,

глава СНИП II—37—76 предусматривает применение только

фракций С3 и С4 и их смеси с избыточным давлением до 1,6 МПа.

По физико-химическим показателям сжиж^««^-’₽д^ддолжнь1

соответствовать нормам, приведенным в табл! 4*.5у * ' 1 |

Электронная библиотека http://tgv.khstu.ru

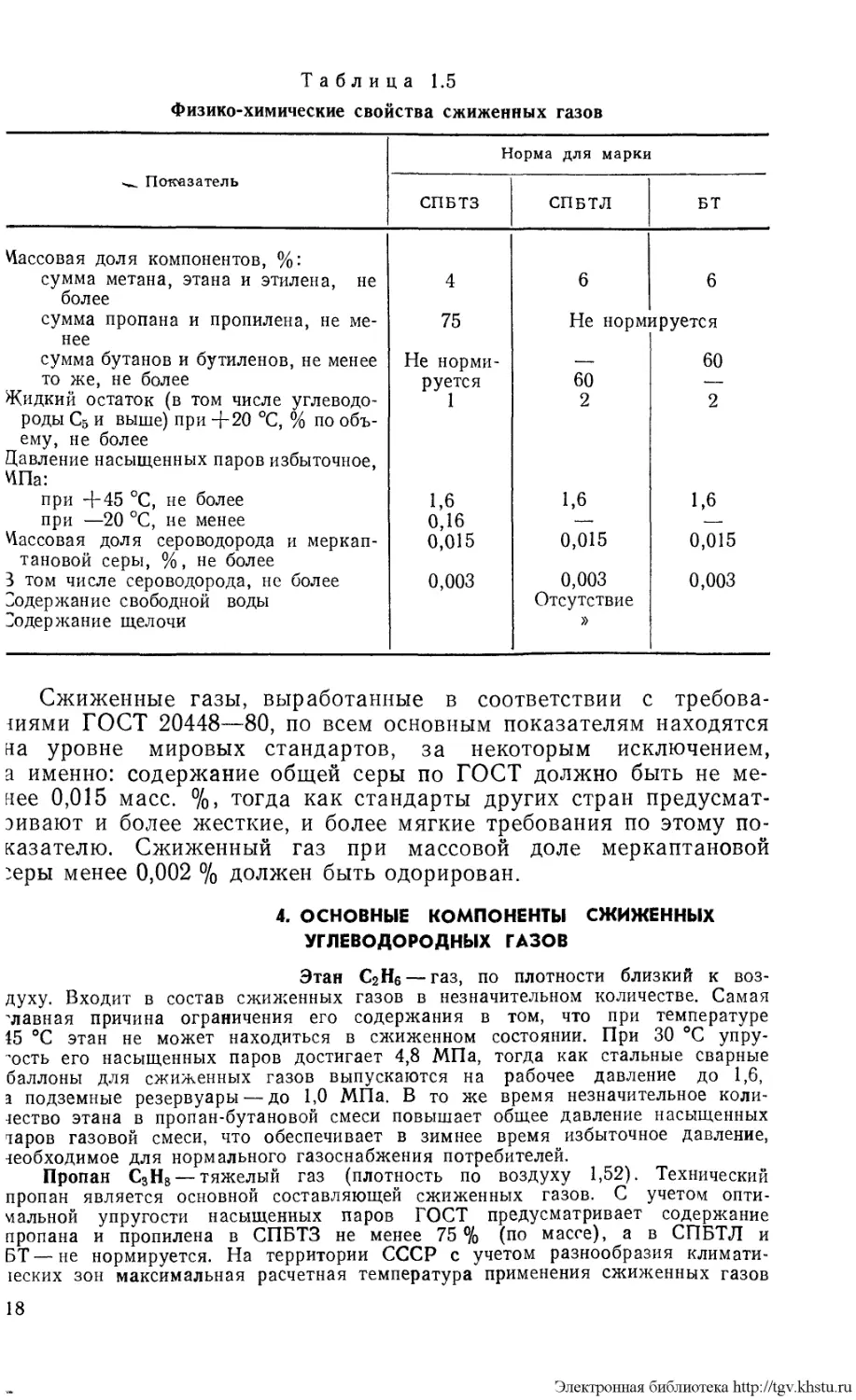

Таблица 1.5

Физико-химические свойства сжиженных газов

Показатель Норма для марки

СПБТЗ СПБТЛ БТ

Массовая доля компонентов, %: сумма метана, этана и этилена, не 4 6 6

более сумма пропана и пропилена, не ме- 75 Не норм ируется

нее сумма бутанов и бутиленов, не менее Не норми- — 60

то же, не более руется 60 —

Жидкий остаток (в том числе углеводо- 1 2 2

роды С5 и выше) при +20 °C, % по объ- ему, не более Давление насыщенных паров избыточное, МПа: при +45 °C, не более 1,6 1,6 1,6

при —20 °C, не менее 0,16 — —

Массовая доля сероводорода и меркап- 0,015 0,015 0,015

тановой серы, %, не более 3 том числе сероводорода, не более 0,003 0,003 0,003

Содержание свободной воды Содержание щелочи Отсутствие »

Сжиженные газы, выработанные в соответствии с требова-

1иями ГОСТ 20448—80, по всем основным показателям находятся

за уровне мировых стандартов, за некоторым исключением,

а именно: содержание общей серы по ГОСТ должно быть не ме-

нее 0,015 масс. %, тогда как стандарты других стран предусмат-

ривают и более жесткие, и более мягкие требования по этому по-

казателю. Сжиженный газ при массовой доле меркаптановой

:еры менее 0,002 % должен быть одорирован.

4. ОСНОВНЫЕ КОМПОНЕНТЫ СЖИЖЕННЫХ

УГЛЕВОДОРОДНЫХ ГАЗОВ

Этан СзНб — газ, по плотности близкий к воз-

духу. Входит в состав сжиженных газов в незначительном количестве. Самая

этавная причина ограничения его содержания в том, что при температуре

15 °C этан не может находиться в сжиженном состоянии. При 30 °C упру-

гость его насыщенных паров достигает 4,8 МПа, тогда как стальные сварные

баллоны для сжиженных газов выпускаются на рабочее давление до 1,6,

а подземные резервуары — до 1,0 МПа. В то же время незначительное коли-

аество этана в пропан-бутановой смеси повышает общее давление насыщенных

таров газовой смеси, что обеспечивает в зимнее время избыточное давление,

яеобходимое для нормального газоснабжения потребителей.

Пропан С3Н8 — тяжелый газ (плотность по воздуху 1,52). Технический

пропан является основной составляющей сжиженных газов. С учетом опти-

мальной упругости насыщенных паров ГОСТ предусматривает содержание

пропана и пропилена в СПБТЗ не менее 75 % (по массе), а в СПБТЛ и

БТ — не нормируется. На территории СССР с учетом разнообразия климати-

1еских зон максимальная расчетная температура применения сжиженных газов

18

Электронная библиотека http://tgv.khstu.ru

принимается 45 °C Этой температуре соответствует упругость насыщенных

паров пропана 1,6 МПа, что отвечает требованиям ГОСТ 15860—70 Упру-

гость паров пропана при —35 °C составляет 0,14 МПа, что является необхо

димым давлением, при котором регулятор давления обеспечивает минимально

допустимую производительность Следовательно, пропан (как сжиженный газ)

в качестве топлива можно использовать без регазификации при температуре

до —30 °C Пары технического пропана при температуре ниже —42 °C в га-

зопроводе низкого давления начинают конденсироваться, и газоснабжение мо-

жет прекратиться

Бутан С4Н10 —газ, имеющий два изомера (плотность по воздуху 2,06—

2,09), т е разновидности с одинаковой химической формулой и, следовательно,

с одинаковой молекулярной массой, но различающиеся расположением атомов

в молекуле Бутан и его изомеры являются тяжелокипящими жидкостями

Пары технического бутана начинают конденсироваться при —0,5 °C Это не

дает возможности использовать бутан в зимний период с температурой на-

ружного воздуха ниже 5 °C в баллонах, установленных внутри помещения

В соответствии с требованиями ГОСТ сумма бутанов и бутиленов в СПБТЗ

не нормируется, в СПБТЛ— не более 60 и в БТ—не менее 60 % (по массе).

Пентан С5Н12— тяжелый газ (плотность по воздуху 2,49). В состав топ-

ливного газа входят технический бутан и смесь пропана и бутана С5Н12

в большинстве случаев находится в жидком остатке, при 20 °C его не должно

быть больше в СПБТЗ—1 об %, а в СПБТЛ и БТ — 2 об % Пентан резко

снижает упругость паров и повышает точку росы Температура конденсации

пентана около 3 °C В связи с этим на газопроводах от установок, оборудо-

ванных испарителями, необходимо устанавливать конденсатосборники, кон-

струкция которых обязана обеспечивать удаление тяжелых сконденсировав

шихся фракций

5. ТОКСИЧЕСКИЕ СВОЙСТВА

СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

И ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ.

ОХЛАЖДАЮЩИЕ СВОЙСТВА

Токсическое воздействие газов на орга-

низм человека и животных может происходить как за счет дейст-

вия собственно газов, так и за счет деятельности продуктов их

сгорания. Все газы, кроме кислорода, обладают удушающими

свойствами и оказывают на человека следующие физиологические

воздействия при снижении содержания кислорода в воздухе,

об. %: не менее 10 — переносится без заметного воздействия; до

12 — легкие физиологические расстройства; до 16 — тяжелые фи-

зиологические расстройства, до 22 — смертельно опасное удушье

Предельные углеводороды. Этан (С2Нв), пропан (СзН8), к-бу-

тан (н-С4Н10) и другие углеводороды являются основными состав-

ными частями сжиженных газов, все указанные газы являются до-

статочно сильными наркотиками, однако сила их действия ослаб-

ляется из-за очень малой растворимости в крови. Следовательно,

при обычных условиях (атмосферном давлении) углеводородные

газы физиологически индифферентны Они могут вызвать удушье

только при очень высоких концентрациях вследствие уменьшения

содержания кислорода в воздухе По опытным данным вдыхание

в течение 10 мин воздуха, содержащего 1 об. % углеводородных

газов, не вызывает никаких симптомов отравления. Вдыхание воз-

духа с 10 об % углеводородных газов в течение 2 мин приводит

19

Электронная библиотека http://tgv.khstu.ru

к головокружению. Общий характер действия подобных концент-

раций этих углеводородов напоминает опьянение. Пропилен и

бутилен обладают наркотическими свойствами: при содержании

в воздухе 15 об. % пропилена сознание теряется через 30 мин

после начала вдыхания, при 24 об. %—через 3 мин, при 35—

40 % —через 20 с.

В связи с указанным сжиженные газы (углеводороды С3—С4)

Санитарными нормами проектирования предприятий СИ 245—71

включены в 4-й класс вредных токсических веществ как мало-

опасные. Углеводородные газы действуют на организм человека

наркотически. Признаками наркотического действия являются не-

домогание и головокружение, вслед наступает состояние опьяне-

ния, сопровождаемое беспричинной веселостью, потерей сознания.

Этими нормами установлены предельно допустимые концентрации

в различных средах (табл. 1.6).

Таблица 1.6

Предельно допустимая концентрация

углеводородов, мг/м3

Углеводороды

Максималь-

ная разовая

Среднесуточ-

ная

В воздухе рабочей зоны

Алифатические предельные 300

Ci—Сю (в пересчете на уг-

лерод)

Изобутилен 100

В атмосферном воздухе населенных пунктов

Этилен 3 3

Пропилен 3 3

Бутан 200 —

Бутилен 3 3

Пентан 100 15

Примечание. В воде водоемов санитарно-бытового

водопользования содержание этилена, пропилена, изобутилена

не должно превышать 0,5, бутилена — 0,2 мг/л.

Следует иметь в виду, что сжиженные газы, полученные из

природных газов некоторых месторождений, содержат сероводо-

род и другие сернистые соединения, которые являются сильными

нервными ядами. Сильным ядом являете и окись углерода, кото-

рая может образоваться в результате щп )лного сгорания углево-

дородных газов.

Азот и водород (N2 и Н2) — физиологически инертные газы, и если в воз-

духе достаточно кислорода, не оказывают на человека заметного воздействия.

Углекислота (двуокись углерода СО2)—одна из составных частей про-

дуктов сгооания всех топлив, в состав которых входит углерод. Около 4 %

углекислот’ содержится в воздухе, выдыхаемом человеком. Углекислота при

20

Электронная библиотека http://tgv.khstu.ru

значительном содержании ее в воздухе вызывает наркотическое действие и

способна раздражать слизистые оболочки Высокое содержание углекислоты

связано с пониженным содержанием кислорода в воздухе, что вызывает

удушье от недостатка кислорода При содержании в воздухе 1—2 % углекис-

лоты дыхание человека заметно учащается, при 3 % частота дыхания удваи-

вается, при 5 % дыхание становится тяжелым, при 6 % появляется одышка,

при 10 % и выше наступает обморочное состояние, а при 15 %—смерть До-

пустимая концентрация в жилых и общественных зданиях при продолжитель

ном пребывании людей составляет 0,1 %, при периодическом пребывании.—

0,125 %, при кратковременном пребывании — 0,2 %

Окись углерода (СО) — бесцветный газ, не имеющий вкуса, со слабым

запахом, напоминающим запах чеснока Обладает низкой растворимостью и

не поглощается активированным углем При неполном сжигании газов в про

дуктах сгорания содержится, как правило, окись углерода, являющаяся силь

нодействующим отравляющим ядом Она вытесняет кислород из оксигемогло-

бина крови и вступает в соединение с гемоглобином, образуя карбоксигемо

глобин Кровь становится неспособной переносить достаточное количество

кислорода из легких к тканям, а из за пониженного содержания кислорода

в крови наступает удушье Соединение СО с гемоглобином способно к дис

социацпи Следовательно, когда содержание СО во вдыхаемом воз

духе уменьшается, начинается отщепление СО из карбоксигемоглобина и об

ратное выделение ее через легкие При отсутствии СО в воздухе выделение

ее из крови заканчивается в течение 10—12 ч Основные признаки острого от

равления — судороги, одышка, потеря сознания и удушье

Характер влияния окиси углерода на организм человека при различных

концентрациях в воздухе приведен в табл 1 7

Таблица 17

Физиологическое воздействие окиси углерода

на организм человека

Концентрация СО в воздухе Длительность и характер воздействия

об % мг л

0,01 0,125 В течение нескольких часов не оказы- вает воздействия

0,05 0,625 В течение 1 ч нет заметного воздей- ствия

0,10 1,250 Через 1 ч головная боль, тошнота, не домогание

0,50 6,250 Через 20—30 мин смертельное дей- ствие

1,00 12,500 После нескольких вдохов потеря со знания, через 1—2 мин очень силь ное или смертельное отравление

По санитарным нормам предельная концентрация окиси углерода в воз

духе рабочей зоны допускается в размере 0,03 мг/л При работе в загазован

ной атмосфере не более 1 ч допустимая концентрация может быть повышена

до 0,05 мг/л, при работе в течение 15—20 мин — до 0,2 мг/л Повторная ра

бота в условиях повышенного содержания окиси углерода в атмосфере рабо

чего помещения допускается после перерыва не менее 2 ч

Первая помощь при отравлении окисью углерода — свежий воздух и вды-

хание кислорода Больному следует создать полный покой, оберегать его от

простуды и немедленно направить в больницу При остановке дыхания про

водить искусственное дыхание в течение йескольких часов до восстановления

нормального дыхания

21

Электронная библиотека http://tgv.khstu.ru

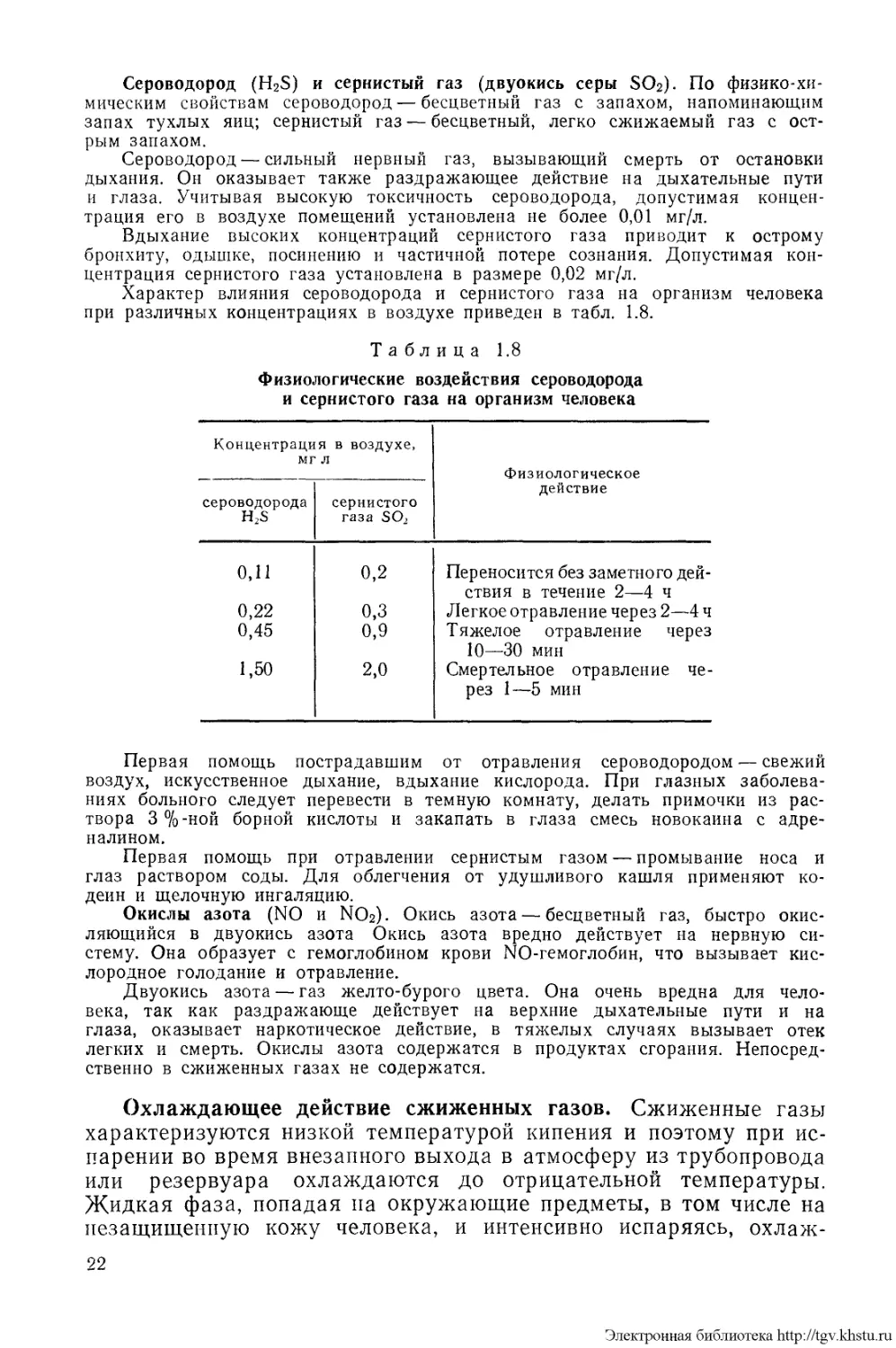

Сероводород (H2S) и сернистый газ (двуокись серы SO2). По физико-хи-

мическим свойствам сероводород — бесцветный газ с запахом, напоминающим

запах тухлых яиц; сернистый газ — бесцветный, легко сжижаемый газ с ост-

рым запахом.

Сероводород — сильный нервный газ, вызывающий смерть от остановки

дыхания. Он оказывает также раздражающее действие на дыхательные пути

и глаза. Учитывая высокую токсичность сероводорода, допустимая концен-

трация его в воздухе помещений установлена не более 0,01 мг/л.

Вдыхание высоких концентраций сернистого газа приводит к острому

бронхиту, одышке, посинению и частичной потере сознания. Допустимая кон-

центрация сернистого газа установлена в размере 0,02 мг/л.

Характер влияния сероводорода и сернистого газа на организм человека

при различных концентрациях в воздухе приведен в табл. 1.8.

Таблица 1.8

Физиологические воздействия сероводорода

и сернистого газа на организм человека

Концентрация в воздухе, мг л Физиологическое действие

сероводорода H2S сернистого газа SO2

0,11 0,2 Переносится без заметного дей- ствия в течение 2—4 ч

0,22 0,3 Легкое отравление через 2—4 ч

0,45 0,9 Тяжелое отравление через 10—30 мин

1,50 2,0 Смертельное отравление че- рез 1—5 мин

Первая помощь пострадавшим от отравления сероводородом — свежий

воздух, искусственное дыхание, вдыхание кислорода. При глазных заболева-

ниях больного следует перевести в темную комнату, делать примочки из рас-

твора 3%-ной борной кислоты и закапать в глаза смесь новокаина с адре-

налином.

Первая помощь при отравлении сернистым газом — промывание носа и

глаз раствором соды. Для облегчения от удушливого кашля применяют ко-

деин и щелочную ингаляцию.

Окислы азота (NO и NO2). Окись азота — бесцветный газ, быстро окис-

ляющийся в двуокись азота Окись азота вредно действует на нервную си-

стему. Она образует с гемоглобином крови NO-гемоглобин, что вызывает кис-

лородное голодание и отравление.

Двуокись азота — газ желто-бурого цвета. Она очень вредна для чело-

века, так как раздражающе действует на верхние дыхательные пути и на

глаза, оказывает наркотическое действие, в тяжелых случаях вызывает отек

легких и смерть. Окислы азота содержатся в продуктах сгорания. Непосред-

ственно в сжиженных газах не содержатся.

Охлаждающее действие сжиженных газов. Сжиженные газы

характеризуются низкой температурой кипения и поэтому при ис-

парении во время внезапного выхода в атмосферу из трубопровода

или резервуара охлаждаются до отрицательной температуры.

Жидкая фаза, попадая на окружающие предметы, в том числе на

незащищенную кожу человека, и интенсивно испаряясь, охлаж-

22

Электронная библиотека http://tgv.khstu.ru

дает их и может привести к обморожению. По характеру воздей-

ствия обморожение напоминает ожог. При сильном обморожении

образуются пузыри, которые лопаются, заживление ран продол-

жается длительное время. Обморожение значительных поверхно-

стей опасно для жизни.

Одна из особенностей охлаждающего действия сжиженных га-

зов заключается в том, что отрицательная температура при испа-

рении жидкой фазы не зависит от температуры окружающего воз-

духа. Обморожение возможно как в зимнее, так и в летнее время

года, на открытом воздухе и в отапливаемом помещении.

Кроме того, жидкая фаза, попадая на окружающие предметы и

интенсивно испаряясь, значительно их охлаждает, и, следова-

тельно, выбор материала (чугун, сталь, резина и др.) должен обя-

зательно производиться с учетом работы при низких отрицатель-

ных температурах, так как в этих условиях он становится хруп-

ким (хладоломким) и разрушается при обычных механических

нагрузках. Выбор материала должен производиться в соответствии

с рекомендациями действующих технических нормативных доку-

ментов с учетом возможности работы при отрицательных темпера-

турах.

Охлаждающее действие сжиженных газов может вызвать на-

рушения в нормальной работе аппаратуры, которые влияют на

безопасность использования газа. К таким нарушениям относятся

образование кристаллогидратов и льда внутри, а также снежного

инея снаружи регуляторов давления и предохранительных сброс-

ных и запорных клапанов. Указанные нарушения в работе регу-

лирующей и предохранительной арматуры часто могут являться

причиной внезапного отключения подачи газа к потребителям.

Главное средство борьбы с подобными нарушениями — осушка

газа.

Электронная библиотека http://tgv.khstu.ru

ГЛАВА ВТОРАЯ

ФИЗИКО-ХИМИЧЕСКИЕ ПОНЯТИЯ,

ЗАКОНЫ, КОНСТАНТЫ

И СООТНОШЕНИЯ

1. МЕЖДУНАРОДНАЯ СИСТЕМА ЕДИНИЦ

С 01.01.80 в качестве государственного

стандарта в СССР введен стандарт

СТ СЭВ 1052—78 «Метрология. Единицы

физических величин», базирующийся на

Международной системе единиц (СИ),

который устанавливает единицы физиче-

ских величин, применяемые в странах —

членах СЭВ, в договорно-правовых отно-

шениях между странами и используемые

во всех видах деятельности органов СЭВ,

а также наименования, обозначения и

правила применения указанных величин.

Вопрос о международной унификации

и стандартизации единиц физических ве-

личин имеет принципиальное значение,

так как в этих единицах выражаются

характеристики физических явлений,

свойств веществ и процессов и резуль-

таты всех выполненных в науке, тех-

нике и практической жизни измерений.

Основные показатели, устанавливае-

мые международными и государствен-

ными стандартами для различных видов

продукции, технические требования, за-

ложенные в этих стандартах, методы

испытаний и контроля имеют количест-

венные характеристики, выраженные

в соответствующих единицах физиче-

ских величин.

Обеспечение единообразия приме-

няемых единиц физических величин яв-

ляется одним из факторов, способ-

ствующих решению задач по стандарти-

зации, унификации, взаимозаменяемости,

повышению производительности труда и

улучшению качества продукции.

24

Электронная библиотека http://tgv.khstu.ru

Таблица 2.1

Важнейшие единицы Международной системы (СИ)

Величина Единица

Наименование Обозначение

русское международ- ное

Длина Масса Время Сила электрического тока Термодинамическая температу- ра Основные единицы метр килограмм секунда ампер кельвин м кг с А К m kg s А К

Примечание. Наименование кельвин и обозначение К применяются также для

обозначения интервала или разности температур.

Сила света кандела кд cd

Количество вещества моль Дополнительные единицы моль mol

Плоский угол радиан рад rad

Телесный угол стерадиан ср sr

Некоторые производные единицы

Площадь квадратный метр м2 ш2

Объем, вместимость кубический метр м3 ш3

Скорость метр в секунду м/с m/s

Ускорение метр на секунду в квадрате м/с2 m/s2

Частота периодического про- цесса герц Гц Hz

Угловая скорость радиан в секунду рад/с rad/s

Угловое ускорение радиан на секунду в квадрате рад/с2 rad/s2

Плотность килограмм на куби- ческий метр кг/м3 kg/m3

Удельный объем кубический метр на килограмм м3/кг m3/kg

Сила, вес ньютон Н N

Удельный вес ньютон на кубиче- ский метр Н/м3 N/m3

Давление, напряжение (меха- ническое) паскаль Па Pa

Динамическая вязкость паскаль-секунда Па-с Pa-s

Кинематическая вязкость квадратный метр в секунду м2/с m2/s

Массовый расход килограмм в секунду кг/с kg/s

Объемный расход кубический метр в се- кунду м3/с m3s

Работа, энергия джоуль Дж J

Электрическое напряжение, электрический потенциал, разность электрических по- тенциалов, электродвижу- щая сила ВОЛЬТ в V

25

Электронная библиотека http://tgv.khstu.ru

Продолжение табл. 2.1

Величина Единица

Наименование Обозначение

русское международ- ное

Электрическое сопротивление ОМ Ом й

Мощность, активная мощность ватт Вт W

Реактивная мощность вар вар var

Полная мощность вольт-ампер В-А V-A

Количество теплоты, термоди- джоуль Дж J

намический потенциал (внут- ренняя энергия, свободная энергия, свободная энталь- пия), теплота фазового пре- вращения, теплота химиче- ской реакции

Удельное количество теплоты, джоуль на килограмм Дж/кг J/kg

удельный термодинамиче- ский потенциал, удельная теплота фазового превраще- ния, удельная теплота хи- мической реакции

Теплоемкость системы джоуль на кельвин Дж/К J/k

Энтропия системы джоуль на кельвин Дж/К J/k

Удельная теплоемкость джоуль на кило- грамм-кельвин Дж/(кг-К) J/(kg-K)

Удельная энтропия джоуль на кило- грамм-кельвин Дж/(кг-К) J/(kg-K)

Удельная газовая постоянная джоуль на кило- грамм-кельвин Дж/(кг-К) J/(kg-K)

Тепловой поток ватт Вт W

Поверхностная плотность теп- лового потока ватт на квадратный метр Вт/м2 W/m2

Коэффициент теплообмена (теп- лоотдачи), коэффициент теп- ватт на квадратный метр-кельвин Вт/(м2- К) W/(m2-K)

лопередачи

Температурный градиент кельвин на метр К/м K/m

Теплопроводность ватт на метр-кельвин Вт/(м-К) W (m-K)

Температуропроводность квадратный метр в секунду м2/с m2/s

Температурный коэффициент кельвин в минус пер- вой степени К-х K-x

Основные преимущества Международной системы единиц следующие.

1. Единицы физических величин на базе СИ унифицируются. Вместо ис-

торически сложившегося многообразия единиц (системных — разных систем и

внесистемных) для каждой физической величины устанавливается одна еди-

ница и четкая система образования кратных и дольных единиц от нее.

2. СИ является универсальной системой; она охватывает все области на-

уки, техники и народного хозяйства.

3. Основные и большинство производных единиц СИ имеют удобные для

практического применения размеры. В системе СИ четко разграничены еди-

ницы массы (килограмм) и силы (ньютон).

4. Упрощается запись уравнений и формул в различных областях науки

и техники. Достигается значительная экономия времени при расчетах в силу

26

Электронная библиотека http://tgv.khstu.ru

отсутствия в формулах, составленных с применением единиц СИ, пересчетных

коэффициентов, вводимых в связи с тем, что отдельные величины в этих форму

tax выражены в разных системах единиц

В Международной системе единиц для всех видов энергии (механической,

тепловой, электрической, лучистой и др) установлена одна общая единица -—

джоуль, в связи с чем отпадает потребность в таких переводных коэффици-

ентах, как механический эквивалент теплоты и др

Эти преимущества Международной системы обусловливают

— повышение эффективности труда проектировщиков, конструкторов, про-

изводственников, научных работников,

— облегчение педагогического процесса в средней и высшей школе,

— лучшее взаимопонимание при дальнейшем развитии научно-техниче-

ских и экономических связей между разными странами

В соответствии с требованиями указанного стандарта все значения физи-

ческих величин, встречающиеся в публикуемом справочнике, приводятся в еди-

ницах СИ (табл 2 1), а также в единицах допускаемых к применению на-

равне с единицами СИ (табл 2 2)

Таблица 22

Единицы, допускаемые к применению наряду с единицами СИ

(применительно к газовой технике)

Величина Единица

наименование обозначение значение в единицах СИ или определение

русское между народное

Масса тонна Т t 103 кг

Время минута МИН min 60 с

час ч h 3600 с

сутки сут d 86 400 с

Плоский угол градус О О л/180 рад

минута / f л/10 800 рад

секунда п n л/648 000 рад

Площадь гектар га — Ю4 м2

Объем, вместимость литр л 1 Ю-3 м3

Относительная величина процент % % 10“2

(безразмерное отноше промилле %о °/oo 10“3

ние двух одноименных физических величин* кпд, относительное уд- линение, относительная плотность и т п ) миллионная доля МЛН-1 ppm io-6

Температура Цельсия, разность температур градус Цельсия °C °C

Примечание Температура Цельсия (обозначение t) определяется по выражению

t=T — T„ где Т — температура Кельвина ГО= 273 15 К. Градус Цельсия по размеру

равен Кельвину

Стандарт СТ СЭВ 1052—78 предусматривает следующие основные поло

жения

1 В печатных изданиях допускается применять либо русские либо меж

дународные обозначения Одновременное применение обоих видов обозначе-

ний в одном и том же издании не допускается, за исключением публикаций

по единицам физических величин

27

Электронная библиотека http://tgv.khstu.ru

to

оо

Электронная библиотека http://tgv.khstu.ru

Таблица 2.3

Соотношения между некоторыми единицами физических величин, подлежащими изъятию, и единицами СИ

Единица

Величина подлежащая изъятию СИ Соотношение единиц

Наименование Обозначение Наименование Обозначение

Сила, нагрузка, вес килограмм-сила кгс 1 кгс « 9,8 Н « 10 Н

тонна-сила ТС ньютон Н 1 тс 9,8-103 Н « 10 кН

грамм-сила ГС 1 гс « 9,8-10-3 Н « 10 мН

Линейная нагрузка килограмм-сила на метр кгс/м ньютон на метр Н/м 1 кгс/м « 10 Н/м

Поверхностная на- грузка килограмм-сила на ква- дратный метр кгс/ма ньютон на квадратный метр Н/м2 1 кгс/м2 ж 10 Н/м2

Давление килограмм-сила на ква- дратный сантиметр кгс/см2 1 кгс/см2 « 9,8-104 Па « 105 Па ~ 0,1 МПа

миллиметр водяного столба мм вод. ст. 1 мм вод. ст. ж 9,8 Па « 10 Па

миллиметр ртутного столба мм рт. ст. паскаль Па 1 мм рт. ст. « 133,3 Па

Механическое напря- жение килограмм-сила на ква- дратный миллиметр кгс/мм2 1 кгс/мм2 ~ Э.в-ЮбПа « «107 Па « 10 МПа

Модуль продольной упругости, модуль сдвига, модуль объемного сжатия килограмм-сила на ква- дратный сантиметр кгс/см2 . 1 кгс/см2 « 9,8-104 Па « « 105 Па « 0,1 МПа

Электронная библиотека http://tgv.khstu.ru

Момент силы, момент пары сил килограмм-сила -метр кгс-м

Работа (энергия) килограмм-сила-метр кгс-м

Количество теплоты калория килокалория кал ккал

Мощность килограмм-сила-метр в секунду лошадиная сила калория в секунду килокалория в час кгс-м/с л. с. кал/с ккал/ч

Удельная теплоем- кость калория на грамм-гра- дус Цельсия килока- лория на килограмм- градус Цельсия кал/(г-°С) ккал/(кг-°С)

Теплопроводность калория в секунду на сантиметр-градус Цельсия килокалория в час на метр-градус Цельсия кал/(с-см-°С) ккал/(ч-м-°С)

Коэффициент тепло- обмена (теплоотда- чи), коэффициент теплопередачи калория в секунду на квадратный сантиметр- градус Цельсия килокалория в час на квадратный метр- градус Цельсия кал/(с-см2-°С) ккал/(ч-м2-°С)

Тепловое напряжение объема топки килокалория в час на кубический метр ккал/(м3-ч)

ньютон-метр Н-м 1 кгс*м « 9,8 Н-м « 10 Н-м

джо-уль Дж 1 кгс-м « 9,8 Дж « 10 Дж

джоуль Дж 1 кал « 4,2 Дж

1 ккал « 4,2 кДж

Л 1 кгс-м/с « 9,8 Вт « 10 Вт

ватт Вт 1 л. с. « 735,5 Вт

1 кал/с « 4,2 Вт

1 ккал/ч « 1,16 Вт

джоуль на Дж/(кг-К) 1 кал/(г-°C) « 4,2-103

килограмм- Дж/(кг • К)

кельвин 1 ккал/(кг-°С) «4,2 кДж/(кг-К)

Вт/(м • К) 1 кал/(с-см-°С) « 420 Вт/(м-К)

ватт

• на метр-

кельвин 1 ккал/(ч-м-°С) «

« 1,16 Вт/(м-К)

Вт/(м2-К) 1 кал/(с-см2-°С) «

ватт на « 42 Вт/(м2-К)

квадратный

метр-кель-

вин 1 ккал/(ч-м2-°С) «

«1,16 кВт/(м2-К)

ватт на метр Вт/м3 1, 16 Вт/м3

кубический

2. Обозначения единиц, названных по фамилиям ученых, должны пи-

аться с прописной буквы (А, В, Н и др.), остальных единиц — строчными

малыми) буквами.

3. В обозначениях единиц точка как знак сокращения не ставится.

4. Обозначения единиц следует применять после числовых значений ве-

тчин и помещать в строчку с ними без переноса на следующую строку и

непременным пробелом между последней цифрой и обозначением единицы:

>0 %; 20 °C и т. д. Исключение составляют обозначения в виде знака, подня-

ого над строкой, перед которыми пробела не оставляют: 20°.

5. При наличии десятичной дроби в числовом значении величины обозна-

[ение единицы следует помещать после всех цифр: 423,06 м.

6. При указании значений величин с предельными отклонениями в скобках

(бозначения единицы надо помещать после скобок или проставлять и после

[ислового значения величины, и после ее предельного отклонения: (100,0±

t0,l) кг, 50 кг±1 кг.

7. Обозначения единиц разрешается применять в заголовках граф и в наи-

менованиях строк (боковиках) таблиц и выводов.

8. Допускается применять обозначения единиц в пояснениях обозначений

хеличин к формулам. Помещение обозначений единиц в одной строке с фор-

мулами, выражающими зависимости между величинами или между их число-

хыми значениями, представленными в буквенной форме, не допускается.

Кроме того, нельзя применять в тексте сокращенные обозначения вместо

холных наименований единиц (без числового значения величин), например,

хеобходимо писать «масса составляет 106 кг» и «масса выражается в кило-

граммах», а не «масса выражается в кг».

9. Буквенные обозначения единиц, входящих в произведение, следует от-

хелять точками на средней линии как знаками умножения (в машинописных

гекстах допускается точку не поднимать). Допускается буквенные обозначе-

1ия единиц, входящих в произведение, отделять пробелами, если это не при-

юдит к недоразумению.

10. В буквенных обозначениях отношений единиц в качестве знака деле'

хия должна применяться только одна косая или горизонтальная черта. Допу-

'кается применять обозначения единиц в виде произведения обозначений еди-

хиц, возведенных в степени (положительные и отрицательные). Если для од-

хой из единиц, входящих в отношение, установлено обозначение в виде отри-

хательной степени (например, с-1, м-1, К~’)> применять косую или горизоп-

Вт

сальную черту не допускается: Вт • м~2 • К-1, или ~2 •

11. При применении косой черты обозначения единиц в числителе и зна-

менателе следует помещать в строку, произведение обозначений единиц в зна-

менателе следует заключать в скобки: м/с; Вт/(м*К).

12. При указании производной единицы, состоящей из двух и более еди-

хиц, не допускается комбинировать буквенные обозначения и наименования

щиниц, т. е. для одних единиц приводить обозначения, а для других — наиме-

хование: 80 км/ч или 80 километров в час.

Соотношение между некоторыми единицами, применение которых от-

мечено (применительно к газовой технике), и единицами СИ приведено

в табл. 2.3.

Кратные и дольные единицы образуются путем умножения или деления

исходной единицы на степень числа 10. В табл. 2.4 указаны кратность или

вольность единиц, приведены наименования приставок и их сокращенные обо-

значения.

В соответствии с международными правилами кратные и дольные единицы

хлощади и объема (как и других величин, образующихся путем возведения

з степень) образуют, присоединяя приставки к исходным единицам.

Если в наименовании кратной или дольной единицы наименование пере-

ходной единицы состоит из одного слова (метр, паскаль, джоуль и т. д.), то

приставку, выполняющую в этом случае и роль грамматической приставки,

гледует писать слитно с наименованием исходной единицы (километр, мега-

паскаль, микроджоуль и т. д.).

30

Электронная библиотека http://tgv.khstu.ru

В сложных наименованиях, соответствующих произведению единиц, при-

ставку присоединяют к наименованию первой единицы, входящей в произведе-

ние (килопаскаль-метр).

Не допускается применение единиц с приставками одновременно в числи-

теле и знаменателе.

Если наименование исходной единицы уже включает в себя приставку, то

при образовании наименований кратных и дольных единиц приставка добав-

ляется к грамматической основе наименования исходной единицы.

Таблица 2.4

Множители и приставки для образования кратных

и дольных единиц

Множи- тель При- ставка Обозначение приставки Множи- тель При- ставка Обозначение приставки

русское между- народное русское между- народное

Ю12 тер а Т т ю-1 (деци) Д d

109 гига Г G 10-2 (санти) С С

106 мега м М 10~3 (милли) м m

103 кило к к 10-6 микро мк И

ю2 (гекто) г h 10~9 нано н п

101 (дека) да da 10-12 ПИКО п Р

Пр и 1 & е ч а н и е В скобк ах указан ы приставк и, которьк допускается применять

только в наименованиях кратных и дольных единиц, уже получивших широкое распро-

странение (например, гектар, декалитр, дециметр, сантиметр).

2. ДАВЛЕНИЕ

Согласно молекулярно-кинетической тео-

рии давление находящегося в равновесии тела обусловливается

средней кинетической энергией теплового движения молекул и

средним их числом в единице объема. В технике давление рас-

сматривается как отношение нормальной составляющей силы Н

к площади F, на которую действует сила:

p = H!F.

В системе СИ единицей давления считается паскаль (Па). Па-

скаль— давление, вызываемое силой 1 ньютон (Н), равномерно

распределенной по поверхности площадью 1 м2.

Давление, отсчитываемое от абсолютного нуля, называется аб-

солютным, а от имеющегося уже давления окружающей атмо-

сферы — избыточным, или манометрическим:

Р = Рн + рб, или ри = р—рб,

где р — абсолютное давление; ри — избыточное (манометрическое)

давление; ра — атмосферное (барометрическое) давление.

При измерении разрежения абсолютное давление равно разно-

сти между барометрическим и манометрическим (вакуумметриче-

ским) давлением:

р = рб — Рвак ИЛИ Рвак=^Рб —р.

31

Электронная библиотека http://tgv.khstu.ru

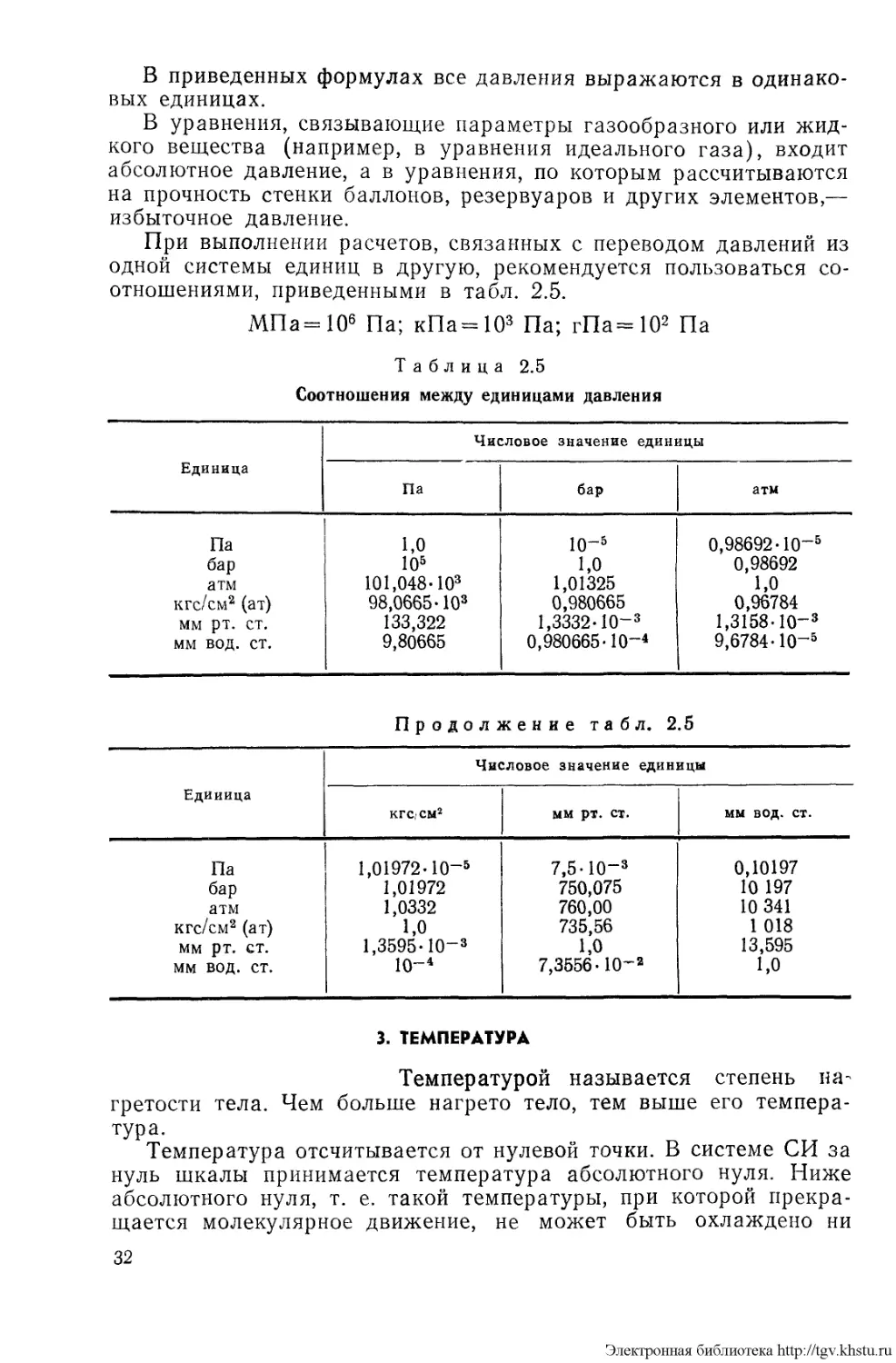

В приведенных формулах все давления выражаются в одинако-

вых единицах.

В уравнения, связывающие параметры газообразного или жид-

кого вещества (например, в уравнения идеального газа), входит

абсолютное давление, а в уравнения, по которым рассчитываются

на прочность стенки баллонов, резервуаров и других элементов,—

избыточное давление.

При выполнении расчетов, связанных с переводом давлений из

одной системы единиц в другую, рекомендуется пользоваться со-

отношениями, приведенными в табл. 2.5.

МПа=106 Па; кПа=103 Па; гПа=102 Па

Таблица 2.5

Соотношения между единицами давления

Числовое значение единицы

Единица Па бар атм

Па 1,0 10~5 0,98692-10“5

бар 105 1,0 0,98692

атм 101,048-103 1,01325 1,0

кгс/см2 (ат) 98,0665-103 0,980665 0,96784

мм рт. ст. 133,322 1,3332-10-3 1,3158-10-3

мм вод. ст. 9,80665 0,980665-10—4 9,6784-10-5

Продолжение табл. 2.5

Числовое значение единицы

Единица кгс/см2 мм рт. ст. мм вод. ст.

Па 1,01972-10—5 7,5-IO"3 0,10197

бар 1,01972 750,075 10 197

атм 1,0332 760,00 10 341

кгс/см2 (ат) 1,0 735,56 1 018

мм рт. ст. 1,3595-10-3 1,0 13,595

мм вод. ст. io-4 7,3556-10’2 1,0

3. ТЕМПЕРАТУРА

Температурой называется степень на-

гретости тела. Чем больше нагрето тело, тем выше его темпера-

тура.

Температура отсчитывается от нулевой точки. В системе СИ за

нуль шкалы принимается температура абсолютного нуля. Ниже

абсолютного нуля, т. е. такой температуры, при которой прекра-

щается молекулярное движение, не может быть охлаждено ни

32

Электронная библиотека http://tgv.khstu.ru

одно тело. Абсолютная шкала температуры начинается от этого

нуля и градуируется в кельвинах (К), принятых за единицу в СИ.

На практике чаще всего температуру измеряют по междуна-

родной практической шкале в градусах Цельсия (°C). Эта шкала

имеет две постоянные точки: температура, при которой вода заки-

пает при нормальном атмосферном давлении, и температура, при

которой вода замерзает. Температура замерзания воды (или тая-

ния льда) обозначается нулем (О °C), температура кипения воды

100 °C. Расстояние между 0 и 100 °C делится на 100 равных ча-

стей, называемых градусами. Деления можно продолжить выше

100 и ниже 0 °C. Температура выше 0 °C обозначается знаком

плюс ( + ), а ниже 0 °C — знаком минус (—).

Абсолютная температура (Г) связана с температурой в граду-

сах Цельсия (/) уравнением Т = t + 273,15 °С~/ + 273 °C. Следова-

тельно, чтобы найти абсолютную температуру тела, необходимо

к его температуре, выраженной в градусах Цельсия, прибавить

273 °C. Например, абсолютная температура кипящей при 100 °C

воды будет равна 100 °С + 273 °С = 373 К; замерзающей воды —

0 °C+ 273 °C = 273 К. С другой стороны, абсолютный нуль темпе-

ратуры в градусах Цельсия равен —273 °C (более точное значе-

ние —273,15 °C).

Для измерения температур в некоторых странах применяют и

другие шкалы. Перевод температур, выраженных в градусах од-

ной шкалы, в градусы другой, производится по следующим соотно-

шениям:

псС = (4/5) nR - [(9/5) п + 32] F = (п + 213,15) К;

nR = (5/4) п°С = [(9/4) п + 32] F = [(5/4) п + 273,15] К;

nF = (5/9) (п — 32)сС = (4/9) (п — 32) R - [(5/9) (п —32) + 273,15] К;

пК = (и— 273,15)сС = (4/5) (п—273,15) R = [(9/5) (п—273,15) + 32] F,

где °C — градус Цельсия международной практической шкалы;

R — градус шкалы Реомюра; F — градус шкалы Фаренгейта; К —

градус термодинамической шкалы; п — число градусов по соответ-

ственным шкалам.

Температура вещества в значительной степени определяет его

свойства. Например, при нагревании до определенной температуры

вода закипает и превращается в пар. При охлаждении воды до оп-

ределенной температуры она замерзает и превращается в лед.

Твердые вещества при сильном нагреве переходят в жидкое со-

стояние (плавятся), при дальнейшем нагревании могут начать

испаряться — переходить в газообразное состояние. Вещества, ко-

торые мы в обычных условиях называем газообразными, при нор-

мальном давлении и значительном охлаждении переходят в жид-

кое состояние. Температуру, при которой происходит переход

вещества из жидкого состояния в парообразное (газообразное) не

только на поверхности, как при испарении, но и по всему объему,

называют температурой кипения. Для практических целей очень

2 Заказ № 614 33

Электронная библиотека http://tgv.khstu.ru

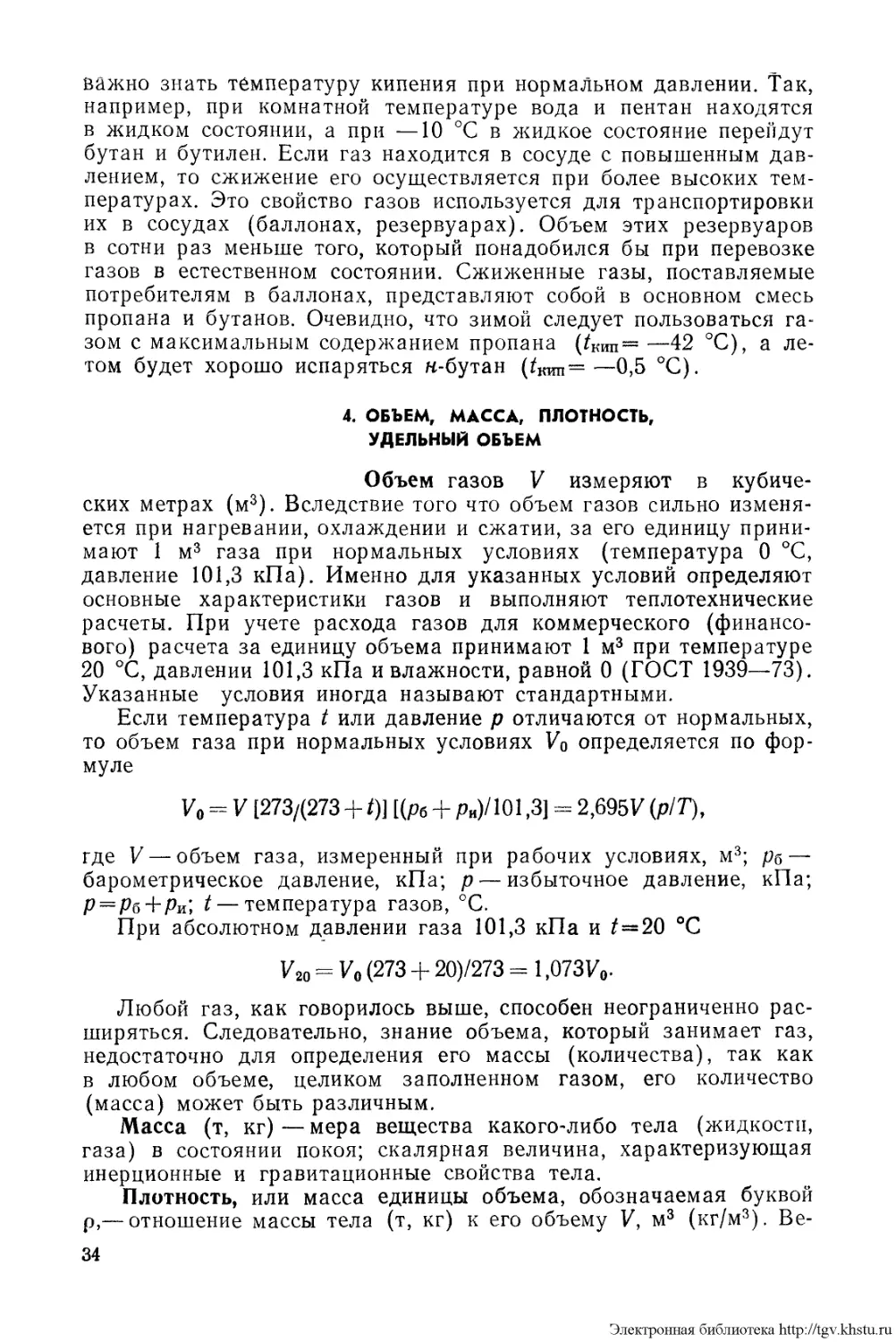

важно знать температуру кипения при нормальном давлении. Так,

например, при комнатной температуре вода и пентан находятся

в жидком состоянии, а при —10 °C в жидкое состояние перейдут

бутан и бутилен. Если газ находится в сосуде с повышенным дав-

лением, то сжижение его осуществляется при более высоких тем-

пературах. Это свойство газов используется для транспортировки

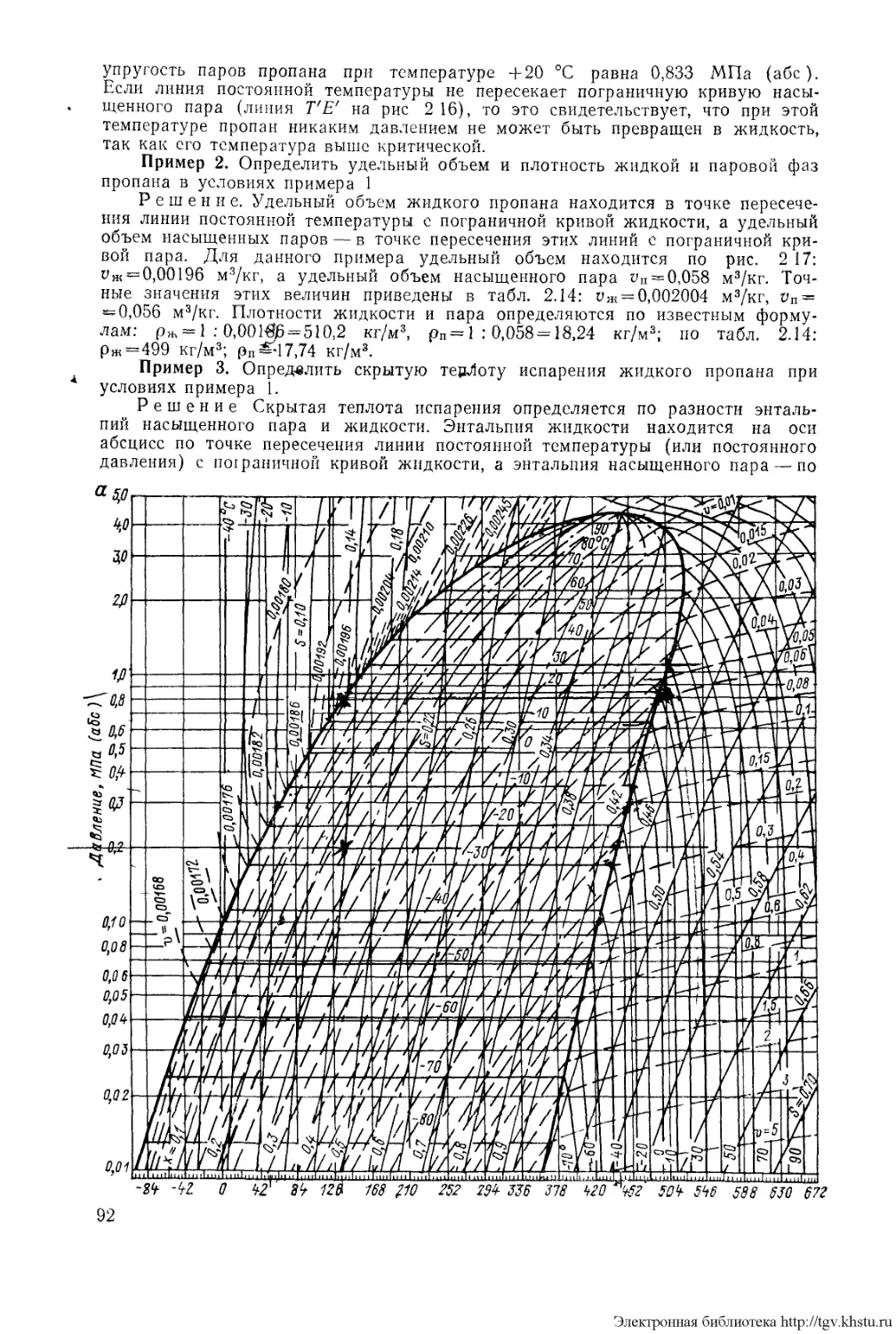

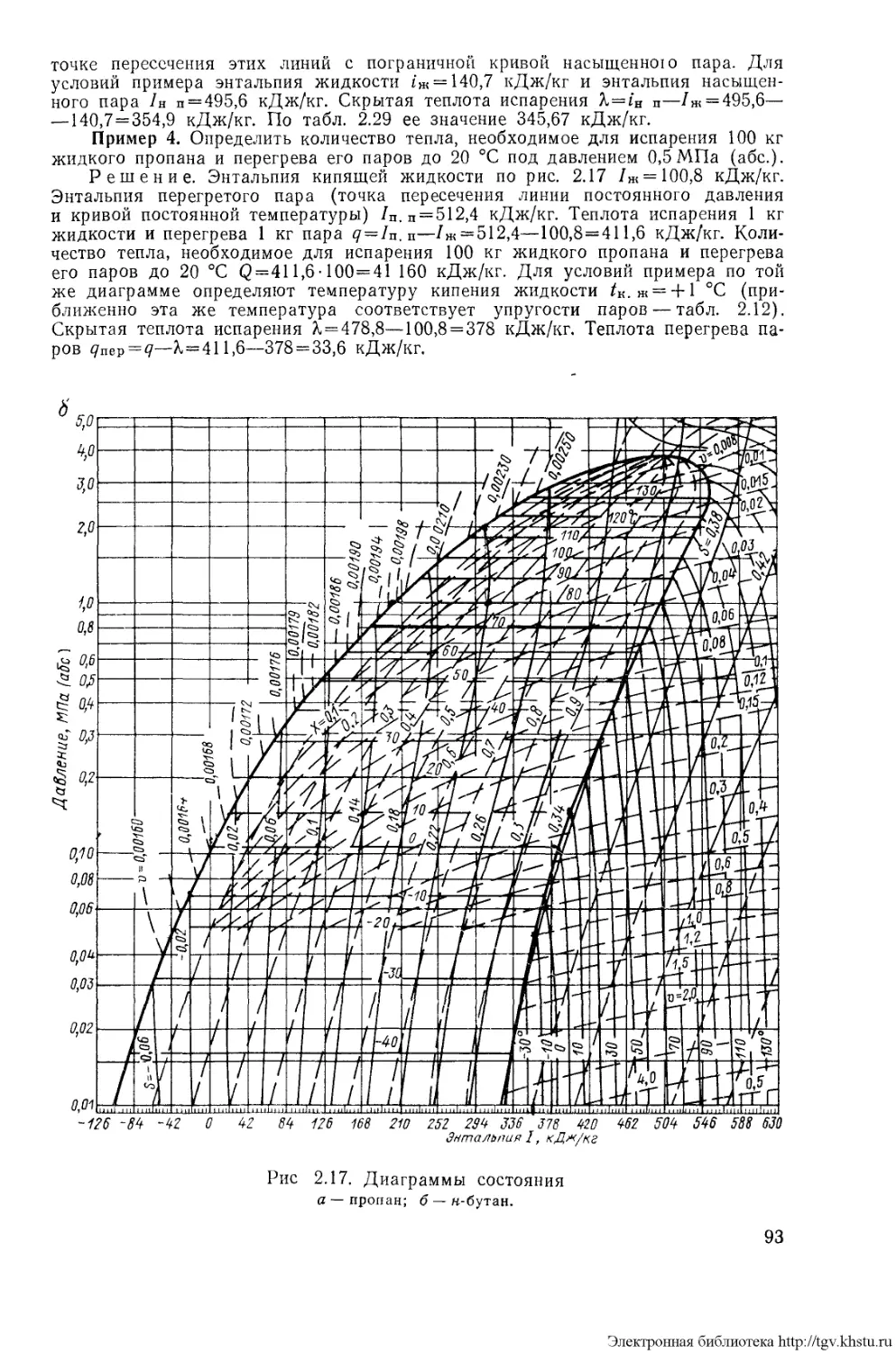

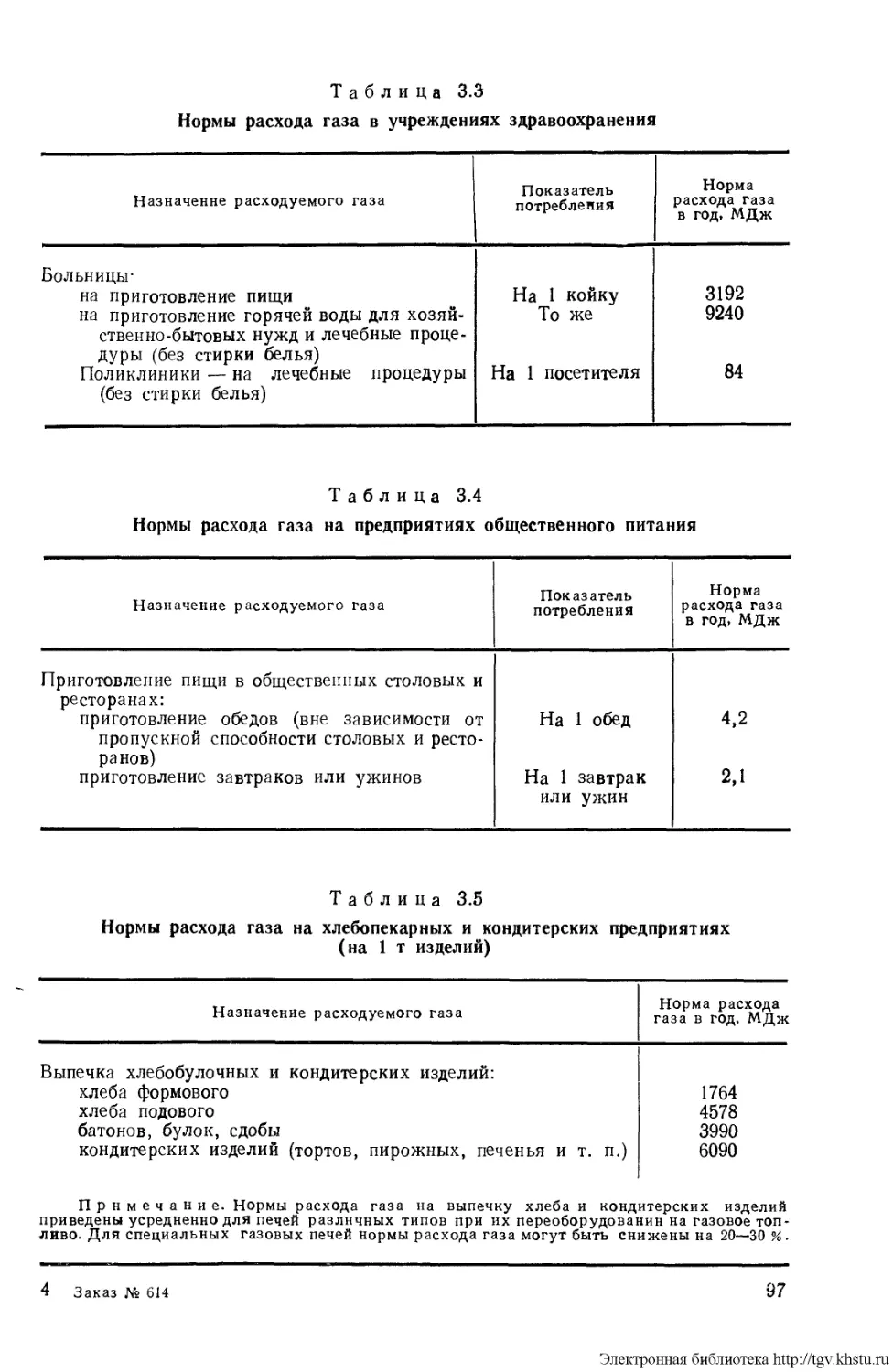

их в сосудах (баллонах, резервуарах). Объем этих резервуаров