Author: Кислинг Р. Ланге Н.

Tags: испытания материалов товароведение силовые станции общая энергетика машиностроение металлургия

Year: 1968

Text

Roland Kiessling Nils Lange

P. КИСЛИНГ, H. ЛАНГЕ

Non-metallic inclusions in steel НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В СТАЛИ

Перевод с английского

С. А. Киселевой, Г. П. Громовой

Под редакцией докт. техн, наук В. М. Розенберга

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ» Москва 1968

УДК 620 186 14

Неметаллические включения в стали. К и с л и н г Р., Л a lire Н, Перевод с англ, под редакцией докт. гехн. наук В. М. Р о-зенберга. Изд-во «Металлургия», 1968, с. 124.

Книга представляет атлас неметаллических включений системы МпО—SiO2—А120з, составленный на основе обширных исследований авторов, выполненных с помощью металлографии и микрорентгеноспектрального анализа (микрозонда). Идентификация и тип структуры различных фаз были получены по данным рентгеноструктурного анализа. Химический состав и структура включений исследовались непосредственно на шлифе.

Для правильной расшифровки сложных рентгенограмм были изготовлены синтетические шлаки, методом электронно-лучевой плавки. Шлаки были подобраны по составу и строению, аналогичными включениям на шлифе, и исследованы на световых микроскопах и на микрозонде. Кроме того, для измерения микротвердости включений были изготовлены чистые окислы. Все это позволило создать атлас с наиболее полным определением неметаллических включений, их физических свойств, структуры и химического состава и увязать состав отдельных включений со способом выплавки, типом стали, методом раскисления и т. д.

Книга представляет собой первый труд, основанный на применении новейшей лабораторной техники.

Предназнача.ется для работников металлографических лабораторий металлургической, машиностроительной и химической промышленности, а также может быть полезна студентам и аспирантам вузов. Илл. 65. Табл. 8. Прил. 1. Библ. 58 назв.

3-11-1

109-68

ОТ РЕДАКТОРА РУССКОГО ПЕРЕВОДА

Повышение качества сталей тесно связано с уменьшением количества неметаллических включений. Наличие их может исключить все усилия, затраченные при разработке состава стали и режимов ее термической обработки. Поэтому не удивительно, что проблема неметаллических включений в сталях освещается в большом числе работ, опубликованных в периодической печати, в специальных монографиях [49—55]*.

В последние годы металловедение обогатилось новым средством исследования — рентгеновским микроанализатором, позволяющим проводить рентгеноспектральный анализ весьма малых, заранее намеченных объемов Н4 мкм (мк) ]. Применение этого нового метода химического анализа вместе с уже освоенными методами рентгеновского фазового анализа и металлографией позволяет получить сведения о химическом составе, кристаллической структуре, морфологии и распределении неметаллических включений. К этому можно добавить, что при помощи новых методов выплавки (например, плазменная или электронно-лучевая) можно получить стали, более чистые по неметаллическим включениям, и последние могут быть иного состава.

Сочетание указанных методов позволяет подойти к исследованию фазового состава металлических систем или систем, окислов на новом уровне. В частности, возникают новые возможности изучения происхождения и образования неметаллических включений в сталях.

В настоящее время новый микрорентгеноспектраль--ный метод успешно применяется при определении состава включений [57].

В книге Р. Кислинга и Н. Ланге «Неметаллические включения в стали» изложены сведения о неметалличе

* Дополнительная литература составлена редактором.

ских включениях, полученные всеми доступными в настоящее время методами исследования. При изложении авторы приводят сведения о неметаллических включениях, не связывая их со способом выплавки стали и ее химическим составом, т. е. в основу классификации кладется не тип стали, а система окислов (двойная, тройная или более сложная). Рассматриваются главным образом включения, которые состоят из фаз, принадлежащих тройной системе МпО—SiO2—А12О3. В меньшей сте-< пени приводится материал о включениях, содержащих различные окислы железа. При этом, конечно, авторы приводят сведения о способе выплавки стали и ее свойствах.

При описании кристаллической структуры авторы пользуются труднодоступной для нас справочной литературой. Поэтому, там где это было возможным, мы ссылаемся на труд Б. Ф. Ормонта [56]. Названия минералов также приведены в соответствии с этим справочником.

В заключение следует отметить, что Кислинг и Ланге—шведские ученые, ^написали свою книгу на шведском языке. Она была переведена на английский и настоящий перевод осуществлен с английского языка. Вероятность некоторых неточностей, а возможно и ошибок, при таком двойном переводе, конечно, возрастает. Переводчики и редактор будут благодарны, если о замеченных ошибках им сообщат.

ВВЕДЕНИЕ

Первая большая работа Бенедикса и Лефквиста [1J по изучению неметаллических включений в стали была для металлургов долгое время наиболее полным руководством в этой области. С тех пор не было работ, столь полно освещающих этот вопрос, хотя книга Алманда [2J и известная статья Райта и Пиндера [3] явились большим вкладом в область идентификации включений1. В работах [1—3] были использованы методы металогра-фии, петрографии и рентгеноструктурного анализа.

В настоящее время для металлургов стал доступен новый микрорентгепоспектральный метод [4], позволяющий производить количественный химический анализ включений. Очень много сделано в области развития рентгеноструктурного анализа (монохроматическое излучение и микрометоды).

Для изучения неметаллических включений авторы настоящей книги разработали методы, в которых используются эти дополнительные средства анализа в сочетании с оптическими методами. Было изучено большое количество включений в различных сталях, что позволило (подробно) систематизировать различные виды включений. Сейчас имеется много данных об образовании включений в сталях.

Настоящая книга может служить руководством по идентификации включений для металлургов, работающих со сталями. Поэтому авторами было сделано все возможное, чтобы иллюстрировать книгу хорошими наиболее характерными микрофотографиями включений различного типа и дать о них максимальные сведения.

Количественное определение состава включений имеет существенное значение для изучения их происхождения и свойств.

Для полной характеристики включений различных видов необходимы подробные сведения о технологии производства стали.

Поскольку эти данные не всегда имелись, авторы обобщили компиляцией экспериментальные результаты, полученные при изучении фазового состава включений в стали, добавив основные положения об образовании и поведении включений систем МпО—SiO2—AI2O3.

’ См. также дополнительную литературу.

7

Салмон и др. [5] подробно исследовали распределение включений в слитке. Более глубокое изучение включений является следующей ступенью в рассмотрении основных проблем образования включений в сталях.

Однако при изучении включений методом микрорентгеноспектрального анализа имеются еще некоторые серьезные ограничения. Размеры фокального пятна электронного пучка приблизительно равны 1 мкм2, а возбуждение рентгеновского излучения происходит из полусферы с диаметром от 3—5 мкм.

Многие неметаллические включения находятся в стали в виде очень тонких выделений и поэтому при оценке результатов анализа, полученных этим методом, нужно быть очень осторожным. Анализ микрозондом возможен только начиная с натрия (атомный номер 11) и выше в периодической таблице. Непосредственное определение кислорода как основного и важного компонента включений существующим стандартным методом микрорентгеноспектрального анализа в настоящее время не представляется возможным. Чувствительность метода при определении содержания большинства других элементов находится в пределах от 0,1 до 0,5% от общего количества имеющегося в образце.

Это ограничивает изучение малых количеств различных металлов, содержащихся в включениях, что имеет важное значение и представляет большой интерес при установлении происхождения включений. Точность анализа для различных металлов различна, но в общем она приблизительно составляет от 1 до 5% от имеющегося! количества. Поэтому ~1—5% составляет также предельную ошибку для значений, которые получают при анализе зондом, например гомогенности твердого раствора. Более серьезная ошибка происходит из-за малого количества анализируемых точек внутри каждого включения, а также изменения его состава, которое при таком анализе может быть не обнаружено. Несмотря на это, анализ при помощи микрозонда с его возможности-» ми количественного исследования состава включений непосредственно в металле дает новые сведения и вышеуказанные недостатки имеют второстепенное значение.

Фазовый анализ включений выполняли главным об.-разом на синтетических шлаках (см. методику эксперимента). Анализ включений непосредственно в стали в

8

данном случае проводили только для некоторых включений, имеющих довольно большую поверхность, которую можно было исследовать обычным рентгеновским методом. Поэтому метод исследования порошковых образцов микропучком представляет большой интерес.

Недавно были получены интересные результаты в камере, описанной Гелиным и Шпигельбергом [6], которые использовали рентгеновский микропучок1. Однако этот метод нуждается в дальнейшем усовершенствовании.

Большое количество включений независимо от класса и состава стали принадлежит к системе МпО—SiOa— AI2O3. Эта система поэтому была основной для рассмотрения видов включений. К этой системе можно отнести включения с общей формулой Fe^Mn^* О—SiOa— Сг^ Ala-^Og. Сведения о них приведены также в данном обзоре наряду с рассмотрением различных окислов железа. Следующее сообщение касается оксидных включений, принадлежащих к системам с СаО и MgO, а также сульфидов. Тип включений в основном не зависит от состава стали, и поэтому авторы не пытались дать систематического описания включений, основанного на со--ставе стали. Такая классификация потребовала бы полного исследования всех видов включений в сталях различных классов, что для существующих материалов авторами данной работы не сделано. Чтобы дать некоторые сведения по этому вопросу, в табл. 8 приведены примеры включений в сталях различного состава.

Способы выплавки стали (основная, кислая, электро-дуговая, индукционная и т.п.), ее раскисление и рафинирование оказывают значительно большее влияние на природу включений, чем состав стали. Изменение технологии выплавки стали могло бы служить основой для систематизации описания включений, но для исследованных образцов мы не всегда имели достаточные данные.

Следует иметь в виду, что изучаемые стали являются типичными для современной шведской металлургической промышленности.

Несмотря на то что используется большое разнообразие технологии производства стали, существенную роль при этом играют шихтовые материалы, которые отличаются от материалов, используемых в других странах.

1 См. также [55]. Прим. ред.

Фазы, которые составляют включения, обычно хорошо известны специалистам — керамикам и минералогам— и в соответствующей литературе имеется много данных по этим вопросам. В обзорах за 1964 г., сделанных Левиным и др. [8], есть общая ссылка на диаграмм мы состояния соединений, используемых в керамическом производстве. Прекрасным источником является сборник по физическим свойствам и типам структур для раз^ личных неорганических соединений Тройера [9]*, в котором также имеются ссылки на некоторые исследования керамических систем.

Названия фаз, составляющих включения, заимствованы металлургами из минералогии. Эти названия и формулы приведены в приложении. В приложение 2 включена таблица, характеризующая содержание металла в различных фазах. Это может иметь важное значение для определения фазового состава включений и их компонентов при микрорентгеноспектральном анализе.

Справочник кристаллических структур Вайкофа [10] был использован для общей характеристики типа структур, а из картотеки ASTM [11] взяты данные о рентгенограммах, снятых методом порошка.

В образцах, в которых присутствовали небольшие количества (следы) каких-либо элементов, часто наблюдали явления люминисценции. Эта флуоресценция является полезным дополнением для качественного определения фаз, присутствующих во включениях. Об этом явлении и точной зависимости его от концентрации малых количеств элементов известно не много. При описании некоторых фаз приводятся данные о флуоресценции, используемые как дополнительные средства анализа при определении фазового состава включений.

МЕТОДИКА ЭКСПЕРИМЕНТА

Отправной точкой для настоящей работы явилось металлографическое исследование на шлифах. Образцы подвергали тонкой шлифовке на мокрой бумаге карбида кремния, за которой следовали полировка алмазной пастой на вельвете и очень непродолжительная окончательная полировка с корундом. Во включениях обнаруживались частички карбида кремния. Это необходимо подчеркнуть, так как при полировке возможно загрязне-

* См. также [56]. Прим. ред.

ю

ние включений. В случае, если не применять тщательно отработанную методику полирования, абразивные частички из бумаги могут случайно оставаться на шлифе.

Включения фотографировали стандартными металлографическими методами и эти же образцы употребляли для микрорентгеноспектрального анализа и других исследований. Микроскопия давала большое количество основных сведений о кристаллических и аморфных фазах, присутствующих во включениях, их размере, форме и распределении.

Состав различных наблюдаемых фаз количественно определяли при помощи микрорентгеноспектрального анализа по методике, опубликованной ранее [12, 13]*. Кислород этим методом не определяли, что затрудняло изучение включений, так как в большинстве своем они являются окислами. Однако указанный недостаток метода не является слишком серьезным при условии, что одновременно во включениях отсутствуют и другие легкие элементы. Если различные элементы в фазах, составляющие включения, определяли с высокой точностью, тогда по этим данным обычно рассчитывали полный состав включений. При этом предполагалось чго металлы и кремний, валентности которых обычно известны, находятся в виде окислов. Обычно так же поступают при анализе включений другими методами. Если сумма окислов составляет 100±5%, то анализ считается удовлетворительным. Для различных комбинаций окислов были построены номограммы. При этом учитывали поправки на интенсивность при микрорентгеноспектральном анализе [14]. Длина волны характеристического рентгеновского спектра зависит от связи различных атомов в облучаемом объекте*. Вследствие этого происходит изменение длины волны, что вызывает значительную ошибку в поправочном коэффициенте для легких элементов— магния, алюминия и кремния. Для того чтобы избежать этой ошибки, из смеси окислов приготовили стандартные образцы, близкие по своему составу к включениям. Методика приготовления таких образцов, используемых в качестве эталона при микрорентгеноспек-> тральном анализе, описана ниже. Для количественного анализа включений необходимо пользоваться эталонами

* См. также [57]. Прим. ред.

И

окислов, а не эталонами самих металлов, по крайней мере, когда ведется анализ легких элементов. Без этого, метода расчетная поправочная формула не распространяется на указанные выше соединения и не позволяет-проводить точный анализ включений.

Средний состав включений большинства приведенных примеров был рассчитан с помощью планиметрирования.

Определение фаз (фазовый анализ) и типа структуры различных фаз выполняли рентгеноструктурным анализом в монохроматическом излучении. Применялась камера Гинье с изогнутым кристаллом кварца в качестве-монохроматора [15]. Монохроматические рентгеновские-методы являются весьма ценными для изучения включений, так как они сильно снижают интенсивность фона и позволяют также изучать отражения под малыми углами. Такие отражения особенно важны для расшифровки сложных рентгенограмм включений. Обычно фазовый анализ включений непосредственно в стали без их извлечения осуществить невозможно из-за того, что часто они слишком малы. Поэтому были приготовлены синтетические шлаки различных составов. Плавку проводили в электронно-лучевой печи, а при изготовлении шлаков Сг2О3 использовали плазменную горелку. Образцы синтетических шлаков затем термически обрабатывали и исследовали микроскопически и при помощи электронного' зонда с тем, чтобы установить их идентичность с истинными включениями в стали. Таким образом были получены большие количества материалов, которые изучали/ рентгеновским методом в монохроматическом излучении, что давало возможность получить правильный фазовый анализ. Кроме того, было приготовлено несколько синтетических препаратов окислов для получения сведений о различных двойных или тройных системах, для которых имеющаяся информация относительно областей гомогенности, растворимости в твердом состоянии и т.д. была не полной. И, наконец, проводили также измерения микротвердости на фазах, составляющих включения. Благодаря такому сочетанию методов оказалось возможным почти полностью определить различные включения в исследованных материалах. Кроме того, в монографии приводятся сведения, опубликованные ранее.

I. Система МпО-8Ю2-А1Д

1. ОБЩИЕ СВЕДЕНИЯ

Эта система наиболее важная для изучения включений в современных сталях и поэтому рассмотрена более детально, чем другие. Многие типы включений в сталях с низким, и с высоким содержанием алюминия или мар-1 ганца так же, как включения в хромистых сталях можно классифицировать и рассматривать на основании указанной системы.

Краткий перечень различных фаз, существующих в системе МпО—SiO2—А12О3 вместе с их составами, соответствующими стехиометрической формуле, приведен на схеме (рис. 1) и в табл. 1. Диаграмма построена по данным Левина [8] и Тройера [9]. Металлургический аспект систем МпО—SiO2, SiO2—А12О3, А120з—МпО и МпО—

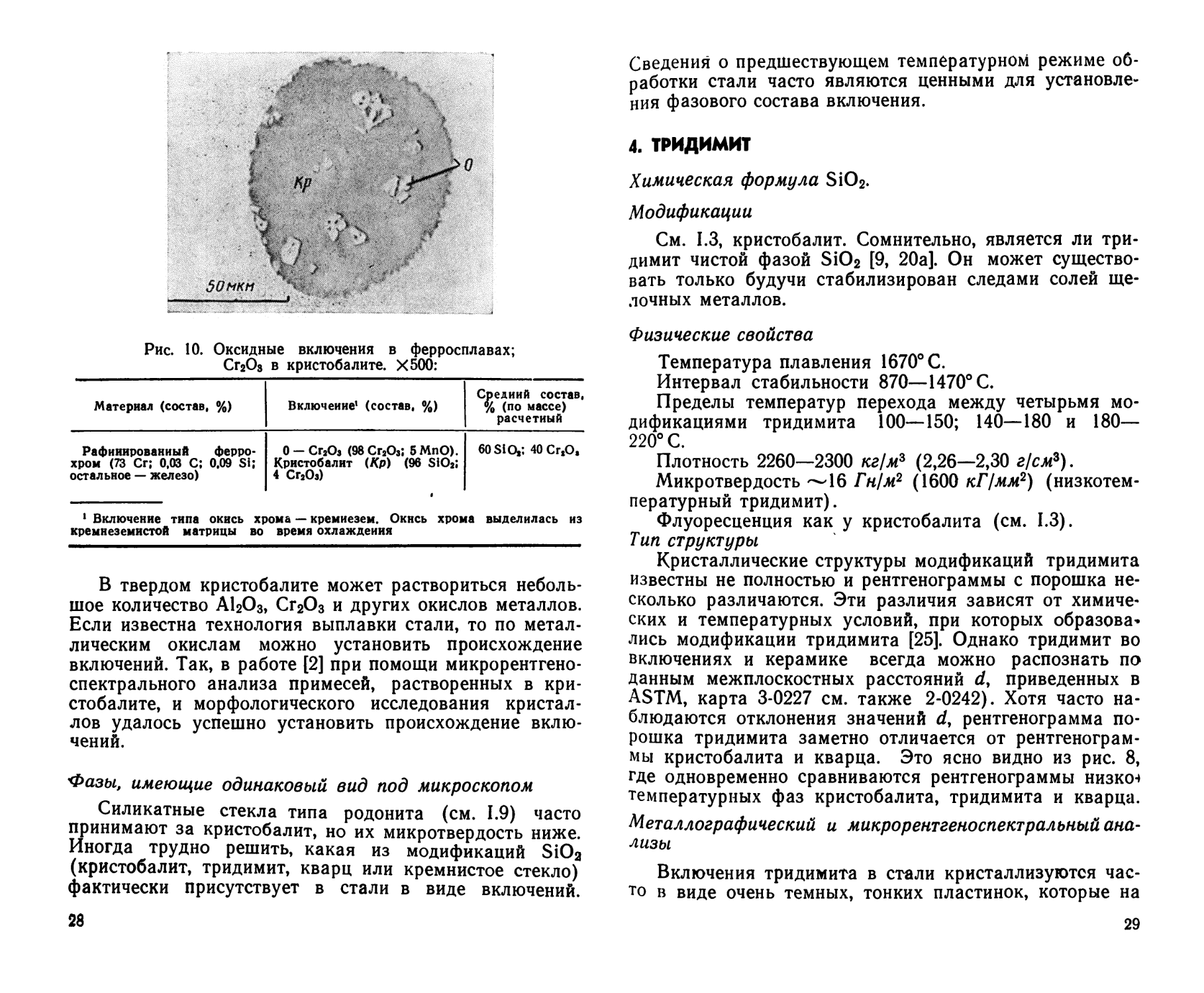

Таблица 1 Фазы системы МпО—SiOa—А12Оз

Включение Формула Стехиометрический состав, % Параграф

Мп siOf AltO,

Корунд А120з — 100 I. 2

Кристобалит . . SiO2 — 100 — I. 3

Тридимит . . . SiO2 — 100 — I. 4

Кварц SiO2 — 100 — I. 5

Манганозит . . . МпО 100 — — 1. 6

Галаксит .... МпО* А120з 41 — 59 I. 7

Муллит 3Al2O3-2SiO2 — 28 72 I. 8

Родонит MnO-SiO2 54 46 — I. 9

Тефроит .... 2MnO«SiO2 70 30 — 1.10

Спессартит . • . 3MnO-Al2O3-3SiO2 43 36 21 1.11

Мп-анортит . . . MnO-Al2O3-2SiO2 24 41 35 1.12

Мп-кордиерит . . 2MnO-2Al2O3-5SiO2 22 46 32 1.13

13

SiO2—Л12О3 рассмотрен в книге «Основной мартеновский процесс» [18] и в статье Райта и Пиндера [3].

Известно, что многие фазы в этой и последующих системах, которые будут рассмотрены, имеют расширенный интервал гомогенности или состав, который отличается от опубликованной стехиометрической формулы. Это

Тридимит

Рис. 1. Схема псевдотройной системы МпО—SiOg—AI2O3, показывающая стеохиомет-рический состав различных фаз

подтверждается в настоящей работе и наглядно видно при сопоставлении схематической диаграммы на рис. 1 с рис. 56, на котором изображены результаты анализа системы МпО—SiO2—Д12О3.

В дополнение к детальному рассмотрению различных фаз в 1.2—1.13 в 1.14 описаны некоторые превращения, наблюдаемые во включениях, принадлежащих к этой системе.

2. КОРУНД

Химическая формула Д12О3.

Модификации

В дополнение к а-Д12О3 (корунд) описаны фазы у-Д12О3. В стали в виде включений обнаружены только а-Д12О3, а у-Д12О3, который имеет решетку типа шпинели, образует твердый раствор со шпинелями типа /?О-/?2О3 (1.7). Наблюдались также включения Д12О3 в стекле.

14

Физические свойства

Температура плавления 2050° С.

Плотность 3960 кг!м3 (3,96 г!см3).

Микротвердость 30—40 Гн!м2 (3000—4500 кГ/мМ2).

Флуоресценция: при анализе корунда микрозондом часто наблюдается красное свечение.

Тип структуры

Гексагональная; пространственная группа /?3с; а = 4,759 А*, с= 12,991 А; с/а=2,73 (ASTM, карта 11-661).

Тип Сг2О3 (см. [10, т. I гл. V, с. 4, табл., с. 11], а также [56, с. 503].

Рентгенограмма порошка в монохроматическом излучении приведена на рис. 2.

Изоморфен с Сг2О3 (III.2) и Fe2O3 (IV.4).

Металлографический и микрорентгеноспектральный анализы

Серия различных включений в сталях и ферросплавах показана рис. 3—7. Это — типичные примеры, иллюстрирующие внешний вид включений в стали: корунд и фазы А12О3 в стекле.

Как видно из рис. 3—7, корунд во включениях обычно чистый или содержит только следы других металлических окислов, таких как FeO, Fe2O3; МпО и MgO. Было обнаружено, что в больших количествах в А12О3 в твердом состоянии растворяется только Сг2О3 (см. рис. 7, а и гл. II).

Включения корунда очень твердые, имеют характерную кристаллическую форму и их обычно легко определяют. На полированных, но нетравленных микрошлифах они часто наблюдаются в виде длинных пластинок с расщепленными концами (см. рис. 3, а) или идиоморфных пластинок (рис. 3,6 и 4).

* Здесь и далее значения периода решетки приведены в ангстремах, поскольку перевод данных, относящихся к рентгенограммам, в о новую систему значительно осложнил бы их восприятие (1А= *=0,1 нм). Прим. ред.

15

Рис. 2. Рентгенограмма порошка корунда; монохроматическое РеЛд-излучение

16

Рис. 3. Оксидное включение в стали: корунд в матрице стекла окислов марганца, алюминия и кремния. Х400

1 Рис. Стань (состаз, %) Образец Включение (состав, %) Матрица м, % Средний состав, % (по массе) расчетный

а б Электросталь, раскисленная кремнием с ограниченным содержанием алюминия (0,45 С; 0,22 Si; 0,70 Мп; 0,034 S: 0,002 А1; 0,039 О2) Основная мартеновская, раскисленная ферросилицием перед разливкой и алюминием в ковше (0,33 С: 0,34 Si; 0,60 Мп; 0,13 Р; 0,018 S; 2,43 Сг; 0,12 Ni: 0,49 Мо; 0,05 Си) Прокатанная заготовка Литой Корунд (К)‘ (1(Ю% А 1.О,) Корунд (X)1 2 (10б% А 1,0,) Галаксит (Г) 38 МпО: 42 А12О, 19 Сг2О, 31 МпО; 45 SiO2; 22 А12О, 32 МпО; 46 SiO2; 20А12О, 27 МпО; 39 SiO2; 34А12О, 27 МпО; 39 SiO2: ЗЗА12О,

1 Спессартит н муллит выделились из стекловидной матрицы при термической обработке (2 ч до 1100° С) (см. 1.14).

2 Галаксит содержит значительные количества окиси хрома в твердом растворе. Спессартит выделился из стекловидной матрицы после термической обработки (2 ч до 1100° С) (см. I. 14).

2-1529

17

Рис. 4. Оксидные включения в стали: корунд в виде однофазных частичек и в виде выделений в матрице окислов марганца, алюминия, кремния и окруженный галакситом

Рис. (увеличение) Сталь, (состав, %) 1 Включение (состав, %) Матрица м, % Средний состав, % (по массе) расчетный

а Основная мартенов- Корунд (X) (100% А12О3 43 МпО; 20 МпО;

(Х150) ская, раскисленная 42 SiO2; 19 SiO2; 61 А12О9

б (Х400) алюминием (0,11 С; 0,25 Si; 1,10 Мп; 0,004 Р; 0,030 S; 0,006 N; 0,09 Сг; 0,05 Ni; 0,13 Си; 0,022 А1 (растворенный); 0,04 А1 (не-растворенный) и незначительное количество МпО и FeO) 16A12Os

в Корунд (X) 48 МпО; 45 МпО;

(Х400) (100 А12О,) Галаксит (Г) (41 МпО и 57 А12О9) 39 SiO2; 16А12О9 33 SiO2: 22А12О,

Примечание. Корунд, по-вндимому, механически отделился от пластичного силиката при обработке стали. Включения на рис. 4, в богаче марганцем, чем на рис. 4, а и о. Возможно, вначале включение имело более высокое среднее содержание окиси алюминия и первой кристаллизующейся фазой был корунд. Перед затвердеванием включения его состав изменился благодаря увеличению МпО и SiO2, перешедшим из стальной фазы, и его средний состав изменился так, что галаксит стал стабильной фазой. В результате это привело к выделениям на существующих зернах корунда галаксита (см также примечания в 1 2 н II 14)

Рис. 5. Оксидные включения в стали:

а —корунд н А12Оз в стекле. XI50; б — Mg — шпинель. Х750

Сталь (состав, %) Образец Включение (состав, %)

Основная электросталь, раскисленная алюминием и ферросилицием (0,10 С; 0,32 Si; 0,46 Мп; 0,009 Р; 0,006 S; 2,20 Сг; 0,9 Ni; 1,04 Мо) Прокатанная заготовка Корунд (X) (100% А12Оз и незначительное количество MgO — красная флюоресценция); галаксит (Г) (82—86% А12О3; 15-17% MgO-зеленая флюоресценция)

2*

19

Рис. 6. Оксидные включения в стали. Х600-

Сталь (состав, %) Образец Включения, (соств, %) Матрица м,% Средний состав, % (по массе) расчетный

Основная мартеновская, раскисленная перед разливкой ферросилицием, после разливки — алюминием (0,62 С; 0,26 Si: 0,79Мп. 0,015 Р; 0,018 S; 0,65 Сг; 0,07 N1) Кованая заготовка, закаленная охлаждением на воздухе и отпущенная Корунд(X) (100% А 1,О«); спессартит (С) (38 МпО; 45SiO*; 16 А 1,0,) 32 МпО; 52 Si О,; 18А12О, 32 МпО; 43S1O,; 25 Al2O,t MnS— в виде серо-белой ободочки на границе между включением и сталью

Пластинки имеют округлую форму и в большей или меньшей степени окружены стеклом (см. рис. 5—7). Иногда корунд кристаллизуется в виде многофазных включений в стекловидной матрице окислов марганца, алюминия и кремния (см. рис. 3) или в виде однофазных включений (см. рис. 5 и 7). Рис. 4, показывающий включения в прокатаной стальной заготовке, иллюстрирует, как образуются отдельные однофазные кристаллы корунда, которые отделяются от силикатной матрицы в процессе прокатки. Процесс отделения, по-видимому, связан с большим различием между пластическими свойствами очень твердого корунда и сравнительно мягкой силикатной матрицы.

Спессартит (см. 1.11) часто обнаруживают вместе с корундом (см. рис. 6) в сталях, термическая обработка которых проводится при температуре, ниже 1200° С, например, при прокатке.

20

Рис. 7. Оксидные включения в ферросплаве:

Q.X Материал (состав. %) Включения* (состав, %) Состав фаз, %

а Рафинированный фер- Корунд (X) (Сг,О, Корунд (X) с 78 А12О3;

рохром (73 Сг; 0,03 С; 0,08 Si, остальное — железо) в твердом растворе) 1 19 Сг2О3; следы МпО; Ш — шпинель (?), содер-1 жащая 18 МпО; 26 А12О3; 54 Сг2О3; следы S1O2 и CaO; X — неизвестная фаза с 22 МпО; 30 А12О3; 31 Сг2О3; 15 СаО; У—матрица, содержащая 42 SiO2; 32 А12О3; 24 СаО; следы Сг2О3 н МпО

б Феррованадий (81,2 V; 0,15 С; 0,50 Si; 0,020 Р; 0,020 S; 0,020 As; 0,36 А1; 2,05 О2; остальное — железо) Корунд (100 А 1,0,)

1 Мелкие однофазные включения — окись алюминия, содержащая только следы окиси хрома. Большие однофазные включения содержат 79±4 А12О3 и

21

19±4 Сг3Оэ. Так как между окисью алюминия и окисью хрома существует непрерывная растворимость в твердом состоянии (см. также гл. II). все эти включения должны иметь структуру корунда. Некоторые из них не полностью кристаллические, а частично стекловидные. Более крупное многофазное включение также содержит корунд (К) с окисью хрома в твердом растворе. В этом включении различаются еще три фазы: Г, X и У.

Фазы, имеющие одинаковый вид под микроскопом

Корунд имеет некоторое сходство с окисла ми типа шпинелей (1.7) и поэтому его трудно распознать. Пример, данный на рис. 5, показывает включения обеих фаз в одной и той же стали. В то время как под микроскопом вид включений кажется очень похожим, микрорентгеноспектральный анализ устанавливает существование включений двух типов: частиц чистого корунда и включений А120з, содержащих 15—17% MgO. Включения могут быть распознаны по цвету флуоресценции, возбуждаемой электронной бомбардировкой. Флуоресценция от чистой А120з — красная по сравнению с зеленой — от частичек, содержащих MgO. Часто можно наблюдать два типа кристаллов. Нижний предел растворимости для MgO в шпинели (MgO»Al2O3) составляет 15—17% [3,17], что полностью подтверждается данными результатами. Включения на рис. 5 заметно отличаются от включений, приведенных на рис. 7, а, где показаны включения А12О3 с разным (до 20%) содержанием Сг20з; все это — включения типа корунда с Сг2О3 в твердом растворе.

Другой пример шпинели вместе с корундом показан на рис. 4, в, где зерна корунда окружены галакситом. Эта фотография иллюстрирует также возможность превращений внутри включений, что будет обсуждено ниже и в 1.14.

Различие между корундом и окислами типа шпинели состоит в том, что первый — анизотропен, а второй — изотропен. Поэтому при их анализе можно рекомендовать применение поляризованного света.

Примечание. Корунд — обычная фаза, возникающая либо при выплавке стали (от добавок), либо от загрязнения жидкой стали огнеупорными частицами. Основным источником включений эндогенного корунда является алюминий, употребляемый для раскисления. Однофазные частицы корунда часто имеют вид скоплений мелких кристаллов, как показано на рис 5. Кроме того, другие раскислители, такие как ферросилиций, часто содержат несколько процентов примеси окиси алюминия [18].

22

Для алюминия и кислорода, растворенных в жидкой стали, константа Х=[%А]2-[%О]3 имеет очень низкое значение (10—14 при 1600° С) [19]. Таким образом, включения часто содержат значительные количества AI2O3, хотя рассматриваемая сталь раскислялась сплавами, не содержащими алюминия, или имела очень небольшие количества растворенного алюминия. Многие керамические материалы, например шамотные огнеупорные кирпичи, содержат большие количества AI2O3 и являются, возможно, причинами экзогенных включений. Хорошо известная реакция между марганцем и SiO2 в стали [12,20] приводит к образованию МпО, которая в дальнейшем может реагировать с шамотом, образуя марганцево-алюминиевые силикаты, распределяющиеся затем в жидкой стали. Эти силикаты вместе с керамическими частицами, которые механически отделяются от футеровки ковша и желоба, являются часто зародышами образования включений. Они обычно изменяют свой состав во время дальнейшего пребывания в стальной ванне. В таком случае в стали появляется корунд или другие корундсодержащие включения, зависящие от концентрации окиси алюминия и времени охлаждения. ГМимер такого превращения, вызванного изменением среднего состава; показан на рис. 4, в. Включение, богатое окисью алюминия, в котором в первую очередь кристаллизуется корунд, изменяет свой состав по мере того, как во время охлаждения жидкой стали дополнительно выделяются МпО и S1O2. Средний состав включения изменился до интервала кристаллизации первичного галаксита. В результате корунд растворяется, а галаксит выделяется часто на уже существующих зернах корунда.

3. КРИСТОБАЛИТ

Химическая формула SiO2 Модификации

Известно нескольно модификаций кремнезема. При обычном давлении стабильными являются следующие фазы [21, 22]: кварц высокотемпературный кварц тридимит кристобалит расплав.

Кварц и высокотемпературный кварц обозначают также а- иР-кварц, однако иногда изменяют терминологию. Так, кристобалит и тридимит а обычно относят к низкотемпературной модификации, но это не всегда правильно. Для того чтобы избежать путаницы, предпочтительно придерживаться названия высоко- и низкотемпературной модификации кварца.

Структура всех перечисленных модификаций кремнезема представляет собой трехмерные молекулы тетраэдра SiO2, различно расположенные в пространстве. Это расположение очень сходно в кварце, а также в высокотемпературном кварце, и их структуры различаются очень незначительно. Поэтому превращения между ними

23

происходят быстро и являются обратимыми. Такие быстрые превращения также наблюдаются между различными модификациями кристобалита и тридимита в переохлажденном состоянии. Из этого следует, что во включениях, содержащих кристобалит, тридимит или кварц, эти фазы, когда их изучают при комнатной температуре, всегда появляются в их низкотемпературных модификациях.

Превращения между высокотемпературным кварцем и тридимитом, тридимитом и кристобалитом, так же как между всеми кристаллическими модификациями и расплавом, связаны с основным перераспределением тетраэдра SiO2. Эти превращения протекают более медленна, в результате чего кристобалит, тридимит и стекловидный SiO2 часто появляются в виде переохлажденных фаз во включениях в стали.

Физические свойства

Температура плавления высокотемпературного кристобалита 1723° С.

Интервал устойчивости высокотемпературного кристобалита 1470—1723° С.

Температура превращения высоко- и низкотемпера-» турного кристобалита 180—270° С.

Плотность 2230 кг/м3 (высокотемпературный), 2320— 2380 кг!м3 (низкотемпературный).

Микротвердость ~16 Гн/л<2 (1600 кГ/мм2).

Флуоресценция: при анализе на микрозонде кристобалит часто светится светло-голубым цветом.

Тип структуры

Тетрагональная; пространственная группа Р41212 или или —D432i; а = 4,971 А; с=6,918 A (ASTM, карта 11—695). См. [10, т. I, гл. IV, с. 28] и [56, с. 513].

Рентгенограмма порошка в монохроматическом излучении приведена на рис. 8.

Металлографический и микрорентгеноспектралъный анализы

Кристобалит часто кристаллизуется в неметалличес-» ких включениях в виде дендритов, окруженных стекло-24

hkl h«l

П7ь (Л$гм) d (ASTM) I/I, faSTM) d (ASTM) d (ШМ) 1ПГ (Л5ГМ)

г ' 35 100 12 12 1 0 9 с Л 9R 100 80 80 20 40 20 60 10 20 10 10 10 10 10 10 10 «Л1 100 11 13 20 5 5 3 5 7 <1 1 3 5 3 <f 3 5 3 3

Л 4,30 _

IUV

4,08 3.81 ~ 3.25 “ X — «01 4,05

it L 9 - lUl пл

•— 111 - — 3.135

X —

102 — 200 = 2.841 = 2,485

2 77

2 43 0 ? 28? _ HU _ 102 2 47 7 77

112 Oil -- 2.465

2 237 HI 2,29 2.11 —

2>28 200

2 07 — ZH 2.118

1.30U 2U1 2,03 202 — — 2,019

1,97 '

17 7 J 15 3 ^1 /

1 817 1672 112 202 1.87 _ • III 270 _ 9te/U 17^7

1 76

--- IX? - изо

1.659 1 54J 103 211 1,68 A 203 — 301 - 1.690 — 1,612

229 1.600

221 1,567

311 iA9 _ 1,533

— 312 - 1,494 - 1,431

1.453 1 mg H3 300

1 362 — — 212

204 1.419

Рис. 8. Схема рентгенограмм порошка низкотемпературного кварца (слева), низкотемпературного тридимита (в центре) и низкотемпературного кристобалита (справа); монохроматическое РеКа-излучение, съемку вели в фокусирующей камере Гинье.

Значения d для различных отражений даются для низкотемпературных кварца и кристобалита, но не для низкотемпературного тридимита, для которо-г° структура неизвестна. На рентгенограмме тридимита имеются также некоторые дифракционные линии примесей кристобалита и вольфрамата натрия

25

Рис. 9. Оксидные включения в стали: кристобалит в марганцевом силикате (а). Х400; в марганцево-алюминиевокремнеземистом стекле (б). Х400 и в ферросплавах в матрице хромомарганцевого силиката (в). Х600:

видной или кристаллической матрицей различных металлических силикатов. На полированном микрошлифе эти дендриты часто имеют форму розеток (рис. 9, 12,а). Кристобалит также встречается в виде чешуек вокруг включений и цепочек на внутренней стенке газовых пузырей, которые обнаруживают в силикатных включениях (см. рис. 9,а). Концентрация кремнезема увеличивается в результате восстановления окислов железа и марганца на поверхности неметаллических включений кремни^ ем, имеющимся в стали (механизм Хультгрена [24]).Это дает поверхностный слой, богатый кремнеземом.

26

Рис. I Материал (состав, %) Включения, (состав, %) Матрица м,% Средний состав, % (по массе) расчетный Примечание

а Основная электросталь, раскисленная кремнием. Образцы отобраны из нижней центральной части 6-Г слитка, разлитого сверху (0,16 С; 0,35 Si; 0,67 Мп; 0,015 Р; 0,017 S; 0,0009 N; 0,10 О2; алюминий не обнаружен) Кристобалит (Кр) (100 SiO, со следами МпО) 51 МпО; 3 FeO; 40 SiO,; следы Ti; А] и S частично стекловидный и кристаллический родонит 34 МпО; 64 SiO,; 2 FeO Хорошо развитые рендриты кристобалита и очень низкое содержание А120з указывают на эндогенное происхождение частиц этого вида включений (ср. с рис. 9, б)

б То же То же (93 S1O,; 6 А 1,0»; следы Fe и Мп) 46 МпО; 1 FeO; 44 SiO,; 7 А 1,0»; следы Ti 30 МпО; 64 SiO,; 6 А 1,0» В матрице кристобалит очень тонко распределен и содержит А120з. Поэтому можно заключить, что включение экзогенного происхождения и является результатом реакции между марганцем в стали и А120з из ковшового огнеупора [221 (ср. с рис. 9, а и 1.15)

0 Рафинированный феррохром (73 Сг; 0,03 С; 0,09 Si; остальное — железо) То же (97 S1O,; следы Сг и Мп) 14 МпО; 31 SiO, 57 Сг,О, 13 МпО; 33 SiO,; 54Сг,О» Это включение в феррохроме по своему внешнему виду подобно включению в углеродистой стали (см. рис. 9, а). Однако в матрице этой частицы больше хрома и она состоит из двух фаз. Анализ каждой из этих фаз нельзя провести из-за ограниченности разре- шающей способности мнкрорентгеноспект-рального анализа (см. также рис. 56)

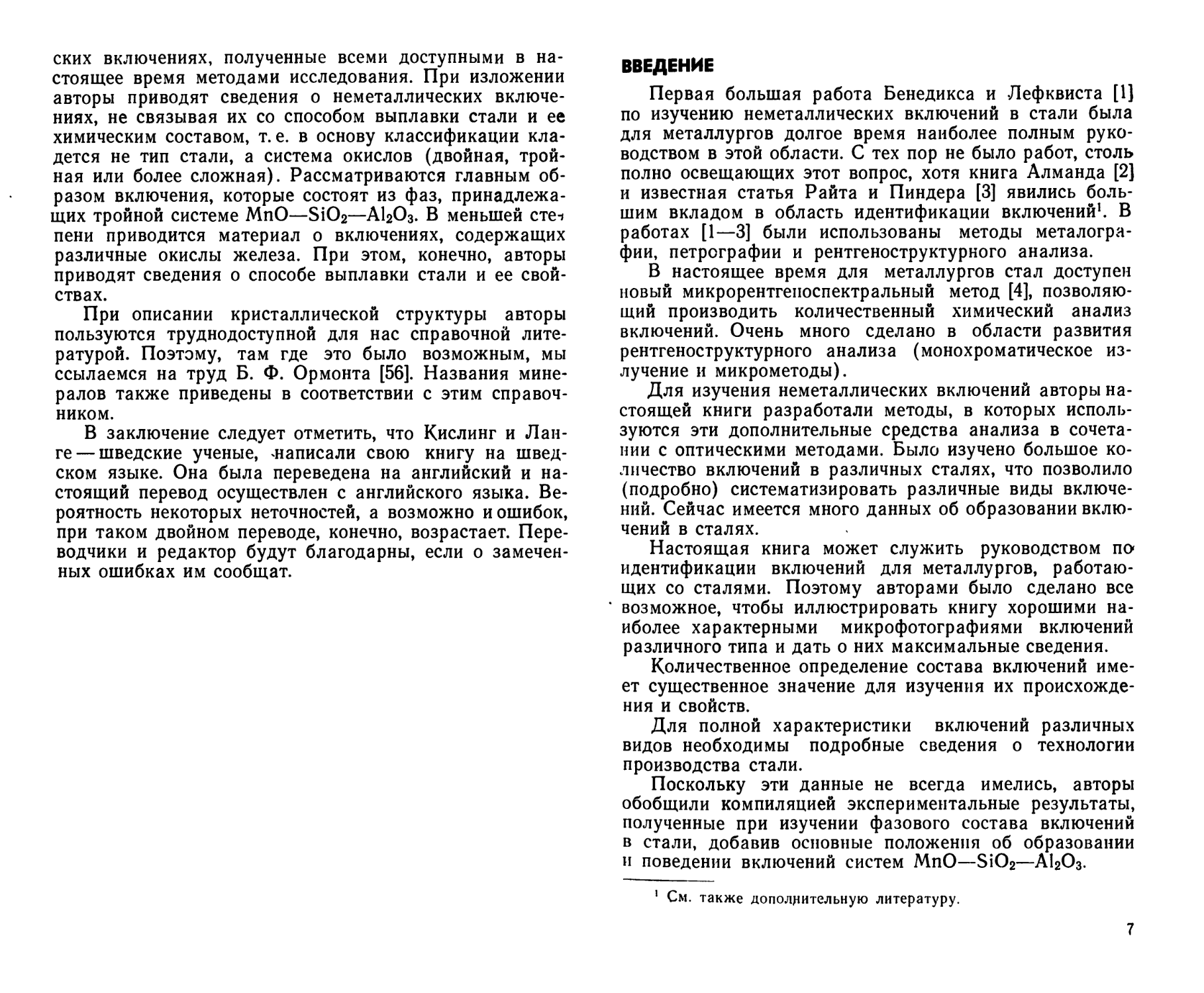

Наблюдались и другие морфологические формы кристобалита. Так, если на рис. 9, а показан кристобалит в марганцовистом силикате, то на рис. 10 видны включе-чения в феррохроме, представляющие собой окись хрома внутри и на поверхности матрицы из кристобалита. На рис. 13 приведена микрофотография кристобалита, структура которого имеет кашицеобразный вид светлосерого цвета и подобна структуре кристобалита, образующейся при нагреве кварца до 1500° С, описанной в [22]. Примеры этой фазы показаны также на рис. 56.

27

о

50 мкм

Рис. 10. Оксидные включения в ферросплавах; Сг2О3 в кристобалите. Х500:

Материал (состав, %) Включение' (состав, %) Средний состав, % (по массе) расчетный

Рафинированный феррохром (73 Сг; 0,03 С; 0,09 Si; остальное — железо) 0 - Сг20з (98 Сг2О3; 5 МпО). Кристобалит (Яр) (96 SiO2; 4 Сг20з) 60 Si О,; 40 Сг,О»

1 Включение типа окись хрома — кремнезем. Окись хрома выделилась из кремнеземистой матрицы во время охлаждения

В твердом кристобалите может раствориться небольшое количество AI2O3, Сг2О3 и других окислов металлов. Если известна технология выплавки стали, то по металлическим окислам можно установить происхождение включений. Так, в работе [2] при помощи микрорентгеноспектрального анализа примесей, растворенных в кристобалите, и морфологического исследования кристаллов удалось успешно установить происхождение включений.

Фазы, имеющие одинаковый вид под микроскопом

Силикатные стекла типа родонита (см. 1.9) часто принимают за кристобалит, но их микротвердость ниже. Иногда трудно решить, какая из модификаций SiO2 (кристобалит, тридимит, кварц или кремнистое стекло) фактически присутствует в стали в виде включений.

28

Сведения о предшествующем температурном режиме обработки стали часто являются ценными для установления фазового состава включения.

4. ТРИДИМИТ

Химическая формула SiO2.

Модификации

См. 1.3, кристобалит. Сомнительно, является ли тридимит чистой фазой SiO2 [9, 20а]. Он может существовать только будучи стабилизирован следами солей щелочных металлов.

Физические свойства

Температура плавления 1670° С.

Интервал стабильности 870—1470° С.

Пределы температур перехода между четырьмя модификациями тридимита 100—150; 140—180 и 180— 220° С.

Плотность 2260—2300 кг/м3 (2,26—2,30 г!см3).

Микротвердость ~ 16 Гн!м2 (1600 кГ/мм2) (низкотемпературный тридимит).

Флуоресценция как у кристобалита (см. 1.3).

Тип структуры

Кристаллические структуры модификаций тридимита известны не полностью и рентгенограммы с порошка несколько различаются. Эти различия зависят от химических и температурных условий, при которых образовались модификации тридимита [25]. Однако тридимит во включениях и керамике всегда можно распознать по данным межплоскостных расстояний d, приведенных в ASTM, карта 3-0227 см. также 2-0242). Хотя часто наблюдаются отклонения значений d, рентгенограмма порошка тридимита заметно отличается от рентгенограммы кристобалита и кварца. Это ясно видно из рис. 8, где одновременно сравниваются рентгенограммы низко-» температурных фаз кристобалита, тридимита и кварца. Металлографический и микрорентгеноспектральный анализы

Включения тридимита в стали кристаллизуются часто в виде очень темных, тонких пластинок, которые на

29

Рис. 11. Оксидные включения в стали:

а —тридимит, кварц (?) и хромовый галаксит в стекле окислов марганца, хрома, алюминия и кремния. Х400; б — тридимит, хромовый галаксит и суль-фид марганца в стекле окислов марганца хрома и кремния. Х600

Рис.

Сталь (состав, %) Образец

Включение (состав, Матрица %) М, %

Средний состав, % (по массе) расчетный

а Нержавеющая теп- Кованый Тридимит (Т)1 37 МпО: 36 МпО;

лоустойчивая сталь. и отож- [100SiOj (К), низко- 40 SiO2: 45 SiO2;

выплавленная в основной электропечи и переплавленная в индукционной (18 С; 0,35 Si; 11,5Сг; 0,60 Ni; 0,50 Мо; 0,25 V; 0,30 Nb) женный температурный кварц (?) со 100 SiOal; хромовый галаксит (Г) [30 МпО; 59 Сг2О3; 3 А12О3; 6 V2O5 (см. III.3)] 8 Сг2О»: 5A12Os 14А12О.; 1V2O,

б Аустенитная нержа- Прока- Тридимит (Т)2 45 МпО; 42 МпО; 40 SiO2; 18 Сг2О.

веющая сталь (0,05 С; танная (100 SiO2, следы А1); 0,38 S1O2:

0,43 Si; 0,96 Мп; 0,023 Р; 0,012 Si; 18,0 Сг; 9,8 Ni; 0,50 Мо) заготовка хромовый галаксит (Г) [34 МпО; 66 Сг2О3; следы Fe (см. 1.7) (MnS)I 3 Сг2Оя: следы Fe

1 Трудно определить, является ли модификация кремнезема (К) низкотемпературными фазами кварца или кристобалита. Одиако по внешнему виду эта фаза является кварцем, что также видно из сравнения с рис. 13. Возможно, что это включение экзогенного происхождения (огнеупор и т. п.) и образовалось в результате реакции с легирующими элементами и продуктами раскисления. Кварц частично превращается в тридимит при температуре стали, и поэтому во включениях присутствует низкотемпературный тридимит.

2 Это включение очень сходно с включением, показанным на рис. 11, а.

30

Рис. 12. Оксидные включения в стали. Х400. Сравните с кремнеземом в одинаковых включениях в образце из стального слитка (изолированное включение) и в образце прокатанного листа (непосред-ственно в стали)

Рис. Сталь (состав, %) Включение (состав, %) Средний состав, . % (по массе) расчетный

а Основная электросталь, раскисленная Si. Образцы отобраны из иижией центральной части 6-т слитка, разлитого сверху (0,16 С; 0,35 Si; 0,67 Мп; 0,015 Р: 0,017 S; 0,009 N; 0,10 О2; А1 — не обнаружен) Слиток, полученный разливкой сифоном. Образцы отобраны из горячекатаного листа (0,12 С; 0,20 Si; 0,70 Мп; 0,048 Р; 0,046 S; 0,10 Сг; 0,19 Си; 0,005 N) Кристобалит (Кр) (96 SiO2; 2 А12Оэ; следы Ее, Мп, Ti. Са) (MnS); родонит (Р) [48 МпО; 39 SiO2; 5 А120з; 2 ТЮ2, следы Fe (см. 1.9)*] 45 МпО; 49 SiO,: 5 А1,О3; 1 Т1О2

б Тридимит (Т); кристобалит или стекло [SiO2 со 100 Si (MnS), с Fe в твердом растворе); родонит (Р) [52 МпО; 43 SiO2; следы Fe (см. I 9)] 50 МпО: 49 SiO,: 1 MnS. Видны также темные поры

* Стекловидная матрица не анализировалась.

Примечание. В образцах из кованого слитка включения типа, показанного на рис. 12, а, были деформированы. Так как температура деформации находилась между 870 и 1470° С. превращение кристобалита в тридимит было более или менее полным, а скорость реакции — медленной, как указывалось в 1.3. Нельзя точно установить, что фаза Т, показанная иа рис. 12, б, является тридимитом, однако общий вид счень сходен с тридимитом (см. рис. 11). Видны также трещины, образовавшиеся при деформации стали из-за наличия хрупких фаз во включениях тридимита и кварца. Фаза Т может быть также кремнистым стеклом.

полированном шлифе имеют форму игл, часто слегка расщепленных на концах (см. рис. 11,а). Темные пластинки SiO2 (см. рис. 11, б и 12, б) также, вероятно, являются тридимитом. Можно получить подобные тридимиту пластины и в синтетических шлаках, но они, по-видимому, являются стеклом SiO2 или даже другой модификацией SiO2.

По данным [25], тридимит может быть стабильным только, если в твердом растворе присутствуют ионы другого металла. Однако необходимые для этого количества примесей значительно ниже, чем существующие пределы чувствительности микрорентгеноспектрального анализа. Во включениях, изученных нами для фазы тридимита, были отмечены только чистая SiO2 или SiO2 со следами А12О3.

5. КВАРЦ

Химический состав SiO2.

Модификации (см. 1.3, кристобалит).

Физические свойства

Температура плавления 1700° С.

Интервалы устойчивости: <573° С (низкотемпературный); 573—870°С (высокотемпературный).

Температура превращения низкотемпературной в высокотемпературную модификацию 573° С.

Плотность 2651 кг!м3 (низкотемпературный); 2518 кг/м3 (высокотемпературный при 600°С).

Микротвердость 16 Гн/м2 (1600 кГ1мм2) (низкотемпературный).

Тип структуры

Низкотемпературный кварц: тригональная, пространственная группа Р3121; а = 4,903 А; с = 5,353 A (ASTM), карта 5-0490), см. [10, т. I, гл. IV, с. 26] и [56, с. 511]. Рентгенограмма порошка в монохроматическом излучении приведена на рис. 8.

Металлографический и микрорентгеноспектральный анализы

Включения низкотемпературного кварца в стали наблюдаются в виде темных зерен, имеющих на полиро-32

Рис. 13. Оксидные включения в стали: низкотемпературный кварц, кристобалит и хромовый галаксит. Х600

Сталь (состав, %) Образец Включения, %

Кислая мартеновская, раскисленная (шарикоподшипниковая) (1,0 С; 0,30 Si; 0,30 Мп; 1,5 Сг) Из горячепрессованных бесшовных труб Низкотемпературный кварц (Кв) со 100 S1O2 (темная фаза); кристобалит (Кр) с 95—100 SiOj (светлая фаза); хромовый галаксит (Г) 32 МпО; 14 А120з; 55 Сг2О3

Примечание. Установление низкотемпературного кварца в этом включении является существенным доказательством его экзогенного происхождения (огнеупоры из выпускного желоба печи). Рентгеновский анализ этого включения позволил обнаружить присутствие низкотемпературных кварца, кристобалита и хромового галаксита. Образование структуры включения связывается с гипотезой о том, что неполное превращение кварца (исходная частица) в кристобалит происходит при температуре жидкой стали. В это же самое время включение реагирует со сталью, и поэтому образующееся включение содержит небольшие количества окиси хрома и хромового галаксита.

ванных микрошлифах форму более или менее правильных пластинок (рис. 13). Трудно определить наличие кварца только микроскопическими и микрорентгеноспектральными анализами. Для этого необходим еще и рентгеноструктурный анализ.

Как уже упоминалось в 1.3, превращение кварца в тридимит или кристобалит при температуре металла в

3-1529

33

ковше или при последующей термической обработке часто происходит не полностью. Вместе с тем, однажды образовавшись, кристобалит и тридимит с трудом превращаются при последующем охлаждении стали в кварц. Поэтому очень важно, присутствует или отсутствует во включениях стали кварц. Его наличие является доказательством экзогенного происхождения включений (огнеупоры и т. п.).

Фазы, имеющие одинаковый вид под микроскопом

См. 1.3, кристобалит

6. МАНГАНОЗИТ

Химическая формула МпО.

Физические свойства.

Температура плавления 1850° С.

Плотность 5365 кг/м3.

Микротвердость 4 Гн/м2 (400 кГ/мм2).

Тип структуры

Кубическая; пространственная группа Г/пЗ/п; а =

=4,445 A (ASTM, карта 7-230).

Тип NaCl (см. [10, т. I, гл. Ill, с. 1, табл., с. 13] и [56, с. 479]).

Рентгенограмма порошка в монохроматическом излучении приведена на рис. 14.

Изоморфна с вюститом (см. П.2 и IV.2)

Твердые растворы

Существует широкий ряд твердых растворов между манганозитом и несколькими Me (П)-окислами.

Особо важное значение для включений имеют системы МпО—СаО, МпО—MgO, МпО—FeO. В системах МпО—СаО и МпО—MgO существует неограниченная растворимость в твердом состоянии. В основном указателе [8] для системы МпО—FeO отмечается существование интервала несмешиваемости, но другие исследователи [28] указывают на то, что система имеет непрерывный ряд твердых растворов.

34

Рис. 14. Рентгенограмма порошка манганозита, снятого в монохроматическом FeKa-излучении. Значения d для вюстита FeO, который изоморфен с МпО, взяты из той же картотеки. Значения d для окислов состава Fe^Mn3—^0 находятся между d для двух этих окислов.

3*

35

Металлографический и микрорентгеноспектральный анализы

В исследованных образцах включений чистого манганозита не было найдено, хотя имеется указание на его существование [1, 2].

№7/?а ’/

Рис. 15. Синтетический шлак, полученный электронно-лучевой плавкой смеси окислов марганца, кремния, алюминия при 2500° С.

Х350:

О — манганозит со 100% МпО: Г — галаксит; Те — тефроит, средний состав, % (по массе): 72 МпО; 9 SiO2 и 19 МпО

В синтетических шлаках МпО—SiO2—А12О часто наблюдался манганозит, обычно в виде характерных дендритов (рис. 15). Чистый МпО найден не был, но обнаружилось несколько фаз Fe^Mn^JD с различными значениями х, вплоть до ~0,3 (рис. 16, 17, см. 62). Фаза манганозита, описанная ранее [1, 2], является, по всей вероятности, включением Fe^Mnx_^O, но установить присутствие FeO ранее описанными методами невозможно.

Вороятно, чистый манганозит существует лишь в стали с высоким содержанием марганца или в жидком металлическом марганце, однако такие материалы не были исследованы.

Примечание. Большинство включений Fe^Mrij—^О, наблюдавшихся при исследовании, располагалось вблизи трещин (см. рис. 16, 62). Поэтому возможно, что они образовались в результате 36

Рис. 16. Оксидные включения в стали:

а — манганозит, содержащий закись железа. Х600; б — вюстит и магнетит, содержащие закись марганца. Х400:

Рис. Сталь (состав, %) Образец Включение* (состав, %)

а Кипящая для глубокой Холодноката- Манганозит (О) с

вытяжки (0,05 С; 0,29 Мп; 0,007 Р; 0,030 S; 0,15 Си; 0,07 Сг; 0,019 Sn) ный лист 63 МпО; 32 FeO

б Углеродистая (0,46 С; 0,22 S1; 0,67 Мп; 0.028 S) О,-96 FeO; 3-7 МпО (темная); О2 — 97 РезО<; 4 МпО (светлая)

Включение на поверхности трещины.

окисления поверхности стали во время термической обработки. Частица окисла оставалась на поверхности трещины или оттеснялась во время прокатки или ковки на внутреннюю поверхность дефекта заготовки. Многофазное включение с дендритами Fe^Mn,—^О, приведенное на рис. 17, не является включением этого типа и, видимо, оно экзогенного происхождения.

37

Рис. 17. Оксидное включение в стали: магнанозит в марганцево-же-лезном силикате. X 1200г

Тип стали неизвестен. Химический состав, %: 0,15 С; 0,05 Si; 0,84 Мп; 0,009 Р; 0,033 S; 0,03 Сг; 0,05 Ni; 0,12 Си; 0,004 N. Включения: О — вюстит с 89 FeO и 11 МпО; М — матрица с 23 МпО; 50 FeO и 23 SiOj; Сул—FeS

7. ГАЛАКСИТ

Химическая формула МпО • А12О3.

Физические свойства

Температура плавления 1560°С (разложение).

Плотность 4230 кг)м3 (4,23 г/см3).

Микротвердость 15—17 Гн/м2 (1500—1700 кГ/мм2).

При исследовании галаксита микрозондом флуоресценции не наблюдалось.

Тип структуры

Кубическая, пространственная группа Fd3m\

а=8,271А (ASTM, карта 10-310).

Тип шпинели (см. [10, т. II, гл VIII, с. 16, табл., с. 41] и [56, с. 631].

Рентгенограмма порошка в монохроматическом излучении приведена на рис. 18.

38

Рис. 18. Рентгенограмма порошка галаксита: монохроматическое FeKa-излучение. Отражения (111) и (331), отмеченные звездочкой, не указаны в справочнике ASTM

39

Изоморфен с герценитом (II.5), хромовым галакситом (Ш.З), хромитом (П 1.4) и магнетитом (IV.3).

Твердые растворы

Шпинели представляют собой двойные окислы [21, 23, 27], обычно состоящие из окислов двух различных металлов: А (двухвалентного) и Б (трехвалетного) и имеющие общую формулу /?О*/?2О3. Название происходит от минерала шпинели MgO*Al2O3. Решетки типа шпинели образуются большим числом двух- или трехвалентных металлов и имеются лишь незначительные отличия между ними. [27]. К металлам, образующим твердые растворы с галакситом и представляющими интерес с точки зрения образования включений в стали, относятся: Fe (двухвалентное) и Mg; последний может замещать Мп, а также Сг и Fe (трехвалентное, может заместить А1). Перечень этих двойных окислов, родственных галакситу, приведен в табл. 2. Между различными двойными окислами существует широкий ряд твердых растворов, но его диапазон полностью неизвестен.

Таблица 2

Двойные окислы типа шпинели, которые связаны (родственны) с галакситом и могут встречаться в стали в виде включений

Включение Формула Стехиометри- Параграф

ческий % (по состав* массе)

RO R»O,

Галаксит МпО’А12О3 41 59 1.7

Сг-галаксит .... МпО-Сг2О3 32 68 Ш.З

Якобсит MnO-Fe2O3 31 69 1.7

Гаусманит МпО-Мп2О3 31 69 1.7

Герцинит .... FeO*Al2O3 41 59 II.5

Хромит FeO*Cr2O3 32 68 III.4

Магнетит .... FeO*Fe2O3 31 69 IV.3

Шпинель MgO«Al2O3 28 72 1.7

Пикрохромит . . . MgO«Cr2O3 21 79 1.7

Mg-феррит ... MgO-FezO3 20 80 1.7

Различные двойные окислы типа шпинели имеют широкую область гомогенности, особенно со стороны тройной системы металлических окислов. Поэтому они часто содержат более высокое количество этого окисла, чем

40

Таблица 3

Интервалы растворимости в твердом состоянии для двойных окислов типа шпинели, связанных с галакситом

Оксидная система Твердые^растворы, % (по массе)

Галаксит, МпО-А1,Оз (41 МпО-59 А1,О3) 35МпО • 65А12О3 — ббМпО • • 34 А12О3 (см. рис. 19—20, а)

МпО • А12О3—МпО • Сг2О3 Неограниченный ряд твердых растворов. Когда окись хрома замещается окисью алюминия, предел растворимости со стороны МпО снижается к более низким значениям МпО (15% МпО). Имеются некоторые указания на область несмешиваемости (см. 1.7 и III.2; см. рис. 20, а—22)

МпО-А12О3—FeO-Al2O3 и МпО • А12О3—МпО • Fe2O3 Содержание Fe в галакситовой фазе включений обычно низкое. Наиболее вероятно, что ионы Fe двухвалентные (замещая Мп), но могут иметь также и валентность III (замещая А1) (см. рис. 19, 21, а)

МпО • А12О3—MgO • А12О3 В галаксите включений типа окись марганца — корунд — кремнезем нашли только небольшие количества Mg (макс. 5% MgO). Однако во включениях с СаО наблюдалась шпинельная фаза (MgO • А120з) с небольшими количествами МпО в твердом растворе (см. рис. 5, 20, а, 23,6)

МпО-А12О3—SiO2 Растворимости кремнезема в галаксите не наблюдали

41

42

указывается идеальной стехиометрической формулой, данной в табл. 2. Был также найден галаксит с более высоким содержанием марганца в твердом растворе, чем это следует из его стехиометрической формулы. Неизвестно, образуют ли эти добавочные атомы Мп двух-или трехвалентные ионы; однако в табл. 3 и 4 ионы этих примесей приняты как двухвалентные. Таким образом, галаксит на этой основе имеет область гомогенности по обе стороны от идеального состава МпО • AI2O3.

Металлографический и микрорентгеноспектральный анализы

Как уже упоминалось, существует большое число двойных окислов, которые имеют тот же тип структуры, что и галаксит, и тесно связаны с этой фазой. Имеющиеся сведения об областях гомогенности и растворимости в твердом состоянии, недостаточны. Результаты настоящего исследования сведены в табл. 3 и 4. Данные получены как при анализе включений из стали, так и при анализе синтетических шлаков. Они не являются резуль^ татами законченного изучения всех различных систем окислов, но должны быть рассмотрены как типичные для температур и равновесных условий, которые имеются в практике производства жидкой стали. В этой связи следует упомянуть, что в галаксите никогда не было обнаружено какое-либо количество SiO2 — обычного компонента включений.

Включения галаксита часто наблюдали в сталях различных типов, а также в ферросплавах. На рис. 19 и 20, а показаны характерные выделения галаксита в кремнеземистом стекле в углеродистых сталях. На микрошлифах серая фаза — галаксит, по внешнему виду подобен листу клевера. Галаксит также встречается в хромистых сталях, но в этом случае окись алюминия обычно в различной степени замещается окисью хрома (см. II 1.3) Такой хромовый галаксит в кремнеземистых включениях с постепенно увеличивающимся содержанием окиси хрома показан на рис. 20, б, 21 и 58. Цвет хромового галаксита обычно светлее, чем чистого галаксита, и кристаллы его часто идиоморфны с правильными срезами.

В феррохроме наблюдались различные включения с хромовым галакситом. На рис. 22, б показано однофаз-

43

Рис. 19. Оксидные включения в стали:

а —галаксит в стекле окислов Мп, А1 и Si. Х400; б — галаксит и корунд в стекле окислов Мп. А1 и Si. Х500_________________________

Рис. Сталь (состав. %) Образец Включения состав, % Матрица м. % Средний состав, % (по массе) расчетный

а Углеродистая? (0.24 С; 0.38 Si; 1,39 Мп; 0.030 Р; 0,038 S) Прокатанная полоса Галаксит (Г)* (34 МпО; 1 FeO; 54А1,О»: 5 MgO 36 МпО; 1 FeO; 44 SiO2; 21 А 1,0» 35 МпО: 41 Si О, 23 А 1,0»: 1—остальные примеси

б То же (0.33 С; 0,25 S1; 0,60 Мп; 0,011 Р; 0,023 S 0.009 N) Из кованых звеньев цепи То же** (32 МпО; 8 ГеО; 55 А1,03): корунд (К) (100 А 1,0») 33 МпО; 2’FeO; 43 SiO«; 21 А 1,0» 33 МпО: 3 FeO; 36 SiQ,; 28 А 1,0»

* Образец был термически обработан в течение 2 ч. Галаксит растворился и появились выделения корунда и спессартита (см. рис. 39). ♦♦ Включение находилось в продолжении трещины, заполненной окислами железа.

44

1Ш'/

а

Рис. 20. Оксидные включения в стали-

а - галаксит в стекле окислов Х400; б — хромовый галаксит в стекле окислов хрома, алюминия и кремния. Х800:

X Си Сталь (состав, %) Образец Включения (состав, %) Матрица м, % Средний состав, % (по массе) расчетный

а* б** Углеродистая (0,60 С; 0,14 Si: 1,11 Мп; 0,029 Р; 0,022 S: 0,006 N) Аустенитная нержавеющая сталь вакуумной плавки (0,04 С: 0,40 Si: 1,34 Мп; 18,6 Сг; 10,1 N: 0,50 Мо; 0,020 Р; 0,005 S: 0,029 N) Горячекатаная заготовка Проба из изложницы Галаксит (Г) (34 МпО; 2 FeO: 61 А 1аО8; 3 MgO) Галаксит (Г) (35 МпО; 10 А12О»; 52 Сг,О,: 5 TiO2j 37 МпО; 2 FeO; 35 SiO2 22 А 1,0»; 2 СаО 34 МпО: 42 SiO2: 12 А12О»: 4Сг2О»; 2 ТЮ.; 2 СаО 36 МпО; 26 SiO,; 33 А!2О»; б—другие окислы 35 МпО; 22 SiO2: 11 А12О»; 27 Сг,О»; 5—другие окислы

* На рис. видно, как деформируется при горячей механической обработке пластичная силикатная матрица, а твердый галаксит сохраняет свою форму (сравн. с рис. 19).

** Сравните с рис. 21, а.

45

Рис. 21. Оксидные включения в стали:

а — хромовый галаксит в стекле окислов марганца, хрома, алюминия и кремния. Х600; б — хромовый галаксит, тридимит и сульфид марганца в стекле окислов марганца, хрома и кремния. Х1200:

S CU Сталь (состав, %) Образец Включения (состав, %) Матрица м, % Средний состав % (ПО массе) расчетный

а Аустенитная нержавеющая (0,05 С; 0,54 Si; 1,27 Мп; 18,3 Сг; 9,1 Ni; 0,25 Мо: 0,035 Р: 0,009 S; 0,050 N) Из горячекатаной ПОЛО- СЫ Галаксит (Г) (36 МпО; 1 FeO; 25 А 1,0,; 39 Сг,О,) 23 МпО; 1 FeO; 43 SiO, 18 А |2О,: 4 Сг,О,; 8 СаО 31 МпО: 19 Si О,; 22 А|,О,: 24 Сг,О,: 4 —другие окислы

б То же (0,05 С; 0,43 S1: 0,96 Мп; 0,023 Р; 0,012 S; 18,0 Сг; 9,8 Ni, 0,50 Мо) Из прокатанной заготовки Хромовый галаксит (Г) 34 МпО; 66 Сг,О,; следы Fe): тридимит (Г) [(100 SiO2, следы Al; MnS (Сул.)] 45 МпО; 38 S1O,: 3 Сг,О«; следы Fe 42 МпО: 40 S1O, 18 Сг,О,

Примечание. На рисунке видно, как деформируется при горячей механической обработке пластичная силикатная матрица, а твердый галаксит сохраняет свою форму (ср. с рис. 20, б).

ное включение хромового галаксита. Кроме того, найдены двухфазные включения двух видов. Включение на рис. 22, а состоит из Сг20з и хромового галаксита, а на рис. 22, г показаны две фазы хромового галаксита в том же самом включении, но с различным содержанием алюминия.

Трехфазные включения с Сг2О3 и двумя различными хромовыми галакситами показаны на рис. 22, в.

Интересно отметить, что в феррохроме наблюдали включения с двумя различными фазами хромового галаксита, с различным содержанием окиси алюминия. Это указывает на существование интервала несмешиваемости в системе окись хрома — окись алюминия. Существование такого интервала не отмечалось в литературе и не обнаруживалось в стали в хромистых включениях, где, очевидно, существует непрерывное изменение отношения окись алюминия — окись хрома в системе галаксит — хромовый галаксит (см. табл. 4, рис. 20, а, 21). Некоторые примечания, данные в III.2 и рис. 57, подтверждают пример такого интервала несмешиваемости.

Хромовый галаксит был также найден в кальциевокремнеземистых включениях (см. табл. 4) и вместе с сульфидом (рис. 23, а).

Чистая шпинель (MgO «А120з) иногда с МпО в твердом растворе — обычная фаза в кальциево-кремнеземистых и кальциево-глиноземистых включениях (рис. 23,6) и также в двухфазных включениях корундовой шпинели (см. рис. 5).

Фазы, имеющие одинаковый вид под микроскопом

Галаксит можно легко перепутать с корундом. Сг2О3 и хромовый галаксит также под микроскопом подобны. Включения однофазного хромового галаксита, показанного на рис. 22, б, часто описывали как окись хрома.

Высокая твердость корунда и окиси хрома по сравнению с галакситом позволяет идентифицировать эти фазы. Корунд, а также окись хрома — анизотропны, кубические шпинели, напротив, — изотропны. При исследовании этих включений применение поляризованного света, который позволяет выявить различия, является поэтому всегда ценным (см. также 1.2).

47

Рис. 22. Оксидные включения в феррохроме: галаксит в различных видах включений с уменьшающимся содержанием окиси хрома и увеличивающимся содержанием окиси алюминия; феррохром обезуглероженный (химический состав; %: 73Сг, 0,03С; 0,08 Si,остальное — железо) :

а — Сг2Оз в хромовом галаксите. Х600. Г — хромовый галаксит с 16% МпО, 84% Сг2Оз; О — Сг2Оз; средний состав, % (расчетный) (по массе): 7 МпО, 93 Сг2Оз; б — однофазный хромовый галаксит Х600, хромовый галаксит с 15% МпО; 85% Сг2О3 (этот тип включения легко спутать с включениями чистой окиси хрома); в — Сг2Оз и два различных галаксита. Х600; Л — хромовый галаксит с высоким содержанием А1 (светлый); Г2 — хромовый галаксит с низким содержанием А1 (темный); О — Сг2О3; средний состав, % (расчетный) (по массе): 10 МпО; ЮА12Оз. 80 Сг2О3; г — два различных галаксита. Х600; rt — хромовый галаксит с низким содержанием алюминия (светлый): Г2 —хромовый галаксит с высоким содержанием алюминия (темный); средний состав, % (расчетный): 20 МпО. 15А12О3. 65 Сг2О3

Й р и м с ч а н и е. Интересно заметить, что галаксит в различных включениях в стали всегда находится на стороне корунда в области гомогенности (35—40% FexMnj—ХО, см. табл. 4), тогда как синтетические шлаки имеют непрерывно изменяющееся между 35 и 66% количества МпО. Некоторые дополнительные замечания приведены в конце гл. I.

Если сталь с включениями галаксита деформировать, например, прокаткой или ковкой, то частицы твердой галакситовой фазы останутся целыми или раздробятся, а частицы кремнеземистой фазы — пластично деформируются. Это видно из сравнения включений на рис. 19,6 и 20, а, так же как и на рис. 20,6 и 21, а (см. также рис. 42).

8. МУЛЛИТ

Химическая формула ЗА12О3 • 2SiO2.

Система А12О3 • SiO2.

В этой псевдобинарной системе при нормальном давлении существует только одна стабильная фаза — муллит. Диаграмму равновесия недавно уточнили Арамахи и Рой [28]. Они показали, что муллит расплавляется конгруэнтно и имеет расширенную область гомогенности приблизительно между 25 и 28% (по массе) SiO2. Однако ширина интервала гомогенности зависит от температуры и исходных условий образования муллита. Фазы кианит, андалузит и силлиманит [29], имеющие состав А12О3 • SiO2 и найденные в глинах, являются стабильными только в земной коре; они распадаются на муллит и кремнезем при нагревании.

Более ранние исследования указывают на расширение интервала гомогенности муллита до силлиманита (~37% SiO2), однако в работе [28] не подтверждается такое значительное расширение. Микрорентгеноспектральный анализ также показал узкий интервал гомогенности муллита (26—30%SiO2).

Физические свойства

Температура плавления 1850° С.

Плотность 3156 кг]м2 (3,156 г!см2).

Микротвердость 15 Гн!м2 (1500 кГ/мм2).

Флуоресценция: при исследовании муллита под микрозондом наблюдается бело-голубое свечение.

50

Рис. 24. Рентгенограмма порошка муллита; монохроматическое FeKa-излучение

4*

51

Тип структуры

Орторомбическая; пространственная группа Pbam\ а = 7,537 А, 6 = 7,671 А, с=2,878 А (типичная) (по ASTM, карта 10-394) (см. [10, т. II, гл. XII. с. 161). Рентгенограмма порошка, снятая в монохроматическом излучении, приведена на рис. 24.

Элементарная ячейка муллита может несколько измениться. Значения межплоскостных расстояний d легко принять за значения силлиманита, но ось а последнего соединения меньше [30], чем муллита (~7,49 А по сравнению с 7,54А).

Твердые растворы

Отмечено, что муллит растворяет в решетке небольшие количества окислов Cr2O3, Fe2O3, TiO2 и V2Os [9]. Это обстоятельство является существенным для включений в стали. Авторы не нашли каких-либо указаний о твердом растворе МпО с муллитом даже во включениях, богатых марганцем. Известно, что обычный рентгеновский метод, устанавливающий наличие твердого раство* ра по изменению значений d, не может быть применен из-за вариации значений d для различных муллитов, упомянутых выше. Поэтому необходим микрорентгеноспектральный анализ.

Металлографический и микрорентгеноспектральный анализы

На микрошлифах стали включения с муллитом обычно имеют вид характерных ромбических кристаллов, часто со стекловидными участками в центре. Однако необходимо тщательное металлографическое приготовление микрошлифов, так как оптические свойства муллита весьма сходны со свойствами кремнистого стекла, и поэтому можно не различить фазу муллита при исследовании под микроскопом. Типичные кристаллы муллита в синтетическом шлаке показаны на рис. 25. Эта фаза не очень характерна для эндогенных включений, однако она иногда выделяется из матрицы в глиноземно-кремнеземистых включениях, если сталь подвергать термической обработке или горячей деформации (рис. 26). Мул-

52

Рис. 25. Синтетический шлак, приготовленный из смеси окислов марганца, алюминия и кремния электронно-лучевой плавкой при 2500° С, а затем термически обработанный в течение 2 ч при 1200° С. Х400. Анализ шлака, %: муллит (Мул) с 32 SiO2, 67 А120з, следы МпО. Матрица имеет состав, %: 33 МпО, 52 SiO2, 15 А120з. Средний состав, % (по массе): 23 МпО; 59S:O2; 18А12О3

лит обычно кристаллизуется вместе со спессартитом (см. 1.11), как на рис. 26,6. Было установлено, что большинство включении муллита содержит ~30% кремнезема, т. е. интервал гомогенности муллита находится на стороне кремнезема.

На рис. 27 приведен пример включения муллита, которое значительно отличается по внешнему виду и по составу от включения на рис. 26. Муллит встречается в виде очень мелкозернистых выделений вместе с корундом, и его присутствие в значительных количествах подтвердилось рентгеновским анализом включения. Микрорентгеноспектральный анализ, который в этом случае дает среднее значение состава между составом выделений и матрицы, показал наличие 31—45% SiO2. Интересно заметить, что матрица в этом включении совершенно не содержит МпО, в то же время значительные количе7 ства МпО были обнаружены в матрице включений, показанных на рис. 26. Отсюда следует, что включения на рис. 27 экзогенного происхождения. Средний анализ включения близко совпадает с результатами анализа, различных ковшовых огнеупоров.

53

Рис. 26. Оксидные включения в стали: а — муллит и корунд в стекле из окислов марганца, алюминия, кремния. Х400; б — муллит и спессартит. Х800:

Рис. I Сталь (состав, %) Образец Включения (состав, %)

а* Основная электросталь, раскисленная Si с ограниченными добавками А1 (0,45 С; 0,22 Si; 0,70 Мп; 0,34 S; 0,0002 А1; 0,039 О2) Из^прокатаи-иой^заготов-^ ки Муллит (Мул) (34 SiO2; 68 А120з); коруид (К) (100 А120з); светлый участок — сталь

Основная мартеновская, раскисленная перед разливкой ферросилицием, затем алюминием (0,62 С; 0,26 Si; 0,79 Мп; 0,015 Р; 0,018 S; 0,65 Сг; 0.07 Ni) Из кованой заготовки, охлажденной на воздухе] (воздушная закалка) и отпущенной Муллит (Мул) (26 SiO2; 66 А120з); спессартит С (38МпО; 45 SiO2; 16 А120з); сульфид (Сул) типа MnS

’ Часть включения, доказанного на рнс. 3. После термической обработки образца в течение 2 ч при 1100° С выделился муллит из стекловидной матрицы.

• Состав матрицы не анализировали.

Рис. 27. Оксидное включение в стали: крупное муллито-силиманит-ное включение экзогенного происхождения при малом (Х50) и при большом увеличении (Х1200).

Основная быстрорежущая сталь, образец из заготовки. Состав, %: 0,8 С; 0,34 Si; 0,35 Мп; 4,30 Сг; 4,90 Мо; 6,40 W; 2,03 V; включения: муллит (Мул) и корунд; средний анализ: 31—45 SiO2; матрица (М) с 72 SiO2 и 25 А12О3

Примечание. Средний анализ этого включения очень сходен с анализом футеровки ковша. Включение не содержит марганца, что является дополнительным доказательством его экзогенного происхождения.

9. РОДОНИТ

Химическая формула — МпО • S Ю2.

Минерал СаО-4МпО-5SiO2 также называется родонитом, но металлурги и огнеупорщики, по-видимому, теперь заимствовали наименование «родонит» для марганцевого силиката, не содержащего кальция.

Модификация

Родонит существует в двух модификациях: а и 0 [31]. Низкотемпературная модификация 0-фаза обычно называется родонитом,а-неустойчивая высокотемпературная модификация.

физические свойства

Температура плавления 1291° С (образуется тридимит и расплав).

55

Рис. 28. Рентгенограмма порошка родонита. Монохроматическое РеКа-излучение.

Значение d и относительные интенсивности взяты по ASTM. Фокусирующая камера Гинье, дающая высокое разрешение отражений при малых углах. Отражения с высокими значениями d отмечены звездочкой. Данные об этих отражениях в картотеке ASTM отсутствуют

56

Плотность 3720 кг/см3 (3,72 г/см3).

Флуоресценция: родонит и другие марганцевые силикаты при исследовании микрозондом светятся темнокрасным светом, если включения не содержат кальция. Если же они содержат кальций, цвет флуоресценции желтый.

Тип структуры

Триклинная; а = 7,77А, 6 = 12,20А, с=6,70А; а = = 85° 15'; Р = 94°00', у = = 11Г29' (ASTM, карта 5-0614).

Структура описана в работе [31].

Рентгенограмма порошка в монохроматическом излучении приведена на рис. 28.

Твердые растворы

МпО в родоните может быть в значительной степени замещен окислами MgO и FeO (см. также П.4) и в некоторой степени СаО [9]. Родонит — обычная фаза во включениях стали. Однофазные включения родонита, иногда частично стекловидные, встречаются в виде округлых капелек (глобуль) рис. 29, которые легко можно перепутать с чистым кремнеземом (см. ниже).

При высоком содержании SiO2 включения кремне

зема выделяются в виде кристобалита в более или менее закристаллизовавшейся матрице родонита (см. рис. 9, а и 30, слева). На микрошлифах с многофазными включениями родонит часто обнаруживается в форме широ-

Рис. 29. Оксидное включение в стали: однофазный родонит. Х500. Основная сталь полуспокойная, образец взят из слитка; состав, %: 0,14С; 0,07 Si; 1,00Мп; включения, %: 60 МпО; 2 FeO; 37 SiO2;

2А120з, следы СаО

Примечание. Этот тип включения (частично стекловидный) иногда считают чистым кремнеземом. Только при помощи микроскопа довольно трудно установить разницу между этими двумя фазами, однако микротвердость родонита ниже, чем кремнезема. Два различных включения показаны в обычном и в поляризованном свете. Более крупное — кристаллическое, мелкое — стекло, но оба имеют состав родонита.

ких довольно светлых пластинок (рис. 30, справа). Если средний состав включения близок к составу родонита, эти пластинки обрузуют плотную структуру, часто с топкими выделениями MnS по границам зерен (см. рис. 30, б и 12).

57

Рис. 30. Оксидные включения в стали. Х400= а — кристобалит в матрице, имеющей состав родонита (слева) и родонит в стекловидной матрице из окислов марганца, алюминия и кремния, окруженных сульфидной оболочкой (справа): б — родонит, тридимит (?) и сульфид марганца

Рис. Сталь (состав, %) Образец Включения (состав, %) Матрица м, % Средний анализ, % (по массе) расчетный

а С* Основная электросталь, раскисленная кремнием (продувка кислородом) (0,16 С; 0,35 Si; 0,67 Мп; 0,015 Р; 0,017 S: 0,009 N; А1 не обнаружен) Слиток, разлитый сверху (0,12 С; 0,20 Si: 0,70 Мп; 0,48 Р; 0,046 S: 0,005 N) Из нижней центральной части 6-т слитка, разлитого сверху Из горячекатаного листа Родонит (Р) (слева) (51 МпО; 3 FeO; 40 SiCfe); кристобалит (/Ср). (100 SiO2) справа—родонит; 49 МпО: 45 SiO2 3 А12О3 5 ТЮ2 Родонит (Р) (52 МпО; 43 SiO2 следы Fe); тридимит (Т) (?) (100 SiO2) сульфид (Сул) (100 MnS) 51 МпО: 3 FeO: 40 SiO2: следы Ti и Al 31 МпО: 51SiO/. 13А|,О3: 4TiOa 34 МпО: 64 SiO2: 2 FeO: 50 МпО: 49 SiO2 1 MnS

Видны также черные поры.

Фазы, имеющие одинаковый вид под микроскопом

Включения силикатных стекол с составом родонита иногда определяли как чистый кремнезем. Металлографически эти фазы не различаются.

Микротвердость включений силикатных стекол, однако, намного ниже, чем чистого кремнезема (см. 1.3).

10. ТЕФРОИТ

Химическая формула: 2МпО • SiO2.

Физические свойства

Температура плавления 1345° С. Согласно Левину [8], фаза тефроита плавится инконгруэнтно, образуя МпО, но более поздние исследования [32] показали конгруэнтность плавления.

Плотность 4040 кг/м3 (4,04 г!см3).

Микротвердость 9,5 Гн/м2 (950 кГ/мм2).

Тип структуры

Орторомбическая, пространственная группа Pbnm*\ а = 4,862 А, 6 =10,62 А, с = 6,221 (ASTM, карта 9-485). Тип хризоберилла (см. [10, т. II, гл. XII, с. 6)].

Рентгенограмма порошка, снятая в монохромическом излучении (рис. 31). Изоморфен с фаялитом (П.З).

Твердые растворы

МпО в тефроите может быть полностью замещен FeO (фаялит см. П.З), однако сообщалось, что для небольших количеств FeO имеется область несмешиваемости [34]. В более ранних работах [1], с. 99) смеси тефроита и фаялита в этом интервале составов часто называют кнебелитом. МпО также полностью замещается MgO и примерно до 50% (по массе) СаО [9]. В соответствии с настоящим исследованием, предел растворимости А120з в твердом тефроите составляет ~15% (по массе), а область гомогенности находится между 65 и 73% (по массе) МпО (концентрация, соответствующая стехиометрическому составу, — 70 %).

* В соответствии с новыми международными таблицами [33] обозначение пространственной группы должно быть Рппга и обозначения параметров, так же как и значения (hkl) на рис. 31, должны быть соответственно изменены. Однако в картотеке ASTM старые обозначения, которые сохраняются и в книге.

59

Рис. 31. Рентгенограмма порошка родонита; монохроматическое РеКа-излучение

Металлографический и микрорентгеноспектральный анализы

На микрошлифах синтетических шлаков фаза тефроита часто образует характерную полосчатую структуру (рис. 32 и 15). Включения с чистым тефроитом не были найдены, но на рис. 33 показано силикатное включение, содержащее 54% МпО и 17% FeO, имеющее типичную

GO

Рис. 32. Синтетический шлак, полученный электронно-лучевой плавкой смеси окисла марганца, корунда и кремнезема при 2500° С. Х400:

состав, %: Те-тефроит с 73 МпО; 27 SiOa; М — матрица с 46 МпО; 36 SiOa: 15 А120з. Средний состав (по массе), %: 60 МпО; 35 SiOa; 5А1аОз

Рис. 33. Оксидное включение в стали: тефроит в матрице стекла окислов марганца, алюминия, кремния. Х400. Основная сталь полуспокойная. Образец взят из слитка.

Состав, %: 0,16 С; 0,06 S1; 1,00 Мп; 0,03 Р; 0,015 S; 0,004 N; включения: тефроит (Те) с 54 МпО; 17 FeO и 31 S1O?; матрица (М) с 27 МпО; 9 FeO; 48 SiOa; 19 А120з и 4 СаО. Средний состав (расчетный), %: 58FexMnj«xO; 0,35 SlOa; 6 А1аОз; 1 — другие

61

для тефроита в синтетическом шлаке полосчатую структуру. Так как для низких содержаний FeO отмечается область несмешиваемости, нельзя определить, является ли включение тефроитом с FeO или фаялитом с МпО (см. П.З). Состав включения близок к «кнебелиту».

Примечание. Включений с чистыми тефроитом или манганозитом не было найдено. Эти две фазы являются включениями с самым высоким для системы МпО—SiO2—А12О3 содержанием марганца. Причиной этого является то, что большинство образцов было отобрано из раскисленной стали, где раскислитель имел большее сродство к кислороду, чем марганец. Стали содержали довольно низкое количество марганца, не больше чем ~ 1 %.

Фазы, имеющие одинаковый вид под микроскопом

Тефроит и спессартит (см. 1.11) часто имеют одинаковый вид после кристаллизации. Так как ни их микротвердость, ни их состав не различаются, рекомендуется рентгеноструктурный или точный микрорентгеноспектральный анализ. Тефроит и фаялит кристаллизуются в виде характерной полосчатой структуры и также могут быть определены при помощи микрорентгеноспектрального анализа.

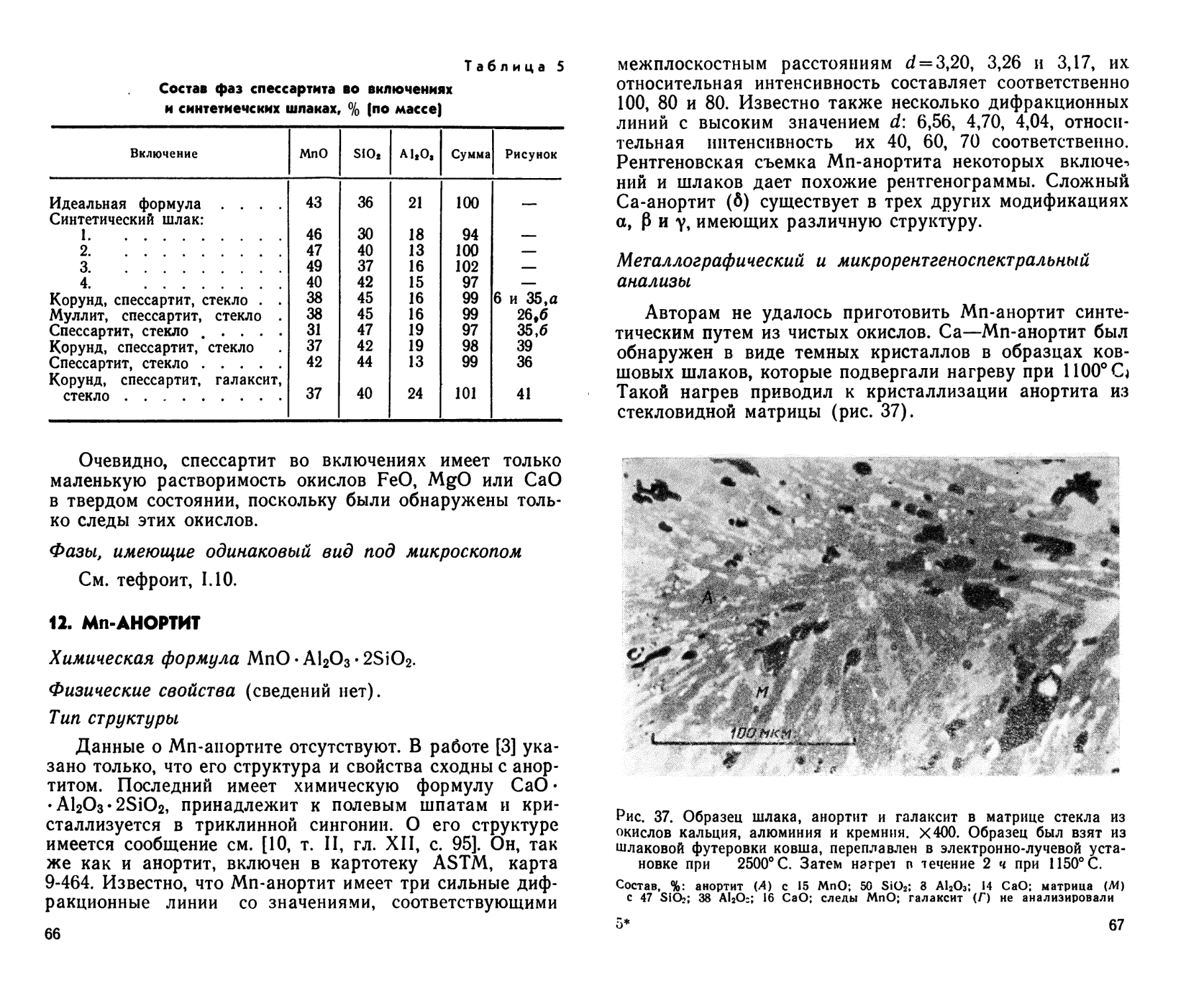

11. Спессартит

Химическая формула ЗМпО • А12О3 • 3SiO2.

Физические свойства

Температура плавления 1195°-С

Плотность 4180 кг/м3 (4,18 г/см3).

Микротвердость 10—11 Гн/м2 (1000—1100 кг/мм2).

Тип структуры

Кубическая. Пространственная группа 1а 3d; а = = 11,63 A (ASTM) карта 10-354).

Тип граната (см. [10, т. II, гл. XII, с. 3]).

Рентгенограмма порошка, снятая в монохроматическом излучении, приведена на рис. 34.

Изоморфен с альмандином (см. II.6).

Твердые растворы

Известно несколько изоморфных минералов, в которых МпО замещен FeO (альмандин), MgO (пироп) и СаО (гроссулярит). Эти различные сложные соединения взаимно растворяются в широких пределах.

62

Рис. 34. Рентгенограмма порошка спессартита; монохроматическое FeKa -излучение.

В фокусирующей камере Гинье удается выявить ряд слабых отражений. Эти отражения отмечены звездочкой. Данные о них в картотеке ASTM отсутствуют

Микроскопический и микрорентгеноспектральный анализы

Кристаллизуется спессартит медленно и имеет самую низкую температуру плавления (1195° С) по сравнению с другими фазами в системе МпО—SiO2—А12О3. На

63

Рис. 35. Оксидные включения в стали:

а — спессартит и корунд в стекле из окислов марганца, алюминия и кремния. Х1200: б — спессартит в стекле из окислов марганца, алюминия и кремния. Х250-

Рис. I Сталь (состав, %) Образец Включения (состав, %) Матрица Af, % Средний состав, % (по массе)

а Основная мартеновская, раскисленная перед выпуском ферросилицием и окончательно алюминием (0,62 С: 0,26 Si: 0,79 Мп; 0,015 Р: 0,018 S: 0,65 Ср: 0,07;Ni) Из кованого прутка после нормализации, закалки на воздухе и отпуска Спессартит (С) (38 МпО: 45 SiO«; 16 А12О,); корунд (К) (100 А14О,) 32 МпО; 52 SiO2; 18 А12О, 29 МпО; 41 SiO2; 30 А12О,

б Основная мартеновская (0,15 С: 0,44 S1: 0,84 Мп; 0,023 Р; 0,018 S: 0,21 Сг; 0,08 Си) Литье, проба взята из 6-т слитка. Образец обточен, нормализован и отпущен То же (31 МпО; 47 SiO2 19 А12О3) 38 МпО; 39 SiO2 19 А12О, 35 МпО; 45 S1O2; 20 А)2О,

Примечание. Видны трещины и поры темного цвета.

микрошлифах спессартит имеет перистоподобную и разветвленную структуру. Эту фазу наблюдали только во включениях стали, образцы которой были медленно охлаждены (рис. 35,6) или подвергались горячей деформации (см. рис. 6, 26,6 и 35, а). Если образцы стали с включениями, в которых стекловидная матрица близка

Рис. 36. Оксидное включение в стали, спессартит в стекле из окислов марганца, алюминия и кремния. Х400. Основная электросталь, раскисленная кремнием и минимальным количеством алюминия. Образец из катаной заготовки.

Состав, %: 0,45 С; 0,22 Si; 0,70 Мп; 0,034 S; 0,002 AI; 0,039 О2; включения-спессартит (С) с 42 МпО; 44 SiO2; 13 А12О3; матрица (М) с 16 МпО; 55 SiO2;

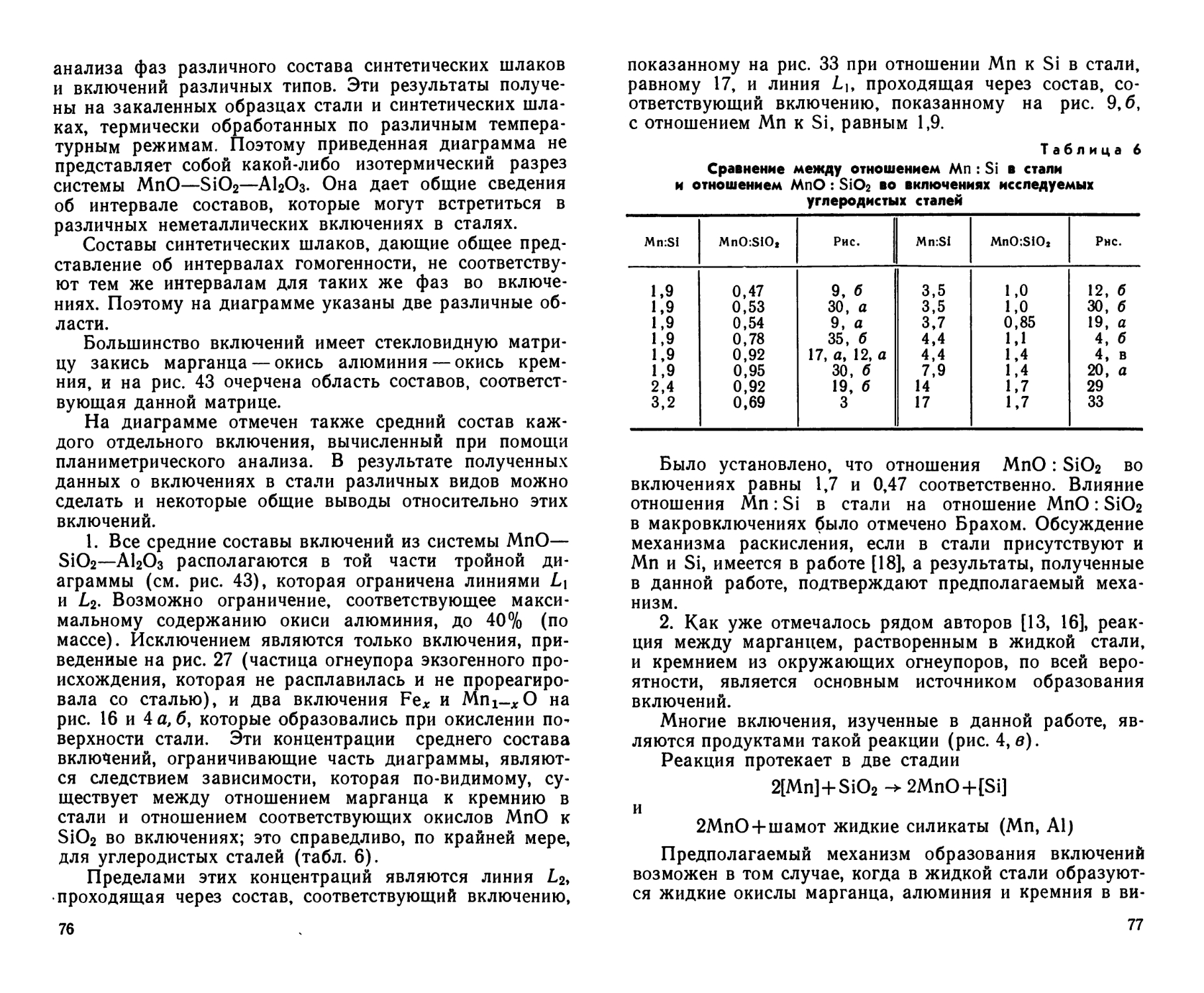

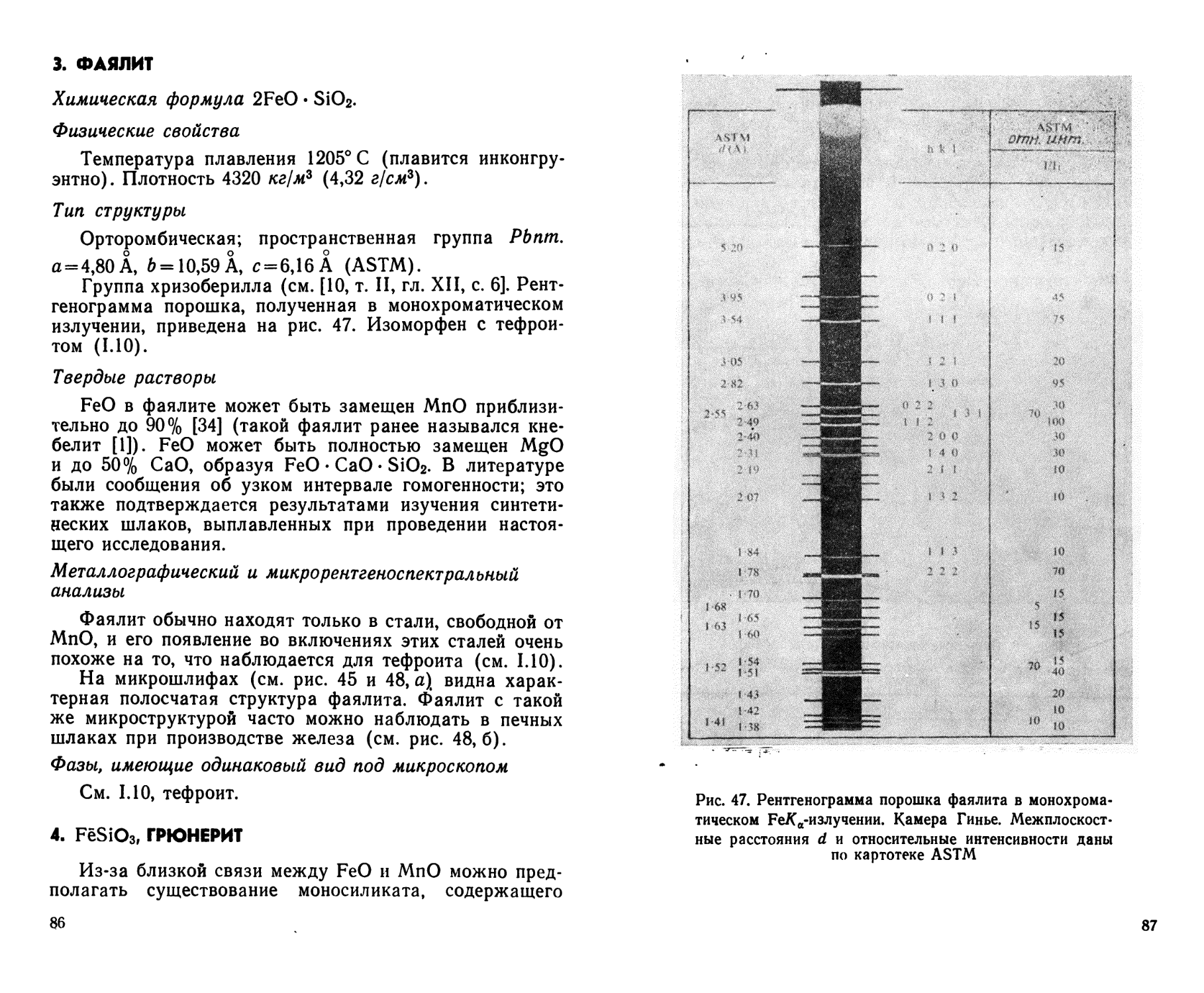

31 А120з