Author: Протосеня А.Г. Долгий И.Е. Огородников Ю.Н. Очкуров В.И.

Tags: горное дело горные предприятия (рудники, шахты, карьеры) добыча нерудных ископаемых строительство строительное проектирование

ISBN: 5-94211-099-9

Year: 2003

Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт

им. Г.В. Плеханова (технический университет)

А.Г. Протосеня, И.Е. Долгий,

Ю.Н. Огородников, В.И. Очкуров

ШАХТНОЕ И ПОДЗЕМНОЕ

СТРОИТЕЛЬСТВО

В ПРИМЕРАХ И ЗАДАЧАХ

Допущено Министерством образования Россий-

ской Федерации в качестве учебного пособия для

студентов вузов, обучающихся по специальности

«Шахтное и подземное строительство» направ-

ления подготовки дипломированных специалистов

«Горное дело»

Главная библиотека

852886

САНКТ-ПЕТЕРБУРГ

2003

УДК 622.016; 222.01(075.80)

ШАХТНОЕ И ПОДЗЕМНОЕ СТРОИТЕЛЬСТВО В

ПРИМЕРАХ И ЗАДАЧАХ: Учеб, пособие ! А.Г Протосеня,

И.Е Долгий, Ю.Н. Огородников, В.И Очкуров; Санкт-

Петербургский горный институт. СПб, 2001. с.

ISBN5-94211-099-9

Рецензенты:

Кафедра строительства подземных сооружений и шахт

Московского государственного горного университета,

проф., д.т.н. Д.М. Голицинский

С помощью расчетов обоснованы принципиальные схемы

выбора параметров технологических процессов при строитель-

стве вертикальных шахтных стволов, горизонтальных горных

выработок, камер и выработок большого поперечного сечения,

сооружаемых буро-взрывным способом и при строительстве

выработок специальными способами. Описание современных

методик расчета технологических параметров проведения выра-

боток сопровождается примерами, задачами и необходимым

справочным материалом.

Учебное пособие предназначено для студентов специально-

сти 090400 «Шахтное и подземное строительство», и подготов-

ки бакалавров и магистров по направлению «Горное дело».

ISBN 5-94211-099-9

© Санкт-Петербургский горный

институт им. Г.В. Плеханова, 2002 г.

ПРЕДИСЛОВИЕ

Подготовка специалистов по шахтному, подземному и транс-

портному строительству обеспечивается изданными в последние

годы учебниками и учебными пособиями, написанными автор-

скими коллективами под редакцией профессоров Б.А. Картозия,

М.Н. Шуплика и Б.И. Федунца "Шахтное и подземное строи-

тельство", И.Д. Насонова и М.Н. Шуплика «Технология строи-

тельства горных предприятий» и «Технология строительства

подземных сооружений», В.В. Смирнякова «Технология и ком-

плексная «Подземные гидротехнические сооружения»,

В.Г. Храпова «Тоннели и метрополитены», В.Л. Маковского

«Городские подземные транспортные сооружения», Д.М. Голи-

цинского «Строительство тоннелей и метрополитенов».

Основная цель учебного пособия - способствовать развитию у

студентов практических навыков решения задач в области тех-

нологии и организации строительства подземного комплекса

горных предприятий и подземных сооружений.

В учебном пособии изложены принципиальные схемы выбора

параметров технологических процессов при строительстве вер-

тикальных шахтных стволов, горизонтальных выработок горно-

добывающих предприятий, выработок большого поперечного

сечения, сооружаемых буро-взрывным способом, а также задачи,

связанные с проектированием строительства выработок специ-

альными способами. Изложение основных принципов формиро-

вания комплектов проходческого оборудования, построения

графиков организации работ проходческого цикла, описание со-

временных методик расчета технологических параметров прове-

дения выработок сопровождается примерами и задачами, необ-

ходимым справочным материалом. Каждая глава учебного посо-

бия содержит методические указания, расчетные формулы для

решения задач и типовые задачи с решениями.

Учебное пособие предназначено для проведения групповых

практических занятий и самостоятельной работы студентов по

дисциплине «Шахтное и подземное строительство» учебного

плана одноименной специальности, а также может быть полез-

ным студентам смежных специальностей.

Предисловие, гл.4 написаны А.Г. Протосеней, гл. 1 -

И.Е. Долгим, гл.2 - Б.И. Очкуровым, гл 3 -

Ю.Н. Огородниковым.

3

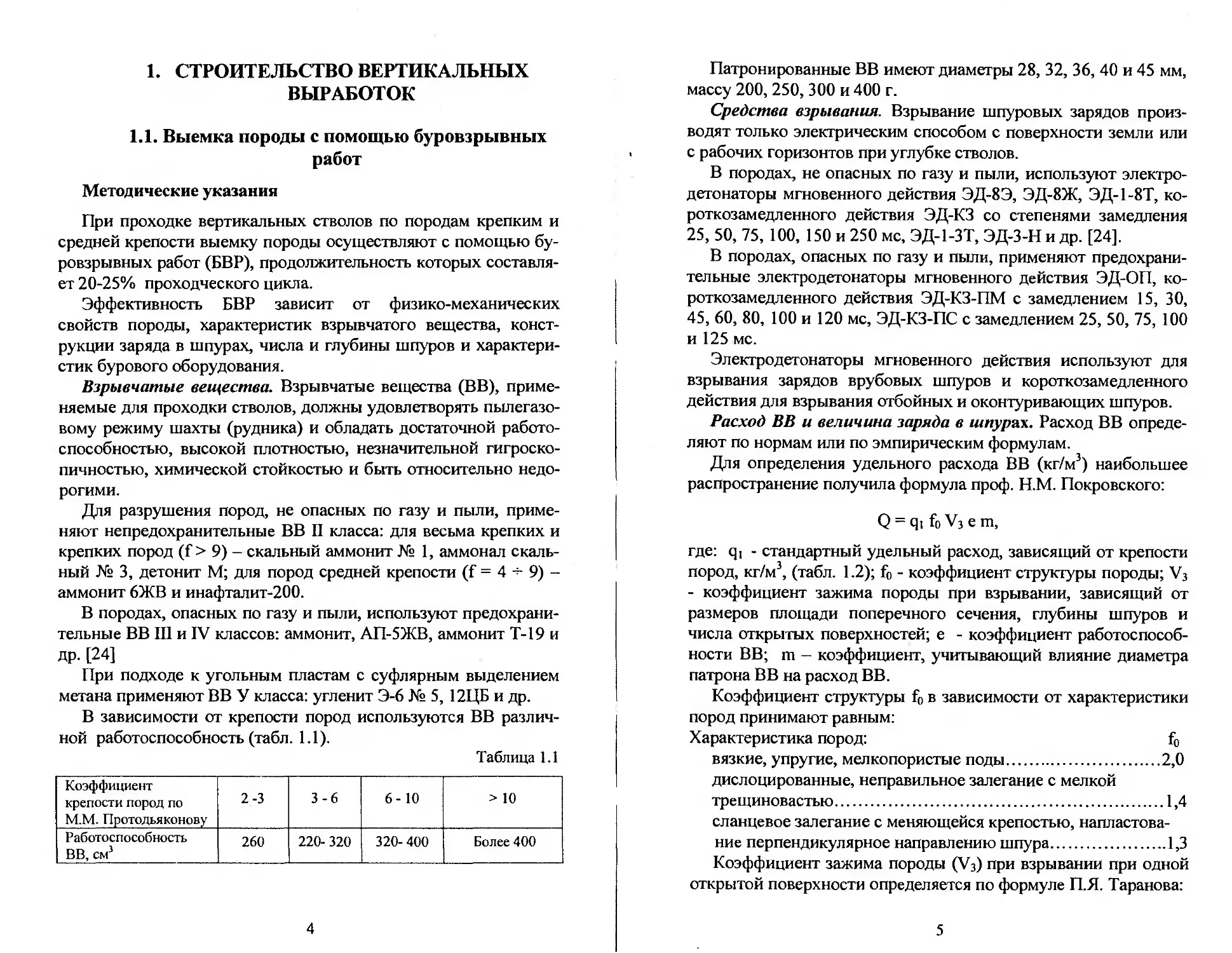

1. СТРОИТЕЛЬСТВО ВЕРТИКАЛЬНЫХ

ВЫРАБОТОК

1.1. Выемка породы с помощью буровзрывных

работ

Методические указания

При проходке вертикальных стволов по породам крепким и

средней крепости выемку породы осуществляют с помощью бу-

ровзрывных работ (БВР), продолжительность которых составля-

ет 20-25% проходческого цикла.

Эффективность БВР зависит от физико-механических

свойств породы, характеристик взрывчатого вещества, конст-

рукции заряда в шпурах, числа и глубины шпуров и характери-

стик бурового оборудования.

Взрывчатые вещества. Взрывчатые вещества (ВВ), приме-

няемые для проходки стволов, должны удовлетворять пылегазо-

вому режиму шахты (рудника) и обладать достаточной работо-

способностью, высокой плотностью, незначительной гигроско-

пичностью, химической стойкостью и быть относительно недо-

рогими.

Для разрушения пород, не опасных по газу и пыли, приме-

няют непредохранительные ВВ II класса: для весьма крепких и

крепких пород (f > 9) - скальный аммонит № 1, аммонал скаль-

ный № 3, детонит М; для пород средней крепости (f = 4 + 9) -

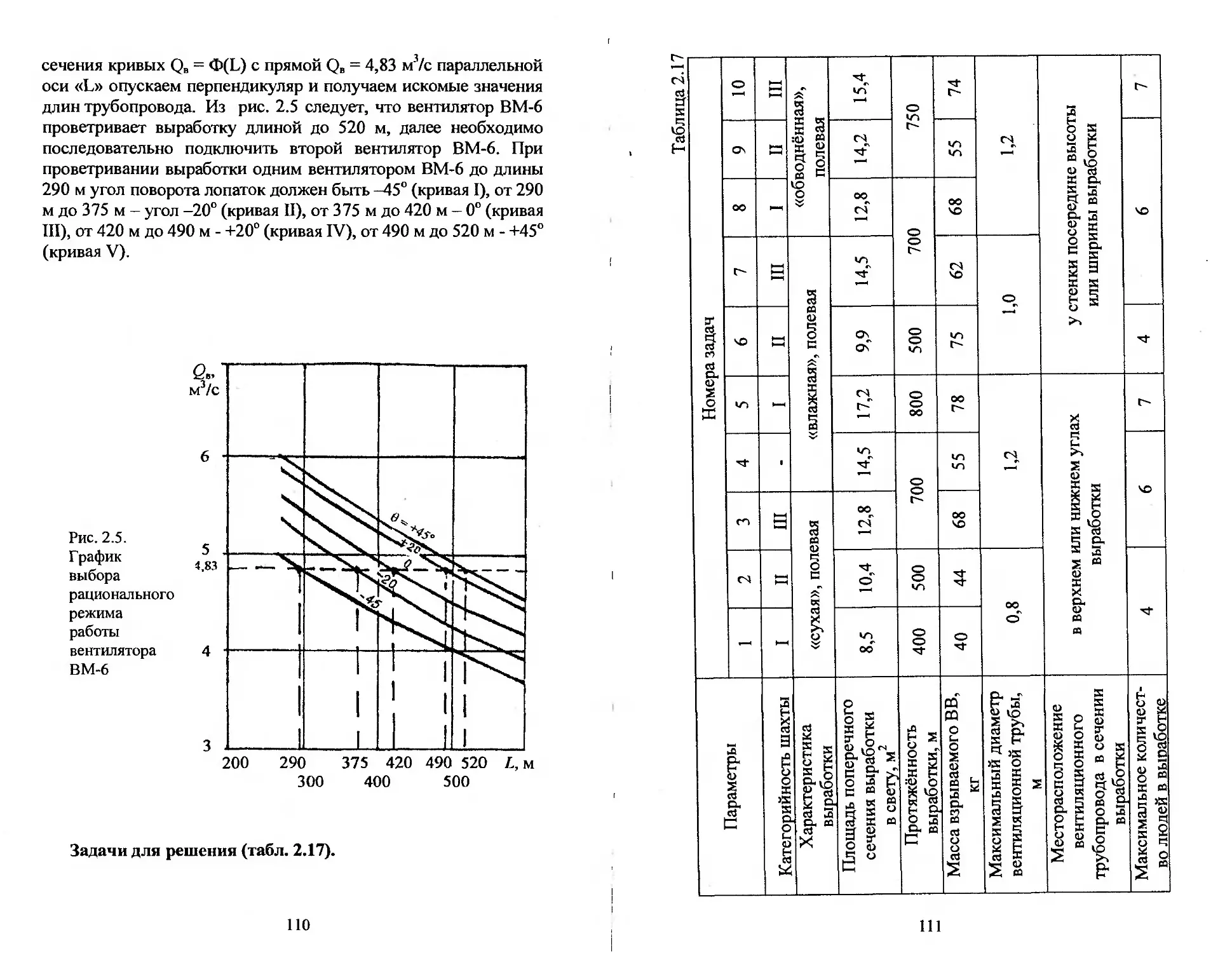

аммонит 6ЖВ и инафталит-200.

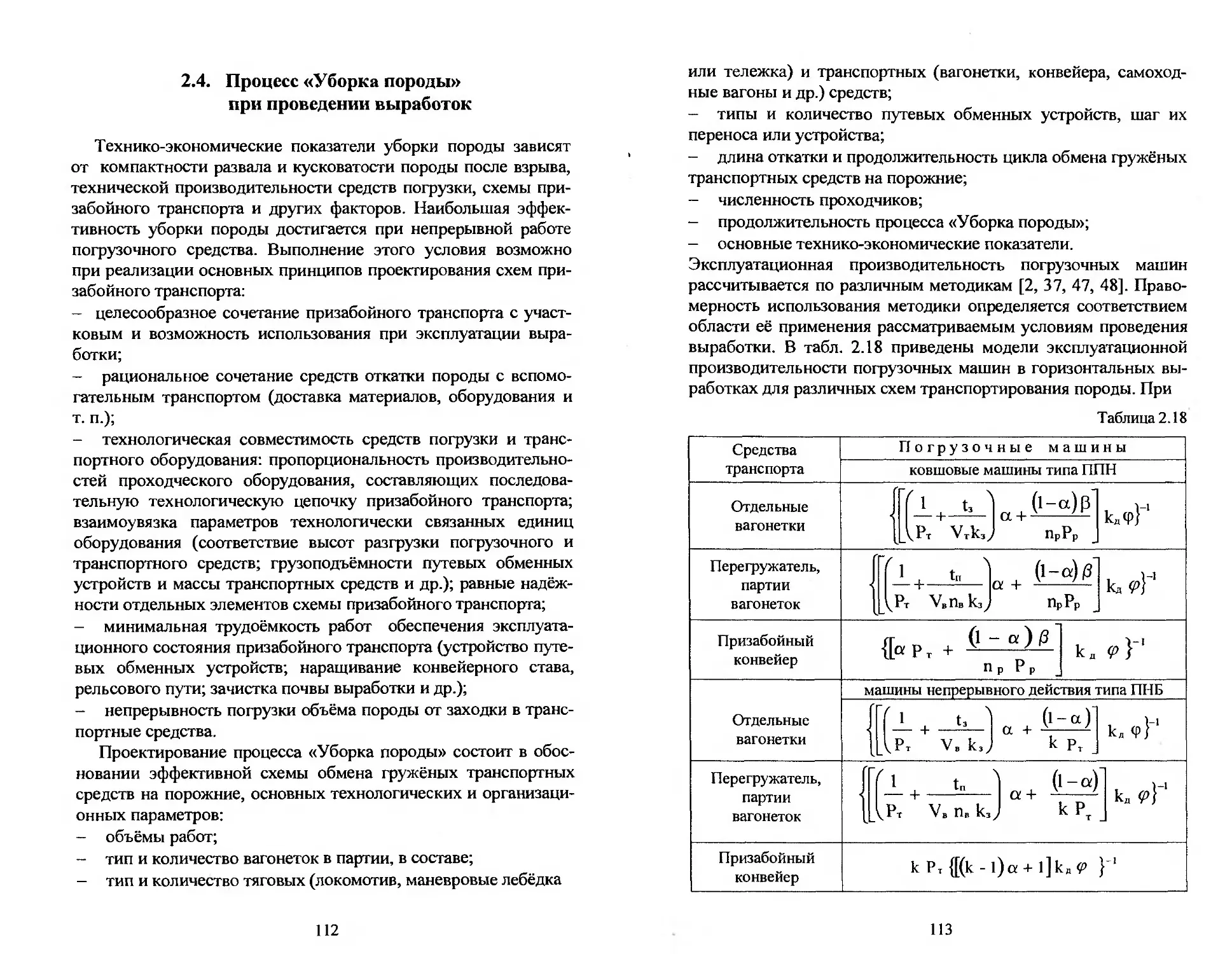

В породах, опасных по газу и пыли, используют предохрани-

тельные ВВ III и IV классов: аммонит, АП-5ЖВ, аммонит Т-19 и

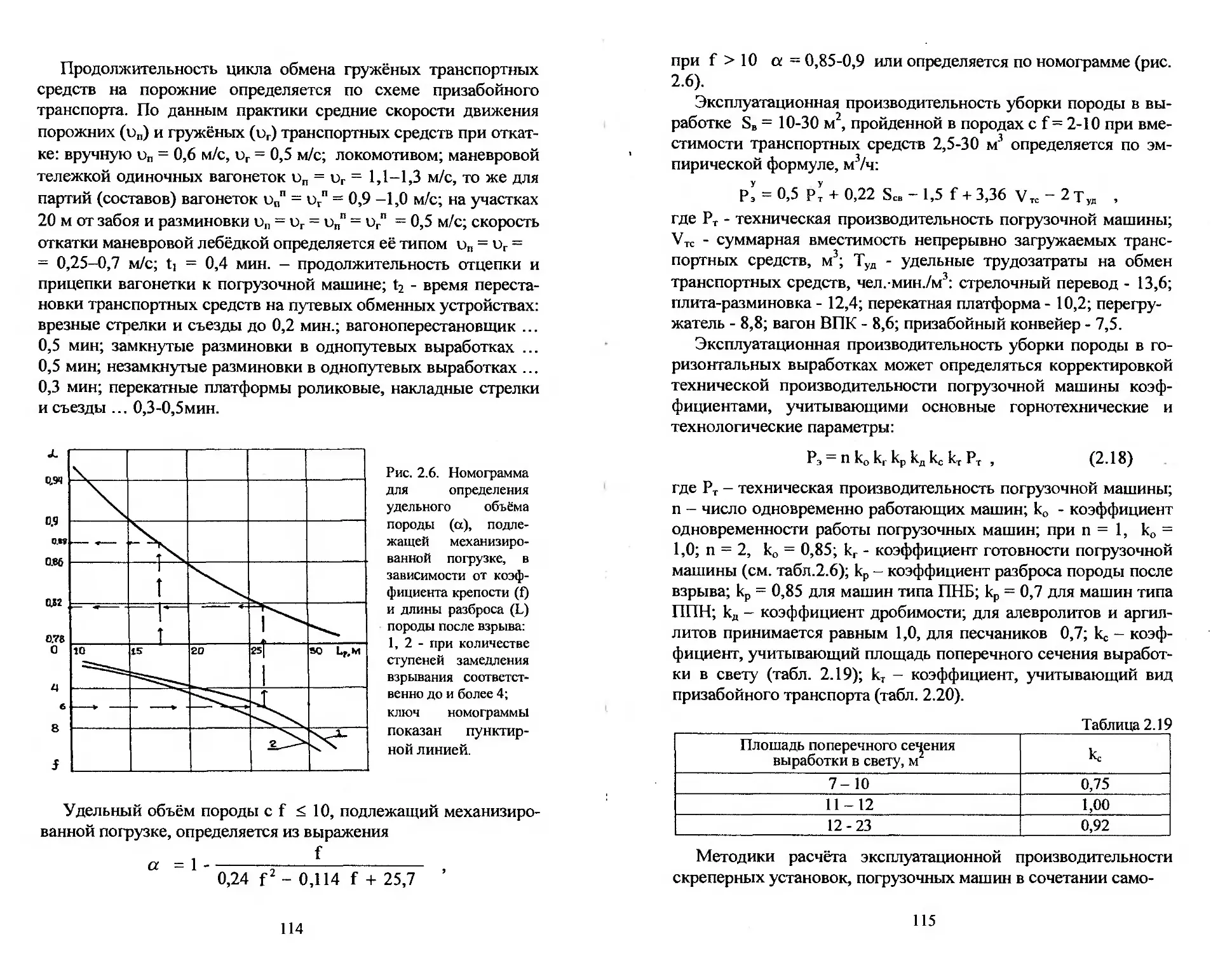

ДР- [24]

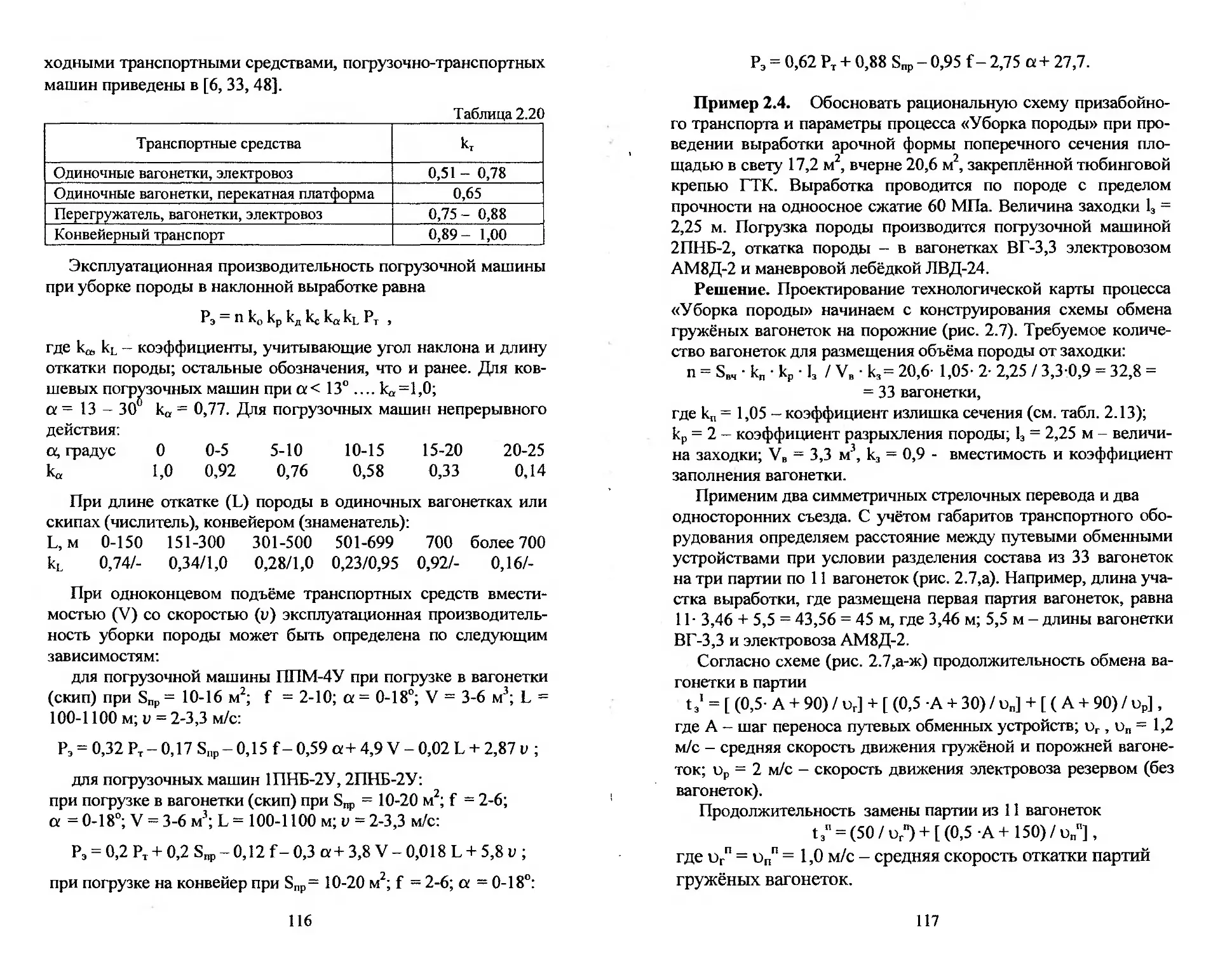

При подходе к угольным пластам с суфлярным выделением

метана применяют ВВ У класса: угленит Э-6 № 5, 12ЦБ и др.

В зависимости от крепости пород используются ВВ различ-

ной работоспособность (табл. 1.1).

Таблица 1.1

Коэффициент крепости пород по М.М. Протодьяконову 2-3 3-6 6-10 > 10

Работоспособность ВВ, см3 260 220- 320 320- 400 Более 400

4

Патронированные ВВ имеют диаметры 28, 32, 36, 40 и 4S мм,

массу 200, 250, 300 и 400 г.

Средства взрывания. Взрывание шпуровых зарядов произ-

водят только электрическим способом с поверхности земли или

с рабочих горизонтов при углубке стволов.

В породах, не опасных по газу и пыли, используют электро-

детонаторы мгновенного действия ЭД-8Э, ЭД-8Ж, ЭД-1-8Т, ко-

роткозамедленного действия ЭД-КЗ со степенями замедления

25, 50, 75, 100, 150 и 250 мс, ЭД-1-ЗТ, ЭД-З-Н и др. [24].

В породах, опасных по газу и пыли, применяют предохрани-

тельные электродетонаторы мгновенного действия ЭД-ОП, ко-

роткозамедленного действия ЭД-КЗ-ПМ с замедлением 15, 30,

45, 60, 80, 100 и 120 мс, ЭД-КЗ-ПС с замедлением 25, 50, 75, 100

и 125 мс.

Электродетонаторы мгновенного действия используют для

взрывания зарядов врубовых шпуров и короткозамедленного

действия для взрывания отбойных и оконтуривающих шпуров.

Расход ВВ и величина заряда в шпурах. Расход ВВ опреде-

ляют по нормам или по эмпирическим формулам.

Для определения удельного расхода ВВ (кг/м3) наибольшее

распространение получила формула проф. Н.М. Покровского:

Q = qi f0 V3 е m,

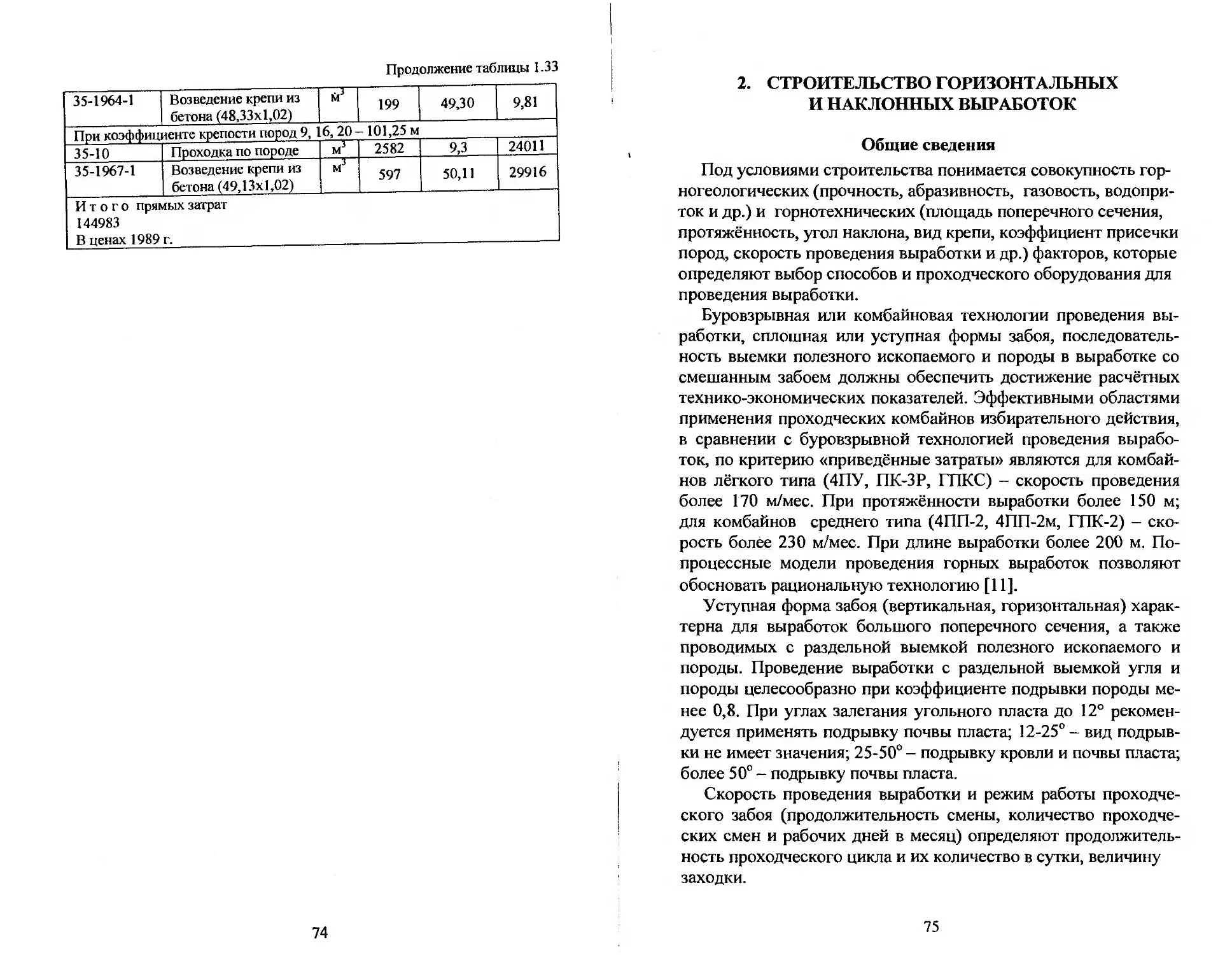

где: qi - стандартный удельный расход, зависящий от крепости

пород, кг/м3, (табл. 1.2); f0 - коэффициент структуры породы; V3

- коэффициент зажима породы при взрывании, зависящий от

размеров площади поперечного сечения, глубины шпуров и

числа открытых поверхностей; е - коэффициент работоспособ-

ности ВВ; m - коэффициент, учитывающий влияние диаметра

патрона ВВ на расход ВВ.

Коэффициент структуры f0 в зависимости от характеристики

пород принимают равным:

Характеристика пород: fo

вязкие, упругие, мелкопористые поды...............2,0

дислоцированные, неправильное залегание с мелкой

трещиновастью.....................................1,4

сланцевое залегание с меняющейся крепостью, напластова-

ние перпендикулярное направлению шпура............1,3

Коэффициент зажима породы (V3) при взрывании при одной

открытой поверхности определяется по формуле П.Я. Таранова:

5

V3=-/=’

V^B4

где I - средняя глубина шпуров, м; 8вч - площадь поперечного

сечения ствола вчерне, м2.

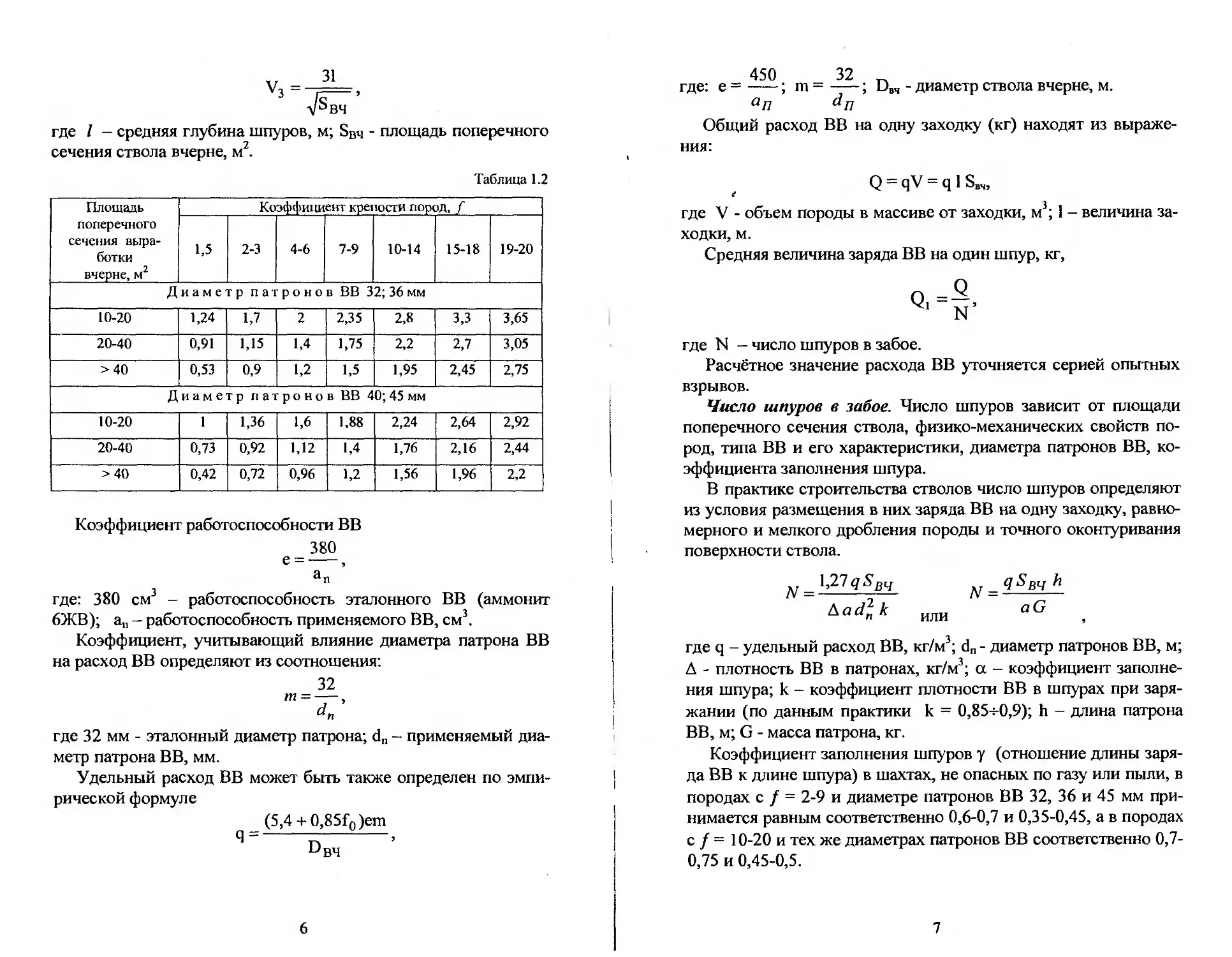

Таблица 1.2

Площадь поперечного сечения выра- ботки вчерне, м2 Коэффициент крепости пород, f

1,5 2-3 4-6 7-9 10-14 15-18 19-20

Диаметр патронов ВВ 32; 36 мм

10-20 1,24 1,7 2 2,35 2,8 3,3 3,65

20-40 0,91 1,15 1,4 1,75 2,2 2,7 3,05

>40 0,53 0,9 1,2 1,5 1,95 2,45 2,75

Диаметр патронов ВВ 40; 45 мм

10-20 1 1,36 1,6 1,88 2,24 2,64 2,92

20-40 0,73 0,92 1,12 1,4 1,76 2,16 2,44

>40 0,42 0,72 0,96 1,2 1,56 1,96 2,2

Коэффициент работоспособности ВВ

380

е =---,

ап

где: 380 см3 - работоспособность эталонного ВВ (аммонит

6ЖВ); ап - работоспособность применяемого ВВ, см3.

Коэффициент, учитывающий влияние диаметра патрона ВВ

на расход ВВ определяют из соотношения:

где 32 мм - эталонный диаметр патрона; dn - применяемый диа-

метр патрона ВВ, мм.

Удельный расход ВВ может быть также определен по эмпи-

рической формуле

(5,4 + O,85fo)em

Ч =-----’

6

где: е =---; m =-----; DB4 - диаметр ствола вчерне, м.

ап dn

Общий расход ВВ на одну заходку (кг) находят из выраже-

ния:

Q = qV = q 1 SB4,

где V - объем породы в массиве от заходки, м3; 1 - величина за-

ходки, м.

Средняя величина заряда ВВ на один шпур, кг,

где N - число шпуров в забое.

Расчётное значение расхода ВВ уточняется серией опытных

взрывов.

Число шпуров в забое. Число шпуров зависит от площади

поперечного сечения ствола, физико-механических свойств по-

род, типа ВВ и его характеристики, диаметра патронов ВВ, ко-

эффициента заполнения шпура.

В практике строительства стволов число шпуров определяют

из условия размещения в них заряда ВВ на одну заходку, равно-

мерного и мелкого дробления породы и точного оконтуривания

поверхности ствола.

7V = $вч N = д$вч h

&adnk или oG ,

где q - удельный расход ВВ, кг/м3; dn - диаметр патронов ВВ, м;

Д - плотность ВВ в патронах, кг/м3; а - коэффициент заполне-

ния шпура; к - коэффициент плотности ВВ в шпурах при заря-

жании (по данным практики к = 0,854-0,9); h - длина патрона

ВВ, м; G - масса патрона, кг.

Коэффициент заполнения шпуров у (отношение длины заря-

да ВВ к длине шпура) в шахтах, не опасных по газу или пыли, в

породах с f = 2-9 и диаметре патронов ВВ 32, 36 и 45 мм при-

нимается равным соответственно 0,6-0,7 и 0,35-0,45, а в породах

с f - 10-20 и тех же диаметрах патронов ВВ соответственно 0,7-

0,75 и 0,45-0,5.

7

Расчётное количество шпуров затем уточняют на основании

результатов серии опытных взрывов.

Удельное количество шпуров (число шпуров на 1 м2 площади

забоя ствола)

Диаметр шпуров. Б практике строительства стволов приме-

няют стандартные патроны ВВ диаметрами 32, 36, 40 и 45 мм. В

соответствии с этим диаметр шпуров принимают на 5-6 мм

больше диаметра патрона ВВ. Диаметры буровых коронок со-

ставляют 36, 42, 43, 46 и 52 мм.

При площади поперечного сечения стволов SB4 = 20-60 м2 и

крепости пород f = 8 оптимальный диаметр патронов ВВ равен

45 мм. При этом число шпуров уменьшается на 20-25%, а рас-

ход ВВ на 10-15%. В зарубежной практике применяют патроны

ВВ диаметра 28-32 мм, но более мощные взрывчатые. При этом,

число шпуров увеличивается в 1,5-2 раза.

Глубина шпуров. Глубина шпуров определяет трудоемкость

и продолжительность проходческого цикла, качество взрыва,

значения коэффициента использования шпура (КИШ) и коэф-

фициента излишка сечения (КИС), расход ВВ, степень дробле-

ния породы и др.

При глубине шпуров до 2м увеличивается время на ведение

вспомогательных работ, отнесенное к 1 м подвигания забоя, а

при глубине шпуров 4,5-5 м значительно снижаются скорость

бурения, коэффициент использования шпуров, увеличивается

крупность кусков породы. Поэтому, оптимальной является глу-

бина шпуров, при которой затраты труда, времени и средств на

проходку 1 м ствола минимальны [4]. Для вертикальных стволов

шахт 10ПТ = 3 - 4 м.

По методу порф. Н.М. Покровского глубину шпуров опреде-

ляют из выражений:

при последовательной и параллельной схемах строительства

с временной крепью:

I Тц-(N 13/<р,п3+te+^1вс)

Ш NIQ6 +Sec м-т|-Лг I рп +Нв-(?к/1-пк ’

при совмещенной схеме строительства:

8

_ Тц (N • t3 !д3п3 +te + ^'tec + fp)

Ш N/Q6+Sec-ii-r}-kp/p„+V6-r}-ipk/P6’

при параллельно щитовой схеме строительства:

z _ Ta-(N-t3/(p3n3+te+^tec)

Ш NIQ6+Sec-y.r\kpl р„

при строительстве стволов с заданной скоростью:

^Тц

; >

где: Тц - продолжительность цикла, при котором трудовые за-

траты на 1м ствола минимальные; t3 -время заряжания одного

шпура: для ВВ в патронах диаметром 36мм , t3 =4-6 мин. (с за-

бойкой); t3 =3-5 мин. (с подтоплением); для ВВ в патронах диа-

метром 40 и 45мм t3=6-8 мин. и 5-7 мин. соответственно;

п3 -число заряжающих; t3 =SBC/Syfl, Syfl =6-8 м2 - площадь забоя на

одного заряжающего; cpf -коэффициент одновременности рабо-

ты заряжающих, равный 0,7-0,9 при nf=7-4 шт соответственно;

t.- время проветривания забоя ствола, равное 30 мин; -

суммарное время вспомогательных работ, равное 48-65 мин; Zo -

время выравнивания породы в забое, спуска и центрирования

опалубки, равное 2-3 часа; Q.-производительность бурения; ц-

коэффициент излишка сечения (КИС), равный 1,04-1,01; т|-

коэффициент использования шпуров, равный 0,85-0,95;

кр-коэффициент разрыхления породы, равный 1,5-2,0; рп-про-

изводительность погрузки породы, м 3/2 ; На - норма времени

на возведение одного кольца временной крепи, равная K*DCB

(К= 1,85-2,2; DCB- диаметр ствола в свезу, м); 1 - шаг колец вре-

менной крепи, равный 0,75-1,5 м; Пк -число проходчиков заня-

тых на возведении временной крепи; (рк -коэффициент занятых

на возведении временной крепи или постоянной крепи с погруз-

кой пород = 0,8-1,0; V--обьем бетона 1м; Р 6= производитель-

9

ность бетонирования, равная 6-8 м3 1ч при одном бетонопри-

воде и 10-12 при двух; 3-заданная скорость строительства

ствола м / мес ; коэффициент готовности равный 0,7; 0.8; 0.85

соответственно для последовательной, совмещенной и парал-

лелно- щитовой схем строительства; m-число рабочих смен в

месяце; tCM = продолжительность смены; п- число рабочих смен в

сутки.

В стволах круглой формы шпуры располагают: по концен-

трическим окружностям в породах массивных и сланцеватых

при вертикальном или в пологом залегании слоев - оконтури-

вающие шпуры -по окружности, а врубовые и отбойные - рядом

и при проходке стволов по породам с крутым залеганием.

При проходке стволов применяют врубки: конические, ци-

линдрические и клиновые.

В породах средней крепости рекомендуется применять кони-

ческий вруб, образуемый шпурами(6-9 шт), которые бурят по

окружности диаметром 1,5-2,5 м под углом70-80 град к плоско-

сти забоя. Довольно часто бурят центральный шпур, глубиной

0,8-1,1 м.

В крепких породах врубовые шпуры располагают по двум

окружностям. Шпуры внутренней окружности бурят под углом

60-70 град, глубиной в два раза меньшей врубовых шпуров.

Клиновой вруб применяют при крутом падении пластов.

Шпуры располагают по двум (одинарный) или четырем (двой-

ной) рядам, в каждом из которых им придают наклон к средней

линии ствола (под углом 70-80 град), направленной по прости-

ранию пластов.

Цилиндрический вруб применяется в слабых и средней кре-

пости породах. Шпуры располагают вертикально по одной или

двум окружностям диаметром 1,5-2,5м.

Врубовые шпуры по двум окружностям бурят, как правило, в

породах средней крепости . Глубина шпуров на внутренней ок-

ружности и величина их заряда примерно в два раза меньше,

чем на второй. Для улучшений условий взрывания в центре бу-

рят один укороченный шпур, который не заряжают.

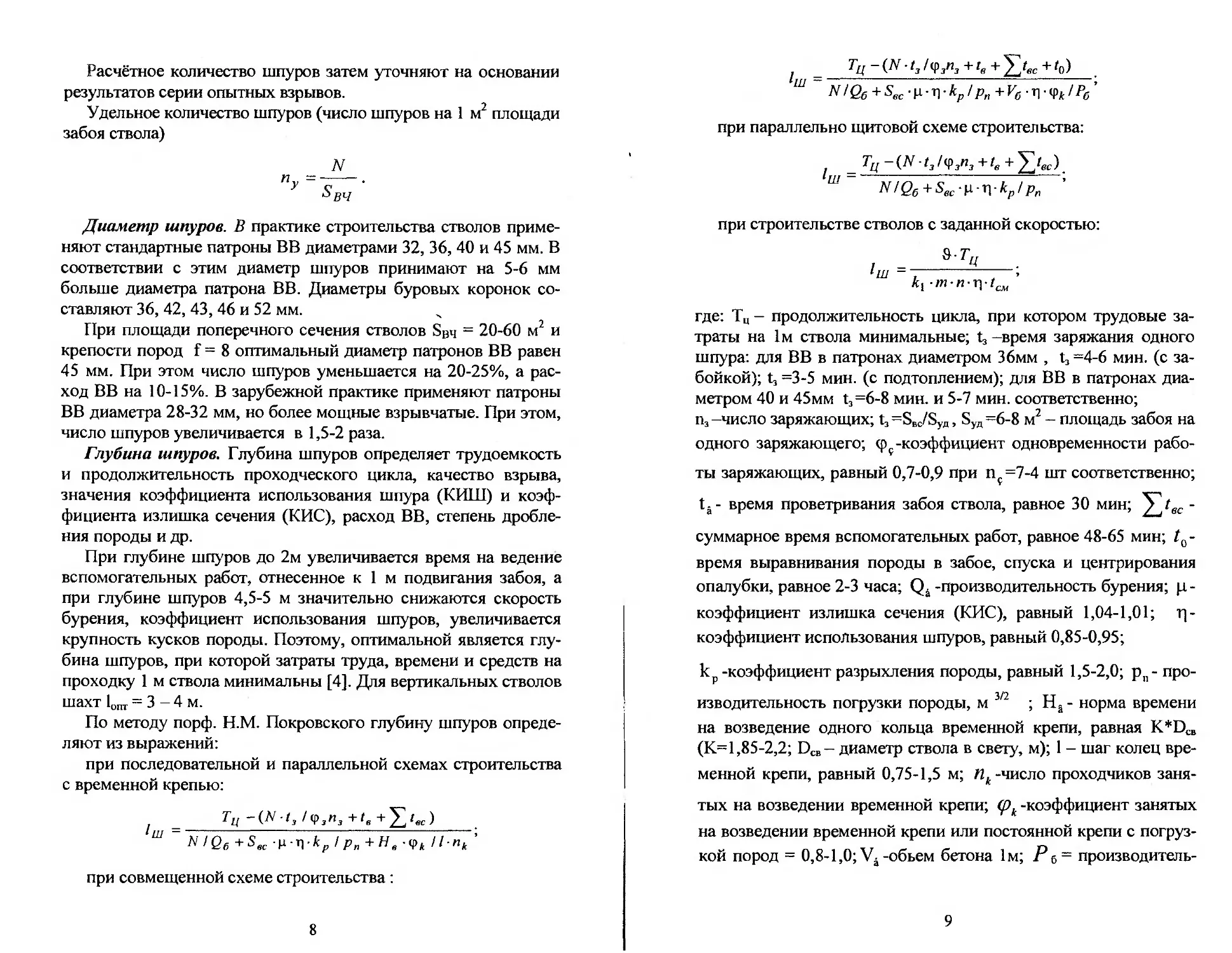

Диаметр окружности и число врубовых шпуров приведены в

таблице 1.3.

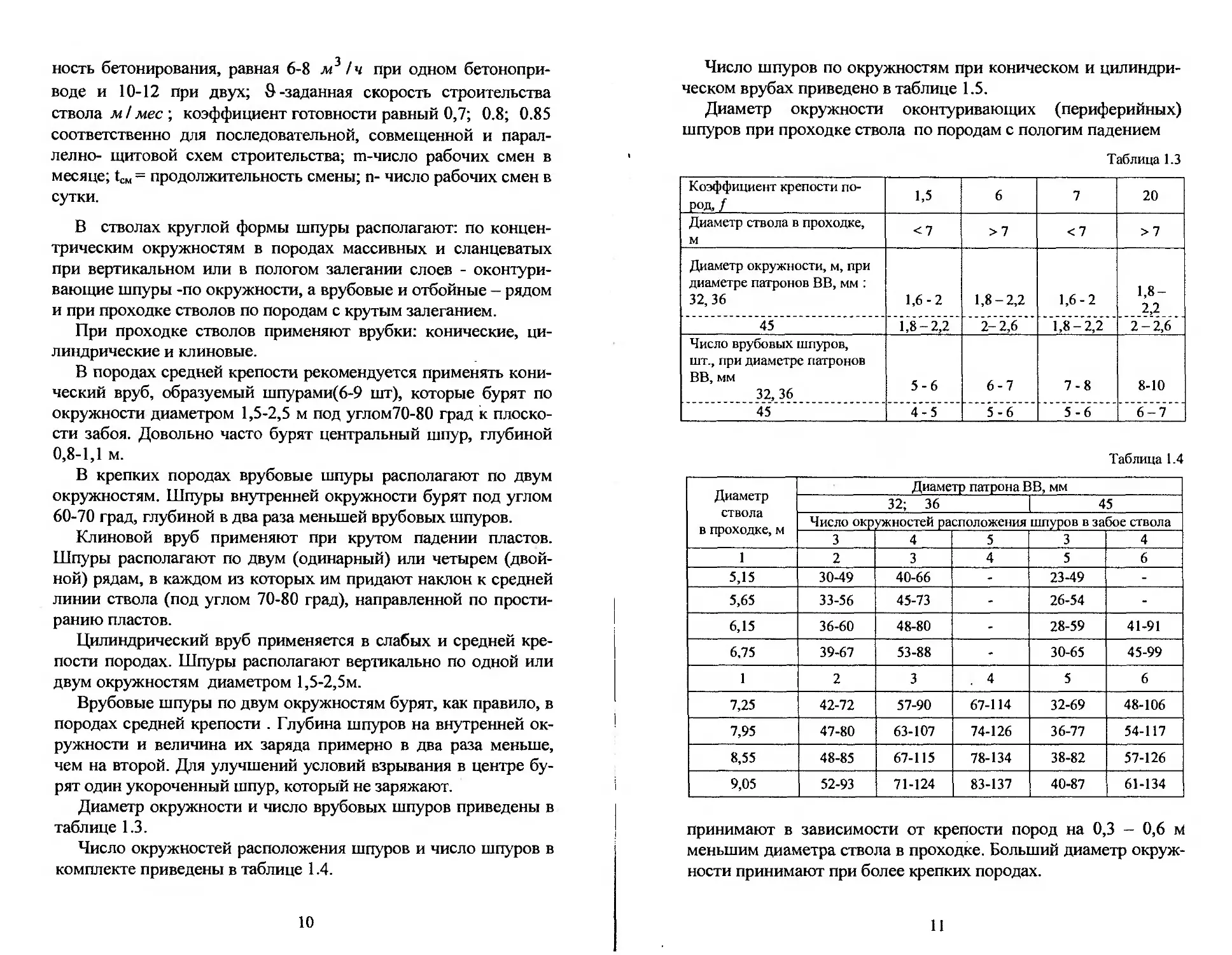

Число окружностей расположения шпуров и число шпуров в

комплекте приведены в таблице 1.4.

10

Число шпуров по окружностям при коническом и цилиндри-

ческом врубах приведено в таблице 1.5.

Диаметр окружности оконтуривающих (периферийных)

шпуров при проходке ствола по породам с пологим падением

Таблица 1.3

Коэффициент крепости по- род, / 1,5 6 7 20

Диаметр ствола в проходке, м <7 >7 <7 >7

Диаметр окружности, м, при диаметре патронов ВВ, мм : 32,36 1,6-2 1,8-2,2 1,6-2 1,8- 2,2

45 1,8-2,2 2-2,6 1,8-2,2 2-2,6

Число врубовых шпуров, шт., при диаметре патронов ВВ, мм 32, 36 5-6 6-7 7-8 8-10

45 4-5 5-6 5-6 6-7

Таблица 1.4

Диаметр ствола в проходке, м Диаметр патрона ВВ, мм

32; 36 45

Число окружностей расположения шпуров в забое ствола

3 4 5 3 4

1 2 3 4 5 6

5,15 30-49 40-66 - 23-49 -

5,65 33-56 45-73 - 26-54 -

6,15 36-60 48-80 - 28-59 41-91

6.75 39-67 53-88 - 30-65 45-99

1 2 3 . 4 5 6

7,25 42-72 57-90 67-114 32-69 48-106

7,95 47-80 63-107 74-126 36-77 54-117

8,55 48-85 67-115 78-134 38-82 57-126

9,05 52-93 71-124 83-137 40-87 61-134

принимают в зависимости от крепости пород на 0,3 — 0,6 м

меньшим диаметра ствола в проходке. Больший диаметр окруж-

ности принимают при более крепких породах.

При проходке ствола по породам наклонного и крутого паде-

ния оконтуривающие шпуры со стороны падения и восстания

располагают в зависимости от крепости пород на расстоянии 15-

25 и 25-40 см от проектного контура ствола.

Диаметр окружности вспомогательных шпуров равен:

при размещении комплекта шпуров в забое по трем окружно-

стям

DBC„ = DBp + (DIip - DBp) / 2 ;

Таблица 1.5

Число окружно- стей Число шпуров в забое ствола по окружностям, шт

вспомогательная оконтури- вающая

первая вторая третья

Диаметр патронов ВВ 32 и 36 мм

3 0,35(N-nB„) - - 0,65(N-nB„)

4 0,21(N-nB„) 0,30(N-bd) - 0,49(N-nBD)

5 0,14(N-nBB) 0,19(N-bd) 0,27(N-nBn) 0,40(N-nBp)

Диаметр патронов ВВ 45 мм

3 0,34(N-nBO) • - 0,66(N - nBD)

4 0,22(N-nBn) O,33(N-bd) - 0,45(N-nBD)

5 0,17(N-nBn) 0,2(N-nBD) 0,28(N-nB„) 0,35(N-nBD)

Примечание: N - число шпуров в комплекте; пвр - число врубо-

вых шпуров.

при размещении комплекта шпуров в забое по четырем ок-

ружностям

Ввел ~ Dnp + (Dnp - DBp ) / 3 ,

где DBCn, DBp - диаметры окружностей вспомогательных и врубо-

вых шпуров; Dnp - диаметр ствола в проходке.

При размещении шпуров в забое по пяти окружностям диа-

метр первой окружности вспомогательных шпуров (после ок-

ружности врубовых шпуров) равен

D'Bcn = DBp + (Dnp - DBp) 14 ;

диаметр второй окружности вспомогательных шпуров

D"BCn = DB + (Dnp - DBp) / 2 ,

а диаметр третьей окружности вспомогательных шпуров

D"'Bcn = DBp + 3(Dnp - Dnp) / 4 .

12

Масса заряда врубового шпура QBp принимается на 20-25 %

больше средней массы шпурового заряда.

Число патронов ВВ в шпуровом заряде определяют делением

массы заряда на массу одного патрона.

После распределения ВВ по шпурам необходимо проверить

фактический средний коэффициент заполнения шпуров. Он не

должен превышать заданный более чем на 5%. Если средний

коэффициент заполнения шпуров превышает заданный более

чем на 5% (вследствие округления числа патронов в шпурах до

целого числа), то длину шпуров следует увеличить.

При воронкообразном врубе угол наклона вру-

бовых шпуров следует принимать таким, чтобы их комплект

образовывал усеченный конус с диаметром основания 0,3-0,4 м

на глубине заходки.

Угол наклона оконтуривающих шпуров принимают таким,

чтобы на глубине заходки они не выходили за проектный кон-

тур ствола. В породах с / = 10-14и более, в случае неудовлетво-

рительного оконтуривания сечения ствола, оконтуривающие

шпуры на глубине обуренной заходки могут выходить за про-

ектный контур ствола не более чем на 10 см.

Угол наклона вспомогательных шпуров первой окружности

(после врубовых) определяют таким, чтобы расстояния между

окружностями на глубине заходки были примерно одинаковы-

ми.

Угол наклона вспомогательных шпуров второй и третьей ок-

ружностей равен 90°.

При цилиндрическом врубе угол наклона врубо-

вых и вспомогательных шпуров следует принимать равным 90°.

Угол наклона оконтуривающих шпуров должен соответствовать

тем же требованиям, что и при воронкообразном врубе. Для ка-

чественного оконтуривания сечения ствола расчетное расстоя-

ние между окоитуривающими шпурами в окружности не долж-

но превышать 0,8-0,9 или 1-1,2 м при применении патронов ВВ

соответственно диаметром 32-36 и 45 мм. Если расчетное рас-

стояние не намного превышает допустимое и параметры для

определения числа шпуров при этом выбраны правильно, то не-

сколько шпуров из вспомогательных следует переместить в

оконтуривающие.

13

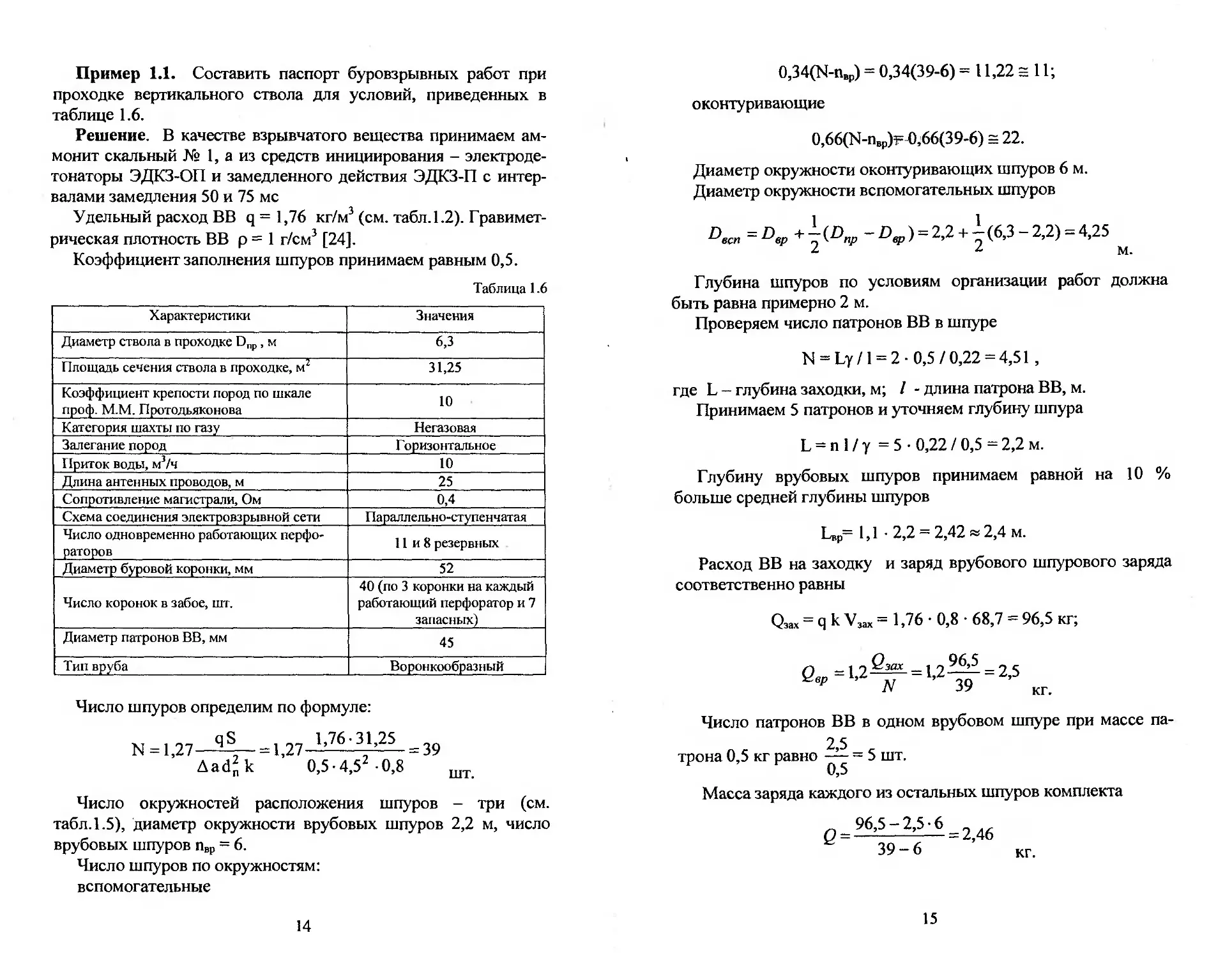

Пример 1.1. Составить паспорт буровзрывных работ при

проходке вертикального ствола для условий, приведенных в

таблице 1.6.

Решение. В качестве взрывчатого вещества принимаем ам-

монит скальный № 1, а из средств инициирования - электроде-

тонаторы ЭДКЗ-ОП и замедленного действия ЭДКЗ-П с интер-

валами замедления 50 и 75 мс

Удельный расход ВВ q = 1,76 кг/м3 (см. табл. 1.2). Гравимет-

рическая плотность ВВ р = 1 г/см3 [24].

Коэффициент заполнения шпуров принимаем равным 0,5.

Таблица 1.6

Характеристики Значения

Диаметр ствола в проходке D„p , м 6,3

Площадь сечения ствола в проходке, м2 31,25

Коэффициент крепости пород по шкале проф. М.М. Протодьяконова 10

Категория шахты по газу Негазовая

Залегание пород Горизонтальное

Приток воды, м3/ч 10

Длина антенных проводов, м 25

Сопротивление магистрали, Ом 0,4

Схема соединения электровзрывной сети Параллельно-ступенчатая

Число одновременно работающих перфо- раторов 11 и 8 резервных

Диаметр буровой коронки, мм 52

Число коронок в забое, шт. 40 (по 3 коронки на каждый работающий перфоратор и 7 запасных)

Диаметр патронов ВВ, мм 45

Тип вруба Воронкообразный

Число шпуров определим по формуле:

N -1,27 -qS— = 1,27-^-^^- = 39

Да dp к 0,5-4,52 0,8 шт

Число окружностей расположения шпуров - три (см.

табл. 1.5), диаметр окружности врубовых шпуров 2,2 м, число

врубовых шпуров пвр = 6.

Число шпуров по окружностям:

вспомогательные

14

0,34(N-nBp) = 0,34(39-6) = 11,22 = 11;

оконтуривающие

0,66(N-nBp> 0,66(39-6) = 22.

Диаметр окружности оконтуривающих шпуров 6 м.

Диаметр окружности вспомогательных шпуров

Decn = Dв»~DeP) = 2,2 + -(6.3-2,2) = 4,25

of, fl op q v fip op ' * qX? ' s *

£ Z M.

Глубина шпуров по условиям организации работ должна

быть равна примерно 2 м.

Проверяем число патронов ВВ в шпуре

N = Ly /1 = 2 0,5/0,22 = 4,51 ,

где L - глубина заходки, м; I - длина патрона ВВ, м.

Принимаем 5 патронов и уточняем глубину шпура

L = nl/y = 5 • 0,22 / 0,5 = 2,2 м.

Глубину врубовых шпуров принимаем равной на 10 %

больше средней глубины шпуров

Цр= 1,1 - 2,2 = 2,42 « 2,4 м.

Расход ВВ на заходку и заряд врубового шпурового заряда

соответственно равны

Qiax= q k V3ax = 1,76 • 0,8 • 68,7 = 96,5 кг;

Qe = 1,2= 1,2^ = 2,5

TV 39 кг.

Число патронов ВВ в одном врубовом шпуре при массе па-

п с 2’5 <

трона 0,5 кг равно — = 5 шт.

Масса заряда каждого из остальных шпуров комплекта

15

Число патронов в каждом из остальных шпуров комплекта

2 46

равно у— = 4,9. Принимаем 5 патронов.

Фактический расход ВВ

39 • 5 • 0,5 = 97,5 кг.

Площадь сечения антенных проводов (алюминиевых) при

числе электродетонаторов п = 39 и сопротивлении мостика ка-

ждого электродетонатора гв = 4,2 Ом

о 0,00224 и £ 0,00224-39-25 ,

8 п =----------=---------------= 0,52 мм

4,2

Для удобства монтажа антенны принимаем Sa = 6 мм2.

Суммарное сопротивление взрывного RK и магистрального

RM кабелей составит при напряжении источника тока U = 380

В, числе электродетонаторов п = 39 и величине гарантийного

тока i = 1 А.

1 tj 13 80

Rk + = - (— - U6rB ) = — (—- -1,76 - 4,2) « 6,4 ом,

п 1,6; 39 1,6-1

Rk = 6,4 - 0,4 = 6 Ом.

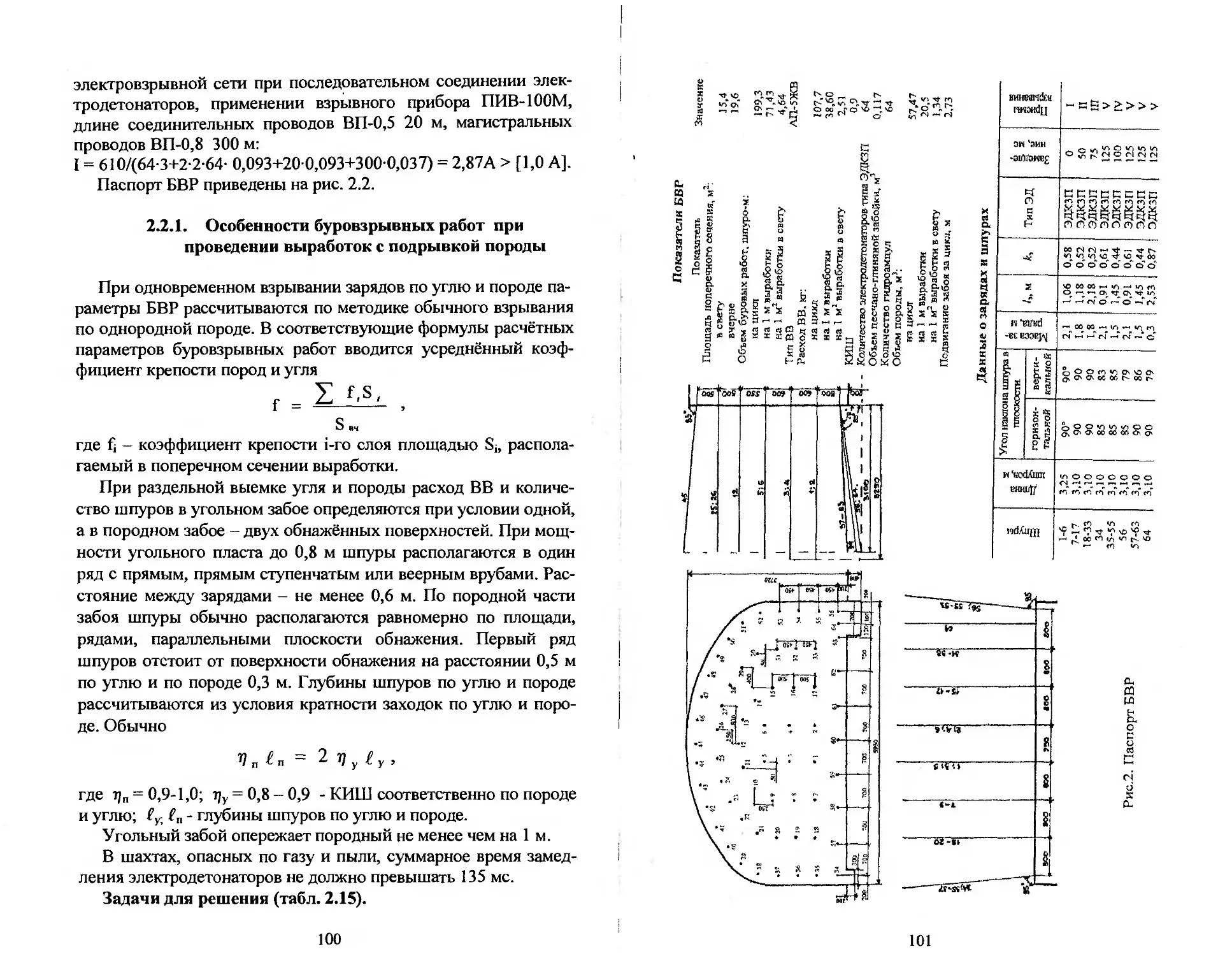

Полученные данные заносят в паспорт буровзрывных работ

следующей формы:

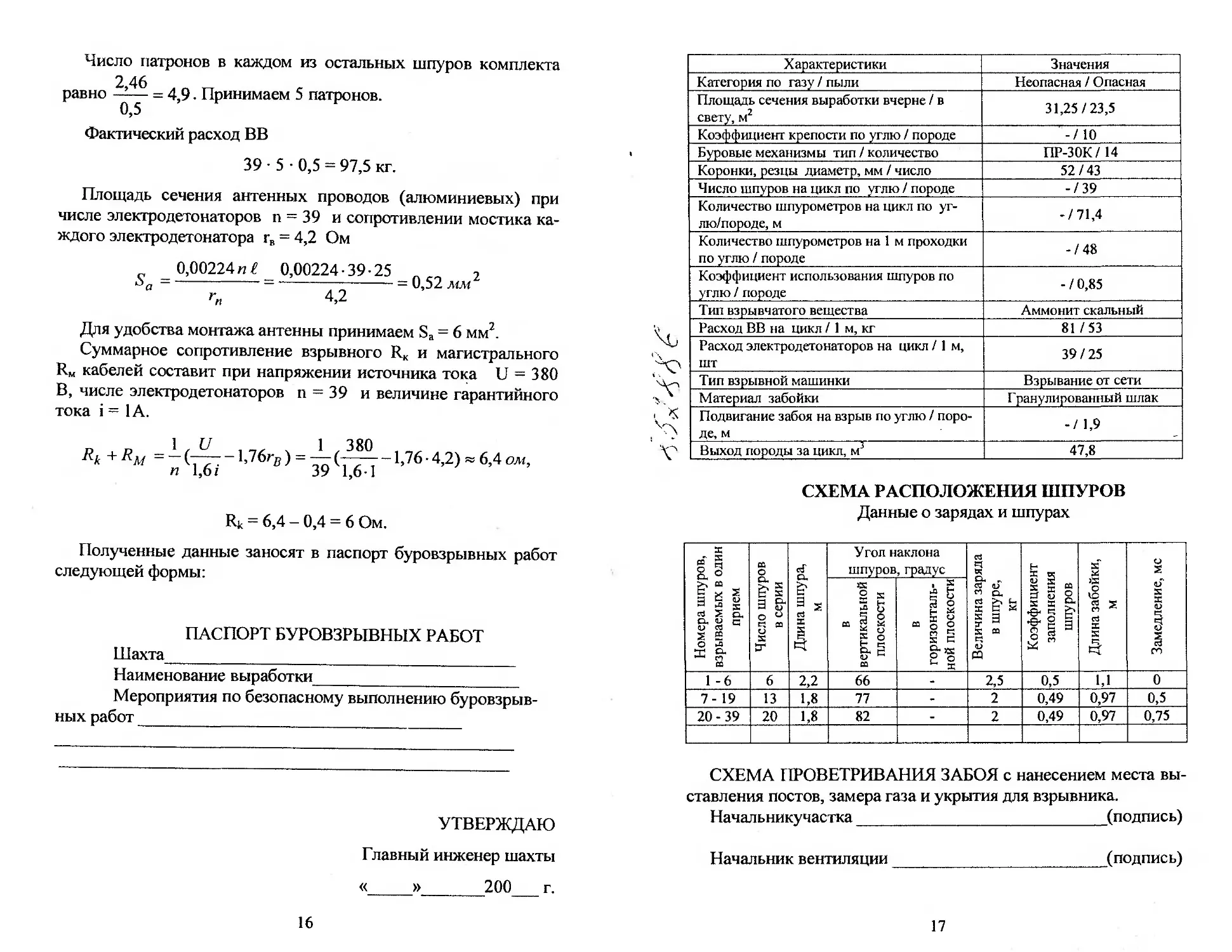

ПАСПОРТ БУРОВЗРЫВНЫХ РАБОТ

Шахта

Наименование выработки__________________

Мероприятия по безопасному выполнению буровзрыв-

ных работ_______________________________

УТВЕРЖДАЮ

Главный инженер шахты

«»200_________г.

16

Характеристики Значения

Категория по газу / пыли Неопасная / Опасная

Площадь сечения выработки вчерне / в свету, м2 31,25/23,5

Коэффициент крепости по углю / породе -/10

Буровые механизмы тип / количество ПР-30К/ 14

Коронки, резцы диаметр, мм / число 52/43

Число шпуров на цикл по углю / породе -/39

Количество шпурометров на цикл по уг- лю/породе, м -/71,4

Количество шпурометров на 1 м проходки по углю / породе -/48

Коэффициент использования шпуров по углю / породе - / 0,85

Тип взрывчатого вещества Аммонит скальный

Расход ВВ на цикл / 1 м, кг 81/53

Расход электродетонаторов на цикл / 1 м, шт 39/25

Тип взрывной машинки Взрывание от сети

Материал забойки Гранулированный шлак

. С Подвигание забоя на взрыв по углю / поро- де, м -/ 1,9

V Выход породы за цикл, mj 47,8

СХЕМА РАСПОЛОЖЕНИЯ ШПУРОВ

Данные о зарядах и шпурах

Номера шпуров, взрываемых в один прием Число шпуров в серии Длина шпура, м У гол наклона шпуров, градус Величина заряда в шпуре, кг Коэффициент заполнения шпуров Длина забойки, м Замедление, мс

в вертикальной плоскости в горизонталь- ной плоскости

1 -6 6 2,2 66 - 2,5 0,5 1,1 0

7-19 13 1,8 77 - 2 0,49 0,97 0,5

20-39 20 1,8 82 - 2 0,49 0,97 0,75

СХЕМА ПРОВЕТРИВАНИЯ ЗАБОЯ с нанесением места вы-

ставления постов, замера газа и укрытия для взрывника.

Начальникучастка(подпись)

Начальник вентиляции(подпись)

17

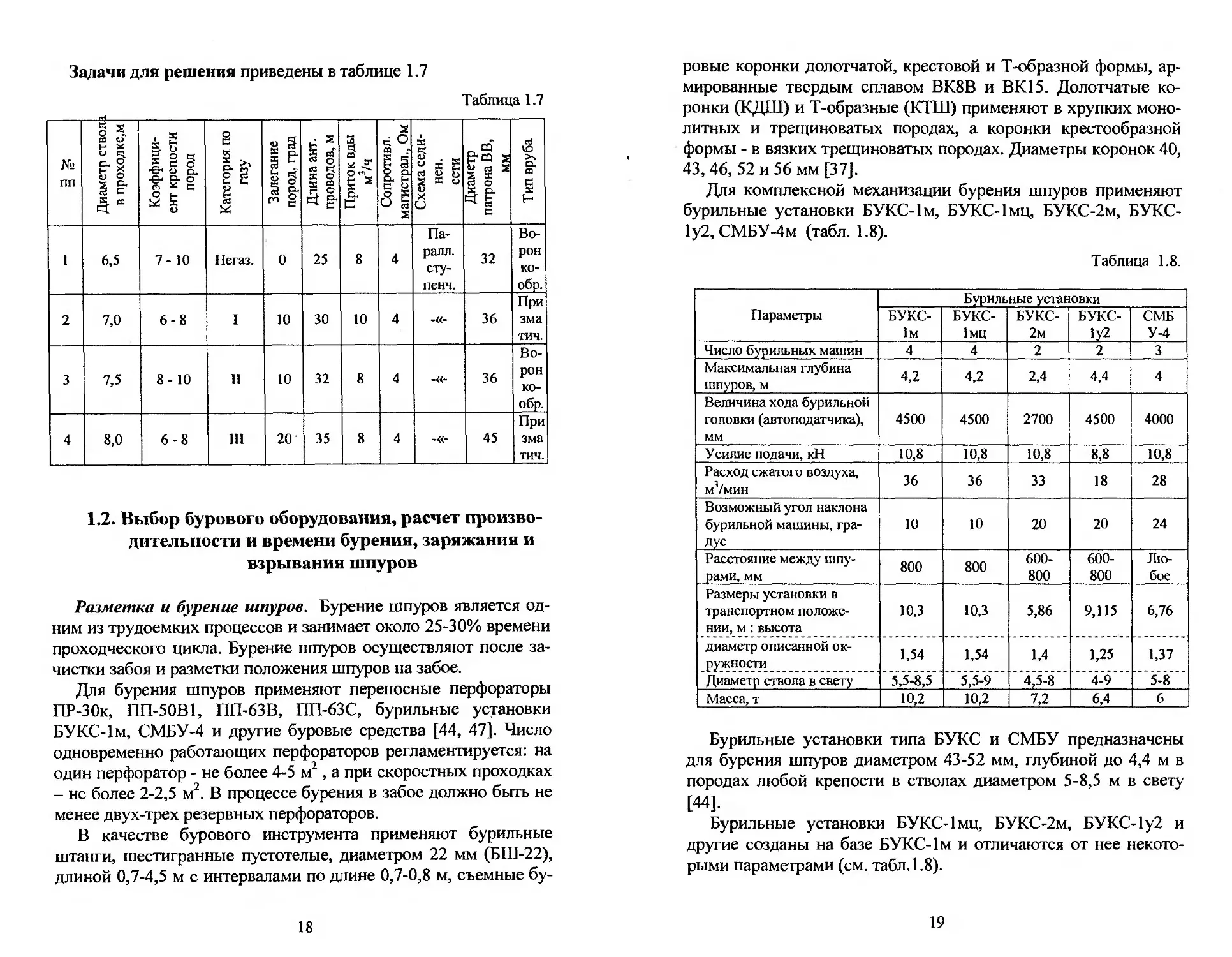

Задачи для решения приведены в таблице 1.7

Таблица 1.7

№ пп Диаметр ствол в проходке,м Коэффици- ент крепости порол Категория по газу Залегание порол, град Длина ант. проводов, м Приток вды м’/ч Сопротивл. магистрал., Ом Схема седи- нен. сети Диаметр патрона ВВ, мм Тип вруба

1 6,5 7-10 Негаз. 0 25 8 4 Па- рад л. сту- пени. 32 Во- рон ко- обр.

2 7,0 6-8 I 10 30 10 4 -«- 36 При зма ТИЧ.

3 7,5 8-10 II 10 32 8 4 36 Во- рон ко- обр.

4 8,0 6-8 ... 20' 35 8 4 -«- 45 При зма ТИЧ.

1.2. Выбор бурового оборудования, расчет произво-

дительности и времени бурения, заряжания и

взрывания шпуров

Разметка и бурение шпуров. Бурение шпуров является од-

ним из трудоемких процессов и занимает около 25-30% времени

проходческого цикла. Бурение шпуров осуществляют после за-

чистки забоя и разметки положения шпуров на забое.

Для бурения шпуров применяют переносные перфораторы

ПР-ЗОк, ПП-50В1, ПП-63В, ПП-63С, бурильные установки

БУКС-Im, СМБУ-4 и другие буровые средства [44, 47]. Число

одновременно работающих перфораторов регламентируется: на

один перфоратор - не более 4-5 м2, а при скоростных проходках

- не более 2-2,5 м2. В процессе бурения в забое должно быть не

менее двух-трех резервных перфораторов.

В качестве бурового инструмента применяют бурильные

штанги, шестигранные пустотелые, диаметром 22 мм (БШ-22),

длиной 0,7-4,5 м с интервалами по длине 0,7-0,8 м, съемные бу-

18

ровые коронки долотчатой, крестовой и Т-образной формы, ар-

мированные твердым сплавом ВК8В и ВК15. Долотчатые ко-

ронки (КДШ) и Т-образные (КТШ) применяют в хрупких моно-

литных и трещиноватых породах, а коронки крестообразной

формы - в вязких трещиноватых породах. Диаметры коронок 40,

43, 46, 52 и 56 мм [37].

Для комплексной механизации бурения шпуров применяют

бурильные установки БУКС-1м, БУКС-1мц, БУКС-2м, БУКС-

1у2, СМБУ-4м (табл. 1.8).

Таблица 1.8.

Параметры Бурильные установки

БУКС- Im БУКС- 1мц БУКС- 2м БУКС- 1у2 СМБ У-4

Число бурильных машин 4 4 2 2 3

Максимальная глубина шпуров, м 4,2 4,2 2,4 4,4 4

Величина хода бурильной головки (автоподатчика), мм 4500 4500 2700 4500 4000

Усилие подачи, кН 10,8 10,8 10,8 8,8 10,8

Расход сжатого воздуха, м3/мин 36 36 33 18 28

Возможный угол наклона бурильной машины, гра- дус 10 10 20 20 24

Расстояние между шпу- рами, мм 800 800 600- 800 600- 800 Лю- бое

Размеры установки в транспортном положе- нии, м : высота 10,3 10,3 5,86 9,115 6,76

диаметр описанной ок- ружности 1,54 1,54 1,4 1,25 1,37

Диаметр ствола в свету 5,5-8,5 5,5-9 4,5-8 4-9 5-8

Масса, т 10,2 10,2 7,2 6,4 6

Бурильные установки типа БУКС и СМБУ предназначены

для бурения шпуров диаметром 43-52 мм, глубиной до 4,4 м в

породах любой крепости в стволах диаметром 5-8,5 м в свету

[44].

Бурильные установки БУКС-1мц, БУКС-2м, БУКС-1у2 и

другие созданы на базе БУКС-Im и отличаются от нее некото-

рыми параметрами (см. табл. 1.8).

19

Установка БУКС-1мц предназначена для бурения шпуров, а

также цементационных скважин в забое вертикального ствола,

при бурении которых на установке монтируют дополнительное

оборудование.

Установка БУКС-2м предназначена для бурения шпуров при

проходке неглубоких стволов (до 500 м) диаметром 5-8 м обыч-

но в комплексе с погрузочной машиной КС-3. БУКС-2м опира-

ется на призабойную опалубку, к каркасу которой прикреплены

монорельс и опорное кольцо с тельферным механизмом для пе-

редвижения установки.

Установка БУКС-1у2 предназначена для бурения шпуров при

проходке и углубке стволов небольшого диаметра (4,5-6,5) м, а

также для бурения цементационных и дегазационных скважин

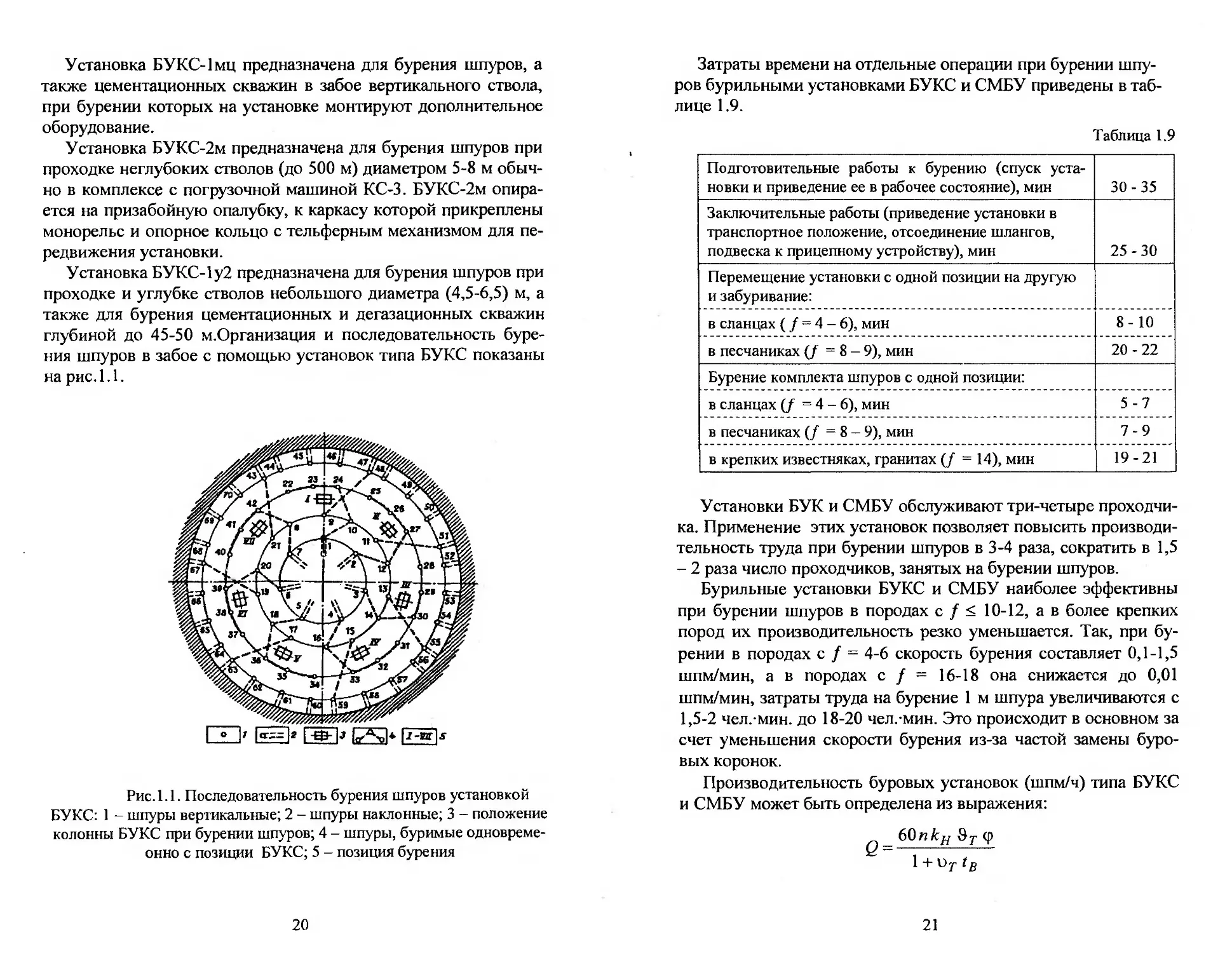

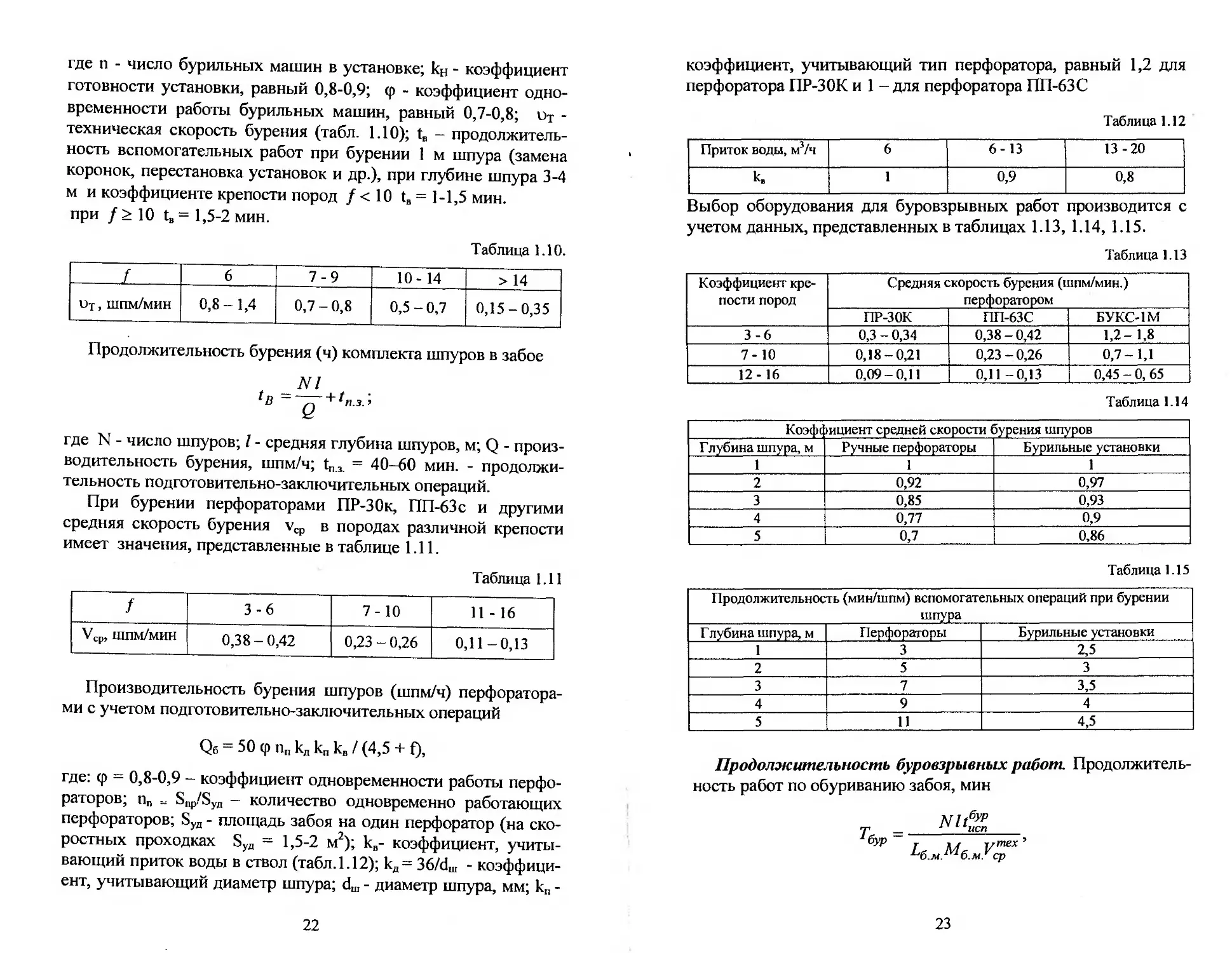

глубиной до 45-50 м.Организация и последовательность буре-

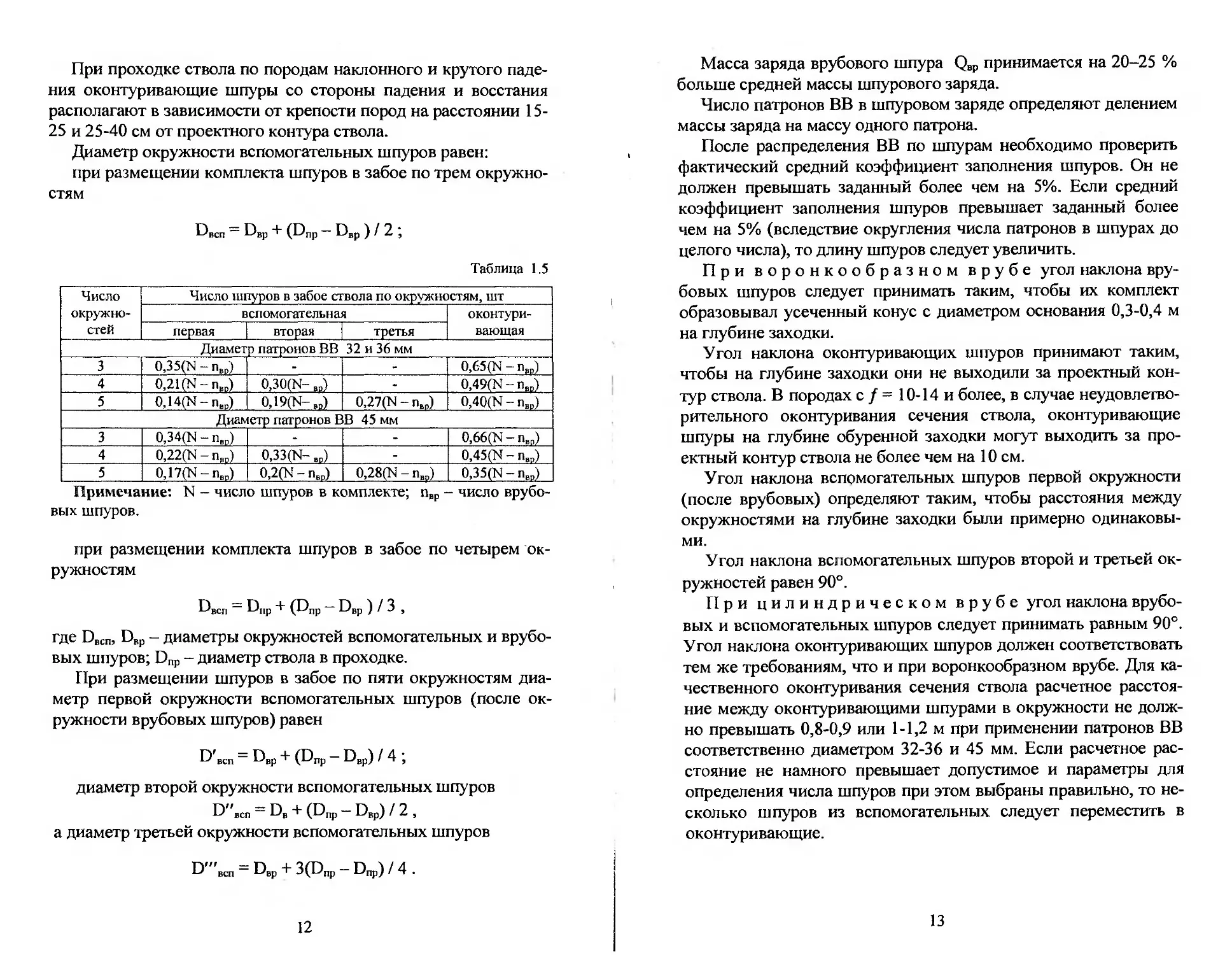

ния шпуров в забое с помощью установок типа БУКС показаны

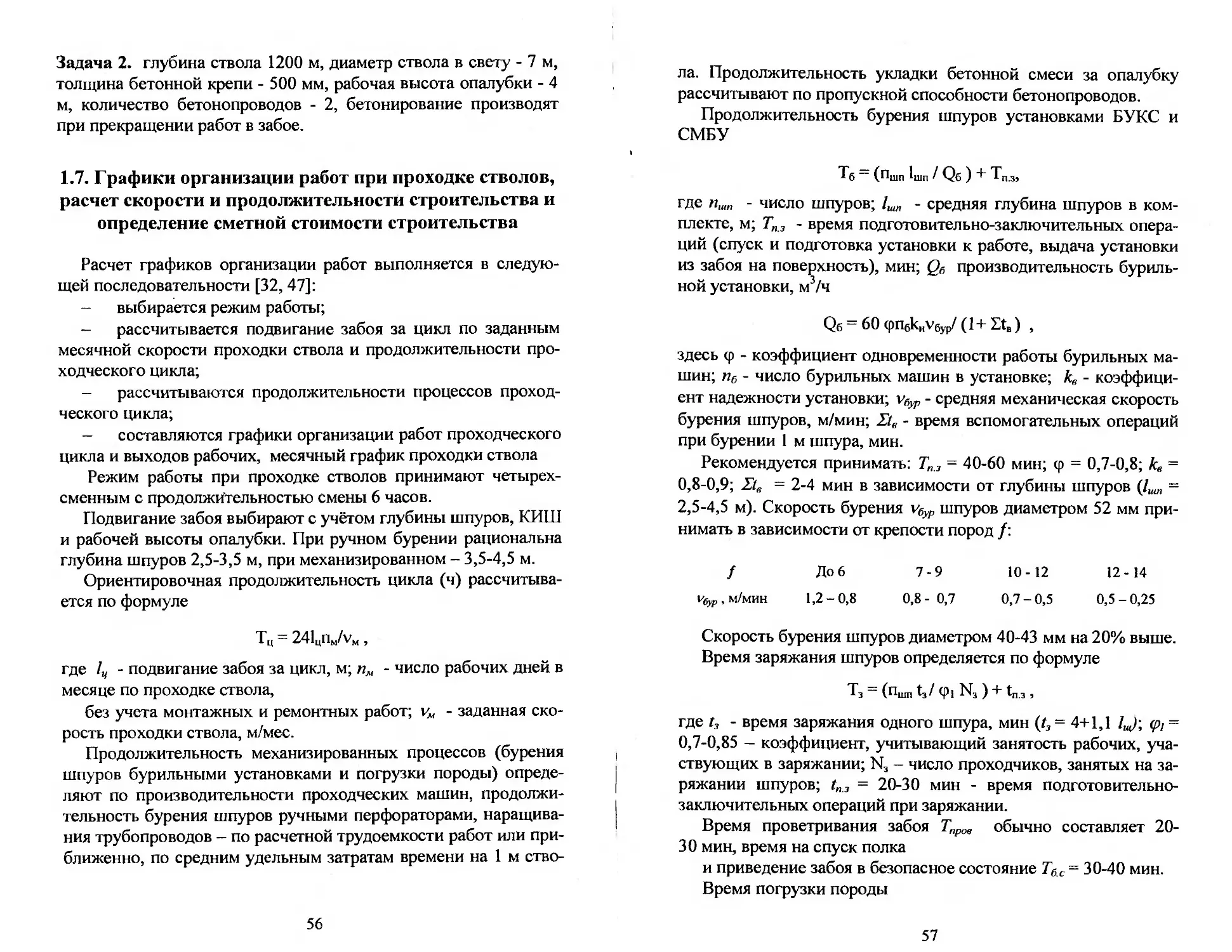

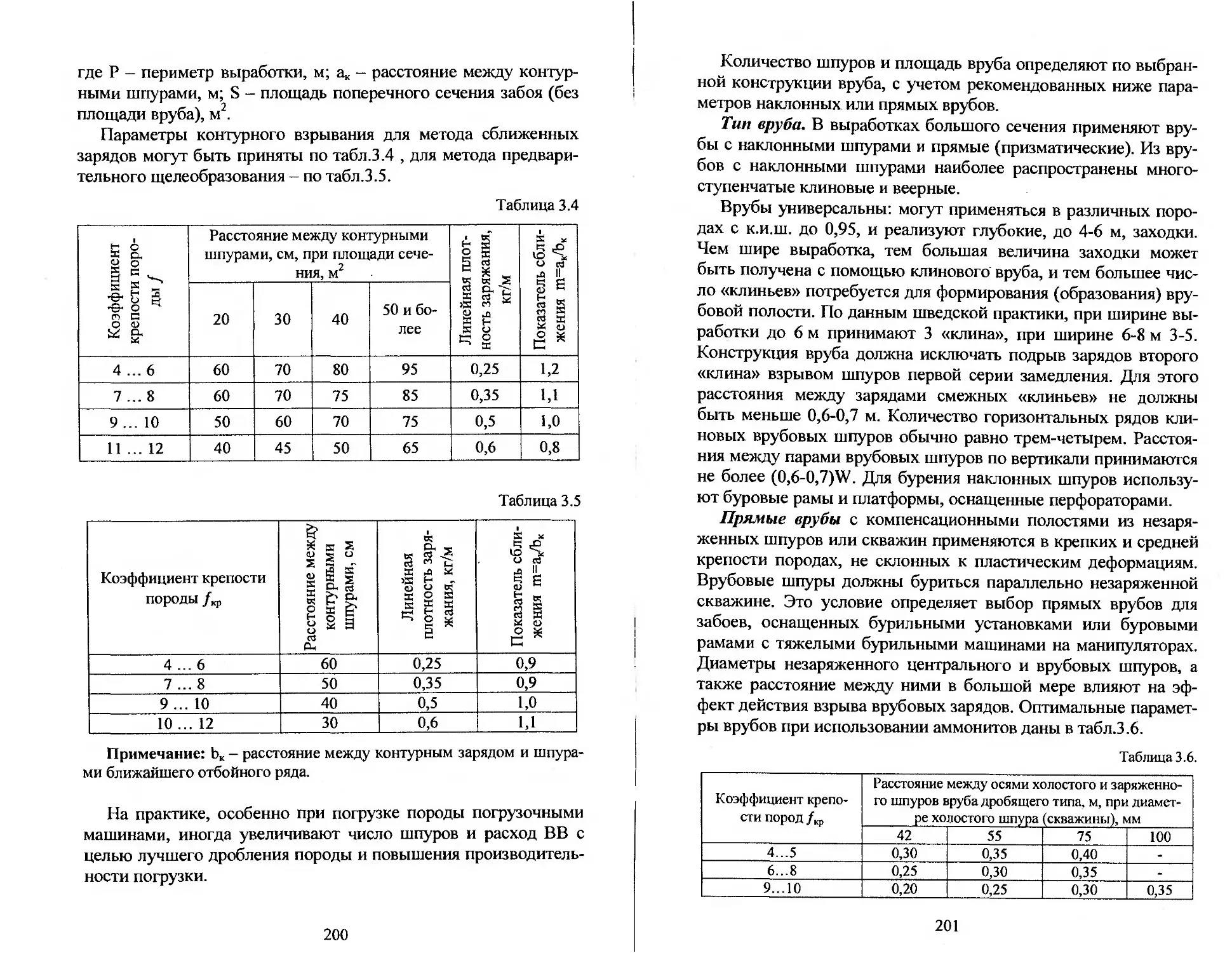

на рис. 1.1.

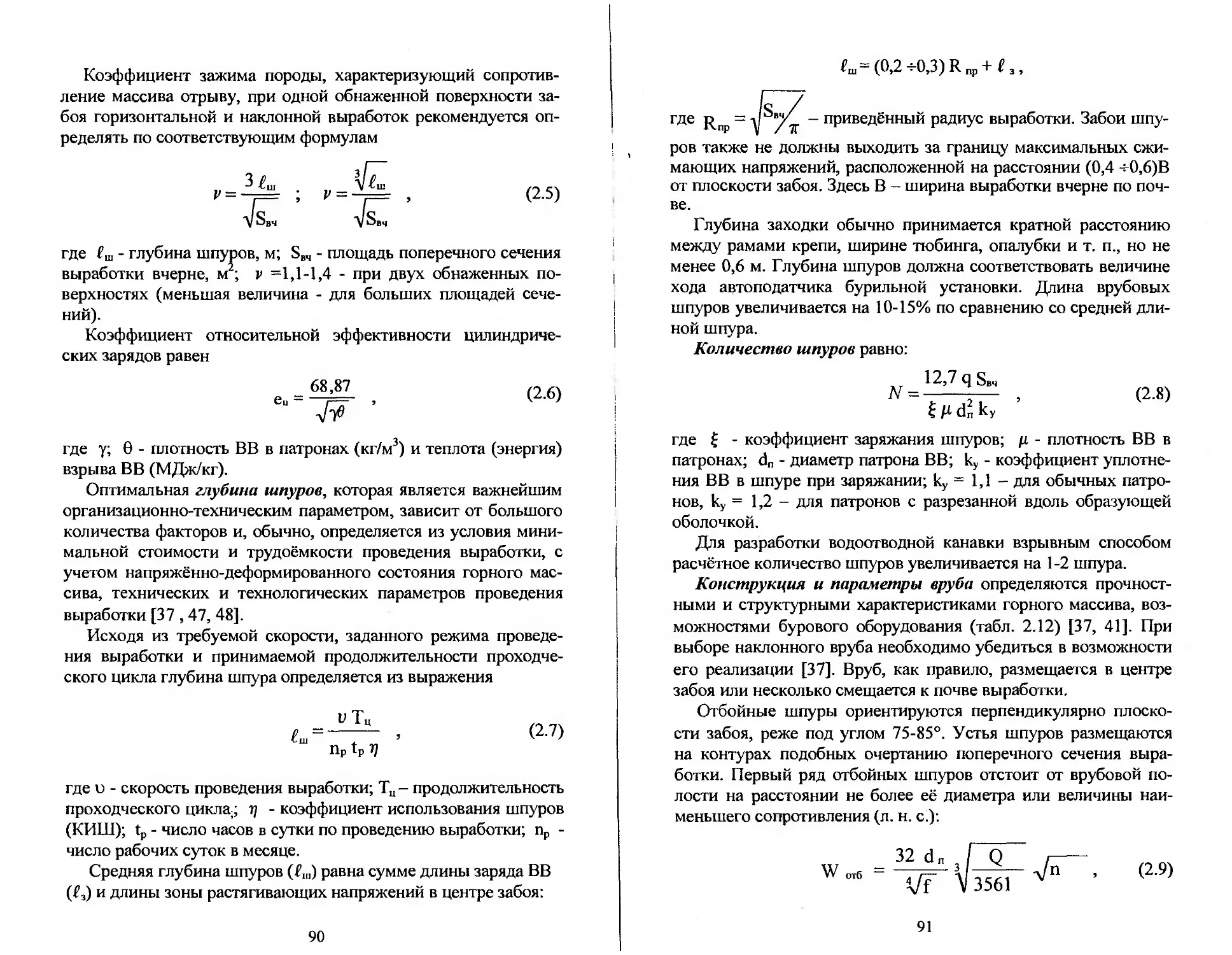

Рис. 1.1. Последовательность бурения шпуров установкой

БУКС: 1 - шпуры вертикальные; 2 - шпуры наклонные; 3 - положение

колонны БУКС при бурении шпуров; 4 - шпуры, буримые одновреме-

онно с позиции БУКС; 5 - позиция бурения

20

Затраты времени на отдельные операции при бурении шпу-

ров бурильными установками БУКС и СМБУ приведены в таб-

лице 1.9.

Таблица 1.9

Подготовительные работы к бурению (спуск уста- новки и приведение ее в рабочее состояние), мин 30-35

Заключительные работы (приведение установки в транспортное положение, отсоединение шлангов, подвеска к прицепному устройству), мин 25-30

Перемещение установки с одной позиции на другую и забуривание:

в сланцах ( f = 4 - 6), мин 8-10

в песчаниках (/ =8-9), мин 20-22

Бурение комплекта шпуров с одной позиции:

в сланцах (J =4-6), мин 5-7

в песчаниках (/ = 8 - 9), мин 7-9

в крепких известняках, гранитах (/ = 14), мин 19-21

Установки БУК и СМБУ обслуживают три-четыре проходчи-

ка. Применение этих установок позволяет повысить производи-

тельность труда при бурении шпуров в 3-4 раза, сократить в 1,5

- 2 раза число проходчиков, занятых на бурении шпуров.

Бурильные установки БУКС и СМБУ наиболее эффективны

при бурении шпуров в породах с f < 10-12, а в более крепких

пород их производительность резко уменьшается. Так, при бу-

рении в породах с f = 4-6 скорость бурения составляет 0,1-1,5

шпм/мин, а в породах с f - 16-18 она снижается до 0,01

шпм/мин, затраты труда на бурение 1 м шпура увеличиваются с

1,5-2 чел. мин. до 18-20 чел.-мин. Это происходит в основном за

счет уменьшения скорости бурения из-за частой замены буро-

вых коронок.

Производительность буровых установок (шпм/ч) типа БУКС

и СМБУ может быть определена из выражения:

бОн&^у ср

1 + V) у t

21

где n - число бурильных машин в установке; кн - коэффициент

готовности установки, равный 0,8-0,9; ср - коэффициент одно-

временности работы бурильных машин, равный 0,7-0,8; от -

техническая скорость бурения (табл. 1.10); tB - продолжитель-

ность вспомогательных работ при бурении 1 м шпура (замена

коронок, перестановка установок и др.), при глубине шпура 3-4

м и коэффициенте крепости пород f < 10 tB = 1-1,5 мин.

при /> 10 tB= 1,5-2 мин.

Таблица 1.10.

6 7-9 10-14 > 14

ит, шпм/мин 0,8-1,4 0,7 - 0,8 0,5-0,7 0,15-0,35

Продолжительность бурения (ч) комплекта шпуров в забое

N1

t —г tn3 ;

где N - число шпуров; I - средняя глубина шпуров, м; Q - произ-

водительность бурения, шпм/ч; tn3. = 40-60 мин. - продолжи-

тельность подготовительно-заключительных операций.

При бурении перфораторами ПР-ЗОк, ПП-бЗс и другими

средняя скорость бурения vcp в породах различной крепости

имеет значения, представленные в таблице 1.11.

Таблица 1.11

f 3-6 7-10 11 - 16

Vcp, шпм/мин 0,38-0,42 0,23 - 0,26 0,11-0,13

Производительность бурения шпуров (шпм/ч) перфоратора-

ми с учетом подготовительно-заключительных операций

Q6 = 50 ср пп кд кп кв / (4,5 + f),

где: ф = 0,8-0,9 - коэффициент одновременности работы перфо-

раторов; пп = Snp/Syn - количество одновременно работающих

перфораторов; Syfl - площадь забоя на один перфоратор (на ско-

ростных проходках Sya = 1,5-2 м2); кв- коэффициент, учиты-

вающий приток воды в ствол (табл.1.12); кд= 36/dm - коэффици-

ент, учитывающий диаметр шпура; dm - диаметр шпура, мм; кп -

22

коэффициент, учитывающий тип перфоратора, равный 1,2 для

перфоратора ПР-ЗОК и 1 - для перфоратора ПП-63С

Таблица 1.12

Приток воды, м3/ч 6 6-13 13-20

к. 1 0,9 0,8

Выбор оборудования для буровзрывных работ производится с

учетом данных, представленных в таблицах 1.13, 1.14, 1.15.

Таблица 1.13

Коэффициент кре- пости пород Средняя скорость бурения (шпм/мин.) перфоратором

ПР-ЗОК ПП-63С БУКС-1М

3-6 0,3 - 0,34 0,38-0,42 1,2- 1,8

7-10 0,18-0,21 0,23-0,26 0,7- 1,1

12-16 0,09-0,11 0,11-0,13 0,45 - 0, 65

Таблица 1.14

Коэффициент средней скорости бурения шнуров

Глубина шпура, м Ручные перфораторы Бурильные установки

1 1 1

2 0,92 0,97

3 0,85 0,93

4 0,77 0,9

5 0,7 0,86

Таблица 1.15

Продолжительность (мин/шпм) вспомогательных операций при бурении шпура

Глубина шпура, м Перфораторы Бурильные установки

1 3 2,5

2 5 3

3 7 3,5

4 9 4

5 11 4,5

Продолжительность буровзрывных работ. Продолжитель-

ность работ по обуриванию забоя, мин

Nlt6yp

111исп

Т —_______

&УР т т/тех ’

^б.м.б.мУср

23

где L6.M - коэффициент одновременности работы бурильных

машин (для перфораторов Ьбм = 0,85, для бурильных устано-

вок L6 м = 0,75); Мбм - число работающих машин; 1 - глубина

шпура, м.

Таблица 1.16

Наименование операций Продолжительность, мин.

Спуск, подсоединение и выдача бурового обо- рудования:

ручные перфораторы 10-25

бурильные установки 40-60

Спуск, выгрузка ВВ и забойка 10-15

Подъем оборудования на взрывобезопасную высоту и выезд смены:

ручные грузчики 10-15

погрузочные агрегаты 15-20

Проветривание 15-30

Спуск оборудования и приведение ствола в безопасное состояние 20-30

Суммарные затраты времени на все операции 65-155

Продолжительность (мин.) подготовительно-заключительных

операций для буровзрывных работ приведена в таблице 1.16.

Количество одновременно работающих перфораторов опре-

деляют из расчёта до 4,5 м2 площади забоя на один перфоратор.

Средняя техническая скорость бурения, шпм/мин.

г/тех _ тггпех у тех

Vcp — Ч) Кср

где: - начальная техническая скорость бурения, м/мин

(табл. 1.13); К™* - коэффициент средней скорости бурения

(табл. 1.14); /^-средняя продолжительность вспомогательных

операций при бурении одного шпура, мин (табл. 1.15).

Продолжительность заряжания и взрывания шпуров, мин.

•* зар j j.

^зар^ зар

где: L3ap - коэффициент средней численности заряжающих (по

данным практики следует принимать L3ap = 0,8); Мзар - число

проходчиков, занятых на заряжании ( Мзар = Snp / S3ap < 8 чел.);

24

S3ap - удельная площадь забоя на одного заряжающего ( S3ap > 5

м2); тзар - время заряжания одного шпура, включая монтаж элек-

тросети, мин. (тзар = 4 + 1,1 I, мин).

Общая продолжительность буровзрывных работ, ч

ТБВР = Тбур + Тзар + Тп.з.,

где: Тпз. - суммарные затраты времени на все подготовительно-

заключительные операции при буровзрывных работах (см. табл.

1.16).

Удельная продолжительность буровзрывных работ на 1 м

подвигания забоя, ч/м

^=^Р/(Л1).

Пример 1.2. Выбрать буровое обор ование и определить

продолжительность буровзрывных работ при проходке ствола с

учетом подготовительно-заключительных операций для сле-

дующих условий: глубина ствола 400 м, диаметр ствола в свету

6 м, толщина крепи 400 мм, схема проходки ствола совмещен-

ная, глубина шпуров 4,5 м, число шпуров 50, ствол пересекает

сланцы с / = 4-6 и песчаники с f = 7-9.

Решение. В связи с тем, что коэффициент крепости пород f

< 14, выбираем для бурения БУКС-IM. Среднюю скорость бу-

рения принимаем из табл. 1.13 для сланцев vcp = 1,5 шпм/мин,

для песчаников vcp = 0,9 шпм/мин.

Коэффициент одновременной работы бурильных машин

принимаем, согласно рекомендациям [4], <р = 0,75; число бу-

рильных машин в бурильной установке 2 шт.; продолжитель-

ность вспомогательных работ 4,25 мин на 1 шпур; число про-

ходчиков на заряжании шпуров М3 = 4 чел.; коэффициент сред-

ней численности проходчиков на заряжании шпуров аэ = 0,8;

продолжительность заряжания одного шпура, включая монтаж

антенны, т3 = 4+1,1 -4,5 = 9 мин.

Продолжительность подготовительно-заключительных работ

принимаем равной 60 мин.

Тогда продолжительность бурения шпуров:

в сланцах

Тб = —^—(— + 4,25) = 4

0,75-2 1,5 ч.

25

в песчаниках

Тб = —+ 4,25) = 5

6 0,75 2 0,9 ч

Продолжительность заряжания составит в сланцах и в песча-

никах

Т3 = —^—9 = 2,3 ч.

3 0,8-4

Общая продолжительность буровзрывных работ с учетом

подготовительно-заключительных операций:

ТБВР = 4 + 2,3 + 1 = 7,3 ч;

для песчаников

ТБВР = 5,2 + 2,3 + 1 = 8,5 ч.

Задачи для решения. Выбрать буровое оборудование и оп-

ределить продолжительность БВР при проходке ствола с учетом

подготовительно-заключительных операций для следующих

условий:

Задача 1. глубина ствола - 1000 м, диаметр ствола в свету -

4,5 м, толщина крепи - 350 мм, схема проходки ствола совме-

щенная, глубина шпуров - 4,5 м, число шпуров - 34, ствол пере-

секает сланцы с f = 4-6 и песчаники с f = 7-9;

Задача 2. глубина ствола 1200 м, диаметр ствола в свету 7 м,

толщина крепи 500 мм, схема проходки совмещенная, глубина

шпуров 4,5 м, число шпуров 72, ствол пересекает сланцы с f =

4-6 и песчаники с f = 8-10.

1.3 Расчет проветривания при проходке стволов

Стволы, как правило, проветривают с помощью вентилято-

ров местного проветривания по нагнетательной, всасывающей

или комбинированной схемам. Наибольшее распространение

имеет нагнетательная схема с подачей свежего воздуха по тру-

бам [44, 47].

В стволах глубиной более 1000 м и диаметром поперечного

сечения более 8 м можно применить комбинированную схему

проветривания, при которой в стволе подвешивают два става

26

труб, а на поверхности устанавливают два вентилятора - нагне-

тательный и всасывающий. Производительность всасывающего

вентилятора при этом должна быть на 20-25% больше произво-

дительности нагнетательного. Схема обеспечивает интенсивное

проветривание забоя и ствол по глубине не загрязняется взрыв-

ными газами. Недостаток - сложность оснащения.

При строительстве стволов применяют осевые вентиляторы

типа ВМ и центробежные типа ВЦ (табл. 1.17).

В стволах глубиной до 250 м обычно устанавливают один

осевой вентилятор, при большей глубине - два (основной типа

ВЦ, рассчитанный на работу в период проветривания ствола по-

сле взрыва, и вспомогательный типа ВМ для работы в период

бурения шпуров, погрузки породы, возведения крепи и других

работ).

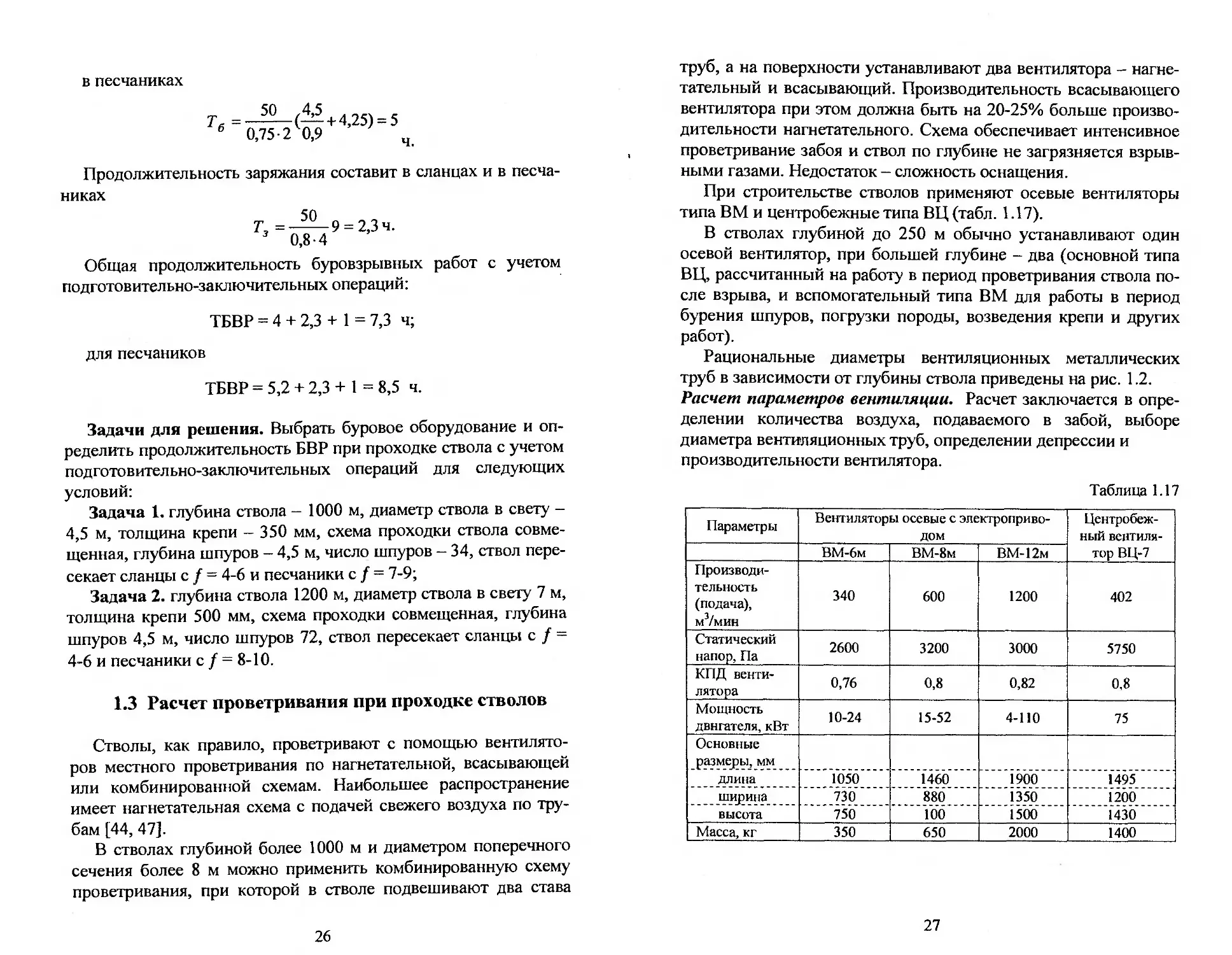

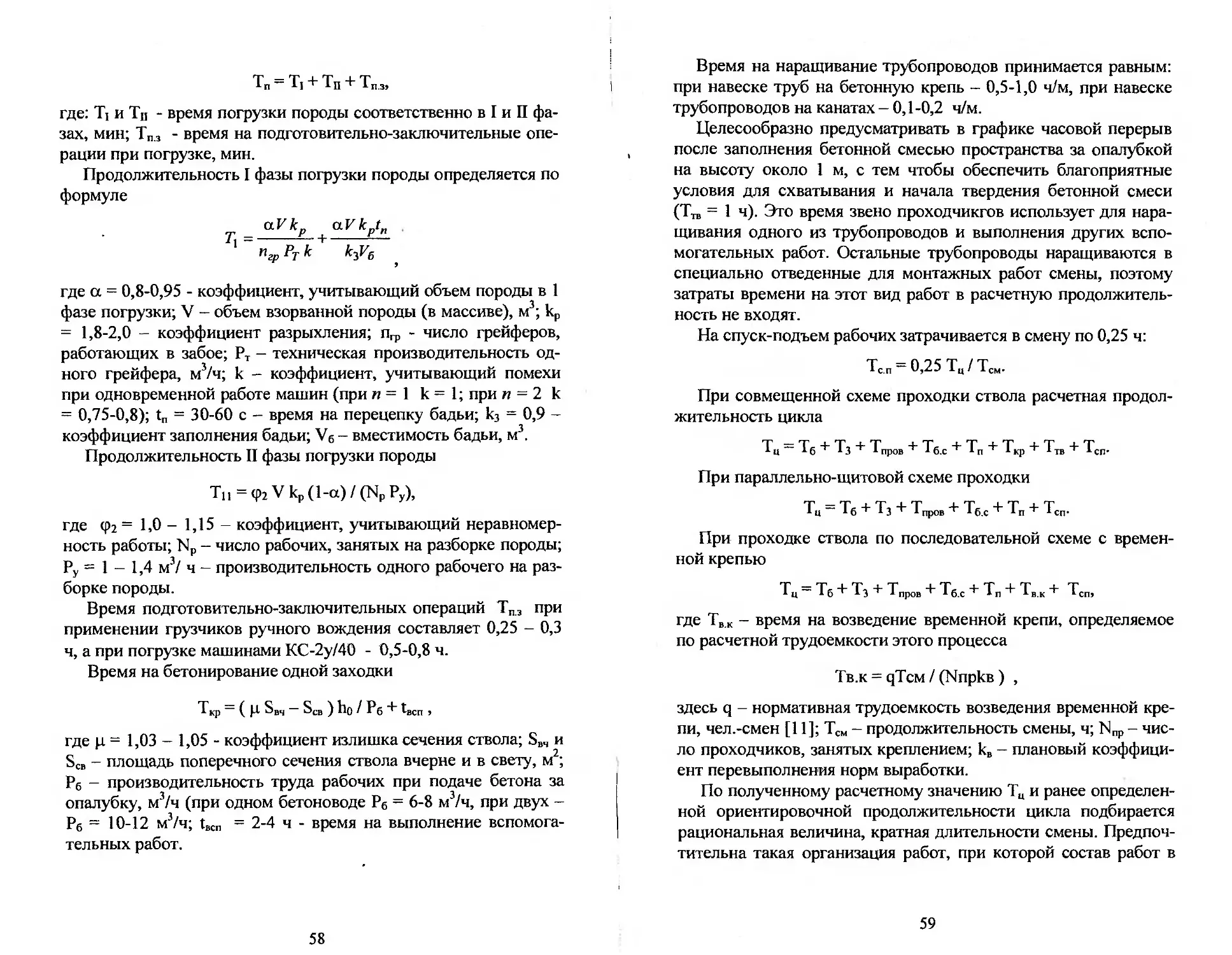

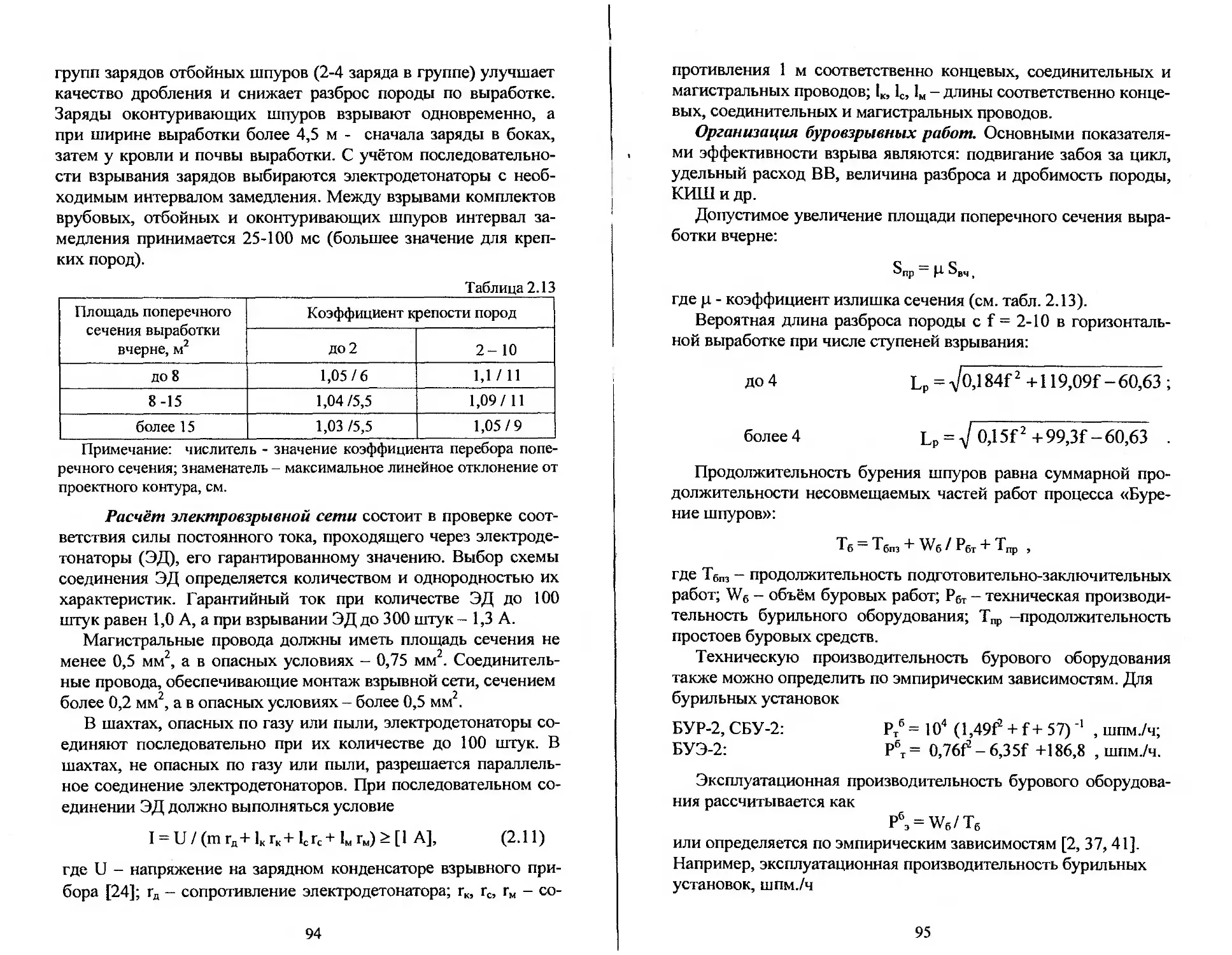

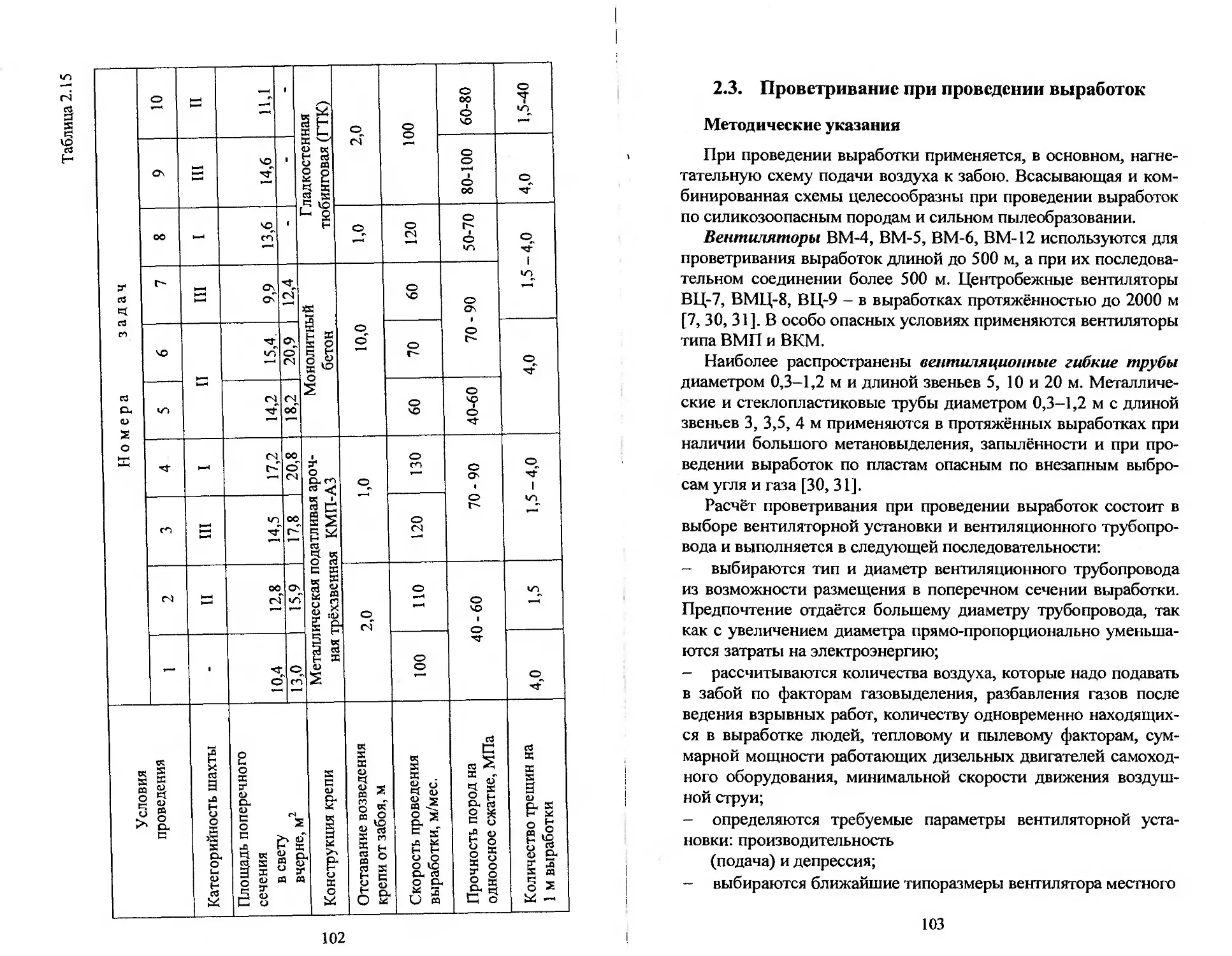

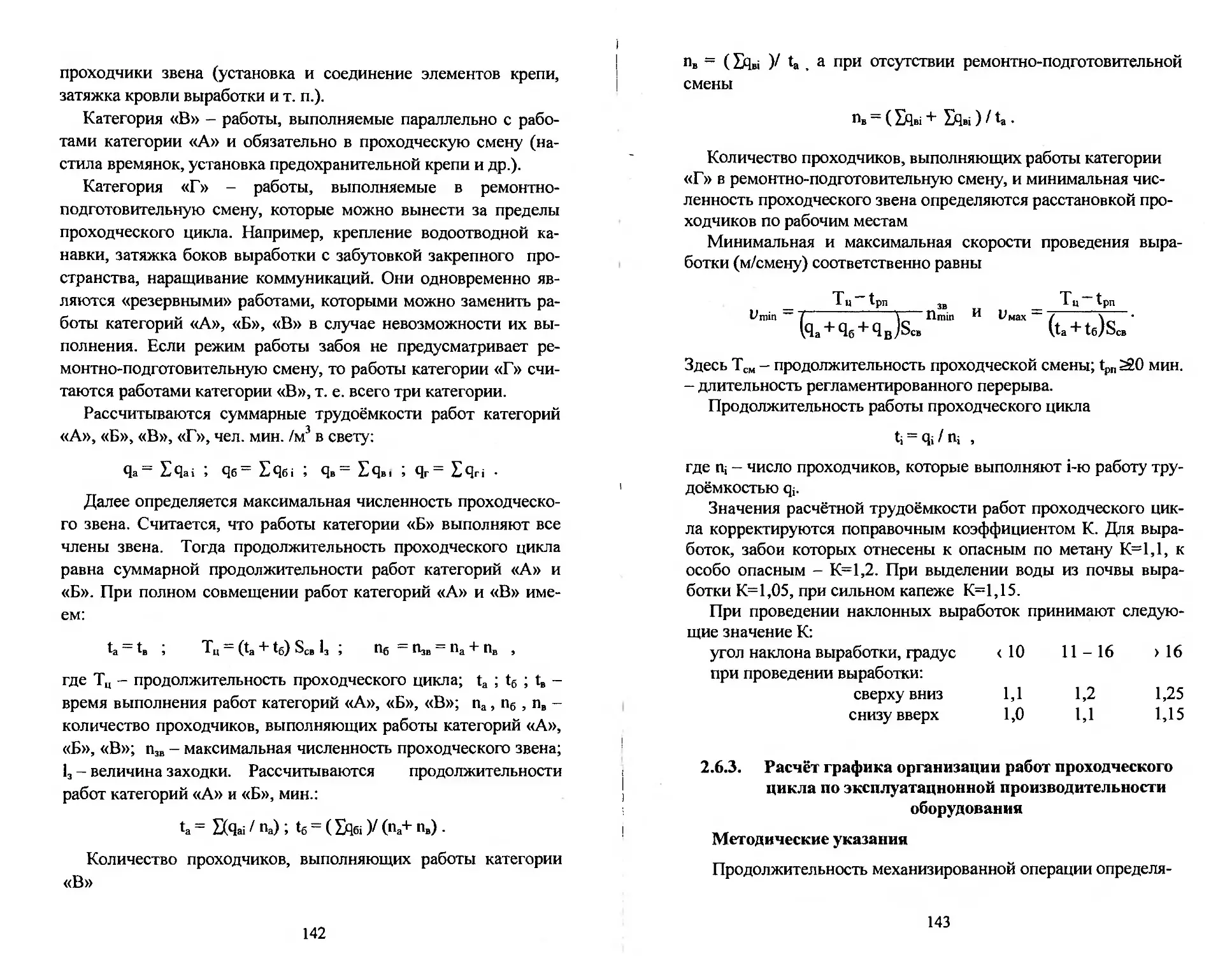

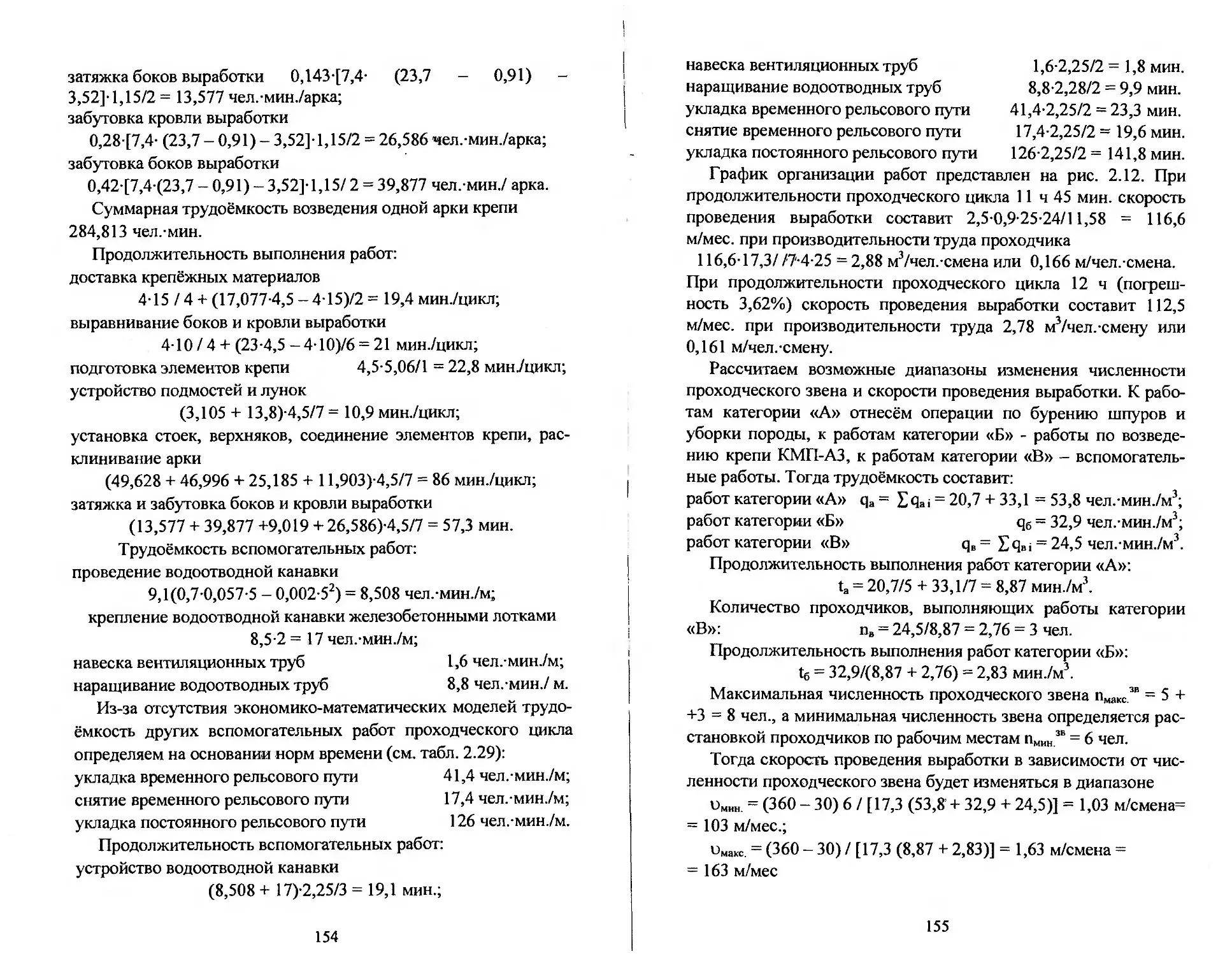

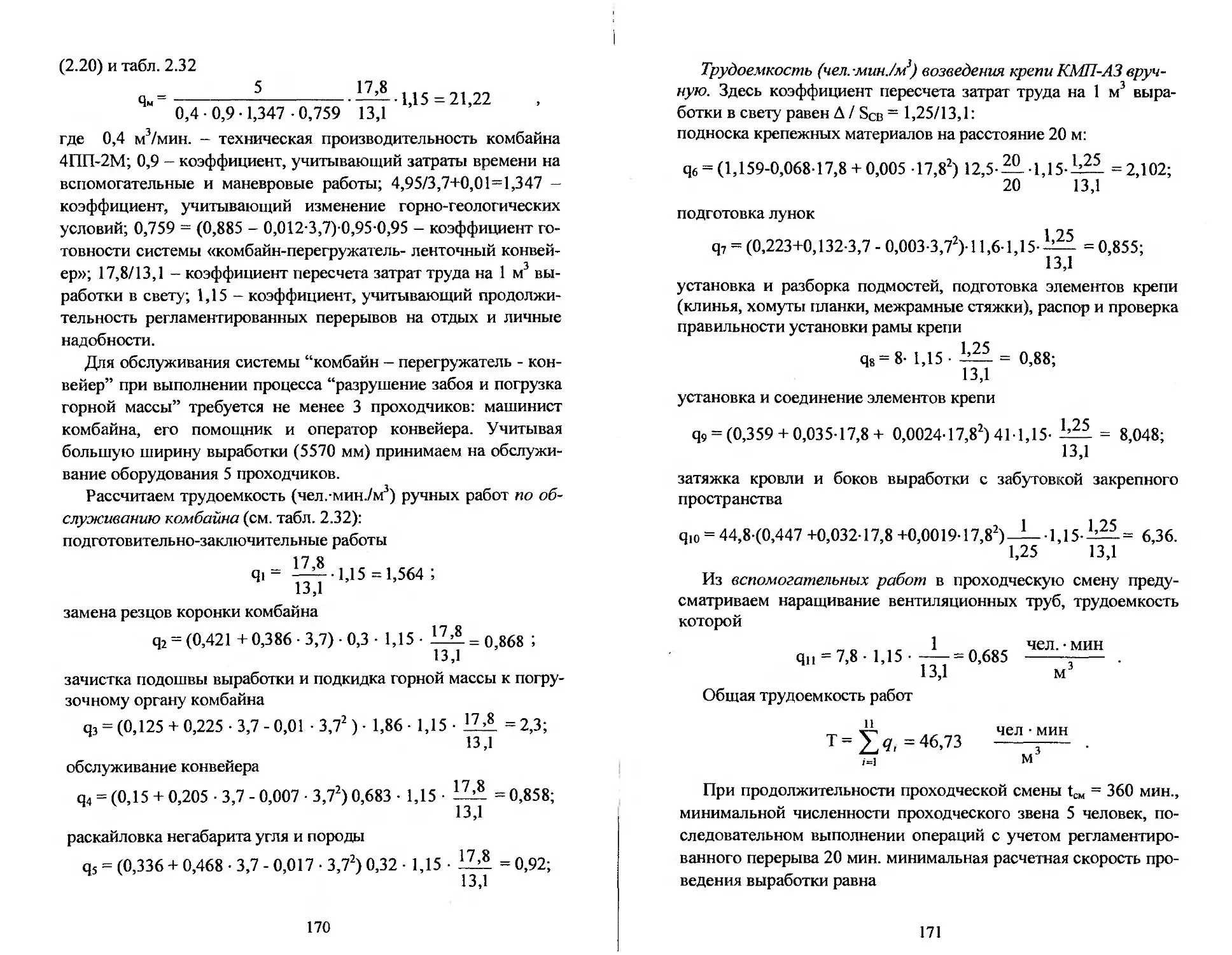

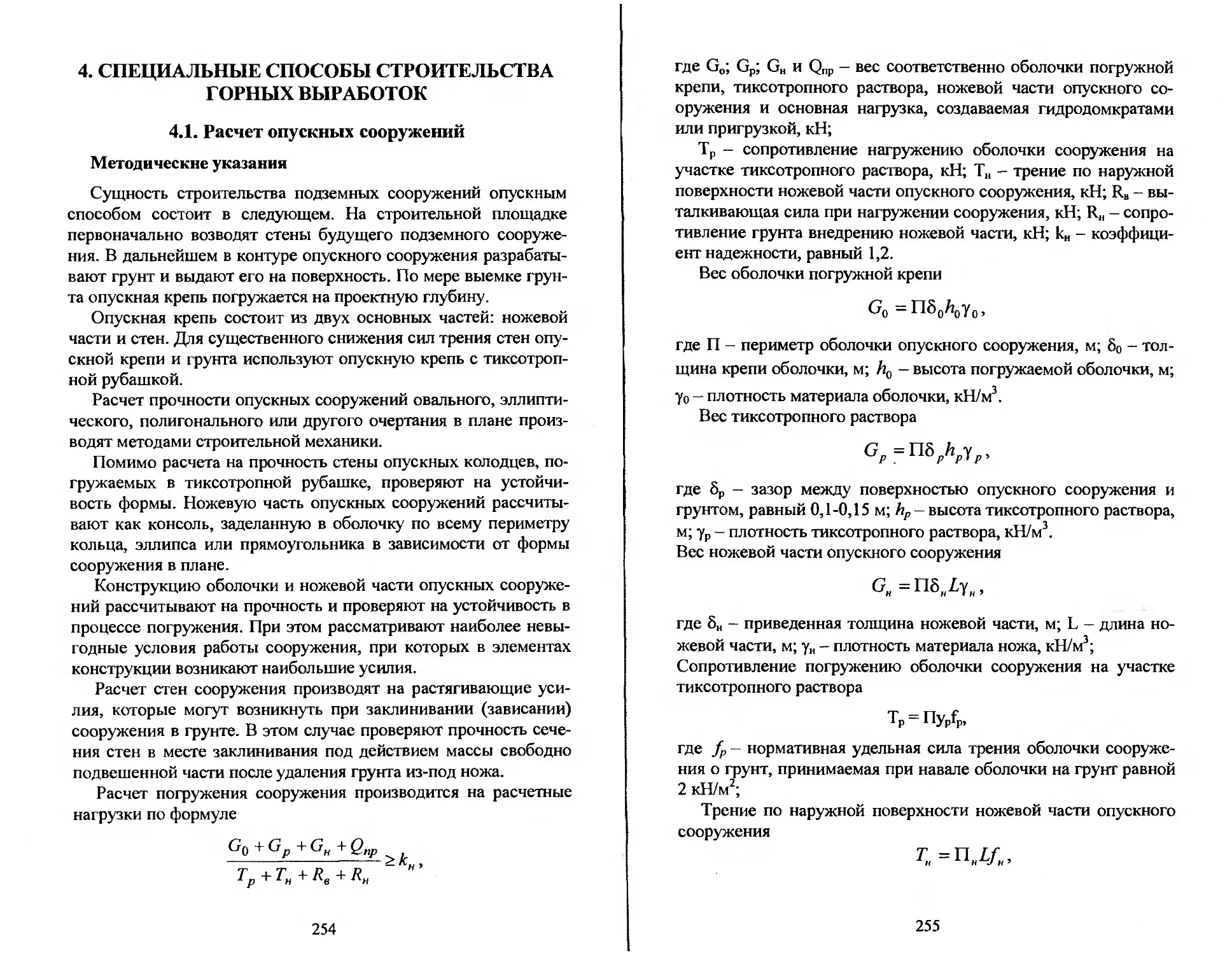

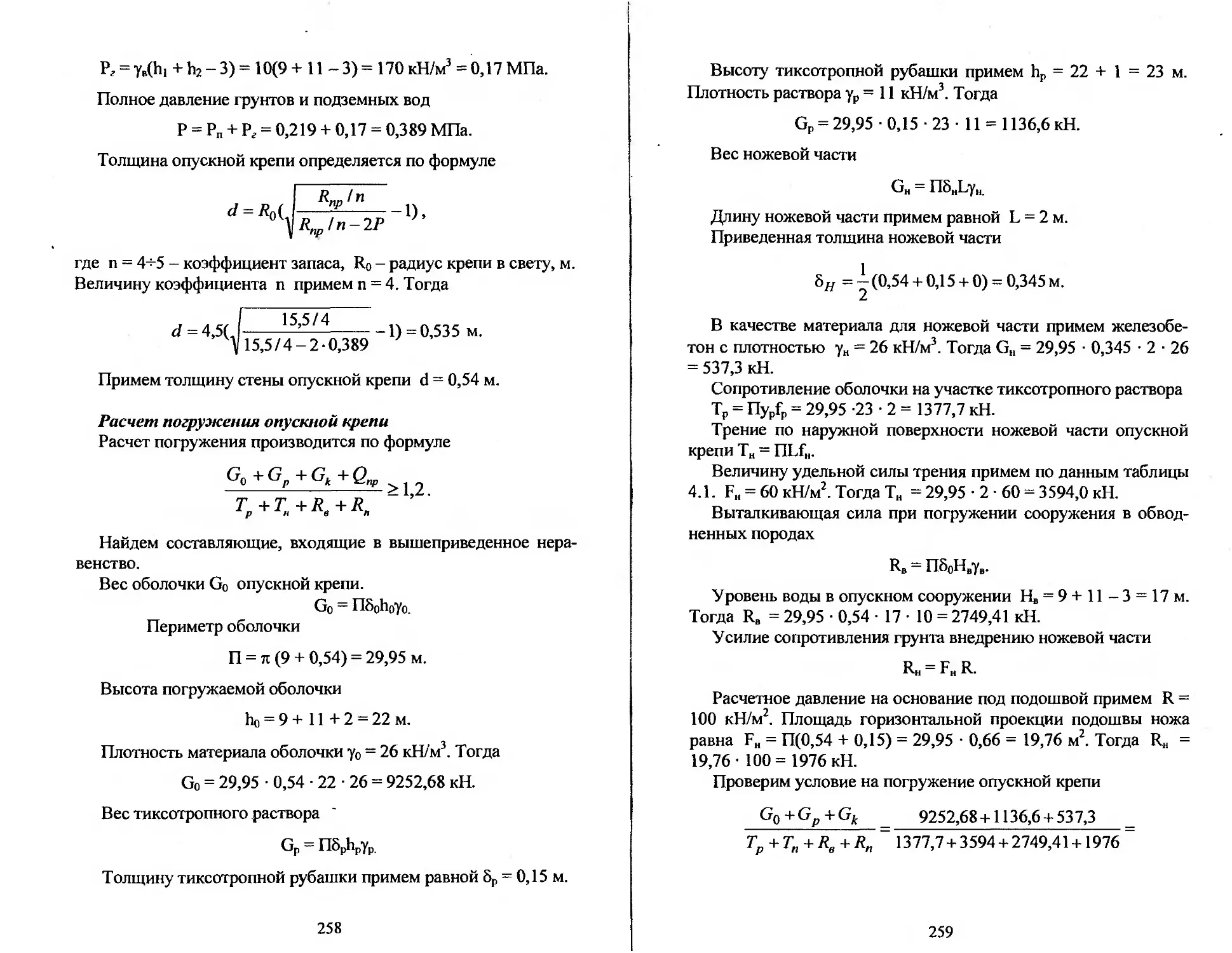

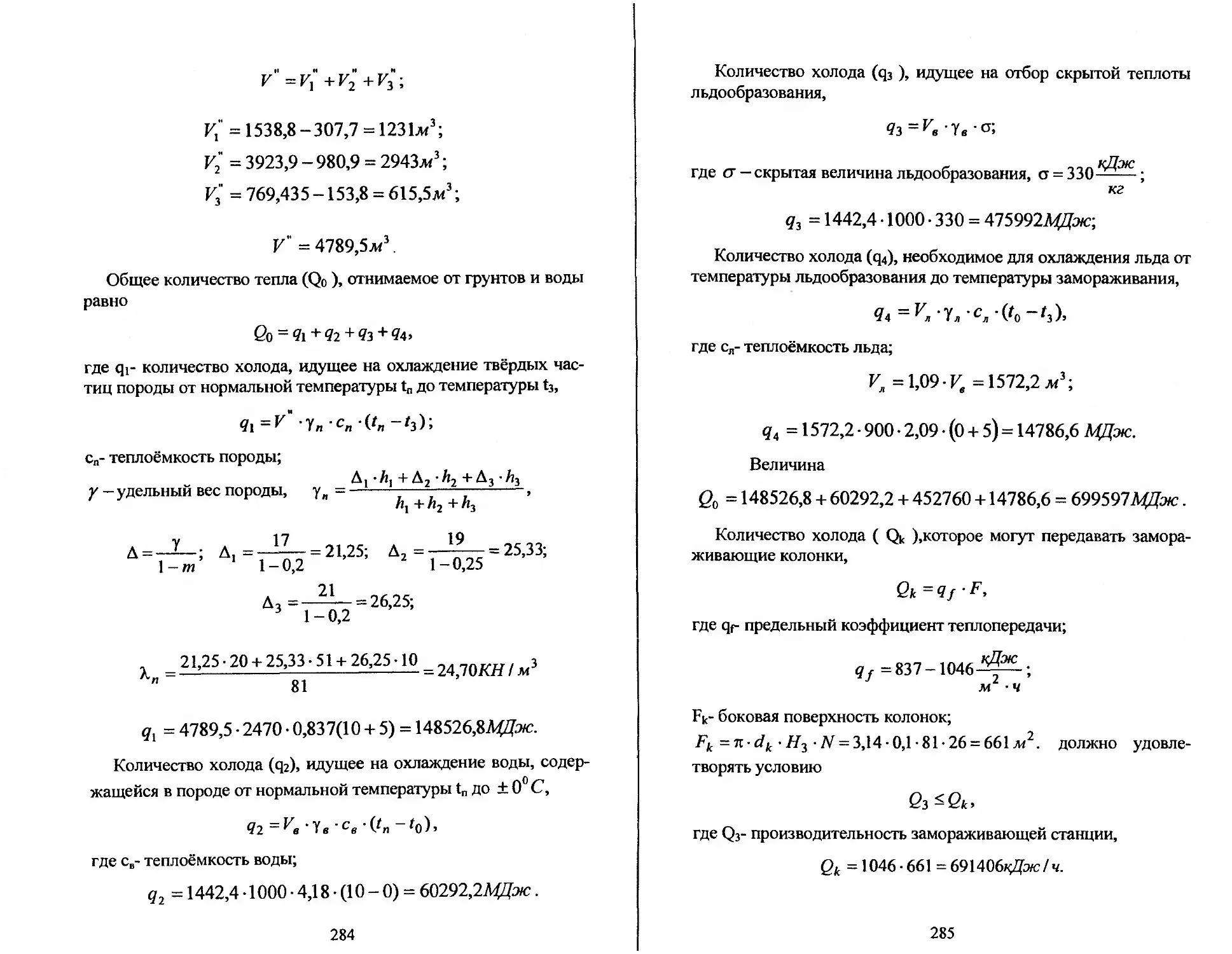

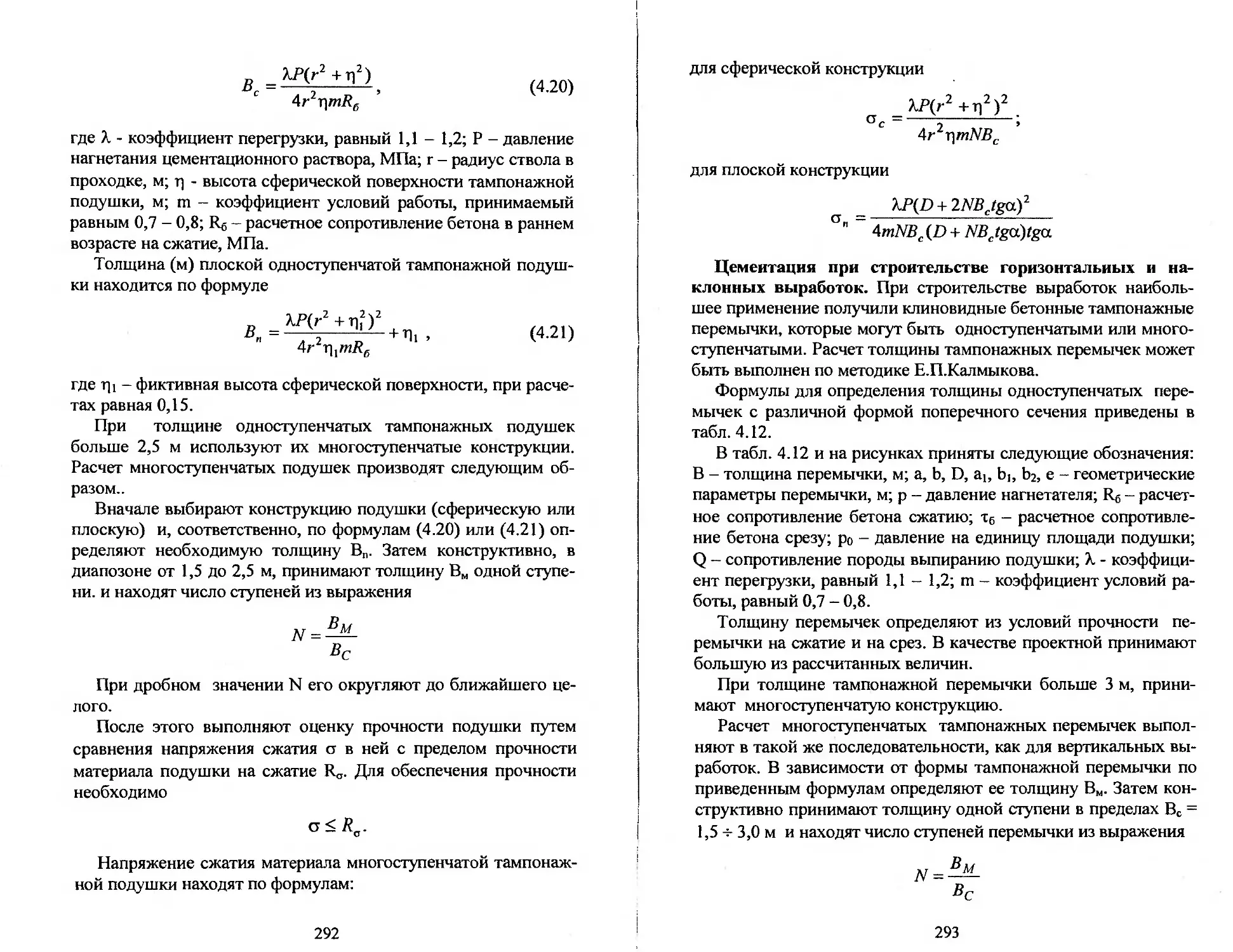

Рациональные диаметры вентиляционных металлических

труб в зависимости от глубины ствола приведены на рис. 1.2.

Расчет параметров вентиляции. Расчет заключается в опре-

делении количества воздуха, подаваемого в забой, выборе

диаметра вентиляционных труб, определении депрессии и

производительности вентилятора.

Таблица 1.17

Параметры Вентиляторы осевые с электроприво- дом Центробеж- ный вентиля- тор ВЦ-7

ВМ-бм ВМ-8м ВМ-12м

Производи- тельность (подача), м3/мин 340 600 1200 402

Статический напор, Па 2600 3200 3000 5750

КПД венти- лятора 0,76 0,8 0,82 0,8

Мощность двигателя, кВт 10-24 15-52 4-110 75

Основные размеры, мм

длина 1050 1460 1900 1495

ширина 730 880 1350 1200

высота 750 100 1500 1430

Масса, кг 350 650 2000 1400

27

200 400 600 600 1000 1200 Н,м

Рис. 1.2. График зависимости диаметров металлических вентиляци-

онных труб <7,р от глубины ствола Н

Количество воздуха, подаваемого в забой ствола, определяют

по расходу ВВ, газовылению при пересечении метаноносных

пластов, наибольшему количеству людей, минимальной скоро-

сти движения воздуха и тепловому фактору [7,30, 31, 47].

Количество воздуха (м3/мин) по фактору разжижения ядови-

тых продуктов взрыва

„ _ 7’8

Qbb ~ ?

' крбв ' $СВ ' Лете

к2

пут

где Scb - площадь сечения ствола в свету, м2; Т = 20-30 мин -

время проветривания забоя после взрыва; А - масса одновре-

менно взрываемого ВВ, кг; Нст - глубина ствола, м; кобВ - коэф-

фициент, учитывающий обводненность ствола (табл. 1.18); крт -

коэффициент утечек воздуха в трубопроводе.

Таблица 1.18

Характеристика ствола к<эбв

Сухие (приток до 1 м3/ч) и обводненные, глубина не более 200 м 0,8

Обводненные (приток до 6 м3/ч), глубина более 200 м 0,6

Обводненные (приток от 6 до 15 м3/ч), капеж в виде дождя 0,3

Обводненные (приток более 15 м3/ч), с ливнем 0,15

28

Для жесткого трубопровода коэффициент утечек воздуха

кут I кут.ст^с у]&тр

12

где кутст - удельный стыковой коэффициент воздухопроницае-

мости, зависящий от качества соединения звеньев (табл. 1.19);

/тр - длина звена трубопровода, м; RI? - аэродинамическое со-

противление трубопровода, н-с2/м8.

Таблица 1.19

Качество сборки труб Характеристика соединения Кут.ст

Хорошее Стыки труб уплотнены резиновыми или сальниковыми прокладками, бол- ты хорошо подтянуты 0,001-0,002

Удовлетво- рительное Стыки труб уплотнены картоном или пеньковым канатом, проверенным в масле 0,002-0,005

Примечание. Удовлетворительное качество сборки труб допускается

при < 450 м., Z.7p. длина звена трубопровода, м;

Аэродинамическое сопротивление става труб

сс£ рр

Rpp =6,5— — = rlrP,

аТР

где а - коэффициент аэродинамического сопротивления трения

трубопровода, н-с2/м4 (табл. 1.20); г - Удельное аэродинамиче-

ское сопротивление, н с2/м9 (см. табл. 1.20).

Для глубоких стволов при определении количества воздуха

вместо Нст подставляют Нкр.

Нкр = \2,5ктА-в/($св к2т)

где к„, - коэффициент турбулентной диффузии (табл. 1.21), ко-

торый принимается в зависимости от параметра 1з тр / dn ;

ктр = 15 м - расстояние от конца вентиляционного трубопровода

до забоя ствола; dn - приведенный диаметр вентиляционного

трубопровода, зависящий от положения его в сечении ствола, м

29

(при расположении трубопровода по центру сечения dn = 2dTp,

при расположении у стенки dn = l,5dip); В - газовость ВВ, рав-

ная 40 л/кг для породного забоя и 100 л/кг для угольного.

Таблица 1.20

Диаметр труб dn>, см Длина звена труб / зв, м Толщина стенки, мм Масса звена, кг Размер борта фланца, мм Диаметр расположения отвер- стий, мм Число отверстий во фланце Размер зажимных болтов, мм Коэф- фици- ент аэроди- нами- ческого сопро- тивле- ния a, Нс2 Удель- ное аэ- родина- миче- ское сопро- тивление г, Нс2 » 9 1

i '

50 3 2 31,2 50x6 562 12 Ml 2x45 0,00035 0,073

60 3 2 38,2 50x6 662 14 Ml 2x45 0,00032 0,026

70 3 2,5 51,9 60x8 762 10 Ml 6x50 0,0003 0,016

80 3 2,5 58,8 60x8 885 10 Ml 6x50 0,00025 0,0049

90 4 2,5 65 60x8 985 12 Ml 6x50 0,00024 0,0024

100 4 3 73 60x8 1085 12 Ml 6x50 0,00023 0,0016

Таблица 1.21

7,72 9,6 12,1 15,8 21,85 30,8 48,1

Ц.тр / 0,46 0,529 0,6 0,672 0,747 0,81 0,873

Количество воздуха (м3/мин) для проветривания ствола по

газовыделению

Q3.n

юо

---J п

~со

где с < 1 % - максимально допустимое содержание метана в ис-

ходящей вентиляционной струе; с0 - содержание метана в по-

ступающей вентиляционной струе, %; Jn - суммарное метано-

выделение с открытой поверхности угольного пласта и из отби-

того угля, м3/мин.

При пересечении стволом газоносного пласта количество ме-

тана (м3/с) определяют по формуле ВНИИОМШСа

30

1 = 0,002D m x + 9,4 D qi + 0,163D2 m q2,

где D - диаметр ствола вчерне, м; m - мощность пересекаемого

пласта без прослойков, м; х - метаноносность пласта (принима-

ется по данным геологоразведочных работ), м3/т;

qi= =0,000083 - 0,000166 м3/с - газовыделение с 1 м2 стенки

ствола; q2 = 0,00066 -г 0,00132 м3/с - газовыделение из 1 т угля.

При этом большие значения берутся при газоносности пласта

х < 16 м3/т.

Количество воздуха (м3/мин) для проветривания стволов по

наибольшему числу людей

Q3.n = 6 пл,

где пл - наибольшее число людей, одновременно работающих в

забое ствола.

Количество воздуха (м3/мин) для проветривания стволов по

минимальной скорости движения воздуха

Q3.n = 60 vmin S,

где vmjn - 0,15 м/с - минимально допустимая скорость движения

воздуха в призабойном пространстве.

Количество воздуха (м3/мин) для проветривания стволов по

тепловому фактору

Qa.n = 20 Vmin s,

где Vmin - минимально допустимая скорость воздуха в выработке

по тепловому фактору, м/с, [27].

Для подачи в забой принимают максимальное расчётное ко-

личество воздуха.

Подача вентилятора (м3/мин)

Qb > кут.тр Qa.n max

Аэродинамический расчет трубопровода. Расход воздуха

на выходе из трубопровода принимают равным его расчетному

количеству для проветривания призабойного пространства.

Депрессия вентилятора (Па) для жестких трубопроводов

Ьв = Rtp Q2b-

31

По расчетным параметрам QB и hB подбирают по таблице

1.17 ближайший больший типоразмер вентилятора местного

проветривания. При необходимости применяют совместное

подключение нескольких вентиляторов одного типоразмера.

Чаще всего используют их последовательное соединение, реже -

параллельное.

Пример 1.3. Выбрать вентилятор для проветривания ствола

диаметром в свету 6,5 м при проведении по буровзрывной тех-

нологии глубиной 1 000 м при следующих условиях: масса одно-

временно взрываемого ВВ А = 360 кг, время проветривания по-

сле взрыва Т = 30 мин, приток воды в ствол до 6 м3/ч, мощность

пересекаемого угольного пласта m = 1,1 м, метаноносность угля

х = 10 м3/т, диаметр вентиляционных труб dTP = 900 мм, темпе-

ратура в стволе 25°С, число рабочих в забое - 7.

Решение. Определяем расчетное аэродинамическое сопро-

тивление трубопровода, используя приведенные выше формулы

RTP = 6,5 • 0,00024-^ = 2,6 — ~

0,95 м7 8

Расчетный коэффициент утечек трубопровода

кУТТР = (о,003-0,9-1000-7г/>/( 3-4 )+tf =

1368;

Нкр = 12,5-0,6-360-40/33,2-1,8652 = 942,7 = 943

м.

Определяем необходимое количество воздуха для проветри-

вания забоя по различным факторам. По расходу ВВ

Qjn.

7 2

7,8 з 360 40 -33,2 -0,6-943

30\ 1,8652

= 348^66=34857

м3/мин.

При определении количества воздуха для проветривания

ствола по фактору газовыделения вычислим суммарные метано-

выделение

1П = 0,002 • 7,2 • 1,1 • 10 + 9,4 • 7,2 • 0,000166 + 0,163 • 7,2 - 1,1 •

0,00132 = 0,182 мЗ/с= 10,92 мЗ/мин.

32

Тогда

_ 100-10,92

Q3.n. = -..l Q = Ю92

м3/мин.

По числу людей

Q3.11 = 6 • 7 = 42 м3/мин.

По минимальной скорости движения воздуха

Q3.11 = 60 • 0,15 • 33,2 = 289,8 м3/мин.

По тепловому фактору

Q3.11 = 20 • 1,0 • 33,2 = 664 м3/мин.

К расчету принимаем количество воздуха, определенное по

расходу ВВ.

Подача вентилятора

QB = 1,865 • 3485,7 = 6501 м3/мин.

Потери депрессии на повороте трубопровода в ствол

hM =0,35- 1,572 - 31,92 = 855 Па

Тогда депрессия вентилятора

hB= 2,6- 108,42 + 855 = 31407 Па = 31,4 кПа.

По полученные значения QB и hB выбираем высоконапор-

ный вентилятор ВЦД-40 с трубопроводом диаметром 0,9м. [31].

Задачи для решения.

Задача 1. Определить количество воздуха для проветривания

забоя ствола, в котором работает 6 человек, при следующих ус-

ловиях: He™ = 500 м, D = 5,5 м, расход ВВ - 224 кг,

Т - 30 мин, приток воды 8 м3/ч, диаметр вентиляционных

труб 0,8 м. Пересекаемые пласты угля и пропластки не газо-

опасны, температура воздуха в стволе 24°С.

Задача 2. Подобрать вентилятор для проветривания ствола

глубиной 700 м и диаметром в свету 6,5 м, приток воды более

5 м3/ч, диаметр вентиляционных труб 1 м, расход В В 360 кг.

2 Зак. 3836

33

Ствол пересекает газоносный пласт мощностью 1,5 м, х = 17

м3/т, температура воздуха в стволе 26°С, число людей в забое 6.

Задача 3. Провести расчет проветривания ствола глубиной

900 м и диаметром вчерне 9,1 м, масса одновременно взрывае-

мого ВВ составляет 440 кг, приток воды 8 м3/ч. Газоносность

пересекаемого пласта 12 м3/т, а его мощность 1,2 м, температу-

ра воздуха в стволе 27°С, число людей в забое 7 человек.

1.4. Погрузка породы при проходке стволов

Погрузка породы при строительстве стволов является наибо-

лее трудоемких и длительной операцией проходческого цикла,

она занимает до 40-50% его времени.

Погрузку породы осуществляют в две фазы. В первую фазу

грузят с помощью погрузочных машин породу, не требующую

дополнительного рыхления. Во второй фазе погрузки слежав-

шаяся (в нижней части забоя) порода рыхлится вручную с по-

мощью отбойных молотков, пневмомолотков или пневмонито-

ра.

Все погрузочные машины, применяемые при строительстве

стволов, имеют грейферный многолопастной исполнительный

орган с ручным или механическим вождением по забою [1, 18].

Погрузка породы грейфером с ручным вождением. В на-

стоящее время серийно выпускают погрузчики КС-3, КС-4.

В таблице 1.22 приведена техническая характеристика пнев-

мопогрузчика КС-3. Пневмопогрузчики КС-3 применяют при

строительстве стволов глубиной до 200-250 м. Производитель-

ность погрузки породы в среднем составляет 12-15 м3/ч.

Цикл погрузки породы состоит из следующих операций: пе-

ремещение погрузчика к месту захвата породы, опускание грей-

фера с раскрытыми лопастями на породу, захват породы с за-

крытием лопастей, подъем грейфера на высоту бадьи, переме-

щение и разгрузка породы в бадью.

Усилие перемещения грейфера по забою зависит от высоты

подвески, поэтому при большой высоте подвески грейфером

управляет один человек, при малой - два. Обычно высота под

вески 15-20 м.

34

Продолжительность цикла черпания и разгрузки грейфера

составляет в среднем 30-40 с.

Таблица 1.22

Характеристика Значение

Вместимость грейфера, м3 0,22

Эксплуатационная производительность, м3/ч 12-15

Расход сжатого воздуха, м3/мин. 8,25

Ход цилиндра пневмопогрузчика, мм 2500

Высота с пневмоподъемником, мм:

максимальная 7060

минимальная 4400

Диаметр грейфера, мм:

в раскрытом состоянии 1670

в закрытом состоянии 1120

Масса, кг 900

В зависимости от размеров площади поперечного сечения

ствола в забое могут одновременно работать от одного до пяти

погрузчиков. Оптимальная площадь забоя на один погрузчик

составляет 14-16 м2.

Суммарная производительность ( м3/ч) при работе несколь-

ких погрузчиков

LP = Рп0ко,

где Р - эксплуатационная производительность погрузчика; По -

число одновременно работающих погрузчиков; ко - коэффици-

ент одновременности работы погрузчиков, равный 0,83 при двух

и 0,78 при трех погрузчиках.

Эксплуатационная производительность погрузки породы за-

висит от числа одновременно работающих погрузчиков, органи-

зации работы подъема, качества буровзрывных работ, давления

сжатого воздуха, вместимости бадьи и др. Наибольшая произво-

дительность достигается при равномерном дроблении породы с

крупностью кусков 100-200 мм и давлении сжатого воздуха

0,55-0,6 МПа.

Погрузка породы грейфером с механизированным вожде-

нием. Для повышения производительности погрузки породы

применяют машины с механизированным вождением грейфера

35

по забою КС-2у/40, 2КС-2у/40, КС-IMA, 2КС-1МА и КСМ-2у

(табл. 1.23).

Погрузочная машина 2КС-2у/40, в отличие от машины КС-

2у/40, имеет два грейфера вместимостью по 0,65 м3, две направ-

ляющие рамы, два тельфера и примерно в 1,5 раза больше тех-

ническую производительность.

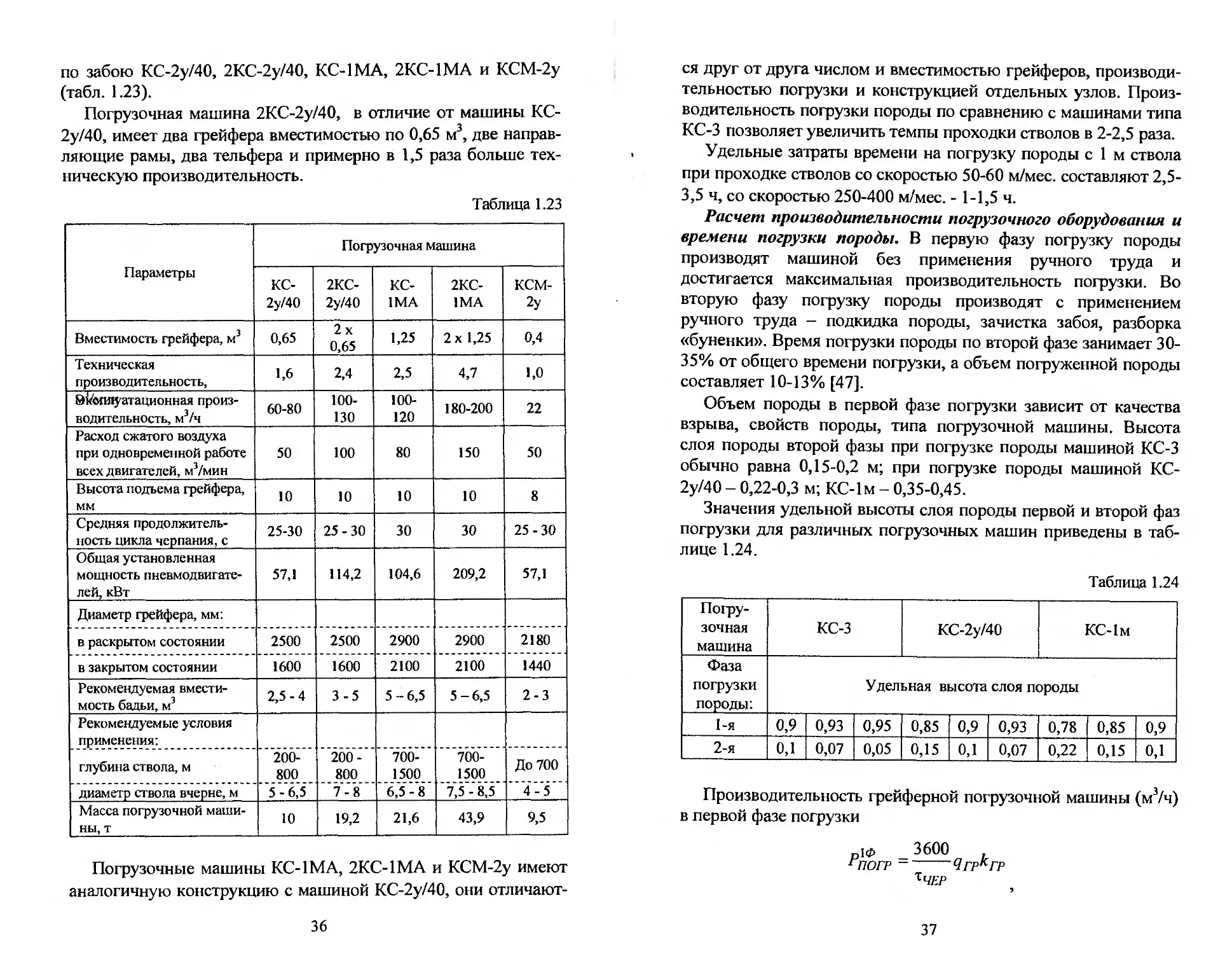

Таблица 1.23

Параметры Погрузочная машина

КС- 2у/40 2КС- 2у/40 КС- 1МА 2КС- 1МА КСМ- 2у

Вместимость грейфера, м3 0,65 2х 0,65 1,25 2 х 1,25 0,4

Техническая производительность, 1,6 2,4 2,5 4,7 1,0

Эксплуатационная произ- водительность, м3/ч 60-80 100- 130 100- 120 180-200 22

Расход сжатого воздуха при одновременной работе всех двигателей, м3/мин 50 100 80 150 50

Высота подъема грейфера, мм 10 10 10 10 8

Средняя продолжитель- ность цикла черпания, с 25-30 25-30 30 30 25-30

Общая установленная мощность пневмодвигате- лей, кВт 57,1 114,2 104,6 209,2 57,1

Диаметр грейфера, мм:

в раскрытом состоянии 2500 2500 2900 2900 2180

в закрытом состоянии 1600 1600 2100 2100 1440

Рекомендуемая вмести- мость бадьи, м3 2,5-4 3-5 5-6,5 5-6,5 2-3

Рекомендуемые условия применения:

глубина ствола, м 200- 800 200- 800 700- 1500 700- 1500 До 700

диаметр ствола вчерне, м 5-6,5 7-8 6,5-8 7,5 - 8,5 4-5

Масса погрузочной маши- ны, т 10 19,2 21,6 43,9 9,5

Погрузочные машины КС-IMA, 2КС-1МА и КСМ-2у имеют

аналогичную конструкцию с машиной КС-2у/40, они отличают-

36

ся друг от друга числом и вместимостью грейферов, производи-

тельностью погрузки и конструкцией отдельных узлов. Произ-

водительность погрузки породы по сравнению с машинами типа

КС-3 позволяет увеличить темпы проходки стволов в 2-2,5 раза.

Удельные затраты времени на погрузку породы с 1 м ствола

при проходке стволов со скоростью 50-60 м/мес. составляют 2,5-

3,5 ч, со скоростью 250-400 м/мес. - 1-1,5 ч.

Расчет производительности погрузочного оборудования и

времени погрузки породы. В первую фазу погрузку породы

производят машиной без применения ручного труда и

достигается максимальная производительность погрузки. Во

вторую фазу погрузку породы производят с применением

ручного труда - подкидка породы, зачистка забоя, разборка

«буненки». Время погрузки породы по второй фазе занимает 30-

35% от общего времени погрузки, а объем погруженной породы

составляет 10-13% [47].

Объем породы в первой фазе погрузки зависит от качества

взрыва, свойств породы, типа погрузочной машины. Высота

слоя породы второй фазы при погрузке породы машиной КС-3

обычно равна 0,15-0,2 м; при погрузке породы машиной КС-

2у/40 - 0,22-0,3 м; КС-1 м - 0,35-0,45.

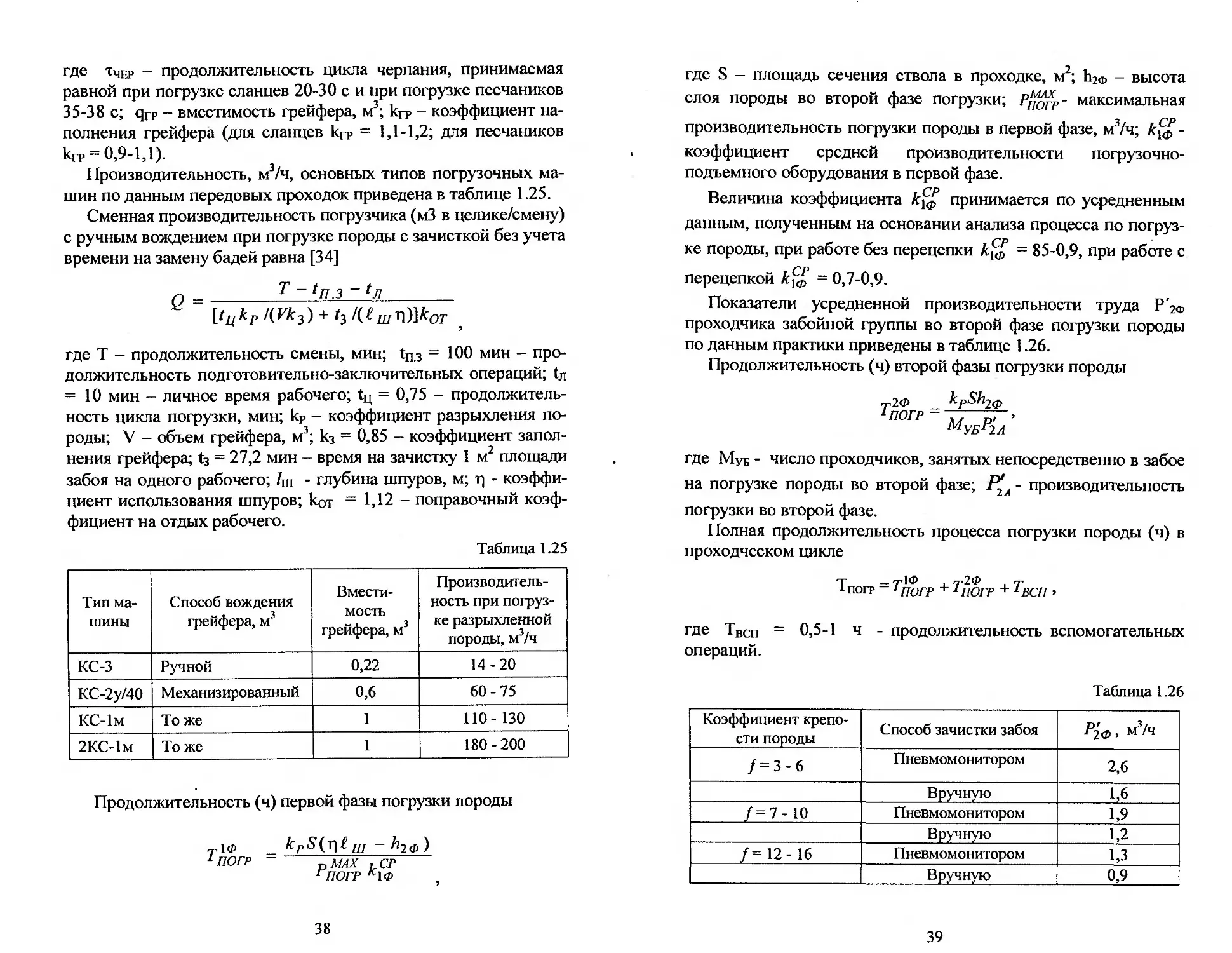

Значения удельной высоты слоя породы первой и второй фаз

погрузки для различных погрузочных машин приведены в таб-

лице 1.24.

Таблица 1.24

Погру- зочная машина КС-3 КС-2у/40 КС-1м

Фаза погрузки породы: Удельная высота слоя породы

1-я 0,9 0,93 0,95 0,85 0,9 0,93 0,78 0,85 0,9

2-я 0,1 0,07 0,05 0,15 0,1 0,07 0,22 0,15 0,1

Производительность грейферной погрузочной машины (м3/ч)

в первой фазе погрузки

рпогр =-----Qrpkrp

ХЧЕР

37

где Тчер - продолжительность цикла черпания, принимаемая

равной при погрузке сланцев 20-30 с и при погрузке песчаников

35-38 с; qrP - вместимость грейфера, м3; кп> - коэффициент на-

полнения грейфера (для сланцев кГр = 1,1-1,2; для песчаников

кгр = 0,9-1,1).

Производительность, м3/ч, основных типов погрузочных ма-

шин по данным передовых проходок приведена в таблице 1.25.

Сменная производительность погрузчика (м3 в целике/смену)

с ручным вождением при погрузке породы с зачисткой без учета

времени на замену бадей равна [34]

Q __________Т ~ (п.з ~ _________

[1цкР1{Ук^ + 131{1ш^}]кот

где Т - продолжительность смены, мин; tn.3 = 100 мин - про-

должительность подготовительно-заключительных операций; 1Л

= 10 мин - личное время рабочего; ty = 0,75 - продолжитель-

ность цикла погрузки, мин; кР - коэффициент разрыхления по-

роды; V - объем грейфера, м3; к3 = 0,85 - коэффициент запол-

нения грейфера; t3 = 27,2 мин - время на зачистку 1 м2 площади

забоя на одного рабочего; /щ - глубина шпуров, м; т| - коэффи-

циент использования шпуров; кот - 1,12 - поправочный коэф-

фициент на отдых рабочего.

Таблица 1.25

Тип ма- шины Способ вождения грейфера, м3 Вмести- мость грейфера, м3 Производитель- ность при погруз- ке разрыхленной породы, м3/ч

КС-3 Ручной 0,22 14-20

КС-2у/40 Механизированный 0,6 60-75

КС-1М То же 1 ПО - 130

2КС-1м То же 1 180-200

Продолжительность (ч) первой фазы погрузки породы

,1Ф _ kPS{x\f. ш - к2ф )

/7ОГЛ рМАХ ,СР

ГПОГР К\Ф

38

где S - площадь сечения ствола в проходке, м2; Ь2Ф - высота

слоя породы во второй фазе погрузки; Р$$р- максимальная

производительность погрузки породы в первой фазе, м3/ч; к££ -

коэффициент средней производительности погрузочно-

подъемного оборудования в первой фазе.

Величина коэффициента к^ф принимается по усредненным

данным, полученным на основании анализа процесса по погруз-

ке породы, при работе без перецепки к\£ = 85-0,9, при работе с

перецепкой к^ф = 0,7-0,9.

Показатели усредненной производительности труда Р'2Ф

проходчика забойной группы во второй фазе погрузки породы

по данным практики приведены в таблице 1.26.

Продолжительность (ч) второй фазы погрузки породы

-г2Ф _ кр8Р1ф

Чюгр >

МУБР2А

где Муь - число проходчиков, занятых непосредственно в забое

на погрузке породы во второй фазе; Р^А - производительность

погрузки во второй фазе.

Полная продолжительность процесса погрузки породы (ч) в

проходческом цикле

'Т' - гр\ф Гр2Ф гр

1ПОГР 1ПОГР + 1ПОГР + 1ВСП ’

где ТВсп ~ 0,5-1 ч - продолжительность вспомогательных

операций.

Таблица 1.26

Коэффициент крепо- сти породы Способ зачистки забоя Р{ф, м3/ч

/=3-6 Пневмомонитором 2,6

Вручную 1,6

/=7-10 Пневмомонитором 1,9

Вручную 1,2

/=12-16 Пневмомонитором 1,3

Вручную 0,9

39

Пример 1.4. Определить продолжительность погрузки по-

роды при проходке вертикального ствола при следующих усло-

виях: диаметр ствола в свету 6 м, толщина крепи 400 мм, схема

проходки совмещенная, глубина шпуров 4,5 м, КИШ - 0,85, ко-

эффициент разрыхления породы - 2, два одноконцевых подъе-

ма, погрузочная машина КС-2у/40, ствол проходят по сланцам с

/ = 4 - 6 и песчаникам с / = 7 - 9.

Решение. Если диаметр ствола в проходке равен 6,8 м, то

площадь сечения ствола в проходке будет 36,3 м2 , высоту зоны

2-й фазы принимаем равной 0,3 м, среднюю производительность

одного проходчика во второй фазе погрузки при работе с пнев-

момониторами определяем по табл. 1.26 (по сланцам она равна

2,6 м3/ч, по песчаникам 1,9 м3/ч), число проходчиков при по-

грузке породы во второй фазе принимаем равным 4, производи-

тельность погрузочной машины по табл. 1.25 - 60 м3/ч, коэффи-

циент kio = 0,85, суммарную продолжительность вспомогатель-

ных операций - 0,5 ч.

Тогда продолжительность погрузки в первой фазе составит

^гюгр = 4,3 ч, а погрузки во второй фазе для сланцев Т^ГР =

2,2 ч, для песчаников - 3,6 ч. Общая продолжительность погруз-

ки для сланцев будет равна 7 ч, а для песчаников 8,4 ч.

Задачи для решения.

Задача 1. Определить продолжительность погрузки породы

при проходке вертикального ствола глубиной 1000 м и диамет-

ром в свету 4,5 м по совмещенной технологической схеме. Тол-

щина крепи 350 мм, глубина шпуров 4,5 м, КИШ равен 0,85, ко-

эффициент разрыхления пород - 2, для погрузки породы приме-

няют машину КС-2у/40, подъем двухконцевой, бадьи вместимо-

стью 2 м3. Ствол пересекает сланцы с / = 4 - 6 и песчаники с /

= 7-9.

Задача 2. Определить продолжительность погрузки породы

при проходке вертикального ствола диаметром в свету 7 м, ко-

торый проходят по совмещенной схеме с буровзрывной техно-

логией. Толщина крепи 500 мм, глубина шпуров 4,5 м, КИШ

равен 0,9, для погрузки породы применяют погрузочную маши-

ну КС-IMA, подъем породы осуществляют двумя одноконце-

выми подъемными машинами в бадьях вместимостью 5 м3. Пе-

ресекаемые породы: сланцы с f = 7 - 9 с коэффициентом раз-

40

рыхления 2 и песчаник с/=10-12с коэффициентом разрых-

ления 2,2.

Задача 3. Определить суммарную сменную производитель-

ность двух погрузочных машин КС-2у/40, входящих в состав

проходческого комплекса 2КС-2у, в стволе диаметром 8 м в све-

ту. Бурение шпуров производят установкой БУКС-1м (зачистка

забоя перед бурением обязательна); глубина шпуров 3 м; КИШ

0,9; коэффициент разрыхления породы 1,8.

Задача 4. Рассчитать сменную производительность стволо-

вой погрузочной машины

КС-IMA, входящей в состав комплекса КС-1м/6,2, в стволе

диаметром в проходке 6,2 м. Бурение шпуров глубиной 4 м про-

изводят установкой БУКС-1м; КИШ - 0,9; коэффициент разрых-

ления породы 2,0.

Задача 5. Определить число погрузчиков с ручным вождени-

ем грейфера и их суммарную производительность в стволе диа-

метром в проходке 4,5 м. Бурение шпуров глубиной 2 м произ-

водят перфораторами ПР-30; КИШ - 0,9; зачистка забоя необхо-

дима. Коэффициент разрыхления породы 1,8.

Задача 6. Рассчитать сменную производительность погруз-

чика КС-3 при уборке породы в вертикальной выработке диа-

метром в проходке 7,2 м. Бурение шпуров глубиной до 2,2 м

производят перфораторами ПР-30; КИШ - 0,87; коэффициент

разрыхления породы 2,0.

1.5. Проходческий подъем

При строительстве стволов применяют одно- и двухконцсвой

подъемы с временными и постоянными копрами и подъемными

машинами [43, 47].

Одноконцевой подъем с перецепкой бадей целесообразно

применять при глубине ствола, когда время погрузки породы

будет больше продолжительности полного цикла подъема ба-

дьи, т.е. когда исключаются простои погрузочной машины.

Двухконцевой подъем целесообразно применять при строи-

тельстве стволов большой глубины и значительной площади

поперечного сечения при использовании постоянной подъемной

машины. В этих условиях целесообразно также применять два

одноконцевых подъема с большой вместимостью бадей.

41

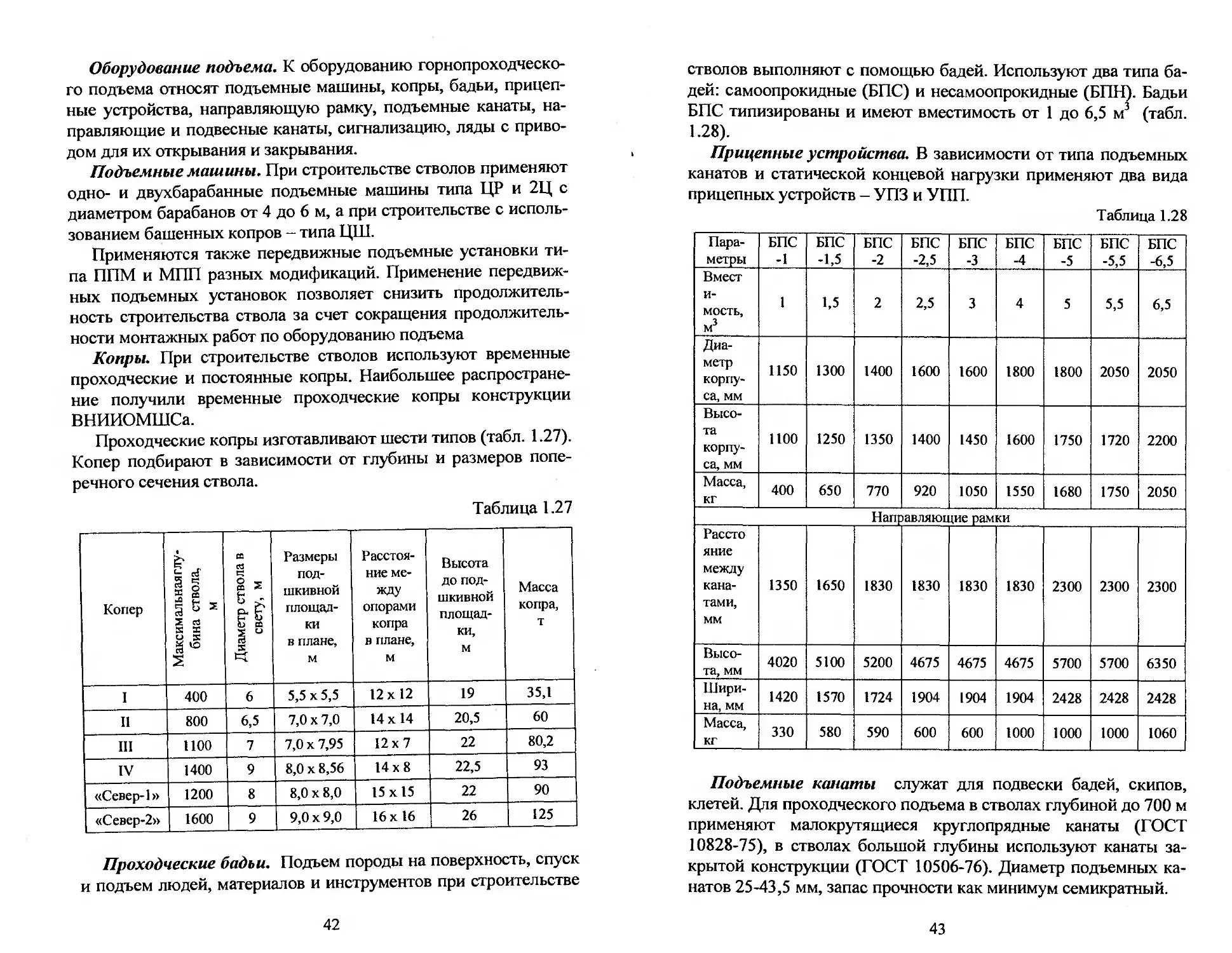

Оборудование подъема. К оборудованию горнопроходческо-

го подъема относят подъемные машины, копры, бадьи, прицеп-

ные устройства, направляющую рамку, подъемные канаты, на-

правляющие и подвесные канаты, сигнализацию, ляды с приво-

дом для их открывания и закрывания.

Подъемные машины. При строительстве стволов применяют

одно- и двухбарабанные подъемные машины типа ЦР и 2Ц с

диаметром барабанов от 4 до 6 м, а при строительстве с исполь-

зованием башенных копров - типа ЦШ.

Применяются также передвижные подъемные установки ти-

па ППМ и МПП разных модификаций. Применение передвиж-

ных подъемных установок позволяет снизить продолжитель-

ность строительства ствола за счет сокращения продолжитель-

ности монтажных работ по оборудованию подъема

Копры. При строительстве стволов используют временные

проходческие и постоянные копры. Наибольшее распростране-

ние получили временные проходческие копры конструкции

ВНИИОМШСа.

Проходческие копры изготавливают шести типов (табл. 1.27).

Копер подбирают в зависимости от глубины и размеров попе-

речного сечения ствола.

Таблица 1.27

Копер Максимальнаяглу- бина ствола, м Диаметр ствола в свету, м Размеры под- шкивной площад- ки в плане, м Расстоя- ние ме- жду опорами копра в плане, м Высота до под- шкивной площад- ки, м Масса копра, т

I 400 6 5,5 х 5,5 12x12 19 35,1

11 800 6,5 7,0 х 7,0 14x14 20,5 60

III 1100 7 7,0 х 7,95 12x7 22 80,2

IV 1400 9 8,0 х 8,56 14x8 22,5 93

«Север-1» 1200 8 8,0 х 8,0 15x15 22 90

«Север-2» 1600 9 9,0 х 9,0 16х 16 26 125

Проходческие бадьи. Подъем породы на поверхность, спуск

и подъем людей, материалов и инструментов при строительстве

42

стволов выполняют с помощью бадей. Используют два типа ба-

дей: самоопрокидные (БПС) и несамоопрокидные (БПН). Бадьи

БПС типизированы и имеют вместимость от 1 до 6,5 м3 (табл.

1.28).

Прицепные устройства. В зависимости от типа подъемных

канатов и статической концевой нагрузки применяют два вида

прицепных устройств - УПЗ и УПП.

Таблица 1.28

Пара- метры БПС -1 БПС -1,5 БПС -2 БПС -2,5 БПС -3 БПС -4 БПС -5 БПС -5,5 БПС -6,5

Вмест и- мость, м3 1 1,5 2 2,5 3 4 5 5,5 6,5

Диа- метр корпу- са, мм 1150 1300 1400 1600 1600 1800 1800 2050 2050

Высо- та корпу- са, мм 1100 1250 1350 1400 1450 1600 1750 1720 2200

Масса, кг 400 650 770 920 1050 1550 1680 1750 2050

Направляющие рамки

Рассто яние между кана- тами, мм 1350 1650 1830 1830 1830 1830 2300 2300 2300

Высо- та, мм 4020 5100 5200 4675 4675 4675 5700 5700 6350

Шири- на, мм 1420 1570 1724 1904 1904 1904 2428 2428 2428

Масса, кг 330 580 590 600 600 1000 1000 1000 1060

Подъемные канаты служат для подвески бадей, скипов,

клетей. Для проходческого подъема в стволах глубиной до 700 м

применяют малокрутящиеся круглопрядные канаты (ГОСТ

10828-75), в стволах большой глубины используют канаты за-

крытой конструкции (ГОСТ 10506-76). Диаметр подъемных ка-

натов 25-43,5 мм, запас прочности как минимум семикратный.

43

Для направляющих канатов применяют многопрядные мало-

крутящиеся канаты (ГОСТ-16827-81).

Для подвески проходческого полка, опалубки, ставов труб,

насосов, кабелей и другого оборудования используют шести-

прядные и многопрядные канаты (ГОСТ 16827-81; 16828-81;

10596-76), для подвески спасательной лестницы - многопряд-

ные закрытые канаты (ГОСТ 16828-81)

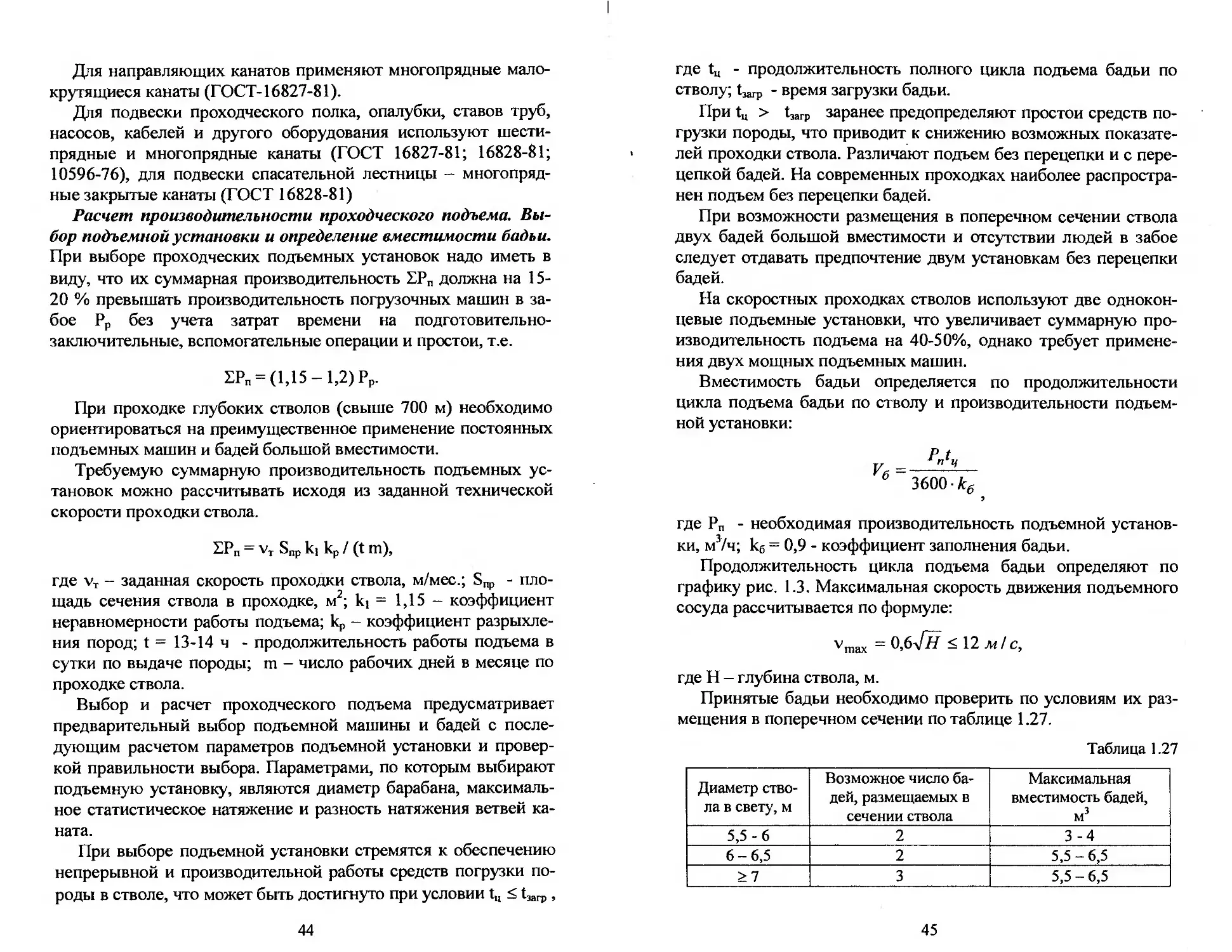

Расчет производительности проходческого подъема. Вы-

бор подъемной установки и определение вместимости бадьи.

При выборе проходческих подъемных установок надо иметь в

виду, что их суммарная производительность ЕРП должна на 15-

20 % превышать производительность погрузочных машин в за-

бое Рр без учета затрат времени на подготовительно-

заключительные, вспомогательные операции и простои, т.е.

LPn = (1,15 - 1,2) Рр.

При проходке глубоких стволов (свыше 700 м) необходимо

ориентироваться на преимущественное применение постоянных

подъемных машин и бадей большой вместимости.

Требуемую суммарную производительность подъемных ус-

тановок можно рассчитывать исходя из заданной технической

скорости проходки ствола.

ХРП = vT Snp ki kp / (t m),

где vT - заданная скорость проходки ствола, м/мес.; Snp - пло-

щадь сечения ствола в проходке, м2; к] = 1,15 - коэффициент

неравномерности работы подъема; кр - коэффициент разрыхле-

ния пород; t = 13-14 ч - продолжительность работы подъема в

сутки по выдаче породы; m - число рабочих дней в месяце по

проходке ствола.

Выбор и расчет проходческого подъема предусматривает

предварительный выбор подъемной машины и бадей с после-

дующим расчетом параметров подъемной установки и провер-

кой правильности выбора. Параметрами, по которым выбирают

подъемную установку, являются диаметр барабана, максималь-

ное статистическое натяжение и разность натяжения ветвей ка-

ната.

При выборе подъемной установки стремятся к обеспечению

непрерывной и производительной работы средств погрузки по-

роды в стволе, что может быть достигнуто при условии tu < t3arp,

44

где tu - продолжительность полного цикла подъема бадьи по

стволу; t3arp - время загрузки бадьи.

При tu > t3arp заранее предопределяют простои средств по-

грузки породы, что приводит к снижению возможных показате-

лей проходки ствола. Различают подъем без перецепки и с пере-

цепкой бадей. На современных проходках наиболее распростра-

нен подъем без перецепки бадей.

При возможности размещения в поперечном сечении ствола

двух бадей большой вместимости и отсутствии людей в забое

следует отдавать предпочтение двум установкам без перецепки

бадей.

На скоростных проходках стволов используют две однокон-

цевые подъемные установки, что увеличивает суммарную про-

изводительность подъема на 40-50%, однако требует примене-

ния двух мощных подъемных машин.

Вместимость бадьи определяется по продолжительности

цикла подъема бадьи по стволу и производительности подъем-

ной установки:

=...” "

6 3600 кб

где Рп - необходимая производительность подъемной установ-

ки, м3/ч; к6 = 0,9 - коэффициент заполнения бадьи.

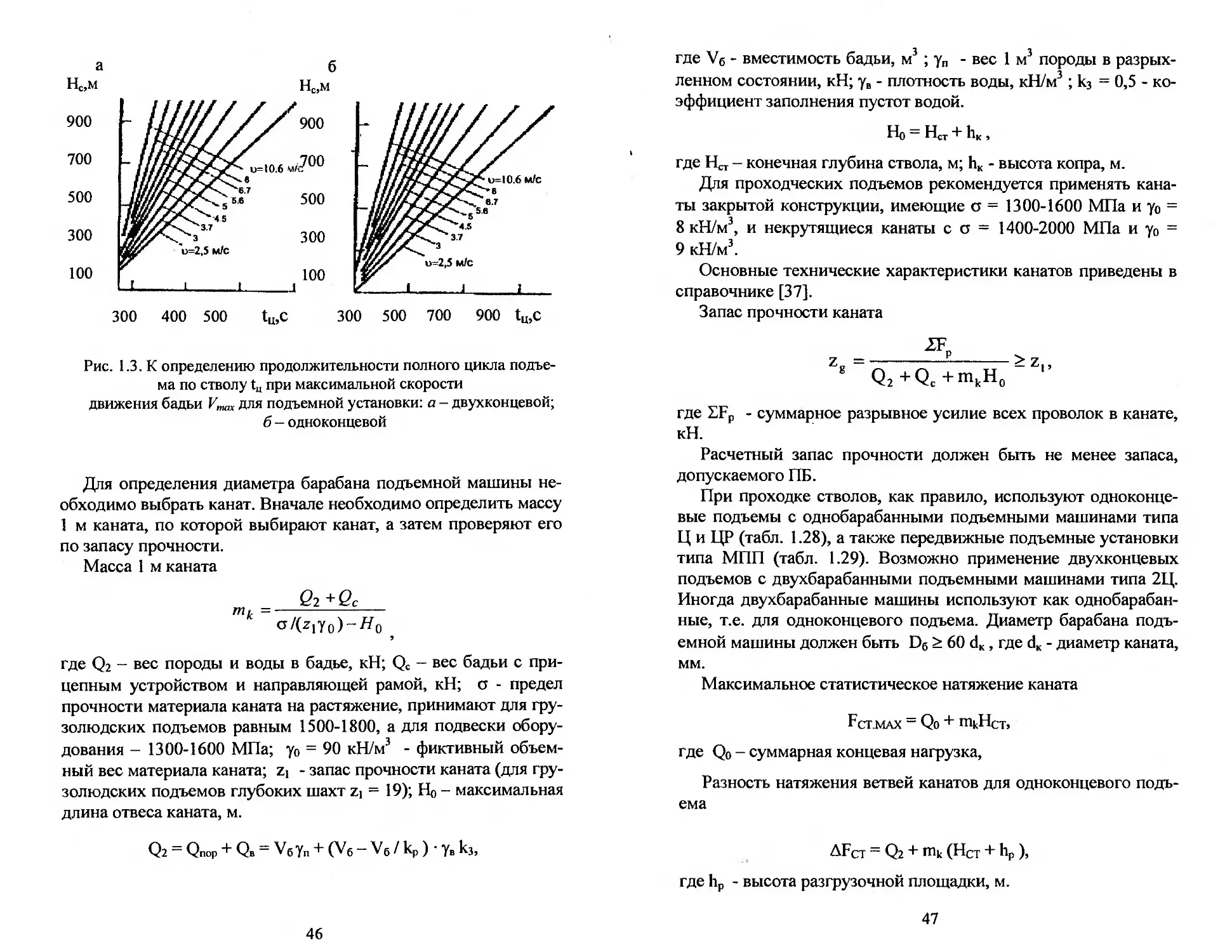

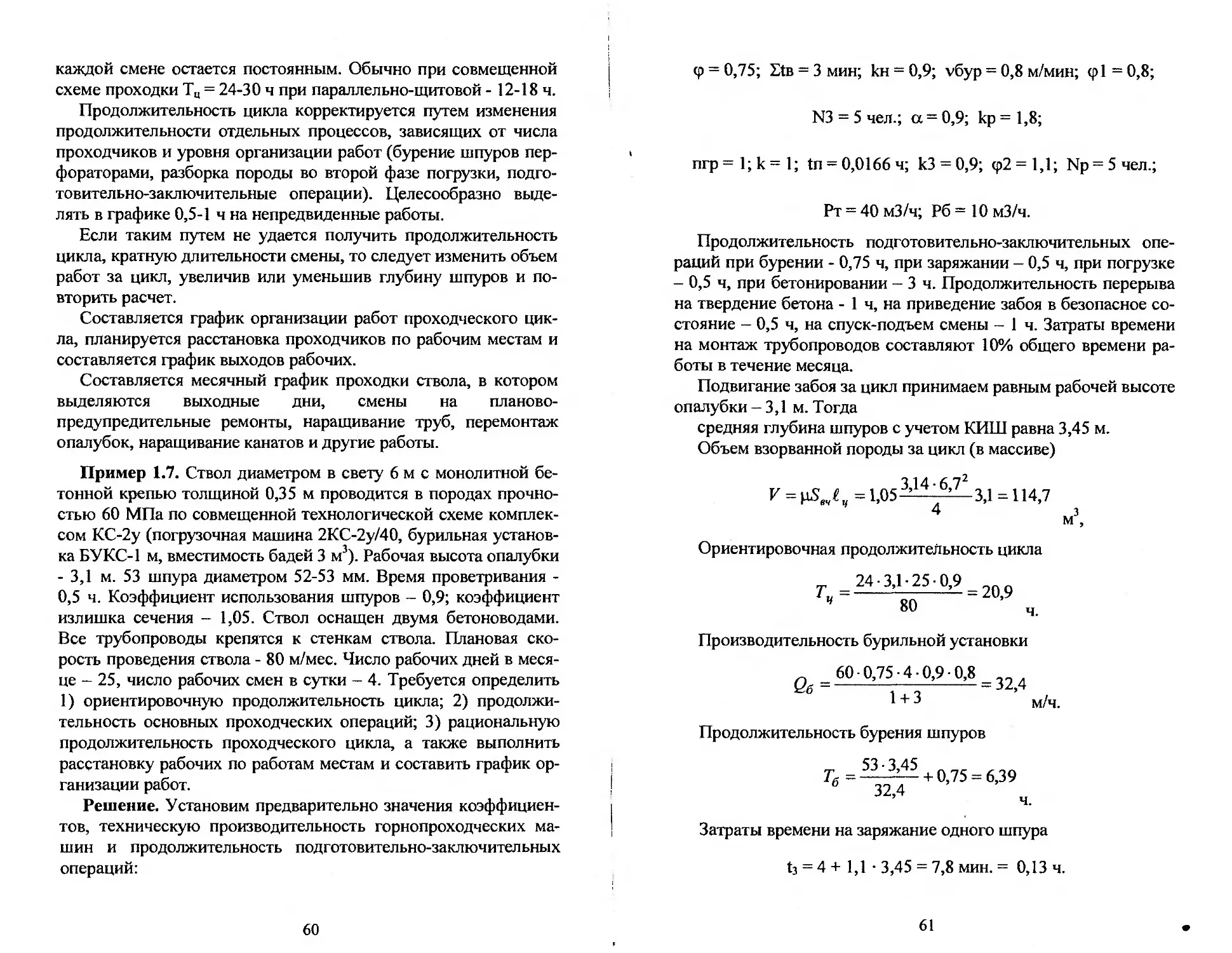

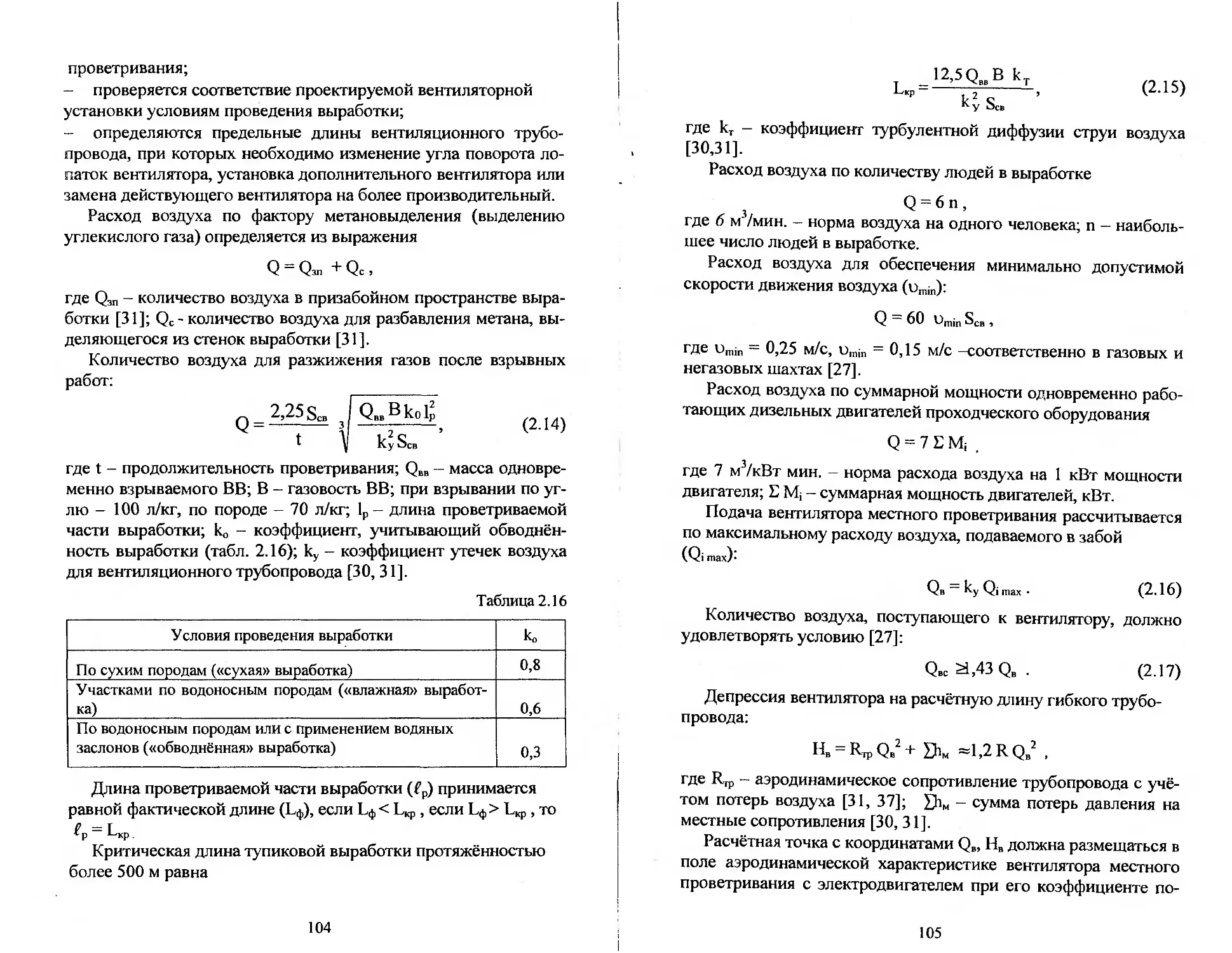

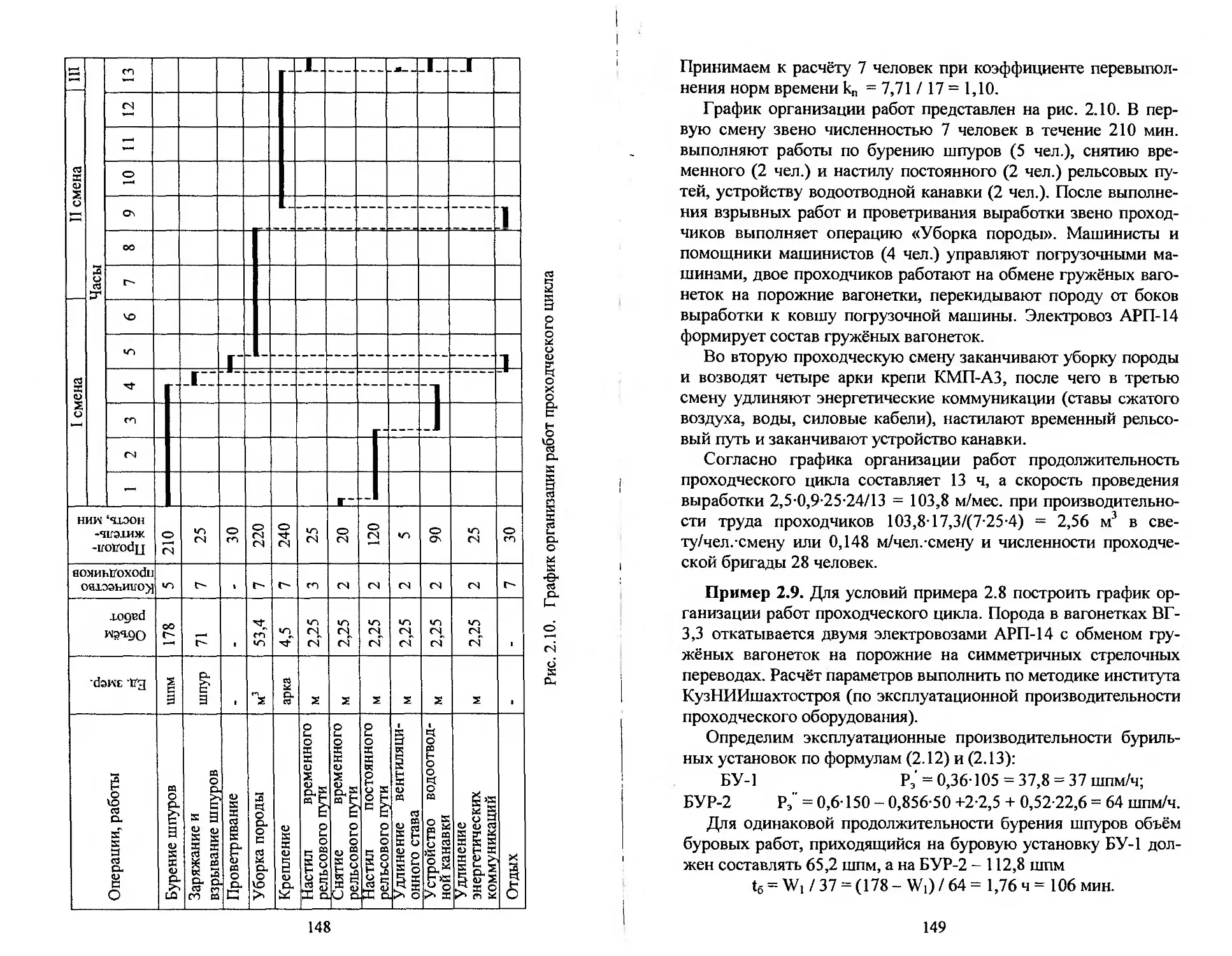

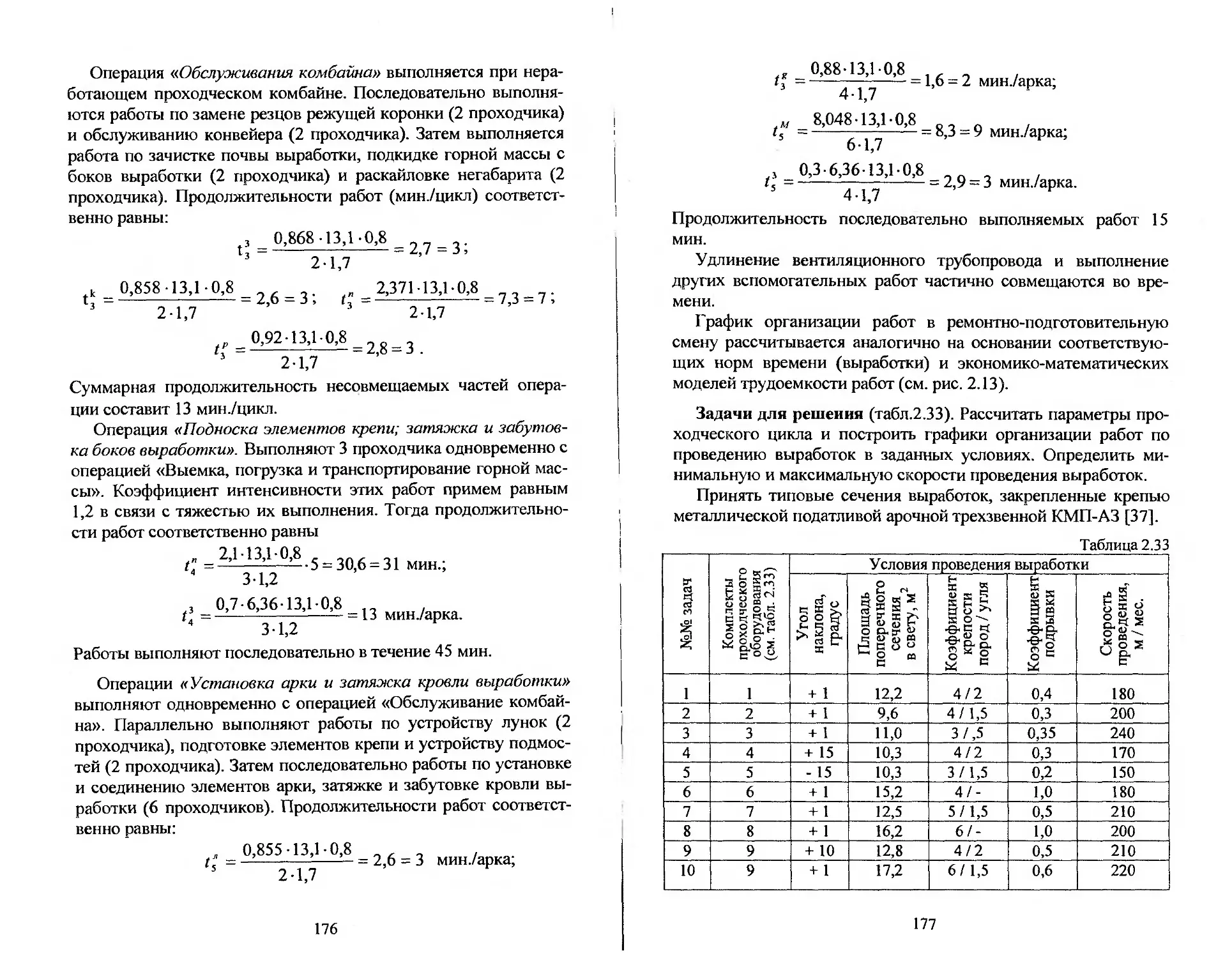

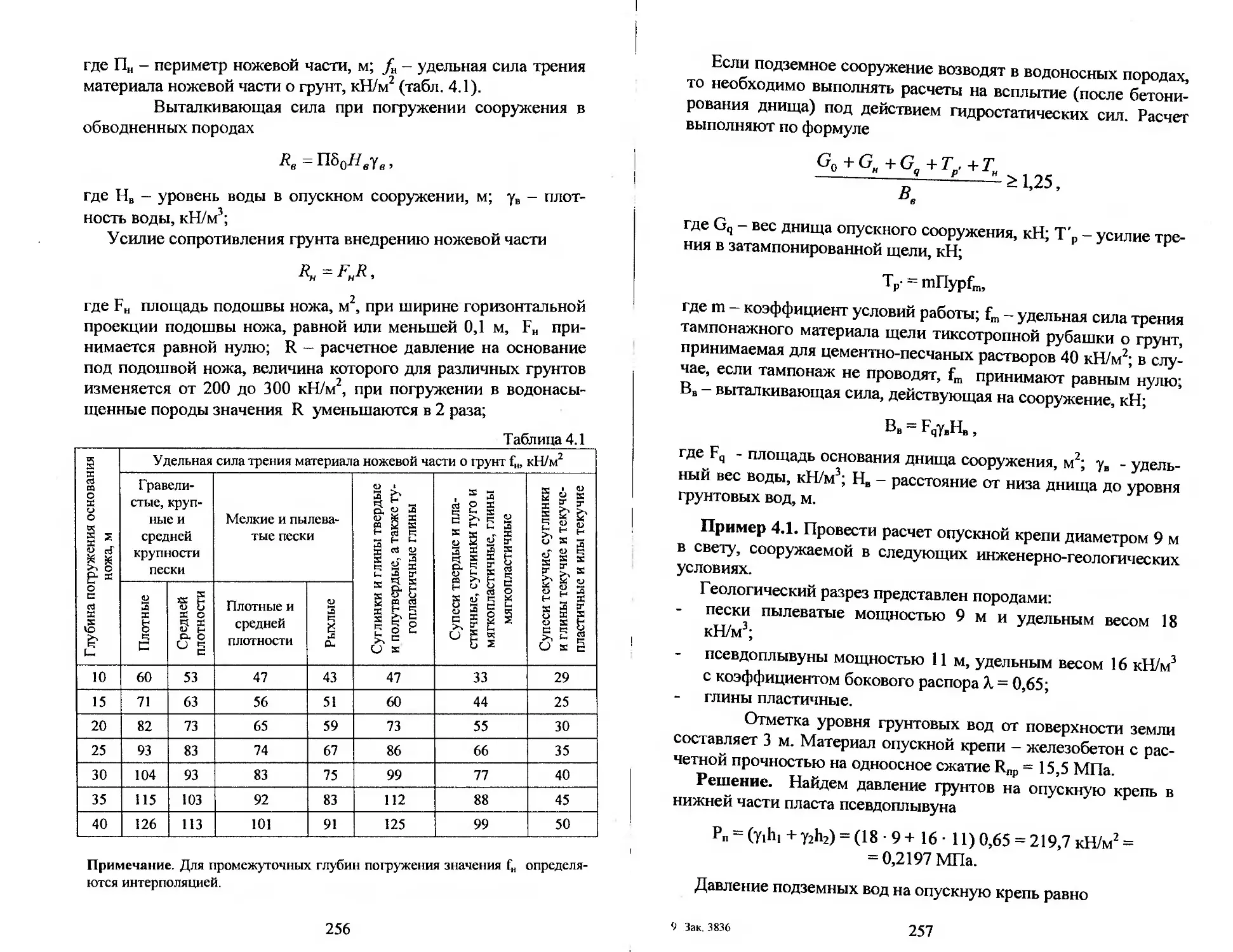

Продолжительность цикла подъема бадьи определяют по

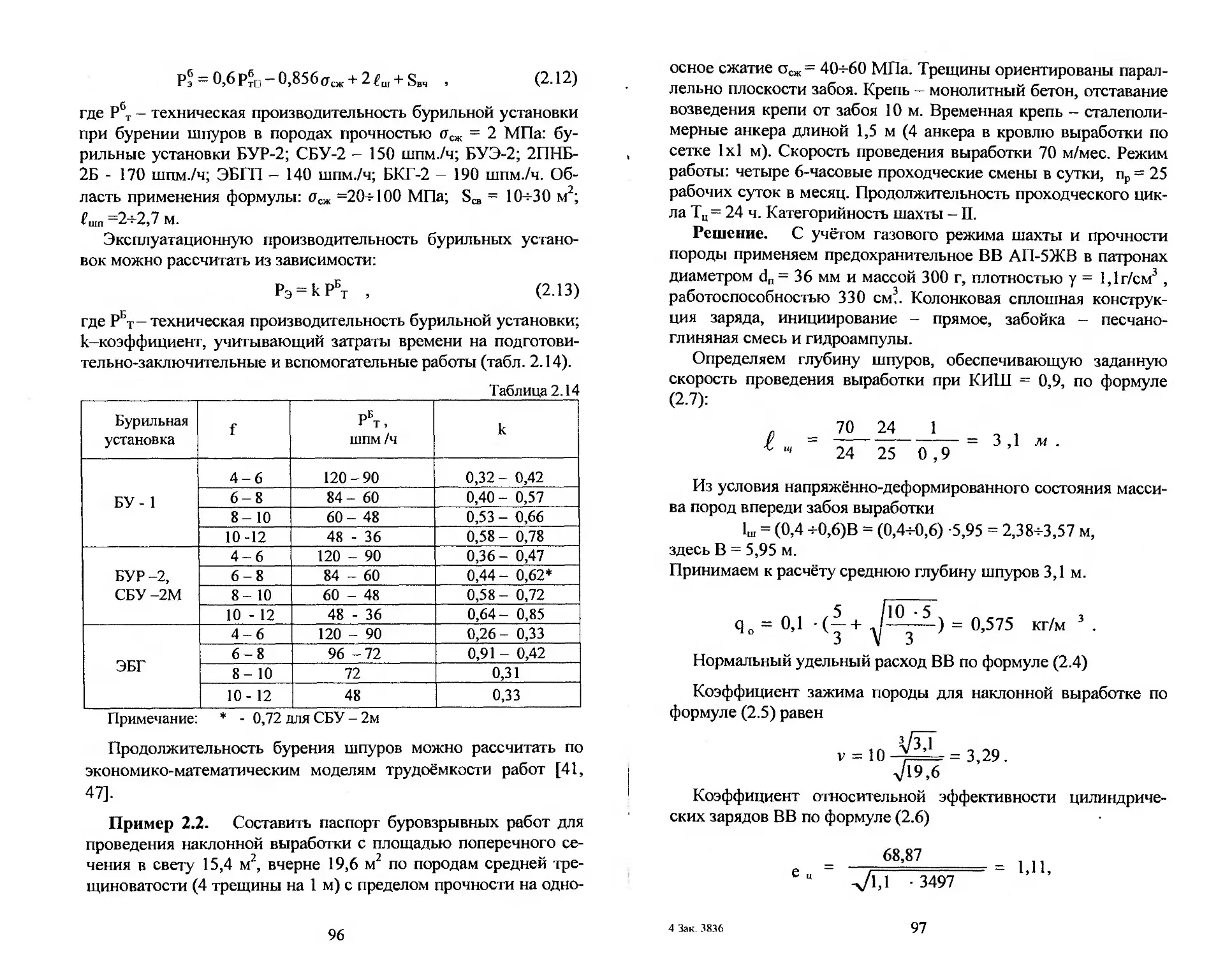

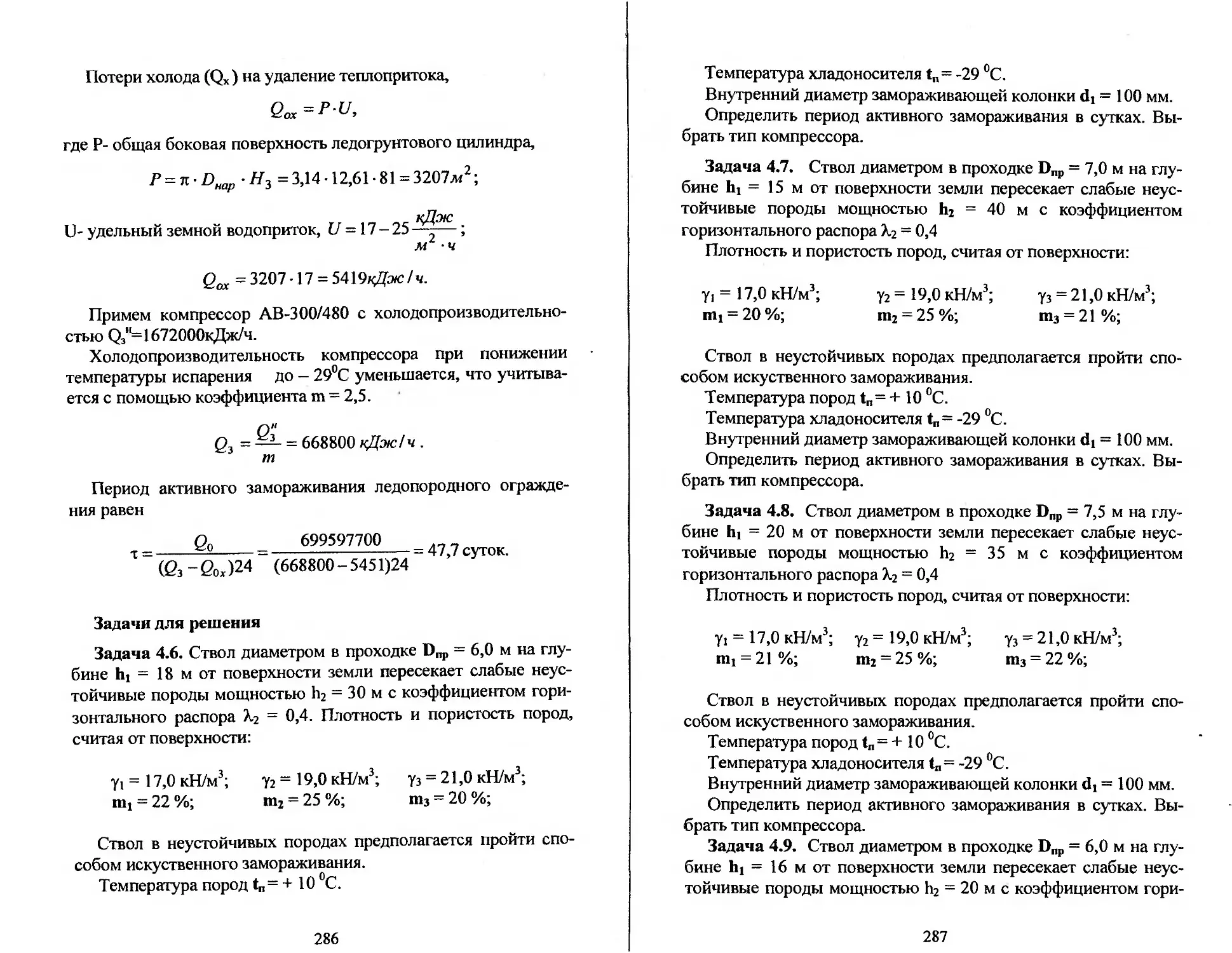

графику рис. 1.3. Максимальная скорость движения подъемного

сосуда рассчитывается по формуле:

vmax “ 0,6д/Я < 12 м/с,

где Н - глубина ствола, м.

Принятые бадьи необходимо проверить по условиям их раз-

мещения в поперечном сечении по таблице 1.27.

Таблица 1.27

Диаметр ство- ла в свету,м Возможное число ба- дей, размещаемых в сечении ствола Максимальная вместимость бадей, м3

5,5-6 2 3-4

6-6,5 2 5,5-6,5

>7 3 5,5-6,5

45

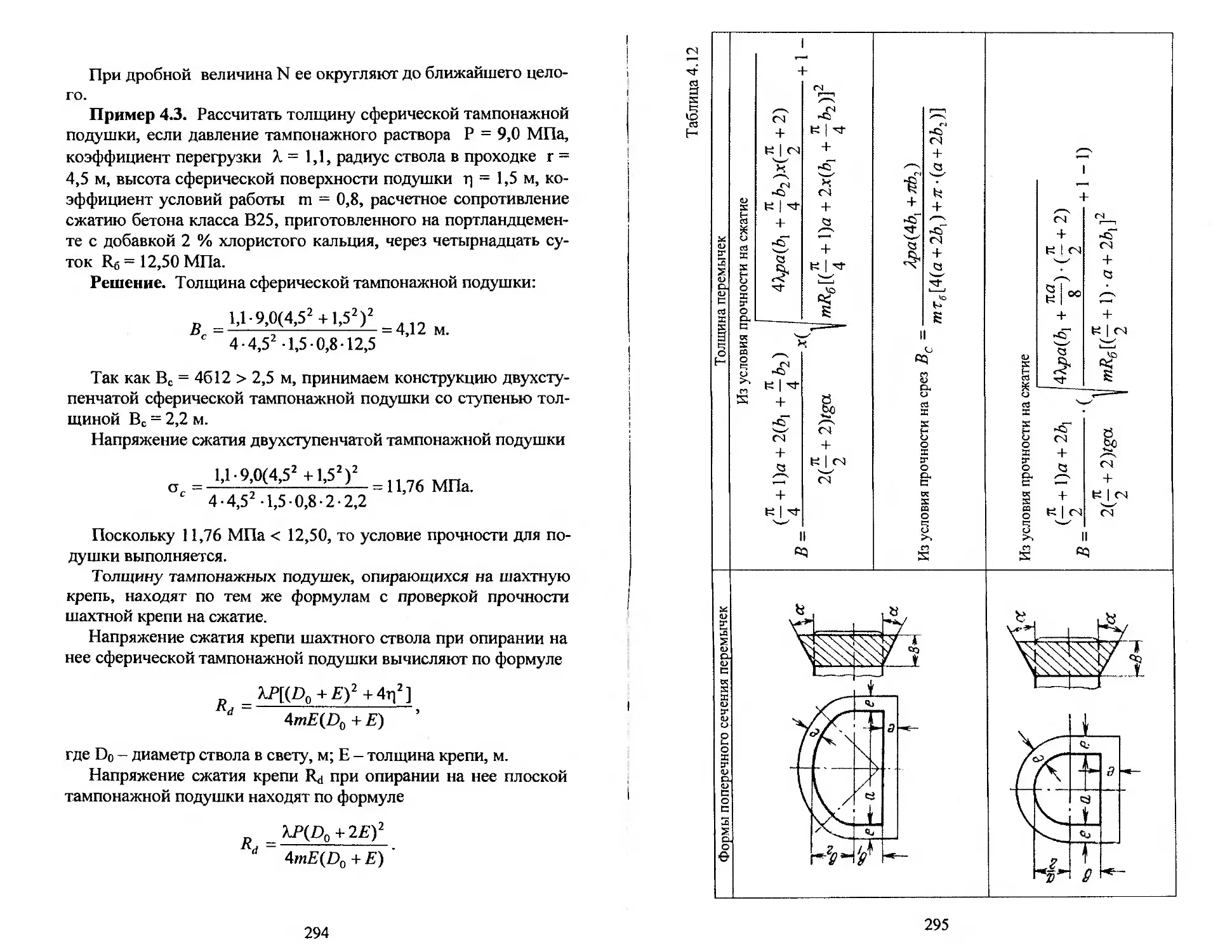

Рис. 1.3. К определению продолжительности полного цикла подъе-

ма по стволу tu при максимальной скорости

движения бадьи Ктах для подъемной установки: а - двухконцевой;

б — одноконцевой

Для определения диаметра барабана подъемной машины не-

обходимо выбрать канат. Вначале необходимо определить массу

1 м каната, по которой выбирают канат, а затем проверяют его

по запасу прочности.

Масса 1 м каната

Qi+Qc

--------------

<*/(ziYo)-#o

где Q2 - вес породы и воды в бадье, кН; Qc - вес бадьи с при-

цепным устройством и направляющей рамой, кН; о - предел

прочности материала каната на растяжение, принимают для гру-

золюдских подъемов равным 1500-1800, а для подвески обору-

дования - 1300-1600 МПа; у0 = 90 кН/м3 - фиктивный объем-

ный вес материала каната; Zi - запас прочности каната (для гру-

золюдских подъемов глубоких шахт Z] = 19); Но - максимальная

длина отвеса каната, м.

Q2 = Qnop + QB - v6 Уп + (Уб - v6 / kp) ув k3,

46

где V6 - вместимость бадьи, м3 ; уп - вес 1 м3 породы в разрых-

ленном состоянии, кН; ув - плотность воды, кН/м3; к3 = 0,5 - ко-

эффициент заполнения пустот водой.

Но = Нст + hK,

где Нст - конечная глубина ствола, м; hK - высота копра, м.

Для проходческих подъемов рекомендуется применять кана-

ты закрытой конструкции, имеющие о = 1300-1600 МПа и у0 ~

8 кН/м3, и некрутящиеся канаты с о = 1400-2000 МПа и у0 =

9 кН/м3.

Основные технические характеристики канатов приведены в

справочнике [37].

Запас прочности каната

z =________5________>z

g Q2+Qc+mkH0 ”

где ZFp - суммарное разрывное усилие всех проволок в канате,

кН.

Расчетный запас прочности должен быть не менее запаса,

допускаемого ПБ.

При проходке стволов, как правило, используют одноконце-

вые подъемы с однобарабанными подъемными машинами типа

Ц и ЦР (табл. 1.28), а также передвижные подъемные установки

типа МПП (табл. 1.29). Возможно применение двухконцевых

подъемов с двухбарабанными подъемными машинами типа 2Ц.

Иногда двухбарабанные машины используют как однобарабан-

ные, т.е. для одноконцевого подъема. Диаметр барабана подъ-

емной машины должен быть D6 > 60 dK, где dK - диаметр каната,

мм.

Максимальное статистическое натяжение каната

FcT.MAX = Qo + ГПкНст,

где Qo - суммарная концевая нагрузка,

Разность натяжения ветвей канатов для одноконцевого подъ-

ема

AFct = Q2 + nik (Нет + hp),

где hp - высота разгрузочной площадки, м.

47

Таблица 1.28

Типоразмер машины Размеры бараба- на, м Наибольшее ста- тическое натя- жение каната, кН Разность стати- ческих натяже- ний каната, кН Допустимая ско- рость подъема, м/с Маховой момент машины без ре- дуктора и элек- тродвигателя, кНм2

диаметр ширина Ширина отрезной У2СТИ

Ц-1,2x1 1,2 1 - 25 25 3 35

Ц-1,6x1,2 1,6 1,2 - 40 40 4 80

Ц-2х1,5 2 1,5 - 63 63 5 220

Ц-2,5х2 2,5 2 - 90 90 7 550

Ц-Зх2,2 3 2,2 - 140 140 8 1500

Ц-3,5х2,4 3,5 2,4 - 200 200 10 3200

ЦР-3,5хЗ,2/0,8 3,5 3,2 0,8 200 120 10 3400

ЦР-4хЗ/0,7 4 3 0,7 250 160 12 3000

ЦР-5хЗ/0,6 5 3 0,6 280 210 14 6800

ЦР-6хЗ/0,6 6 3 0,6 320 240 16 12000

ЦР-6x3,4/0,6 6 3,4 0,6 360 270 16 14000

Таблица 1.29

Типораз- мер ма- шины Размеры барабана, м Наибольшее стати- ческое натяжение каната, кН Разность статиче- ского натяжения каната, кН Допустимая ско- рость подъема, м/с Маховый момент машины без редук- тора и электродвига- теля, кНм2 Применяемый подъ- емный сосуд

диаметр ширина

МПП-6,3 2000 1500 61,7 61,7 5 ИЗ Бадья

МП! 1-9 2500 1350 88,3 88,3 7 440 «

МПП-17,5 2850 1550 171,7 171,7 8 705 «

МПП-17,5 2850 1550 221,7 221,7 8 705 Клети на вагонетку УВГ-2,5

По параметрам D6, Fct.max, AFct и ГОСТам предварительно

выбирают тип подъемной машины с ближайшим большим диа-

метром барабана и равными или большими значениями Fct.max

и AFCT-

48

Скорость подъема выбранной машины должна быть больше

или равна максимальной скорости движения бадьи.

Проверку выбранной подъемной машины производят сле-

дующим образом.

Диаметр барабана подъемной машины должен быть

D6 > 60 dK,

где dK - диаметр подъемного каната, мм.

Требуемая ширина барабана подъемной машины не должна

превышать ширины барабана машины, принятой к установке

в _ HCThP + h3 Vdk +

9

где hp - высота разгрузки, м; Ьз = 30-40 м - запас каната для ис-

пытаний (для машин, имеющих специальную бобину для этой

цели, h3 = 0); е = 2-3 мм - зазор между витками каната; 3 - число

витков трения для машин с деревянной футеровкой; z < 3 - чис-

ло слоев навивки.

Пример 1.5. Рассчитать производительность, выбрать про-

ходческую подъемную машину и вместимость бадьи для ствола

глубиной 500 м и диаметром в проходке 6 м, если ствол прохо-

дят по совмещенной схеме с применением погрузочной машины

КС-2у/40, скорость проходки ствола 100 м/мес, водоотлив бадь-

ями, диаметр каната 37 мм.

Решение. Принимаем производительность погрузочной ма-

шины КС-2у/40 равной 70 м3/ч. Тогда производительность

подъемной машины должна быть на 20% больше и составит ЕРП

= 1,2-70 = 84 м3/ч.

Ориентируемся на применение двух одноконцевых подъе-

мов. Максимальная скорость движения бадьи

3^ = 0.6^500 «13.2

м/с,

Принимаем 12 м/с. Продолжительность полного цикла подъ-

ема бадьи определяем. Она равна 360 с. Производительность

одной подъемной машины Рп = 84/2 = 42 м3/ч. Тогда V6 =

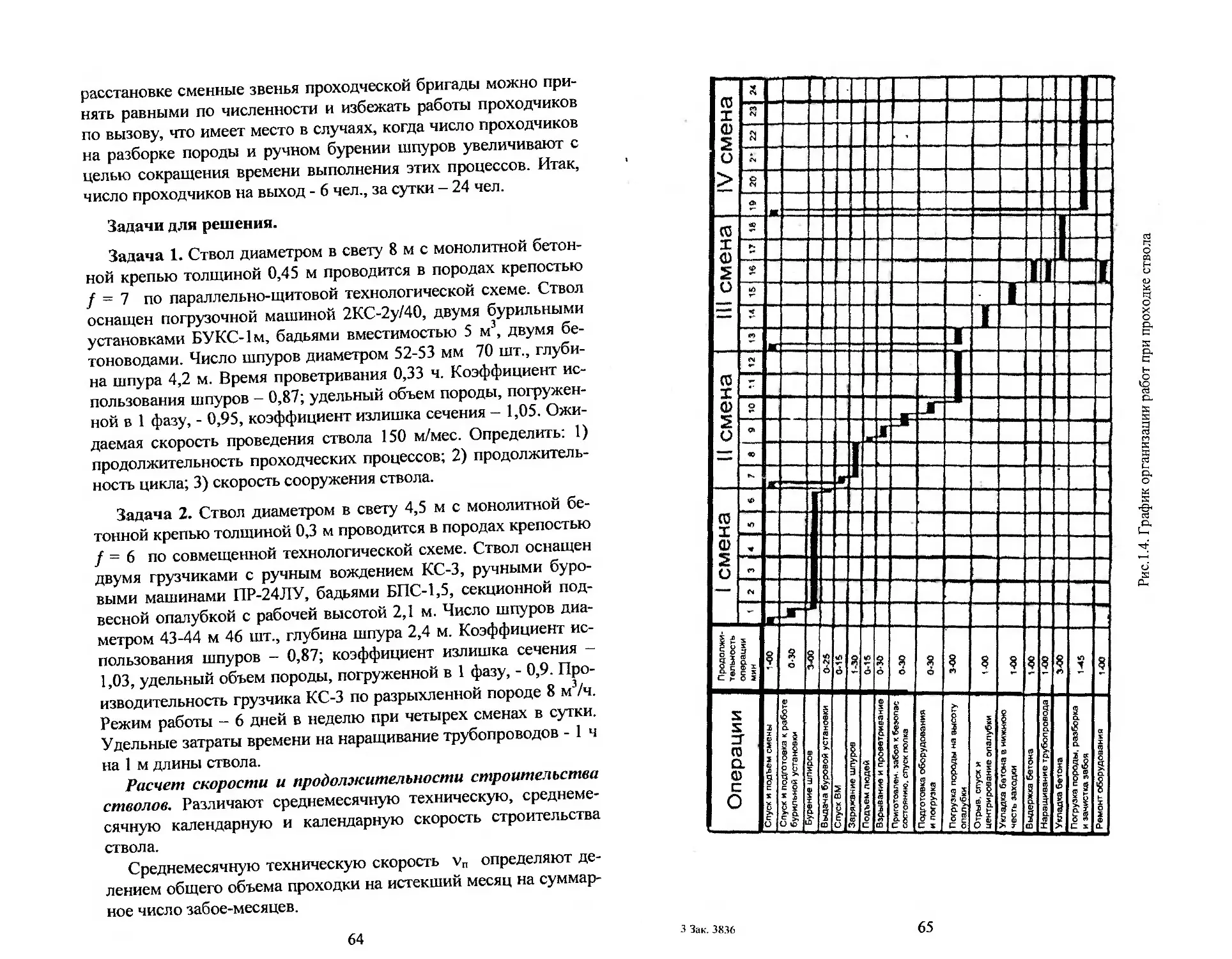

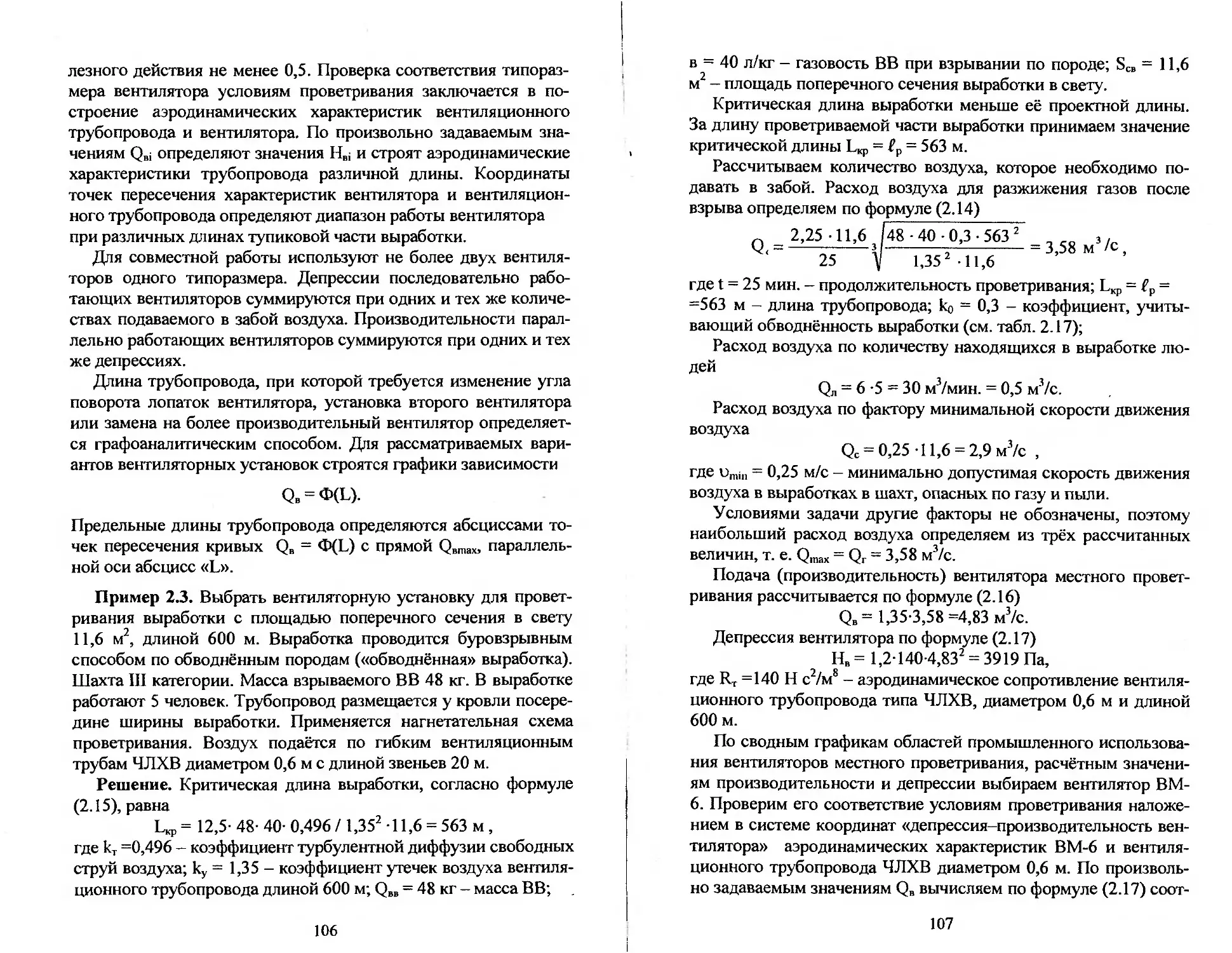

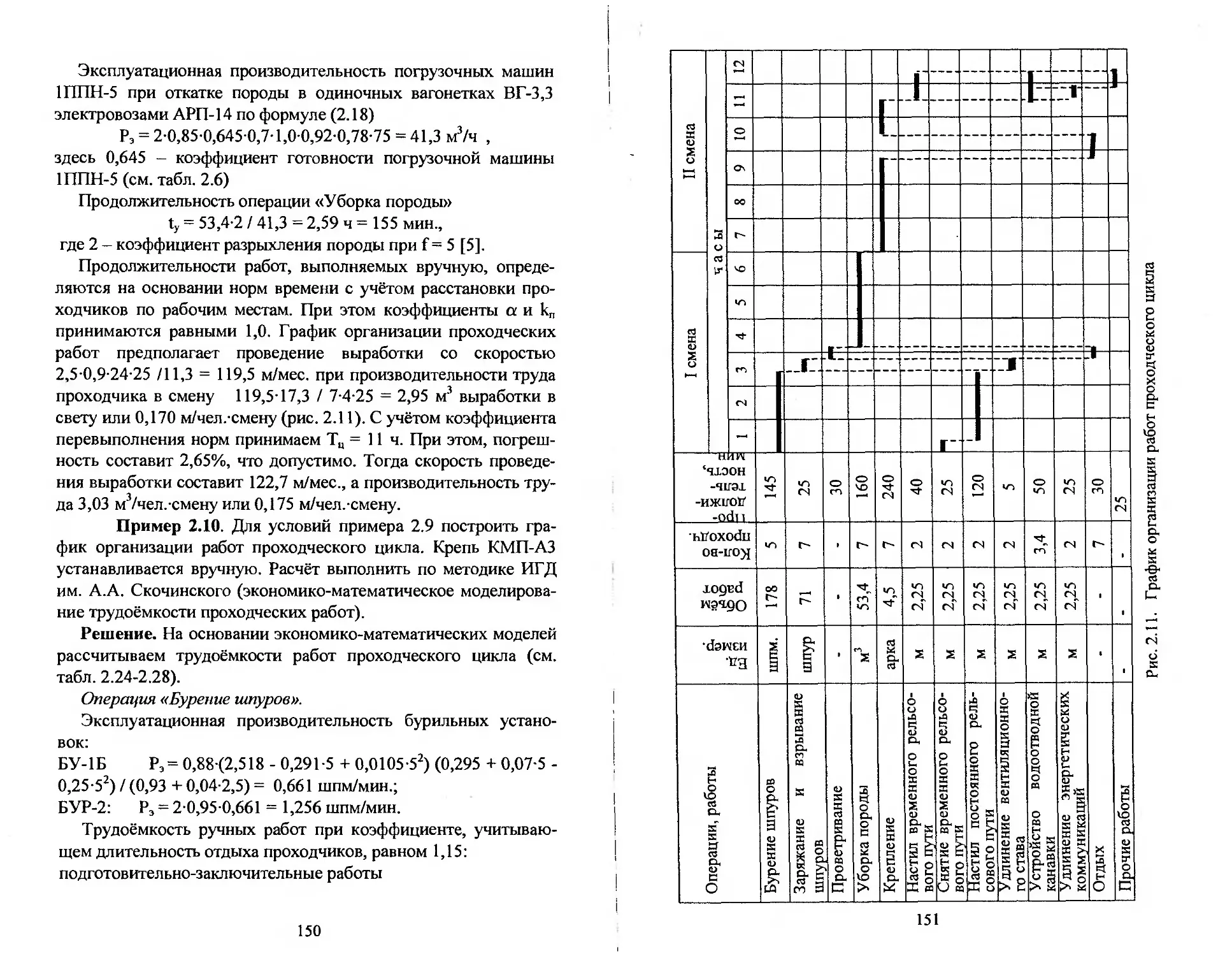

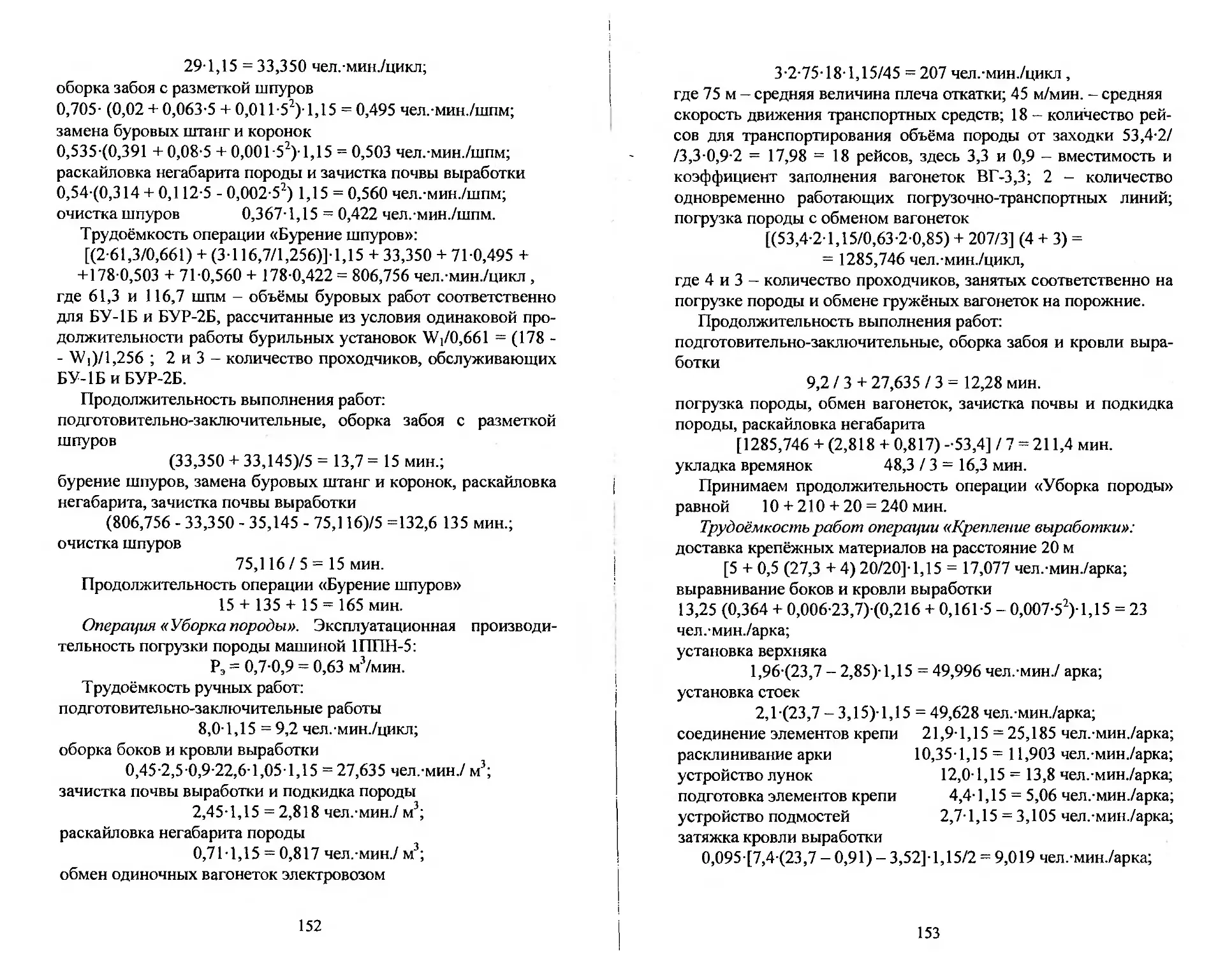

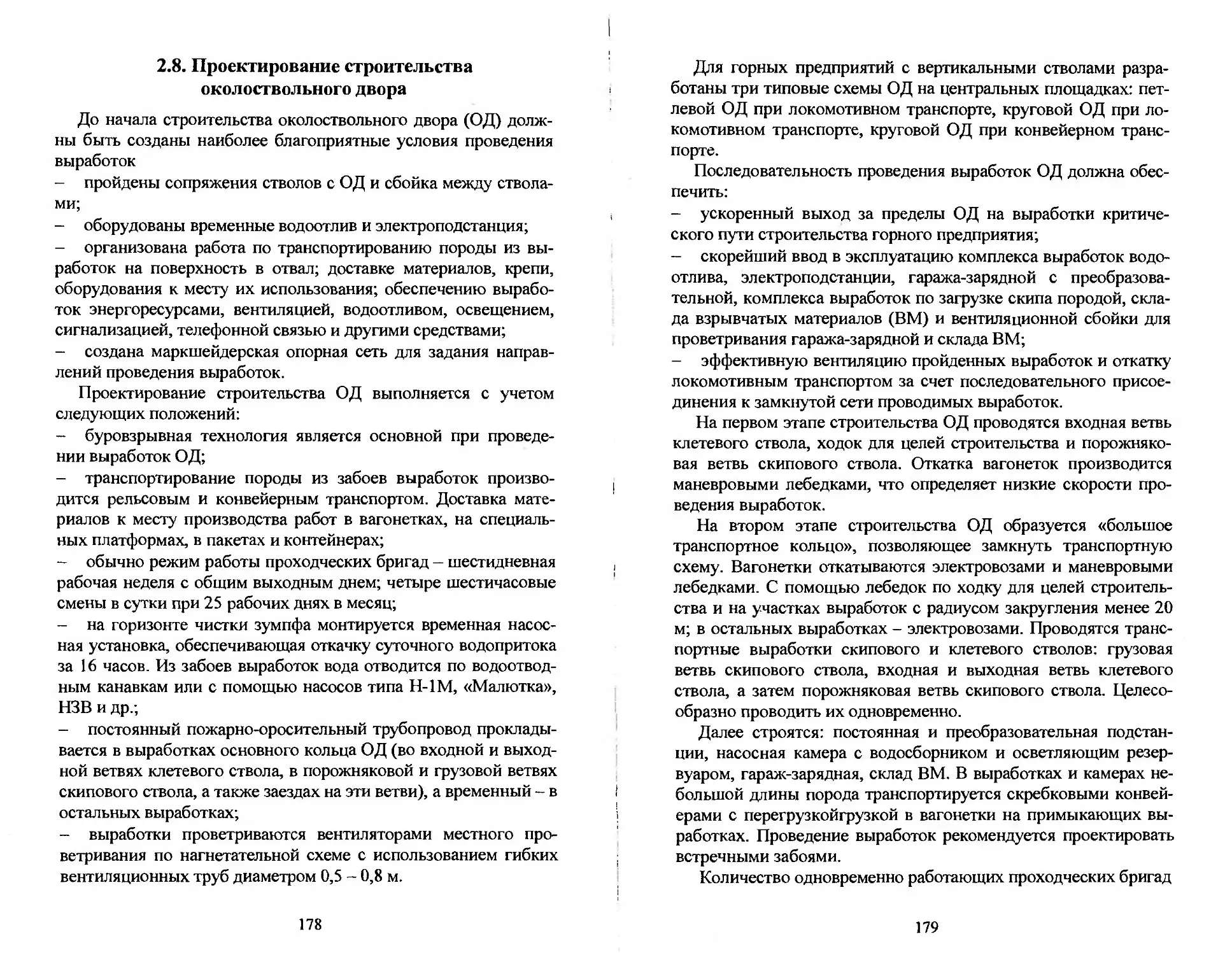

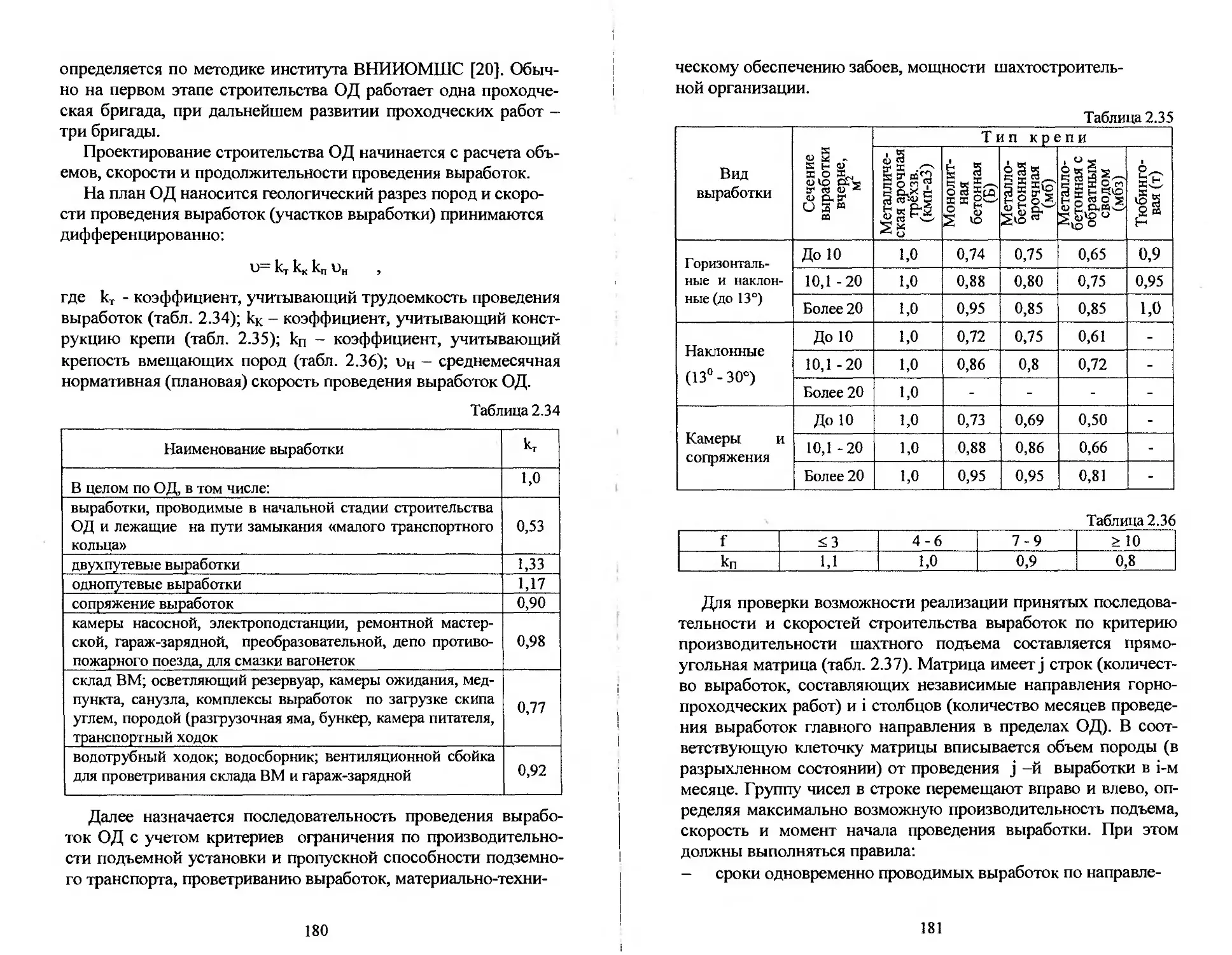

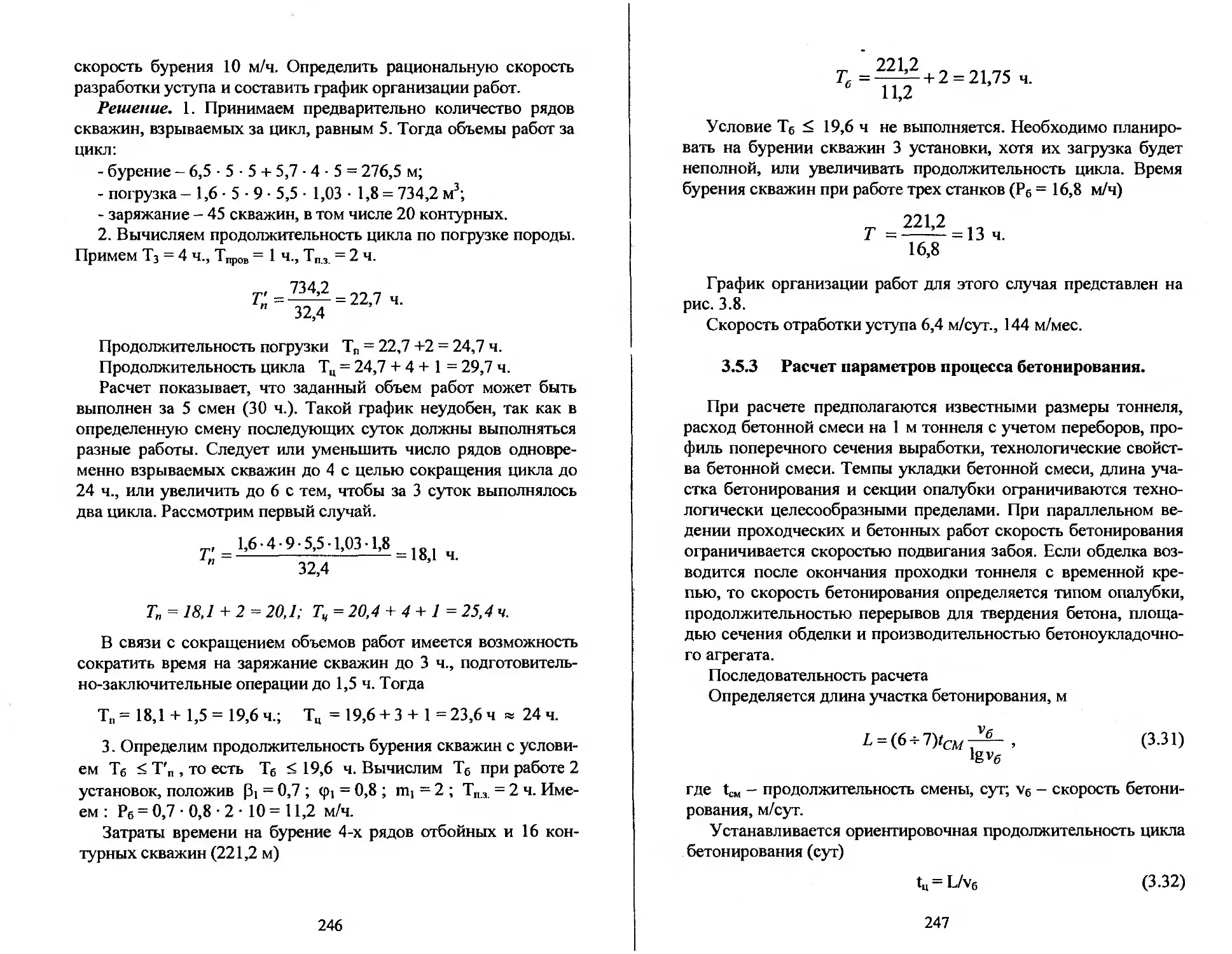

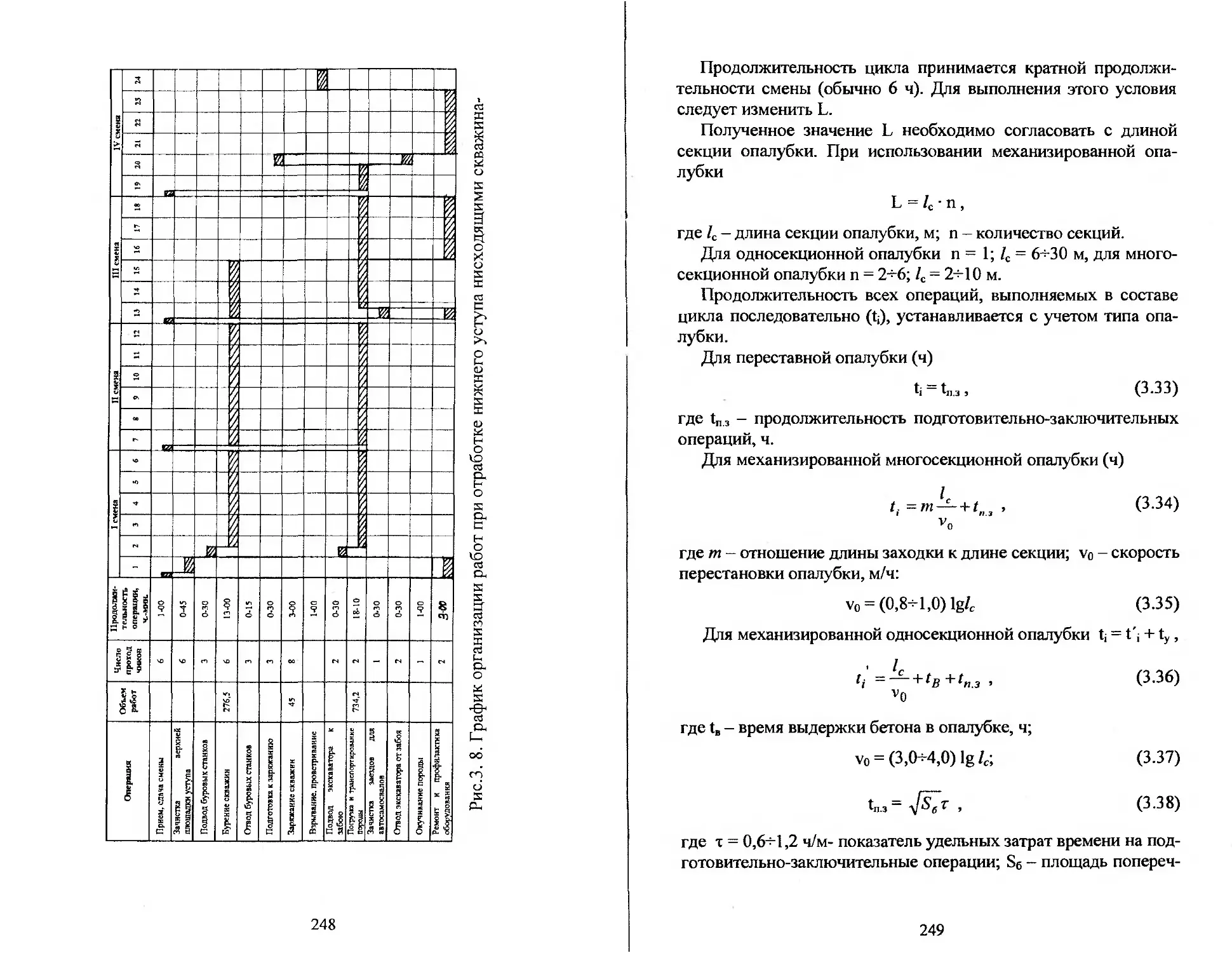

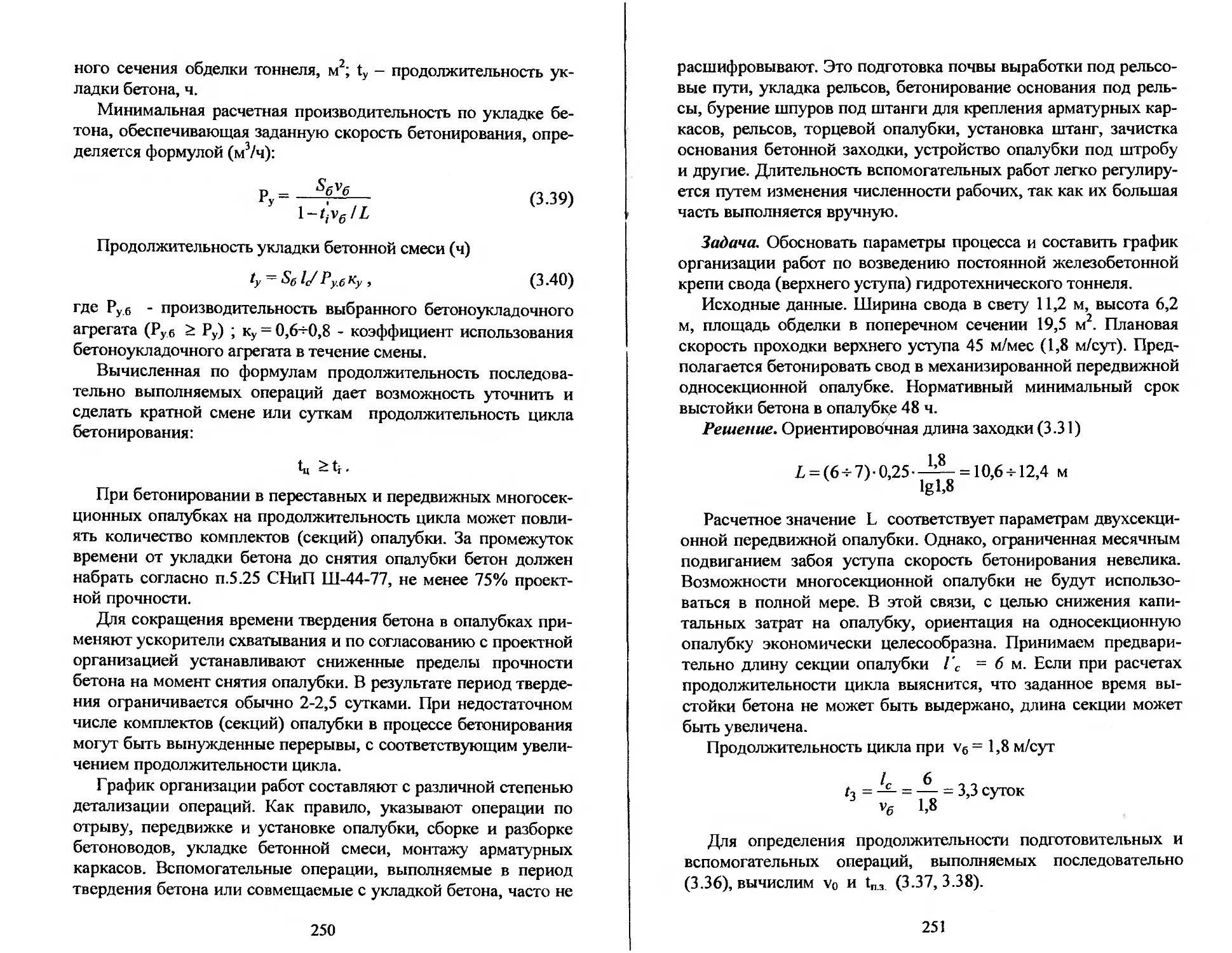

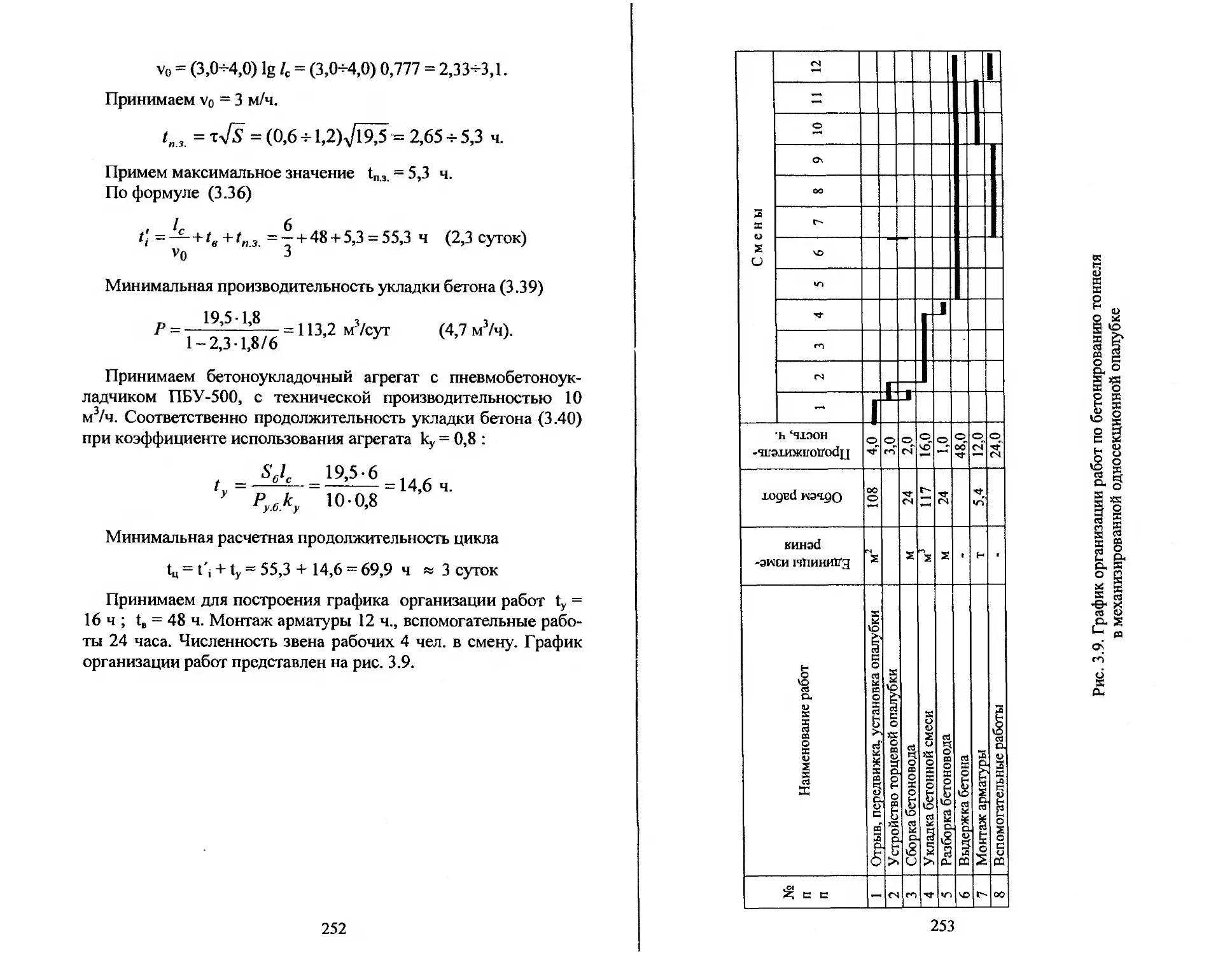

42 -360/(3600 -0,9) = 4,6 м3. Принимаем предварительно ба-