Text

ТОННЕЛИ и МЕТРОПОЛИТЕНЫ

Владимир Павлович Волков Сергей Николаевич Наумов Антонина Николаевна Пирожкова Владимир Георгиевич Храпов

ТОННЕЛИ И МЕТРОПОЛИТЕНЫ

Редакторы Т.П. Соловьева, 3. А. Неклепаева Обложка художника А. А. Медведева Технический редактор Л. И. Широкогороеа Корректор А. Н. Конева Сдано в набор 25/Х 1974 г. Подписано к печати 21/IV 1975 г.

Бумага ТОхЮв1/»,. типографская № 2. Печатных листов 34,5 (усл. 48,3) Учетно-изд. листов 50,97 Тираж 6000 Т 07805 Изд. № 1-1-1/3 № 4885 Зак. тип. 1207 Цена 2 р. 10 к.

Изд-во «ТРАНСПОРТ». Москва, Басманный туп., 6а

Московская типография № 4 Союзполнграфпрома при Государственном комитете Совета Министров СССР по делам издательств, полиграфии и книжной торговли, г. Москва, 11-41, Б. Переяславская ул., дом 4G

ОТ АВТОРОВ

В соответствии с решениями XXIV съезда КПСС в нашей стране успешно осуществляются большие работы, направленные на дальнейшее развитие всех видов транспорта, повышение мощности и маневренности транспортной системы. Улучшается техническое оснащение транспорта, идет расширение и усиление сети путей сообщения, особенно в восточных районах страны, где, в частности, развернулось сооружение крупнейшей железнодорожной линии — Байкало-Амурской магистрали (БАМ).

В общем комплексе транспортных сооружений важное место занимают тоннели, играющие значительную роль в улучшении эксплуатационных показателей путей сообщения в горных районах и рациональном решении проблем городского транспорта.

На железных и автомобильных дорогах Советского Союза в ближайшие годы будет построен ряд крупных тоннельных сооружений, например на Байкало-Амурской магистрали, на перевальных участках Главного Кавказского хребта и в других районах.

При развитии пассажирского транспорта в крупных городах особое значение имеют метрополитены — внеуличные скоростные магистрали, обладающие наибольшей провозной способностью, требующие возведения специальных тоннельных сооружений.

В Советском Союзе метрополитены эксплуатируются и продолжают развиваться в Москве, Ленинграде, Киеве, Тбилиси и Баку, находятся в стадии сооружения в Харькове и Ташкенте и в стадии проектирования в Минске, Горьком, Новосибирске, Куйбышеве и Свердловске. Так, в следующем пятилетии протяжение сети Московского метрополитена составит 205 км, а число станций достигнет 125.

Широкое применение в нашей стране имеют значительные по протяжению и размерам поперечного сечения гидротехнические тоннели, предназначенные для перемещения больших объемов воды.

В хозяйстве крупных городов имеются коммунальные тонне-л и, при дальнейшем развитии строительства которых будут применяться глубоко расположенные магистральные коллекторы больших сечений.

Проектирование и строительство подземных сооружений в Советском Союзе ведутся на основе теоретических и экспериментальных работ отечественных и зарубежных ученых с применением комплексной механизации сложных и трудоемких производственных процессов, широким внедрением индустриальных конструкций, выполняемых преимущественно из сборного железобетона.

Советское тоннеле- и метростроение, базирующееся на современных достижениях науки и прогрессивных конструктивных решениях, а также механизированных методах производства работ, поднято на новую более высокую ступень и продолжает непрерывно совершенствоваться. В связи с этим необходима расширенная подготовка специалистов высокой квалификации, способных обеспечить дальнейший прогресс подземного транспортного строительства.

Второе, переработанное и дополненное издание учебника содержит в систематизированном виде необходимые сведения о современном состоянии 3

отечественной и зарубежной теории и практики сооружения тоннелей всех видов.

Расчленение учебника на пять разделов и их содержание соответствуют составу материала, изучаемого на отдельных семестрах студентами специализаций «Тоннели и метрополитены» и «Мосты». Для последних предназначены только I, II и III разделы учебника, используемые с некоторыми сокращениями согласно учебной программе.

В IV и V разделах, изучаемых только студентами специализации «Тоннели и метрополитены», рассмотрены вопросы проектирования, оборудования и строительства метрополитенов и приведены основные сведения о гидротехнических и коммунальных тоннелях.

Вопросы организации и планирования тоннельного строительства выделены в самостоятельную дисциплину и будут рассмотрены в специальном учебнике.

Учебник написан коллективом авторов — сотрудников кафедры «Тоннели и метрополитены» Московского института инженеров железнодорожного транспорта.

Авторы выражают благодарность рецензентам: коллективу кафедры «Тоннели и метрополитены» Ленинградского института инженеров железнодорожного транспорта во главе с проф. Ю. А. Лимановым и коллективу сотрудников Метрогипротранса под руководством главного инженера института В. А. Алихашкина.

РАЗДЕЛ I

ОБЩИЕ СВЕДЕНИЯ О ТОННЕЛЯХ

Глава 1

ОБЛАСТИ ПРИМЕНЕНИЯ ТОННЕЛЕЙ И КРАТКИЙ ОБЗОР РАЗВИТИЯ ТОННЕЛЕСТРОЕНИЯ

§ 1. КЛАССИФИКАЦИЯ ТОННЕЛЕЙ

Тоннелем называют горизонтальное или наклонное подземное искусственное сооружение, предназначенное для транспорта, пропуска воды, размещения коммуникаций и других целей, длина которого обычно значительно превышает поперечные размеры.

В настоящее время тоннели имеют широкое распространение во всех отраслях народного хозяйства. Они могут быть классифицированы по назначению и положению относительно земной поверхности. По назначению тоннели делят на пять основных групп: 1 — тоннели на путях сообщения; 2 — тоннели гидротехнические; 3 — тоннели коммунальные; 4 — тоннели горнопромышленные и 5 — тоннели специальные.

Наибольшее распространение имеют тоннели на путях сообщения, к которым относят тоннели метрополитенов, железнодорожные, автодорожные, судоходные и пешеходные тоннели, а также тоннели для нескольких видов транспорта.

К гидротехническим тоннелям, предназначенным для перемещения больших объемов воды, относят тоннели гидроэлектростанций, подводящие воду к турбинам и отводящие ее после использования, тоннели водоснабжения, подающие воду для населенных пунктов (иногда на расстояние в десятки километров), тоннели, используемые для улучшения земель (ирригационные и мелиоративные).

Упомянутые выше судоходные тоннели являются транспортно-гидротехническими, так как их сечение частично заполнено водой.

Коммунальные тоннели являются существенным элементом хозяйства современного города. Это подземные водостоки, к которым относятся целые реки, заключенные в трубы, водопроводные и канализационные тоннели, а также коллекторы, служащие для размещения подземных городских сетей (силовых и телефонных кабелей, газопроводов, водопроводных магистралей и т. п.). В перспективе — это тоннели-каналы глубокого заложения.

Горнопромышленные тоннели обслуживают предприятия, добывающие полезные ископаемые.

К тоннелям специального назначения относят подземные оборонные сооружения, а также подземные электростанции, гаражи и т. п.

По положению относительно рельефа местности тоннели можно разделить на горные, подводные и равнинные. К последним относят в основном тоннели, сооружаемые в городах (например, метрополитены, переходы на перекрестках, подземные гаражи и т. п.).

Глубина заложения тоннеля в значительной степени влияет на его конструкцию и способы постройки. Различают тоннели, сооружаемые со вскрытием

поверхности или без вскрытия ее, т. е. сооружаемые открытым или закрытым способом.

Основной целью настоящего курса является изучение тоннелей на путях сообщения (железнодорожных, автодорожных и метрополитенов).

Краткие сведения о судоходных, гидротехнических и коммунальных тоннелях приведены в разделе V.

§ 2. ТОННЕЛИ КАК СРЕДСТВО ПРЕОДОЛЕНИЯ ПРЕПЯТСТВИИ ПРИ ТРАССИРОВАНИИ ПУТЕЙ СООБЩЕНИЯ

Тоннель является эффективным средством расширения возможностей трассирования пути сообщения в трудных условиях, позволяющим преодолеть препятствие вместо его обхода.

Препятствия делят на высотные и контурные.

Квысотным препятствиям относят холмы, хребты и водоразделы. При трассировании железной или автомобильной дороги возможны три решения: обход высотного препятствия, развитие линии с подъемом на перевал и устройством глубокой выемки и, наконец, сооружение тоннеля, соединяющего склоны высотного препятствия (рис. 1).

При обходе препятствия’имеет место значительное удлинение линии и увеличение уклонов, которое в случае железной дороги может потребовать на отдельных участках применения кратной тяги, а также вызвать ухудшение эксплуатационных показателей пути сообщения.

При развитии линии с открытым пересечением перевала ее длина получается меньшей, чем в первом случае, но потребность в применении больших уклонов возрастает; возникает необходимость в защите высоко расположенных участков линии от снежных’заносов, лавин и обвалов путем устройства галерей и других инженерных сооружений.

Пересечение высотного препятствия при помощи тоннеля значительно сокращает длину линии и позволяет уменьшить уклоны, вследствие чего создается возможность увеличения весовых норм и скоростей движения, ликвидируются лишние подъемы и пробеги, характерные для двух первых решений, и улучшаются эксплуатационные показатели пути сообщения. Однако сооружение тоннеля, особенно ^расположенного в подошве высотного препятствия и имеющего в связи с этим' большую длину, вызывает значительное увеличение капитальных затрат.

Поэтому выбор трассы пути сообщения производят на основании техникоэкономического сравнения вариантов. При этом учитывают народнохозяйственную важность увеличения пропускной и провозной способности путей сообщения в свете задач, поставленных перед транспортом партией и пра-

вительством.

К контурным препятствиям относят участки оползней, осыпей, лавин и снежных заносов, водотоки и водоемы, а также участки густой застройки. Оползни и осыпи угрожают стабильности земляного полотна и безопасности движения при долинных и косогорных ходах. При оползнях малой

мощности возможно расположение пути на эстакадах, опирающихся на ненарушенные породы, в сочетании с противооползневыми мероприятиями. Однако при мощных (более

5 м) оползнях и наличии глубоких потоков подземных вод наиболее правильным решением задачи часто является перенос трассы в глубь горного массива — за пределы оползневой зоны (рис. 2). Это же решение может оказаться целесообразным при наличии в

районе трассы мощных осыпей, возникающих на скальных косогорах (круче 30—35°), сложенных из трещиноватых выветрелых пород. Защита пути от снежных лавин и заносов требует больших эксплуатационных расходов и серьезных инженерных мероприятий вплоть до устройства на опасных участках галерей из камня, бетона или железобетона.

Рис. 2. Преодоление участков оползней, осыпей и сне-гозаносимости

Поэтому в ряде случаев отказываются от открытого пересечения перевала и сооружают тоннель вне зоны, опасной в отношении лавин и заносов (см. рис. 2).

При преодолении водных препятствий необходимо сделать выбор между мостом итоннелем, т. е. между надземным и подземным расположением трассы (рис. 3).' В сравнении с мостовым переходом тоннельное пересечение имеет следующие преимущества: отсутствие помех судоходству; защищенность от ветра, льда, воли; меньшая длина пересечения при высоком габарите судов и широкой пойме; удобство подходов к пересечению в густоза-

строенных населенных пунктах.

Однако тоннельное решение имеет ряд недостатков. При тоннельном пересечении необходима мощная вентиляция, без которой часто невозможна эксплуатация подводного тоннеля. Работы по сооружению тоннеля производят узким фронтом при ограниченном числе забоев, вследствие чего срок сооружения тоннеля, как правило, больше, чем срок сооружения моста. Стоимость тоннельного пересечения может быть выше стоимости мостового перехода, так как для сооружения тоннеля необходимо выполнить больший объем земляных работ, чем при сооружении моста. Однако следует иметь в виду, что с увеличением ширины водного препятствия стоимость 1 пог. м моста увеличивается, а стоимость 1 пог. м тоннеля уменьшается; с увеличением высоты моста возрастают объемы земляных работ на подходах.

В отношении безопасности производства работ мостовой переход не имеет преимуществ по сравнению с тоннельным пересечением. Проходка подводных тоннелей специальными (герметическими) щитами обеспечивает полную безопасность работ и гарантирует их своевременное выполнение, причем может

производиться в течение всего года независимо от сезона и климатических условий.

Особенно возрастают преимущества тоннельного пересечения при сооружении тоннеля из крупных секций, изготовляемых на берегу и опускаемых в котлован, устраиваемый по оси пересечения подводным землечерпанием.

Выбор между мостовым переходом и тоннельным пересечением делают на основании технико-экономического сравнения с учетом всех перечисленных выше соображений.

В условиях современного города увеличение провозной способности пути сообщения требует его расположения вне улиц: на эстакадах или в тоннелях. Эстакадный ва-

риант обладает рядом недостатков, к которым относят: загромождение поверхности опорами эстакад, создающими помехи городскому движению; на-

Тоннель

Рис. 3. Преодоление водного препятствия

рушение эстакадами городского архитектурного ан-

самбля; затемнение домов, шум от движущихся с большой скоростью поездов, пылеобразование.

По перечисленным соображениям обычно отдают предпочтение тоннельному варианту внеуличного транспорта (метрополитен, глубокий железнодорожный ввод, автодорожные тоннели на перекрестках).

§ 3. ОСНОВНАЯ ТЕРМИНОЛОГИЯ

Искусственно образованную в земной коре полость, предназначенную для размещения тоннеля или для вспомогательных строительных целей, называют выработкой. По положению в пространстве выработки делят на горизонтальные, наклонные и вертикальные.

Горизонтальная, или наклонная, выработка (рис. 4) делится на две части: верхнюю сводчатую — калотту и нижнюю — штроссу — и ограничивается сверху кровлей, снизу — подошвой и с боков — стенами. Торец выработки, в котором разрабатывают породу, носит название забоя.

Горизонтальную или наклонную выработку, используемую для раскрытия выработки на полное сечение или вспомогательных целей, называют штольней.

Вертикальные выработки, имеющие выход на дневную поверхность и предназначенные для обслуживания подземных работ, а также для целей вентиляции, носят название стволов (рис. 5). Верхняя часть 2 ствола 3 — устье. В нижней части ствола расположена околоствольная выработка 4, используемая для соединения ствола с подходными штольнями 1 и размещения транспортных и других устройств, а также водосборник (зумпф) 5.

Конструкция тоннеля, называемая обделкой, в общем случае состоит из верхнего свода 1, стен 2 и обратного свода 3 (рис. 6). В некоторых случаях ограничиваются верхним сводом и стенами или даже одним верхним сводом.

В зависимости от степени застройки поверхности, глубины и инженерногеологических условий заложения тоннеля для его сооружения применяют открытый или закрытый способ работ.

При открытом способе с поверхности раскрывают котлован глубиной до 15 м с вертикальными стенами, поддерживаемыми временным ограждением, или с откосами, в котором сооружают конструкцию тоннеля с последующей обратной засыпкой и восстановлением поверхности.

Разновидностью открытого способа работ является сооружение подводных тоннелей опусканием в выполненный подводным землечерпанием котлован заранее приготовленных на поверхности секций тоннеля, которые после стыкования засыпают грунтом с планировкой дна водотока (способ опускных секций).

При закрытом способе разработку породы (проходку) и возведение обделки выполняют без нарушения земной поверхности через

Рис. 4. Горизонтальная выработка Рис. 5. Вертикальная выработка

3

Рис. 6. Тоннельная обделка Рис. 7. Горный способ работ

стволы шахт или входные участки тоннеля (порталы). При этом в зависимости от конкретных условий применяют горный или щитовой способ. В настоящее время широкое распространение получил закрытый способ сооружения тоннелей мелкого заложения.

Горный способ заключается в разработке всего сечения выработки за один прием или по частям с заменой при необходимости вынимаемой породы временной крепью. В первом случае обделку обычно возводят из монолитного бетона, укладываемого механизированными способами за инвентарные передвижные опалубки, или монтируют из железобетонных элементов. При разработке сечения по частям (рис. 7) первоначально проходят небольшую выработку, опережающую штольню 1 или опережающую калотту (см. рис. 175), из которой в последовательности, показанной цифрами, производят расширение сечения до проектного контура с возведением обделки из монолитного бетона. Плотный контакт обделки с окружающими породами обеспечивается нагнетанием за обделку цементного раствора.

При щитовом способе в качестве временной крепи применяют стальной цилиндр — щит, имеющий диаметр, несколько больший, чем тоннельная обделка (рис. 8).

Тоннельная обделка при щитовом способе работ обычно имеет круговое очертание и состоит из изготовленных в заводских условиях чугунных элементов-тюбингов или железобетонных элементов-блоков. Кольца обделки собирают из этих элементов под защитой задней части щита — оболочки. Породу перед щитом разрабатывают на ширину кольца обделки, после чего щит передвигают в образовавшееся

пространство при помощи расположенных в нем гидравлических домкратов, которые упираются в последнее кольцо обделки.

При щитовом способе работ можно также применять обделку из монолитного бетона, прессуемого щитовыми домкратами при передвижке щита.

В настоящее время широкое распространение получили механизирован-

Рис. 8. Щитовой способ работ

ные щиты, снабженные в передней части рабочим органом, предназначенным для механизированной разработки породы.

Проходку тоннелей вводоносных грунтах и подводных тоннелей выполняют, как правило, щитовым способом. При этом для отжатия подземных вод переднюю часть тоннеля, отделенную перегородкой, заполняют сжатым воздухом, давление которого соответствует давлению воды. Более прогрессивным направлением является применение для проходки подводных тоннелей вышеупомянутого способа опускных секций или герметизированных щитов с использованием для разработки породы гидромеханизации.

§ 4. КРАТКИЙ ОБЗОР РАЗВИТИЯ ТОННЕЛЕСТРОЕНИЯ

Истоки тоннелестроения, первоначально заключавшегося в создании подземных выработок, уходят в глубокую древность. Задолго до нашей эры в Вавилоне, Египте, Греции и Риме подземные работы производили для добычи полезных ископаемых, сооружения гробниц, храмов. Позднее тоннели сооружали также для целей водоснабжения и транспорта. Значительные тоннельные работы вели римляне, создавшие ряд дорожных, водопроводных и дренажных тоннелей, часть которых сохранилась до нашего времени.

Развитие тоннелестроения тесно связано с развитием орудий и средств производства. Уровень тоннельной техники соответствовал уровню развития производительных сил. Все древние тоннели сооружаля, как правило, в крепких скальных породах, не требующих устройства обделки, причем выработке придавали сводчатое очертание, соответствующее форме естественных пещер. Работы выполнялись рабским трудом с помощью кирок, ломов, клиньев, а также огневым способом, заключавшимся в сильном нагревании забоя выработки с последующим охлаждением холодной водой и разборкой растрескавшейся скалы. После падения Римской империи в тоннелестроении, как и в других отраслях человеческой деятельности, наступил период длительного застоя, в течение которого подземные работы производились преимущественно для военных целей.

В конце средних веков, в связи с расширением международных связен и стремлением к укорочению торговых путей начинается строительство судоходных тоннелей, соединявших между собой водные пути сообщения, разделенные водоразделами. Предпосылкой к строительству тоннелей в этот период явилось применение черного пороха для взрывания скальных пород.

Первый судоходный тоннель длиной около 160 м был построен во Франции на Лангедокском канале в 1679—1681 гг.

Толчком для дальнейшего развития тоннелестроения послужило появление железных дорог, требующих малых уклонов и сооружения тоннелей для преодоления высотных препятствий. Первый железнодорожный тоннель длиной 1190 м был построен в 1826— 1830 гг. в Англии на линии Ливерпуль — Манчестер. Почти одновременно развернулось строительство железнодорожных тоннелей во Франции и других европейских странах.

Несмотря на быстрое развитие тоннелестроения, длина тоннелей, сооружавшихся с использованием ручного бурения и черного пороха, не превышала 3,5 км. Уровень техники ограничивал возможности строительства длинных тоннелей. Открытие пироксилина (1845 г.) и динамита (1866 г.), а также успешное применение в горном деле бурильных машин ударно-поворотного действия (1851 г.) произвели технический переворот в тоннелестроении и сделали возможным сооружение больших альпийских тоннелей между Францией, Италией н Швейцарией.

В 1857—1871 гг. был сооружен тоннель Мон-Сеиис длиной 12 850 м, соединивший Францию с Италией, в 1872—1882 гг. — тоннель Сен-Готард длиной 14 984 м, соединивший Италию со Швейцарией. До начала первой мировой дойны были построены 26 тоннелей длиной более 5 км каждый, в том числе самый длинный в мире Симплонский тоннель длиной 19 780 м, соединивший Италию со Швейцарией. Строительство первого из двух однопутных Симплонских тоннелей было начато в 1898 г. и закончено в 1906 г.

Тоинелестроителям пришлось встретиться с большими трудностями (огромное горное давление, большой приток горячей воды, высокая температура в выработке, доходившая до 55° С). Второй Симплонский тоннель был построен лишь к 1921 г.

Основным материалом для возведения обделки тоннелей была бутовая кладка на известковом и цементном растворах. Только в 1889 г. для реконструкции тоннелей впервые был применен бетон, получивший с первой четверти двадцатого века широкое распространение в тоннельном строительстве.

После первой мировой войны масштабы строительства тоннелей уменьшились, что в известной степени объяснялось завершением к этому времени развитии железнодорожной сети в основных странах Европы. Среди построенных в этот период значительных сооружений выделяется самый длинный в мире двухпутный железнодорожный тоннель — Большой Апеннинский на линии Флоренция — Болонья (Италия) (1920—1931 гг., длина 18 510 м), имеющий в середине подземную обгонную станцию. В 1927 г. был закончен Ровский судоходный тоннель длиной 7118 м на водной магистрали Марсель — Рона (Франция), являющийся крупнейшим а мире по размерам поперечного сечения (выработка 24,5 X 17,1 м).

В последнее десятилетие в связи со значительным развитием автомобильного транспорта развернулось строительство горных автодорожных тоивелей, среди которых наиболее крупным является Монбланский тоннель длиной 11 200 м, построенный в 1959— 1964 гг. Проектируется Большой Сен-Готардский тоннель длиной 16 320 м.

Наряду со строительством горных тоннелей развивалось и строительство тоннелей подводных, в первую очередь на железных, а позднее и на автомобильных дорогах.

Строительство подводных тоннелей стало возможным благодаря применению тоннельных щитов и использованию сжатого воздуха для оттеснения воды из выработки и сборной обделки, составляемой из чугунных элементов — тюбингов.

Впервые тоннельный щит был применен Брюнелем при постройке тоннеля под р. Темзой, но получил всеобщее признание лишь после его усовершенствования в 1869 г. Барлоу и Грэйтхэдом. Грэйтхэдом же был впервые успешно применен сжатый воздух для проходки тоннеля Лондонского метрополитена в 1886 г., хотя проходка шахтного ствола под сжатым воздухом была осуществлена Тригером еще в 1839 г.

Щитовым способом построено много подводных тоннелей, особенно в США. Только в Нью-Йорке имеется 20 крупных подводных тоннелей, из которых наиболее значительным является Линкольнский тоннель под р. Гудзон, пройденный вдавливанием щита в илистый грунт с рекордной скоростью 13,5 м в сутки (наружный диаметр 9,43 м, длина подводной части 1397 м, общая длина 2495 м.) Наиболее длинным подводным тоннелем в мире будет сооружаемый в настоящее время между островами Хонсю и Хоккайдо (Япония) железнодорожный тоннель Сейкен длиной 36,5 км, из которых 22 км будет пройдено под дном морского пролива Цугару. Самое большое поперечное сечение среди подводных тоннелей имеет Мерсейский тоннель (Англия), сооруженный в скальных породах без применения сжатого воздуха (наружный диаметр 14,1 м, длина подводной части 1372 м, общая длина 3425 м).

При строительстве подводных тоннелей наряду со щитовым способом широко применяют способ опускных секций, который исключает необходимость использования сжатого воздуха, обеспечивает сокращение сроков и стоимости строительства. К наиболее значительным сооружениям, возведенным этим способом относятся построенный в в 1965—1969 гг. тоннель для автомобильного и железнодорожного транспорта под р. Шельдой (Бельгия), подводная часть которого состоит из железобетонных предварительно напряженных секций сечением 47,8 X 10 м и длиной 102 м, а также сооружаемый в настоящее время тоннель под р. Эльбой (ФРГ) (8 секций из железобетона сечением 42,5 X 8,5 м и длиной 132 м).

В 1863 г. пуском первой линии Лондонского метрополитена началось строительство в крупнейших городах мира метрополитенов, являющихся сложными комплексами подземных сооружений. В настоящее время находятся в эксплуатации 38 метрополитенов (в том числе в нашей стране — в Москве, Ленинграде, Киеве, Тбилиси и Баку), причем в связи с ростом городов сеть линий обслуживающих их метрополитенов непрерывно расширяется. Одновременно в десятках крупных городов мира ведется строительство (в том числе в Ташкенте и Харькове) и проектирование (в том числе в Минске и Новосибирске) новых метрополитенов.

Значительный размах получило строительство гидротехнических, коммунальных и специальных тоннелей. Гидротехнические тоннели, получившие широкое распространение в связи со строительством гидроэлектростанций и сооружаемые обычно в крепких скальных породах, имеют наибольшие размеры. Так, высота сечения отводящего тоннеля гидростанции Сторнфорс (Швеция) достигает 26,8 м при ширине 15,8 м, тоннель Сноун-Меррей (Австралия) имеет длину 29,2 км.

В России первый железнодорожный тоннель был построен к 1862 г. (двухпутный Ковенскнй тоннель длиной 1280 м), что объяснялось равнинным характером европейской части страны и отсутствием необходимости в тоннелях иа путях сообщения. Дальнейшее строительство железнодорожных тоннелей связано с освоением окраин России в конце XIX в. Среди многочисленных тоннелей, построенных в этот период на железных дорогах в горных районах Крыма, Урала, Сибири, наибольший интерес представляет двухпутный Сурамскнй тоннель (1886—1890 гг., длина 3998 м), до настоящего времени являющийся самым длинным двухпутным горным тоннелем в нашей стране.

В начале XX в. развернулось широкое строительство тоннелей в Сибири н на Дальнем Востоке. Среди многочисленных сооружений этого периода выделяется Хинганский тоннель длиной 3078 м на Китайско-Восточной железной дороге, средняя скорость постройки которого достигала 205 м в месяц. Ряд двухпутных тоннелей Дальнего Востока был сооружен впервые в мире в условиях вечной мерзлоты, создававших большие трудности как в период постройки, так и во время эксплуатации тоннелей.

В первые годы после Великой Октябрьской социалистической революции проводились работы по завершению строительства тоннелей, начатых до войны.

Новое тоннельное строительство развернулось лишь позднее в связи с созданием сети гидроэлектростанций по Ленинскому плану ГОЭЛРО. Значительный размах получили тоннельные работы после успешного завершения строительства первой очереди Московского метрополитена, которая была сдана в эксплуатацию в 1935 г. Во время постройки первого в СССР метрополитена были подготовлены многочисленные кадры советских тониелестроителей и создана база для развертывания последующего строительства. Рост индустриальной мощи страны способствовал повышению степени механизации тоннельных работ.

Строительство каждой линии Московского метрополитена представляет собой крупный шаг в деле развития советского метростроения и характеризуется внедрением более совершенных конструкций, машин, механизмов, новых технологических процессов, достижением новых рекордных скоростей проходки тоннелей.

На 1 января 1974 г. сеть линий Московского метрополитена им. В. И. Ленина имела 154,4 км тоннелей (в двухпутном исчислении) с 96 станциями (к концу 1975 г. ее протяженность должна возрасти до 170,7 км, а число станций — до 104).

Большой опыт московских метростроителей широко использован и творчески развит строителями Ленинградского, Киевского, Тбилисского и Бакинского метрополитенов, каждый из которых построен в геологических условиях, резко отличающихся от московских. При строительстве этих метрополитенов широкое применение нашли механизированные щкты, внедрены новые оригинальные конструкции н способы производства работ, достигнуты высокие скорости проходки.

Для советских метрополитенов характерен массовый переход от чугунных обделок к обделкам из сборных железобетонных элементов. Успешно строят тоннели мелкого заложения кругового очертания щитовым способом без нарушения поверхности. Применение щитов с горизонтальными рассекающими площадками обеспечило высокие скорости сооружения перегонных тоннелей в песчаных грунтах. За пределами полосы густой застройки применяют открытый способ работ, обеспечивающий значительное снижение стоимости тоннелей. Ведется производственная проверка сооружения тоннелей мелкого заложения специальным прямоугольным щитом с укладкой обделки из цельных секций замкнутого сечения.

Одновременно со строительством метрополитенов в нашей стране велись большие работы по сооружению тоннелей всех видов.

К наиболее значительным транспортным тоннелям, построенным за последние десятилетия, относятся однопутный железнодорожный Росвумчоррский (5000 м), 5 однопутных тоннелей на железной дороге Абакан — Тайшет (общая длина их 8640 м), высокогорный Сусамырский автодорожный тоннель (2562 м).

Большое развитие получило строительство гидротехнических тоннелей.

Значительный технический прогресс, улучшение организации производства и внедрение комплексной механизации позволили снизить трудоемкость и стоимость работ, достичь высоких скоростей сооружения тоннелей метрополитенов.

Мастерство советских тоннелестронтелей получило международное признание. Ими сооружен ряд крупных тоннелей за рубежом, в том числе комплекс Асуанских тоннелей в АРЕ наружным диаметром 17 м, высокогорный тоннель на Гиндукуше (Афганистан) длиной 2676 м и др. Метрополитены Будапешта и Праги строятся при участии советских специалистов.

Глава 2

ПЛАН И ПРОДОЛЬНЫЙ ПРОФИЛЬ ЖЕЛЕЗНОДОРОЖНЫХ И АВТОДОРОЖНЫХ ТОННЕЛЕЙ

§ 5. ТРЕБОВАНИЯ К ПЛАНУ И ПРОФИЛЮ ТОННЕЛЬНЫХ УЧАСТКОВ ТРАССЫ

Железнодорожные тоннели. Применение тоннелей на высокогорных участках железнодорожных линий расширяет возможности их трассирования и улучшает условия эксплуатации.

План и профиль пути в тоннеле проектируют по нормам, установленным для открытых участков трассы (см. СНиП П-Д.1-62), с учетом особенностей, связанных с расположением линии в подземной выработке.

Рекомендуется располагать тоннели на прямых участках пути, так как тоннели, расположенные на кривых, имеют существенные недостатки. К ним относятся: необходимость уширения габаритов приближения строений на кривых (см. §26), вызывающего увеличение размеров выработки и объема работ по сооружению тоннельной обделки; усложнение подземной разбивки оси тоннеля; увеличение износа рельсов (особенно на кривых малых радиусов), находящихся во влажном воздухе тоннеля в неблагоприятных условиях; ухудшение условий вентиляции. Однако в ряде случаев расположение тоннелей на кривых является неизбежным.

Необходимость в устройстве тоннелей часто возникает на напряженных ходах, прокладываемых с максимально возможным уклоном трассирования: руководящим уклоном ip или уклоном кратной тяги iKp, уменьшенным на величину удельного сопротивления i3K на кривых.

Если уклон местности превышает допустимый уклон трассирования, приходится прибегать к искусственному развитию линии, т. е. удлинять ее, чтобы преодолеть разность высот начальной и конечной точек.

При этом трассу прокладывают по горным склонам в виде извилистой линии с использованием особенностей рельефа местности (рис. 9).Благоприятным для развития линии является наличие боковых долин, впадающих в главную долину. Заход линии в боковую долину (рис. 9, а) или в две боковые долины, расположенные недалеко одна от другой (рис. 9, б), позволяет устроить петлю большого протяжения с набором значительной высоты. При этом возникает необходимость в сооружении тоннелей.

В случае отсутствия боковых долин или их неудобства для развития линии последнее выполняют на склонах главной долины в виде комбинации петель (рис. 10). Для резкого изменения направления линии, проходящей по

используют открытые выемки

или петлевые тоннели

склону долины, (рис. 10, а).

Рис. 9. Заход трассы в долины

В случае невозможности петлевого развития (узкие долины с крутыми изрезанными склонами) применяют развитие линии с устройством спирального тоннеля, обеспечивающего необходимый подъем линии внутри горного массива с поворотом ее на 360°(рис. 10, б). В месте пересечения, осуществляемого в разных уровнях, сооружают путепровод, а при достаточном слое пород над сводом нижнего тоннеля его используют в качестве основания для верхнего пути.

Для преодоления значительных высотных препятствий развитие линии часто дополняют устройством перевального тоннеля, соединяющего склоны соседних долин (см. рис. 1). Это позволяет понизить уровень пересечения препятствия, соответствующий выходу на перевал с устройством открытой выемки, и сократить длину подходов.

По рекомендациям СНиП (П-Д. 1-62) радиусы кривых в тоннелях должны быть, как правило, не менее 600 м. Однако в случае петлевых и спиральных тоннелей выполнение этого требования связано со значительным увеличением их длины, пропорциональной величине радиусов, и строительной стоимости. При соответствующем технико-экономическом обосновании величину минимального радиуса можно принять равной 400 м, а в трудных горных условиях — уменьшить по согласованию с МПС до 250 м (иа линиях 1 и II категорий).

Трассирование линии вдоль изрезанных берегов озер и морей сопряжено с необходимостью сооружения тоннелей при пересечении мысов (рис. 11). Длина мысового тоннеля тем больше, чем больше радиус кривой, на которой он расположен. Очевидно, и в этом случае целесообразно рассмотреть вопрос об уменьшении радиуса кривой, чтобы сократить капитальные затраты на строительство тоннеля, имея, однако, в виду, что наличие кривой малого радиуса не должно ограничивать скорости движения поездов на данном участке. Это возможно в том случае, если тоннель расположен на горбе профиля и поезд подходит к нему со скоростью, меньшей допустимой на кривой принятого радиуса.

Перевальные тоннели, обеспечивающие пересечение высотного препятствия, устраивают, как правило, на прямой (рис. 12). Лишь входные участки перевального тоннеля часто находятся на кривых, так как подходы к ним располагают вдоль склонов. В этом случае целесообразна пробивка так называемой визирной штольни, являющейся продолжением прямолинейной оси основной части тоннеля. Наличие визирной штольни обеспечивает значительные удобства при производстве работ (облегчение разбивки оси тоннеля, транспорта и отвала породы, улучшение вентиляции подземной выработки),

В сложных случаях развития возникает необходимость в сооружении ряда тоннелей различных типов.

В продольном профиле тоннели устраивают односкатными и двускатными. Односкатный профиль (рис. 13) имеют тоннели, устраиваемые при развитии линии, так как их используют для набора высоты (петлевые, спиральные,

fl) Петлевой, тоннель ^Сь долины б) ~ д Спиральный, i / \ тоннель \ А \^^Пересечение \ >6. В разных \ \ Л уровнях ^}СЬ ° Рис. 10. Петлевой и спиральный тоннели

Рис. 11. Мысовой тоннель

Рис. 12. Перевальный тоннель

мысовые, а также короткие перевальные тоннели; двускатный профиль (рис. 14) имеют перевальные и подводные тоннели.

Достоинством тоннелей с односкатным профилем является значительная разность высот между порталами, обеспечивающая тепловой напор, способствующий естественной вентиляции во время постройки тоннеля (после сбойки передовых забоев) и его эксплуатации, и быстрое удаление воды благодаря крутым уклонам. Основным недостатком тоннелей с односкатным профилем является трудность удаления воды, поступающей в выработку, при проходке с верхнего портала. В этом случае вода стекает к забою, что отрицательно отражается на скорости проходки даже при хорошо налаженном искусственном водоотливе. Наличие естественной тяги после сбойки улучшает проветривание выработки, но имеет и недостатки, так как поступление в забой свежего воздуха с большими скоростями (особенно в зимнее время) может вызвать простудные заболевания у рабочих и ухудшить условия твердения бетона тоннельной обделки. Поэтому односкатный профиль применяют главным образом в тоннелях на кривых, используемых для набора высоты, а в перевальных и мысовых тоннелях — лишь при их коротком протяжении, позволяющем выполнить работу в установленные сроки при проходке с одного нижнего портала.

Двускатные тоннели лишены отмеченных недостатков (кроме подводных, требующих искусственного водоотлива), но естественная вентиляция их затруднена вследствие недостаточности теплового напора.

Особым случаем является сооружение тоннелей в суровых климатических условиях, где большое значение имеет быстрый отвод воды, проникающей в тоннель. В таких тоннелях рекомендуется, как правило, устраивать односкатный профиль с продольным уклоном не менее 6°/00.

Рис. 13. Односкатные тоннели

Рнс, 14. Двускатные тоннели

По условиям водоотвода уклон в тоннеле не должен быть менее 3°/м. Лишь в исключительных случаях допускается уменьшение продольного уклона до 2°/м, Горизонтальные разделительные площадки, уменьшающие разность сопрягаемых в тоннеле уклонов, могут иметь длину от 200 до 400 м. При этом естественный сток воды к границам площадки обеспечивается переменной глубиной водоотводного лотка, имеющегося в тоннеле. Более целесообразна замена разделительной площадки двумя участками, имеющими встречные уклоны 3°/00.

Максимальный уклон, допустимый в тоннеле, меньше максимального уклона на открытом участке, т. е. в тоннеле необходимо смягчение уклона. Причиной этого являются снижение в тоннеле коэффициента сцепления между рельсами и колесами локомотива и наличие воздушного сопротивления при движении подвижного состава, действующего в тоннеле как поршень.

Уменьшение сцепления обусловлено повышенной влажностью воздуха в тоннеле, ведущей к образованию пленок воды на головках рельсов. При хорошей вентиляции, а также в сухих тоннелях влажность воздуха сравнительно невелика и падение коэффициента сцепления менее существенно.

Воздушное сопротивление зависит от ряда факторов (скорость движения подвижного состава, степень заполнения им поперечного сечения тоннеля, сопротивление тоннеля как воздуховода) и составляет от 0,2 до 1 кгс/тс. Оно больше в однопутных и меньше в двухпутных тоннелях и повышается с увеличением длины тоннеля.

Сравнивая значения силы тяги по сцеплению на открытом участке и в тоннеле, можно получить величину максимального уклона, допустимого в тоннеле, расположенном на прямой.

Практически максимальный допускаемый уклон в тоннеле на кривой находят по формуле

Ч = mip iJKt (1)

где ip — руководящий уклон;

1ЭК — уклон, эквивалентный сопротивлению на кривой;

т — коэффициент смягчения уклона, принимаемый по табл. 1, взятой из СНиП П-Д.8-62 (его величина назначена с учетом воздушного сопротивления, испытываемого поездом в тоннеле).

Таблица 1

Коэффициенты т для определения наибольшего уклона пути в тоннеле

Длива тоннеля, км До 0,3 0.3-1,0 1 ,0-3,0 Более 3,0

т 1,0 0,90 0,85 От 0,80 до 0,75 (в зависимости от длины тоннеля)

Смягчение уклона должно быть произведено не только в самом тоннеле, но и на подходе к нему со стороны подъема на участке, длина которого равна полезной длине приемо-отправочных путей раздельных пунктов данной линии (рис. 15). Это требование вызвано

1, Рнс. 15. Смягчение уклона на подходе к тоннелю необходимостью уменьшить сопротивление движению состава на подходе к тоннелю, так как локомотив, войдя в тоннель, уменьшает силу тяги по сцеплению и при отсутствии смягчения не сможет втянуть состав в тоннель. Автодорожные тоннели. План и продольный профиль тоннельных

участков дорог должны удовлетворять требованиям для открытых участков (см. СНиП Н-Д.5-62) и некоторымдополнительным положениям, приведенным ниже.

При проектировании автодорожных тоннелей желательно их располагать на прямых. Тоннели на кривых, неизбежные при развитии линии, обладают следующими недостатками: необходимость увеличения ширины проезжей части с устройством виражей для обеспечения безопасности движения; трудности подземной разбивки оси сооружения; ухудшение видимости, имеющей большое значение в тоннеле для безрельсового транспорта, особенно при встречных потоках автомашин.

Поэтому минимальный радиус кривой в автодорожном тоннеле принимают равным 250 м. При этом обеспечивается плавное движение автомашин с расчетными скоростями. В исключительно сложных условиях рельефа или в черте городской застройки радиус кривой можно уменьшить до 100 м при специальном обосновании.

Продольный профиль тоннеля проектируют с учетом возможности улучшения естественной тяги воздуха, для чего необходима разность высот порталов. При длине горного тоннеля до 300 м обязательно применение односкатного профиля, в благоприятных условиях обеспечивающего естественное проветривание.

При большей длине тоннеля характер продольного профиля выбирают на основании технико-экономического сравнения вариантов.

Тоннели при развитии линии, используемые для набора высоты, устраивают, как правило, односкатными.

Двускатные тоннели обеспечивают естественную тягу лишь при наличии вентиляционных шахт, но более удобны в эксплуатации и не требуют искусственного водоотлива при проходке.

Городские и подводные тоннели устраивают двускатными.

По условиям водоотвода продольный уклон в тоннеле принимают равным не менее 4°/00. Короткие горизонтальные разделительные элементы профиля протяжением 250—500 м заменяют обычно двумя элементами профиля с уклоном 3°/00 от середины к концам.

Наличие в автодорожном тоннеле хорошей вентиляции, ровный температурный режим, отсутствие осадков и усовершенствованное дорожное покрытие делают условия эксплуатации автомобильной дороги в тоннеле лучшими, чем на открытом участке. Коэффициент сцепления колес автомобиля с полотном дороги в тоннеле (за исключением входных участков протяжением 75—125 м) достигает 0,4—0,5. Воздушное сопротивление движению автомашин невелико вследствие малого заполнения ими поперечного сечения тоннеля? Поэтому по условиям сцепления уклон в тоннеле не ограничивается. Но в тоннелях длиной более 300 м не следует допускать уклонов более 40°/оо, так как при больших уклонах резко возрастает расход горючего и соответственно увеличивается объем воздуха, необходимого для вентиляции.

§ 6. НАЗНАЧЕНИЕ ВЫСОТНОГО ПОЛОЖЕНИЯ И МЕСТ ПОРТАЛОВ ТОННЕЛЕЙ

При преодолении высотного препятствия большое значение имеет высота расположения перевального тоннеля, определяющая длину последнего. Тоннели, пересекающие водоразделу его подошвы, носят название базисных, или подошвенных; расположенные у вершины — вершинных.

Выбор высоты расположения тоннеля определяется рядом факторов, которые должны быть учтены.

Важное значение имеет топография местности, в первую очередь характер склонов пересекаемого горного массива.

В большинстве случаев крутизна склонов увеличивается с подъемом, и если в нижней части горного массива небольшое смещение тоннеля кверху вызывает значительное сокращение его длины, то в средней части повышение уровня расположения тоннеля мало влияет на изменение длины тоннеля. В то

же время с подъемом увеличиваются крутизна и изрезанность склонов, затрудняющие трассирование и постройку подходов (в связи с необходимостью заходов трассы в боковые долины, пересечение которых часто затруднительно), а длина последних резко увеличивается. Особое значение имеет длина подхо-

Рис. 16. Высотное положение тоннелей дов к тоннелю в районах с большими атмосферными осадками, так как в этом случае необходимо проводить мероприятия по защите дороги от лавин и заносов. При оценке гидрометеорологических факторов серьезное внимание следует уделять также направлению, силе и влажности господствующих ветров, так как от этих факторов зависит заносимость подходов к тоннелю и возмож-

ность его естественного проветривания.

Решающее значение для принятия решения могут иметь геологические и гидрогеологические факторы: неустойчивость косогоров, наличие оползневых и карстовых явлений, а также участков осыпей в районе намечаемых подходов требуют специальных технических мероприятий (перенос подходов на отдельных участках трассы в глубь горного массива, устройство галерей, се-леспусков и т. п.), стоимость которых может оказаться весьма значительной. Необходимо считаться также с возможностью размыва дорожного полотна горными потоками, которая возрастает с увеличением высоты подъема и крутизны склонов.

На высотное положение тоннеля влияет также род транспорта, для которого тоннель предназначен, так как род транспорта определяет допустимые уклоны и радиусы кривых. Поэтому высота пересечения может быть выше для автодорожных тоннелей, чем для тоннелей железнодорожных, а для последних при электрической тяге выше, чем при паровой или тепловозной.

Выбор высотного положения тоннеля необходимо обосновать и с экономических позиций, т. е. сравнить по стоимости несколько технически целесообразных вариантов.

Сравнивают участки железной или автомобильной дороги, включающие подходы и тоннель, между двумя точками (Л и Б), за которыми трасса дороги по всем вариантам одинакова (рис. 16). Несмотря на большее протяжение подходов при более высоком расположении тоннеля (2-й вариант), величина строительных расходов С для варианта с ниже расположенным тоннелем (1-й вариант) обычно оказывается большей (Сх > С2) вследствие высокой стоимости тоннеля. Однако 1-й вариант обладает несомненными эксплуатационными преимуществами. Длина линии между точками А и 5 является меньшей, отсутствует необходимость бесполезного подъема перемещаемых по линии грузов на значительную высоту, уклоны линии могут быть уменьшены, а скорости движения увеличены, отпадает необходимость в мероприятиях по защите линии от заносов и осыпей. Вследствие этого годовые эксплуатационные затраты Э по 1-му варианту значительно меньше, чем по 2-му варианту (Э2 > Эх). Если принять 1- й вариант, то потребуется п лет, чтобы за счет сокращения эксплуатационных расходов окупить избыточные в сравнении со 2-м вариантом

капитальные затраты. Срок окупаемости

С1—С, п = —---— лет.

Э2—

(2)

При сравнительно небольшом сроке окупаемости (10—15 лет) целесообраз' ио принять базисное решение, как более соответствующее основному направлению технической политики на железнодорожном транспорте — увеличению пропускной способности и грузооборота транспортных магистралей.

Однако и при большом сроке окупаемости может быть принят вариант базисного расположения тоннеля, как более прогрессивный.

Примером экономической целесообразности перехода от вершинного к базисному расположению перевального тоннеля является первоначальный проект замены существующего СенТотардского тоннеля длиной 14,98 км, пересекающего Центральные Альпы на высоте 1100—1145 м над уровнем моря, Большим Сен-Готардским тоннелем длиной 45 км на высоте 280—470 м (по принятому проекту длина тоннеля составляет 16,32 км).

В условиях социалистического хозяйства денежные показатели не имеют такого решающего значения, как в хозяйстве капиталистическом. Выбор варианта следует делать на основе оценки всех характеризующих варианты факторов с учетом народнохозяйственного значения принимаемого решения.

При выбранной высоте пересечения длина тоннеля определяется местами расположения его входов — порталов.

Положение порталов назначают из экономических и конструктивных соображений с учетом конкретных местных условий. При этом необходимо иметь в виду, что увеличение глубины предпортальной выемки вызывает увеличение стоимостей портала, а также срезки и укрепления лобового откоса, расположенного над ним. Значительная срезка лобового склона горного массива нарушает устойчивость пород над припортальным участком и требует проведения на большой высоте значительных земляных работ, которые в этих условиях трудно механизировать.

Кроме того, глубина выемки ограничивается свойствами пород, в которых ее устраивают. В неблагоприятных геологических условиях создание глубоких выемок связано с возможностью образования оползней и обвалов и ухудшает условия безопасности движения.

Опыт проектирования показывает, что в глинистых породах глубина предпортальной выемки не должна превосходить 12—15 м. В скальных породах глубина выемки может достигать 20—25 м, однако обычно ее устраивают значительно меньшей. Это объясняется тем, что при крутом лобовом откосе горного массива уменьшение глубины предпортальной выемки резко сокращает объем земляных работ в выемке и над порталом, вызывая сравнительно небольшое увеличение длины тоннеля.

Минимальную глубину предпортальной выемки в скальных породах назначают так, чтобы над обделкой предпортальных колец оставался достаточный слой породы (около 2—3 м), обеспечивающий возможность проходки припор-тального участка закрытым способом по единой технологической схеме, принятой при постройке тоннеля.

§ 7. СРАВНЕНИЕ ДВУХПУТНОГО ТОННЕЛЯ С ДВУМЯ ОДНОПУТНЫМИ ТОННЕЛЯМИ

При проектировании перевального тоннеля, имеющего значительную длину, необходимо сравнить два варианта: двухпутный тоннель или два однопутных тоннеля (рис. 17).

Сооружение вместо двухпутного тоннеля двух однопутных меньшего сечения имеет следующие преимущества: при достаточном расстоянии (15— 25 м) между осями параллельных тоннелей горное давление на каждый из них будет определяться по величине пролета отдельной выработки, т. е. составит примерно лишь половину давления, действующего на двухпутный тоннель, вследствие чего тоннельная обделка и временная крепь подземной выработки могут быть облегчены; при благоприятных условиях возможно естественное проветривание тоннелей за счет поршневого действия подвижного состава, заполняющего большую часть поперечного сечения тоннеля (см. § 23); первоначальные капиталовложения, необходимые для открытия движения по линии, могут быть значительно сокращены, так как в первую очередь сооружают лишь один тоннель, а второй тоннель — лишь тогда, когда в связи с ростом грузооборота возникает необходимость в строительстве вторых путей.

При сооружении первого тоннеля, имеющего большую длину, с раскрыти ем выработки по частям (см. рис. 17) иногда целесообразно пройти по оси второго 19

СвоЭ

Рис. 17. Два однопутных тоннеля на двухпутной линии

тоннеля или между тоннелями вспомогательную штольню малого сечения, соединяемую с опережающей штольней первого тоннеля поперечными сбойками через каждые 100— 300 м.

Вспомогательную штольню используют для удаления разработанной породы, размещения различных труб, кабелей и подсобных устройств, водоотлива и вентиляции. Помимо удобств, даваемых при производстве работ и при вентиляции готового тоннеля, вспомогательная штольня повышает степень безопасности подземных работ, так как в случае обвала или затопления выработки рабочие могут быть выведены по этой штольне из опасной зоны. Для предотвращения затопления штольни на поперечных сбойках устраивают прочные перемычки с дверями. Такая система была с успехом использована при сооружении Симплонского тоннеля.

Однако общий объем работ и стоимость сооружения в случае двух однопутных тоннелей несколько возрастают, искусственная вентиляция длин-

ных тоннелей во время эксплуатации затрудняется в связи с увеличением аэродинамического сопротивления при меньших значениях гидравличе-

ских радиусов и сокращаются возможности механизации тоннельных работ вследствие уменьшения площади сечения выработки.

СНиП П-Д.8-62 рекомендуют в случае, если на железной дороге I категории с электрической тягой в течение ближайших 10—15 лет намечается постройка вторых путей, рассмотреть вопрос о целесообразности сооружения двух однопутных тоннелей или одного двухпутного. При тепловозной тяге тоннели длиной более 300 м устраивают однопутными, что улучшает возможности естественного проветривания их за счет поршневого действия поездов.

Экономическое сравнение вариантов може'Гбыть проведено по изложенной ниже методике, в которой использованы следующие обозначения:

Ki — строительная стоимость однопутного тоннеля I очереди;

Kt— строительная стоимость однопутного тоннеля II очереди, сооружаемого через t лет;

Аа — строительная стоимость двухпутного тоннеля;

£ = -^—коэффициент эффективности капиталовложений;

п — нормативный срок окупаемости (в годах).

Очевидно, что Kt< так как при сооружении тоннеля II очереди местность является освоенной, имеются строительная площадка, дороги, карьеры, опережающая штольня и т. п. С учетом использования в народном хозяйстве капиталовложений, нужных для сооружения однопутного тоннеля II очереди, строительная стоимость К двух однопутных тоннелей будет равна

(3)

Ее сравнение со стоимостью двухпутного тоннеля Аа даст представлеиие об экономической целесообразности решения.

Автодорожные тоннели проектируют для двух полос движения. Если на автомобильной дороге I категории число полос превышает две, вместо одного тоннеля следует устраивать два двухпутных тоннеля, раздельных для каждого направления. Лишь в сложных топографических условиях, где затруднено устройство подходов к тоннелям, допустимо сооружение одного четырехполосного тоннеля, хотя это связано с необходимостью уширения габарита за счет создания разделительной полосы шириной 1,2 м между полосами с движением в противоположных направлениях.

Глава 3

ТРАССИРОВАНИЕ ТОННЕЛЕЙ

§ 8. ЗАДАЧИ И ВИДЫ ГЕОДЕЗИЧЕСКИХ РАБОТ ПРИ СТРОИТЕЛЬСТВЕ ТОННЕЛЕЙ

При сооружении тоннелей всех видов большую роль играет их трассирование, т. е. выбор положения оси тоннеля в плане и профиле, вычисление ее геометрических элементов и разбивка оси на местности и внутри горного массива, так как от этого зависят объемы и стоимость строительства. Решению перечисленных задач посвящены специальные разделы геодезии, получившие в нашей стране широкое развитие. Ниже рассмотрены основные вопросы, разрешаемые при трассировании транспортных тоннелей.

Трассирование тоннеля представляет собой часть общей задачи по изысканию и проектированию трассы пути сообщения.

Для рационального и экономичного выбора положения тоннеля и обеспечения его постройки в соответствии с проектом выполняют следующие геодезические работы:

1. Топографические съемки крупного масштаба, необходимые для построения геологического разреза и окончательного выбора трассы тоннеля.

2. Наземные триангуляция, полигонометрия и нивелирование, составляющие геодезическую основу всех съемочных и разбивочных работ.

3. Ориентировки подземных выработок через порталы, стволы шахт, наклонные тоннели и скважины с целью переноса направления оси тоннеля в подземную выработку.

4. Подземные полигонометрия и нивелирование, служащие для закрепления оси тоннеля и разбивки его'поперечных сечений.

Кроме съемок, производимых при изысканиях наиболее целесообразной трассы пути сообщения, на участках тоннелей проводят специальную топографическую съемку (тахеометрическую, или ’мензульную), охватывающую полосу геологических изысканий. Ширина этой полосы зависит от глубины заложения тоннеля, структуры горного массива и топографических условий. Так, при глубине заложения тоннеля до 100 м ширину полосы геологических исследований принимают не менее 300 м.

§ 9. СПОСОБЫ ТРАССИРОВАНИЯ

Проектирование трассы тоннеля в плане производится геометрическим или аналитическим способом.

При геометрии е.с ком способе в период изысканий линии на местности провешивают и закрепляют ось тоннеля с разбивкой круговых кривых и измеряют ее линейные и угловые элементы. Результаты этих измерений принимают за основу при проектировании и последующей точной разбивке оси во время постройки.

Закреплению подлежат точки входов в тоннель и направления линии на подходах. На криволинейных участках должны быть закреплены точки начала и конца кривых, расположенные вне тоннеля, и направления линий тангенсов.

В сложных горных условиях, затрудняющих точное измерение длин линий и закрепление их на поверхности, осевые точки, расположенные у входов в тоннель, включают в сеть триангуляции, после чего длину и направление оси тоннеля определяют аналитически. Полученное направление закрепляют на местности у входов в тоннель; оно служит основой для подземной разбивки, перед которой ось тоннеля провешивают на поверхности у обоих порталов.

Если входные участки тоннеля расположены на кривых, применение геометрического метода требует пробивки визирных штолен, служащих продол

жением прямолинейного участка оси тоннеля. Через эти дополнительные выработки переносят направление оси тоннеля в подземную выработку.

При более современном аналитическом способе, применяемом преимущественно в сложных топографических условиях и при трассировании городских тоннелей, направление оси тоннеля выбирают по крупномасштабному плану, составленному в системе координат, соответствующей предварительно созданной сети опорных триангуляционных и полигонометрических пунктов. По определенным графически координатам точек поворота аналитически находят все геометрические элементы трассы (длины и углы поворота линий), используемые затем для разбивки на местности.

При этом получаются более точные результаты и отпадает необходимость в создании над осью тоннеля опорных пунктов, которые могут подвергнуться осадкам во время проходки, но требуется проведение довольно значительных работ по прокладке опорной триангуляционной и полигонометрической сетей Если рельеф местности несложен, то и при аналитическом способе трассирования целесообразны разбивки и закрепление трассы тоннеля на поверхности, облегчающие составление геологического профиля, наблюдение за осадками поверхности во время подземных работ и передачу в подземные выработки направления оси тоннеля.

§ 10. ПРИНЦИПЫ ПОСТРОЕНИЯ геодезической основы

Плановой геодезической основой при строительстве тоннелей служит сеть триангуляции, опирающаяся на пункты государственной триангуляции III класса. Тоннельная триангуляция состоит из треугольников, длины сторон которых назначают в зависимости от эквивалентной длины тоннеля, определяемой по формуле

^„ = /27, (4)

где L—действительная длина тоннеля;

I — максимальное расстояние между встречными забоями.

При L3KB < 5 км длины сторон треугольников назначают в пределах от 0,5 до 4 км в зависимости от длины тоннеля. Для повышения точности сеть тоннельной триангуляции создают из треугольников, близких к равносторонним и не содержащих углов, меньших 40°; в каждом четырехугольнике, составленном из двух треугольников, предусматривают две диагонали (рис. 18). Тоннельная триангуляция, как правило, опирается на собственные базисы, располагаемые не реже чем через 6 треугольников, образующихся после отбрасывания диагоналей. В качестве базисов используют стороны сети, расположенные в направлениях, удобных для проведения точных линейных измерений.

Пункты триангуляции размещают за пределами полосы возможных осадок поверхности таким образом, чтобы от каждого входа в тоннель была обеспечена видимость не менее двух пунктов, находящихся на расстоянии более 200 м

Рис. 18. Схема триангуляции для переваль- Рис. 19. Схема триангуляции для петлевого иого тоннеля тоннеля

от входа. Следует стремиться к уменьшению числа треугольников сети между входами. Наиболее целесообразно такое размещение пунктов триангуляции при котором встречные проходки ориентируют по одной и той же стороне треугольника, так как при этом исключается влияние на сбойку осей ошибок в определении дирекционного

Рис. 20. Схема триангуляции для подводного тоннеля

угла и координат пунктов.

При строительстве петлевых тоннелей достаточно проложить сеть, жестко соединяющую припортальные пункты. Если проходка тоннеля будет осуществляться не только с порталов, но и через промежуточные входы (стволы шахт, штольни-окна), целесообразно располагать пункты по центральной системе (рис. 19).

При сооружении подводных тоннелей всегда обеспечена видимость в полосе их расположения. Базисы, как правило, прокладывают на обоих берегах водотока (рис. 20).

При неравномерном расположении нескольких входов в тоннель, у каждого из которых должен находиться опорный пункт, необходимо сгустить сеть пунктами триангуляции низшего разряда (с более короткими сторонами треугольников), так как при большой разнице в длине сторон треугольников сети точность определения положения пунктов уменьшается. При невозможности размещения пунктов триангуляции вблизи от входов у последних создают пункты основной полигонометрии. Ходы полигонометрии длиной до 2—3 км прокладывают между пунктами триангуляции по направлениям, благоприятным для измерения линий и углов. Длины сторон хода назначают от 100 до 500 м, углы поворота — не более 45°. Угловые точки основной полигонометрии закрепляют на местности не реже чем через 1 км. Передачу дирекционного угла с пунктов триангуляции на стороны хода выполняют не реже чем через каждые восемь сторон хода.

Для передачи с поверхности под землю координат и направлений необходимо, чтобы точки геодезической основы находились в непосредственной близости от входов в подземную выработку. Это может быть обеспечено с помощью ходов подходной полигонометрии, опирающихся на пункты основной полигонометрии и имеющих длину не более 300 м. Длины сторон ходов принимают равными 30—150 м.

Высотной геодезической основой при строительстве тоннелей служат ходы нивелирования II разряда, прокладываемые вдоль трассы и опирающиеся на марки и реперы высшего разряда или пункты нивелирной основы, созданной при изысканиях железнодорожной линии или другого инженерного сооружения. В состав ходов обязательно включают пункты триангуляции и полигонометрии.

До начала подземных работ нивелирование на поверхности проводят дважды в различных условиях. В процессе строительства нивелирование периодически повторяют с целью выявления возможных осадок нивелирных знаков.

§ 11. ОРИЕНТИРОВКА ПОДЗЕМНЫХ ВЫРАБОТОК

Ориентировка подземной выработки заключается в передаче в нее с дневной поверхности координат и дирекционного угла.

Наиболее простым способом ориентировки выработки является провешивание прямой линия, совпадающей с осью тоннеля (рис. 21), которое возможно при расположении большей части тоннеля на прямой. Если входные участки

находятся на кривых, разбивочную ось тоннеля спрямляют устройством визирных штолен. Установив теодолит в одной из точек А оси тоннеля, закрепленной во время изысканий, и ориентировав трубу на аналогичные точки В, Г, мож-

но наметить точку alt на-

Рис. 21. Ориентировка выработки провешиванием ходящуюся В ИХ створе И расположенную в выработке. По мере проходки намечают дальнейшие точки оси. Для этого теодолит устанавливают в точке alt а трубу ориентируют на пункт А, после чего переводят ее через зенит, давая искомое направление. При этом способе нет необходимости

выполнять угломерные и вычислительные работы, но точность сбойки может быть обеспечена лишь в случае короткого тоннеля, так как точность определе-

ния осевых пунктов вешением ниже, чем точность, получающаяся при прокладке ходов подземной полигонометрии (см. § 12).

При открытии фронта работ через стволы шахт ориентировку подземной геодезической основы производят обычно способом отвесов, при помощи которых точки, включенные в сеть наземной полигонометрии, проектируют на заданный подземный уровень. При глубине стволов шахт до 80 м применяют отвесы с постоянными грузами, состоящие из стальной проволоки диаметром 0,3—0,8 мм, намотанной на барабан лебедки. Груз, вес которого составляет до 60% разрывного усилия, погружают в бак с машинным маслом для гашения колебаний отвеса, вызываемых потоками воздуха в стволе.

Наиболее распространен способ соединительного треугольника (рис. 22), заключающийся в том, что на поверхности и под землей на горизонте проходки образуются треугольники, вершинами которых

служат отвесы и приствольные точки, включенные на поверхности в ход наземной полигонометрии — точка А, а под землей в ход подземной полигонометрии— точка At. Наземную приствольную точку Л, закрепленную с помощью бетонного монолита с заделанным отрезком рельса, располагают от ближайшего от-

веса на расстоянии, примерно в полтора раза большем, чем расстояние между отвесами (так, чтобы угол между направлениями на два отвеса не превышал 3°). С приствольной точки должен быть виден один из пунктов триангуляции.

Рис. 22. Ориентировка выработки через ствол шахты

Ориентировку осуществляют следующим образом.

На поверхности измеряют угол а между направлениями на два отвеса и угол <в между направлениями на один из отвесов и на пункт триангуляции, а также длины сторон а, b и с (см. рис. 22). По полученным данным аналитически находят координаты отвесов и дирекционный угол линии, их соединяющей; эти данные принимают за исходные в подземной выработке, где измеряют угол аг между направлениями на два отвеса, а также длины сторон аг, и Cj Решая подземный соединительный треугольник, находят координаты точки Лх

и вычисляют угол coj, по которому задают направление стороны М хода подземной полигонометрии.

В дальнейшем подземную геодезическую основу создают приемами подземной полигонометрии.

§ 12. ПОДЗЕМНЫЕ ПОЛИГОНОМЕТРИЯ И НИВЕЛИРОВАНИЕ

Назначением подземной полигонометрии является определение положения опорных пунктов, служащих основой для разбивки сооружения.

Полигонометрические ходы, прокладываемые вдоль подземной выработки, состоят из сторон различной длины и до сбойки выработок являются висячими. Их точность обеспечивается контрольными измерениями. При этом особое внимание следует обращать на точность угловых измерений, так как влияние ошибки передачи дирекционного угла иа поперечную ошибку геодезической основы увеличивается с увеличением длины замыкающей подземного хода. Пункты подземной полигонометрии закрепляют установкой специальных знаков.

Подземную полигонометрию делят на подходную, рабочую и основную в зависимости от длины сторон.

Подходную полигонометрию с длиной сторон 10—15 м прокладывают по криволинейным штольням для выхода из стволов шахт на трассу тоннеля.

Рабочую полигонометрию с длиной сторон 25—50 м разбивают по мере продвижения забоя выработки в виде цепочки сильно вытянутых треугольников, у которых измеряют все стороны и все углы; она служит для геодезического обеспечения проходческих работ (рис. 23).

Основная полигонометрия с длиной сторон 50—100 м представляет собой ходы, прокладываемые по точкам рабочей полигонометрии (через одну). Если основная полигонометрия не обеспечивает требуемой точности сбойки, по ее точкам прокладывают главные полигонометрические ходы с большей длиной сторон, что уменьшает среднюю квадратическую ошибку измерения углов.

При точности сбойки ±50 мм основная полигонометрия с длиной сторон 100 м обеспечивает возможность односторонней проходки на длину до 800 м. Увеличение длины сторон до 200 м создает возможность односторонней проходки на длину до 1200 м.

По мере проходки висячие полигонометрические ходы удлиняют, как правило, не более чем на 50 м. Максимально допустимое удаление забоя от последнего полигонометрического знака составляет 70 м.

Знаки подземной полигонометрии должны быть просты, прочно фиксировать вершины углов поворота ходов и одновременно служить реперами подземного нивелирования. Знаки подземной полигонометрии в штольнях закрепляют сбоку от откаточных путей закладкой бетонных монолитов, в центре которых заделывают металлический штырь с отмеченным центром, положение которого переносят по отвесу на верхняк штольневой рамы и фиксируют знаком, приспособленным для подвешивания отвеса и имеющим порядковый номер (рис. 24).

0i: HllSlIU Я IIUIIUdUHIIMUillflltX

РЦМОЧИЯ ItOJIUtUHUMIHIIflUX Глийная IIIIJIllZIlllUMIIIIIflllR

Рис. 23. Схема подземной полигонометрии

Рис. 24. Закрепление полигонометрического пункта

В бетонных сводах металлический знак для подвешивания отвеса заделывают в пробуренные отверстия диаметром 5—6 см, глубиной около 10 см. В боках тоннеля пункты подземной полигонометрии закрепляют на уровне головки рельсов, причем на высоте 0,5—1,0 м над знаком размещают устройство для консольной установки инструмента.

При проходке встречными забоями необходимо обеспечить сбойку не только в плановом, но и в высотном отношении. Высотную связь наземных и подземных нивелирных сетей осуществляют через порталы, штольни, наклонные ходы или стволы вертикальных шахт. Через горизонтальные выработки прокладывают ходы геометрического нивелирования. Передачу отметки через ствол шахты выполняют с помощью двух нивелиров, реек и прокомпарирован-ной стальной рулетки, подвешенной к шахтному копру с постоянным натяжением 10 кгс.

Одновременный отсчет, взятый двумя нивелирами по ленте и рейкам, установленным над надземным и подземным реперами, дает возможность определить отметку подземного репера (с учетом поправок на колебания температуры и компарирование ленты).

Нивелирные ходы в подземных выработках прокладывают как висячие; они совпадают с ходами подземной полигонометрии, знаки которой являются одновременно реперами. По мере продвижения забоя делают текущую нивелировку от последнего полигонометрического знака. С целью учета возможных осадок реперов нивелировку высячих ходов систематически повторяют в прямом и обратном направлениях при длине визирного луча, равной 50 м. После сбойки встречных забоев выполняют нивелировку хода между двумя реперами, отметки которых были переданы с поверхности.

§ 13. РАЗБИВКА ПОДЗЕМНЫХ ВЫРАБОТОК

При сооружении тоннелей особое значение имеют геодезические работы в направляющих штольнях, от правильного положения которых в плане и профиле зависит точность сбойки встречных выработок и работ по расширению сечения.

Ось выработки задают от ближайшей точки рабочей полигонометрии с помощью отвесов, последний из которых подвешивают на расстоянии не более 2 м от забоя. Каждый осевой знак на верхняках крепи, служащий для подвески отвеса, устанавливают в створе не менее трех отвесов. При этом вешение на глаз допустимо на расстоянии не более 20 м. По мере продвижения забоя в штольне закрепляют знаки подземной полигонометрии и положение точек, ранее провешенных на глаз, проверяют инструментально.

Для задания оси в прямолинейной штольне существует много способов. Проще всего стальной рулеткой отложить от полигонометрических знаков заранее вычисленные смещения знаков от оси штольни с закреплением полученных точек осевыми гвоздями, которые должны находиться в створе. По этому створу ось инструментально продолжается до забоя.

Кривые участки штолеи разбивают не по хордам, а по секущим, так как в этом случае можно увеличить длину разбивочной прямой при сохранении ее отклонений b от кривой в допустимых пределах (Ь = 10 см).

Кривая содержит (п — 2) секущих длиной

L = 4VbR~ (5)

и две концевые секущие, которые являются неполными и имеют длину, равную 0,85 длины полных (средних) секущих (рис. 25). Направление первой (неполной) секущей задают по координатам (xlt i/j) точки, находящейся на ее продолжении. Откладывая по этому направлению длину неполной секущей (0,85 L), получают положение точки А поворота. Направление второй (полной) секущей также задают по координатам (х2, у2) точки, находящейся на ее продолжении. Откладывая по этому направлению длину L полной секущей, получают положение точки В поворота секущих и т. д.

Для разбивки штольни по высоте в стойки рам забивают высотные костыли на 1 м выше проектной отметки лежня рамы или делают запилы в металлических стойках. Через пять—десять рам (но не реже чем через 10 м) такие костыли устанавливают с проверкой их отметки с помощью нивелира, чтобы избежать накопления ошибок; следующие пять — десять костылей с помощью сообщающихся сосудов — устройства из двух стеклянных трубок,соединенных резиновой трубкой.

По мере закладки полигонометрических знаков и определения

Рис. 25. Разбивка оси на кривой

их отметок исправляют высотное положение ранее установленных костылей.

Штольневые рамы в забое проходчики устанавливают по створу отвесов и продолженной линии высотных костылей на предыдущих рамах. Рамы устанавливают перпендикулярно оси выработки с соблюдением горизонтального положения верхнего и нижнего элементов. Их отклонение от проектного положения в плане и профиле не должно превышать ±2 см.

§ 14. ТОЧНОСТЬ ГЕОДЕЗИЧЕСКИХ РАБОТ

Наиболее важным итогом геодезических работ при сооружении тоннелей встречными забоями является обеспечение требуемой техническими условиями точности, сбойки (в плане ±100 мм в профиле ±50 мм). На точность сбойки влияют ошибки всех перечисленных выше геодезических операций — от триангуляции до разбивки оси подземной выработки.

Описанная методика геодезических измерений обеспечивает сбойку при проходке встречными забоями с высокой степенью точности (табл. 2).

При сооружении тоннеля полным сечением с обделкой, собираемой из

готовых элементов непосредственно у забоя, точность сбойки имеет особенно важное значение. При сбойке с нарушением приведенных допусков возникнут трудности при укладке в тоннеле рельсового пути. Поэтому, если предварительно вычисленная ошибкаq сбойки превосходит допускаемую ошибку А, проходка всем сечением должна быть своевременно прекращена и сбойке тоннеля должна предшествовать сбойка опережающей штольни. При достаточной длине штольни между обеими частями тоннеля может быть обеспечено плавное сопряжение без ущерба для последующей его эксплуатации (рис. 26).

Для железнодорожного тоннеля требуемую длину D (м) штольни, обеспечивающую возможность укладки переходного участка пути в виде S-образной кривой (радиуса 2000 м), определяют по формуле

Таблица 2

Степень точности геодезических работ, мм

Ожидаемые ошибки сбойки

Длина односторонней проходки, м

250 500 1000 2000 4000

Высотная . .

Поперечная .

18 26 38

44 54 78

D — 90(Г?-/2Д).

(6) Рис. 26. Сбойка выработок полного сечения

Глава 4

ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИЕ ИЗЫСКАНИЯ ПРИ СТРОИТЕЛЬСТВЕ ТОННЕЛЕЙ

§ 15. ЗАДАЧИ, СОСТАВ И МЕТОДЫ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ ИЗЫСКАНИИ

Наземные инженерные сооружения имеют контакт с земной корой только в основании, поэтому свойства основания оказывают сравнительно небольшое влияние на конструкцию и методы постройки большей их части, расположенной выше земной поверхности. Тоннели и другие подземные сооружения закладывают в толще земной коры, и их конструкции, методы и средства постройки в большой мере зависят от свойств прорезаемого горного массива. Можно сказать, что весь ход сооружения тоннеля, его стоимость, сроки выполнения определяются в основном геологическими и гидрогеологическими условиями в которых сооружается тоннель.

В связи с этим большое значение для успешного хода строительства имеют инженерно-геологические исследования района, намеченного для строительства тоннеля. Геологическая экспертиза, обобщающая результаты этих исследований, должна дать ответ на все вопросы, интересующие строителей, предусмотреть трудности, которые могут возникнуть в процессе строительства и эксплуатации тоннеля, и рекомендовать наиболее благоприятное в геологическом отношении положение трассы. Ошибки или неправильные выводы экспертизы могут весьма неблагоприятно повлиять на ход, стоимость и сроки строительства, а также на условия эксплуатации тоннеля. Например,^йри строительстве самого длинного в мире Симплонского тоннеля строители неожиданно встретили пласты трещиноватых известняков с большим дебитом подземных вод (до 1,5 м3/с), области чрезвычайно сильного горного давления и высокую температуру выработки, на 17° С превышавшую температуру, определенную геологами. Связанные с этим изменения технологии тоннельных работ в сильной степени затруднили строительство.

В программу инженерно-геологического обследования района строительства тоннеля входят следующие виды работ:

1. Изучение имеющихся литературных и картографических материалов по топографии, геологии и гидрогеологии района.

2. Проведение инженерно-геологической съемки территории строительства, заключающейся в изучении обнажений земной коры, устойчивости грунтовых масс, мощности и химического состава источников, выходящих на поверхность, характера рельефа и т. п.

3. Назначение вариантов трассы тоннеля для детальных геологоразведочных работ.

4. Детальные глубинные геологоразведочные работы и гидрогеологические исследования с лабораторным изучением физико-механических свойств горных пород и химического состава подземных вод.

Наиболее распространенным и эффективным методом глубинного исследования горного массива является ударно-вращательное бурение скважин с отбором проб через 0,5 м в слабых породах и колонковое бурение со взятием керна в скальных породах.

При длине горного тоннеля до 200 м с земной поверхности бурят семь скважин, из которых три располагают по оси тоннеля, а четыре — на двух поперечниках. При большей длине тоннеля скважины располагают вдоль его оси через 150 м и через каждые 200 м — поперечники из двух скважин для изучения поперечного строения прорезаемого тоннелем массива. Во всех случаях у каждого из порталов дополнительно размещают по одному поперечнику.

Особенно серьезного внимания требуют буровые разведочные работы для проектирования и строительства тоннелей метрополитенов. При недостаточной изученности геологического строения массива вдоль трассы тоннеля проходческие работы связаны с опасностью осадок поверхности и расположенных в полосе строительства сооружений. Поэтому количество разведочных скважин увеличивают. На участках трассы с относительно простым геологическим строением должны быть пробурены три ряда скважин через 50 м один от другого; скважины в рядах располагают через 200 м в шахматном порядке. На участках трассы со сложным геологическим строением (карсты, оползни, размывы ит. п.) необходимо бурить пять рядов скважин через 25 м один от другого с расположением скважин в рядах через 50 м в шахматном порядке. В местах расположения станционных тоннелей метрополитена бурят шесть скважин.

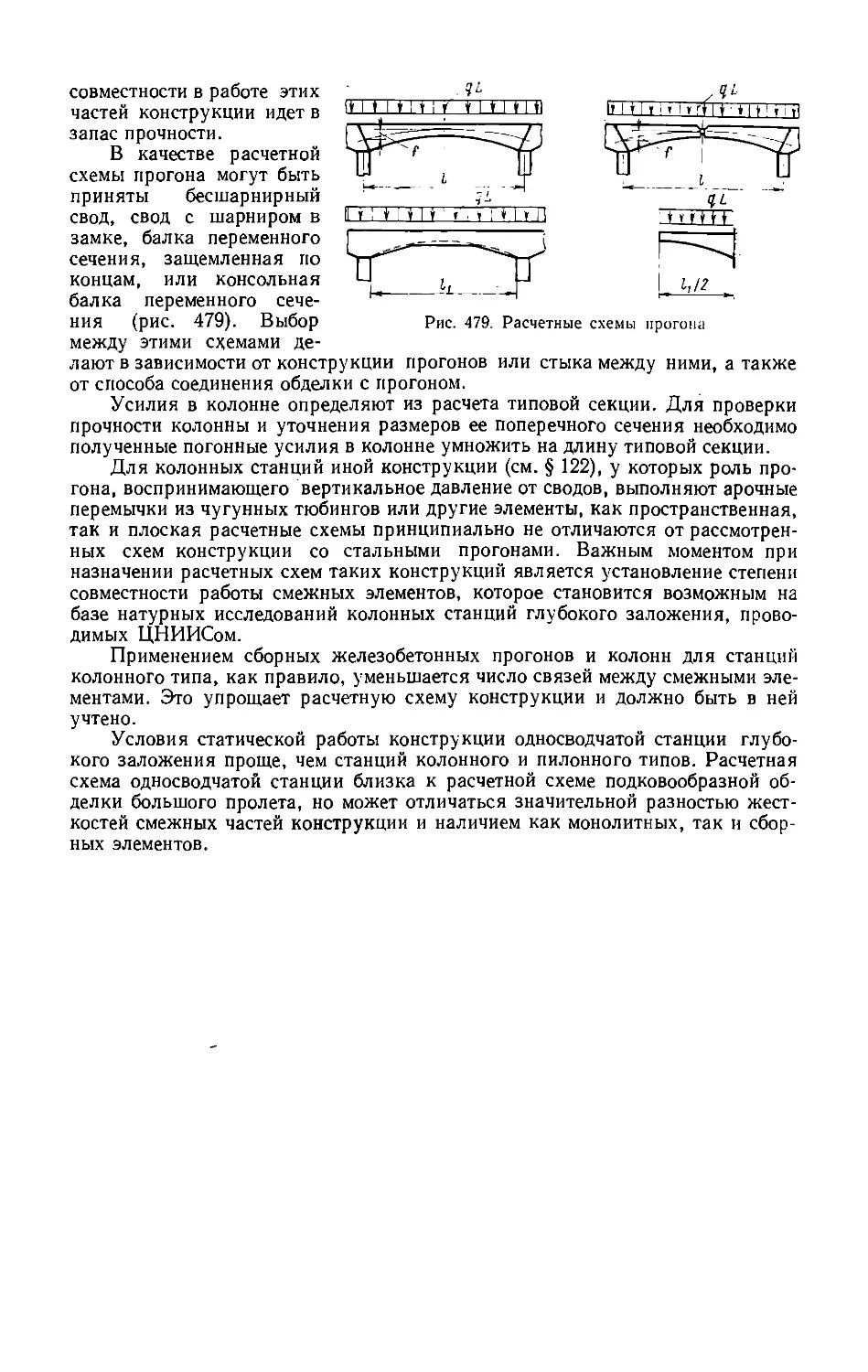

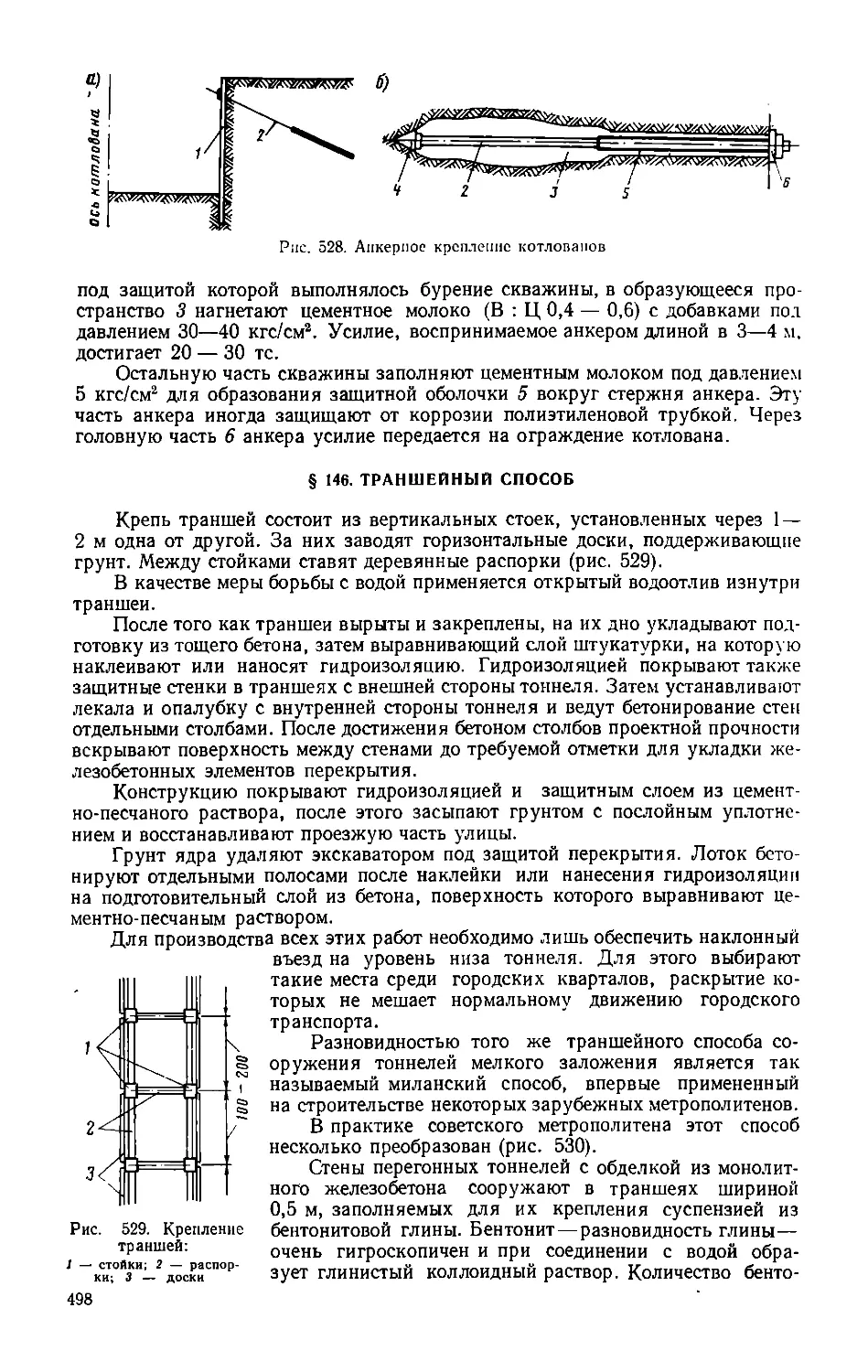

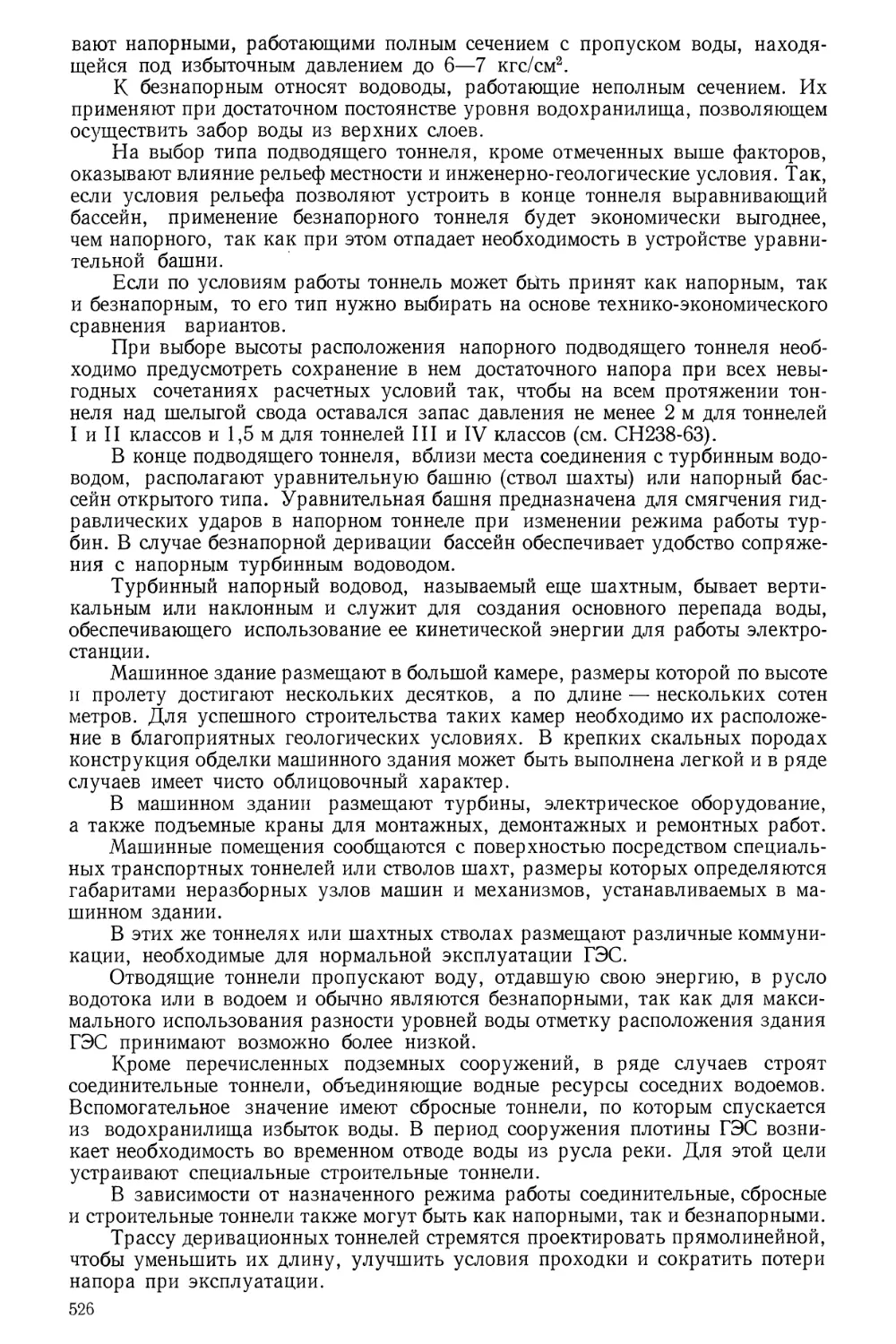

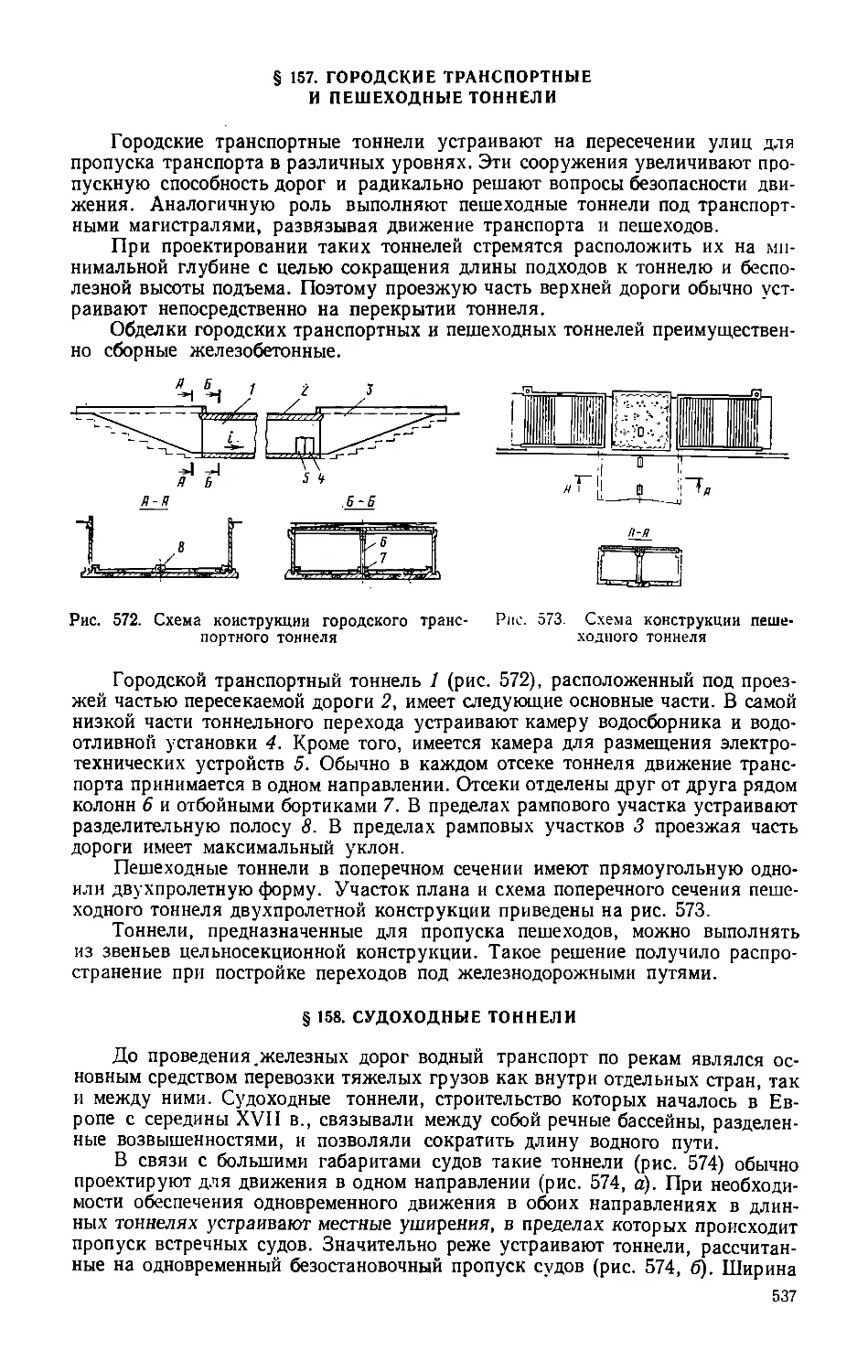

Глубину скважин назначают на 6 м больше глубины заложения подошвы тоннеля, а в сложных геологических условиях скважины заглубляют на 2 м в пласт устойчивых пород, залегающих ниже тоннеля.