Text

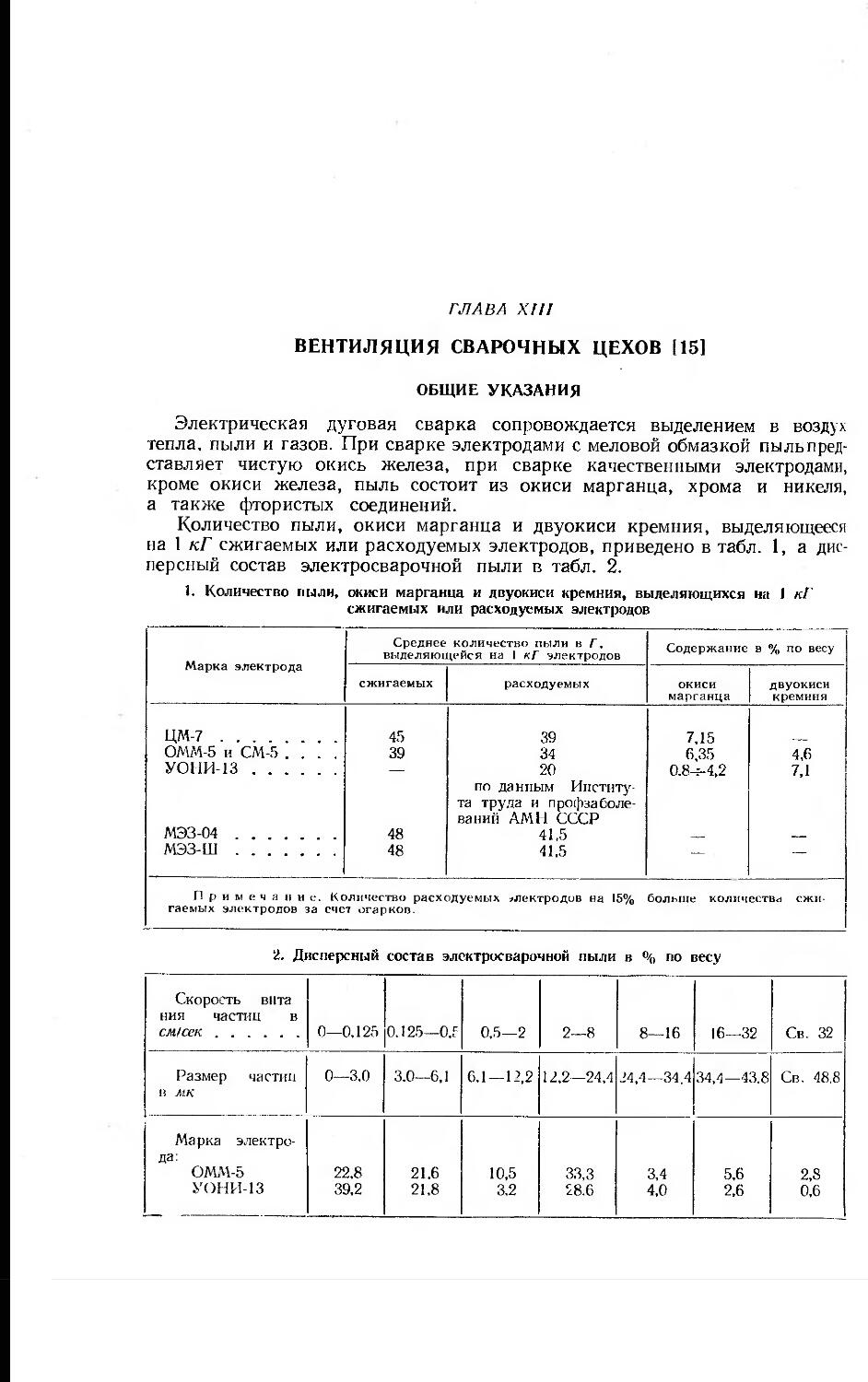

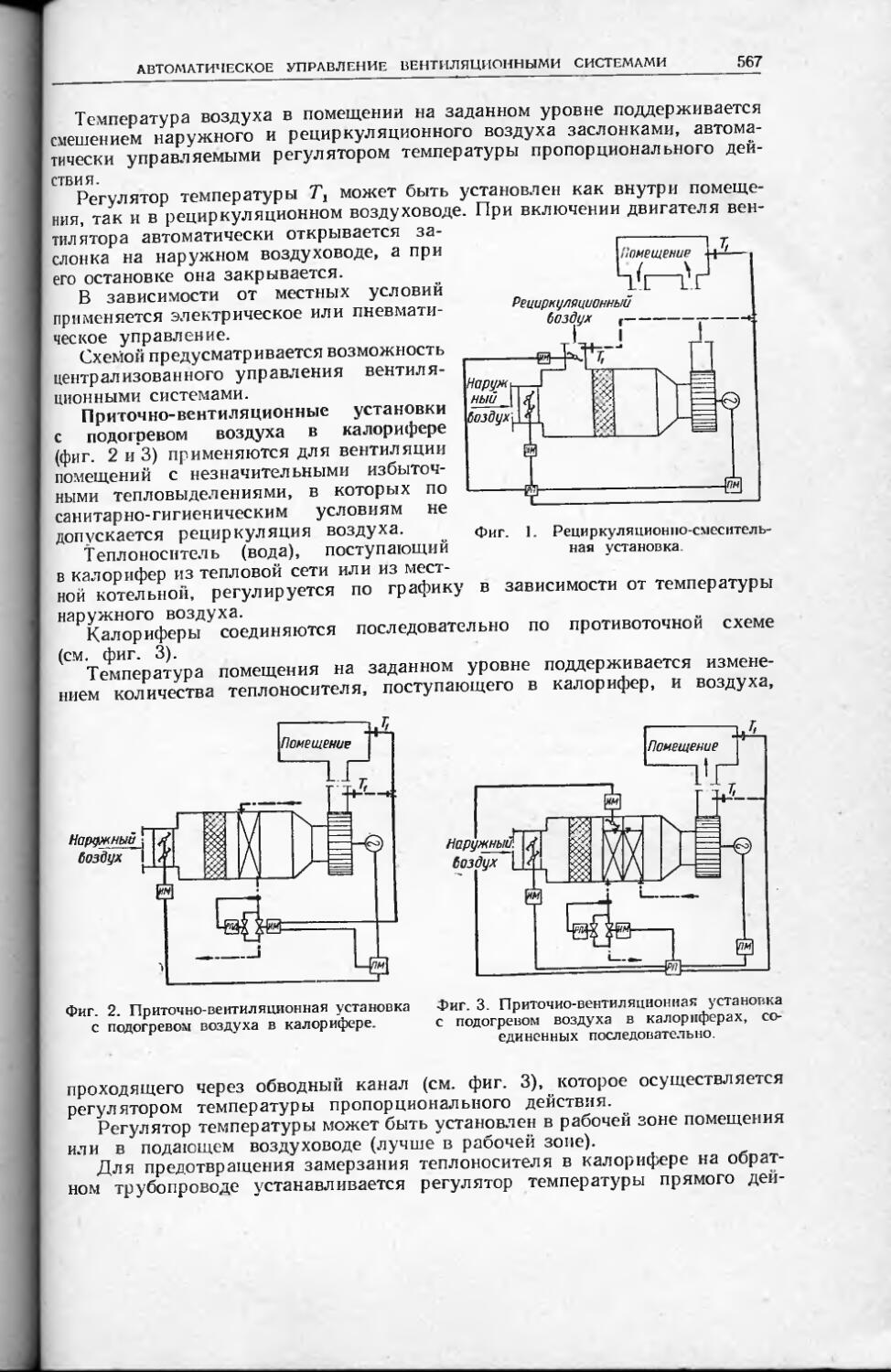

В 30716^

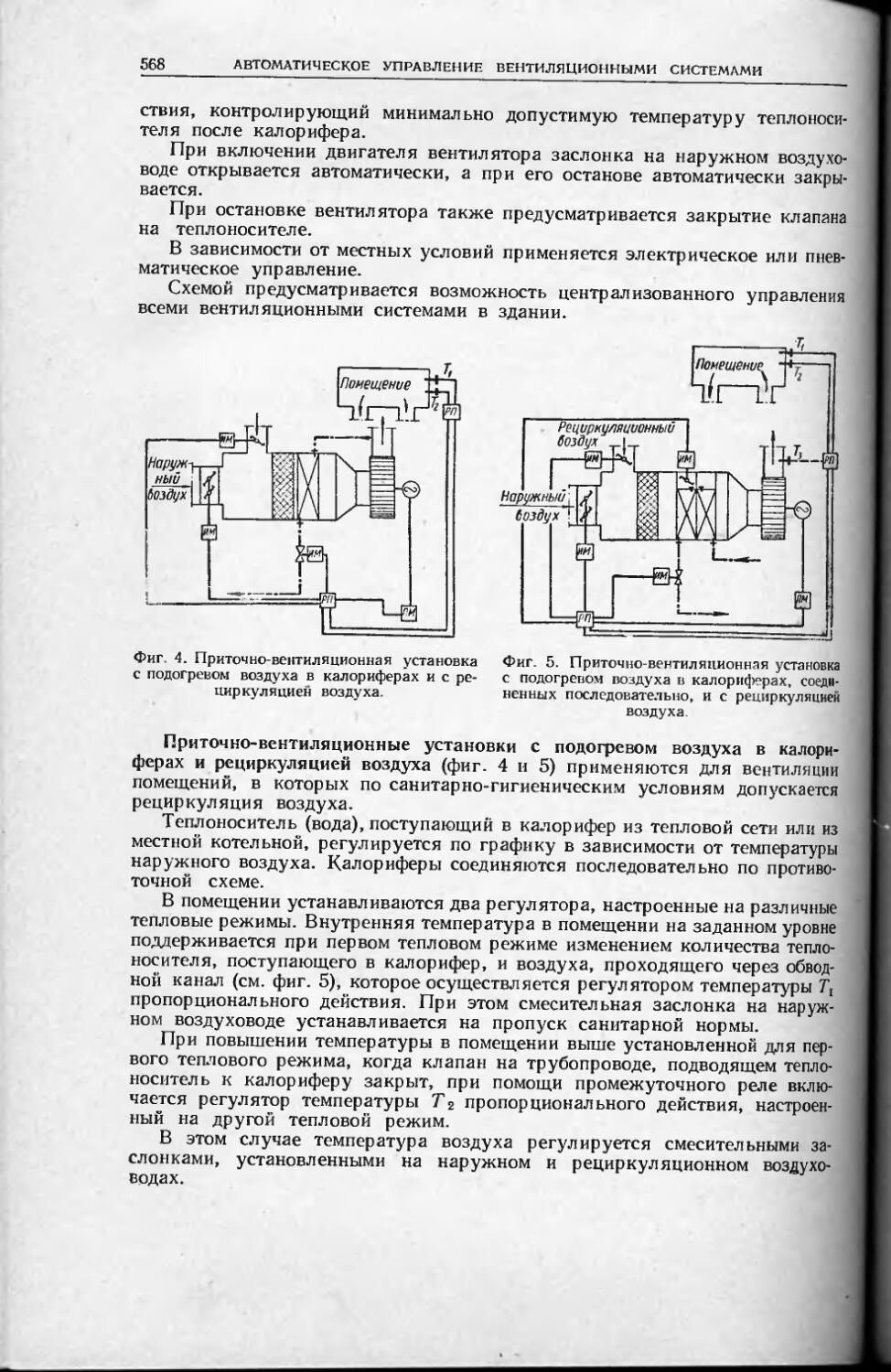

~с. А. РЫСИН

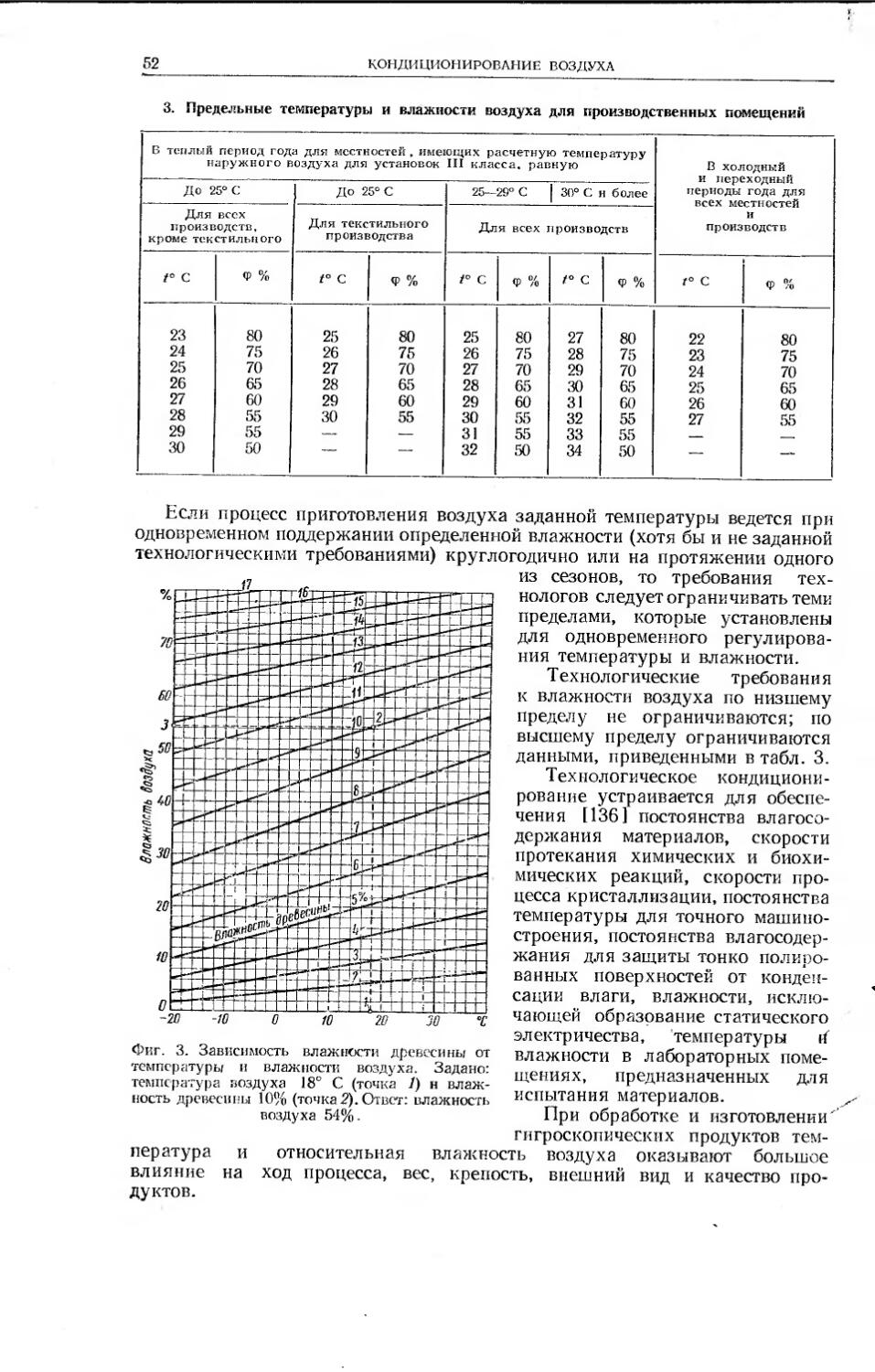

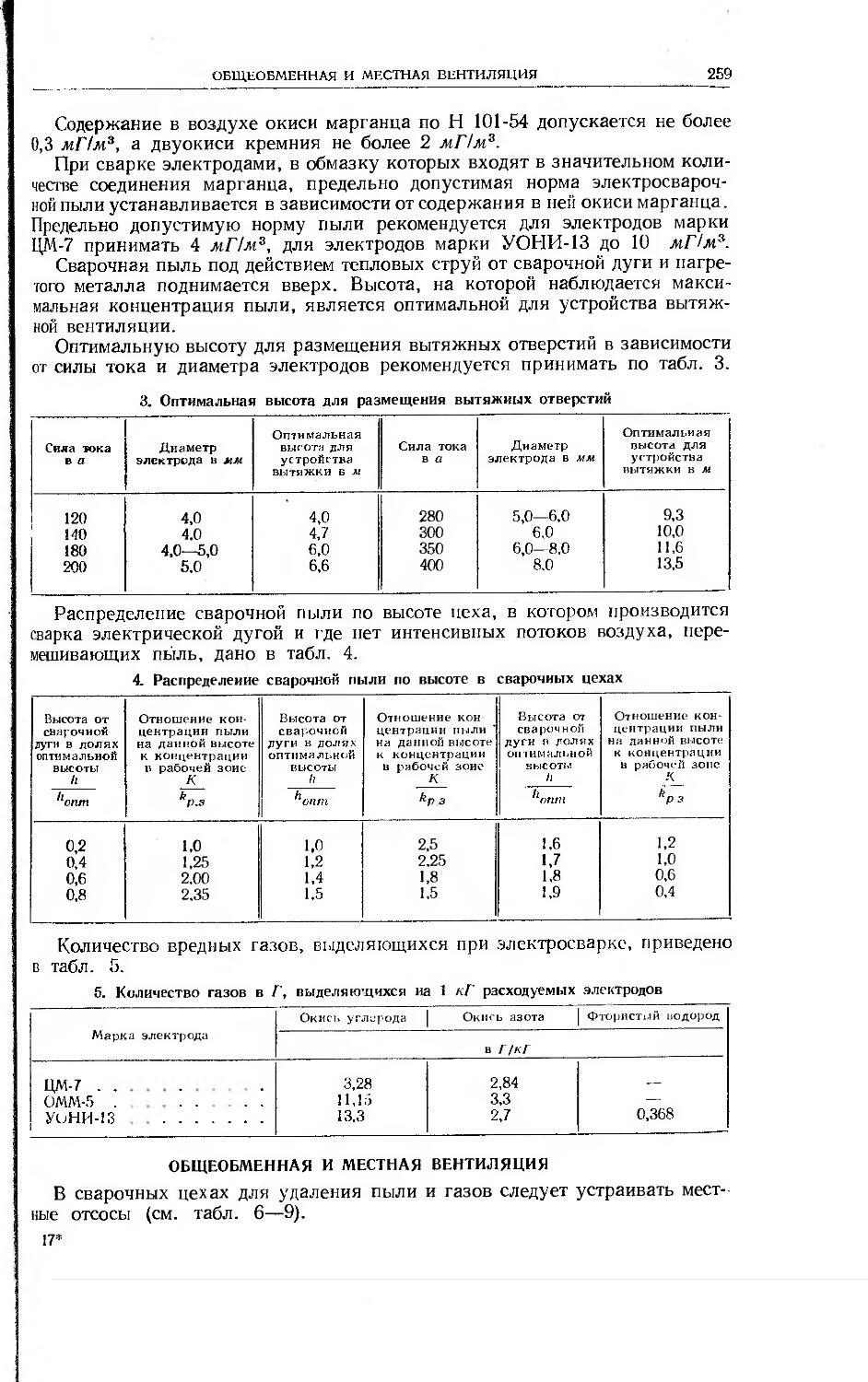

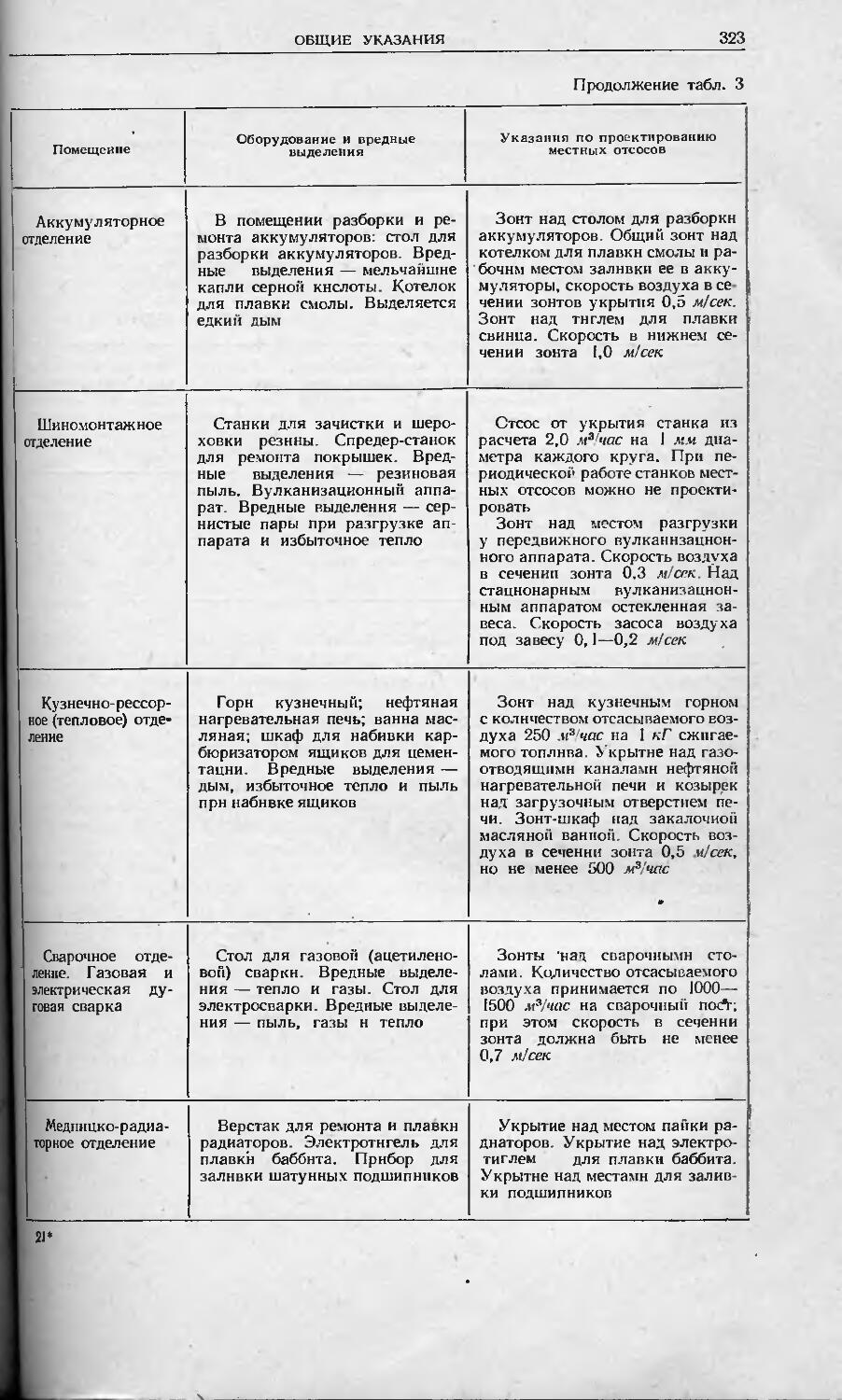

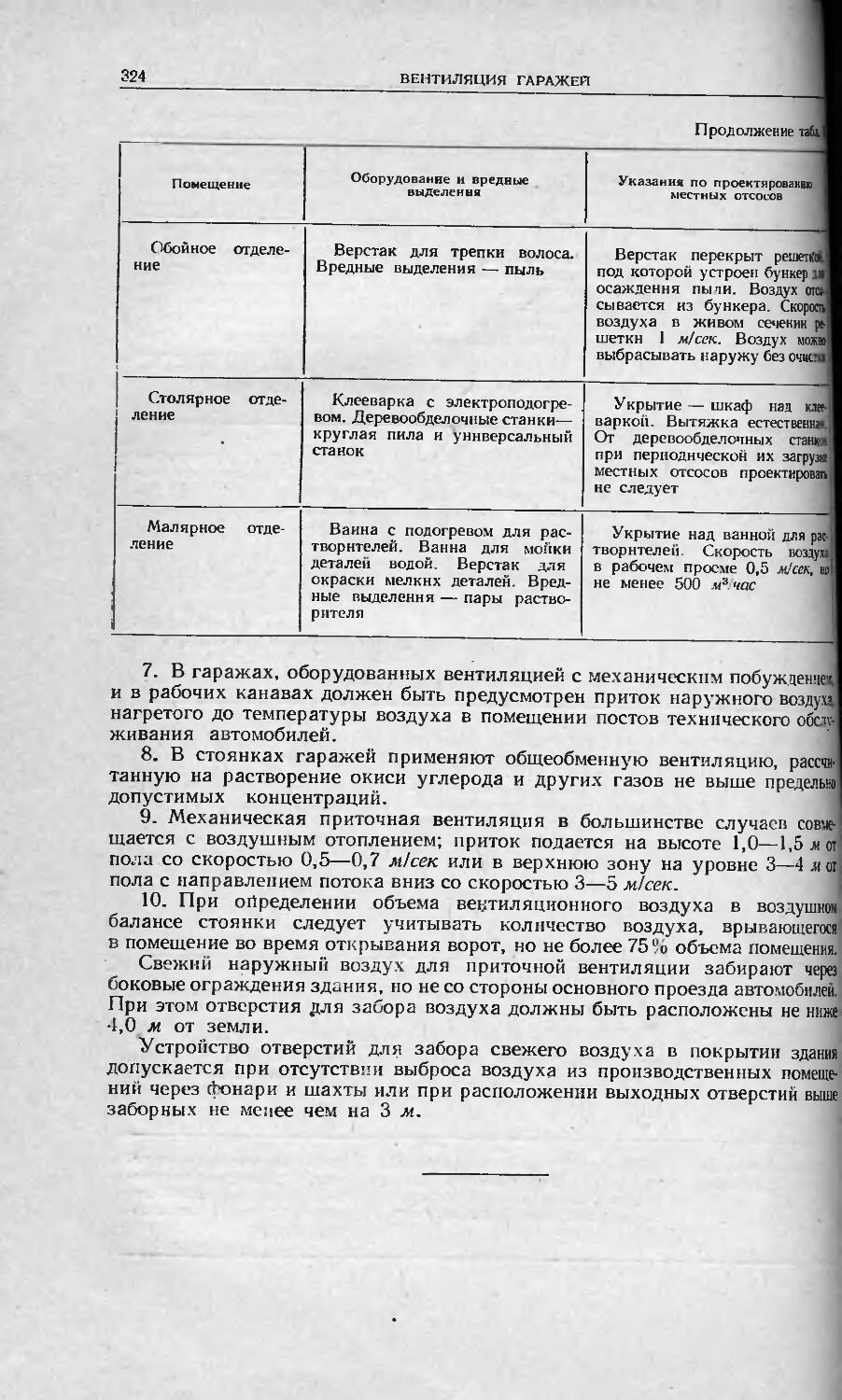

Канд. техн, наук

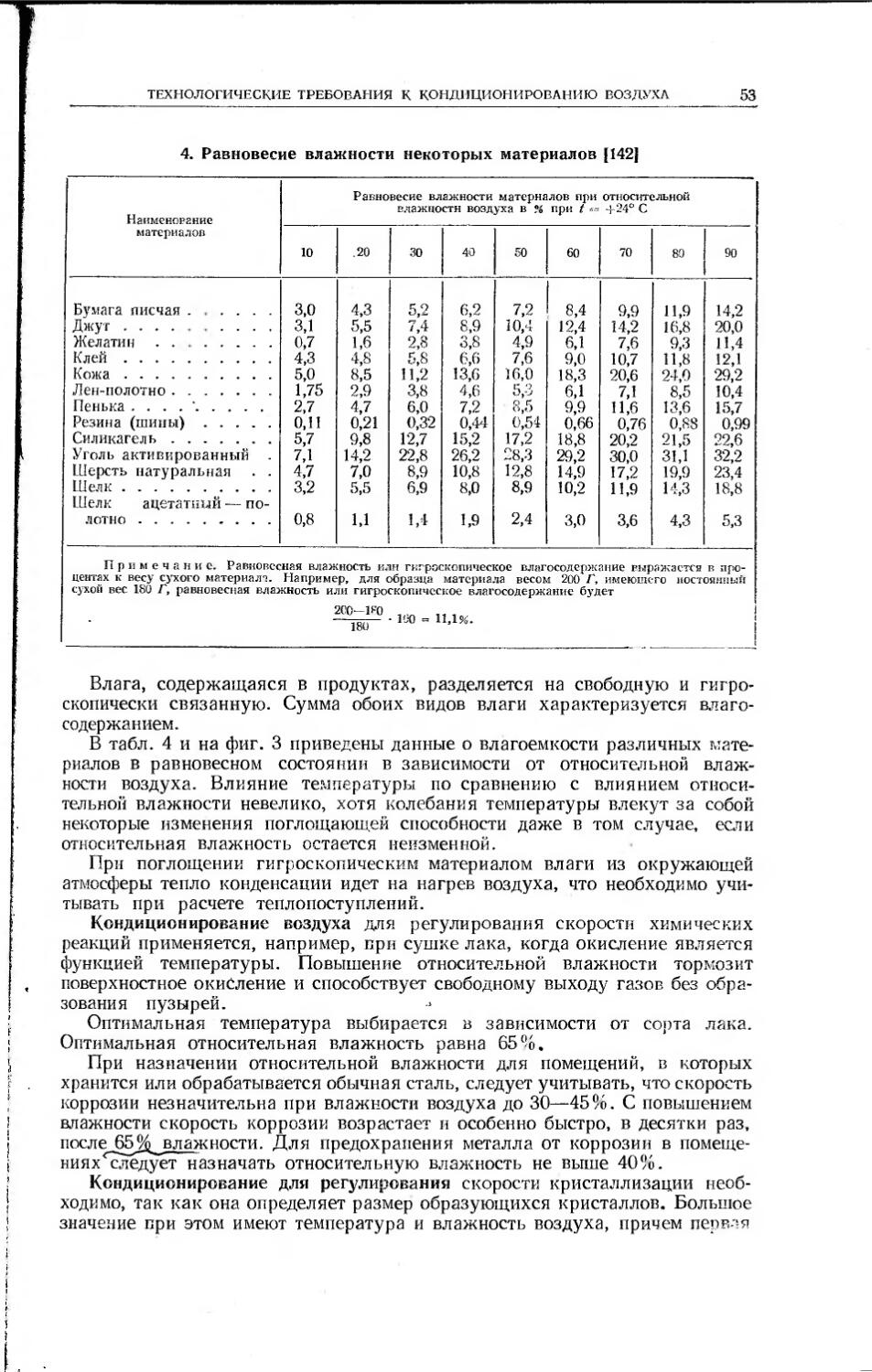

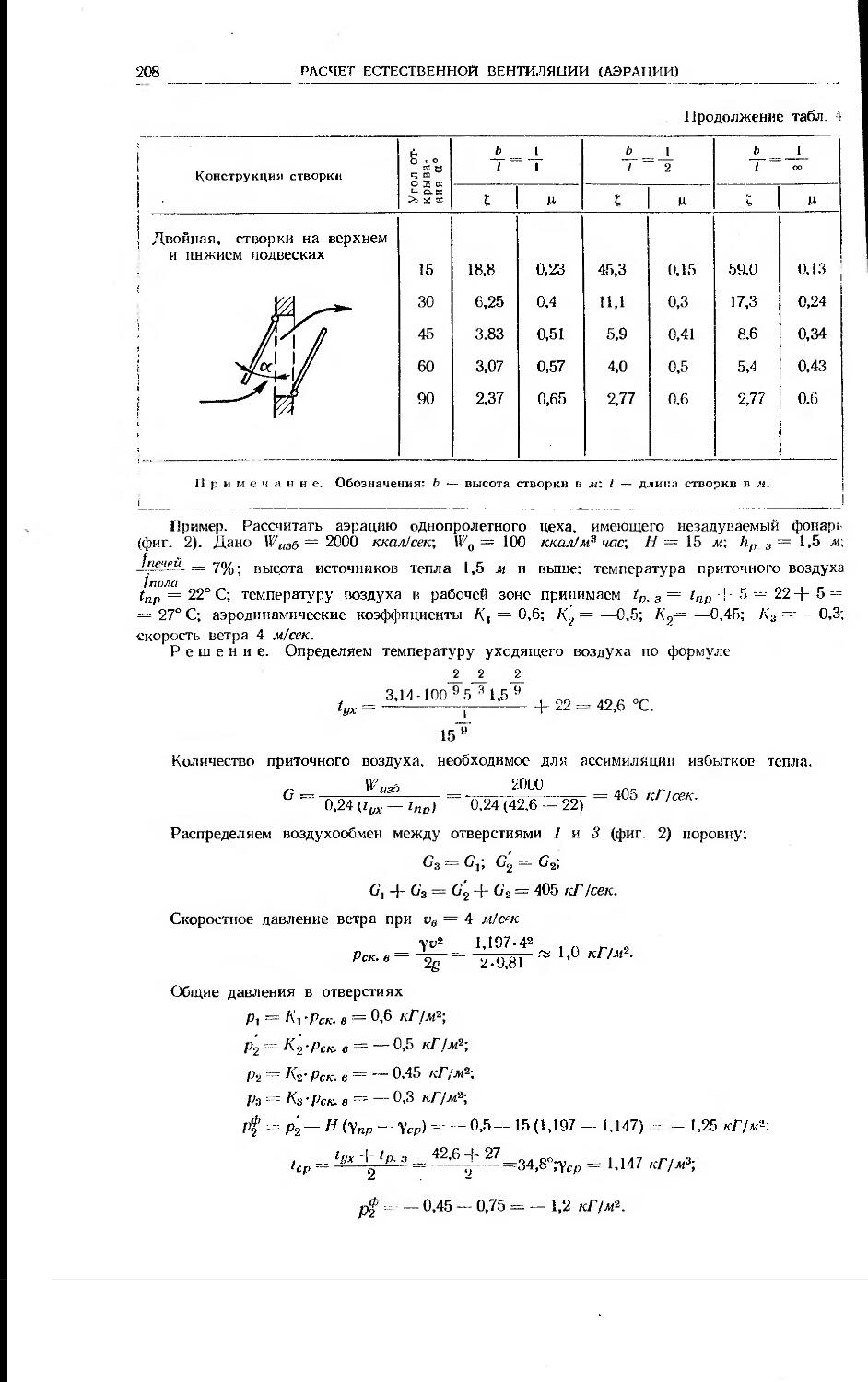

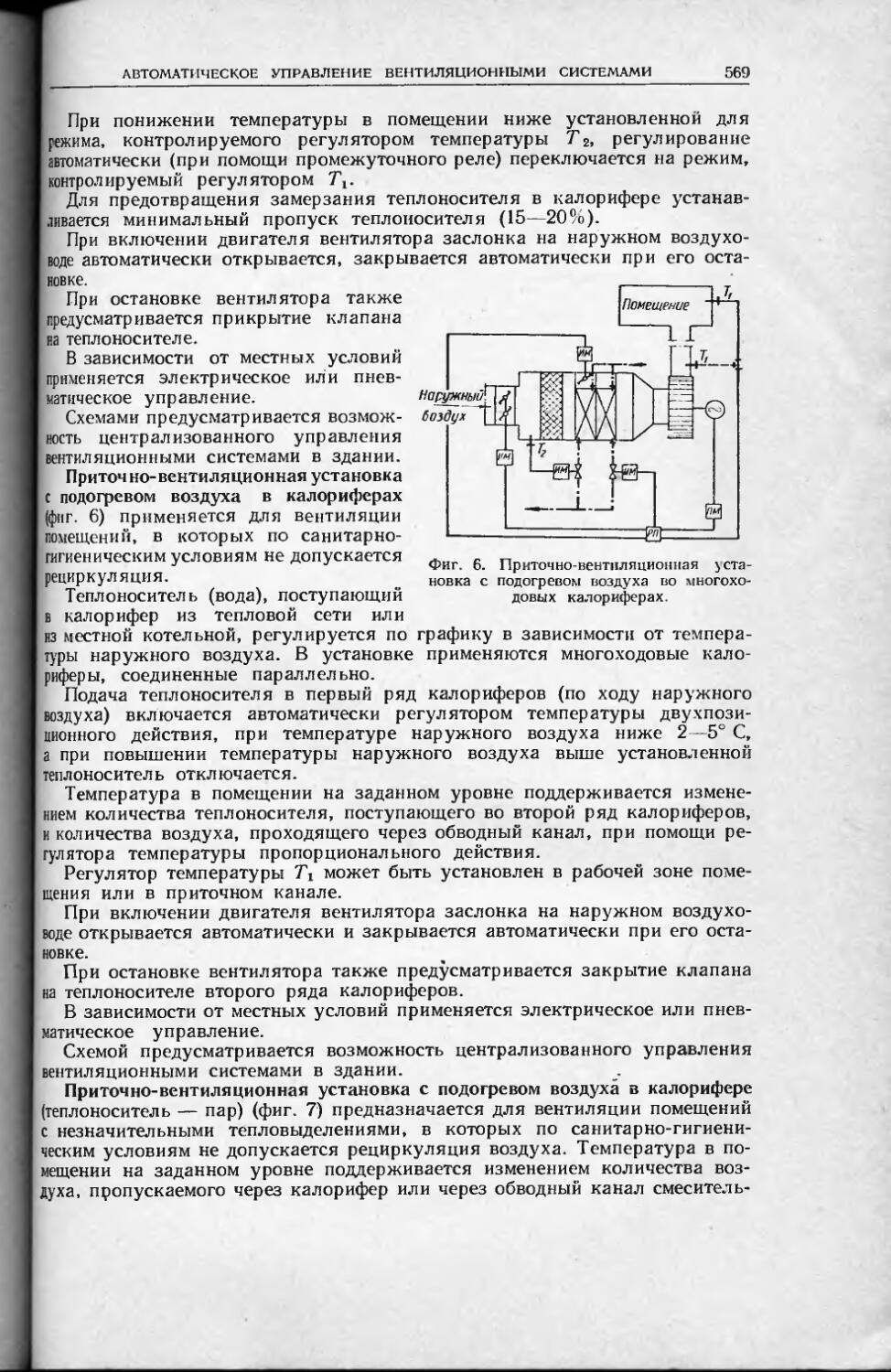

ВЕНТИЛЯЦИОННЫЕ УСТАНОВКИ МАШИНОСТРОИТЕЛЬНЫХ ЗАВОДОВ

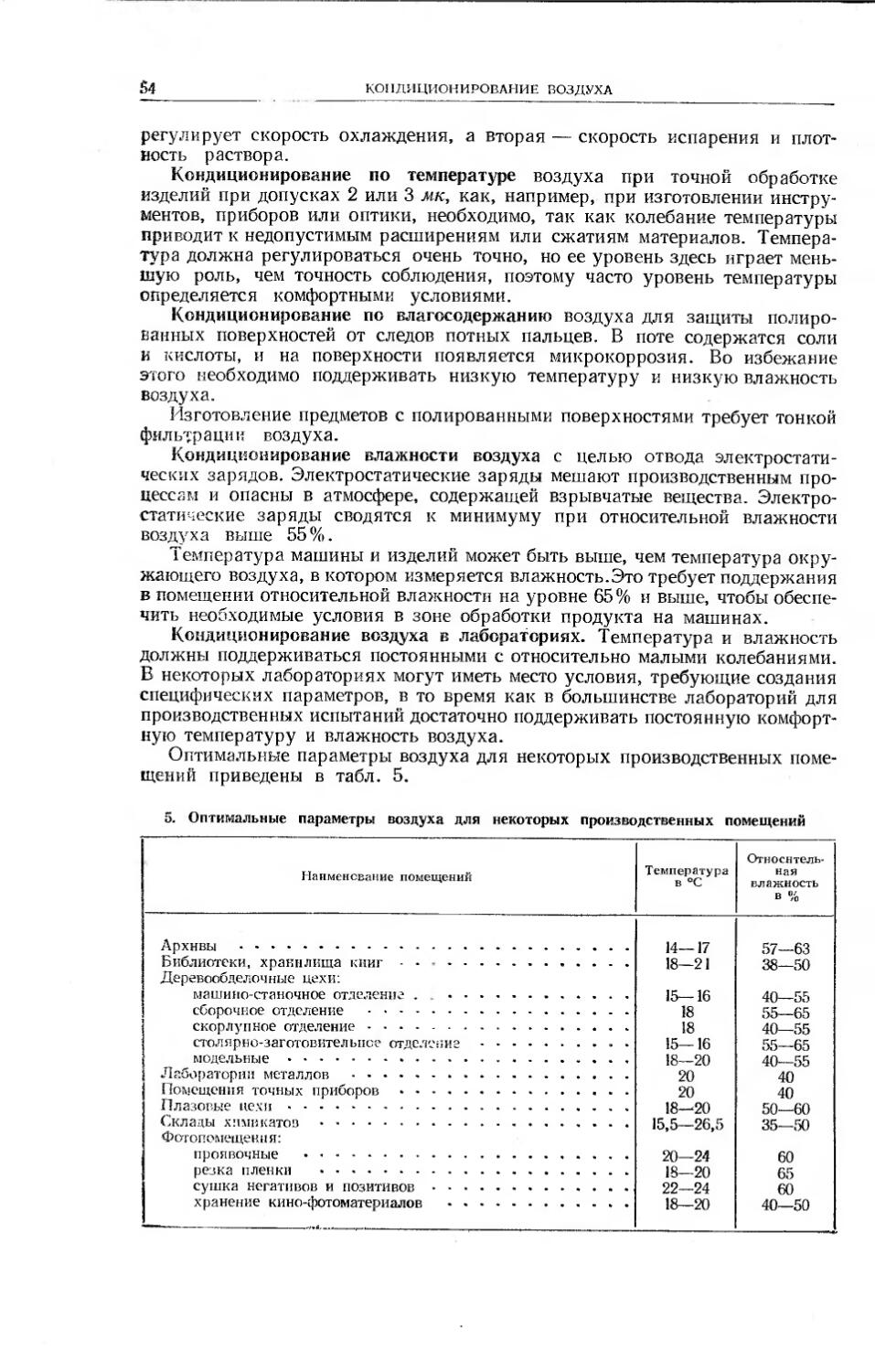

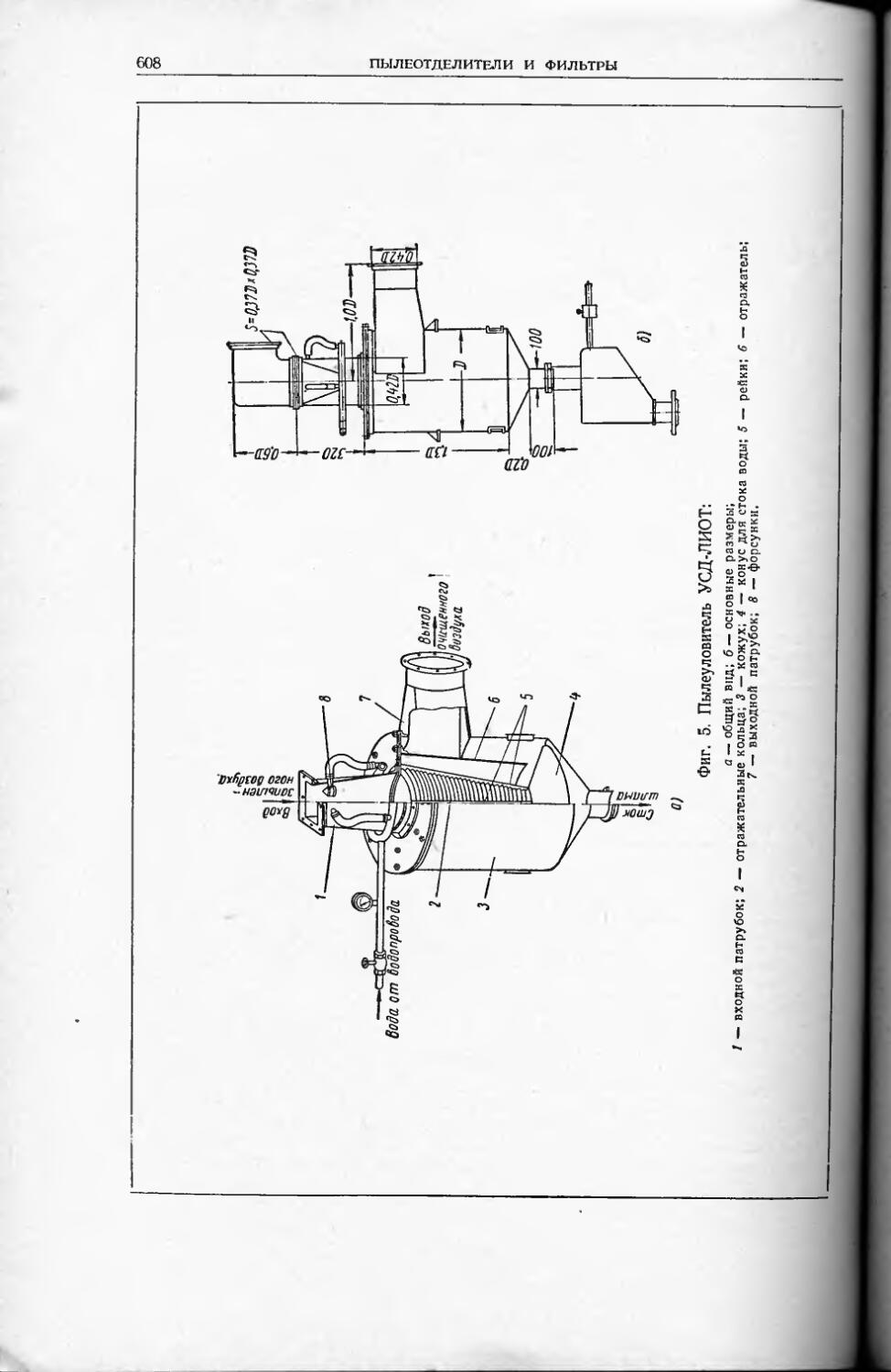

СПРАВОЧНИК

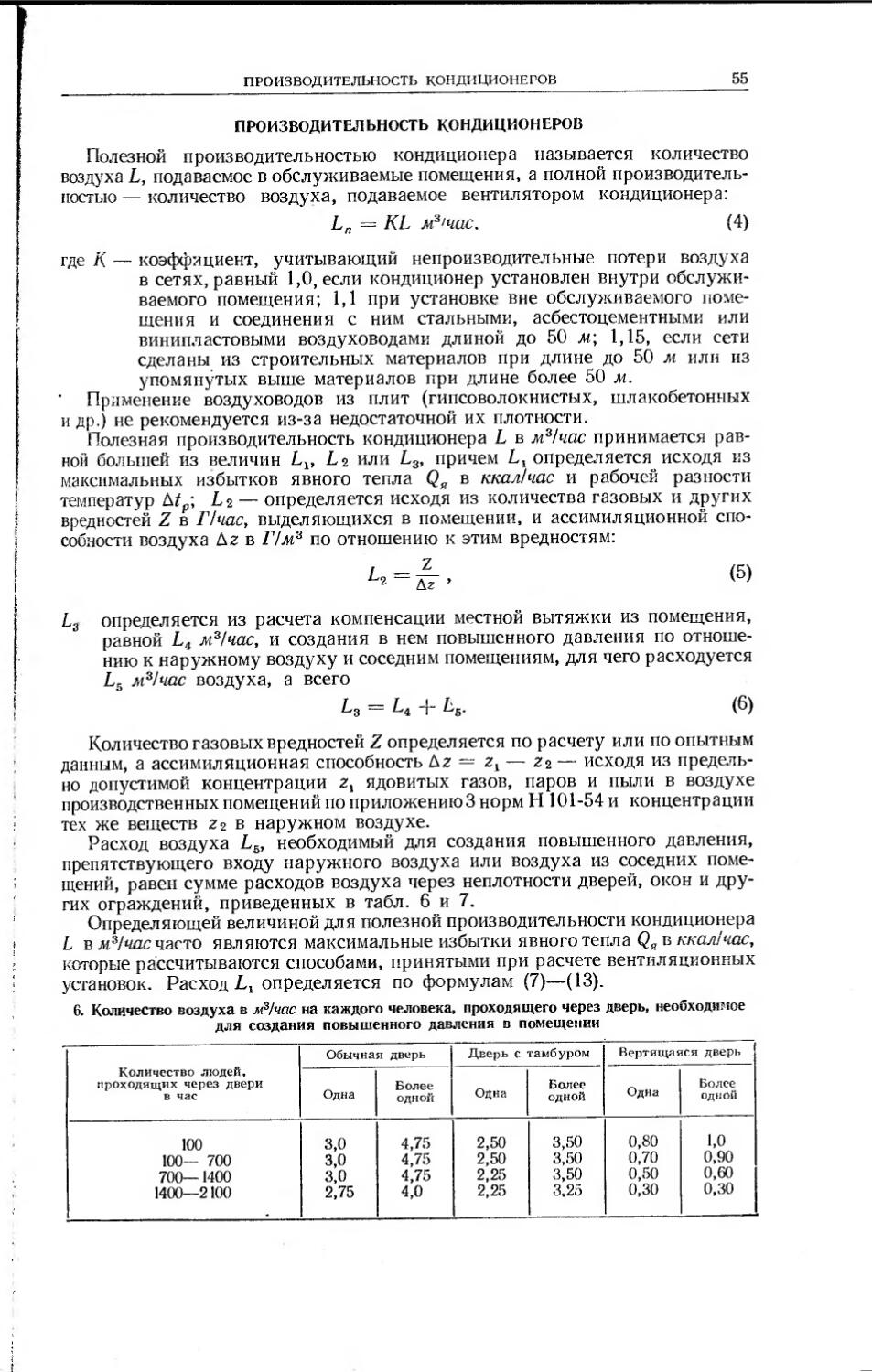

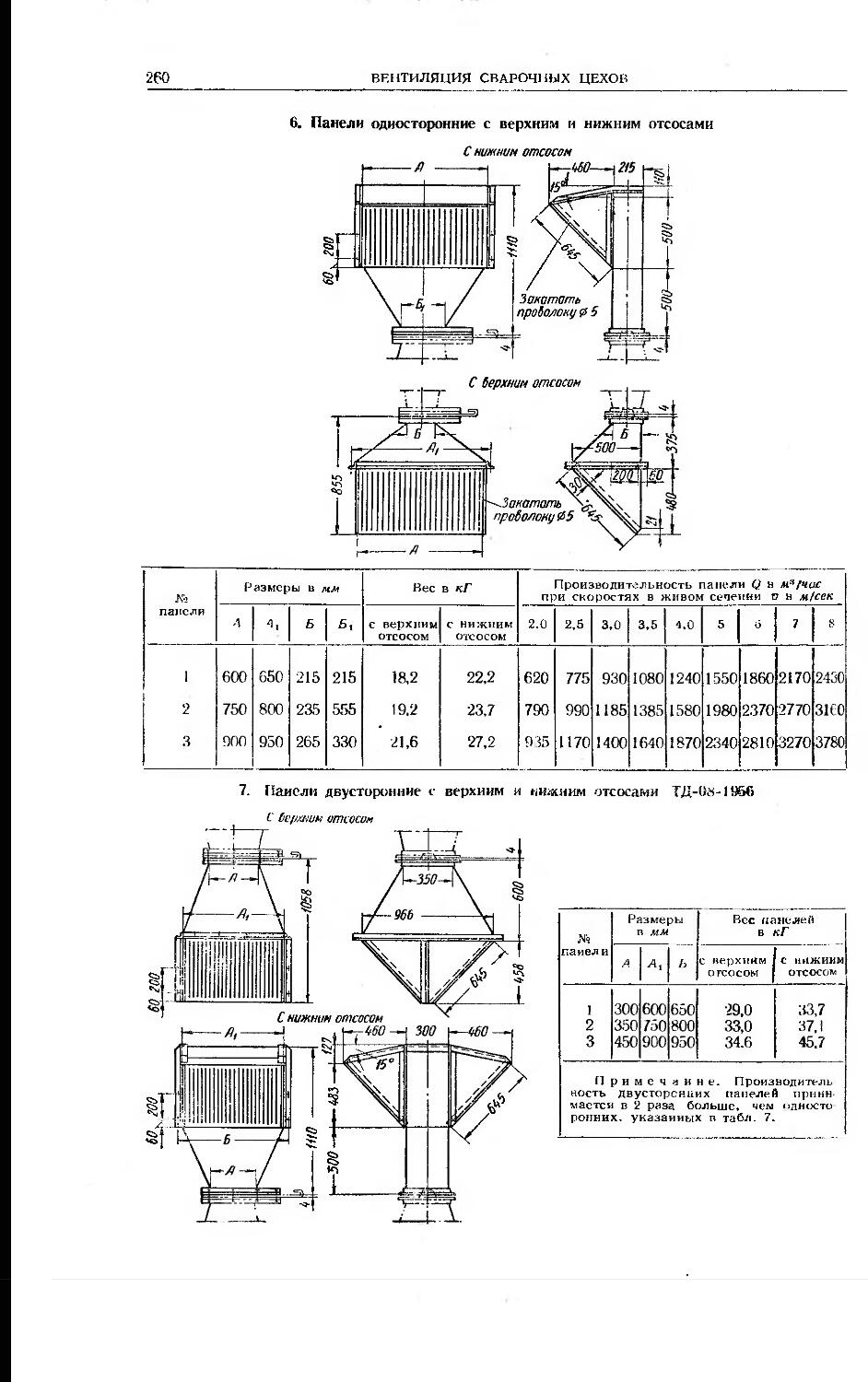

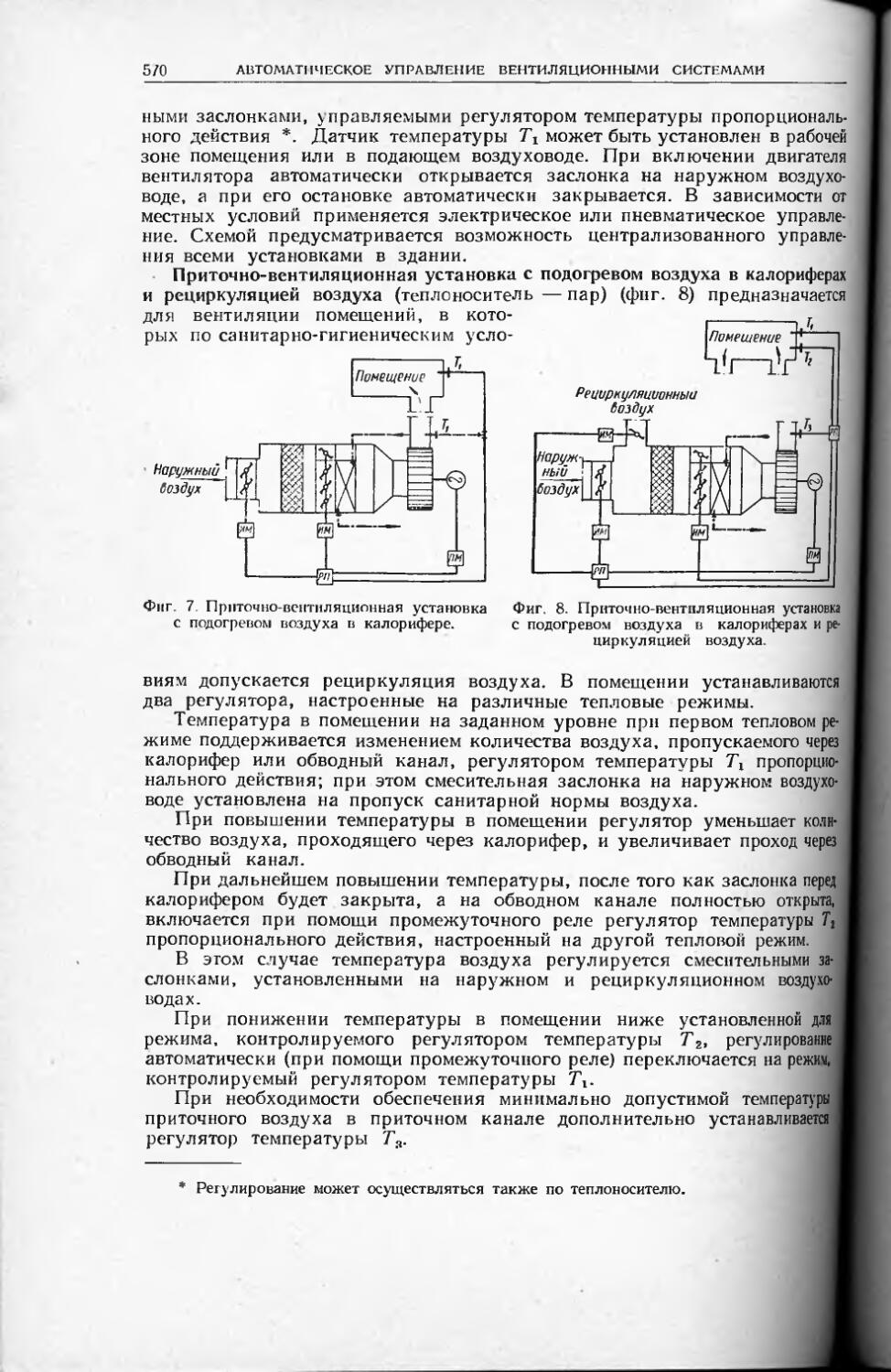

Издание третье, переработанное

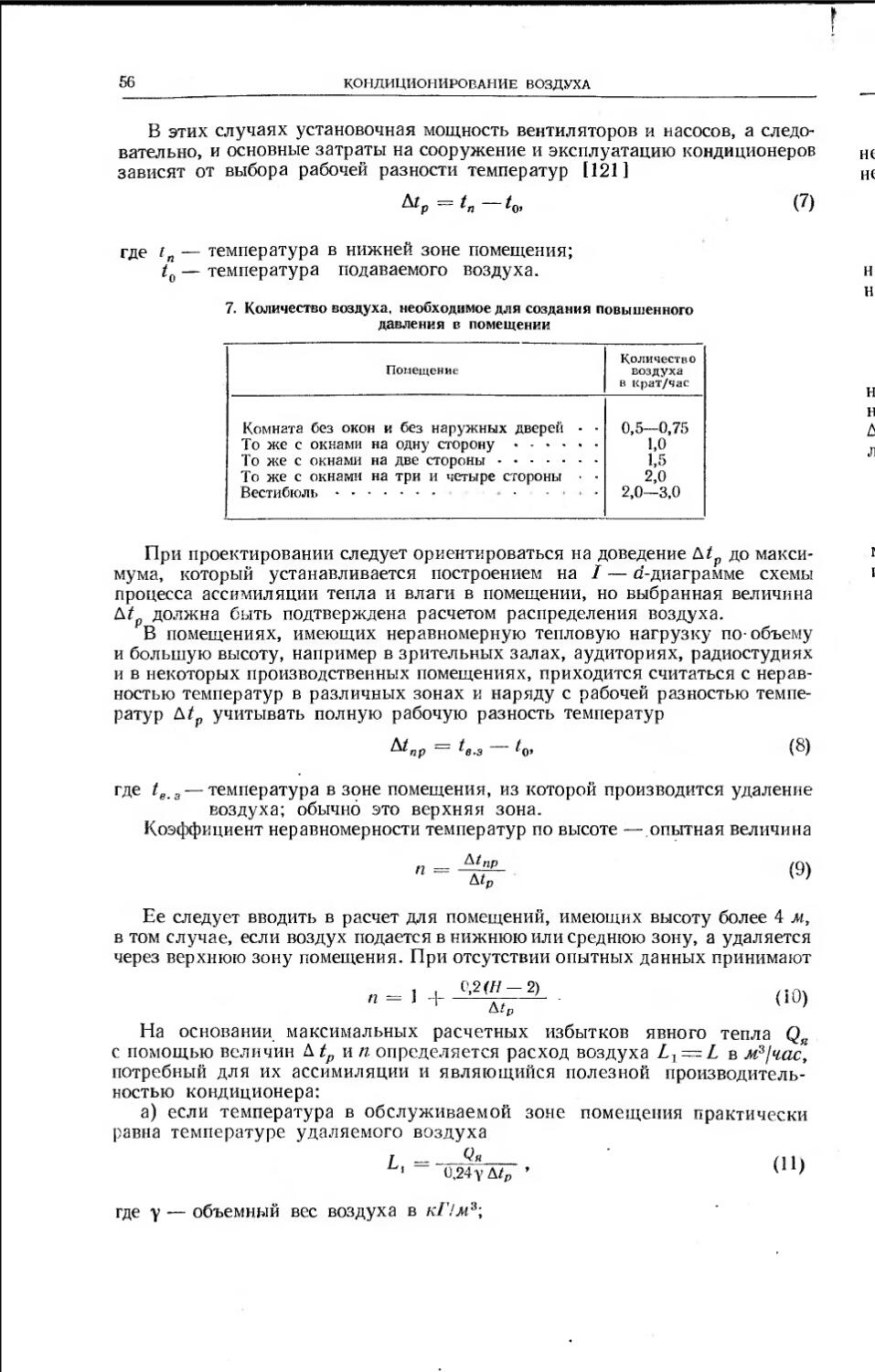

7

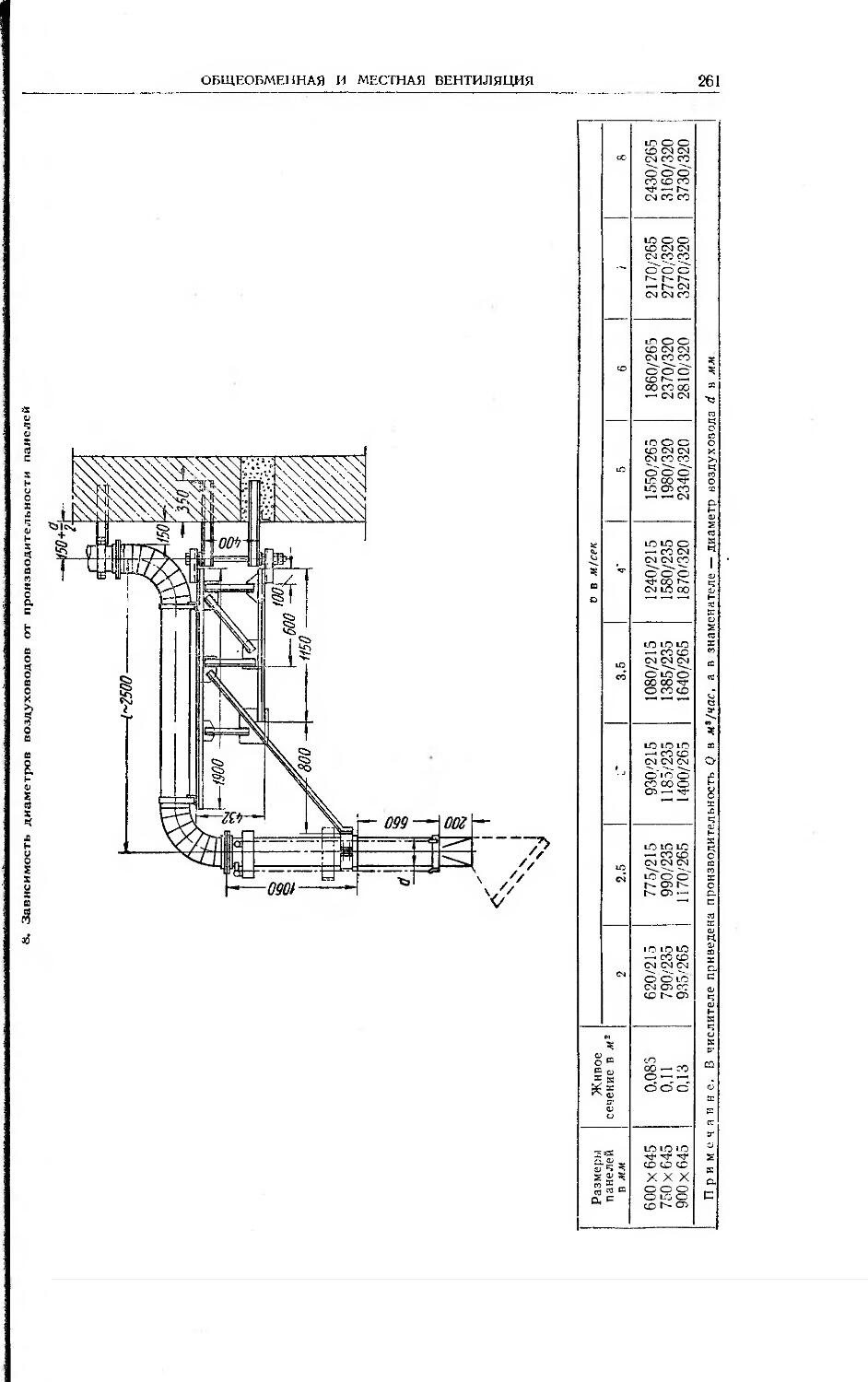

ИЗДАТЕЛЬСТВО .МАШИНОСТРОЕНИЕ”

Москва 1964

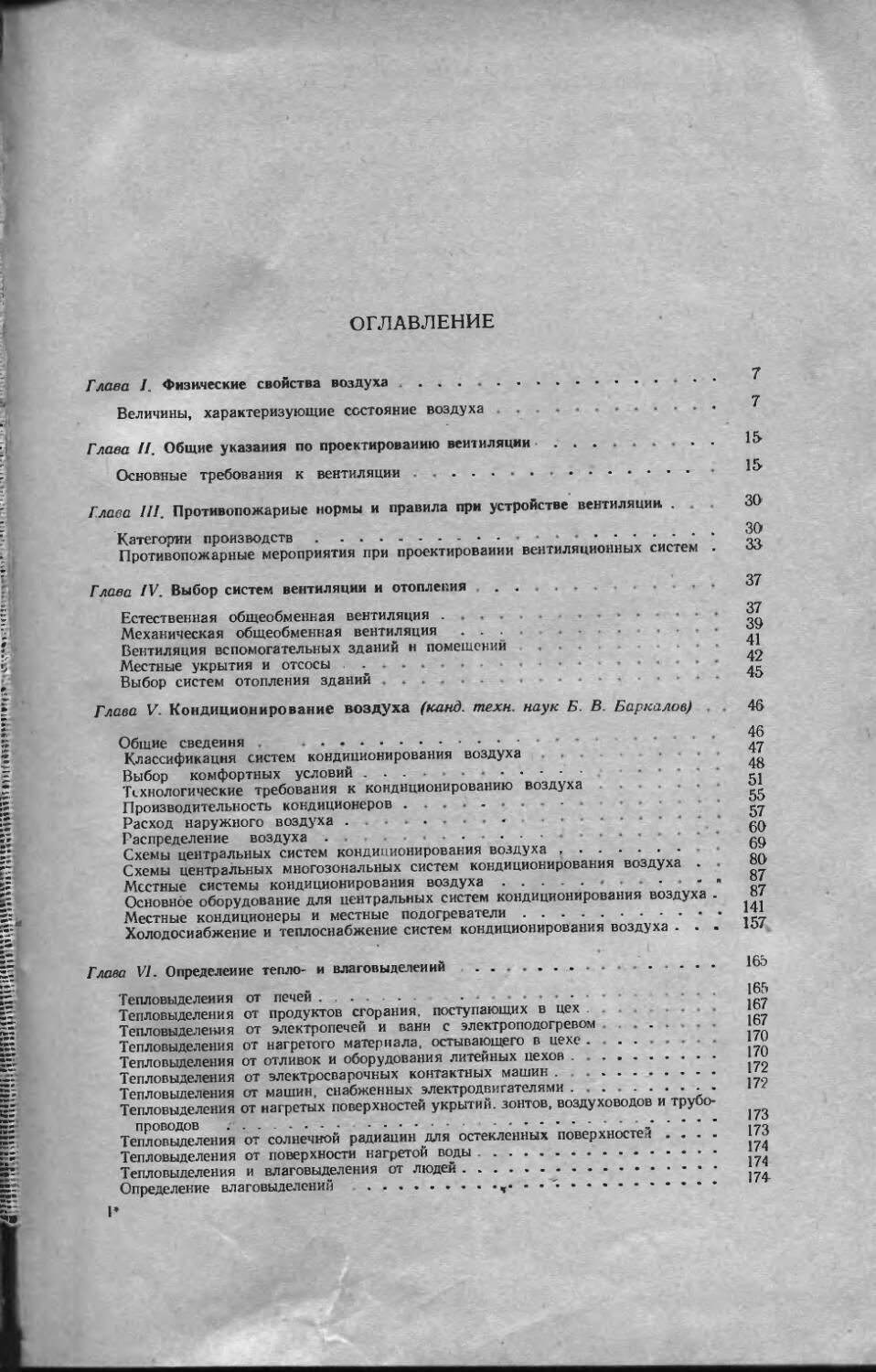

ОГЛАВЛЕНИЕ

Глава I. Физические свойства воздуха ......................................... 7

Величины, характеризующие состояние воздуха .................. 7

Глава II. Общие указания по проектированию вентиляции . .................... 15-

Основные требования к вентиляции . ..................................... 15

Глава III. Противопожарные нормы и правила при устройстве вентиляции . 30

Категории производств.................................................... 30

Противопожарные мероприятия при проектировании вентиляционных систем . 33

Глава IV. Выбор систем вентиляции и отопления .............................. 37

Естественная общеобменная вентиляция .... . . 37

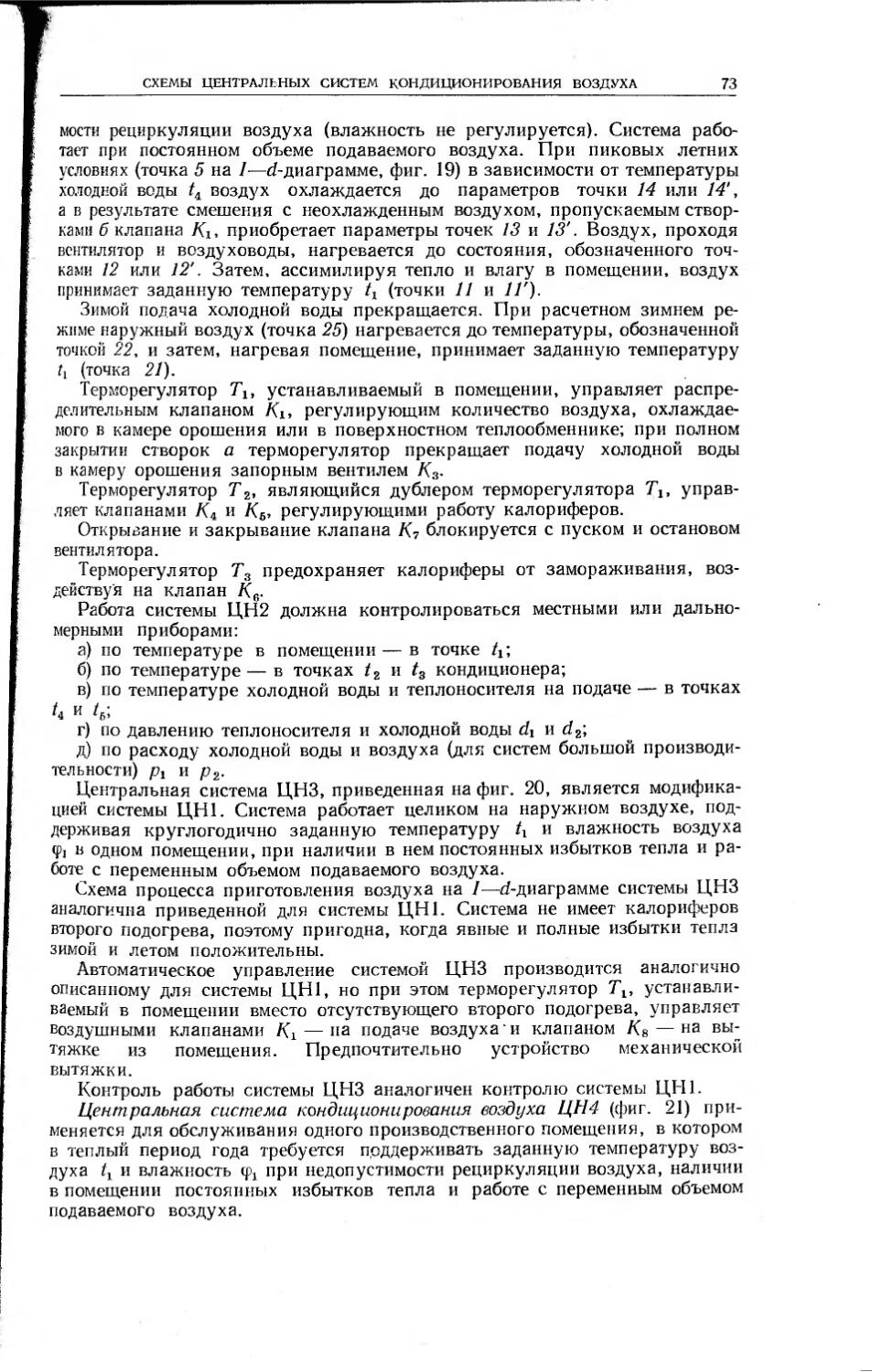

Механическая общеобменная вентиляция ... ,39

Вентиляция вспомогательных зданий н помещений .41

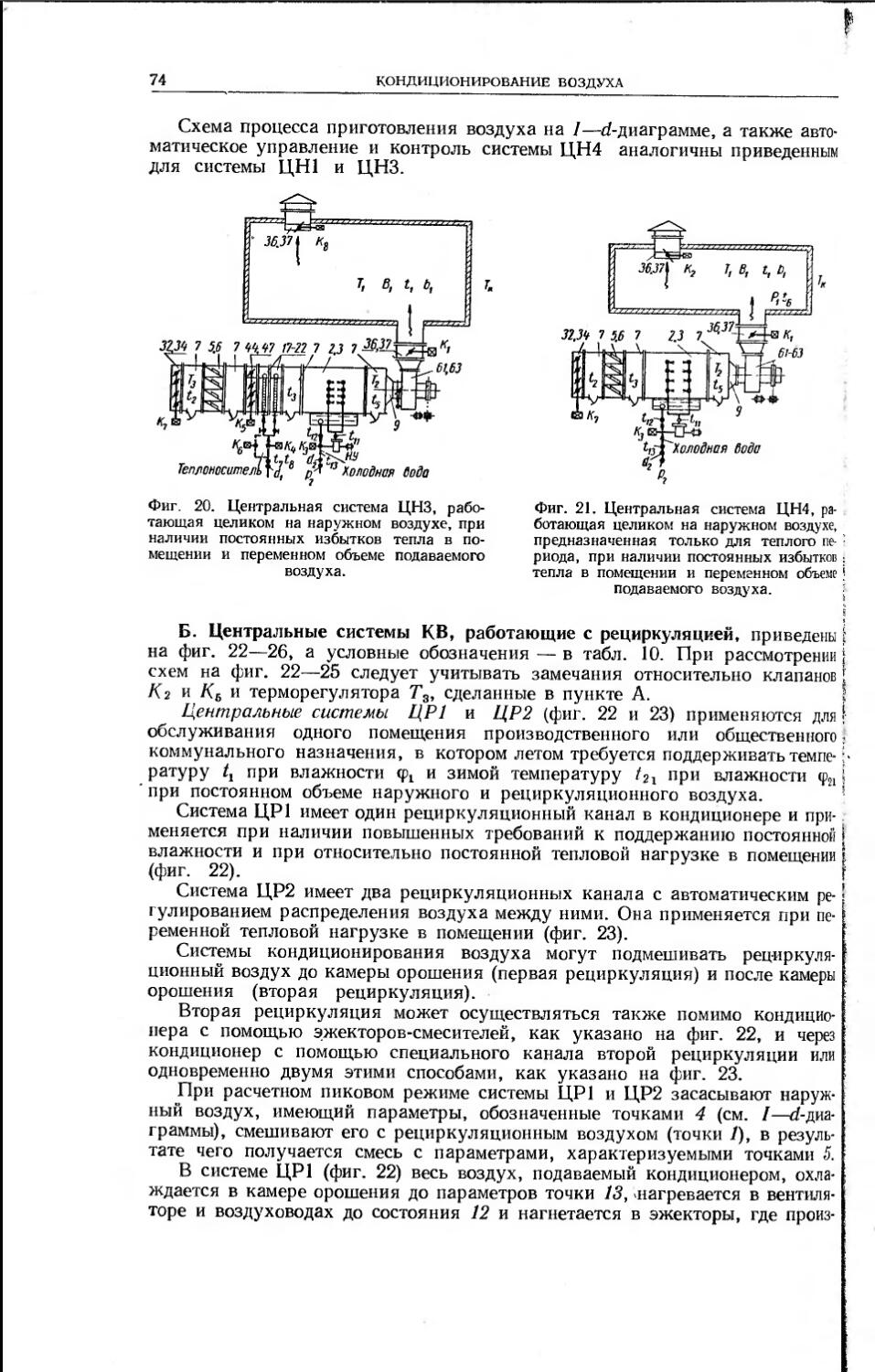

Местные укрытия и отсосы................................................ .42

Выбор систем отопления зданий.................................. . ... 45

Глава V. Кондиционирование воздуха (канд. техн, наук Б В Баркалов) . 46

Общие сведения .......................................................... 46

Классификация систем кондиционирования воздуха 47

Выбор комфортных условий ... ......... ................. 48

Технологические требования к кондиционированию воздуха 51

Производительность кондиционеров...................... . . 55

Расход наружного воздуха . ........... ..................... 57

Распределение воздуха . ........... 60

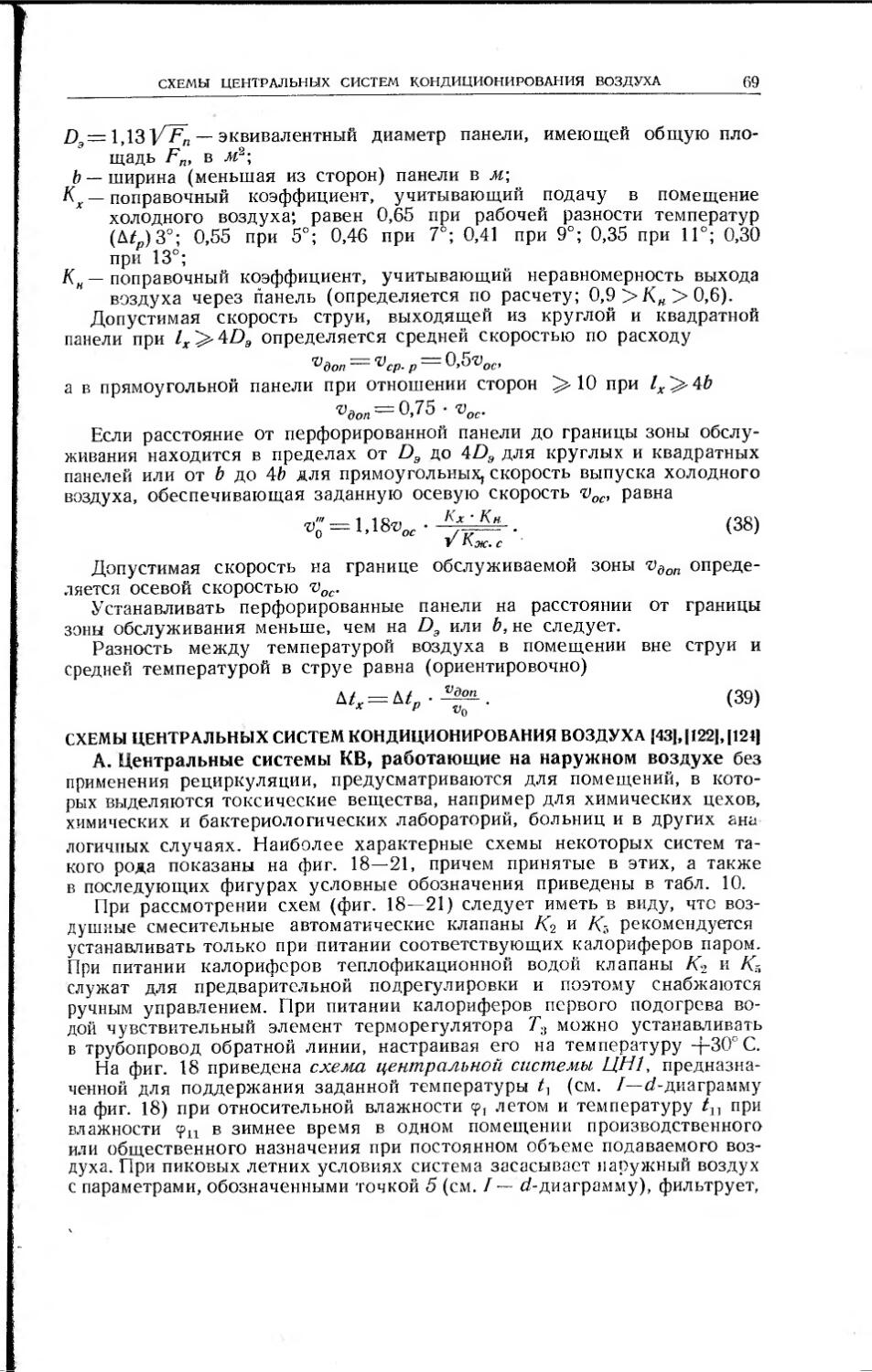

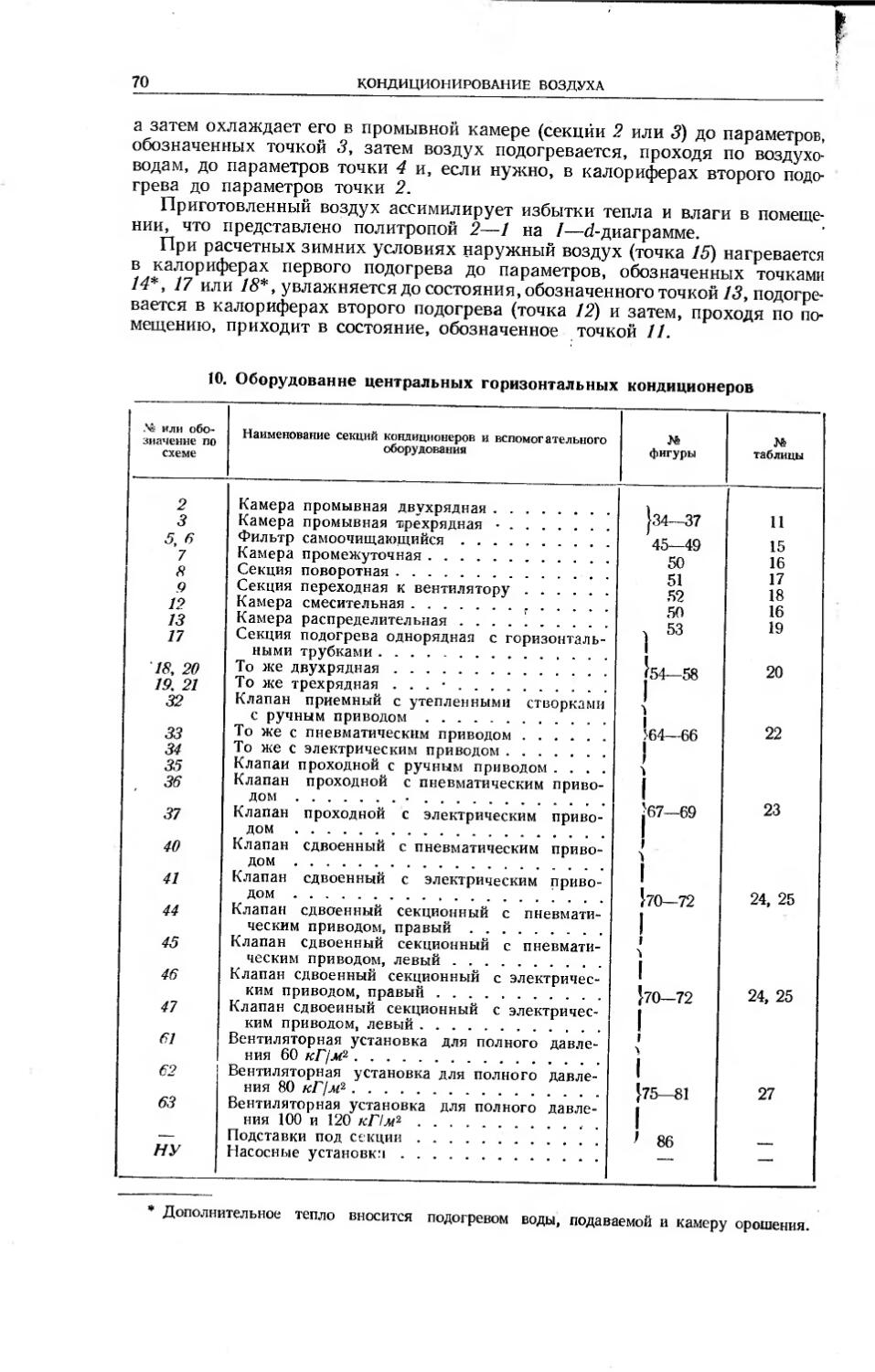

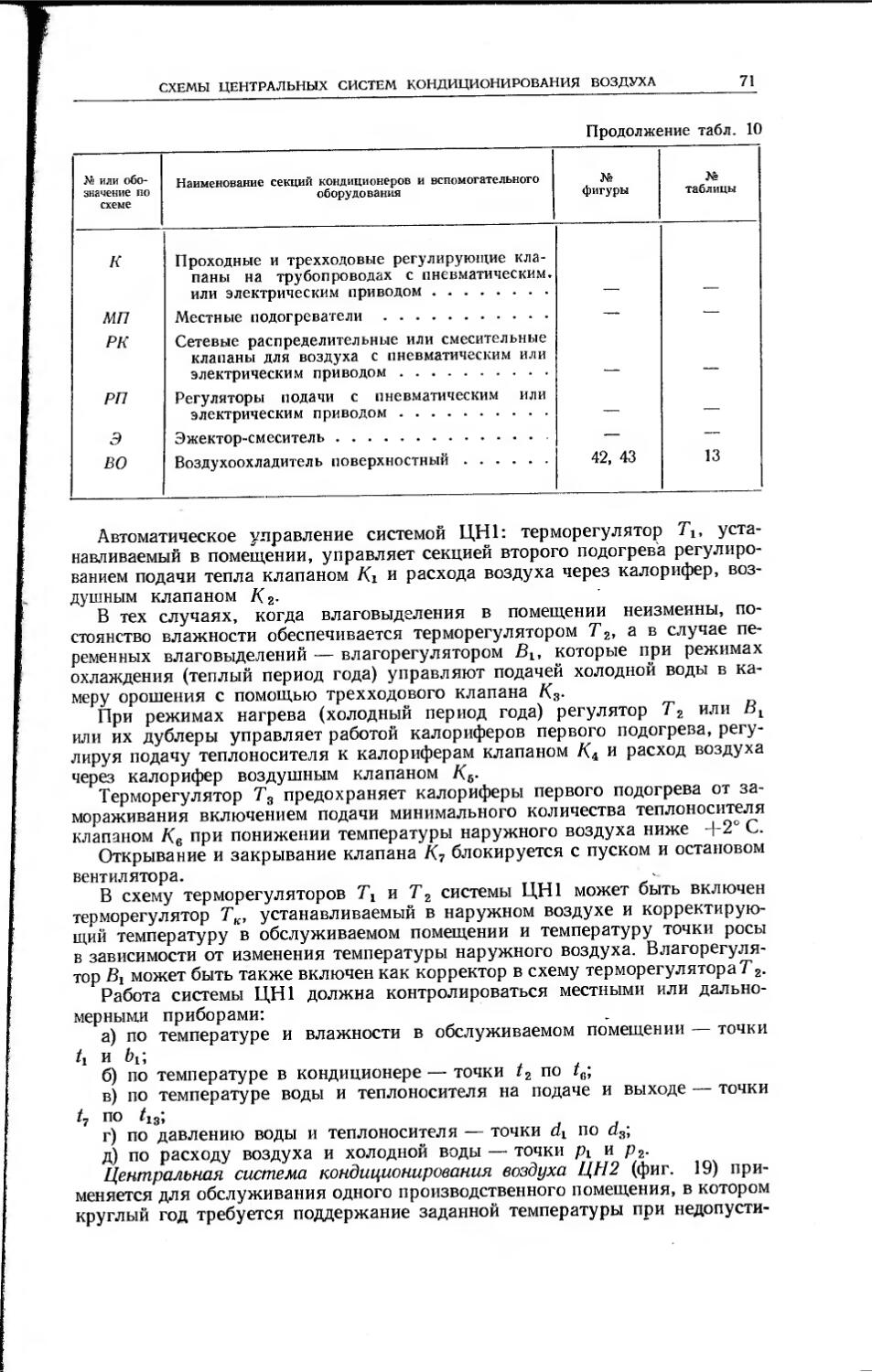

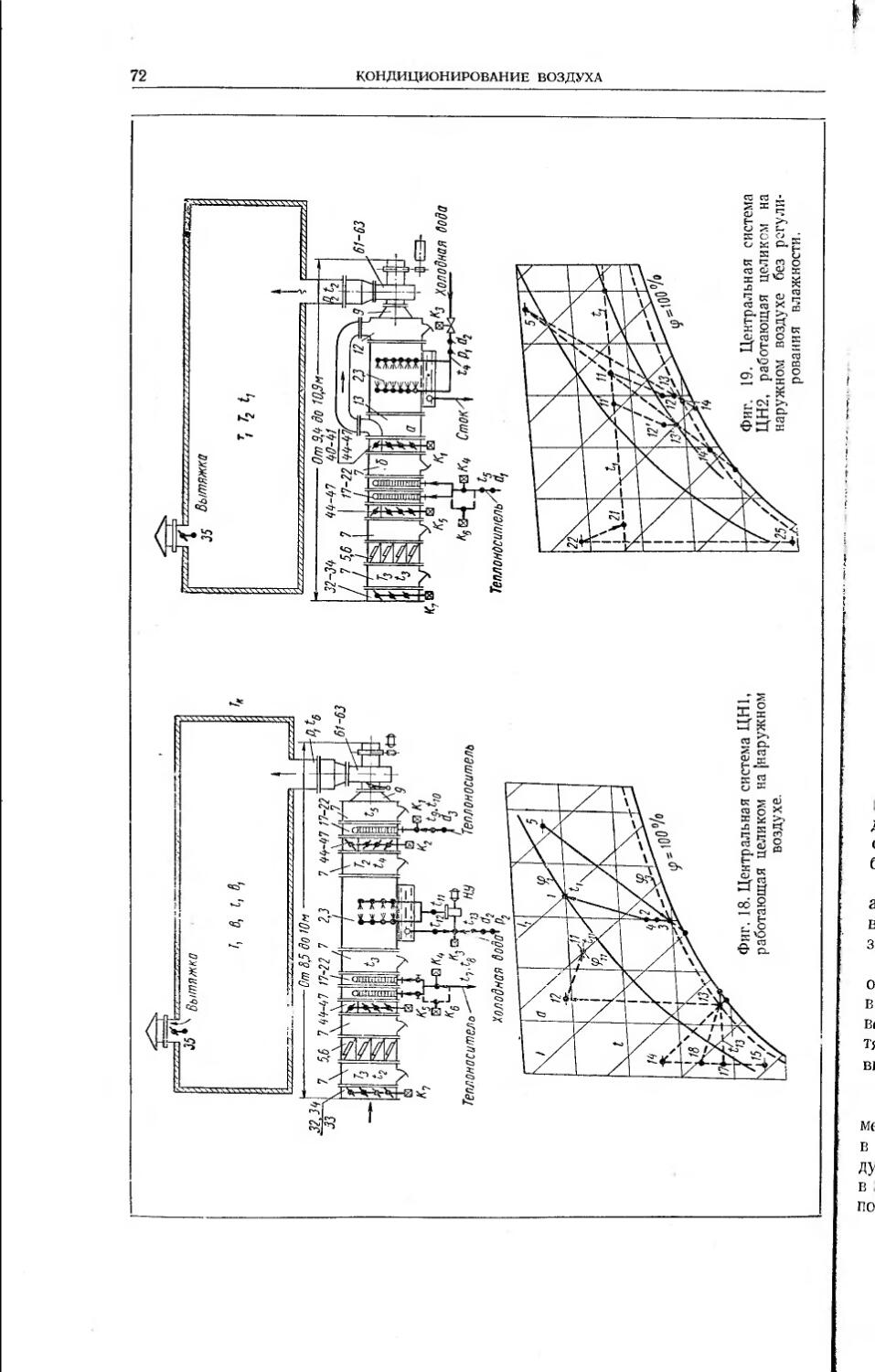

Схемы центральных систем кондиционирования воздуха....................... 69

Схемы центральных многозональных систем кондиционирования воздуха . . 80

Местные системы кондиционирования воздуха ............ 87

Основное оборудование для центральных систем кондиционирования воздуха . 87

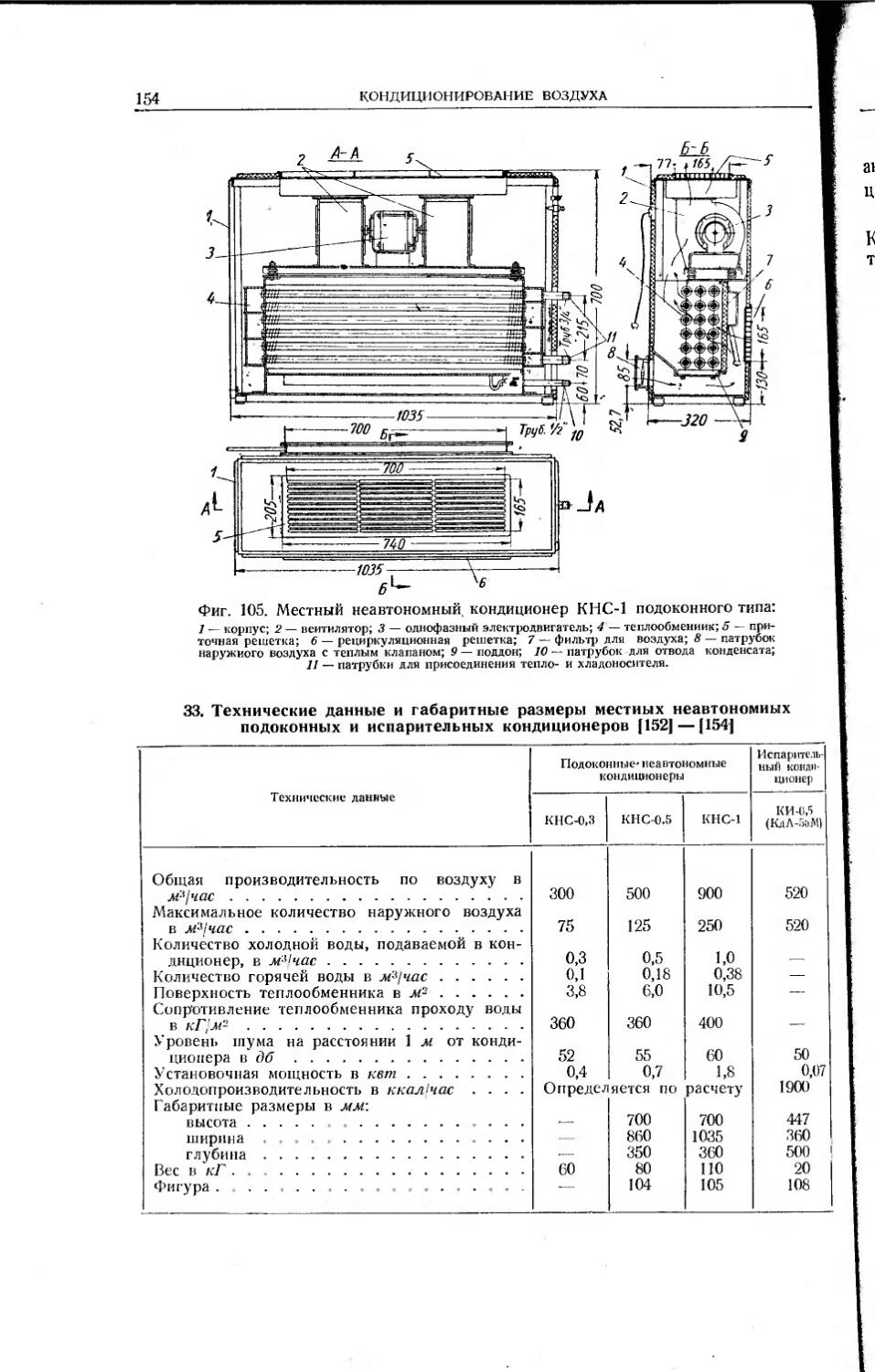

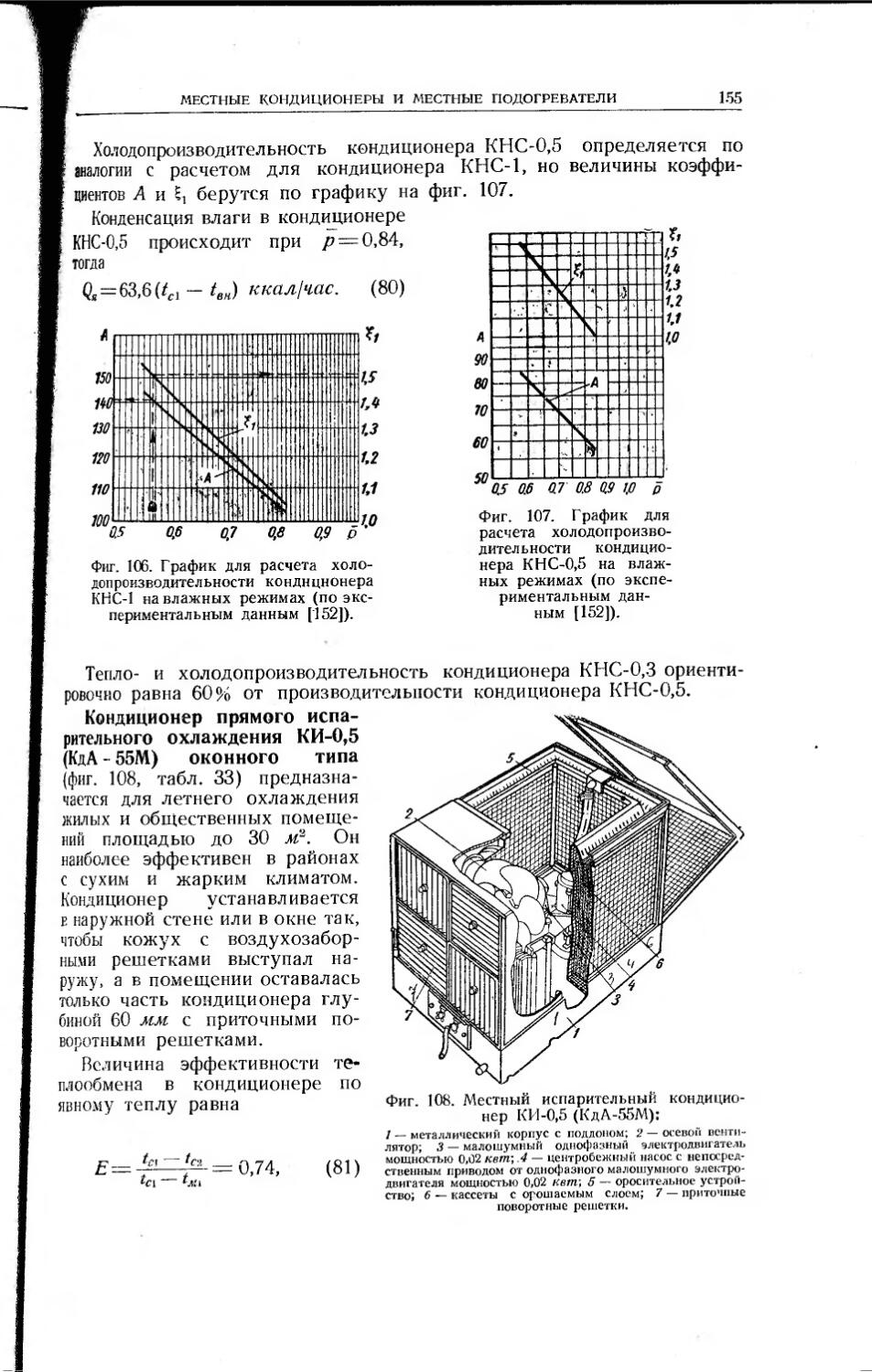

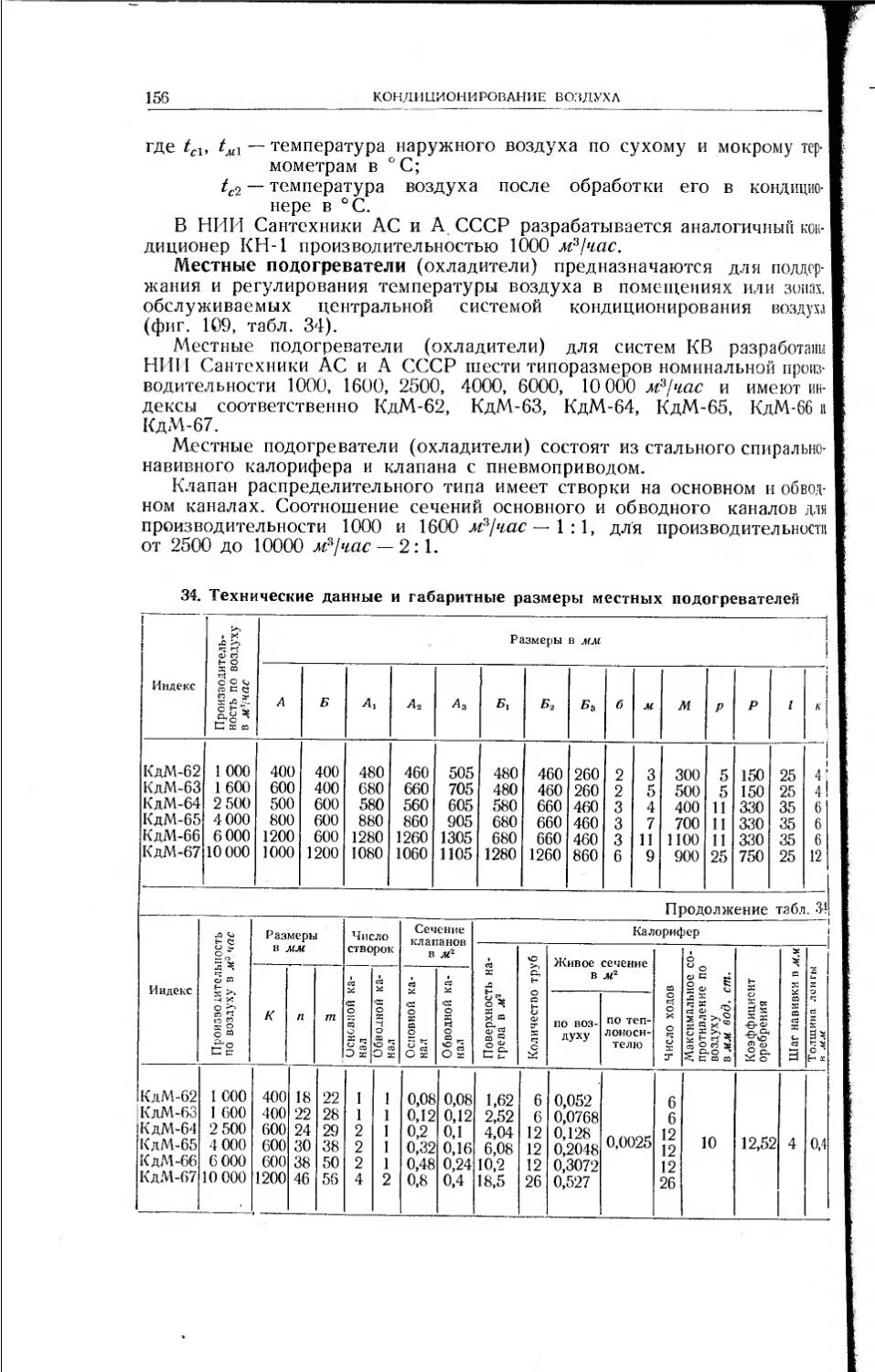

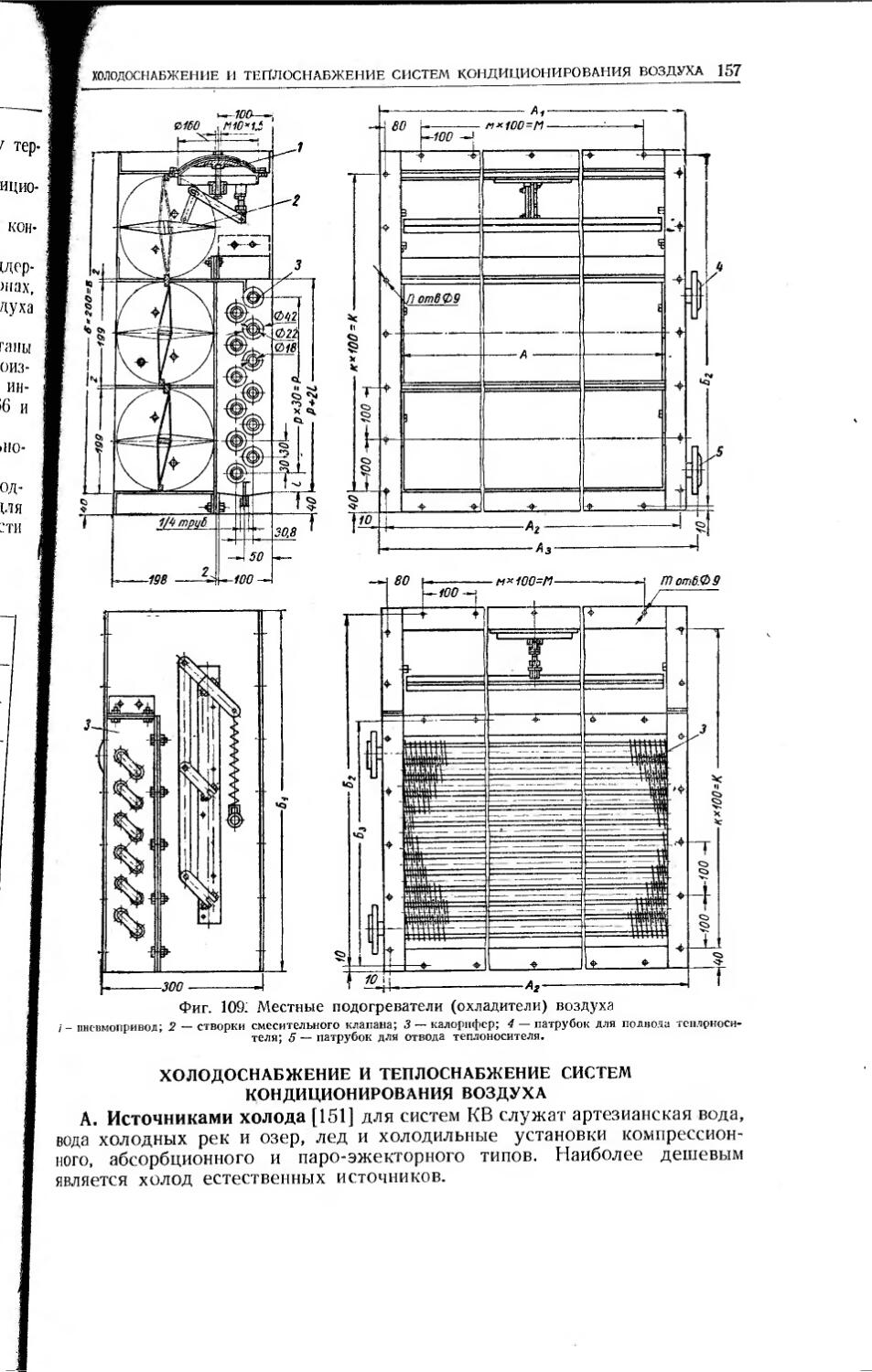

Местные кондиционеры и местные подогреватели.............................141

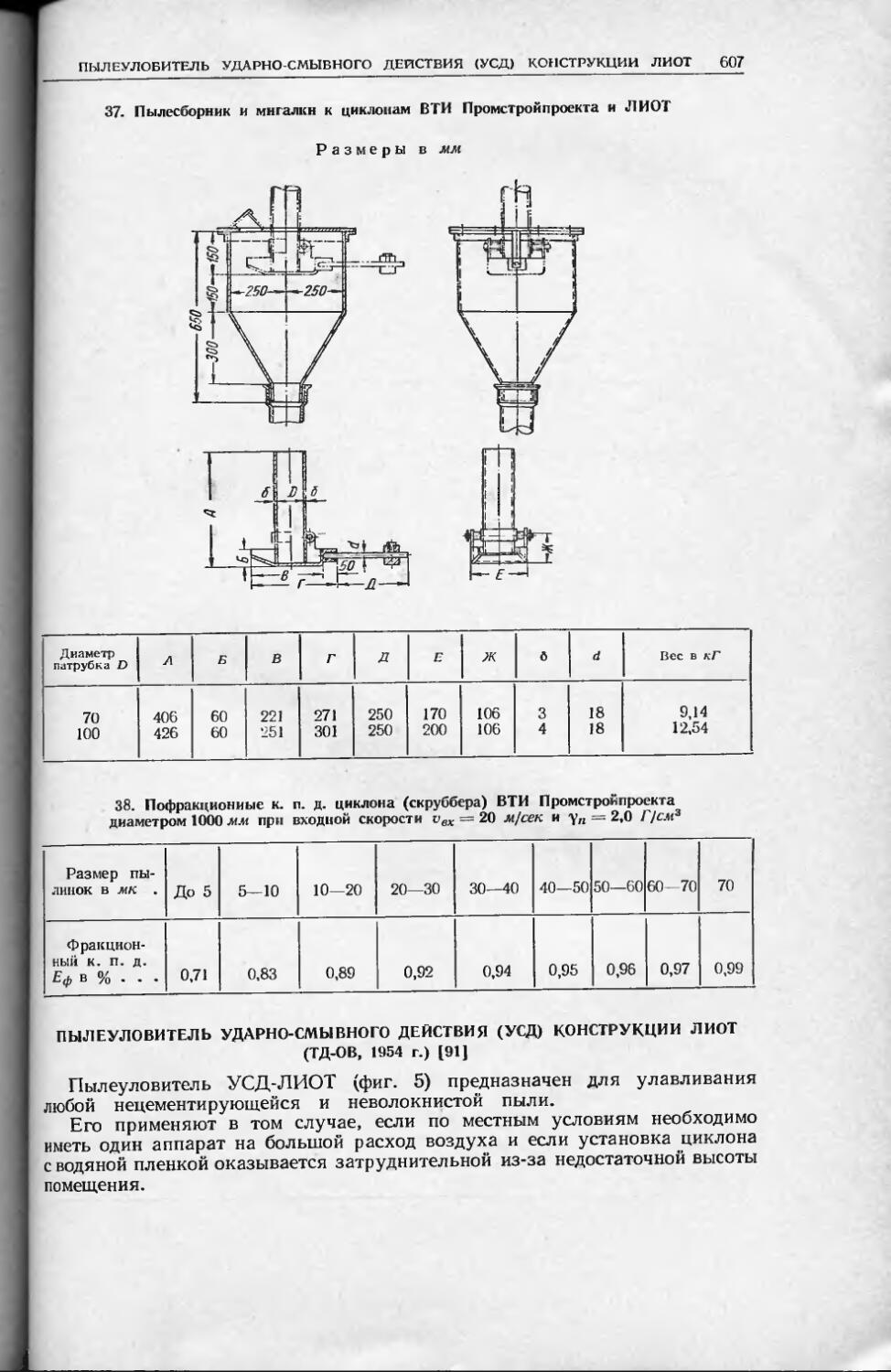

Холодосиабжение и теплоснабжение систем кондиционирования воздуха . . . 157

Глава VI. Определение тепло- и влаговыделеиий ..... ......... 165

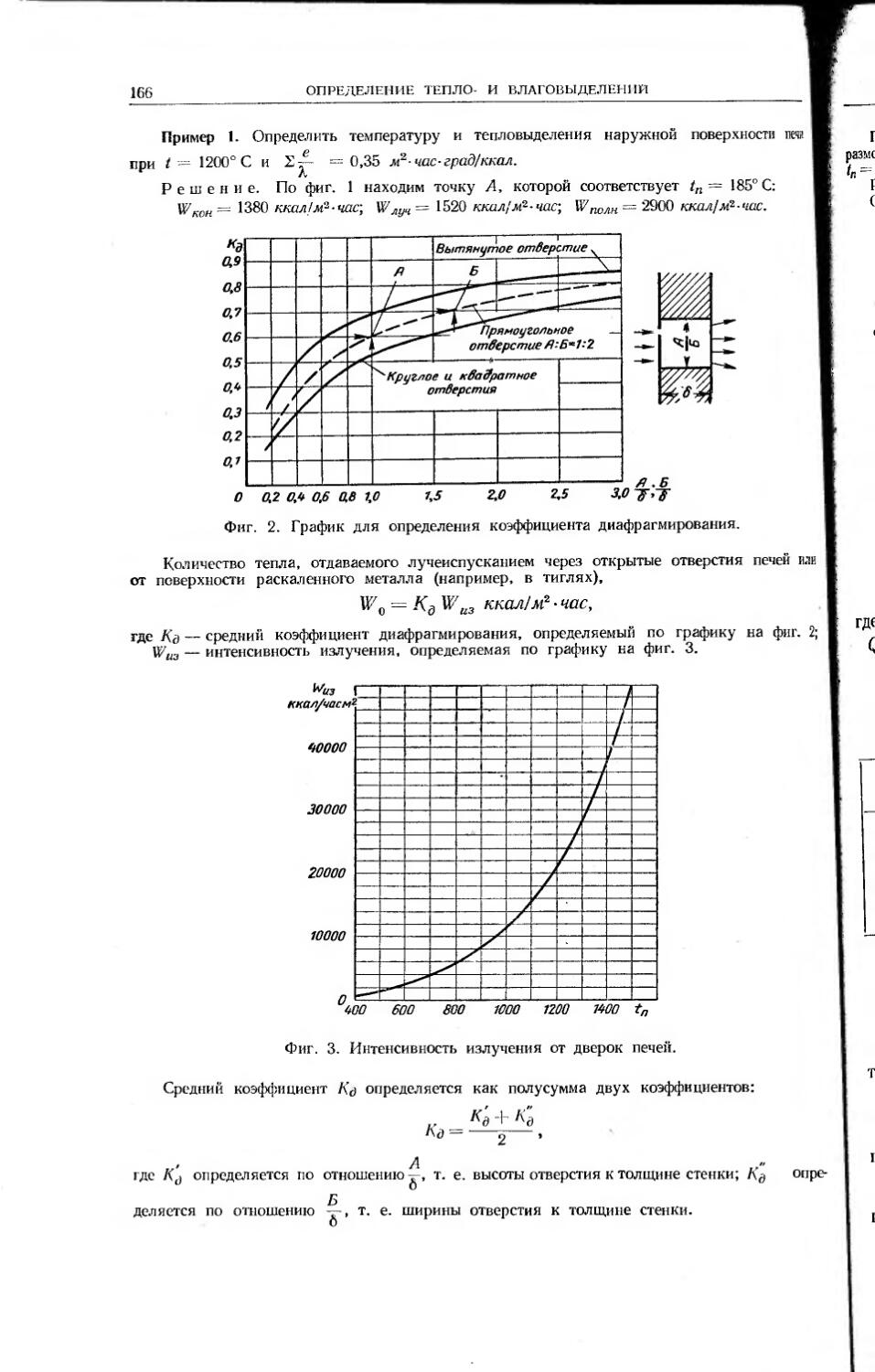

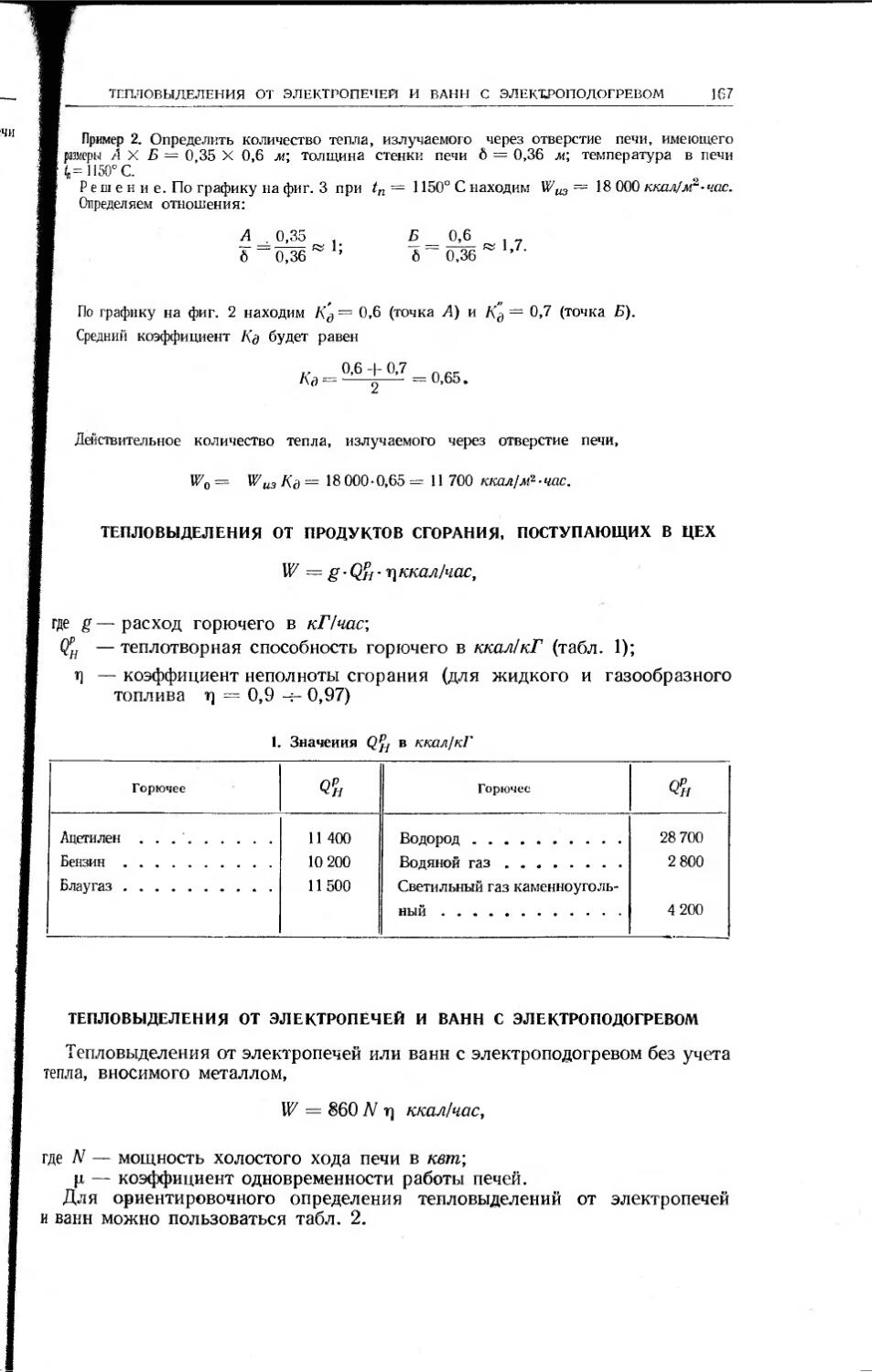

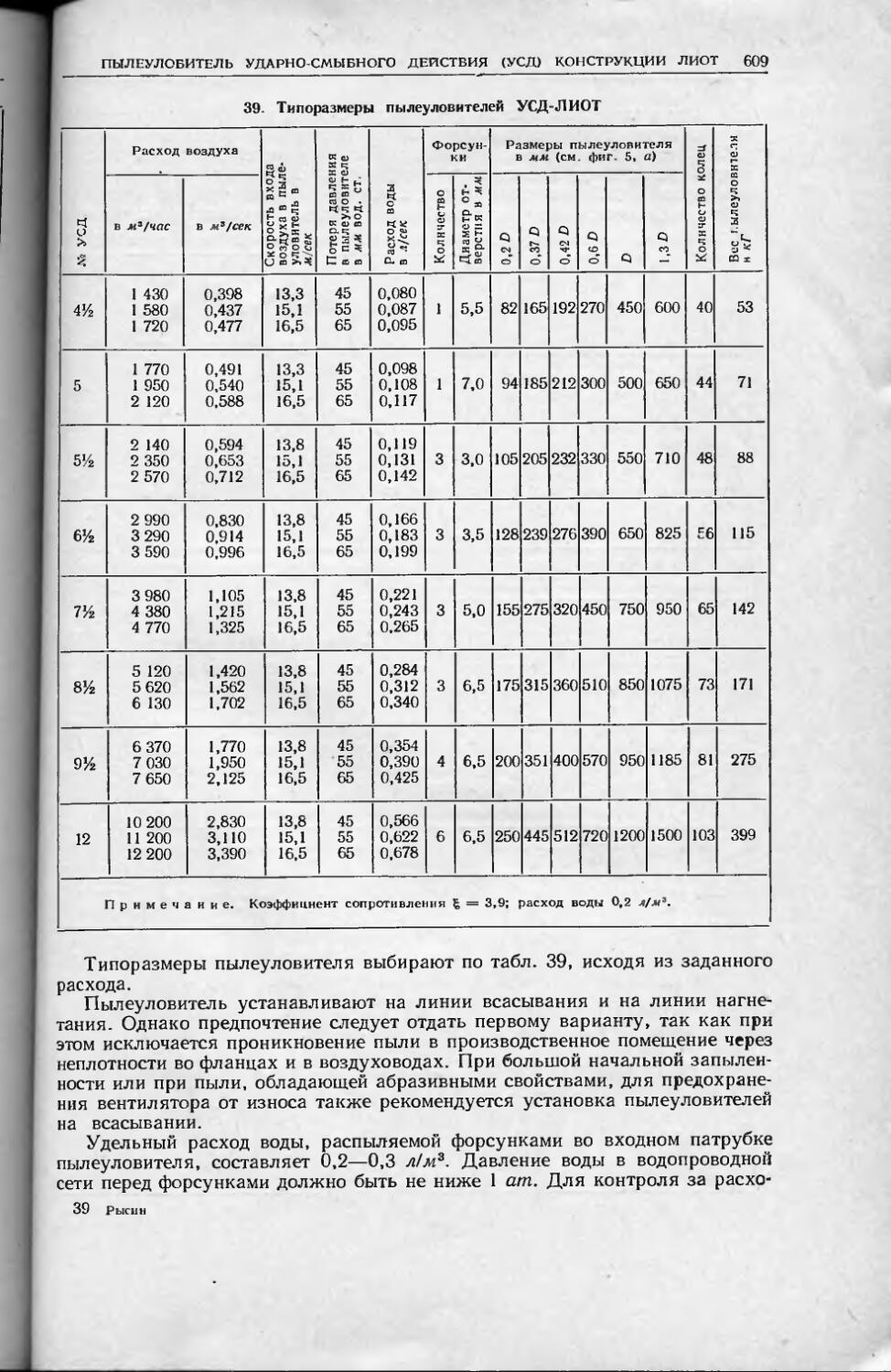

Тепловыделения от печей............. . ........... 165

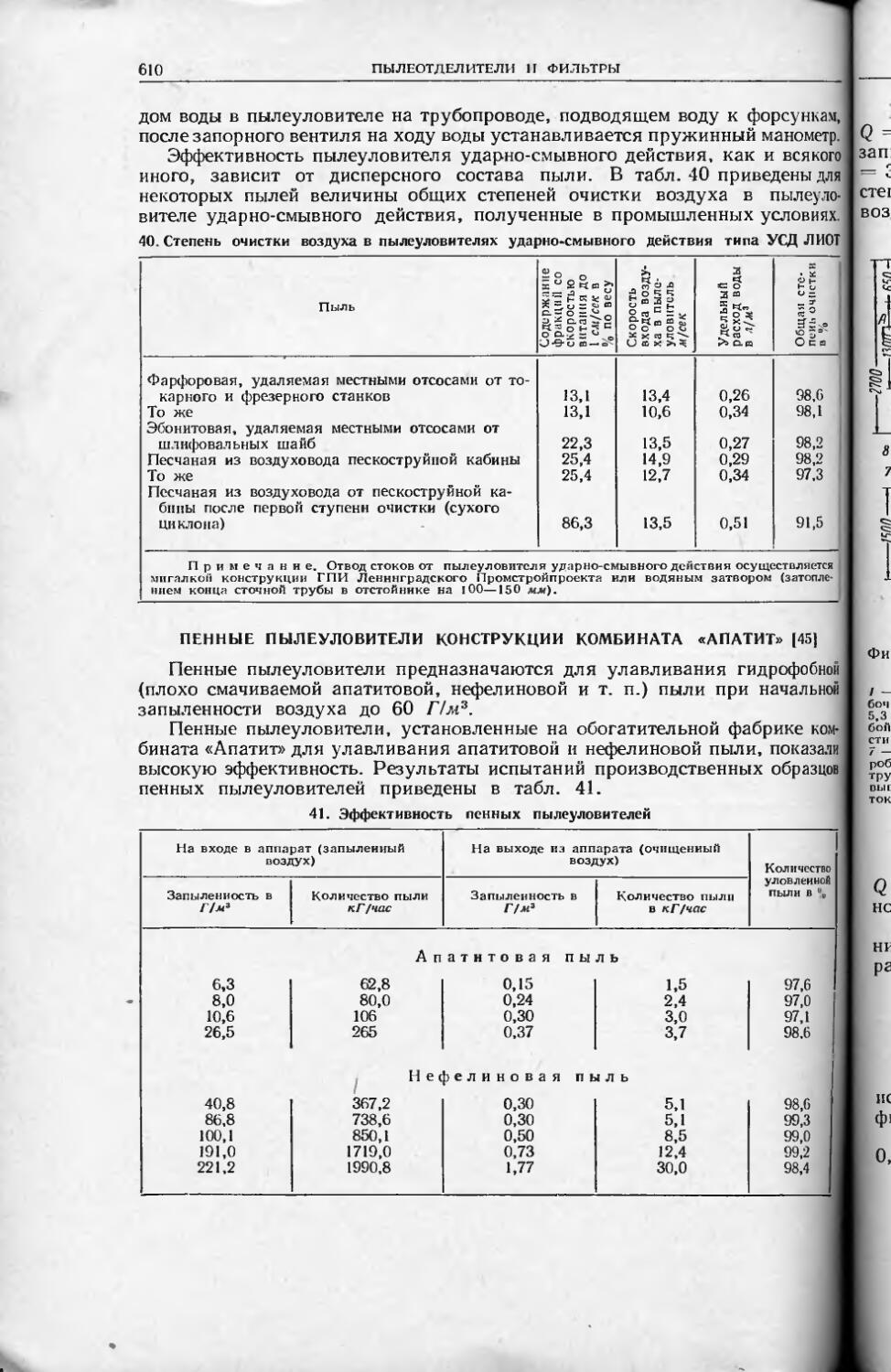

Тепловыделения от продуктов сгорания, поступающих в цех . 167

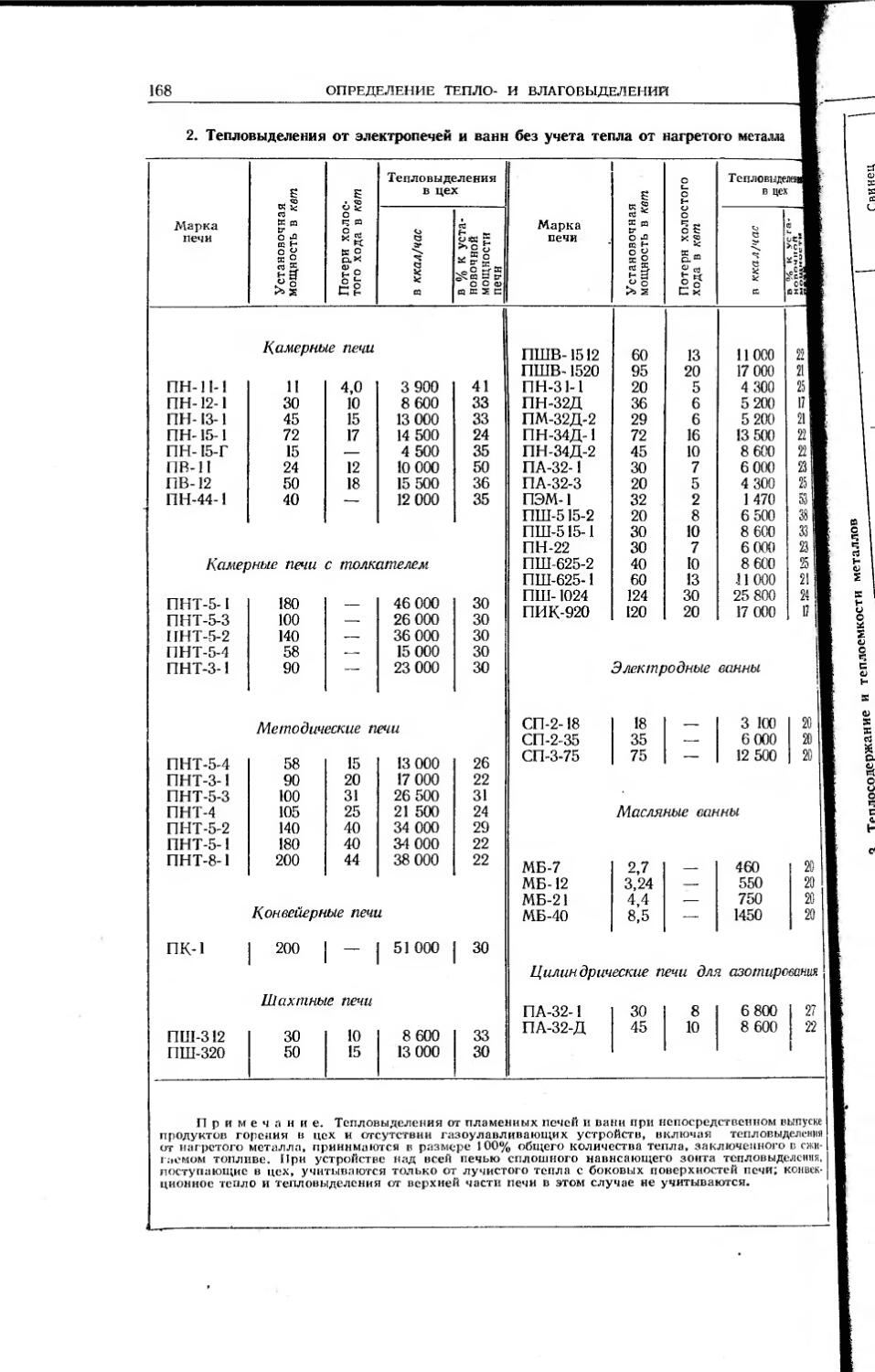

Тепловыделения от электропечей и ванн с электроподогревом .............. 167

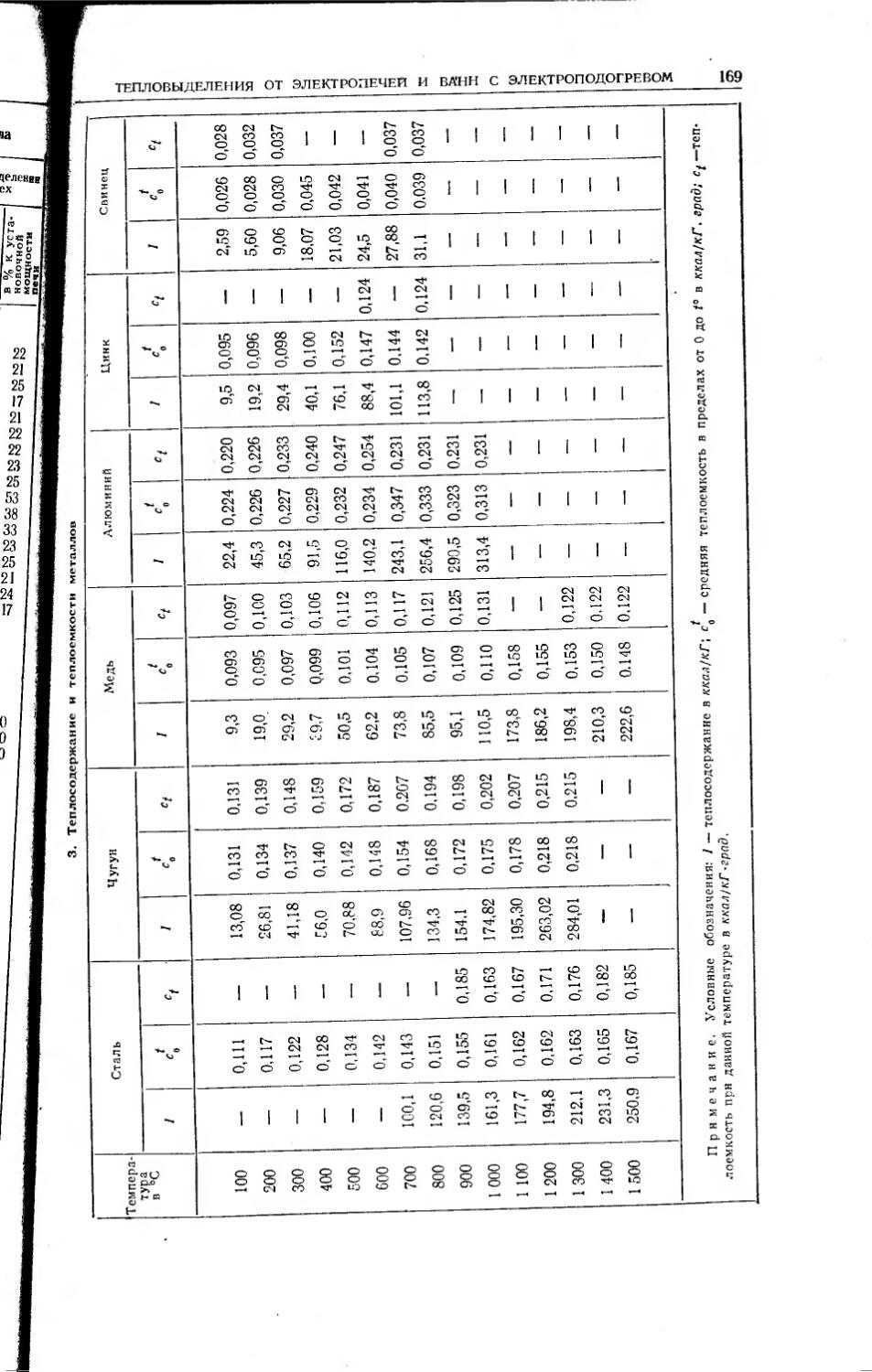

Тепловыделения от нагретого материала, остывающего в цехе............... 170

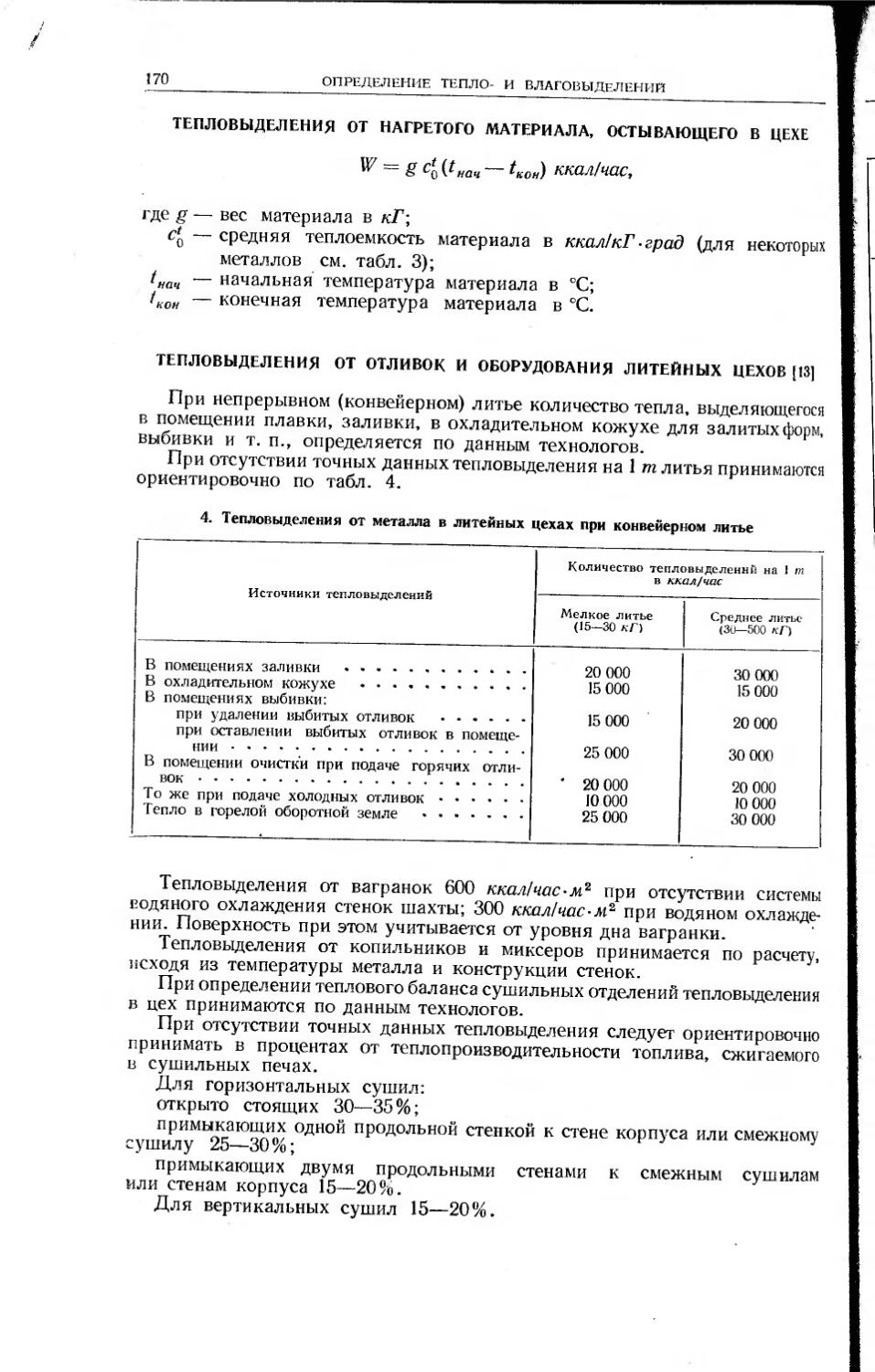

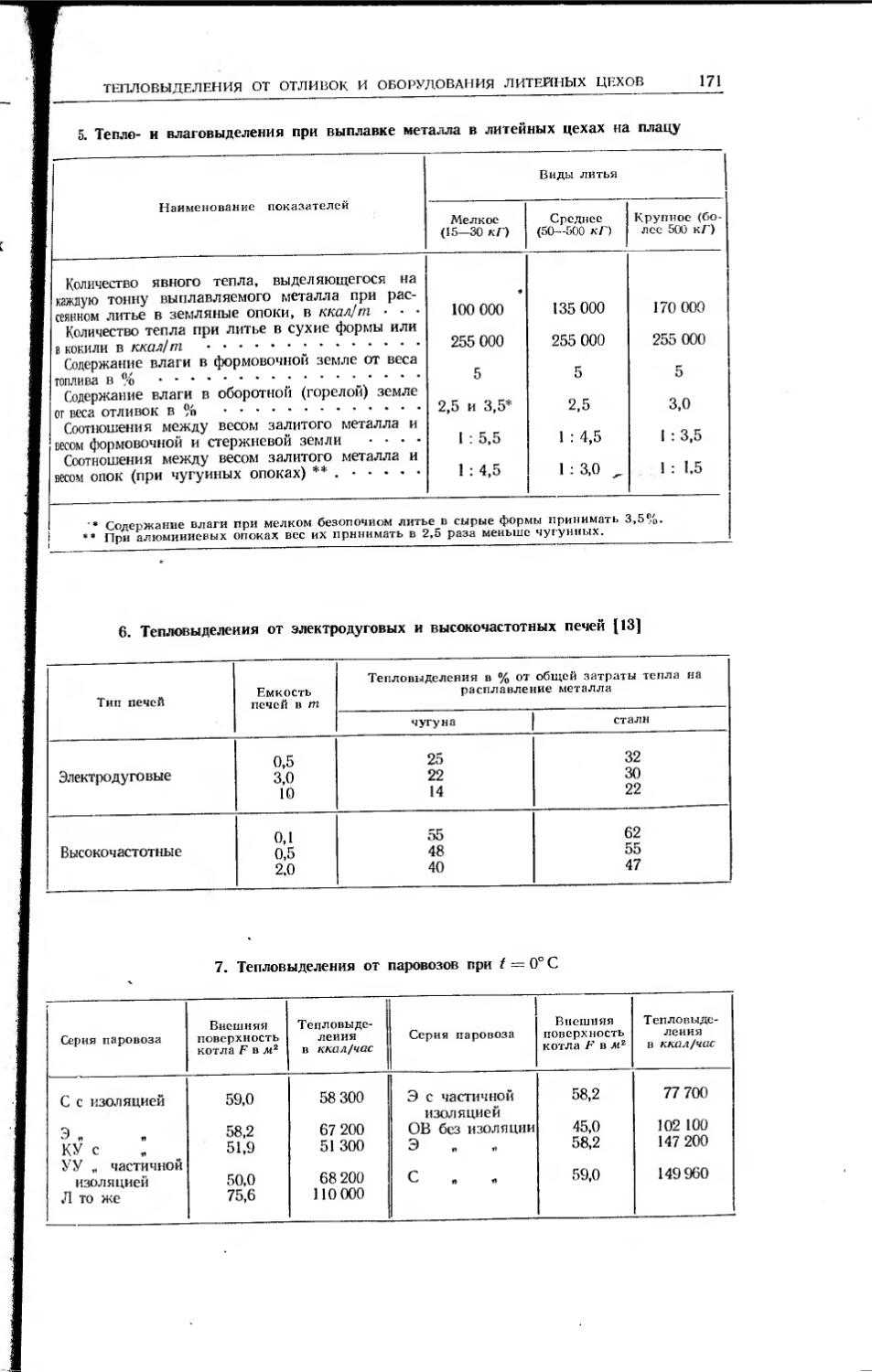

Тепловыделения от отливок и оборудования литейных цехов................. 170

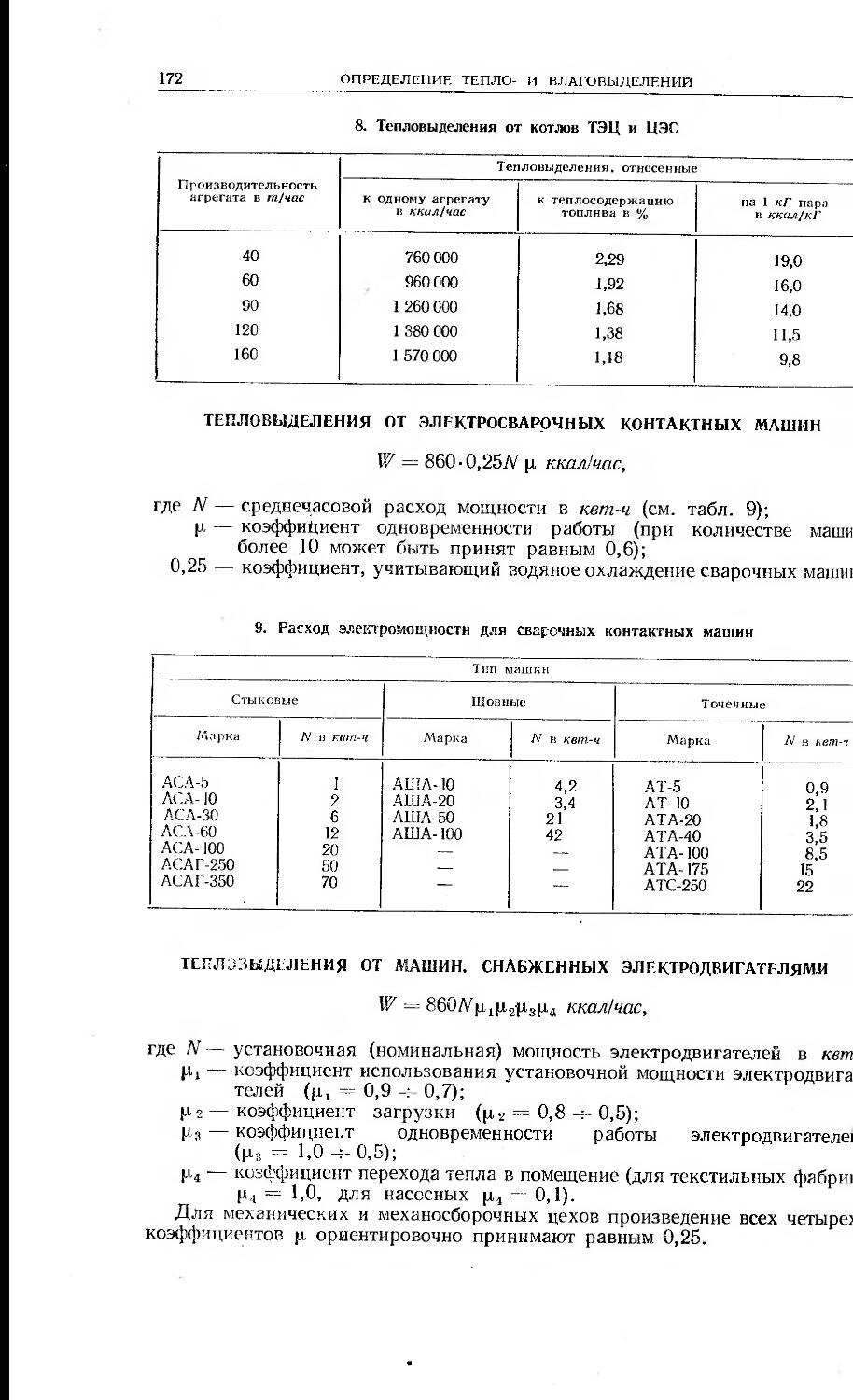

Тепловыделения от электросварочных контактных машин..................... 172

Тепловыделения от машин, снабженных электродвигателями.................. 17?

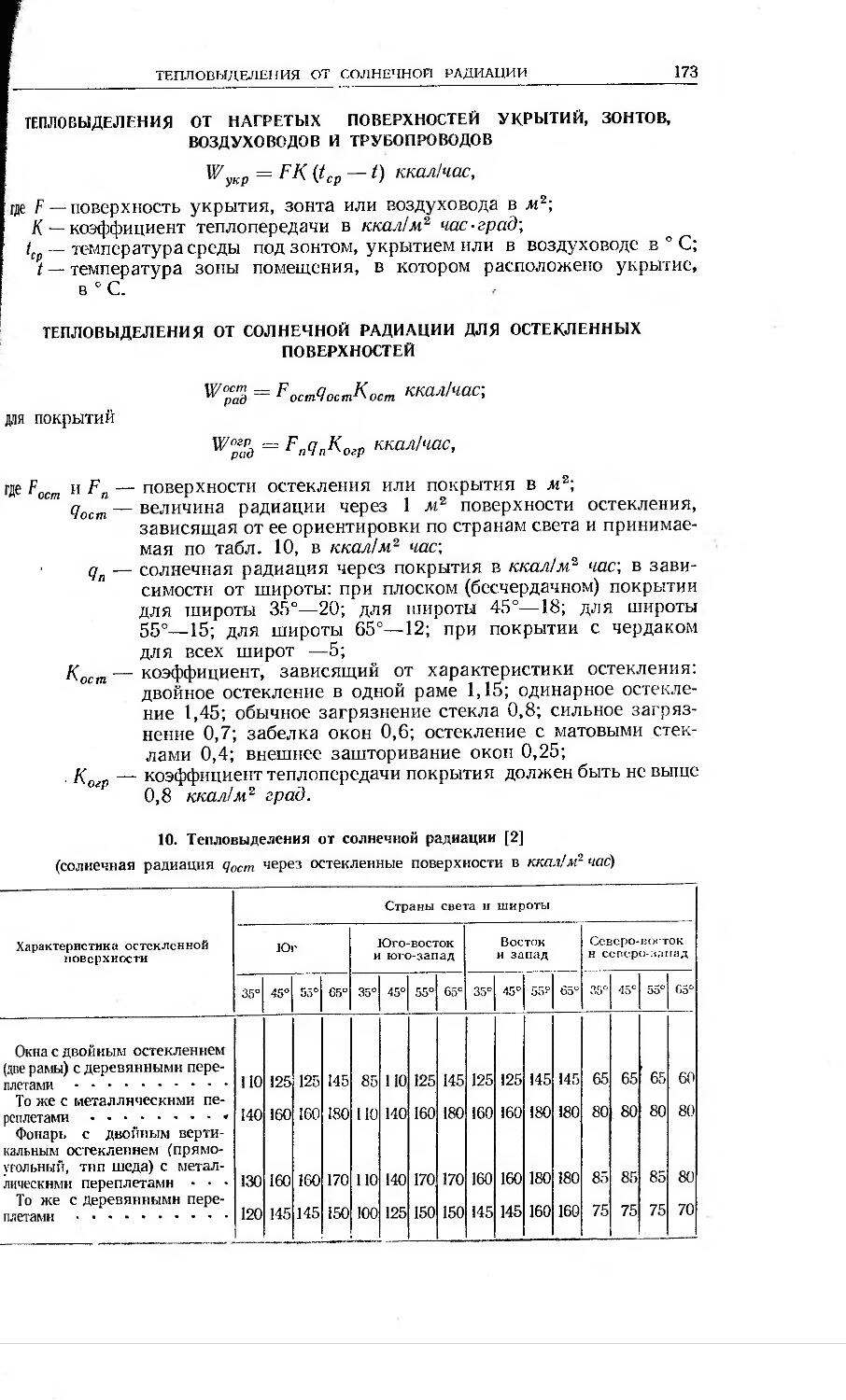

Тепловыделения от нагретых поверхностей укрытий, зонтов, воздуховодов и трубопроводов ............................................................... 173

Тепловыделения от солнечной радиации для остекленных поверхностей .... 173

Тепловыделения от поверхности нагретой воды............................. 174

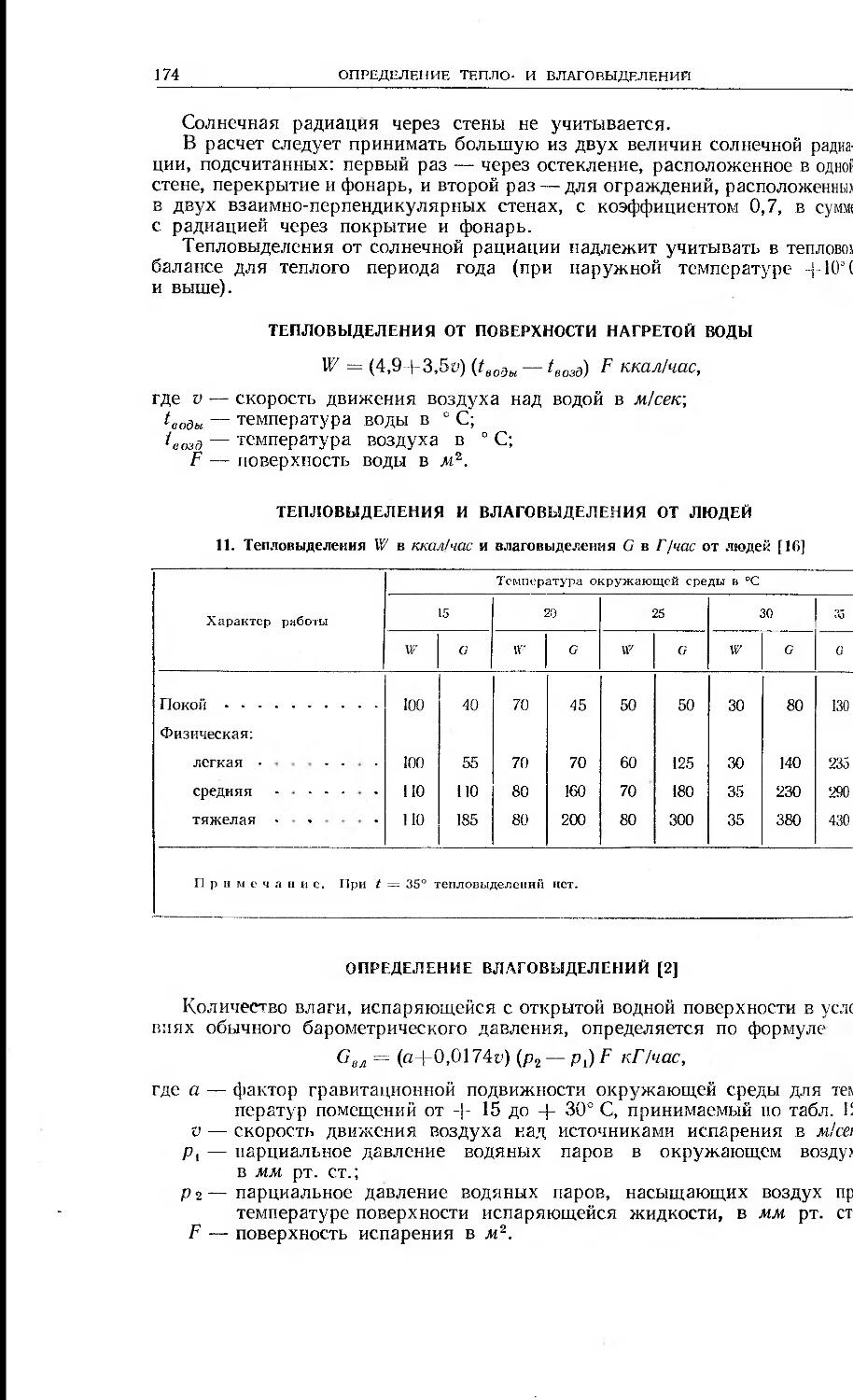

Тепловыделения и влаговыделения от людей................................ 174

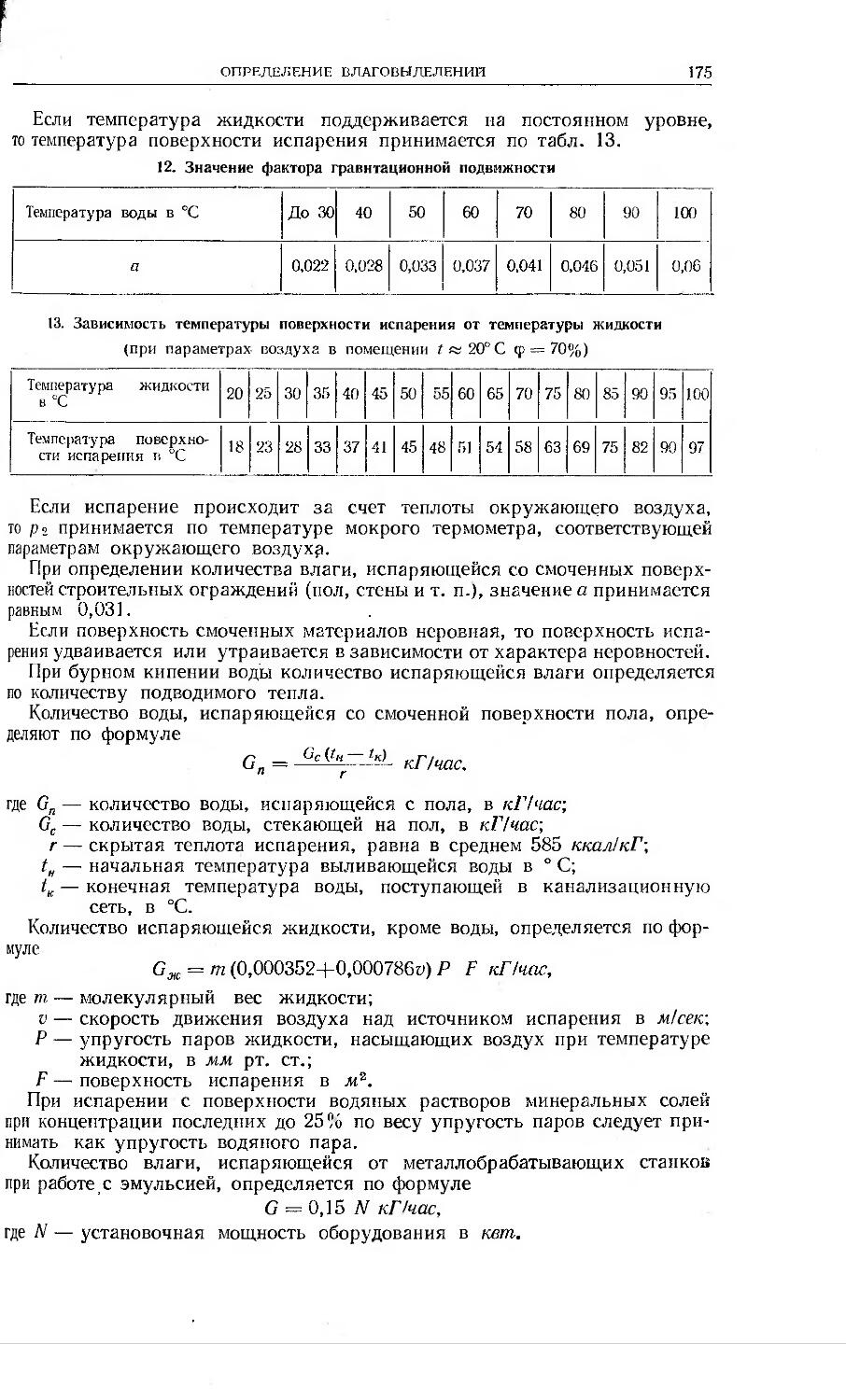

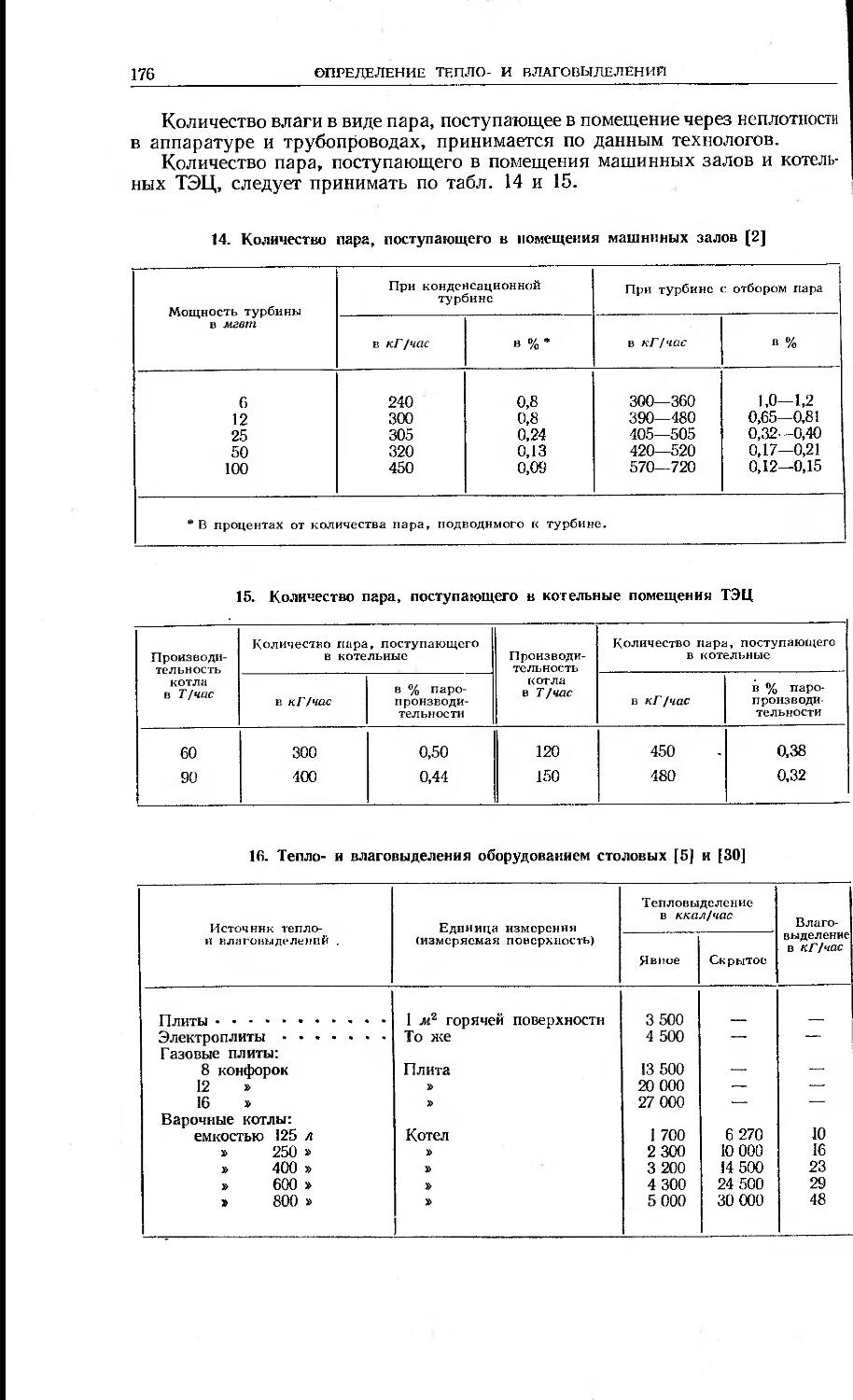

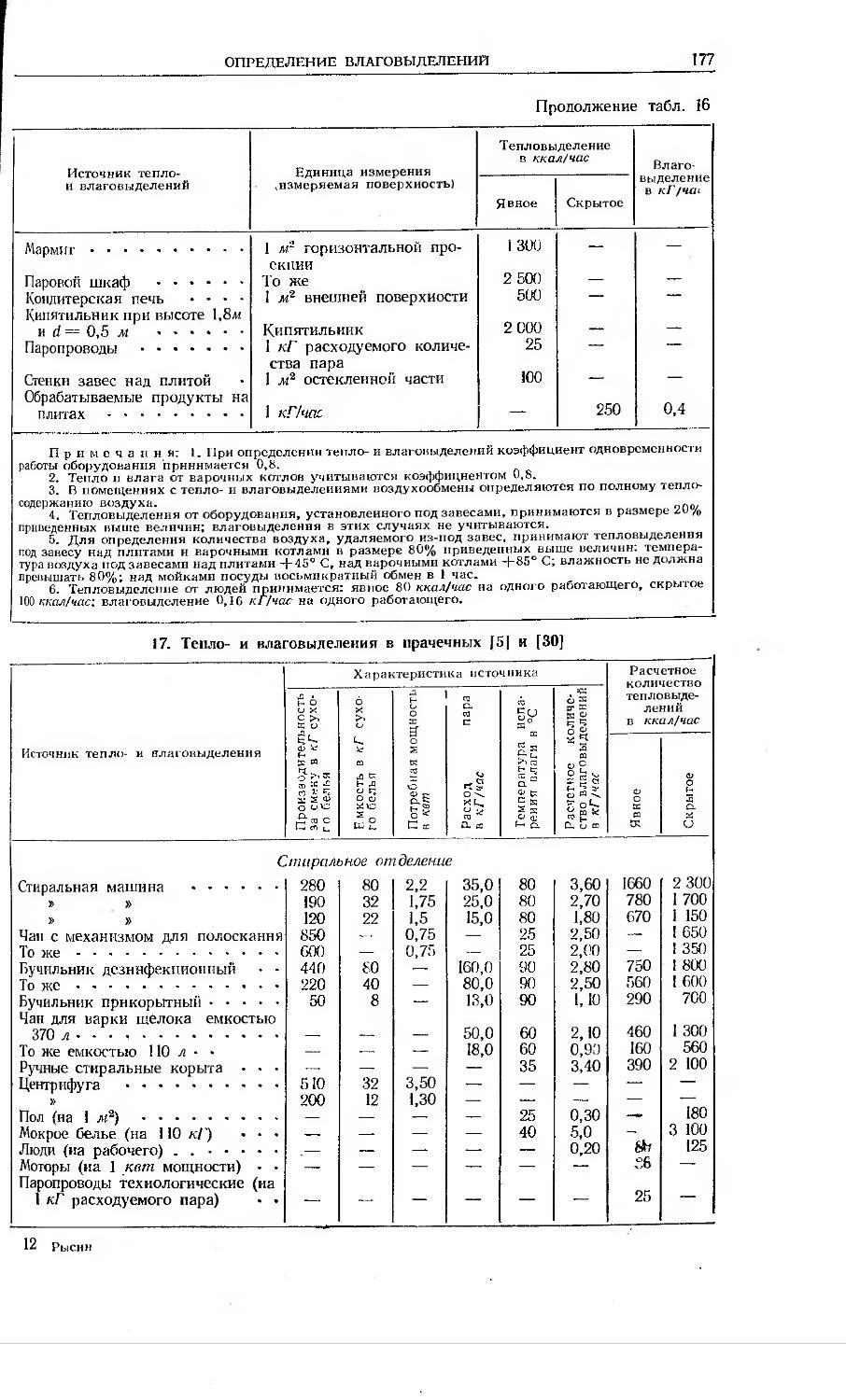

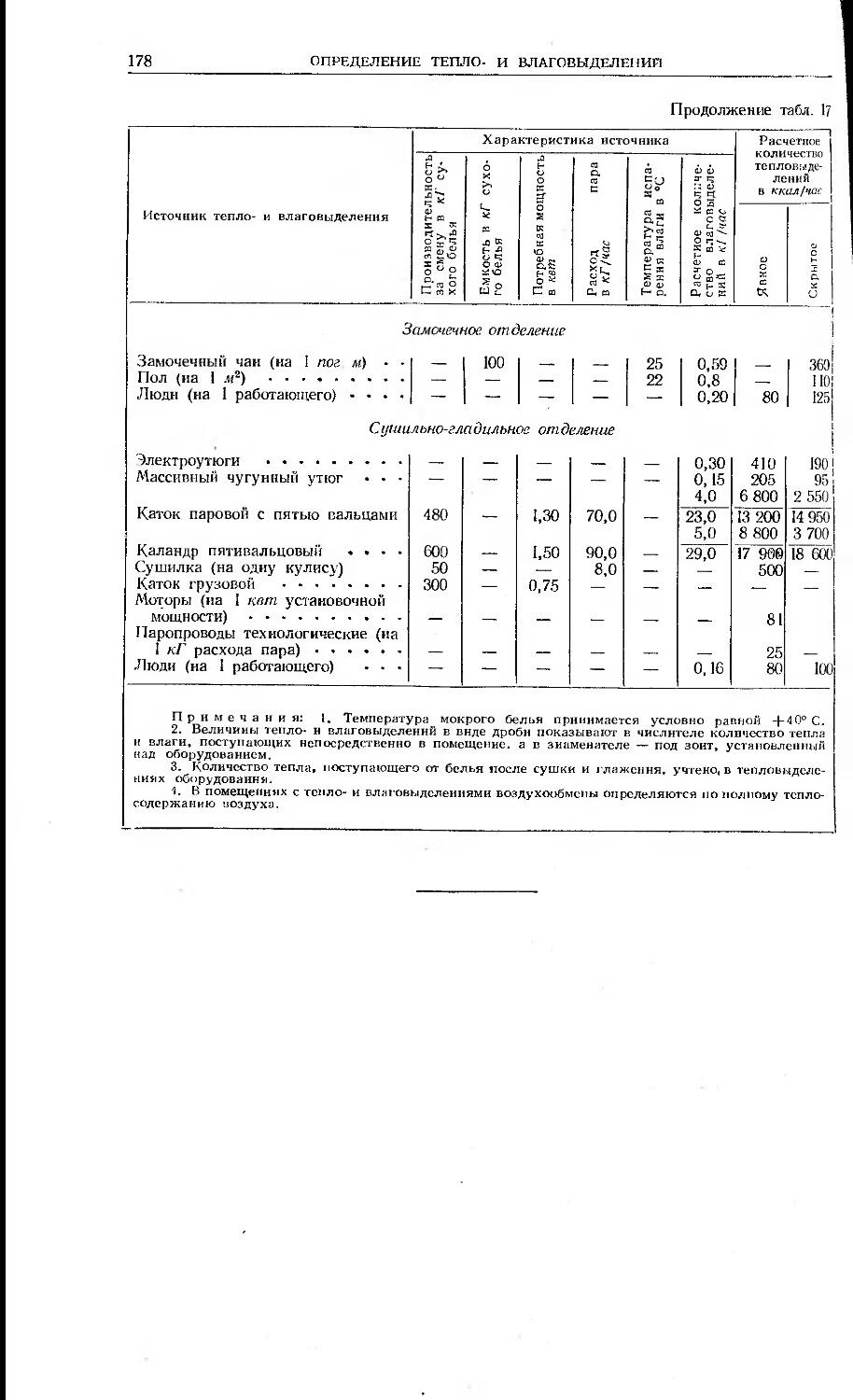

Определение влаговыделеиий ..................ч. . . ............... 174

I’

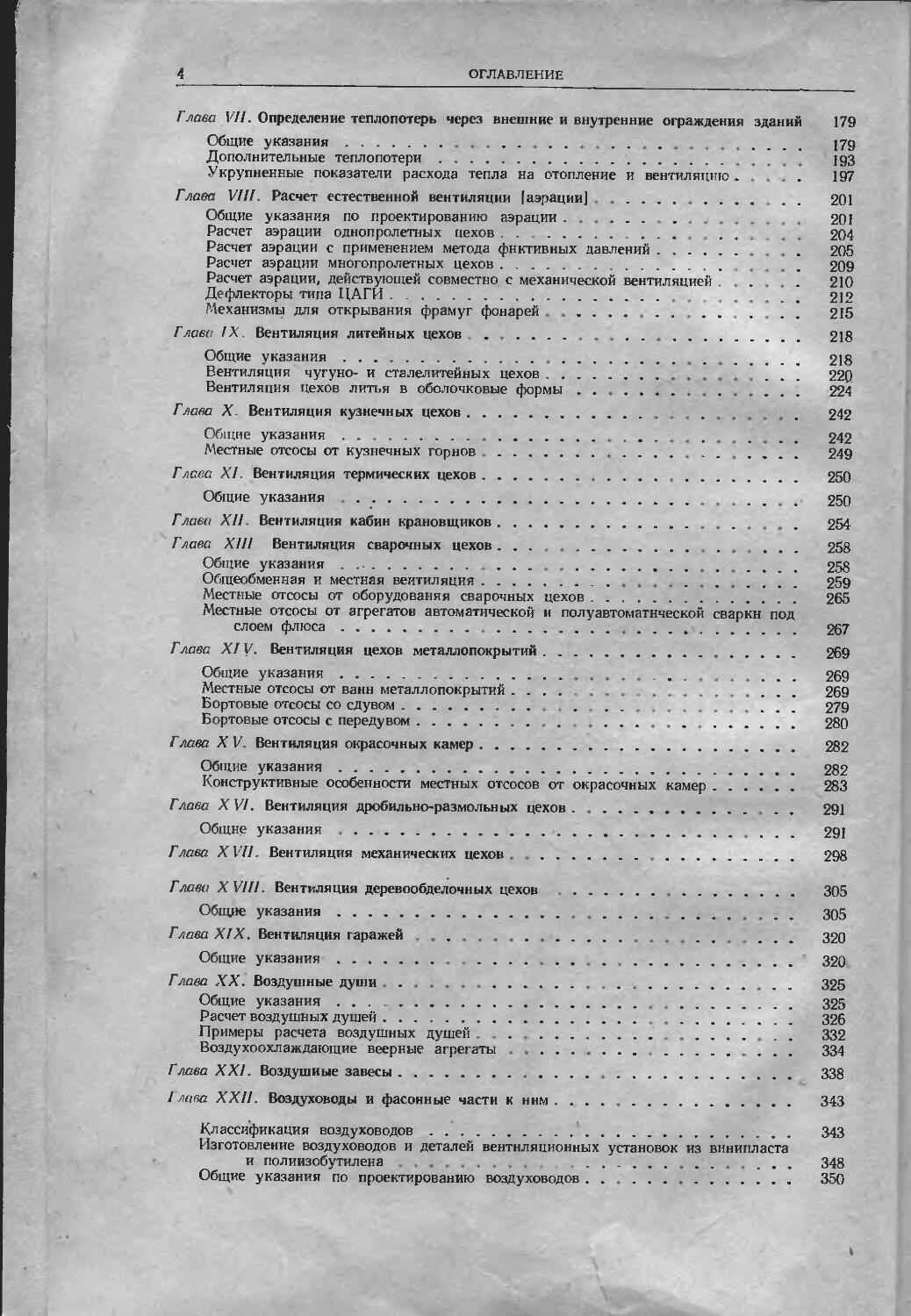

4

ОГЛАВЛЕНИЕ

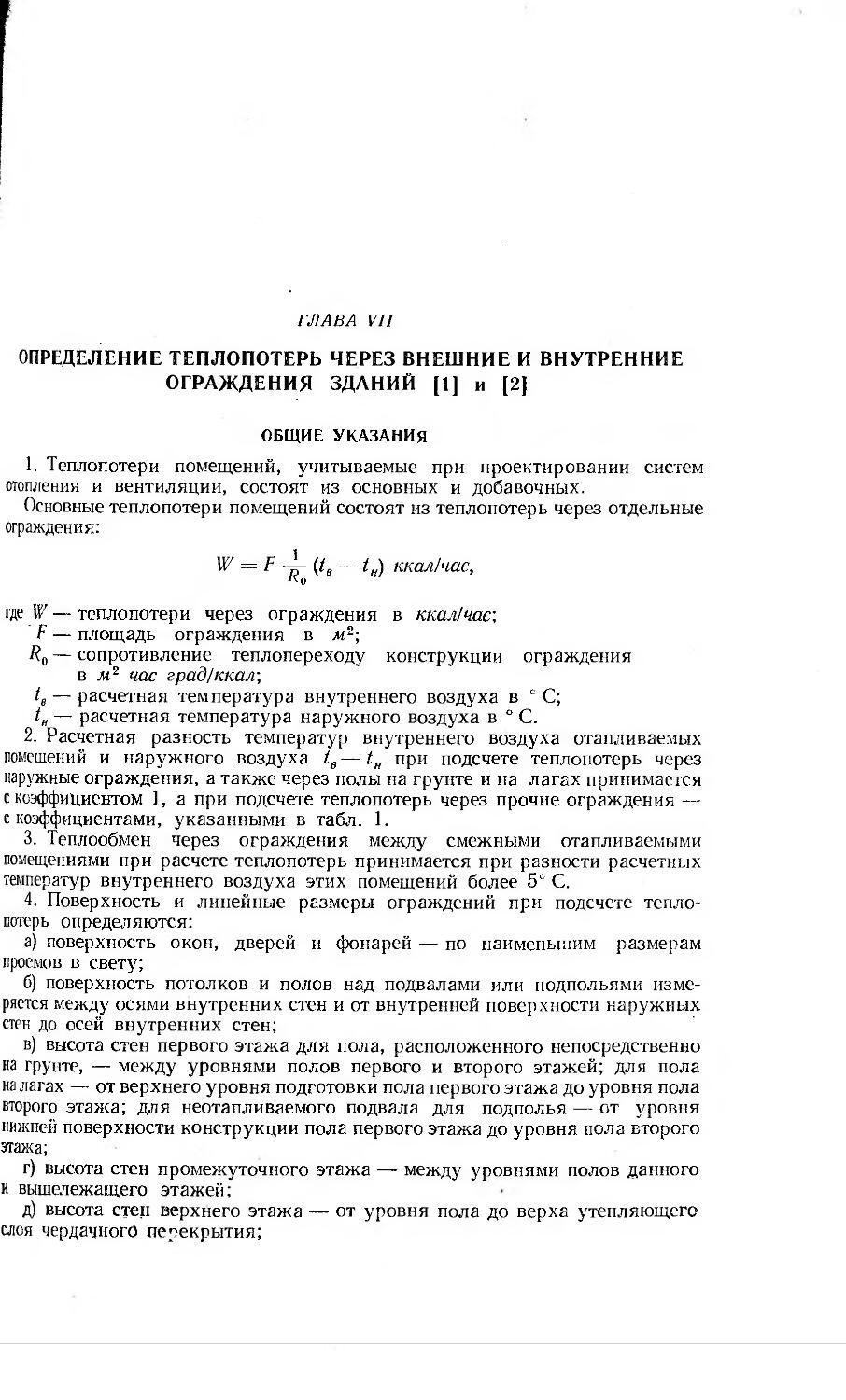

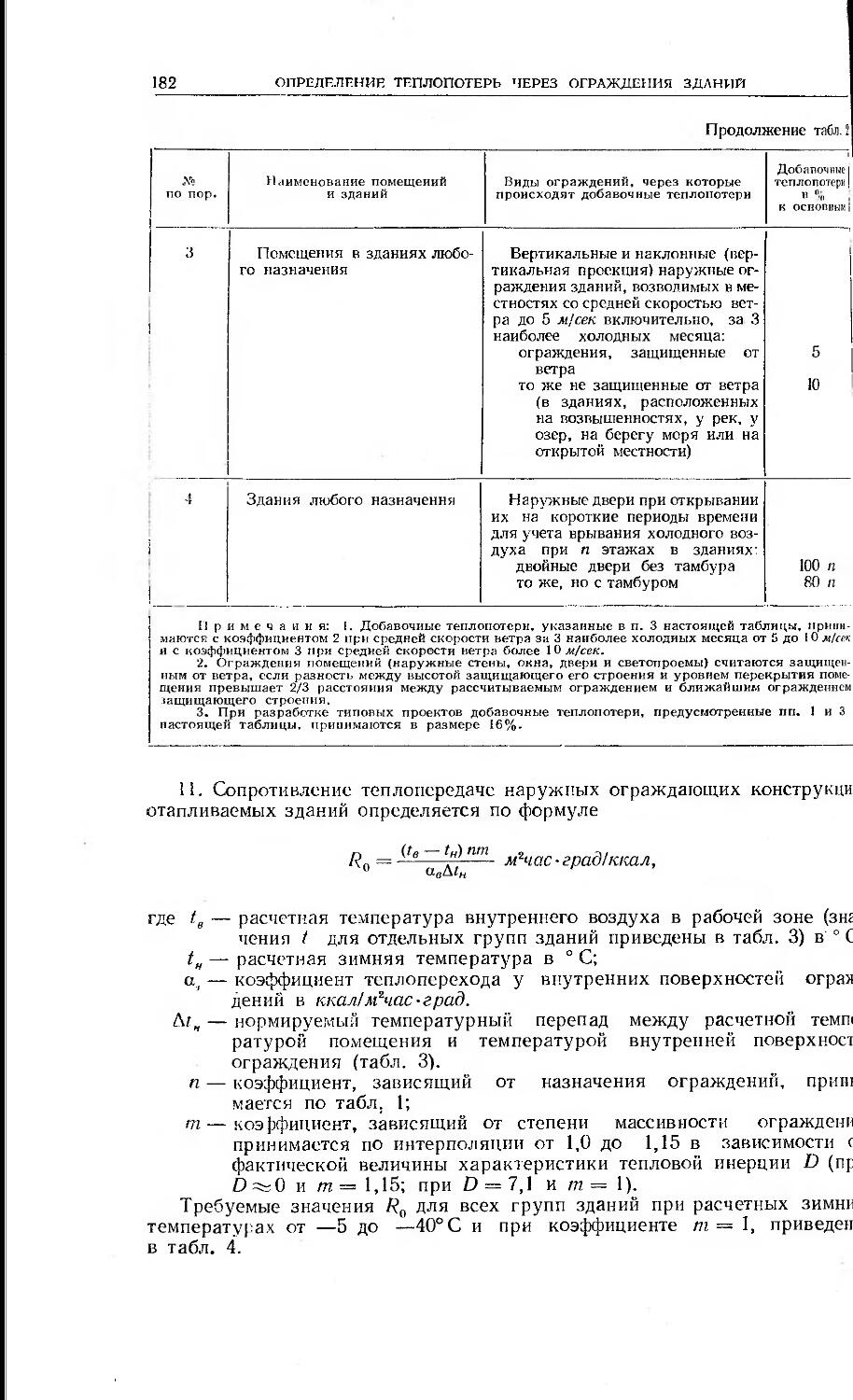

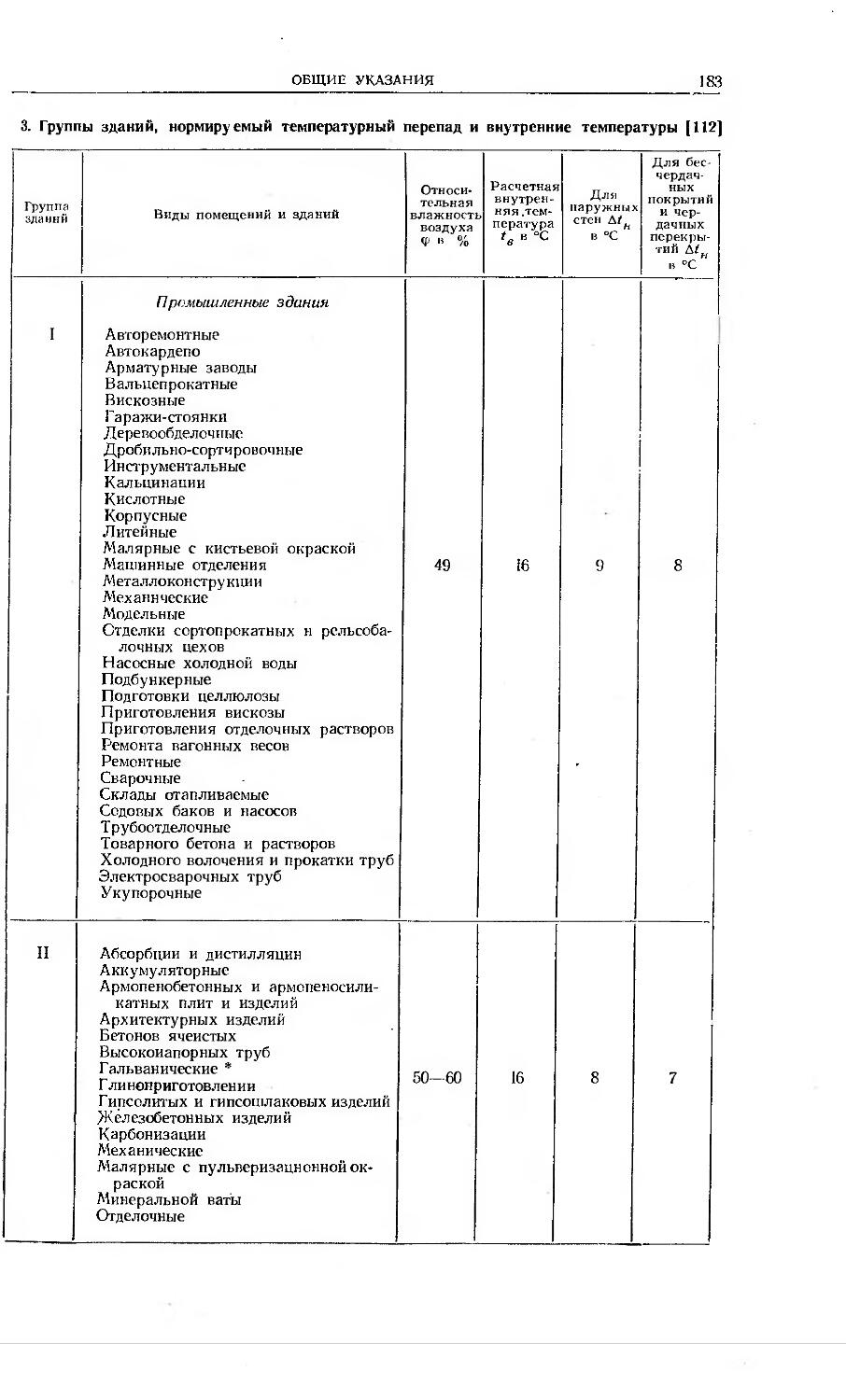

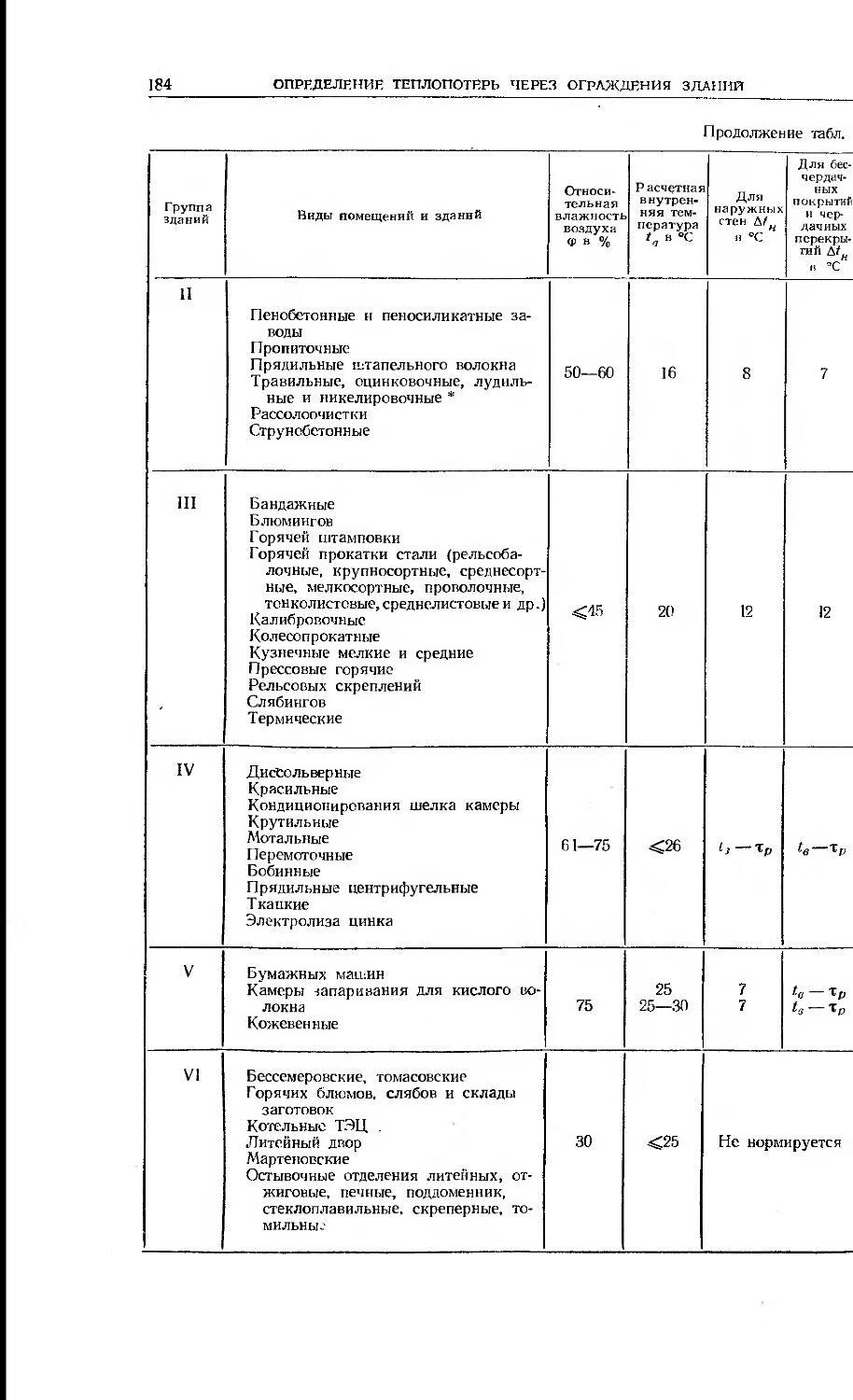

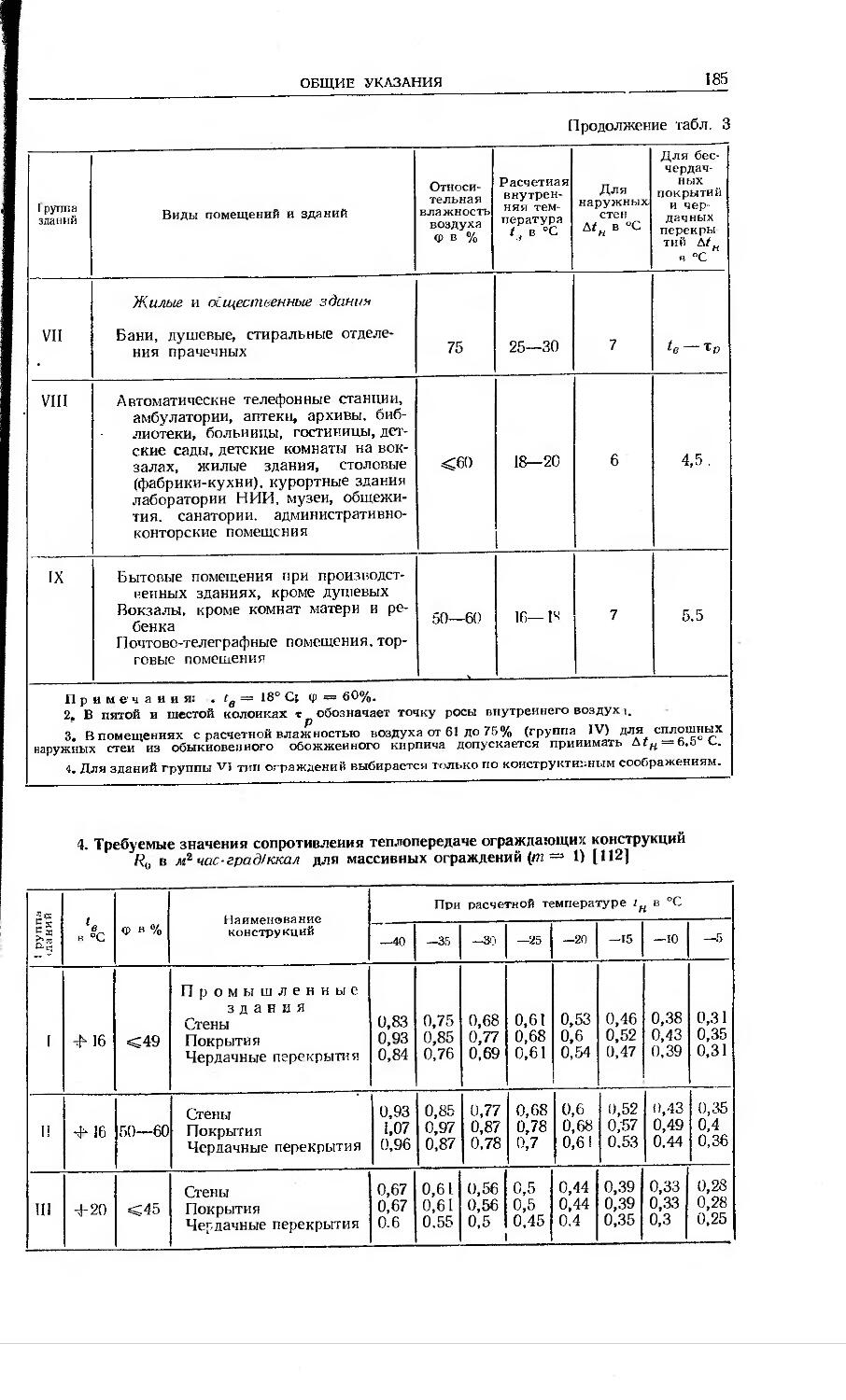

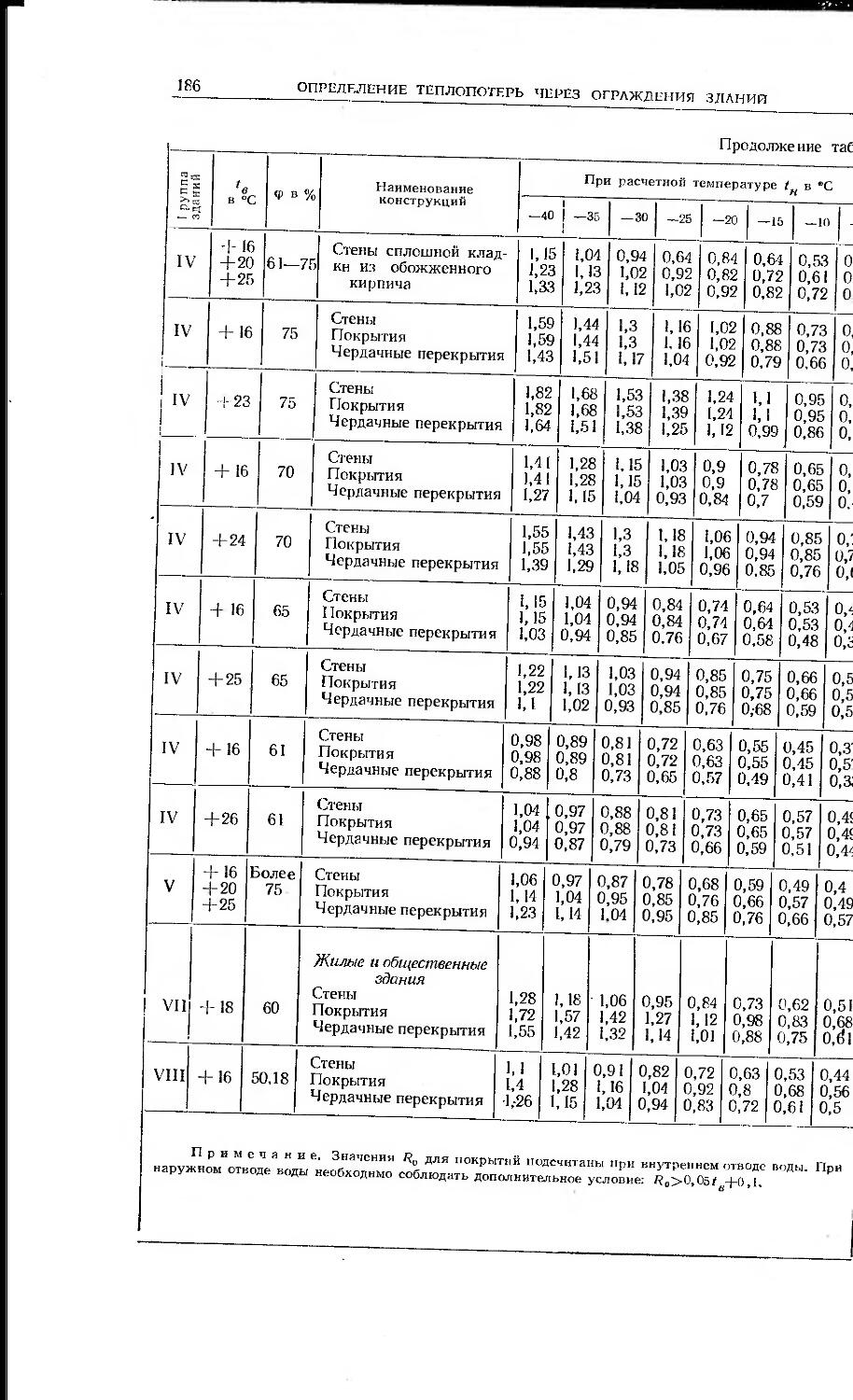

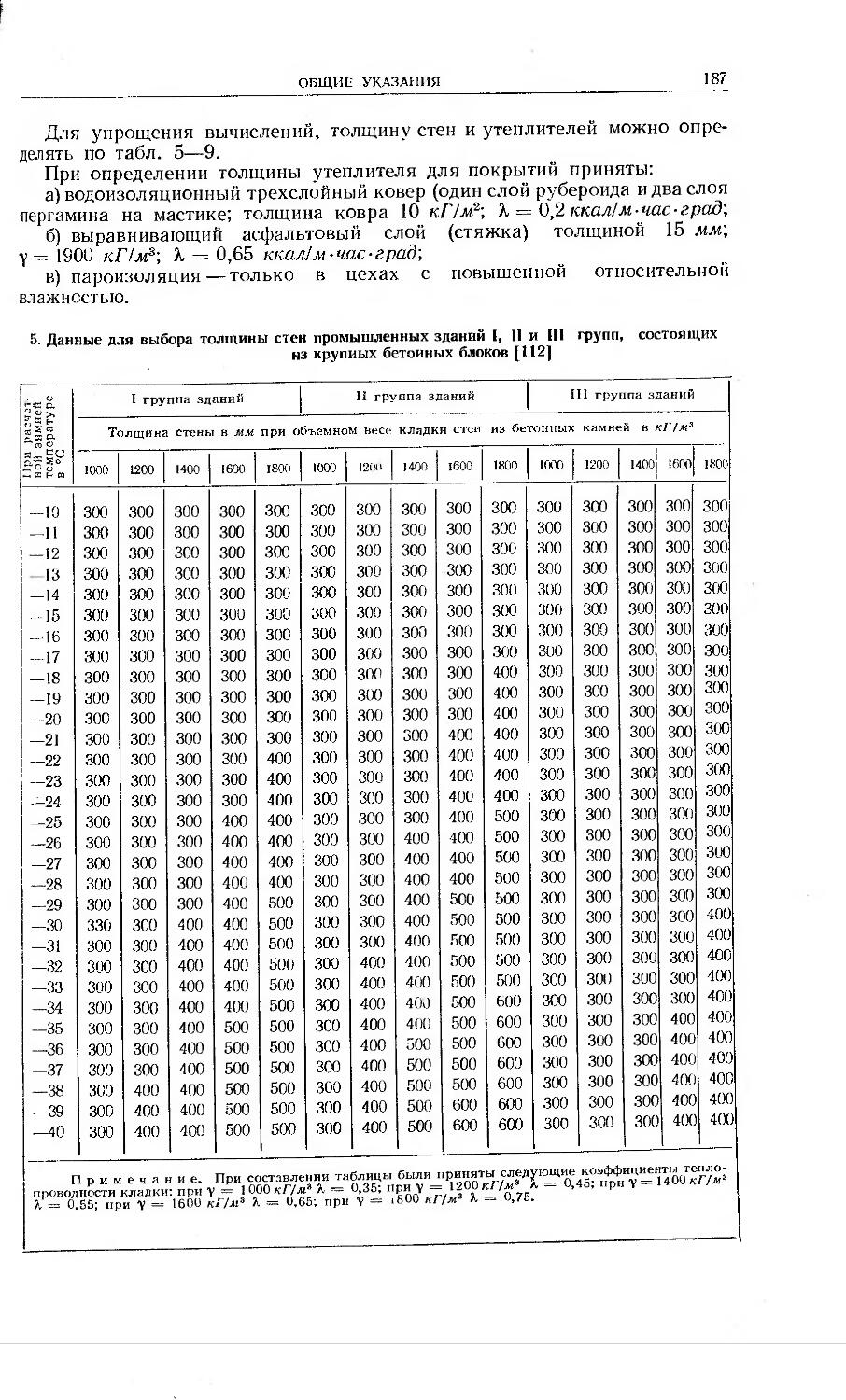

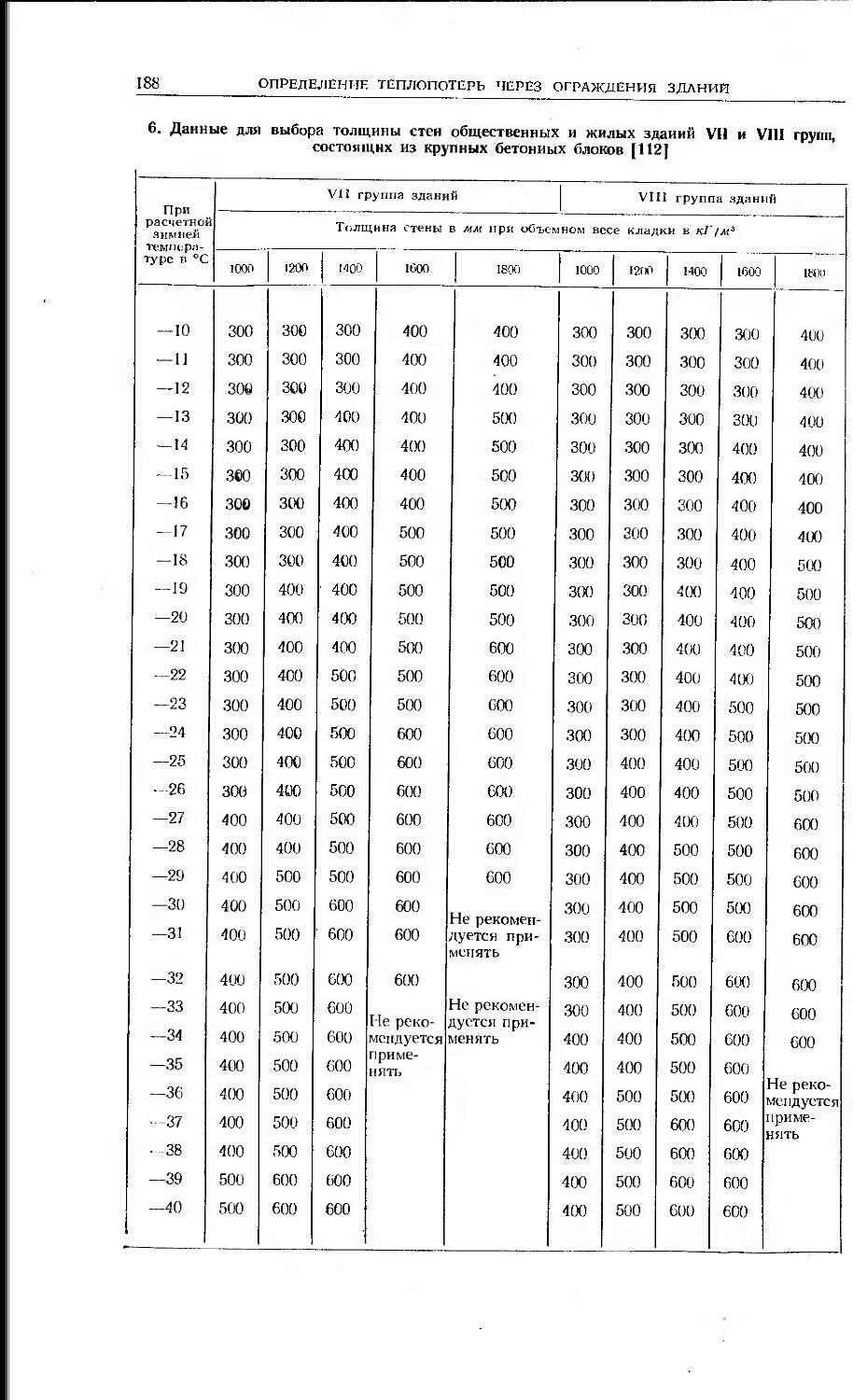

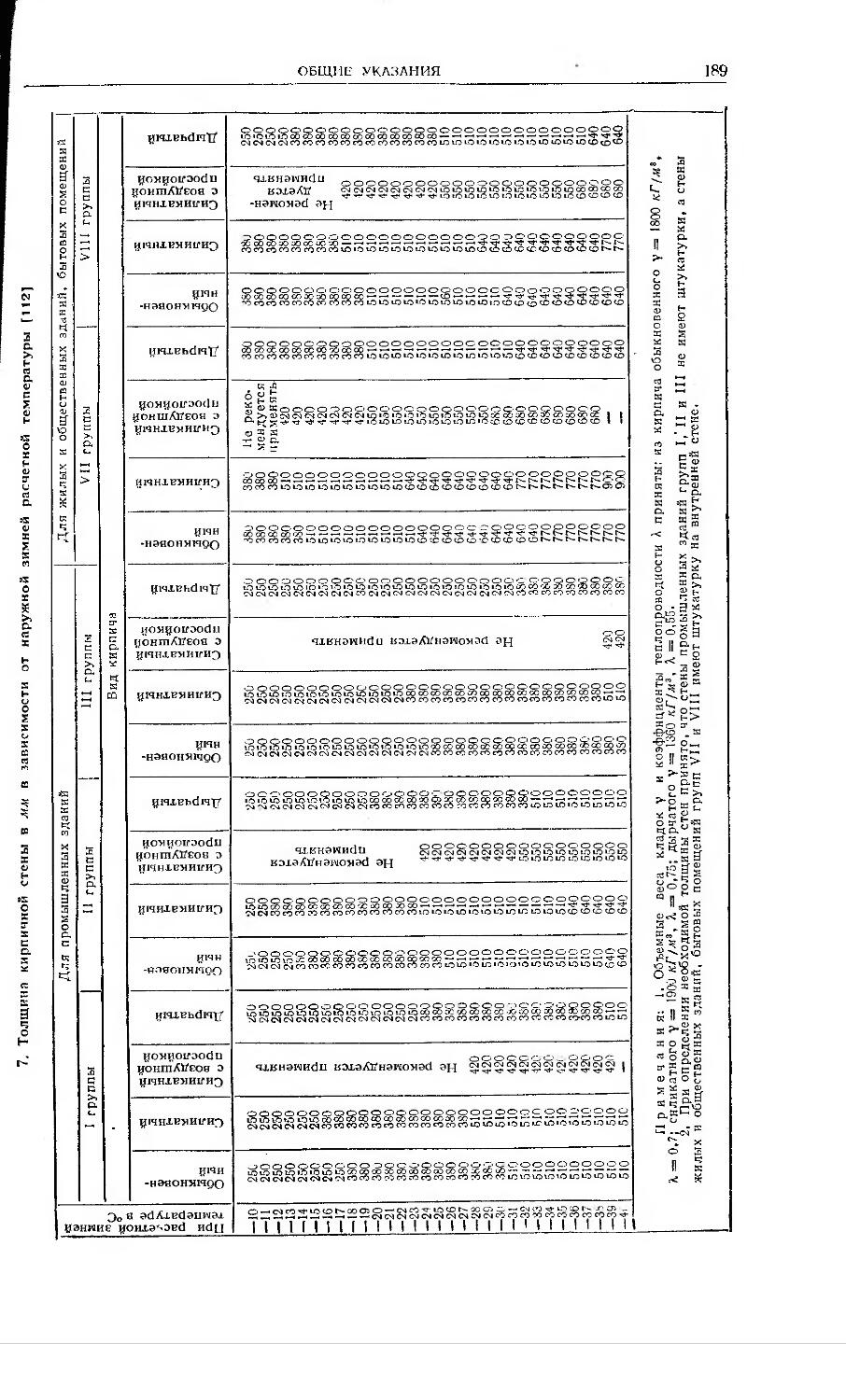

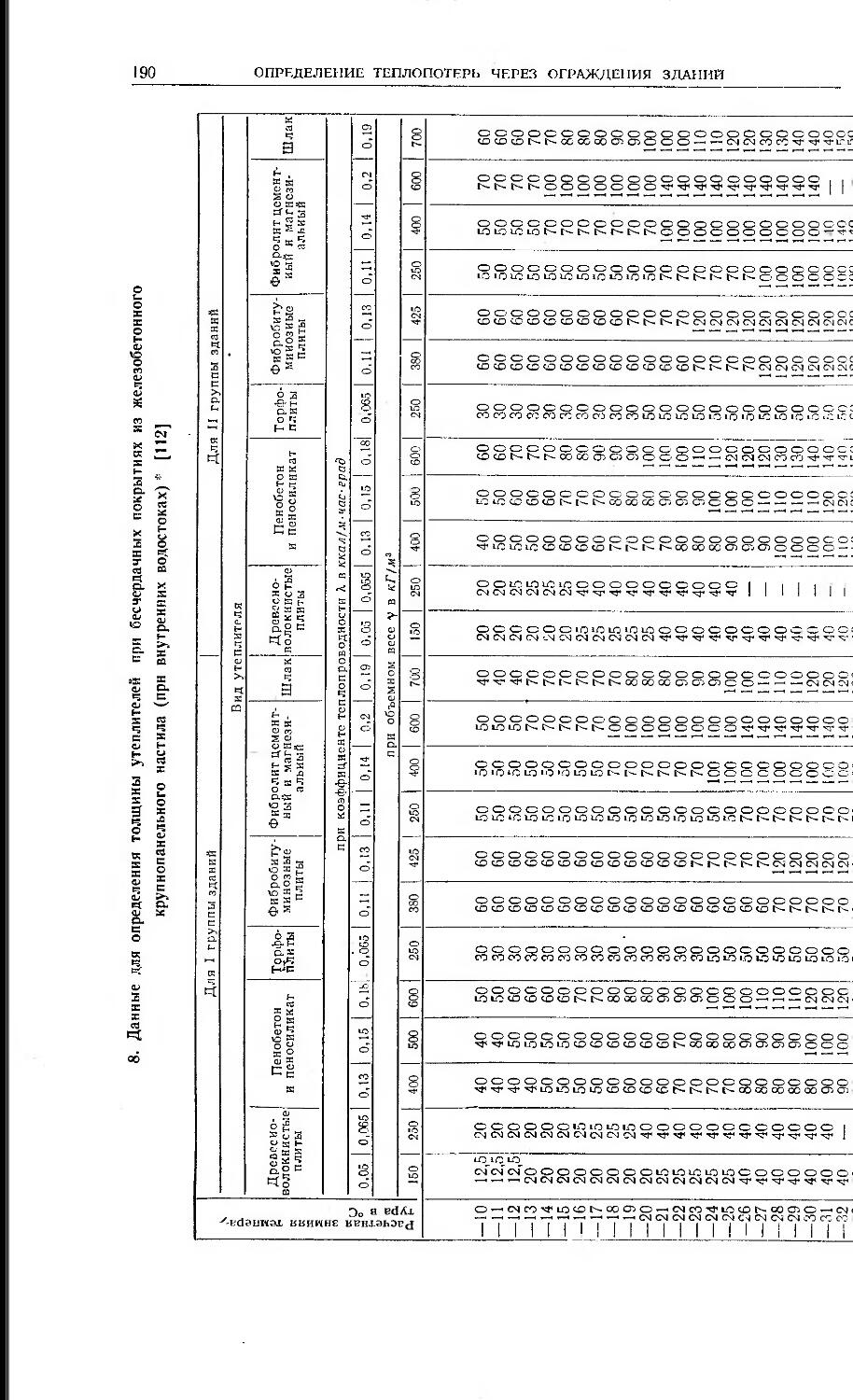

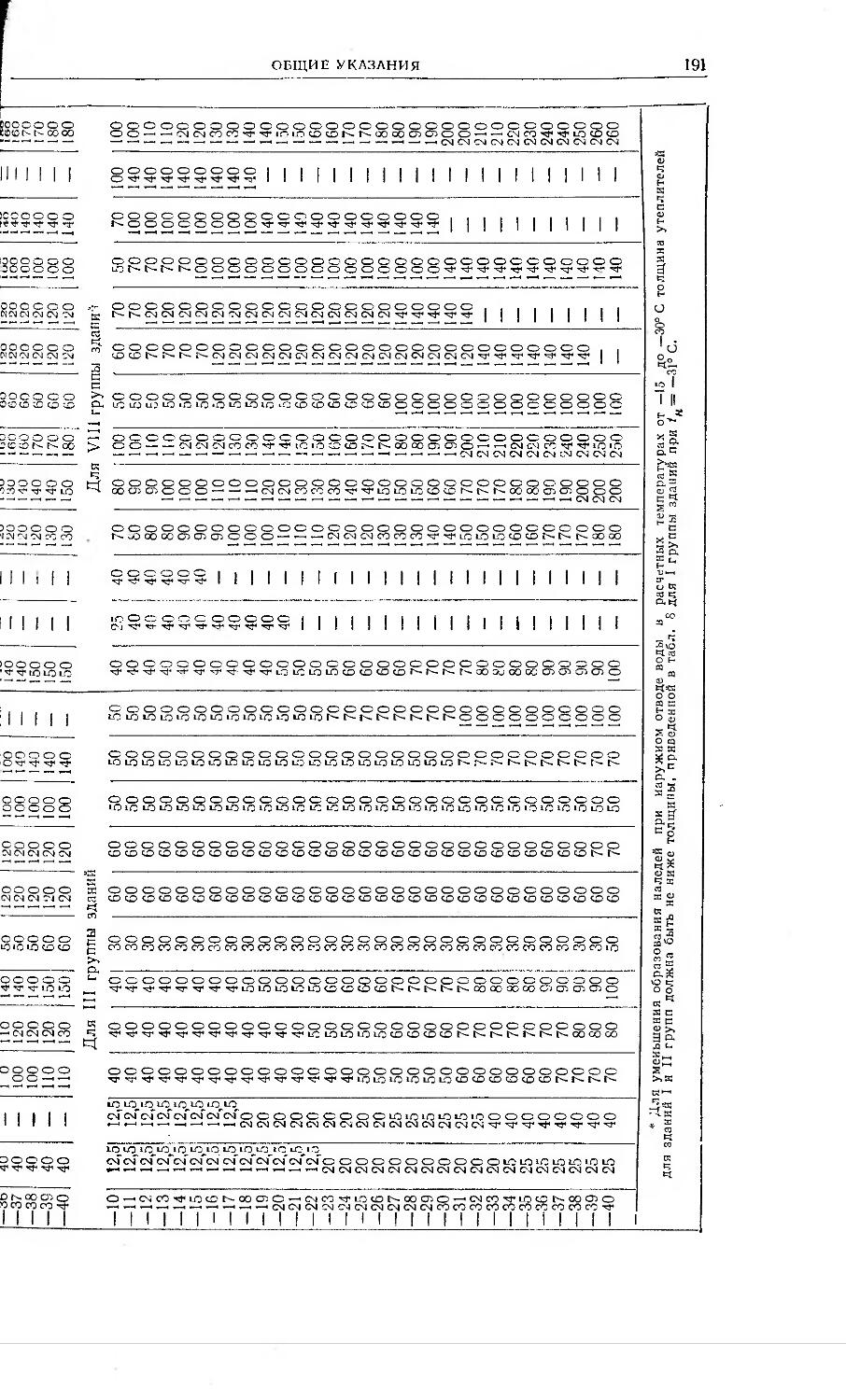

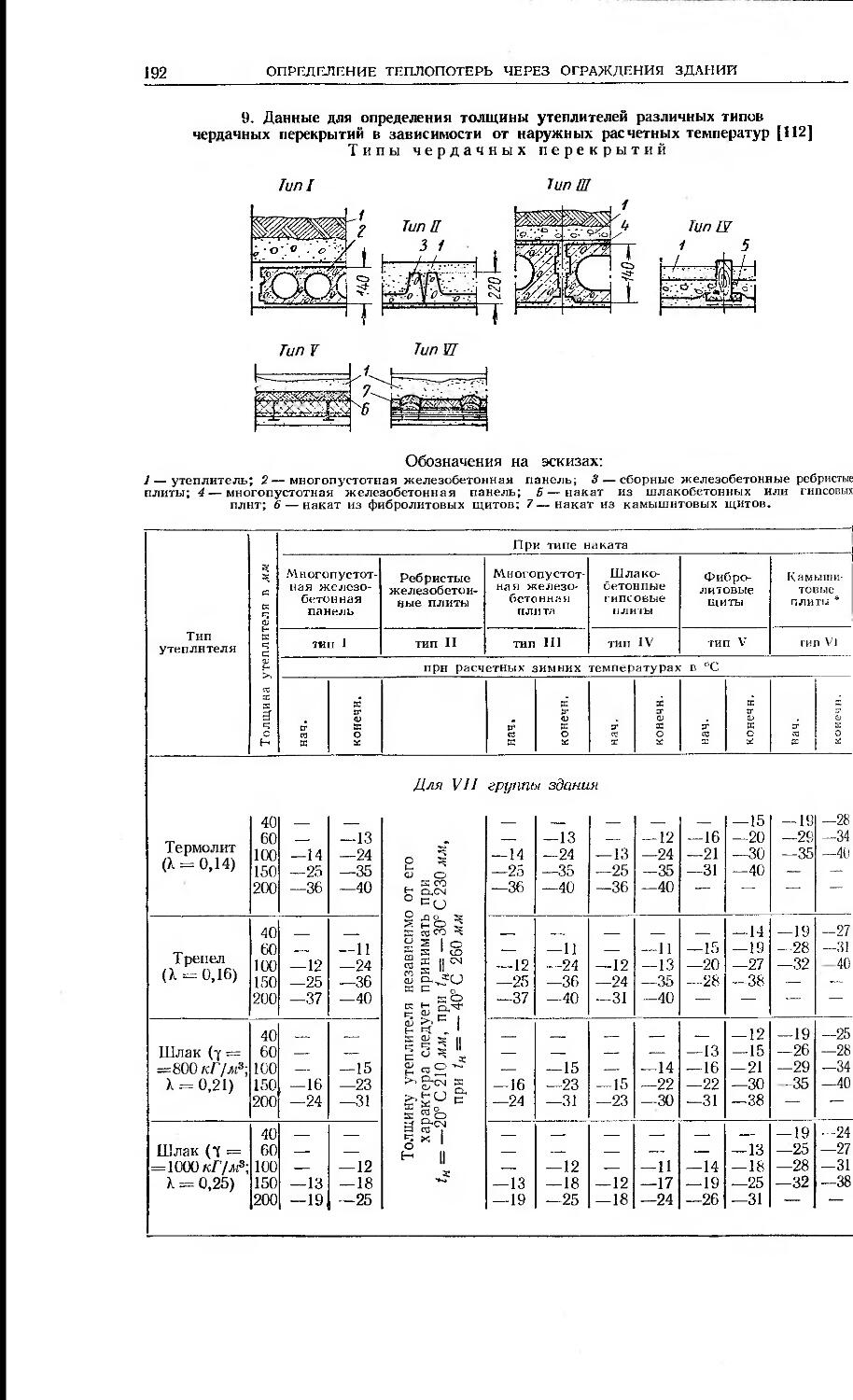

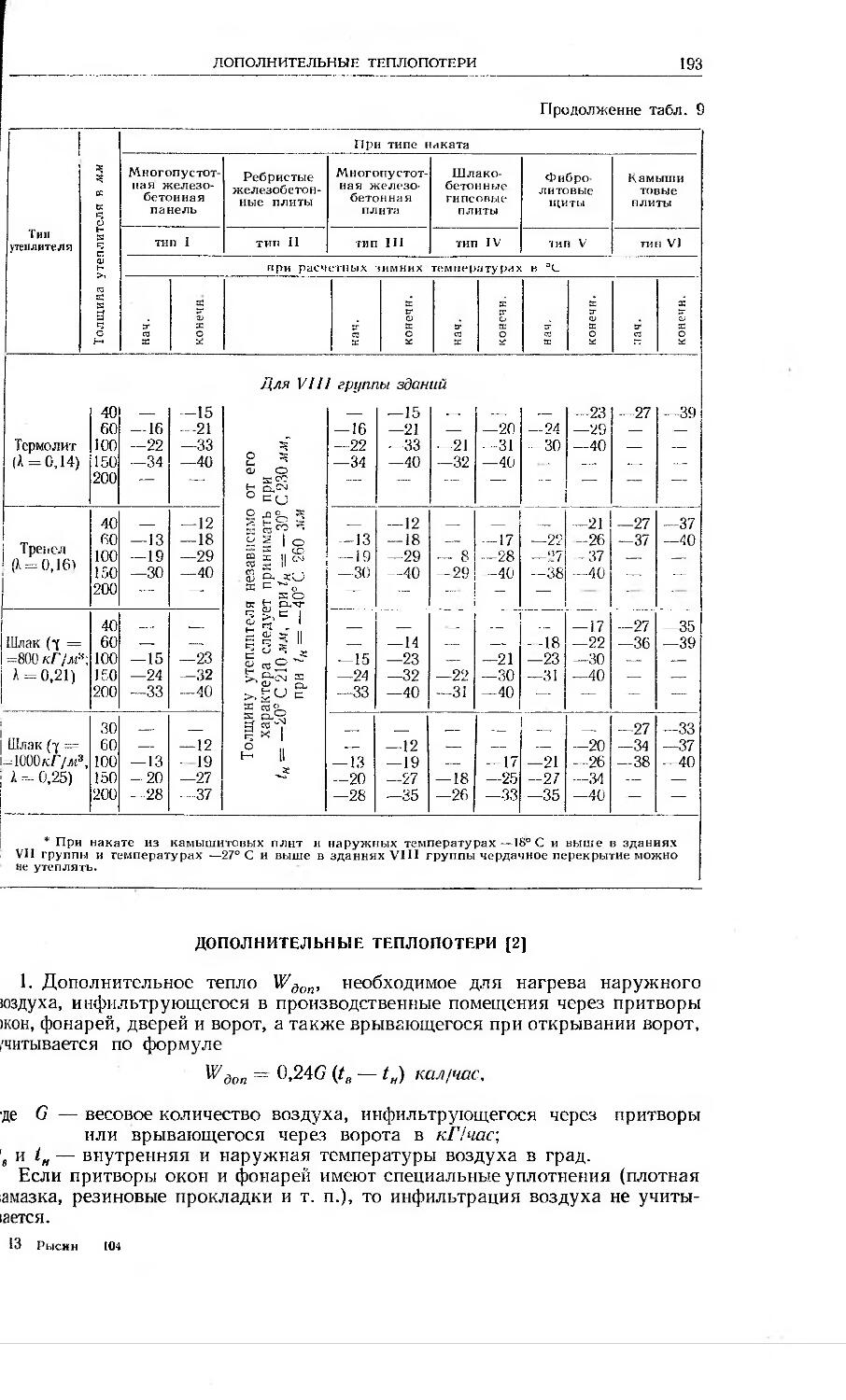

Глава VII. Определение теплопотерь через внешние и внутренние ограждения зданий 179

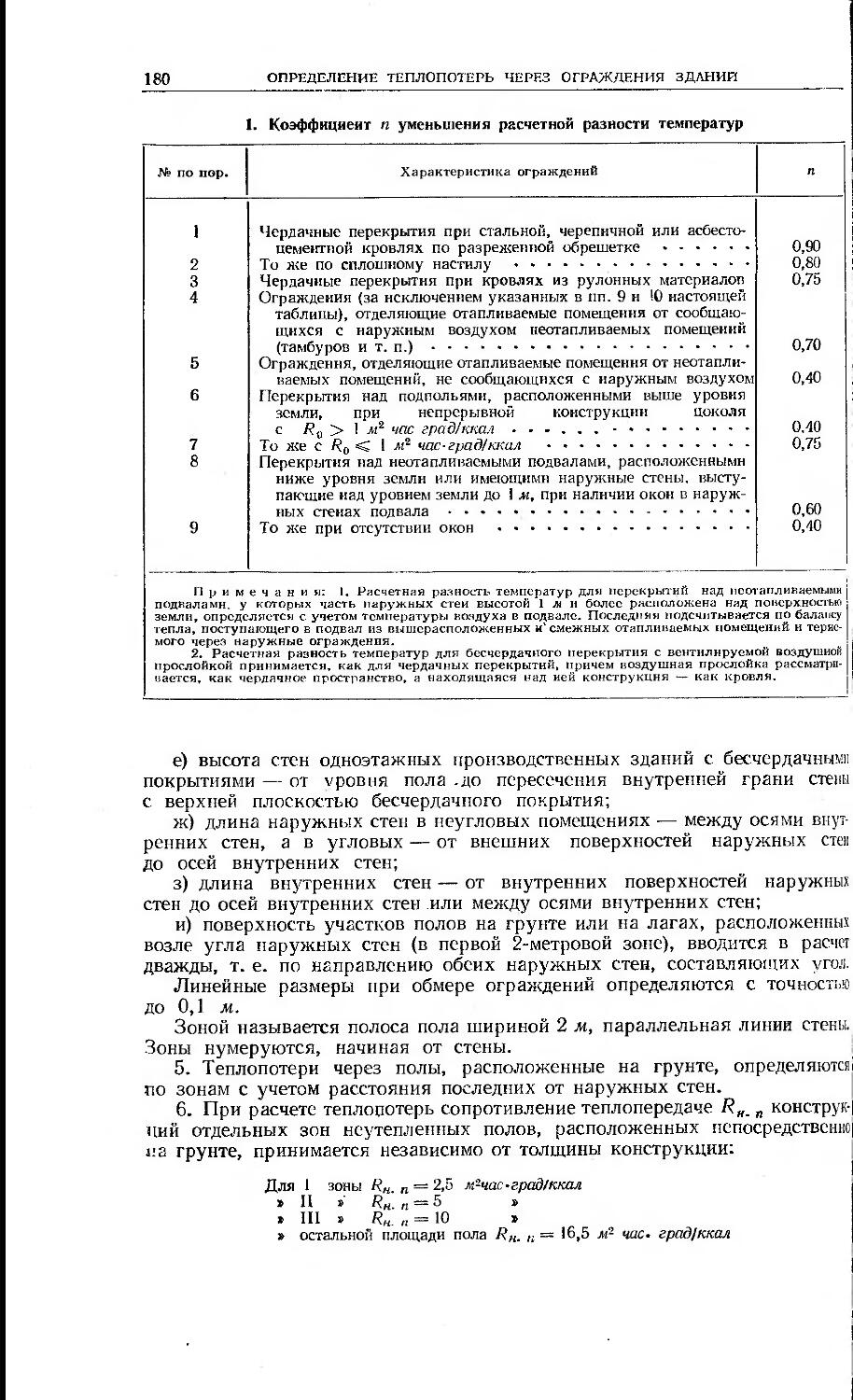

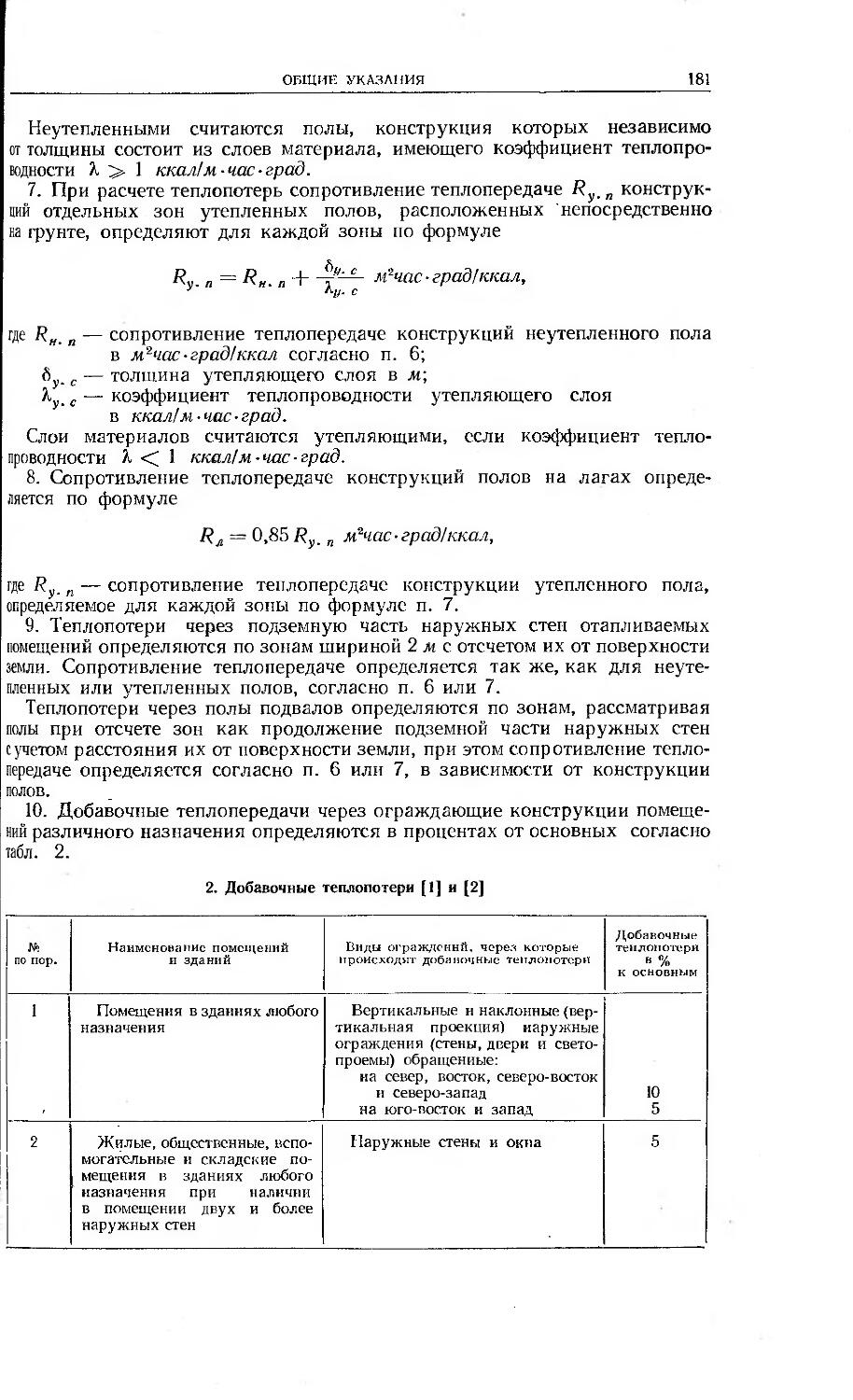

Общие указания.......................................................... 179

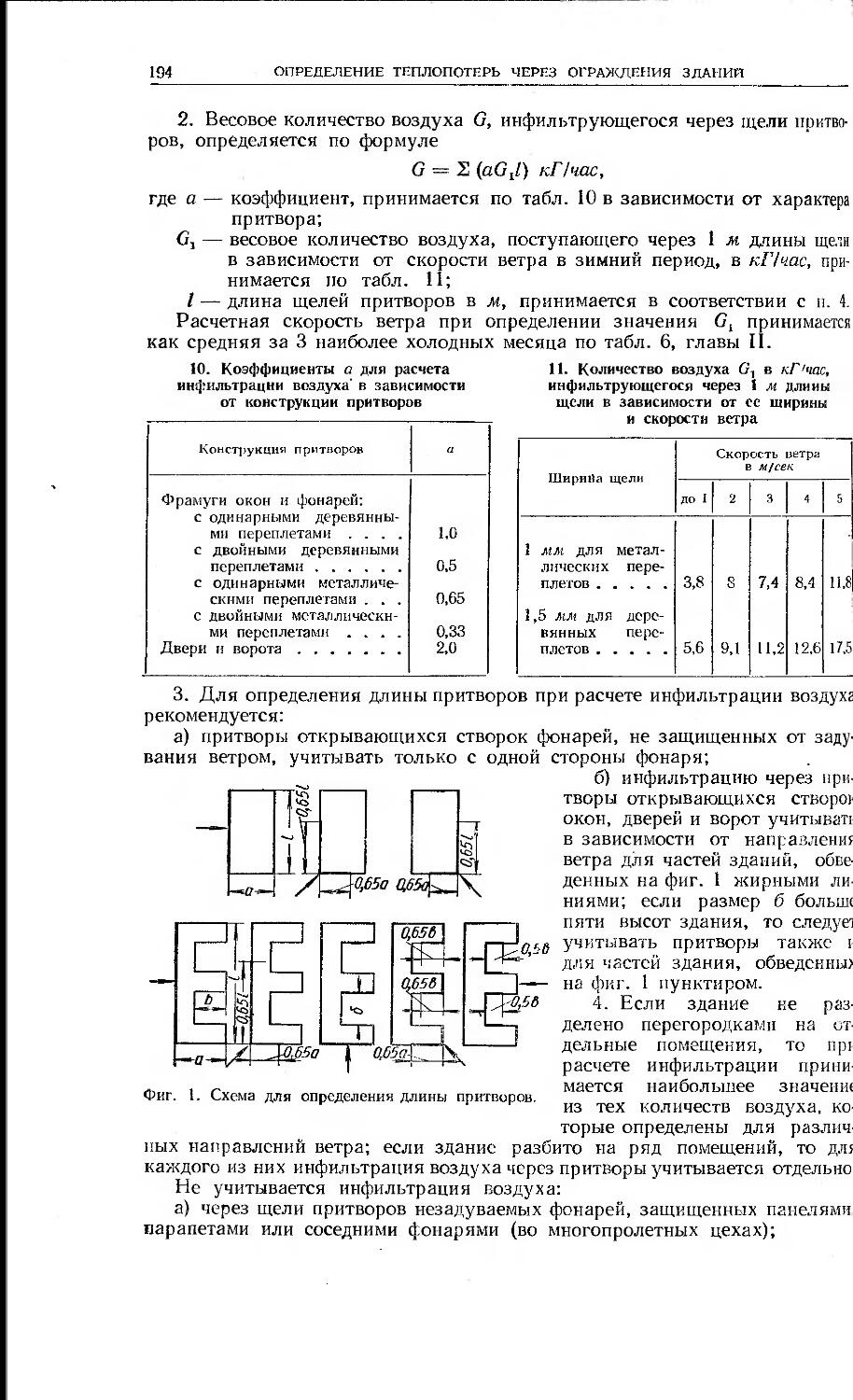

Дополнительные теплопотери................................................ 193

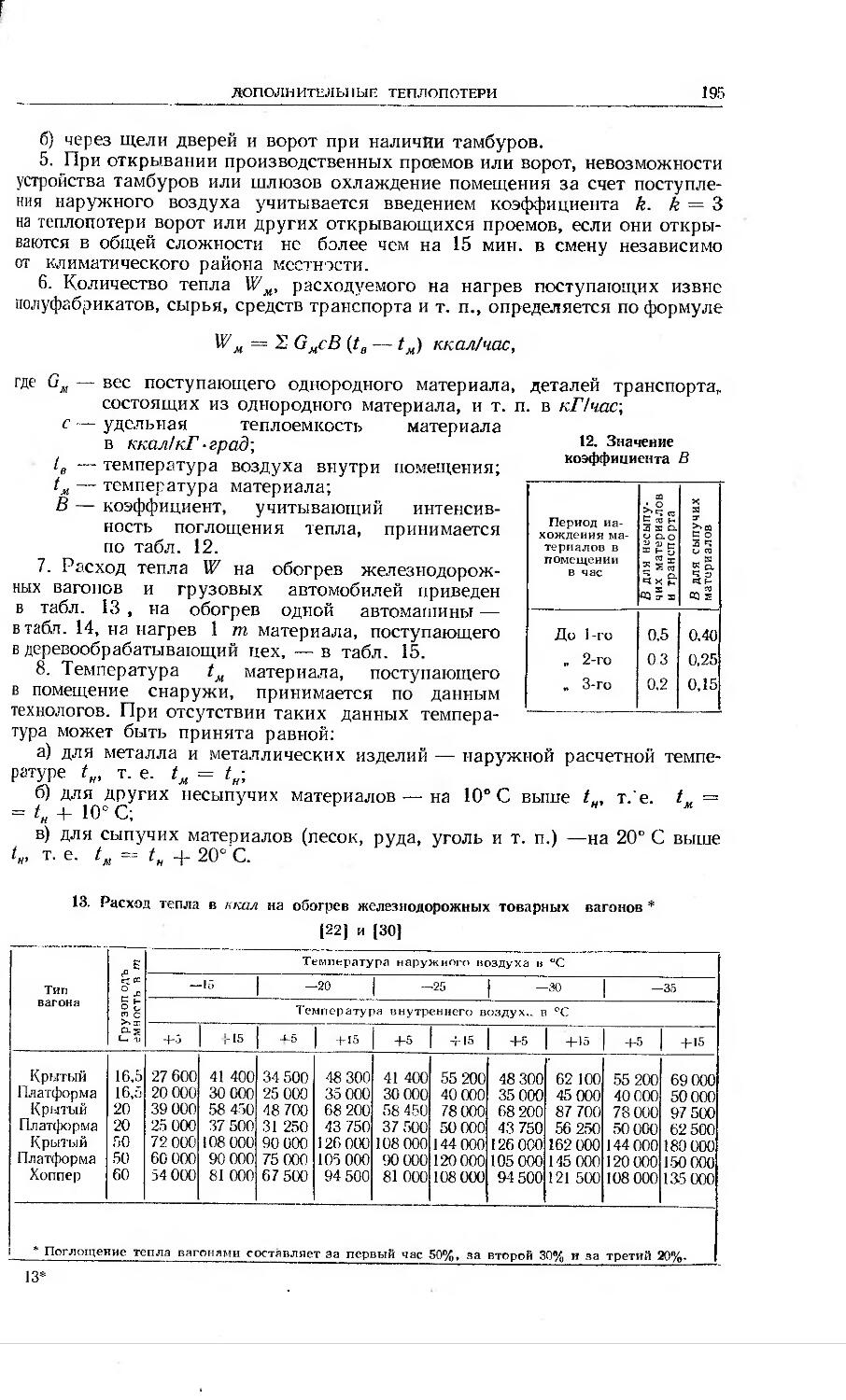

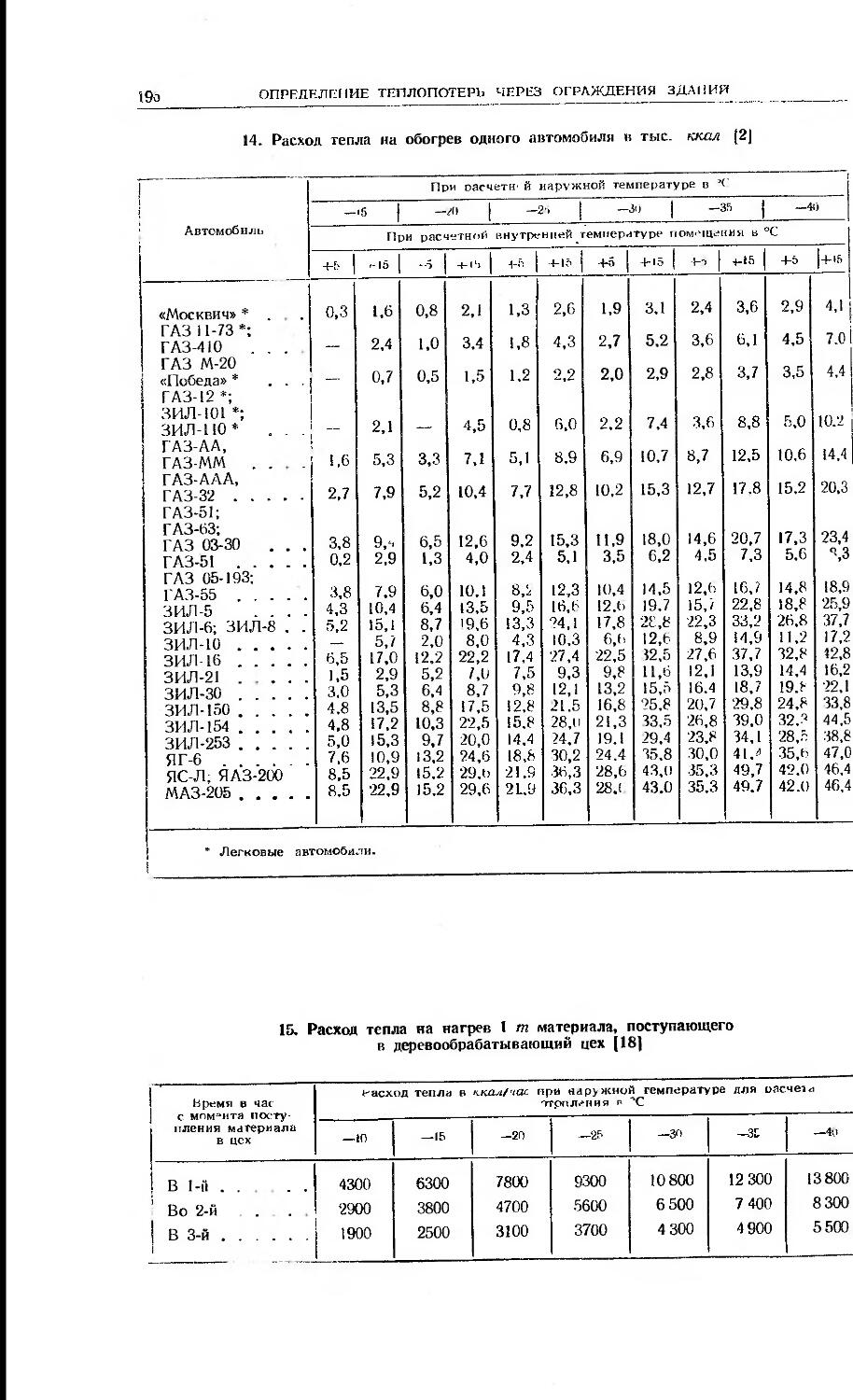

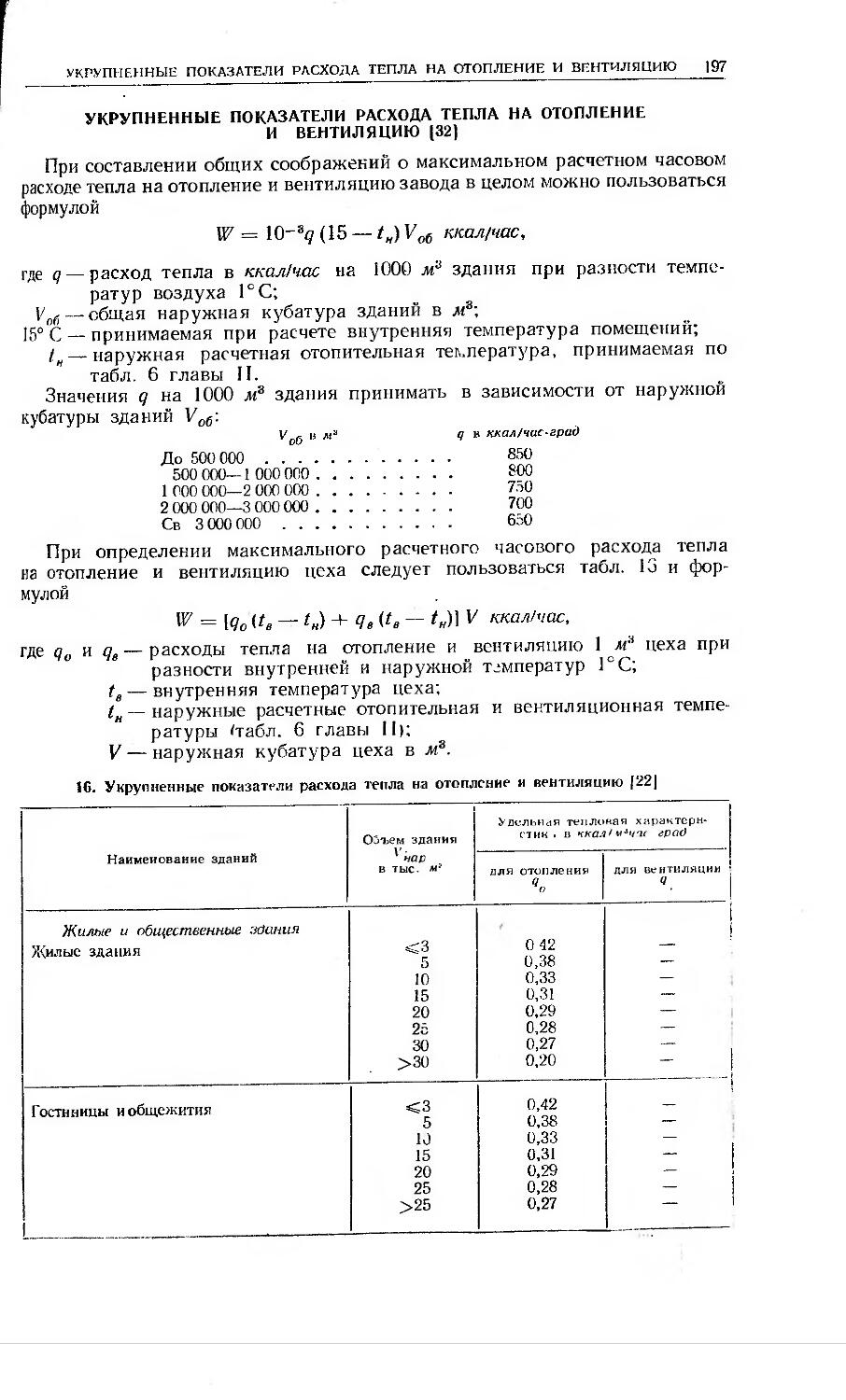

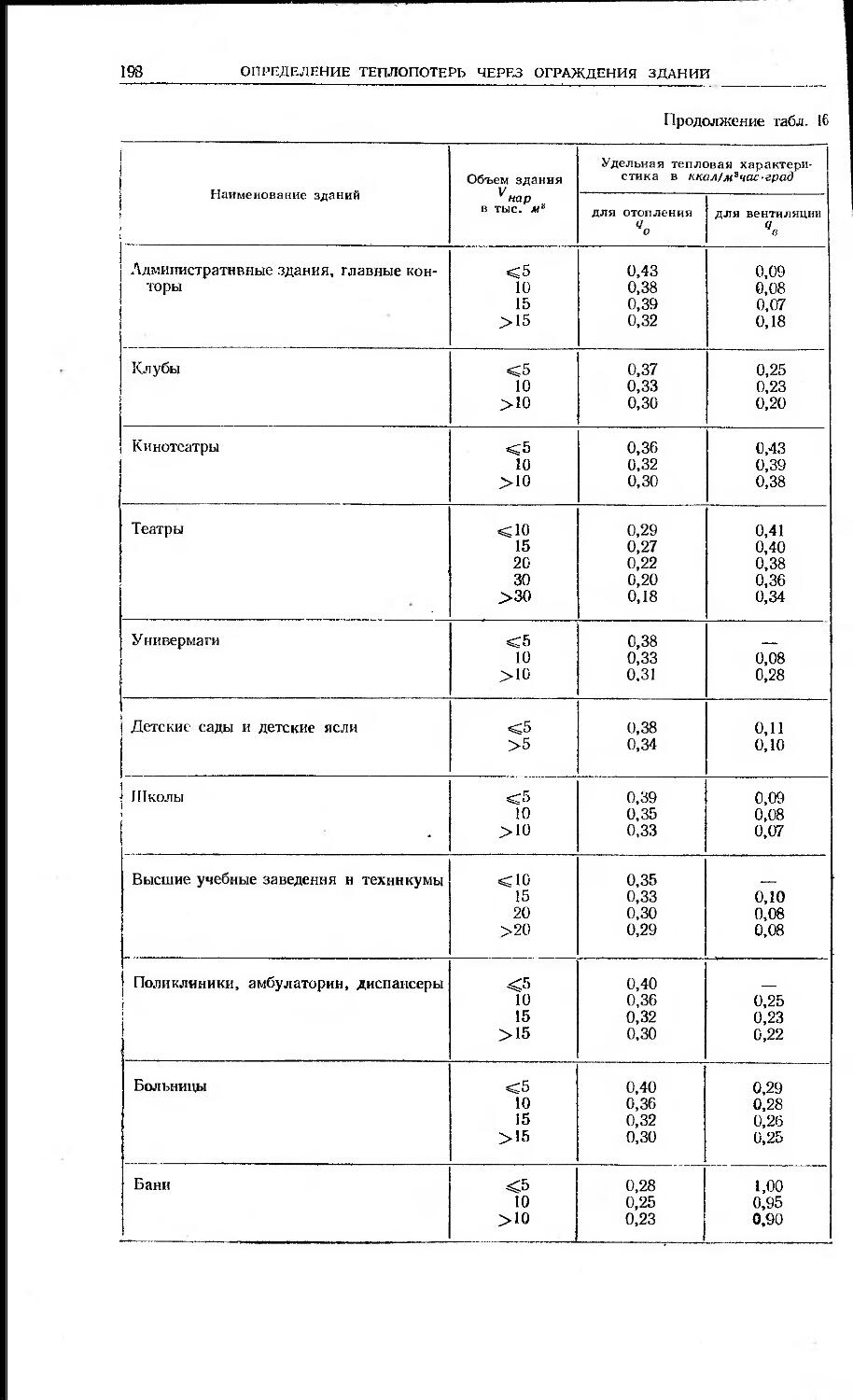

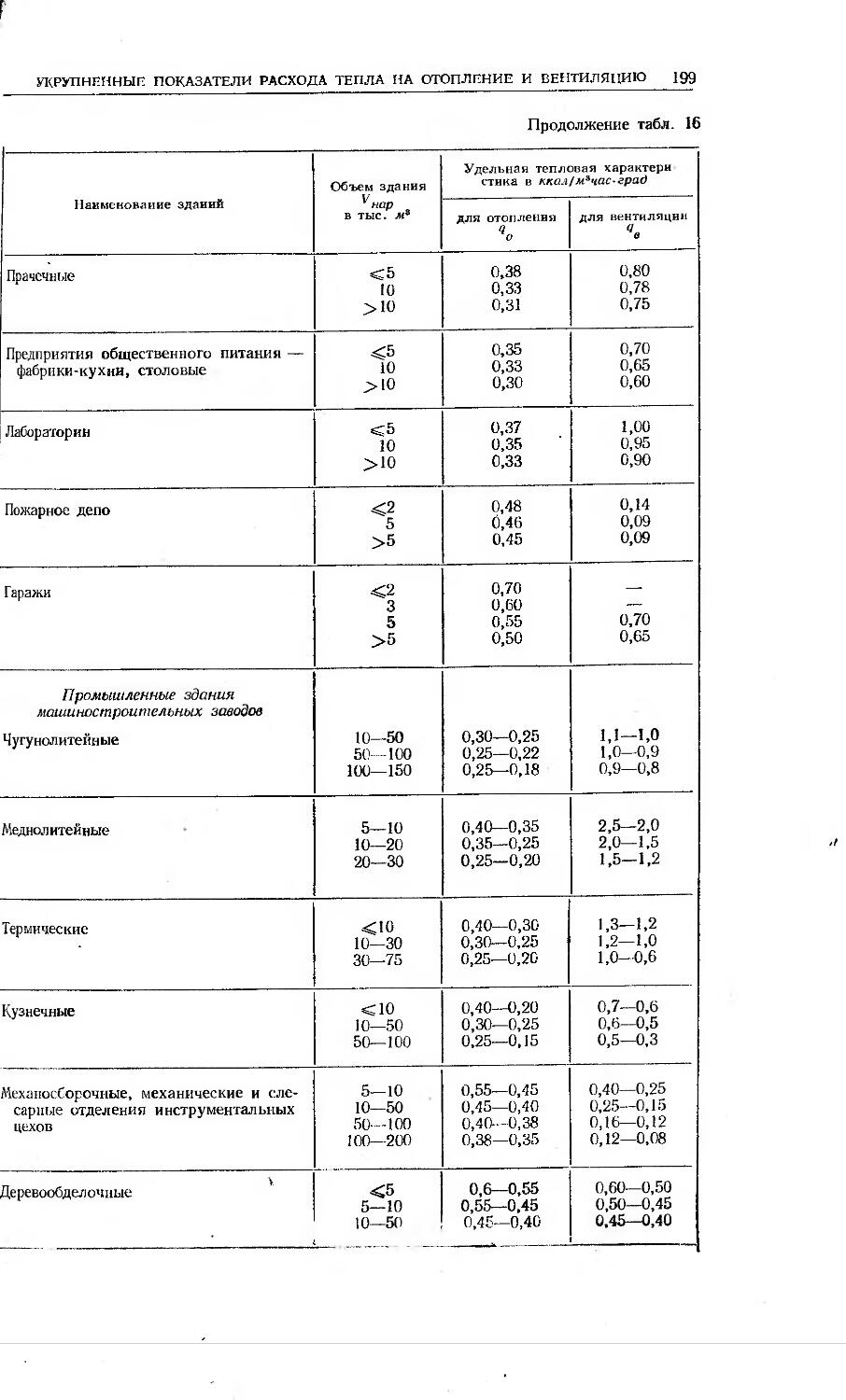

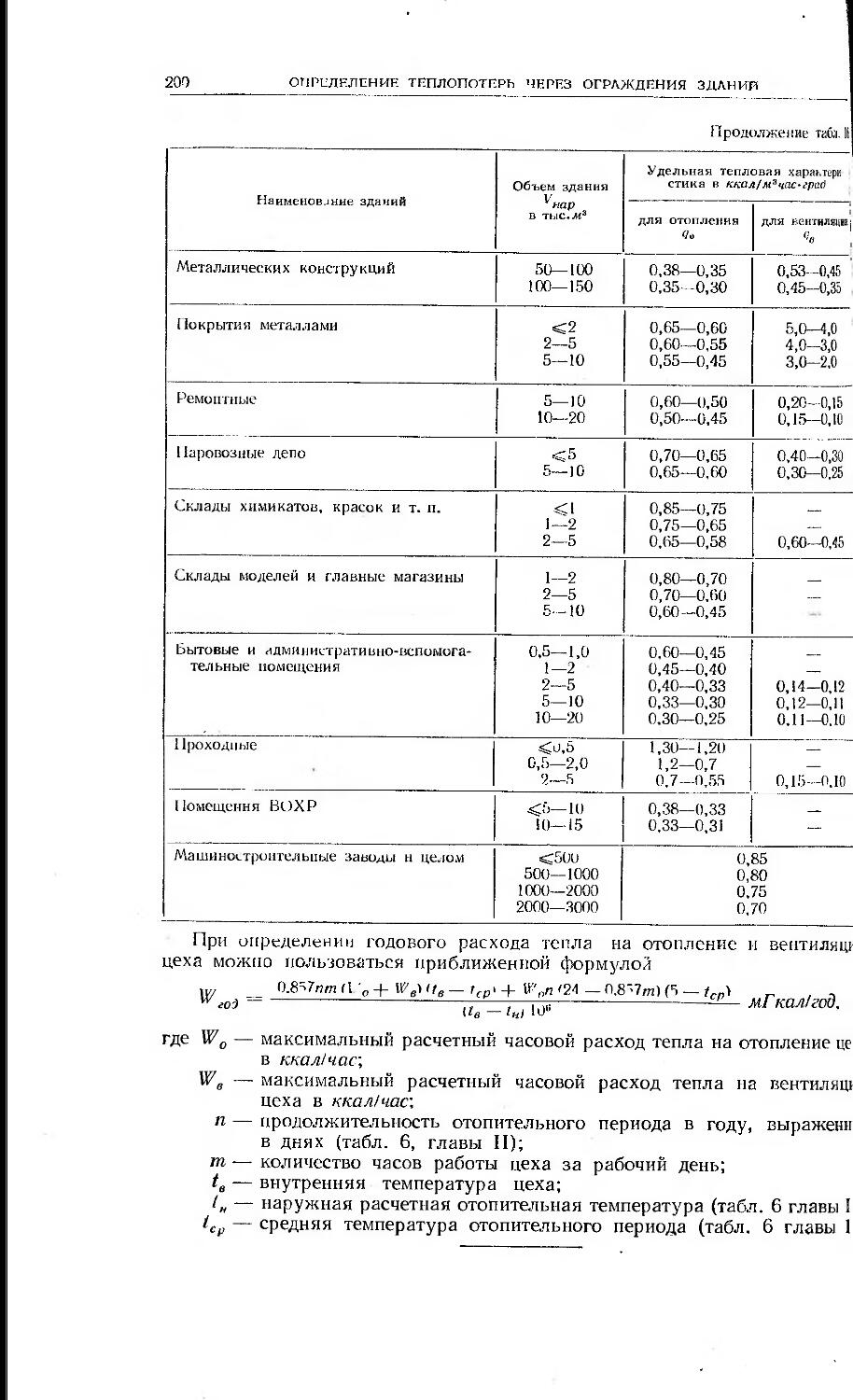

Укрупненные показатели расхода тепла на отопление и вентиляцию............ 197

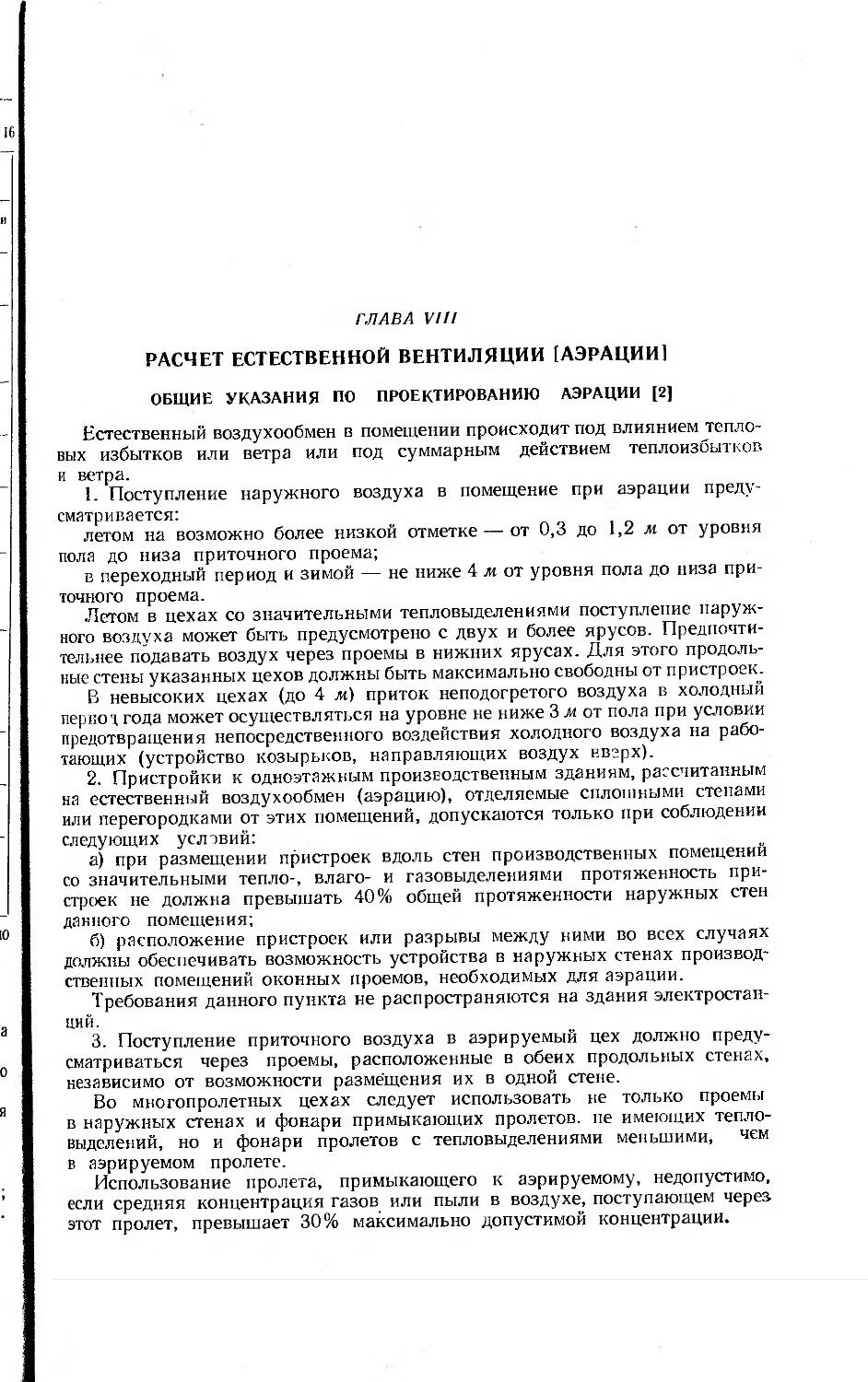

Глава VIII. Расчет естественной вентиляции [аэрации] ........................ 201

Общие указания по проектированию аэрации.................................. 201

Расчет аэрации однопролетных цехов...................................... 204

Расчет аэрации с применением метода фиктивных давлений.................... 205

Расчет аэрации многопролетных цехов................................. ... 209

Расчет аэрации, действующей совместно с механической вентиляцией......... 210

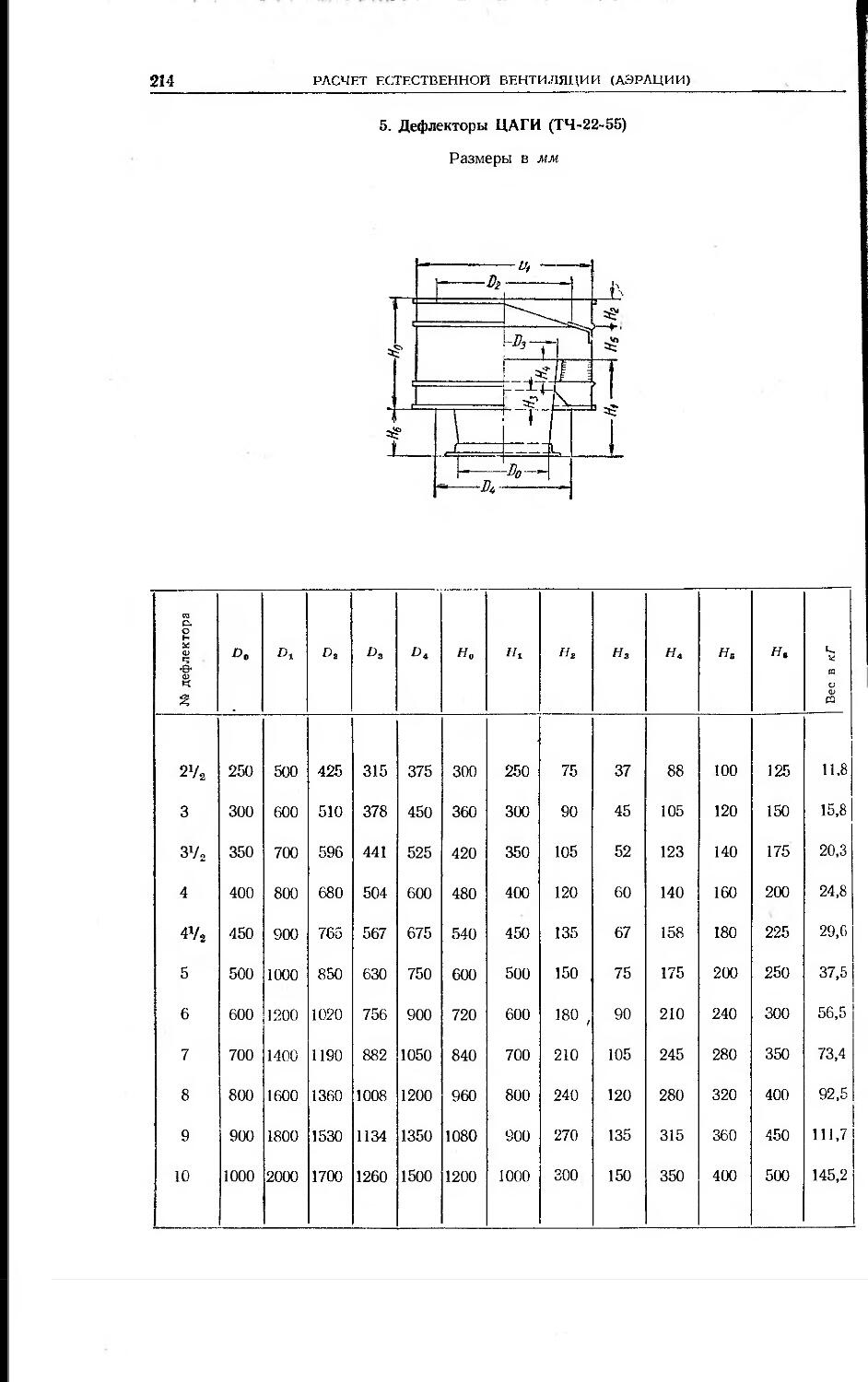

Дефлекторы типа ЦАГИ.................................................. . 212

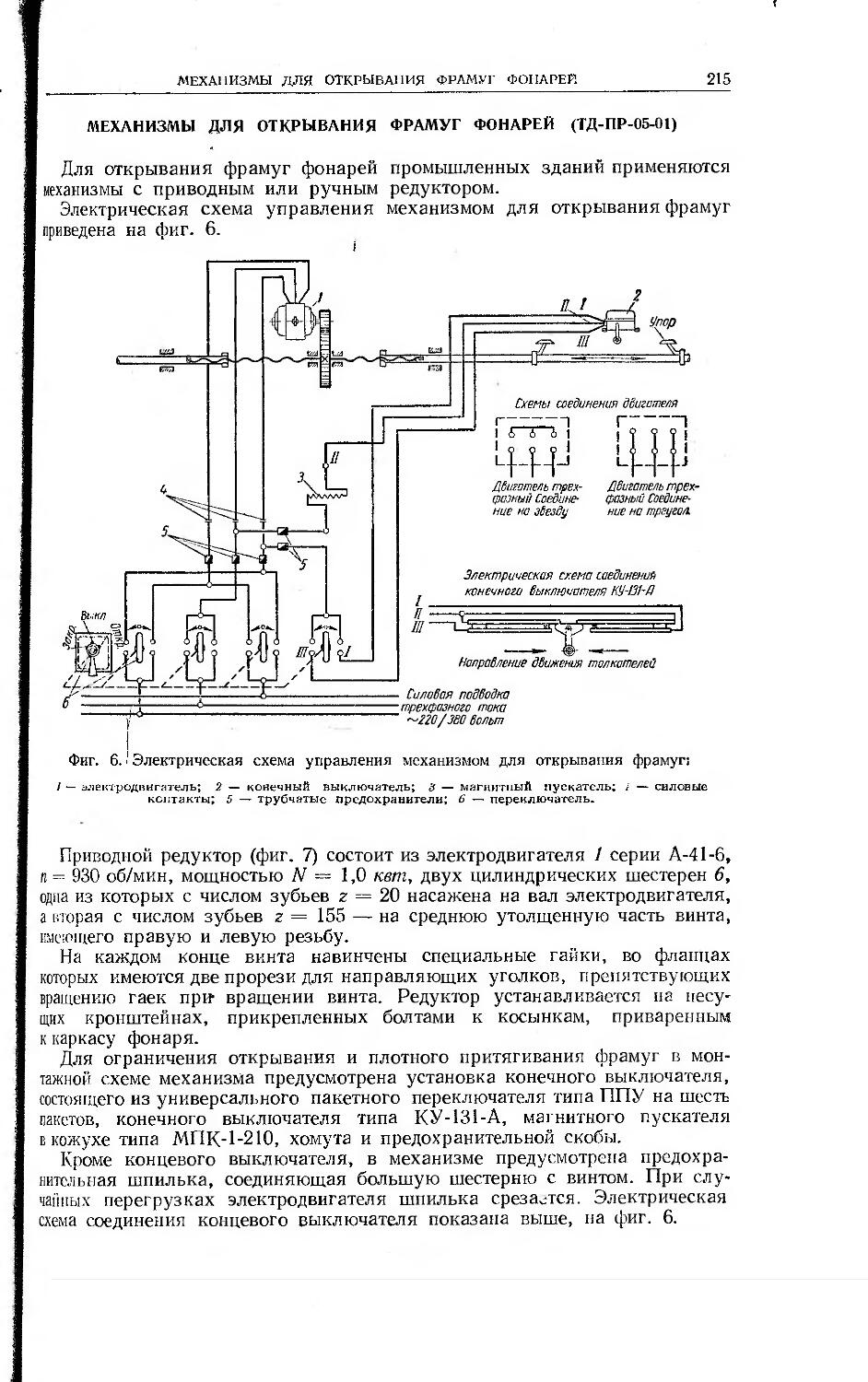

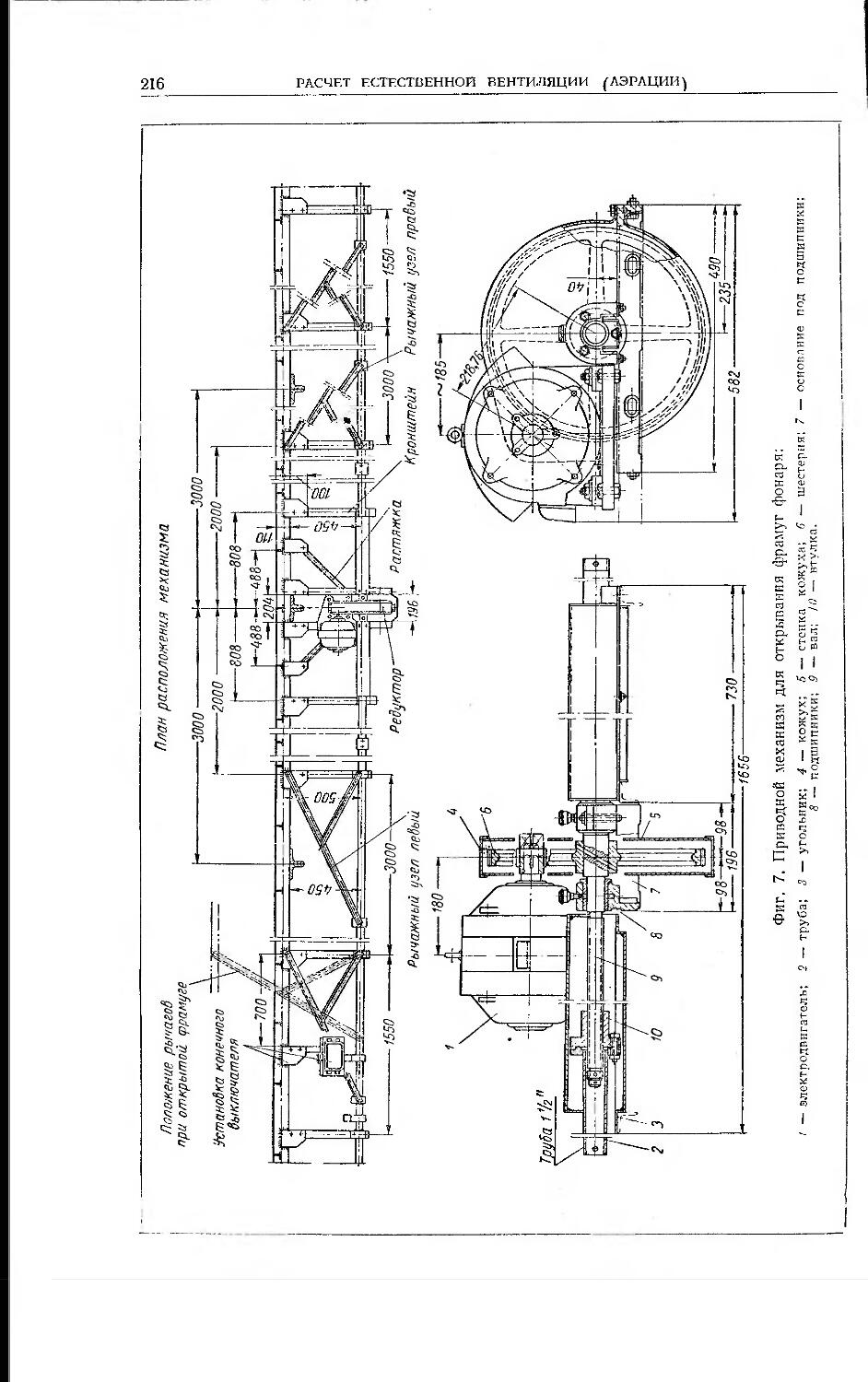

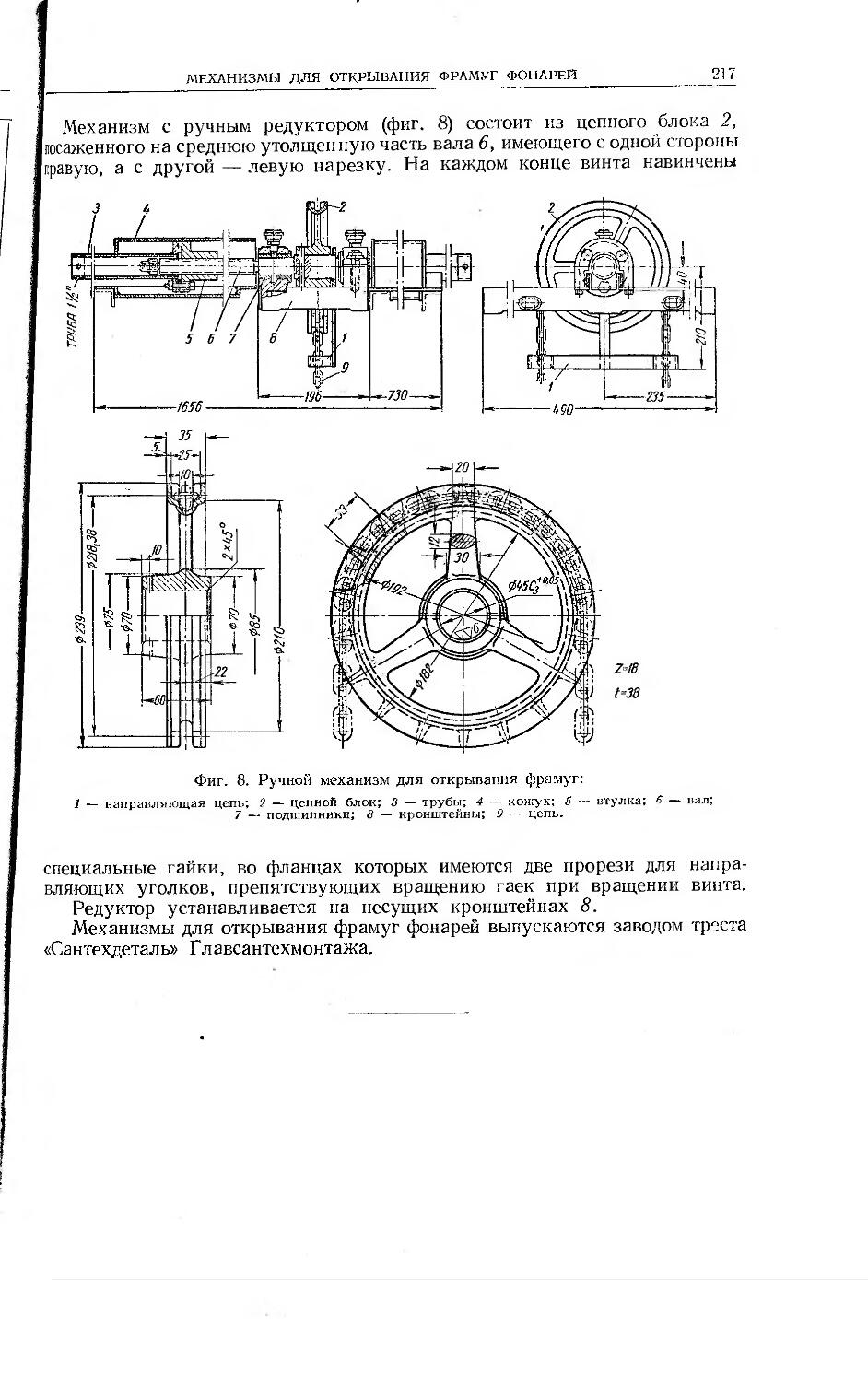

Механизмы для открывания фрамуг фонарей .................................. 215

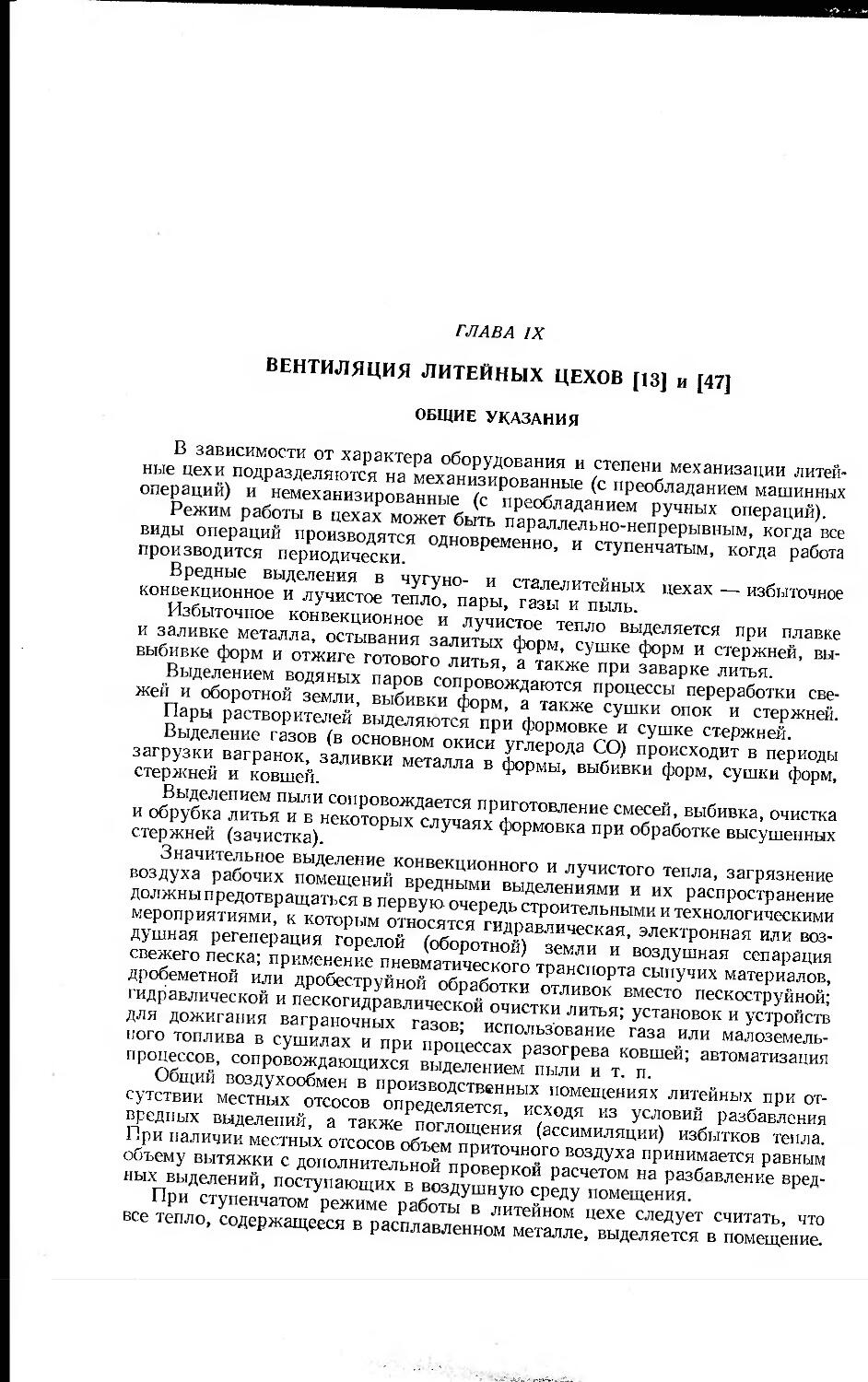

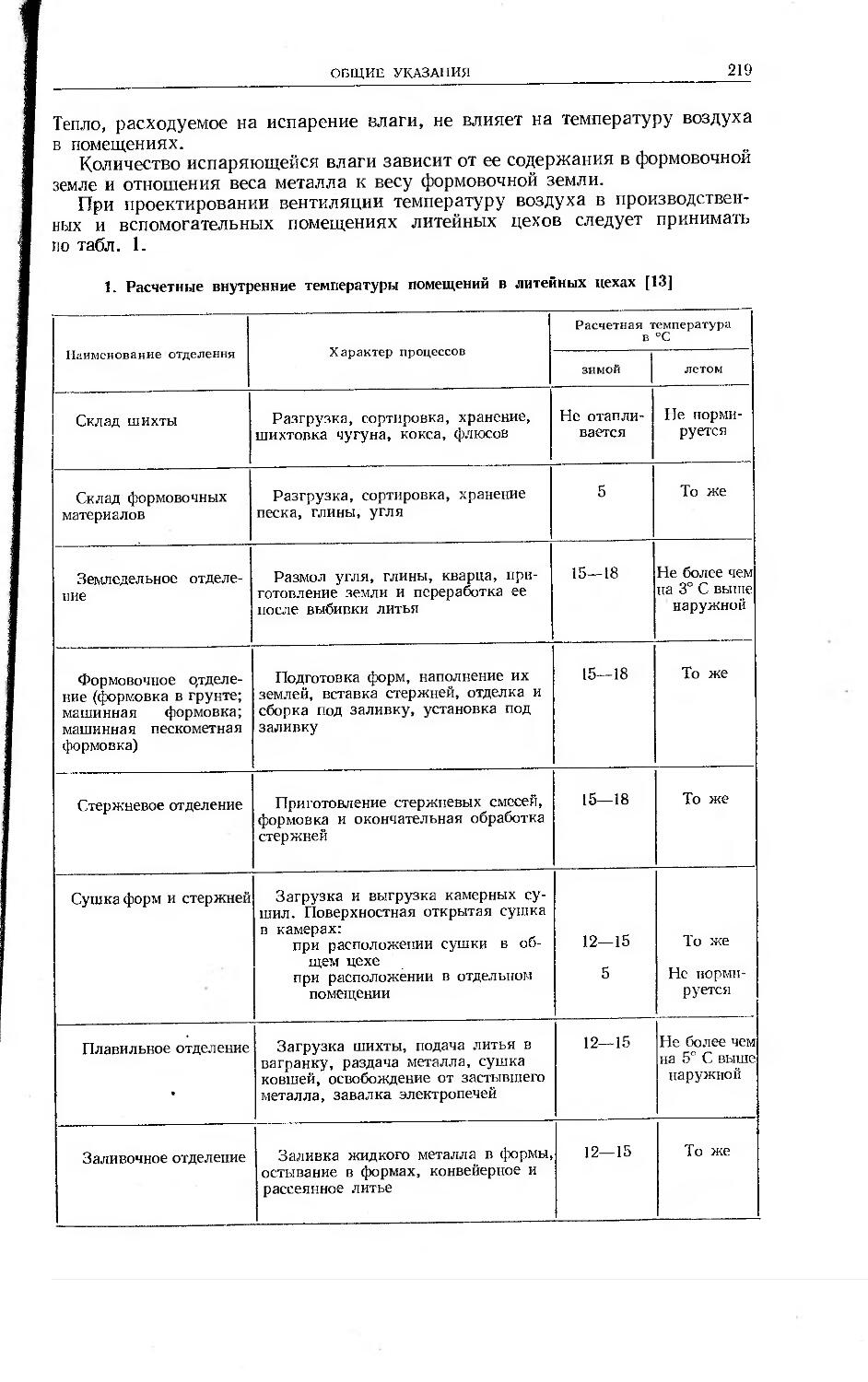

Глава IX. Вентиляция литейных цехов .......................................... 218

Общие указания............................................................ 218

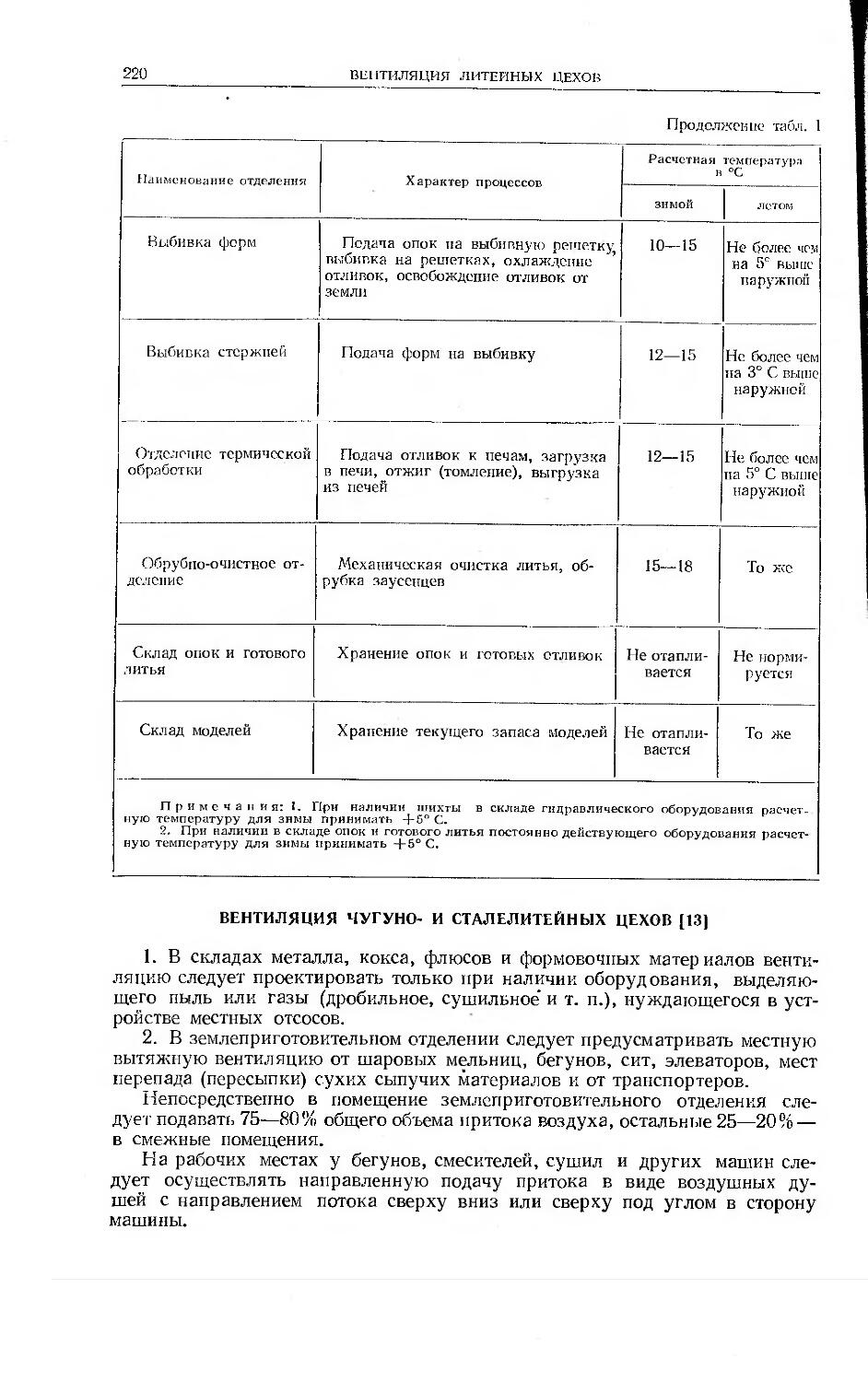

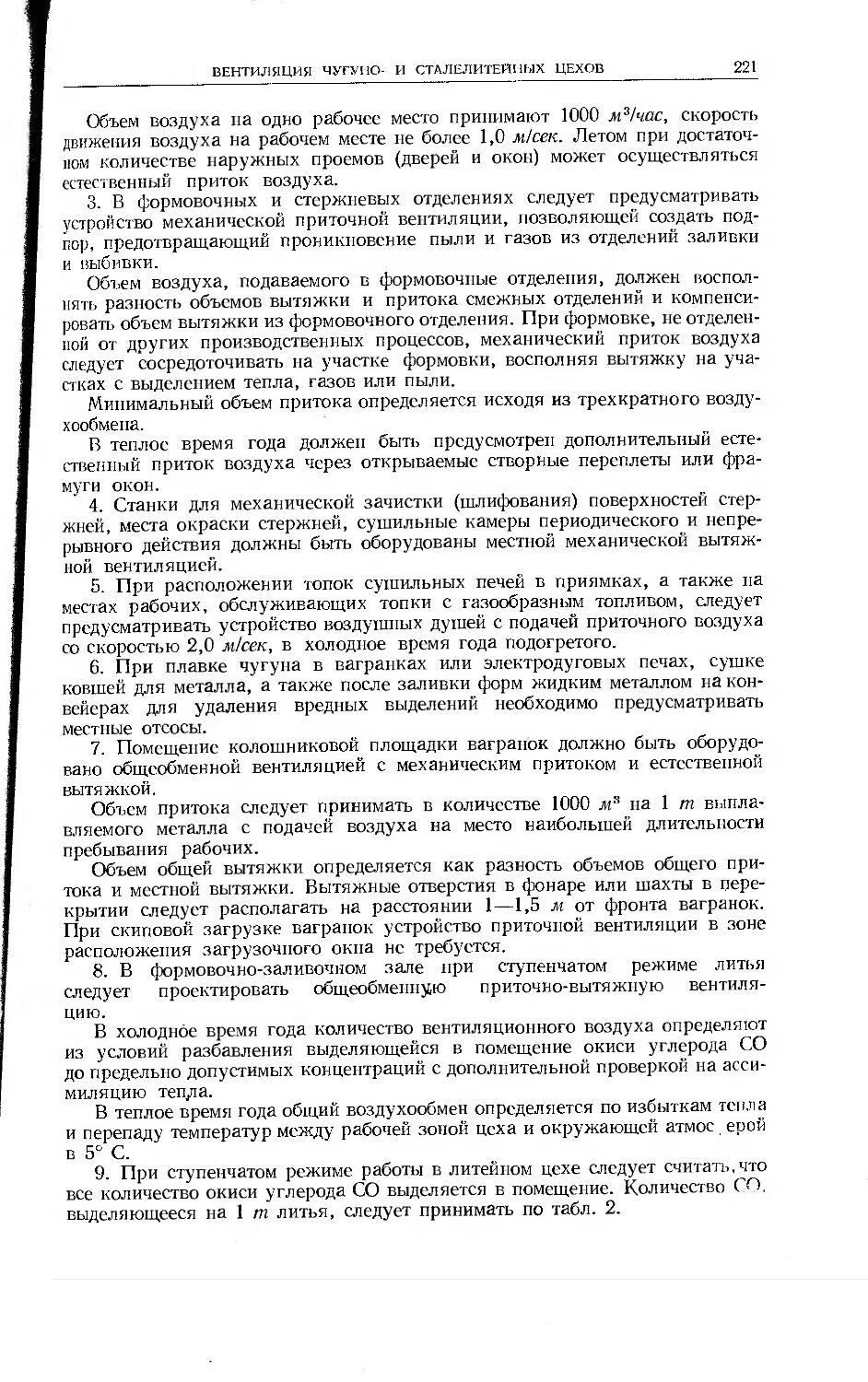

Вентиляция чугуно- и сталелитейных цехов.................................. 220

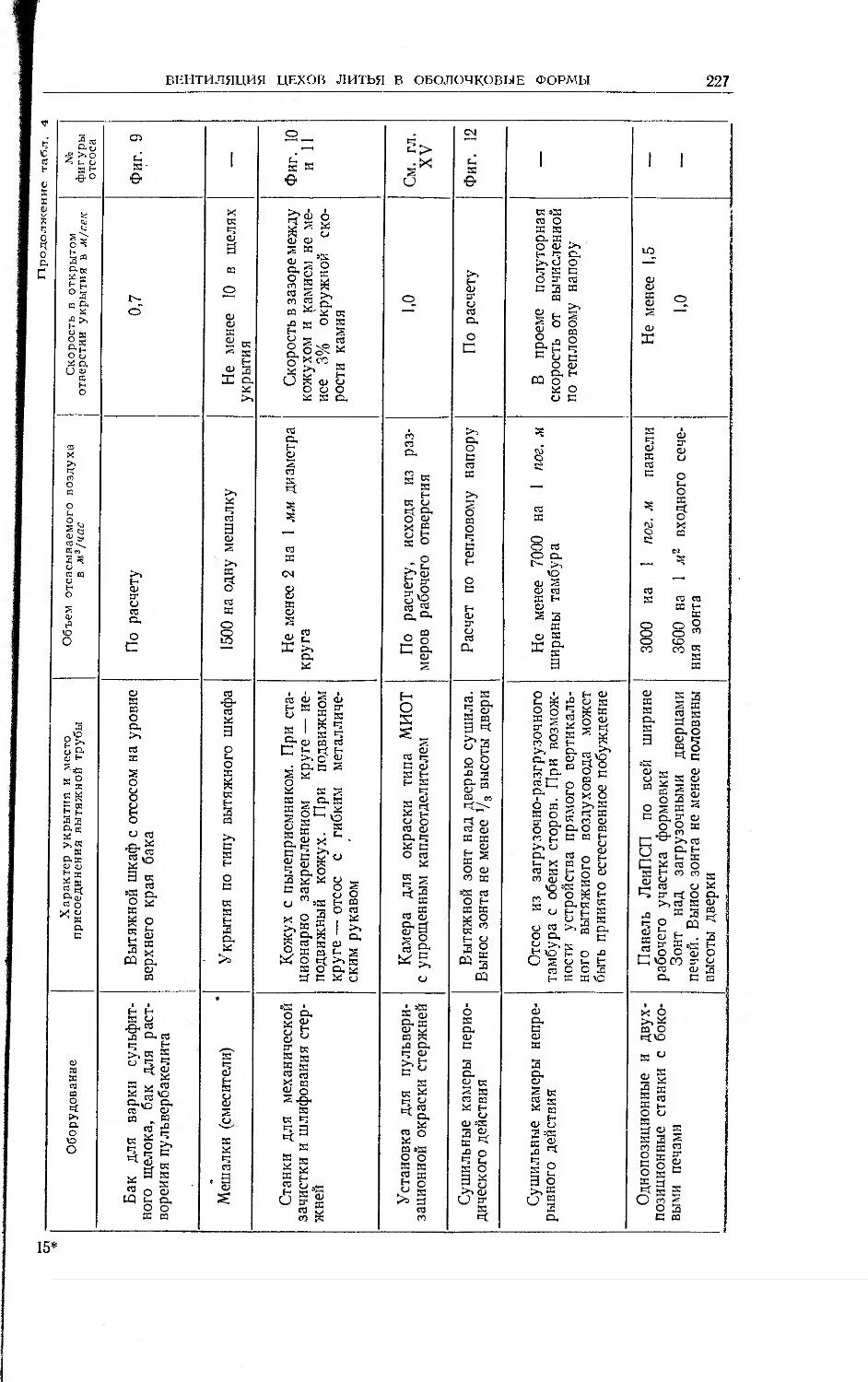

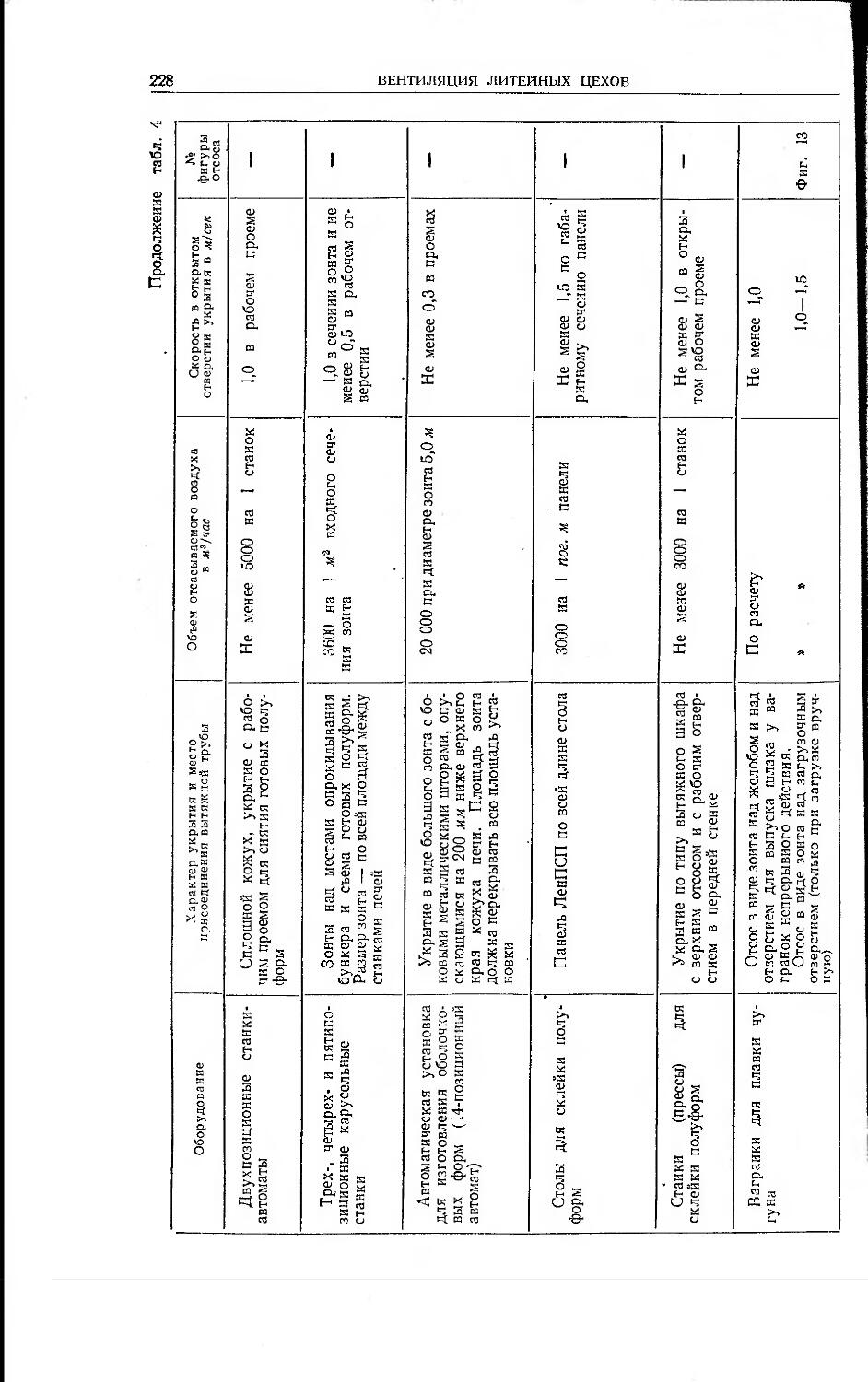

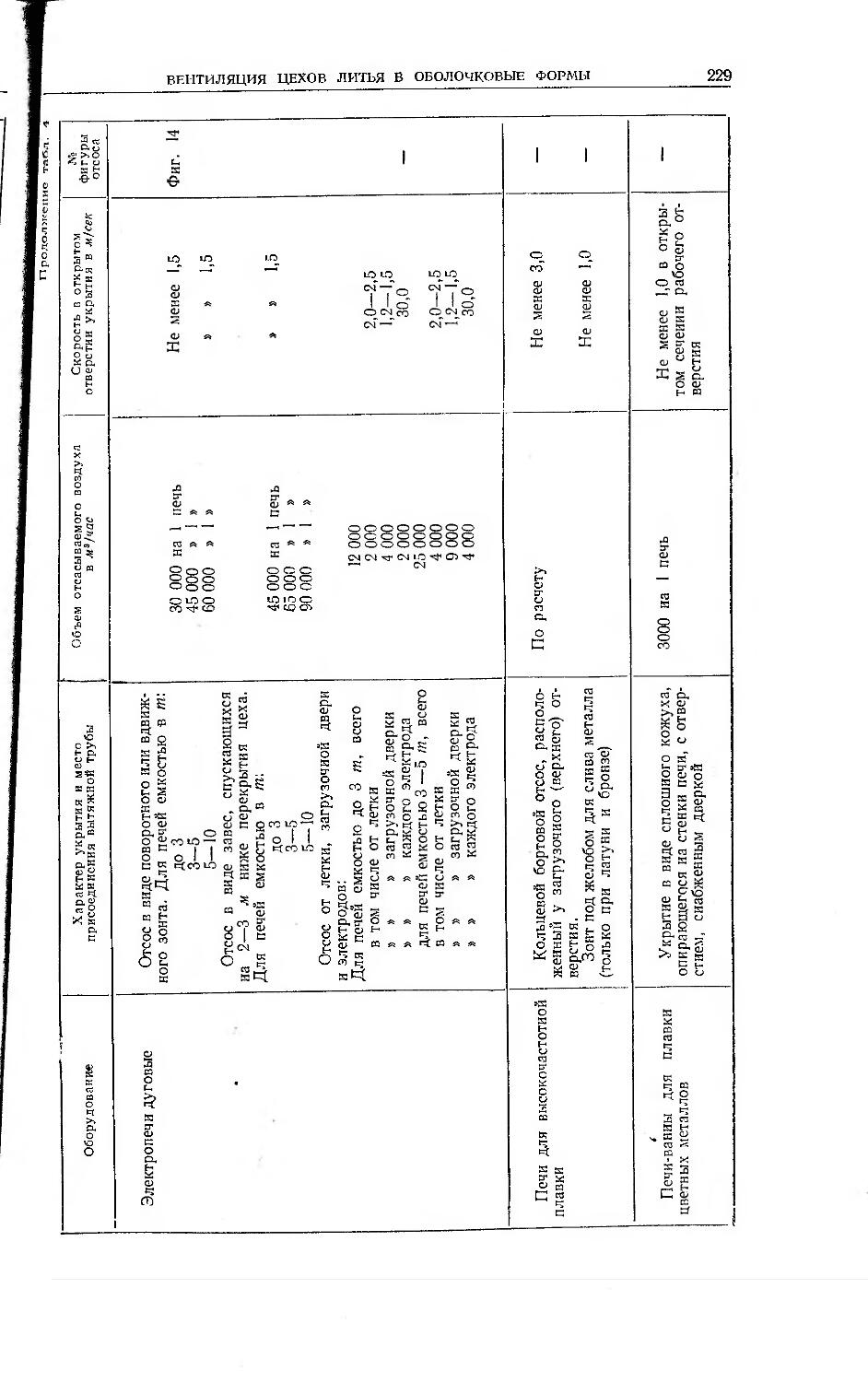

Вентиляция цехов литья в оболочковые формы............................... 224

Г лава X Вентиляция кузнечных цехов........................................... 242

Общие указания............................................................ 242

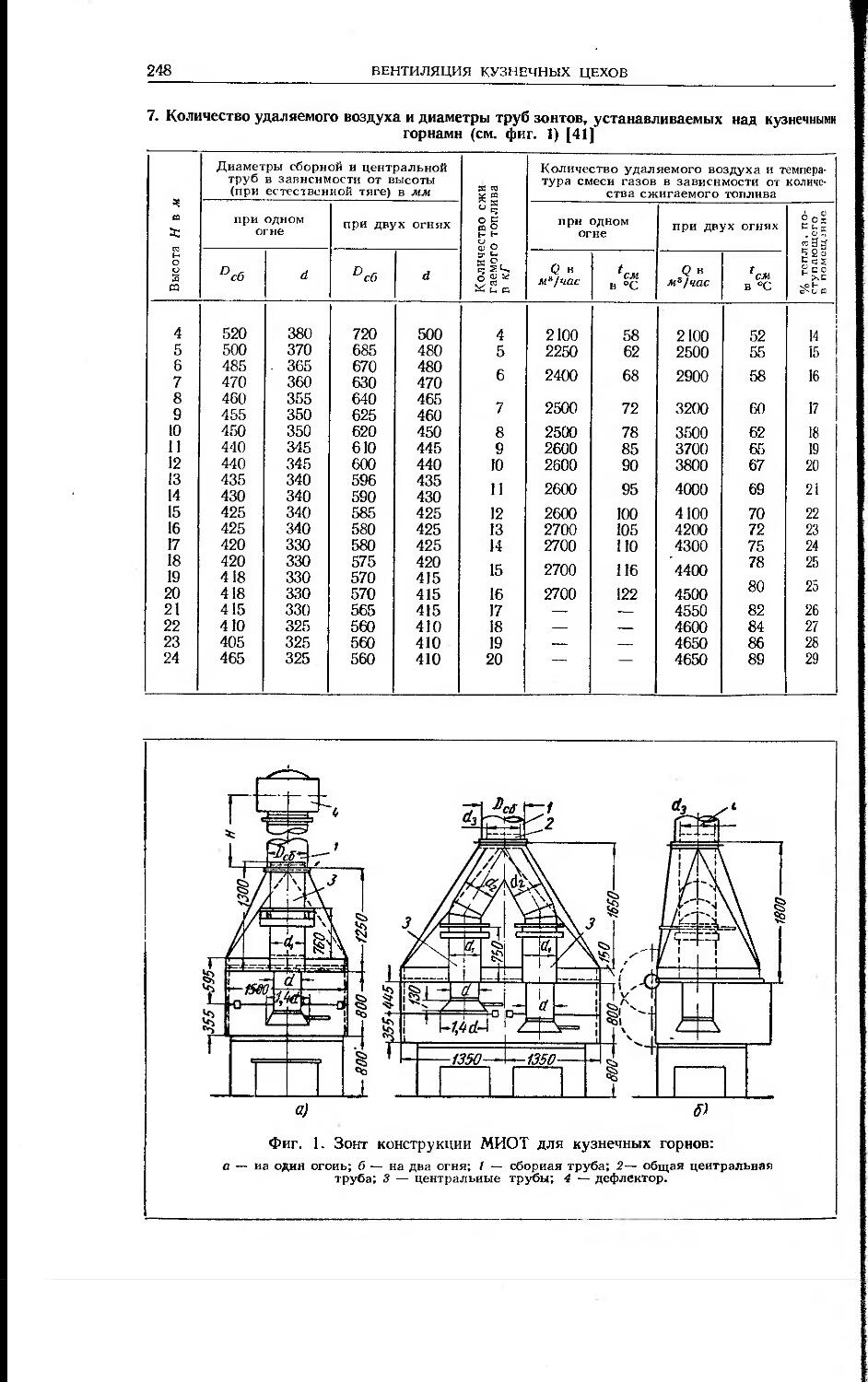

Местные отсосы от кузнечных горнов ...................................... 249

Глава XI Вентиляция термических цехов......................................... 250

Общие указания............................................................ 250

Глава XII. Вентиляция кабин крановщиков....................................... 254

Глава XIII Вентиляция сварочных цехов........................................ 258

Общие указания . ......................................................... 258

Общеобменная и местная вентиляция......................................... 259

Местные отсосы от оборудования сварочных цехов............................ 265

Местные отсосы от агрегатов автоматической и полуавтоматической сварки под слоем флюса............................................................ 267

Г лава XIV. Вентиляция цехов металлопокрытий.................................. 269

Общие указания........................................................... 269

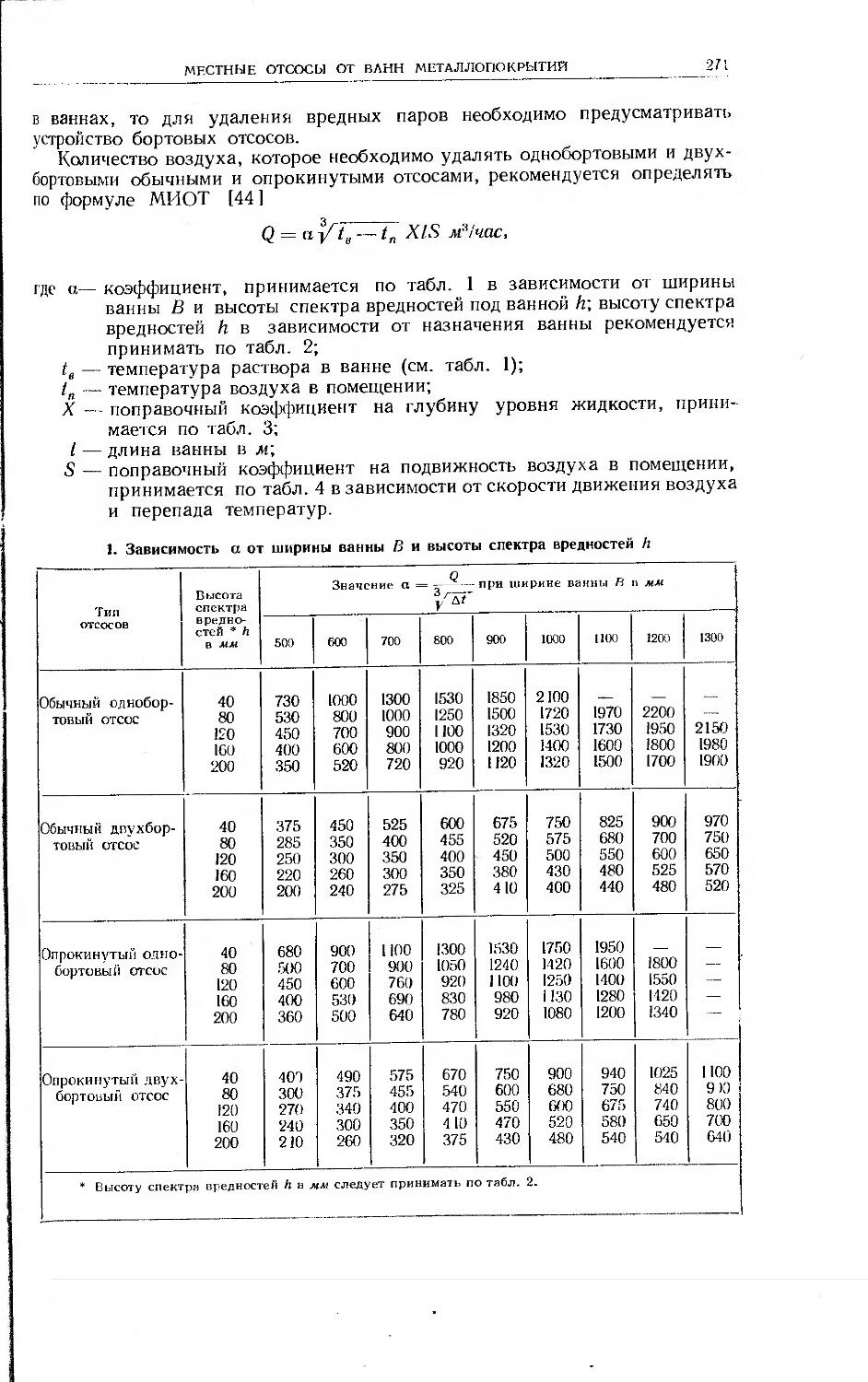

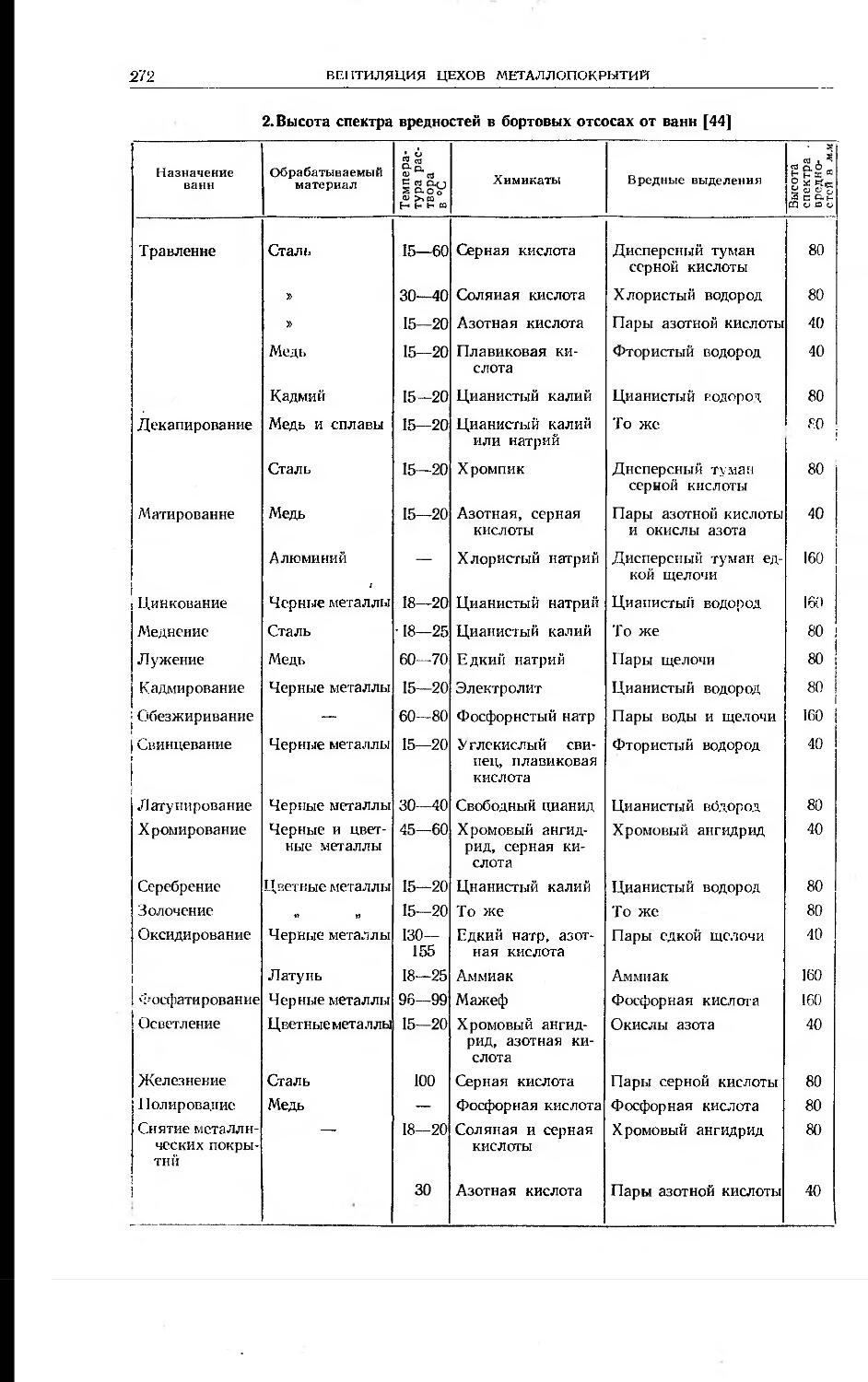

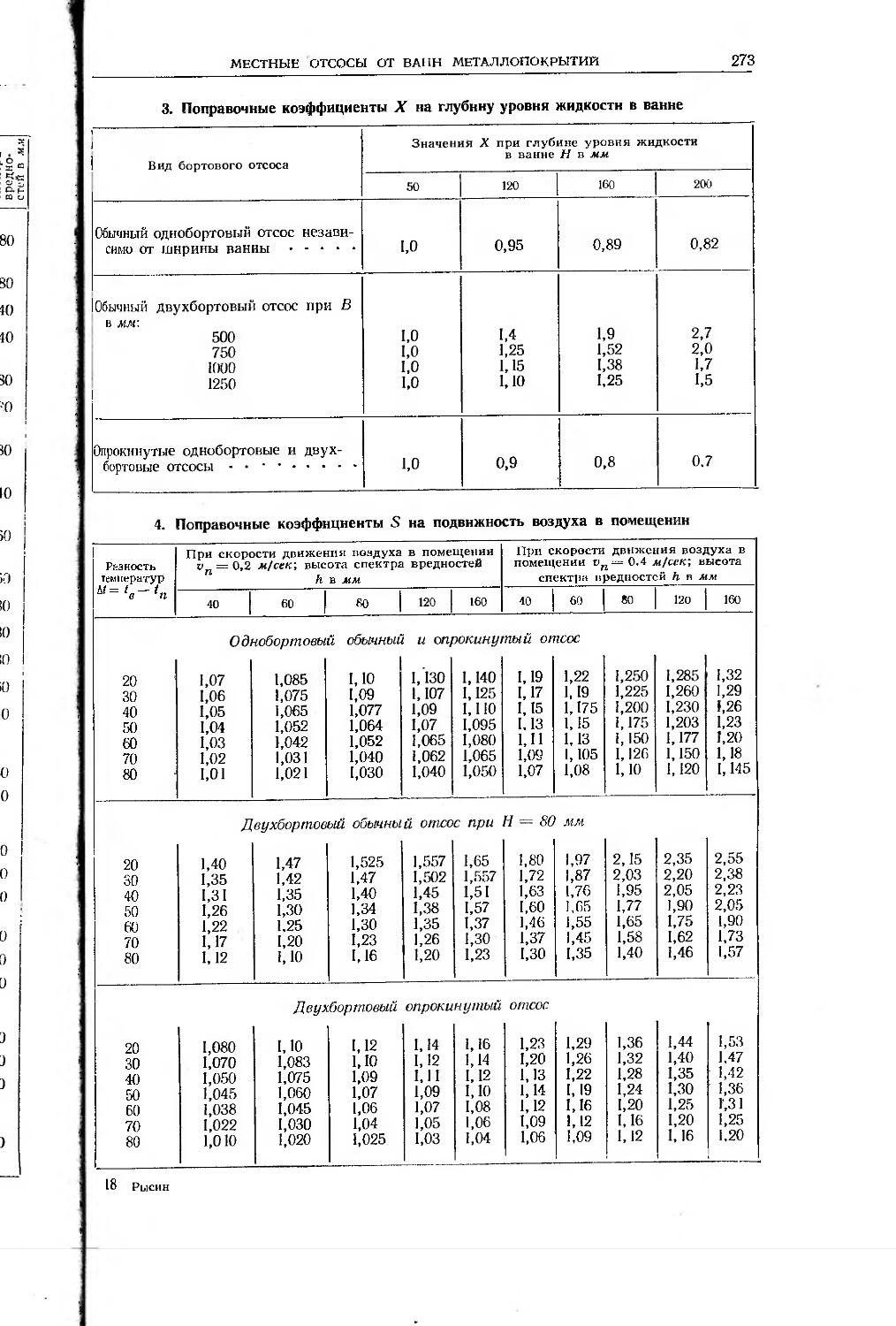

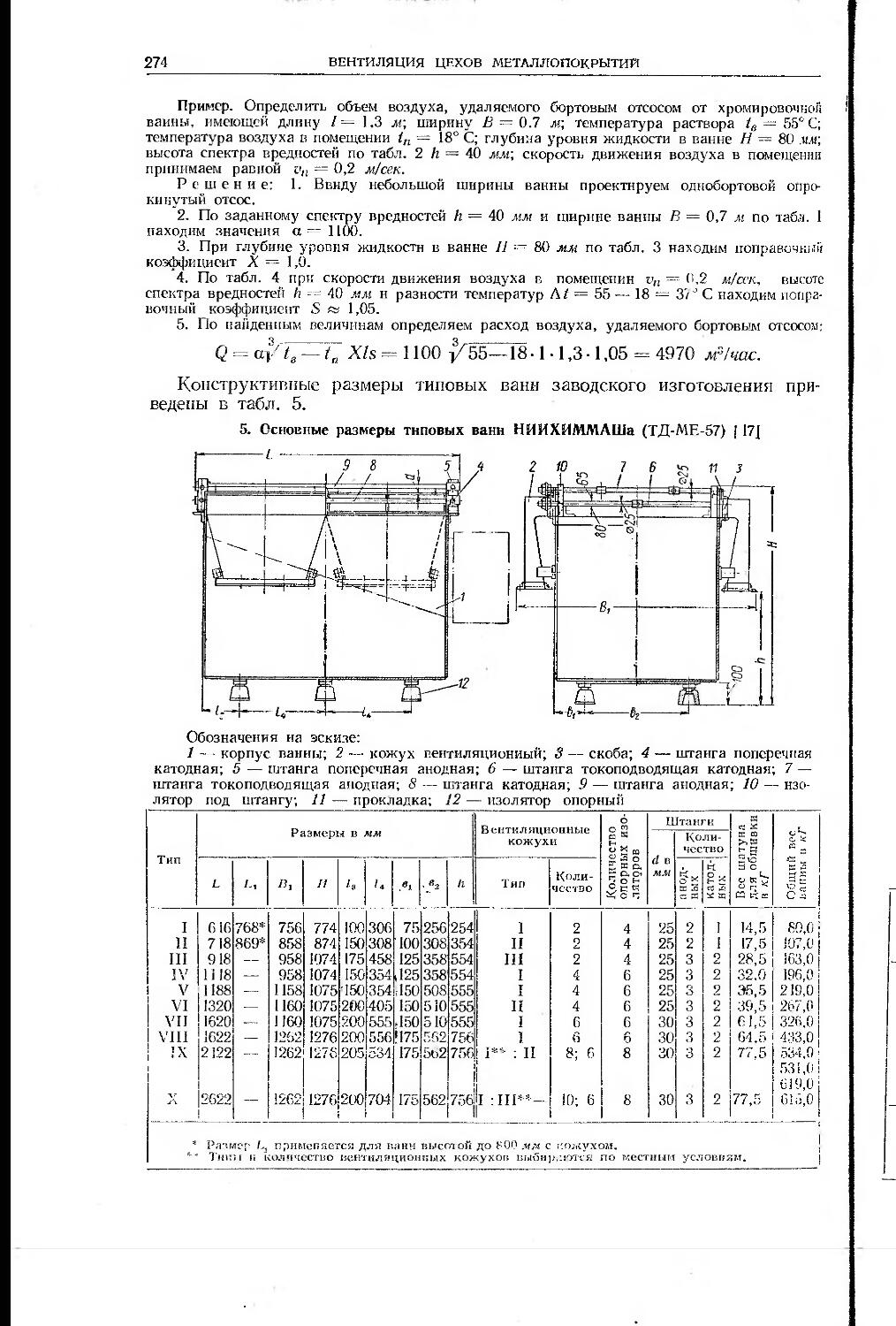

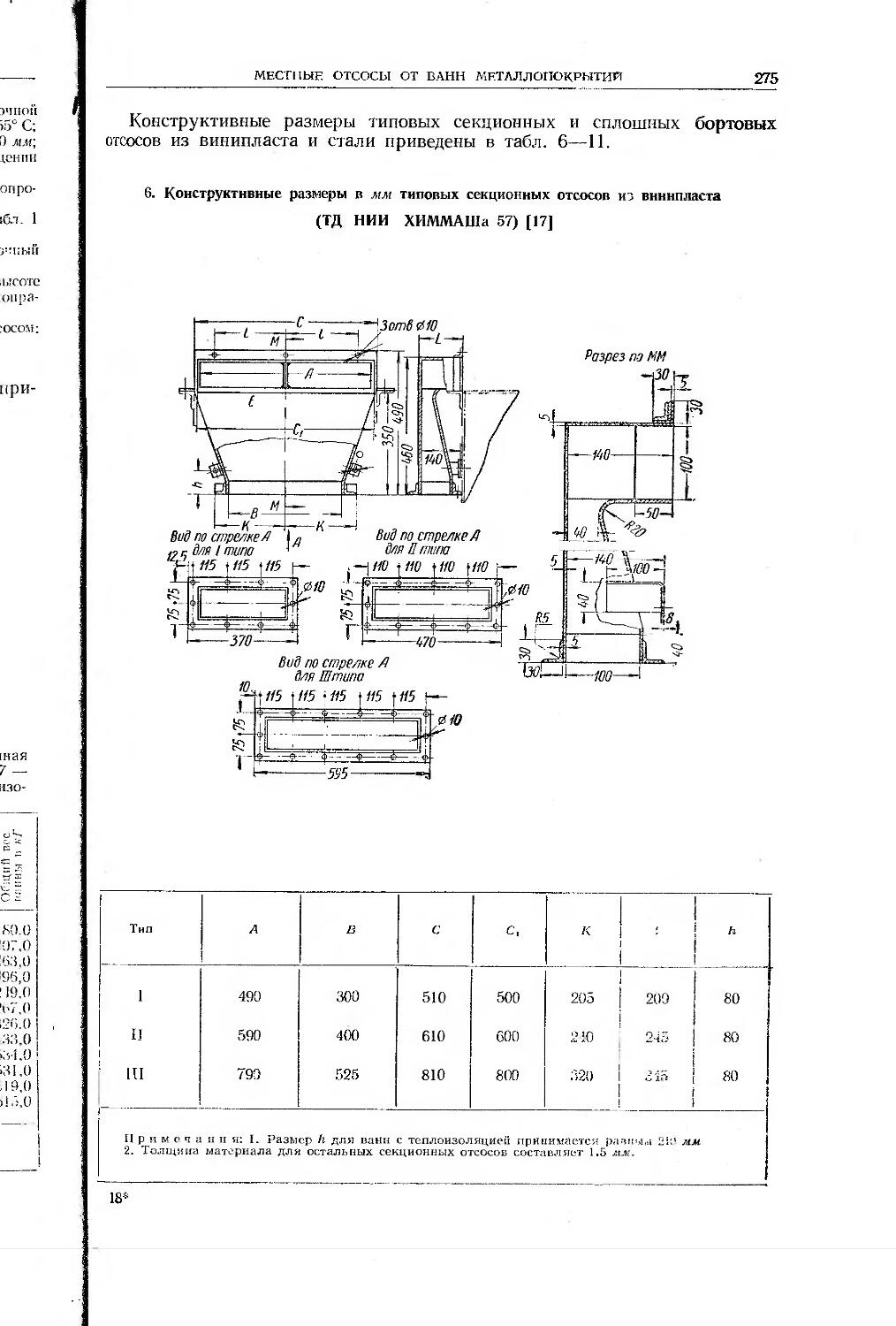

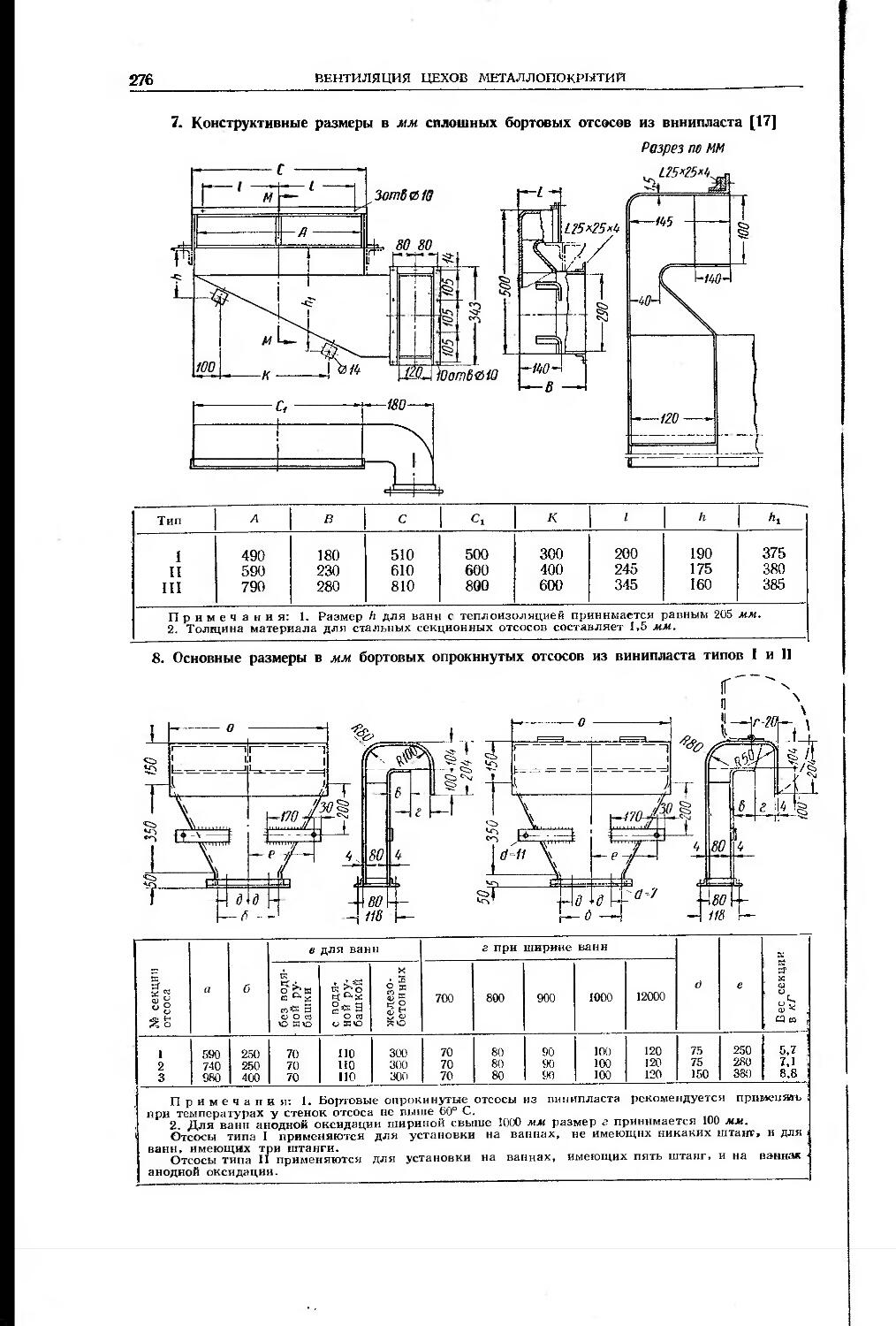

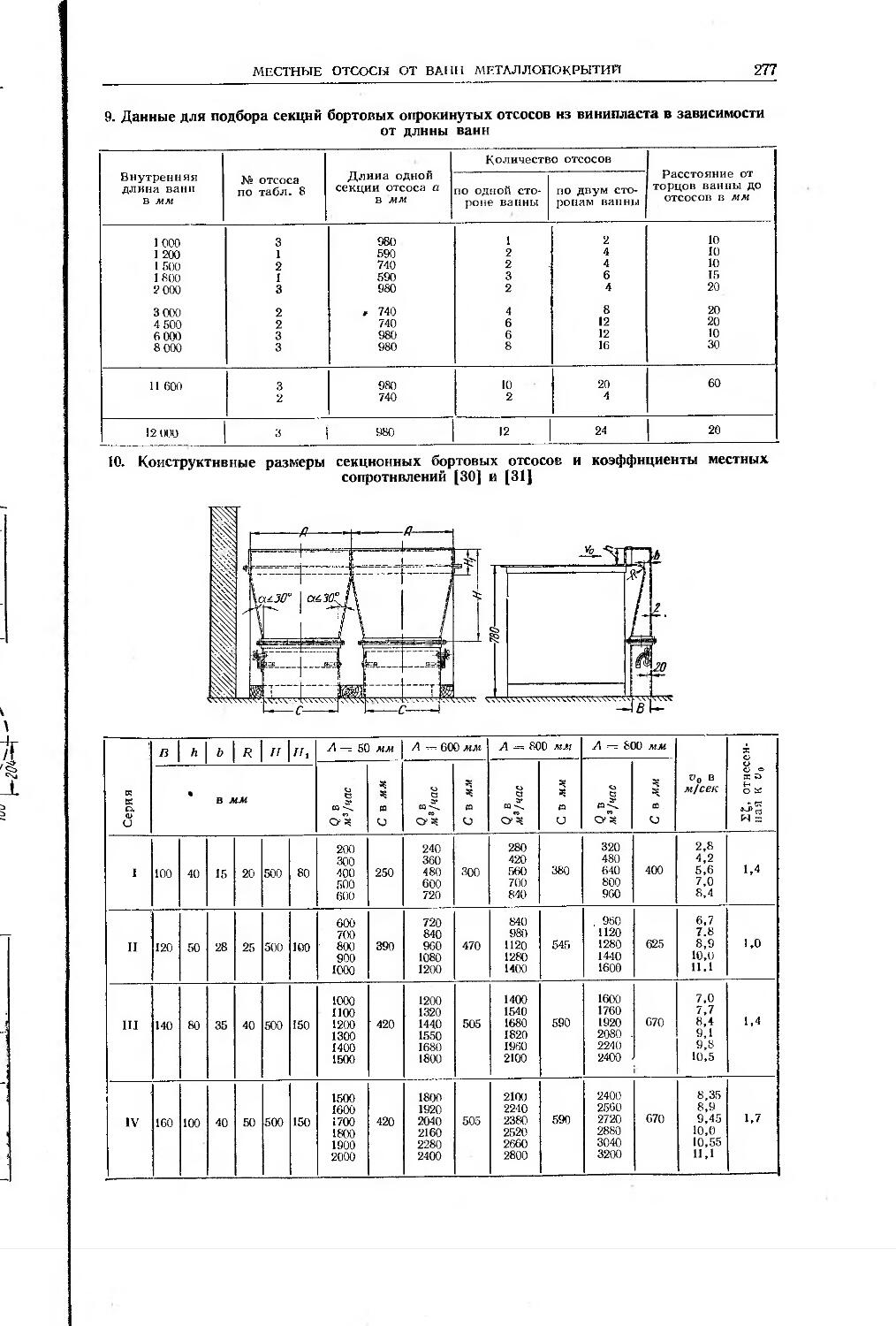

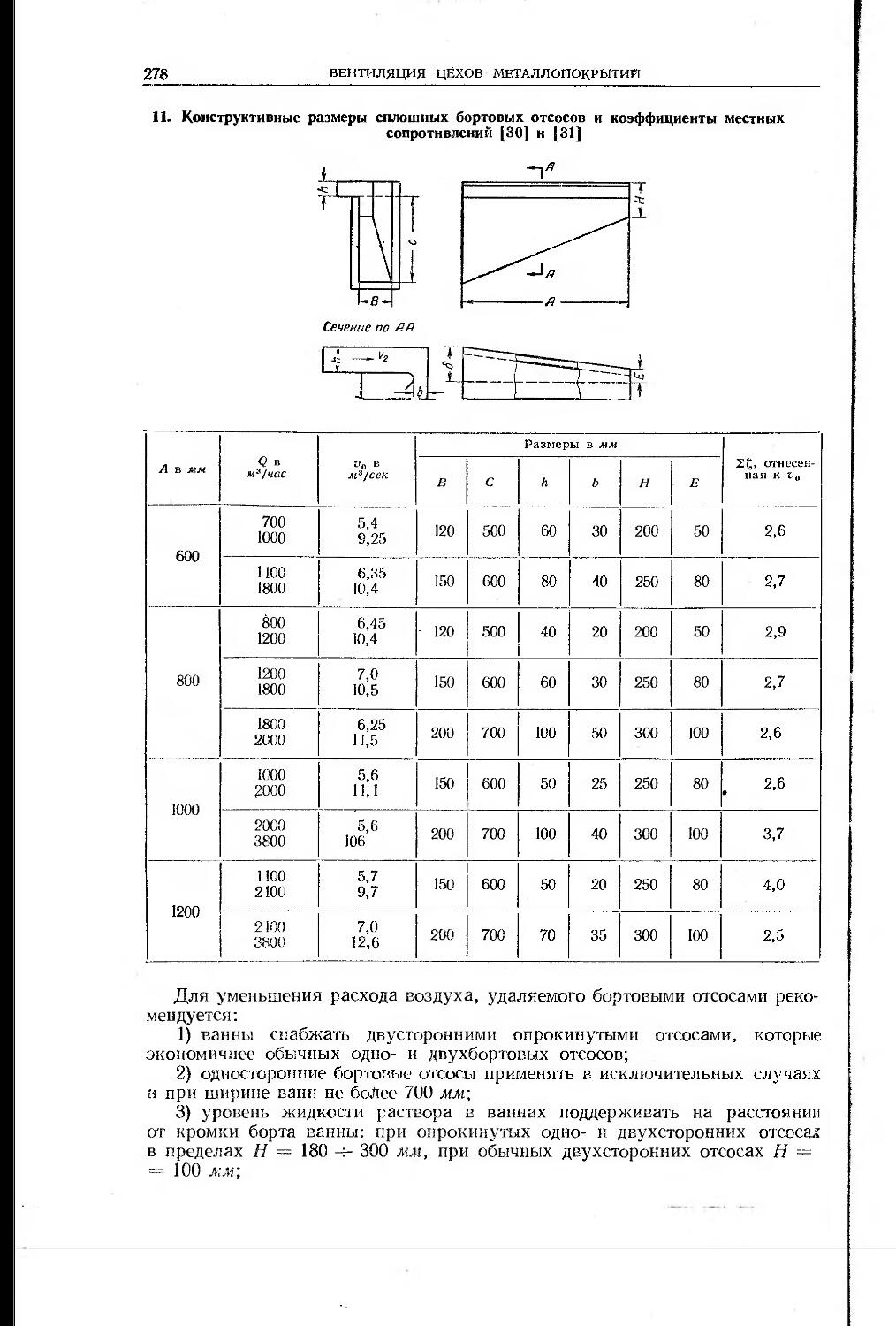

Местные отсосы от ванн металлопокрытий.................................... 269

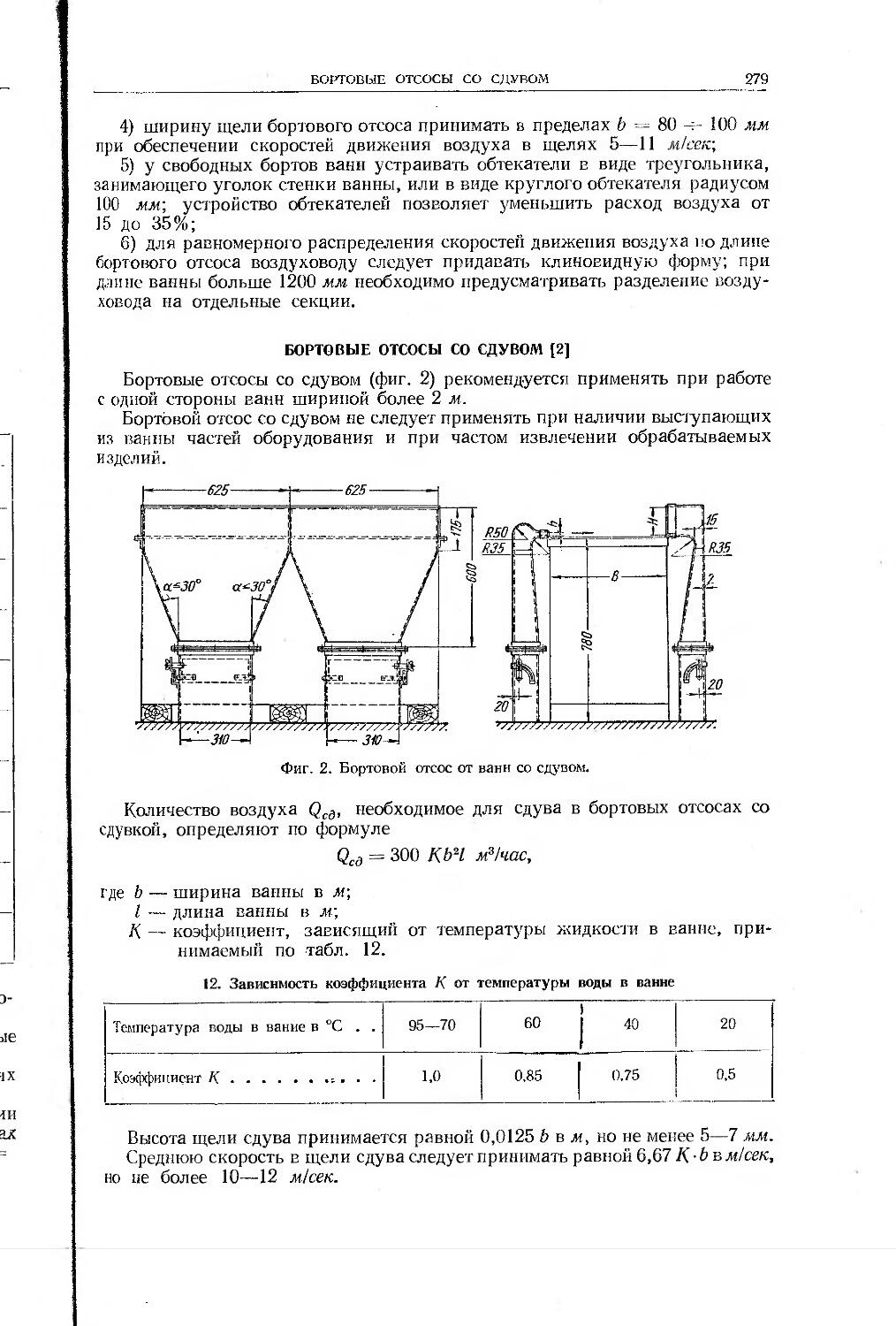

Бортовые отсосы со сдувом.............. . ....................... 279

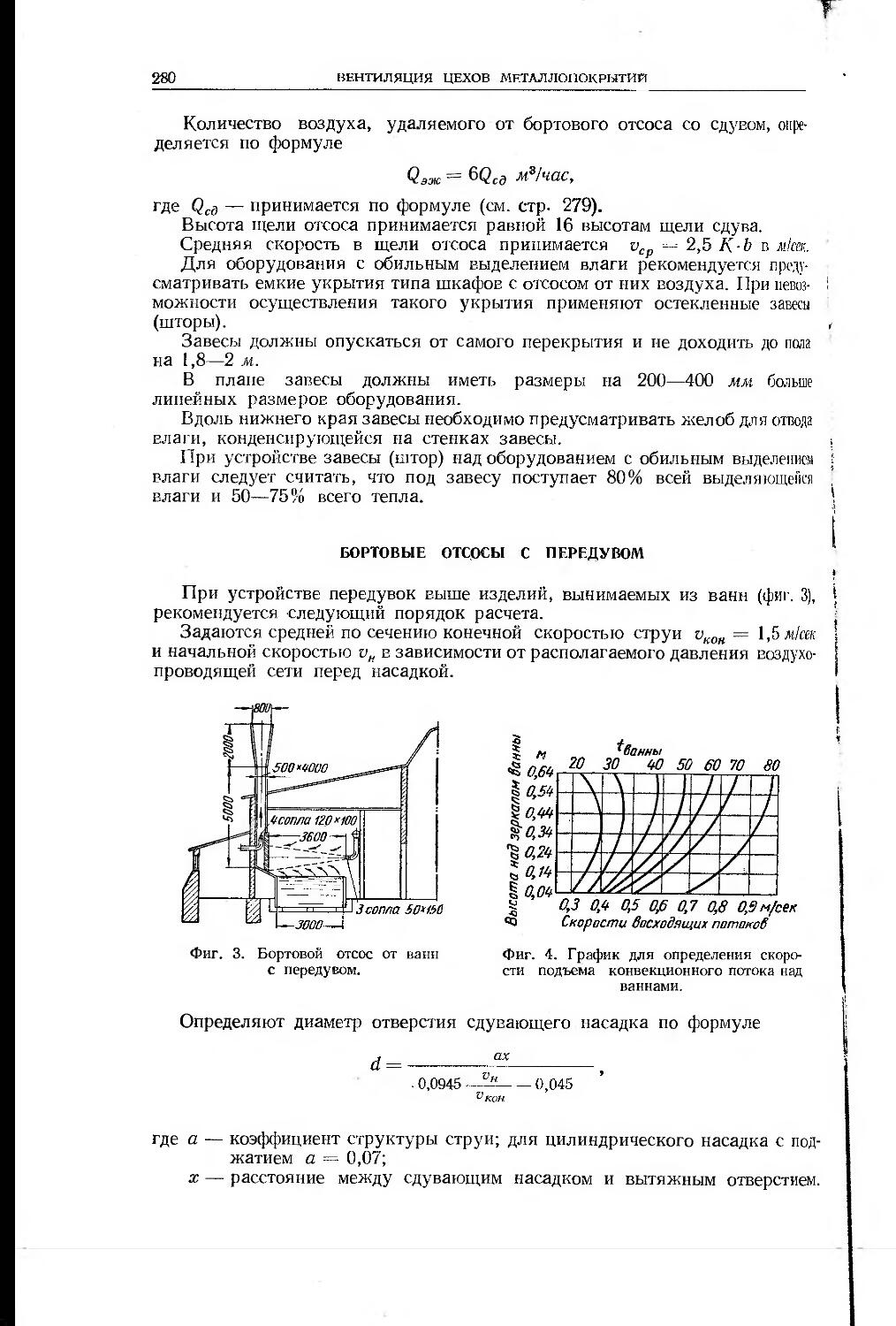

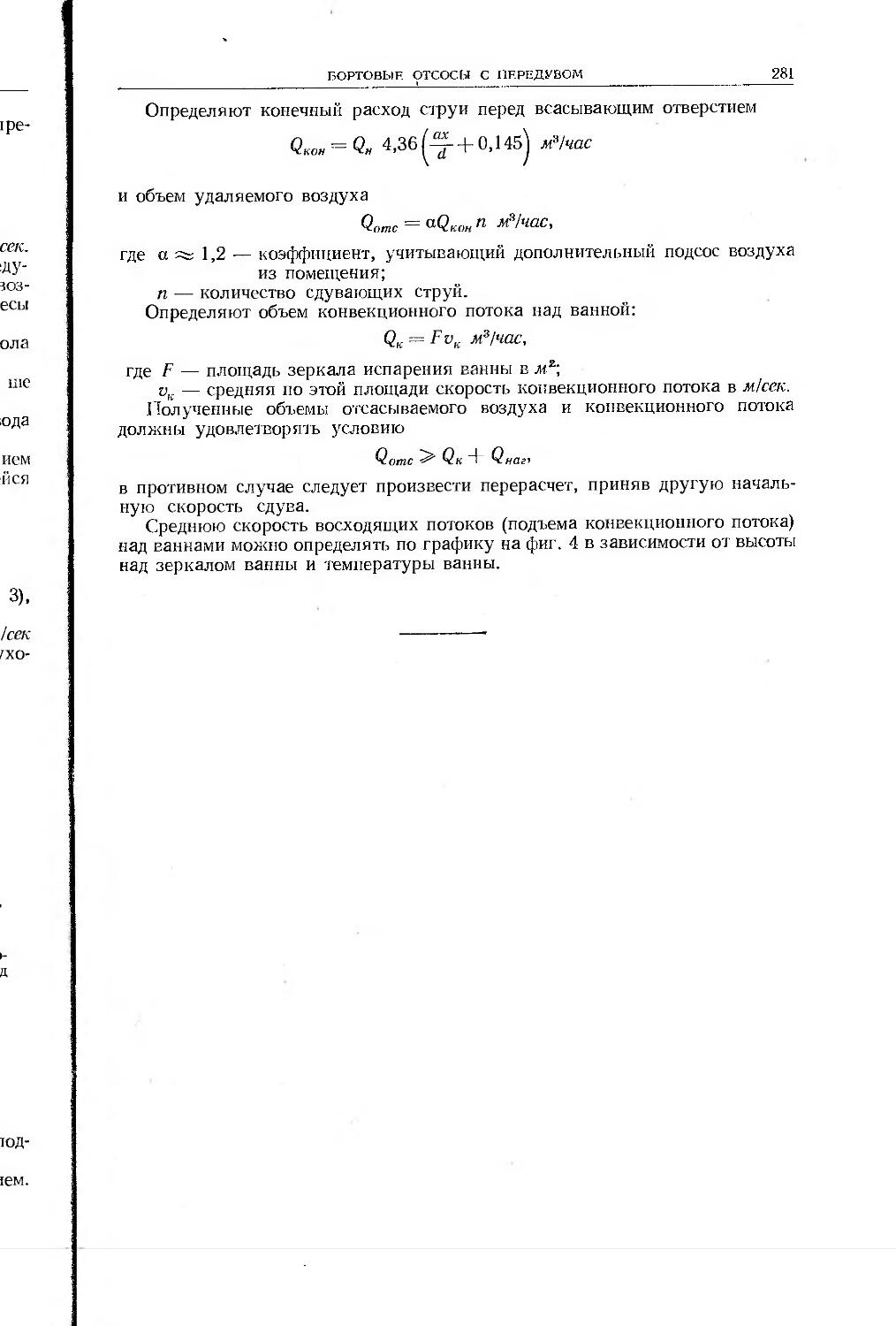

Бортовые отсосы с передувом............................................... 280

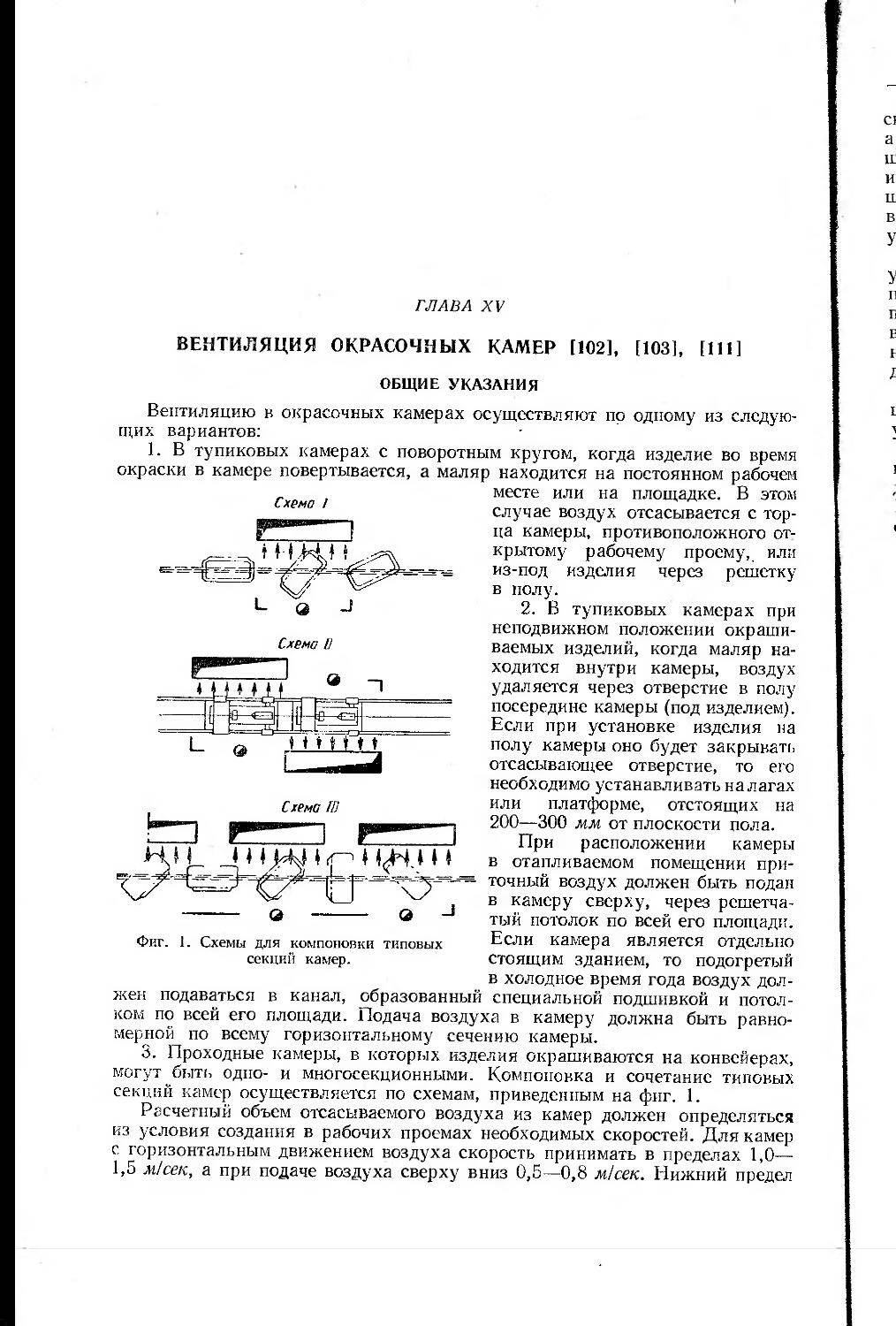

Г лава X V. Вентиляция окрасочных камер....................................... 282

Общие указания............................................................ 282

Конструктивные особенности местных отсосов от окрасочных камер............ 283

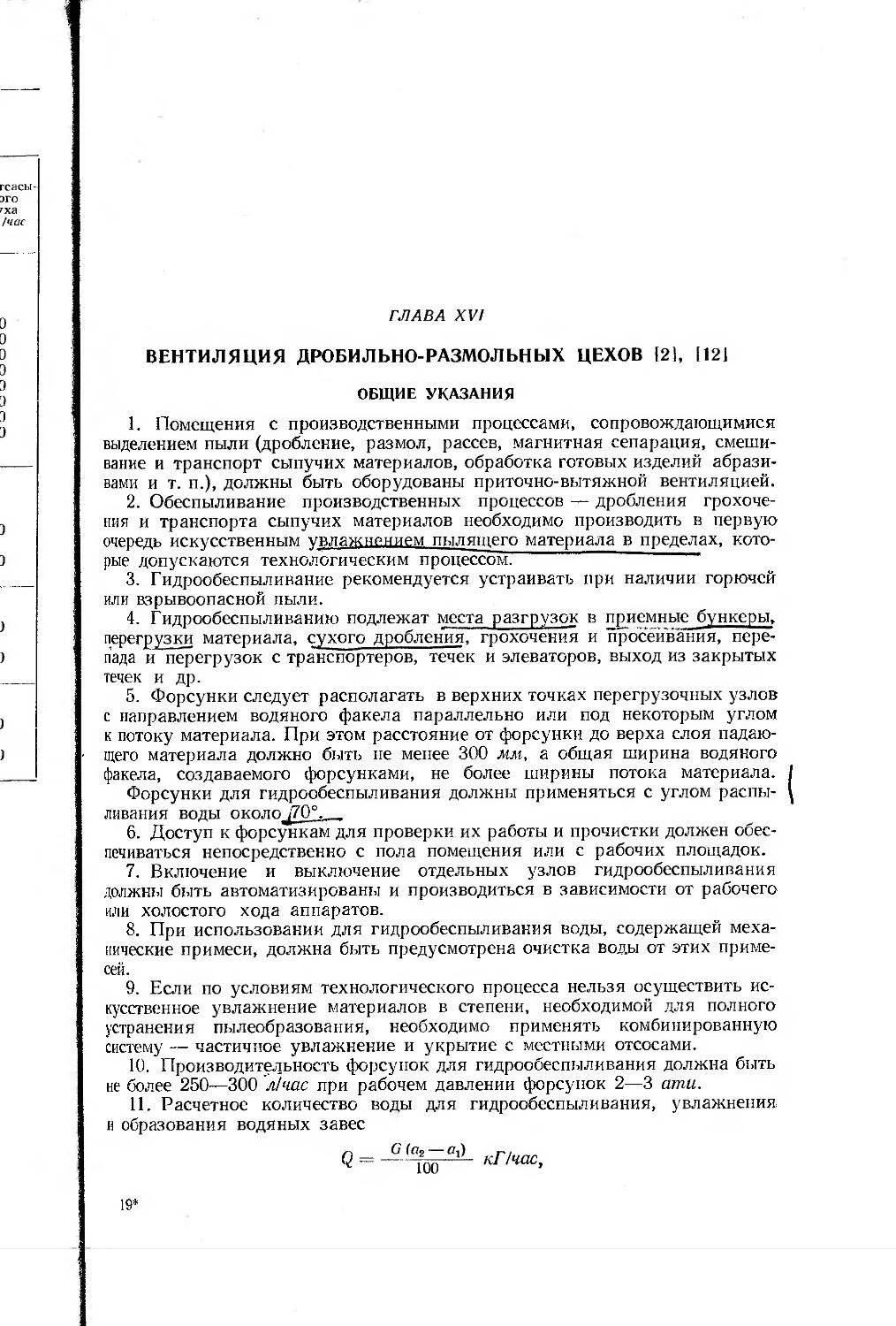

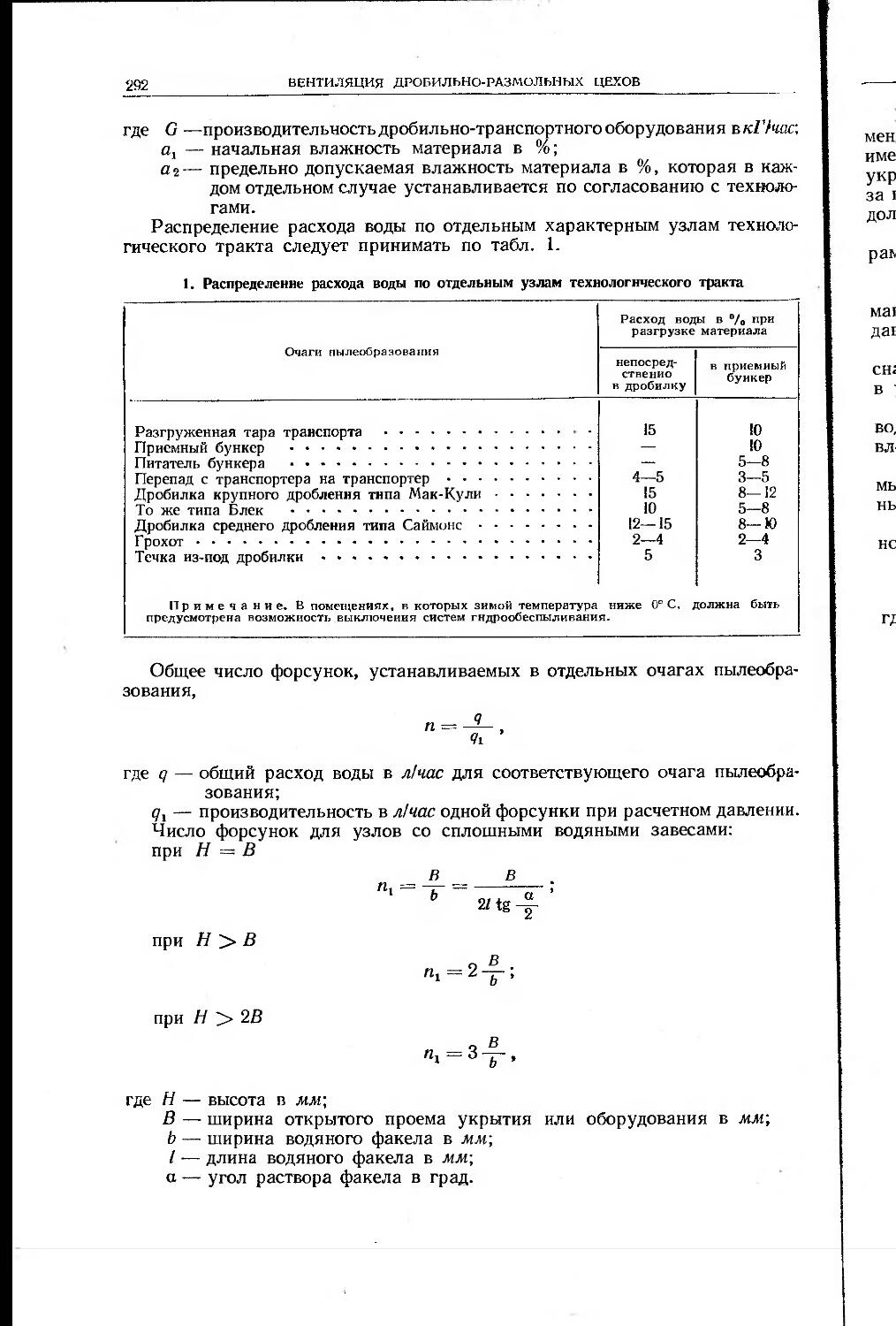

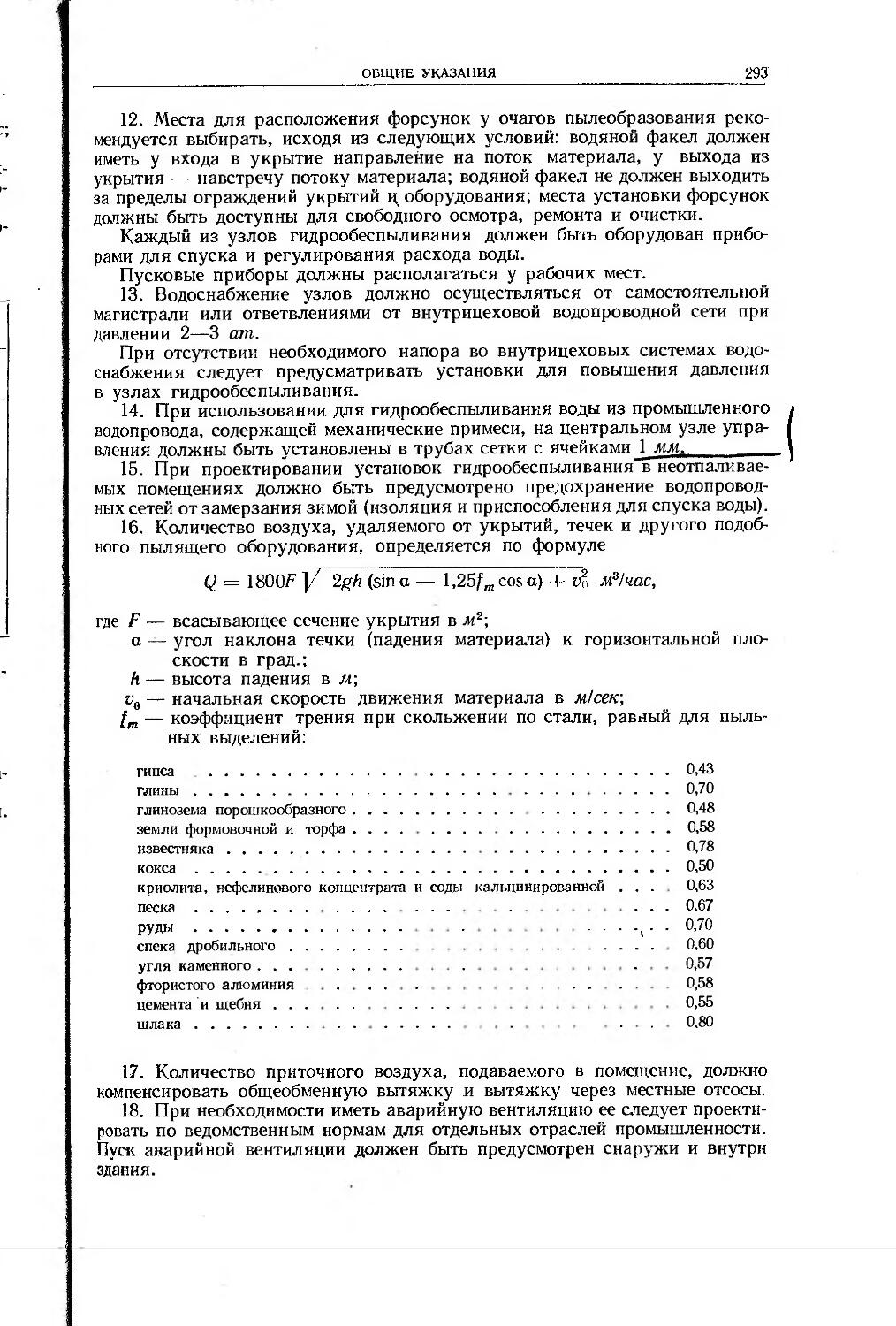

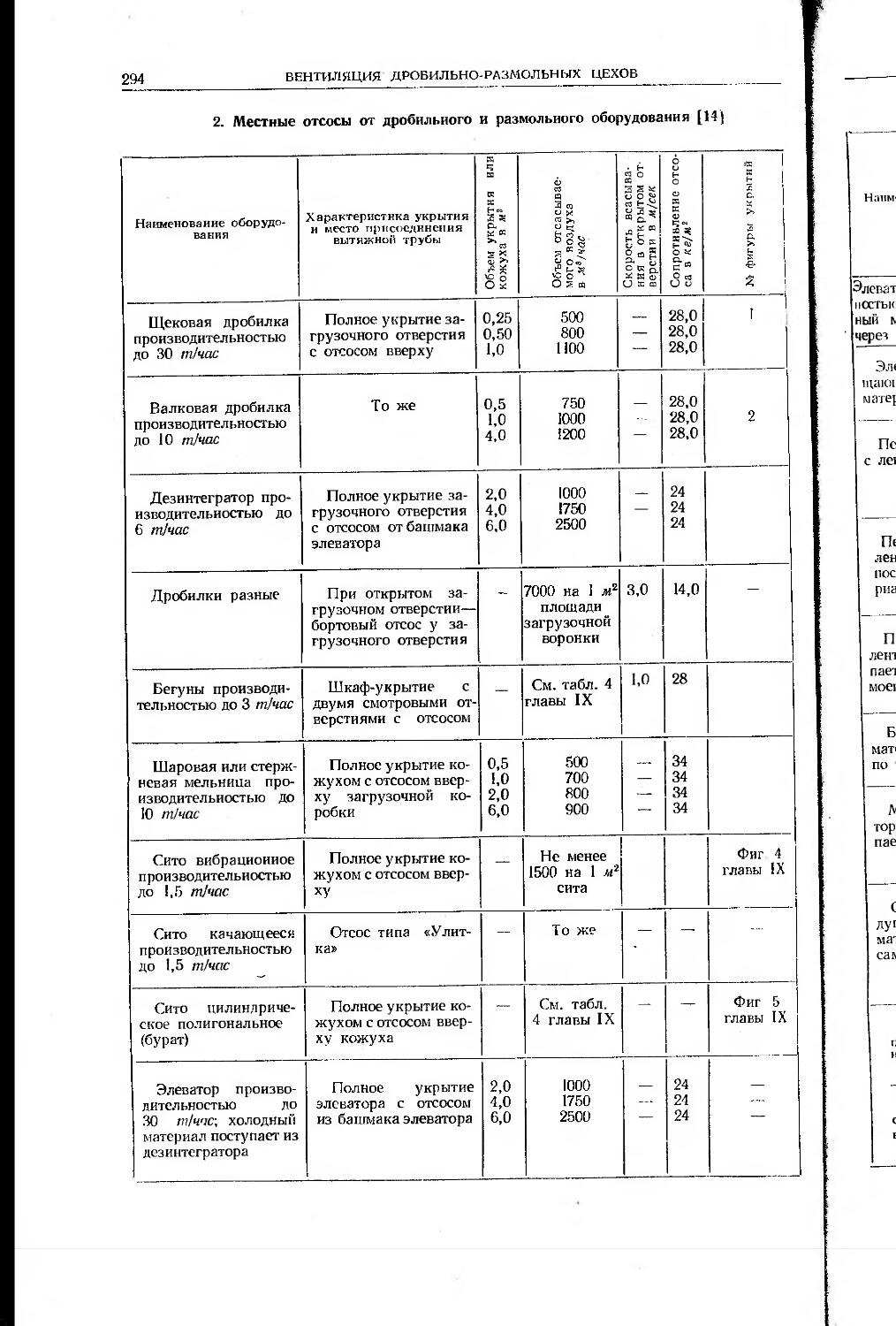

Глава XVI. Вентиляция дробильно-размольных цехов.............................. 291

Общие указания ........................................................... 291

Глава X VII Вентиляция механических цехов..................................... 298

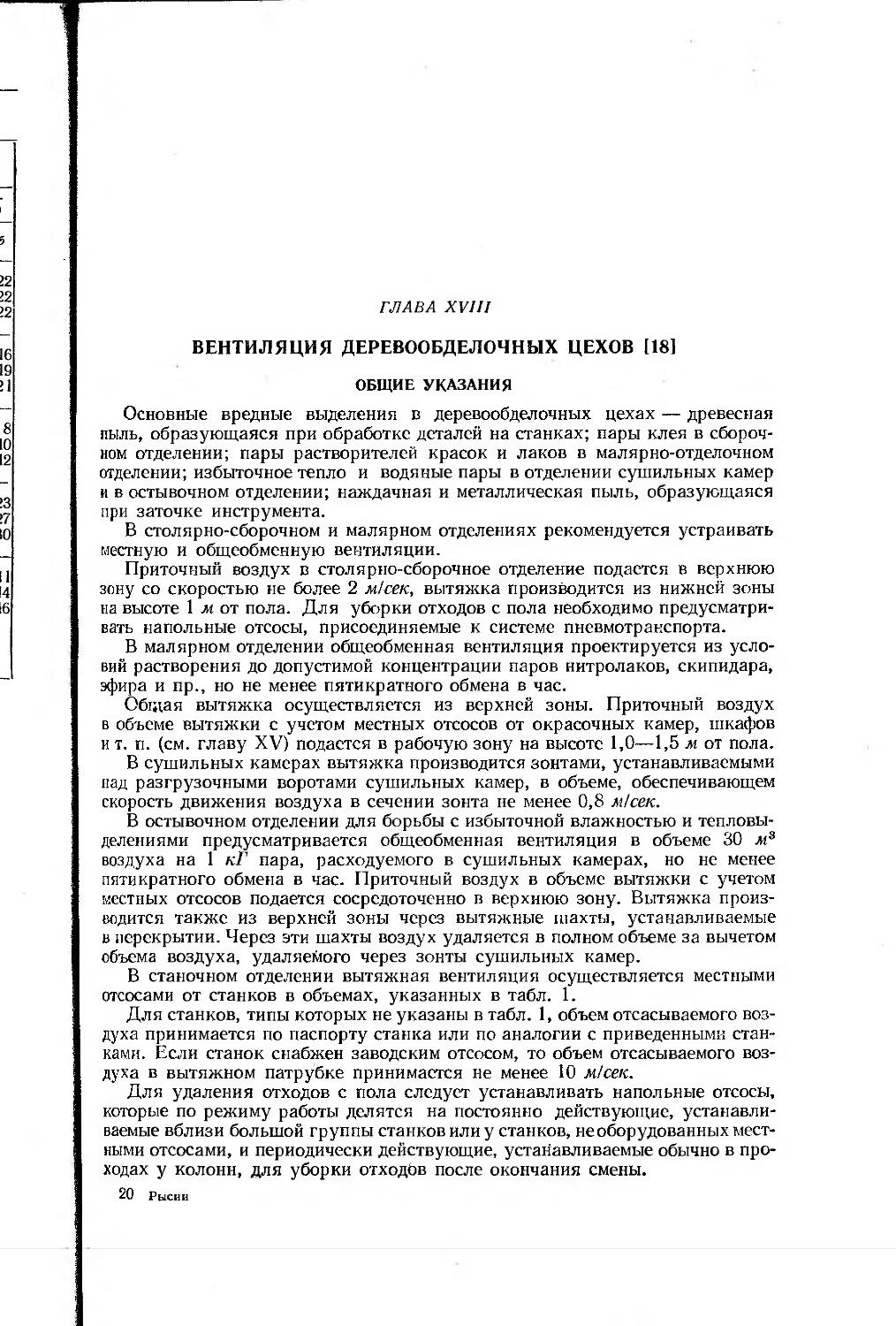

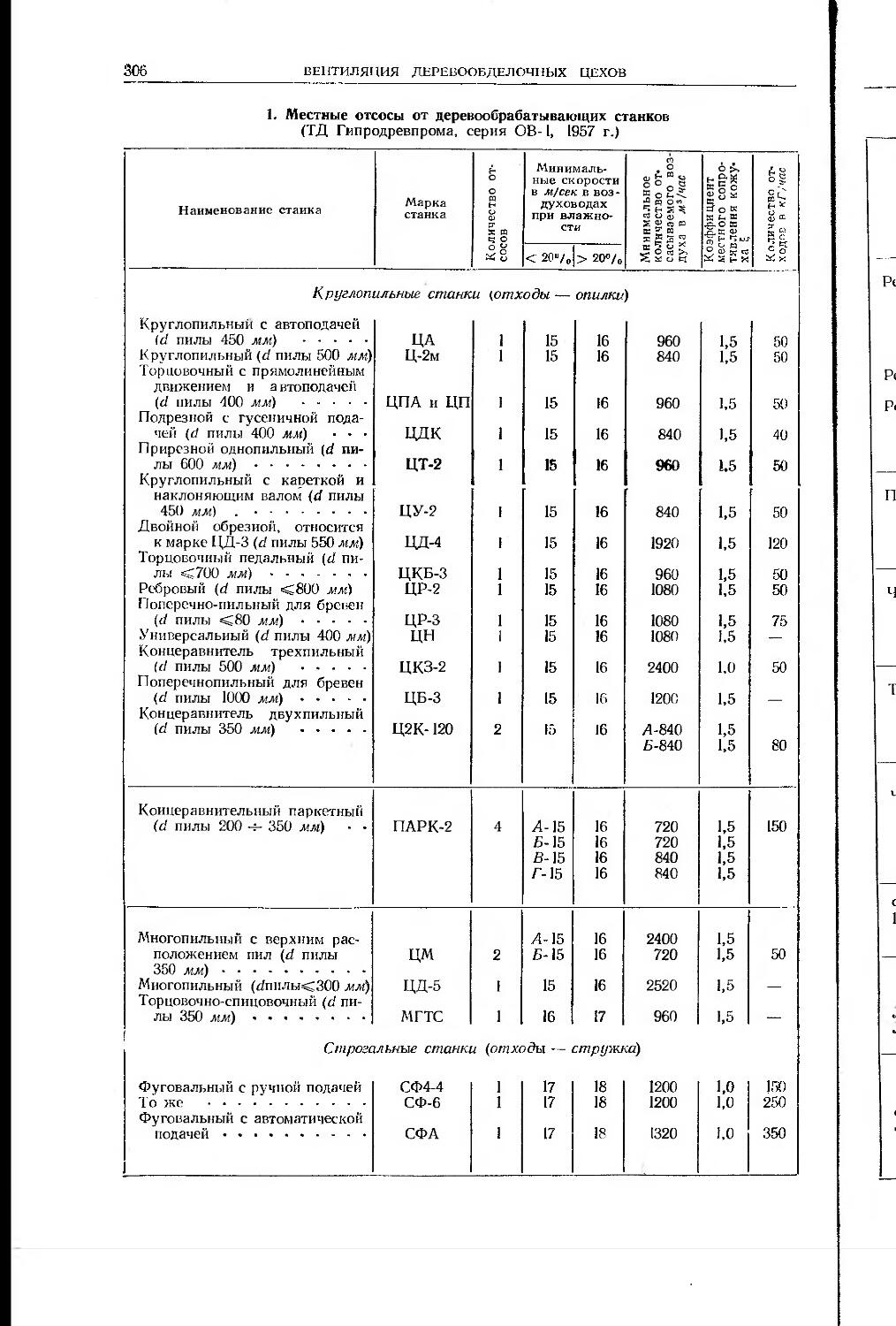

Глава XVIII. Вентиляция деревообделочных цехов .............................. 305

Общие указания............................................................ 305

Глава XIX. Вентиляция гаражей................................................. 320

Общие указания........................................................... 320

Г лава XX. Воздушные души . ................................................. 325

Общие указания............................................................ 325

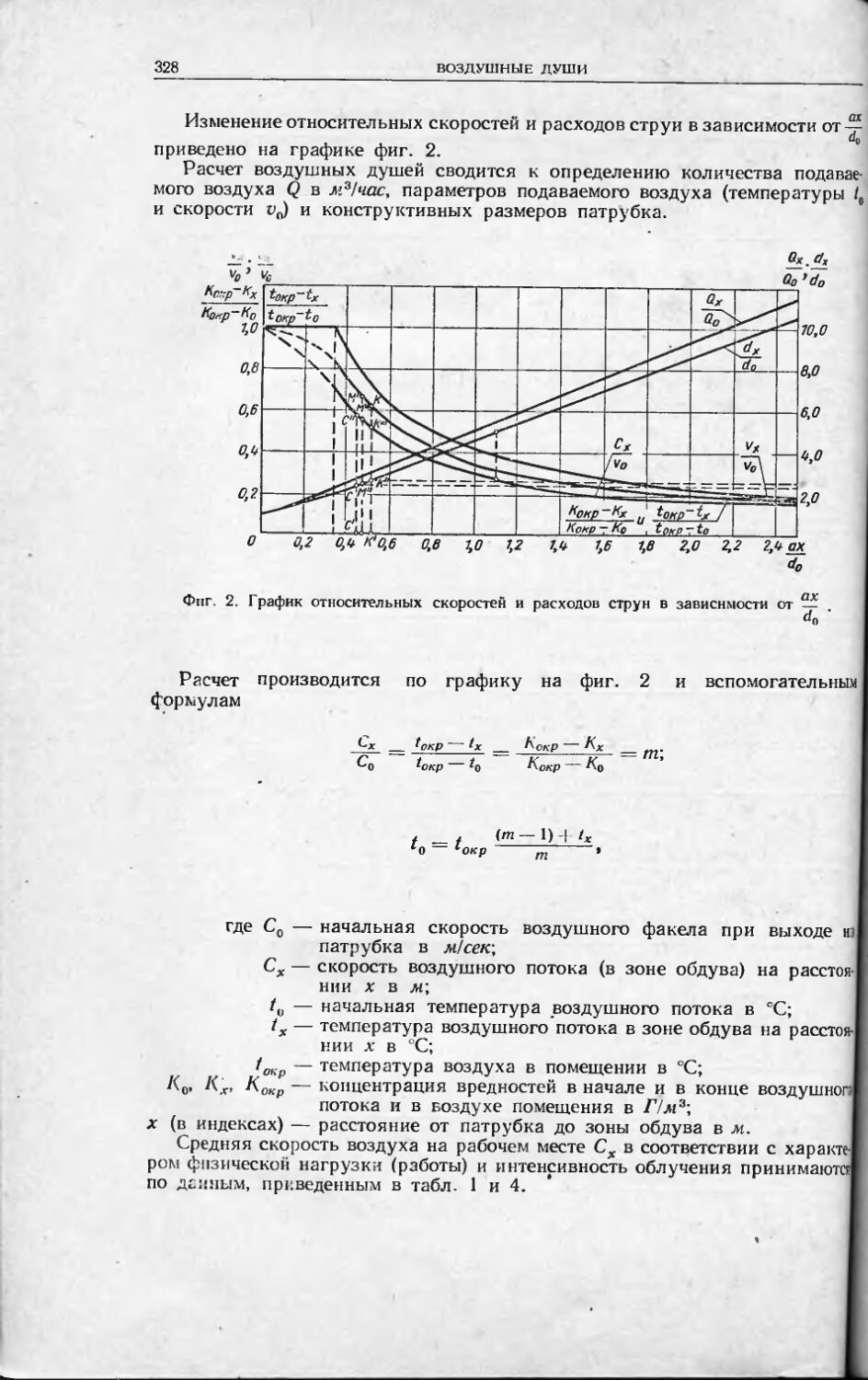

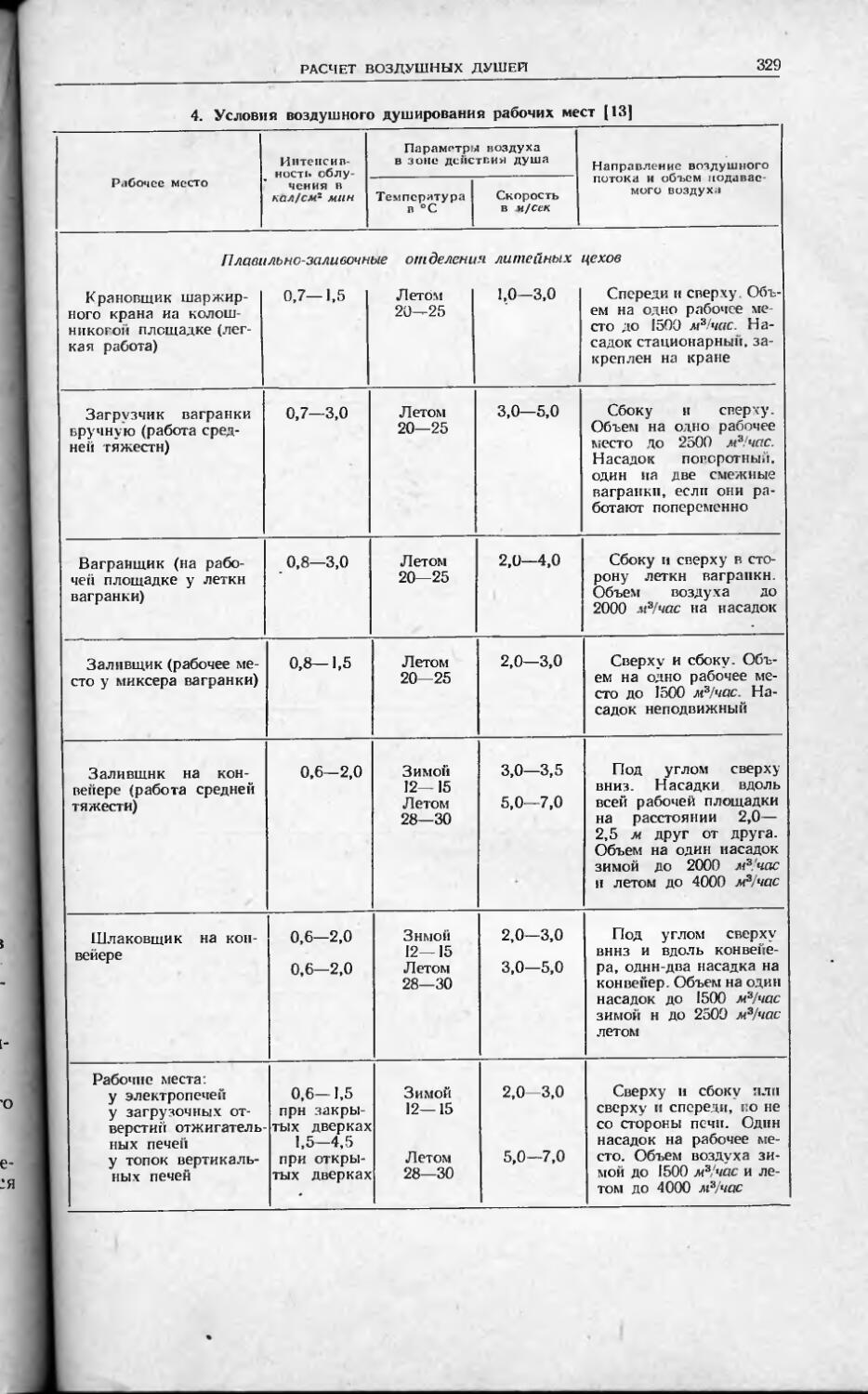

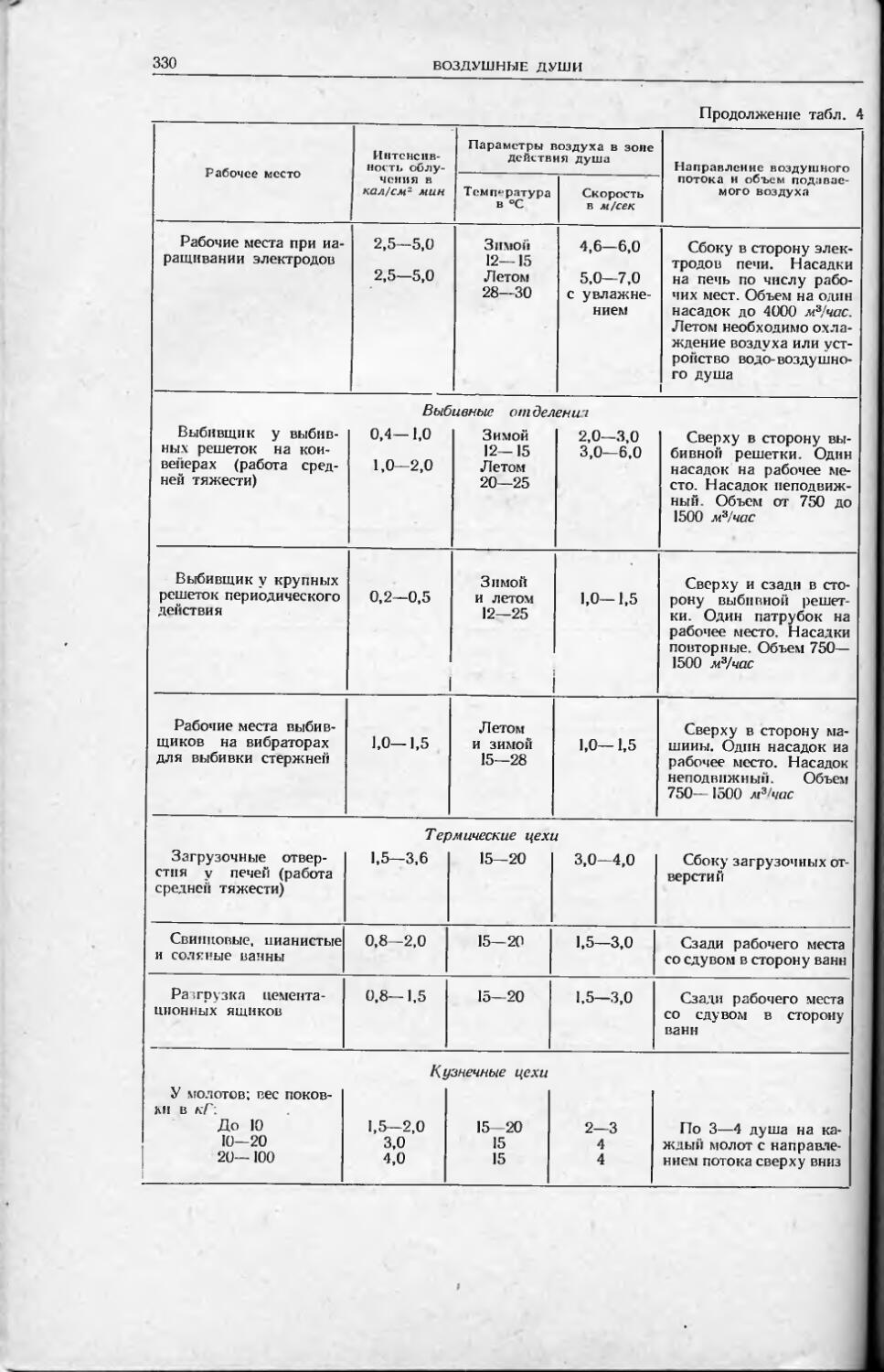

Расчет воздушных душей.................................................... 326

Примеры расчета воздушных душей . ................ ....... 332

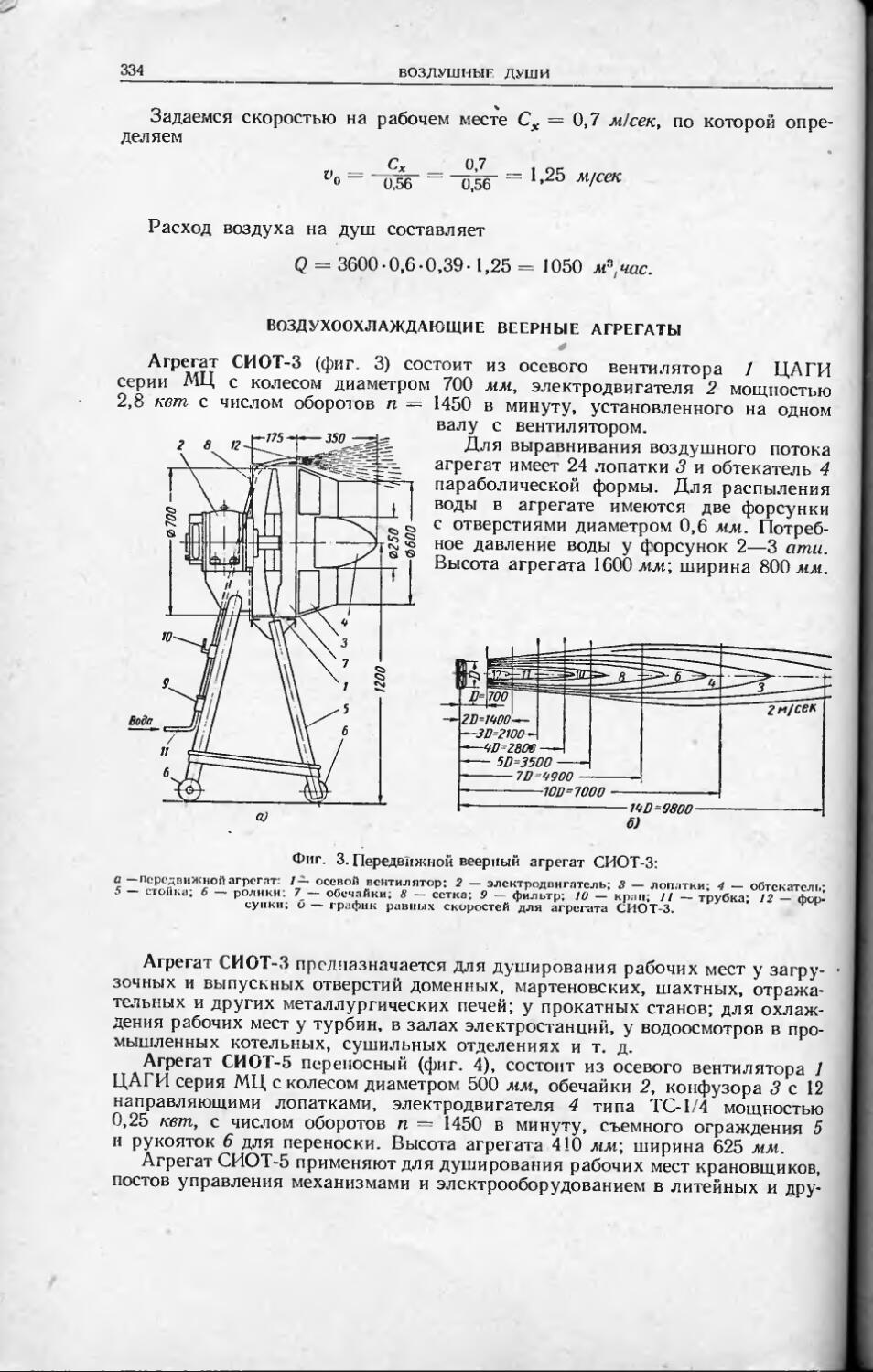

Воздухоохлаждающие веерные агрегаты...................................... 334

Глава XXI. Воздушные завесы................................................... 338

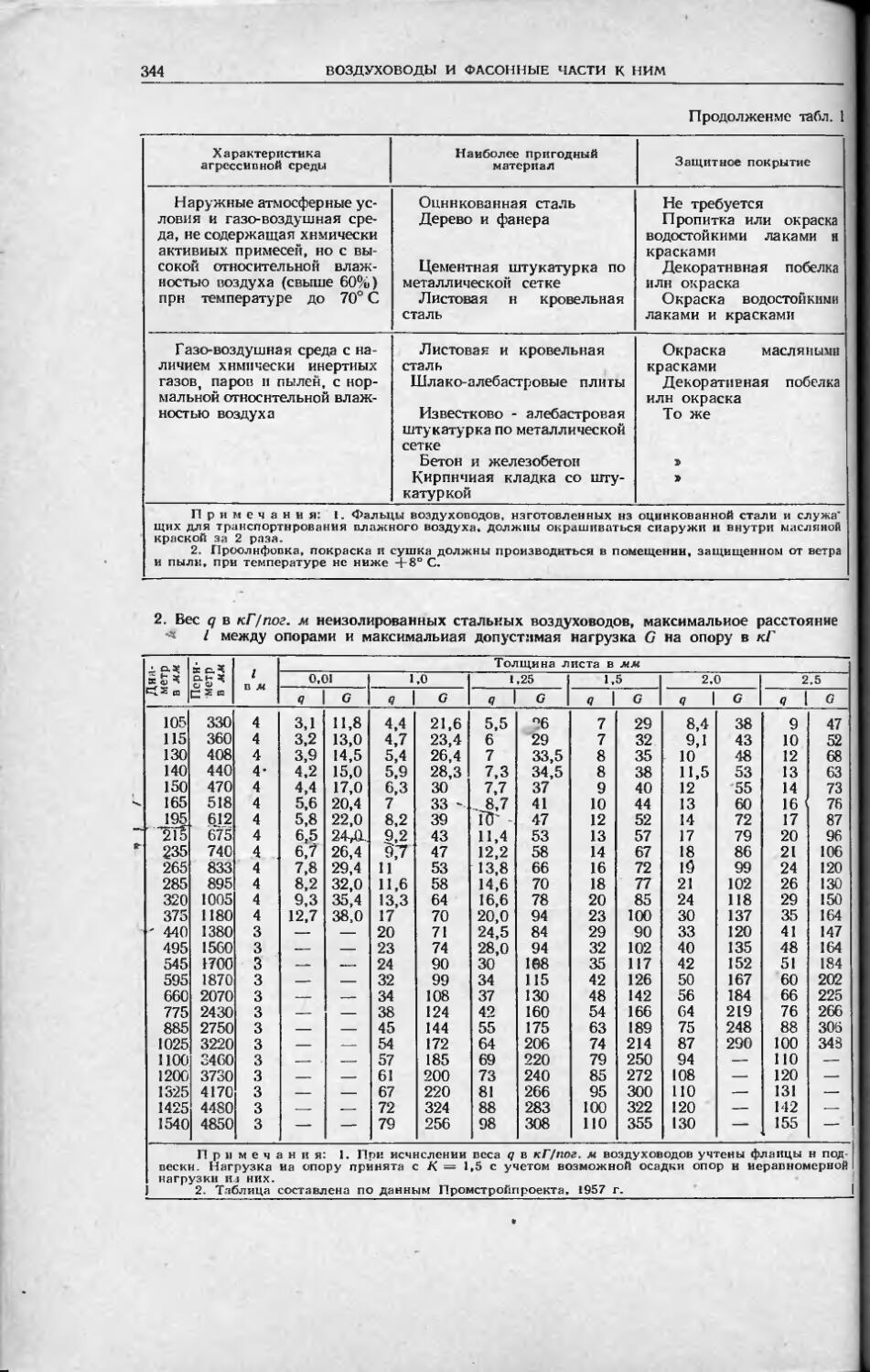

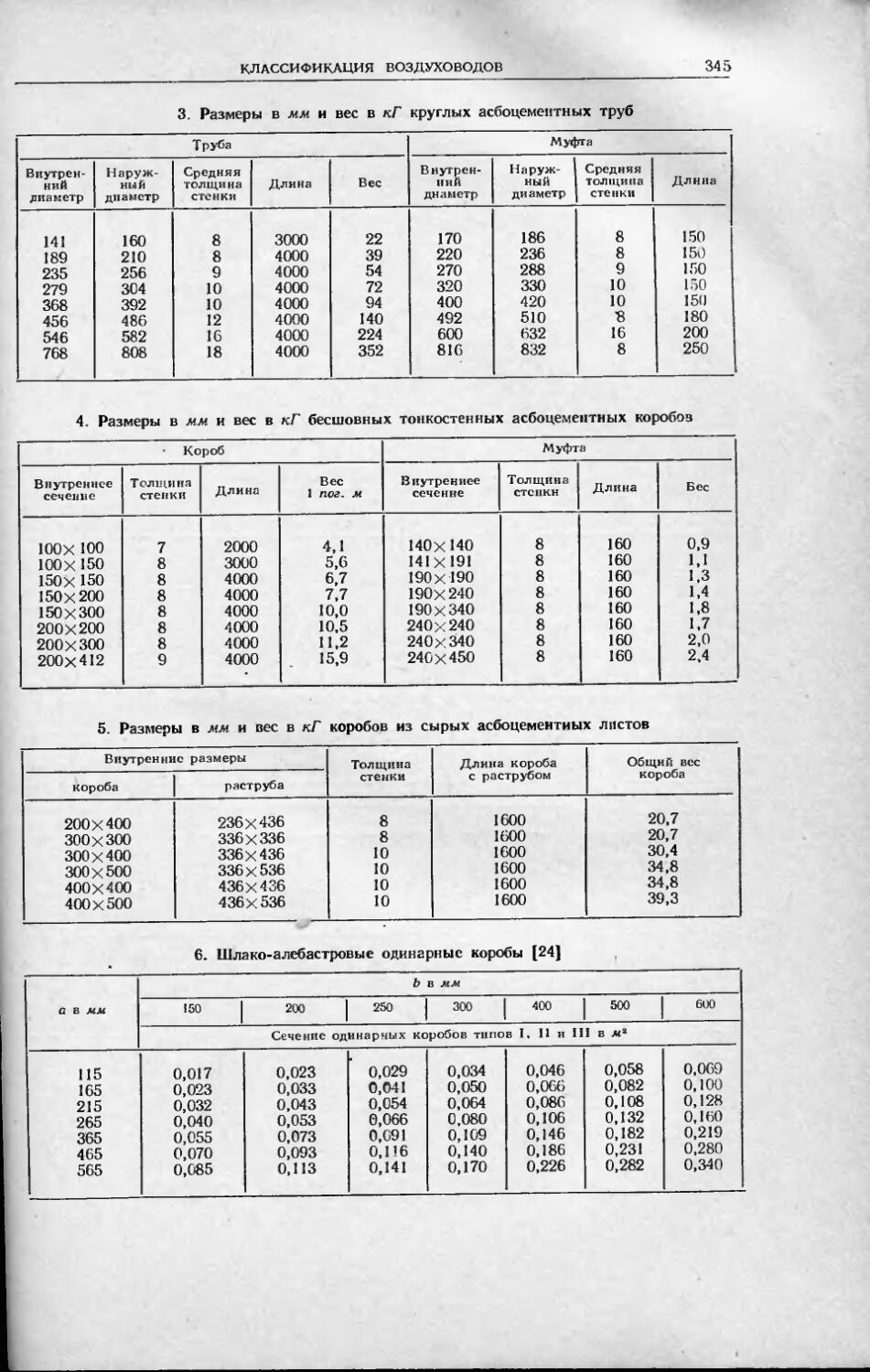

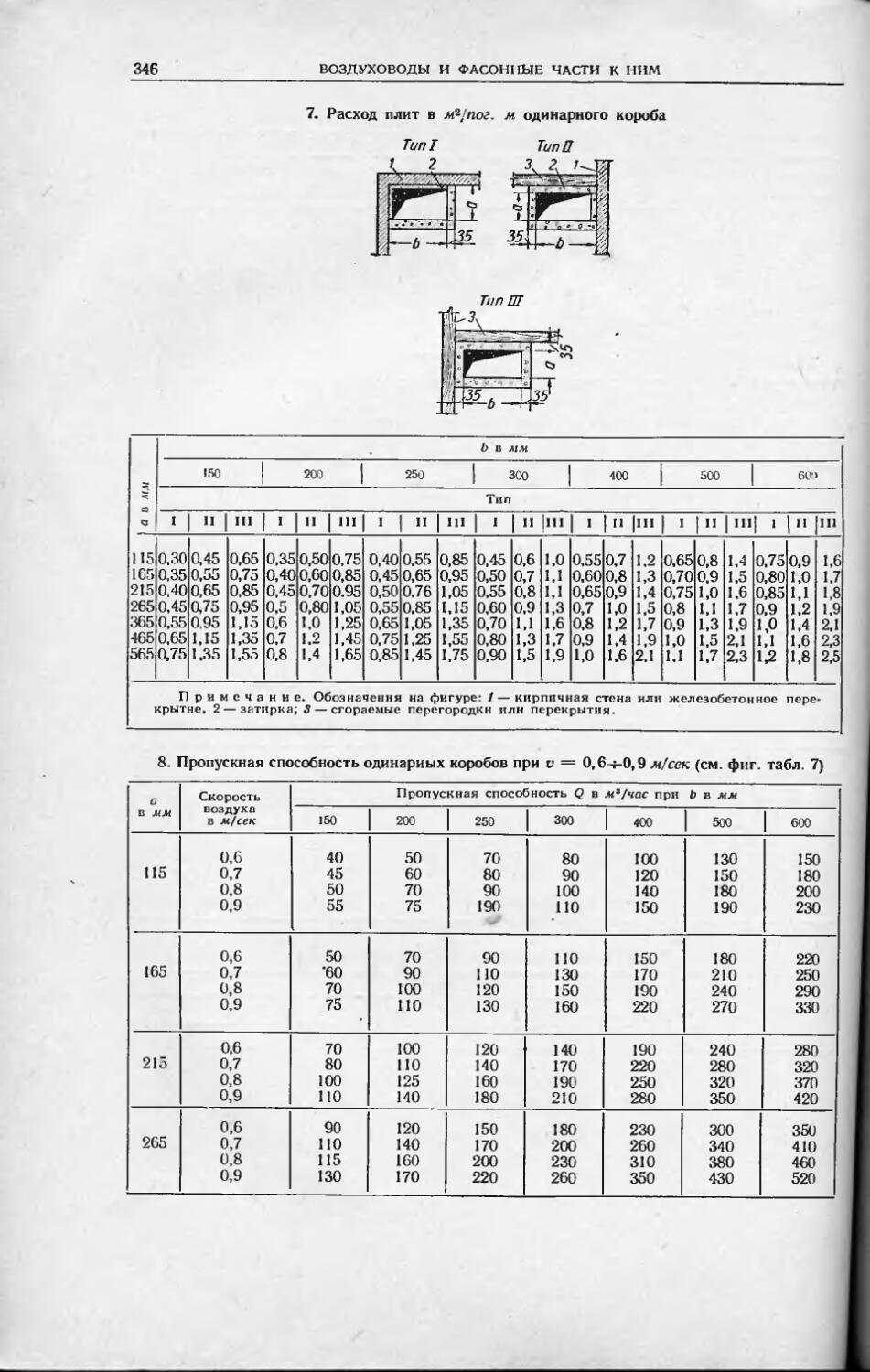

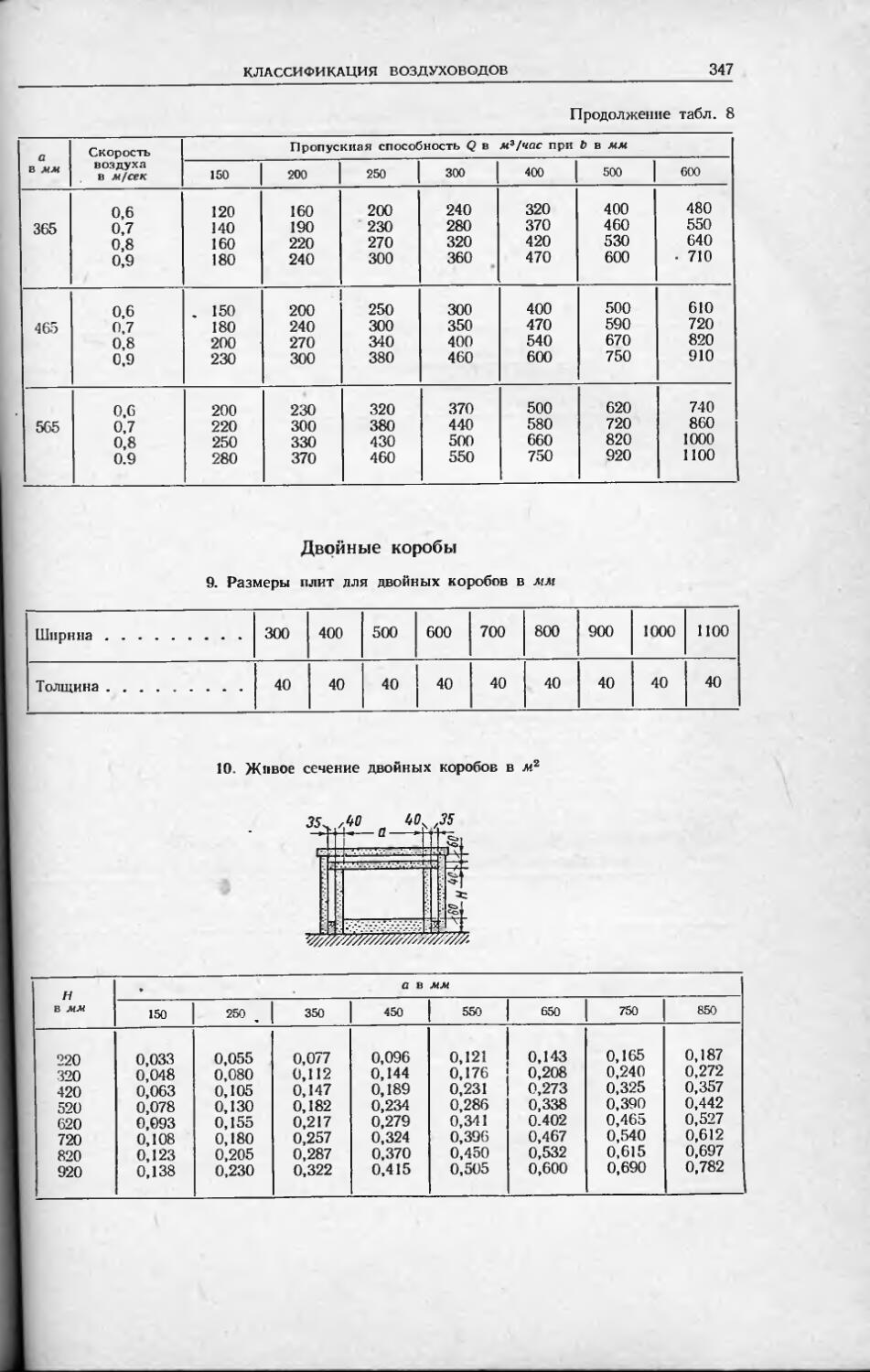

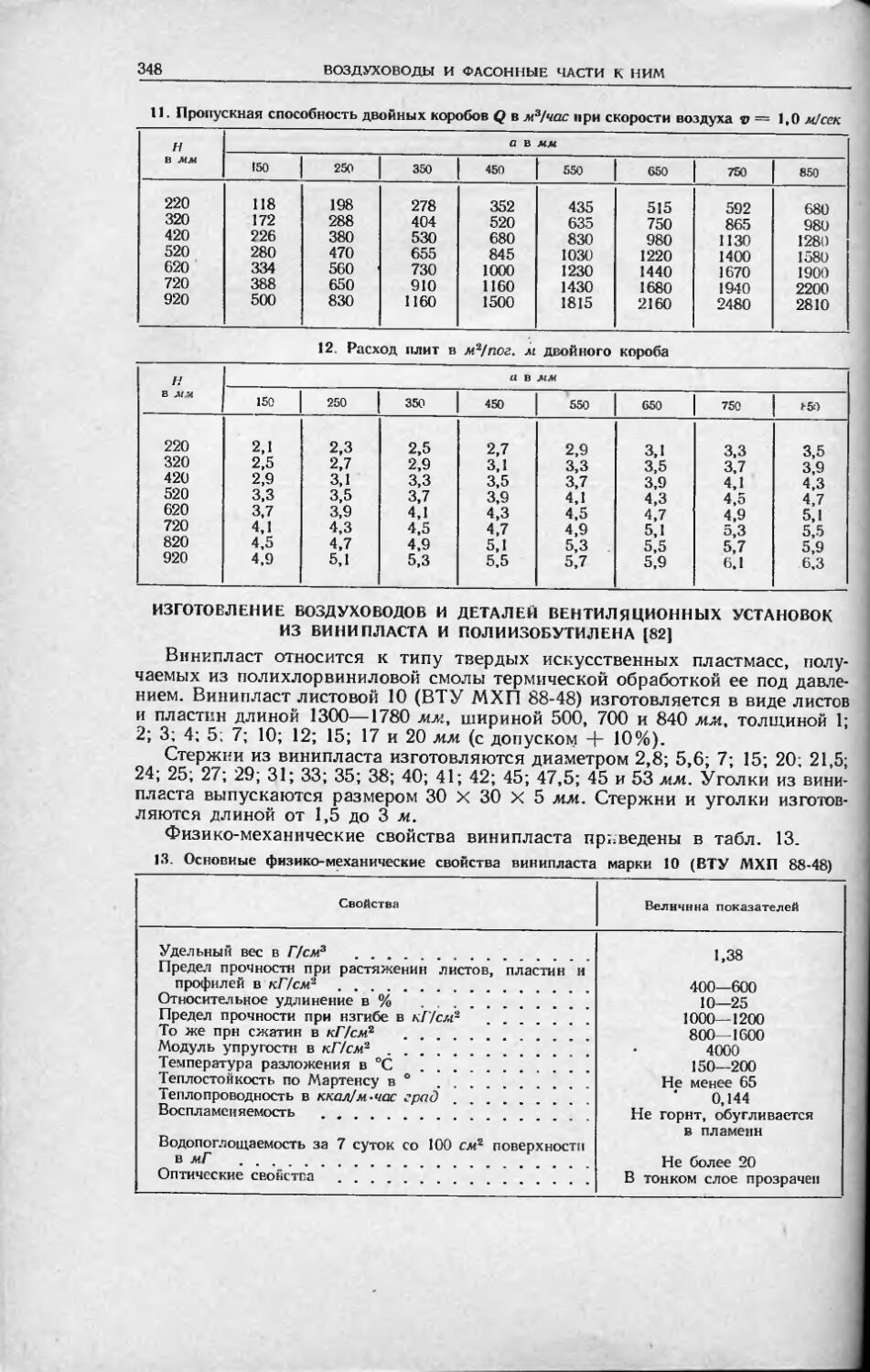

1 лава XXII. Воздуховоды и фасонные части к ннм............................... 343

Классификация воздуховодов................................................ 343

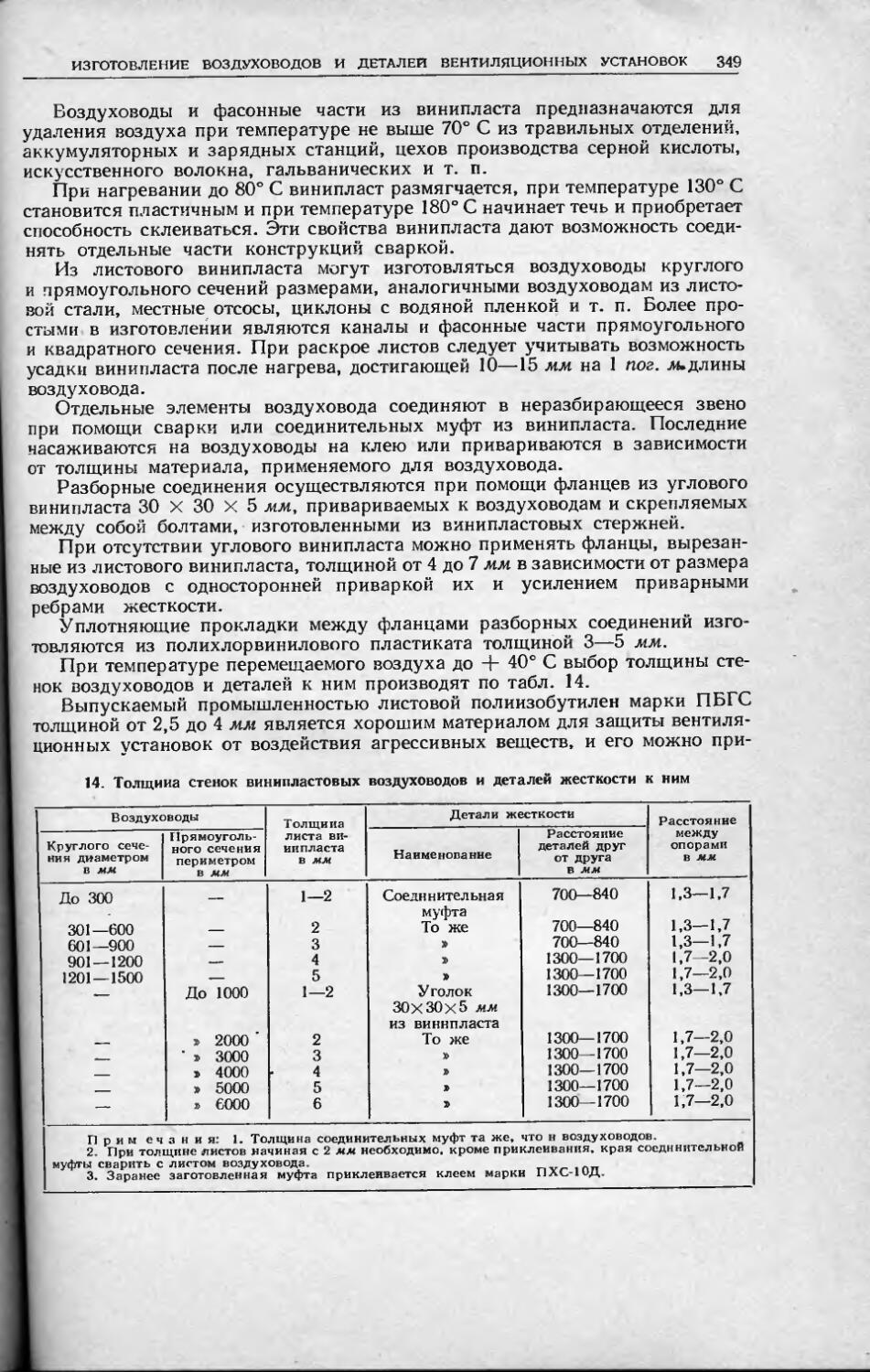

Изготовление воздуховодов и деталей вентиляционных установок из винипласта и полиизобутилена 348

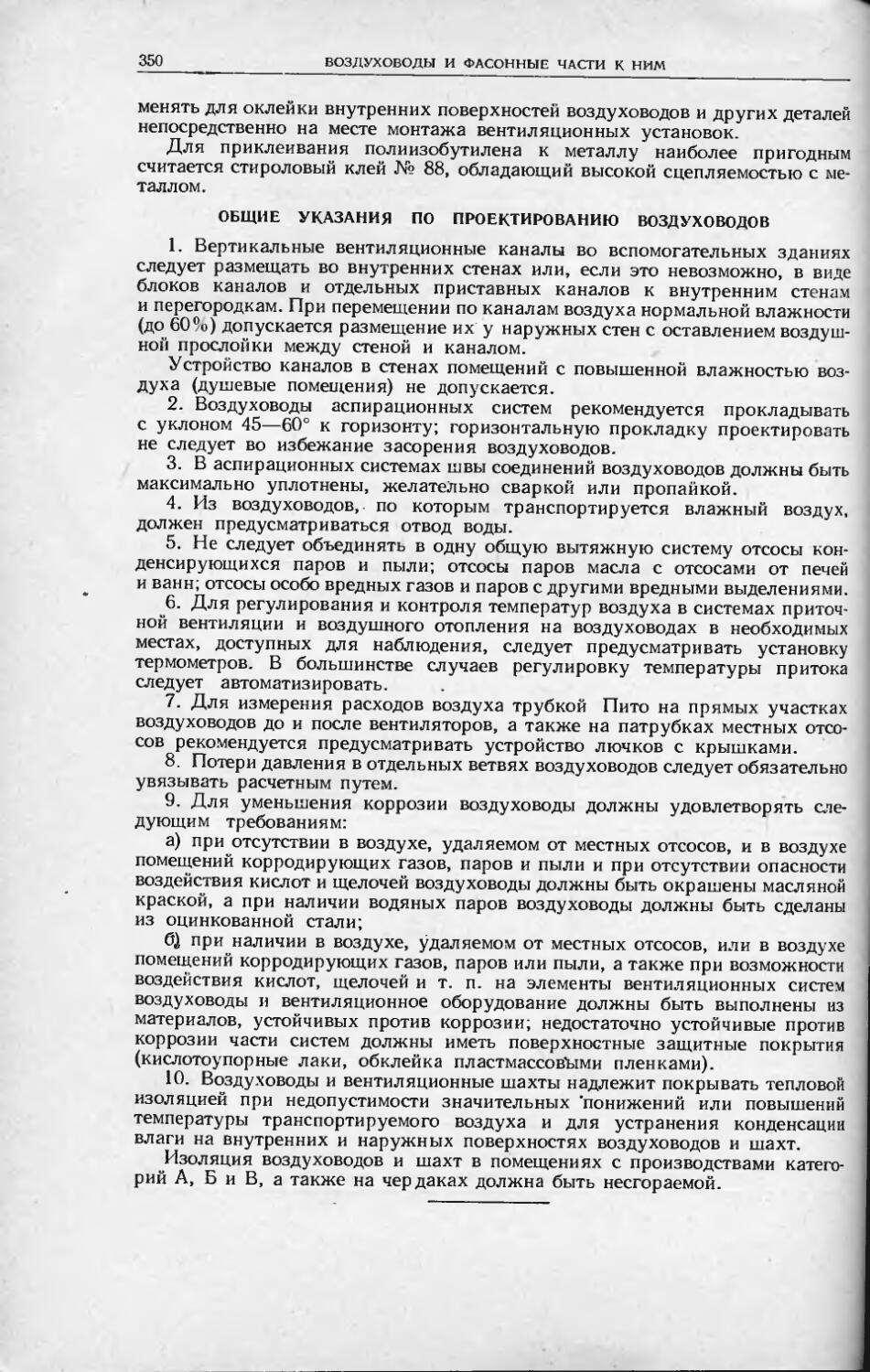

Общие указания по проектированию воздуховодов . ....................... 350

ОГЛАВЛЕНИЕ

5

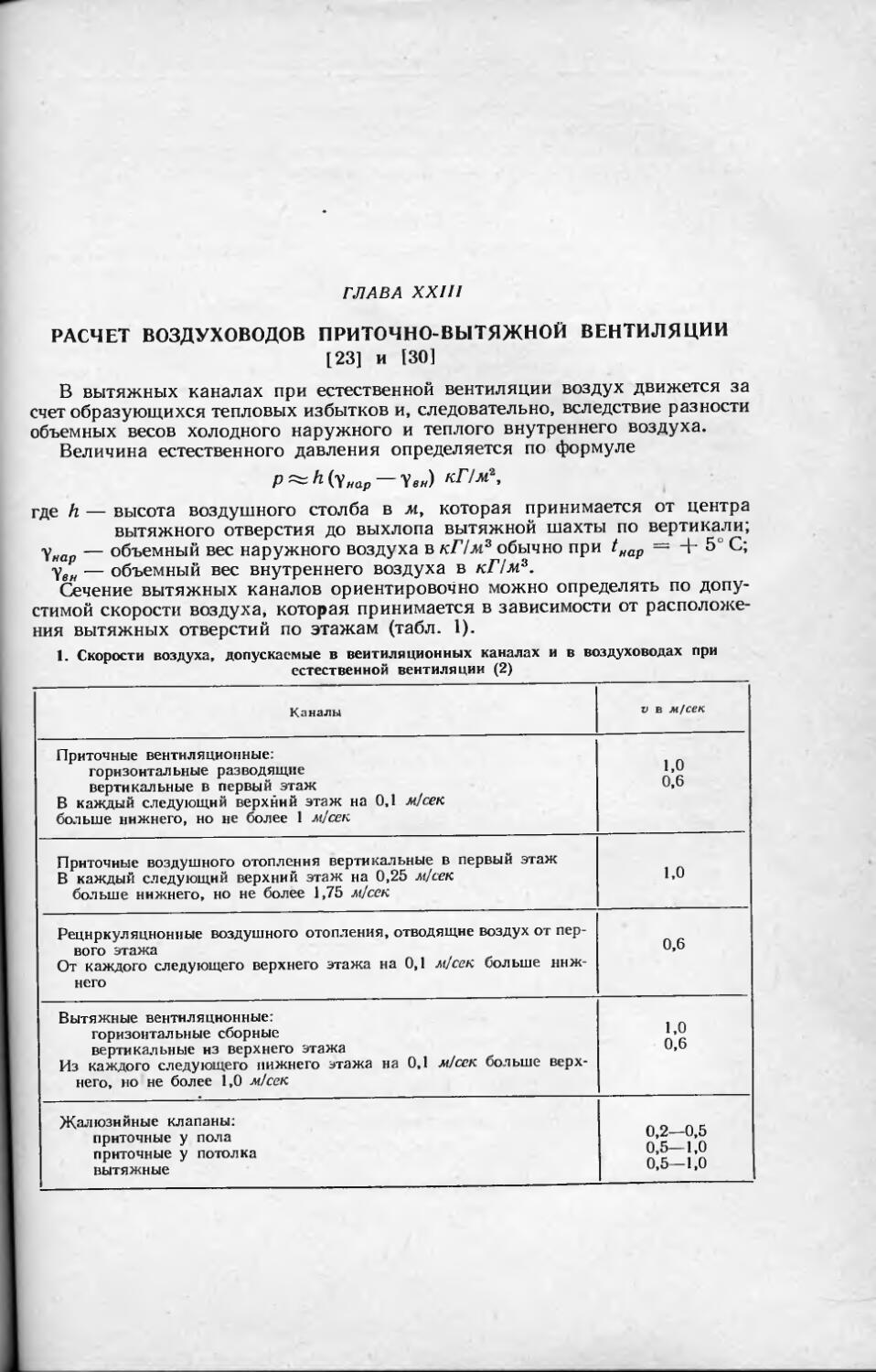

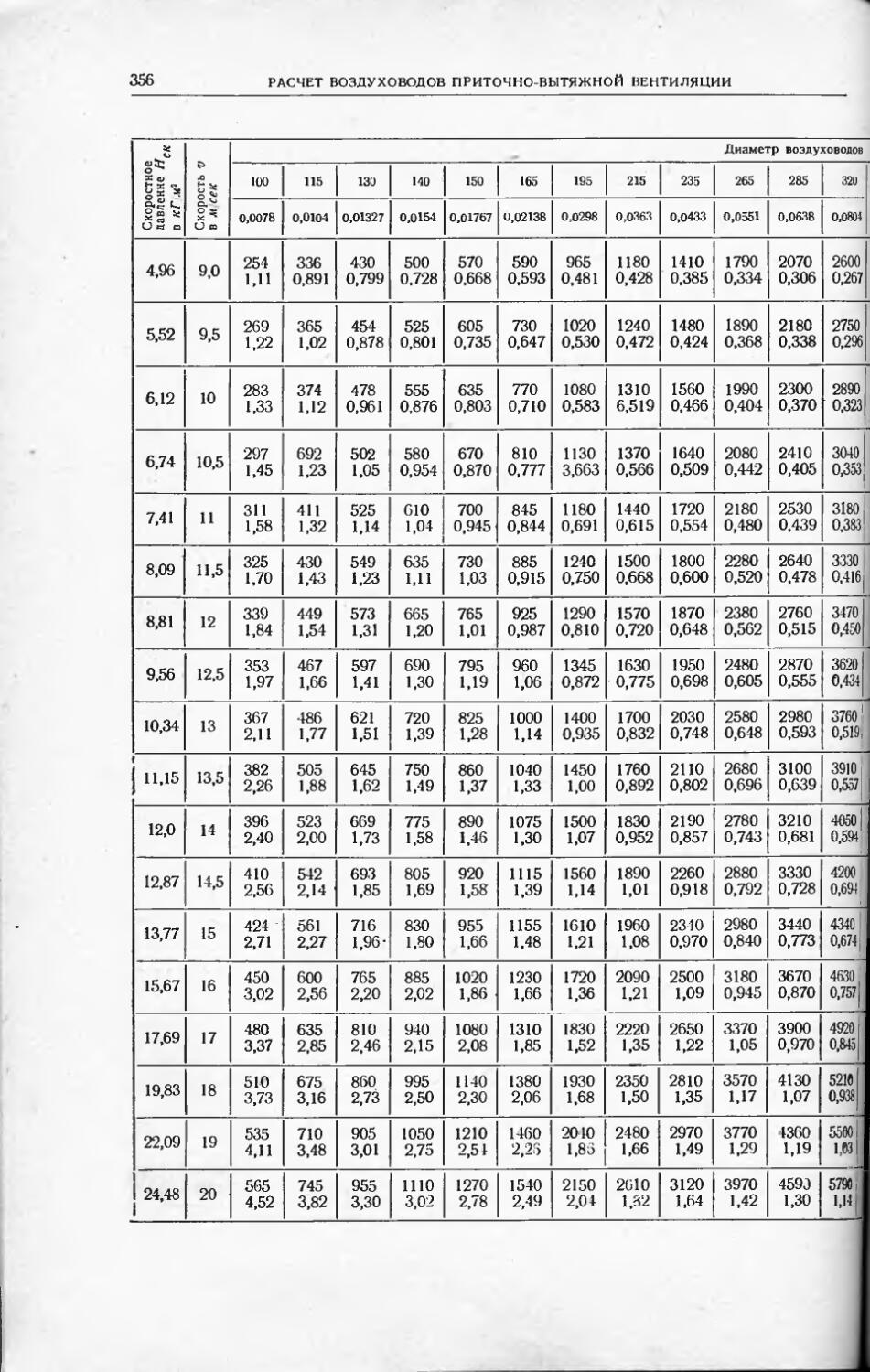

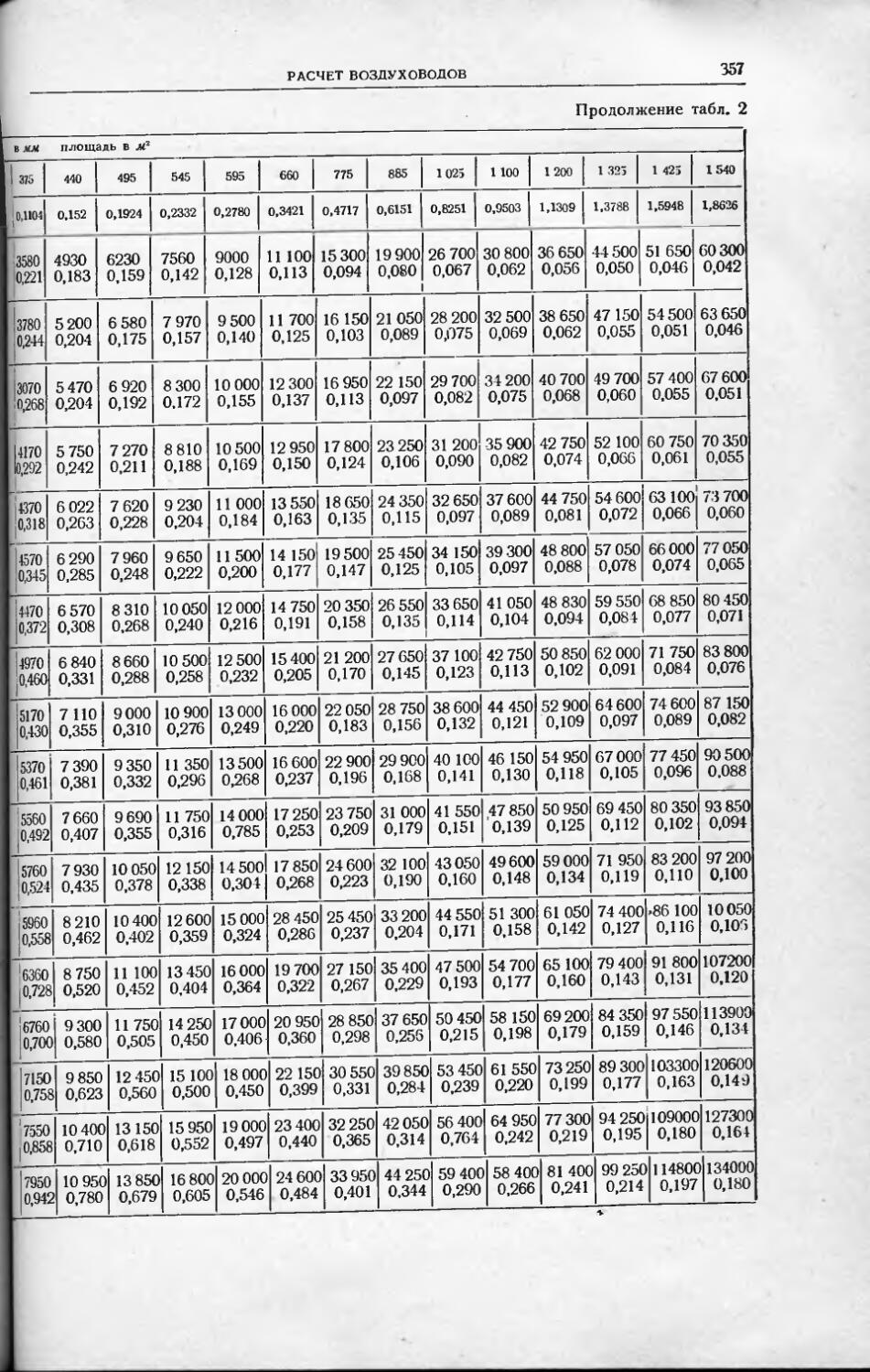

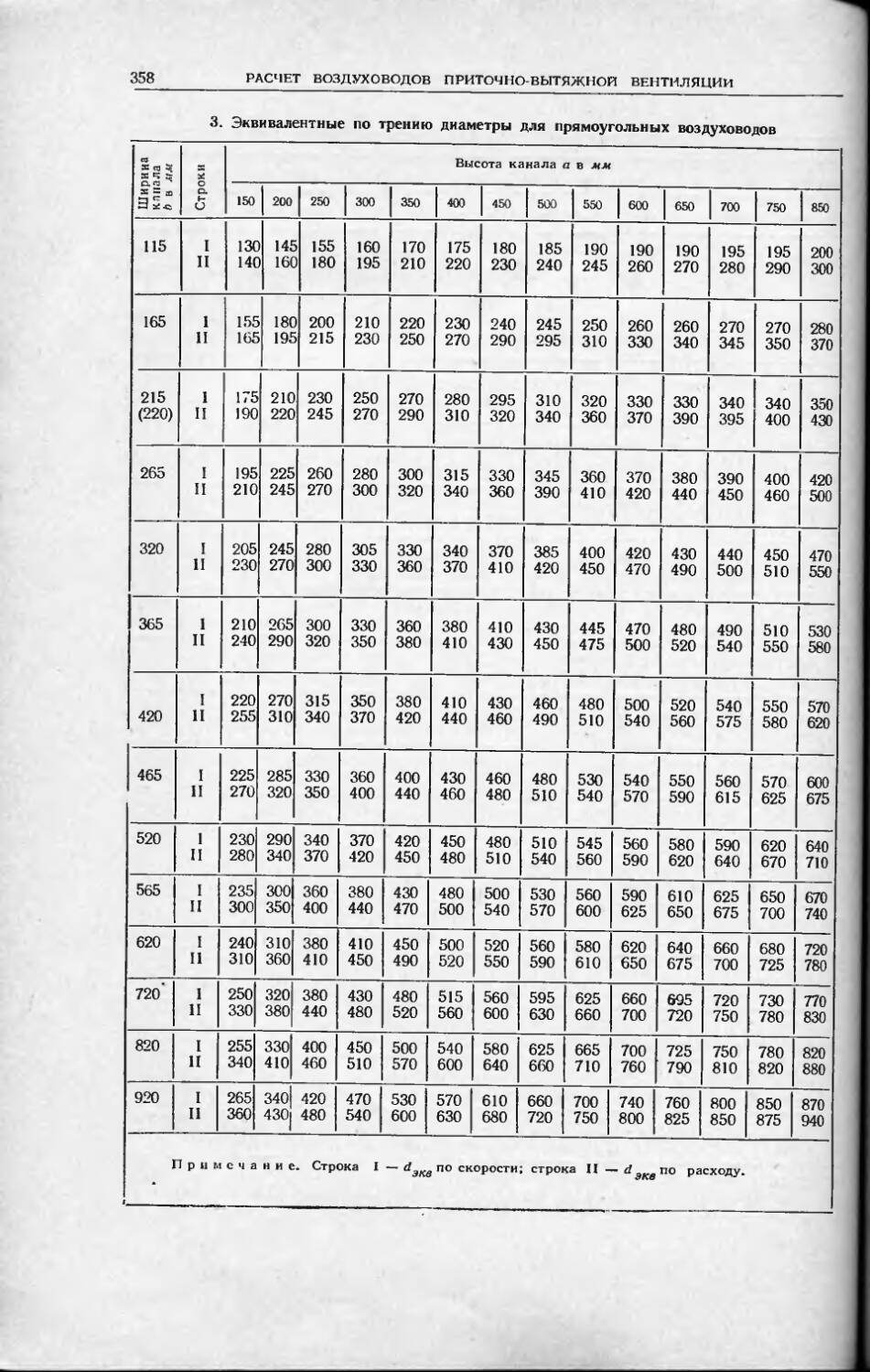

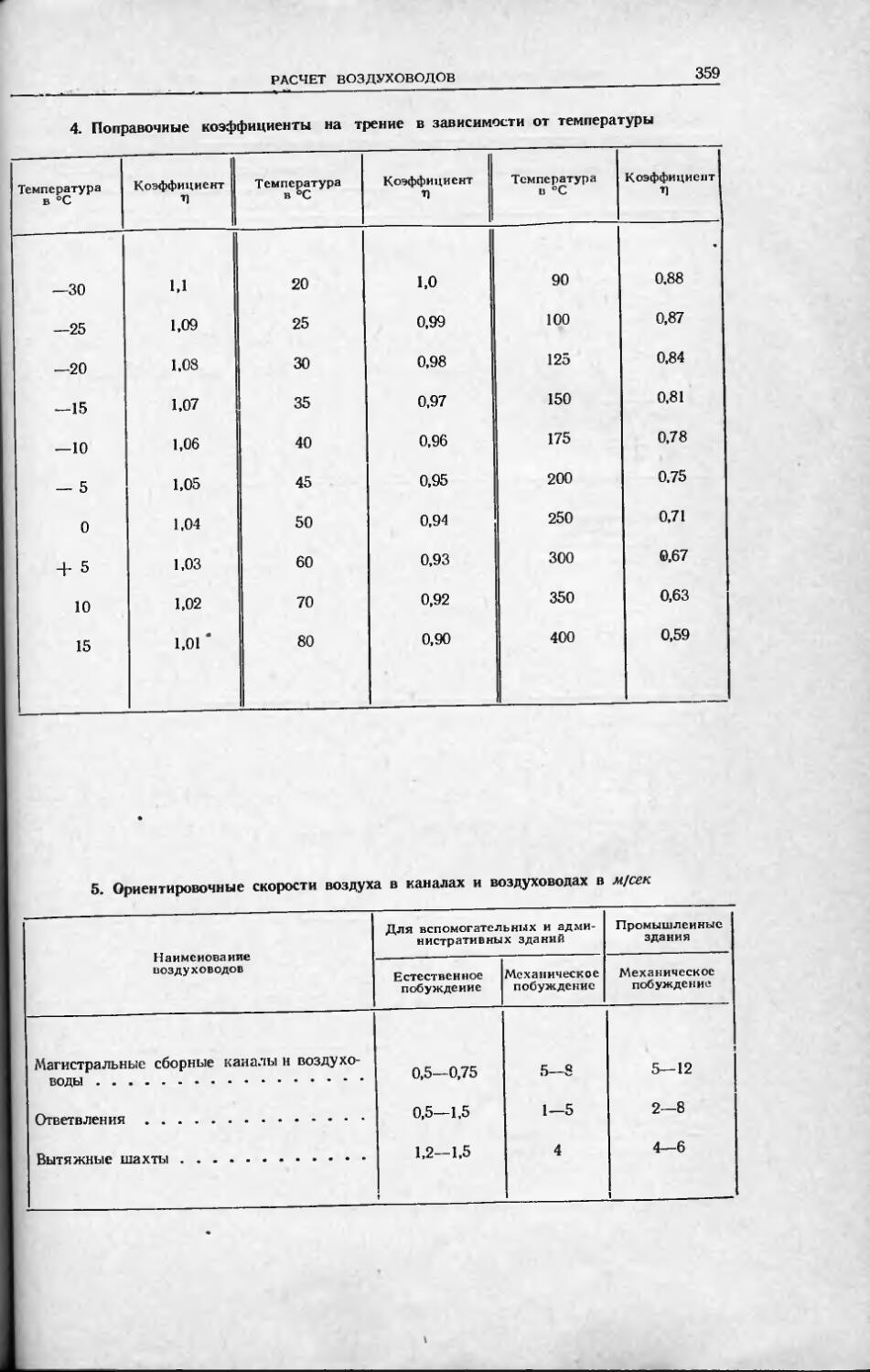

Глава XX1I1. Расчет воздуховодов приточно-вытяжной вентиляции................ 351

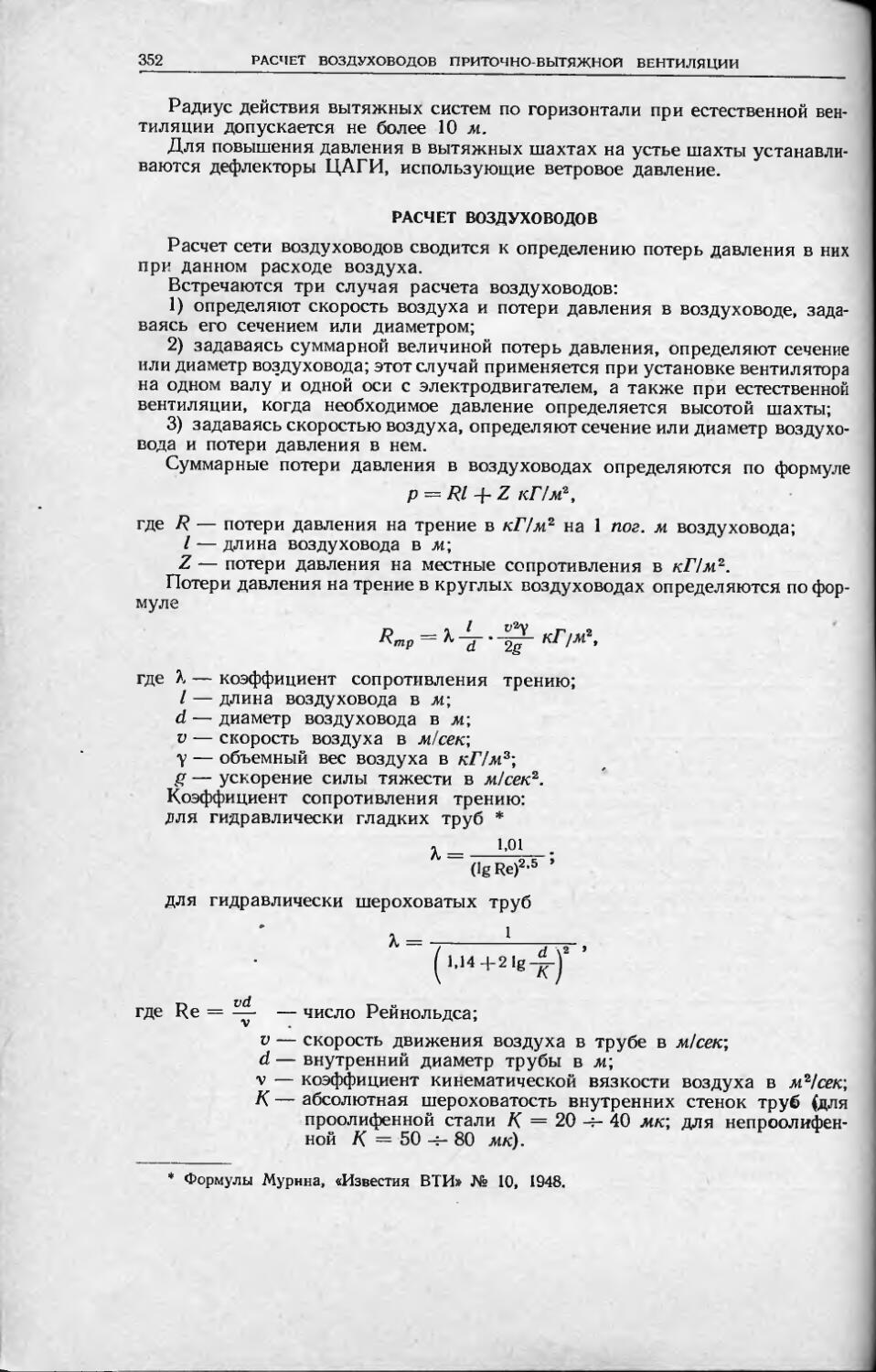

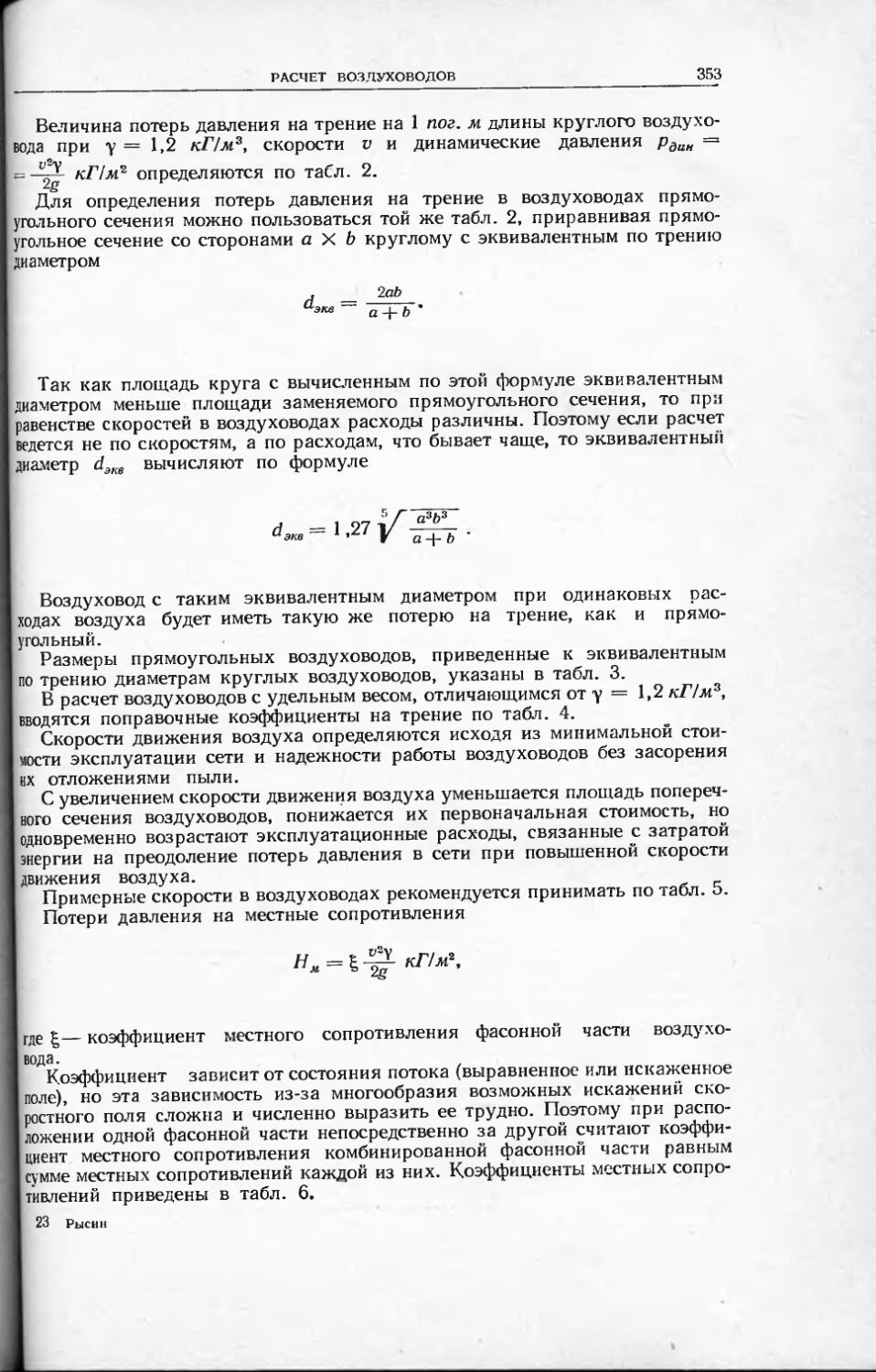

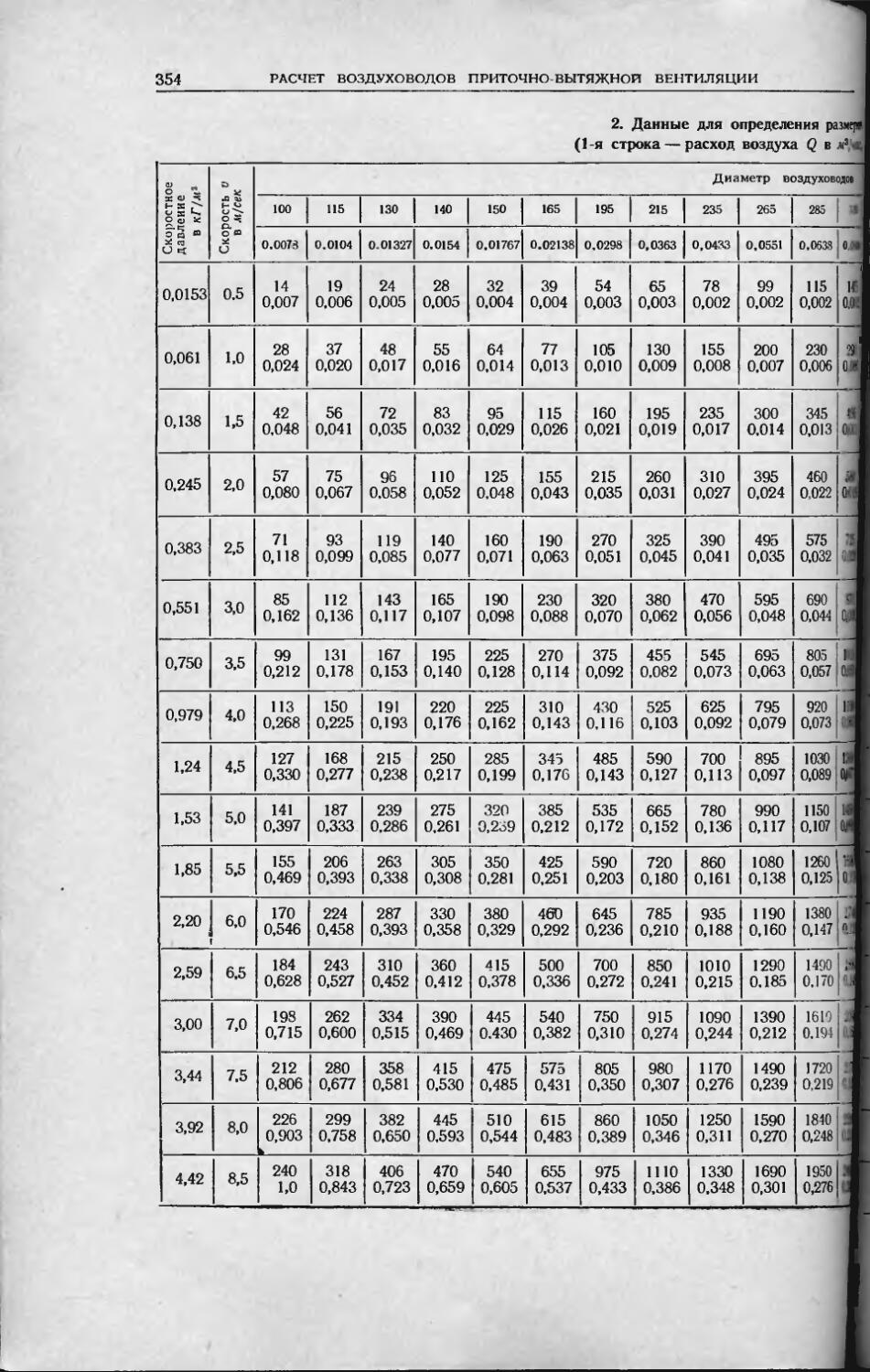

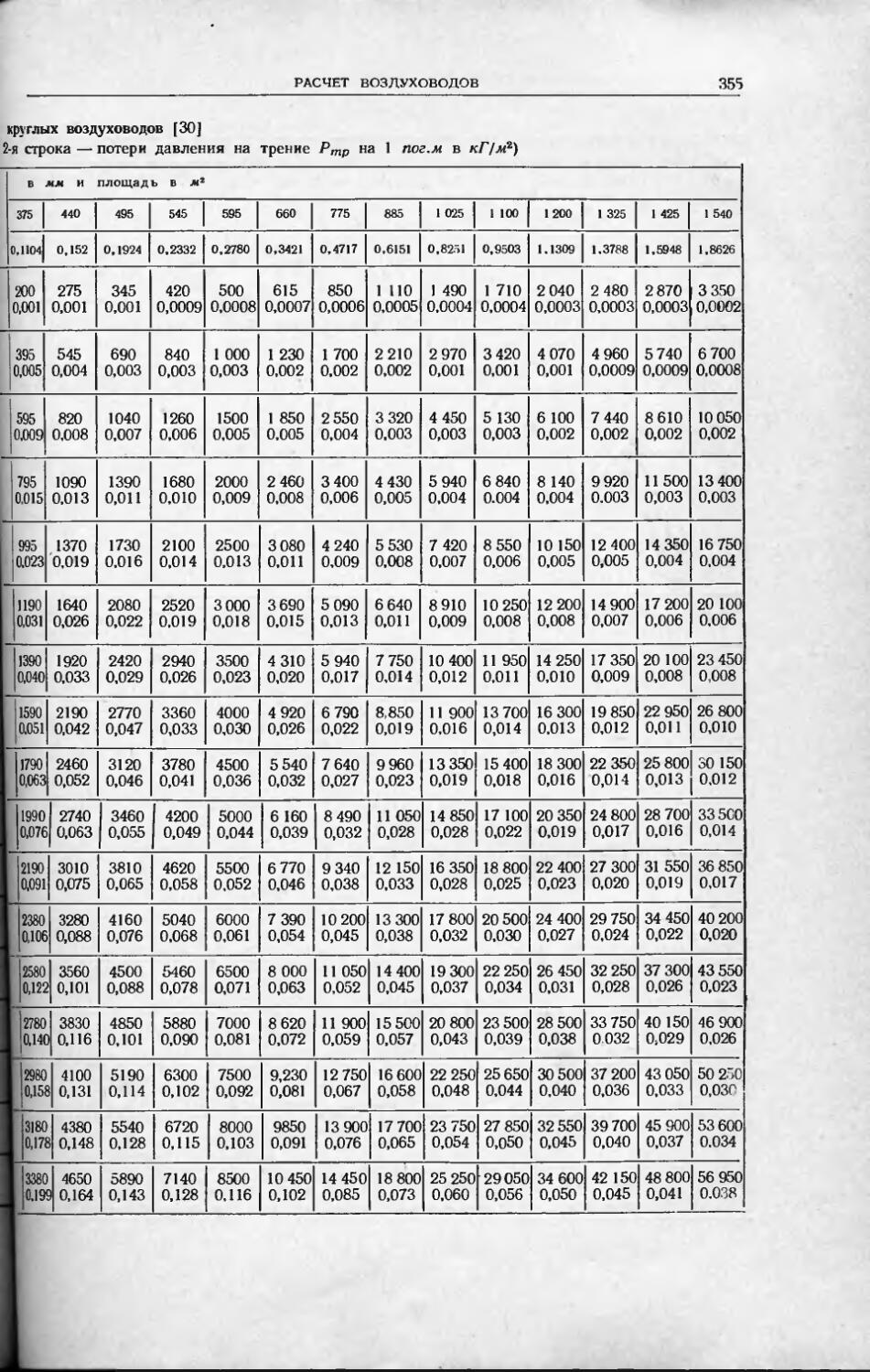

Расчет воздуховодов 352

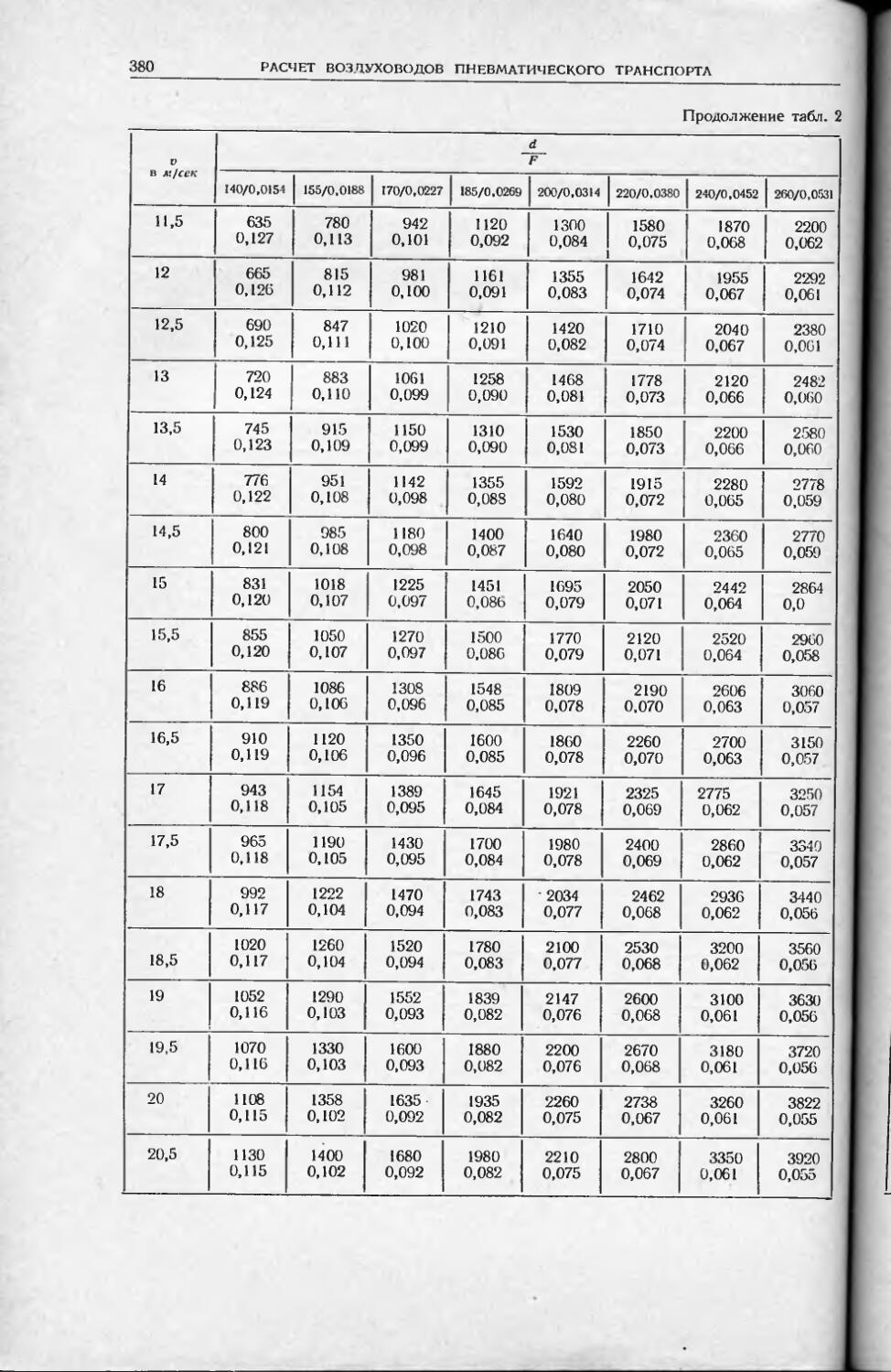

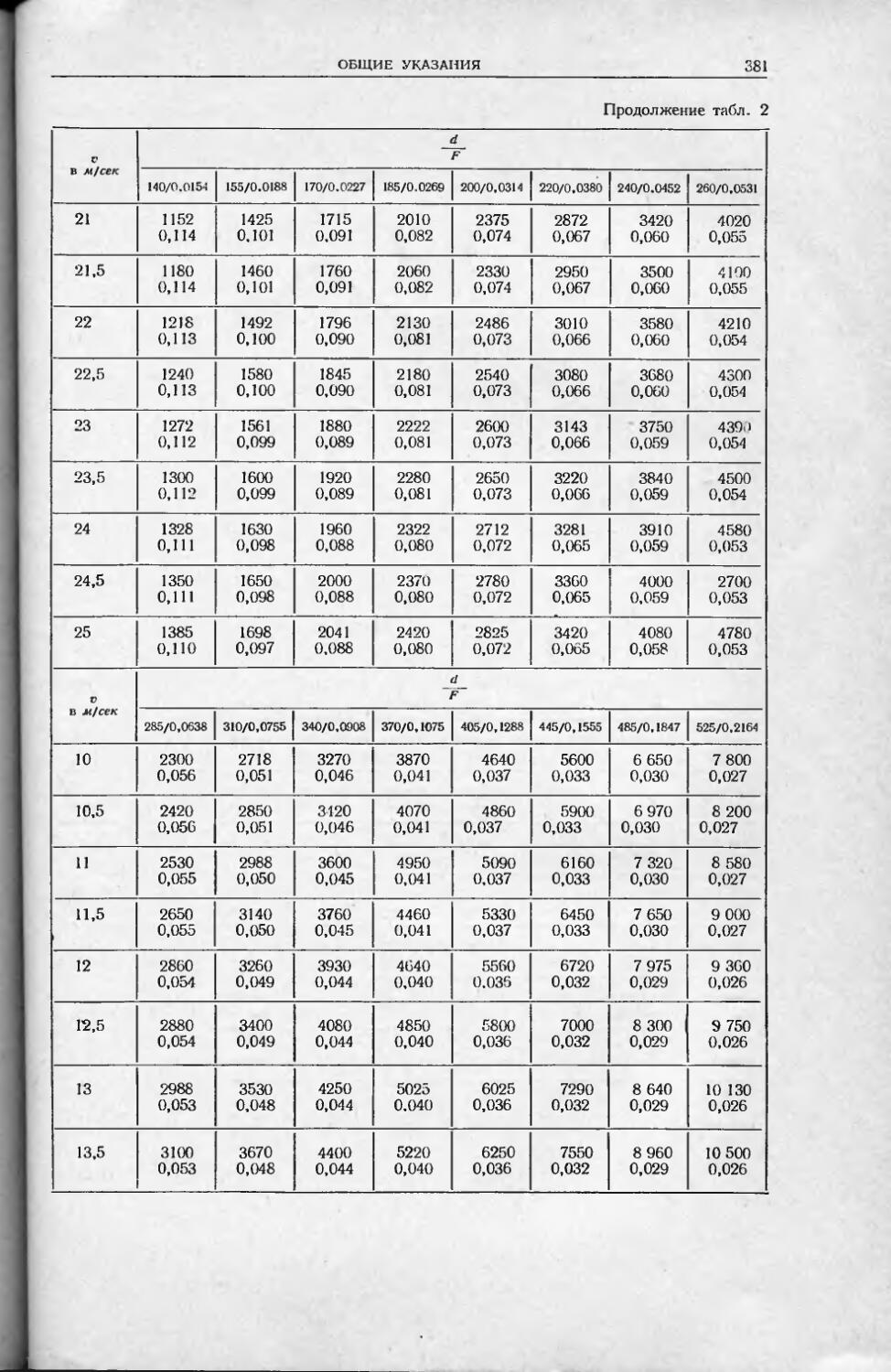

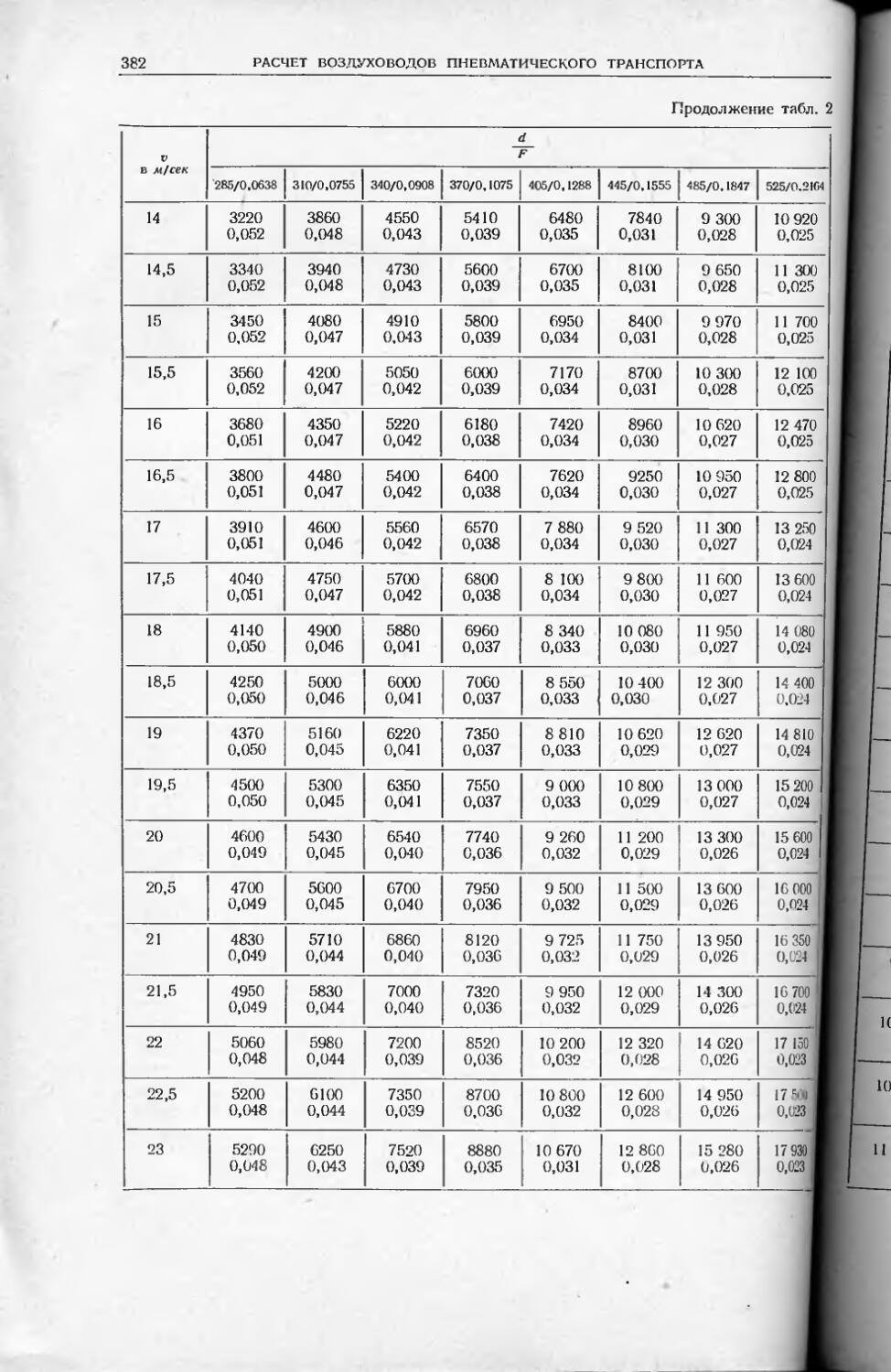

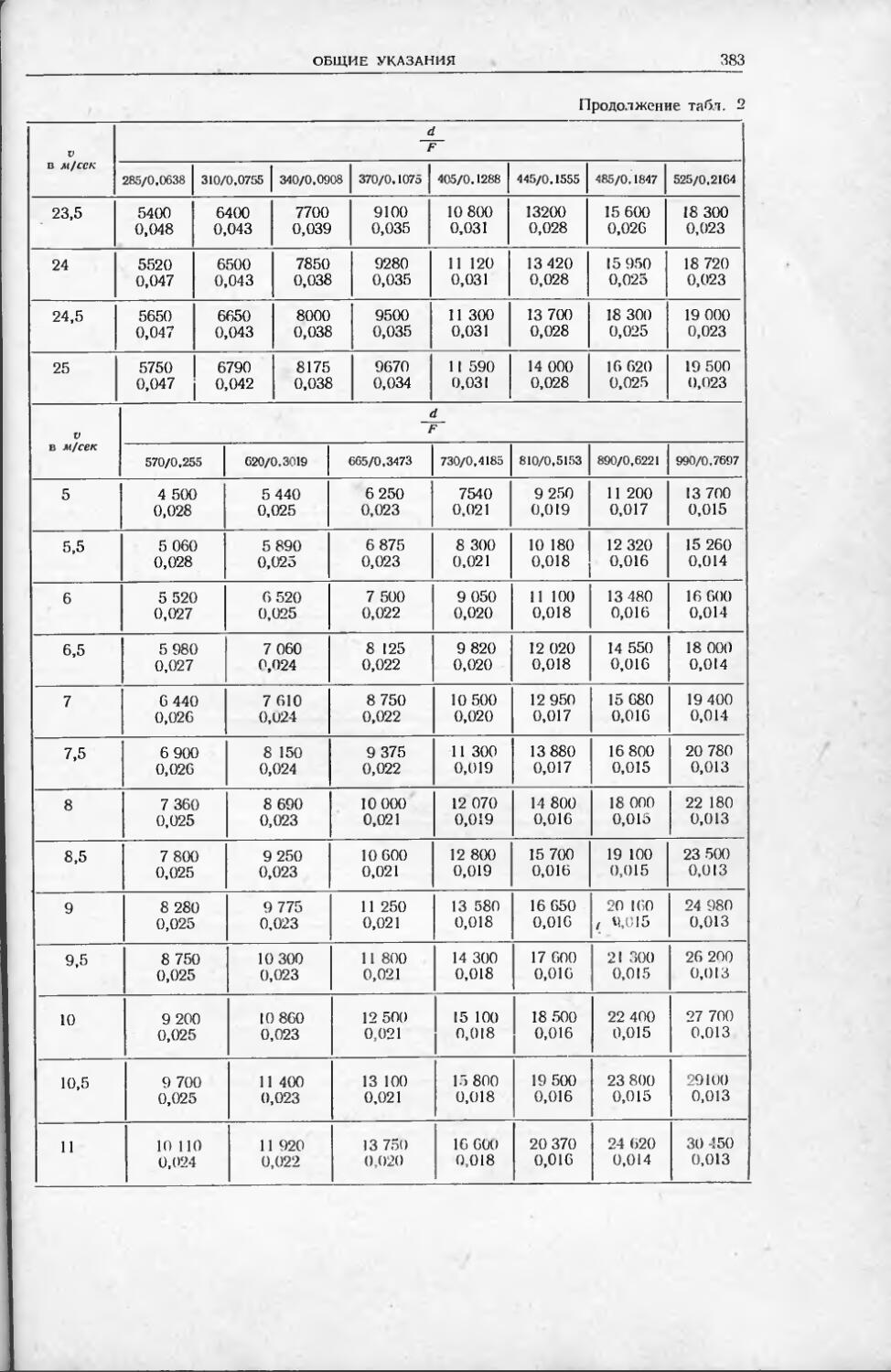

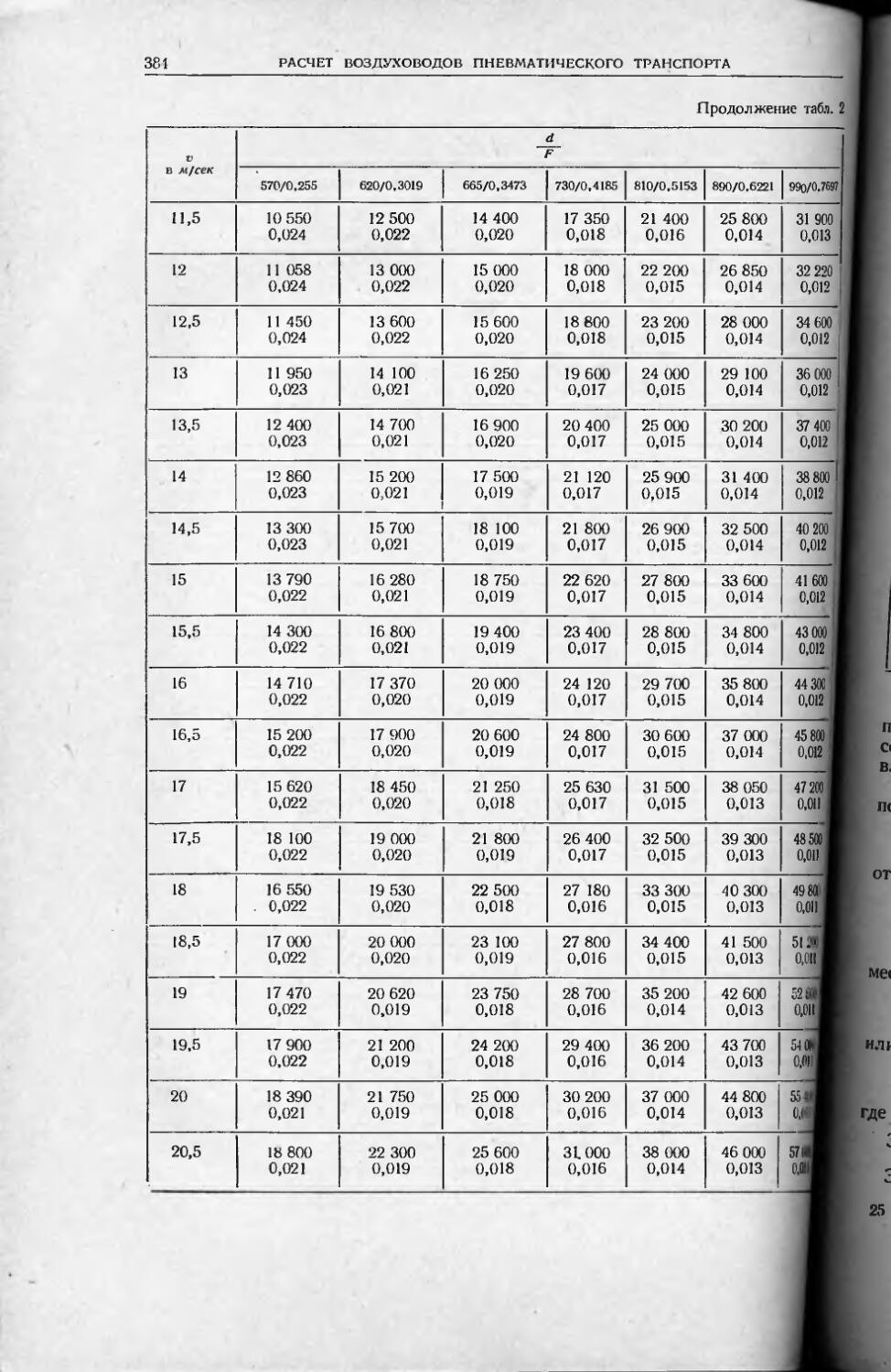

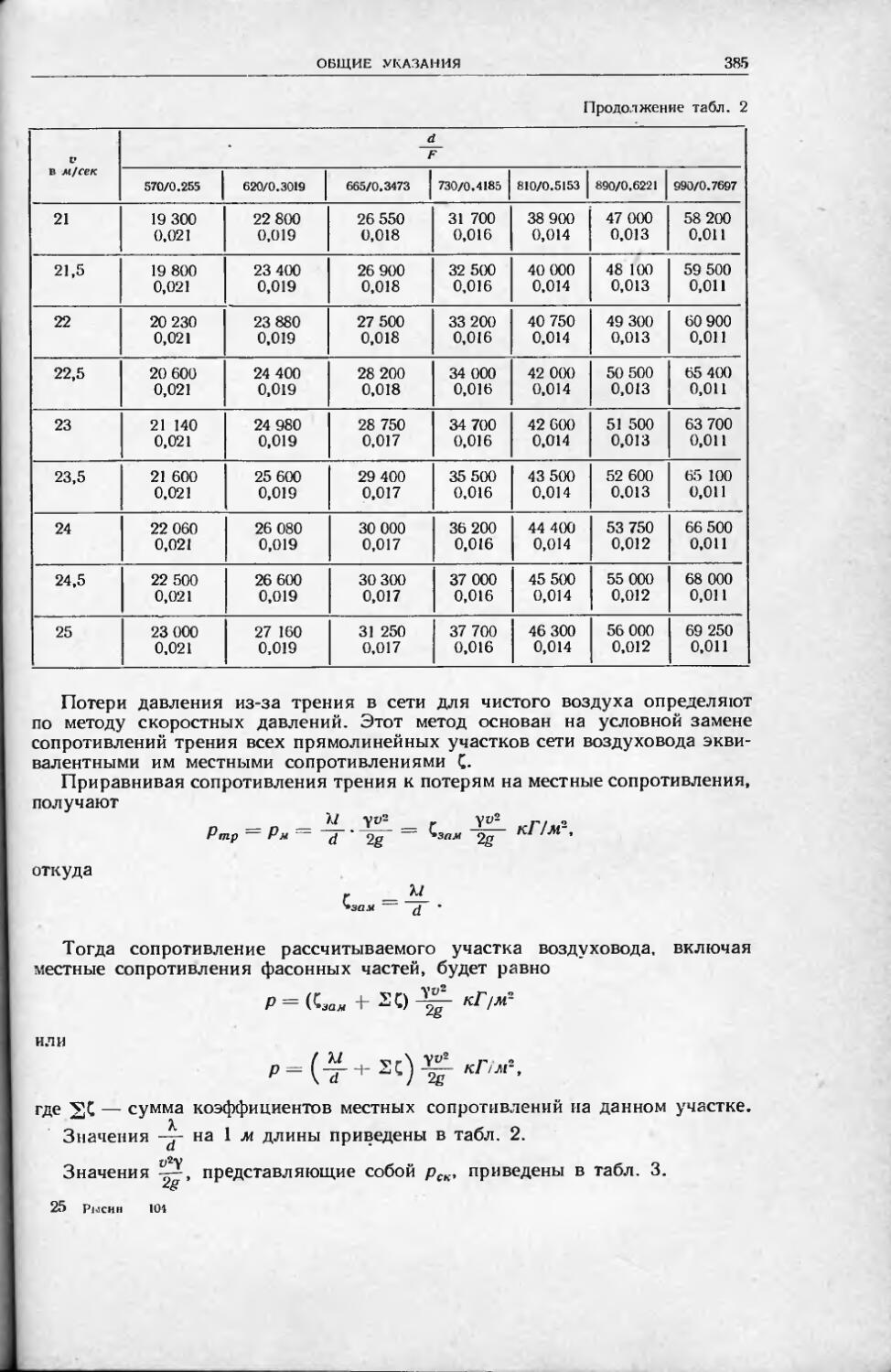

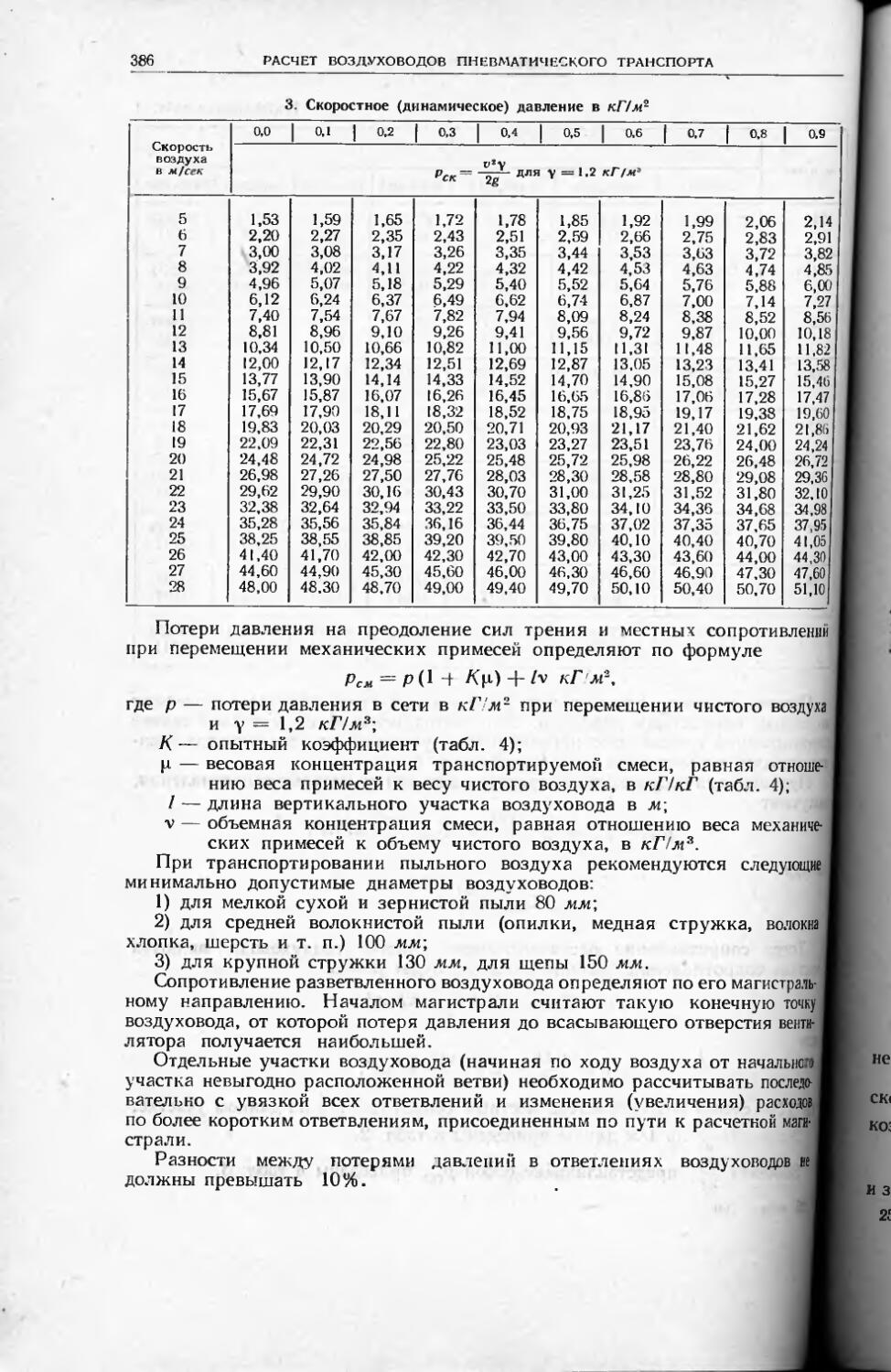

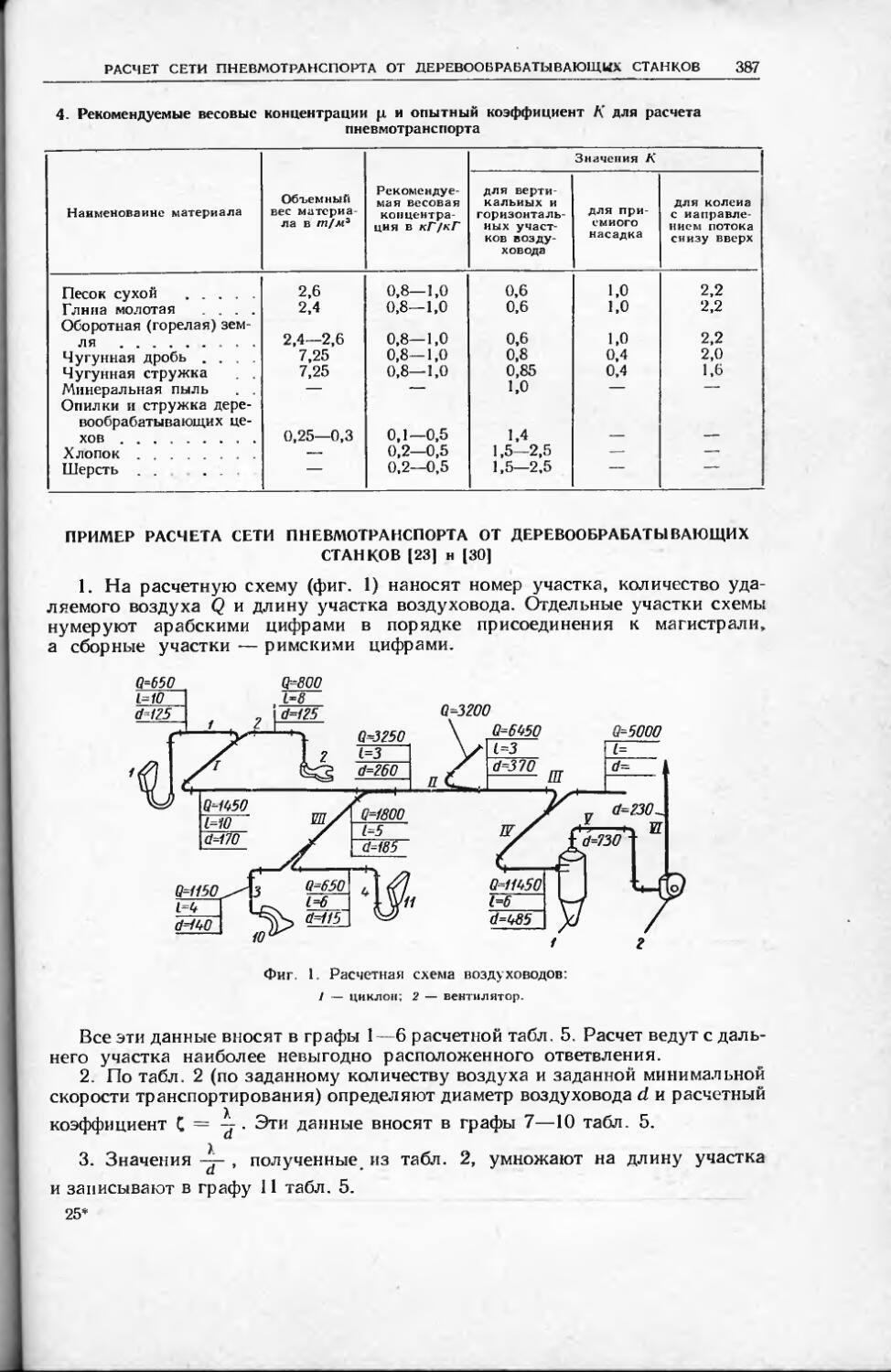

Глава XXIV. Расчет воздуховодов пневматического транспорта .................... 376

Общие указания............................................................ 376

Пример расчета сети пневмотранспорта от деревообрабатывающих станков . 387

Расчет диафрагм для регулирования пропускной способности ответвлений сетей . 389

Защита вентиляторов и фасонных частей воздуховодов при пневматическом транспортировании материалов.................................................. 391

Глава XX V. Расчет звукоизолирующих и шумопоглощающих устройств вентиляционных систем................................................................... 392

Общие указания .......................................... • 392

Меры уменьшения шума, создаваемого вентиляторами................ . 392

Расчет звукоизолирующей способности ограждающих конструкций камер 395

Детали ограждающих конструкций камер ... 396

Расчет затухания шума в воздуховодах....................................... 398

Расчет пластинчатых звукоглушителей........................................ 400

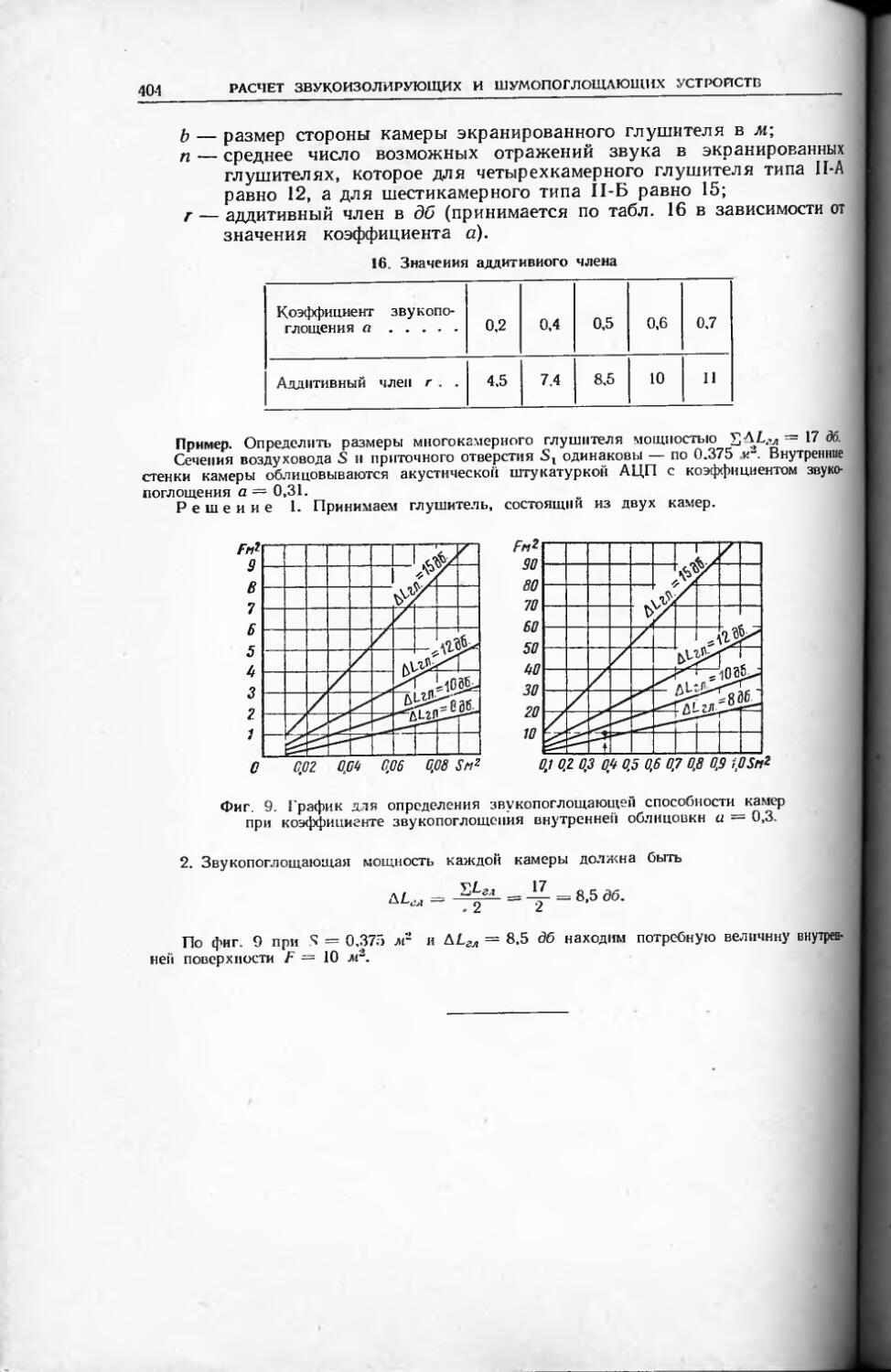

Расчет камерных глушителей................................................. 402

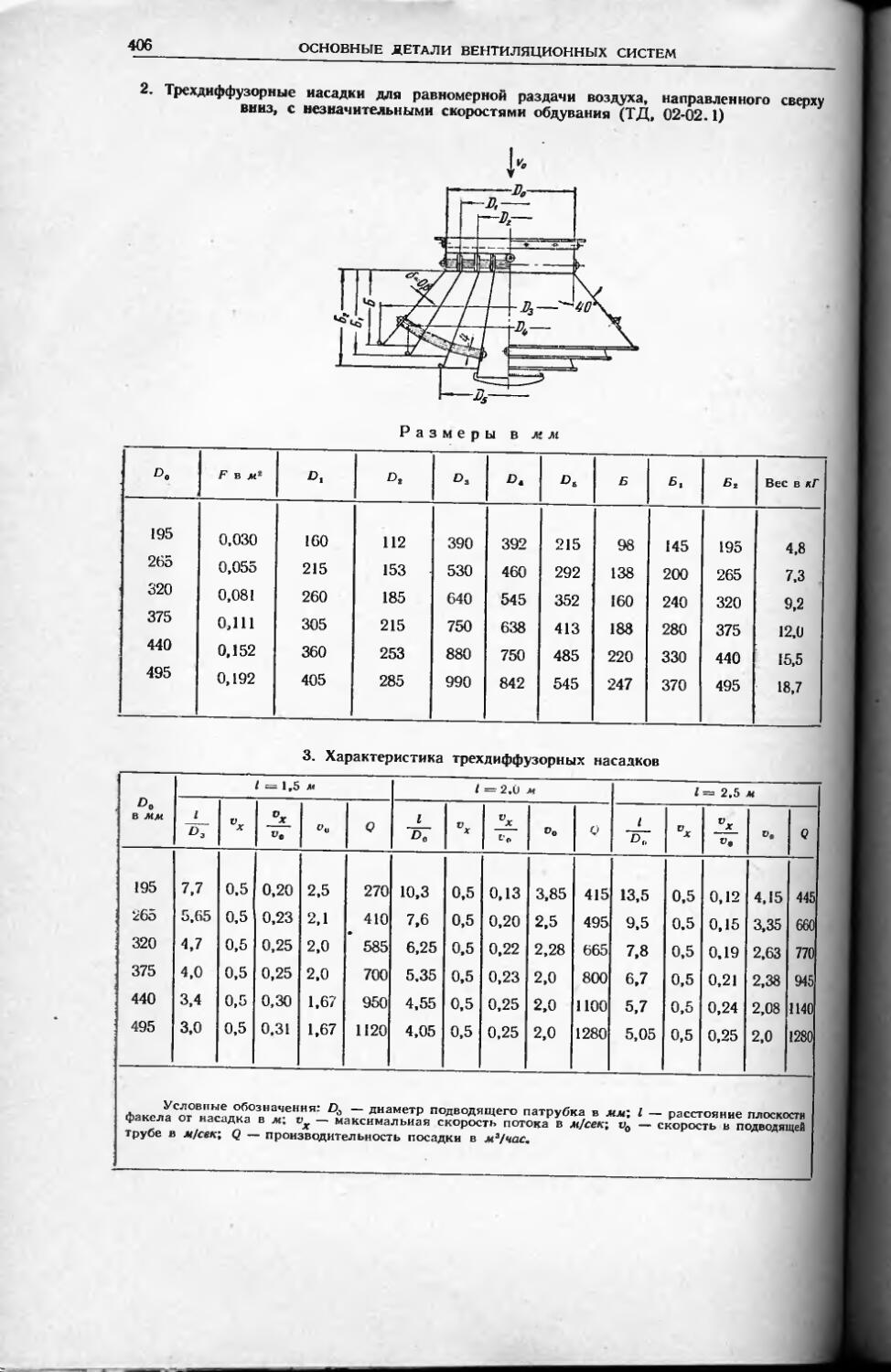

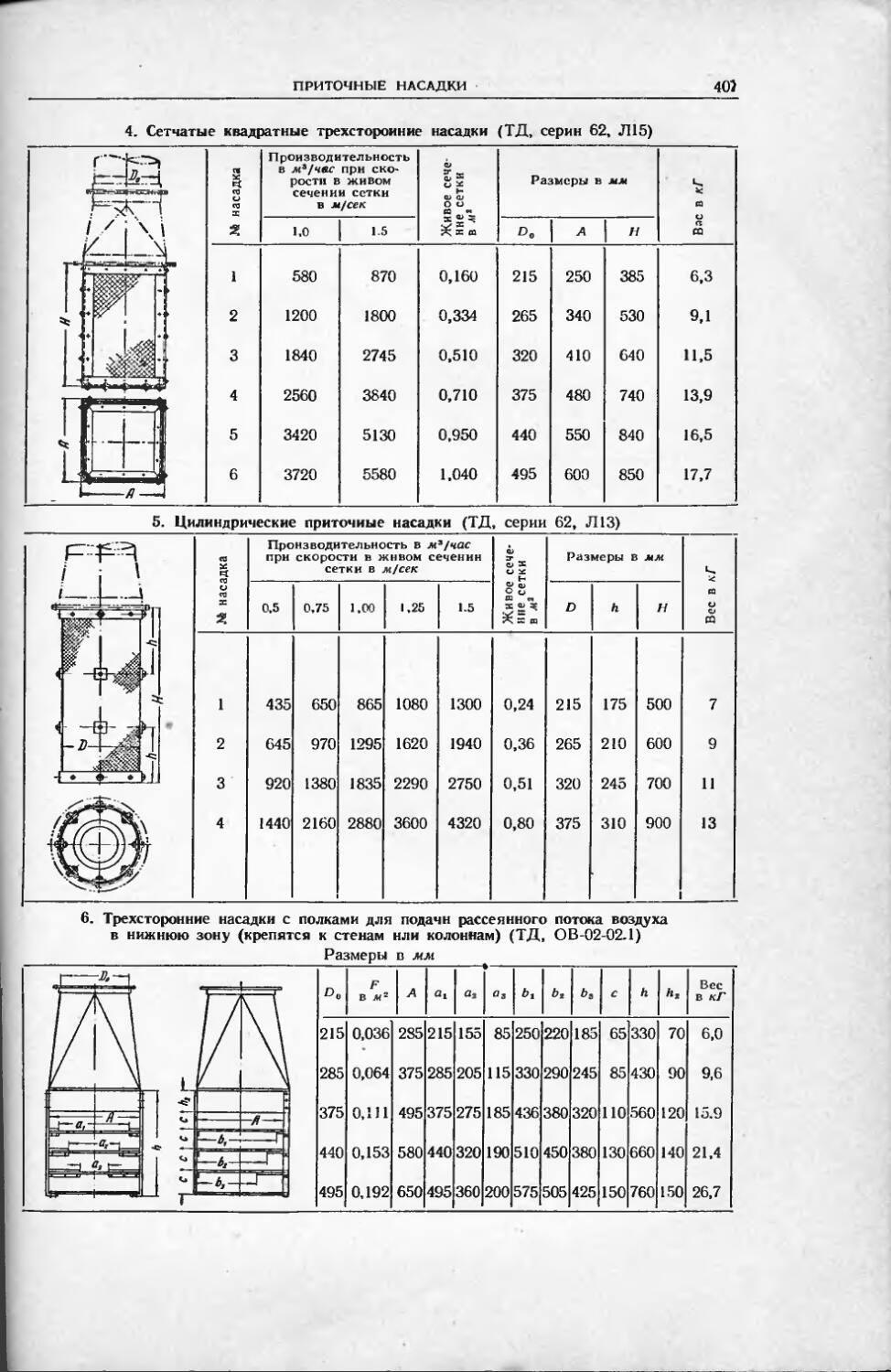

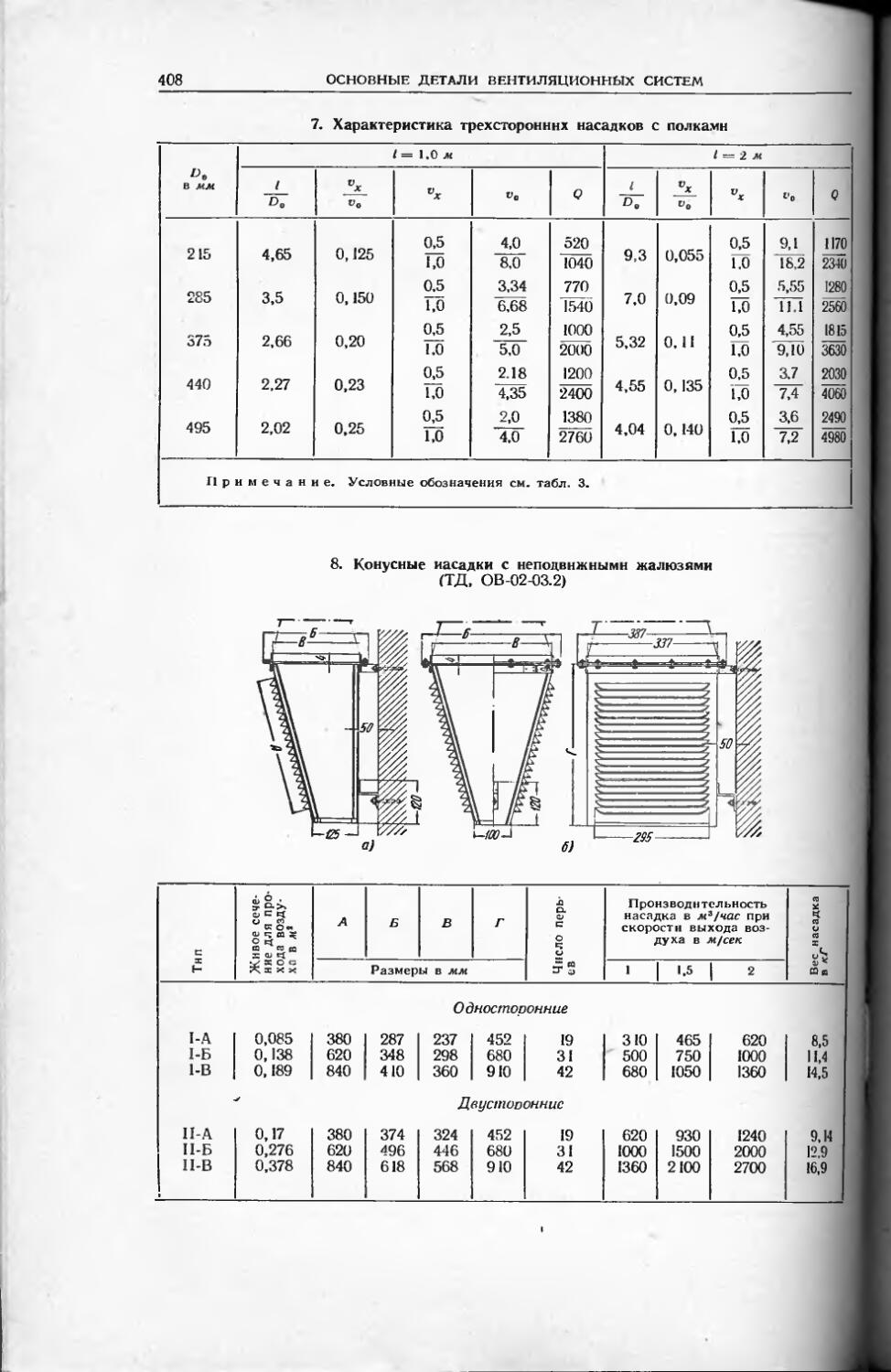

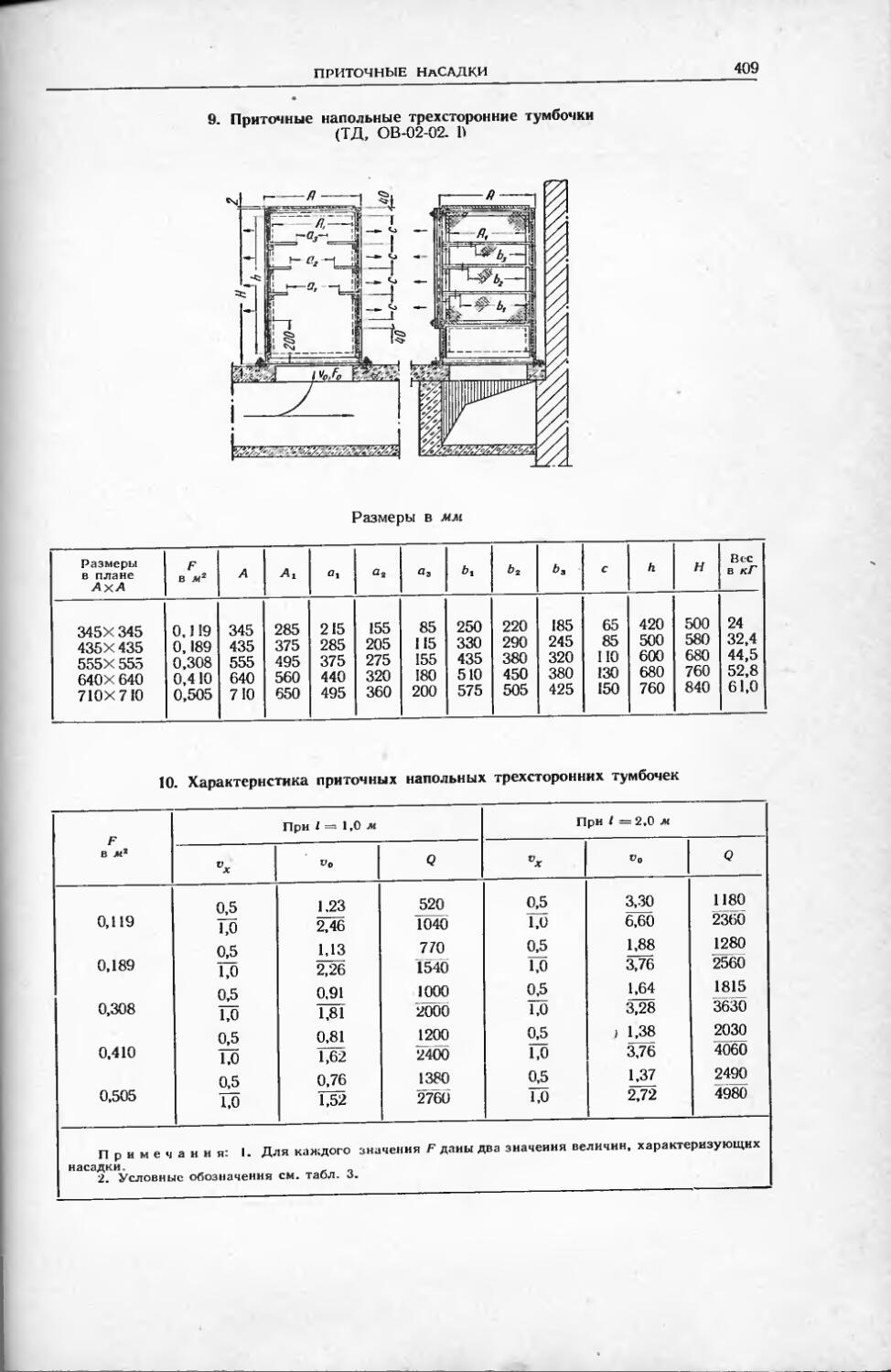

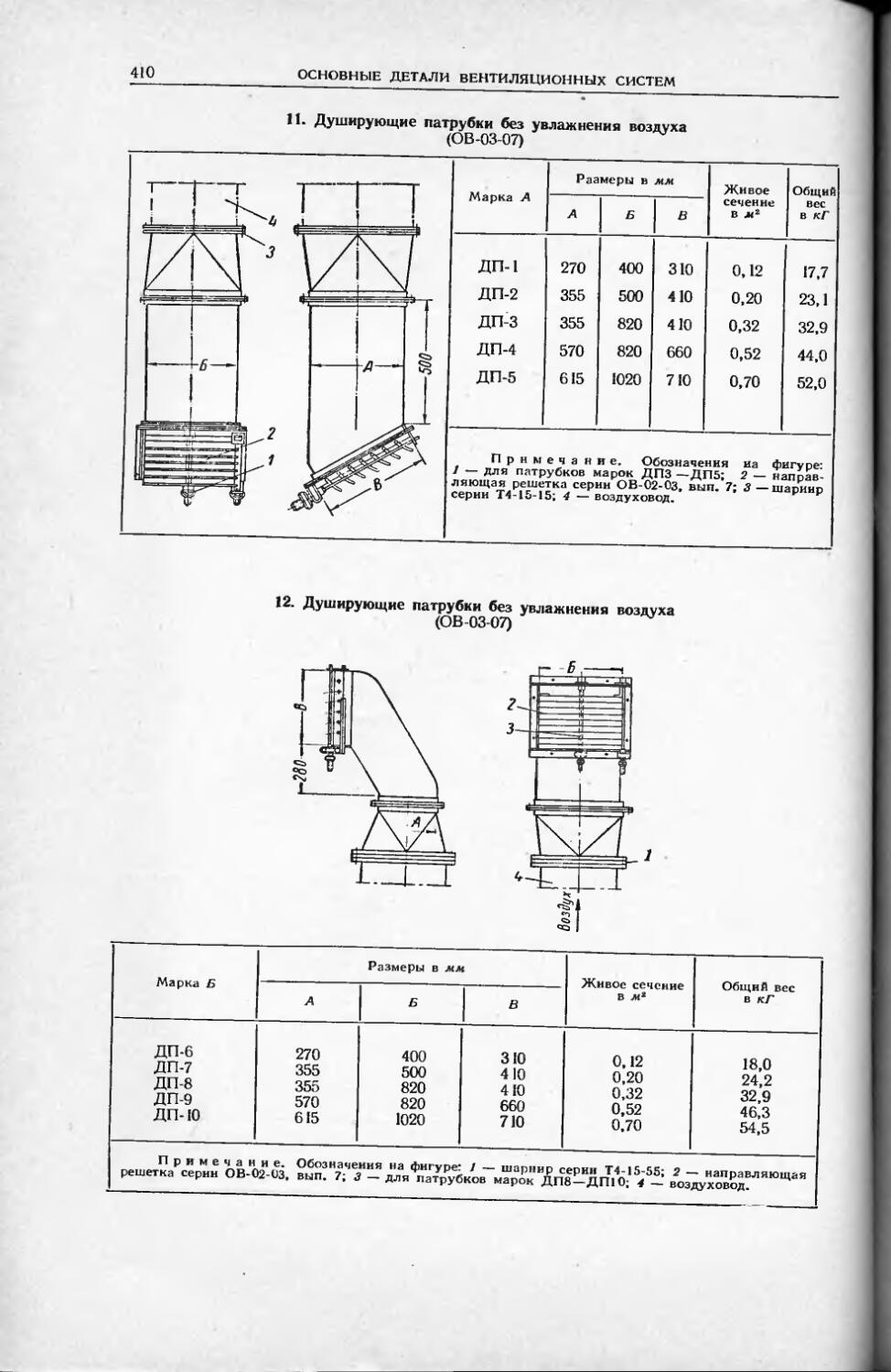

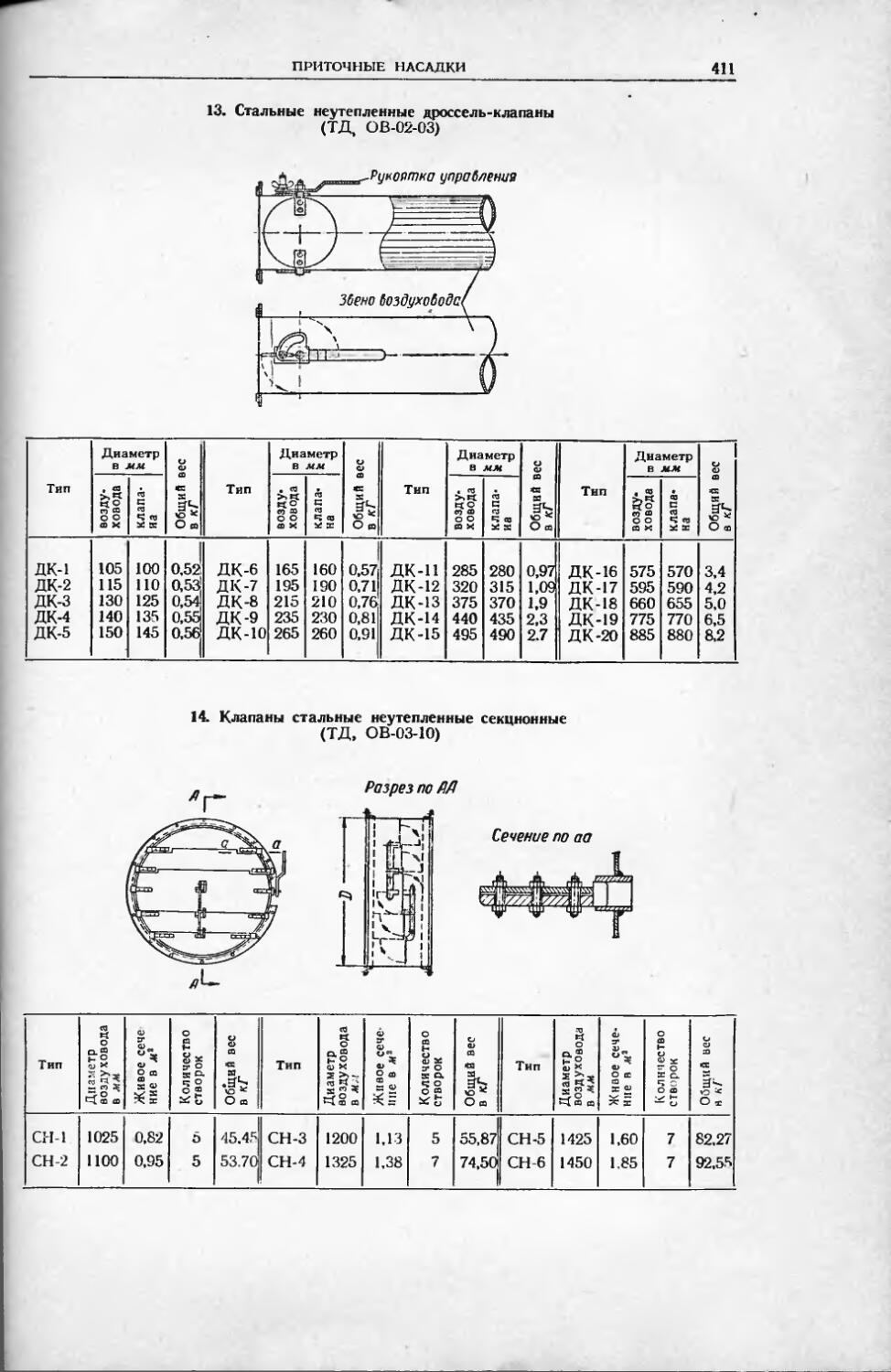

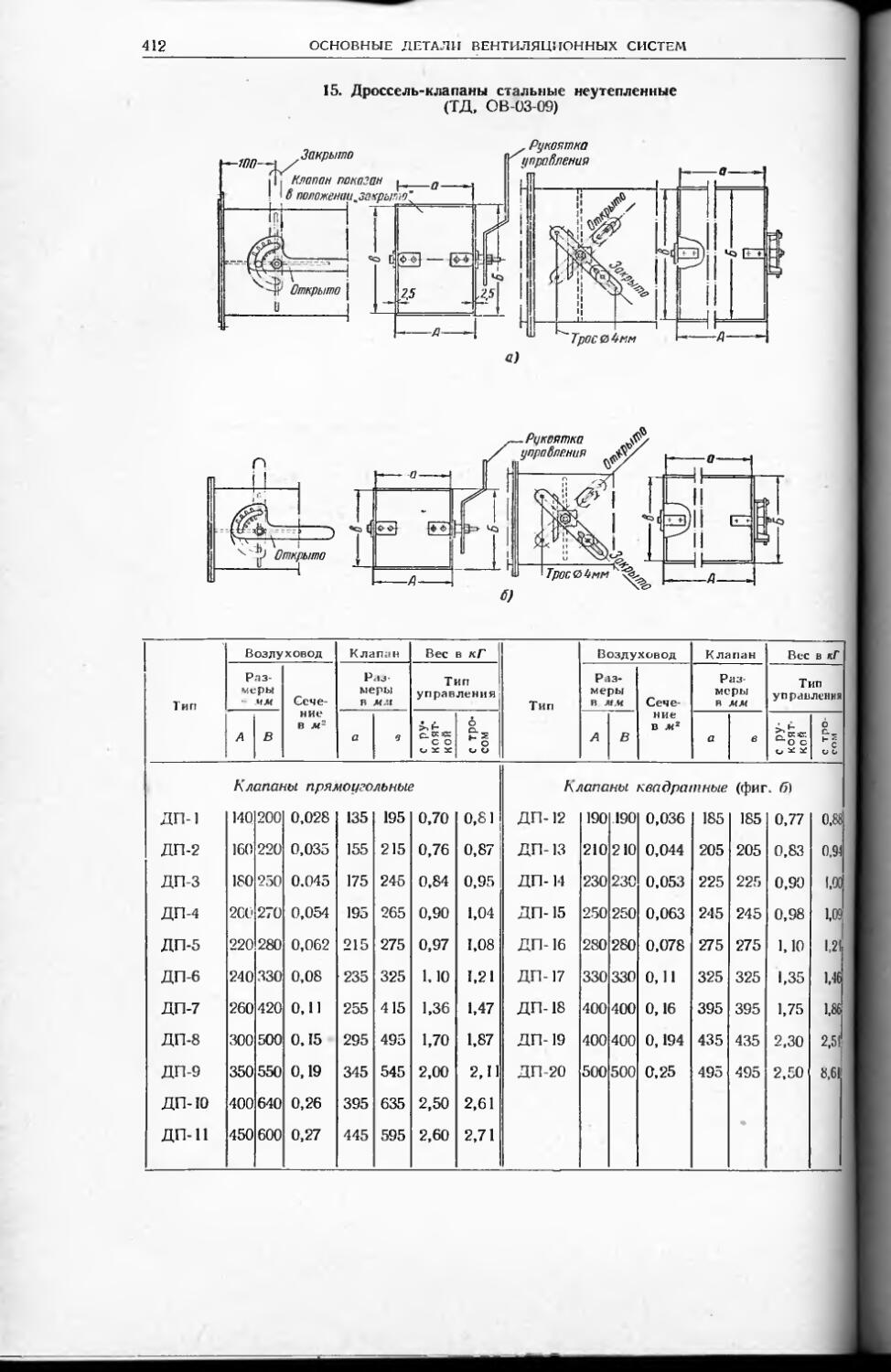

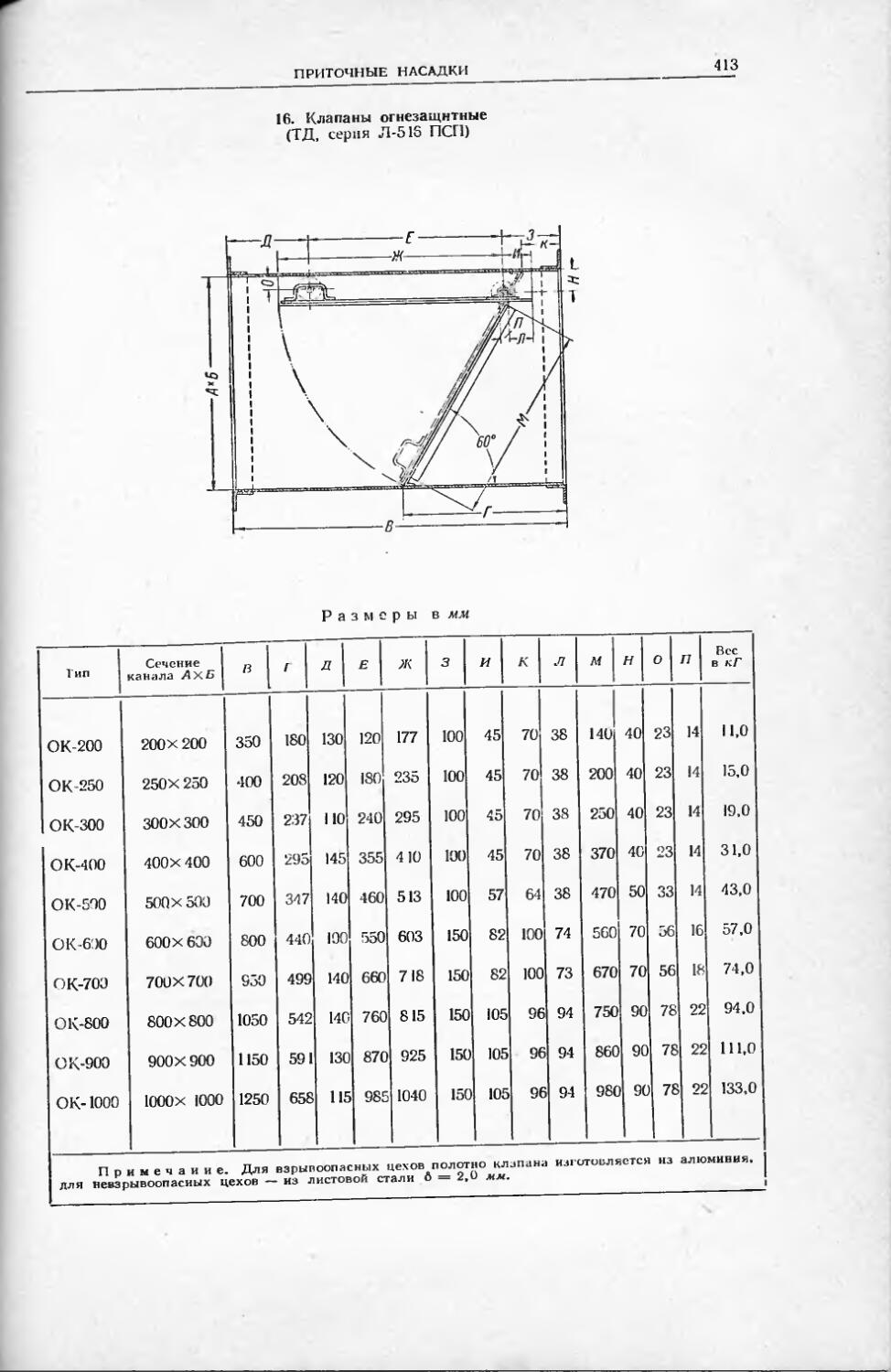

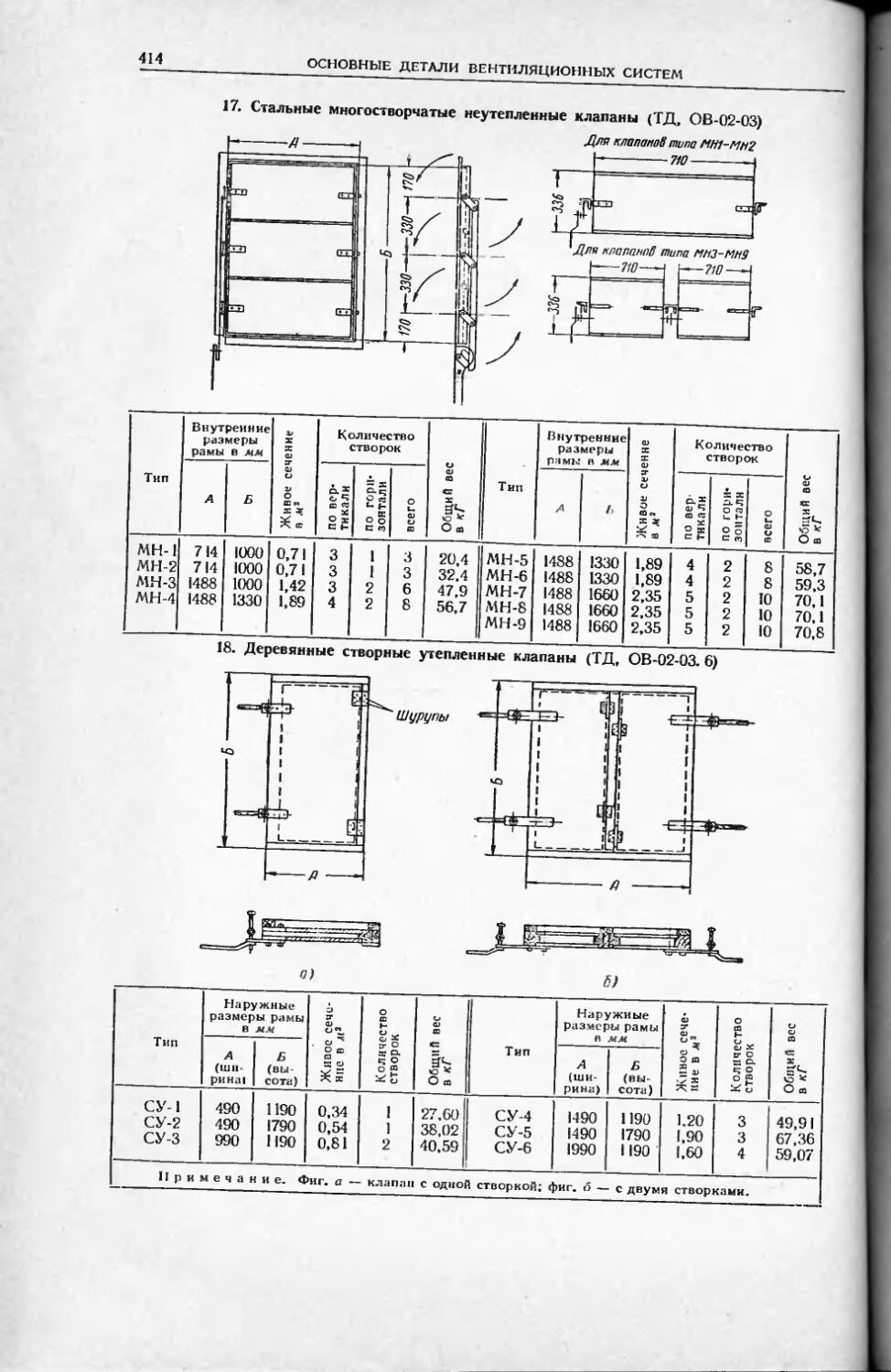

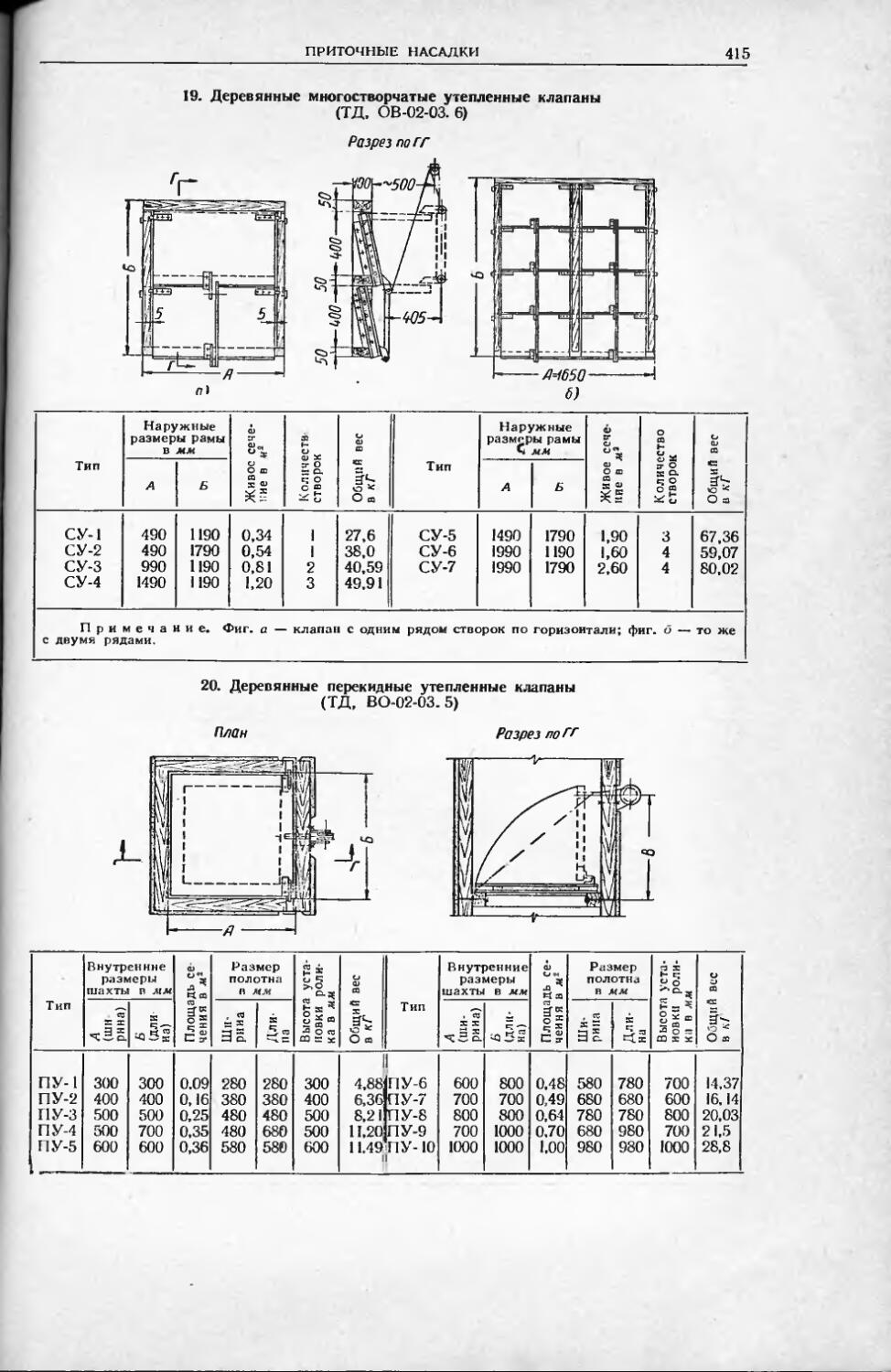

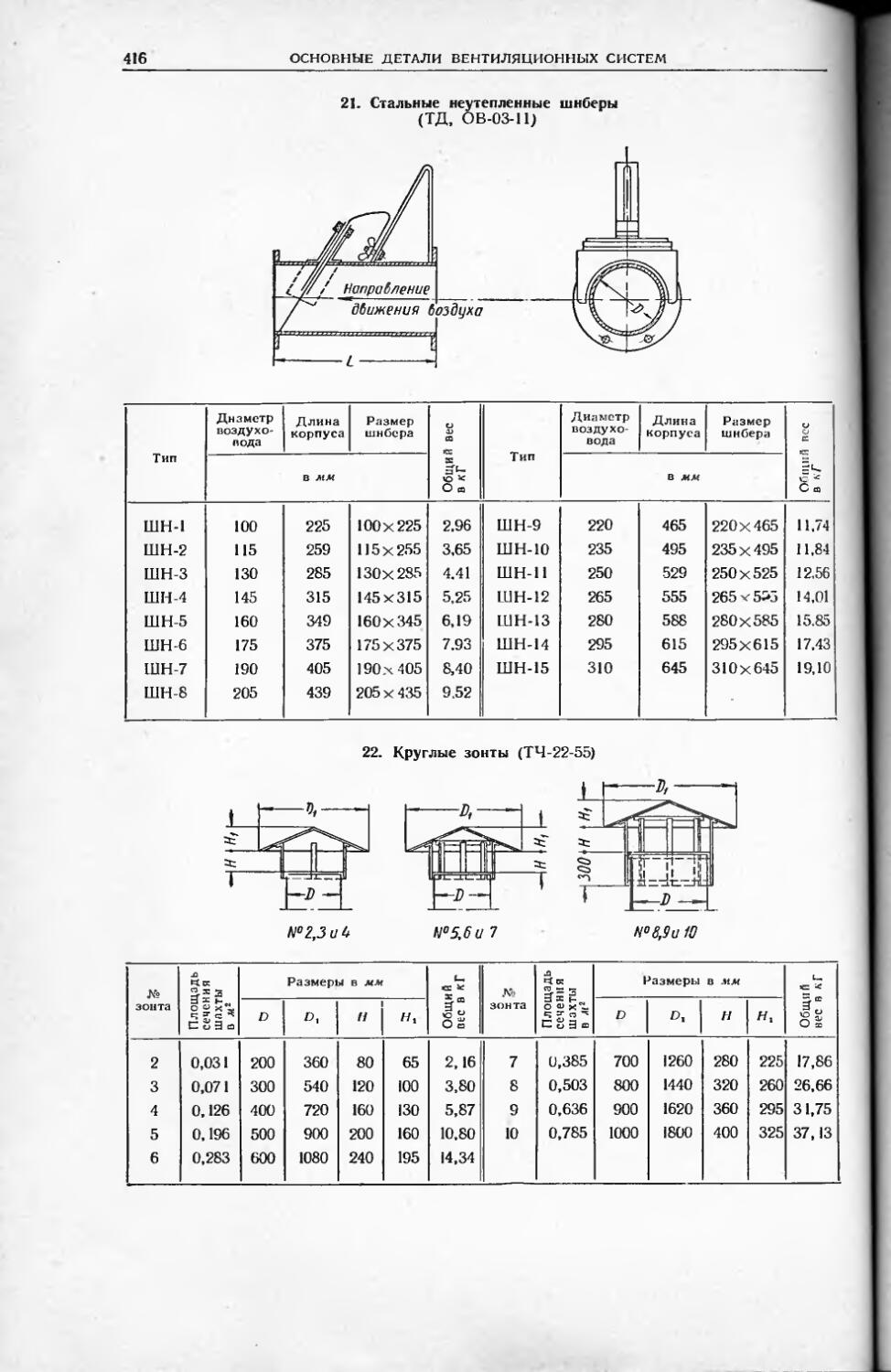

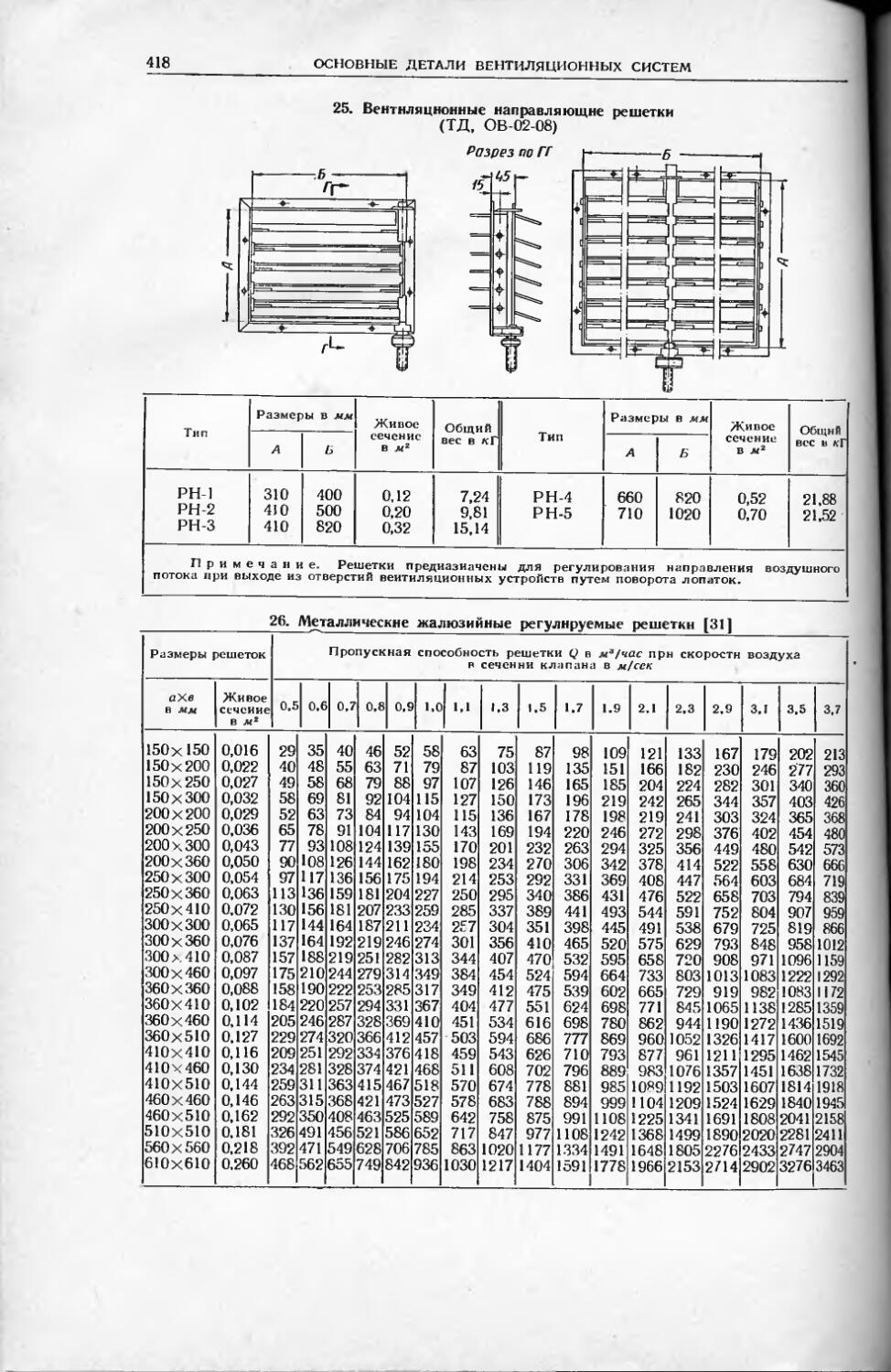

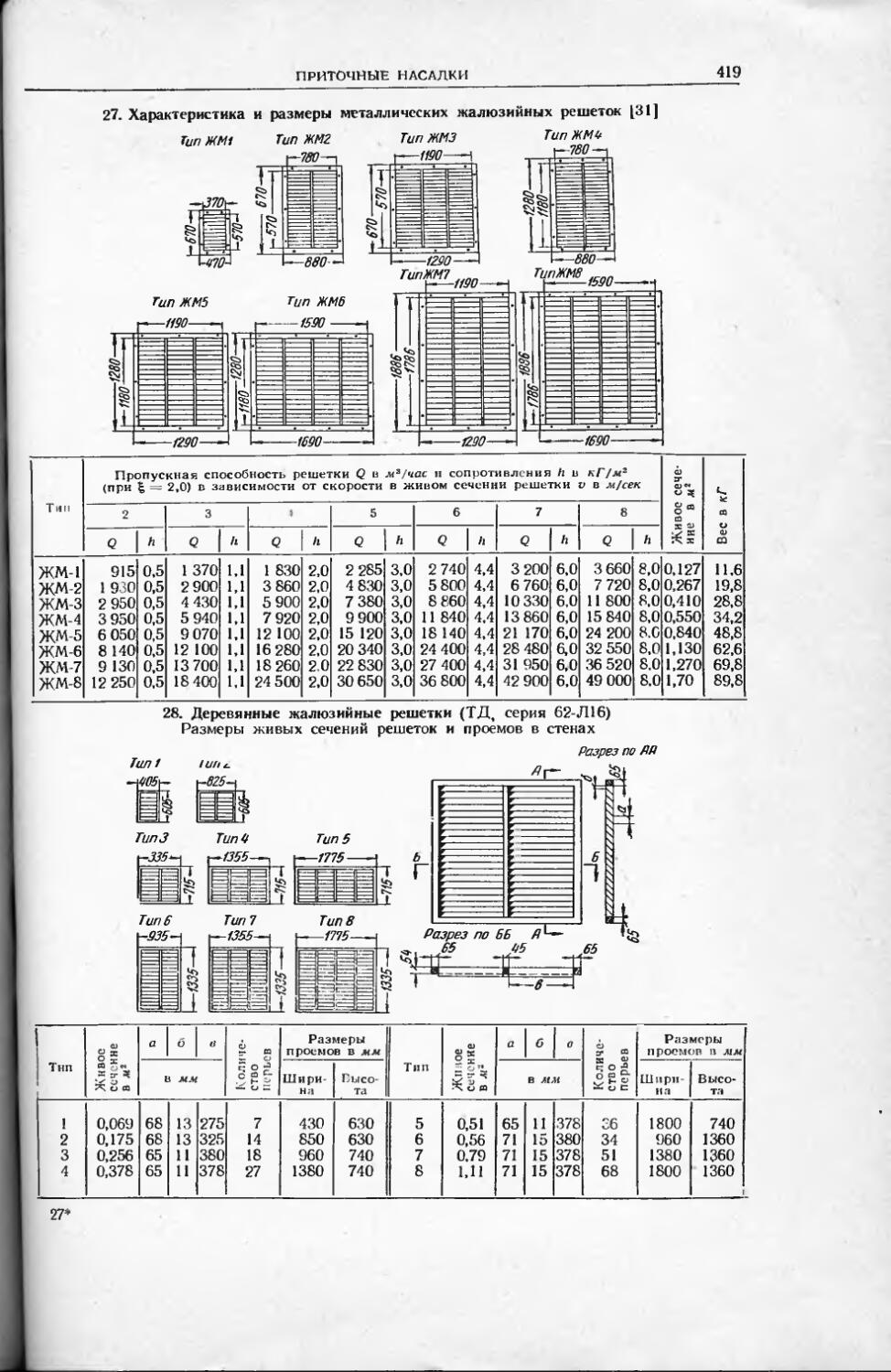

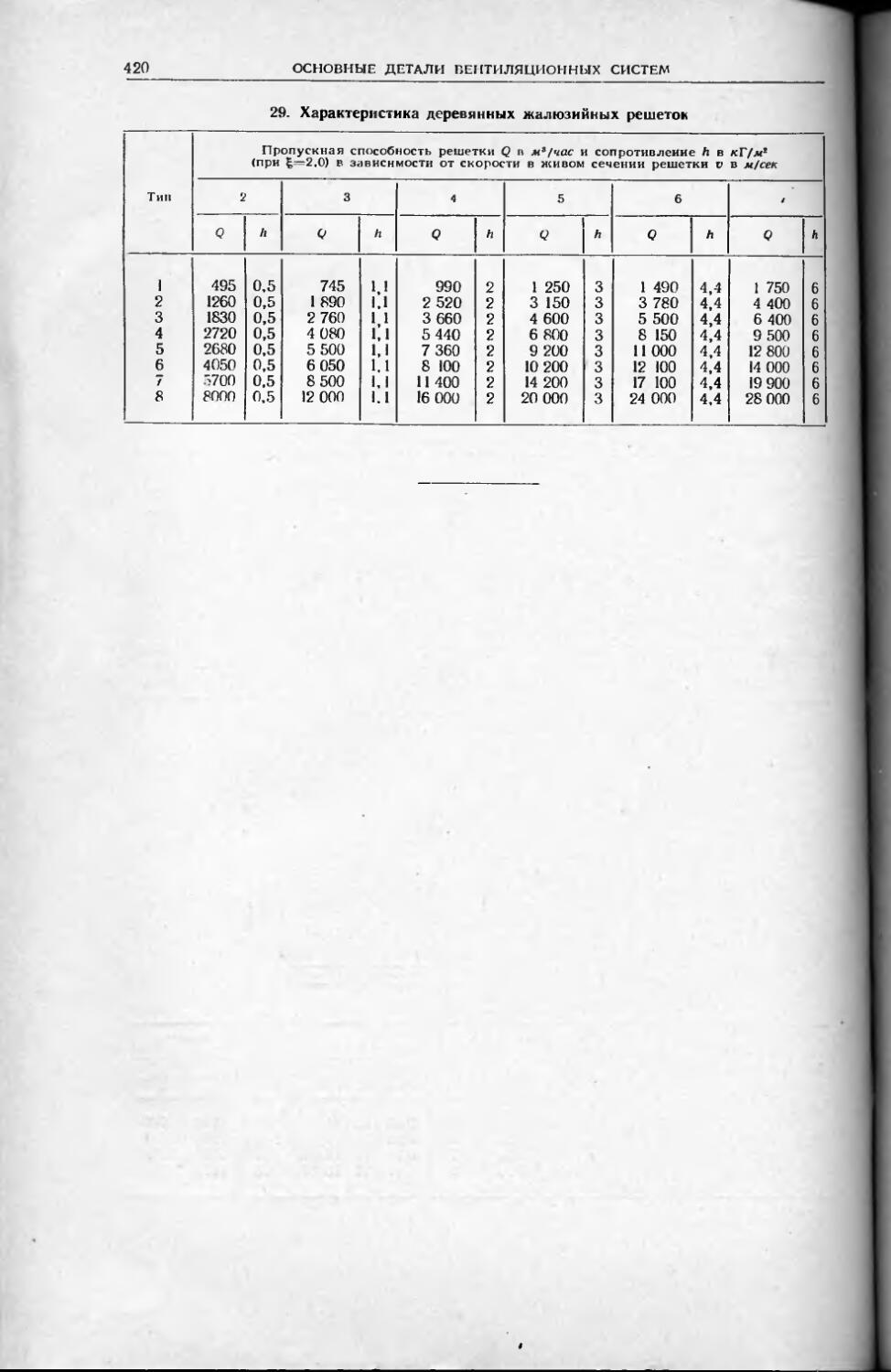

Глава XXVI. Основные детали вентиляционных систем............................. 405

Приточные насадки . . . ................................................ 405

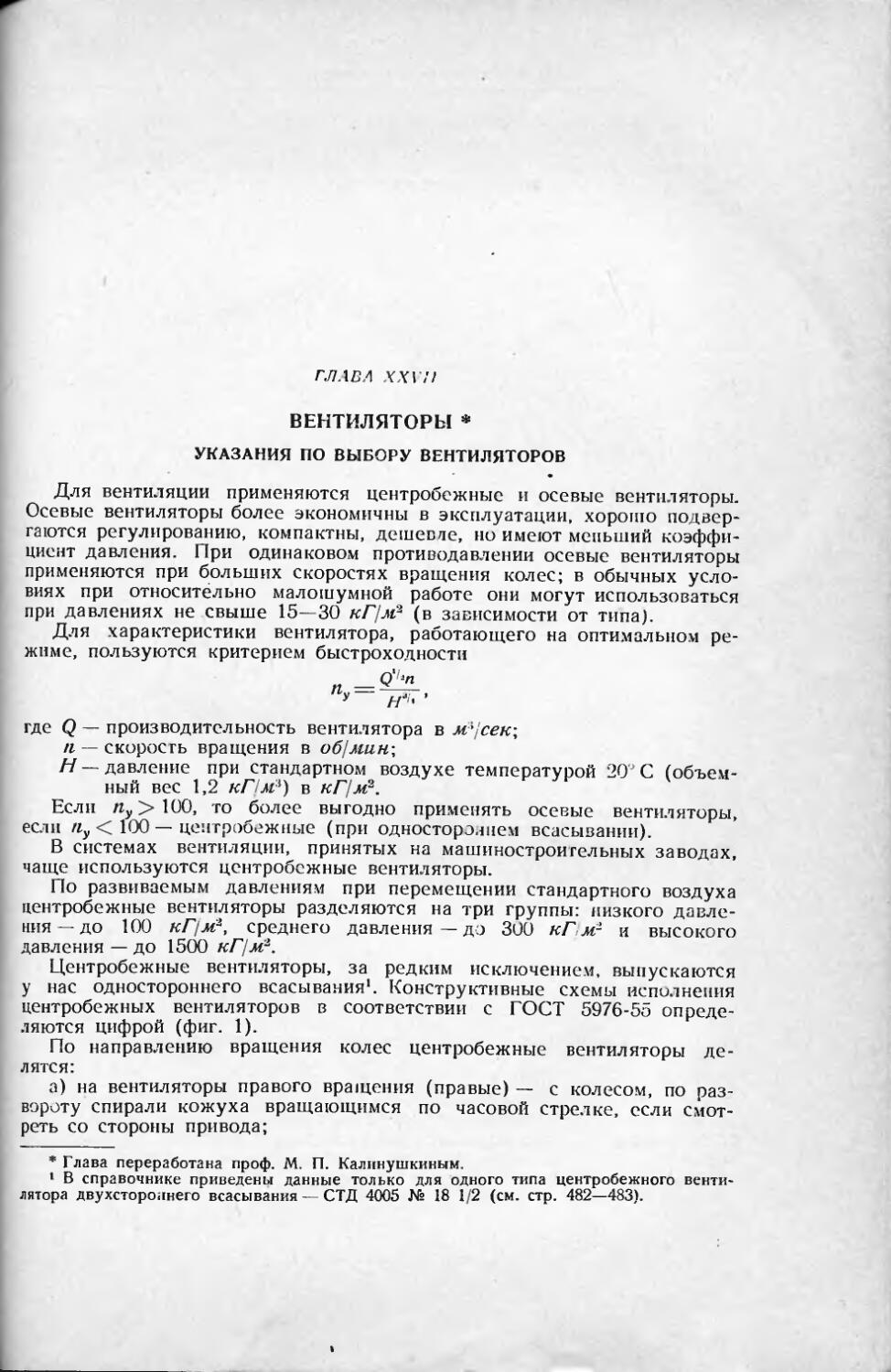

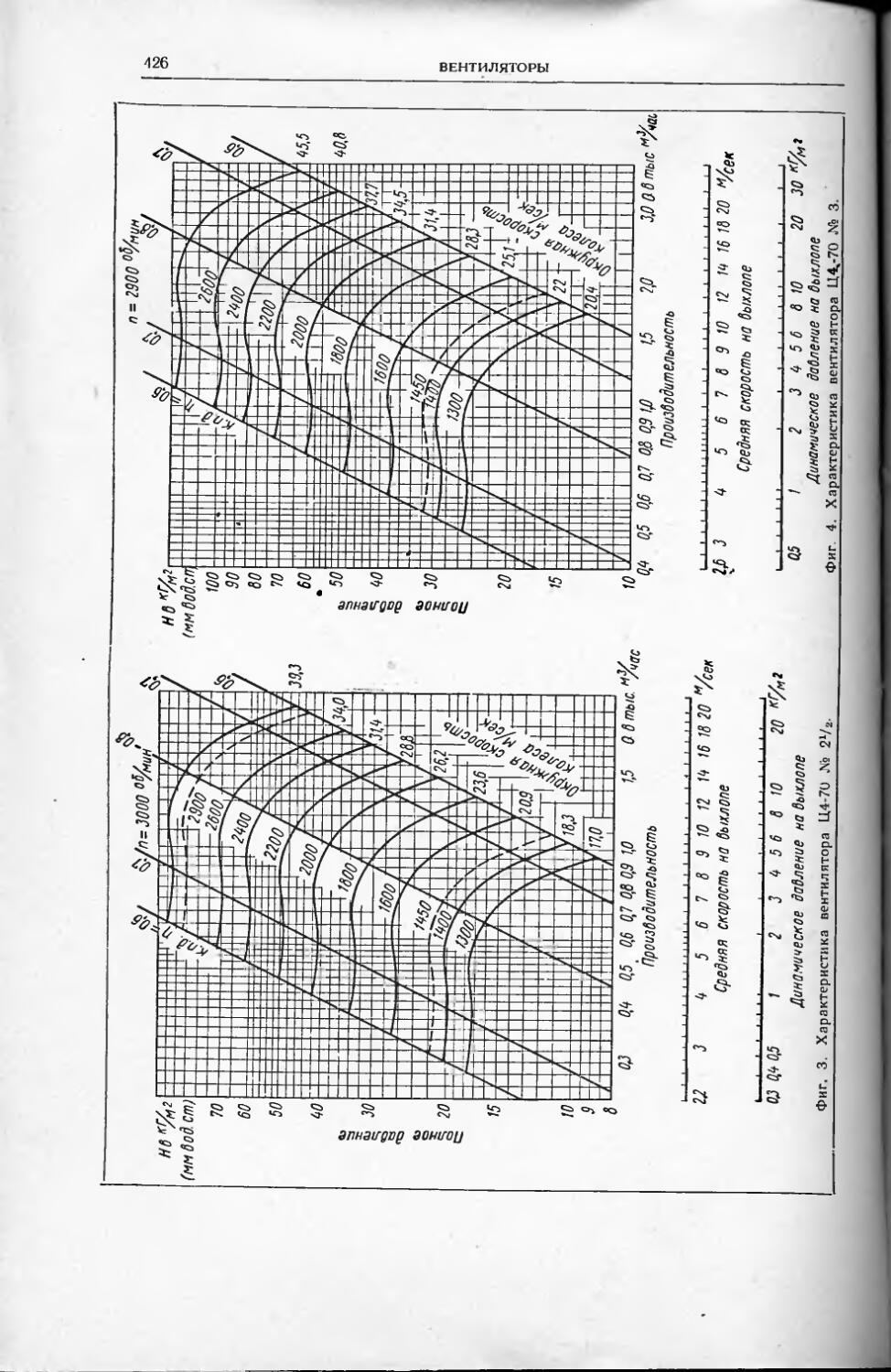

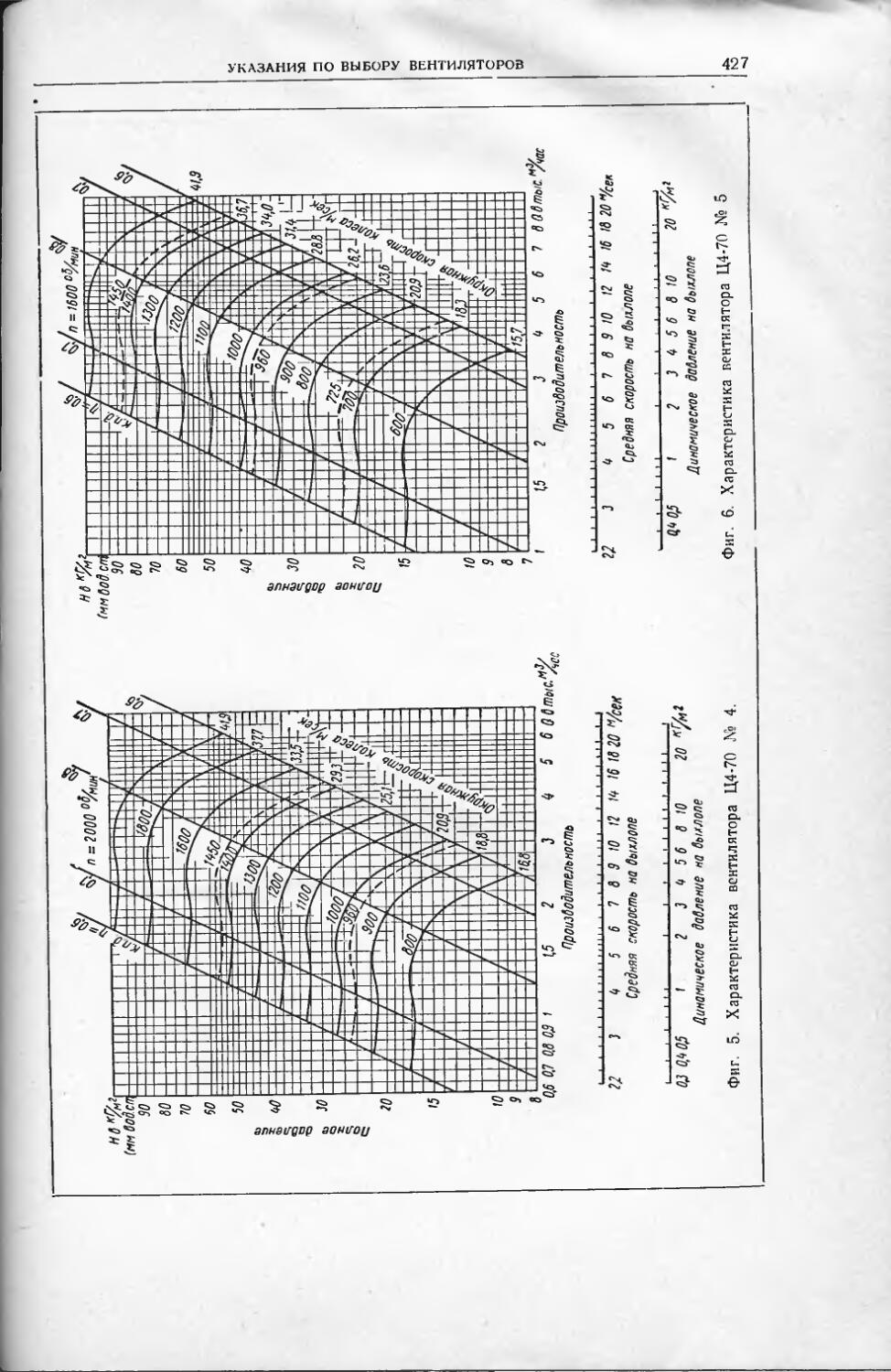

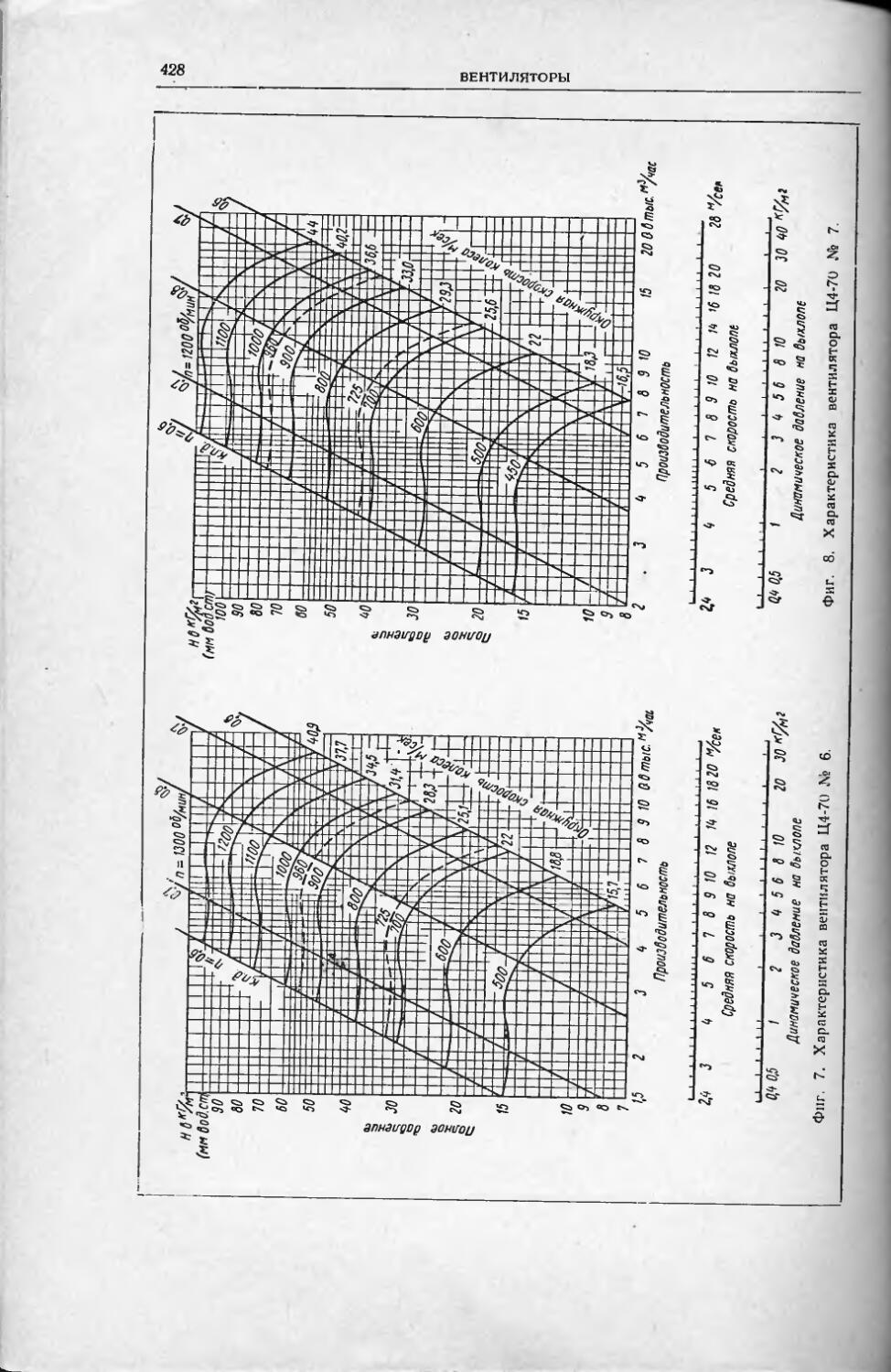

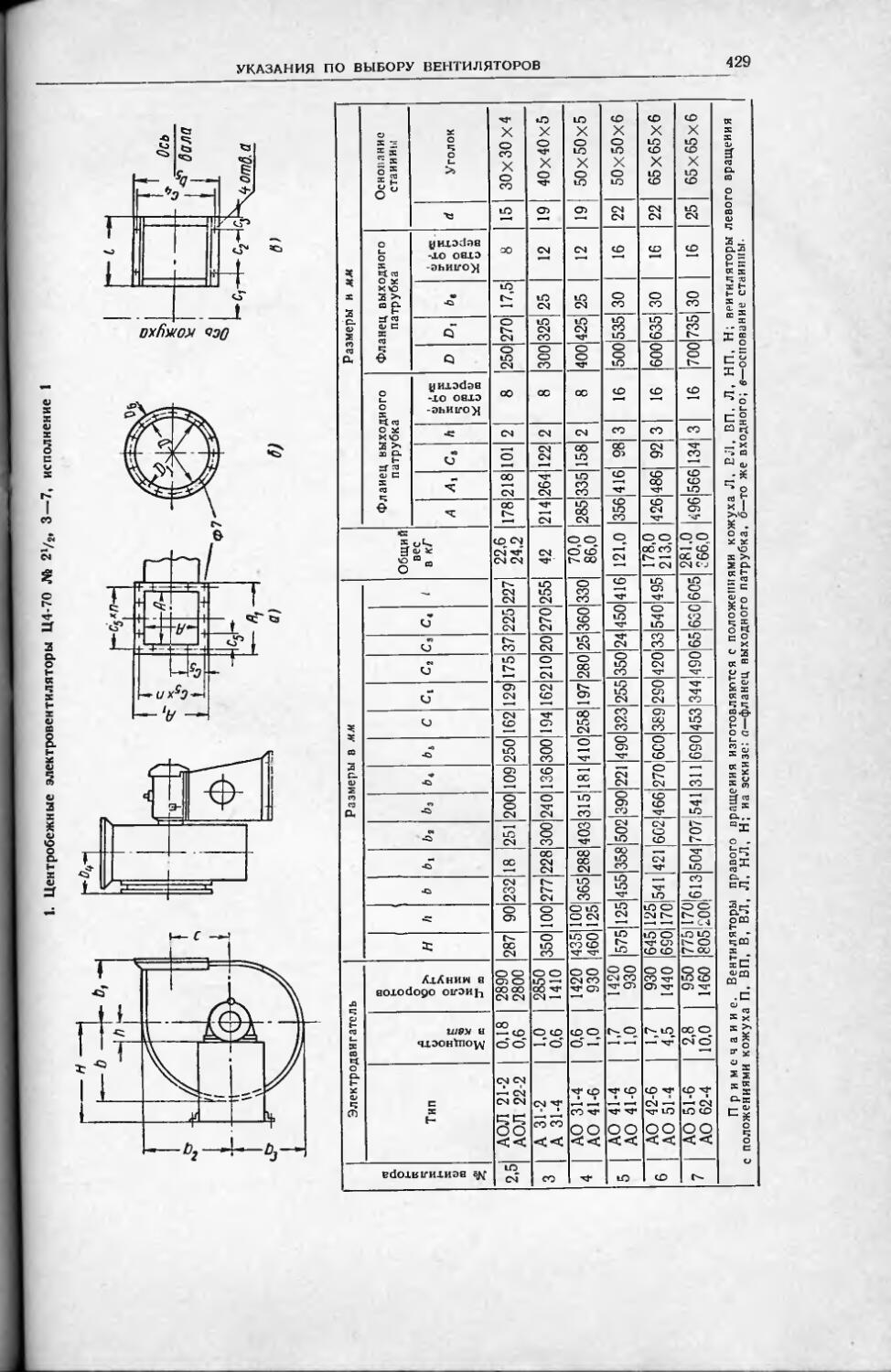

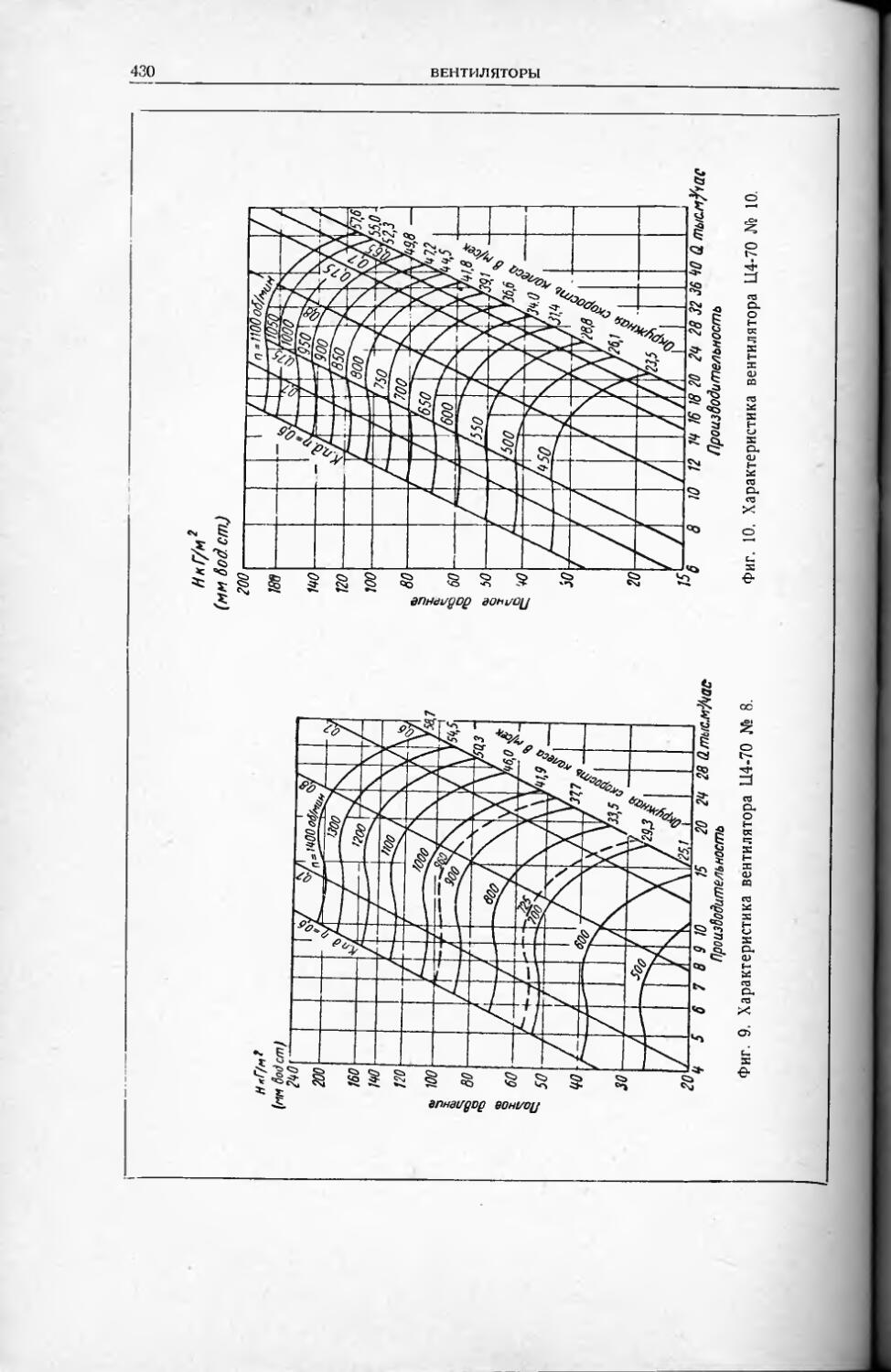

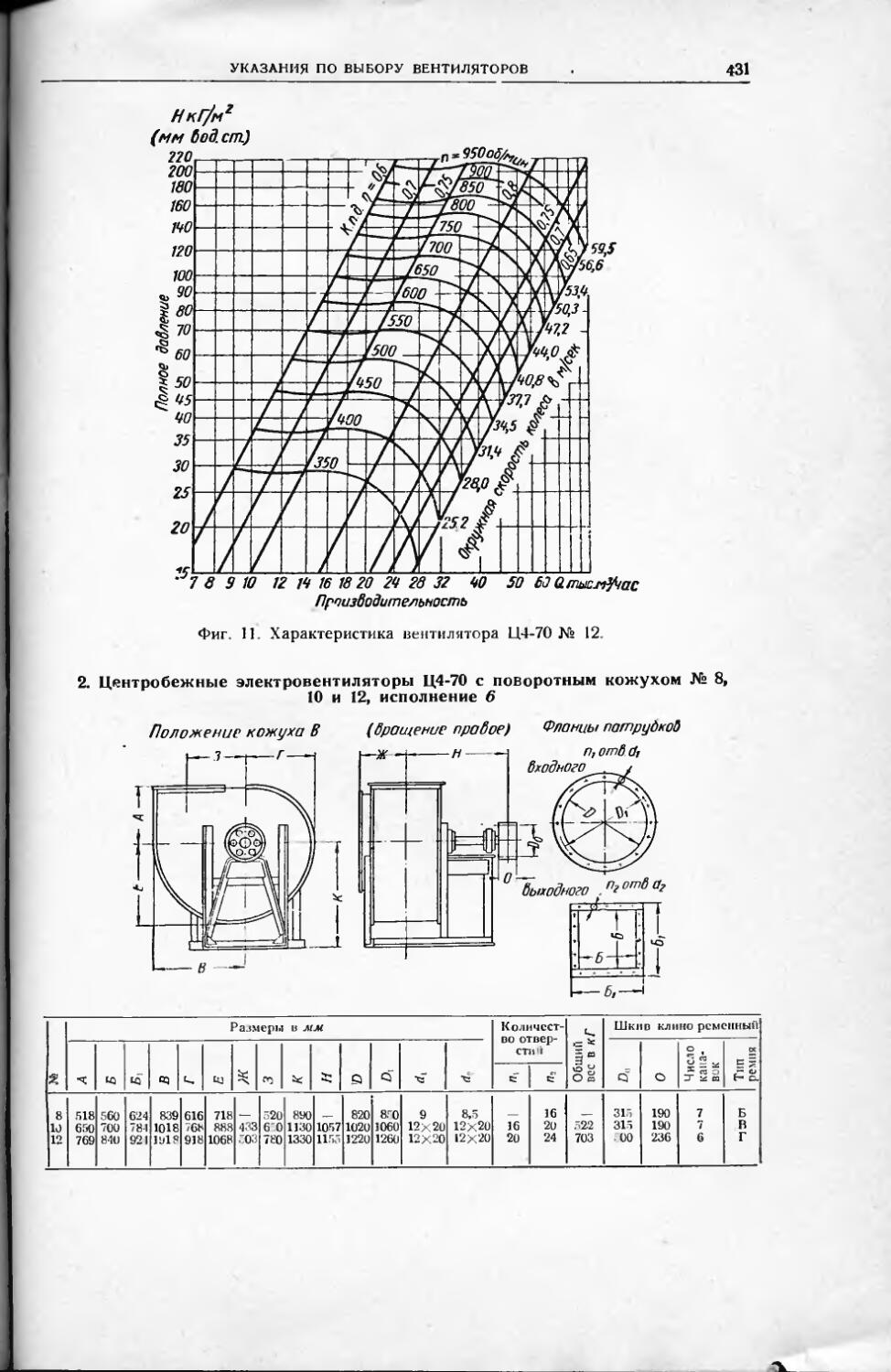

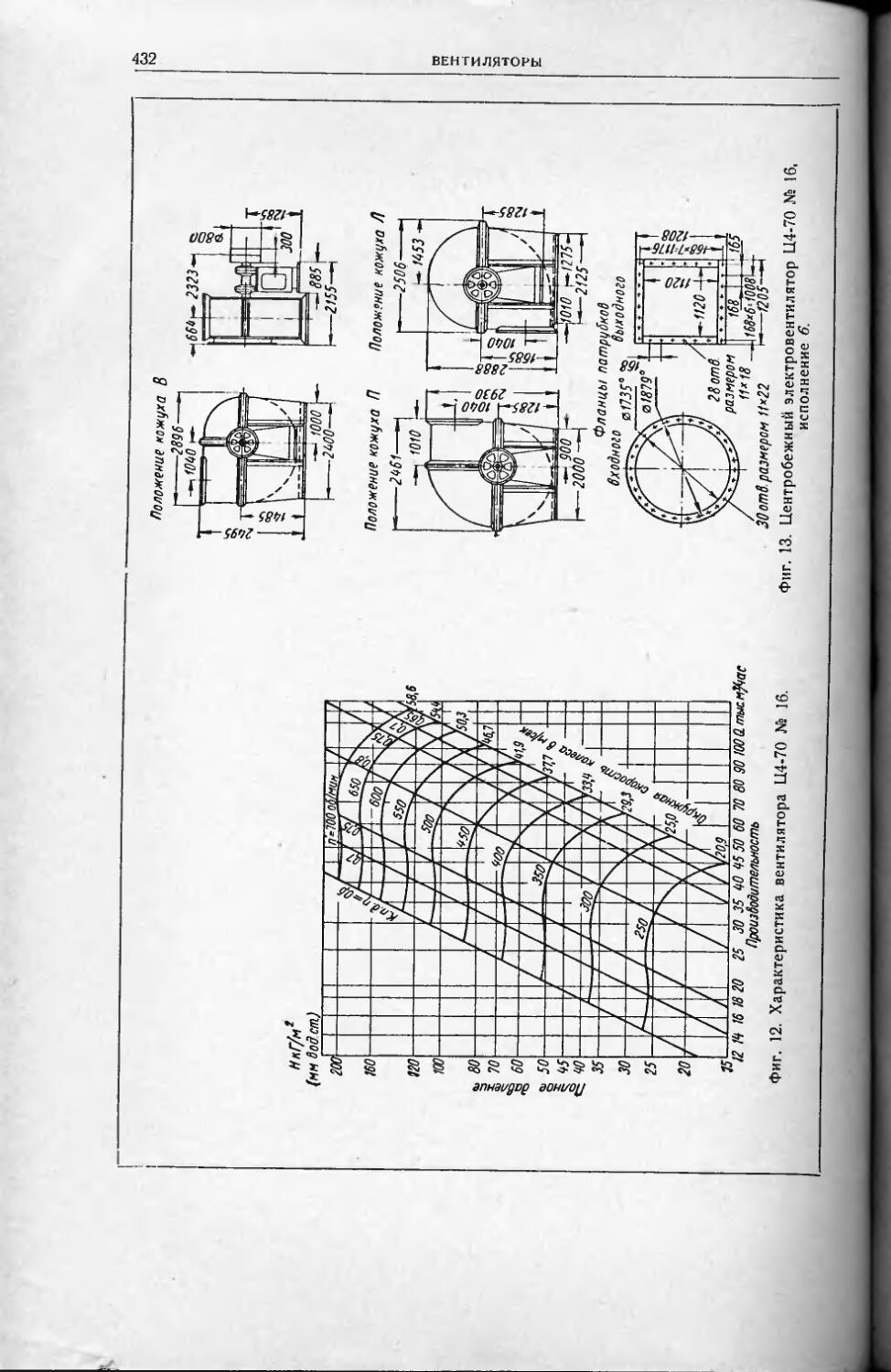

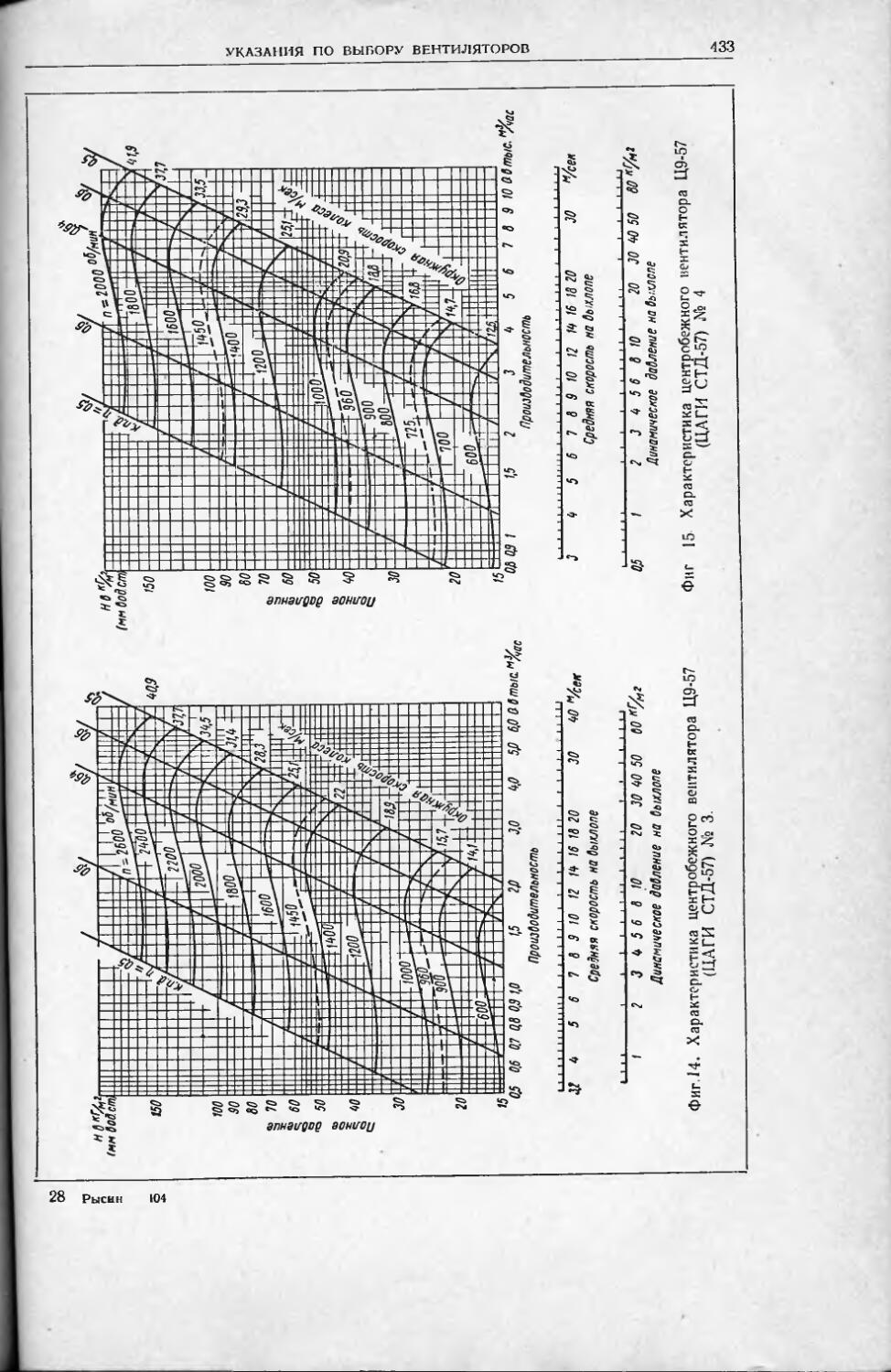

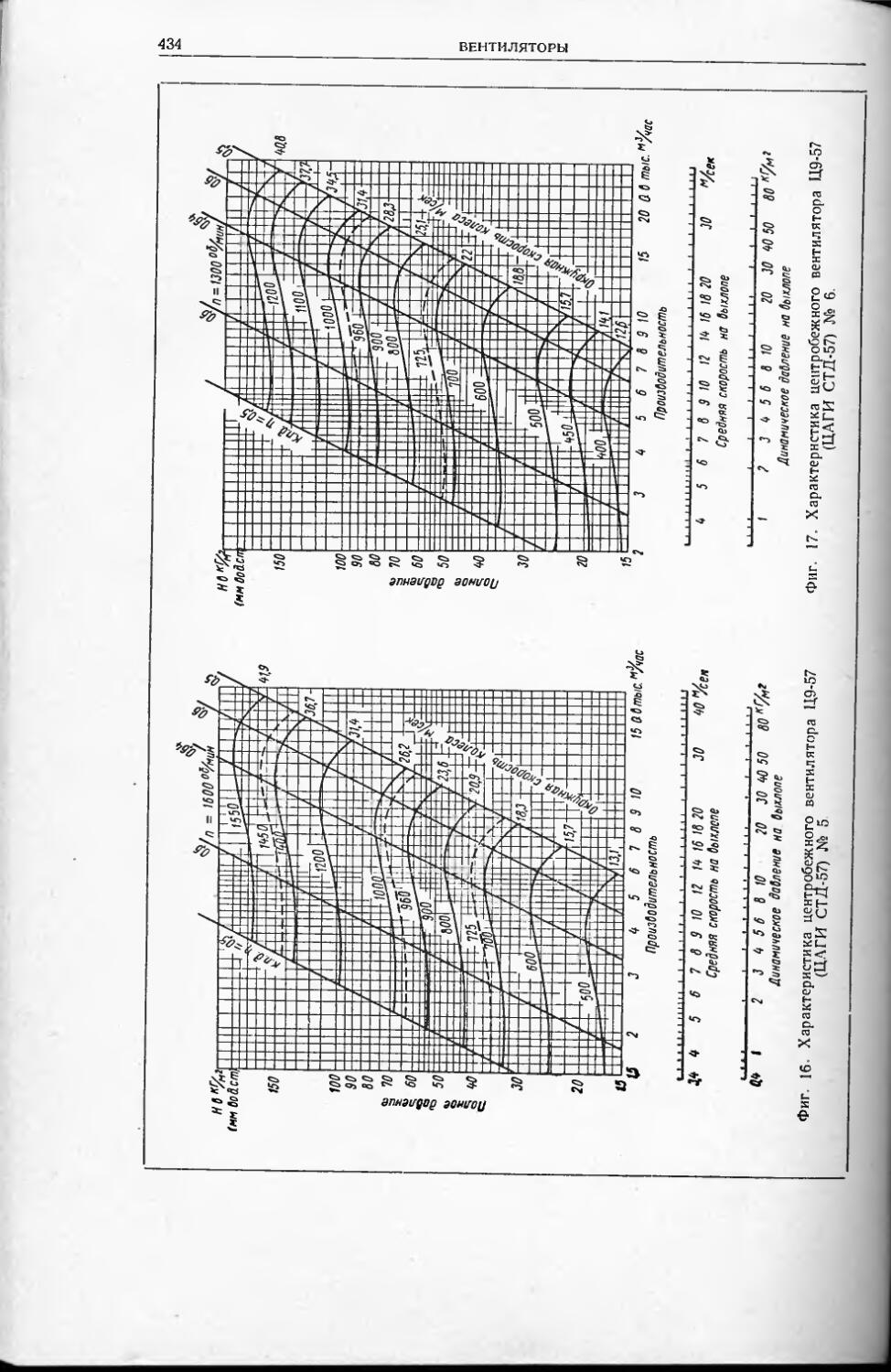

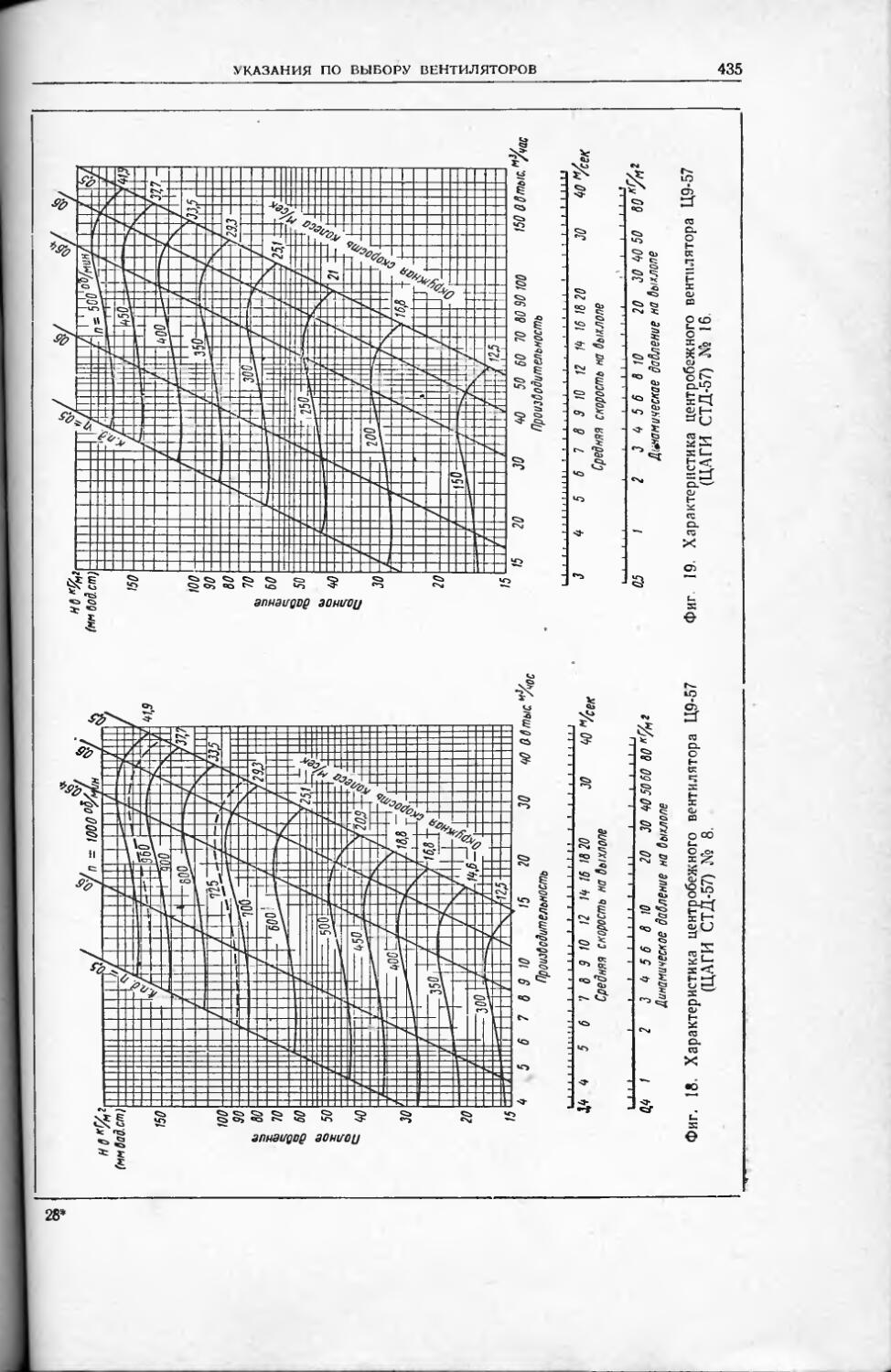

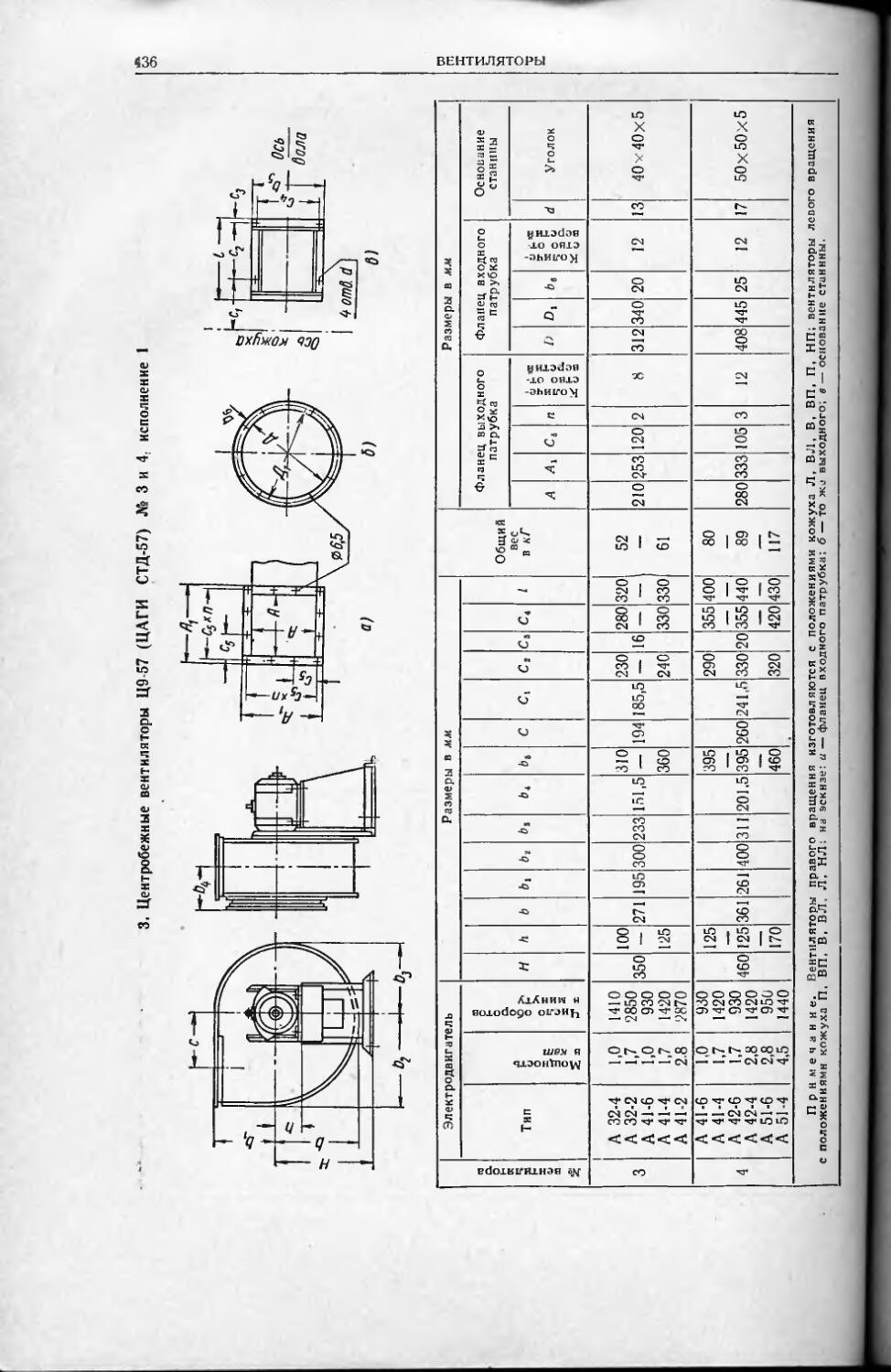

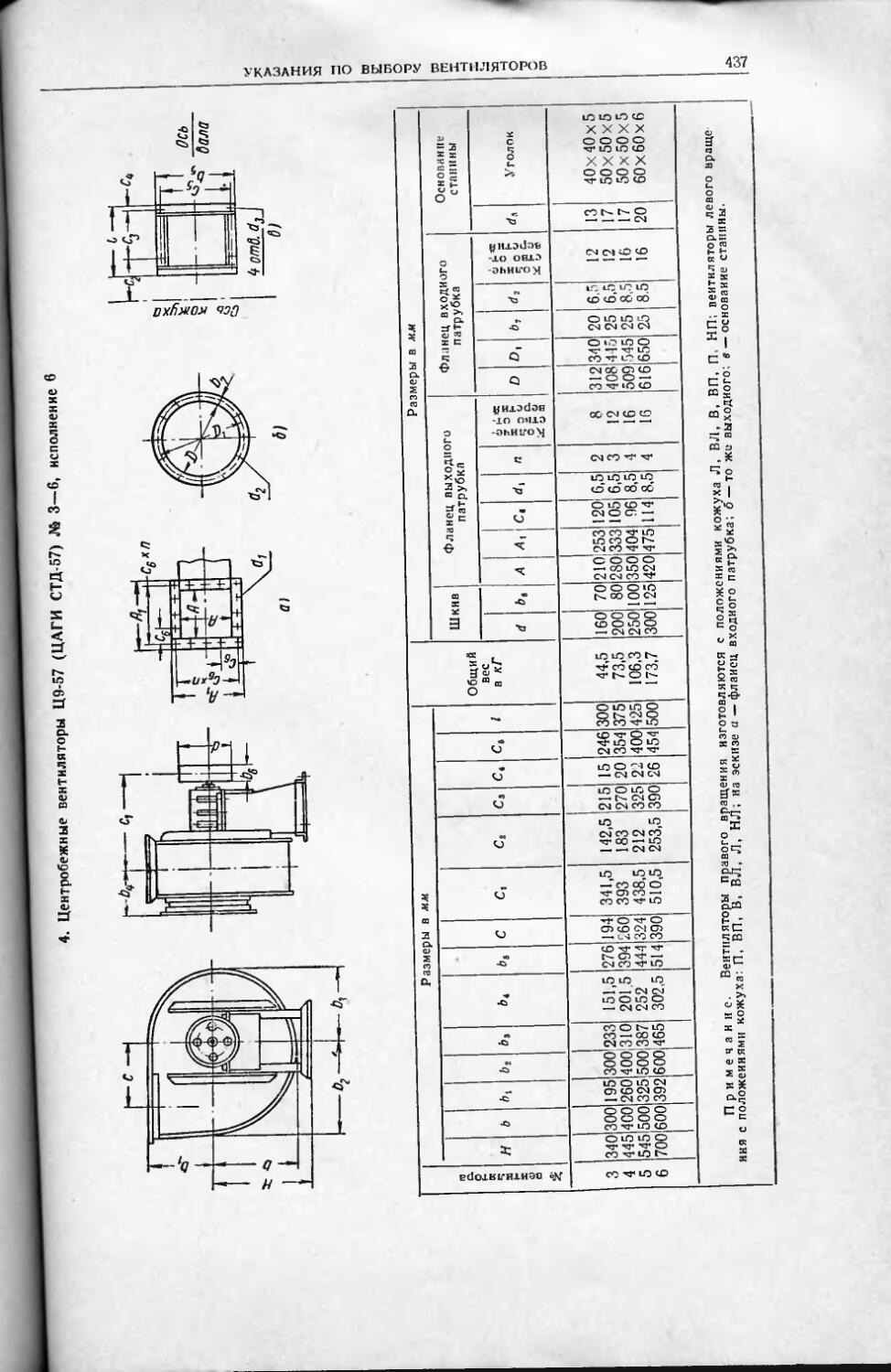

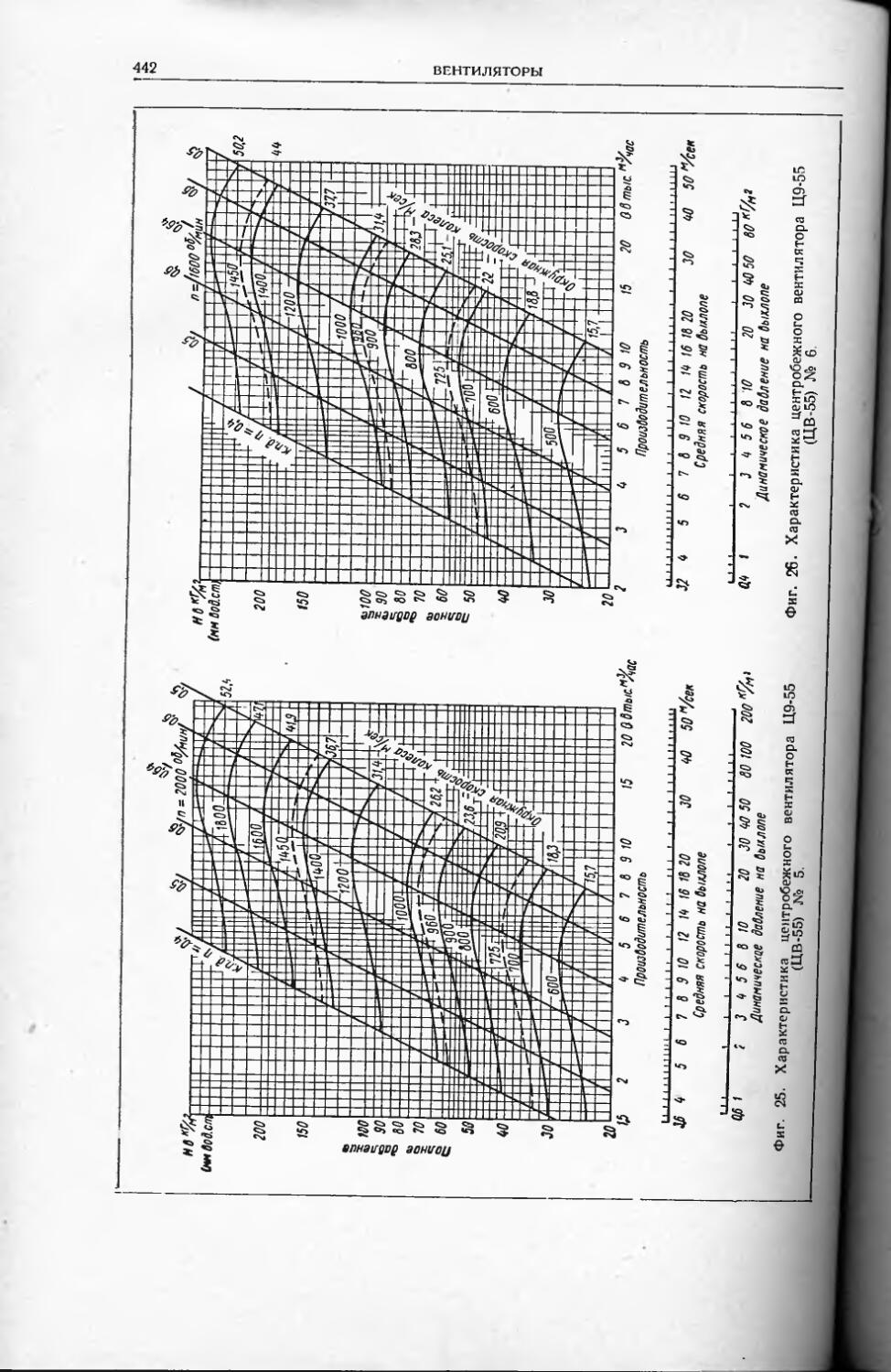

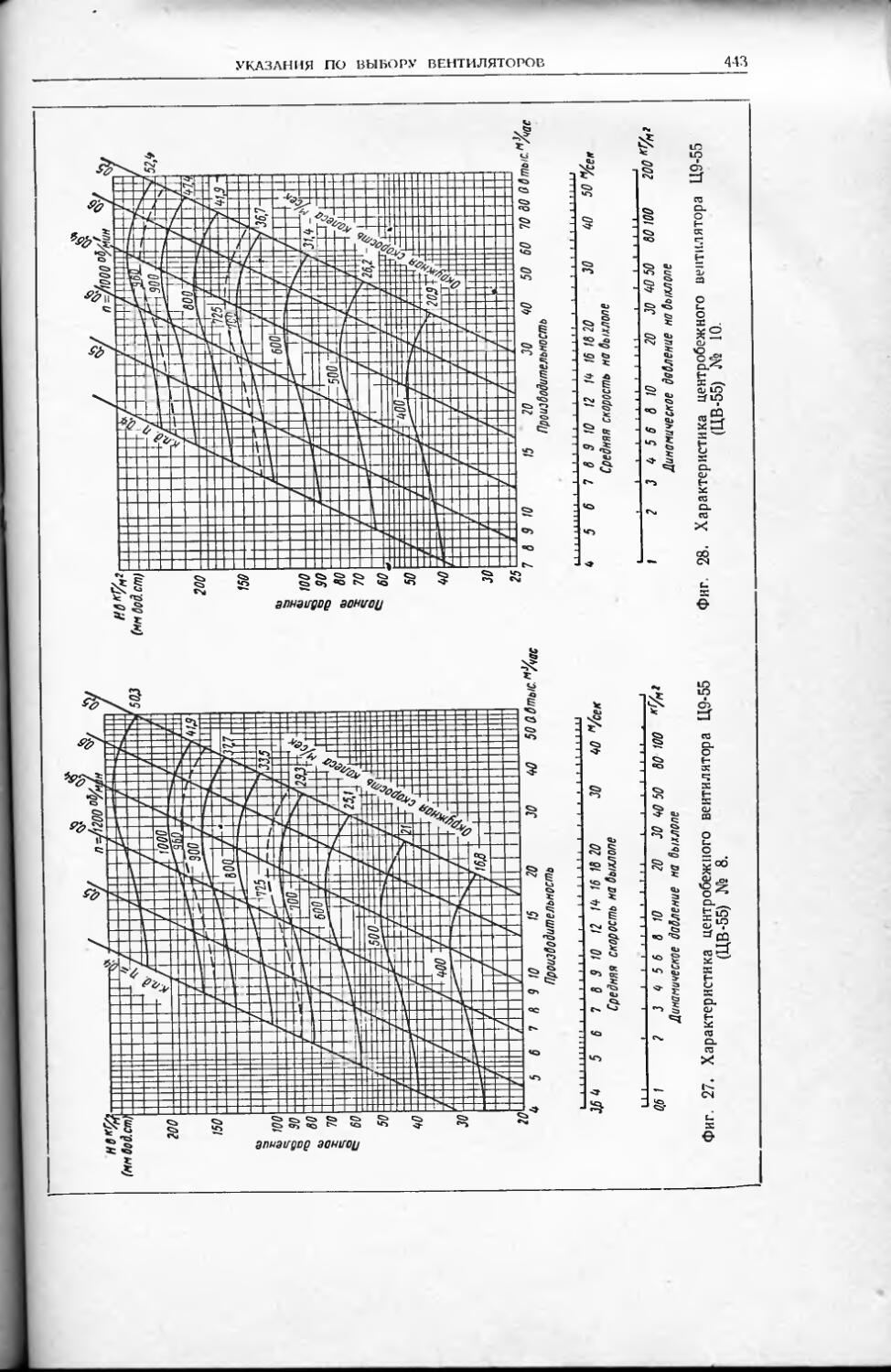

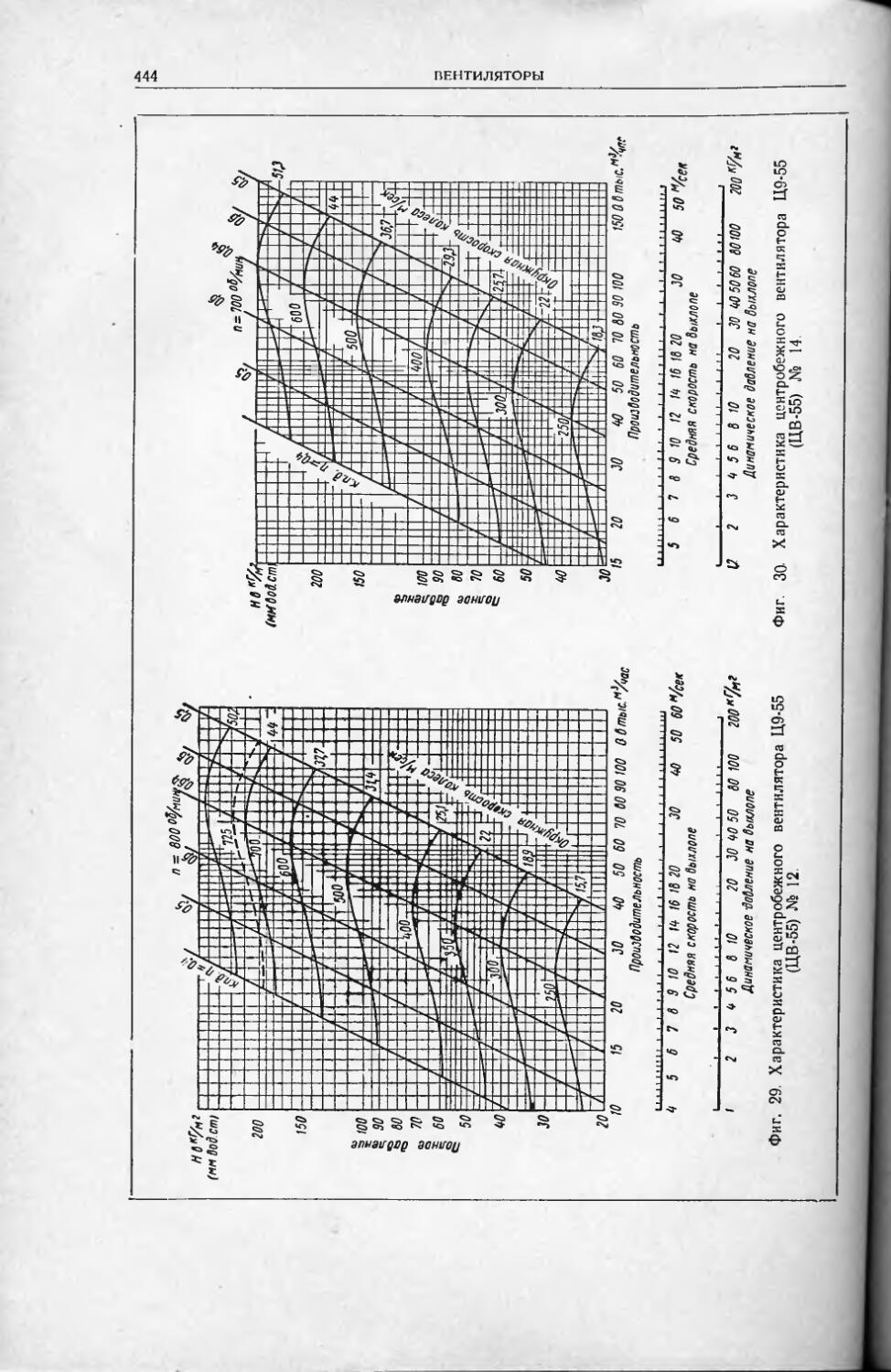

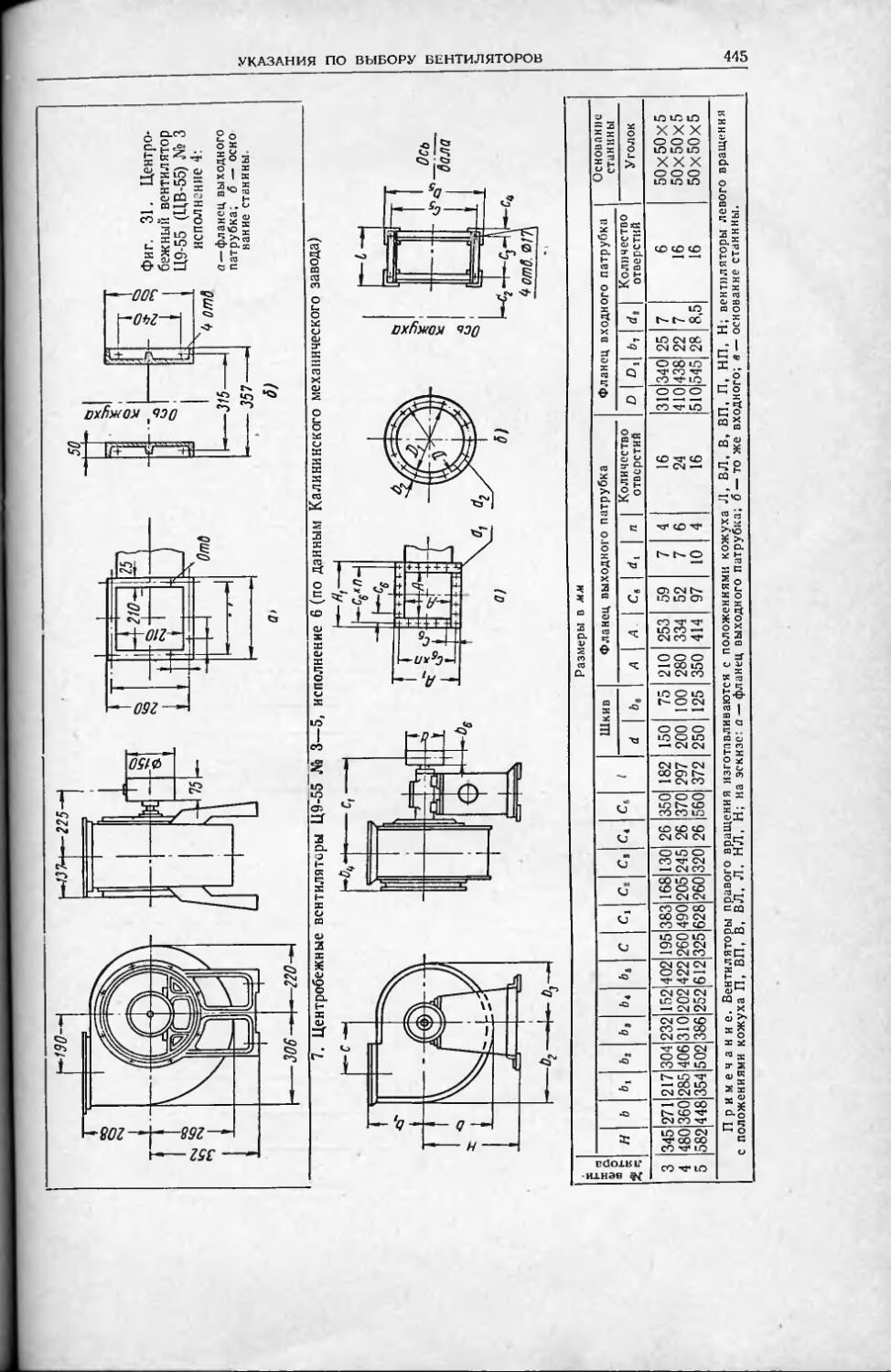

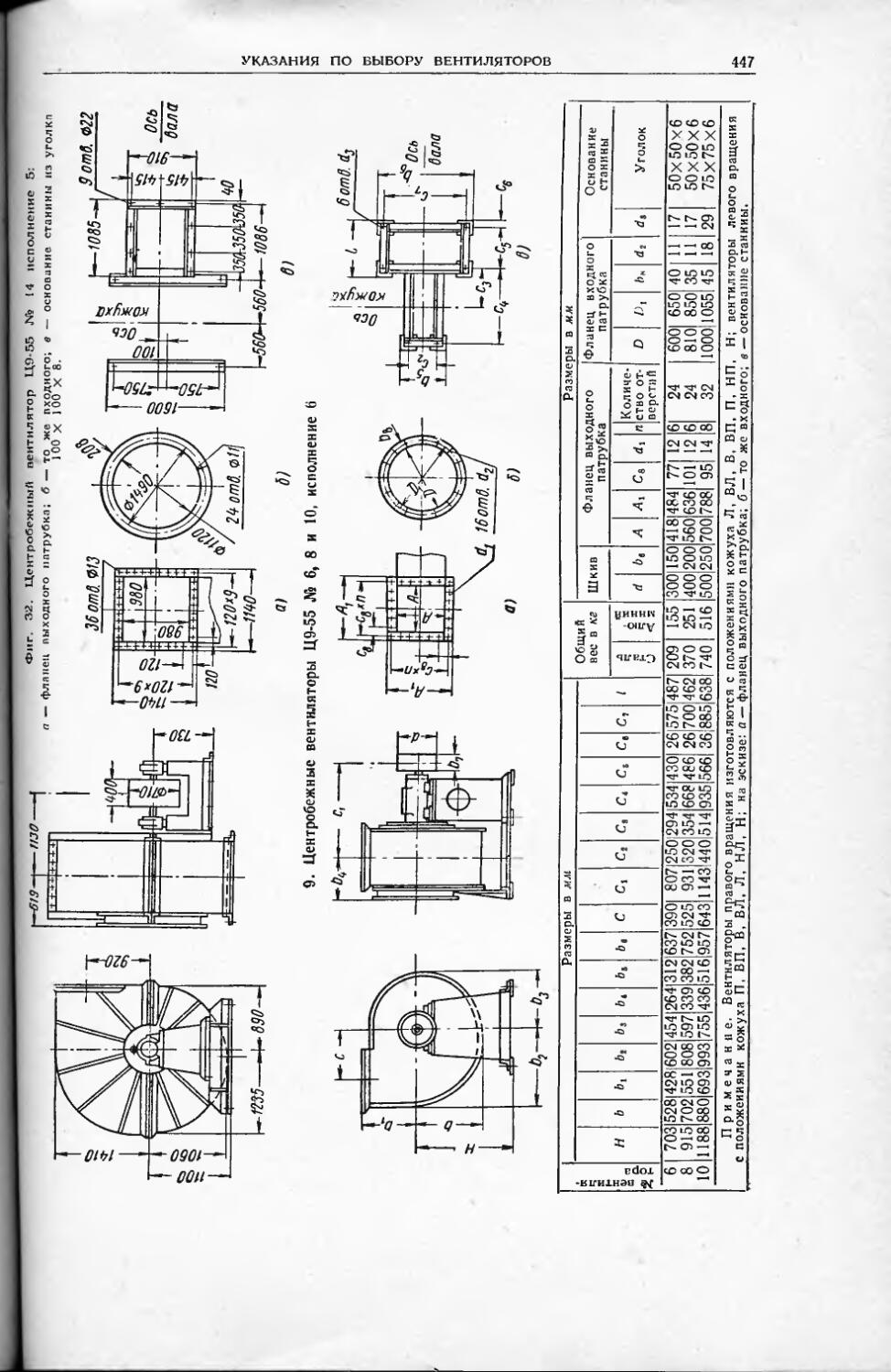

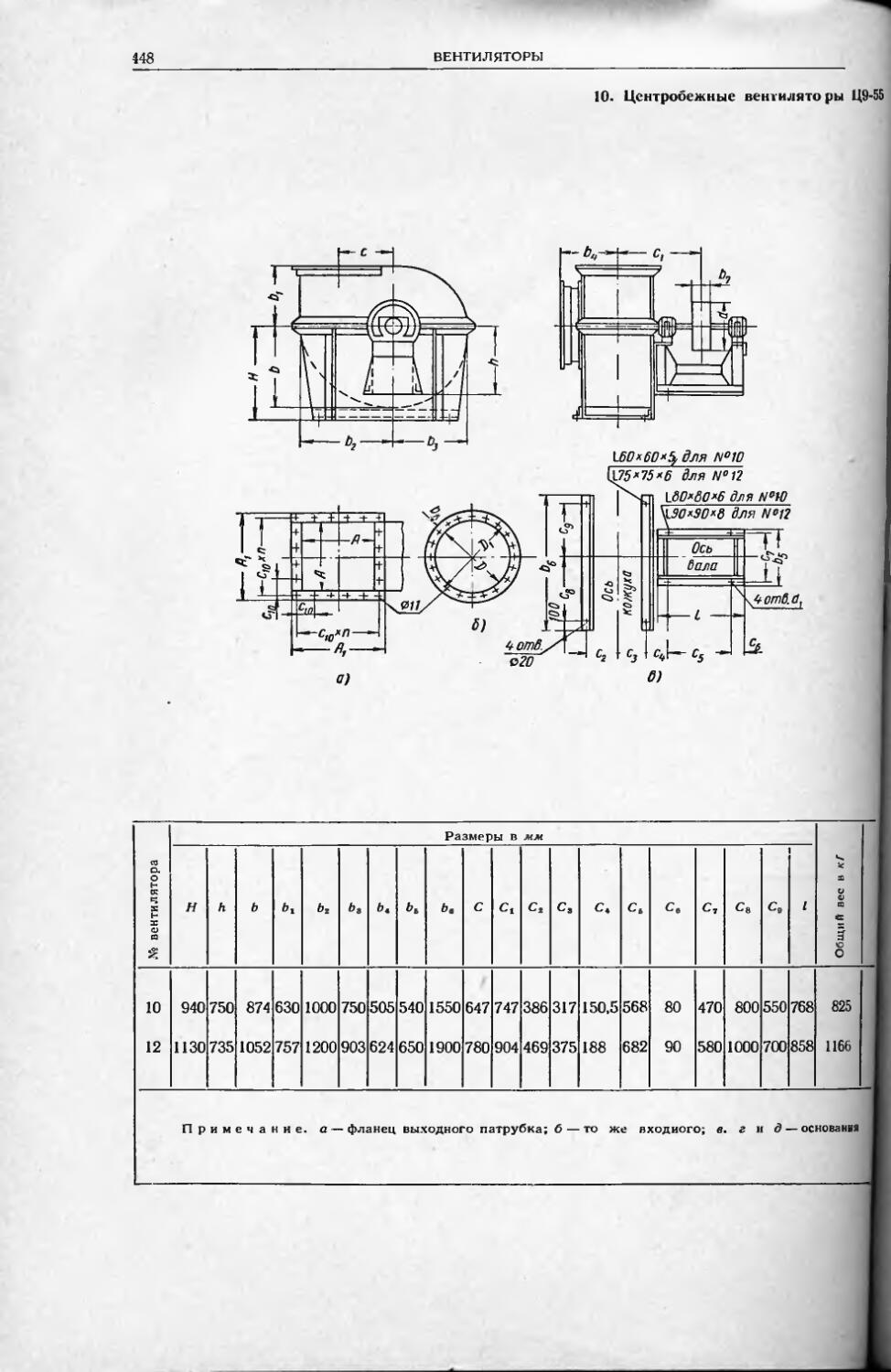

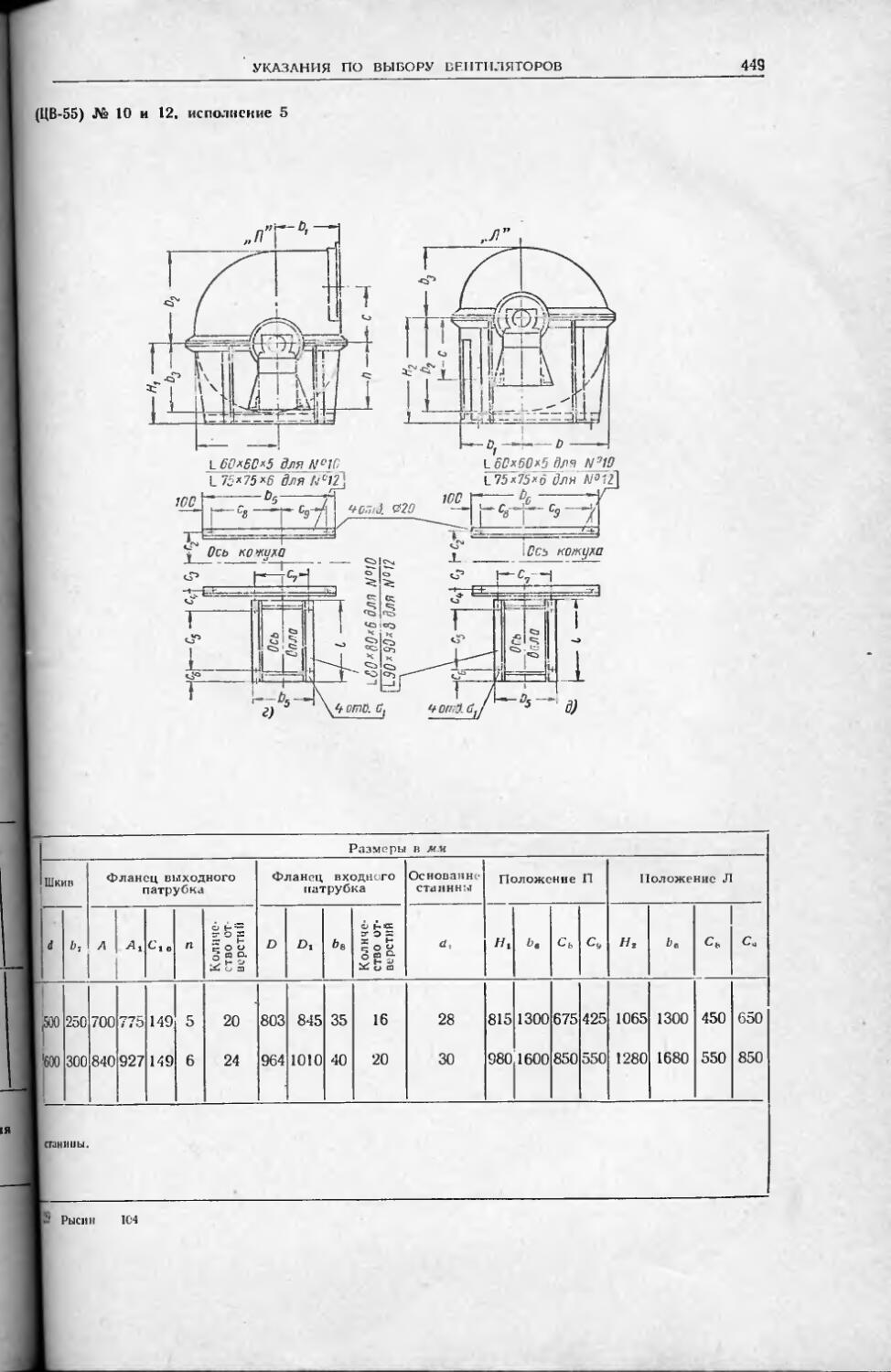

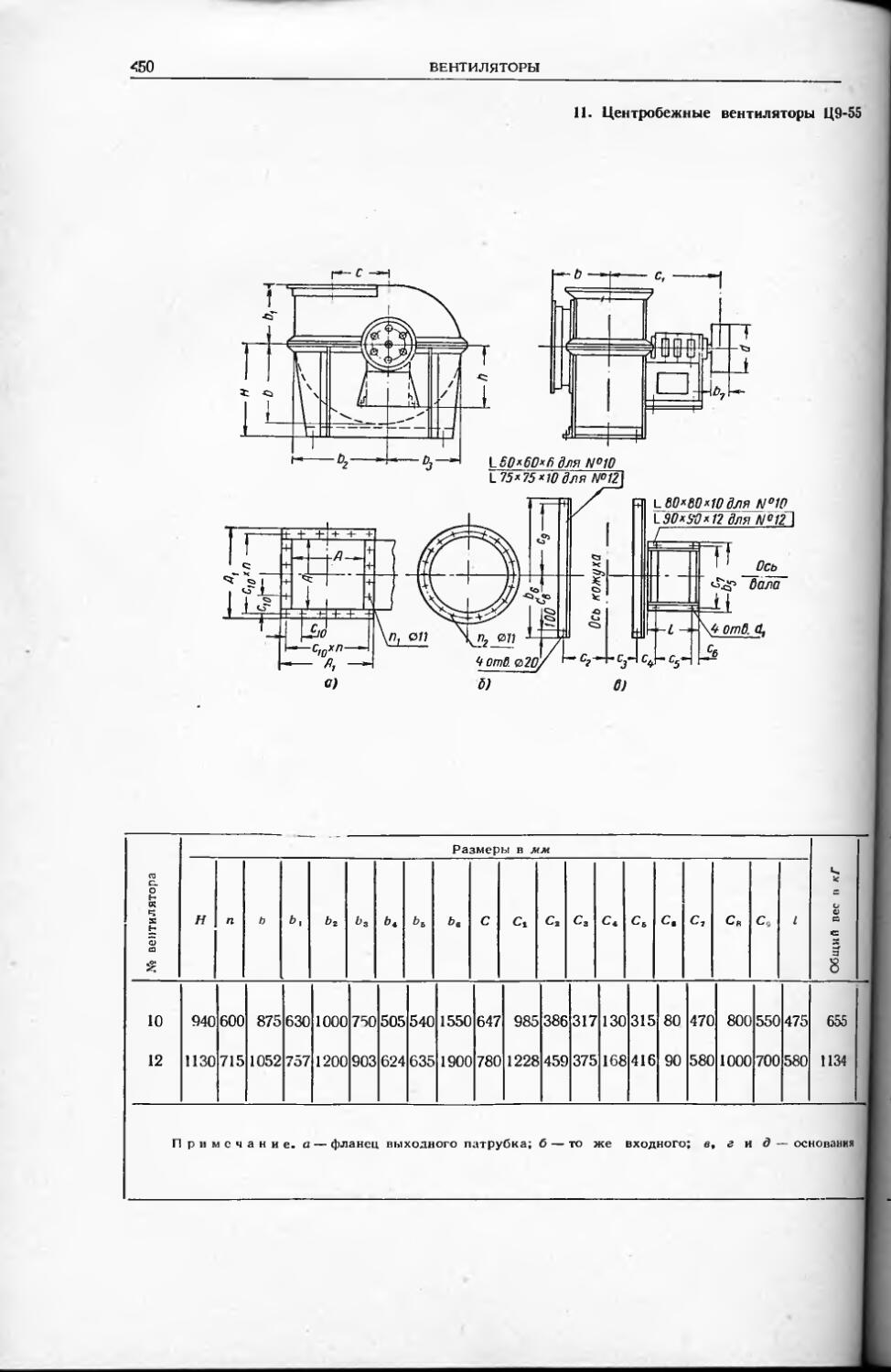

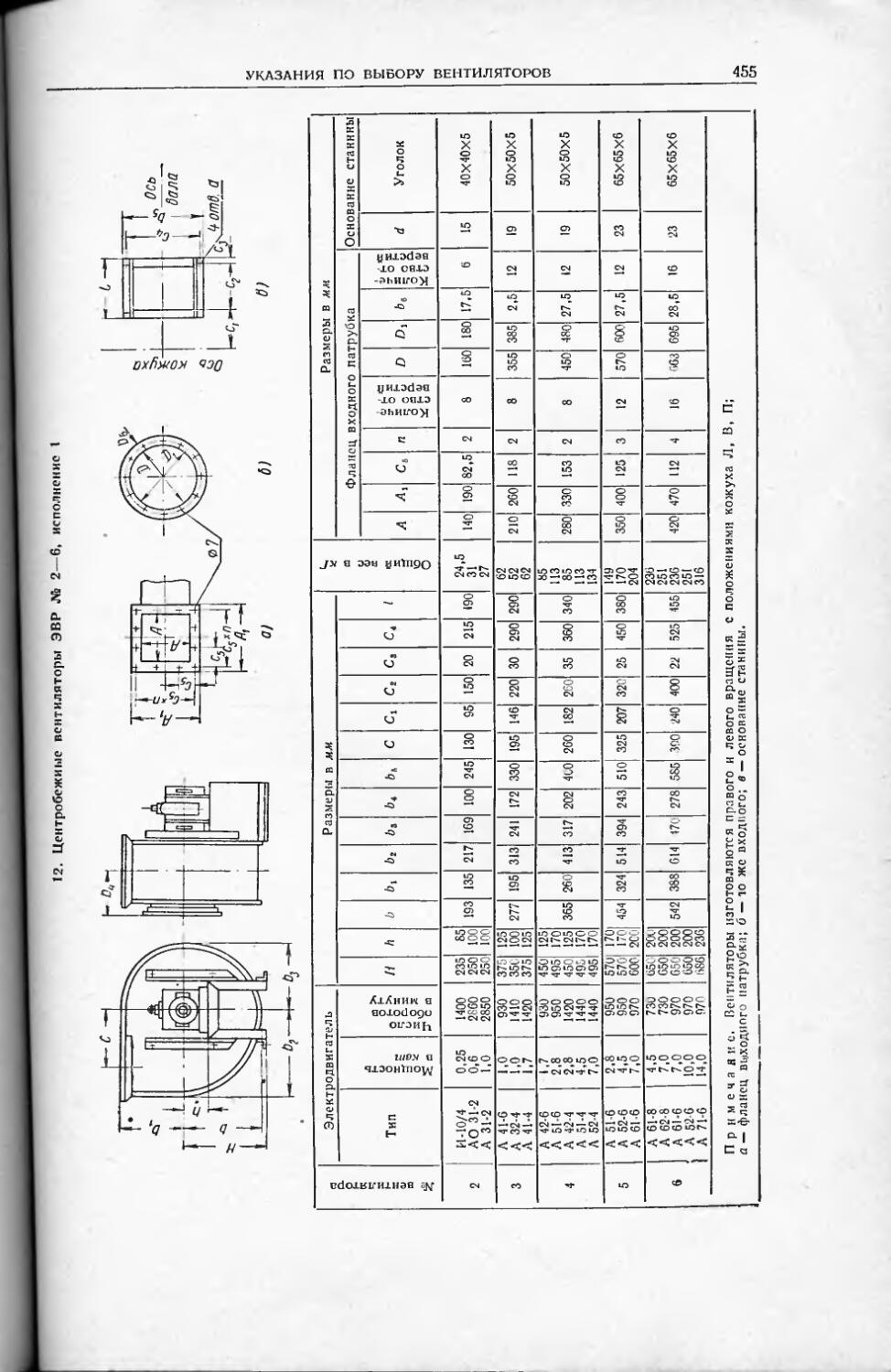

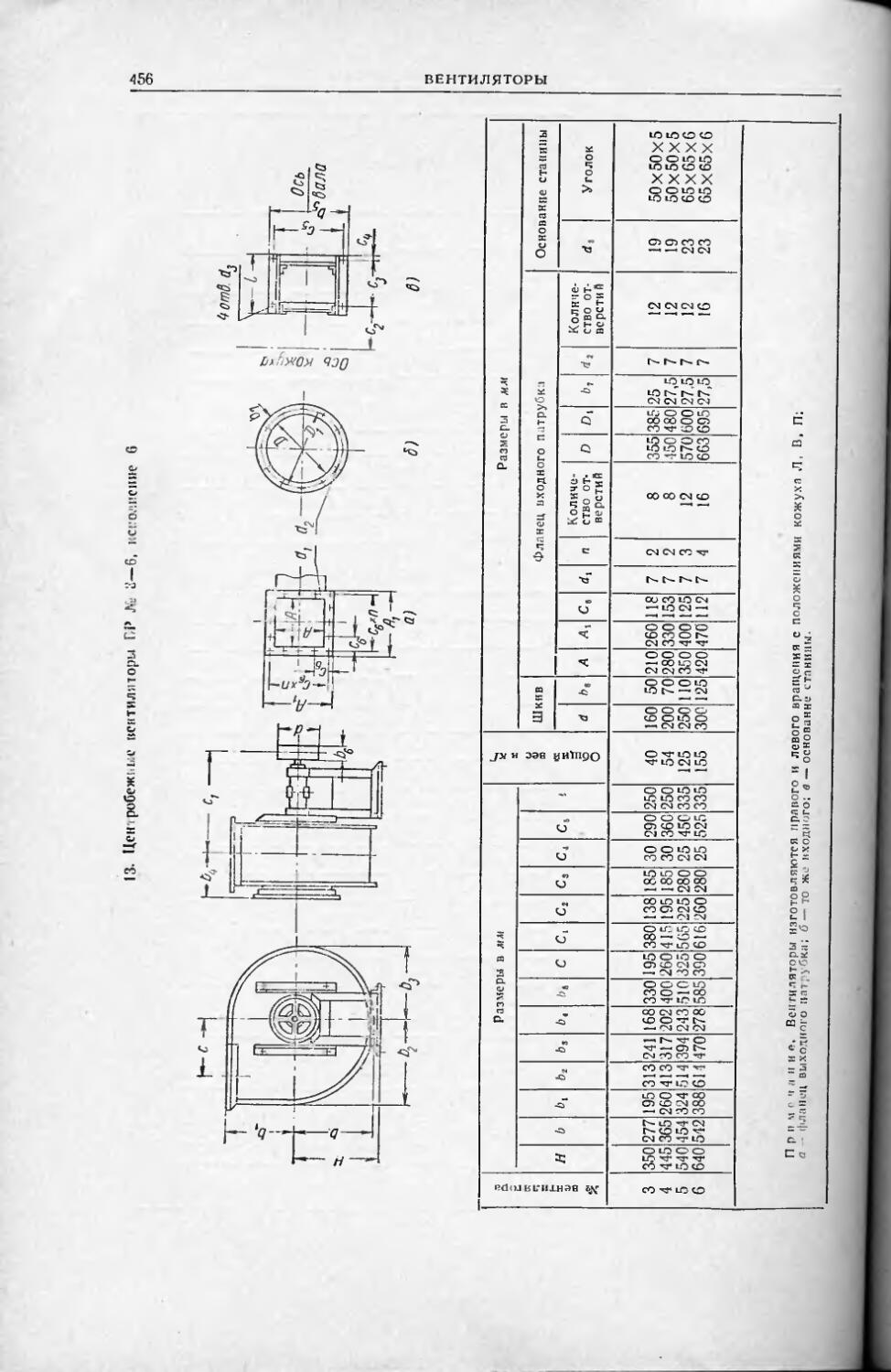

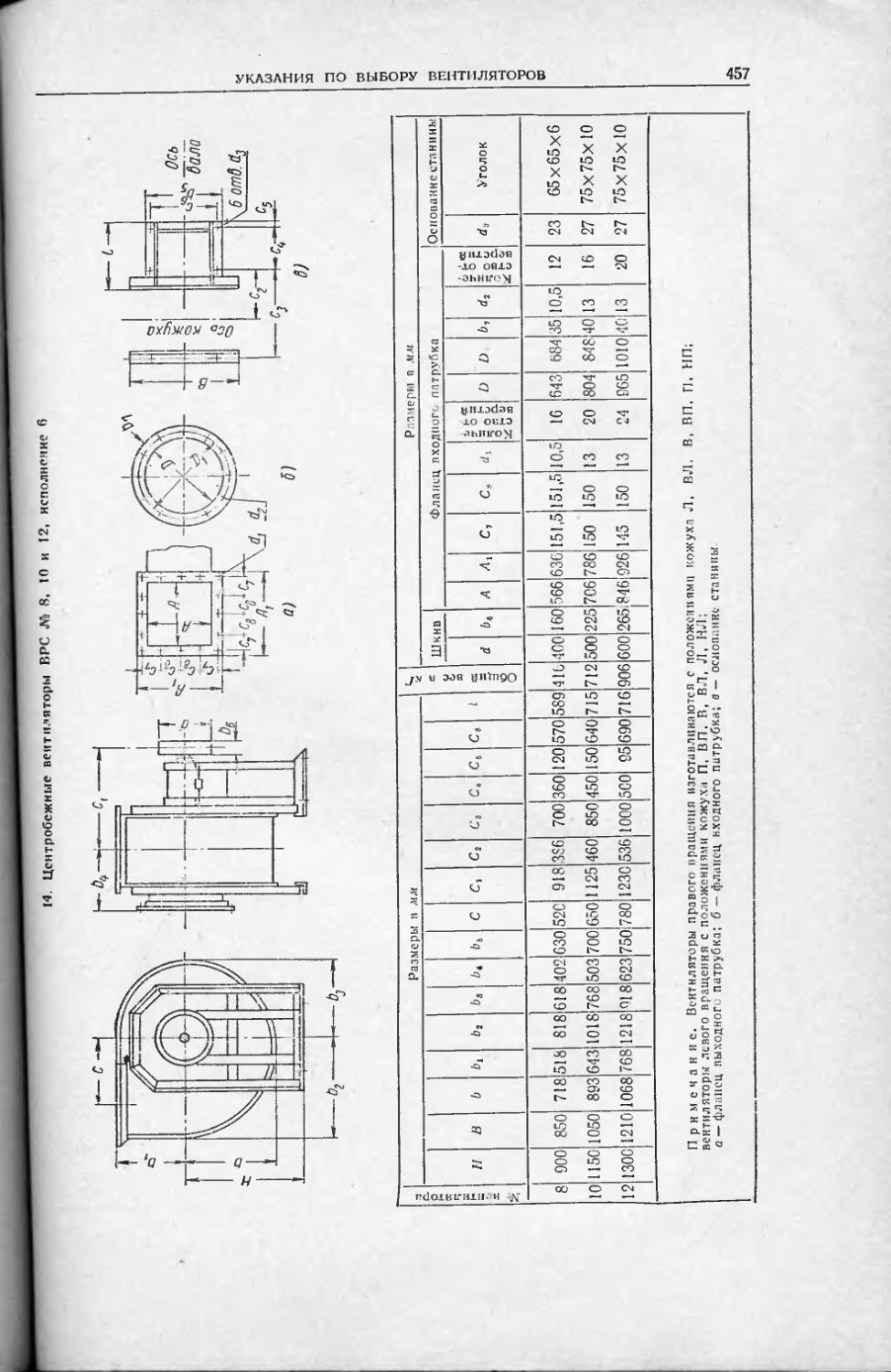

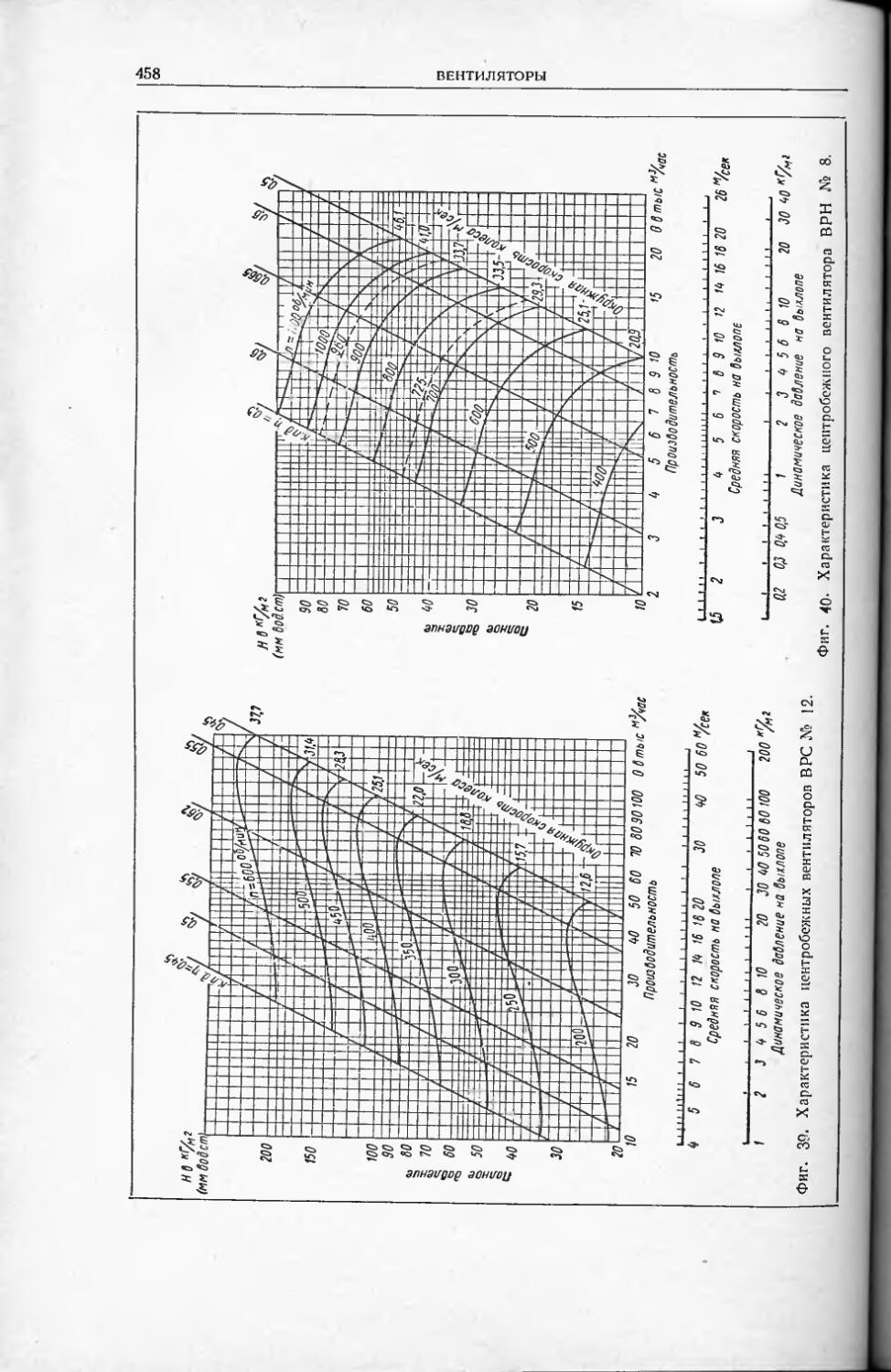

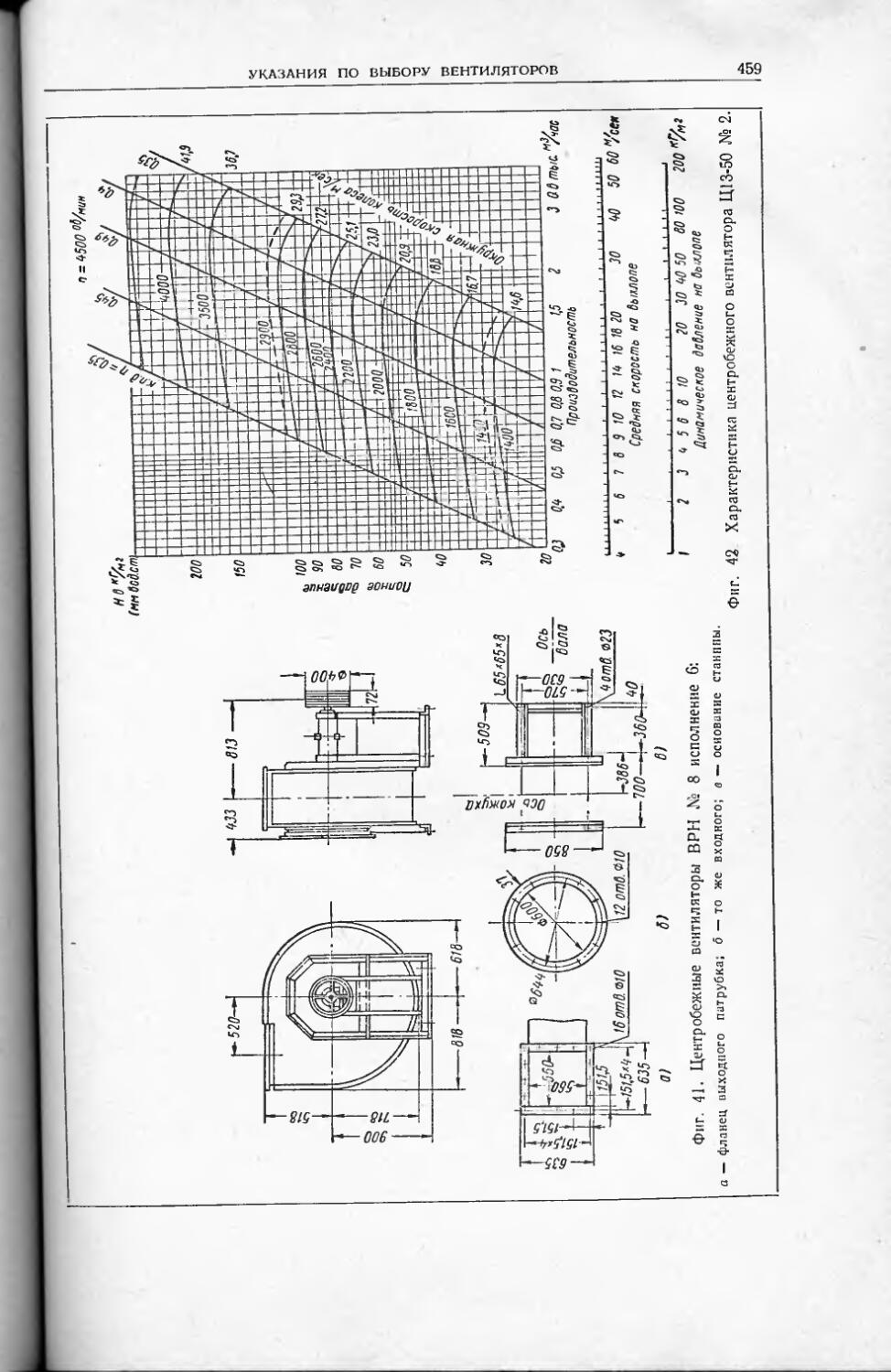

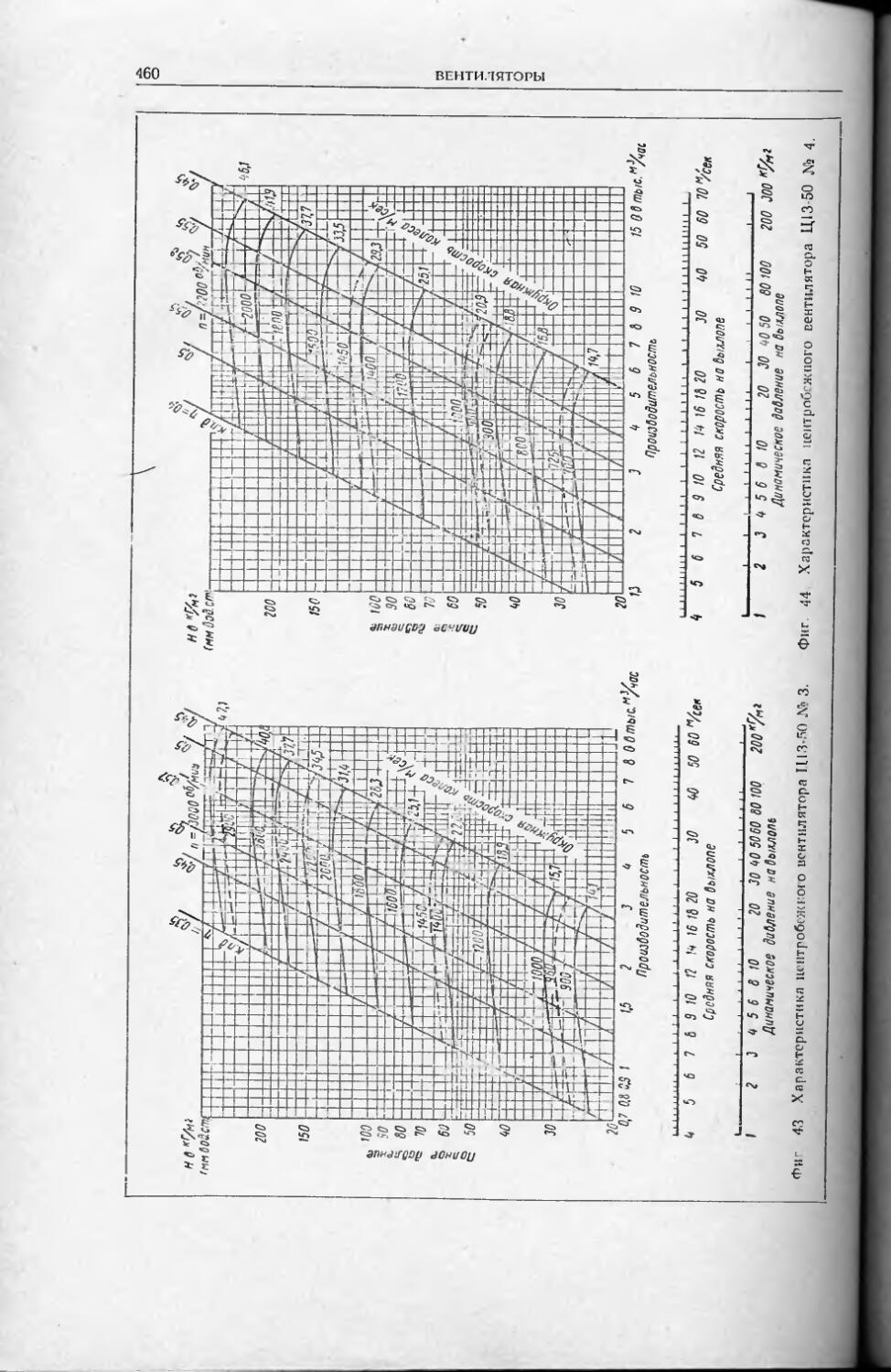

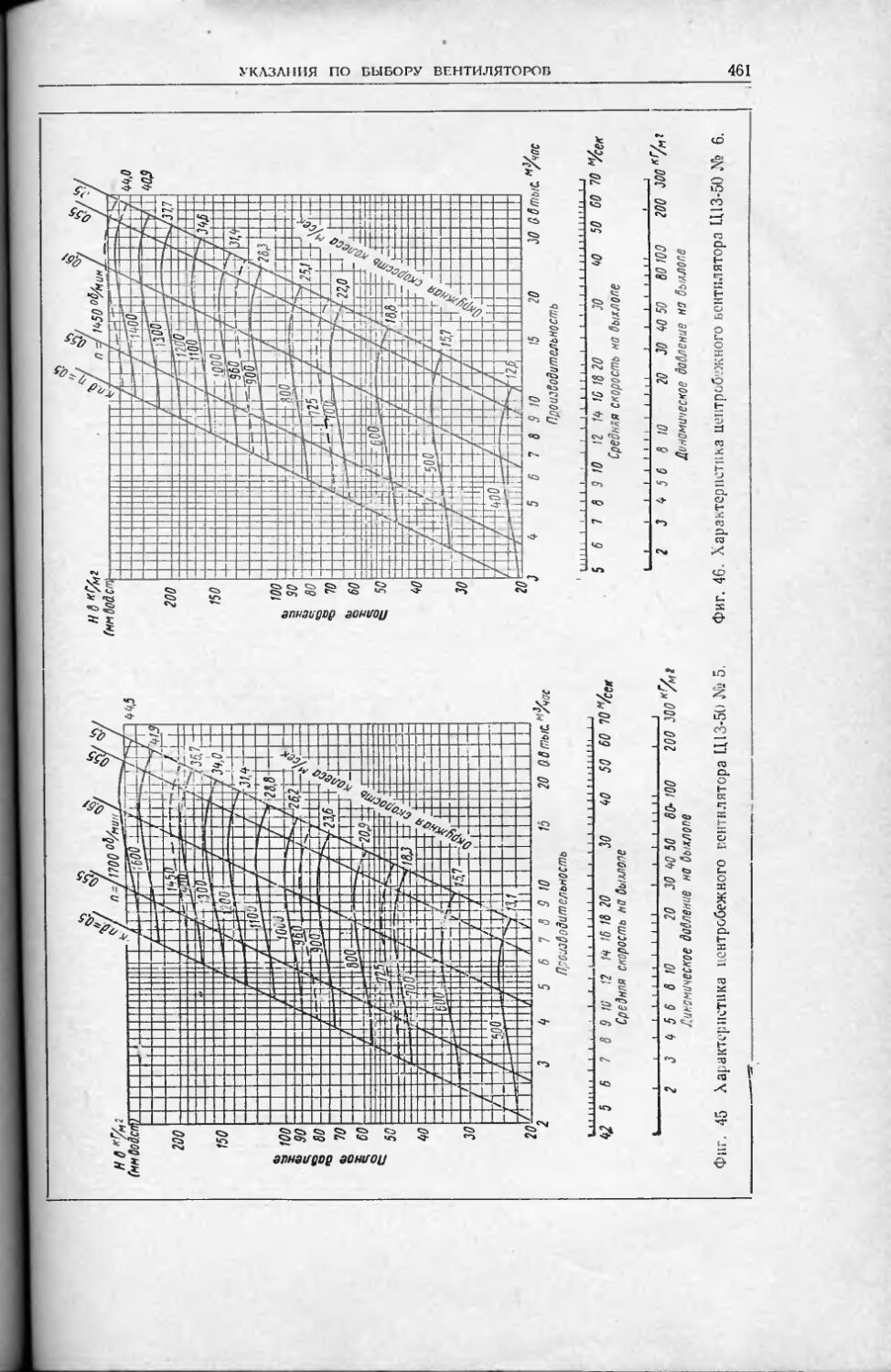

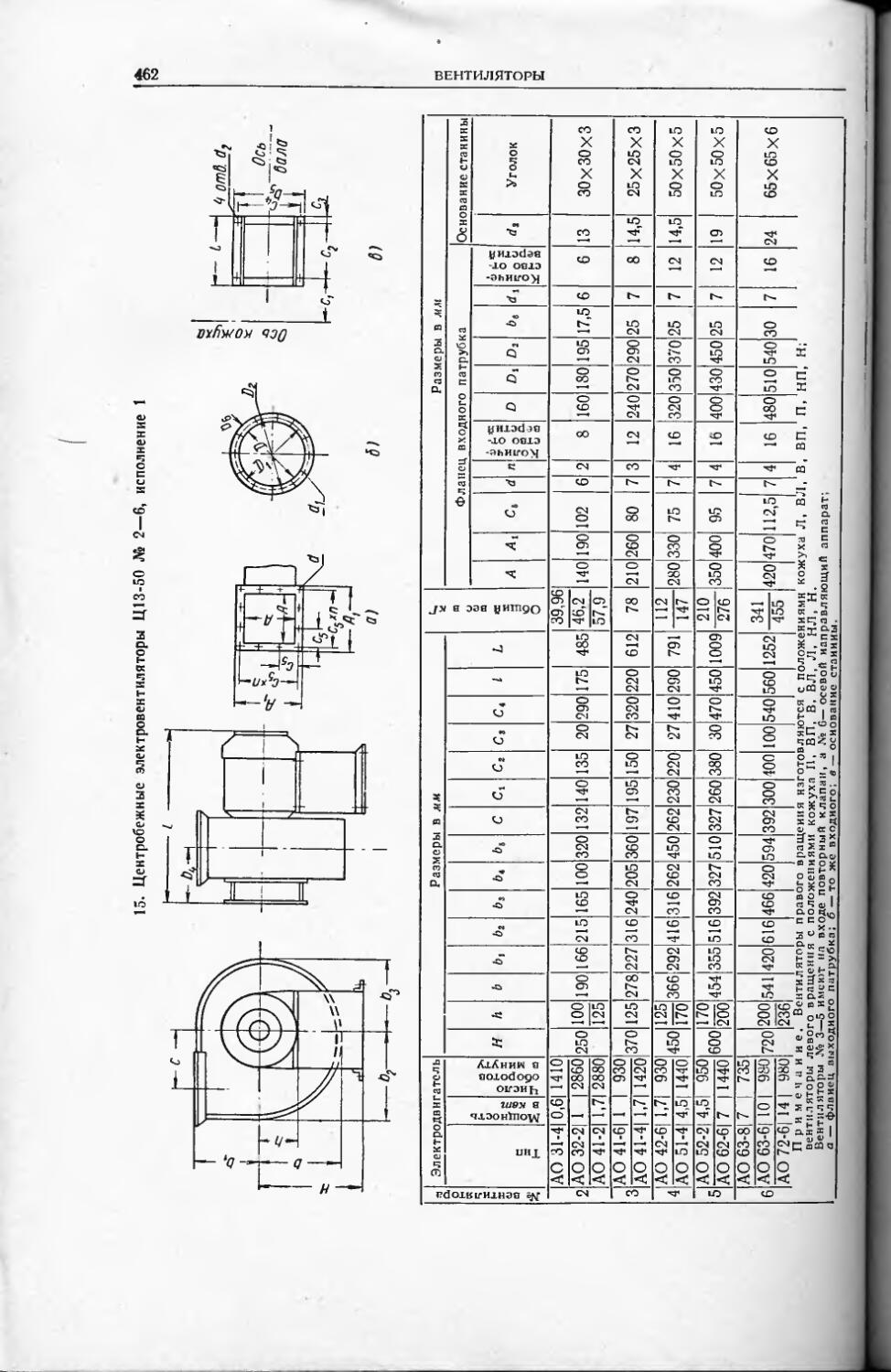

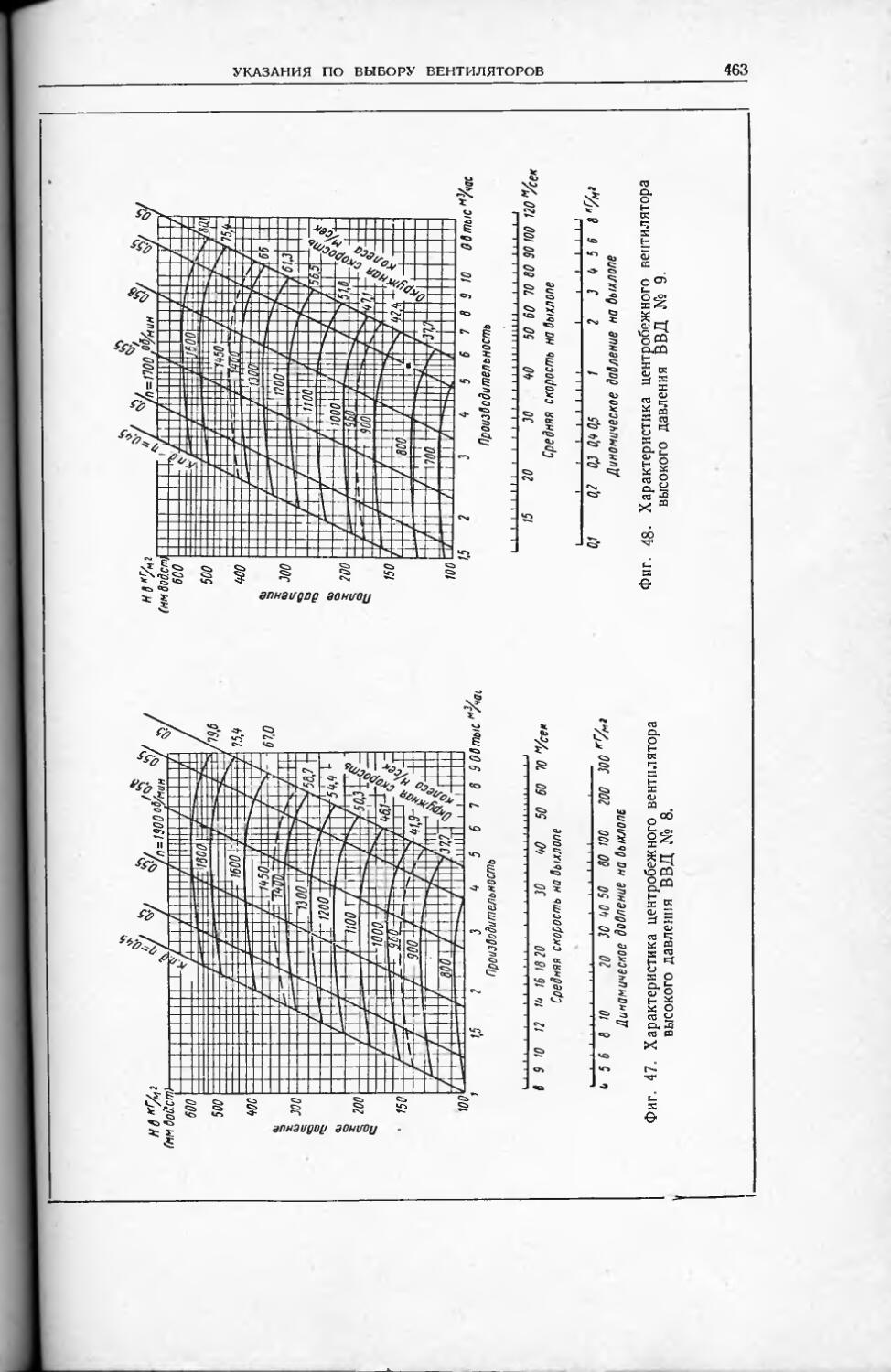

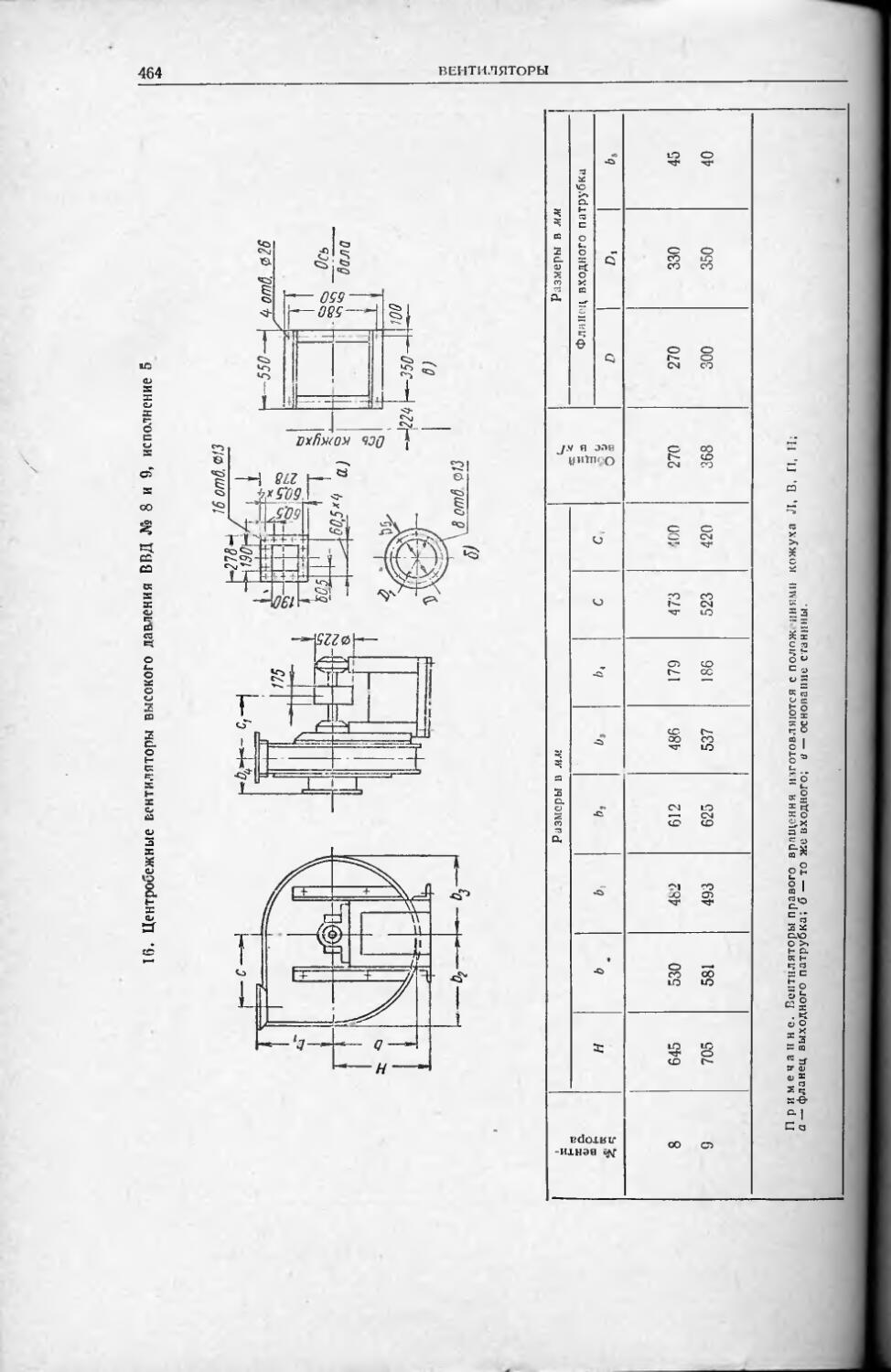

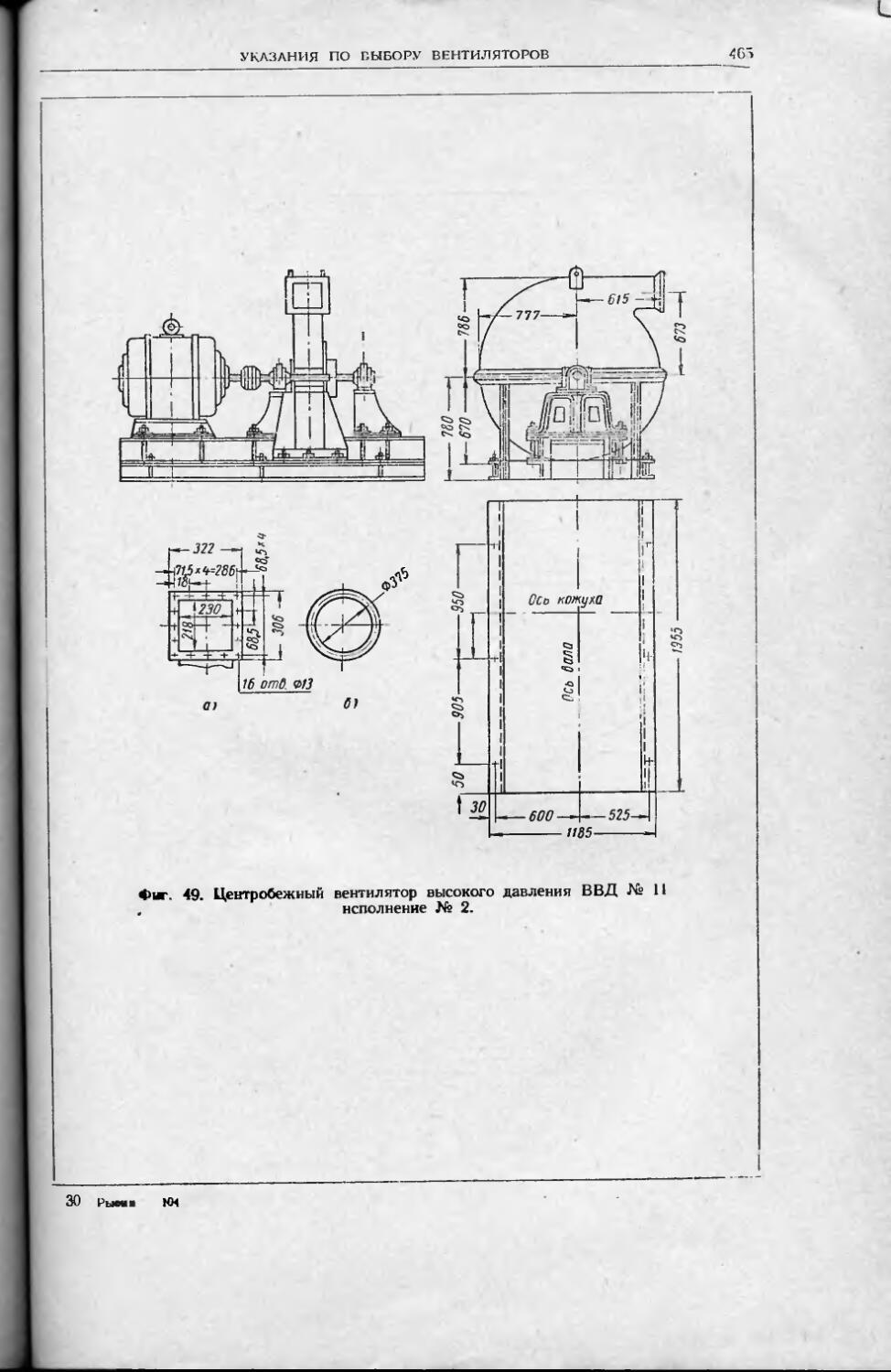

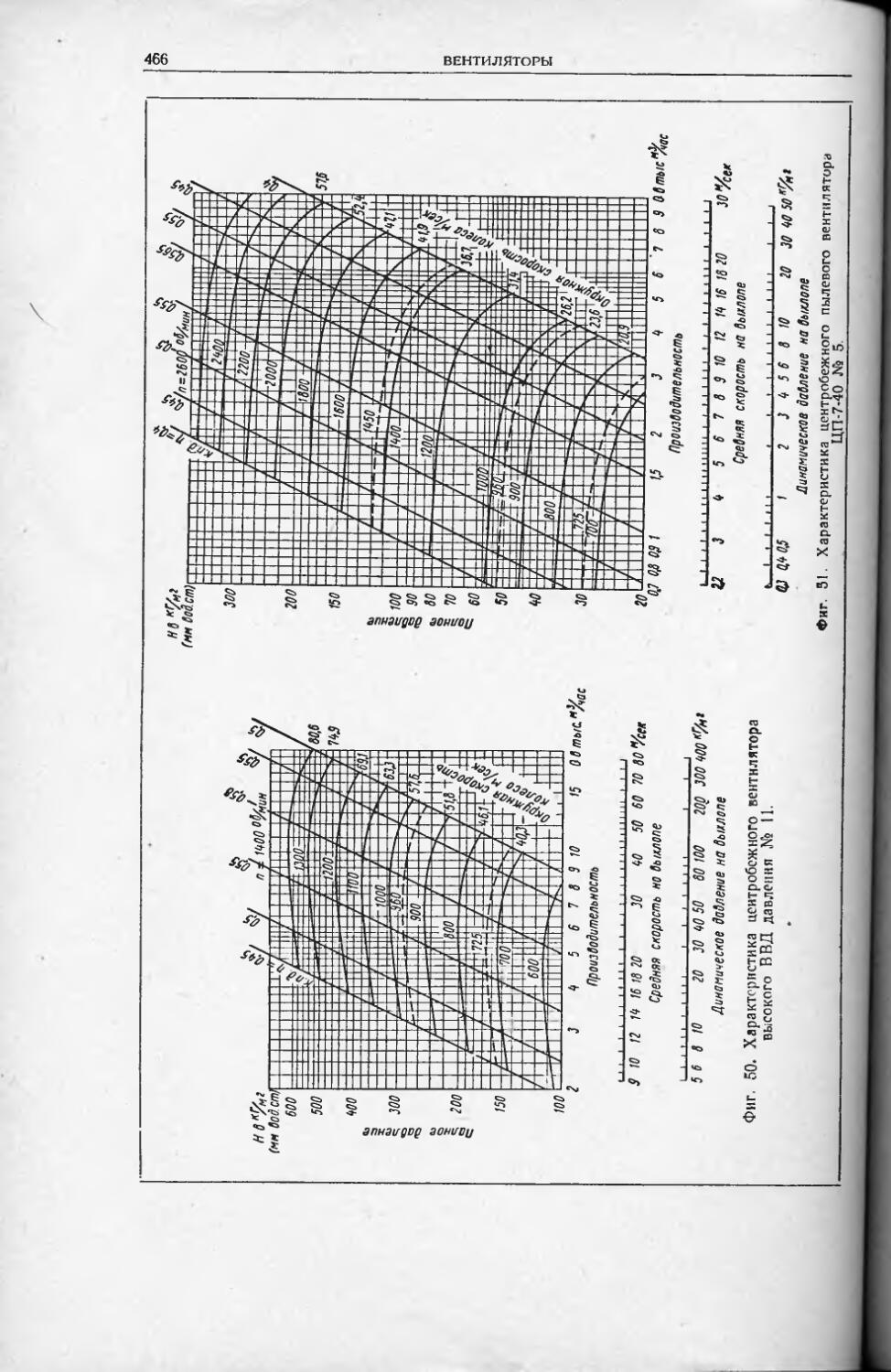

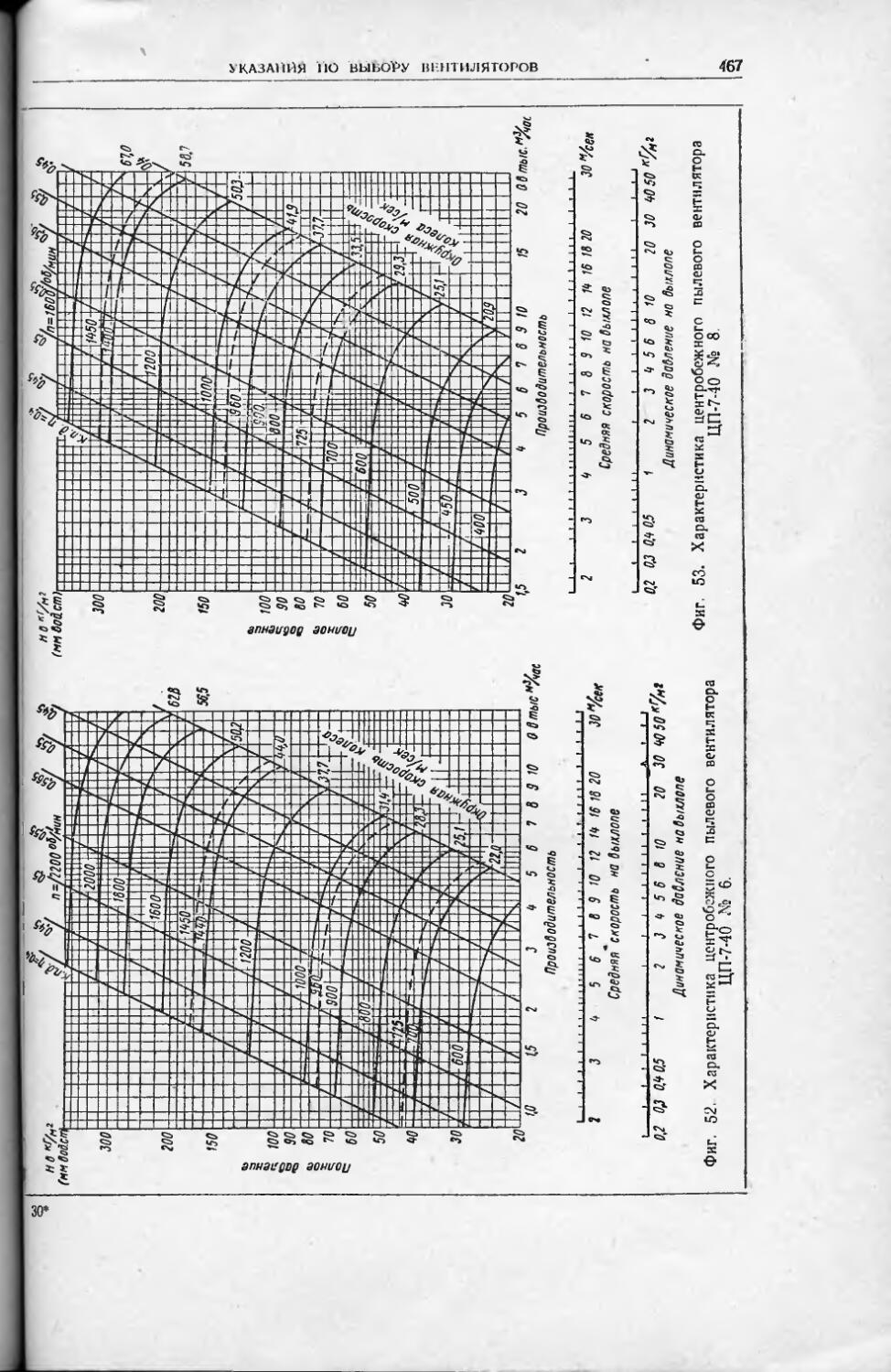

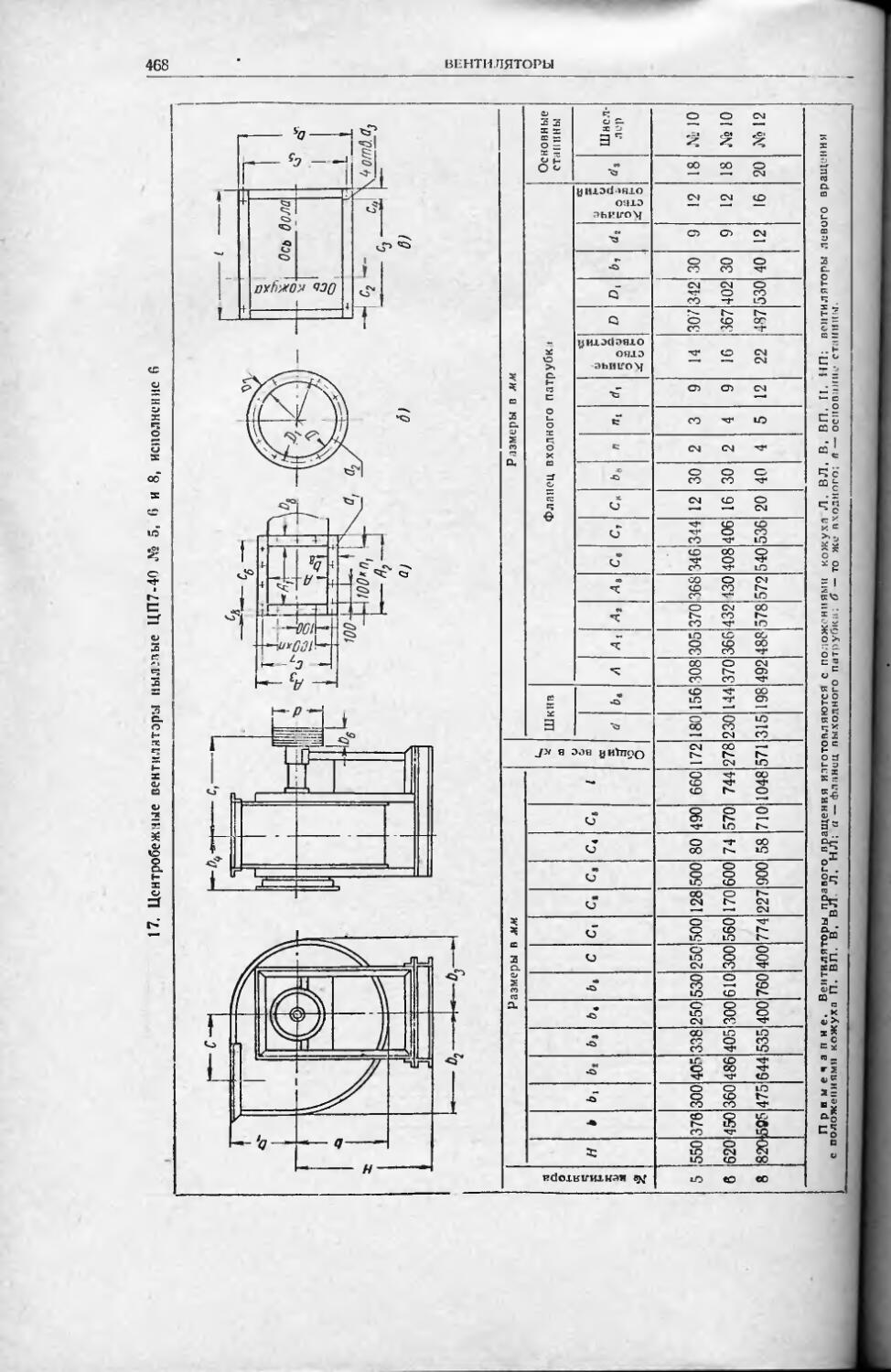

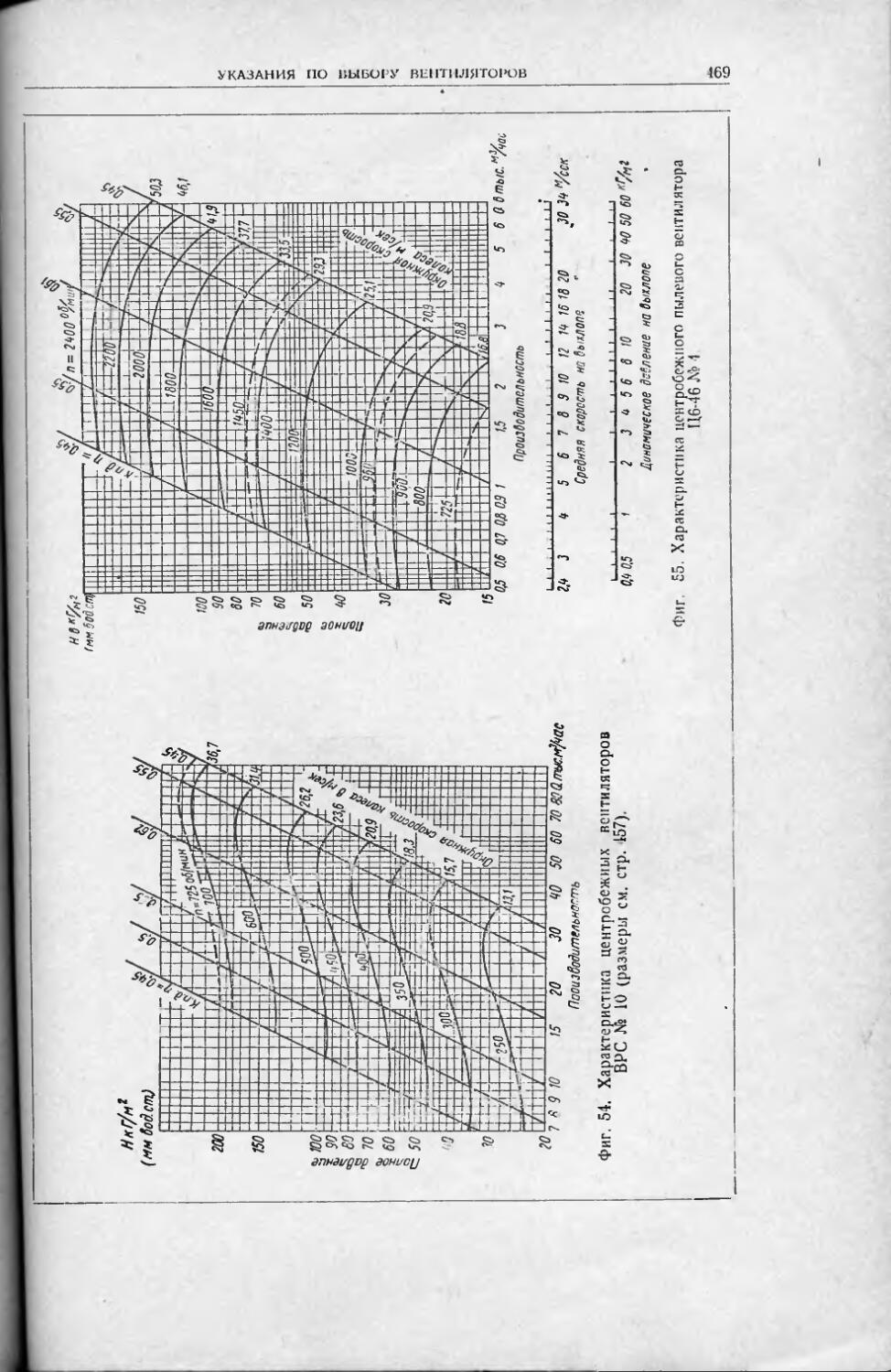

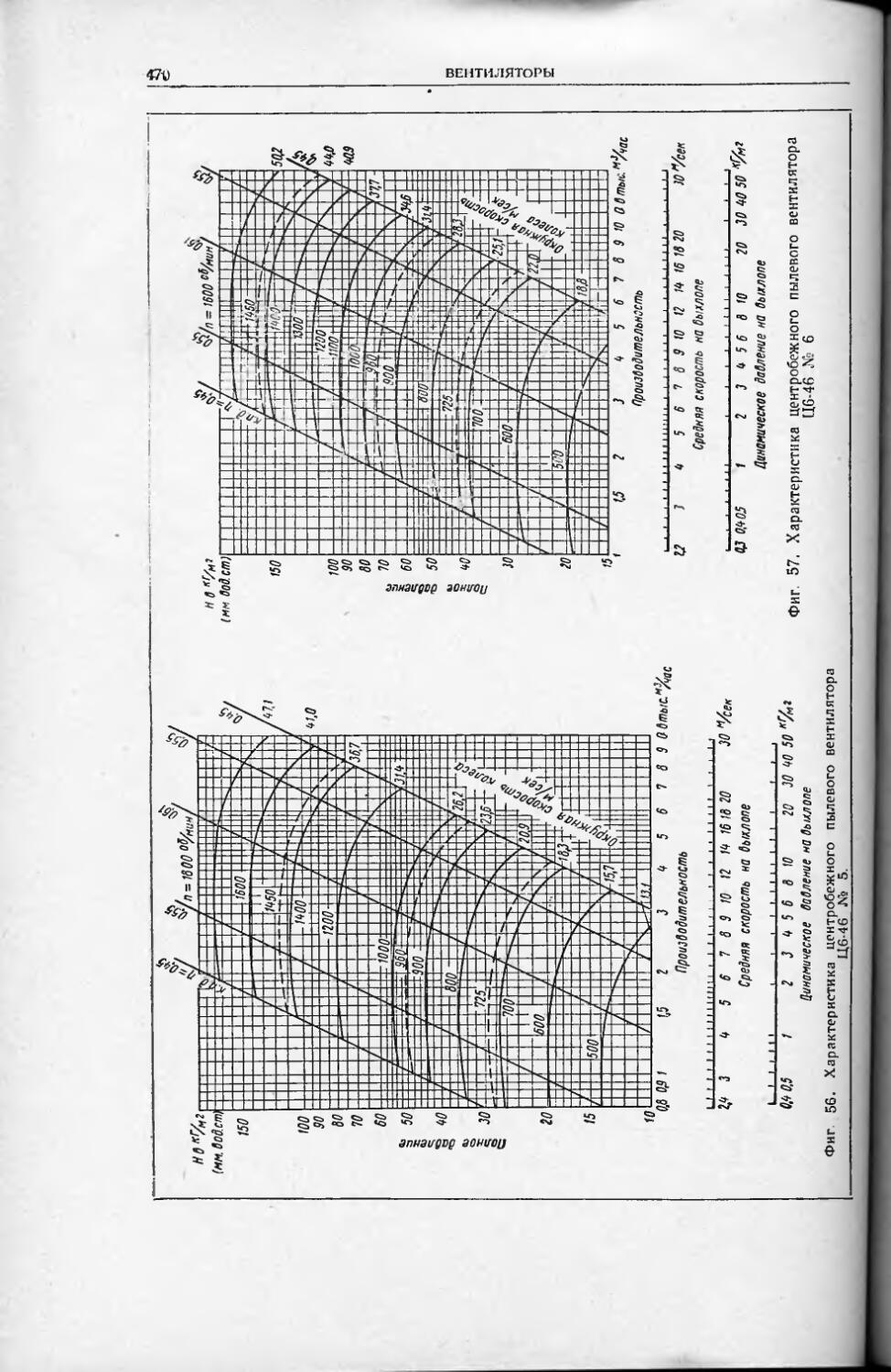

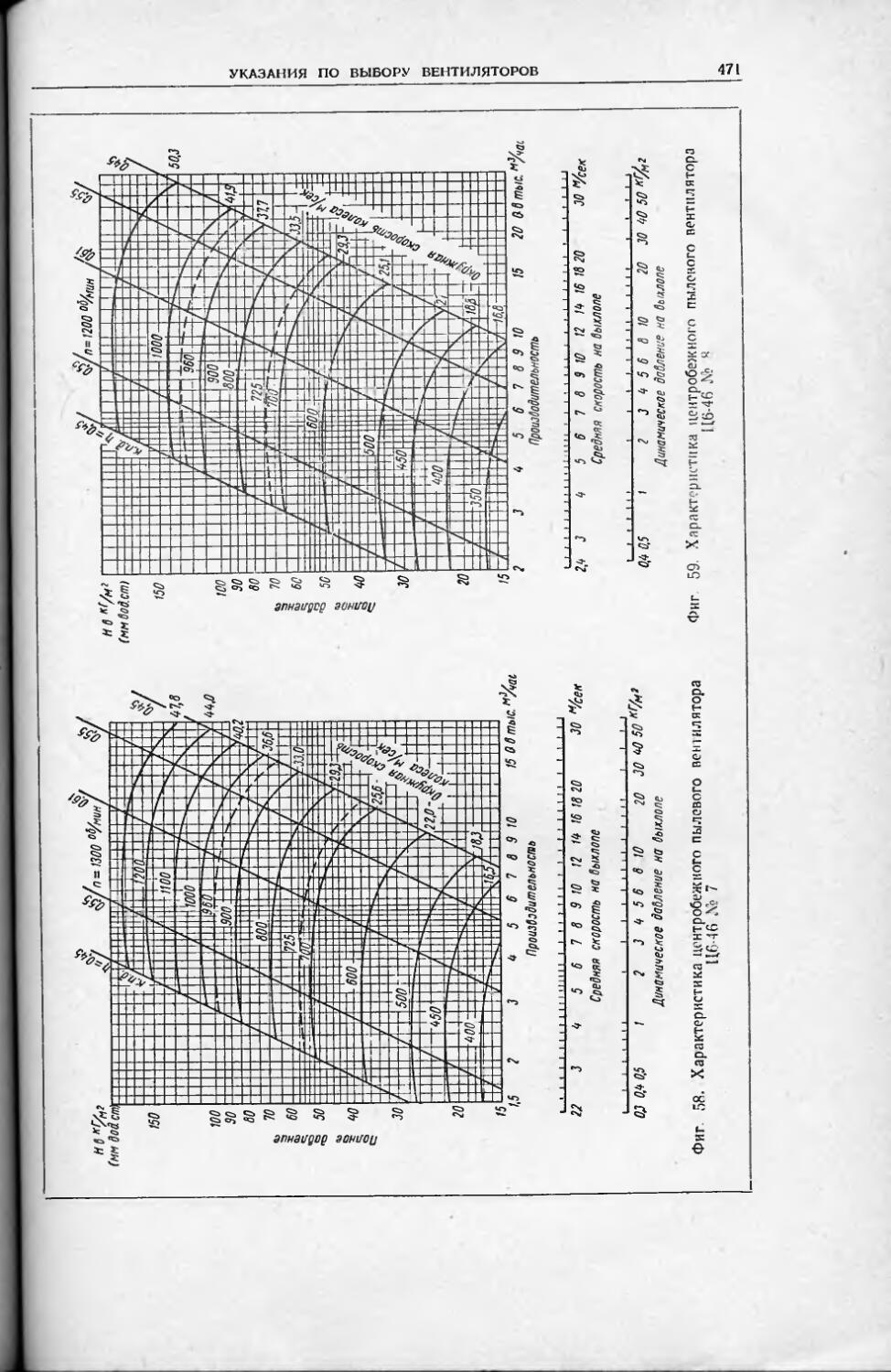

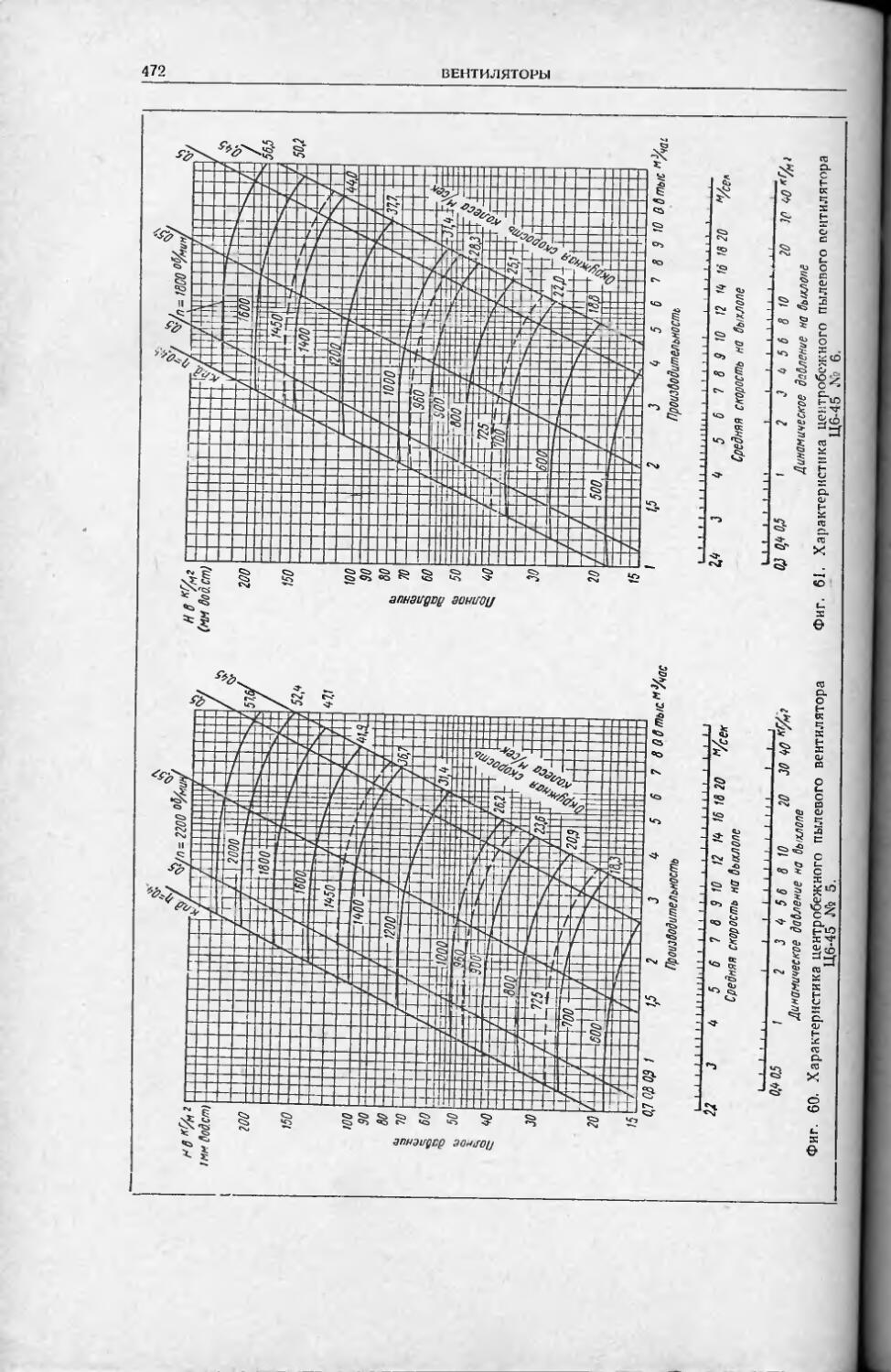

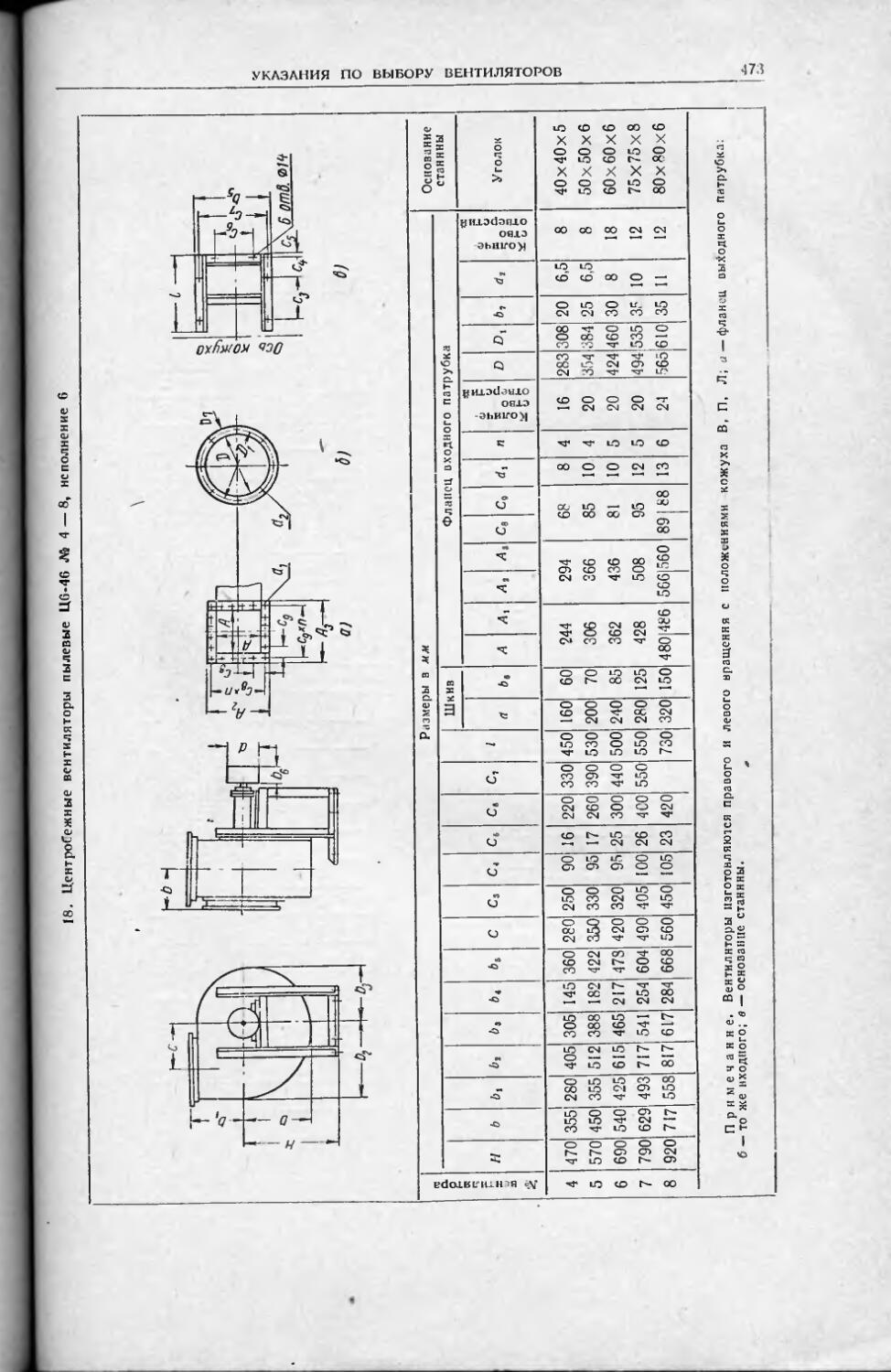

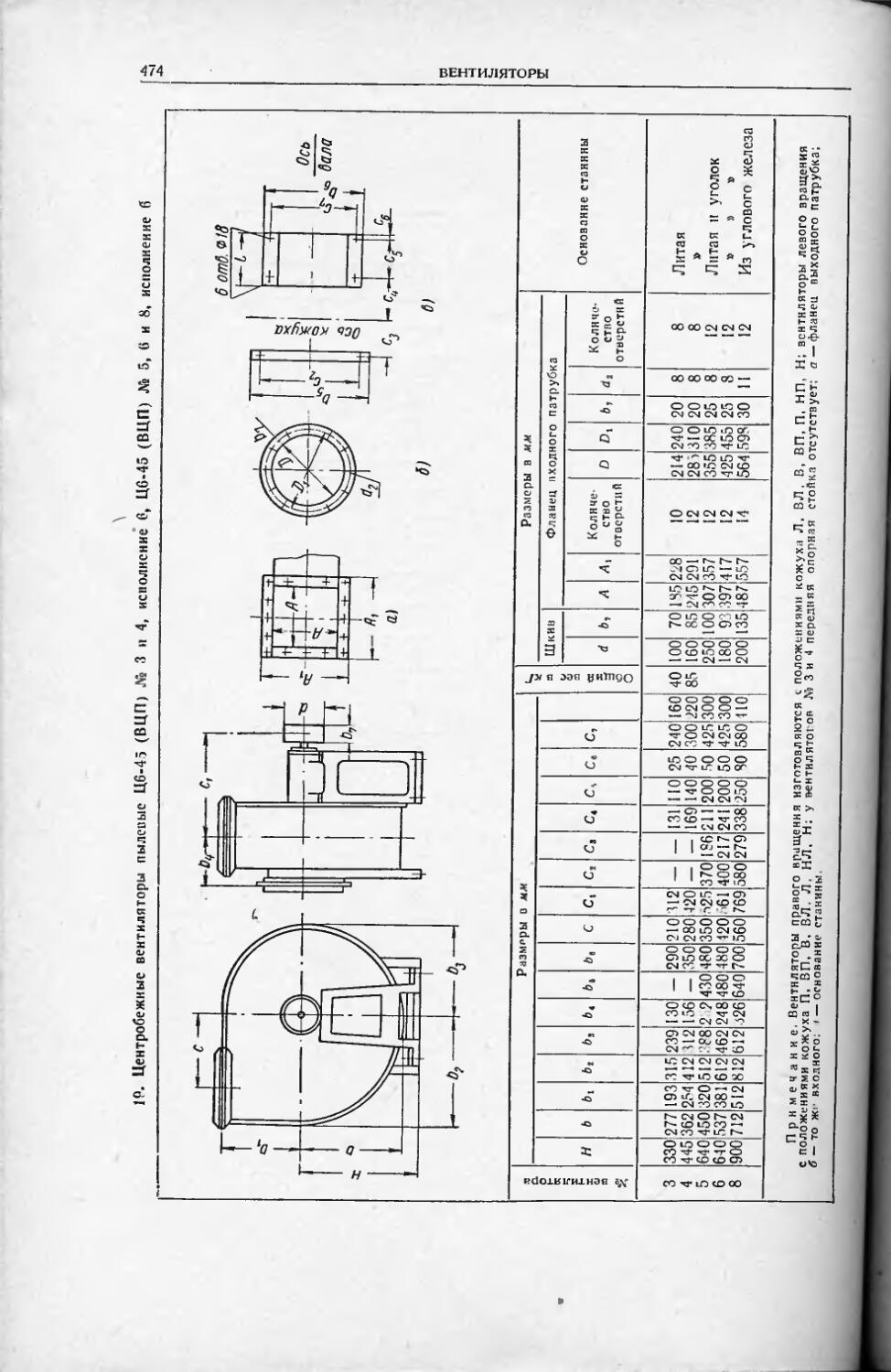

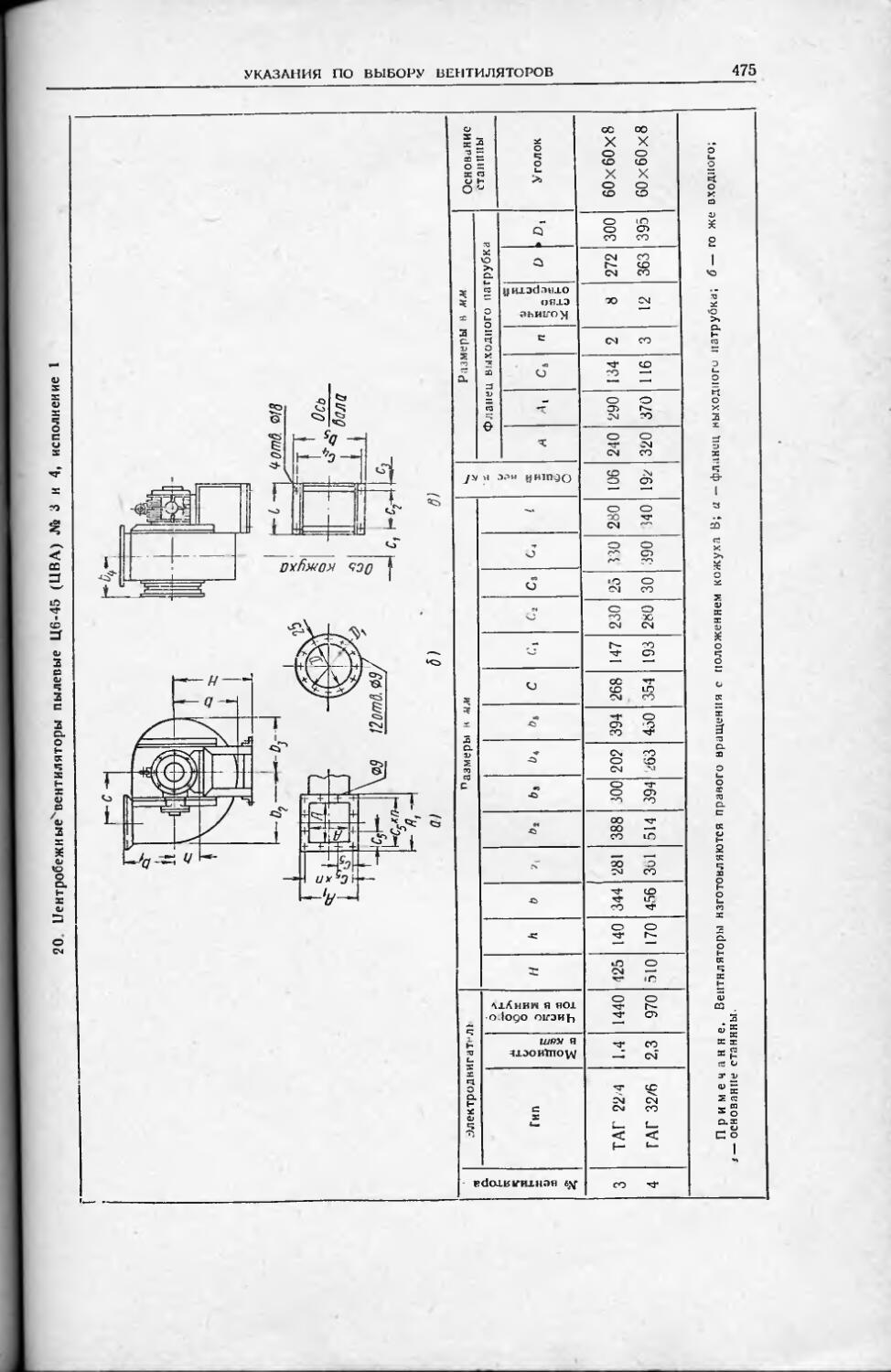

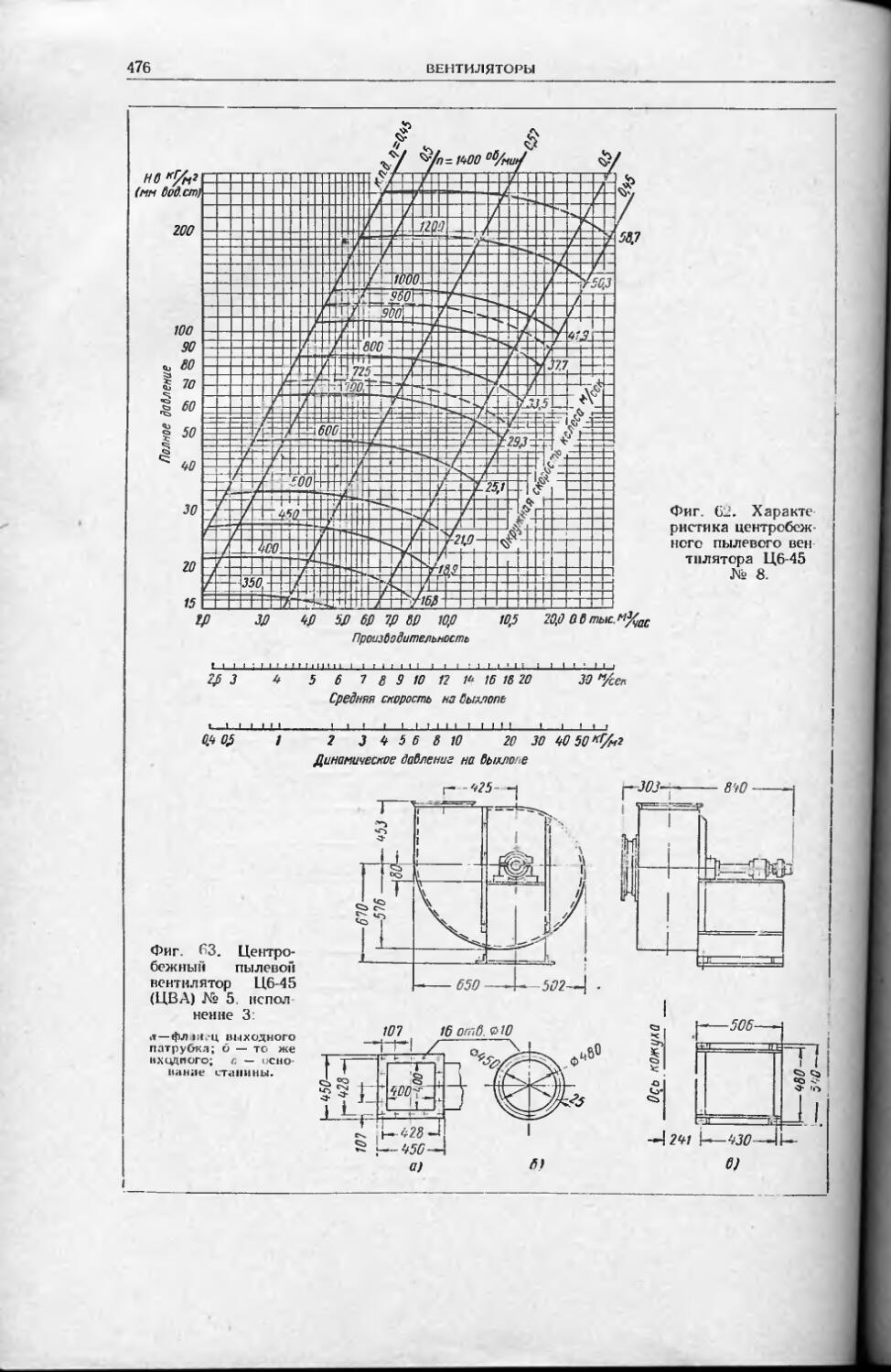

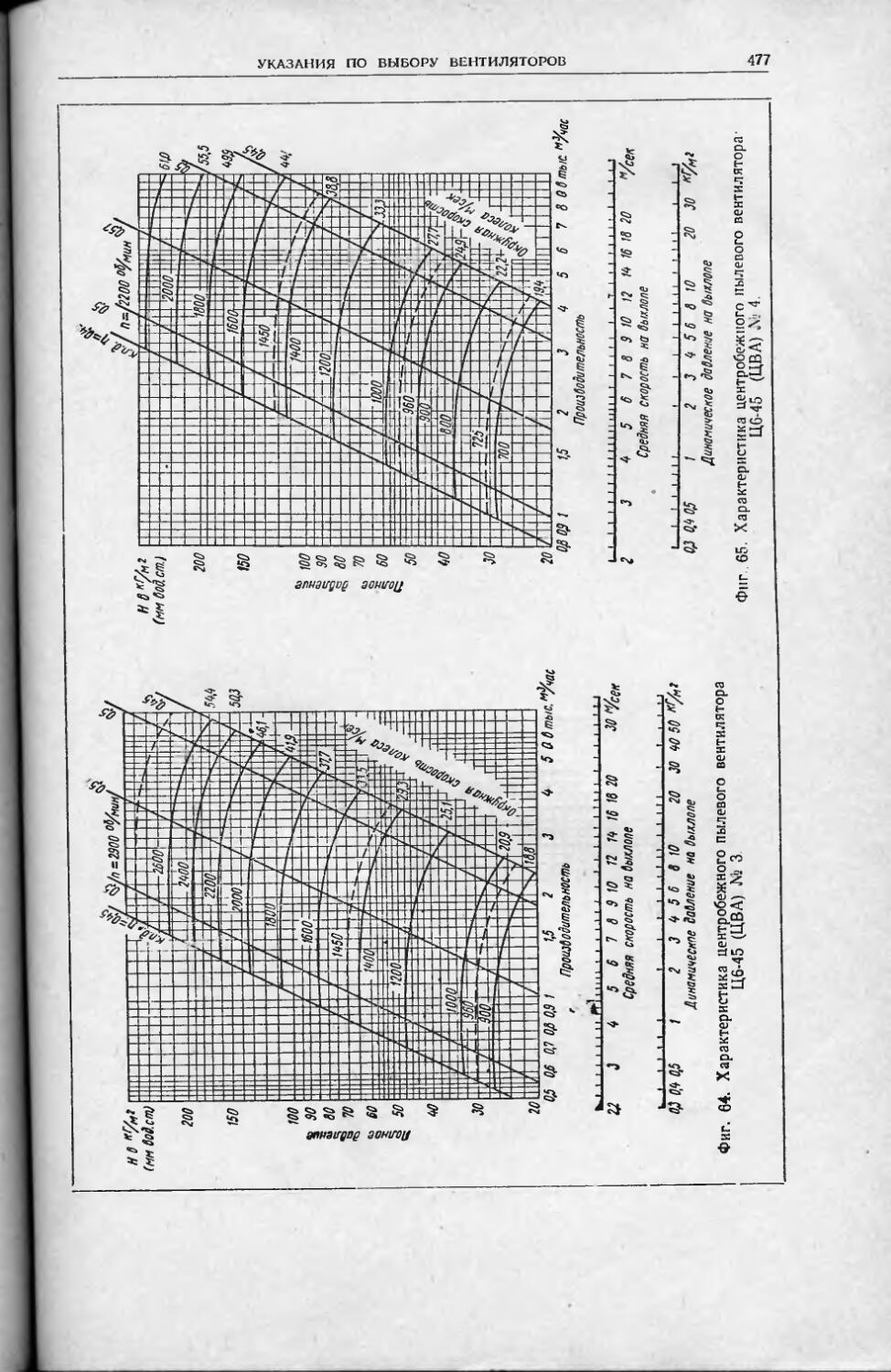

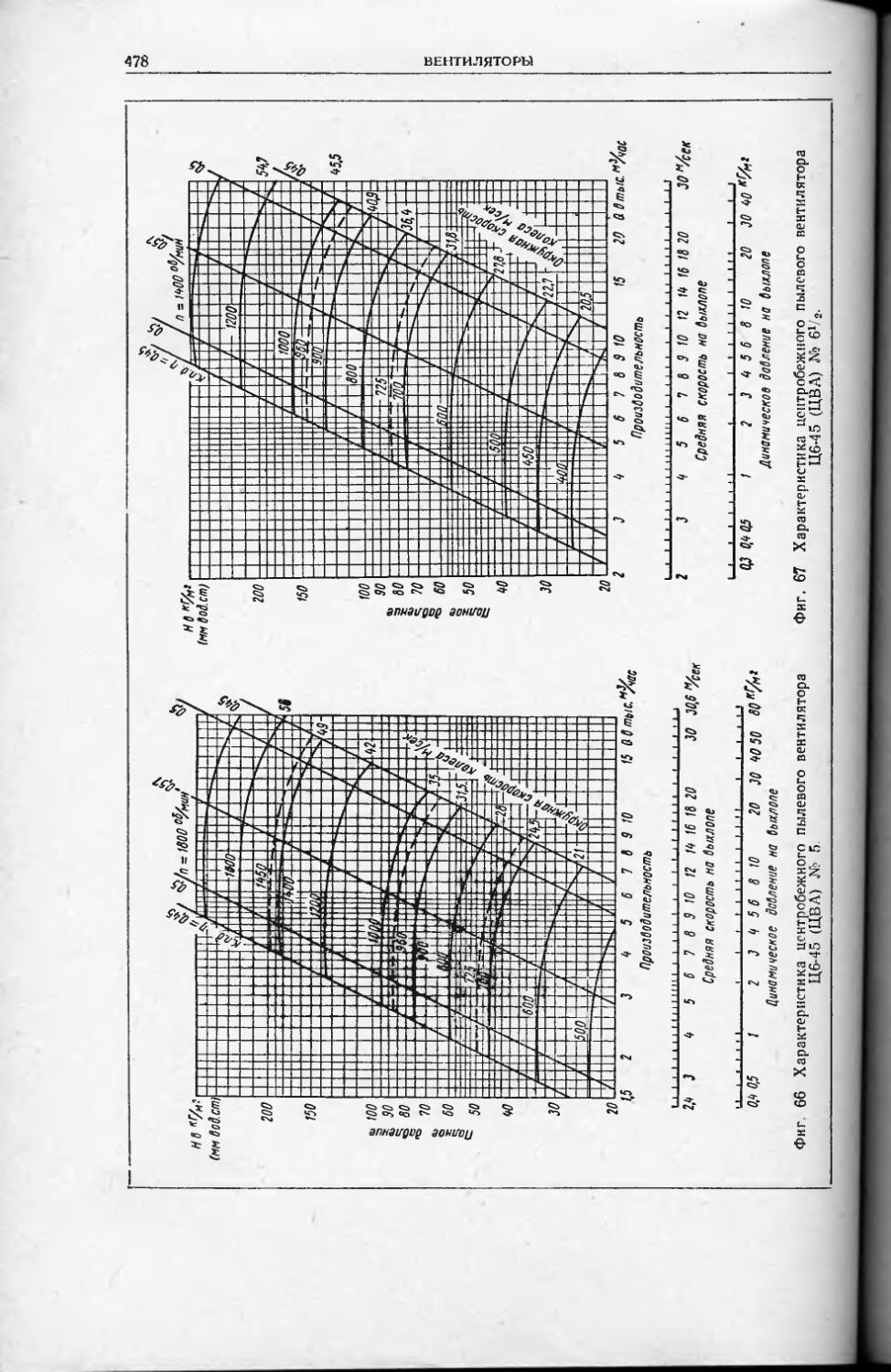

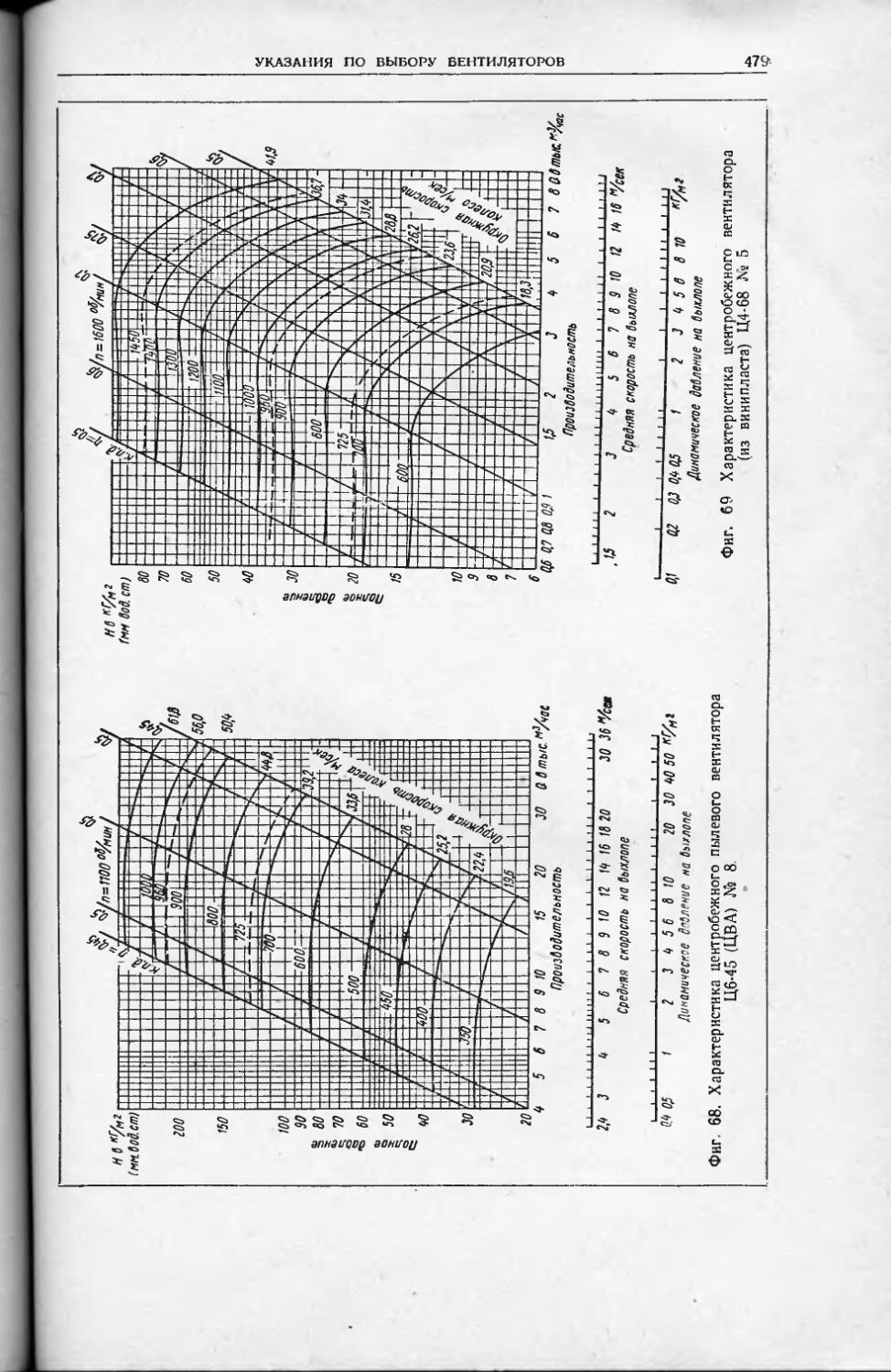

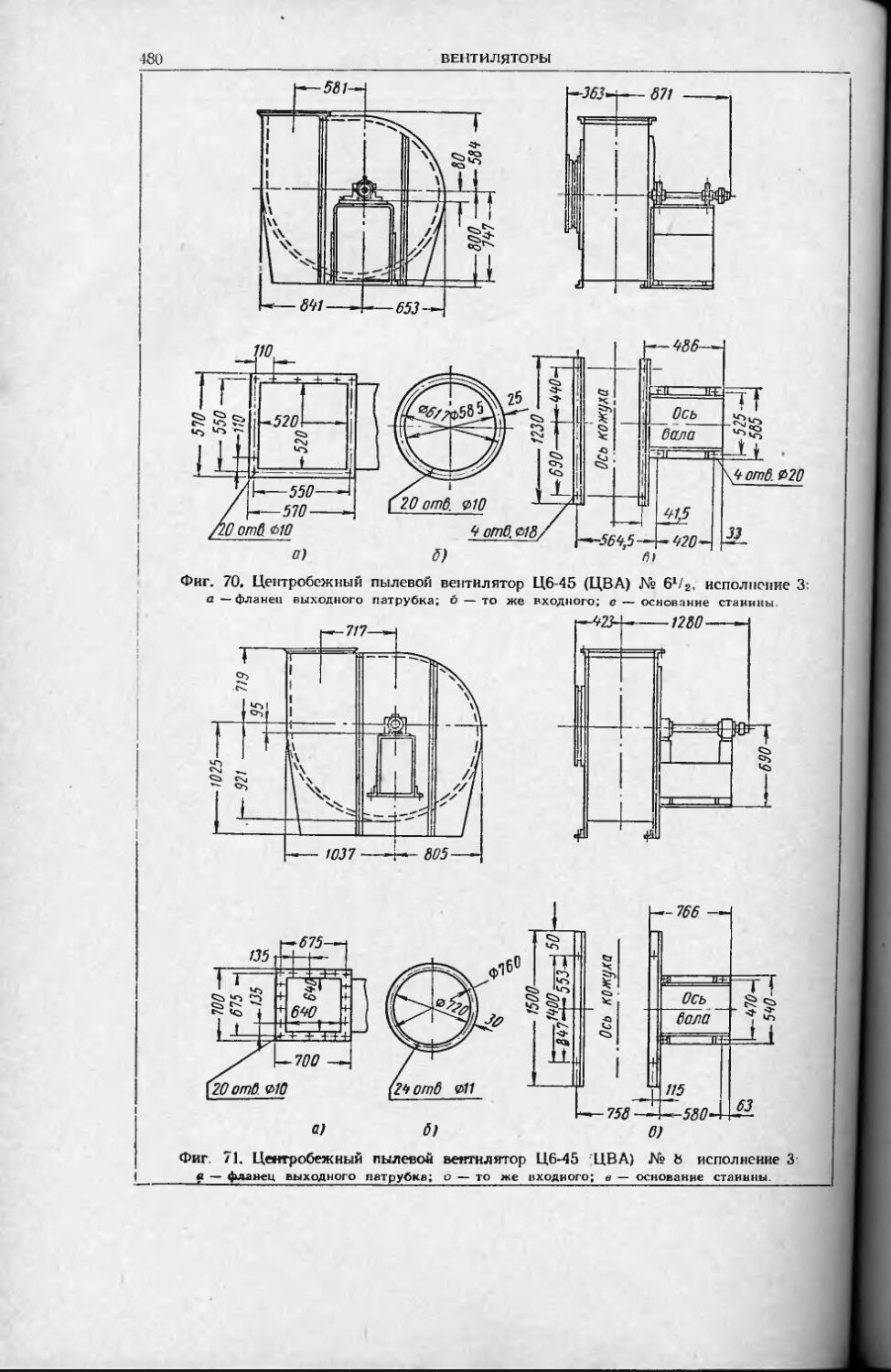

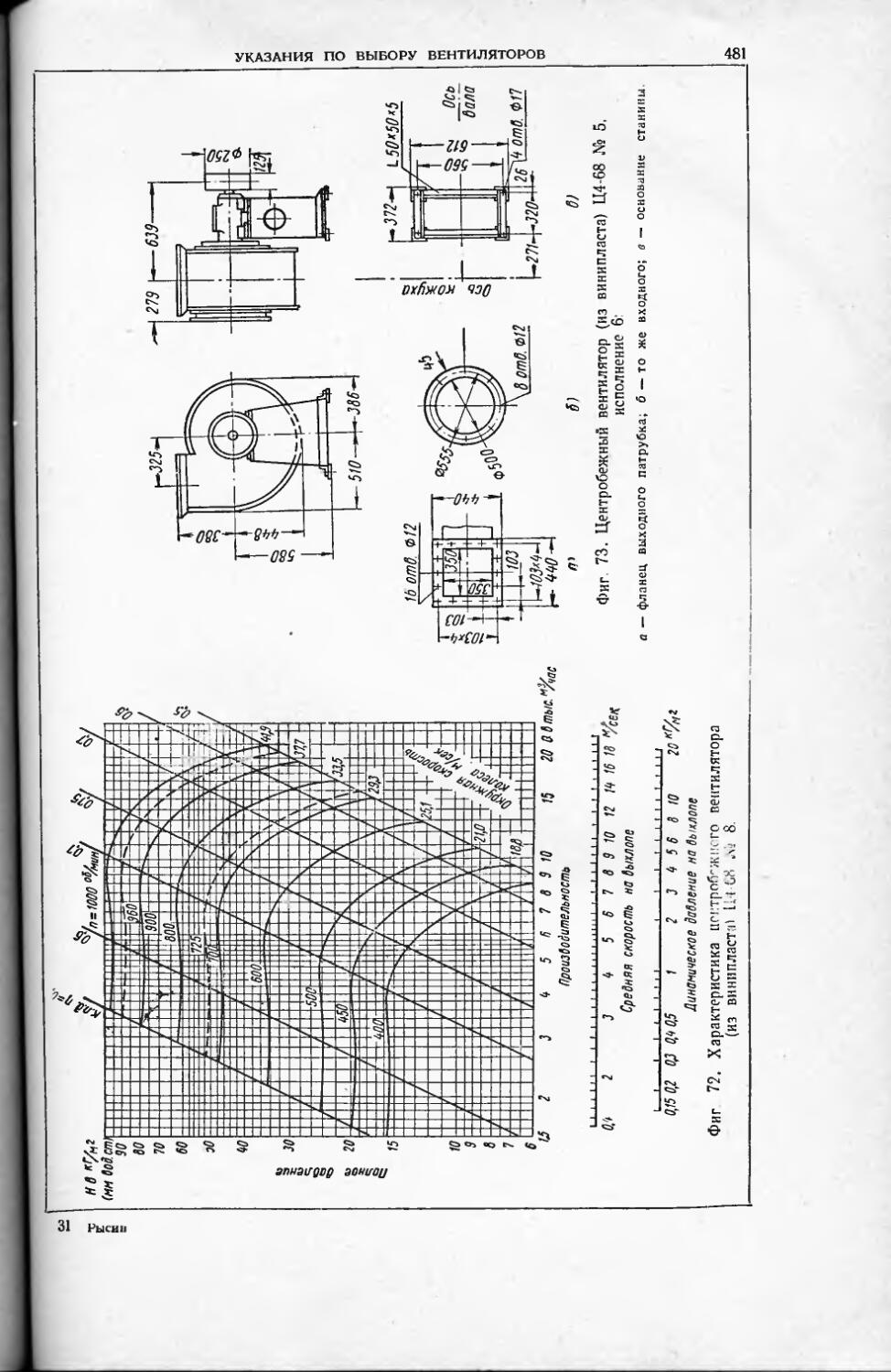

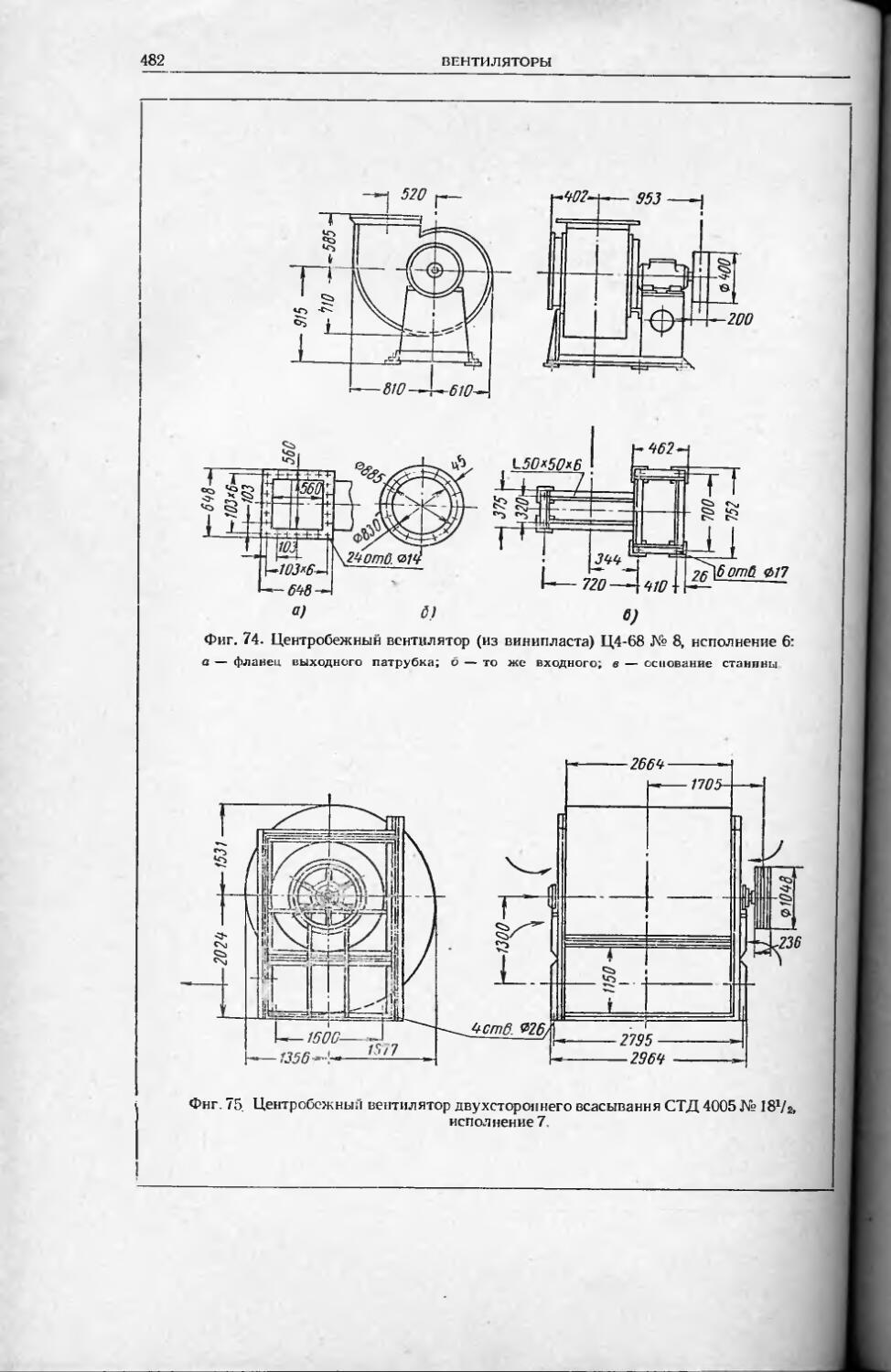

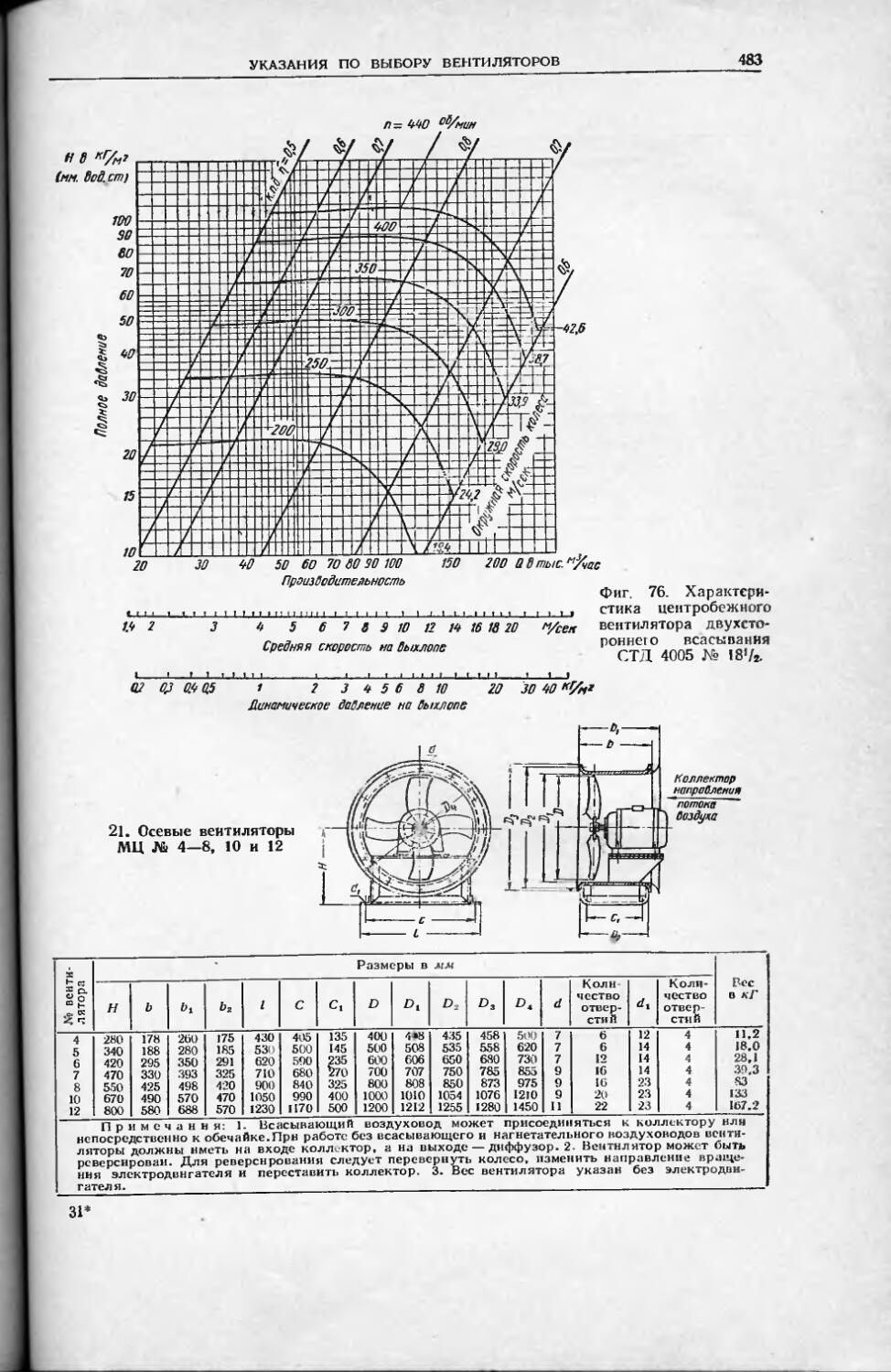

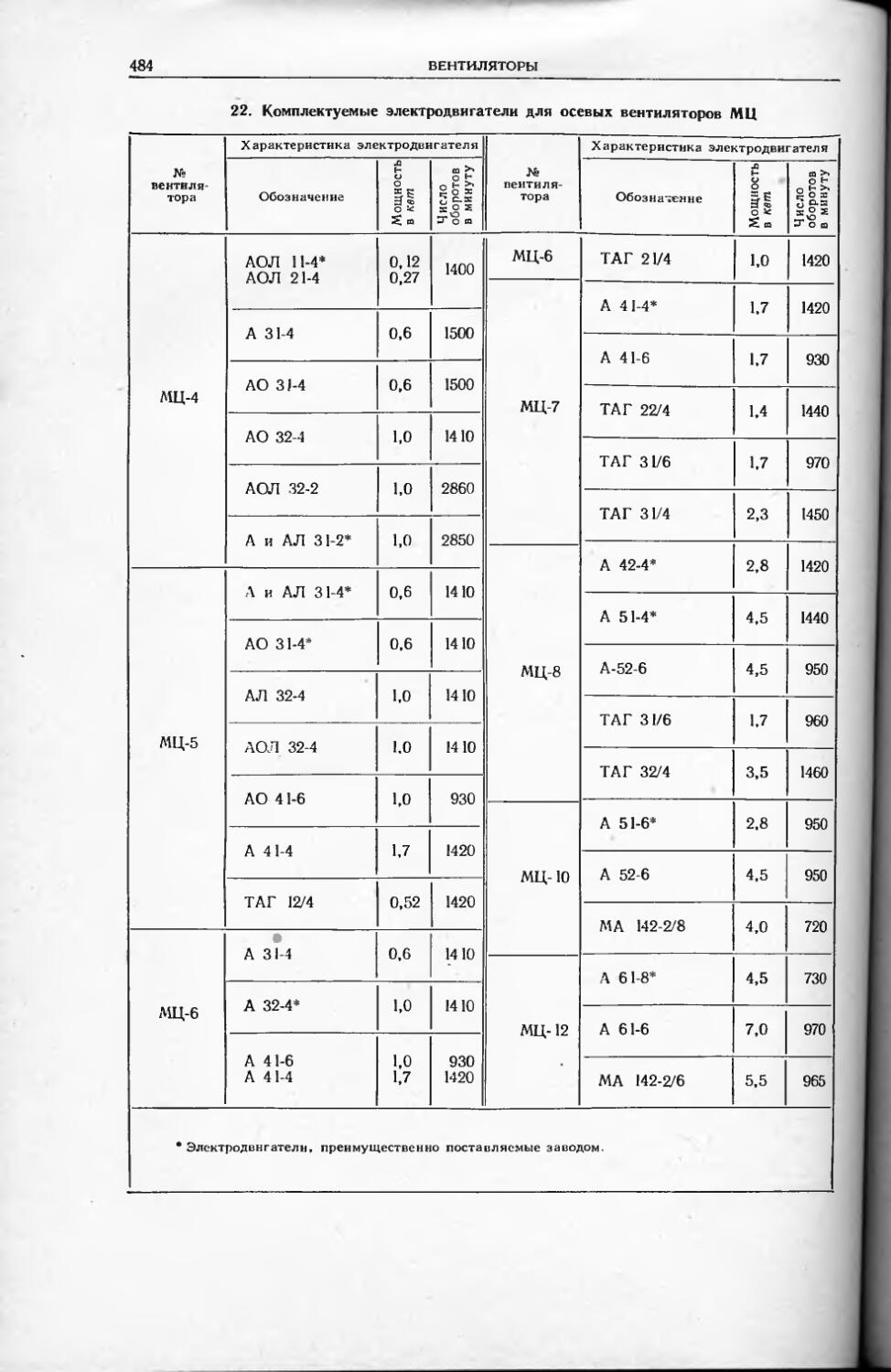

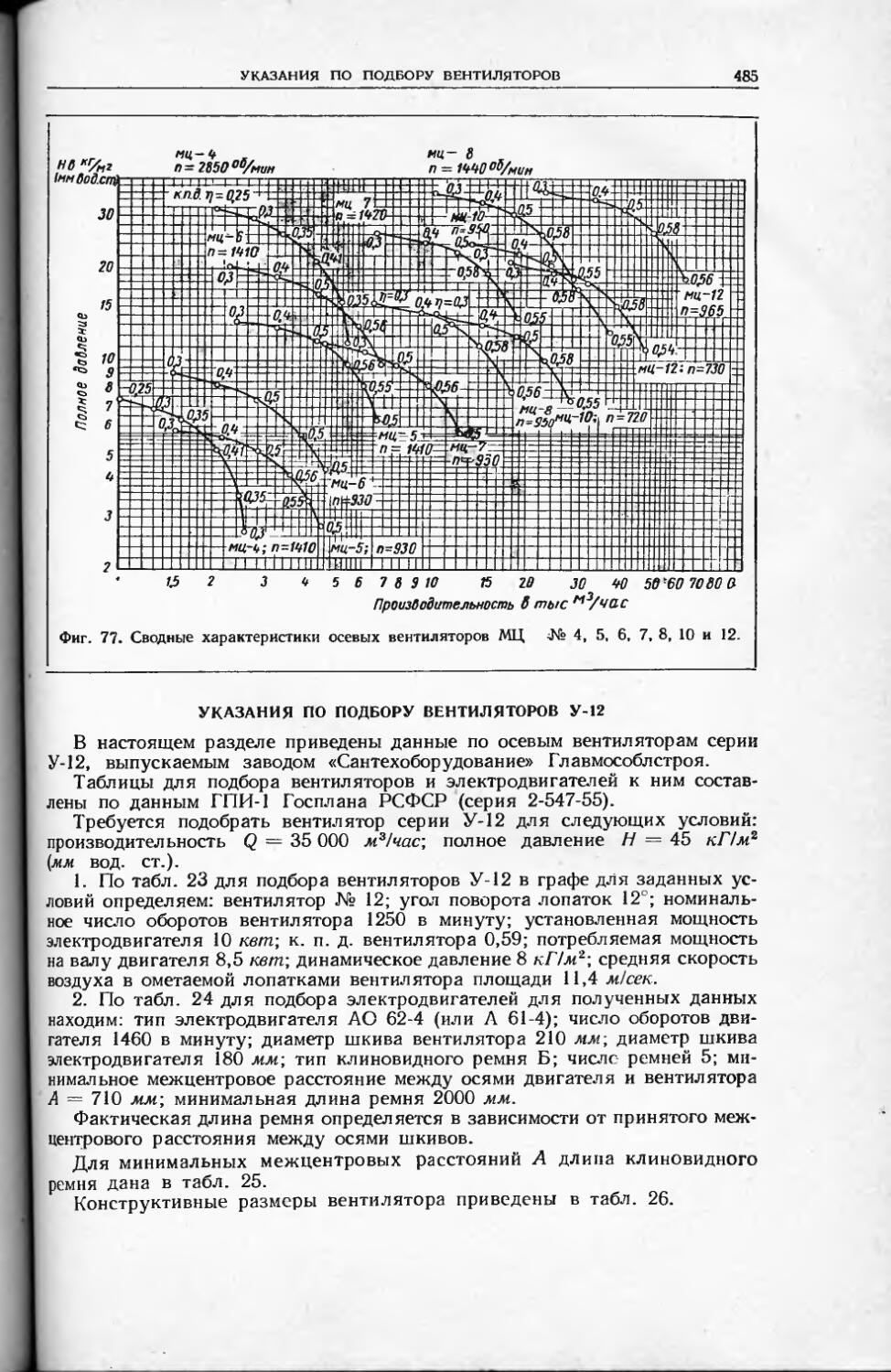

Глава XX VII. Вентиляторы.................................................... 421

Указания по выбору вентиляторов.........................................- 421

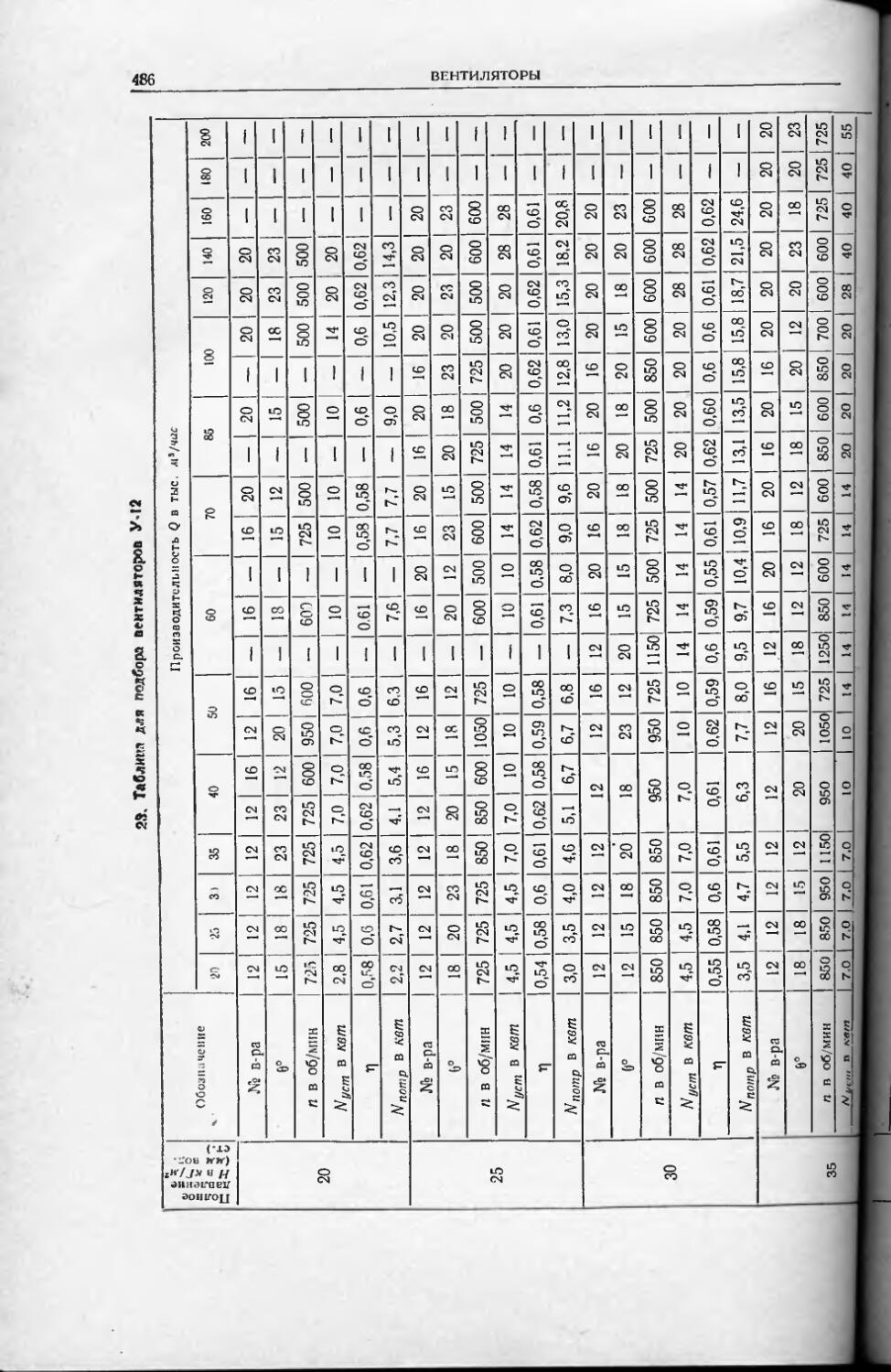

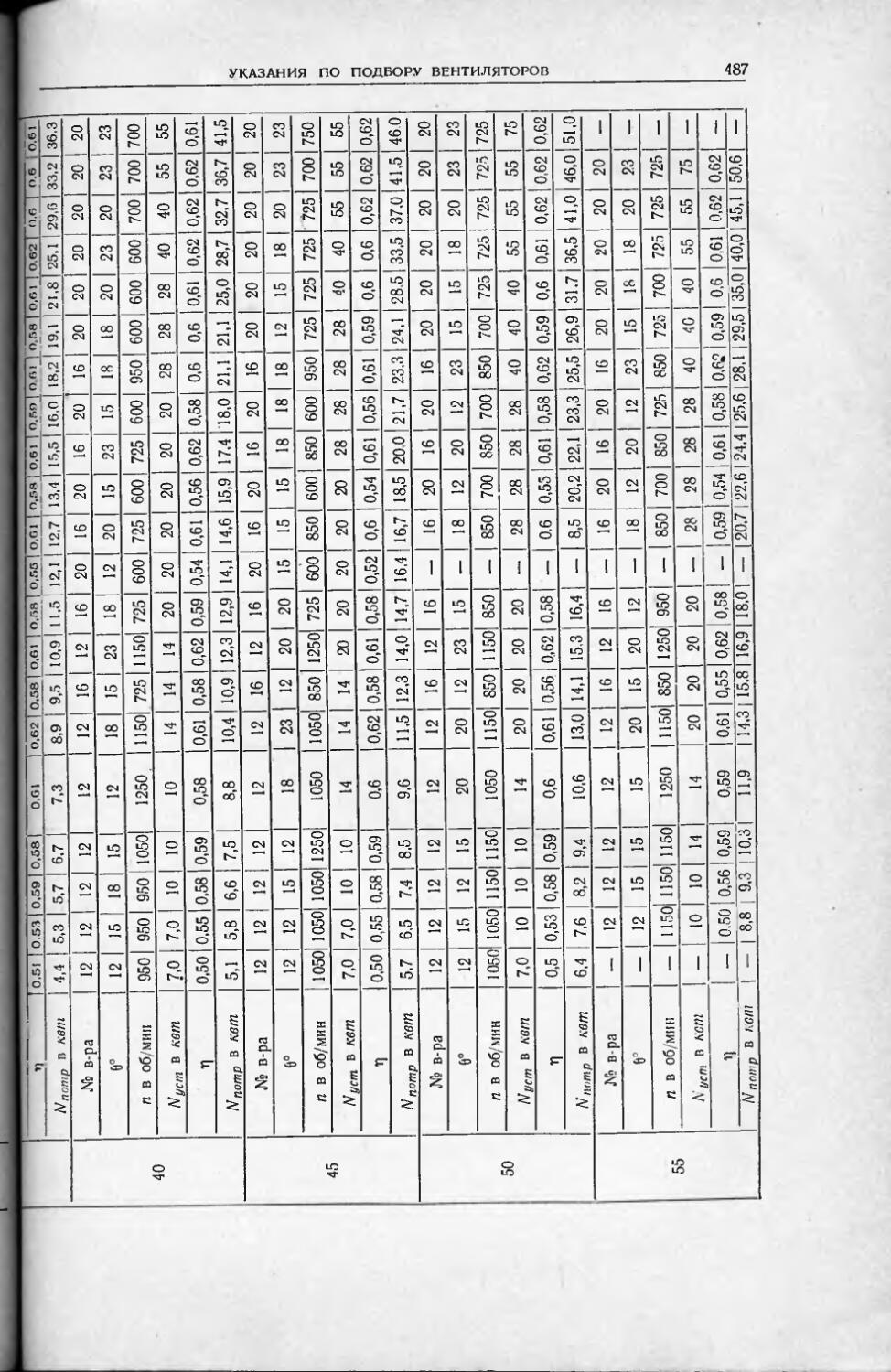

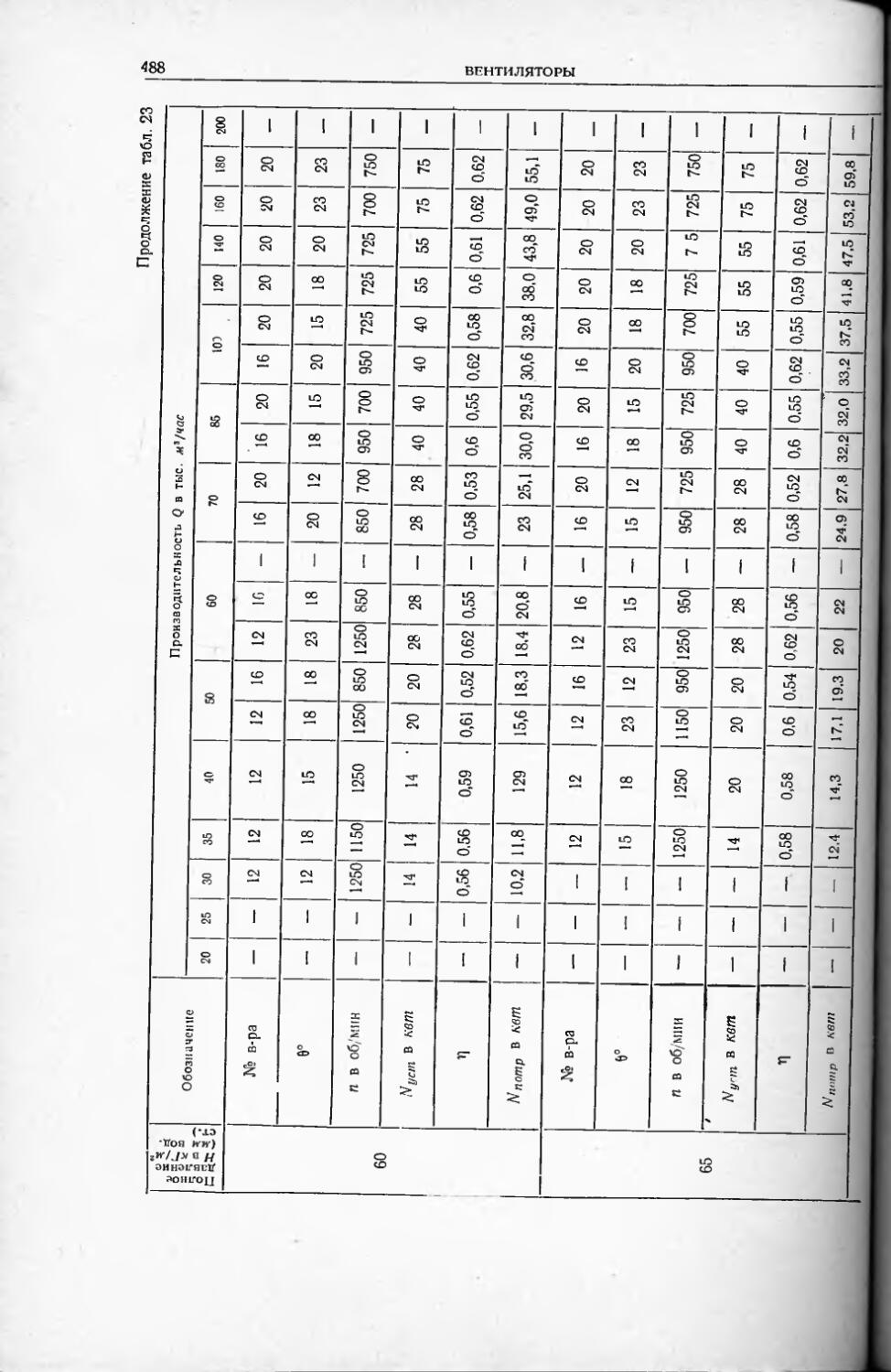

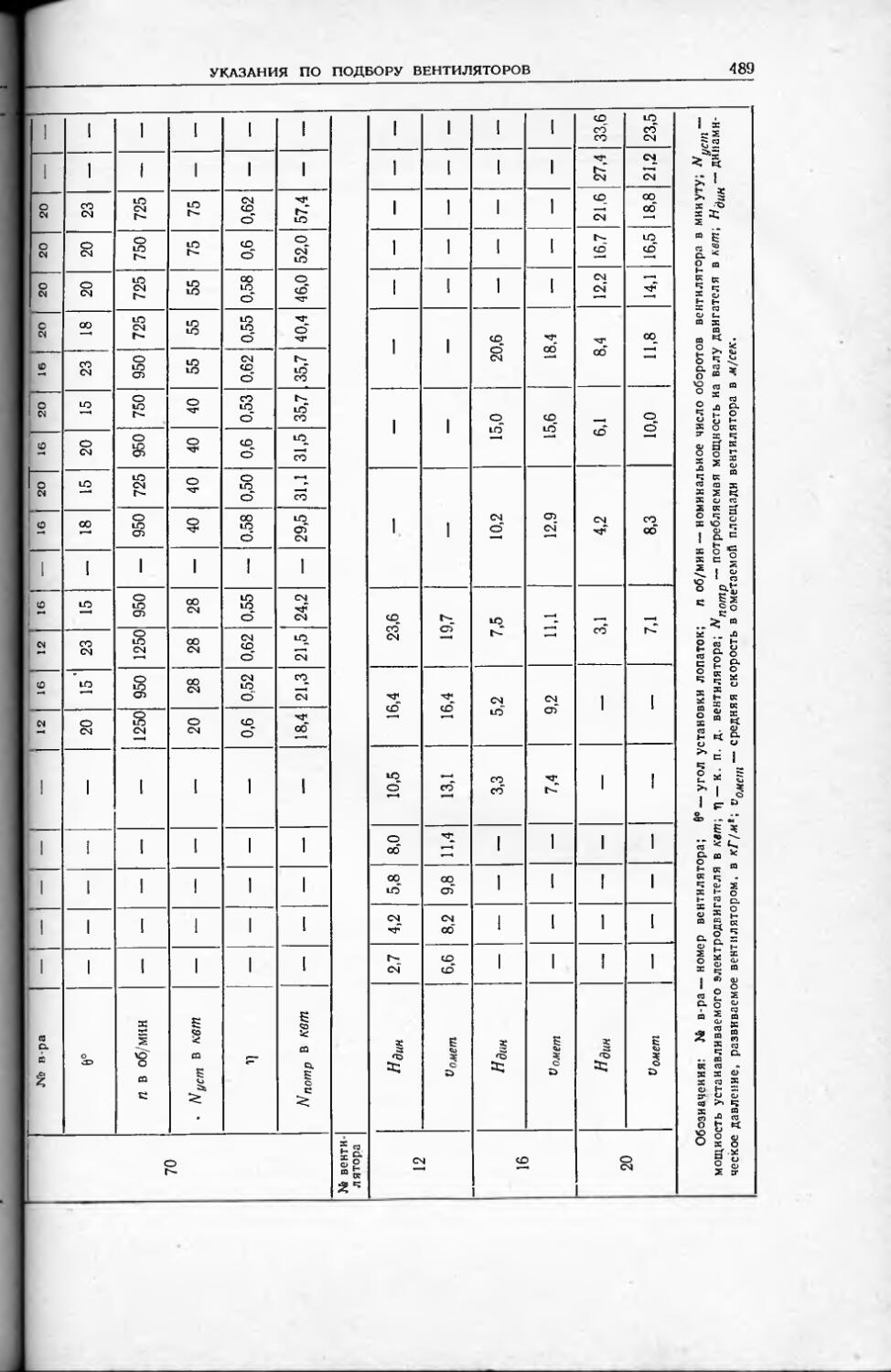

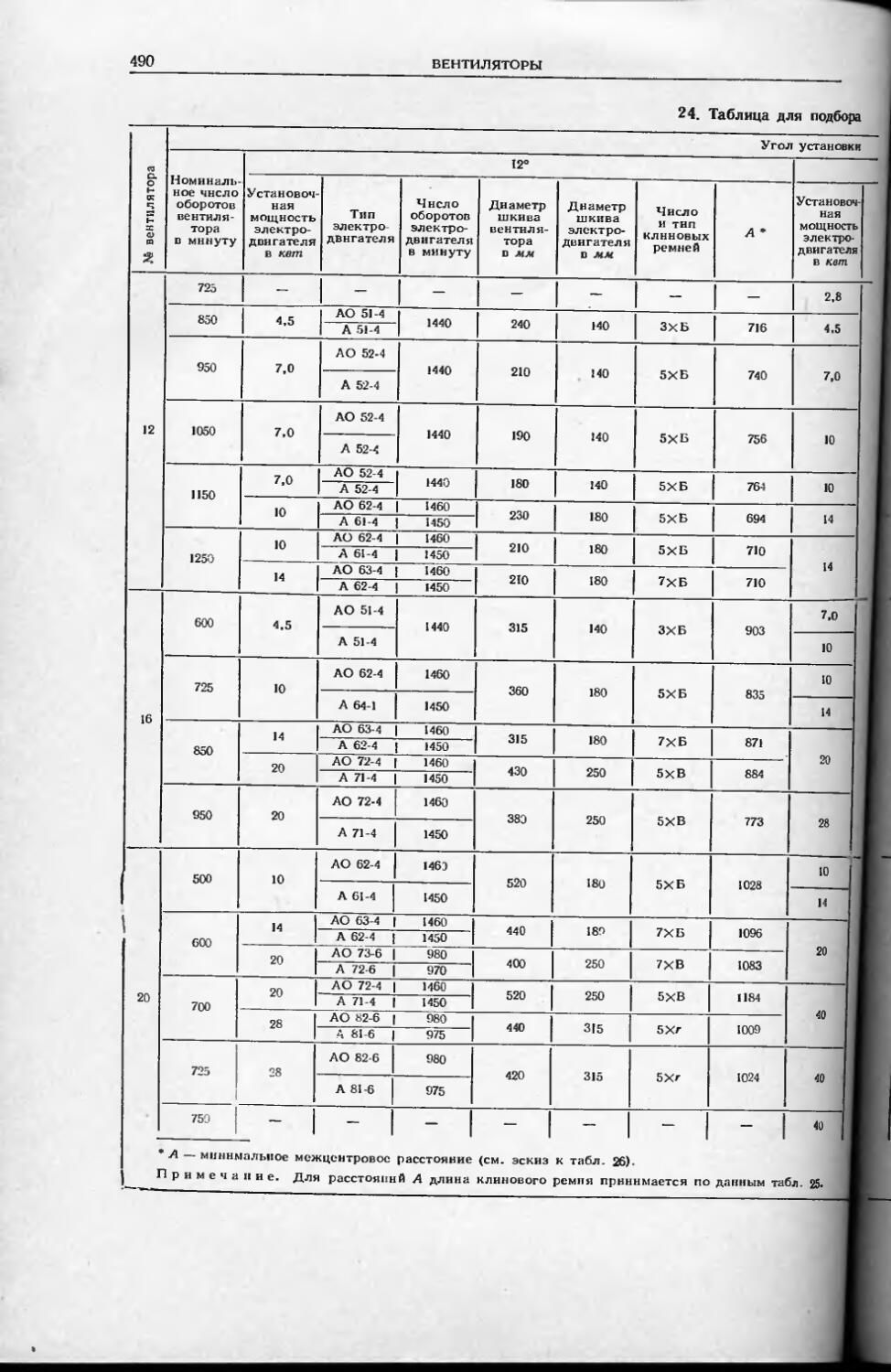

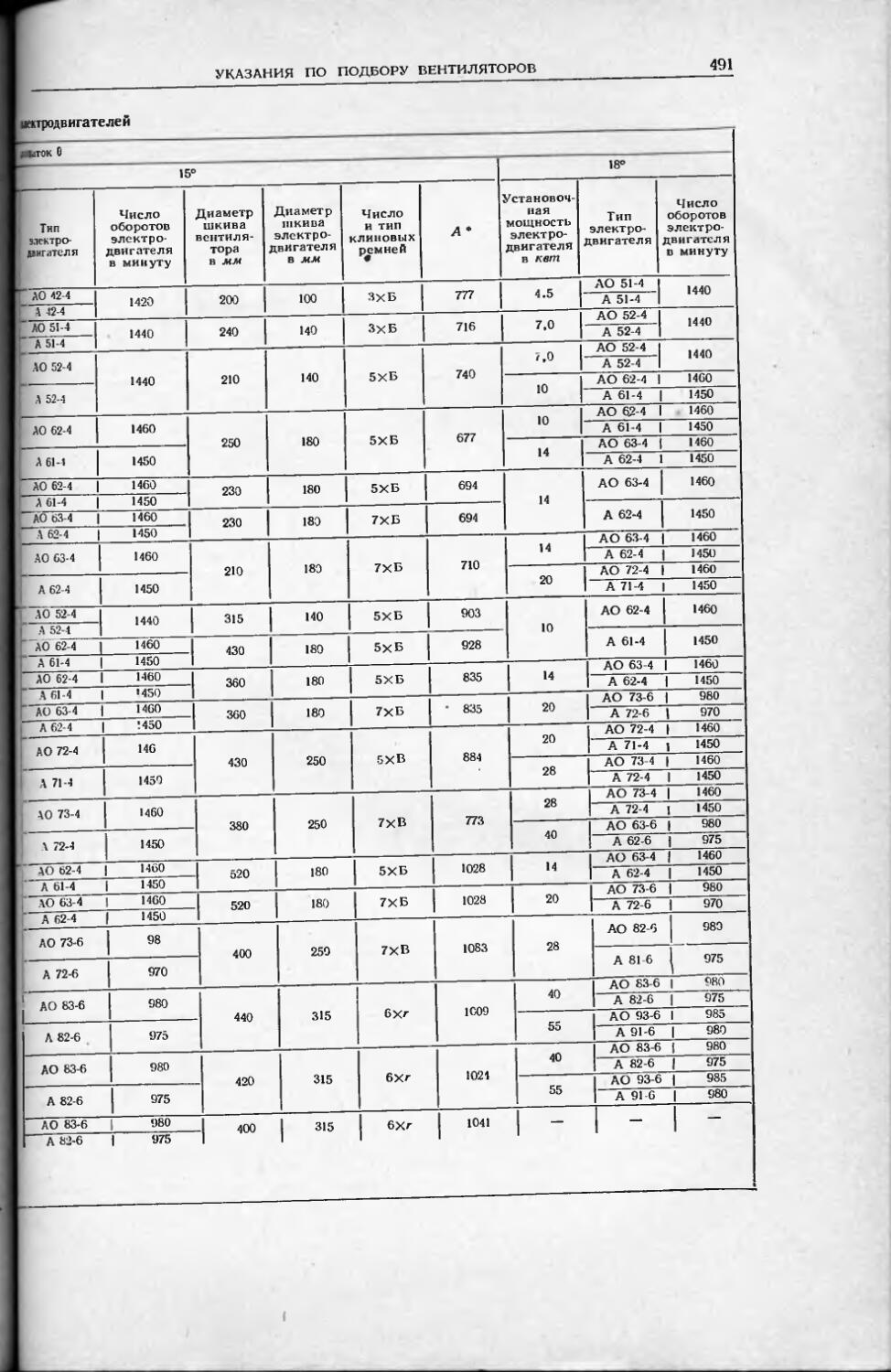

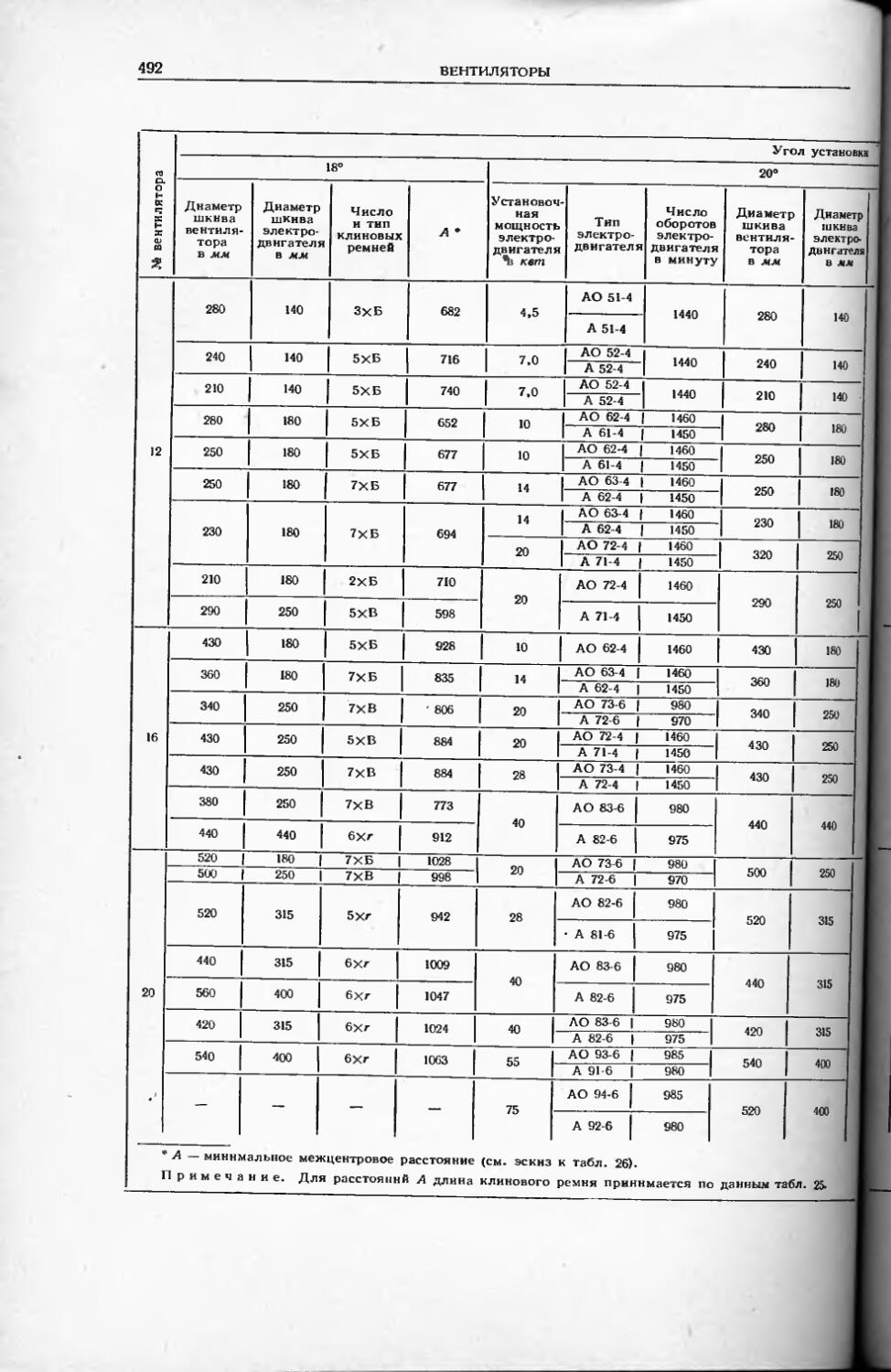

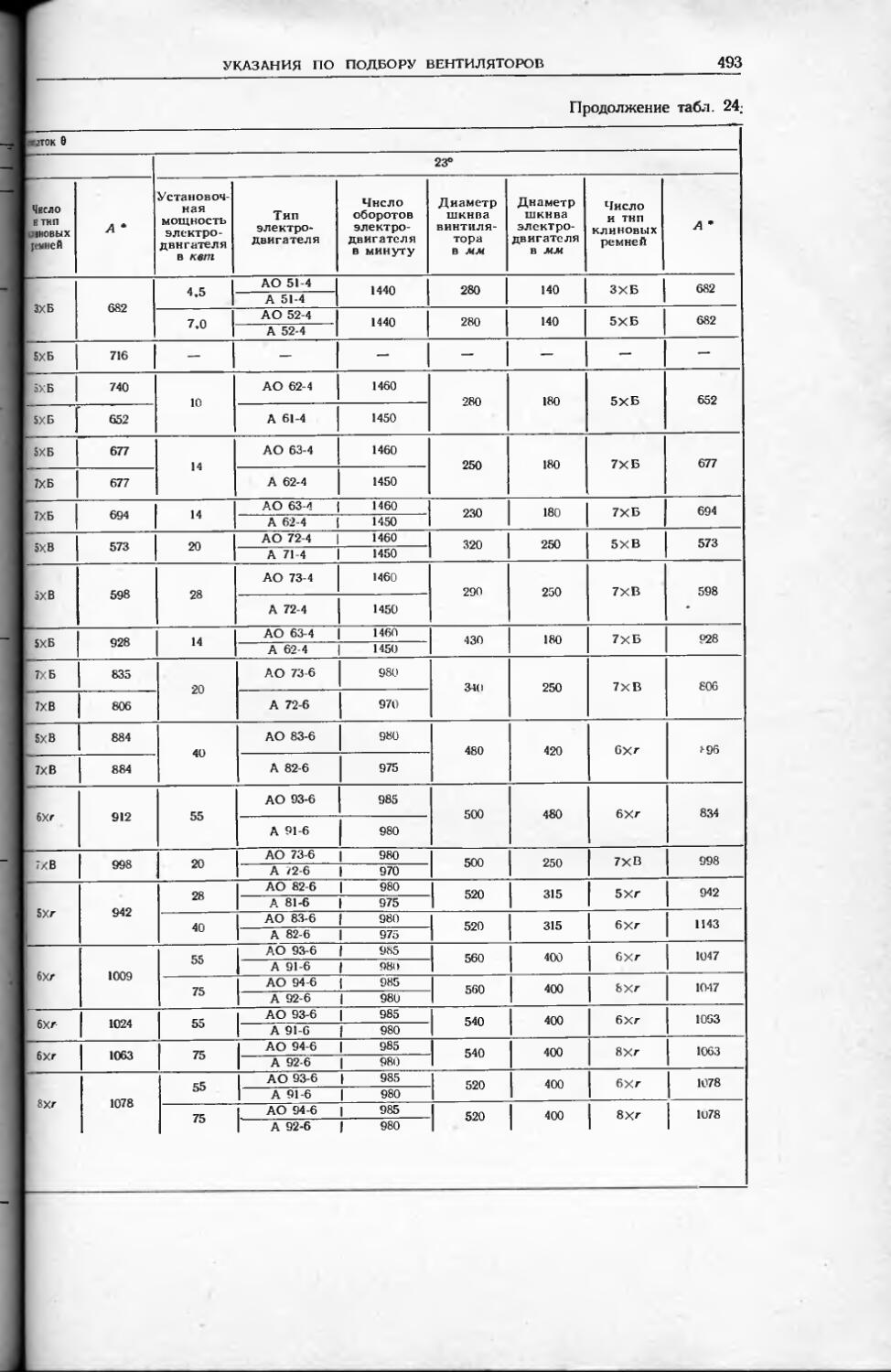

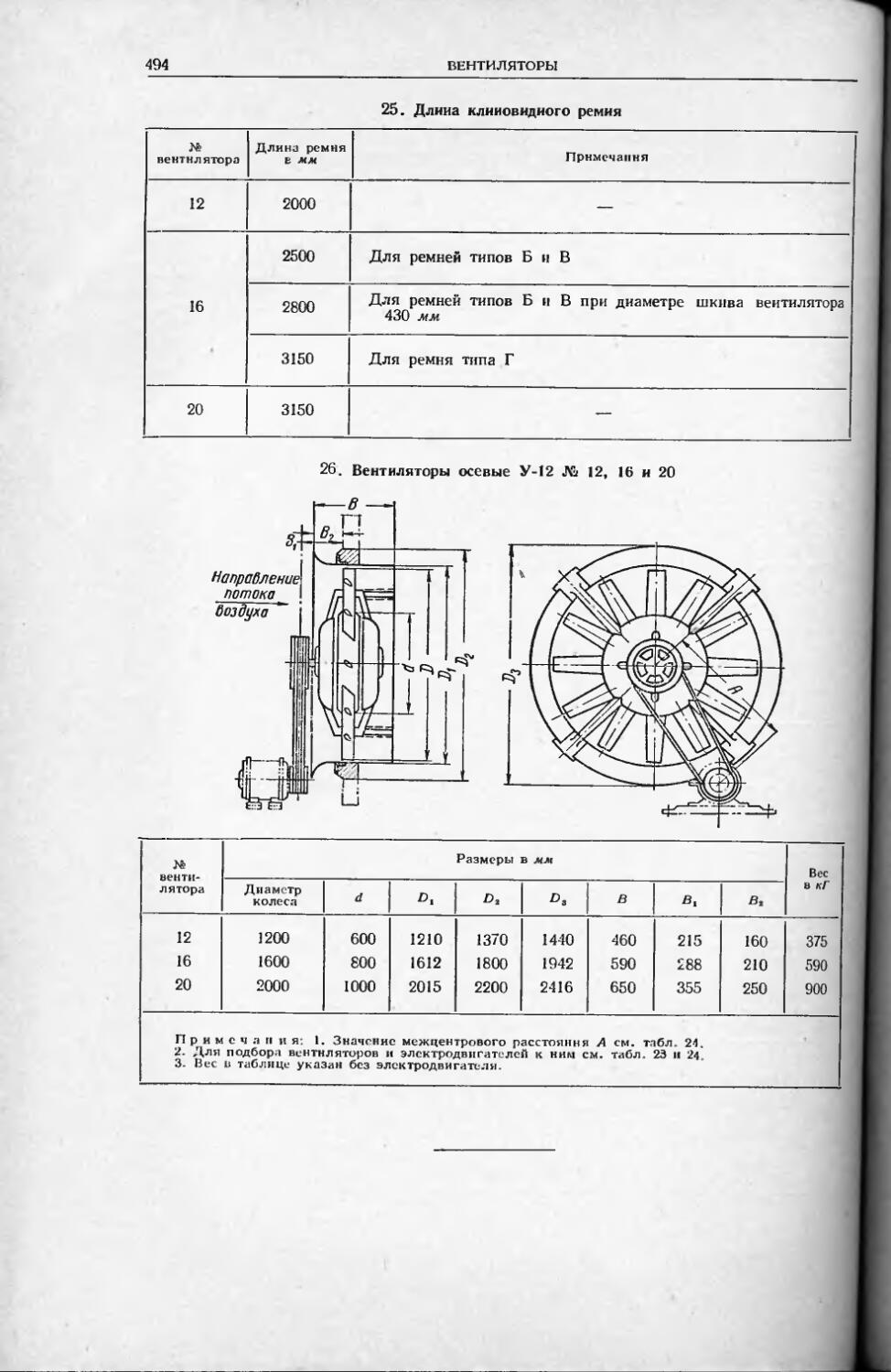

Указания по подбору вентиляторов У-Г2...................................... 485

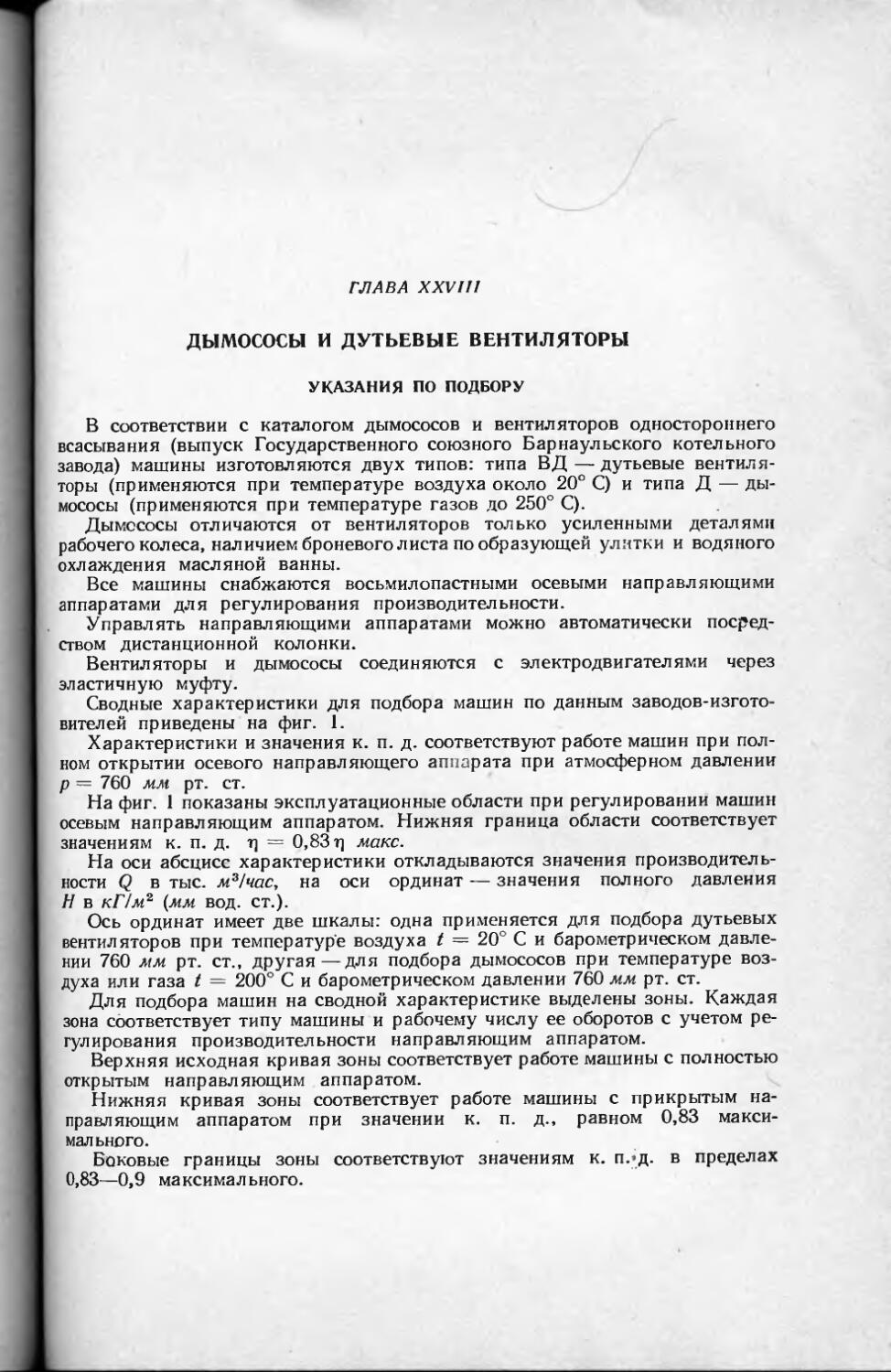

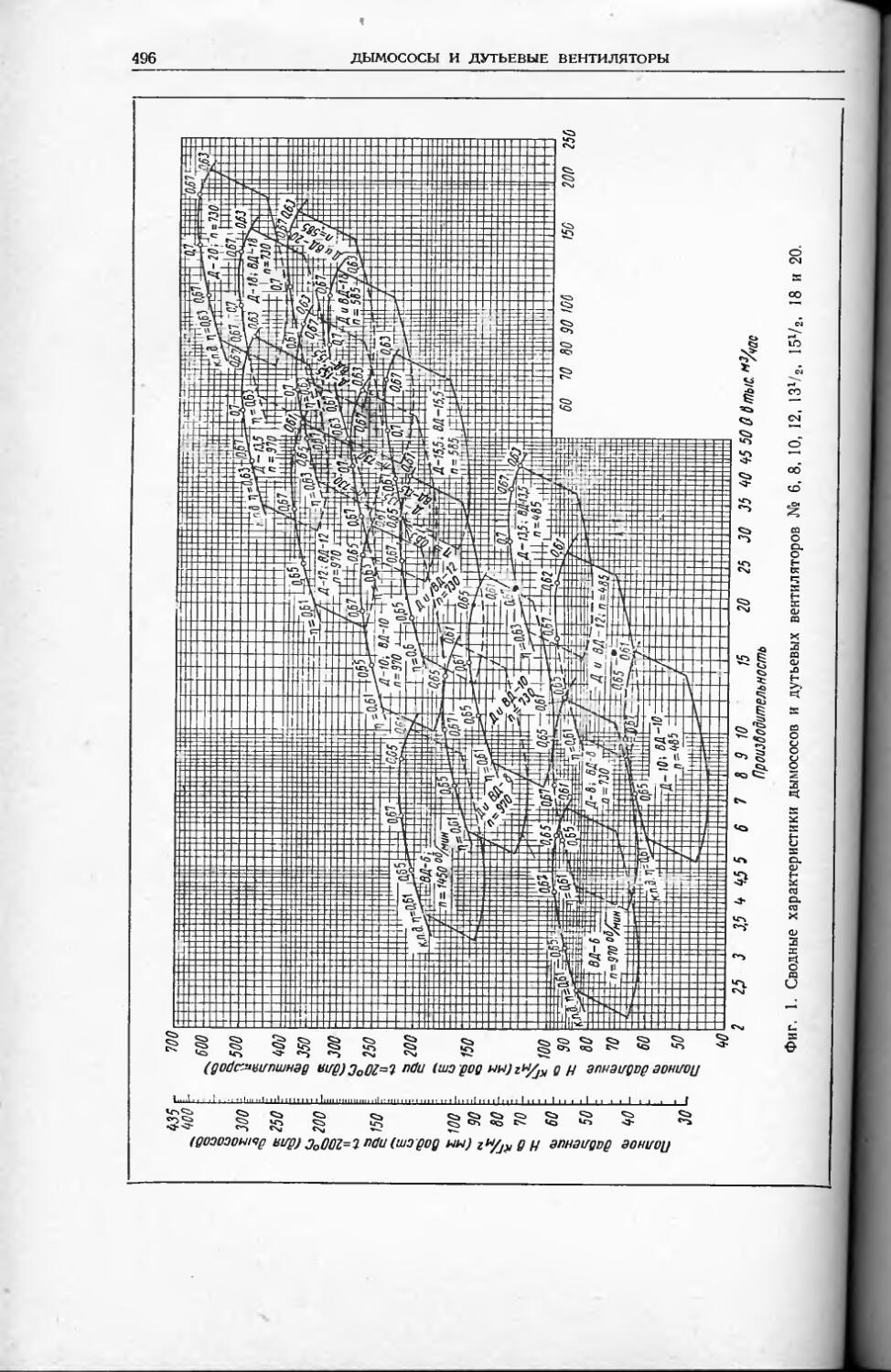

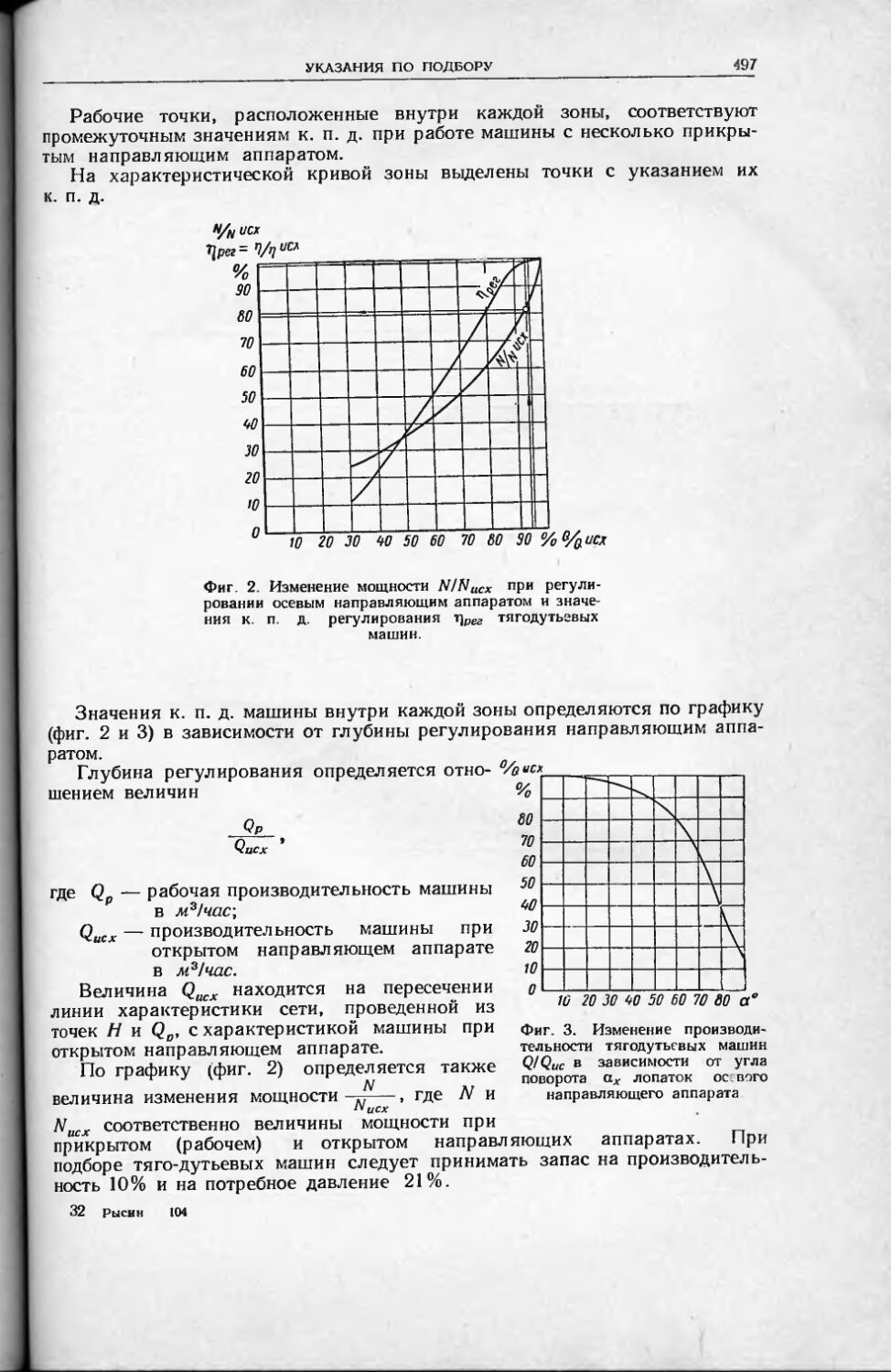

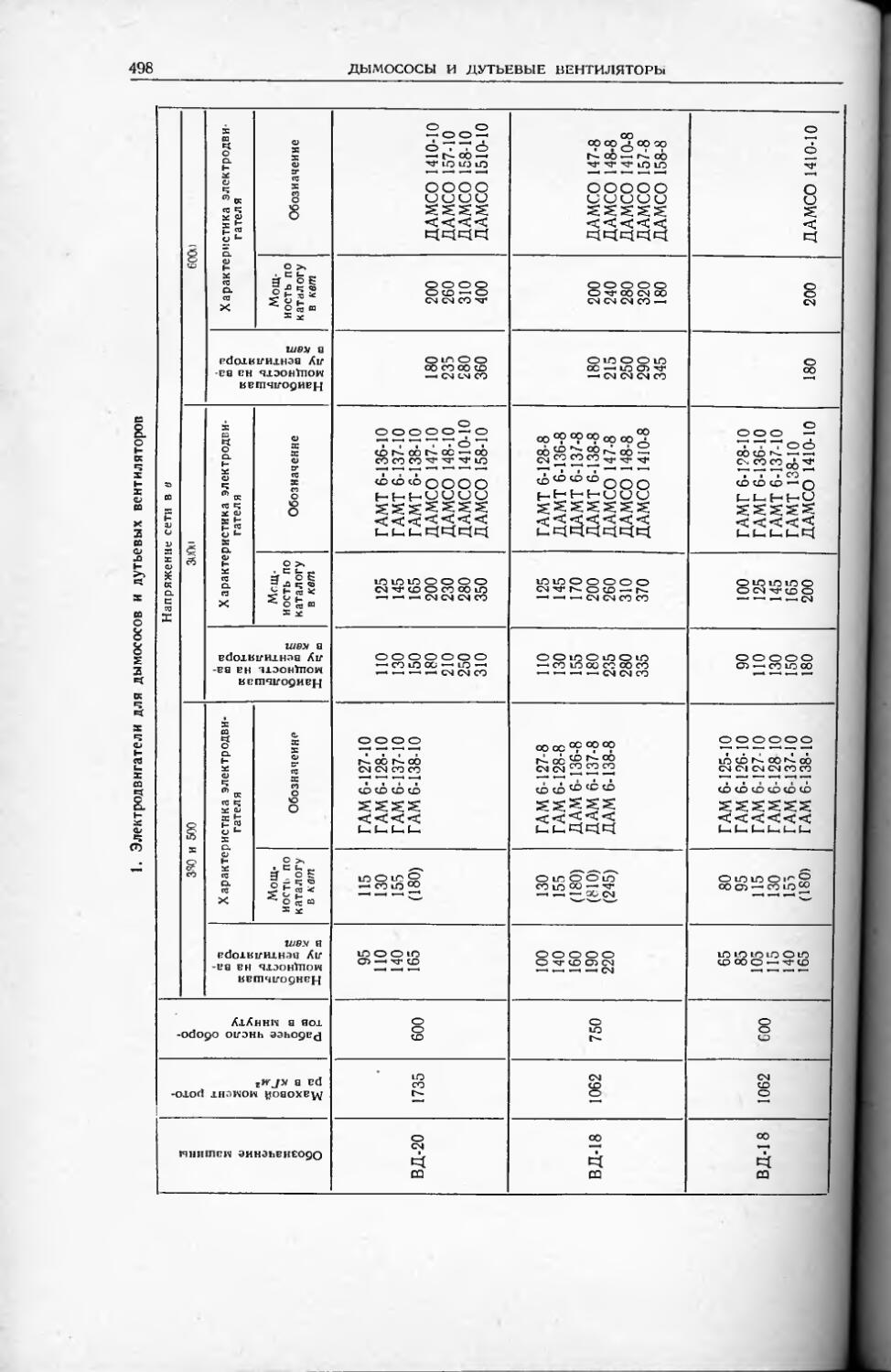

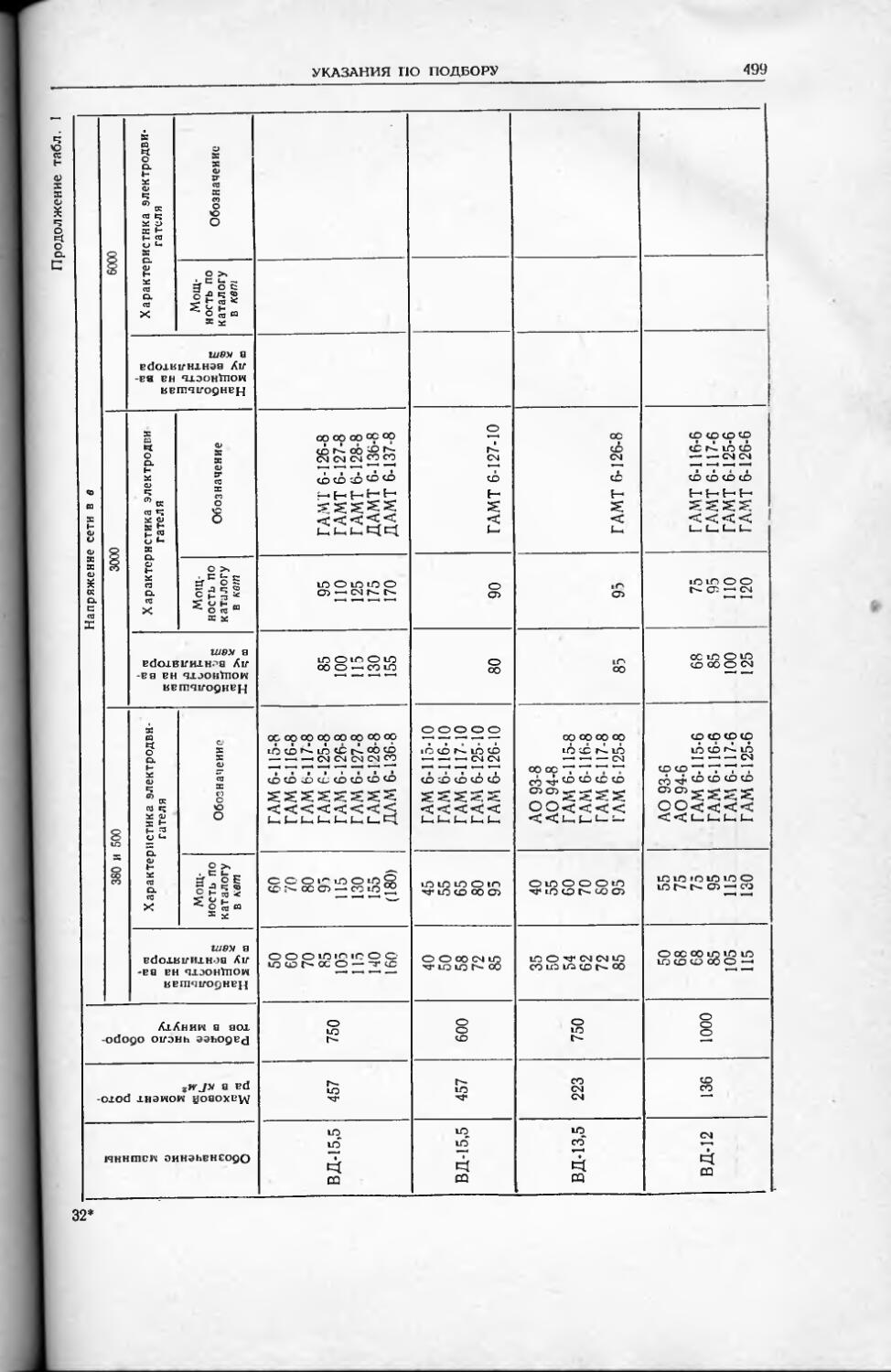

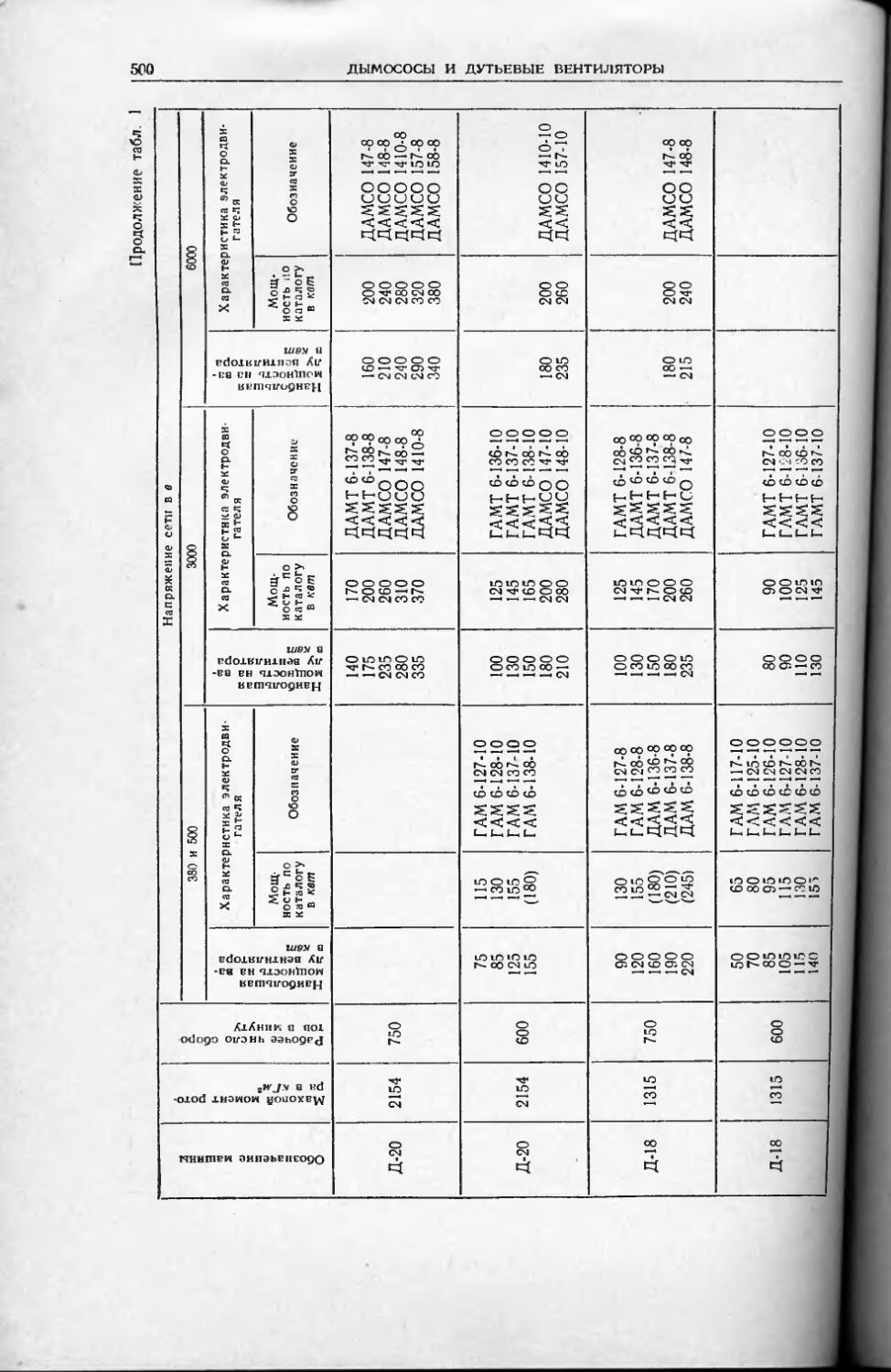

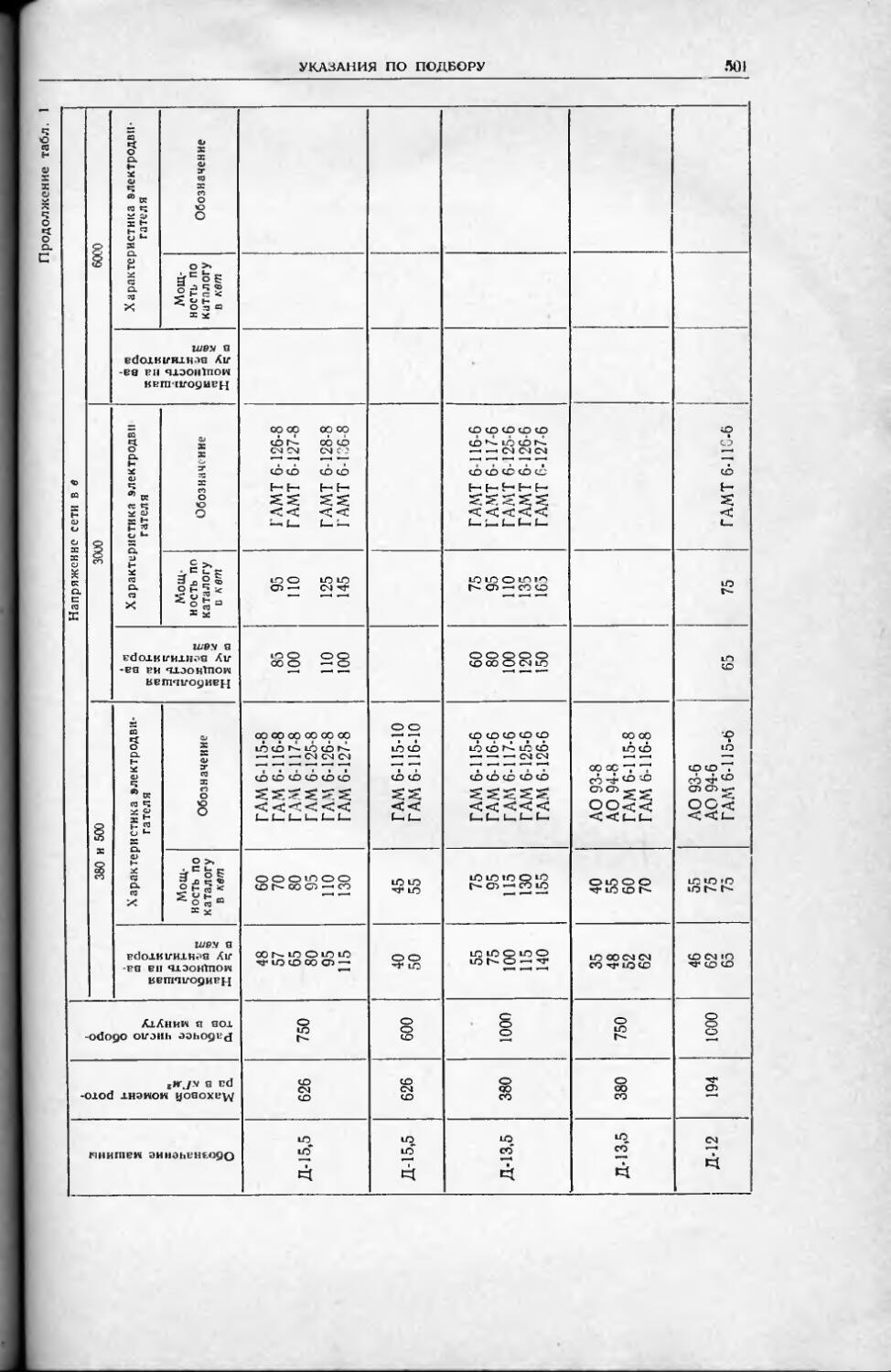

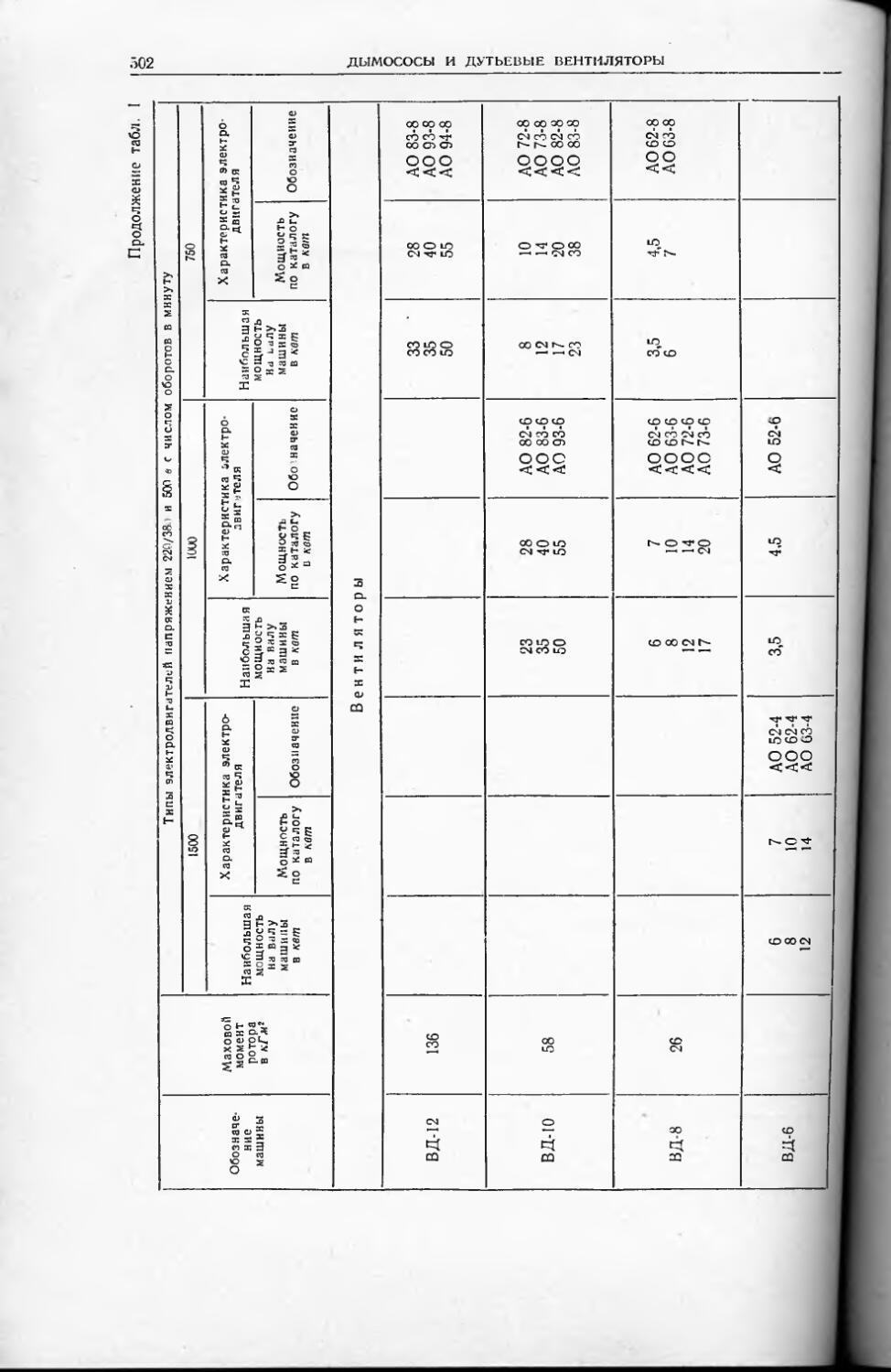

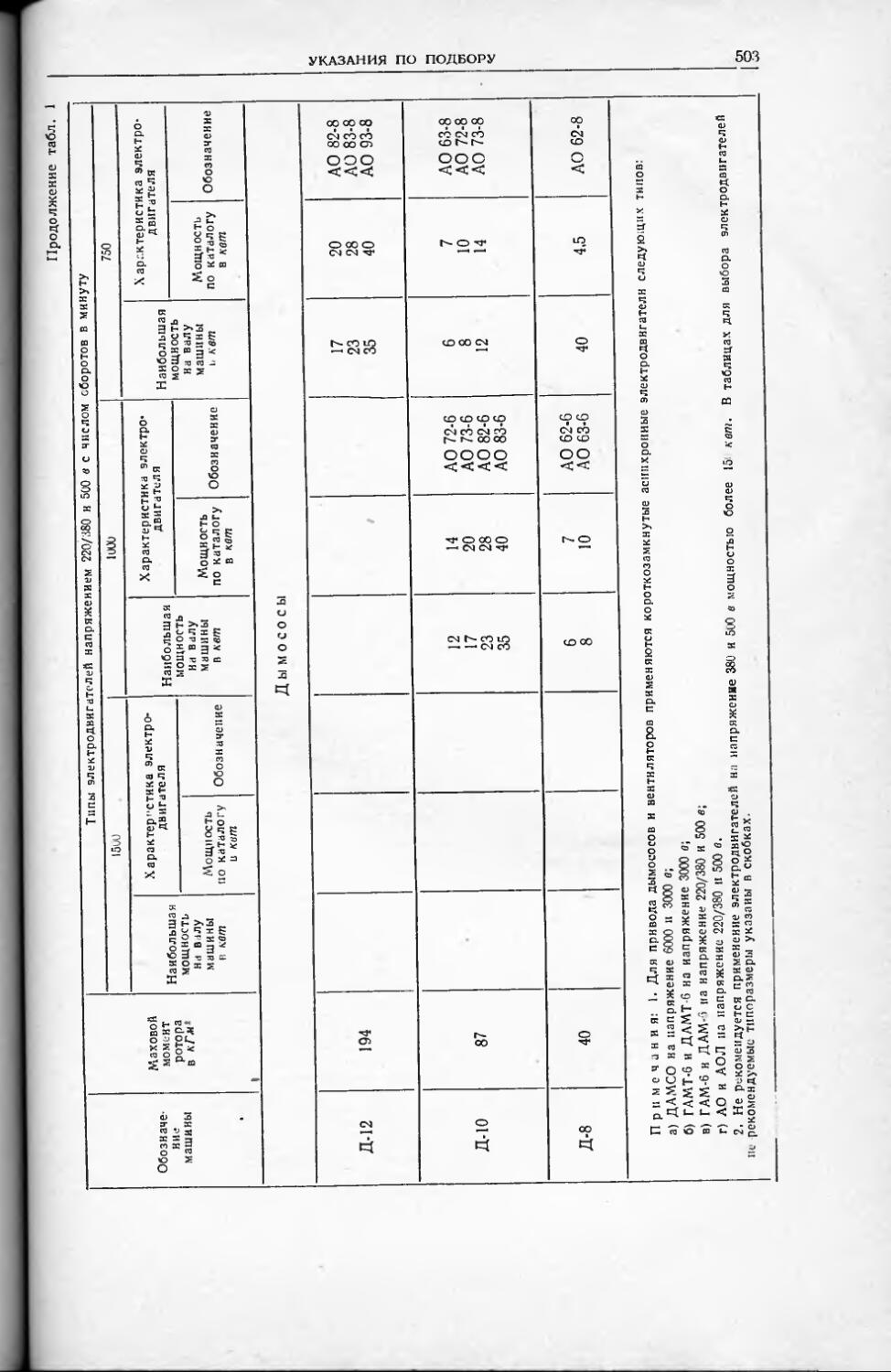

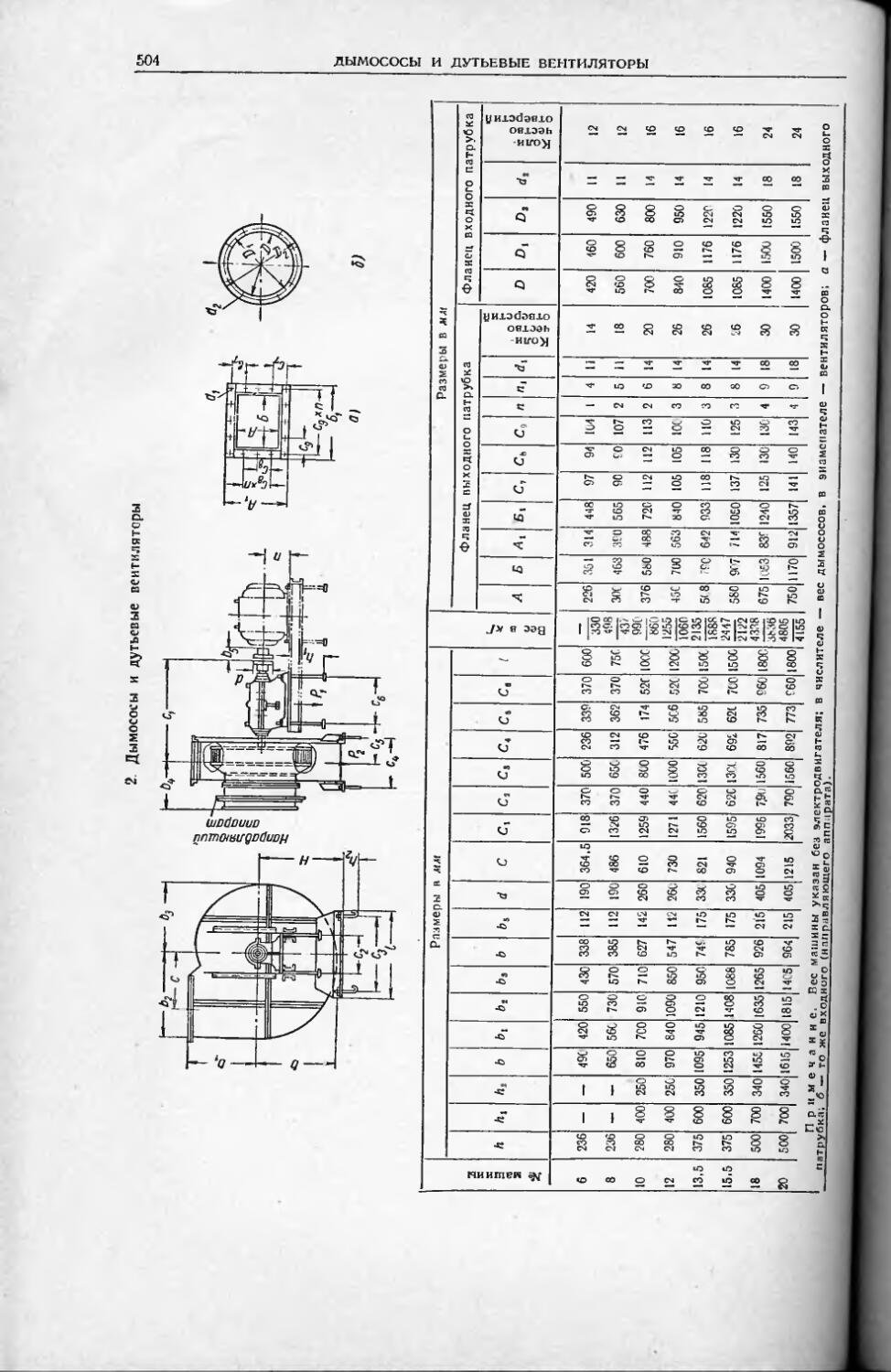

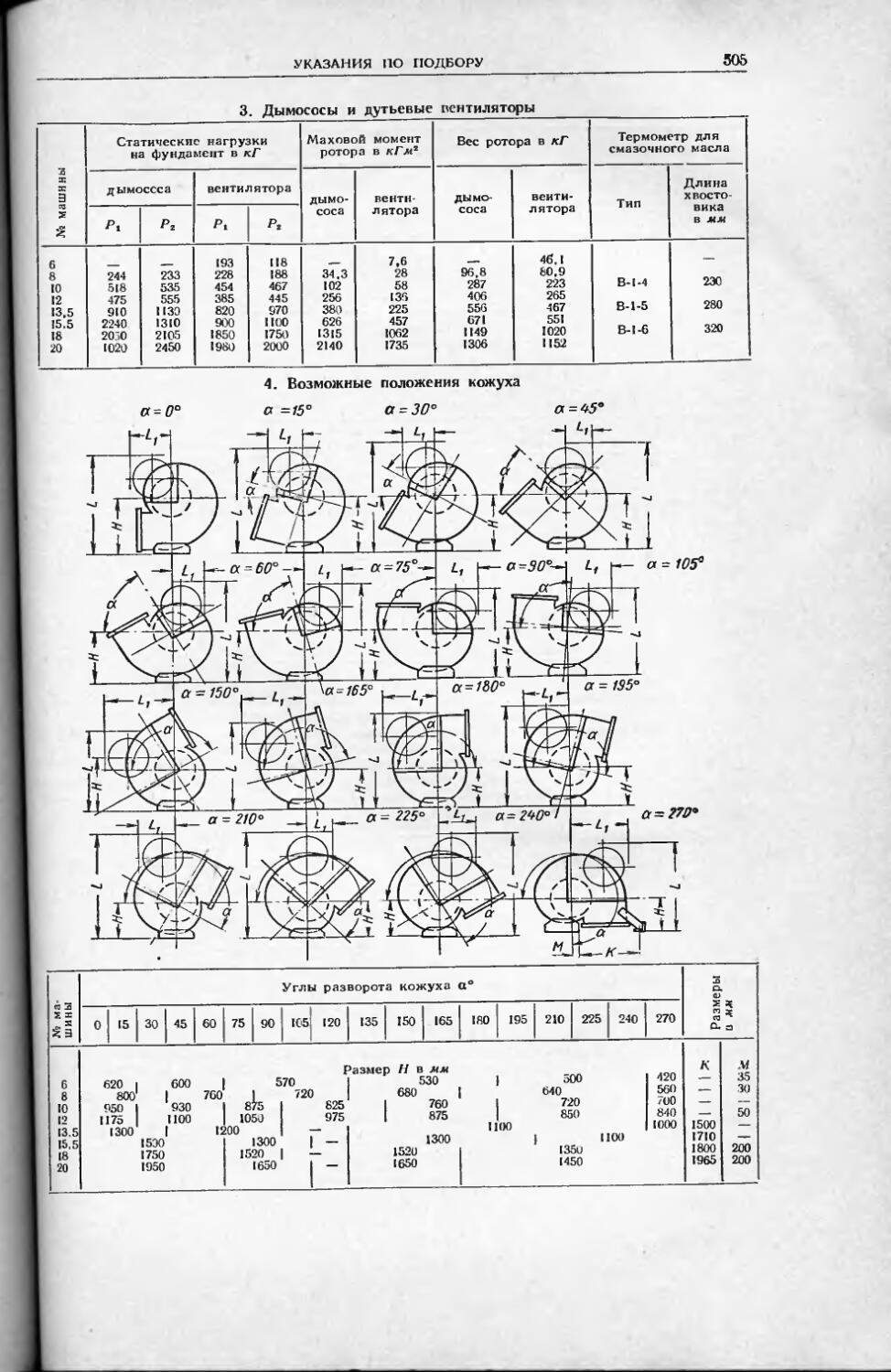

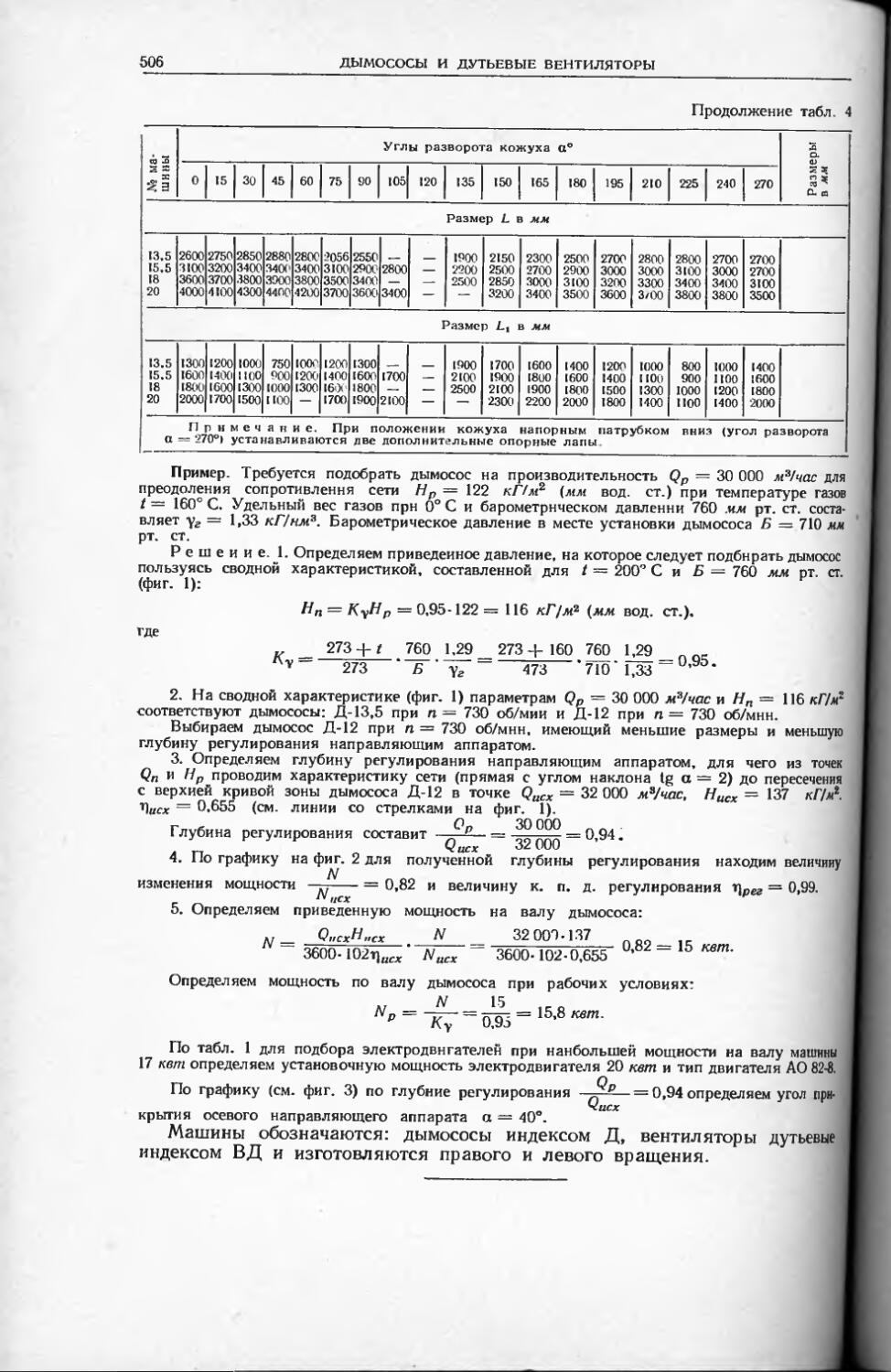

Глава XX VIII. Дымососы и дутьевые вентиляторы . 495

Указания по подбору , 495

Глава XXIX. Эжекторы и вакуум-насосы.................. '..................... 507

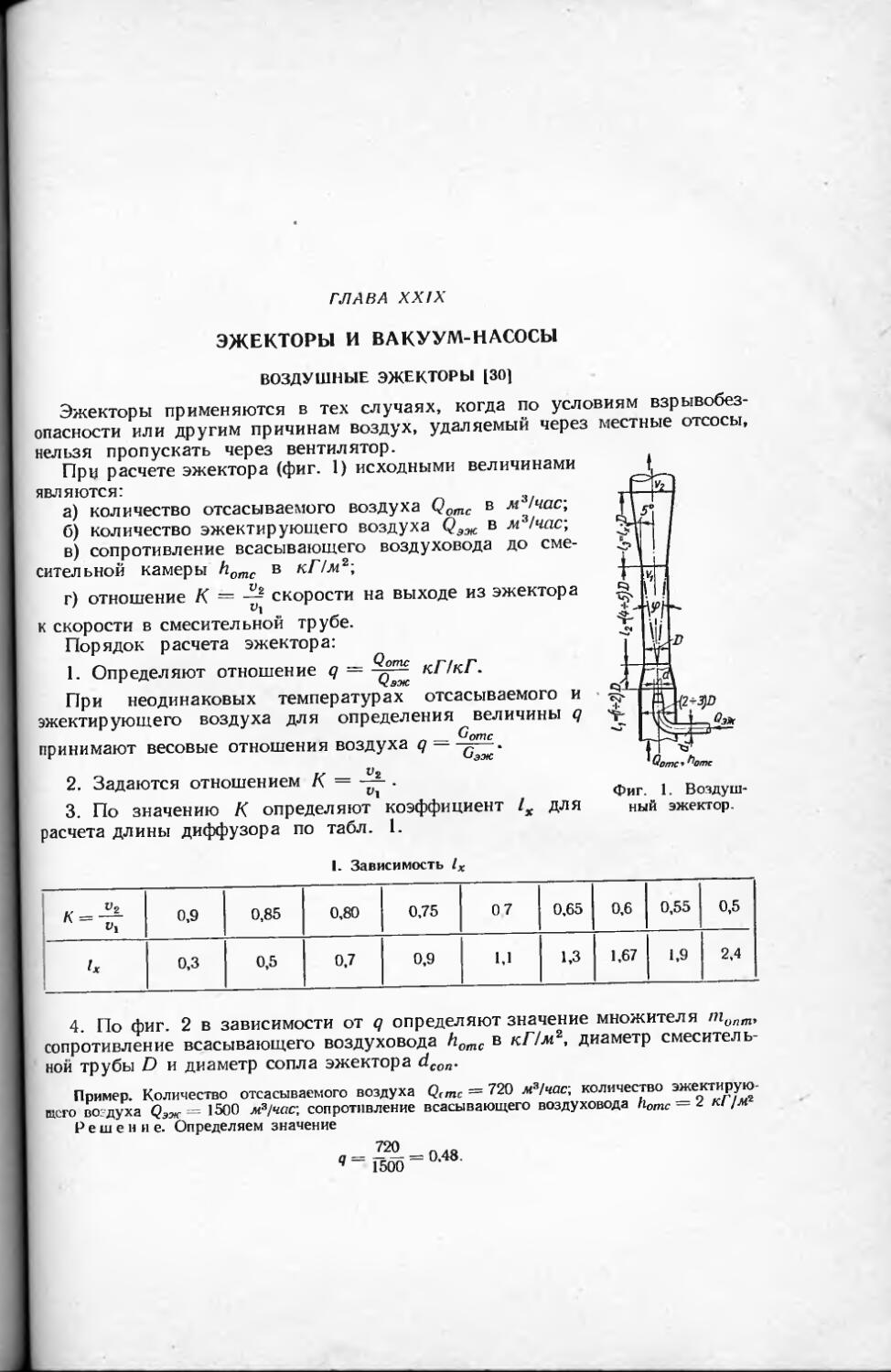

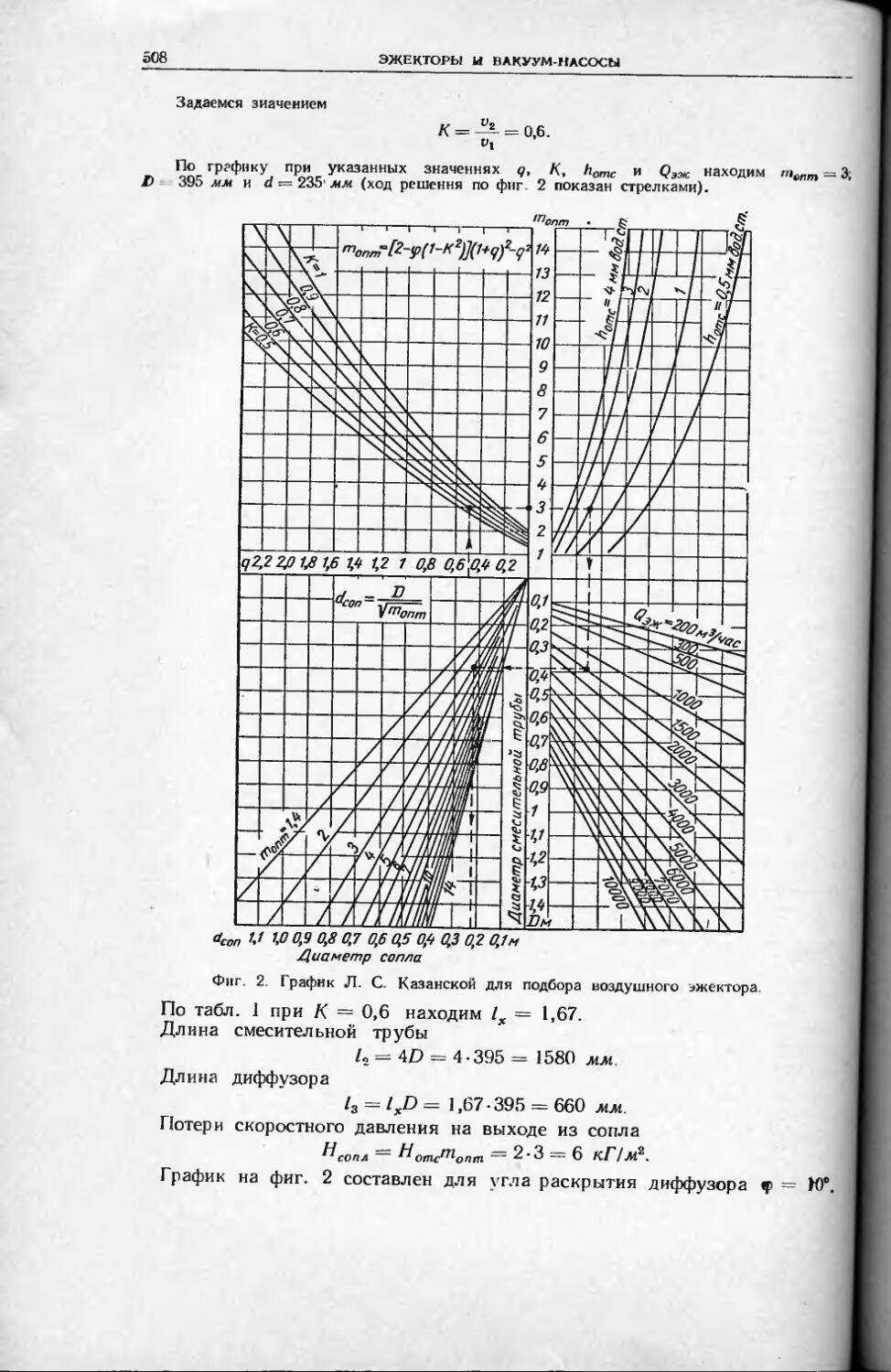

Воздушные эжекторы ... 507

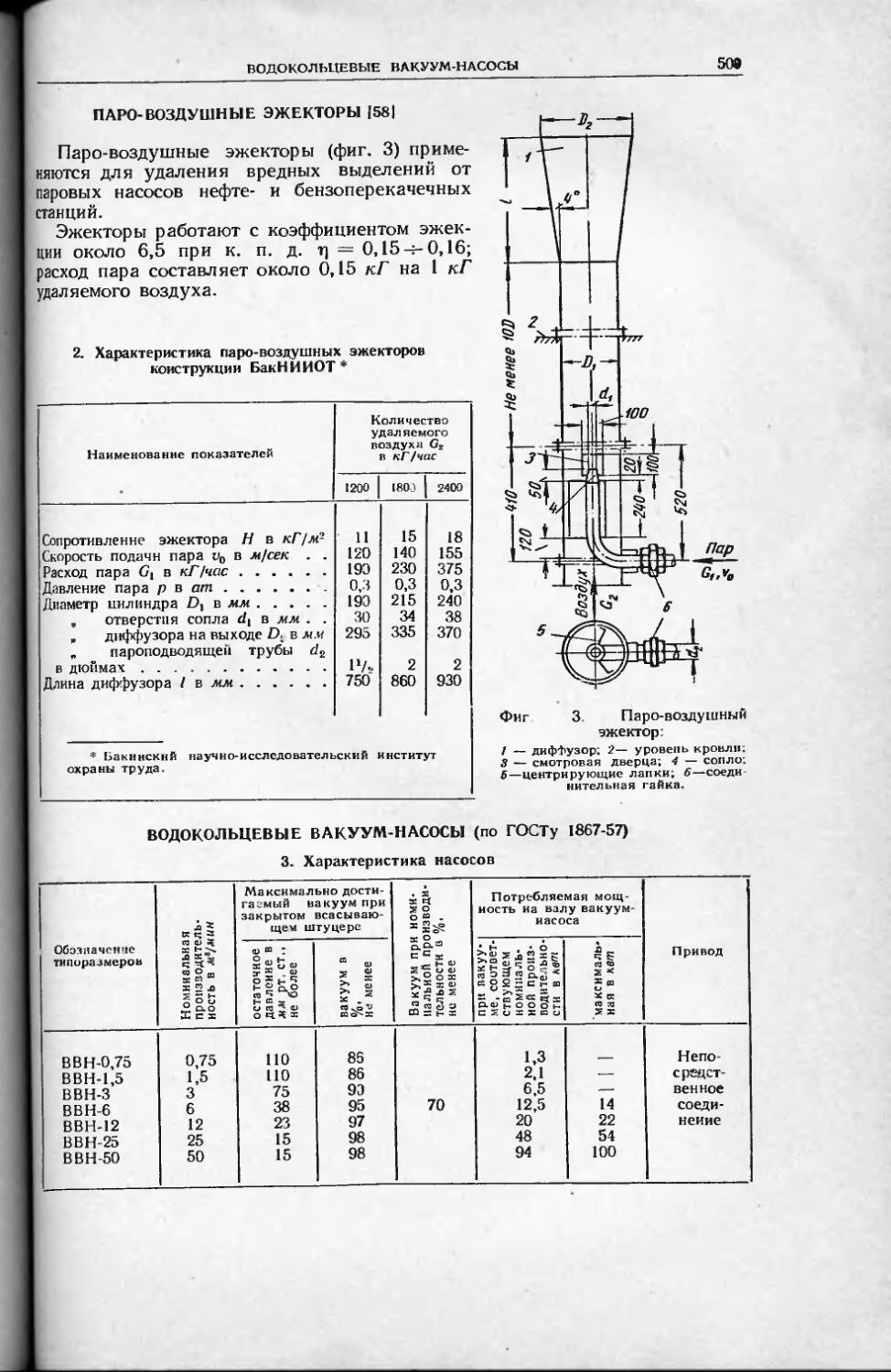

Паро-воздушные эжекторы . . 509

Водокольцевые вакуум-насосы.............................................. 509

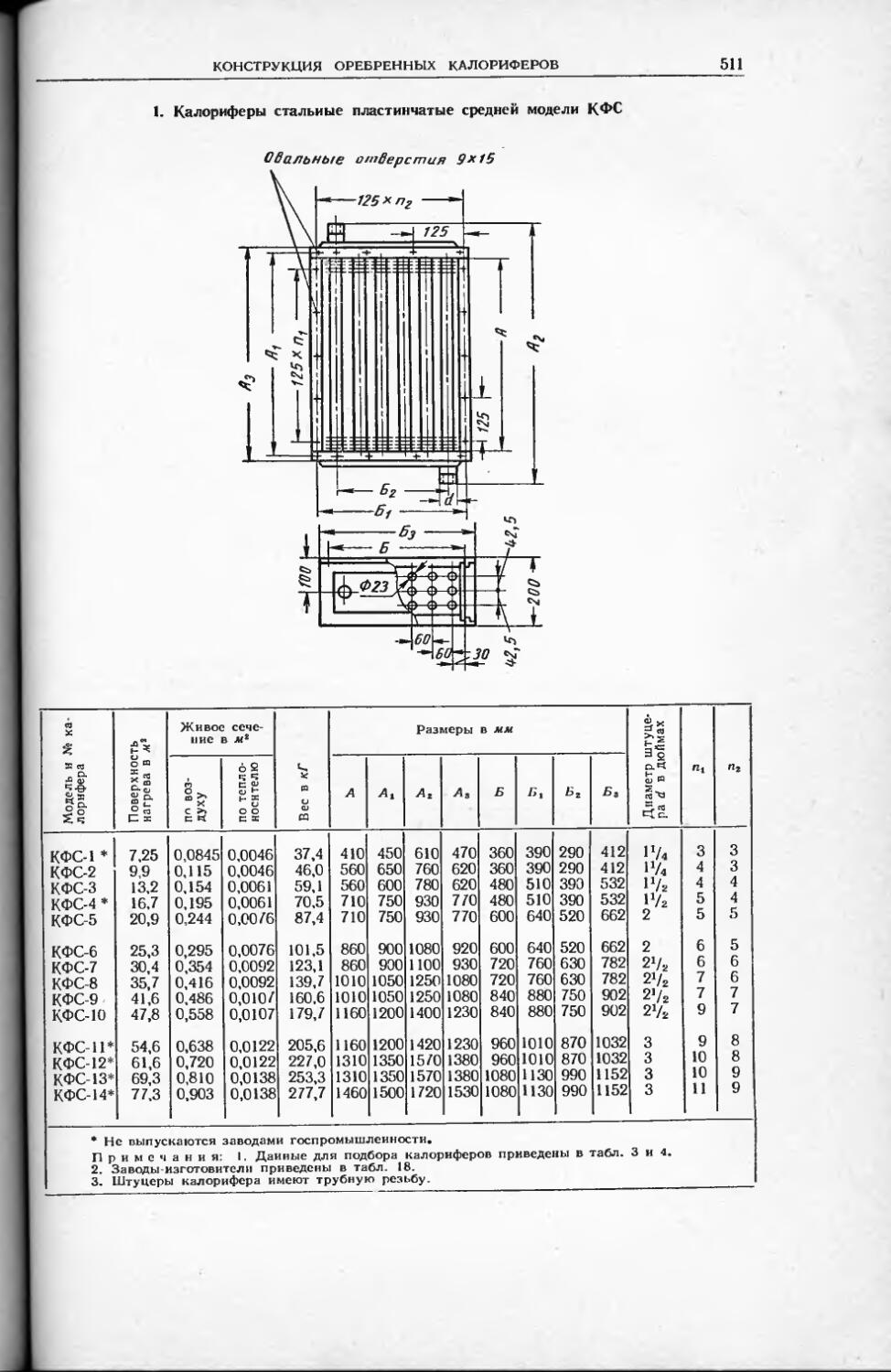

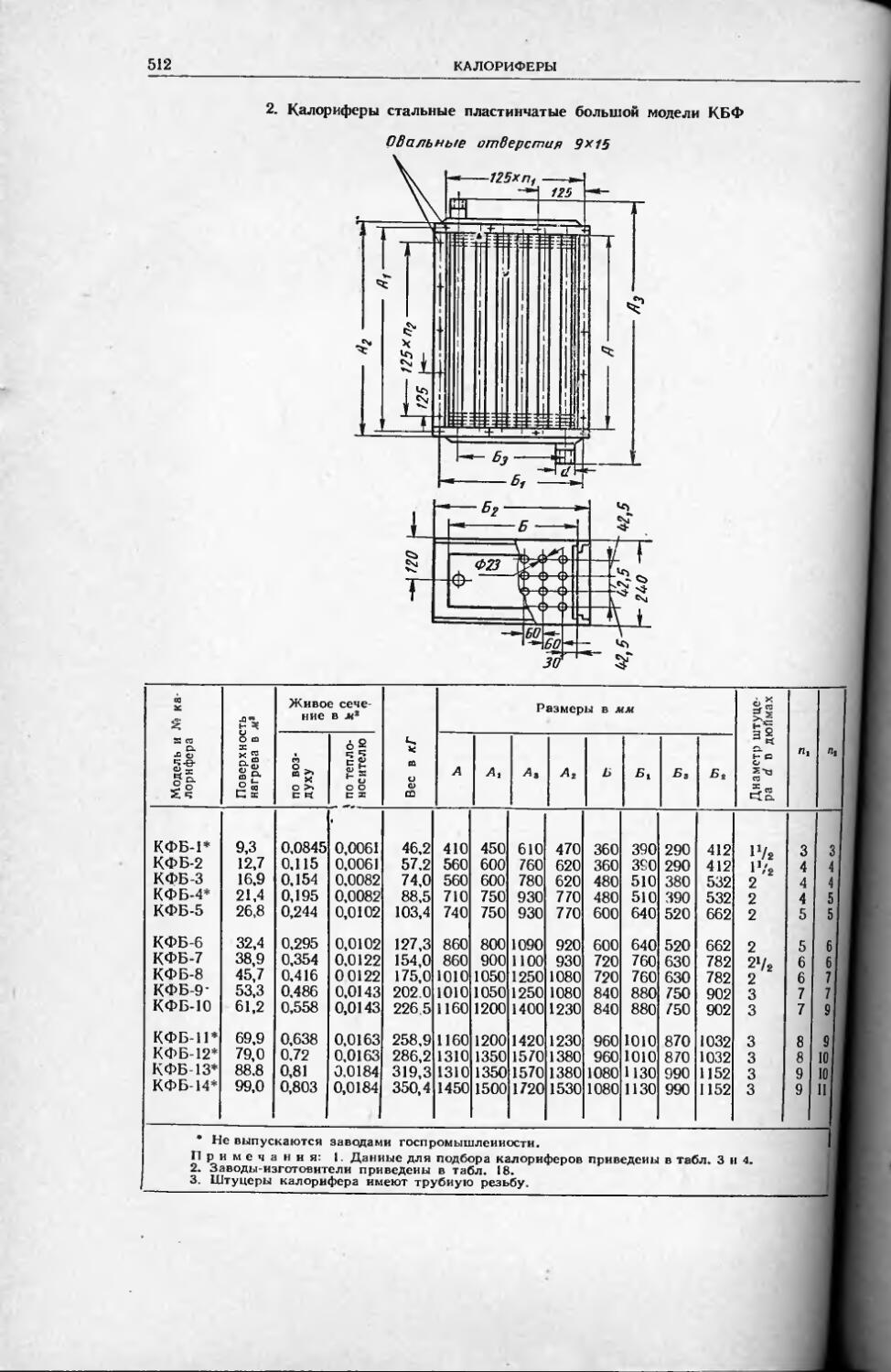

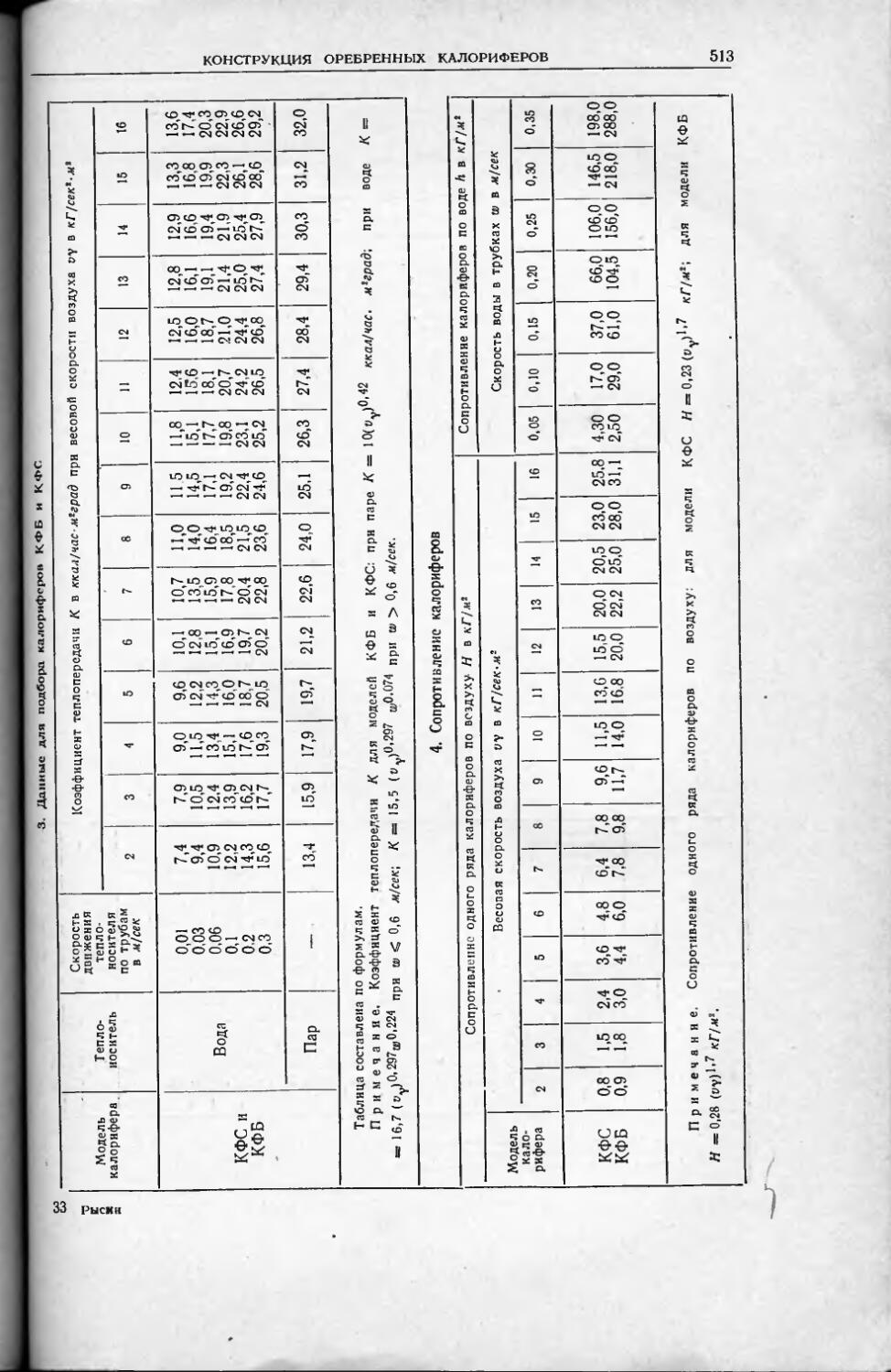

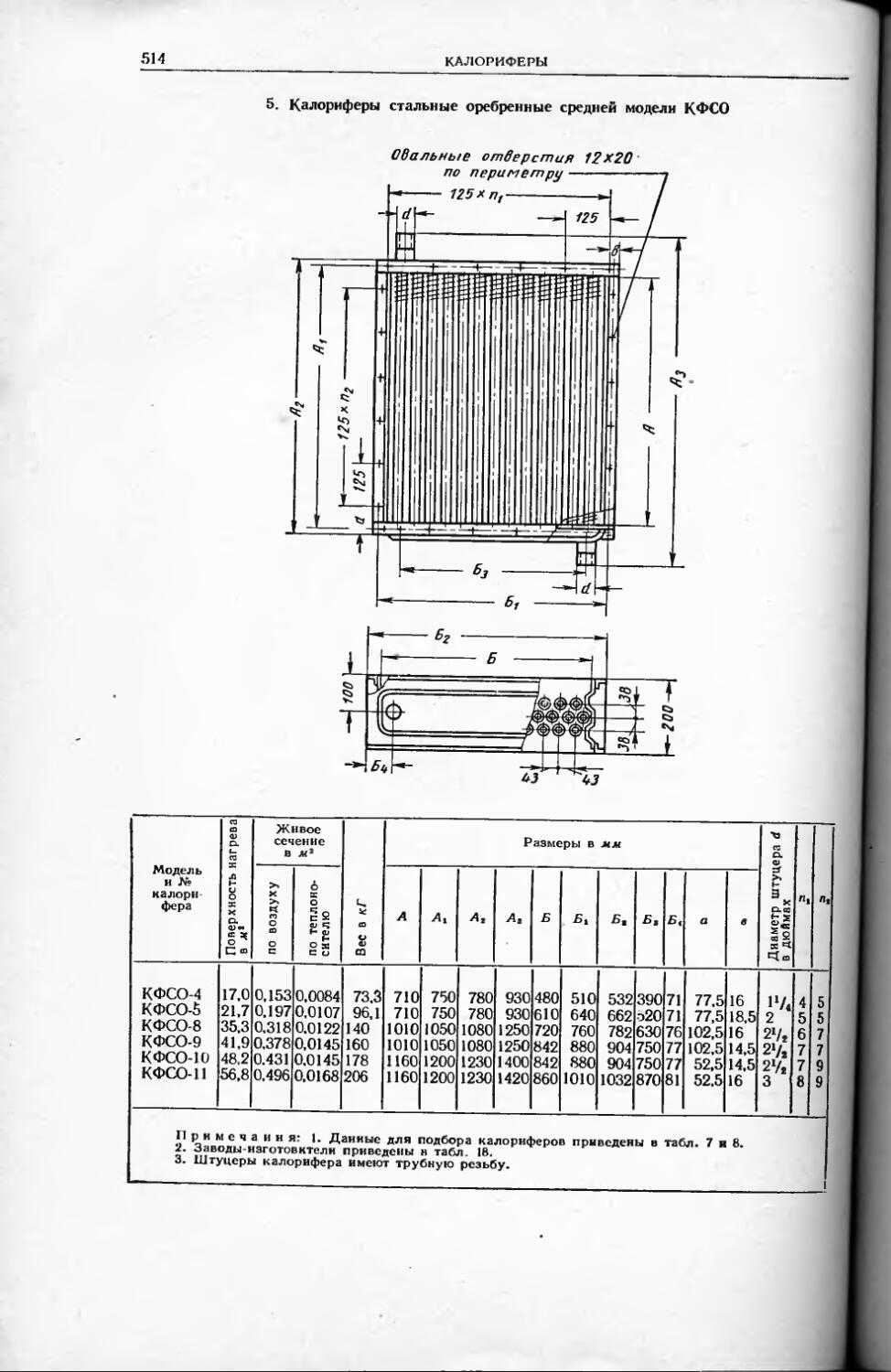

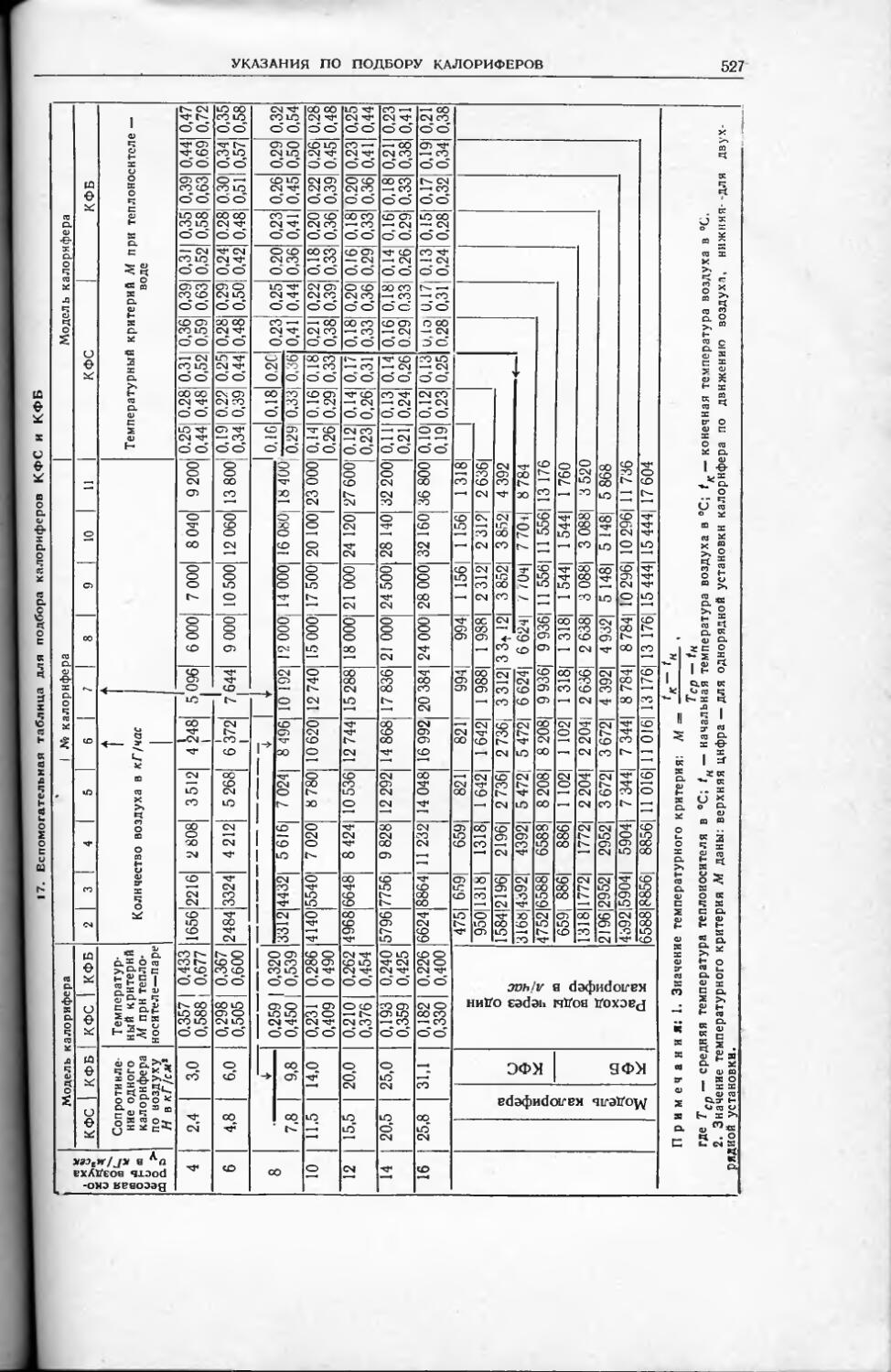

Глава XXX. Калориферы . ........... ........... 510

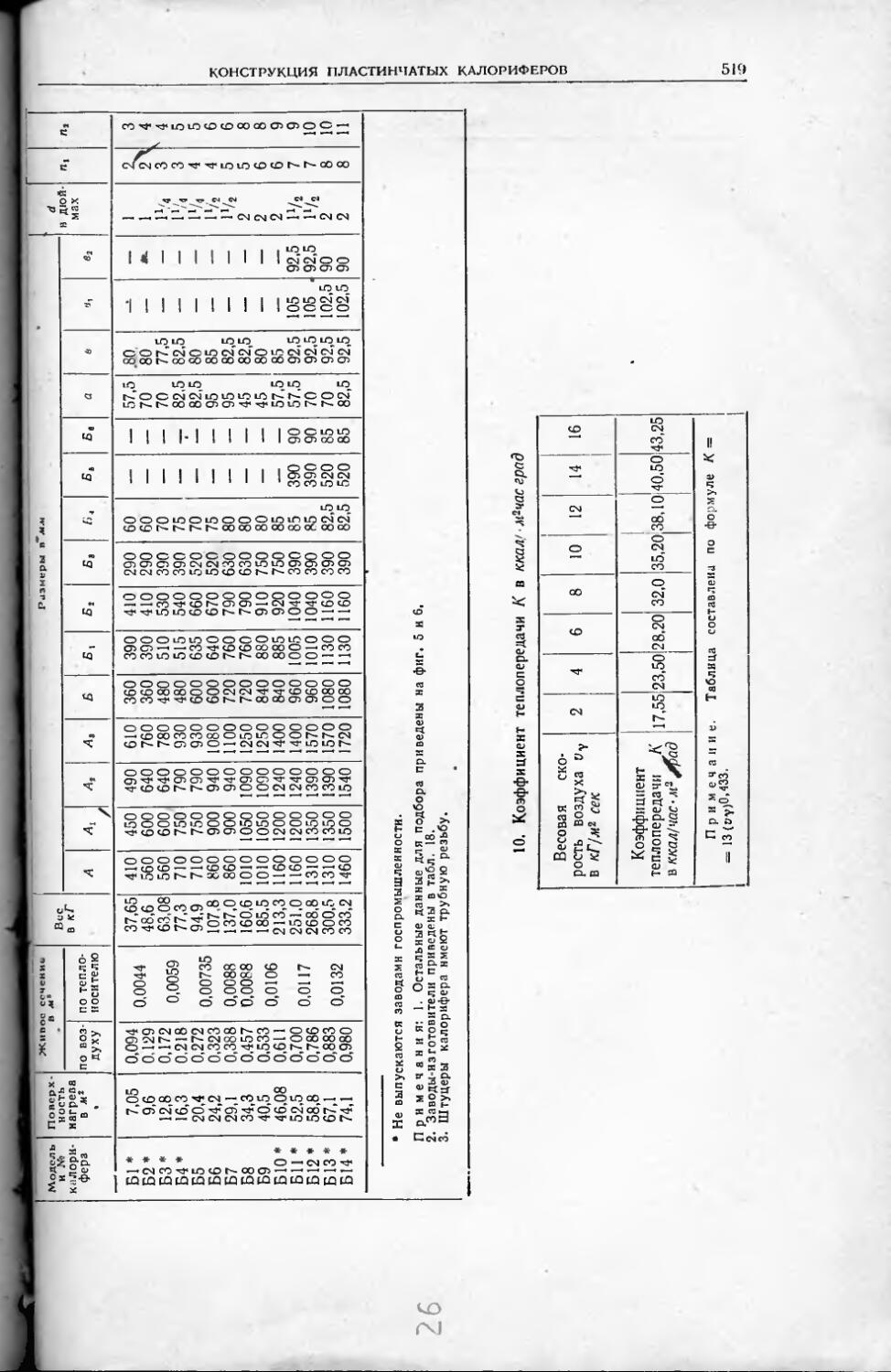

Конструкции стальных пластинчатых калориферов КФС и КФБ 510

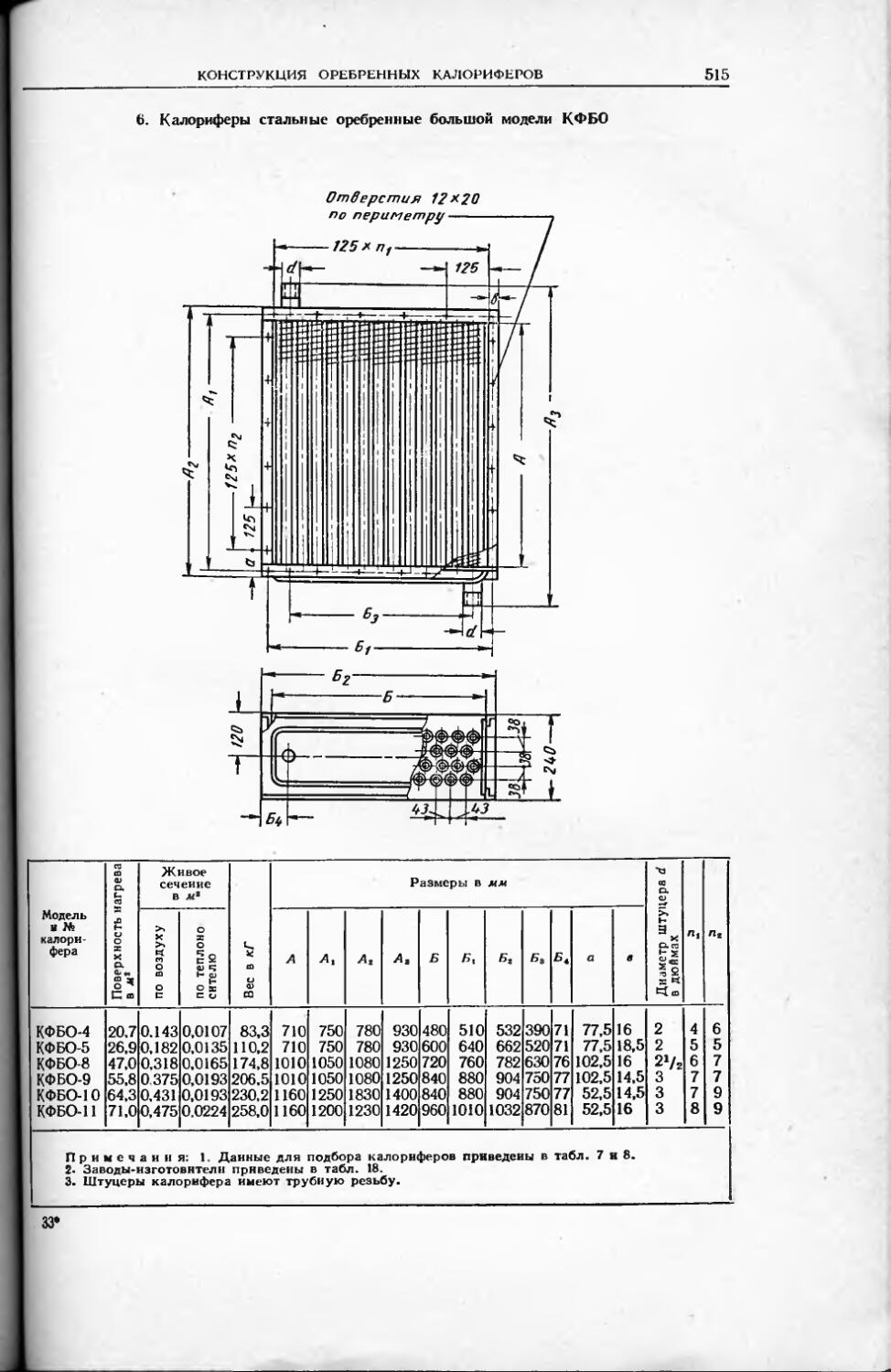

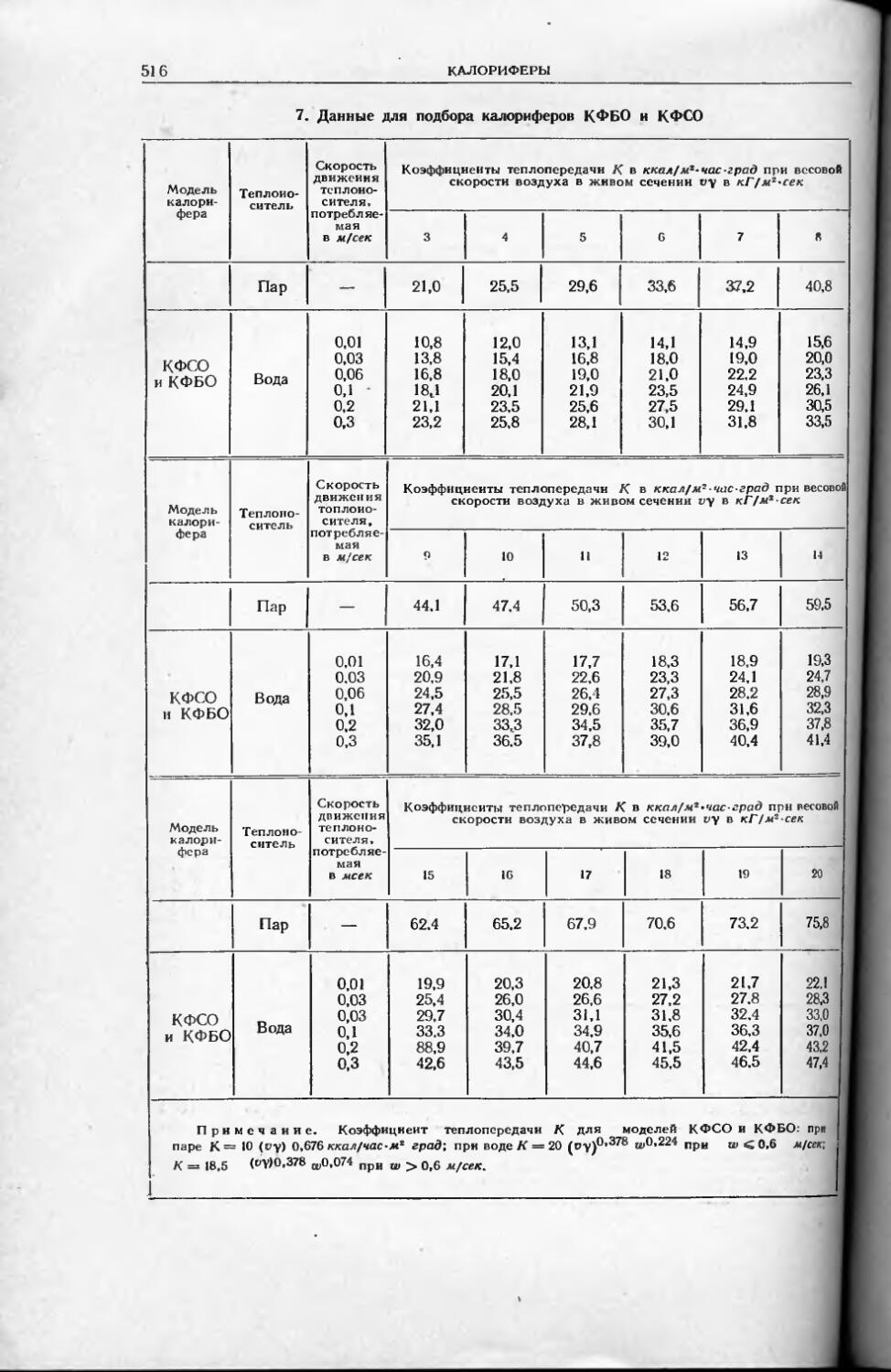

Конструкция стальных оребренных калориферов КФСО и КФБО.................... 510

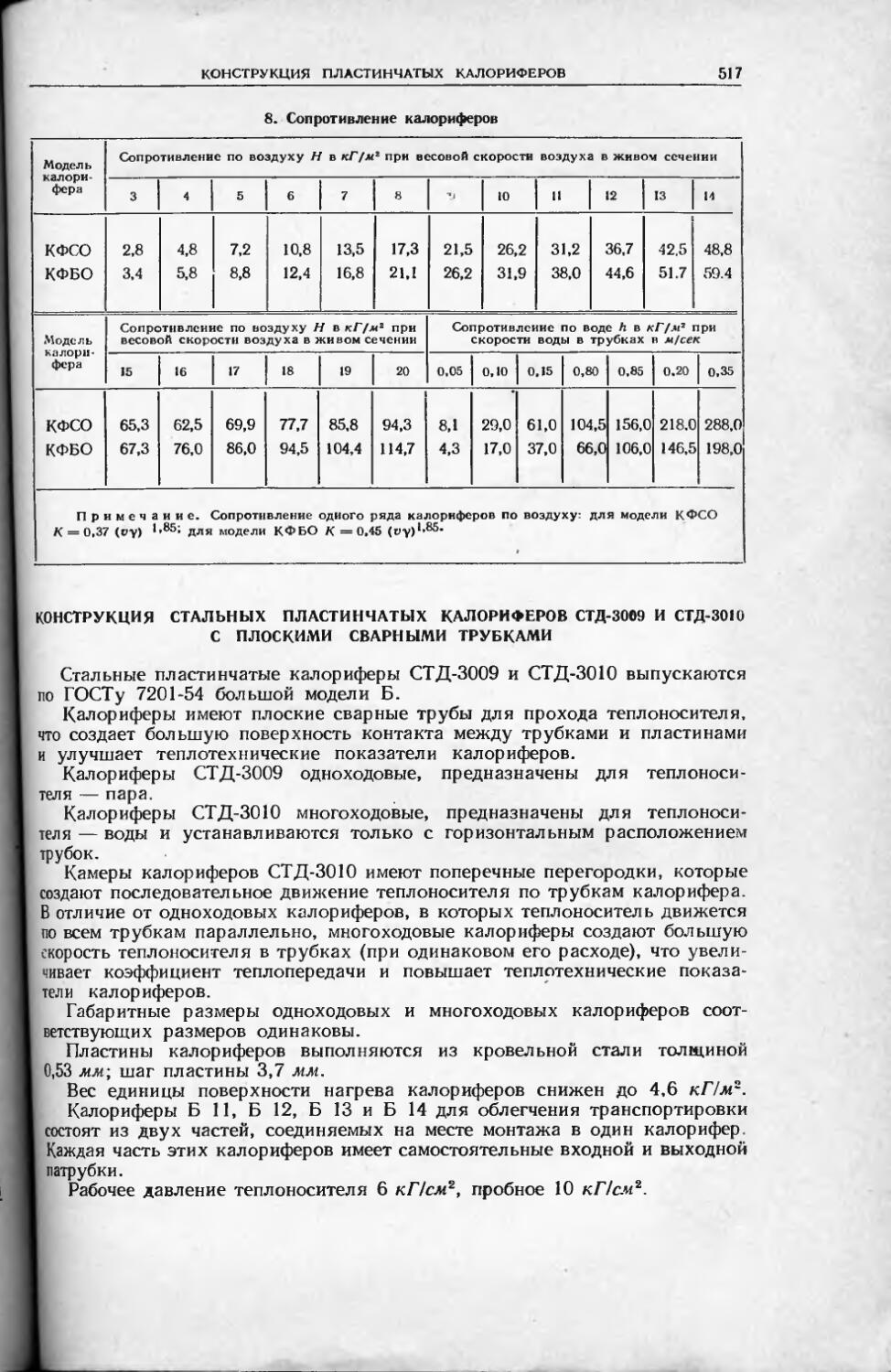

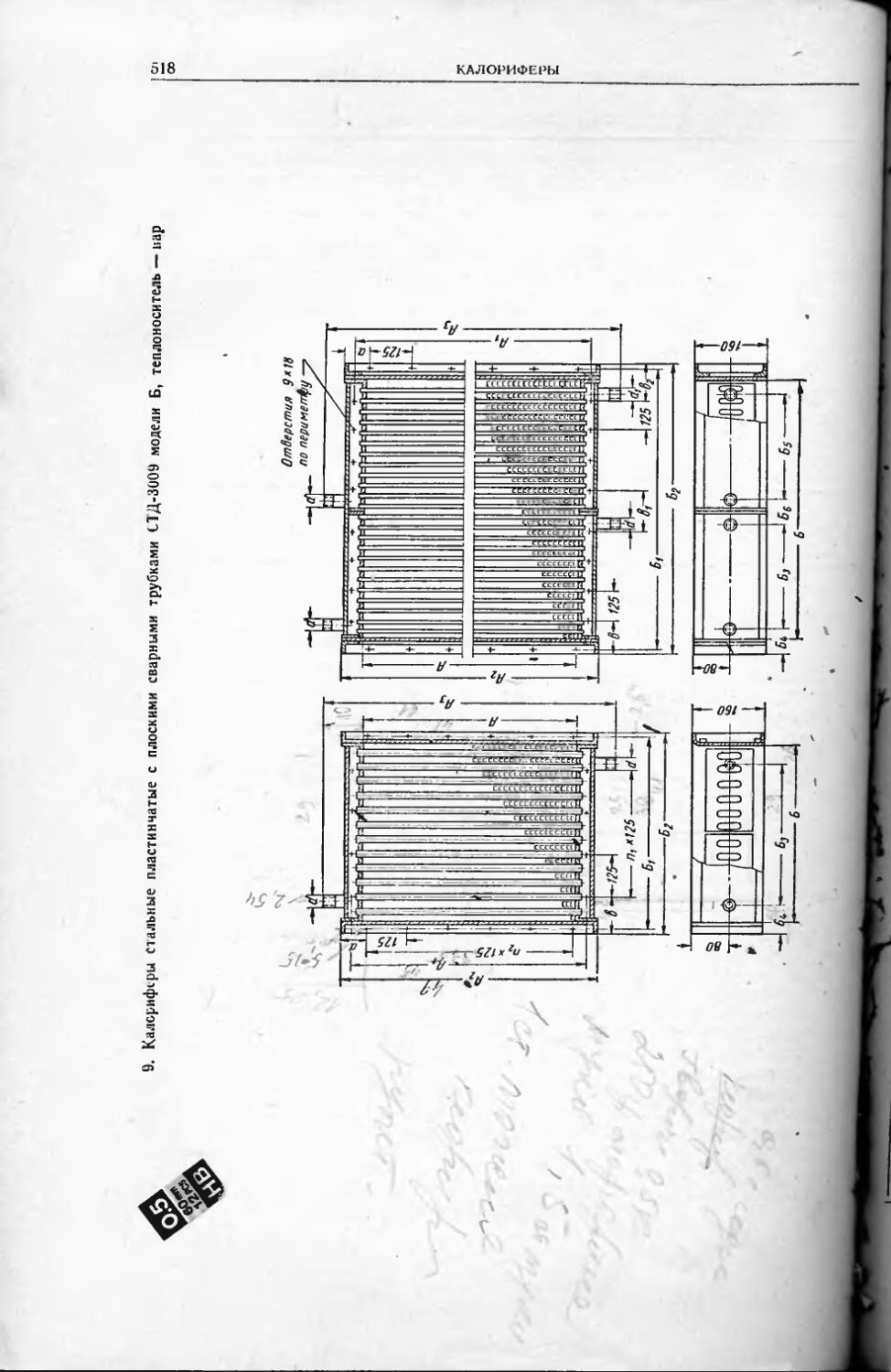

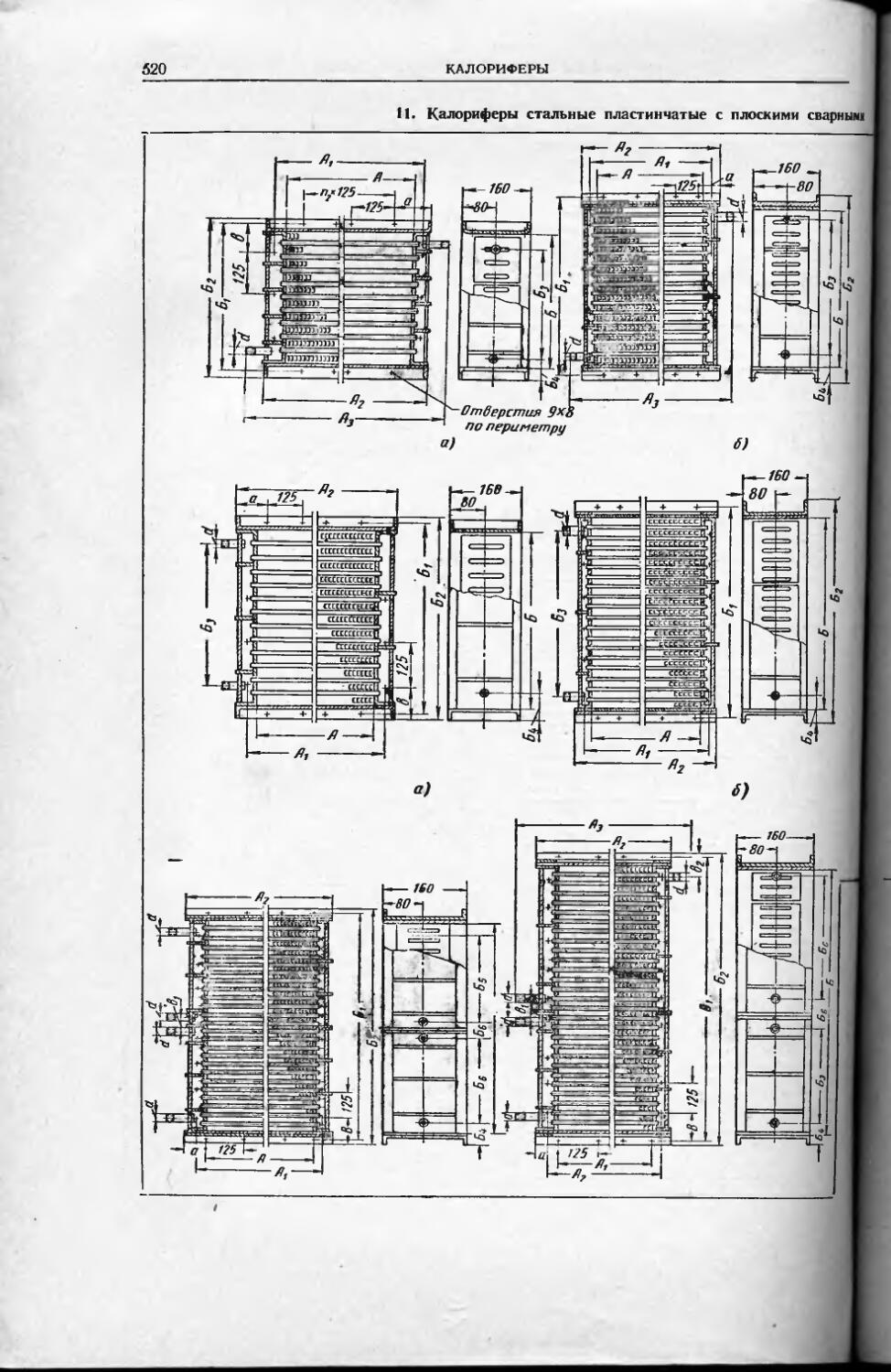

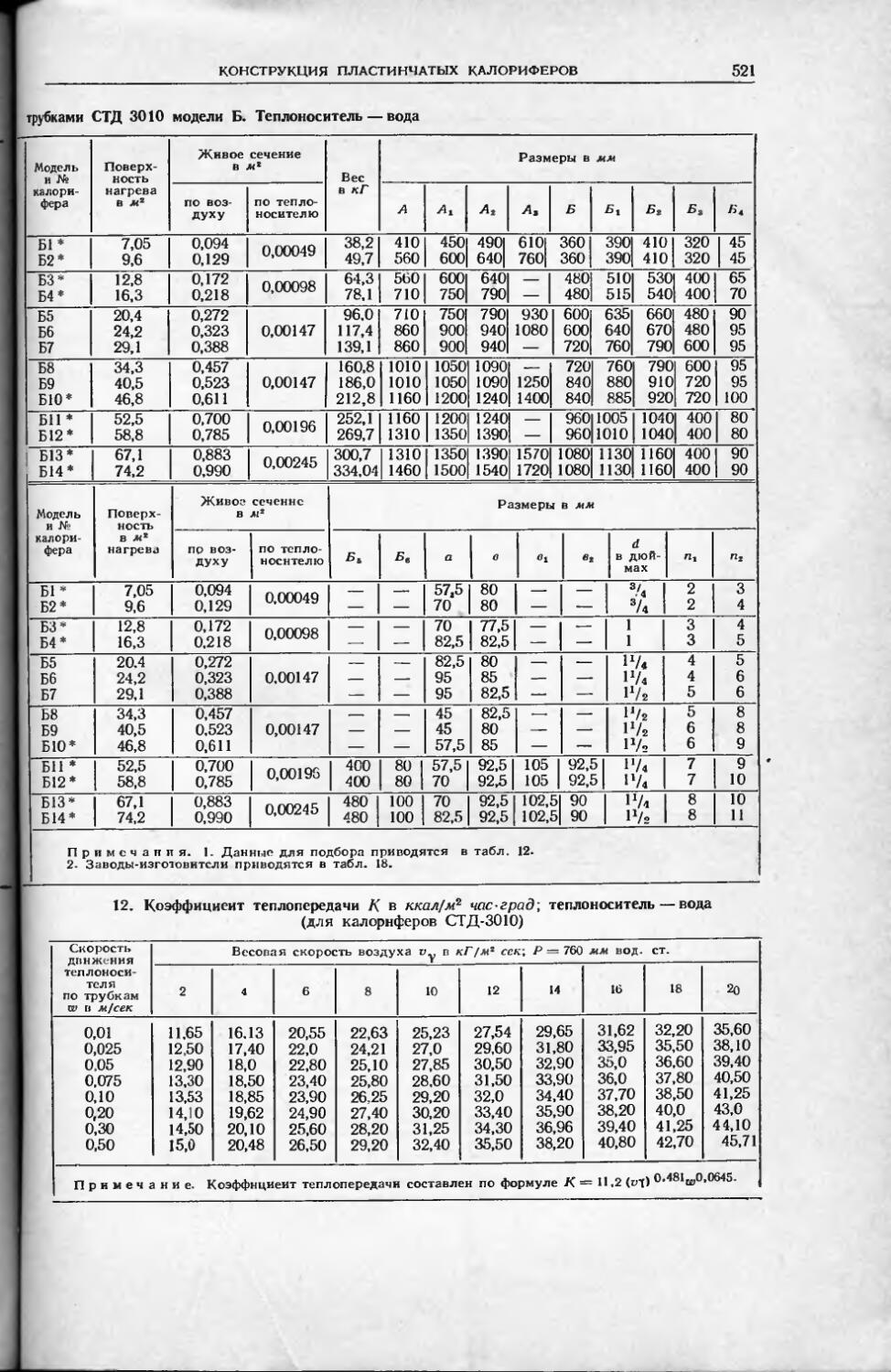

Конструкция стальных пластинчатых калориферов СТД-3009 и СТД-3010 с плоскими сварными трубками............................................... 517

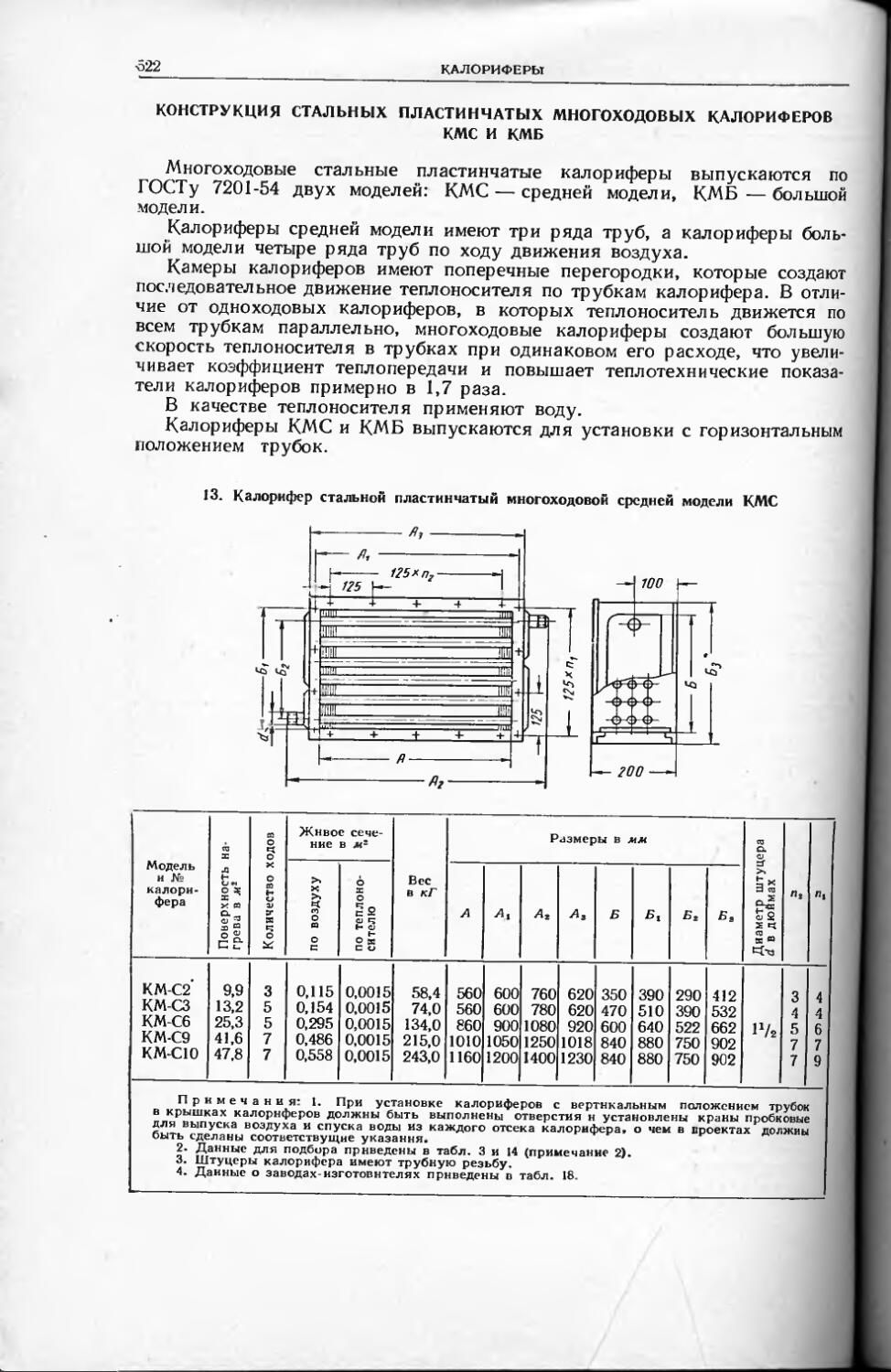

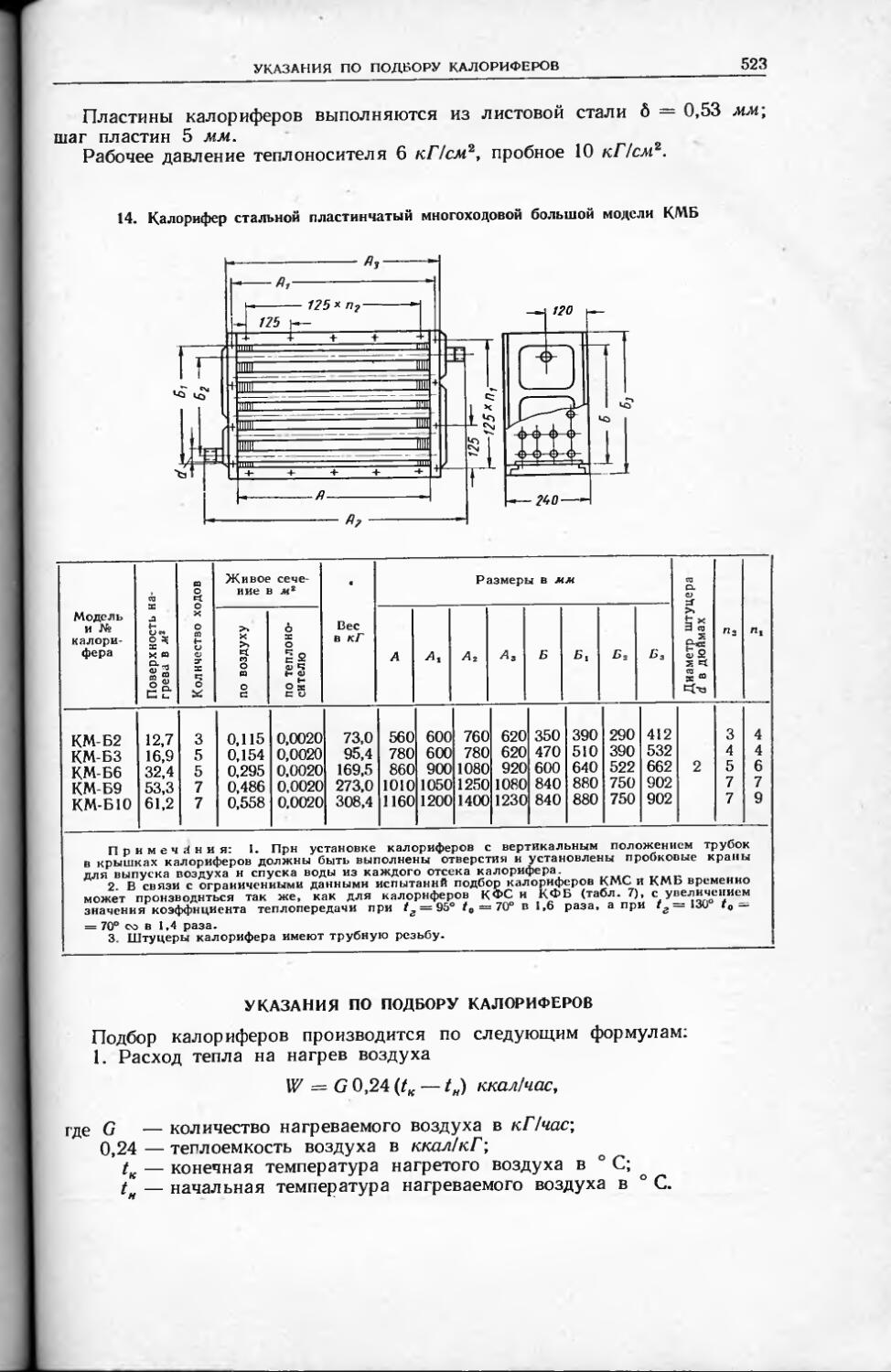

Конструкция стальных пластинчатых многоходовых калориферов КМС и КМБ 522

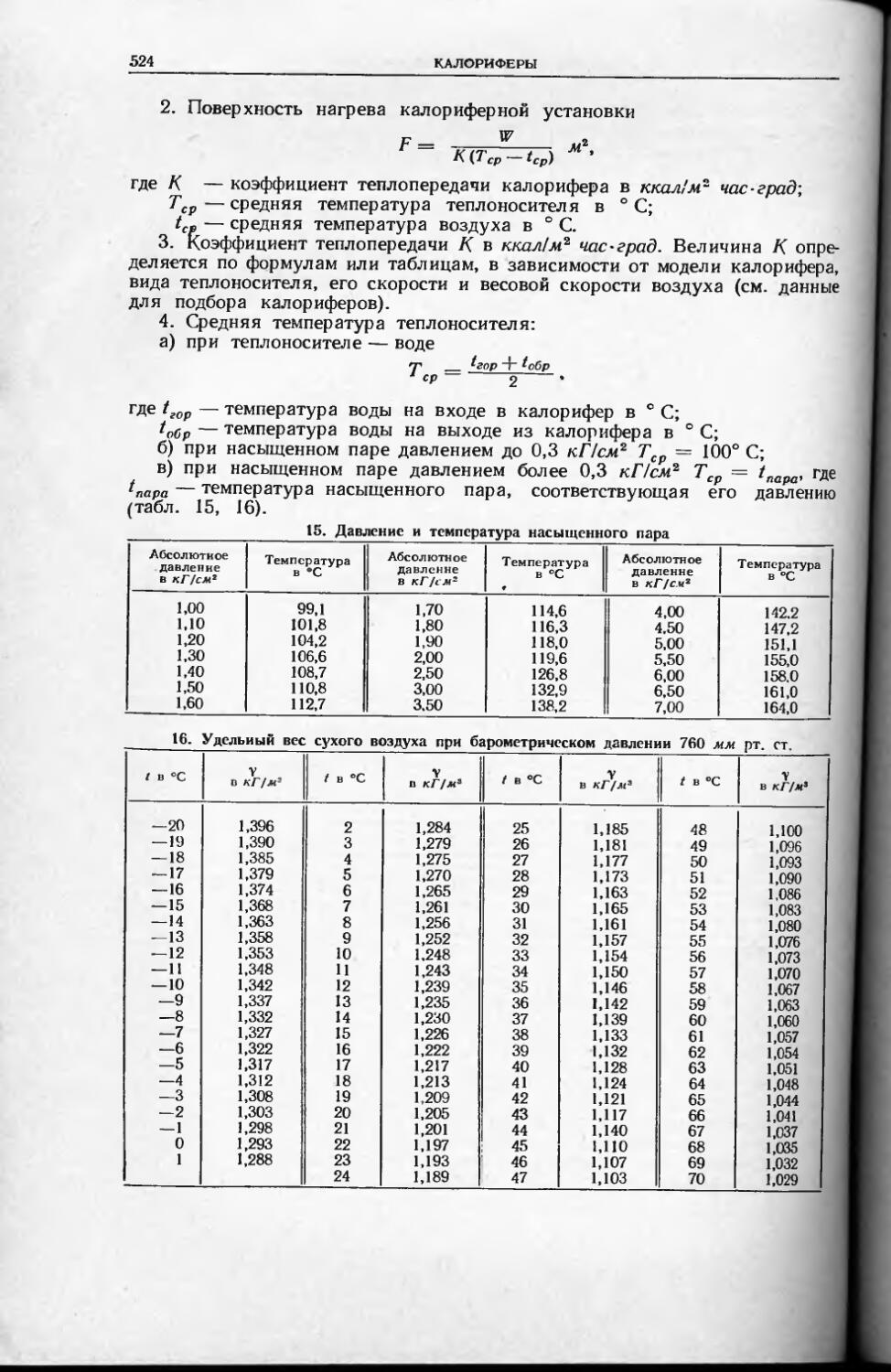

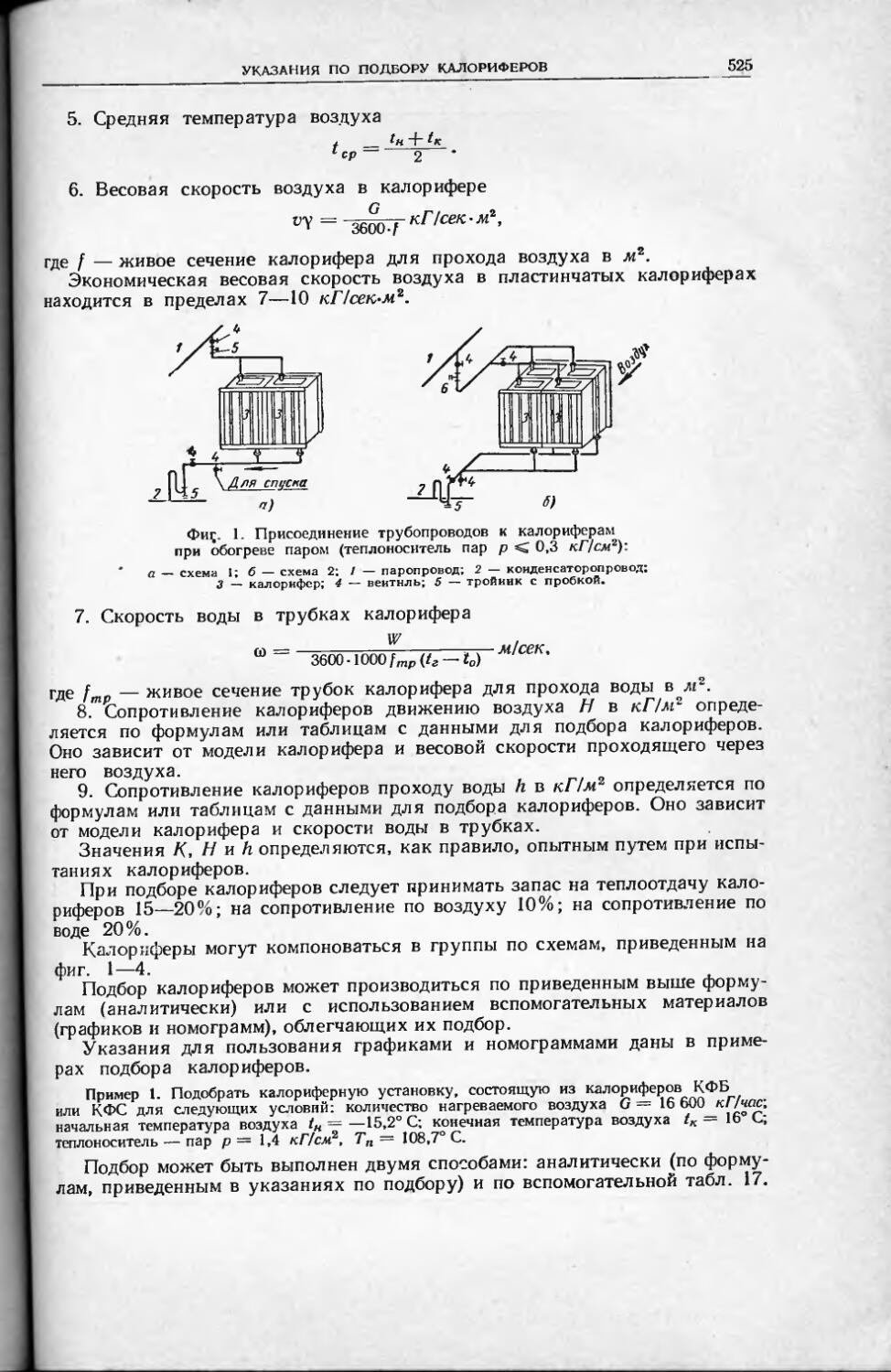

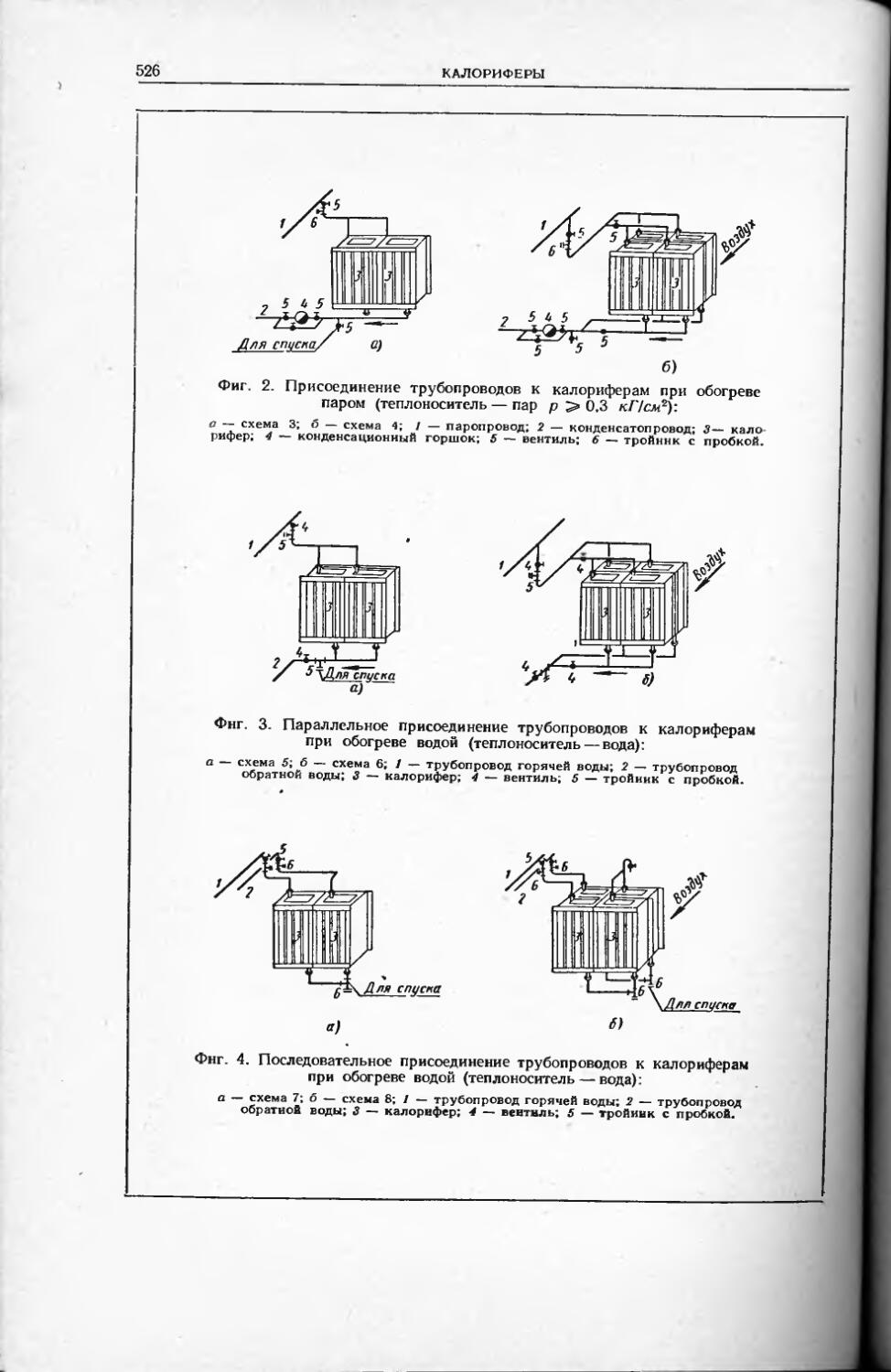

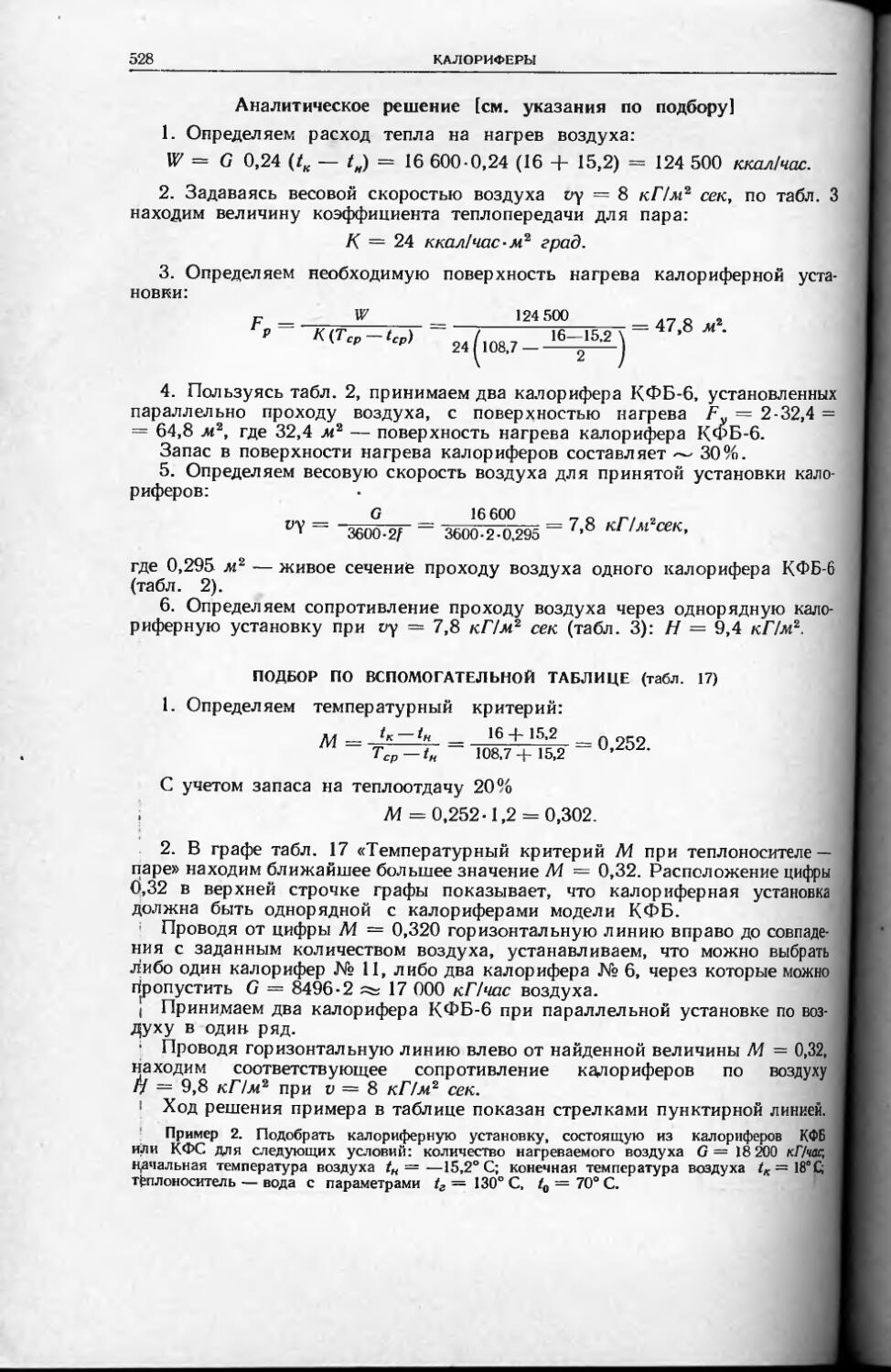

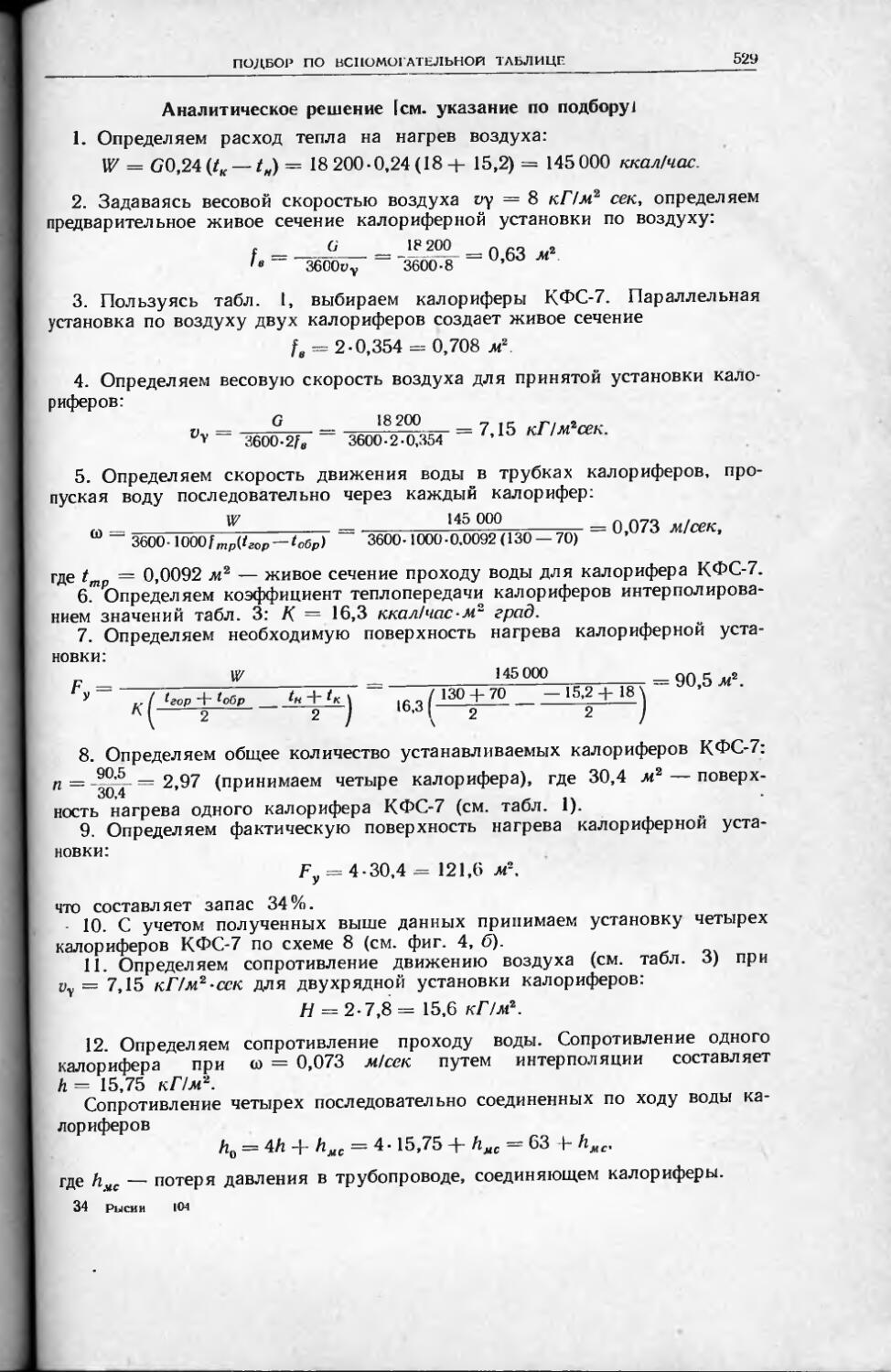

Указания по подбору калориферов . . . . . . . . 523

Подбор по вспомогательной таблице........................................ 528

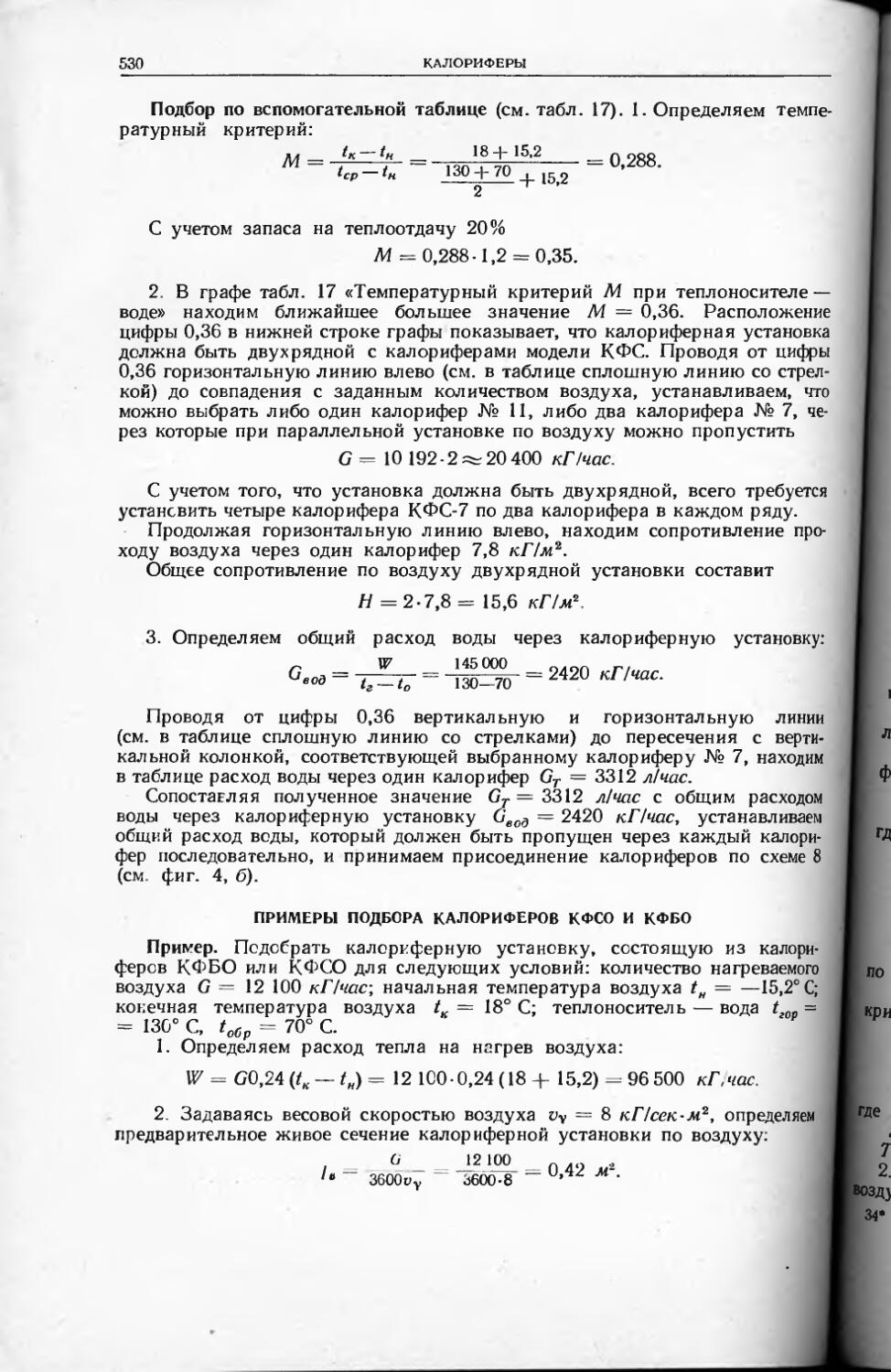

Примеры подбора калориферов КФСО и КФБО.................................... 530

Указания и примеры подбора калориферов СТД-3009 и СТД-3010 ................ 531

Примеры расчета калориферов СТД 3009 . 534

Глава XXXI. Отопительно-вевтиляционные агрегаты............................ 535

Общие указания .... 535

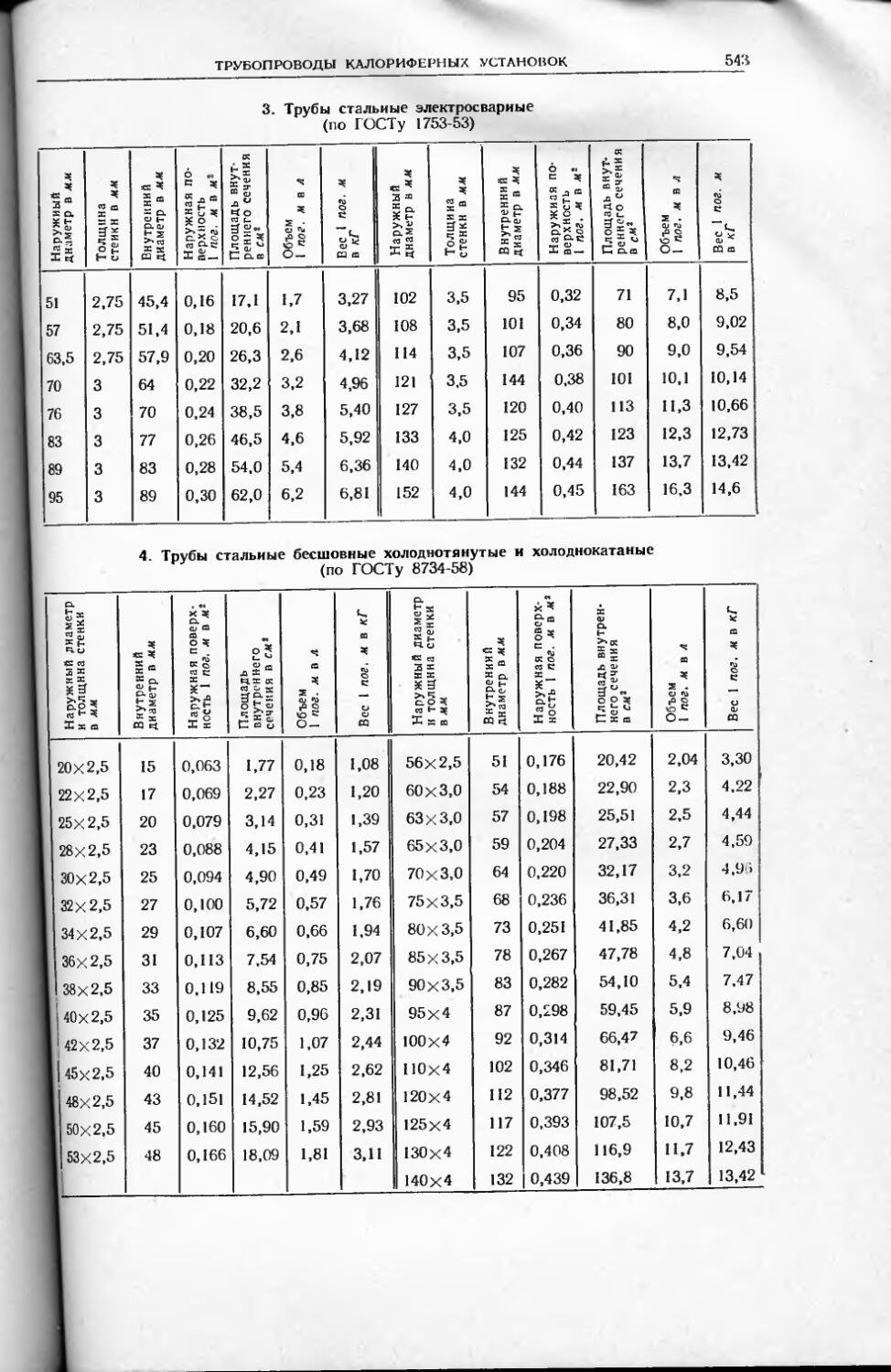

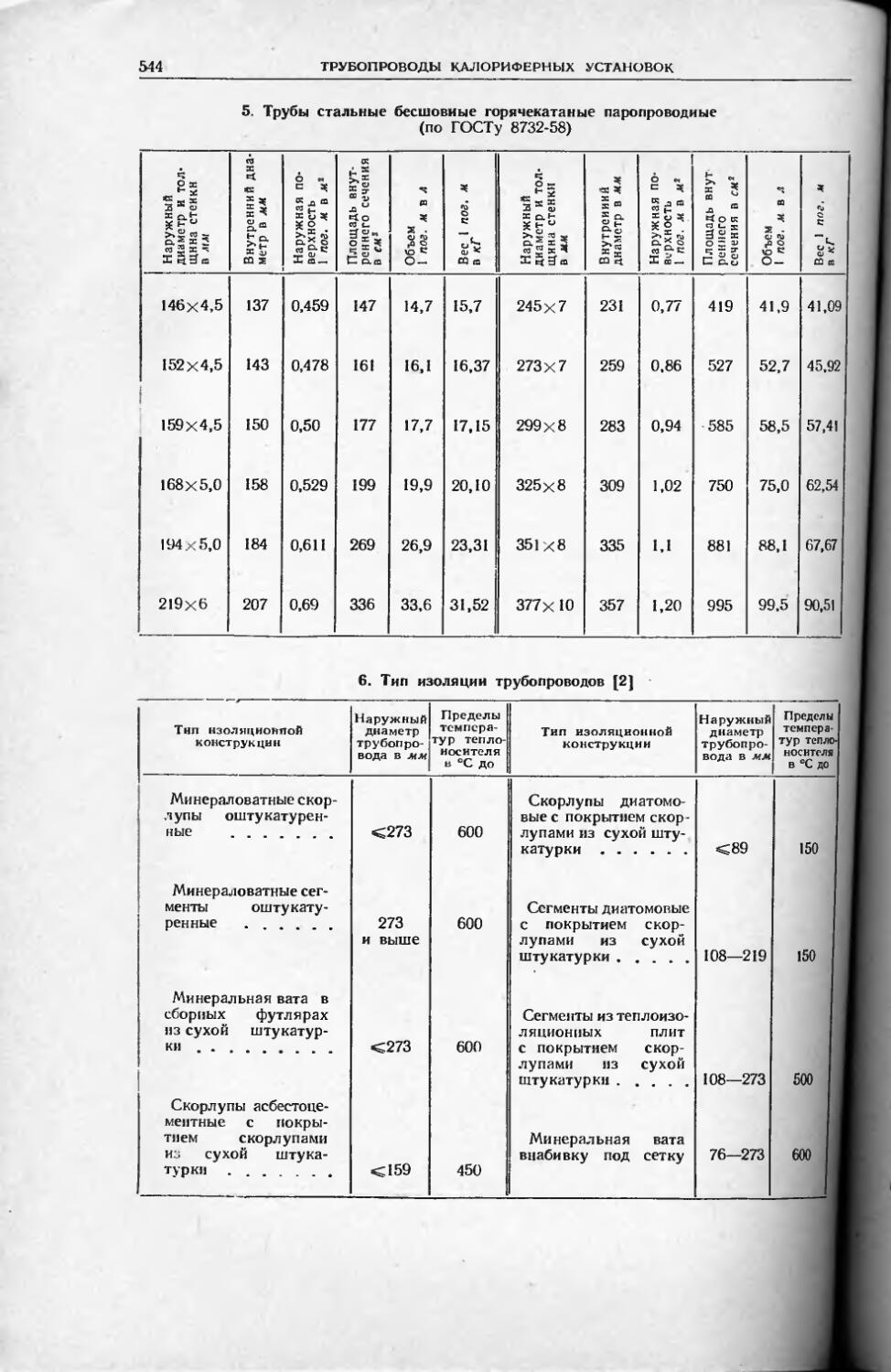

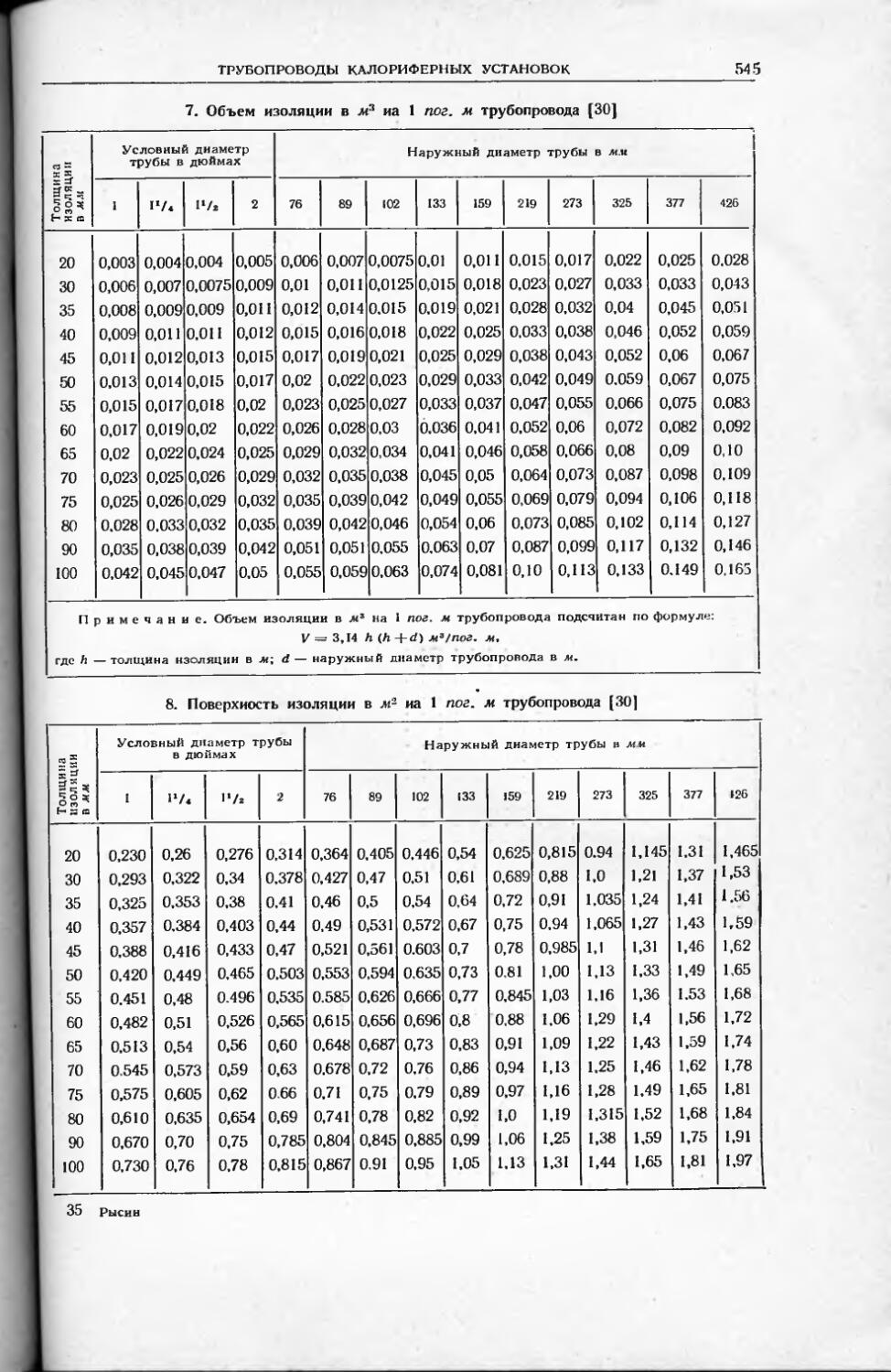

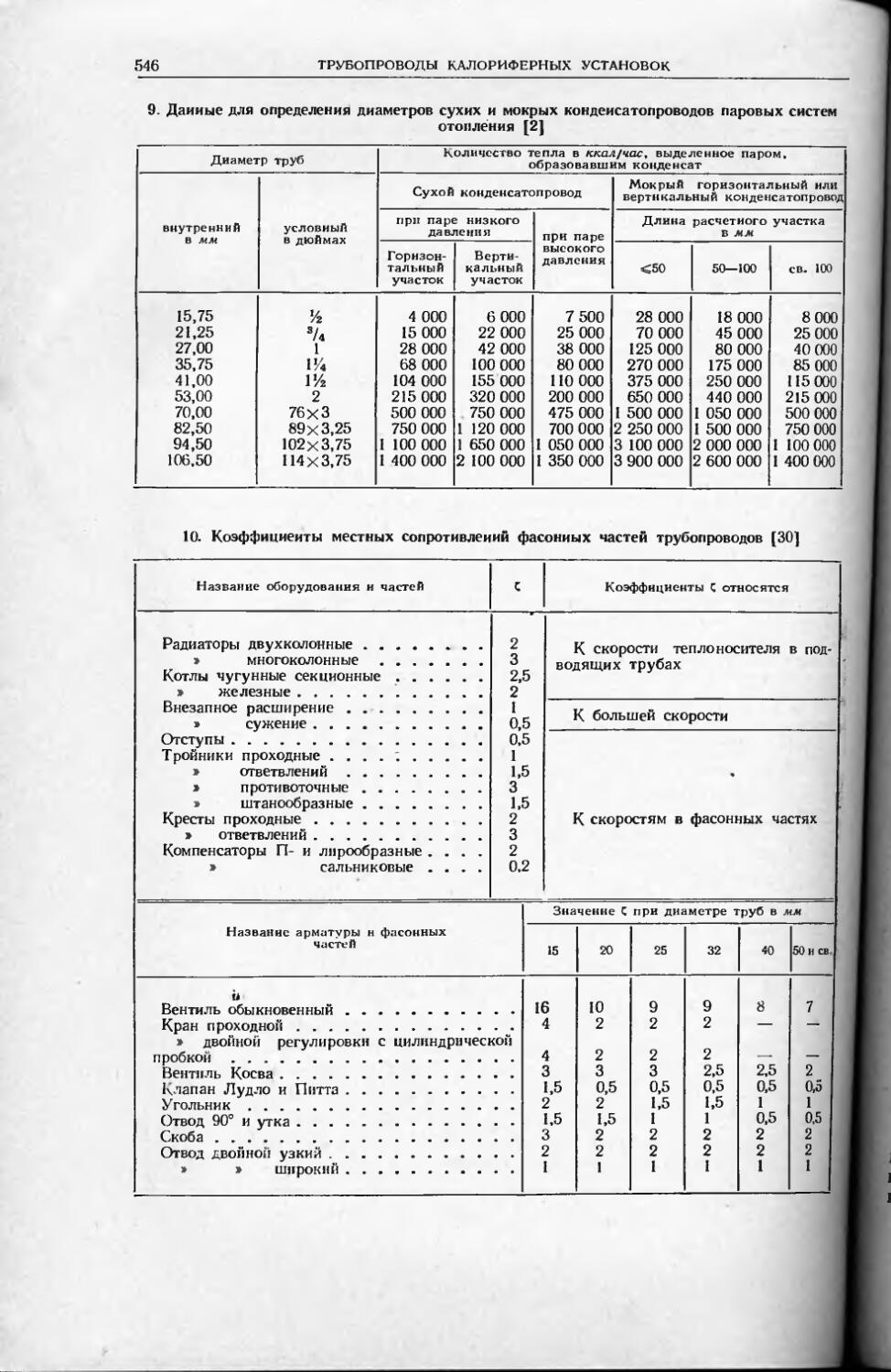

Глава XXXII. Трубопроводы калориферных установок . 542

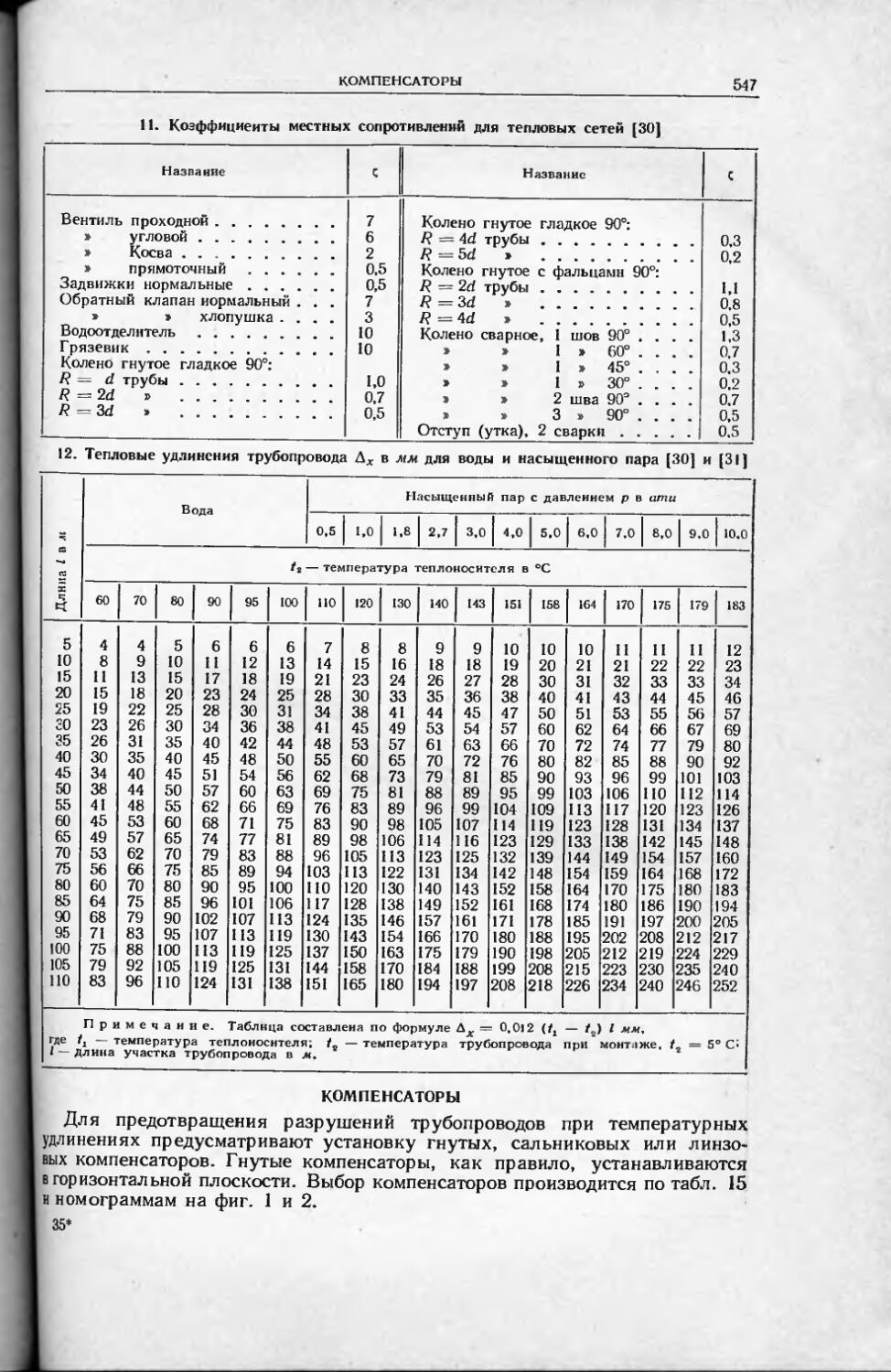

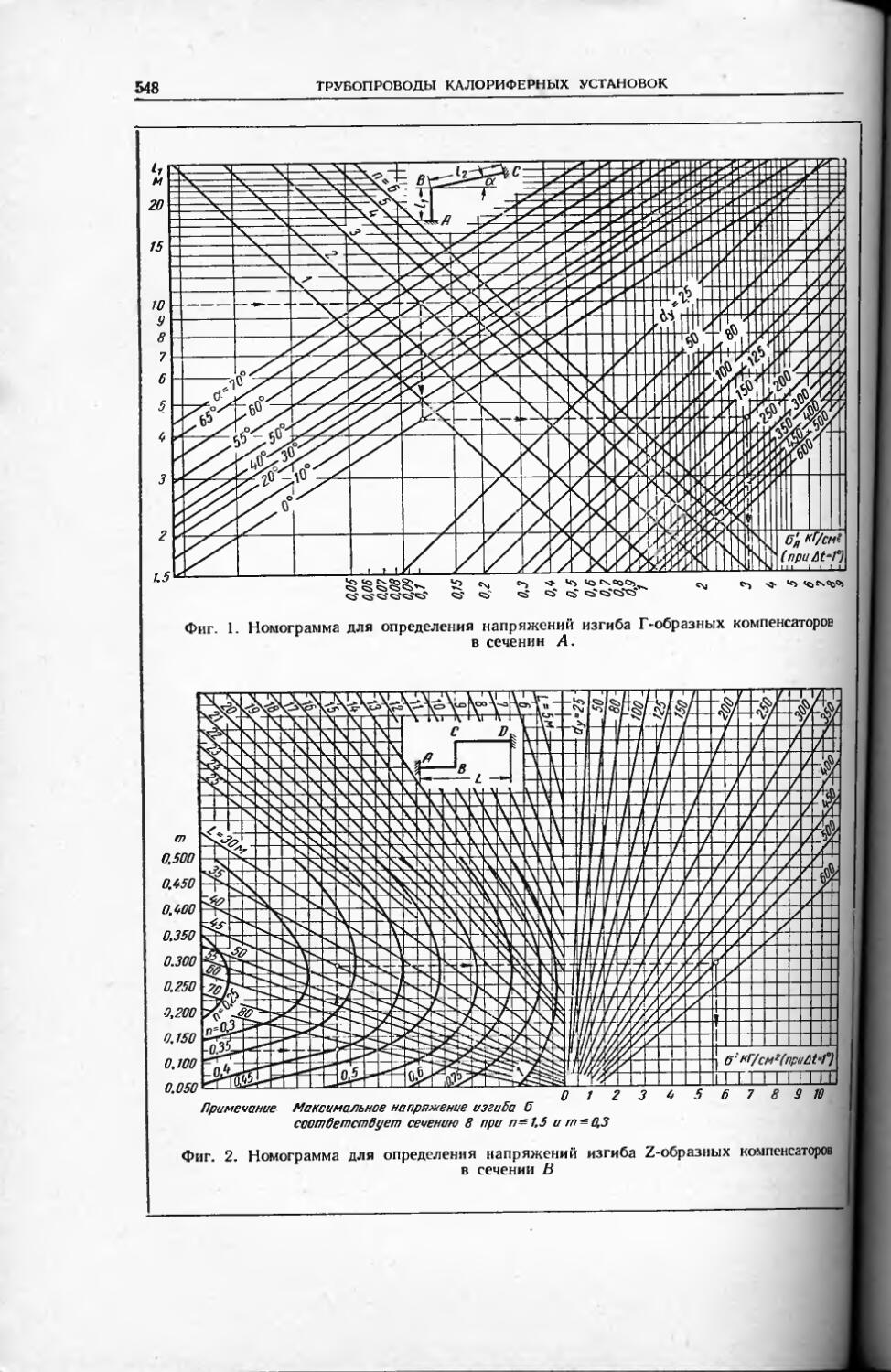

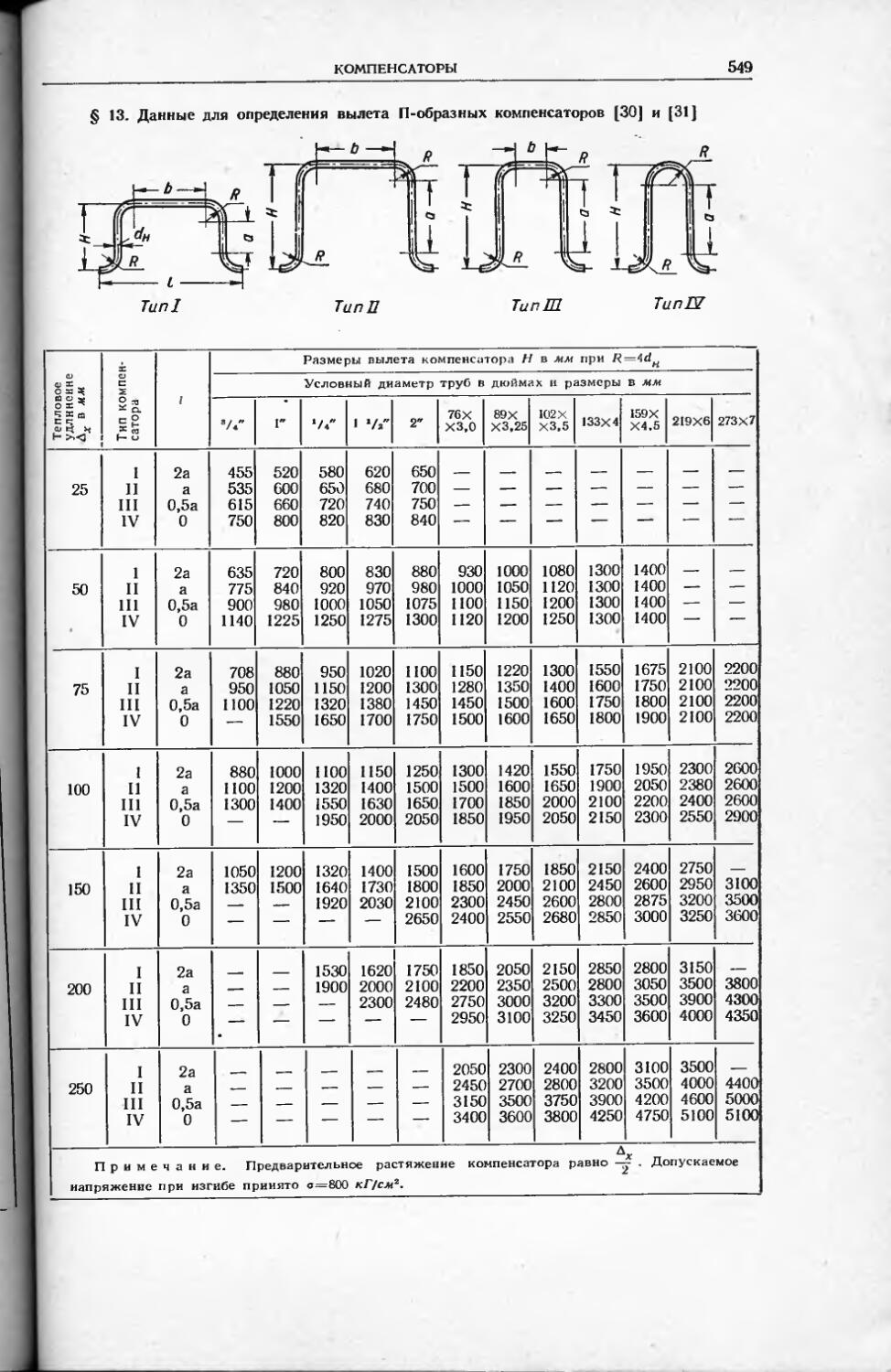

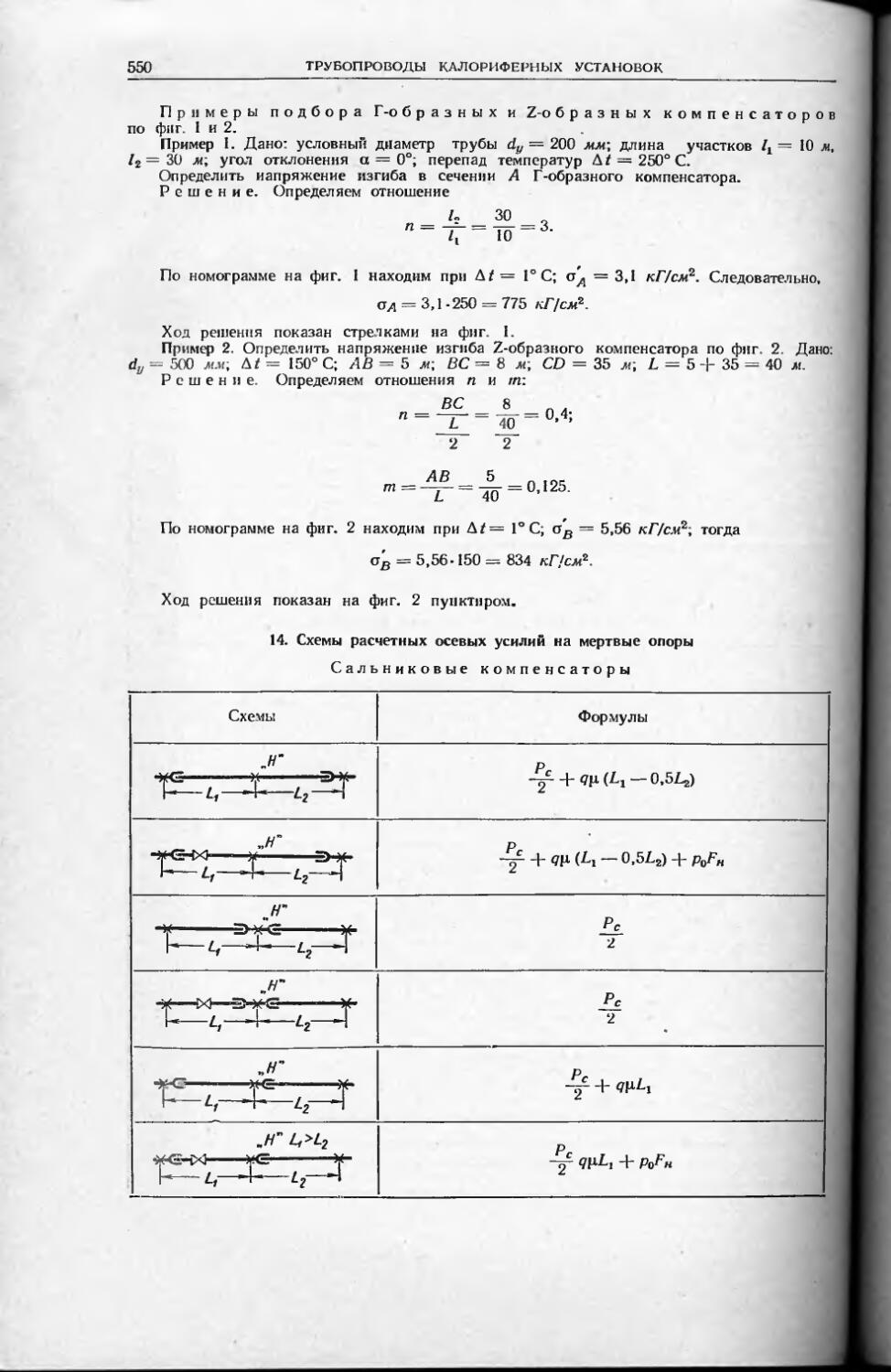

Компенсаторы............................................................. 547

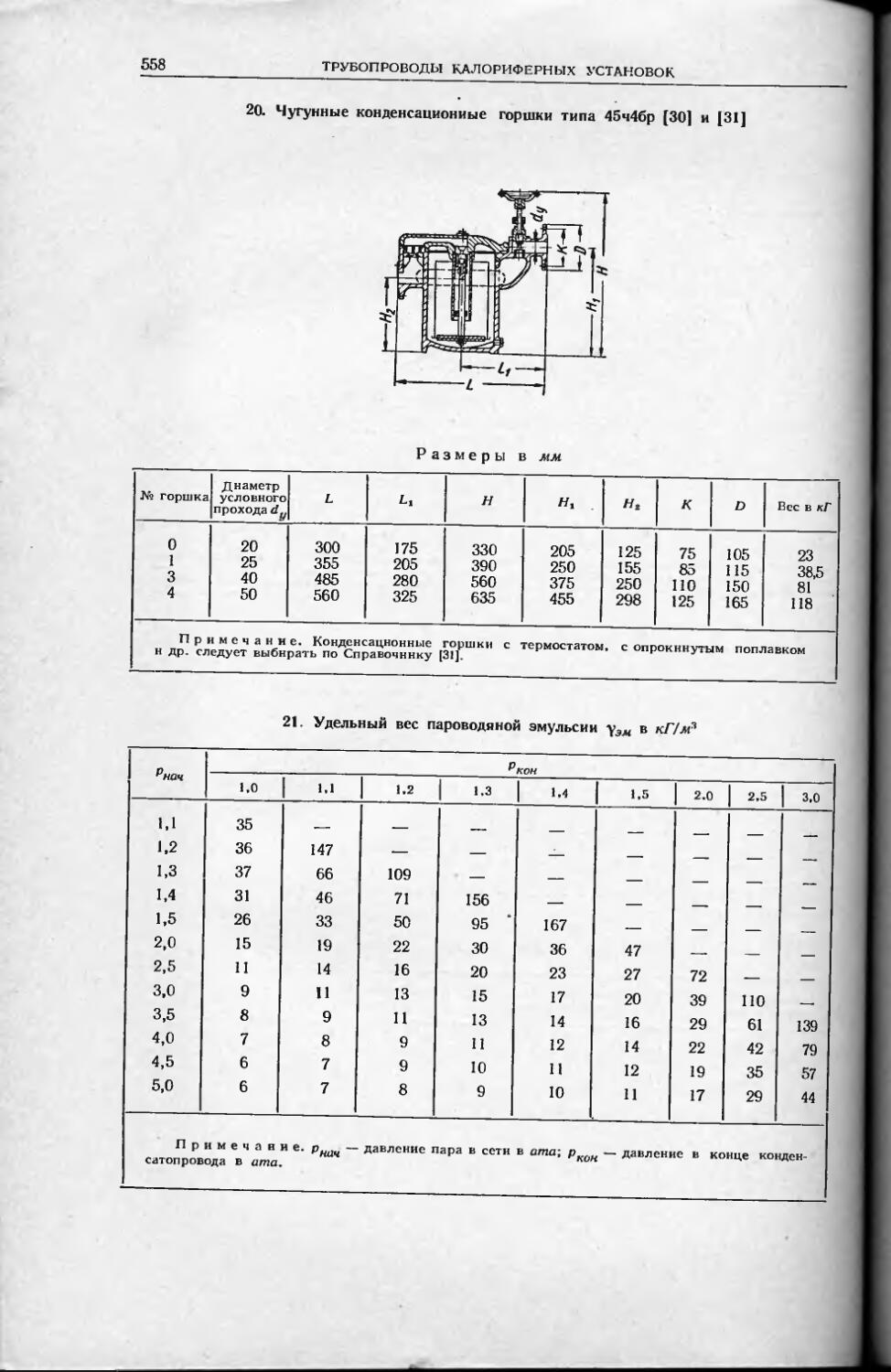

Конденсатоотводчики ... . 553

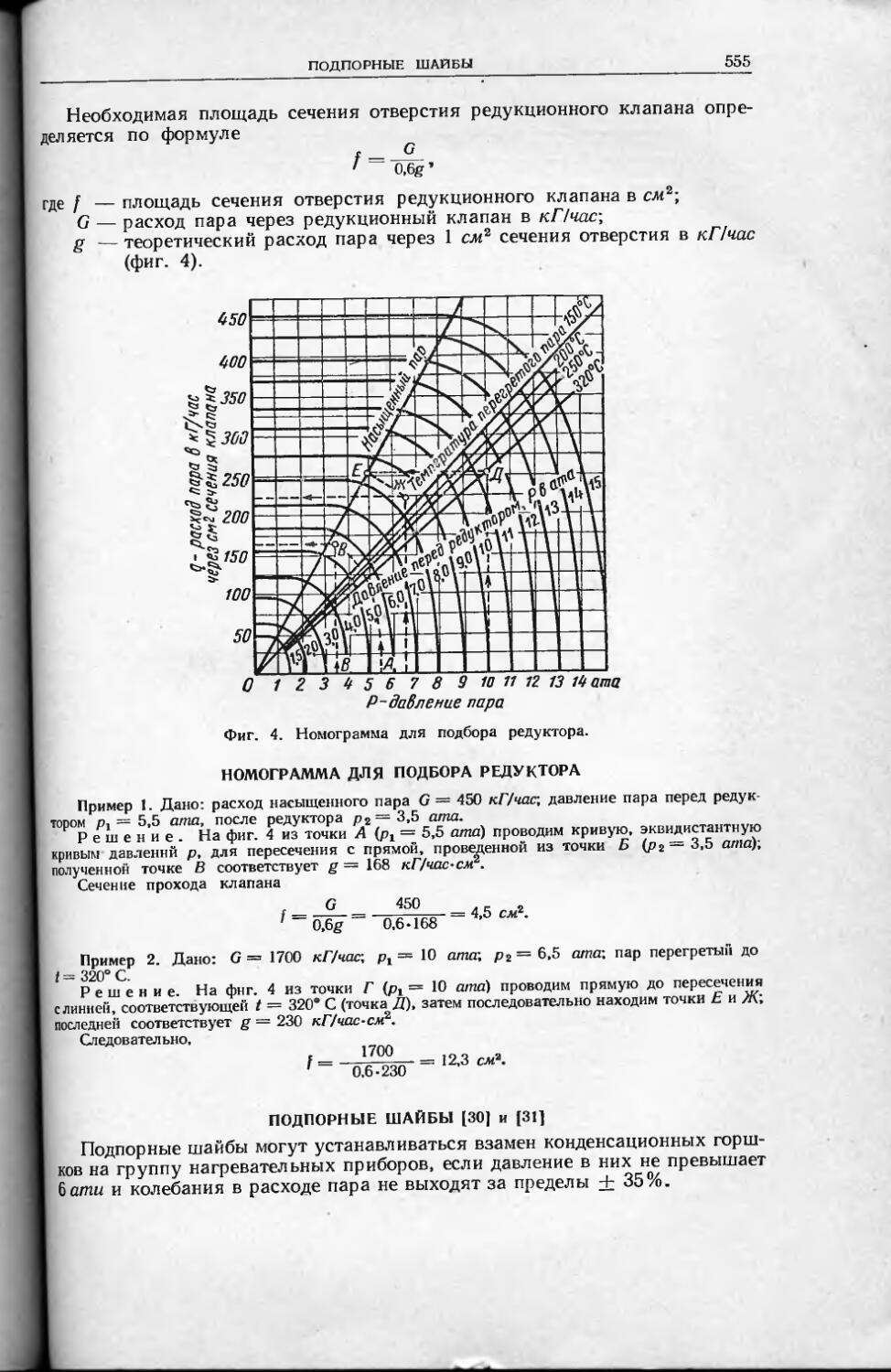

Редукционные клапаны . . . 554

Номограмма для подбора редуктора . . ... 555

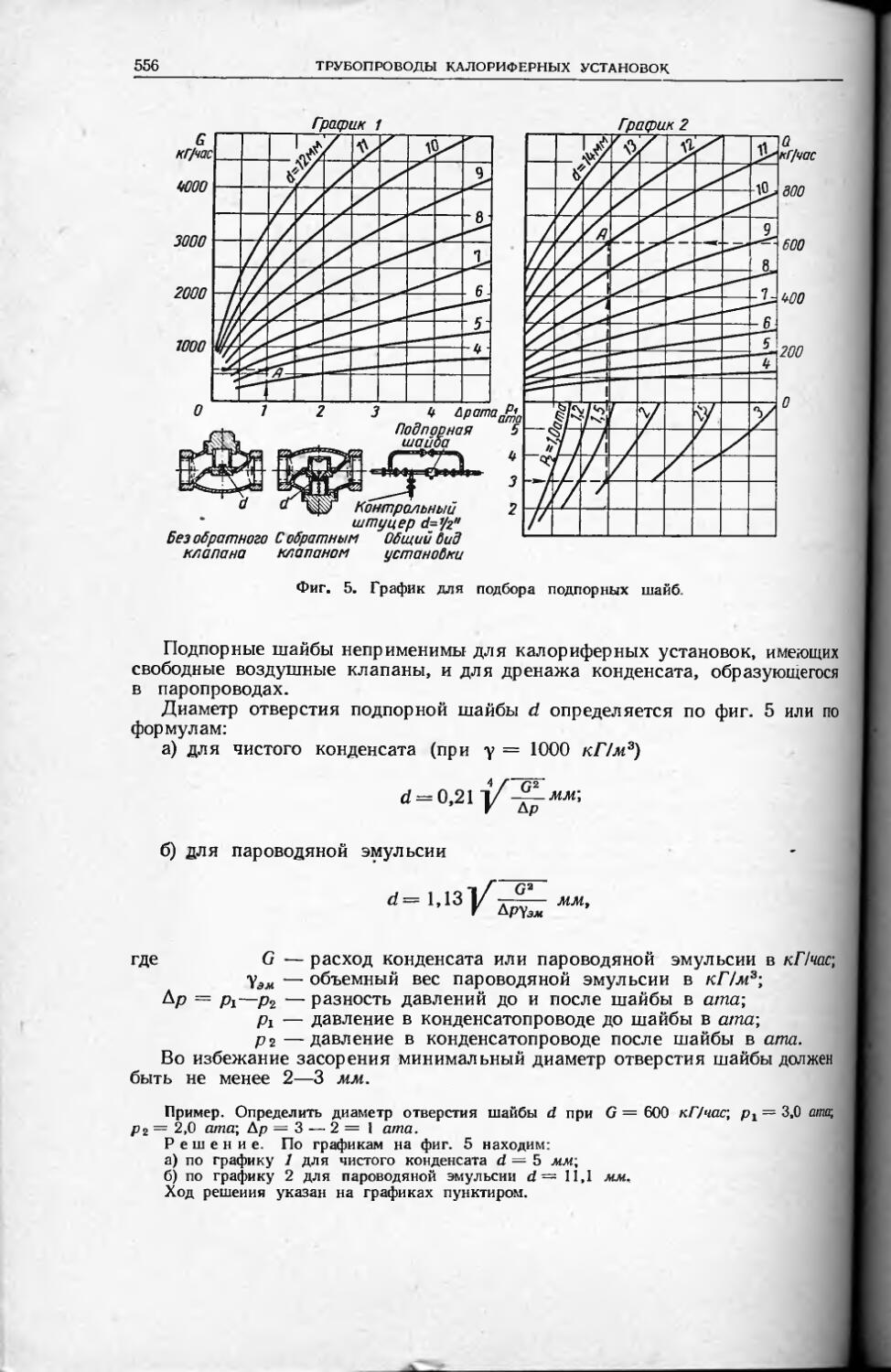

Подпорные шайбы .... .... ... 555

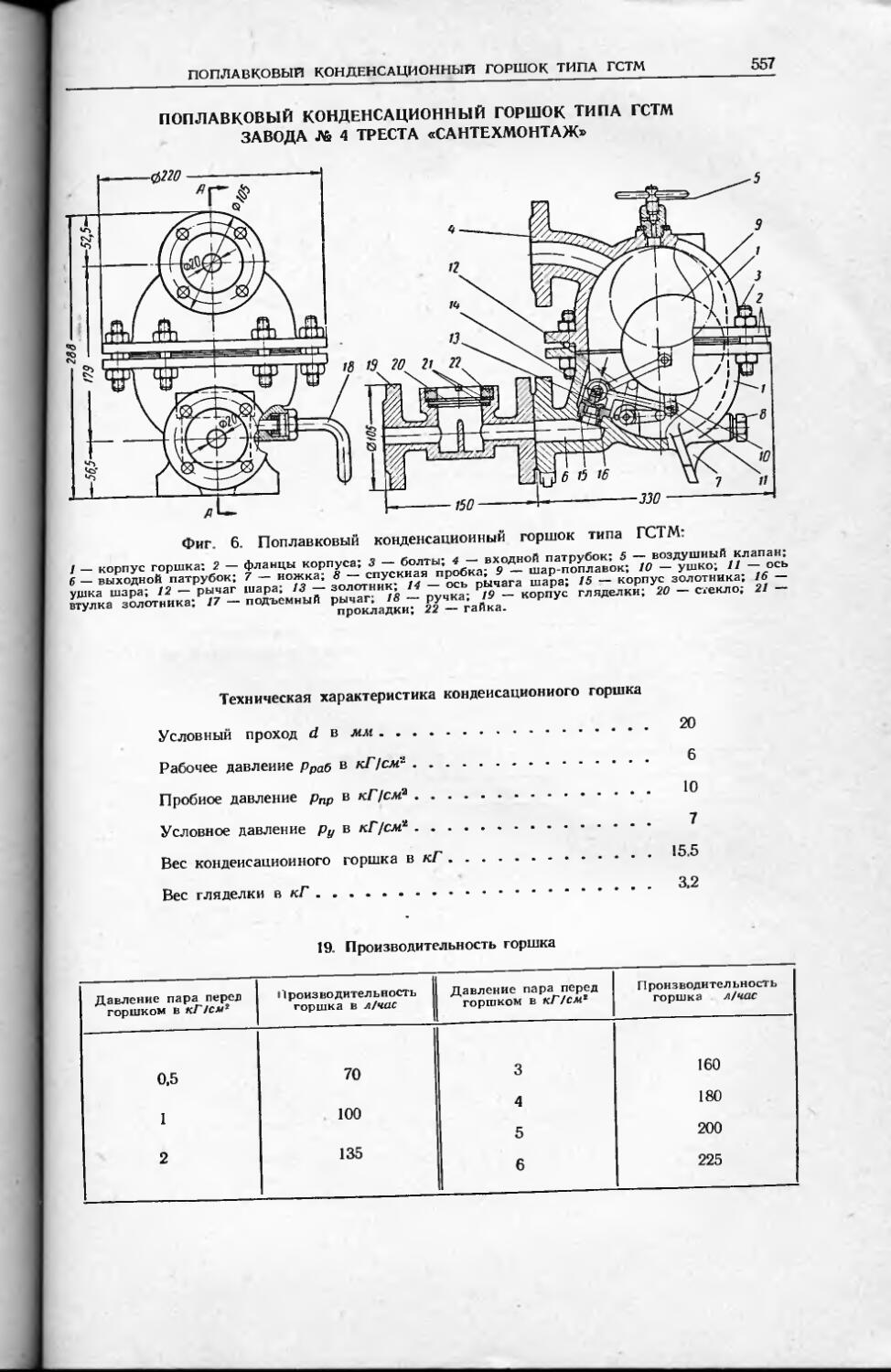

Поплавковый конденсационный горшок типа ГСТМ завода № 4 треста «Сантех-монтаж».................................................................. 557

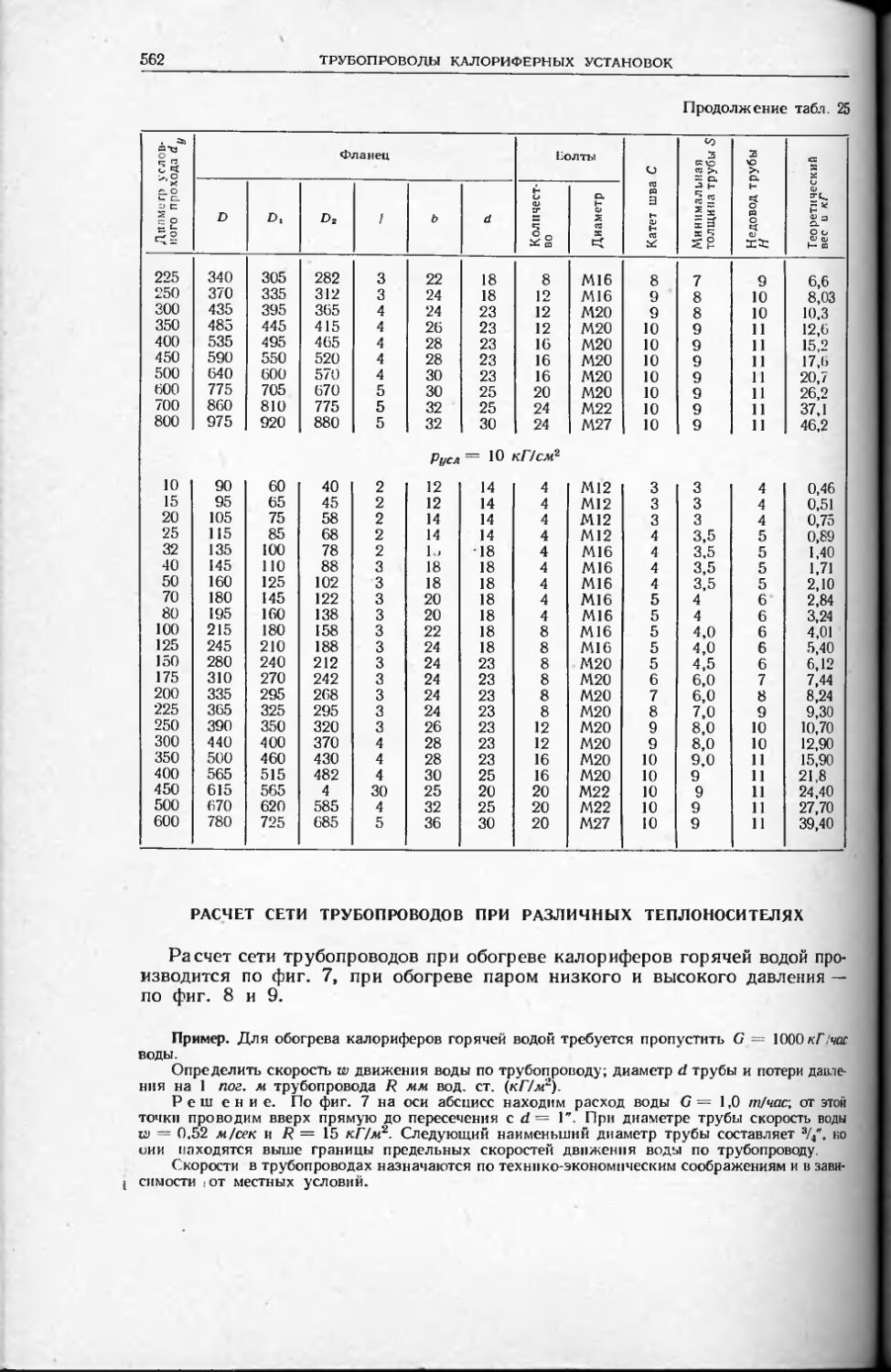

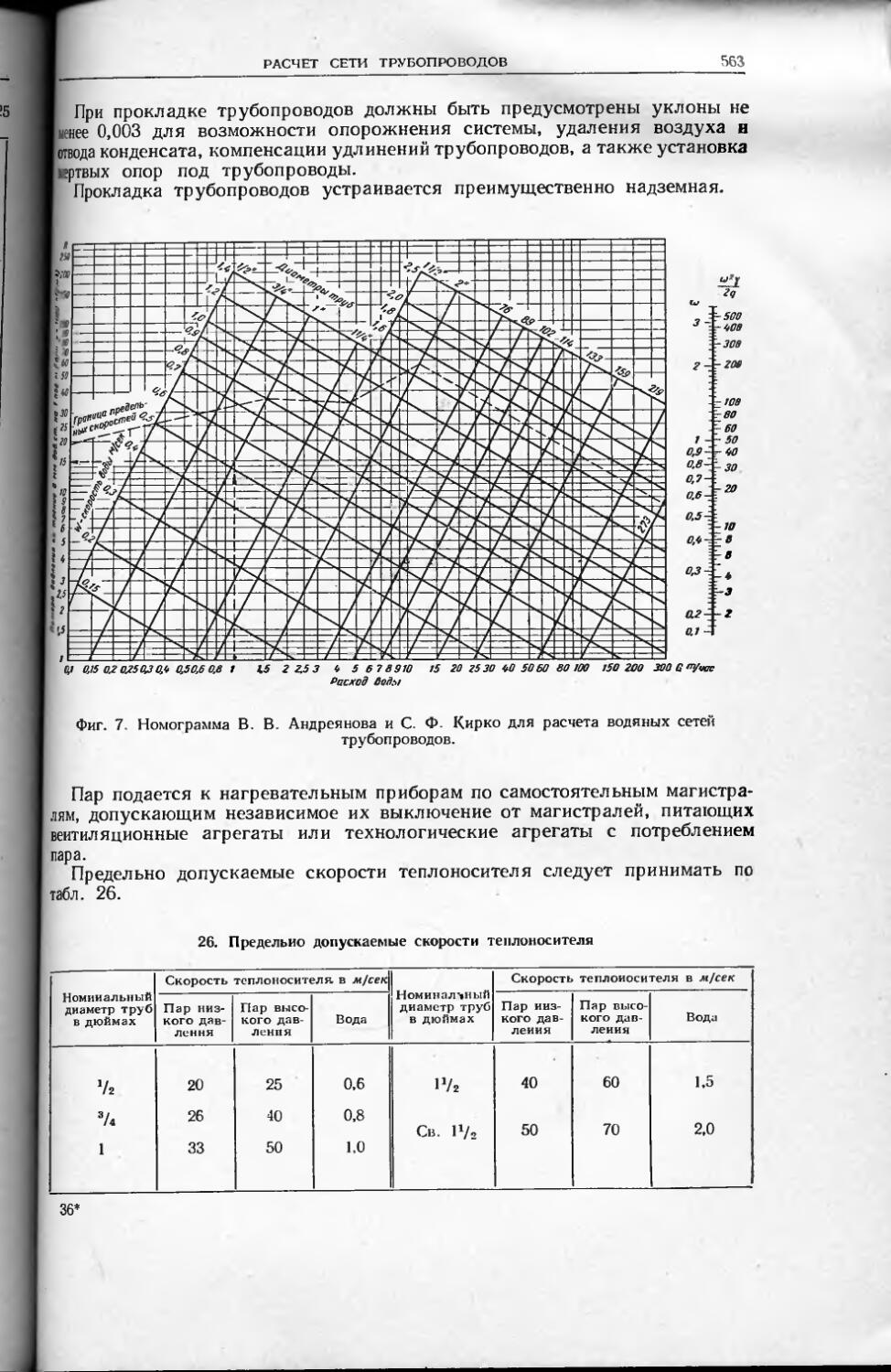

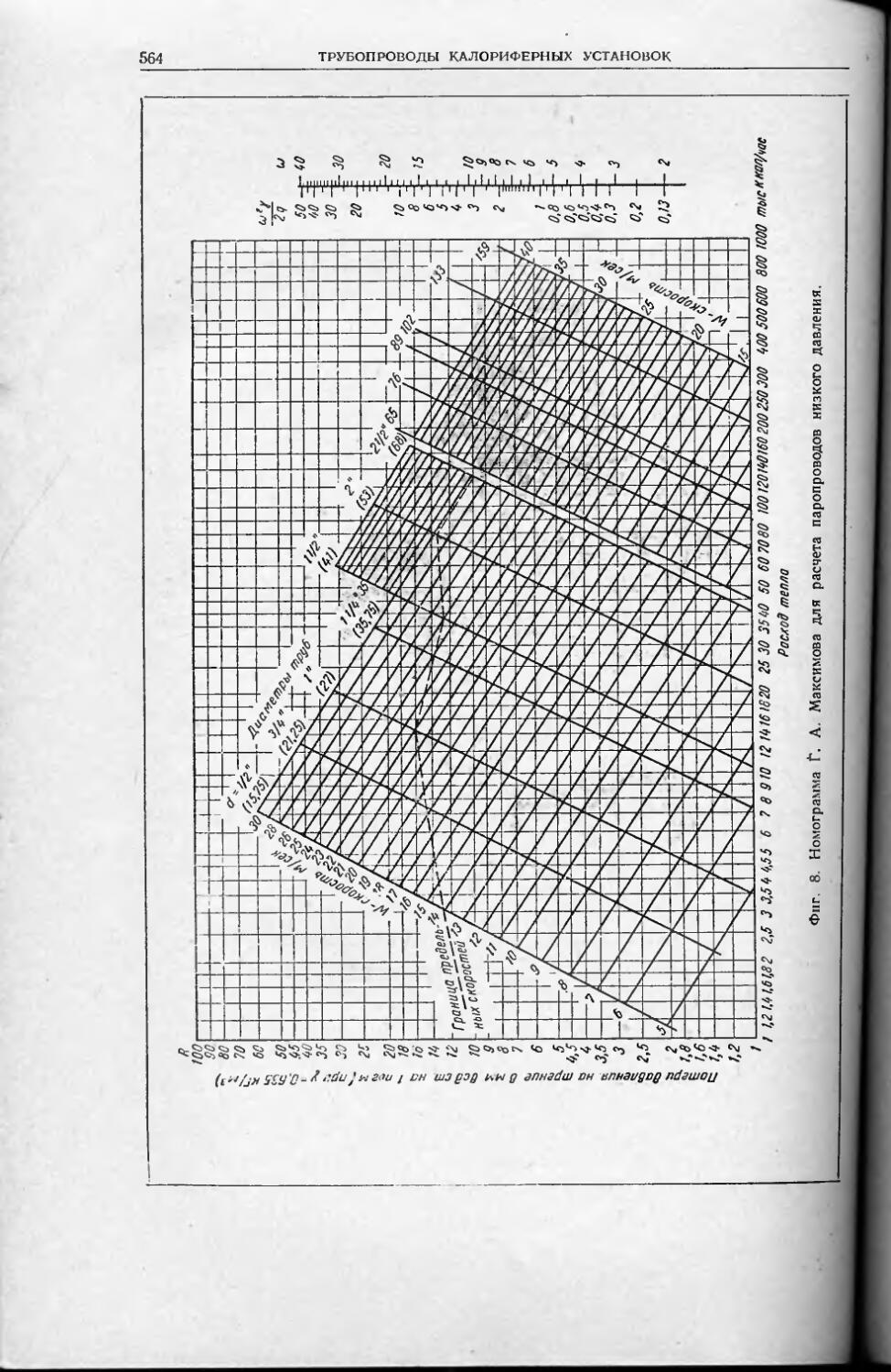

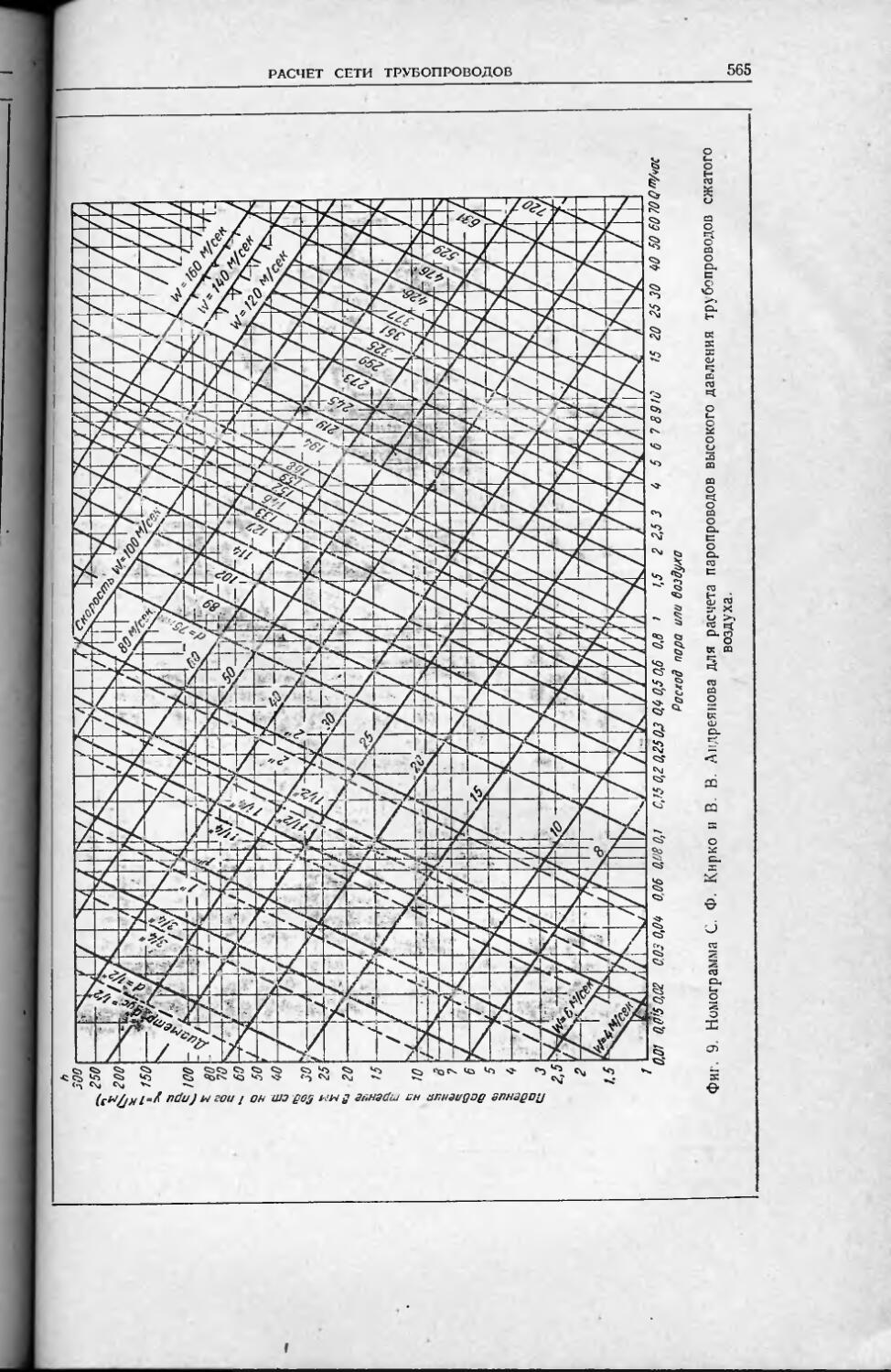

Расчет сети трубопроводов при различных теплоносителях.................... 562

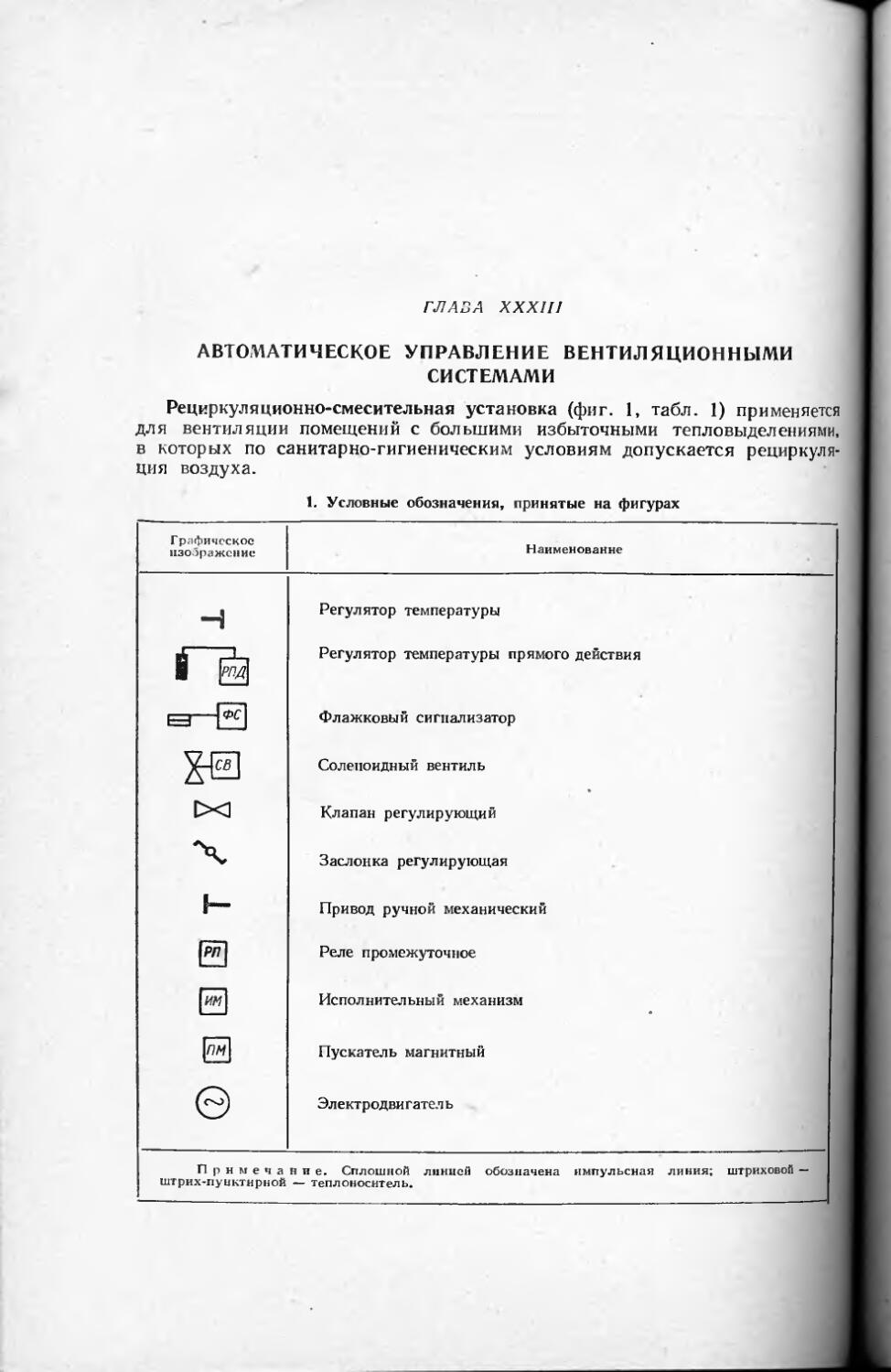

Глава XXXIII. Автоматическое управление вентиляционными системами......... 566

Глава XXXIV. Пылеотделители и фильтры.................................... 576

Общие указания............................................................. 576

Батарейные циклоны конструкции треста «Газоочистка» . ................ 586

6

ОГЛАВЛЕНИЕ

Циклоны НИИОГАЗа серии ЦН-15............................................ 590

Циклоны илн скрубберы с водяной пленкой ................................ 604

Пылеуловитель ударно-смывного действия (УСД) конструкции ЛИОТ (ТД-ОВ, 1954 г.)................................................................ 607

Пенные пылеуловители конструкции комбината «Апатит»..................... 610

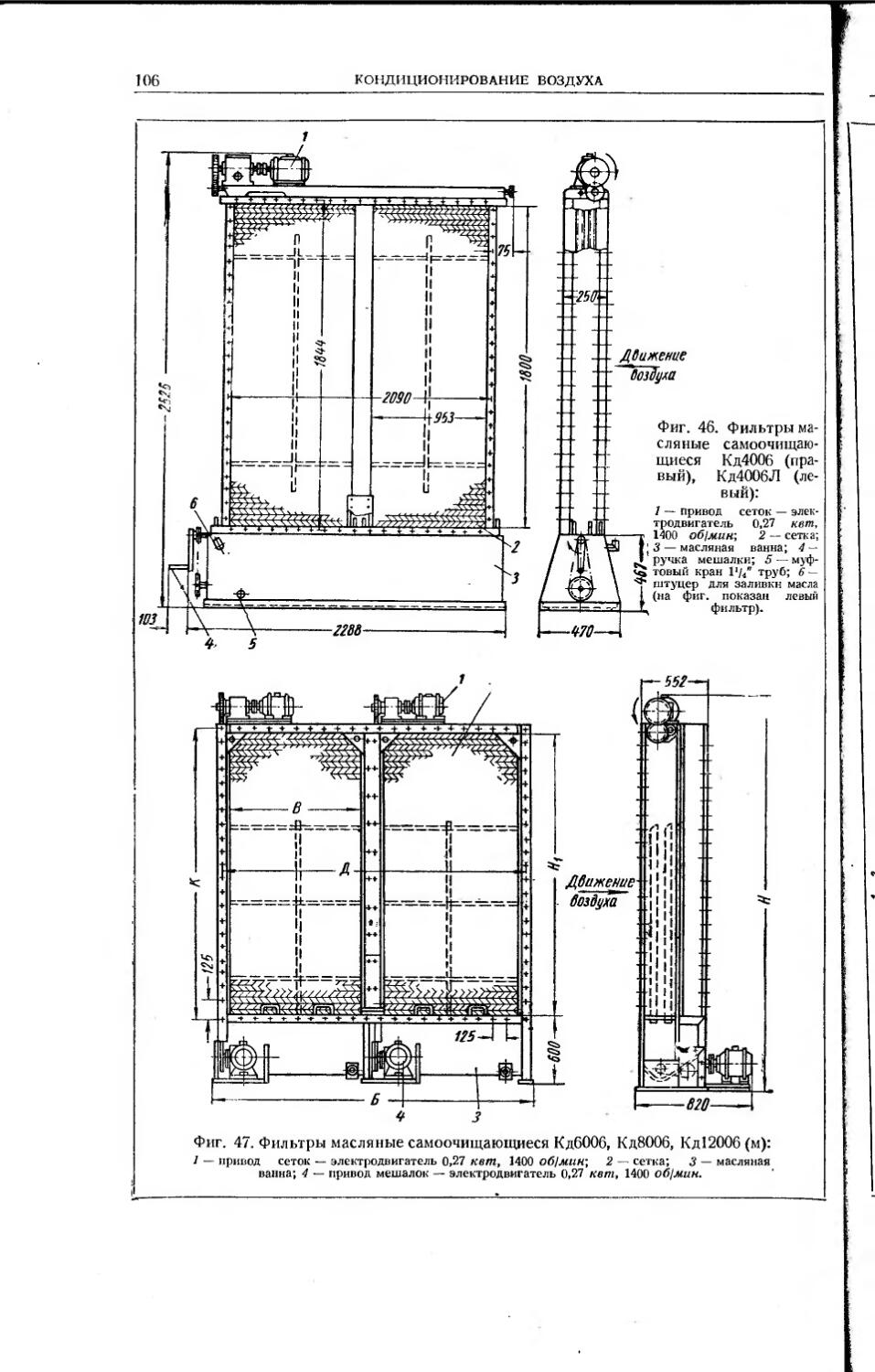

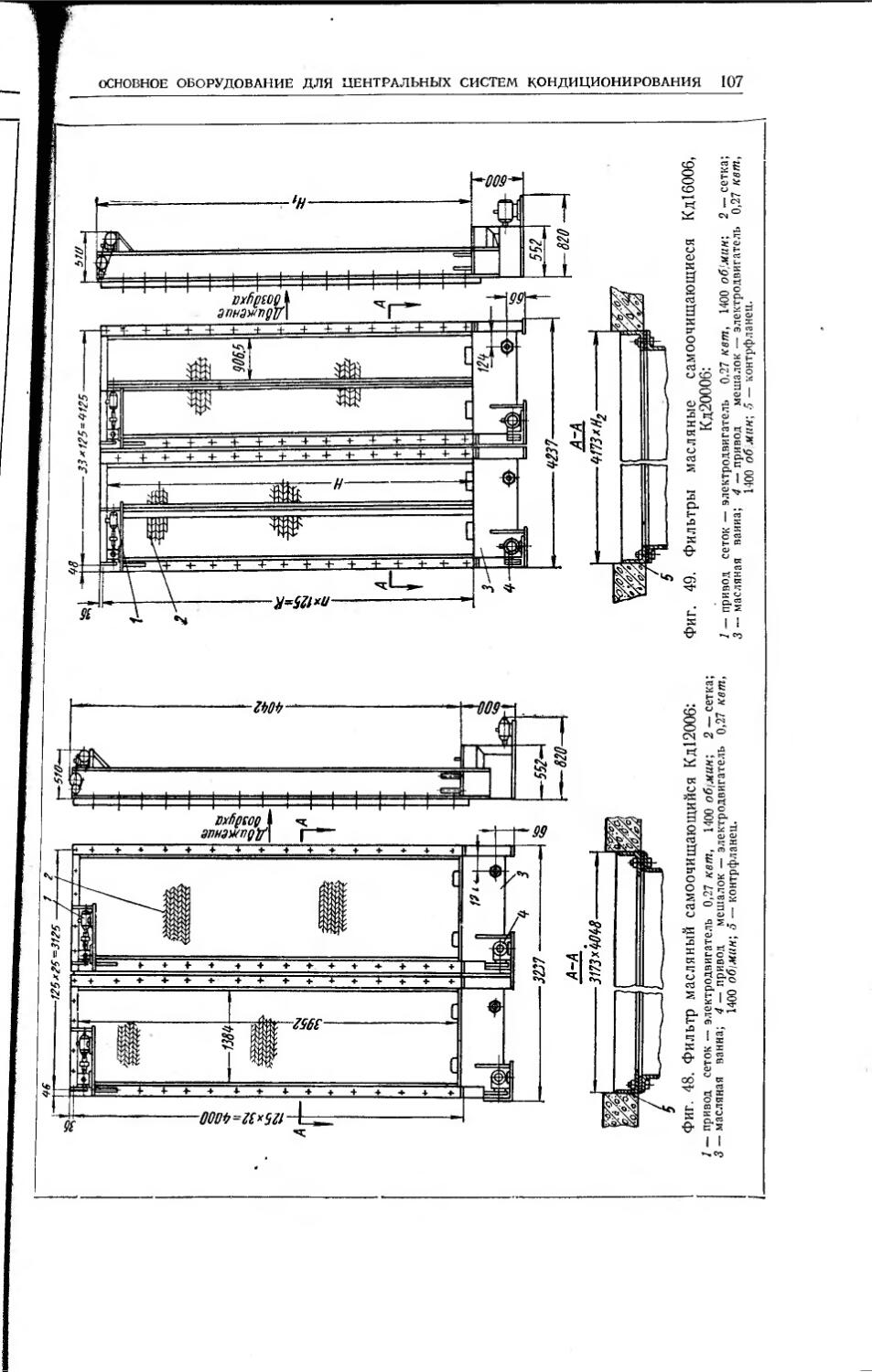

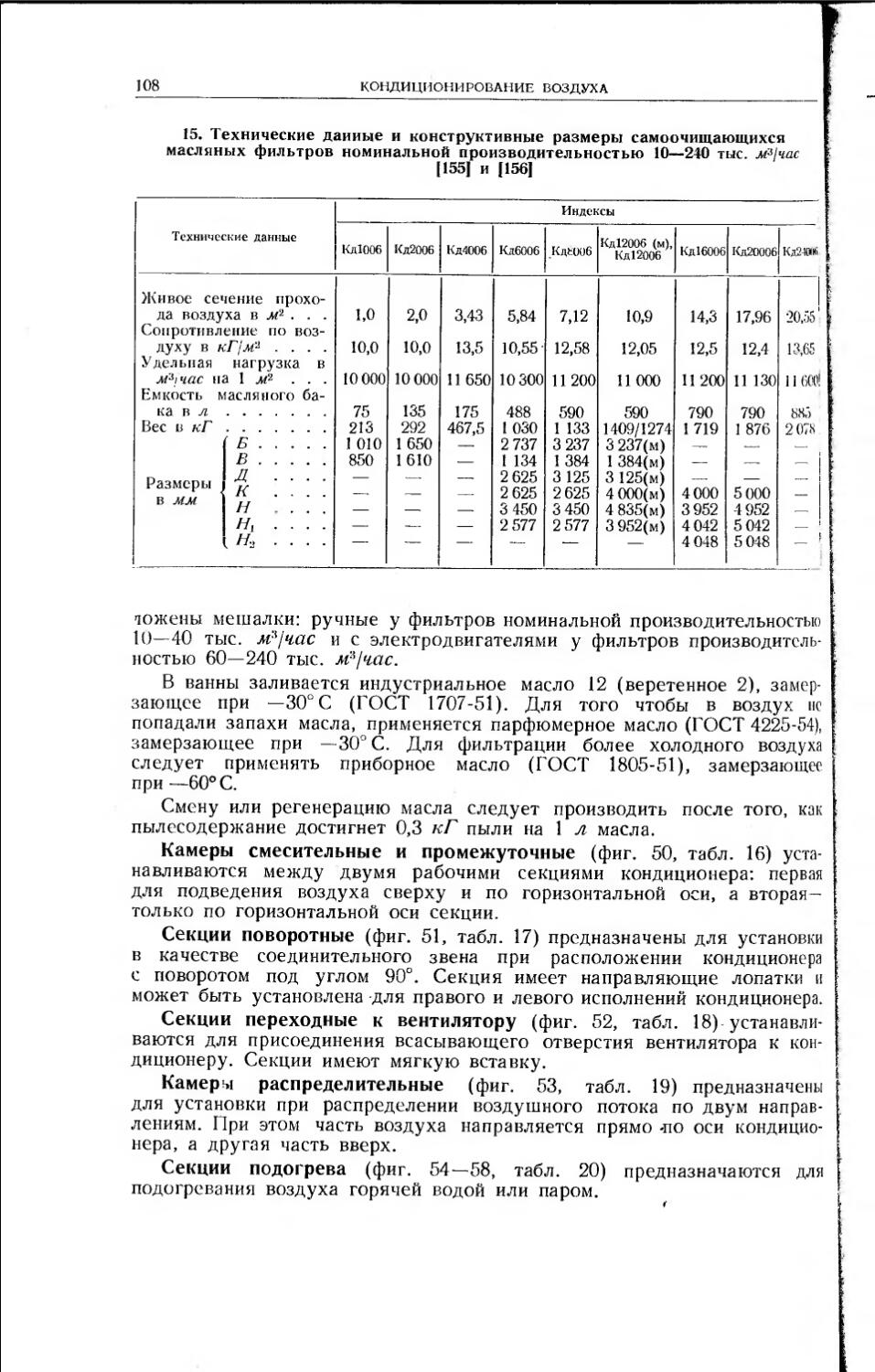

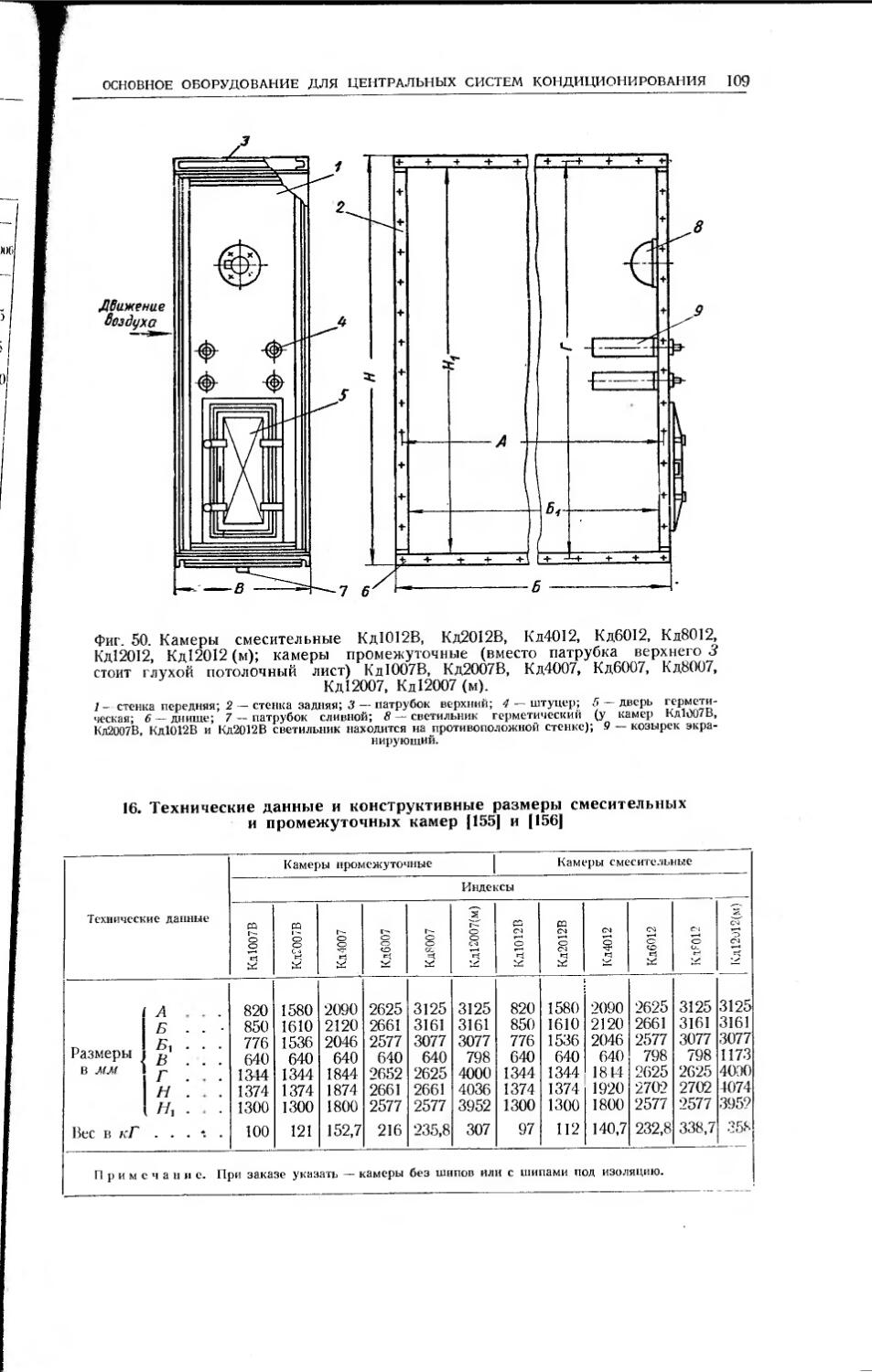

Масляные самоочищающиеся фильтры Славянского завода.................... 611

Пылеотделитель типа ПСП-1 (ТД-Л516, 1955 г.) конструкции Промстройпроекта 613

Обеспыливающий агрегат МИОТ-ЗИЛ-57 (ДТ-02-49)........................... 613

Фильтры постоянного сопротивления из пористой воздухопроницаемой резины 614

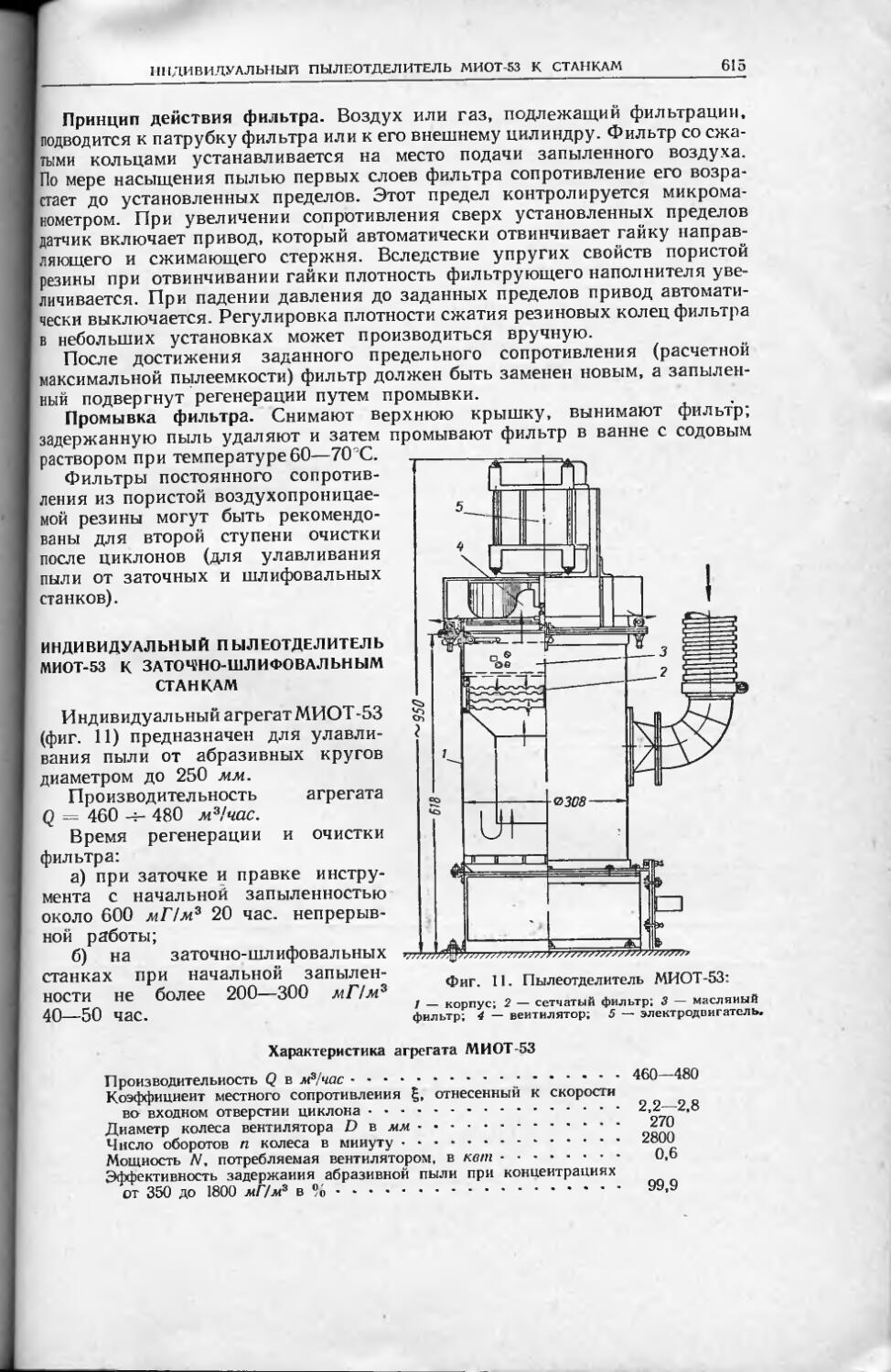

Индивидуальный пылеотделитель МИОТ-53 к заточно-шлифовальным станкам 615

Обеспыливающий встроенный в станок агрегат МИОТ ВС 57 (ДТ-02-43) . . 616

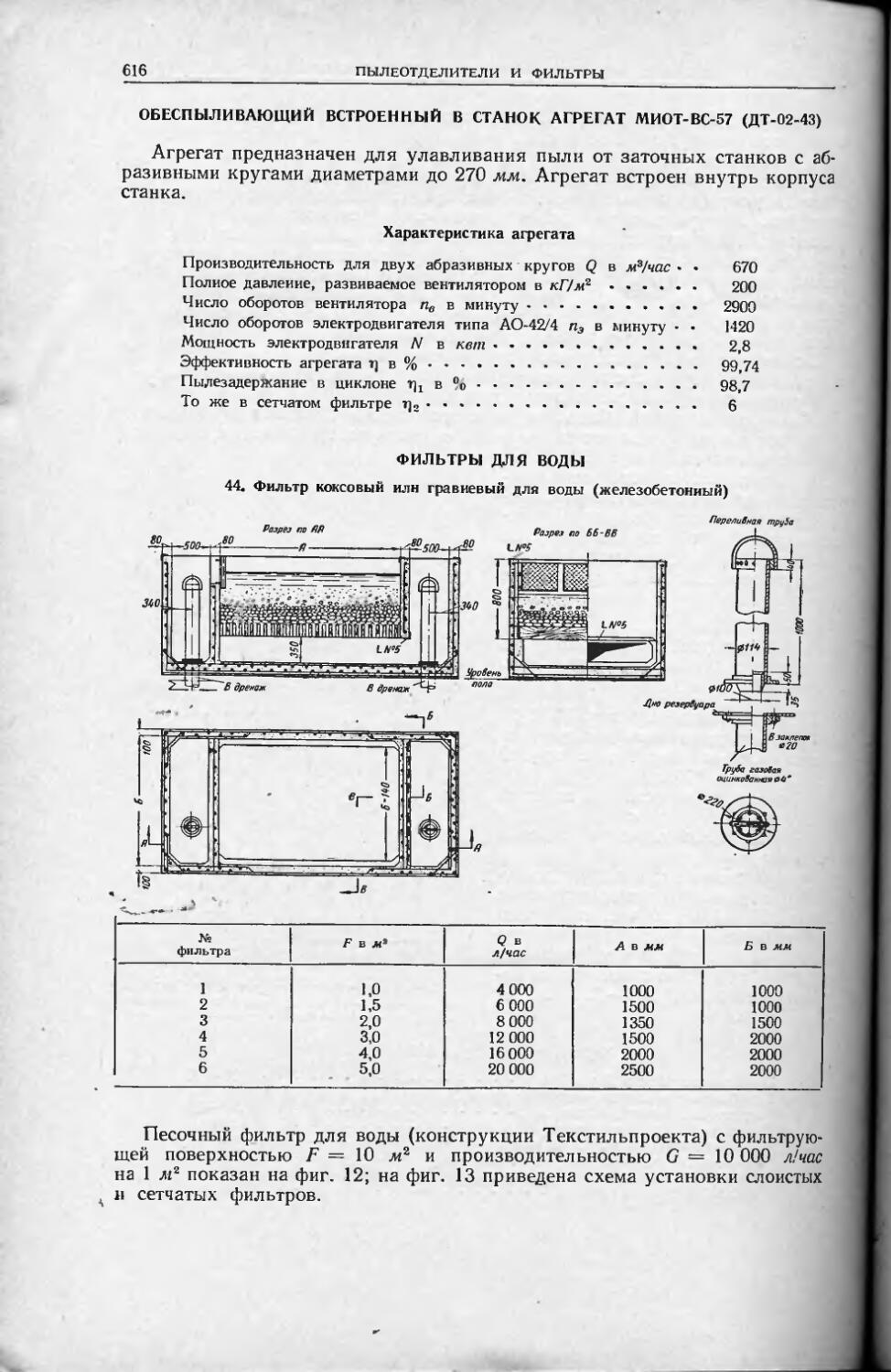

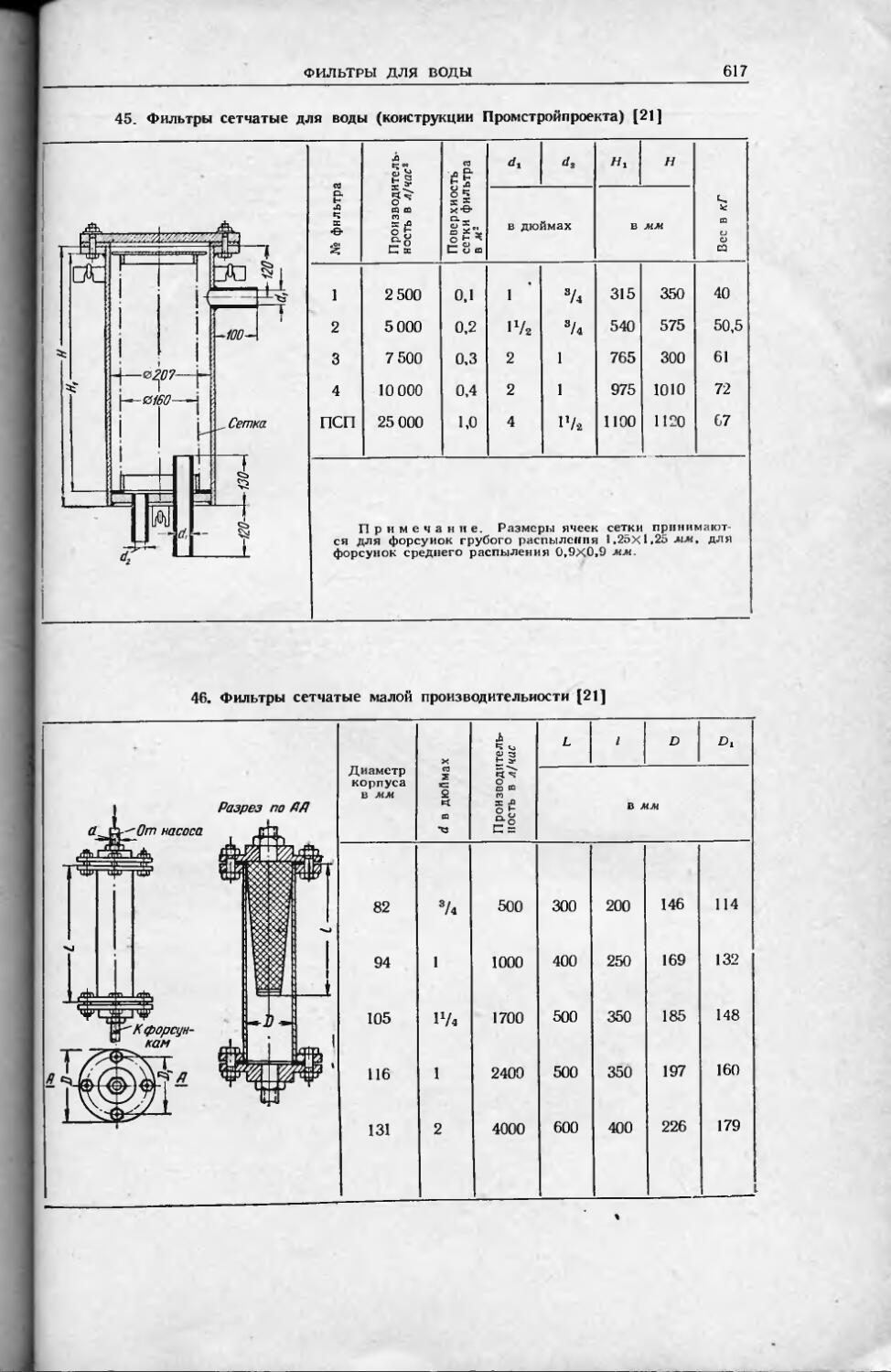

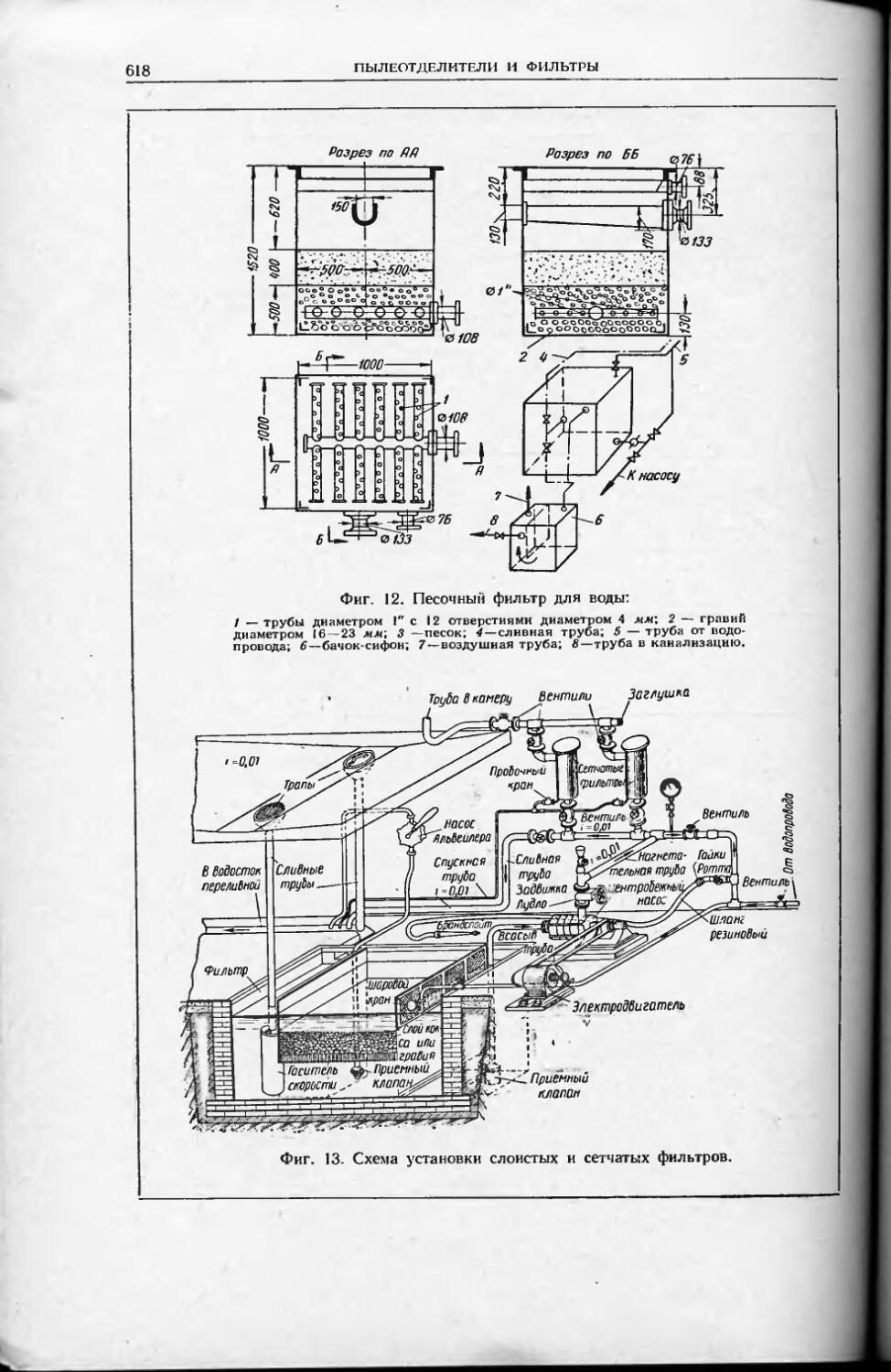

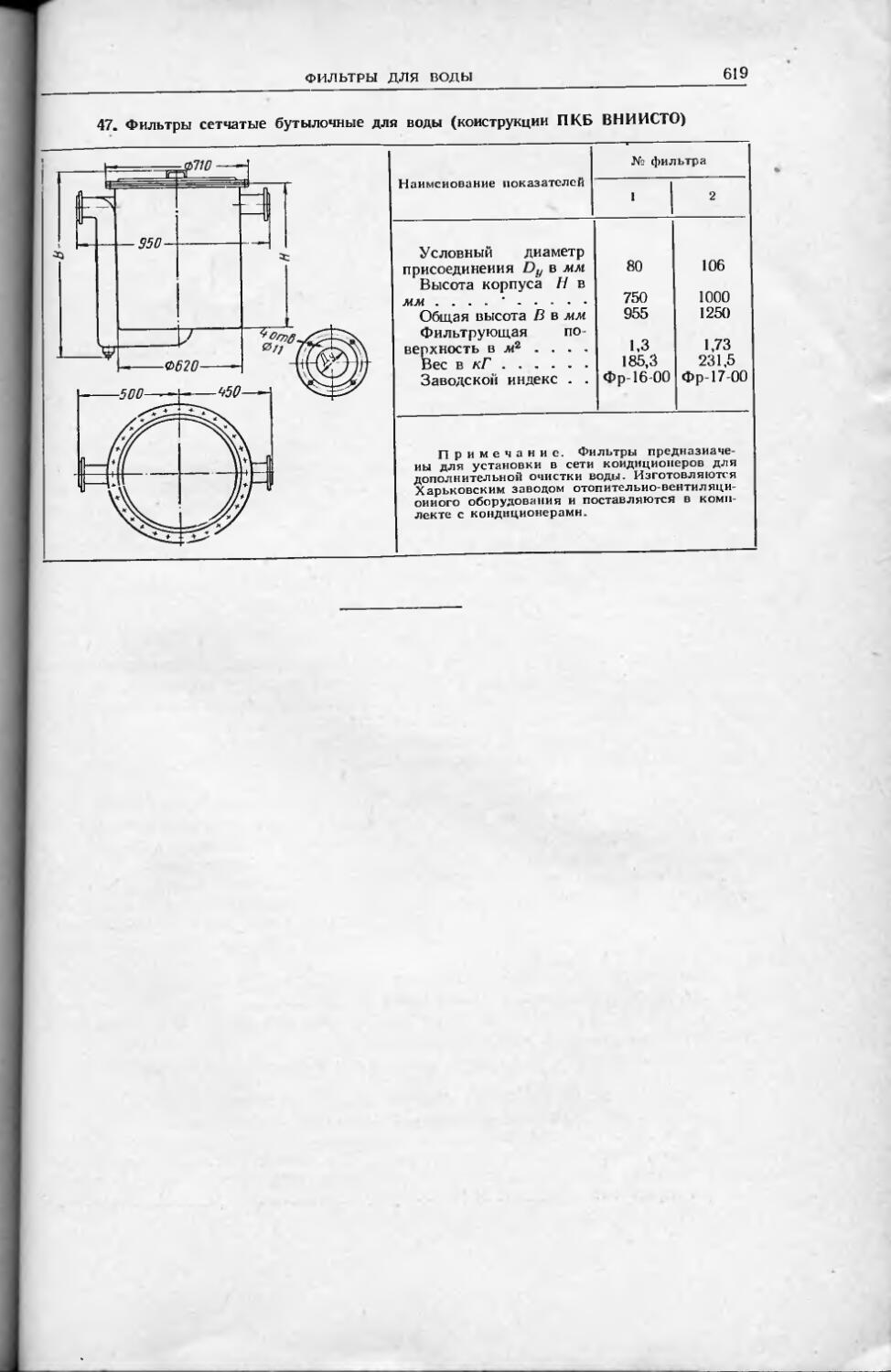

Фильтры для воды ... . ................. 616

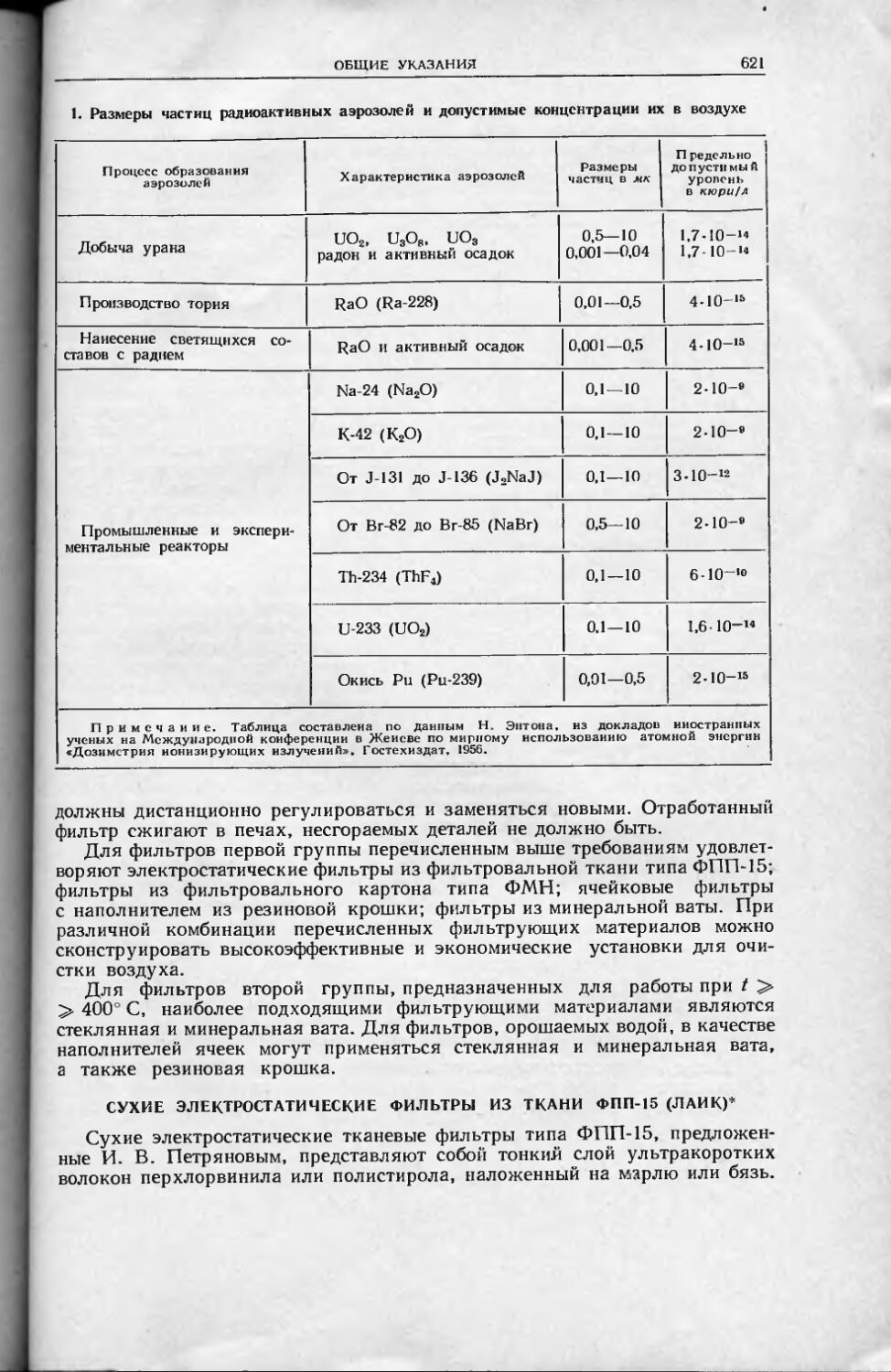

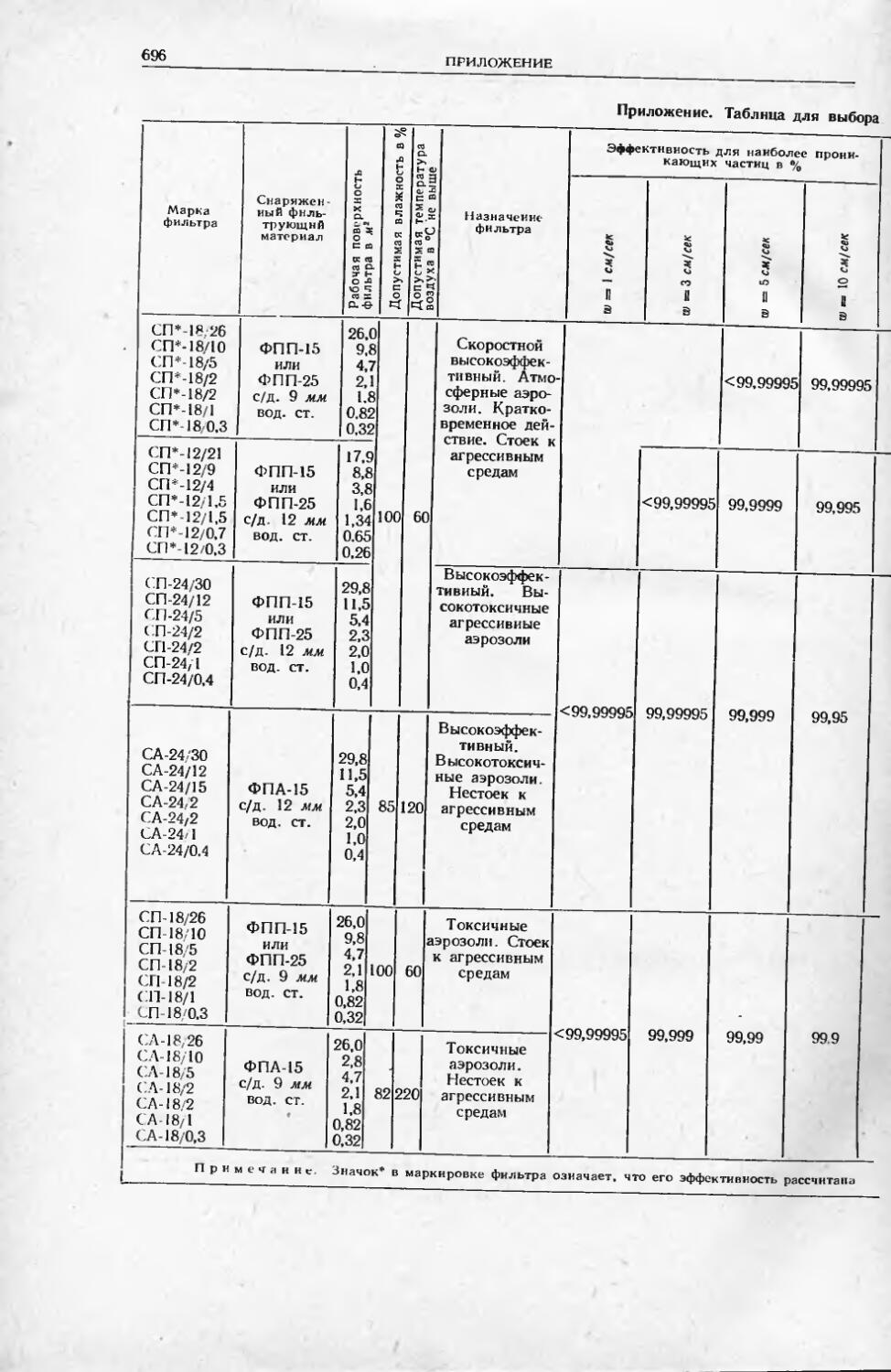

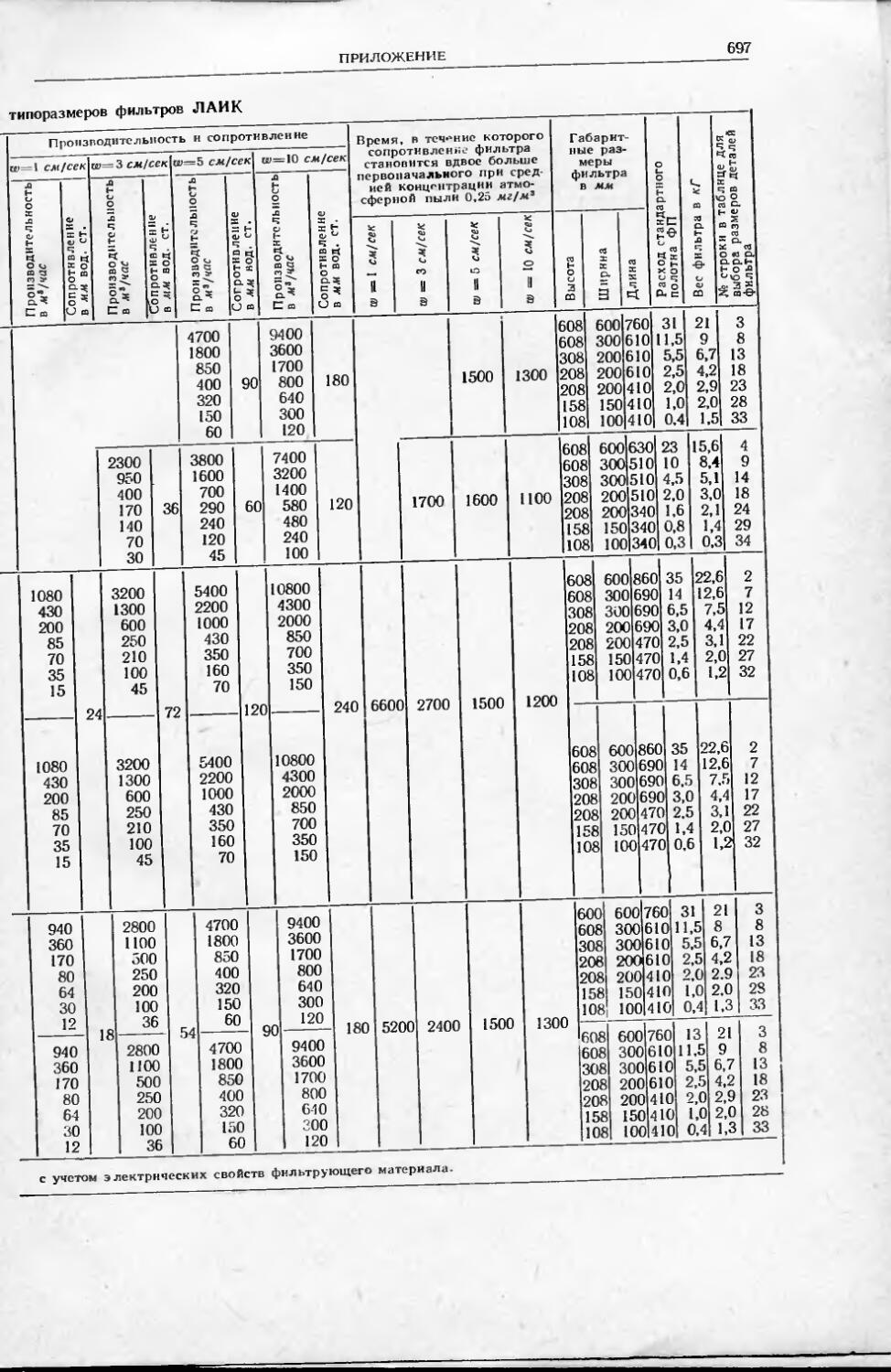

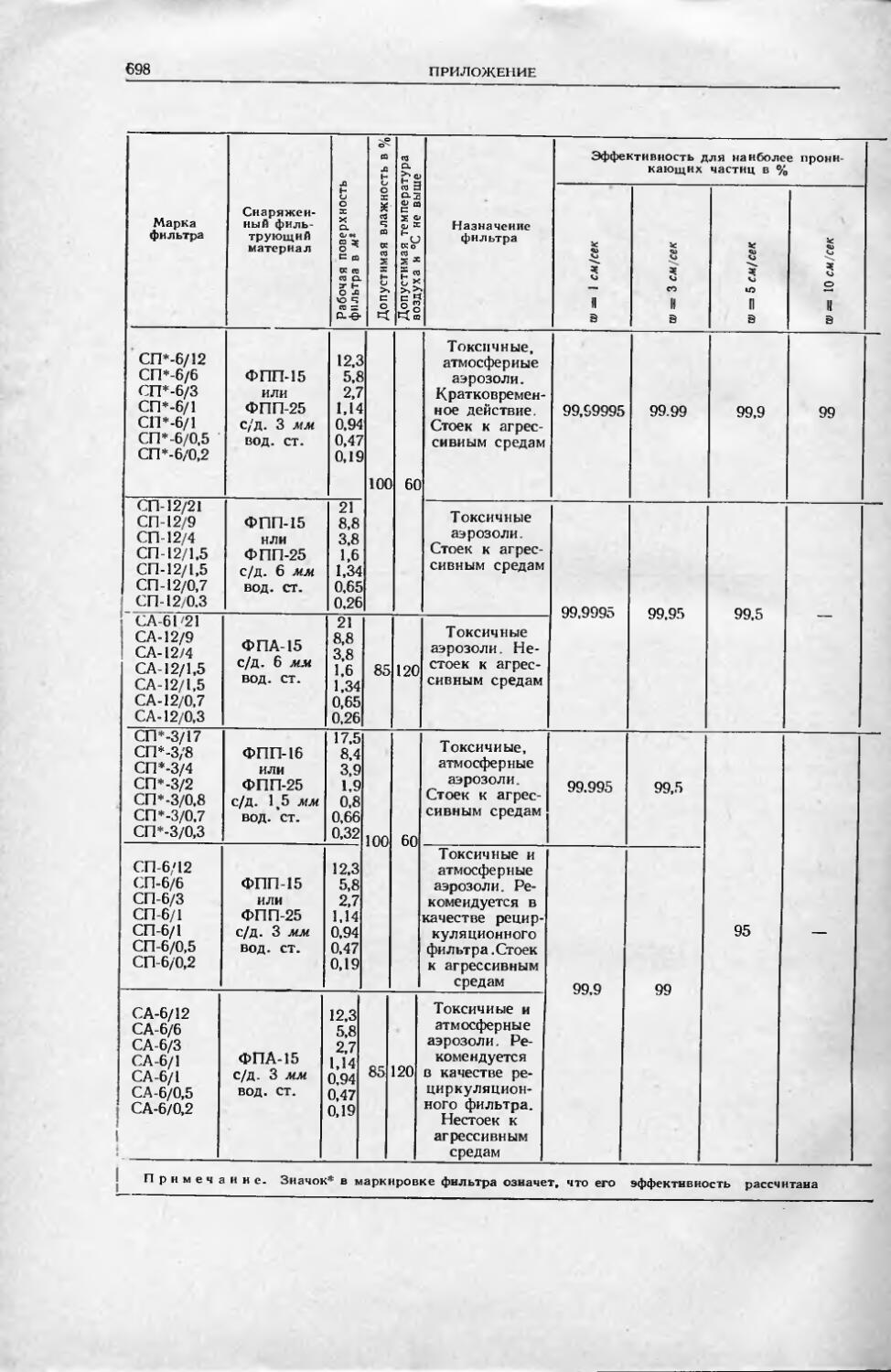

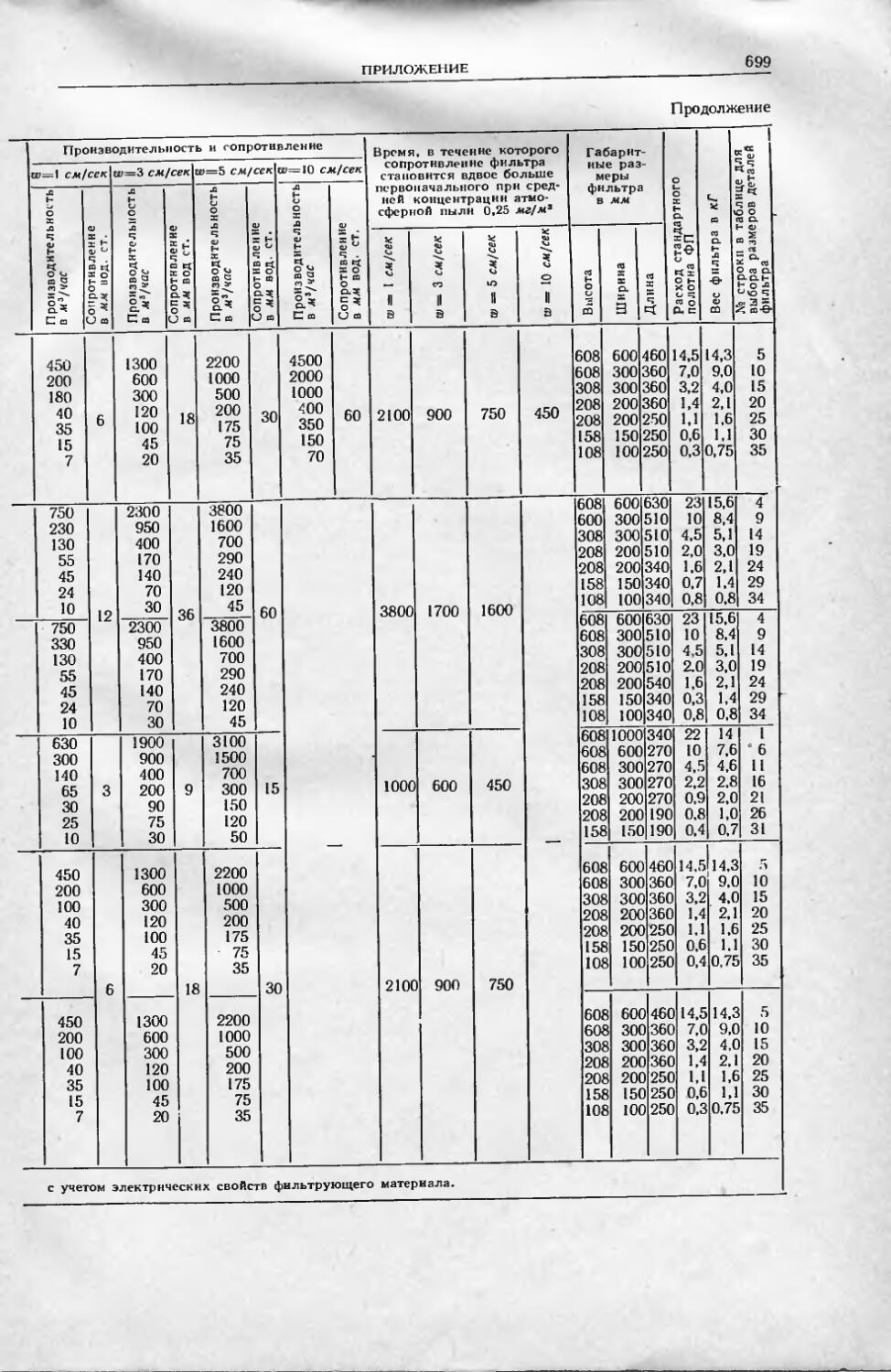

Глава XXX V. Фильтры для тонкой очистки воздуха от аэрозолей и пыли......... 620

Общие указания . ............................................... 620

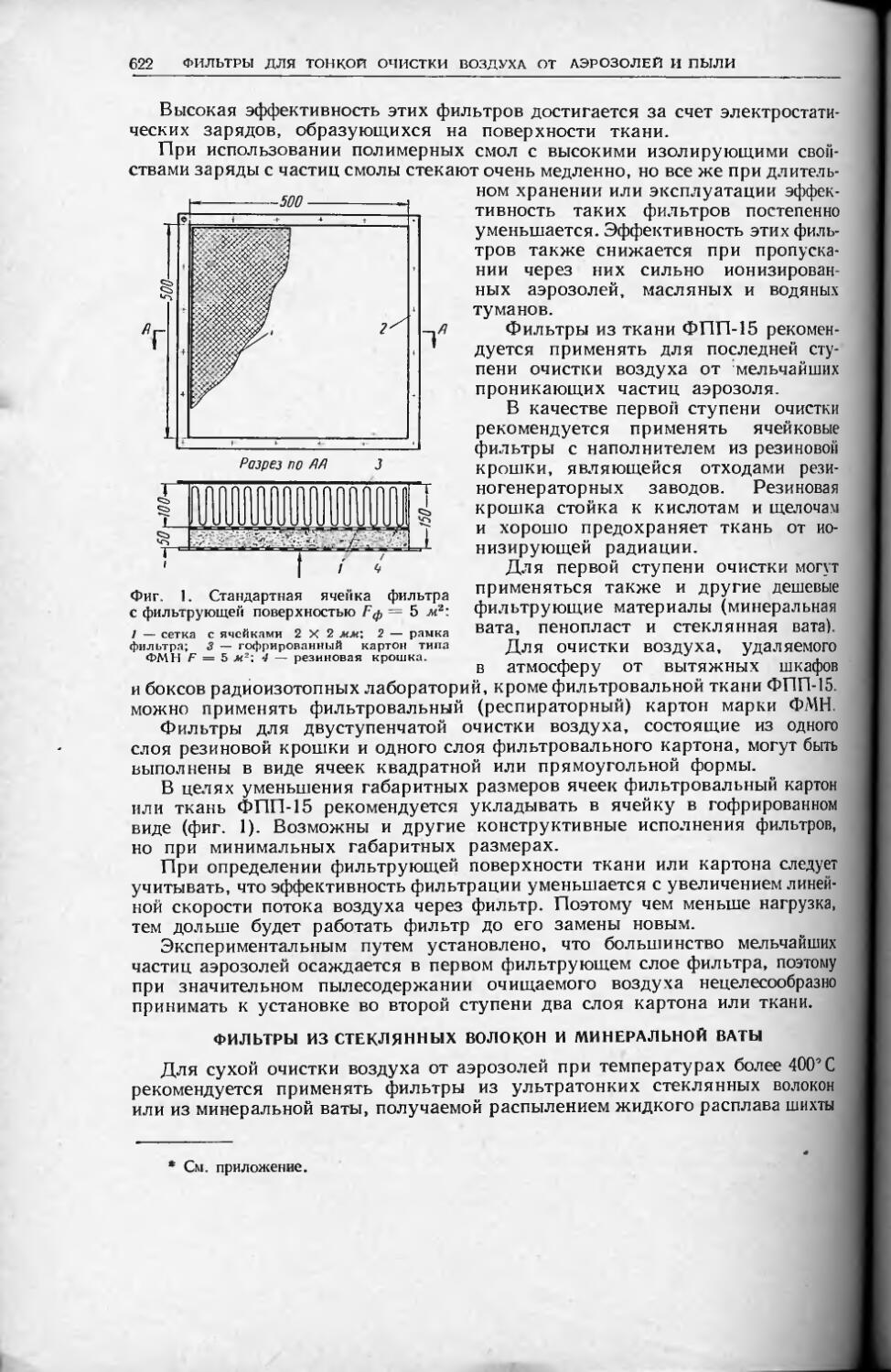

Сухие электростатические фильтры из ткани ФПП-15 (ЛАИК)................. 621

Фильтры из стеклянных волокон и минеральной ваты . ................. 622

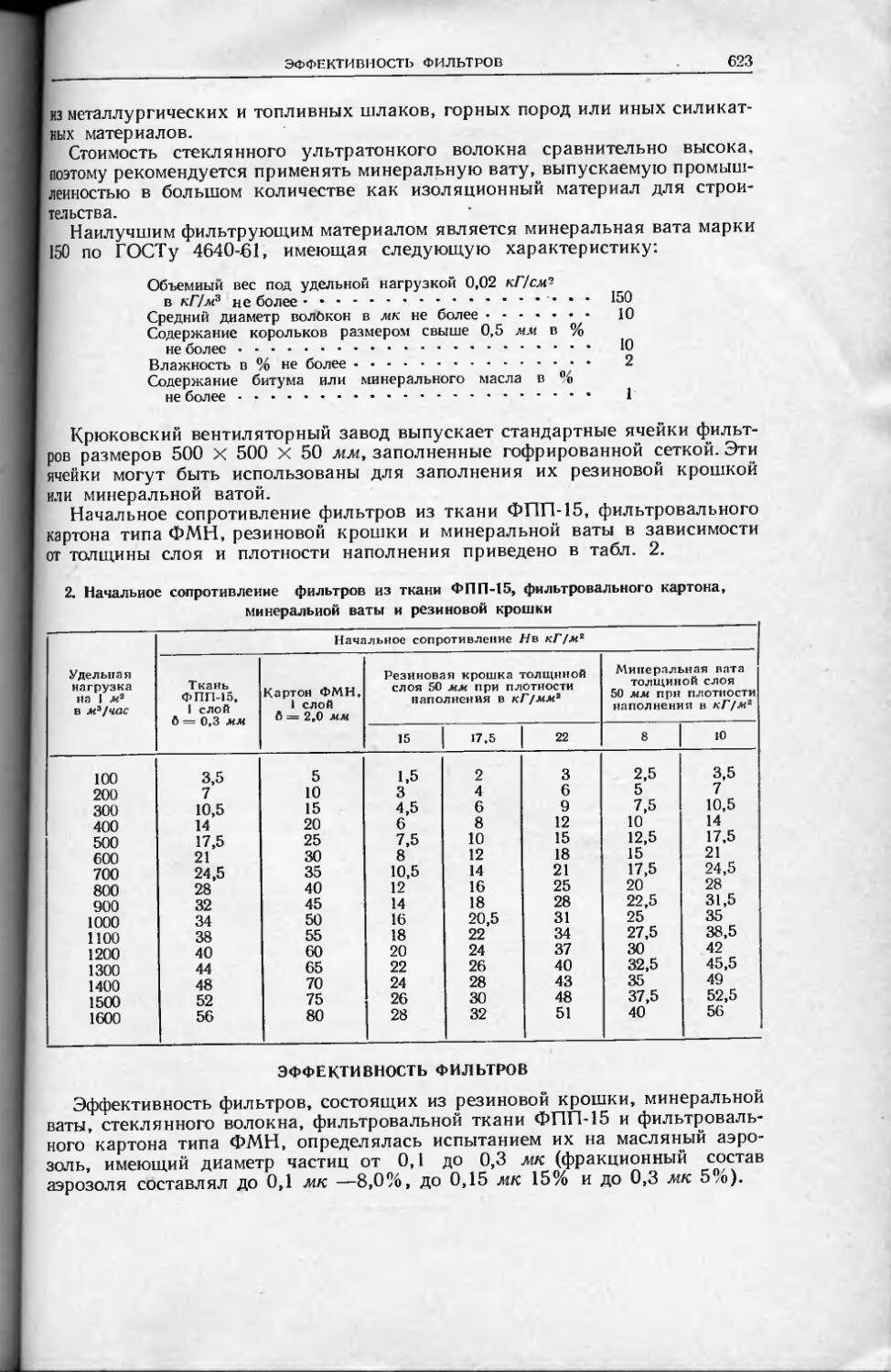

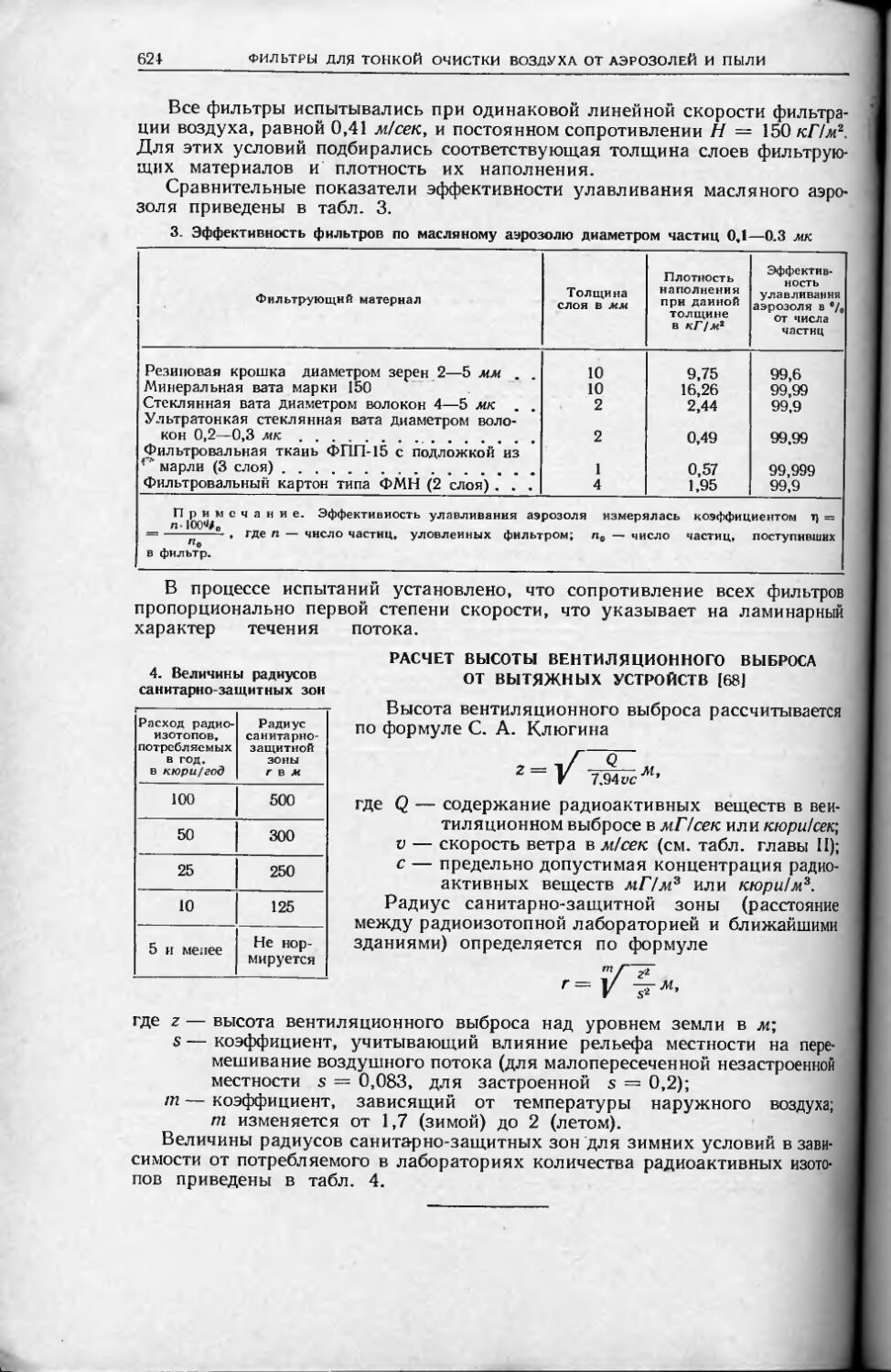

Эффективность фильтров.................................................. 623

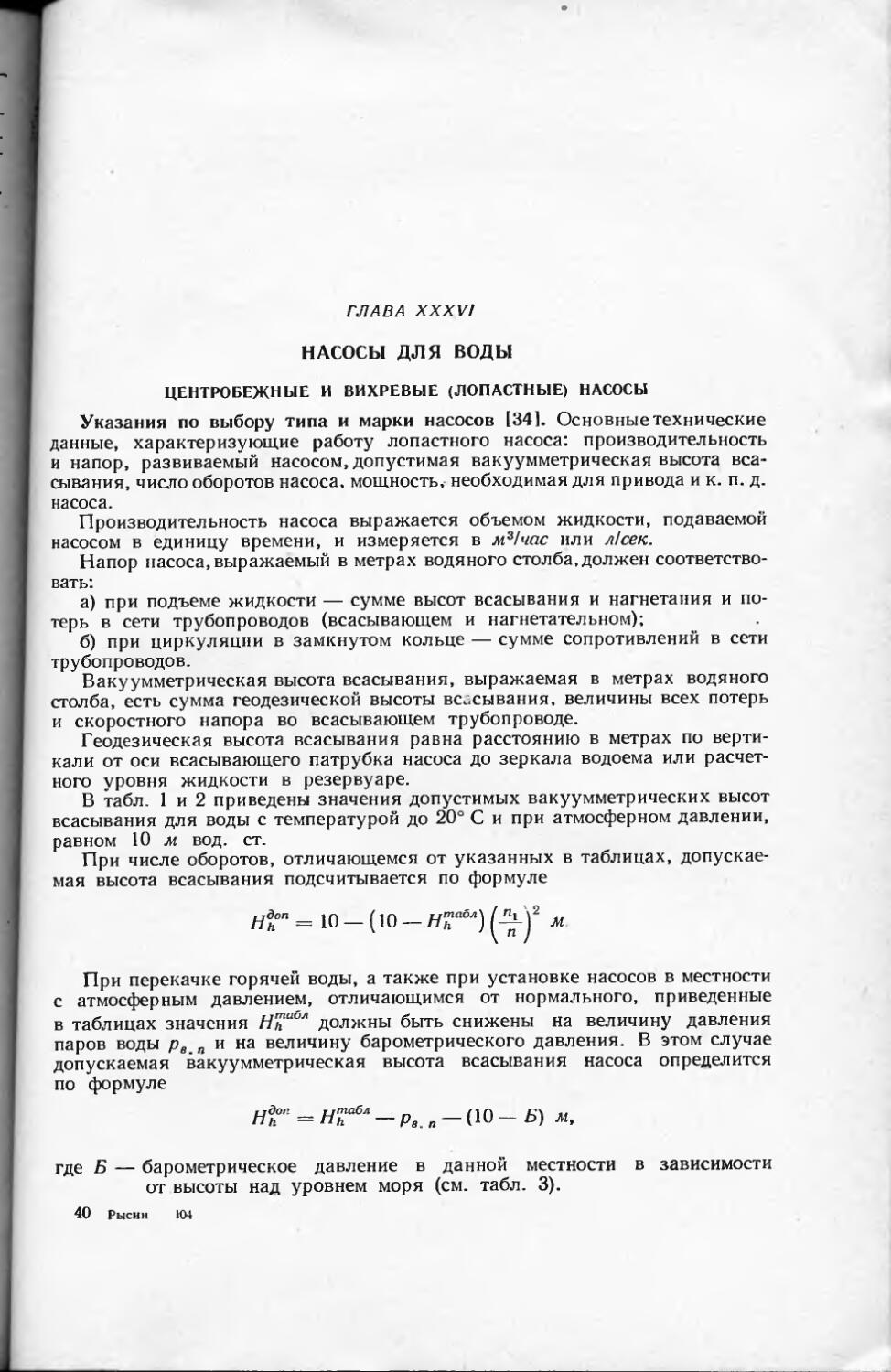

Расчет высоты вентиляционного выброса от вытяжных устройств............ 624

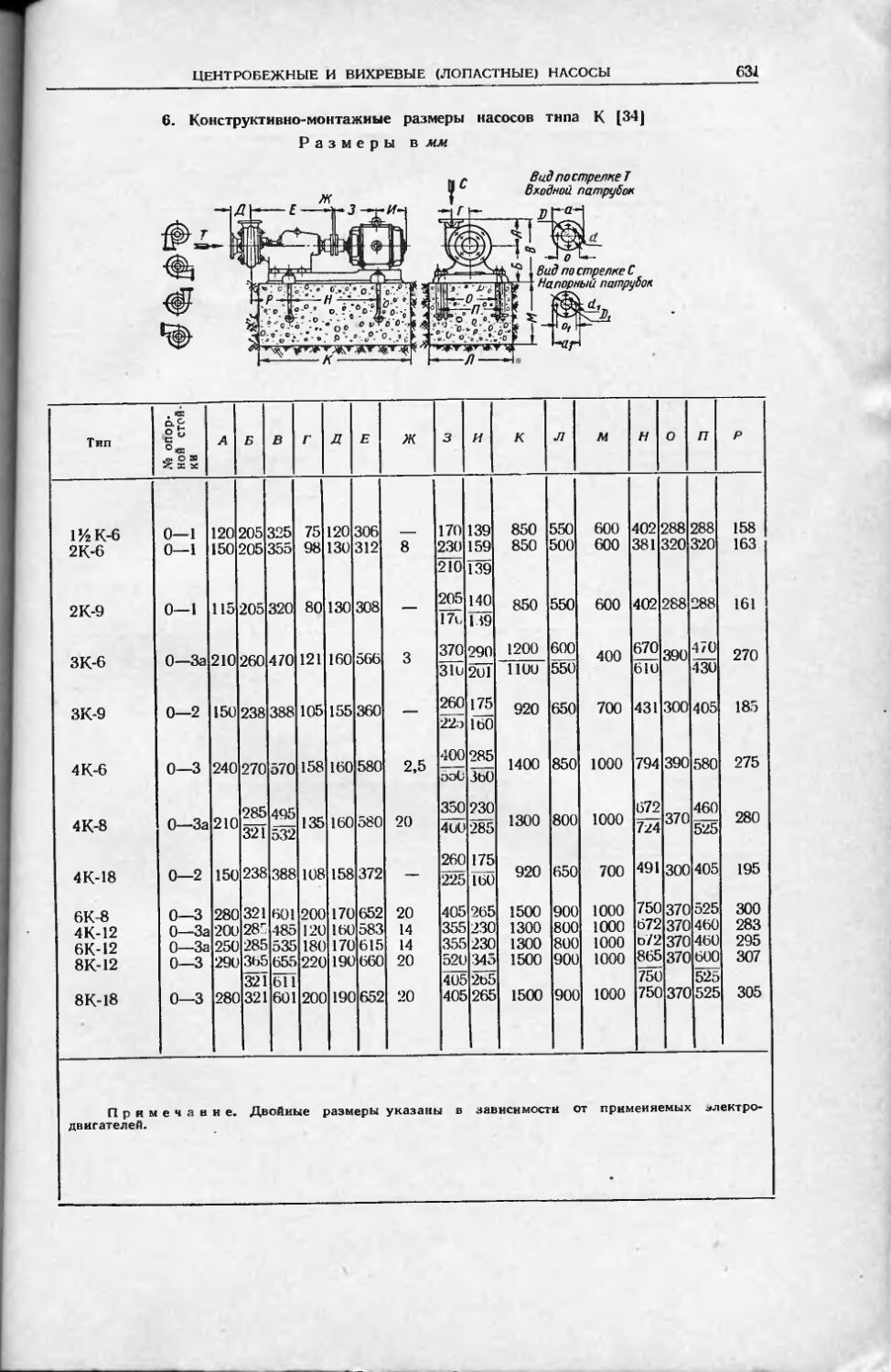

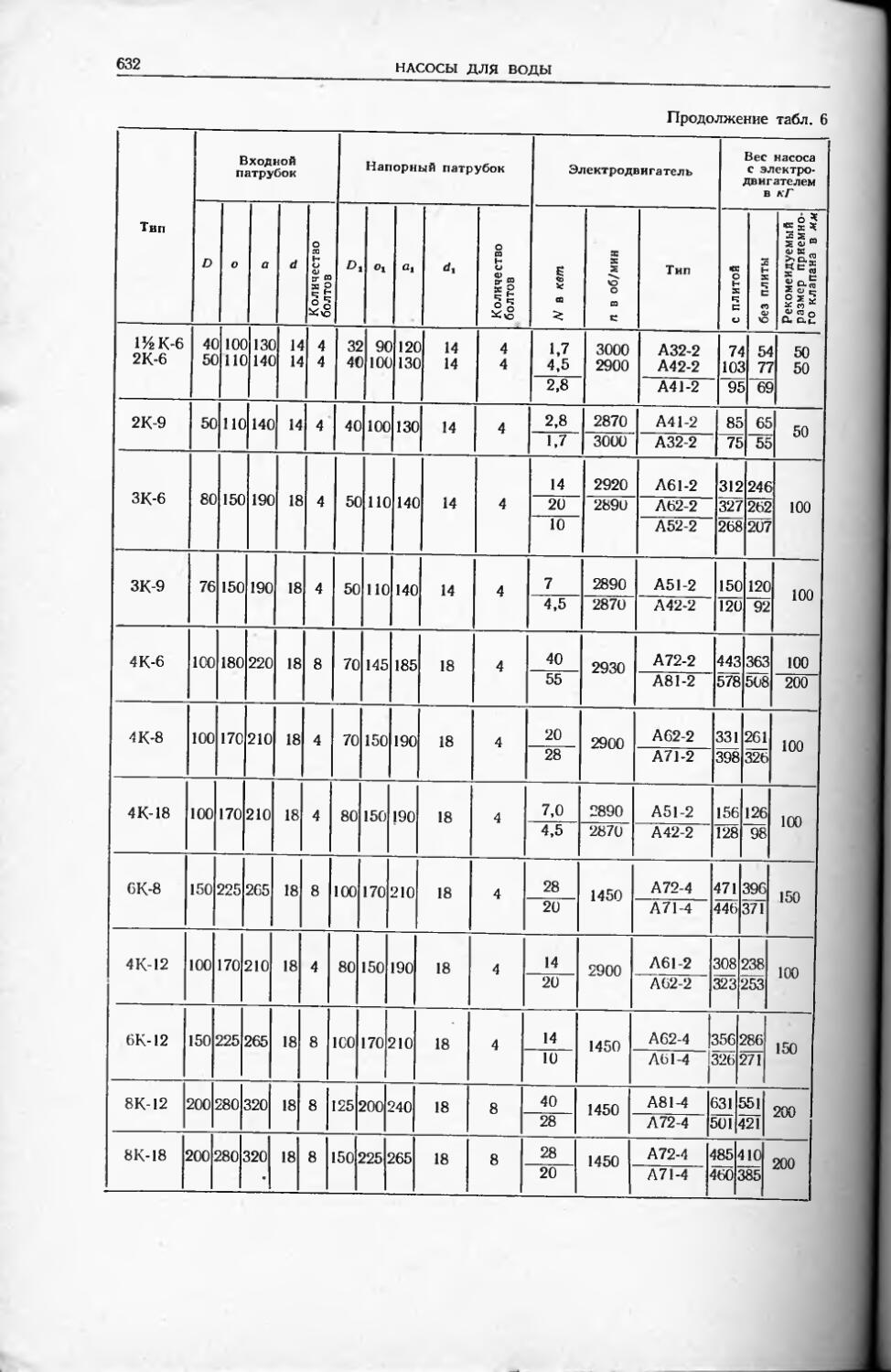

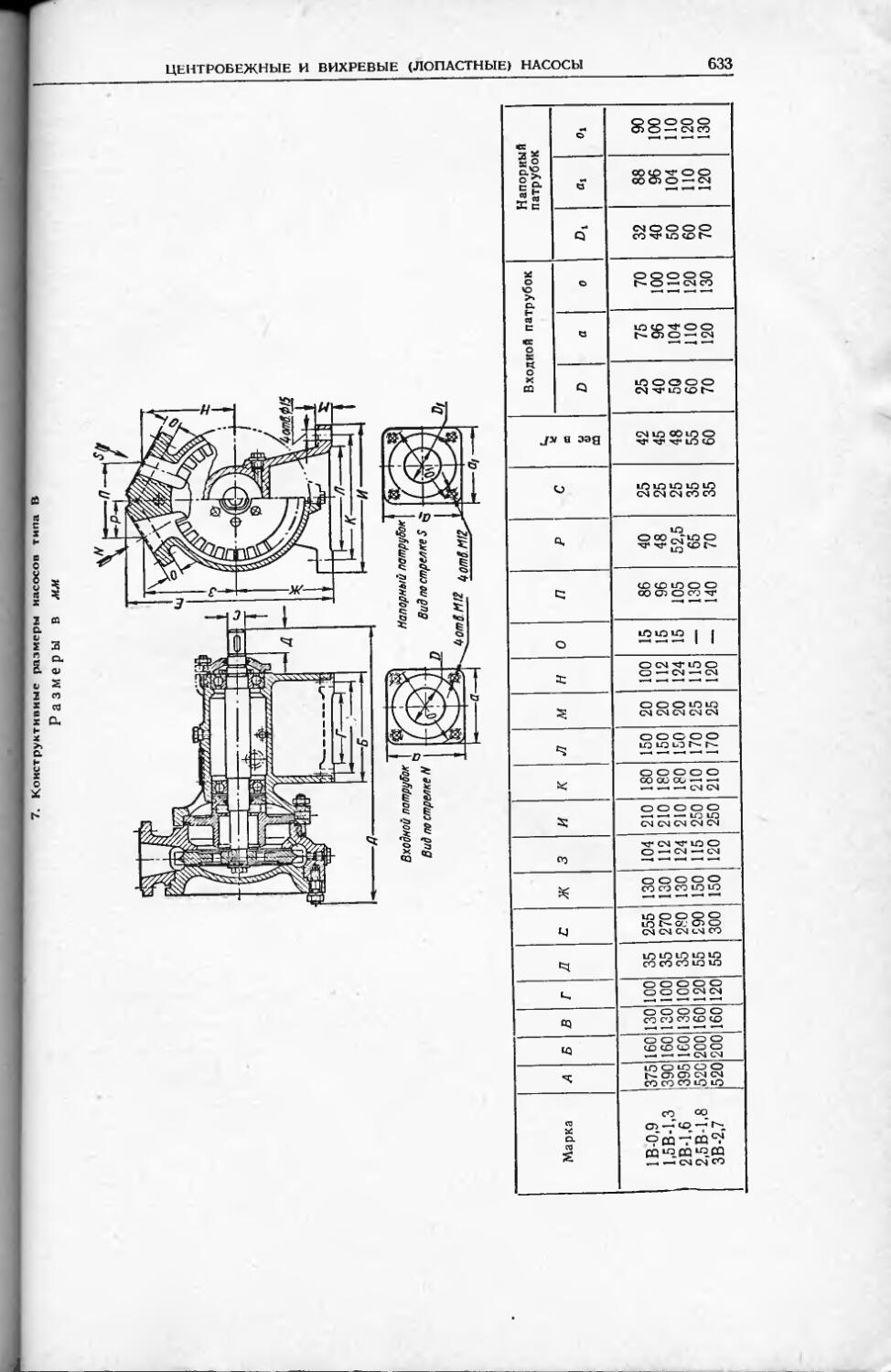

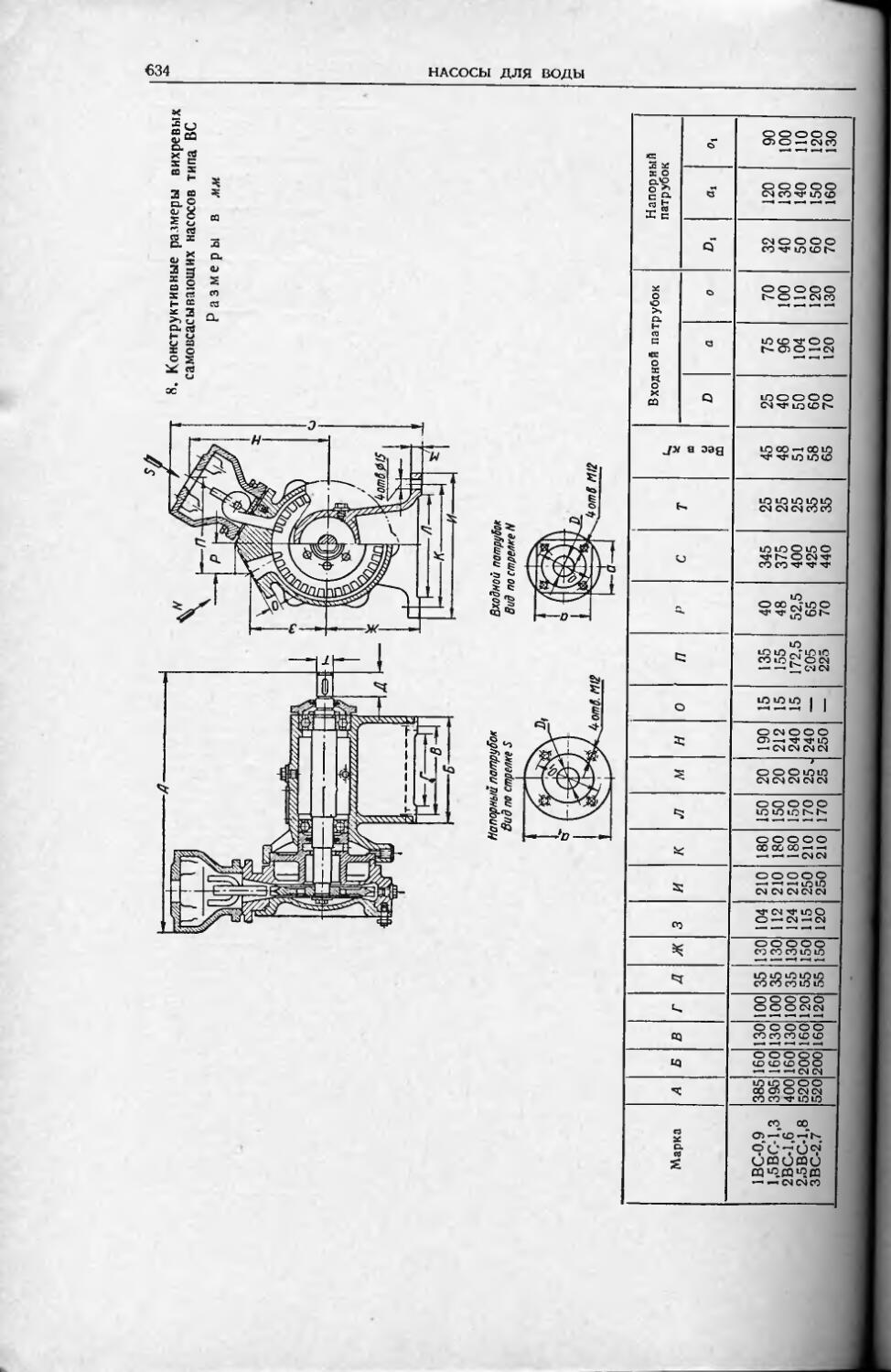

Глава XXXVI. Насосы для воды................................................ 625

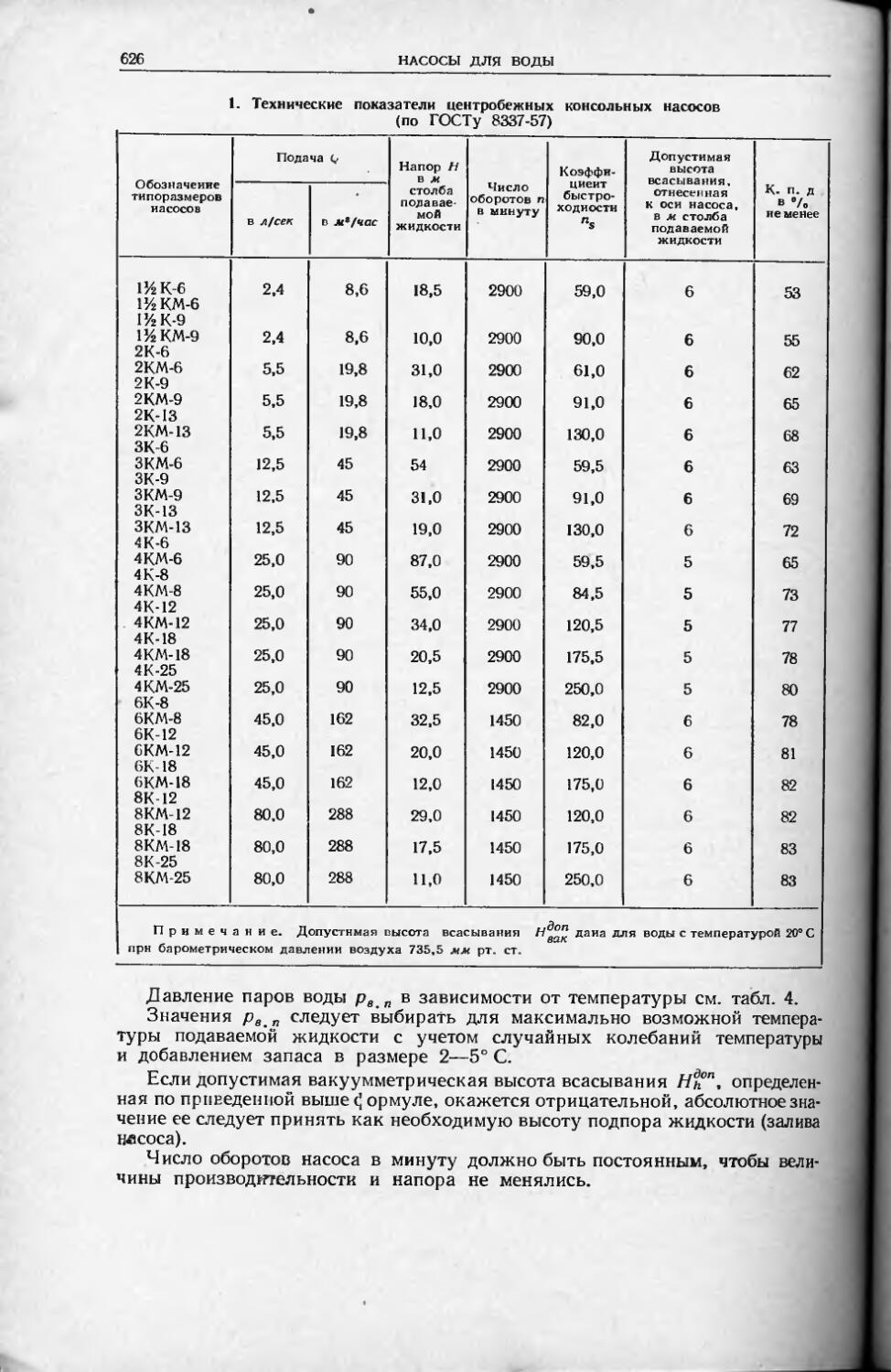

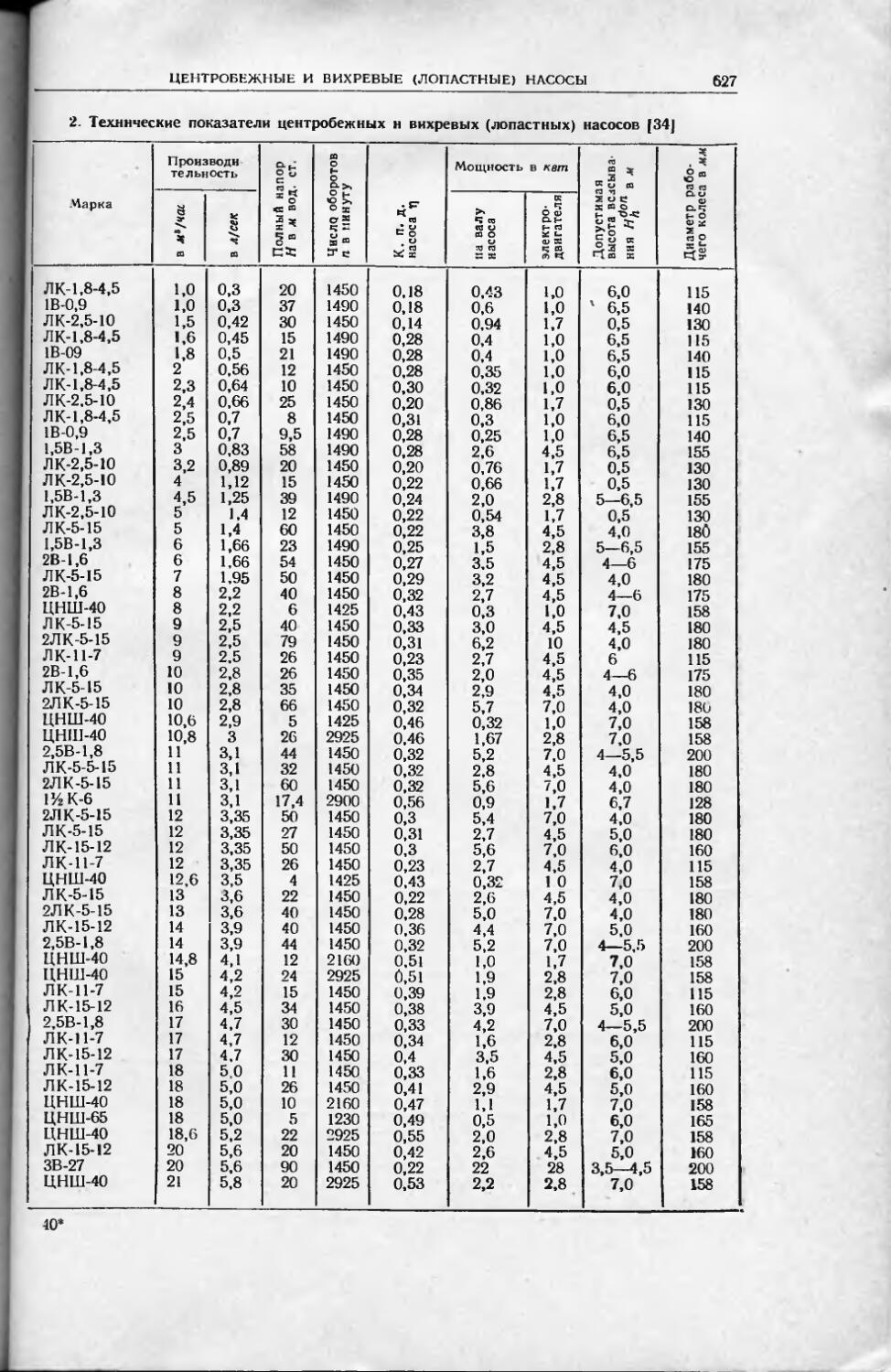

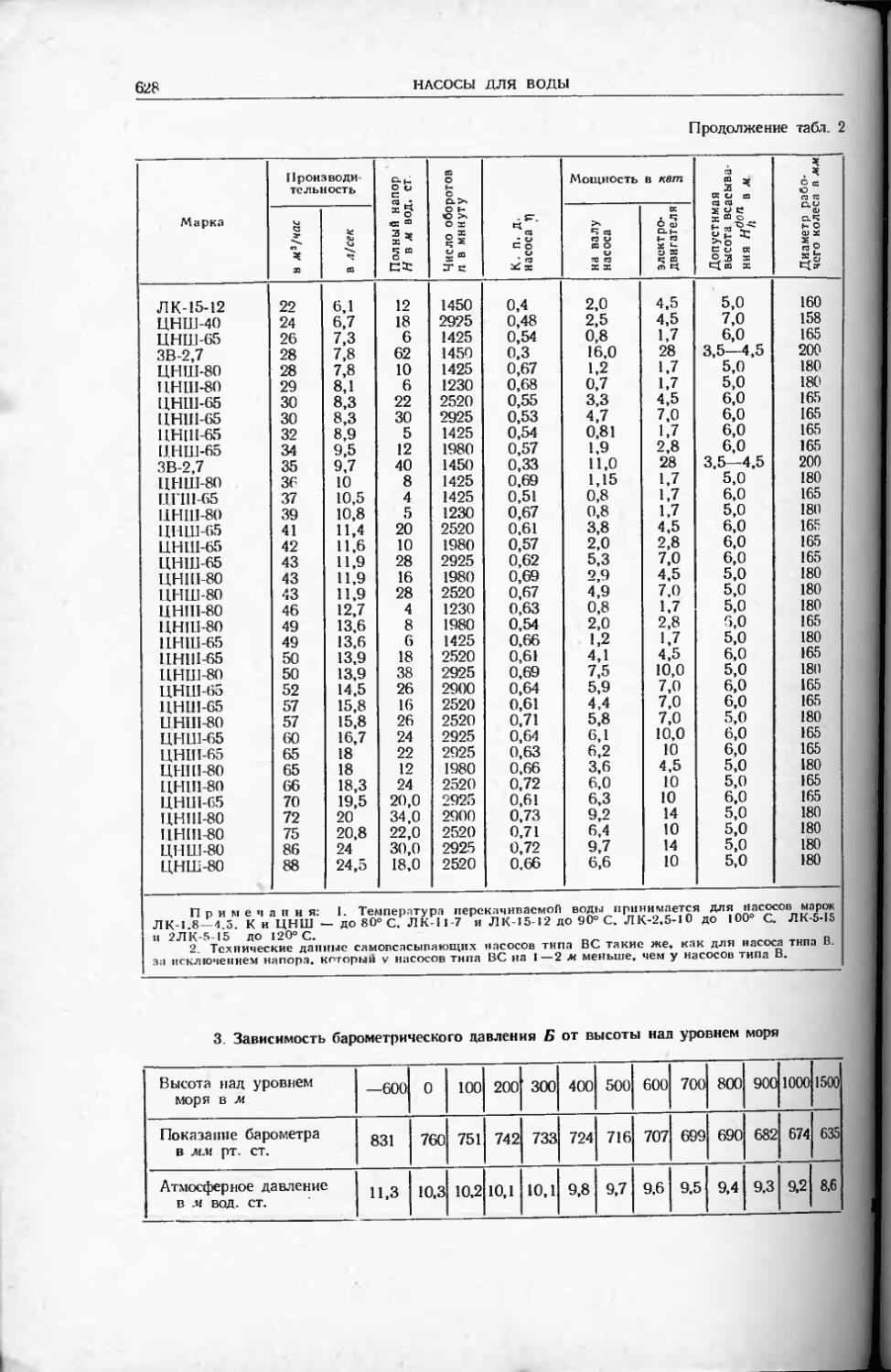

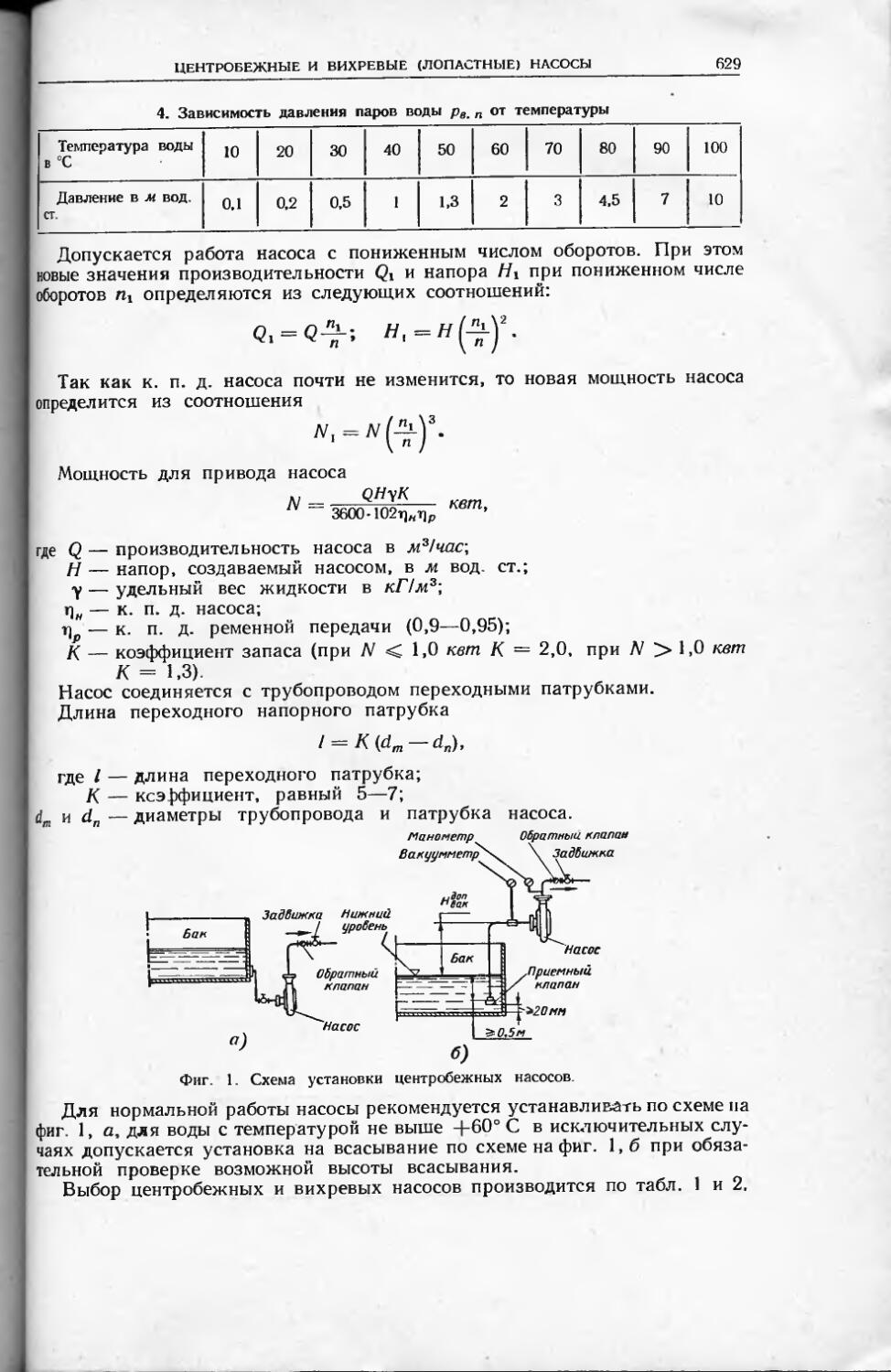

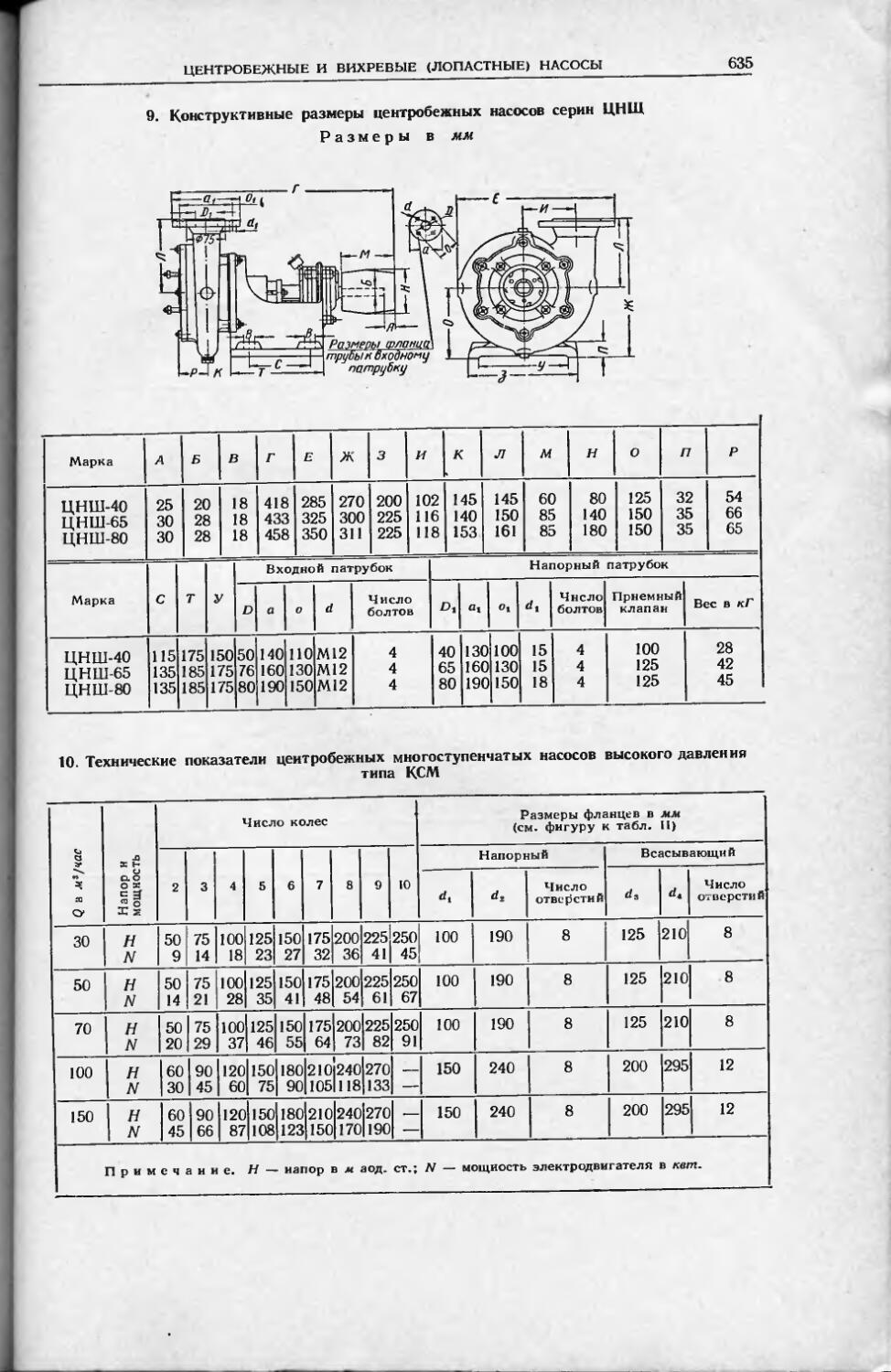

Центробежные и вихревые (лопастные) насосы.............................. 625

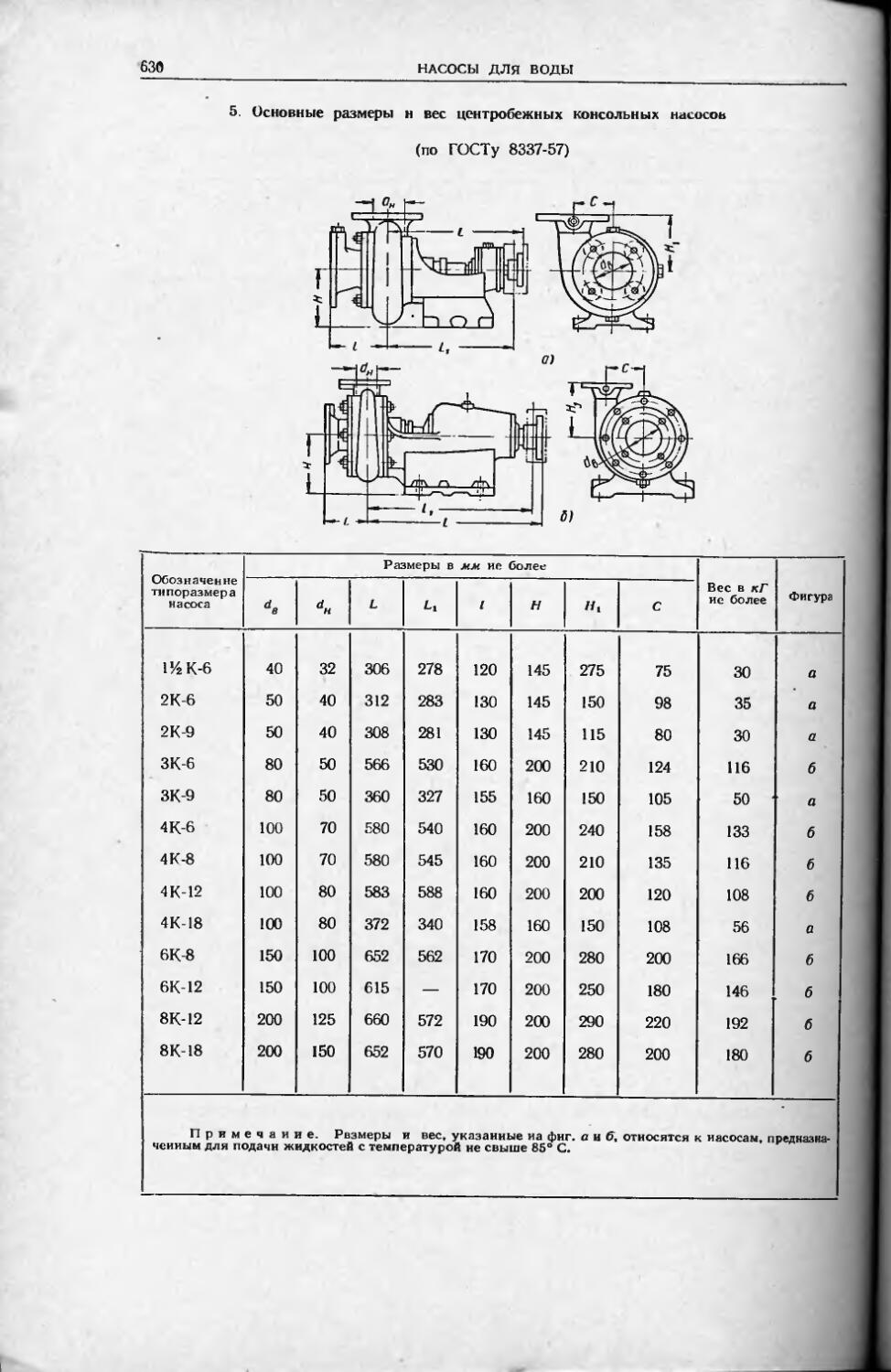

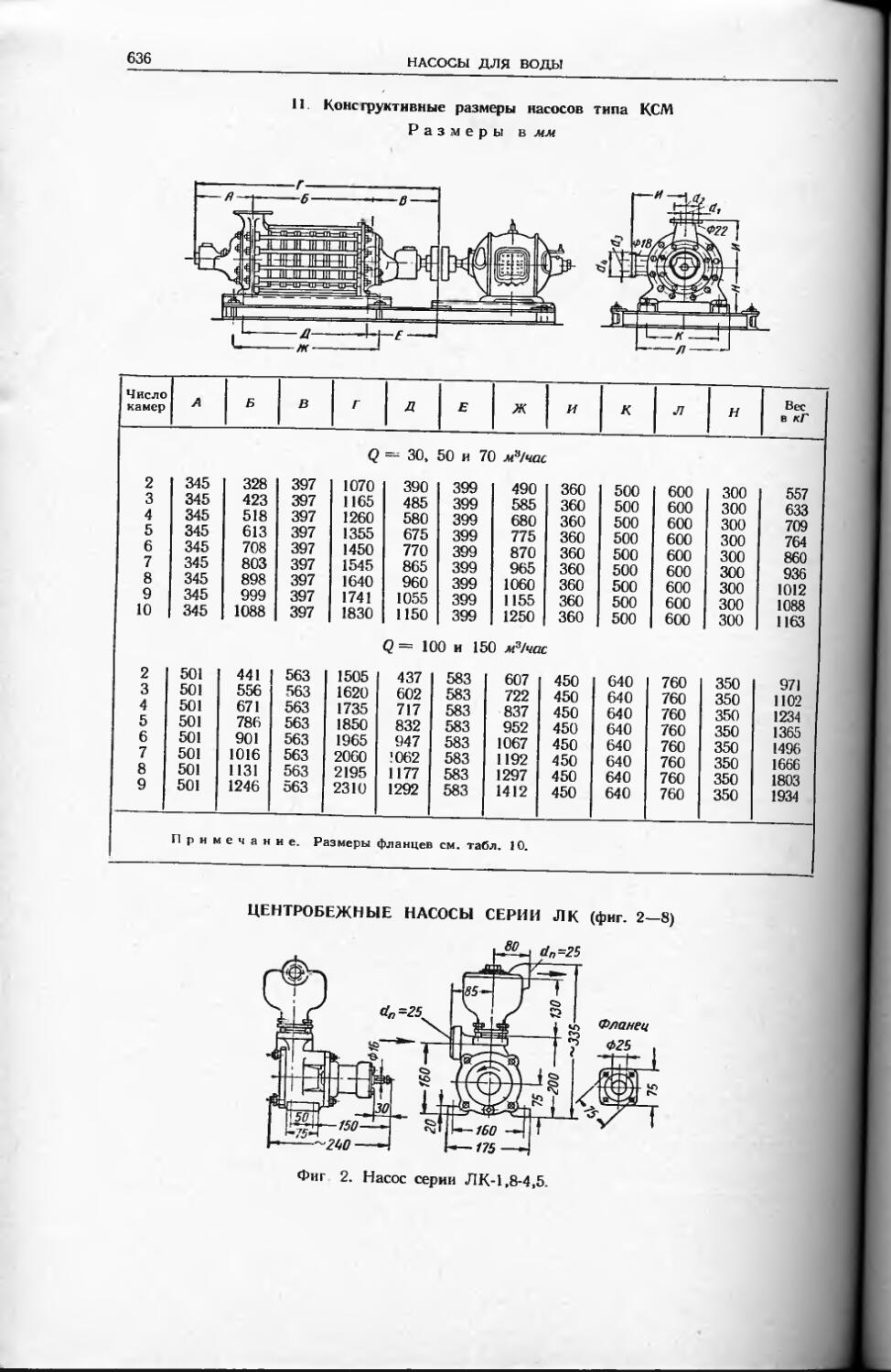

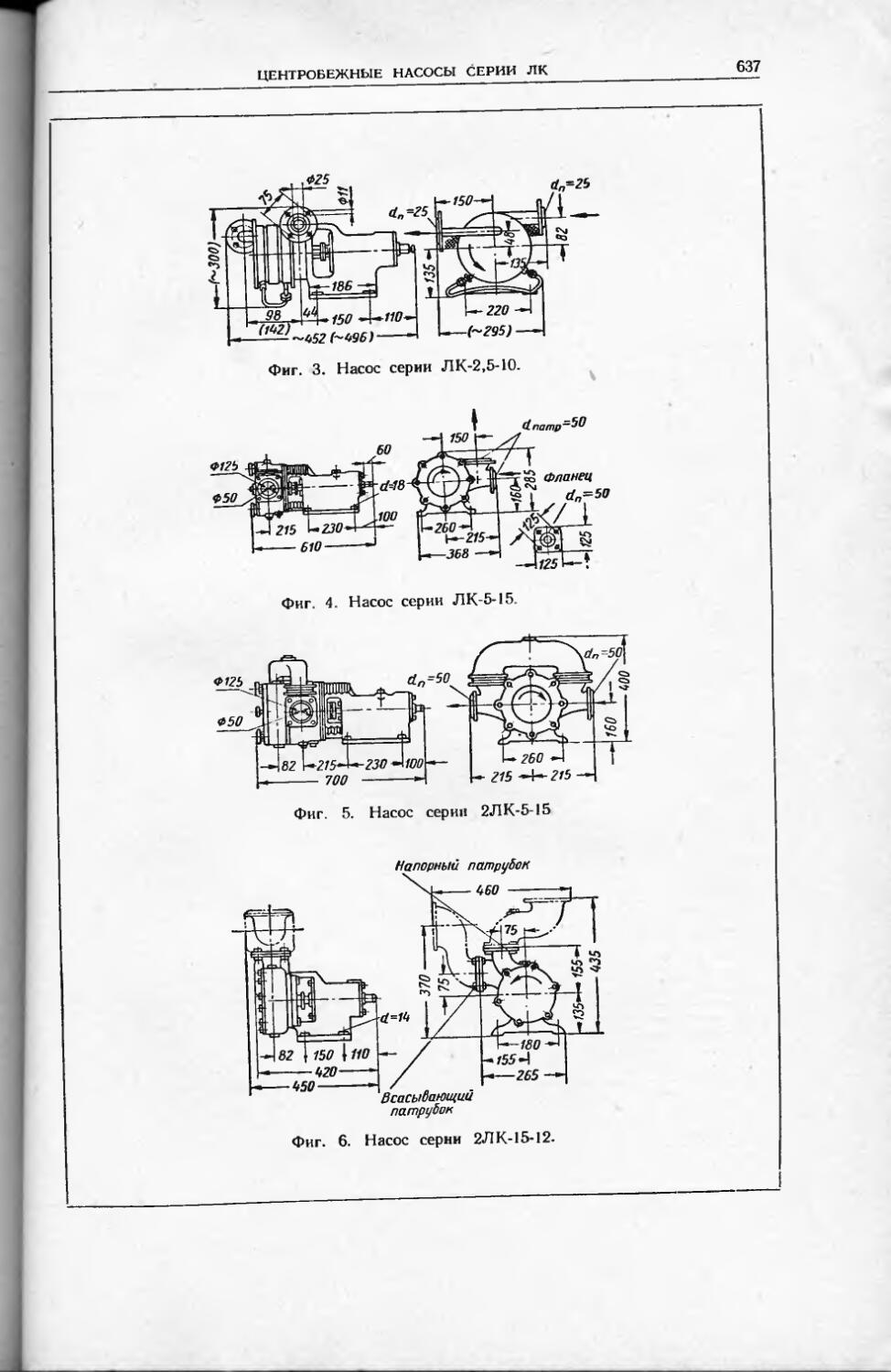

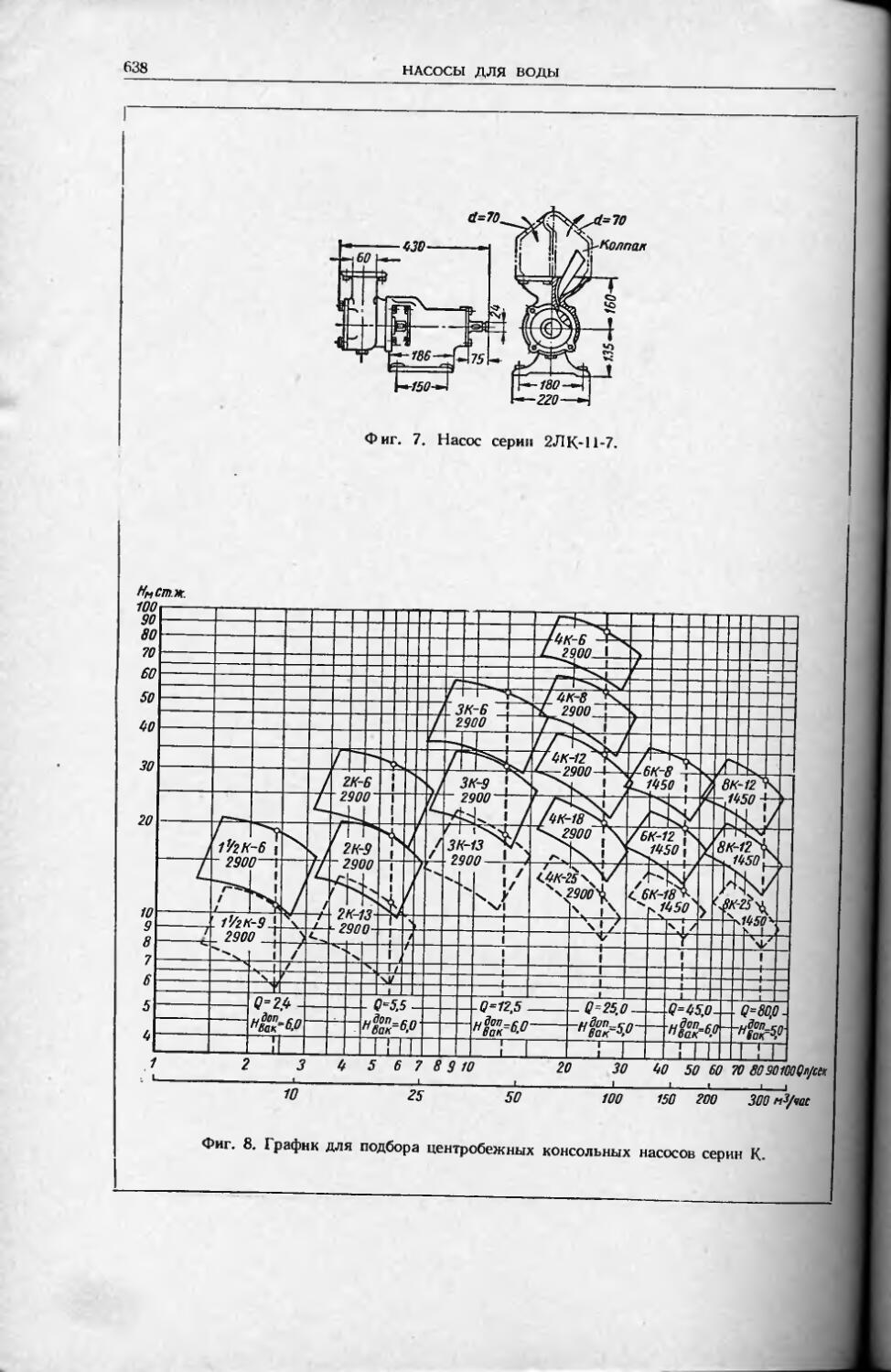

Центробежные насосы серии ЛК............................................ 636

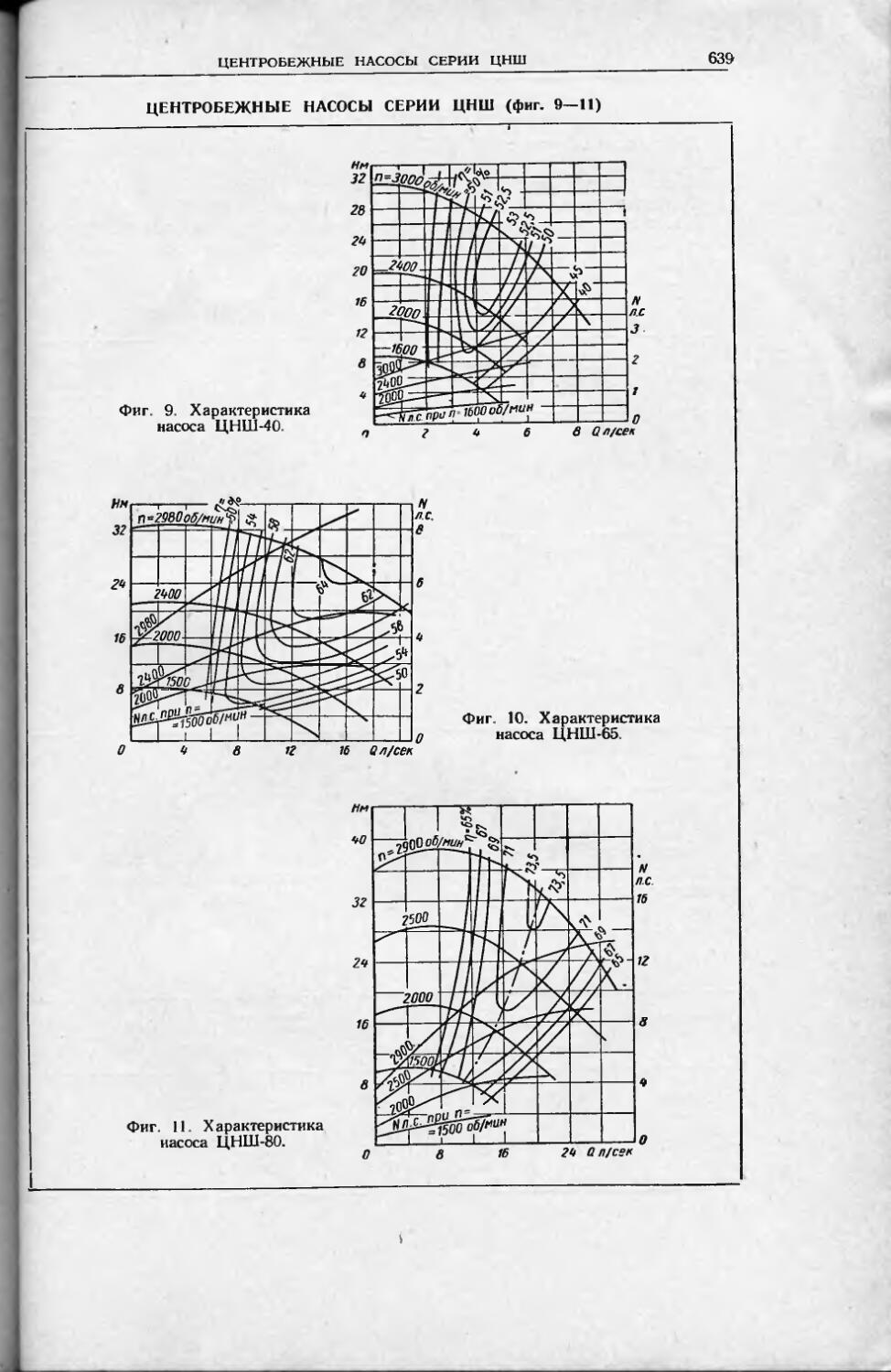

Центробежные насосы серии ЦНШ........................................... 639

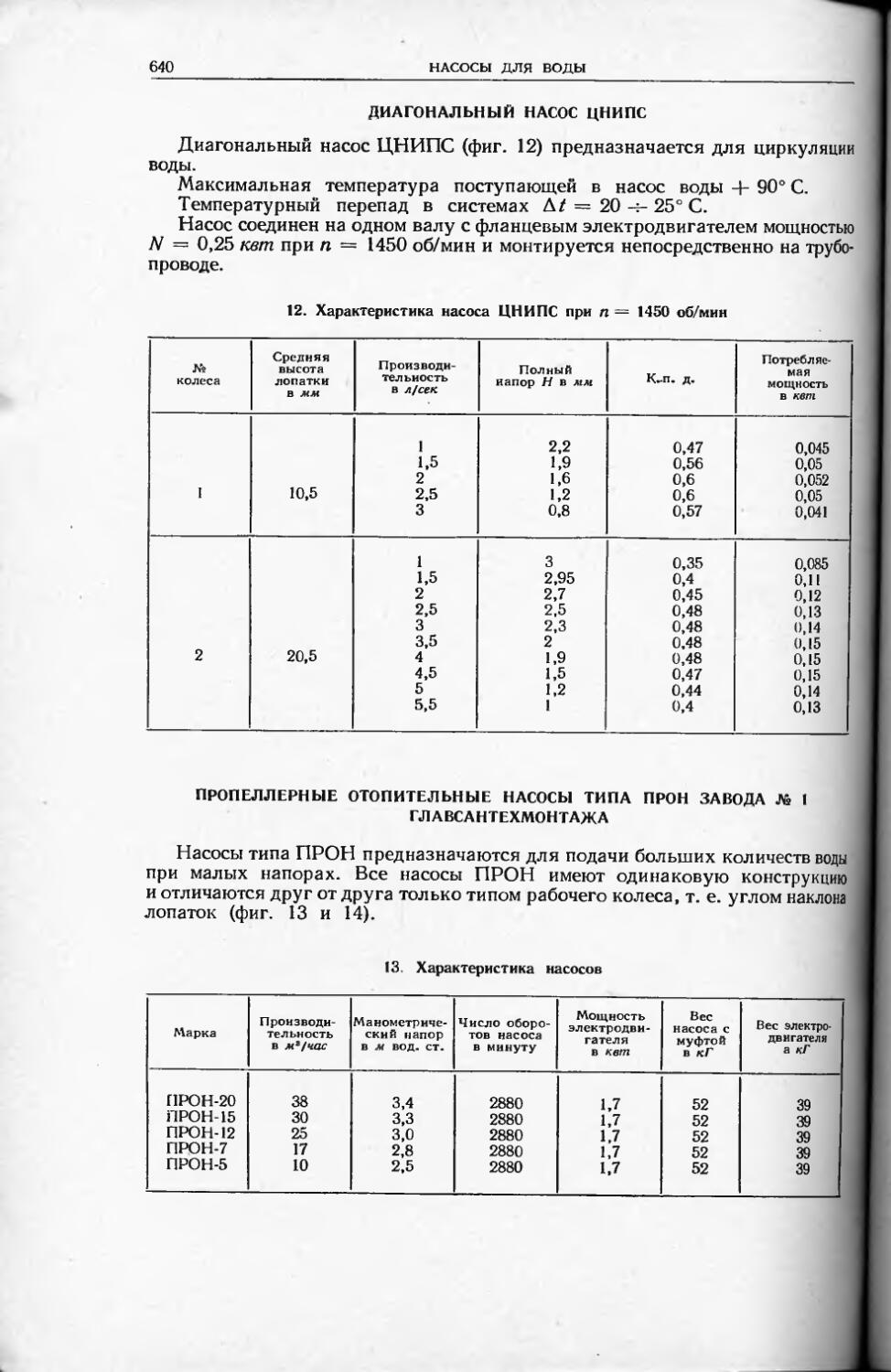

Диагональный насос ЦНИПС................................................ 640

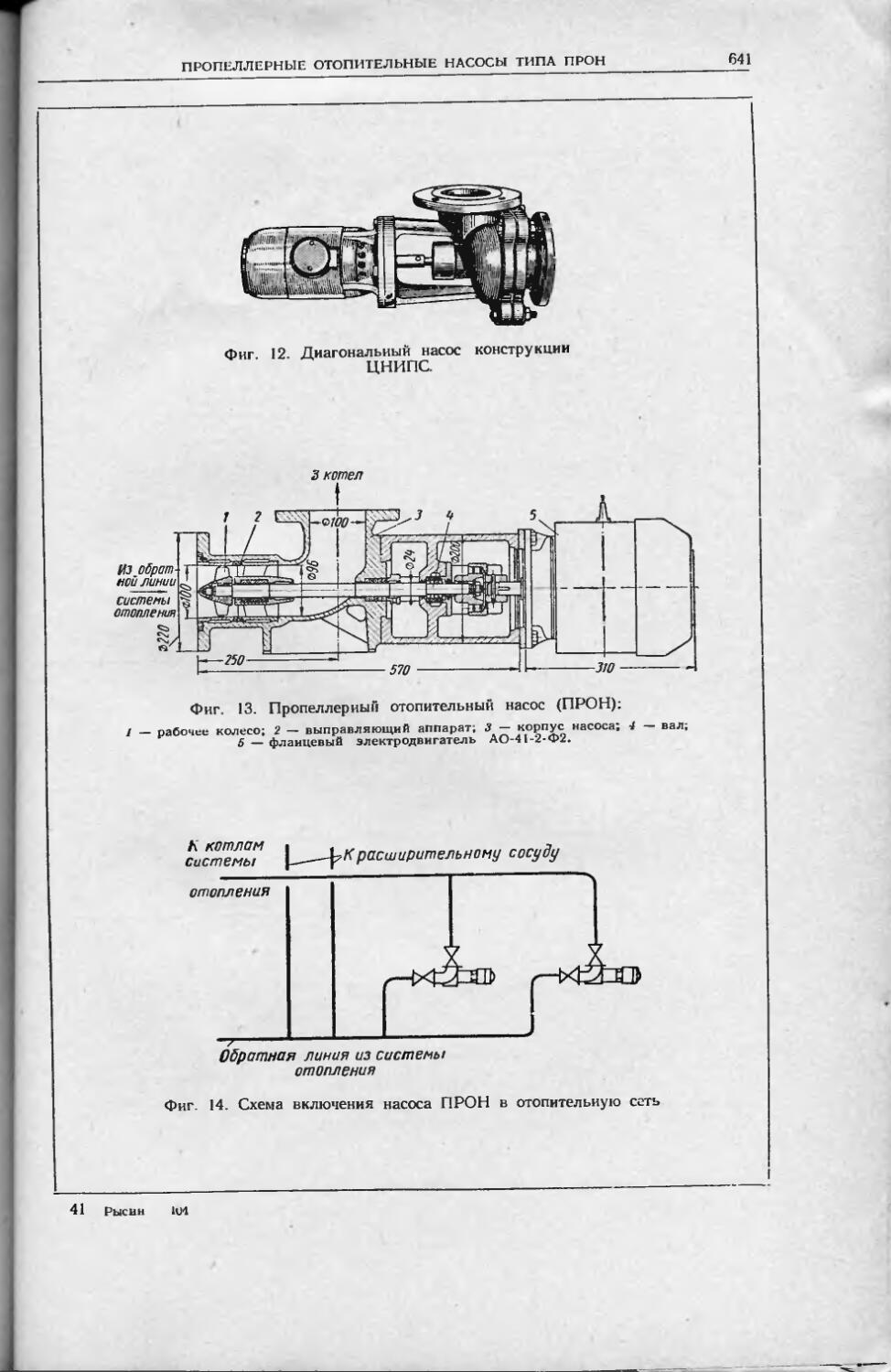

Пропеллерные отопительные насосы типа ПРОН завода № 1 Главсантехмонтажа 640

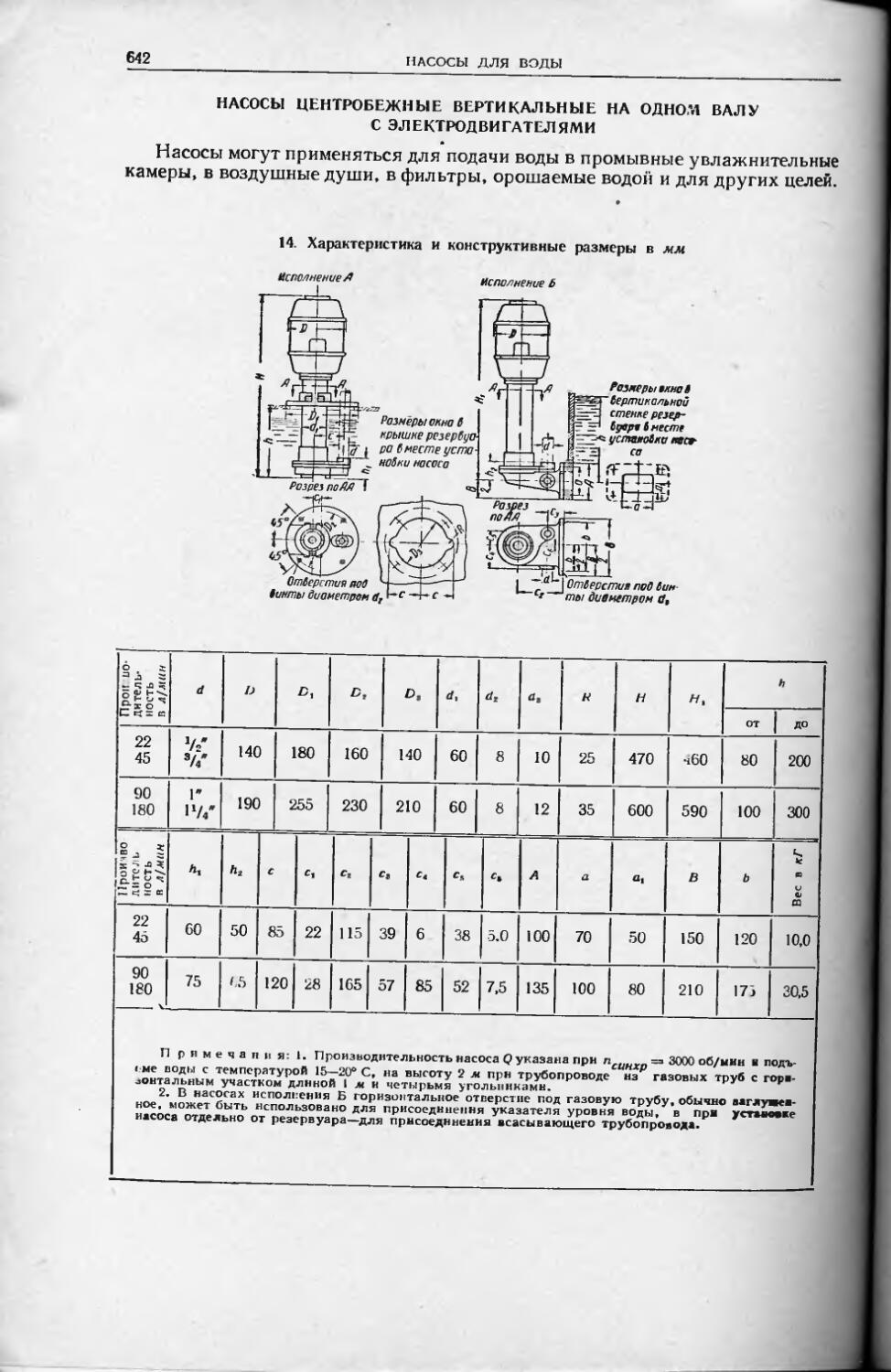

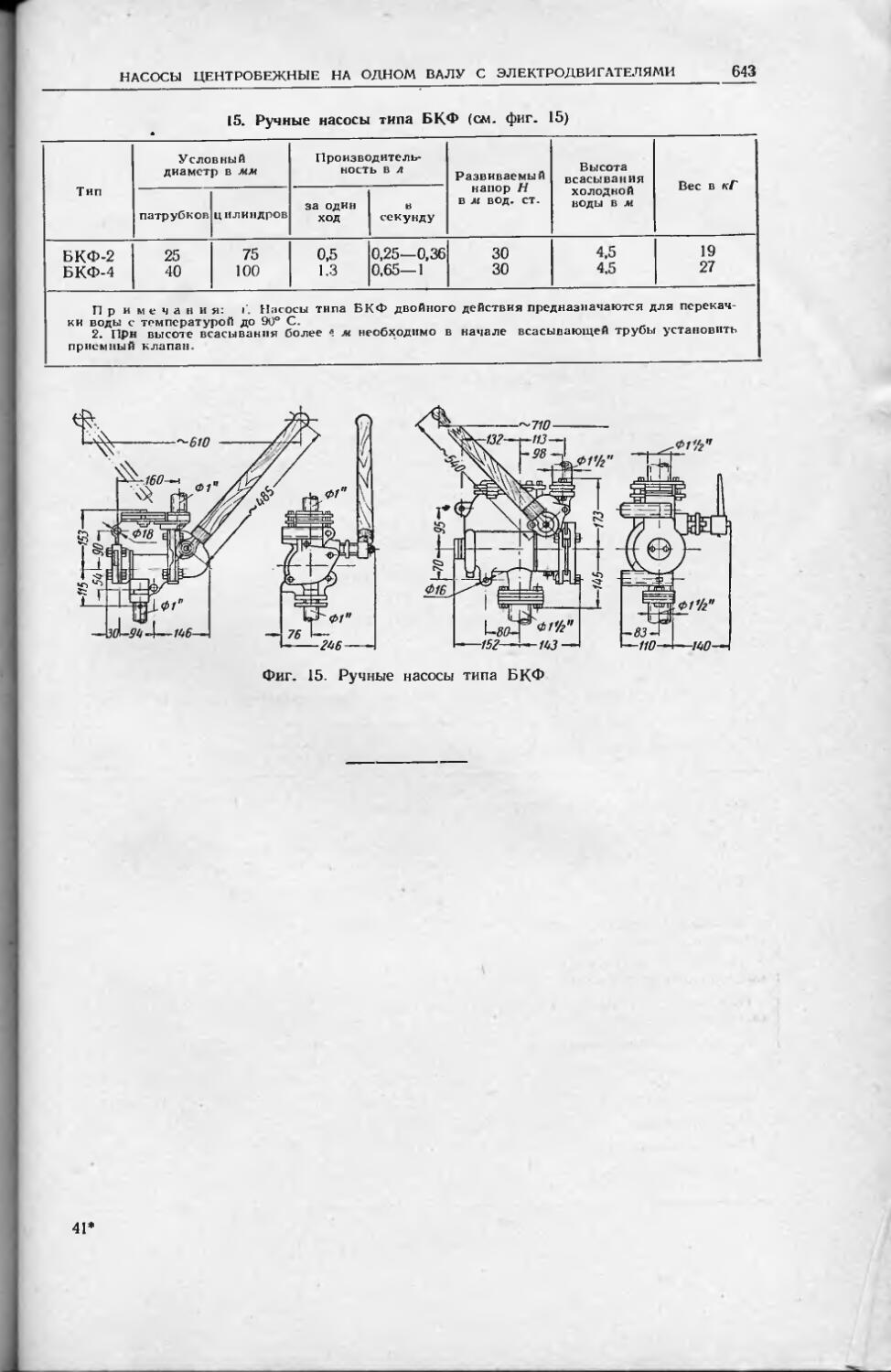

Насосы центробежные вертикальные на одном валу с электродвигателями . . . 642

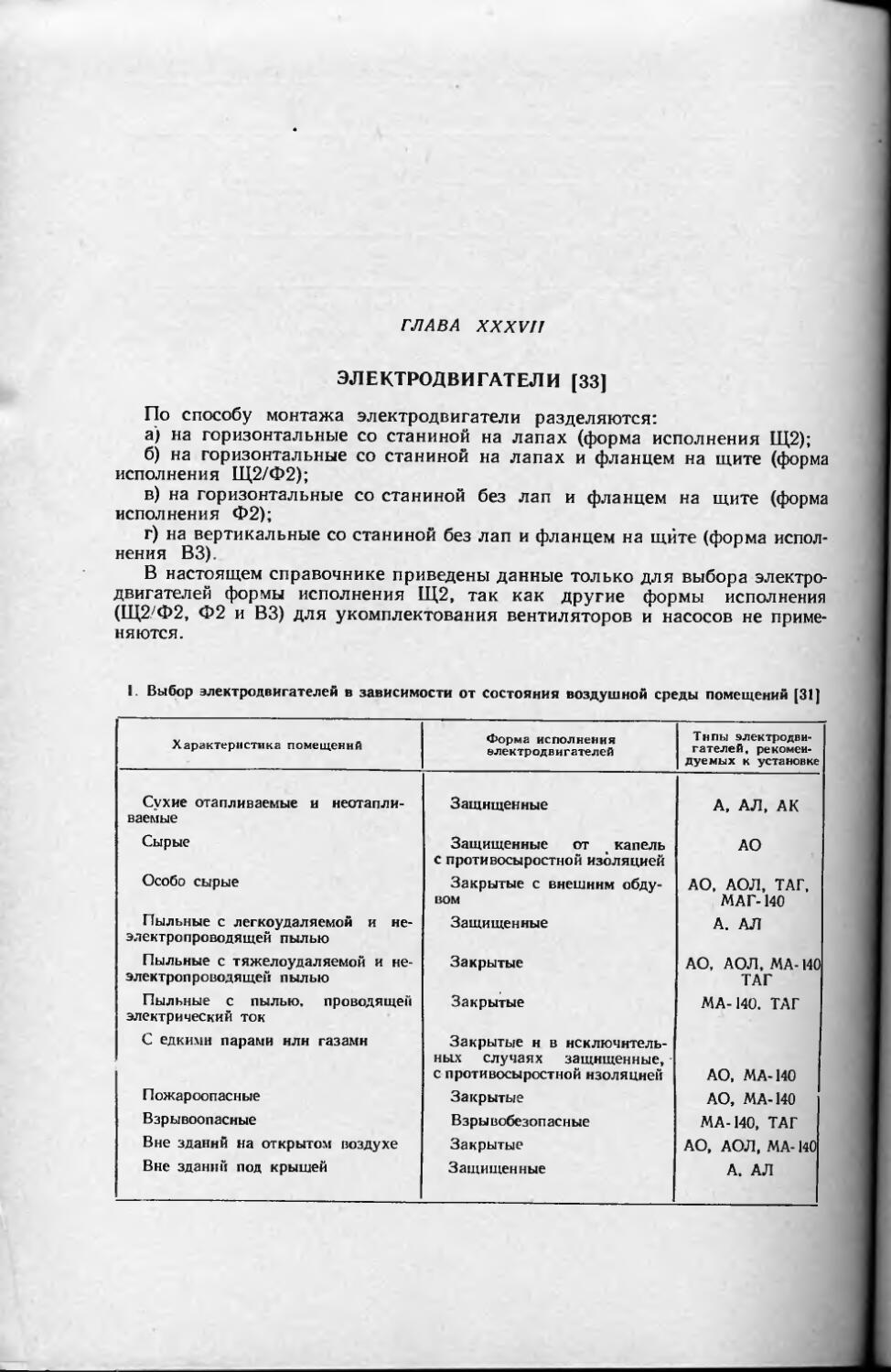

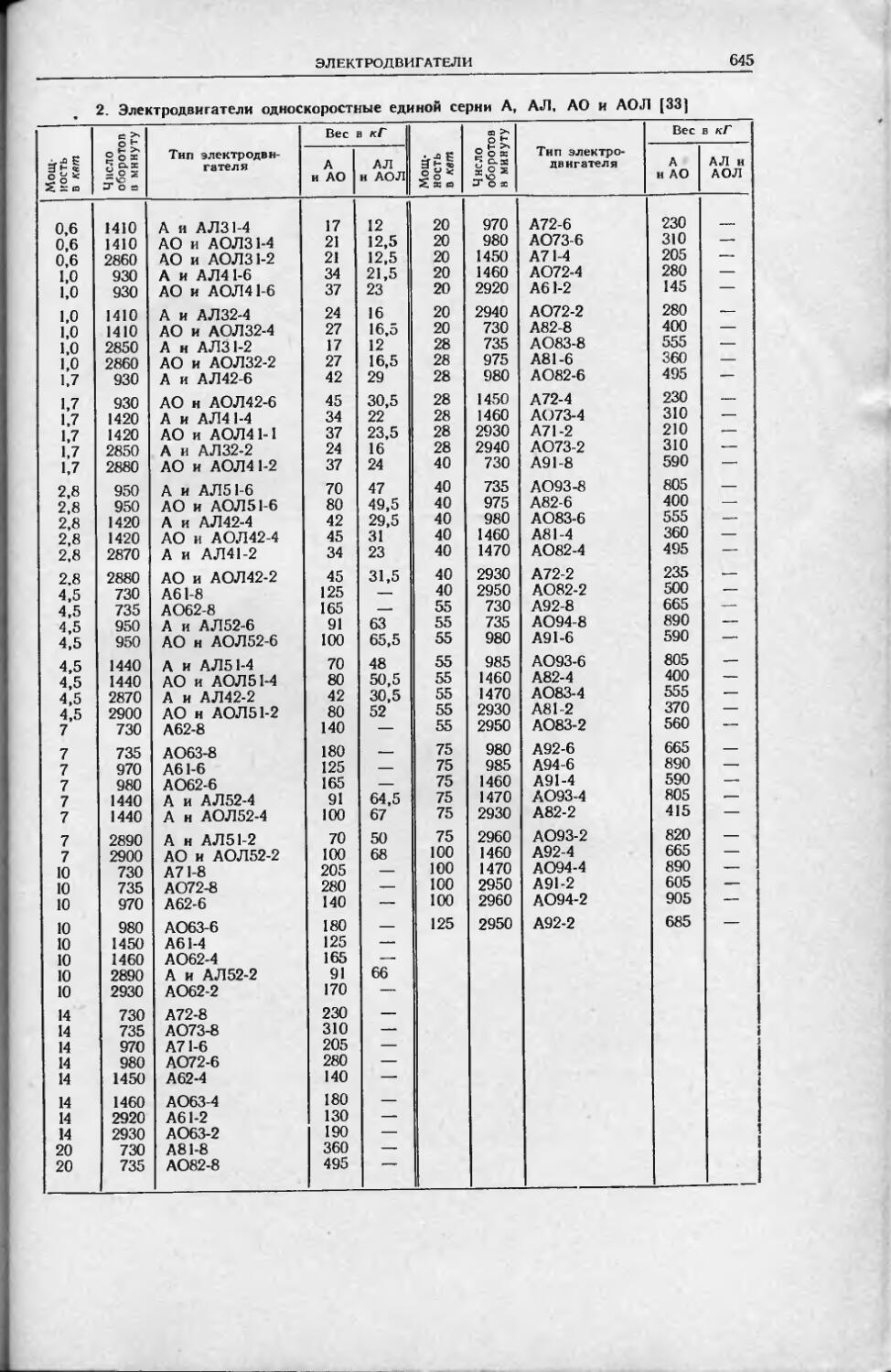

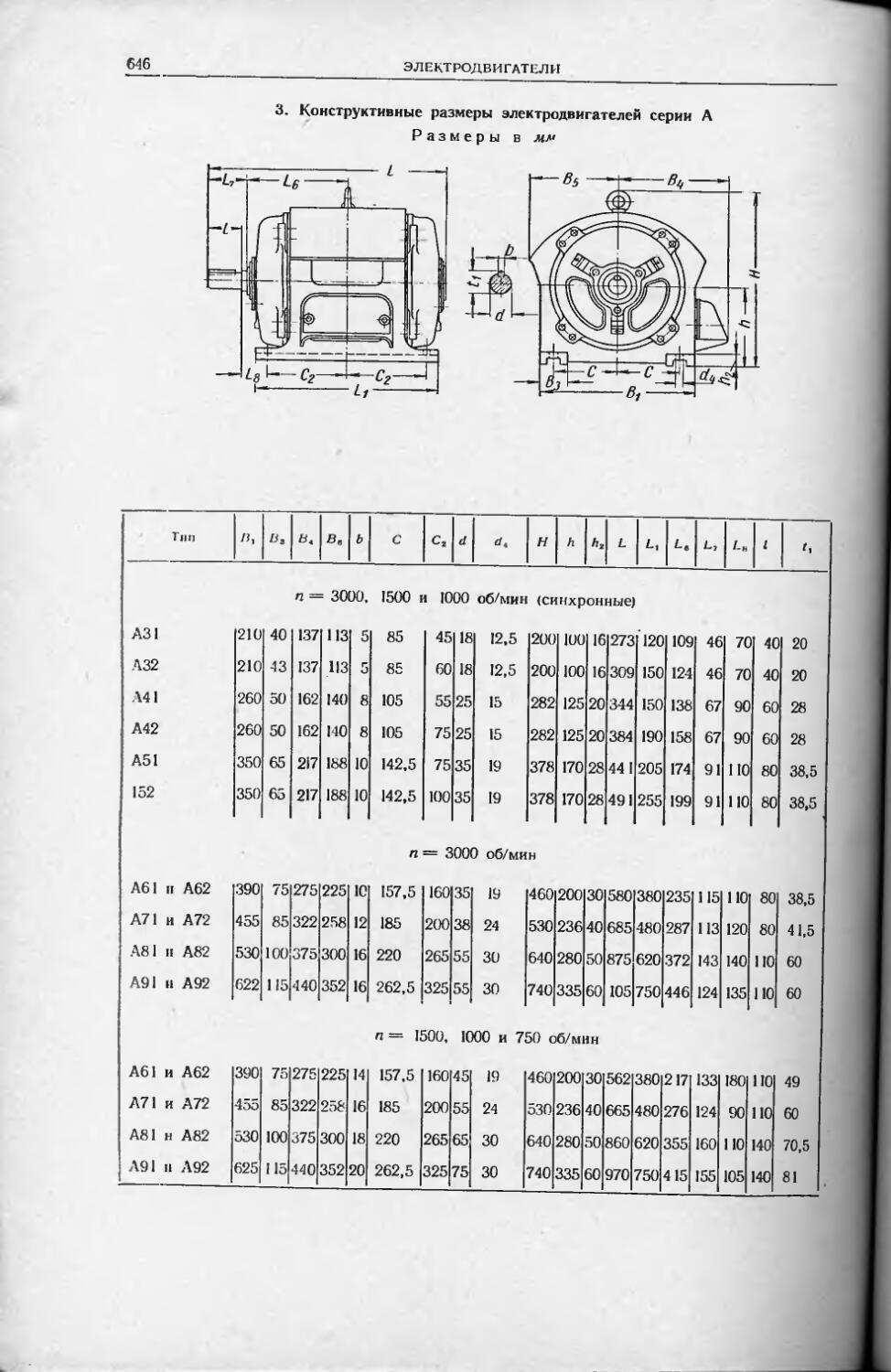

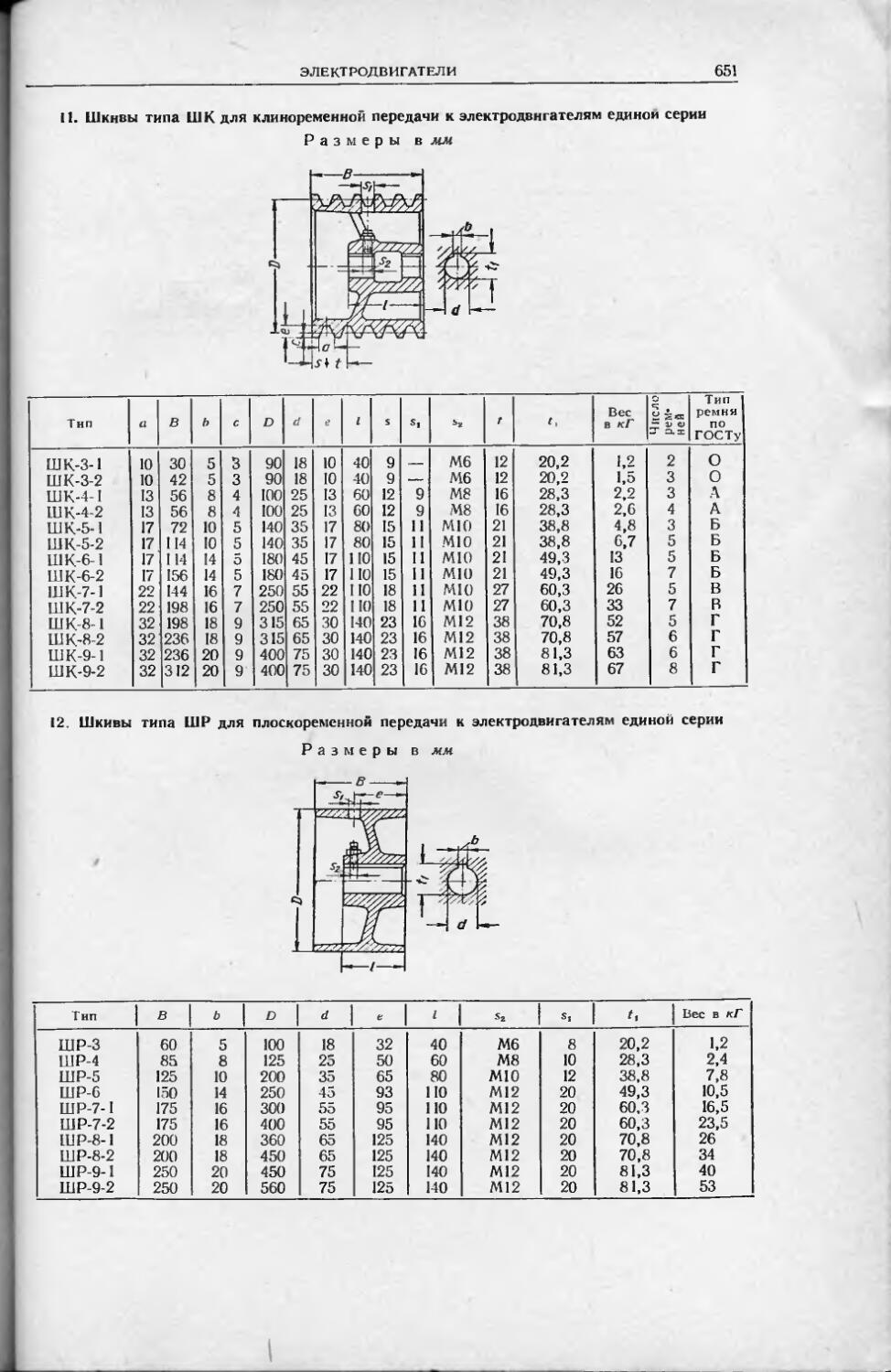

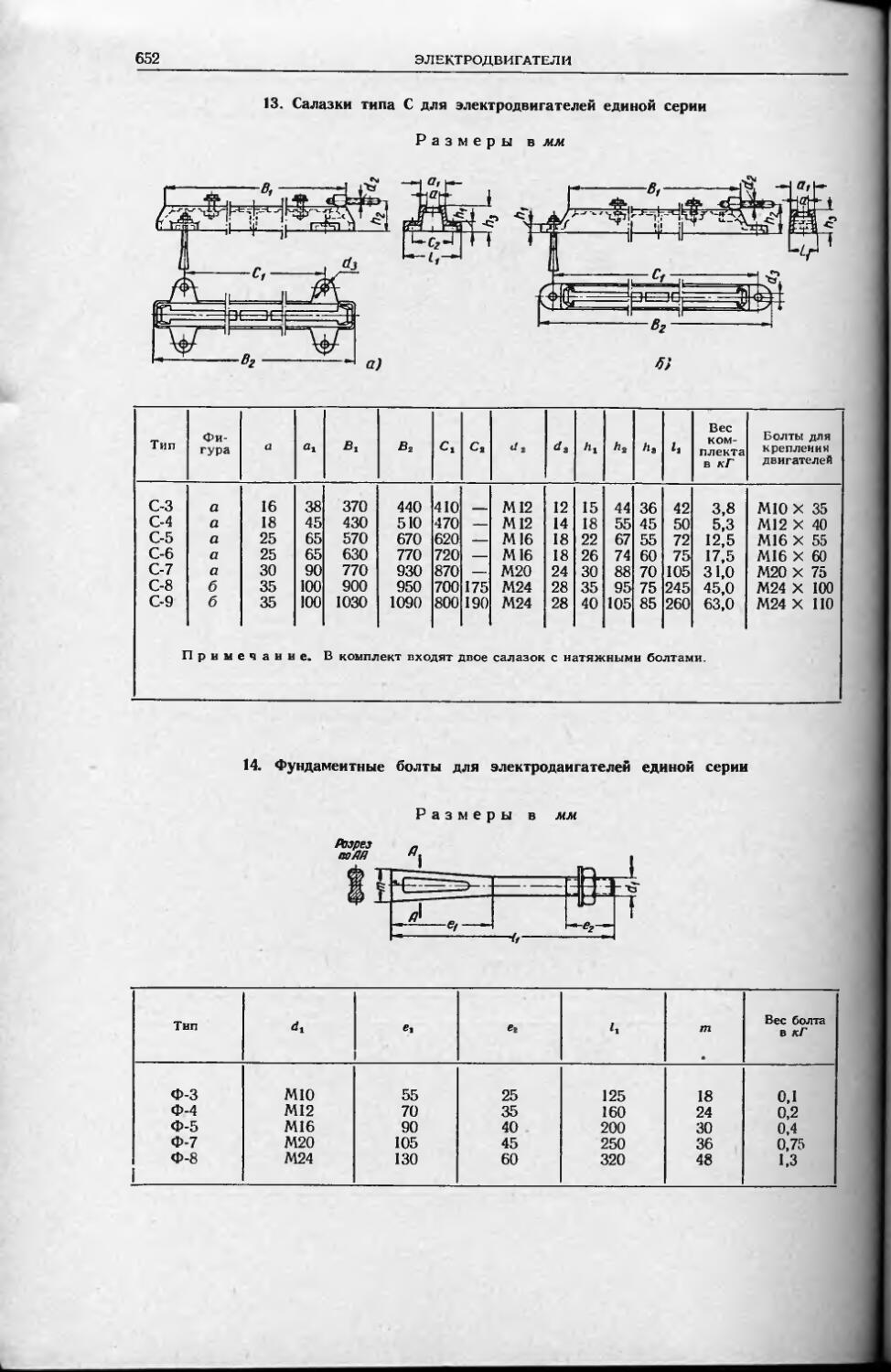

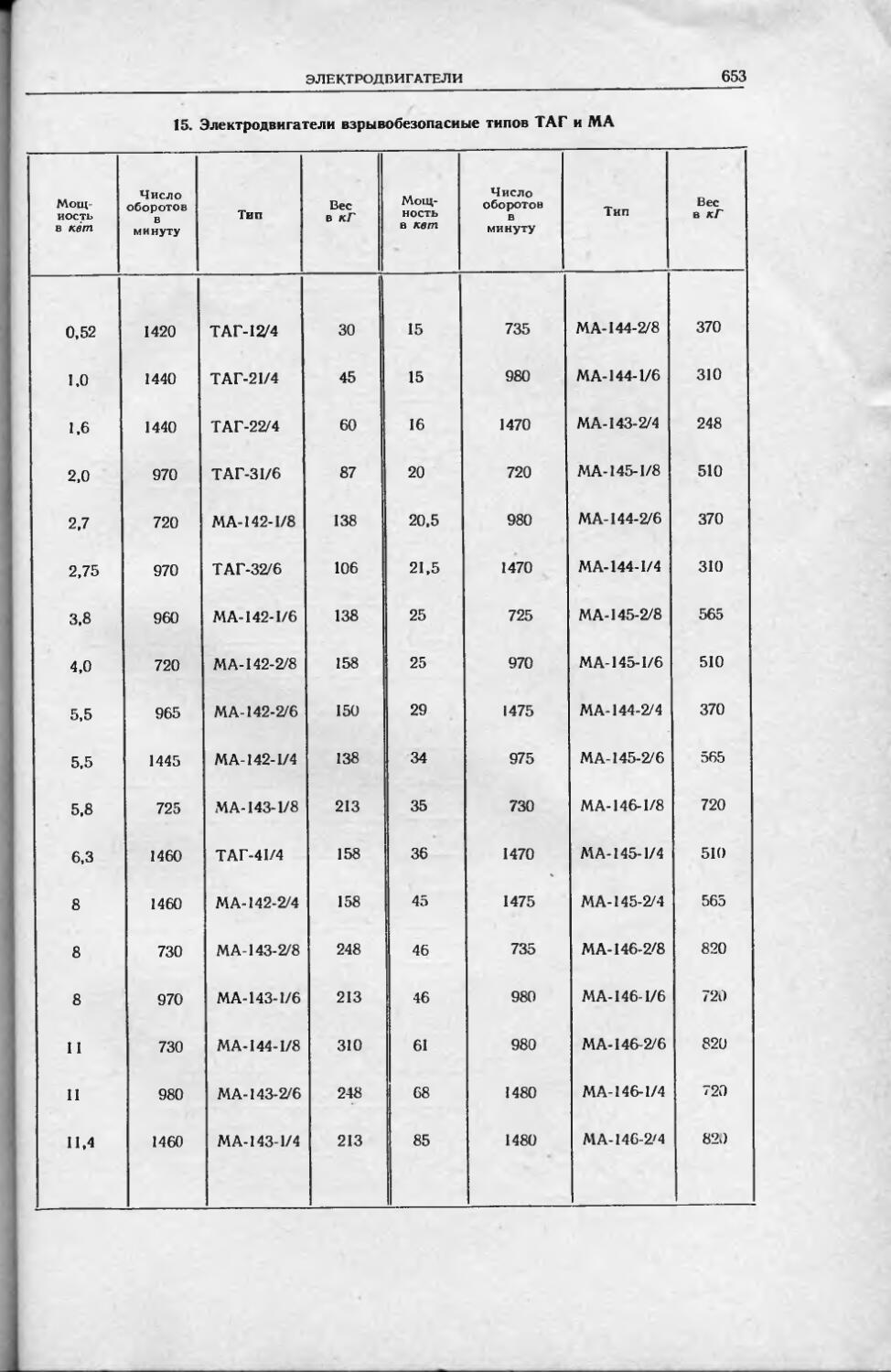

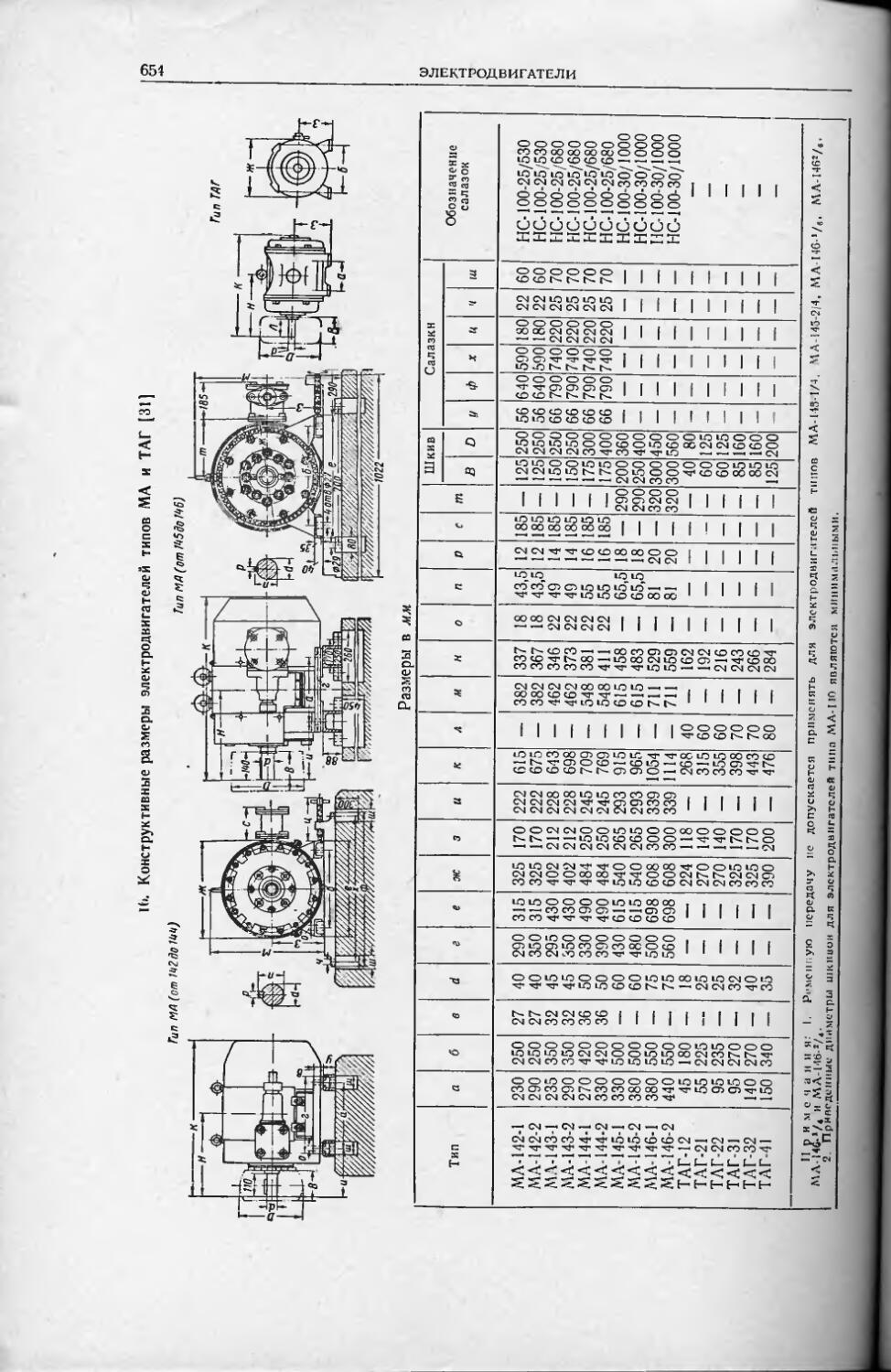

Глава XXX VII. Электродвигатели............................................. 644

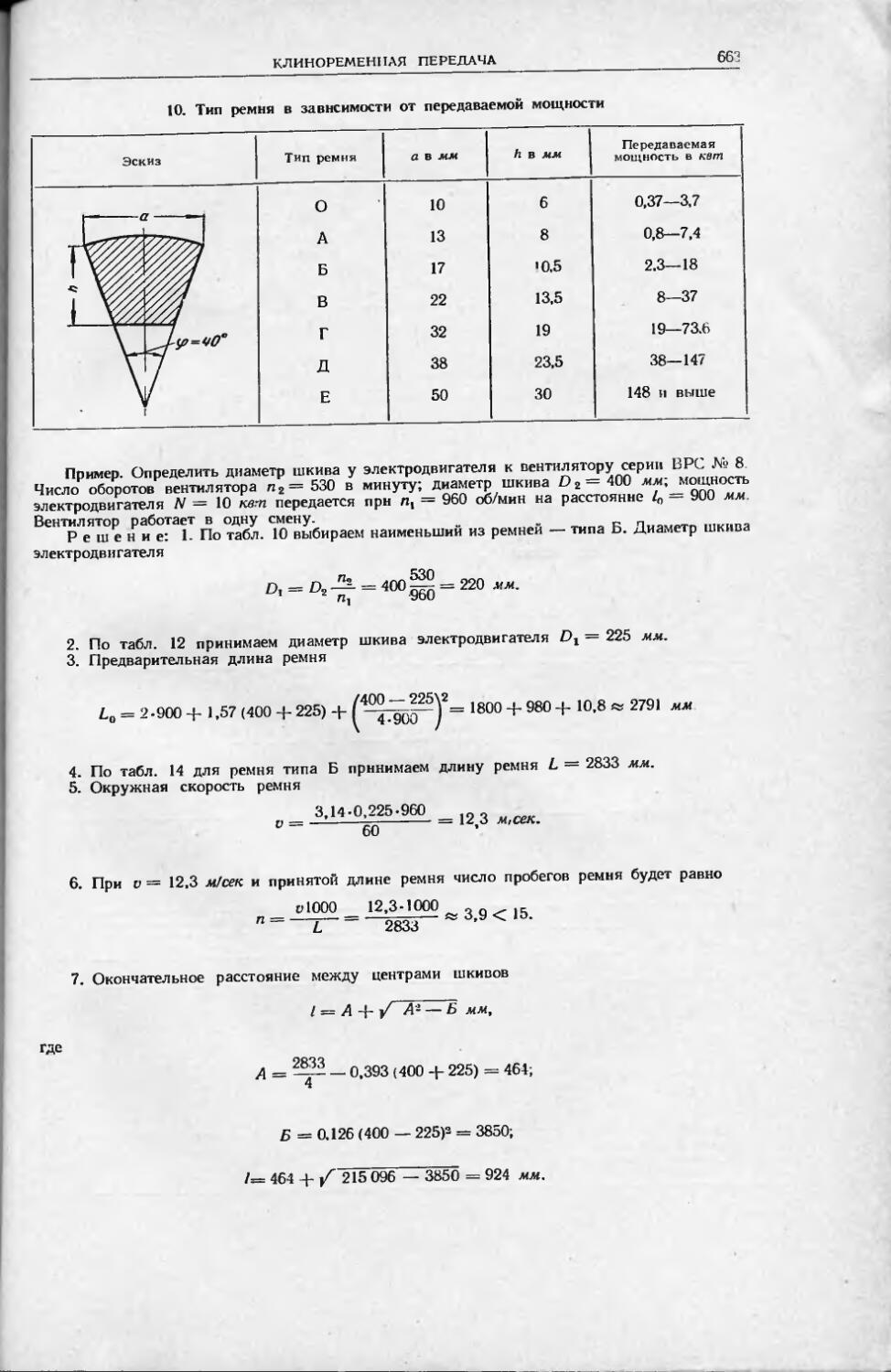

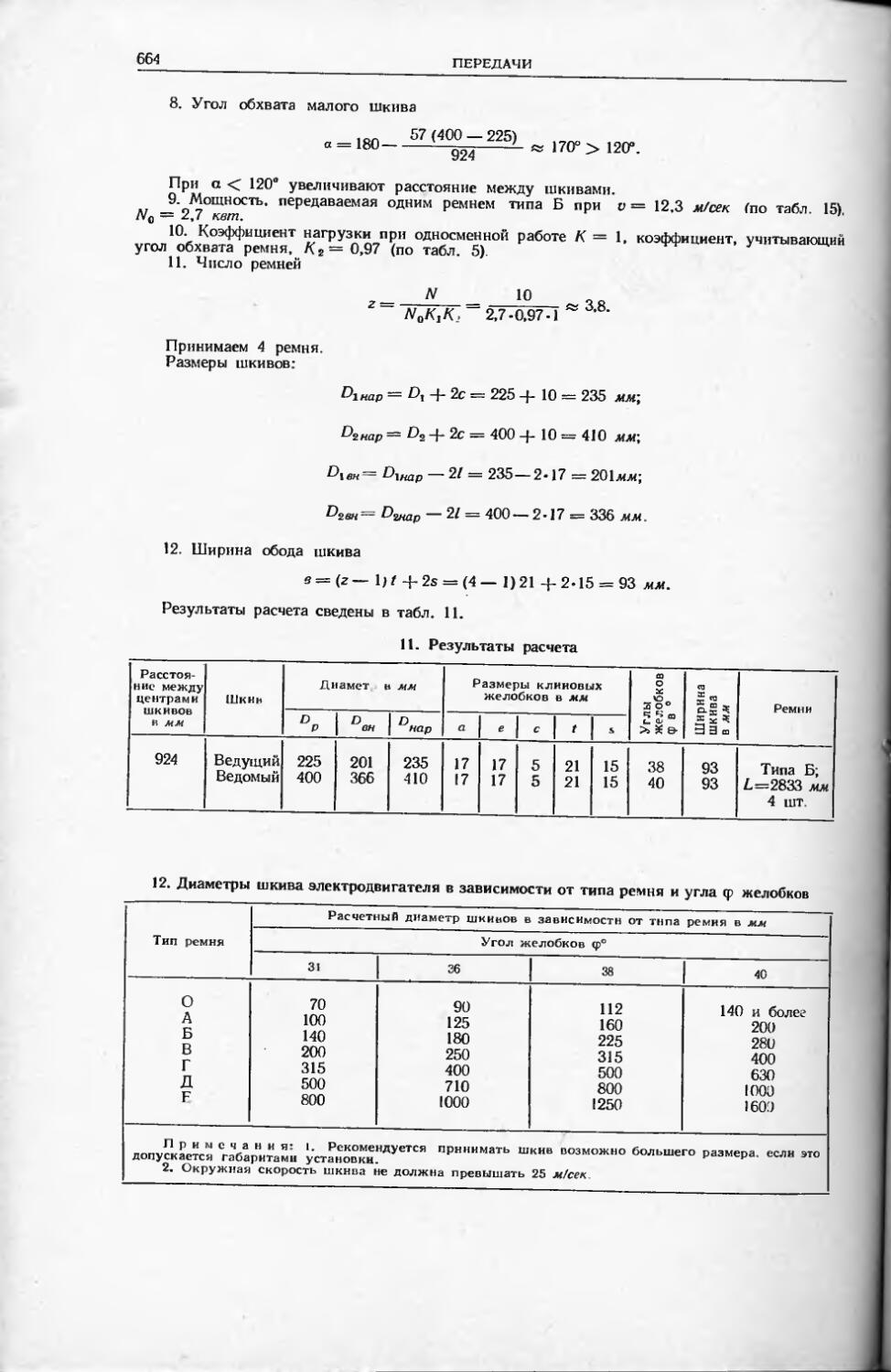

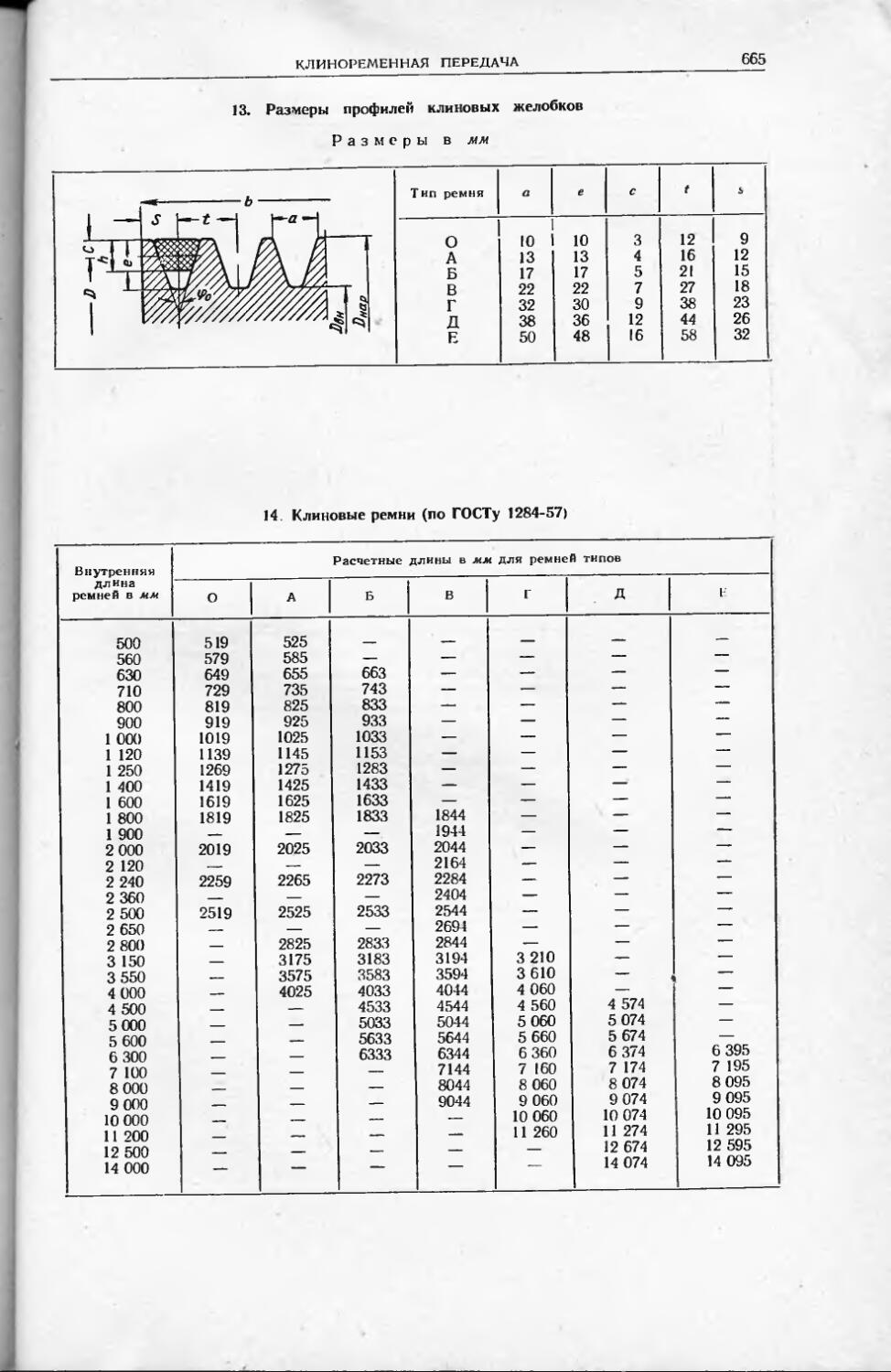

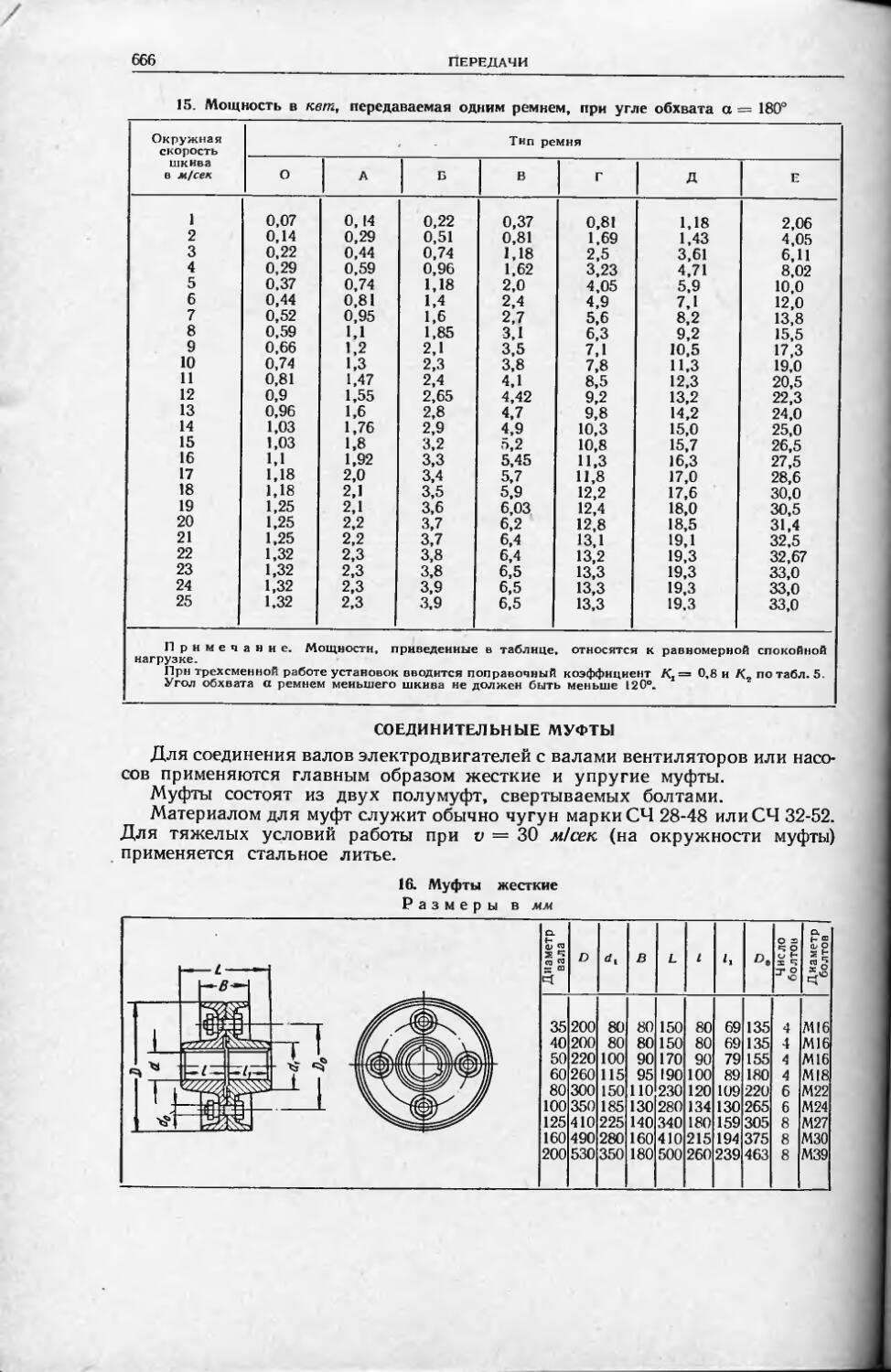

Глава XXX VIII. Передачи .................................................. 655

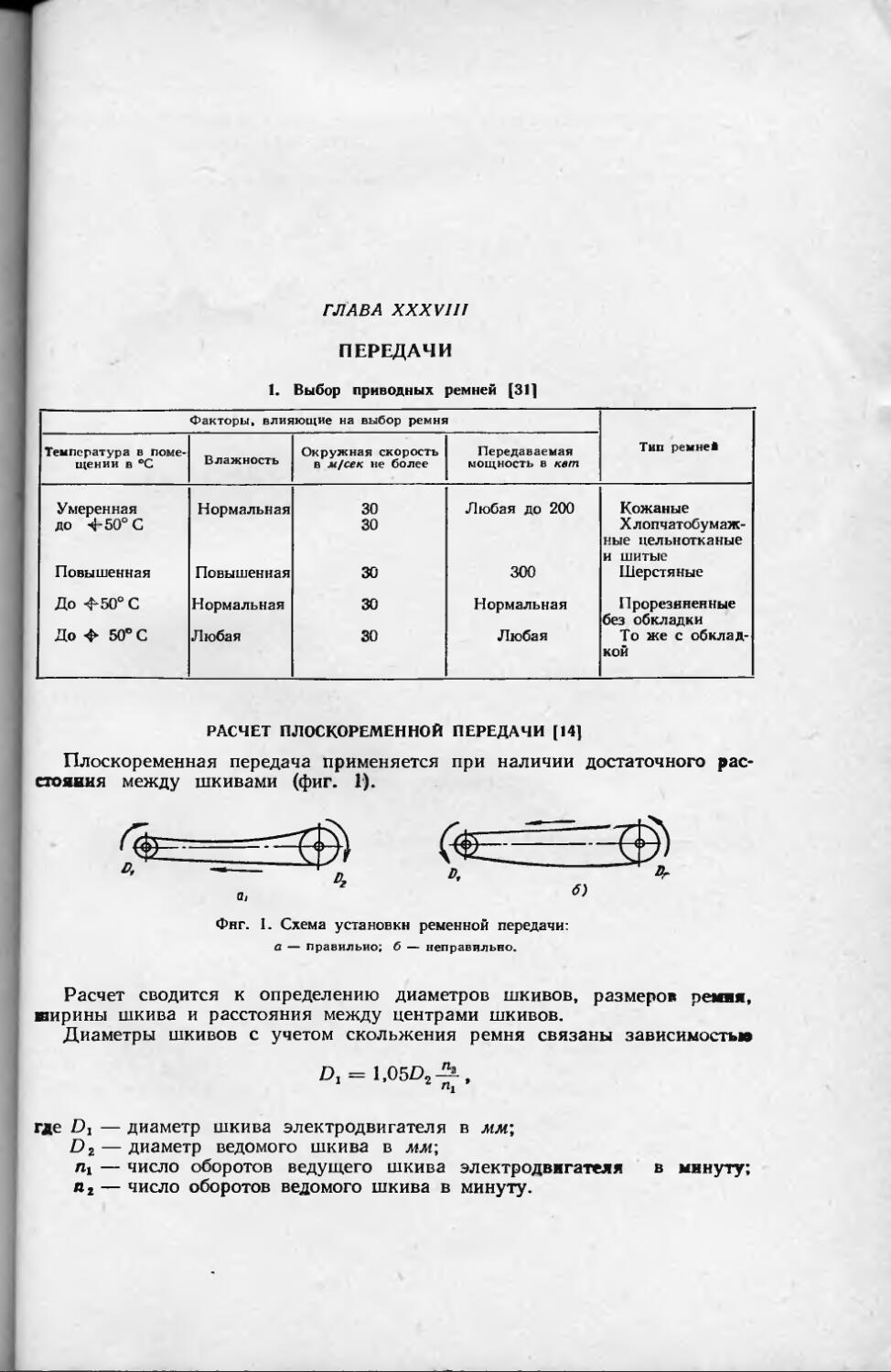

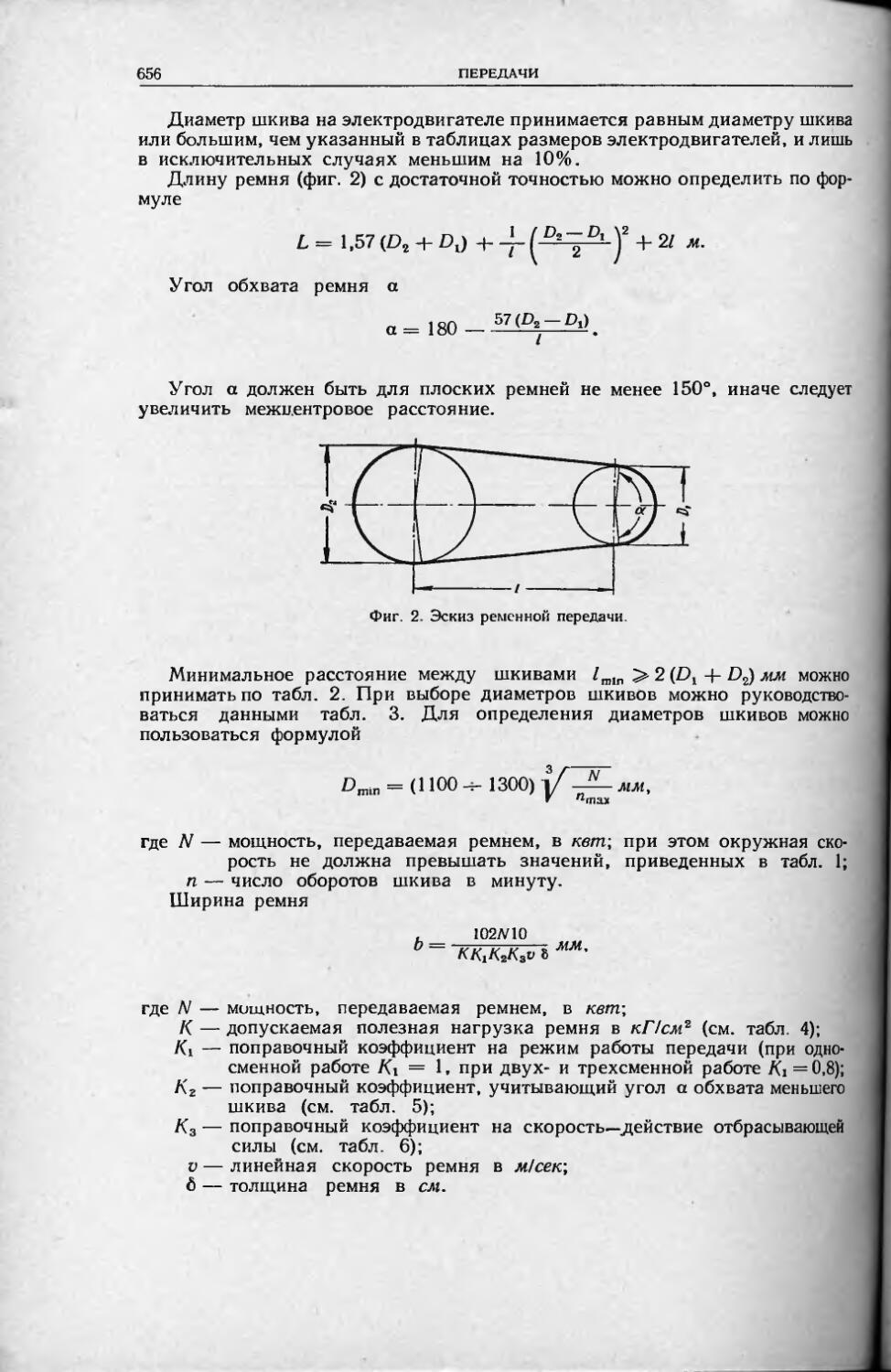

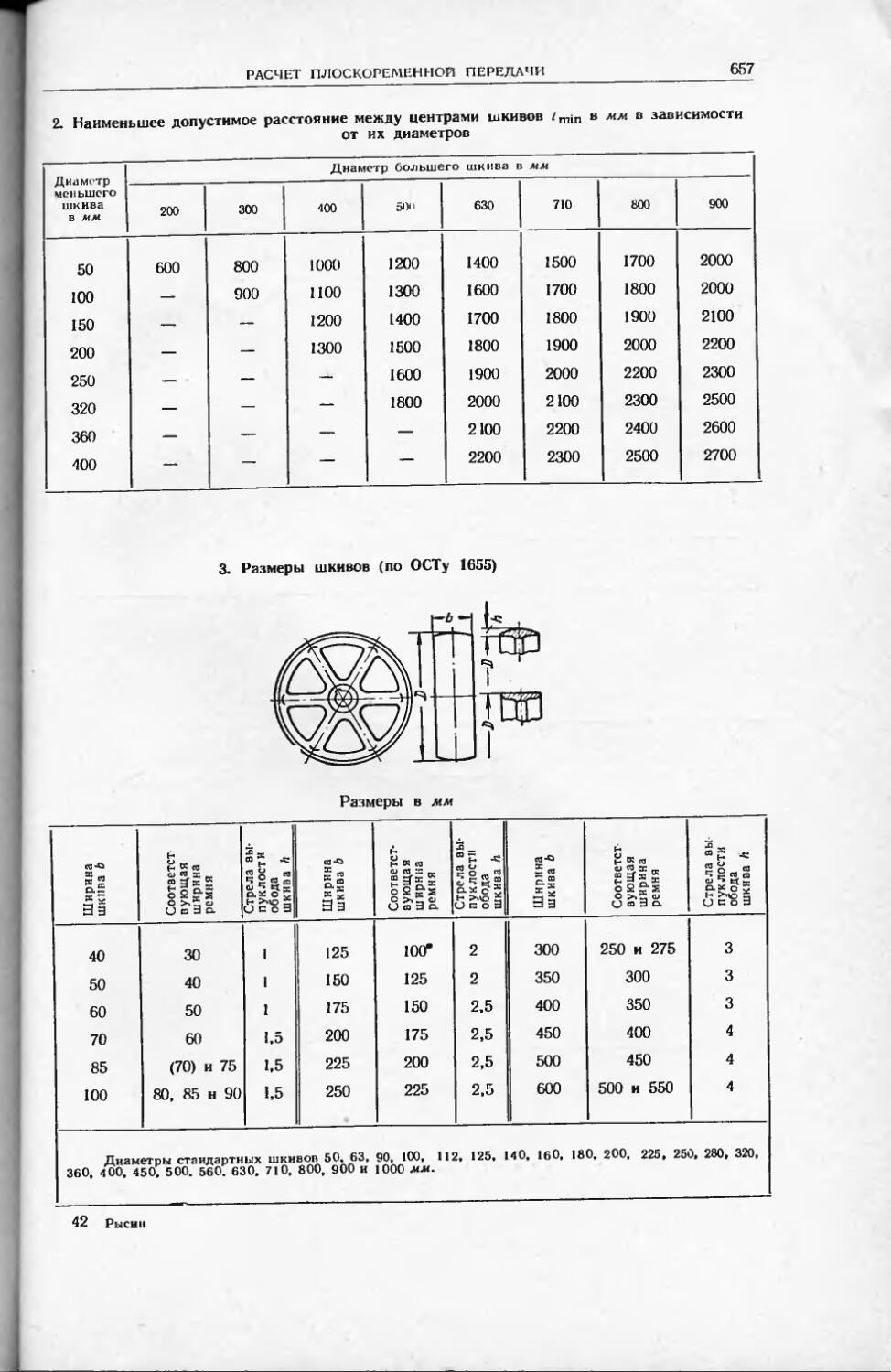

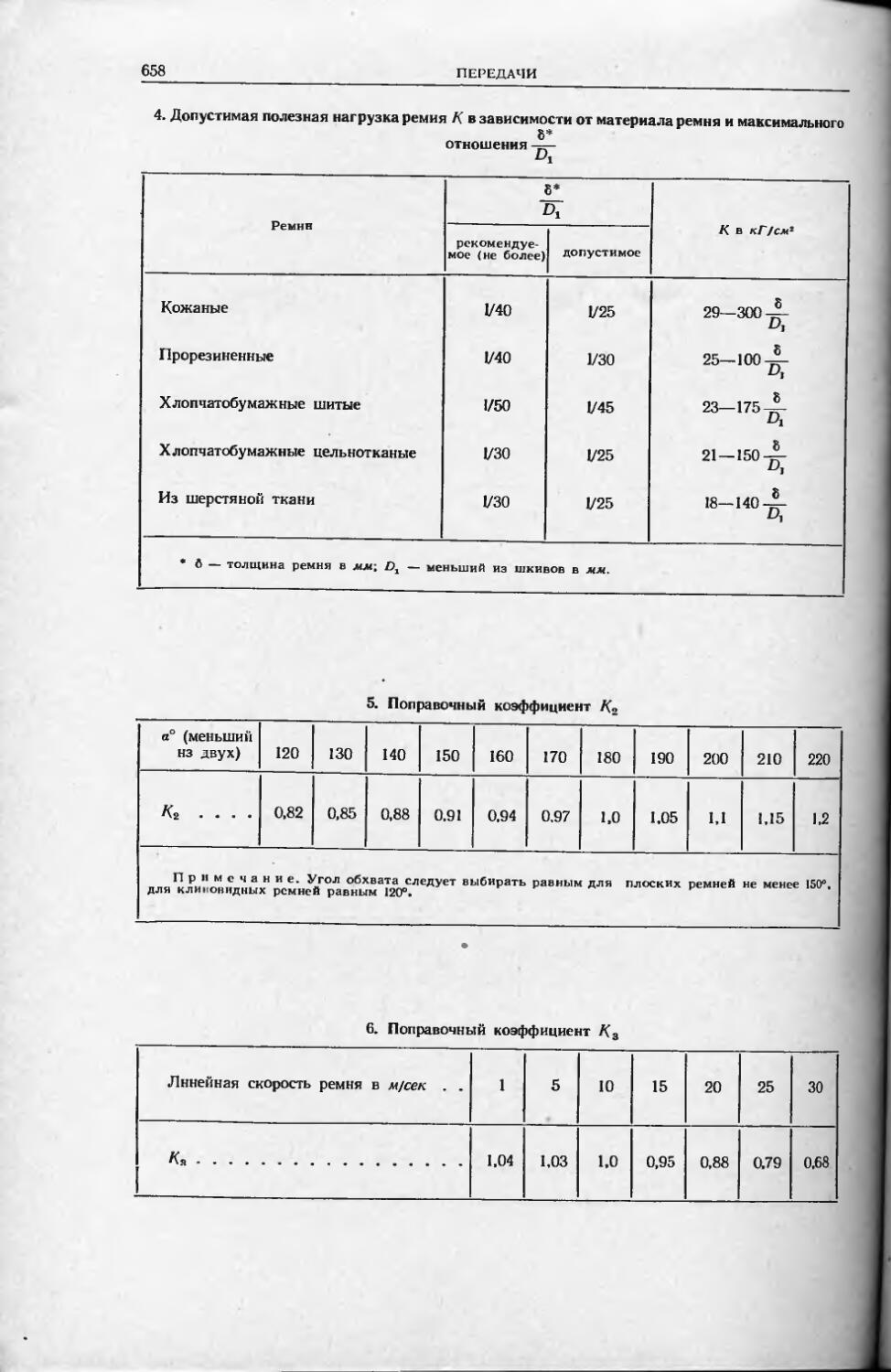

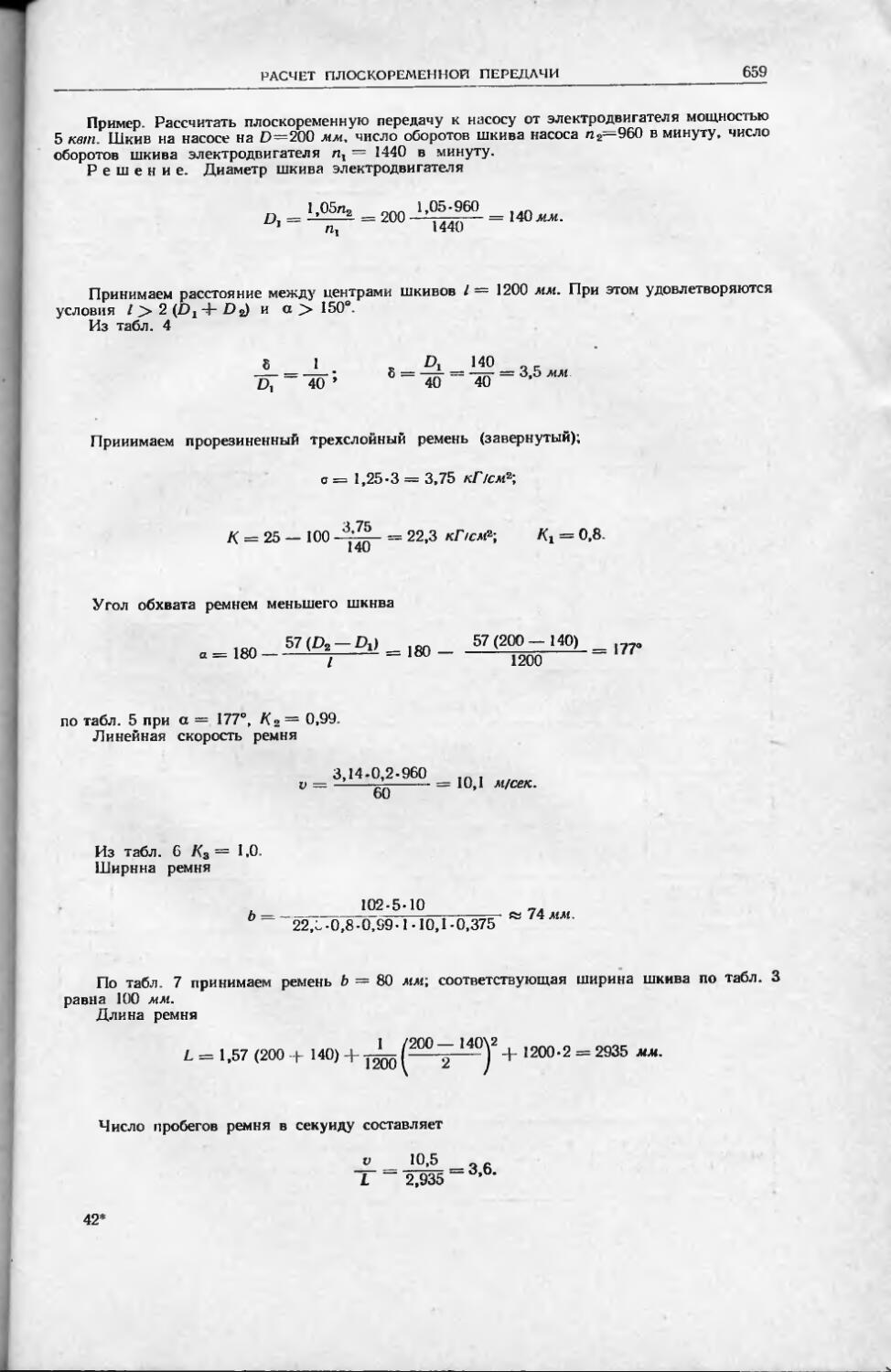

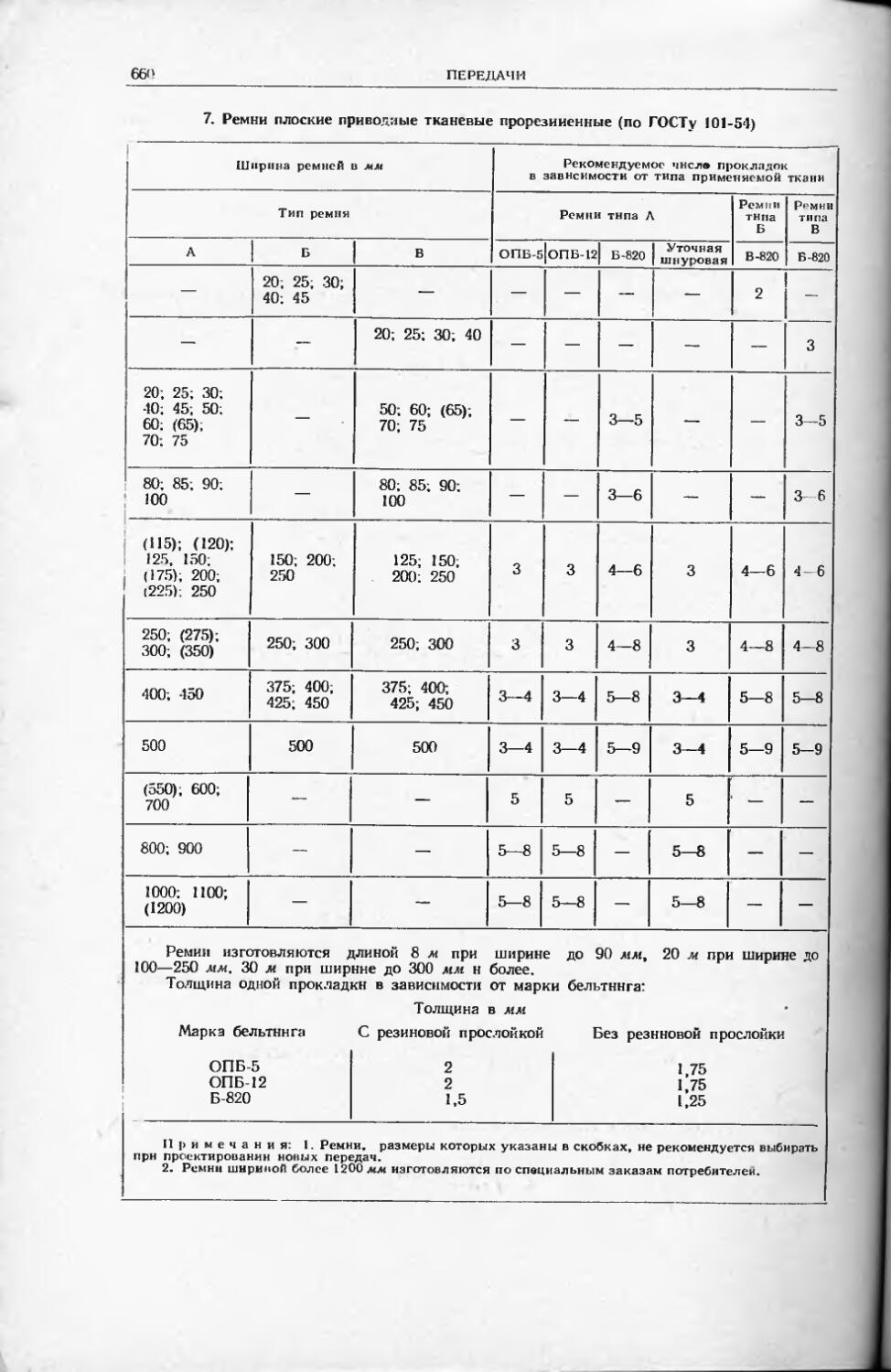

Расчет плоскоременной передачи.......................................... 655

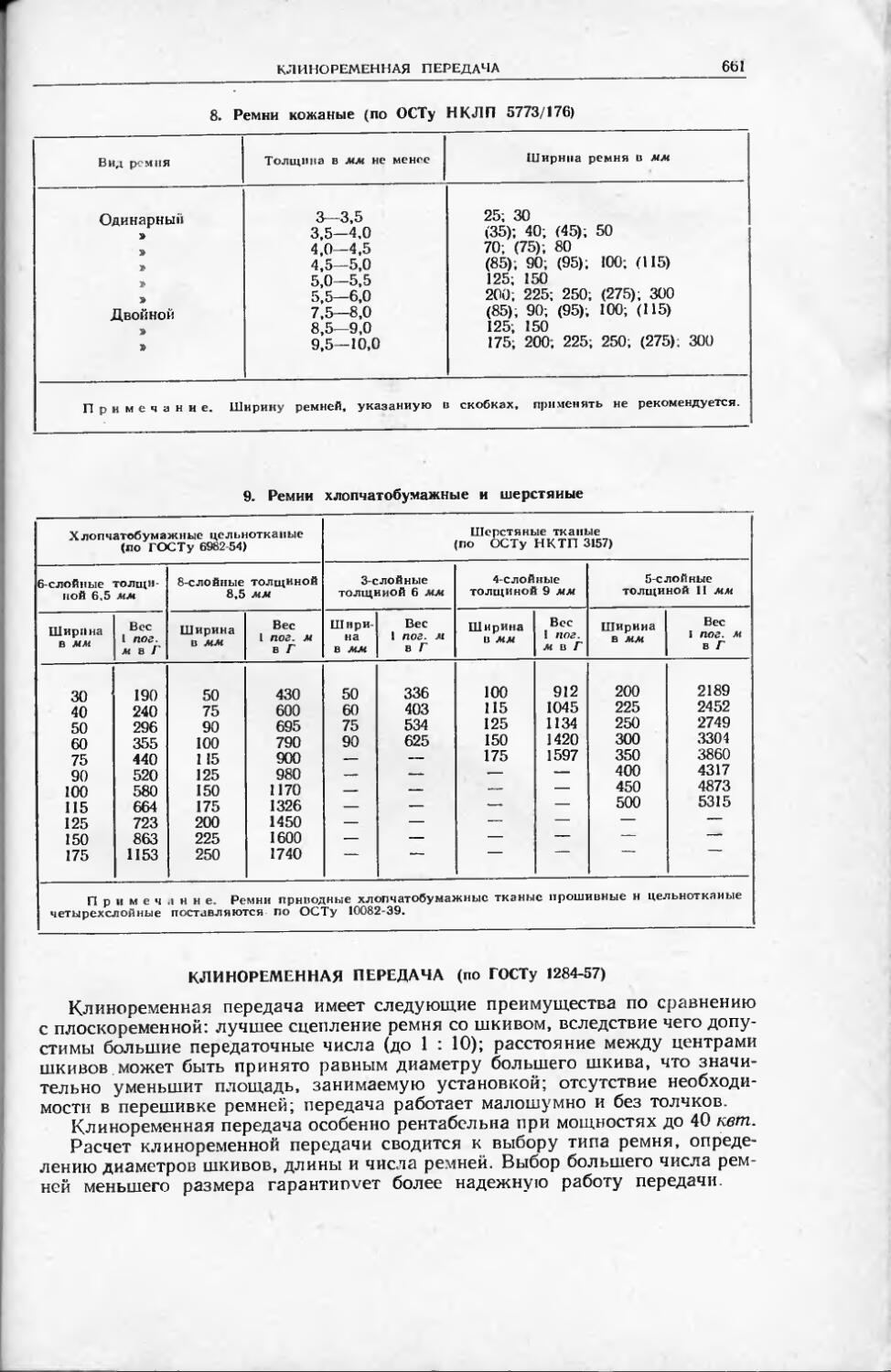

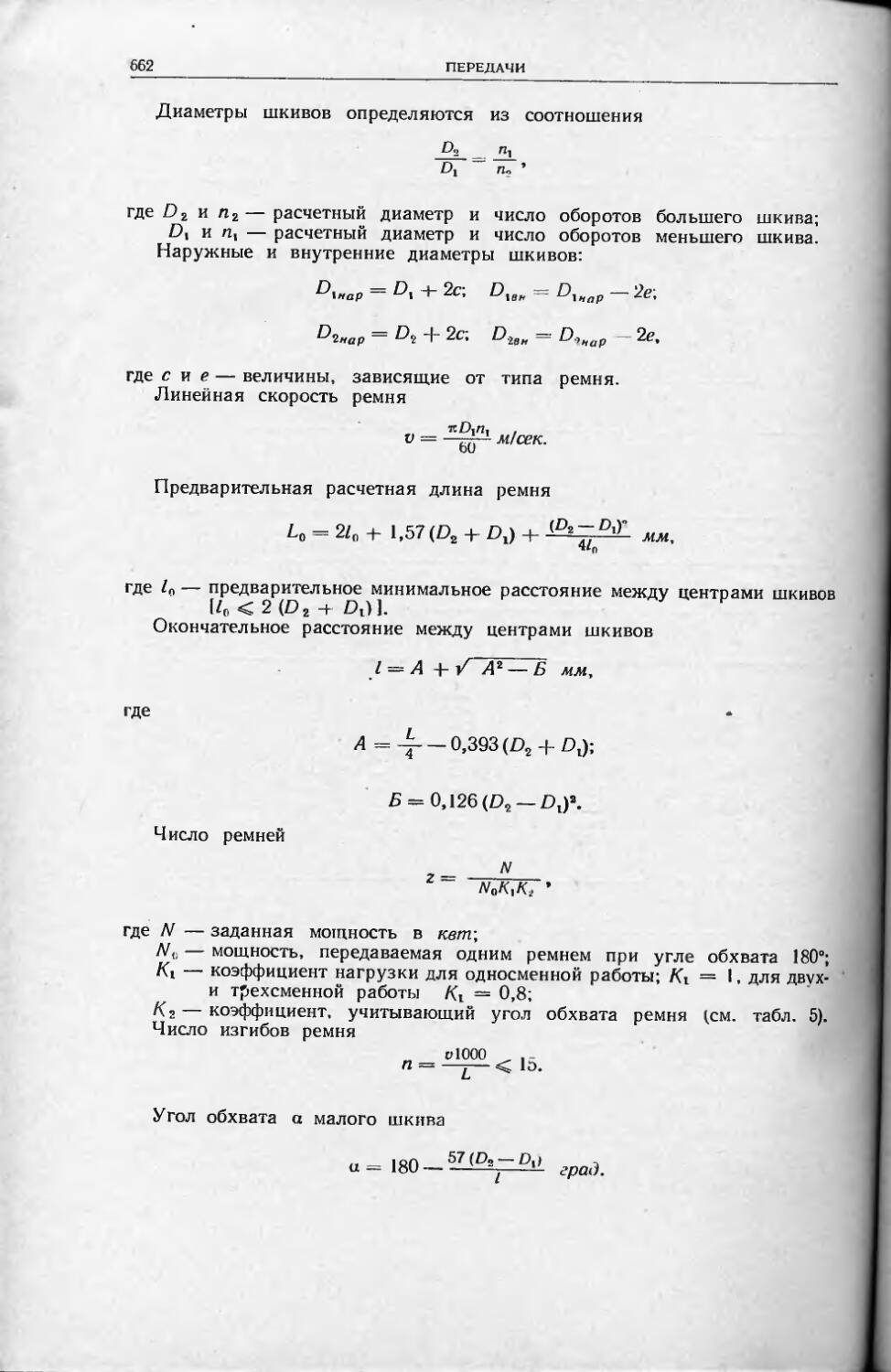

Клиноременная передача ................................................. 661

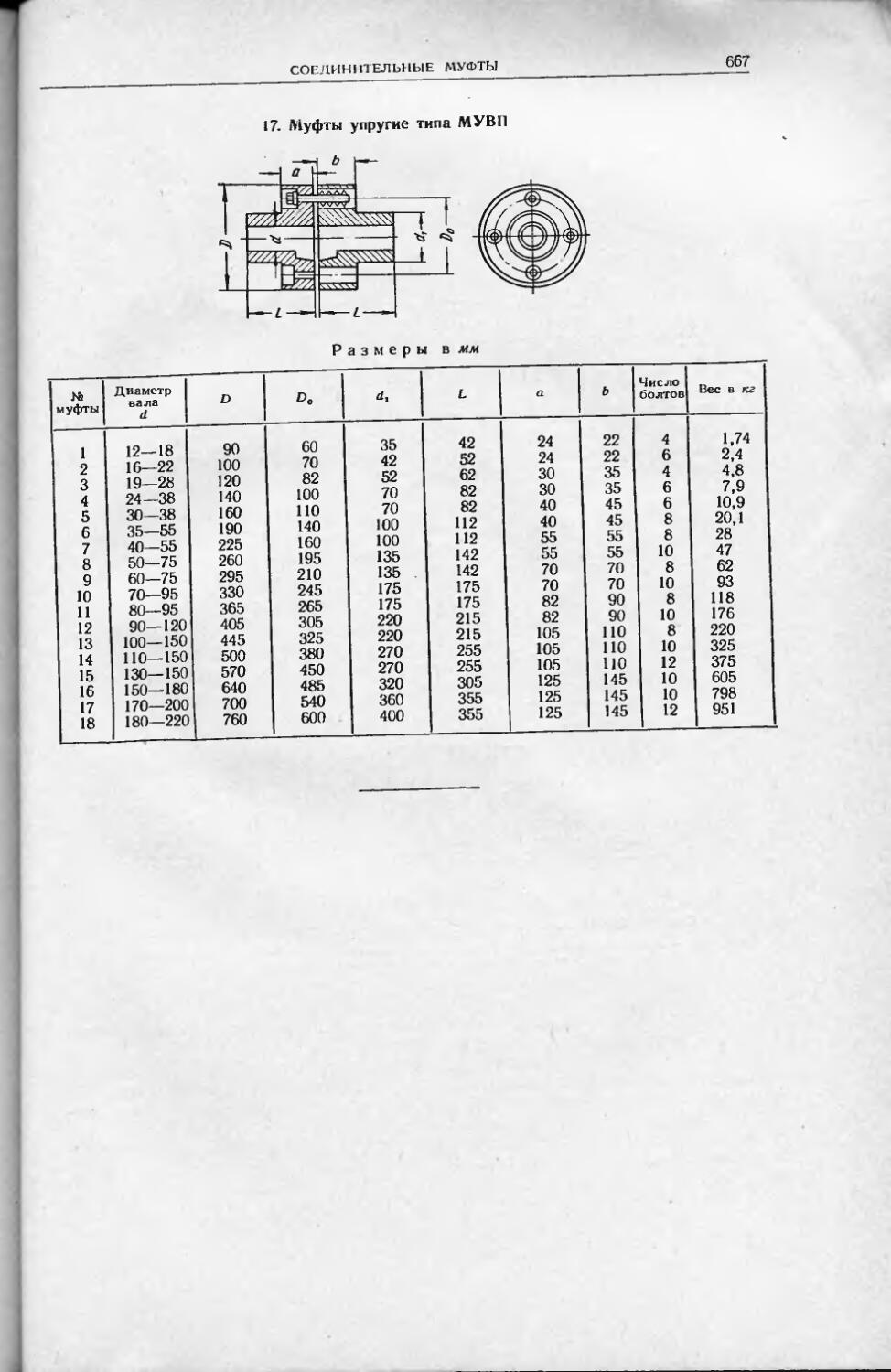

Соединительные муфты ................................................... 666

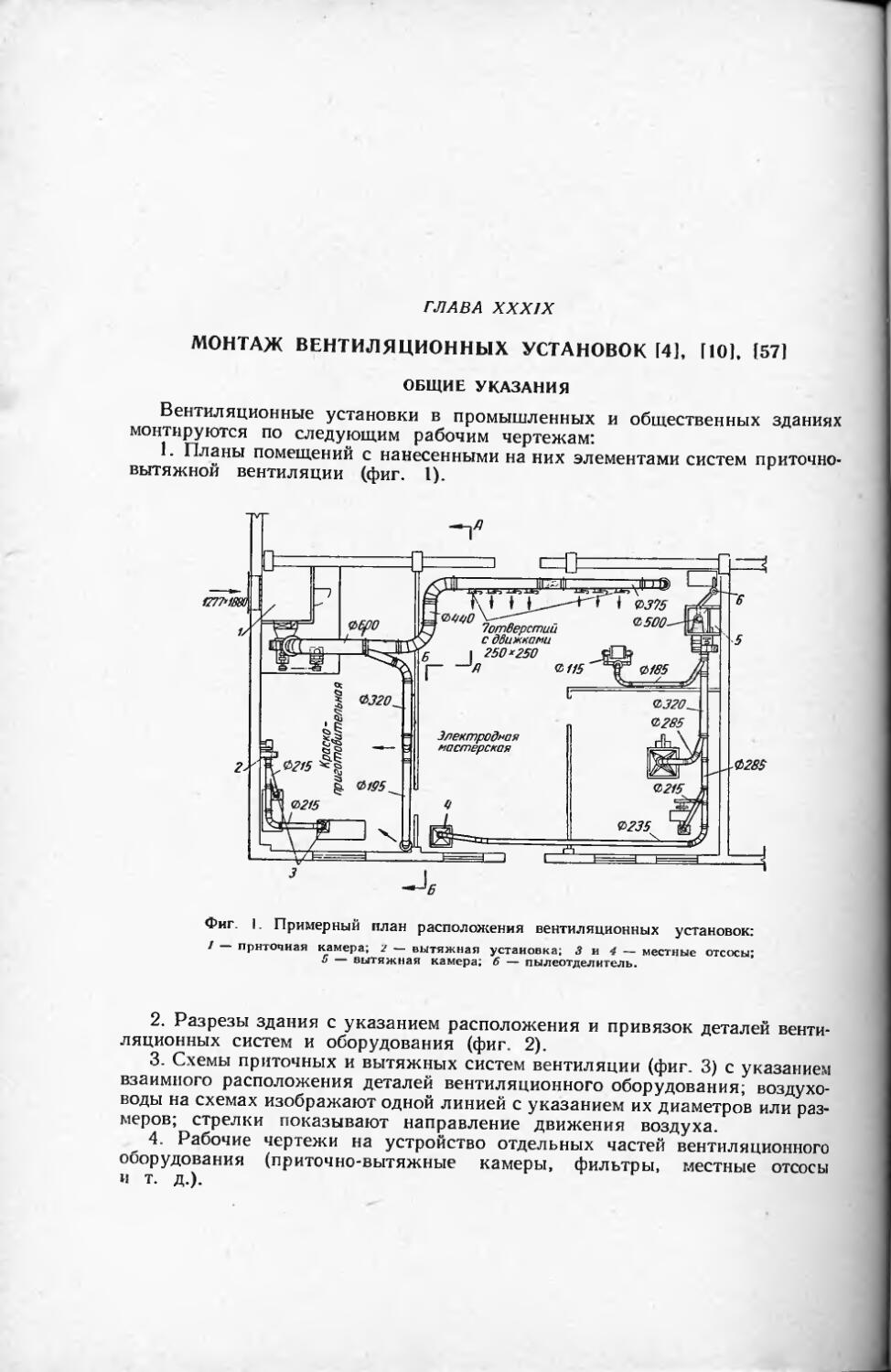

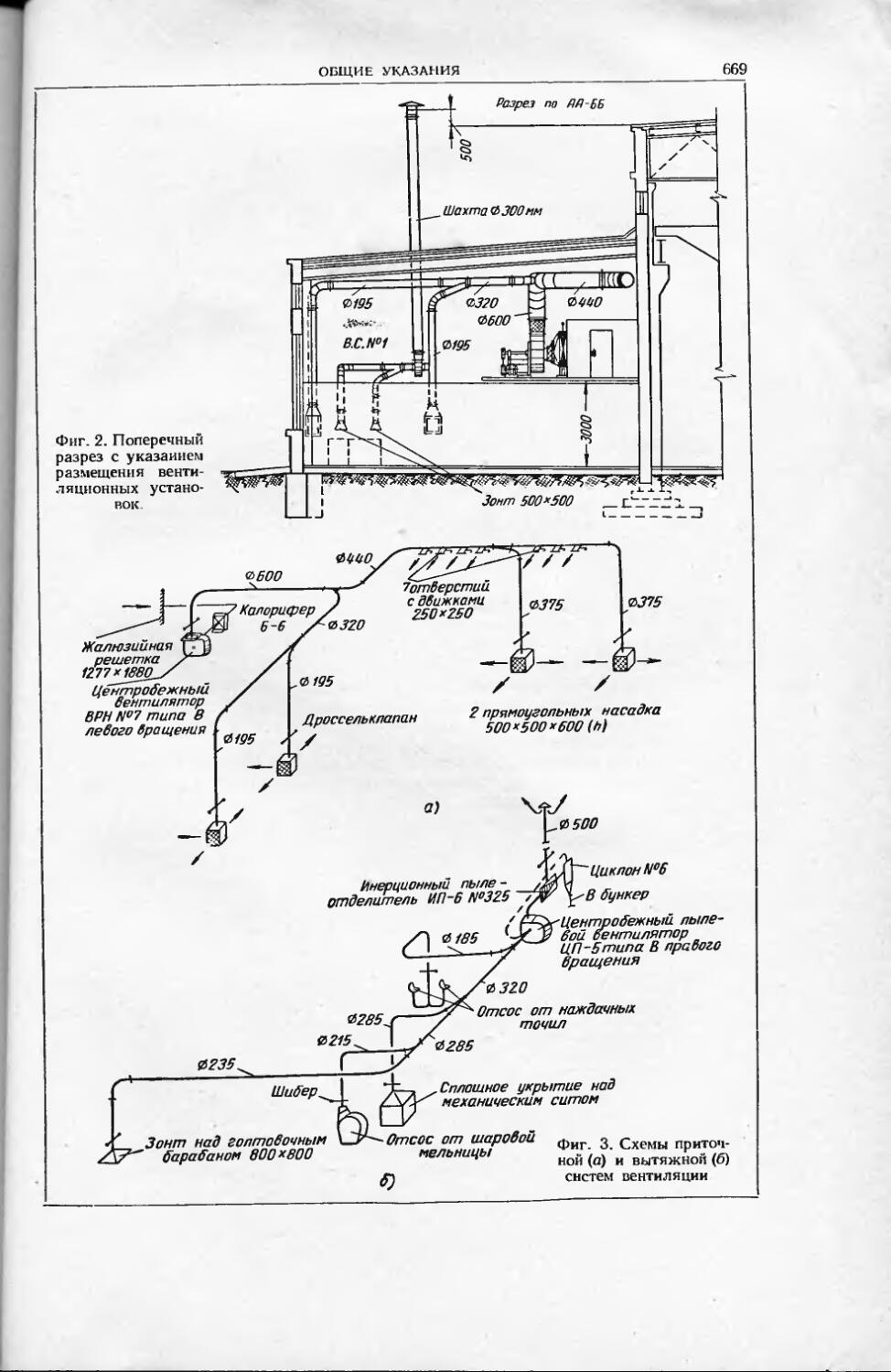

Глава XXXIX. Монтаж вентиляционных установок................................ 668

Общие указания . . 668

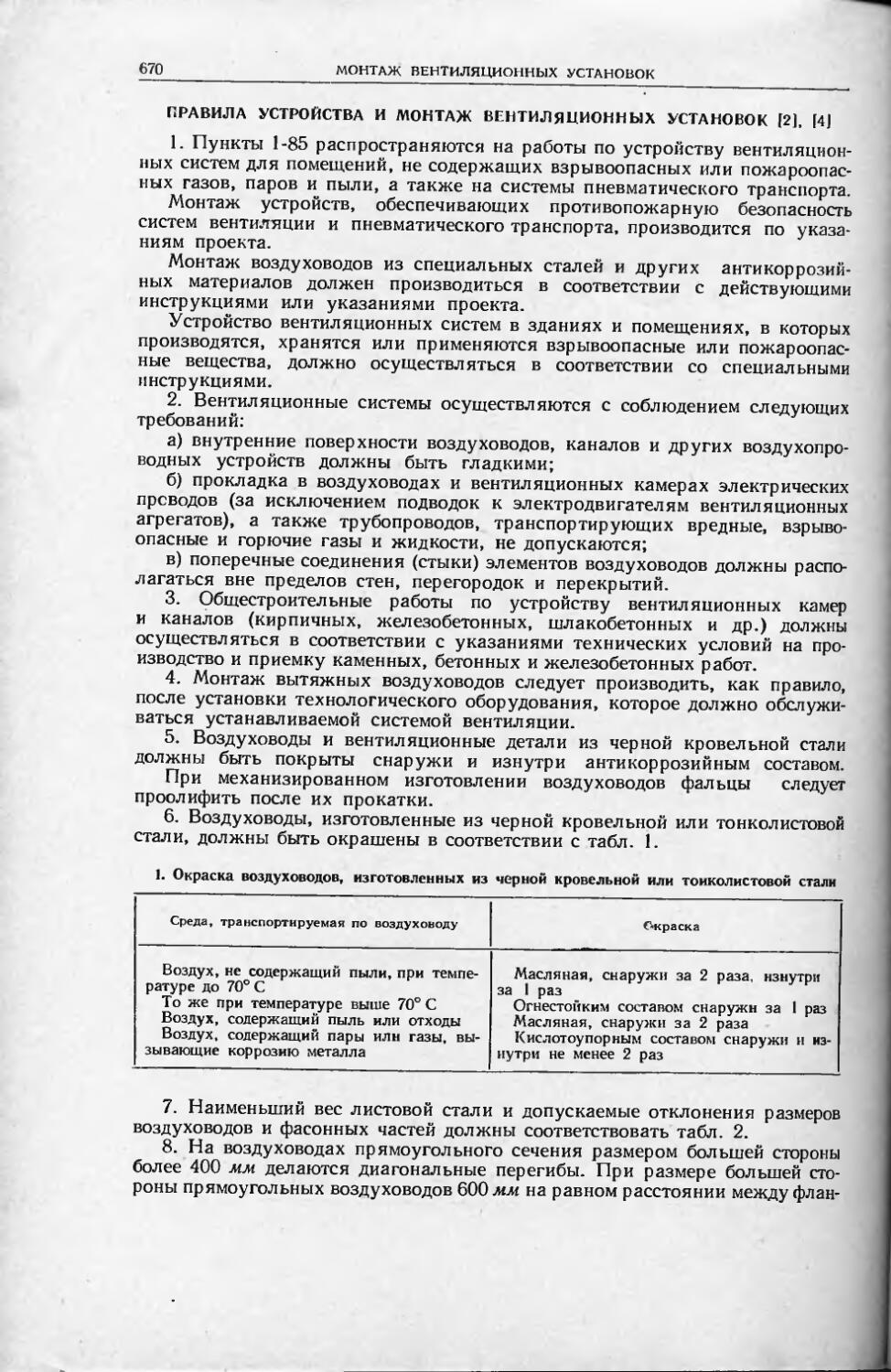

Правила устройства и монтаж вентиляционных установок ................... 670

Местные, вытяжные устройства........................................... 75

Вентиляционные камеры................................................... 675

Воздухозаборные устройства...................... ... ........... 676

Калориферы ........................................................... 676

Вентиляторы............................................................. 676

Соединение вентиляторов с электродвигателями ....................... 677

Отопительно-вентиляционные агрегаты..................................... 677

Увлажнительно-промывные камеры и их оборудование........................ 677

Фильтры .............................................................. 678

Пылеосадочные устройства................................................ 678

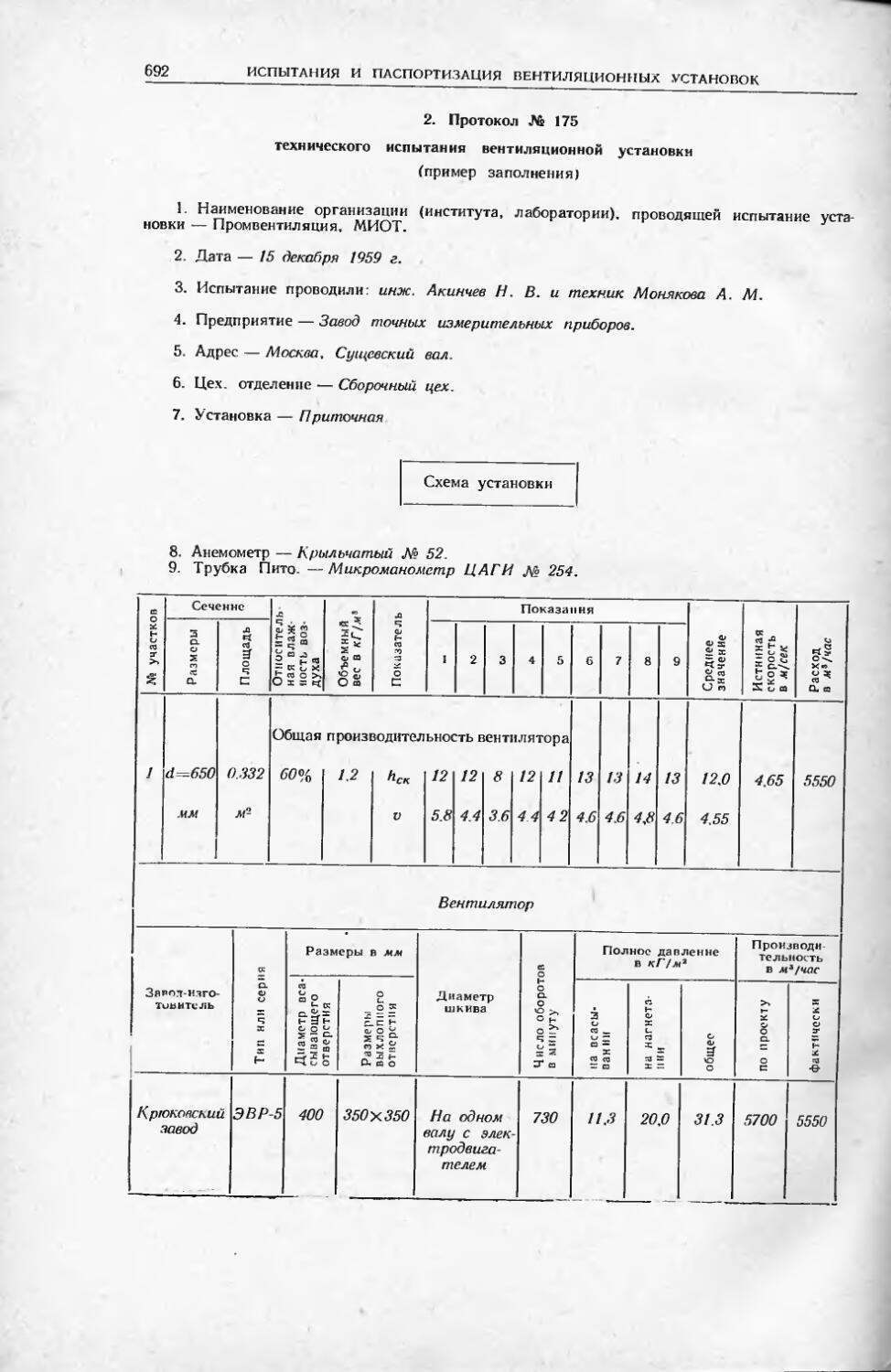

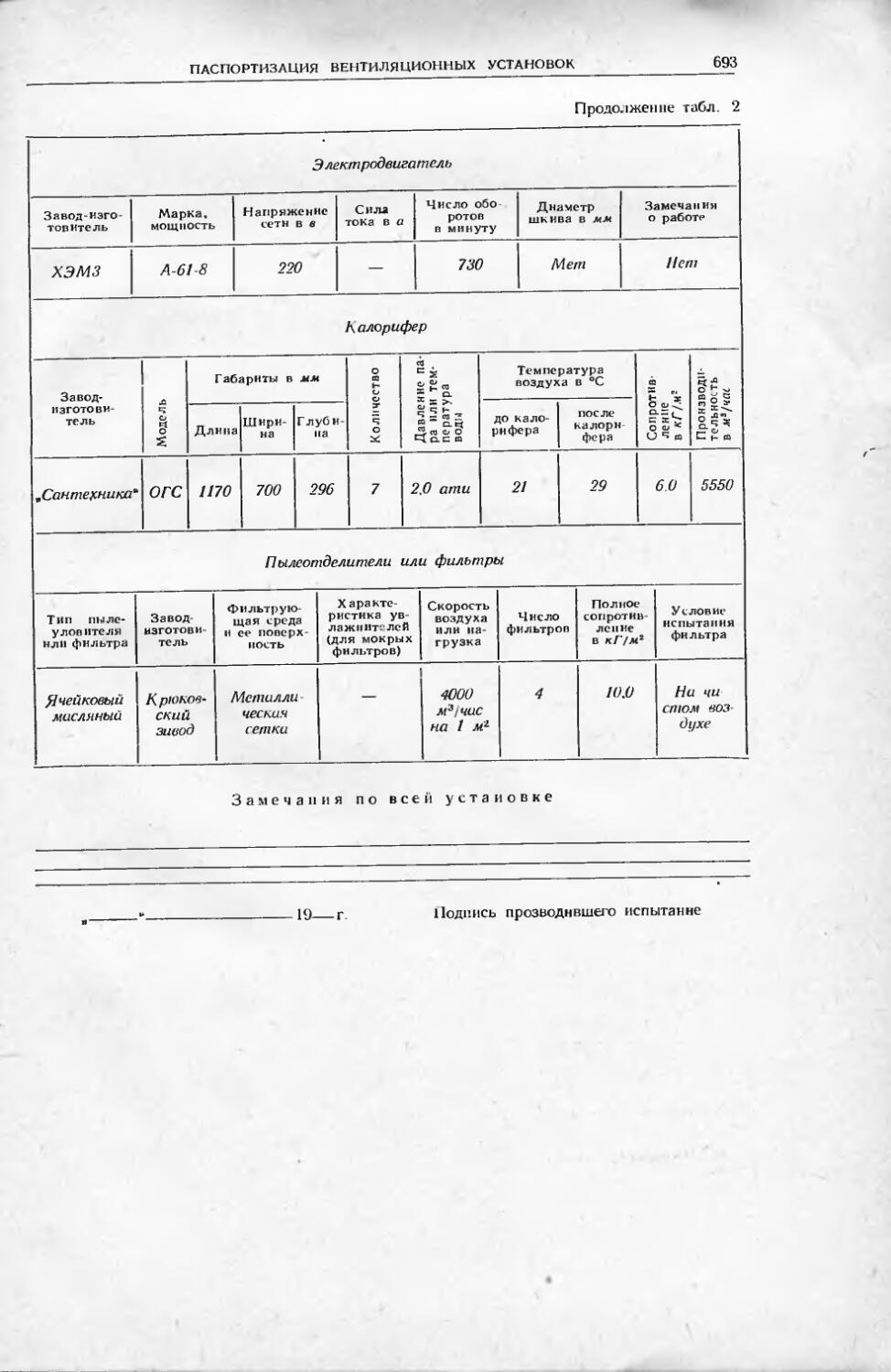

Глава XL. Испытания и паспортизация вентиляционных установок................ 679

Виды испытаний........................................................ 679

Определение некоторых величин по результатам измерений................. 681

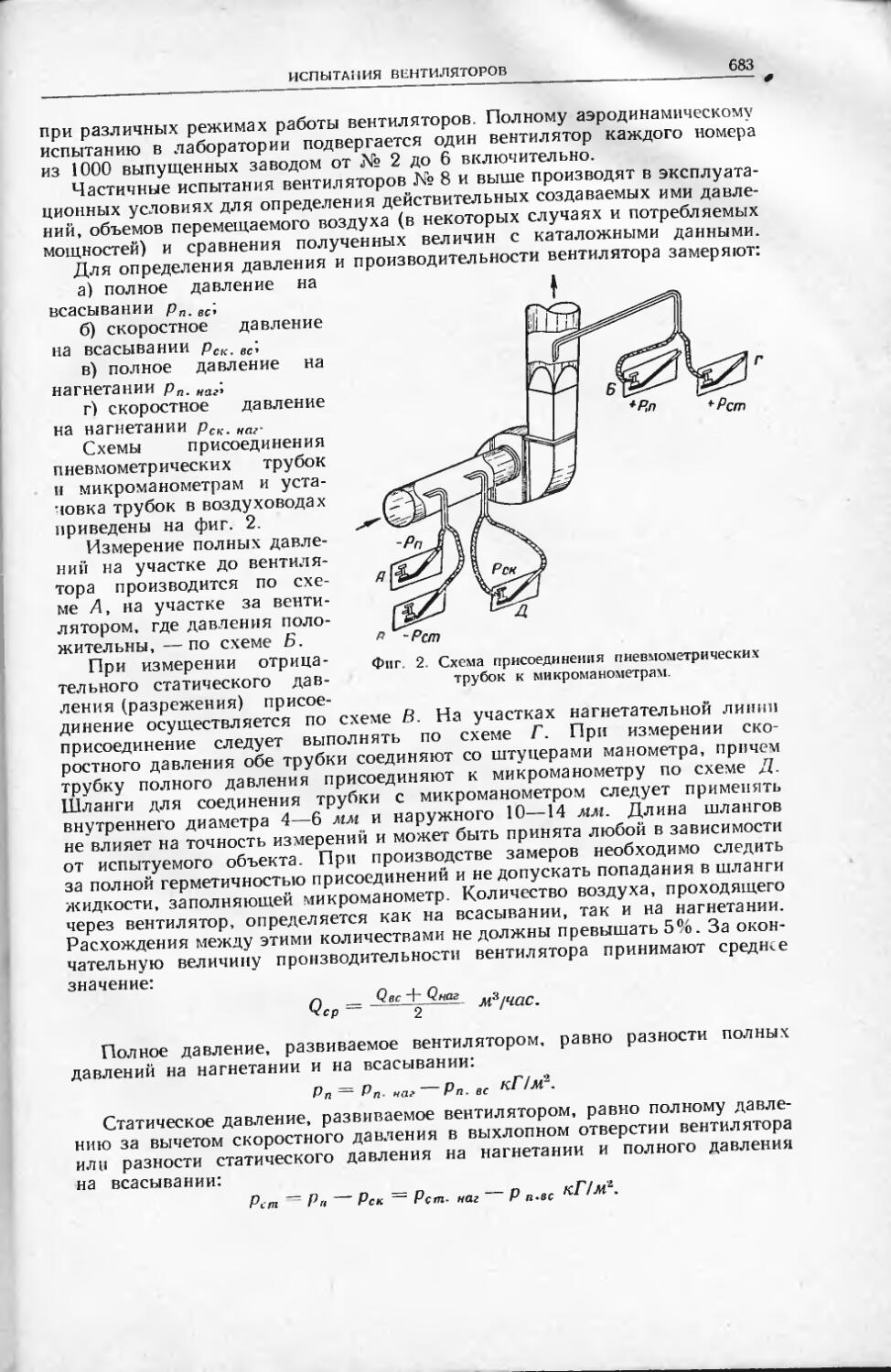

Испытания вентиляторов . ............................................ 682

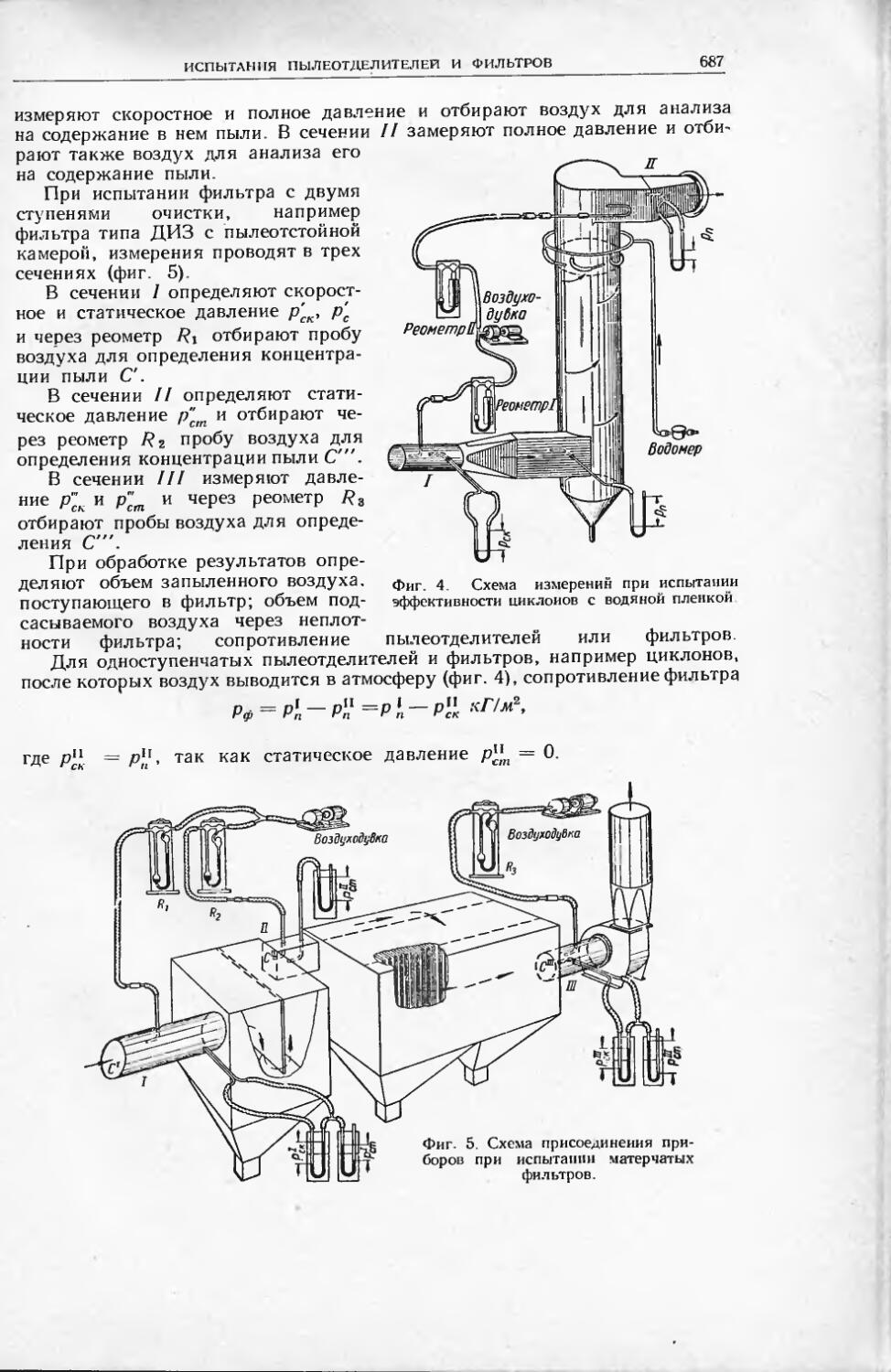

Испытания калориферов ................................................ 685

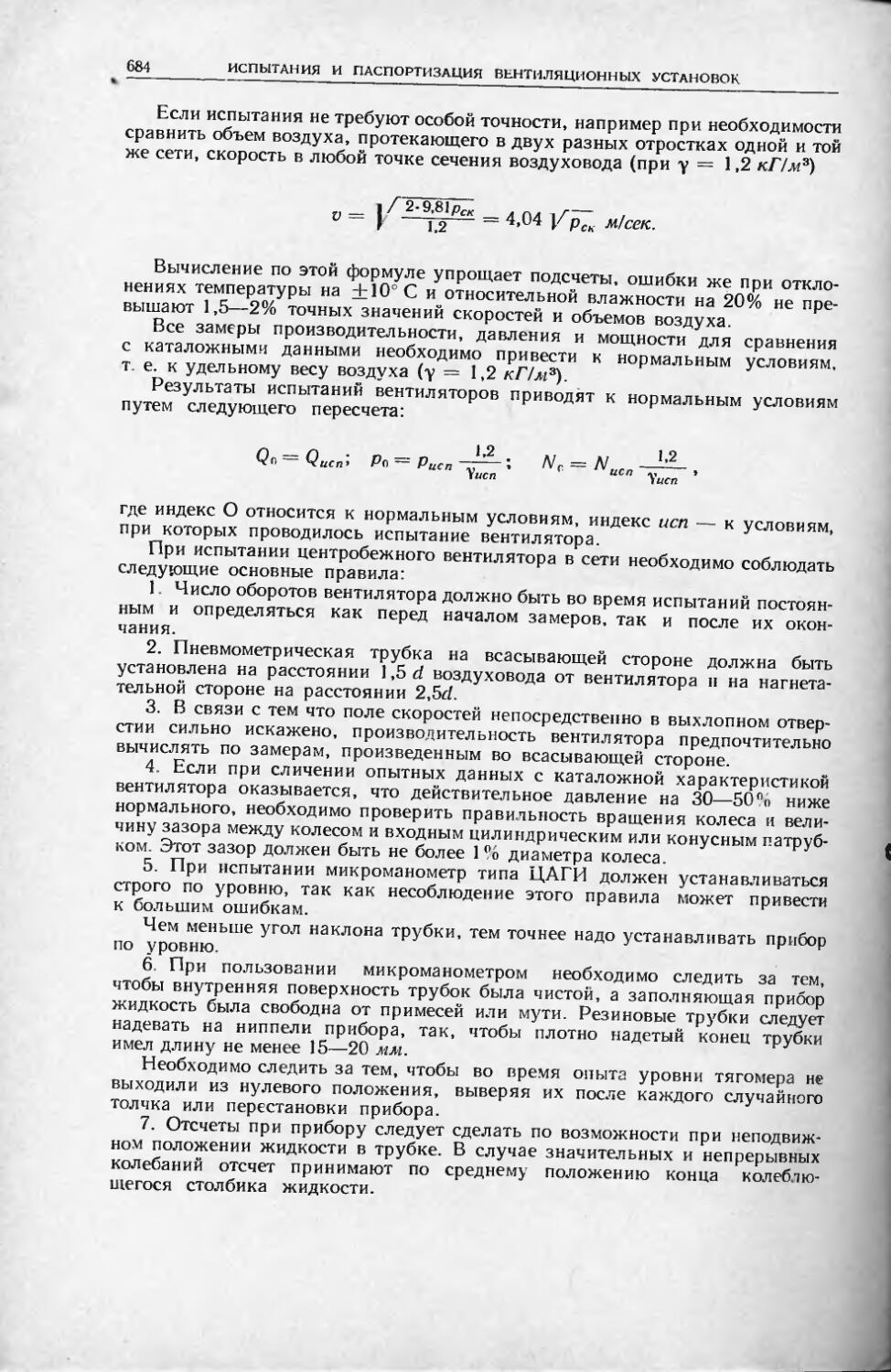

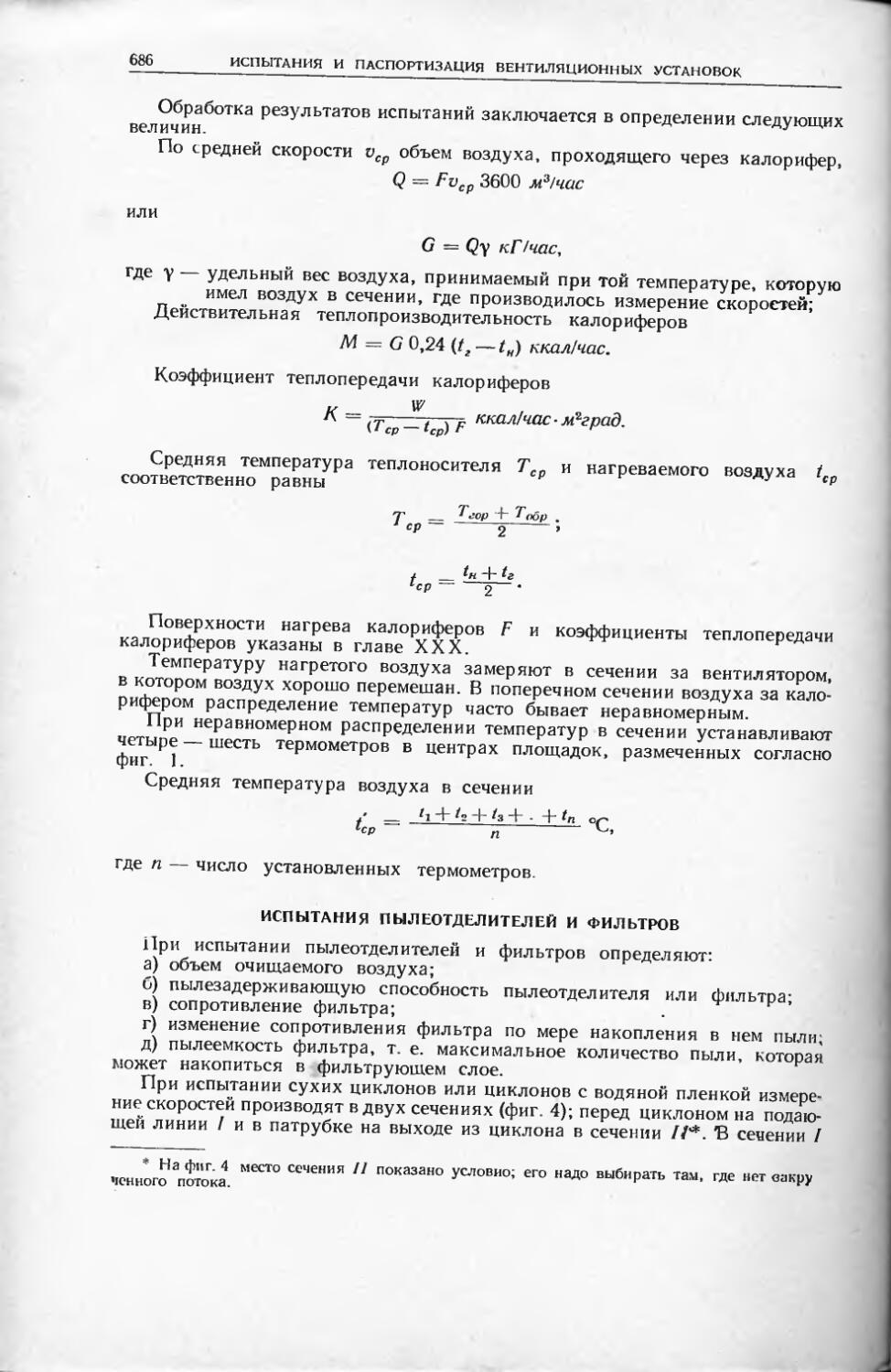

Испытания пылеотделителей и фильтров................................... 686

Испытания промывных и увлажнительных установок........................ 689

Измерение скоростей и объемов воздуха в приточных и вытяжных отверстиях . . 691

Обработка результатов испытаний....................................... 691

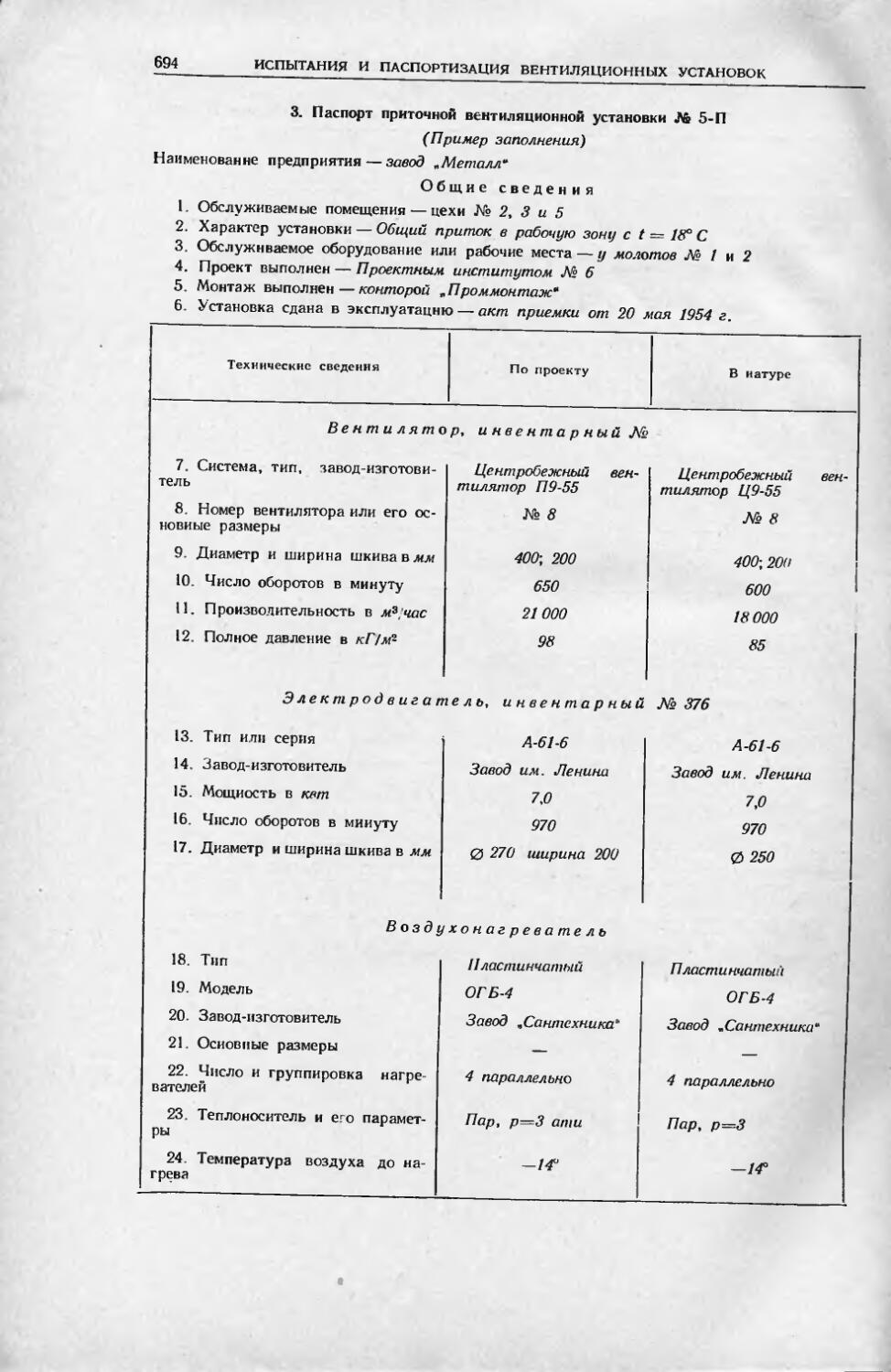

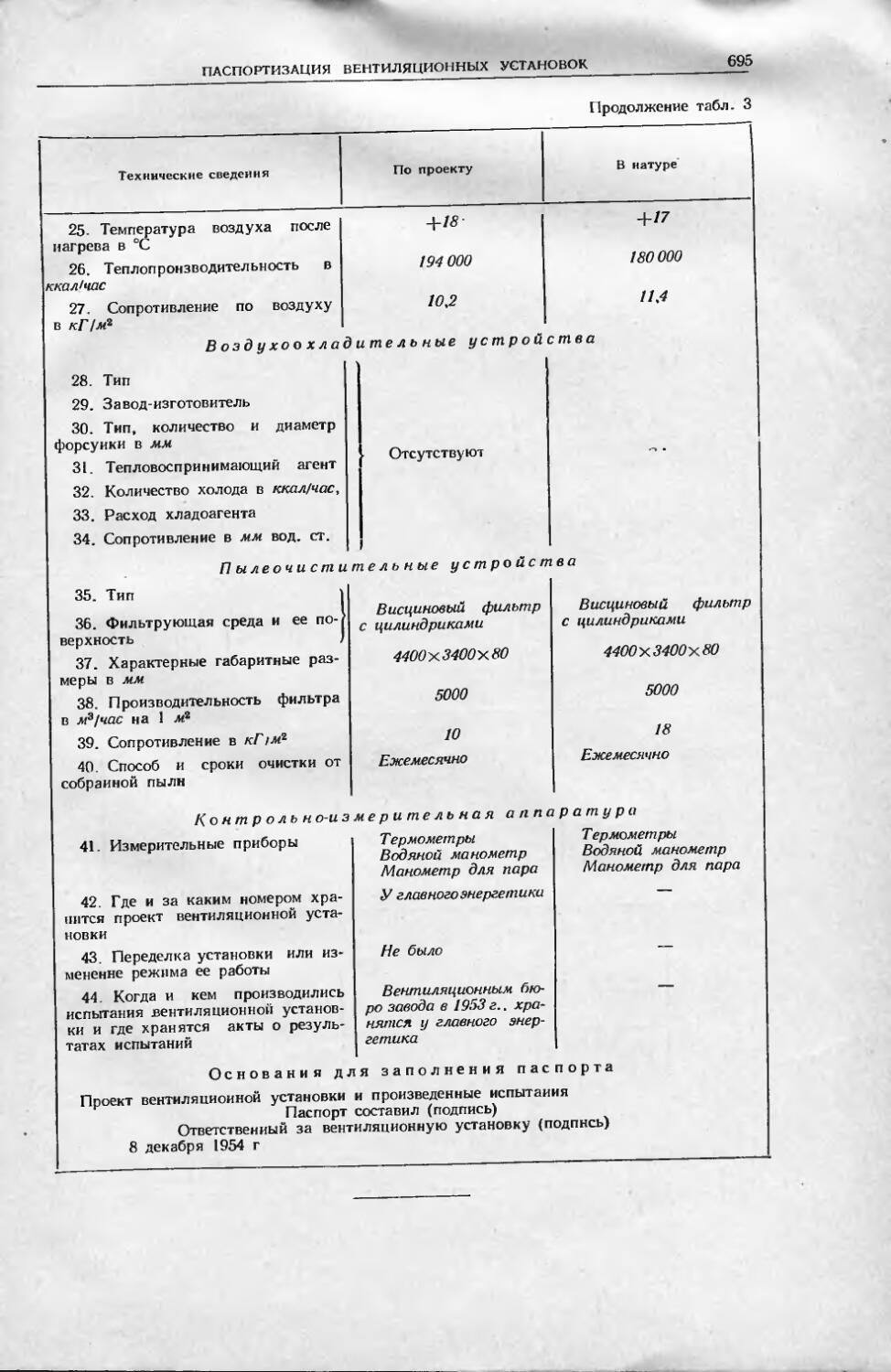

Паспортизация вентиляционных установок . . . . .‘.....................- 691

Приложение.................................................................. 696

Литература и источники...................................................... 700

рукции ЛИОТ (ТД-ОВ.

т»....................

рода..................

'кции Промстройпроекта

ухопроницаемой резины шлифовальным станкам ВС-57 (ДТ-02-43) . . .

золей и пыли . . . .

590

604

607

610

611

613

613

614

615

616

616

620

ГЛАВА I

ДАИК) ’

устройств .........

620

621

622

623

624

625

ФИЗИЧЕСКИЕ СВОЙСТВА ВОЗДУХА

. ...................... 625

............................. 636

............................. 639

............................. 640

> 1 Главсантехмонтажа . 640

аектродвигателями . . . 642

........................... 644

. . 655

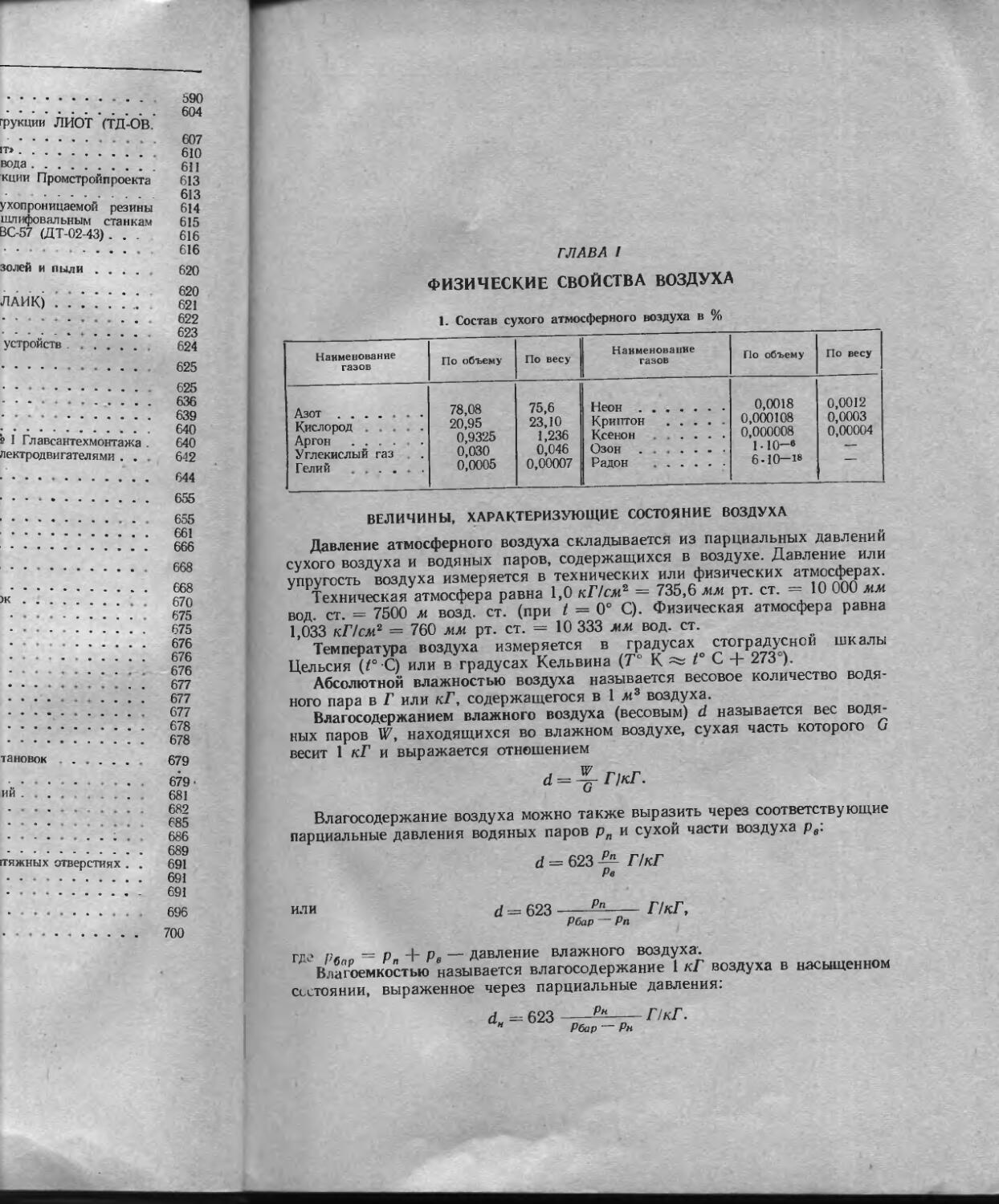

1. Состав сухого атмосферного воздуха в %

Наименование газов По объему По весу Наименование газов По объему По весу

Азот ...... 78,08 75,6 Неон 0,0018 0,0012

Кислород 20,95 23,10 Криптон 0,000108 0,0003

Аргон 0,9325 1,236 Ксенон 0,000008 0,00004

Углекислый газ 0,030 0,046 Озон . .... 1 10-е —

Гелий 0,0005 0,00007 Радон 6-10—18 —

........................ 655

....................... 661

........................ 666

........................ 668

»к...................

668

670

675

...................... 675

...................... 676

...................... 676

...................... 676

...................... 677

....................... 677

....................... 677

....................... 678

....................... 678

ГГЭНОВОК................... 679

ий.............; •

тяжных отверстиях . .

679

681

682

685

686

689

691

691

691

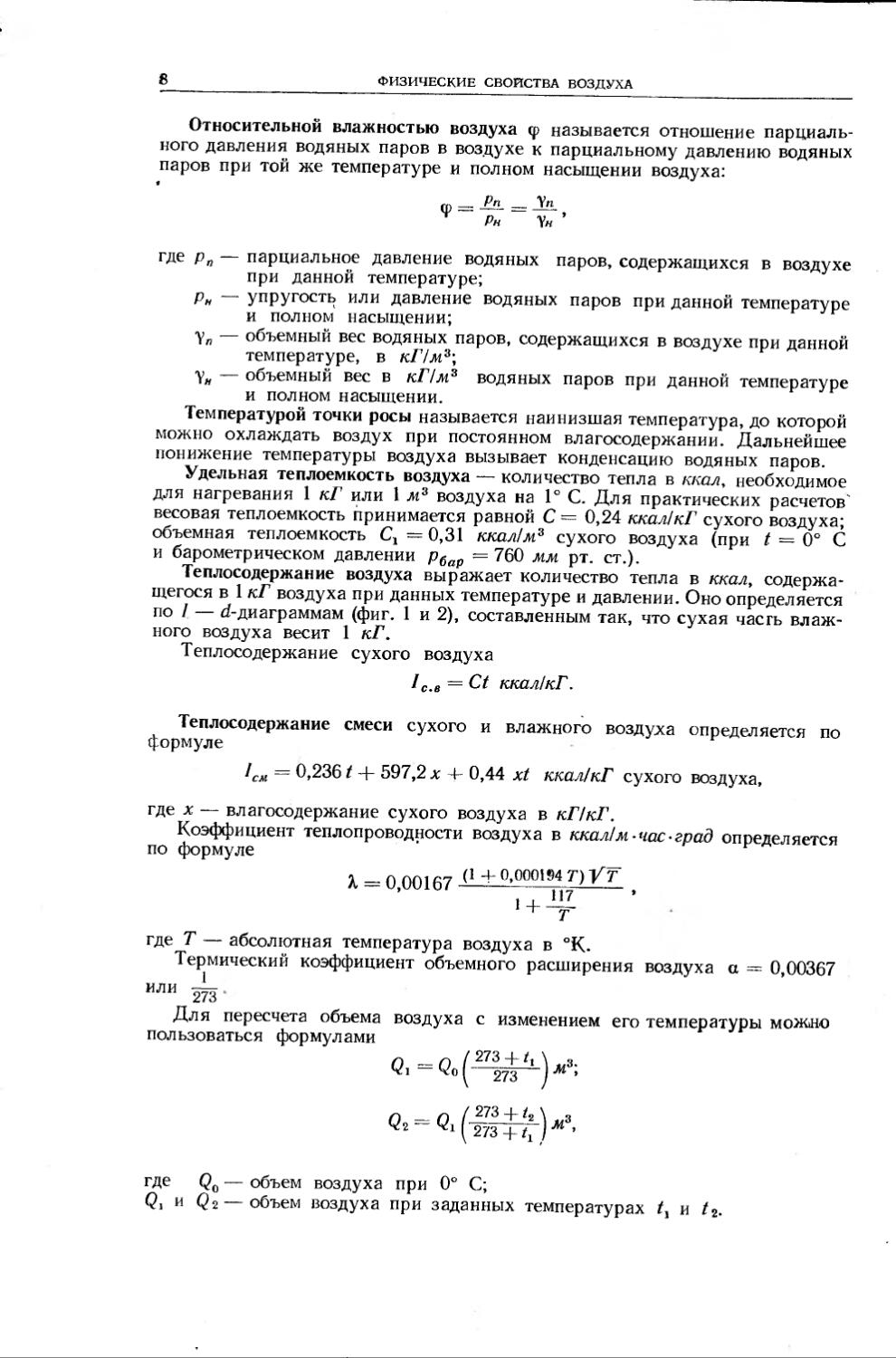

ВЕЛИЧИНЫ, ХАРАКТЕРИЗУЮЩИЕ СОСТОЯНИЕ ВОЗДУХА

Давление атмосферного воздуха складывается из парциальных давлений сухого воздуха и водяных паров, содержащихся в воздухе. Давление или упругость воздуха измеряется в технических или физических атмосферах.

Техническая атмосфера равна 1,0 кПсм3 = 735,6 мм рт. ст. = 10 000 мм вод. ст. = 7500 м возд. ст. (при t = 0° С). Физическая атмосфера равна 1,033 кПсм? = 760 мм рт. ст. = 10 333 мм вод. ст.

Температура воздуха измеряется в градусах стоградусной шкалы Цельсия (/° C) или в градусах Кельвина (Т° К i° С + 273°).

Абсолютной влажностью воздуха называется весовое количество водяного пара в Г или кГ, содержащегося в 1 м3 воздуха.

Влагосодержанием влажного воздуха (весовым) d называется вес водяных паров W, находящихся во влажном воздухе, сухая часть которого G весит 1 кГ и выражается отношением

, w г, г d = -g- Г)кГ.

Влагосодержание воздуха можно также выразить через соответствующие парциальные давления водяных паров рп и сухой части воздуха р9:

d = 623 Г/кГ

Рв

...................... 696

или

700

d= 623--------------Г/кГ,

Рбар Рп

где р6пр = рп + ре — давление влажного воздуха.

Влагоемкостью называется влагосодержание 1 кГ воздуха в насыщенном состоянии, выраженное через парциальные давления:

dH = 623 ---------ПкГ.

Н Рбар — Рн

в

ФИЗИЧЕСКИЕ СВОЙСТВА ВОЗДУХА

Относительной влажностью воздуха <р называется отношение парциального давления водяных паров в воздухе к парциальному давлению водяных паров при той же температуре и полном насыщении воздуха:

Рн Ун

где р„ — парциальное давление водяных паров, содержащихся в воздухе при данной температуре;

р„ — упругость или давление водяных паров при данной температуре и полном насыщении;

у„ — объемный вес водяных паров, содержащихся в воздухе при данной температуре, в кГ!м3',

уи — объемный вес в кГ/м3 водяных паров при данной температуре и полном насыщении.

Температурой точки росы называется наинизшая температура, до которой можно охлаждать воздух при постоянном влагосодержании. Дальнейшее понижение температуры воздуха вызывает конденсацию водяных паров.

Удельная теплоемкость воздуха — количество тепла в ккал, необходимое для нагревания 1 кГ или 1 м3 воздуха на 1° С. Для практических расчетов' весовая теплоемкость принимается равной С = 0,24 ккал/кГ сухого воздуха; объемная теплоемкость Сх — 0,31 ккал/м3 сухого воздуха (при t = 0° С и барометрическом давлении рбар =760 мм рт. ст.).

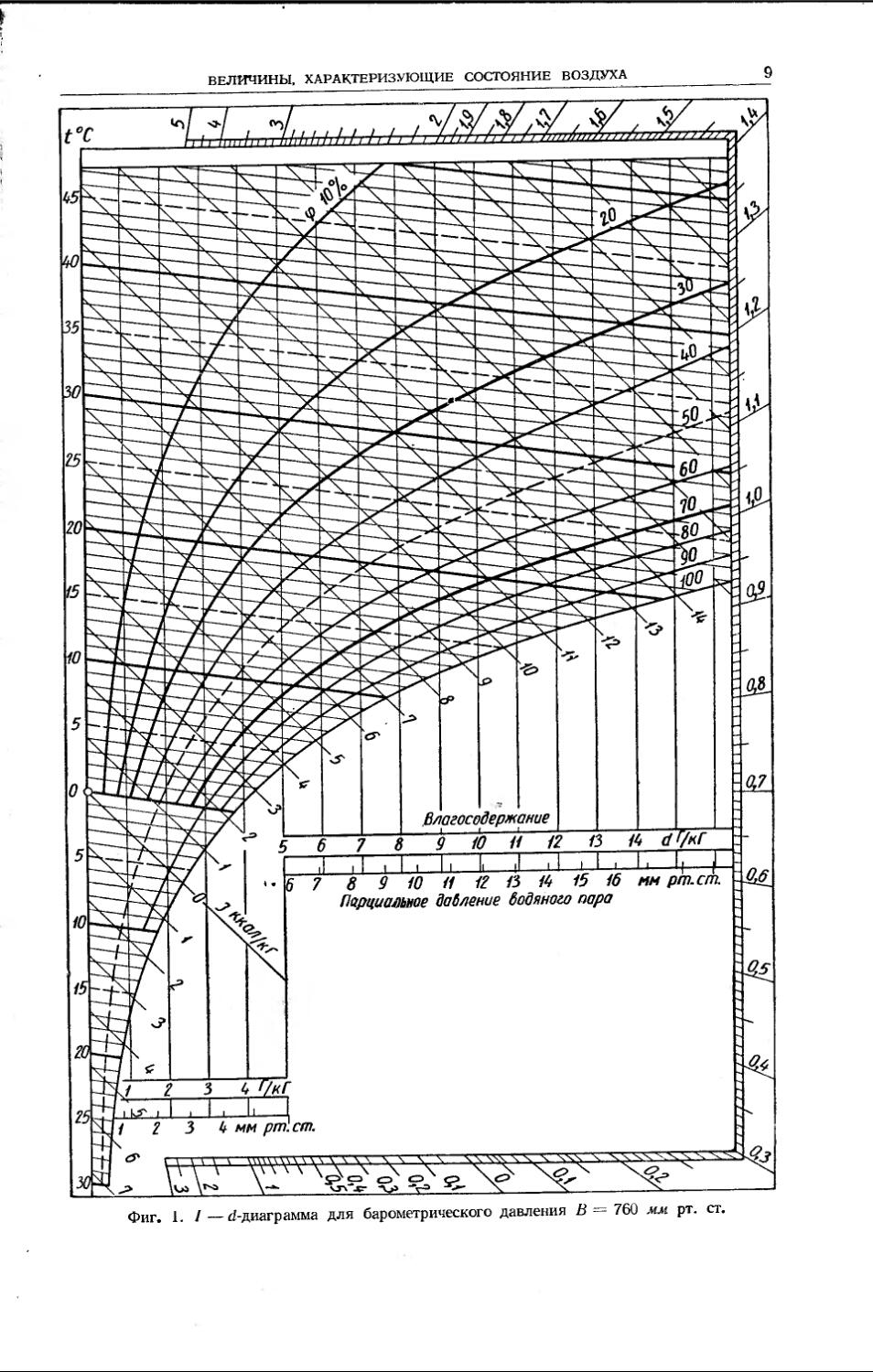

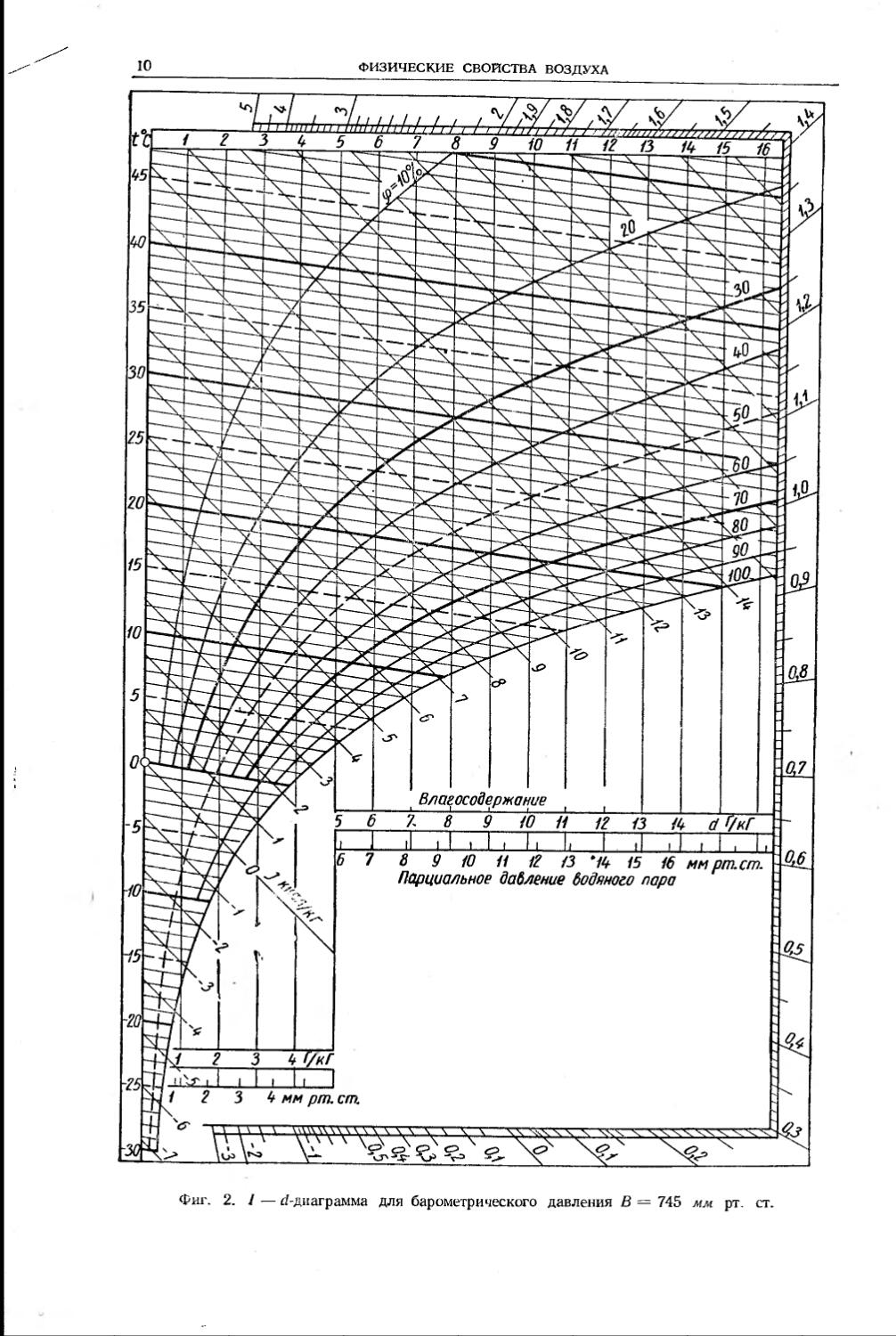

Теплосодержание воздуха выражает количество тепла в ккал, содержащегося в 1 кГ воздуха при данных температуре и давлении. Оно определяется по / — d-диаграммам (фиг. 1 и 2), составленным так, что сухая часть влажного воздуха весит 1 кГ.

Теплосодержание сухого воздуха

I с е = Ct ккал!кГ.

Теплосодержание смеси сухого и влажного воздуха определяется по формуле

/СА1 = 0,2361 + 597,2 х 4- 0,44 xt ккал/кГ сухого воздуха,

где х — вл агосодержание сухого воздуха в кГ/кГ.

Коэффициент теплопроводности воздуха в ккал/м-час-град определяется по формуле

1 = 0,00167 _

где Т — абсолютная температура воздуха в °К-

Термический коэффициент объемного расширения воздуха а = 0,00367 или

Для пересчета объема воздуха с изменением его температуры можно пользоваться формулами

0—0 / 273 + 4 \ „з - V, ( 273 + I М ’

где Qo — объем воздуха при 0° С;

Qi и <?2— объем воздуха при заданных температурах 4 и /2.

ВЕЛИЧИНЫ, ХАРАКТЕРИЗУЮЩИЕ СОСТОЯНИЕ ВОЗДУХА

9

10

ФИЗИЧЕСКИЕ СВОЙСТВА ВОЗДУХА

Фиг. 2. / — г/'Диаграмма для барометрического давления В = 745 мм рт. ст.

ВЕЛИЧИНЫ, ХАРАКТЕРИЗУЮЩИЕ СОСТОЯНИЕ ВОЗДУХА

11

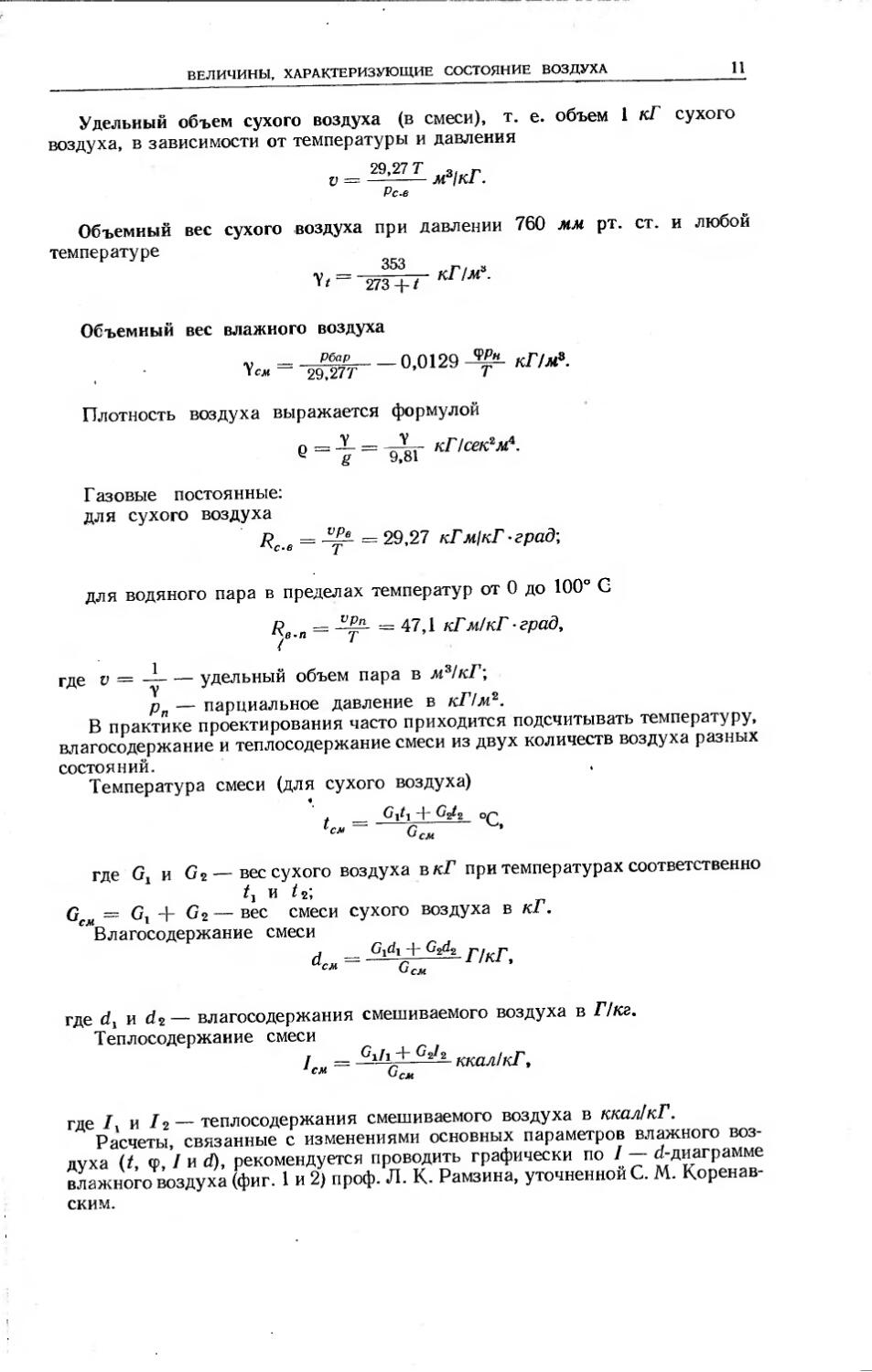

Удельный объем сухого воздуха (в смеси), т. е. объем 1 кГ сухого воздуха, в зависимости от температуры и давления

29,27 Т о, г v =-------м6 кГ.

Рс.е

Объемный вес сухого воздуха при давлении 760 мм рт. ст. и любой температуре 353 г 3

— 273 4-/ М '

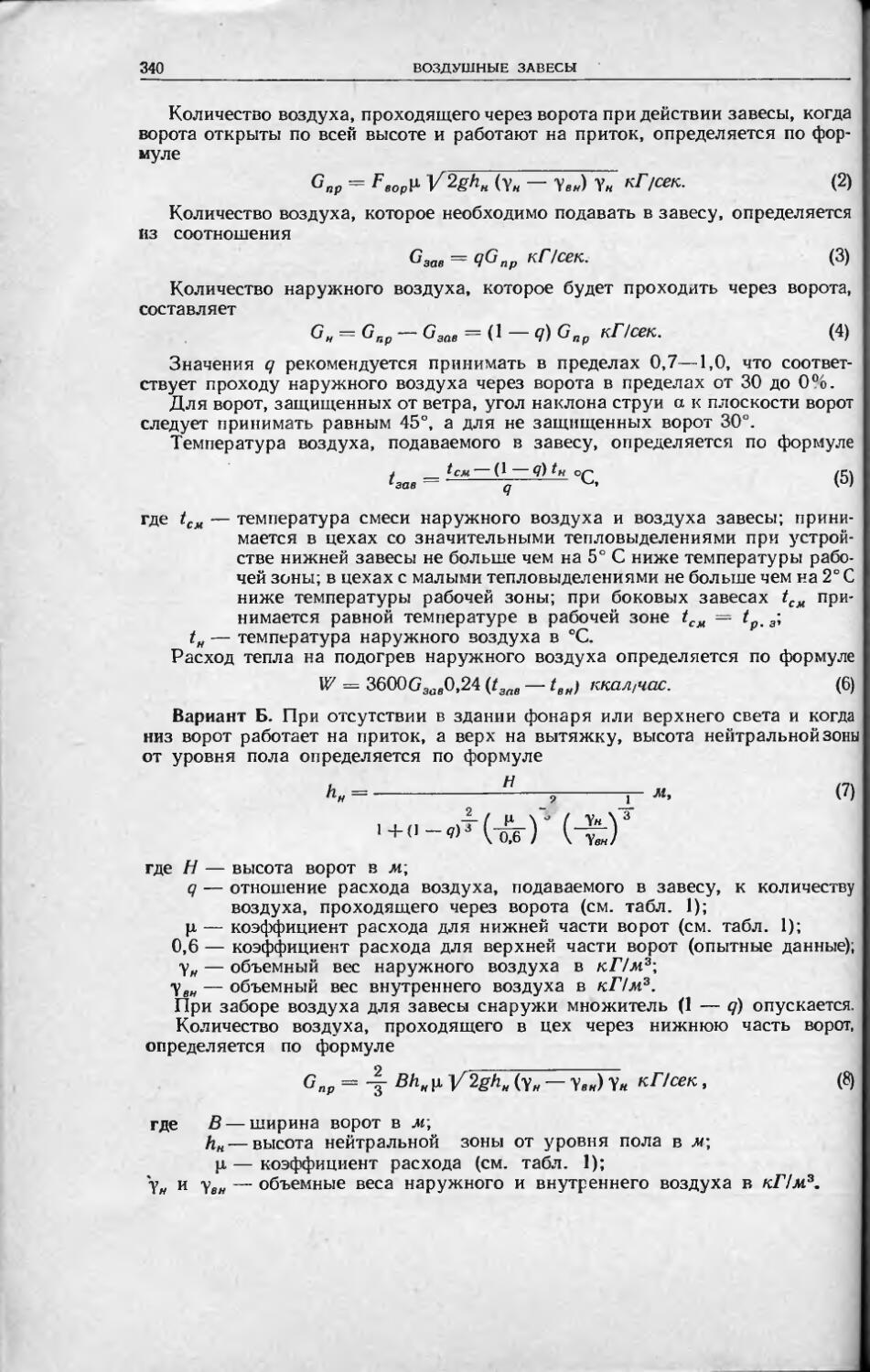

Объемный вес влажного воздуха

= ---0,0129 кГ/м*.

Плотность воздуха выражается формулой р = — = кПсекгм\ v g 9,81

Газовые постоянные: для сухого воздуха

Rc,e = = 29,27 кГм/кГ-град'.

для водяного пара в пределах температур от 0 до 100° С

Re.n = ~у5- = 47,1 кГм/кГ -град,

где v — -i---удельный объем пара в м'л1кГ\

рп — парциальное давление в kIW.

В практике проектирования часто приходится подсчитывать температуру, влагосодержание и теплосодержание смеси из двух количеств воздуха разных состояний.

Температура смеси (для сухого воздуха)

t ___ Gih 4~ op

1см Cl

u CM

где Gj и G2— вес сухого воздуха вкГ при температурах соответственно и t2-,

GCM — Gt 4- G2 — вес смеси сухого воздуха в кГ.

Влагосодержание смеси

см Сем

где d, и d2 — влагосодержания смешиваемого воздуха в Г/кг. Теплосодержание смеси

ICM = G'hrV ккал/кГ, см GCM

где Д и Z2 — теплосодержания смешиваемого воздуха в ккал!кГ.

Расчеты, связанные с изменениями основных параметров влажного воздуха (/, <р, / и d), рекомендуется проводить графически по I — d-диаграмме влажного воздуха (фиг. 1 и 2) проф. Л. К. Рамзина, уточненной С. М. Коренав-ским.

12

ФИЗИЧЕСКИЕ СВОЙСТВА ВОЗДУХА

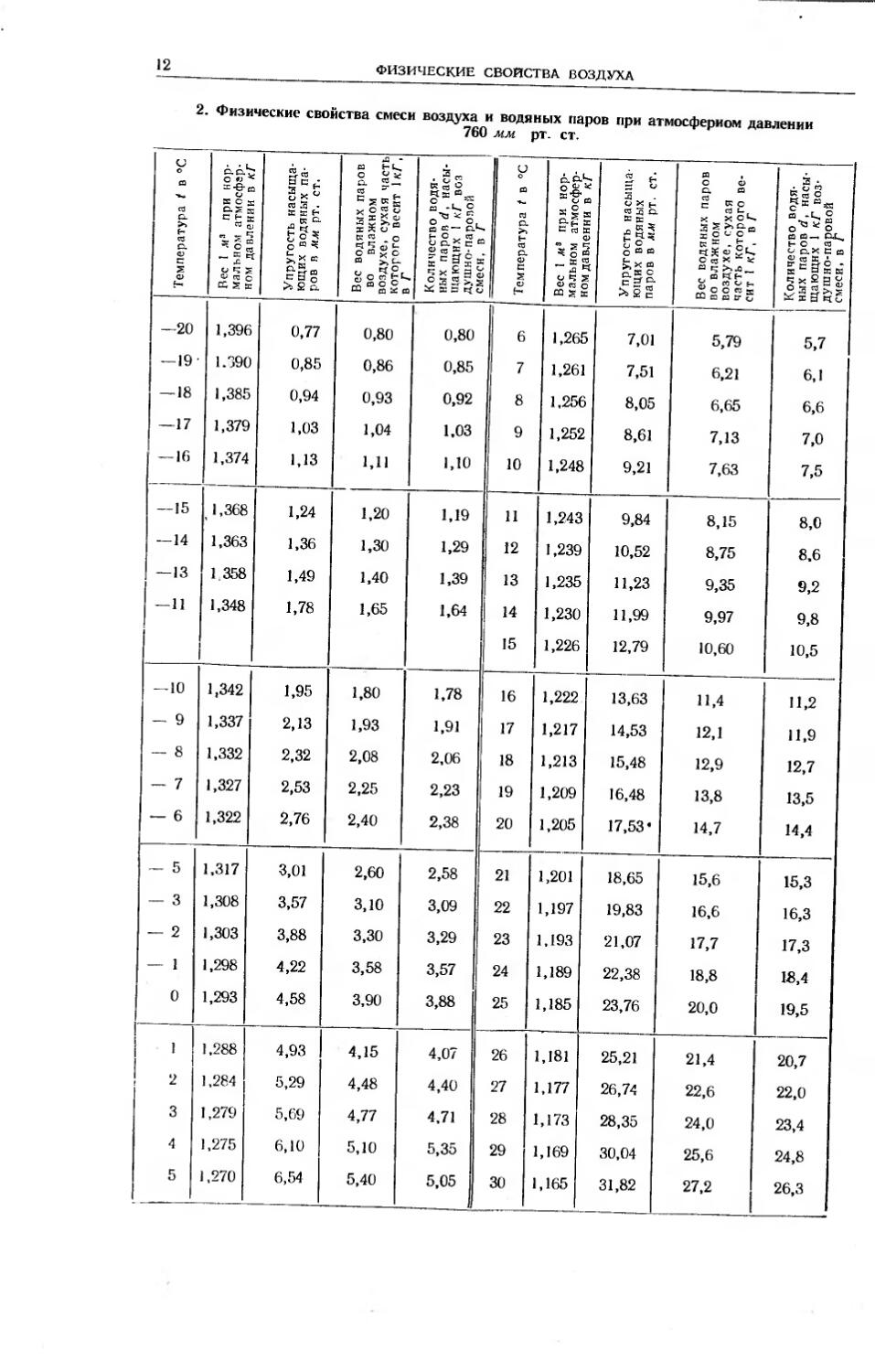

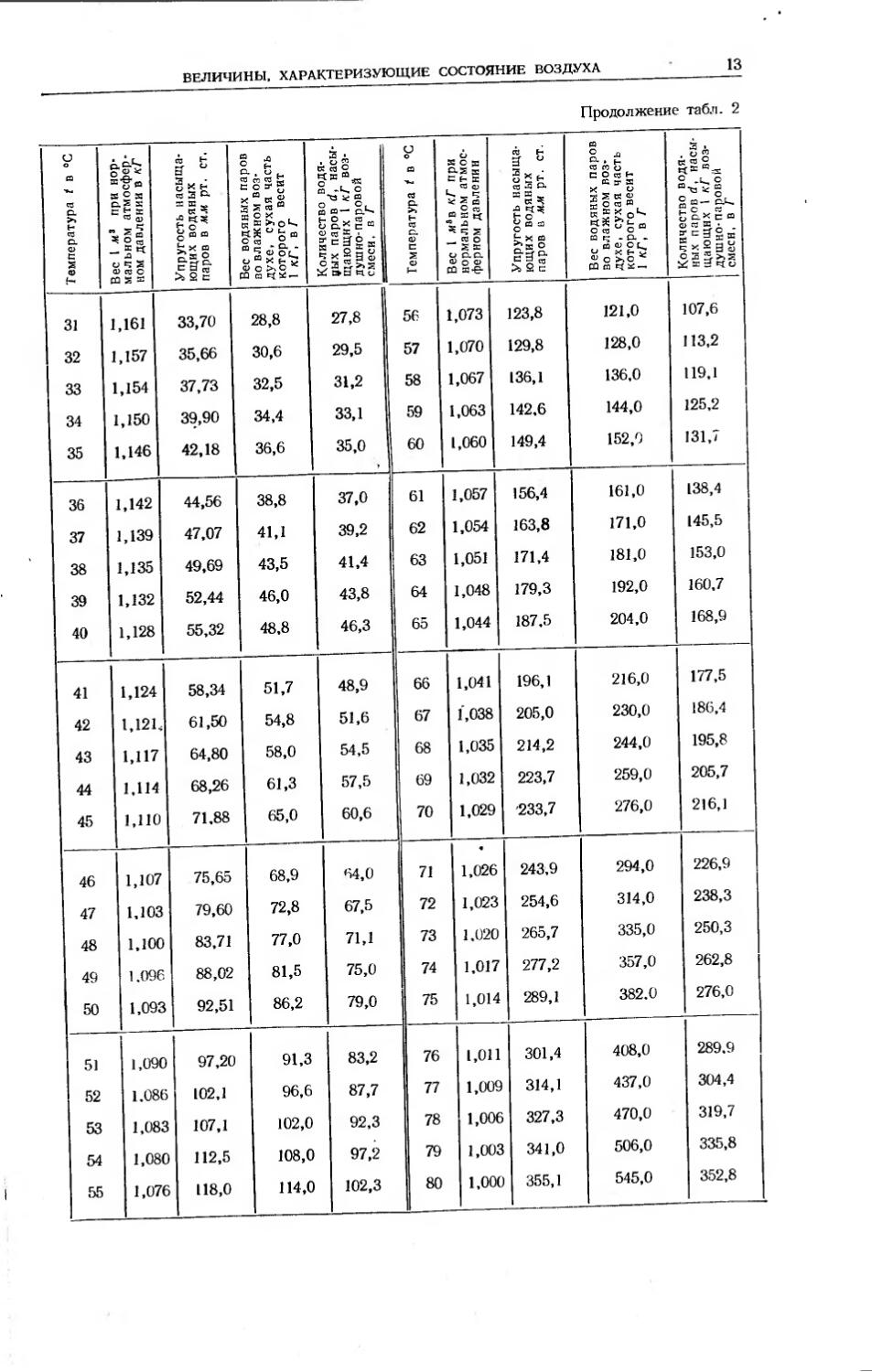

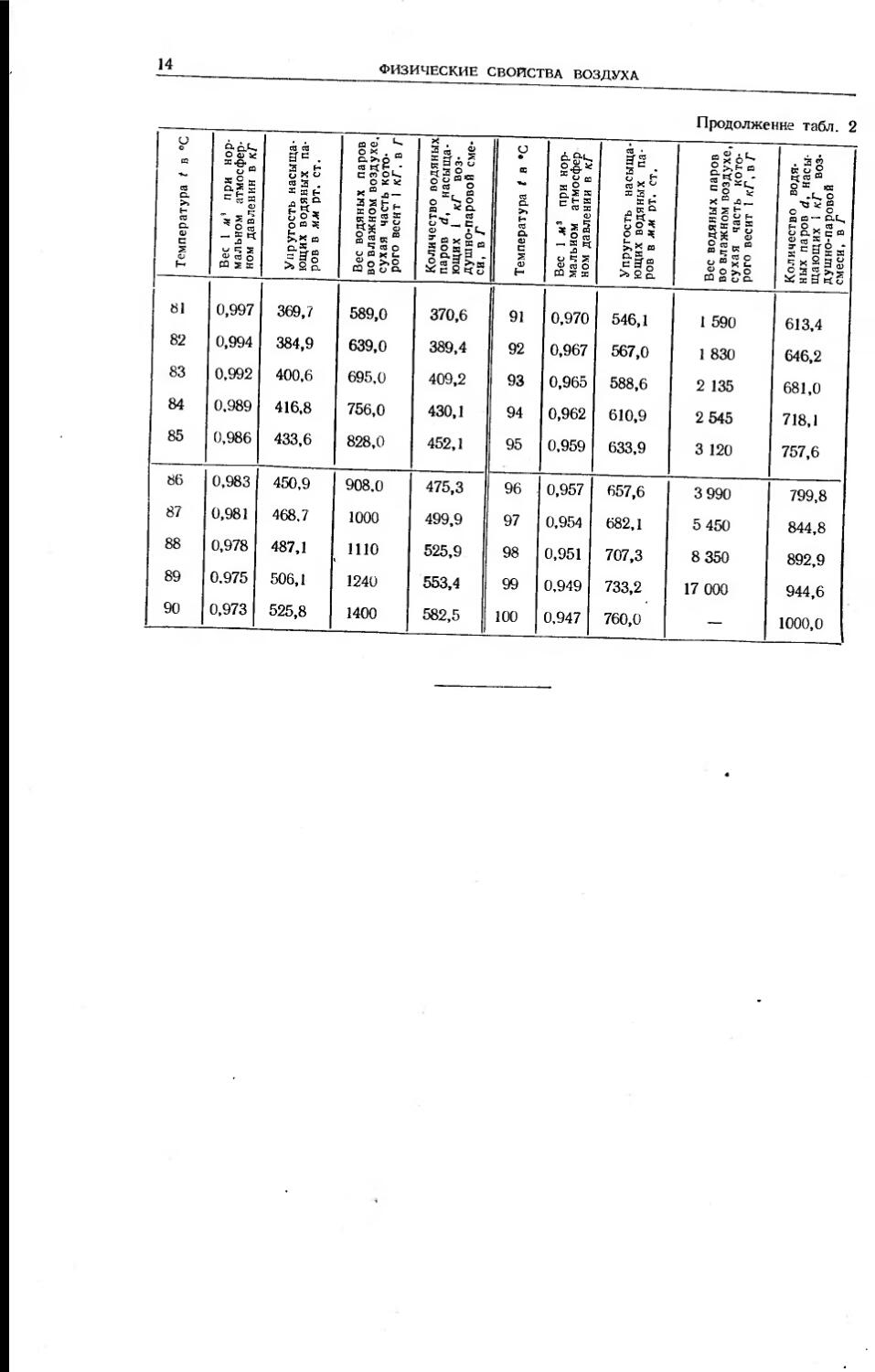

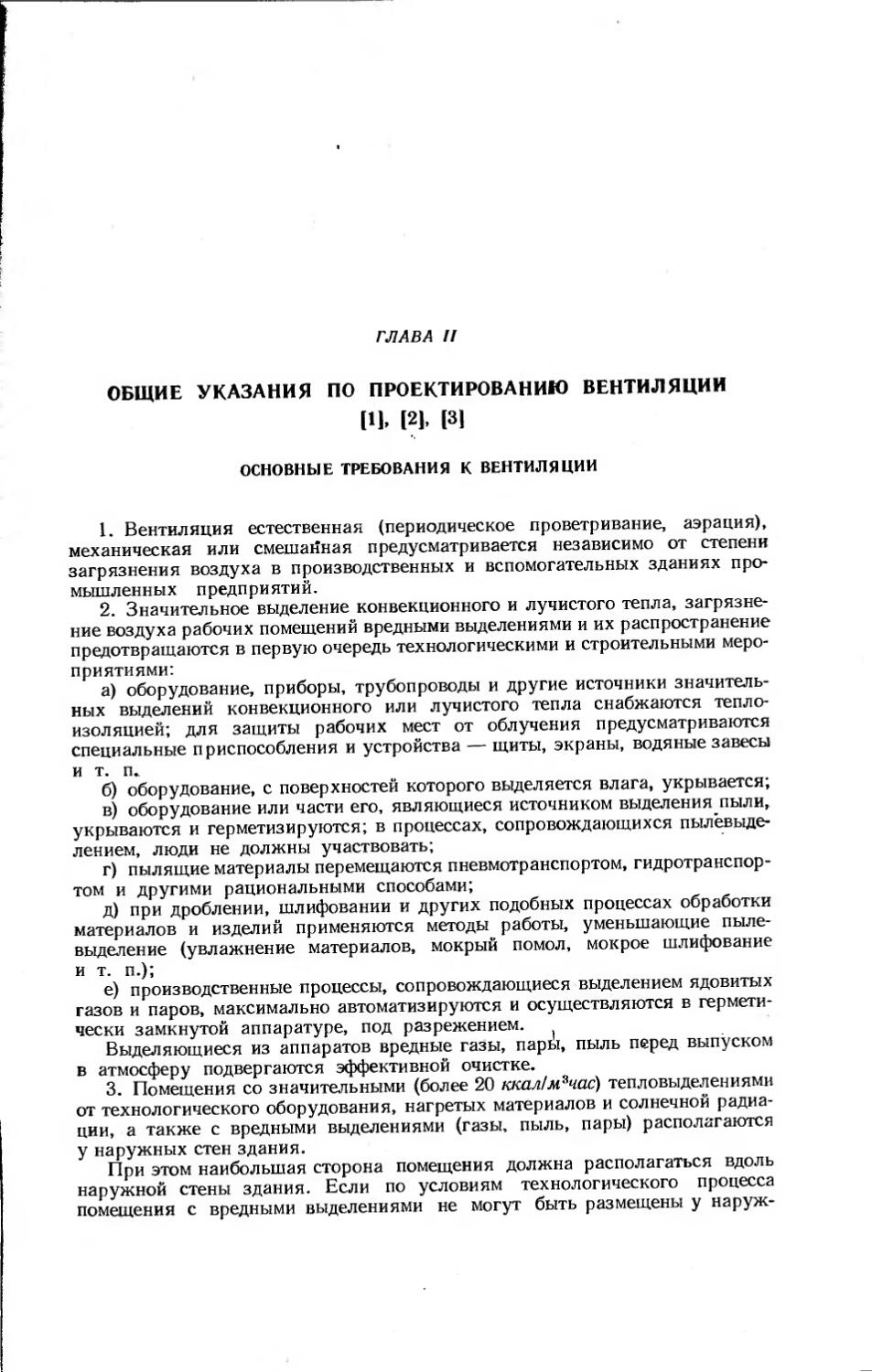

2. Физические свойства смеси воздуха и водяных паров при атмосферном давлении 760 мм рт. ст.

Температура t в °C Вес 1 м3 при нормальном атмосферном давлении в кГ Упругость насыща-| ющих водяных паров в мм рт. ст. Вес водяных паров во влажном воздухе, сухая часть которого весит \кГ, в Г Количество водяных паров d, насыщающих 1 кГ воз душно-паровой смеси, в Г Температура t в °C 1 м3 при нор- ним атмоссрер-давленни в кГ Упругость насыщающих водяных । паров в мм рт. ст. 1 Вес водяных паров во влажном воздухе, сухая часть которого весит 1 кГ, в Г Количество водя-I ных паров d, насы-I щающнх 1 кГ воздушно-паровой | смеси, в Г

о Ч X о> кз О СП S а

—20 1,396 0,77 0,80 0,80 6 1,265 7,01 5,79 5,7

— 19' 1.390 0,85 0,86 0,85 7 1,261 7,51 6,21 6,1

— 18 1,385 0,94 0,93 0,92 8 1,256 8,05 6,65 6,6

—17 1,379 1,03 1,04 1,03 9 1,252 8,61 7,13 7,0

— 16 1,374 1,13 1,11 1,10 10 1,248 9,21 7,63 7,5

— 15 1,368 1,24 1,20 1,19 11 1,243 9,84 8,15 8,0

— 14 1,363 1,36 1,30 1,29 12 1,239 10,52 8,75 8.6

— 13 1 358 1,49 1,40 1,39 13 1,235 11,23 9,35 9,2

— 11 1,348 1,78 1,65 1,64 14 1,230 11,99 9,97 9,8

15 1,226 12,79 10,60 10,5

— 10 1,342 1,95 1,80 1,78 16 1,222 13,63 11,4 11,2

— 9 1,337 2,13 1,93 1,91 17 1,217 14,53 12,1 11,9

— 8 1,332 2,32 2,08 2,06 18 1,213 15,48 12,9 12,7

— 7 1,327 2,53 2,25 2,23 19 1,209 16,48 13,8 13,5

— 6 1,322 2,76 2,40 2,38 20 1,205 17,53* 14,7 14,4

— 5 1,317 3,01 2,60 2,58 21 1,201 18,65 15,6 15,3

— 3 1,308 3,57 3,10 3,09 22 1,197 19,83 16,6 16,3

— 2 1,303 3,88 3,30 3,29 23 1,193 21,07 17,7 17,3

— 1 1,298 4,22 3,58 3,57 24 1,189 22,38 18,8 18,4

0 1,293 4,58 3,90 3,88 25 1,185 23,76 20,0 19,5

1 1,288 4,93 4,15 4,07 26 1,181 25,21 21,4 20,7

2 1,284 5,29 4,48 4,40 27 1,177 26,74 22,6 22,0

3 1,279 5,69 4,77 4,71 28 1,173 28,35 24,0 23,4

4 1,275 6,10 5,10 5,35 29 1,169 30,04 25,6 24,8

5 1,270 6,54 5,40 5,05 30 1,165 31,82 27,2 26,3

а £ а СП ND сл сл о ft 4^ 00 ft ft £ & ft £ О СО со со оо со со СП со 9° ND СО Температура t в °C

1,076 1,080 1,083 1,086 1,090 1,093 1,096 001*1 1,103 H-t о 1 0П‘1 1,114 1,117 ’131*1 1,124 1,128 1,132 1,135 1,139 1 1,142 1,146 1,150 1,154 1,157 1,161 Вес 1 м3 при нормальном атмосферном давлении в кГ

118,0 112,5 107,1 102,1 97,20 92,51 88,02 83,71 79,60 75,65 bo 00 68,26 64,80 61,50 58,34 55,32 52,44 49,69 о 44,56 42,18 39,90 37,73 35,66 33,70 Упругость насыщающих водяных паров в мм рт. ст.

О S О 102,0 96,6 91,3 86,2 81,5 3 О 72,8 68,9 а о 61,3 сл ро о 54,8 51,7 48,8 ft о 43,5 41,1 38,8 со 05 05 34,4 32,5 30,6 28,8 Вес водяных паров во влажном воздухе, сухая часть которого весит 1 кГ, в Г

102,3 СО 92,3 87,7 83,2 79,0 75,0 I'lZ 67,5 о о> о Ъ 57,5 54,5 51,6 48,9 46,3 43,8 41,4 39,2 37,0 а о 33,1 31,2 29,5 27,8 Количество водяных паров d, насыщающих 1 кГ воздушно-паровой смеси, в Г

00 о 3 Ьо У СЛ со а о о*. СО S3 05 СП £ 05 СО 8 05 ►—• 05 о СЛ со СЛ ОО сл СЛ 05 Температура t в °C

000'1 о о со 1,006 600'1 О 1—‘ 1,014 1,017 о 1,023 • 1,026 *8 СО 1,032 1,035 Г,038 1,041 1,044 О ft 1,051 1,054 1,057 о 05 о 1,063 1,067 1,070 1,073 Вес 1 мав кГ при нормальном атмосферном давлении

355,1 341,0 327,3 314,1 301,4 289,1 277,2 265,7 254,6 243,9 ND со со 223,7 214,2 205,0 1*961 187,5 179,3 171,4 163,8 156,4 £ со 142.6 136,1 129,8 123,8 Упругость насыщающих водяных паров в мм рт. ст.

545,0 СЛ о СП о О 437,0 408,0 382,0 § О 335,0 314,0 294,0 276,0 259,0 244,0 230,0 216,0 204,0 192,0 181,0 171,0 161,0 сл ND 144,0 136.0 128,0 121,0 Вес водяных паров во влажном воздухе, сухая часть которого весит 1 кГ, в Г

352,8 со СО СП 00 319,7 304,4 289.9 1 1 276,0 ND 05 ND 00 250,3 238,3 226,9 2)6,1 205,7 195,8 186,4 177,5 168,9 160,7 153,0 145,5 138,4 СО )—• 125,2 1*611 113,2 107,6 Количество водяных паров d, насыщающих 1 кГ воздушно-паровой смесн, в Г

ВЕЛИЧИНЫ, ХАРАКТЕРИЗУЮЩИЕ СОСТОЯНИЕ ВОЗДУХА

о со оо ос а О <£> СО *4 СП СО Q0 00 СО ОС СЛ Ф СО ND — Температура t в °C

о о о с о <3 5 5 В 8 СО СИ 00 и- со р О р О О СО со со СО СО 00 СО СО СО CH СО ND Ф <] Вес 1 м1 при нормальном атмосферном давлении в кГ

СЛ СЛ Ф Ф Ф nd о оо ф ел сл ф м ро р оо X- X- о Ф ф ф се се СО •— О 00 Ф W Ф О Ф Р ф оо ф мс© к) Упругость насыщающих водяных паров в мм рт. ст.

н- — — — <£> Ф ND и- О Q О Ф •— О 00 О С О О о 00 >1 Ф Ф СЛ ND ел СО Ш 00 00 О СЛ СО СО о о а о о Вес водяных паров во влажном воздухе, сухая часть которого весит 1 кГ. в Г

СП СЛ СЛ Ф Ф 00 СП ND со -4 ND ОЭ р р СИ СЛ Ф СО СО СО ф ф ф се се ел оз о ® 3 ND р р р р ’i— ND Ф- Ф Количество водяных паров d, насыщающих 1 кГ воздушно-паровой смеси, в Г

О СО СО СО СО О СО 00 >4 СП СО СО СО СО СО СЛ ф. СК> ND Температура < в *С

р р р р р со со со со "со Ф Ф СП СП СП *4 СО •— Ф р р р р р СО со СО СО СО СЛ Ф Ф Ф <1 СО ND СЛ “^1 О Вес 1 м3 при нормальном атмосфер ном давлении в кГ

TJ -4 -4 Ф Ф СТ. СО о 00 СП р СО <1 ND <] с к w о Ф Ф СЛ СЛ СЛ се •— оо ф ф се р оо р Ф СО СО Ф о Упругость насыщающих водяных паров в мм рт. ст.

<J СО СП со 1 О W Ф О О СЛ СЛ СО 1 о о о а CeNDND — »— Ь-- СЛ Ь- 00 СЛ nd Ф се се со о сл сл о о Вес водяных паров во влажном воздухе, сухая часть которого весит 1 кГ, в Г

О СО со 00 *4 о ф со ф со О Ф ND Ф р О Ф СО СО 00 a 2 S 2 2 <] р ь- р се Ф — О ND ф Количество водяных паров d, насыщающих 1 кГ воздушно-паровой смеси, в Г

ND

s о bi * rt> я я fl)

ФИЗИЧЕСКИЕ СВОЙСТВА ВОЗДУХА

ГЛАВА Н

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ [Л. И. [3]

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

1. Вентиляция естественная (периодическое проветривание, аэрация), механическая или смешайная предусматривается независимо от степени загрязнения воздуха в производственных и вспомогательных зданиях промышленных предприятий.

2. Значительное выделение конвекционного и лучистого тепла, загрязнение воздуха рабочих помещений вредными выделениями и их распространение предотвращаются в первую очередь технологическими и строительными мероприятиями:

а) оборудование, приборы, трубопроводы и другие источники значительных выделений конвекционного или лучистого тепла снабжаются теплоизоляцией; для защиты рабочих мест от облучения предусматриваются специальные приспособления и устройства — щиты, экраны, водяные завесы и т. п.

б) оборудование, с поверхностей которого выделяется влага, укрывается;

в) оборудование или части его, являющиеся источником выделения пыли, укрываются и герметизируются; в процессах, сопровождающихся пылёвыде-лением, люди не должны участвовать;

г) пылящие материалы перемещаются пневмотранспортом, гидротранспортом и другими рациональными способами;

д) при дроблении, шлифовании и других подобных процессах обработки материалов и изделий применяются методы работы, уменьшающие пыле-выделение (увлажнение материалов, мокрый помол, мокрое шлифование и т. п.);

е) производственные процессы, сопровождающиеся выделением ядовитых газов и паров, максимально автоматизируются и осуществляются в герметически замкнутой аппаратуре, под разрежением.

Выделяющиеся из аппаратов вредные газы, пары, пыль перед выпуском в атмосферу подвергаются эффективной очистке.

3. Помещения со значительными (более 20 ккал/м3час) тепловыделениями от технологического оборудования, нагретых материалов и солнечной радиации, а также с вредными выделениями (газы, пыль, пары) располагаются у наружных стен здания.

При этом наибольшая сторона помещения должна располагаться вдоль наружной стены здания. Если по условиям технологического процесса помещения с вредными выделениями не могут быть размещены у наруж

16

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

ных стен, то свежий воздух в такие помещения подается механической вентиляцией.

4. Производства, сопровождающиеся значительными тепло- и газовыде-лениями, размещаются в одноэтажных зданиях. Ширина и профиль кровли таких зданий или отдельных его крыльев назначаются с учетом обеспечения наиболее эффективного естественного удаления вредных выделений (аэрацией).

При расположении производств со значительными тепло- и газовыделе-ниями в многоэтажных зданиях их размещают в верхних этажах, если это допустимо по условиям технологического процесса.

При размещении таких производств в нижних этажах многоэтажных зданий обеспечивается соответствующая вентиляция помещения над ними.

5. Одноэтажные здания для размещения производств, требующих автоматического регулирования температуры и влажности воздуха, допускается проектировать без верхних фонарей с естественным освещением на участках, прилегающих к наружным стенам, и искусственным—на участках, удаленных от них.

В таких зданиях возможно размещение производств, не требующих кондиционирования воздуха, при условии:

а) отсутствия выделений пыли и вредных газов;

б) наличия производственных тепловыделений, не превышающих 10 ккал/м3час.

6. Вентиляционные системы должны обеспечивать (при расчетной зимней и летней температурах наружного воздуха) кратность или величину вентиляционного обмена, а также метеорологические условия в помещениях в соответствии с требованиями, приведенными для производственных зданий промышленных предприятий в табл. 1, для вспомогательных зданий — в табл. 2, для электростанций — в табл. 3, в помещениях переработки и хранения нефте-газопродуктов — в табл. 4.

В рабочей зоне производственных помещений при расчетной зимней температуре содержание ядовитых газов, паров и пыли в воздухе не должно превышать величин, приведенных в табл. 5.

Приточные системы должны служить для возмещения воздуха, удаляемого общеобменной вытяжной вентиляцией, местными отсосами и расходуемого на технологические нужды (горение, пневмотранспорт и т. п.).

7. При проектировании вентиляции расчетные наружные температуры следует принимать:

а) для теплого периода — среднюю температуру наиболее жаркого месяца в 13 час. по табл. 6;

б) для холодного периода в цехах с постоянным объемом воздуха, удаляемого местными отсосами и технологическим оборудованием (горение, пневмотранспорт, сушилки и т. п.), и для систем воздушного душирования — как при проектировании отопления; во всех остальных случаях расчетную зимнюю температуру принимают при проектировании вентиляции по табл. 6.

8. Расчетную зимнюю температуру при проектировании вентиляции по пунктам, не указанным в табл. 6, следует вычислять по формулам:

при tMn < 2000 — по формуле

1р.в = 0,005 tMn— 3,2°С;

при tM п — 2000 -г- 5000 — по формуле

tp.B = 0,0039 tHn — l° С;

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

17

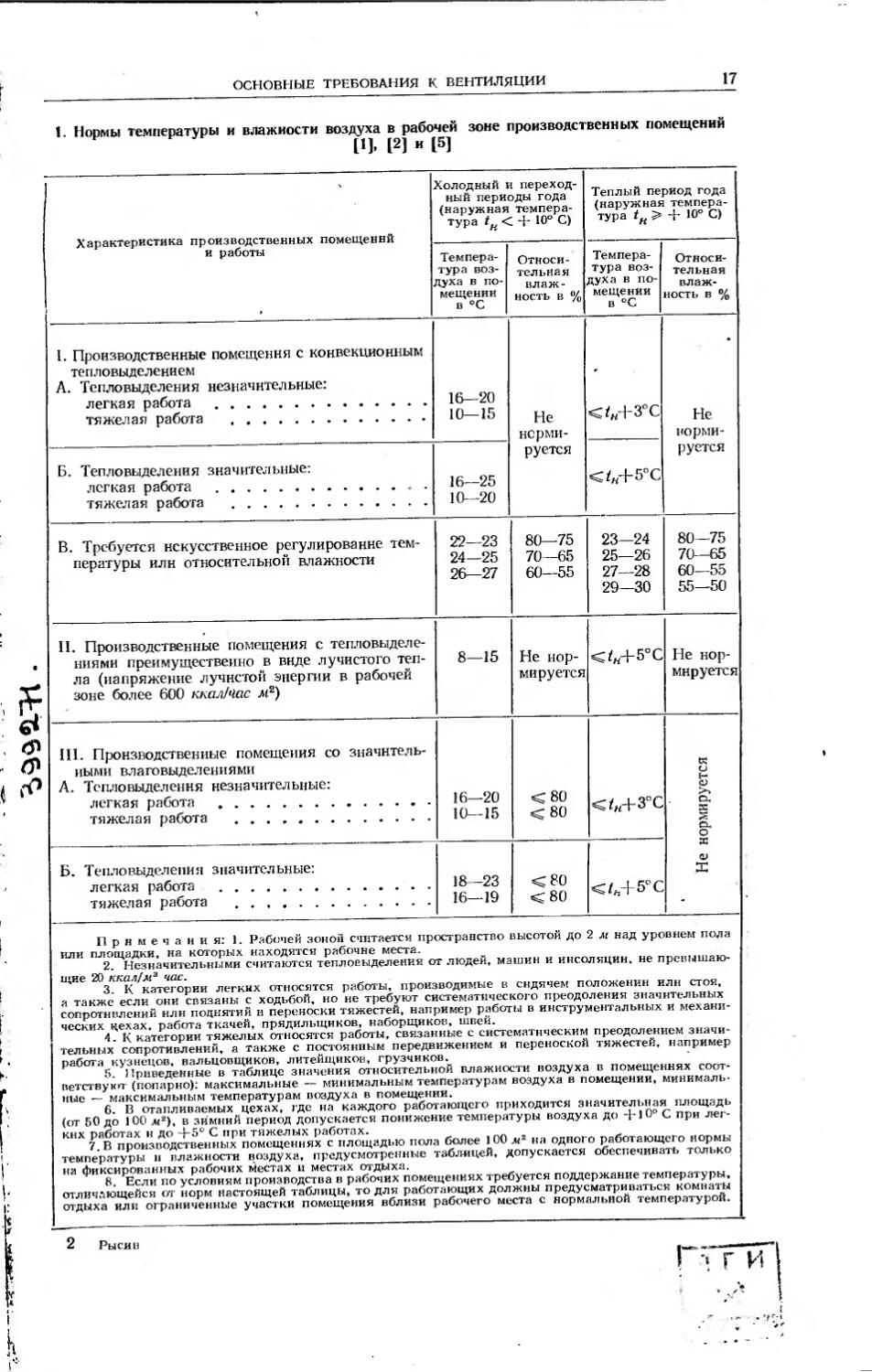

1. Нормы температуры и влажности воздуха в рабочей зоне производственных помещений

(1]. [2] и [5]

Характеристика производственных помещений и работы Холодный и переходный периоды года (наружная темпера-тура tH < + 10° С) Теплый период года (наружная температура tH + 10° С)

Температура воздуха в помещении в °C Относительная влажность в % Температура воздуха в помещении в °C Относительная влажность в %

1. Производственные помещения с конвекционным тепловыделением А. Тепловыделения незначительные: легкая работа тяжелая работа 16—20 10—15 Не нормируется </„+з°с Не нормируется

Б. Тепловыделения значительные: легкая работа .... . тяжелая работа 16—25 10—20 </„+5°С

В. Требуется искусственное регулирование температуры илн относительной влажности 22—23 24—25 26—27 80—75 70—65 60—55 23—24 25—26 27—28 29—30 80—75 70—65 60—55 55—50

II. Производственные помещения с тепловыделениями преимущественно в виде лучистого тепла (напряжение лучистой энергии в рабочей зоне более 600 ккал/час л»2) 8—15 Не нормируется «Н+5°С Не нормируется

III. Производственные помещения со значительными влаговыделениями А. Тепловыделения незначительные: легкая работа тяжелая работа 16—20 10-15 <80 <80 <^н+3°С Не нормируется

Б. Тепловыделения значительные: легкая работа тяжелая работа 18 -23 16—19 <80 <80 <М-5°С

Примечания: 1. Рабочей зоной считается пространство высотой до 2 м над уровнем пода или площадки, на которых находятся рабочие места.

2. Незначительными считаются тепловыделения от людей, машин и инсоляции, не превышающие 20 ккал!м3 час.

3. К категории легких относятся работы, производимые в сидячем положении илн стоя, а также если они связаны с ходьбой, но не требуют систематического преодоления значительных сопротивлений нлн поднятий и переноски тяжестей, например работы в инструментальных и механических цехах, работа ткачей, прядильщиков, наборщиков, швей.

4. К категории тяжелых относятся работы, связанные с систематическим преодолением значительных сопротивлений, а также с постоянным передвижением и переноской тяжестей, например работа кузнецов, вальцовщиков, литейщиков, грузчиков.

5. Приведенные в таблице значения относительной влажности воздуха в помещениях соответствуют (попарно): максимальные — минимальным температурам воздуха в помещении, минимальные — максимальным температурам воздуха в помещении.

6. В отапливаемых цехах, где на каждого работающего приходится значительная площадь (от 50 до 100 м2), в зимний период допускается понижение температуры воздуха до 4-10° С при легких работах н до +5° С при тяжелых работах.

7. В производственных помещениях с площадью пола более 100 м2 на одного работающего нормы температуры и влажности воздуха, предусмотренные таблицей, допускается обеспечивать только на фиксированных рабочих Местах и местах отдыха.

8. Если по условиям производства в рабочих помещениях требуется поддержание температуры, отличающейся от норм настоящей таблицы, то для работающих должны предусматриваться комнаты отдыха или ограниченные участки помещения вблизи рабочего места с нормальной температурой.

2 Рысин

18

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

Продолжение табл. 1

9. Для производственных помещений с искусственным регулированием относительной влажности нормируемые температуры и влажности относятся к местностям с летней температурой мен ее 25. Для местностей с летней температурой 25—29° С нормируемые температуры воздуха для теплого периода повышаются на 2° С, а для местностей с расчетной температурой 30° С н более — на 4° С с сохранением тех же значений относительной влажности.

10. В цехах текстильного производства пряднльиых, ткацких ит, п., требующих поддержания стабильной температуры и влажности воздуха в течение всего года, допускается повышение температуры на 1—2° С,но не более чем до 30° С при сохранении указанных в табл. I величин относительной влажности воздуха.

11. Если вследствие особенностей устройства помещений н технологического процесса применение аэрации невозможно, то в летний период допускается превышение температуры воздуха в рабочей зоне против наружной: в цехах с тепловыделениями до 20 ккал!мл час — на 5° С, в цехах с тепловыделениями от 20 до 50 ккал/м3 час — на 7° С. в цехах с тепловыделениями более 50 ккал/м3 час — на 10° С.

12. Нормы температуры и влажности воздуха, приведенные в табл. 1, не распространяются на производственные помещения, оборудованные установками для кондиционирования воздуха.

13. В производственных помещениях, относящихся к группе II таблицы, при применении аэрации в переходный период допускается повышение температуры воздуха до 23° С.

14. При невозможности обеспечения приведенных в таблице перепадов температур в цехах с высокой теплонапряженностью и применением аэрации по согласованию с Главной государственной санитарной инспекцией для помещений с теплонапряженностью от 100 до 200 ккал/м3 час допускается перепад между температурой воздуха в рабочей зоне и наружной температурой 7° С, а прн теплоиапряженности более 200 ккал/м3 час 10° С.

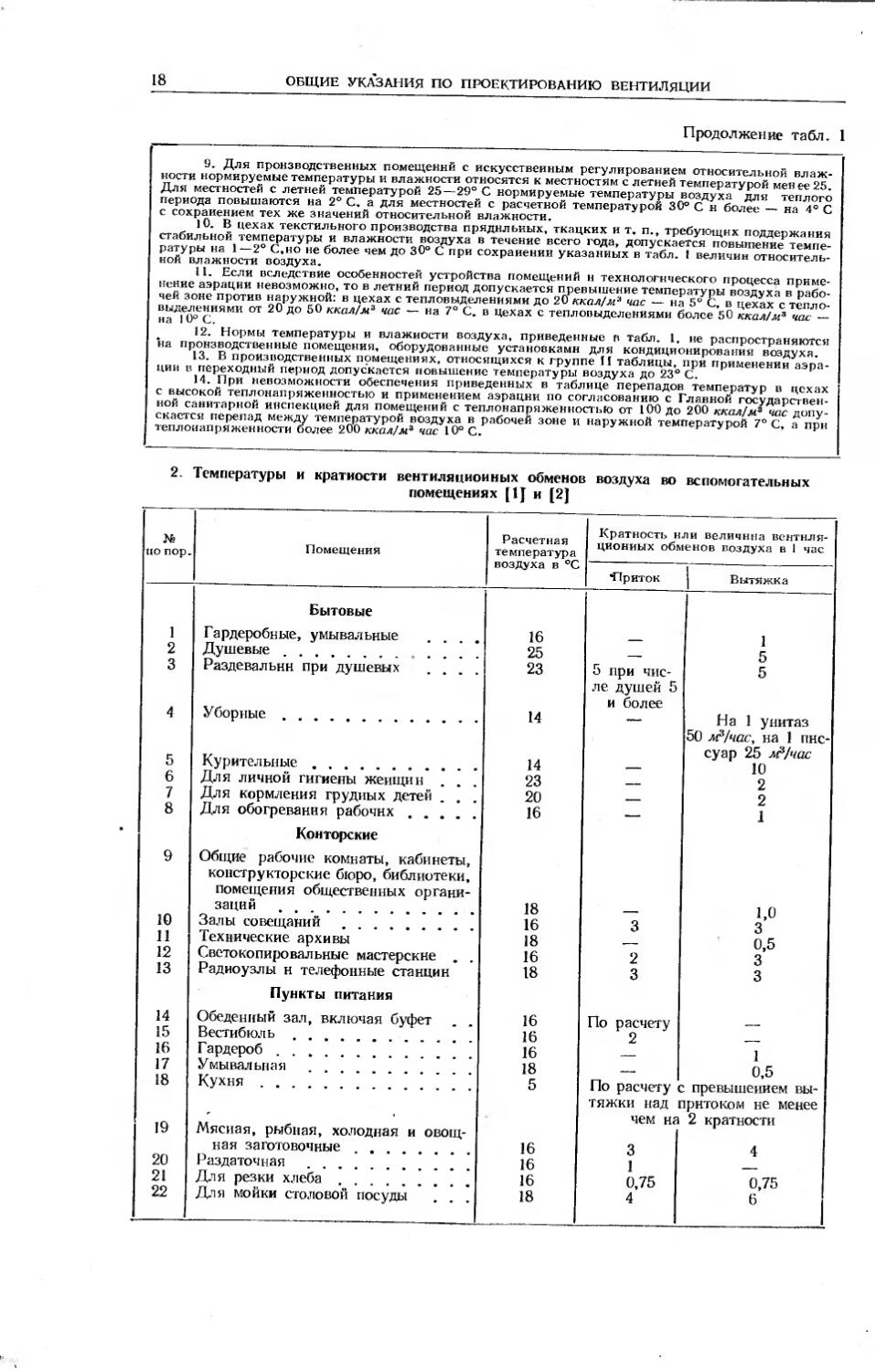

2. Температуры и кратности вентиляционных обменов воздуха во вспомогательных помещениях [If и [2]

№ по пор. Помещения Расчетная температура воздуха в °C Кратность нли величина вентиля-

циониых обм енов воздуха в 1 час

"Приток | Вытяжка

1 Бытовые Гардеробные, умывальные 16 1

2 Душевые 25 — 5

3 Раздевальни при душевых .... 23 5 при чис- 5

4 Уборные 14 ле душей 5 и более На 1 унитаз

5 Курительные 14 50 мЧчас, на 1 писсуар 25 мЧчас 10

6 Для личной гигиены женщин . . . 23 — 2

7 Для кормления грудных детей . 20 — 2

8 Для обогревания рабочих 16 — 1

9 10 Конторские Общие рабочие комнаты, кабинеты, конструкторские бюро, библиотеки, помещения общественных организаций Залы совещаний 18 16 3 1,0 3

11 Технические архивы 18 — 0,5

12 Светокопировальные мастерские . . 16 2 3

13 Радиоузлы н телефонные станции 18 3 3

14 Пункты питания Обеденный зал, включая буфет 16 По расчету

15 Вестибюль , 16 2 .—

16 Гардероб . 16 — 1

17 Умывальная 18 —. 0,5

18 Кухня 5 По расчету с превышением вы-

19 20 Мясная, рыбная, холодная и овощная заготовочные Раздаточная 16 16 тяжки над чем нй 3 1 притоком не менее 2 кратности 4

21 Для резки хлеба . 16 0,75 0,75

22 Для мойки столовой посуды . . . 18 4 6

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

19

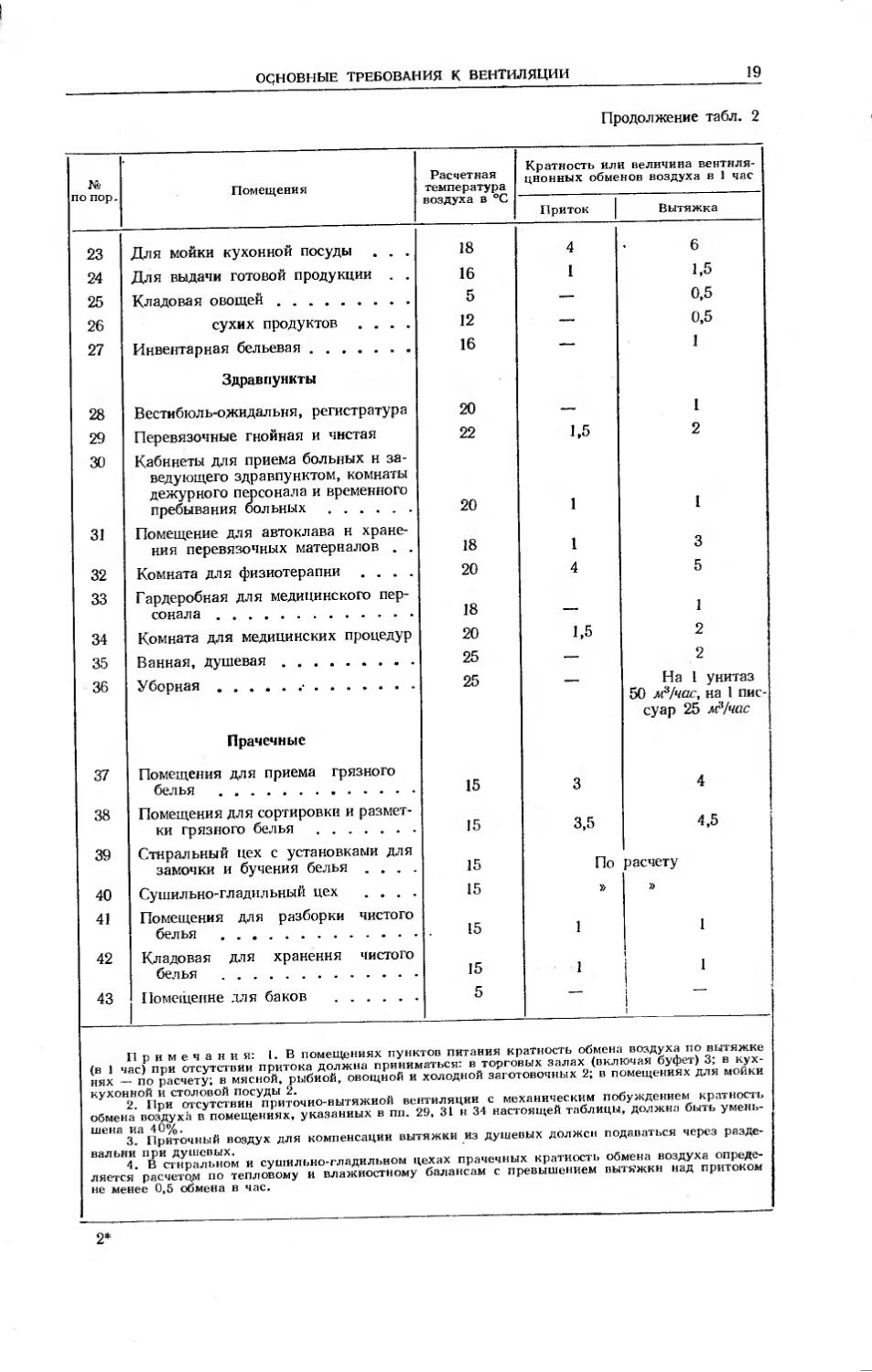

Продолжение табл. 2

№ по пор. Помещения Расчетная температура воздуха в °C Кратность или величина вентиляционных обменов воздуха в 1 час

Приток Вытяжка

23 Для мойки кухонной посуды . . . 18 4 6

24 Для выдачи готовой продукции . . 16 1 1,5

25 Кладовая овощей 5 — 0,5

26 сухих продуктов .... 12 — 0,5

27 Инвентарная бельевая 16 — 1

Здравпункты

28 Вестибюль-ожидальня, регистратура 20 — 1

29 Перевязочные гнойная и чистая 22 1,5 2

30 Кабинеты для приема больных н заведующего здравпунктом, комнаты дежурного персонала и временного пребывания больных 20 1 1

31 Помещение для автоклава н хранения перевязочных материалов . , 18 1 3

32 Комната для физиотерапии .... 20 4 5

33 Гардеробная для медицинского персонала 18 —. 1

34 Комната для медицинских процедур 20 1,5 2

35 Ванная, душевая 25 — 2

36 Уборная • 25 — На 1 унитаз 50 мЧчас, на 1 писсуар 25 м'/час

Прачечные

37 Помещения для приема грязного белья 15 3 4

38 Помещения для сортировки и разметки грязного белья 15 3,5 4.5

39 Стиральный цех с установками для замочки и бучения белья .... 15 По эасчету

40 Сушильно-гладильный цех .... 15 » »

41 Помещения для разборки чистого белья 15 1 1

42 Кладовая для хранения чистого белья 15 1 1

43 Помещение для баков 5 — —

Примечания: I. В помещениях пунктов питания кратность обмена воздуха по вытяжке (в 1 час) при отсутствии притока должна приниматься: в торговых залах (включая буфет) 3; в кухнях — по расчету; в мясной, рыбиой, овощной и холодной заготовочных 2; в помещениях для мойки кухонной и столовой посуды 2.

2. При отсутствии приточио-вытяжиой вентиляции с механическим побуждением кратность обмена воздуха в помещениях, указанных в пп. 29, 31 н 34 настоящей таблицы, должна быть уменьшена иа 40%.

3. Приточный воздух для компенсации вытяжки из душевых должен подаваться через раздевальни при душевых.

4. В стиральном и сушильно-гладильном цехах прачечных кратность обмена воздуха определяется расчетов по тепловому и влажностному балансам с превышением вытяжки над притоком не менее 0,5 обмена в час.

2*

20

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

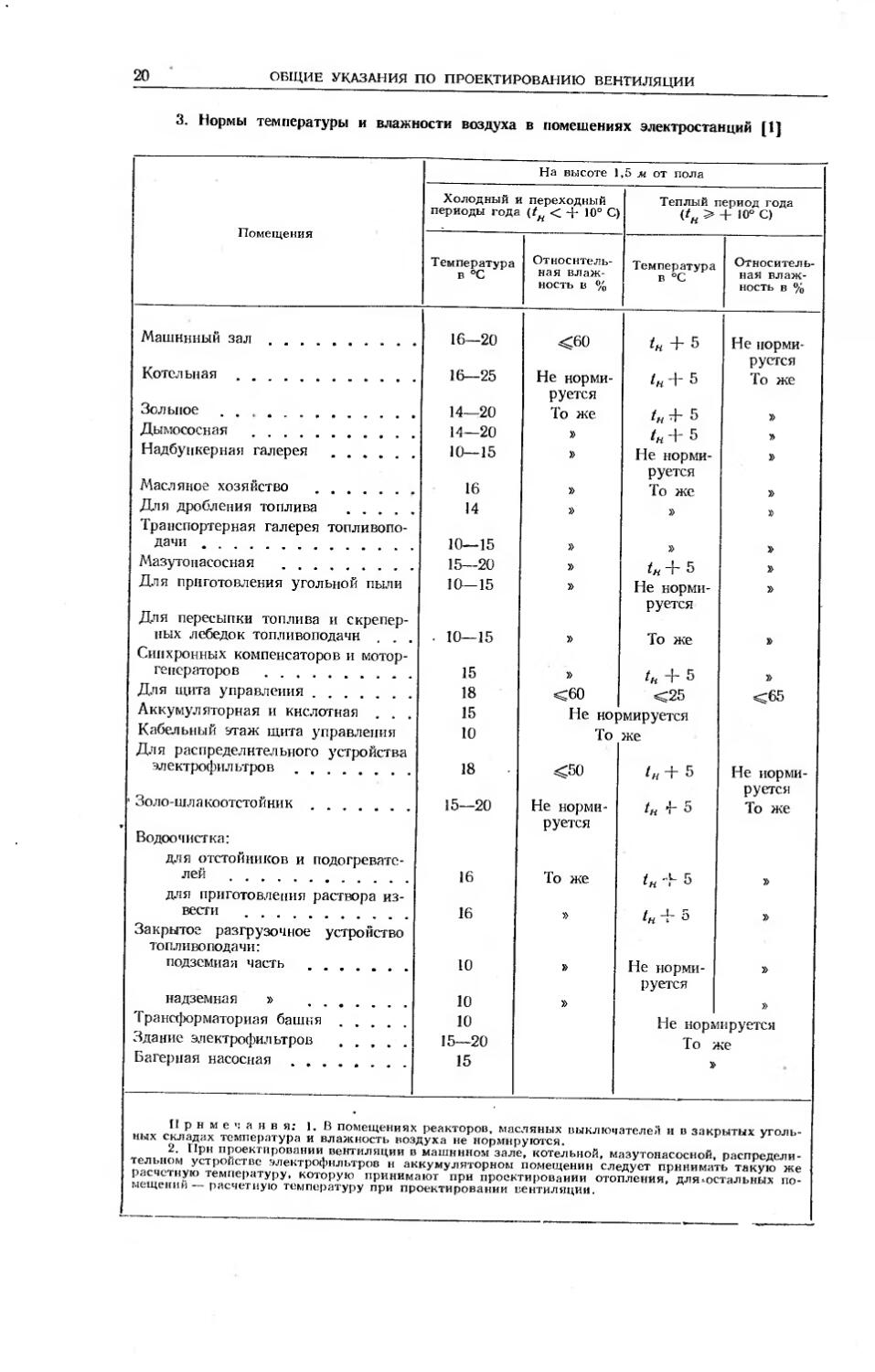

3. Нормы температуры и влажности воздуха в помещениях электростанций [1]

Помещения На высоте 1, 5 м от пола

Холодный и переходный периоды года (/ < -ф 10° С) Теплый период года (tH + Ю° С)

Температура в °C Относительная влажность в % Температура в °C Относительная влажность в %

Машинный зал 16—20 <60 tn + 5 Не норми-

Котельная 16—25 Не норми- *„ + 5 руется То же

Зольное ... 14—20 руется То же + 5 »

Дымососная 14—20 » + 5 »

Надбункерная галерея 10—15 » Не норми- »

Масляное хозяйство 16 » руется То же »

Для дробления топлива 14 » » »

Транспортерная галерея топливопо-дачи 10—15 » »

Мазутопасосная 15—20 » <« + 5 »

Для приготовления угольной пыли 10—15 » Не норми- »

Для пересыпки топлива и скреперных лебедок топливоподачн . . . . 10—15 » руется То же »

Синхронных компенсаторов и мотор-генсраторов 15 » 6,+ 5 »

Для щита управления 18 <60 <25 <65

Аккумуляторная и кислотная . . . 15 Не нормируется

Кабельный этаж шита управления 10 То же

Для распределительного устройства электрофильтров 18 <50 tn + 5 Не норми-

' Золо-шлакоотстойник 15—20 Не норми- tn 4- 5 руется То же

Водоочистка: для отстойников и подогревателей 16 руется То же tH + 5 »

для приготовления раствора извести 16 » tH + 5 »

Закрытое разгрузочное устройство топливоподачн: подземная часть 10 » Не норми- »

надземная » 10 » руется »

Трансформаторная башня 10 Не нормируется

Здание электрофильтров 15—20 То же

Багерпая насосная 15

II р н м е ч а н в я; 1. В помещениях реакторов, масляных выключателей и в закрытых угольных складах температура и влажность воздуха не нормируются.

2. Прн проектировании вентиляции в машинном зале, котельной, мазутонасосной, распределительном устройстве электрофильтров н аккумуляторном помещении следует принимать такую же расчетную температуру, которую принимают при проектировании отопления, для^остальных помещений — расчетную температуру при проектировании вентиляции.

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

21

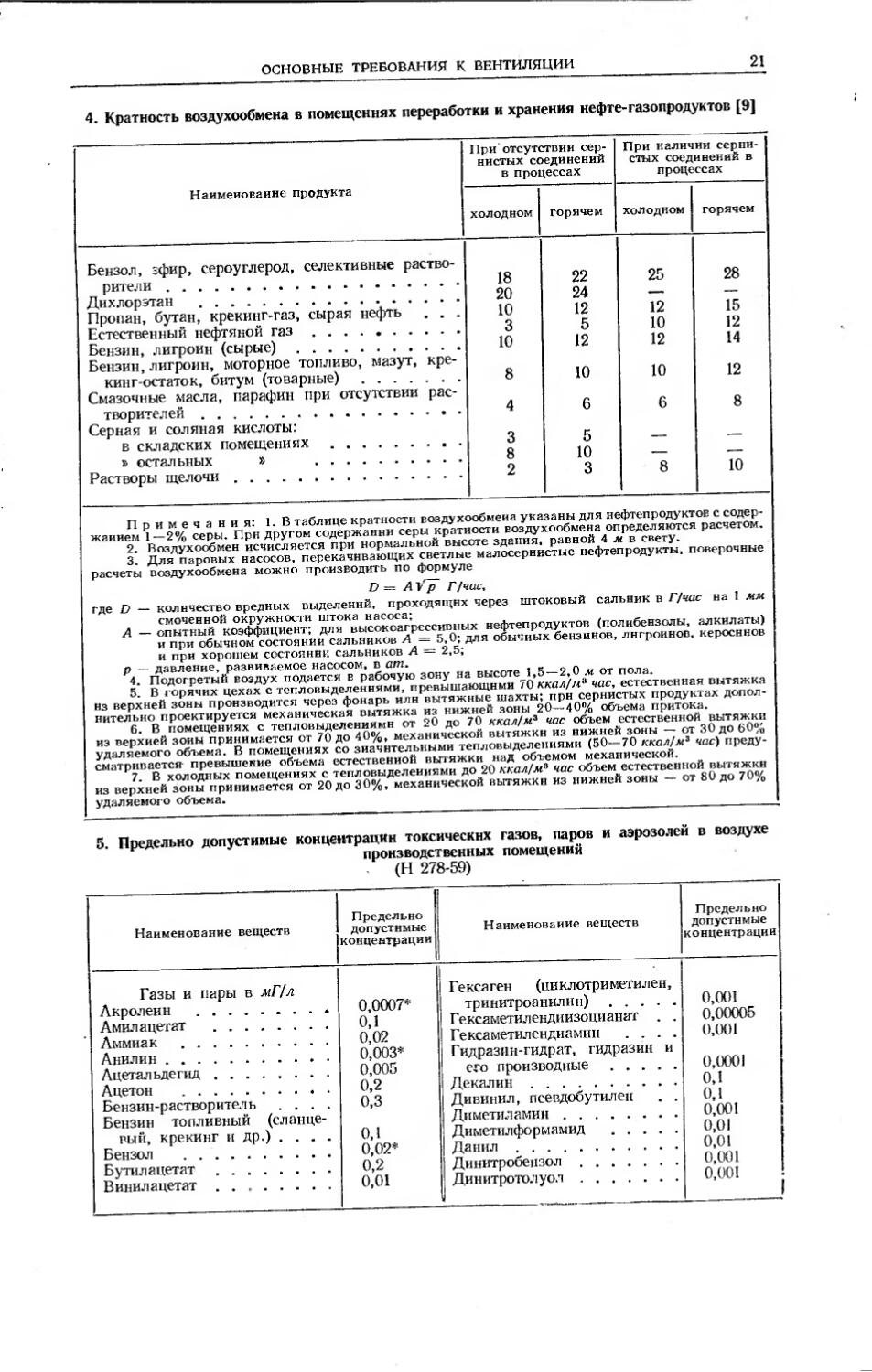

4. Кратность воздухообмена в помещениях переработки и хранения нефте-газопродуктов [9]

Наименование продукта При отсутствии сернистых соединений в процессах При наличии сернистых соединений в процессах

холодном горячем холодном горячем

Бензол, зфир, сероуглерод, селективные растворители Дихлорэтан Пропан, бутан, крекинг-газ, сырая нефть . . . Естественный нефтяной газ Бензин, лигроин (сырые) Бензин, лигроин, моторное топливо, мазут, крекинг-остаток, битум (товарные) Смазочные масла, парафин при отсутствии растворителей Серная и соляная кислоты: в складских помещениях » остальных » Растворы щелочи 18 20 10 3 10 8 4 3 8 2 22 24 12 5 12 10 6 5 10 3 25 12 10 12 10 6 8 28 15 12 14 12 8 10

Примечания: 1. В таблице кратности воздухообмена указаны для нефтепродуктов с содержанием 1—2% серы. Прн другом содержании серы кратности воздухообмена определяются расчетом. 2. Воздухообмен исчисляется при нормальной высоте здания, равной 4 м в свету. 3. Для паровых насосов, перекачивающих светлые малосернистые нефтепродукты, поверочные расчеты воздухообмена можно производить по формуле D = A Vp Г/час, где D — количество вредных выделений, проходящих через штоковый сальник в Г/час на 1 мм смоченной окружности штока насоса; А — опытный коэффициент; для высокоагрессивных нефтепродуктов (полибензолы, алкилаты) и при обычном состоянии сальников А = 5,0; для обычных бензинов, лигроинов, керосинов и при хорошем состоянии сальников А — 2,5; р — давление, развиваемое насосом, в ат. 4. Подогретый воздух подается в рабочую зону на высоте 1,5—2,0 м от пола. 5. В горячих цехах с тепловыделениями, превышающими 70 ккал/м* час, естественная вытяжка нз верхней зоны производится через фонарь илн вытяжные шахты; прн сернистых продуктах дополнительно проектируется механическая вытяжка из нижней зоны 20—40% объема притока. 6. В помещениях с тепловыделениями от 20 до 70 ккал/м* час объем естественной вытяжки из верхней зоны принимается от 70 до 40%, механической вытяжкн из нижней зоны — от 30 до 60% удаляемого объема. В помещениях со значительными тепловыделениями (50—70 ккал/м* час) предусматривается- превышение объема естественной вытяжки над объемом механической. 7. В холодных помещениях с тепловыделениями до 20 ккал/м? час объем естественной вытяжкн из верхней зоны принимается от 20 до 30%, механической вытяжкн из нижней зоны — от 80 до 70% удаляемого объема.

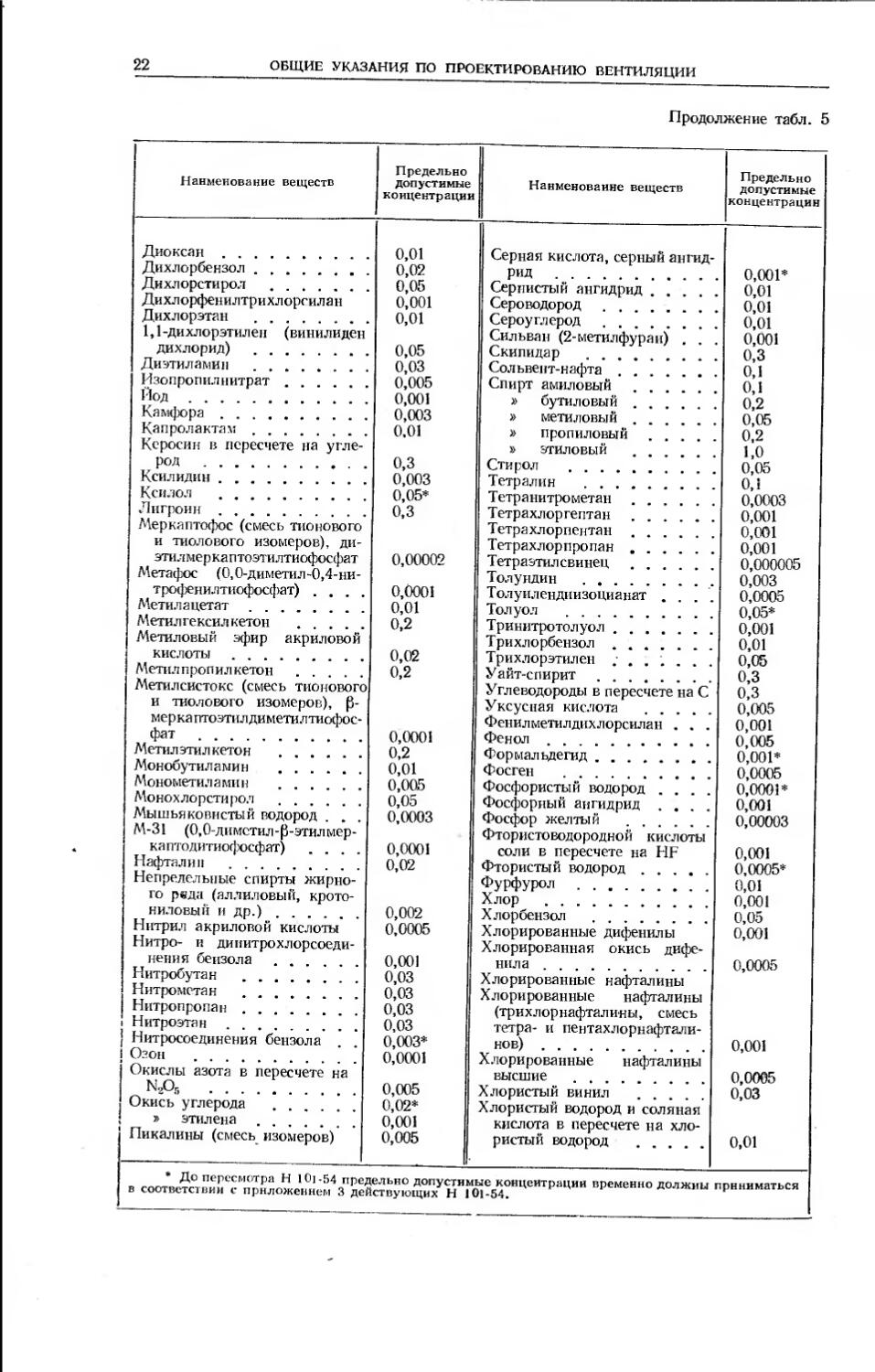

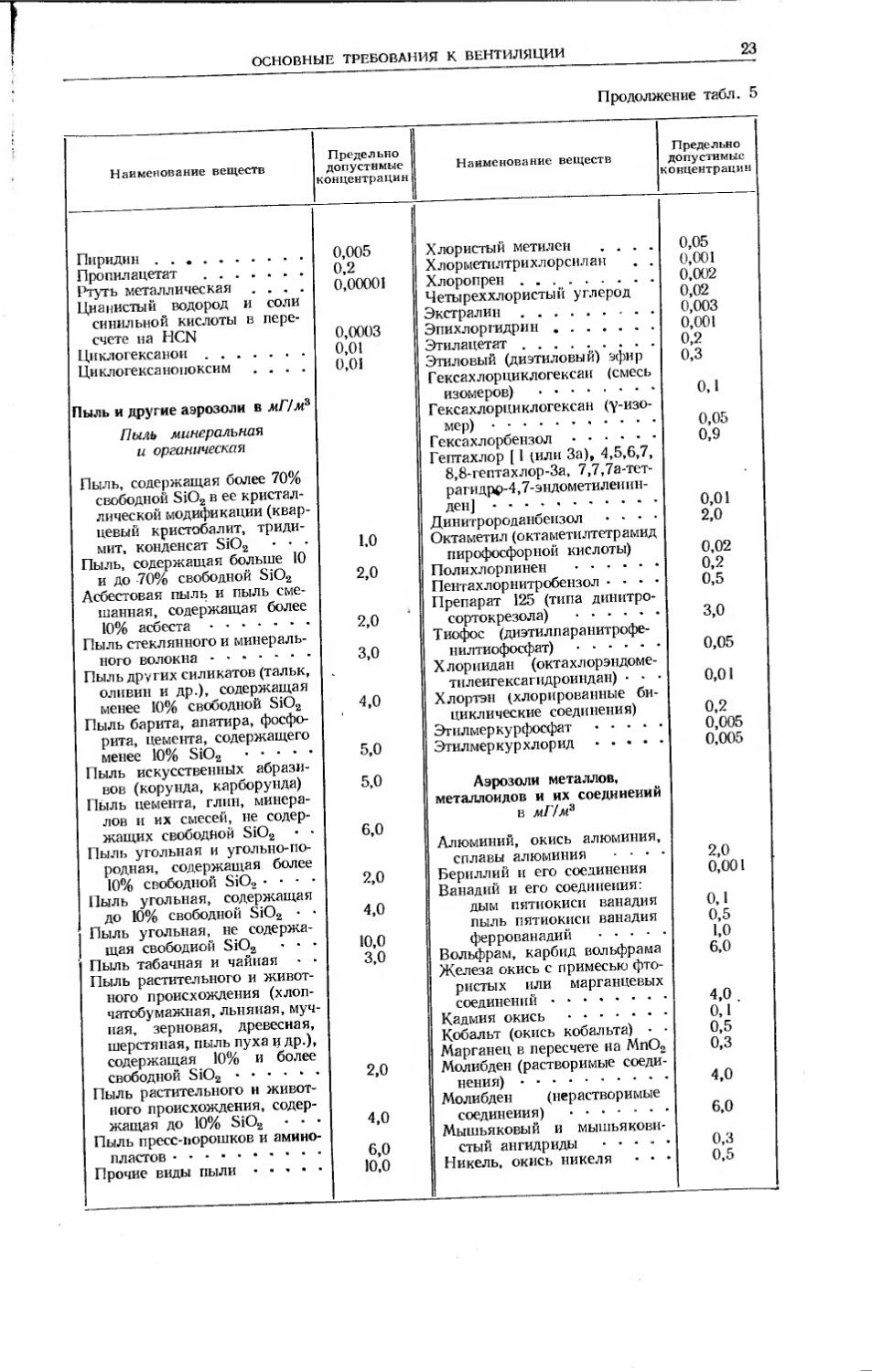

5. Предельно допустимые концентрации токсических газов, паров и аэрозолей в воздухе производственных помещений

(Н 278-59)

Наименование веществ Предельно допустимые концентрации Наименование веществ Предельно допустимые концентрации

Газы и пары в мГ/л Акролеин Амилацетат Аммиак Анилин Ацетальдегид Ацетон Бензин-растворитель .... Бензин топливный (сланцевый, крекинг и др.) . . . . Бензол Бутилацетат Винилацетат 0,0007* 0,1 0,02 0,003* 0,005 0,2 0,3 0,1 0,02* 0,2 0,01 Гексаген (циклотриметилен, тринитроанилин) Гексаметилендиизоцианат . . Гексаметилендиамин .... Гидразпн-гидрат, гидразин и его производные Декалин Дивинил, псевдобутилен . . Диметиламин Диметилформамид Данил Динитробензол Динитротолуол 0,001 0,00005 0,001 0,0001 0,1 0,1 0,001 0,01 0,01 0,001 0,001 1

22

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

Продолжение табл. 5

Наименование веществ Предельно допустимые концентрации Наименование веществ Предельно допустимые концентрации

Диоксан Дихлорбензол Дихлорстирол Дихлорфенилтрихлорсилан Дихлорэтан 1,1-дихлорэтилен (винилиден дихлорид) Диэтиламин Изопропнлнитрат Йод Камфора Капролактам Керосин в пересчете на угле- род . Ксилидин Ксилол Лигроин Меркаптофос (смесь тионового и тиолового изомеров), ди-этилмеркаптоэтилтиофосфат Метафос (0,0-диметил-0,4-ни-трофенилтнофосфат) .... Метилацетат Метилгексил кетон Метиловый эфир акриловой кислоты Метилпропилкетон Метилсистокс (смесь тионового и тиолового изомеров), р- мер ка птоэти л димети лтиофос-фат Метилэтилкетон Монобутиламин Монометиламин Монохлорстирол Мышьяковистый водород . . . М-31 (0,0-диметил-р-этилмер- каптодитиофосфат) .... Нафталин Непредельные спирты жирно- го ряда (аллиловый, крото- ниловый и др.) Нитрил акриловой кислоты Нитро- и дипитрохлорсоеди- нения бензола Нитробутан Нитрометан Нитропропан Нитроэтан [ Нитросоединения бензола . . 1 Озон Окислы азота в пересчете на NA Окись углерода » этилена Пикалины (смесь изомеров) 0,01 0,02 0,05 0,001 0,01 0,05 0,03 0,005 0,001 0,003 0,01 0,3 0,003 0,05* 0,3 0,00002 0,0001 0,01 0,2 0,02 0,2 0,0001 0,2 0,01 0,005 0,05 0,0003 0,0001 0,02 0,002 0,0005 0,001 0,03 0,03 0,03 0,03 0,003* 0,0001 0,005 0,02* 0,001 0,005 Серная кислота, серный ангидрид Сернистый ангидрид Сероводород Сероуглерод Сильван (2-метилфураи) . . . Скипидар Сольвент-нафта Спирт амиловый » бутиловый » метиловый » пропиловый » этиловый Стирол Тетралин Тетранитрометан Тетрахлоргептан Тетрахлорпентан Тетрахлорпропан Тетраэтилсвинец Толуидин . Толуилендиизоцианат .... Толуол Тринитротолуол ....... Т рихлорбензол Трихлорэтилен ;...... Уайт-спирит Углеводороды в пересчете на С Уксусная кислота Фенилметилдихлорсилан . . . Фенол Формальдегид Фосген Фосфористый водород .... Фосфорный ангидрид .... Фосфор желтый Фтористоводородной кислоты соли в пересчете на HF Фтористый водород Фурфурол Хлор Хлорбензол Хлорированные дифенилы Хлорированная окись дифенила Хлорированные нафталины Хлорированные нафталины (трихлорнафталины, смесь тетра- и пентахлорнафтали-нов) Хлорированные нафталины высшие Хлористый винил Хлористый водород и соляная кислота в пересчете на хлористый водород 0,001* 0,01 0,01 0,01 0,001 0,3 0,1 0,1 0,2 0,05 0,2 1,0 0,05 0,1 0,0003 0,001 0,001 0,001 0,000005 0,003 0,0005 0,05* 0,001 0,01 0,05 0,3 0,3 0,005 0,001 0,005 0,001* 0,0005 0,0001* 0,001 0,00003 0,001 0,0005* 0,01 0,001 0,05 0,001 0,0005 0,001 0,0005 0,03 0,01

* До пересмотра Н 101-54 предельно допустимые концентрации временно должны приниматься в соответствии с приложением 3 действующих Н 101-54.

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

23

Продолжение табл. 5

Наименование веществ Предельно допустимые концентрации Наименование веществ Предельно допустимые концентрации

Пиридин Пропилацетат Ртуть металлическая .... Цианистый водород и соли синильной кислоты в пересчете на HCN Циклогексанон Циклогексаноиоксим .... Пыль и другие аэрозоли в мГ/м5 Пыль минеральная и органическая Пыль, содержащая более 70% свободной SiO2 в ее кристаллической модификации (кварцевый кристобалит, тридимит, конденсат SiO2 • • Пыль, содержащая больше 10 и до 70% свободной SiO2 Асбестовая пыль и пыль смешанная, содержащая более 10% асбеста Пыль стеклянного и минераль-ного волокна Пыль других силикатов (тальк, оливин и др.), содержащая менее 10% свободной SiO2 Пыль барита, анатира, фосфорита, цемента, содержащего менее 10% SiO2 Пыль искусственных абразивов (корунда, карборунда) Пыль цемента, глин, минералов и их смесей, не содержащих свободной SiO2 • • Пыль угольная и угольно-породная, содержащая более 10% свободной SiO2 . - • Пыль угольная, содержащая до 10% свободной SiO2 • Пыль угольная, не содержащая свободной SiO2 • • • Пыль табачная и чайная • • Пыль растительного и животного происхождения (хлопчатобумажная, льняная, мучная, зерновая, древесная, шерстяная, пыль пуха и др.), содержащая 10% и более свободной SiO2 Пыль растительного н животного происхождения, содержащая до 10% SiO2 • • • Пыль пресс-порошков и амино-пластов Прочие виды пыли 0,005 0,2 0,00001 0,0003 0,01 0,01 1,0 2,0 2,0 3,0 4,0 5,0 5,0 6,0 2,0 4,0 10,0 3,0 2,0 4,0 6,0 10,0 Хлористый метилен . . . . Хлорметилтрихлорсилан . . Хлоропрен Четыреххлористый углерод Экстралин Эпихлор гидр ин Этилацетат Этиловый (диэтиловый) эфир Гексахлорциклогексаи (смесь изомеров) Гексахлорциклогексан (у-изо-мер) Гексахлорбензол Гептахлор [ 1 (или За), 4,5,6,7, 8,8-гептахлор-За, 7,7,7а-тет-раги дрр-4,7-эндометилеипн-ден] Динитророданбепзол .... Октаметил (октаметилтетр амид пирофосфорной кислоты) Полихлорнинен Пентахлорнитробензол .... Препарат 125 (типа динитро-сортокрезола) Тиофос (диэтилнаранитрофе-нилтиофосфат) Хлориидан (октахлорэндоме-тилеигексагидроиндан) • • • Хлортэн (хлорированные бициклические соединения) Эгплмеркурфосфат Этилмеркурхлорид Аэрозоли металлов, металлоидов и их соединений в мПп? Алюминий, окись алюминия, сплавы алюминия .... Бериллий и его соединения Ванадий и его соединения: дым пятпокиси ванадия пыль пятиокиси ванадия феррованадий Вольфрам, карбид вольфрама Железа окись с примесью фтористых или марганцевых соединений • * Кадмия окись Кобальт (окись кобальта) • • Марганец в пересчете на МпО2 Молибден (растворимые соеди-нения) Молибден (нерастворимые соединения) Мышьяковый И МЫШЬЯКОВ!!-стый ангидриды Никель, окись никеля - • • 0,05 0,001 0,002 0,02 0,003 0,001 0,2 0,3 0,1 0,05 0,9 0,01 2,0 0,02 0,2 0,5 3,0 0,05 0,01 0,2 0,005 0,005 2,0 0,001 0,1 0,5 1,0 6,0 4,0 0,1 0,5 0,3 4,0 6,0 0,3 0,5

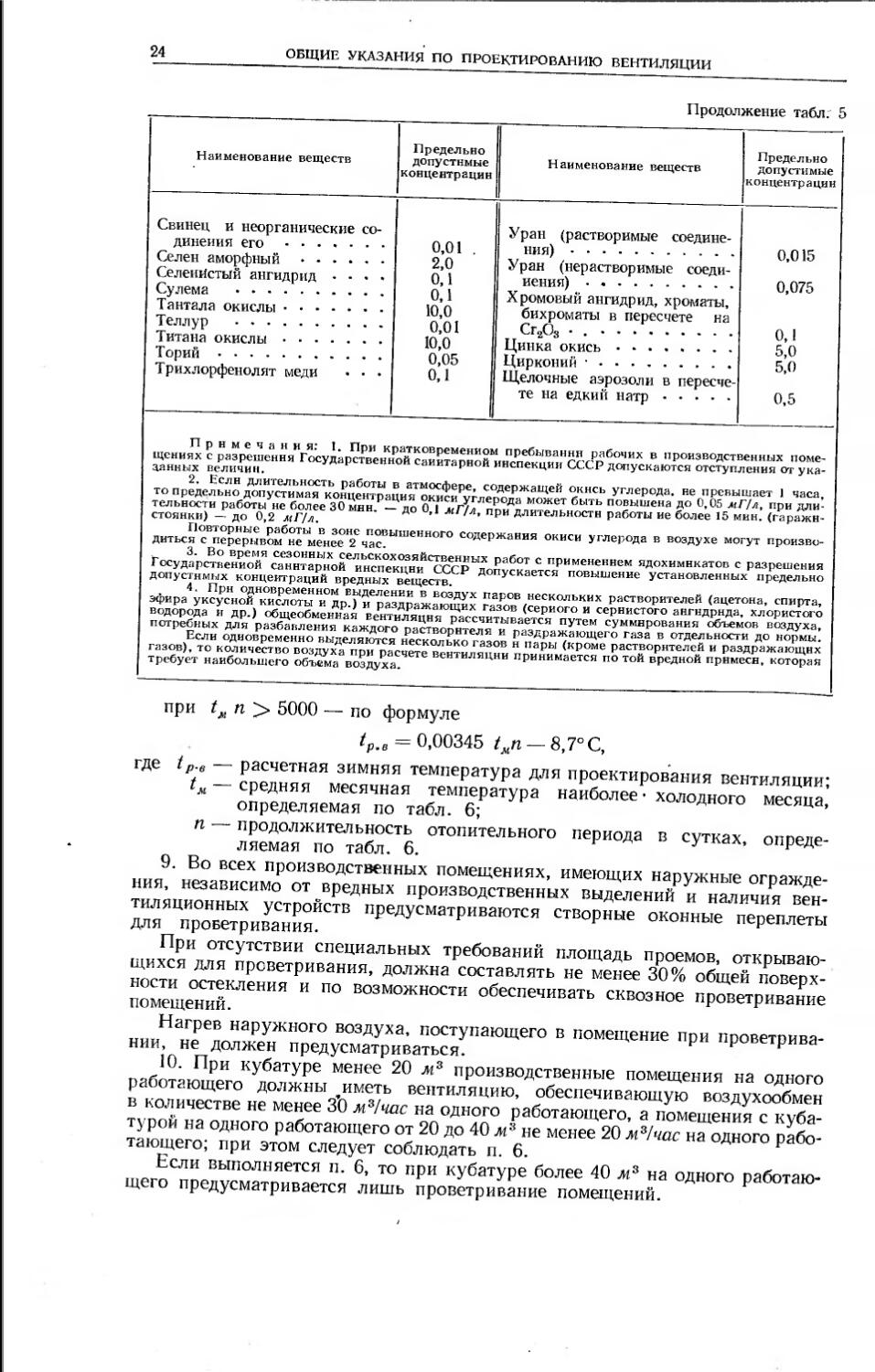

24

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

Продолжение табл. 5

Наименование веществ Предельно допустимые концентрации Наименование веществ Предельно допустимые концентрации

Свинец и неорганические со-динеиия его Селен аморфный Селенистый ангидрид .... Сулема Тантала окислы Теллур Титана окислы Торий Трихлорфеполят меди • • • 0,01 . 2,0 0,1 0,1 10,0 0,01 10,0 0,05 0,1 Уран (растворимые соедине-ния) Уран (нерастворимые соеди-иения) Хромовый ангидрид, хроматы, бихроматы в пересчете на • « Цинка окись Цирконий • Щелочные аэрозоли в пересче-те на едкий натр 0,015 0,075 0,1 5,0 5,0 0,5

Примечания: I. При кратковременном пребывании рабочих в производственных помещениях с разрешения Государственной санитарной инспекции СССР допускаются отступления от ука-аанных величин. 2. Если длительность работы в атмосфере, содержащей окнсь углерода, не превышает 1 часа, то предельно допустимая концентрация окиси углерода может быть повышена до 0,05 мГ!ль при длительности работы не более 30 мин. — до 0,1 мГ!л^ при длительности работы ие более 15 мин. (гаражи-стоянки) — до 0,2 мГ/л. Повторные работы в зоне повышенного содержания окиси углерода в воздухе могут производиться с перерывом не менее 2 час. 3. Во время сезонных сельскохозяйственных работ с применением ядохимикатов с разрешения Государственной санитарной инспекции СССР допускается повышение установленных предельно допустимых концентраций вредных веществ. 4. Прн одновременном выделении в воздух паров нескольких растворителей (ацетона, спирта, эфира уксусной кислоты и др.) и раздражающих газов (сериого и сернистого ангидрида, хлористого водорода и др.) общеобменная вентиляция рассчитывается путем суммирования объемов воздуха, потребных для разбавления каждого растворителя и раздражающего газа в отдельности до нормы. Если одновременно выделяются несколько газов н пары (кроме растворителей и раздражающих газов), то количество воздуха при расчете вентиляции принимается по той вредной прнмесн, которая требует наибольшего объема воздуха.

при tM п > 5000 — по формуле

t„ в = 0,00345 t.,n — 8,7°С,

где tр.е — расчетная зимняя температура для проектирования вентиляции; tM—средняя месячная температура наиболее• холодного месяца, определяемая по табл. 6;

п — продолжительность отопительного периода в сутках, определяемая по табл. 6.

9. Во всех производственных помещениях, имеющих наружные ограждения, независимо от вредных производственных выделений и наличия вентиляционных устройств предусматриваются створные оконные переплеты для проветривания.

При отсутствии специальных требований площадь проемов, открывающихся для проветривания, должна составлять не менее 30% общей поверхности остекления и по возможности обеспечивать сквозное проветривание помещений.

Нагрев наружного воздуха, поступающего в помещение при проветривании, не должен предусматриваться.

10. При кубатуре менее 20 м3 производственные помещения на одного работающего должны ,иметь вентиляцию, обеспечивающую воздухообмен в количестве не менее 30 м3/час на одного работающего, а помещения с кубатурой на одного работающего от 20 до 40 м3 не менее 20 м3!час на одного работающего; при этом следует соблюдать п. 6.

Если выполняется п. 6, то при кубатуре более 40 м3 на одного работающего предусматривается лишь проветривание помещений.

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

25

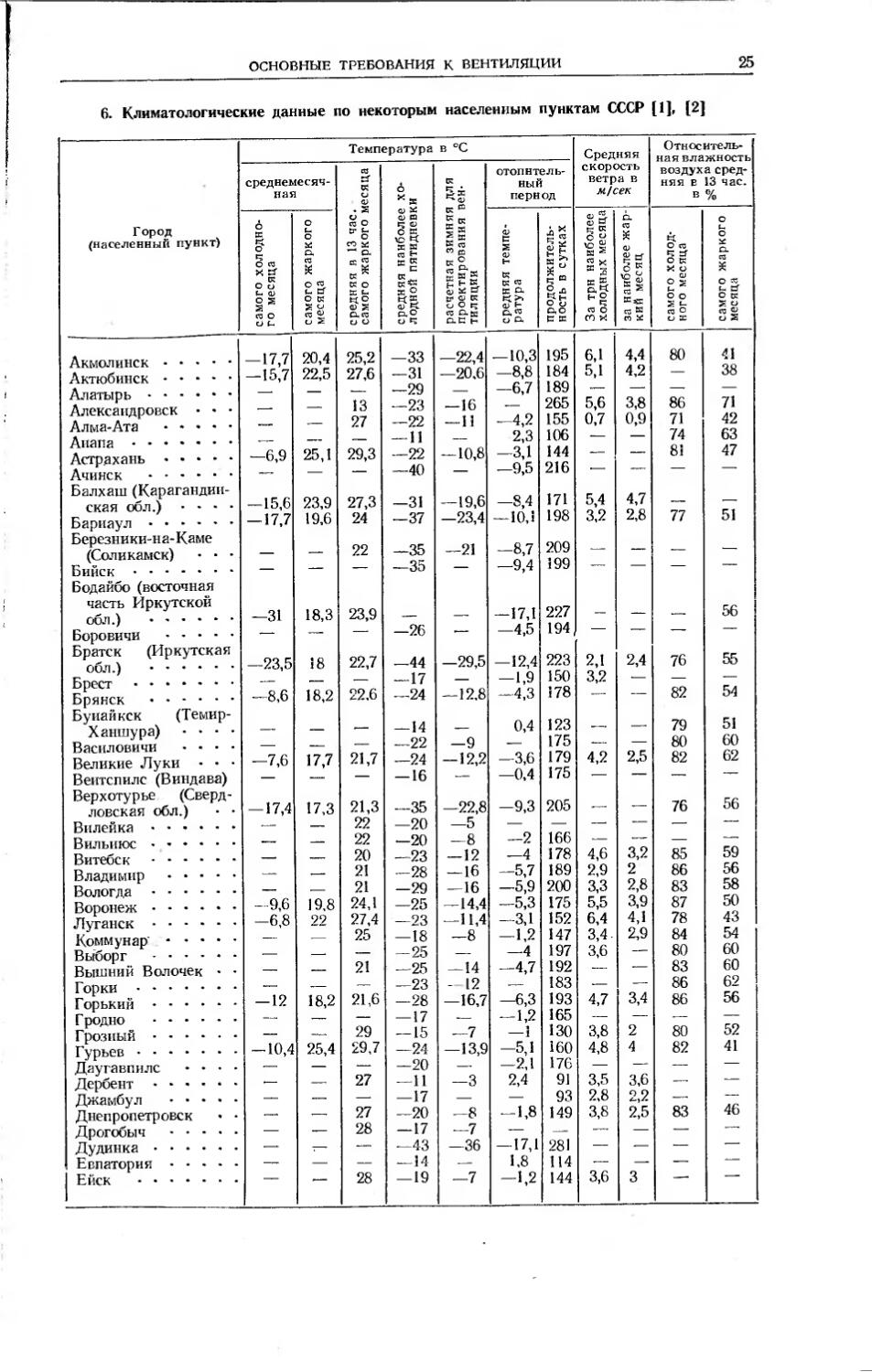

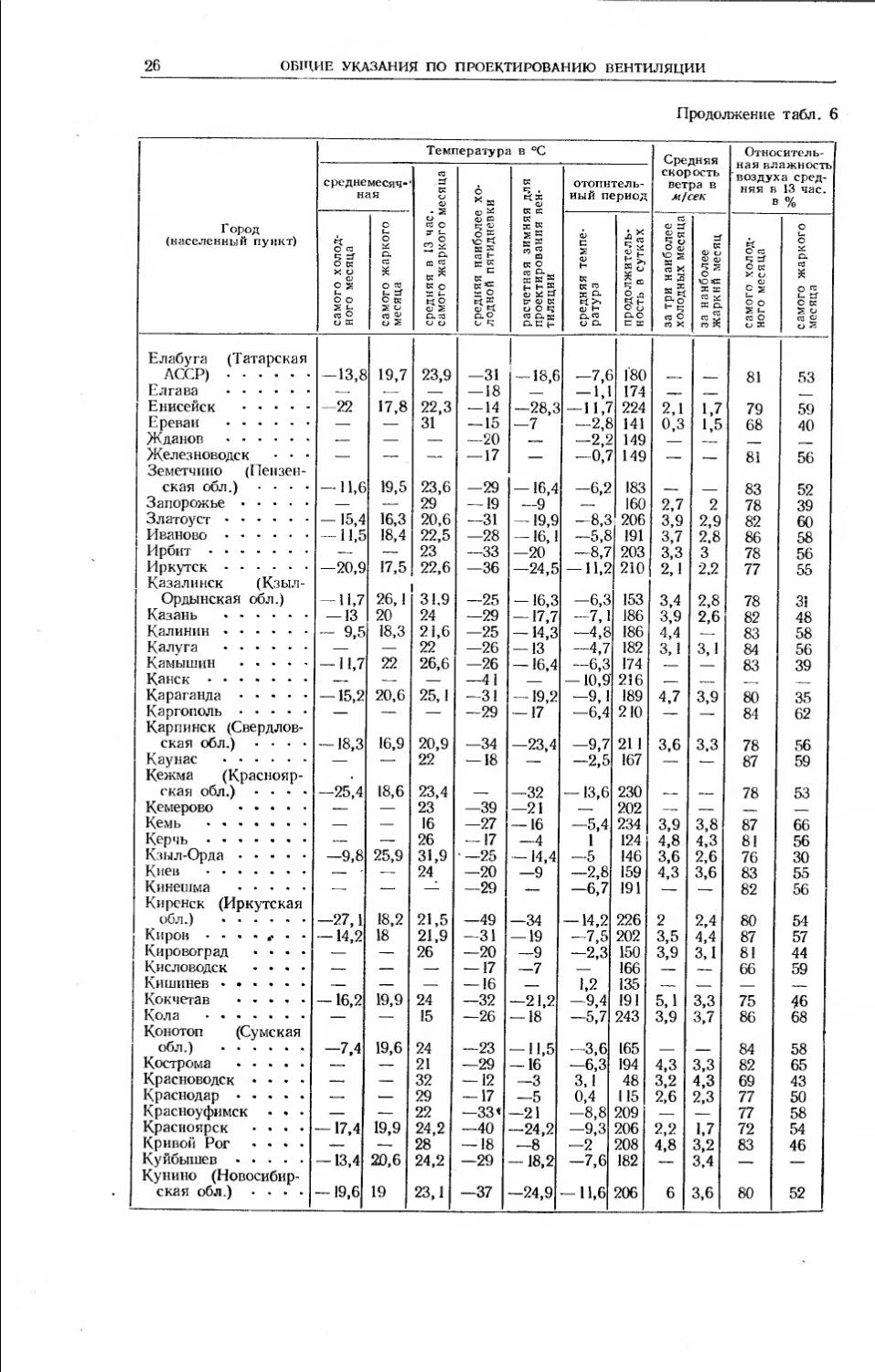

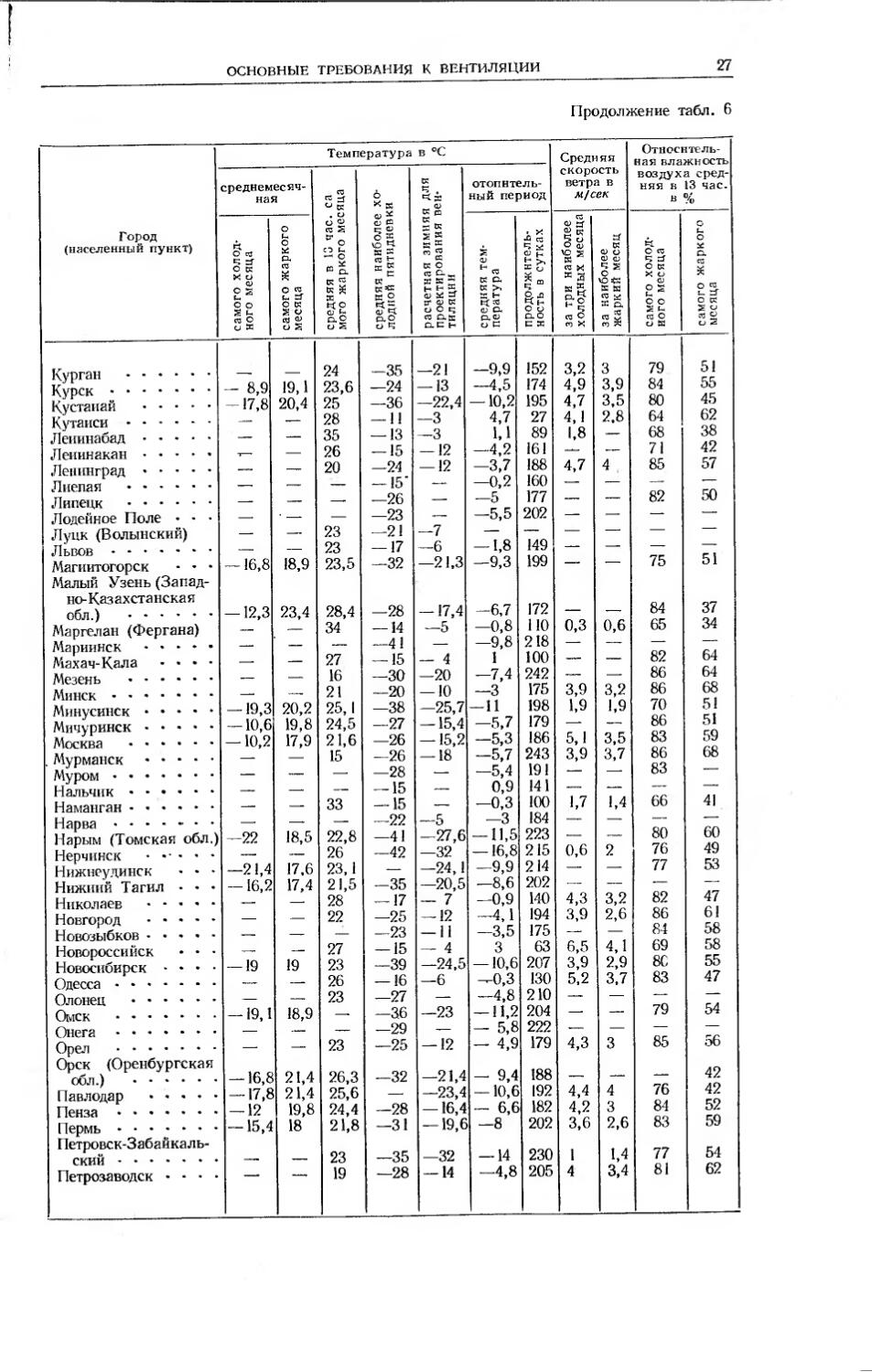

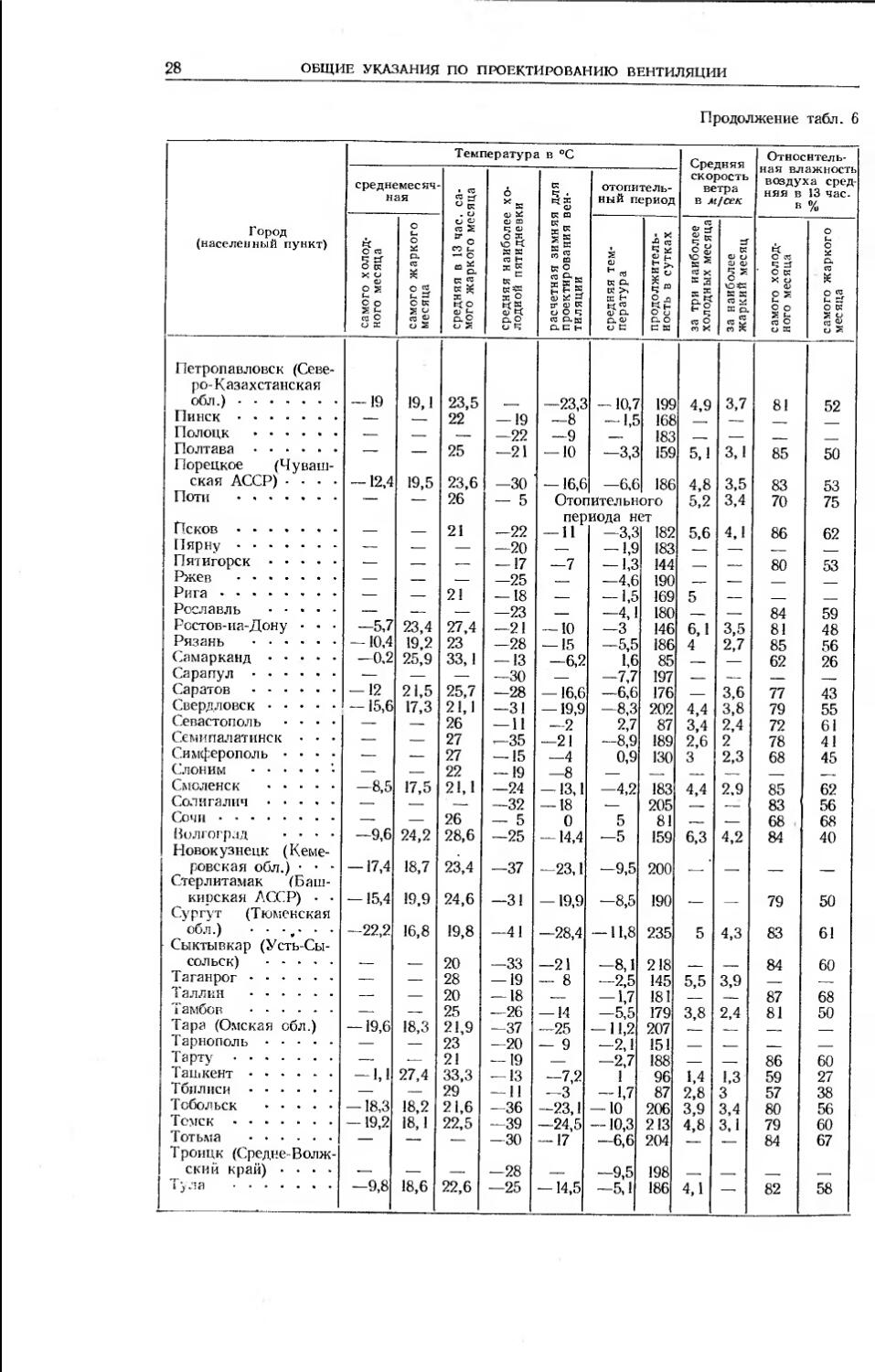

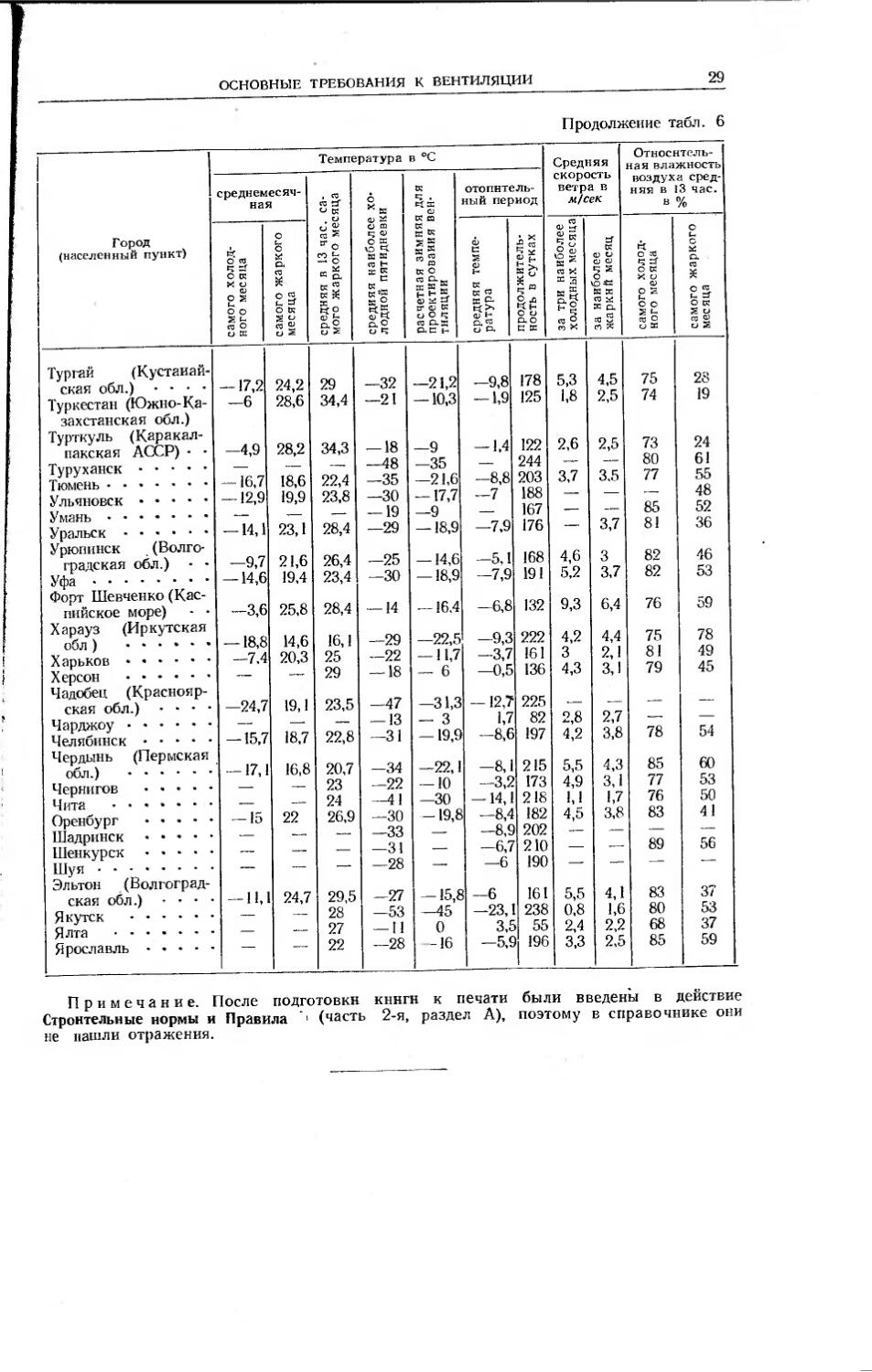

6. Климатологические данные по некоторым населенным пунктам СССР (1], (2]

Город (населенный пункт) Температура в °C Средняя скорость ветра в MjceK Относительная влажность воздуха средняя в 13 час. в %

среднемеся ная ч- средняя в 13 час. самого жаркого месяца средняя наиболее холодной пятидневки расчетная зимняя для проектирования вентиляции отопительный период

самого холодного месяца самого жаркого средняя температура пр одолжи те ль- 1 ность в сутках 1 За трн наиболее холодных месяца за наиболее жаркий месяц самого холодного месяца самого жаркого месяца

Акмолинск Актюбинск Алатырь Александровск • • Алма-Ата Анапа Астрахань Ачинск Балхаш (Карагандин- ская обл.) - - . Барнаул Березники-н а- Каме (Соликамск) • • Бийск Бодайбо (восточная часть Иркутской обл.) Боровичи Братск (Иркутская обл.) Брест Брянск Буиайкск (Темир- Ханшура) .... Василевичи .... Великие Луки • • • Вентспилс (Виндава) Верхотурье (Свердловская обл.) • Вилейка Вильнюс Витебск Владимир Вологда Воронеж Луганск Коммунар Выборг ...... Вышний Волочек • • Горки Горький Г родно Грозный Гурьев Даугавпилс .... Дербент Джамбул Днепропетровск • Дрогобыч Дудинка Евпатория | Ейск — 17,7 — 15,7 —6,9 —15,6 — 17,7 —31 —23,5 —8,6 —7,6 — 17,4 -9,6 —6,8 — 12 — 10,4 20,4 22,5 25,1 23,9 19,6 18,3 18 18,2 17,7 17,3 19,8 22 18,2 25,4 25,2 27,6 13 27 29,3 27,3 24 22 23,9 22,7 22.6 21,7 21,3 22 22 20 21 21 24,1 27,4 25 21 21,6 29 29,7 27 27 28 28 —33 —31 —29 —23 —22 — 11 —22 —40 —31 —37 —35 —35 —26 —44 — 17 —24 — 14 —22 —24 — 16 —35 —20 —20 —23 -28 —29 —25 —23 — 18 — 25 —25 —23 —28 — 17 — 15 —24 —20 —И —17 —20 — 17 —43 — 14 — 19 —22,4 —20,6 -16 — 11 — 10,8 — 19,6 —23,4 —21 —29,5 —12,8 —9 — 12,2 —22,8 —5 —8 — 12 — 16 —16 —14,4 —11,4 —8 — 14 12 —16,7 —7 — 13,9 —3 —8 —7 —36 —7 — 10,3 —8,8 —6,7 —4,2 2,3 —3,1 —9,5 —8,4 —10,1 —8,7 —9,4 —17,1 —4,5 —12,4 —1,9 —4,3 0,4 —3,6 —0,4 —9,3 —2 —4 —5,7 —5,9 —5,3 —3,1 —1,2 —4 —4,7 —6,3 — 1,2 —1 —5,1 —2,1 2,4 — 1,8 — 17,1 1,8 —1,2 195 184 189 265 155 106 144 216 171 198 209 199 227 194 223 150 178 123 175 179 175 205 166 178 189 200 175 152 147 197 192 183 193 165 130 160 176 91 93 149 281 114 144 6,1 5,1 5,6 0,7 5,4 3,2 2,1 3,2 4,2 4,6 2,9 3,3 5,5 6,4 3,4- 3,6 4,7 3,8 4,8 3,5 2,8 3,8 3,6 4,4 4,2 3,8 0,9 4,7 2,8 2,4 2,5 3,2 2 2,8 3,9 4,1 2,9 3,4 2 4 3,6 2,2 2,5 3 80 86 71 74 81 77 76 82 79 80 82 76 85 86 83 87 78 84 80 83 86 86 80 82 83 41 38 71 42 63 47 51 56 55 54 51 60 62 56 59 56 58 50 43 54 60 60 62 56 52 41 46

26

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

Продолжение табл. 6

Город (населенный пункт) Температура в °C Средняя скорость ветра в м/сек Относительная влажность воздуха средняя в 13 час. в %

среднемесяч-' ная средняя в 13 час. самого жаркого месяца средняя наиболее холодной пятидневки расчетная зимняя для проектирования вен- тиляции отопительный период

самого холодного месяпа самого жаркого । месяца средняя температура продолжительность в сутках за три наиболее холодных месяца за наиболее жаркий месяц самого холодного месяца самого жаркого месяца

Елабуга (Татарская АССР) Елгава Енисейск Ереван Жданов Железноводск • • Земетчиио (Пензен- ская обл.) .... Запорожье Златоуст Иваново Ирбит Иркутск Казалинск (Кзыл- Ордынская обл.) Казань Калинин Калуга Камышин Кане к Караганда Каргополь Карпинск (Свердлов- ская обл.) .... Каунас Кежма (Краснояр- ская обл.) .... Кемерово Кемь Керчь Кзыл-Орда Киев Кинешма Киренск (Иркутская обл.) Киров ....... Кировоград .... Кисловодск .... Кишинев Кокчетав Кола Конотоп (Сумская обл.) Кострома Красноводск .... Краснодар Красноуфимск • • • Красноярск .... Кривой Рог .... Куйбышев Кунино (Новосибирская обл.) .... —13,8 22 — 11,6 — 15,4 — 11,5 —20,9 — 11,7 — 13 — 9,5 — П.7 — 15,2 — 18,3 —25,4 —9,8 —27,1 — 14,2 — 16,2 —7.4 — 17,4 — 13,4 — 19,6 19,7 17,8 19,5 16,3 18,4 17,5 26,1 20 18,3 22 20,6 16,9 18,6 25,9 18,2 18 19,9 19,6 19,9 20,6 19 23,9 22,3 31 23,6 29 20,6 22,5 23 22,6 31.9 24 21,6 22 26,6 25,1 20,9 22 23,4 23 16 26 31,9 24 21,5 21,9 26 24 15 24 21 32 29 22 24,2 28 24,2 23,1 —31 — 18 — 14 — 15 —20 — 17 —29 — 19 —31 —28 —33 —36 —25 —29 —25 —26 —26 —41 —31 —29 —34 — 18 —39 —27 — 17 —25 —20 —29 —49 —31 —20 — 17 — 16 —32 —26 —23 —29 — 12 — 17 —33 « —40 — 18 —29 —37 — 18,6 —28,3 —7 — 16,4 —9 — 19,9 — 16,1 —20 —24,5 — 16,3 — 17,7 — 14,3 — 13 — 16,4 — 19,2 — 17 —23,4 —32 —21 — 16 —4 —14,4 —9 —34 — 19 —9 —7 —21,2 — 18 — 11,5 — 16 —3 —5 —21 —24,2 —8 — 18,2 —24,9 —7,6 — 1,1 — 11,7 —2,8 —2,2 —0,7 —6,2 —8,3 —5,8 —8,7 — 11,2 —6,3 —7,1 —4,8 —4,7 —6,3 —10,9 —9,1 —6,4 —9,7 —2,5 — 13,6 —5,4 1 —5 —2,8 —6,7 — 14,2 —7,5 —2,3 1,2 —9,4 —5,7 —3,6 —6,3 3,1 0,4 —8,8 —9,3 —2 —7,6 — 11,6 180 174 224 141 149 149 183 160 206 191 203 210 153 186 186 182 174 216 189 210 21 1 167 230 202 234 124 146 159 191 226 202 150 166 135 191 243 165 194 48 115 209 206 208 182 206 2,1 0,3 2,7 3,9 3,7 3,3 2,1 3,4 3,9 4,4 3,1 4,7 3,6 3,9 4,8 3,6 4,3 2 3,5 3,9 5,1 3,9 4,3 3,2 2,6 2,2 4,8 6 1,7 1,5 2 2,9 2,8 3 2,2 2,8 2,6 3,1 3,9 3,3 3,8 4,3 2,6 3,6 2,4 4,4 3,1 3,3 3,7 3,3 4,3 2,3 1,7 3,2 3,4 3,6 81 79 68 81 83 78 82 86 78 77 78 82 83 84 83 80 84 78 87 78 87 81 76 83 82 80 87 81 66 75 86 84 82 69 77 77 72 83 80 53 59 40 56 52 39 60 58 56 55 31 48 58 56 39 35 62 56 59 53 66 56 30 55 56 54 57 44 59 46 68 58 65 43 50 58 54 46

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

27

Продолжение табл. 6

Город (населенный пункт) Температура в °C Средняя скорость ветра в JAjceK Относительная влажность воздуха средняя в 13 час. в %

среднемесячная средняя в 13 час. са мого жаркого месяца средняя наиболее холодной пятидневки расчетная зимняя для проектирования вентиляции отопительный период

самого холодного месяца самого жаркого месяца средняя температура продолжительность в сутках за три наиболее холодных месяца за наиболее жаркий месяц самого холодного месяца самого жаркого месяца

Курган 24 —35 —21 —9,9 152 3,2 3 79 51

Курск — 8,9 19,1 23,6 —24 — 13 —4,5 174 4,9 3,9 84 55

Кустанай -17,8 20,4 25 —36 —22,4 — 10,2 195 4,7 3,5 80 45

Кутаиси — — 28 — 11 —3 4,7 27 4,1 2.8 64 62

Ленинабад — — 35 — 13 —3 1,1 89 1,8 — 68 38

Ленинакан ->— — 26 -15 — 12 —4,2 161 — 71 42

Ленинград —. — 20 —24 — 12 —3,7 188 4,7 4 85 57

Лиепая — — — — 15' — —0,2 160 — — —- —

Липецк — — —- —26 — —5 177 — — 82 50

Лодейное Поле • • • — — — —23 — —5,5 202 — — — —

Луцк (Волынский) — — 23 —21 —7 — — — — — —

Львов — — 23 — 17 —6 — 1,8 149 — — —- —-

Магнитогорск • • • Малый Узень (Запад- — 16,8 18,9 23,5 —32 —21,3 —9,3 199 — — 75 51

но-Каз ахстанска я обл.) — 12,3 23,4 28,4 —28 — 17,4 -6,7 172 — — 84 37

Маргелан (Фергана) — — 34 — 14 —5 —0,8 ПО 0,3 0,6 65 34

Мариинск — — — —41 — —9,8 218 — — — —

Махач-Кала .... — — 27 — 15 — 4 1 100 —- — 82 64

Мезень — —- 16 —30 —20 —7,4 242 — — 86 64

Минск — —. 21 —20 — К) —3 175 3,9 3,2 86 68

Минусинск — 19,3 20,2 25,1 —38 —25,7 — И 198 1,9 1,9 70 51

Мичуринск —10,6 19,8 24,5 —27 — 15,4 —5,7 179 — — 86 51

Москва — 10,2 17,9 21,6 —26 — 15,2 —5,3 186 5,1 3,5 83 59

Мурманск — — 15 —26 — 18 —5,7 243 3,9 3,7 86 68

Муром — — — —28 —- —5,4 191 — — 83 —

Нальчик — — — — 15 — 0,9 141 —. — — —

Наманган — — 33 — 15 — —0,3 100 1,7 1,4 66 41

Нарва — —. — —22 —5 —3 184 — — — —

Нарым (Томская обл.) —22 18,5 22,8 —41 —27,6 — 11,5 223 — — 80 60

Нерчинск — 26 —42 —32 — 16,8 215 0,6 2 76 49

Нижнеудинск • • —21,4 17,6 23,1 — —24,1 —9,9 214 — — 77 53

Нижний Тагил • • • —16,2 17,4 21,5 —35 —20,5 —8,6 202 — — — —

Николаев —— — 28 — 17 — 7 —0,9 140 4,3 3,2 82 47

Новгород — — 22 —25 — 12 —4,1 194 3,9 2,6 86 61

Новозыбков — — — —23 — И —3,5 175 — — 84 58

Новороссийск • • • — — 27 -15 — 4 3 63 6,5 4,1 69 58

Новосибирск .... — 19 19 23 —39 —24,5 — 10,6 207 3,9 2,9 80 55

Одесса — —- 26 — 16 —6 —0,3 130 5,2 3,7 83 47

Олонец — — 23 —27 —_ —4,8 210 —. — — —

Омск — 19,1 18,9 —> —3.6 —23 — 11,2 204 — — 79 54

Онега — — — —29 — — 5,8 222 — — — —

Орел Орск (Оренбургская — 16,8 — 23 —25 — 12 —21,4 — 4,9 — 9,4 179 188 4,3 3 85 56 42

обл.) 21,4 26,3 —32 —. — —

Павлодар — 17,8 21,4 25,6 — —23,4 — 10,6 192 4,4 4 76 42

Пенза — 12 19,8 24,4 —28 — 16,4 — 6,6 182 4,2 3 84 52

Пермь Петровск-Забайкаль- — 15,4 18 21,8 —31 — 19,6 —8 202 230 3,6 2,6 1,4 83 59 54

СКИЙ — — 23 —35 —32 — 14 1 77

Петрозаводск - - — — 19 —28 — 14 —4,8 205 4 3,4 81 62

28

ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ ВЕНТИЛЯЦИИ

Продолжение табл. 6

Город (населенный пункт) Температура в °C Средняя скорость ветра в м/сек. Относительная влажность воздуха средняя в 13 час-в %

среднемесячная средняя в 13 час. самого жаркого месяца средняя наиболее холодной пятидневки расчетная зимняя для проектирования вентиляции отопительный период

самого холодного месяца самого жаркого месяца ' средняя температура продолжительность в сутках за три наиболее холодных месяца за наиболее жаркий месяц самого холодного месяца самого жаркого месяца

Петропавловск (Северо-Казахстанская обл.) — 19 19,1 23,5 —23,3 — 10,7 199 4,9 3,7 81 52

Пинск — — 22 — 19 —8 — 1,5 168 — — — —

Полоцк — — — —22 —9 — 183 — — — —

Полтава — — 25 —21 — 10 —3,3 159 5,1 3,1 85 50

Порецкое (Чувашская АССР) .... — 12,4 19,5 23,6 —30 — 16,6 —6,6 186 4,8 3,5 83 53

Поти — — 26 — 5 Отопительного 5,2 3,4 70 75

Псков — 21 —22 пер — 11 иода н —3,3 ST 182 5,6 4,1 86 62

Пярну — — — —20 — — 1,9 183 — — — —

Пятигорск — — — — 17 —7 — 1,3 144 — — 80 53

Ржев — — — —25 — —4,6 190 — — — —

Рига — — 21 — 18 — — 1,5 169 5 — — —

Рославль — — — —23 — —4,1 180 — — 84 59

Ростов-на-Дону - • • —5,7 23,4 27,4 —21 —10 —3 146 6,1 3,5 81 48

Рязань — 10,4 19,2 23 —28 — 15 —5,5 186 4 2,7 85 56

Самарканд —0,2 25,9 33,1 — 13 —6,2 1,6 85 — — 62 26

Сарапул — — — —30 — —7,7 197 — — — —

Саратов — 12 21,5 25,7 —28 — 16,6 —6,6 176 — 3,6 77 43

Свердловск — 15,6 17,3 21,1 —31 — 19,9 —8,3 202 4,4 3,8 79 55

Севастополь .... — — 26 — И —2 2,7 87 3,4 2,4 72 61

Семипалатинск - • — — 27 —35 —21 —8,9 189 2,6 2 78 41

Симферополь .... — — 27 — 15 —4 0,9 130 3 2,3 68 45

Слоним — — 22 — 19 —8 — — — -— — —

Смоленск —8,5 17,5 21,1 —24 — 13,1 —4,2 183 4,4 2.9 85 62

Солигалпч — — — —32 — 18 — 205 — — 83 56

Сочи — — 26 — 5 0 5 81 — — 68 68

Волгоград .... —9,6 24,2 28,6 —25 — 14,4 —5 159 6,3 4,2 84 40

Новокузнецк (Кемеровская обл.) • • - — 17,4 18,7 23,4 —37 —23,1 —9,5 200 „ —

Стерлитамак (Баш-киоская АССР) • • — 15,4 19,9 24,6 —31 — 19,9 —8,5 190 — 79 50

Сургут (Тюменская обл.) ...... —22,2 16,8 19,8 —41 —28,4 — 11,8 235 5 4,3 83 61

Сыктывкар (Усть-Сы-сольск) — 20 —33 —21 —8,1 218 — 84 60

Таганрог — — 28 — 19 — 8 —2,5 145 5,5 3,9 — —

Таллия — — 20 — 18 — — 1,7 181 — — 87 68

Тамбов — — 25 —26 — 14 -5,5 179 3,8 2,4 81 50

Тара (Омская обл.) — 19,6 18,3 21,9 —37 —25 — 11,2 207 — -— — —

Тарнополь — — 23 —20 — 9 —2,1 151 — — — —

Тарту — — 21 — 19 — —2,7 188 — — 86 60

Ташкент — 1,1 27,4 33,3 — 13 —7,2 1 96 1,4 1,3 59 27

Тбилиси — — 29 — II —3 — 1,7 87 2,8 3 57 38

Тобольск — 18,3 18,2 21,6 -36 —23,1 — 10 206 3,9 3,4 80 56

Томск —19,2 18,1 22,5 —39 —24,5 — 10,3 213 4,8 3,1 79 60

Тотьма — — — -30 — 17 —6,6 204 —- «— 84 67

Троицк (Средне-Волжский край) .... .— — — —28 — —9,5 198 — — — —

Тула —9,8 18,6 22,6 —25 — 14,5 —5,1 186 4,1 — 82 58

ОСНОВНЫЕ ТРЕБОВАНИЯ К ВЕНТИЛЯЦИИ

29

Продолжение табл. 6

i Город (населенный пункт) Температура в °C Средняя скорость ветра в м/сек Относительная влажность воздуха средняя в 13 час. в %

среднемесячная средняя в 13 час. са- 1 мого жаркого месяца средняя наиболее хо-лодной пятидневки расчетная зимняя для проектирования вентиляции отопительный период

самого холодного месяца самого жаркого месяца средняя температура продолжительность в сутках за три наиболее холодных месяца за наиболее жаркий месяц самого холодного месяца самого жаркого , месяца

Тургай (Кустанай- ская обл.) . • . — 17,2 24,2 29 —32 —21,2 —9,8 178 5,3 4,5 75 28

Туркестан (Южно-Ка- —6 28,6 34,4 —21 — 10,3 — 1,9 125 1,8 2,5 74 19

захстанская обл.) Турткуль (Каракалпакская АССР) —4,9 28,2 34,3 — 18 —9 — 1,4 122 2,6 2,5 73 24

Туруханск — — —~ —48 —35 — 244 — — 80 61

Тюмень — 16,7 18,6 22,4 —35 —21,6 -8,8 203 3,7 3.5 77 55

Ульяновск — 12,9 19,9 23,8 —30 — 17,7 —7 188 — — —- 48

Умань — — — — 19 —9 — 167 — — 85 52

Уральск — 14,1 23,1 28,4 —29 — 18,9 —7,9 176 — 3,7 81 36

Урюпинск (Волгоградская обл.) • —9,7 21,6 26,4 —25 — 14,6 —5,1 168 4,6 3 82 46

Уфа — 14,6 19,4 23,4 —30 — 18,9 —7,9 191 5,2 3,7 82 53

Форт Шевченко (Каспийское море) - —3,6 25,8 28,4 — 14 — 16.4 -6,8 132 9,3 6,4 76 59

Харауз (Иркутская обл) — 18,8 14,6 16,1 —29 —22,5 —9,3 222 4,2 4,4 75 78

Харьков —7.4 20,3 25 —22 — 11,7 —3,7 161 3 2,1 81 49

Херсон — — 29 — 18 — 6 —0,5 136 4,3 3,1 79 45

Чадобец (Красноярская обл.) . . —24,7 19,1 23,5 —47 —31,3 — 12,7 225 — — —

Чарджоу — — — — 13 — 3 1,7 82 2,8 2,7 — —

Челябинск — 15,7 18,7 22,8 —31 — 19,9 —8,6 197 4,2 3,8 78 54

Чердынь (Пермская обл.) — 17,1 16,8 20,7 —34 —22,1 -8,1 215 5,5 4,3 85 60

Чернигов — — 23 —22 — 10 —3,2 173 4,9 3,1 77 53

Чита — — 24 —41 —30 — 14,1 218 1,1 1,7 76 50

Оренбург — 15 22 26,9 —30 -19,8 —8,4 182 4,5 3,8 83 41

Шадринск — — — —33 — -8,9 202 — — — —

Шенкурск —. — — —31 — -6,7 210 — -— 89 56

Шуя — — — —28 —- —6 190 — — — —

Эльтон (Волгоградская обл.) .... — 11,1 24,7 29,5 —27 — 15,8 —6 161 5,5 4,1 83 37

Якутск — — 28 —53 —45 —23,1 238 0,8 1,6 80 53

Ялта — — 27 — 11 0 3,5 55 2,4 2,2 68 37

Ярославль — — 22 —28 -16 —5,9 196 3,3 2,5 85 59

Примечание. После подготовки книги к печати были введены в действие Строительные нормы и Правила ’> (часть 2-я, раздел А), поэтому в справочнике они не нашли отражения.

ГЛАВА HI

ПРОТИВОПОЖАРНЫЕ НОРМЫ И ПРАВИЛА ПРИ УСТРОЙСТВЕ ВЕНТИЛЯЦИИ [Н 102-541 [6]

КАТЕГОРИИ ПРОИЗВОДСТВ

По пожарной опасности производства подразделяются на' пять категорий: А, Б, В, Г и Д.

К категории А относятся производства, связанные с применением веществ, воспламенение или взрыв которых может последовать от воздействия воды или кислорода воздуха; жидкостей с температурой вспышки паров 28° С и ниже; горючих газов с нижним пределом взрывоопасной концентрации менее 10% объема воздуха, если эти газы и жидкости применяются в количествах, которые могут образовать с воздухом взрывоопасные смеси.

К этой категории причисляются цехи обработки и применения металлического натрия и калия; боратные цехи фабрик искусственного волокна, цехи стержневой полимеризации синтетического каучука; водородные станции; химические цехи фабрик ацетатного шелка; бензиноэкстракционные цехи; цехи гидрирования и газофракционирования производства искусственного жидкого топлива; рекуперации и ректификации органических растворителей с температурой вспышки паров 28° С и ниже; склады хранения баллонов для горючих газов; склады бензина; стационарные кислотные и щелочные аккумуляторные помещения электростанций; насосные станции перекачки жидкостей с температурой вспышки паров 28° С и ниже и т. п.

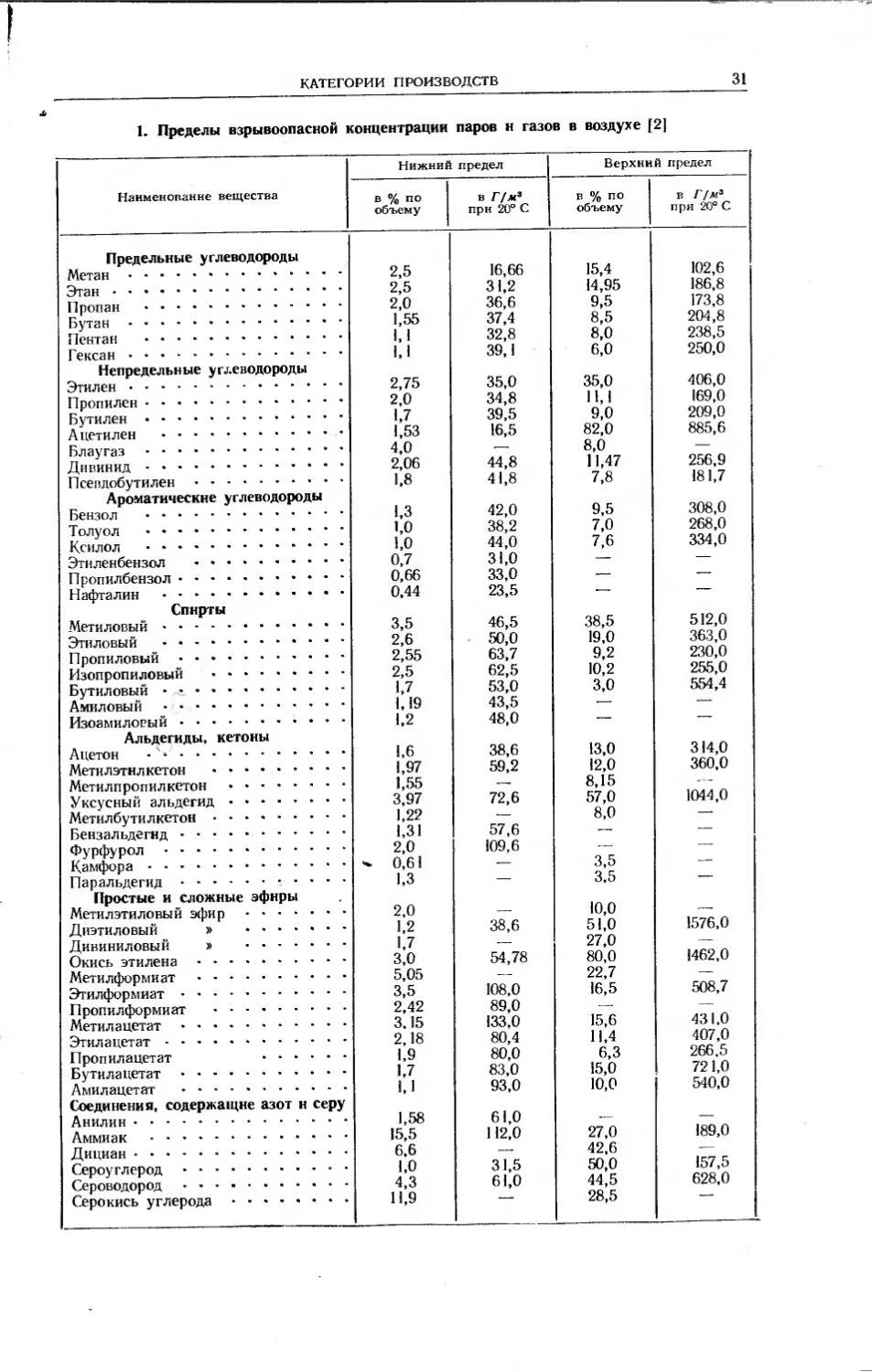

Пределы взрывоопасных концентраций различных газов приведены в табл. 1.

К категории Б относятся производства, связанные с применением жидкостей с температурой вспышки паров от 28 до 120° С, горючих газов и жидкостей в количествах, могущих образовать с воздухом взрывоопасные смеси; производства, в которых выделяются переходящие во взвешенное состояние горючие волокна или пыль в таком количестве, что они могут образовать с воздухом взрывоопасные смеси.

х В эту категорию входят цехи приготовления и транспортировки угольной пыли и древесной муки; станции промывки и пропарки цистерн для мазута и других жидкостей, имеющих температуру вспышки паров от 28 до 120° С; выбойные и размольные отделения мельниц; цехи обработки синтетического каучука; цехи изготовления сахарной пудры; дробильные установки для фрезерного торфа; мазутное хозяйство электростанций; насосные станции перекачки жидкостей с температурой вспышки паров от 28 до 120° С.

В категорию В входят производства, связанные с обработкой или применением твердых сгораемых веществ и материалов, а также жидкостей с температурой вспышки паров выше 120° С.

К этой категории отнссятся лесопильные, деревообделочные, столярные, модельные, бондарные и лесотарные цехи; трикотажные и швейные фабрики; цехи текстильной и бумажной промышленности с сухими процессами

КАТЕГОРИИ ПРОИЗВОДСТВ

31

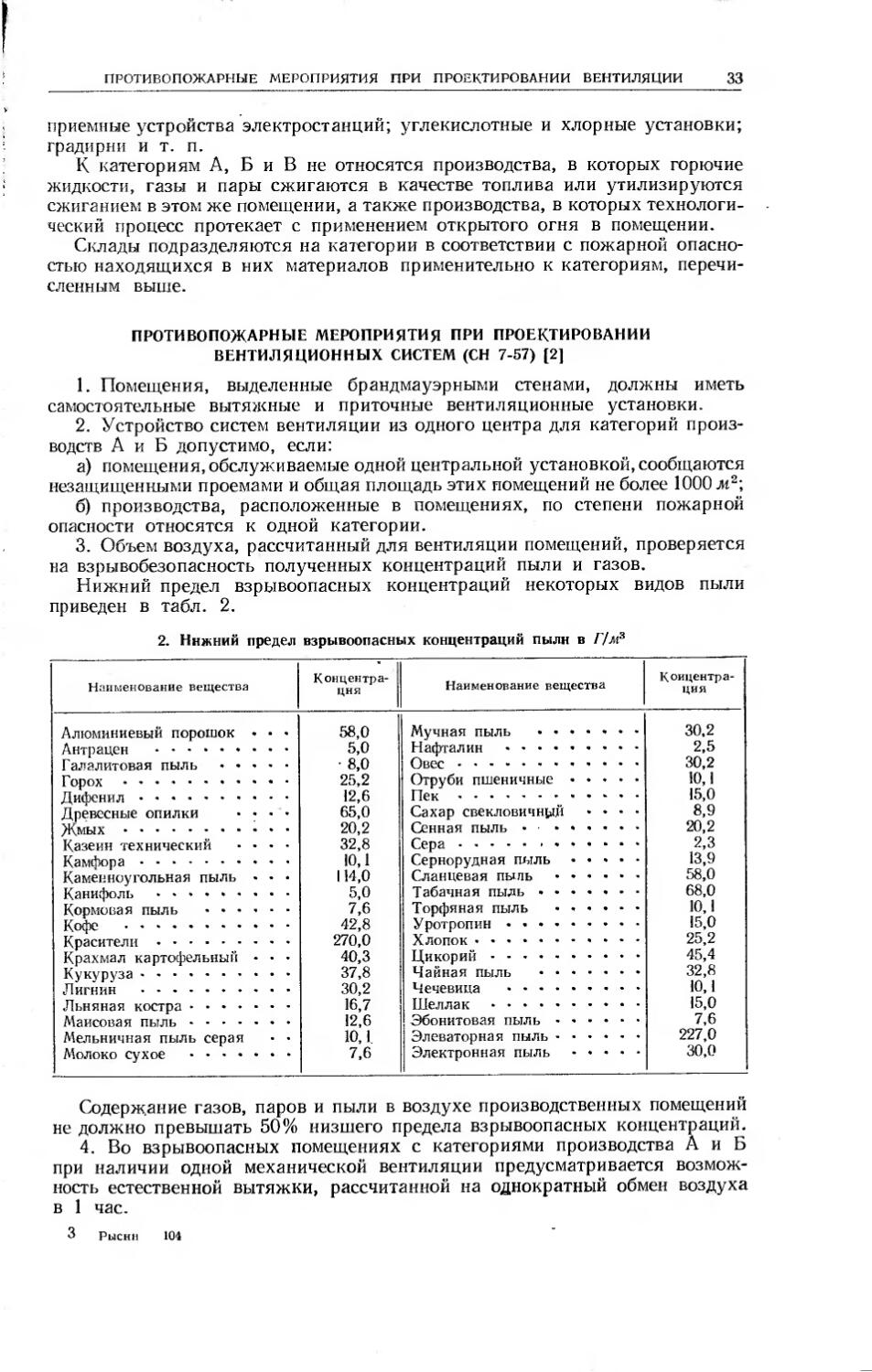

1. Пределы взрывоопасной концентрации паров н газов в воздухе [2]

Наименование вещества Нижний предел Верхний предел

в % по объему в Г/м9 прн 20° С в % по объему в Г/м9 при 20° С

Предельные углеводороды Метан 2,5 16,66 15,4 102,6

Этан 2,5 31,2 14,95 186,8

Пропан 2,0 36,6 9,5 173,8

Бутан 1,55 37,4 8,5 204,8

Пентан 1,1 32,8 8,0 238,5

Гексан 1,1 39,1 6,0 250,0

Непредельные углеводороды Этилен 2,75 35,0 35,0 406,0

Пропилен 2,0 34,8 П,1 169,0

Бутилен 1,7 39,5 9,0 209,0

Ацетилен 1,53 16,5 82,0 885,6

Блаугаз 4,0 — 8,0 —

Дивинид 2,06 44,8 11,47 256,9

Псевдобутилен 1,8 41,8 7,8 181,7

Ароматические углеводороды Бензол 1,3 42,0 9,5 308,0

Толуол ’,0 38,2 7,0 268,0

Ксилол 1,0 44,0 7,6 334,0

Этиленбензол 0,7 31,0 —- —

Пропилбензол 0,66 33,0 — —

Нафталин 0,44 23,5 — —

Спирты Метиловый 3,5 46,5 38,5 512,0

Этиловый 2,6 50,0 19,0 363,0

Пропиловый 2,55 63,7 9,2 230,0

Изопропиловый 2,5 62,5 10,2 255,0

Бутиловый 1,7 ьз,о 3,0 554,4

Амиловый 1,19 43,5 — —

Изоамилогый 1,2 48,0 —. —

Альдегиды, кетоны Ацетон • 1,6 38,6 13,0 314,0

Метилэтнлкетон 1,97 59,2 12,0 360.0

Метилпропилкетон 1,55 — 8,15 —

Уксусный альдегид 3,97 72,6 57,0 1044,0

Метилбутилкетон 1,22 '— 8,0 —

Бензальдегид 1,31 5/,6 — —

Фурфурол 2,0 109,6 —. —

Камфора * 0,61 — 3,5 —

Паральдегид 1,3 — 3,5 —_

Простые и сложные эфиры Метилэтиловый эфир 2,0 — 10,0 —

Диэтиловый » 1,2 38,6 51,0 1576,0

Дивиниловый » 1,7 — 27,0 —

Окись этилена 3,0 54,78 80,0 1462,0

Метилформиат 5,05 — 22,7 —

Этилформиат 3,5 108,0 16,5 508,7

11ропилформиат 2,42 89,0 —. —

Метилацетат 3,15 133,0 15,6 431,0

Этилацетат 2,18 80,4 11,4 407,0

Пропилацетат 1,9 80,0 6,3 266,5

Бутилацетат 1,7 83,0 15,0 721,0

Амилацетат 1,1 93,0 10,0 540,0

Соединения, содержащие азот н серу Анилин 1,58 61,0 -— —

Аммиак 15,5 112,0 27,0 189,0

Дициан 6,6 — 42,6 —

Сероуглерод 1,0 31,5 50,0 157,Ь

Сероводород 4,3 61,0 44,5 628,0

Серокись углерода 11,9 28,5

32

ПРОТИВОПОЖАРНЫЕ НОРМЫ И ПРАВИЛА ПРИ УСТРОЙСТВЕ ВЕНТИЛЯЦИИ

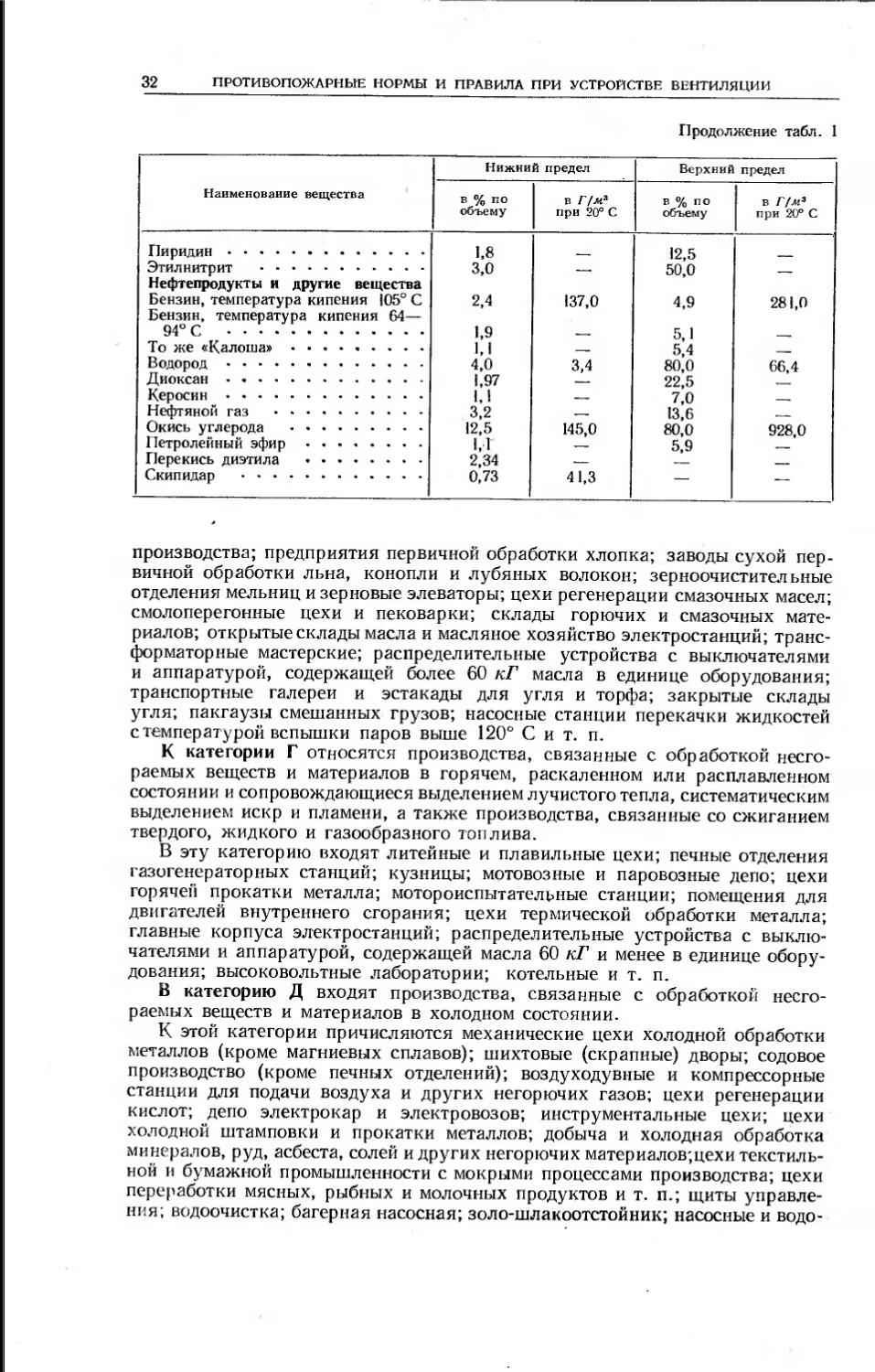

Продолжение табл. 1

Наименование вещества Нижний предел Верхний предел

в % по объему в Г/м3 при 20° С в % по объему в Г/м3 при 20° С

Пиридин 1,8 — 12,5 —

Этилнитрит 3,0 —- 50,0 —

Нефтепродукты и другие вещества

Бензин, температура кипения 105° С 2,4 137,0 4,9 281,0

Бензин, температура кипения 64—

94° С 1,9 — 5,1 —

То же «Калоша» 1,1 4,0 — 5,4 —

Водород 3,4 80,0 66,4

Диоксан 1,97 — 22,5 —

Керосин 1,1 — 7,0 —

Нефтяной газ 3,2 — 13,6 —

Окись углерода 12,5 145,0 80,0 928,0

Петролейнып эфир 1,1 — 5,9 —

Перекись диэтила 2,34 —- — —

Скипидар 0,73 41,3 — —

производства; предприятия первичной обработки хлопка; заводы сухой первичной обработки льна, конопли и лубяных волокон; зерноочистительные отделения мельниц и зерновые элеваторы; цехи регенерации смазочных масел; смолоперегонные цехи и пековарки; склады горючих и смазочных материалов; открытые склады масла и масляное хозяйство электростанций; трансформаторные мастерские; распределительные устройства с выключателями и аппаратурой, содержащей более 60 кГ масла в единице оборудования; транспортные галереи и эстакады для угля и торфа; закрытые склады угля; пакгаузы смешанных грузов; насосные станции перекачки жидкостей с температурой вспышки паров выше 120° Сит. п.

К категории Г относятся производства, связанные с обработкой несгораемых веществ и материалов в горячем, раскаленном или расплавленном состоянии и сопровождающиеся выделением лучистого тепла, систематическим выделением искр и пламени, а также производства, связанные со сжиганием твердого, жидкого и газообразного топлива.

В эту категорию входят литейные и плавильные цехи; печные отделения газогенераторных станций; кузницы; мотовозные и паровозные депо; цехи горячен прокатки металла; мотороиспытательные станции; помещения для двигателей внутреннего сгорания; цехи термической обработки металла; главные корпуса электростанций; распределительные устройства с выключателями и аппаратурой, содержащей масла 60 кГ и менее в единице оборудования; высоковольтные лаборатории; котельные и т. п.

В категорию Д входят производства, связанные с обработкой несгораемых веществ и материалов в холодном состоянии.

К этой категории причисляются механические цехи холодной обработки металлов (кроме магниевых сплавов); шихтовые (скрапные) дворы; содовое производство (кроме печных отделений); воздуходувные и компрессорные станции для подачи воздуха и других негорючих газов; цехи регенерации кислот; депо электрокар и электровозов; инструментальные цехи; цехи холодной штамповки и прокатки металлов; добыча и холодная обработка минералов, руд, асбеста, солей и других негорючих материалов;цехи текстильной и бумажной промышленности с мокрыми процессами производства; цехи переработки мясных, рыбных и молочных продуктов и т. п.; щиты управления; водоочистка; багерная насосная; золо-шлакоотстойник; насосные и водо

ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ ПРИ ПРОЕКТИРОВАНИИ ВЕНТИЛЯЦИИ

33

приемные устройства электростанций; углекислотные и хлорные установки; градирни и т. п.

К категориям А, Б и В не относятся производства, в которых горючие жидкости, газы и пары сжигаются в качестве топлива или утилизируются сжиганием в этом же помещении, а также производства, в которых технологический процесс протекает с применением открытого огня в помещении.

Склады подразделяются на категории в соответствии с пожарной опасностью находящихся в них материалов применительно к категориям, перечисленным выше.

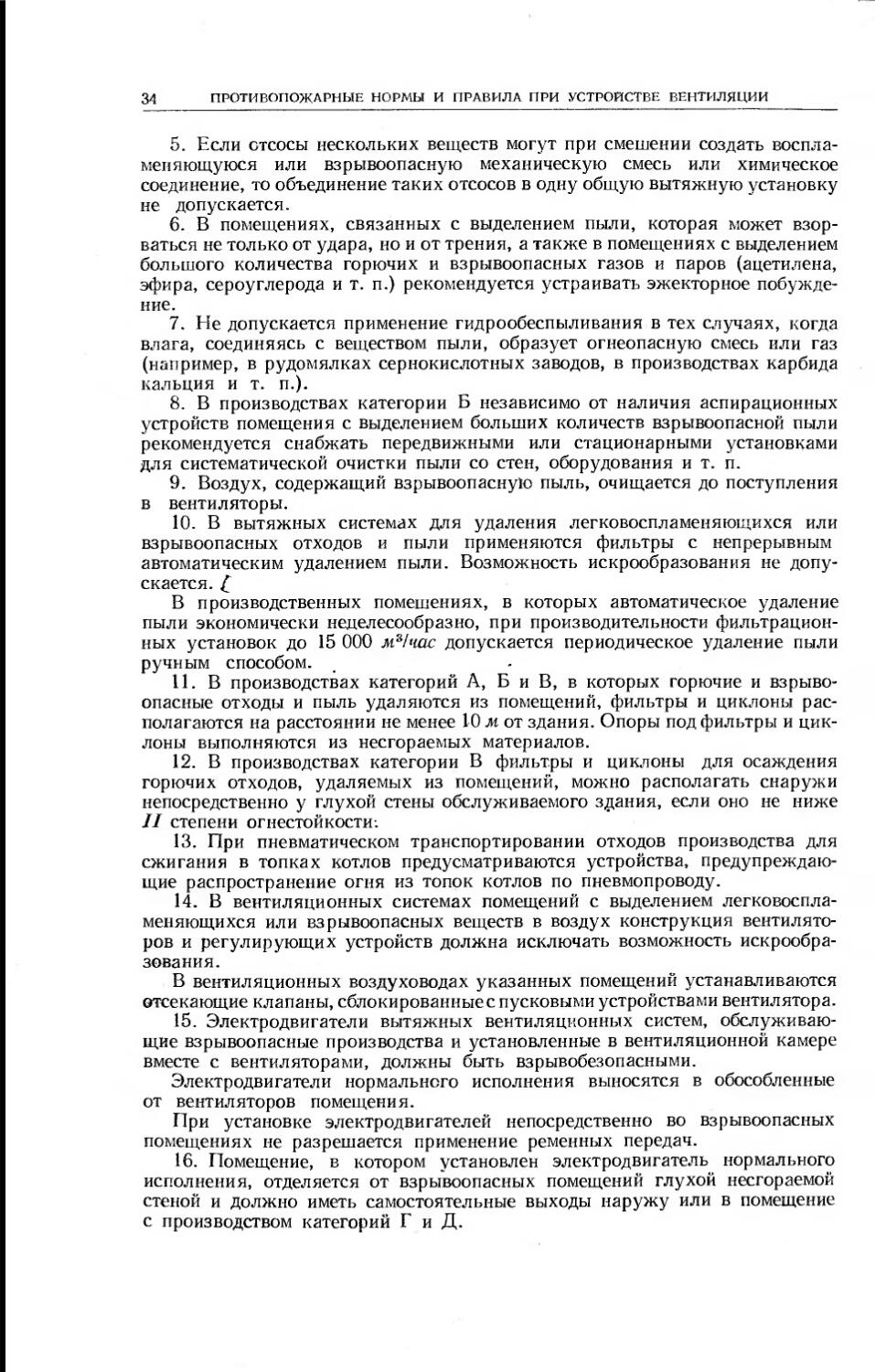

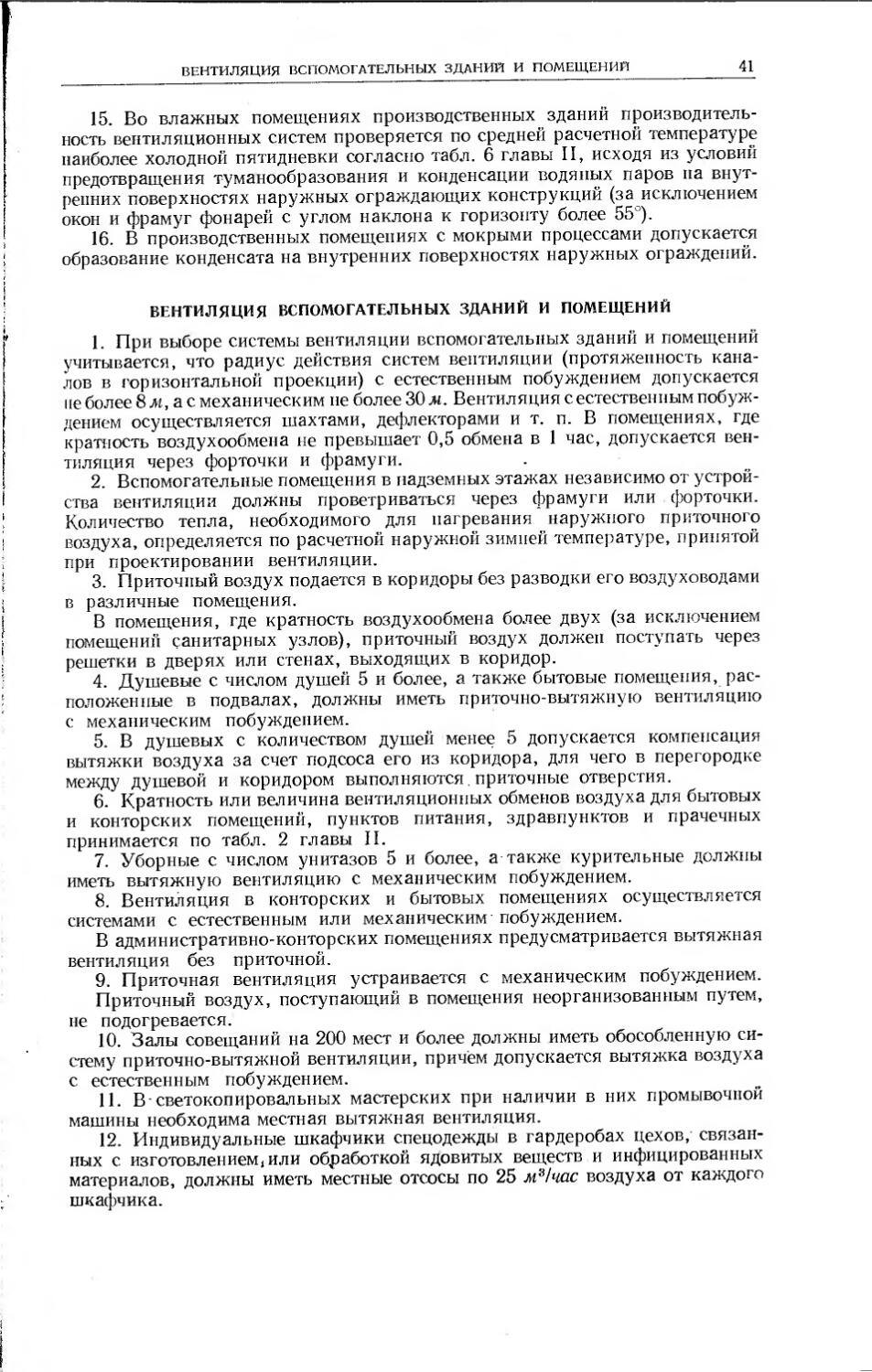

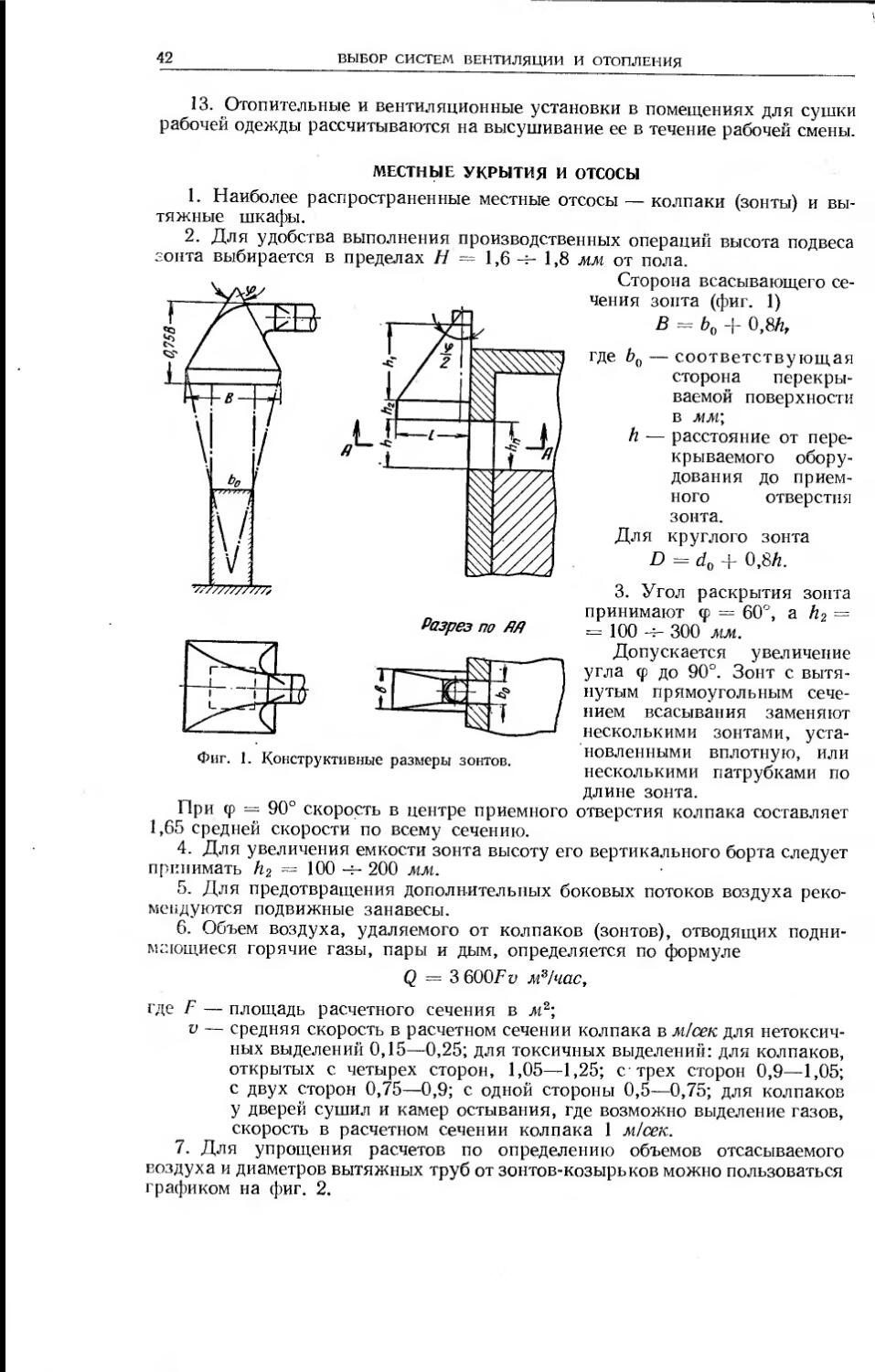

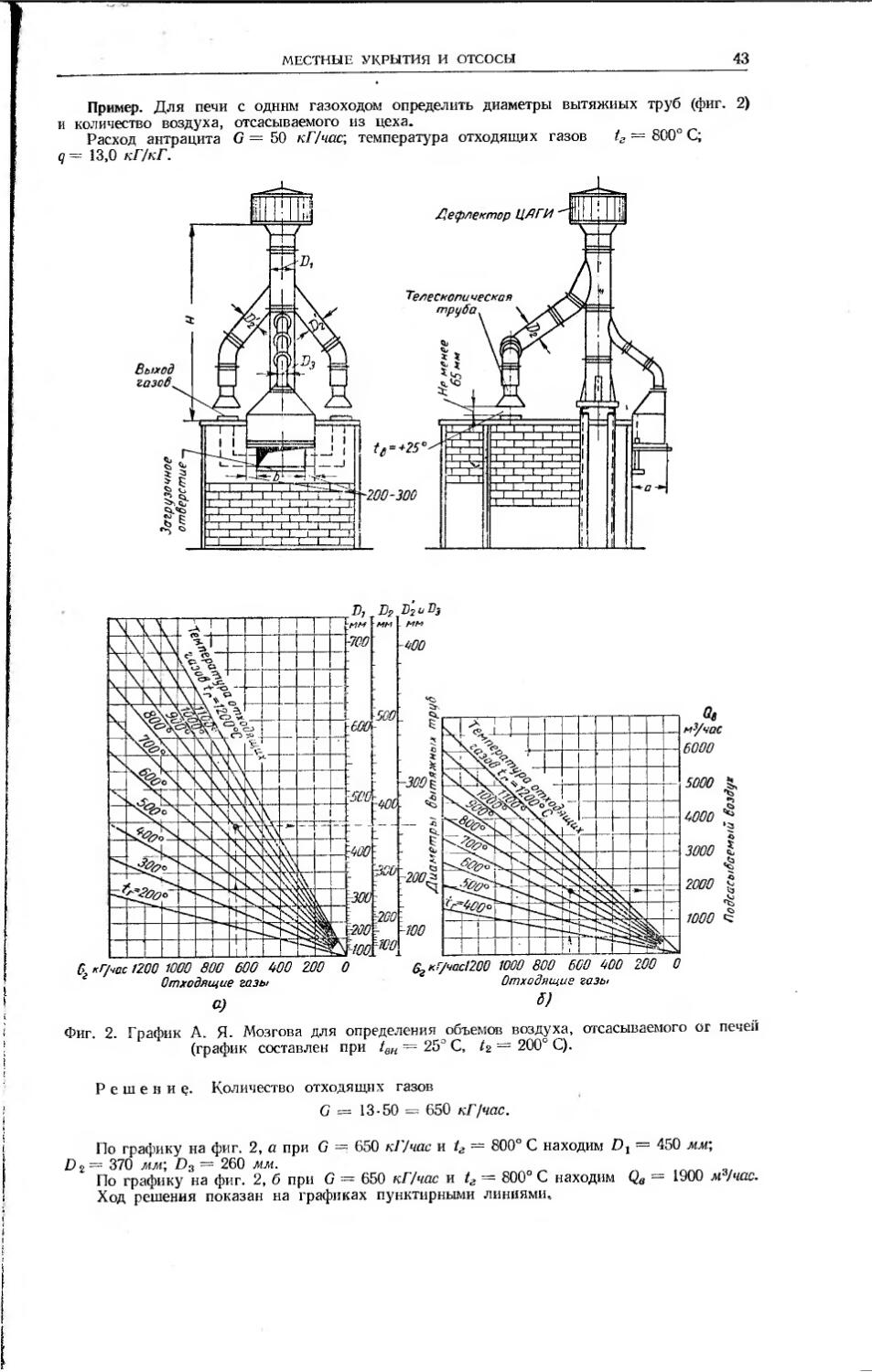

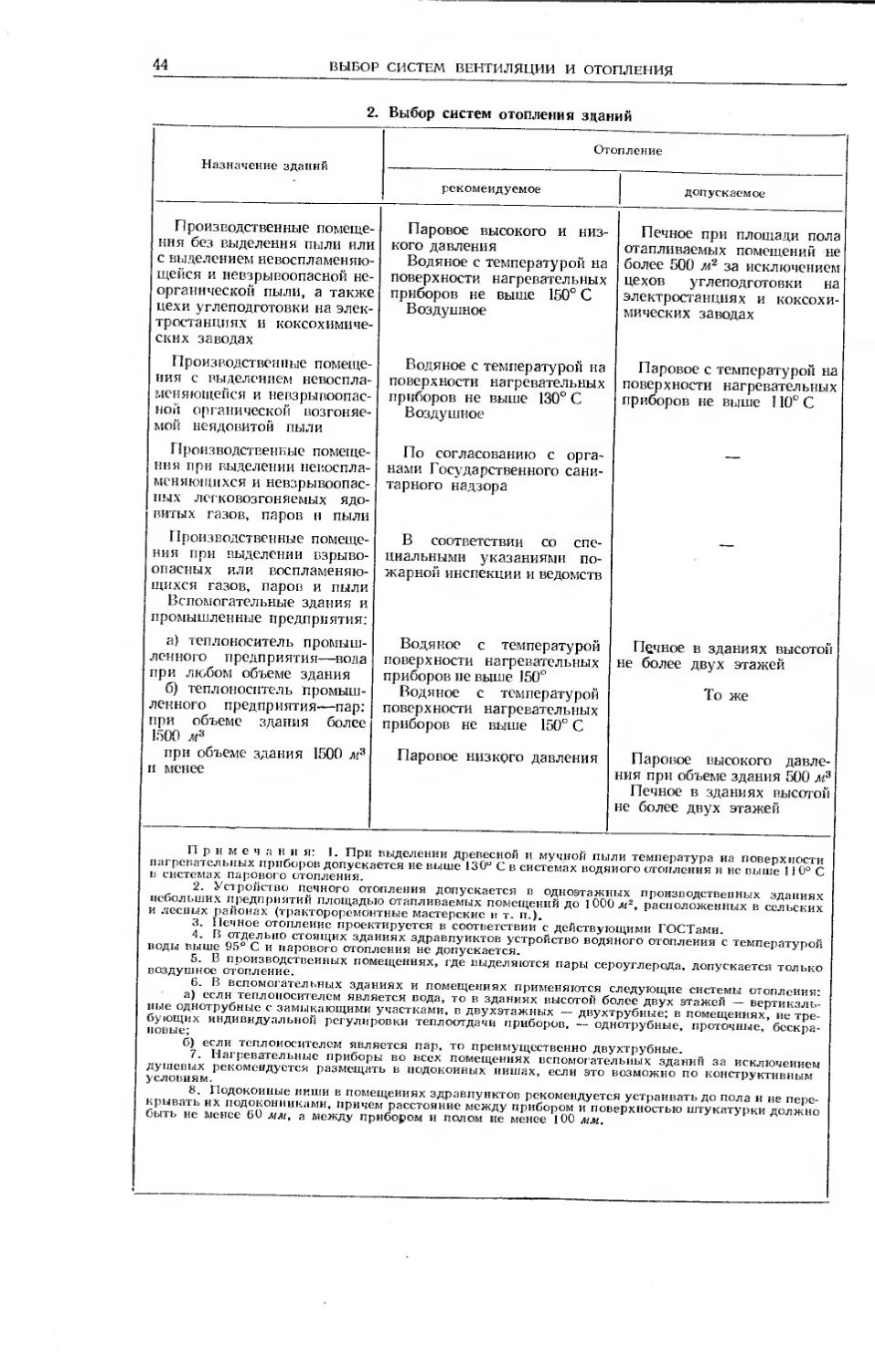

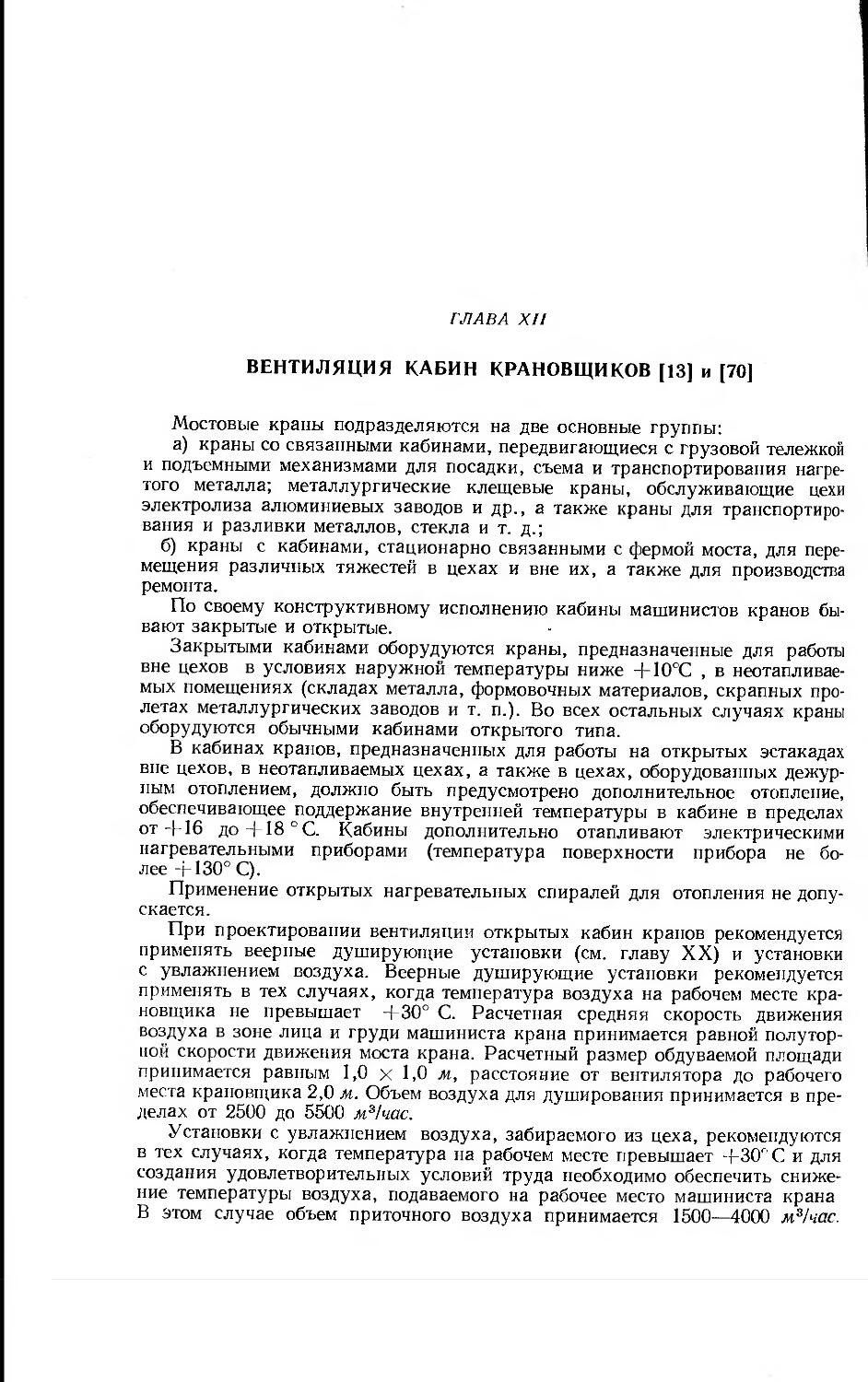

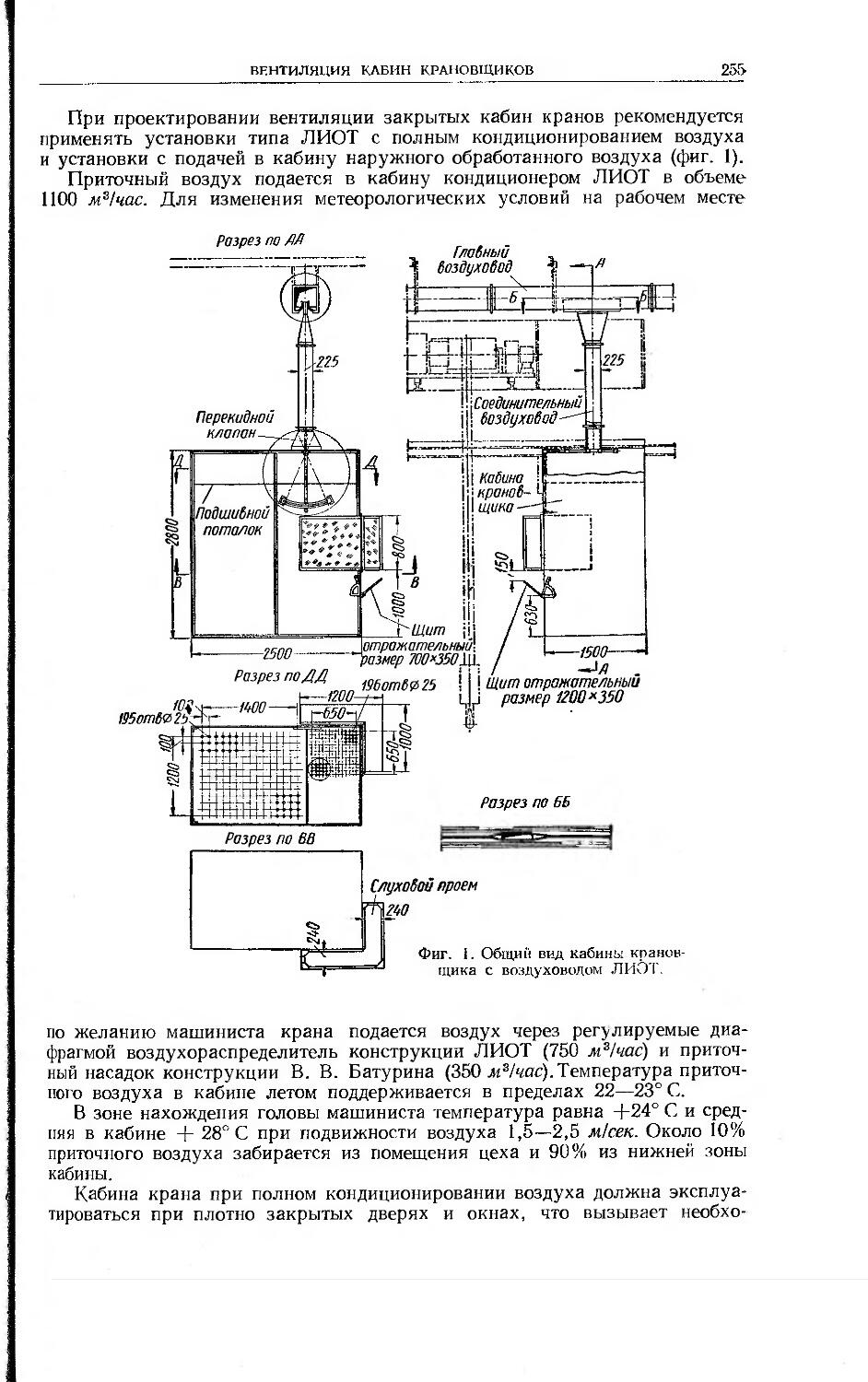

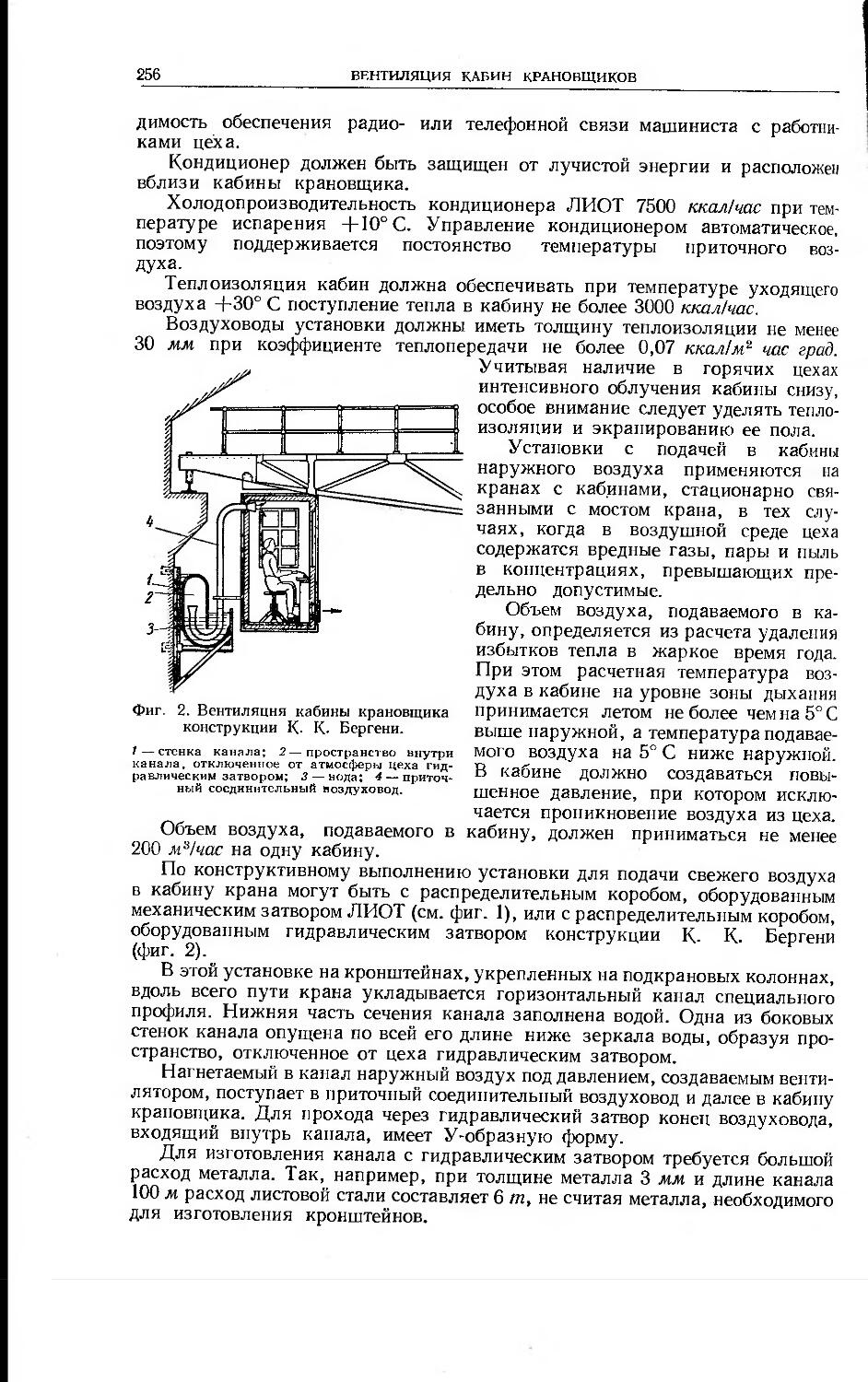

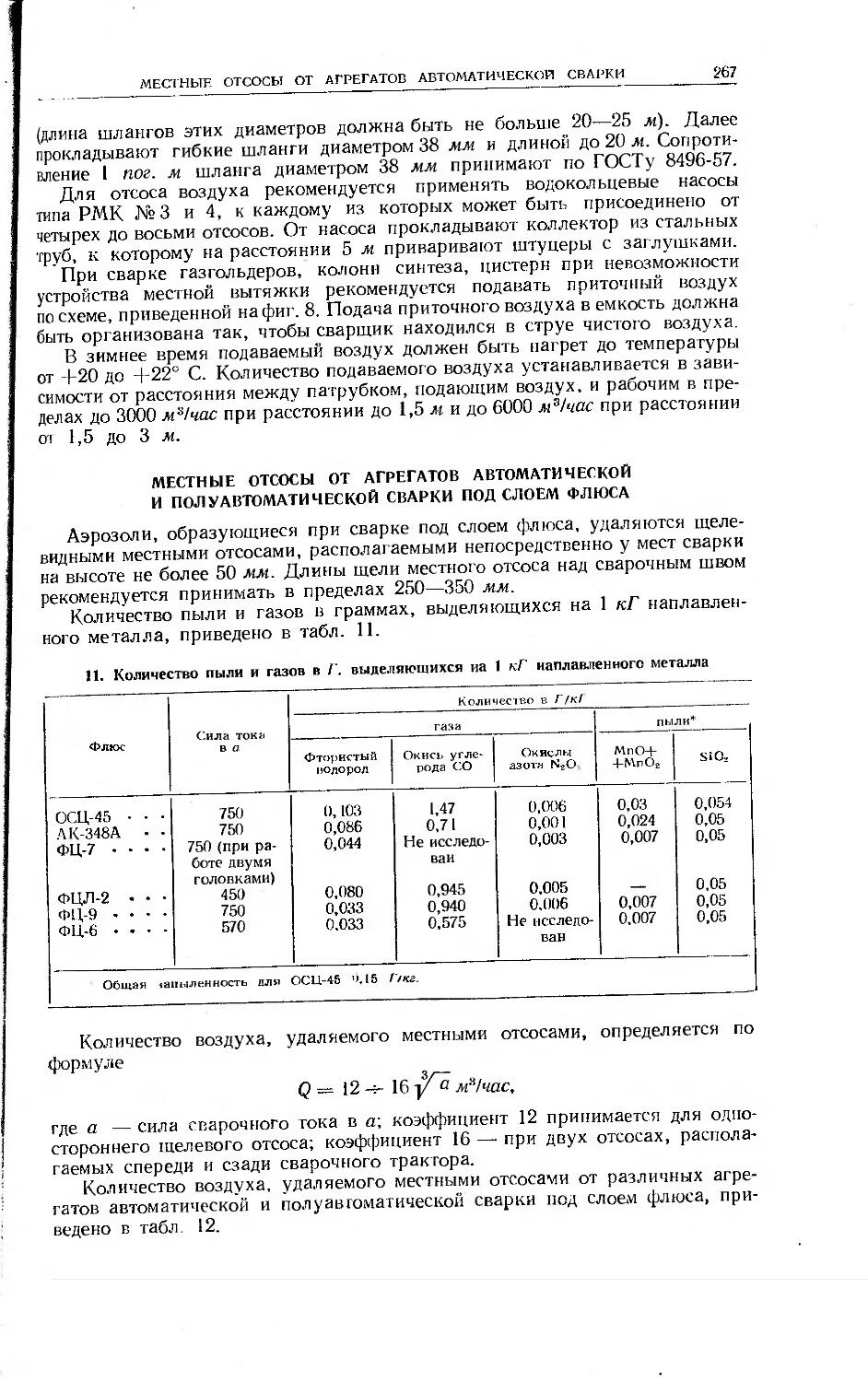

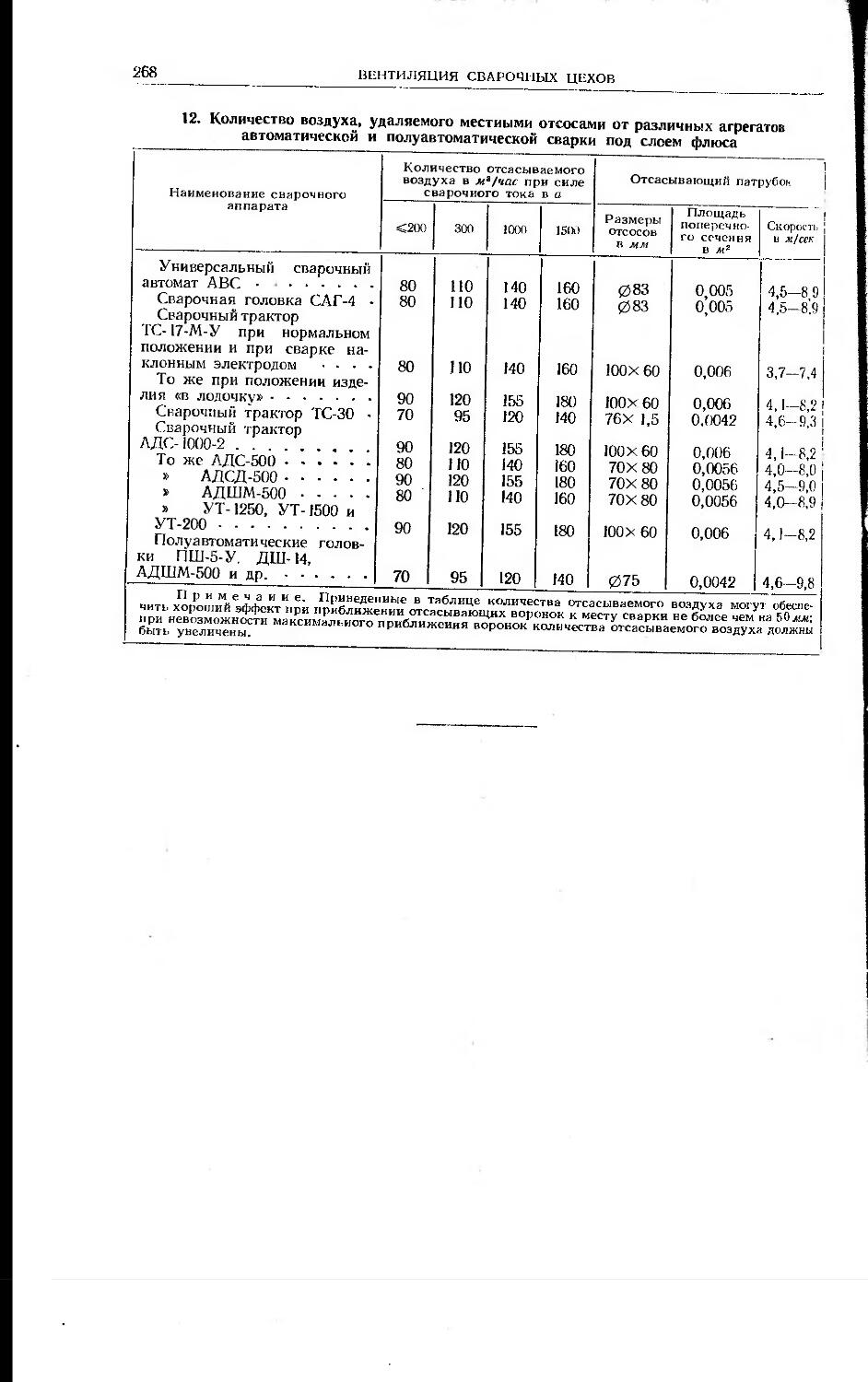

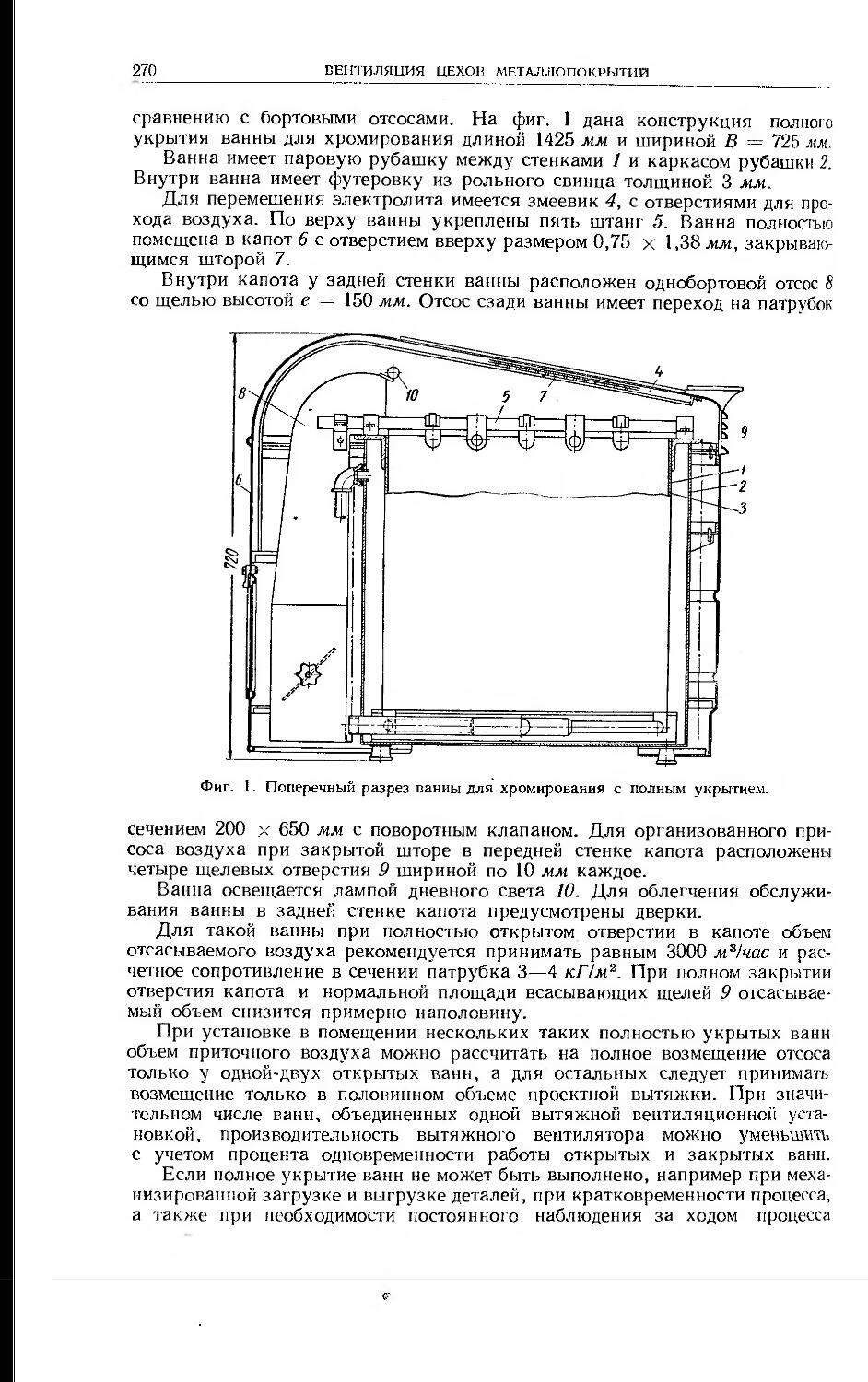

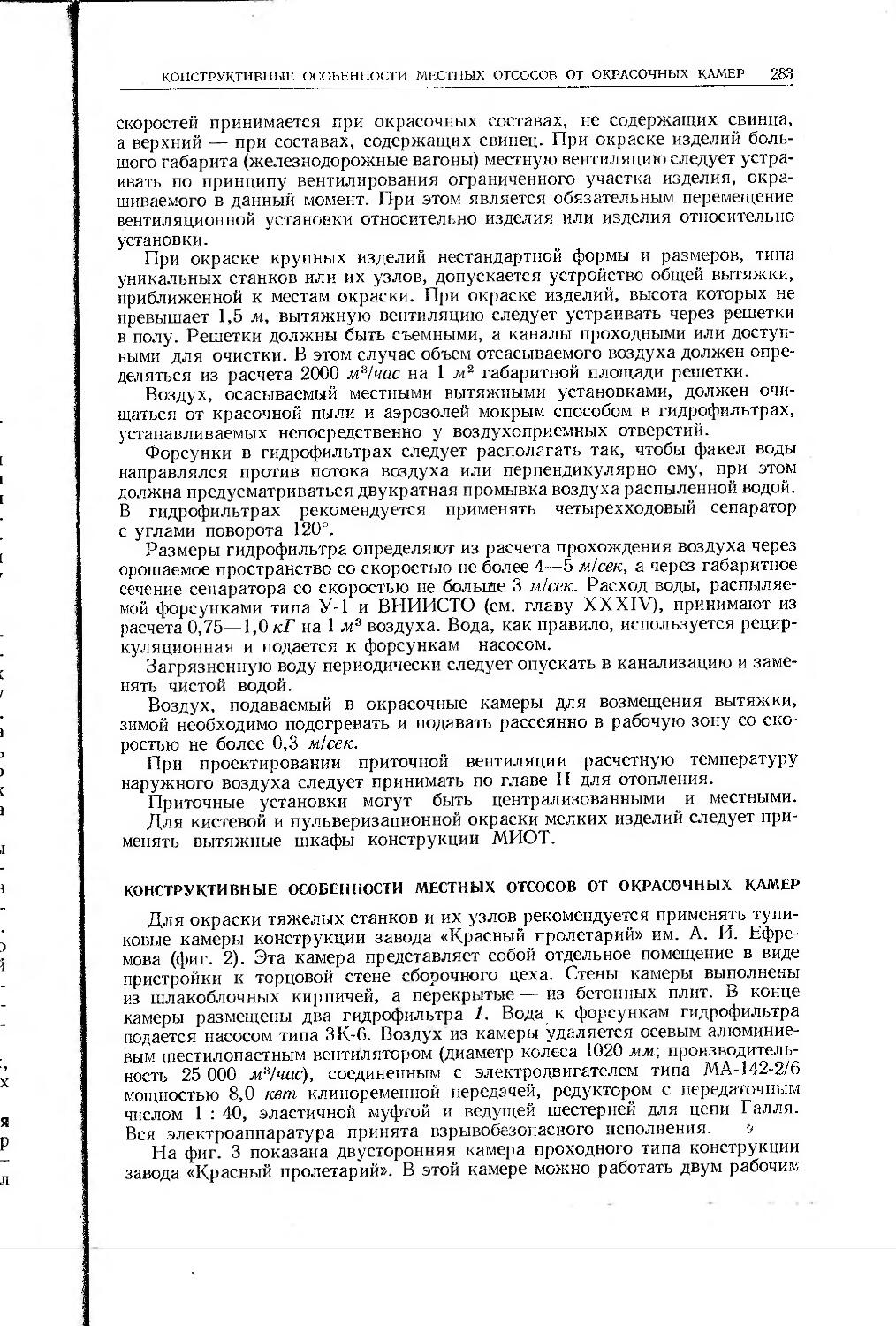

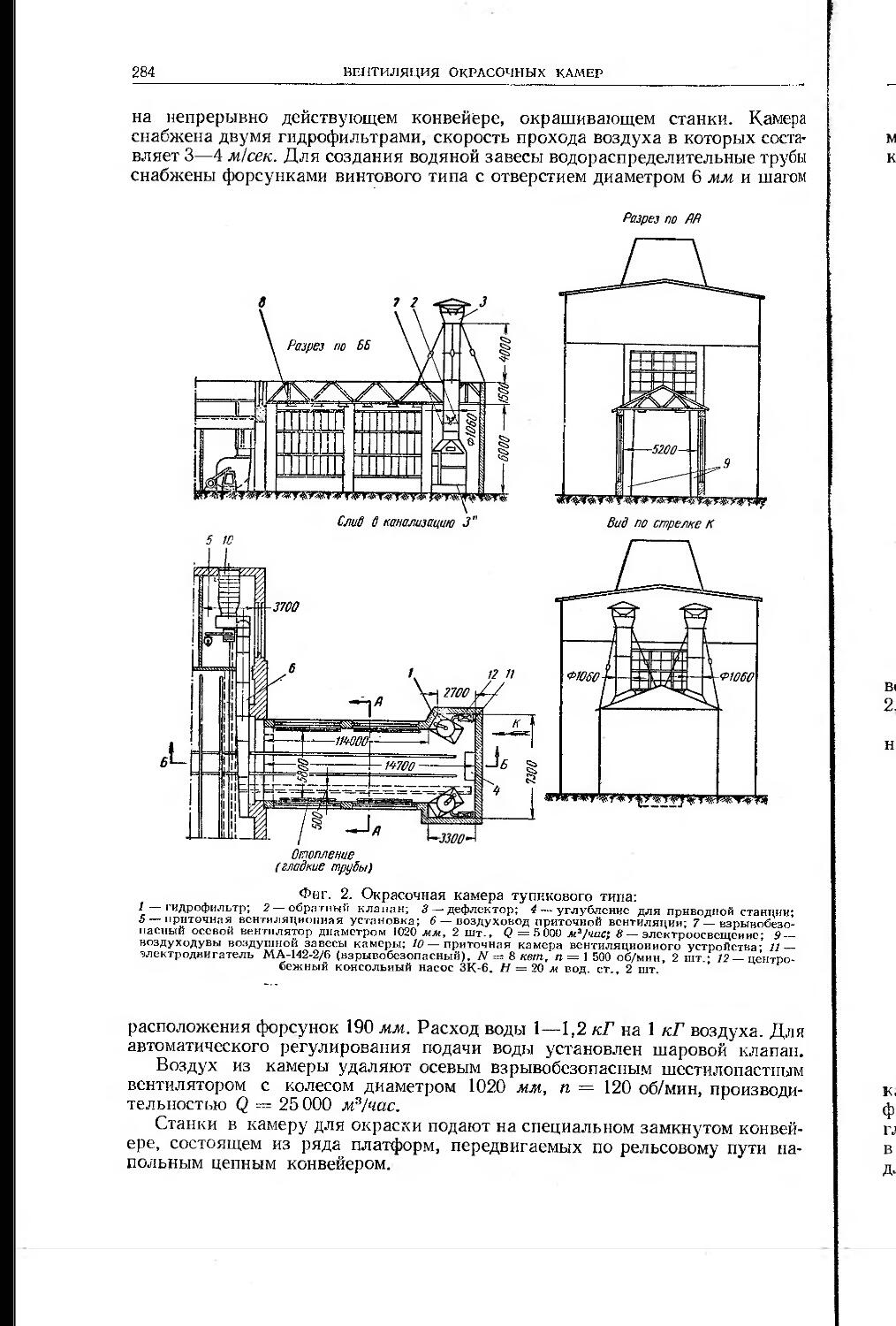

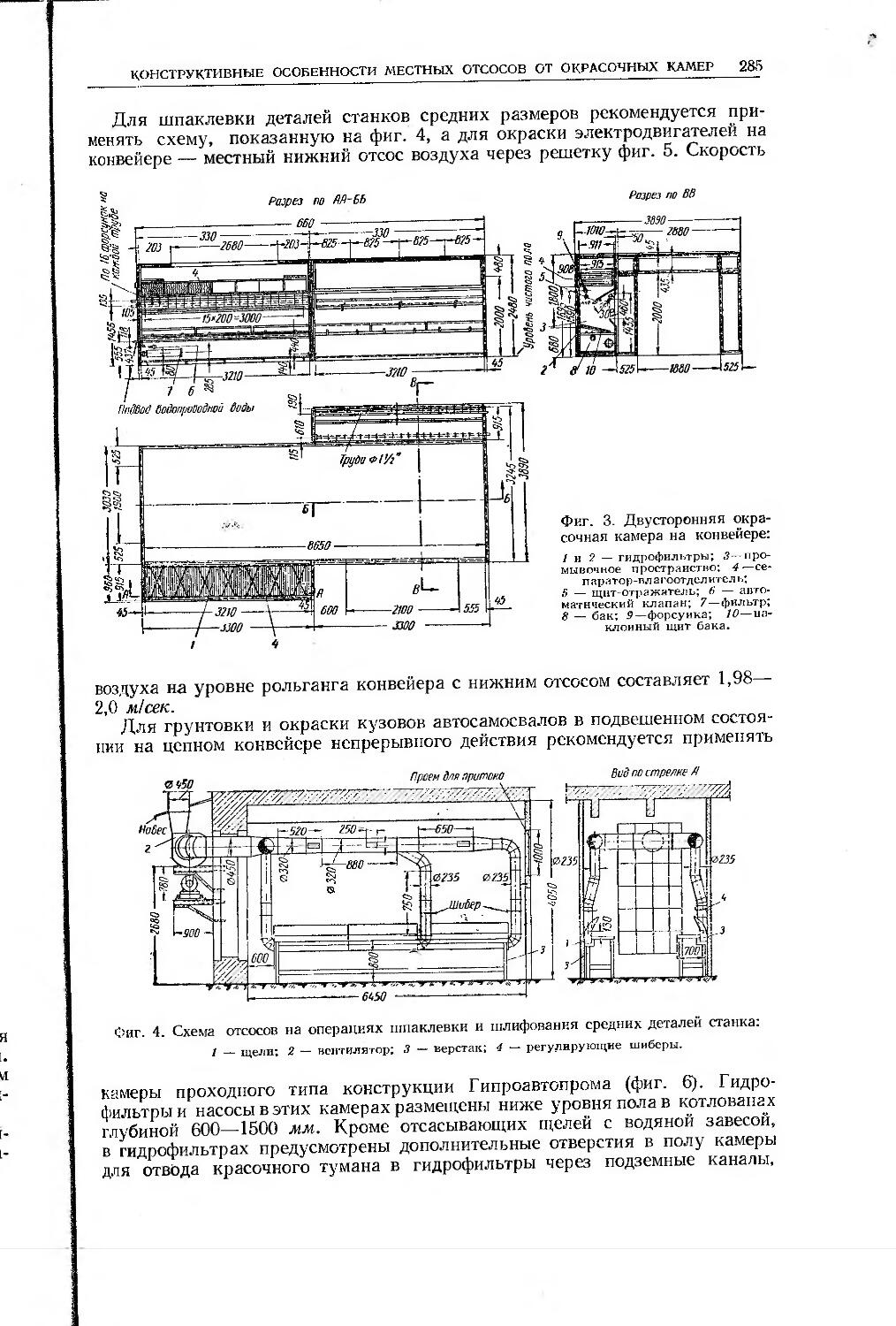

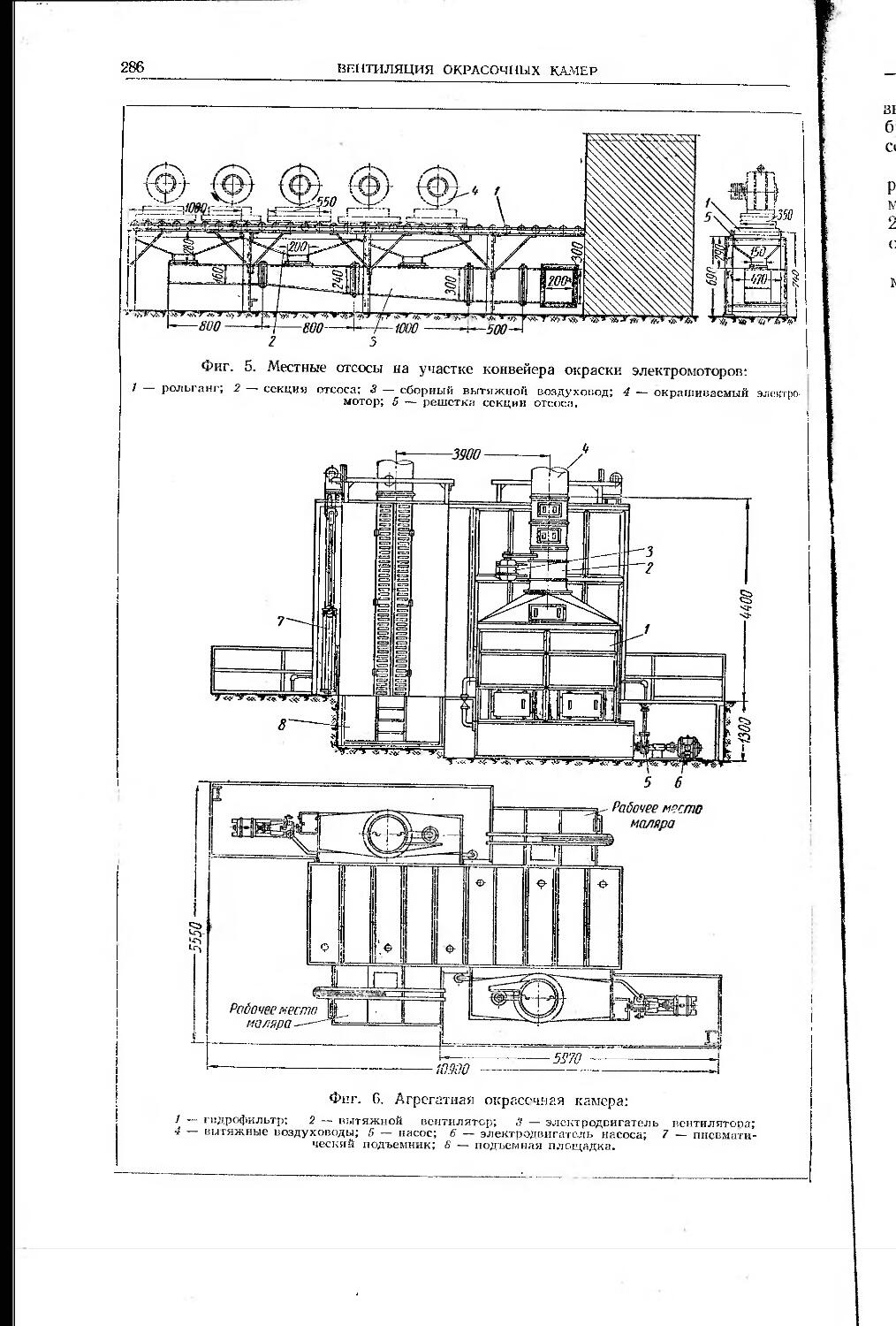

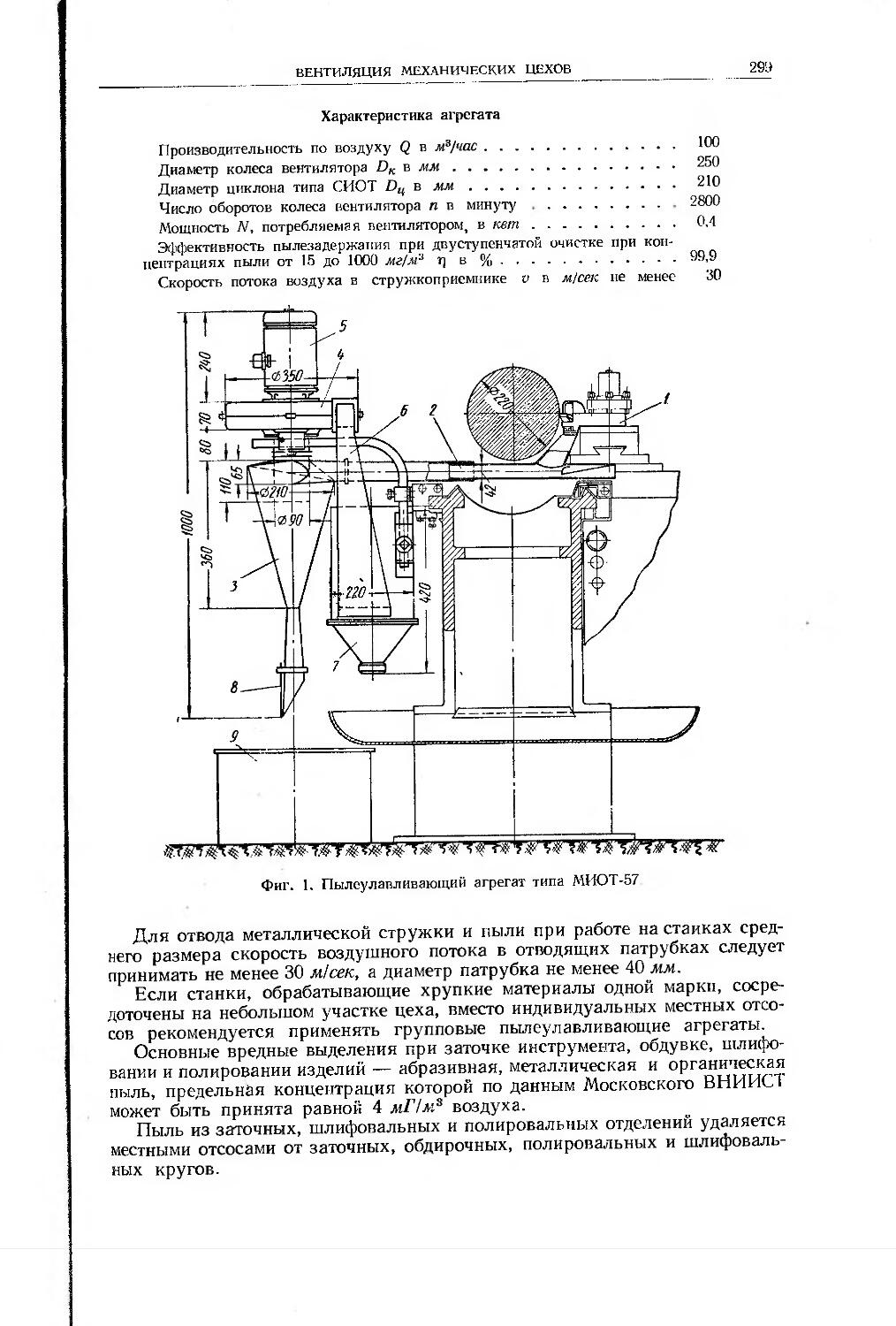

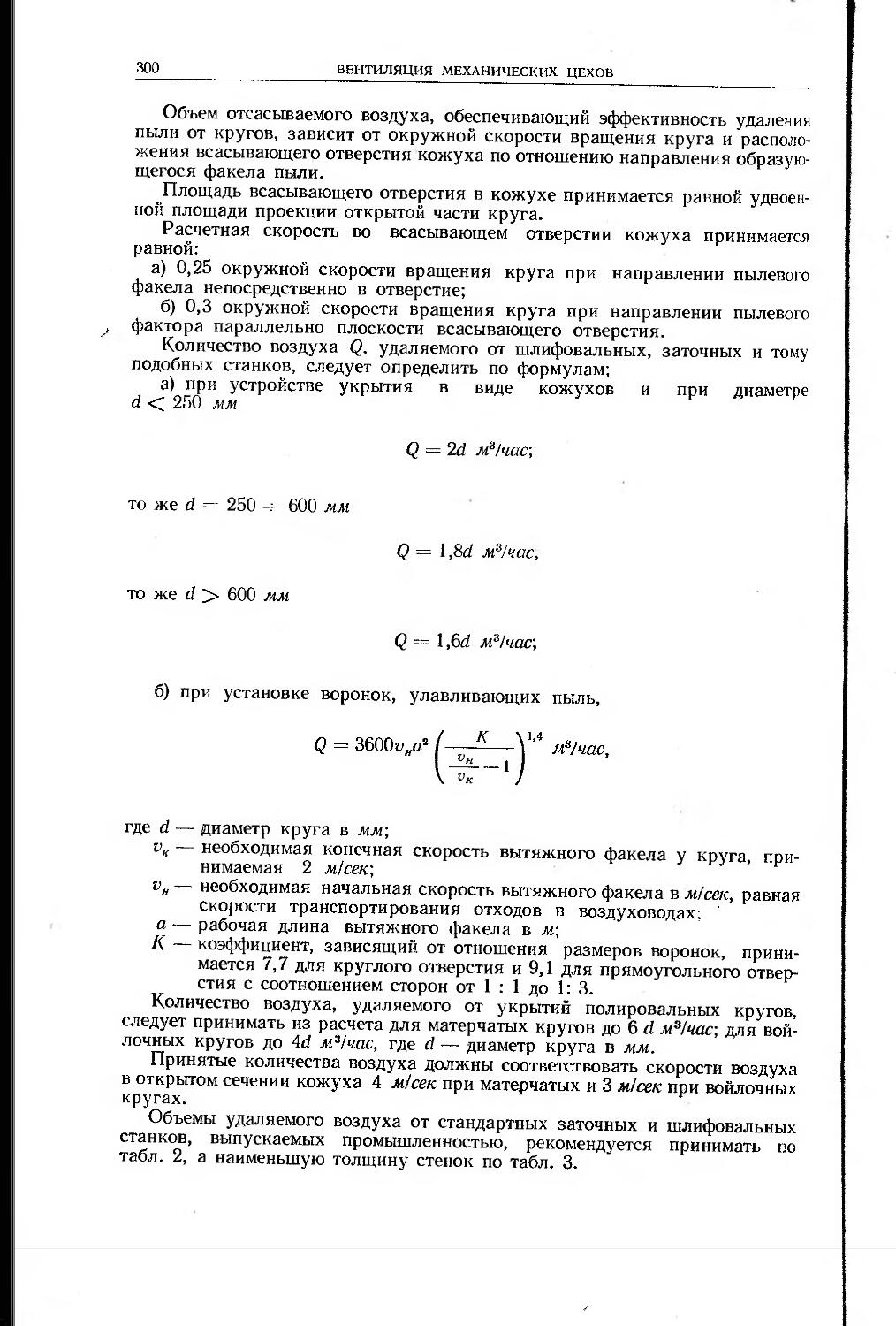

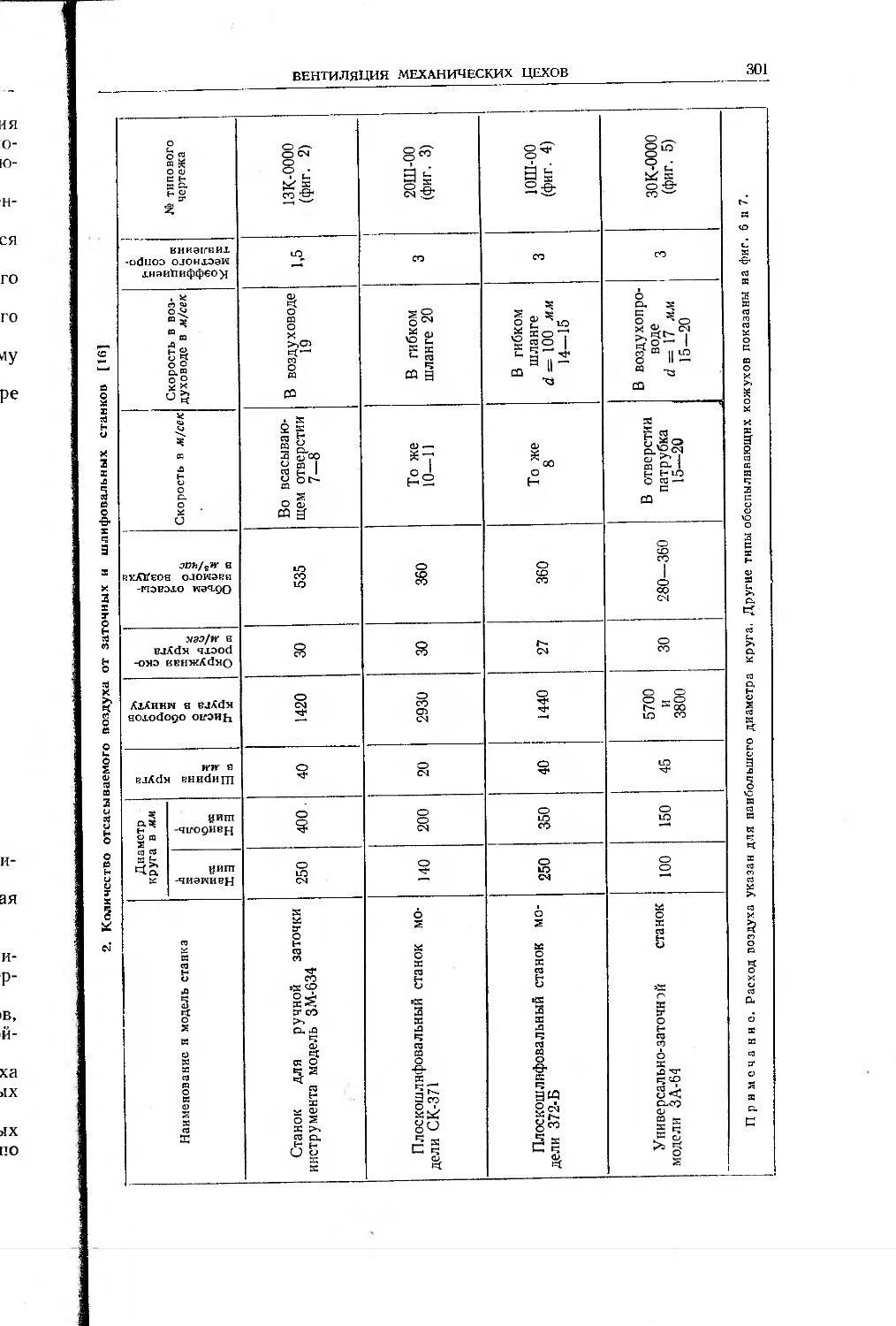

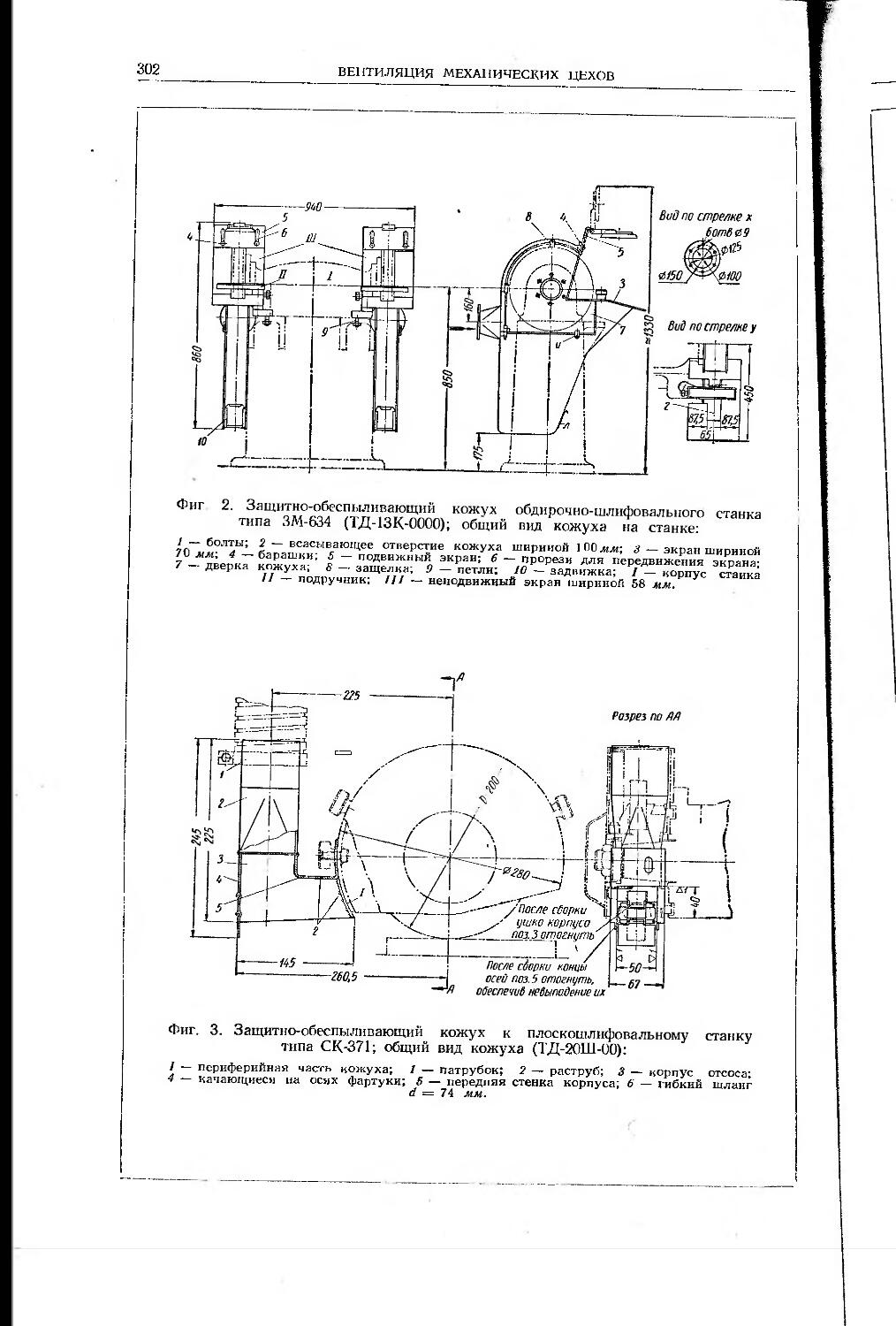

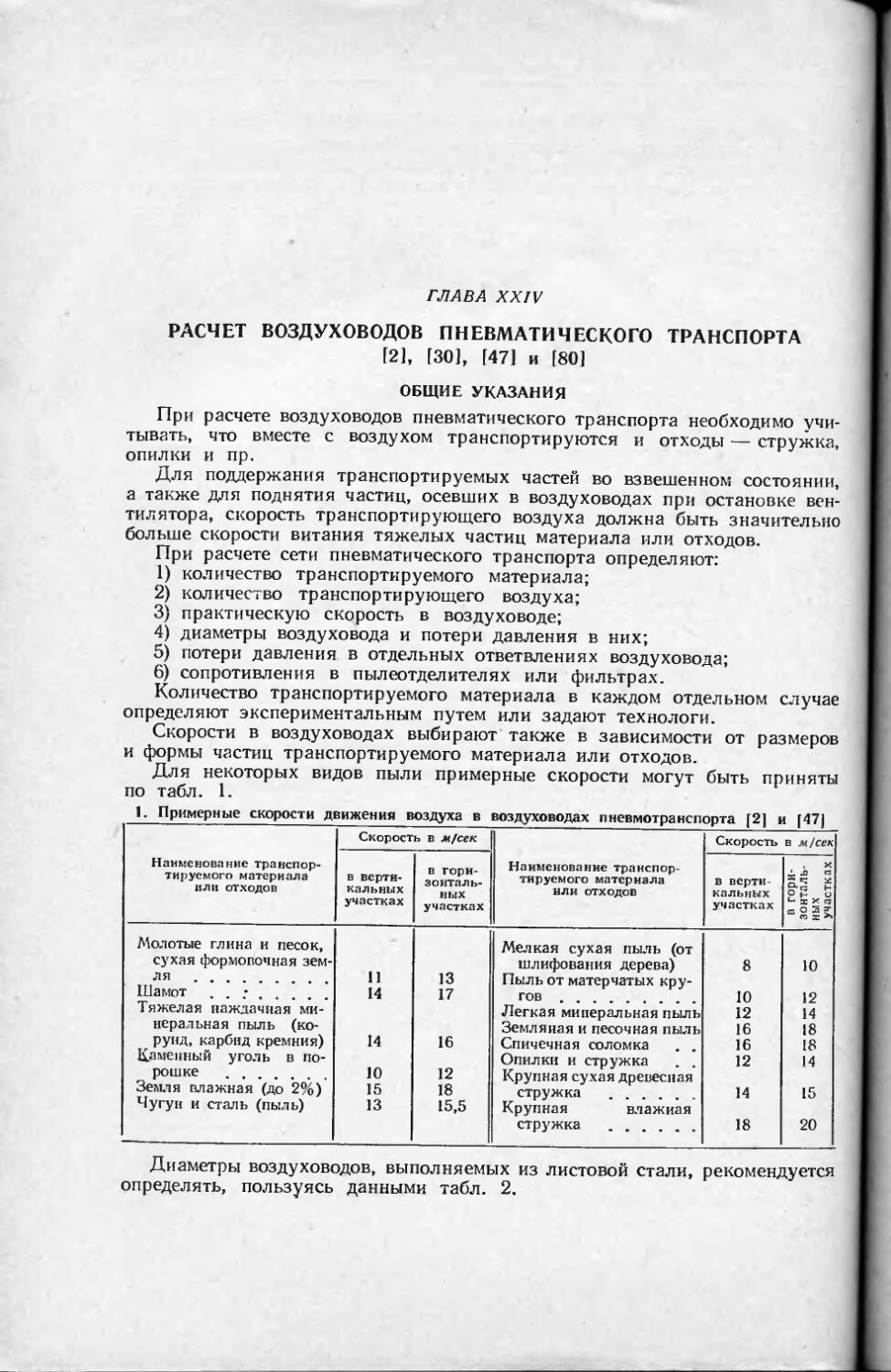

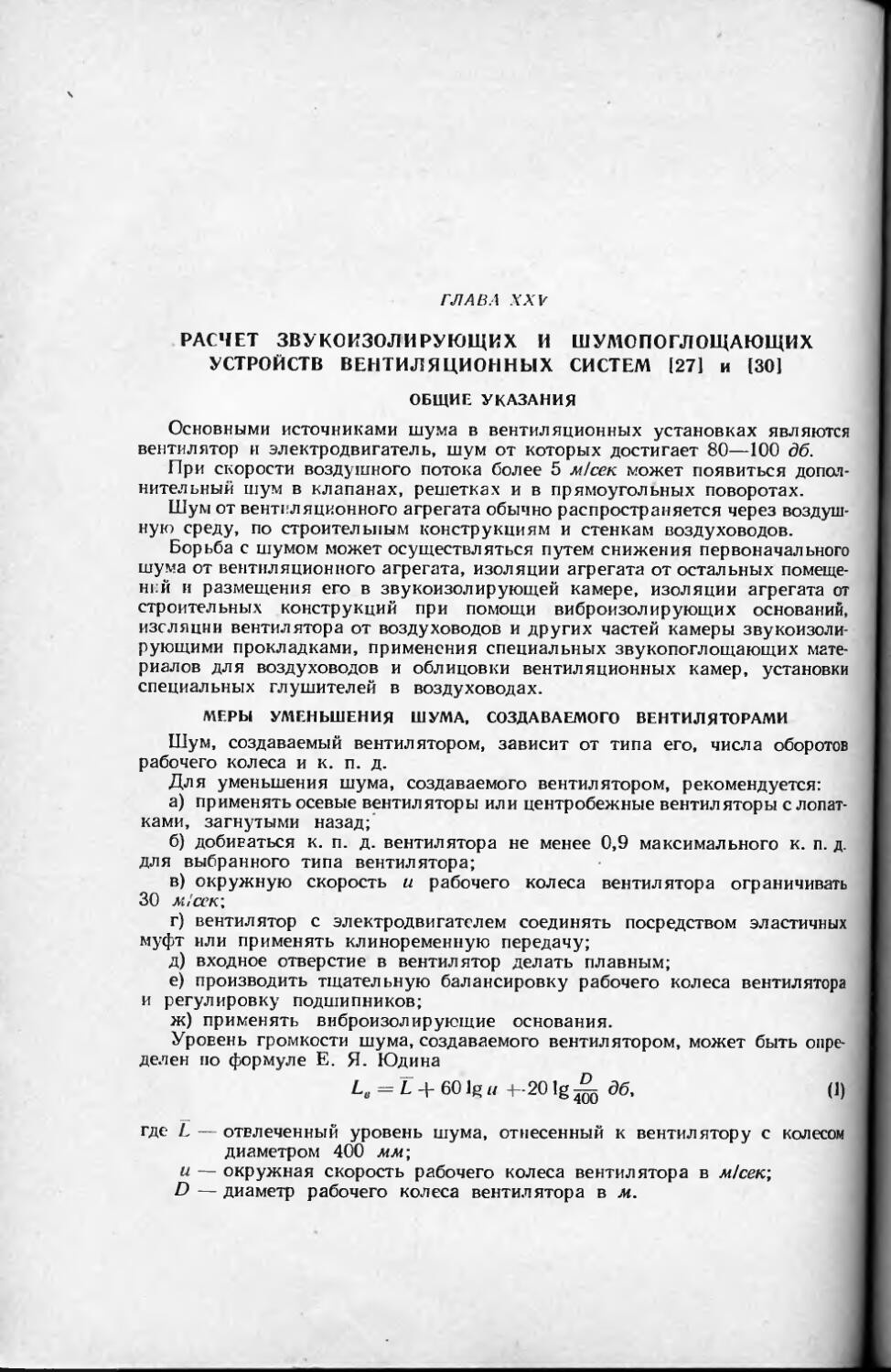

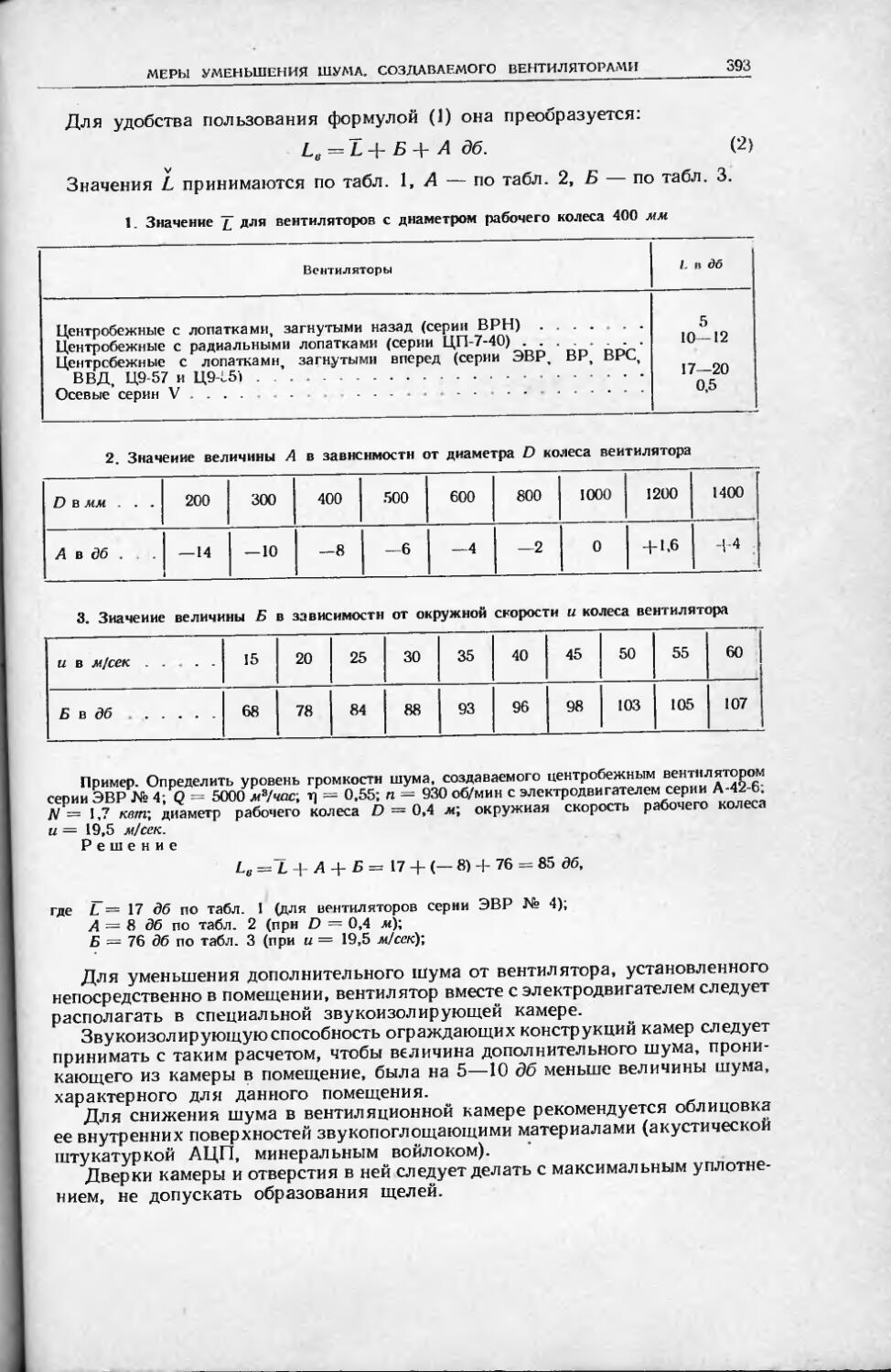

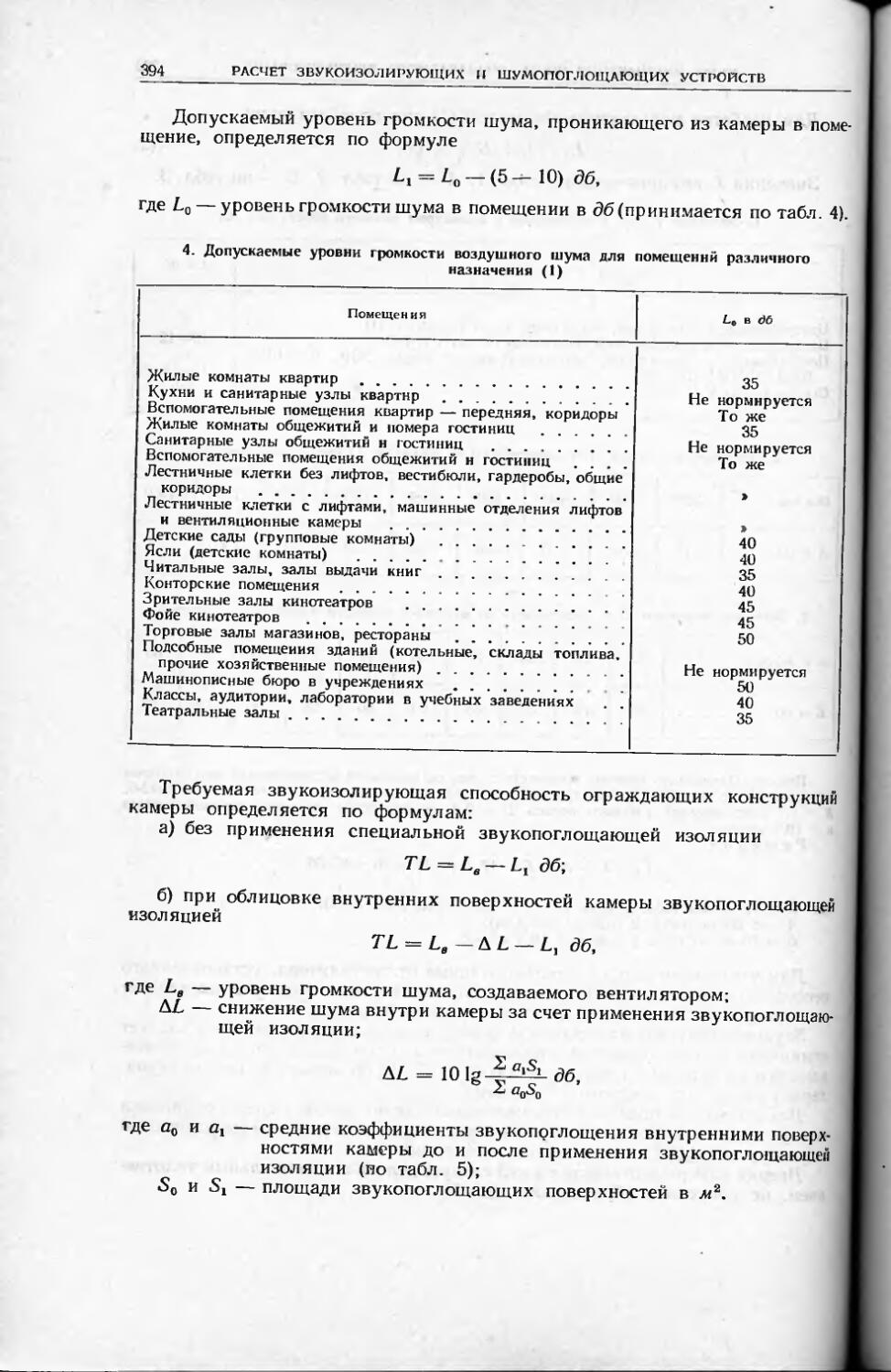

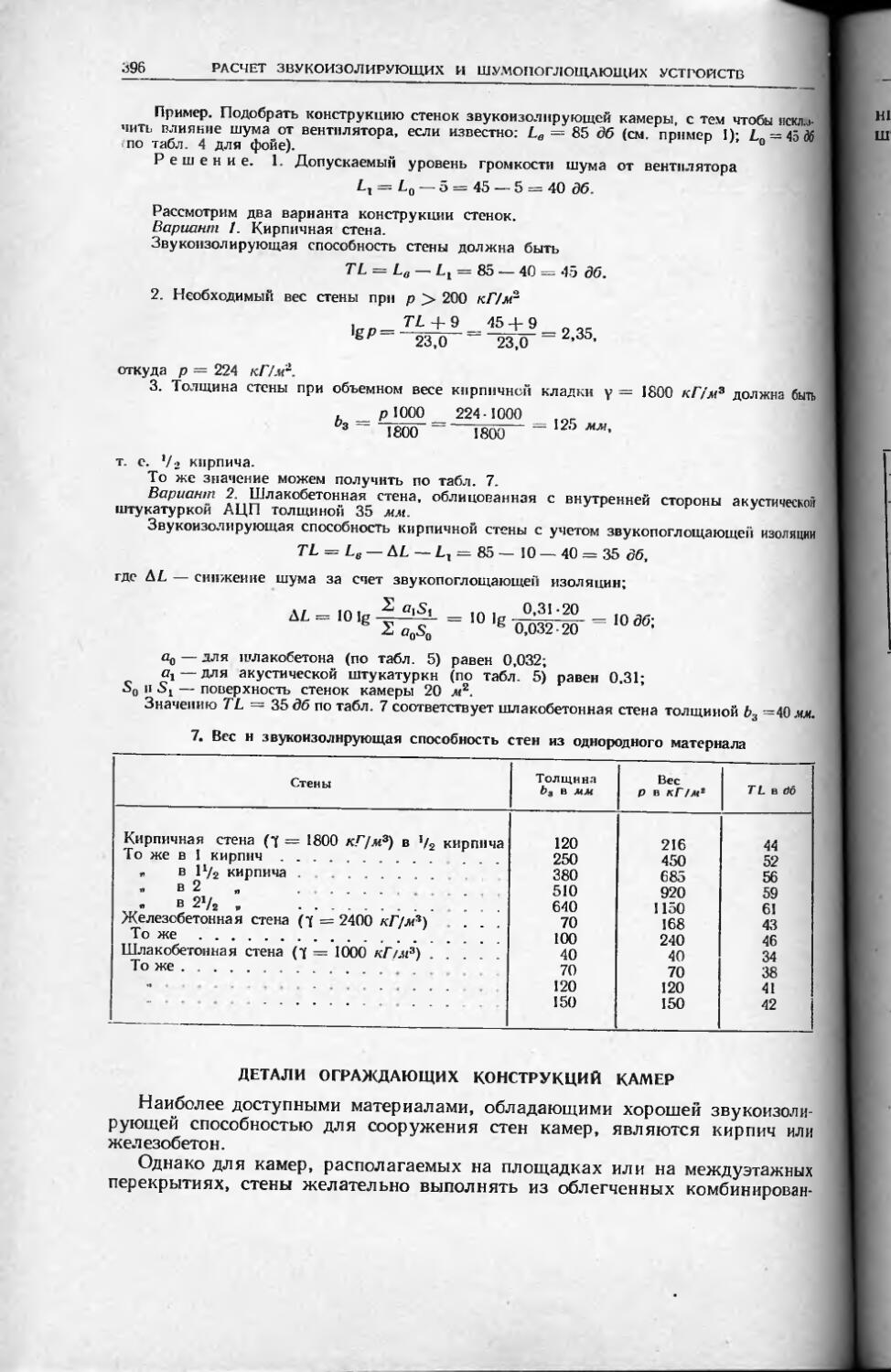

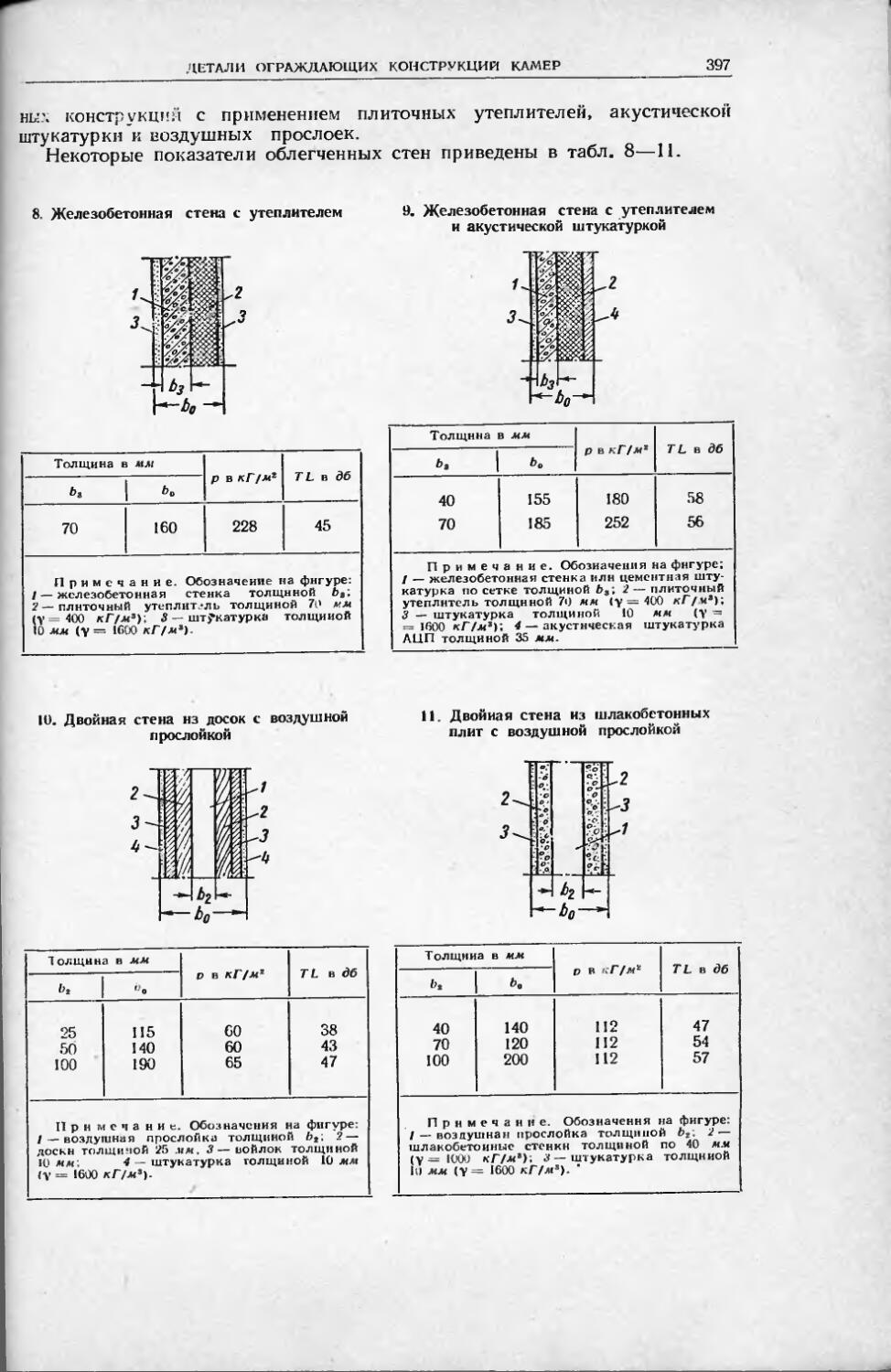

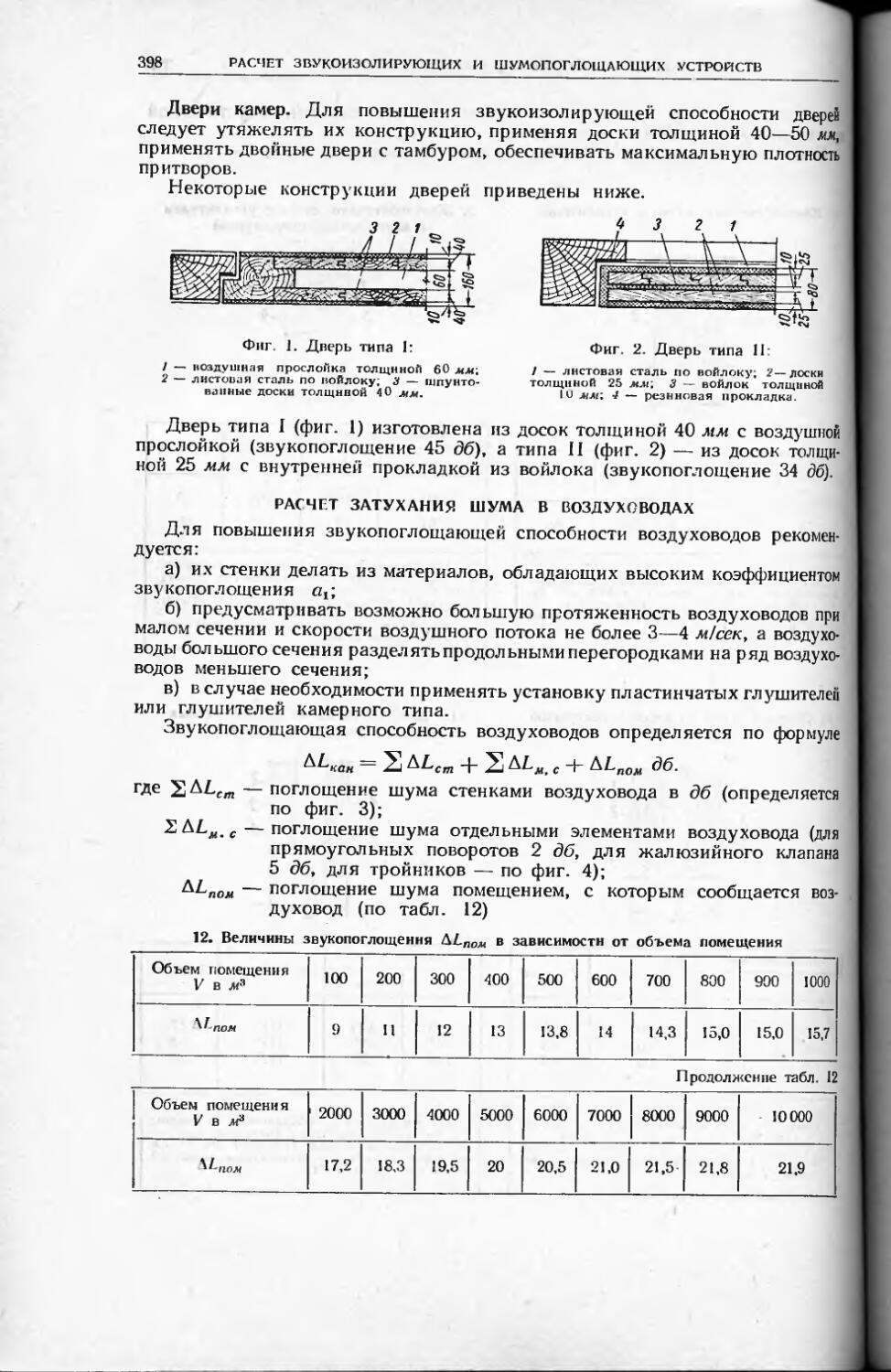

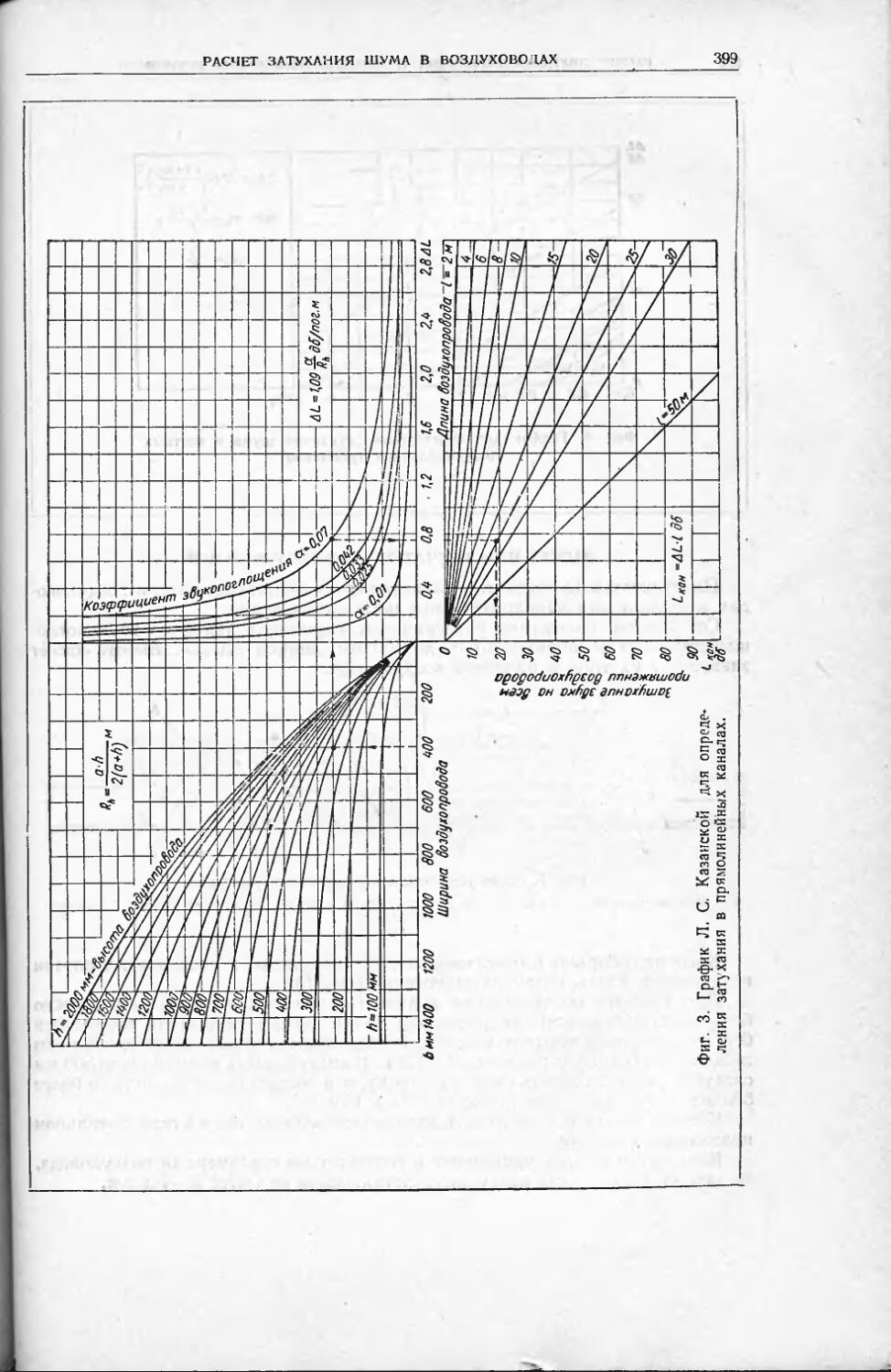

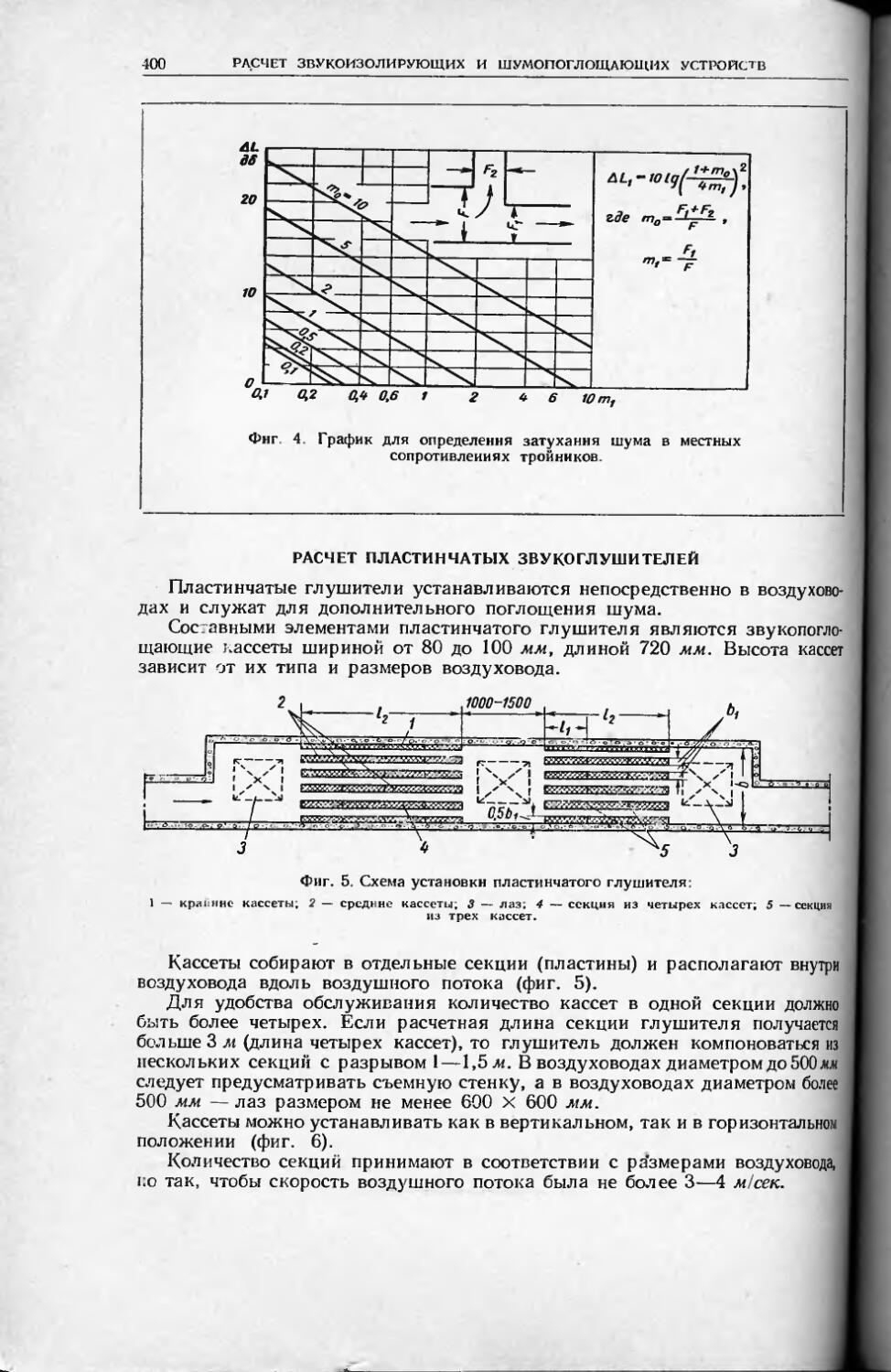

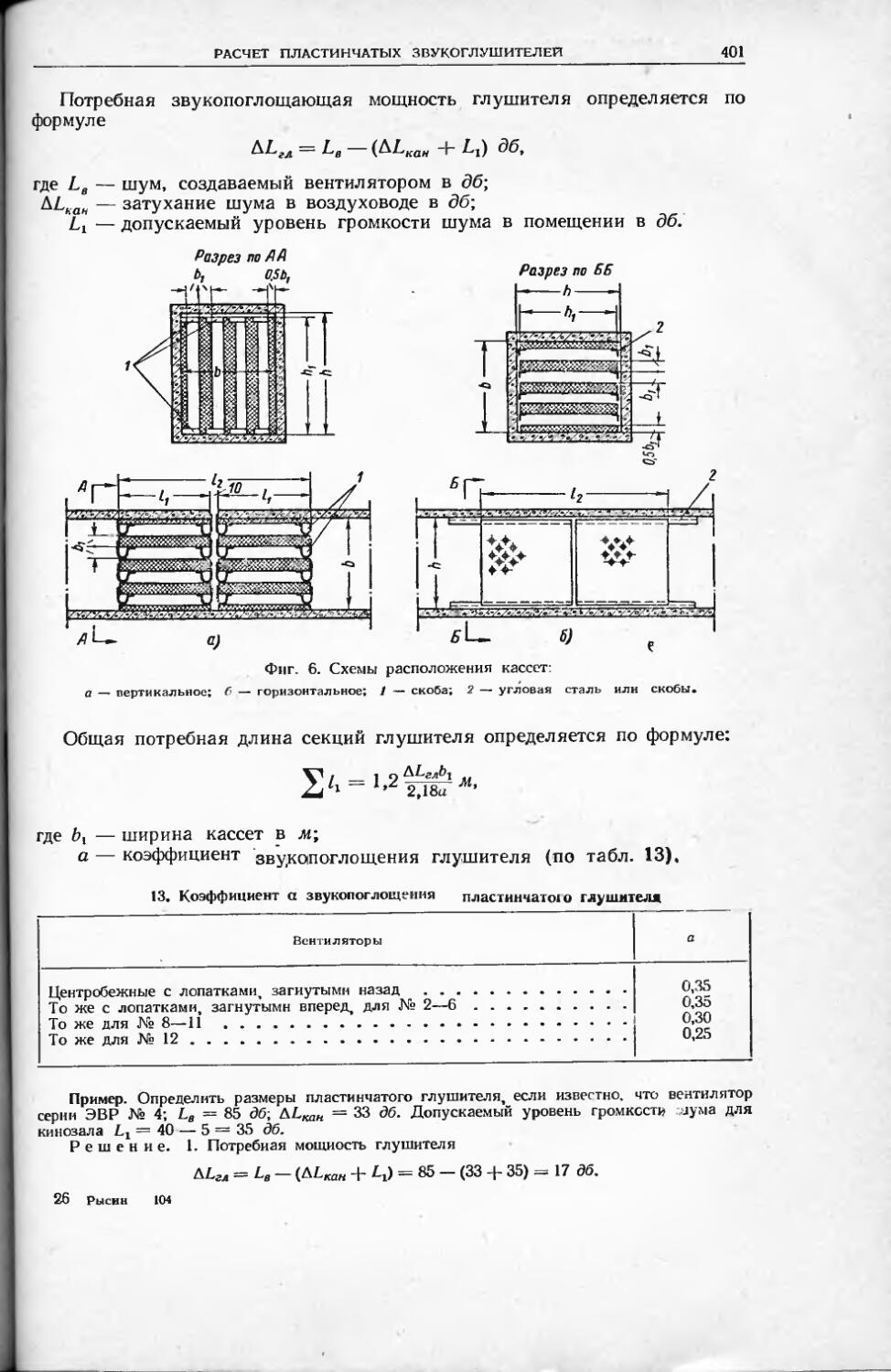

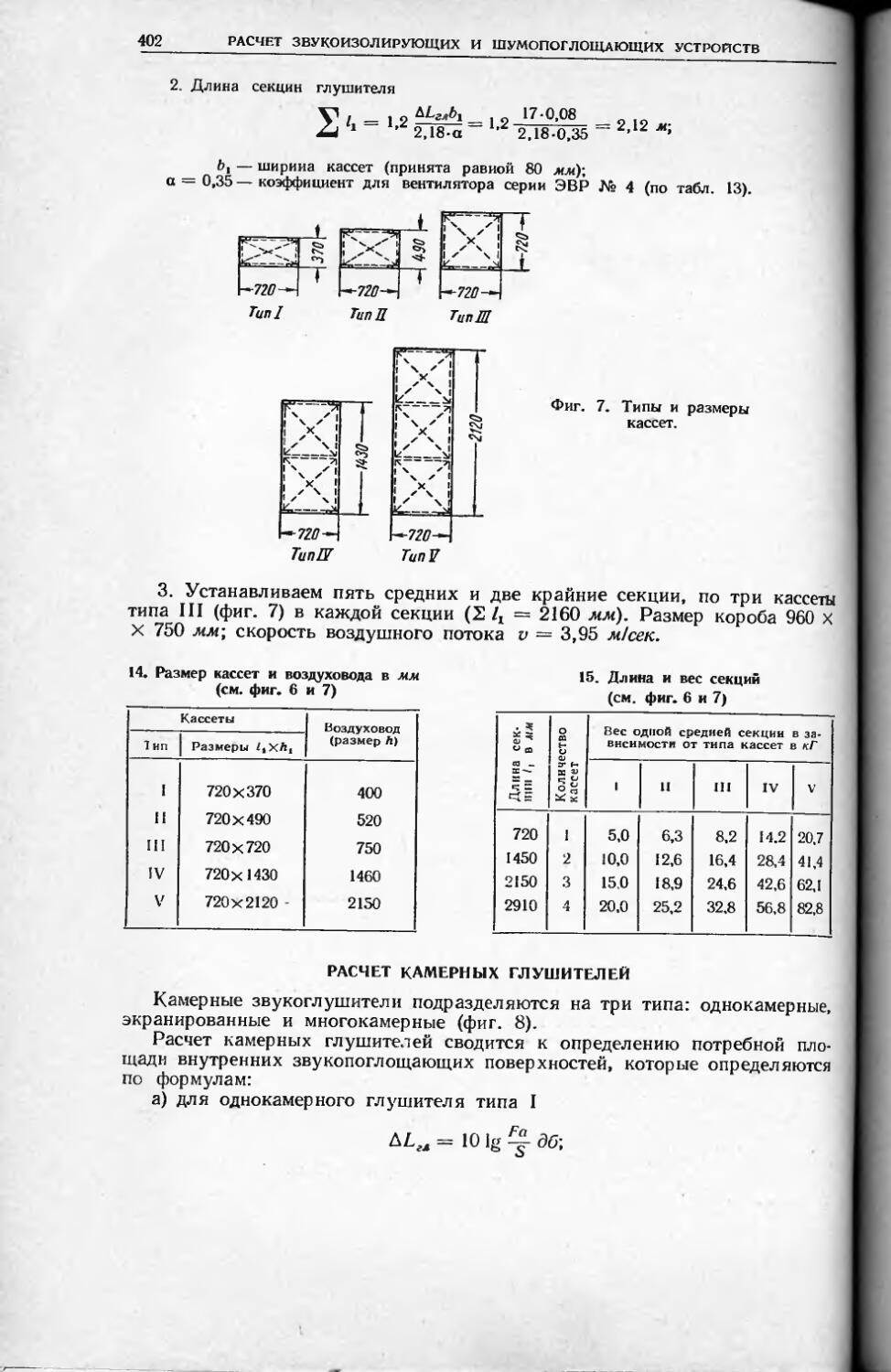

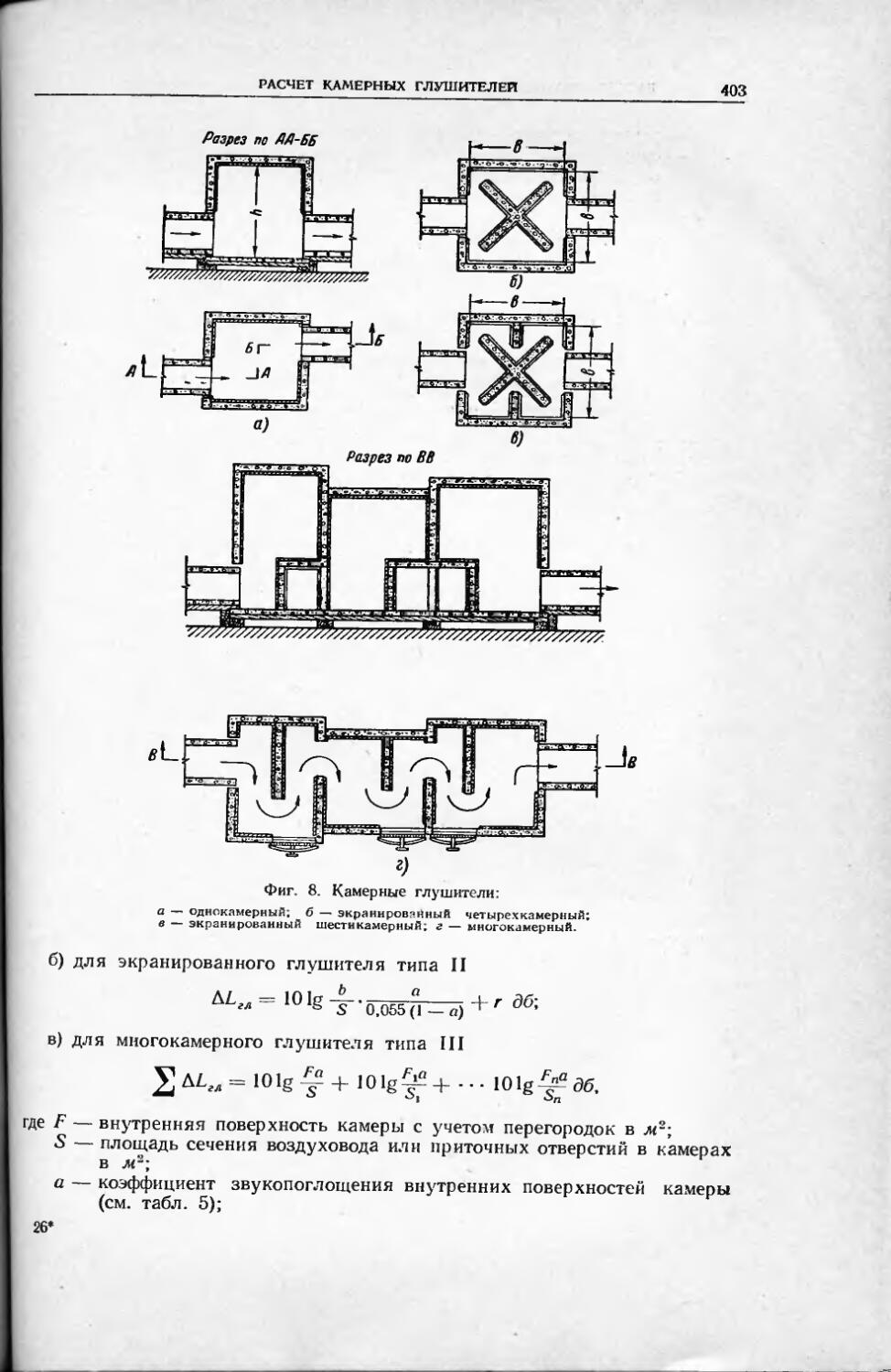

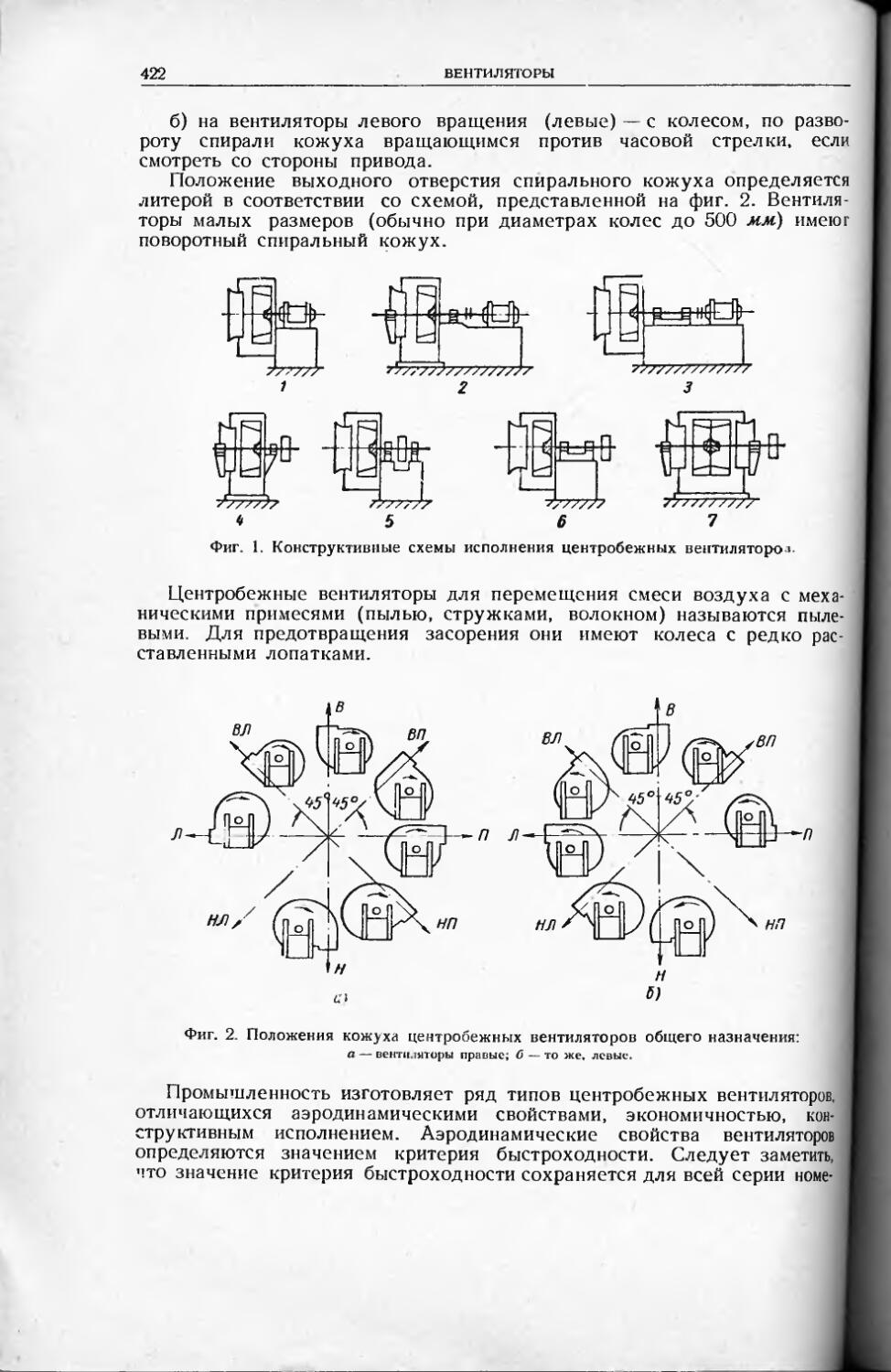

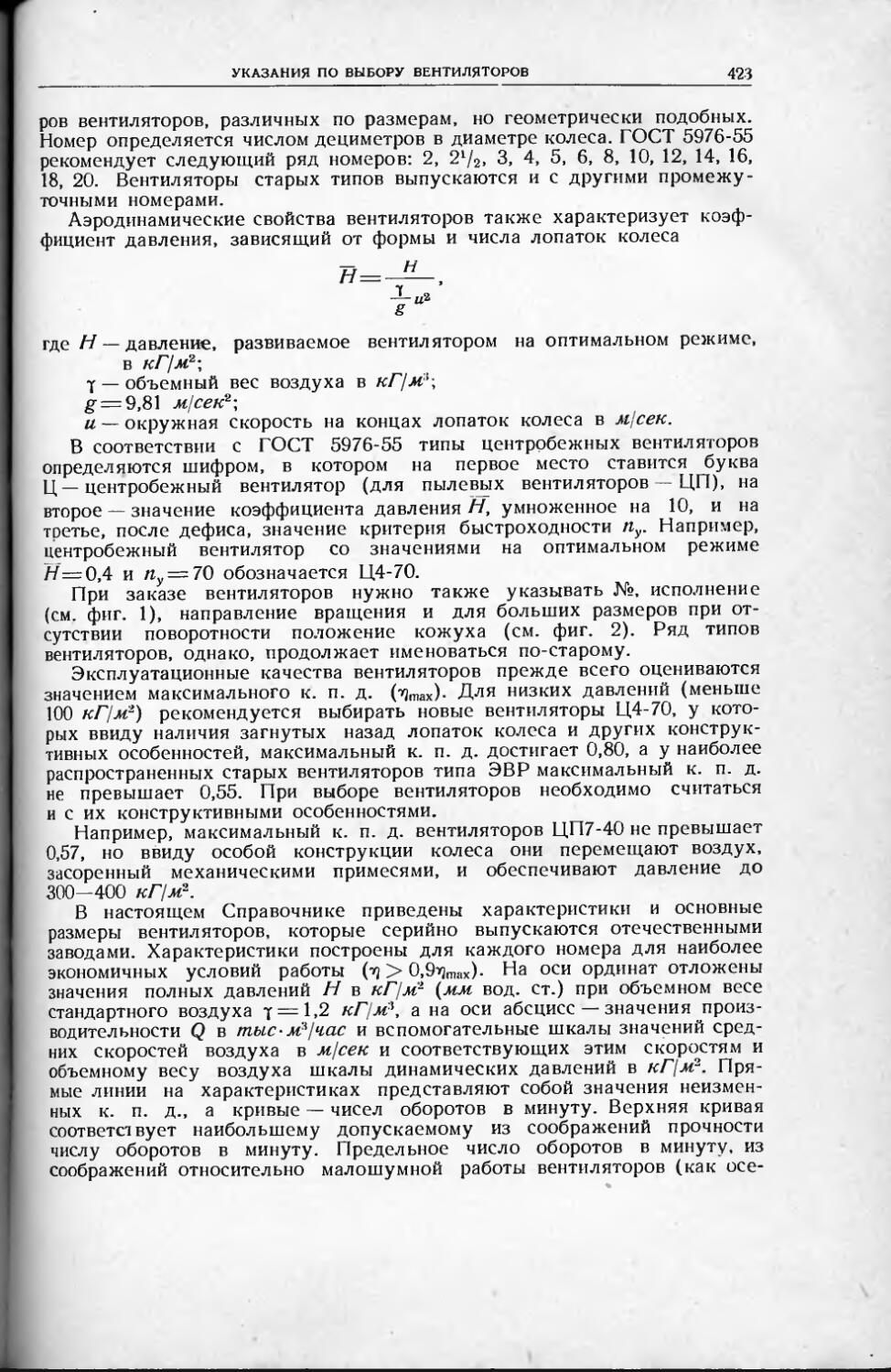

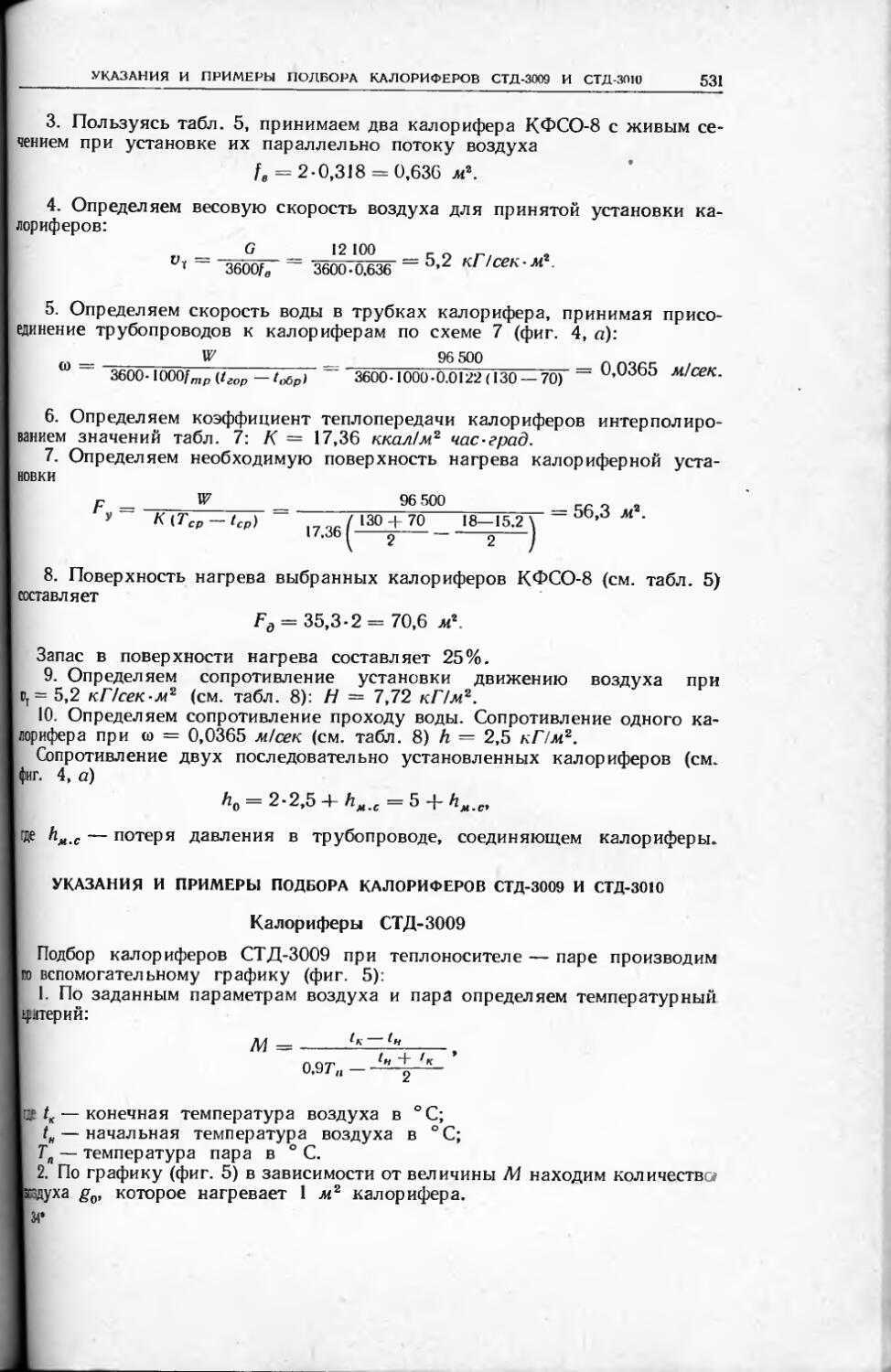

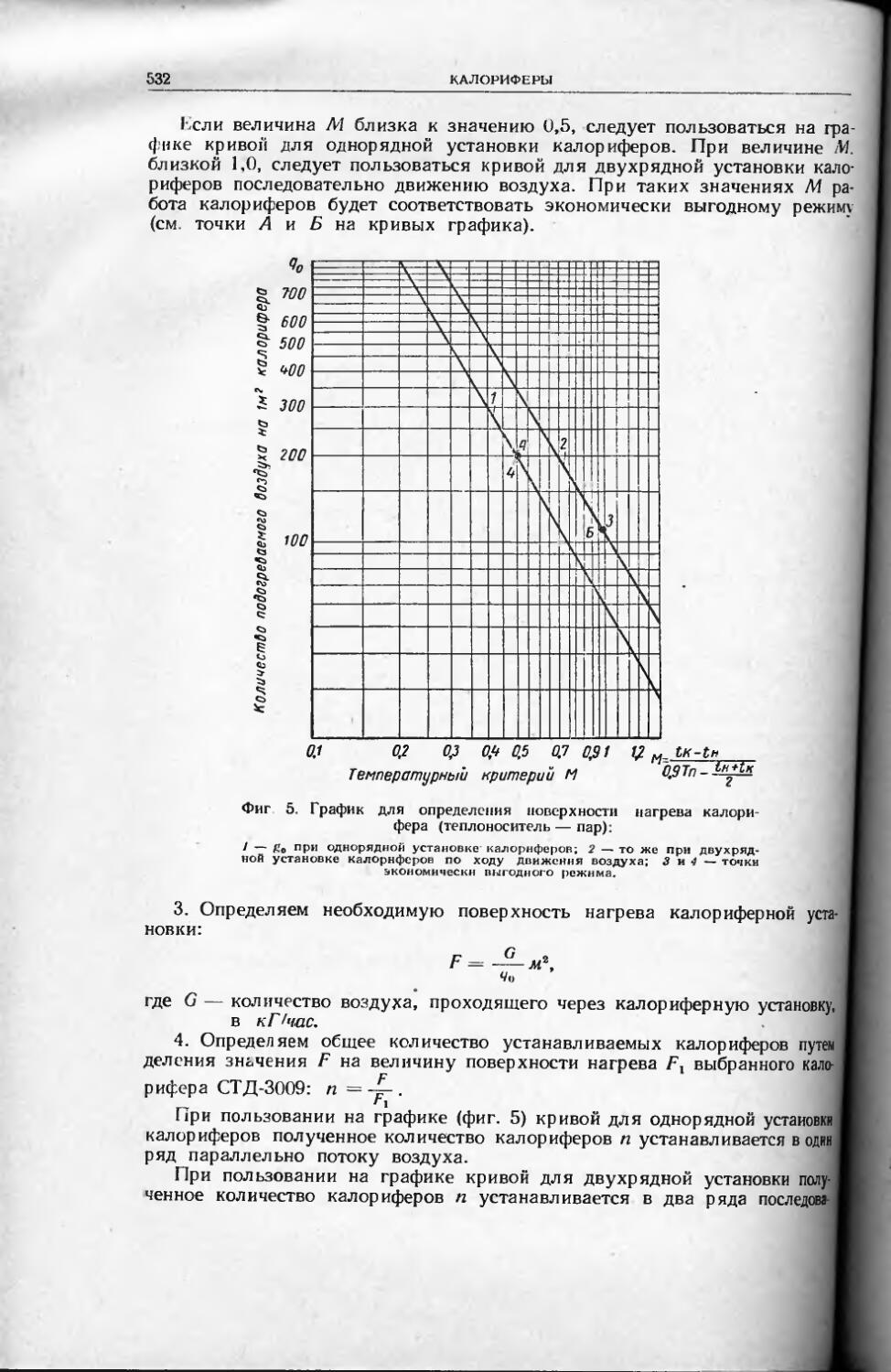

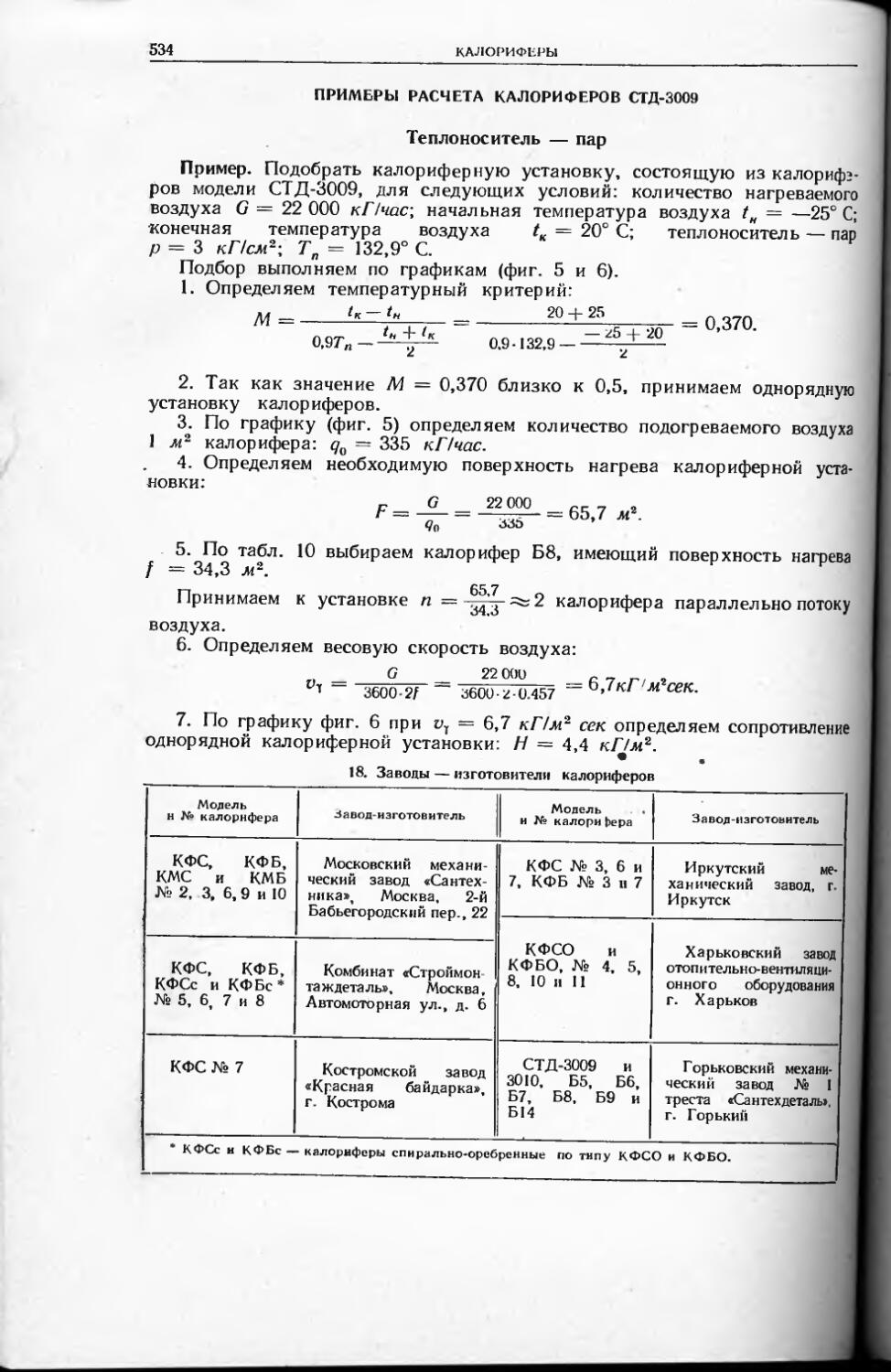

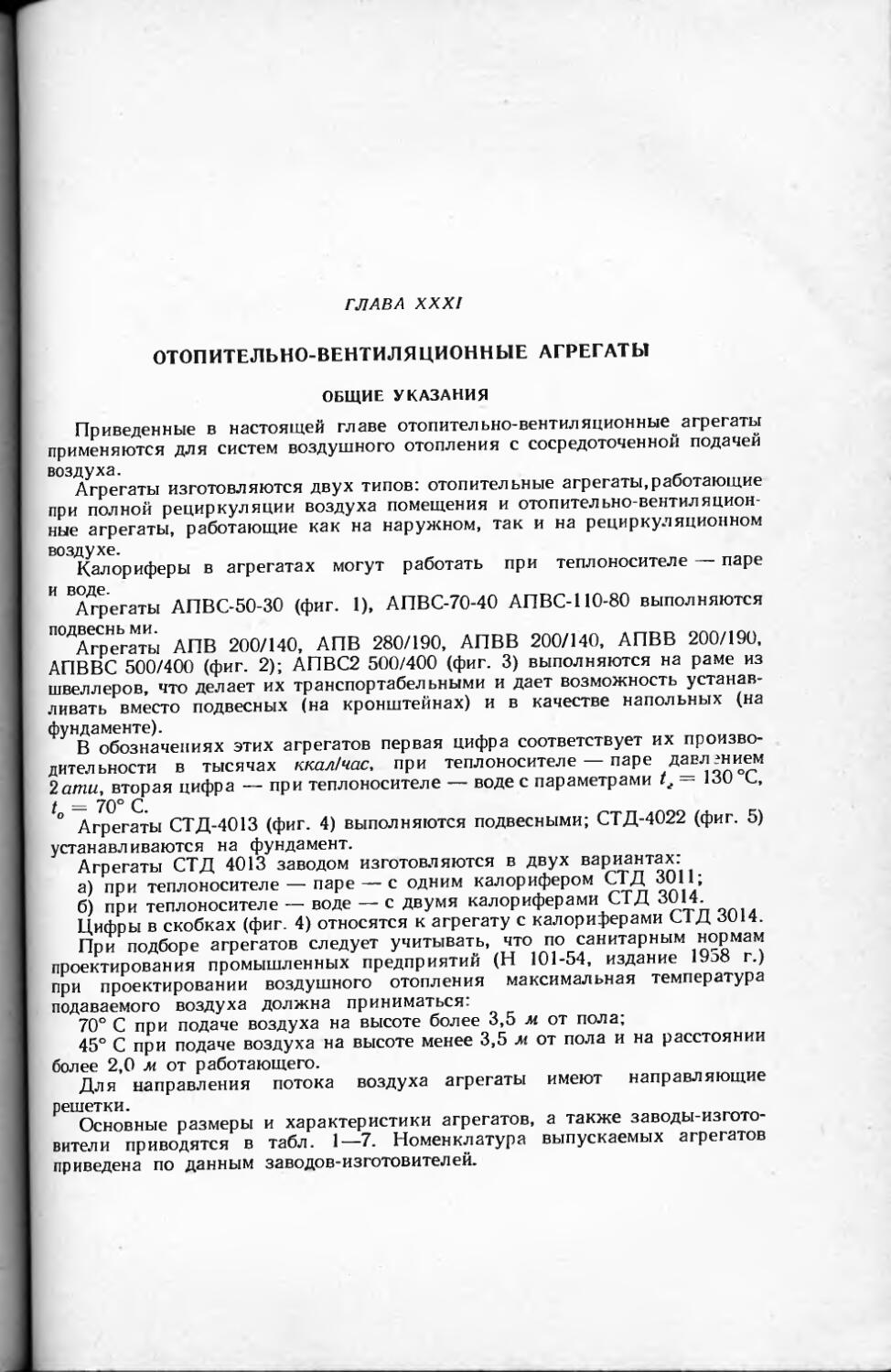

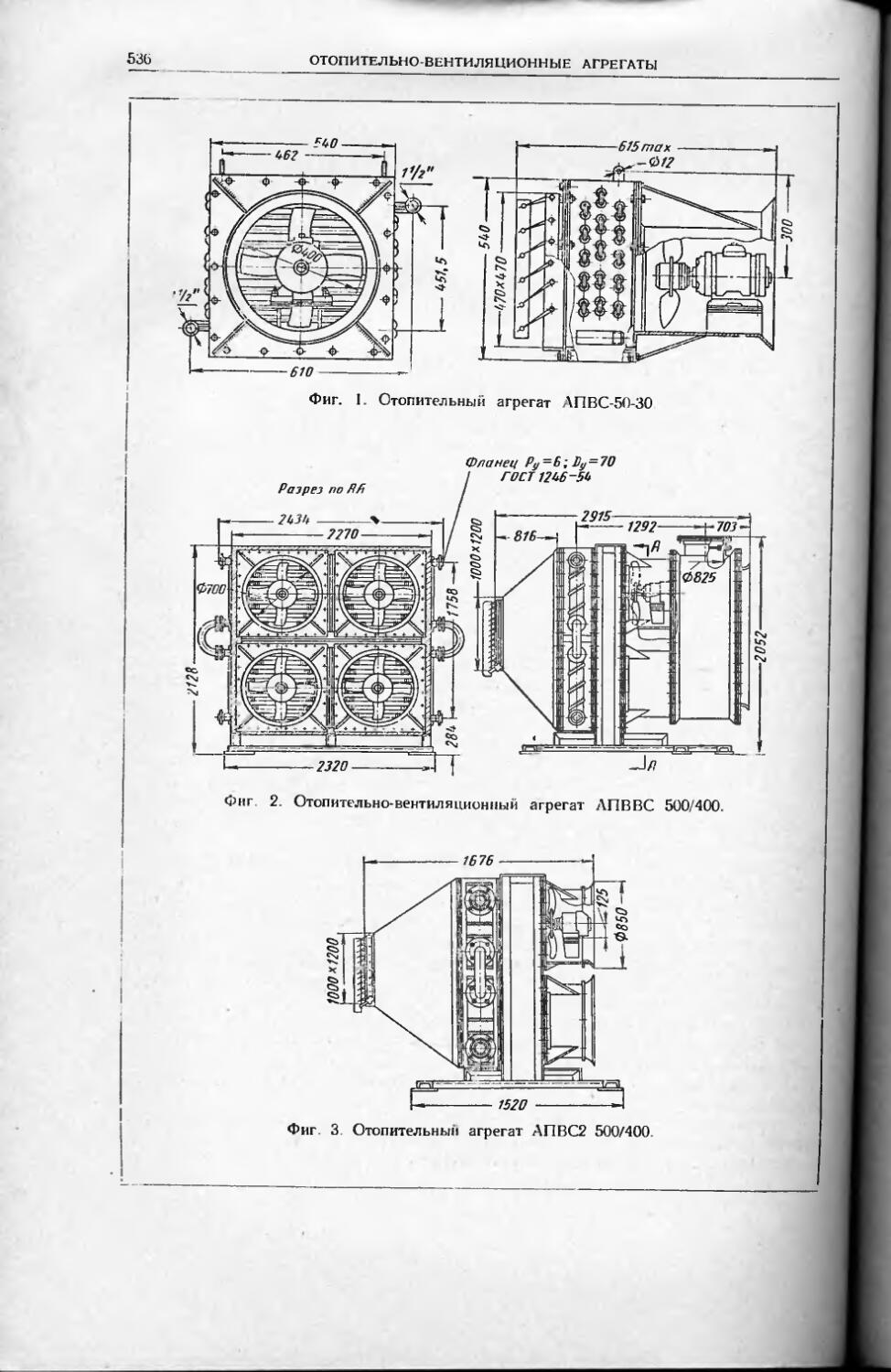

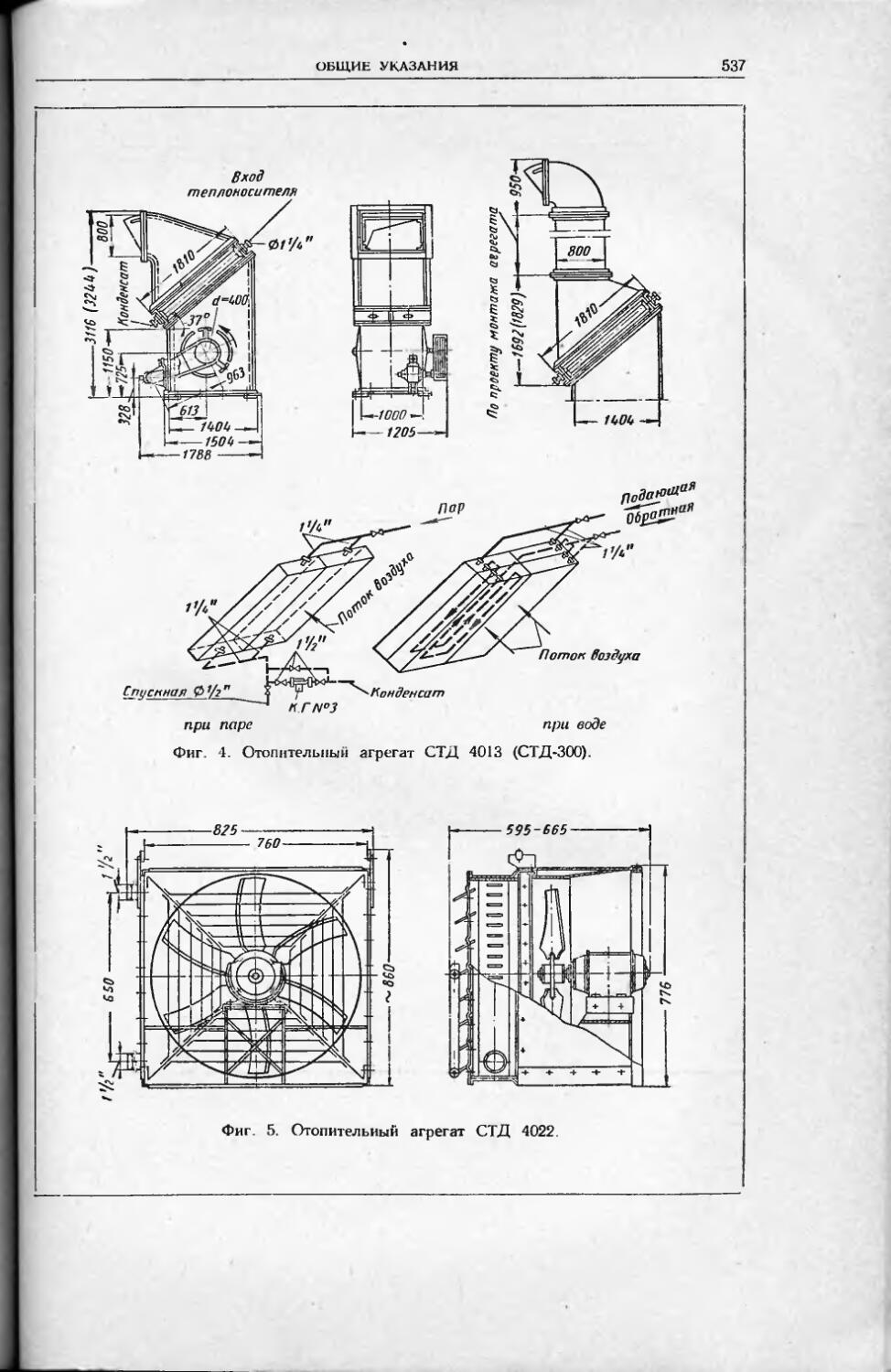

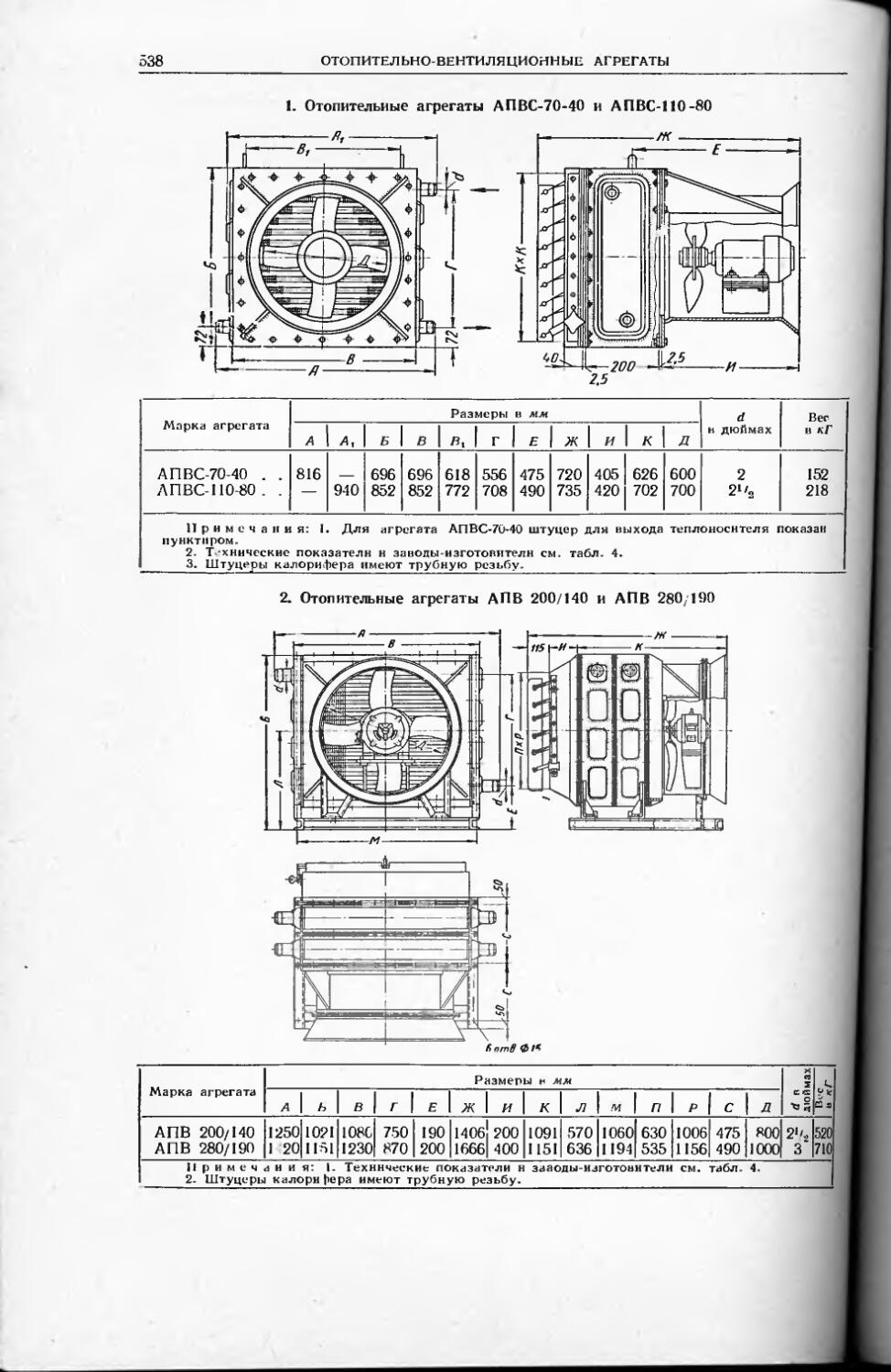

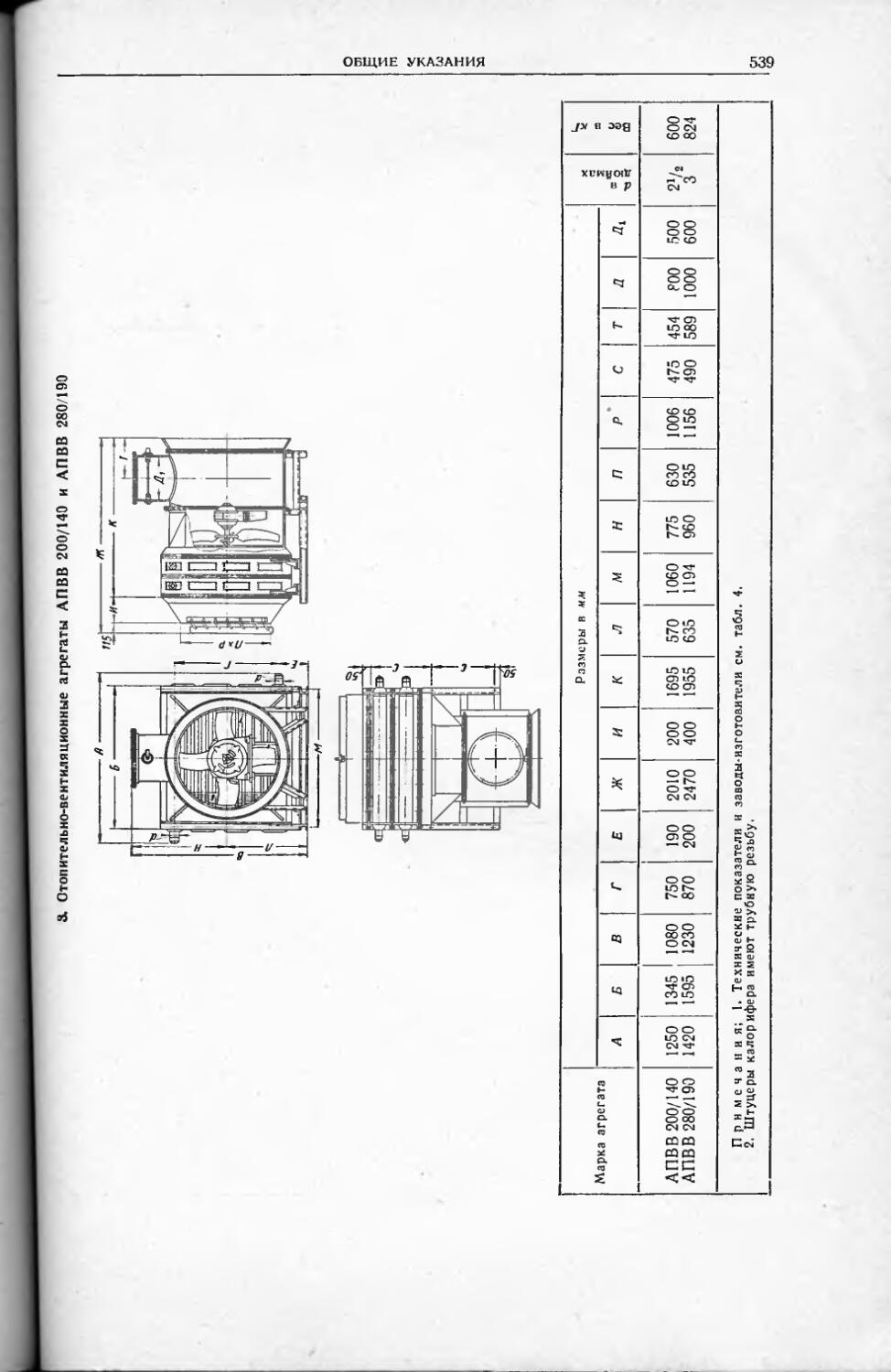

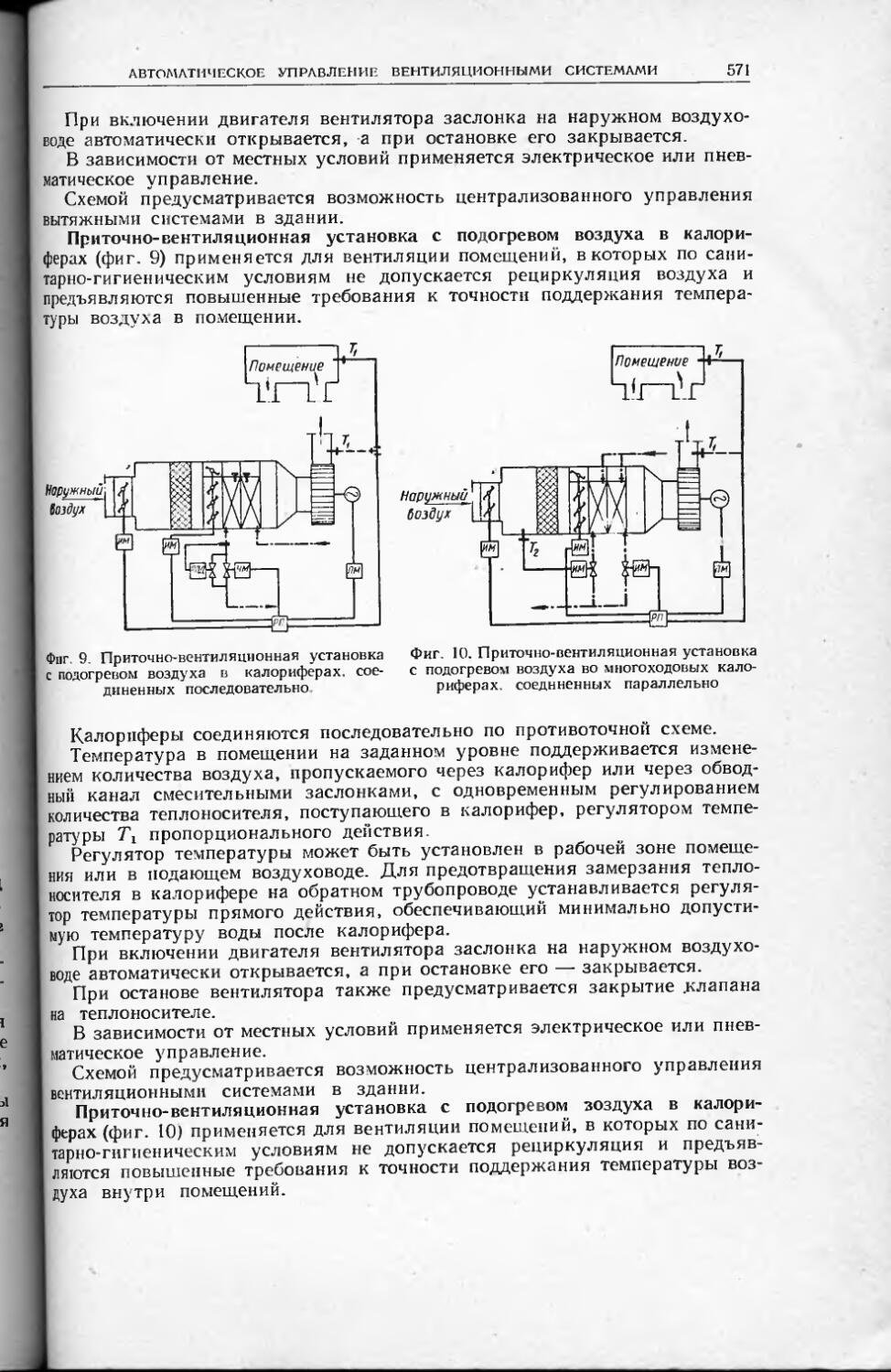

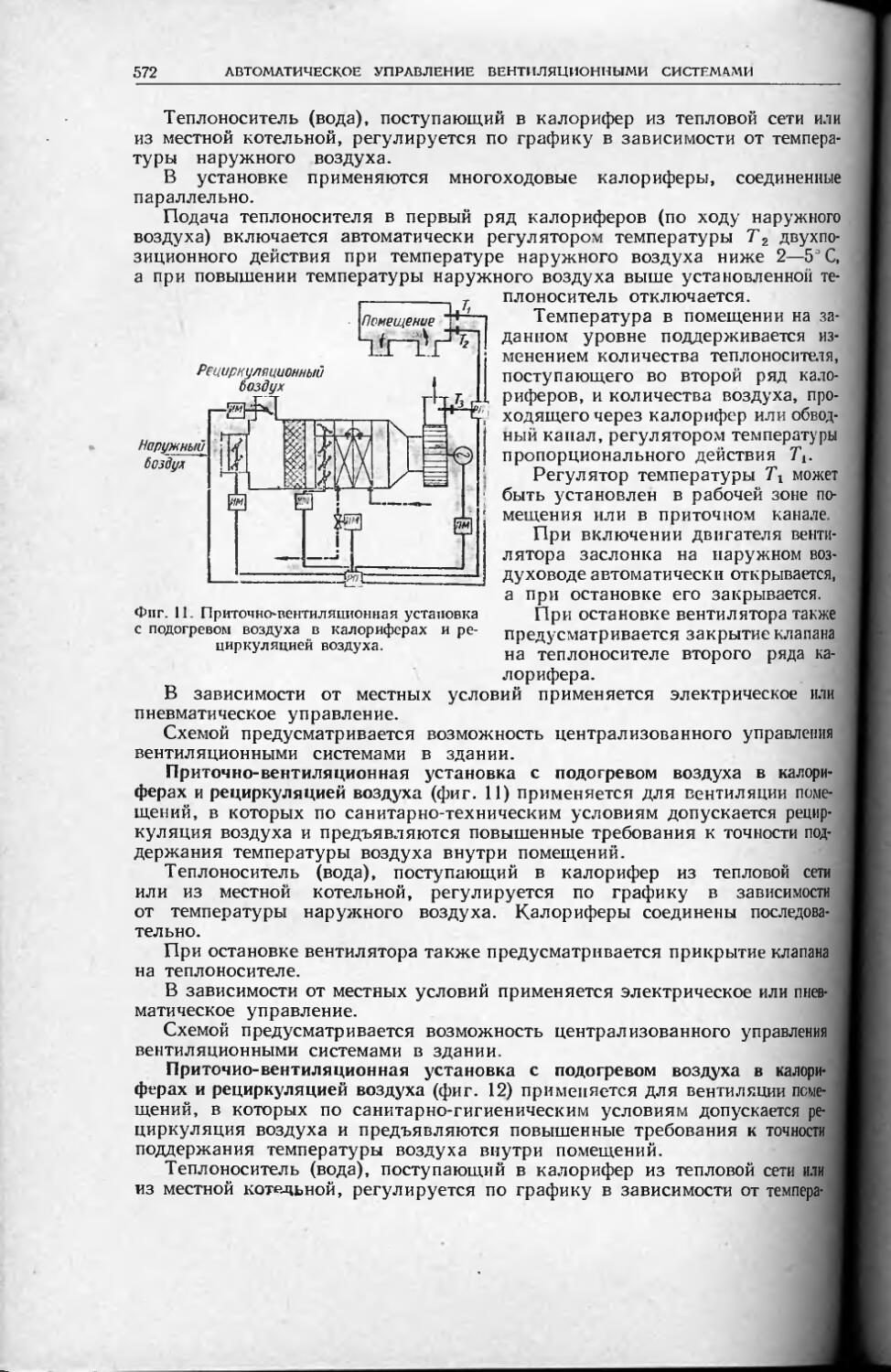

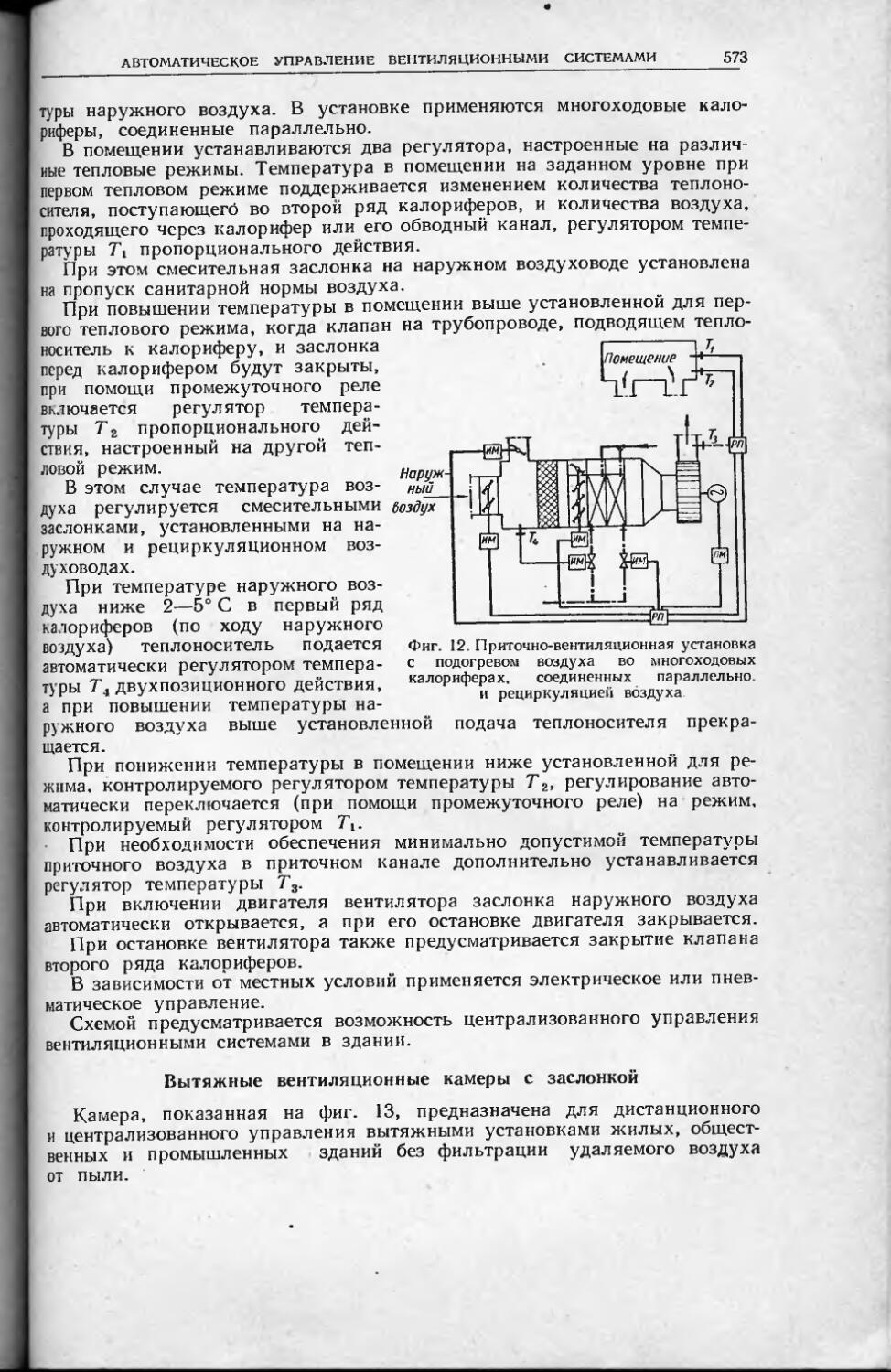

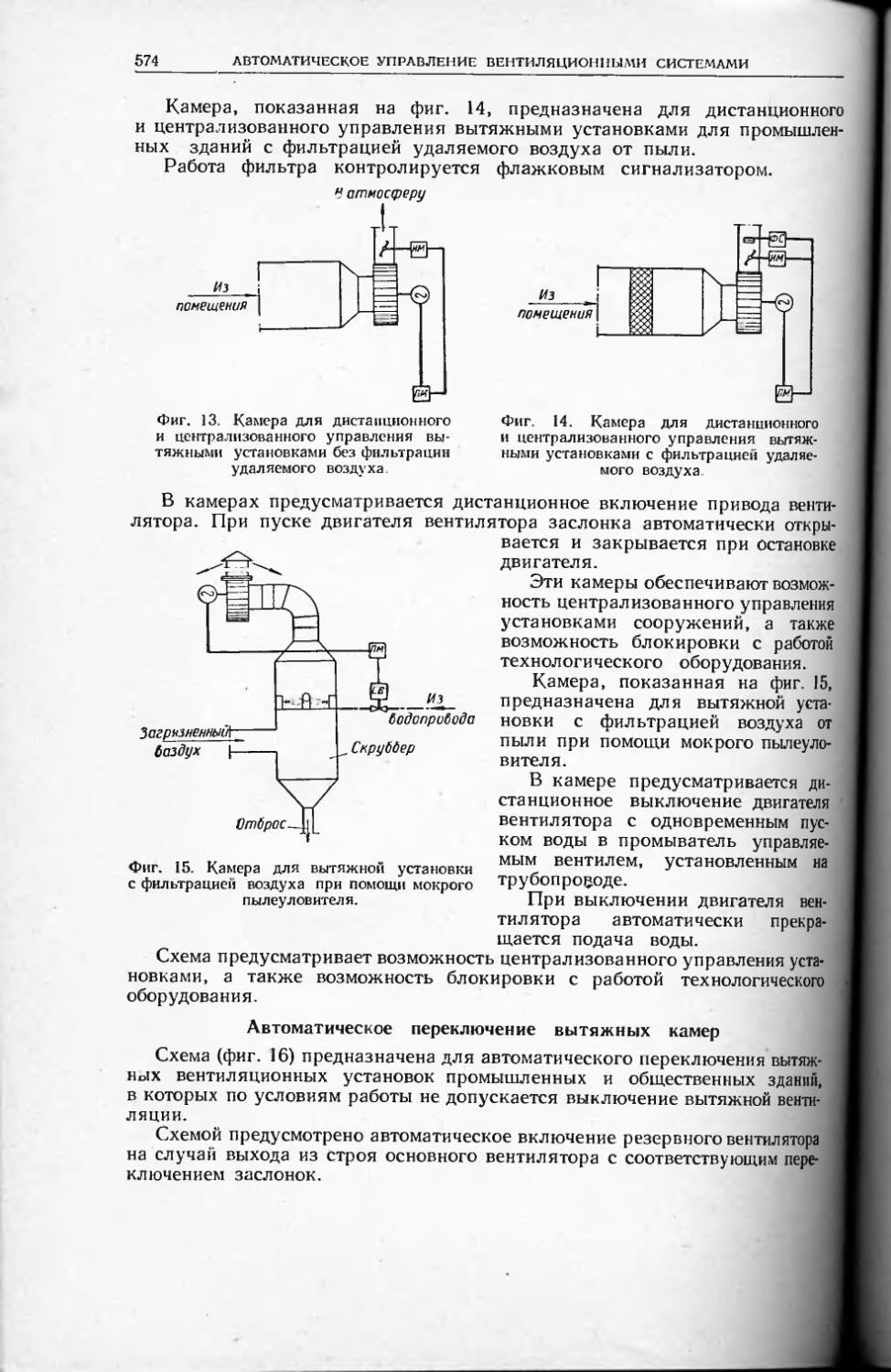

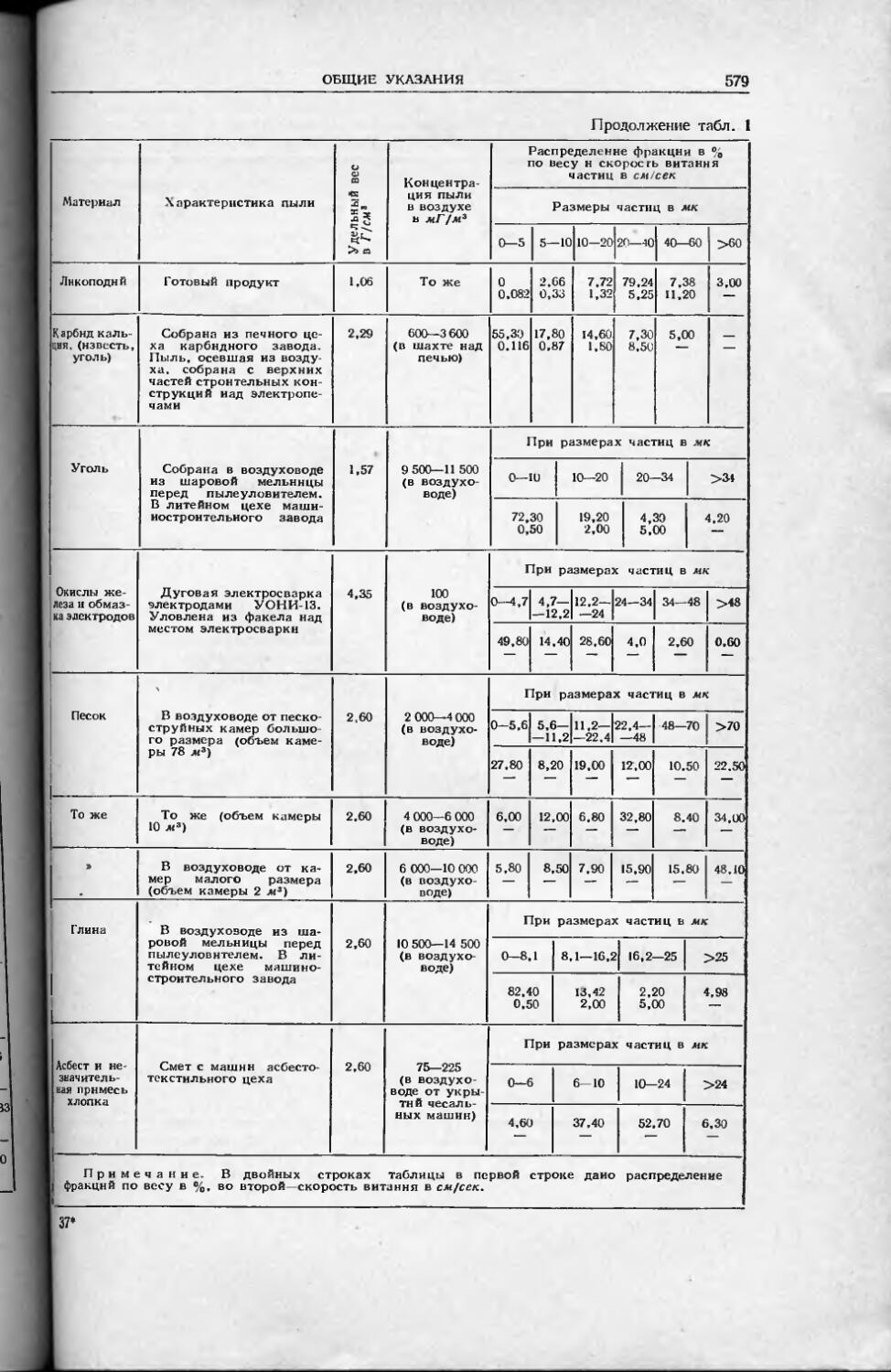

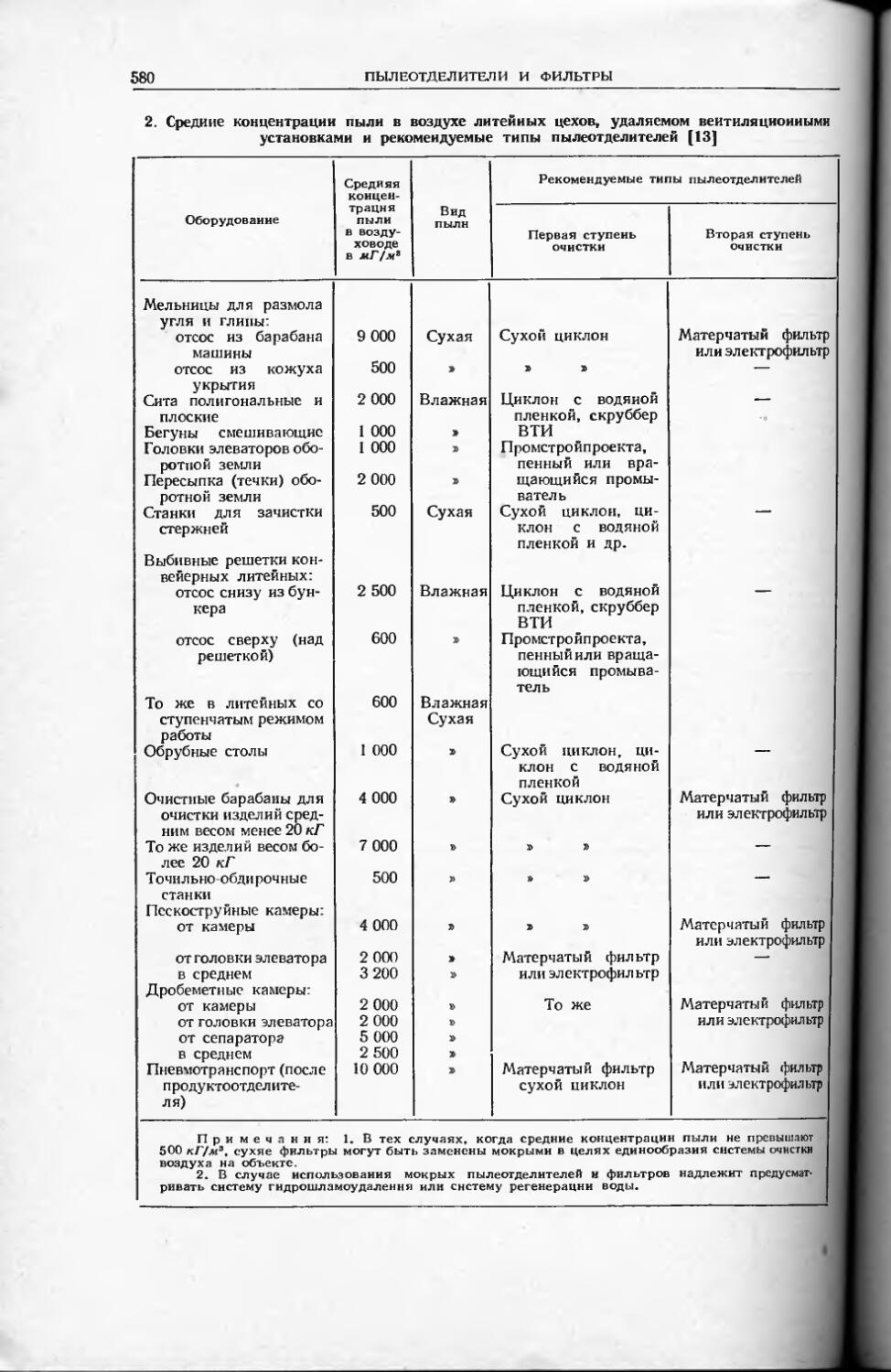

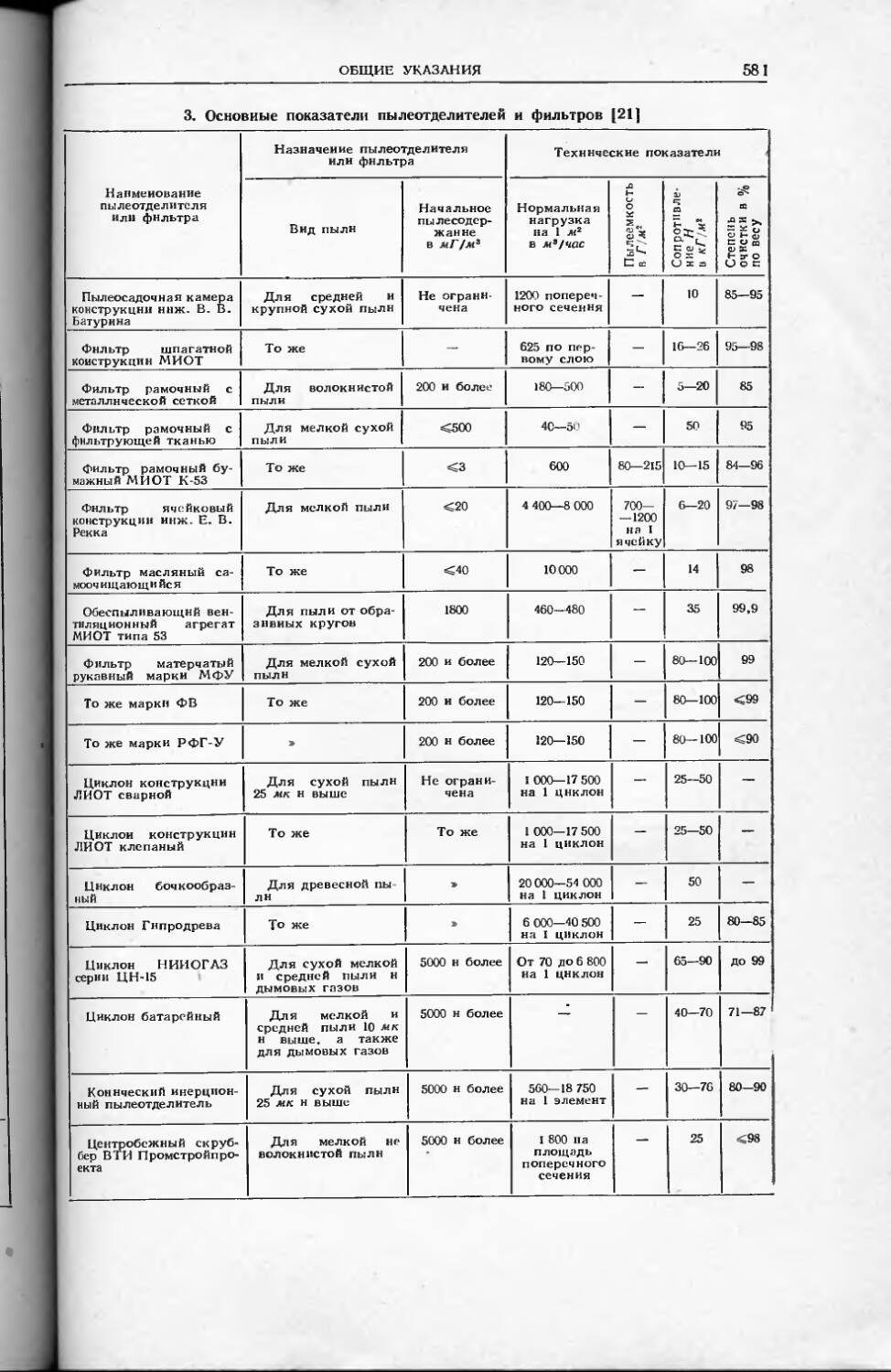

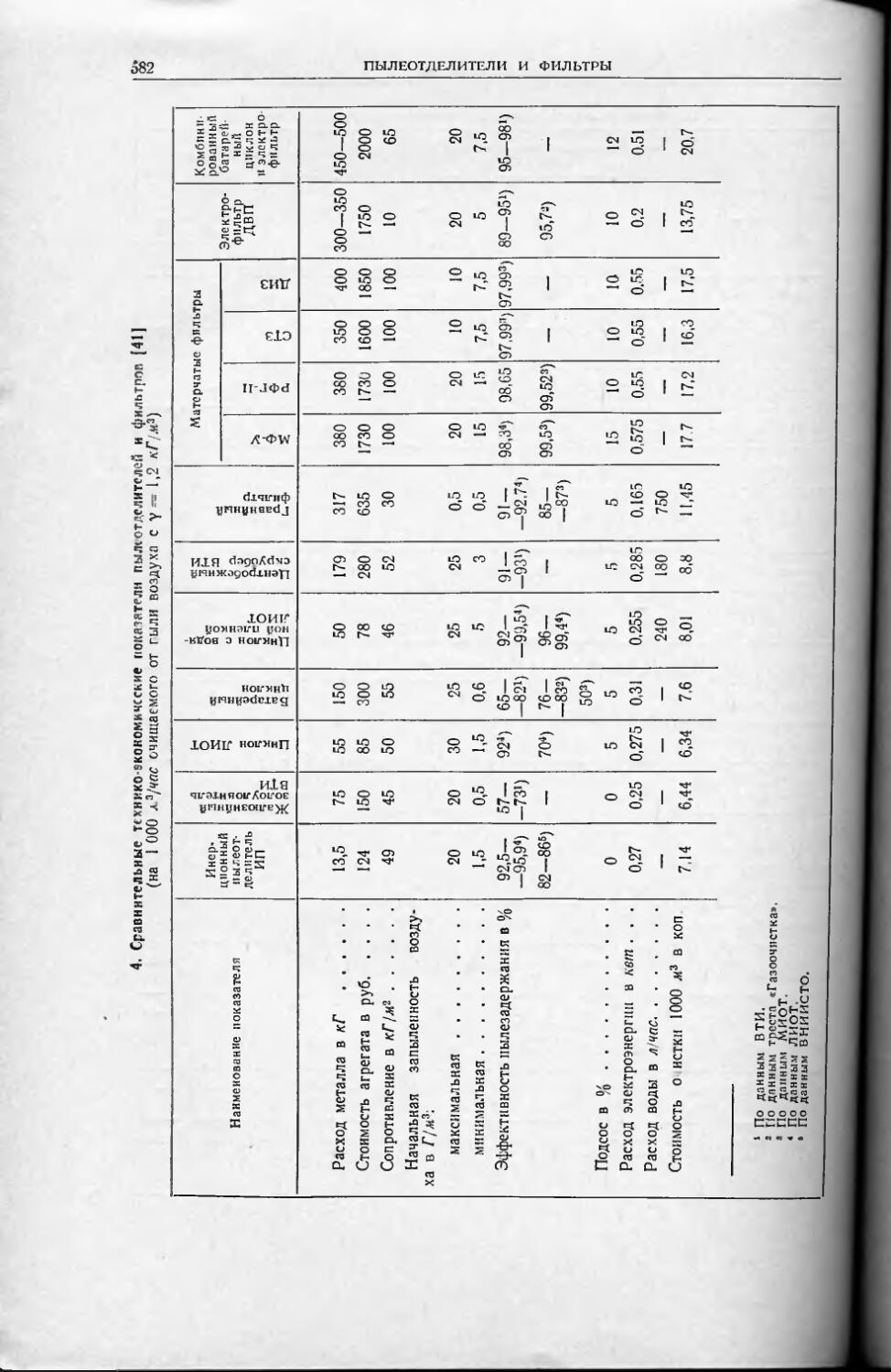

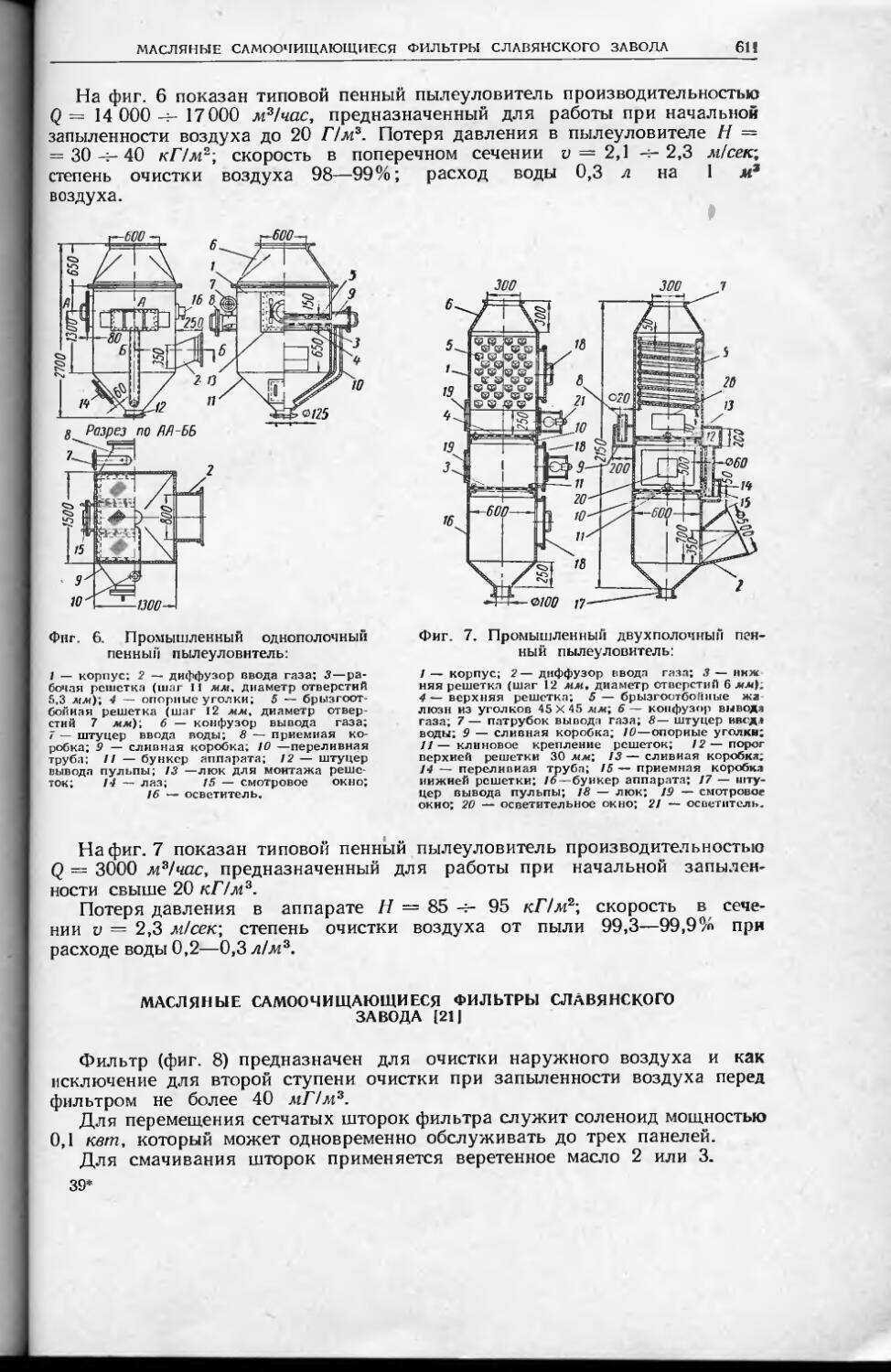

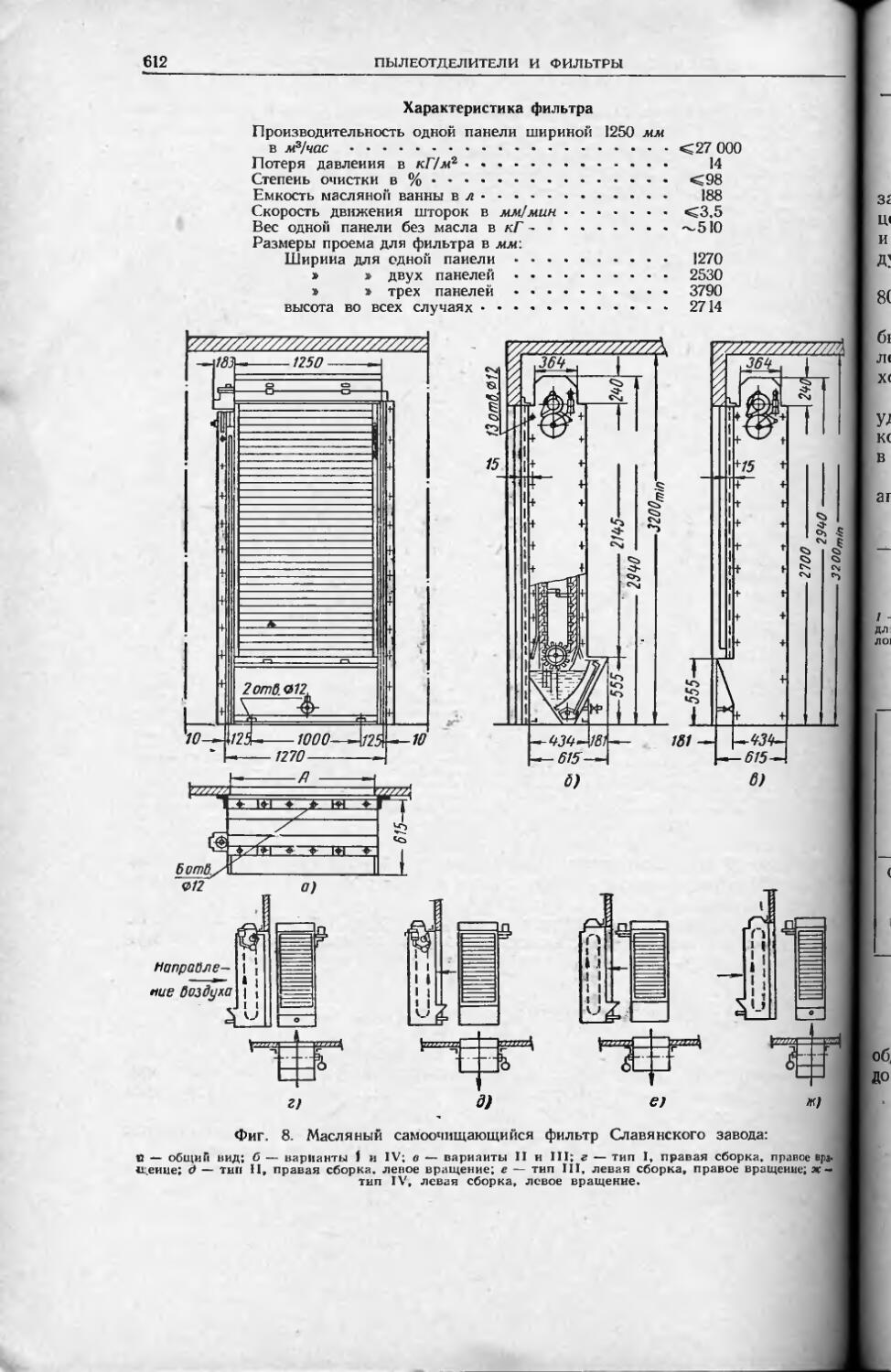

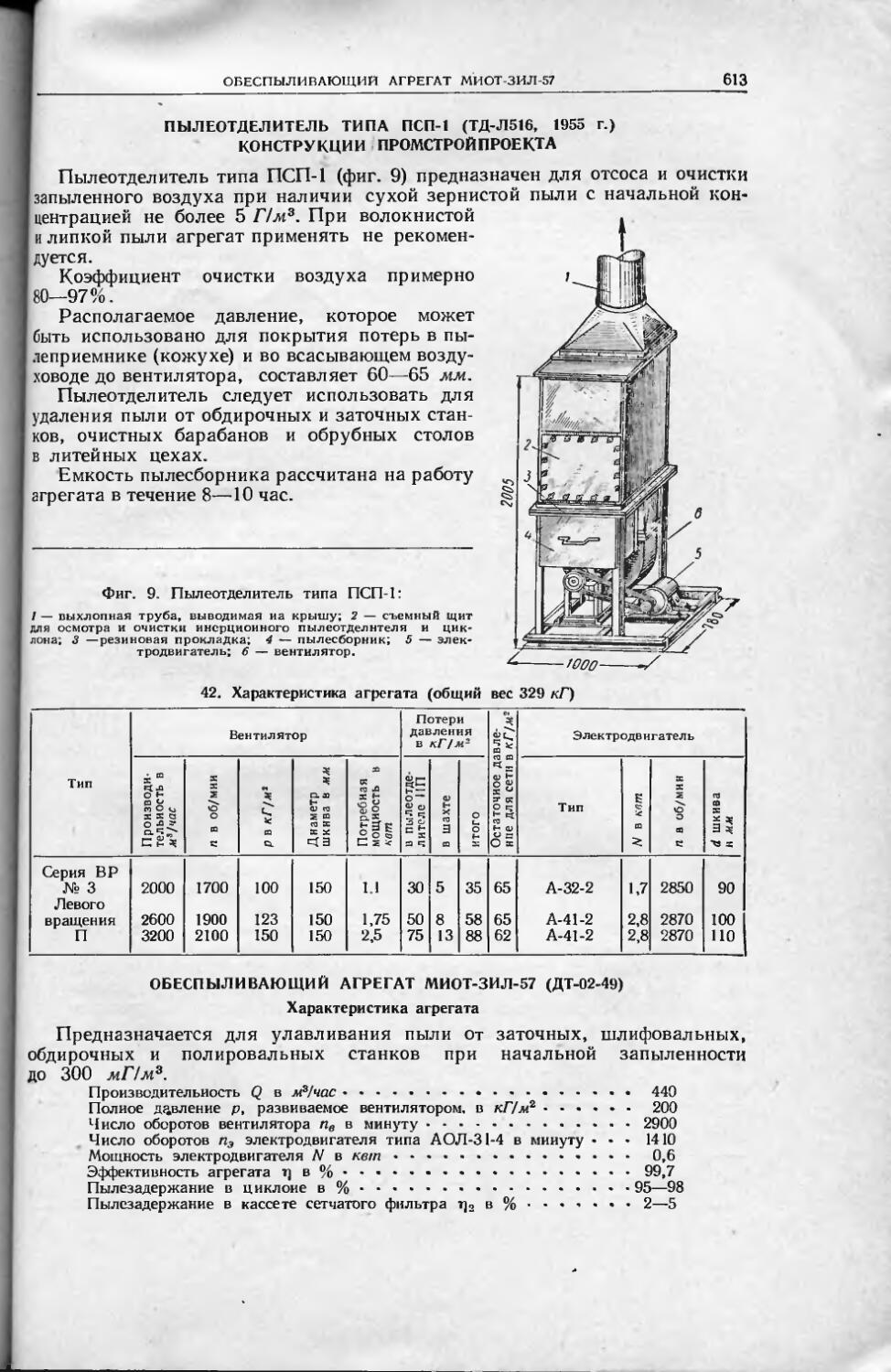

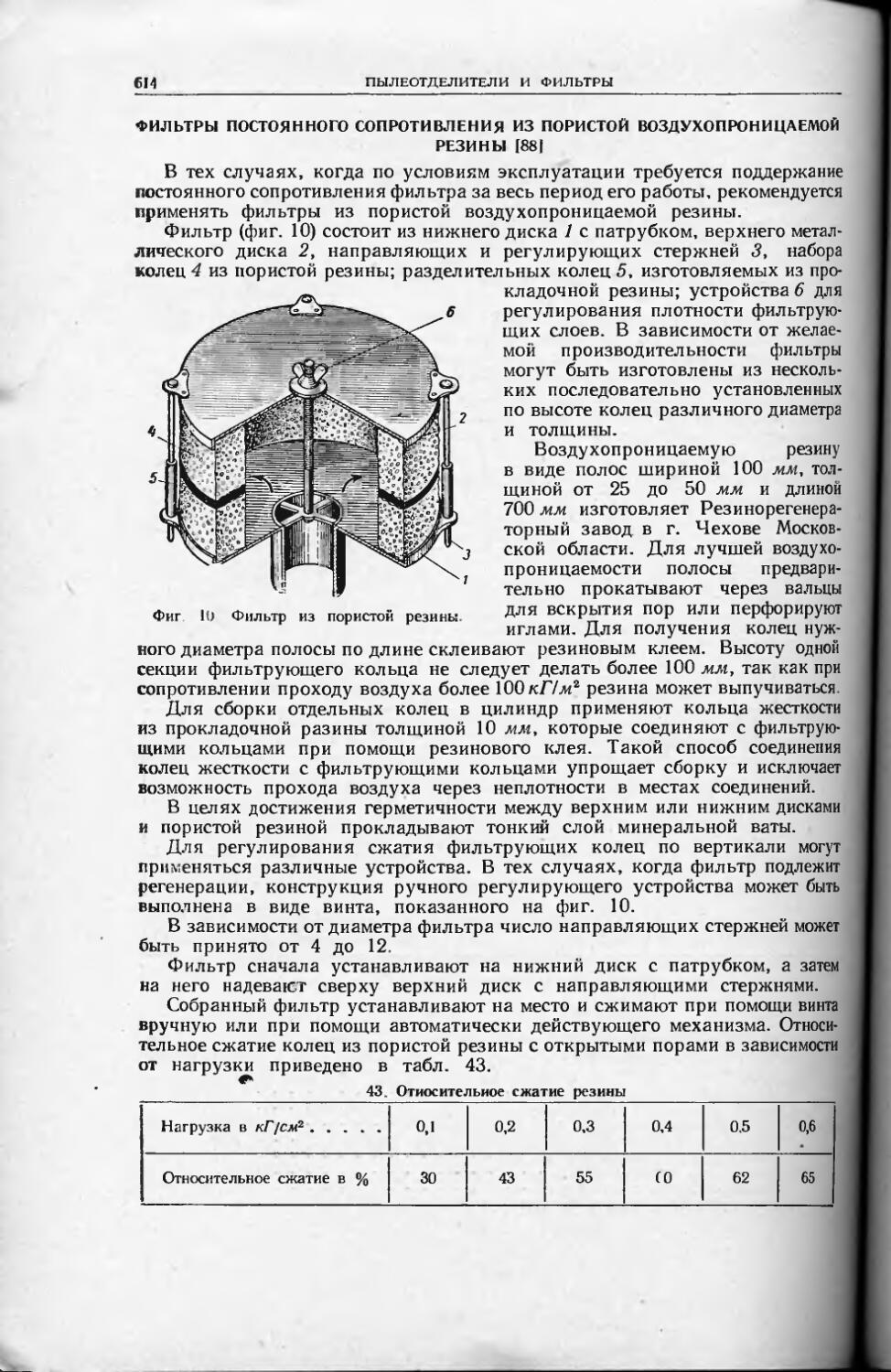

противопожарные МЕРОПРИЯТИЯ при проектировании ВЕНТИЛЯЦИОННЫХ СИСТЕМ (СН 7-57) [2]