Text

А.Л.Марков ^

ИЗМЕРЕНИЕ

ЗУБЧАТЫХ

КОЛЕС

Допуски, методы

и средства контроля

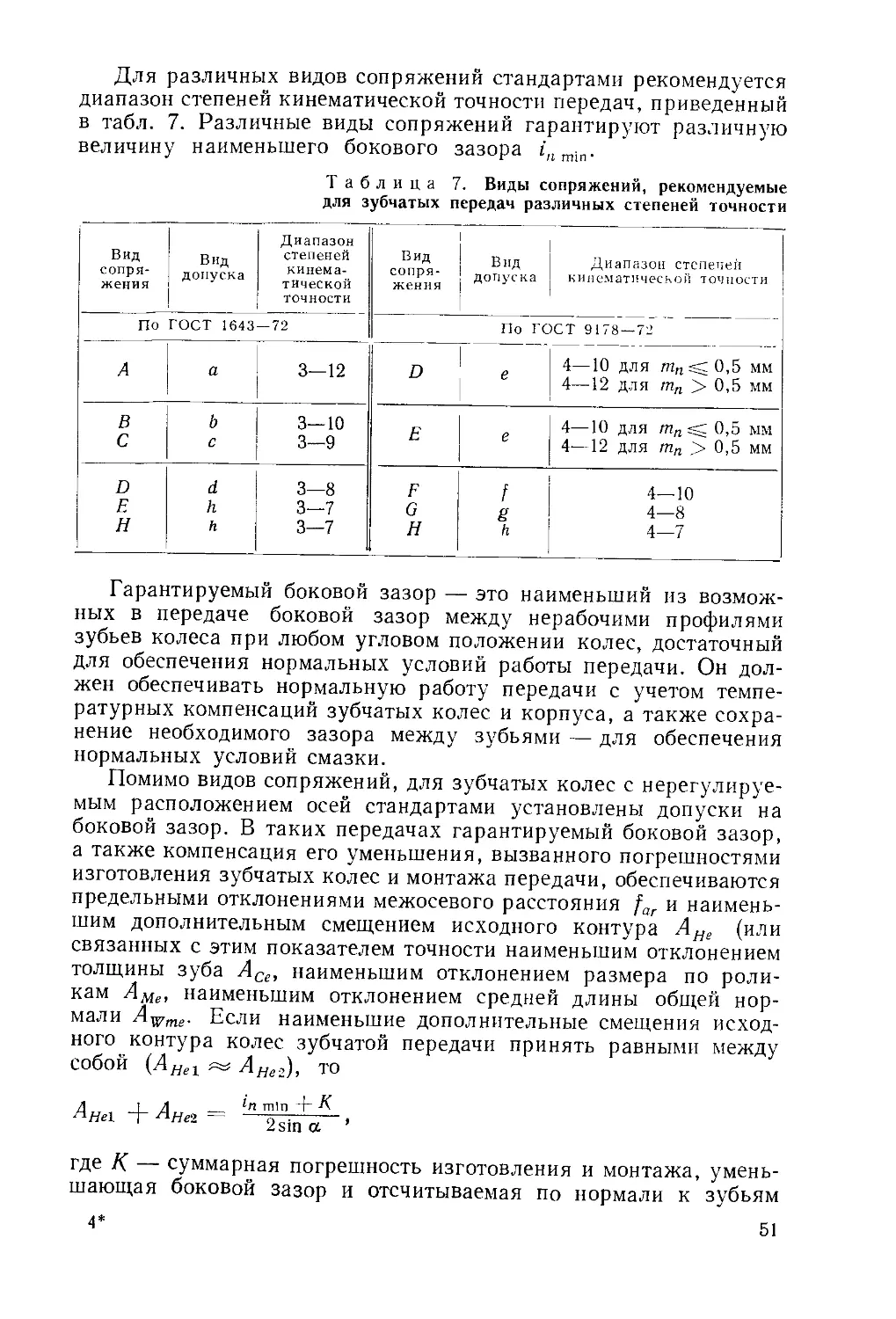

Издание 4-е,

переработанное и дополненное

ТеУ-М!<Ч£СК.лЯ

БИВДИРТЕНа

ЛЕНИНГРАД

„МАШИНОСТРОЕНИЕ"

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1977

6Л5.1

М25

УДК 531.7.08 : 621.833.3

Рецензент Л. Я- Горохов

Марков А. Л.

М25 Измерение зубчатых колес (допуски, методы и средства

контроля). Изд. 4-е, перераб. и доп. Л., «Машинострое-

ние» (Ленингр. отд-ние), 1977.

280 с. с ил.

В книге изложены основные сведения по геометрии эвольвеитных зубчатых зацеп-

лений; рассмотрены показатели и нормы точности цилиндрических, конических и червяч-

ных передач; описаны современные методы и средства контроля зубчатых колес н червяч-

ных передач с примерами построения схем полей допусков на различные показатели точ-

ности. По сравнению с третьим изданием (1968 г.) материал книги переработан заново

в соответствии со стандартами СЭВ.

Книга предназначена для инженерно-технических работников отделов техниче-

ского контроля и измерительных лабораторий машиностроительных заводов. Она также

может быть полезна студентам вузов при изучении курса «Взаимозаменяемость, стан-

дартизация и технические измерения».

31302—126

038(01)—77

126—77

6П5.1

© Издательство «Машиностроение», 1977 г.

ПРЕДИСЛОВИЕ

Зубчатые передачи являются ответственными звеньями машин

и механизмов, определяющими качество, надежность и долго-

вечность их работы.

Непрерывное развитие машиностроения требует увеличения

скоростей и мощностей создаваемых машин при одновременном

уменьшении их габаритов и массы. Это вызывает необходимость

совершенствования средств производства и контроля зубчатых

колес и червячных передач. Ранее применяемые зубоизмеритель-

ные средства в настоящее время не могут полностью обеспечить

растущие требования к точности и производительности контроля,

поэтому Основными направлениями развития народного хозяйства

на 1976—1980 гг. поставлена задача создания совершенных изме-

рительных средств, в частности автоматизированных зубоизмери-

тельных приборов. Такие приборы освоены Ленинградским ин-

струментальным заводом (прибор БВ-5056) и Челябинским за-

водом мерительных инструментов (прибор БВ-5058). Автомати-

зированные зубоизмерительные системы изготавливаются и не-

которыми иностранными фирмами.

Автоматизация зубоизмерительных приборов привела к их

конструктивному усложнению. Использование в схемах прибо-

ров преобразователей различных систем, обладающих большим

быстродействием, применение электронных самописцев или вы-

числительных блоков с цифропечатающими устройствами, а также

ЭВМ в сочетании с этими приборами повысило стоимость таких

измерительных средств. Стремление сократить затраты на из-

готовление зубоизмерительных приборов обусловило создание

унифицированных систем — сборных блоков, позволяющих про-

изводить быструю переналадку прибора с контроля одного пока-

зателя точности на контроль другого. Однако выпуск современных

3

измерительных средств приборостроительными заводами СССР

пока еще не может удовлетворить запросы промышленности.

Изготовление зубчатых колес — дорогостоящая и трудоем-

кая операция, требующая высокой культуры производства, при-

менения современного технологического оборудования, средств

и методов измерения, своевременного внедрения новых стандар-

тов. В настоящее время на зубчатые передачи существует 32

Государственных стандарта. Они регламентируют терминологию

и обозначения зубчатых передач и зуборезных инструментов,

допуски и предельные отклонения зубчатых колес и передач,

средства контроля зубчатых колес и передач, правила оформления

рабочих чертежей зубчатых колес и червяков по ЕСКД. Сей-

час эти стандарты пересматриваются с целью унификации по всем

взаимодействующим факторам, начиная с терминологии и кон-

чая методами и средствами контроля. Внедрение в промышлен-

ность новых стандартов СЭВ обеспечит единство понятий и резуль-

татов расчета во всех отраслях машиностроения, ограничит

номенклатуру зуборезного и зубоизмерительного инструмента,

установит единообразие методов и средств контроля зубчатых

колес, а также оформления чертежей и, следовательно, снизит

трудоемкость проектно-конструкторских работ. Все это будет

способствовать экономическому и научно-техническому прогрессу.

В предлагаемой книге изложены современные сведения по

теории зубчатых зацеплений. Читатель познакомится с наиболее

интересными из современных зубоизмерительных приборов, вы-

пускаемых как в СССР, так и за рубежом.

В четвертом издании книги материал переработан на основе

новых стандартов, дополнен описанием современных измеритель-

ных средств и методов контроля. В связи с тем, что в промышлен-

ности наибольшее распространение имеют цилиндрические зуб-

чатые передачи и в основных отраслях машиностроения их число

составляет свыше 75% от общего числа выпускаемых зубчатых

передач, основное внимание в книге уделено этому виду передач.

В настоящее время в СССР утверждены стандарты на допуски

только для цилиндрических зубчатых колес и передач, а стан"

дарты на допуски для других видов передач (конических и чер-

вячных) переработаны, но еще не утверждены, поэтому показа-

тели точности конических и червячных колес и передач рассмо-

трены в книге весьма кратко на основании существующих про-

ектов стандартов СЭВ.

4

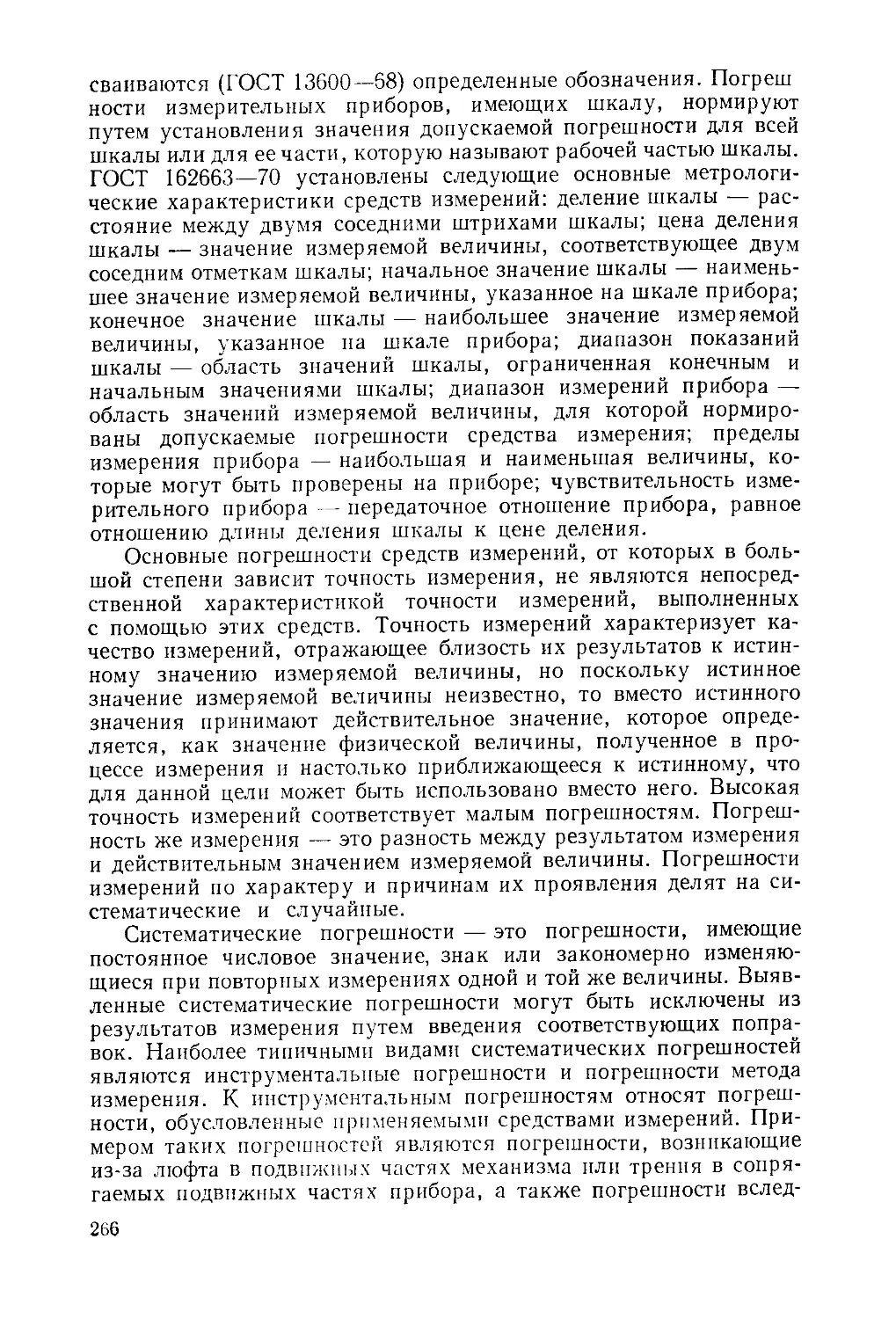

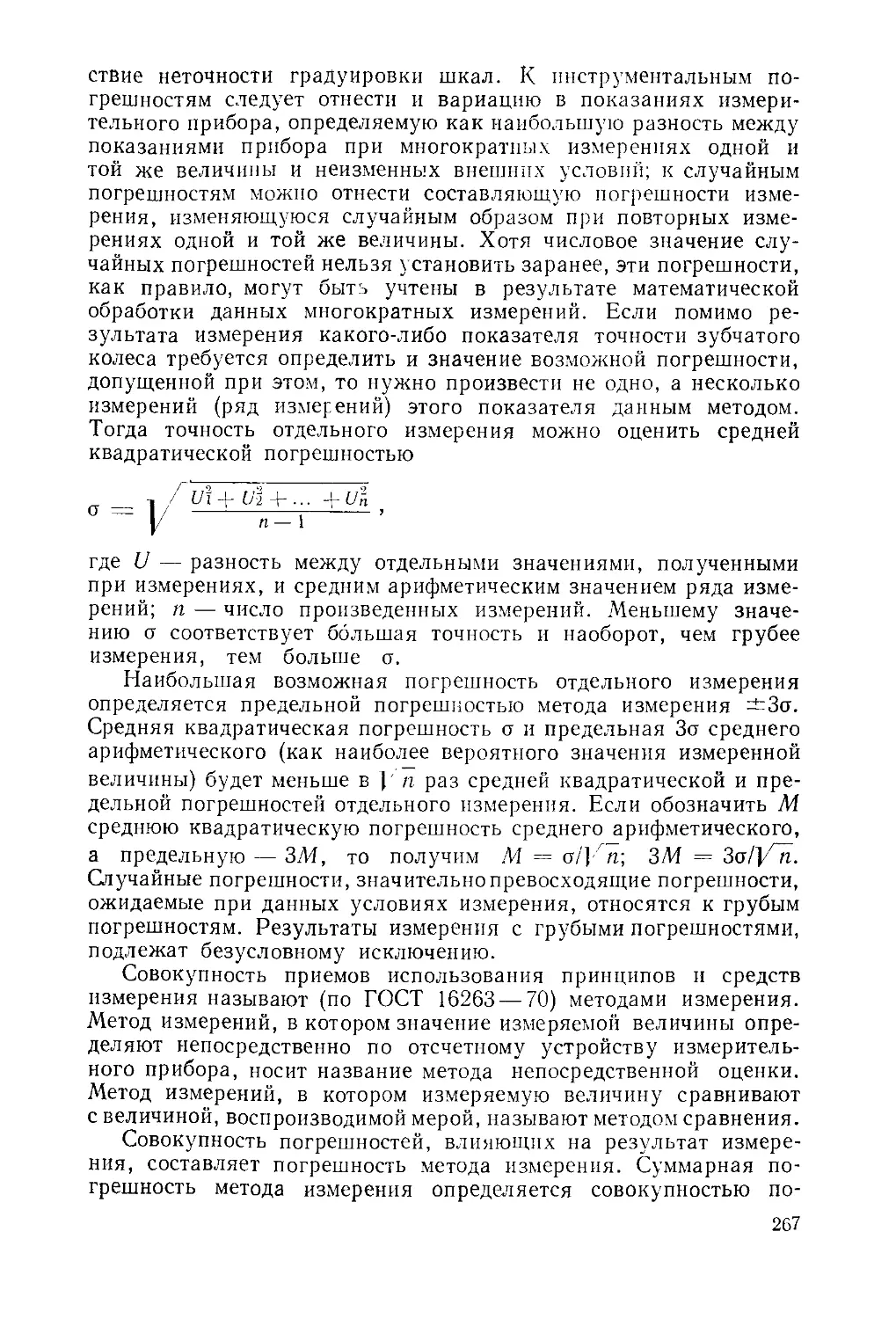

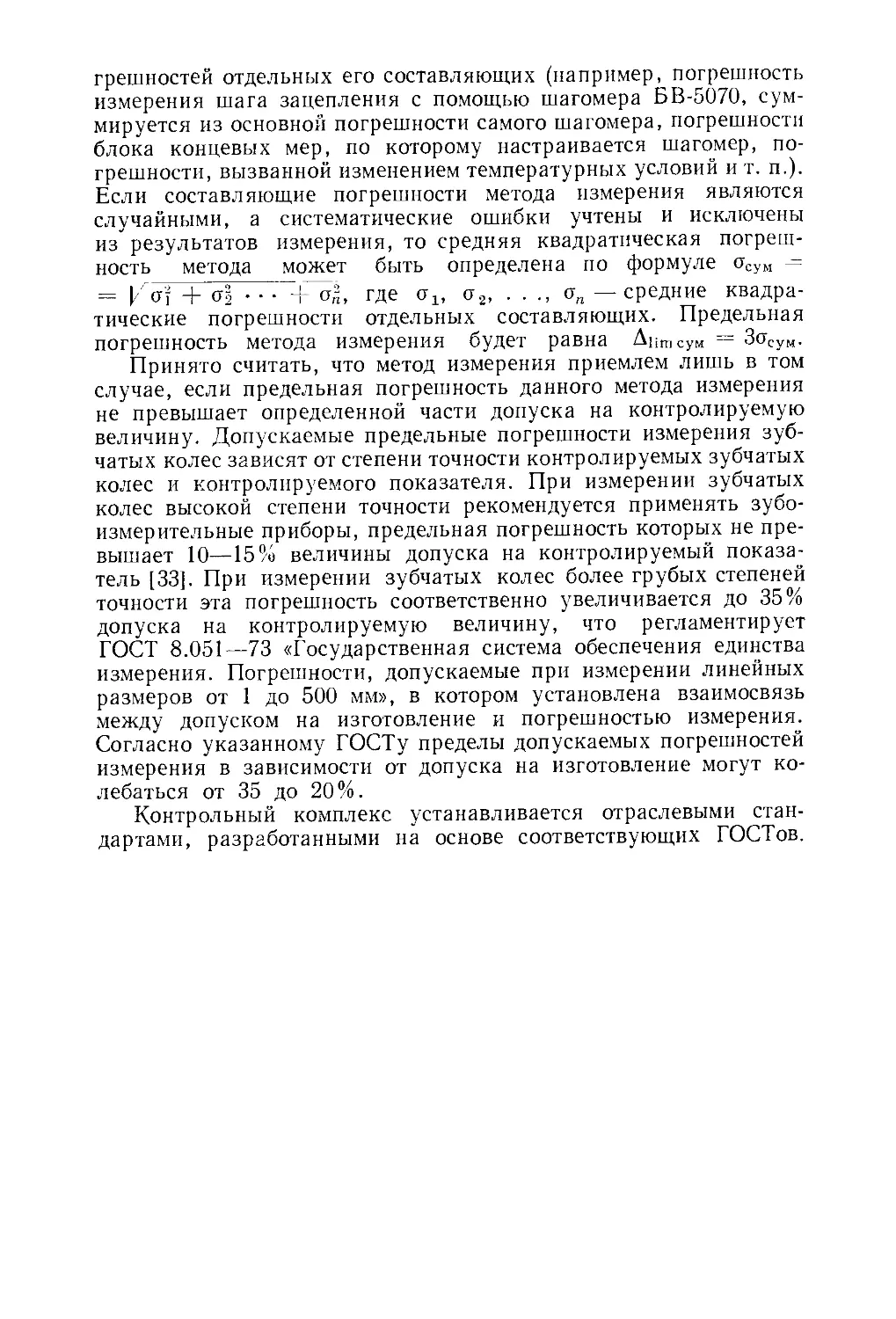

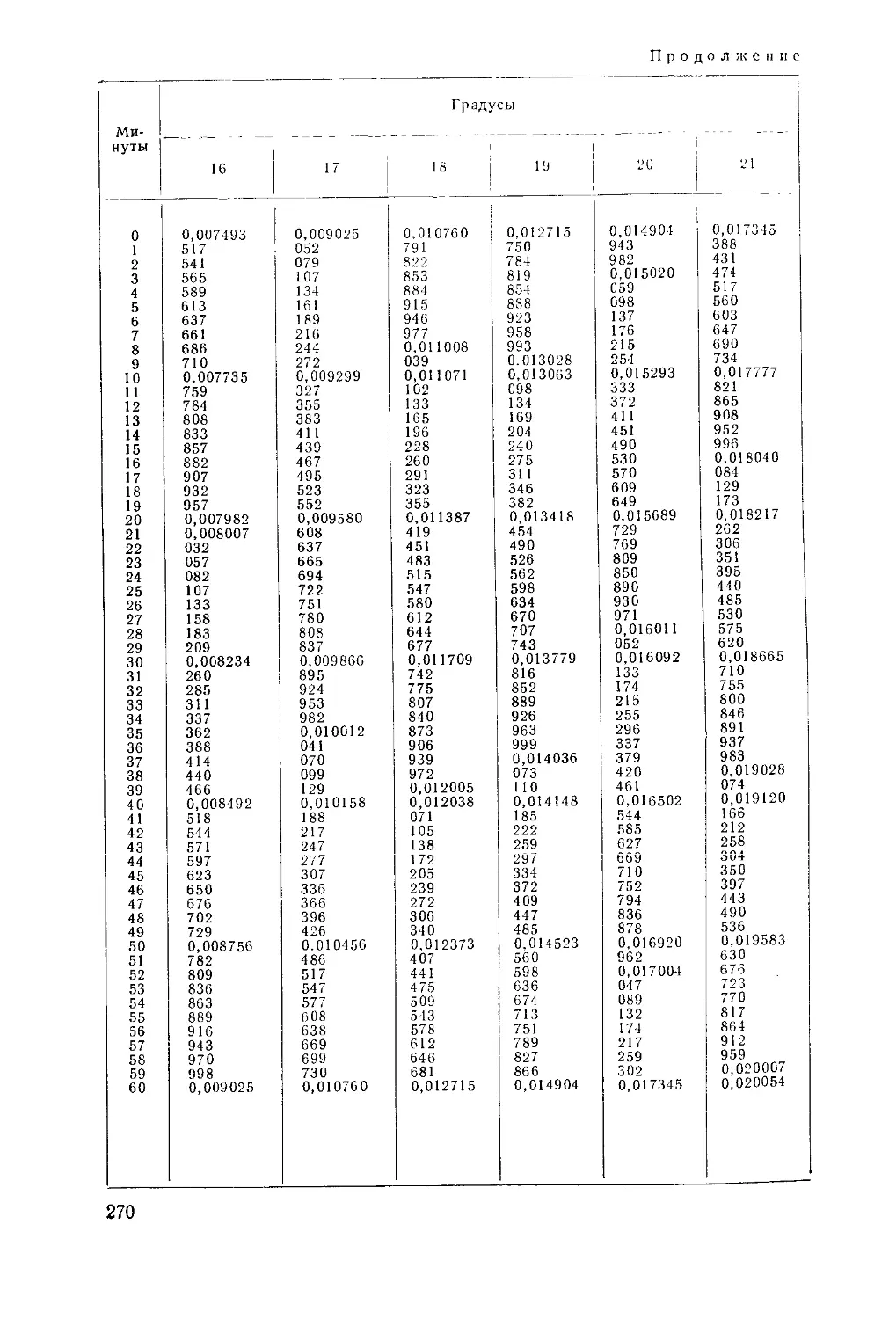

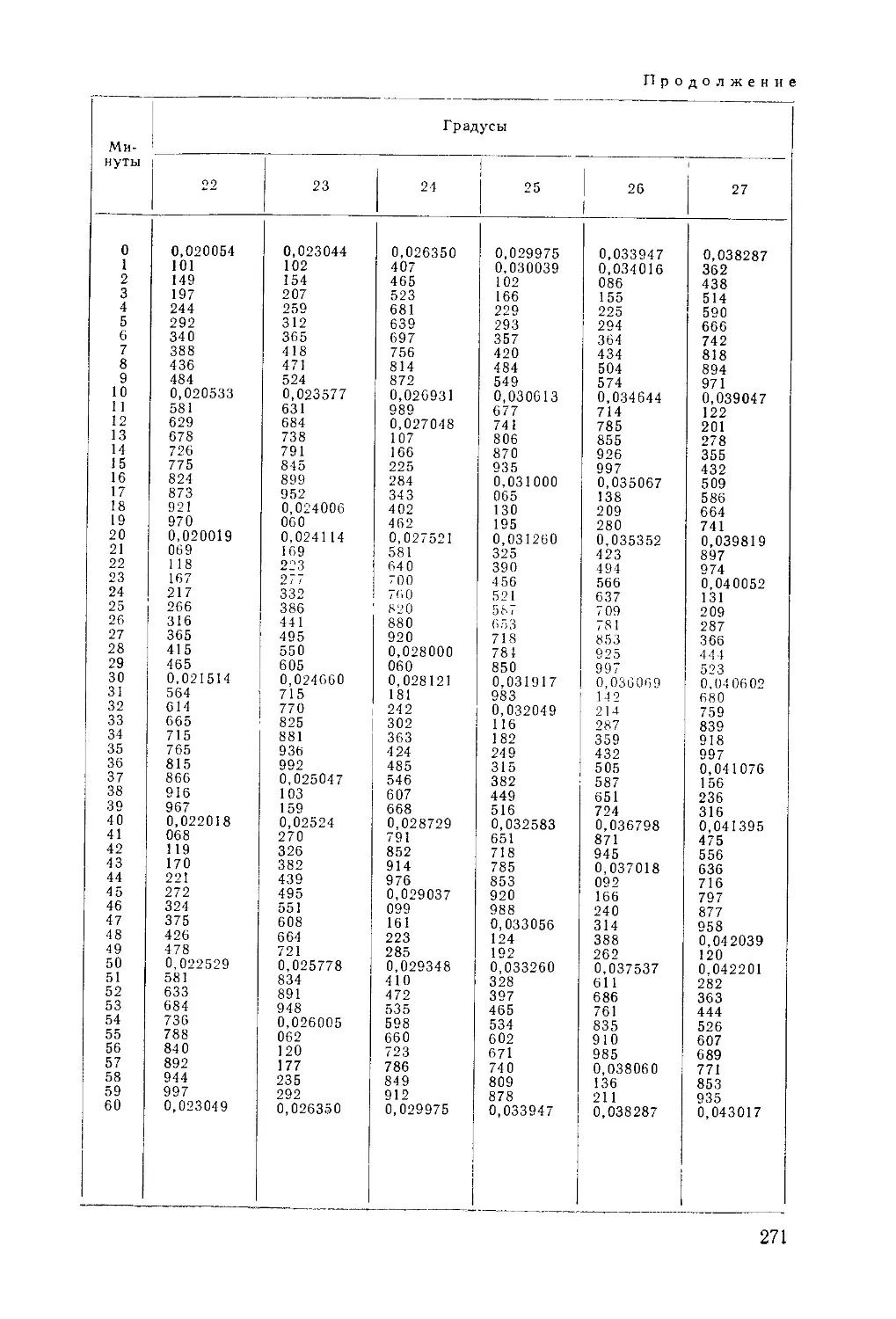

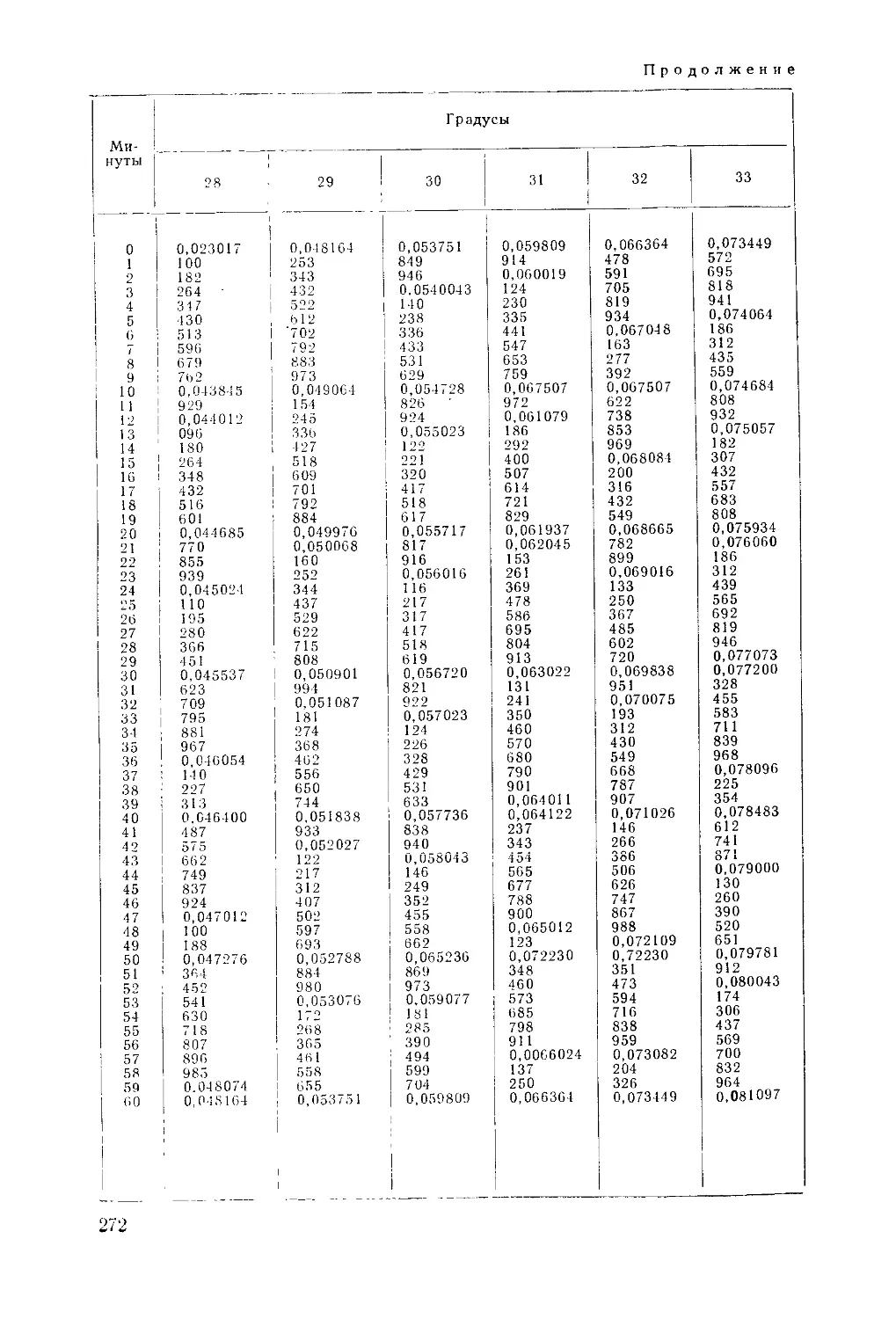

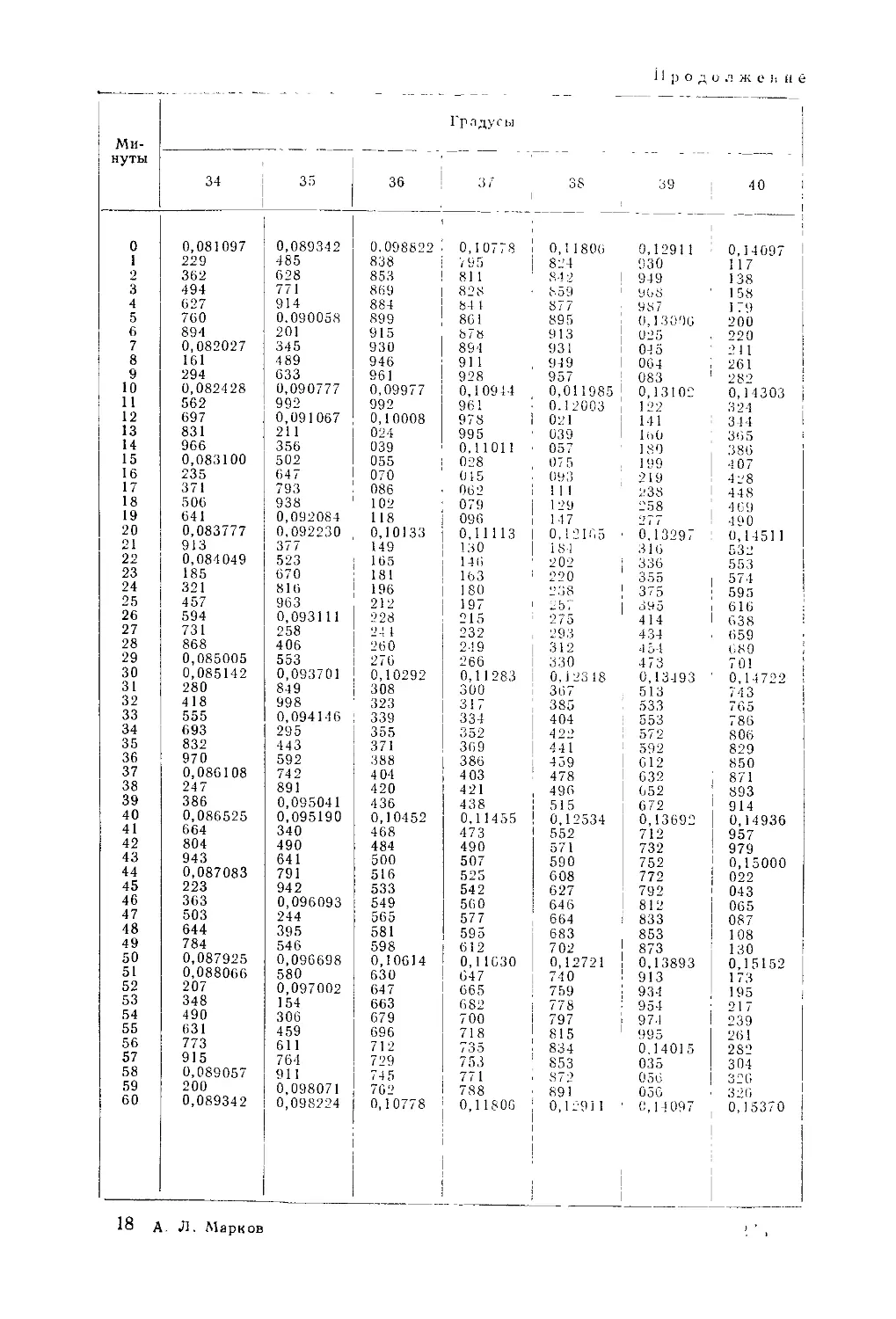

В приложении автором приведены таблицы эвольвеитных функ-

ций для углов от 10 до 40°, с помощью которых могут быть про-

изведены расчеты зубчатых колес, необходимые при их измере-

нии.

Автор выражает глубокую признательность инж. Л. Я. Горо-

хову за помощь при подготовке рукописи к изданию.

часть первая

ГЕОМЕТРИЯ

ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ

И НОРМЫ ТОЧНОСТИ

ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ

ПЕРЕДАЧ

ОБЩИЕ СВЕДЕНИЯ О ГЕОМЕТРИИ ЗУБЧАТЫХ

И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

НОРМЫ ТОЧНОСТИ

ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ

ПЕРЕДАЧ

Г лава I

ОБЩИЕ СВЕДЕНИЯ О ГЕОМЕТРИИ

ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

1. ЗУБЧАТЫЕ И ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Зубчатое звено с замкнутой системой зубьев, обеспечивающее

непрерывное движение другого, сопряженного с ним зубчатого

звена, называется зубчатым колесом. Звено, передаю-

щее движение другому звену, называется ведущим, а звено,

приводимое в движение, — ведомым.

Трехзвенный механизм, т. е. устройство, служащее для пере-

дачи механического движения, в котором два подвижных звена

являются зубчатыми колесами, а неподвижное звено — стойкой,

называется зубчатой передачей.

В зависимости от расположения в машине валов и осей разли-

чаются три вида зубчатых передач: цилиндрические — при парал-

лельных осях; конические — при пересекающихся осях; вин-

1 зые и червячные — при скрещивающихся осях.

Для преобразования вращательного движения в поступатель-

ное и, наоборот, поступательного во вращательное применяется

реечная передача, являющаяся частным случаем цилиндрической

зубчатой передачи.

В зависимости от расположения зубьев различаются прямо-

зубые, косозубые и шевронные колеса. В прямозубых колесах

зубья параллельны геометрической оси вращения колеса, в косо-

зубых — образуют с осью колеса некоторый угол, при этом линии

зубьев имеют одно направление, в шевронных — зубья располо-

жены с правым и левым наклоном. Конические зубчатые колеса

изготовляются с прямыми, косыми и криволинейными зубьями.

Червячные передачи разделяют на передачи с цилиндрическим

червяком и глобоидным червяком.

Зубчатое колесо передачи с меньшим числом зубьев принято

называть шестерней, а с большим числом зубьев — колесом.

В зубчатых передачах при одинаковом числе зубьев колес шестер-

ней называют ведущее зубчатое колесо, а колесом — ведомое.

Термин зубчатое колесо относится как к шестерне, так и к колесу.

По конструкции зубчатые колеса разделяют на насадные, т. е.

насаживаемые на вал, и вал-шестерни, у которых зубья нарезаны

непосредственно на валу.

7

В зависимости от служебного назначения и эксплуатационных

требований, зубчатые и червячные передачи условно разделяют

на силовые, скоростные, отсчетные делительные и передачи об-

щего назначения.

Силовые передачи предназначены для передачи значительных

усилий при малых числах оборотов. К ним можно отнести зубча-

тые передачи прокатных станов, подъемно-транспортных меха-

низмов, грузовых автомобилей, тракторов и др. Скоростные пере-

дачи работают с большими окружными скоростями (до 150 м/с).

Такие передачи применяют в турбинах, редукторах, двигателях

турбовинтовых самолетов и др.

Отсчетные делительные передачи предназначены для точной

передачи движения; они должны иметь точную согласованность

углов поворота ведомого и ведущего колес. К ним относятся пере-

дачи точных кинематических цепей зубообрабатывающих стан-

ков, следящих систем, счетно-решающих механизмов, делитель-

ных устройств и т. п. К передачам общего назначения можно

отнести передачи, работающие прУвесьма малых нагрузках и ок-

ружных скоростях (до 10 м/с). Эти передачи более других распро-

странены в машиностроении.

Если обозначить угловую скорость ведущего зубчатого ко-

леса и1, а ведомого со2, то сох/со2 будет передаточным

отношением зубчатой передачи i. Наиболее распространен-

ными являются зубчатые передачи с теоретически постоянным

передаточным отношением, т. е. ix_2 = со1/и2 = const.

Отношение числа зубьев колеса г2 к числу зубьев шестерни гх

называется передаточным числом и, т. е. и =

= z2lz1 = const.

Передаточное число либо равно передаточному отношению,

либо является обратной ему величиной.

Угловая скорость и (рад/с) связана с числом п оборотов колеса

в минуту со = лп/30, где л = 3,1416. Угловая скорость для

всех точек вращающегося тела одинакова.

Окружная скорость зубчатого колеса v (т. е. линейная ско-

рость точки, находящейся на окружности зубчатого колеса при

его вращательном движении вокруг оси) тем больше, чем больше

диаметр d колеса:

л dn ,

V ~ 60-1000 м/с'

Окружная скорость v связана с угловой скоростью и равенством

v = cod/2000 м/с.

В зависимости от окружной скорости зубчатые передачи делятся

на следующие виды: весьма тихоходные (до 0,5 м/с); тихоходные

(св. 0,5 до 3 м/с); средне-скоростные (св. 3 до 15 м/с); быстроход-

ные (св. 15 м/с). Точностные требования к зубчатым колесам

во многом зависят от их окружных скоростей.

Зубчатые передачи конструктивно могут быть выполнены

8

как открытыми (тихоходные передачи), не имеющими кожуха

для масляной ванны, так и закрытыми, заключенными в закрытый

Корпус с масляной ванной. Кроме того, зубчатые передачи либо

выполняются как составная часть машины, либо монтируются

как самостоятельный корпус.

Механизм, состоящий из зубчатых и червячных передач,

установленный в отдельном корпусе и предназначенный для

понижения (редуцирования) угловой скорости в приводах от

вала двигателя к ведомому валу машины, называется редук-

тором. В зависимости от передаточного отношения редукторы

выполняются одно-, двух- и трехступенчатыми. Передаточные от-

ношения одноступенчатых редукторов обычно находятся в пре-

делах 1—8; двухступенчатых—8—60, трехступенчатых — 60—

400.

По своим кинематическим схемам и конструктивному испол-

нению редукторы весьма разнообразны. Они бывают с цилиндри-

ческими зубчатыми колесами (ГОСТ 2185—66), с кониче-

скими колесами (ГОСТ 12289—66) и с червячными парами

(ГОСТ 13563—68), причем последние обычно с архимедовым

червяком.

По назначению редукторы разделяются на специальные и об-

щего назначения. Редукторы общего назначения серийно выпус-

каются специализированными заводами и широко применяются

в качестве комплектующих механизмов в современных машинах

различного назначения. Этим обусловлен широкий их ассорти-

мент. В настоящее время номенклатура редукторов общего на-

значения насчитывает более 120 типоразмеров, отличающихся

своими межосевыми расстояниями, передаточными числами и

конструктивным исполнением. Технические требования на ре-

дукторы общего назначения приведены в ГОСТ 16162—70.

Кроме редукторов в промышленности находят применение

(в сепараторах, центрифугах и т. п.) зубчатые мультипликаторы.

Это зубчатые механизмы, предназначенные для увеличения числа

оборотов ведомого звена по отношению к ведущему.

2. ЭВОЛЬВЕНТА И ЭВОЛЬВЕНТНОЕ ЗАЦЕПЛЕНИЕ

В машиностроении применяются в основном зубчатые пере-

дачи с эвольвентным1 зацеплением, названным так по форме боко-

вой поверхности зубьев 2. В простейшем случае у цилиндриче-

ских прямозубых колес профиль боковой поверхности зубьев

является разверткой окружности.

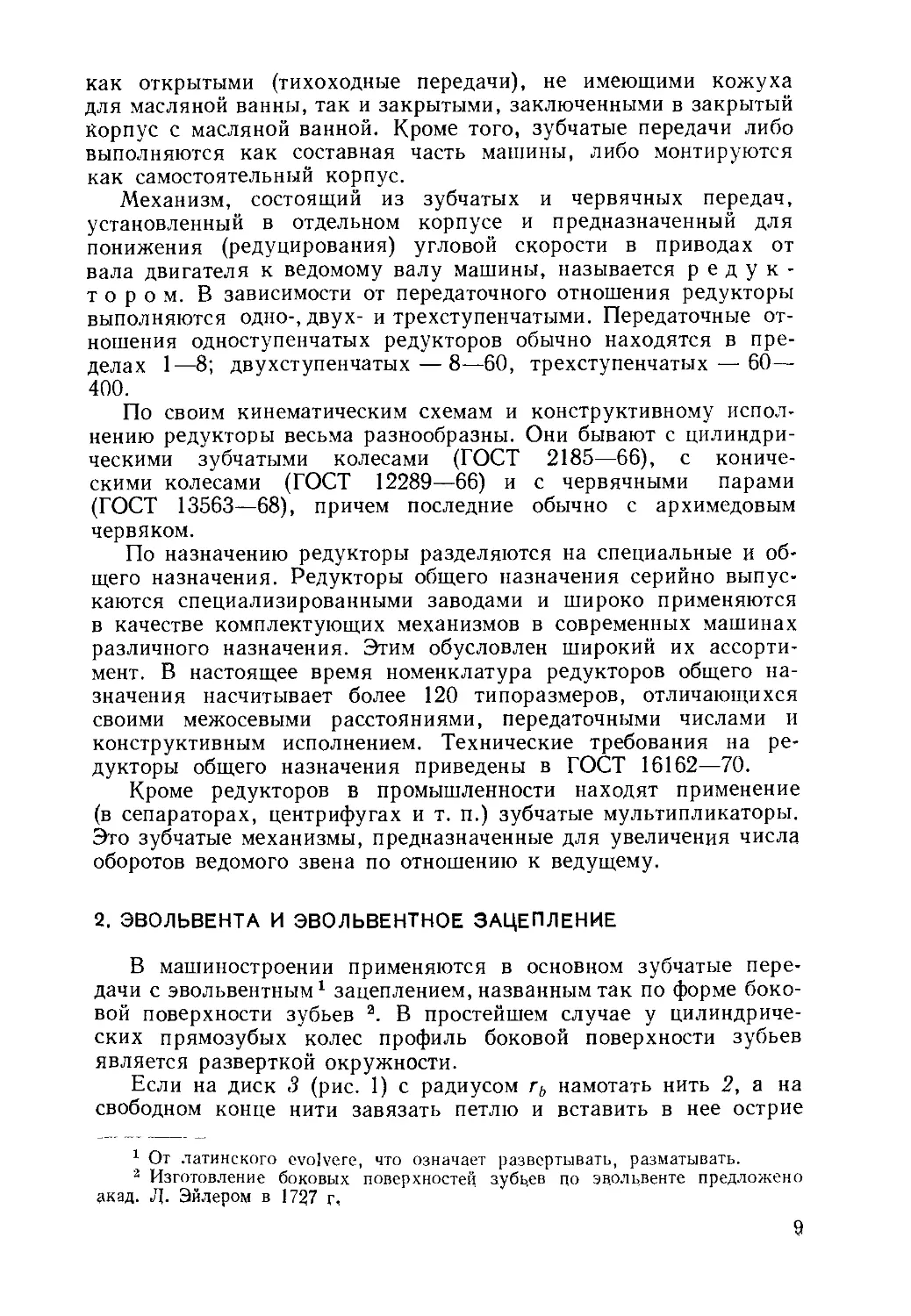

Если на диск 3 (рис. 1) с радиусом гь намотать нить 2, а на

свободном конце нити завязать петлю и вставить в нее острие

1 От латинского evolvere, что означает развертывать, разматывать.

2 Изготовление боковых поверхностей зубьев по эвольвенте предложено

акад. Л. Эйлером в 1727 г.

9

карандаша, то при сматывании натянутой нити с диска каран-

даш очертит на плоскости, перпендикулярной оси диска, кривую 1,

называемую эвольвентой.

Прямую линию (натянутую нить), перекатывающуюся без

скольжения по окружности радиуса гь, называют производя-

щей прямой, а окружность, по которой перекатывается эта

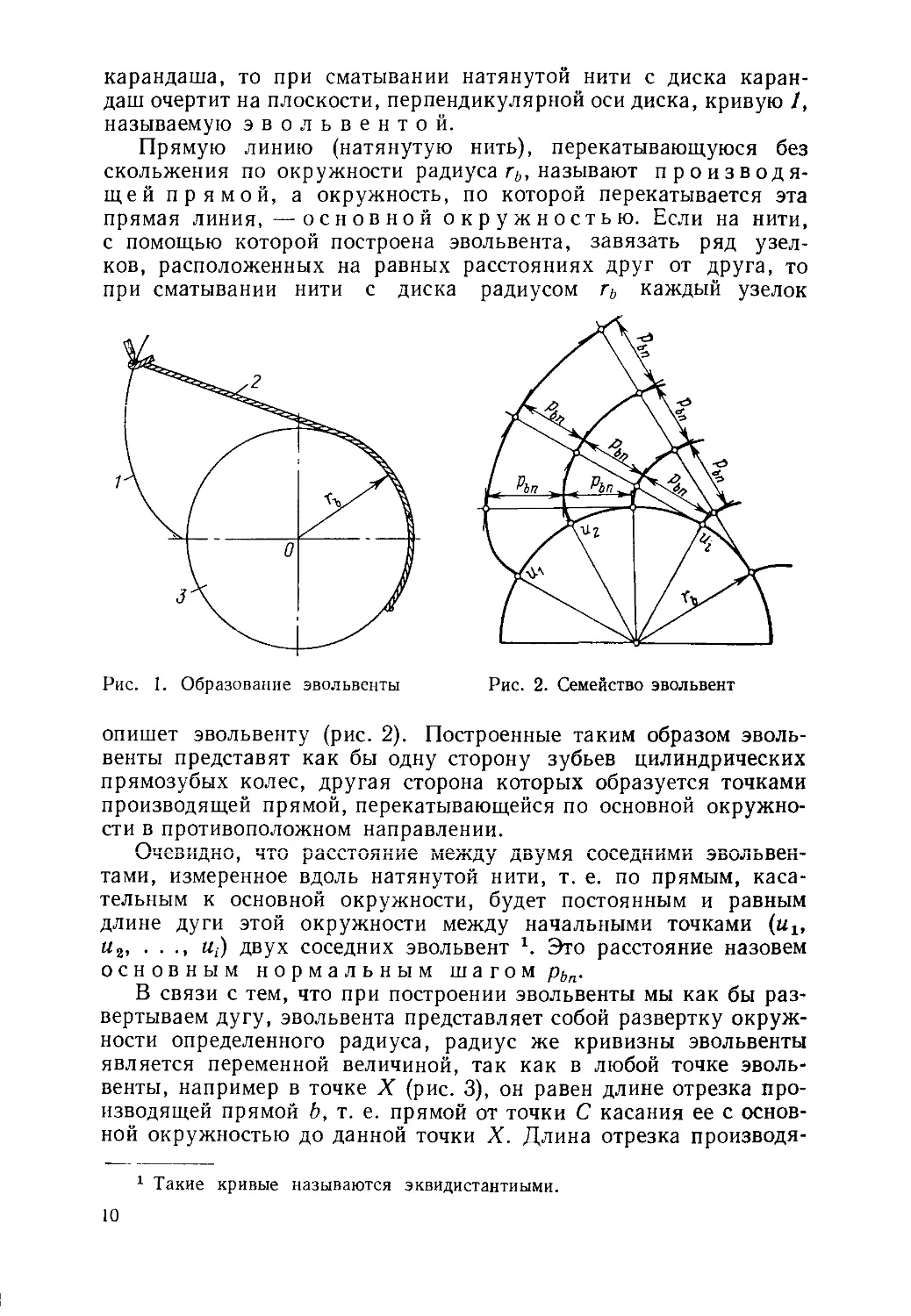

прямая линия, — основной окружностью. Если на нити,

с помощью которой построена эвольвента, завязать ряд узел-

ков, расположенных на равных расстояниях друг от друга, то

при сматывании нити с диска радиусом гь каждый узелок

Рис. 2. Семейство эвольвент

опишет эвольвенту (рис. 2). Построенные таким образом эволь-

венты представят как бы одну сторону зубьев цилиндрических

прямозубых колес, другая сторона которых образуется точками

производящей прямой, перекатывающейся по основной окружно-

сти в противоположном направлении.

Очевидно, что расстояние между двумя соседними эвольвен-

тами, измеренное вдоль натянутой нити, т. е. по прямым, каса-

тельным к основной окружности, будет постоянным и равным

длине дуги этой окружности между начальными точками (и1(

и2, . . ., и;) двух соседних эвольвент х. Это расстояние назовем

основным нормальным шагом рЬп.

В связи с тем, что при построении эвольвенты мы как бы раз-

вертываем дугу, эвольвента представляет собой развертку окруж-

ности определенного радиуса, радиус же кривизны эвольвенты

является переменной величиной, так как в любой точке эволь-

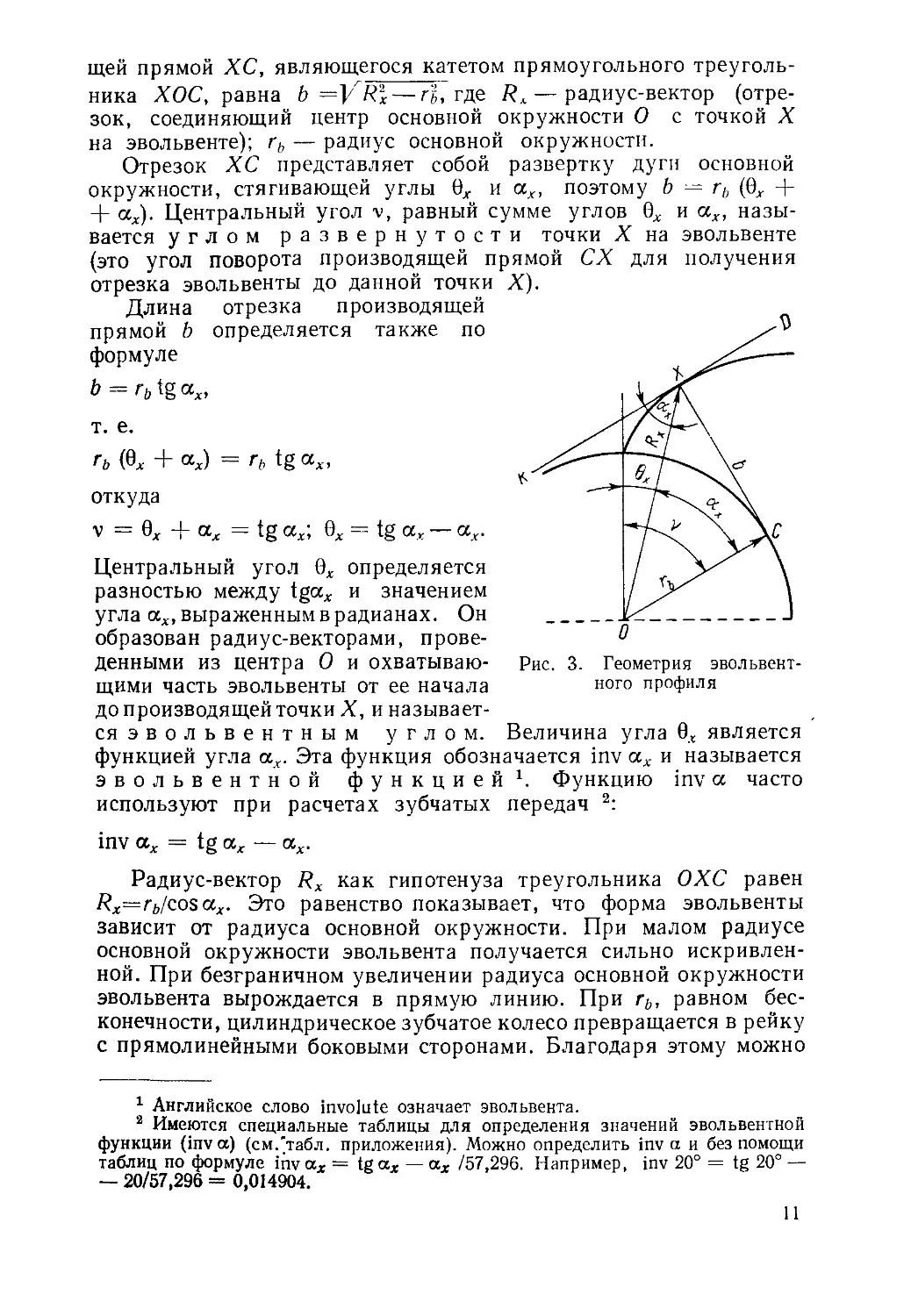

венты, например в точке X (рис. 3), он равен длине отрезка про-

изводящей прямой Ь, т. е. прямой от точки С касания ее с основ-

ной окружностью до данной точки X. Длина отрезка производя-

1 Такие кривые называются эквидистантными.

10

щей прямой ХС, являющегося катетом прямоугольного треуголь-

ника ХОС, равна b —где — радиус-вектор (отре-

зок, соединяющий центр основной окружности О с точкой X

на эвольвенте); гь — радиус основной окружности.

Отрезок ХС представляет собой развертку дуги основной

окружности, стягивающей углы 9Z и аЛ, поэтому b — гь (9Х +

+ ссЛ). Центральный угол v, равный сумме углов 0х и ах, назы-

вается углом развернутости точки X на эвольвенте

(это угол поворота производящей прямой СХ для получения

отрезка эвольвенты до данной точки X).

Длина отрезка производящей

прямой b определяется также по

формуле --

d = r6tgax,

гь (0л + “J = rb tg ах,

откуда

v = 0Х + ах — tg ах; 9Х = tg ах — ах.

Центральный угол 0х определяется / \

разностью между tgax и значением / Ъ' \

угла ах, выраженным в радианах. Он _______------------)

образован радиус-векторами, прове- #

денными из центра О и охватываю- Рис. 3. Геометрия эвольвент-

щими часть эвольвенты от ее начала кого профиля

до производящей точки X, и называет-

ся эвольвентным углом. Величина угла 0Л является

функцией угла ах. Эта функция обозначается inv ах и называется

эвольвентной функцией1. Функцию inv а часто

используют при расчетах зубчатых передач 2:

inv а.х = tg ах — ах.

Радиус-вектор Rx как гипотенуза треугольника ОХС равен

Rx=rb/cosax. Это равенство показывает, что форма эвольвенты

зависит от радиуса основной окружности. При малом радиусе

основной окружности эвольвента получается сильно искривлен-

ной. При безграничном увеличении радиуса основной окружности

эвольвента вырождается в прямую линию. При гь, равном бес-

конечности, цилиндрическое зубчатое колесо превращается в рейку

с прямолинейными боковыми сторонами. Благодаря этому можно

1 Английское слово involute означает эвольвента.

2 Имеются специальные таблицы для определения значений эвольвентной

функции (inv а) (см."табл, приложения). Можно определить inv а и без помощи

таблиц по формуле invax = tgax — ax /57,296. Например, inv 20° = tg 20° —

— 20/57,296 = 0,014904.

определить форму и размеры элементов зубчатых колес, а также

режущего инструмента, работающего методом обкатки, контуром

зубчатой рейки, а параметры зубчатых колес могут быть установ-

лены с помощью параметров стандартных реек.

Реечный контур, принятый в качестве базового для определе-

ния теоретических размеров зубчатых колес, называется теорети-

ческим исходным контуром или, сокращенно, [исходным

контуром.

3. ПЕРЕДАЧА ЦИЛИНДРИЧЕСКИМИ ПРЯМОЗУБЫМИ КОЛЕСАМИ

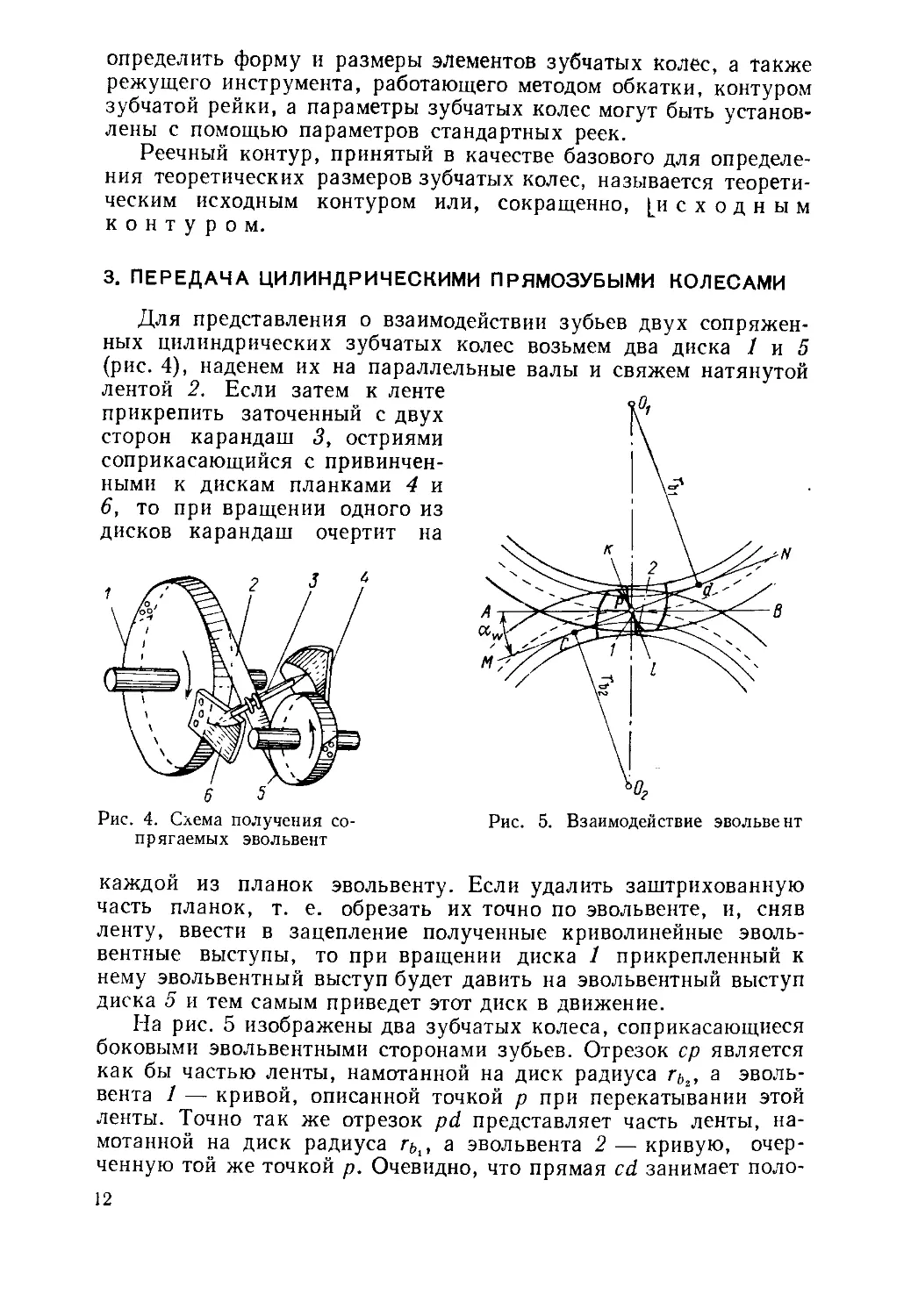

Для представления о взаимодействии зубьев двух сопряжен-

ных цилиндрических зубчатых колес возьмем два диска 1 и 5

(рис. 4), наденем их на параллельные валы и свяжем натянутой

лентой 2. Если затем к ленте

прикрепить заточенный с двух

сторон карандаш 3, остриями

соприкасающийся с привинчен-

ными к дискам планками 4 и

6, то при вращении одного из

дисков карандаш очертит на

Рис. 5. Взаимодействие эвольвент

Рис. 4. Схема получения со-

прягаемых эвольвент

каждой из планок эвольвенту. Если удалить заштрихованную

часть планок, т. е. обрезать их точно по эвольвенте, и, сняв

ленту, ввести в зацепление полученные криволинейные эволь-

вентные выступы, то при вращении диска 1 прикрепленный к

нему эвольвентный выступ будет давить на эвольвентный выступ

диска 5 и тем самым приведет этот диск в движение.

На рис. 5 изображены два зубчатых колеса, соприкасающиеся

боковыми эвольвентными сторонами зубьев. Отрезок ср является

как бы частью ленты, намотанной на диск радиуса Гьг, а эволь-

вента 1 — кривой, описанной точкой р при перекатывании этой

ленты. Точно так же отрезок pd представляет часть ленты, на-

мотанной на диск радиуса гь2, а эвольвента 2 — кривую, очер-

ченную той же точкой р. Очевидно, что прямая cd занимает поло-

12

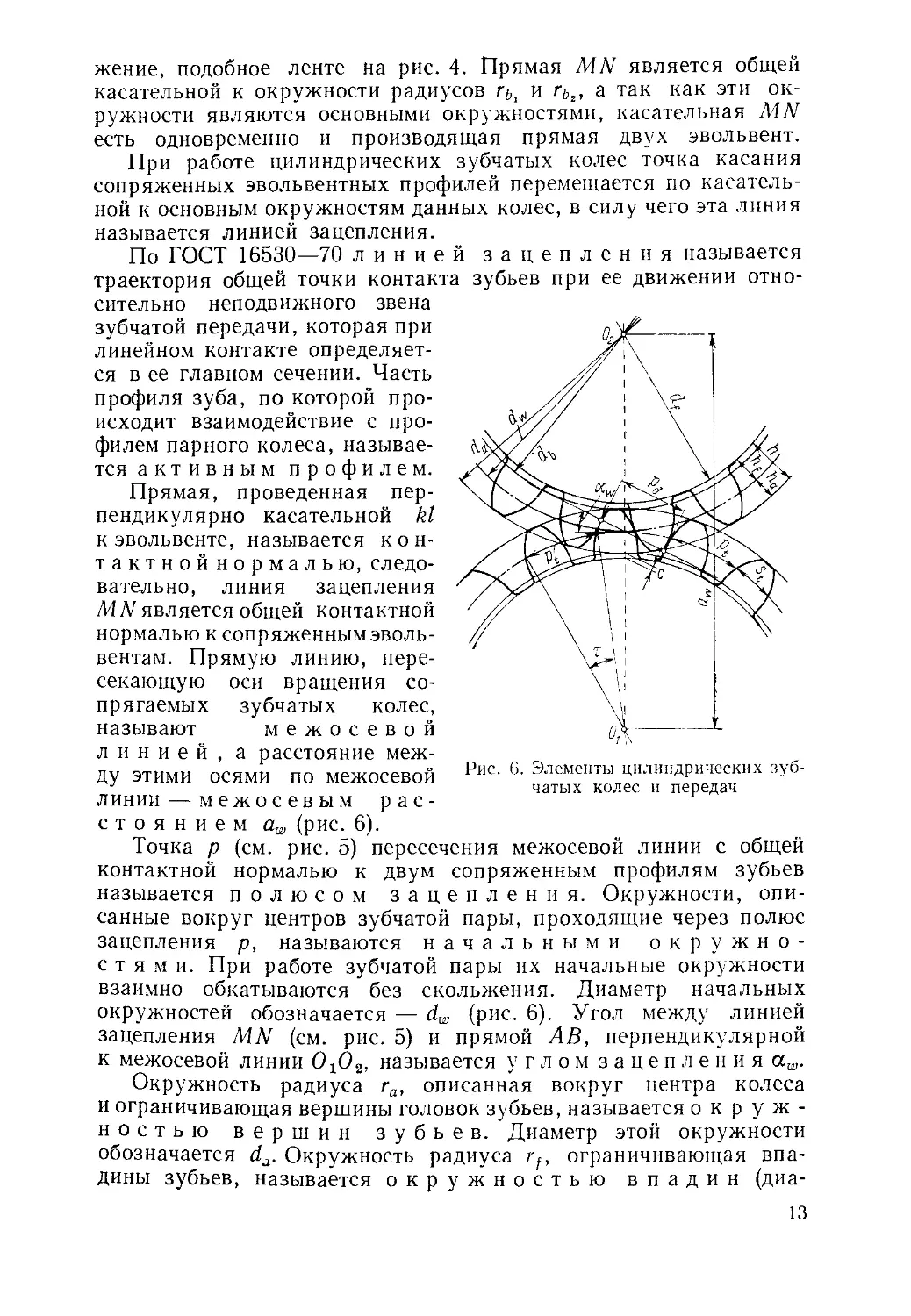

жение, подобное ленте на рис. 4. Прямая MN является общей

касательной к окружности радиусов гь, и rb2, а так как эти ок-

ружности являются основными окружностями, касательная MN

есть одновременно и производящая прямая двух эвольвент.

При работе цилиндрических зубчатых колес точка касания

сопряженных эвольвентных профилей перемещается по касатель-

ной к основным окружностям данных колес, в силу чего эта линия

называется линией зацепления.

По ГОСТ 16530—70 линией зацепления называется

траектория общей точки контакта зубьев при ее движении отно-

сительно неподвижного звена

зубчатой передачи, которая при

линейном контакте определяет-

ся в ее главном сечении. Часть

профиля зуба, по которой про-

исходит взаимодействие с про-

филем парного колеса, называе-

тся активным профилем.

Прямая, проведенная пер-

пендикулярно касательной kl

к эвольвенте, называется к о н-

тактнойнормалью, следо-

вательно, линия зацепления

MN является общей контактной

нормалью к сопряженным эволь-

вентам. Прямую линию, пере-

секающую

прягаемых

называют

линией, а расстояние меж-

ду этими осями по межосевой

линии — меж осевым рас-

стоянием aw (рис. 6).

Точка р (см. рис. 5) пересечения

контактной нормалью к двум сопряженным профилям зубьев

называется полюсом зацепления. Окружности, опи-

санные вокруг центров зубчатой пары, проходящие через полюс

межосевой линии с общей

оси вращения со-

зубчатых колес,

межосевой

зацепления р, называются начальными окружно-

стями. При работе зубчатой пары их начальные окружности

взаимно обкатываются без скольжения. Диаметр начальных

окружностей обозначается — dw (рис. 6). Угол между линией

зацепления MN (см. рис. 5) и прямой АВ, перпендикулярной

к межосевой линии ОгО2, называется углом зацепления аш.

Окружность радиуса га, описанная вокруг центра колеса

и ограничивающая вершины головок зубьев, называется окруж-

ностью вершин зубьев. Диаметр этой окружности

обозначается da. Окружность радиуса rf, ограничивающая впа-

дины зубьев, называется окружностью впадин (диа-

13

метр ее — df). Разность между радиусами окружностей вершин

и впадин составляет высоту зуба h.

У отдельно взятого зубчатого колеса начальная окружность

неизвестна до тех пор, пока нет парного колеса и неизвестно межосе-

вое расстояние. У него может быть установлена делительная ок-

ружность, которая получается при зацеплении колеса со стандарт-

ной рейкой (ГОСТ 9587—68 и ГОСТ 13755—68). Делитель-

ная окружность зубчатого колеса представляет собой

как бы производственную начальную окружность, возникающую

в процессе изготовления колеса методом обкатки. Она прини-

мается за базу для определения размеров зубчатых колес.

Начальные окружности сопряженной пары зубчатых колес

без смещения и модификации при правильном межосевом рас-

стоянии совпадают с делительными окружностями, однако эти

понятия смешивать не следует. Диаметр делительной окружности

обозначается d.

Межосевое расстояние цилиндрической зубчатой передачи,

равное полусумме делительных диаметров колес, называется

делительным межосевым расстоянием а.

Часть зуба, расположенная между окружностью вершин

зубьев зубчатого колеса и делительной окружностью, называется

головкой зуба, а часть зуба между делительной окруж-

ностью и окружностью впадин называется ножкой зуба.

Высота головки зуба обозначается ha, а высота ножки — h-;.

Длина дуги делительной окружности, ограниченная боковыми

сторонами профиля зуба, называется толщиной зуба st.

Толщина зуба, измеренная по хорде, стягивающей дугу делитель-

ной окружности, равная толщине зуба st, называется толщи-

ной зуба по хорде делительной окружности s.

Длина дуги делительной окружности, ограниченная боковыми

сторонами профилей двух смежных зубьев, называется шириной

впадины Sf.

Длина дуги делительной окружности, заключенная между

одноименными, т. е. обращенными в одну сторону, профилями

двух смежных зубьев, называется делительным окруж-

ным шагом pt. Расстояние по нормали между двумя кон-

тактными точками соседних одноименных поверхностей зубьев

сопрягаемых колес называется шагом зацепления ра.

Шаг зацепления равен основному нормальному шагу, т. е. ра =

= рЬп. Между делительным окружным шагом pt и основным

нормальным шагом рЬп или шагом зацепления (так же как

между диаметрами основной db и делительной d окружности

цилиндрических зубчатых колес) существуют определенные за-

висимости рЬп — ра = pt cos аш; db = d cos aw, где aw — угол

зацепления.

Расстояние между одноименными профилями соседних зубьев,

измеренное по дуге произвольной окружности, концентричной

делительной, называется окружным шагом.

14

Центральный угол концентрической окружности, равный

3607г (или 2л/г), называется угловым шагом зубьев т.

Если число зубьев колеса равно г, то произведение ptz есть

длина делительной окружности, т. е. nd. Следовательно,

d = ptz/n.

Отношение делительного окружного шага pt к числу зт назы-

вается модулем зубчатого колеса т. Модуль принят для

удобства геометрического расчета зубчатых колес, поэтому

в ГОСТ 16531—70 он назван расчетным модулем. Линейная ве-

личина, в зт раз меньшая, чем шаг эвольвентного зацепления,

т. е. pjn = та, названа модулем зацепления. Так

как pt и ра выражаются в миллиметрах, а зт — число отвлечен-

ное, то модули т и та также определяются в миллиметрах. Следо-

вательно, т = pt!n мм; та = ра/п мм. Если в равенстве d =

= ptzln вместо pt/n принять т, то d = tnz. Из этого следует,

что делительная окружность зубчатого колеса есть такая окруж-

ность, у которой диаметр равен произведению модуля т на число

зубьев z.

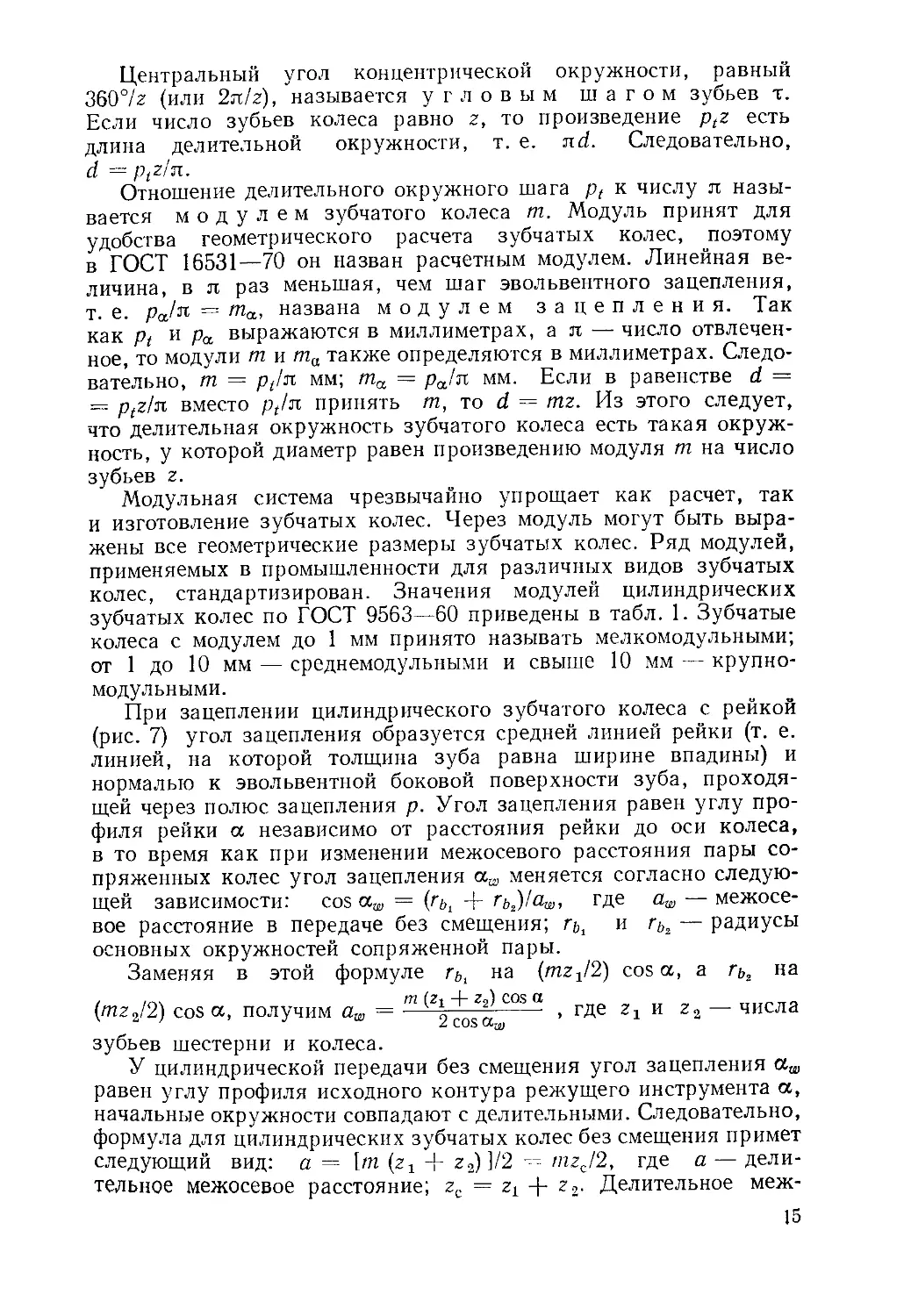

Модульная система чрезвычайно упрощает как расчет, так

и изготовление зубчатых колес. Через модуль могут быть выра-

жены все геометрические размеры зубчатых колес. Ряд модулей,

применяемых в промышленности для различных видов зубчатых

колес, стандартизирован. Значения модулей цилиндрических

зубчатых колес по ГОСТ 9563—60 приведены в табл. 1. Зубчатые

колеса с модулем до 1 мм принято называть мелкомодульными;

от 1 до 10 мм — среднемодульными и свыше 10 мм — крупно-

модульными.

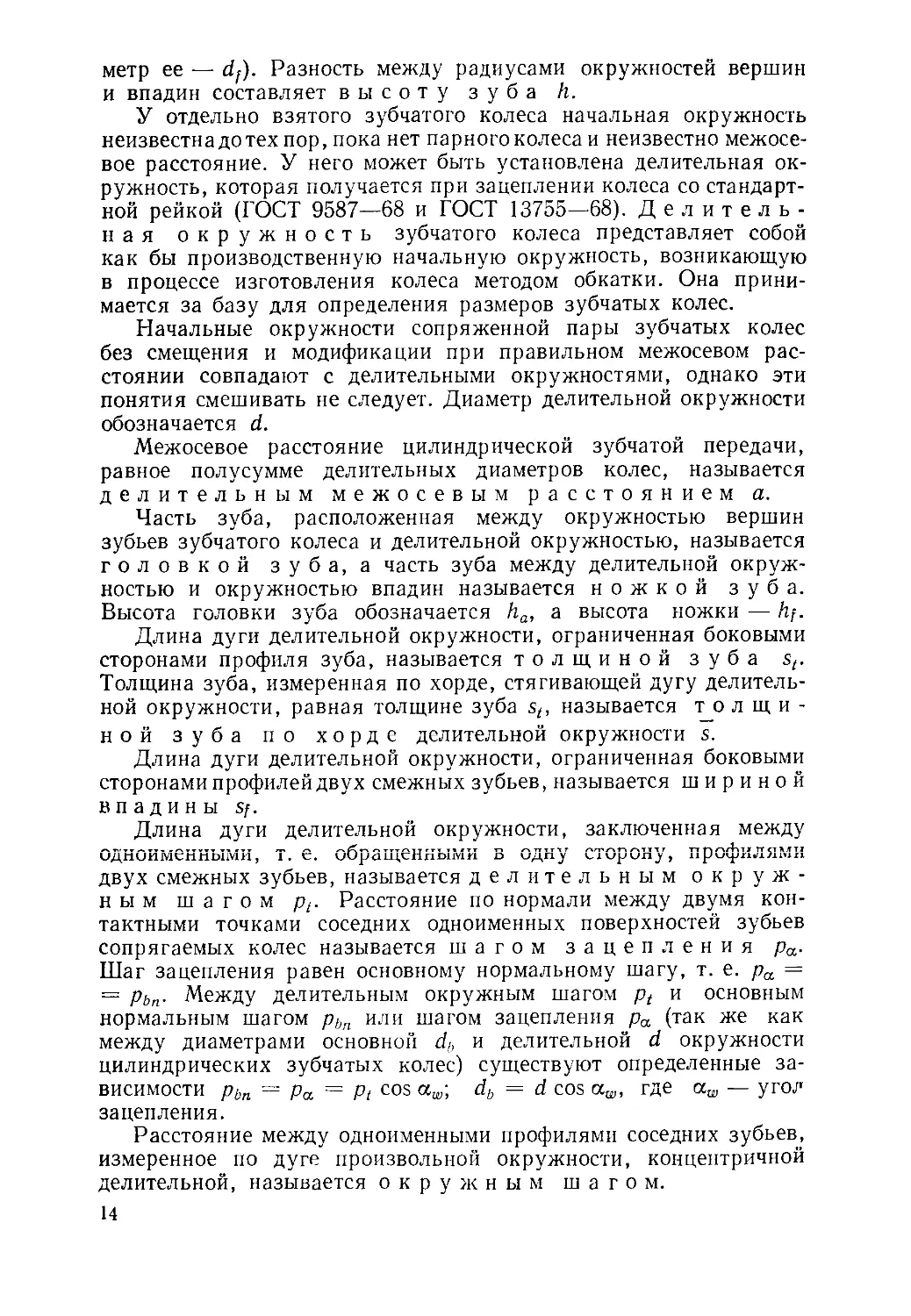

При зацеплении цилиндрического зубчатого колеса с рейкой

(рис. 7) угол зацепления образуется средней линией рейки (т. е.

линией, на которой толщина зуба равна ширине впадины) и

нормалью к эвольвентной боковой поверхности зуба, проходя-

щей через полюс зацепления р. Угол зацепления равен углу про-

филя рейки а независимо от расстояния рейки до оси колеса,

в то время как при изменении межосевого расстояния пары со-

пряженных колес угол зацепления меняется согласно следую-

щей зависимости: cos ада = (rbi + rb^law, где aw — межосе-

вое расстояние в передаче без смещения; гЬ1 и rbi — радиусы

основных окружностей сопряженной пары.

Заменяя в этой формуле гЬ1 на (mz1/2) cos a, a гь„ на

/ т (г, + г,,) cos а

(тг2/2) cos а, получим aw = —t 2cOsa--- ’ где 21 и 22 — числа

зубьев шестерни и колеса.

У цилиндрической передачи без смещения угол зацепления aw

равен углу профиля исходного контура режущего инструмента а,

начальные окружности совпадают с делительными. Следовательно,

формула для цилиндрических зубчатых колес без смещения примет

следующий вид: а = [т + г2) ]/2 mzJ2, где а — дели-

тельное межосевое расстояние; гс = z2 z.2. Делительное меж-

15

осевое расстояние зубчатой передачи равно полусумме делитель-

ных диаметров этих колес.

Угол зацепления aw, как и начальные окружности, опреде-

ляется при зацеплении пары зубчатых колес. В силу этого угол aw

может быть назван монтажным углом зацепле-

ния в отличие от производственного угла а0. При рас-

смотрении же отдельного зуб-

чатого колеса можно говорить

лишь об угле профиля исходно-

го контура а.

Для обеспечения постоянства

передаточного отношения в лю-

бой момент времени необходимо,

чтобы выходу из зацепления

очередной пары зубьев предше-

ствовало вступление в зацепле-

Таблица 1. Модули зацепления

(ГОСТ 9563—60)

До 1 мм Св. ДО 10 1 мм Св. ДО Ю 10 0 мм

— сч С4!

КС КС КС КС КС кс

к к к К к к

л л л & л л

0,05

0,06

0,08

0,1

0,12

0,15

0,2

0,25

0,3

0,4

0,5

0,6

0,8

0,055

0,07

0,09

0,11

0,14

0,18

0,22

0,28

0,35

0,45

0,55

0,7

0,9

1,25

1,5

2

2,5

3

4

5

6

8

10

1,125

1,375

1,75

2,25

2,75

3,5

4,5

5,5

9

12

16

20

25

32

40

50

60

80

100

Д1

14

18

22

28

36

45

55

70

90

Рис. 7. Сопряжение зубчатого колеса

С ПАЙКОЙ

- I-----------------

Примечания: I. Допу-

скается применение модулей 3,25;

3,75 и 4,25 мм для автомобильной

промышленности и модуля 6,5 мм

для тракторной промышленности.

2. При назначении модулей ряд 1

следует предпочитать ряду 2.

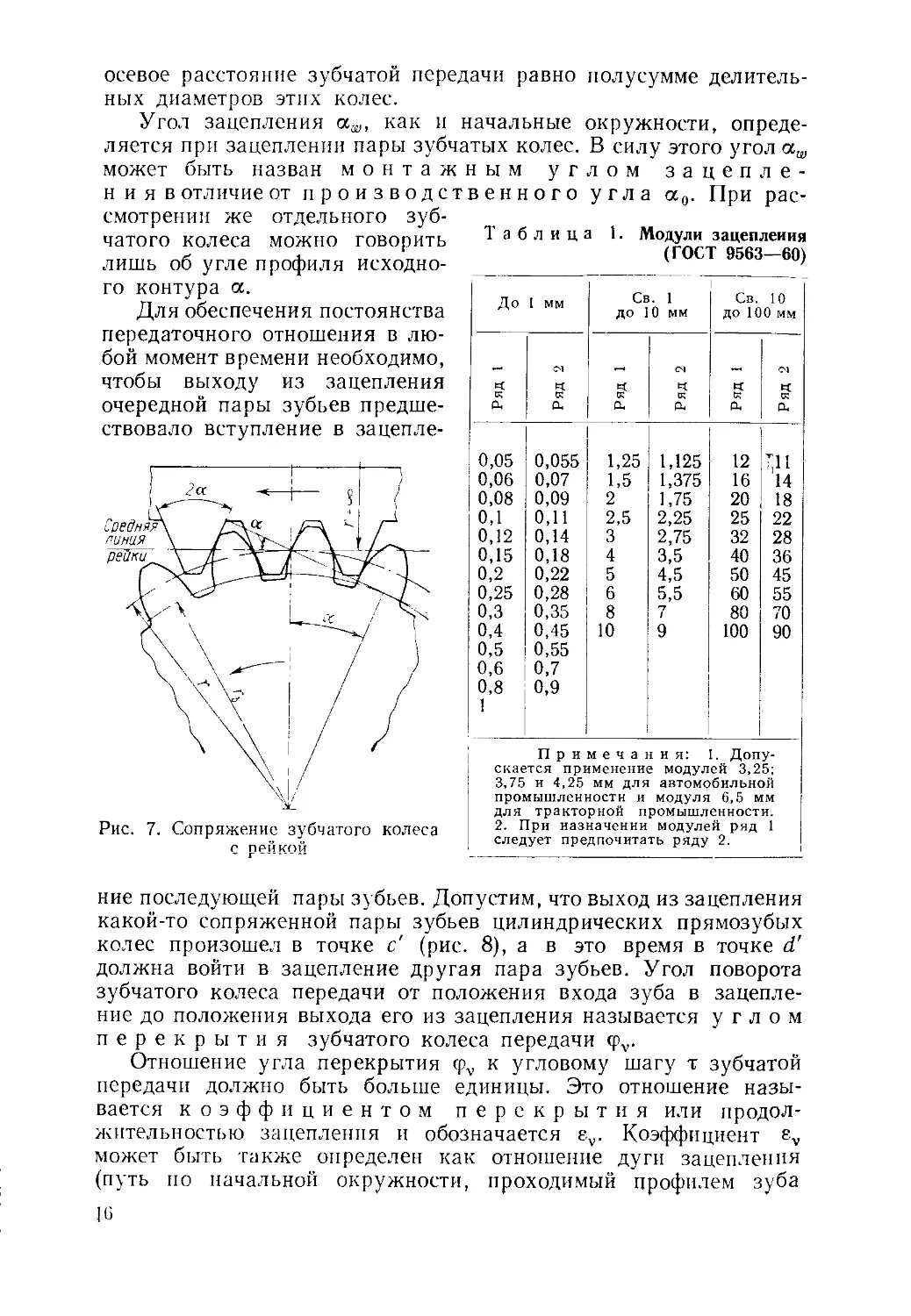

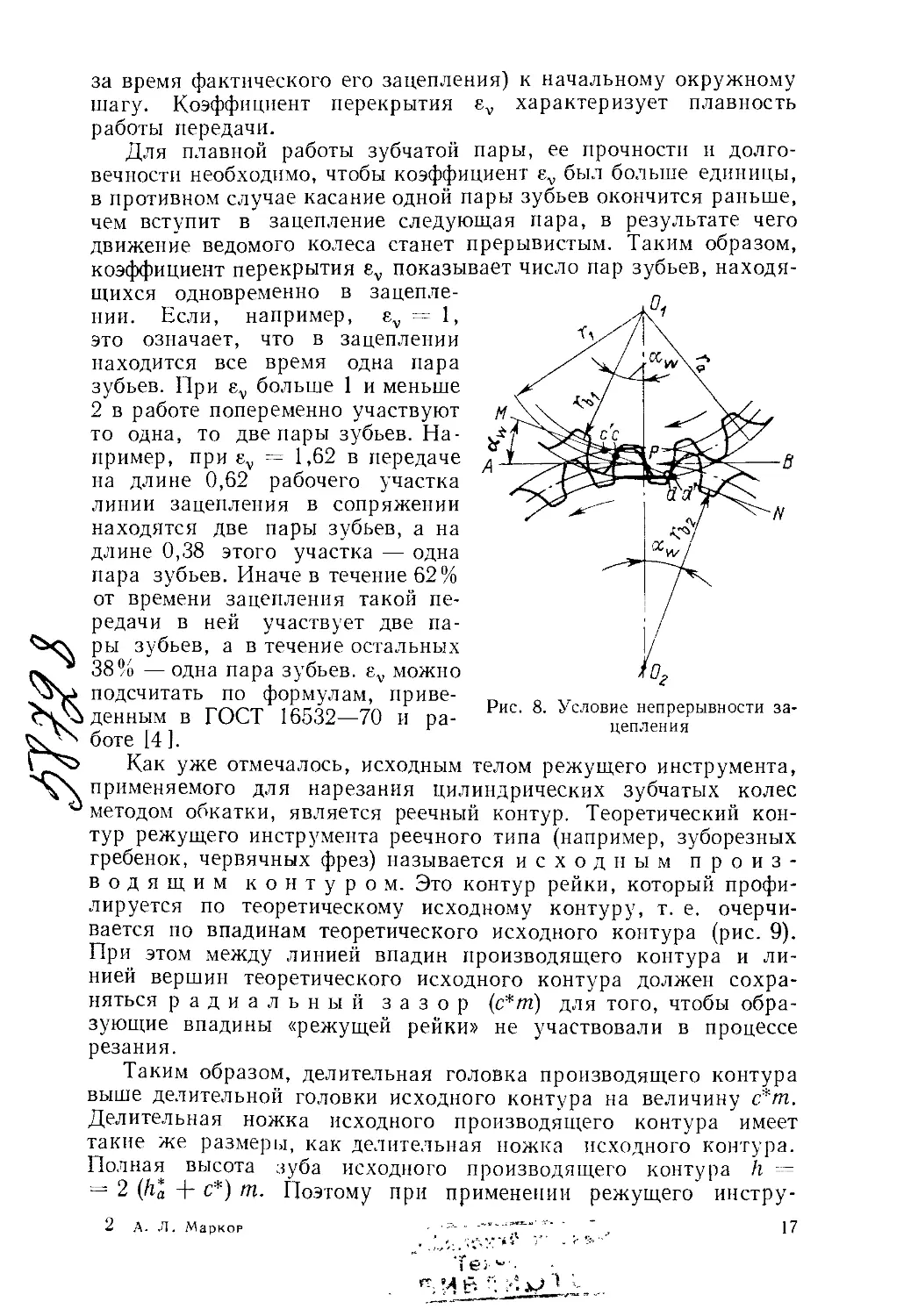

ние последующей пары зубьев. Допустим, что выход из зацепления

какой-то сопряженной пары зубьев цилиндрических прямозубых

колес произошел в точке с' (рис. 8), а в это время в точке сГ

должна войти в зацепление другая пара зубьев. Угол поворота

зубчатого колеса передачи от положения входа зуба в зацепле-

ние до положения выхода его из зацепления называется углом

перекрытия зубчатого колеса передачи <pv.

Отношение угла перекрытия <pv к угловому шагу т зубчатой

передачи должно быть больше единицы. Это отношение назы-

вается коэффициентом перекрытия или продол-

жительностью зацепления и обозначается ev. Коэффициент ev

может быть также определен как отношение дуги зацепления

(путь по начальной окружности, проходимый профилем зуба

16

за время фактического его зацепления) к начальному окружному

шагу. Коэффициент перекрытия ev характеризует плавность

работы передачи.

Для плавной работы зубчатой пары, ее прочности и долго-

вечности необходимо, чтобы коэффициент ev был больше единицы,

в противном случае касание одной пары зубьев окончится раньше,

чем вступит в зацепление следующая пара, в результате чего

движение ведомого колеса станет прерывистым. Таким образом,

коэффициент перекрытия 8V показывает число пар зубьев, находя-

щихся одновременно в зацепле-

нии. Если, например, ev = 1,

это означает, что в зацеплении

находится все время одна пара

зубьев. При ev больше 1 и меньше

2 в работе попеременно участвуют

то одна, то две пары зубьев. На-

пример, при ev = 1,62 в передаче

на длине 0,62 рабочего участка

линии зацепления в сопряжении

находятся две пары зубьев, а на

длине 0,38 этого участка — одна

пара зубьев. Иначе в течение 62%

от времени зацепления такой пе-

редачи в ней участвует две па-

ры зубьев, а в течение остальных

38 % — одна пара зубьев. ev можно

подсчитать по формулам, приве-

/4

-в

Рис. 8. Условие

непрерывности за-

цепления

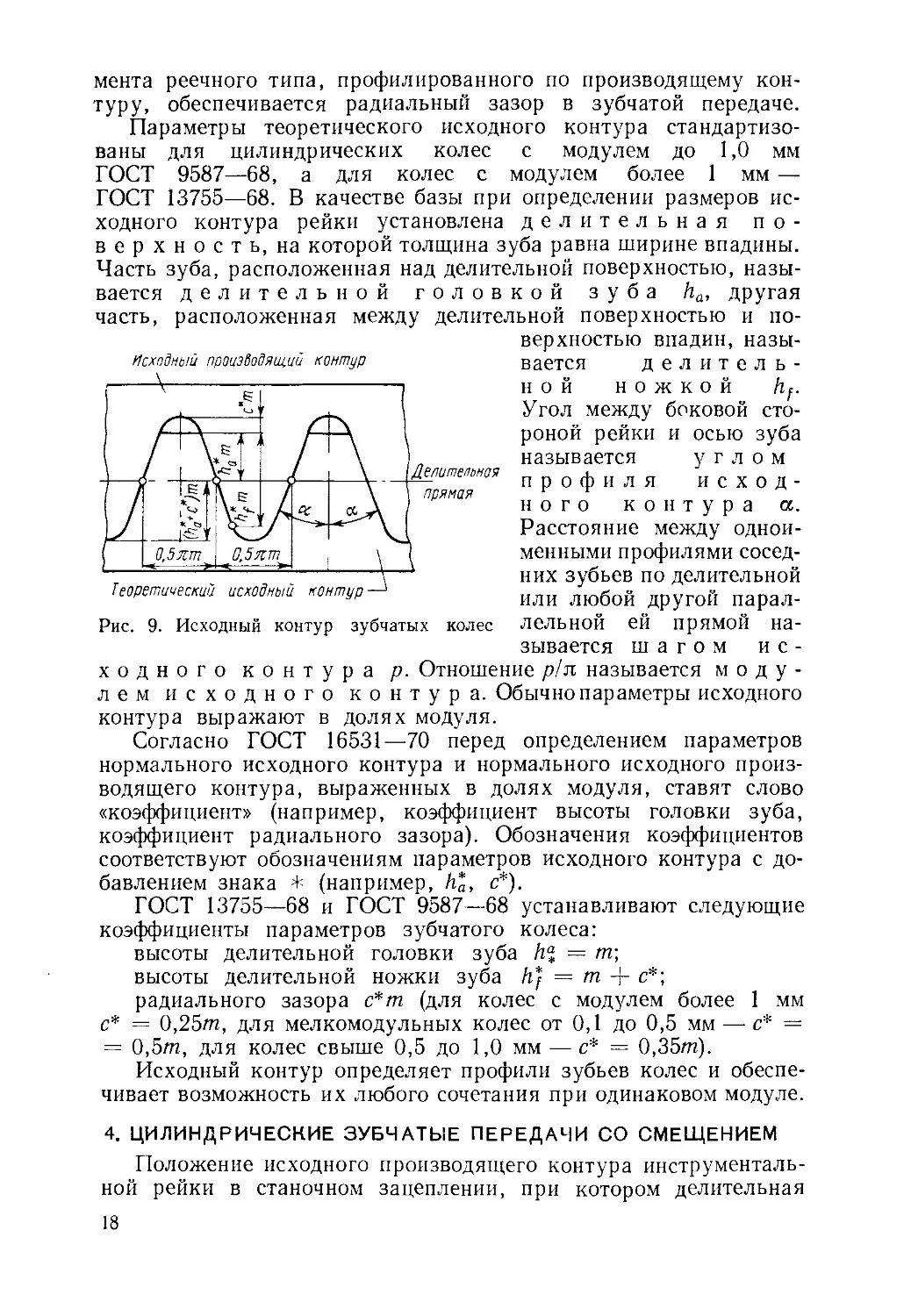

Как уже отмечалось, исходным

применяемого для нарезания цилиндрических зубчатых колес

методом обкатки, является реечный контур. Теоретический кон-

тур режущего инструмента реечного типа (например, зуборезных

гребенок, червячных фрез) называется исходным произ-

водящим контуром. Это контур рейки, который профи-

телом режущего инструмента,

лируется по теоретическому исходному контуру, т. е. очерчи-

вается по впадинам теоретического исходного контура (рис. 9).

При этом между линией впадин производящего контура и ли-

нией вершин теоретического исходного контура должен сохра-

няться радиальный зазор (с*т) для того, чтобы обра-

зующие впадины «режущей рейки» не участвовали в процессе

резания.

Таким образом, делительная головка производящего контура

выше делительной головки исходного контура на величину с*т.

Делительная ножка исходного производящего контура имеет

такие же размеры, как делительная ножка исходного контура.

Полная высота зуба исходного производящего контура h =

= 2 (ha + с*) т. Поэтому при применении режущего инстру-

2 А. Л. Маркор

17

‘Ге>

Т М Й Г; ;•*. АР 1

ИсхоЗный производящий контур

Рис. 9. Исходный контур зубчатых колес

мента реечного типа, профилированного по производящему кон-

туру, обеспечивается радиальный зазор в зубчатой передаче.

Параметры теоретического исходного контура стандартизо-

ваны для цилиндрических колес с модулем до 1,0 мм

ГОСТ 9587—68, а для колес с модулем более 1 мм —

ГОСТ 13755—68. В качестве базы при определении размеров ис-

ходного контура рейки установлена делительная по-

верхность, на которой толщина зуба равна ширине впадины.

Часть зуба, расположенная над делительной поверхностью, назы-

вается делительной головкой зуба ha, другая

часть, расположенная между делительной поверхностью и по-

верхностью впадин, назы-

вается делитель-

ной ножкой hf.

Угол между боковой сто-

роной рейки и осью зуба

называется углом

профиля исход-

ного контура а.

Расстояние между однои-

менными профилями сосед-

них зубьев по делительной

или любой другой парал-

лельной ей прямой на-

зывается шагом ис-

ходного контура р. Отношение р/л называется моду-

лем исходного контура. Обычно параметры исходного

контура выражают в долях модуля.

Согласно ГОСТ 16531—70 перед определением параметров

нормального исходного контура и нормального исходного произ-

водящего контура, выраженных в долях модуля, ставят слово

«коэффициент» (например, коэффициент высоты головки зуба,

коэффициент радиального зазора). Обозначения коэффициентов

соответствуют обозначениям параметров исходного контура с до-

бавлением знака * (например, h*a, с*).

ГОСТ 13755—68 и ГОСТ 9587—68 устанавливают следующие

коэффициенты параметров зубчатого колеса:

высоты делительной головки зуба = т;

высоты делительной ножки зуба h*f = т + с*;

радиального зазора с*т (для колес с модулем более 1 мм

с* = 0,25m, для мелкомодульных колес от 0,1 до 0,5 мм — с* =

= 0,5m, для колес свыше 0,5 до 1,0 мм — с* = 0,35m).

Исходный контур определяет профили зубьев колес и обеспе-

чивает возможность их любого сочетания при одинаковом модуле.

4. ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ СО СМЕЩЕНИЕМ

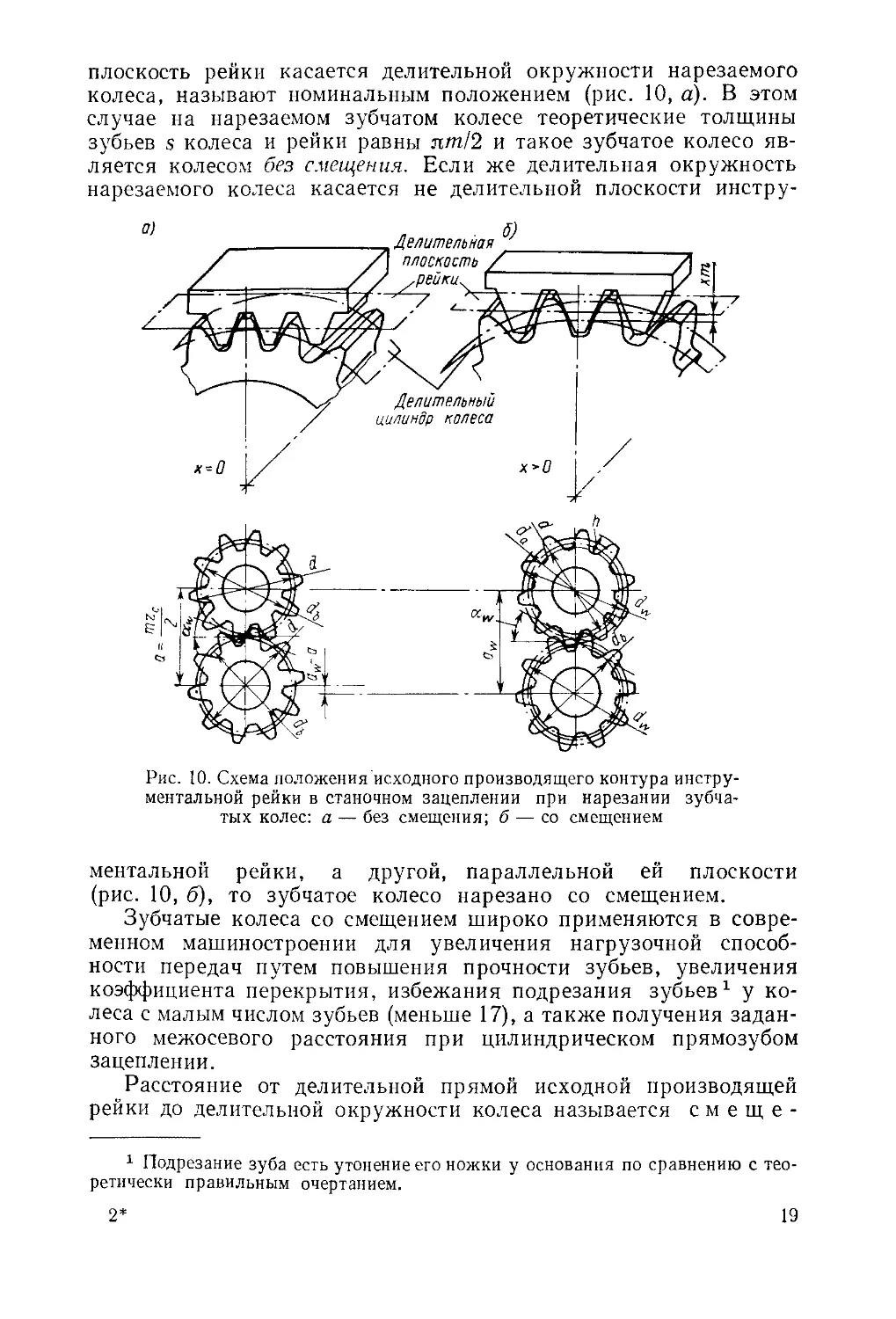

Положение исходного производящего контура инструменталь-

ной рейки в станочном зацеплении, при котором делительная

18

плоскость рейки касается делительной окружности нарезаемого

колеса, называют номинальным положением (рис. 10, а). В этом

случае на нарезаемом зубчатом колесе теоретические толщины

зубьев s колеса и рейки равны лт/2 и такое зубчатое колесо яв-

ляется колесом без смещения. Если же делительная окружность

нарезаемого колеса касается не делительной плоскости инстру-

Рис. 10. Схема положения исходного производящего контура инстру-

ментальной рейки в станочном зацеплении при нарезании зубча-

тых колес: а — без смещения; б — со смещением

ментальной рейки, а другой, параллельной ей плоскости

(рис. 10, б), то зубчатое колесо нарезано со смещением.

Зубчатые колеса со смещением широко применяются в совре-

менном машиностроении для увеличения нагрузочной способ-

ности передач путем повышения прочности зубьев, увеличения

коэффициента перекрытия, избежания подрезания зубьев1 у ко-

леса с малым числом зубьев (меньше 17), а также получения задан-

ного межосевого расстояния при цилиндрическом прямозубом

зацеплении.

Расстояние от делительной прямой исходной производящей

рейки до делительной окружности колеса называется с м е щ е -

1 Подрезание зуба есть утонение его ножки у основания по сравнению с тео-

ретически правильным очертанием.

2* 19

н и ем исходного контура (хт), а отношение смеще-

ния исходного контура к модулю называется коэффициен-

том смещения исходного контура х. Смещение исходного

производящего контура, соответствующее такой номинальной

толщине зубьев, при уменьшении которой возникает подрезание

зубьев, называется наименьшим смещением ис-

ходного контура.

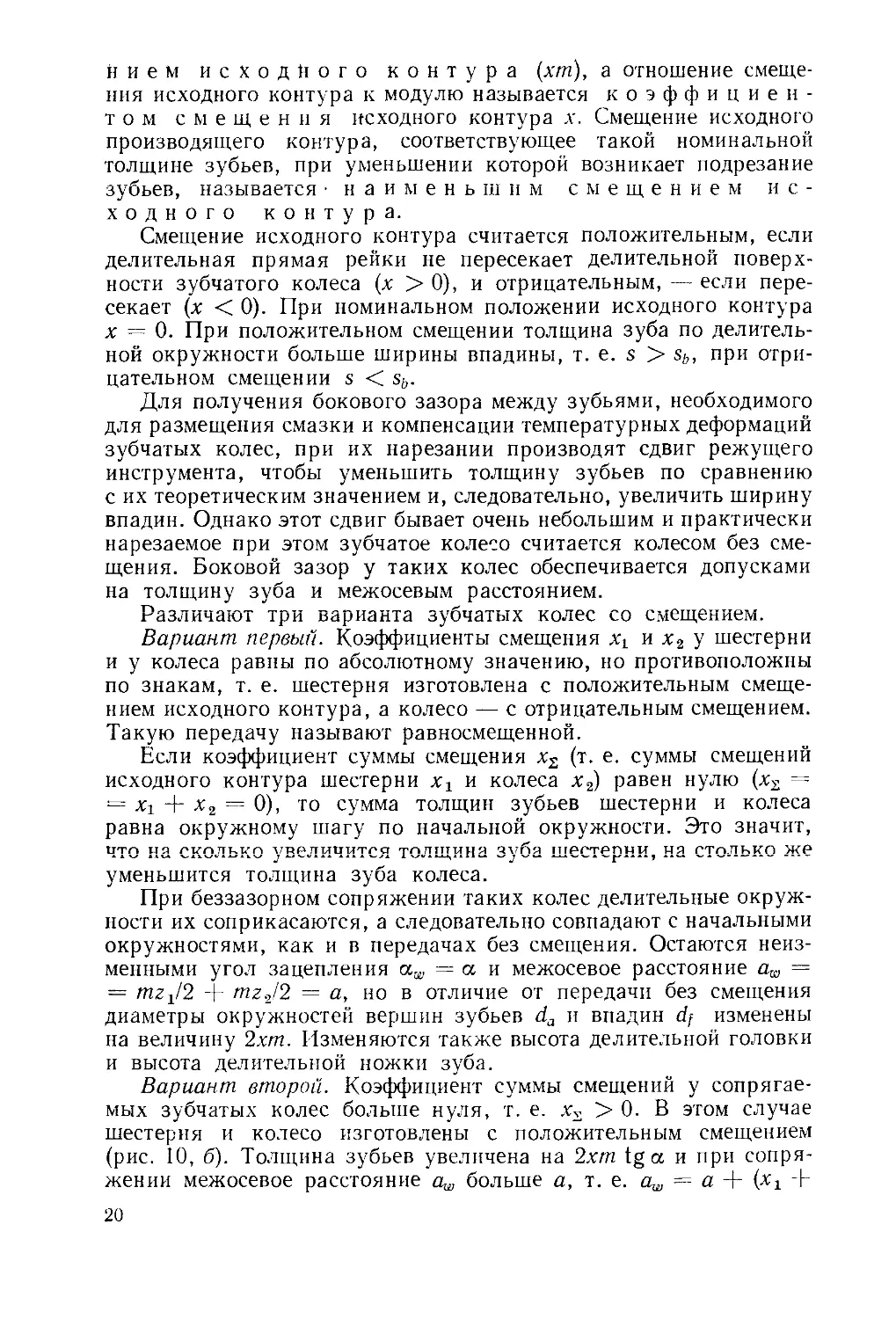

Смещение исходного контура считается положительным, если

делительная прямая рейки не пересекает делительной поверх-

ности зубчатого колеса (х > 0), и отрицательным, — если пере-

секает (х < 0). При номинальном положении исходного контура

х = 0. При положительном смещении толщина зуба по делитель-

ной окружности больше ширины впадины, т. е. s > sb, при отри-

цательном смещении s < sb.

Для получения бокового зазора между зубьями, необходимого

для размещения смазки и компенсации температурных деформаций

зубчатых колес, при их нарезании производят сдвиг режущего

инструмента, чтобы уменьшить толщину зубьев по сравнению

с их теоретическим значением и, следовательно, увеличить ширину

впадин. Однако этот сдвиг бывает очень небольшим и практически

нарезаемое при этом зубчатое колесо считается колесом без сме-

щения. Боковой зазор у таких колес обеспечивается допусками

на толщину зуба и межосевым расстоянием.

Различают три варианта зубчатых колес со смещением.

Вариант первый. Коэффициенты смещения xt и х2 у шестерни

и у колеса равны по абсолютному значению, но противоположны

по знакам, т. е. шестерня изготовлена с положительным смеще-

нием исходного контура, а колесо — с отрицательным смещением.

Такую передачу называют равносмещенной.

Если коэффициент суммы смещения х£ (т. е. суммы смещений

исходного контура шестерни Хх и колеса х2) равен нулю (х2 =

= Xi + х2 = 0), то сумма толщин зубьев шестерни и колеса

равна окружному шагу по начальной окружности. Это значит,

что на сколько увеличится толщина зуба шестерни, на столько же

уменьшится толщина зуба колеса.

При беззазорном сопряжении таких колес делительные окруж-

ности их соприкасаются, а следовательно совпадают с начальными

окружностями, как и в передачах без смещения. Остаются неиз-

менными угол зацепления aw = а и межосевое расстояние aw =

= тг±12 + mz2/2 = а, но в отличие от передачи без смещения

диаметры окружностей вершин зубьев da и впадин df изменены

на величину 2хт. Изменяются также высота делительной головки

и высота делительной ножки зуба.

Вариант второй. Коэффициент суммы смещений у сопрягае-

мых зубчатых колес больше нуля, т. е. х2 > 0. В этом случае

шестерня и колесо изготовлены с положительным смещением

(рис. 10, б). Толщина зубьев увеличена на 2хт tg а и при сопря-

жении межосевое расстояние больше а, т. е. aw — а + (хх -|-

20

4- х2) т. Поэтому Начальные окружности у таких колес больше

делительных и, кроме того, увеличен угол зацепления В част-

ности,

т , . , cos a cos а

7г- (Zj т- Z.,)-----------= а-------------;

2 ' 1 cos cos аж

(1)

при беззазорном зацеплении

(х, 4 х2) 2 tg а . .

щуаш = -- у -----------F mva.

2j “Г -

Здесь а — делительное межосевое расстояние зубчатой передачи,

т. е. зубчатой передачи без смещения; a — угол зацепления в пере-

даче без смещения, равный углу профиля исходного контура.

Разность межосевого расстояния передачи со смещением и

делительным межосевым расстоянием, т. е. — а, называется

воспринимаемым смещением. Отношение этой разности к модулю

называется коэффициентом воспринимаемого смещения у =

= (аш — а)!т. Разность между суммой смещений и восприни-

маемым смещением называется уравнительным смещением, а раз-

ность между коэффициентом суммы смещений и коэффициен-

том воспринимаемого смещения называют коэффициентом уравни-

тельного смещения Az/, т. е. Az/ = — у.

По ГОСТ 16531—70 Az/ есть отношение уравнительного сме-

щения к расчетному модулю. Очевидно, что у передач, у которых

коэффициент суммы смещений равен нулю, коэффициент уравни-

тельного смещения также равен нулю.

Межосевое расстояние цилиндрической передачи со смеще-

нием помимо формулы (1) можно выразить так [4]:

aw ~ а г ххт — Аут =т —И 4s 4~ ^У^ •

Уравнительное смещение влияет не только на межосевое рас-

стояние, но и на диаметр окружности вершин. Для того чтобы

у таких передач обеспечить нормальный радиальный зазор между

вершинами и впадинами зубьев, высоту зуба уменьшают на А//т

путем соответствующего уменьшения диаметра вершин. В силу

этого диаметр вершин у таких колес

da = т (г + 2h*a + 2х — 2Az/) =

= d + 2 (ha + х — Ay) m. (2)

Толщина зуба no начальной окружности sw = dw [n/2z -j-

+ (2x tga)/z Д- inv a— inv a..,].

Вариант третий. Коэффициент суммы смещений у сопря-

гаемых зубчатых колес меньше нуля, т. е. < 0. У таких зуб-

чатых колес существенным отличием по сравнению со вторым

вариантом является то, что делительные окружности их больше

начальных aw < а и аш < а.

Основные окружности у зубчатых колес со смещением не из-

меняются, поэтому не изменяется и нормальный основной шаг

21

(шаг зацепления). Значит, зубчатые колеса с любым коэффициен-

том смещения можно сопрягать между собой, но сопрягаются они

различными участками одной и той же эвольвенты [4 ].

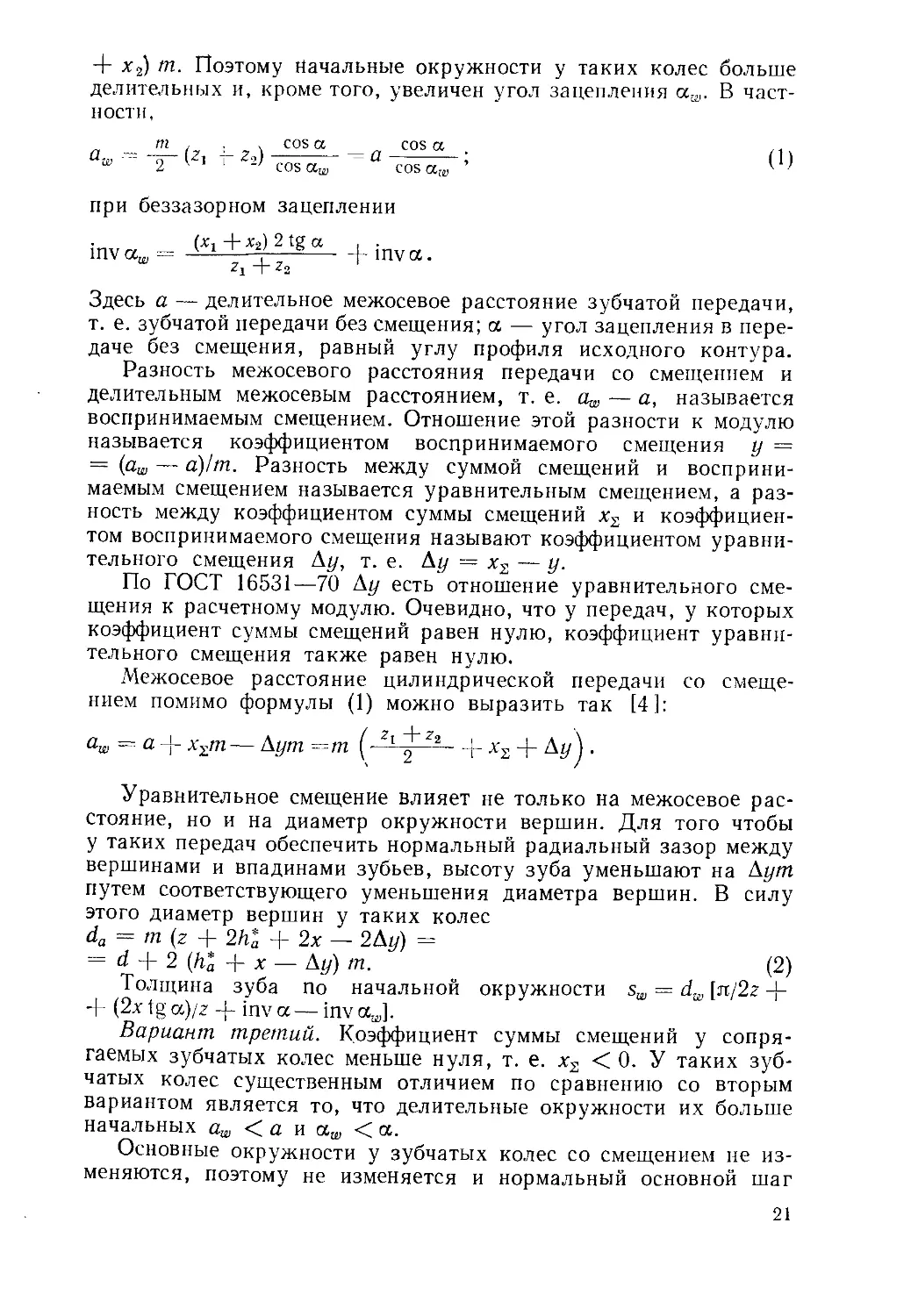

Для улучшения работы зубчатых передач, кроме рассмотрен-

ных методов смещений, применяется модификация поверхности

зуба, т. е. преднамеренное отклонение поверхности зуба, в ре-

зультате чего номинальный профиль зуба в заданной точке от-

клоняется от теоретического профиля. Модификация головки

зуба (фланкирование) обычно применяется у скоростных цилин-

Рис. 11. Зацепление зубчатого колеса с рейкой: а — беззазорное за-

цепление без смещения; б — определение теоретической толщины зуба

по постоянной хорде

дрических передач внешнего зацепления для обеспечения плав-

ного захода сопряженных зубьев в зацепление.

При беззазорном зацеплении цилиндрического зубчатого колеса

без смешения с инструментальной рейкой точки контакта профи-

лей аах (рис. 11, а) находятся на линии зацепления, пересекаю-

щейся со средней линией исходной рейки в точке с касания дели-

тельной окружности зубчатого колеса. Ввиду того что хорда aav

является неизменной для одного модуля колес независимо от

числа зубьев, она названа постояннной (ее обозначение

по ГОСТу sc).

Для того чтобы определить теоретическую толщину зуба по

постоянной хорде, рассмотрим треугольник abc. В этом треуголь-

нике ab = ас cos a=cd cos2 а, а так как cd =x!^de — 1/2gf = VaS,

a s = pt/2, то ab = 0,25 пт cos2 а и толщина зуба

sc = 2ab = 0,5n/ncos2a. (3)

При а = 20° sc = (3,1416-0,9396972)/и = 1,38704/п.

22

Расстояние от постоянной хорды до окружности вершин зубьев

hc = га — г — ab tg а или

hc = 0,5 (da— d) — sctga = 0,5(da — d) — scsin2a. (4)

Для зубчатых колес без смещения (при а = 20°) hc = С),7¥7БЯт.

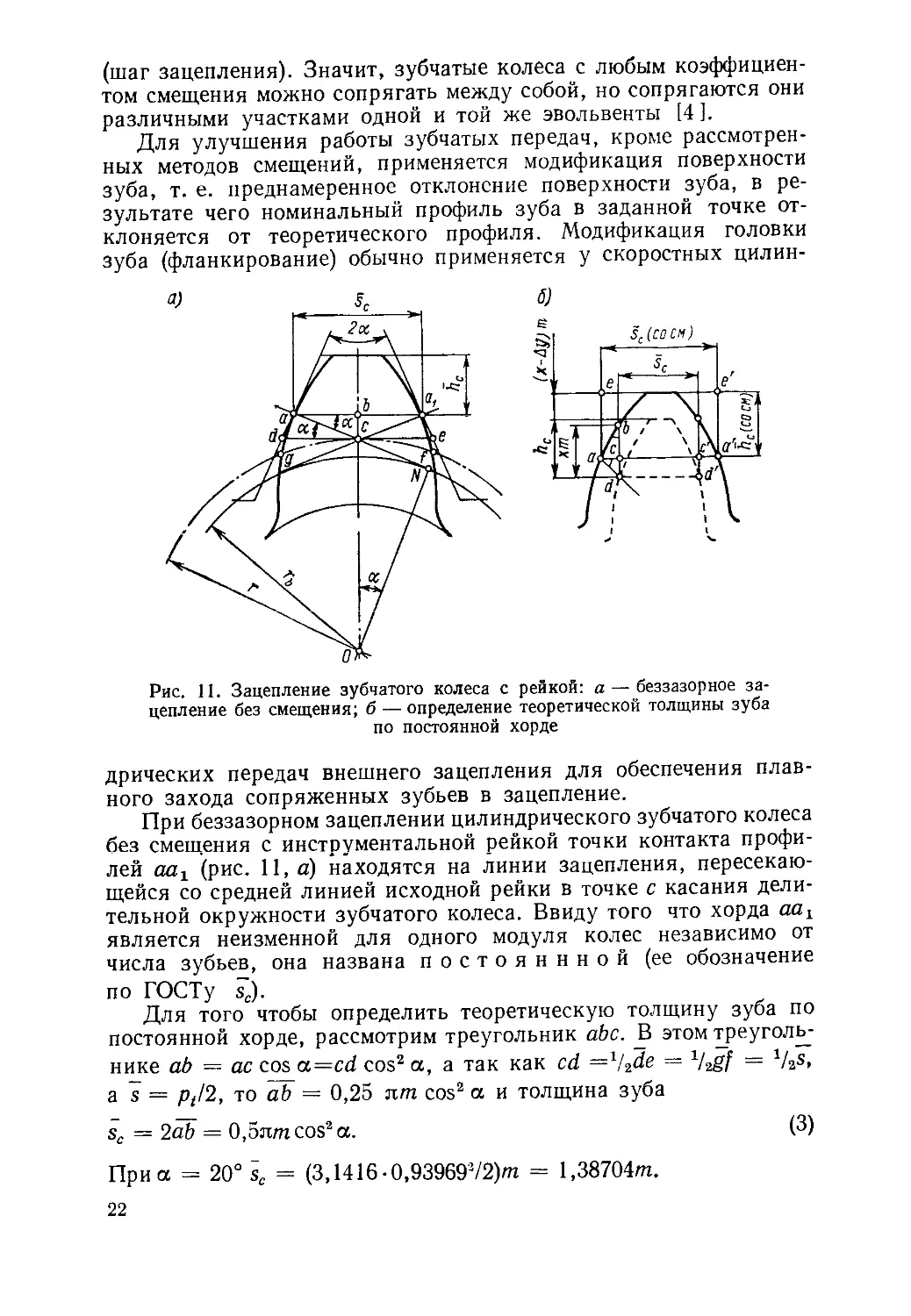

Расстояние между разноименными боковыми поверхностями

зубьев колеса по общей нормали к этим поверхностям называется

Рис. 12. Длина общей

нормали зубчатого колеса

длиной общей нормали IF. Общая нормаль к эволь-

вентам является касательной к основной окружности. Длина

общей нормали W (рис. 12), заключенной между боковыми поверх-

ностями зубьев, равна длине дуги основной окружности CD,

ограниченной теми же поверхностями зубьев.

Обозначив число зубьев, находящихся на длине общей нор-

мали z„, можно длину дуги CD выразить через сумму (z„ — 1)

шагов зацепления и толщины зуба по дуге основной окружности:

W — CD =rb [T(z„-1)+ ip], (5)

где т — угловой шаг (т = 2л/г); ф = р + 20, причем р = л/г,

а 0 — tg а — а, т. е. 0 = inv а.

Подставляя найденные значения в формулу (5) и заменяя гь

на 0,5 mz cos а, получаем

IF = /и cos а |л (zn— 1)4- Д-zinva ] =

= /п cos а [л (z„ — 0,5) 4-z invа]. (6)

При а = 20°

IF = [1,476 (2л — 1) + z 0,01387 ] т. (6a)

23

Для зубчатых колес со смещением в ранее приведенные фор-

мулы для определения постоянной хорды $с [формула (3)], вы-

соты до постоянной хорды hc [формула (4) ] и длины общей нор-

мали [формула (6) ] следует вводить поправку в соответствии

с коэффициентом смещения х. Поправку для определения sc

и hc зубчатых колес со смещением можно найти по рис. 11,6.

Сплошной линией показан зуб колеса со смещением (при >0),

а пунктирной — зуб колеса без смещения. Для определения ука-

занных поправок рассмотрим треугольники abd* и acd. В этих

треугольниках / dac = £_abc = a, bd = хт, ad = хт sin а и

ас = хт sin a cos а; ас + а'с' = 2xmsin а cos а = хт sin 2а,

a cd = хт sin2 а.

Можно определить расстояние от окружности вершин зубьев

(линии ее') до линии аа' с учетом формулы (2):

hc (со см.) = hc + (х — Ay) т — хт sin2 а ~

= hc + хт (1 — sin2 а) — Аут = hc + хт cos2 а — Аут или

hc (со см.) = 0,5 (da — d — s* tga). (7)

Постоянная хорда зубчатого колеса со смещением

st- (со см.) = sc 4- хт sin 2a = (0,5л cos3 а 4- х sin 2а) т. (8)

Выразив часть значений постоянной хорды и расстояние ее

от делительной окружности (при a = 20°) в долях модуля, можно

упростить формулы (7) и (8). В частности, если в формуле (8)

(0,5л cos2 a + х sin 2a) обозначить через $*, а в формуле (7)

0,5s* tg а выразить через Лд, то формула (8) будет выглядеть так:

sc (со см.) = s*m, (8а)

а формула (7) — так:

hc (со см.) = 0,5 (da— d) — h^tn. (7а)

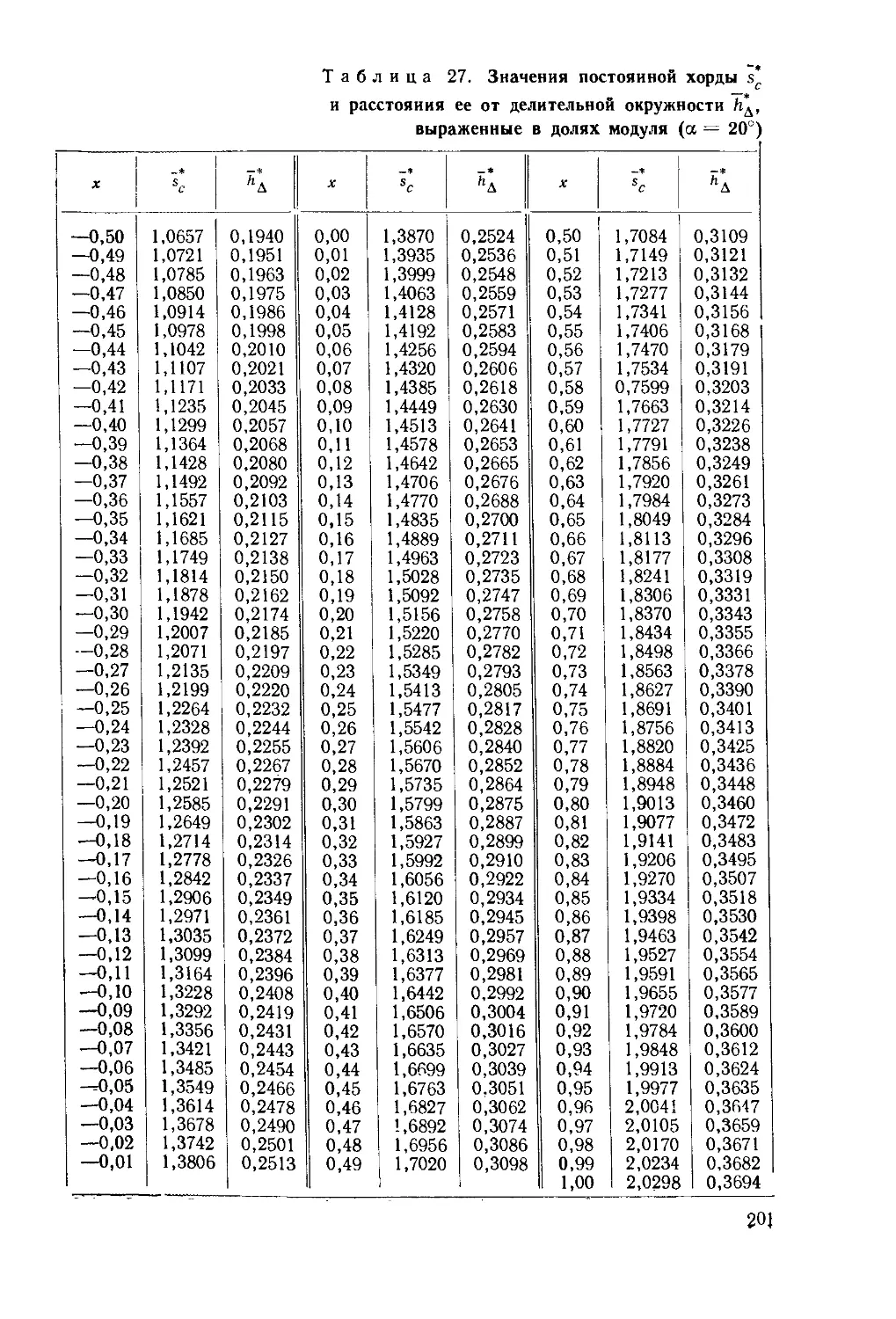

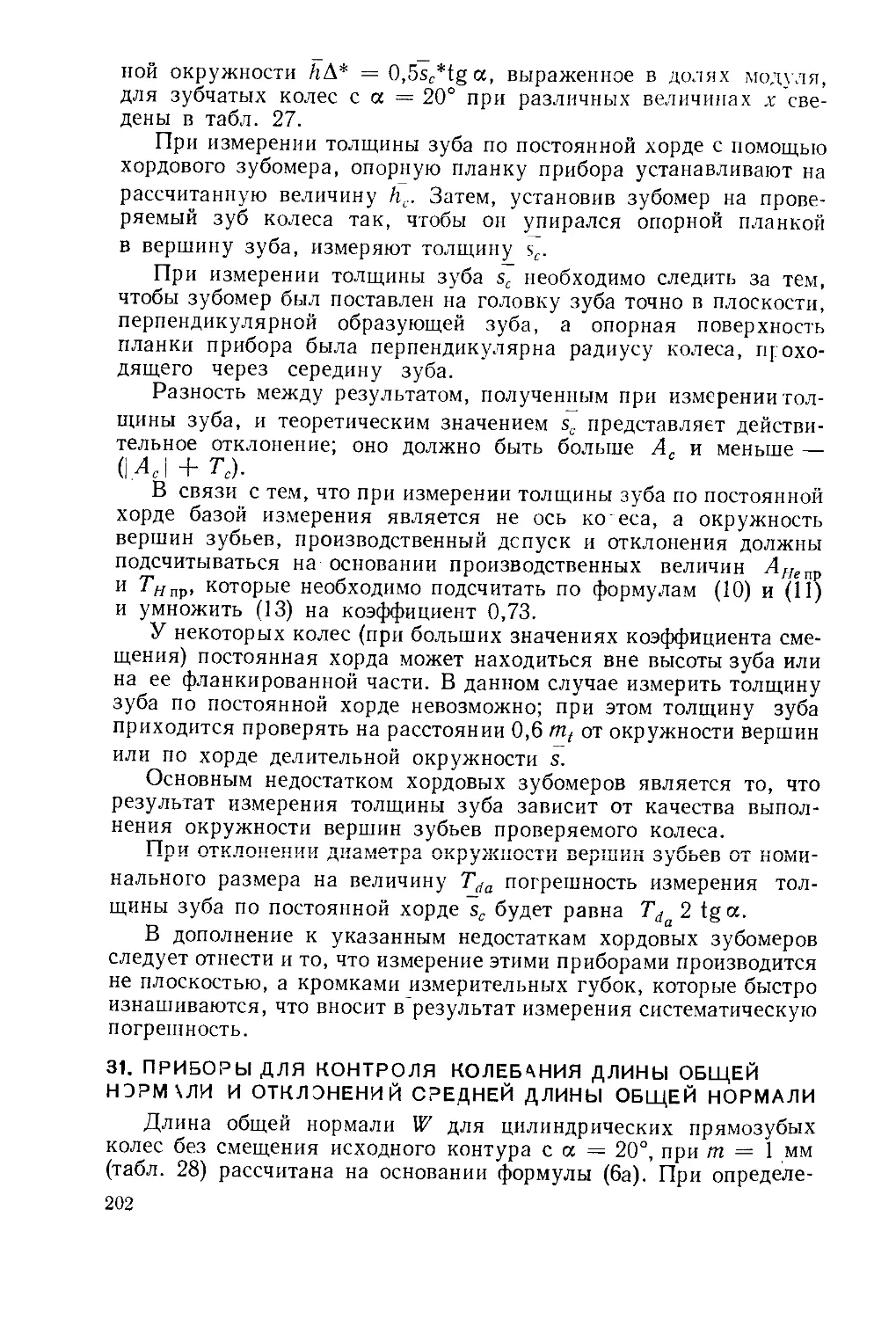

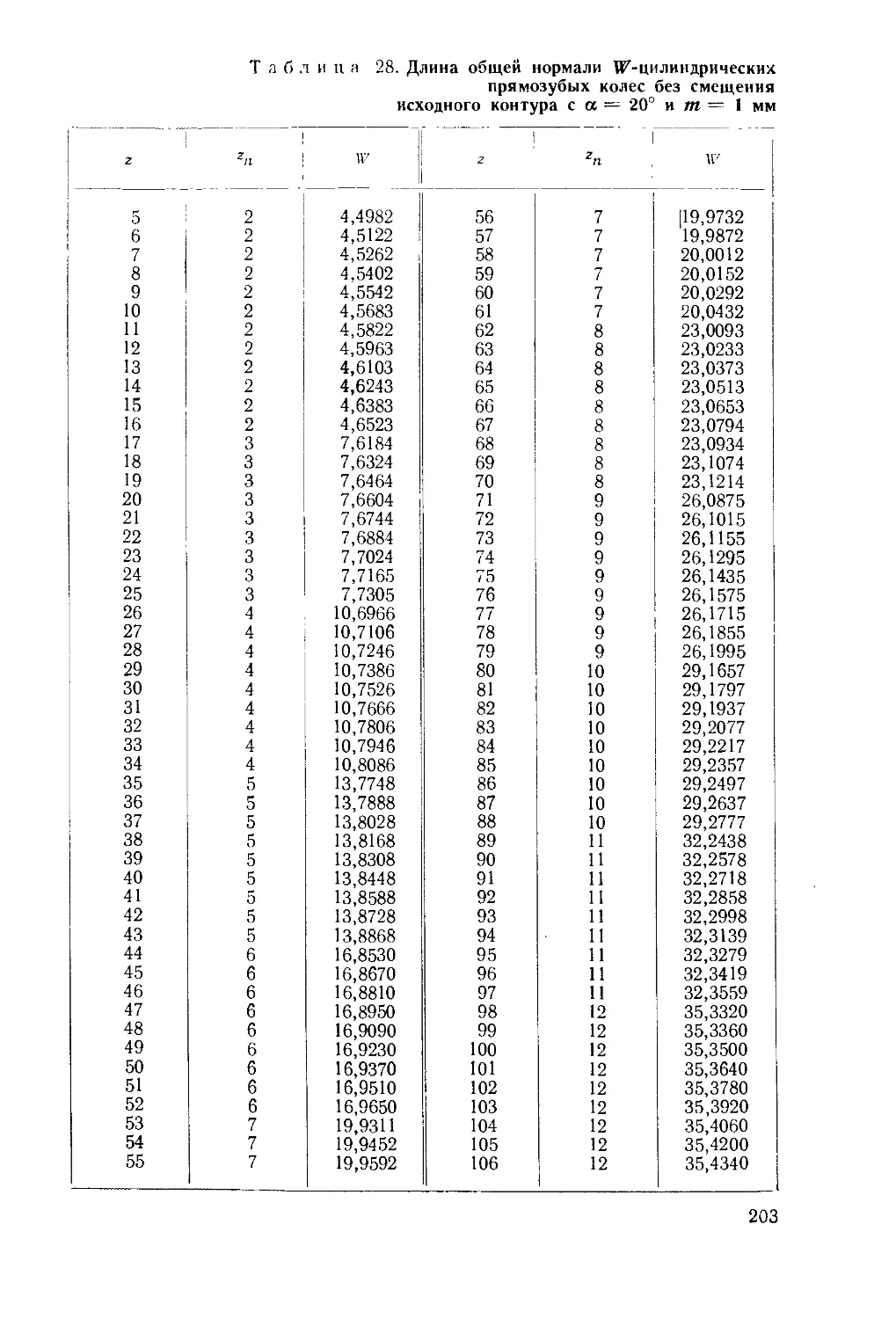

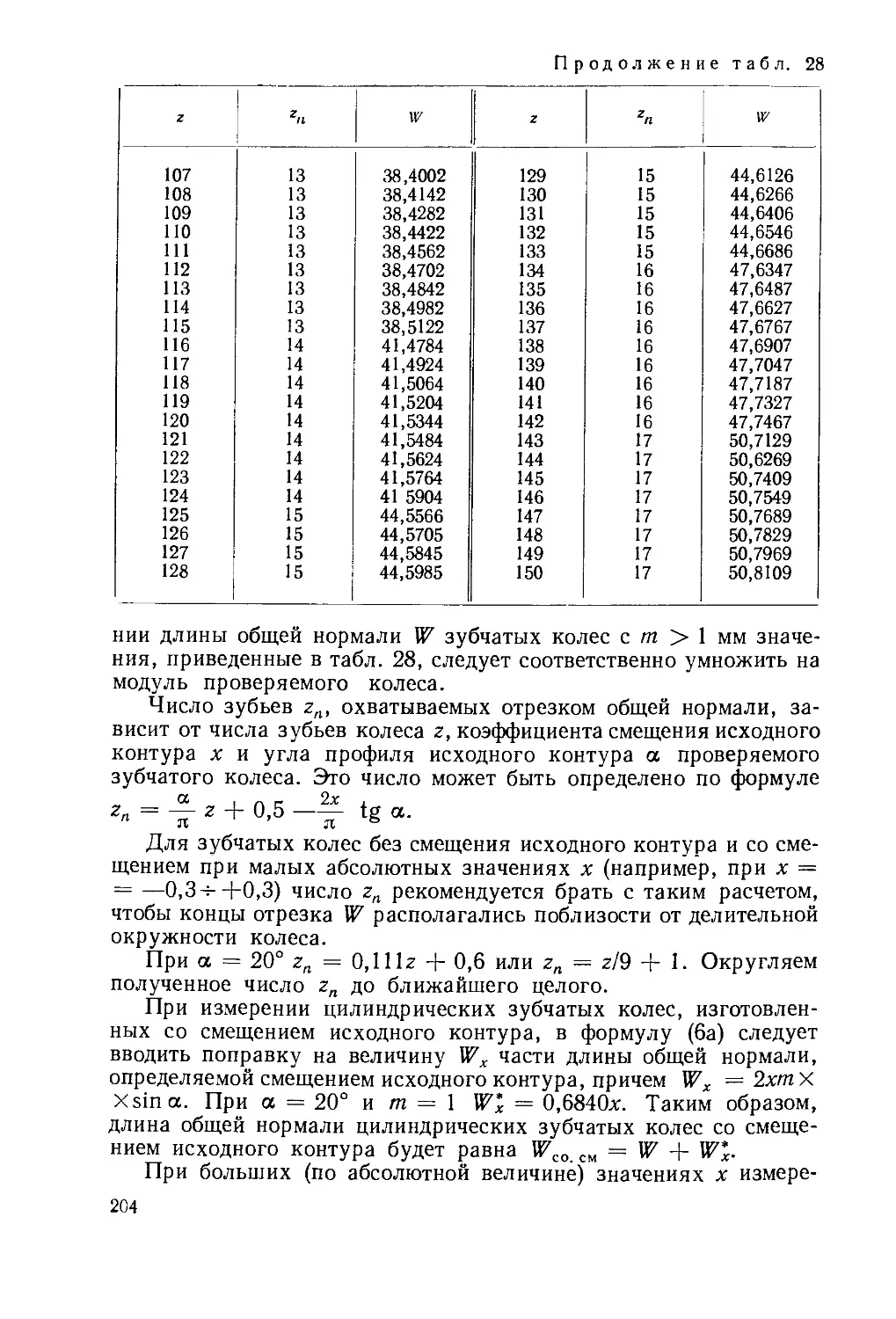

(Значения s* и h& для различных величин х, приведены в табл. 27.)

Для определения поправки на длину общей нормали W зуб-

чатых колес со смещением следует в формулу (6) ввести слагаемое

2хт sin а, на которое увеличивается толщина зубьев колес,

изготовленных с положительным смещением. Тогда формула (6)

после преобразований будет иметь следующий вид: W (со см.) —

= т cos а [л (г„ — 0,5) + 2х tg a + г inv a ], где г„ — коли-

чество зубьев, размещающихся на длине общей нормали. Оно

зависит от числа зубьев колеса г, коэффициента смещения х

и угла профиля исходного контура а повторяемого зубчатого

колеса.

* Допуская, что сторона треугольника а/» — прямая.

24

Для зубчатых колес без смещения zn можно определить по

формуле z„ = г/9 + 1, округляя полученное значение zn до

ближайшего целого числа. Этой же формулой можно восполь-

зоваться и при выборе zn у зубчатых колес со смещением при ус-

ловии, что х < 2. При иных значениях х zn можно определить

по формуле zn = zln (tg a w— 2х tg а/г — inv а) + 0,5.

б. ЭЛЕМЕНТЫ ЦИЛИНДРИЧЕСКИХ КОСОЗУБЫХ КОЛЕС

Цилиндрические косозубые колеса применяются для передачи

движения между параллельными валами при высокой окруж-

ной скорости и большой мощности.

Если прямозубые колеса

могут работать с окружной ско-

ростью не более 50 м/с, то у косо-

зубых окружная скорость дости-

Рис. 13. Угол осевого

перекрытия цилиндри-

ческого косозубого ко-

леса

Рис. 14. Образование эволь-

венты цилиндрического ко-

созубого колеса

гает 150 м/с. Косозубые колеса по сравнению с прямозубыми рабо-

тают более.плавно и бесшумно благодаря тому, что каждый зуб ко-

леса при вращении входит и выходит из зацепления не сразу по всей

длине, а постепенно: в то время как у одного торца колеса зуб

выходит из зацепления, у другого он еще находится в зацеплении.

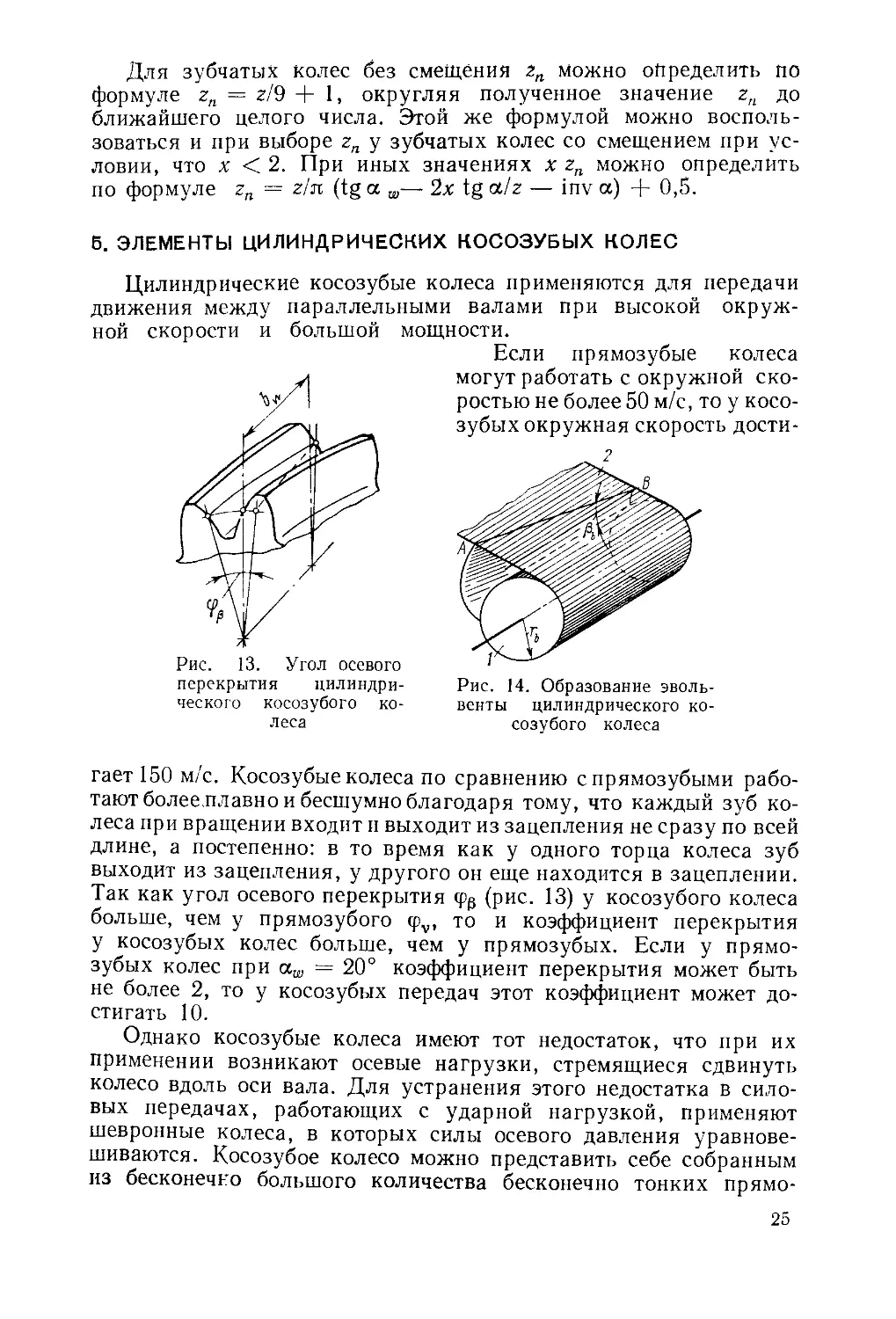

Так как угол осевого перекрытия (рис. 13) у косозубого колеса

больше, чем у прямозубого <pv, то и коэффициент перекрытия

у косозубых колес больше, чем у прямозубых. Если у прямо-

зубых колес при = 20° коэффициент перекрытия может быть

не более 2, то у косозубых передач этот коэффициент может до-

стигать 10.

Однако косозубые колеса имеют тот недостаток, что при их

применении возникают осевые нагрузки, стремящиеся сдвинуть

колесо вдоль оси вала. Для устранения этого недостатка в сило-

вых передачах, работающих с ударной нагрузкой, применяют

шевронные колеса, в которых силы осевого давления уравнове-

шиваются. Косозубое колесо можно представить себе собранным

из бесконечно большого количества бесконечно тонких прямо-

25

зубых колес, расположенных на общей оси и повернутых относи-

тельно друг друга в одном направлении на бесконечно малый

угол.

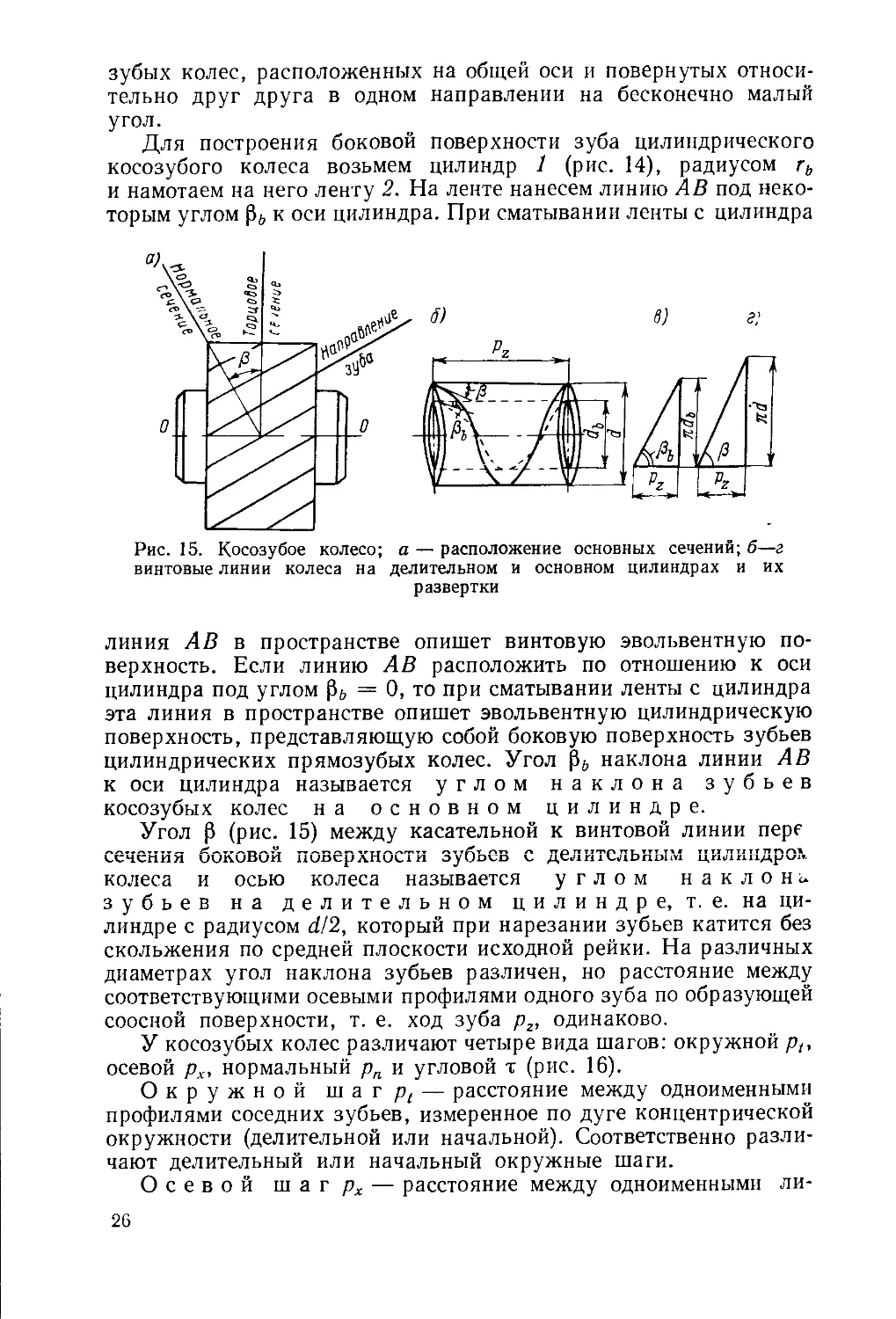

Для построения боковой поверхности зуба цилиндрического

косозубого колеса возьмем цилиндр 1 (рис. 14), радиусом гь

и намотаем на него ленту 2. На ленте нанесем линию АВ под неко-

торым углом к оси цилиндра. При сматывании ленты с цилиндра

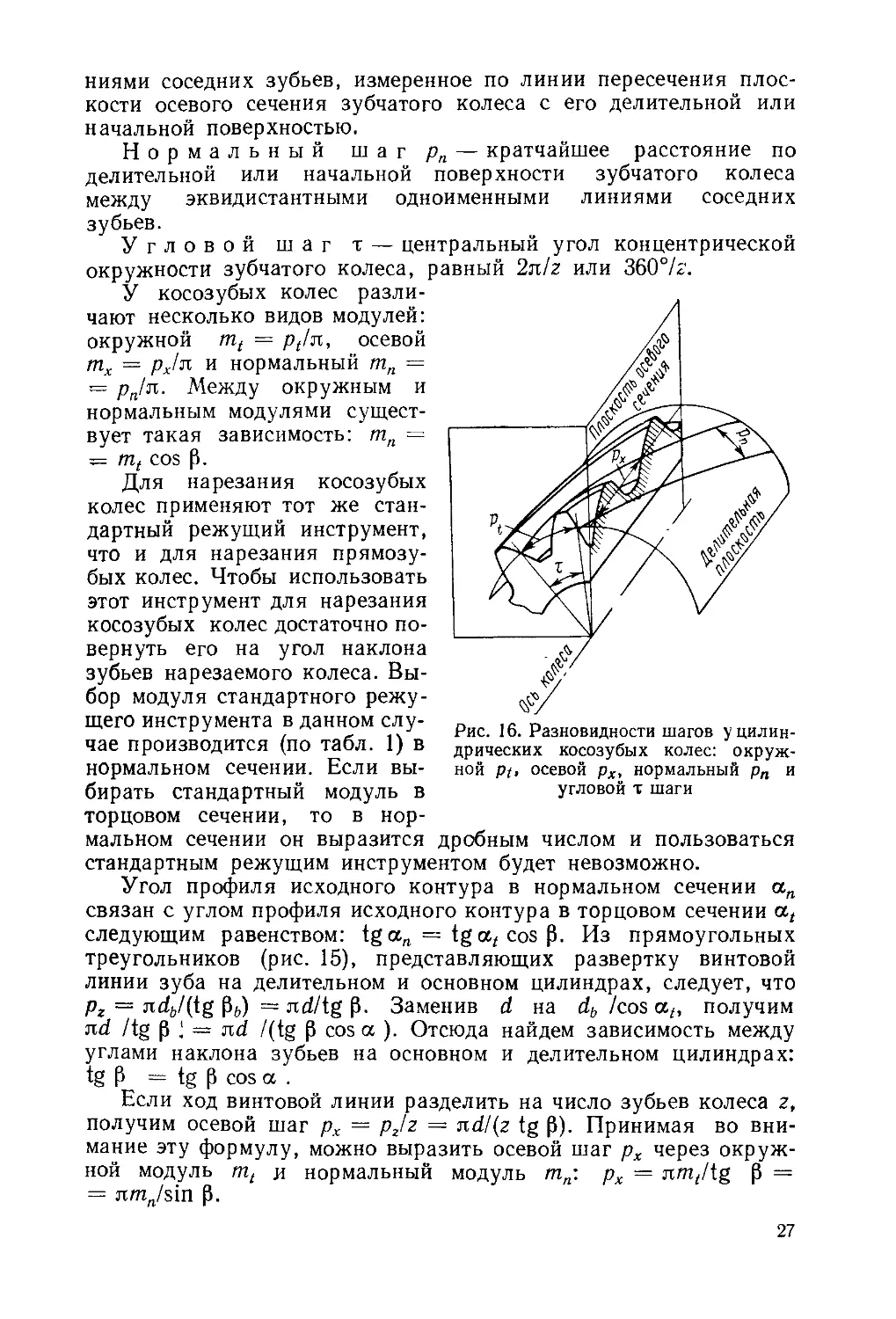

Рис. 15. Косозубое колесо; а — расположение основных сечений; б—г

винтовые линии колеса на делительном и основном цилиндрах и их

развертки

линия АВ в пространстве опишет винтовую эвольвентную по-

верхность. Если линию АВ расположить по отношению к оси

цилиндра под углом = 0, то при сматывании ленты с цилиндра

эта линия в пространстве опишет эвольвентную цилиндрическую

поверхность, представляющую собой боковую поверхность зубьев

цилиндрических прямозубых колес. Угол j3b наклона линии АВ

к оси цилиндра называется углом наклона зубьев

косозубых колес на основном цилиндре.

Угол р (рис. 15) между касательной к винтовой линии пере

сечения боковой поверхности зубьев с делительным цилиндров

колеса и осью колеса называется углом наклона

зубьев на делительном цилиндре, т. е. на ци-

линдре с радиусом d/2, который при нарезании зубьев катится без

скольжения по средней плоскости исходной рейки. На различных

диаметрах угол наклона зубьев различен, но расстояние между

соответствующими осевыми профилями одного зуба по образующей

соосной поверхности, т. е. ход зуба рг, одинаково.

У косозубых колес различают четыре вида шагов: окружной pt,

осевой рх, нормальный рп и угловой т (рис. 16).

Окружной ш а г pt — расстояние между одноименными

профилями соседних зубьев, измеренное по дуге концентрической

окружности (делительной или начальной). Соответственно разли-

чают делительный или начальный окружные шаги.

Осевой ш а г рх — расстояние между одноименными ли-

26

Рис. 16. Разновидности шагов у цилин-

дрических косозубых колес: окруж-

ной pi, осевой рх, нормальный рп и

угловой т шаги

л

о

ниями соседних зубьев, измеренное по линии пересечения плос-

кости осевого сечения зубчатого колеса с его делительной или

начальной поверхностью.

Нормальный шаг рп — кратчайшее расстояние по

делительной или начальной поверхности зубчатого колеса

между эквидистантными одноименными линиями соседних

зубьев.

Угловой шаг т — центральный угол концентрической

окружности зубчатого колеса, равный 2n/z или 360%'.

У косозубых колес разли-

чают несколько видов модулей:

окружной tnt = ptln, осевой

тх = pJn и нормальный тп =

= pjn. Между окружным и

нормальным модулями сущест-

вует такая зависимость: тп =

= mt cos р.

Для нарезания косозубых

колес применяют тот же стан-

дартный режущий инструмент,

что и для нарезания прямозу-

бых колес. Чтобы использовать

этот инструмент для нарезания

косозубых колес достаточно по-

вернуть его на угол наклона

зубьев нарезаемого колеса. Вы-

бор модуля стандартного режу-

щего инструмента в данном слу-

чае производится (по табл. 1) в

нормальном сечении. Если вы-

бирать стандартный модуль в

торцовом сечении, то в нор-

мальном сечении он выразится

стандартным режущим инструментом будет невозможно.

Угол профиля исходного контура в нормальном сечении а„

связан с углом профиля исходного контура в торцовом сечении at

следующим равенством: tg ап = tg at cos р. Из прямоугольных

треугольников (рис. 15), представляющих развертку винтовой

линии зуба на делительном и основном цилиндрах, следует, что

рг = ndb/(tg pb) = jid/tg р. Заменив d на db /cos at, получим

nd /tg р 1 = nd /(tg p cos a ). Отсюда найдем зависимость между

углами наклона зубьев на основном и делительном цилиндрах:

tg Р — tg р cos a .

Если ход винтовой линии разделить на число зубьев колеса г,

получим осевой шаг рх = pjz = ndl(z tg Р). Принимая во вни-

мание эту формулу, можно выразить осевой шаг рх через окруж-

ной модуль mt и нормальный модуль m„: рх = nm/tg Р =

= nmn/sin р.

числом и пользоваться

27

в зубчатых передачах

0,5pt

Рис. 17. Схема косозубой рейки в тор-

цовом (С—С); нормальном (Л—Л) и

осевом (В—В) сечениях

Для косозубых колес со смещением исходного контура разли-

чают коэффициент смещения исходного контура по отношению

к торцовому модулю xt = xnmnlmt и коэффициент смещения ис-

ходного контура по отношению к нормальному модулю хп —

= x,mtlmn, причем xt = хп cos р.

Пара сопряженных косозубых колес имеет одинаковые по зна-

чению, но противоположные по направлению углы Р наклона

зубьев. У косозубых колес угол р обычно равен 8—15°. Однако

скоростей грузовых автомашин

достигает 20—30°; зубчатые ко-

леса дорожных машин имеют

угол равный 15—20°.

Если у цилиндрического

косозубого колеса неограничен-

но увеличивать радиус основной

окружности гь, то при неизмен-

ном угле зацепления вместе с

rft будет увеличиваться и диаметр

делительного цилиндра колес,

аналогично тому, как это про-

исходит у прямозубых колес.

При гь, равном бесконечности,

делительный цилиндр превра-

тится в плоскость, а косозу-

бое колесо — в косозубую

рейку.

На рис. 17 схематично изо-

бражена косозубая рейка, рас-

сеченная плоскостями, располо-

женными параллельно торцовой

поверхности (торцовое сечение С—С), перпендикулярно направ-

лению зубьев (нормальное сечение А—А) и перпендикулярно тор-

цу рейки (осевое сечение В—В). Угол профиля рейки показан в

нормальном а и торцовом at сечениях, причем tga, = tga/cos р.

Высота головки исходного контура ha для нормального и тор-

цового сечений одинакова.

Цилиндрические косозубые колеса, применяемые для передачи

вращения при скрещивающихся осях, называются винтовыми.

У пары винтовых колес углы наклона зубьев могут быть и не

равными между собой, но их сумма всегда равна углу, образован-

ному, осями валов, на которых эти колеса монтируются. Наклон

зубьев винтовой пары колес не обязательно должен быть противо-

положного направления, как требуется у цилиндрических косо-

зубых колес. Разница во взаимном положении колес приводит

к тому, что у передач с косозубыми колесами контакт между

зубьями происходит по линии, а у передач с винтовыми коле-

сами — теоретически в точке. Это способствует интенсивному

износу боковых поверхностей зубьев винтовых колес, в связи

28

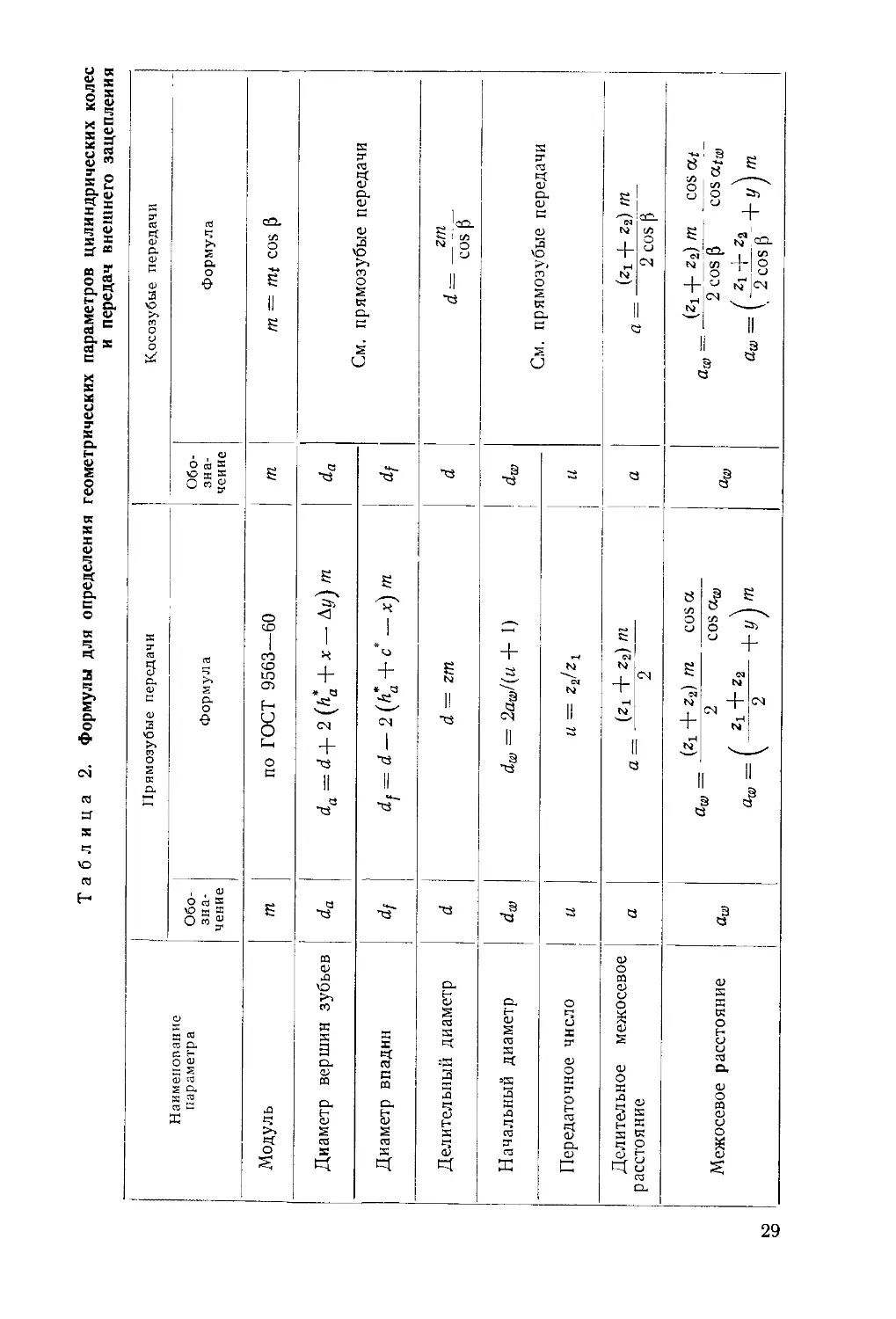

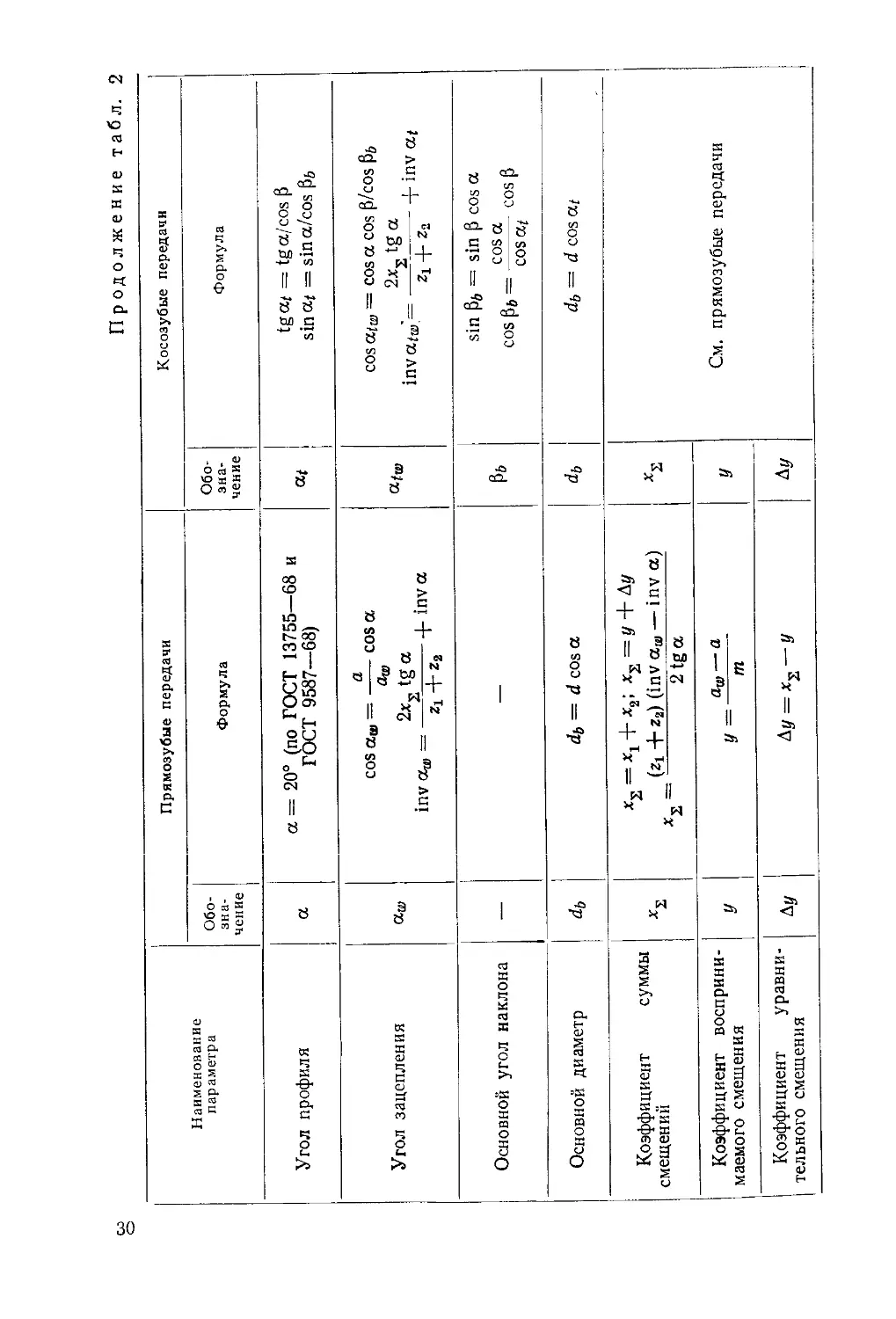

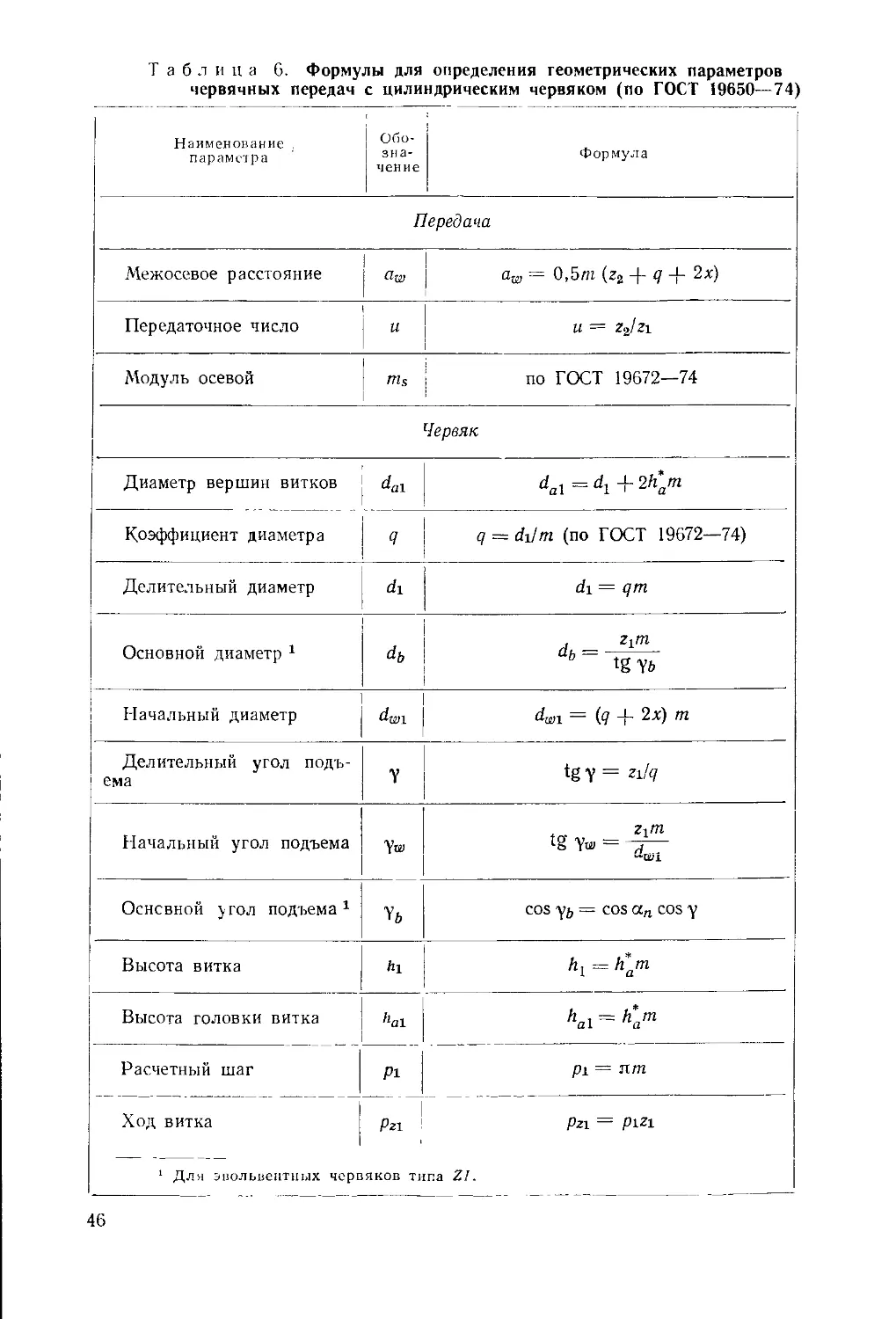

Таблица 2. Формулы для определения геометрических параметров цилиндрических колес

и передач внешнего зацепления

1 Прямозубые передачи Косозубые передачи

Наименование параметра Обо- зна- чение Формула Обо- зна- чение Формула

Модуль т по ГОСТ 9563—60 tn m — mt cos (J

Диаметр вершин зубьев da da = d + 2 (h*a + х — Ду) т da См. прямозубые передачи

Диаметр впадин df df= d — 2 (Л* + с* — х) т df

Делительный диаметр d d = zm d , zm d= — cos p

Начальный диаметр dw dw = 2aw/(u -f- 1) dw См. прямозубые передачи

Передаточное число и и = z2/zt и

Делительное межосевое расстояние а (Zi + z2) m 2 a = (?i + za) m 2 cos p

Межосевое расстояние Clw (z, 4- z2) m cos a й-= 2 aw = ( Z1 + Z2 +У^т _ (zx -|- z2) m j:os at aw 2 cos [J cos atw / 4“ -^2 , \ atB = (-2-c5?K + ^m

Продолжение табл. 2

Наименование параметра Прямозубые передачи Косозубые передачи

Обо- зна- чение Формула Обо- зна- чение Формула

Угол профиля а а = 20° (по ГОСТ 13755—68 и ГОСТ 9587—68) at tga/ = tga/cos [j sin a/ = sin a/cos [4?

Угол зацепления а cos aw = cos а 2х tg а inv == — 1- inv а Zi + za atw cos atw = cos a cos [j/cos рь 2x tg a inv atm = — h inv at Zj 4- z2

Основной угол наклона — Pb sin = sin p cos a о cos a . COS 6(, = cos 6 r cos at r

Основной диаметр db db = d cos a db db = d cos at

Коэффициент суммы смещений xs = Xj 4- x2; = у + Ду (zi +z2) (inv aw — inv a) ~ 2 tg a xs См. прямозубые передачи

Коэффициент восприни- маемого смещения У — d У- m У

Коэффициент уравни- тельного смещения by Sy = x^ — y by

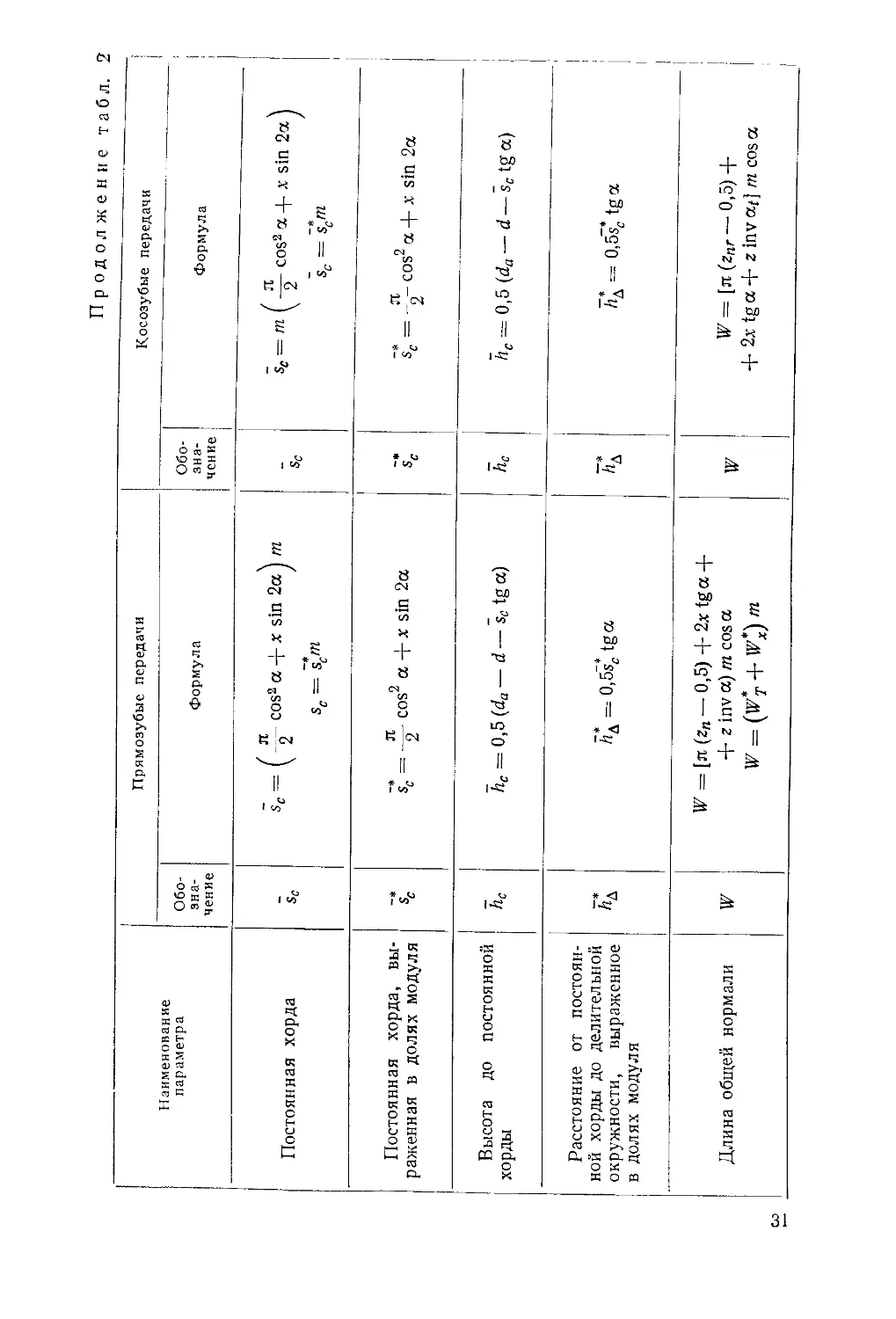

Продолжение табл. 2

Наименование параметра Прямозубые передачи Косозубые передачи

Обо- зна- чение Формула Обо- зна- чение - ~ Формула

Постоянная хорда Sc sc = ( cos2 a + x sin 2a^ m se = Km Sc ( Л \ sc = m \ ~2~ cos2 a + x sin 2a ) sc = s’m

Постоянная хорда, вы- раженная в долях модуля -* sc s„ — cos a -J- x sm 2a -• sc JT о sc = - - cos a-f-x sin 2a

Высота до постоянной хорды hc hc = 0,5 (da — d — sc tg a) hc hc = 0,5 (da — d — sc tg a)

Расстояние от постоян- ной хорды до делительной окружности, выраженное в долях модуля hl h*& = 0,5s* tga hl hl = 0,5s* tga

Длина общей нормали W W = [л (zn — 0,5) Д- 2x tga + 4- г inv a) m cos a W = (W*T 4- IF*) m W Г=[л (г„г-0,5) + 4- 2.v tg a + г inv a/] m cos a

Прямозубые передачи

Наименование параметра Обо- зна- чение Формула

1 Значение части длины | общей нормали, выражен- । ной в долях модуля w*T W*T = [л (гп — 0,5) + z inv

Часть длины общей нор- мали, определяемая сме- щением исходного контура, выраженная в долях моду- ля к W*x = 0,6840х

Расчетное число зубьев в длине общей нормали z / 2х tg а z„=v(tgaw + 0,5

Угол профиля в точке на концентрической ок- ружности диаметра dx = = d + 2хт — —

Продолжение табл. 2

Косозубые передачи ..

Обо- зна- чение Формула

a] cos а При измерении IV < b/sin Рь. (Ь — ширина венца)

* W w X IV’’ = 0,6840х

inv rz j + Znr __ z / __tg ах Znr ~ л \ cos2 рь 2х tg а . \ , л - inv at 4- 0,о 2 /

ах г cos а/ cos ах = = □- z 2х cos р z cos at При j—7Z 1 z + 2х cos р следует принимать znris3

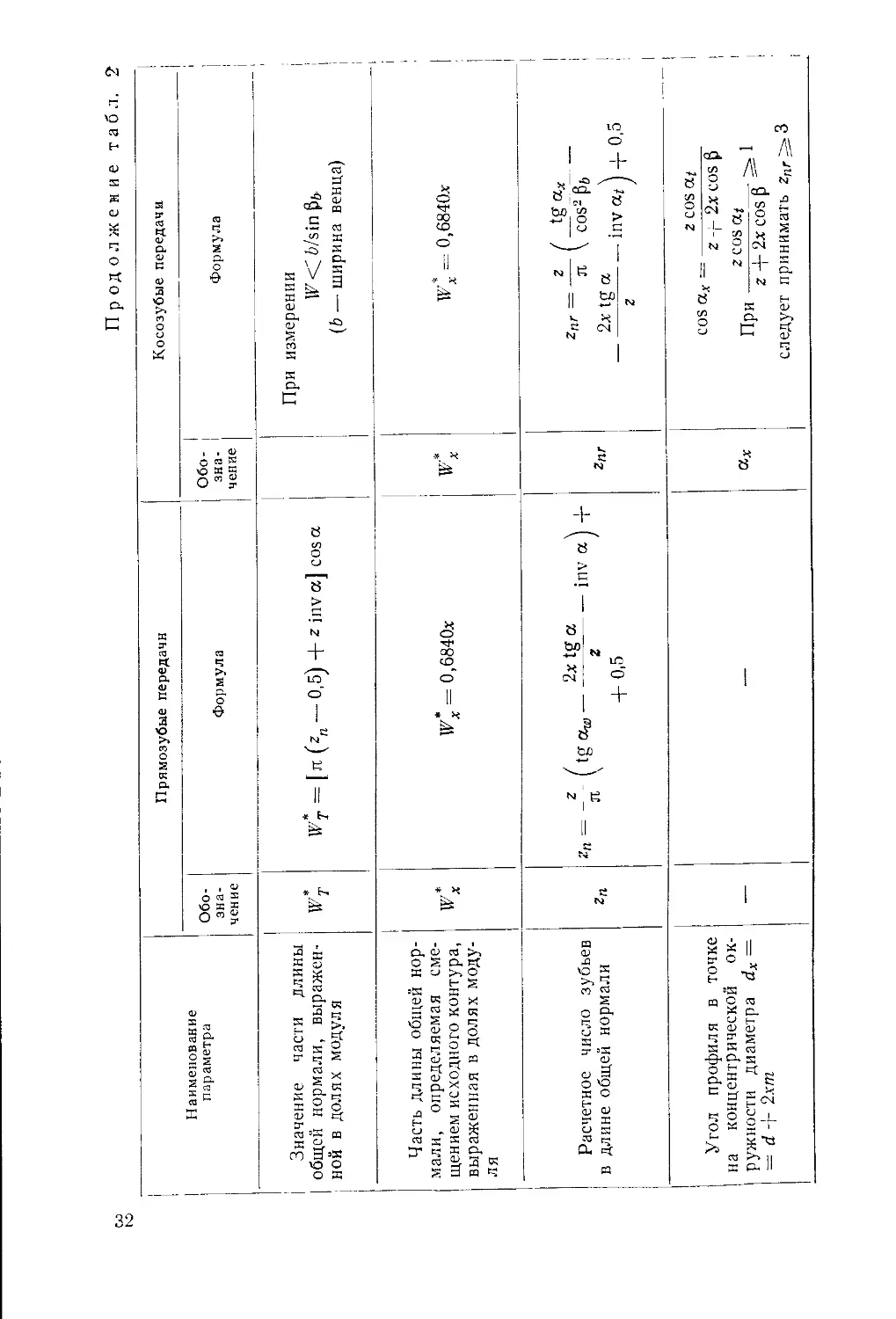

Продолжение табл. 2

. Марков

Наименование параметра Прямозубые передачи Косозубые передачи

Обо- зна- чение Формула Обо- зна- чение Формула

Основной угол наклона зуба — — Pi sin pj = sin Р cos а о cos а о COS Ва = cos В COSCtf tg Рь = tg Р cos а/

Угол наклона линии зуба — р tg р = tg ь cos 04 О cos В = —у- г а

Шаг зацепления Ра ра = пт cos а Pai тпг C0S“n = гтцг = —j- cos 04

Осевой шаг — — Рх Рп т nr = —~~~ = л = mxn и sin p sin p

Торцовый шаг — Pt Pn m p. = —- Q- = д- Л = rntn t cos p cos p

с чем применение их ограничено лишь высокоскоростными несило-

выми передачами.

Определение основных размеров винтовых передач произво-

дится по формулам, предназначенным для определения пара-

метров передач цилиндрическими косозубыми колесами без сме-

щения. Однако в отличие от косозубых колес, работающих при

параллельных осях, для каждого из винтовых колес определяются

свои значения р и mt.

Формулы для определения параметров зацепления цилиндри-

ческих прямозубых и косозубых колес приведены в табл. 2. Фор-

мулы даны для зубчатых передач со смещением. Для зубчатых

колес и передач, изготовленных без смещения, следует во всех

формулах принять коэффициент смещения, равный нулю (х — 0).

6. ПЕРЕДАЧИ ЗУБЧАТЫЕ КОНИЧЕСКИЕ

Подобно тому как у цилиндрической зубчатой передачи имеются

начальные и делительные цилиндры, которые при вращении колес

взаимно обкатываются без скольжения, в конических передачах

различаются начальные и делительные конусы.

При вращении конических зубчатых колес их начальные конусы,

имеющие общую вершину, перекатываются друг по другу без

скольжения.

За делительный конус конического зубчатого ко-

леса принимается такая коническая поверхность, которая ка-

тится без скольжения по конической поверхности воображаемого

производящего колеса при нарезании зубьев на заготовке. Угол

между осью конического зубчатого колеса и образующей его

делительного конуса называется углом делительного

конуса б.

Соосная коническая поверхность, образующая которой пер-

пендикулярна образующей делительного конуса конического зуб-

чатого колеса, называется делительным дополни-

тельным конусом. Если начальные конусы в конических

передачах совпадают с делительными, применяют термин «дели-

тельный конус».

Коническое колесо, формирующее при взаимной обкатке боко-

вые поверхности зубьев обрабатываемого колеса, называется

производящим. Отметим, что боковые поверхности зубьев произ-

водящего колеса являются воображаемыми, в процессе обработки

они описываются режущими кромками инструмента. Производя-

щее коническое зубчатое колесо, у которого угол делительного

конуса 6 равен 90°, представляет собой плоское производящее

зубчатое колесо, т. е. кольцевую рейку.

Под исходным контуром конических зубчатых колес подразу-

мевается контур зубьев рейки, параметры которой нормиро-

ваны ГОСТ 13754—68 для колес с модулем более 1 мм и

ГОСТ 9587—68 для колес с модулем менее 1 мм.

34

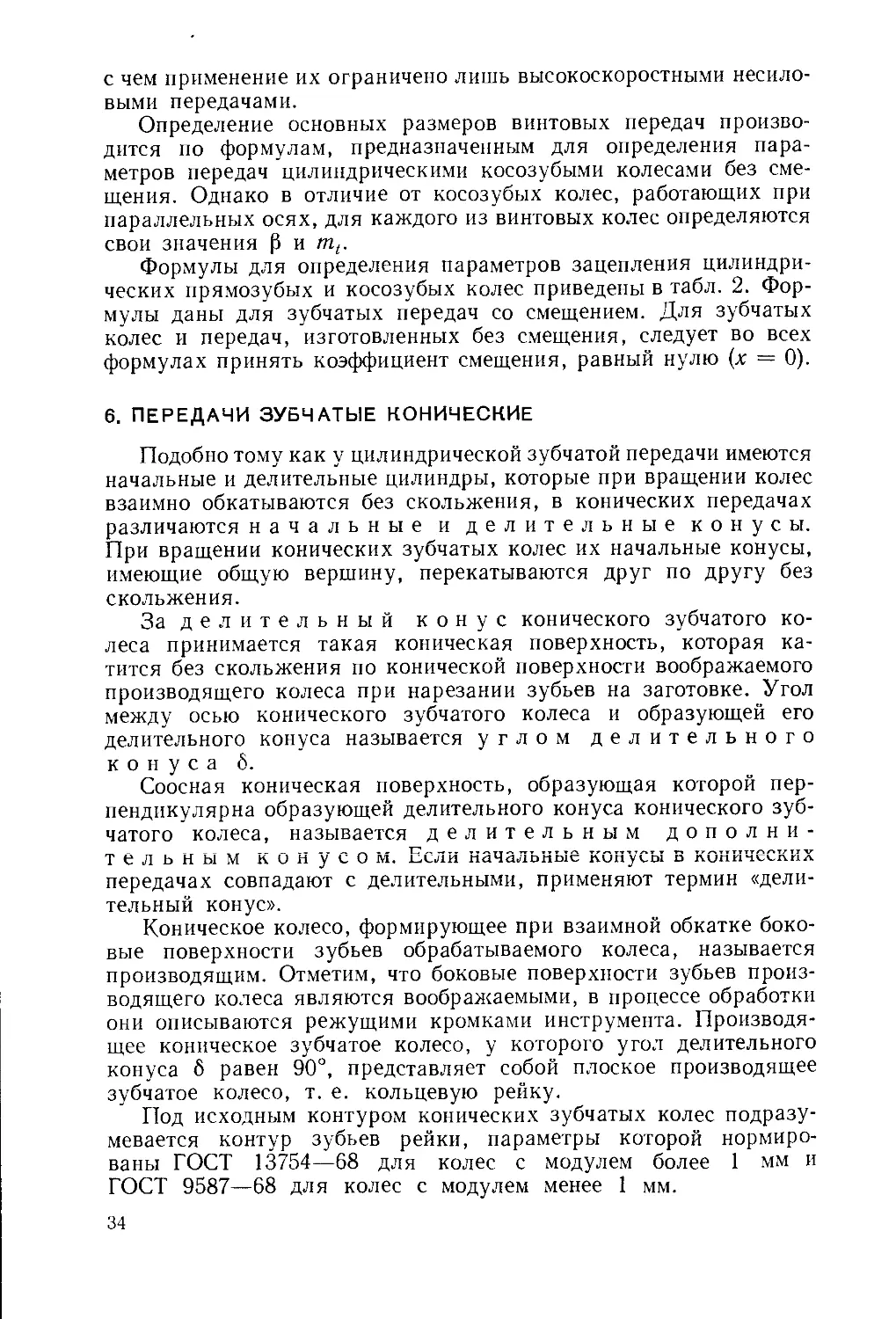

Угол между осью конического зубчатого колеса и образующей

поверхностью конуса вершин зубьев называется углом ко-

нуса вершин ба (рис. 18). Угол между осью колеса и по-

верхностью образующей впадин называется углом конуса

впадин 8f. Угол между образующими конуса вершин зубьев

и делительного конуса в осевом сечении называется углом

делительной головки зуба 0.

Рис. 18. Элементы конических зубчатых колес и

передач

Основные элементы конических колес принято рассчитывать

в сечении зуба поверхностью дополнительного конуса, ось кото-

рого совпадает с осью конического колеса, а образующая перпенди-

кулярна образующей делительного конуса. Это сечение называется

торцовым сечением.

Расстояние между окружностью вершин зубьев и окружностью

впадин, измеренное по образующей делительного дополнительного

конуса, является высотой зуба h. Расстояние между ок-

ружностью вершин зубьев и делительной окружностью, измерен-

ное по образующей делительного дополнительного конуса, назы-

вается высотой головки зуба ha.

Расстояние между окружностью вершин зубьев шестерни и

колеса измеренное по прямой, совпадающей с образующими их

делительных (начальных) дополнительных конусов, называется

глубиной захода зубьев зубчатого колеса кониче-

ской передачи hd. Различают внешнюю hde, среднюю hdm и вну-

3* 35

треннюю hdi глубины захода зубьев конической передачи, из-

меренные по прямым, совпадающим с образующими соответственно

внешнего, среднего и внутреннего делительных (начальных)

дополнительных конусов.

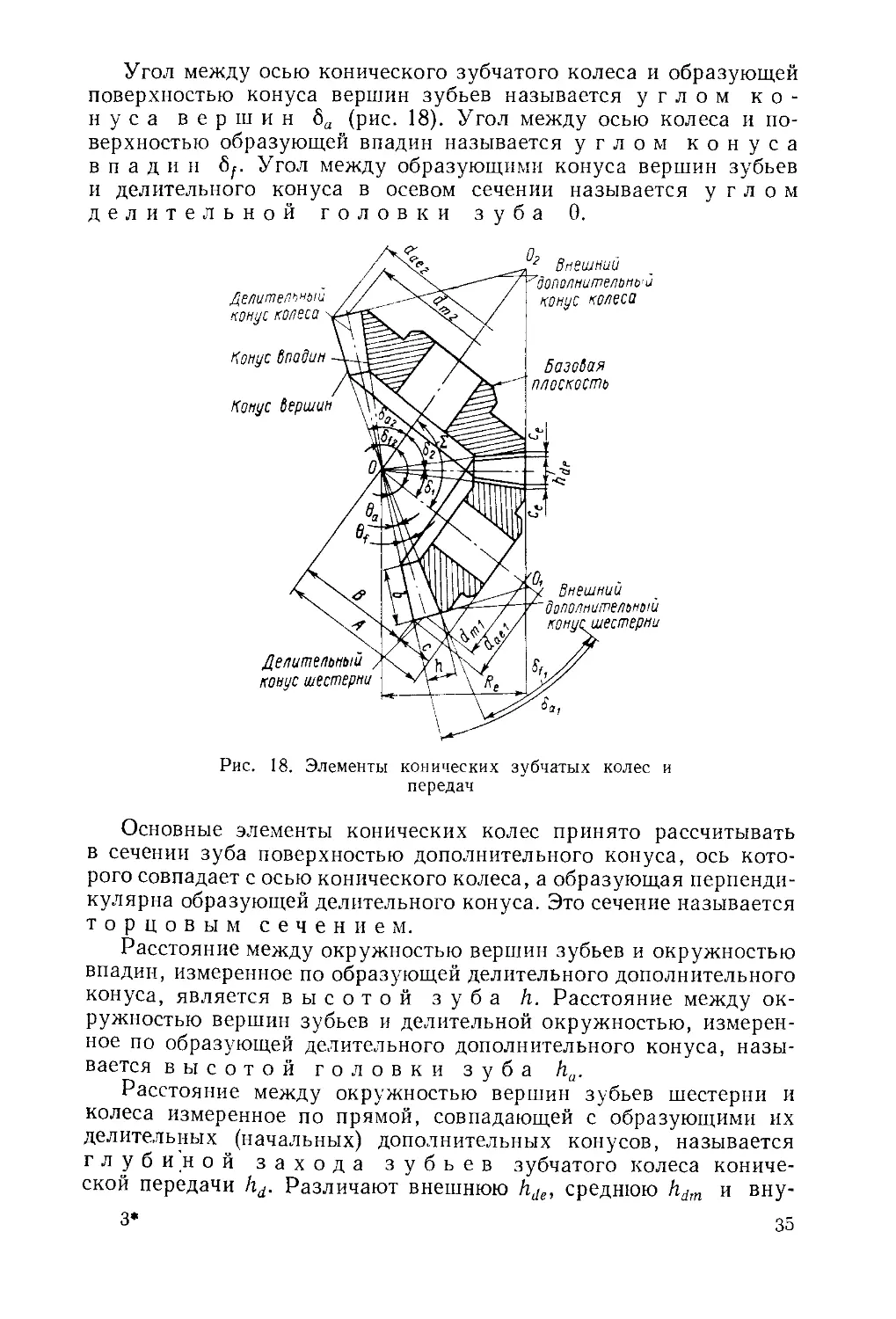

Расстояние между разноименными профилями зуба, измерен-

ное по дуге концентрической окружности колеса, называется

окружной толщиной зуба st. Это же расстояние,

измеренное по дуге делительной окружности, называется дели-

тельной окружной толщины зуба stw. Разли-

Рис. 19. Разновидности толщин зубьев и окружных шагов у конических

зубчатых колес: а — внешняя ste, средняя s<m и внутренняя s/t- толщины

зуба; б — внешний pte, средний ptm и внутренний рц окружные шаги -г

чают внешнюю ste (stwe), среднюю stm (stwe) и внутренюю sti (stol)

толщины зуба (рис. 19). tvs

Длина хорды, стягивающая дугу, равную st или stw, назы-

вается толщиной зуба по хорде. В отличие от обозна-

чений толщины зуба по дуге, обозначение толщины зуба по хорде

дополняется чертой.

Расчетная величина, приближенно определяемая как отрезок

прямой, соединяющей две точки разноименных боковых поверх-

ностей зуба в нормальном сечении, принадлежащие одной ци-

линдрической соосной поверхности и нормалям, проведенным

к боковым поверхностям зуба из одной точки на делительной

поверхности, называется постоянной хордой з у ба se.

Различают следующие постоянные хорды зуба: внешнюю sce,

среднюю scm и внутреннюю sci, но рассчитывают обычно внеш-

нюю постоянную хорду зуба sce.

: ^Кратчайшее расстояние от вершины зуба до средней точки

толщины зуба по хорде ha называется высотой до хорды

з у б а, а до средней точки постоянной хорды he— высотой

до постоянной хорды. Центральный угол концентри-

ческой окружности колеса, соответствующий окружной толщине

зуба, называется угловой толщиной зуба 2ф,. Раз-

36

личают угловые толщины зуба в торцовом сечении: 2гр/<?, 2ф/т,

2ф/,-, owz» 2i|W

Расстояние между одноименными профилями соседних зубьев,

измеренное по дуге концентрической окружности, называется

окружным шагом pt. Различают внешний pte, средний ptm

и внутренний ptl окружные шаги (рис. 19, б). Это же расстоя-

ние, измеренное по дуге делительной окружности, называется

делительным окружным шагом — внешним ptwe,

средним ptwm, внутренним рш.

Линейная величина, которая в л раз меньше окружного шага,

называется окружным модулем mt. В соответствии

с окружными шагами различают окружные модули: внешний —

т/е, средний — т.т, внутренний — mti, а также делительные

модули: внешний — mtwe, средний — mtwm, внутренний — mtwi.

Таким образом, модуль у конических зубчатых колес является

переменной величиной. В качестве расчетного принят внешний

окружной модуль mte (по ГОСТ 9563—60).

Угол S между осями конических зубчатых колес называется

межосевым углом зубчатой передачи (значения этого

угла колеблются в пределах от 10 до 170°). Наибольшее распро-

странение в машиностроении получили конические зубчатые пере-

дачи с 2 = 90°. Такие конические передачи называются орто-

гональными.

Концентрическая окружность, полученная пересечением по-

верхностей дополнительного и делительного конусов, называется

делительной о к'р ужностью. Диаметр ее обозна-

чается d. Длина отрезка образующей делительного конуса от его

вершины до пересечения с образующей внешнего делительного

дополнительного конуса называется внешним конусным

расстоянием Re. У ортогональной зубчатой передачи

Re = 0,5 те + z\. Длина отрезка образующей делительного

конуса отчего вершины до пересечения с образующей среднего

делительного дополнительного конуса называется средн и’м

конусным расстоянием Rm, причем Rm = Re —

—0,5b, где b — ширина зубчатого венца <0,3/?с.

Расстояние между окружностью вершин зубьев конического

зубчатого колеса и окружностью впадин сопряженного колеса,

измеренное по прямой, совпадающей с образующей их делитель-

ных (начальных) дополнительных конусов, называется р а -

диальны м зазором. Различают внешний се, средний ст

и внутренний с,- радиальные зазоры конической зубчатой передачи,

измеренные по прямым, совпадающим с образующими внешнего,

среднего и внутреннего делительных (начальных) дополнитель-

ных конусов.

Плоскость, перпендикулярная оси колеса, используемая в ка-

честве базовой при его обработке, монтаже и контроле, назы-

вается базовой плоскостью, а расстояние от вершины

37

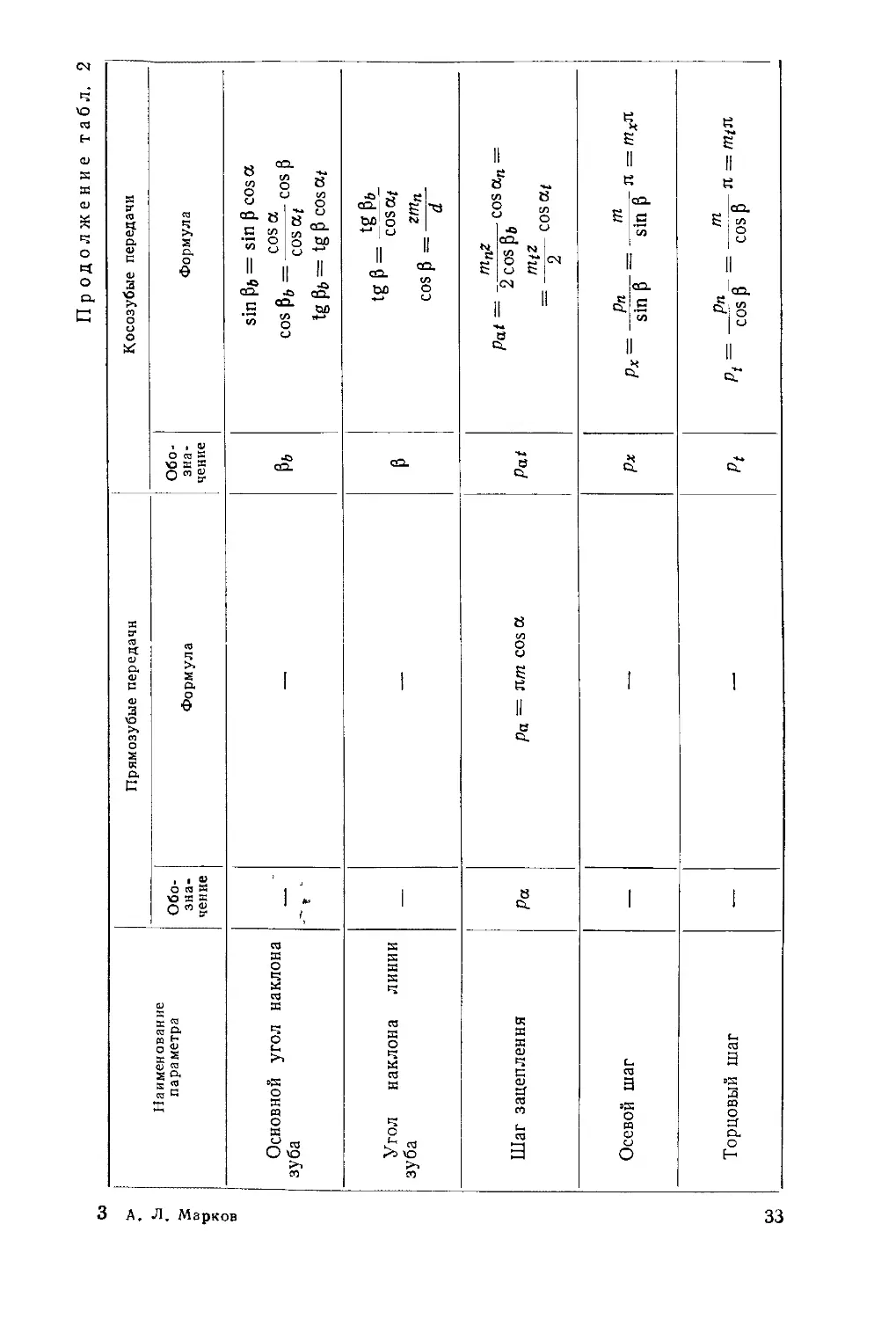

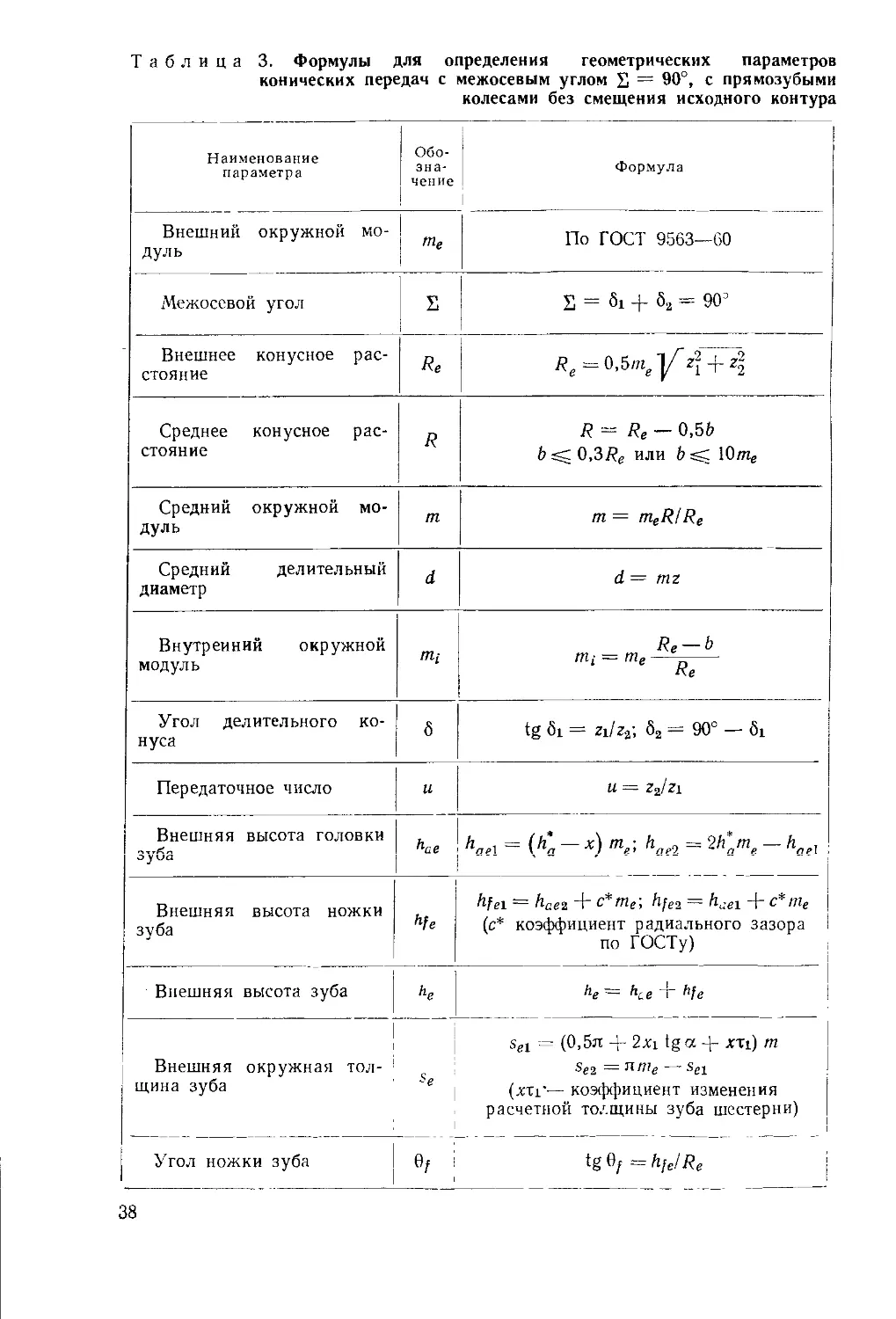

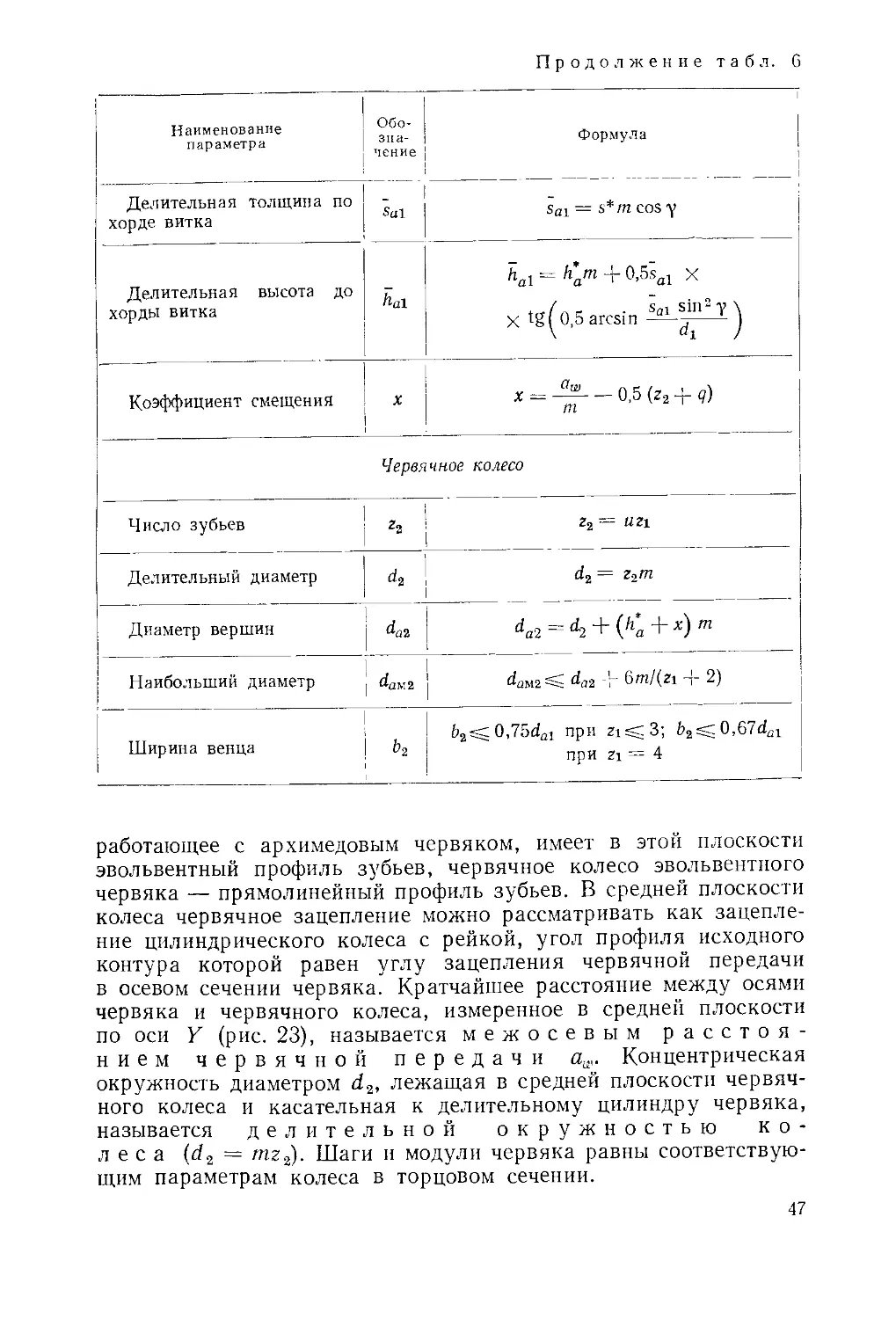

Таблица 3. Формулы для определения геометрических параметров

конических передач с межосевым углом £ = 90°, с прямозубыми

колесами без смещения исходного контура

Наименование параметра Обо- зна- чение Формула

Внешний окружной мо- дуль те По ГОСТ 9563—60

Межосевой угол S S = Si + 62 = 90°

Внешнее конусное рас- стояние Re z2i + z2

Среднее конусное рас- стояние R R — Re — o,5b b -4 0,3/?e или b 10me

Средний окружной мо- дуль т m = meR! Re

Средний делительный диаметр d d= mz

Внутренний окружной модуль mi Re — b mt = me i\e

Угол делительного ко- нуса 6 tg 6i = zi/z2; 62 = 90° — 6i

Передаточное число и u = z2/zi

Внешняя высота головки зуба h^e hael = (ha ~ x) me> hae2 = 2tl'a,,le ~ hael

Внешняя высота ножки зуба hfe hfei = hae2 + c*me-, h/e2 = hael + c*me (с* коэффициент радиального зазора 1 по ГОСТу)

Внешняя высота зуба he | he — hc е । hfe I

Внешняя окружная тол- ‘ щина зуба Se sei = (0,5л 4- 2%i tga 4- xxi) m Se2 — ПГПе Sei (хтг— коэффициент изменения расчетной толщины зуба шестерни)

Угол ножки зуба tg 0^ = hfe!Re |

38

Продолжение табл. 3

Наименование параметра Обо- зна- чение Формула

Угол головки зуба еа ф" и 1 " ф cq ф* II ф

Угол конуса вершин ьа = 6 -|- Qa

Угол конуса впадин & + ef

Внешний делительный диаметр de de = mez

Внешний диаметр вершин зубьев dae — dg —J- 2 cos 6

Расстояние от вершины колеса до плоскости внеш- ней окружности вершин зубьев В В = Re cos ё — hae sin 6 Bi = 0,5de2 — h-aei sin 6i B2 — 0,5^ei — hae2 Sin 62

колеса до его базовой плоскости — базовым расстоя-

нием А.

Расстояние от вершины колеса до плоскости внешней окруж-

ности вершин зубьев (ГОСТ 19325—73) обозначается В, а рас-

стояние от базовой плоскости до плоскости внешней окружности

вершин зубьев — С. Этот размер нормируется у заготовок для

конических зубчатых колес. Параметры зацепления (размеры

элементов) передач коническими прямозубыми колесами при-

ведены в табл. 3.

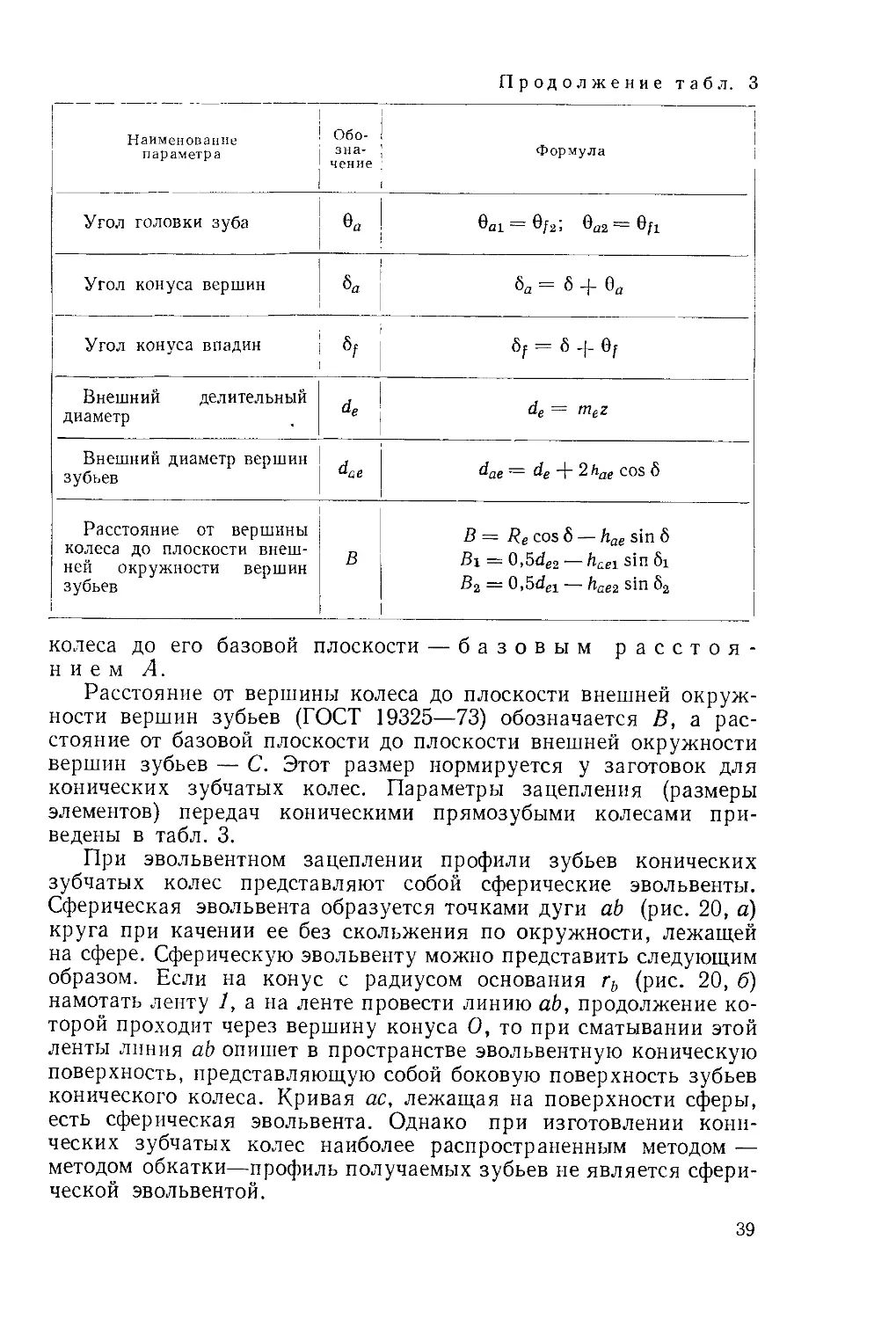

При эвольвентном зацеплении профили зубьев конических

зубчатых колес представляют собой сферические эвольвенты.

Сферическая эвольвента образуется точками дуги ab (рис. 20, а)

круга при качении ее без скольжения по окружности, лежащей

на сфере. Сферическую эвольвенту можно представить следующим

образом. Если на конус с радиусом основания гь (рис. 20, б)

намотать ленту 1, а на ленте провести линию ab, продолжение ко-

торой проходит через вершину конуса О, то при сматывании этой

ленты линия ab опишет в пространстве эвольвентную коническую

поверхность, представляющую собой боковую поверхность зубьев

конического колеса. Кривая ас, лежащая на поверхности сферы,

есть сферическая эвольвента. Однако при изготовлении кони-

ческих зубчатых колес наиболее распространенным методом —

методом обкатки—профиль получаемых зубьев не является сфери-

ческой эвольвентой.

39

Зацепление конических зубчатых колес, боковые поверхности

зубьев которых в станочном зацеплении образуются плоской или

конической производящей поверхностью, называется квази-

эвольвентным (по форме линии зацепления). Следует

указать, что в пределах рабочего участка профиля отличие ок-

тоидального зацепления от эвольвентного незначительно. Только

при крупных зубьях колес большого модуля это различие ста-

новится ощутимым. Поэтому практически зубчатые колеса квази-

эвольвентного зацепления средних модулей рассчитываются по

формулам эвольвентного зацепления.

Рис. 20. Образование сферической эвольвенты

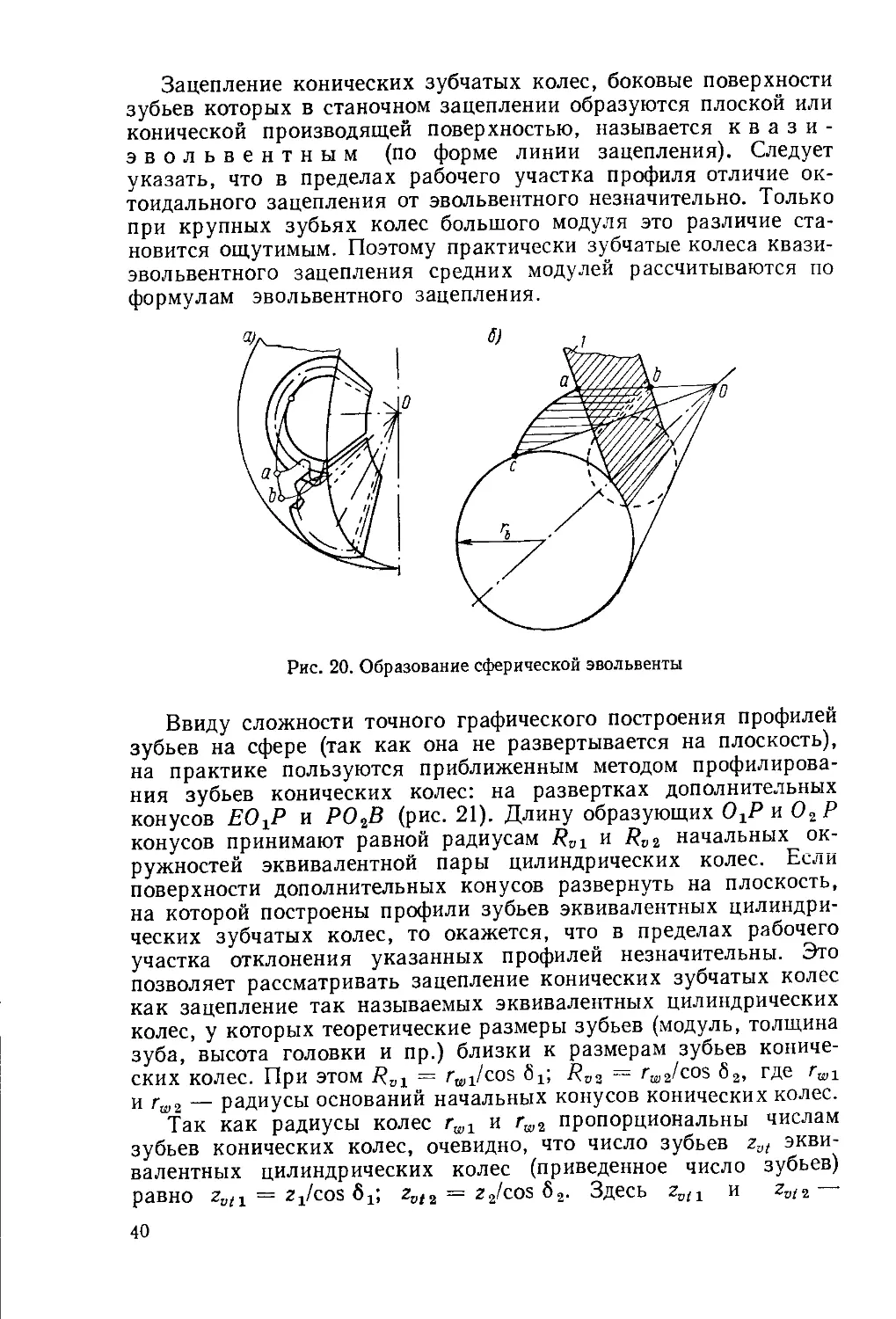

Ввиду сложности точного графического построения профилей

зубьев на сфере (так как она не развертывается на плоскость),

на практике пользуются приближенным методом профилирова-

ния зубьев конических колес: на развертках дополнительных

конусов ЕОгР и РО2В (рис. 21). Длину образующих ОХР и О2Р

конусов принимают равной радиусам /?01 и До2 начальных ок-

ружностей эквивалентной пары цилиндрических колес. Если

поверхности дополнительных конусов развернуть на плоскость,

на которой построены профили зубьев эквивалентных цилиндри-

ческих зубчатых колес, то окажется, что в пределах рабочего

участка отклонения указанных профилей незначительны. Это

позволяет рассматривать зацепление конических зубчатых колес

как зацепление так называемых эквивалентных цилиндрических

колес, у которых теоретические размеры зубьев (модуль, толщина

зуба, высота головки и пр.) близки к размерам зубьев кониче-

ских колес. При этом RvX = гю1/соз 6X; Rv2 ~ rw2lcos 62, где rwl

и rw2 — радиусы оснований начальных конусов конических колес.

Так как радиусы колес rwl и rw2 пропорциональны числам

зубьев конических колес, очевидно, что число зубьев zot экви-

валентных цилиндрических колес (приведенное число зубьев)

равно zotl = zjcos 6Х; zot2 = г2/соз 62. Здесь zvil и zvt2 —

40

числа зубьев эквивалентной шестерни и колеса; бх и б2 — углы

делительного конуса шестерни и колеса.

Приведенными числами зубьев конических колес пользуются

при выборе режущего инструмента для нарезания конических

колес со смещением на универсально-фрезерных станках при

расчете коэффициента перекрытия конических колес по таблицам

и графикам, составленным для цилиндрических колес, а также

при контроле толщины зуба (для определения номинального зна-

чения толщины зуба). Конические зубчатые колеса, так же

как и цилиндрические, под-

вергаются смещению. Согласно

ГОСТ 19325—73 для конических

зубчатых’ передач применяются

три вида смещений:

1) равносмещенная кониче-

ская передача, у которой ше-

стерня и колесо выполнены с

равными по абсолютной величи-

не, но противоположными по

знаку смещениями;

2) положительная кониче-

ская передача, у которой сумма

смещений шестерни и колеса

является положительной вели-

чиной;

3) отрицательная коническая

смещений 'шестерни и колеса

чиной Г

Рис. 21. Схема конического зубчатого

зацепления

передача, у которой сумма

является отрицательной вели-

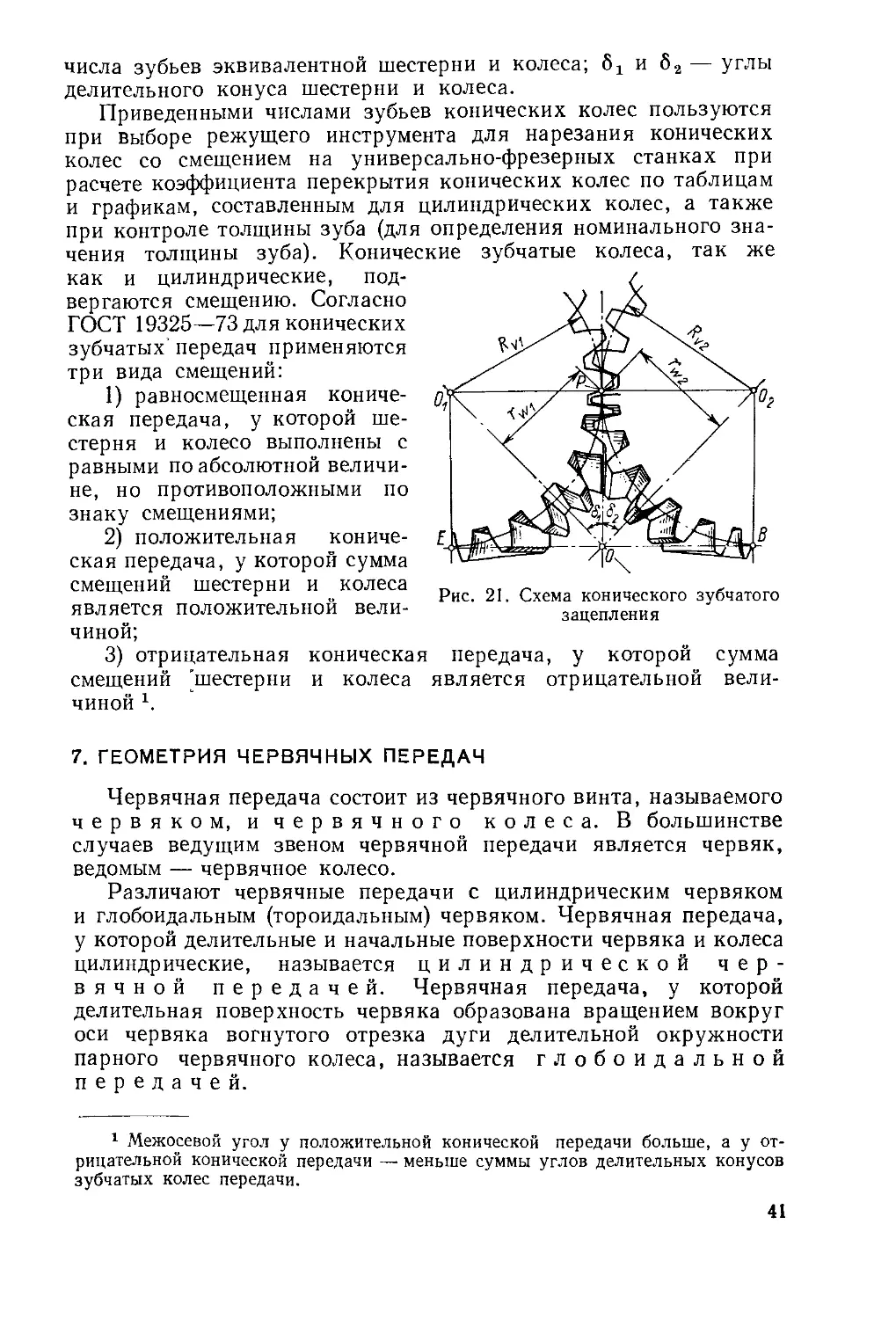

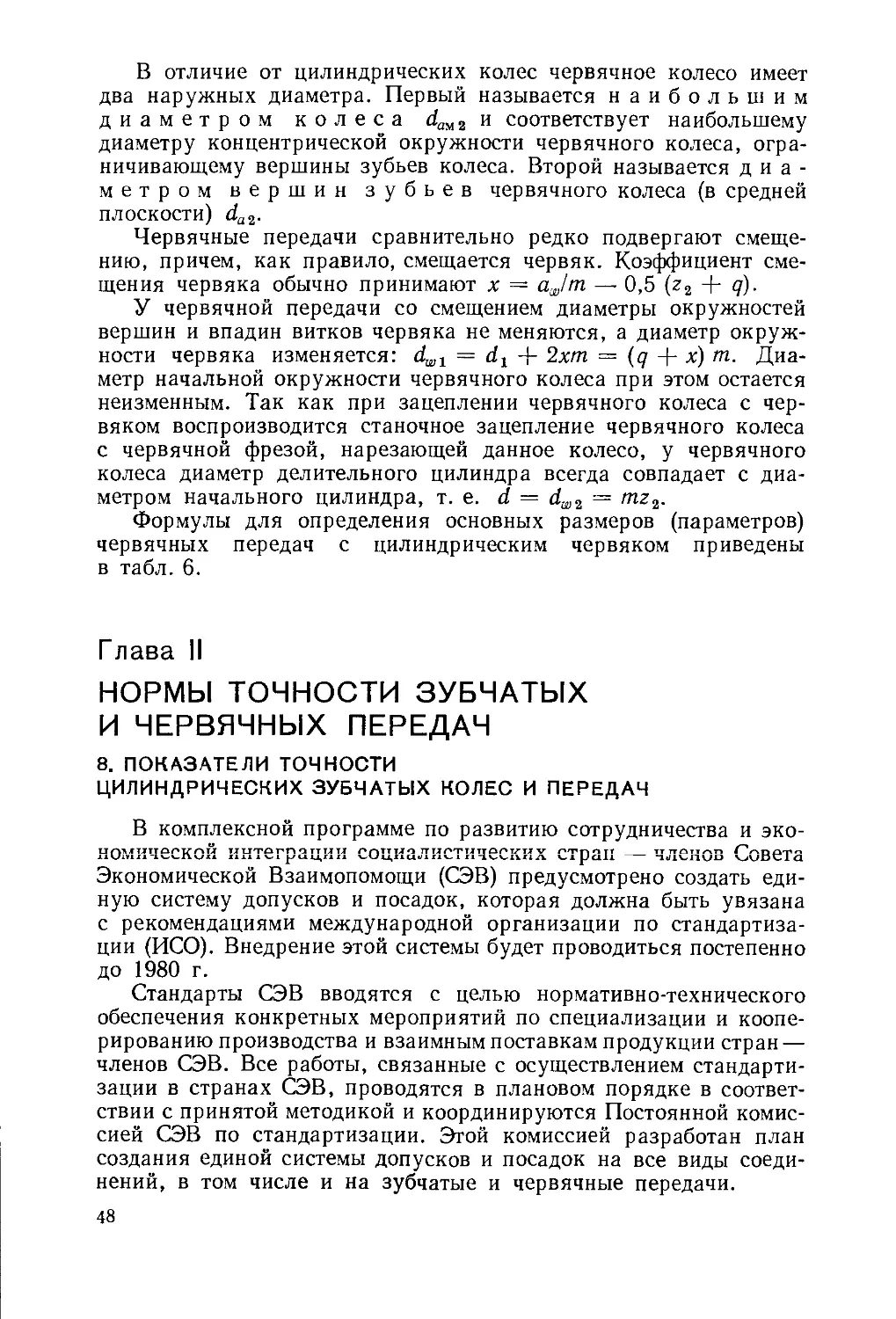

7. ГЕОМЕТРИЯ ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Червячная передача состоит из червячного винта, называемого

червяком, и червячного колеса. В большинстве

случаев ведущим звеном червячной передачи является червяк,

ведомым — червячное колесо.

Различают червячные передачи с цилиндрическим червяком

и глобоидальным (тороидальным) червяком. Червячная передача,

у которой делительные и начальные поверхности червяка и колеса

цилиндрические, называется цилиндрической чер-

вячной передачей. Червячная передача, у которой

делительная поверхность червяка образована вращением вокруг

оси червяка вогнутого отрезка дуги делительной окружности

парного червячного колеса, называется глобоидальной

передачей.

1 Межосевой угол у положительной конической передачи больше, а у от-

рицательной конической передачи — меньше суммы углов делительных конусов

зубчатых колес передачи.

41

В связи с тем, что в машиностроении наибольшее распростра-

нение получили цилиндрические червячные передачи, ограничимся

кратким рассмотрением только этих передач.

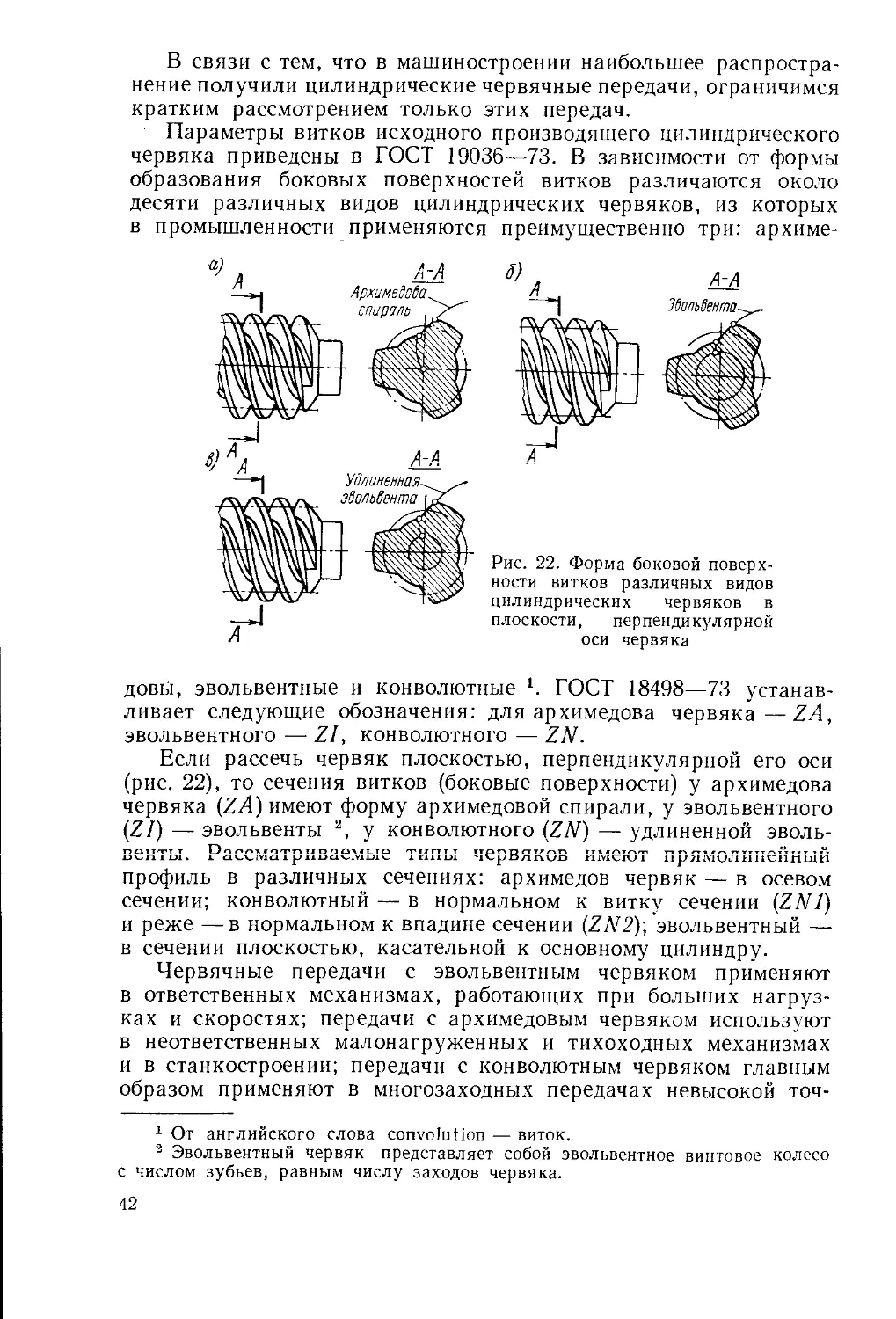

Параметры витков исходного производящего цилиндрического

червяка приведены в ГОСТ 19036—73. В зависимости от формы

образования боковых поверхностей витков различаются около

десяти различных видов цилиндрических червяков, из которых

в промышленности применяются преимущественно три: архиме-

Рис. 22. Форма боковой поверх-

ности витков различных видов

цилиндрических червяков в

плоскости, перпендикулярной

оси червяка

довы, эвольвентные и конволютные 1. ГОСТ 18498—73 устанав-

ливает следующие обозначения: для архимедова червяка—ZA,

эвольвентного — Z1, конволютного — ZN.

Если рассечь червяк плоскостью, перпендикулярной его оси

(рис. 22), то сечения витков (боковые поверхности) у архимедова

червяка (ZA) имеют форму архимедовой спирали, у эвольвентного

(Z/) — эвольвенты 2, у конволютного (ZN) — удлиненной эволь-

венты. Рассматриваемые типы червяков имеют прямолинейный

профиль в различных сечениях: архимедов червяк — в осевом

сечении; конволютный — в нормальном к витку сечении (ZN1)

и реже —в нормальном к впадине сечении (ZAZ2); эвольвентный —

в сечении плоскостью, касательной к основному цилиндру.

Червячные передачи с эвольвентный червяком применяют

в ответственных механизмах, работающих при больших нагруз-

ках и скоростях; передачи с архимедовым червяком используют

в неответственных малонагруженных и тихоходных механизмах

и в станкостроении; передачи с конволютным червяком главным

образом применяют в многозаходных передачах невысокой точ-

1 От английского слова convolution — виток.

2 Эвольвентный червяк представляет собой эвольвентное винтовое колесо

с числом зубьев, равным числу заходов червяка.

42

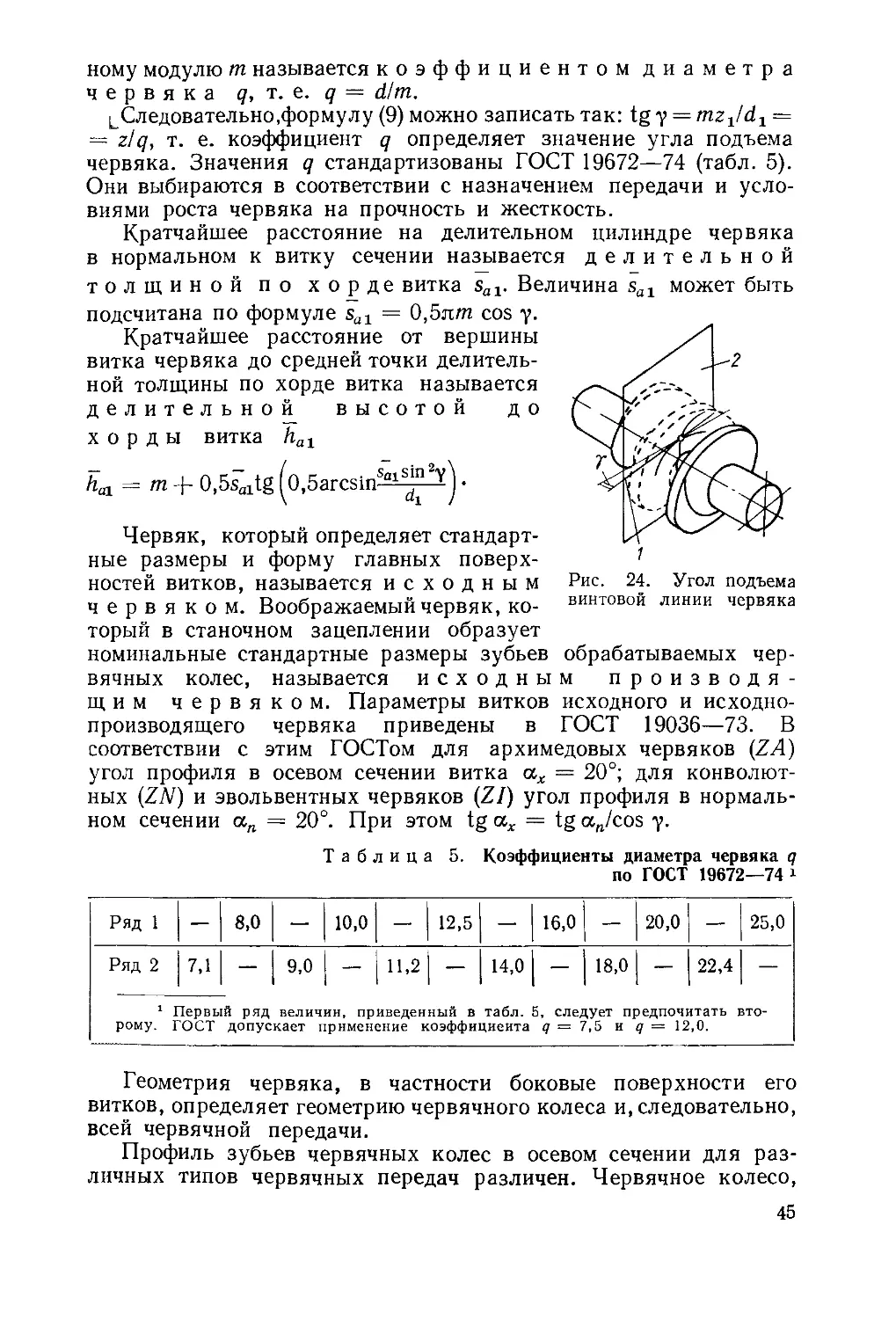

ности. Из вышеуказанных типов червяков наибольшее распро-

странение получили архимедовы червяки.

В зависимости от типа червяки нарезаются разными спосо-

бами и бывают однозаходными и многозаходными. (Следует от-

метить, что с увеличением числа заходов червяка точность чер-

вячной передачи снижается.)

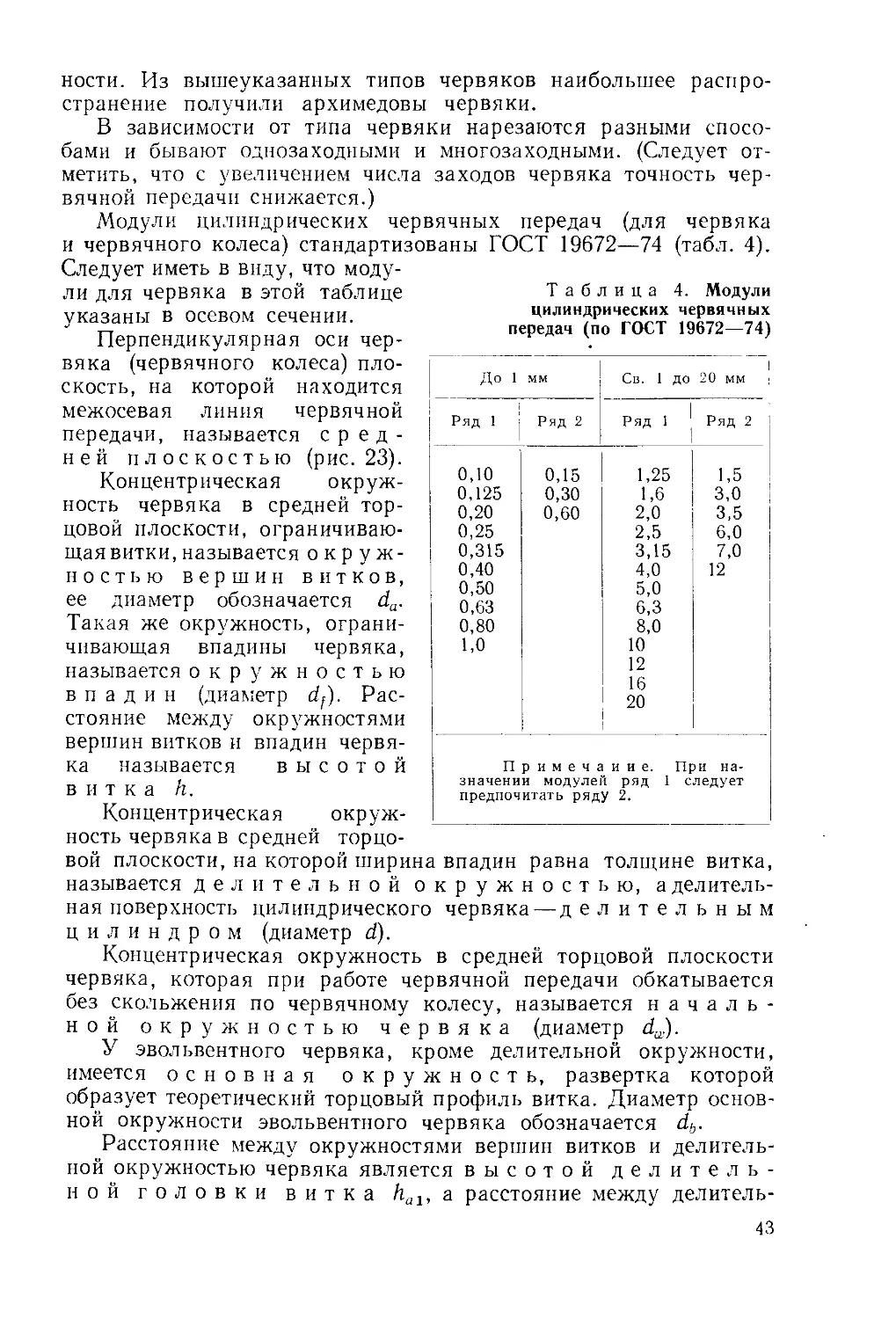

Модули цилиндрических червячных передач (для червяка

и червячного колеса) стандартизованы ГОСТ 19672—74 (табл. 4).

Следует иметь в виду, что моду-

ли для червяка в этой таблице

указаны в осевом сечении.

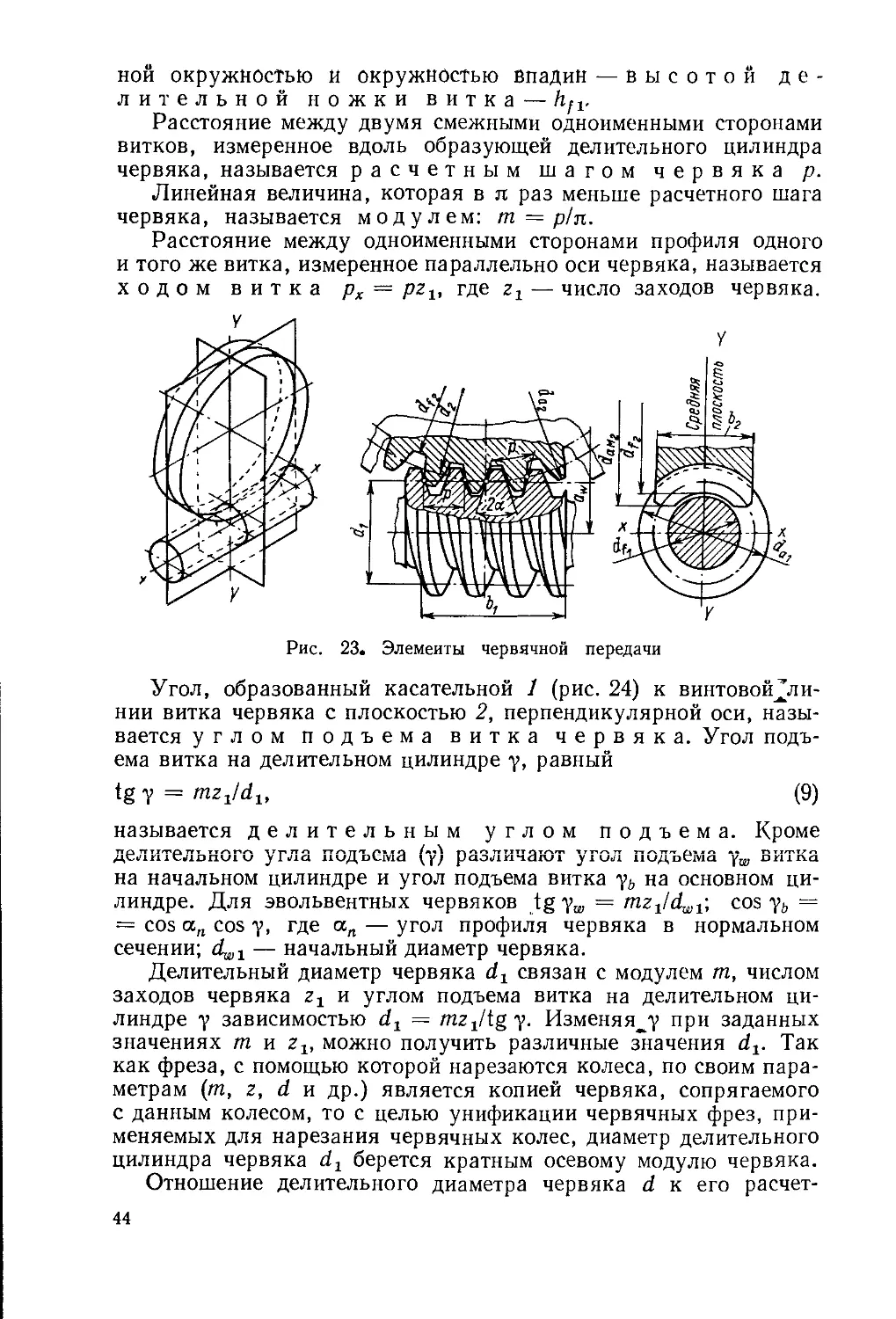

Перпендикулярная оси чер-

вяка (червячного колеса) пло-

скость, на которой находится

межосевая линия червячной

передачи, называется сред-

ней плоскостью (рис. 23).

Концентрическая окруж-

ность червяка в средней тор-

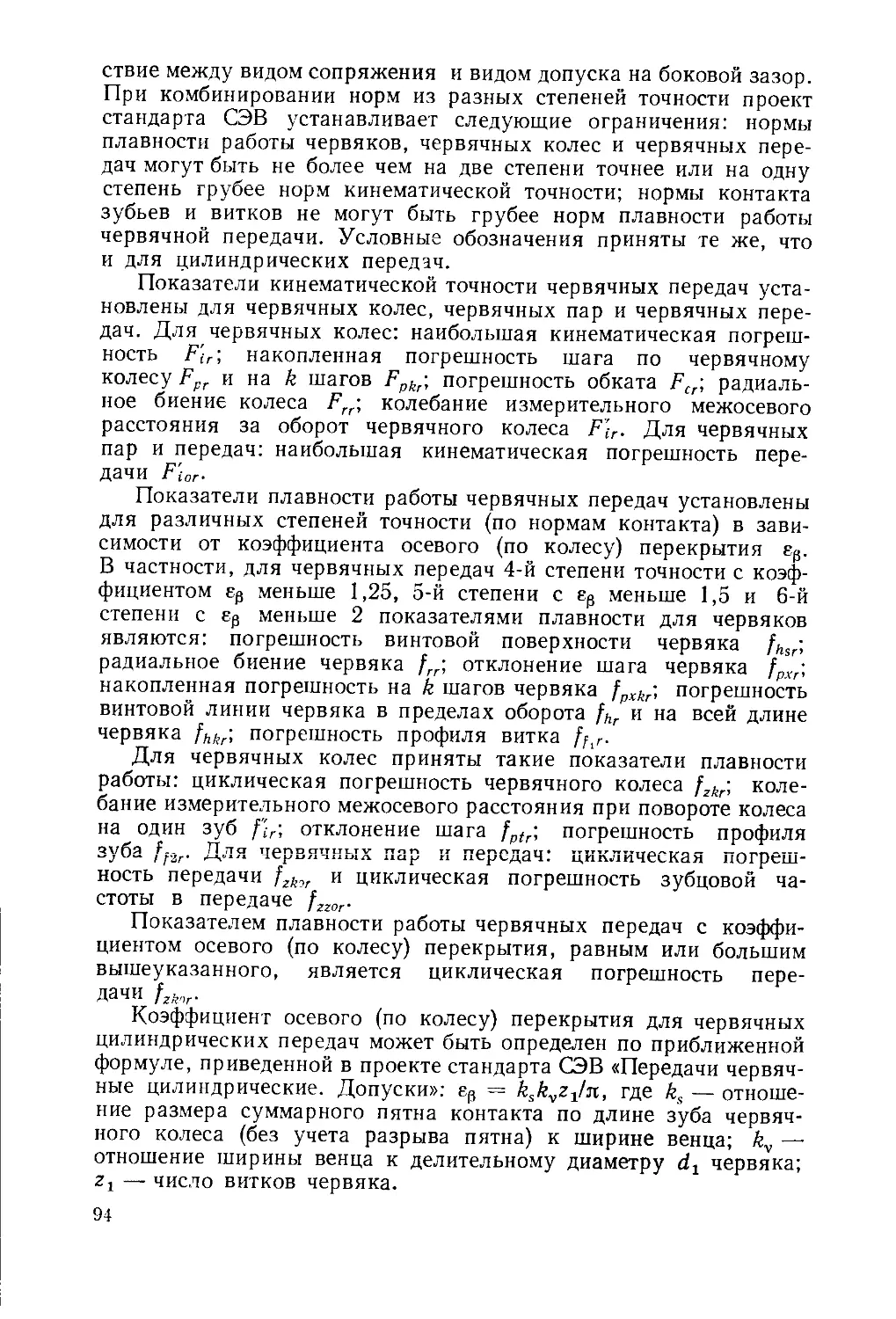

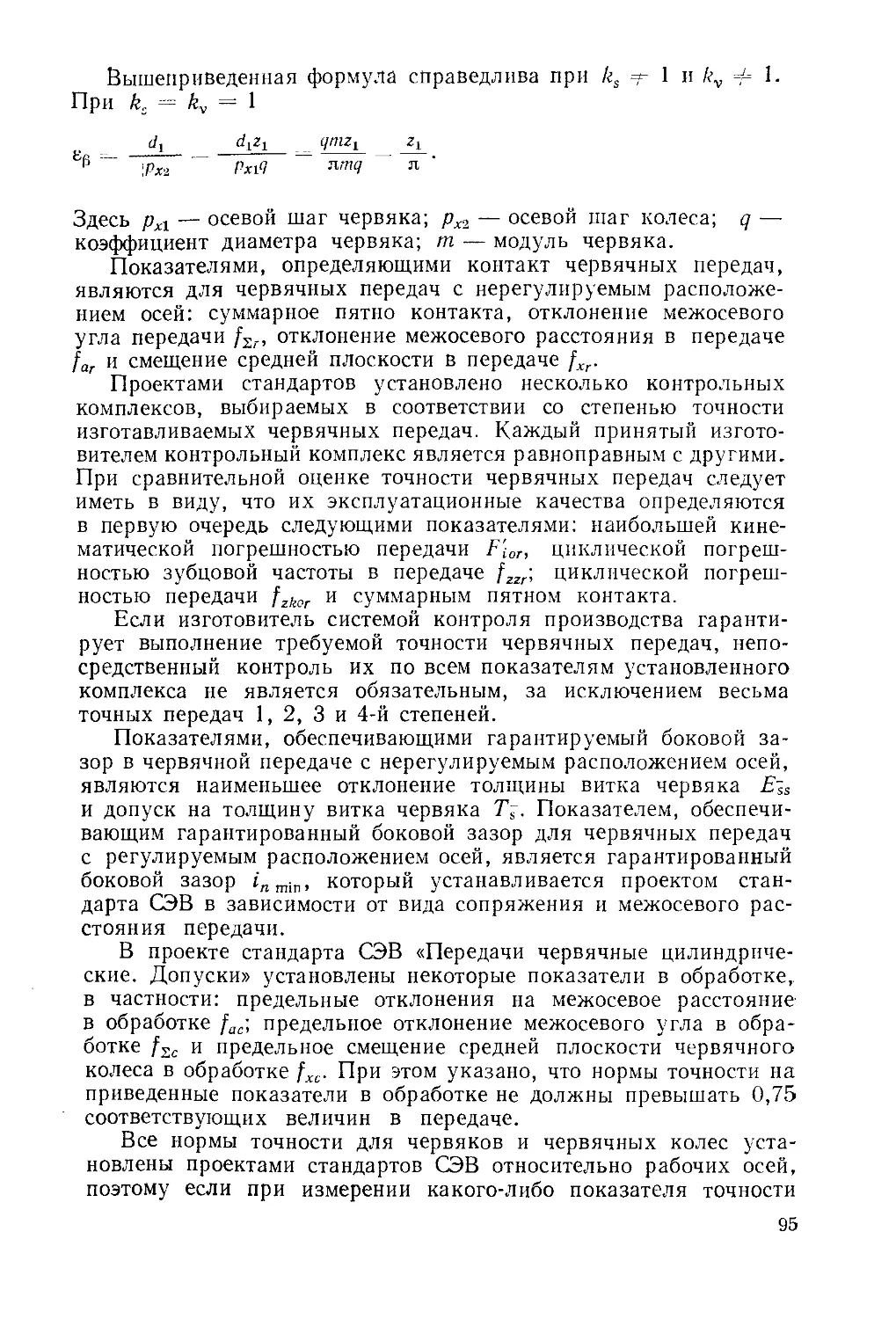

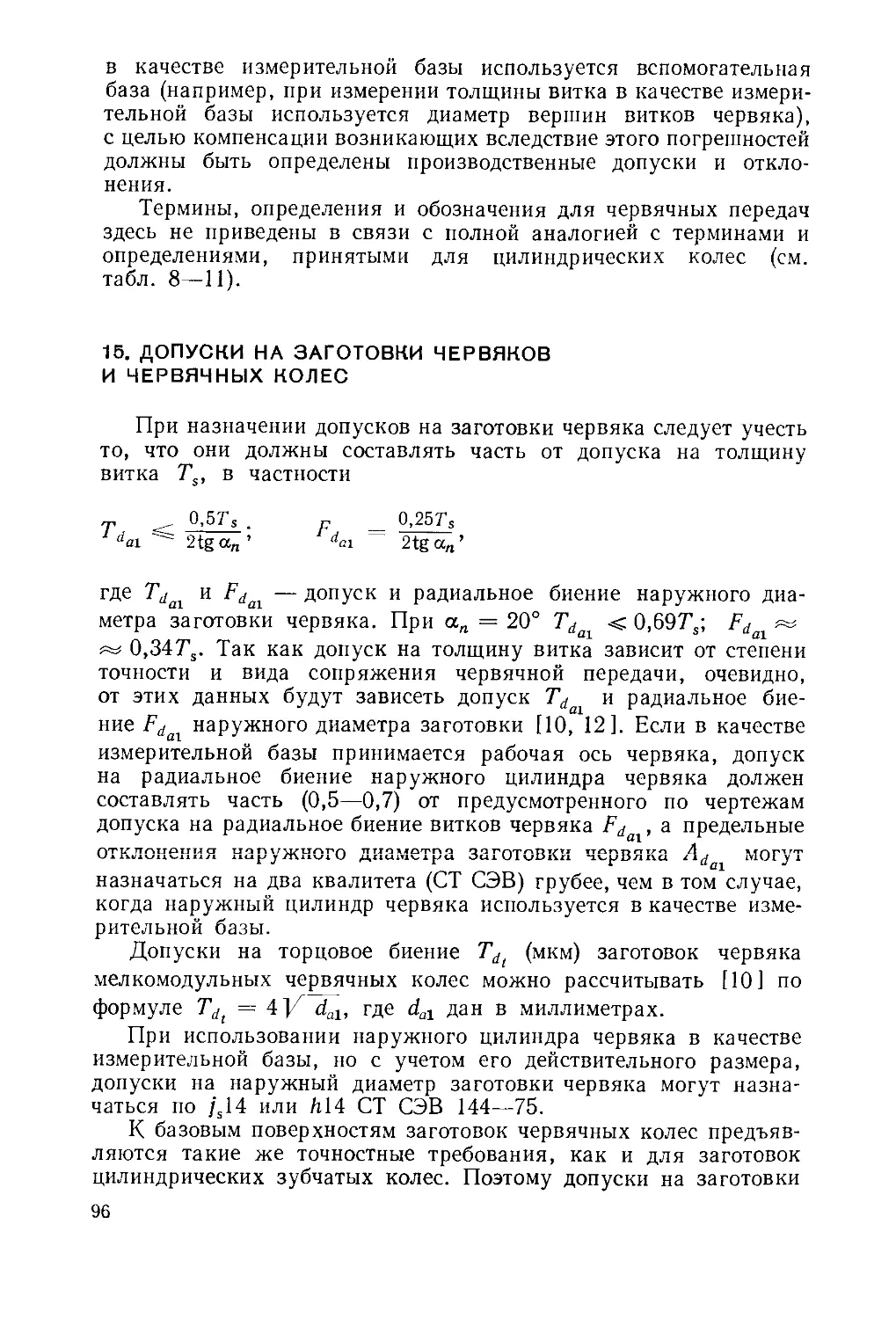

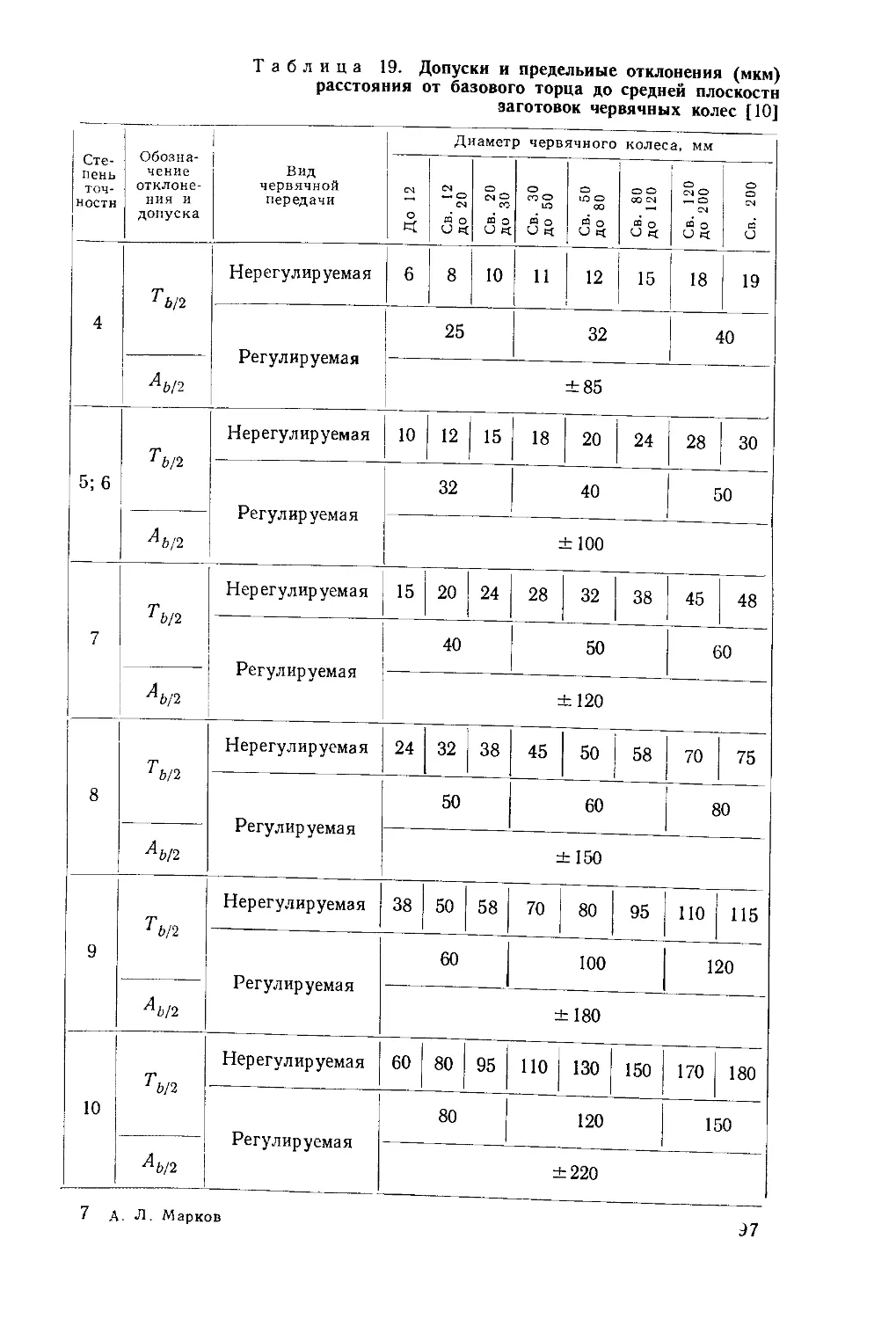

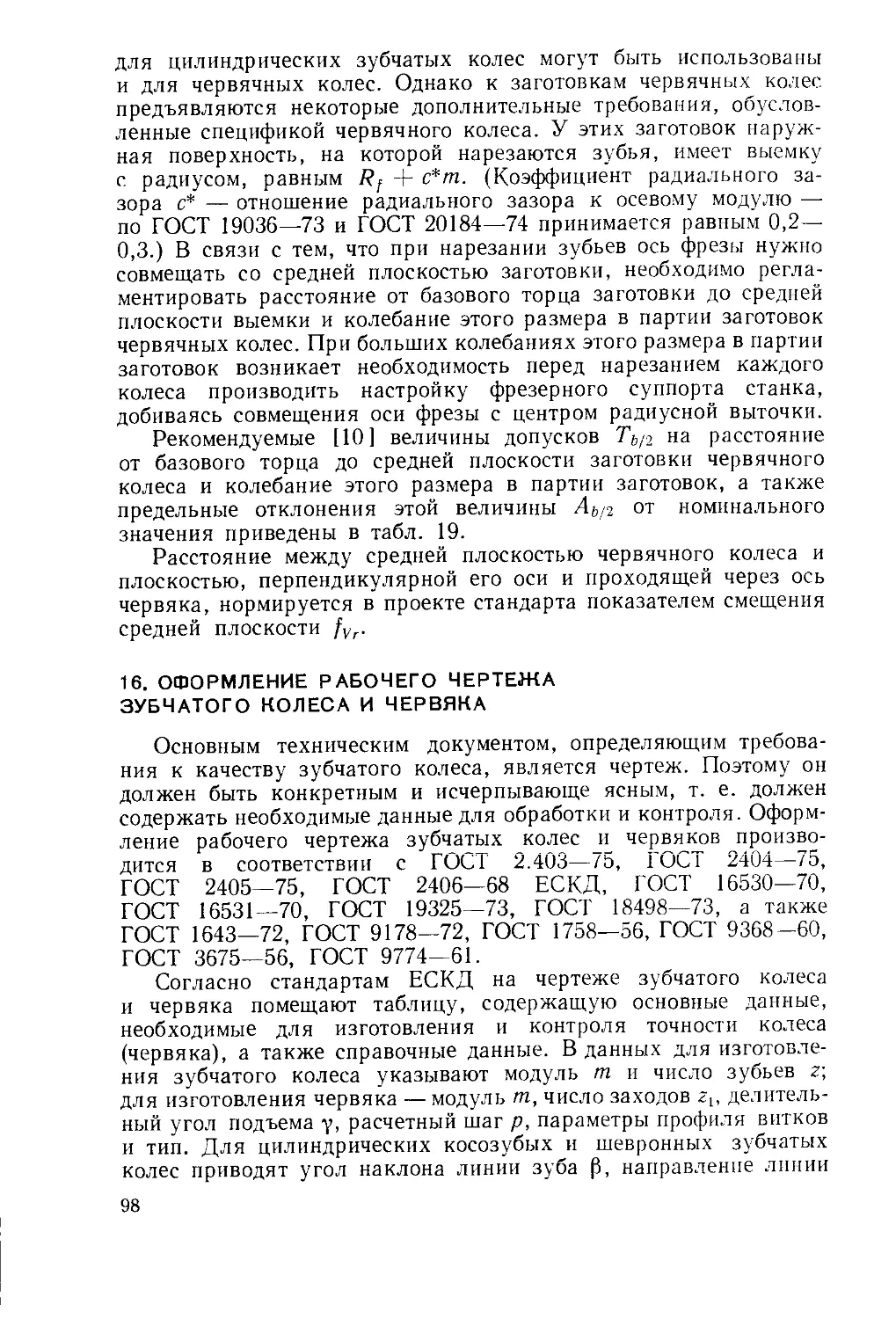

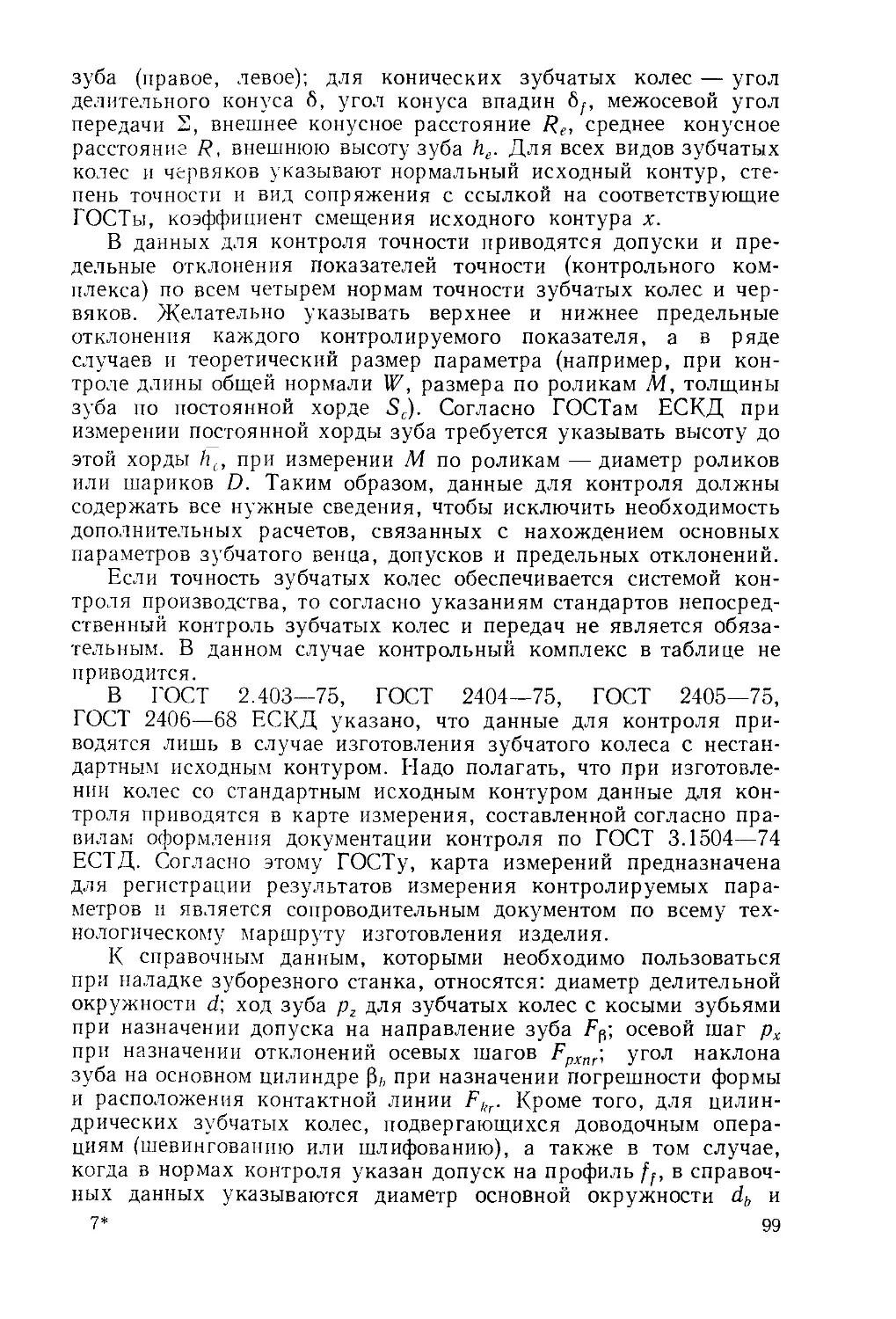

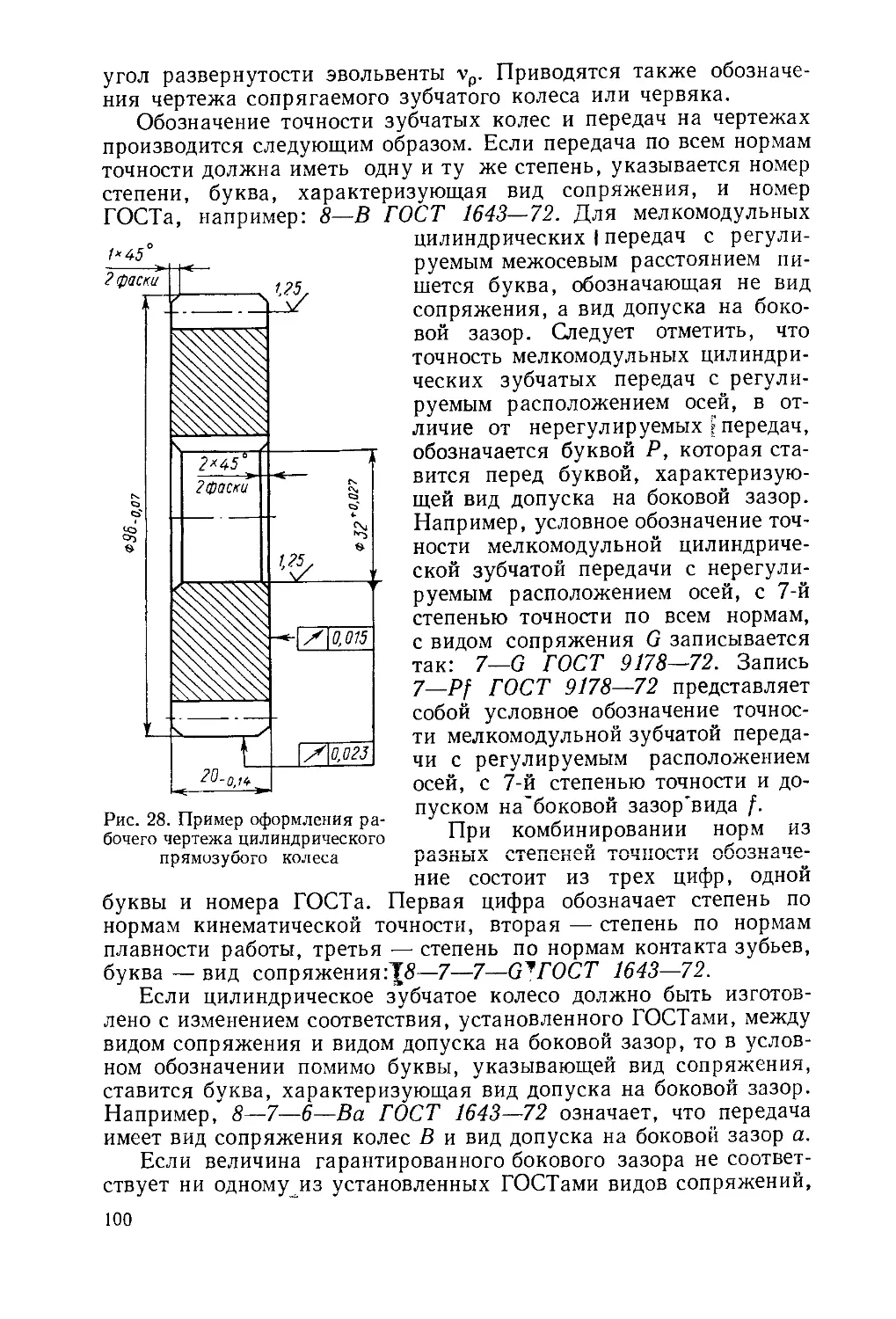

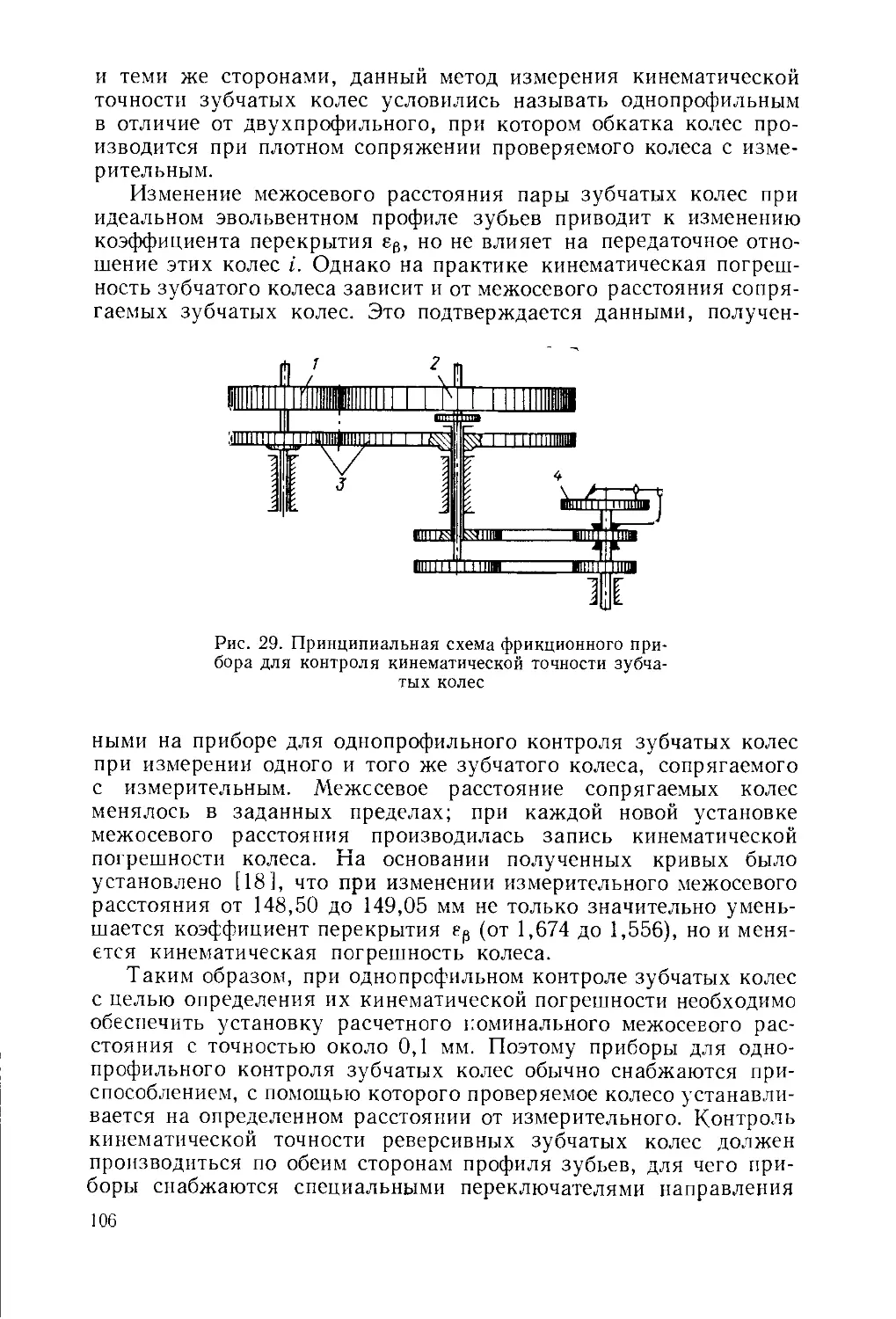

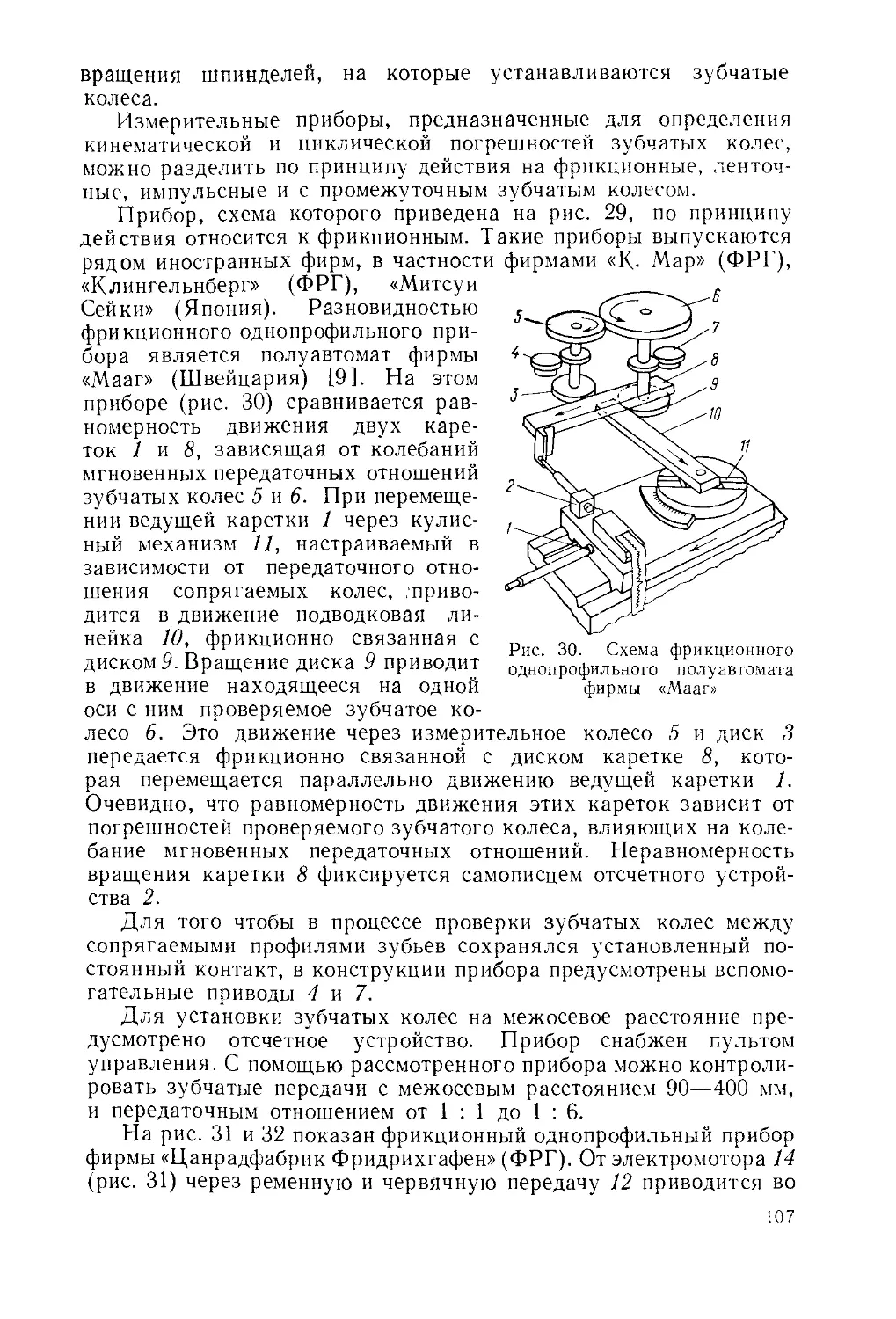

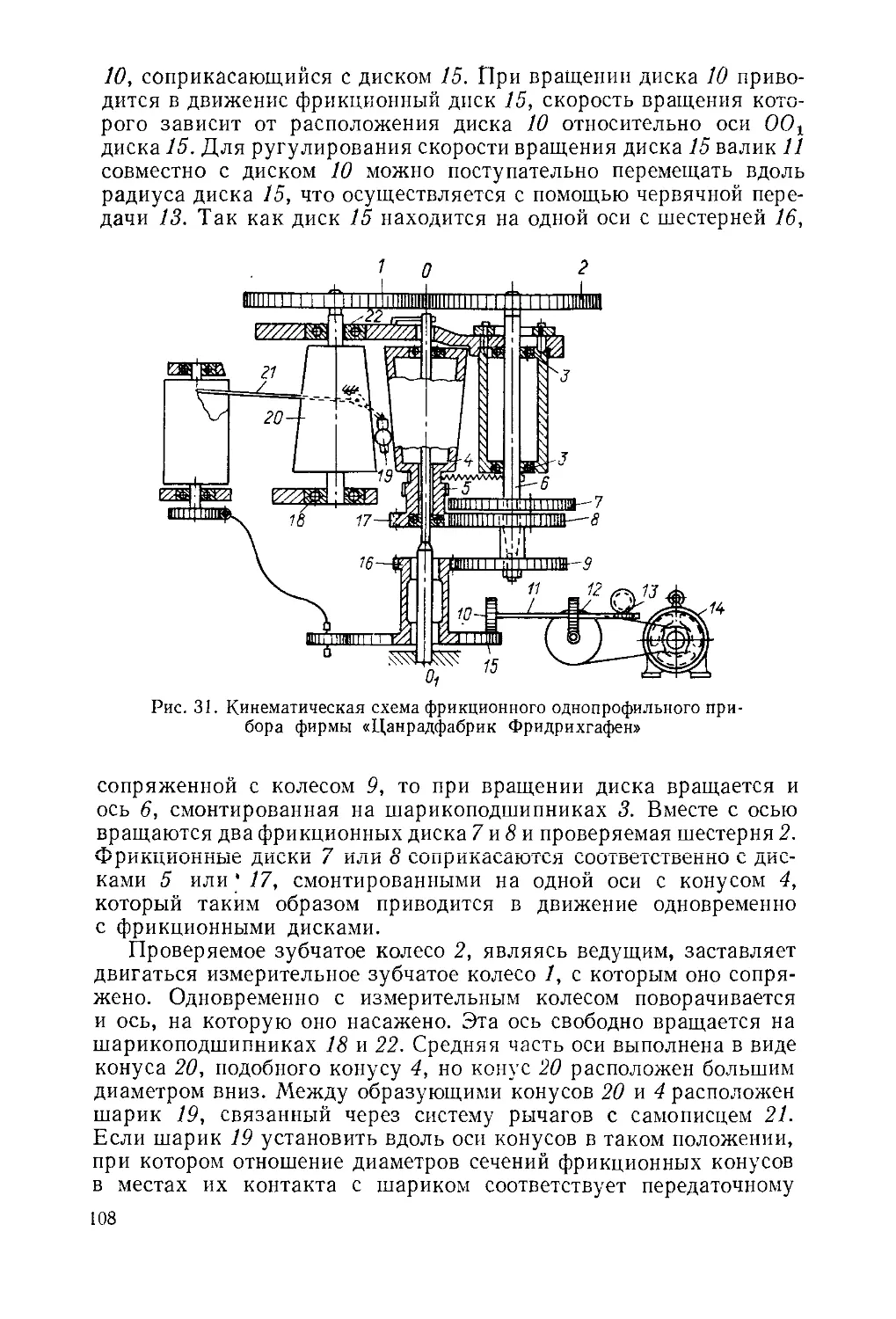

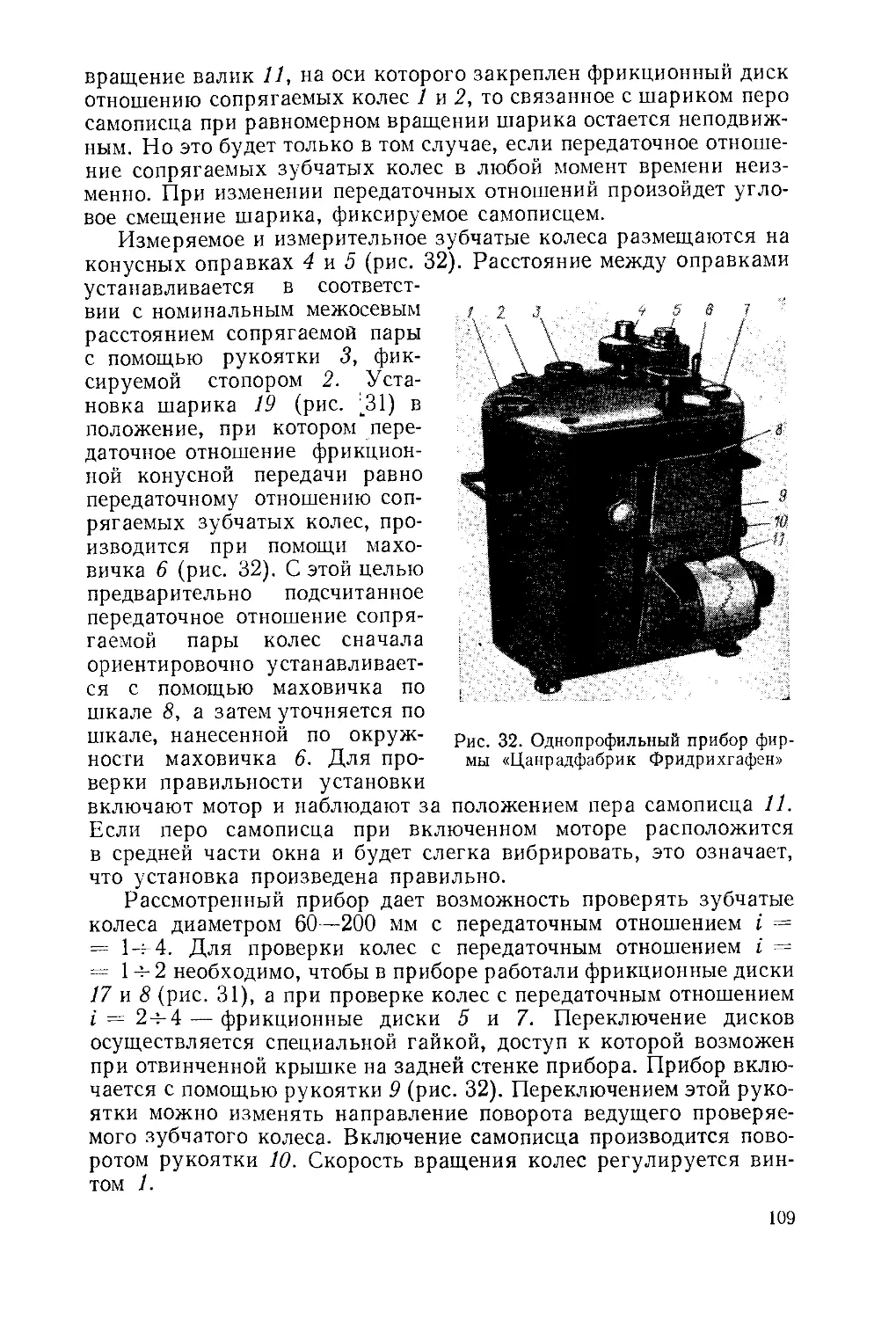

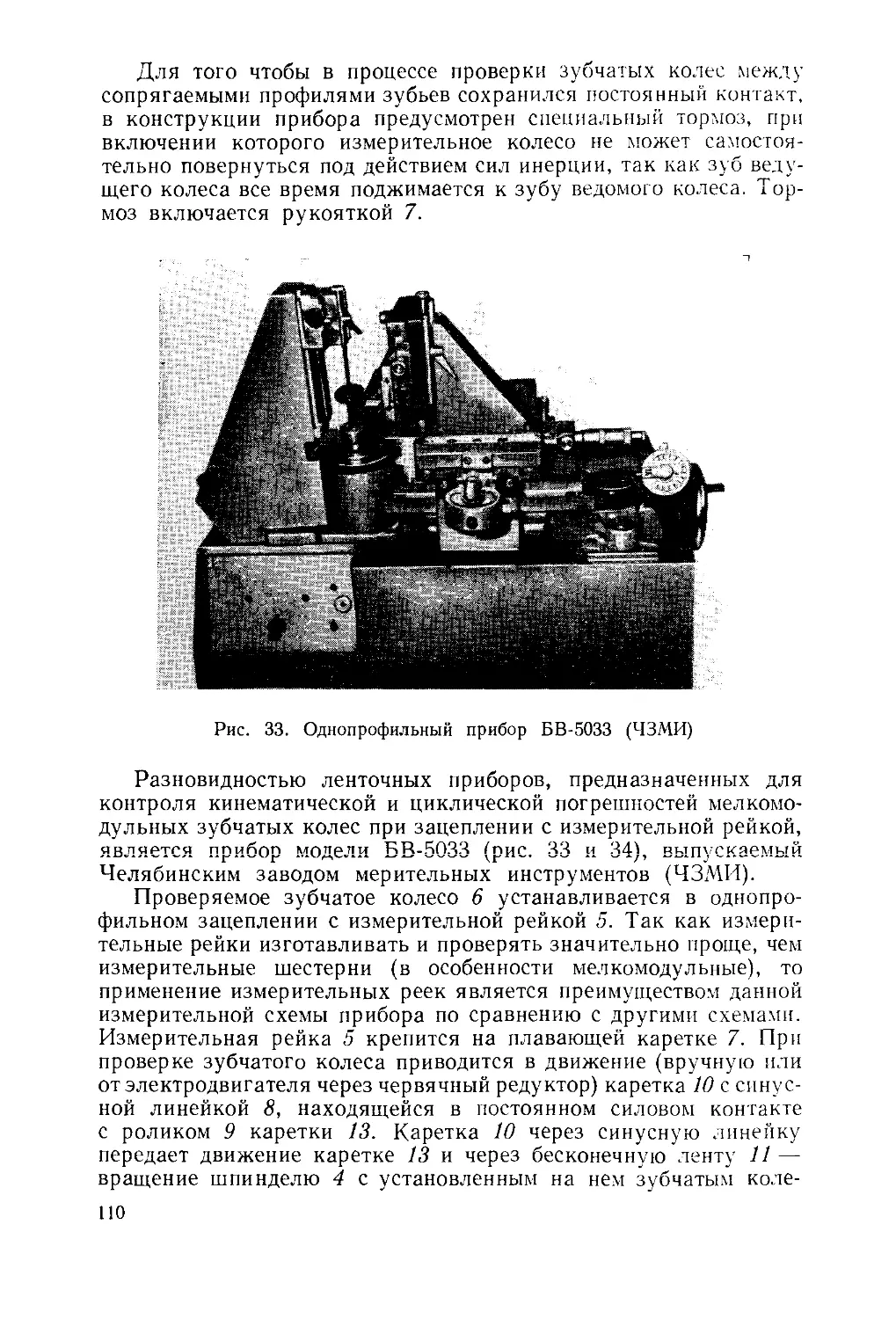

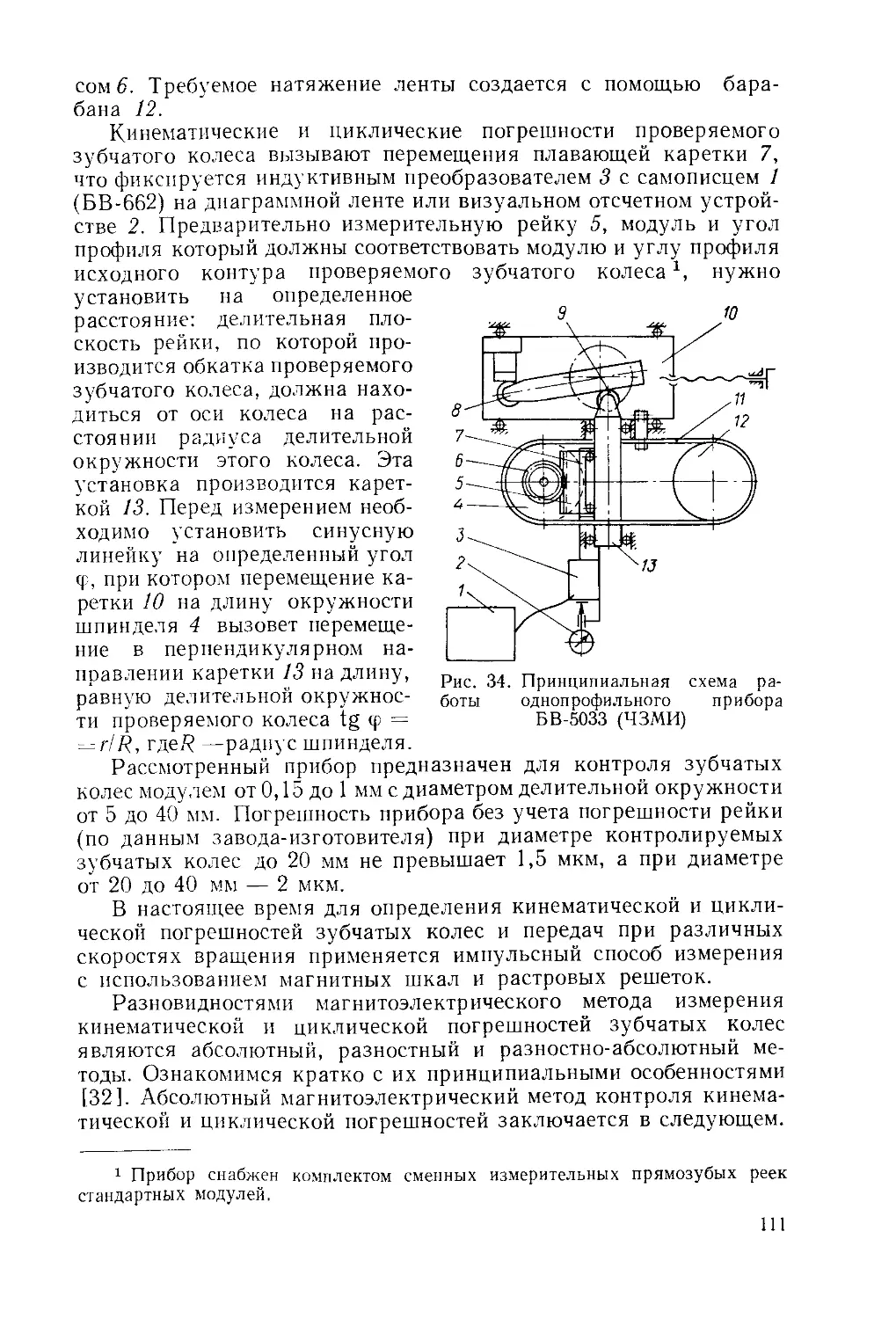

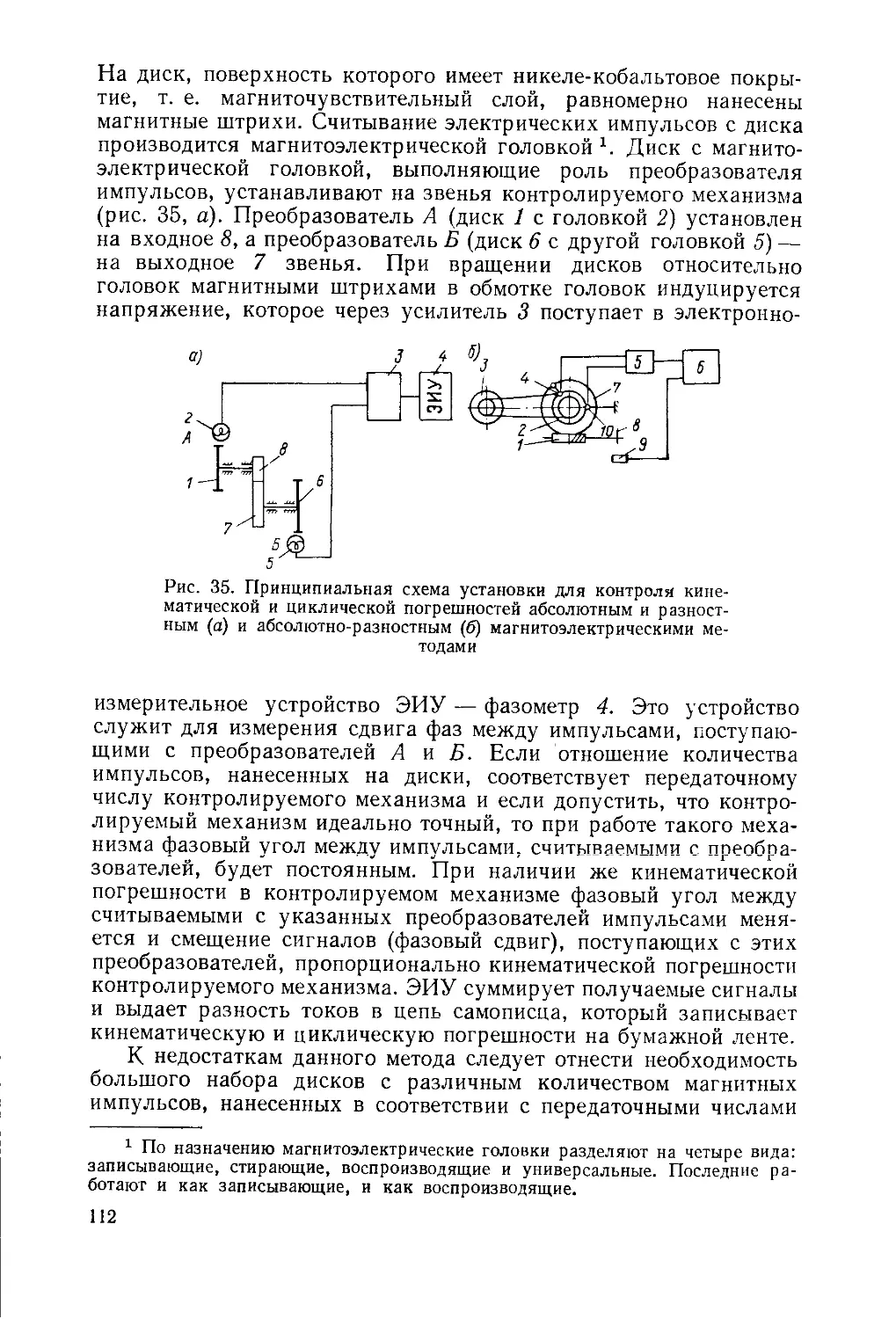

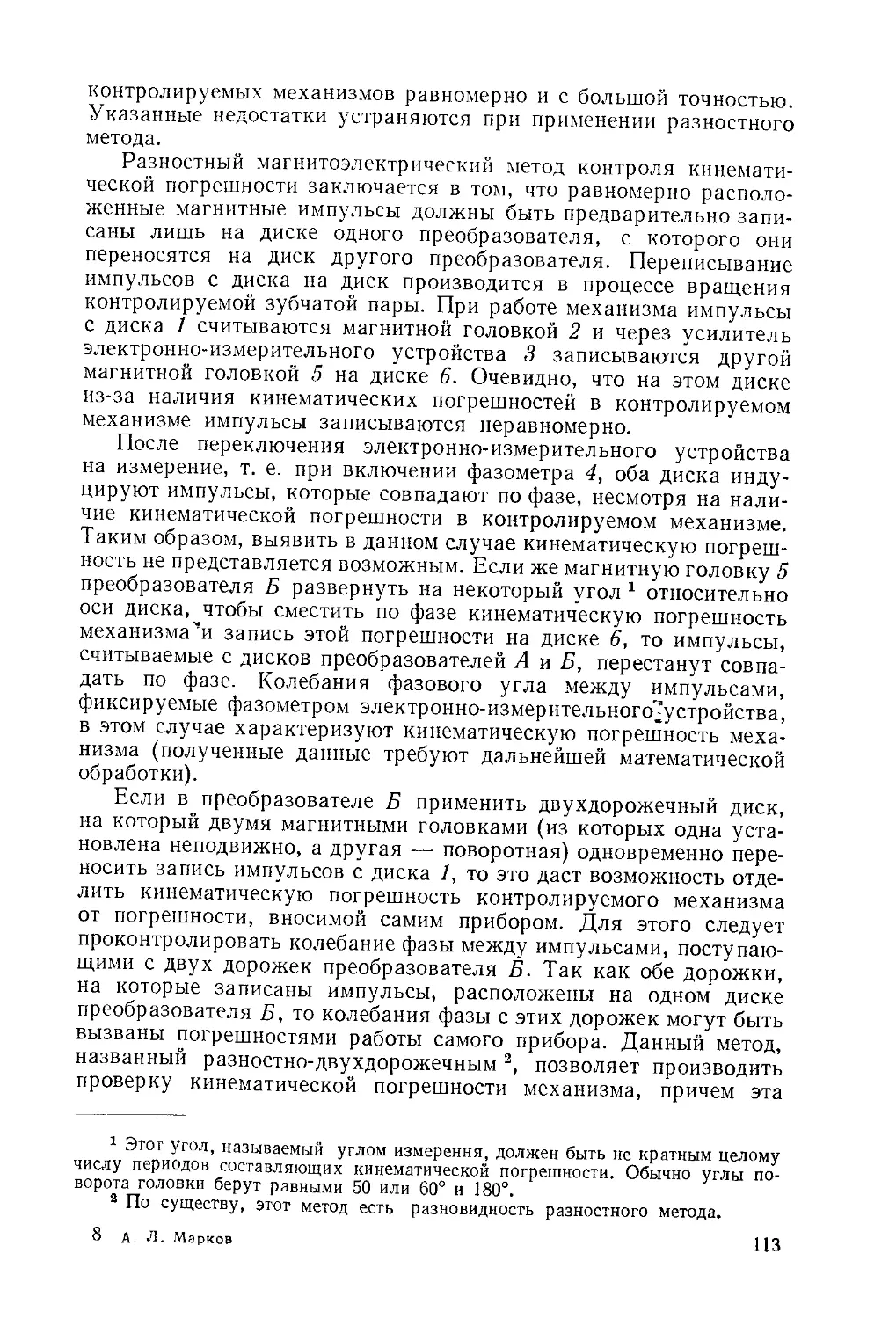

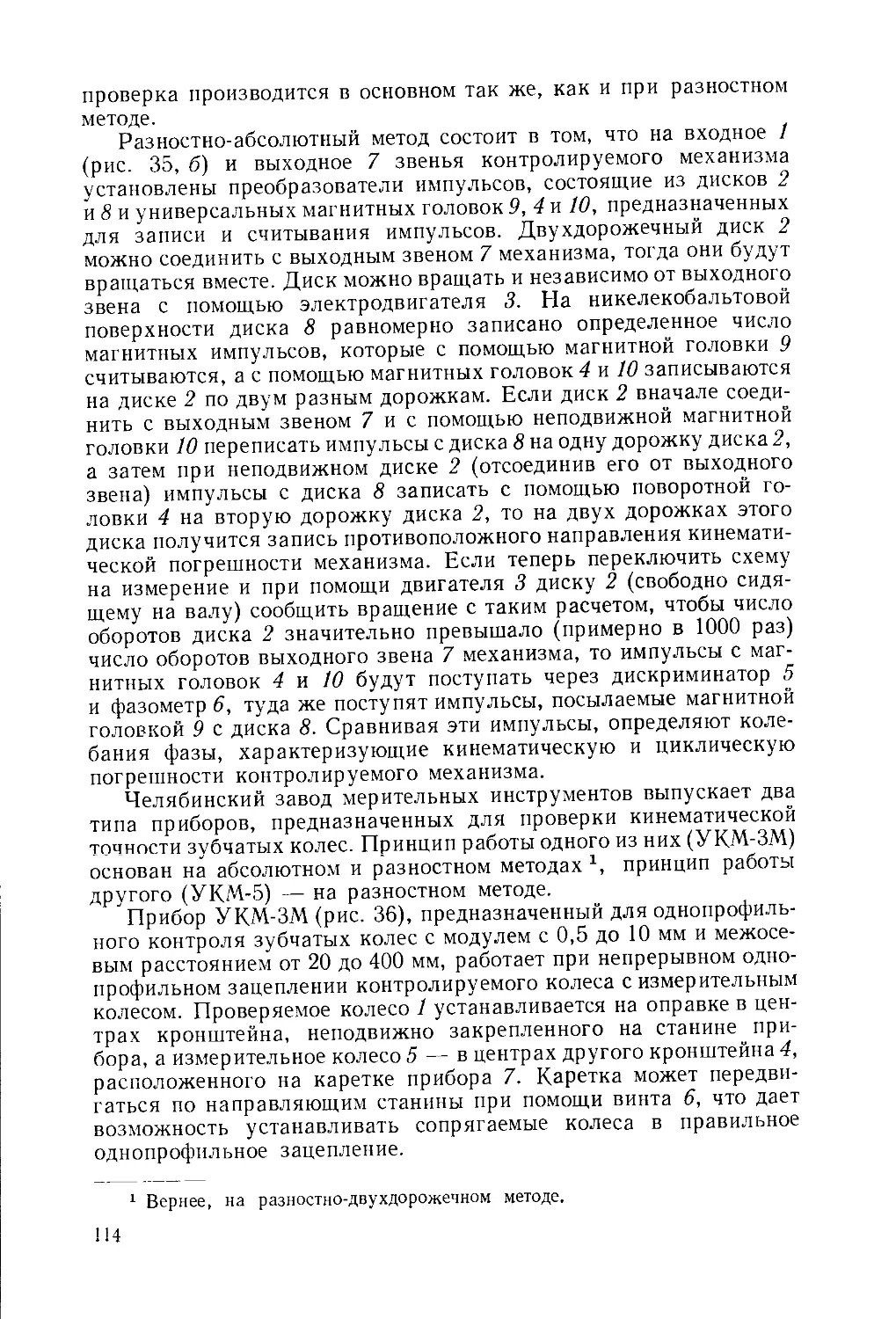

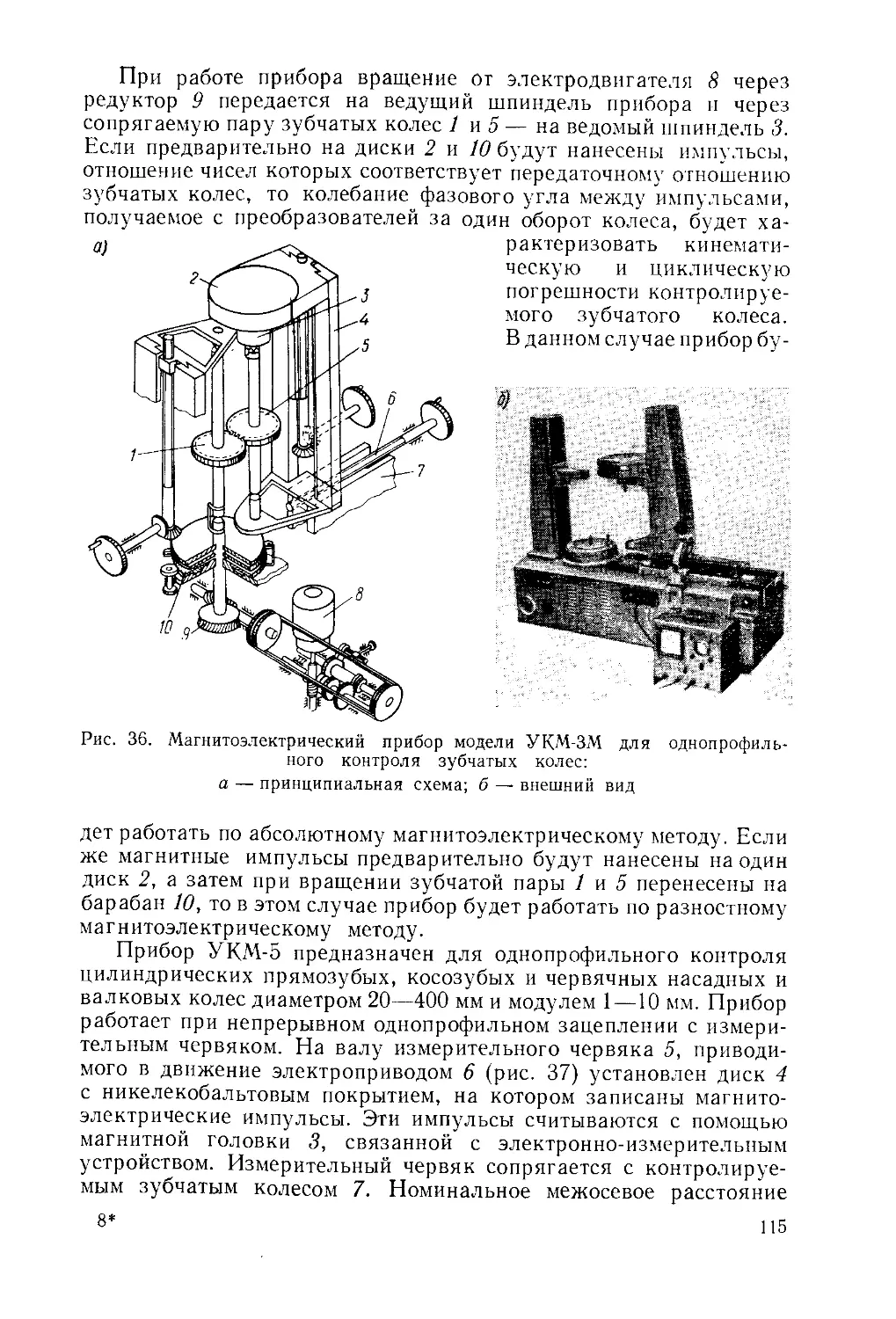

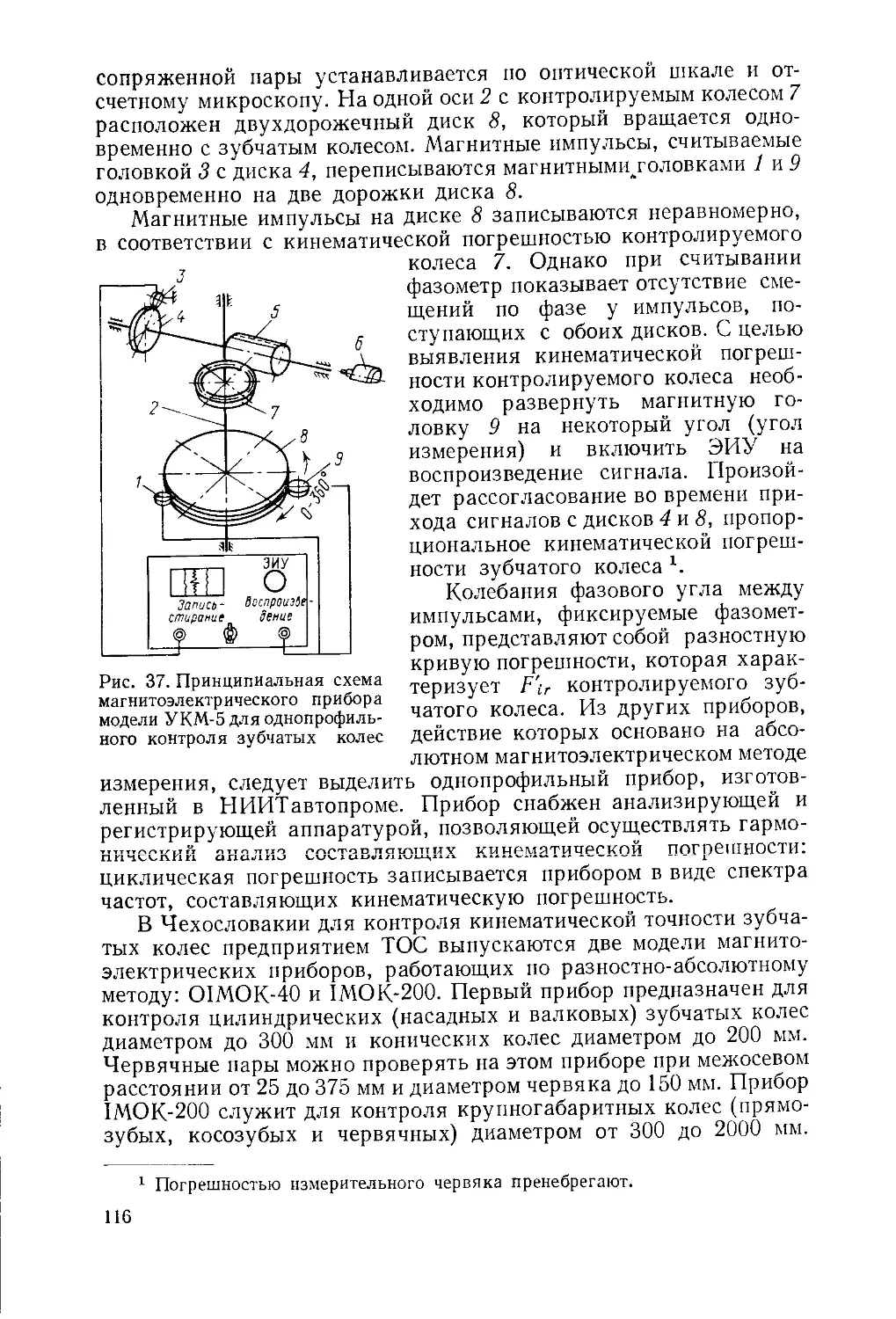

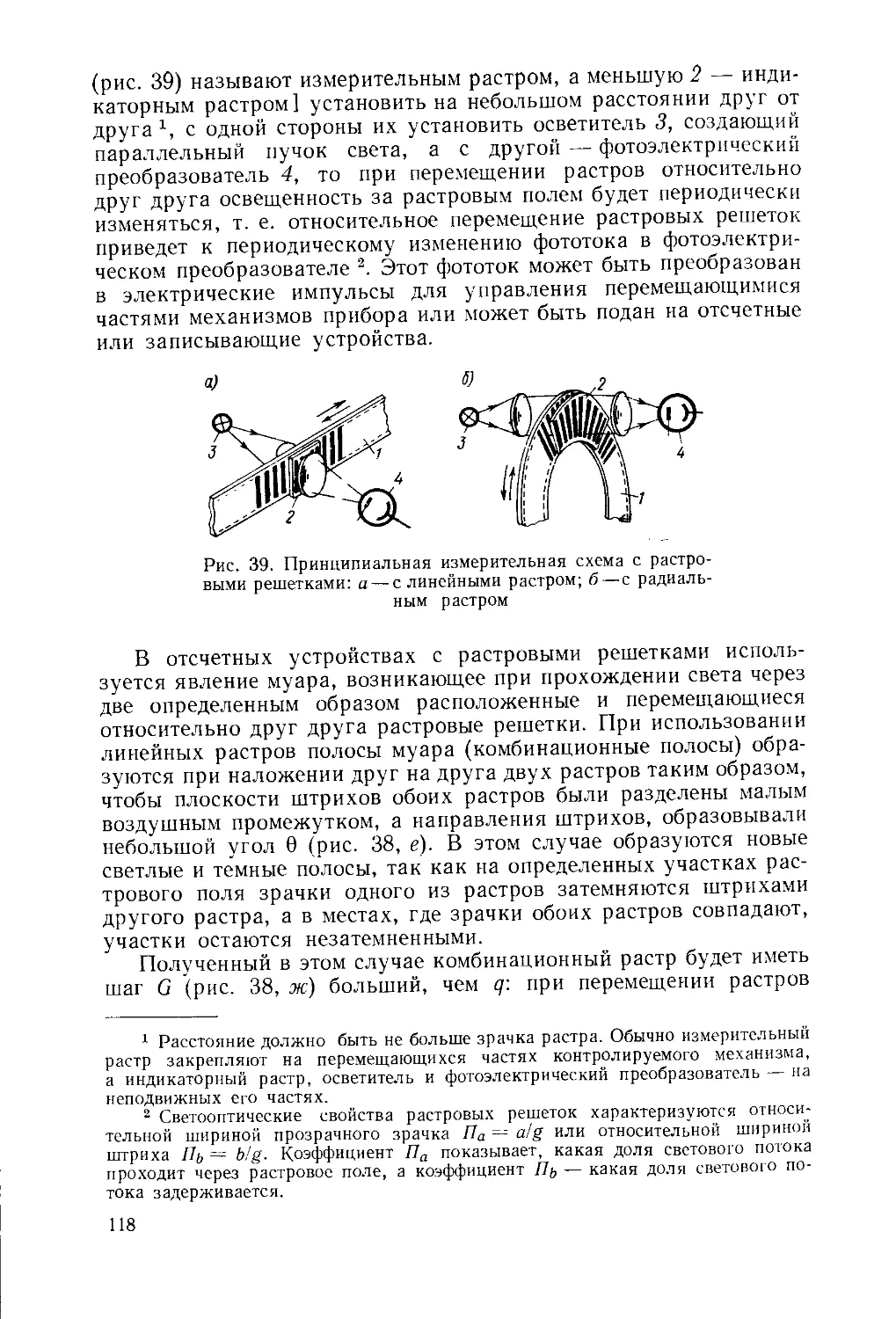

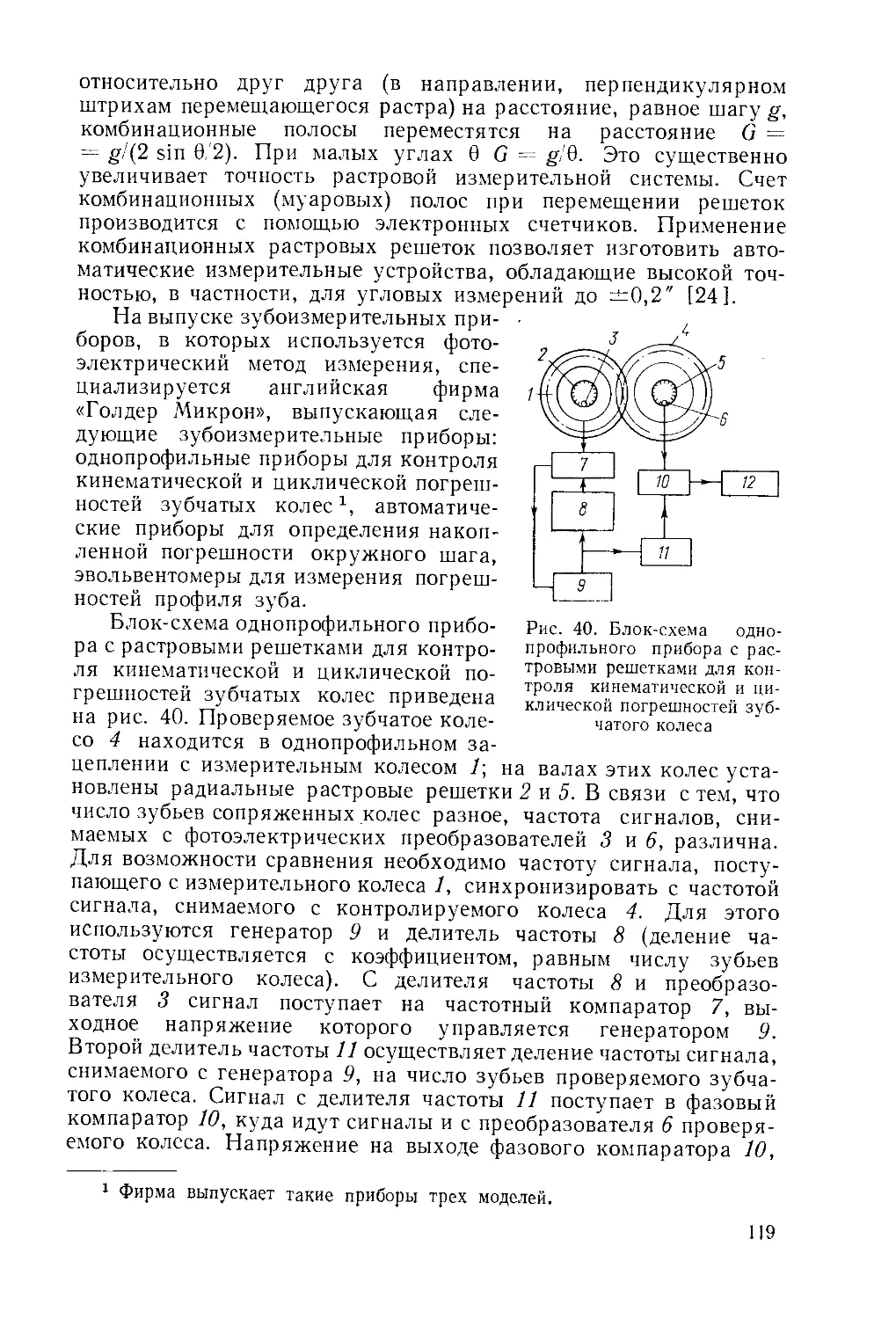

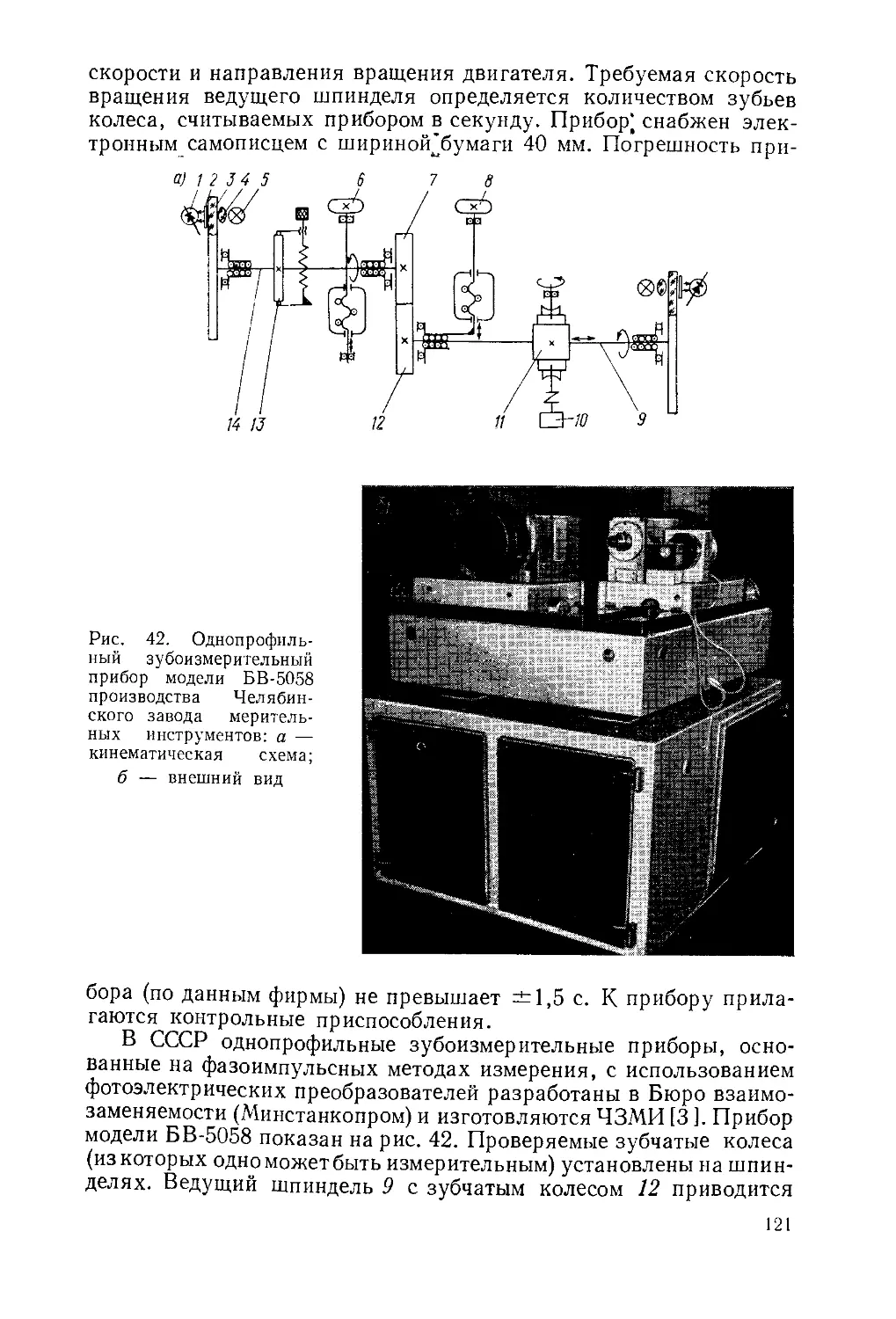

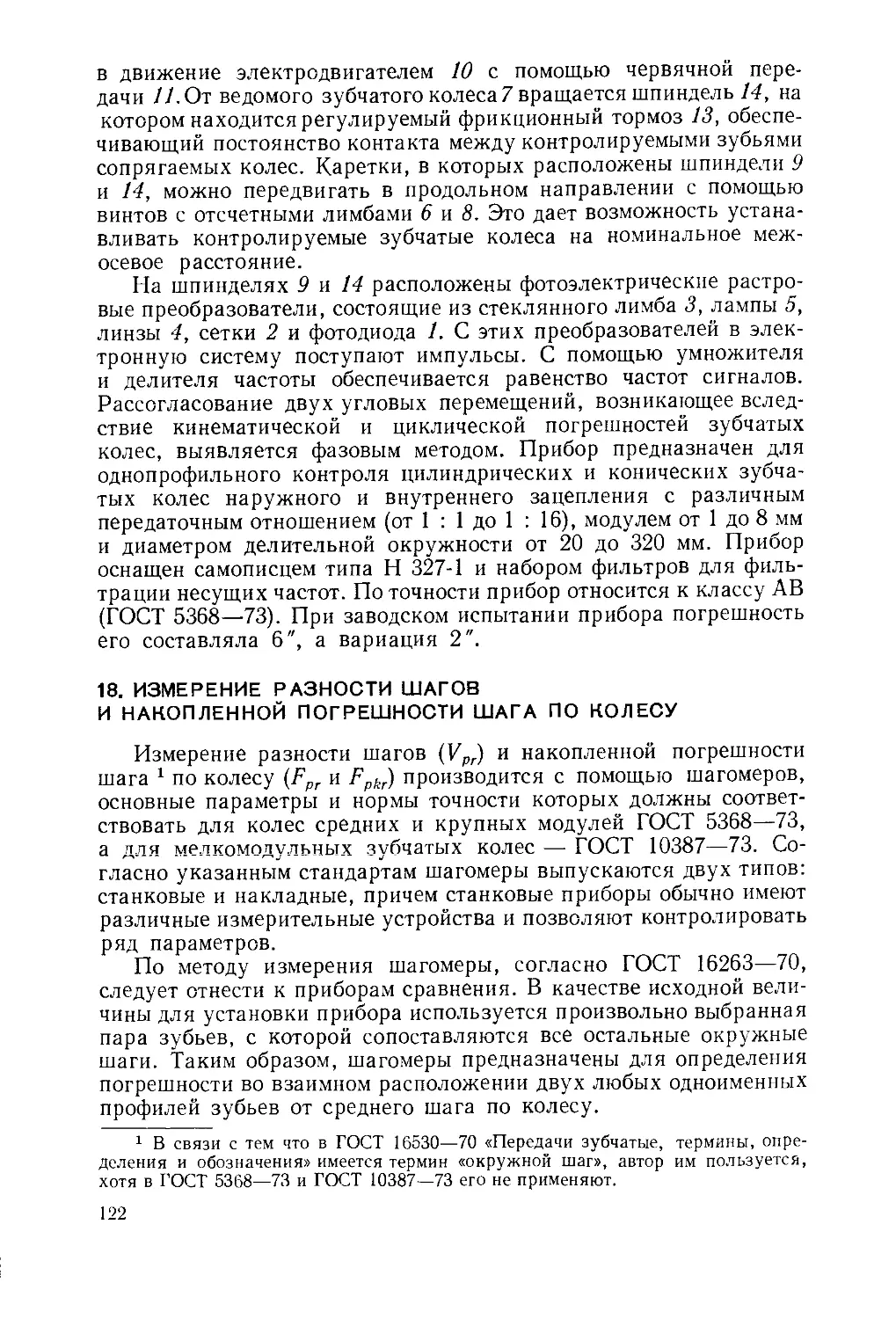

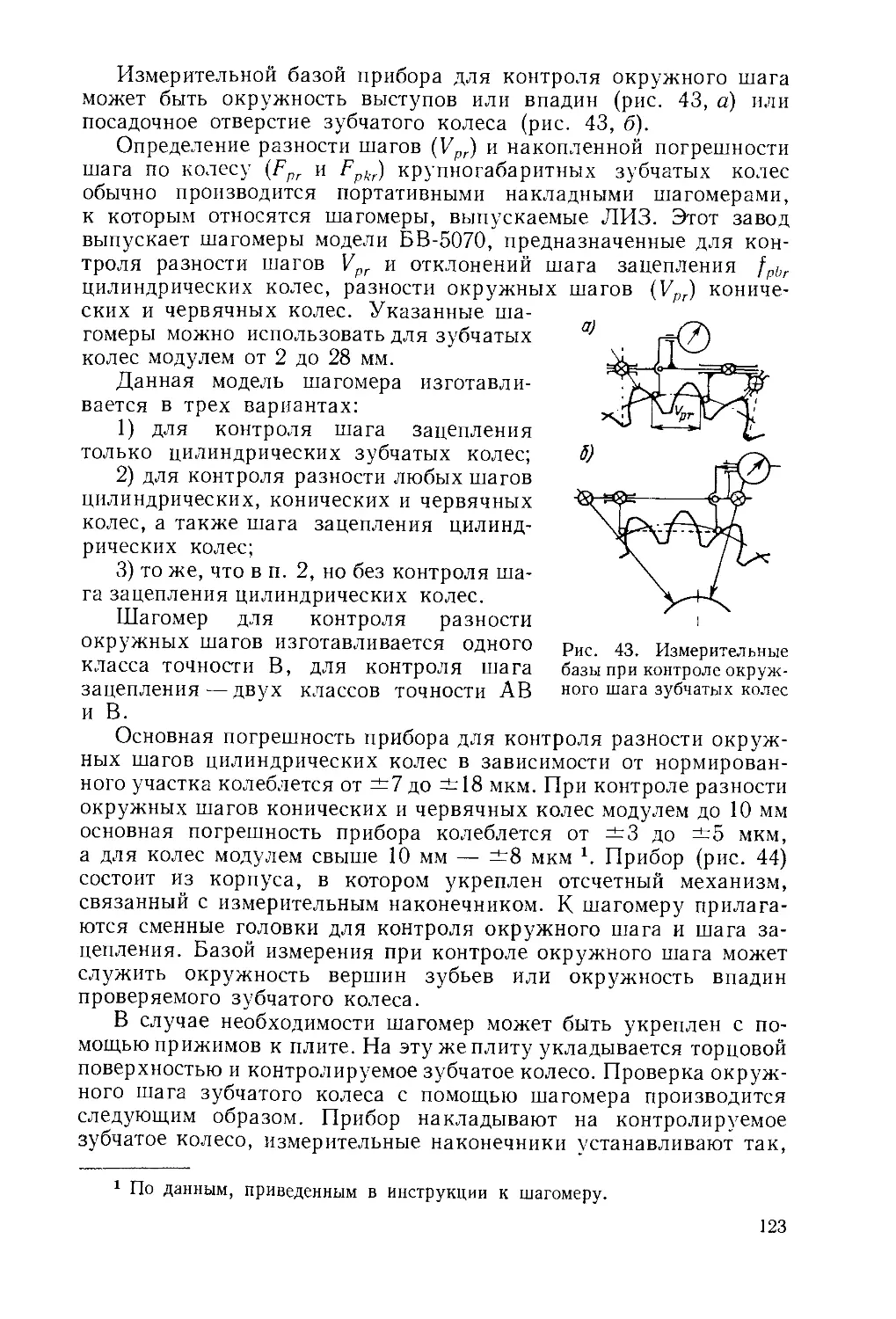

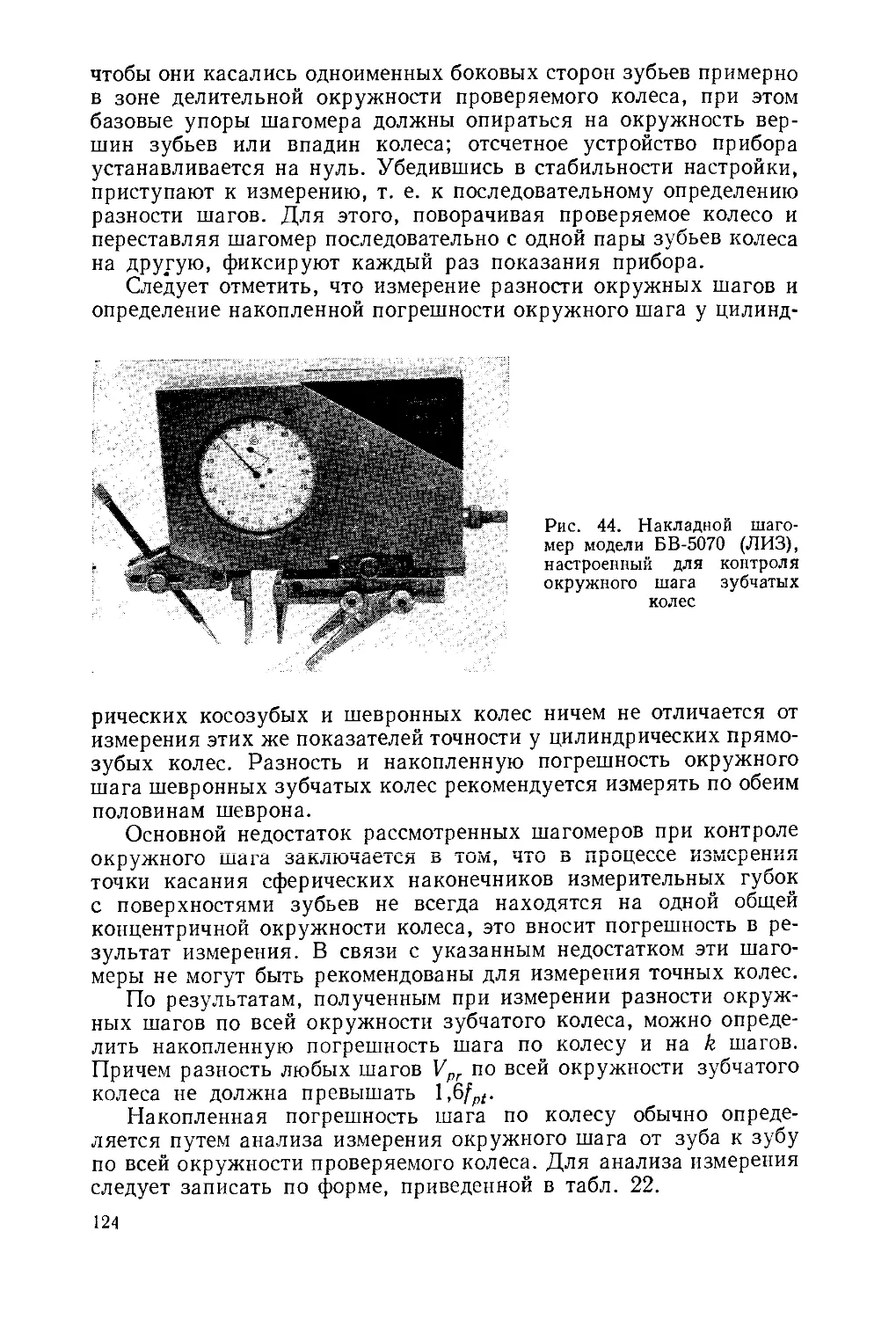

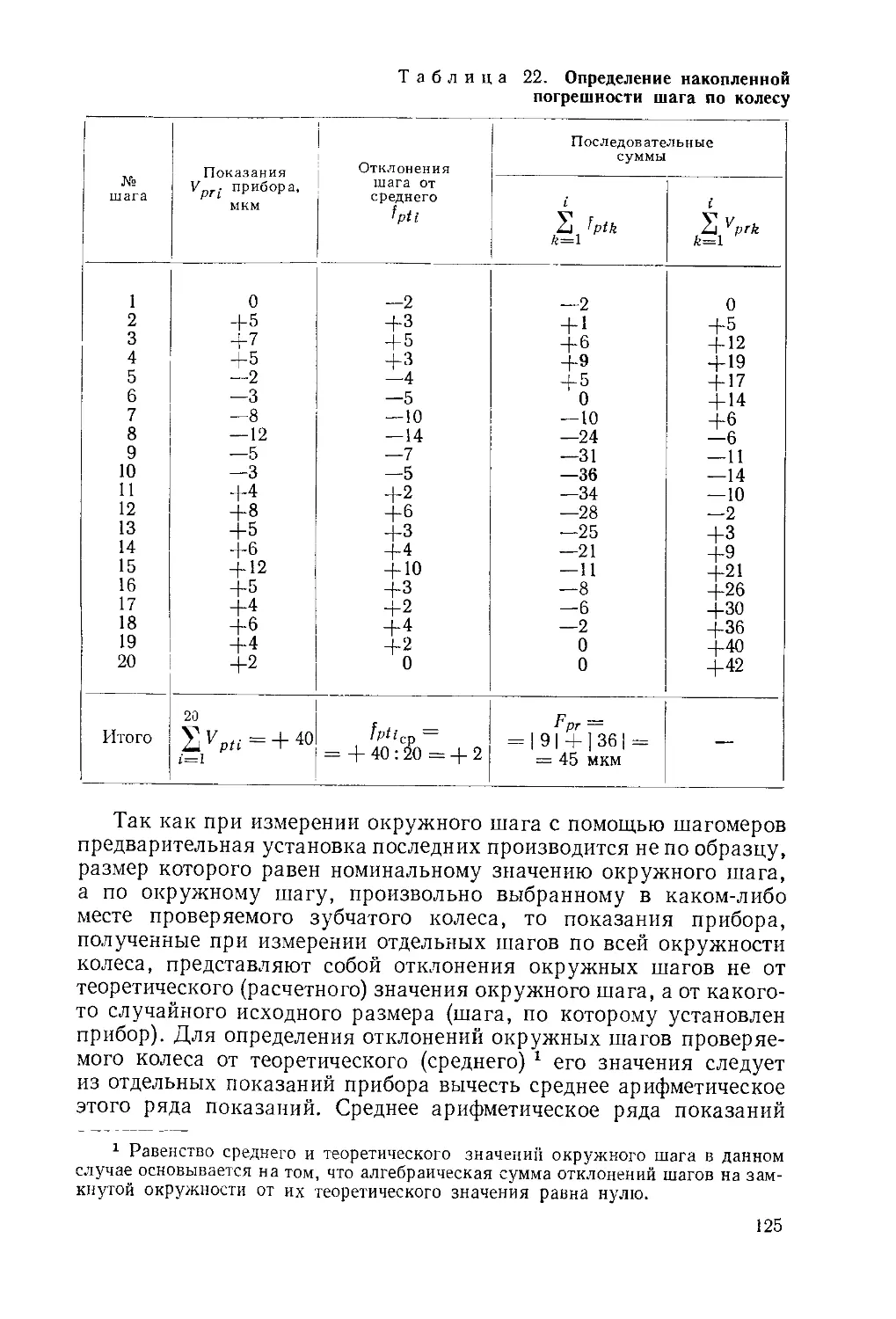

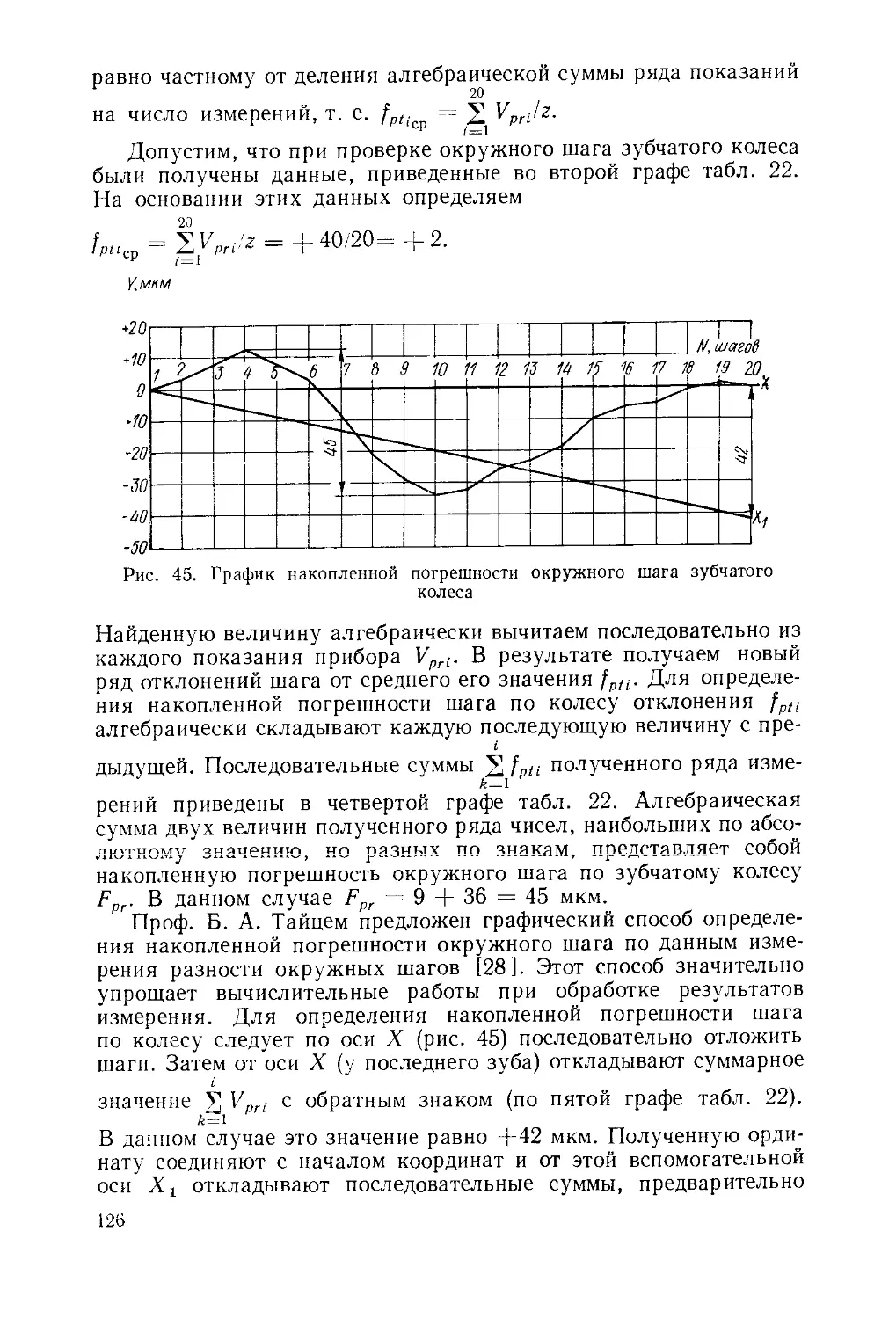

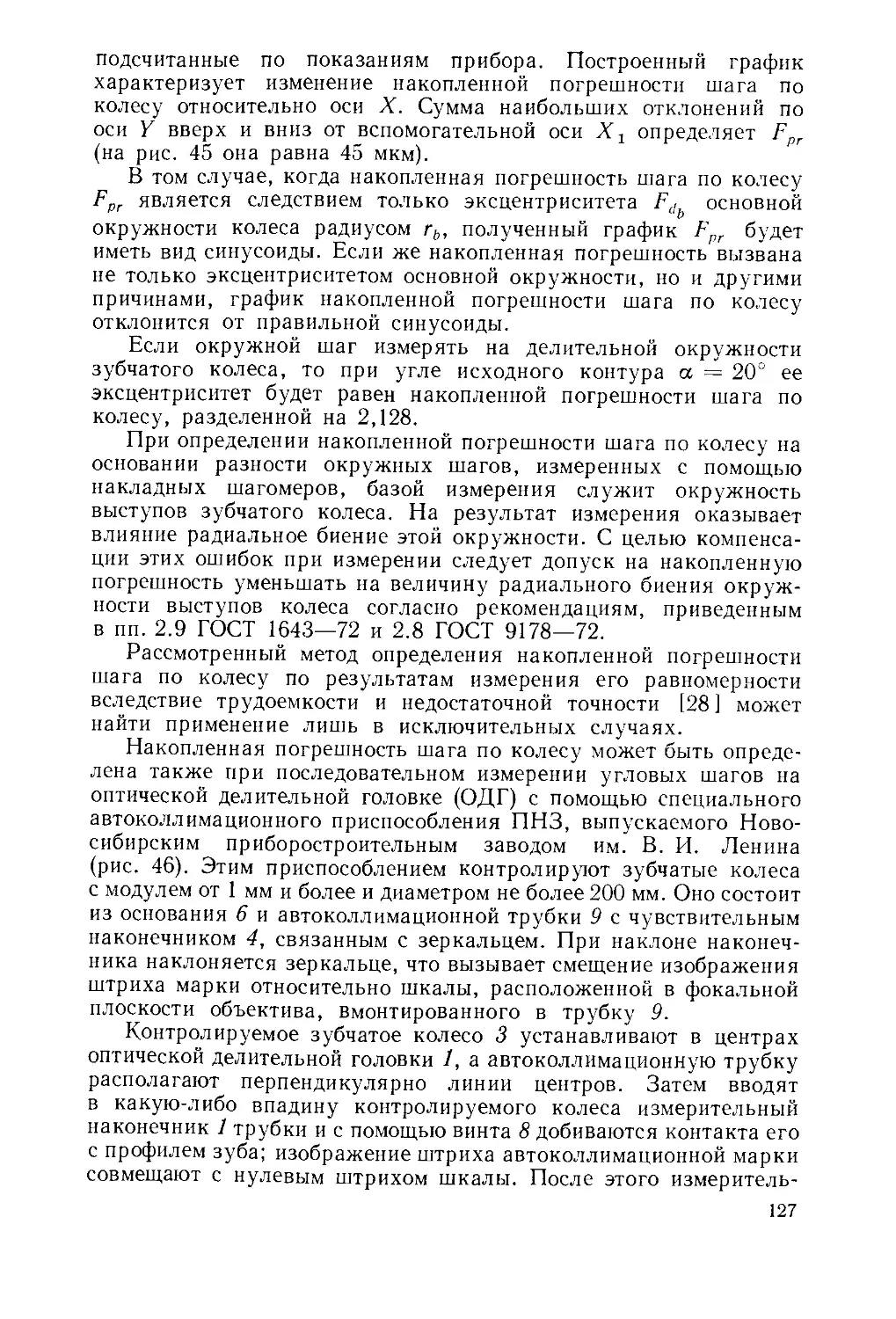

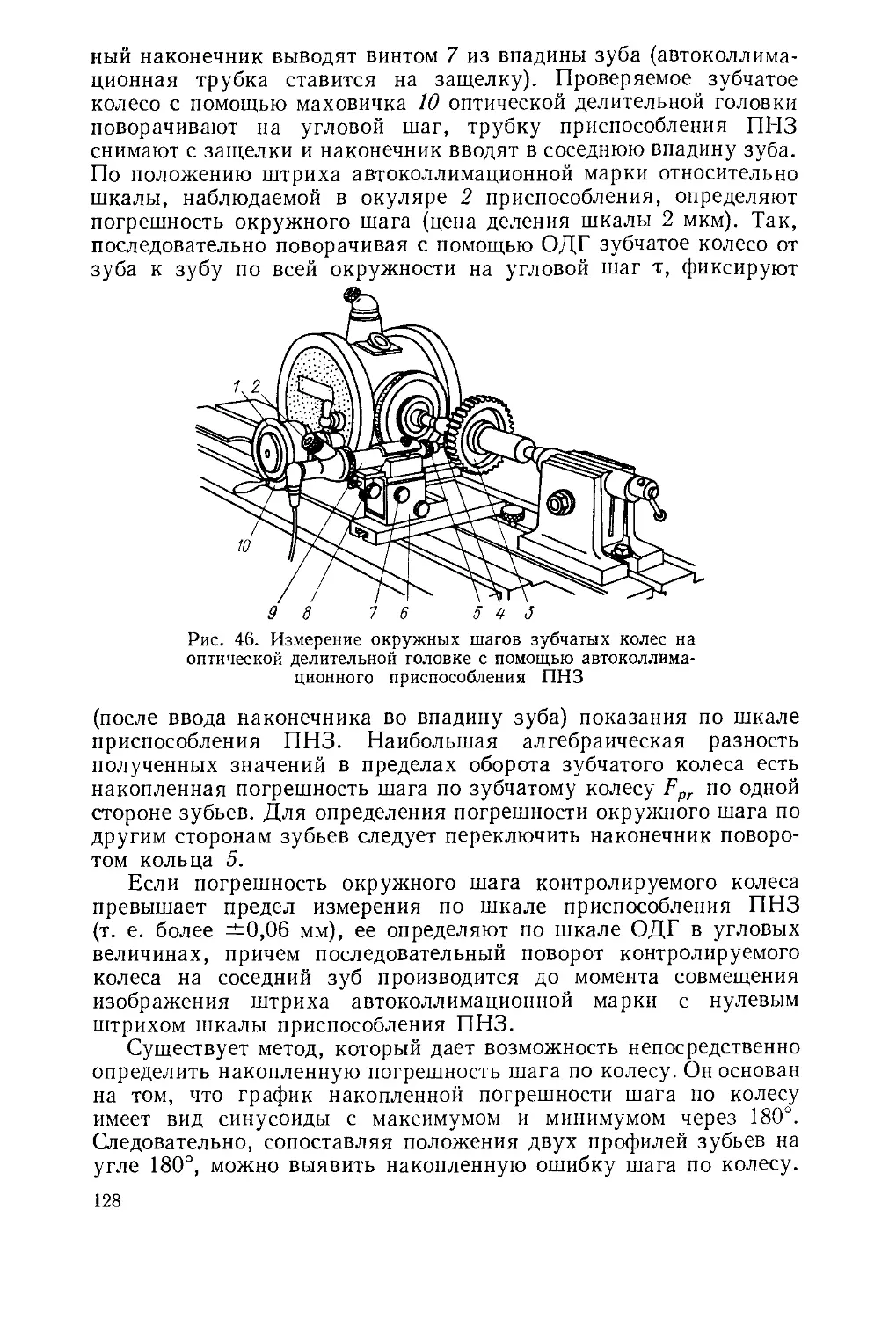

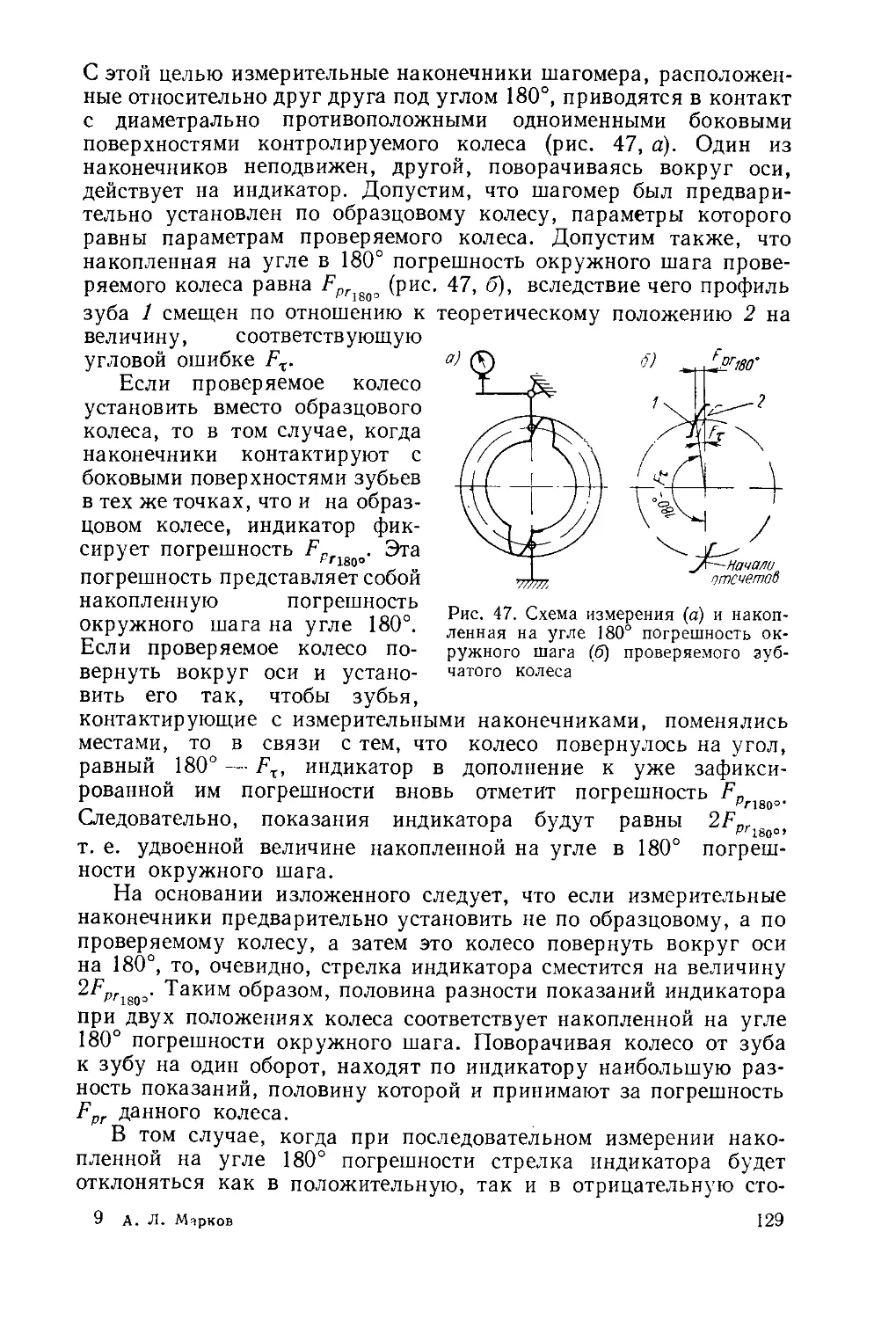

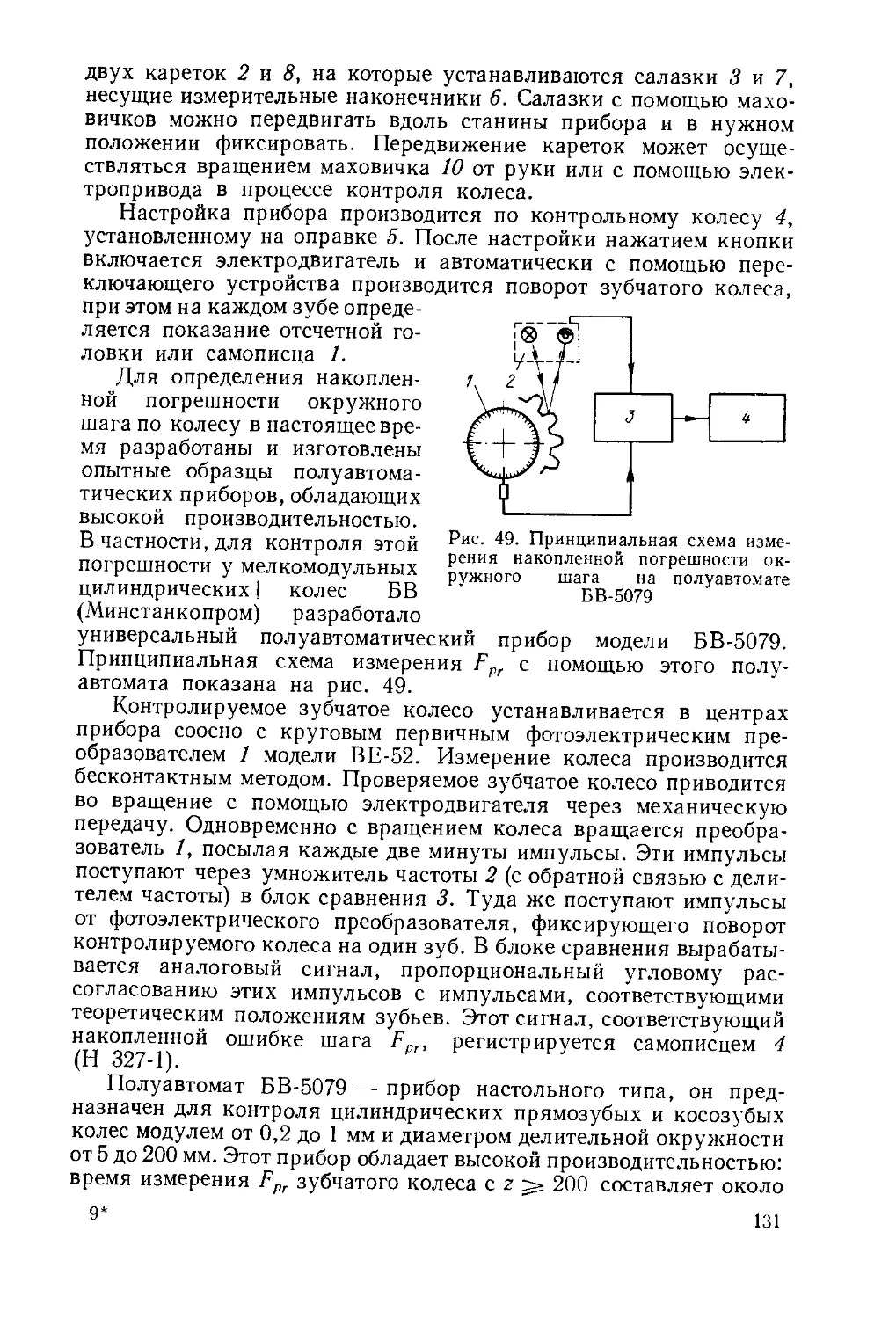

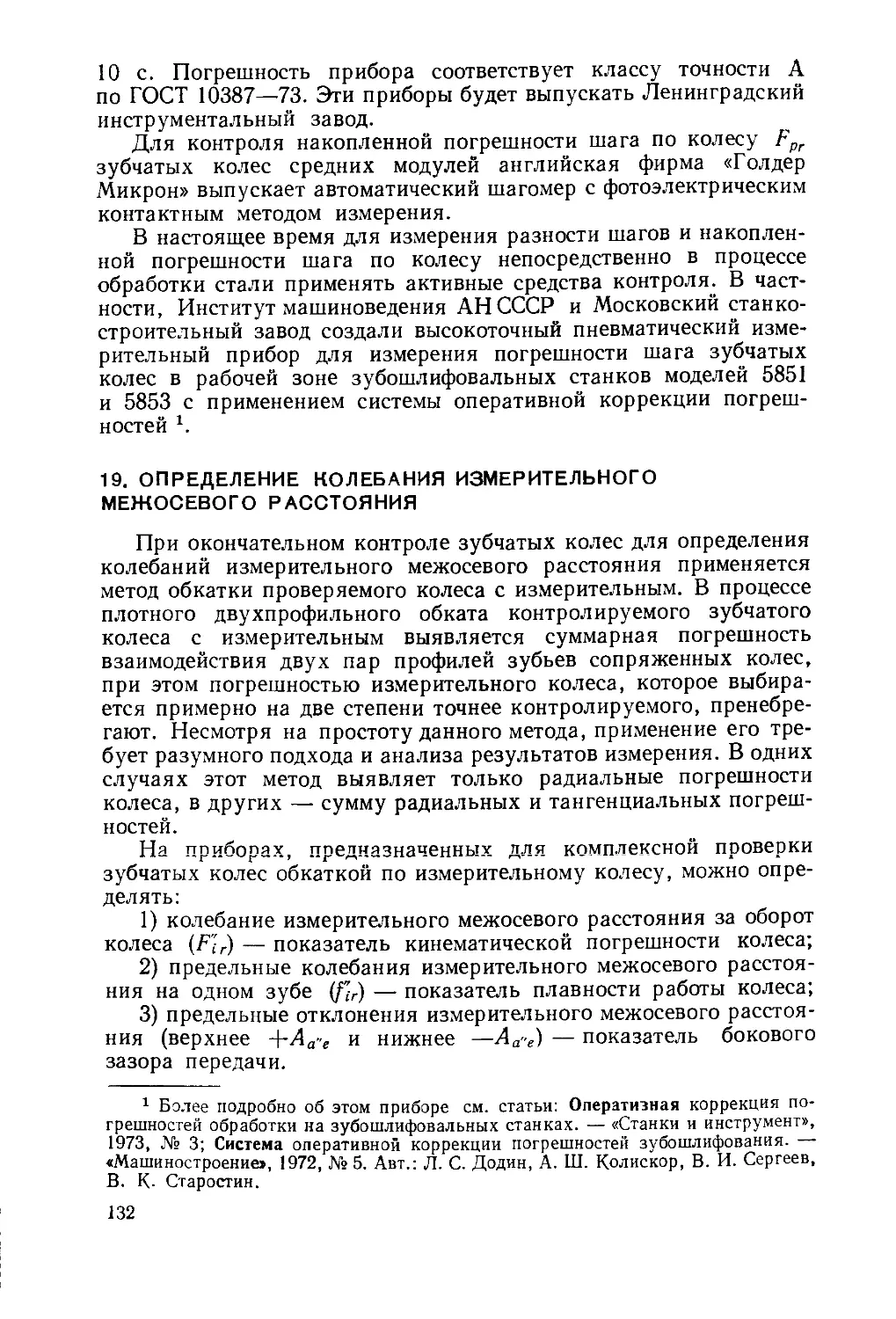

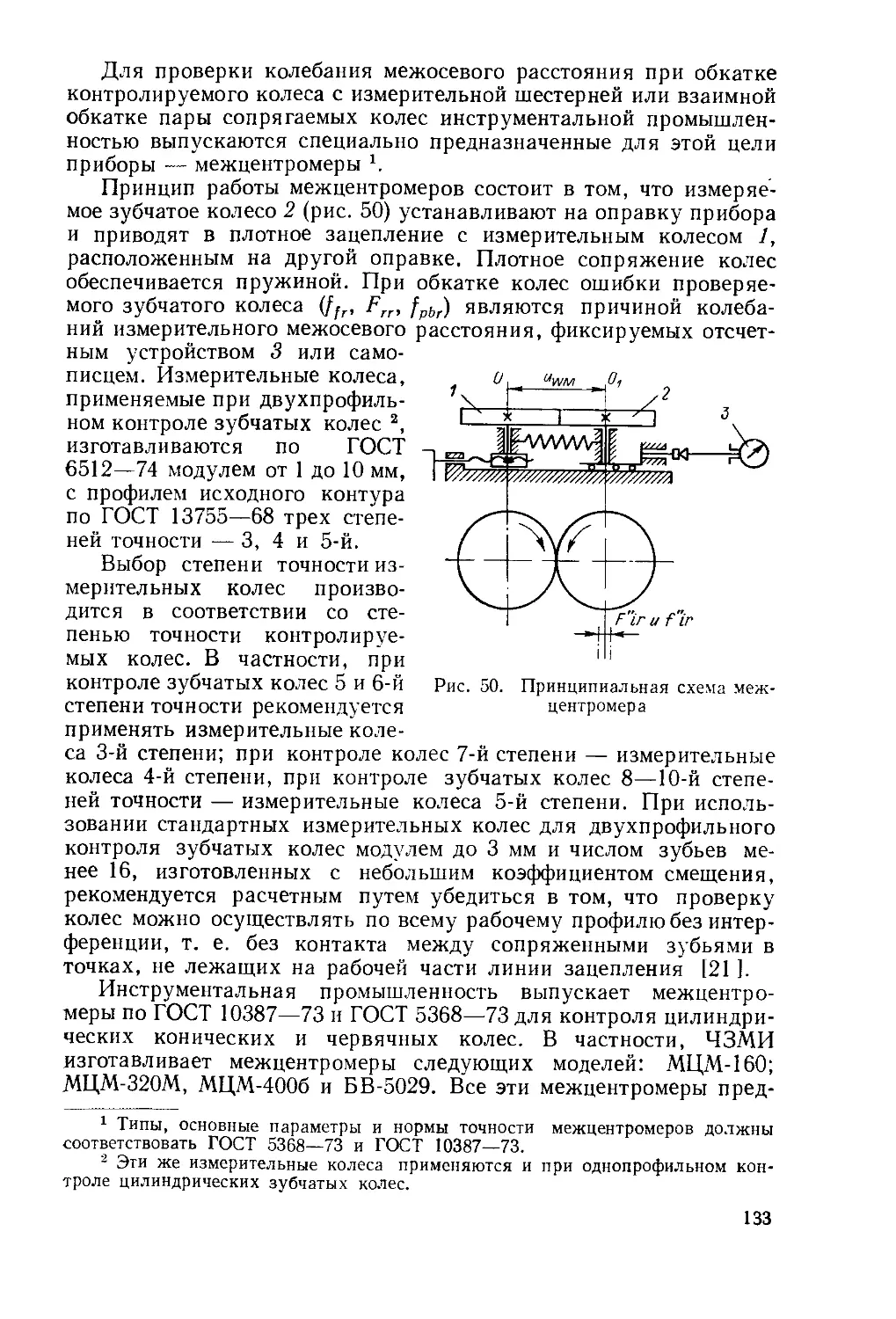

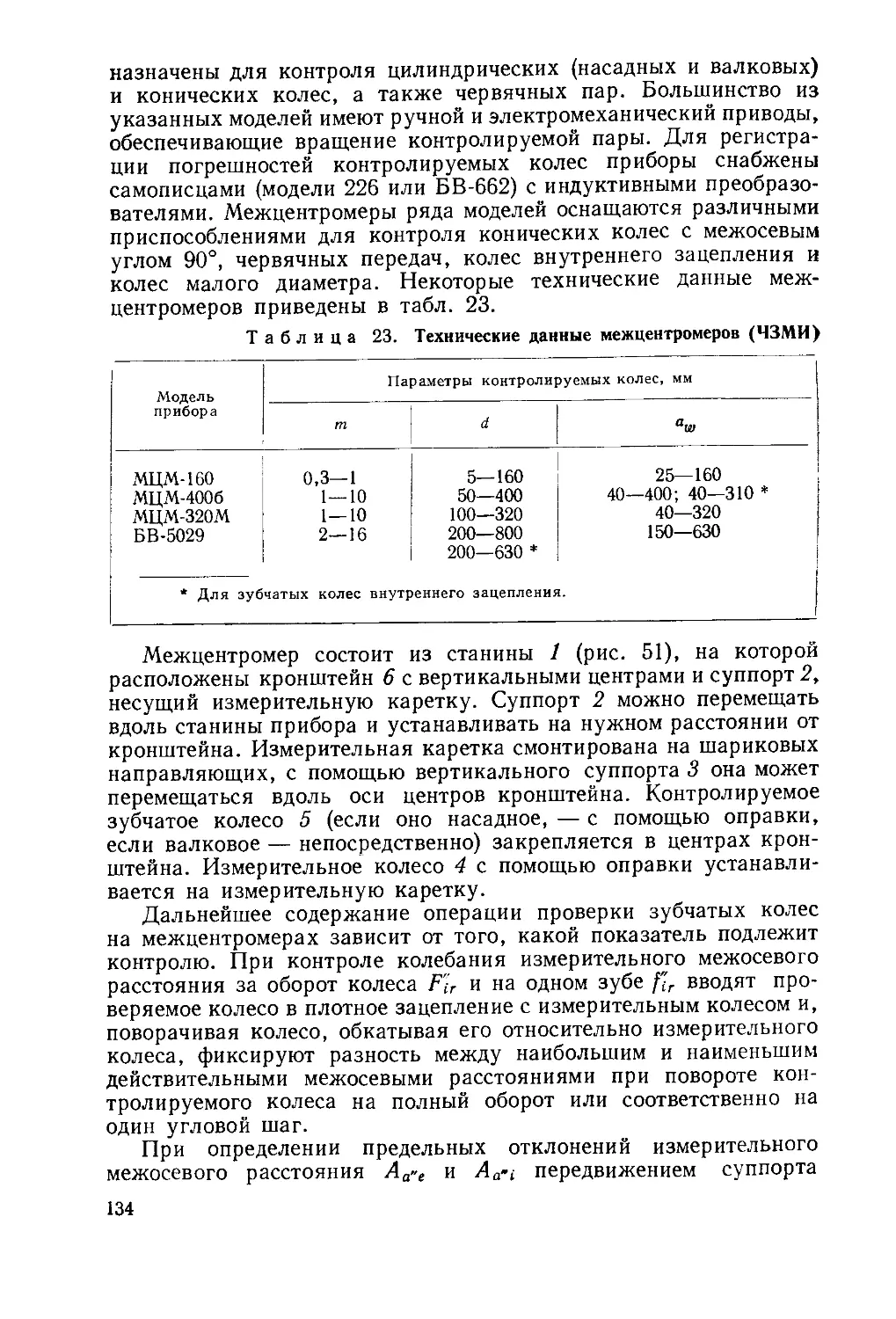

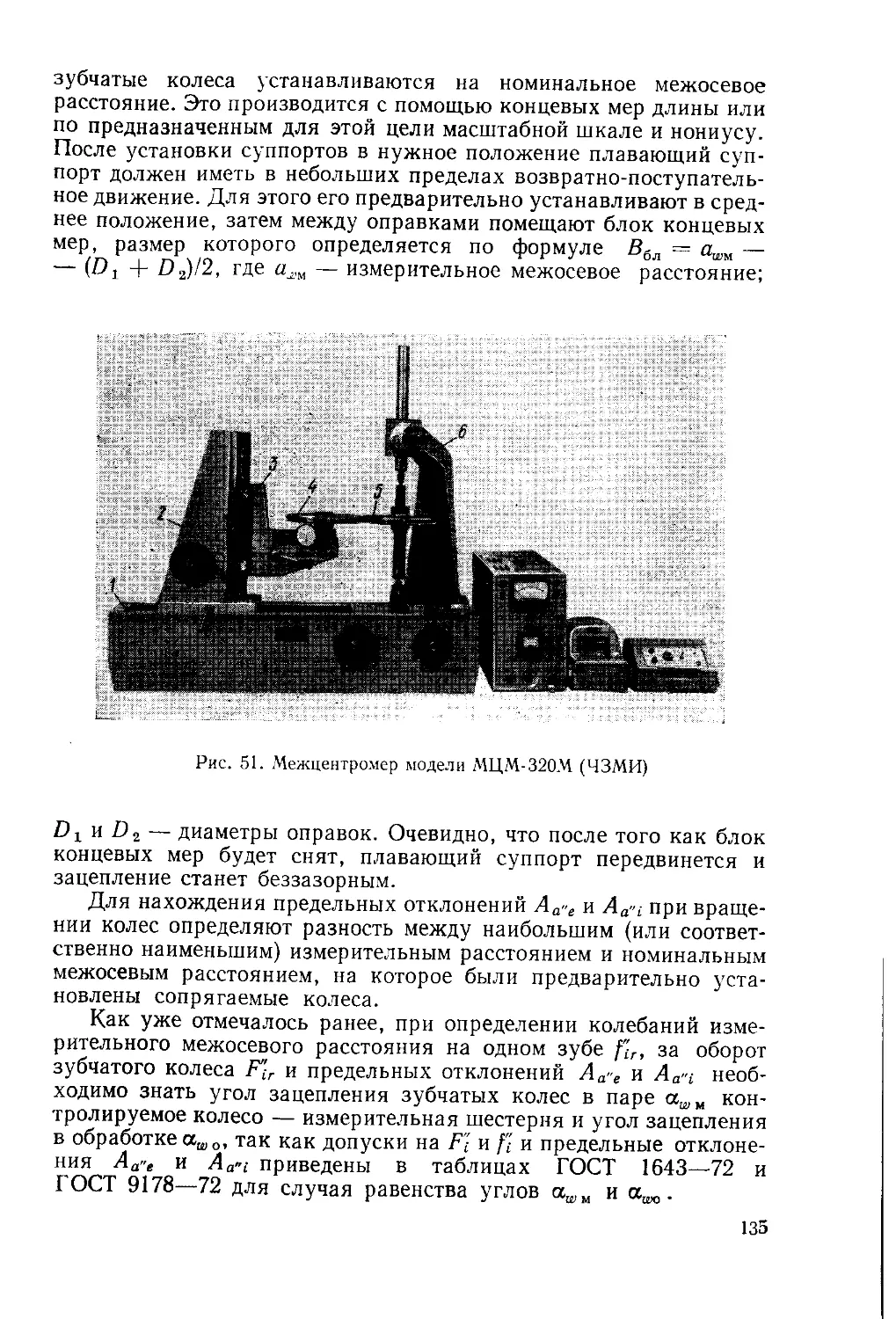

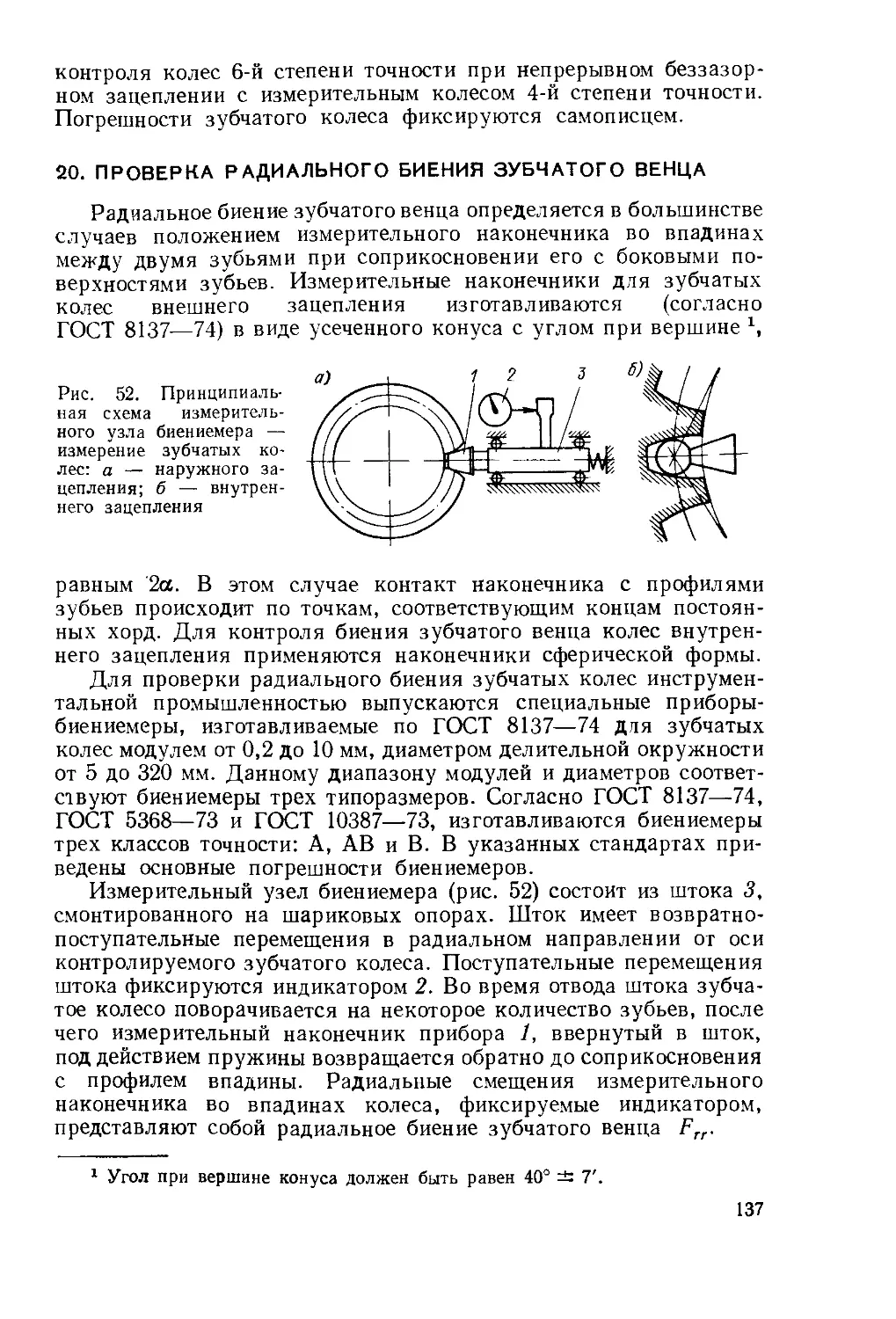

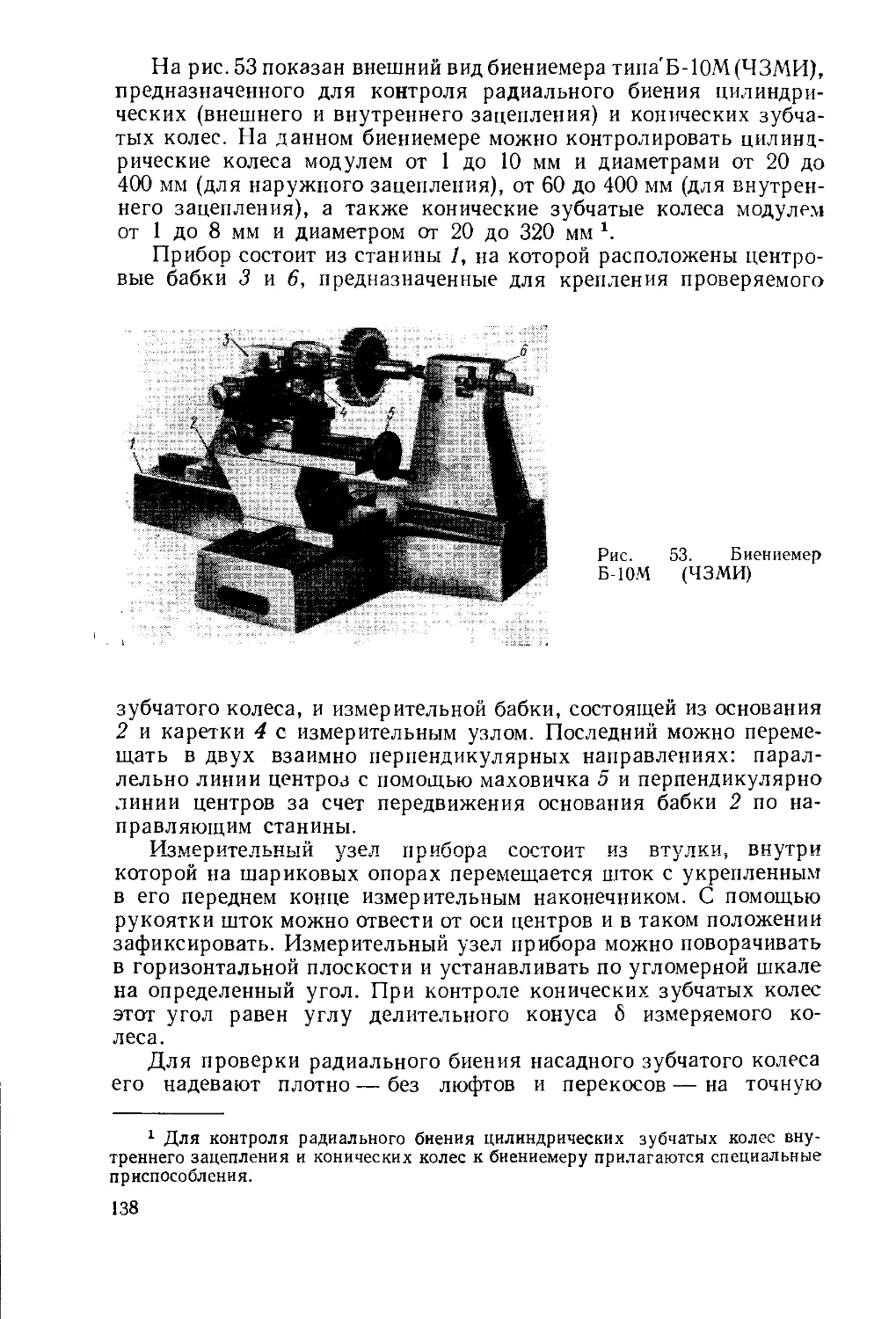

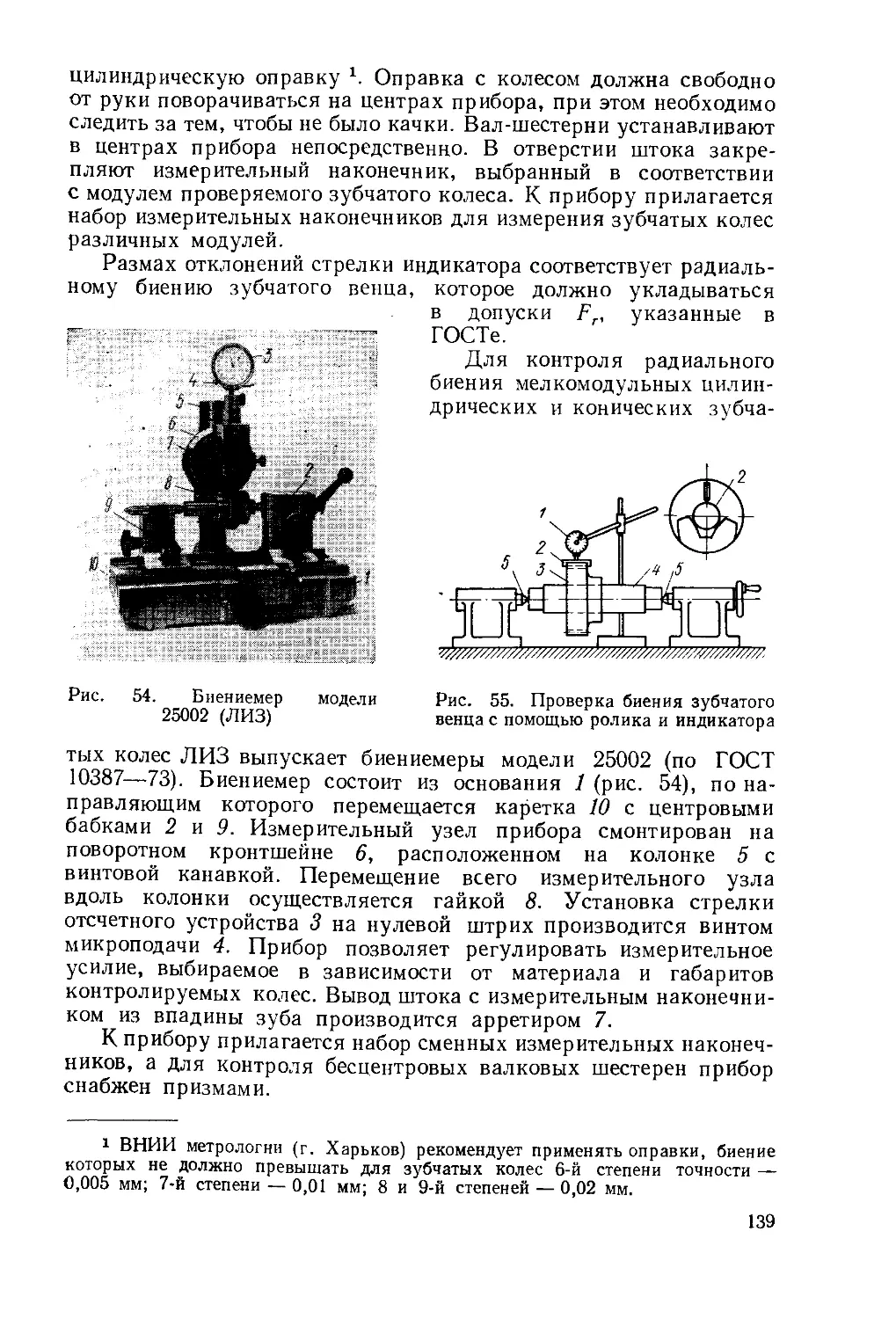

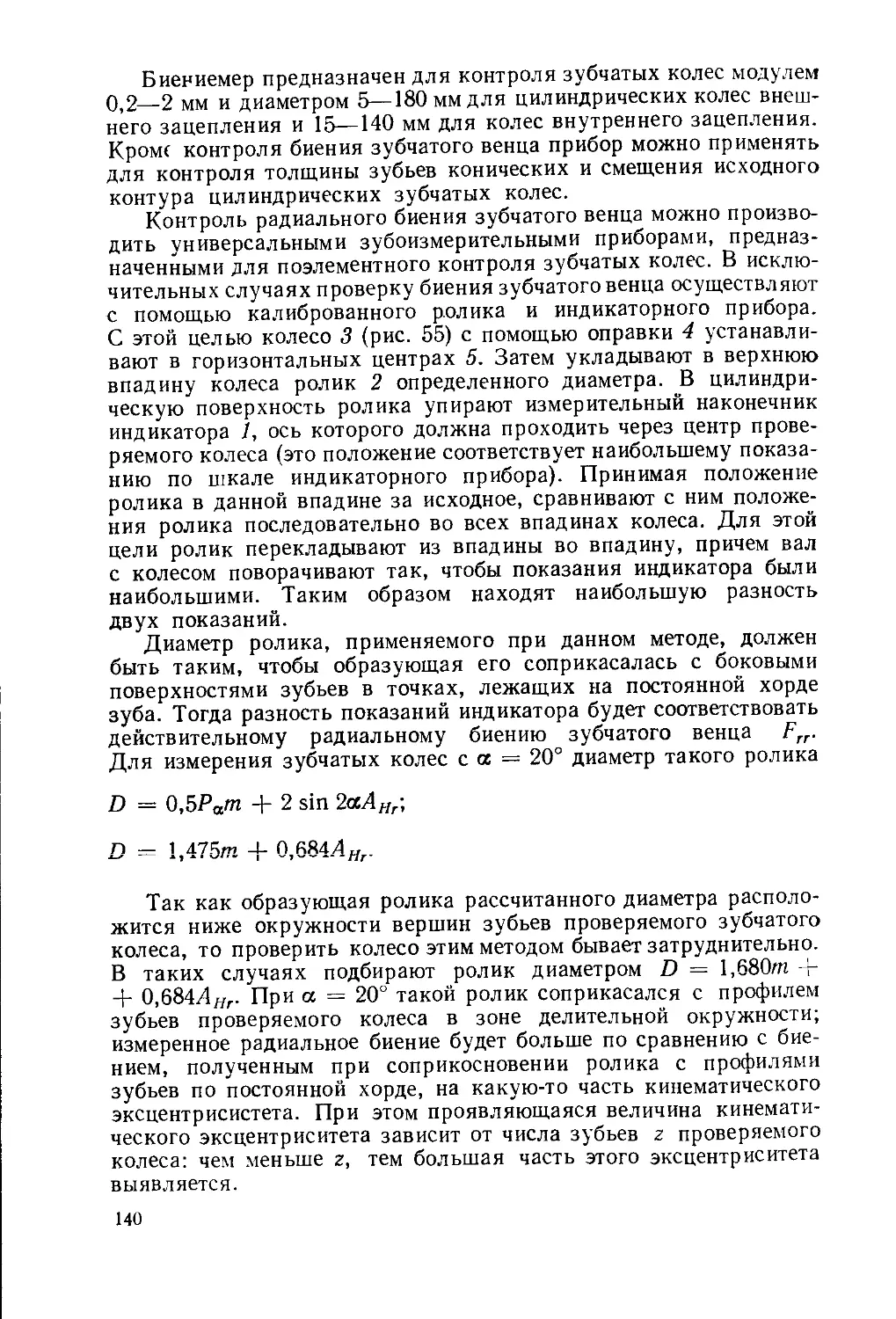

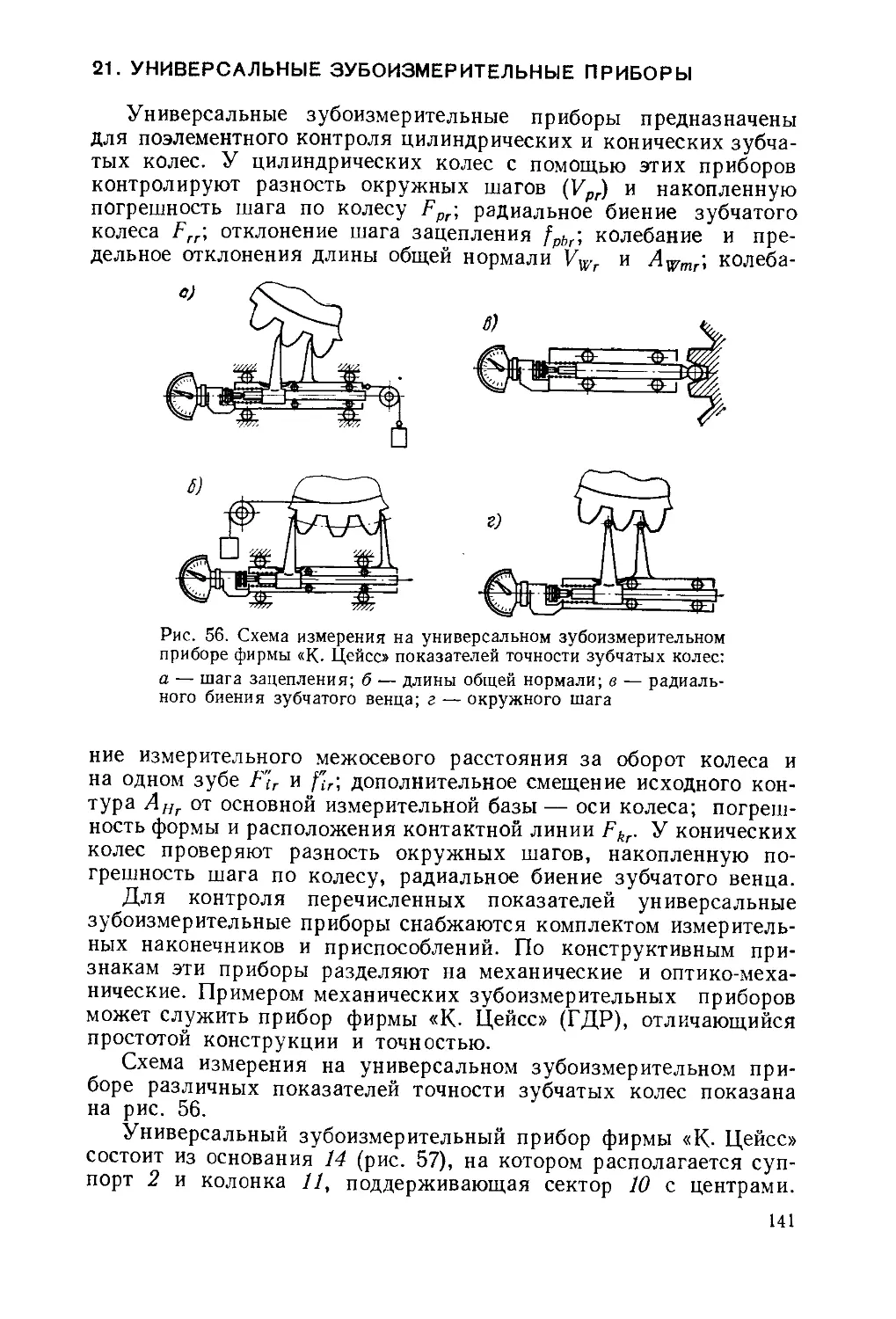

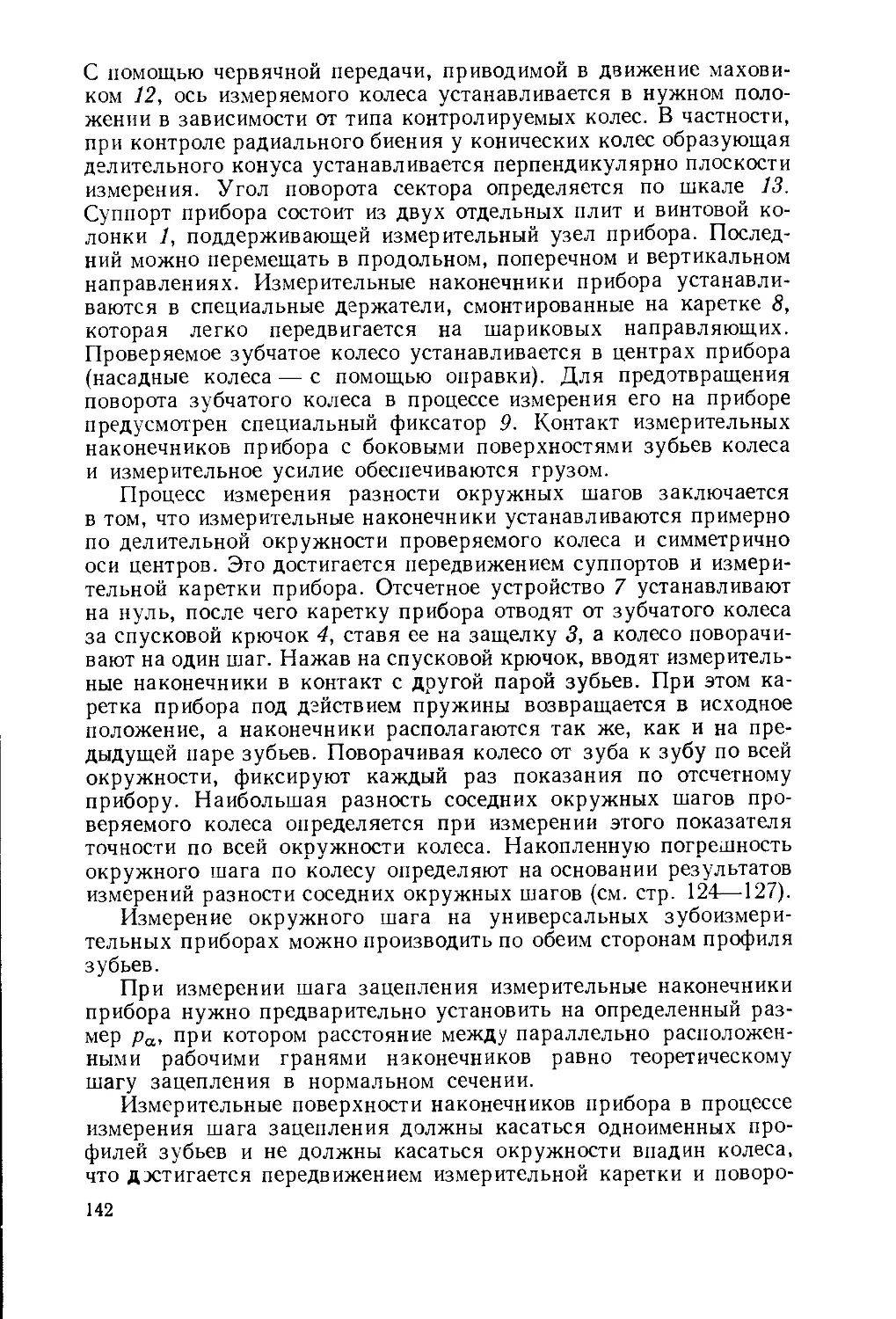

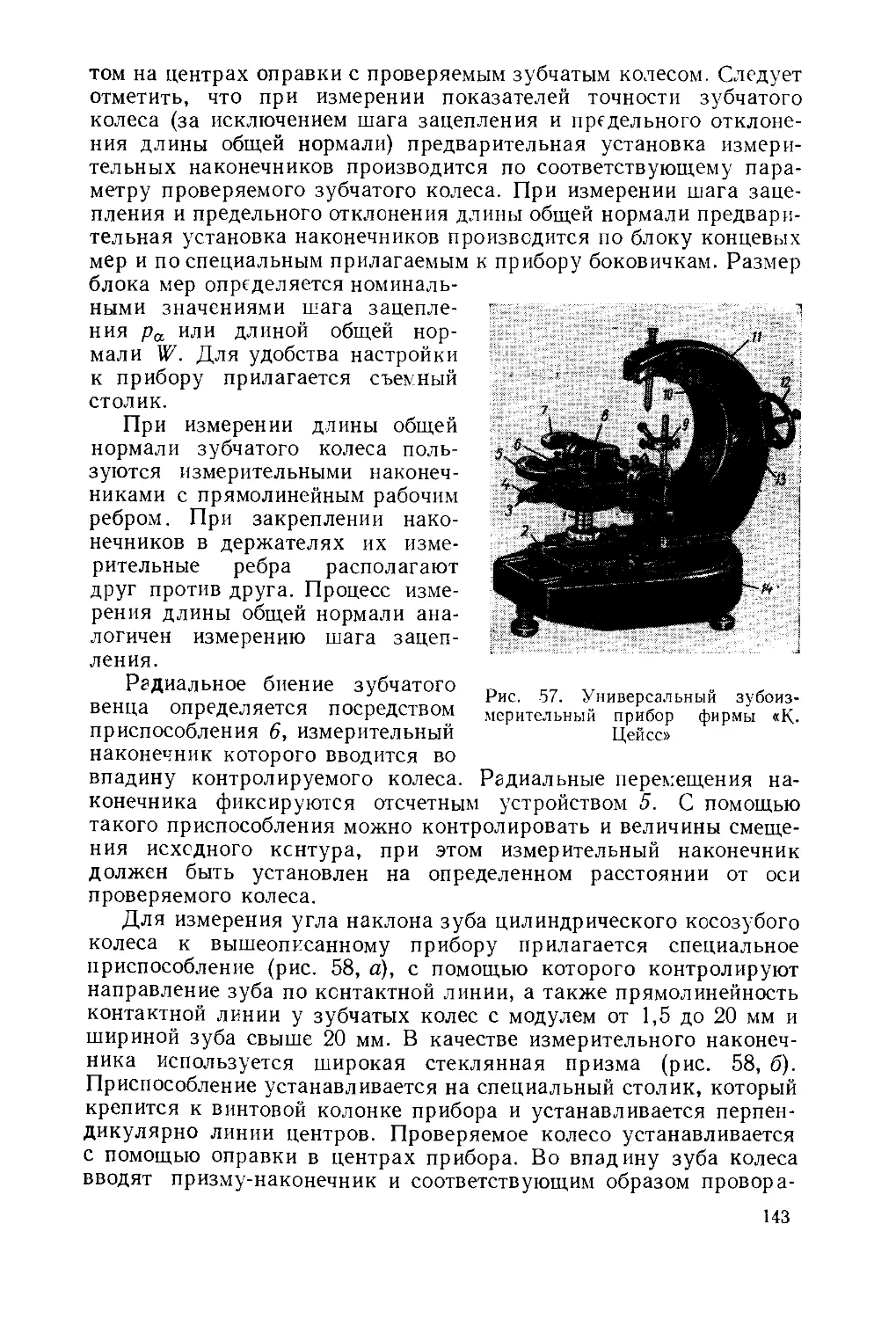

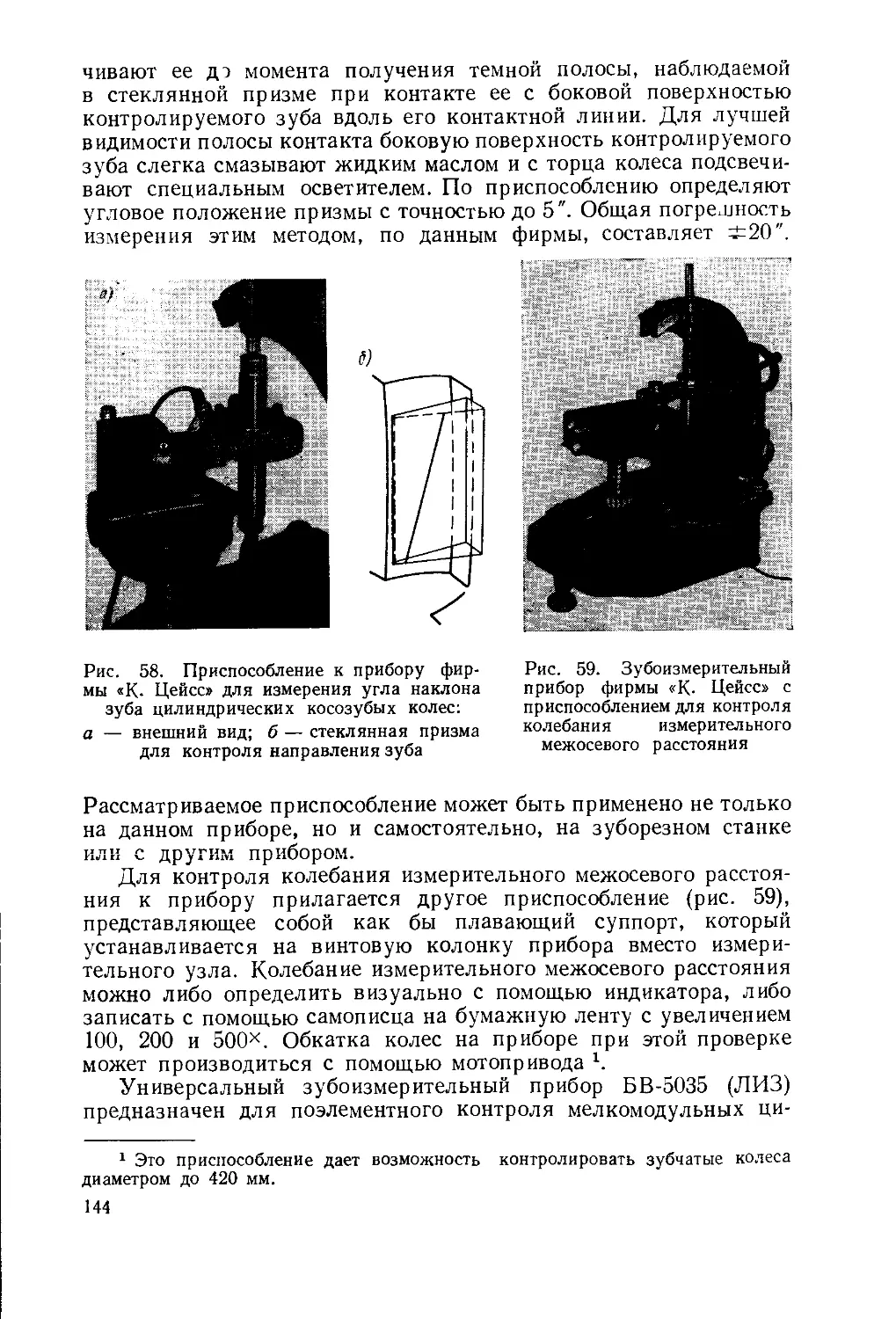

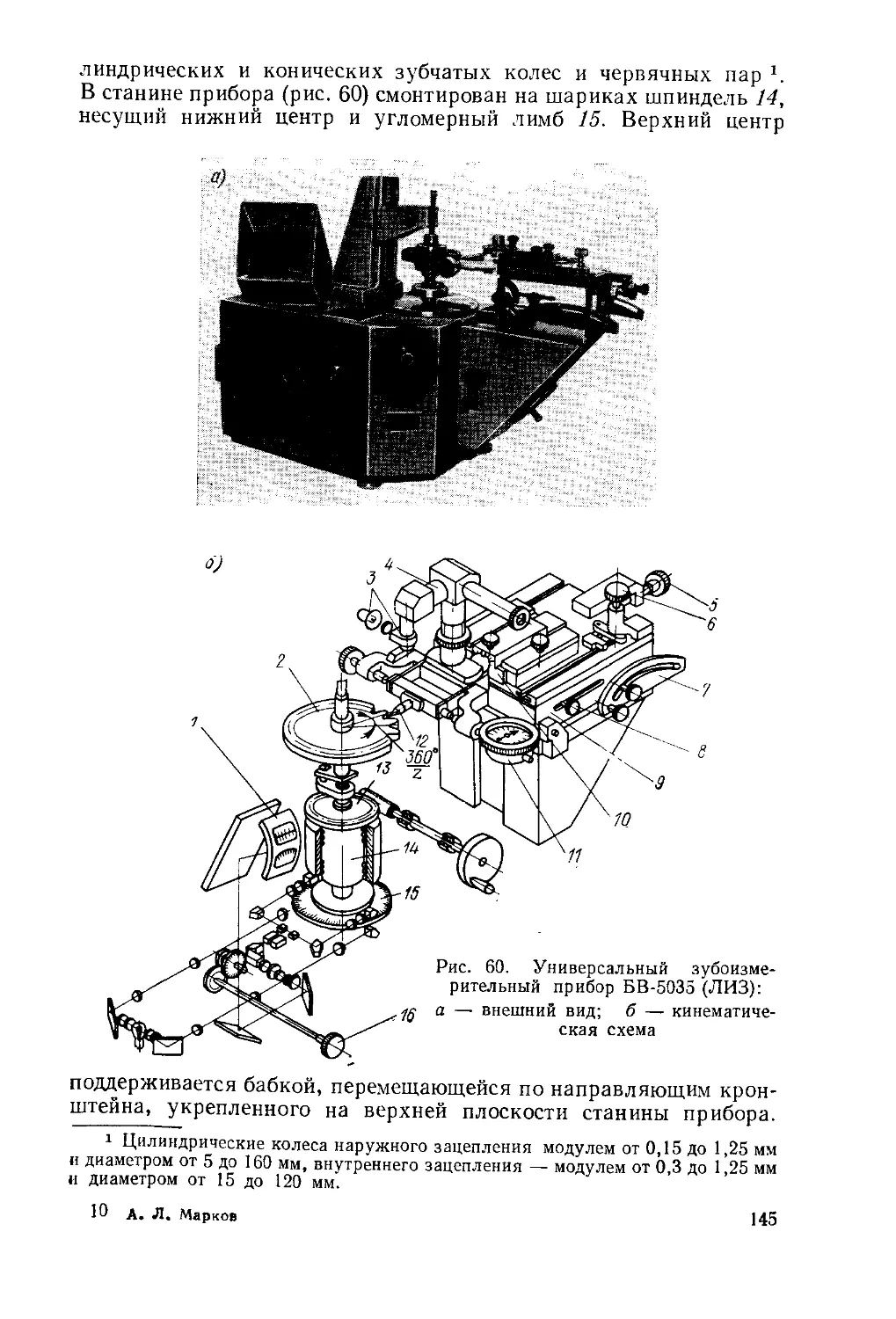

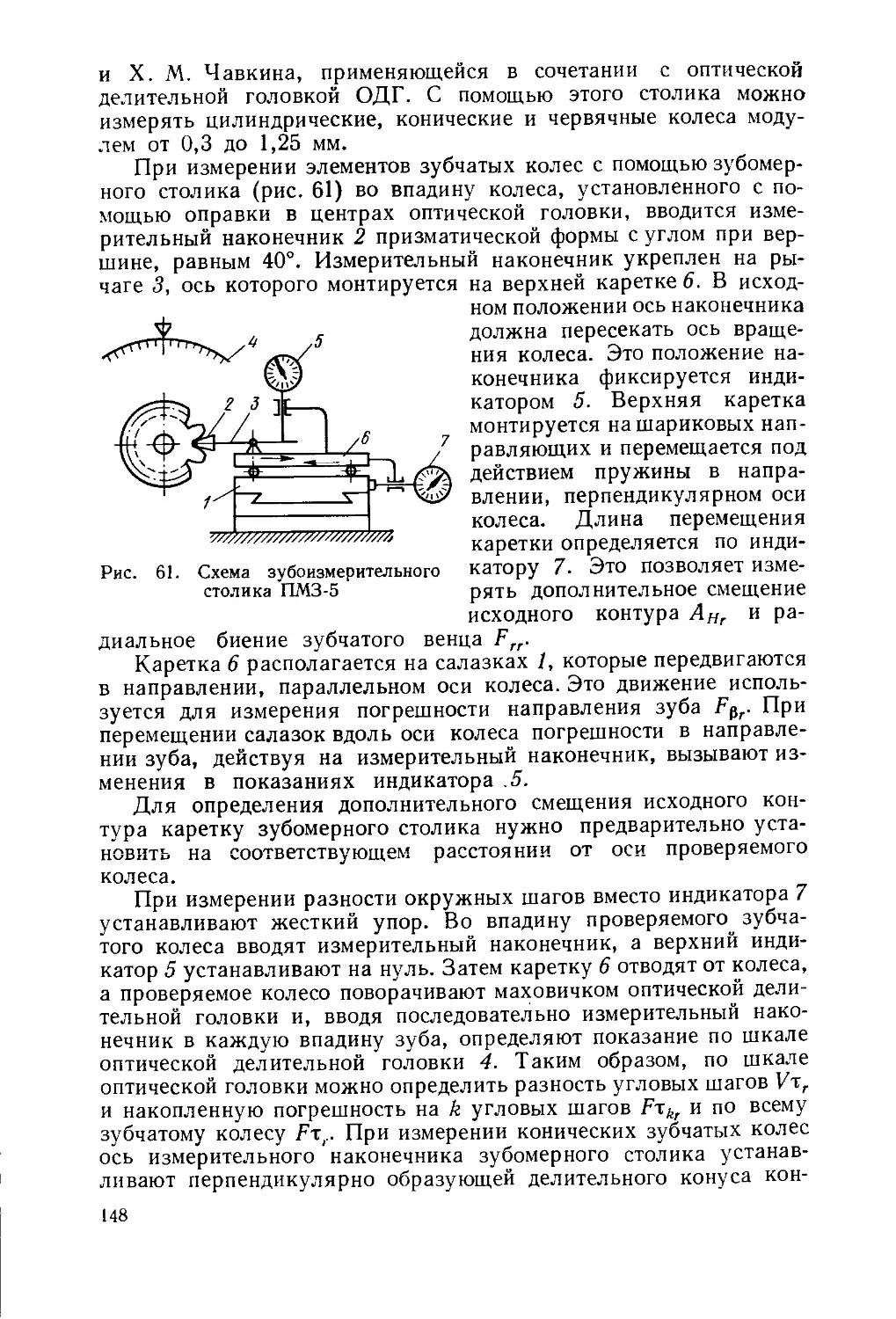

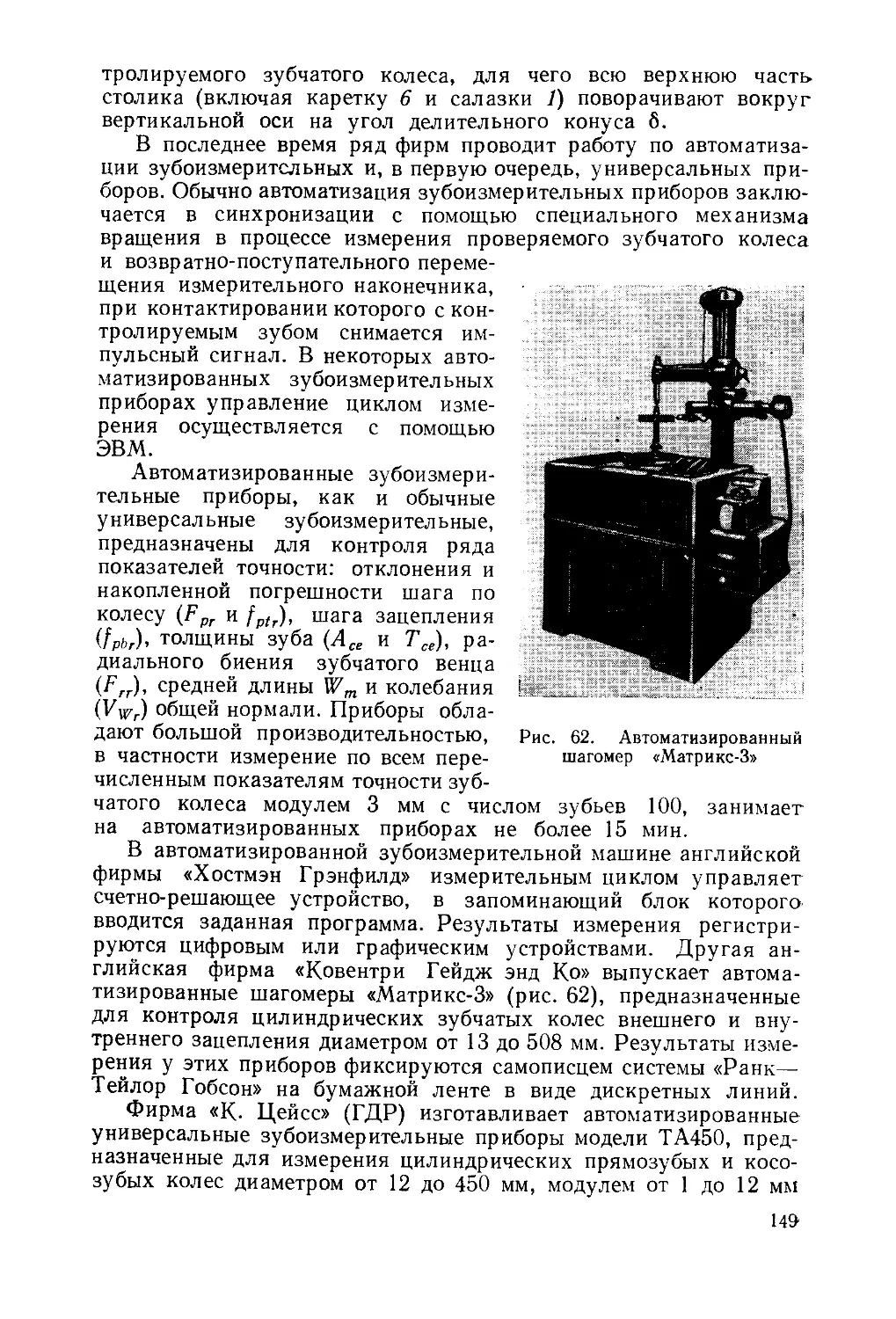

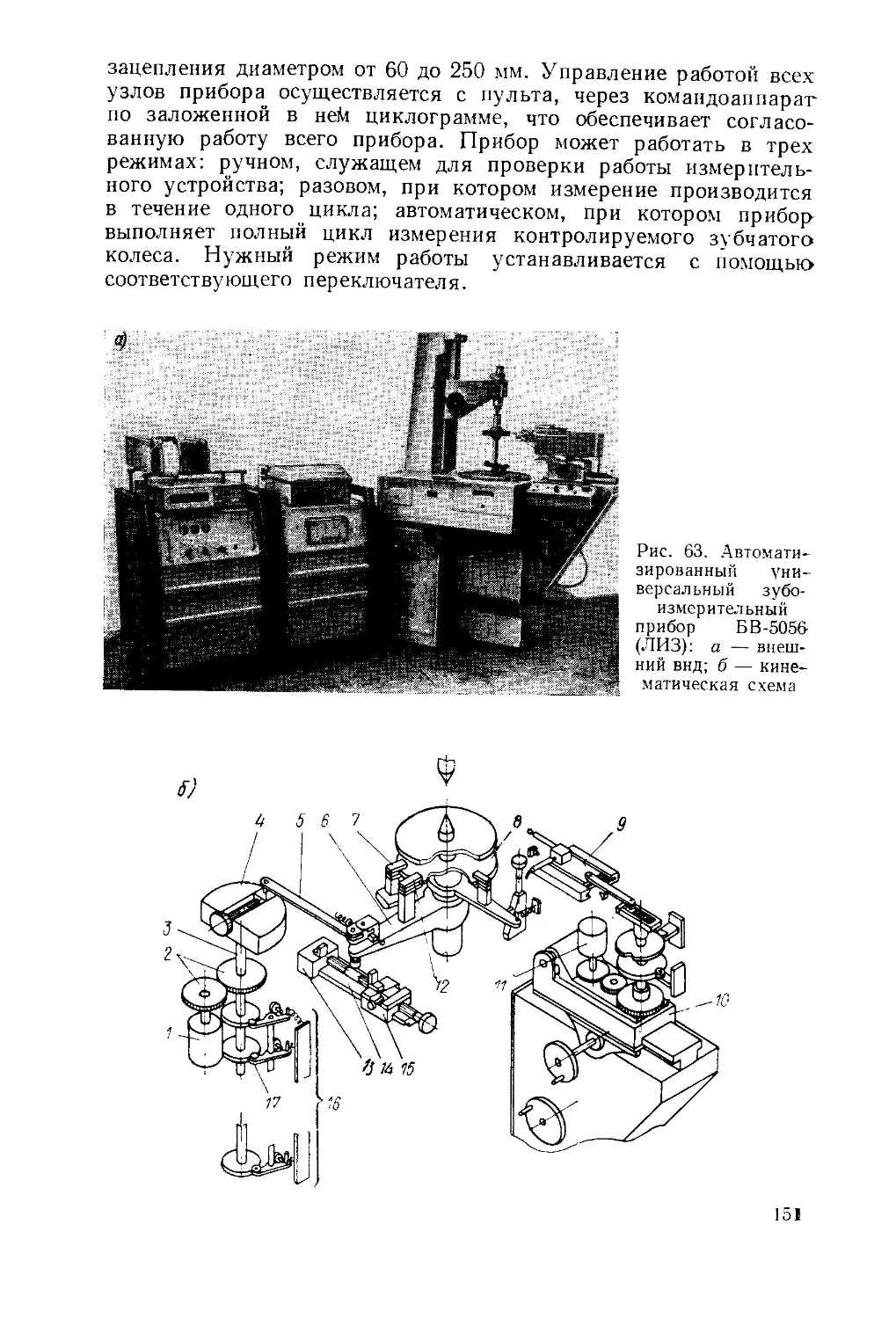

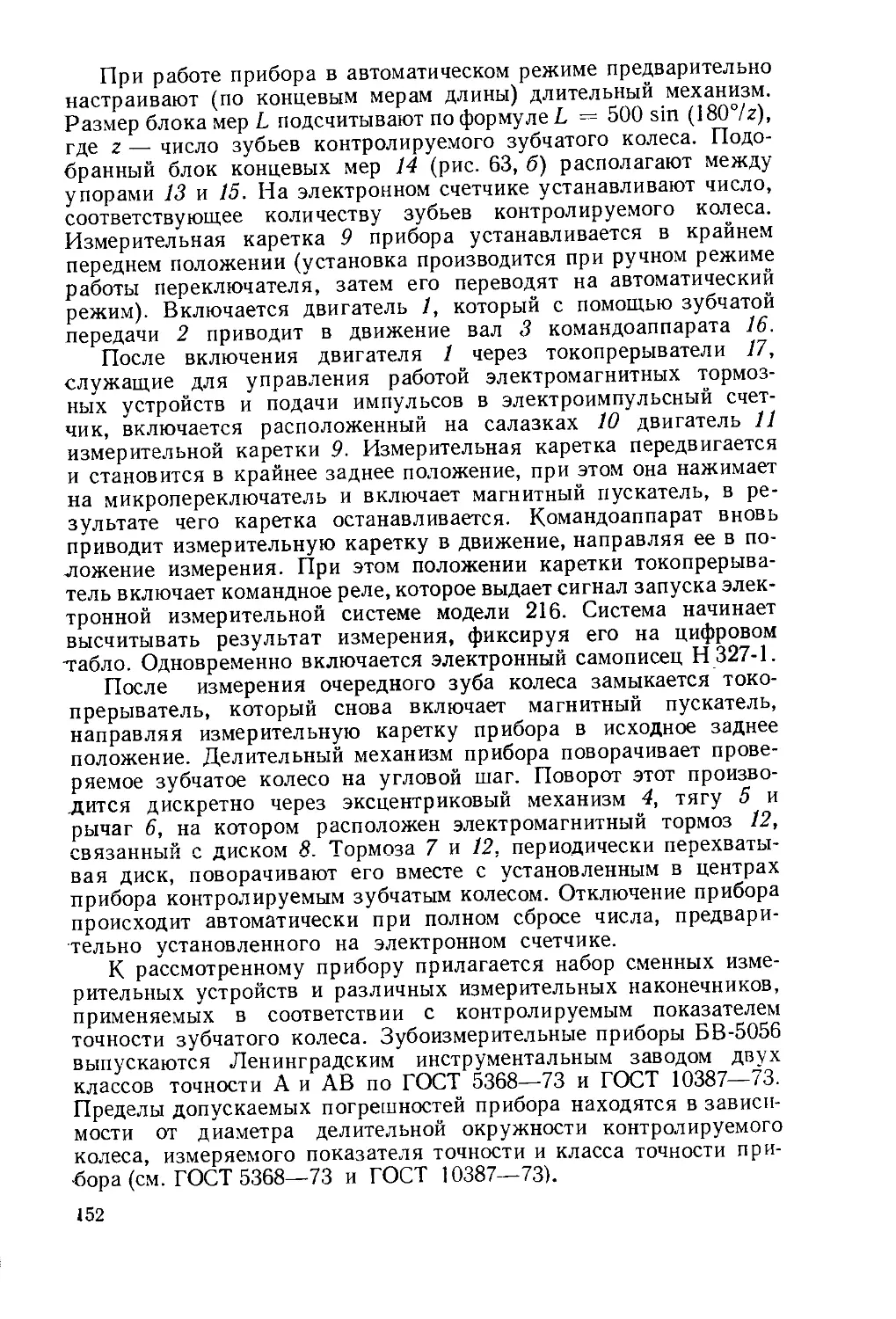

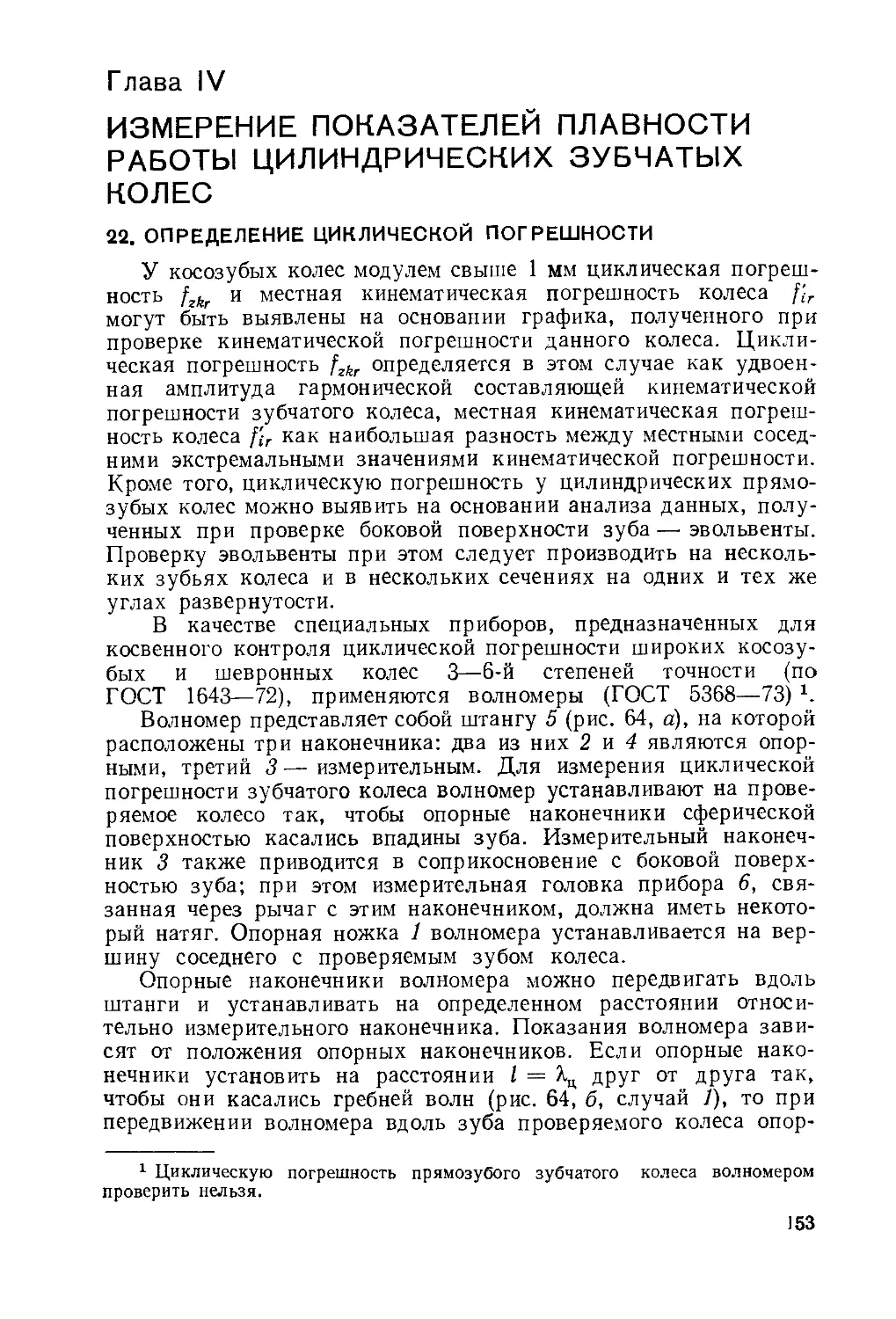

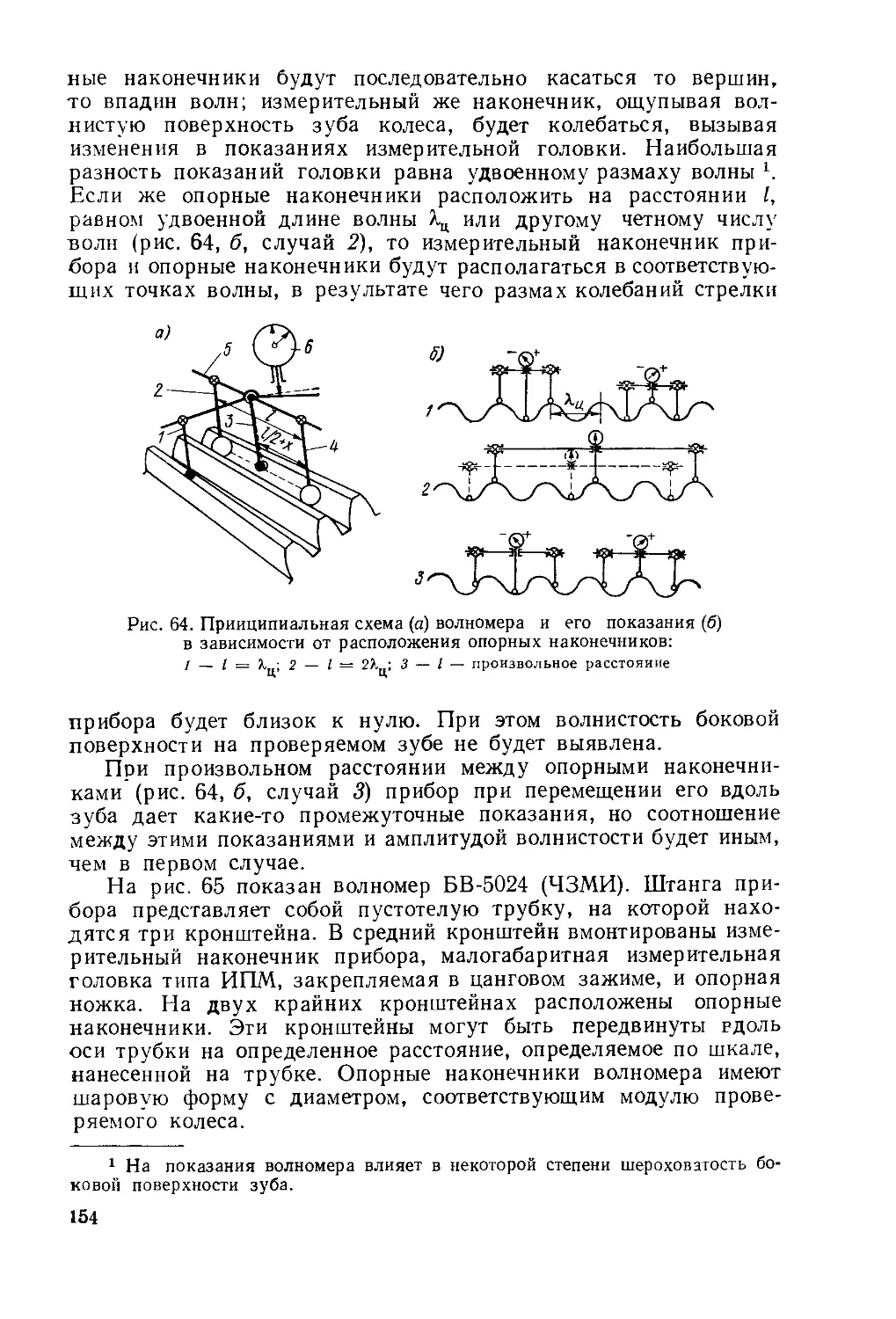

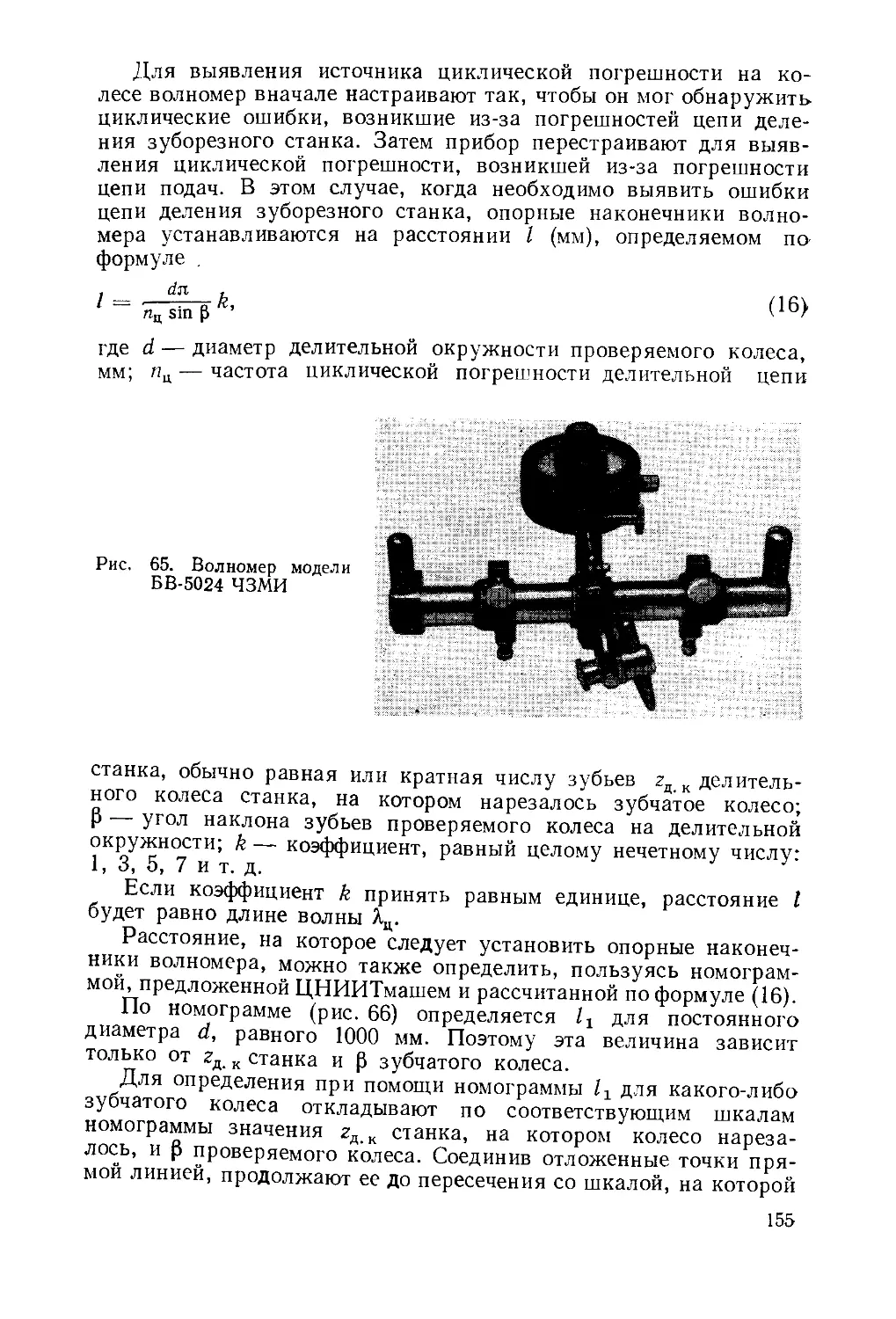

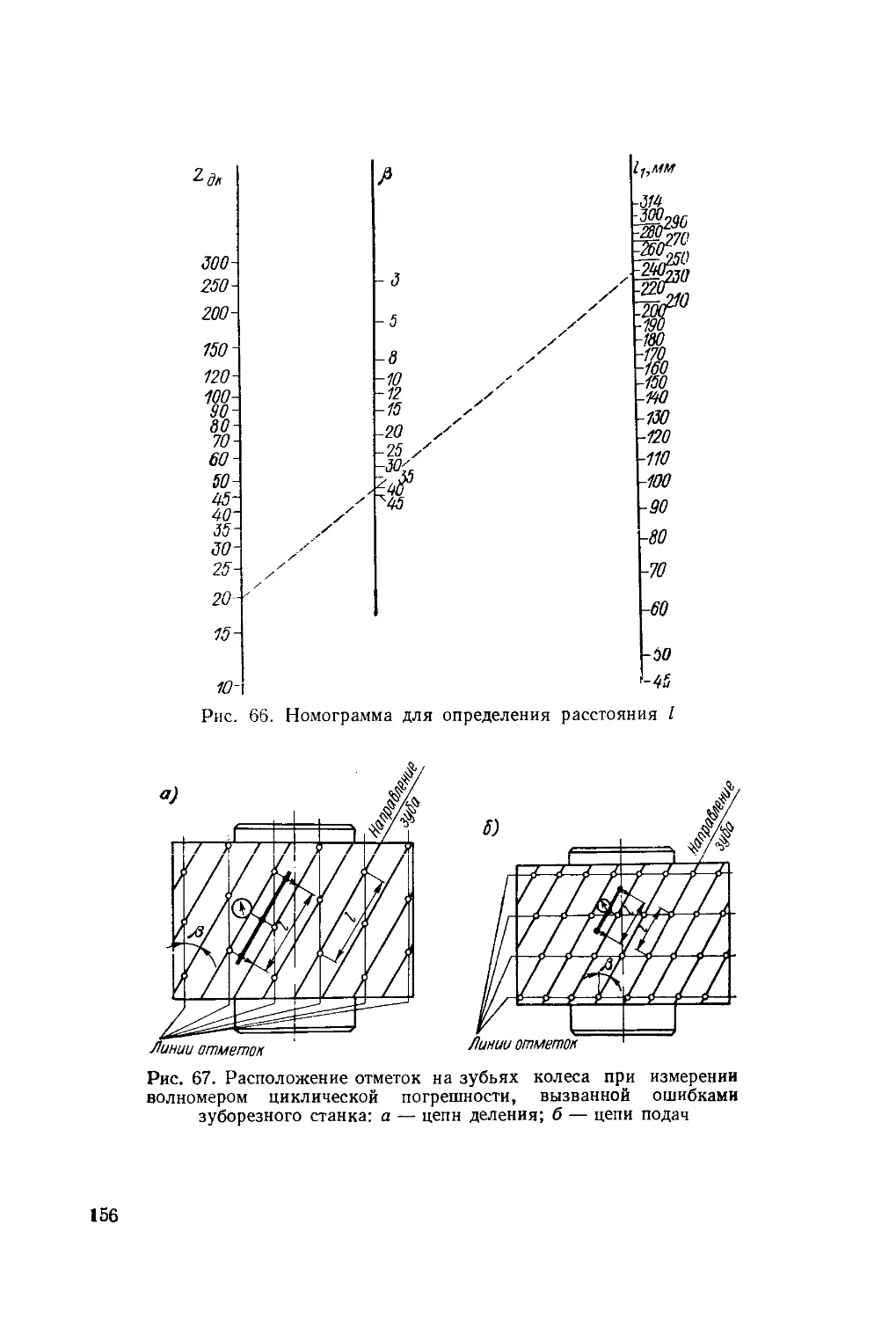

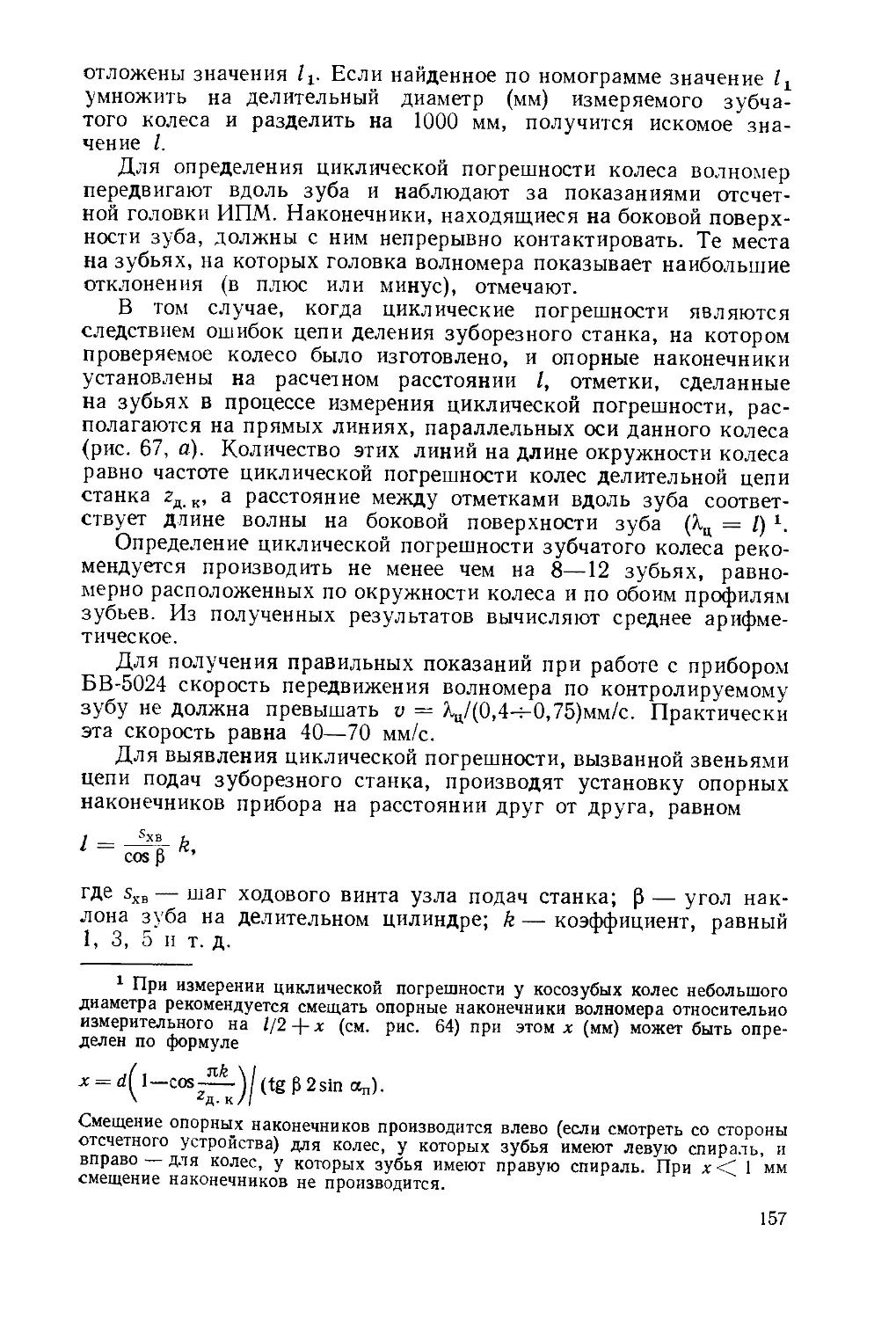

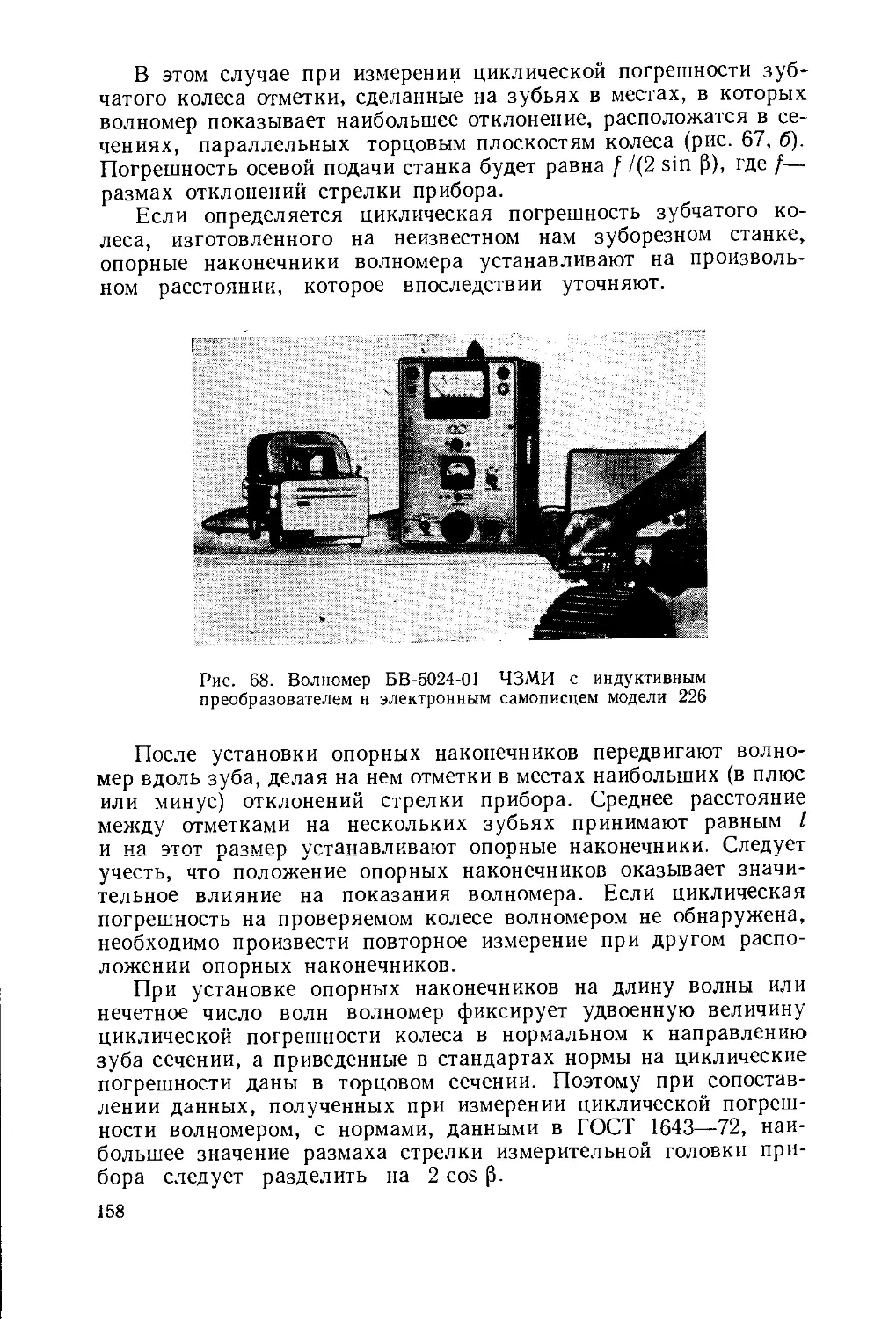

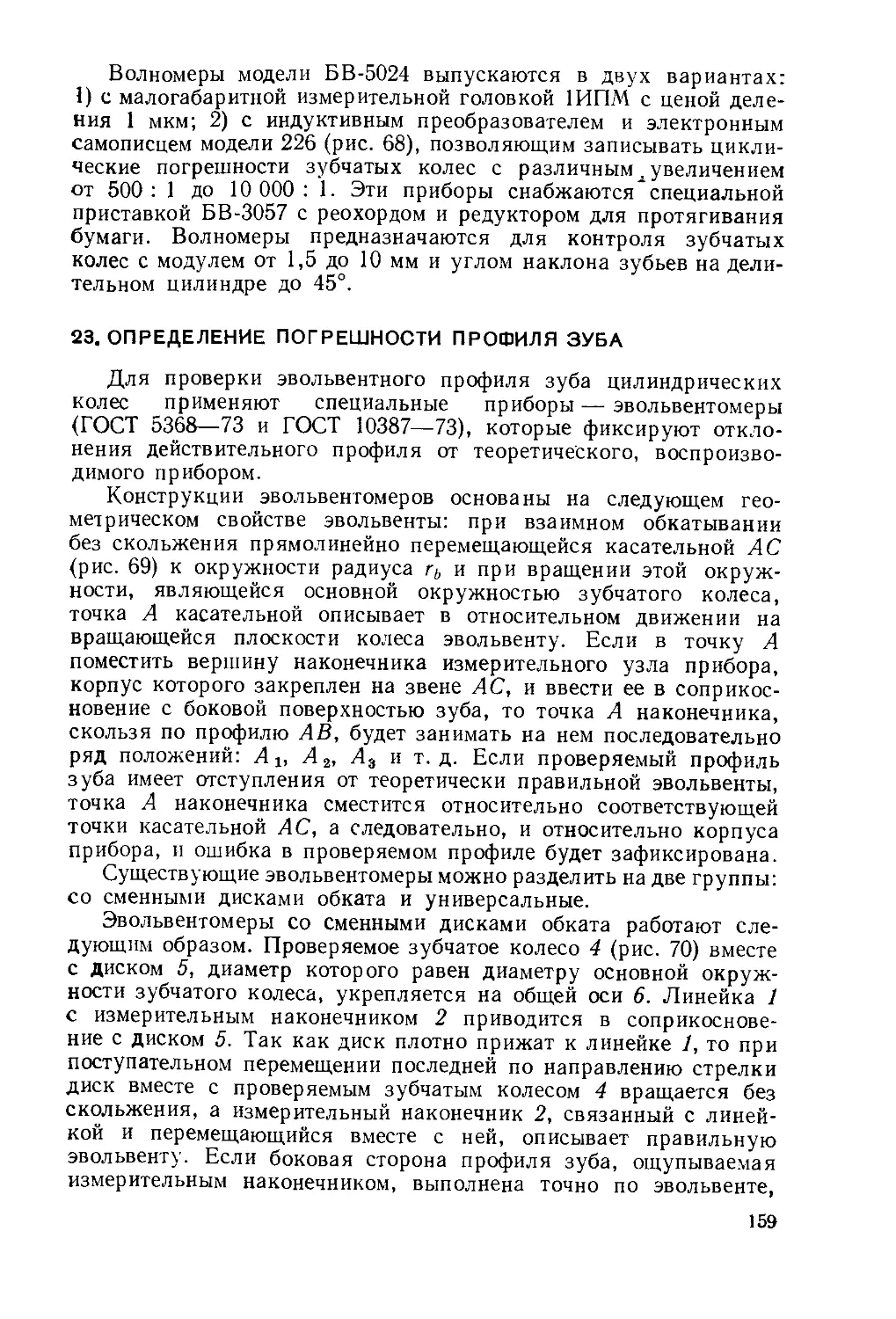

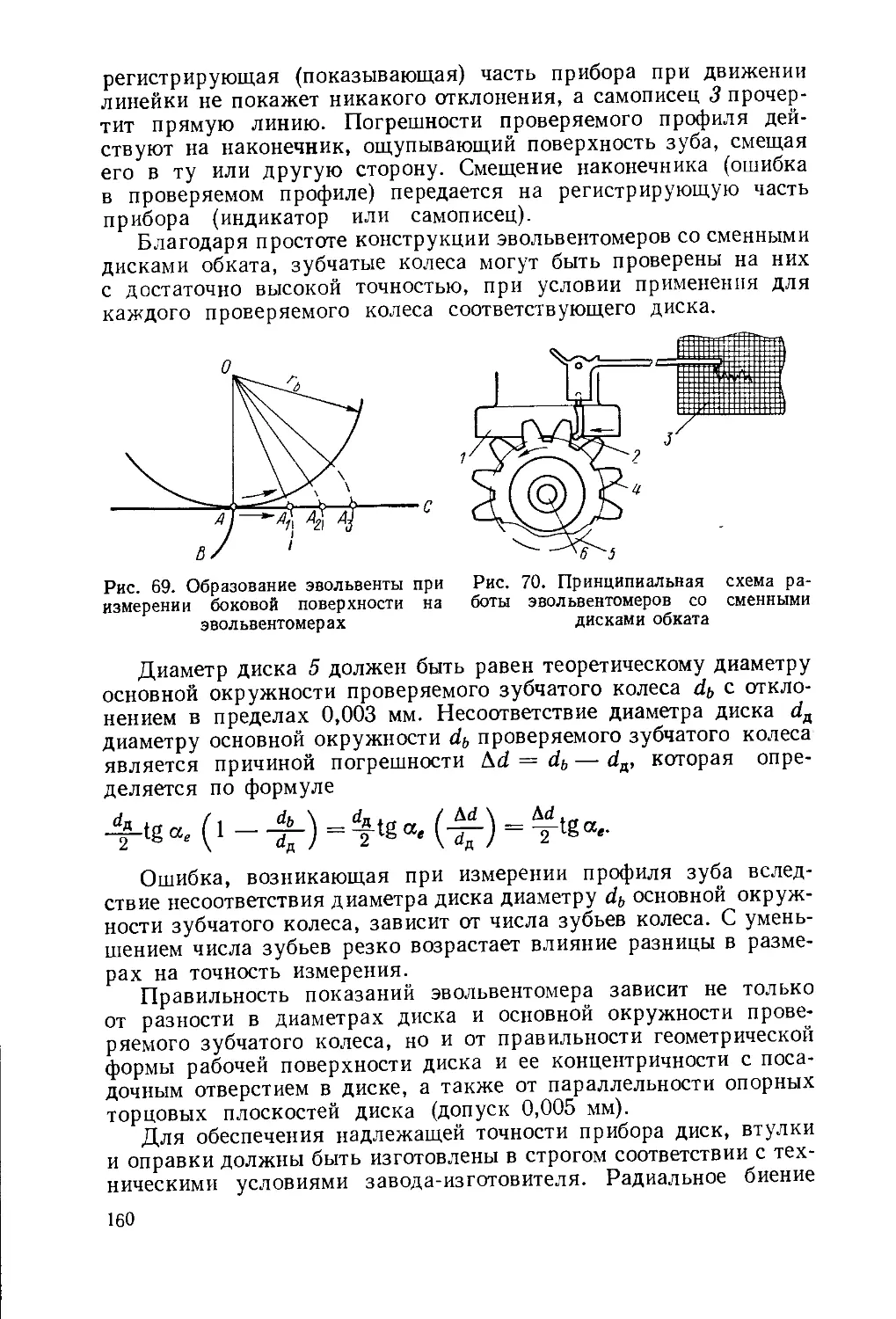

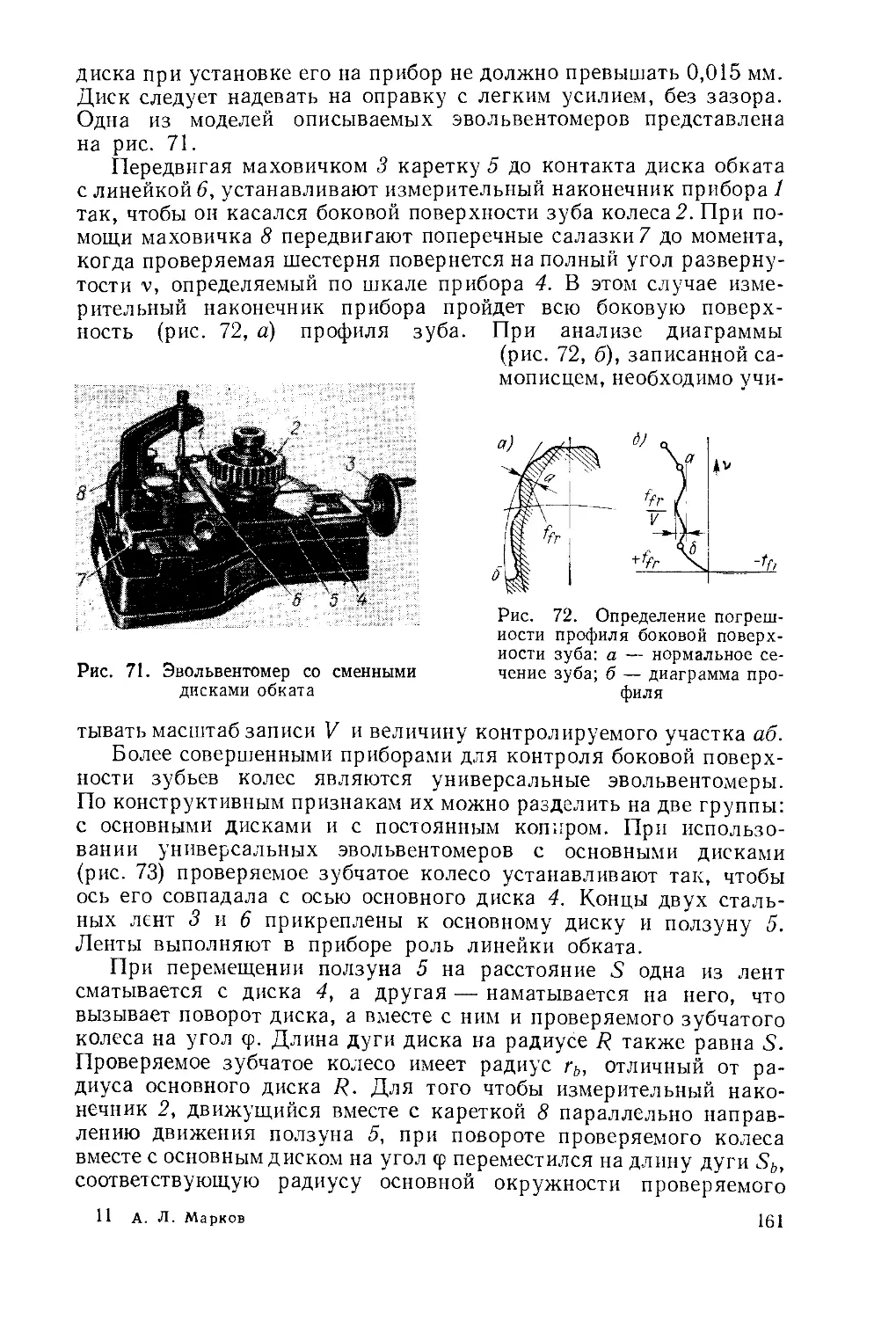

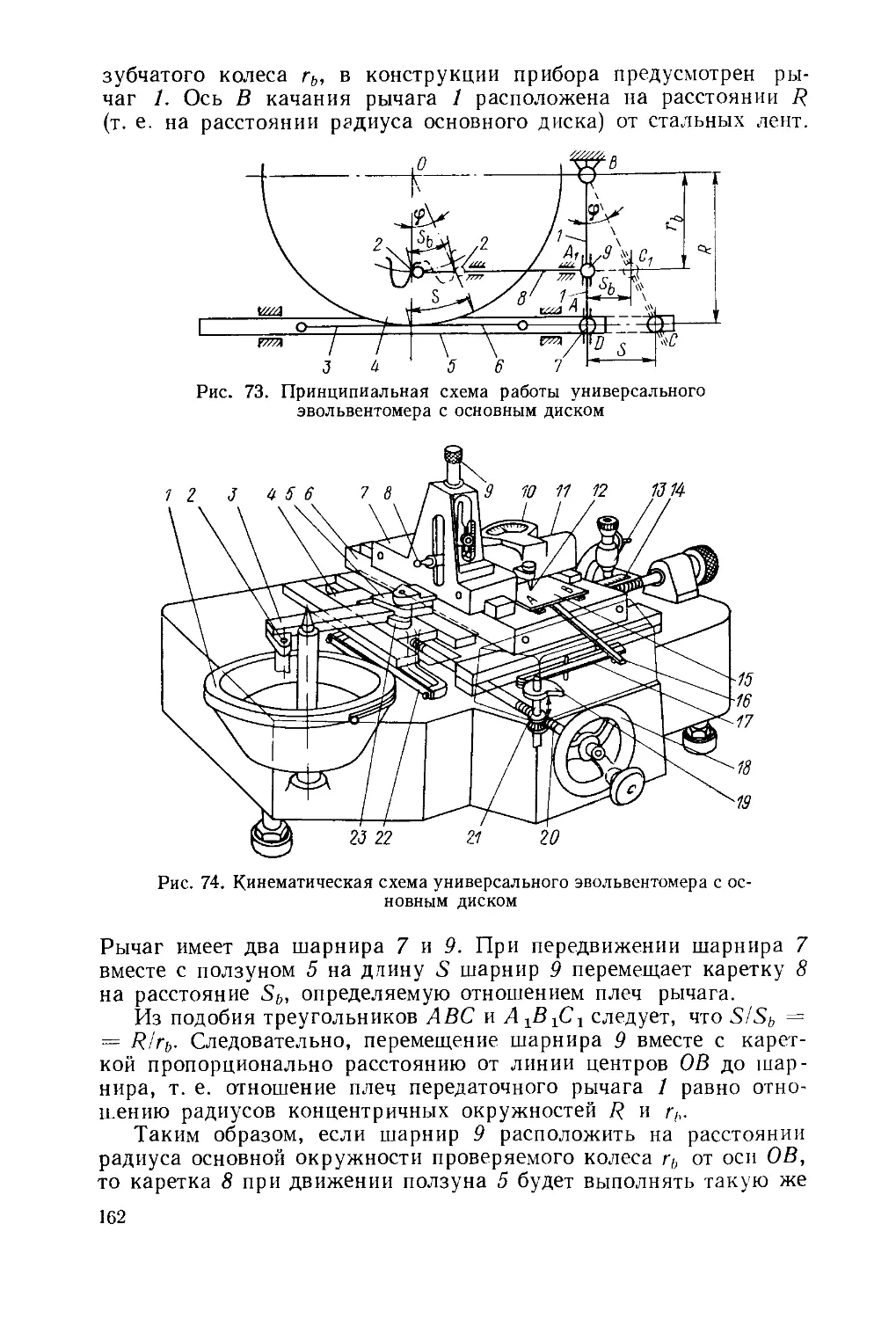

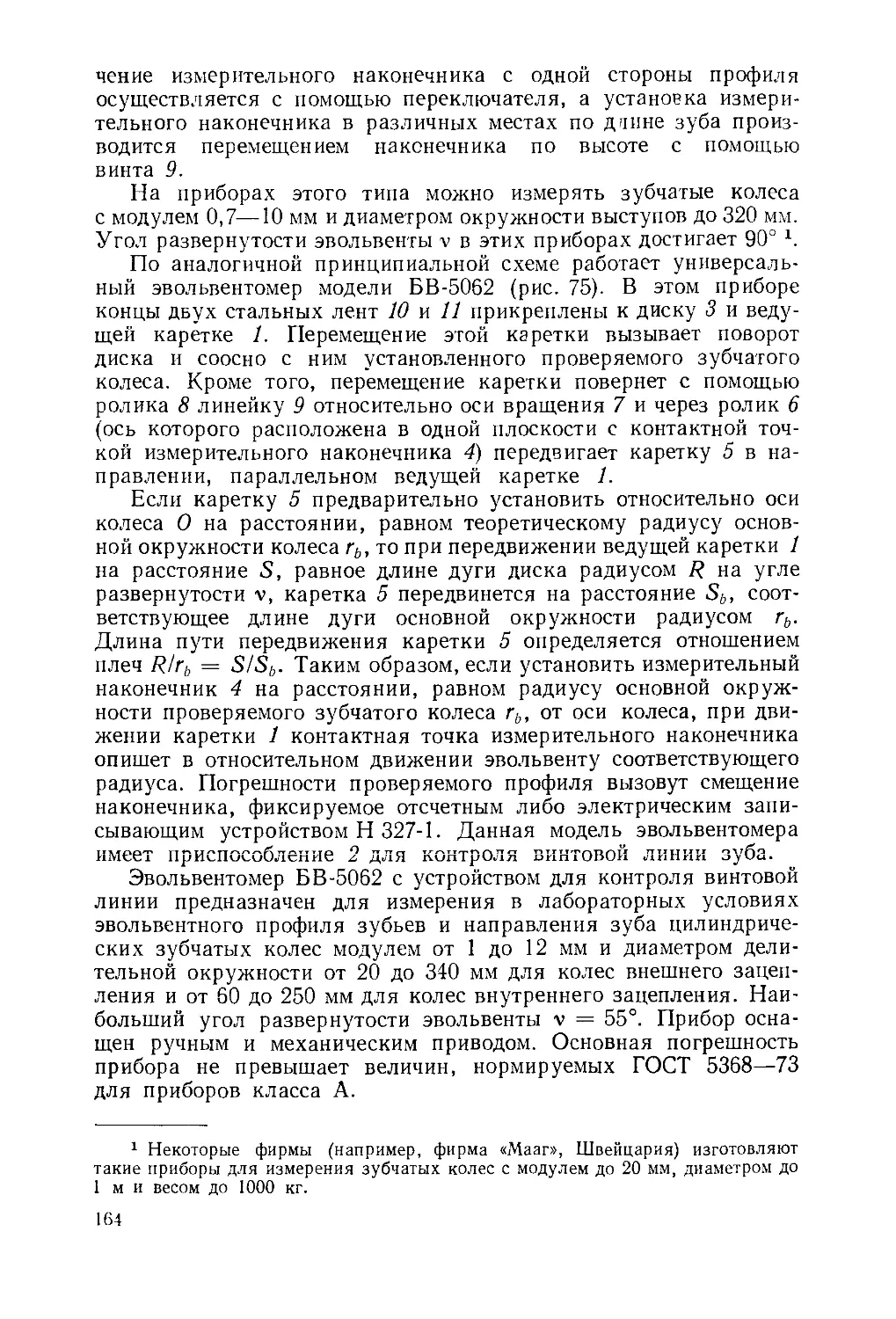

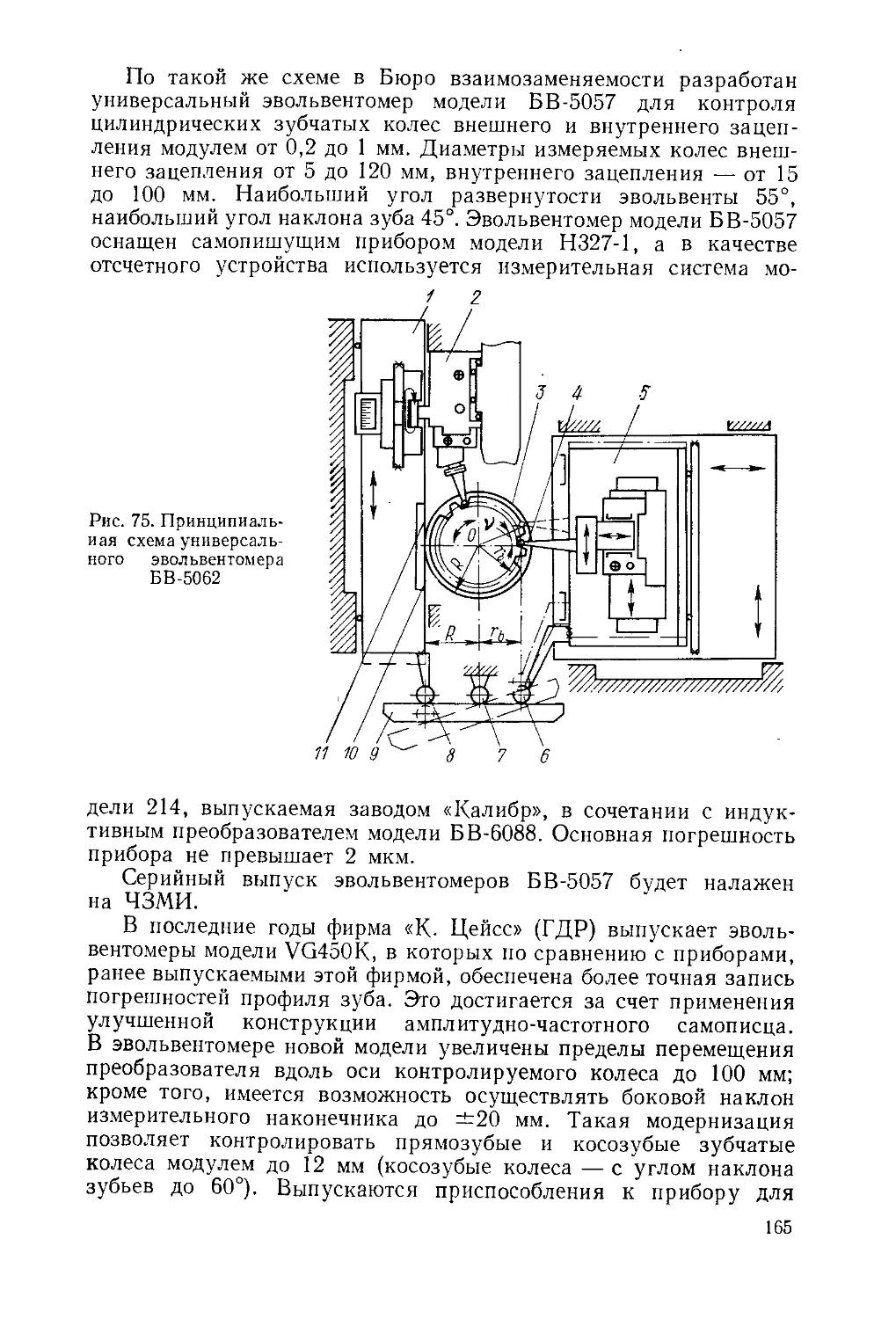

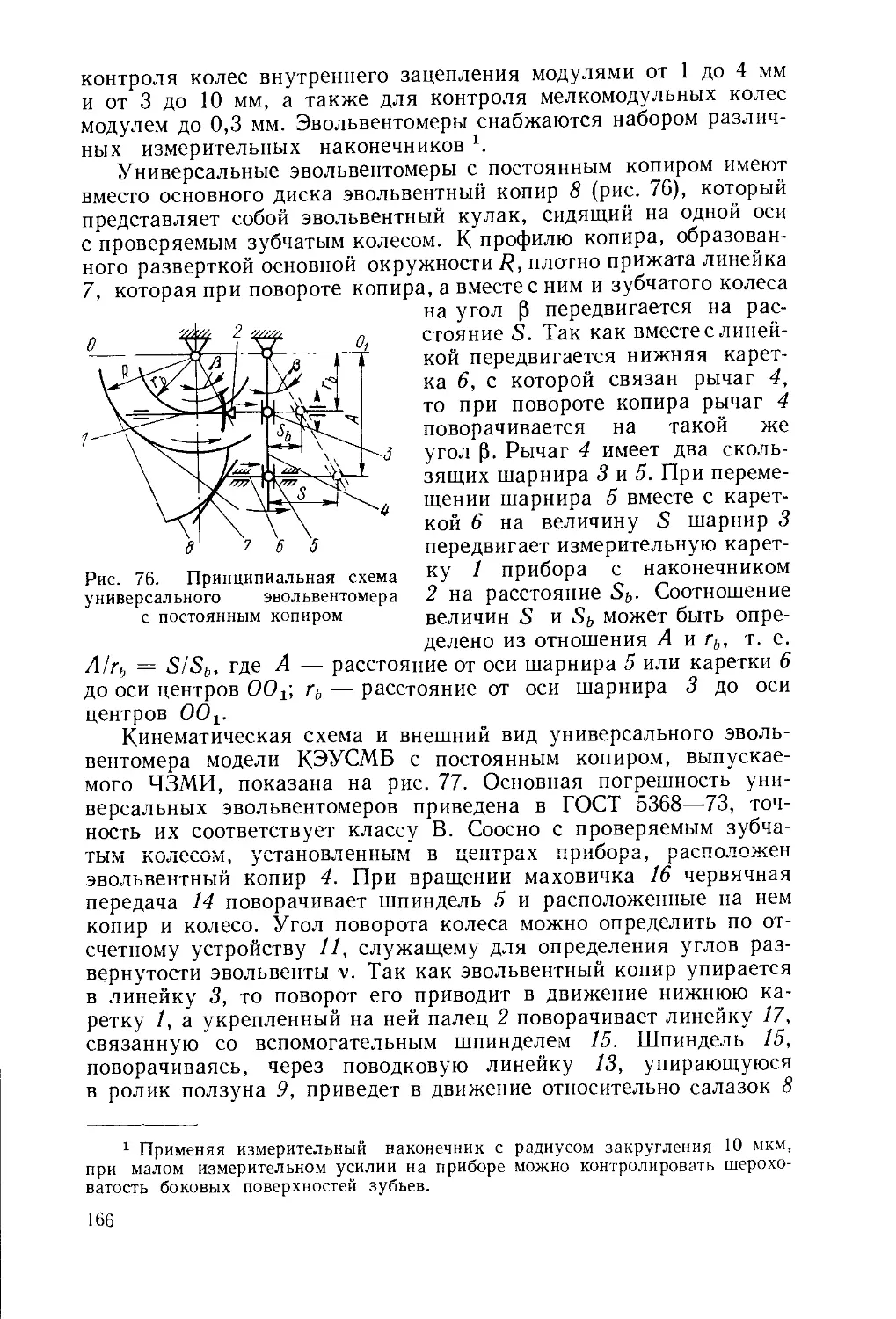

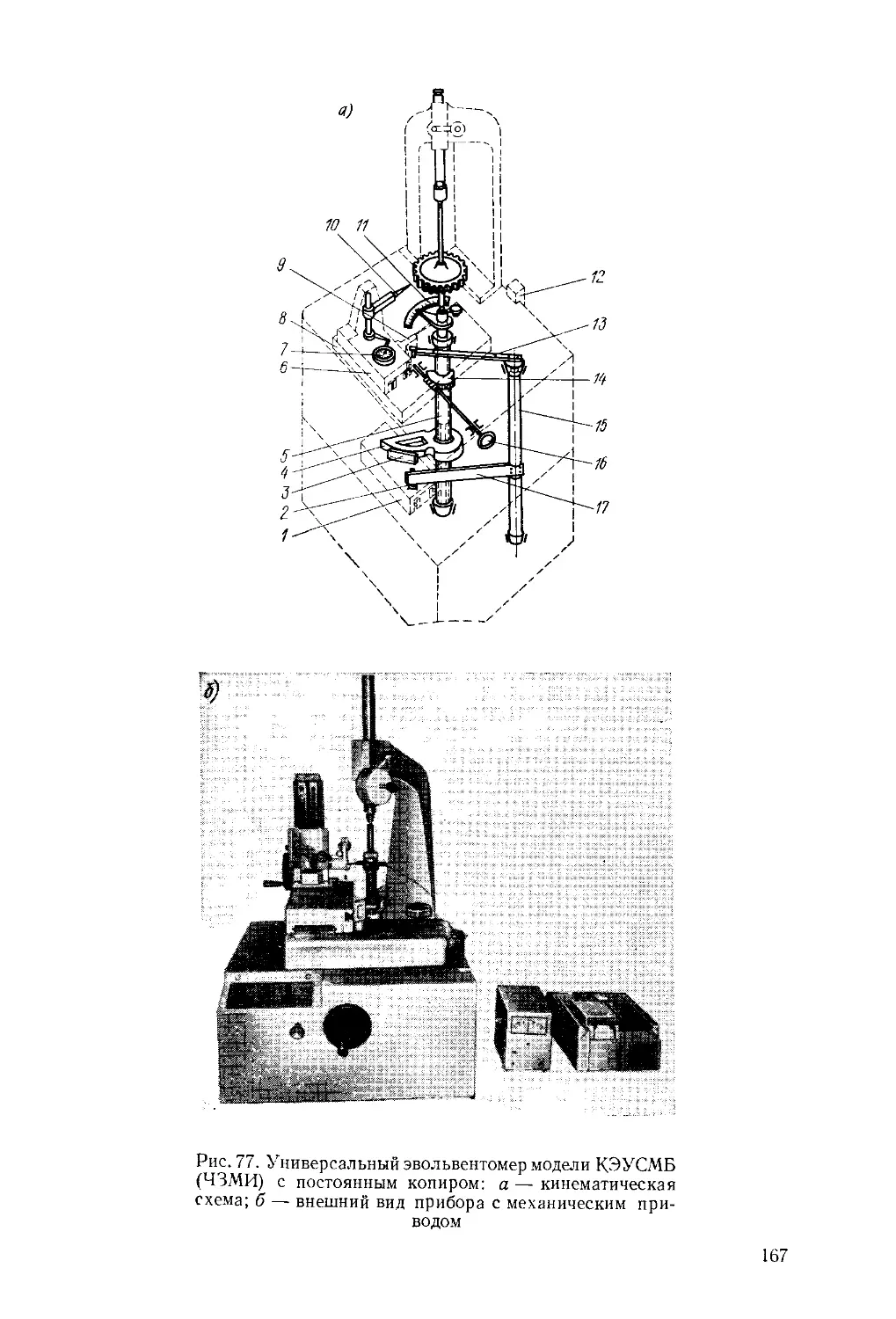

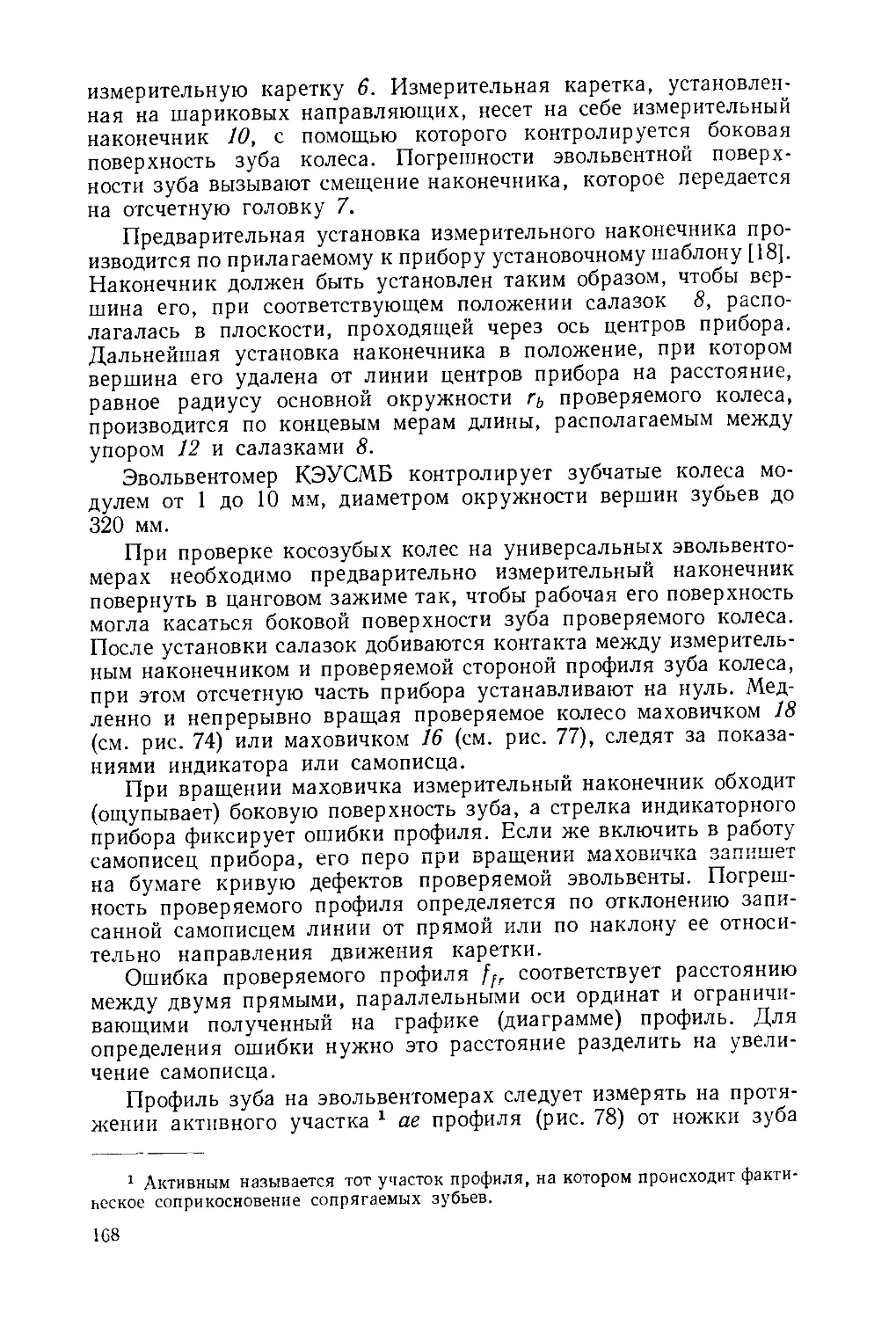

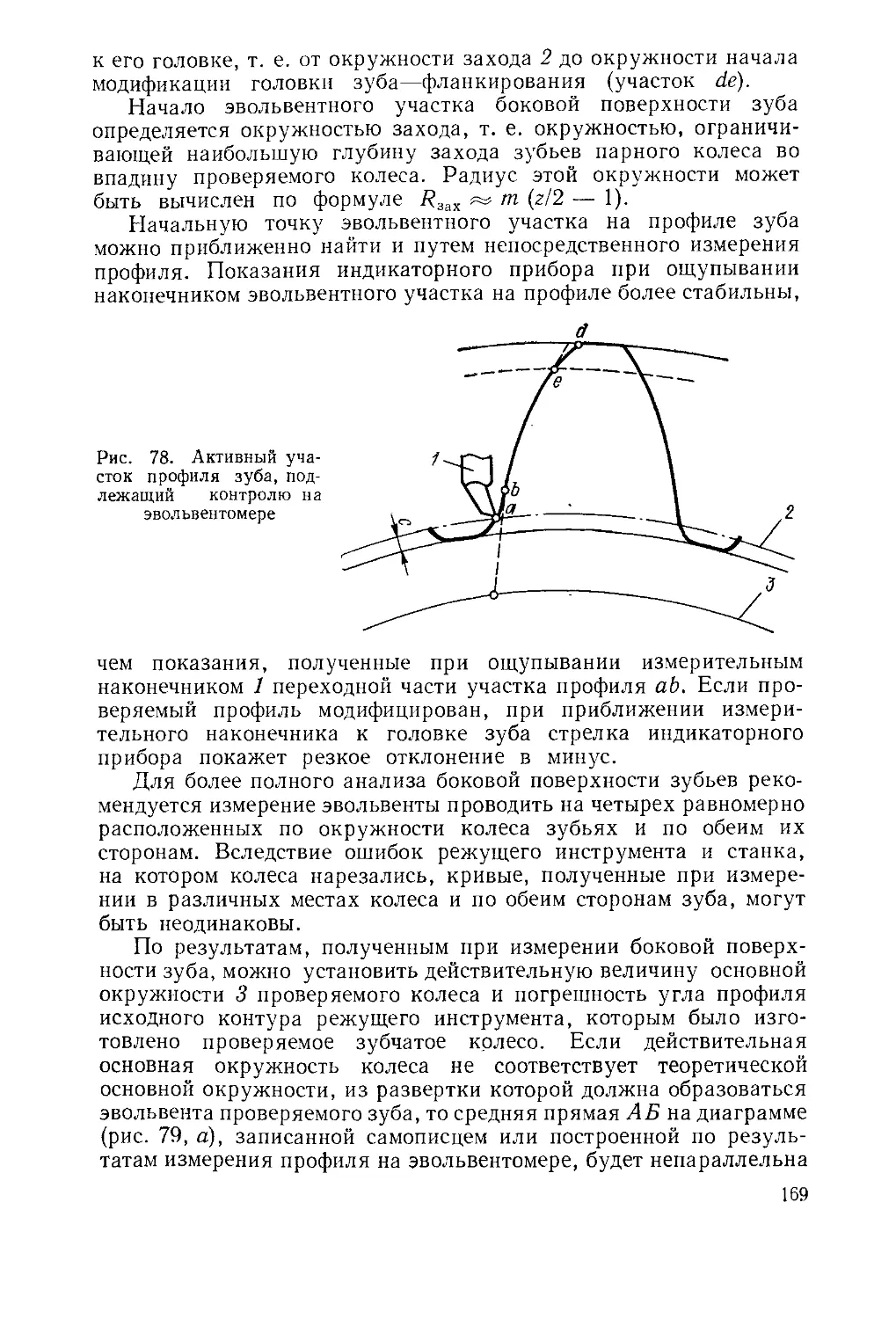

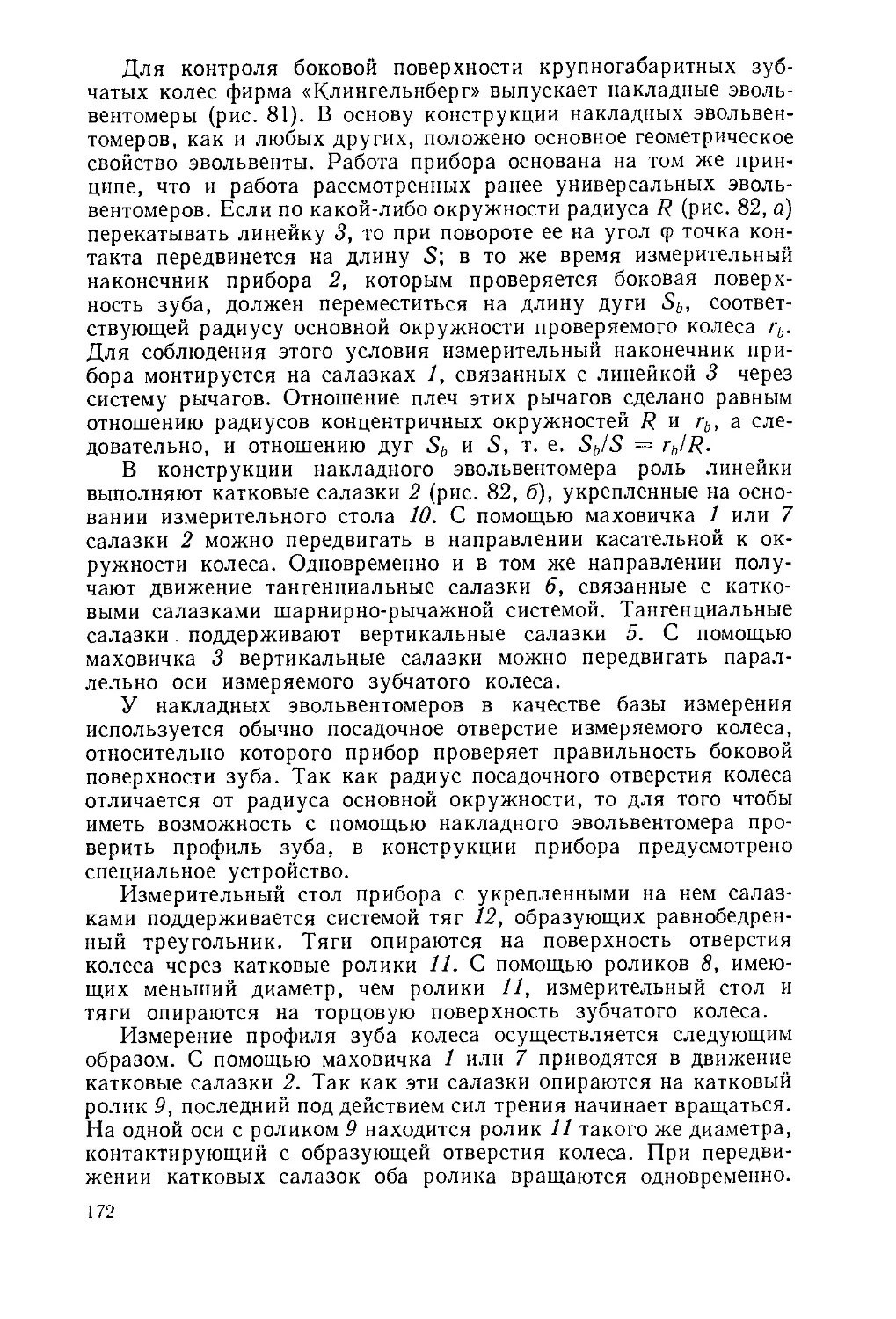

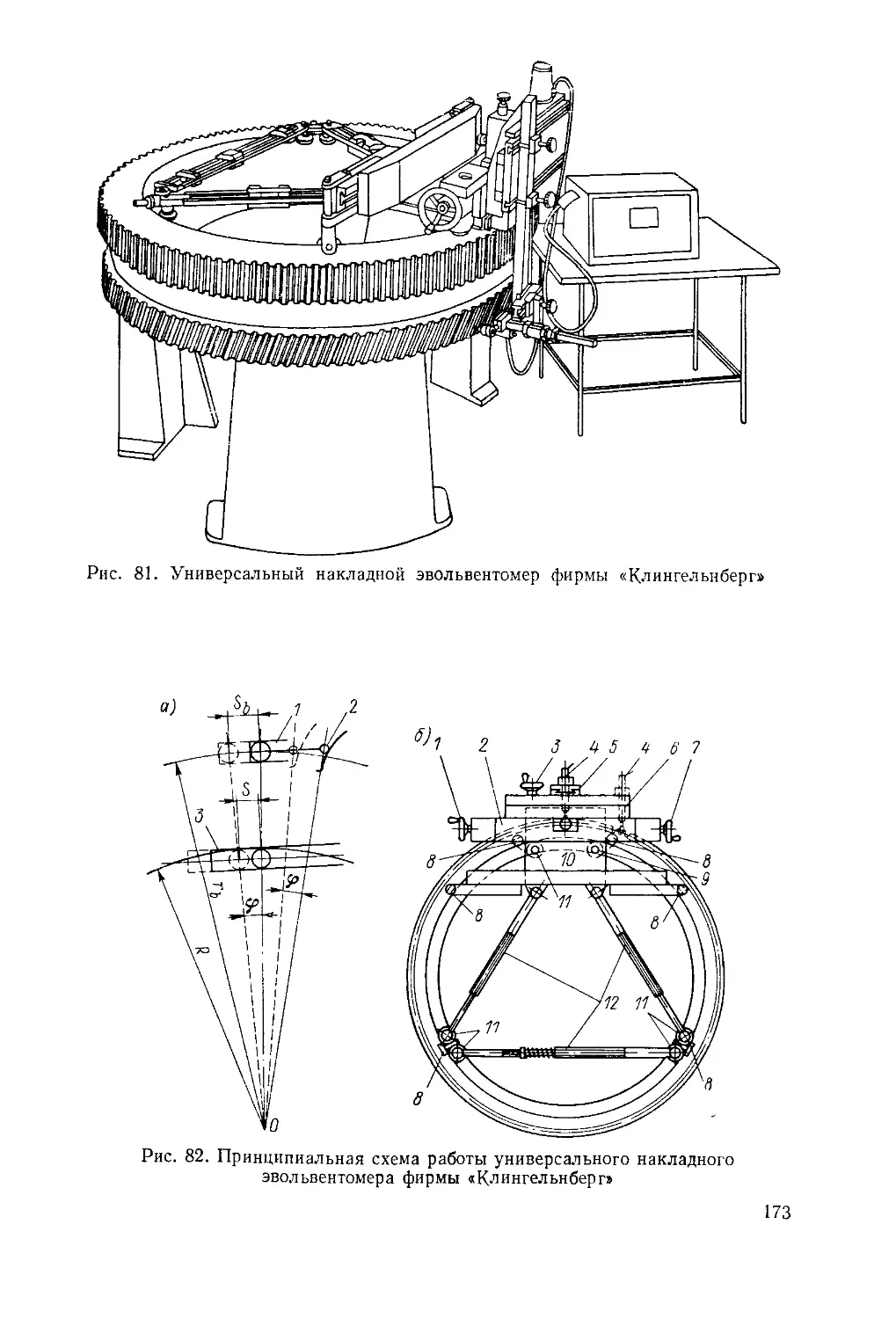

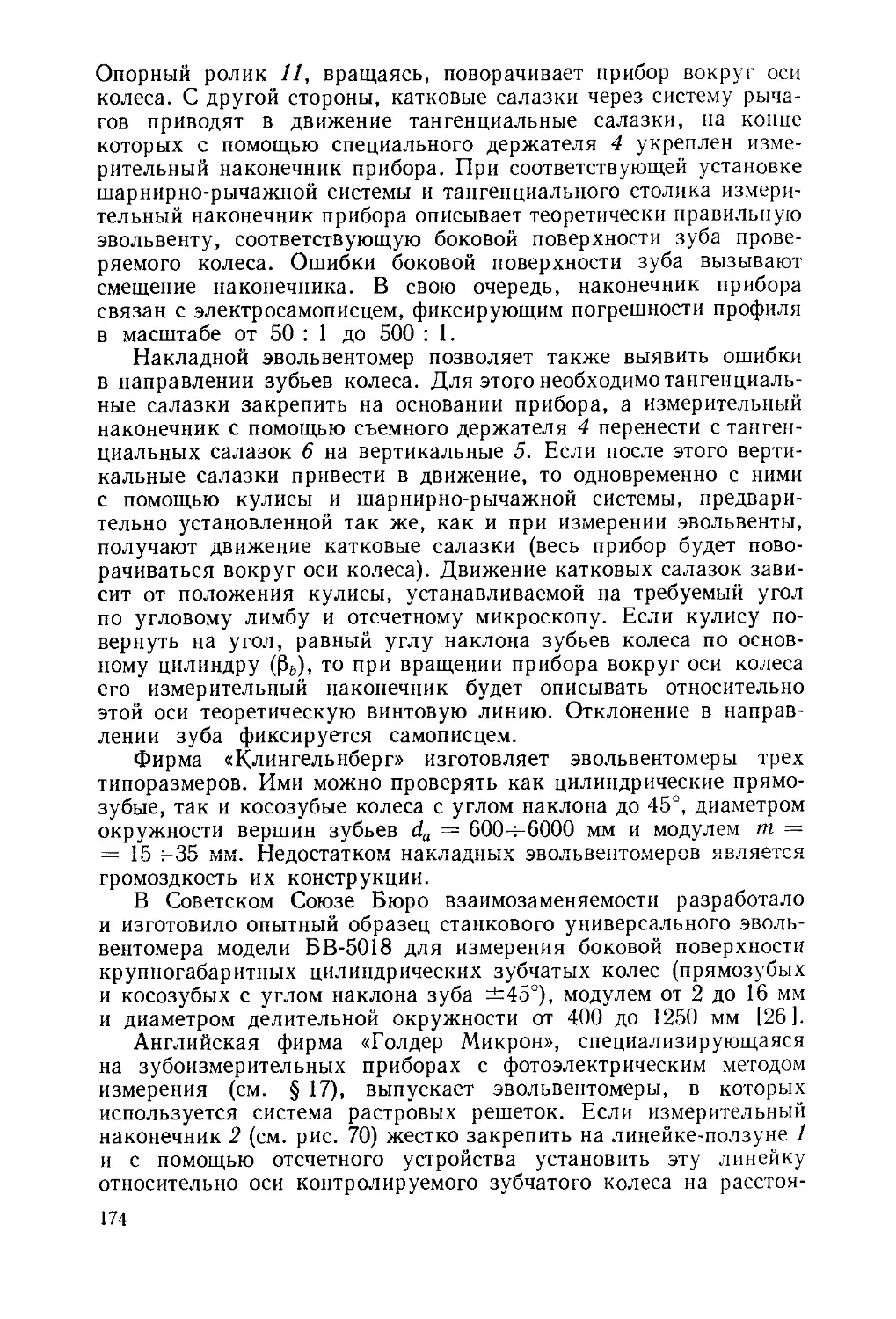

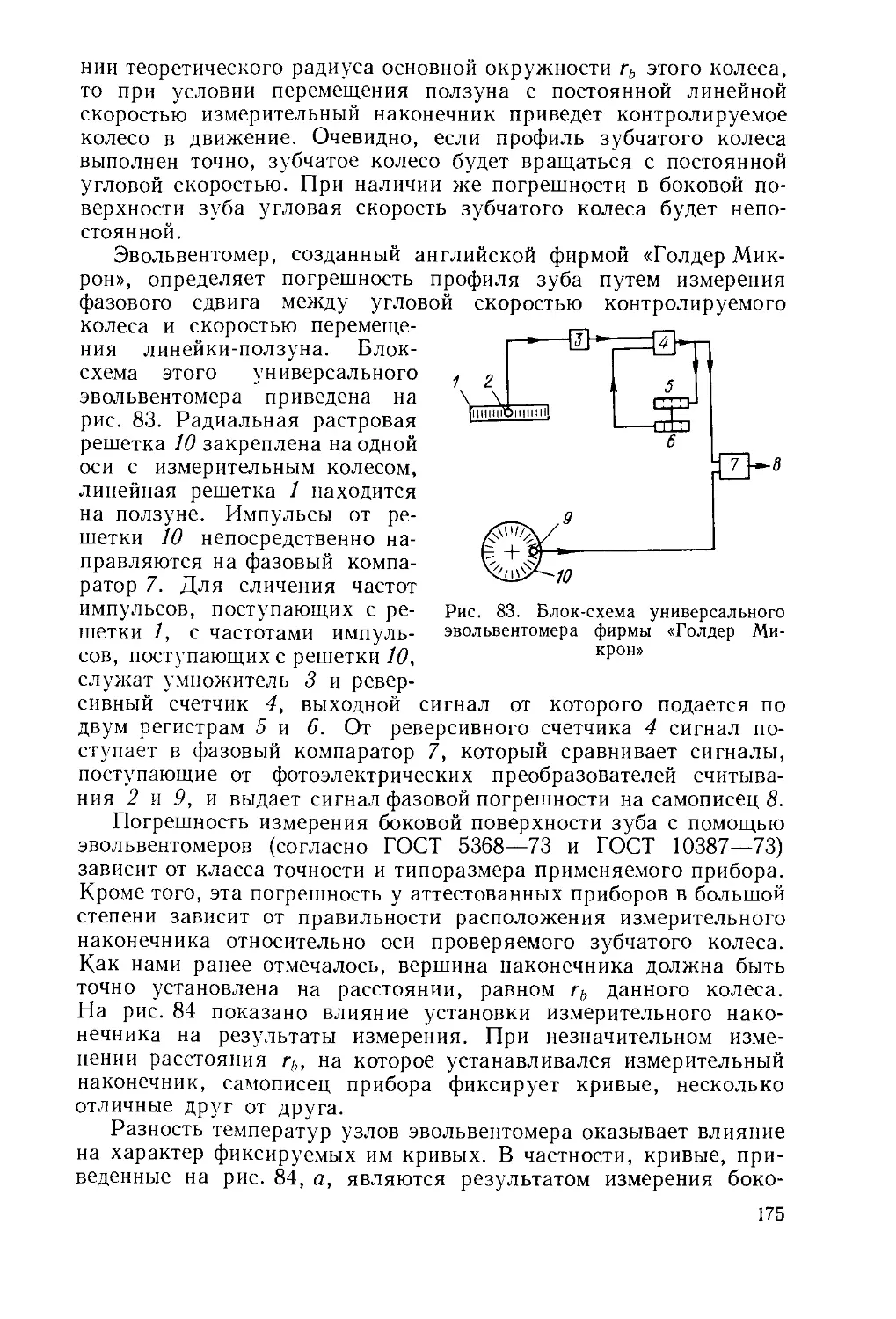

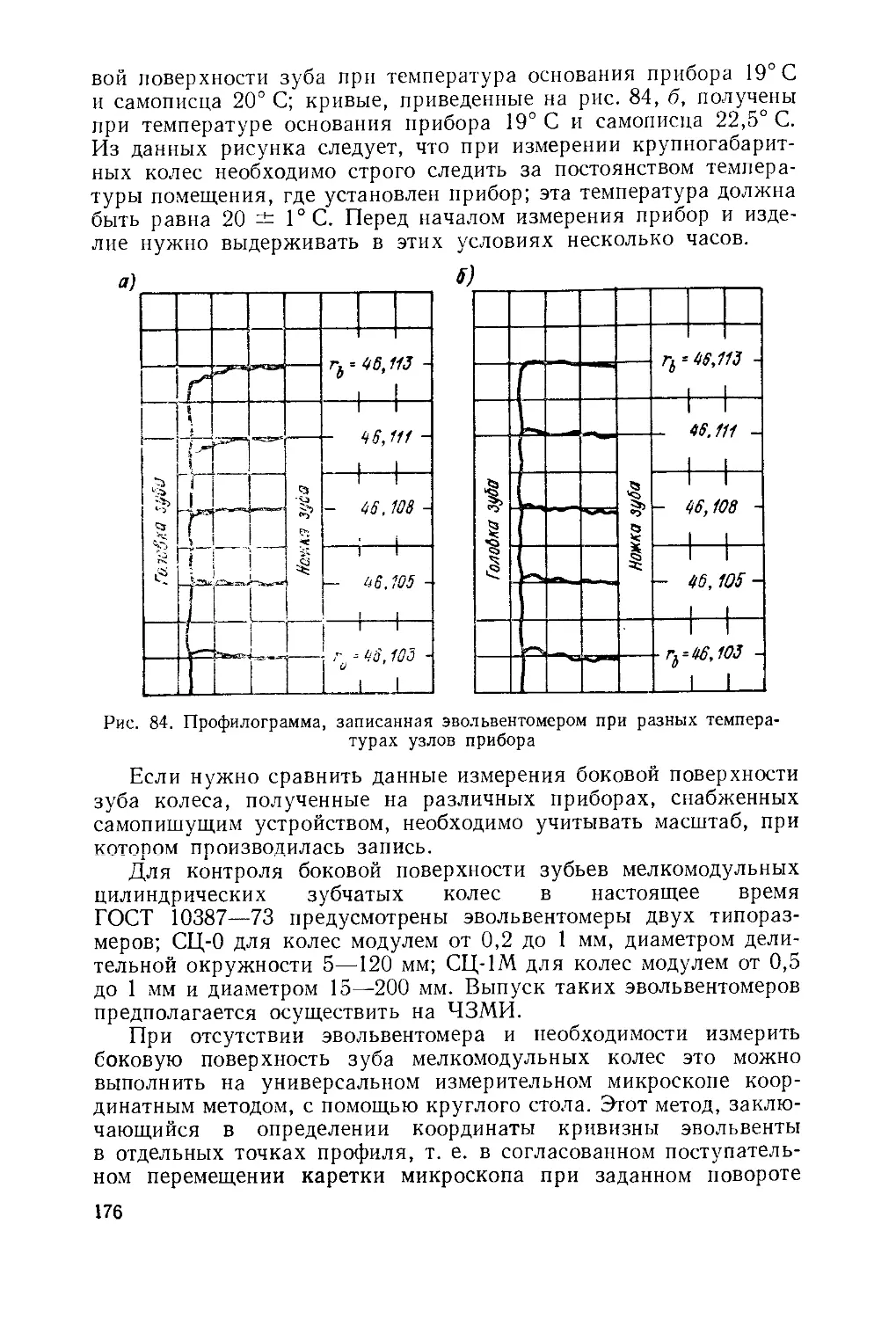

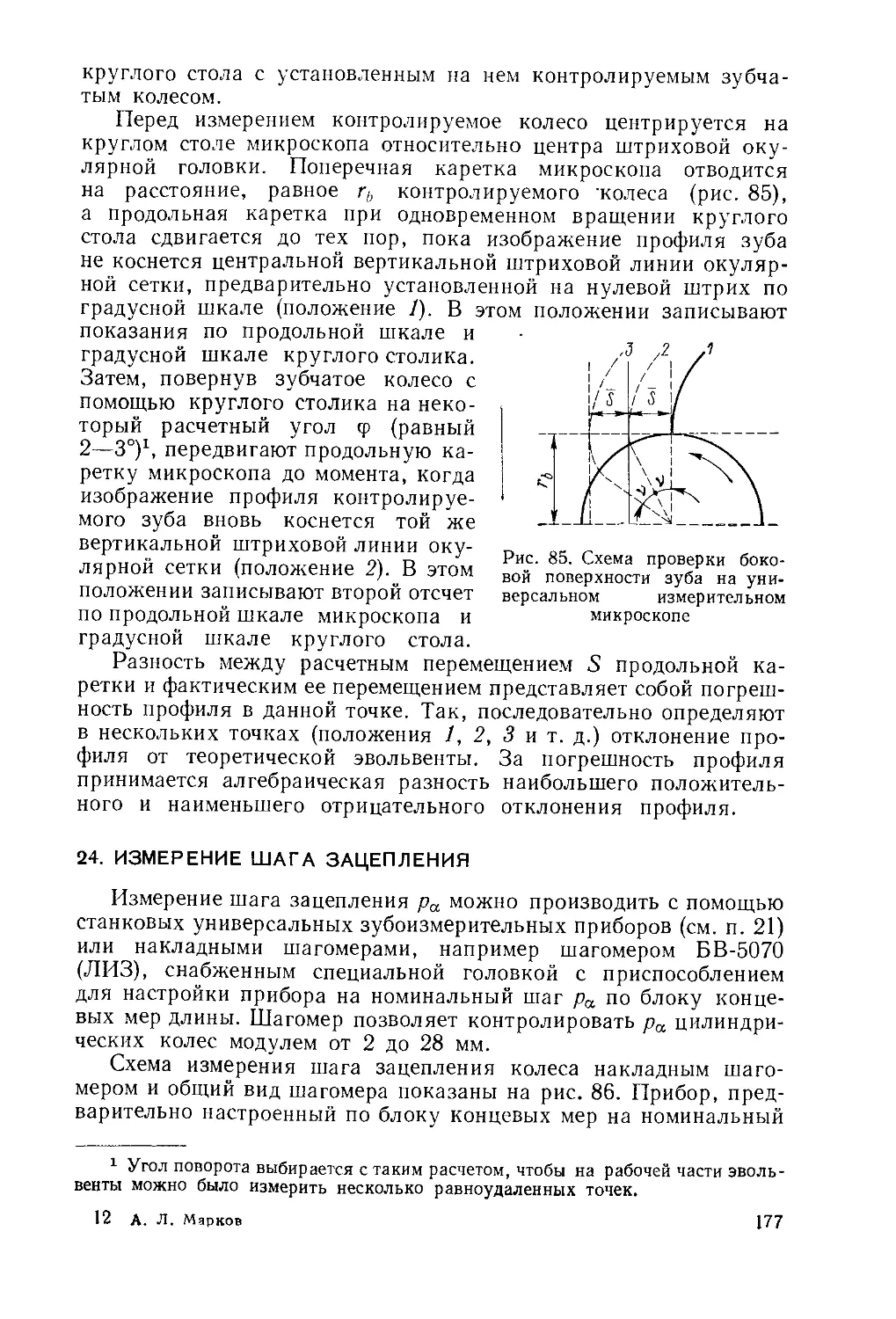

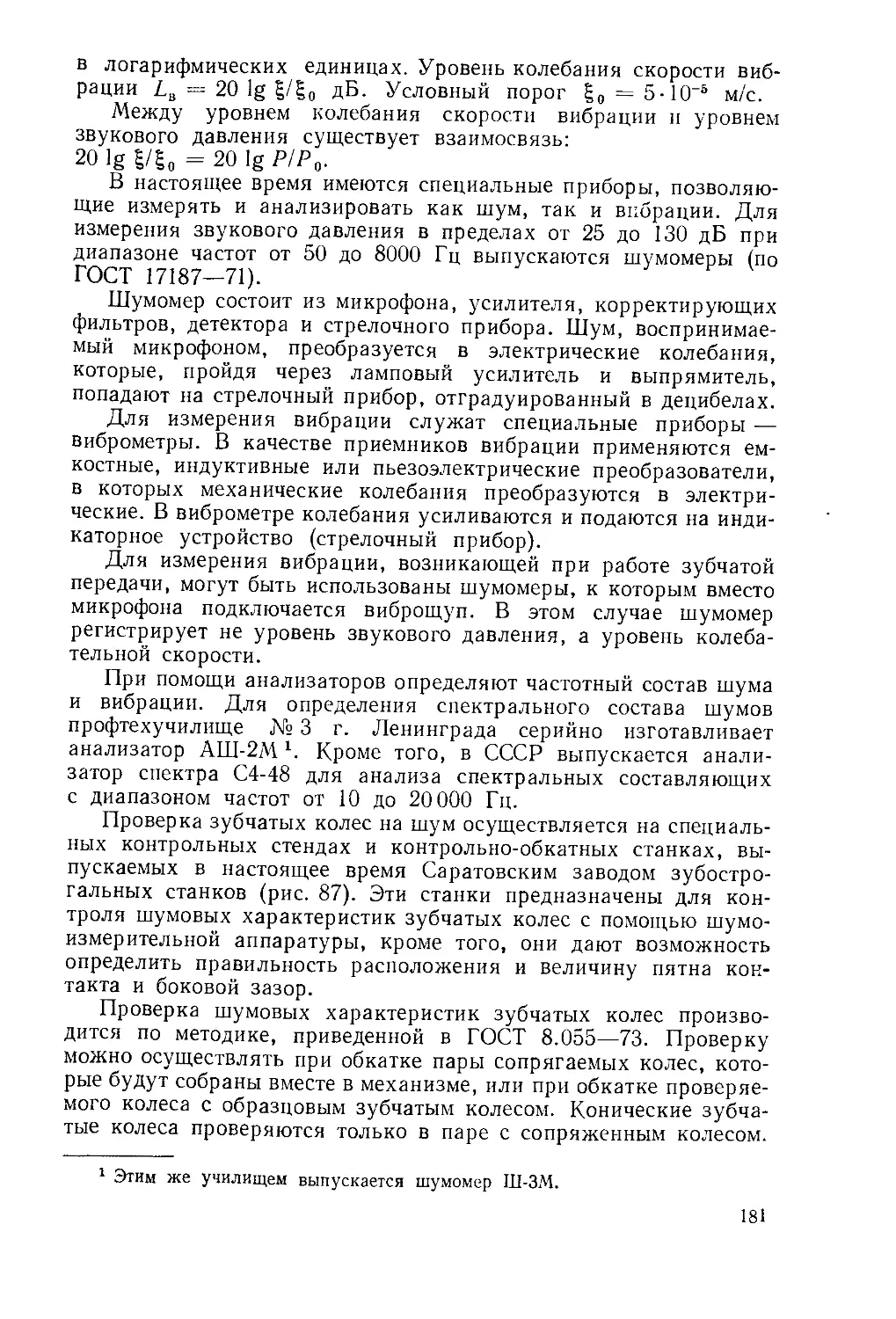

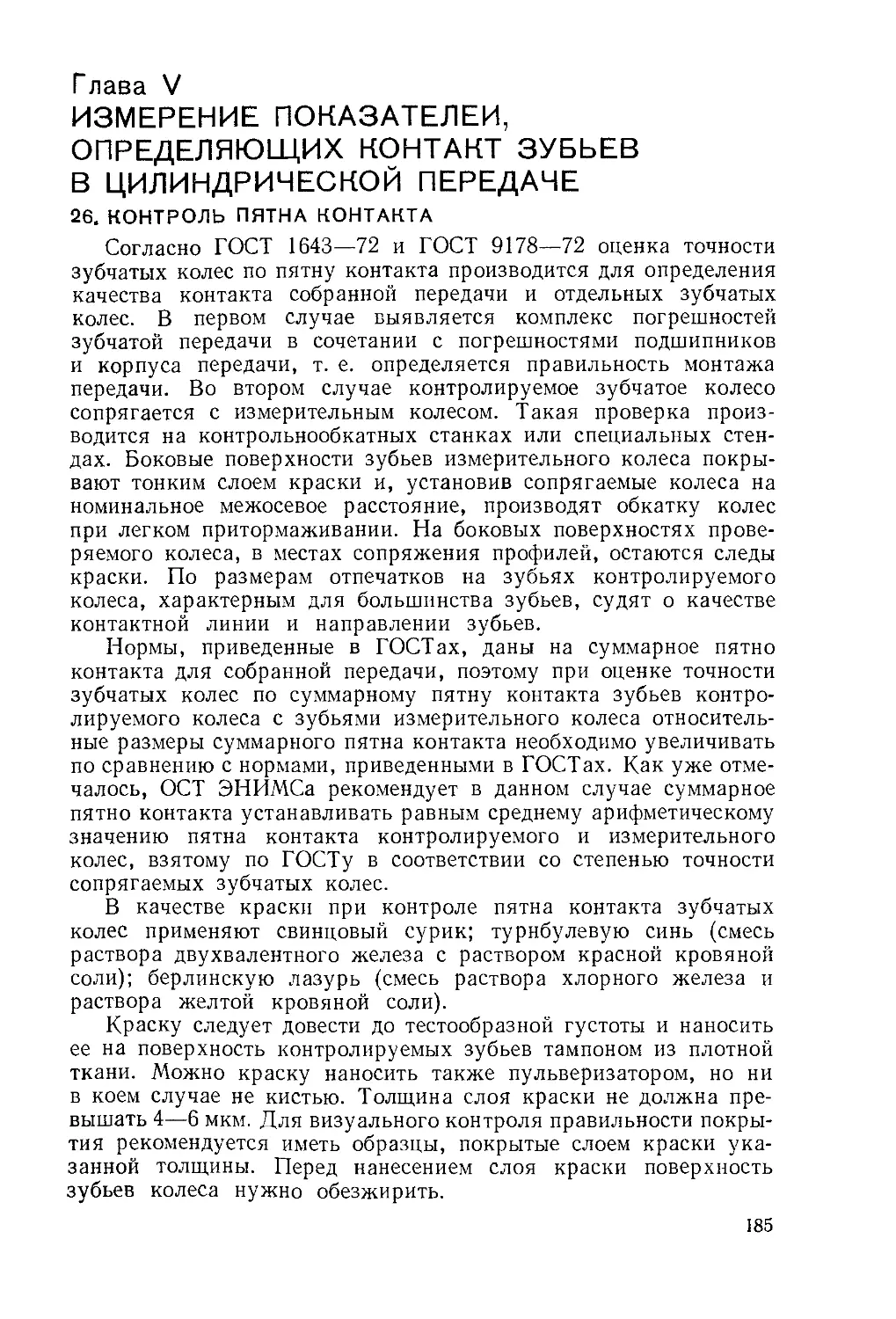

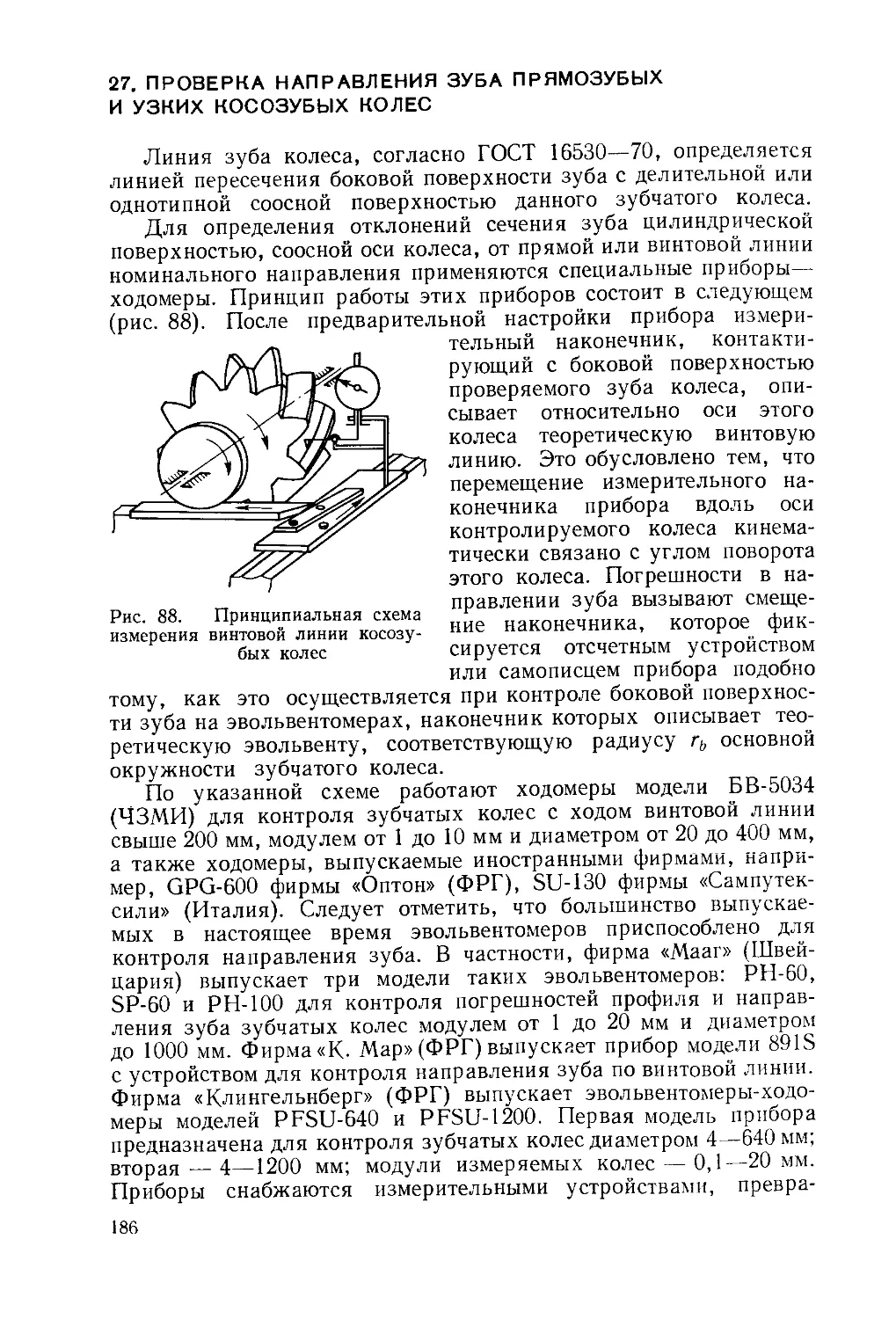

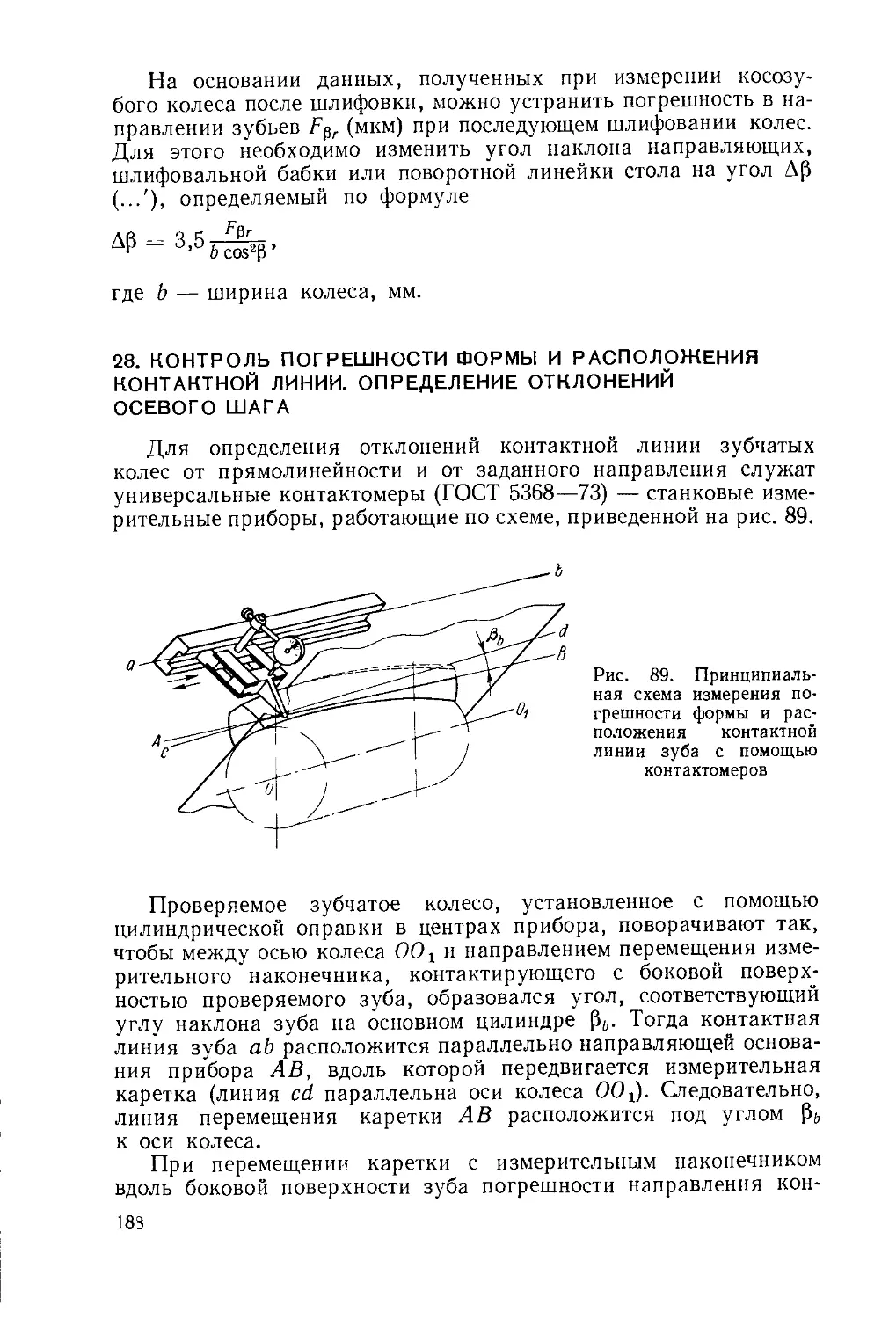

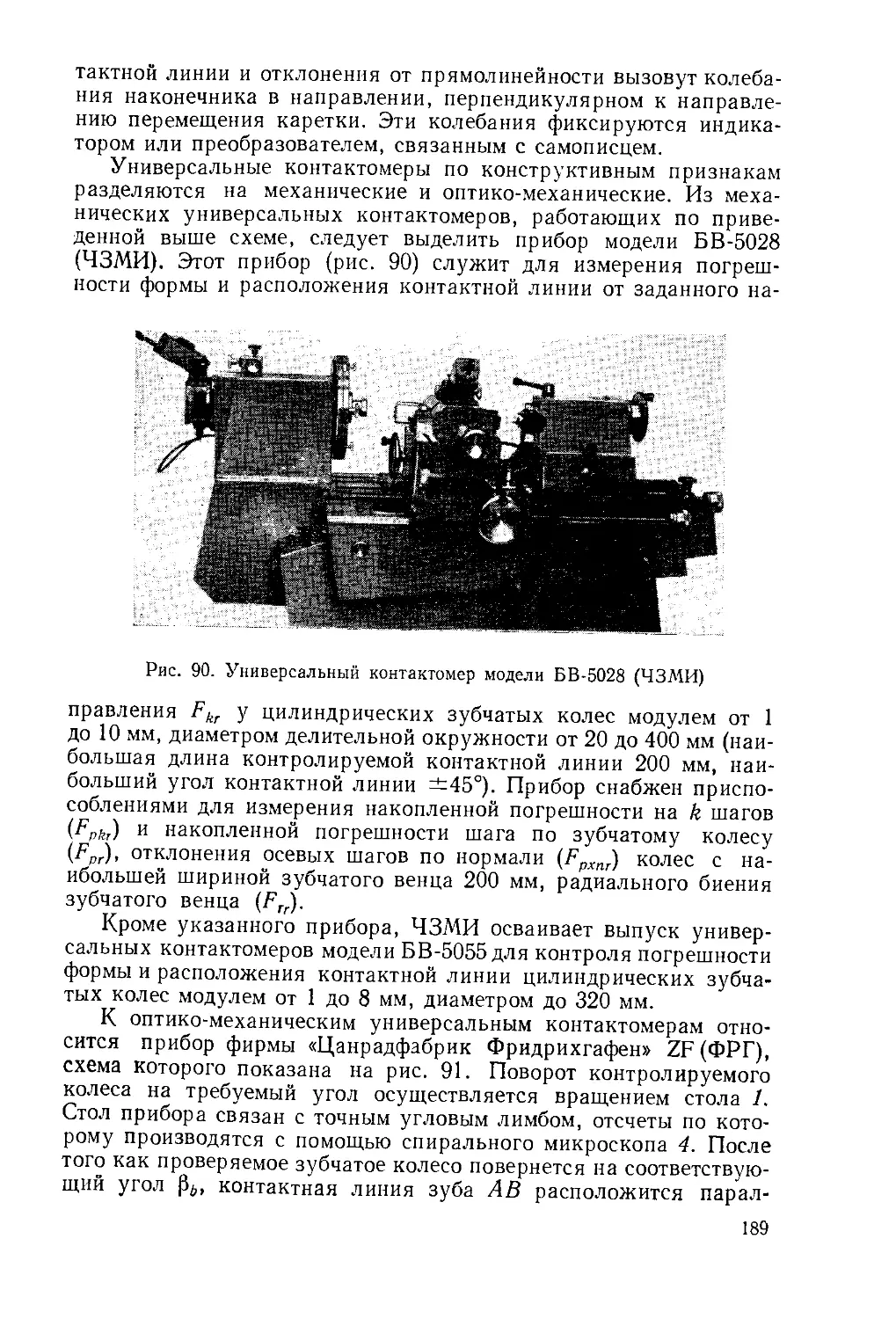

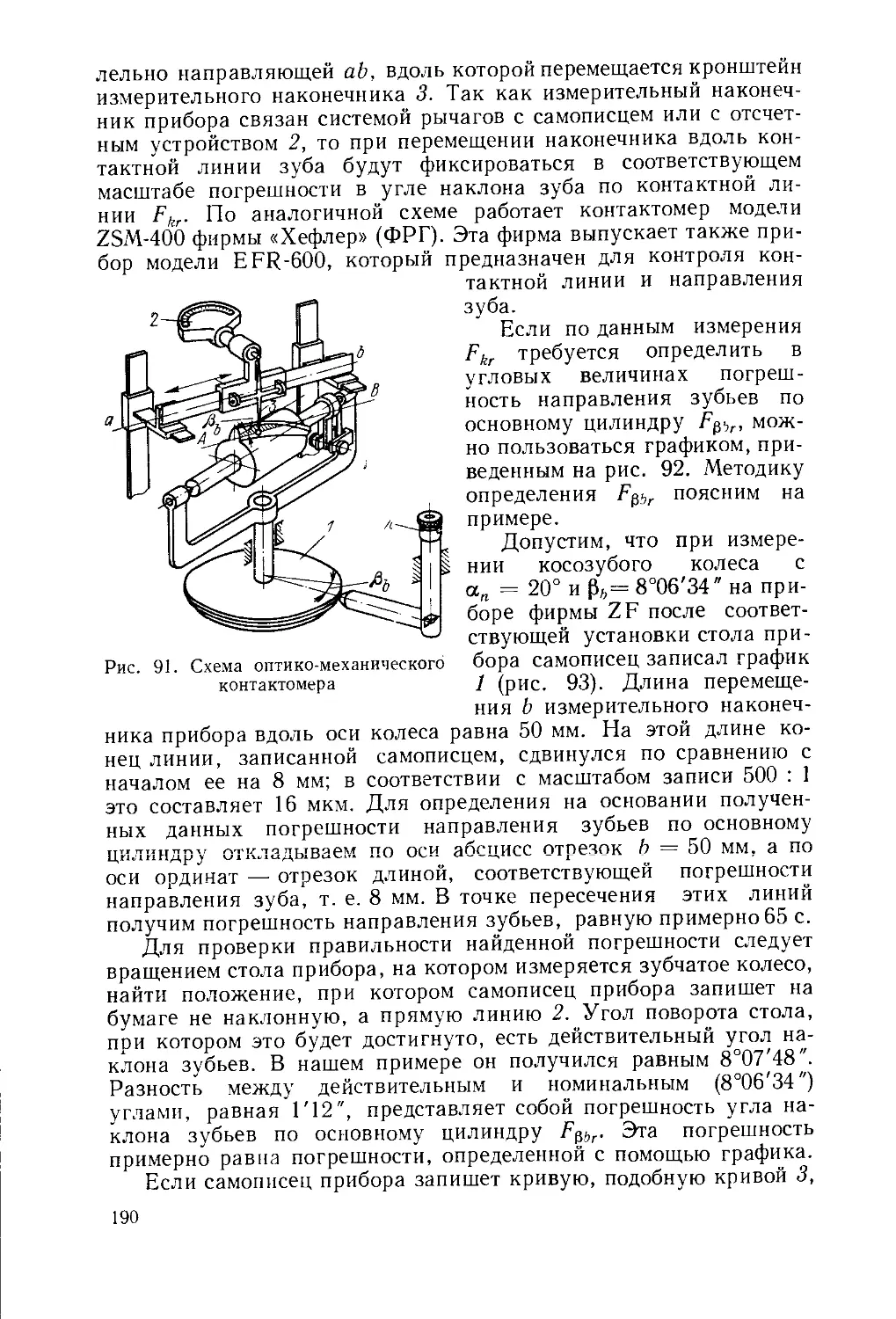

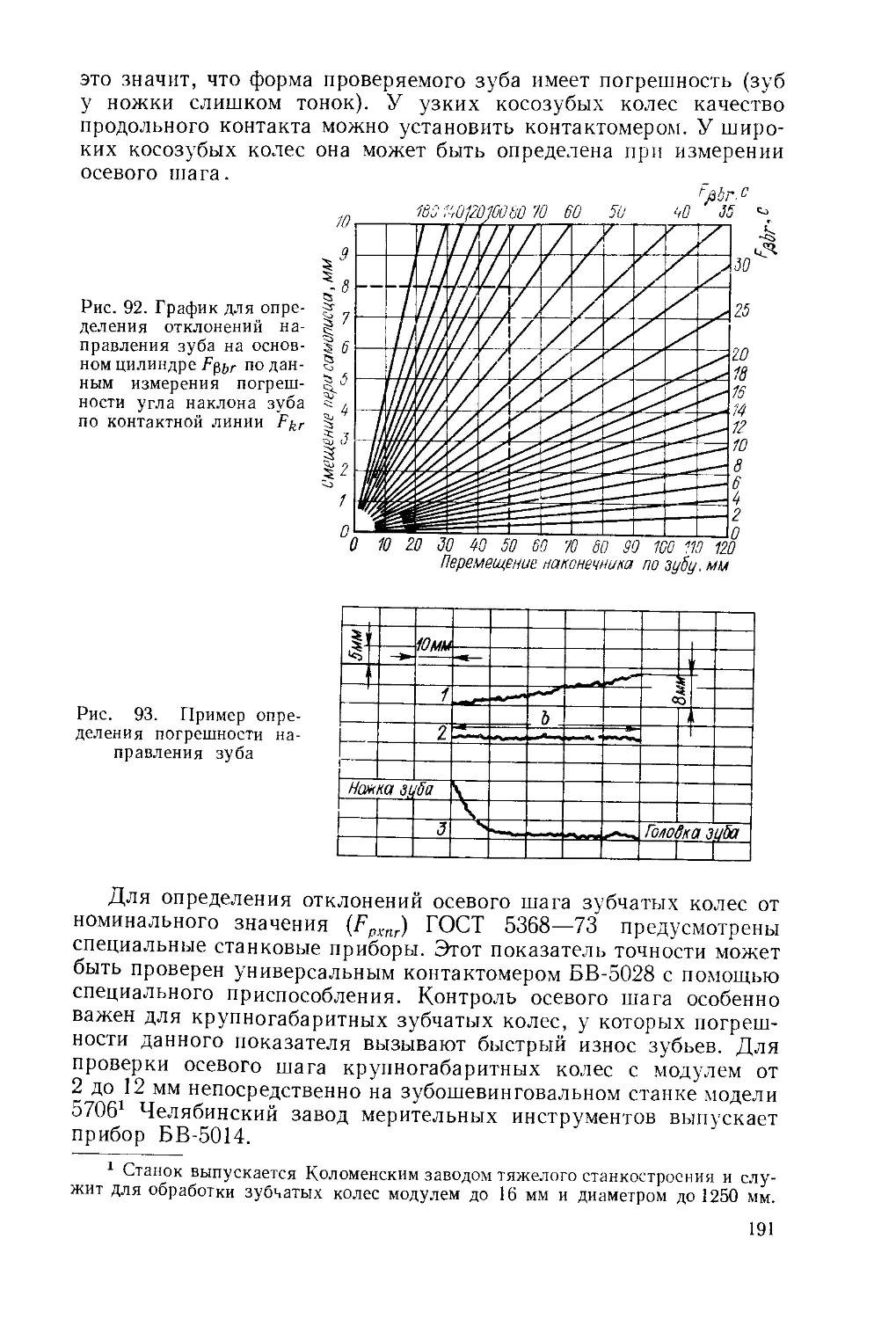

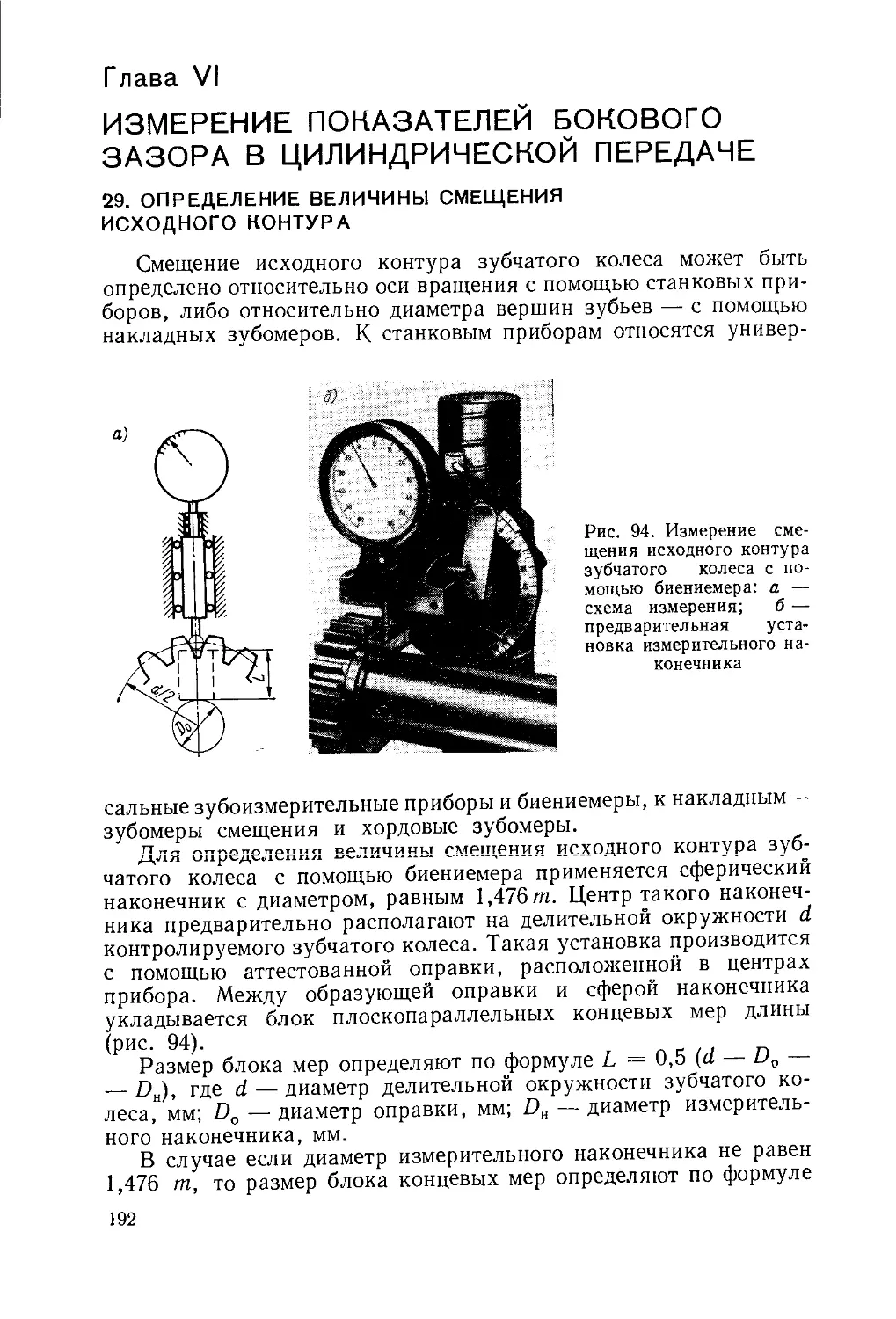

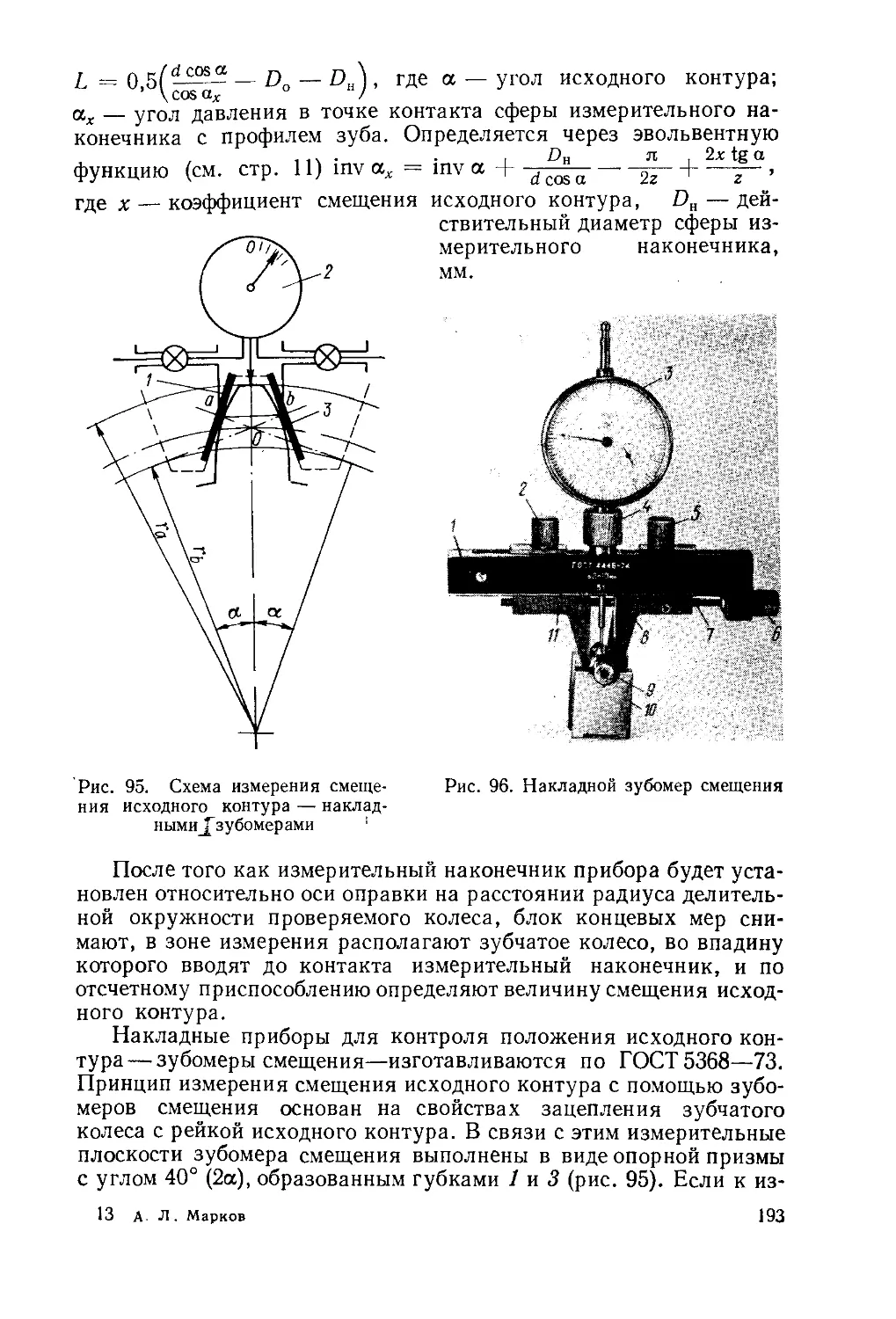

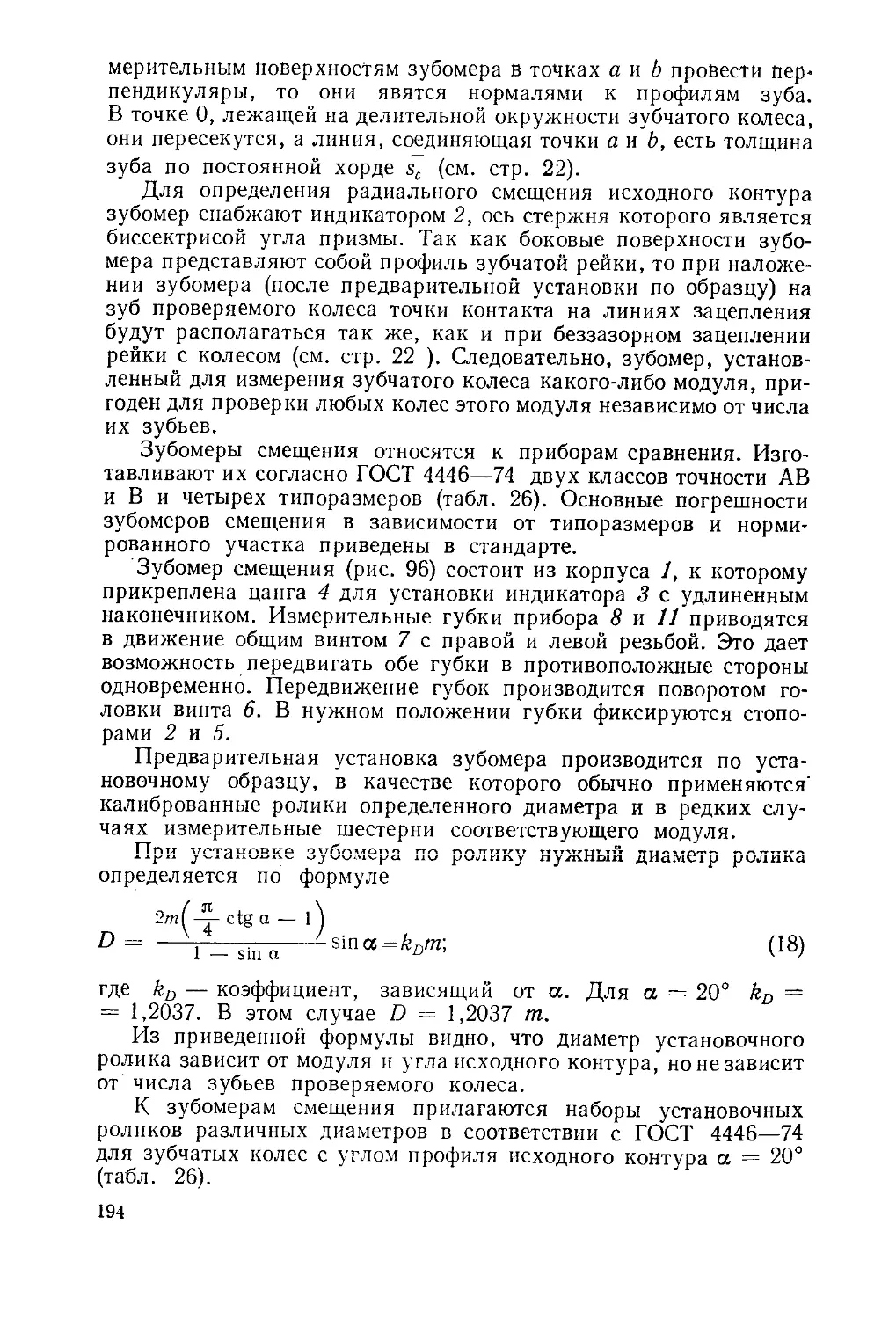

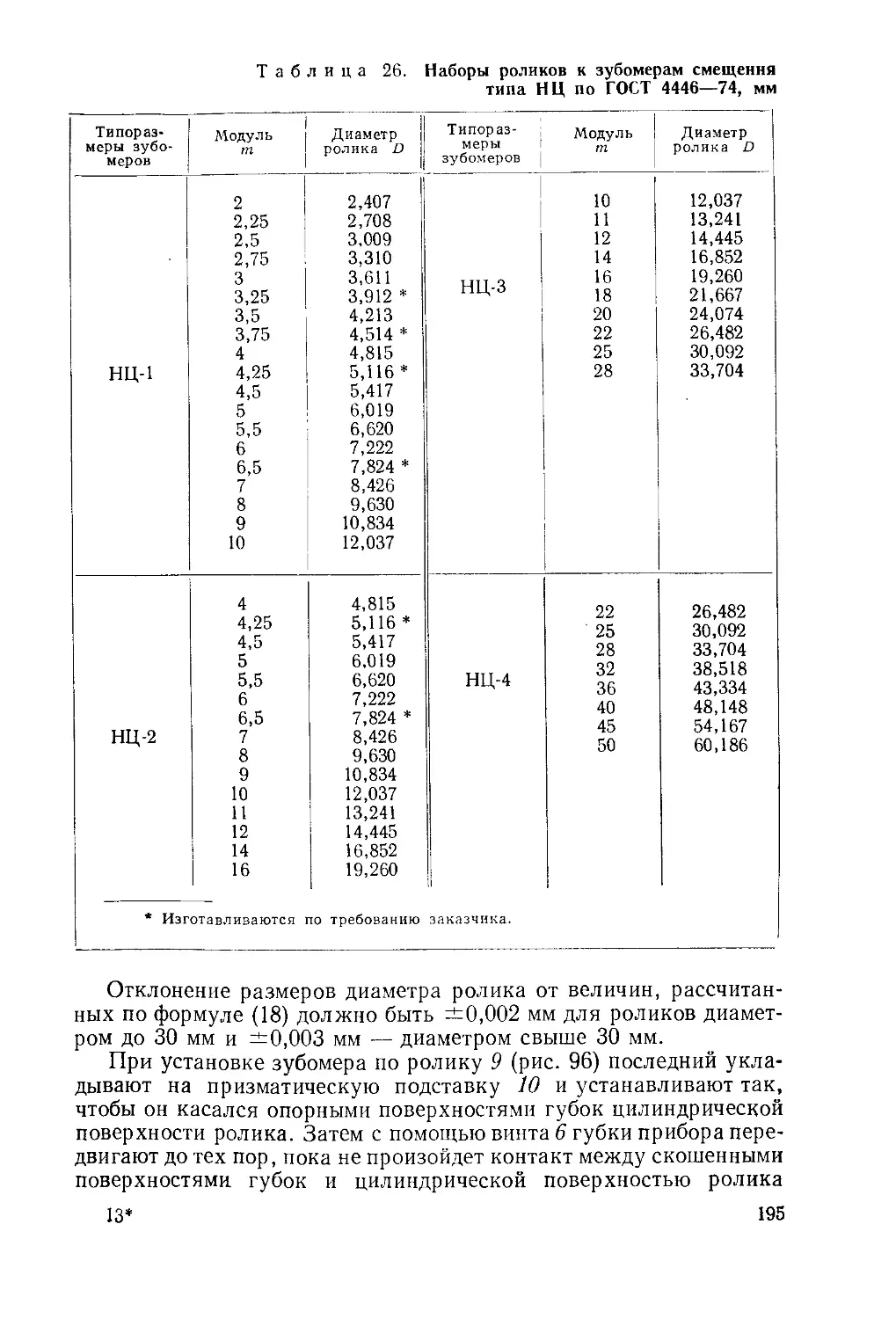

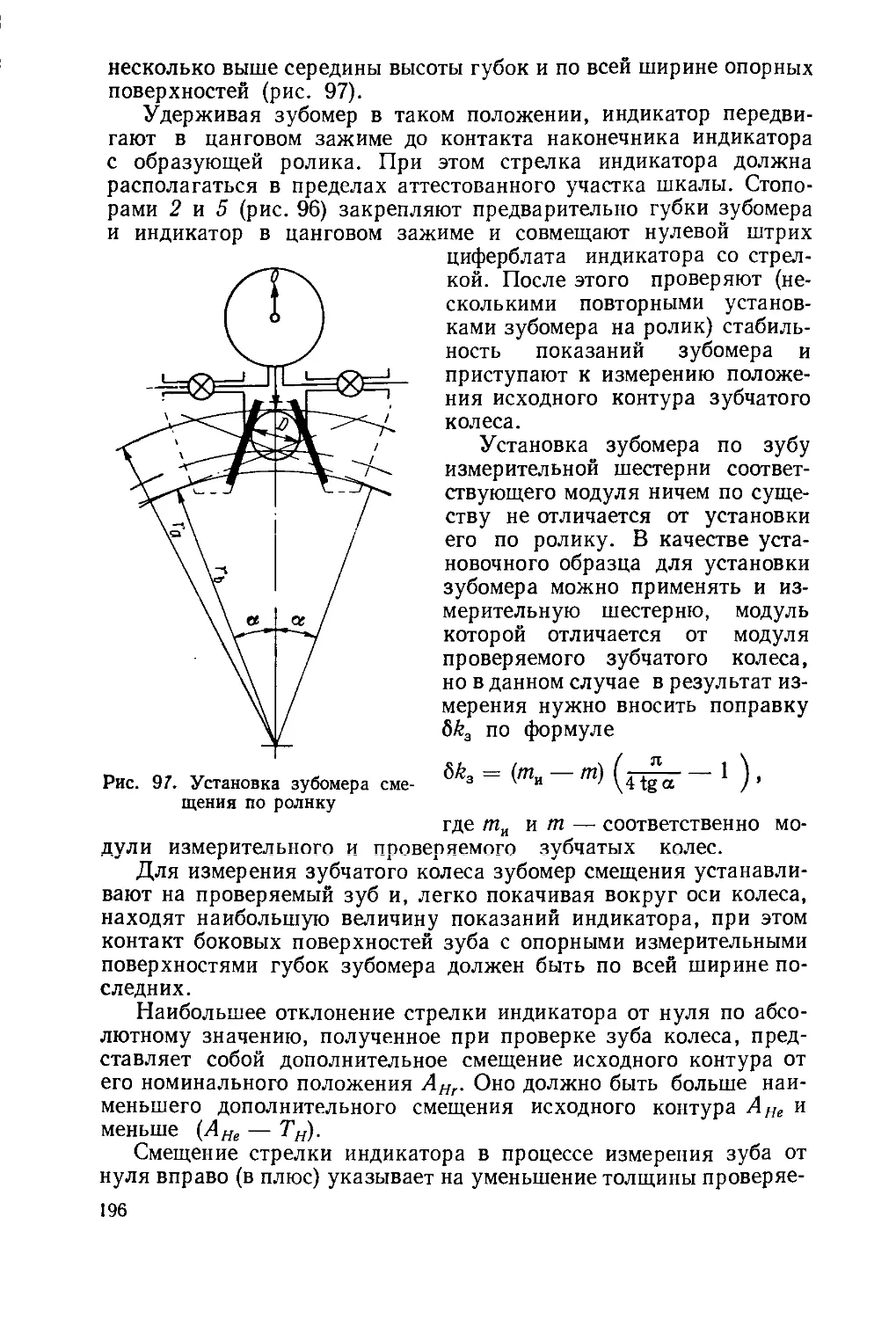

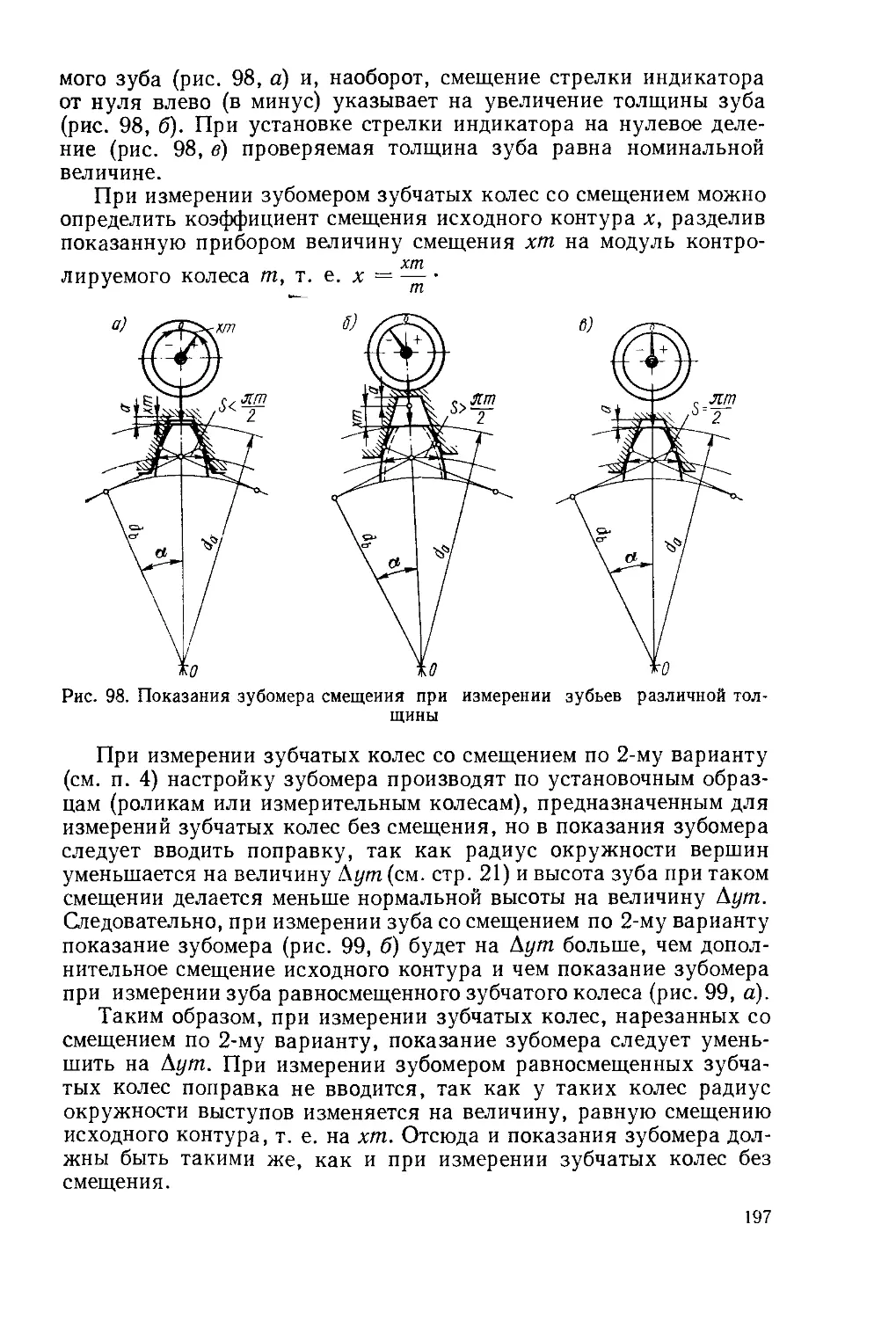

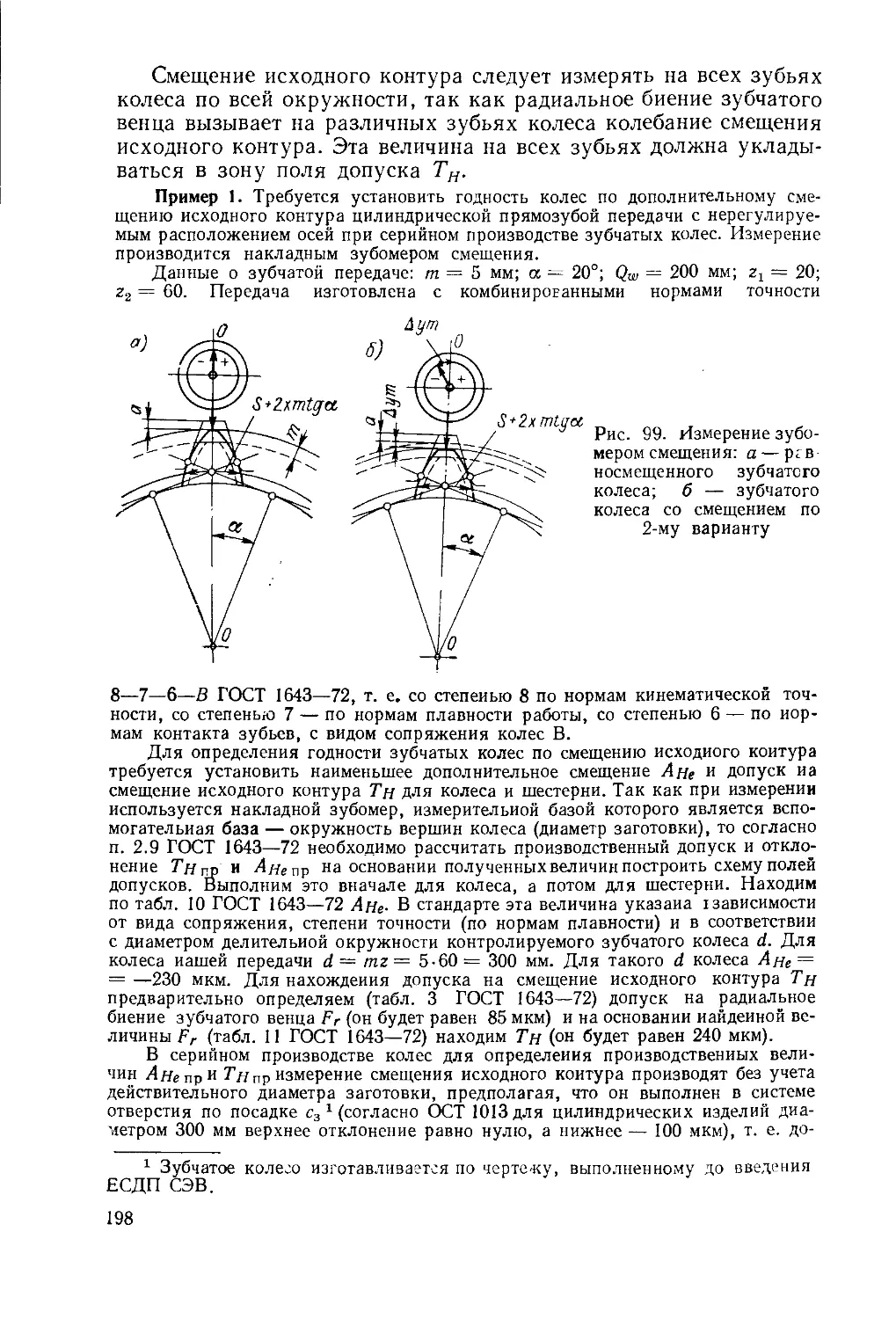

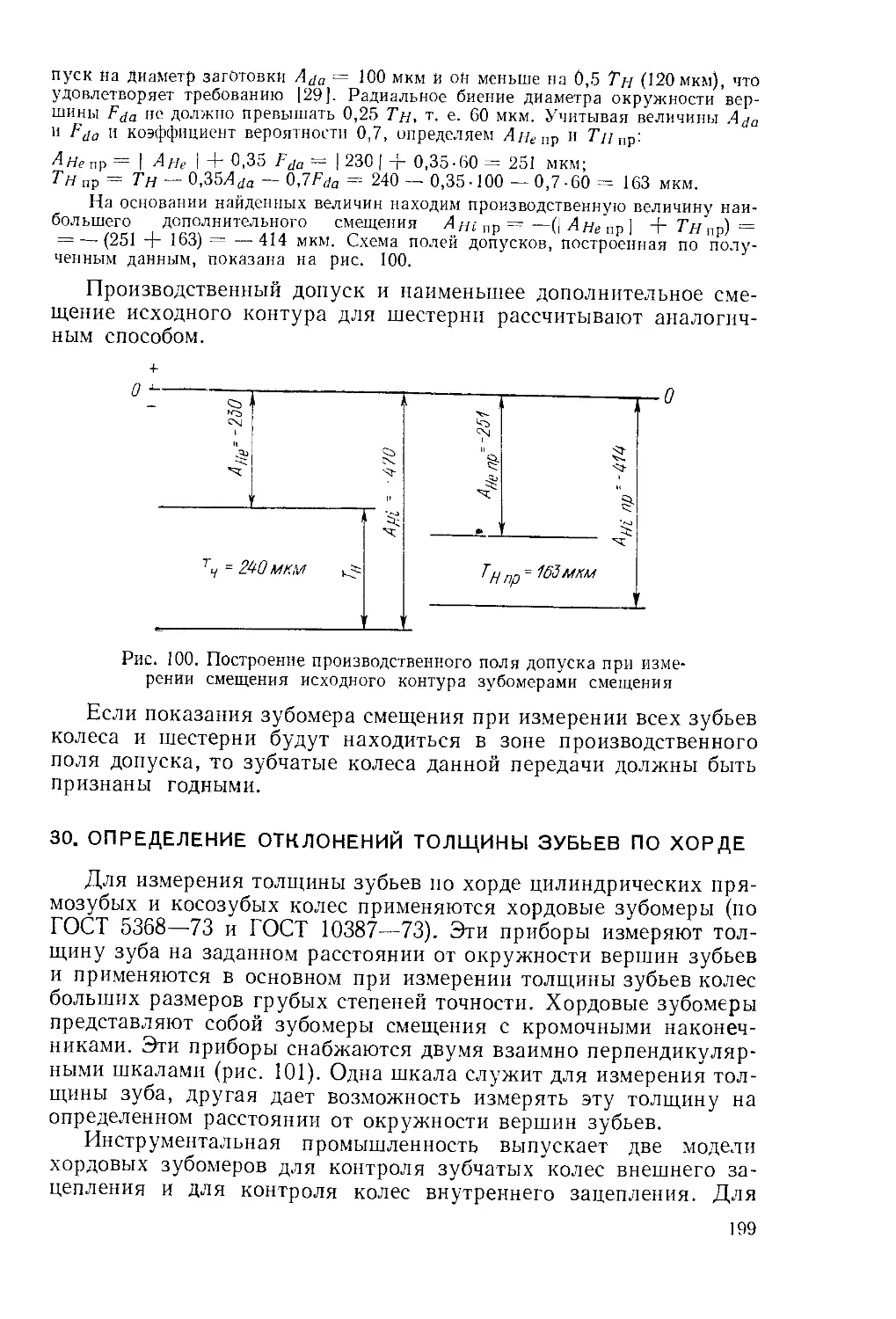

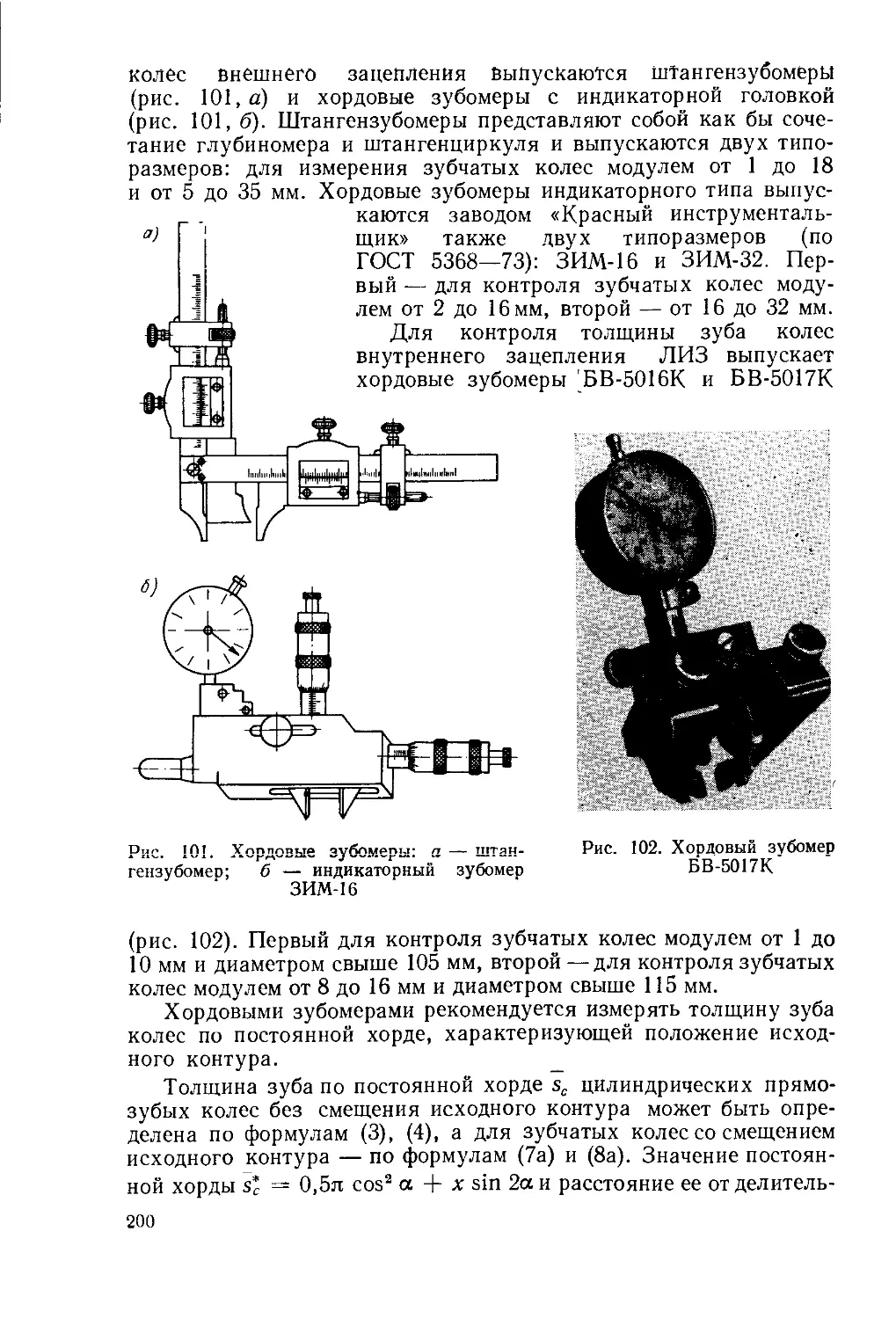

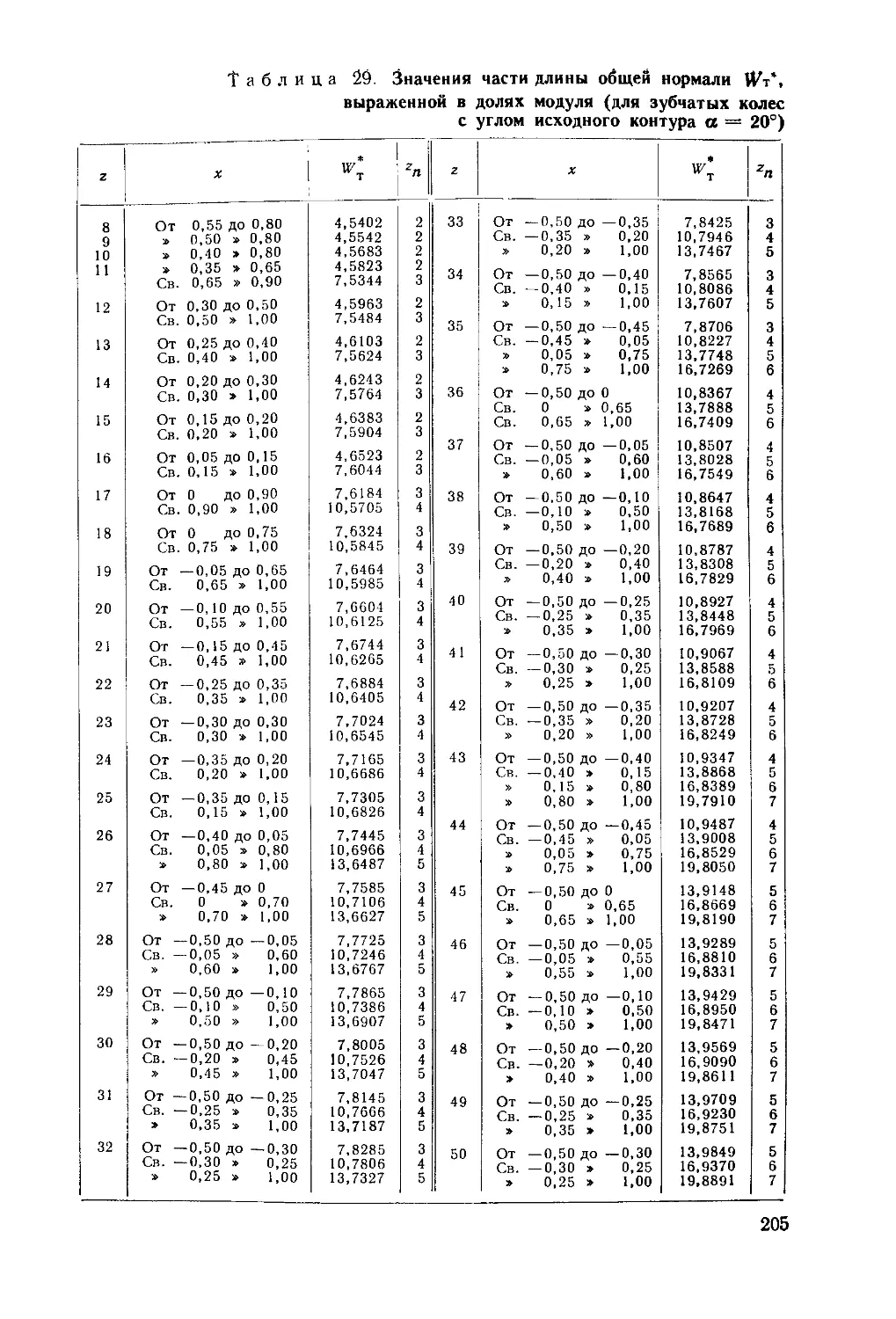

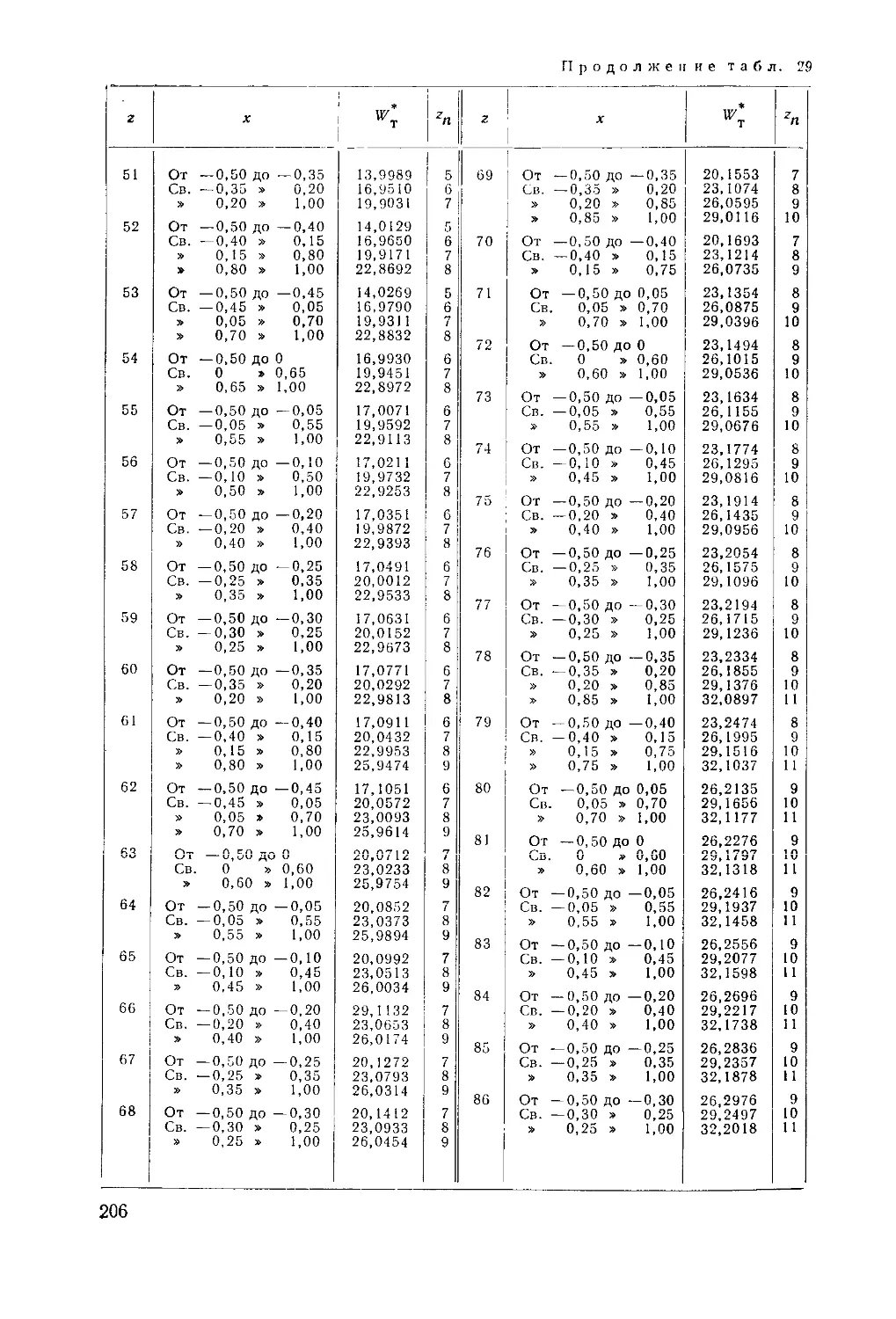

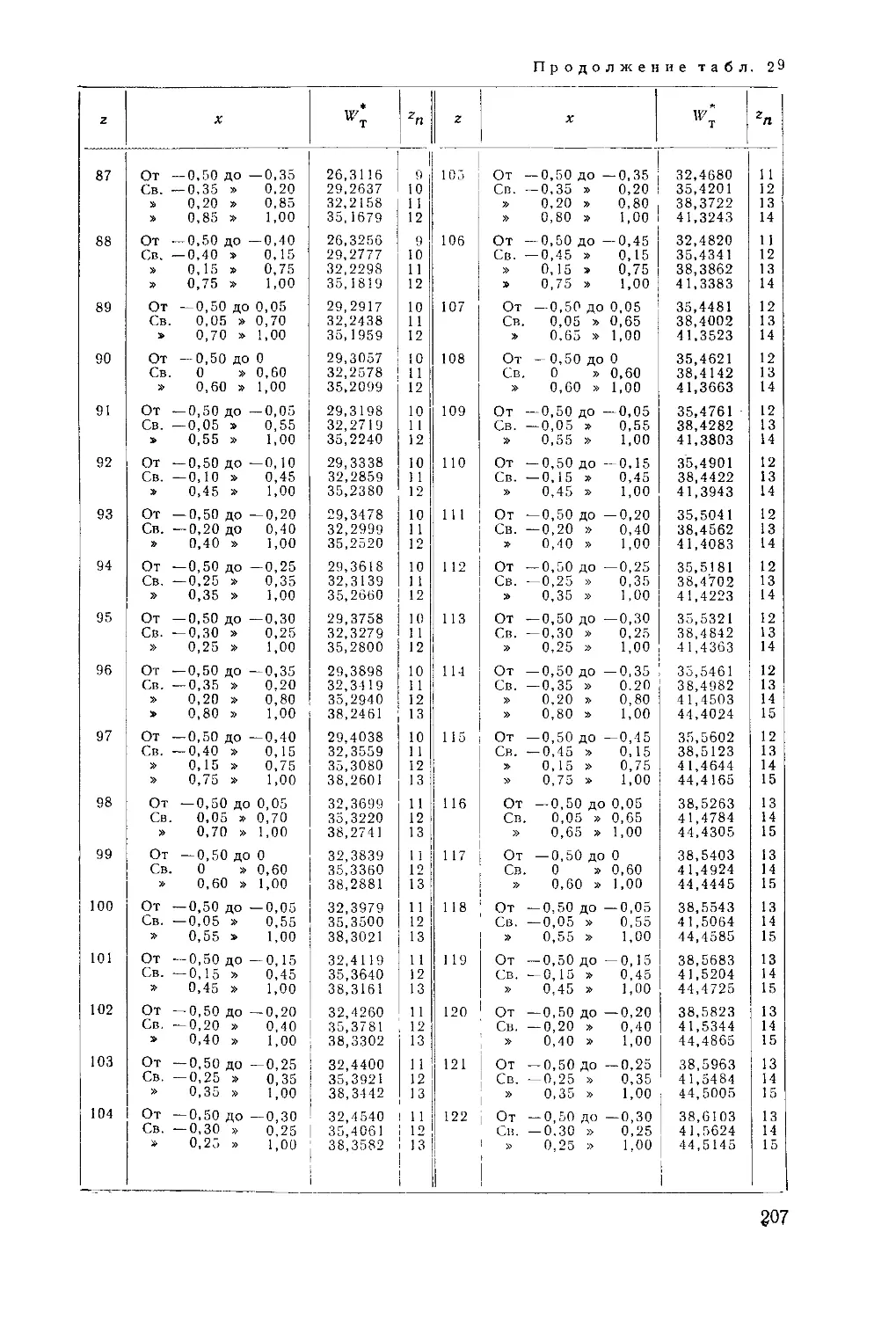

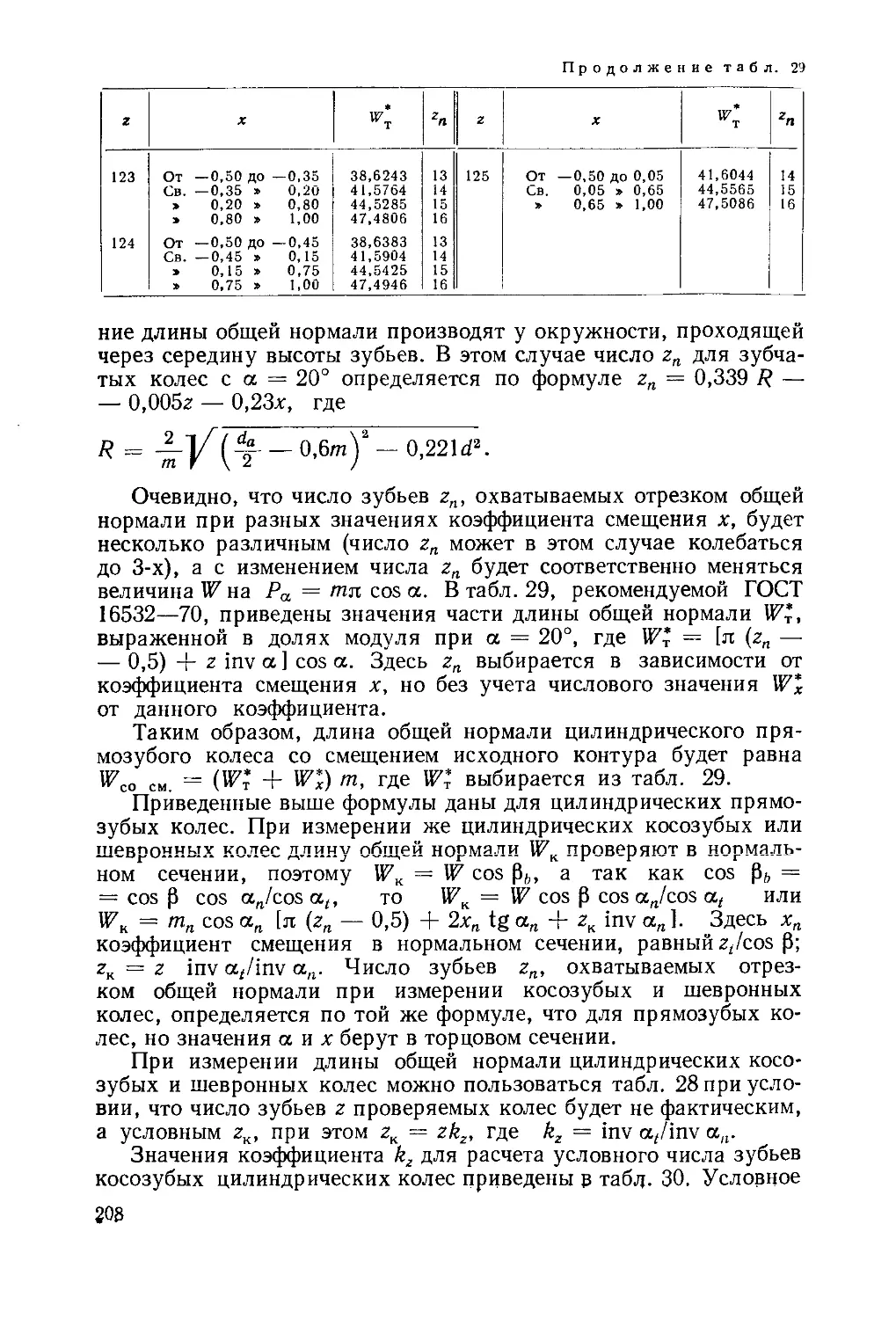

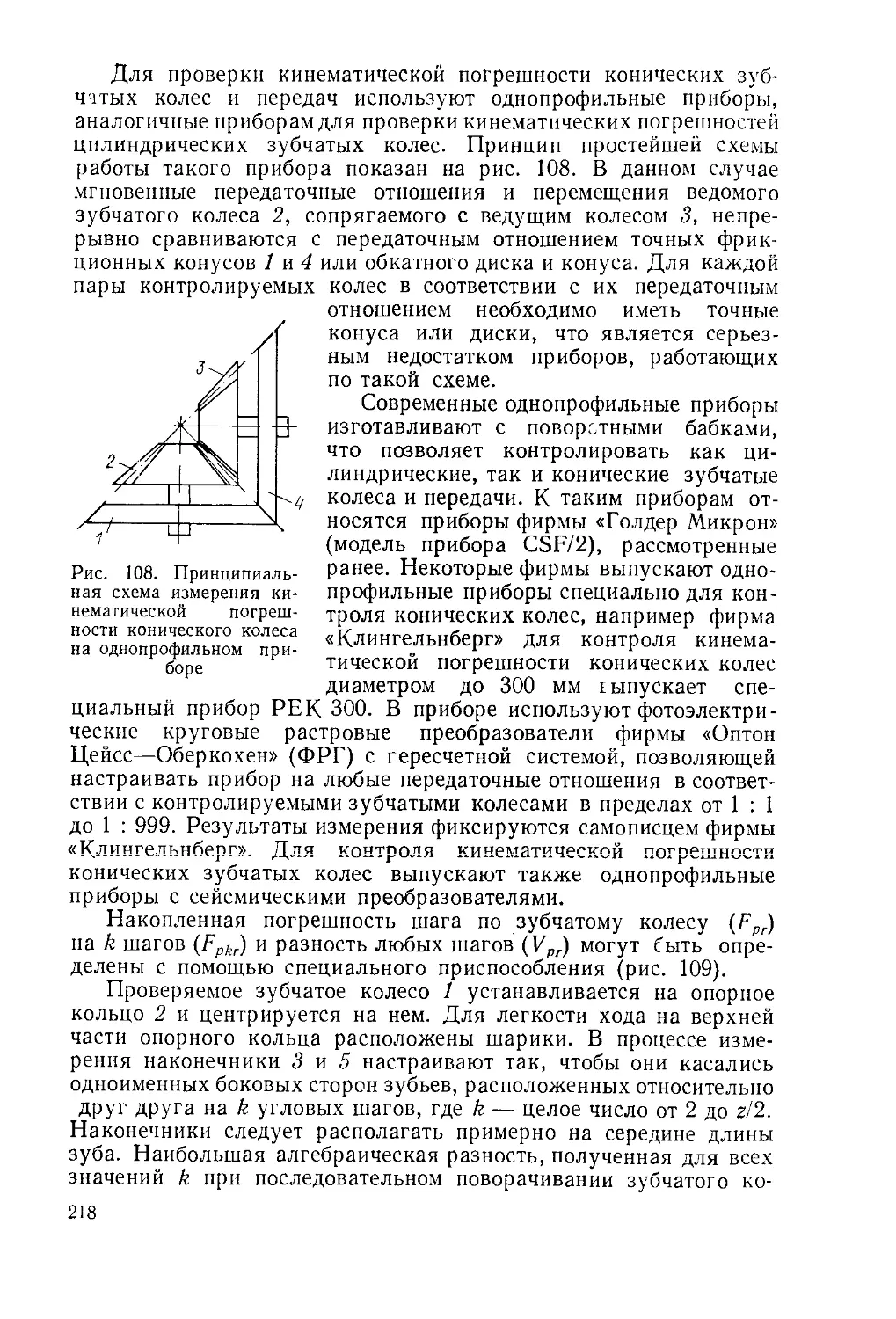

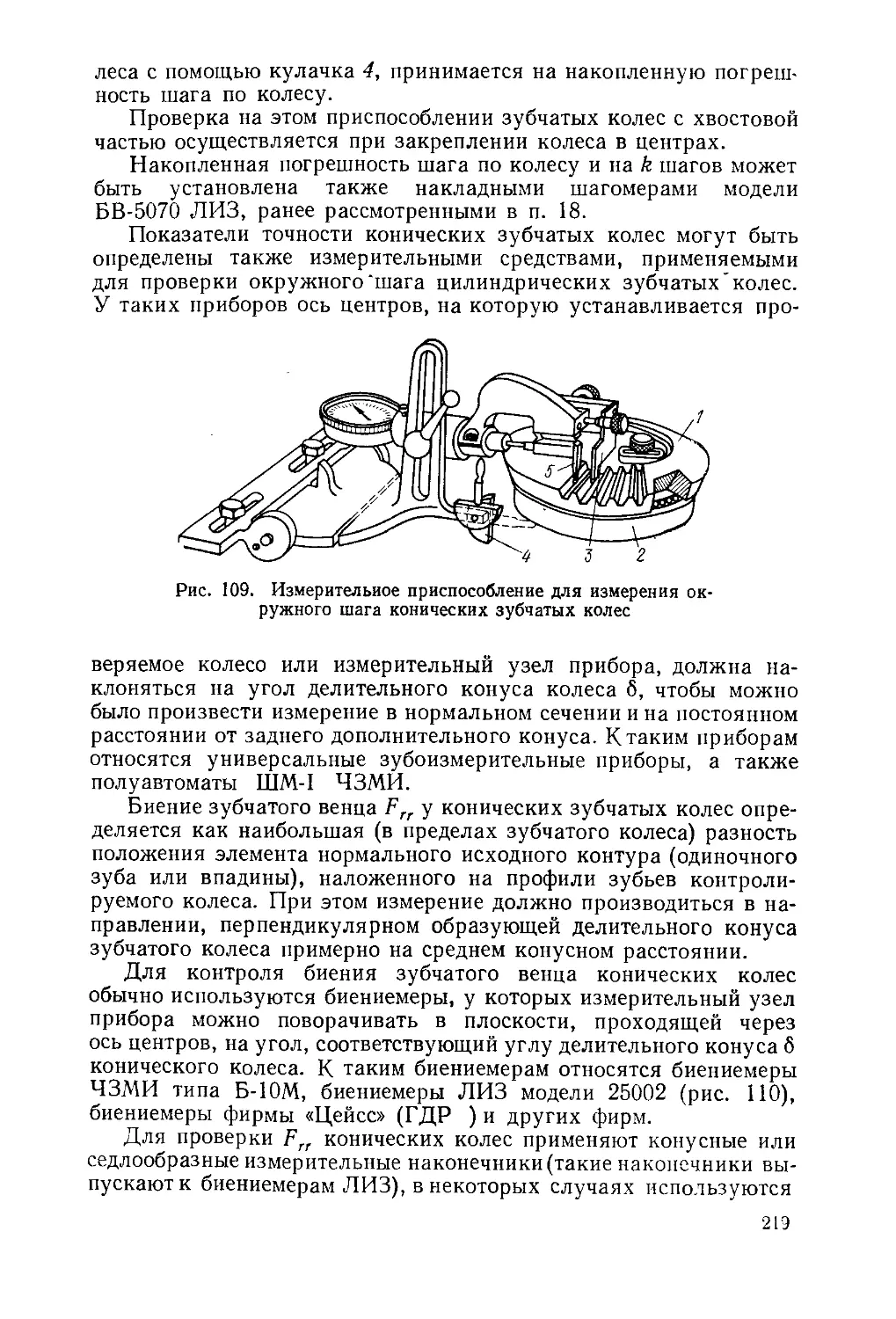

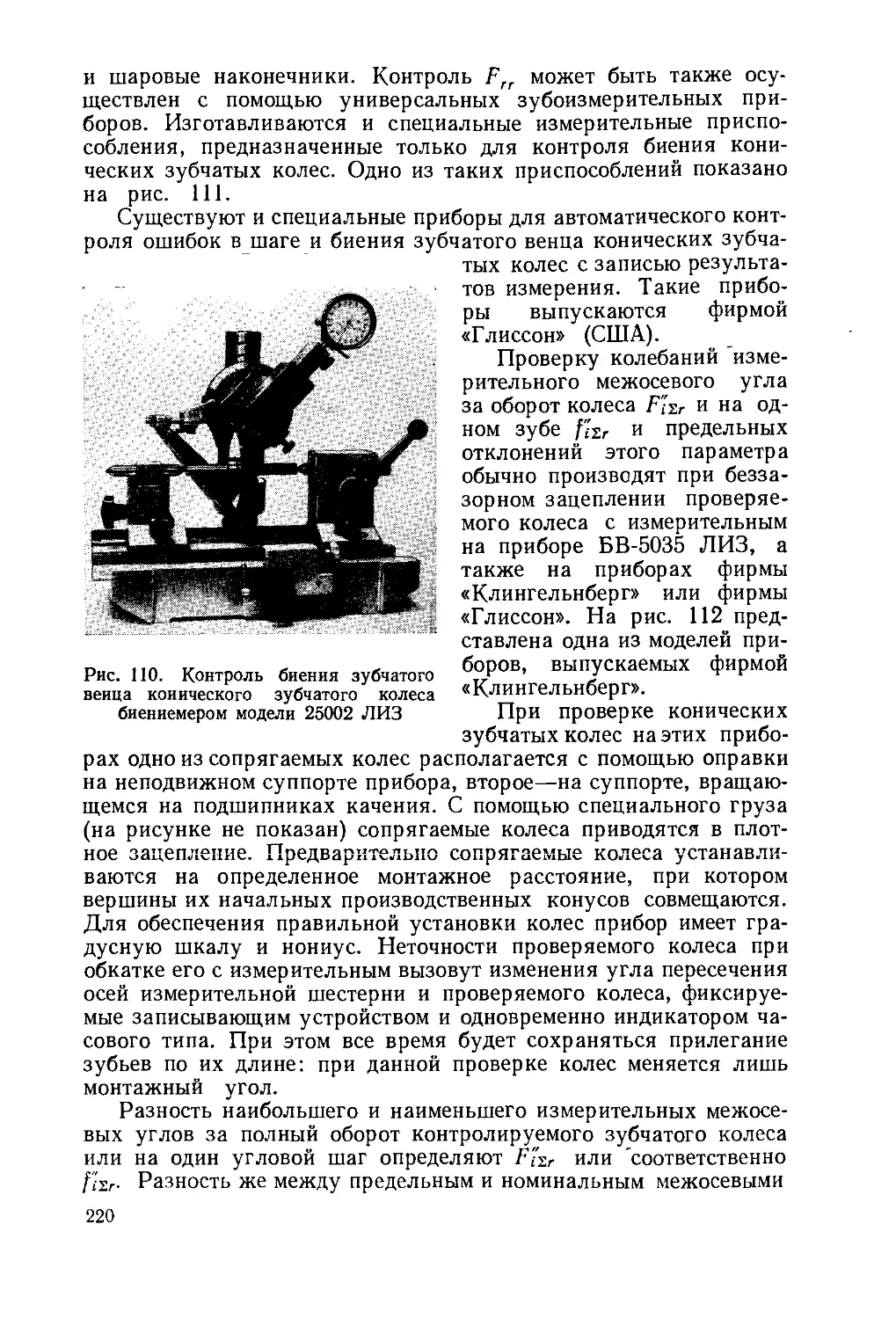

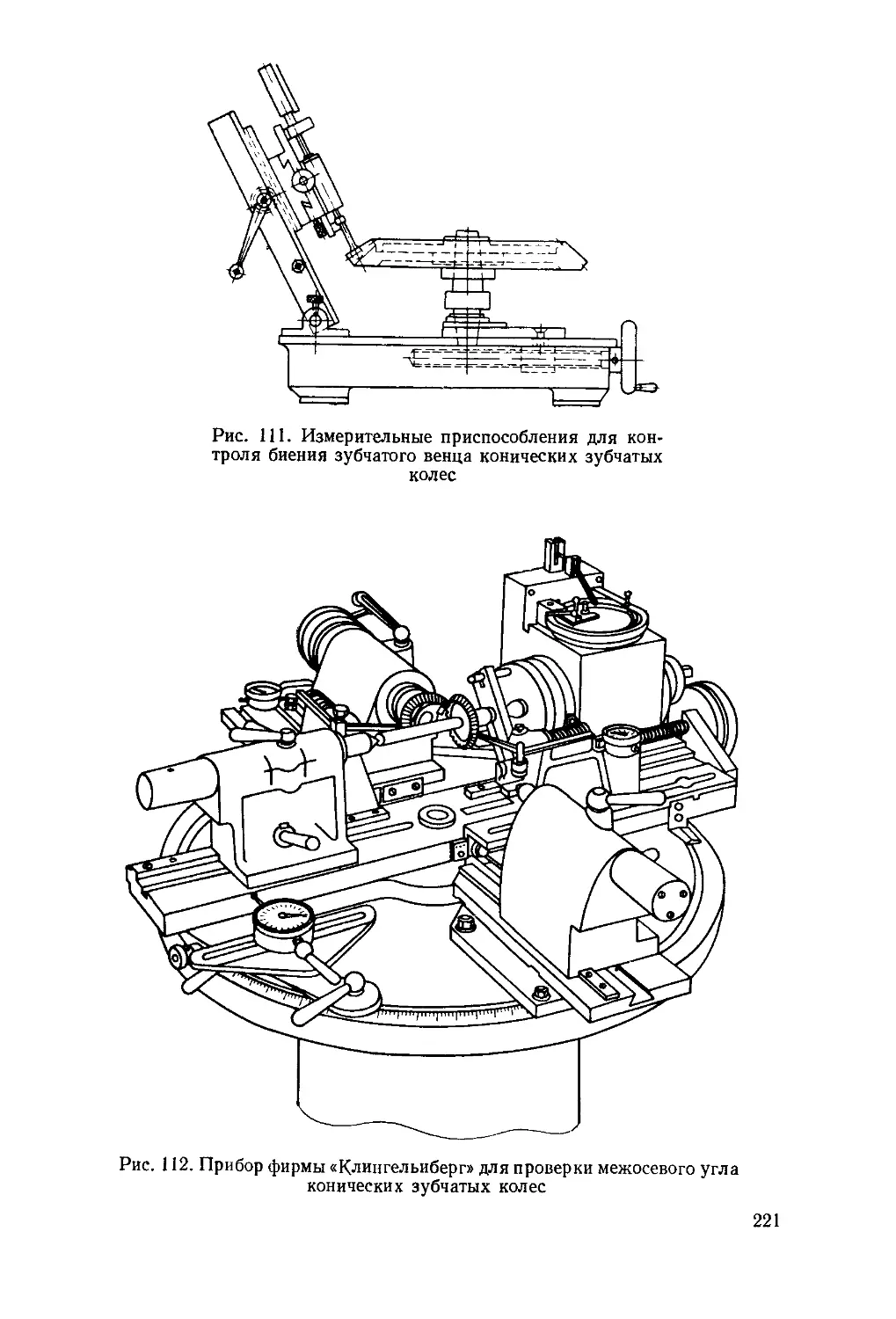

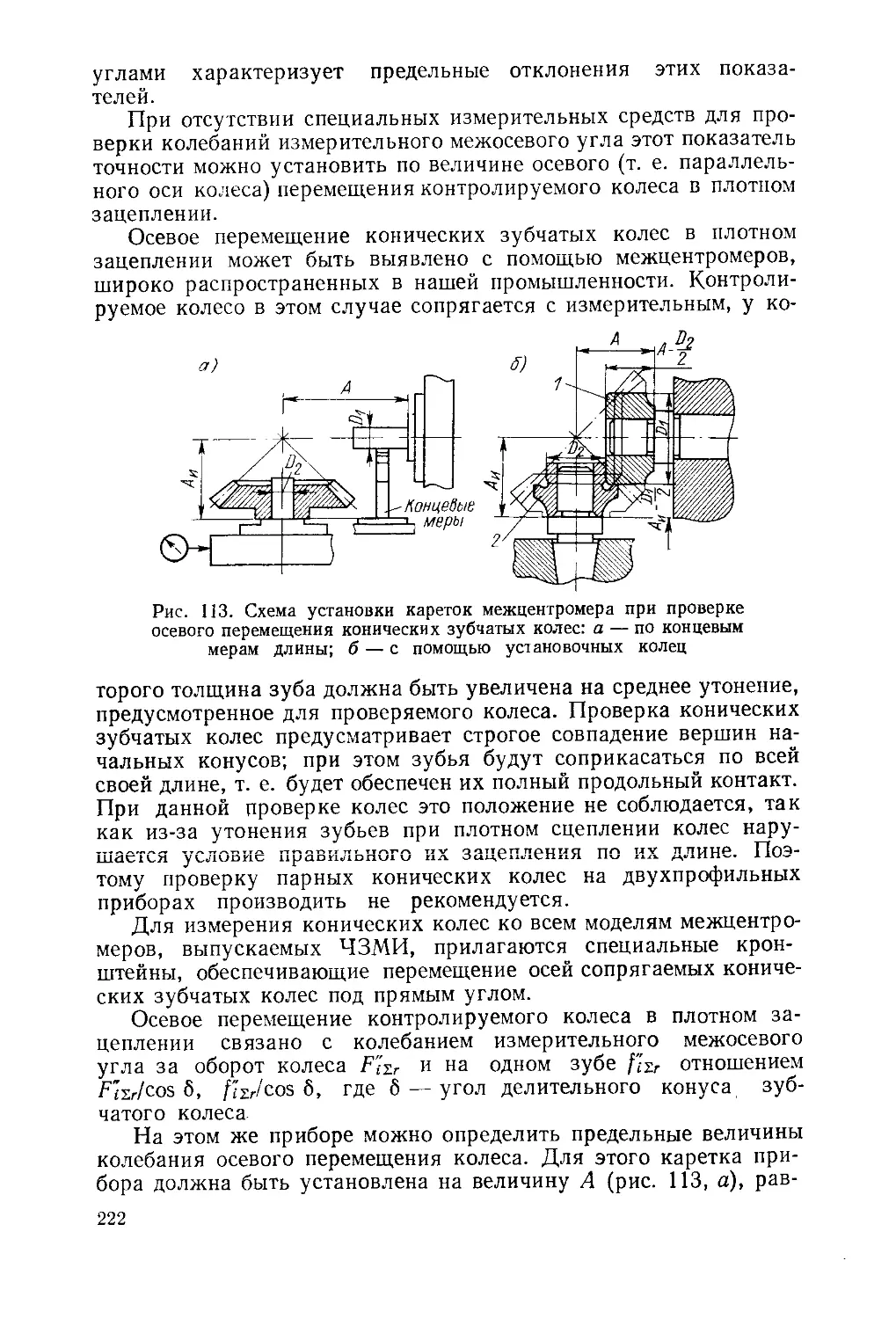

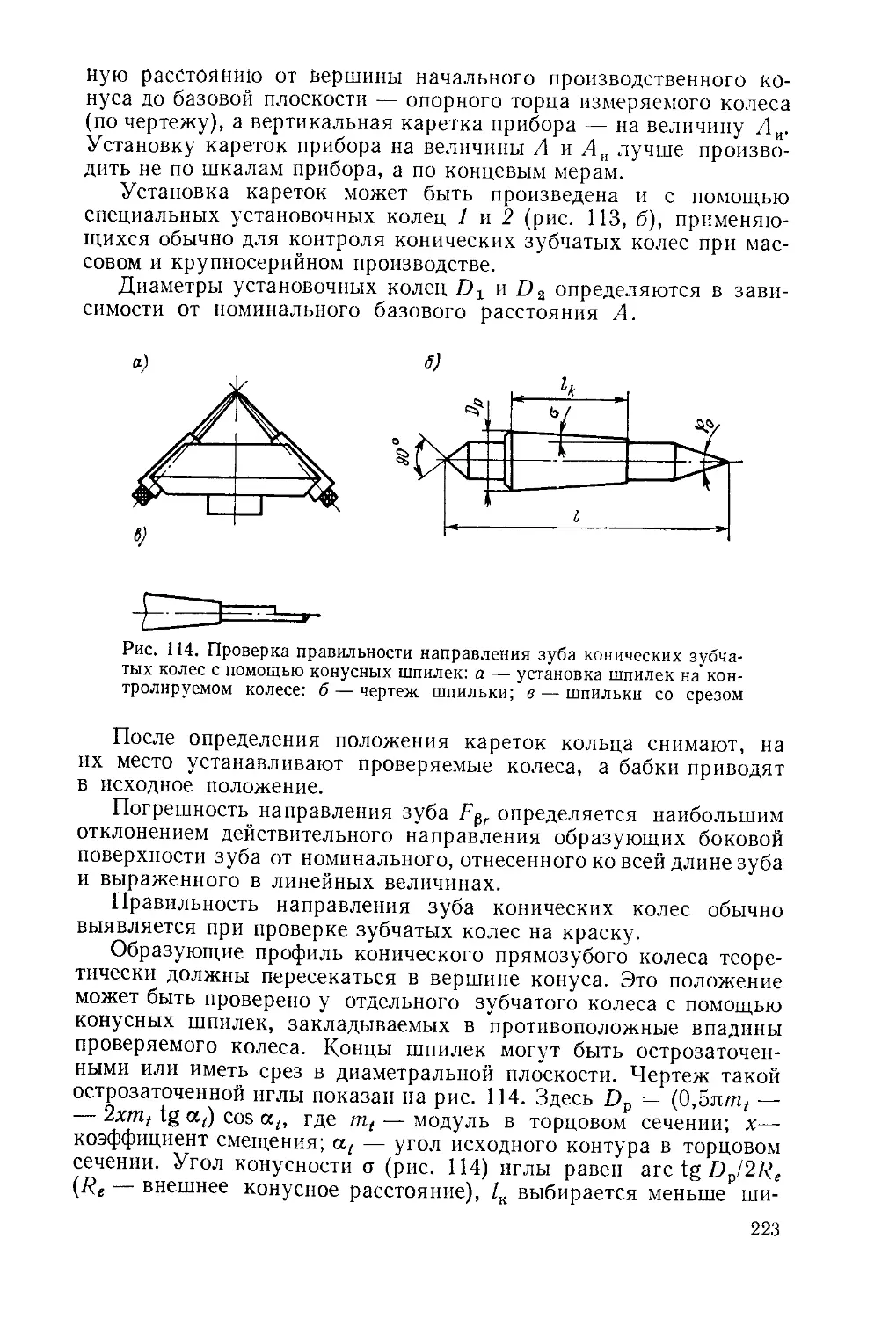

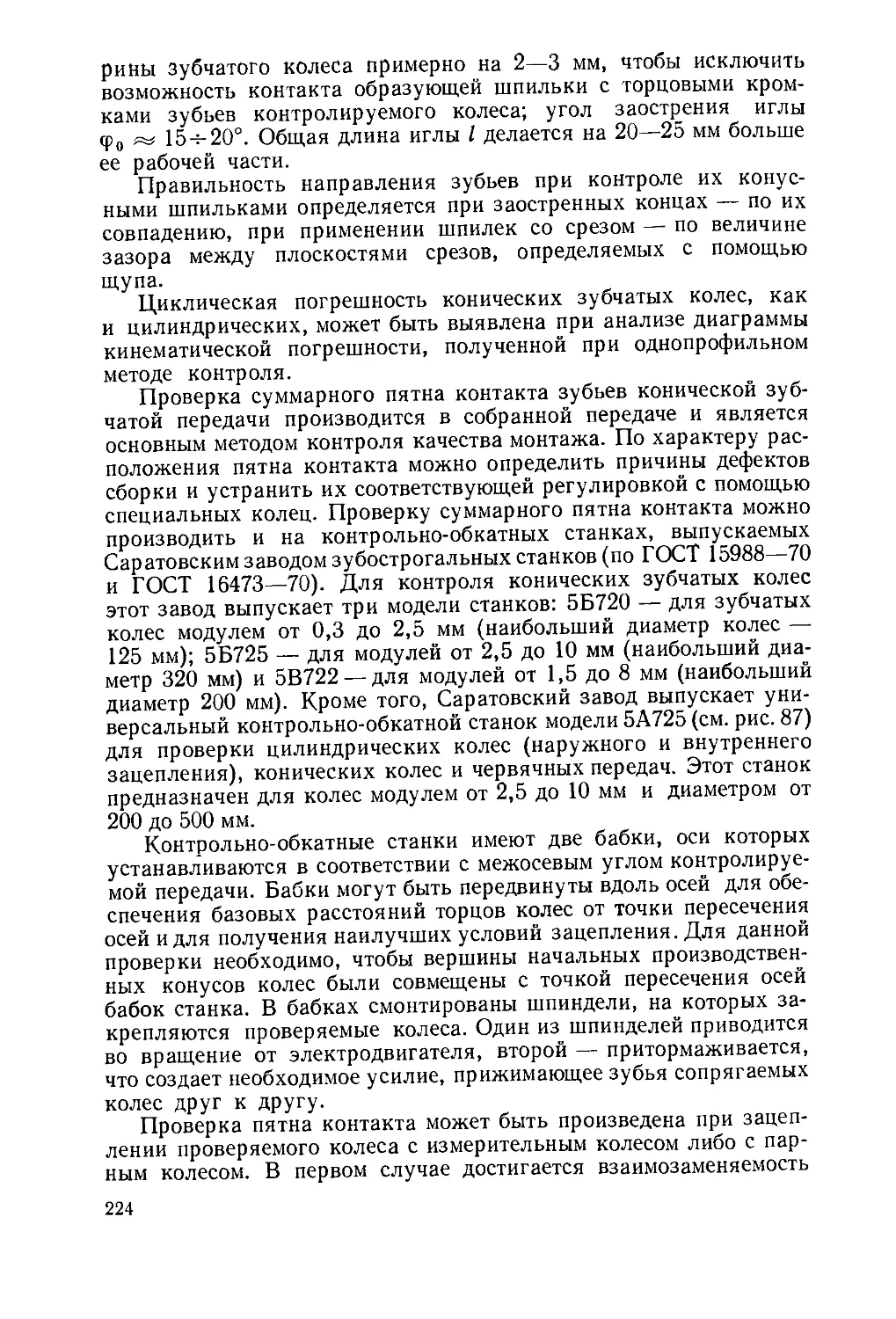

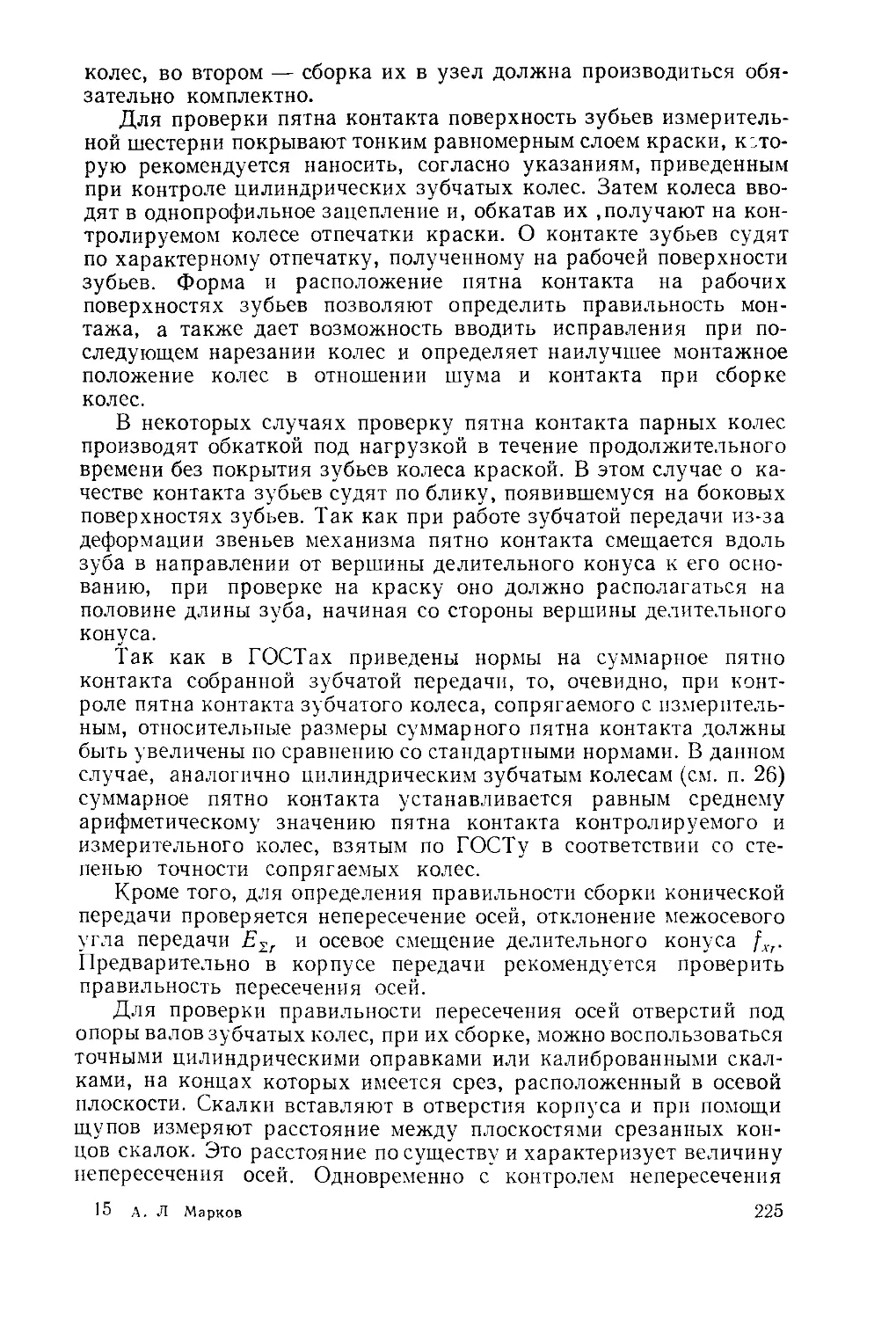

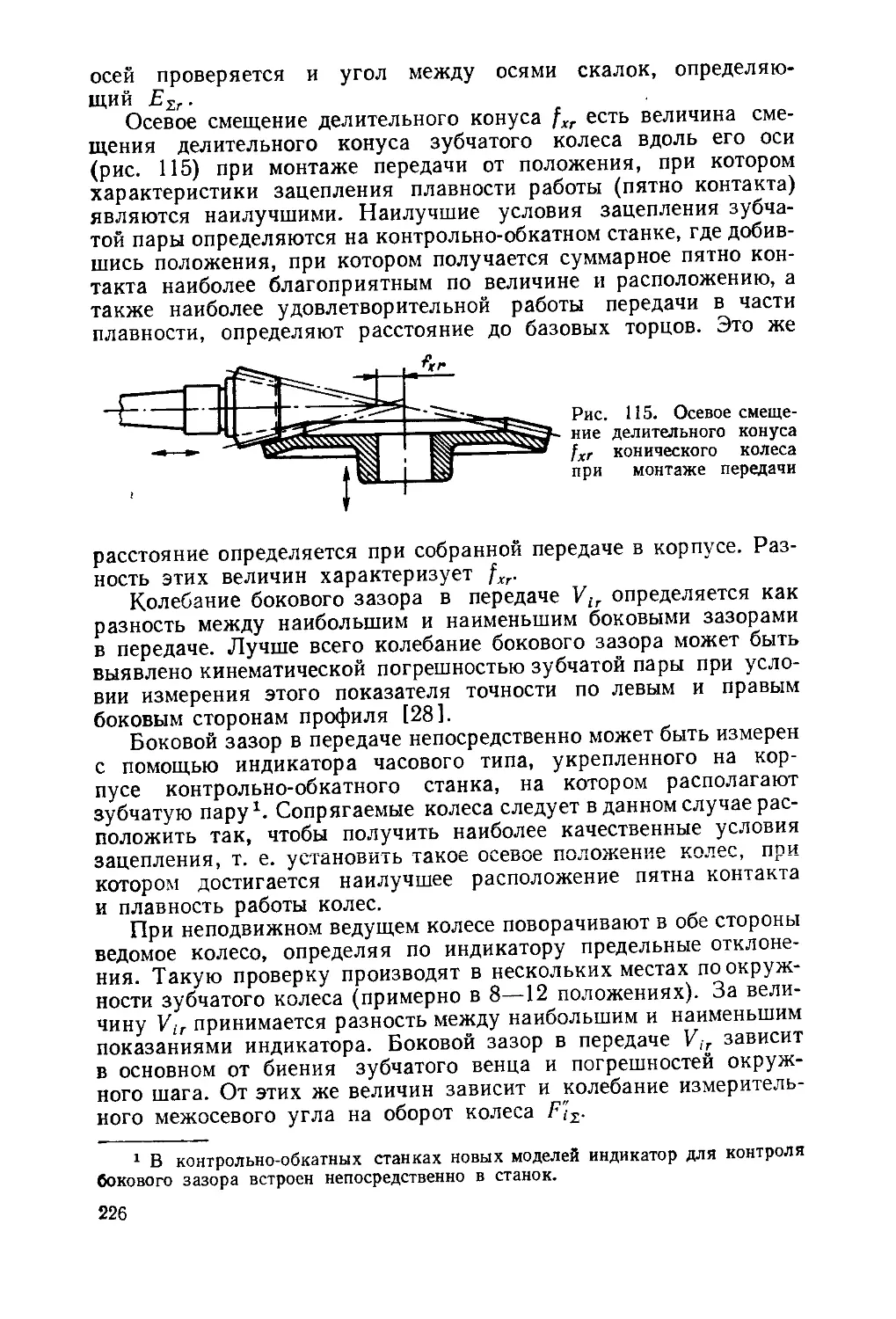

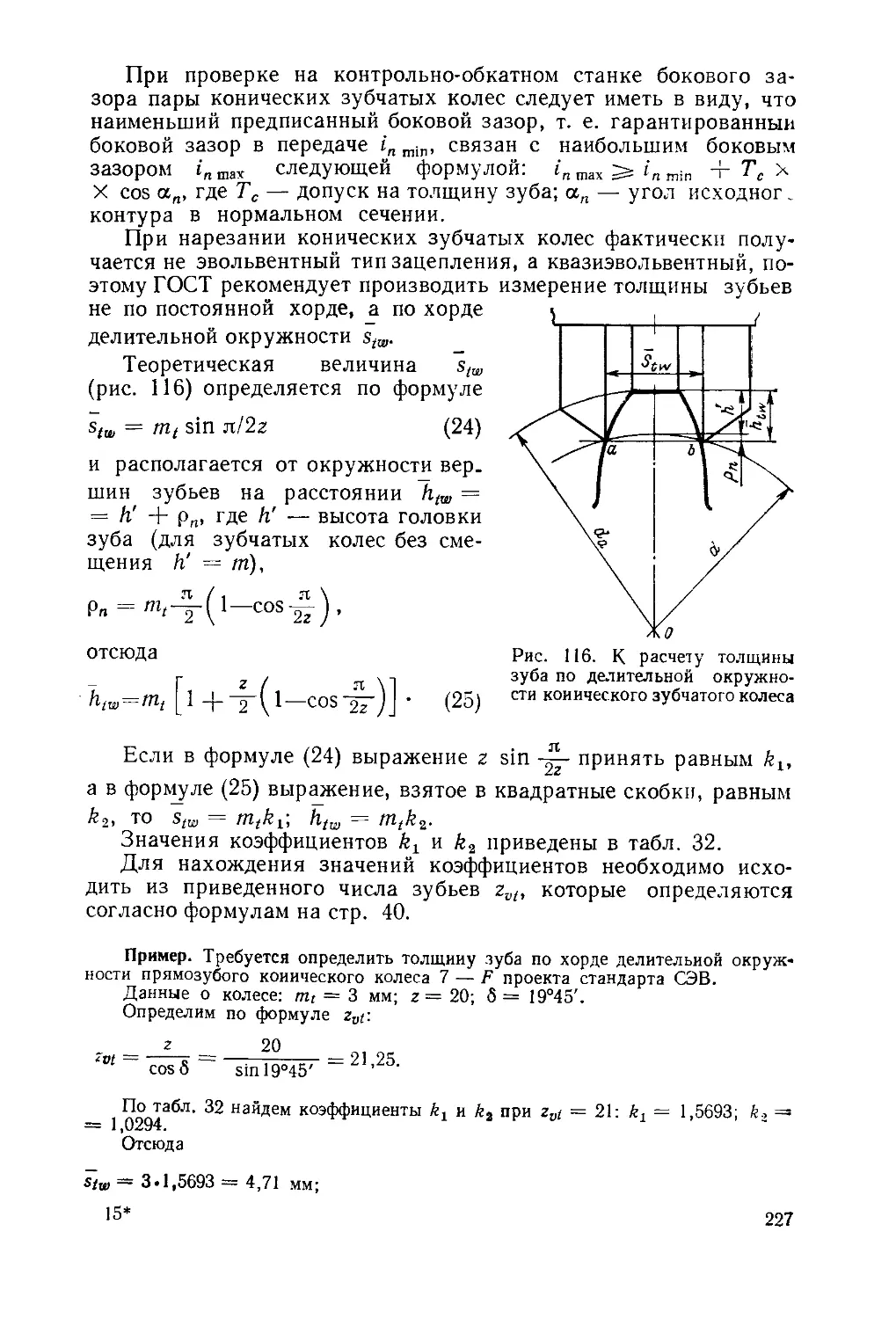

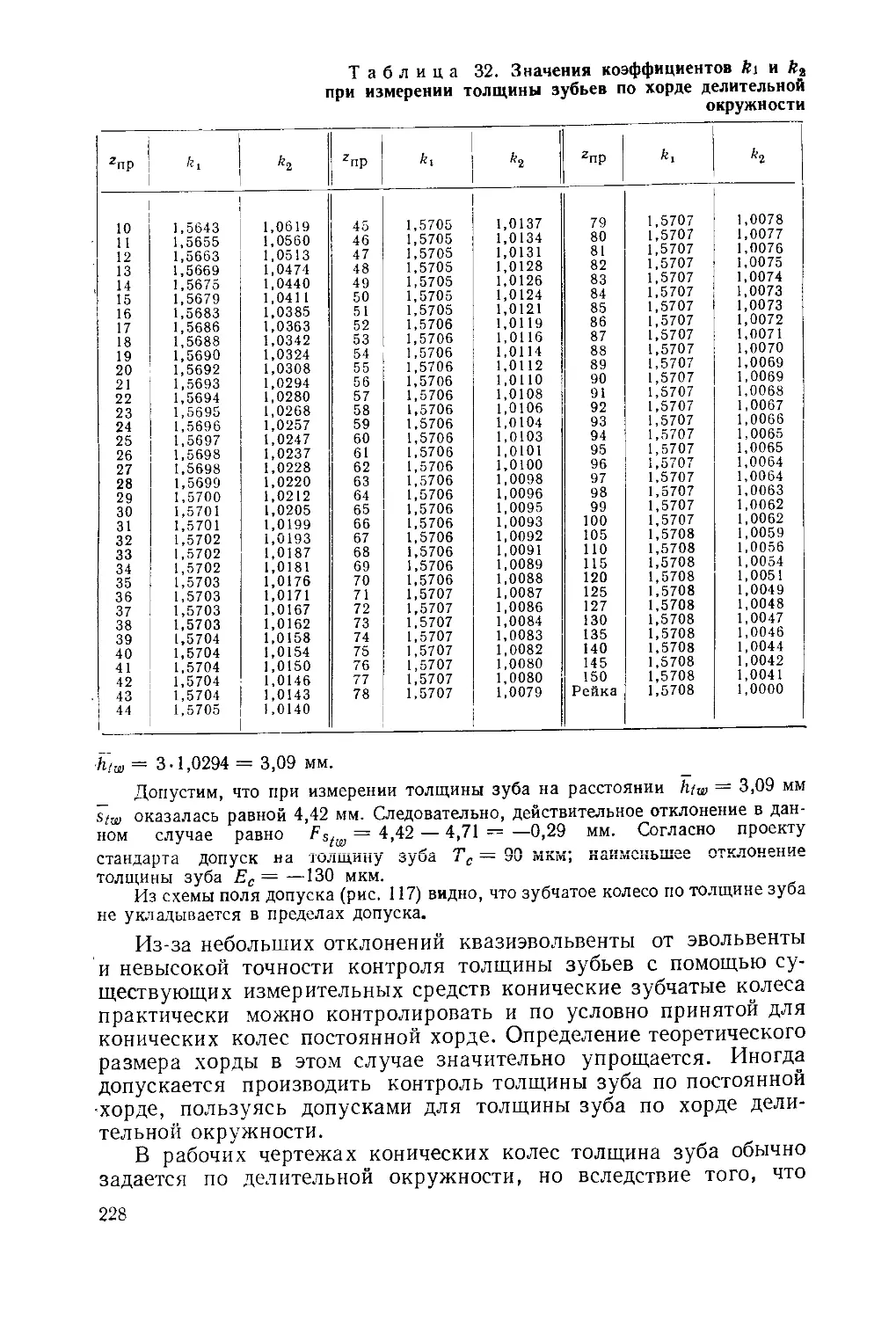

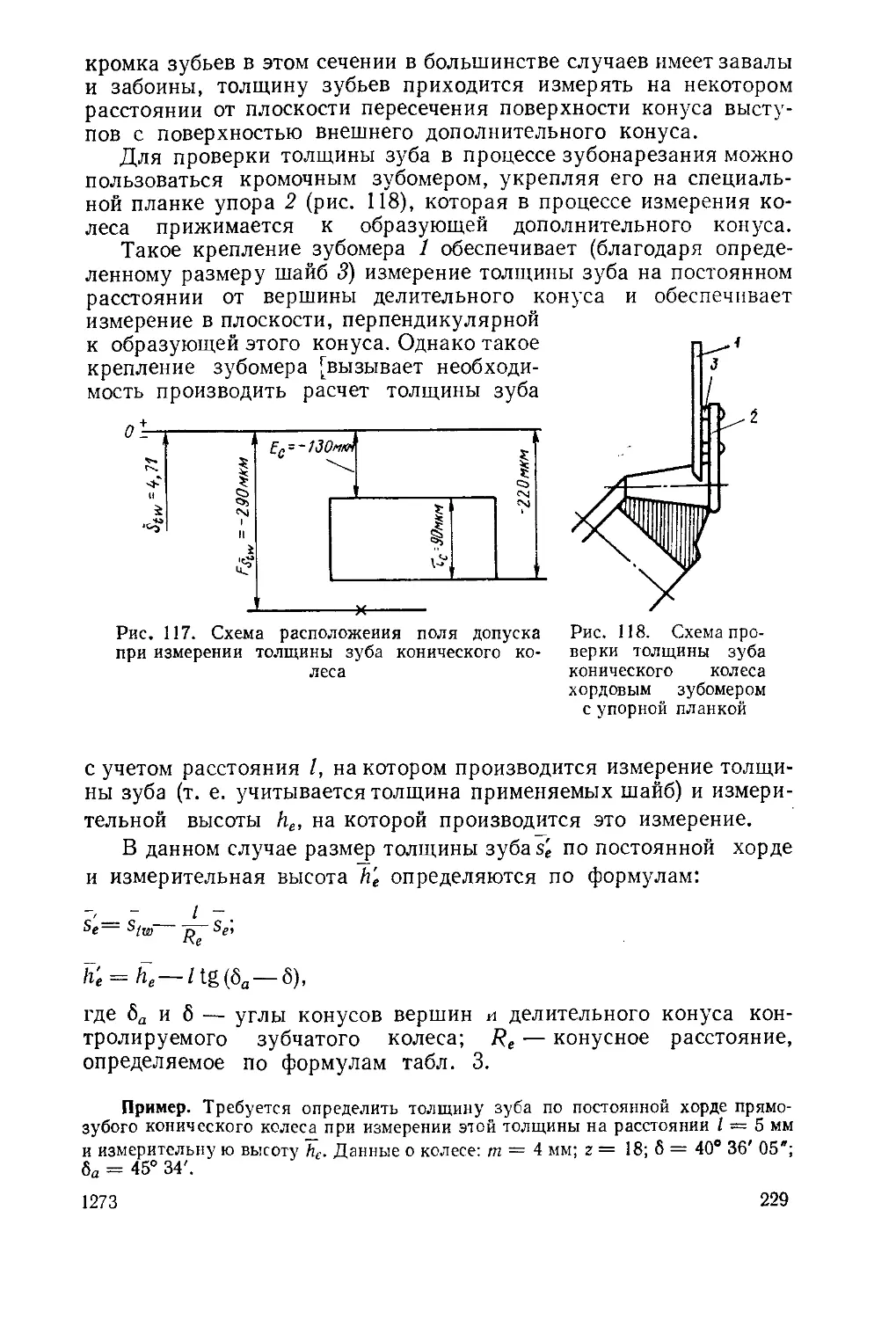

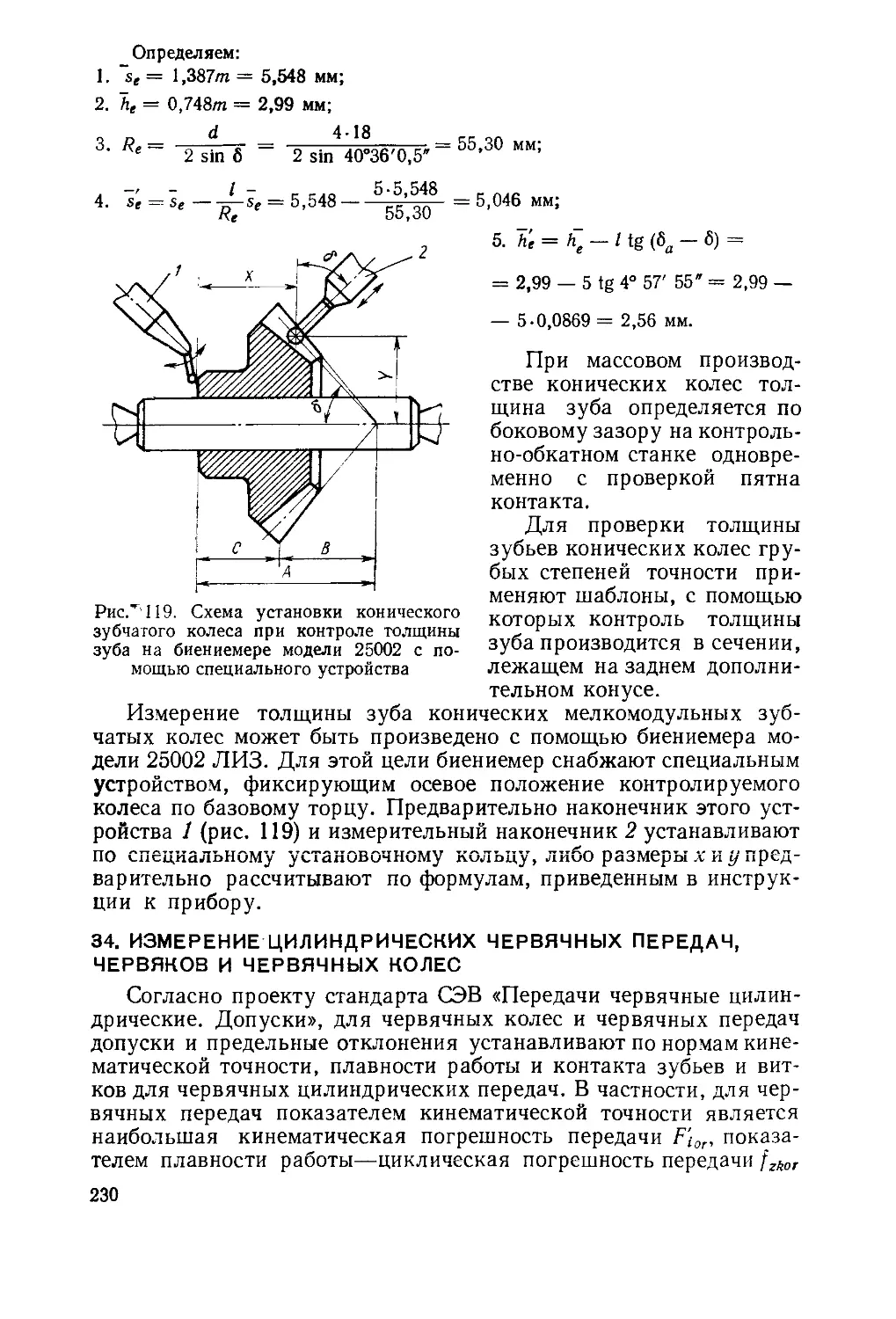

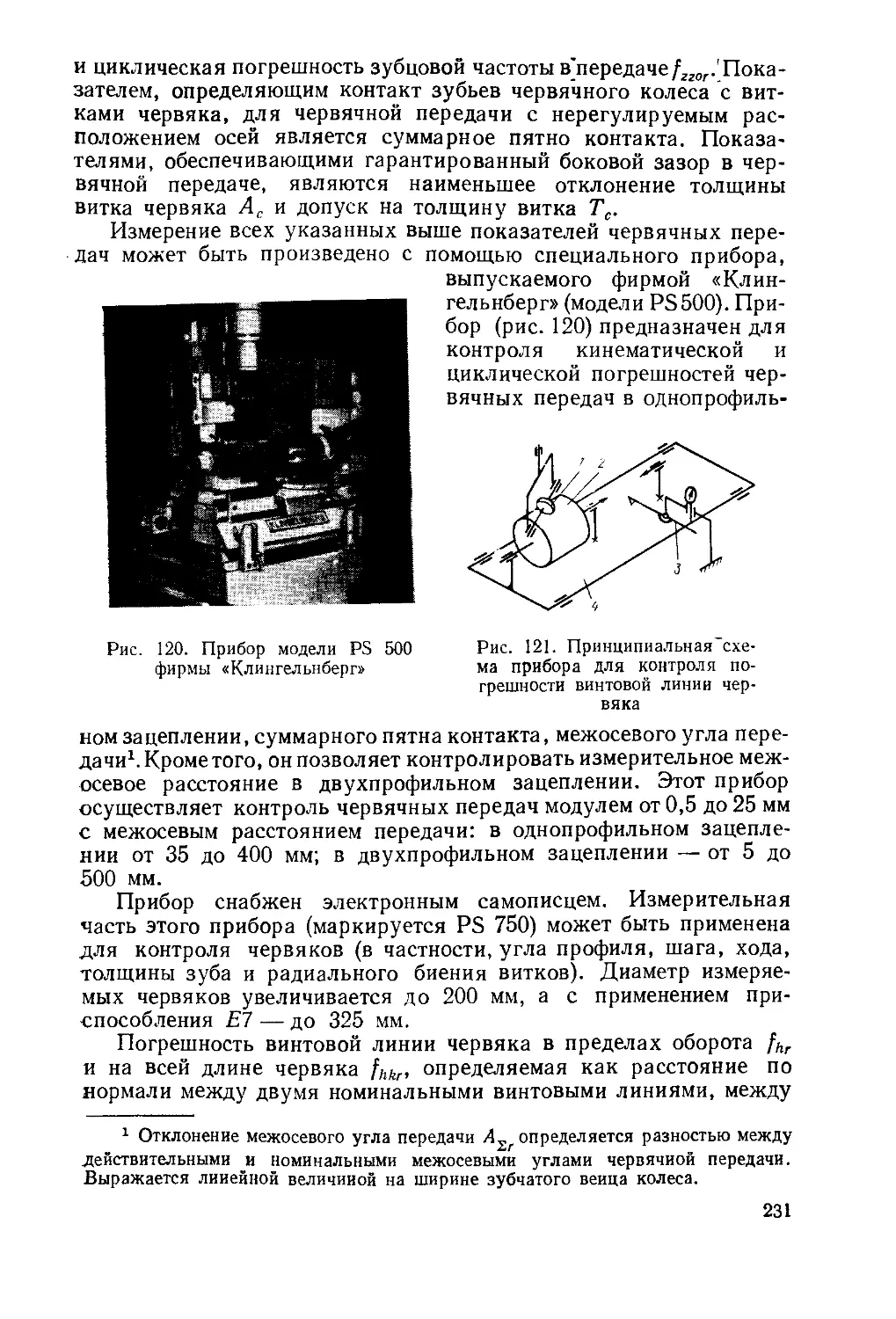

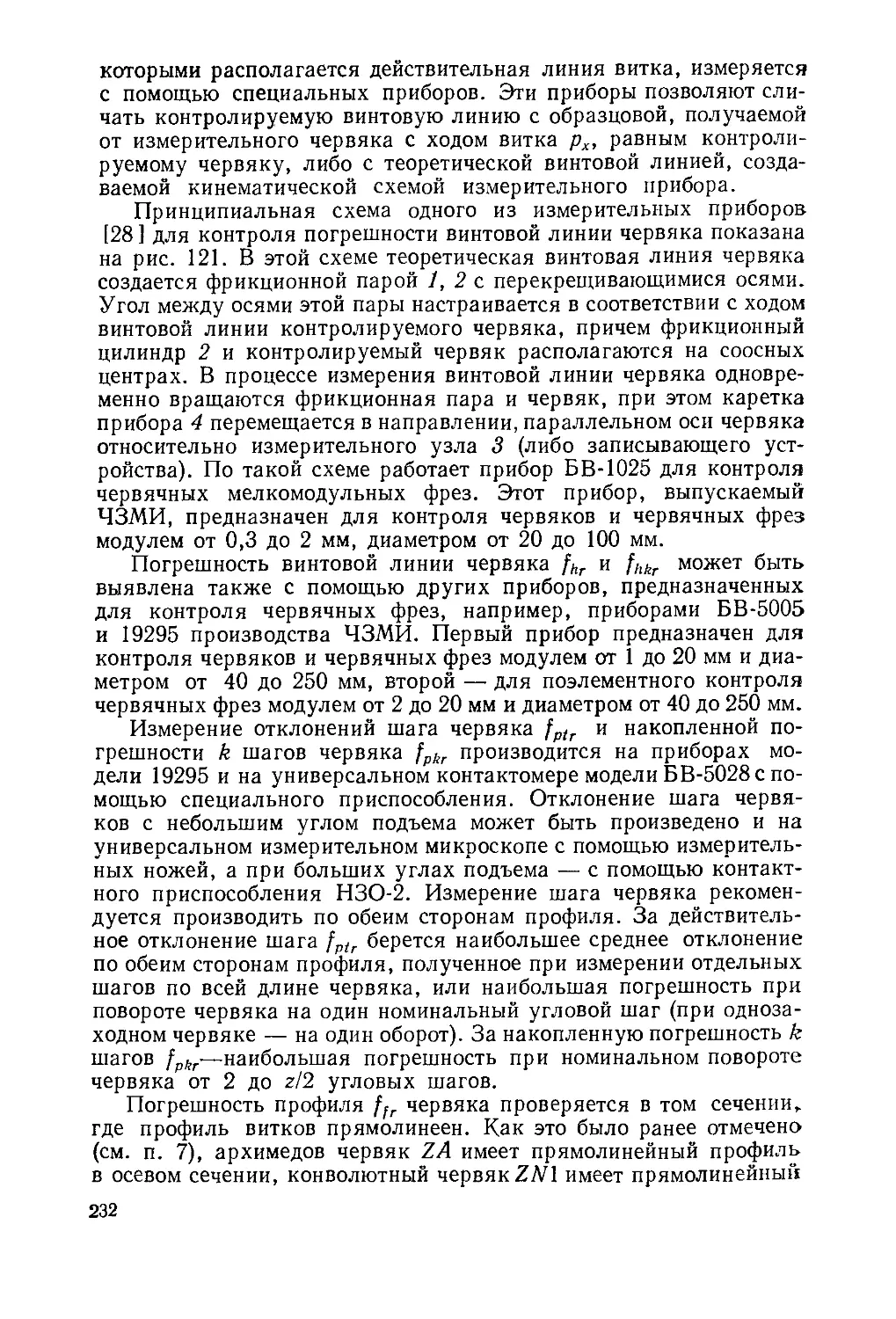

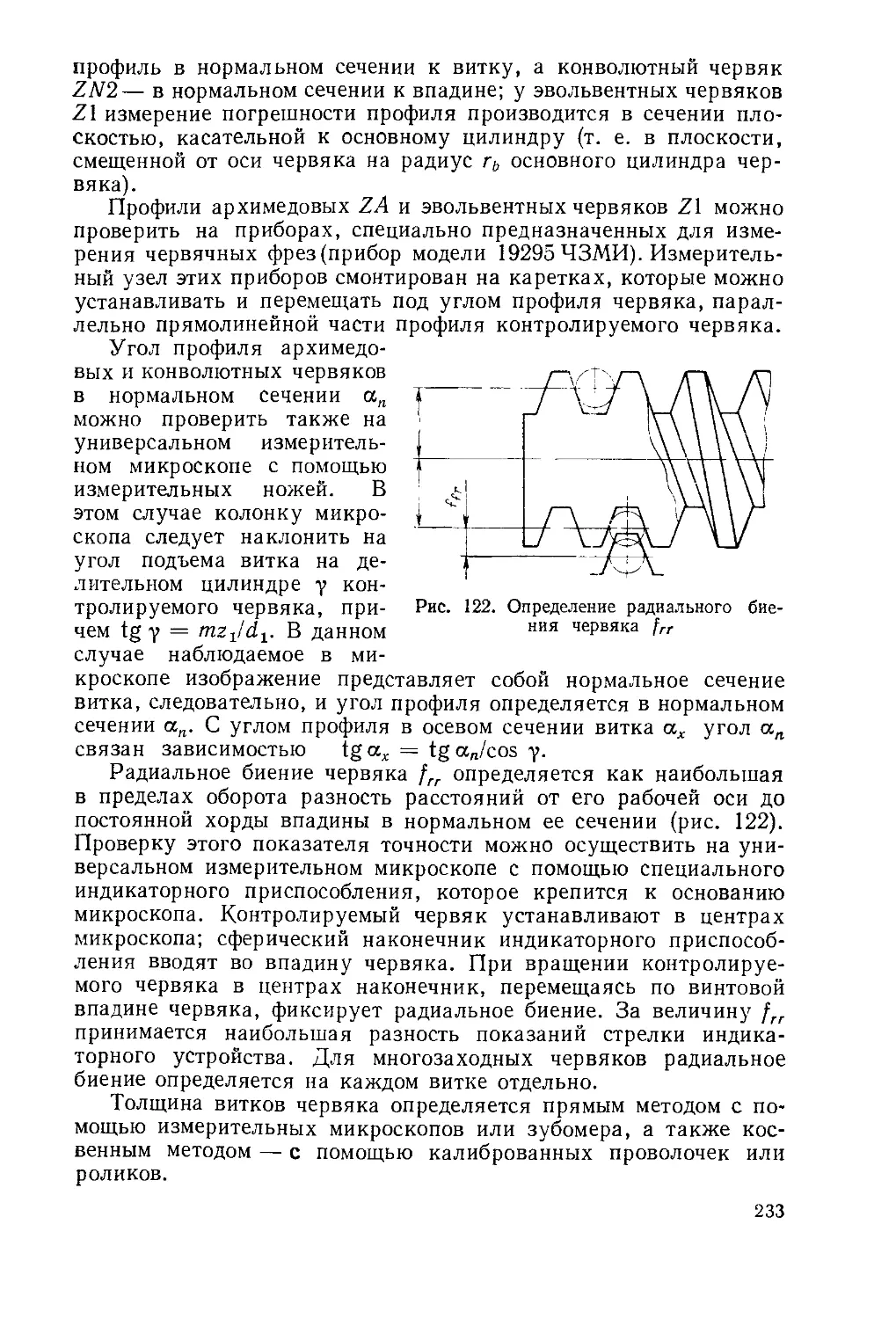

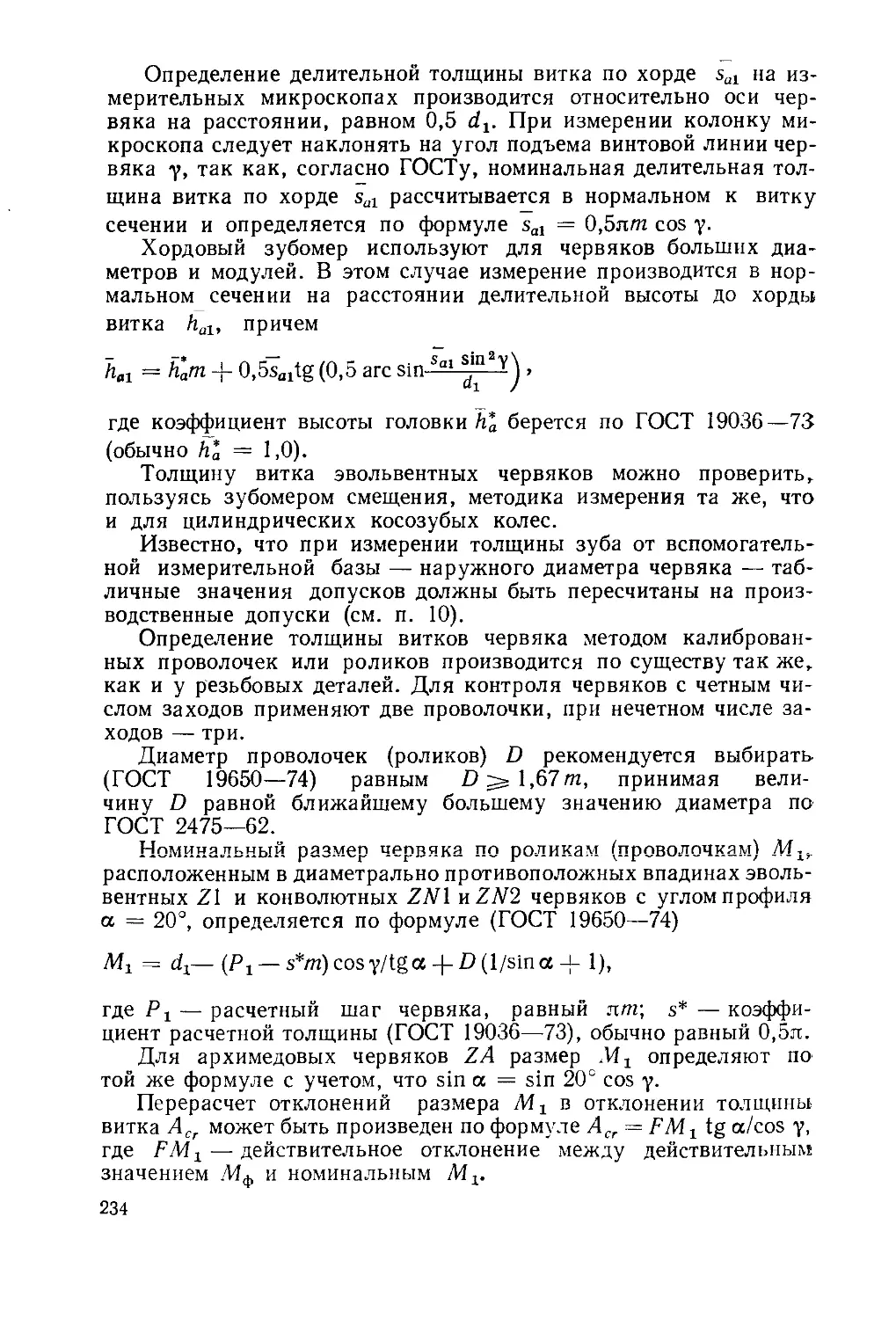

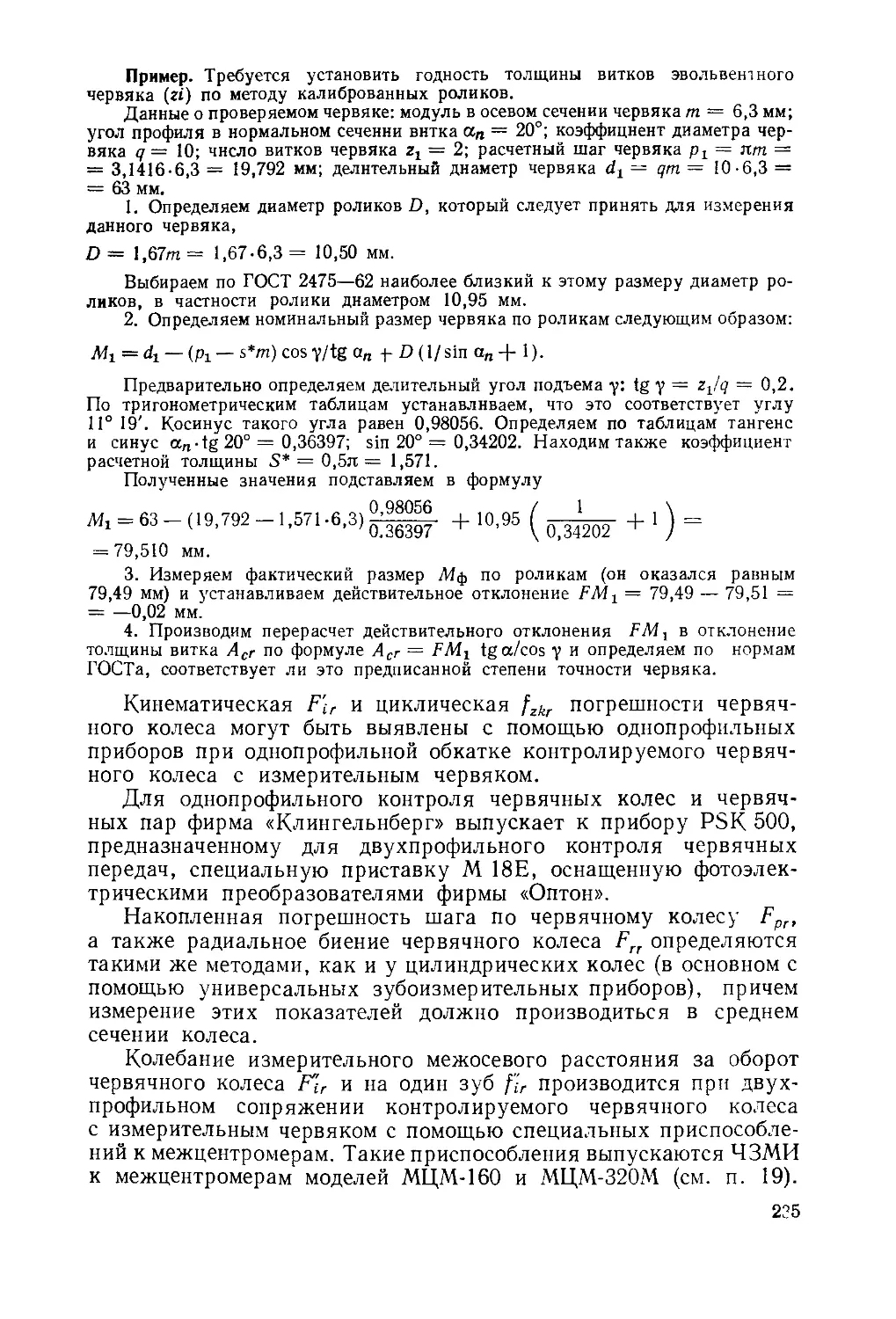

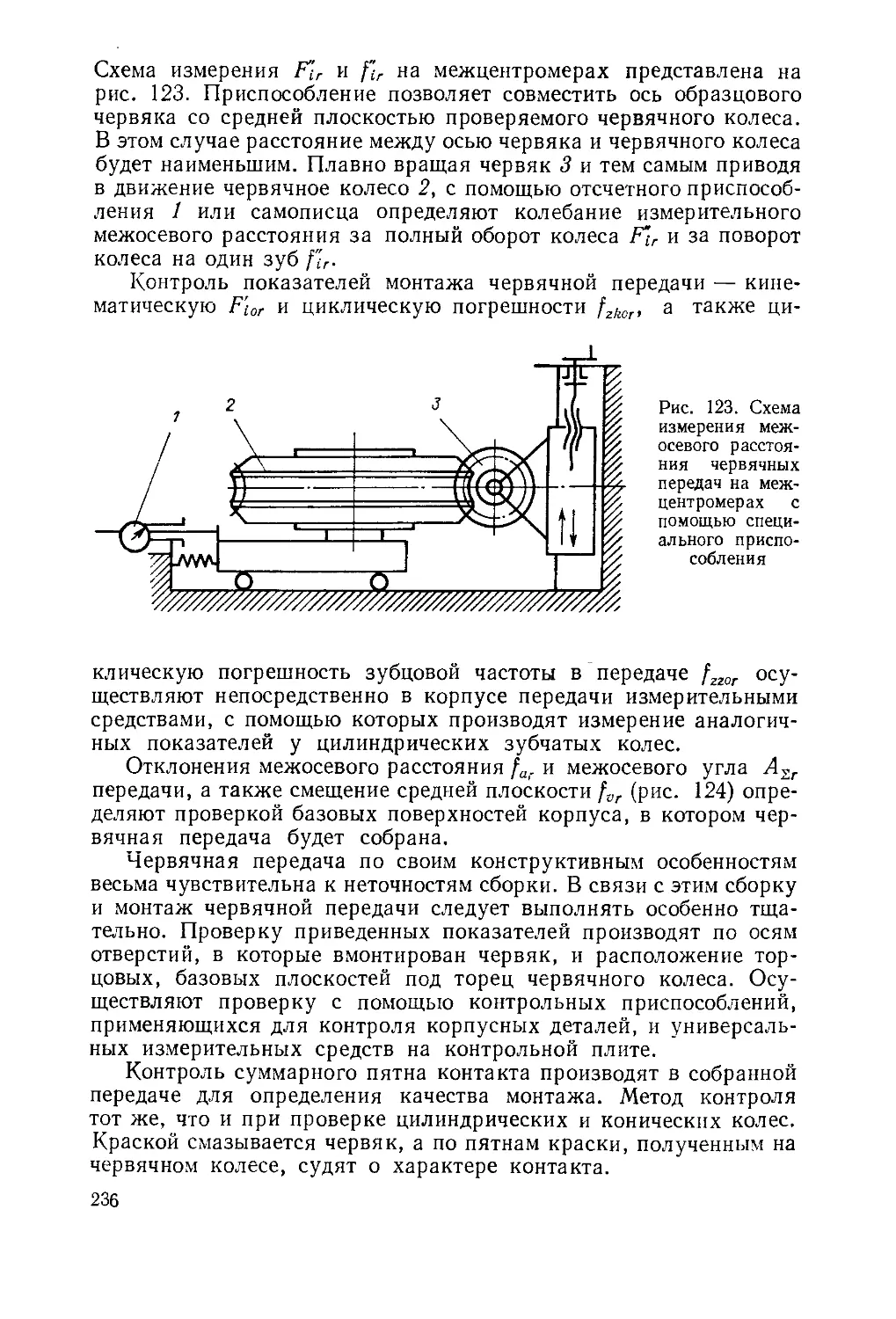

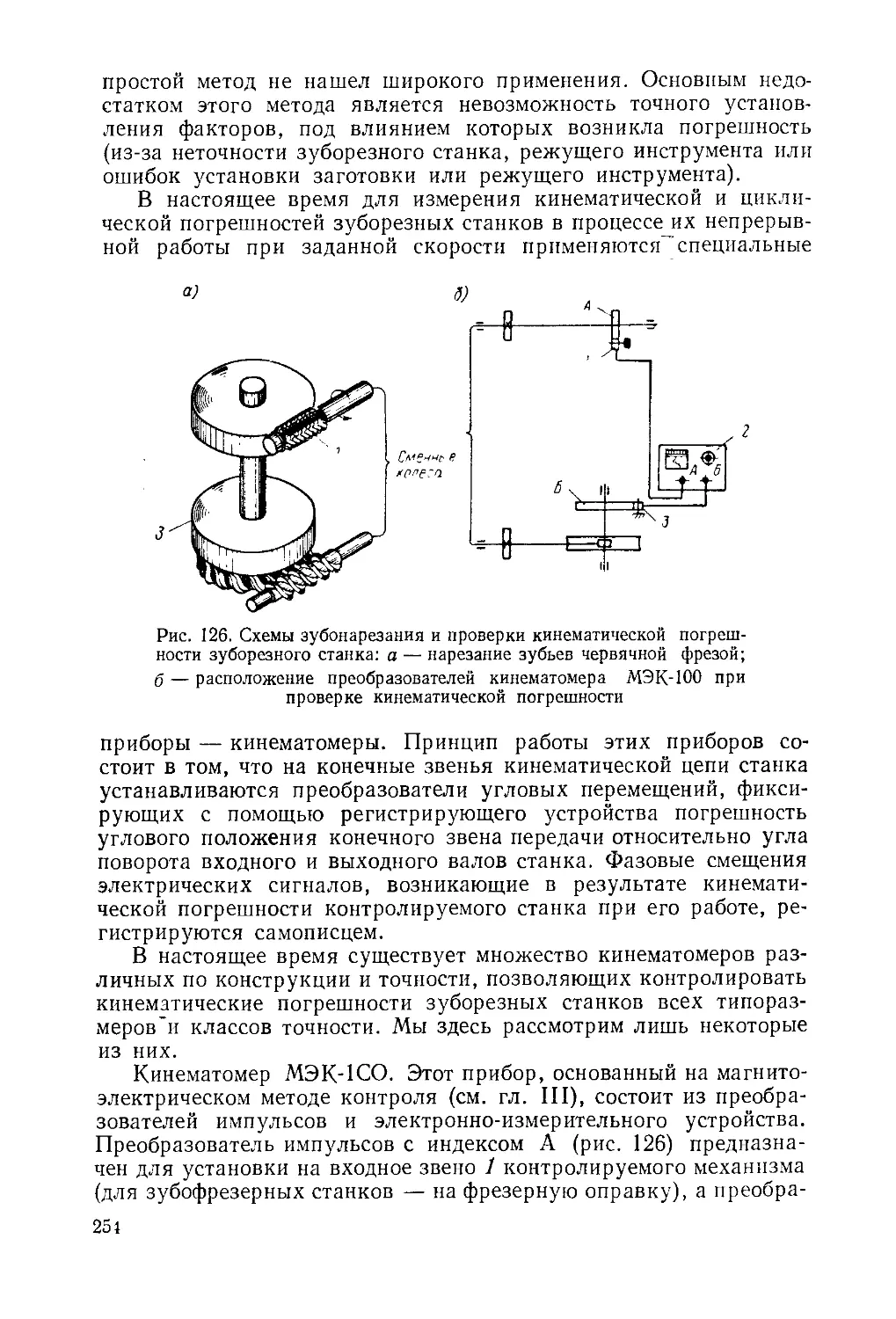

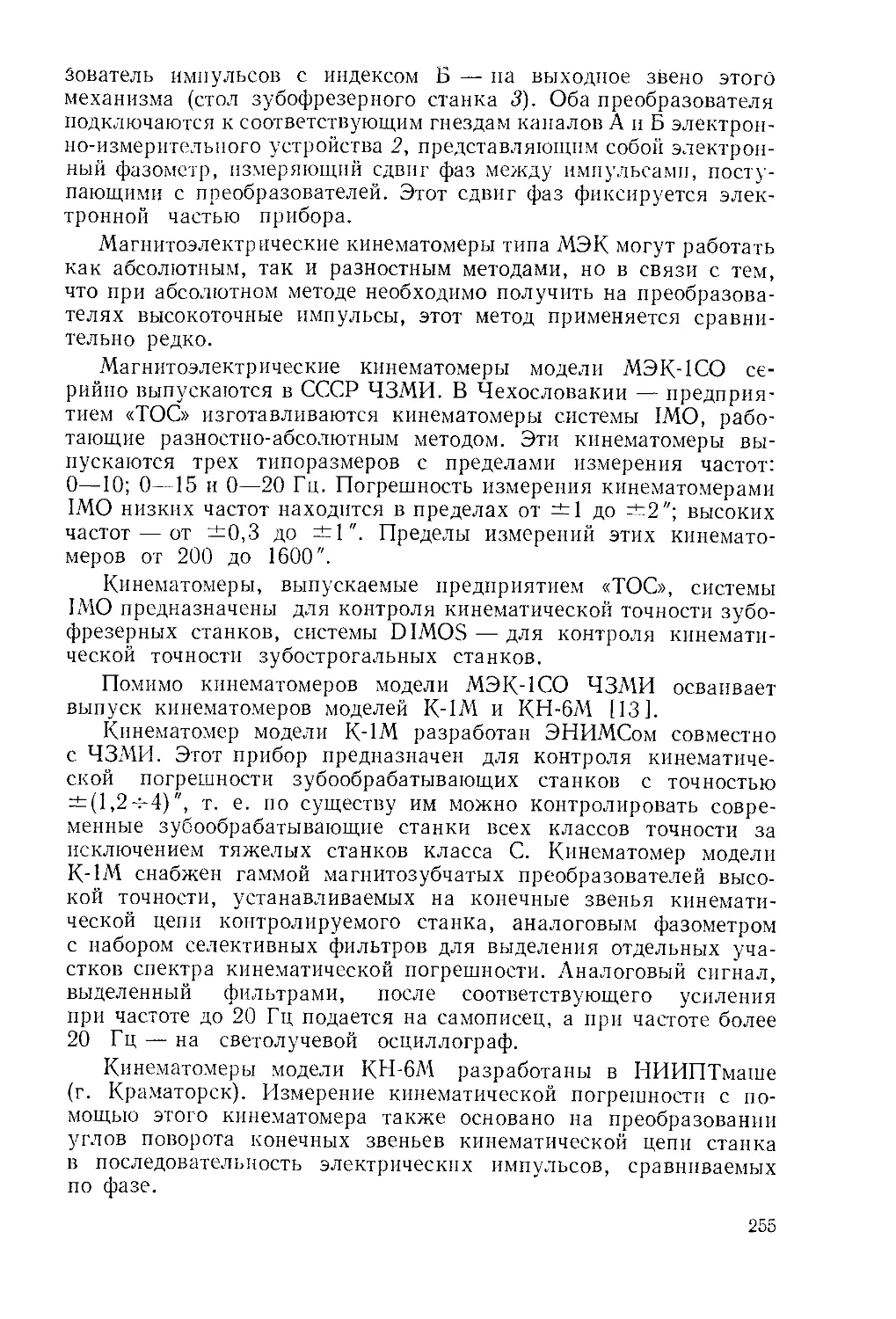

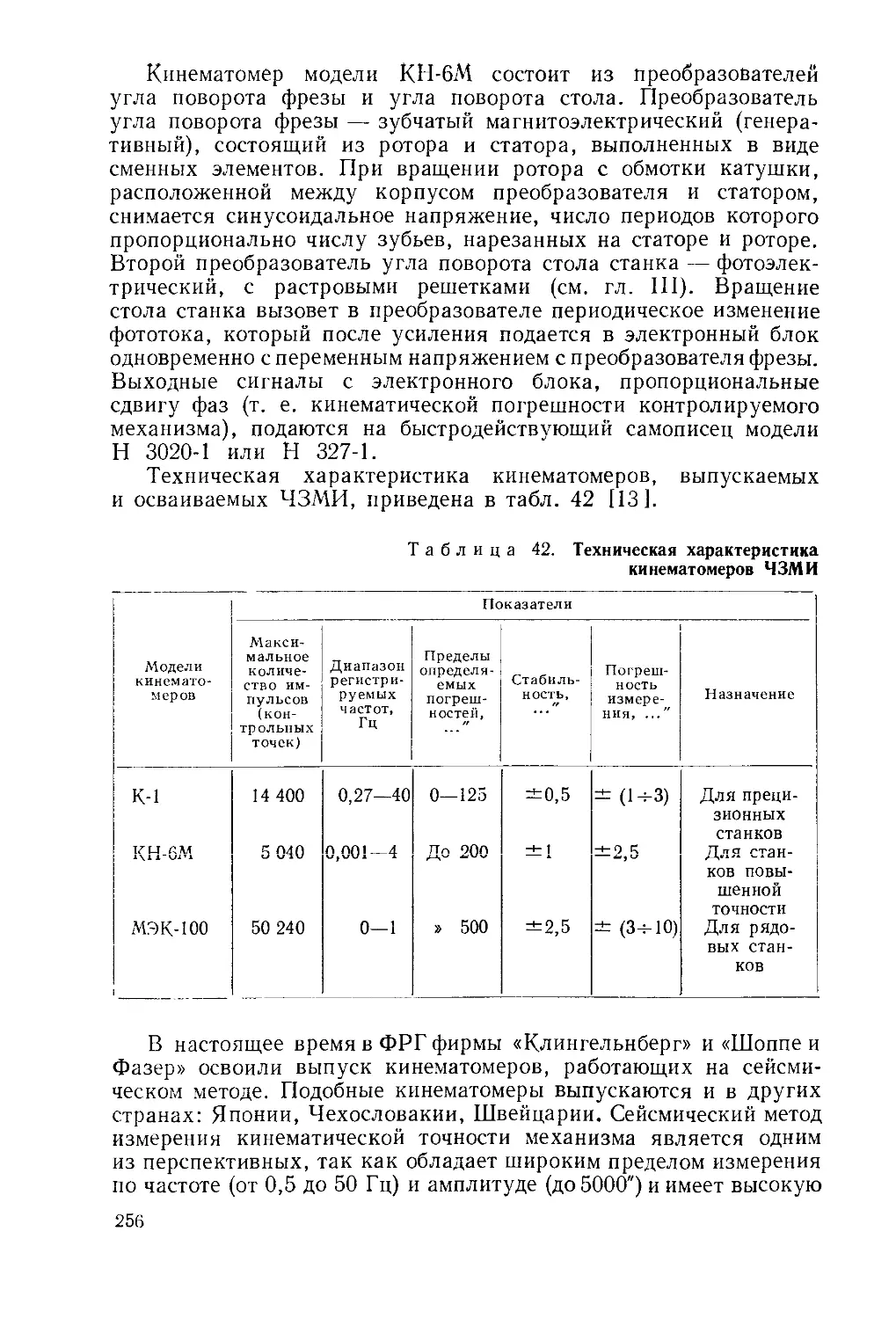

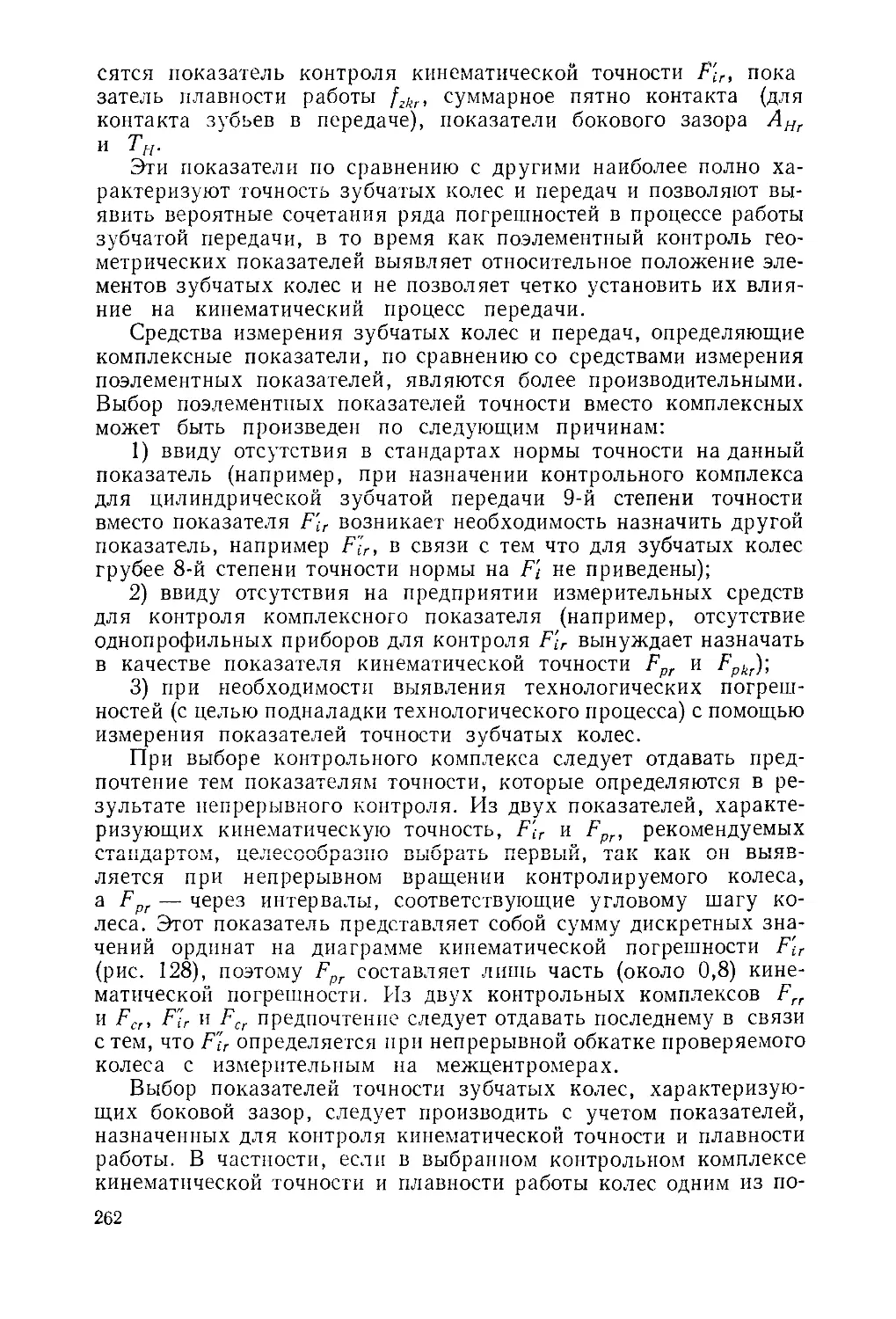

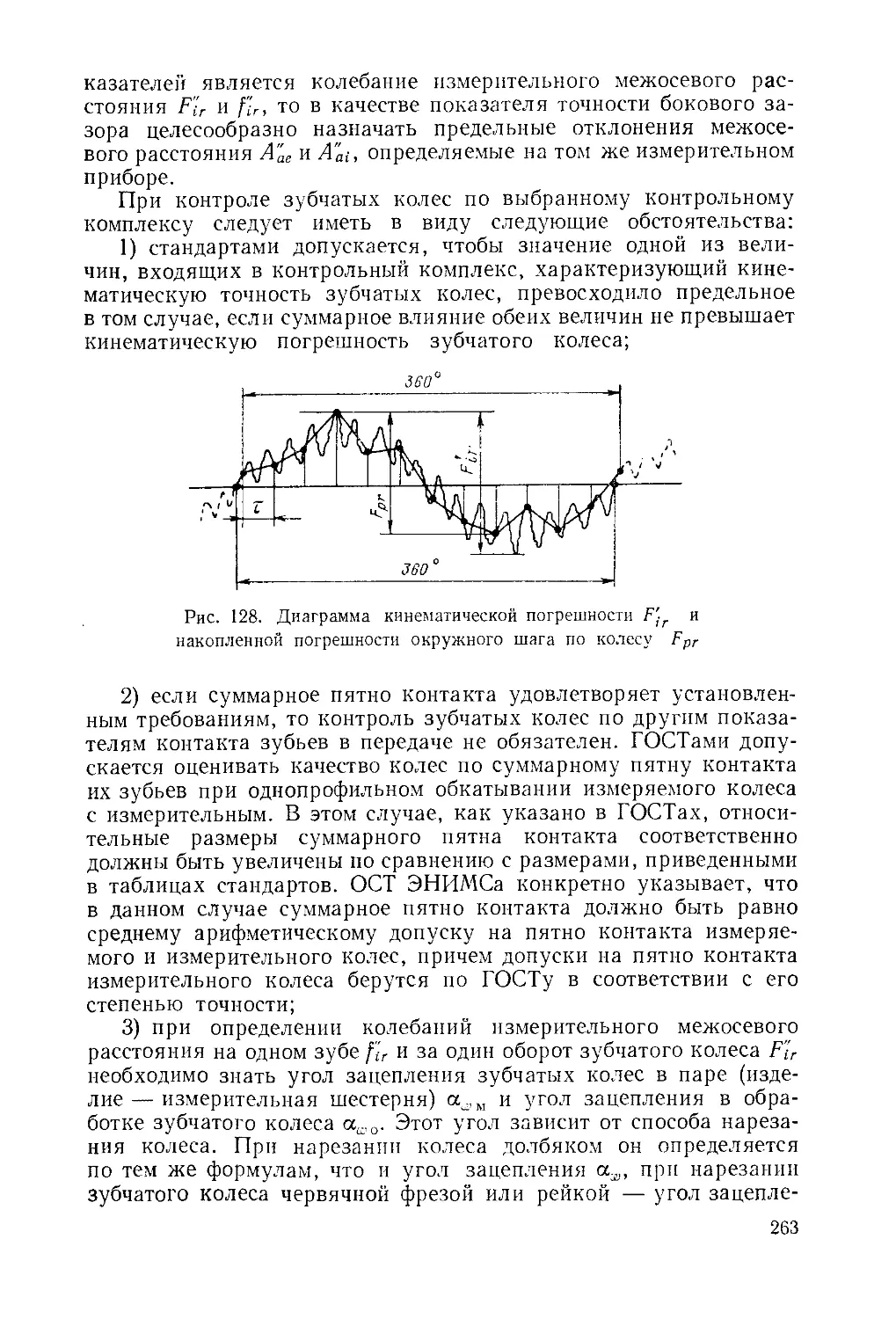

цовой плоскости, ограничиваю-