Similar

Text

к*ц//1монпек.&

ЭЛЕКТРОМОНТЕРА

E.X. ИНОЗЕМЦЕВ

РЕМОНТ

ТУРБОГЕНЕРАТОРОВ

ТГВ-200 иТГВ-300

Библиотека

ЭЛЕКТРОМОНТЕРА

Выпуск 459

Е. К. ИНОЗЕМЦЕВ

РЕМОНТ

ТУРБОГЕНЕРАТОРОВ

ТГВ-200 и ТГВ-300

МОСКВА

«Э Н Е Р Г И Я»

1977

6П2 1.081

И67

УДК 621.313.322 -81.004.67

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Большим Я М., Зевакин А И., Каминский Е. А., Ларионов В. П.,

Мусаэлян Э. С., Розанов С. П., Семенов В. А., Синьчугов Ф. И.,

Смирнов А. Д., Соколов Б. А., Устинов П. И. /

ЕВГЕНИЙ КОНСТАНТИНОВИЧ ИНОЗЕМЦЕВ

РЕМОНТ ТУРБОГЕНЕРАТОРОВ ТГВ-200 И ТГВ-300

Редактор издательства И. П Березина

Обложка художника А. А. Иванова

Технический редактор Л. В. Иванова

Корректор А. К. Улегова

ИБ № 391

Сдано в набор 19/VIII 1976 г. Подписано к печати I4/III 1977 г. Т-03469

Формат 84X108V3, Бумага типографская № 1 Усл. печ. л. 6,30

Уч.-изд. л. 6,70 Тираж 10 000 экз Зак. 1369 Цена 26 коп.

Издательство «Энергия», Москва. M-II4, Шлюзовая паб., 10

Типография изд-ва «Советское радио»

Москва, Главпочтамт, а/я 693

Иноземцев Е. К.

И67 Ремонт турбогенераторов ТГВ-200 и ТГВ-300.

М., «Энергия», 1977.

120 с. с ил. (Б-ка электромонтера. Вып. 459)

В книге излагаются техническая характеристика н кон-

структивные особенности турбогенераторов типов ТГВ 200

и ТГВ-300. Описываются основные повреждения и способы

их устранения, а также мероприятия по повышению надеж-

ности. Рассмотрены технологические процессы ремонта

отдельных узлов турбогенераторов ТГВ-200 и ТГВ-300. Зна-

чительное место уделено вопросам механизации и применению

передовых методов ремонта.

Книга предназначена для мастеров и электрослесарей,

занятых ремонтом и эксплуатацией турбогенераторов.

30307-300

051(01)-77

40-76

6 П2.1.081

(С Издательство «Эний^

I биэлиоте ia

I . Г. Бежгг п-огр j

I г. Свердлоьр^

ПРЕДИСЛОВИЕ

Развитие электроэнергетики нашей страны в послед-

ние 10—15 лет шло в значительной степени за счет

строительства и ввода в эксплуатацию ряда крупных теп-

ловых электростанций с установкой на них блочных

турбогенераторов мощностью 200 и 300 МВт.

Широкое распространение получили турбогенерато-

ры типа ТГВ-200 и ТГВ-300 завода «Электротяжмаш»

имени В. И. «Пенина, серийный выпуск которых был ос-

воен соответственно в 1959 и 1961 гг.

Накопленный в последующие годы опыт эксплуата-

ции этих турбогенераторов потребовал внести некото-

рые изменения в первоначальные конструкции отдель-

ны^ узлов, что позволило значительно повысить надеж-

ность и экономичность их работы.

В настоящее время турбогенераторы ТГВ-200 и

ТГВ-300 успешно эксплуатируются на многих тепловых

электростанциях.

Отсутствие массовой производственно-технической

литературы по ремонту турбогенераторов ТГВ-200 и

ТГВ-300, а также специфика ремонтов в связи с конст-

руктивными особенностями этих турбогенераторов по

сравнению с другими типами послужили поводом к на-

писанию данной книги.

При подготовке книги автором частично были ис-

пользованы материалы «Технологического процесса ка-

питального ремонта турбогенератора ТГВ-200» и «Тех-

нологического процесса капитального ремонта турбоге-

нератора ТГВ-300» (М„ «Энергия», 1976 г.), которые

1*

3

разработаны при участии инж. Ю. А. Тарасюк,

О. Я- Томбак, В. А. Шелепова, Л. Н. Ткачевой, А. П. Ша-

гимаги, А. И. Фадеева, И. П. Ярового, В. В. Чередни-

ченко.

В книге обобщен опыт ремонта и модернизации тур-

богенераторов Ростовэнергоремонтом и другими пред-

приятиями Союзэнергоремтреста и электростанциями

Министерства энергетики и электрификации СССР, а

также использованы технические рекомендации завода

«Электротяжмаш» имени В. И. Ленина.

Автор считает своим долгом выразить глубокую бла-

годарность канд. техн, наук В. Ю. Авруху за редактиро-

вание книги.

Автор

1. КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ ТУРБОГЕНЕРАТОРОВ

ТГВ-200 И ТГВ-300

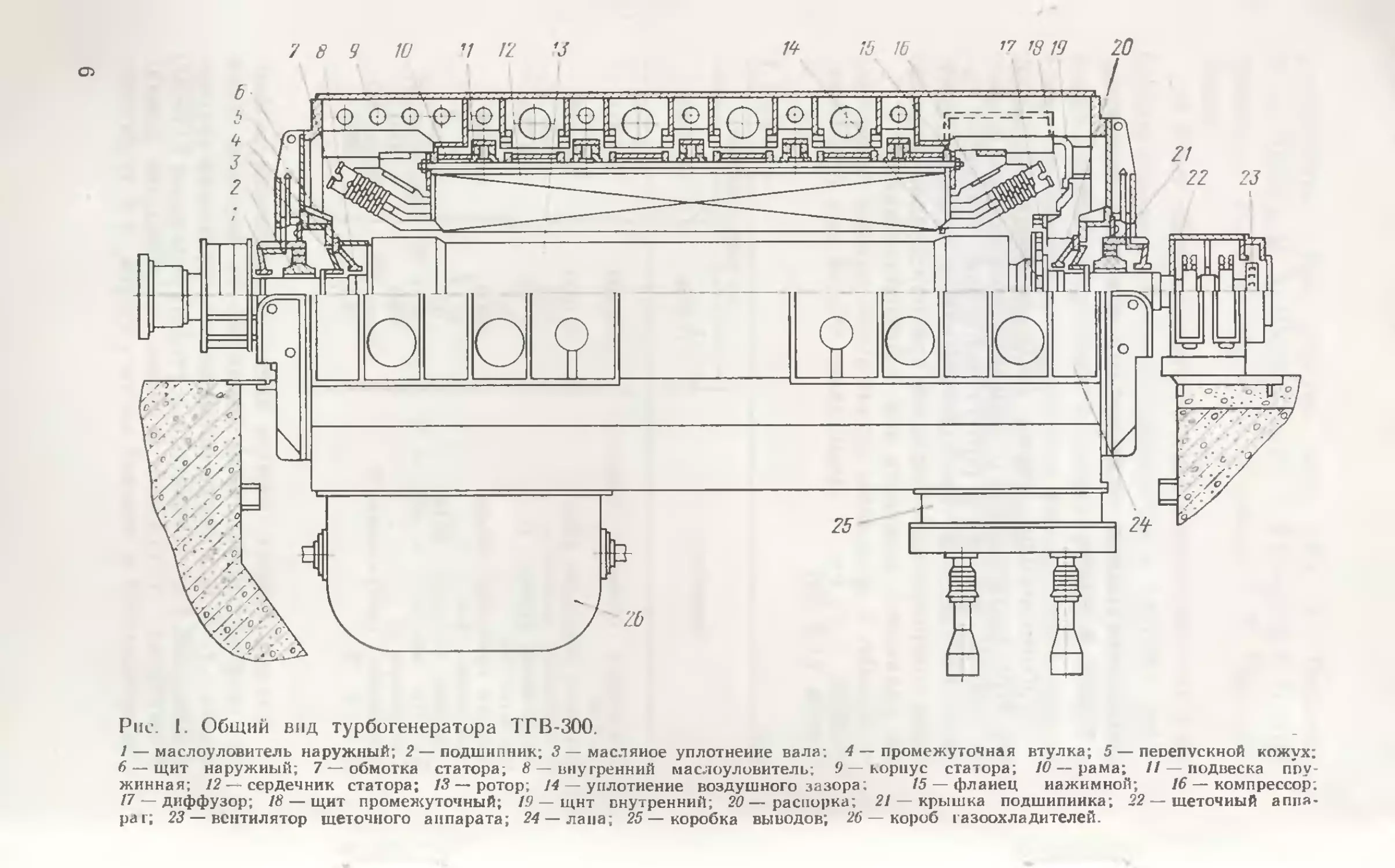

Турбогенераторы серии ТГВ мощностью 200 и

300 МВт выпускаются с непосредственным охлаждени-

ем обмотки статора и ротора водородом. Принятая си-

стема охлаждения при одновременном использовании

более совершенных материалов предопределила повыше-

ние единичной мощности этих турбогенераторов.

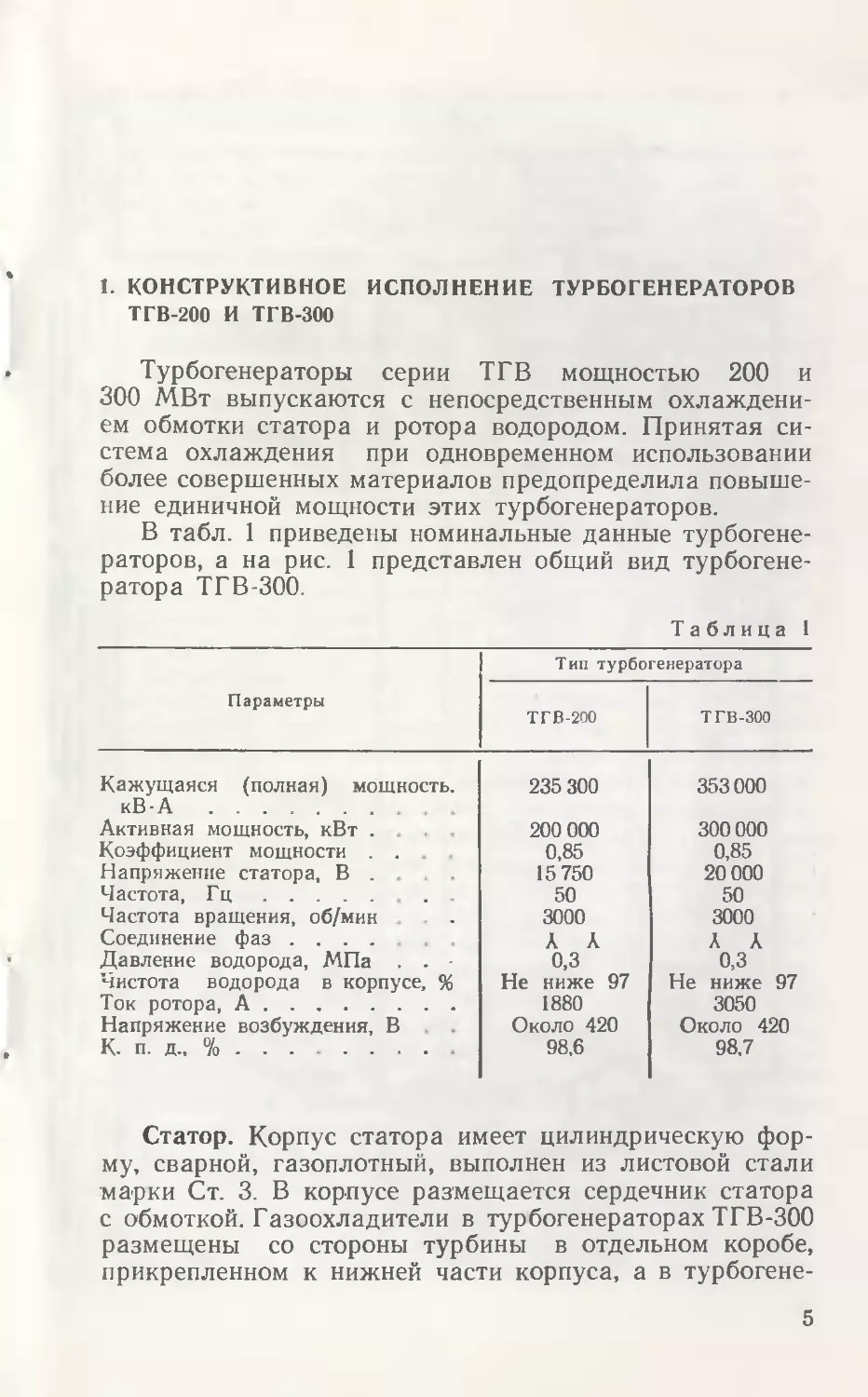

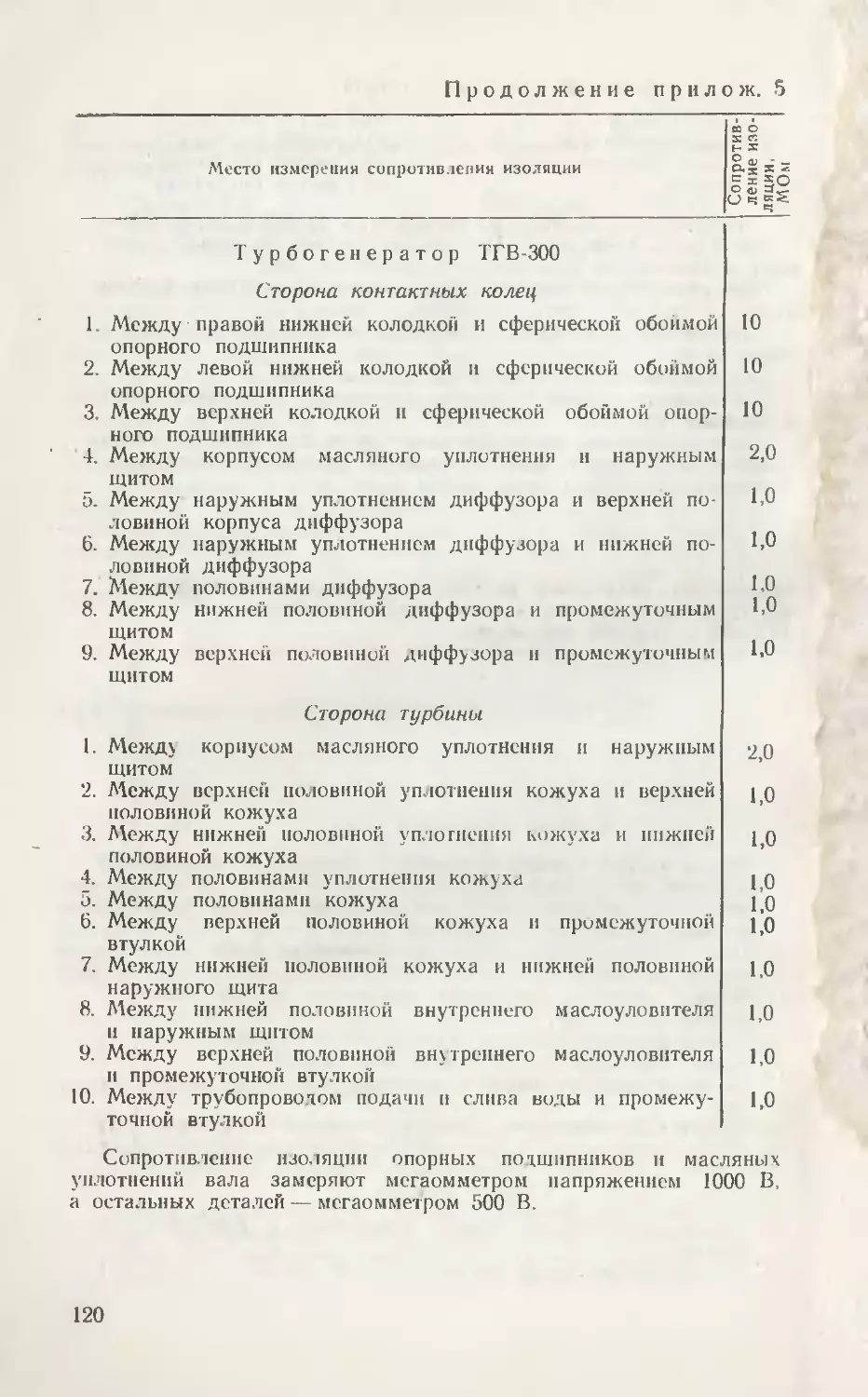

В табл. 1 приведены номинальные данные турбогене-

раторов, а на рис. 1 представлен общий вид турбогене-

ратора ТГВ-300.

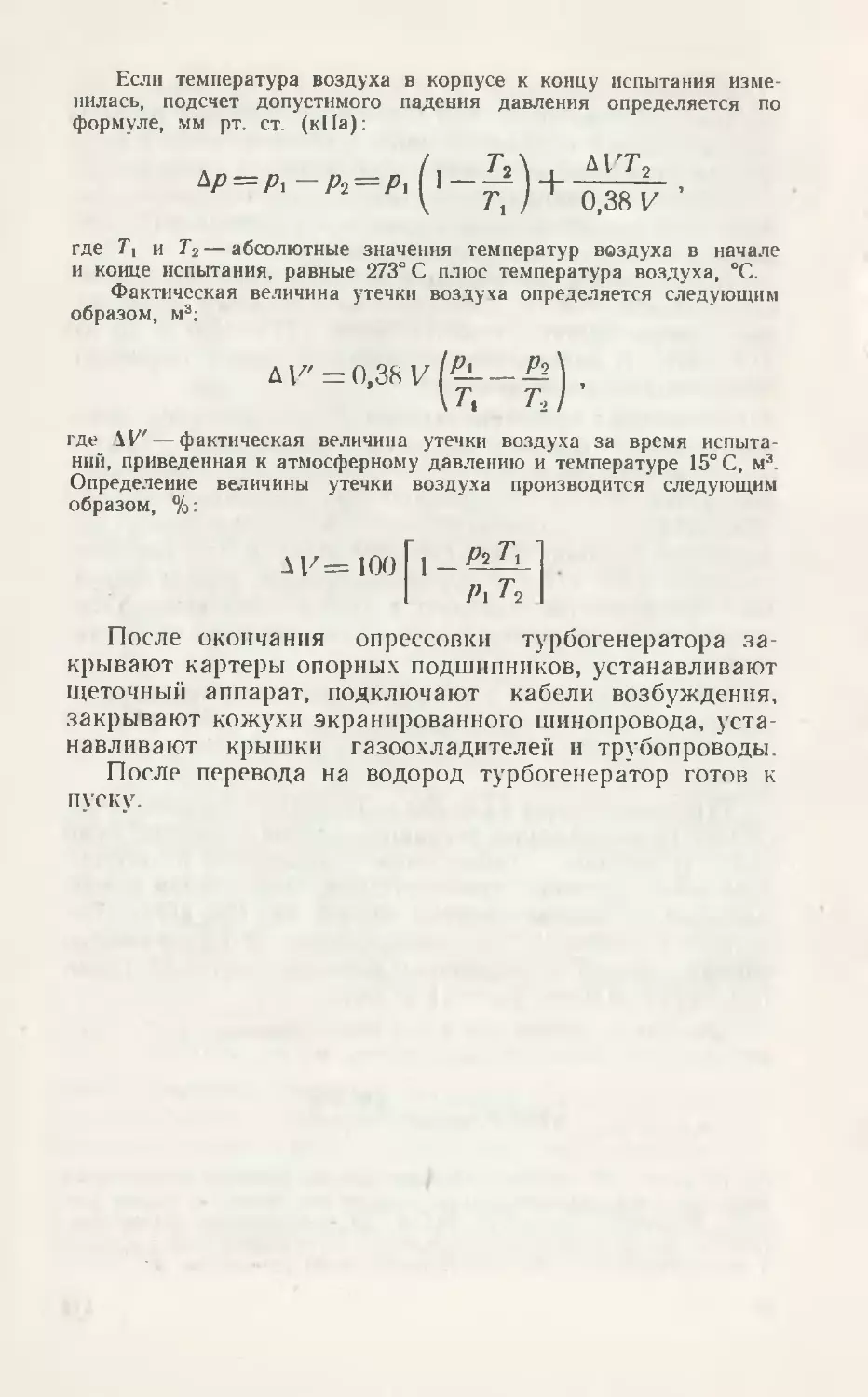

Таблица 1

Параметры Тип турбогенератора

ТГВ-200 ТГВ-300

Кажущаяся (полная) мощность. кВ-А 235 300 353 000

Активная мощность, кВт . 200 000 300 000

Коэффициент мощности . . 0,85 0,85

Напряжение статора, В . 15 750 20 000

Частота, Гц 50 50

Частота вращения, об/мин 3000 3000

Соединение фаз .... А А А А

Давление водорода, МПа . . - 0,3 0,3

Чистота водорода в корпусе, % Не ниже 97 Не ниже 97

Ток ротора, А 1880 3050

Напряжение возбуждения, В Около 420 Около 420

К. п. д„ % . . . 98,6 98,7

Статор. Корпус статора имеет цилиндрическую фор-

му, сварной, газоплотный, выполнен из листовой стали

марки Ст. 3. В корпусе размещается сердечник статора

с обмоткой. Газоохладители в турбогенераторах ТГВ-300

размещены со стороны турбины в отдельном коробе,

прикрепленном к нижней части корпуса, а в турбогене-

5

Pue 1. Общий вид турбогенератора ТГВ-300.

1— маслоуловитель наружный; 2 — подшипник; 3—масляное уплотнение вала; 4 — промежуточная втулка; 5 — перепускной кожух;

6 — щит наружный; 7 — обмотка статора; 8 — внутренний маслоуловитель; 9 — корпус статора; /0—рама; // — подвеска пру-

жинная; 12 — сердечник статора; 13— ротор; 14 — уплотнение воздушного зазора; /5 — фланец нажимной; /6 — компрессор.

/7 — диффузор; 18— щит промежуточный; 19 — щнт внутренний; 20— распорка; 21 — крышка подшипника; 22— щеточный аппа-

рат; 23 — вентилятор щеточного аппарата; 24 — лапа; 25 — коробка выводов; 26 — короб газоохладителей.

раторах ТГВ-200—в двух вертикальных колодцах, вы-

полненных в корпусе статора.

Коробки выводов обмоток статоров укреплены в ниж-

ней части корпуса со стороны контактных колец. Для

уменьшения нагрева от действия магнитных полей ко-

робки выводов выполнены из немагнитной стали марки

12Х18Н9Т. В нижней части корпуса имеются люки, пред-

назначенные для внутреннего осмотра турбогенератора.

На сердечник статора постоянно действуют знакопе-

ременные силы, вызванные неравномерным тяжением

вращающегося ротора. Эти силы вызывают вибрацию

сердечника с частотой 100 Гц. С целью уменьшения пе-

редачи вибрации сердечника корпусу и фундаменту в

турбогенераторах применена эластичная конструкция

подвески сердечника к корпусу при помощи пластинча-

тых пружин, расположенных в двух взаимно перпенди-

кулярных плоскостях. Турбогенераторы ТГВ-300 (завод-

ской заказ № 2360 включительно) имеют 20 пружин,

расположенных в пяти плоскостях, турбогенераторы по-

следующих выпусков и турбогенераторы ТГВ-200 имеют

16 пружин, расположенных в четырех плоскостях.

Сердечники статоров набраны в пакеты из сегментов

листовой лакированной высоколегированной электро-

технической стали толщиной 0,5 мм марки Э320

(ТГВ-200) и ЭЗЗО (ТГВ-300), а статор турбогенератора

ТГВ-200 (заводской заказ № 1585) изготовлен из горя-

чекатаной стали марки Э-42. Сегменты посажены на

стяжные призмы рамы сердечника статора и уплотнены

при помощи немагнитных фланцев и пальцев Для сни-

жения добавочных потерь от магнитных потоков рассея-

ния в торцевых зонах крайние пакеты выполнены сту-

пеньками, разделенными стеклотекстолитовыми про-

кладками, а зубцы их имеют прорези. У турбогенерато-

ров ТГВ-200, кроме того, уменьшена толщина крайних

пакетов Нажимные пальцы разрезные, установлены на

каждую половину зубца крайнего пакета. Со стороны

контактных колец на удлиненных пальцах имеются

шпильки для крепления стеклотекстолитового кольца

уплотнения воздушного зазора.

Сердечник статора турбогенератора ТГВ-200 имеет

92 пакета толщиной 50 мм каждый с расположенными

между ними пятимиллиметровыми радиальными венти-

ляционными каналами, сердечник статора турбогенера-

тора ТГВ-300 состоит из 116 пакетов, разделенных меж-

ду собой стеклотекстолитовыми сегментами толщиной

0,5 мм. Для охлаждения активной стали статора у тур-

богенератора ТГВ-300 имеются осевые каналы, располо

женные в спинке сердечника (240 отверстий диаметром

20 мм) и зубцах (300 отверстий диаметром от 9,5 до

20 мм).

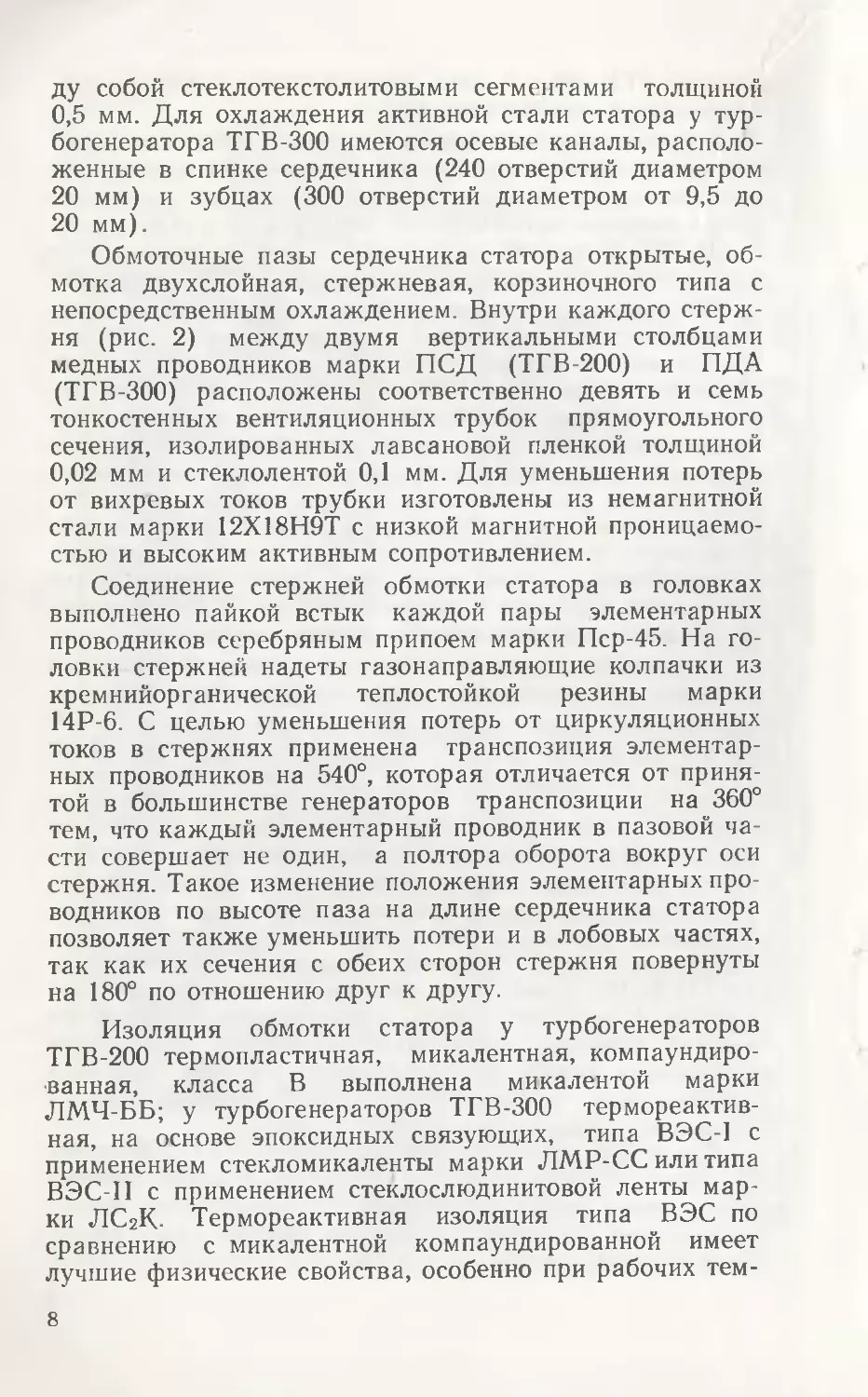

Обмоточные пазы сердечника статора открытые, об-

мотка двухслойная, стержневая, корзиночного типа с

непосредственным охлаждением Внутри каждого стерж-

ня (рис. 2) между двумя вертикальными столбцами

медных проводников марки ПСД (ТГВ-200) и ПДА

(ТГВ-300) расположены соответственно девять и семь

тонкостенных вентиляционных трубок прямоугольного

сечения, изолированных лавсановой пленкой толщиной

0,02 мм и стеклолентой 0,1 мм. Для уменьшения потерь

от вихревых токов трубки изготовлены из немагнитной

стали марки 12Х18Н9Т с низкой магнитной проницаемо-

стью и высоким активным сопротивлением.

Соединение стержней обмотки статора в головках

выполнено пайкой встык каждой пары элементарных

проводников серебряным припоем марки Пср-45. На го

ловки стержней надеты газонаправляющие колпачки из

кремнийорганической теплостойкой резины марки

14Р-6. С целью уменьшения потерь от циркуляционных

токов в стержнях применена транспозиция элементар-

ных проводников на 540°, которая отличается от приня-

той в большинстве генераторов транспозиции на 360°

тем, что каждый элементарный проводник в пазовой ча-

сти совершает не один, а полтора оборота вокруг оси

стержня. Такое изменение положения элементарных про-

водников по высоте паза на длине сердечника статора

позволяет также уменьшить потери и в лобовых частях,

так как их сечения с обеих сторон стержня повернуты

на 180° по отношению друг к другу.

Изоляция обмотки статора у турбогенераторов

ТГВ-200 термопластичная, микалентная, компаундиро

ванная, класса В выполнена микалентой марки

ЛМЧ-ББ; у турбогенераторов ТГВ-300 термореактив-

ная, на основе эпоксидных связующих, типа ВЭС-1 с

применением стекломикаленты марки ЛМР-СС или типа

ВЭС-Н с применением стеклослюдинитовой ленты мар-

ки ЛСгК Термореактивная изоляция типа ВЭС по

сравнению с микалентной компаундированной имеет

лучшие физические свойства, особенно при рабочих тем-

8

пературах, она более теплостойка и не разрушается под

действием температуры до 200° С, имеет более низкие

диэлектрические потери, обладает повышенной механи-

ческой прочностью и

высокой короноустой-

чивостью.

Соединительные ши-

ны обмотки статора вы-

полнены полыми из

двух половин П-образ-

ного сечения, спаян-

ных между собой и об-

разующих канал для

циркуляции охлаждаю-

щего водорода. Водо-

род входит в канал в

месте соединения ши-

ны со стержнем. Для

этого в концевой части

шины вмонтированы

трубки, которые ана-

логично трубкам стер-

жня выведены наружу

и защищены колпачка-

ми из кремнийоргани-

ческой резины.

Изоляция соедини-

тельных и выводных

шин у турбогенерато-

ров первых выпусков

термопластичная, ком-

паундированная, мика-

лентная; у последую-

щих — термореактив-

ная типа ВЭС.

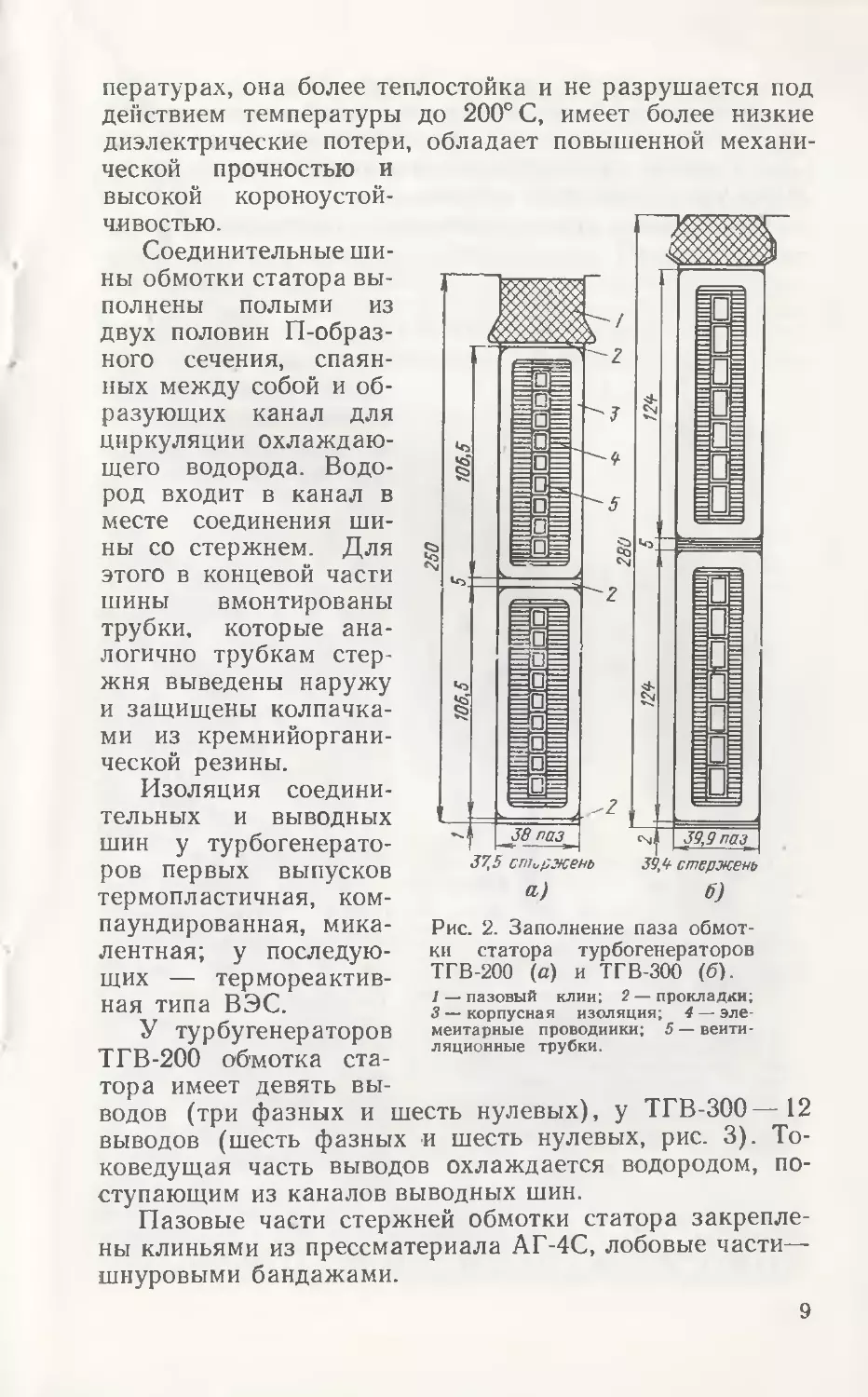

У турбугенераторов

ТГВ-200 обмотка ста-

Рис. 2. Заполнение паза обмот-

ки статора турбогенераторов

ТГВ-200 (а) и ТГВ-300 (6).

1 — пазовый клин; 2 — прокладки;

3 — корпусная изоляция; 4 — эле-

ментарные проводники; 5—венти-

ляционные трубки.

тора имеет девять вы- ____

водов (три фазных и шесть нулевых), у ТГВ-300— 12

выводов (шесть фазных и шесть нулевых, рис. 3). То-

коведущая часть выводов охлаждается водородом, по-

ступающим из каналов выводных шин.

Пазовые части стержней обмотки статора закрепле-

ны клиньями из прессматериала АГ-4С, лобовые части—

шнуровыми бандажами.

9

С торцов корпус статора закрыт наружными щита-

ми, имеющими разъем в горизонтальной плоскости Щи-

ты сварные, газоплотные, выполнены из стали марки

Ст.З. В щитах размещены опорные подшипники и масля-

ляные уплотнения вала ротора.

Конструкция щитов позволяет производить пооче-

редную разборку опор-

ных подшипников при

наличии водорода в

1 1 корпусе турбогенера-

J чшЦ 1 тора, съем верхних по-

Рис. 3. Концевые выводы тур-

богенераторов ТГВ-200 (а) ч

ТГВ-300 (б).

1 — изоляционный цилиндр; 2 — то-

коподводящий медный цилиндр;

3 — гайка; 4 — прокладка; 5 — втул-

ка крепления вывода; 6 — проклад-

ка; 7—фарфоровая рубашка; 8 —

шайба; 9—гайка; 10—прокладка;

11 — шайба; 12 — кольцо; 13 — пру-

жина: 14 — гайка; /5—гайка; 16 —

шайба.

ловин щитов без раз-

борки уплотнений ва-

ла и осмотр уплотне-

ний без разборки щи-

тов.

Газоплотность щи-

тов в местах крепле-

ния их к корпусу ста-

тора и в горизонталь-

ных разъемах верхних

и нижних половин до-

стигается путем уста-

новки в специальных

канавках прокладок из

вакуумной резины у

ТГВ-300 размером

12X12 мм, а ТГВ-200

диаметром 8 мм.

Ротор является наи-

более ответственной

частью турбогенерато-

ра вследствие значи-

тельных механических

нагрузок, вызванных

действием центробеж-

ных и знакоперемен-

ных изгибающих сил.

Ротор изготовлен из

легированной стали с

высокими механиче-

скими свойствами, двухполюсным с неявновыраженными

полюсами. Обмотка возбуждения роторов с заводскими

заказами № 1533 (ТГВ-200) и № 2303 (ТГВ-300) вклю-

10

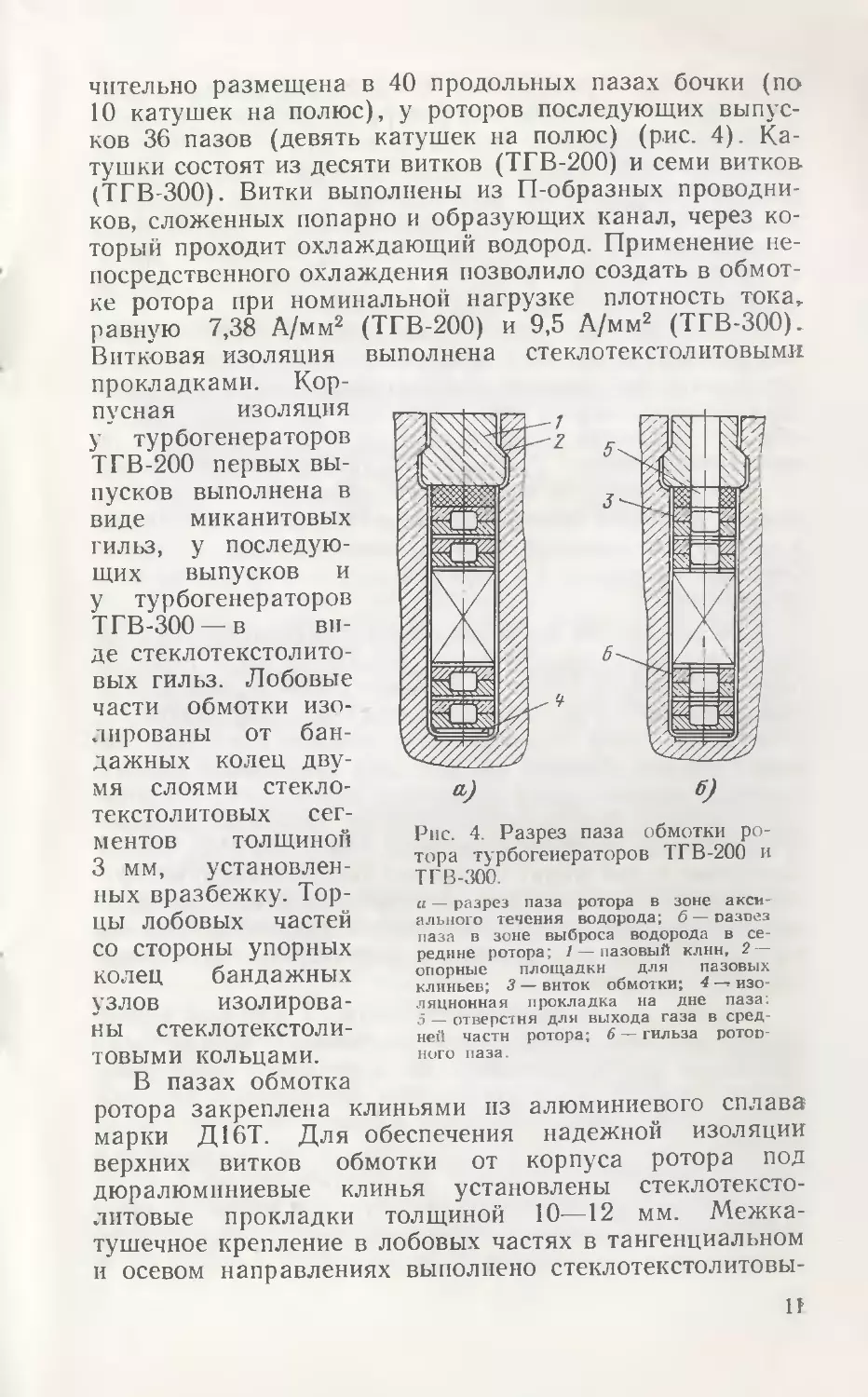

чптельно размещена в 40 продольных пазах бочки (по

10 катушек на полюс), у роторов последующих выпус-

ков 36 пазов (девять катушек на полюс) (рис. 4). Ка-

тушки состоят из десяти витков (ТГВ-200) и семи витков-

(ТГВ-300). Витки выполнены из П-образных проводни-

ков, сложенных попарно и образующих канал, через ко-

торый проходит охлаждающий водород. Применение не-

посредственного охлаждения позволило создать в обмот-

ке ротора при номинальной нагрузке плотность тока,

равную 7,38 А/мм2 (ТГВ-200) и 9,5 А/мм2 (ТГВ-300).

Витковая изоляция выполнена стеклотекстолитовыми

прокладками. Кор-

пусная изоляция

у турбогенераторов

ТГВ-200 первых вы-

пусков выполнена в

виде миканитовых

гильз, у последую-

щих выпусков и

у турбогенераторов

ТГВ-300 — в ви-

де стеклотекстолито-

вых гильз. Лобовые

части обмотки изо-

лированы от бан-

дажных колец дву-

мя слоями стекло-

текстолитовых сег-

ментов толщиной

3 мм, установлен-

ных вразбежку. Тор-

цы лобовых частей

со стороны упорных

колец бандажных

узлов изолирова-

ны стеклотекстоли-

товыми кольцами.

В пазах обмотка

Рис. 4. Разрез паза обмотки ро-

тора турбогенераторов ТГВ-200 и

ТГВ-300.

а — разрез паза ротора в зоне акси-

ального течения водорода; 6—развез

паза в зоне выброса водорода в се-

редине ротора; 1 — пазовый клнн, 2 —

опорные площадки для пазовых

клиньев; 3 — виток обмотки; 4 —> изо-

ляционная прокладка на дне паза:

5 — отверстия для выхода газа в сред-

ней части ротора; 6 — гильза ротор-

ного паза.

ротора закреплена клиньями из алюминиевого сплава

марки Д16Т. Для обеспечения надежной изоляции

верхних витков обмотки от корпуса ротора под

дюралюминиевые клинья установлены стеклотексто-

литовые прокладки толщиной 10—12 мм. Межка-

тушечное крепление в лобовых частях в тангенциальном

и осевом направлениях выполнено стеклотекстолнтовы-

П

ми клиньями и распорками. От действия центробежных

сил лобовые части обмотки ротора удерживаются немаг-

нитными бандажными кольцами, имеющими односторон-

нюю горячую посадку на бочку ротора. Вблизи места

посадки бандажа на бочке ротора сделана кольцевая

канавка для уменьшения токов, замыкающихся через

посадочное место. Бандажный узел неразъемный, состо-

ит из бандажного и упорного колец, собранных горячей

посадкой при помощи кольцевой шпонки.

Между упорным кольцом бандажного узла и стекло-

текстолитовым кольцом крайних катушек расположены

пружины и фигурное кольцо, которые служат для демп-

фирования температурных перемещений лобовых частей

обмотки в осевом направлении и обеспечения постоян-

ного натяга между упорным кольцом и бочкой ротора.

Для предотвращения осевого смещения бандажное

кольцо крепится четырьмя шпонками, расположенными

в кольцевом шпоночном пазу, выполненном в носике

бандажного кольца и в верхнем посадочном пояске боч-

ки ротора.

Для улучшения вибрационных характеристик, связан-

ных с разножесткостью бочки ротора по двум главным

осям полюсов, в больших зубцах выфрезерованы про-

дольные пазы. Эти пазы служат также для выброса в

воздушный зазор охлаждающего водорода из зоны ло-

бовых частей обмотки ротора. Для сохранения магнит

ной проводимости пазы заклинены магнитными стальны-

ми клиньями. Для уравновешивания ротора на больших

зубцах бочки имеются резьбовые отверстия М36, распо-

ложенные в два ряда. Установка балансировочных гру-

зов предусмотрена также с внешней стороны на упорных

кольцах бандажного узла и на торце консоли ротора или

на вентиляторе для роторов с редукторным электрома-

шинным возбудителем.

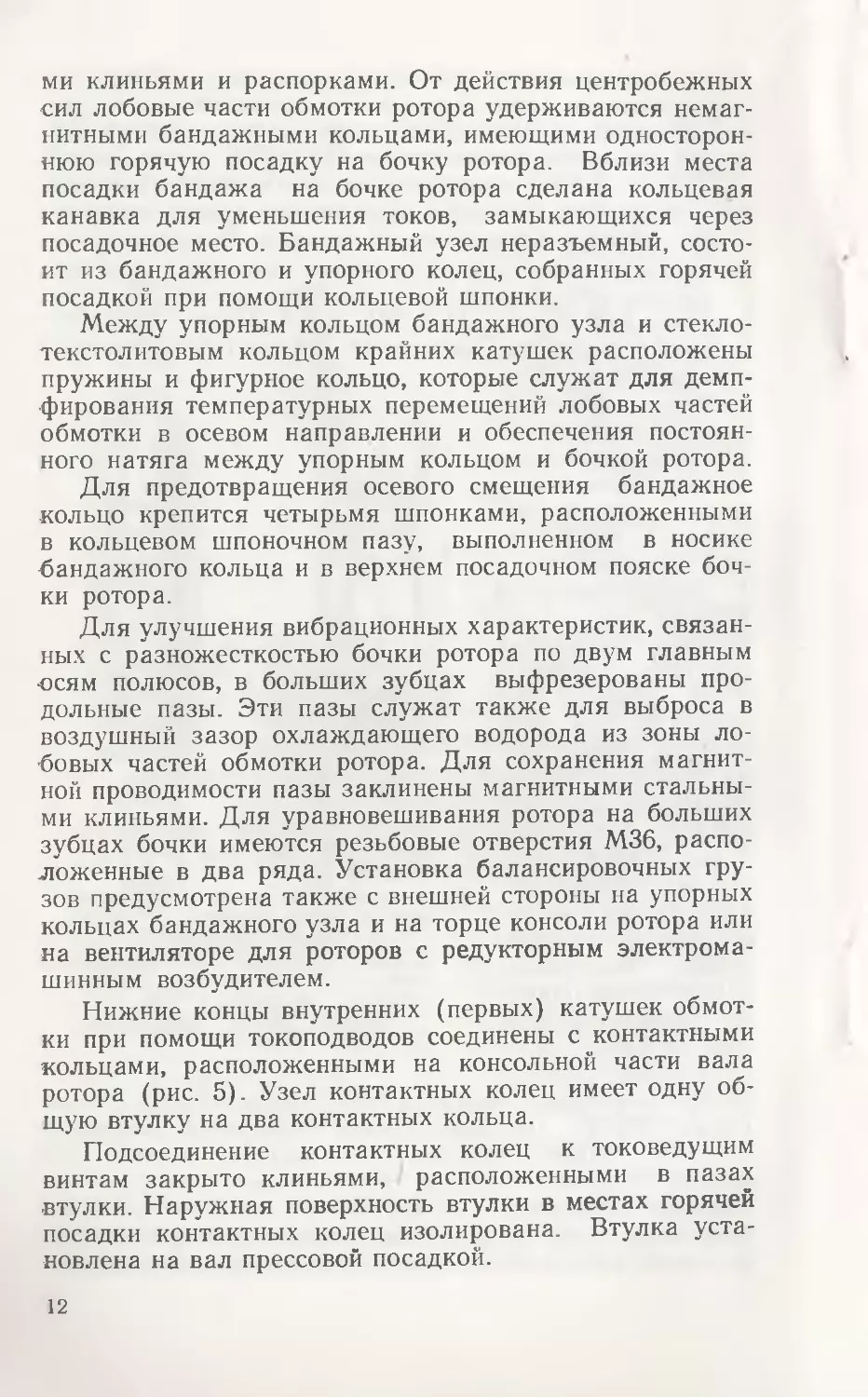

Нижние концы внутренних (первых) катушек обмот-

ки при помощи токоподводов соединены с контактными

кольцами, расположенными на консольной части вала

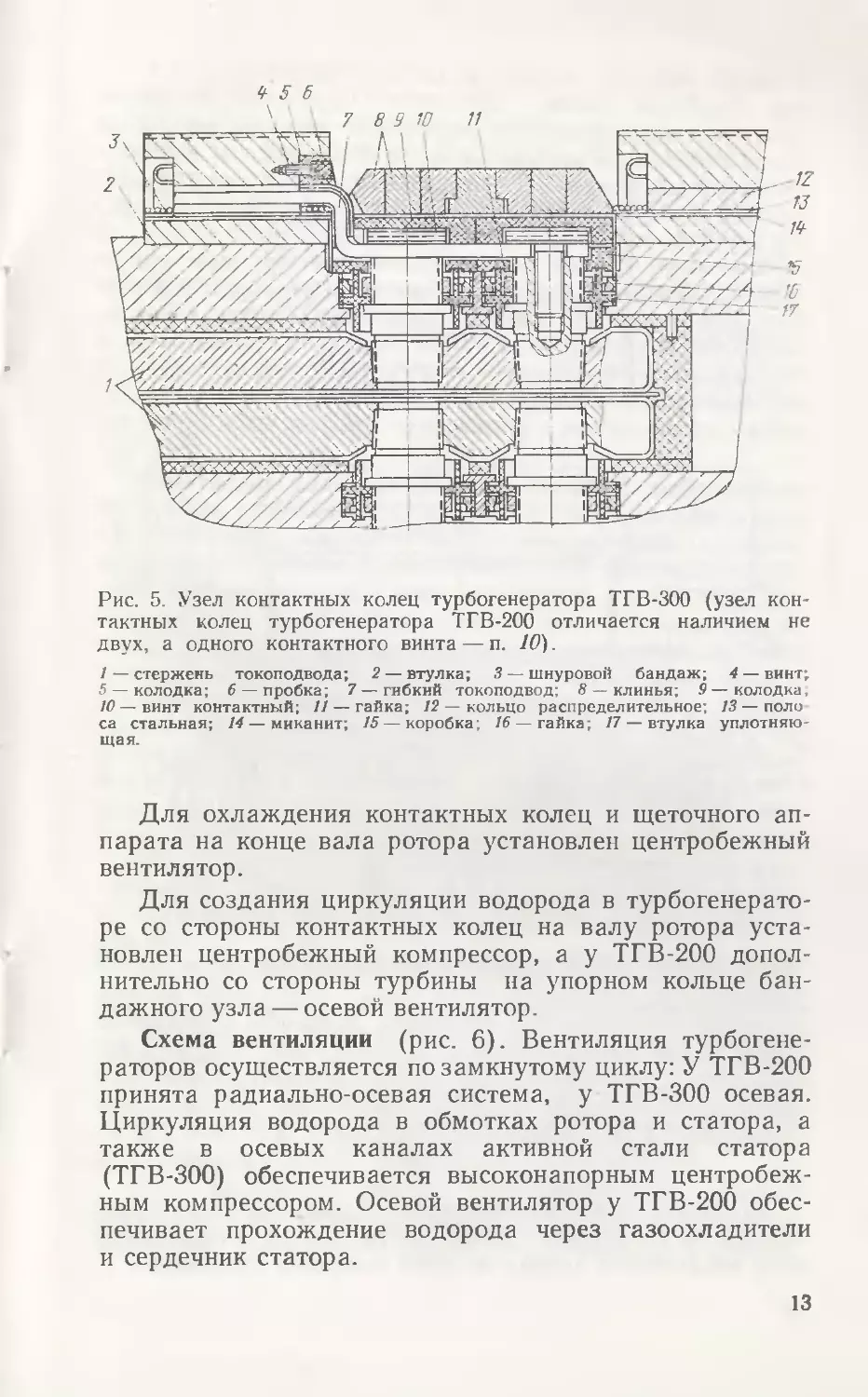

ротора (рис. 5). Узел контактных колец имеет одну об-

щую втулку на два контактных кольца.

Подсоединение контактных колец к токоведущим

винтам закрыто клиньями, расположенными в пазах

втулки. Наружная поверхность втулки в местах горячей

посадки контактных колец изолирована. Втулка уста-

новлена на вал прессовой посадкой.

12

Рис. 5. Узел контактных колец турбогенератора ТГВ-300 (узел кон-

тактных колец турбогенератора ТГВ-200 отличается наличием не

двух, а одного контактного винта — п. 10).

/ — стержень токоподвода; 2— втулка; 3— шнуровой бандаж; 4— винт;

5 — колодка; 6— пробка; 7—гибкий токоподвод; 8—клинья; 9—колодка,

10 — винт контактный; // — гайка; 12 — кольцо распределительное; 13—поло

са стальная; 14 — миканит; 15—коробка; 16— гайка; 17 — втулка уплотняю-

щая.

Для охлаждения контактных колец и щеточного ап-

парата на конце вала ротора установлен центробежный

вентилятор.

Для создания циркуляции водорода в турбогенерато-

ре со стороны контактных колец на валу ротора уста-

новлен центробежный компрессор, а у ТГВ-200 допол-

нительно со стороны турбины на упорном кольце бан-

дажного узла — осевой вентилятор.

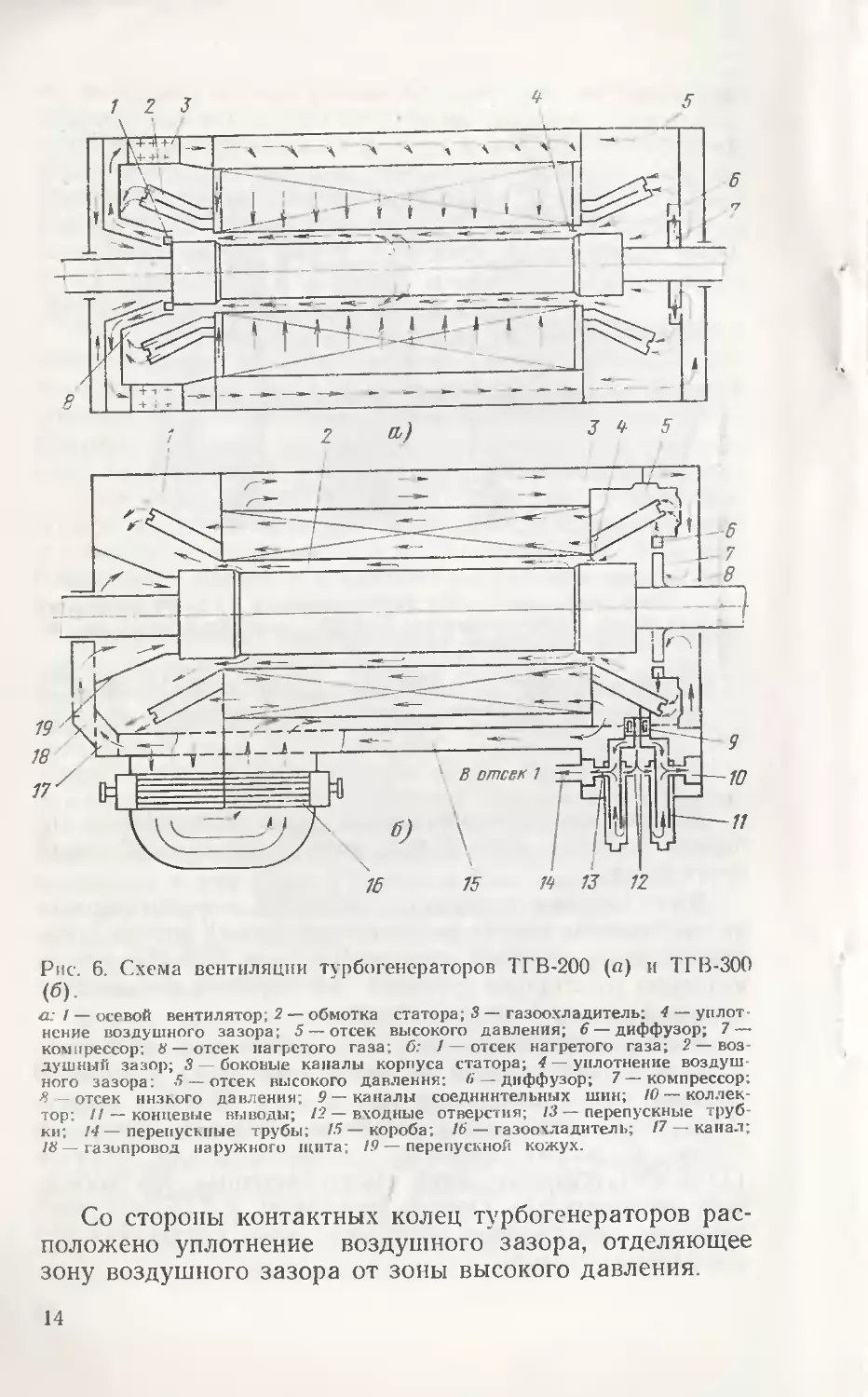

Схема вентиляции (рис. 6). Вентиляция турбогене-

раторов осуществляется по замкнутому циклу: У ТГВ-200

принята радиально-осевая система, у ТГВ-300 осевая.

Циркуляция водорода в обмотках ротора и статора, а

также в осевых каналах активной стали статора

(ТГВ-300) обеспечивается высоконапорным центробеж-

ным компрессором. Осевой вентилятор у ТГВ-200 обес-

печивает прохождение водорода через газоохладители

и сердечник статора.

13

Рис. 6. Схема вентиляции турбогенераторов ТГВ-200 (п) и ТГВ-300

(<5)

g.: 1 — осевой вентилятор; 2 — обмотка статора; 3 — газоохла дитель: 4 — уплот-

нение воздушного зазора; 5 — отсек высокого давления; 6 — диффузор; 7 —

компрессор; Ь — отсек нагретого газа; б: / — отсек нагретого газа; 2 — воз-

душный зазор; 3 — боковые каналы корпуса статора; 4—уплотнение воздуш-

ного зазора; 5 — отсек высокого давления; 6 — диффузор; 7 — компрессор;

3 — отсек низкого давления; 9~ каналы соединительных шин; 10 — коллек-

тор: // — концевые выводы; 12 — входные отверстия; 13 — перепускные труб-

ки; 14—перепускные трубы; /5— короба; 16— газоохладитель; 17— канал;

/# — газопровод наружного шита; 19 — перепускной кожух.

Со стороны контактных колец турбогенераторов рас-

положено уплотнение воздушного зазора, отделяющее

зону воздушного зазора от зоны высокого давления.

14

При увеличении частоты вращения (до 2800 об/мин)

во время пуска турбогенератора может наступить мо-

мент, при котором центробежный компрессор попадает

в режим неустойчивой работы, сопровождающейся опас-

ным повышением давления из-за недостаточного количе-

ства водорода, поступающего в компрессор. Для предот-

вращения такого режима (помпажа) предусмотрены ре-

гулируемые противопомпажные клапаны, расположен-

ные в боковых сгенках корпуса. При открывании клапа-

на часть водорода из зоны высокого давления попадает

в зону низкого давления, минуя всю систему вентиляции.

При достижении 3000 об/мин оперативный персонал за-

крывает противопомпажные клапаны, и компрессор ра-

ботает на всю систему вентиляции с нормальным расхо-

дом газа.

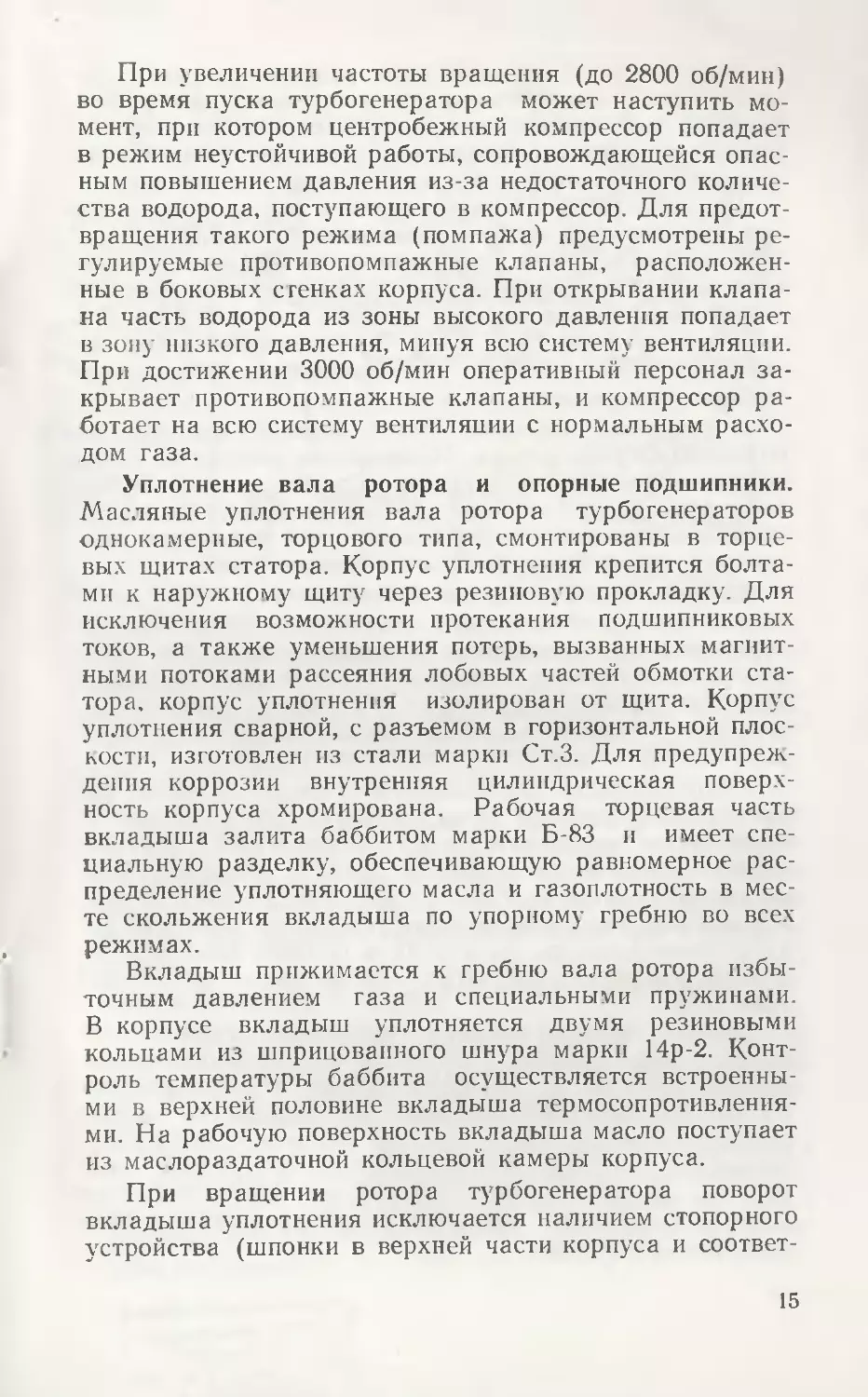

Уплотнение вала ротора и опорные подшипники.

Масляные уплотнения вала ротора турбогенераторов

однокамерные, торцового типа, смонтированы в торце-

вых щитах статора. Корпус уплотнения крепится болта-

ми к наружному щиту' через резиновую прокладку. Для

исключения возможности протекания подшипниковых

токов, а также уменьшения потерь, вызванных магнит-

ными потоками рассеяния лобовых частей обмотки ста-

тора, корпус уплотнения изолирован от щита. Корпус

уплотнения сварной, с разъемом в горизонтальной плос-

кости, изготовлен из стали марки Ст.З. Для предупреж-

дения коррозии внутренняя цилиндрическая поверх-

ность корпуса хромирована. Рабочая торцевая часть

вкладыша залита баббитом марки Б-83 и имеет спе-

циальную разделку, обеспечивающую равномерное рас-

пределение уплотняющего масла и газоплотность в мес-

те скольжения вкладыша по упорному гребню во всех

режимах.

Вкладыш прижимается к гребню вала ротора избы-

точным давлением газа и специальными пружинами.

В корпусе вкладыш уплотняется двумя резиновыми

кольцами из шприцованного шнура марки 14р-2. Конт-

роль температуры баббита осуществляется встроенны-

ми в верхней половине вкладыша термосопротивления-

ми. На рабочую поверхность вкладыша масло поступает

из маслораздаточной кольцевой камеры корпуса.

При вращении ротора турбогенератора поворот

вкладыша уплотнения исключается наличием стопорного

устройства (шпонки в верхней части корпуса и соответ-

15

ствующего паза в верхней части упорного кольца). На-

личие паза в нижней части упорного кольца для разме-

щения в нем головок винтов, установленных снаружи

нижней половины вкладыша, исключает возможность

поворота последнего относительно упорного кольца.

Перепад давлений уплотняющего масла и водорода

при номинальной частоте вращения 0,75±0,05 кгс/см2

(73,5+4,9 кПа). Для предотвращения интенсивного из-

носа баббита вкладыша при работе валоповоротного

устройства перепад масло—водород должен быть 2 +

+ 0,1 кгс/см2 (196+9,81 кПа). Для предотвращения по-

падания масла в корпус турбогенератора установлены

лабиринтовые маслоуловители.

В расточках торцевых щитов установлены опорные

подшипники вала ротора. Подшипники состоят из вкла-

дыша, внутренняя поверхность которого залита бабби-

том марки Б-83, и обоймы. Для предотвращения проте-

кания подшипниковых токов подшипник со стороны кон-

тактных колец изолируется от торцевого щита.

Система газо-водо- и маслоснабжения. Система газо-

вого хозяйства обеспечивает: заполнение генератора во-

дородом с использованием углекислого газа или азота

и обратный переход с водорода на воздух, контроль

всех необходимых параметров при этих операциях, под-

держание заданного давления и автоматический конт-

роль чистоты водорода в корпусе генератора.

Водоснабжение газоохладителей осуществляется ра-

бочим или резервным электронасосом, обеспечивающим

циркуляцию конденсата через газоохладители и водяные

каналы охлаждения торцевого щита и промежуточной

втулки со стороны турбины у турбогенераторов ТГВ-300.

Из соображений газоплотности генератора давление во-

ды в газоохладителе должно быть не ниже давления во-

дорода в корпусе генератора, но не выше 4,5 кгс/см2

(441 кПа).

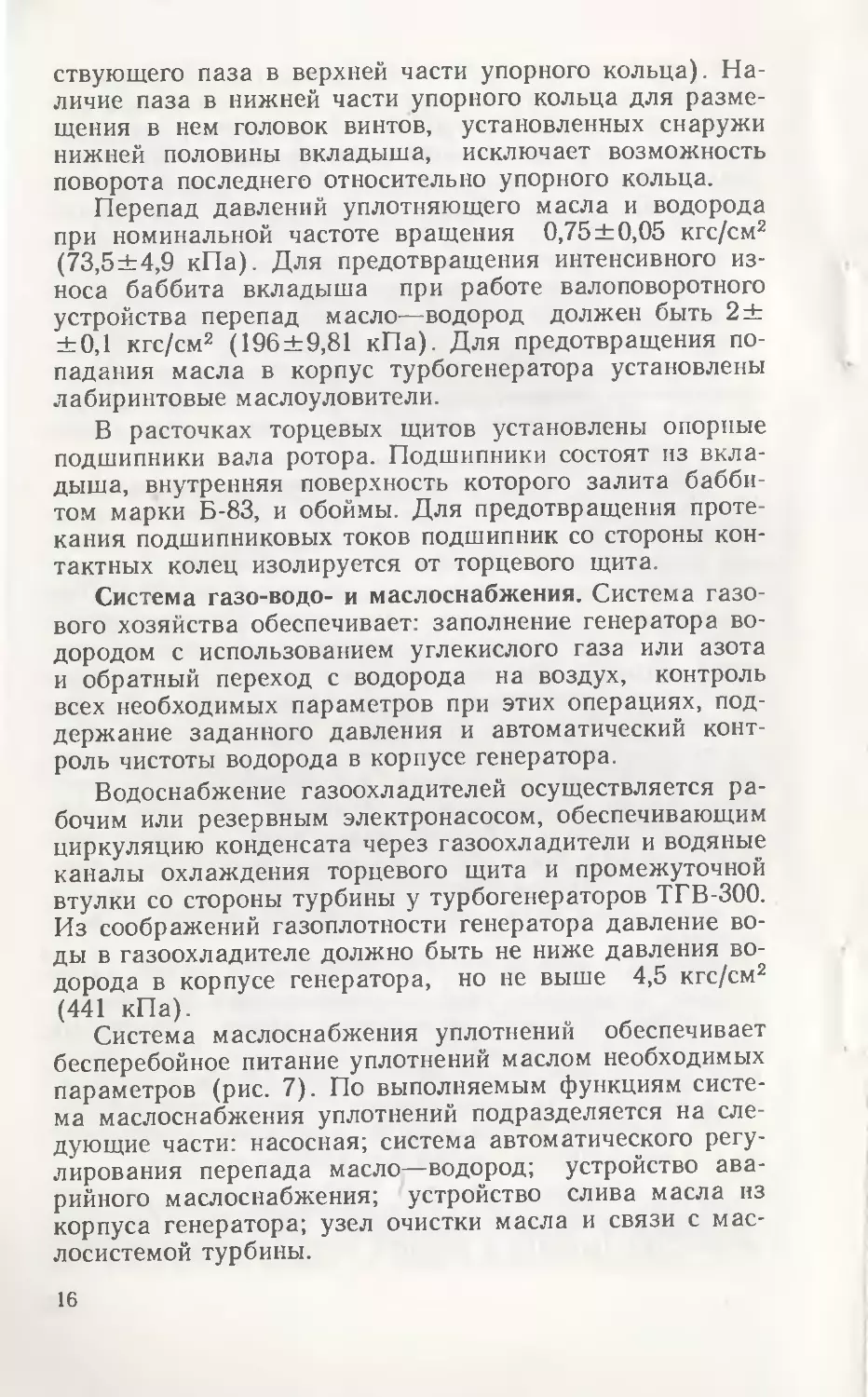

Система маслоснабжения уплотнений обеспечивает

бесперебойное питание уплотнений маслом необходимых

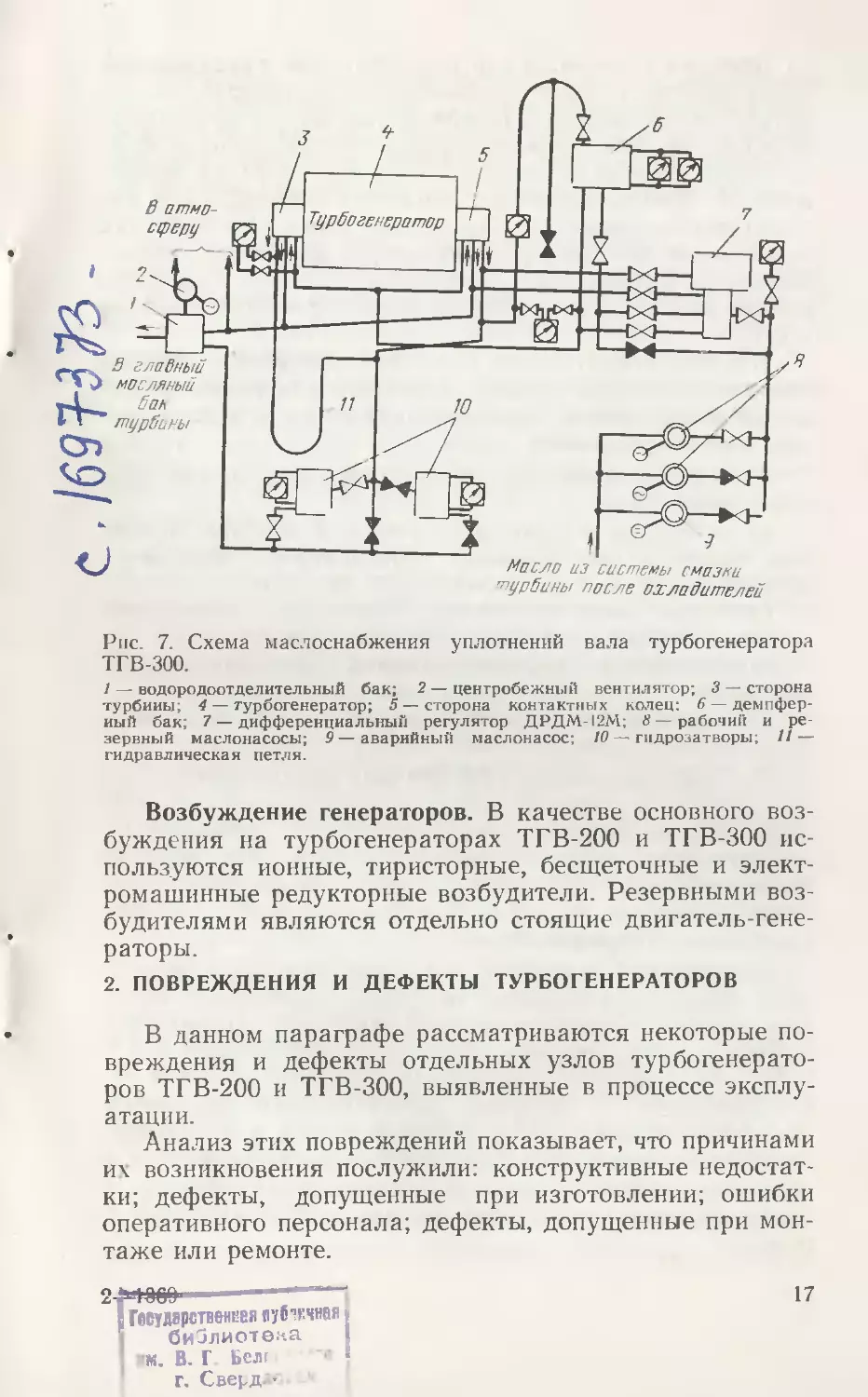

параметров (рис. 7). По выполняемым функциям систе-

ма маслоснабжения уплотнений подразделяется на сле-

дующие части: насосная; система автоматического регу-

лирования перепада масло—водород; устройство ава-

рийного маслоснабжения; устройство слива масла из

корпуса генератора; узел очистки масла и связи с мас-

лосистемой турбины.

16

.16Ж?3-

Рис. 7. Схема маслоснабжения уплотнений вала турбогенератора

ТГВ-300.

1 — водородоотделительный бак; 2 — центробежный вентилятор; 3 — сторона

турбины; 4 — турбогенератор; 5 — сторона контактных колец: 6 — демпфер-

ный бак; 7 — дифференциальный регулятор ДРДМ-12М; 8—рабочий и ре-

зервный маслонасосы; 9—аварийный маслонасос; 10 — гидрозатворы; 11—

гидравлическая петля.

Возбуждение генераторов. В качестве основного воз-

буждения на турбогенераторах ТГВ-200 и ТГВ-300 ис-

пользуются ионные, тиристорные, бесщеточные и элект-

ромашинные редукторные возбудители. Резервными воз-

будителями являются отдельно стоящие двигатель-гене-

раторы.

2. ПОВРЕЖДЕНИЯ И ДЕФЕКТЫ ТУРБОГЕНЕРАТОРОВ

В данном параграфе рассматриваются некоторые по-

вреждения и дефекты отдельных узлов турбогенерато-

ров ТГВ-200 и ТГВ-300, выявленные в процессе эксплу-

атации.

Анализ этих повреждений показывает, что причинами

их возникновения послужили: конструктивные недостат-

ки; дефекты, допущенные при изготовлении; ошибки

оперативного персонала; дефекты, допущенные при мон-

таже или ремонте.

4111000 г—

g Гоетдврствеянвя пуС тт.чнаг

библиотека

( м. В. Г Бел!

г. Сверл-

17

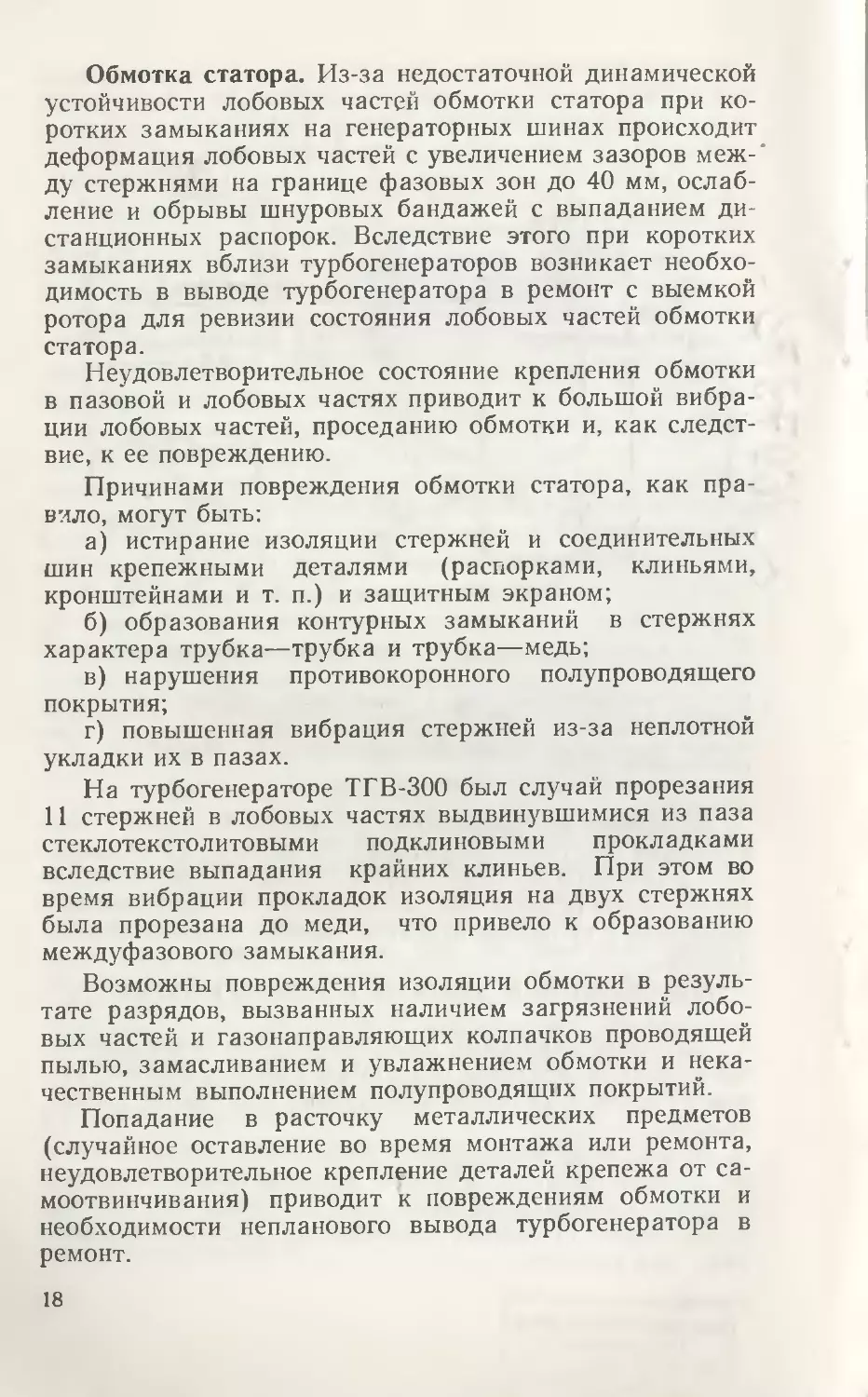

Обмотка статора. Из-за недостаточной динамической

устойчивости лобовых частей обмотки статора при ко-

ротких замыканиях на генераторных шинах происходит

деформация лобовых частей с увеличением зазоров меж-

ду стержнями на границе фазовых зон до 40 мм, ослаб-

ление и обрывы шнуровых бандажей с выпаданием ди

станционных распорок. Вследствие этого при коротких

замыканиях вблизи турбогенераторов возникает необхо-

димость в выводе турбогенератора в ремонт с выемкой

ротора для ревизии состояния лобовых частей обмотки

статора.

Неудовлетворительное состояние крепления обмотки

в пазовой и лобовых частях приводит к большой вибра-

ции лобовых частей, проседанию обмотки и, как следст-

вие, к ее повреждению.

Причинами повреждения обмотки статора, как пра-

вило, могут быть:

а) истирание изоляции стержней и соединительных

шин крепежными деталями (распорками, клиньями,

кронштейнами и т. п.) и защитным экраном;

б) образования контурных замыканий в стержнях

характера трубка—трубка и трубка—медь;

в) нарушения противокоронного полупроводящего

покрытия;

г) повышенная вибрация стержней из-за неплотной

укладки их в пазах.

На турбогенераторе ТГВ-300 был случай прорезания

11 стержней в лобовых частях выдвинувшимися из паза

стеклотекстолитовыми подклиновыми прокладками

вследствие выпадания крайних клиньев. При этом во

время вибрации прокладок изоляция на двух стержнях

была прорезана до меди, что привело к образованию

междуфазового замыкания.

Возможны повреждения изоляции обмотки в резуль-

тате разрядов, вызванных наличием загрязнений лобо-

вых частей и газонаправляющих колпачков проводящей

пылью, замасливанием и увлажнением обмотки и нека-

чественным выполнением полупроводящих покрытий.

Попадание в расточку металлических предметов

(случайное оставление во время монтажа или ремонта,

неудовлетворительное крепление деталей крепежа от са-

моотвинчивания) приводит к повреждениям обмотки и

необходимости непланового вывода турбогенератора в

ремонт.

18

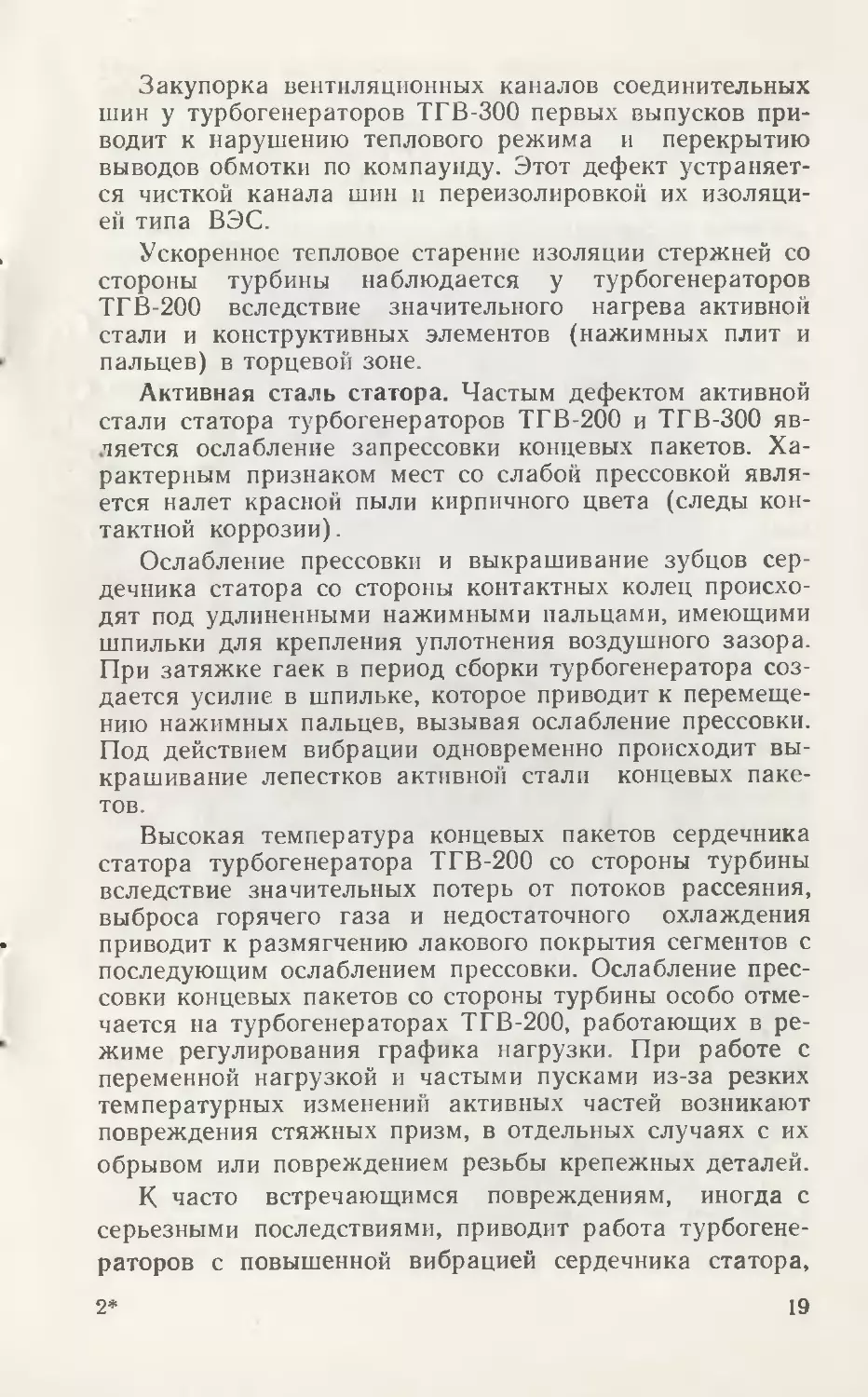

Закупорка вентиляционных каналов соединительных

шин у турбогенераторов ТГВ-300 первых выпусков при-

водит к нарушению теплового режима и перекрытию

выводов обмотки по компаунду. Этот дефект устраняет-

ся чисткой канала шин и переизолировкой их изоляци-

ей типа ВЭС.

Ускоренное тепловое старение изоляции стержней со

стороны турбины наблюдается у турбогенераторов

ТГВ-200 вследствие значительного нагрева активной

стали и конструктивных элементов (нажимных плит и

пальцев) в торцевой зоне.

Активная сталь статора. Частым дефектом активной

стали статора турбогенераторов ТГВ-200 и ТГВ-300 яв-

тяется ослабление запрессовки концевых пакетов. Ха-

рактерным признаком мест со слабой прессовкой явля-

ется налет красной пыли кирпичного цвета (следы кон-

тактной коррозии)

Ослабление прессовки и выкрашивание зубцов сер-

дечника статора со стороны контактных колец происхо-

дят под удлиненными нажимными пальцами, имеющими

шпильки для крепления уплотнения воздушного зазора.

При затяжке гаек в период сборки турбогенератора соз-

дается усилие в шпильке, которое приводит к перемеще-

нию нажимных пальцев, вызывая ослабление прессовки.

Под действием вибрации одновременно происходит вы-

крашивание лепестков активной стали концевых паке-

тов.

Высокая температура концевых пакетов сердечника

статора турбогенератора ТГВ-200 со стороны турбины

вследствие значительных потерь от потоков рассеяния,

выброса горячего газа и недостаточного охлаждения

приводит к размягчению лакового покрытия сегментов с

последующим ослаблением прессовки. Ослабление прес-

совки концевых пакетов со стороны турбины особо отме-

чается на турбогенераторах ТГВ-200, работающих в ре-

жиме регулирования графика нагрузки. При работе с

переменной нагрузкой и частыми пусками из-за резких

температурных изменений активных частей возникают

повреждения стяжных призм, в отдельных случаях с их

обрывом или повреждением резьбы крепежных деталей.

К часто встречающимся повреждениям, иногда с

серьезными последствиями, приводит работа турбогене-

раторов с повышенной вибрацией сердечника статора,

2*

19

появлением местных перегревов, вызванных нарушени-

ем межлистовой изоляции, и т. п.

Непосредственный замер вибрации сердечника ста-

тора турбогенераторов ТГВ-200 и ТГВ-300 по техничес-

ким условиям невозможен. Поэтому величина ее опре-

деляется косвенным методом по относительной величи-

не вибрации двойной частоты корпуса турбогенератора,

доступной для измерений. Эластичная подвеска сердеч-

ника статора передает на корпус ослабленные колебания

сердечника. Коэффициент уменьшения вибрации от сер-

дечника к корпусу для турбогенераторов ТГВ-200 около

5, а для ТГВ-300 (с 20-ю пружинами подвески сердеч-

ника) в пределах 2,6—2,8

У однотипных турбогенераторов имеет место неоди-

наковый уровень вибрации двойной частоты за счет раз-

личия в плотности шихтовки или нарушения жесткой

связи активной стали с рамой, на которую эта сталь

шихтуется. По этой причине в процессе эксплуатации на

отдельных турбогенераторах ТГВ-ЗОС выявлялся высо-

кий уровень вибрации двойной частоты корпуса статора,

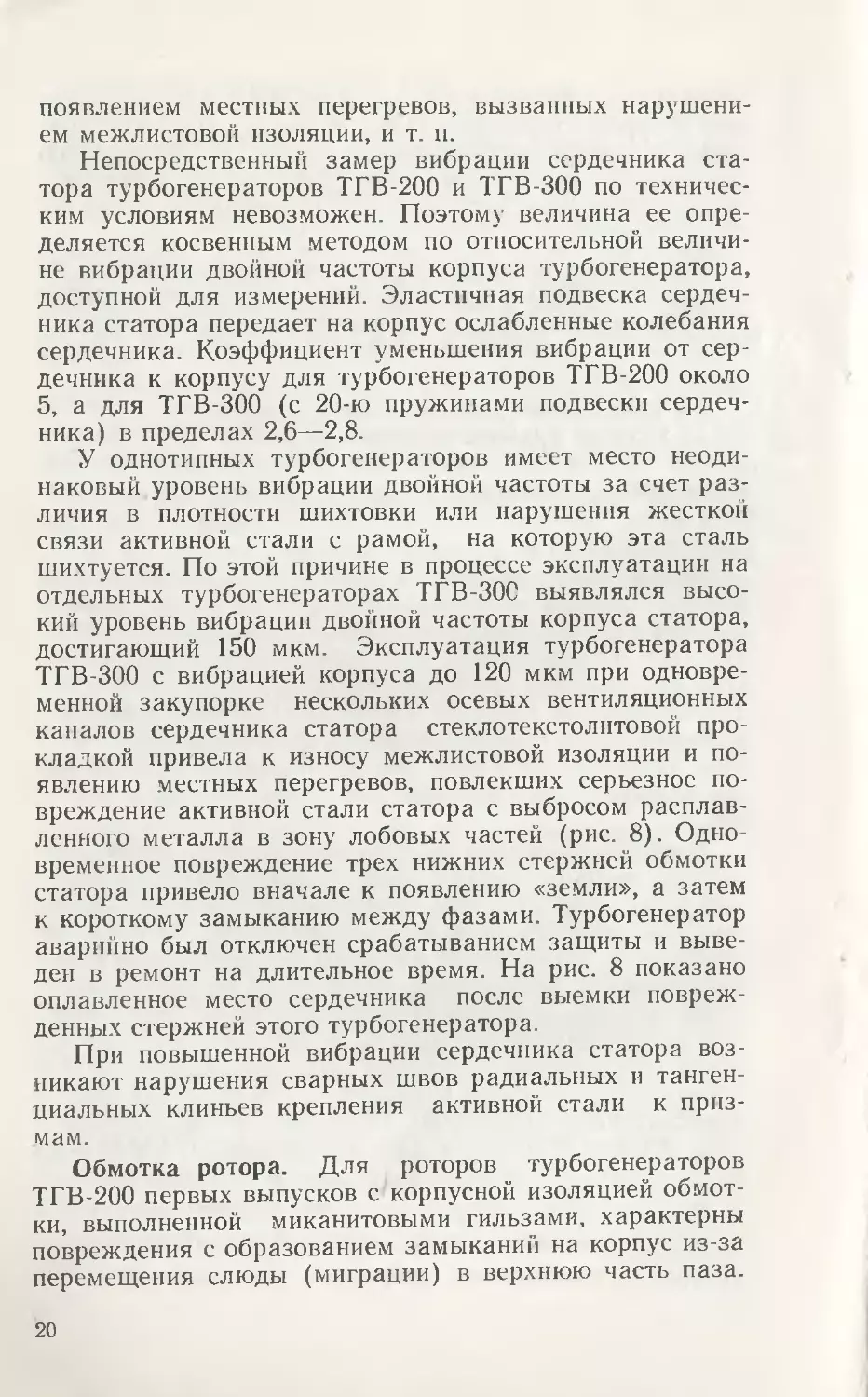

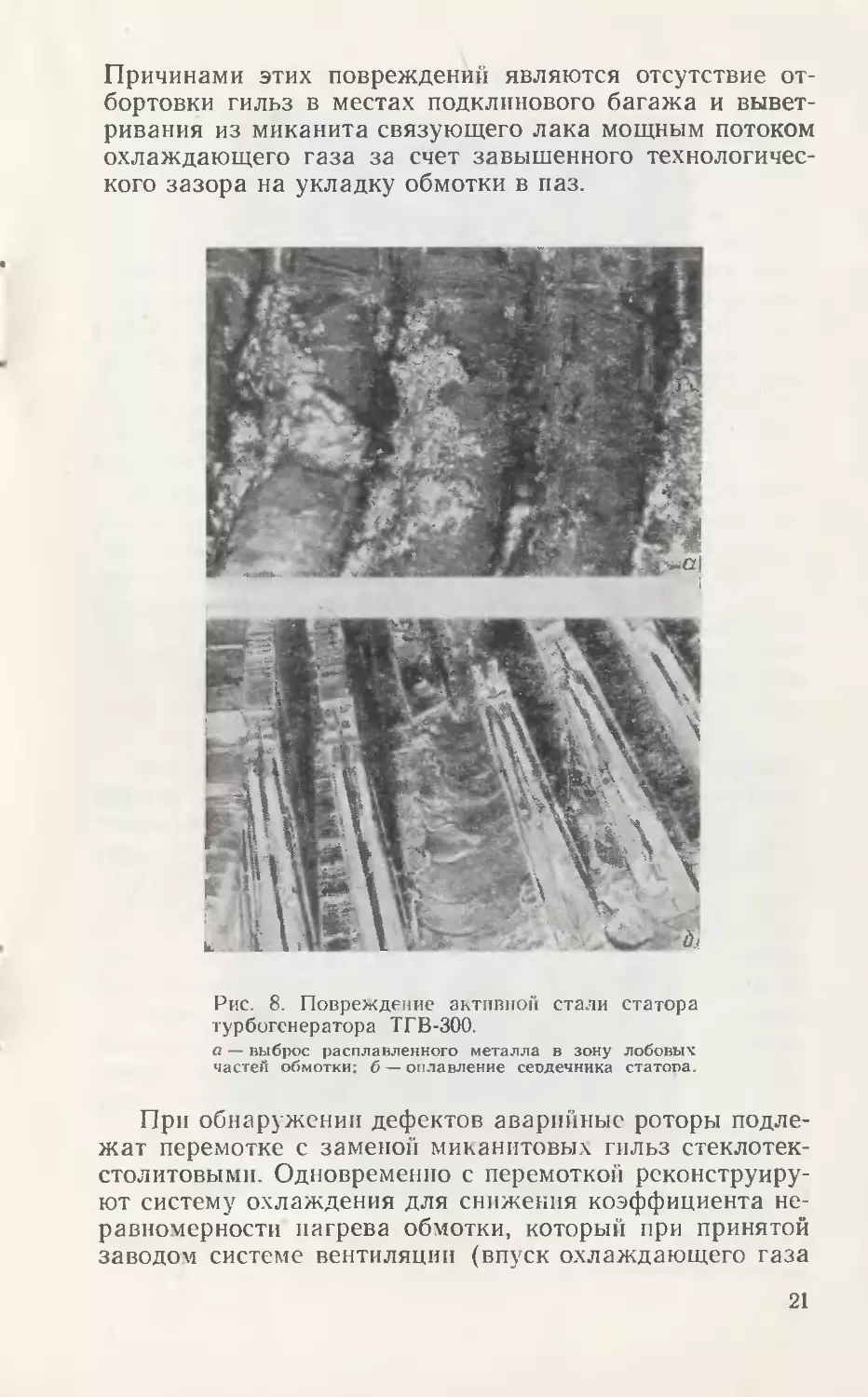

достигающий 150 мкм. Эксплуатация турбогенератора

ТГВ-300 с вибрацией корпуса до 120 мкм при одновре-

менной закупорке нескольких осевых вентиляционных

каналов сердечника статора стеклотекстолитовой про-

кладкой привела к износу межлистовой изоляции и по-

явлению местных перегревов, повлекших серьезное по-

вреждение активной стали статора с выбросом расплав-

ленного металла в зону лобовых частей (рис. 8). Одно-

временное повреждение трех нижних стержней обмотки

статора привело вначале к появлению «земли», а затем

к короткому замыканию между фазами. Турбогенератор

аварийно был отключен срабатыванием защиты и выве-

ден в ремонт на длительное время. На рис. 8 показано

оплавленное место сердечника после выемки повреж

денных стержней этого турбогенератора.

При повышенной вибрации сердечника статора воз-

никают нарушения сварных швов радиальных и танген-

циальных клиньев крепления активной стали к приз-

мам.

Обмотка ротора. Для роторов турбогенераторов

ТГВ-200 первых выпусков с корпусной изоляцией обмот-

ки, выполненной миканитовыми гильзами, характерны

повреждения с образованием замыканий на корпус из-за

перемещения слюды (миграции) в верхнюю часть паза.

20

Причинами этих повреждений являются отсутствие от-

бортовки гильз в местах подклинового багажа и вывет-

ривания из миканита связующего лака мощным потоком

охлаждающего газа за счет завышенного технологичес-

кого зазора на укладку обмотки в паз.

Рис. 8. Поврежде ine активной стали статора

турбогенератора ТГВ-300.

а — выброс расплавленного металла в зону лобовых

частей обмотки: б — оплавление сеодечника статопа.

При обнаружении дефектов аварийные роторы подле-

жат перемотке с заменой миканитовых гильз стеклотек-

столитовыми. Одновременно с перемоткой реконструиру-

ют систему охлаждения для снижения коэффициента не-

равномерности нагрева обмотки, который при принятой

заводом системе вентиляции (впуск охлаждающего газа

21

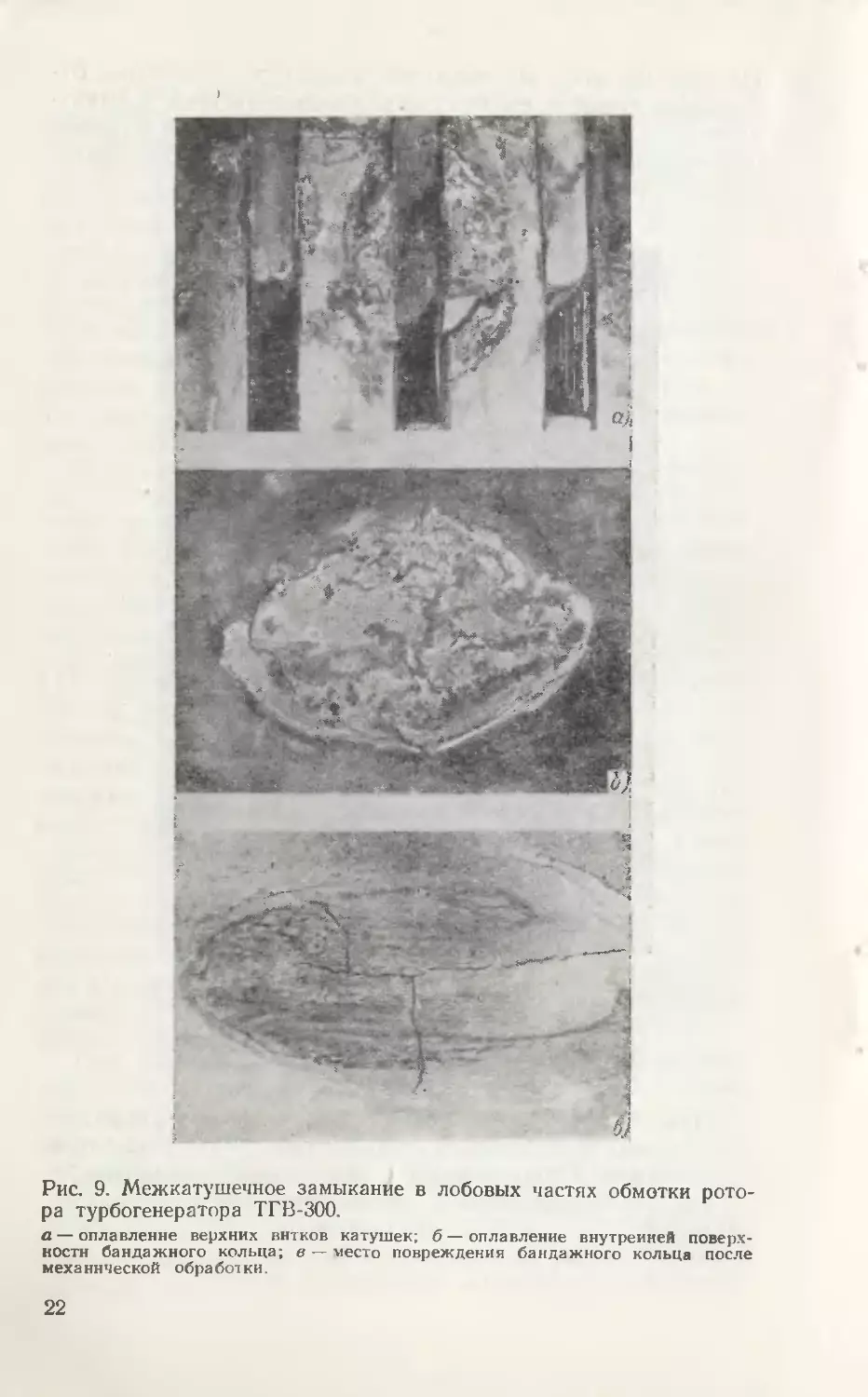

Рис. 9. Межкатушечное замыкание в лобовых частях обмотки рото-

ра турбогенератора ТГВ-300.

а —оплавление верхних витков катушек; б —оплавление внутренней поверх-

ности бандажного кольца; в — место повреждения бандажного кольца после

механической обработки.

22

в витки в середине дугового участка лобовых частей и

выброс в середине бочки) составляет более 2.

На турбогенераторах ТГВ-300 были случаи межка-

тушечных замыканий в лобовых частях обмотки ротора

в районе выхода газа из вентиляционных каналов верх-

них витков (рис. 9). С внутренней стороны нижнего слоя

подбандажной изоляции в пространстве между катуш-

ками в местах выброса газа из каналов меди витков име-

ются отложения продуктов контактной коррозии актив-

ной стали статора в смесн с остатками стекловолокнис-

тых материалов, лака и масла. Стекловолокнистая пыль

является продуктом эрозийного разрушения изоляцион-

ных материалов в лобовых частях обмотки статора.

Удельное поверхностное сопротивление изоляции в мес-

тах отложений имеет низкую величину.

Режим набора оборотов на турбогенераторе способ-

ствует скоплению пыли в сбросном вентиляционном от-

секе лобовых частей под бандажами. Разворот турбоге-

нератора до номинальной частоты производится при ос-

лабленной циркуляции газа в вентиляционной системе,

так как противопомпажные клапаны открыты. В этих

условиях под действием центробежных сил пыль и ме-

таллические частицы увлекаются к подбандажной изо-

ляции и образуют проводящие мостики на ее поверхно-

сти, что приводит к межкатушечному замыканию.

Последствиями межкатушечного замыкания верхних

витков, как правило, являются обугливание стеклотек-

столитовых распорок, подгар витковой изоляции на уча-

стке, прилегающем к очагу повреждения, сквозное про-

горание подбандажной стеклотекстолитовой изоляции в

зоне дуги и оплавление внутренней поверхности бандаж-

ного кольца с образованием наплыва меди. После уда-

ления наплыва меди и обработки поверхности бандаж-

ного кольца абразивным камнем выявляются трещины.

Ниже, в § 6, излагается разработанная заводом

«Электротяжмаш» реконструкция крепления лобовых

частей обмотки ротора, предотвращающая межкатушеч-

ные замыкания'.

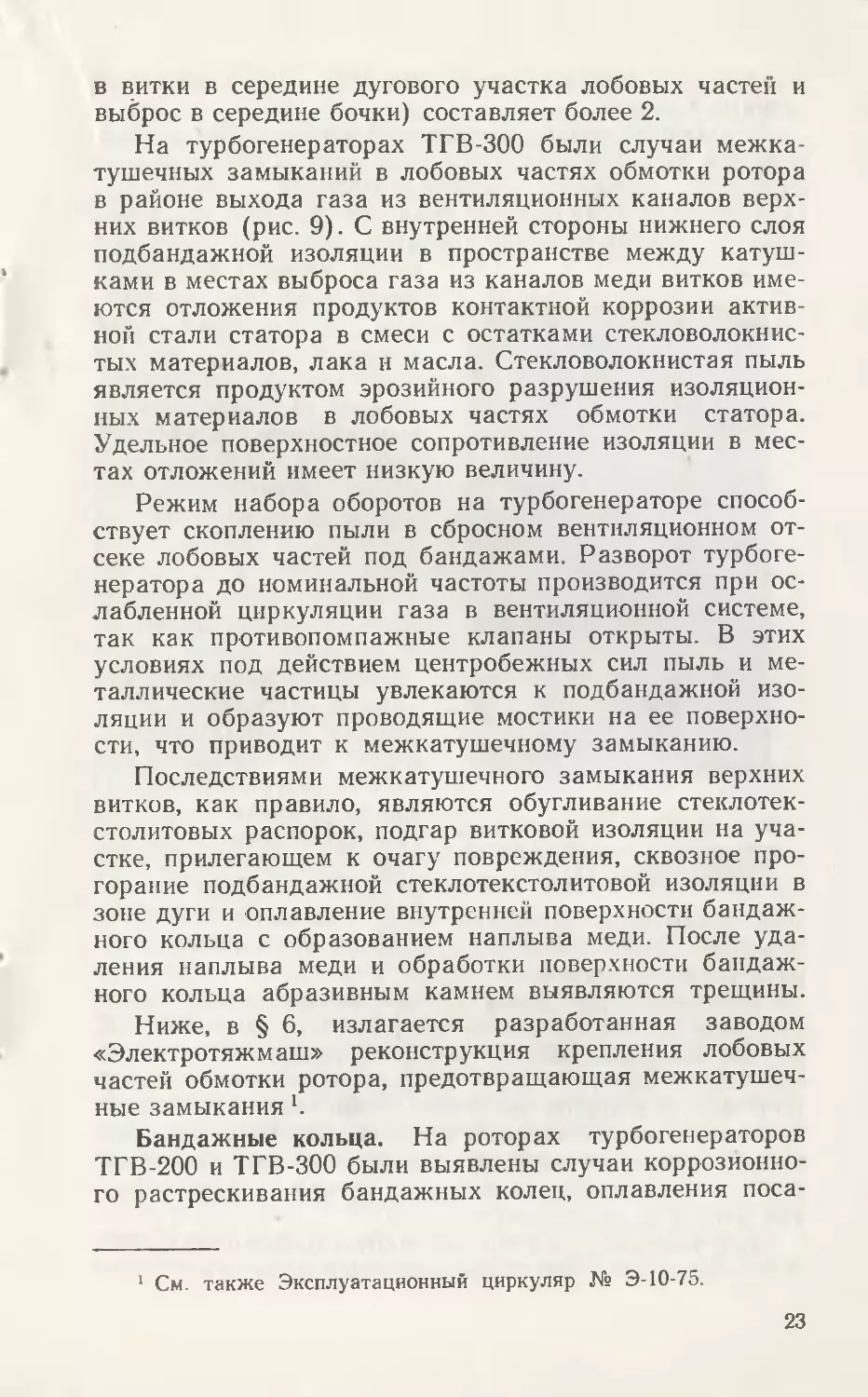

Бандажные кольца. На роторах турбогенераторов

ТГВ-200 и ТГВ-300 были выявлены случаи коррозионно-

го растрескивания бандажных колец, оплавления поса-

1 См. также Эксплуатационный циркуляр № Э-10-75.

23

дочных мест бандажного кольца (рис. 10) и концевых

пазовых клиньев.

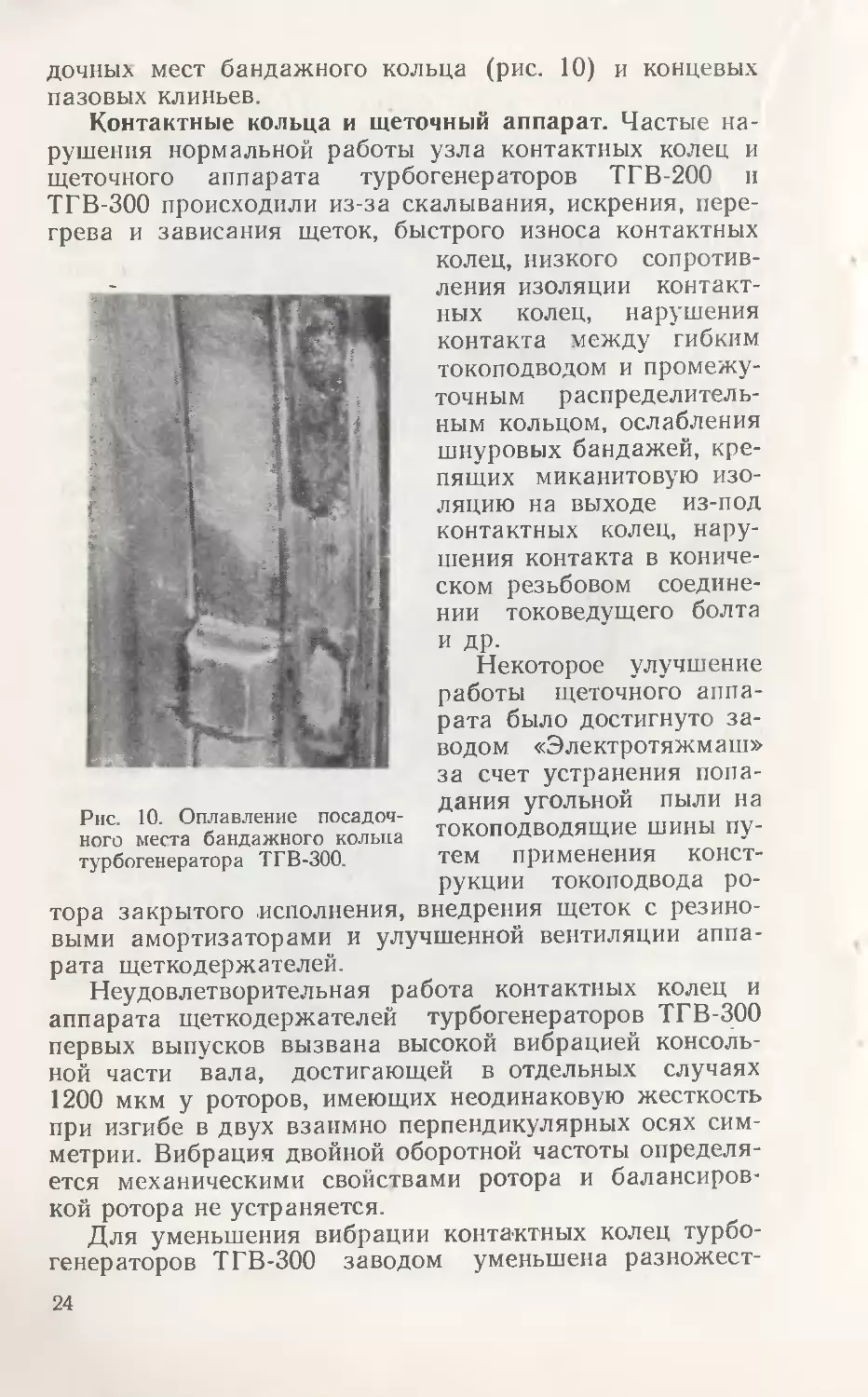

Контактные кольца и щеточный аппарат. Частые на-

рушения нормальной работы узла контактных колец и

щеточного аппарата турбогенераторов ТГВ-200 и

ТГВ-300 происходили из-за скалывания, искрения, пере-

грева и зависания щеток, быстрого износа контактных

колец, низкого сопротив-

ления изоляции контакт-

ных колец, нарушения

контакта между гибким

токоподводом и промежу-

точным распределитель-

ным кольцом, ослабления

шнуровых бандажей, кре-

пящих миканитовую изо-

ляцию на выходе из-под

контактных колец, нару-

шения контакта в кониче-

ском резьбовом соедине-

нии токоведущего болта

и др.

Некоторое улучшение

работы щеточного аппа-

рата было достигнуто за-

водом «Электротяжмаш»

за счет устранения попа-

„ ,п _ дания угольной пыли на

Рис. 10. Оплавление посадоч- J

него места бандажного кольца ТОКОПОДВОДЯЩИе ШИНЫ пу-

турбогенератора ТГВ-300. тем применения конст-

рукции токоподвода ро-

тора закрытого исполнения, внедрения щеток с резино-

выми амортизаторами и улучшенной вентиляции аппа-

рата щеткодержателей.

Неудовлетворительная работа контактных колец и

аппарата щеткодержателей турбогенераторов ТГВ-300

первых выпусков вызвана высокой вибрацией консоль-

ной части вала, достигающей в отдельных случаях

1200 мкм у роторов, имеющих неодинаковую жесткость

при изгибе в двух взаимно перпендикулярных осях сим-

метрии. Вибрация двойной оборотной частоты определя-

ется механическими свойствами ротора и балансиров-

кой ротора не устраняется.

Для уменьшения вибрации контактных колец турбо-

генераторов ТГВ-300 заводом уменьшена разножест-

24

кость роторов путем выполнения дополнительных пазов

в полюсах. Для выравнивания разножесткости роторов

находящихся в эксплуатации, применяются фрезеровка

на каждом полюсе двух дополнительных пазов и углуб-

ление имеющихся трех пазов. Фрезеровка пазов и ба-

лансировка консольной части ротора позволяют снизить

вибрацию колец до нормированной заводом величины,

равной 300 мкм.

Такой уровень вибрации контактных колец обеспечи-

вает длительную работу щеточного аппарата без искре-

ния и скалывания щеток.

Уплотнение вала ротора. Причинами отказов в рабо-

те торцевых уплотнений турбогенераторов являются на-

рушение режима смазки, снижение подвижности вкла-

дышей в корпусах уплотнений и износ рабочей поверх-

ности баббитовой заливки вкладыша.

Снижение подвижности вкладышей происходит из-за

большой величины начальной деформации резинового

шнура, неправильной центровки вкладышей в корпусах

уплотнений, выдавливания кромки резинового шнура в

зазор между корпусом и вкладышем, повреждения тру-

щихся поверхностей шпоночного соединения, защемле-

ния вкладыша в корпусе, коррозии деталей уплотнения.

Износ рабочей поверхности баббитовой заливки вкла-

дыша происходит вследствие загрязнения масла и исти-

рания баббита при пусках и остановках турбогенера-

тора.

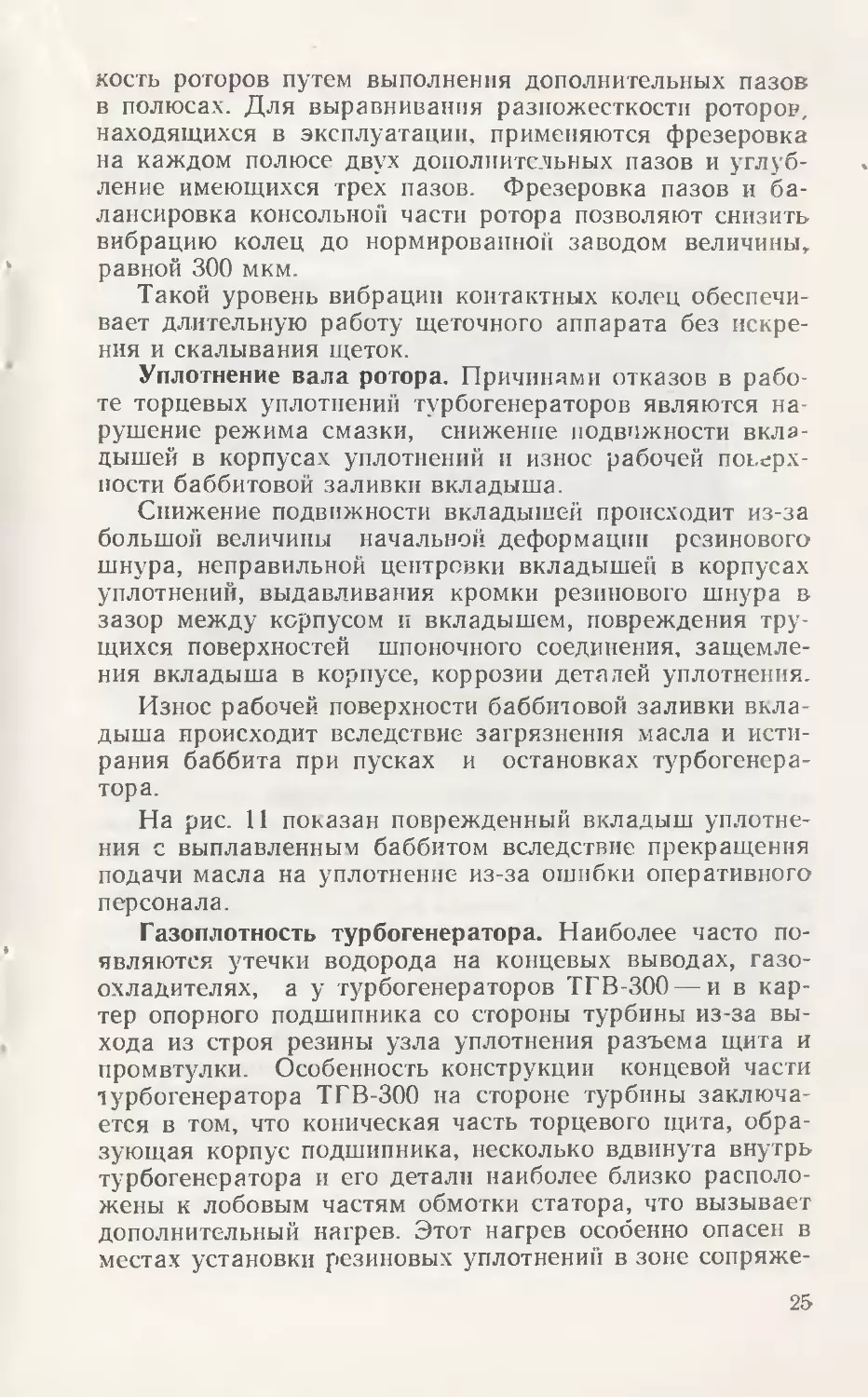

На рис. 11 показан поврежденный вкладыш уплотне-

ния с выплавленным баббитом вследствие прекращения

подачи масла на уплотнение из-за ошибки оперативного

персонала.

Газоплотность турбогенератора. Наиболее часто по-

являются утечки водорода на концевых выводах, газо-

охладителях, а у турбогенераторов ТГВ-300 — и в кар-

тер опорного подшипника со стороны турбины из-за вы-

хода из строя резины узла уплотнения разъема щита и

промвтулки. Особенность конструкции концевой части

турбогенератора ТГВ-300 на стороне турбины заключа-

ется в том, что коническая часть торцевого щита, обра-

зующая корпус подшипника, несколько вдвинута внутрь

турбогенератора и его детали наиболее близко располо-

жены к лобовым частям обмотки статора, что вызывает

дополнительный нагрев. Этот нагрев особенно опасен в

местах установки резиновых уплотнений в зоне сопряже-

25

ния промежуточной втулки с верхней и нижней полови-

нами щита.

С целью снижения температуры и повышения надеж-

ности работы резинового уплотнения узла щит—пром-

втулка завод «Электротяжмаш» изменил конструкцию

Рис 11 Выплавление баббита вкладыша уплотнения

турбогенератора ТГВ-300.

этого узла. Применено водяное охлаждение промвтулки

и щита, изменена конструкция щита и втулки, при кото-

рой исключено полукольцо, втулка прикреплена непо-

средственно к верхней половине щита, а уплотняющая

резиновая прокладка уложена в паз; сконструирован но-

вый перепускной кожух, который одновременно выпол-

няет роль экрана. Детали узла уплотнения при новой

конструкции кожуха расположены в зоне холодного га-

за, а за счет экранирующего действия кожуха в них сни-

жены потери от магнитных полей рассеяния.

После выполнения этих мероприятий температура в

зоне контакта щит — втулка снижена до 87° С [Л. 5]. Од-

нако у турбогенераторов со старой конструкцией пере-

пускного кожуха эта температура равна 100°С и явля-

ется предельно допустимой для прокладок, изготовлен-

ных из резины по ГОСТ 12855-67. Утечка водорода в

картер подшипника обычно наблюдается при резких

сбросах нагрузки.

26

3. ПОДГОТОВКА И ВЫВОД ТУРБОГЕНЕРАТОРА В РЕМОНТ

Периодичность и объем капитального ремонта. Пла-

ново-предупредительный ремонт способствует преду-

преждению аварий, обеспечивает длительную и надеж-

ную эксплуатацию турбогенераторов.

Согласно Решению Главтехуправления Минэнерго

СССР капитальный ремонт турбогенераторов энергобло-

ков производится 1 раз в 3—4 года.

Текущий ремонт турбогенераторов блоков произво-

дится ежегодно. Для турбогенераторов энергоблоков до-

пускается проведение между капитальными ремонтами

одного расширенного текущего (среднего) ремонта про-

должительностью не более 40% продолжительности ка-

питального ремонта.

Удлинение межремонтного периода эксплуатации

турбогенераторов обеспечивает значительный экономи-

ческий эффект за счет сохранения резервной мощности

энергосистем, экономии материалов и трудозатрат.

В объем капитального ремонта турбогенераторов ТГВ-200

и ТГВ-300 по типовой номенклатуре входят следующие работы:

1. Разборка турбогенератора с выводом ротора и с заполне-

нием паспорта монтажных зазоров.

2. По статору.

а) осмотр состояния активной стали статора со стороны ра-

сточки и спинки, проверка плотности прессовки и испытание актив-

ной стали;

б) проверка плотности заклииовки пазов статора и крепления

лобовых частей обмотки, соединительных и выводных шин, осмотр

внешнего состояния изоляции;

в) мелкий ремонт изоляции и восстановление полупроводяших

покрытий в местах коронирования;

г) проверка вентиляционных каналов стержней, соединительных

шин и концевых выводов обмотки статора на продуваемость;

д) проверка вентиляционных трубок стержней обмотки статора

на отсутствие замыканий характера трубка — трубка, трубка —

медь;

е) ревизия концевых выводов;

ж) покраска активной стали и лобовых частей сбмотки статора.

3. По ротору:

а) проверка ротора на газоплотность с устранением мест уте-

чек;

б) проверка вентиляционных каналов обмотки ротора на про-

дуваемость;

в) осмотр, проверка и дефектоскопия бандажных узлов;

г) проверка заклиновки пазов и крепления балансировочных

грузов;

д) ревизия контактных колец и токоподводов;

е) проточка н шлифовка контактных колец.

4. Ревизия щеточного аппарата.

27

5. Ремонт возбудителя.

6. Ревизия масляных уплотнений вала ротора н опорных под-

шипников.

7. Ремонт и опрессовка газоохладителей.

8 Ревизия газомасляного хозяйства.

9. Проведение прос] илактических испытаний и измерений в про-

цессе ремонта.

10. Сборка турбогенератора с заполнением паспорта монтажных

зазоров.

11. Опрессовка турбогенератора в сборе с устранением мест

утечек.

12. Перевод турбогенератора на водород.

13. Пуск и сдача турбогенератора под нагрузкой.

Сетевой график ремонта. Капитальный или текущий ремонт

турбогенератора производится, как правило, одновременно с ремон-

том турбины и котла по заранее установленному в энергосистеме

графику.

Длительность простоя блоков в капитальном ремонте устанав-

ливается по нормам простоя оборудования в ремонте с учетом

объема работ и составляет 46 и 60 календарных дней для блоков

200 и 300 МВт соответственно.

Проведение капитальных ремонтов оборудования энергетиче-

ских блоков ввиду особой сложности осуществляется по графикам

сетевого планирования. Представление комплекса работ в виде

сетевого графика, отражающего технологические взаимосвязи

между ремонтными операциями, улучшает оперативное руководство

ремонтом по сравнению с линейным графиком. В условиях слож-

ных взаимосвязанных работ, нередко выполняемых различными

организациями, установление последовательности отдельных опера-

ций и четкое выполнение их при ремонте блока в целом по сете-

вому графику способствуют успешному проведению ремонта в на-

меченные сроки с минимальными затратами рабочей силы и других

материальных ресурсов.

Сетевой график ремонта турбогенератора разрабатывают на

основании ведомости работ и технологического процесса, руковод-

ствуясь временем выполнения ремонтных операций с последующим

определением численности и квалификации ремонтного персонала.

График согласовывается в последовательности работ с графи-

ком ремонта турбины и ее вспомогательного оборудования.

При типовом объеме работ срок ремонта, в большинстве слу-

чаев, определяется объемом ремонта теплоэнергетического оборудо-

вания, поэтому ремонт большинства узлов следует, по возможности,

организовать в одну (дневную) смену, что позволяет повысить

качество выполняемых работ и лучше использовать рабочую силу.

Работы по проточке и шлифовке контактных колец ротора це-

лесообразно производить в начале ремонта во время работы вало-

поворотного устройства, используя время остывания турбины.

Возможность постоянного контроля за ходом выполнения ка-

питального ремонта блока и своевременным вводом оборудования

в эксплуатацию определяет несомненное преимущество сетевых

графиков.

Подготовка к ремонту. До вывода турбогенератора

в ремонт должны быть:

а) составлены ведомости объема работ и смета, ко-

28

торые уточняются после разборки и осмотра турбогене-

ратора;

б) составлены сетевой график и проект организации

ремонтных работ;

в) заготовлены согласно ведомостям объема работ

необходимые материалы и запасные части;

г) составлена и утверждена техническая документа-

ция на реконструктивные работы, намечаемые к выпол-

нению в период капитального ремонта

Для обеспечения наиболее полной и качественной

подготовки к ремонту, внедрения и совершенствования

технологической оснастки в составе участка электроце-

ха ремонтного предприятия организуют группу подго-

товки производства.

Ремонтную площадку в районе ремонтируемого тур-

богенератора укомплектовывают необходимым оборудо-

ванием. При организации ремонтной площадки и рабо-

чих мест необходимо учитывать допустимые нагрузки

па перекрытия и возможность размещения на имеющих-

ся площадках крупногабаритных и тяжеловесных узлов

и деталей.

Вывод турбогенератора в ремонт. Перед остановкой

блока в ремонт по эксплуатационным документам выяв-

ляют дефекты и ненормальности в работе турбогенера-

тора и выполняют следующие проверки и измерения:

а) прослушивают турбогенератор под нагрузкой на

отсутствие посторонних шумов;

б) проверяют работу щеток на контактных кольцах

и на коллекторе возбудителя;

в) замеряют вибрацию опорных подшипников и кон-

тактных колец прибором БИП-5 при номинальной на-

грузке, в режиме холостого хода с номинальным напря-

жением и в режиме холостого хода без возбуждения;

г) при номинальном напряжении турбогенератора

измеряют напряжение на валу ротора и возбудителя, а

также проверяют состояние изоляции опорных подшип-

ников, корпуса уплотнения и маслопроводов;

д) при номинальной частоте вращения ротора заме-

ряют величину напора компрессора дифманометром

ДТ-50 (рекомендуемый техническими условиями завода-

изготовителя метод определения минимально допусти-

мого значения напора, развиваемого компрессором, до-

вольно громоздкий, неудобен и не всегда приемлем. По-

этом\ целесообразно применять упрощенный метод оп-

29

ределения напора компрессора в зависимости от давле-

ния и чистоты водорода в корпусе и средней температу-

ры охлаждающего газа в компрессоре [Л. 18]);

е) проводят контрольные тепловые испытания турбо-

генератора в режиме максимально возможной нагрузки

с записью показаний установленных термодатчиков;

ж) проверяют содержание водорода в главном мас-

лобаке турбины, в картерах опорных подшипников, слив-

ных маслопроводах и в кожухах комплектных экрани-

рованных токоподводов. Наличие или отсутствие водоро

да определяют по показаниям стационарного газоанали

затора типа ТП1116М или переносного газоанализатор!

типа ПГФ2М-ИЧА;

з) проверяют снижение чистоты водорода в корпусе

турбогенератора за сутки по стационарному газоанали-

затору типа ТП-1120 или химическим анализом;

и) определяют абсолютную и относительную влаж-

ность водорода в корпусе турбогенератора портативным

гигрометром типа ИВВОРГРЭС;

к) при номинальной частоте вращения замеряют па-

дение давления водорода в корпусе турбогенератора за

сутки;

л) проверяют работу схемы маслоснабжения уплот-

нений вала ротора при рабочем давлении водорода с

замером:

давления масла в системе до и после регулятора и

перепада масло — водород;

температуры масла перед уплотнением и до масло-

охладителей;

температуры баббита вкладышей уплотнения;

количества масла или воды, попадающей в корпус

турбогенератора за сутки;

расхода масла в сторону водорода. Проверку расхо

да масла производят при помощи маслоконтрольных

патрубков, установленных на сливных маслопроводах

уплотнений. При отсутствии маслоконтрольных патруб-

ков проверку производят путем измерения уровня масла

в поплавковом гидрозатворе ЗГ-ЗО при закрытом выход-

ном вентиле затвора за определенный промежуток вре-

мени. Отсчет ведут по смотровому стеклу гидрозатвора.

Повышение уровня масла на 10 мм соответствует объе-

му 2,8 л. Отсчет начинают после того, как уровень мас-

ла в смотровом стекле гидрозатвора будет не ниже

370 мм от дна бака;

30

м) замеряют сопротивление изоляции обмотки рото-

ра непосредственно после снятия возбуждения;

н) при снижении частоты вращения ротора снима-

ют характеристики сопротивления изоляции и полного

сопротивления обмотки ротора в функции частоты вра-

щения;

о) замеряют сопротивление изоляции обмотки ста-

тора при температуре, близкой к рабочей, и определяют

отношение 7?6o/^is;

п) после остановки и перевода турбогенератора на

воздух производят контрольную опрессовку турбогенера-

тора при рабочем давлении;

р) замеряют сопротивление изоляции ротора.

При выводе турбогенератора в ремонт могут выпол-

няться дополнительные проверки, измерения и испыта-

ния с учетом поступивших директивных материалов и

рекомендаций завода-изготовителя.

После остановки блока руководитель ремонта сов-

местно с начальником электроцеха ГРЭС составляют

акт сдачи турбогенератора в ремонт и после этого про-

изводится допуск ремонтной бригады к работе.

Контроль качества ремонта турбогенератора. Каче-

ство выполняемых работ является основным показате-

лем проведения ремонта. Контроль качества является

неотъемлемой частью технологического процесса. Объек-

тивными показателями качества являются измерения и

испытания (электрические, тепловые и механические),

но не меньшее значение имеет также визуальный осмотр,

который в ряде случаев является основным или даже

единственным критерием определения качества.

Важное значение для качественного выполнения ре-

монта отдельных узлов и операций имеет установление

личной ответственности каждого работника бригады пу-

тем закрепления за каждым мастером, бригадиром и ра-

бочим конкретных работ и ведение учета по ним в про-

цессе ремонта с записью в ремонтном журнале.

4. РАЗБОРКА ТУРБОГЕНЕРАТОРА

Перед разборкой производят проверку корпуса тур-

богенератора на газоплотность с целью выявления воз-

можных мест утечек с последующим устранением при-

чины их появления. Проверка на газоплотность произ-

водится опрессовкой воздухом с добавлением фреона

при давлении в корпусе турбогенератора 4 кгс/см2

31

(392 кПа). При опрессовке давление масла на уплотне-

ниях должно быть на 0,75 + 0,05 кгс/см2 (73,5+4,9 кПа)

выше, чем давление воздуха в корпусе турбогенератора.

Для проверки отсутствия течей по трубкам газоохла-

дителей, концевым выводам и уплотнениям вала ротора

выполняют следующие работы:

а) разбалчивают фланцы на патрубках подвода и

слива воды и снимают крышки газоохладителей, пред-

варительно проверив, что задвижки на напоре и сливе

воды из газоохладителей закрыты и заперты на цепи.

На разболченные фланцы устанавливают заглушки;

б) открывают кожухи комплектного экранированно-

го токоподвода в местах установки линейных и нулевых

выводов обмотки статора;

в) открывают картеры и снимают верхние половины

обойм и вкладышей опорных подшипников.

Проверке на газоплотность подлежат: сварные швы,

торцевые щиты, уплотнения вала ротора, концевые вы-

воды обмотки статора, газоохладнтели, проходные муф-

ты приборов теплового контроля, гильзы ртутных термо-

метров, противопомпажные клапаны, места выходов

шпилек крепления перепускного кожуха, внешние газо-

и маслопроводы, газовая панель, гидрозатворы, регуля-

торы давления масла и др. При опрессовке турбогене-

ратора воздухом течи отыскивают галоидным течеиска-

телем ГТИ-6, мыльной пеной, а в картерах опорных под-

шипников— дополнительно турбинным маслом

Работать прибором ГТИ-6 на генераторе, заполнен-

ном водородом, категорически запрещено, так как в

случае течи произойдет возгорание или взрыв водорода.

Принцип действия галоидного течеискателя основан

на использовании свойства платины, нагретой до 900° С,

эмиттировать положительные ионы и резко увеличивать

ионную эмиссию в присутствии галоидосодержащих ве-

ществ (фреона и др.).

Течеискатель имеет стрелочный, световой и акусти-

ческий индикаторы течи (измерительный прибор, неоно-

вая лампа и громкоговоритель). Для проверки чувстви-

тельности течеискателя и ориентировочной оценки об-

следуемых течей имеется встроенная галоидная течь. Те-

чеискатель ГТИ-6 состоит из регистрирующего блока и

выносного щупа. Регистрирующий блок течеискателя

выполнен в виде переносного прибора настольного типа

с вмонтированным громкоговорителем. На передней па-

32

нели установлены стрелочный прибор и галоидная течь.

Выносной щуп выполнен в виде пистолета. В хвостовой

части щупа расположена неоновая лампа для световой

индукции.

В качестве галоидосодержащего газа используют

фреон-12 или фреон-22. Отыскание течей прибором

ГТИ-6 производят в следующем порядке. Через фильтр-

осушитель от станционного компрессора создают давле-

ние воздуха в корпусе генератора 0,2 кгс/см2 (19,6 кПа)

и вводят фреон в таком объеме, чтобы давление газовой

смеси (воздух с фреоном) поднялось на 4—6 мм рт. ст.

(0,532—0,798 кПа) (по ртутному манометру). Большее

количество фреона вводить не рекомендуется, так как

из-за растворимости фреона в масле могут быть искаже-

ны результаты проверки. После смешивания газов в

корпусе статора через 5—10 мин проверяют наличие

фреона и исправность прибора на заведомо известной те-

чи, например, путем открытия вентиля, служащего для

измерения напора компрессора. Поднимают давление

воздуха в корпусе до 4 кгс/см2 (392 кПа). После про-

грева прибора в течение 15 мин приступают к отыска-

нию течей. Свидетельством установления рабочей тем-

пературы датчика служит отсутствие дрейфа показаний

стрелочного прибора.

Течи отыскивают путем медленного (0,5 см/с) пере-

мещения щупа над проверяемыми участками. В связи с

понижением концентрации фреона при удалении от мес-

та его утечки наконечник щупа максимально приближа-

ют к испытуемой поверхности. При наличии утечки смесь

воздуха с фреоном засасывается щупом и омывает спи-

раль из платиновой проволоки, что вызывает отклоне-

ние стрелки прибора и увеличение частоты светового и

звукового сигнала. Во избежание «отравления» датчика

при обнаружении течи щуп немедленно удаляют от мес-

та утечки. С этой же целью при первоначальном обсле-

довании генератора работают при пониженном накале

датчика. Переходят на повышенный накал датчика толь-

ко тогда, когда есть уверенность в том, что нет опасной

концентрации фреона. При работе с галоидным течеис-

кателем следует обратить особое внимание на чистоту

окружающего воздуха. Прибор, находящийся в помеще-

нии, загрязненном галоидами, быстро теряет чувстви-

тельность и выходит из строя. В связи с тем что прибор

реагирует на табачный дым, курение вблизи датчика за-

прещено.

3—1369

33

После обследования генератора на отсутствие течей

снижают давление до 3 кгс/см2 (294 кПа) и определя-

ют величину утечки. Ежечасно записывают величину па-

дения ртутного столба и изменение температуры возду-

ха ртутными термометрами с точностью до 0,1° С. Затем

полностью снижают давление в корпусе и открывают

люки в корпус статора и камеру выводов.

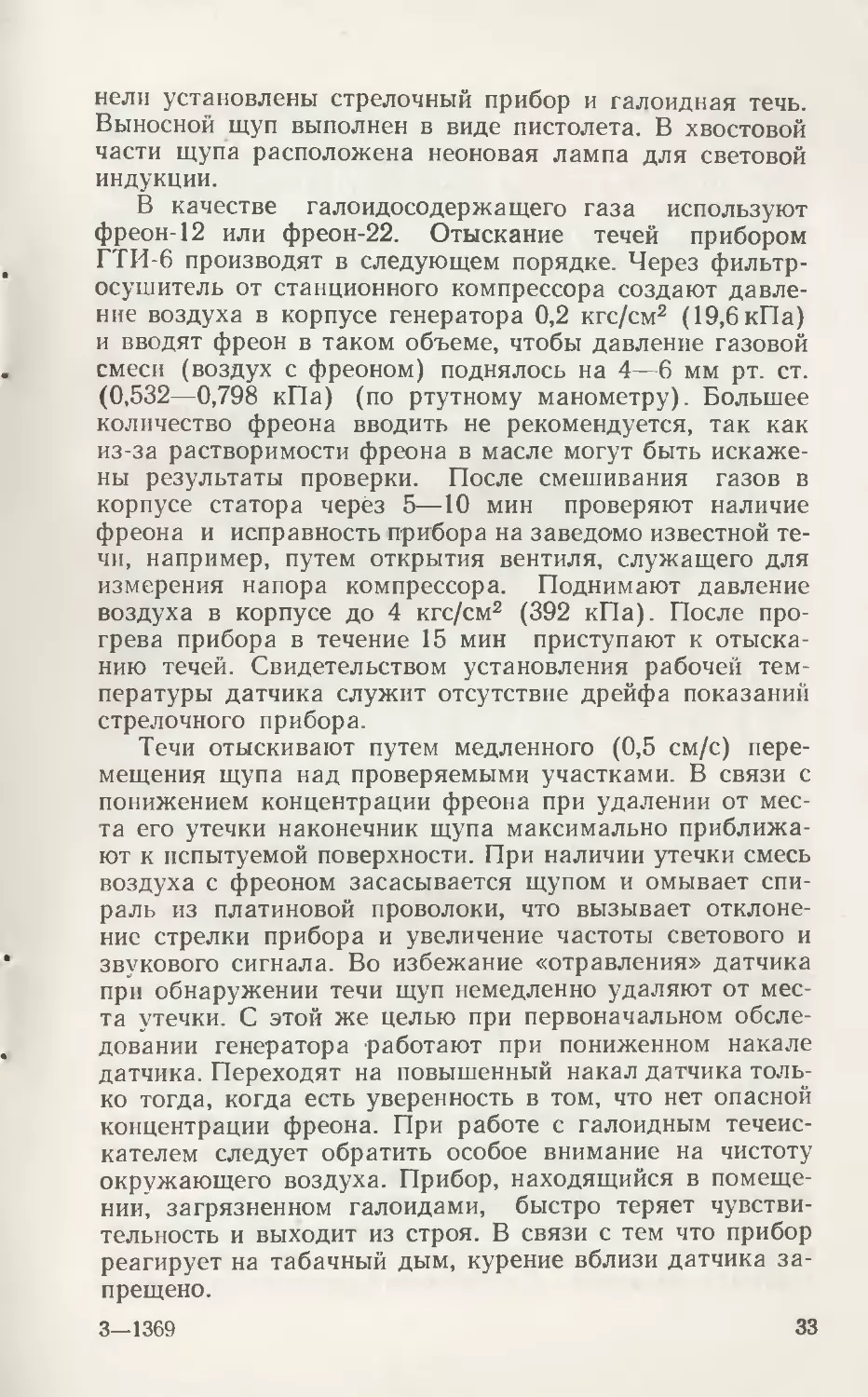

Разборка щеточного аппарата (рис. 12). Проточка и

шлифовка контактных колец. Замеряют все зазоры и

Рис. 12. Щеточный аппарат турбогенератора ТГВ-300 (для ТГВ-200

аналогично).

/ — вал ротора; 2 — уплотнение;; 3 — шайба изоляционная; 4 — корпус щеточ-

ного аппарата; 5 — шпилька изолированная; 6 — шина токоведущая; 7 — кон-

тактное кольцо; 8— щеткодержатель; 9— улитка; 10— вентилятор.

размеры по щеточному аппарату и заносят в формуляр.

Демонтируют кожухи, отсоединяют кабели возбуждения

и снимают вентилятор. К измерительному стержню ин-

дикатора часового типа вместо штатного наконечника

крепят текстолитовую пластину размером 6X20X6 мм

и замеряют радиальное биение колец при вращении ро-

тора от валоповоротного устройства. Перепад высот

между контактными поверхностями соседних дорожек

кольца измеряют при неподвижном роторе в трех точках

по окружности кольца перемещением индикатора, за-

крепленного в суппорте, параллельно оси ротора. До-

пустимая величина статического радиального биения

34

контактного кольца и перепад высот рабочих дорожек

в холодном состоянии должны быть не более 0,03 мм.

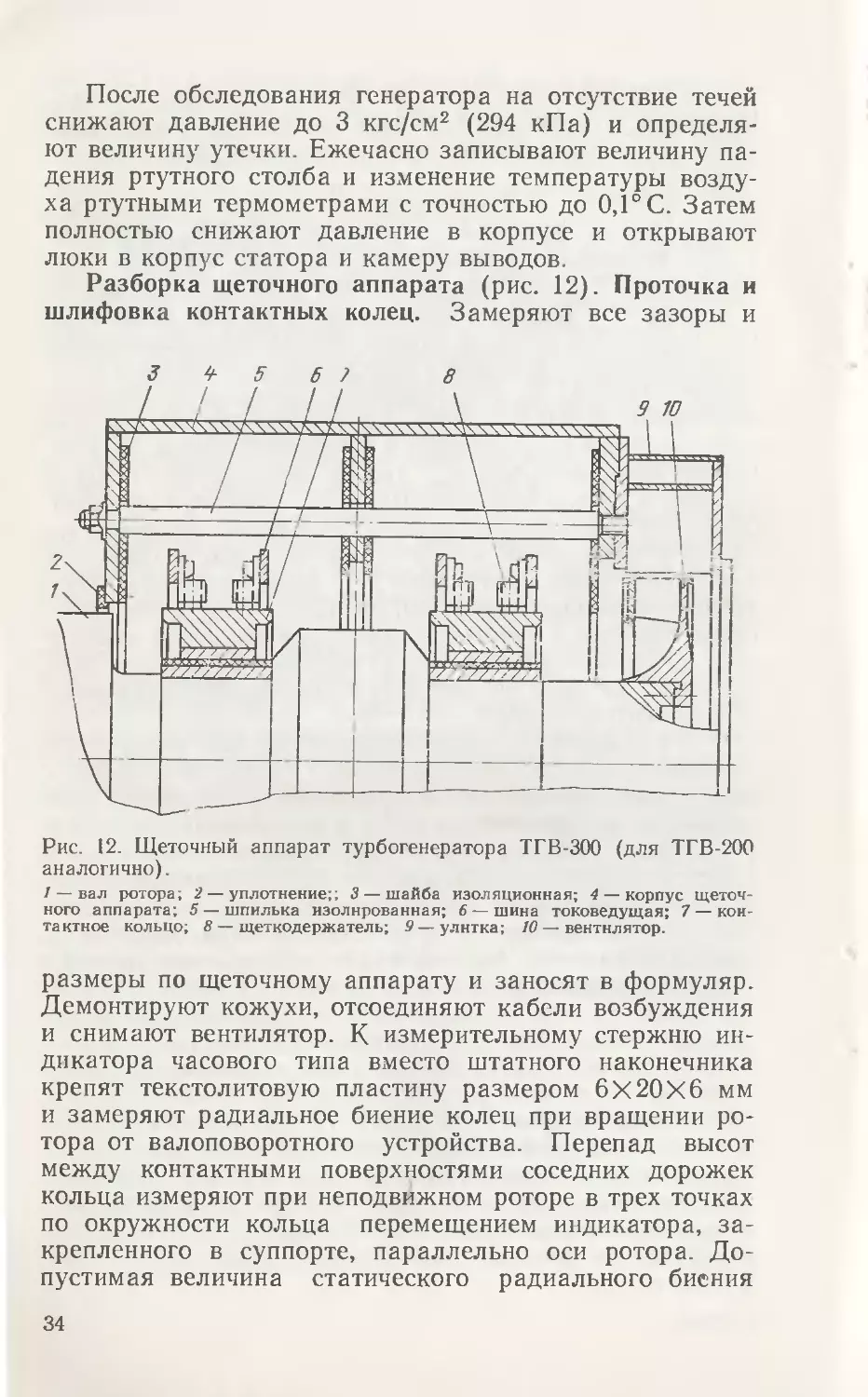

Если контактные кольца не соответствуют таким тре-

бованиям или на контактной поверхности колец есть

следы эрозии, подгаров и участки с матовой поверхно-

стью, то их шлифуют. Если выработка контактной по-

верхности равна 1 мм и более, то целесообразно предва-

рительно проточить кольца резцами с пластинами из

твердых сплавов типов Т15К6, Т14К8, Т5КЮ и др. Пос-

ле определения глубины проточки рассчитывают оста-

ющийся после проточки диаметр колец. Минимально до-

пустимый диаметр контактных колец для турбогенерато-

ров ТГВ-200 425 мм, а для ТГВ-300 430 мм. Демонтиру-

ют щеточный аппарат и устанавливают приспособление

для проточки или шлифовки контактных колец.

Проточку и шлифовку колец производят при враще-

нии ротора от валоповорота, что обеспечивает скорость

резания 5—7 м/мин (0,083—0,117 м/с). Глубина резания

принимается равной 0,1—0,2 мм, продольная подача

0,1—0,15 мм/об (0,0159—0,0238 мм/рад). Проточку за-

канчивают после удаления на обрабатываемой поверх-

ности всех дефектов и снятия последней стружки чисто-

вым резцом. Затем контактные кольца шлифуют до по-

0,63

0,16

лучения шероховатости поверхности класса I

Для ускорения процесса механической обработки ре-

жим шлифования разделяют на предварительное и чис-

товое. Если проточка колец не производилась, то при

предварительном шлифовании устраняется выработка и

восстанавливается цилиндрическая поверхность кольца

по всей длине. При шлифовании направление вращения

круга должно быть встречным к вращению контактных

колец, скорость вращения круга 20—30 м/с, глуби-

на шлифования 0,01—0,02 мм, продольная пода-

ча 5=(0,5н-0,6) В [мм/оборот вала (0,0796—

0,0955 мм/рад)], где В — ширина круга, мм.

Для охлаждения подают сухой сжатый воздух дав-

лением 3—4 кгс/см2 (—0,3—0,4 МПа) в зону контакта

шлифовального круга с кольцом.

Глубина чистового шлифования 0,005—0,01 мм, про-

дольная подача S= (0,15-ь- 0,25) В [мм/оборот вала

(0,0238—0,0398 мм/рад)]. После чистового шлифования

проверяют радиальный бой контактных колец и полиру-

ют их войлоком с пастой ГОИ.

3

35

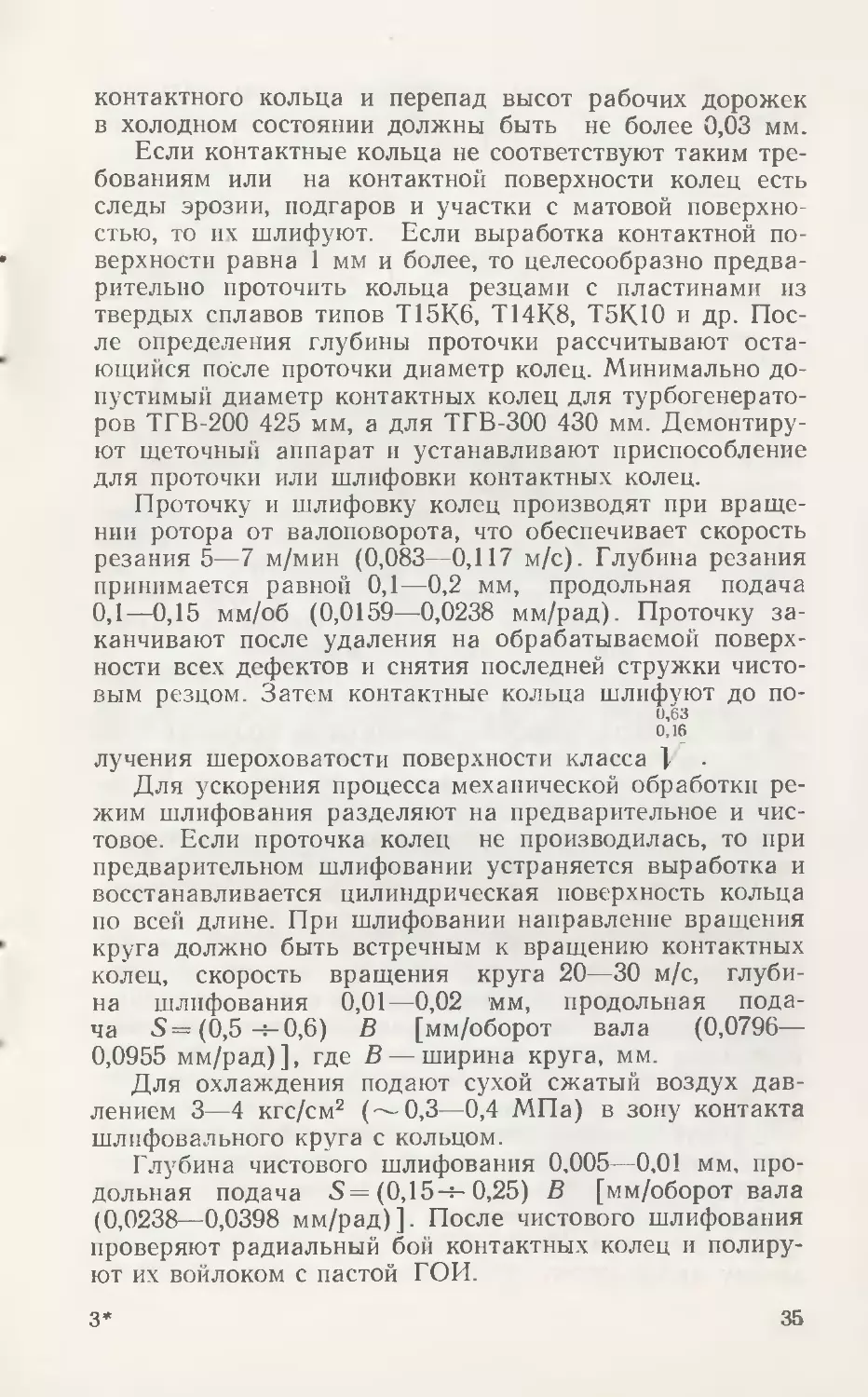

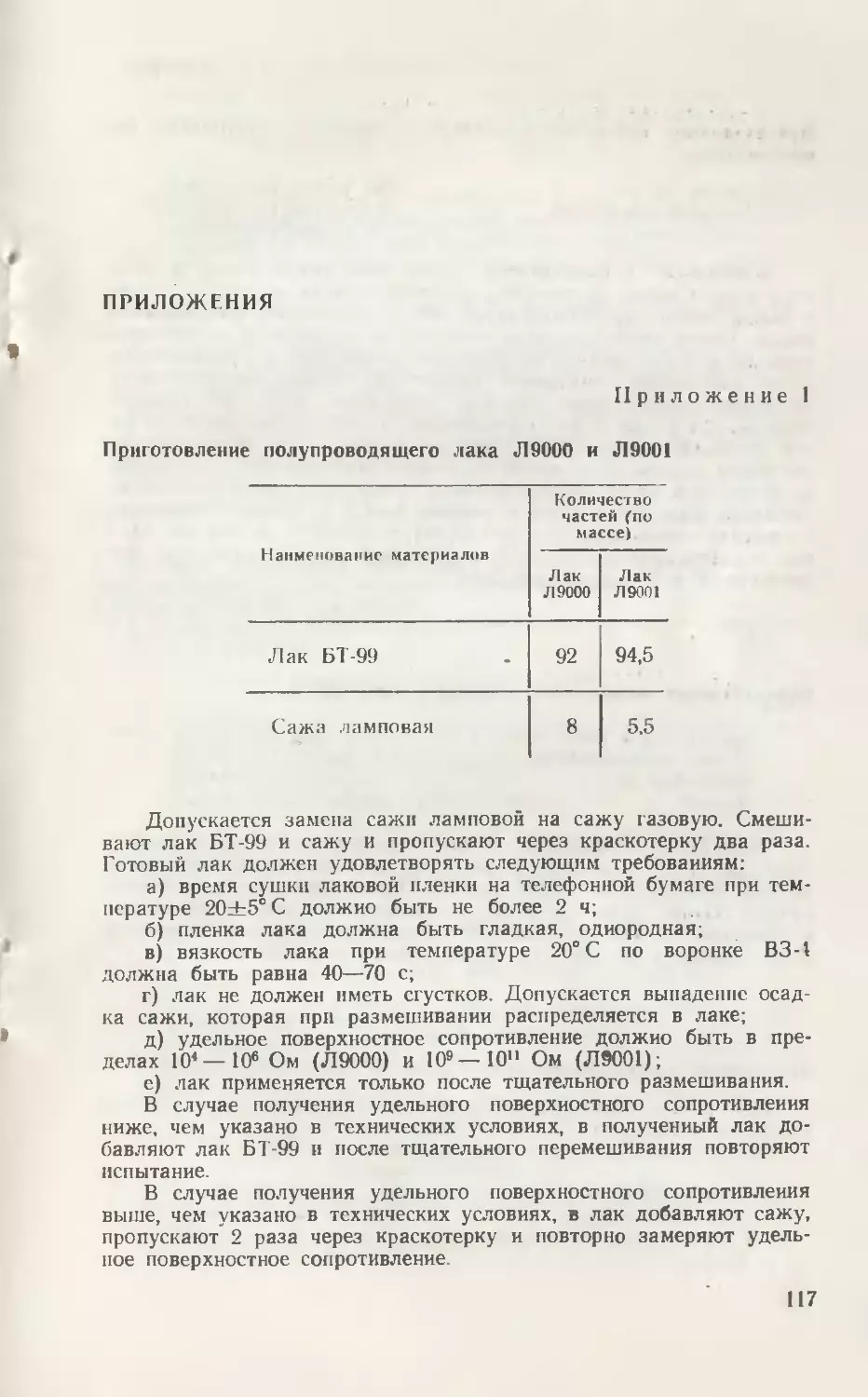

В табл. 2 приведены характеристики рекомендуемых

шлифовальных кругов для шлифования контактных ко-

лец турбогенераторов ТГВ-200 и ТГВ-300.

Таблица 2

Характер шлифования Характеристика круга

Абразивный материал Зернистость по ГОСТ 3647-71 Т вердость по ГОСТ 18118-72

Предварительное ЭБ, М 40 Cl — С2

Чистовое ЭБ, М 25—16 СМ2 —С1

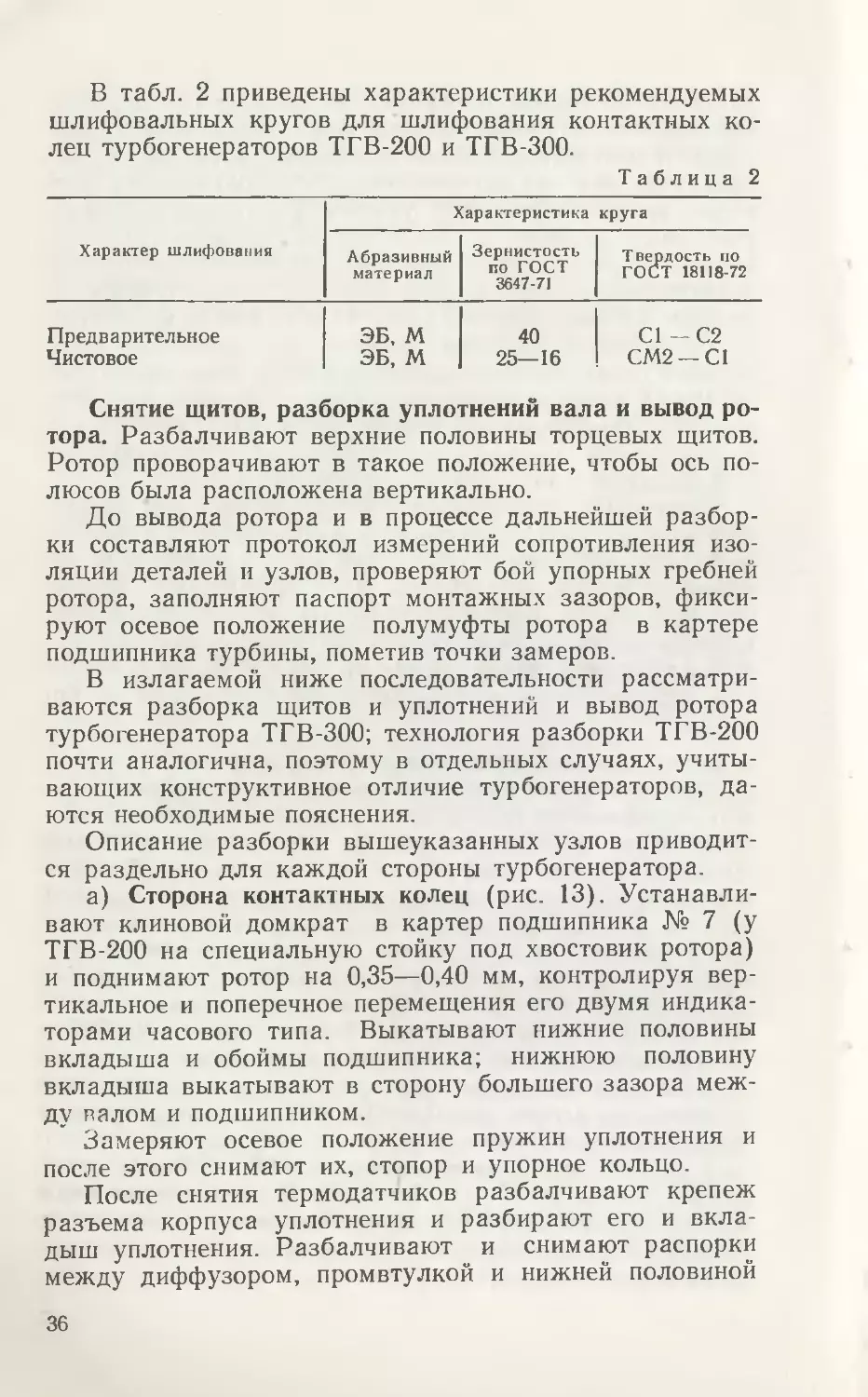

Снятие щитов, разборка уплотнений вала и вывод ро-

тора. Разбалчивают верхние половины торцевых щитов.

Ротор проворачивают в такое положение, чтобы ось по-

люсов была расположена вертикально.

До вывода ротора и в процессе дальнейшей разбор-

ки составляют протокол измерений сопротивления изо-

ляции деталей и узлов, проверяют бой упорных гребней

ротора, заполняют паспорт монтажных зазоров, фикси-

руют осевое положение полумуфты ротора в картере

подшипника турбины, пометив точки замеров.

В излагаемой ниже последовательности рассматри-

ваются разборка щитов и уплотнений и вывод ротора

турбогенератора ТГВ-300; технология разборки ТГВ-200

почти аналогична, поэтому в отдельных случаях, учиты-

вающих конструктивное отличие турбогенераторов, да-

ются необходимые пояснения.

Описание разборки вышеуказанных узлов приводит-

ся раздельно для каждой стороны турбогенератора.

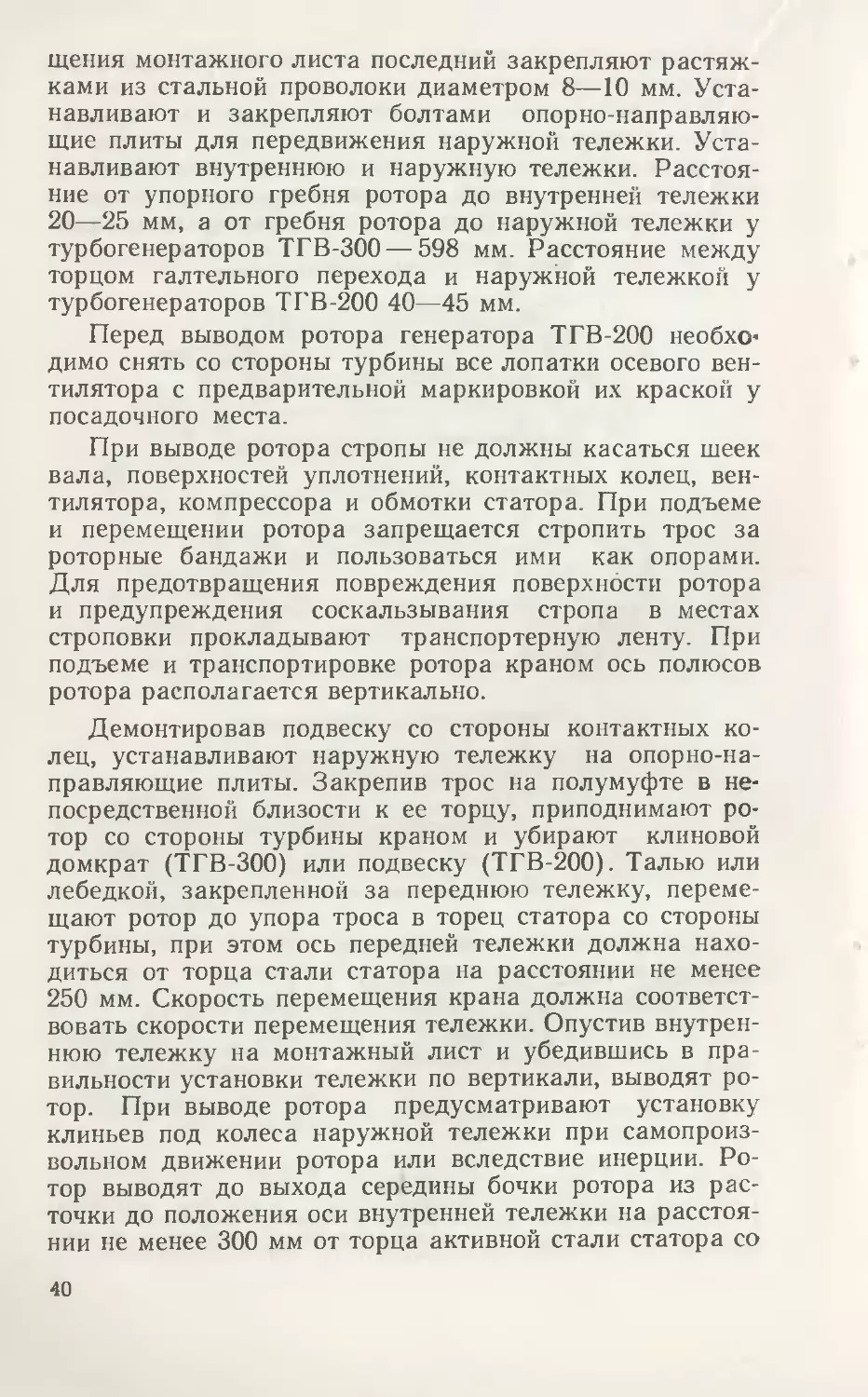

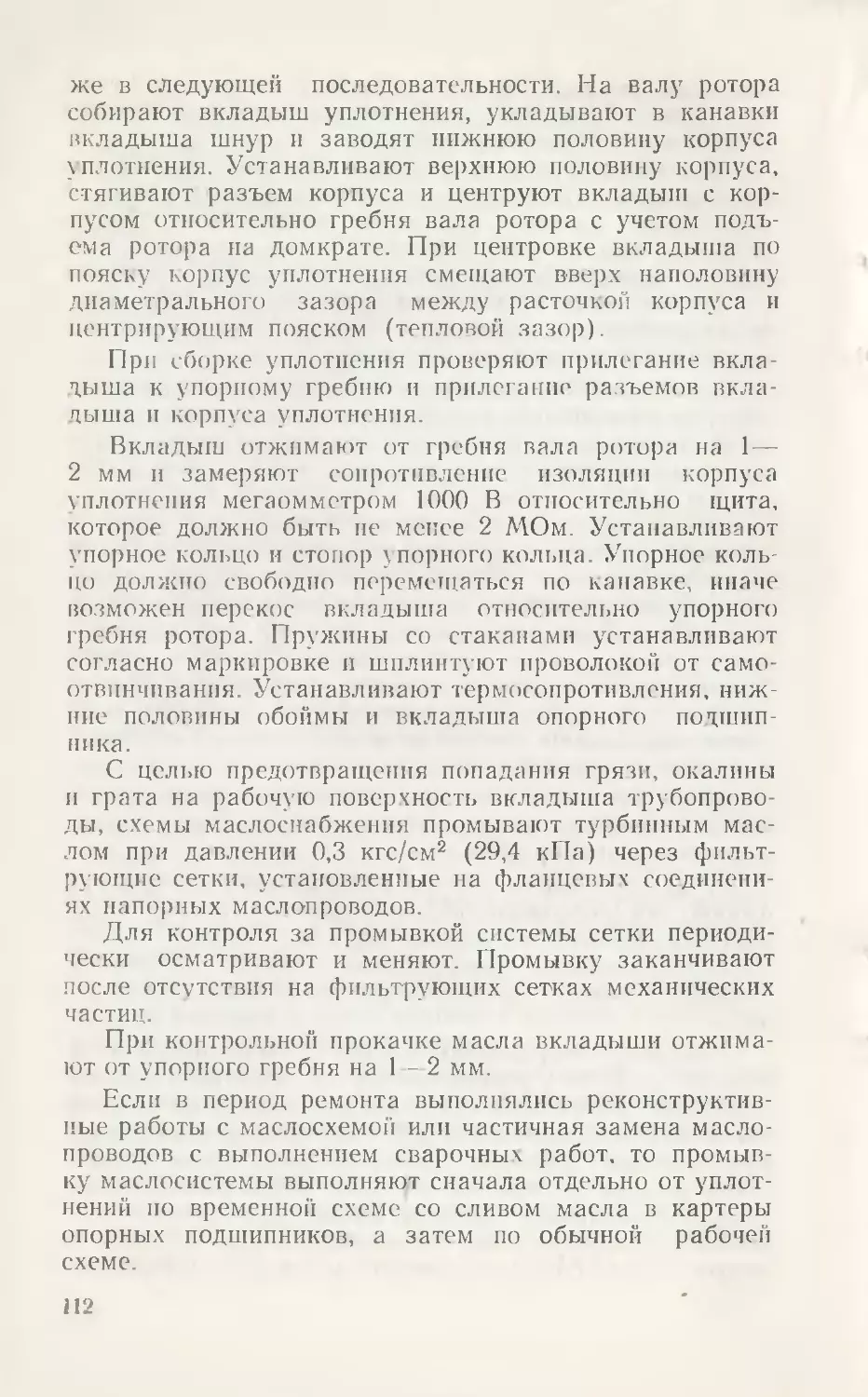

а) Сторона контактных колец (рис. 13). Устанавли-

вают клиновой домкрат в картер подшипника № 7 (у

ТГВ-200 на специальную стойку под хвостовик ротора)

и поднимают ротор на 0,35—0,40 мм, контролируя вер-

тикальное и поперечное перемещения его двумя индика-

торами часового типа. Выкатывают нижние половины

вкладыша и обоймы подшипника; нижнюю половину

вкладыша выкатывают в сторону большего зазора меж-

ду валом и подшипником.

Замеряют осевое положение пружин уплотнения и

после этого снимают их, стопор и упорное кольцо.

После снятия термодатчиков разбалчивают крепеж

разъема корпуса уплотнения и разбирают его и вкла-

дыш уплотнения. Разбалчивают и снимают распорки

между диффузором, промвтулкой и нижней половиной

36

Рис. 13. Опорный подшипник, уплотнение вала ротора, диффузор и

щиты со стороны контактных колец турбогенератора ТГВ-300 (для

ТГВ-200 аналогично).

I — компрессор; 2—переднее уплотнение компрессора; 3 —диффузор; 4—

распорка; 5—промежуточный щит; 6 — внутренний щит; 7 — промежуточная

втулка; 8— верхняя половина торцевого щита; 9— крышка подшипника:

10 — промежуточный кожух; // — наружный маслоуловитель; 12— щиток на-

ружного маслоуловителя; 13— вкладыш опорного подшипника; 14— обойма

опорного подшипника; 15 — упорный гребень; 16—вкладыш уплотнения;

/7—корпус уплотнения; 18 — вал ротора; 19— внутренний маслоуловитель.

щита, верхнюю и нижнюю половины маслоуловителя и

промвтулку.

Демонтируют верхние половины переднего уплотне-

ния диффузора, диффузора (у ТГВ-200 учитывается не-

разъемная конструкция переднего уплотнения диффузо-

ра и диффузора), промежуточного и внутреннего щита.

Укладывают ротор на подвеску шейкой вала, предохра-

няя ее от повреждения медными или латунными про-

кладками толщиной 3—4 мм, убирают клиновой дом-

крат, разбалчивают нижнюю половину торцевого щита

и опускают ее в приямок на упоры. Затем снимают ниж-

ние половины переднего уплотнения диффузора, диффу-

37

зора, промежуточного и внутреннего щита; разбирают

крепление стеклотекстолитового кольца уплотнения воз-

душного зазора и подвешивают его на бандажное коль-

цо ротора.

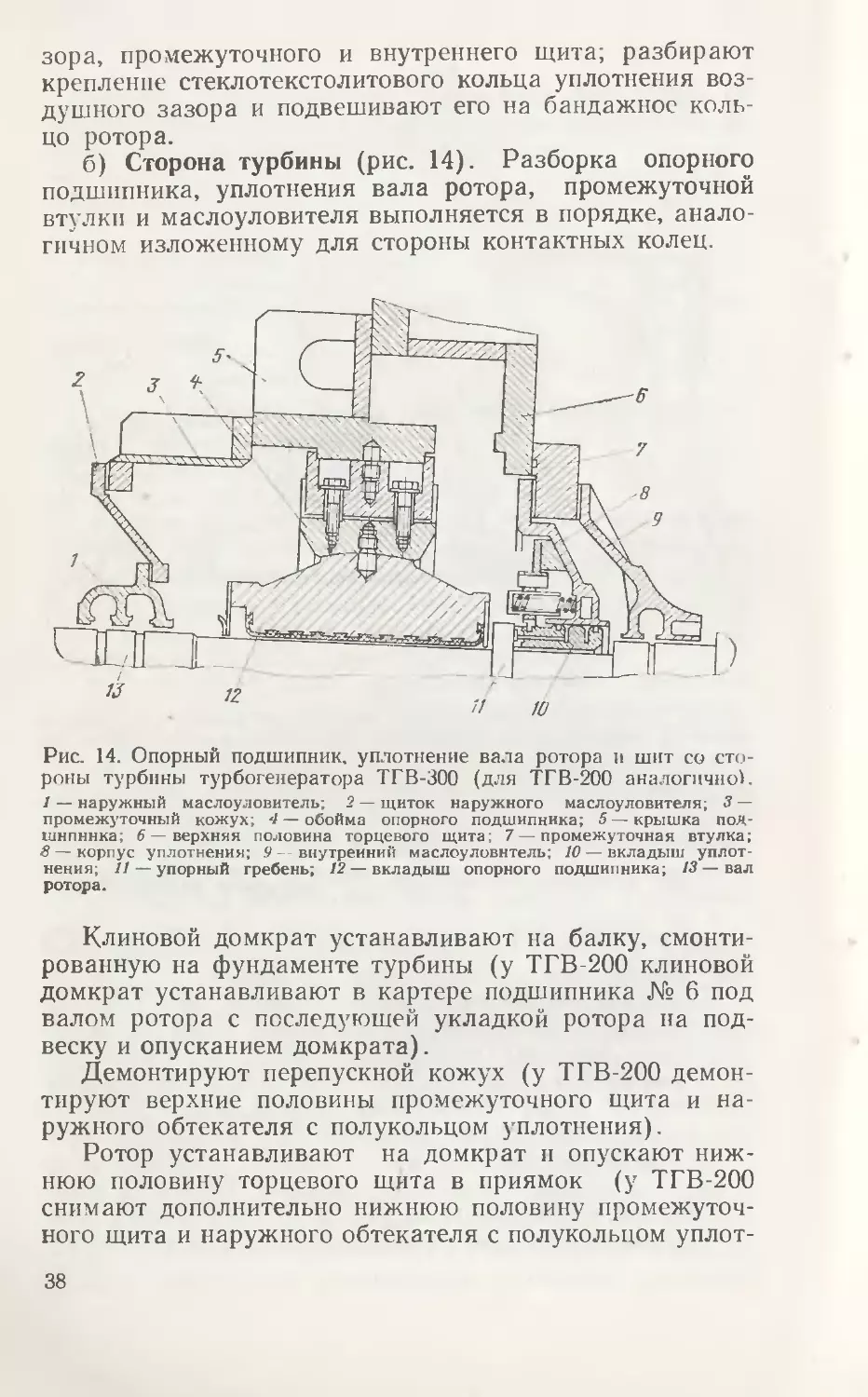

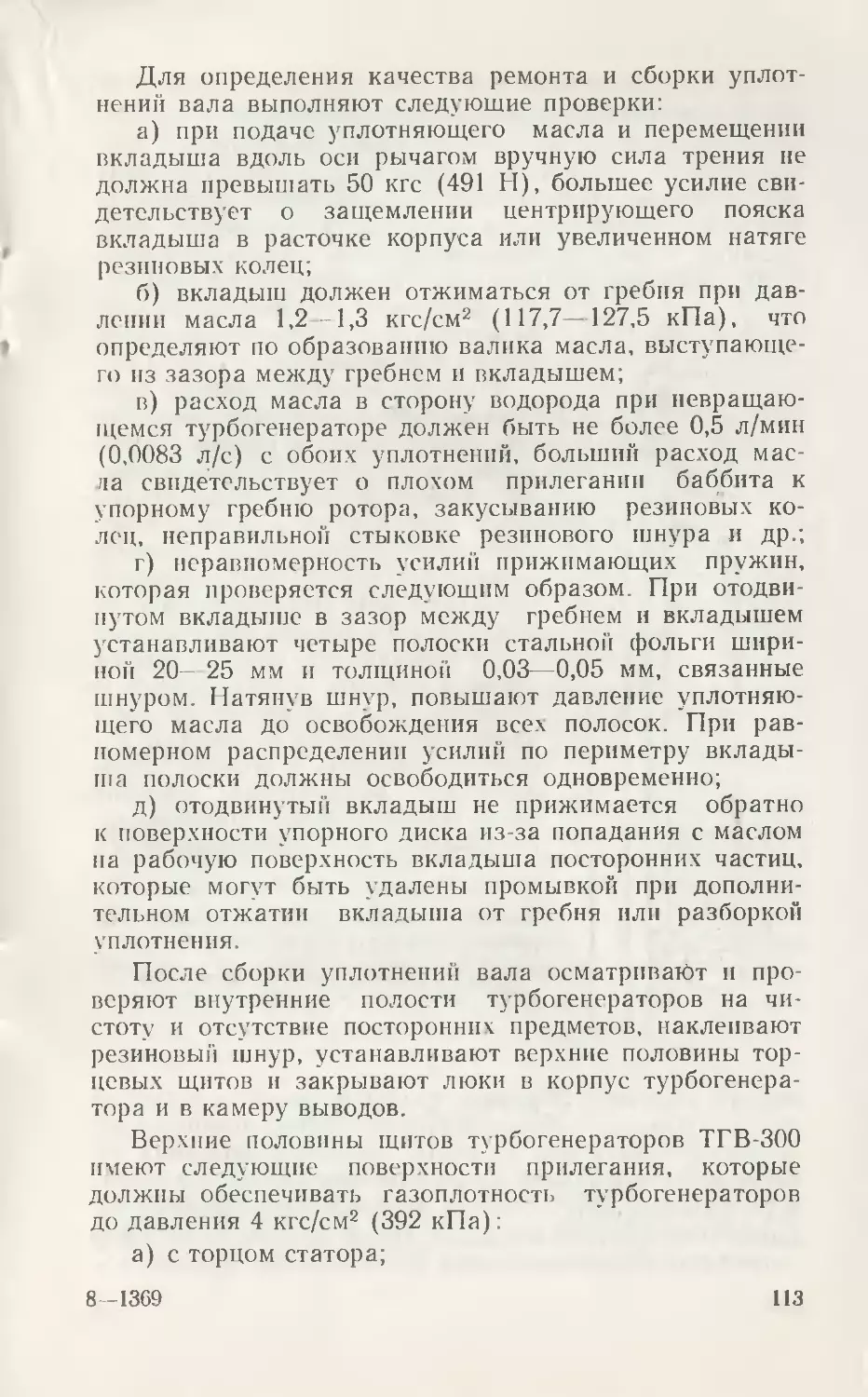

б) Сторона турбины (рис. 14). Разборка опорного

подшипника, уплотнения вала ротора, промежуточной

втулки и маслоуловителя выполняется в порядке, анало-

гичном изложенному для стороны контактных колец.

Рис. 14. Опорный подшипник, уплотнение вала ротора и шит со сто-

роны турбины турбогенератора ТГВ-300 (для ТГВ-200 аналогично).

1— наружный маслоуловитель; 2 — щиток наружного маслоуловителя; 3 —

промежуточный кожух; 4 — обойма опорного подшипника; 5 — крышка под-

шипника; 6—верхняя половина торцевого щита; 7 — промежуточная втулка;

8— корпус уплотнения; 9 - внутренний маслоуловитель; 10 — вкладыш уплот-

нения; 11— упорный гребень; 12—вкладыш опорного подшипника; 13—вал

ротора.

Клиновой домкрат устанавливают на балку, смонти-

рованную на фундаменте турбины (у ТГВ-200 клиновой

домкрат устанавливают в картере подшипника № 6 под

валом ротора с последующей укладкой ротора на под-

веску и опусканием домкрата).

Демонтируют перепускной кожух (у ТГВ-200 демон-

тируют верхние половины промежуточного щита и на-

ружного обтекателя с полукольцом j плотнения).

Ротор устанавливают на домкрат и опускают ниж-

нюю половину торцевого щчта в приямок (у ТГВ-200

снимают дополнительно нижнюю половину промежуточ-

ного щита и наружного обтекателя с полукольцом уплот-

38

нения, верхнюю и нижнюю половины внутреннего обте-

кателя и внутреннего щита).

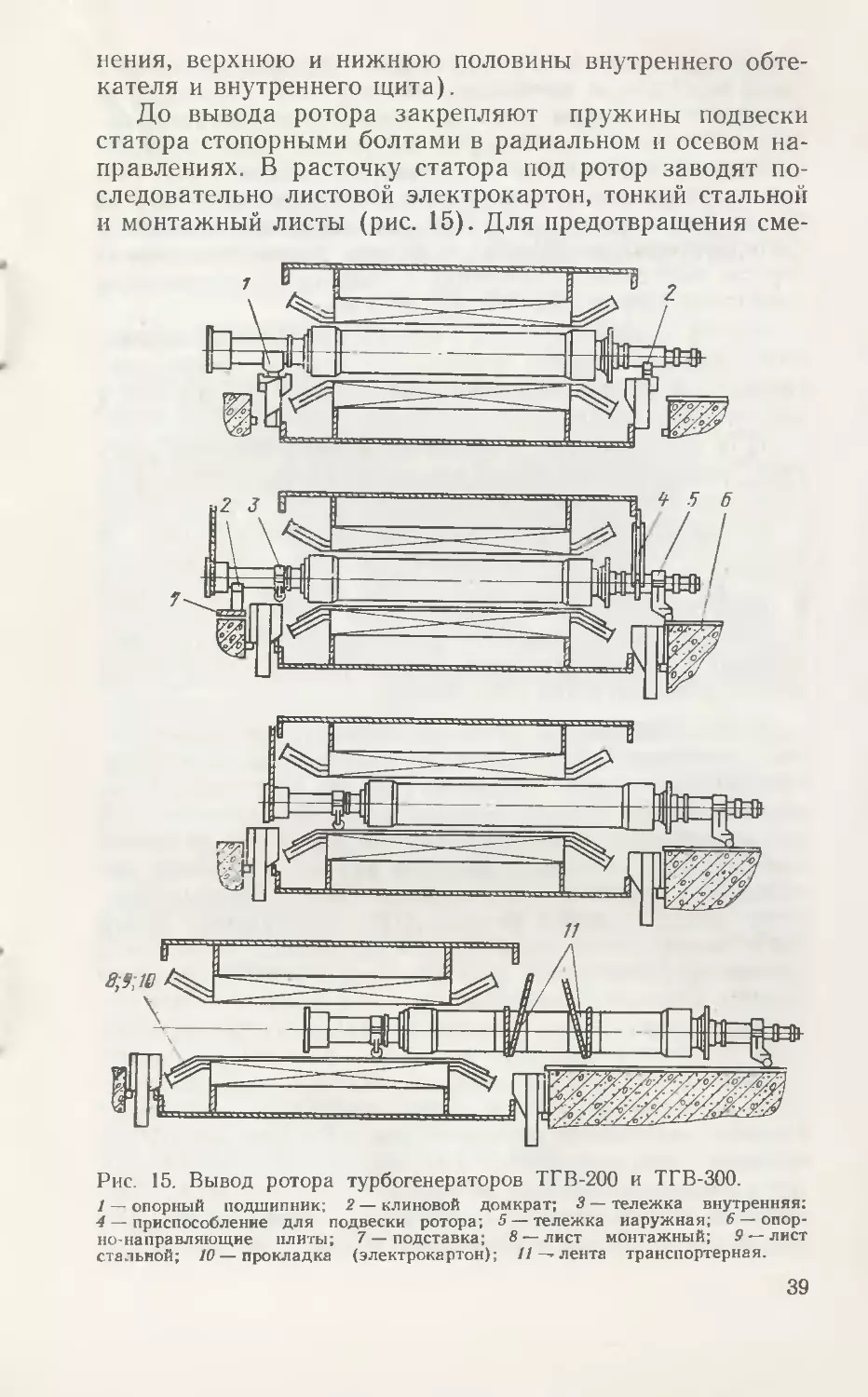

До вывода ротора закрепляют пружины подвески

статора стопорными болтами в радиальном и осевом на-

правлениях. В расточку статора под ротор заводят по-

следовательно листовой электрокартон, тонкий стальной

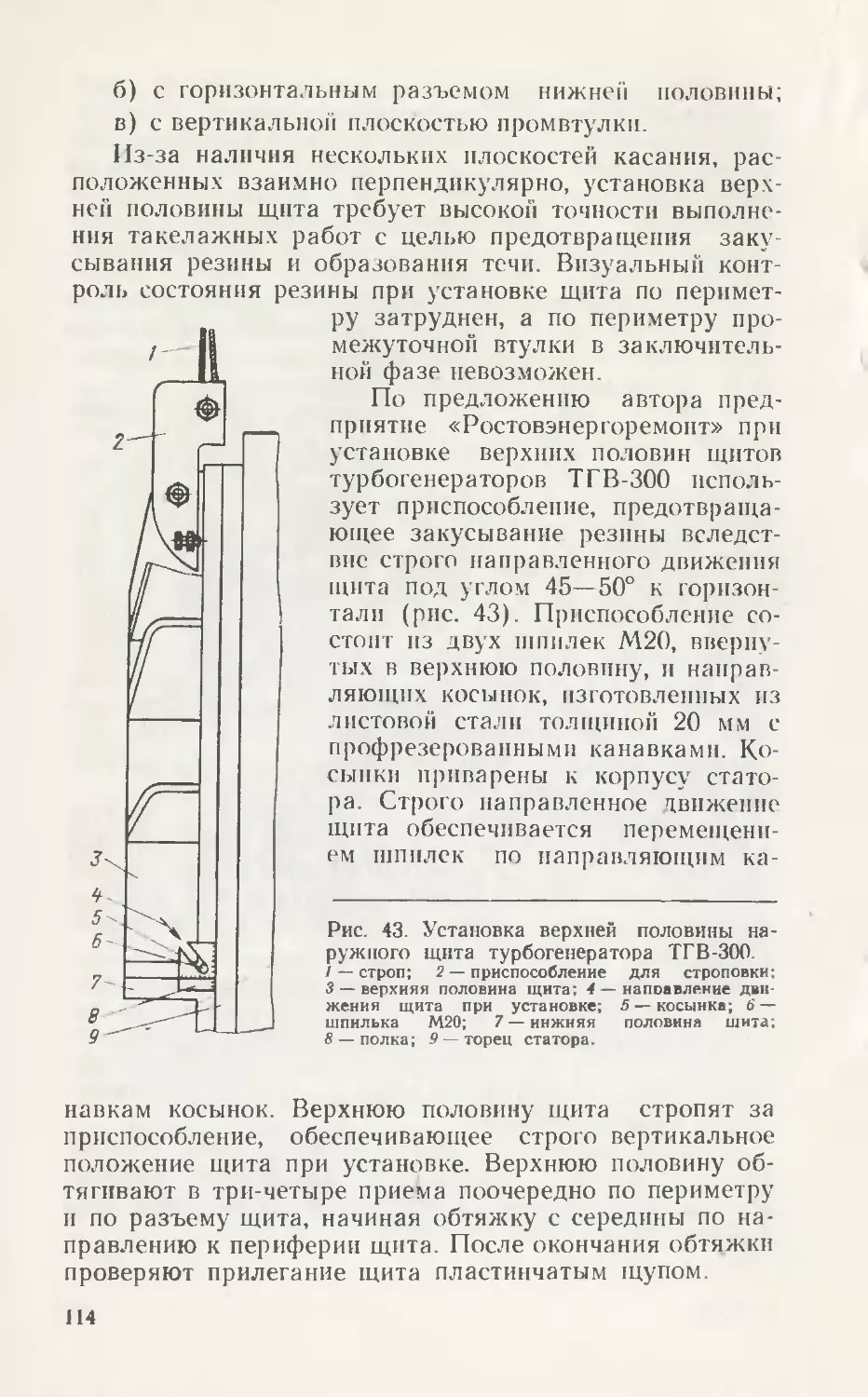

и монтажный листы (рис. 15). Для предотвращения сме-

Рнс. 15. Вывод ротора турбогенераторов ТГВ-200 и ТГВ-300.

1 — опорный подшипник; 2 — клиновой домкрат; 3 — тележка внутренняя;

4 — приспособление для подвески ротора; 5 — тележка наружная; 6 — опор-

но-направляющие плиты; 7—подставка; 8 —лист монтажный; 9 — лист

стальной; 10— прокладка (электрокартон); //—лента транспортерная.

39

щения монтажного листа последний закрепляют растяж-

ками из стальной проволоки диаметром 8—10 мм. Уста-

навливают и закрепляют болтами опорно-направляю-

щие плиты для передвижения наружной тележки. Уста-

навливают внутреннюю и наружную тележки. Расстоя-

ние от упорного гребня ротора до внутренней тележки

20—25 мм, а от гребня ротора до наружной тележки у

турбогенераторов ТГВ-300 — 598 мм. Расстояние между

торцом галтельного перехода и наружной тележкой у

турбогенераторов ТГВ-200 40—45 мм.

Перед выводом ротора генератора ТГВ-200 необхо-

димо снять со стороны турбины все лопатки осевого вен-

тилятора с предварительной маркировкой их краской у

посадочного места.

При выводе ротора стропы не должны касаться шеек

вала, поверхностей уплотнений, контактных колец, вен-

тилятора, компрессора и обмотки статора. При подъеме

и перемещении ротора запрещается стропить трос за

роторные бандажи и пользоваться ими как опорами.

Для предотвращения повреждения поверхности ротора

и предупреждения соскальзывания стропа в местах

строповки прокладывают транспортерную ленту. При

подъеме и транспортировке ротора краном ось полюсов

ротора располагается вертикально.

Демонтировав подвеску со стороны контактных ко-

лец, устанавливают наружную тележку на опорно-на-

правляющие плиты. Закрепив трос на полумуфте в не-

посредственной близости к ее торцу, приподнимают ро-

тор со стороны турбины краном и убирают клиновой

домкрат (ТГВ-300) или подвеску (ТГВ-200). Талью или

лебедкой, закрепленной за переднюю тележку, переме-

щают ротор до упора троса в торец статора со стороны

турбины, при этом ось передней тележки должна нахо-

диться от торца стали статора на расстоянии не менее

250 мм. Скорость перемещения крана должна соответст-

вовать скорости перемещения тележки. Опустив внутрен-

нюю тележку на монтажный лист и убедившись в пра-

вильности установки тележки по вертикали, выводят ро-

тор. При выводе ротора предусматривают установку

клиньев под колеса наружной тележки при самопроиз-

вольном движении ротора или вследствие инерции. Ро-

тор выводят до выхода середины бочки ротора из рас-

точки до положения оси внутренней тележки на расстоя-

нии не менее 300 мм от торца активной стали статора со

40

стороны контактных колец. При движении ротора ведут

контроль за наличием по окружности воздушного зазо-

ра. Застропив и уравновесив ротор, плавно, без раскач-

ки и толчков, его выводят из расточки. Со стороны рас-

точки тщательно контролируют положение полумуфты

ротора, не допуская касаний ее с активной сталью и об-

моткой. После вывода из расточки ротор укладывают

на козлы, снимают тележки и убирают из расточки ста-

тора монтажные листы.

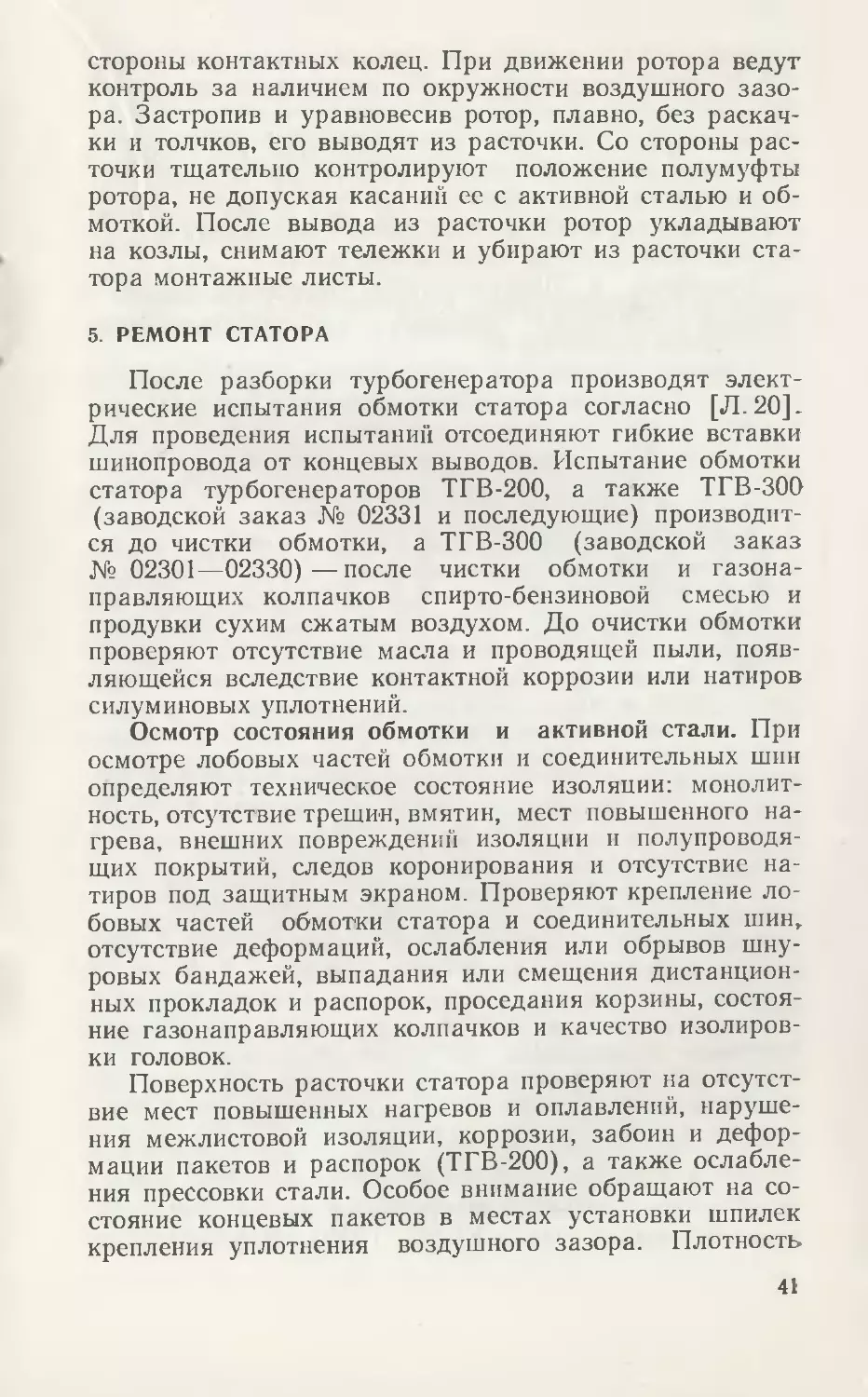

5. РЕМОНТ СТАТОРА

После разборки турбогенератора производят элект-

рические испытания обмотки статора согласно [Л. 20].

Для проведения испытаний отсоединяют гибкие вставки

шинопровода от концевых выводов. Испытание обмотки

статора турбогенераторов ТГВ-200, а также ТГВ-300

(заводской заказ № 02331 и последующие) производит-

ся до чистки обмотки, а ТГВ-300 (заводской заказ

№ 02301—02330)—после чистки обмотки и газона-

правляющих колпачков спирто-бензиновой смесью и

продувки сухим сжатым воздухом До очистки обмотки

проверяют отсутствие масла и проводящей пыли, появ-

ляющейся вследствие контактной коррозии или натиров

силуминовых уплотнений.

Осмотр состояния обмотки и активной стали. При

осмотре лобовых частей обмотки и соединительных шин

определяют техническое состояние изоляции: монолит-

ность, отсутствие трешин, вмятин, мест повышенного на-

грева, внешних повреждений изоляции и полупроводя-

щих покрытий, следов коронирования и отсутствие на-

тиров под защитным экраном. Проверяют крепление ло-

бовых частей обмотки статора и соединительных шин,

отсутствие деформаций, ослабления или обрывов шну-

ровых бандажей, выпадания или смещения дистанцион-

ных прокладок и распорок, проседания корзины, состоя-

ние газонаправляющих колпачков и качество изолиров-

ки головок.

Поверхность расточки статора проверяют на отсутст-

вие мест повышенных нагревов и оплавлений, наруше-

ния межлистовой изоляции, коррозии, забоин и дефор-

мации пакетов и распорок (ТГВ-200), а также ослабле-

ния прессовки стали. Особое внимание обращают на со-

стояние концевых пакетов в местах установки шпилек

крепления уплотнения воздушного зазора. Плотность

41

прессовки стали проверяют специальным щупом шири-

ной 20 мм с углом заточки 15°, шероховатостью клино-

олз

вой поверхности I и твердостью HRC 50—56.

Плотность прессовки считают удовлетворительной, если

от усилия 10—12 кгс (98—118 Н) щуп не входит между

сегментами глубже 4 мм всей плоскостью лезвия на уча-

стке не ближе 100 мм от нажимной плиты.

Осмотром и простукиванием проверяют пружины

подвески сердечника статора на отсутствие трещин,

ослабления крепежа и др.

Плотность установки тангенциальных и радиальных

клиньев крепления сердечника статора к призмам про-

веряют простукиванием и осмотром целостности свар-

ных швов. Характерным признаком ослабления клиньев

является наличие пыли кирпичного цвета, причем интен-

сивность ее зависит от степени ослабления.

Испытание активной стали статора. Проверка термо-

сопротивлений. Испытание активной стали производит-

ся до и после переклиновки пазов обмотки статора при

индукции 1,4 Т. Допускается проведение испытания при

индукции 1,0 Т. Длительность испытаний при индукции

1,4 Т — 45 мин; при 1,0 Т — 90 мин. Максимальный пере-

грев зубцов к концу испытаний не должен превышать

25° С, а максимальная разность нагрева 15° С. Удельные

потери в статоре при индукции 1,0 Т не должны превы-

шать 1,48 Вт/кг (ТГВ-200) и 1,21 Вт/кг (ТГВ-300), при

индукции 1,4 Т соответственно 2,9 и 2,38 Вт/кг. Повыше-

ние величины индукции до 1,4 Т дает возможность в

процессе испытаний обнаружить значительно большее

число дефектов в активной стали статора. Питание на-

магничивающей обмотки при испытаниях с созданием

индукции 1,4 Т осуществляют от специального трансфор-

матора собственных нужд с напряжением на низкой

-стороне 6,3± 10% кВ. Потребляемая мощность 1850 кВ-А

для турбогенератора ТГВ-200 и 2170 кВ-А для ТГВ-300.

Учитывая возможность регулирования напряжения на

питающем трансформаторе в пределах 6,3± 10% кВ,

можно изменять величину индукции в пределах 1,270--

1,550 Т для ТГВ-200 и 1,183—1,445 Т для ТГВ-300 при

двенадцати витках намагничивающей обмотки. В качест-

ве обмотки используют высоковольтный шланговый пе-

реносный кабель марки КШВГ ТУКОММ 505021-55 на

42

напряжение 6 кВ, сечением 3X35+1X10 мм2 (суммар-

ное сечение намагничивающей обмотки 115 мм2).

Проверяют отсутствие повреждений термометров со-

противления и термопроводки, для чего измеряют в хо-

лодном состоянии сопротивление постоянному току мос-

том класса не ниже 0,5 и сопротивление изоляции мега-

омметром 500 В цепи термопар. Характеристики термо-

метров сравнивают с данными завода и измерениями,

проводившимися в предыдущий ремонт.

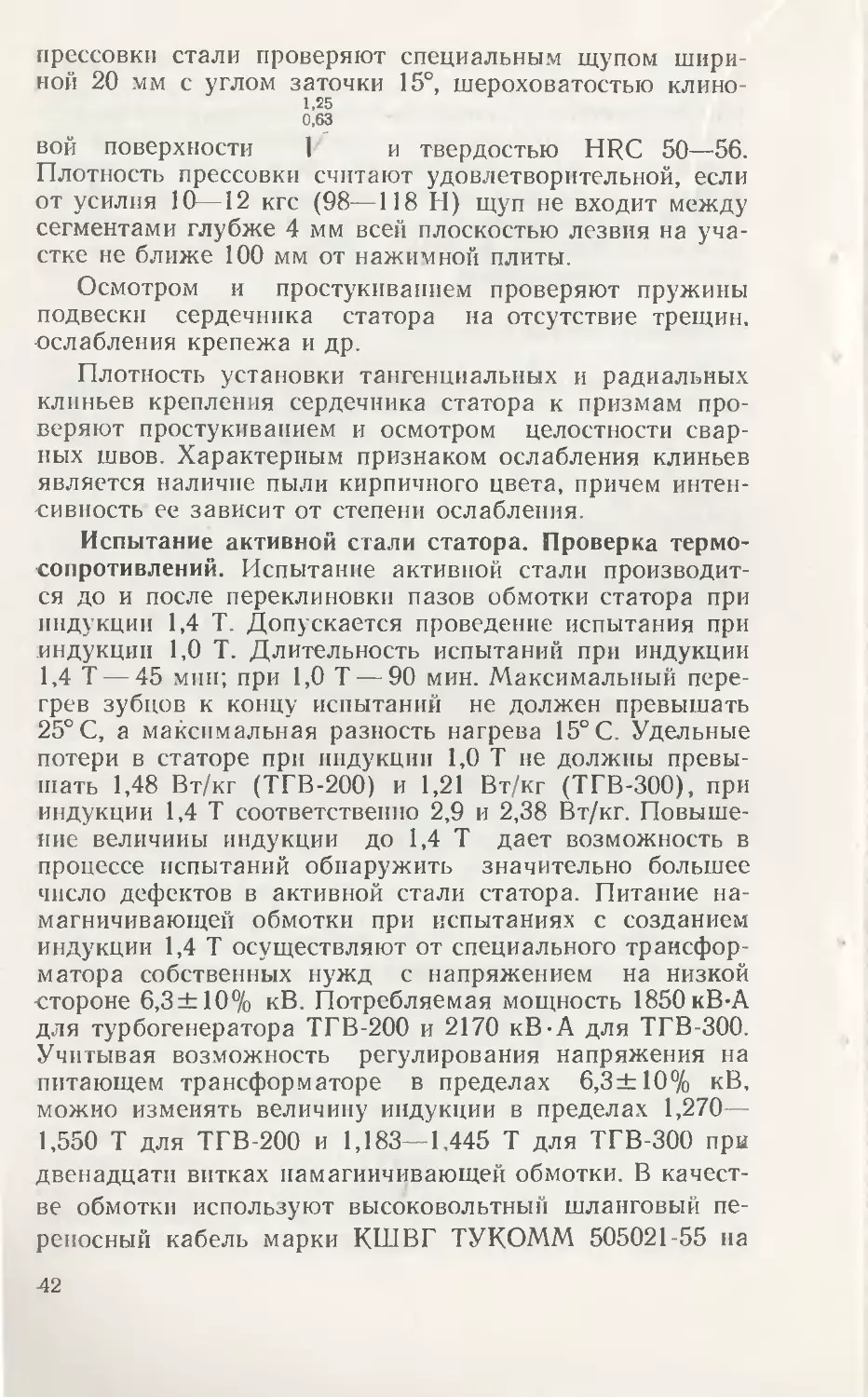

Проверка продуваемости вентиляционных каналов

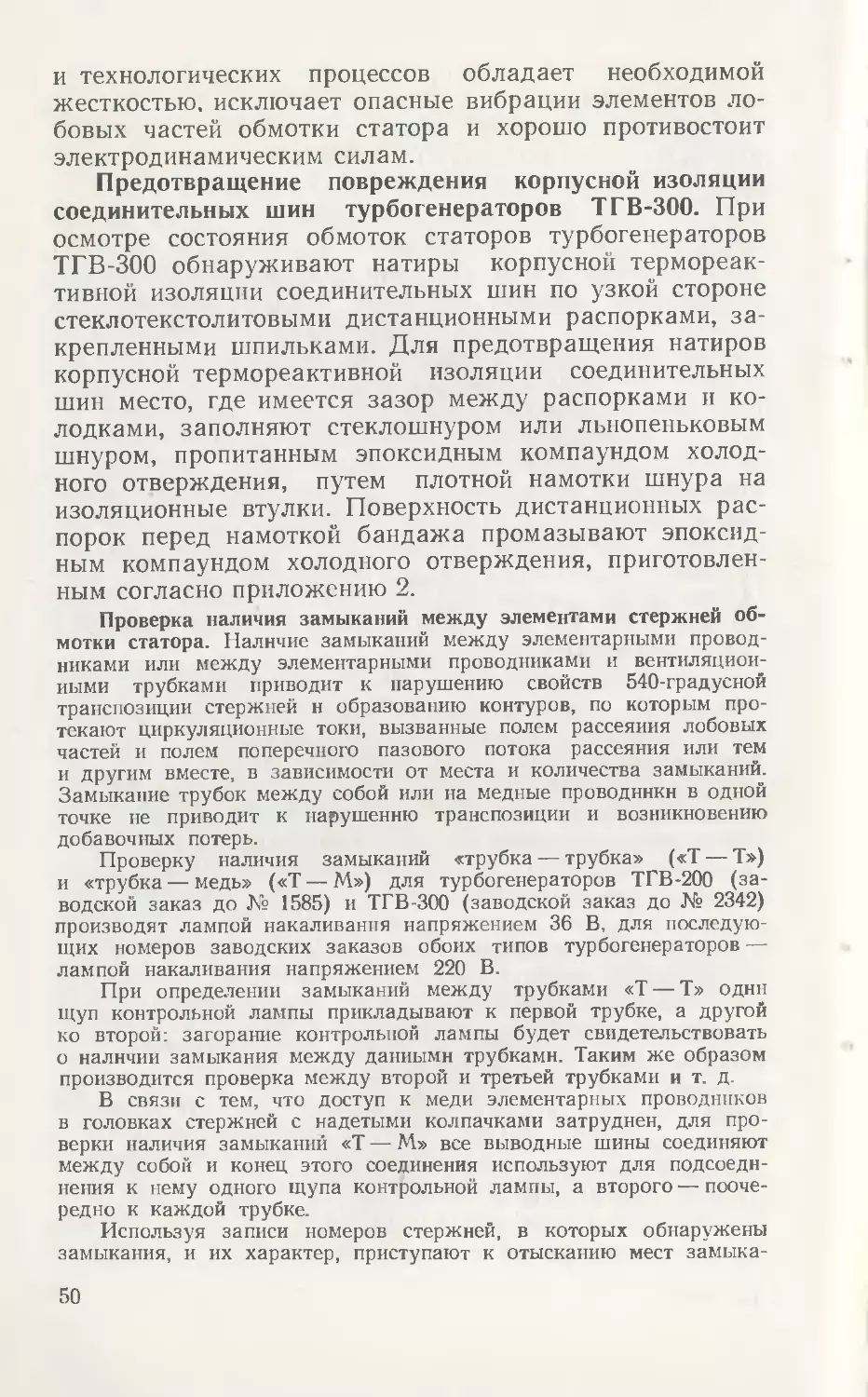

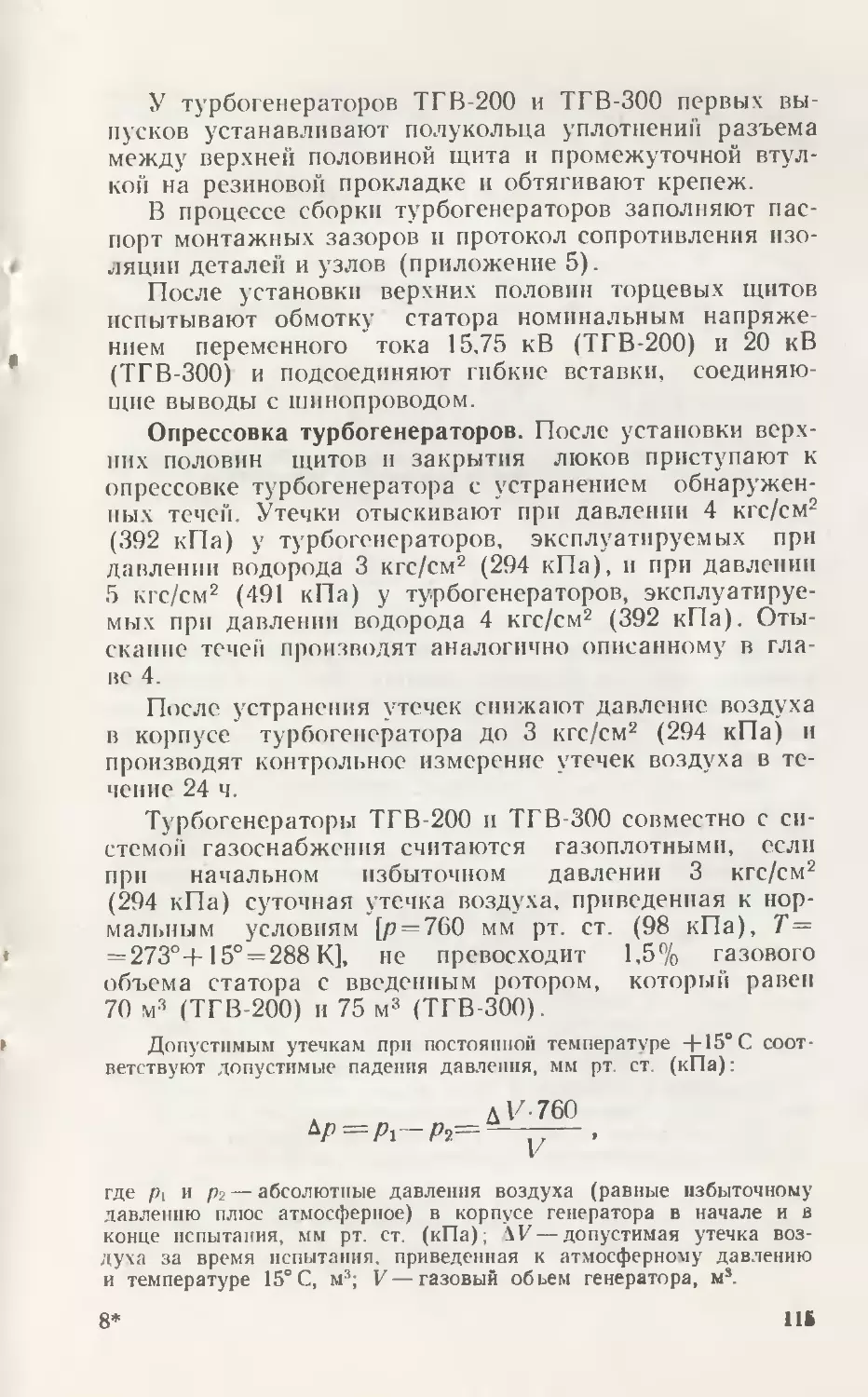

соединительных шин и стержней (рис. 16). Проходи-

Рис. 16. Схема про-

дувки вентиляцион-

ных каналов соеди-

нительных шин и

стержней турбогене-

раторов ТГВ-200 и

ТГВ-300.

/ — дифманометр; 2 —

соединительная шина

или стержень; 3 — диф-

манометр; 4 — трубка

полного напора.

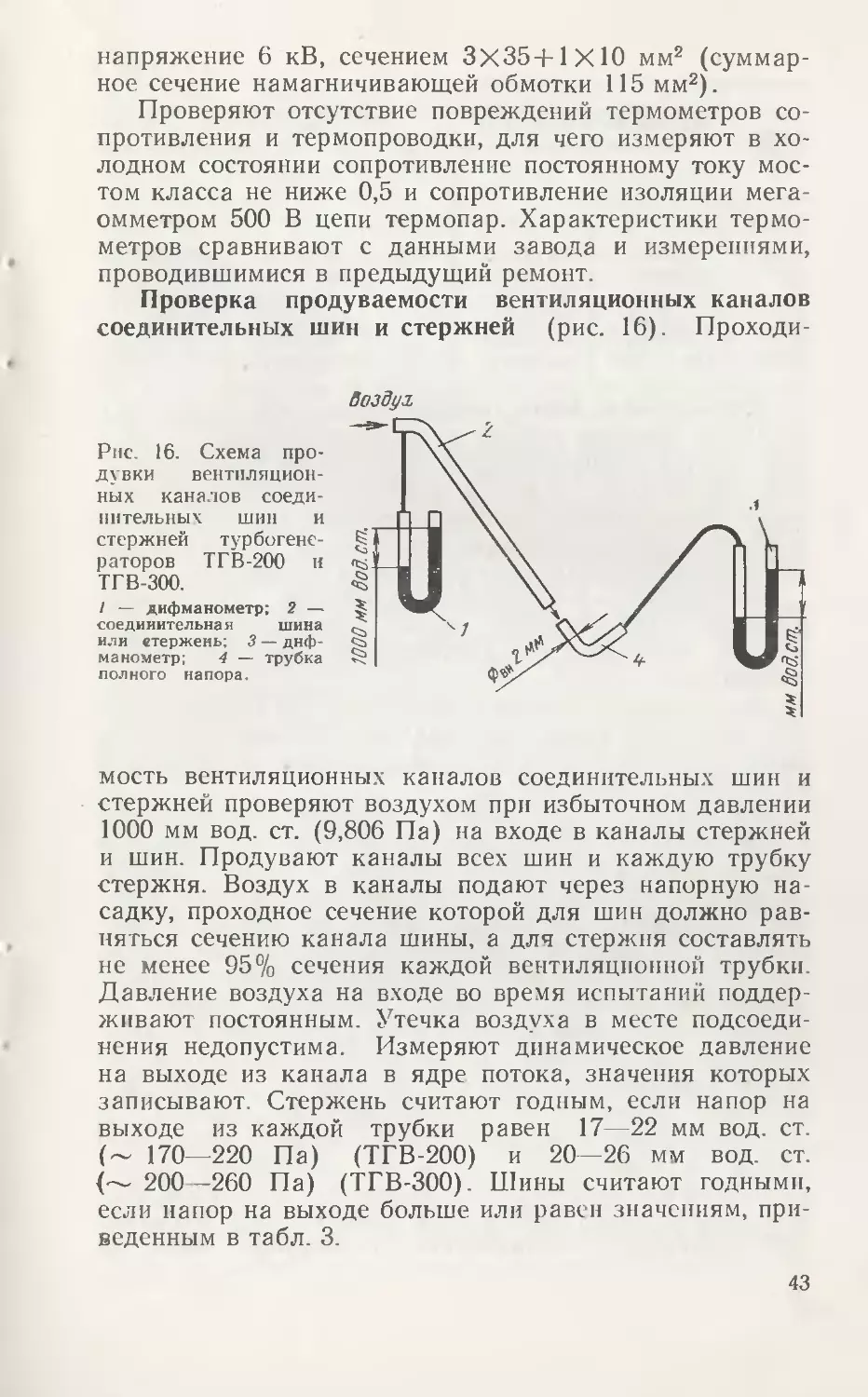

мость вентиляционных каналов соединительных шин и

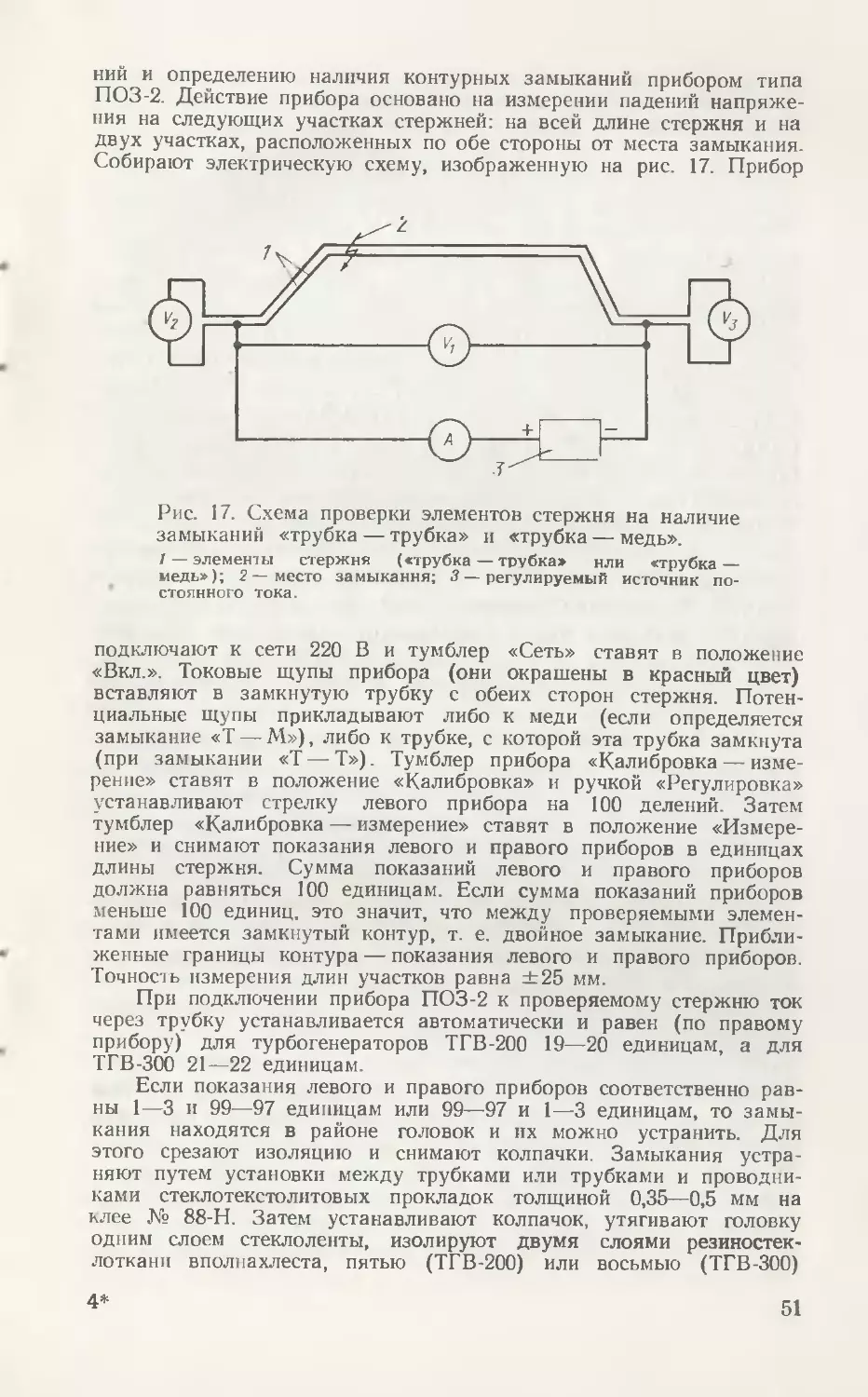

стержней проверяют воздухом при избыточном давлении

1000 мм вод. ст. (9,806 Па) на входе в каналы стержней

и шин. Продувают каналы всех шин и каждую трубку

стержня. Воздух в каналы подают через напорную на-

садку, проходное сечение которой для шин должно рав-

няться сечению канала шины, а для стержня составлять

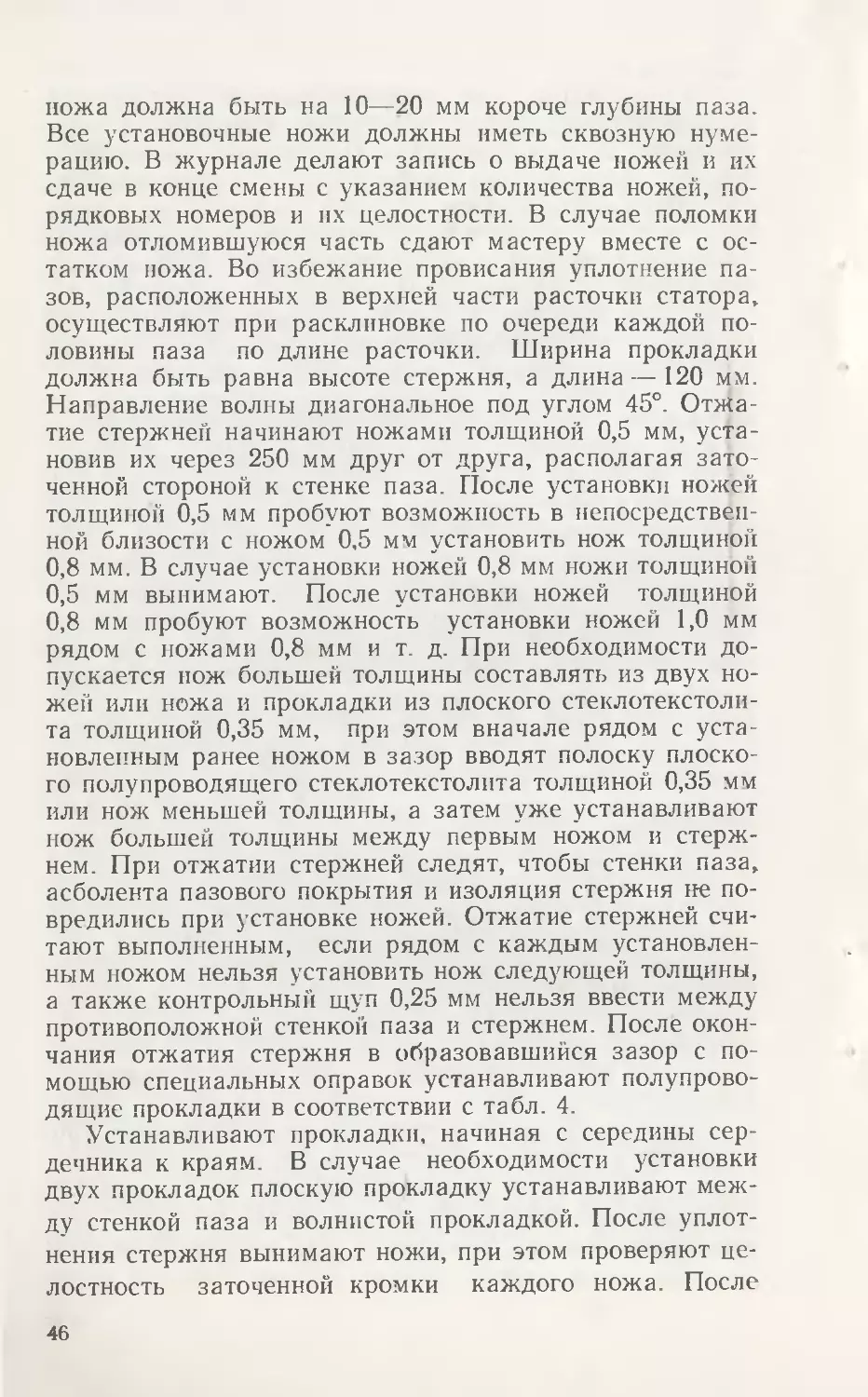

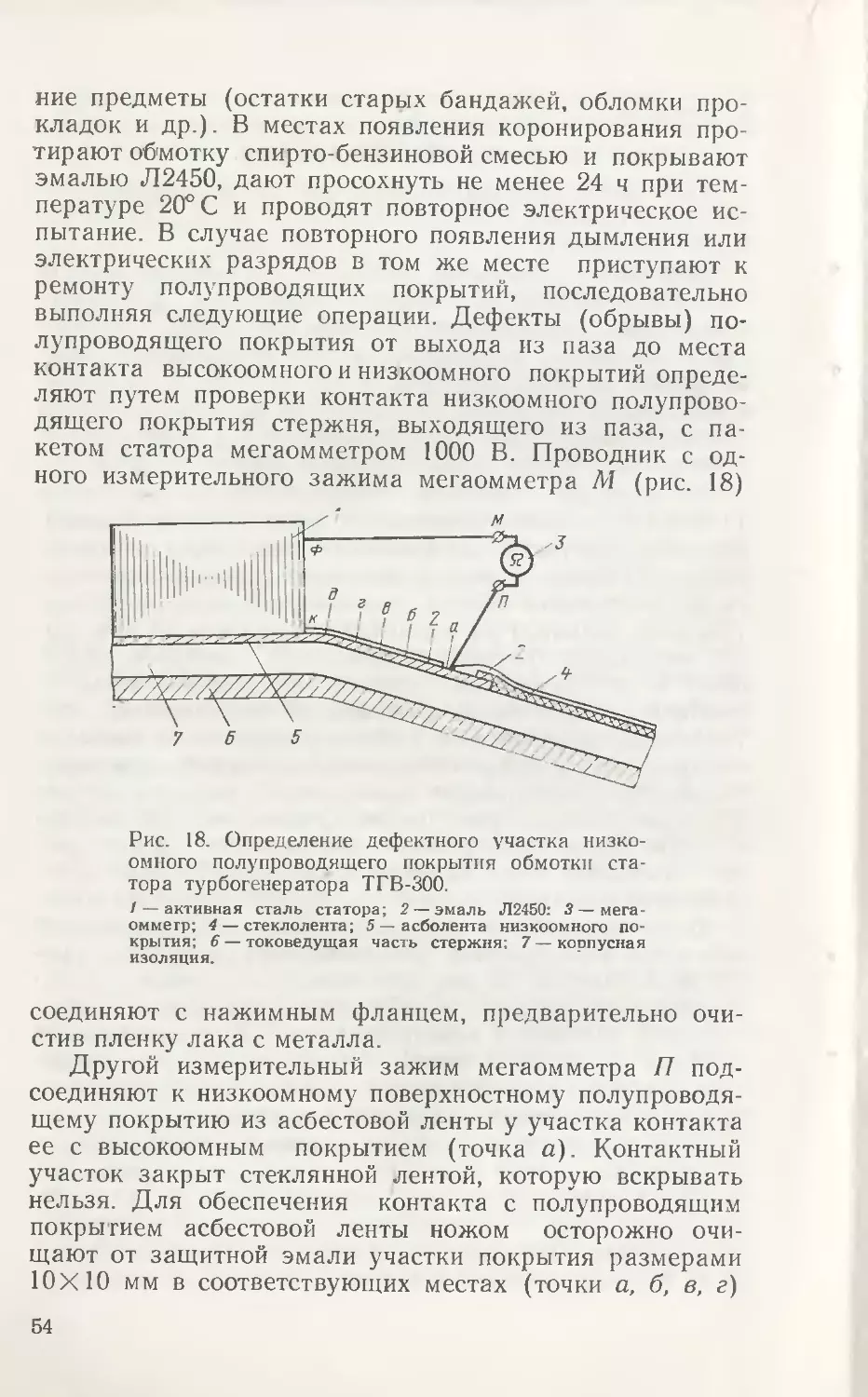

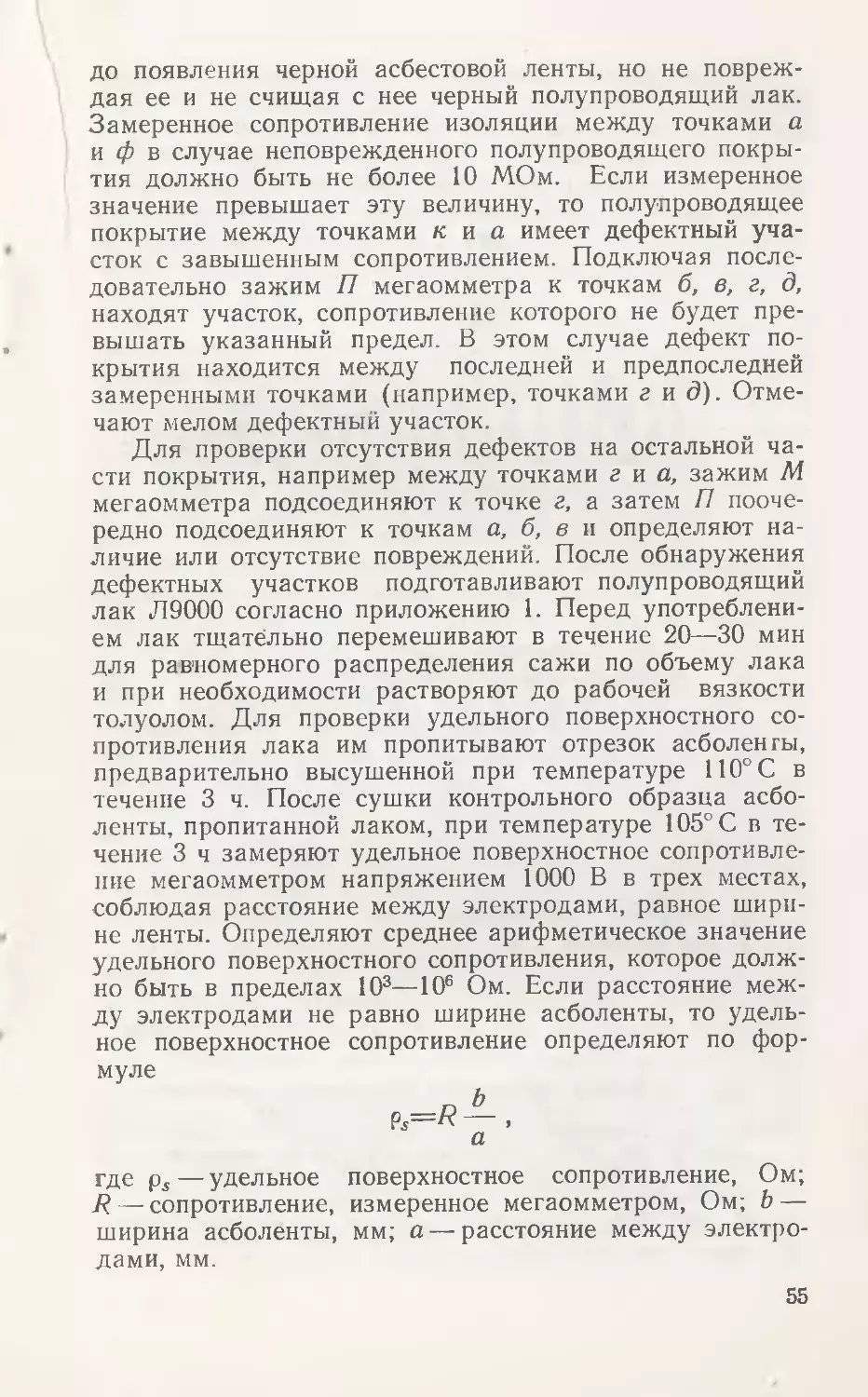

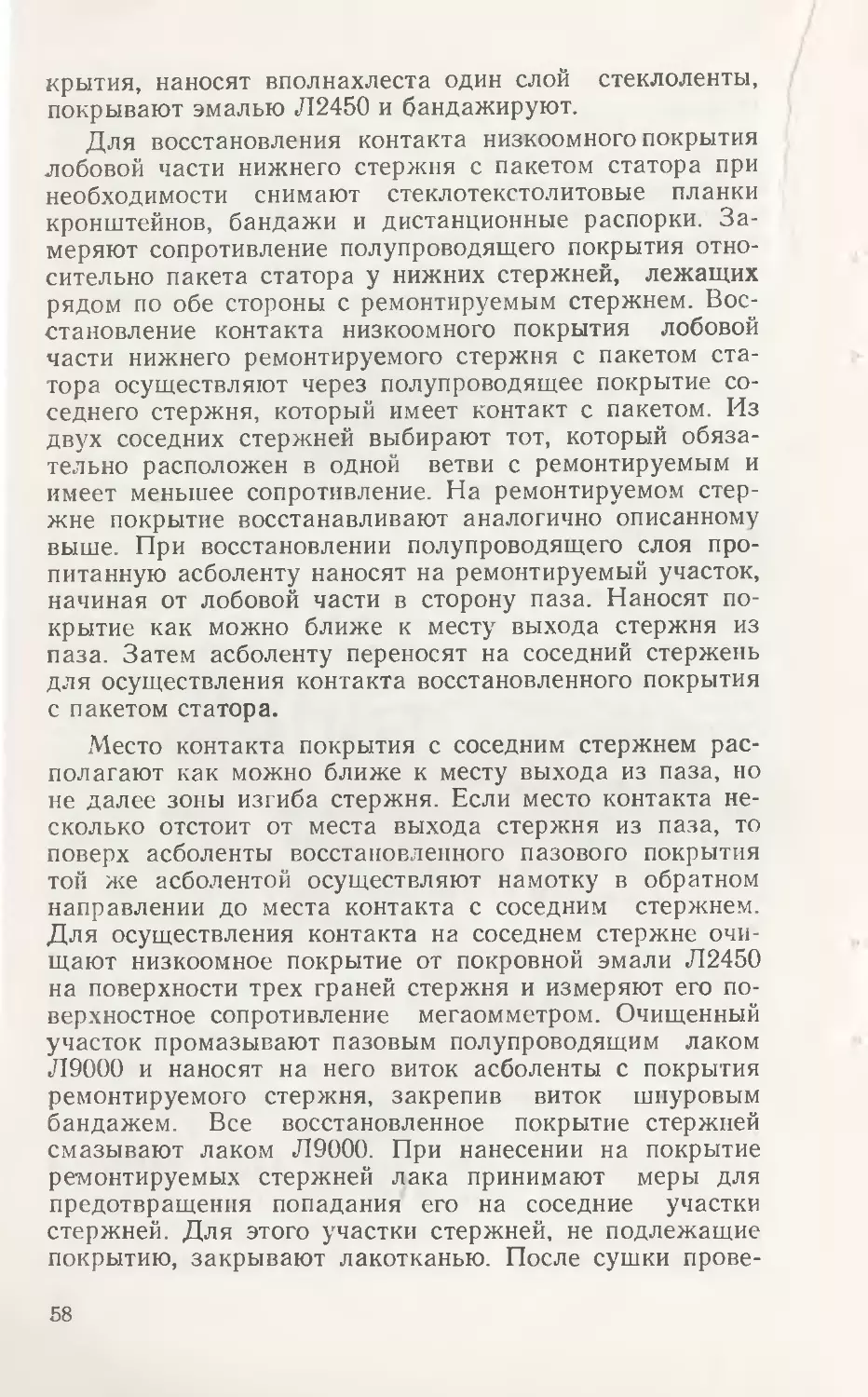

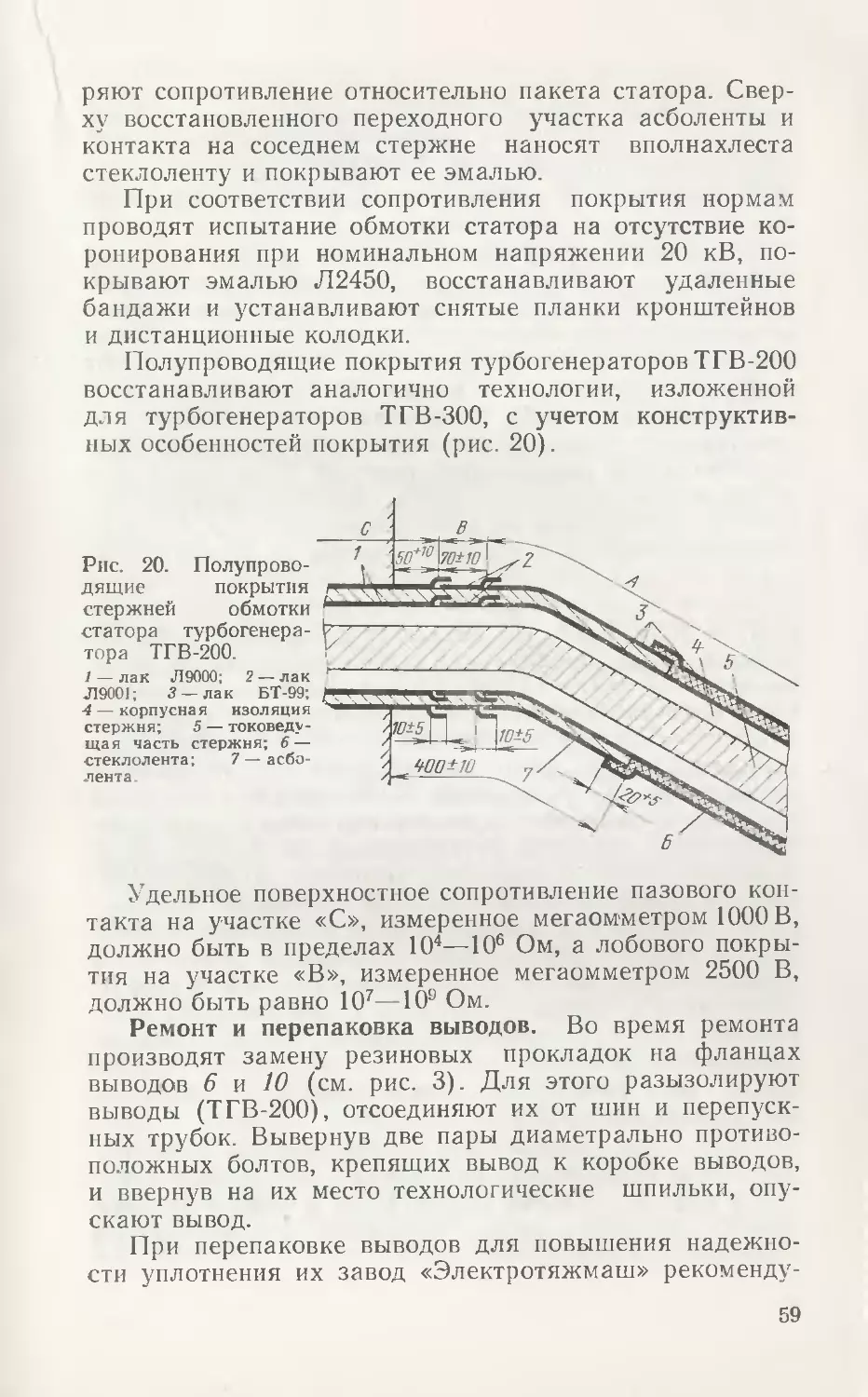

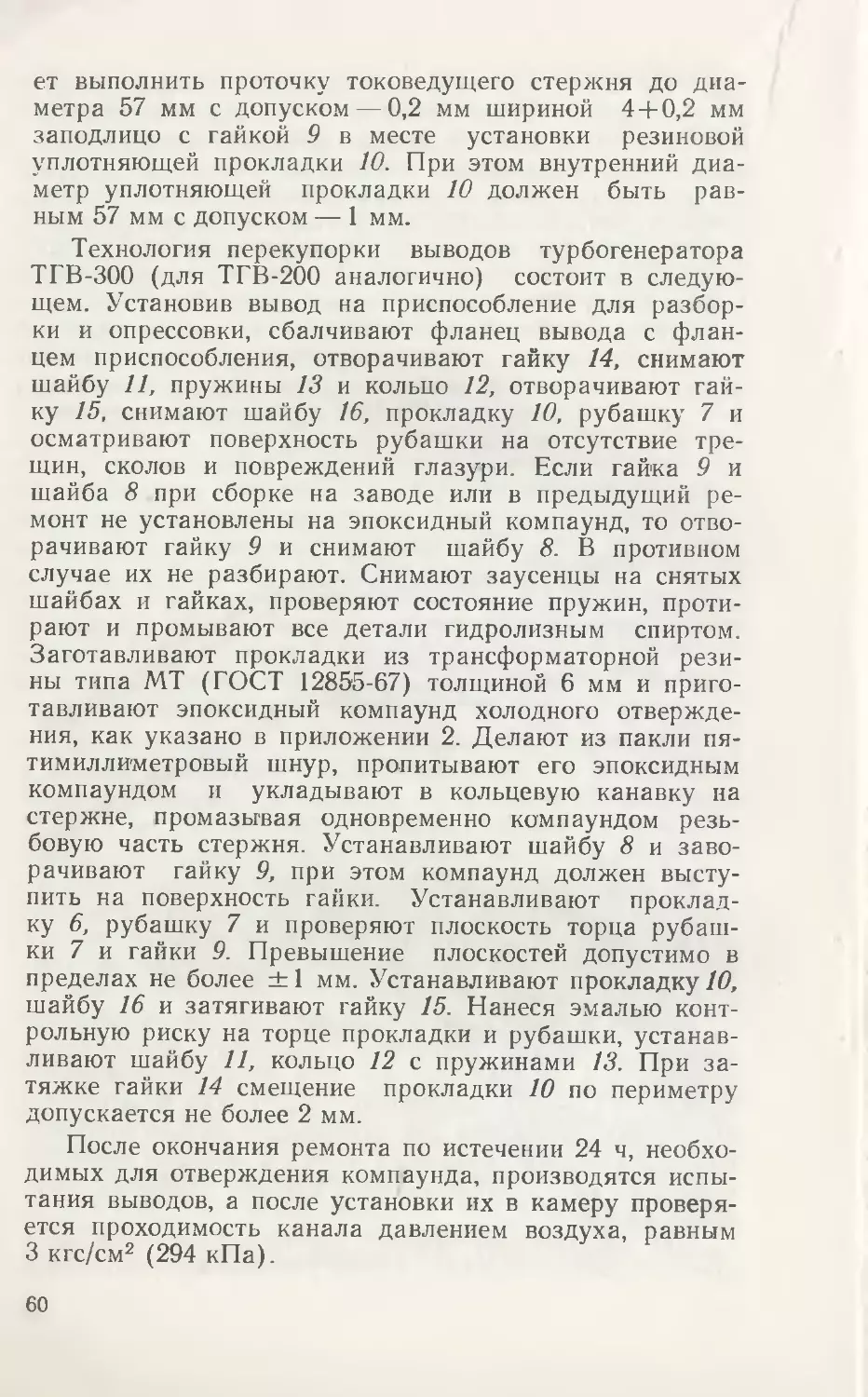

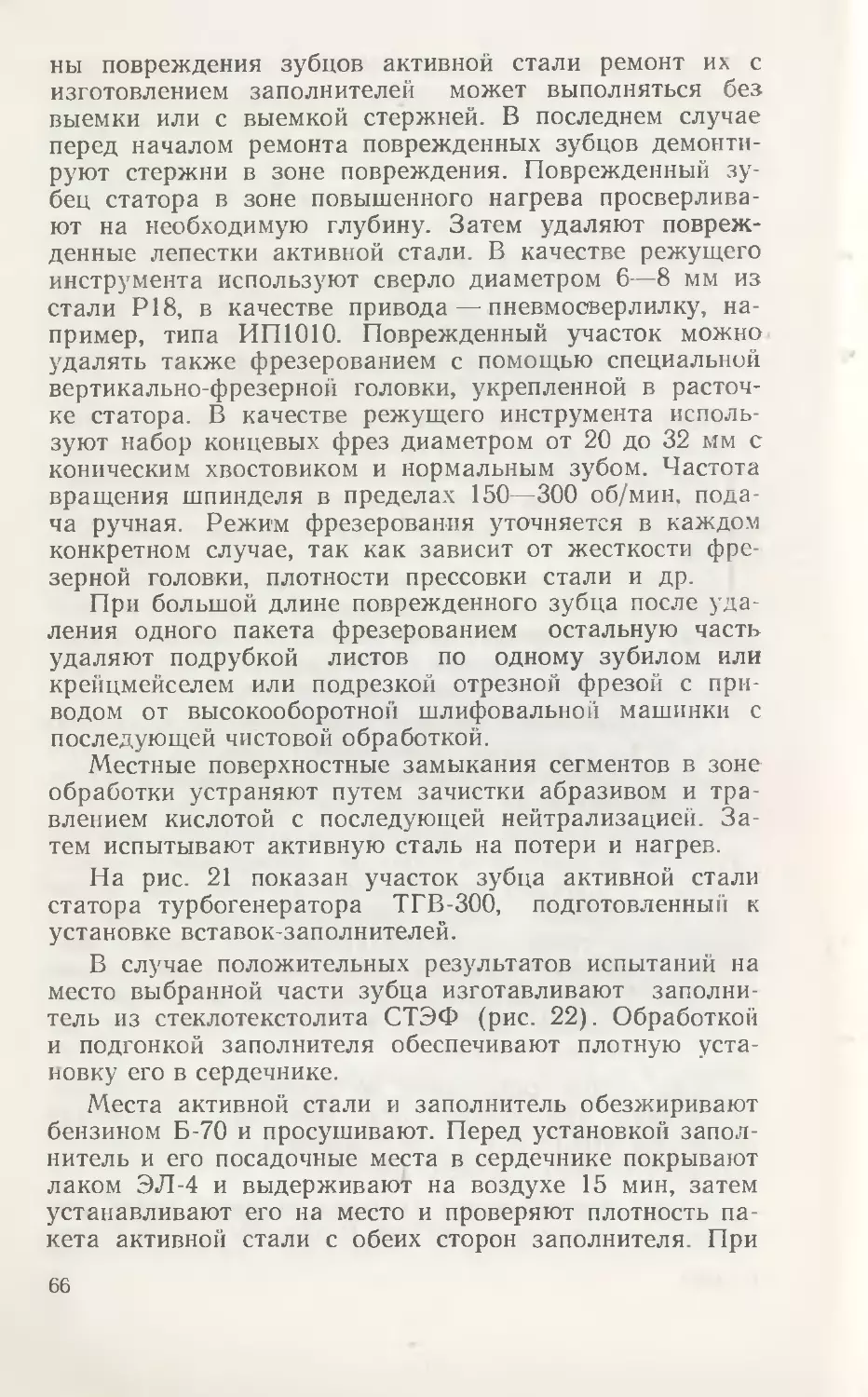

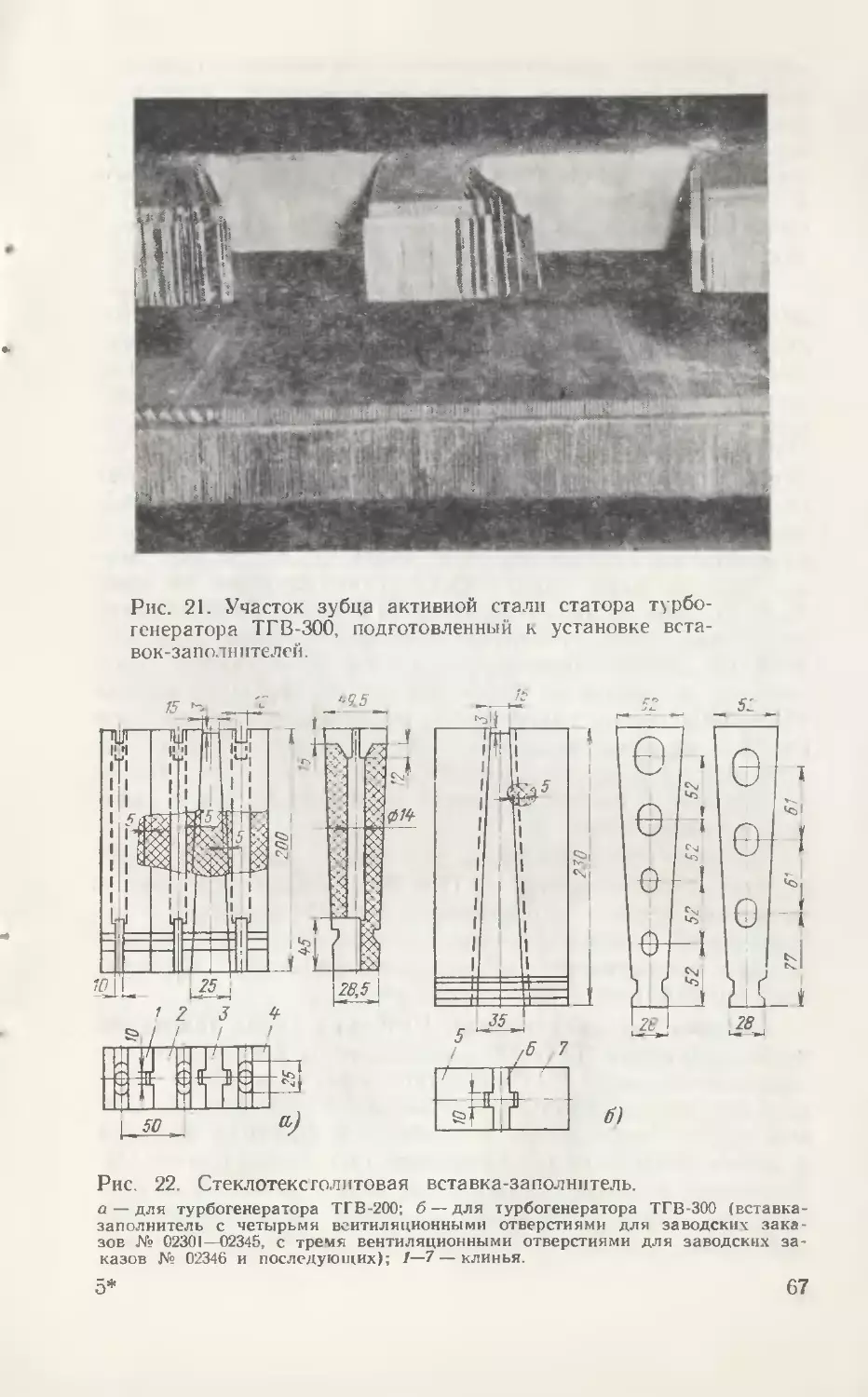

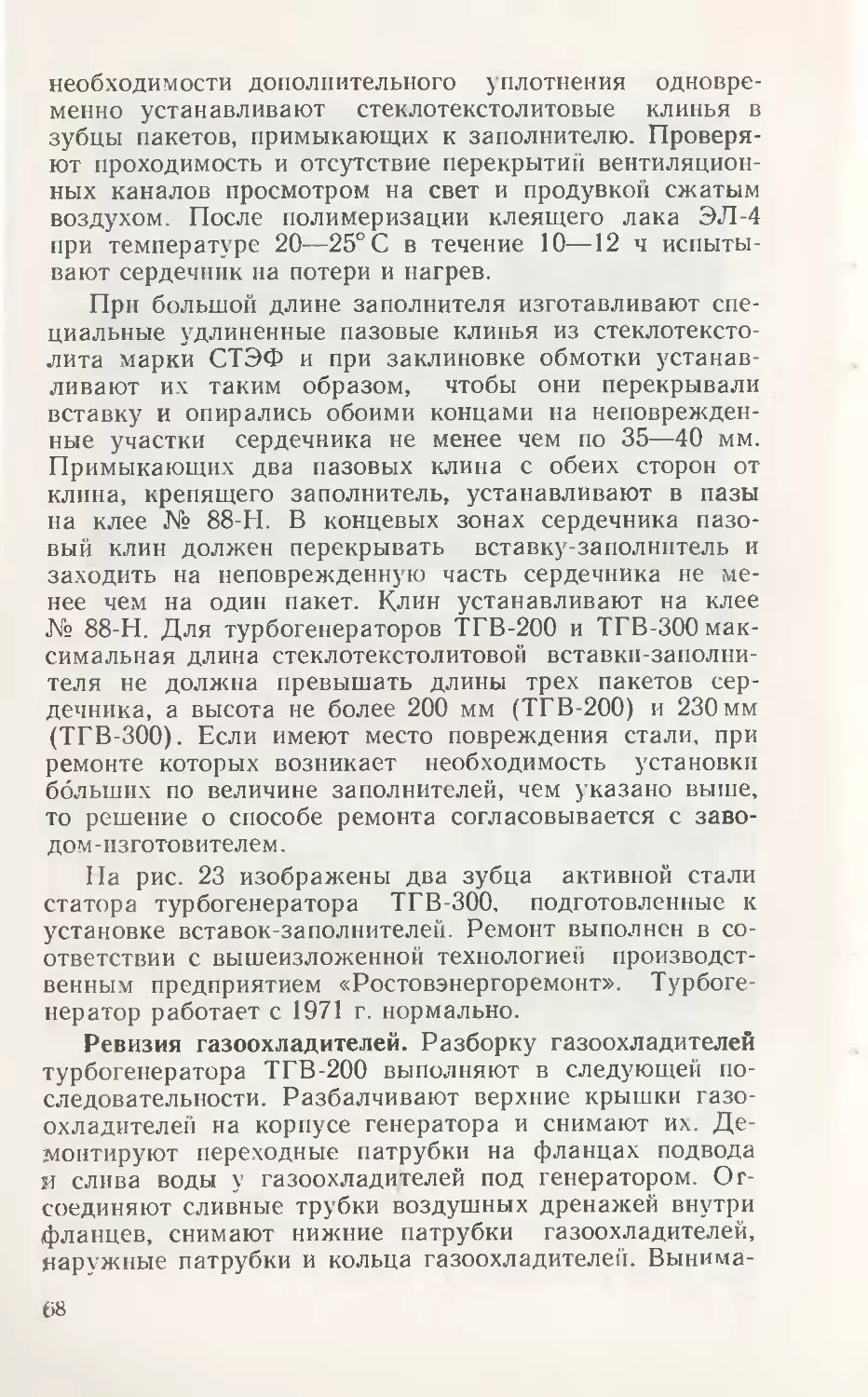

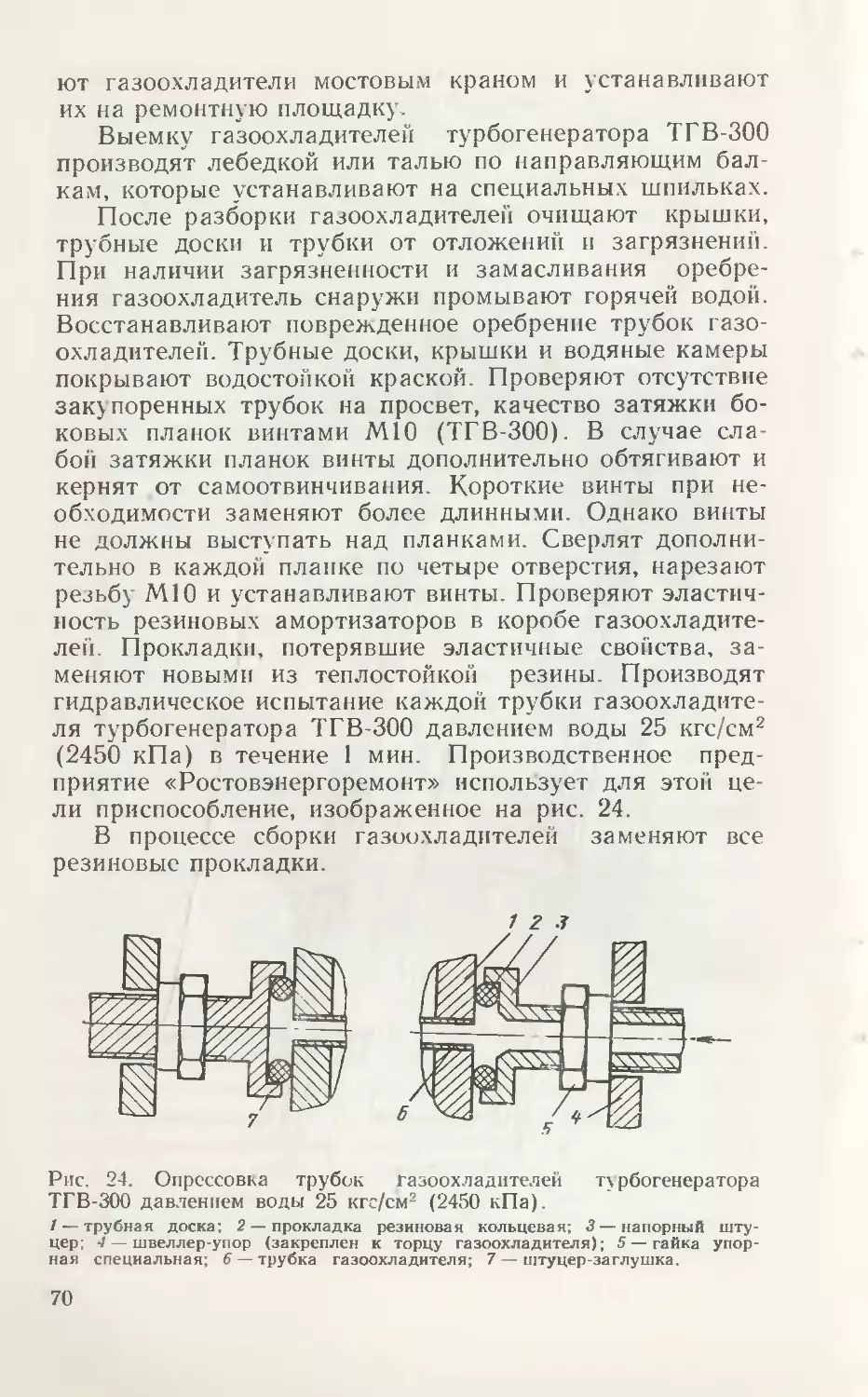

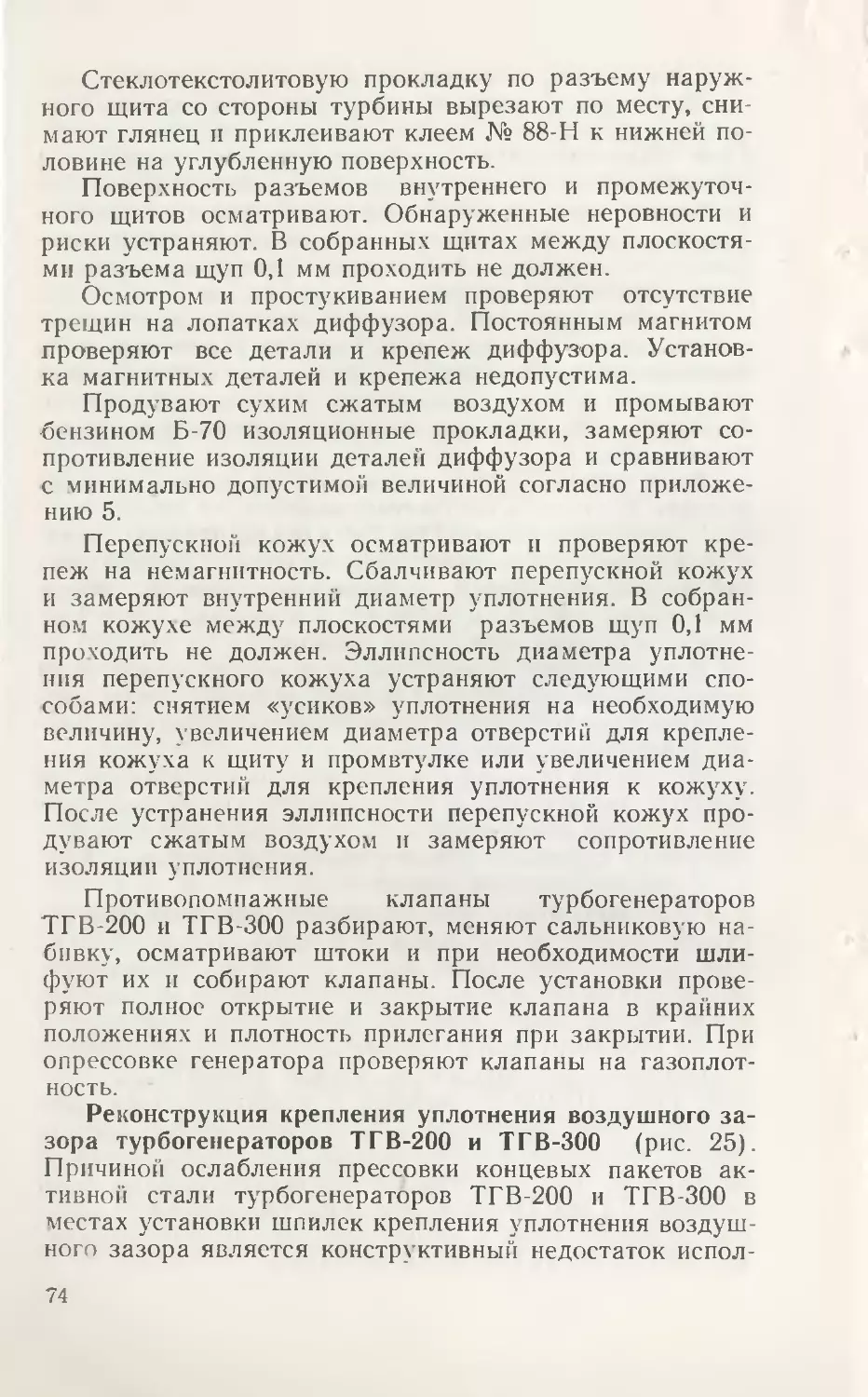

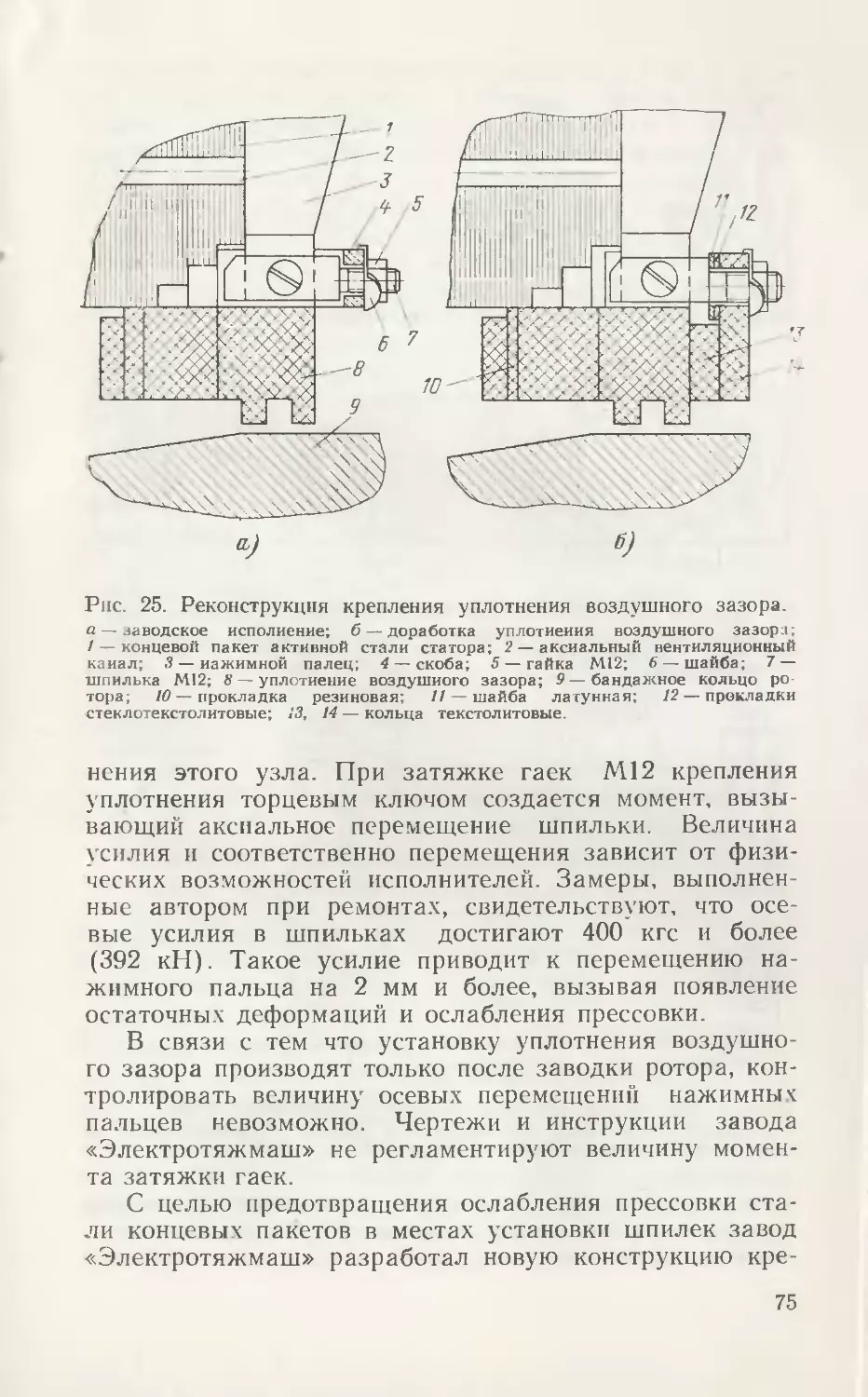

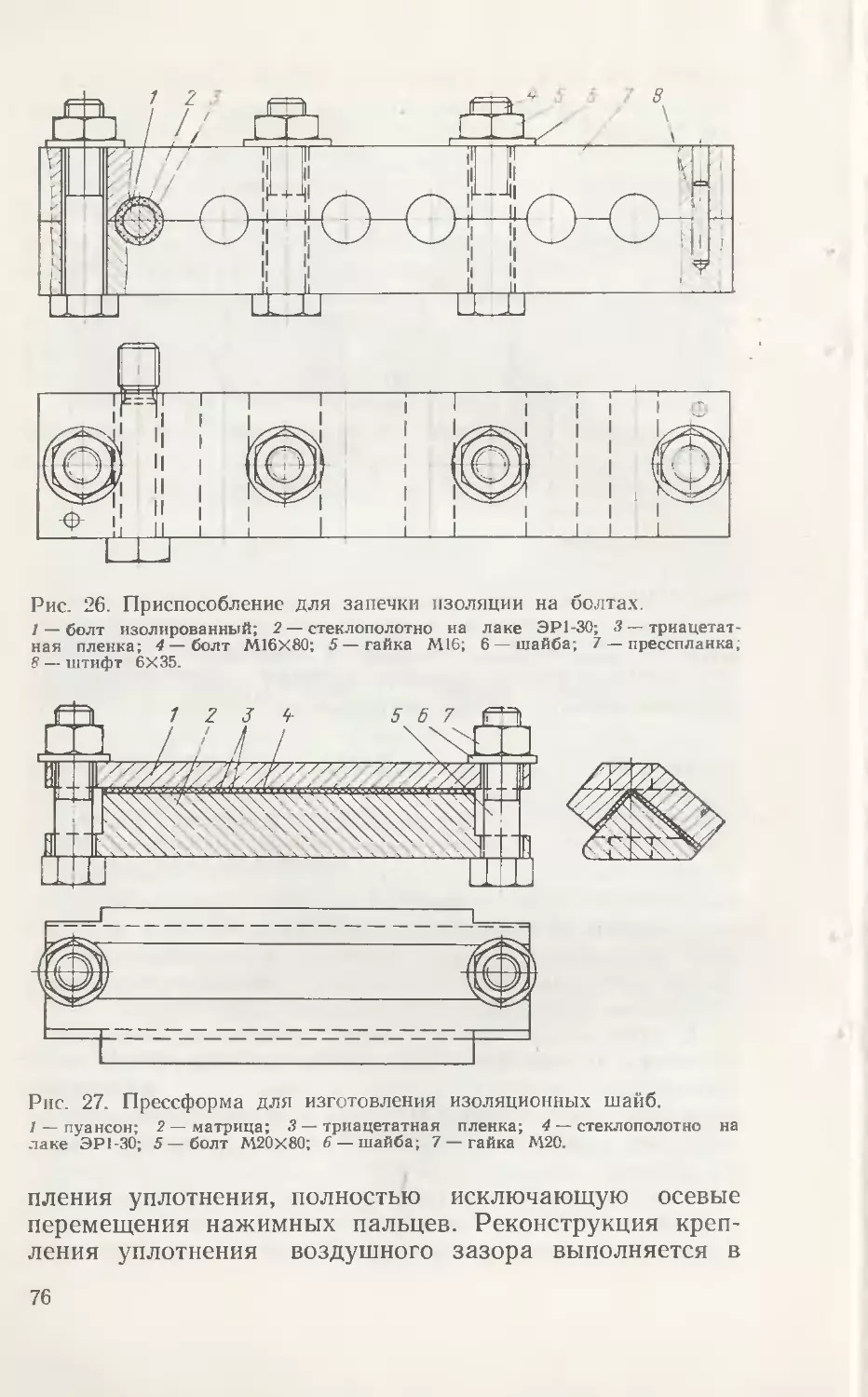

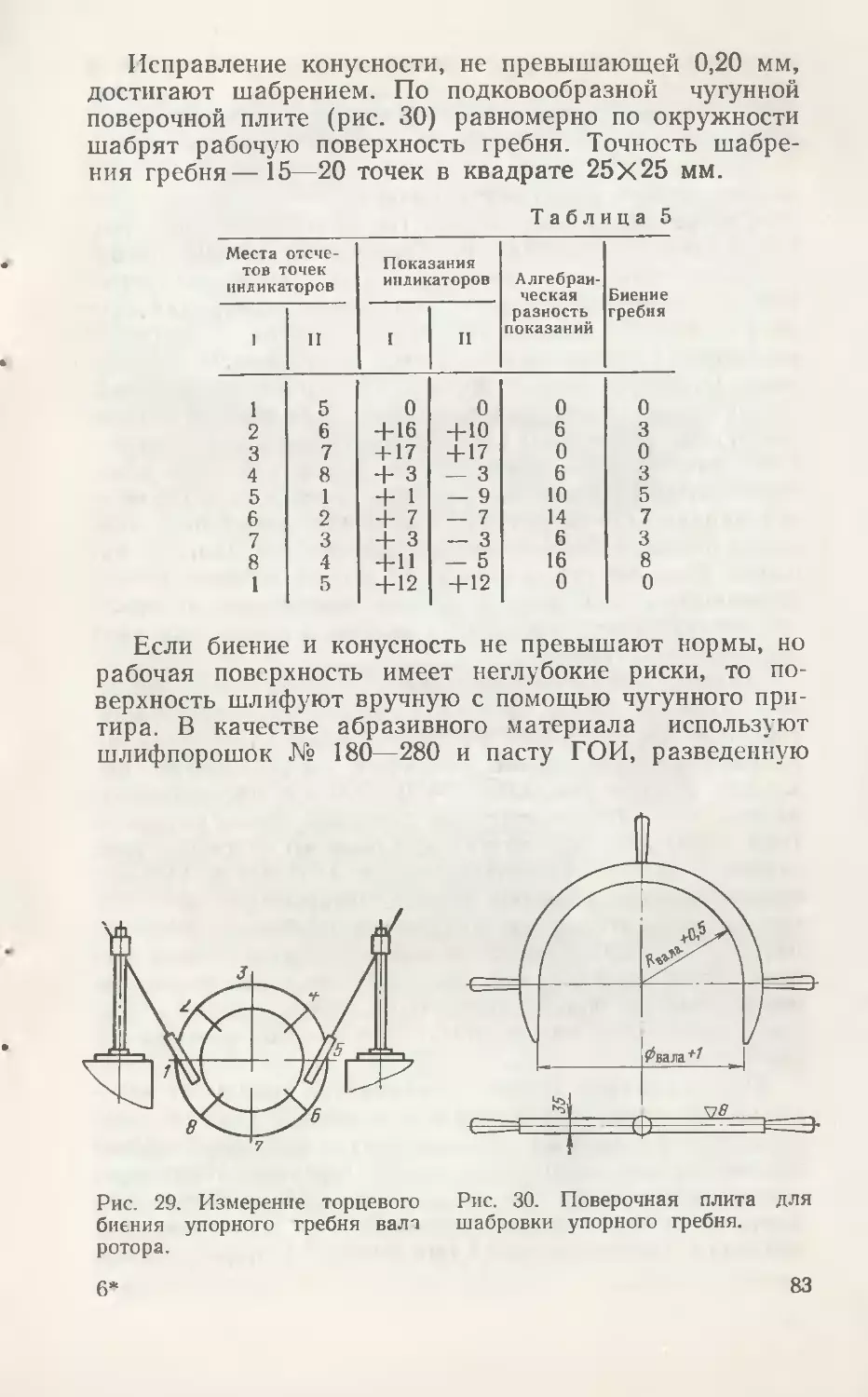

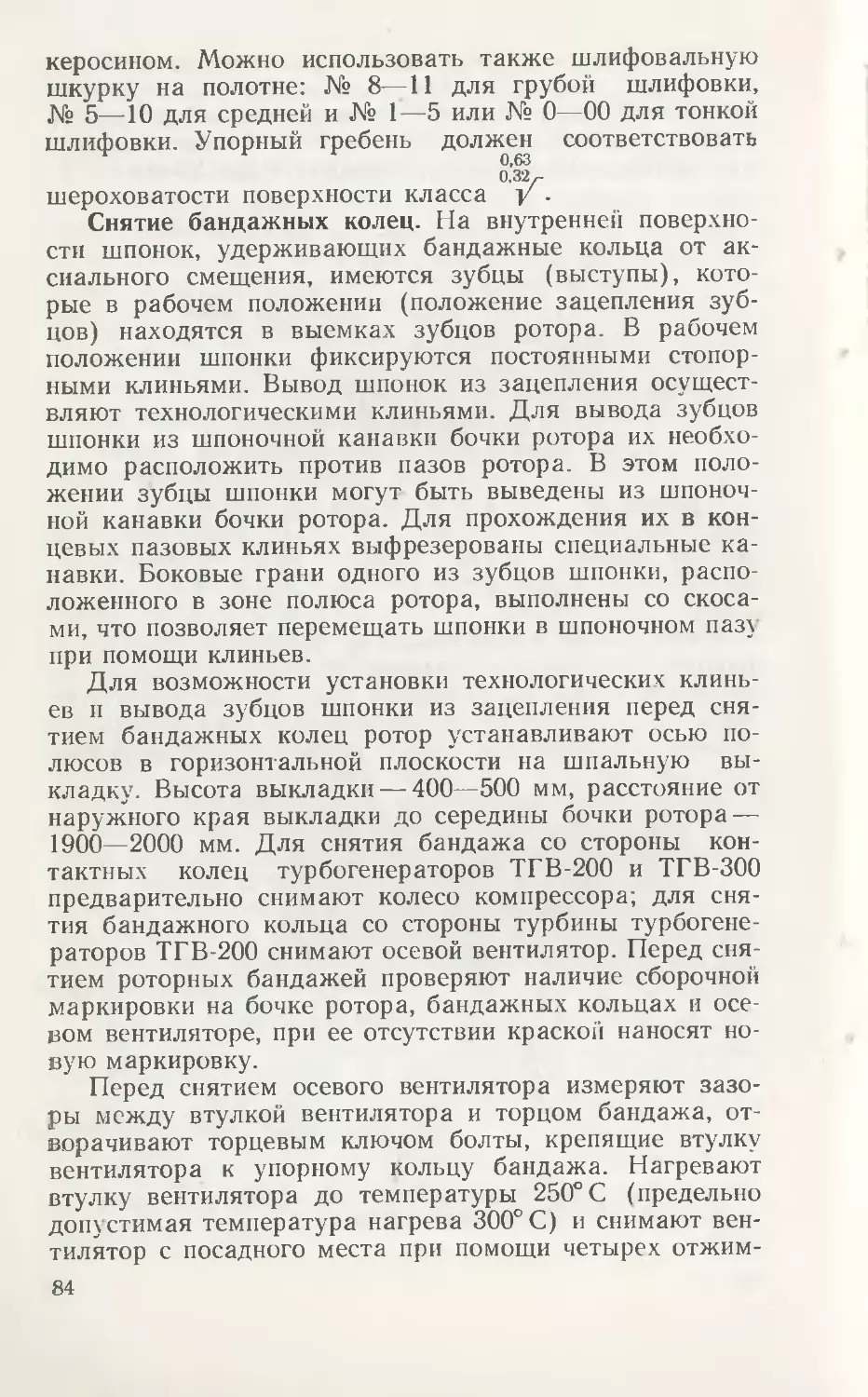

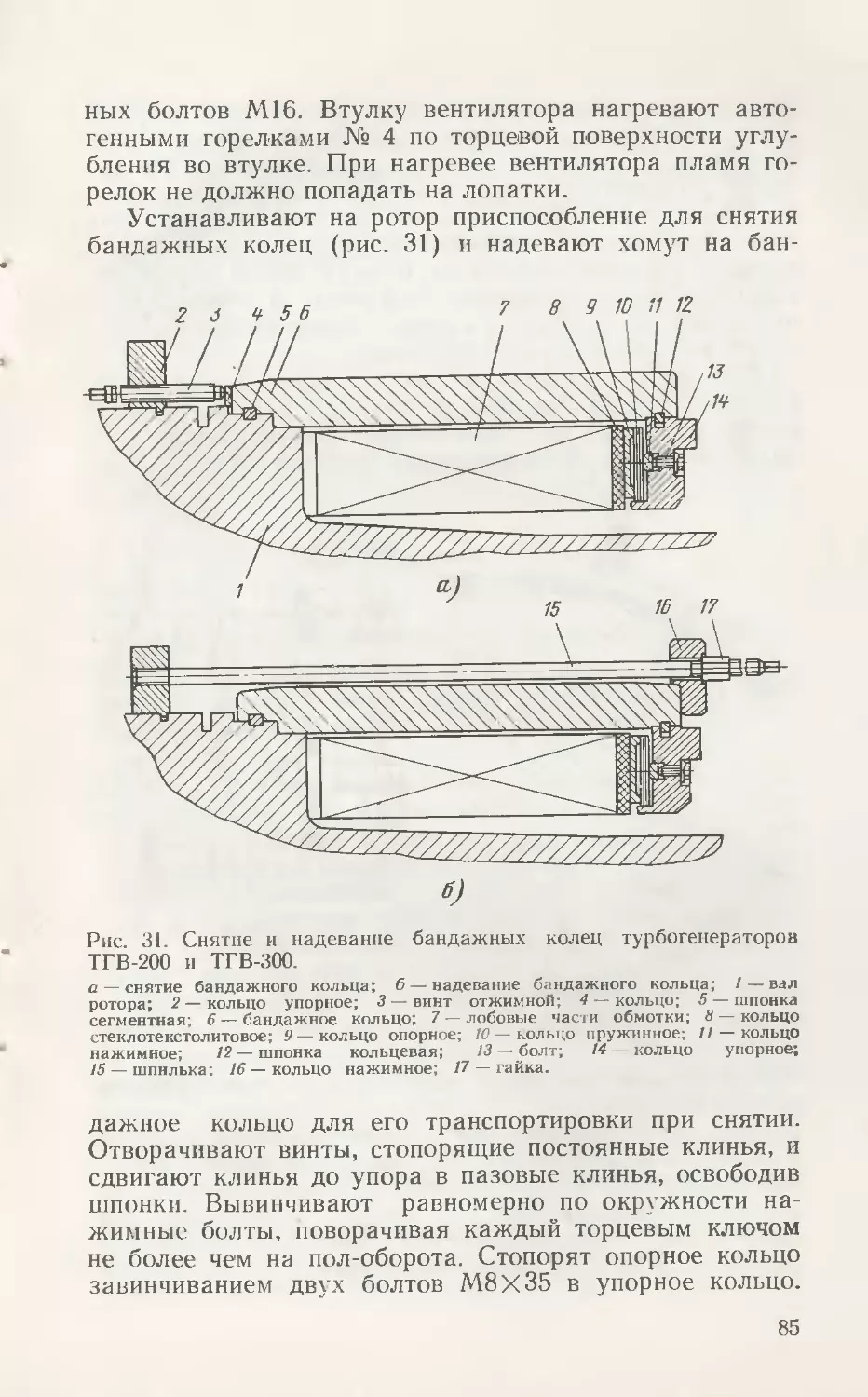

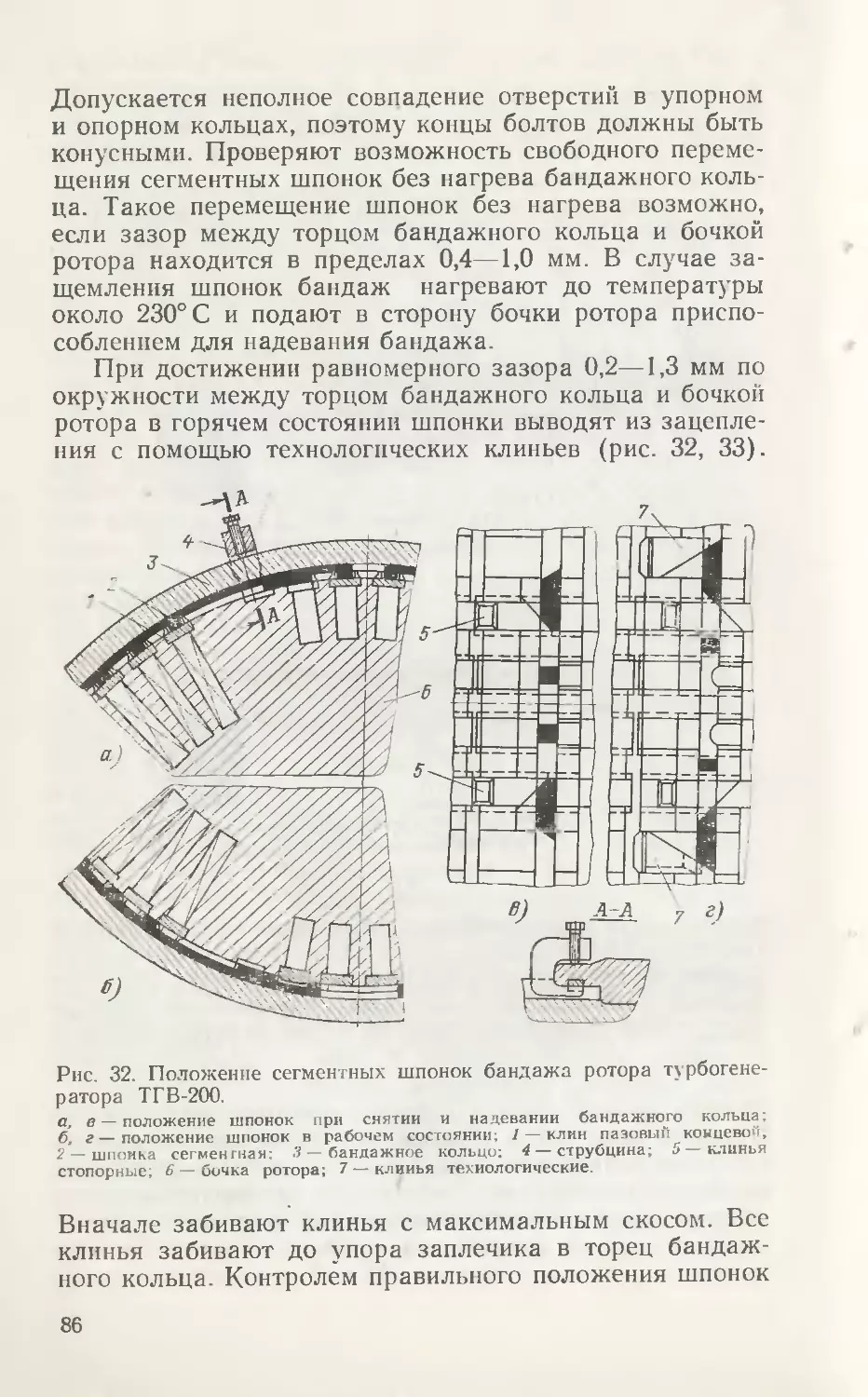

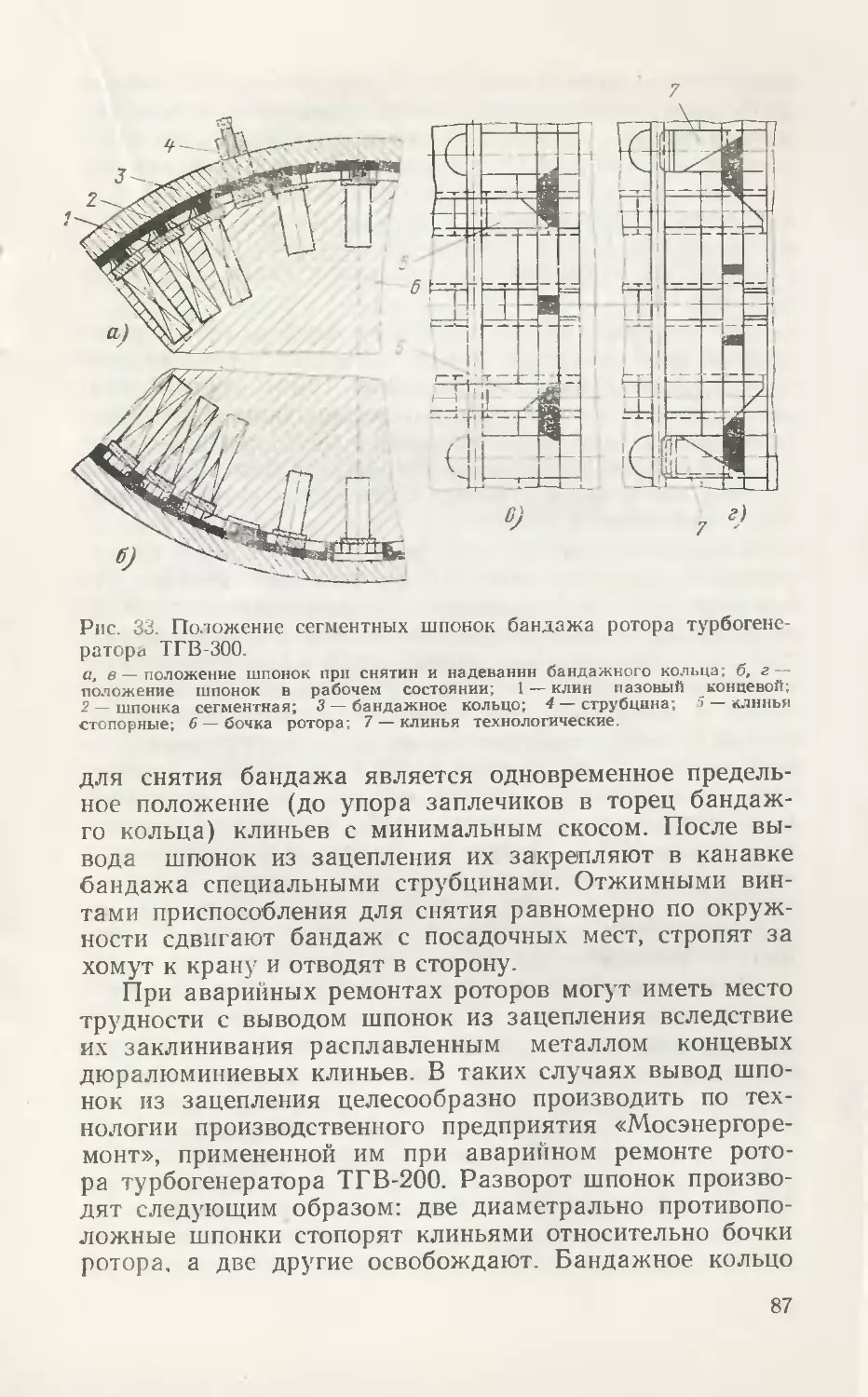

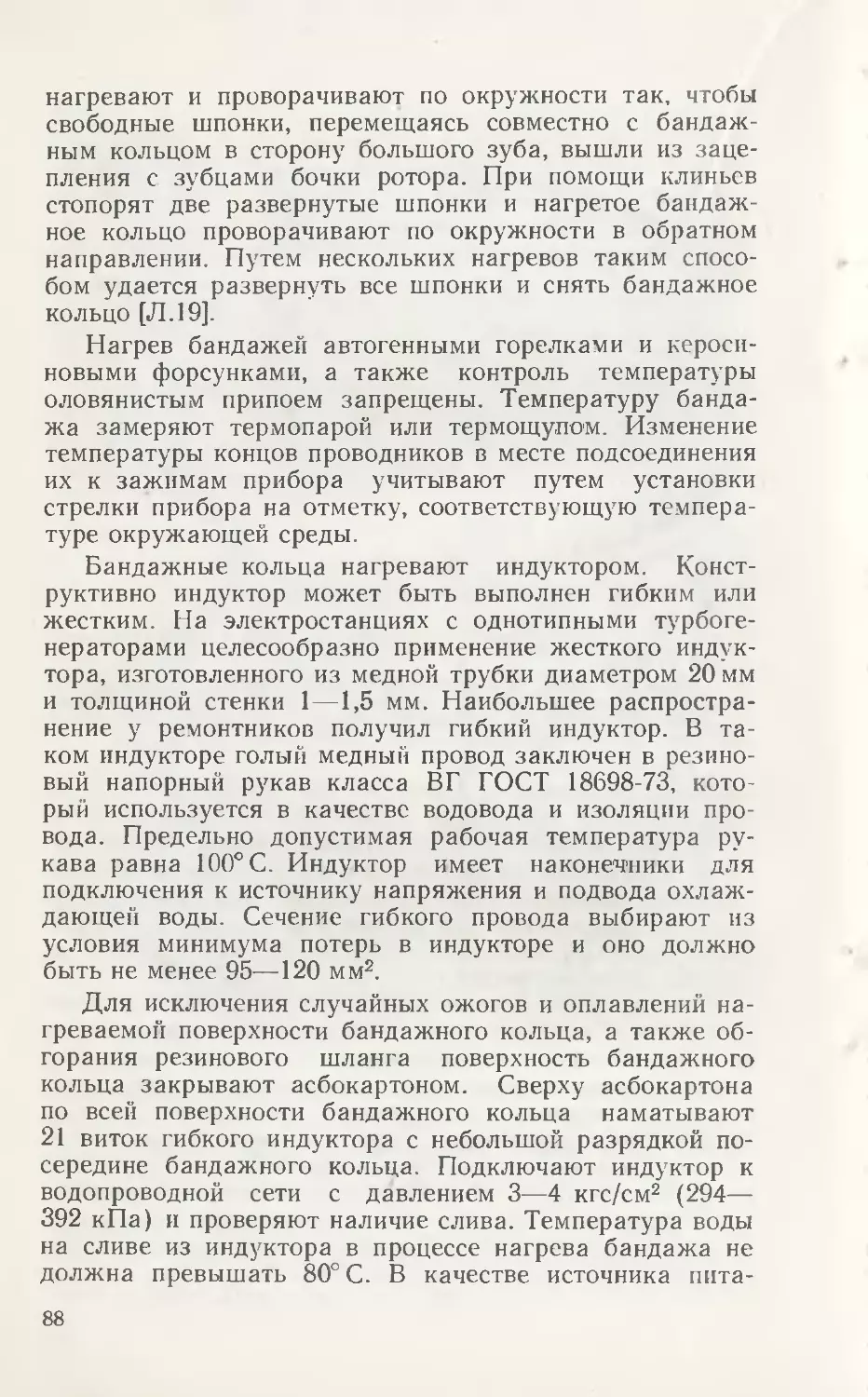

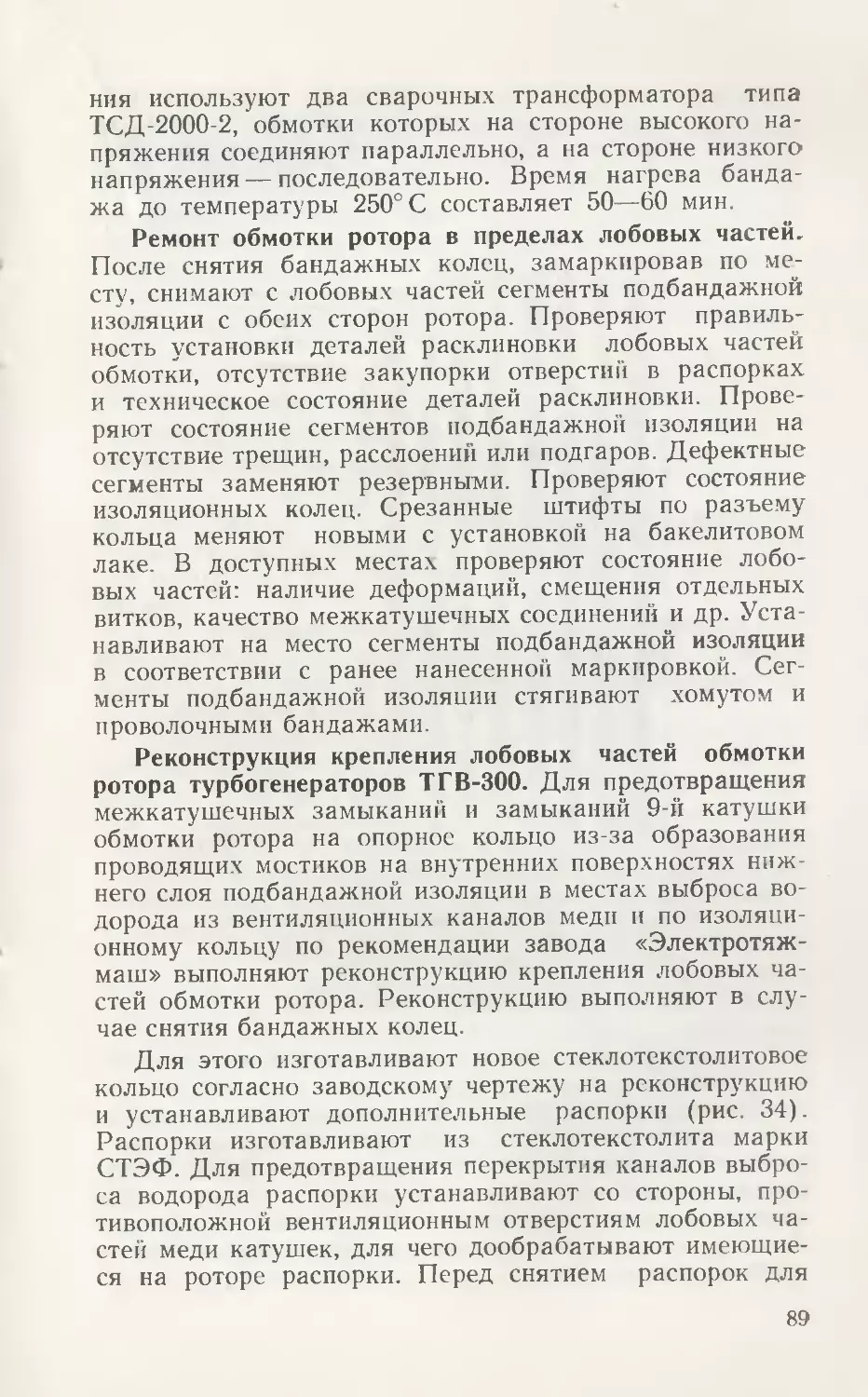

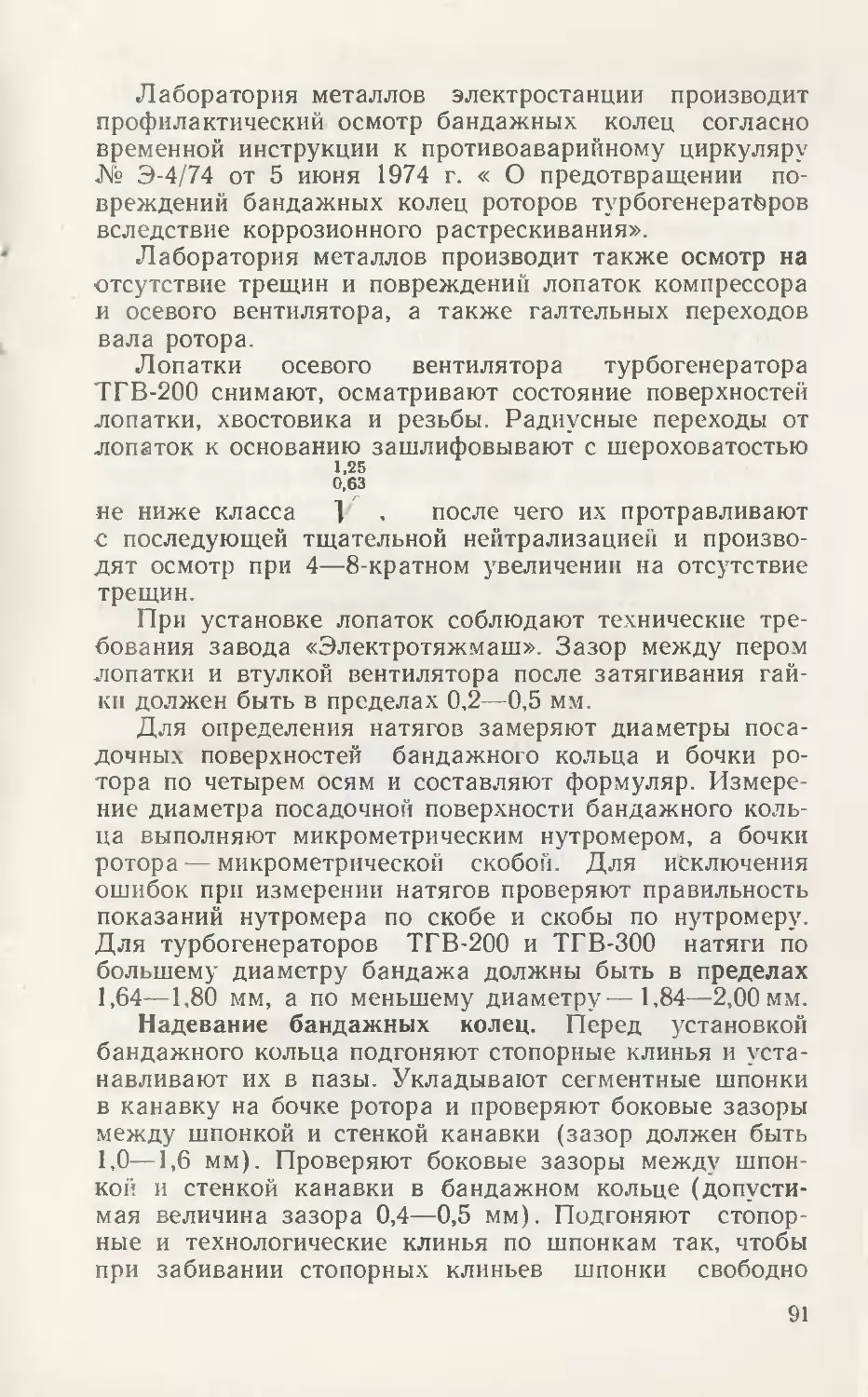

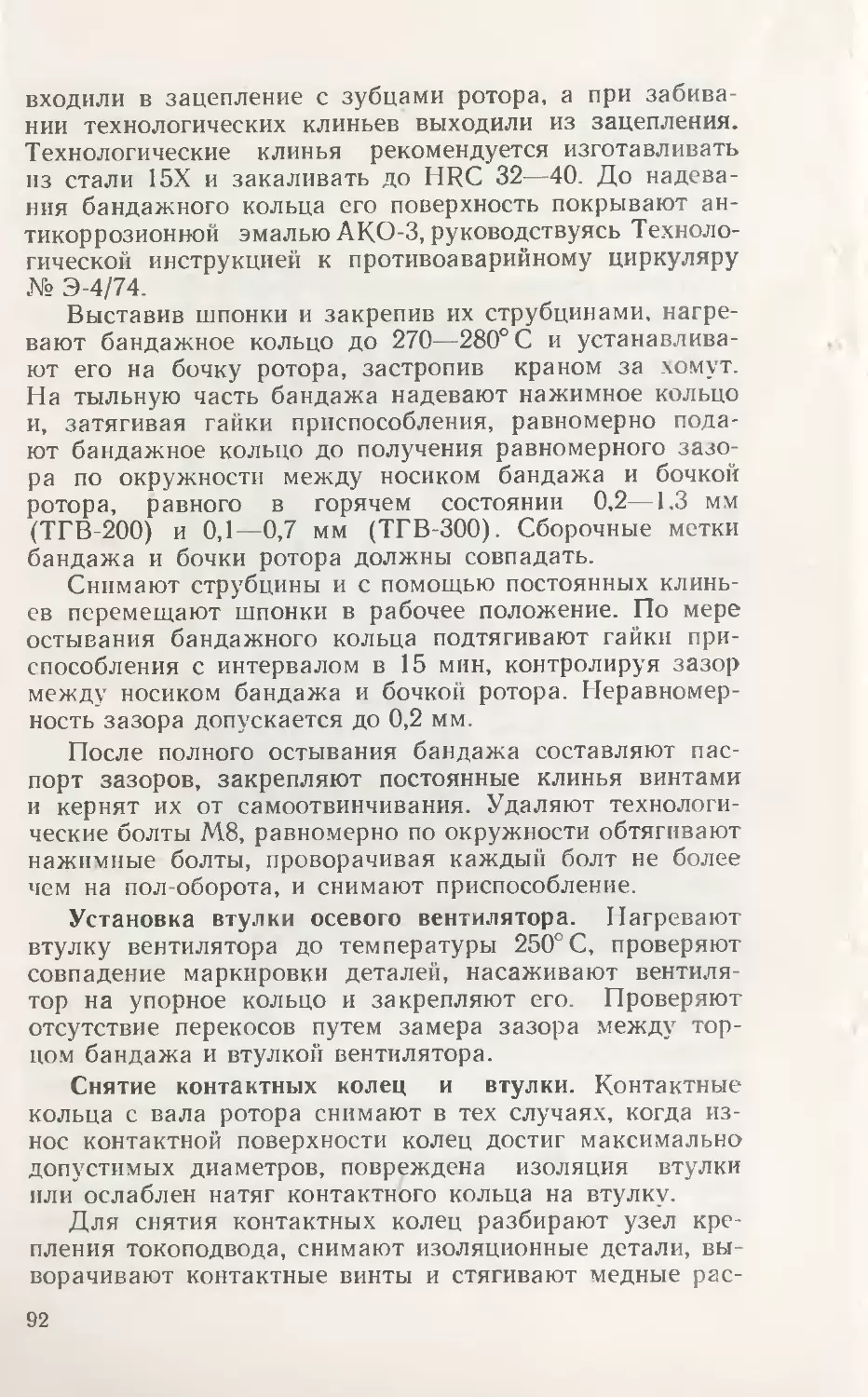

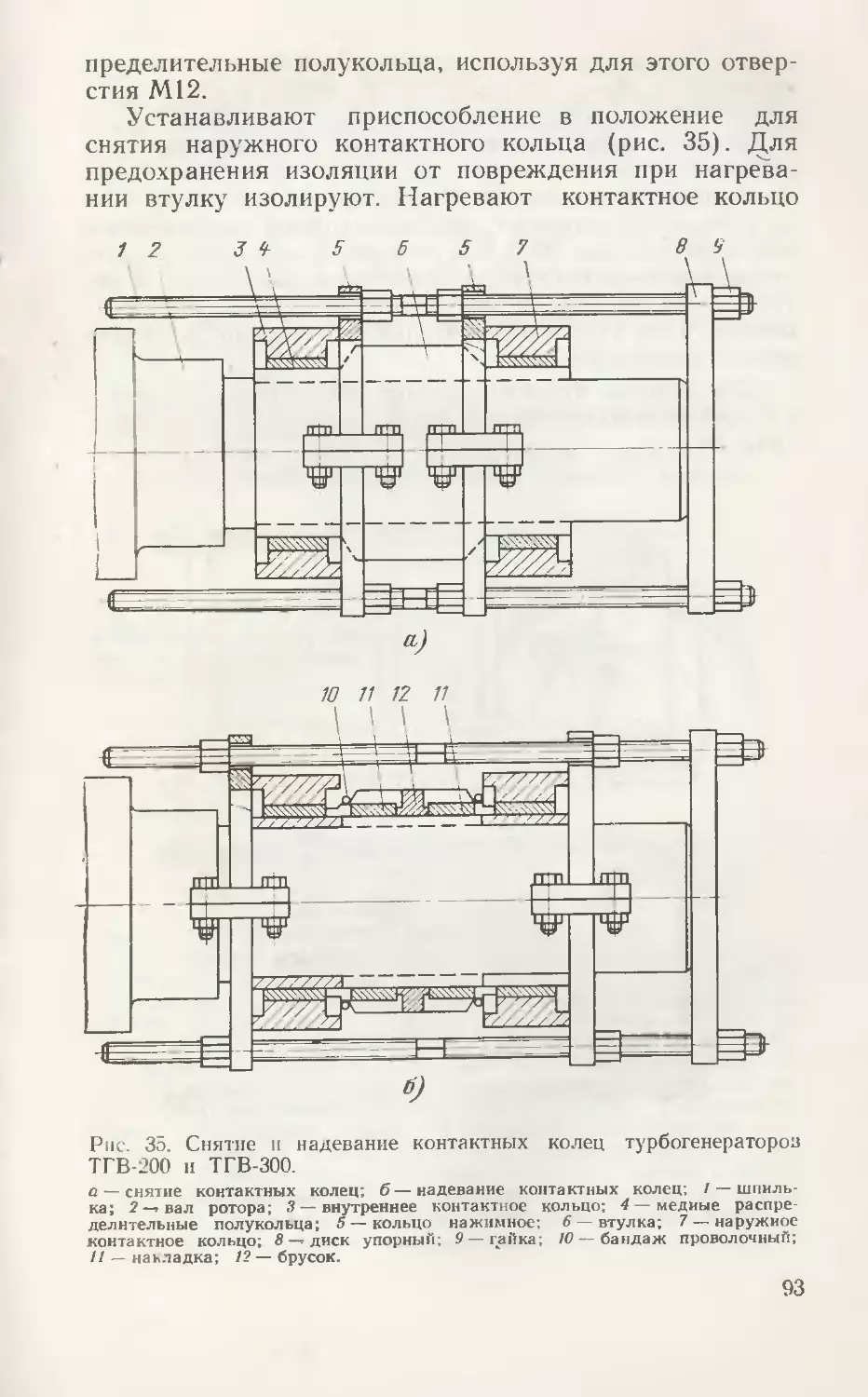

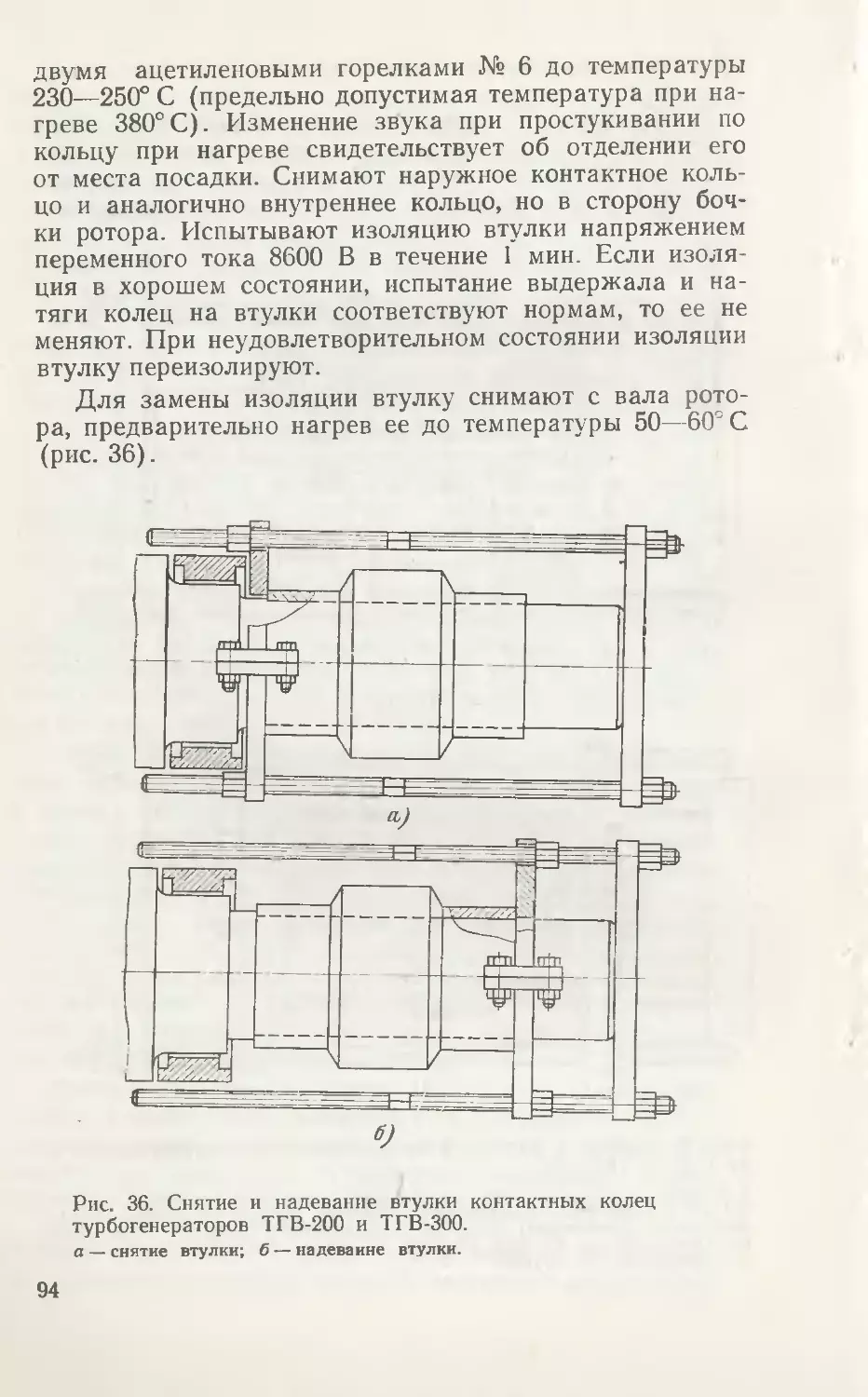

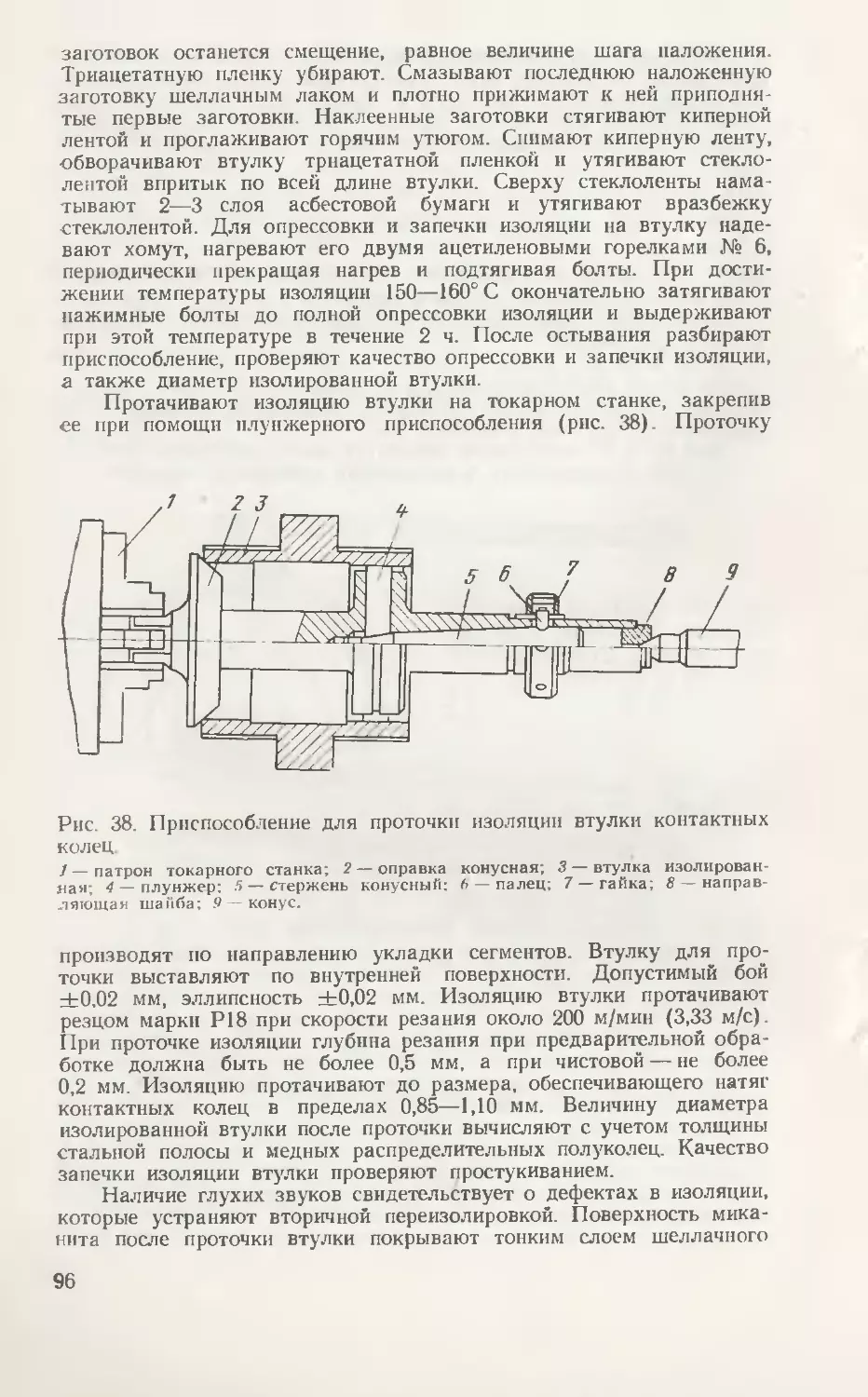

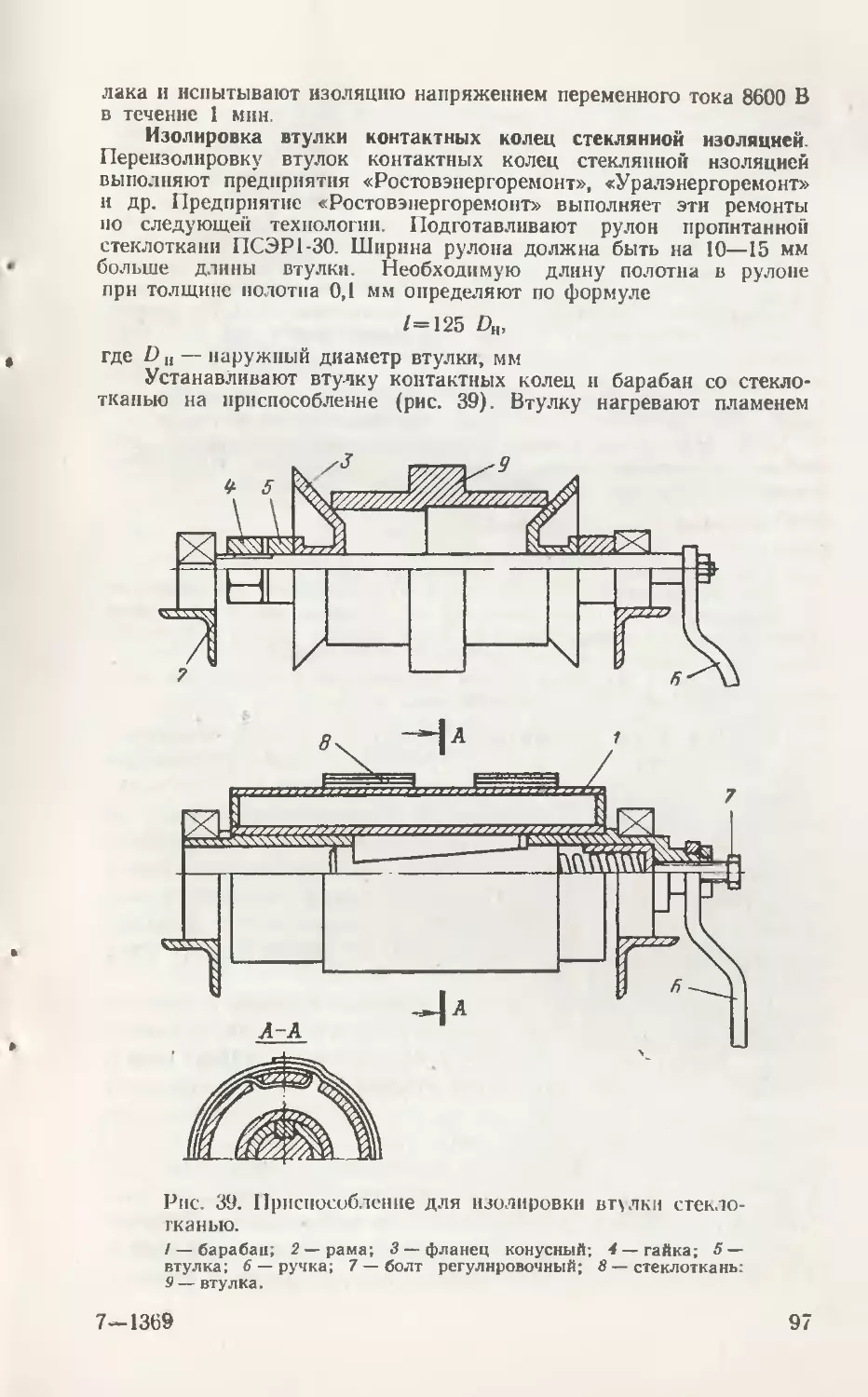

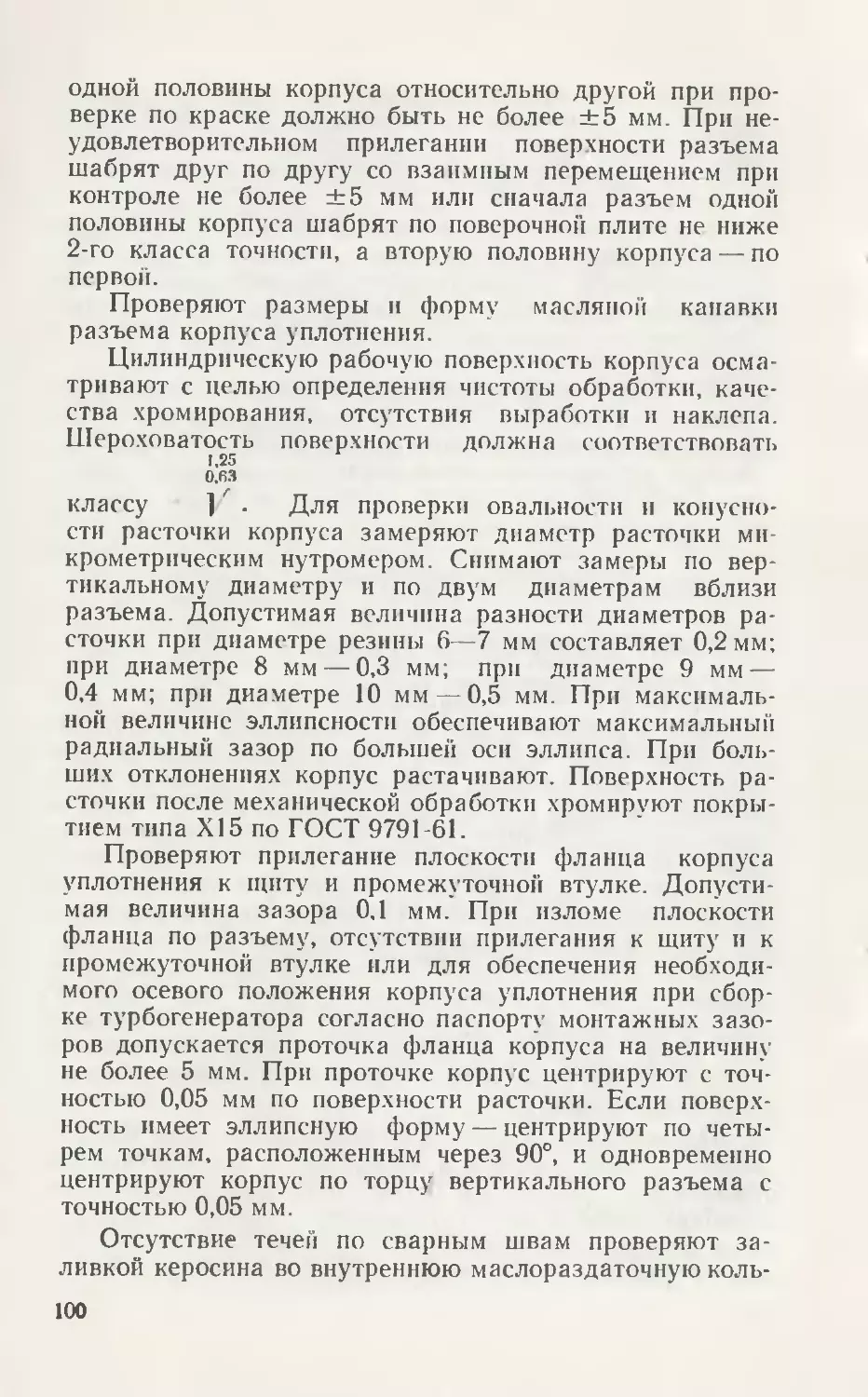

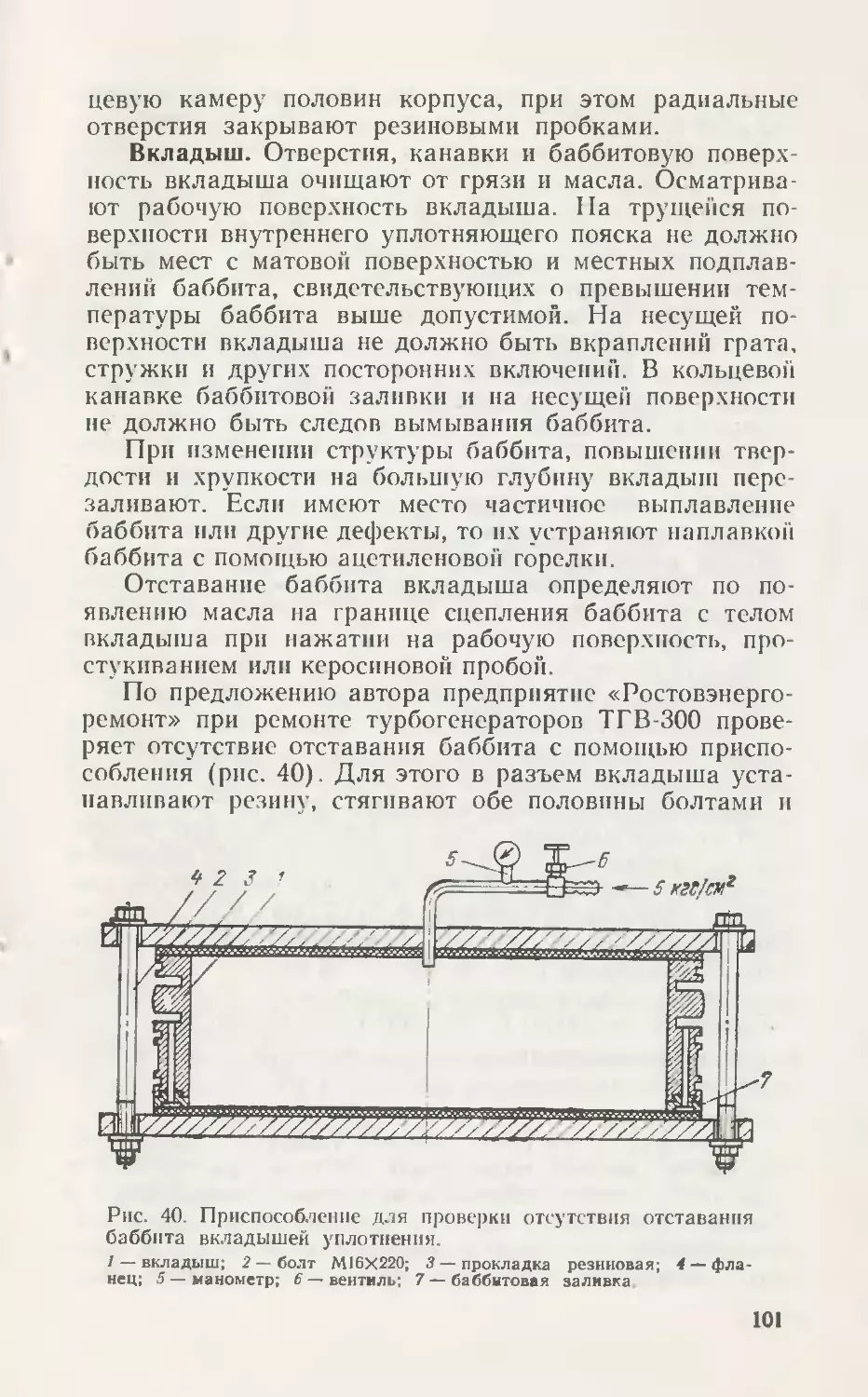

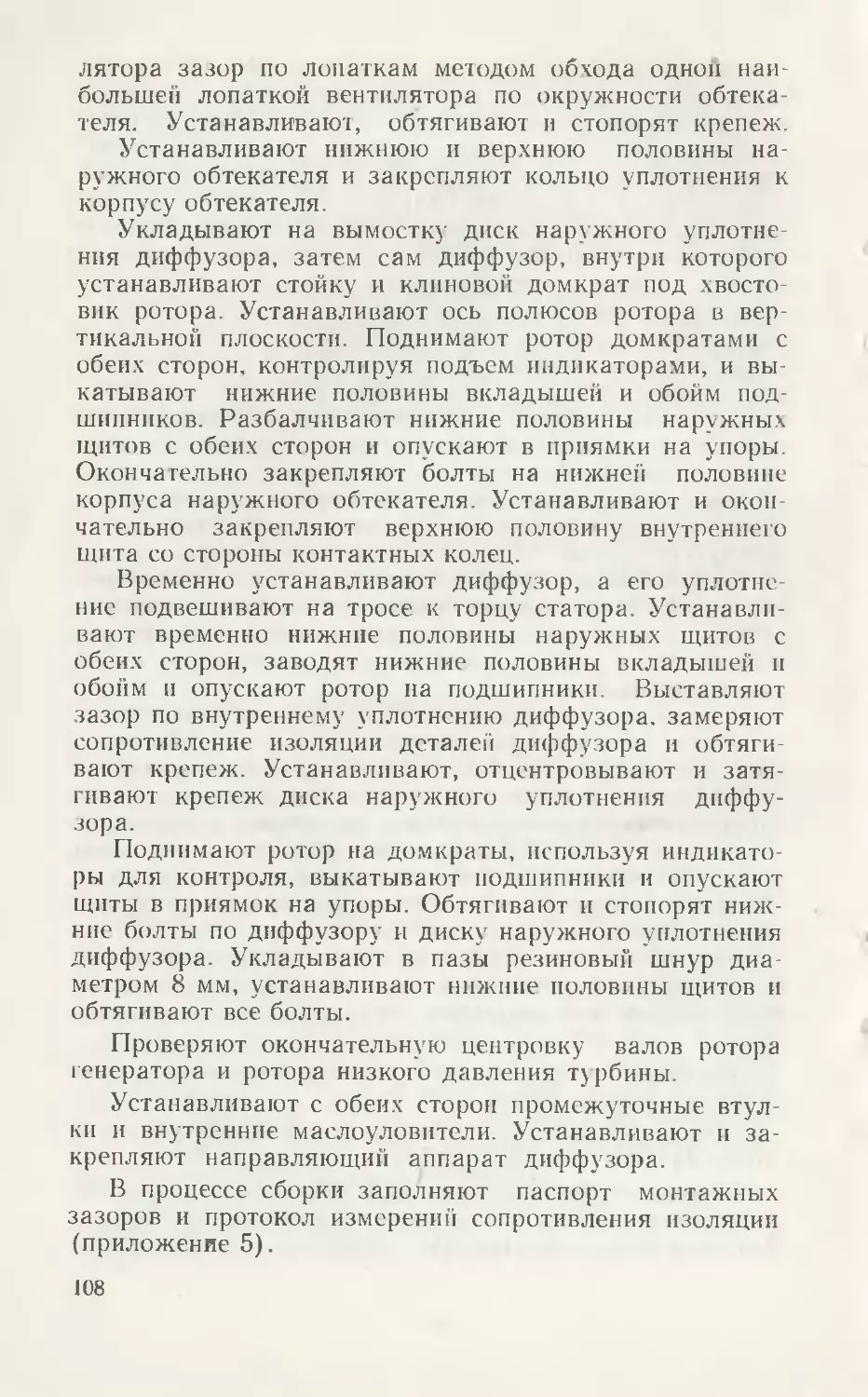

не менее 95% сечения каждой вентиляционной трубки.