Text

И

БИБЛИОТЕКА КОНСТРУКТОРА

Н.Д.ТАРАБАСОВ П. Н. УЧАЕВ

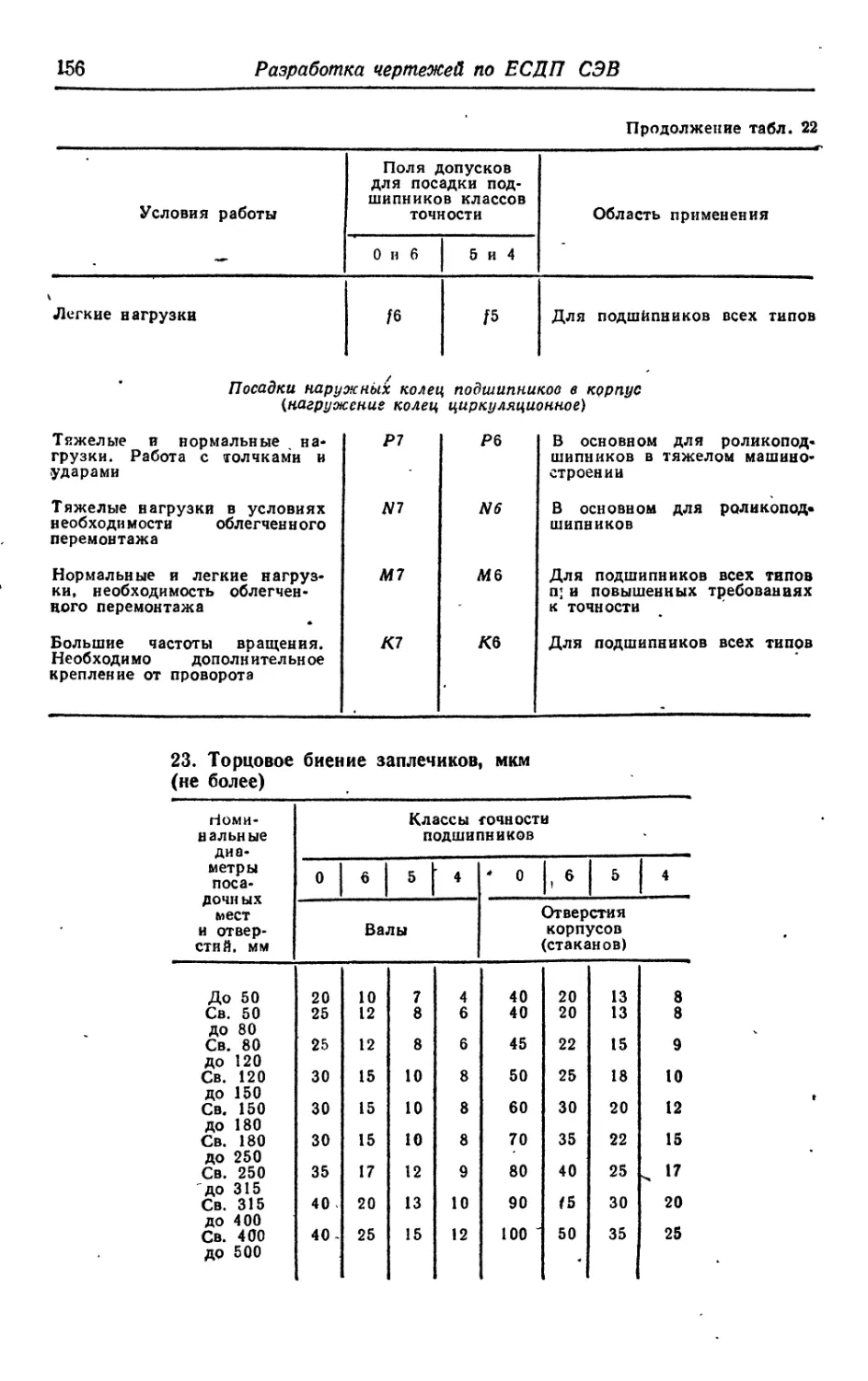

ПРОЕКТИРОВАНИЕ

ДЕТАЛЕЙ И УЗЛОВ

МАШИНОСТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

СПРАВОЧНИК

МОСКВА-.МАШИНОСТРОЕНИЕ-19ВЗ

ББК 34.42

Т19

УДК 621.8 : 001.24 (031)

Рецензенты канд, техн, наук проф. В. С. Левицкий и д-р техн, наук проф. В. П. Когаев

Тарабасов Н. Д., Учаев П. Н.

Т19 Проектирование деталей и узлов машиностроительных конструкций: Справочник. — Мл Машиностроение, 1983. — 239 с., ил. — (Б-ка конструктора).

В пер.: 1 р. 50 к.

В справочнике приведены основные положения и рекомендации по проекта* рованию деталей И узлов машиностроительных конструкций, а также по оформле* нию конструкторской документации! чертежей, схем, спецификаций, пояснитель* ной записки и других документов в соответствии о требованиями Единой системы конструкторской документации (ЕСКД), Единой системы допусков и посадок (ЕСДП) СЭВ.

Справочник предназначен для инженеров-конструкторов всея отраслей машиностроения.

т 2702000000-023 038 (01)-83 23’83,

ББК 34.42

6П5.3

© Издательство «Машиностроение», 1983 г.

Проект, выполняемый конструктором в процессе разработки машин и меха* низмов, представляет собой совокупность документов: графических (чертежей, схем) и текстовых (спецификации, пояснительной записки и т. п.).

Правила и порядок разработки, оформления и обращения этих документов устанавливаются комплексом стандартов — единой системой конструкторской документации (ЕСКД), разрабатываемой и применяемой странами — чле* нами СЭВ.

Стандарты ЕСКД обеспечивают стабилизацию комплектности, исключающую дублирование и разработку не требуемых производству конструкторских документов; возможность расширения унификации при конструкторской разработке проектов промышленных изделий; механизацию и автоматизацию обработки конструкторских документов и содержащейся в них информации; возможность получения и применения конструкторской документации в системах автоматизированного проектирования и управления; улучшение условий технической подготовки производства и эксплуатации промышленных изделий; оперативную подготовку документации для быстрой переналадки действующего производства. Кроме того, стандарты ЕСКД обеспечивают возможность взаимообмена конструкторскими документами со странами — членами СЭВ без их переоформлен ния (см. методические указания по стандартизации МС 35—77).

Важное место в процессе разработки проекта занимают вопросы, связанные с обеспечением взаимозаменяемости деталей и сборочных единиц. Нормы взаимозаменяемости соединений всех типов, встречающихся в проектах, регламентируются единой для всех стран — членов СЭВ системой допусков и посадок (ЕСДП СЭВ) для вновь проектируемых изделий.

Стандарты ЕСДП СЭВ обеспечивают улучшение условий выполнения инте-грационных мероприятий стран — членов СЭВ в области машино- и приборостроения; повышение эффективности, экономического и научно-технического сотрудничества стран — членов СЭВ с другими странами; повышение конкурентоспособности продукции стран — членов СЭВ на мировом рынке благодаря одинаковым требованиям стандартов ЕСДП СЭВ и ИСО к качеству изделий.

Справочник должен способствовать внедрению в народное хозяйство указанных стандартов и повышению качества проектно-конструкторской документации, а также ее унификации.

В первой главе справочника изложены цель и основные задачи проектирования, приведены последовательность и правила оформления конструкторских документов, включая техническое предложение, эскизный и технический проекты.

Во второй главе даны основные методы расчета типовых деталей машин по главным критериям работоспособности. •

Вопросам,, связанным с разработкой чертежей и схем по ЕСКД, посвящена третья глава. В ней приведены рекомендации по конструированию типовых деталей машин.

В четвертой главе рассмотрены вопросы, связанные с выполнением чертежей по ЕСДП СЭВ. Даны рекомендации по выбору допусков и посадок для гладких Цилиндрических и плоских подвижных и неподвижных соединений, типовых деталей машин при номинальных размерах от 1 до 500 мм, а также по выбору и указанию на чертежах шероховатости поверхности деталей.

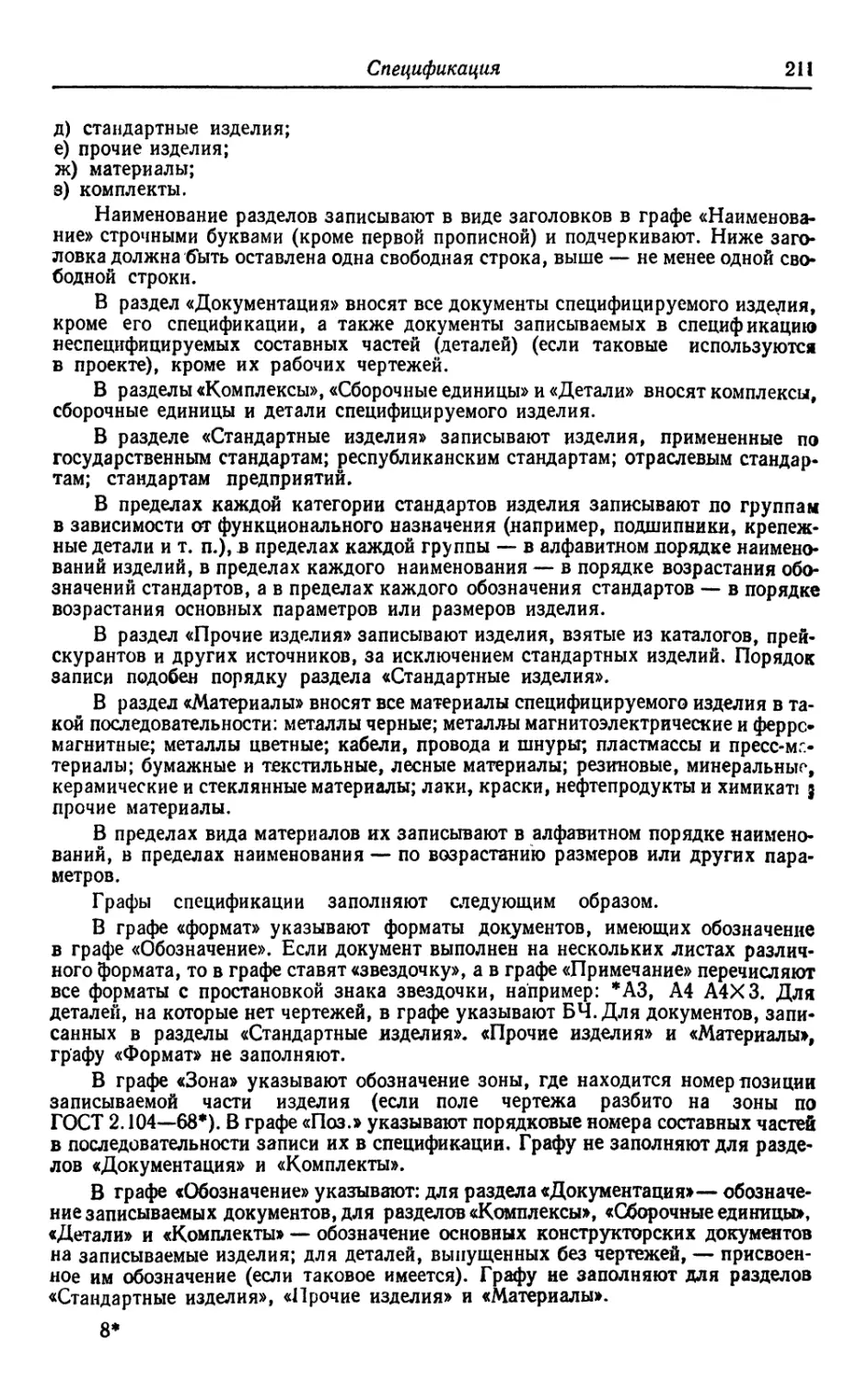

В пятой главе освещены правила оформления текстовой документации проекта: составлению спецификаций, оформлению иллюстраций, таблиц, приложений, пояснительной записки.

Глава 1

ОСНОВЫ ПРОЕКТИРОВАНИЯ

ЦЕЛЬ И ЗАДАЧИ ПРОЕКТИРОВАНИЯ

Задание на проектирование. Номенклатура документов проекта. Задание на проектирование должно содержать следующие данные:

наименование предприятия;

назначение проекта;

данные для проектирования-;

перечень цехов, агрегатов, установок, охватываемых проектом с указанием особых условий (наличие взрыво- и пожароопасности помещений, агрессивной запыленности, влажной или сырой окружающей среды и т. п.) и технологической схемы с характеристикой оборудования;

стадии проектировано;

требования к разработке вариантов технического проекта (части проекта);

степень подготовки объекта к внедрению современных систем автоматизации и механизации;

перечень задач автоматизации щ механизации объекта;

перечень контролируемых и регулируемых параметров объекта;

наименование организаций — участников разработки проекта;

перечень научно-исследовательских и опытно-конструкторских работ с указанием наименования организаций-исполнителей и сроков разработки проекта;-планируемый уровень затрат на научно-исследовательские и опытно-конструкторские работы и проектирование с указанием источников финансирования;

сроки изготовления изделий (объекта) и очередность реализации проекта; особые условия проектирования.

Для выполнения проекта по требованию исполнителя должны быть представлены дополнительные данные и материалы для проектирования:

строительные чертежи помещений для установки проектируемого объекта;

чертежи производственных помещений с расположением технологического оборудования, трубопроводных коммуникаций с указанием параметров трубопроводов;

схемы водо- и воздухоснабжения с указанием необходимых параметров; схемы электроснабжения с указанием необходимых параметров;

материалы и данные, потребность в которых возникает в процессе проектирования.

При проектировании разрабатывают графические (чертежи, схемы, графики и т. п.) и текстовые (пояснительную записку, спецификацию и т. п.) конструкторские документы. Эти документы должны определять состав и устройство проектируемого изделия и содержать данные, необходимые для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта.

Согласно ГОСТ 2.102—68 конструкторские документы подразделяют на определенные виды (табл. 1).

Номенклатура конструкторских документов, выпускаемых на конкретное изделие, должна быть согласована с заказчиком.

Проектирование выполняют в несколько стадий, устанавливаемых ГОСТ 2.103—68. Стадии разработки конструкторских документов (КД) указаны в табл. 2.

Литера документов, соответствующая стадиям разработки, характеризует степень отработки конструкторской документации изделия (разрабатываемого вновь или модернизируемого), а также отработки и оснащения технологического процесса его изготовления.

1 Номенклатура документов длй стадий проектирования (по ГОСТ 2.102-68)

Шифр документа Вид документа Техническое предложение Проект Рабочая документация на

эскизный технический детали сборочные единицы комплексы комплекты

Чертеж детали О’ 4-1 — -—и

СБ Сборочный чертеж — —• 4-8 «ж. —-ч

ВО Чертеж общего вида о о 4- •— — ——

ТЧ Теоретический чертеж —• о О О о о —<

ГЧ Габаритный чертеж о О1 О о О —1

гч Габаритный чертеж о о о1 о1 о8 о

мэ Электромонтажный чертеж — —— —— —— о —- •—*

мч Монтажный чертеж — — — о О о

УЧ Упаковочный чертеж — —— м» о' О О о

Схемы О о О — о О о

Спецификация — + 4- 4-

ВС Ведомость спецификаций — — — о о о

вд Ведомость ссылочных докумен- — —— — О О о

вп тов Ведомость покупных изделий о О о О о

ВИ Ведомость согласования приме- о о о о о

дп нения покупных изделий Ведомость держателей подлин- — О' о о

пт ников Ведомость технического пред- 4- — — — о

эп ложения Ведомость эскизного проекта 4- — — —ч

тп Ведомость технического проек- — — 4- —— ч— — —*

пз та Пояснительная записка 4-8 4-8 4-8

ТУ Технические условия О о о о о

пм Программа и методика испытаний Таблицы — О О О О О

ТБ О О о о О о о

рр Расчеты О’ О8 о8 О о О о

д Документы прочие О О о о о о о

ПФ Патентный формуляр о о О о О о шшЛ

— ГОСТ 2.110-68 Документы эксплуатационные о о о О

Документы ремонтные я— —— О о о о

КУ Карта технического уровня и качества продукции О о о о о О о

и Инструкция <— — — О о о о

Примечания: 1. Условные обозначения: 4- документ обязательный: О -документ составляют в зависимости от характера, назначения или условий производства изделия;-----документ не составляют.

2. Документы, над условными обозначениями которых поставлены одинаковые Цифры, могут быть совмещены. Совмещенному документу присваивается шифр и наименование вышестоящего в таблице документа.

Обязательность выполнения проектных стадий (технического предложения Для серийного или массового производства, а также эскизного и технического Проектов для производств всех видов) разработки конструкторской документации определяется техническим заданием на разработку и (или) соответствующими государственными и отраслевыми стандартами. При выполнении любой стадии разработки могут разрабатываться конструкторские документы, преднавначен-иые для изготовления и испытания макетов, причем макеты следует относить к изделиям единичного производства.

2. Стадии разработки конструкторской документации по ГОСТ 2.103—68

Стадии разработки Литера документов Дополнительные указания

Для серийного или м i Разработка технического предложения по ГОСТ 2.118—73 Разработка эскизного проекта по ГОСТ 2.119—73 Разработка технического проекта по ГОСТ 2.120—73 Разработка документации для изготовления опытного образца (опытной партии) Корректировка документации по результатам изготовления и предварительных испытаний опытного образца (опытной партии) Корректировка документации по результатам повторного (при необходимости) изготовления и приемочных испытаний опытного образца (опытной партии) Корректировка документации опытного образца по результатам изготовления и испытаний установочной серии (первой промышленной партии) изделий Для единичног Разработка эскизного проекта по ГОСТ 2.119—73 Разработка технического проекта по ГОСТ 2.120—73 Разработка документации для изготовления изделия Корректировка документации по результатам изготовления и испытания изделия 1 с с о в о г О 1 П Э Т Без литеры О Ох А о п р о И 3 ВС Э Т Е Et производства Литера проставляется при разработке документов

—

Литера присваивается после окончания корректировки

Литера присваивается пос* ле окончания корректив ровки и отработки (оснащения) технологического процесса ) д с т в а Литера проставляется прц разработке документов

Литера присваивается после окончания корректировки

Допускается не присваивать литеру конструкторским документам (КД), выполненным в виде эскизных. Литерой полного комплекта КД изделия следует считать низшую из литер, указанных в документах, входящих в комплект. Литера полного комплекта документов изделия должна быть указана в основной надписи его спецификации.

При применении ранее разработанных документов в новых разработках или при модернизации изготовляемого изделия следует соблюдать соответствие литер* ности документов:

Литера применяемого докумен-та ........................... Любая, а также без О, О1# А Оц А А

литеры

Литера комплекта документов^ разрабатываемых при модернизации изделия ............./7, Э, Г, Е, а также О Ot А

документация опытного образца (без > литеры)

Конструкторские документы, держателем подлинников которых является другое предприятие, могут быть, применены только*при наличии учтенных копий или дубликатов этих документов.

Изделия, их определение и структура регламентированы ГОСТ 2.101—68. Согласно этому стандарту изделия делятся на: а) неспецифицированные (детали)— не имеющие составных частей; б) специфицированные (сборочные единицы, комплексы и др.) — состоящие из двух и более составных частей. Основным конструкторским документом для деталей является чертеж детали, а для сборочных единиц, комплексов и других видов изделий — спецификация.

ПРОГНОЗИРОВАНИЕ КОНСТРУКЦИИ МАШИНЫ

Прогнозирование конструкции следует рассматривать как часть научно-исследовательской работы, направленной на подбор и подготовку исходного материала, который необходим для разработки технического задания на проектирование.

При краткосрочном прогнозировании (на 5—10 лет) следует оценить перспективный уровень развития конструкции создаваемой машины. При среднесрочном и долгосрочном прогнозировании (на 20—30 лет) необходимо определить значимость имеющихся новых открытий и изобретений, цель и техническую стратегию.

В процессе прогнозирования следует установить: функциональное назначение машины; основные технико-экономические параметры; потребность и предполагаемый план изготовления; новые материалы и виды заготовок; новые технологические процессы, потребность в оборудовании и технологической оснастке; новые формы и методы организации и управления производством; эффективность от создания новой конструкции машины.

При этом могут быть использованы'следующие методы прогнозированиям метод экстраполяции, используемый в" основном при краткосрочном прогнозировании;

метод экспертных оценок, который рекомендуется применять в случае отсутствия достаточно систематизированной информации о прошлом или в случае, когда научно-техническое развитие в значительной мере зависит от принимаемых решений, а не от технических возможностей;

метод моделирования, в основу которого должно быть положено целесообразное абстрагирование процесса развития конструкции в будущем. Рекомендуется использовать метод математического моделирования.

СТАДИИ ПРОЕКТИРОВАНИЯ

При разработке проектов оригинальных изделий (объектов) с новой неосвоенной или особо сложной технологией производства или на новые виды оборудования указанным стадиям проектирования должен предшествовать комплекс техникоэкономических изысканий и научно-исследовательских работ с составлением соответствующей документации.

На всех стадиях проектирования в случаях, предусмотренных ГОСТ 2.110—68, следует проводить патентную проработку проекта." Перечень объектов, при разработке которых должен составляться патентный формуляр, устанавливают соответствующие министерства и ведомства.

При разработке проекта необходимо руководствоваться:

основными техническими направлениями в проектировании аналогичных объектов в соответствующих отраслях промышленности с учетом перспективы развития науки и техники;

результатами научно-исследовательских и опытно-конструкторских работ; передовым опытом в промышленности;

действующими нормативными документами по проектированию изделий, аналогичных разрабатываемому, утвержденными в установленном порядке;

противопожарными, санитарными и другими нормами и правилами;

нормами и правилами на производство строительных, монтажных и специальных работ;

утвержденными сметными нормами, прейскурантами и ценниками для определения сметной стоимости работ;

типовыми методиками по определению экономической эффективности.

При выполнении проектов должны максимально использоваться типовые проекты, решения, конструкции и т. п.

Основные технические решения, принятые в проекте, следует представлять на рассмотрение заказчику в процессе разработки проекта.

При проектировании исполнитель должен выдавать задания смежным подразделениям на выполнение разработок, связанных с автоматизацией и механизацией объекта, со строительной, технологической, электрической, санитарнотехнической и другими частями проекта. Документация, выполненная по указанным заданиям, должна быть согласована с исполнителем проекта.

Проектные документы на всех стадиях проектирования должны иметь минимально необходимый объем. Они должны быть составлены таким образом, чтобы их использование не вызывало затруднений.

Согласование проектной документации. Документы следует считать окончательно согласованными после подписания:

чертежей, схем и других графических документов в графе основной надписи или на поле чертежа или на бумаге, кальке и любом другом материале, позволяющем многократно воспроизводить копии по установленной проектной организацией форме;

текстовых документов в печатном виде.

Согласованную документацию оформляют протоколом.

Правом подписи окончательно согласованной проектной документации пользуются:

при проведении согласований между проектными организациями — их ответственные представители (по занимаемой должности не ниже руководителя группы);

при проведении согласований между отделами отраслевого проектного института — руководство этих отделов (начальник или главный инженер, главный специалист, не ниже руководителя группы);

при проведении согласований проектной документации особо ответственных объектов — вышестоящая организация.

Обозначение изделий и конструкторских документов. Единая обезличенная классификационная система обозначения изделий и их конструкторских документов устанавливается ГОСТ 2.201—80.

Обозначения изделиям и конструкторским документам должны быть присвоены централизованно или децентрализованно. Централизованное присвоение обозначений должны осуществлять организации, которым это поручено министерством, ведомством, в пределах объединения, отрасли. -Децентрализованное присвоение обозначений должны осуществлять организации-разработчики.

Конструкторские документы сохраняют присвоенное им обозначение независимо от того, в каких изделиях они применяются, причем эти обозначения записывают без сокращений и изменений, за исключением случаев, предусмотренных ГОСТ 2.113—75. Если конструкторский документ выполнен на нескольких листах, его обозначение должно быть указано на каждом листе.

Деталям, на которые не выпущены чертежи согласно ГОСТ 2.109—73, должны быть присвоены самостоятельные обозначения по общим правилам.

Согласно ГОСТ 2.201—80 структура обозначения изделия и основного конструкторского документа должна быть следующей:

ХХХХ. ХХХХХХ. XXX

Код организации-разработчика |

Код классификационной характеристики____________

Порядковый регистрационный номер

Четырехзначный буквенный код организации-разработчика назначается по кодификатору организаций-разработчиков.

Код классификационной характеристики присваивают изделию и конструкторскому документу в соответствии с классификатором ЕС КД. Структура кода:

XX X X X X

Класс

Подкласс

Группа

Подгруппа

Вид

Порядковый регистрационный номер присваивают по классификационной характеристике от 001 до 999 в пределах кода организации-разработчика или организации, осуществляющей централизованное присвоение.

Обозначение неосновного конструкторского документа должно быть следующим:

ХХХХ. ХХХХХХ. ХХХХ XXX

Обозначение изделия|

Код документа

В коде документа должно быть не более четырех знаков, включая номер части документа, например:

АВГБ. 061341. 021СБ; АВГБ. 061341. 021ТУ1.

Эскизные конструкторские документы рекомендуется обозначать по следующей структуре:

эх... х. хх. хх

Условный код |

Индекс макета Порядковый номер сборочной единицы Порядковый номер детали

Каждому исполнению изделия следует присваивать самостоятельное обо-вначение:

ХХХХ. ХХХХХХ. ххх-хх

Базовое обозначение| Порядковый номер исполнения

Примеры: АГВБ. 573241.020-01; АГВБ. 573241.020-02.

При большой номенклатуре изделий, обладающих общими конструктивными признаками, допускается применять дополнительный номер исполнения:

ХХХХ. ХХХХХХ. ХХХ-ХХ. XX

Дополнительный номер исполнения |

Между частями обозначения следует проставить точки и дефис, которые являются разделительными знаками.

ГОСТ 2.201—80 устанавливает также правила присвоения и учета обозна-

Техническое предложение

Техническое предложение, являющееся первым этапом компоновки изделия, разрабатывают в соответствии с ГОСТ 2.118—73.

Прежде всего следует тщательно изучить техническое задание: выяснить назначение изделия, принципиальное устройство, назначение основных сборочных единиц и деталей, способы их соединения. Кроме того, следует ознакомиться по имеющимся научно-техническим материалам с конструкциями, аналогичными разрабатываемой.

Основные расчеты должны содержать:

кинематический и кинетостатический расчеты;

проектировочные расчеты на прочность, жесткость, износостойкость и по другим критериям работоспособности.

Кроме того, при расчетах производят предварительный выбор из каталогов типоразмеров стандартных изделий, например подшипников качения и скольжения, муфт и т. п., в зависимости от действующей нагрузки и ориентировочно определенных размеров валов, деталей передач и других деталей машин. Эти расчеты следует сопровождать необходимыми расчетными схемами, эскизами. Обязательно давать ссылки на соответствующую литературу. В дальнейшем данные расчеты можно использовать при составлении пояснительной записки.

Чертежи изделия на стадии разработки технического предложения следует выполнять, как правило, на миллиметровой бумаге (допускается выполнение и на чертежной) в масштабе 1 : 1 (другие масштабы применять при значительных габаритах и сложности конструкции) на бумаге соответствующего размерам изображения формата (А2; А1).

При проработке технического предложения следует изображать главным образом разрезы по осям валов. Например, для цилиндрических и конических редукторов, оси валов которых располагаются в одной плоскости, достаточно изобразить один вид. Для некоторых коническо-цилиндрических (при расположении осей валов в нескольких плоскостях) и червячных редукторов прорабатывать два и более видов. В качестве главного вида для червячных редукторов в большинстве случаев брать разрез по валу червяка.

'Для проработки вариантов необходимы исходные данные:

геометрические размеры венцов зубчатых и червячных колес и червяка, полученные в процессе прочностного расчета передач;

диаметры валов — из ориентировочных расчетов.

Цели, преследуемые первым этапом:

выявление относительного расположения деталей изделия и заполнения корпуса деталями;

оценка соотношения размеров деталей (проверка правильности выполнения предыдущих расчетов);

выявление габаритов изделия;

получение необходимых данных для последующих расчетов валов, их опор и т. д.

При разработке технического предложения необходимо учитывать следующие основные требования:

компактность расположения — наиболее полное заполнение корпуса деталями;

удобство монтажа и демонтажа;

На этой стадии следует принять принципиальное решение о конструкции корпусных деталей, деталей передач и подшипников.

При разработке первого этапа компоновки нужно показывать:

' у деталей зубчатых и червячных передач — начальные цилиндры (начальные конусы для конических передач);

у валов и подшипников — внешние контуры;

у корпусных деталей (после назначения радиальных и осевых зазоров между подвижными и неподвижными деталями) — внутренний контур.

Пример. Разработать компоновку одноступенчатого цилиндрического зубчатого редуктора с внешним зацеплением, оси валов которого расположены в горизонтальной плоскости.

Последовательность выполнения первого этапа компоновки редуктора (рис. 1).

1. Провести линию, соответствующую средней плоскости передачи.

2. Провести осевые линии валов передачи на расстоянии aw одна от другой.

3. Изобразить начальные цилиндры шестерни и колеса в соответствии с их размерами.

4. Выбрать конструкцию# материал и наметить технологию изготовления корпуса редуктора.

В большинстве случаев корпус следует выполнять в виде коробки. По условию сборки и разборки предпочтение следует отдавать разъемному корпусу с разъемом по осям валов.

Так как корпусные детали имеют сложную форму и металлоемки# то их следует получать литьем из наиболее дешевых материалов, например, серого чугуна СЧ 15, СЧ 18 и ДР. (реже сталь марок 15Л, 20Л и др.).

*В единичном и мелкосерийном производстве корпус может быть получен сваркой из листовой стали.

5. Определить размеры корпуса редуктора, необходимые для конструирования опор валов, в соответствии с имеющимися рекомендациями [21J.

6. С учетом изобразить внутренний контур гнезд под подшипники.

7. Изобразить вал колеса с подшипниками. Для этого необходимо:

определить диаметры вала под подшипники dn = ^/(1,954-1,10), где ~ диаметр вала в месте посадки на него колеса (из ориентировочного расчета); размер следует округлить до числа, кратного 5 (при dn 20 мм);

шипниаНеСТИ На КОМ1ГОИОВКУ внешний контур посадочных мест вала под колеса и под*

па соответствующим справочникам выбрать типоразмер подшипников; в обеих опорах вала использовать подшипники, как правило (исключение для червяков, см. ниже)# одного типоразмера.

При легких и средних нагрузках для валов цилиндрических прямозубых и косозу* оых (при угле наклона зубьев (3 < 9°) передач следует выбирать радиальные шарикоподшипники, и при тяжелых нагрузках — конические роликоподшипники.

в передачах с шевронными зубчатыми колесами для тихоходного вала применяют аналогичные подшипники, а для быстроходного- — радиальные роликоподшипники с ко-£?пКИМИ Роликами без буртов на наружном или внутреннем кольце. Такие подшипники «опускают осевое перемещение ваДа вместе с внутренними кольцами и роликами по от-сям^Нало к наружным кольцам (вал «плавающий»)* что, в. свою очередь# дает возможность моустанавливаться шевронной шестерне по колесу.

Для валов конических передач применяют радиально-упорные подшипники, при легких и средних нагрузках — шариковые, а при тяжелых — роликовые.

Для валов червячных передач используют радиально-упорные подшипники: для вала червяка — шариковые, а для вала колеса — роликовые.

При межосевых расстояниях aw > 180 мм у червяка оба радиально-упорных подшипника следует использовать в одной опоре (опора, фиксирующая червяк относительно корпуса в осевом направлении), а другую опору делать «плавающей», в которой рекомендуется применять соответствующий тип подшипника, например радиальный роликоподшипник с короткими роликами или радиальный шарикоподшипник. В фиксирующей опоре можно использовать сдвоенный конический роликоподшипник.

Для быстроходных валов выбирают подшипники средних, а для тихоходных — легких серий. Выписав из таблиц стандартов размеры d X D X В (Г) выбранных подшипников (d и D — посадочные размеры на вал и в корпус; В — ширина подшипника; Т — ширина конического подшипника), нанести на компоновку контуры подшипников. При этом с учетом неровностей и возможной неточности положения литой стенки, а также неточности изготовления других деталей, входящих в размерную цепь вала, подшипники следует отодвигать от внутреннего контура гнезда под подшипник на 3—6 мм.

Затем-следует выбрать конструкцию и размеры входного конца вала. Концы валов выполняют или цилиндрическими по ГОСТ 12080—66 (СТ СЭВ 537—77), или коническими по ГОСТ 12081-72 (СТ 537-77).

Диаметр цилиндрического конца вала dBbIX = dn — (5-s 8).

Наибольший диаметр конического конца вала dBbIX ** Остальные размеры следует выбирать в соответствии с имеющимися рекомендациями [21].

Размер / —длину этого конца вала предварительно принимать I = (1 е 2) </вых.

Далее наносят выходной конец вала на компоновку, предварительно приняв расстояние от торца подшипника до этого конца в пределах 25—30 мм.

8. Изобразить вал шестерни с подшипниками. Для этого нужно выполнить следующее:

выбрать конструкцию и размеры входного конца вала. Предпочтение следует отдать коническому концу вала.

Наибольший диаметр dBX принимать из ориентировочного расчета данного вала. При этом dBX в» dn, т. е. наибольший диаметр должен быть кратным 5 (при dn > 20 мм); нанести на компоновку контур посадочных мест вала под подшипники;

после выбора .типоразмера подшипников нанести их контур на компоновку так, как это было указано ранее для тихоходного вала;

изобразить на компоновке входной конец вала (по аналогии с изображением выходного конца тихоходного вала).

9. Изобразить подшипники качения в обеих опорах с указанием типа и конструктивных особенностей лишь по одну сторону от оси вала, а по другую сторону от оси на изображении контура подшипника провести диагонали сплошными тонкими линиями. Техническое предложение должно быть согласовано и утверждено заказчиком, после чего оно становится основой для разработки эскизного проекта.

Эскизный проект

Эскизный проект является вторым этапом компоновки изделия. Он должен выполняться в соответствии с требованиями ГОСТ 2.119—73 и содержать необходимые расчеты и чертежи.

На этой стадии следует выполнить расчеты подшипников качения по соответствующим критериям работоспособности, расчеты валов по критериям прочности и жесткости, а также выбор и расчет соединений валов с посаженными на них деталями. Требования к расчетам такие же, как и при разработке технического предложения.

Чертеж изделия, представляющий собой дальнейшую разработку первого этапа компоновки,‘должен включать две-три проекции, а также дополнительные виды, разрезы и сечения.

При его выполнении необходимо решить ряд конструкторских задач:

а) выбор и проработку конструкции основных деталей с учетом максимального обеспечения их технологичности;

б) выбор сопряжения деталей, способов фиксации деталей на валах, а последних — в опорах;

в) предусмотреть возможность сборки и разборки, а также регулировки зацепления и подшипников;

г) выбор системы смазки зацепления и подшипников, а также вида уплотняющих устройств.

Особенности выполнения второго этапа компоновки следующие:

вычерчивают во всех подробностях у симметричных деталей только одну их сторону от оси симметрии (у зубчатых колес ту сторону, где они зацепляются), а на другой стороне показывают лишь наружный контур детали;

изображают подшипники качения с указаниел^-типа и конструктивных особенностей лишь по одну сторону от оси вала в обеих опорах, а по другую сторону от оси на изображении проводят диагонали сплошными тонкими линиями;

при больших площадях сечений деталей наносят штриховку лишь у контура сечения узкой полосой постоянной ширины.

Для облегчения последующих работ по составлению спецификаций следует приводить на чертежах эскизного проекта на выносных линиях сведения об использовании стандартных изделий.

Эскизный проект должен быть рассмотрен и утвержден, после чего он становится основой для разработки технического проекта. При необходимости изготовляют макеты изделия и проводят их испытание.

Технический проект

Структура проекта. Технический проект должен содержать следующие обязательные документы: чертеж общего вида, ведомость технического проекта и пояснительную записку.

Правила и порядок разработки и оформления ведомости технического проекта и пояснительной записки с использованием ЕСКД, ЕСКД СЭВ и ЕСДП СЭВ приведены в гл. 5.

Чертеж общего вида. Чертеж общего вида (по ГОСТ 2.119—73) (рис. 2) должен дать сведения о конструкции, взаимодействии составных частей, эксплуатационно-технической характеристике проектируемого изделия и пояснять принцип его работы.

На чертеже общего вида должны быть:

а) изображены виды, разрезы и сечения изделия, нанесены надписи и текстовая часть, необходимые для понимания конструктивного устройства изделия, взаимодействия его составных частей и принципа работы изделия;

б) указаны наименования (если возможно, то и обозначения) составных частей изделия, для которых объясняется принцип работы, приводятся технические характеристики, указывается материал, количество, и тех составных частей изделия (например, органов управления), с помощью которых описывается принцип работы изделия, поясняются изображения общего вида и состав изделия;

в) приведены необходимые размеры и, если требуется, схема (например, кинематическая) изделия, техническая характеристика и технические требования.

Чертеж следует выполнять с максимальными упрощениями, предусмотренными ГОСТ 2.109—73 и другими стандартами на оформление чертежей. Составные части изделия (в том числе заимствованные и покупные) рекомендуется изображать упрощенно (отдельные из них лишь контурными очертаниями), если при этом понятны конструктивное устройство, взаимодействие составных частей и принципы работы изделия.

Составные части изделия могут изображаться на одном листе с общим видом или на отдельных последующих листах чертежа общего вида.

Наименования и обозначения составных частей изделия должны быть ука-эаны одним из следующих способов:

вид На полках линий ~~ выносок» проведенных от деталей на чертеже общего в таблице, размещаемой на чертеже общего вида;

в таблице, выполненной на отдельных листах в качестве последующих листов чертежа общего вида.

Таблица должна состоять из граф: «Поз.», «Обозначение», «Кол.», «Дополнительные указания», но может включать и графы «Материал», «Наименование» и Другие необходимые графы.

200

Рис» 2

Слепа приВода

1. Техническая Характеристика Ц.ЗлеХтродВигатель 9А90ШУЗ Г0СП9523-В1

мбЩнОСтъ, кВт » . . . . 2,2

частбта Вращения, ним'1 . . . * .1925 12. Передаточное чаш редуктора • • . . 12,5 1.3 Сида тяги каната F, И. . . . 4 . 2300 Т.Ч.Скорость кйната v,M-c~f Л . к .0,925

2. Технические тредоВания

2.1 Предельные допускаемые Смещения ВапоВ эл. двигателя и редуктора

Основы, проектирования

При наличии таблицы номера позиций составных частей изделия должны быть указаны на полках линий-выносок в соответствии с этой таблицей. Рекомендуется такая последовательность записи составных частей изделия в таблицу: заимствованные изделия; покупные изделия; вновь разрабатываемые изделия. Чертеж общего вида следует оформлять в соответствии с правилами, установленными для разработки рабочих чертежей (в отношении расположения номеров позиций, подписей, текста технических требований).

Габаритный чертеж. Габаритный чертеж следует выполнять с максимальными упрощениями, но так, чтобы были видны крайние положения перемещаю* щихся, выдвигаемых или откладываемых частей, рычагов, кареток, крышек на петлях и т. и.

Число видов должно быть минимальным, но достаточным, чтобы дать представление о внешних очертаниях изделия и его выступающих элементах. Изображения изделия следует выполнять сплошными основными линиями, а очертания частей, перемещающихся в крайние положения,— тонкими штрихпунктир* ными с двумя точками.

На габаритном чертеже допускается изображать тонкими линиями «обстановку» — детали и сборочные единицы, не входящие в состав изделия.

На габаритном чертеже должны быть нанесены габаритные, установочные и присоединительные размеры, определяющие положение выступающих частей, без указания того, что все эти размеры справочные. Установочные и присоединительные размеры, необходимые для увязки с другими изделиями, должны быть с предельными отклонениями. Допускается указывать координаты центра тяжести. На габаритном чертеже можно указывать условия применения, хранения, транспортирования и эксплуатации изделия.

Разработка текстовых документов. Номенклатура текстовых документов В' зависимости от стадии проектирования должна соответствовать объему, указанному в табл. 1.

Текстовые документы на стадии технического предложения должны содержать технические и технико-экономические обоснования целесообразности разработки документации изделия на основании анализа технического задания, технической литературы и различных вариантов возможных решений поставленной задачи, сравнительной оценки решений с учетом конструктивных и эксплуатационных особенностей разрабатываемого и существующих изделий, а также патентных данных.

Содержание текстовых документов на стадии эскизного проекта должно отражать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие основные параметры и габаритные размеры разрабатываемого изделия.

Текстовые документы, входящие в состав технического проекта, должны пояснять принятые принципиальные конструкторские решения, иметь техникоэкономическое обоснование принятого уровня автоматизации и механизации, содержать необходимые данные для заявки на все виды оборудования и материалы, предусмотренные проектом, и для определения сметной стоимости затрат (включая стоимость оборудования, материалов и монтажных работ).

Содержание текстовых документов на стадии «Разработка рабочей документации» должно отражать принятые при утверждении технического проекта изменения, давать необходимые для реализации принятых решений пояснения, издЗКЛй позволять пРоизвести заказ оборудования, материалов и монтажных

Текстовые документы должны оформляться в полном соответствии с требованиями ЕСКД (ГОСТ 2.104—68, ГОСТ 2.105—79 и ГОСТ 2.106—68).

Каждому текстовому документу следует присваивать обозначение (см. с. 8,9). Д^том>(СВ°е'1^И ШИФРа текстовым Документам нужно руководствоваться стан-

Текстовые документы на стадиях «Техническое предложение», «Эскизный проект» и «Технический проект» рекомендуется печатать на бумаге или кальке

в зависимости от принятого оформления всех частей проекта, а на стадии «Рабочая документация» — на кальке.

Текстовые документы проектов рекомендуется переплетать в один или несколько альбомов. Каждый альбом оформлять следующим образом: на переплете (папке) первого и последующих альбомов сделать соответствующую наклейку; титульный лист должен быть только в первом альбоме. Структура титульного листа представлена на рис. 4 гл. 5.

Титульный лист в тексте описи документов первого альбома не записывается, но входит в общее число листов.

Пояснительные записки составляют при разработке технических предложений, эскизных и технических проектов. Их оформляют на стандартных листах так, как указано в гл. 5.

Объем и состав пояснительной записки для каждой стадии проектирования определяются полнотой и глубиной проработок, законченностью научно-исследовательских и опытно-конструкторских работ, а также детализацией графического материала, что вызывает необходимость приводить в пояснительной записке дополнительные пояснения и уточнения.

В случае проработки нескольких вариантов проекта (на стадии технического предложения) в пояснительной записке приводят результаты сравнения этих вариантов и указывают вариант, рекомендуемый к дальнейшей проработке. По требованию инстанции, утверждающей проект, приводят описание рассматриваемых вариантов.

В пояснительной записке результаты расчетов предпочтительно приводить в табличной форме. При необходимости в тексте давать пояснения методов расчетов.

В пояснительной записке следует приводить характеристики выбранных технических средств и нестандартного оборудования. Порядок оформления пояснительной записки зависит от объема представляемого текстового материала. При большом объеме материала целесообразно оформлять его несколькими томами.

Результаты проведения научно-исследовательских (НИ) и опытно-конструкторских работ (ОКР) могут быть также приложены в виде отдельного тома.

При малом объеме текстового и графического материала на стадии технического проекта допускается оформлять документацию в виде одного тома, включая в него данные НИ и ОКР.

Пояснительные записки должны быть краткими, с четко сформулированными пояснениями и выводами. Приводить выписки из руководящего материала или инструкций как подтверждения правильности принятых решений не рекомендуется, однако допускается делать на них ссылки в лаконичной форме. Пояснительные записки не должны дублировать данные, имеющиеся на чертежах и в других материалах проекта. При наличии в проектах отклонений от задания ца проектирование в пояснительной записке должны’быть приведены обоснования этих изменений. Материалы, являющиеся основанием для разработки про* екта, включать в состав пояснительной записки не следует.

В пояснительной записке не допускается приводить математические выкладки, связанные с техническими и математическими расчетами. Должны приводиться лишь необходимые исходные данные и результаты этих расчетов.

В случае необходимости пояснительные записки могут иллюстрироваться фотографиями, графиками или схемами.

Состав пояснительной записки в отдельных случаях может быть расширен или сокращен по усмотрению исполнителя в зависимости от сложности и особен* ностей данного проекта.

В общем случае пояснительная записка к-техническому проекту должна состоять из следующих разделов; содержание; введение, характеристика изде* лия; основные решения; технико-экономическое обоснование и сметная стоимость капитальных затрат; материально-технические средства; обеспечение энерго*

ресурсами и выполнение требований» связанных с автоматизацией и механизацией; научно-исследовательские, опытно-конструкторские и экспериментальные работы; указания по подготовке и-реализации проекта; приложения.

Рабочая документация

К рабочей документации проектов относят графические документы (чертежи деталей и сборочные чертежи) и текстовые (спецификации на сборочные единицы). Кроме того, могут быть выполнены габаритный, монтажный и другие чертежи, ведомости спецификаций, ссылочных документов и т. д. (см. табл. 1).

Сборочный чертеж. Сборочный чертеж изделия (рис. 3) должен быть выполнен с необходимым количеством (в зависимости от сложности конструкции) изображений (видов, разрезов, сечений и выносных элементов), дающих полное представление о габаритах; конструкции, назначении и связи составных частей, взаимодействии этих частей в процессе работы; сборке, разборке и контроле сборочной единицы; регулировке зацепления и подшипников; методе смазывания подшипников и зацепления, количестве, контроле уровня и сливе масла; технических данных изделия и т. п.

Для полного удовлетворения этих требований согласно ГОСТ 2.102—68 необходимо выполнять, кроме сборочного чертежа, Габаритный, монтажный и другие чертежи. Однако в некоторых, например учебных, проектах с целью уменьшения объема графических работ эти чертежи рекомендуется совмещать на одном чертеже — сборочном чертеже изделия.

Сборочный чертеж изделия должен содержать:

а) изображение сборочной единицы;

б) размеры с указанием предельных отклонений (и другие параметры и требования), которые проверяются при сборке;

в) сопряженные размеры с обозначением посадок (в местах установки на валы и в корпус зубчатых и червячных колес, звездочек, шкивов, подшипников, крышек подшипников, втулок, муфт и т. д.);

г) основные размеры, характеризующие изделие и его основные составные части (например, для редуктора: межосевое расстояние с допускаемыми отклонениями; направление линии, угла наклона и число зубьев; модули зубчатых и червячных зацеплений);

д) номера позиций составных частей, входящих в изделие;

е) основные технические характеристики изделия;

ж) габаритные, установочные и присоединительные размеры, а также необходимые справочные размеры;

з) технические требования к готовому изделию.

При выполнении чертежа следует сохранить масштаб, принятый при проработке эскизного проекта, т. е. сборочный чертеж изделия рекомендуется выполнять в масштабе 1 : 1 на одном или нескольких листах формата Л1 (в зависимости от размеров и сложности изделия могут быть использованы другие масштабы изображения и форматы листов).

Правила оформления изображения, нанесения размеров, технической характеристики и технических требований приведены в гл. 3.

На сборочном чертеже необходимо указывать в соответствии со спецификацией номера позиций всех составных частей сборочной единицы. Эти номера указывают на основных видах и разрезах и помещают на полках линий-выносок, проводимых от видимых изображений составных частей и заканчиваемых точкой, причем выноски и полки проводят тонкими линиями.

Номера позиций следует располагать параллельно основной надписи чертежа вне контура изображения и группировать их в колонку или строчку по возможности на одной линии. ™ ~.........

Номера позиций наносят на чертеж один раз?'Шрифт номеров позиций должен быть на один (два) размер больше, fчем шрифт размерных чисел данного чертежа. 1 G Н ,

Лит. наесо Июня

тт

Аист \Auemo8

<эе>

Основы проектирования

Допускается делать общую линию-выноску с вертикальным расположением позиций:

для группы крепежных деталей, расположенных в одном месте;

для группы деталей с отчетливо выраженной взаимосвязью;

при невозможности подвести линию-выноску к каждой составной части.

Линию-выноску в этих случаях отводят от изображения составной части, номер позиции которой указан первым.

Сборочный чертеж следует выполнять с максимальными условностями и упрощениями, предусмотренными ГОСТ 2.109—73 (СТ СЭВ 858—78, СТ СЭВ 1182—78) и другими стандартами на оформление чертежей:

не показывать выступы, рифления, насечки, оплетки и другие мелкие элементы, маркировочные и технологические данные;

сварной узел изображать как монолитное тело;

шестигранные и квадратные головки гаек и винтов изображать упрощенно;

крепежные детали (винты, болты, шпильки, гайки, шайбы, заклепки и т. п.), шпонки, сплошные валы, зубья и спицы колес и маховиков условно показывать нерассеченными, если секущая плоскость направлена вдоль оси такой детали;

если вал имеет углубления, шпоночные пазы, центровые отверстия, то для изображения этих элементов следует применять местные разрезы;

шарики и ролики подшипников качения показывать нерассеченными;

ребра жесткости и другие тонкие стенки показывать рассеченными, но без нанесения штриховки;

пластины, а также элементы деталей (отверстия, фаски, пазы, углубления, и т. п.) размером 2 мм и менее изображать с отступлением от масштаба, принятого для всего изображения, в сторону увеличения»

Чертежи деталей. Для выполнения чертежа детали следует прежде всего выбрать егс^формат, который должен соответствовать размерам предполагаемого изображения.

Деталь должна быть изображена, как правило, в натуральную величину. В зависимости от размеров и сложности детали может быть выбран масштаб увеличения или уменьшения. Для выносных элементов следует использовать только масштаб увеличения.

При выполнении чертежей деталей следует ограничиться минимальным количеством изображений (видов, разрезов, сечений). Для деталей, представляющих собой тела вращения, в большинстве случаев достаточно дать одно изображение, добавляя к нему, при необходимости, частичные виды, разрезы, сечения и выносные элементы.

При этом чертеж детали должен содержать все данные, необходимые для ее изготовления и контроля: номинальные размеры, предельные отклонения размеров, формы и расположения поверхностей и их осей; параметры шероховатости поверхности; марку материала, вид упрочняющей обработки и показатели свойств материала, полученных в результате этой обработки, и другие технические требования. Содержание и правила нанесения технических требований на чертеж детали приведены в гл. 3 и 4.

Если в окончательно изготовленной детали должны быть центровые отверстия, выполняемые по ГОСТ 14034—74, то их изображать упрощенно с указанием только обозначения. При наличии двух одинаковых отверстий достаточно изобразить одно из них.

Центровые отверстия на чертеже детали не изображать и в технических требованиях никаких сведений не приводить, если эти отверстия в дальнейшем не будут использованы (например, при ремонте).

Если у центрового отверстия имеется резьба, на чертеже необходимо привести размеры, характеризующие резьбу: глубину отверстия под резьбу, диаметр и длину резьбы.

Если отдельные элементы изделия необходимо до сборки обработать совместно с другим изделием (например, половины корпуса подшипника, редуктора и т- п.), для чего их следует соединить и скрепить, то на оба изделия должны

быть самостоятельные чертежи с указанием на них всех размеров, предельных отклонений, шероховатости поверхности и т. д.

В отдельных более сложных случаях допускается помещать полное или частично упрощенное изображение другого изделия, выполненное сплошными тонкими линиями.

Специальные чертежи на совместную обработку не допускаются.

Если отверстия под винты, штифты и другие аналогичные детали обрабатываются в процессе сборки, на чертежах детали такие отверстия не изображают и никаких сведений в технических требованиях не помещают. Необходимые данные для обработки этих отверстий приводят на сборочном чертеже.

На чертежах деталей не допускается помещать технологические указания* В виде исключения можно указать совместную обработку, притирку, гибку, развальцовку и т. д. Эти данные приводят на полке линии-выноски или в технических требованиях.

Правила оформления чертежей типовых деталей машин: зубчатых и червячных колес, червяков, звездочек, шкивов, валов приведены в гл. 3. Там же помещены примеры выполнения чертежей этих деталей.

Монтажный чертеж. На монтажном чертеже изделие следует изображать упрощенно, внешними очертаниями, за исключением тех элементов конструкции, которые необходимы для правильного монтажа и поэтому должны выполняться с требуемыми подробностями. Устройство (объект, фундамент), к которому крепится изделие, следует изображать упрощенно сплошными тонкими линиями, как «обстановка».

Наименование и обозначение устройства, к которому крепится монтируемое изделие, должно указываться на полке линии-выноски или непосредственно на изображении. _

На монтажном чертеже следует указывать присоединительные, установочные и прочие необходимые размеры с предельными отклонениями.

Перечень составных частей, необходимых для монтажа, должен размещаться на первом листе чертежа над основной надписью (таблица перечня может быть выполнена по форме 1, ГОСТ 2.108—68, за исключением граф «Формат» и «Зона»). В перечень следует записывать монтируемое изделие, а также сборочные единицы, детали и материалы, необходимые для монтажа.

Вместо перечня допускается указывать обозначения этих составных частей на полках линий-выносок.

МЕТОДЫ ПРОЕКТИРОВАНИЯ

Проектирование машин на основе системного подхода. Различают методы проектирования:

- эвристические —- всевозможные упорядоченные в какой-то мере правила и рекомендации, помогающие при решении задач без предварительной оценки результатов;

алгоритмические — основываются на алгоритме, который можно определить как последовательность указаний, касающихся процедур (операций), позволяющих решить задачу.

По совокупности решаемых задач можно выделить частное и системное проектирование.

Частный подход к проектированию определяется критериями, отвечающими частным, иногда и антисоциальным интересам.

Системный подход вносит коренные изменения во все стадии работы машины, начиная с ее создания. Принципиально новый подход заключается в том, что решается задача создания развернутого унифицированного семейства машин одного функционального назначения заданного главного параметра. Для решения такой задачи предварительно анализируют рациональные экономические границы данного семейства, причем критерием является конечный народнохозяй*

ственный эффект от применения унифицированного семейства по сравнению с применением ряда машин индивидуальных конструкций.

В этом случае выбирают, как правило, по принципу наибольшего потребления базовую модель.

Конструкция новой машины должна удовлетворять технологическим, специальным и экономическим требованиям.

Конструкция машины в техническом отношении должна соответствовать функциональному назначению и должна отвечать современным социальным требованиям, обеспечивать соответствующие условия труда при приемлемом уровне затрат физической энергии. Особое внимание необходимо уделять созданию безопасных условий труда. Должны быть решены и вопросы эстетики.

Новая машина в процессе эксплуатации должна обеспечить приемлемый уровень эффективности. Поэтому при проектировании новой машины следует обеспечить экономическую целесообразность ее использования в народном хозяйстве. ' *

Конструкция машины должна быть отработана на технологичности с целью обеспечения приемлемого уровня эффективности ее изготовления, т. е. должна удовлетворять требованиям производства.

Следовательно, к одной и той же конструкции машины предъявляются требования эксплуатации и .требования производства.

Виды основных требований эксплуатации: требования функционирования; требования выполнения штатных работ; требования технологии технического обслуживания; требования организации технического- обслуживания; требования технологии ремонта и организации ремонта.

К основным требованиям производства относят: требования технологического процесса; требования обслуживания технологического процесса; требования вспомогательного процесса; требования обслуживания вспомогательного процесса; требования организации производства.

Требования эксплуатации по отношению к конкретной машине могут быть приняты постоянными, а требования производства изменяются в зависимости от уровня технологии и организации производства, которые, в свою очередь, зависят от объема выпуска. х

С позиций системного подхода все требования можно принять за систему, а требования эксплуатации и производства рассматривать как подсистему.

Полное удовлетворение указанных требований, во многих случаях противоречивых, представляет большие трудности и, как правило, невозможно.

При проектировании следует изыскать компромиссное решение, удовлетворяя лишь важнейшим требованиям. Это решение можно считать оптимальным только применительно к определенному уровню науки и техники, а также к конкретным производственным условиям, в которых намечается изготовление машины.

Разрешая противоречия между рассматриваемыми требованиями, необходимо в процессе проектирования машины выполнить системный анализ, т е. решить многовариантную задачу выбора оптимального варианта конструкции машины.

Структурная схема автоматизации процесса проектирования машин (рис.4). Процесс автоматизированного проектирования любых объектов может быть разбит на следующие основные этапы:

формирование технического задания на автоматизированное проектирование;

построение структурных схем;

моделирование и синтез спроектированной структурной схемы объекта или системы;

проектирование принципиальной электрической или кинематической схемы; выбор или расчет параметров отдельных элементов и звеньев;

проектирование монтажной схемы, решение Задач пространственного размещения модулей и других элементов, разработка спецификаций и другой конструкторской документации;

Рис. 4.

автоматизация вычерчивания;

разработка технической документации на изготовление изделия; разработка эксплуатационной документации.

Учитывая, что при автоматизации проектирования приходится решать большое число задач, целесообразно сначала выполнить задачи,- касающиеся первых пяти этапов. Для реализации остальных этапов необходимо создать специализированные станки с программным управлением, обеспечивающие монтаж и сборку спроектированных изделий.

ОСНОВНЫЕ ПОНЯТИЯ ТЕОРИИ НАДЕЖНОСТИ

Одним из важных .критериев качества проектирования, изготовления и эксплуатации изделий является их надежность. Основы надежности закладываются в процессе проектирования, поэтому конструктор должен знать, что характеризует надежность изделия и каковы основные пути повышения надежности и долговечности.

Надежность — свойство объекта (изделия) выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в требуемых пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

ГОСТ 27.002—83 устанавливает терминологию, относящуюся к вопросам надежности. Основные определения, касающиеся надежности, следующие:

работоспособное состояние (работоспособность) — состояние объекта, при котором он способен выполнять требуемые функции, сохраняя значения заданных параметров в пределах, установленных документацией;

безотказность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки;

наработка — продолжительность или объем работы объекта;

долговечность — свойство объекта сохранять работоспособность до наступ-ления предельного состояния при установленной системе технического обслуживания и ремонтов;

предельное состояние — состояние объекта, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности, или неустранимого ухода заданных параметров за установленные пределы, или неустранимого снижения эффективности эксплуатации ниже допустимой, или необходимости проведения среднего или капитального ремонта;

ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания;

отказ — событие, заключающееся в нарушении работоспособности объекта;

сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение хранения и (или) транспортирования и после;

исправное состояние — состояние объекта, при котором он соответствует всем требованиям, установленным документацией;

технический ресурс (ресурс) — наработка объекта от начала эксплуатации или ее возобновления после ремонта до наступления предельного состояния;

срок службы — календарная продолжительность эксплуатации объекта от ее начала или возобновления после ремонта до наступления предельного состояния;

показатели надежности — количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

Требования к надежности деталей, сборочных единиц и машины в целом обусловлены множеством факторов и условий: назначение^, ответственностью, стоимостью, количеством, условиями эксплуатации и многими другими.

Для оценки надежности используется ряд показателей, основными из которых являются следующие:

вероятность безотказной работы Р (/), т. е. вероятность того, что в пределах ваданной наработки отказ объекта не возникает;

средняя наработка до отказа — математическое ожидание наработки объекта До первого отказа;

интенсивность отказов X (/) — условная плотность вероятности отказа не-восстанавливаемого объекта, определяемая для рассматриваемого момента времени при условии, что до этого момента отказ не возник: X (/) = / (t)!P (/), где

f (0 — плотность распределения наработки до отказа; Р (0 — вероятность безотказной работы за время /;

параметр потока отказов — плотность вероятности возникновения отказа восстанавливаемого объекта, определяемая для рассматриваемого момента времени;

средняя наработка на отказ — отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

К важнейшим показателям долговечности относят следующие:

гамма-процентный ресурс — наработка, в течение которой объект не дости-е гает предельного состояния с заданной вероятностью у процентов: у = 100 Р (0; для многих изделий массового производства у = 90 %, т. е. используется девяностопроцентный ресурс, характерный, например, для подшипников качения;

средний ресурс — математическое ожидание ресурса.

Если изделие состоит из последовательно соединенных элементов (отказ одного из них влечет за собой отказ всей системы), то вероятность ее безотказной работы

п

^=1

где Pi (0 — вероятность безотказной работы i-ro элемента.

Отдельные детали можно рассматривать как систему, а места, в которых могут возникнуть повреждения, влекущие отказы,— как элементы системы.

При параллельном соединении элементов вероятность безотказной работы изделия

п

Вероятность отказа (отказ и исправное состояние являются противоположными событиями)

Q (0 = 1 - Р

Процессы, определяющие надежность изделия, носят случайный характер. Количественные показатели этих процессов являются случайными величинами. Соотношения, устанавливающие связь между возможными значениями случайной величины и соответствующими им вероятностями, называются законами распределения. Эти законы изучаются в теории вероятностей.

Наиболее типичными являются следующие законы распределения параметров надежности: нормальный; логарифмический нормальный; показательный и закон Вейбулла.

Важнейшими числовыми характеристиками случайной величины являются ее среднее значение (математическое ожидание) тх и параметры, характеризующие степень разброса относительного среднего значения дисперсии Dx, среднее квадратическое отклонение = Dx и коэффициент вариации vx = e <Sx//nx.

Глава 2

РАСЧЕТЫ ДЕТАЛЕЙ ПРИ ПРОЕКТИРОВАНИИ

При проектировании необходимо выполнить следующие основные расчеты: на прочность [объемную и (или) поверхностную], жесткость [собственную и (или) контактную], износостойкость, теплостойкость, виброустойчивость (или колебания).

.Любой расчет должен выполняться по следующей схеме: а) исходные данные для расчета; б) составление расчетной схемы; в) выявление основных критериев работоспособности; г) проведение непосредственно расчета; д) выводы и заключение.

ДЕТЕРМИНИСТИЧЕСКИЕ МЕТОДЫ РАСЧЕТА

НА ПРОЧНОСТЬ

При проектировании деталей выполняют, расчеты на статическую прочность и на сопротивление усталости как всего деформированного объема (на объемную прочность), так и поверхностных слоев (на поверхностную прочность).

Расчеты на прочность при статическом нагружении. Условие прочности должно быть записано в виде

°тах = • • • ^ [<т];

ттах = • • • [т]

или

п = ... > [л], (2)

где отах и тШах — максимальные расчетные нормальное и касательное напряжения; [о] и [т] — допускаемые напряжения; п — расчетный коэффициент запаса прочности: при расчете по нормальным напряжениям ла, по касательным пх и общий (суммарный) п2; [п] — допускаемый (нормируемый) коэффициент запаса прочности.

Под расчетным коэффициентом запаса прочности понимают отношение предельных напряжений для детали (а не для образца) к максимальным расчетным, а допускаемый коэффициент запаса прочности — это отношение предельных напряжений ж допускаемым.

Максимальные расчетные напряжения при простых видах сопротивления следует определять по известным формулам [25] в зависимости от вида напряженно-деформированного состояния проектируемой детали:

при растяжении-сжатии

°Р (С) = ± Fz/S>

где Fz — продольная (нормальная) сила, действующая в рассматриваемом сечении; S — расчетная площадь сечения;

при сдвиге

т\ = F%/S или == Fy/St

гДе Лс, Fу — поперечные силы;

при смятии

асм = F/ScMl

где F —. действующая сила; SCM — площадь смятия;

при чистом изгибе атах = (3)

где Л4И — изгибающий момент в рассматриваемом сечении; 1ГП — осевой момент . сопротивления этого сечения;

при кручении

ттах = Л4К/1Г р, (4)

где Л4К — крутящий момент в рассматриваемом сечении; Wp —- полярный момент сопротивления круглого сечения.

При сложном сопротивлении (при совместном действии нормальных и касательных напряжений) расчет следует проводить по эквивалентному напряжению в соответствии с гипотезами прочности.

Для пластичных материалов наиболее распространенными гипотезами являются [25]: гипотеза наибольших касательных напряжений и гипотеза потенциальной энергии формоизменения, или гипотеза средних касательных напряжений.

Согласно гипотезе наибольших касательных напряжений условие прочности имеет вид

o3K = Oi — a3<[o]. (5)

Согласно гипотезе потенциальной энергии формоизменения

оэк = / (ох - + (о2 - <т8)* + (ох - <т3)* < [а], (6)

V *

где Of, а2 и а3 — соответственно наибольшее, среднее и наименьшее главные напряжения.

Расчетные формулы для оэк для плоского напряженного состояния:

по гипотезе наибольших касательных напряжений

°эк = 1/°22+4т2; (П

по гипотезе потенциальной энергии формоизменения

a9K = /SiW, (8)

Pz МХ Му где а2 — ар (с) ± аи — ± ± ± »

здесь Л4Х и Му — изгибающие моменты в расчетном сечении; Wx и — осевые моменты сопротивления этого сечения.

В частности, при Fz = 0 для брусьев круглого сечения условие прочности с учетом (7) и (8) принимает вид

Ум21+м2У + м2г

Оэк ----------< [О]

и ___________________ , (9)

V M2x + M2y + 0,75M2z аэк ----------гг-----------[а1’

где Mz = Мк. - .

Допускаемое напряжение для пластичных материалов

/ Jo] = атр/[п]т,

где атр — предел текучести при растяжении; обычно [п]т = 1,2ч-2,5в

Для хрупких материалов в соответствии с гипотезой Мора

аэк = °! —

Где k — Овр/^вс(сгвр и овс — пределы прочности соответственно при растяжении и сжатии); для чугунов в среднем k = 0,3; для сталей с твердостью ^HRC 60 k = 0,5.

При плоском напряженном состоянии

°эк = -у- (! - fe) + 4" + k) /°1+4т2 < <10>

где _______

Fz + Mz .

± s ± , т - ,

здесь Wn и Wp — осевой и полярный моменты сопротивления круглого сечения. Для волокон, испытывающих растяжение, допускаемые напряжения

[°]р = авр/[л]в и для сжатых волокон Меж = авс/Ив-

При расчете на контактную прочность в соответствии с гипотезой наибольших контактных напряжений

<*эк = О,6ро Мя,

где р0 — наибольшее давление в пределах деформированного объема; [о1я — допускаемое контактное напряжение.

В случае соприкосновения двух цилиндров с параллельными осями (линейным первоначальным контактом) _______

«-/ттг’’ (,|)

где 2k— сумма главных кривизн поверхностей соприкасающихся тел в месте первоначального контакта; k = —1— (рпр—приведенный радиус кривизны);

СИ v аР1

q=z p/i — линейная интенсивность (г — сжимающая сила; I — длина линии J __________________ ц2 | ___ ц2

контакта); 1] = —-]--------; здесь tij, р2 и Ef, Е2 — коэффициенты Пуас-

L1 С2

сона и модули упругости материалов.

При круговой площадке контакта (точечном первоначальном контакте)

'•“4-/TWF- <|2)

Размеры площадки контакта, величины наибольшего давления и сближения соприкасающихся тел при различных форме этих тел и их взаимном расположении можно определить по формулам, приведенным в работах по контактной прочности.

Расчет по коэффициентам запаса прочности при переменных напряжениях. Расчет следует выполнять как проверочный после конструирования сборочной единицы, в состав которой входит данная деталь. При этом необходимо оценить вапас сопротивления усталости детали с учетом ее абсолютных размеров, конструктивной формы, состояния поверхности и других факторов.

Расчетный, коэффициент запаса прочности следует определять в соответствии g характером изменения напряжений во времени и типом напряженного состояния.

При регулярном нагружении возможны следующие расчетные случаи.

1. Если напряженное состояние линейное и напряжения изменяются по симметричному циклу, то для нормальных напряжений

па = а.1д/оа (13)

и для касательных напряжений

Пт = т_1Д/та, (14)

где о_дди т-1д— пределы выносливости натурной детали; оа и та — амплитуды напряжений, определяемые в зависимости от вида деформированного состояния, например, .по формулам (3), (4).

Предел выносливости детали

а_1д = a_i/KOT, (15)

где o_f — предел выносливости материала при симметричном цикле; /Сад — коэффициент, характеризующий снижение предела выносливости детали;

(16)

В последнем выражении — эффективный коэффициент концентрации напряжений; /(fa — коэффициент влияния абсолютных размеров поперечного сечения (масштабный фактор); Kf— коэффициент влияния состояния поверхности; /Си — коэффициент влияния поверхностного упрочнения. В случае коррозии Кр следует заменить коэффициентом влияния коррозии /Скор.

Согласно теории подобия усталостного разрушения

Ку Kdo

2ag

1 Ip f _L -£ ‘ (88,3 g

(17)

где ag — теоретический коэффициент концентрации напряжений; L/G — критерий подобия; ua — параметр уравнения подобия усталостного разрушения, характеризующий чувствительность к концентрации напряжений и масштабному фактору; G — относительный градиент первого главного напряжения ах, 1/мм; L — периметр или часть периметра образца.

Величины, входящие в формулу (17), можно определять согласно рекомендациям, приведенным в работе [10].

2. Если напряженное состояние линейное и напряжение изменяется по'асимметричному циклу, то

= (У-.Хд/Оа эк» = ’Г-ЛдДа эк» (16)

где ой эк = Од+ ф0от; тоэк = та+ фтТ/п — эквивалентные амплитуды симметричного цикла, равноценные по своему повреждающему действию асимметричному циклу с параметрами тв и am, (am и хт — средние напряжения цикла); = (2о_! — о0)/о0 и = (2т_5 — т0)/т0 — коэффициенты чувствительности к асимметрии цикла напряжений; о0 и т0 — пределы выносливости при отнулевом цикле напряжений [25].

3. Если напряженное состояние сложное, то

« = яЛ/(/ла + п0- (19>

Для получения количественных характеристик нагруженности деталей, необходимых для вып' л нения расчетов на сопротивление усталости при нерегулярном нагружении, реальный случайный процесс следует заменить схематизированным процессом, который по уровню усталостного повреждения должен быть эквивалентен реальному.

Применяют одномерные и двумерные методы схематизации случайного процесса [10]. При одномерных методах схематизации находят функцию распределения одной случайной величины — амплитуды переменных напряжений Среднее напряжение ит принимают стационарным и детерминированным. При двумерных методах схематизации находят функции распределения двух случайных величин — амплитуды оа и среднего напряжения от цикла.

Для установления функции распределения величины ва непосредственно подсчитывают число амплитуд различных уравнений, выделяемых из реального процесса, а также используют математический аппарат теории случайных функций.

Наиболее известные методы схематизации базируются на использовании экстремумов (методы максимумов, экстремумов, метод учета одного экстремума между двумя соседними пересечениями среднего уровня), размахов (методы размахов, укрупненных размахов, полных циклов и др.) и чисел пересечений заданного уровня [10].

При нерегулярном нагружении коэффициент запаса прочности по нормальным напряжениям '

Лд = ^_1д/Оэ» (20)

где ______________________

/т 1°/ V Л Vf6a • /я 11

а по касательным где

_ . а-1д

° al ~>

Ла

(22)

(23)

В выражениях (20)—(23) т0 и тх — показатели степени кривых усталости; Л — число блоков нагружения; и vaT —общее число циклов в блоке; v/ба и v<6t — число циклов повторения амплитуд oat и в блоке; NGo и — базы испытаний; аро и арт — корректирующие значения сумм относительной долговечности.

Коэффициенты запаса прочности п0 и пх по формулам (20) и (22) следует находить методом последовательных приближений, поскольку они входят также в выражения (21) и (23).

Расчеты на выносливость следует проводить в тех случаях, когда ъа1<3т~ == const или (оа + = const. Если эти условия не соблюдаются (например,

при возникновении упругих колебаний в детали остается постоянным, а оа изменяется), то расчетный коэффициент запаса прочности по нормальным и касательным напряжениям можно определять по формулам (13) и (14).

При асимметричном цикле напряжений вместо оа следует подставить оаэк, а при нерегулярном нагружении оэц.

При сложном напряженном состоянии общий запас прочности следует определять по формуле (19).

При выполнении расчетов конструктор особое внимание должен уделять выбору величины [п]. Допускаемое значение коэффициента запаса прочности следует назначать в зависимости от точности определения нагрузок и характеристик материала по сопротивлению усталостному разрушению, от уровня технологии изготовления и контроля дефектности, ответственности конструкции и однородндсти материала.

При выборе [л] необходимо учитывать опыт конструирования, расчеты и сопоставления результатов расчета с данными об отказах в условиях эксплуатации.

Допускаемое значение коэффициента запаса прочности в машиностроении в большинстве случаев рекомендуется принимать равным 1,5—2,5. С увеличением габаритов и ответственности конструкции, особенно при опасности для жизни людей, связанной с возможным разрушением детали, значения [п] следует повышать по сравнению с указанным выше интервалом.

При достоверных данных об эксплуатационных нагрузках, распределении напряжений и характеристиках сопротивления усталостному разрушению, полученных в результате фундаментальных исследований, при высоком уровне технологии изготовления и применении соответствующих средств дефектоскопии допускаются небольшие значения [л] =1,34-1,5 даже для деталей ответственных конструкций, например деталей поршневых авиационных двигателей, при условии строгого ограничения ресурса эксплуатации и текущего контроля за состоянием детали.

Если окажется, что п [л] и размеры детали обусловлены прочностью, а не жесткостью или другими факторами (конструктивными, технологическими), то конструктор должен уменьшить ее размеры.

Помимо расчета на сопротивление усталости, необходимо проверить также выполнение условия статической прочности, которое для пластичных материалов определяется величиной

Лт = От/ошах = От/(аа + °т) > [л]т = 1,2 4- 1,5 и для хрупких

лв = ов/(оа + om) [и]в = 4,5 4- 6,0. .

При действии т формулы имеют аналогичный вид.

Расчеты на долговечность. Эти расчеты следует проводить при весьма напряженных режимах нагружения, т. е. в тех случаях, когда амплитуда напряжений цикла Од превышает предел выносливости о_1Д натурной детали и срок ее службы ограниченный.

В основу расчета положено уравнение наклонной ветви кривой усталости в виде

(ста*/ст-1д)т° = Nn/Ni, (24)

где Од/ — амплитудное значение напряжения симметричного цикла, при котором деталь разрушается через Nt число циклов нагружения; о_1д— предел выносливости натурной детали, определяемый по формуле (15); NQa — база испытаний. Обычно Noa— 1064-3« 106; если нет экспериментальных данных по натурной детали, то принимают = 2- 10е; т0 — показатель степени кривой усталостной прочности; ориентировочно та = ClK^ причем С = 12 — для сварных соединений; С= 124-20 —для углеродистых сталей; С = 204-30 — для легированных сталей.

При регулярней нагружении возможны следующие расчетные случаи.

1. Если напряженное состояние простое и напряжения ’ изменяются по симметричному циклу с заданной постоянной амплитудой оа или та, то циклическая долговечность детали или Nx в соответствии с (24)

^а = (о_1д/овЛ^а (25>

ИЛИ ^“(ТЛд/Та^Л/ох.

2. Если напряженное состояние простое и напряжения изменяются по асимметричному циклу е постоянными afl(to) и (Тщ), то

^ = (^1д/адэк)та^оа (26)

или = (т.1д/тЛ эк) т NоТ1

(28)

(29)

(30)

где

где Слэк и Тдэк — эквивалентные амплитуды напряжений}

&а эн = КсрРа + Фо^т?

та эк = 4“ Фттт»

8. Если напряженное состояние сложное, то циклическая долговечность

т

ff— 2 \ 2

♦ (27>

Выражение (27) можно применять в тех случаях, когда = т,

В реальных условиях эксплуатации изделий (например, автомобилей, стан* ков) нагружение их деталей носит, как правило, случайный характер, причем возможны резкие перегрузки, t. е. о течением времени изменяются и среднее напряжение и амплитуда цикла* В этом случае долговечность детали, выражен* ная в километрах пробега, часах, циклах и т. д.,

где 1б — продолжительность блока нагружения (БН), измеряемая в километрах, часах, циклах и т, д« ВН — это совокупность (например, осциллограмма) напря* жений, действующих на деталь аа' какой-либо достаточно продолжительный пе* риод ее работы; к — долговечность детали, выраженная в количестве БН»

При действии нормальных напряжений

вгЛ0о^1д = V т--------♦ Cai

2jaSv6<

где ар — сумма относительных долговечностей; vei ~ число циклов повторения амплитуды Qai в блоке.

Здесь суммирование производится для всех ofll- > алд.

Сумму относительных долговечностей определяют по формуле

а — Ga max^ — 0>5а-Лд Р max — 0,5о_лд ?= У Q<* V6i * °amax v6 * &ai 0,5(Т.1д.

В выражениях (29) и (30) оашах—максимальная амплитуда программного блока; V6 — общее число циклов в блоке нагружения.

Формулой (28) рекомендуется пользоваться в тех случаях, когда в спектре амплитуд наряду с множеством мелких амплитуд присутствуют значительные перегрузки. Суммирование здесь проводится только для амплитуд aat > а-1д» причем если окажется, что ар <0,1, то следует принимать ар = 0,1.

Если в спектре преобладают в среднем близкие амплитуды, причем Gai С>Олд« то можно принимать ар ® 1, т. е. использовать гипотезу о. линейности накоп* ления повреждений.

При действии касательных напряжений расчетные формулы для определения будут аналогичны приведенным выше.

При сложном напряженном состоянии долговечность детали, выраженная в количестве БН, при та = т^ = т &=._________________________________Ml

(31)

т

2 \ 2

Рис. I

1. Значения таг- и vqi

№ амплитуды МПа ь io ?• № амплитуды eijw 1 io

1 55,0 10 5 27,5 55

2 48,2 15 20,6 200

3 41,2 35 г = 7 13,8 145

4 33,4 25

В формулы для определения и входят параметры нагружения детали, получаемые путем обработки осциллограммы изменения напряжений во времени в пределах блока нагружения. Для подобной обработки применяют несколько методов [10].

Формулу (31) можно использовать в тех случаях, когда та = тг = т. При та тх величину X следует находить из соотношения

2 2

Если разница между та и тх составляет не более 30—50 %, то допускается пользоваться формулой (31), приняв

т = 0,5 (та~{-тх).

Пример. Предохранительный шпиндель прокатного стана (рис. 1) нагружается вращающим моментом [10]. изменяющимся по отнулевому циклу. Предел выносливости материала T_t = 140 МПа, а суммарный коэффициент поправок для опасного сечения Кад = 3,16. Вследствие прокатки труб разного диаметра и материала амплитудные значения момента различны. Тензометрические измерения за период = 1 год дали возможность получить данные для определения долговечности (табл, 1). Требуется найти £д долговечность шпинделя.

Находим предел выносливости * шпинделя

тЛд=тл/Кад=140/3,16= 44 МПа.

Для определения долговечности составляем табл. 2t включающую 0,5т_{д = 0,5X Х44 = 22 МПа, и подсчитываем (Ту£/Хашах) (V6Z/V6) и Далее находим коэффициент

„ _ татах£“°-5т-1д S.5 0,625-0,5-44 „ оос

р ’«тах-О-б’-гд “ 55-0.5-44 •

2. Параметры для определения долговечности

№ ампли-, туды Tvi v6l-10-’ 1 v6 Tv шах

1 1 55 10 0,0435 0,0435

2 48,2 15 0,0655 0,0573

3 42,0 35 0,1620 0,1138

4 33,4 75 0,3260 0,2040

Го»6 = -г> 21,5 95 0,4130 0,2065 m