Text

Д-р техн, наук, проф. О. Я. БЕРГ,

кандидаты техн, наук Е. Н. ЩЕРБАКОВ,

Г. Н. ПИСАНКО'

ВЫСОКОПРОЧНЫЙ БЕТОН

Под редакцией д-ра техн, наук, проф. О. Я. БЕ РГА

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

М о с к}в а—1 9 7 1

УДК 666.972.7-16

В книге анализируются особенности процессов де-

формирования и разрушения тяжелых бетонов при раз-

личных напряженных состояниях с учетом влияния

на эти процессы качества используемых составляю-

щих, технологии изготовления бетона, условий его

работы под нагрузкой, воздействия внешней среды

и других факторов.

С этих позиций обобщаются результаты экспери-

ментальных исследований прочностных и деформатив-

ных свойств высокопрочных бетонов марок 700—1000,

обосновываются важнейшие физико-механические

характеристики этого материала, необходимые для

проектирования железобетонных конструкций. При-

водится методика прогнозирования этих характери-

стик высокопрочного бетона и дается оценка его экс-

плуатационных качеств.

Книга рассчитана на широкий круг специалистов,

работающих над совершенствованием технологии и

свойств бетона, инженеров-проектировщиков и стро-

ителей, научных работников и аспирантов строитель-

ных специальностей.

Рис. 74, табл. 22, библиография 212 названий.

3-2-9

179-71

Берг Олег Янович,

Щербаков Евгений Николаевич, Писанко Георгий Никифорович

ВЫСОКОПРОЧНЫЙ БЕТОН

* * *

Стройиздат

Москва, К-31, Кузнецкий мост д. 9

* ♦ *

Редактор издательства М. Н. Кузнецова

Внешнее оформление художника В. М. Блинова

Технический редактор Н. В. Высотина

Корректоры С. Г. Левашова, Г. Г. Морозовская

Сдано в набор 6/IV 1971 г. Подп. к печати 17/XI 1971 г.

Т-19401 Бумага 84х 1 08*/з2 — 3,25 бум. л.

10,92 усл. печ. л. (уч.-изд. 11,55 л.)

Тираж 7 800 экз. Изд. № AVIH-2227 Зак. № 273 Цена 80 коп.

Московская типография № 4 Главполиграфпрома

Комитета по печати при Совете Министров СССР

Б. Переяславская 46

ПРЕДИ С Л О В И Е

В современном строительстве наблюдается тенденция к приме*

нению высокопрочных бетонов в сочетании с высокопрочной армату-

рой. Рационально комбинируя эти материалы, можно более полно

использовать их свойства, особенно в предварительно напряженных

железобетонных конструкциях.

В настоящее время сборные конструкции из предварительно на-

пряженного железобетона изготовляют преимущественно из тяже-

лых бетонов марок 400—500. Использование бетонов более высоких

марок позволит снизить собственный вес конструкций, уменьшить

их сечения, создать более рациональные конструктивные формы эле-

ментов.

Высокопрочные бетоны, обладающие повышенной скоростью

твердения, набирают прочность в сравнительно короткие сроки.

По этой причине можно сократить продолжительность пропаривания

изделий из таких бетонов при заводском изготовлении, а в некоторых

случаях отказаться от тепловлажностной обработки. Применение

высокопрочных бетонов с пониженной деформативностью под крат-

ковременной и длительной нагрузками благоприятно отразится на

жесткости элементов, позволит уменьшить потери предварительного

натяжения от ползучести бетона. Усадка высокопрочного бетона, как

правило, не превышает в сопоставимых условиях аналогичных дефор-

маций бетона обычной прочности.

Применению в отечественной практике строительства бетонов

высоких марок способствует все более широкое использование высо-

коактивных цементов, совершенствование технологических процессов

изготовления бетона. Освоение методов получения таких бетонов

на заводах железобетонных конструкций должно осуществляться

в тесной связи с повышением общей культуры производства.

Вместе с тем физико-технические свойства высокопрочных бе-

тонов изучены в настоящее время еще недостаточно. Необходимые

для проектирования элементов конструкций расчетные характеристи-

ки не имеют достаточно полного обоснования.

В настоящей монографии обобщаются результаты проведенных

в течение последних лет в СССР и за рубежом исследований важ-

нейших физико-механических свойств высокопрочных бетонов марок

700—1000. Проанализированы процессы деформирования и разруше-

ния тяжелых бетонов с учетом свойств компонентов этих материалов.

Выявленные новые закономерности позволят обосновать прочностные

и деформативные характеристики высокопрочных бетонов, используе-

мых для проектирования и расчета элементов конструкций.

Авторы выражают признательность проф. А. П. Васильеву за

ценные замечания, сделанные им при подготовке рукописи, приносят

благодарность канд. техн, наук Н. В. Смирнову за участие в написа-

нии главы IV, а также В. Н. Минаковой, осуществившей техничес-

кую подготовку рукописи к печати.

Глава I

ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ

ВЫСОКОПРОЧНЫХ БЕТОНОВ

Существуют в основном две точки зрения об определе-

нии границы между обычными и высокопрочными бето-

нами. Согласно первой, высокопрочными следует называть

бетоны, предел прочности которых больше, чем у применя-

емого в нем цемента, а согласно второй — бетоны, проч-

ности которых превышают принятые в действующих нор-

мативных документах. По-видимому, устанавливать чет-

кую границу не имеет смысла, поскольку любое разделе-

ние бетонов по такому признаку является в значительной

мере условным. Везде в дальнейшем авторы подразуме-

вают под высокопрочными тяжелые бетоны с марочной

прочностью 700 и выше.

Проведенные в Советском Союзе [4, 23, 66, 67, 70, 86,

87, 103] и за рубежом [52, 121, 141, 147, 184, 188, 195, 203,

204] экспериментальные исследования показали, что можно

изготовлять бетоны с пределом прочности 600—1200 кПсм2,

на обычно применяемых материалах. К. Вальц [204] от-

мечает, что приготовить бетоны марок 600—800 в производ-

ственных условиях не трудно. Он получил бетоны с проч-

ностью до 1400 кПсм\ применив фракционированный за-

полнитель в виде базальта и высокоактивный цемент с по-

следующим хранением бетона при температурах от 5

до 20° С.

1. МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА

К материалам, используемым для приготовления вы-

сокопрочного бетона, предъявляются повышенные требо-

вания, обеспечивающие получение бетона нужной проч-

ности при максимально возможной экономии цемента.

Цемент. В качестве вяжущего, применяют пластифици-

рованный, гидрофобный или обычный портландцементы,

4

которые должны иметь наибольшую возможную активность

и наименьшую нормальную густоту. Рекомендуются це-

менты, у которых нормальная густота цементного теста не

более 25—26 % и активность не ниже 500—600.

Высокопрочные бетоны наиболее целесообразно приго-

товлять на высокоактивных портландцементах (ВПЦ),

которые выпускаются в настоящее время отечественной

цементной промышленностью. Достаточно быстрое нара-

стание прочности в раннем возрасте позволяет сократить

до минимума использование различного рода ускорите-

лей твердения бетона.

Песок. Для приготовления высокопрочного бетона ис-

пользуются природные, искусственные (или их смеси)

фракционированные кварцевополевошпатовые пески, по-

ставляемые в виде двух фракций — крупной (размерами

зерен от 1,25 до 5 мм) и мелкой (размерами зерен от 1,4 до

0,63 мм). Зерновой состав крупного и мелкого заполните-

лей после фракционирования должен отвечать требованиям

гост.

В крупной фракции наличие зерен более 5 мм, а в мел-

кой менее 0,14 мм не допускается, при этом содержание от-

мучиваемых примесей в песке не должно превышать 1 %

по весу.

Исходя из условий получения бетонной смеси с наилуч-

шей удобоукладываемостью соотношение крупной и мел-

кой фракций песка выбирают в пределах: крупной — 20—

50% и мелкой — 80—50% по весу.

Для приготовления высокопрочных бетонов марок до

800 включительно можно применять чистые крупно- или

среднезернистые пески природной гранулометрии (без

фракционирования) при условии, если кривая просеивания

находится в пределах области, рекомендуемой ГОСТ.

В случаях, когда вязкость применяемого цементного теста

велика, т. е. нормальная густота /Сн.г>26%, а ВЩ <

< 0,33), кривая просеивания должна находиться у верх-

ней границы области, рекомендуемой ГОСТ. Такой песок

следует фракционировать, отделяя частицы мельче 0,3 мм.

Применять пески, зерновой состав которых не отвечает

указанным требованиям, допускается только при соответ-

ствующем технико-экономическом обосновании.

Крупный заполнитель. В качестве крупного заполни-

теля в высокопрочных бетонах применяют щебень, полу-

чаемый дроблением прочных плотных горных пород.

Прочность щебня при сжатии в насыщенном водой состоя-

5

нии, согласно ГОСТ у, должна превышать прочность бетона

не менее чем в полтора раза.

Допускается применять щебень пониженной прочности,

но не ниже прочности бетона. В этом случае его следует

испытывать в бетоне и использовать после соответствую-

щего технико-экономического обоснования.

Щебень необходимо применять- чистым (не содержащим

отмучиваемых частиц) и фракционированным. Размеры

фракций принимаются 5—10, 10—20 и 20—40 мм.

Наибольшую крупность щебня обычно выбирают в за-

висимости от размеров поперечного сечения элемента и осо-

бенностей армирования конструкции. Для изготовления

слабоармированных, толстостенных конструкций можно

применять щебень с максимальной крупностью до 70 мм.

Заполнители, используемые для приготовления высоко-

прочного бетона, должны быть сухими. В остальном круп-

ный заполнитель должен отвечать требованиям ГОСТа.

2. ВЛИЯНИЕ КАЧЕСТВА И ДОЗИРОВКИ СОСТАВЛЯЮЩИХ

НА СВОЙСТВА БЕТОНА И БЕТОННОЙ СМЕСИ

Результаты многочисленных исследований влияния тех-

нологических факторов на прочность тяжелого бетона сви-

детельствуют [51, 80, 821 о том, что ее изменение удовлет-

ворительно описывается эмпирической зависимостью

вида:

(1.1)

где R — кубиковая прочность бетона в 28-суточном возрасте

в кПсм2', /?ц — активность цемента в кПсм*\ Ц и В — ве-

совые расходы цемента и воды на 1 м3 бетонной смеси;

А и а — эмпирические коэффициенты.

Естественно, что такая зависимость позволяет предва-

рительно оценивать прочность бетона лишь при условии

использования средних значений составляющих формулы

(1.1). Фактическая прочность бетона может в большей или

меньшей степени отклоняться от расчетной, так как она за-

висит также от характеристик цемента и заполнителя.

Установлено, что значения коэффициентов А и а за-

висят от активности примененного цемента и содержания

в нем различного рода добавок [82]. Общеизвестно также

влияние на прочность бетона петрографии и структуры ис-

ходной породы.заполнителя [82, 98], формы зерен и грану-

6

лометрии крупного заполнителя [82], его максимального

размера [127, 203]. Качество мелкого заполнителя отра-

жается на прочности в меньшей степени [41, 98]. Целесооб-

разно поэтому дифференцированно подходить к выбору

соответствующих коэффициентов в выражении (1.1). На ос-

новании результатов проведенных в последние годы иссле-

дований [98] рекомендуется, например, принимать их ве-

личину с учетом общей характеристики составляющих бе-

тона. Для материалов высокого качества (портландцемент

высокой активности с минимальным количеством добавок,

щебень из плотных пород, заполнители с оптимальным

гранулометрическим составом) рекомендуются коэффициен-

ты А = 0,65 и а = 0,5.

Вне зависимости от степени уточнений предварительная

оценка прочности бетона по эмпирическому выражению

(1.1) дает возможность судить лишь о требуемом качестве

цементного теста в бетоне. Решение вопроса о потребном

количестве составляющих для бетона неразрывно связано

с другой важнейшей характеристикой этого материала —

подвижностью (удобоукладываемостью) бетонной смеси.

Прочность и жесткость (подвижность) бетонной смеси

являются до некоторой степени независимыми показа-

телями качества материала и вместе с тем находятся в не-

разрывной связи между собой: прочность обусловлена рас-

четными предпосылками на стадии проектирования, а же-

сткость — технологическими возможностями обеспечения

проектной прочности бетона в производственных условиях

с учетом конструктивных особенностей изготовляемого эле-

мента, средств уплотнения бетонной смеси и т. д.

Жесткость смеси при данном Ц/В зависит преимущест-

венно от количества цементного теста в бетоне. Закономер-

ности этой связи исследованы в меньшей степени, чем эм-

пирические зависимости для прочности бетона. Установ-

лено, что определяющим здесь является абсолютный рас-

ход воды В (а не цемента) в смеси. В работе [51 ], в част-

ности, предложено оценивать жесткость бетонной смеси по

эмпирической формуле

Ж=[---------------Г, (1.2)

1(0,19 + ^. г) в] V

где Ж — жесткость бетонной смеси, определяемая по тех-

ническому вискозиметру в соответствии с ГОСТ 10178—

62; /(„.г — нормальная густота цементного теста в долях

7

единицы; С — эмпирический коэффициент, зависящий от

максимальной крупности заполнителя.

Близкая по характеру зависимость ( с показателем сте-

пени, равным 9) обнаружена также С. Поповичем [174]

при определении жесткости смеси по методу Пауэрса.

Зависимости (1.1) и (1.2) отражают лишь общие экспе-

риментальные закономерности. Фактические же показа-

тели жесткости смеси при заданном расходе воды В могут

колебаться в сравнительно широких пределах. Помимо

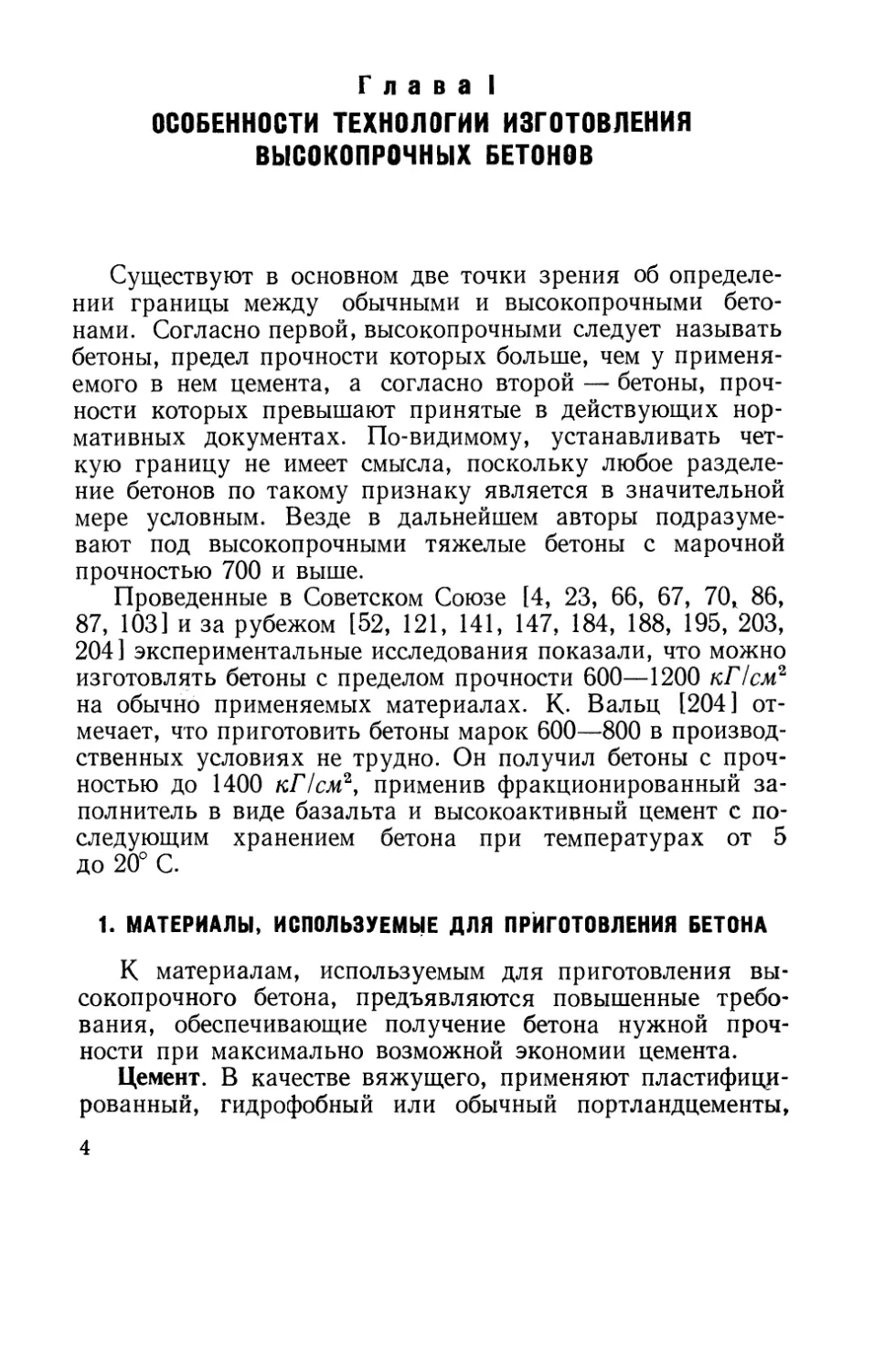

Рис. 1. Характер изменения водопотребности бетонных смесей

разной жесткости (подвижности), изготовленных из заданных мате*

риалов по формуле (1.2)

водопотребности цемента /Сн.г и максимальной крупности

заполнителя, учитываемых формулой (1.2), существенное

влияние оказывает форма зерен крупного заполнителя и

особенно характеристики песка (крупность, грануло-

метрический состав и т. д.). Поэтому на практике соответ-

ствующие количественные соотношения между расходом

воды и жесткостью смеси устанавливают обычно с учетом

некоторых общих требований к качеству применяемых ма-

териалов для данной категории тяжелых бетонов. В таких

сопоставимых условиях рекомендуемые [51,102] значения

расхода воды, как правило, мало отличаются друг от

друга.

На рис. 1 показано изменение расхода воды В, необ-

ходимое для обеспечения заданной жесткости (подвиж-

ности) смесей на портландцементах с нормальной густотой

цементного теста /Сн.г = 0,25-4-0,26, гранитном щебне мак-

симальной крупности 20 мм и песке средней крупности. Ре-

зультаты, получаемые по формуле (1.2), практически хо-

8

рошо согласуются с данными, приведенными Б. Г. Скрам-

таевым, А. Е. Десовым, В. Г. Довжиком, А. Я. Либманом,

О. А. Гершбергом и другими авторами в работе [51].

Оценивая водопотребность разных бетонных смесей,

используемых для получения бетона заданной жесткости

(см. рис. 1), следует иметь в виду, что даже при применении

одних и тех же материалов водопотребность зависит от

соотношений фракций в смеси заполнителей и, в частности,

П

от мелкого и крупного заполнителя г~щ-

При одинаковом качестве и количестве цементного теста

п

в бетоне существует оптимальное соотношение г= -щ,

обеспечивающее наибольшую возможную удобоуклады-

ваемость смеси на заданных материалах. Как из-За уве-

личения количества взаимных контактов крупного запол-

нителя (при недостатке песка в смеси), так и из-за увели-

чения удельной поверхности смеси заполнителя (при из-

бытке песка) удобоукладываемость обычно снижается. По-

этому при предварительном назначении расхода воды в сме-

си (например, по рис. 1) следует предусматривать помимо

всего прочего использование смесей с оптимальным грануло-

метрическим составом заполнителей.

В ряде исследований [31, 82] установлено, что для

п

ориентировочной оценки требуемого соотношения г — щ

можно использовать условный показатель, называемый

коэффициентом раздвижки а = тг^~, где — объем ра-

створа в бетоне; Уп.щ — объем пустот в щебне в стандарт-

но-рыхлом состоянии. Значения этого коэффициента (рис. 2),

соответствующие оптимальному составу заполнителя, на-

ходятся в простой линейной связи с объемом цементного

теста в бетоне Уц.т. Поскольку объем определяют предва-

рительно по заданной прочности бетона и подвижности

смеси, соотношение г отыскивают при найденном а по вы-

ражению

г~ а^п- Щ (1 — ^Ц. т) — (1 —Уп.щ) ^ц.т Тп (13)

1 V\i. щ Тщ

где и Тщ — удельные веса песка и щебня в т!м3.

Положение прямой на рис. 2 существенно зависит

от свойств заполнителя, особенно песка. С увеличением

(уменьшением) модуля крупности песка на единицу ко-

9

эффициент а при том же значении Уц.т необходимо, на-

пример, увеличивать или уменьшать на 0,10—0,15 [82].

Окончательные выводы могут быть сделаны лишь путем

проверки и корректировки расчетных величин на пробных

замесах (см. раздел 3).

Удобоукладываемость бетонной смеси можно оценивать

по г или а независимо от прочности тяжелого бетона на

крупном заполнителе. Наряду с этим при подборе состава

высокопрочного бетона, отличающегося, как правило,

Рис. 2. Зависимость коэффициента раздвижки а от рас-

хода цементного теста Уц.т (песок с модулем крупности

Мк = 2,54-2,8; В/Ц = 0,254-0,40) по данным

/ — Голикова [31]; 2 — Булгакова и Русановой [23]

низким В/Ц и повышенным расходом цемента, необходимо

принимать во внимание, что зависимости (1.1) и (1.2), до-

статочно приемлемые для обычных значений В/Ц, при

низких значениях В/Ц нарушаются [51, 82]. При некотором

превышении Ц/В = г0 (рис. 3) особенно заметно прояв-

ляются закономерности, не учитываемые выражениями

(1.1) и (1.2): изменяются зависимости R = f(z) и нарушает-

ся постоянство водопотребности равноподвижных смесей

{Ж == const).

10

Поэтому при расчете бетонов с г г0 « 2,5 зави-

симость = /(г) представляют в виде прямой, но с мень-

шим углом наклона, нежели по формуле (1.1):

/?=Л17?ц(г + О,5), (1.4)

где г = ~ — цементоводное отношение смеси;

D

Ai = 0,43 для высококачественных материалов и при

испытании цемента по ГОСТу.

Рис. 3. Характер изменения прочности бетона (а) и во-

допотребности бетонных смесей одинаковой жесткости

(б) в зоне высоких значений z — Ц/В

Формула (1.4) рекомендована действующими норма-

тивами наряду с выражением (1.1) для расчета составов

бетона с | 0,4- При ц = 0,4 (г0 = 2,5) обе формулы

в

приводят к одинаковым числовым результатам; при -ц =

= 0,3 расхождение достигает уже 12%.

11

Изменение водопотребности Bz для смесей с одинаковой

жесткостью (подвижностью) в зоне высоких значений z >

> z0 может быть приближенно описано выражением [51,

1021:

Вг=В—Ь*й, (1.5)

1 —b z

где В — среднее значение водопотребности смеси заданной

жесткости в области z z0, определяемое по выражению

(1.2); b — величина приращения расхода воды в л на 1 кг

увеличения расхода цемента, при которой поддерживается

неизменная жесткость смеси в области г > ?0.

Значения z0, соответствующие начальной водопотреб-

ности смесей, находятся в пределах г0 = 2,0-?2,5 и, по

некоторым данным, зависят от качества цемента [51 ]. Как

показано в работе [127], величина Ъ может изменяться от

0,04 до 0,13 л!кг для заполнителей, максимальная крупность

которых возрастает соответственно с 10 до 70 мм. На ос-

нове тех же данных, в работе [110] было принято b =

= 0,08 л/кг для наиболее распространенных заполнителей

с максимальной крупностью 20 мм и предложено исполь-

зовать формулу (1.5) при z0 = 2 в виде:

BZ = B — ^ . (1.6)

z 12,5—г ’

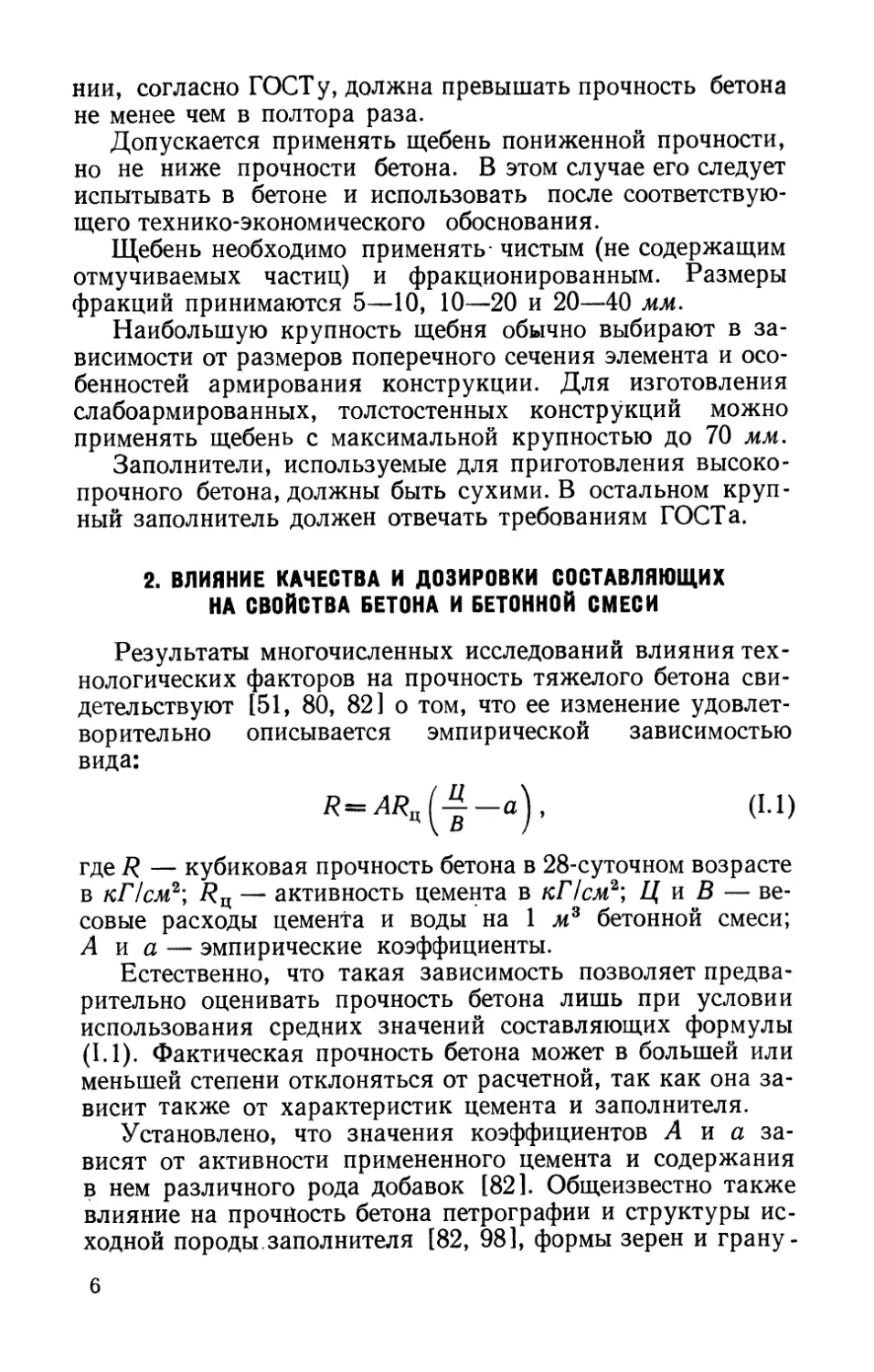

Из сравнения формулы (1.6) и более сложных зависи-

мостей такого рода [51, 174] видно, что водопотребность

оценивается практически одинаково (рис. 4). Изменение

водопотребности смеси при высоких значениях z может

быть весьма заметным даже при прочих одинаковых усло-

виях (Ж = const).

Таким образом, для бетонов, приготовленных на оди-

наковых материалах и из смесей определенной жесткости,

повышение марочной прочности R сверх некоторого пре-

дела достигается значительным увеличением расходов це-

мента Ц = Bz (см. рис. 3). Учитывая эти соображения, верх-

ний предел расхода цемента для получения высокопроч-

ного бетона не должен превышать 550—600 кг/м3 [41, 82].

Наиболее радикальный способ снижения расхода це-

мента в высокопрочном бетоне — использование возмож-

но более жестких смесей с пониженными расходами воды.

Однако применейие этого способа лимитируется особенно-

стями изготовляемой конструкции и эффективностью средств

уплотнения смеси.

12

He менее важно соблюдать требования к качеству со-

ставляющих для высокопрочного бетона, тщательно под-

бирать гранулометрический состав заполнителей и в особен-

ности устанавливать правильное соотношение между песком

Рис 4

Относительное изменение водопотребности

Во

бе-

тонных смесей одинаковой жесткости в зависимости от z

/—по формуле (1.6); 2 — по данным Поповича [174]; 3 — по дан

ным Левина [51 ]

и щебнем (см. стр. 6). Помимо прочего, здесь следует избе-

гать применения загрязненных заполнителей, приводя-

щего к повышению расходов воды для получения задан-

ной жесткости смеси [41].

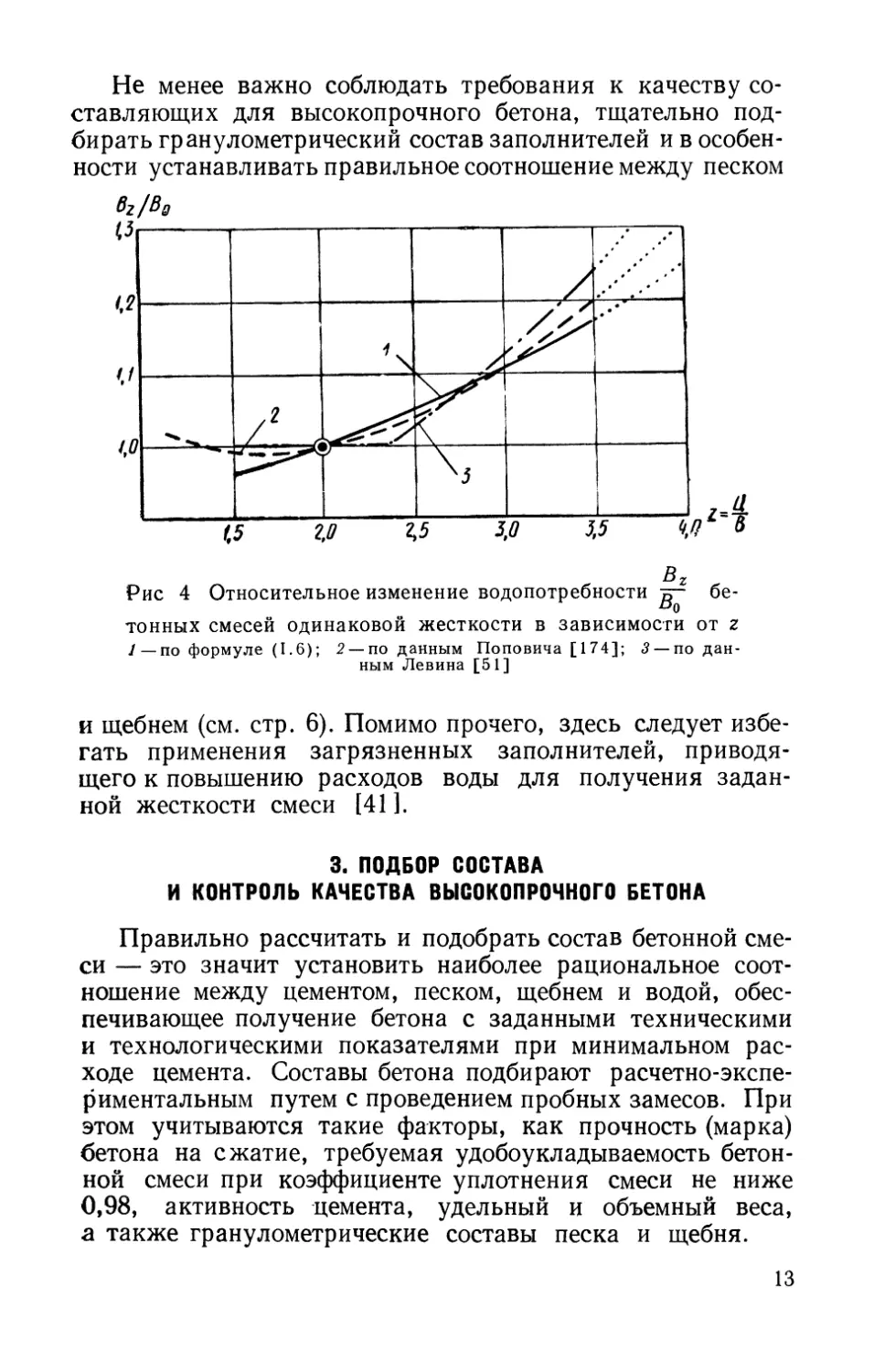

3. ПОДБОР СОСТАВА

И КОНТРОЛЬ КАЧЕСТВА ВЫСОКОПРОЧНОГО БЕТОНА

Правильно рассчитать и подобрать состав бетонной сме-

си — это значит установить наиболее рациональное соот-

ношение между цементом, песком, щебнем и водой, обес-

печивающее получение бетона с заданными техническими

и технологическими показателями при минимальном рас-

ходе цемента. Составы бетона подбирают расчетно-экспе-

риментальным путем с проведением пробных замесов. При

этом учитываются такие факторы, как прочность (марка)

бетона на сжатие, требуемая удобоукладываемость бетон-

ной смеси при коэффициенте уплотнения смеси не ниже

0,98, активность цемента, удельный и объемный веса,

а также гранулометрические составы песка и щебня.

13

Ориентировочно величину требуемого ц рассчитывают

по формуле (1.4), из которой следует, что

В _ 0,43/?ц

Ц~ R—0,215/?ц"

Для определения ориентировочного расхода воды в л

на м3 плотно уложенной бетонной смеси из условия заданной

удобоукладываемости при выбранной максимальной круп-

ности щебня можно пользоваться данными, разработанными

в ЦНИИС (табл. 1).

Таблица 1

Максимальная крупность щебня в мм Удобоук ладываемость смеси по техническому вискозиметру в сек

15-25 30 — 50 60-80 | 90—120

10 185 170 160 150

20 170 160 150 145

40 160 150 145 140

Расход цемента подсчитывают по выражению

По полученным данным судят о возможности изготов-

ления высокопрочного бетона заданной марки на конкрет

ном цементе, имея в виду, что максимальное количество це-

мента на м3 бетона не должно превышать 550—600 кг.

Дальнейший расчет ведут по методу абсолютных объе-

мов, полагая, что сумма абсолютных объемов составляющих

материалов равна 1000 л плотно уложенной бетонной смеси.

После расчета ориентировочного состава бетонной сме-

си и определения суммарного расхода крупного и мелкого*

заполнителей отыскивают оптимальные соотношения:

между крупной и мелкой фракциями в песке по наиболь-

шему объемному весу сухой смеси;

между крупной и мелкой фракциями щебня по наиболь-

шему объемному весу сухой смеси;

между песком и щебнем по наибольшей удобоуклады-

ваемости бетонной смеси при одном и том же расходе це-

мента и воды.

14

Если полученная таким образом удобоукладываемость

бетонной смеси не соответствует заданной, то состав коррек-

тируют, уменьшая или увеличивая расход цементного те-

ста, при неизменном В/Ц.

Оптимальный весовой расход щебня и песка в кг на я?

бетонной смеси определяют по формулам:

и П=(П+Щ)-Щ.

Качество бетона подобранного оптимального состава

контролируют путем приготовления в цеховой бетономе-

шалке пробных замесов с расчетным В!Д а также с умень-

шенным и увеличенным на 0,02 расчетного. При этом удобо-

укладыбаемость смесей сохраняют неизменной и равной

заданной, корректируя соответствующим образом расходы

воды и цемента.

Из каждого замеса готовят партии контрольных образ-

цов. Количество образцов в партии определяют в зависи-

мости от технологических условий производства конструк-

ции на предприятии.

На основании результатов испытаний контрольных об-

разцов (не менее трех) в возрасте 28 суток или в более ран-

ние сроки после тепловлажностной обработки (если это дик-

туется условиями производства) определяют по графику

зависимость прочности бетона от ВЩ (для конкретно ис-

пользуемого цемента) и выбирают максимальное В1Д„

обеспечивающее заданную прочность бетона.

4. ПОЛУЧЕНИЕ ВЫСОКОПРОЧНОГО БЕТОНА

В ПРОИЗВОДСТВЕННЫХ УСЛОВИЯХ

При изготовлении конструкций из высокопрочных бе-

тонов необходимо:

1) применять высококачественные цементы, чистый фрак-

ционированный щебень и классифицированный песок со-

стабильным гранулометрическим составом;

2) использовать бетонную смесь с оптимальными соот-

ношениями между количествами цемента, песка, щебня

и воды;

3) составляющие бетонной смеси дозировать по весу;

4) приготовлять бетонную смесь в смесителях принуди-

тельного перемешивания или вибросмесителях;

5) применять наиболее эффективные методы уплотне-

15

ния, при которых обеспечивается коэффициент уплотнения

не ниже 0,98;

6) выбирать наиболее мягкие температурные режимы

твердения бетона в конструкциях.

О влиянии некоторых факторов на технологические

параметры уже говорилось. Здесь же рассмотрим методы

приготовления и уплотнения бетонной смеси, тепловлаж-

ностной обработки и создания оптимального влажностного

режима, исключающего потери влаги из бетона после из-

готовления конструкции в производственных условиях.

С целью экономии цемента бетонную смесь готовят

с наибольшей возможной жесткостью.

Однородность бетонной смеси и равномерное обвола-

кивание цементным тестом поверхности заполнителей до-

стигается в цикличных смесителях принудительного пере-

мешивания. Подвижные бетонные смеси можно готовить

в смесителях свободного падения.

Продолжительность смешивания в цикличных смеси-

телях устанавливают опытным путем. По данным ЦНИИС,

время перемешивания бетонной смеси в смесителях при-

нудительного действия не менее 5 мин, а в вибросмесителе

не менее 3 мин.

Режим работы бетоносмесительного узла должен со-

ответствовать темпу укладки и уплотнения бетона конст-

рукции. Продолжительность цикла от момента приготов-

ления бетонной смеси до окончания уплотнения заданного

объема в конструкцию не должна превышать сроки цачала

схватывания цемента с учетом фактической температуры

бетонной смеси. Выбор режима виброуплотнения (ампли-

туда, частота, продолжительность уплотнения) имеет су-

щественное значение для формования бетонной смеси.

Ряд исследователей процесса виброуплотнения бетонной

смеси придерживаются взглядов Лермита [52] об избира-

тельном действии вибрации на частоты уплотнения бетонной

смеси. Лермит считает, что при расчете параметров вибра-

тора следует учитывать колебание мелких частиц запол-

нителя.

Другого мнения придерживается А. Е. Десов [33]. Он

предлагает выбирать такую частоту вибрации, при кото-

рой приходит в движение крупный заполнитель, и он в свою

очередь для мелких частиц окажется вторичным источ-

ником колебаний. Представляется, что взгляды А, Е. Де-

сова наиболее правильно отражают процесс виброуплот-

нения бетонной смеси.

16

В настоящее время для приготовления бетонной смеси

в производственных условиях обычно применяют одно-

частотное вибрирование. Однако для приготовления высо-

копрочных бетонов (имеющих, как правило, повышенную

жесткость бетонной смеси) наиболее рационально исполь-

зовать двухчастотные вибраторы.

Большой интерес представляет весьма прогрессивный

метод вибровакуумштампования, предложенный С. В. Ше-

стоперовым, Э. 3. Юдовичем и Л. С. Давыдовым [70].

Основная особенность его — сочетание объемной вибрации

с прессованием бетонной смеси под вакуумом, что обеспечи-

вает эффективное уплотнение смеси. Прочность бетона до-

стигает 950 кГ/см2. В бетоне отсутствуют крупные поры

и создается минимальная капиллярная пористость, что

в значительной степени улучшает его структуру. Такой

метод можно успешно использовать при производстве тонко-

стенных конструкций.

С целью ускорения твердения бетонов часто применяют

тепловлажностную обработку. Принимается такой режим

пропаривания конструкции, при котором бетон набирает

заданную прочность в момент передачи на него усилия от

предварительного натяжения арматуры (в момент распа-

лубки), обеспечивается последующий рост прочности бе-

тона, достигается максимальная оборачиваемость форм

и наиболее эффективно используются пропарочные каме-

ры. Однако пропаривание изделий из высокопрочного бе-

тона при высокой температуре изотермического прогрева

допускается лишь после тщательной лабораторной про-

верки каждого вида цемента и каждого вида формуемой

конструкции.

При изготовлении конструкций из высокопрочных бе-

тонов с использованием цементов высокой активности не

следует интенсифицировать процесс твердения бетона за

счет прогрева. При достаточных сроках перевозки, монтажа

конструкций, наличии больших производственных площа-

дей и необходимого количества форм-опалубки рекомен-

дуется переходить на твердение бетона в нормальных тем-

пературно-влажностных условиях цеха.

Чтобы предохранить бетон от потерь воды и создать

оптимальный влажностный режим, открытые поверхности

бетона в конструкции сразу после бетонирования целесооб-

разно покрывать материалами, создающими на поверх-

ности пароизолирующие пленки [68].

2 Зак. 273

17

Г л а в a II

ВЛИЯНИЕ ИЗМЕНЕНИЯ СТРУКТУРЫ

ЗАТВЕРДЕВШЕГО БЕТОНА

НА ЕГО МЕХАНИЧЕСКИЕ СВОЙСТВА

ПОД ДЕЙСТВИЕМ ВНЕШНИХ ФАКТОРОВ

Бетон представляет собой тело со сложной структурой.

Основные его свойства определяются главным образом фи-

зико-химическими параметрами цементного камня, об-

разующегося в процессе гидратации цемента с водой. Пер-

воначальная дисперсная фаза цемента постепенно раство-

ряется в воде, образуя раствор, перенасыщенный по отно-

шению к кристаллогидратным новообразованиям.

Основной процесс гидратации, по-видимому, начинается

на границах зерен цементного клинкера. Образующиеся

на поверхности зерна гелевые структуры, состоящие из

субмикрокристаллов и пор между ними, представляют со-

бой достаточно плотные массы с минимальной пористостью,

равной [28% [63]. Размеры пор гелевых структур имеют

порядок 20 А. Кроме того, в этой массе образуются капил-

лярные пустоты. В процессе кристаллизации, происходящей

вне зерен цемента, создаются дендритообразные, нитевид-

ные и другой формы новообразования, которые взаимно

переплетаются и прорастают. Элементы новообразований

обнаруживаются при электронномикроскопическом анализе

новообразований цементного камня. С понижением насы-

щенности раствора рост новообразований продолжается,

но при этом процесс сопровождается лишь обрастанием

кристаллического каркаса [74].

Методами электронной микроскопии, ртутной поромет-

рии и капиллярной конденсации обнаруживается развитая

система пор, отличающихся друг от друга на несколько по-

рядков по своим размерам. .Поры, выявленные методами

электронной микроскопии [191 ], имеют сложную и разнооб-

разную форму. На рис. 5 приводится кривая дифференциаль-

ной пористости, полученная методами ртутной поромет-

рии и капиллярной конденсации из работ Ф. М. Иванова

[37]. При этом поры рассматриваются условно как име-

ющие шаровую форму, эквивалентный диаметр которой

(в логарифмическом масштабе) отложен по оси абсцисс

на рис. 5.

В процессе гидратации образуются не только поры геле-

вых структур размером до 5 • 10-6 мм (50 А), но и множест-

18

Во разнообразных поровых пространств, размеры которых

достигают области видимых пор с эквивалентным диамет-

ром в доли миллиметра. На кривых дифференциальной

пористости обнаруживается, как правило, несколько групп

Рис. 5. Кривые дифференциальной пористости в цементном раство-

ре, по данным [37]

/ — после хранения в течение 28 суток во влажных условиях; 2 — после гидро-

термальной обработки при 100° С

пор, которые по своим эквивалентным размерам соответ-

ствуют пикам экспериментальных кривых.

В бетоне встречаются поры трех типов в зависимости от

их связи с другими порами: сквозные, допускающие пере-

мещение влаги, тупиковые и замкнутые. На основании ре-

зультатов определения электропроводности образцов, на-

сыщенных раствором электролита [37], удается различать

пористость цементного камня по двум их качественно от-

личным характеристикам.

Структура цементного камня может изменяться при

введении специальных пластифицирующих, воздухововле-

кающих и газообразующих добавок. Добавки влияют на

процесс формирования кристаллогидратных образований.

Это проявляется в изменении характеристик пористости,

взаимном объемном размещении пор и капилляров в це-

ментном камне, а следовательно, и в свойствах воды в них.

2*

19

Пористость цементного камня и соответственно раствора

и бетона можно характеризовать общей пористостью Го,

кривой распределения пор по эквивалентным диаметрам

= ftp») и объемом сквозных V± и замкнутых пор Г2-

Исходное количество воды, принятое для затворения

цементного теста В, в процессе гидратации частично всту-

пает в химическую связь с компонентами раствора цемент-

ного клинкера. Остальная часть воды находится в различ-

ных термодинамических состояниях в порах и капиллярах

цементного камня. Гидрофильный характер поверхности

гидратов новообразований способствует адсорбции воды

на поверхности кристаллических структур, которая по-

крывает поверхность полностью или частично мономоле-

кулярными или полимолекулярными адсорбционными сло-

ями. В особо тонких слоях свойства водных пленок тол-

щиной в несколько молекул иные, чем у обычной воды, так

как ван-дер-ваальсовы силы взаимодействия молекул

и атомов воды сообщают этим пленкам способность противо-

стоять большим растягивающим и скалывающим усилиям.

Наконец, в капиллярах существует вода свободная, кото-

рая может перемещаться и переходить в пар при измене-

нии параметров температуры и влажности внешней среды

бетона. Таким образом, система пор, характерная для струк-

туры цементного камня, может быть заполнена как водой,

так и воздухом или водяным паром в зависимости от усло-

вий гидротермального равновесия с внешней средой.

Общее количество первоначально введенной воды В

для затворения цемента, как уже отмечено, в последующем

частично становится химически связанной водой Вх; осталь-

ная часть разделяется на адсорбированную воду Ва и ка-

пиллярную Вк.

По данным [37], структуры с ультрамикропорами ра-

диусом менее 5 • 10-7 см (50 А) могут быть отнесены к плот-

ным непроницаемым для воды структурам, где действуют

адсорбционные связи воды с поверхностью кристалличе-

ской структуры цементного камня. При размера^ пор а

в пределах от 5 • 10~6 мм (50 А) до 1 • 10~4 мм (1000 А)

происходит капиллярная конденсация, диффузия ионов

и замедленная капиллярная фильтрация. Такая структура

может быть условно названа диффузионно-проницаемой.

При наличии в материале пор с условным диаметром более

0,1 см цементный камень проницаем и легко впитывает

влагу.

Химически связанная вода Вх в кристаллогидратах со-

20

ставляет около 40% веса прогидратированного цемента,

что примерно в среднем составляет около 15—20% Во.

Таким образом, большая часть воды находится в адсор-

бированном состоянии и в условиях капиллярных связей.

С изменением влажности окружающего бетон пространства

количество адсорбированной влаги и находящейся в ус-

ловиях капиллярной фильтрации существенно меняется.

Например, по данным В. М. Быкова, с уменьшением влаж-

ности со 100 до 50% количество адсорбированной воды

уменьшается вдвое.

Вода, находящаяся в химически связанном виде в кри-

сталлогидратах, влияет на деформации кристаллических

структур, в которые она входит. Безусловно, большое вли-

яние оказывает на деформации цементного камня адсорби-

рованная вода и вода капилляров, препятствуя быстрому

протеканию деформаций после приложения нагрузки и вза-

имной деформации ультрамикрокристаллов в тонких слоях

под действием нагрузки.

Указанные особенности цементного камня влияют на

прочностные и деформативные свойства бетона. Процессы

гидратации цементного камня продолжаются, как правило,

годами после приготовления бетонной смеси, что в свою

очередь изменяет прочностные и деформативные свойства

бетона во времени. Однако далеко не все закономерности

этих явлений в настоящее время исследованы. Кроме того,

любая структура цементного камня, как бы она ни была

тщательно изучена в начальном состоянии до нагружения,

изменяется в процессе приложения нагрузки. Поэтому зако-

номерности изменения прочности и деформирования долж-

ны изучаться с учетом изменения структуры бетона под на-

грузкой.

В зависимости от количества адсорбированной и свобод-

ной воды в структуре цементного камня могут существовать

различные связи частиц в кристаллизационных дисперсных

структурах. Как обращает внимание П. А. Ребиндер [74],

между частицами могут быть коагуляционные связи с вод-

ными прослойками в месте контакта, или точечные после

высушивания, или фазовые при срастании кристаллов в ме-

сте контакта. Естественно, что особенность деформирования

под нагрузкой кристаллических частичек, имеющих раз-

личные виды контактов, будет различной.

Структура цементного камня видоизменяется в зонах

контакта с частицами песка в цементно-песчаном растворе

и с частицами крупного заполнителя в бетоне.

21

Поверхность зерен силикатного песка в результате хи-

мического и адсорбционного взаимодействия с гидрооки-

сью кальция, находящейся в растворе цементного клинкера

в воде, способствует образованию зародышей кристалло-

гидратной фазы. При этом возможно прочное срастание пес-

чинки с растущими кристалликами.

Свойства зоны контакта цементного камня и заполнителя

в значительной степени влияют на’прочность, долговечность

и физико-механические свойства бетона. Следует отметить

некоторые особенности, характеризующие свойства кон-

тактных зон цементного камня в бетоне в период его твер-

дения, изучавшихся в работах Т. Ю. Любимовой [54].

Структурообразование цементного камня происходит

по-разному в объеме и на границе с заполнителем. У порт-

ландцементов, а также некоторых других цементов, проч-

ность пограничного слоя отличается от прочности (по из-

мерениям микротвердости) цементного камня в остальном

объеме. При этом наблюдаются три стадии процесса структу-

рообразования. На первом этапе развития гидратации бы-

стро нарастает прочность. Значительно большая прочность

в контактном слое наблюдается в течение примерно первых

30—40 суток. Затем обнаруживается спад прочности кон-

тактного слоя бетона в возрасте 50—60 суток и, наконец,

наступает третья стадия, когда снова возрастает абсолют-

ная и относительная микротвердость контактных слоев.

На первой стадии твердения у всех заполнителей проч-

ность на границе зерна всегда выше. Предполагается,

что заполнитель играет роль подложки, на которой заро-

дыши развиваются с большими скоростями, чем в объеме.

Наибольшая степень упрочнения наблюдается на границе

с кварцем. Наибольшая способность к упрочнению кон-

тактного слоя на границе со всеми заполнителями наблю-

дается у трехкальциевого силиката (алита). Толщина уп-

рочненных слоев на границе с кварцем составляет примерно

20 мк. Прочность контактного слоя может оказаться раз-

личной под частицей крупного заполнителя и над ней. Под

частицей заполнителя может образоваться более крупно-

зернистая структура, имеющая меньшую прочность.

Следовательно, для понимания закономерностей пове-

дения бетона в условиях нагружения необходимо учиты-

вать реальную структуру бетона и его композиционную ос-

нову (цементный камень). Структуру бетона учитывают,

например, при анализе процессов разрушения бетона от

воздействия низкой температуры и попеременного замо-

22

раживания и оттаивания, изучая эффект объемного рас-

ширения воды при ее замерзании [63, 50, 61, 38], но без

действия внешней нагрузки.

Некоторые исследователи развивают теоретические пред-

ставления о разрушении структуры бетона под действием

внешней нагрузки [7, 10, 17, 22, 27, 53, 113, 125, 156, 159,

194]. Однако они не учитывают влияния всех компонентов

структуры цементного камня, какими являются кристал-

лические образования с наличием пор, капилляров и воз-

душных включений в бетон, вода в различных ее состояниях.

Поэтому необходимо рассмотреть закономерности изме-

нения прочности и деформаций бетона от нагрузки и других

воздействий с учетом некоторых параметров структуры.

1. ПРОЧНОСТЬ И ДЕФОРМАЦИИ БЕТОНА

Прочность бетона определяется в основном величиной

соотношения количества воды и цемента по весу в исходной

бетонной смеси (дj и активностью цемента R ц. Закон водо-

цементного отношения подтверждается широким диапазоном

изменения В/Ц, примерно начиная с ц = 0,25. Прочность

бетона на портландцементе при этом может достигать 7?с »

да 15004-1700 кПсм2 на сжатие и 2?р = 604-70 кПсм2, на

растяжение. Можно считать, что для большого диапазона

прочностей и цементов эта связь выражается в виде (1.1).

Формулы подобного типа имеют тот недостаток, что

в них входят лишь начальные параметры бетонной смеси

и в самом общем виде. Они не содержат характеристик

структуры новых образований и тех параметров, которые

определяют процессы их создания.

В последнее время предлагается оценивать прочность

бетона с учетом физико-химических параметров структуры

цементного камня.

Принимается, что прочность бетона определяется при-

веденной прочностью кристаллического сростка, которая

в свою очередь связана с пористостью гидратных обра-

зований [56]. При построении формулы прочности, основан-

ной на учете разности объемных весов гидратных новооб-

разований, учитывается количество химически связанной

воды. При оценке прочности по концентрации новообразо-

ваний в данный момент времени ( метод разработан в Харь-

ковском Промстройниипроекте М. И. Стрельниковым,

23

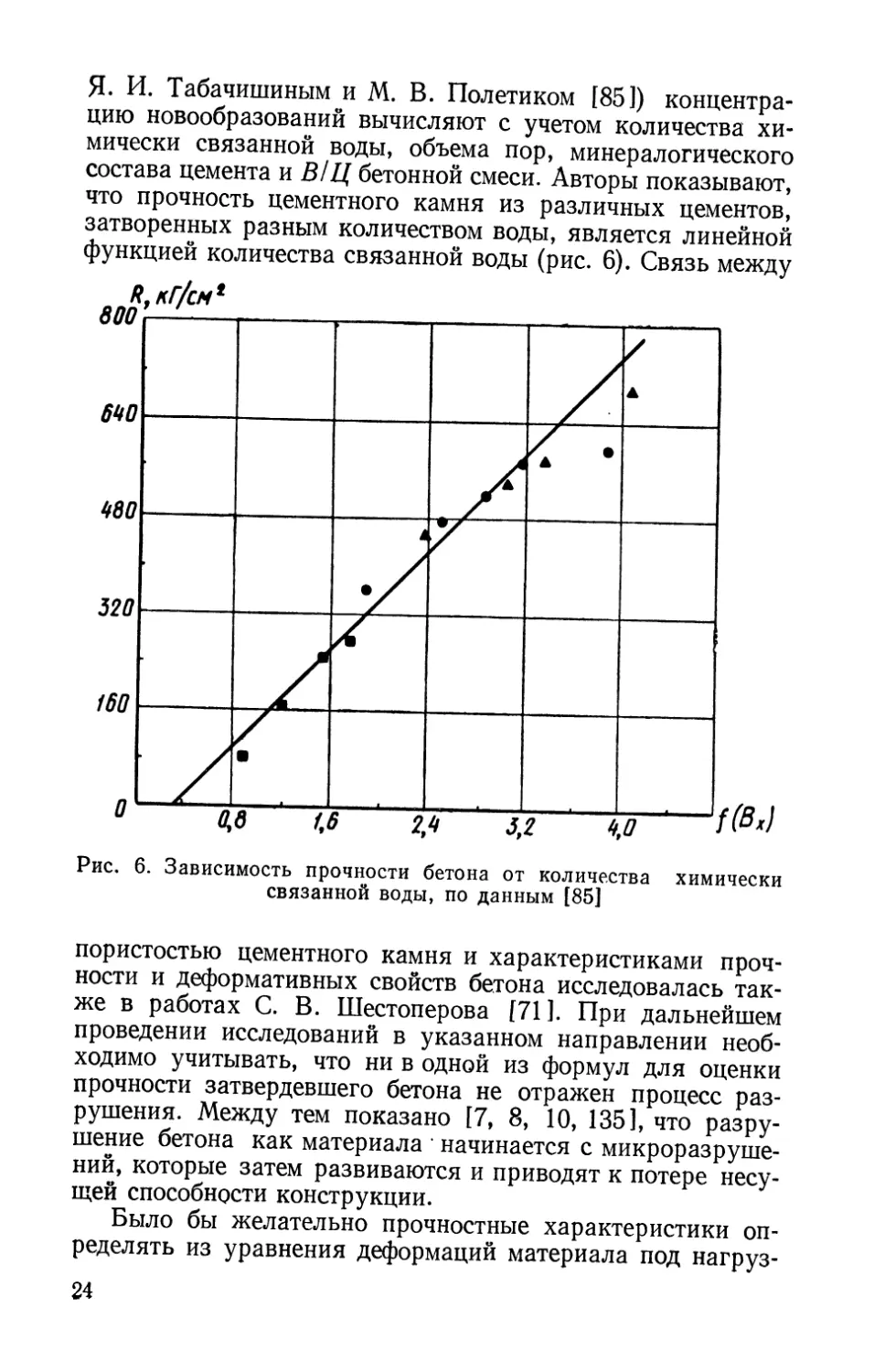

я. И. Табачишиным и М. В. Полетиком 185]) концентра-

цию новообразований вычисляют с учетом количества хи-

мически связанной воды, объема пор, минералогического

состава цемента и В1Ц бетонной смеси. Авторы показывают,

что прочность цементного камня из различных цементов,

затворенных разным количеством воды, является линейной

функцией количества связанной воды (рис. 6). Связь между

пористостью цементного камня и характеристиками проч-

ности и деформативных свойств бетона исследовалась так-

же в работах С. В. Шестоперова [71]. При дальнейшем

проведении исследований в указанном направлении необ-

ходимо учитывать, что ни в одной из формул для оценки

прочности затвердевшего бетона не отражен процесс раз-

рушения. Между тем показано [7, 8, 10, 135], что разру-

шение бетона как материала • начинается с микроразруше-

ний, которые затем развиваются и приводят к потере несу-

щей способности конструкции.

Было бы желательно прочностные характеристики оп-

ределять из уравнения деформаций материала под нагруз-

24

кой. Однако пока йе удается найти удовлетворительного

решения этой задачи. Например, Е. Рейниус [180] пред-

лагает рассматривать материал как сложную статически

неопределимую пространственную решетчатую систему,

в которой под действием нагрузки постепенно разрушаются

связи между узлами решетки. В этом случае мы получаем

аналитические зависимости между деформациями и воз-

никающими напряжениями, которые совпадают с наблю-

даемыми экспериментально. Модель Е. Рейниуса, конечно

принципиально, правильно отражает процесс, который про-

исходит в материале, но сильно упрощает его.

Учитывая постепенный характер разрушения бетона

под нагрузкой сжатия, можно объяснить изменение проч-

ности бетона в зависимости от скорости возрастания на-

грузки, так как это связано со скоростью развития разру-

шений. При больших скоростях возрастания внешней на-

грузки процессы микроразрушений запаздывают, что по-

вышает величину нагрузки, соответствующей стадии раз-

рушения. При длительной выдержке нагрузки прочность

снижается за счет того, что микроразрушения проходят

с очень малой скоростью [113].

Связь деформативных и прочностных свойств бетона,

как и всякого другого материала, отражается в диаграмме

сжатия или растяжения. Для функциональной связи между

о и е были предложены многочисленные формулы [125].

Недостаток большинства формул состоит в том, что в них

не учитывались конкретные свойства материала и связы-

валась только продольная деформация 81 с наибольшим

нормальным напряжением Oi. Между тем свойства бетона

наиболее отчетливо проявляются при анализе его объемных

деформаций.

Сложность анализа состоит в том, что обе упругие ха-

рактеристики бетона, принимаемые в механике сплошных

сред в виде констант (коэффициент Пуассона р и модуль уп-

ругости £б), изменяются в процессе нагружения, и закон

объемного деформирования с некоторых уровней напря-

жений все больше отличается от закона упругого изме-

нения объема материала, определяемого уравнением

е За;(1—2ц)

Еб

где of — среднее нормальное напряжение, равное 1/3(сг1 +

+ с2 + ог3); 0 — объемная деформация в окрестности

данной точки, равная 0 — ei + е2 + е3.

25

Характерные для бетона диаграммы объемного дефор-

мирования при сжатии (рис. 7, а) свидетельствуют о том,

что при возрастании нагрузки выше определенного предела

экспериментальные данные перестают отвечать закону уп-

ругого изменения объема.

Для построения диаграммы сжатия следует пользоваться

такими уравнениями, которые отражали бы также законо-

мерности изменения объема образца, коэффициента по-

перечной деформации и модуля упругости.

Рис. 7. Изменение характеристик деформирования

бетона при испытании на сжатие

а — кривые изменения объема 0 и приращения объема А0 при

испытании бетона на сжатие; б—диаграмма состояний по

результатам ультразвуковых наблюдений; в—кривая изме-

нения дифференциального коэффициента поперечной дефор-

мации

Для выражения связи между наибольшим напряжением

cs1 и деформацией ei могут быть по предложению Г. Г. Со-

ломенцова использованы уравнения вида:

«г=мА01г), (П.2)

где — соответствующая предельная деформация бе-

тона на стадии разрушения; т|1 = —относительная ве-

личина напряжения; /?Пр — призменная прочность.

Для продольной деформации уравнение, например, имеет

вид

8i= 81Д fi (ill) = Blfl [ 1 — (1 — ТЦУ"],

26

а для поперечной деформации

е2 = е2« /2 (*))= С2Л f1 — (1 ~-у Л))П] •

Следовательно, объемную деформацию можно выразить

в виде:

(П.З)

В этих уравнениях для тяжелого бетона п = т3, где

= V ^пр/^макс" (И .4)

В этом выражении для наибольшей прочности цемент-

ного бетона (^куб = 1700 кГ/см3) следует принимать ве-

личину призменной прочности 2?макс = 1350 кПсм3.

Величины предельной продольной деформации сжатия

могут быть установлены по эмпирической формуле (V.19),

предложенной Г. Н. Писанко.

В зависимости от соотношения интенсивности развития

продольных и поперечных напряжений объем образца

может изменяться по двум кривым (кривые 1 и 2 на рис. 7, а).

Физический смысл процессов, выражаемых обеими кри-

выми, пока не ясен.

2. ДИАГРАММА СОСТОЯНИЙ БЕТОНА И ПАРАМЕТРИЧЕСКИЕ ТОЧКИ

Рассмотренные особенности деформирования бетона вы-

званы образованием и развитием микроразрушений (71.

Исследования [159, 189, 10, 156, 53, 55, 113, 194, 125] поз-

волили выявить некоторые закономерности этих процессов.

Можно считать установленным, что микроразрушения, пе-

реходящие затем в макроразрушения, определяют проч-

ность бетона при разнообразных видах нагружения (одно-

кратное статическое и динамическое нагружение, много-

кратно повторяющаяся нагрузка, длительно действующая

нагрузка) и особенности деформирования на тех стадиях

нагружения, когда эти процессы начинают развиваться

[29, 17, 31.

Неоднородность структуры цементного камня и наличие

водных пленок создают зоны ослабленных связей, с которых

в последующем начинается разрыхление и разрушение

27

структуры бетона. Начальные нарушения структуры могут

и не развиваться под действием напряжений сжатия. Од-

нако образование новых очаговых разрушений может при-

водить к появлению микротрещин, развитых поверхностей

разрушения и макроразрушений. Представляется необходи-

мым ввести обобщенные параметры, характеризующие эти

крайне сложные явления.

Для характеристики происходящих в структуре бетона

изменений диаграмму сжатия (растяжения) бетона следует

сопоставить с диаграммой состояний бетона. Диаграмма

состояний может быть выражена кривой изменения вре-

мени прохождения ультразвуковых колебаний в бетоне.

Как известно из теории ультразвука, скорость распро-

странения ультразвуковых колебаний зависит от величины

модуля упругости материала, но еще в большей степени она

чувствительна к самым незначительным нарушениям струк-

туры материала. Диаграмма состояний [15, 29] представ-

ляется в виде кривой изменения времени прохождения

ультразвукового импульса через образец в направлении,

нормальном к оси образца, вдоль которой прикладывается

нагрузка (см. рис. 7, б). Микроскопическими наблюдениями

фиксируется развитие микроразрушений вдоль усилия

сжатия.

Ультразвуковые колебания в продольном направлении

распространяются с меньшими помехами. Замедление рас-

пространения ультразвука свидетельствует об ухудшении

акустических контактов и развивающихся нарушениях

структуры.

Как следует из диаграммы состояний, в начальной ста-

дии нагружения происходит разуплотнение, по-видимому,

наименее устойчивых структур. Границе 7?? на диаграмме

состояний соответствует наименьшее время прохождения

ультразвука через образец. На диаграмме наглядно видны

процессы уплотнения материала (об этом свидетельствует

уменьшение времени прохождения импульса), разуплот-

нения, развития микроразрушений (выше границы 7??) и

последующего интенсивного развития микроразрушений

структуры (после пересечения кривой^с осью ординат).

Пересечение кривой с осью ординат 7? т отражает сущест-

венные изменения напряженного и деформированного со-

стояний материала под нагрузкой. Может быть выделена

граница 7??, когда микроразрушения начинают превали-

ровать над процессами уплотнения.

28

Анализ объемного деформирования бетона при сжатии

(основном виде сопротивления материала в конструкциях)

и изменения величин модуля деформаций и дифференциаль-

ного коэффициента поперечной деформации с нагрузкой

показывает, что по диаграмме состояний бетона можно су-

дить об изменениях указанных характеристик деформиро-

вания. Можно наметить, по крайней мере, четыре области,

разделяемые параметрическими точками.

Для начальной стадии нагружения с интенсивностью

напряжений примерно до (0,1—0,15) 7?Пр характерно раз-

витие необратимых деформаций бетона, низкие значения

модуля упругости и падение величины дифференциального

коэффициента поперечной деформации (см. рис. 7, в),

который характеризуется

Av= —, (II. 5)

Дб1

где А 61 — приращения продольной деформации на данной

ступени приращения нагрузки До; Де2 — то же, поперечной

деформации.

Более подробно об особенностях вычислений коэффи-

циента поперечной деформации бетона при нагружении,

поскольку это связано с оценкой особенностей протекаю-

щих деформаций, отмечено в [17]. Для второй области ха-

рактерно почти постоянное значение коэффициента попе-

речной деформации и модуля упругости, близкого к изме-

няющемуся модулю деформаций. На этой стадии образец

уплотняется и соответственно уменьшается в объеме. При-

ращение объема образца Д0 = Aet — 2Ае2 остается прак-

тически почти постоянным до границы 7??. Эта первая па-

раметрическая точка процесса деформирования рассмат-

ривается как граница микроразрушений [15]. На данном

уровне напряжений начинается процесс микроразрушений,

который сопровождается разуплотнением и разрыхлением

материала.

При напряжениях выше границы 7?? дифференциальный

коэффициент поперечной деформации начинает интенсивно

увеличиваться. Величина Д0 соответственно также умень-

шается или этому предшествует скачок, что отражается

и на кривой объемной деформации (см. рис. 7). К моменту

появления второй параметрической точки величина

дифференциального коэффициента поперечной деформации

Av достигает 0,5, что означает равенство величин объемных

29

деформаций сжатия и расширения материала. На кривой

суммарного изменения объема величине 2?? соответствует

наибольшее уменьшение внешнего объема образца Д0 = 0.

При этих уровнях напряжений микротрещины в цементном

камне бетона удается фиксировать в световые микроскопы

[7, 1251. Микроразрушения структуры превращаются в

микротрещины в интервале от до Вторая парамет-

рическая точка 7?т не соответствует текучести в металле —

это условная верхняя граница микротрещин. Процесс мо-

нотонно развивается до этого уровня напряжений и выше

него. Однако при более высоких напряжениях процесс раз-

рушения структуры материала прогрессирует очень интен-

сивно, и величина дифференциального коэффициента по-

перечной деформации начинает стремительно увеличиваться

(см. рис. 7, в).

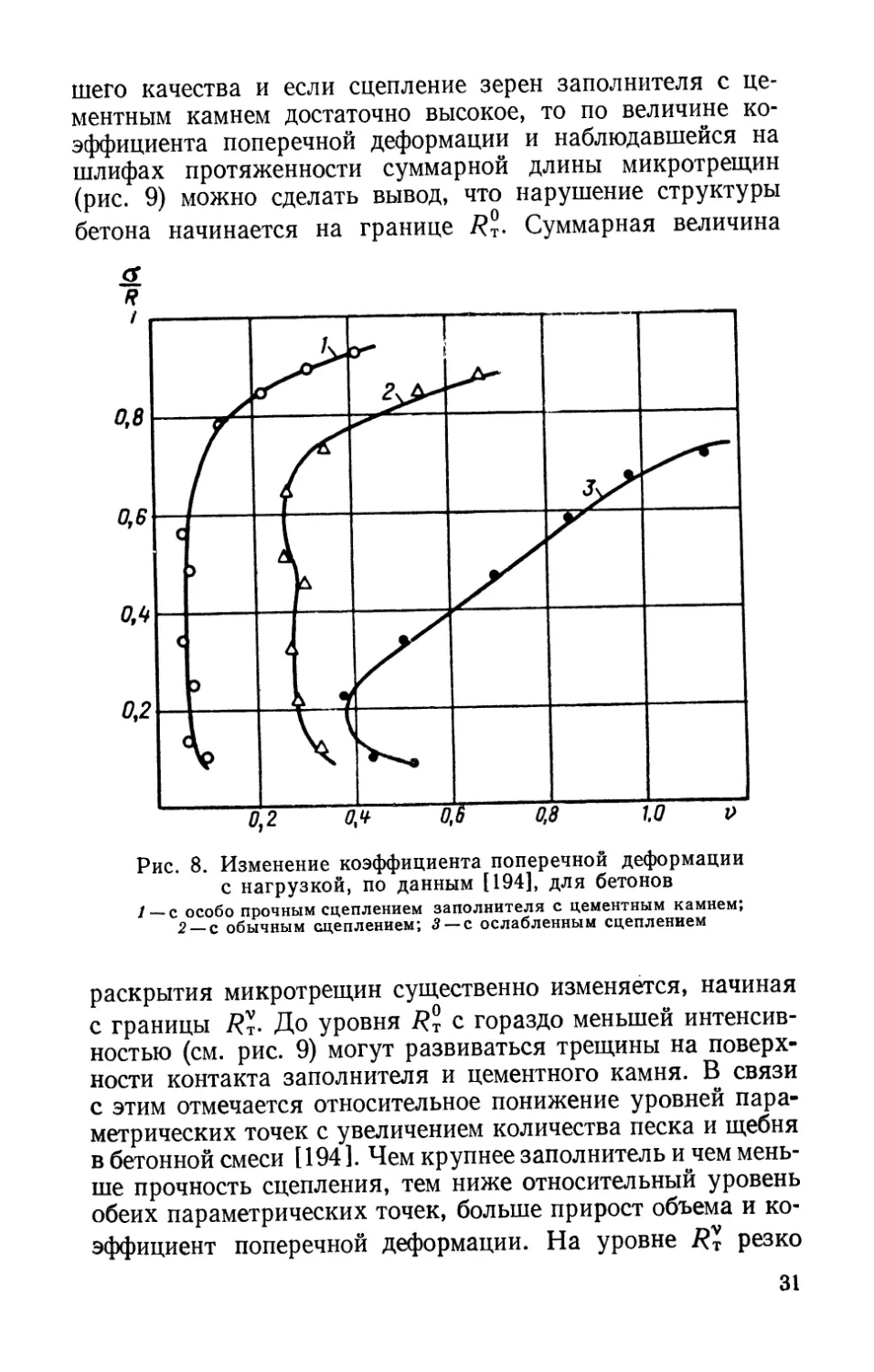

Таким образом, кривые изменения объема 0, его прира-

щений Д0 и коэффициента Av под действием внешней на-

грузки отражают характер изменения состояния структуры

бетона.

Микроразрушение структуры бетона под нагрузкой не

представляет собой процесс раскрытия микротрещин, пер-

воначально образовавшихся в структуре бетона во время

твердения бетонной смеси. Диаграмма состояний харак-

теризует процессы уплотнения, разуплотнения и зарож-

дения микроразрушений сложной неоднородной структуры

бетона и развитие их под действием усилий. В некоторых

работах [156] предполагалось, что микроразрушение бе-

тона — это процесс раскрытия микротрещин, образовав-

шихся на поверхности крупного заполнителя, так как

прочность сцепления цементного камня с поверхностью

заполнителя оказалась низкой, поскольку практически

отсутствовало сцепление на участках микротрещин, об-

разовавшихся при твердении бетона. Из более поздних

американских’’работ [125, 194] можно сделать вывод, что

микротрещины на поверхности цементного камня с запол-

нителем развиваются из-за пониженной прочности сцеп-

ления гравия' и некоторых других крупных заполнителей.

При надежном сцеплении микроразрушение начинается

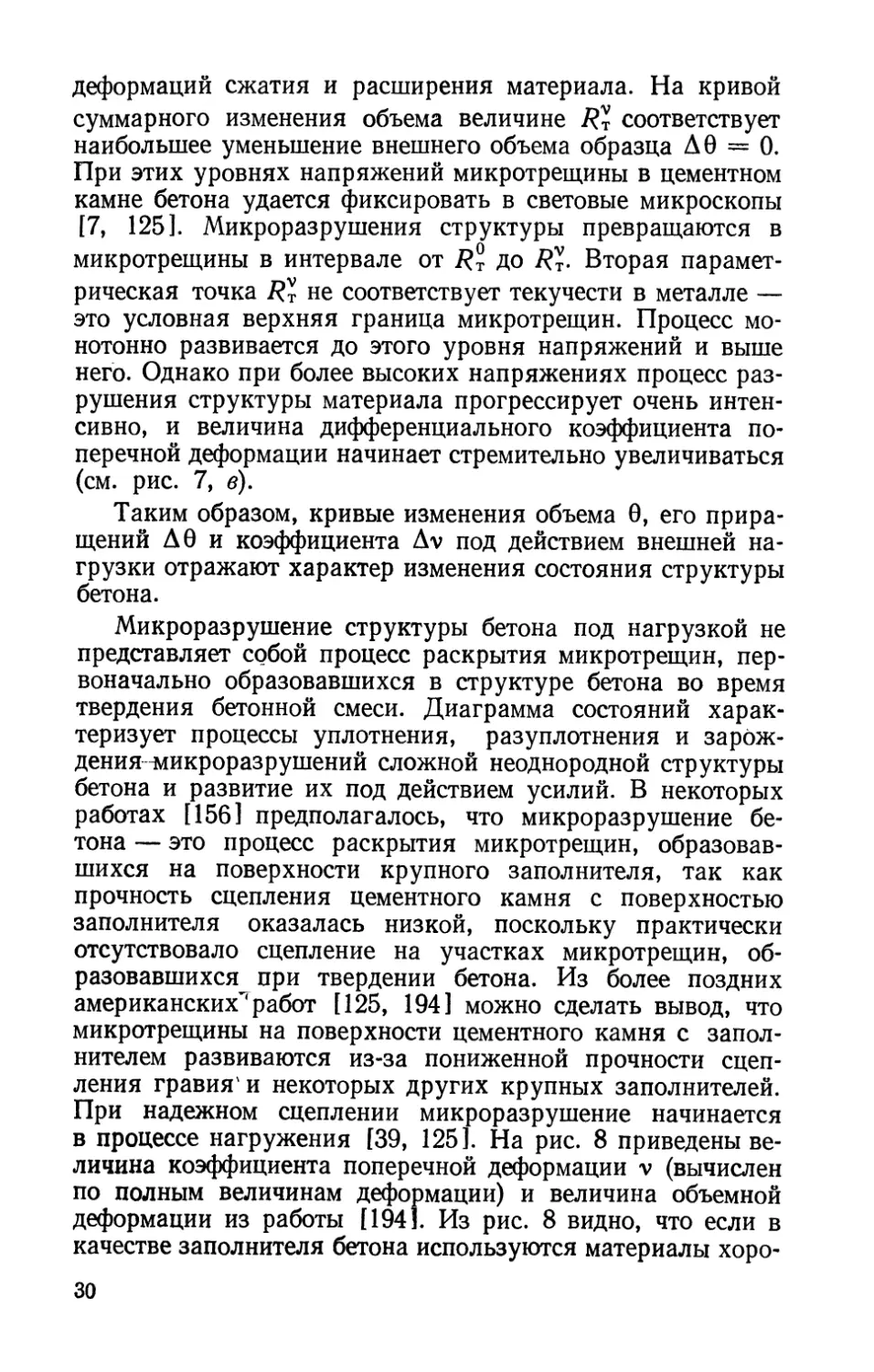

в процессе нагружения [39, 125]. На рис. 8 приведены ве-

личина коэффициента поперечной деформации v (вычислен

по полным величинам деформации) и величина объемной

деформации из работы [194]. Из рис. 8 видно, что если в

качестве заполнителя бетона используются материалы хоро-

30

шего качества и если сцепление зерен заполнителя с це-

ментным камнем достаточно высокое, то по величине ко-

эффициента поперечной деформации и наблюдавшейся на

шлифах протяженности суммарной длины микротрещин

(рис. 9) можно сделать вывод, что нарушение структуры

бетона начинается на границе 7??. Суммарная величина

Рис. 8. Изменение коэффициента поперечной деформации

с нагрузкой, по данным [194], для бетонов

/ — с особо прочным сцеплением заполнителя с цементным камнем;

2 — с обычным оцеплением; 3 — с ослабленным сцеплением

раскрытия микротрещин существенно изменяется, начиная

с границы 7?т- До уровня /?? с гораздо меньшей интенсив-

ностью (см. рис. 9) могут развиваться трещины на поверх-

ности контакта заполнителя и цементного камня. В связи

с этим отмечается относительное понижение уровней пара-

метрических точек с увеличением количества песка и щебня

в бетонной смеси [ 194 ]. Чем крупнее заполнитель и чем мень-

ше прочность сцепления, тем ниже относительный уровень

обеих параметрических точек, больше прирост объема и ко-

эффициент поперечной деформации. На уровне R? резко

31

увеличиваются непрерывные по длине микротрещины с

наклоном к направлению действия нагрузки.

Наблюдаемые закономерности изменения объема бетона

при нагружении отмечаются также в исследованиях горных

пород [83]. Поскольку прочность горных пород и соответ-

ственно у зерен крупного заполнителя больше, процесс

микроразрушений последних в условиях напряженного

Рис. 9. Зависи-

мость суммарной

длины наблюдае-

мых микротрещин

от нагрузки на об-

разец, по данным

[194]

/—трещины в рас-

творе; 2— трещины по

контактам раствора и

крупного заполни-

теля; 3—непрерывные

трещины, проходя-

щие по контактам и

раствору

состояния бетона развивается позднее. Однако если проч-

ность крупного заполнителя близка к прочности цемент-

ного камня (например, в бетонах на заполнителе из извест-

няка и на легких заполнителях), то разрушение зерен круп-

ного заполнителя сопровождается разрушением цементного

камня. Процесс разрушения бетона следует рассматривать

как процесс развития микротрещин, которые разделяют

ранее монолитное сечение бетона на призмы неправильной

формы. Последние начинают разрушаться вследствие по-

тери устойчивости, разрушения от одновременного изгиба,

сжатия и среза под действием касательных напряжений,

действующих в сечении [171.

К аналогичному выводу о характере разрушения при-

ходит Т. Хансен [125]. Однако он отмечает, что разрушение

32

бетонных призм происходит только от развития одной тре-

щины или иногда двух, распространяющихся в направлении

действия нагрузки сжатия. Такой результат был получен

на образцах с мелким заполнителем (размеры поперечного

сечения 7,5 X 7,5 см2). В образцах малых размеров дейст-

вительно наблюдается разрушение от прорастания одной

или двух вертикальных трещин, которые раскалывают об-

разец [8].

Зависимость параметрических уровней 7?? и Нт от

различных факторов недостаточно исследована, хотя вы-

явлено [13] влияние воздействия некоторых характеристик

бетонной смеси и затвердевшего бетона (по данным В. И. Сыт-

ника, основное влияние оказывает состав бетона, а не его

прочность). За счет изменений состава бетона обнаруживает-

ся зависимость параметрических уровней от прочности бе-

тона в пределах 100—1000 кПсм2, хотя не всегда резко

выраженная в связи с влиянием дополнительных факторов.

Для бетона на тяжелых заполнителях в достаточно зрелом

возрасте (более 28 суток) эта связь может быть выражена

в виде:

^nP = 0.351g Япр-0,5; О?ПР = 0,351g£пр-0,175.

(11.6)

Повышение рассматриваемых уровней границ с ростом

прочности для центрифугированного бетона наблюдалось

в опытах Н. П. Бурмистрова.

Применение более однородной смеси без крупных запол-

нителей (например, в виде песчаного бетона) приводит к

систематическому повышению границ параметрических то-

чек. Увеличение количества крупного заполнителя по-

нижает относительный уровень границы [194].

По данным [39], для бетонов на легких заполнителях

из аглопорита эта зависимость также позволяет обнаружить

систематическое повышение уровня параметрических точек.

Это объясняется лучшим сцеплением цементного камня

и растворной части бетона с пористым заполнителем. Для

аглопоритобетона на пористом песке этот уровень еще вы-

ше. Наложение какого-либо дополнительного поля на-

пряжений, например от стесненной усадки, особенно при

большой концентрации арматуры, приводит к понижению

уровня Нт, что зафиксировано экспериментами [68, 13].

Уровни Нт и Нт, характеризующие определенные из-

менения в структуре бетона, обусловлены физико-химиче-

33

Скимй процессами, протекающими в бетоне. Эти явления

должны исследоваться в соответствии с принципами физико-

химической механики [74]. В частности, протекающие

в цементном камне во^времени процессы гидратации цемент-

ных зерен отражаются на рассматриваемых границах. Как

показывают наблюдения [16], уровень обеих границ по-

вышается со временем у бетона в нагруженном и ненагру-

женном состоянии. Даже у бетонов прочностью до

1000 кПсм\ в которых рост прочности во времени незна-

чителен, соответственно повышаются и параметры, харак-

теризующие процессы разрыхления и нарушения струк-

туры.

Изменение скорости подъема нагрузки отражается на

наблюдаемых явлениях, поскольку процесс развития микро-

разрушений зависит от времени. Тротт и Фокс установили,

что с увеличением скорости подъема нагрузки уровень гра-

ницы появления микротрещин повышается. В эксперимен-

тах Ша и Чандра [1941 скорость подъема нагрузки была

высокой, так как испытание образца до разрушения про-

должалось менее 5 мин. Это могло повлиять на уровень

обеих параметрических точек.

Говоря об уровне обеих параметрических точек, не-

обходимо отметить то обстоятельство, что при испытании

бетонов в раннем возрасте ( особенно с использованием

высокоактивных цементов) наблюдаются другие закономер-

но

ности, в частности снижение параметра с увеличением

прочности бетона или его стабилизация.

3. ВЛИЯНИЕ ПАРАМЕТРОВ Ят

НА ЗАКОНОМЕРНОСТИ ДЕФОРМИРОВАНИЯ И ПРОЧНОСТЬ БЕТОНА

Основное положение теории деформирования и проч-

ности бетона состоит в том, что изменение различных уча-

стков диаграммы состояний при нагружении бетона связано

с появлением новых особенностей деформирования или

изменением прочности материала. До границы микроразру-

шений 7?? наблюдается в основном упругая деформация бе-

тона (главным образом кристаллического скелета цемент-

ного камня и заполнителей). Деформация ползучести бетона

обусловлена временем действия нагрузки, а следовательно,

и скоростью ее подъема, без учета деформаций начальной

области. Линейная ползучесть характеризуется небольшим

искривлением диаграммы сжатия бетона [10]. Последующее

34

нагружение выше 7?? связано с развитием микроразрушений

материала и нарушением его целостности в микрообъемах.

Граница 2?? определяет наступление нелинейности пол-

зучести за счет наложения на деформации собственно пол-

зучести деформаций, связанных с нарушением структуры

материала [18]. Именно превышение 7?? обусловлено раз-

витием нелинейной ползучести (рис. 10). Это выражается

в том, что удельные деформации ползучести (деформации,

Рис. 10. Кривые удельных деформаций ползучести бетона

при сжатии в зависимости от интенсивности напряжений,

по данным [18]

отнесенные к единице напряжений) не сохраняют примерно

постоянного значения, а начинают возрастать по мере пре-

вышения уровня границы микроразрушений.

Длительное действие нагрузки с напряжениями, пре-

вышающими RT, вызывает разрушение структуры, что от-

мечается при ультразвуковых наблюдениях. Если напря-

жения ниже Rt (рис. 11), то при длительном воздействии

нагрузки такой интенсивности непрерывно снижается время

распространения ультразвукового импульса, что указывает

на уплотнение материала структуры. При напряжении

выше уровня Rt обнаруживаются признаки микроразру-

шения структуры материала. В этом случае по ультразву-

ковой кривой наблюдается возрастание времени прохож-

дения импульса через материал. Однако если величина на-

пряжений от длительно действующей нагрузки не более Rt,

35

то через некоторое время процесс разуплотнения прекра-

щается, а затем наблюдается уменьшение времени распро-

странения импульса, т. е. наступает упрочнение материала.

Это упрочнение связано с активизацией процессов гидра-

тации в цементном камне в зонах, где ранее происходило

Рис. 11. Характер изменения кривых времени прохождения ультра-

звукового импульса через бетон при испытании долговременной наг-

рузкой в зависимости от интенсивности напряжений, по данным [18]

нарушение структуры. Впервые такие явления были об-

наружены Ю. Н. Хромцем и О. Я. Бергом [16]. С упроч-

нением материала прекращается развитие нелинейной пол-

зучести и деформации не переходят в линейную ползу-

честь.

При уровне напряжений выше на крайней кромке

сжатой зоны бетона изгибаемого или внецентренно сжа-

того железобетонного элемента нейтральная ось заметно

смещается в связи с искривлением эпюры сжимающих на-

пряжений бетона вследствие развития пластических де-

формаций 2-го рода. Это явление отмечено в исследованиях

В. В. Дегтерева и Ю. А. Гагарина.

При длительно действующих напряжениях, величина

которых превышает 7?т, процесс образования дефектов

структуры непрерывно развивается и увеличивается время

прохождения ультразвукового импульса (см. рис. 11).

Через некоторое время, если величина напряжений оста-

36

валась более 7?т (с учетом ее повышения в период выдержки

нагрузки), образец разрушался.

Граница 7?? определяет область выносливости бетона

под действием многократно повторяющейся нагрузки. При

уровне напряжений выше 7?? ее образец разрушается при

многократно повторяющейся нагрузке. Это положение

было установлено при повторении нагрузки до 14 • 106,

а затем и до 40 • 106 [17]. Во время испытания образцов

многократно повторяющейся нагрузкой с верхним пре-

делом напряжений ниже 7?? не обнаруживаются те из-

менения в деформациях и в структуре, которые наблюда-

ются в процессе испытания бетона в области больших

напряжений.

При больших амплитудах изменения многократно пов-

торяющейся нагрузки Ю. Н. Кардовский наблюдал откло-

нения ультразвуковых кривых, свидетельствующие о раз-

уплотнении материала. Данных о достижении предела вы-

носливости в этих условиях испытания бетона не имеется.

Наблюдается разница в величине остаточных деформаций,

которые накапливаются в условиях испытания длительной

и многократно повторяющейся нагрузки.

Связь явлений выносливости с изменением границы 7??

наблюдается как при одноосном сжатии бетона, так и при

внецентренном сжатии и изгибе. В последних случаях аб-

солютная величина 7?т выше, чем при одноосном сжатии.

В такой же степени повышается предел выносливости.

Остаточные напряжения, развивающиеся в области уров-

ней напряжений от 7?? до 7?т при монотонном подъеме на-

грузки и не связанные собственно с деформациями ползу-

чести (линейная ползучесть), отличаются от пластических

деформаций металла, и их следует рассматривать как пла-

стические деформации 2-го рода [10]. Пластические дефор-

мации 2-го рода отражают процесс микроразрушений струк-

туры материала и вызывают появление выраженной нели-

нейной ползучести. Выше границы 7?^ наблюдаются выра-

женные нарушения структуры бетона, и поэтому можно

говорить об остаточных деформациях в этой области только

как о псевдопластических. Псевдопластические дефор-

мации связаны с появлением больших поверхностей раз-

рушения и развитием самоускоренных процессов дефор-

мации, приводящих к разрушению образца при длительном

действии нагрузки этой интенсивности.

37

Следует обратить внимание на компоненты полной де-

формации бетона (рис. 12), которая состоит из упругой

деформации е1, деформации ползучести е11, пластических

деформаций 2-го рода еш (выше границы 7??), псевдо-

пластических деформаций eIV (выше границы 7??). Имеется

еще одна важная особенность диаграммы сжатия бетона,

которая заключается в том, что при первом приложении

нагрузки на образец, который до этого не нагружался,

Рис. 12. Диаграмма сжа-

тия бетона и компоненты

полной величины дефор-

мации

обнаруживается существенная остаточная деформация 80,

характеризуемая низкими величинами модуля деформаций.

Обычно при испытании бетонных образцов эти деформации

не фиксируются, так как они проявляются в процессе цен-

трирования образца перед последующим испытанием. Между

тем на работу конструкции, особенно статически неопре-

делимой, эти деформации оказывают влияние.

Можно выделить участок диаграммы сжатия бетона за

точкой eIV (рис. 12). В условиях постоянной скорости роста

деформаций диаграмма такого рода может быть получена

без затруднений. Указанный участок диаграммы исполь-

зуется при расчете комбинированных изгибаемых и вне-

центренно сжатых элементов конструкций, в которых по-

следующие элементы бетонируются на ранее установлен-

ных элементах, находящихся под нагрузкой.

Полный вид диаграммы сжатия позволяет объяснить

противоречия в оценке величины рассматриваемой дефор-

мации бетона. Если принимать за предельную деформацию

ту ее величину, которая соответствует моменту достижения

наибольшей нагрузки, т. е. в точке то с ростом проч-

38

ности бетона величина предельной деформации растет.

Если считать за предельную деформацию ту, которая соот-

ветствует наибольшей достигнутой величине в конце

диаграммы, то предельная деформация падает с ростом

прочности бетона.

В условиях изменения температуры в сложной струк-

туре цементного камня и в контактных зонах заполнителя

возникают деформации, которые могут оказать решающее

влияние на процессы зарождения разрушений и их раз-

вития.

Характер деформирования бетона в этих условиях в

большой степени зависит от особенностей распределения

пустот в материале, гелевых образований цементного кам-

ня, количества адсорбционно связанной и свободной воды.

Данные о морозостойкости бетона обстоятельно анализиро-

вались В. М. Москвиным, М. М. Капкиным, Б. М. Мазуром

и А. М. Подвальным. Они отмечают, что в пропаренном

бетоне образуются крупные связанные между собой поры.

Поэтому морозостойкость бетонов нормального хранения

значительно выше. Замерзанием повышенного количества

воды, адсорбционно связанной гидравлическими добав-

ками, можно объяснить снижение морозостойкости бетонов

на пуццолановых цементах и шлакопортландцементах

по сравнению с бетонами на алитовых портландцементах.

Морозостойкость бетонов характеризуется также дефор-

мацией образцов с изменением температуры (рис. 13).

Накопление остаточных деформаций вследствие неоднород-

ного изменения материала приводит в конечном итоге к его

разрушению.

Подобно многократно повторяющимся нагрузкам, по-

переменное замораживание и оттаивание воздействует на

структуру бетона с большей интенсивностью, чем постоян-

ная отрицательная температура. Кроме того, оказывает

влияние форма образца. По данным Н. Н. Губонина и

В. М. Каган, в призмах наблюдается большее снижение

прочности после циклических воздействий низких темпе-

ратур, чем в кубиках. Во всех случаях в бетонах марки

700 прочность снижалась намного меньше, чем в бетонах

марок 300 и 500.

Приведенные результаты были получены при испытании

бетона с попеременным нагружением и оттаиванием, но

без воздействия внешней нагрузки. Эксплуатируемые кон-

струкции из бетона и железобетона, как правило, находят-

ся под воздействием силовых факторов и одновременного

39

Воздействия внешней среды, с характерными для лее из-

менениями температуры, влажности и химического состава.

В этих условиях сопротивление материала зависит от на-

пряженного состояния его в конструкции по отношению к

параметрическим точкам 7?? и 7?^.

А. А. Гончаров, исследуя совместное действие напря-

женного состояния и попеременного замораживания и от-

зависимости от температуры, поданным В. М. Моск-

вина, М. М. Капкина и др.

1 — сталь марки Ст. 3; 2 — бетон нормального твердения на

алитовом портландцементе; 3 — пропаренный бетон; 4 —

бетон на пуццолановом портландцементе

таивания, пришел к выводу, что приложение сжимающих

напряжений интенсивностью около 7?? к бетону повышает

его сопротивление попеременному замораживанию и от-

таиванию. Это влияние прослеживается на рис. 14. Кри-

вые соответствуют наступлению разрушения образца после

определенного количества циклов нагрузки. Закономер-

ность изменения стойкости образца при изменении проч-

ности бетона наблюдается на рис. 15. Кривая наибольшей

40

стойкости бетона совпадает с уровнем 7??, изменение ко-

торого описывается приведенным ранее уравнением в

зависимости от прочности бетона.

С дальнейшим ростом интенсивности напряжений моро-

зостойкость снижается и при уровне напряжений, соот-

ветствующих примерно 7?т, морозостойкость становится

такой же, как у ненагруженного бетона. Эти явления имеют

Рис. 14. Кривые

изменения морозо-

стойкости бетона в

зависимости от ве-

личины нагрузки,

по данным А. А.

Гончарова

прочность бетона

Япр: /-Ю0; 2—

170; 5—210; 4—

380 кПсм2

прямую связь с диаграммой состояний бетона. При напря-

жениях выше уровня 7?? наблюдается снижение морозо-

стойкости бетона за счет его дополнительного разуплот-

нения.

При действии растягивающих напряжений наблюдается

существенное снижение морозостойкости, особенно в ра-

стянутой зоне бетона изгибаемых элементов, что было уста-

новлено в исследованиях В. М. Москвина и А. М. Подваль-

ного. Это явление связано с процессами микроразрушения

структуры бетона при растяжении, начиная с некоторой

границы напряженного состояния.

Границы, соответствующие параметрическим точкам,

следует рассматривать как зоны определенной ширины, что

обусловлено природой материала.

С целью оценки свойств материала диаграмма состояний

строится на основании результатов испытания незагружав-

41

Рис. 15. Кривые изменения морозостойкости бетона,

испытываемого под нагрузкой, по данным А. А. Гон-

чарова

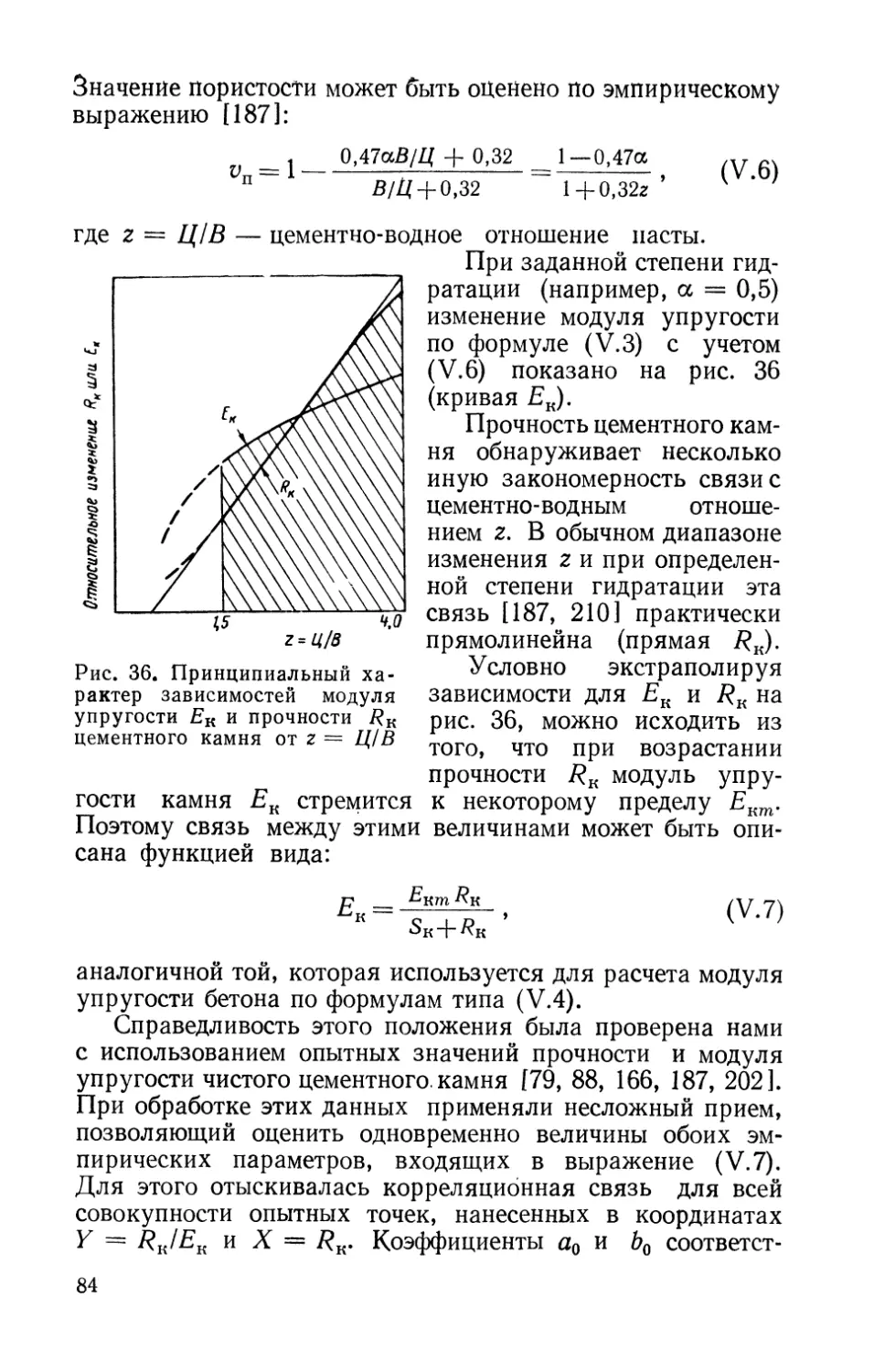

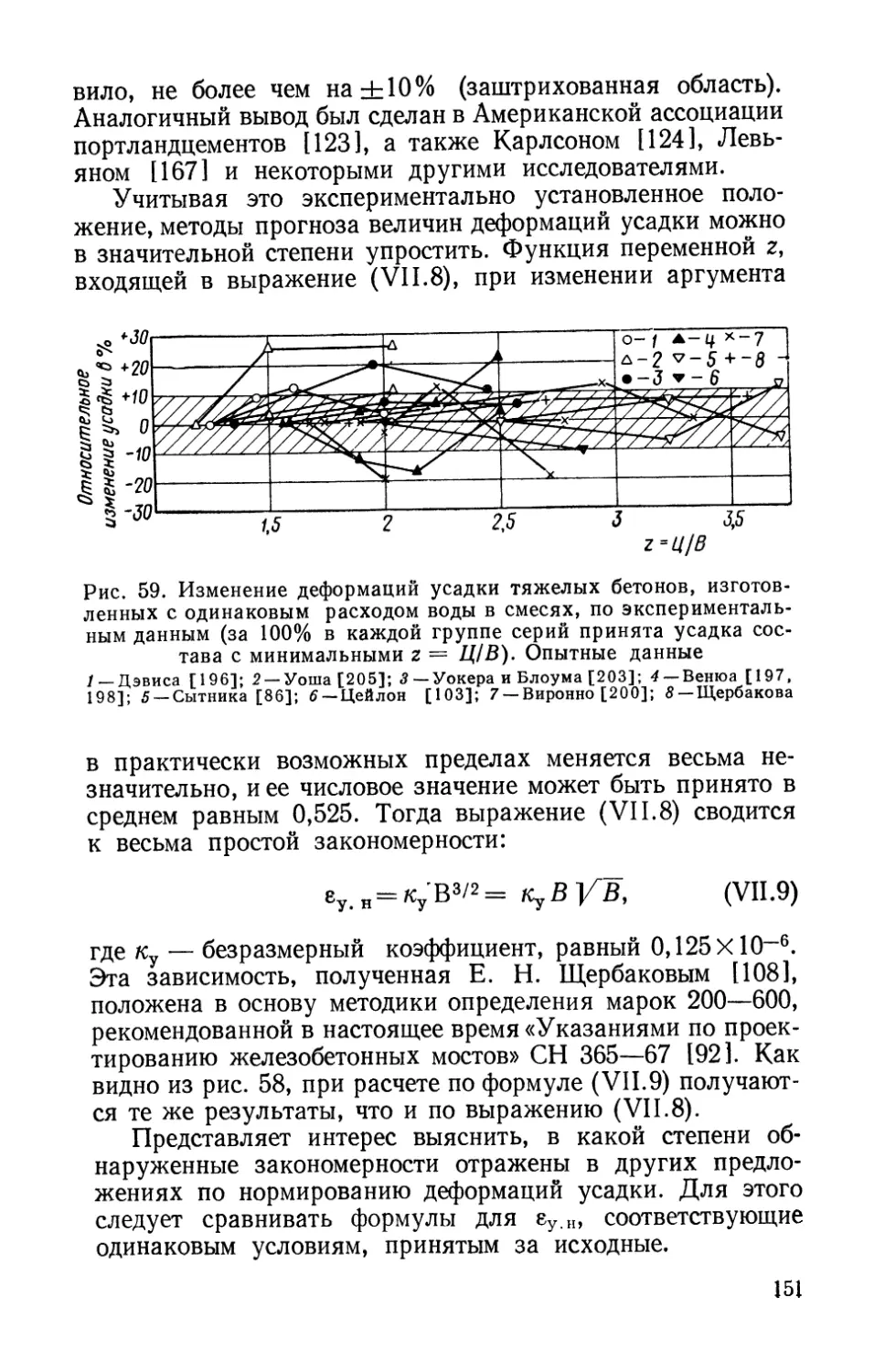

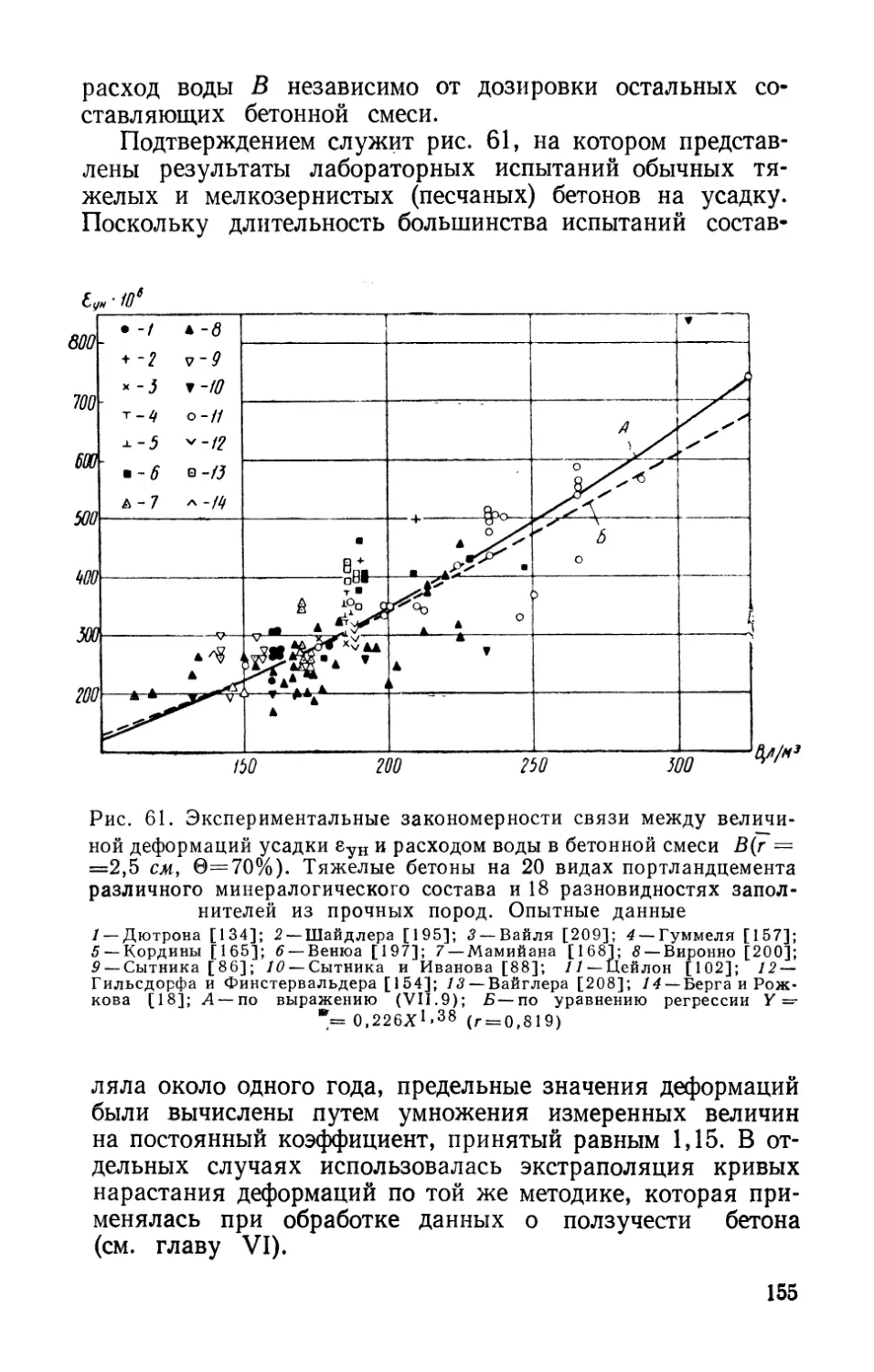

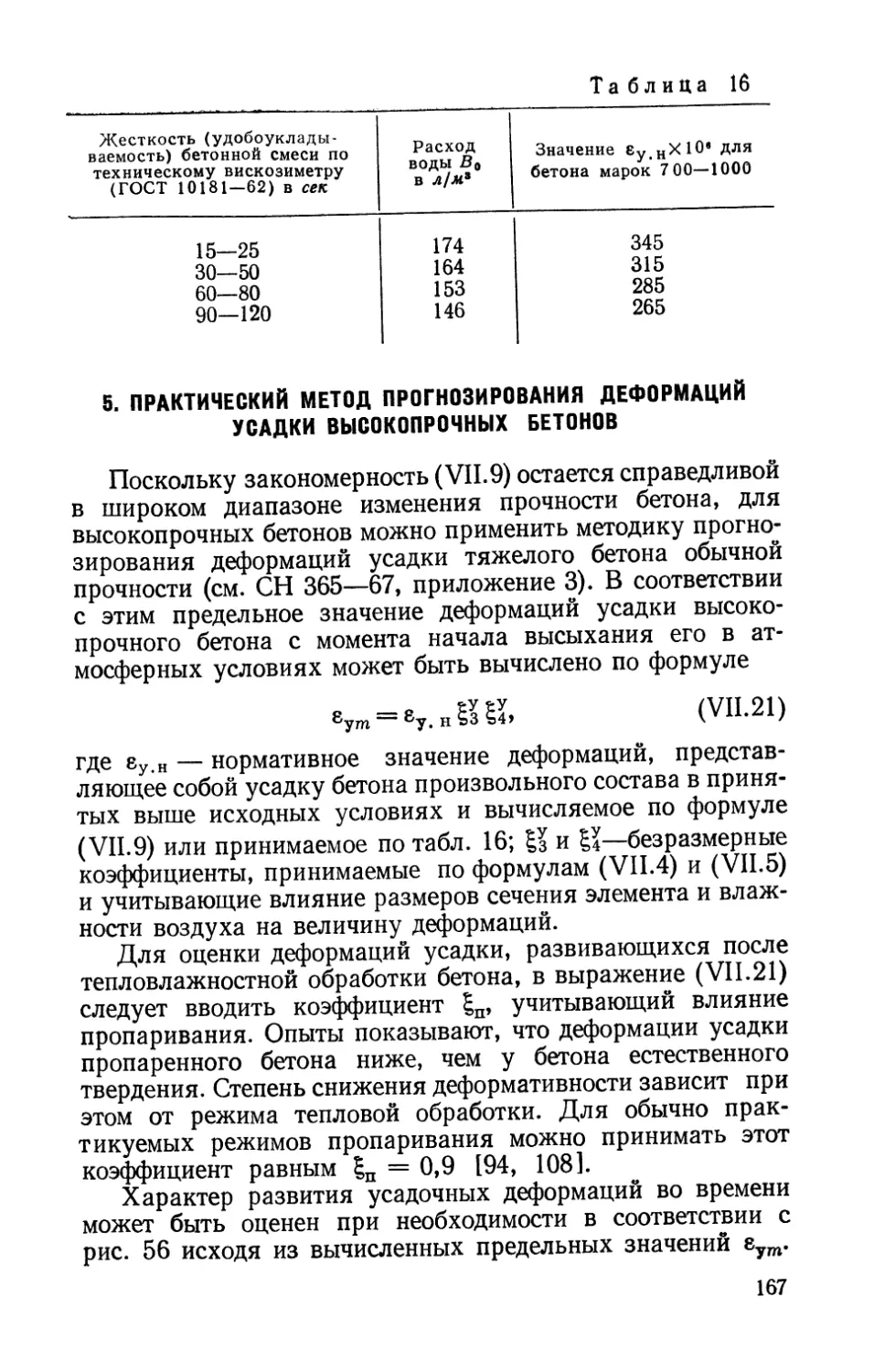

/—наибольшая морозостойкость; 2 —морозостойкость, со-