Author: Щелоков Я.М. Ладыгичев М.Г. Дужих Ф.П. Осоловский В.П.

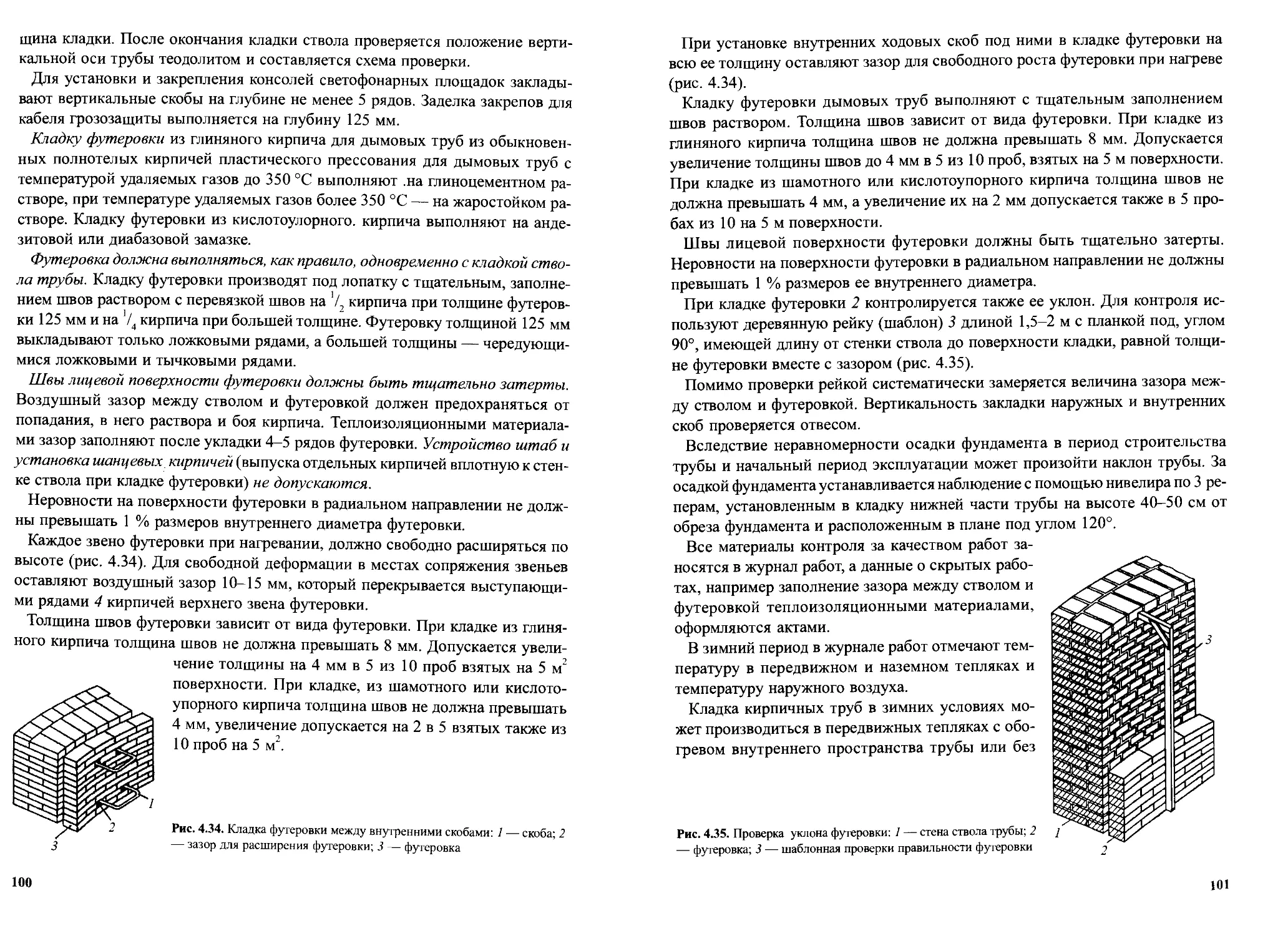

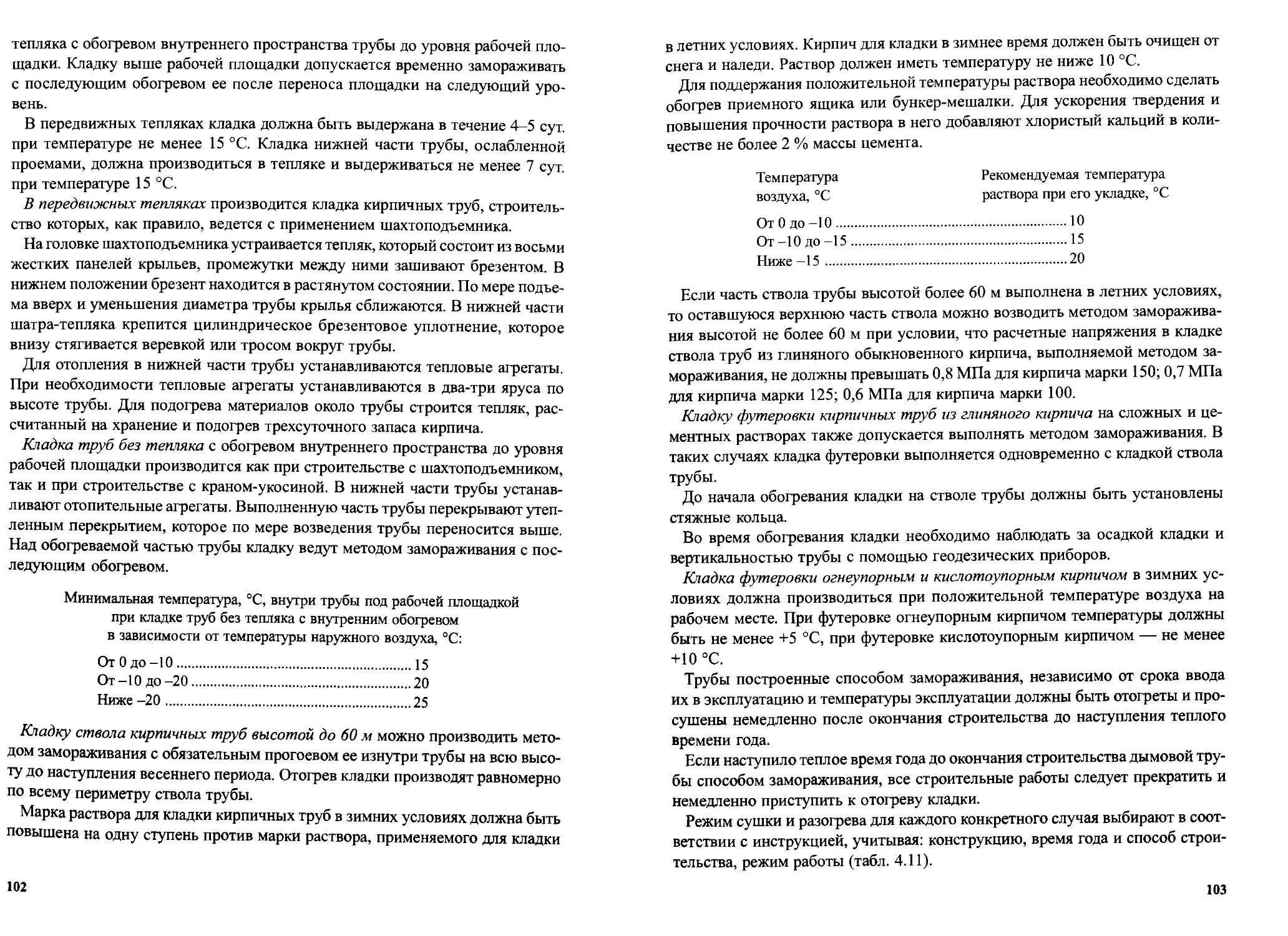

Tags: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы отдельные виды строительства строительство строительные конструкции строительное проектирование трубы

ISBN: 5-98457-055-6

Year: 2007

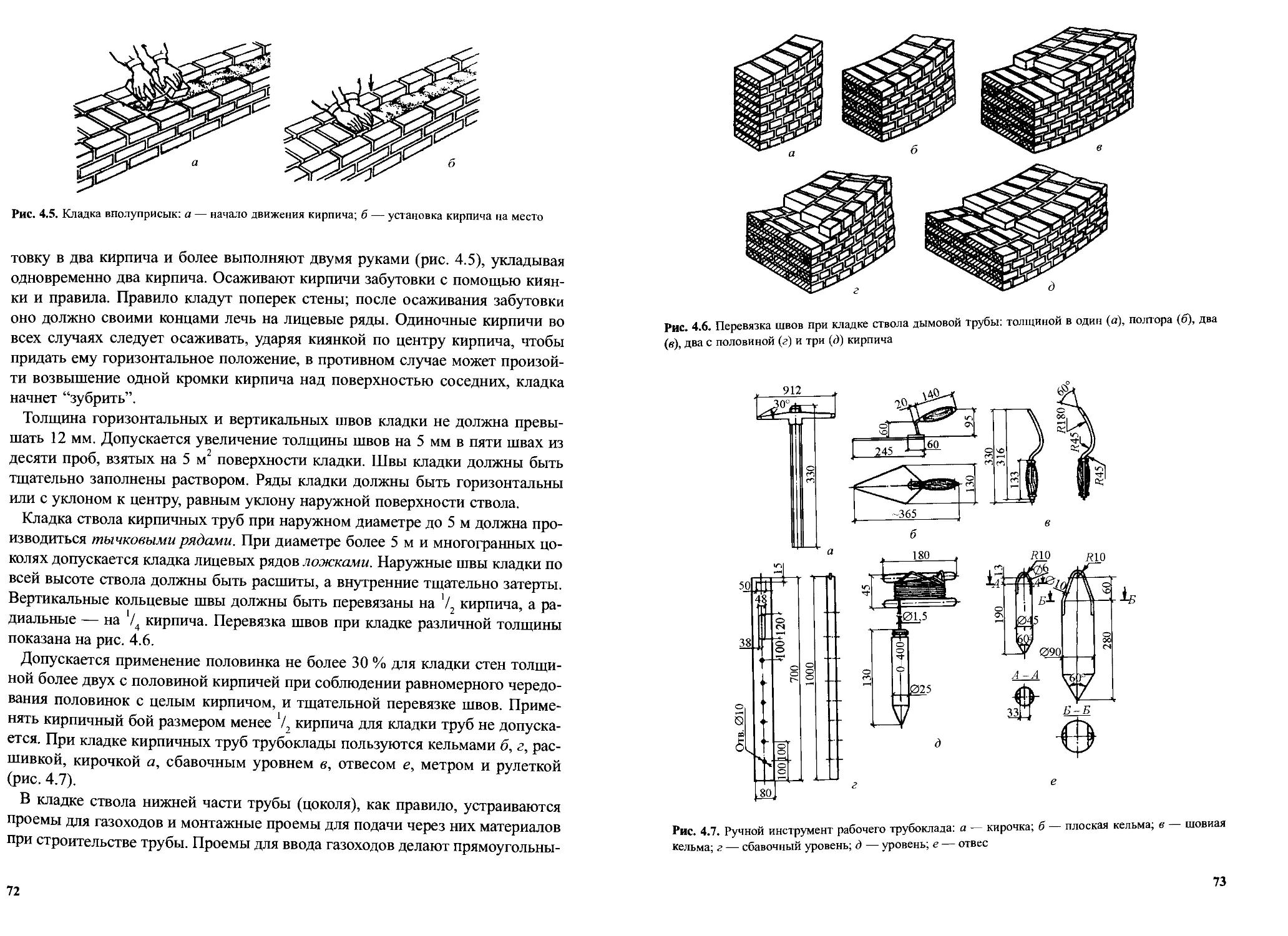

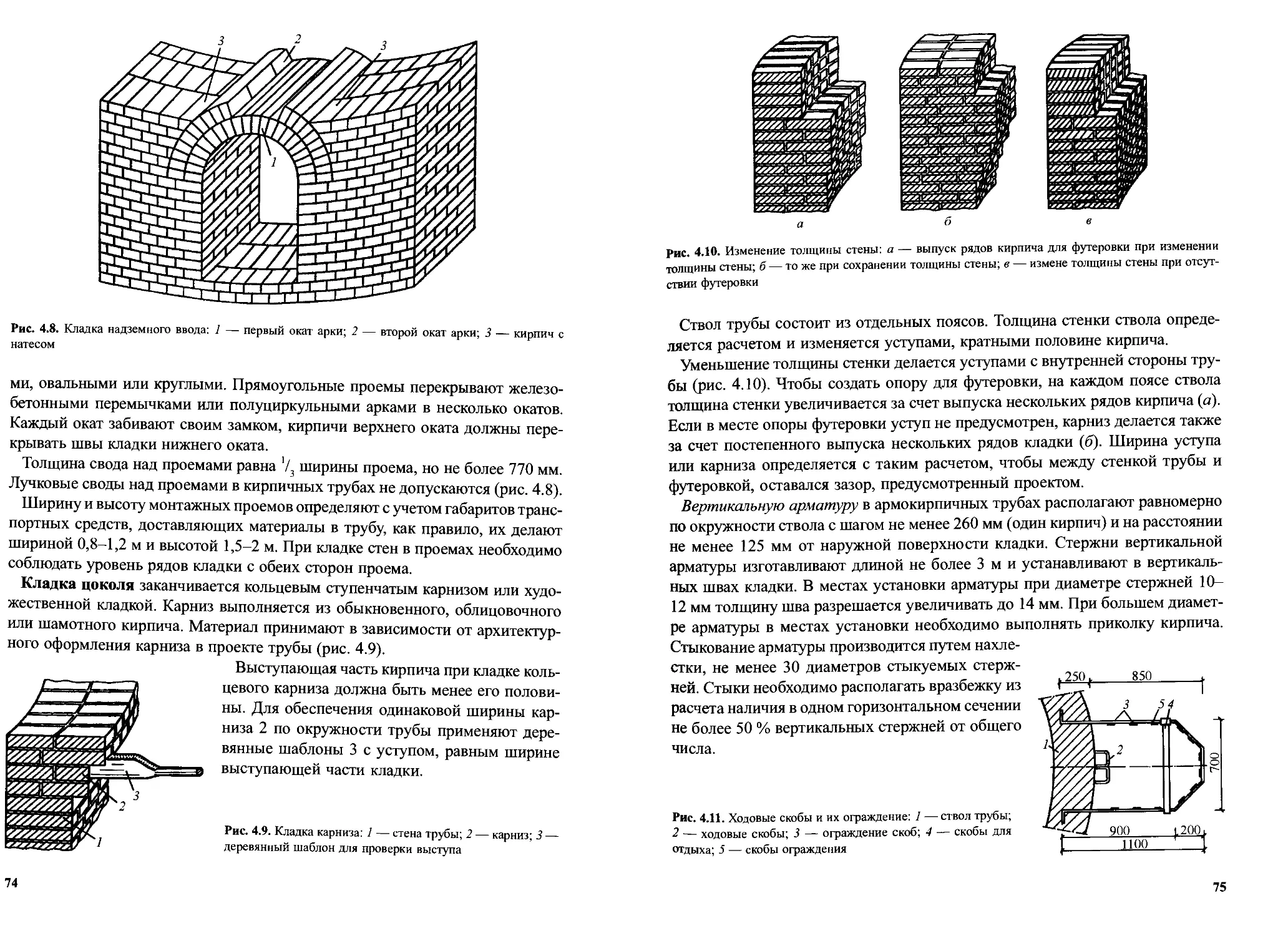

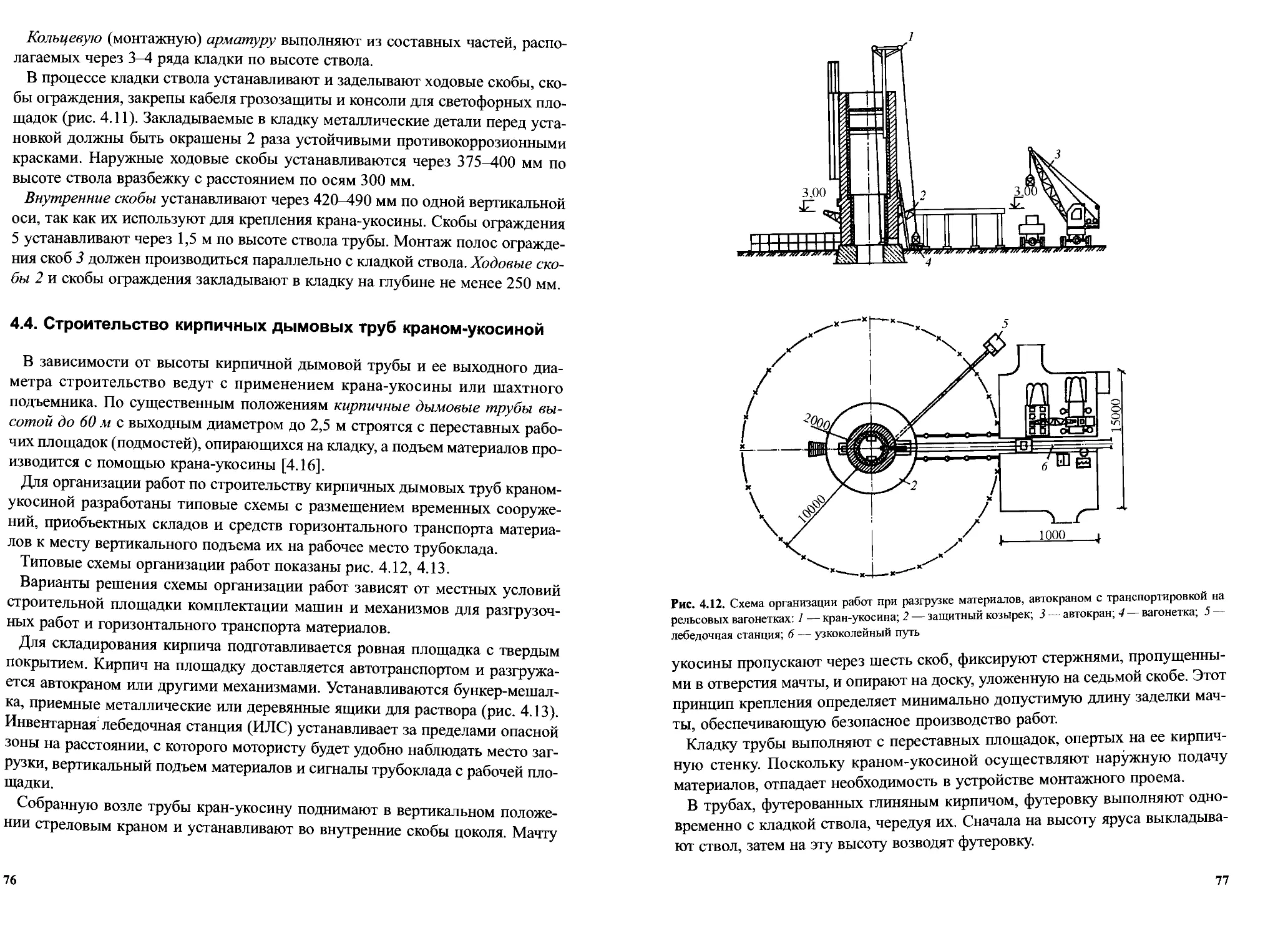

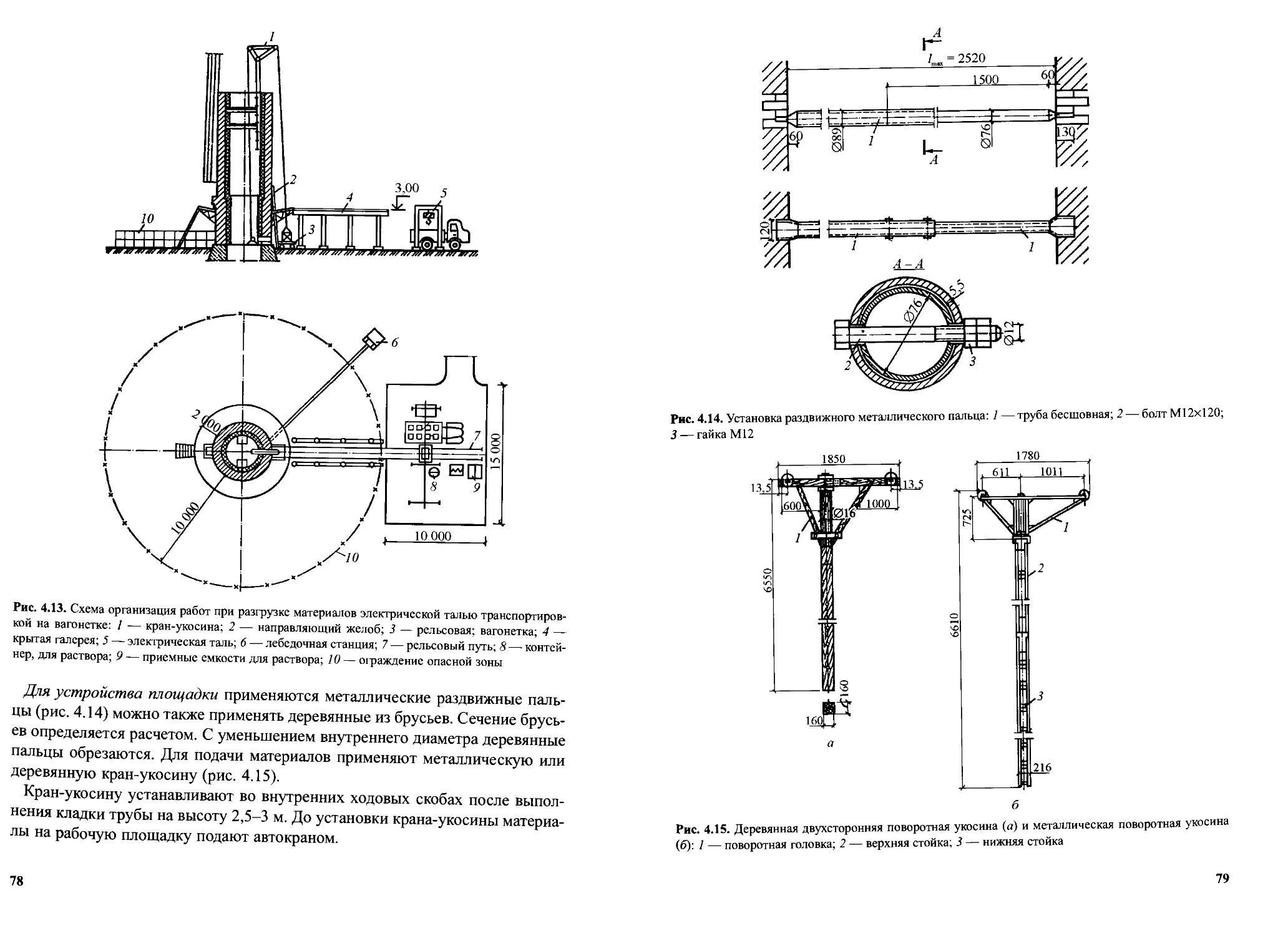

Ф.П. Дужих, М. Н. Ижорин, В.П. Осоловский,

М.Г. Ладыгичев, Я.М. Щелоков

СООРУЖЕНИЕ

ПРОМЫШЛЕННЫХ

ДЫМОВЫХ ТРУБ

Справочное издание в 3-х книгах

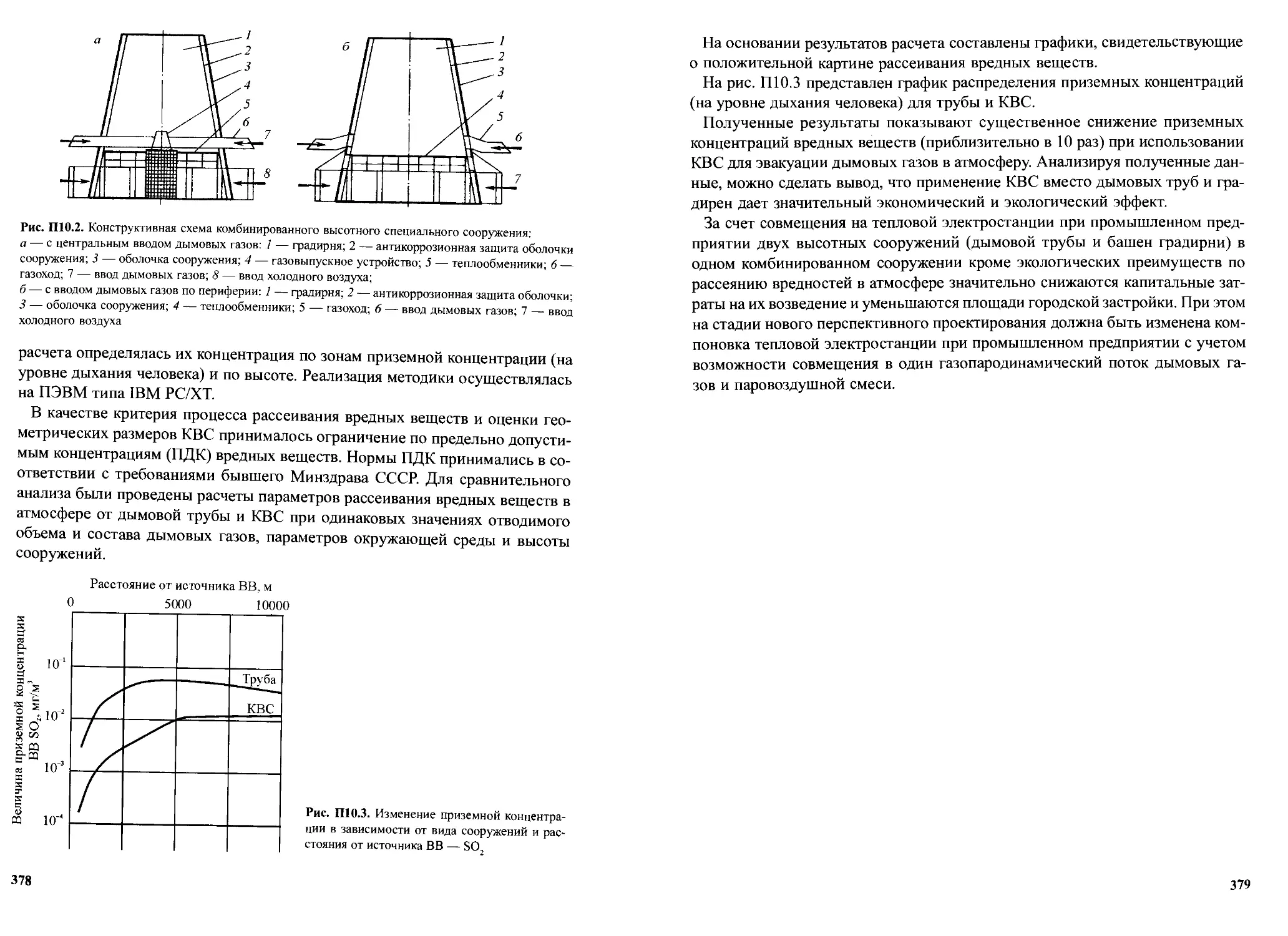

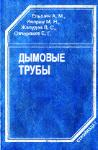

КНИГА 2.

СТРОИТЕЛЬСТВО

Под общей редакцией

Ф. П. Дужих, М.Н. Ижорина

“Теплотехник”

Москва, 2007

УДК 621.181.7

ББК 38.728

Д81

Дужих Ф.П., Ижорин М.Н., Осоловский В.П., Ладыгичев М.Г., Щелоков

Я.М.

Д81 Сооружение промышленных дымовых труб: Справочное издание: В 3-х книгах. Книга 2.

Строительство / Под общ. редакцией Ф.П. Дужих, М.Н. Ижорина. — М.: Теплотехник,

2007. — 384 с.

В книге 2 Справочного издания представлена подробная информация по нормативной

документации по строительству промышленных дымовых труб, материалам, используе-

мым при строительстве, и по технологии строительства дымовых труб всех основных

типов и назначений. Ряд нормативных, методических и других материалов приведен в

приложении. Данное справочное издание ориентировано на специалистов энергетичес-

ких и промышленных предприятий, строительных и монтажных организаций. Может

быть использовано и в образовательной деятельности.

Ил. 120. Табл. 111. Библиогр. список: 106 назв.

Работа представлена в авторской редакции.

Справочное издание

Дужих Федор Петрович

Ижорин Михаил Николаевич

Осоловский Виктор Павлович

Ладыгичев Михаил Григорьевич

Щелоков Яков Митрофанович

СООРУЖЕНИЕ ПРОМЫШЛЕННЫХ ДЫМОВЫХ ТРУБ

Компьютеная верстка А. Г. Борисова

Корректор Л. Г. Смирнова

Сдано в набор 05.06.07. Подписано к печати 08.09.07. Формат 70x100 1/16. Бумага офсетная.

Печать офсетная. Усл. печ. л. 31,2. Усл. кр-отт. 31,2. Уч.-изд. л. 29,95. Тираж 1000 экз. (1-й з-д

200 экз.). Заказ № 1655

Издательство “Теплотехник”

103064 Москва, ул. Земляной Вал, 27, стр. 3_______________________________________

Отпечатано с оригинал-макета в ППП “Типография “Наука”

121099 Москва, Шубинский пер., 6

© Дужих Ф.П. и др., 2007 г.

ISBN 5-98457-055-6 © “Теплотехник”, 2007 г.

ОГЛАВЛЕНИЕ

Предисловие...........................................................7

Глава 1. Организация строительства. Общие нормативные требования........10

1.1. Система нормативной документации в строительстве................10

1.2. Организация строительства. Общие положения......................12

1.3. Контроль качества строительства.................................15

1.4. Ввод объекта в эксплуатацию.....................................20

1.5. Гигиенические требования к организации строительного производства..24

1.5.1. Общие положения..............................................24

1.5.2. Гигиенические требования к организации строительной площадки.25

1.5.3. Технологические процессы и оборудование......................27

1.5.4. Гигиенические требования к строительным машинам и механизмам ...28

1.5.5. Заключение................................................30

1.6. Список литературы к главе 1.....................................30

Глава 2. Нормативные требования к высотным сооружениям...............32

2.1. Общие положения.................................................32

2.2. Рекомендации к техдокументации по дымовым трубам................34

2.2.1. Общие требования..........................................34

2.2.2. Кирпичные дымовые трубы...................................38

2.2.3. Железобетонные дымовые трубы..............................39

2.2.4. Стальные дымовые трубы....................................40

2.3. Защита дымовых труб от коррозии.................................41

2.3.1. Общие положения...........................................41

2.3.2. Подготовка поверхности....................................41

2.3.3. Контроль качества выполненных работ.......................43

2.4. Список литературы к главе 2.....................................48

Глава 3. Строительные материалы......................................50

3.1. Кирпич и строительные растворы..................................50

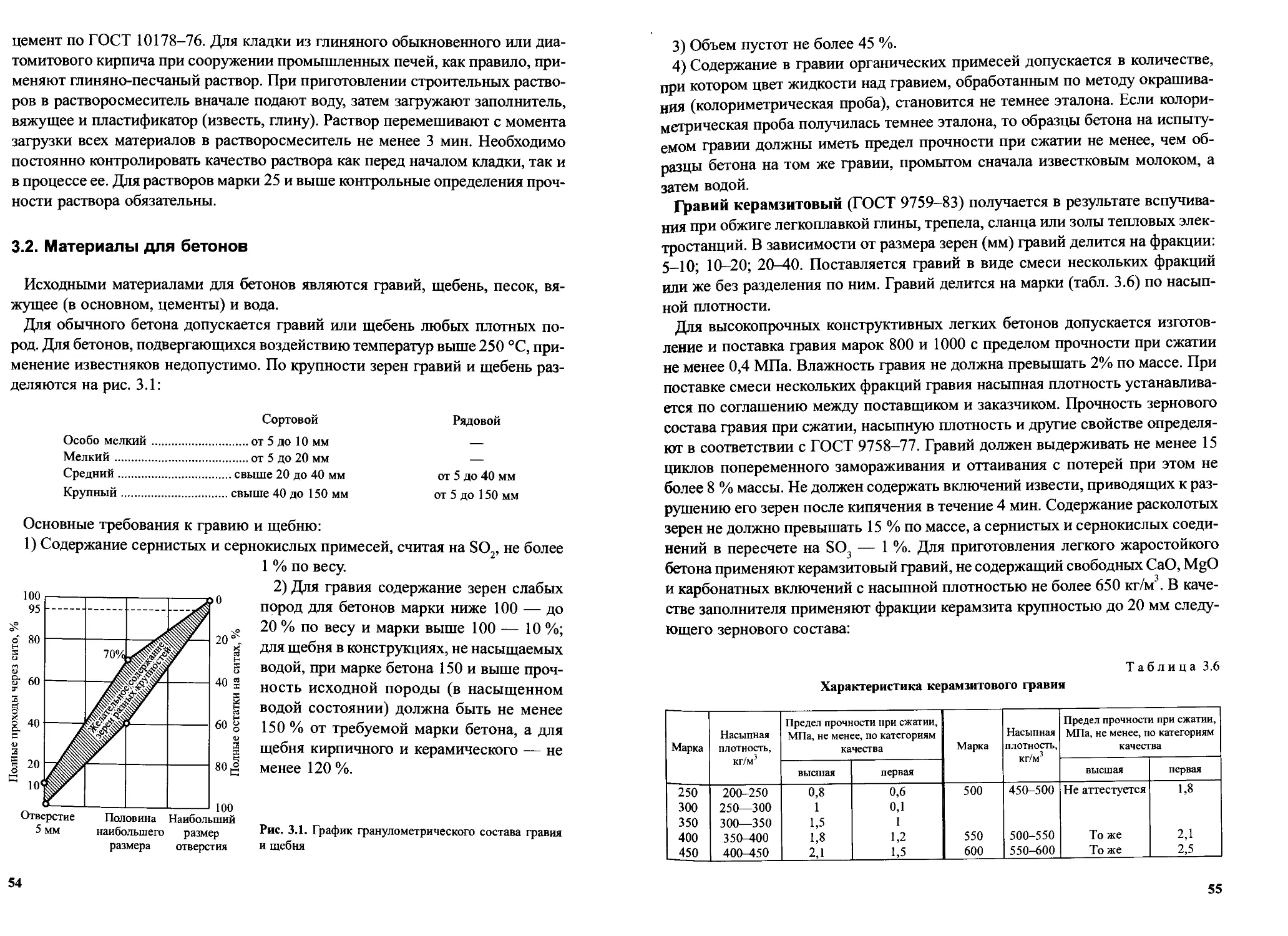

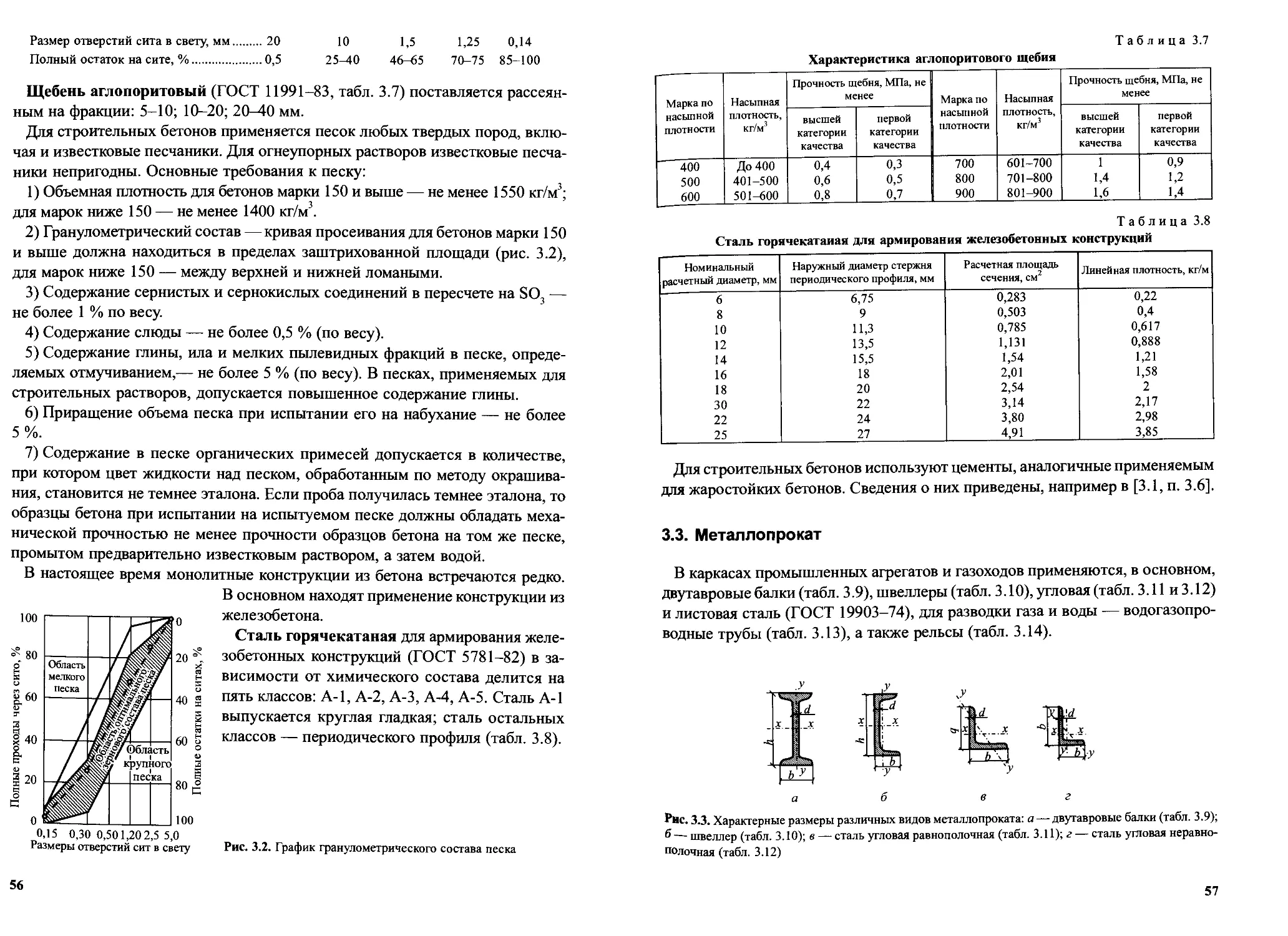

3.2. Материалы для бетонов...........................................54

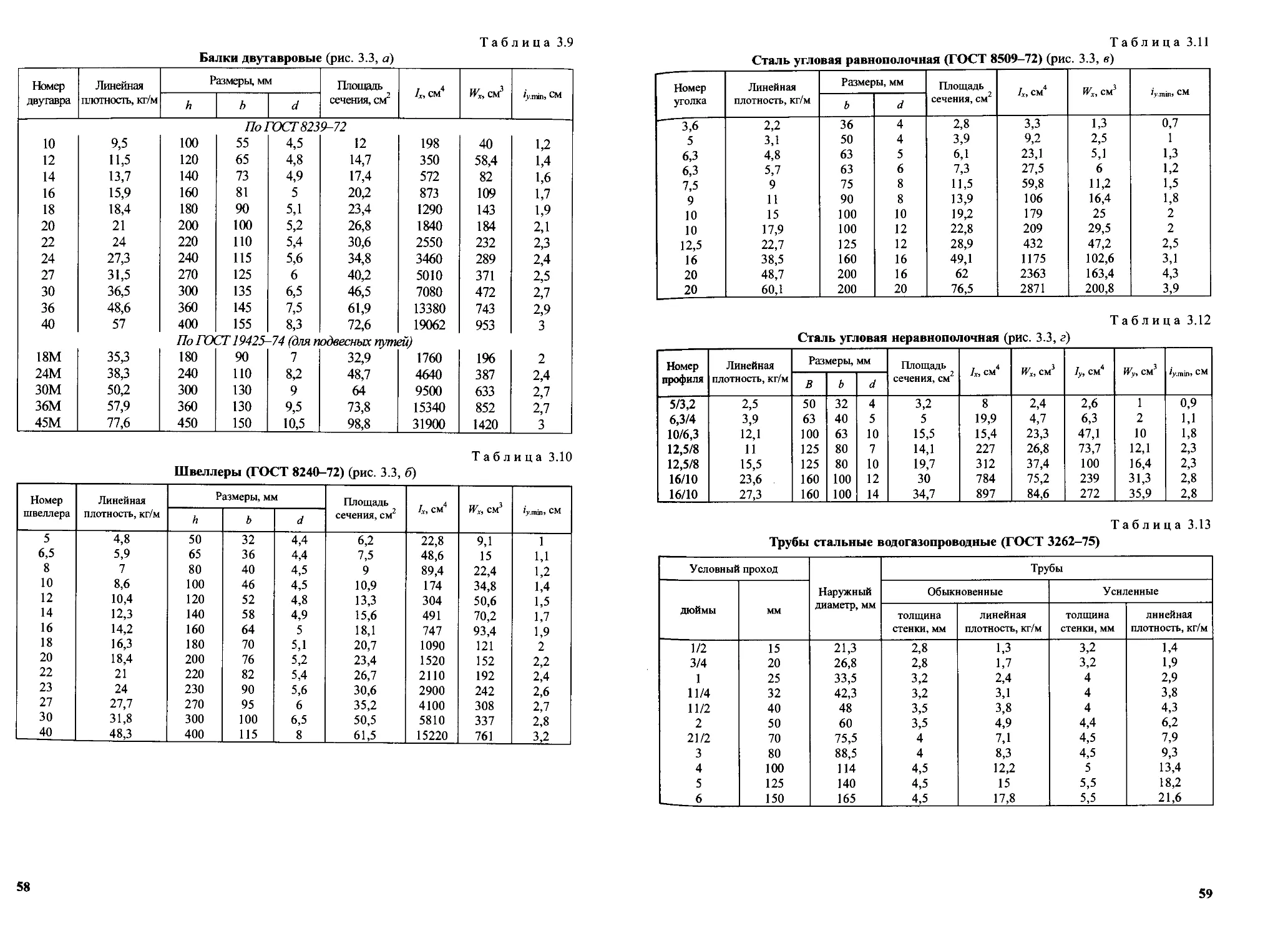

3.3. Металлопрокат...................................................57

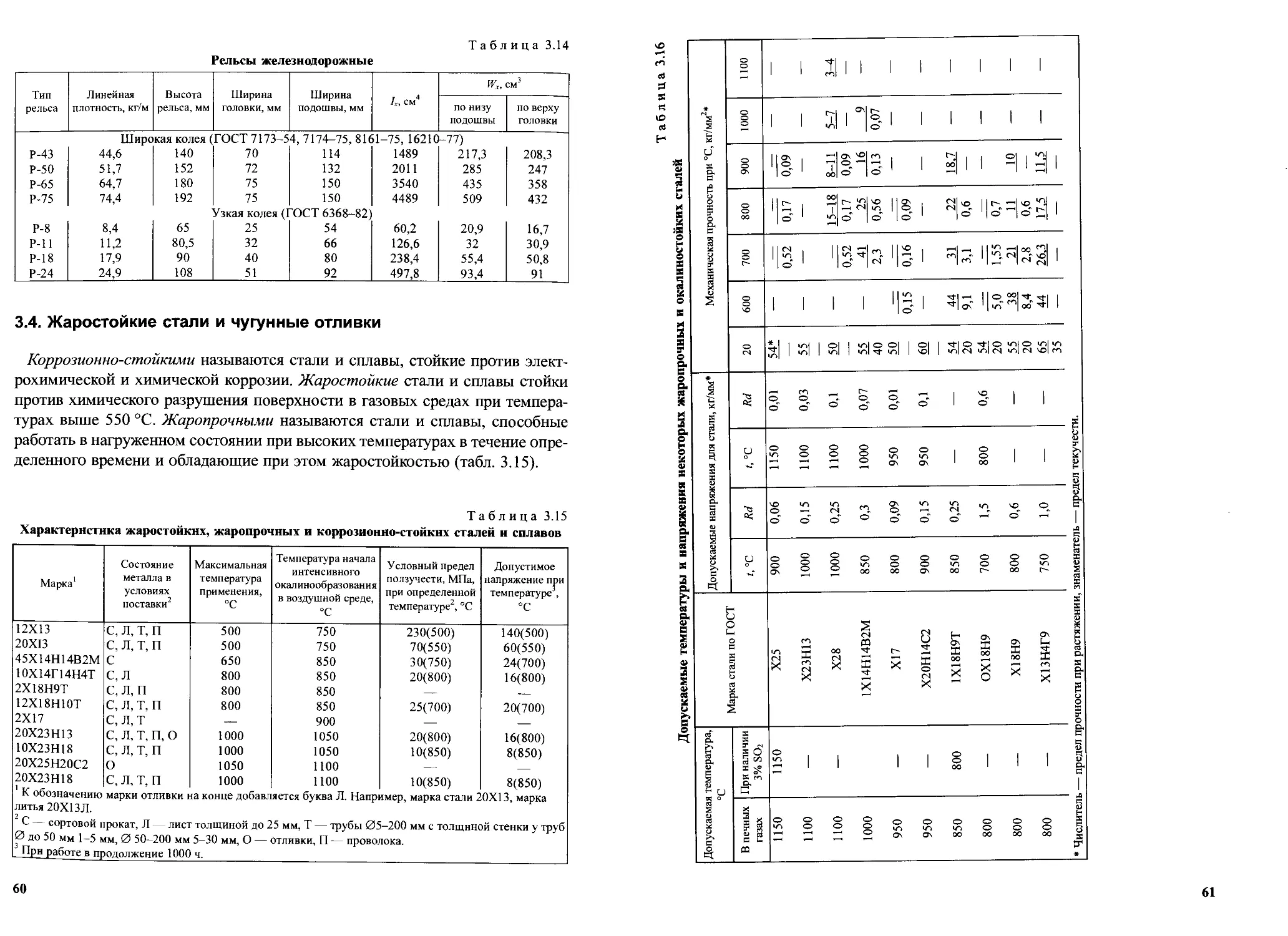

3.4. Жаростойкие стали и чугунные отливки............................60

3.5. Лесоматериалы...................................................62

3.6. Показатели качества продукции...................................63

3.7. Список литературы к главе 3.....................................65

Глава 4. Технологии строительства. Кирпичные дымовые трубы...........66

4.1. Общие данные....................................................66

4.2. Кладка цоколя трубы.............................................67

4.3. Технология выполнения кладки ствола и футеровки.................70

4.4. Строительство кирпичных дымовых труб краном-укосиной............76

3

4.5. Строительство кирпичных дымовых труб шахтным подъемником........86

4.6. Монтаж металлоконструкций кирпичных дымовых труб................95

4.7. Контроль качества работ.........................................98

4.8. Список литературы к главе 4....................................105

Глава 5. Технологии строительства. Монолитные железобетонные трубы... 107

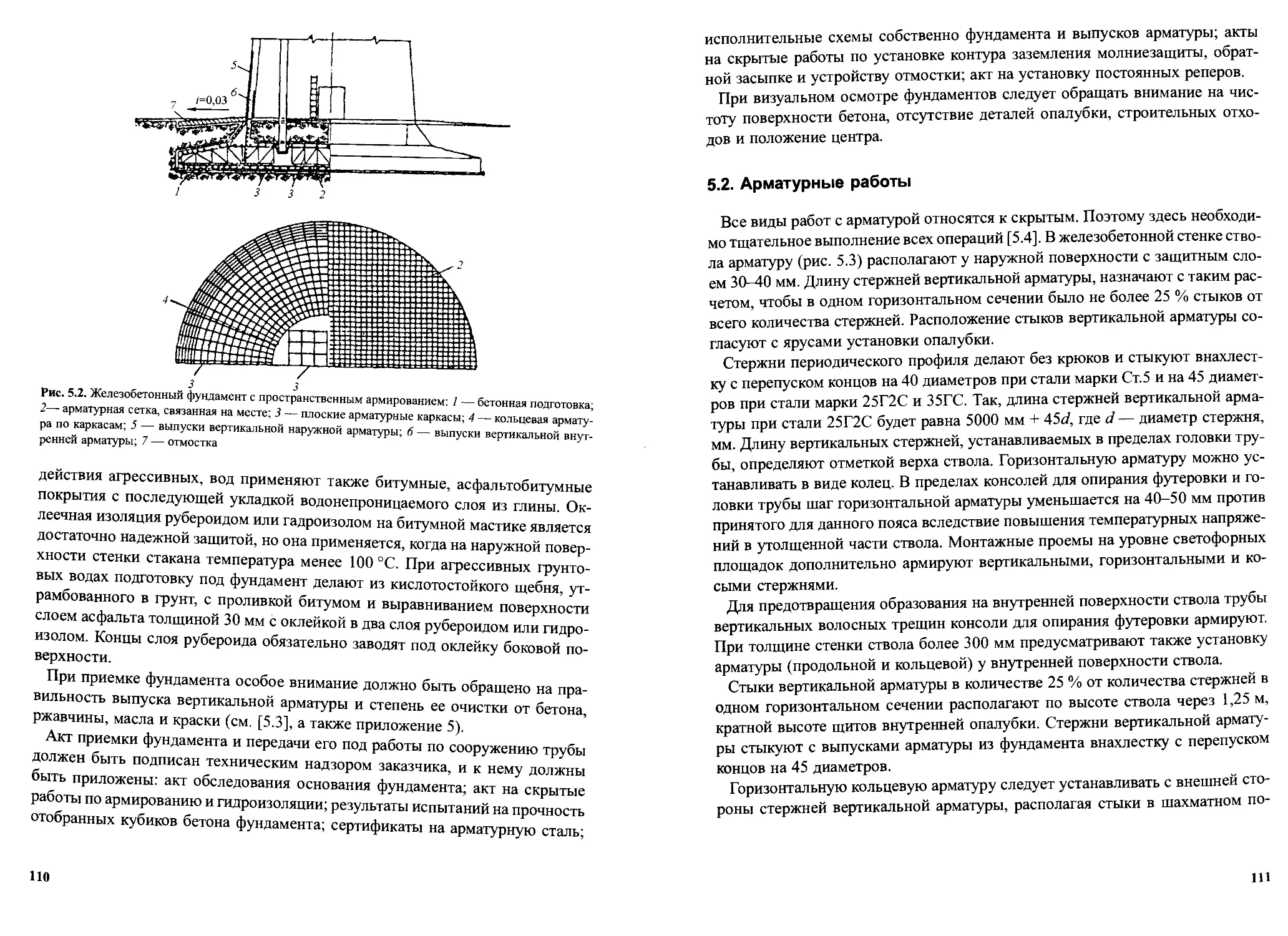

5.1. Объемы работ. Приемка фундамента...............................107

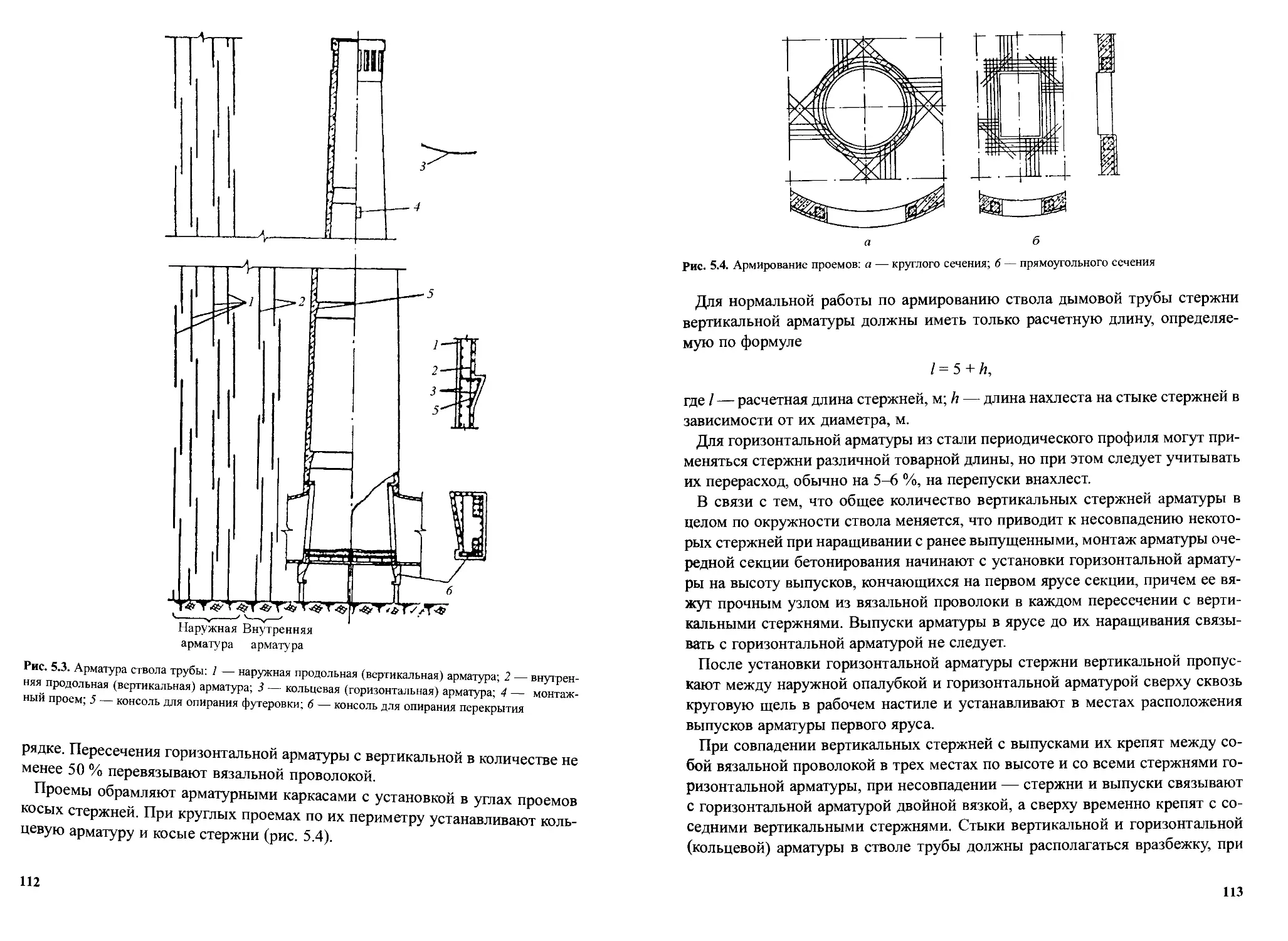

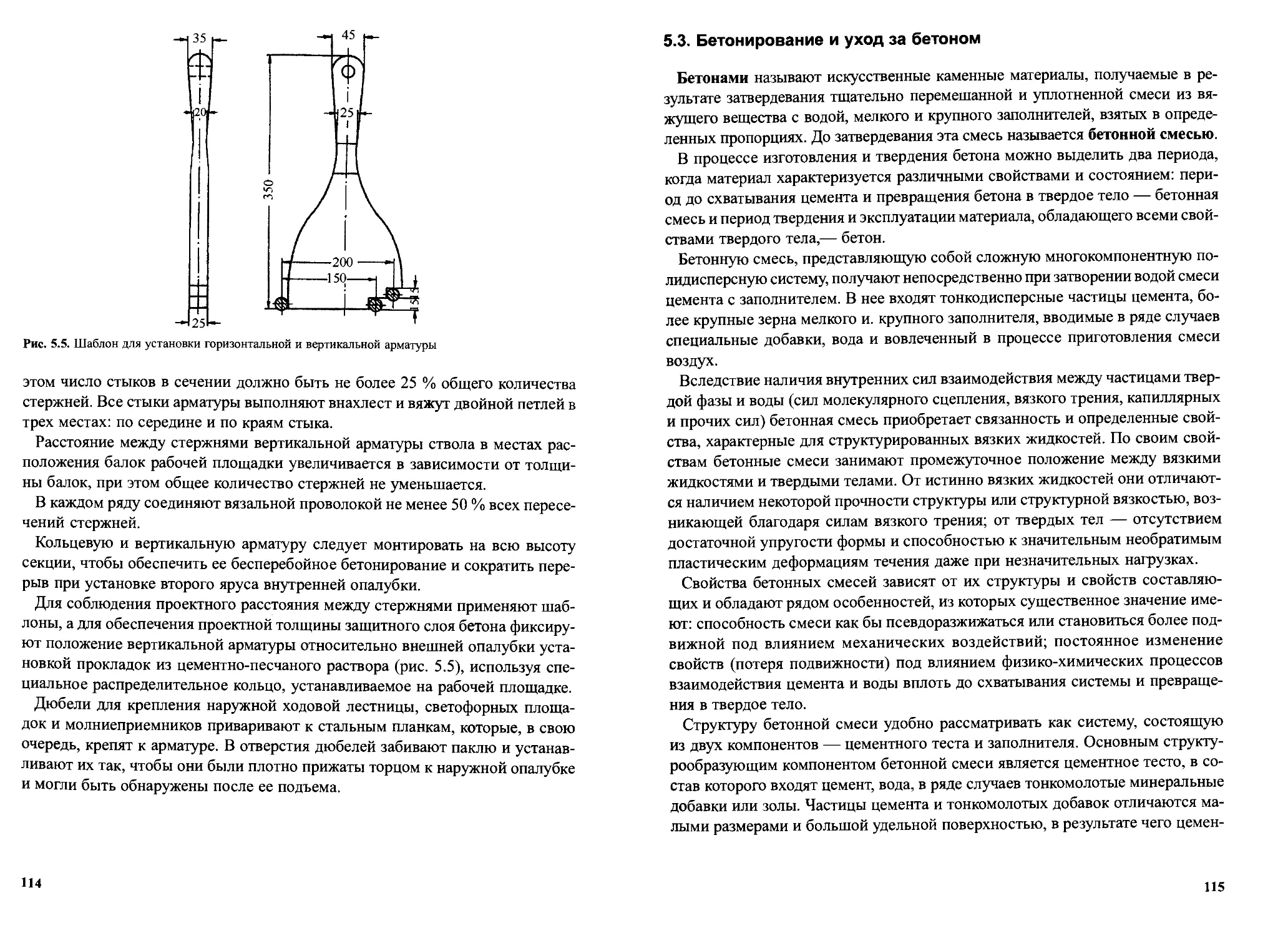

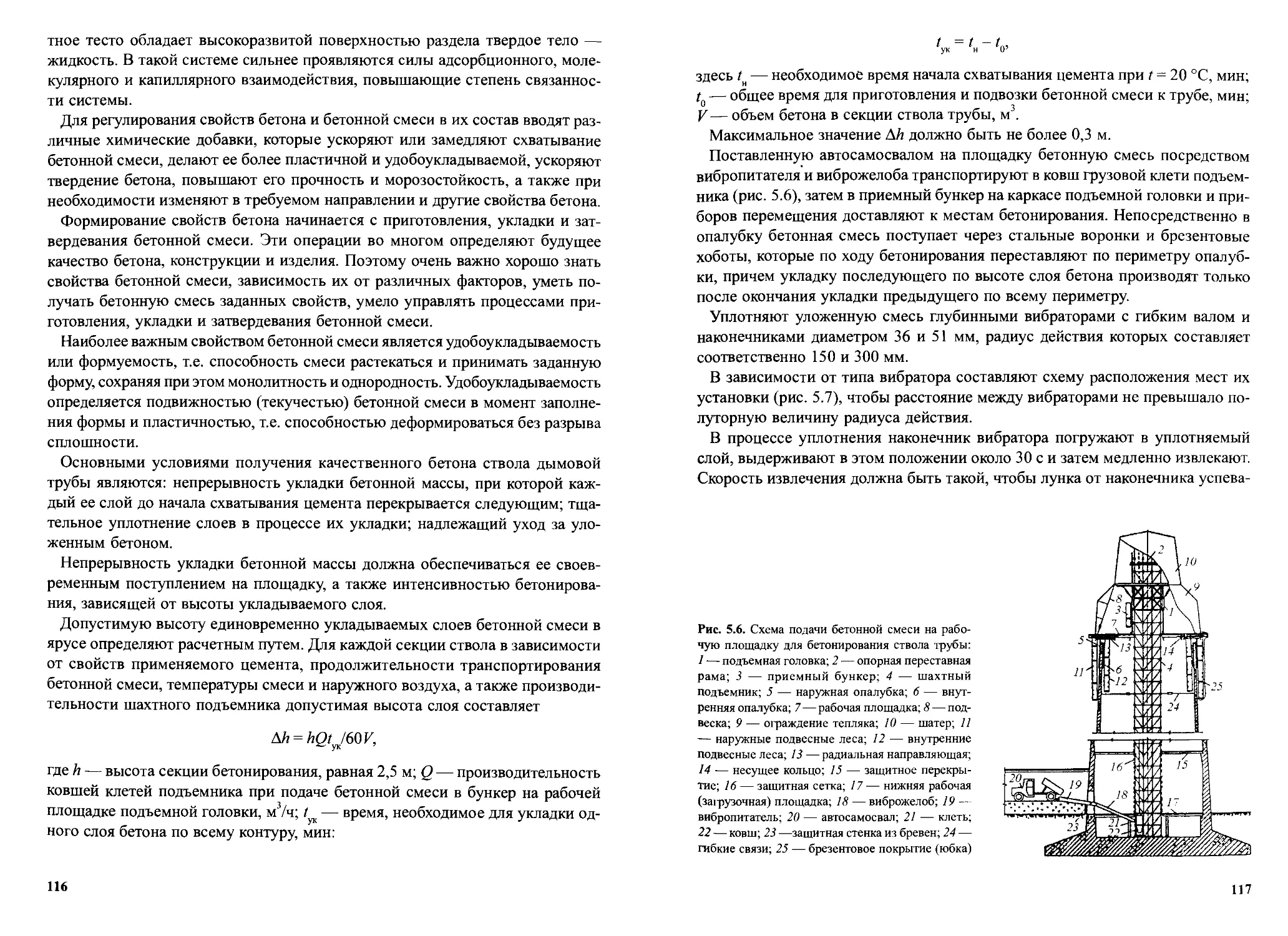

5.2. Арматурные работы..............................................111

5.3. Бетонирование и уход за бетоном................................115

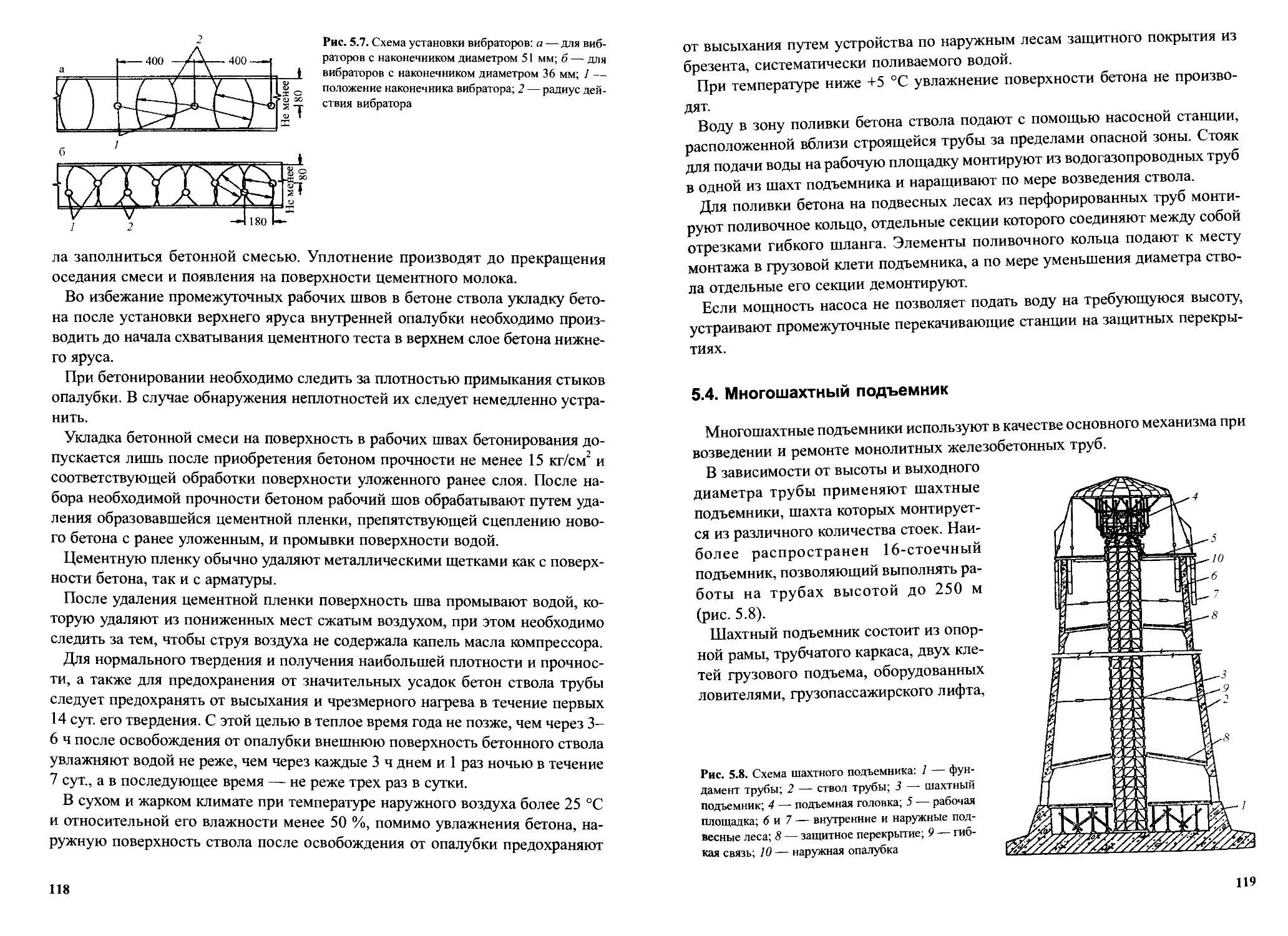

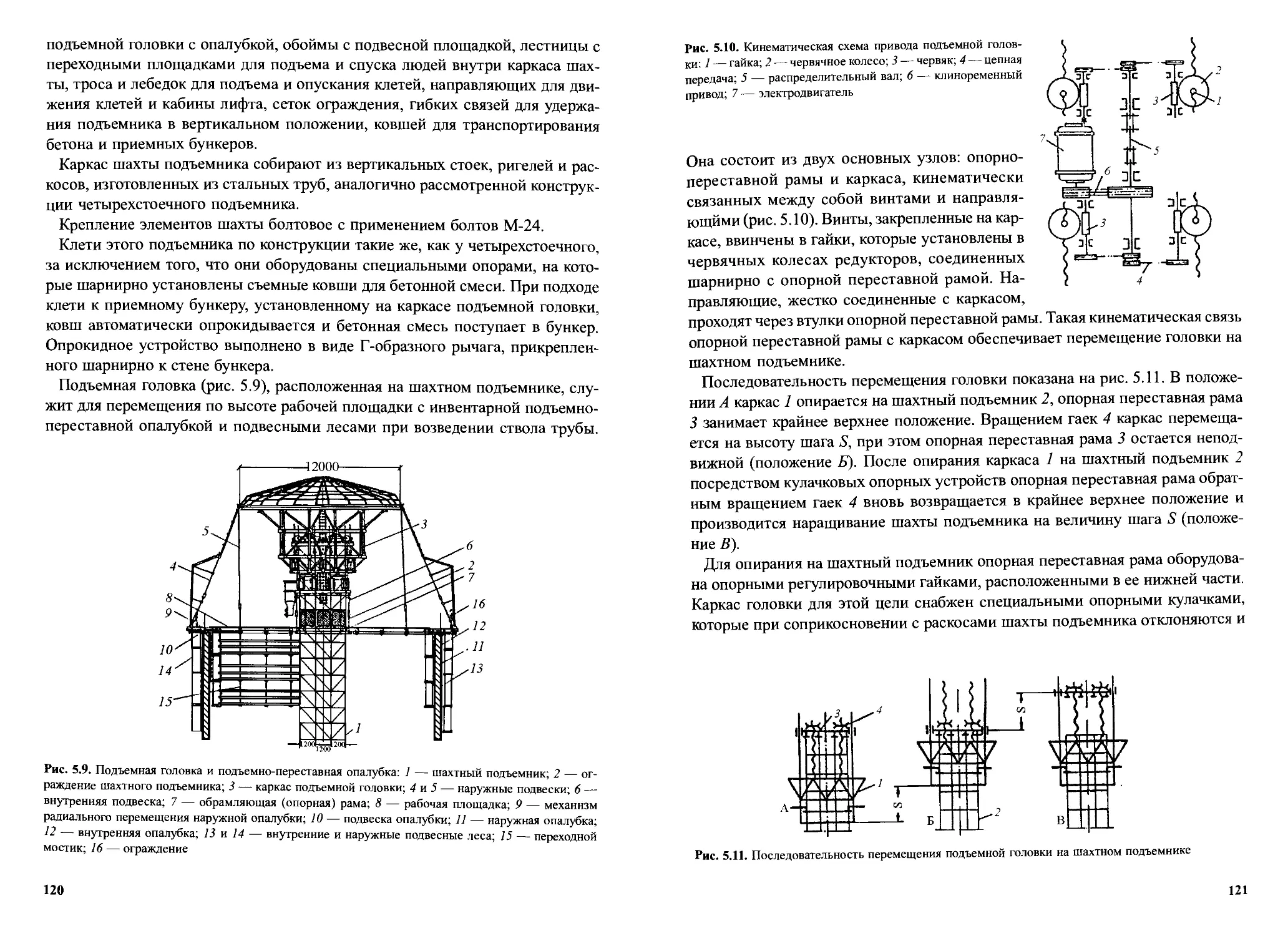

5.4. Многошахтный подъемник.........................................119

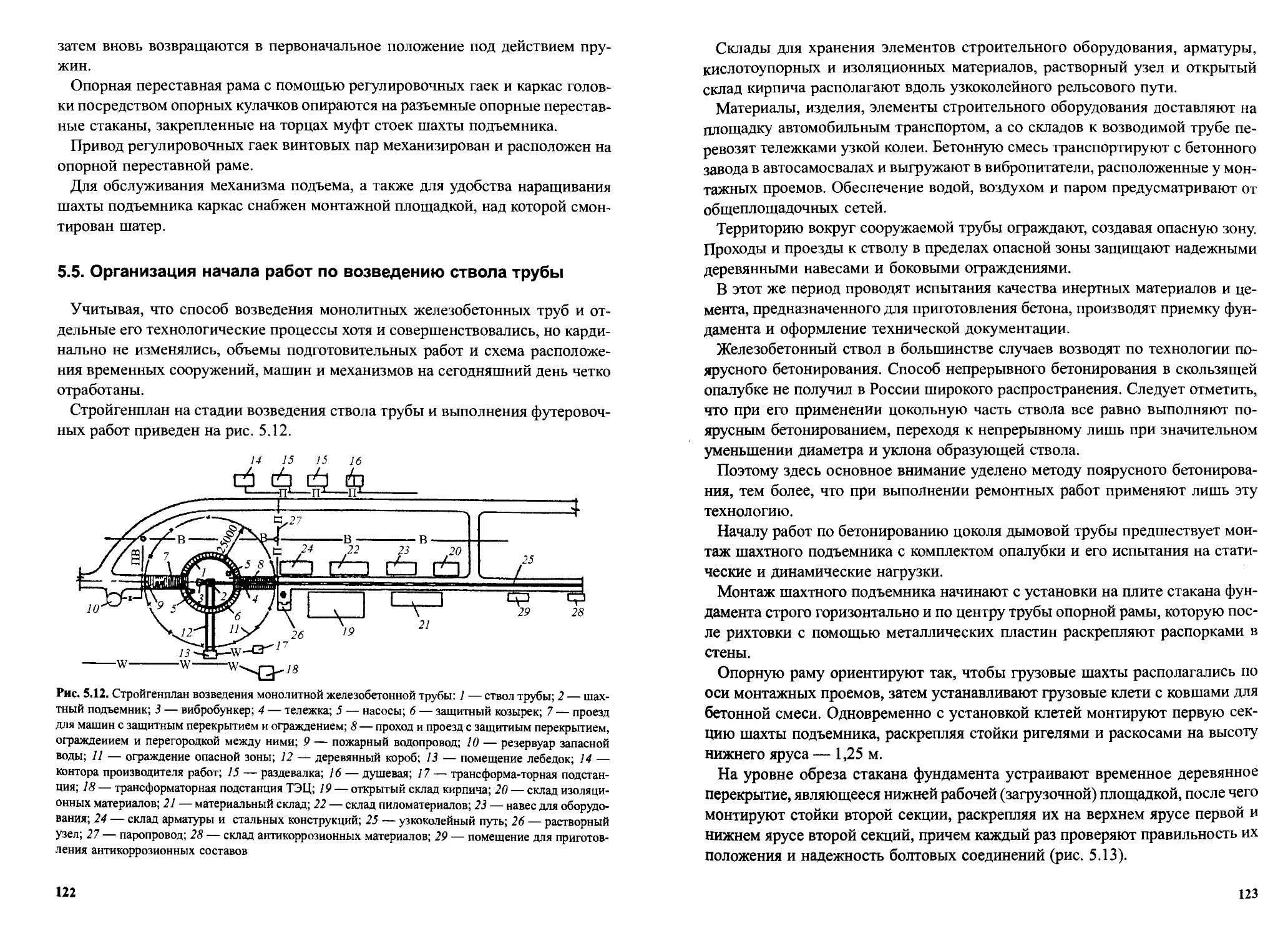

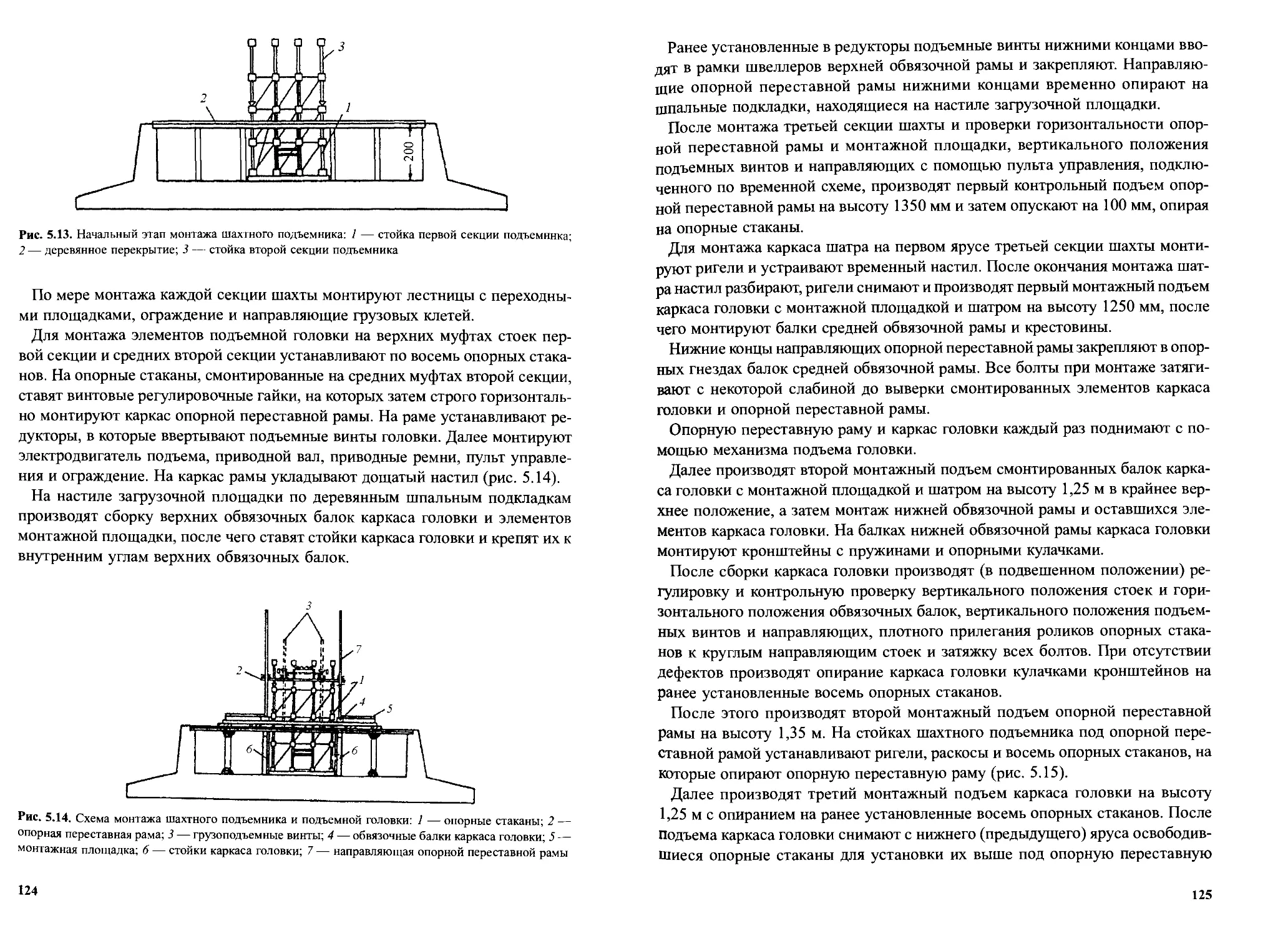

5.5. Организация начала работ по возведению ствола трубы............122

5.6. Опалубка.......................................................129

5.7. Монтаж опалубки и ее перестановка..............................131

5.8. Грузопассажирский лифт.........................................137

5.9. Приспособления и технология выполнения футеровки...............138

5.10. Монтаж металлических конструкций и внутренних

газоотводящих стволов...............................................142

5.11. Сооружение монолитных железобетонных дымовых труб

в условиях отрицательных температур.................................144

5.12. Контроль качества работ.......................................153

5.13. Список литературы к главе 5...................................158

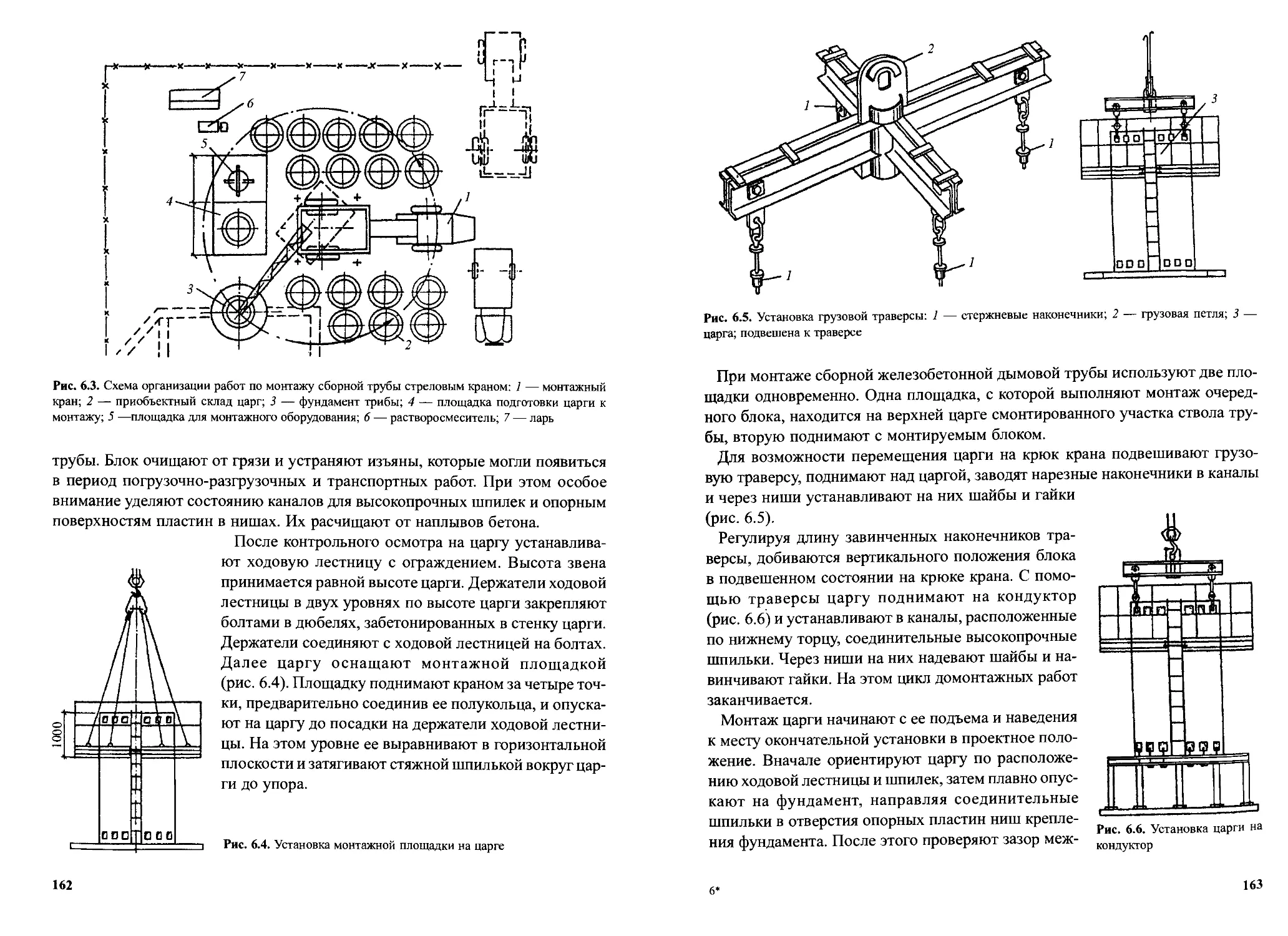

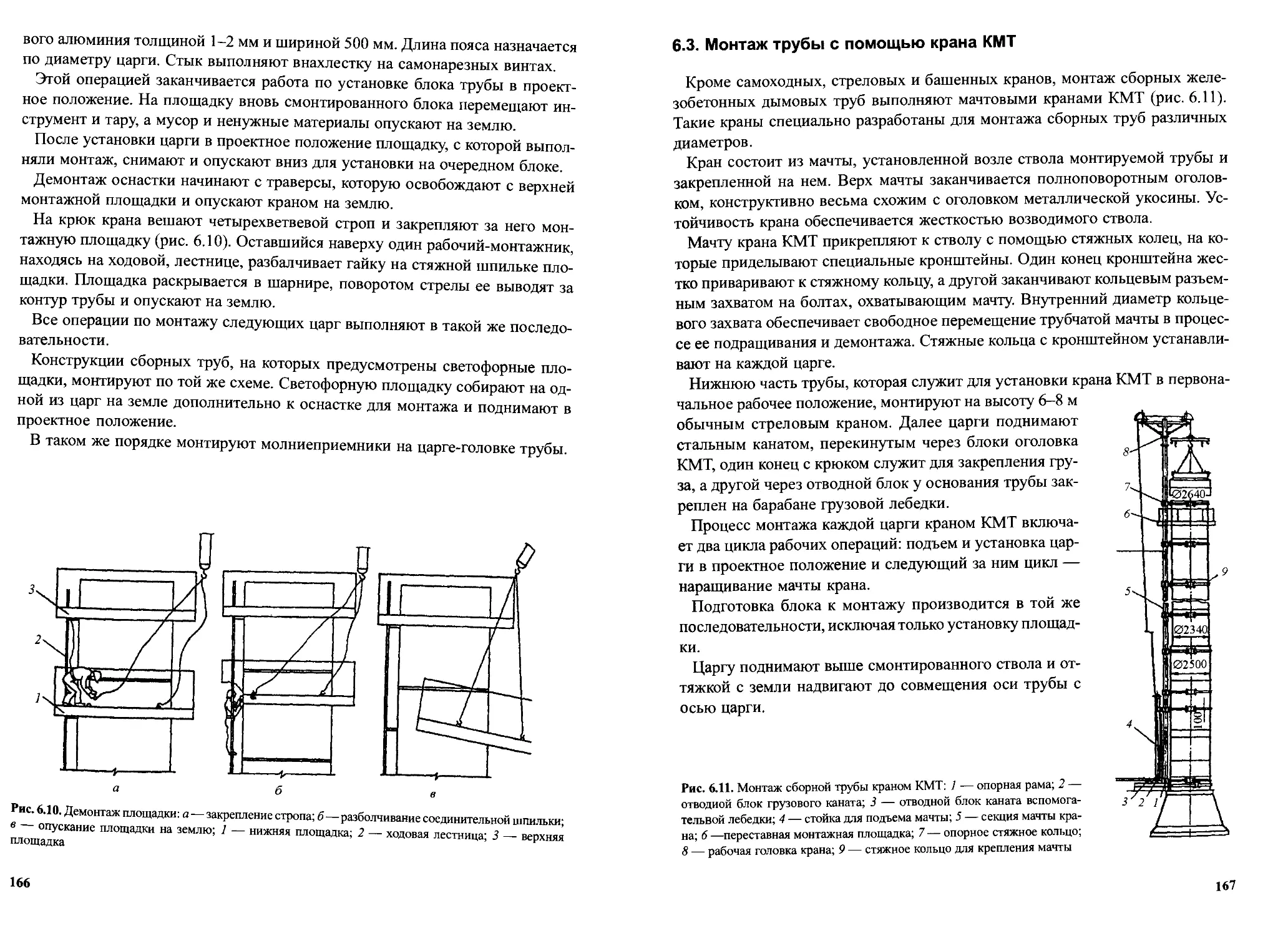

Глава 6. Технологии строительства. Сборные железобетонные трубы......159

6.1. Приемка фундамента и подготовка к началу строительства.........159

6.2. Монтаж трубы методом вертикального наращивания

с помощью стрелового крана..........................................161

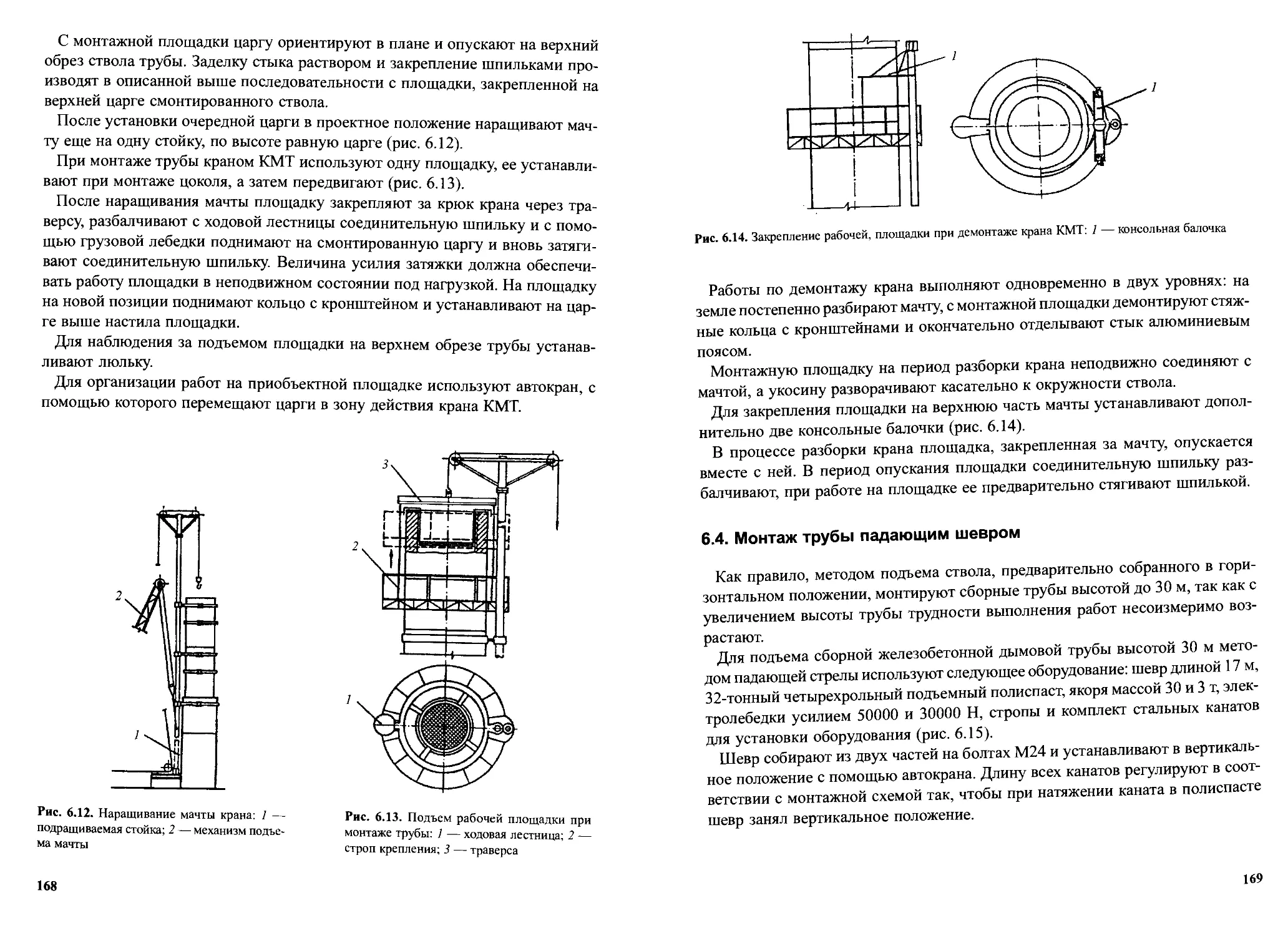

6.3. Монтаж трубы с помощью крана КМТ...............................167

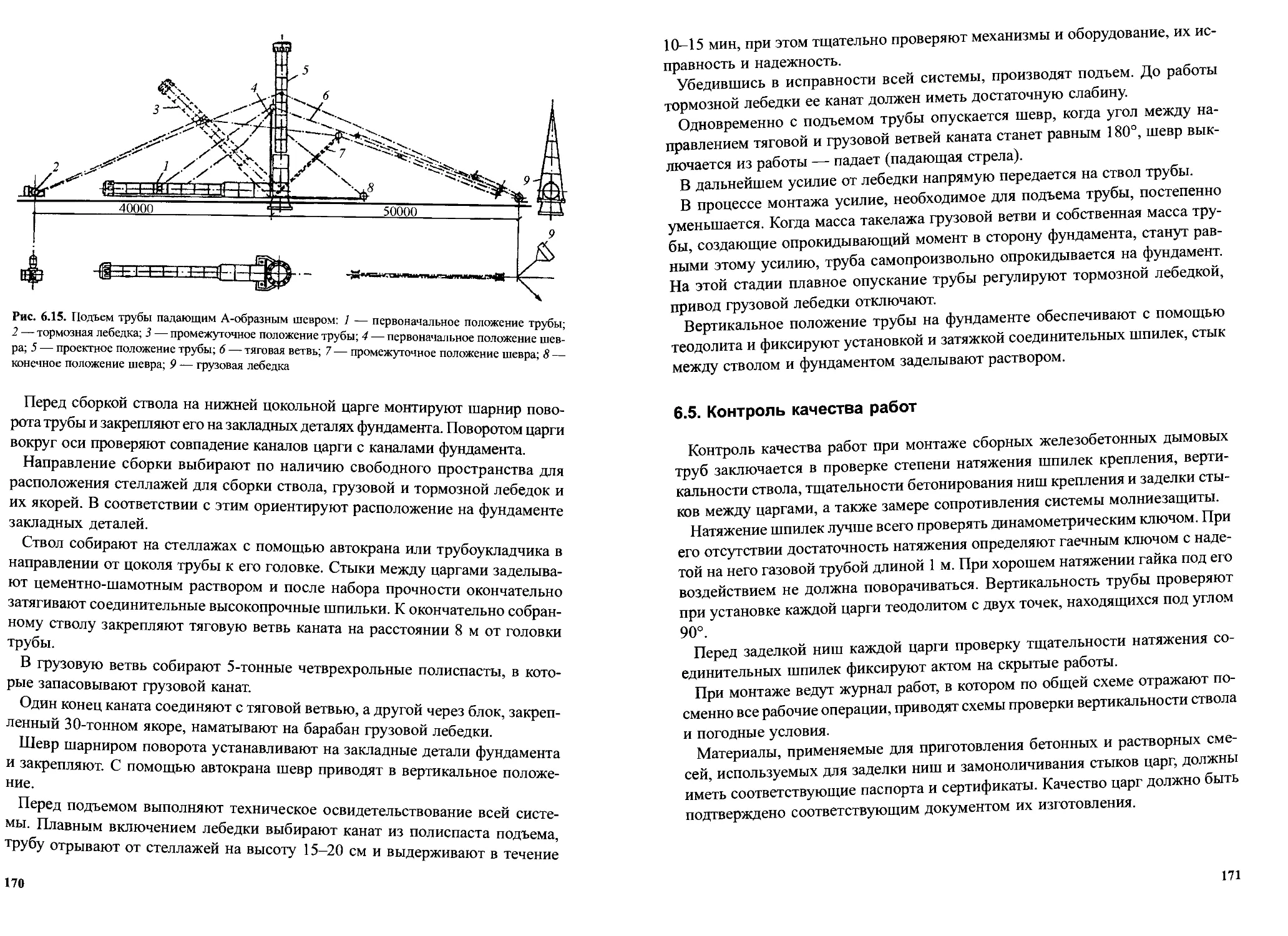

6.4. Монтаж трубы падающим шевром...................................169

6.5. Контроль качества работ........................................171

6.6. Список литературы к главе 6....................................172

Глава 7. Технологии строительства. Металлические дымовые трубы.......173

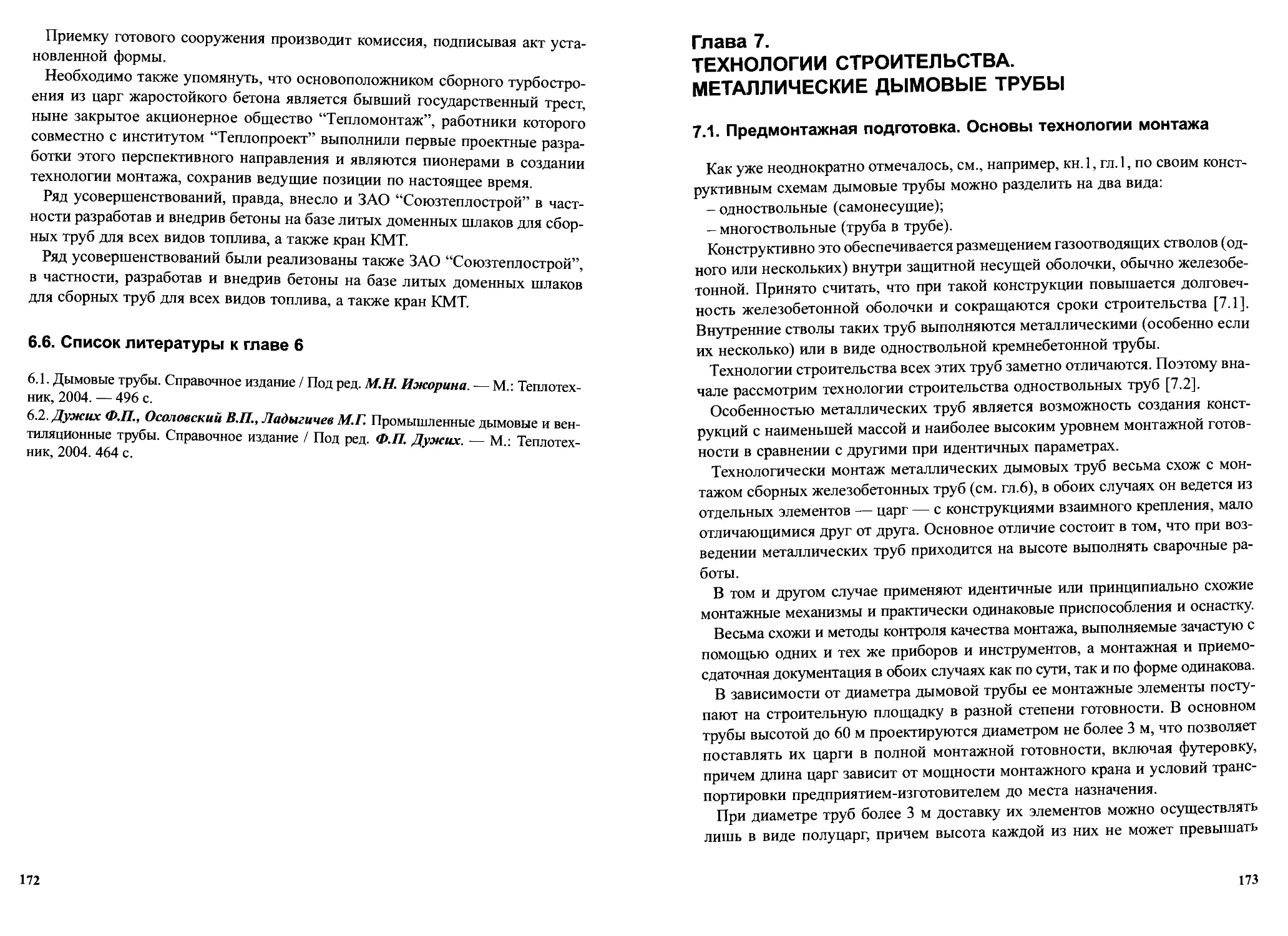

7.1. Предмонтажная подготовка. Основы технологии монтажа............173

7.2. Монтаж металлических дымовых труб методом

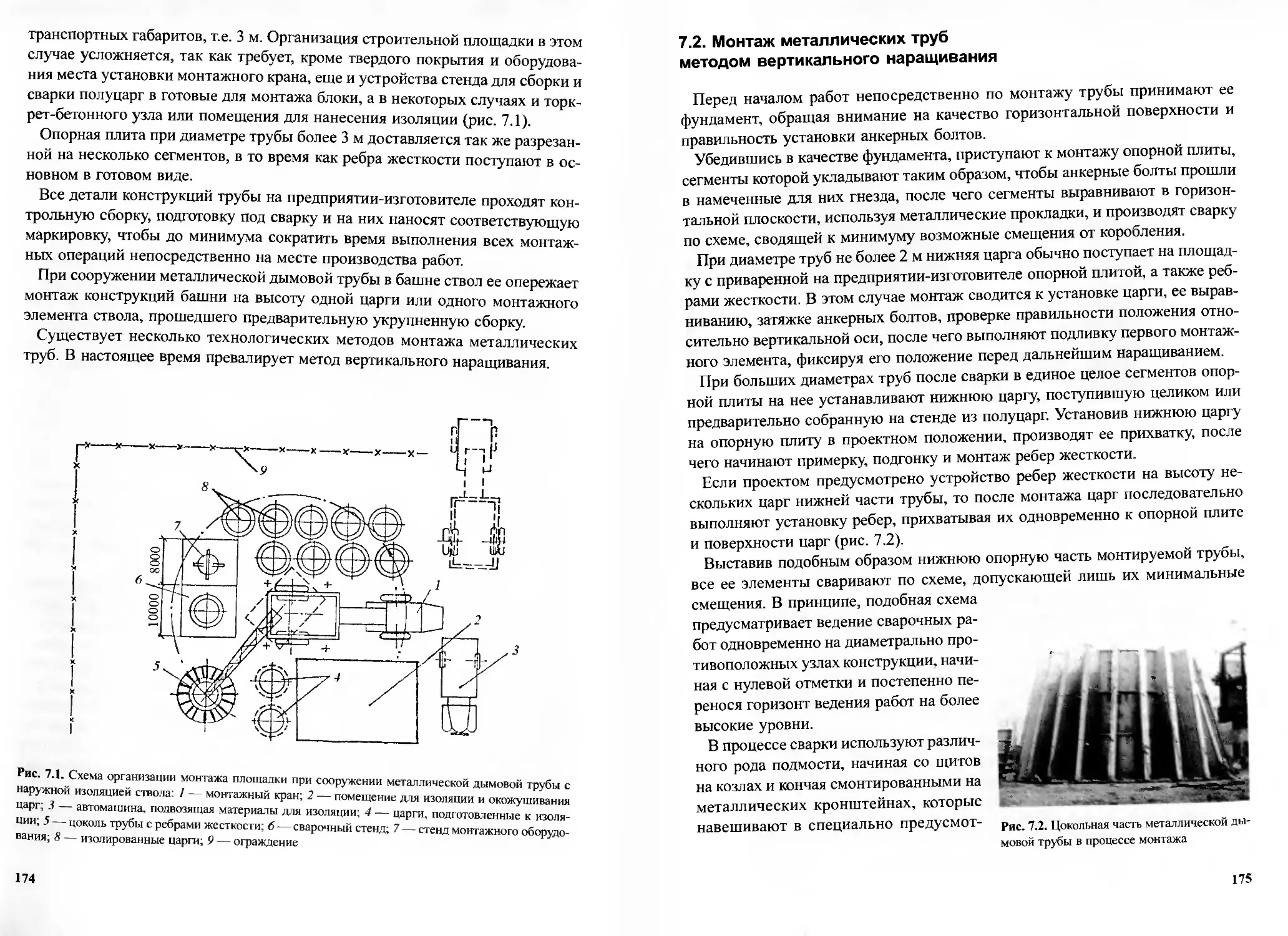

вертикального наращивания...........................................175

7.3. Монтаж металлической дымовой трубы телескопическими мачтами.....177

7.4. Монтаж металлической дымовой трубы падающей мачтой..............179

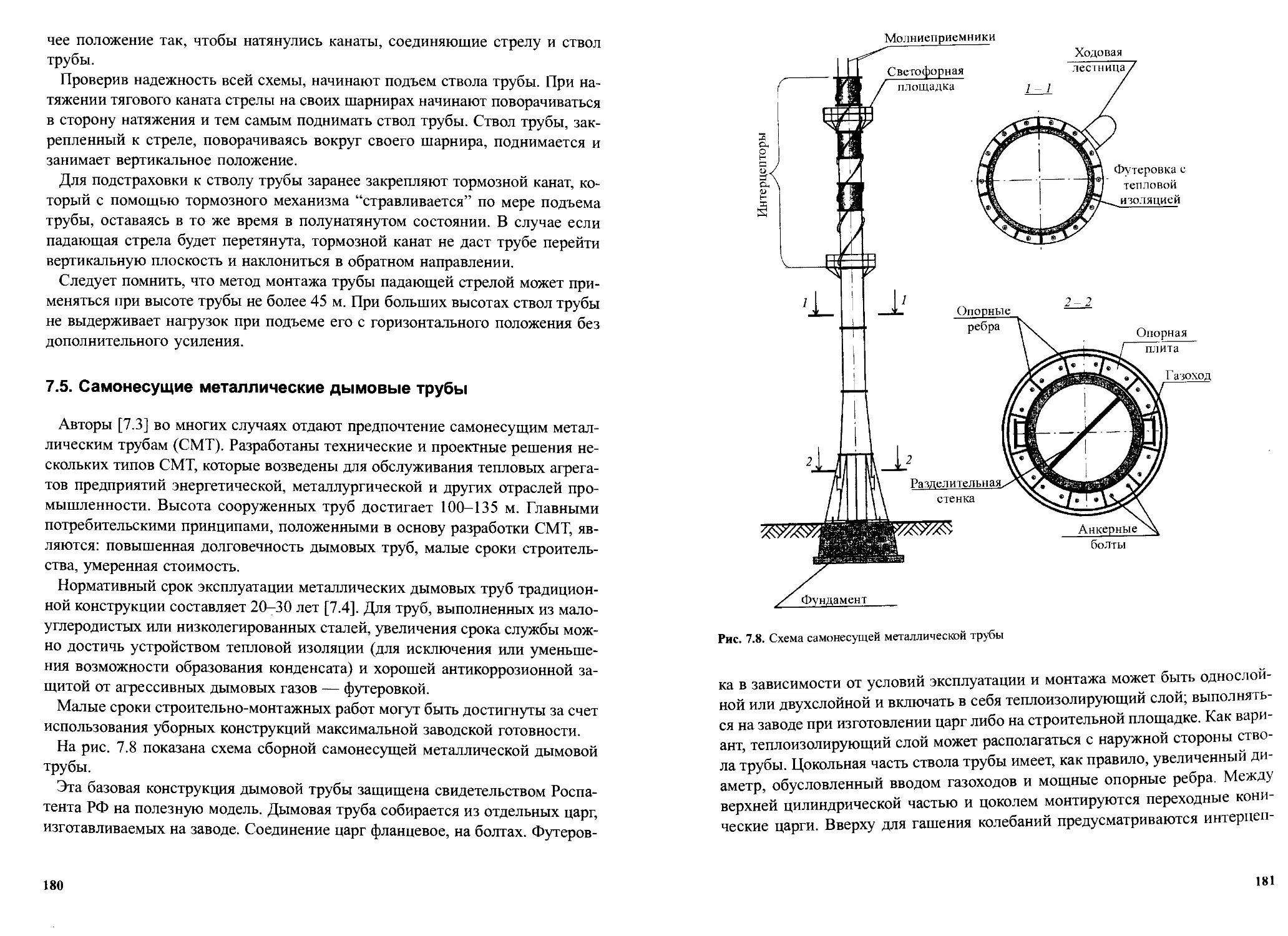

7.5. Самонесущие металлические дымовые трубы........................180

7.6. Возведение конструкций типа “труба в трубе”....................184

7.7. Список литературы к главе 7....................................186

Глава 8. Реконструкция дымовых труб..................................187

8.1. Общая ситуация..................................................187

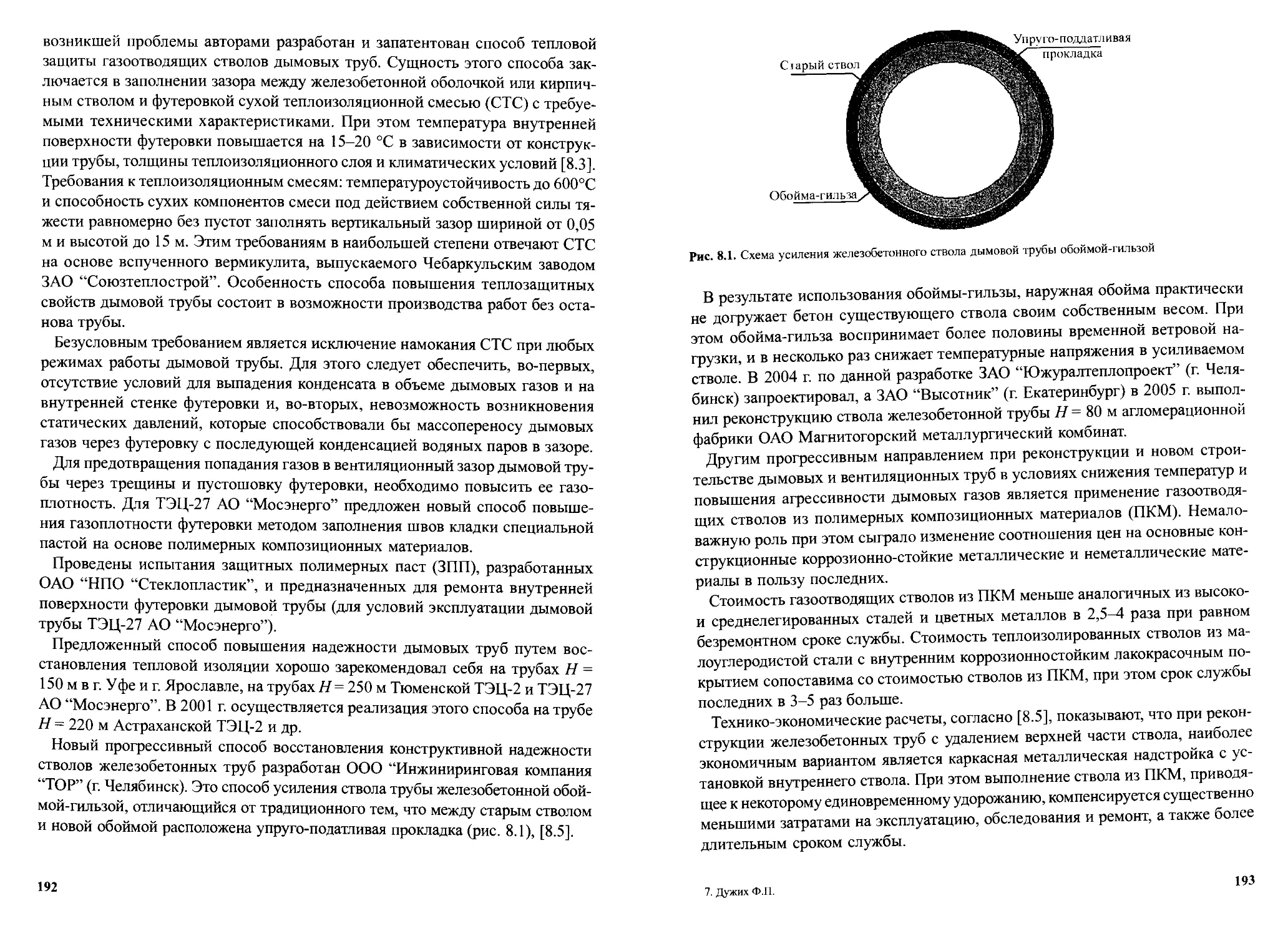

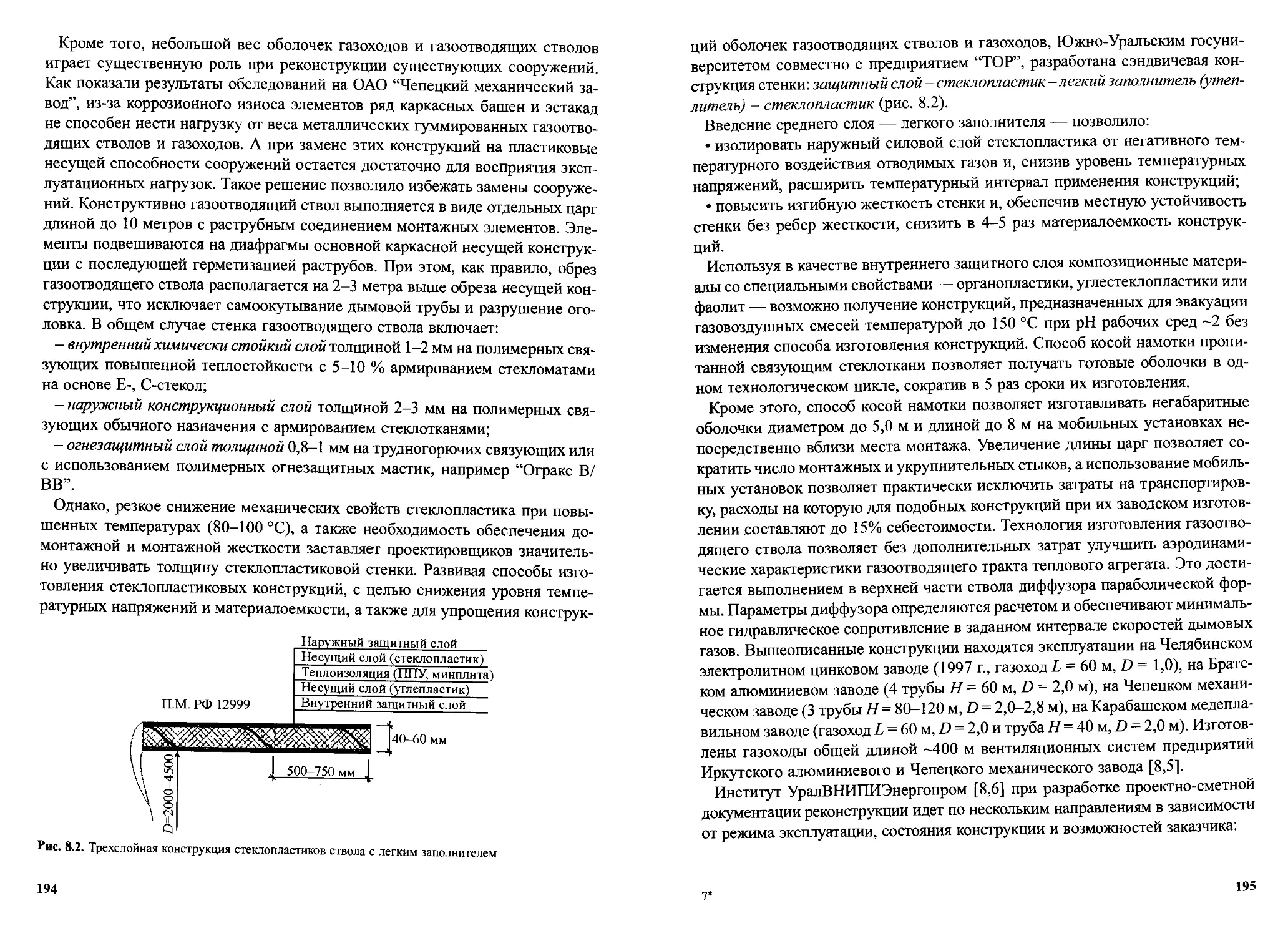

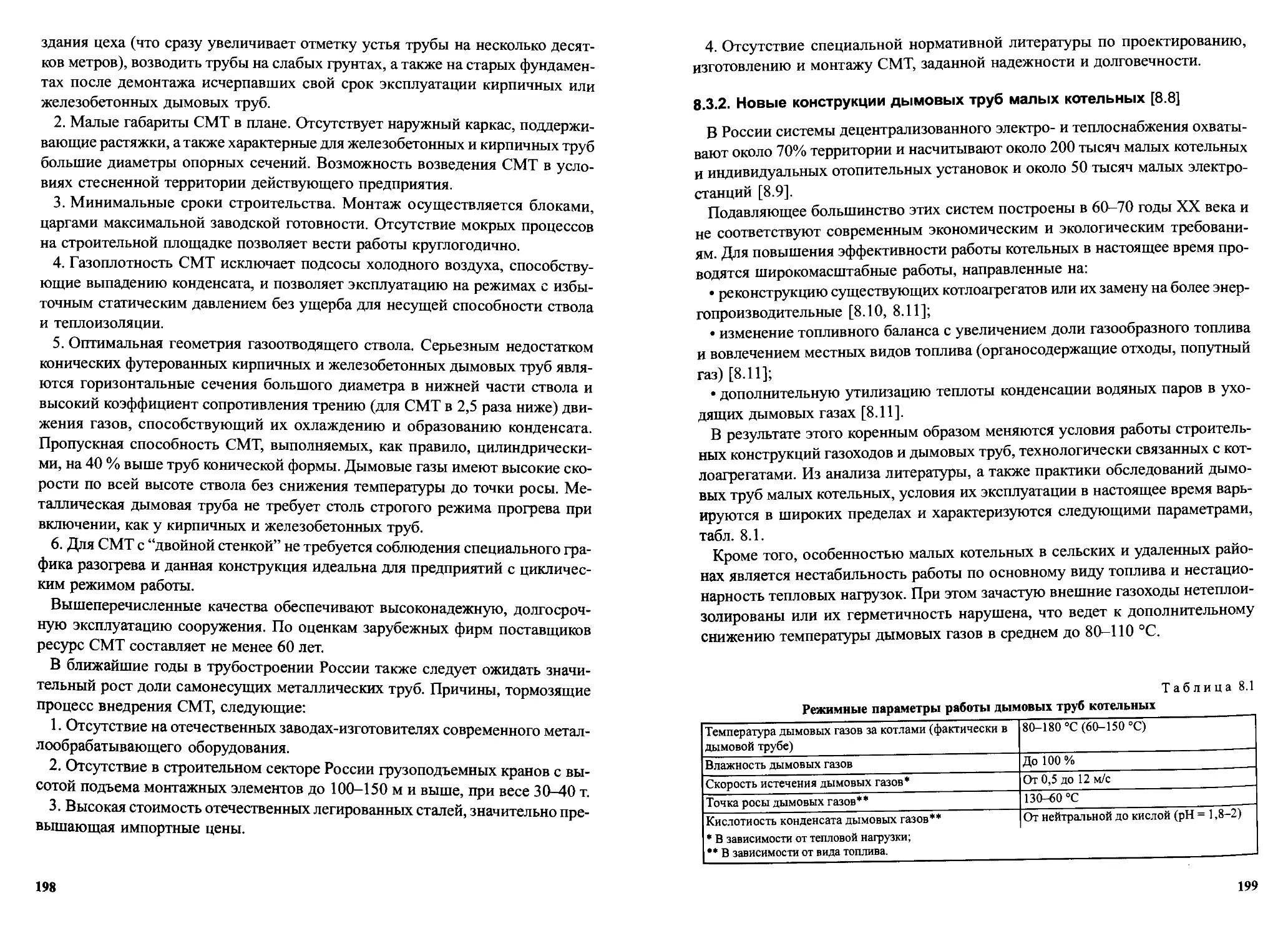

8.2. Технические решения по реконструкции железобетонных труб.......191

4

8.3. Некоторые перспективные направления развития

трубостроения в России..............................................197

8.3.1. Самонесущие металлические дымовые трубы..................197

8.3.2. Новые конструкции дымовых труб малых котельных...........199

8.4. Список литературы к главе 8....................................202

Глава 9. Ликвидация дымовых труб....................................204

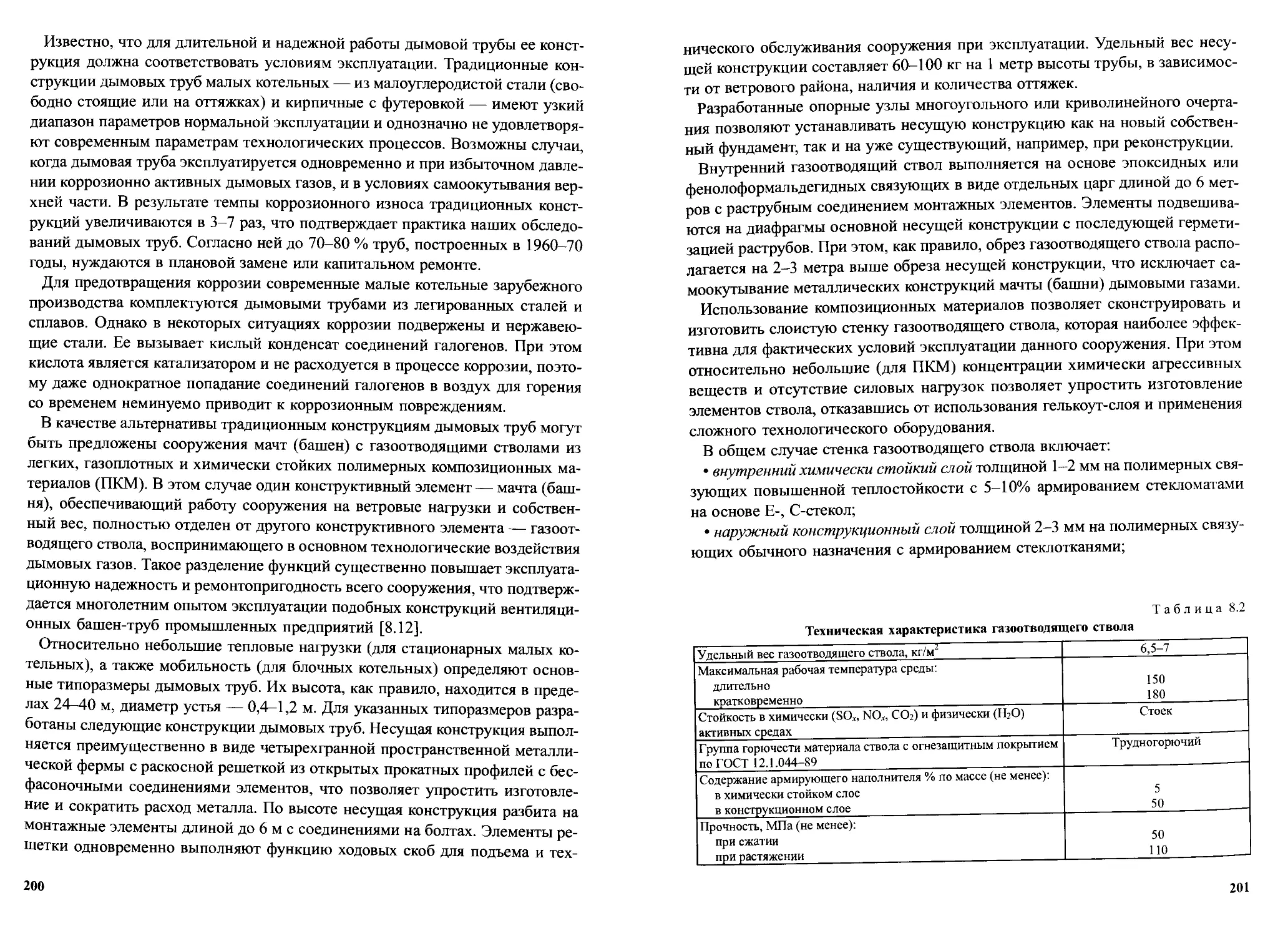

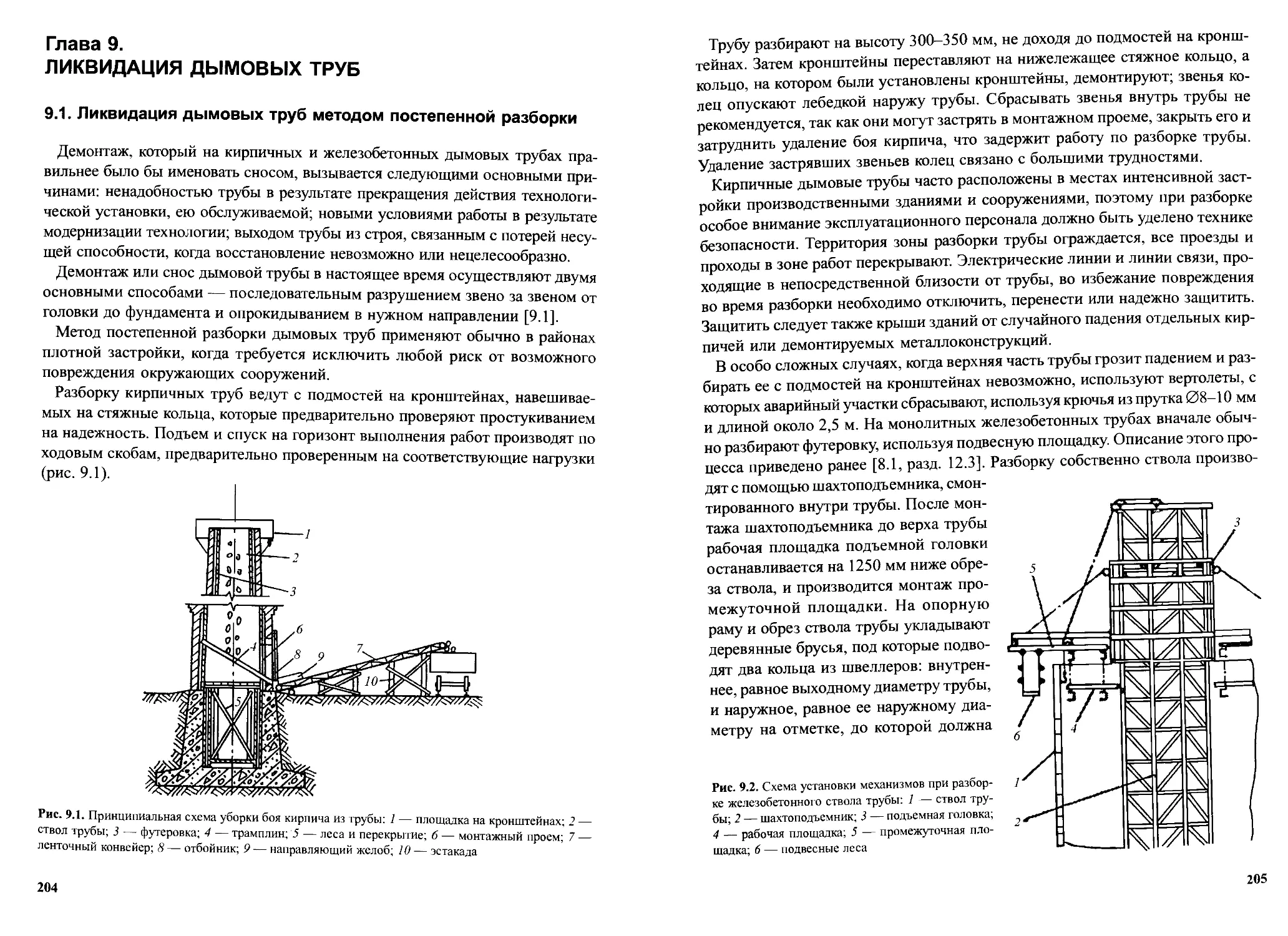

9.1. Ликвидация дымовых труб методом постепенной разборки...........204

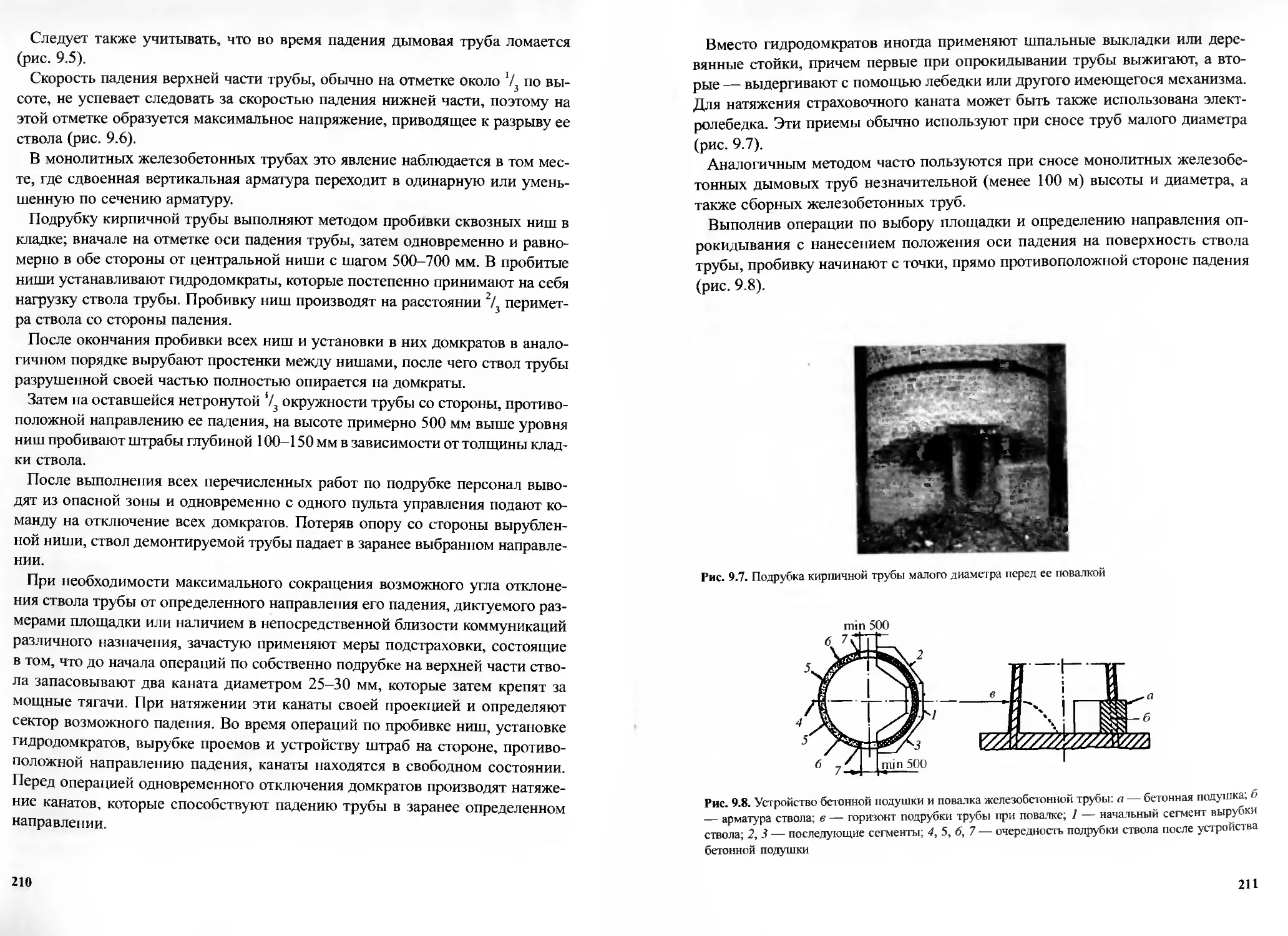

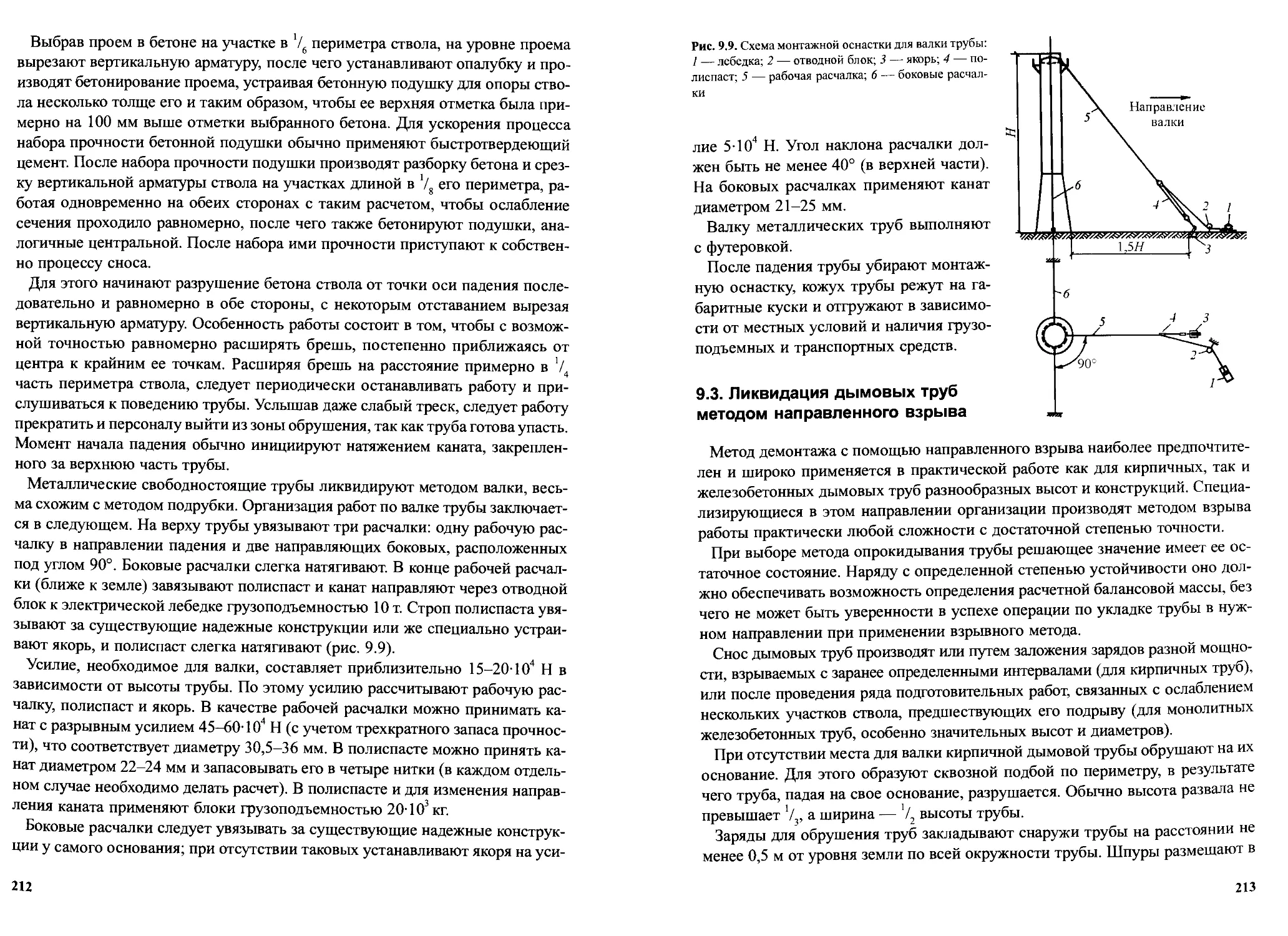

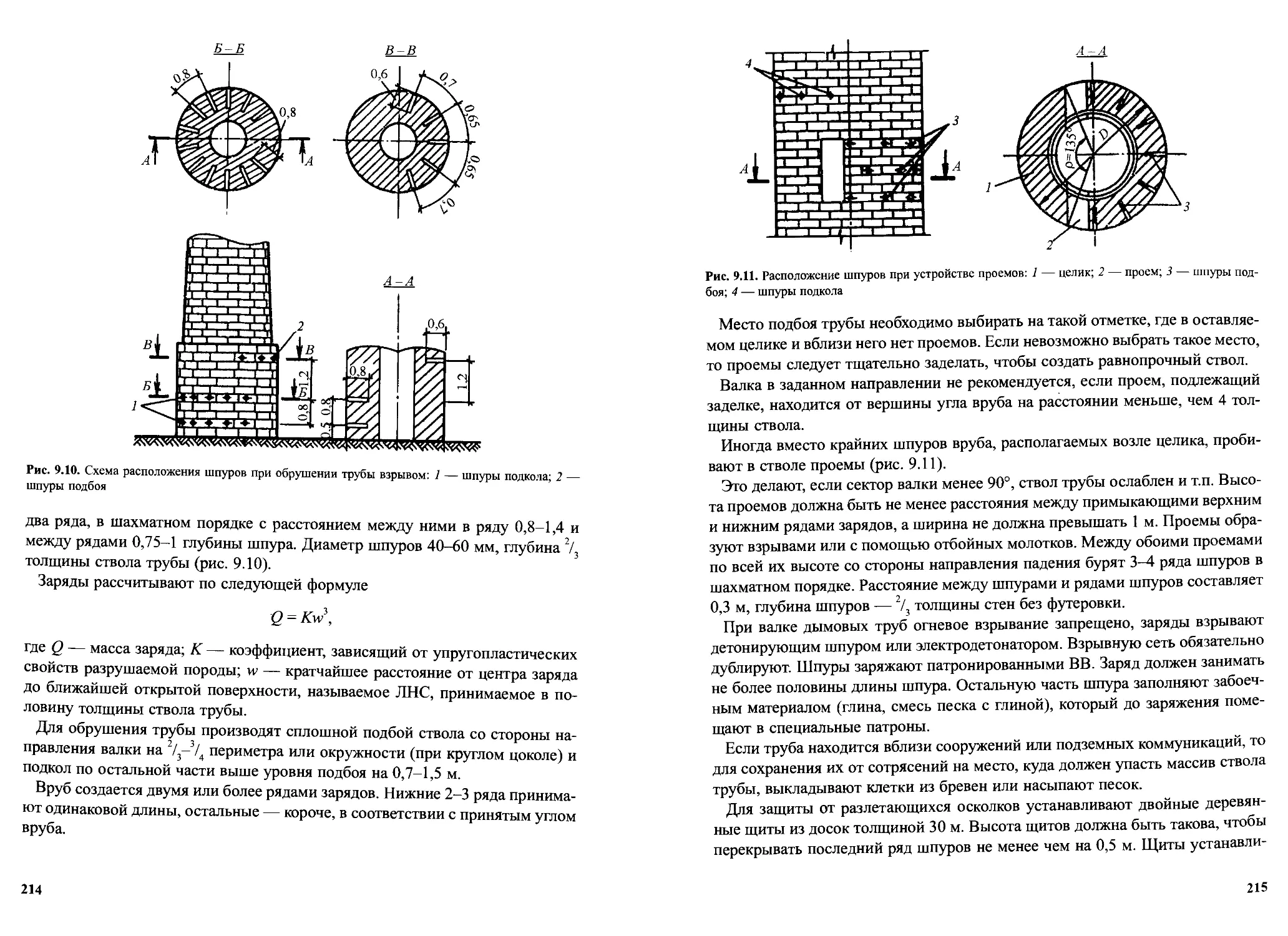

9.2. Ликвидация дымовых труб методом подрубки.......................208

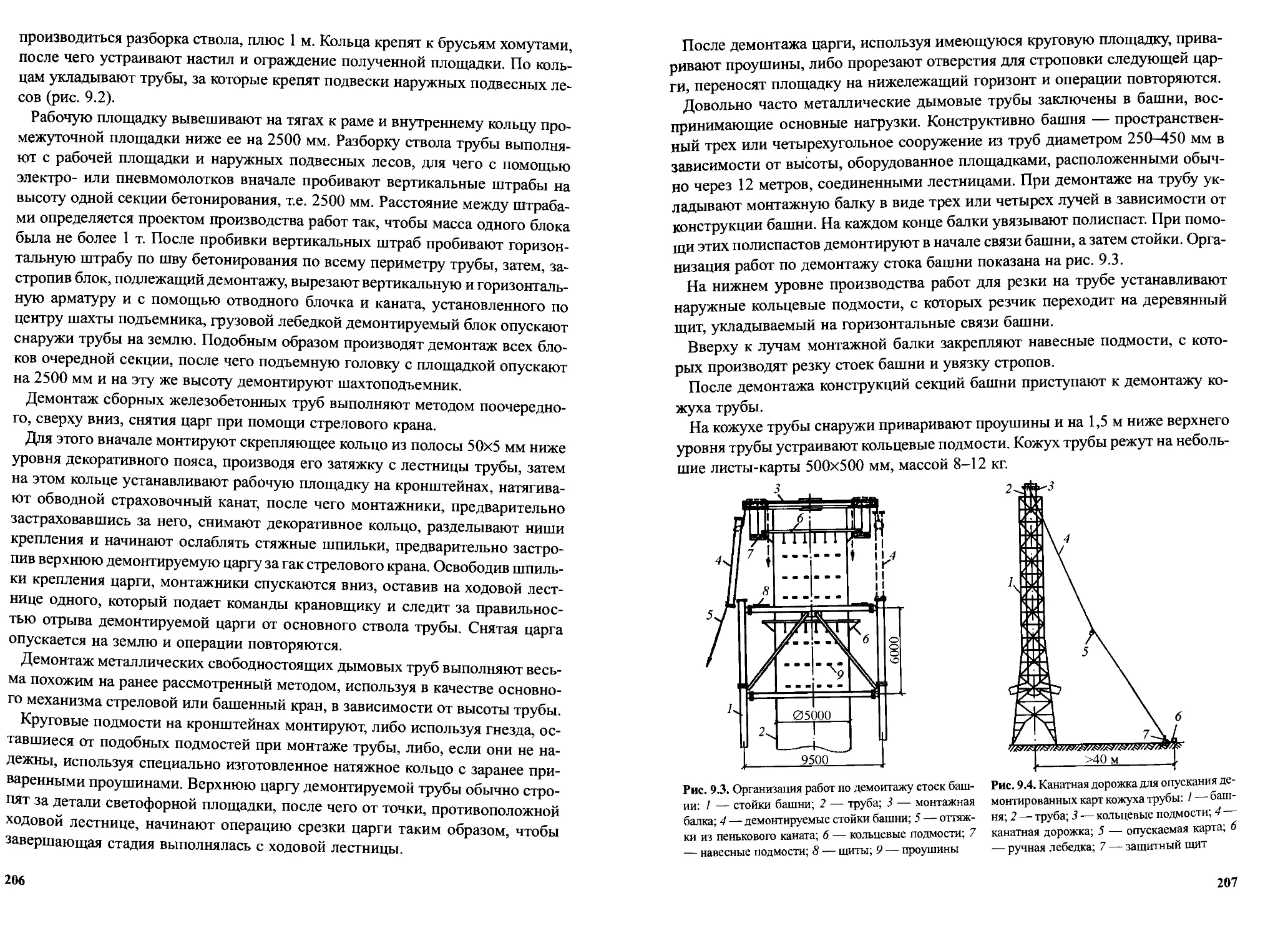

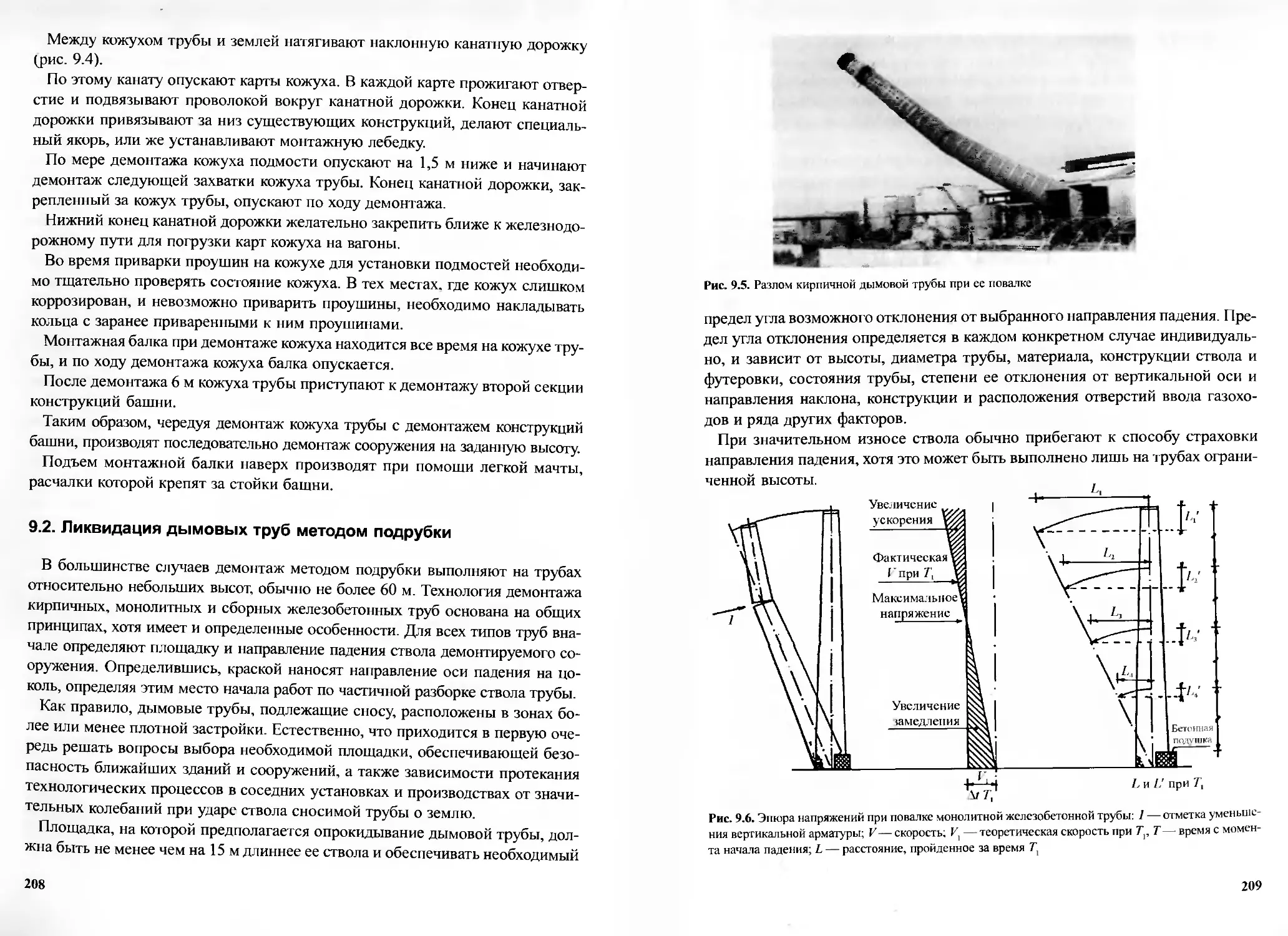

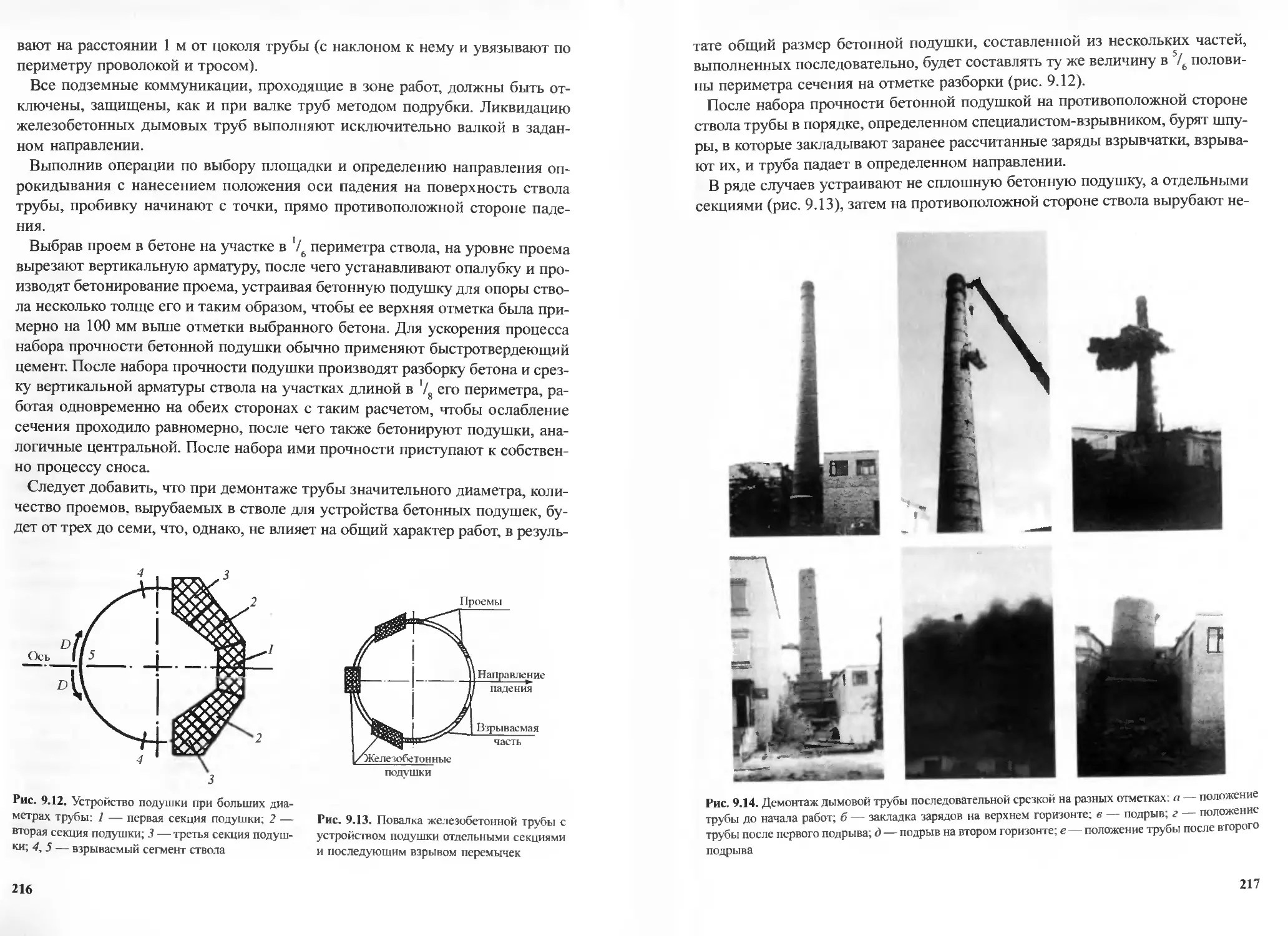

9.3. Ликвидация дымовых труб методом направленного взрыва...........213

9.4. Список литературы к главе 9....................................218

Глава 10. Технико-экономические показатели

при возведении газоотводящих труб...................................219

Заключение..........................................................224

Приложения

Приложение 1. Состав и содержание проектов организации

строительства.......................................................225

Приложение 2. Состав и содержание проектов производства работ.......234

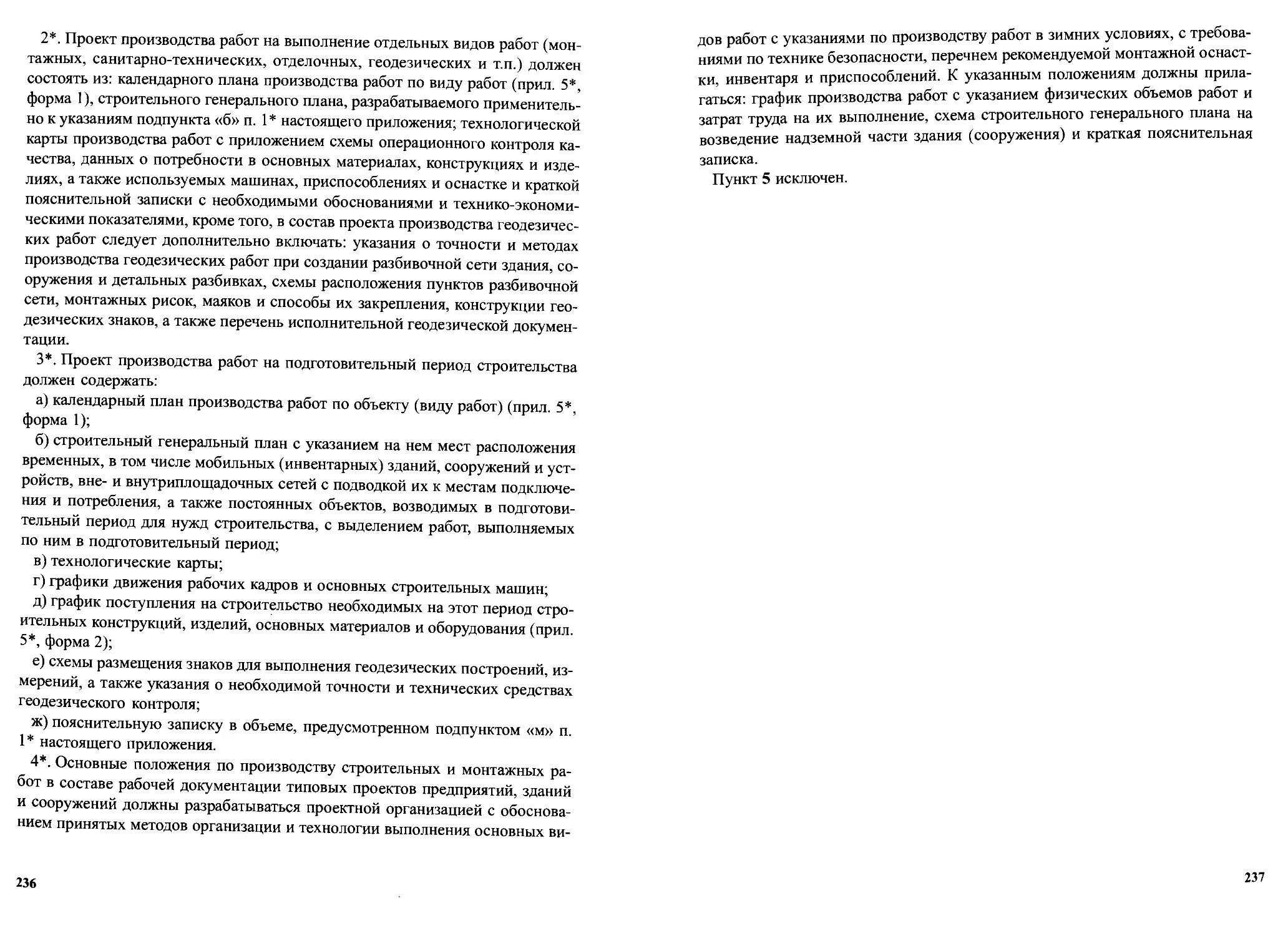

Приложение 3. Форма акта приемки ответственных конструкций..........238

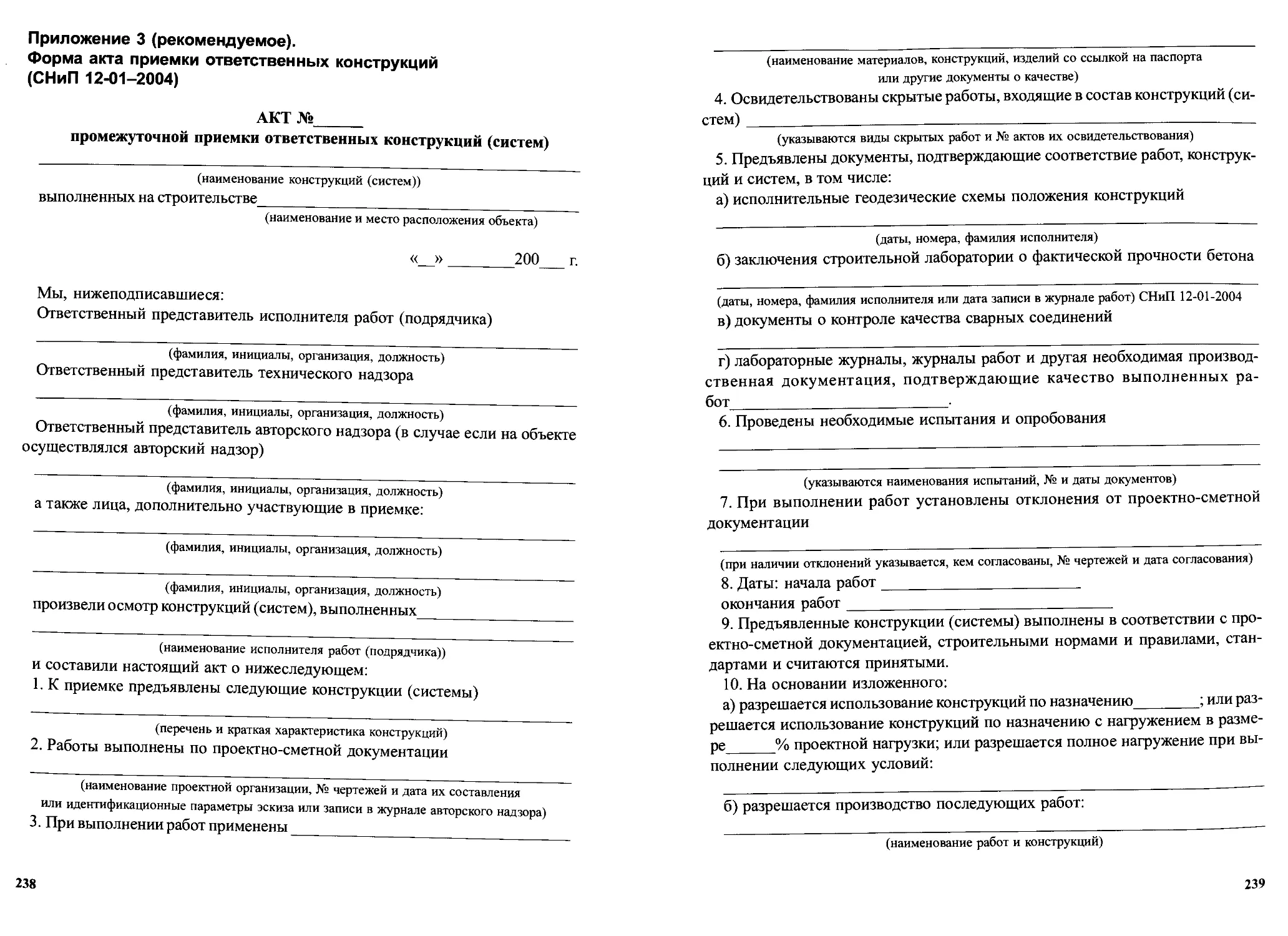

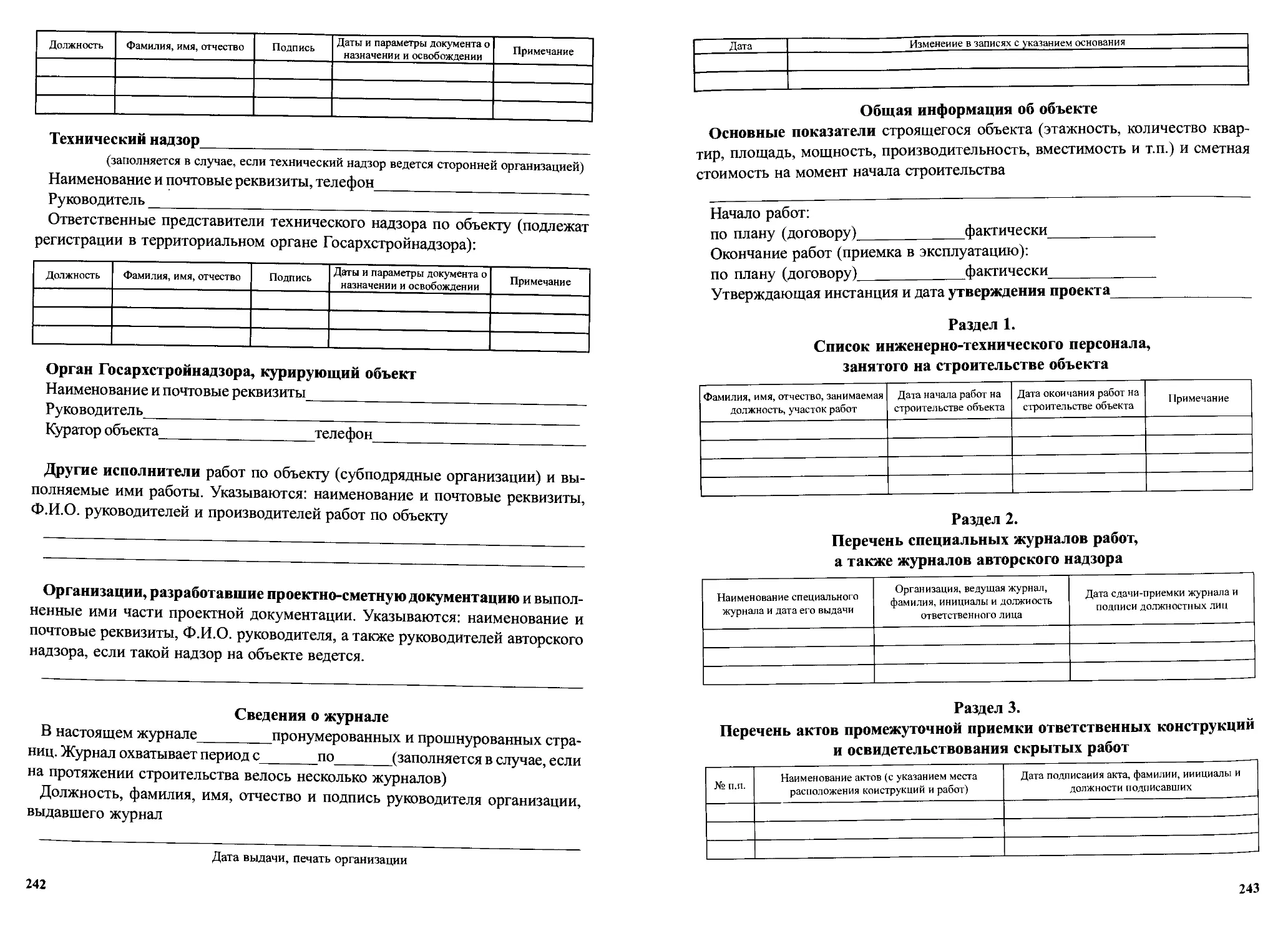

Приложение 4. Форма общего журнала работ............................241

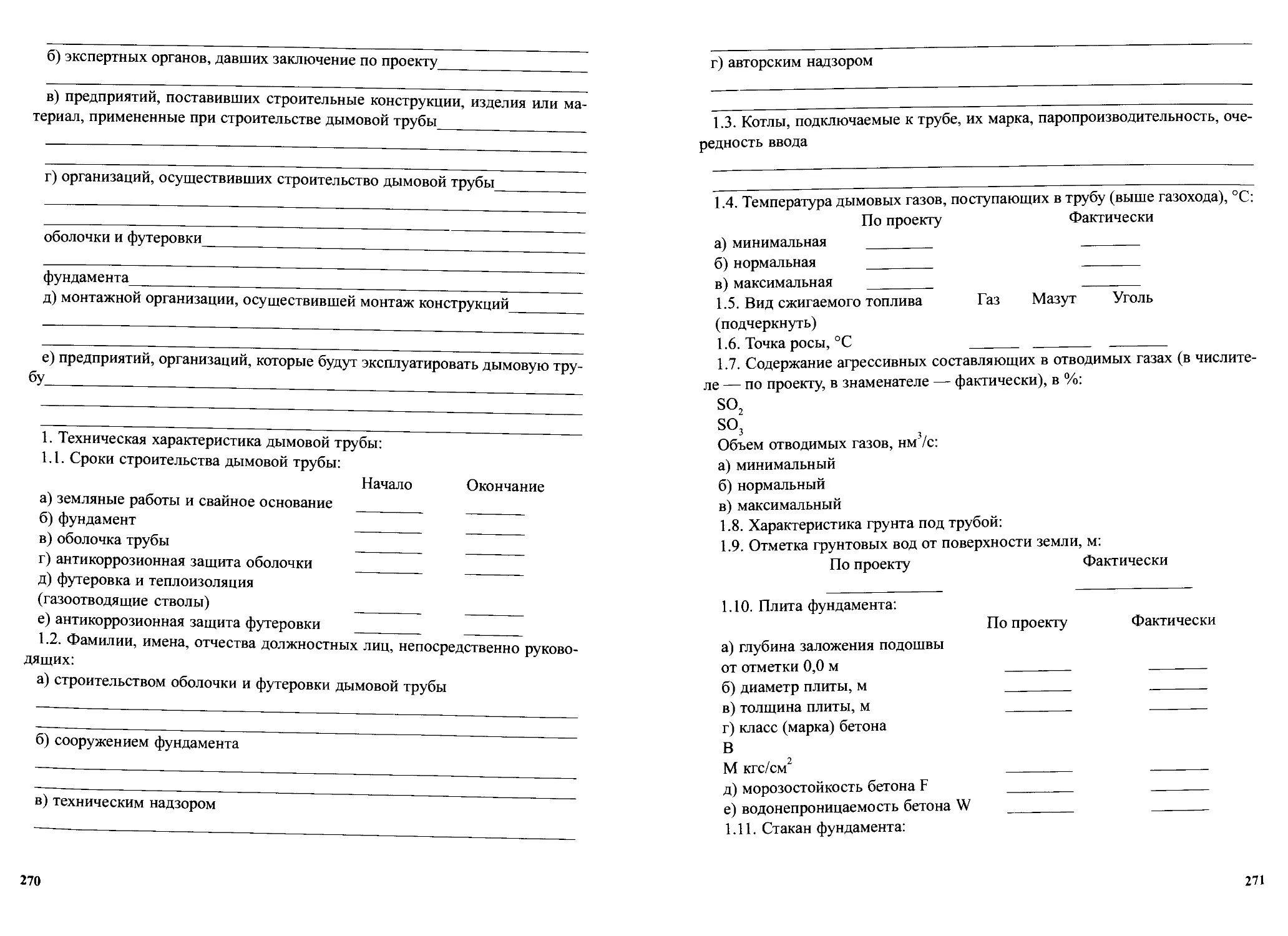

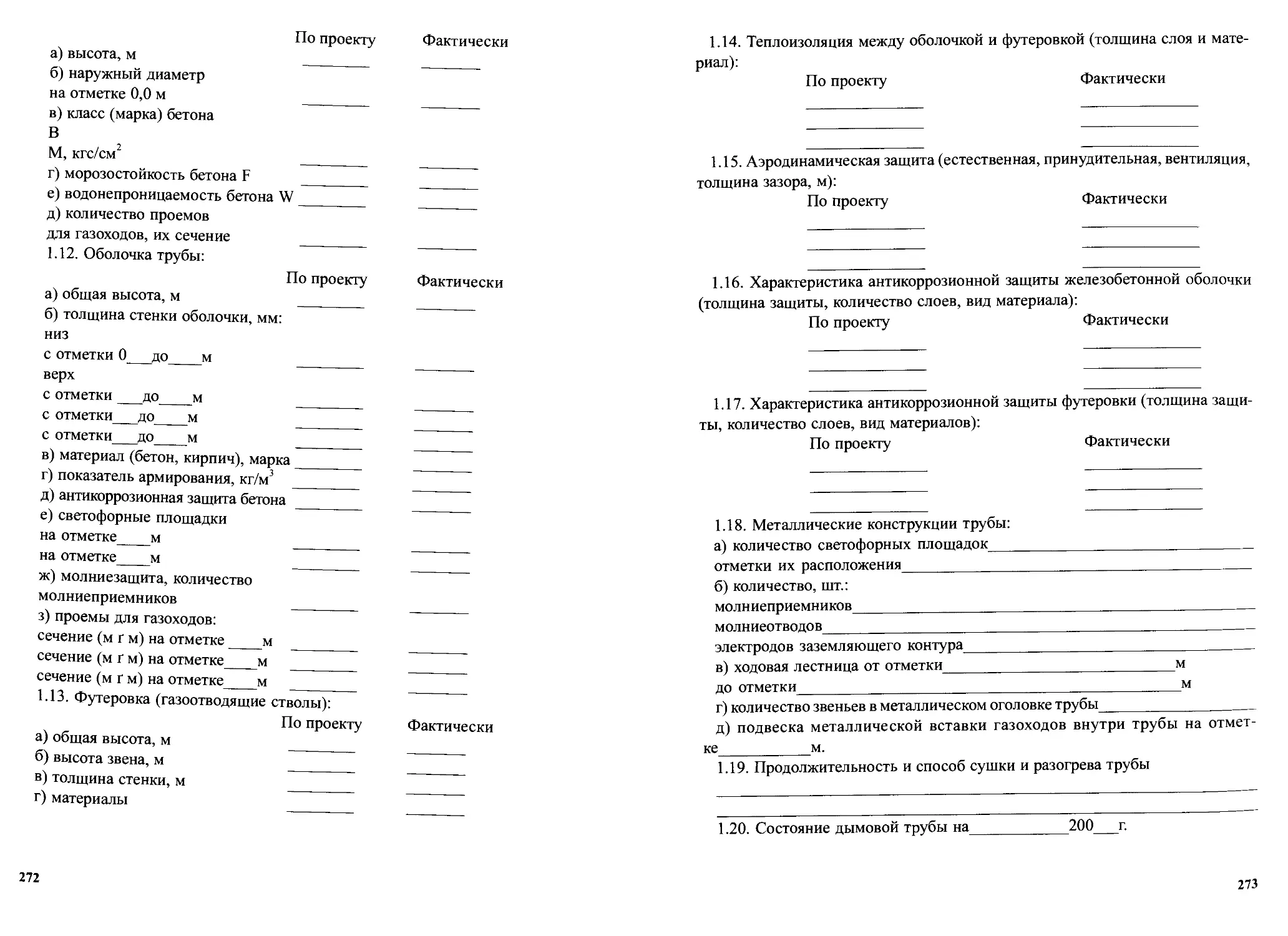

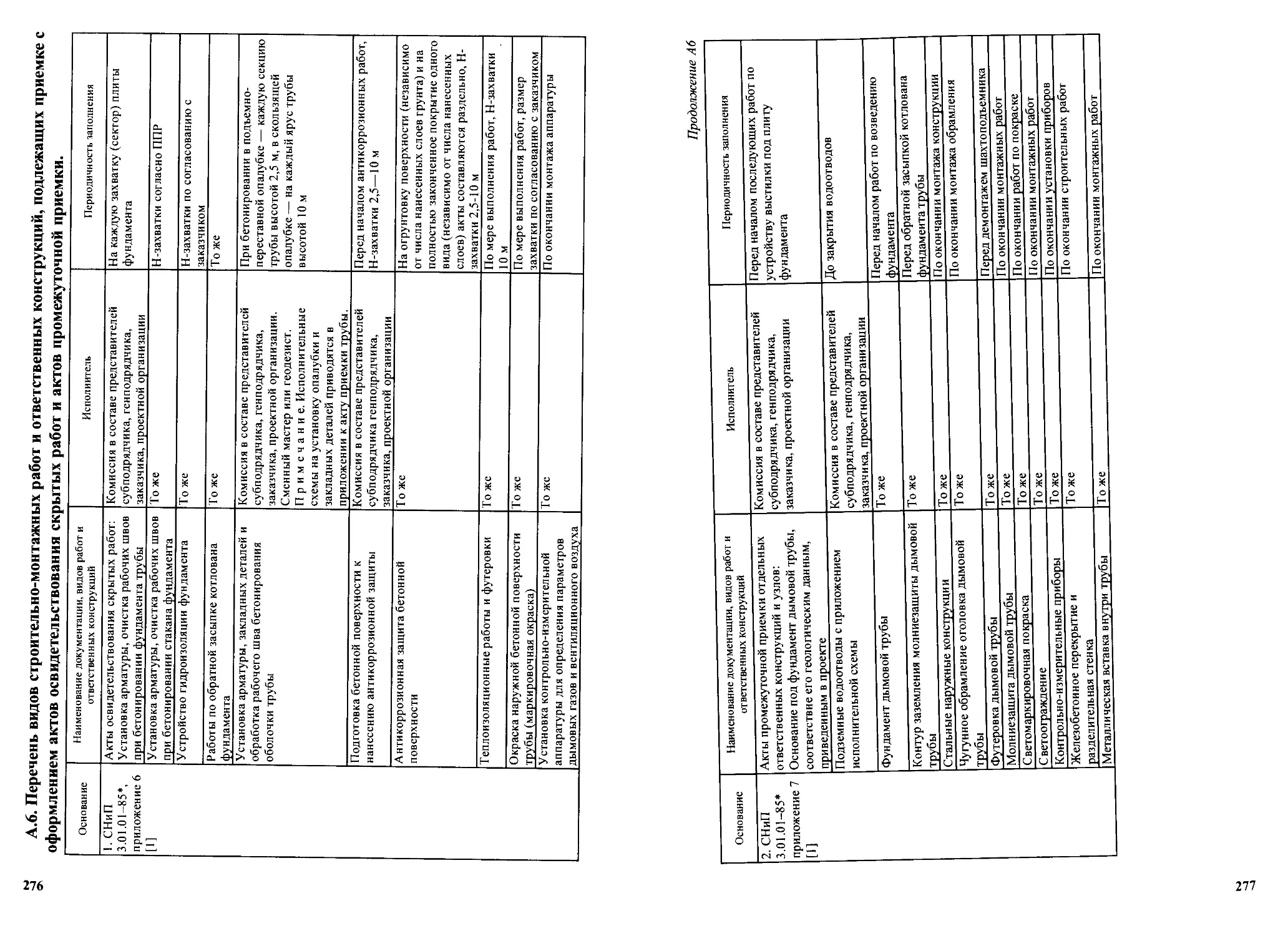

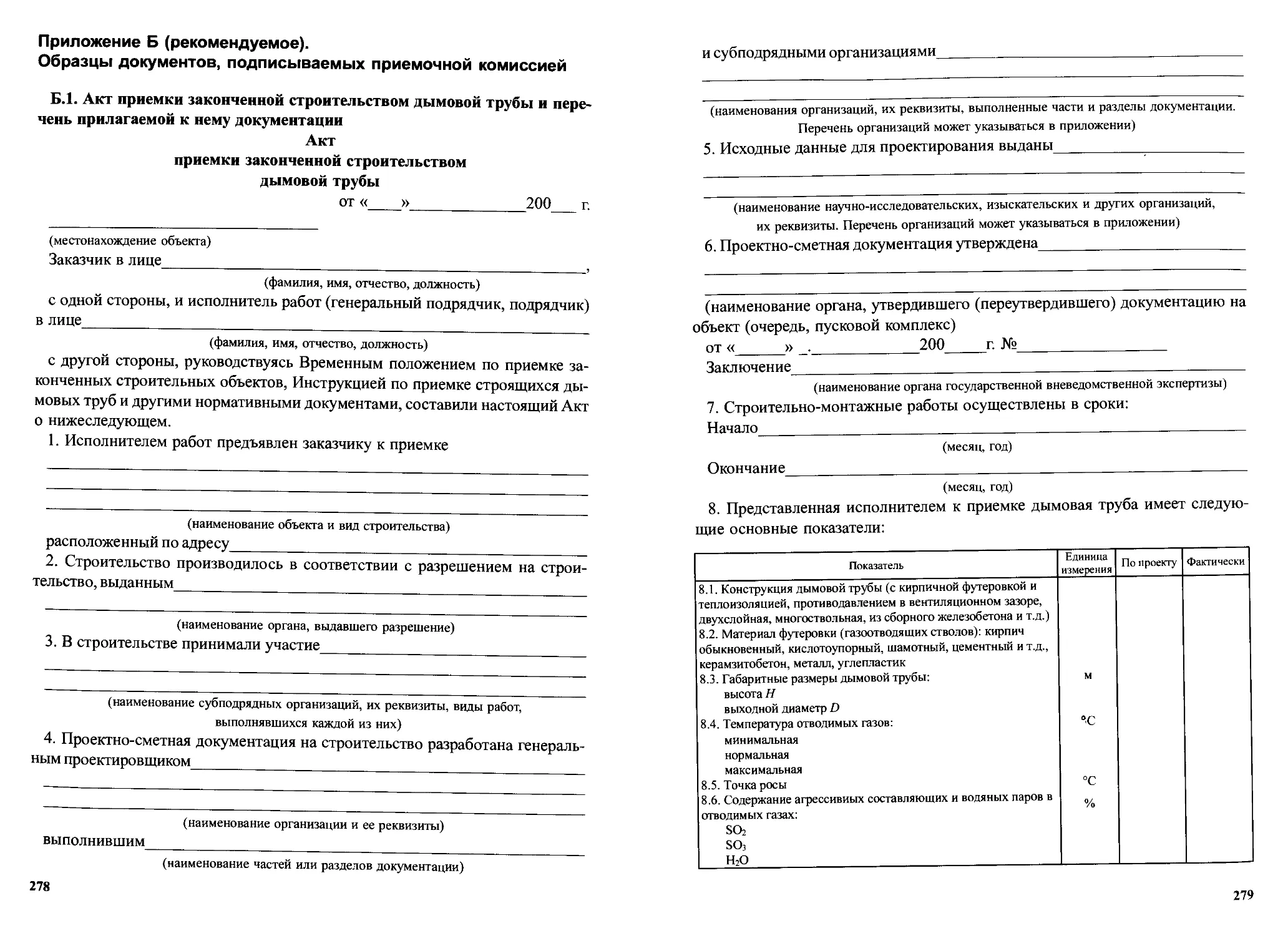

Приложение 5. СО 153-34.21.408-2003. Рекомендации по приемке

строительства, реконструкции и ремонта дымовых труб тепловых

электростанций и котельных..........................................246

Приложение 6. Система показателей качества продукции.

Список ГОСТов.......................................................296

Приложение 7. Рекомендации по сушке и разогреву дымовых труб

и боровов...........................................................298

Приложение 8. СНиП Ш-4—80*. Техника безопасности

в строительстве.....................................................315

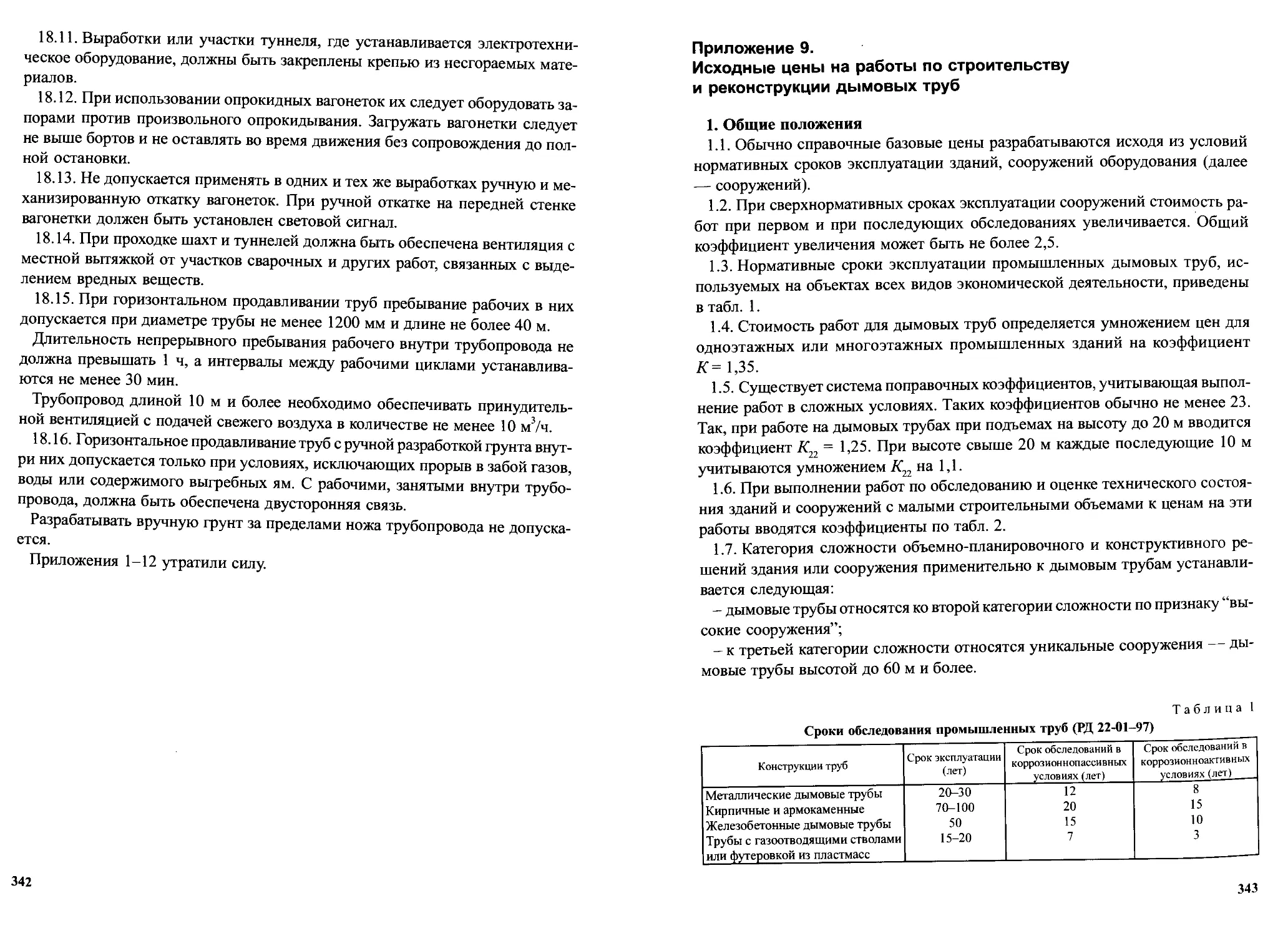

Приложение 9. Исходные цены на работы по строительству

и реконструкции дымовых труб........................................343

Приложение 10. Проблемы удаления дымовых газов через

комбинированные специальные высотные сооружения.....................374

5

КРАТКОЕ СОДЕРЖАНИЕ ДРУГИХ КНИГ

КНИГА 1.

Промышленные дымовые трубы:

конструкции, расчеты, экспертиза

Предисловие

Глава 1. Дымовые трубы: общие сведения, конструктивные схемы

Глава 2. Выбор высоты дымовых труб

Глава 3. Конструирование кирпичных и армокирпичных дымовых труб

Глава 4. Конструирование железобетонных труб

Глава 5. Методы расчета температурных полей и массообмена в дымовых трубах

Глава 6. Особенности выбора числа и типа дымовых труб, проблемы унификации

Глава 7. Экспертиза промышленной безопасности

Приложения

Проблемы экспертизы и промышленной безопасности дымовых и вентиляционных

промышленных труб на современном этапе

Основные требования к техническим решениям по результатам экспертизы промыш-

ленной безопасности железобетонных и кирпичных дымовых труб

Внешние газоходы

Выписки из СНиП П-23-81 Стальные конструкции (издание 2002 г.)

Справочник базовых цен на проектные работы для строительства «Промышленные

печи, сушила, дымовые и вентиляционные трубы, конструкции тепловой изоляции

и антикоррозионной защиты» (выдержки)

Перечень нормативных документов

КНИГА 3.

Промышленные дымовые трубы: эксплуатация и ремонт

Предисловие

Глава 1. Нормативные требования по эксплуатации дымовых труб и газоходов

Глава 2. Эксплуатация и надежность газоотводящих труб

Глава 3. Эксплуатационный контроль за состоянием дымовых труб

Глава 4. Экспертиза промышленной безопасности дымовых труб

Глава 5. Ремонтные и реконструктивные работы

Глава 6. Основные критерии определения безопасной эксплуатации дымовых труб

Глава 7. Консервация дымовых труб

Приложения

Перечень нормативных документов по сооружениям производственного назначения

Перечень нормативных документов по ремонтам

Номенклатура и объем работ при капитальном ремонте

Базовые цены на работы по обследованию и контролю за состоянием дымовых труб

Внешние газоходы и их сопряжения с дымовыми трубами

Материалы для защиты дымовых труб (антикоррозионные, абразивостойкие и др.)

Рекомендации по сушке и разогреву дымовых труб и боровов

Базовые цены на работы по строительству и реконструкции дымовых труб

6

ПРЕДИСЛОВИЕ

В настоящее время без дымовой трубы не обойтись практически ни в одной

из сфер жизни и деятельности человека. А необходимость создания такого

устройства была вызвана появлением обогревательных средств, в которых

использовался открытый огонь (отопление по-черному). Исследователи древ-

него периода жизни людей считают, что именно камин был первым устрой-

ством для организации перехода на систему с отводом продуктов сгорания от

очага через дымовые каналы в атмосферу. Был исключительно длительный

период в истории человечества по освоению “дымоводов”. Есть свидетель-

ства, что в Европе первые дымовые трубы появились только в VI веке на севе-

ре Италии. Появились и первые специалисты по обслуживанию дымоводов —

трубочисты. Кстати, такие специалисты необходимы нередко до сих пор. Це-

лесообразность развития дымовых труб была вызвана и рядом других причин

— “опрокидывание тяги”, защита от дождя, снега и т.п. По мере развития тех-

нологических огнетехнических устройств появилась необходимость в разви-

тии специального направления техники — промышленного трубостроения.

Активно этот вид техники развивается уже более чем 200 лет.

В СССР определяющим этапом в развитии промышленного трубостроения

следует считать период, начавшийся в 1928 г., когда была создана первая госу-

дарственная организация “Госпечьтрубстрой”, в составе которой имелась про-

ектно-пусковая контора и ряд строительных управлений. Менее чем через год

произошла трансформация этой организации в государственный союзный трест

“Союзтеплострой”, который в течение следующих 25 лет возглавлял и совер-

шенствовал промышленное трубостроение Советского Союза.

Среди инженеров треста, занимавшихся проблемой отечественного трубо-

строения в те далекие годы, следует назвать В.И. Алатырцева, А.В. Чернова,

Л.Д. Солоденникова, С.С. Серебренникова, В.И. Вельского, Б.В. Сергеева,

Волынцева, П.В. Борисова, Е.И. Бакина, Н.В. Жовнировского.

Первое учебное пособие “Кладка заводских дымовых труб”, автором кото-

рого был В.И. Алатырцев, вышла в 1944 г., а первый справочник “Строителя

промышленных печей”, в котором был обширный материал по сооружению

дымовых труб — в 1949 г. под редакцией А.В. Чернова.

В 1954 г. был организован Всесоюзный научно-исследовательский и проек-

тный институт “Теплопроект”, возглавивший работу по проектированию ды-

мовых труб и разработку отраслевых нормативных документов по этому на-

правлению. Трубный отдел института возглавил инженер И.А. Шишков, а тру-

дились в нем квалифицированные, инициативные специалисты В.Г. Лебедев,

А.В. Зиновьев, Д.С. Беляев, Г.В. Крылова.

В этом же году был образован трест “Тепломонтаж”, по профилю идентич-

ный тресту “Союзтеплострой”, но со своими регионами деятельности. Работ-

7

ники треста “Тепломонтаж”, среди которых следует упомянуть А.А. Карака-

шяна, А.И. Рассолова, В.А. Козлова, Н.П. Лебедева, Ю.М. Охаинина, В.П. Вор-

слова, В.Ф. Фролова, В.Е. Валова, Н.А. Чекмарева, В.Ф. Лапушкова, О.П. Га-

лиулину, которые были удостоены премии Совета Министров СССР за разра-

ботку и внедрение сборных железобетонных дымовых труб.

На базе треста “Союзтеплострой”, был организован трест “Спецжелезобе-

тонстрой” с направлением по сооружению монолитных железобетонных труб,

который возглавил Л.В. Колосов. На счету этого треста сотни монолитных

железобетонных труб высотой до 370 м, и одна — даже 420 м — самая высо-

кая в мире.

В совершенствовании этого направления активно участвовали инженеры П.Ф.

Бархатов, Д.С. Рабунский, А.А. Андрачников, В.П. Меркулов, В.М. Фрумкин,

А.Н. Барышев. Непрерывно развивается и совершенствуется современное про-

мышленное трубостроение. На основе новационных разработок сооружаются

свободностоящие металлические дымовые трубы, монтируются металличес-

кие и пластмассовые стволы в монолитных железобетонных трубах и опор-

ных специальных башнях, внедряются лакокрасочные адгезионные материа-

лы нового поколения.

Благодаря усилиям многих специалистов, среди которых следует по праву

выделить А.С. Лукашевича, А.П. Денисенко, Ю.Ф. Синицына, В.П. Осоловс-

кого, В.Г. Сатьянова, Ф.П. Дужих, Ю.М. Молодчикова, П.М. Грицкова, В.А.

Сырых, Ю.В. Матвеева, А.В. Хавкина, В.П. Родионова, Г.В. Веревкина, Р.Н.

Олькова, В.С. Петросяна, И.Е. Гришина, Ю.М. Перельштейна, Г.М. Марты-

ненко, А.М. Елыпина, Л.М. Турзянского, А.П. Шадрина отечественное трубо-

строение занимает одно из ведущих мест в мире.

Опыт ведущих российских строительных и ремонтных организаций обоб-

щен также в книгах по данному профилю, изданных в ближайшем прошлом.

В частности, ‘Тазоотводящие трубы ТЭС и АЭС”, авторы Волков Э.П., Гаври-

лов Е.И., Дужих Ф.П., “Дымовые трубы”, авторы Ельшин А.М., Ижорин М.Н.,

Жолудов В.С, Овчаренко Е.Г., “Экспертиза промышленной безопасности про-

изводственных зданий и сооружений”, авторы Сатьянов В.Г., Пилипенко П.Б.,

Французов В.А., Сатьянов С.В. и нормативных документах межотраслевого

применения по вопросам промышленной безопасности дымовых и вентиля-

ционных труб, подготовленные и выпущенные надзорными органами при де-

ятельном участии А.И. Перепелицына, Ю.В. Вербицкого, Б.А. Красных, Г.П.

Зуева, В.С. Котельникова, А.А. Шаталова, А.А. Ходько и др.*

Заметным событием для отечественного трубостроения был выход в свет

справочников, изданных в 2004 г. издательством “Теплотехник”: “Дымовые

* Дымовые трубы: Справочное издание / Под ред. М.Н. Ижорина. М.: Теплотехник, 2004.

8

трубы”, под ред. М.Н. Ижорина; “Промышленные дымовые и вентиляцион-

ные трубы”, авторы Ф.П. Дужих, В.П. Осоловский, М.Г. Ладыгичев.

В настоящее время трубостроение развивается бурными темпами. Вызвано

это быстрым развитием ряда видов экономической деятельности — металлур-

гия, производство стройматериалов, децентрализованная энергетика и др. В

связи с этим возникла необходимость обобщения накопленного опыта по трем

направлениям:

• конструкции дымовых труб, используемые материалы, методика расчетов

и др-;

• строительство, сооружение промышленных дымовых труб;

• их эксплуатация и ремонт.

Подготовка материалов в такой форме позволяет упростить поиск необходи-

мой информации на соответствующую тему, а также во многом отвечает тре-

бованиям, изложенным в системе технического регулирования, которая в на-

стоящее время реализуется в Российской Федерации, в порядке подготовки к

вступлению в ВТО. Разработка структуры содержания данного справочника и

его составления выполнены М.Г. Ладыгичевым и Я.М. Щелоковым.

Авторы понимают, что невозможно представить полную исчерпывающую

информацию по такой масштабной теме, как промышленные дымовые трубы.

Поэтому просим читателей все замечания, предложения направлять в адрес

издательства по e-mail: ladigichev@nccom.ru.

9

Глава 1.

ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА.

ОБЩИЕ НОРМАТИВНЫЕ ТРЕБОВАНИЯ

1.1. Система нормативной документации в строительстве

В условиях плановой экономики система нормативных документов в строи-

тельстве во многом определялась нормами и правилами СНиП 1.01.01-82,

СНиП 1.01.-83, ГОСТ 24369-86. С учетом новых экономических условий и

других факторов в России 01.01.1995 г. был введен в действие СНиП [1.1],

который так и назывался “Система нормативных документов в строительстве”.

При этом отмечалось, что главная направленность вновь разрабатываемых

нормативных документов Системы — защита прав и охраняемых законом ин-

тересов потребителей строительной продукции, общества и государства при

развитии самостоятельности и инициативы предприятий, организаций и спе-

циалистов.

Одним из основных средств для достижения этой задачи предлагался пере-

ход к новым методическим принципам, принятым в практике международной

стандартизации. В связи с этим вновь создаваемые строительные нормы, стан-

дарты должны содержать, в первую очередь, эксплуатационные характеристи-

ки строительных изделий и сооружений, основанных на требованиях потре-

бителей. С этим тезисом, конечно, нельзя не согласиться. При этом новые нор-

мативные документы должны не предписывать, как проектировать и строить,

а устанавливать требования к строительной продукции, которые должны быть

удовлетворены, или цели, которые должны быть достигнуты в процессе про-

ектирования и строительства. Способы достижения поставленных целей в виде

объемно-планировочных, конструктивных или технологических решений дол-

жны носить рекомендательный характер [1.1].

При этом СНиП и ГОСТ сохраняли свой статус обязательных документов, а

рекомендуемые положения в развитие и обеспечение обязательных требова-

ний СНиП устанавливались в Сводах правил по проектированию и строитель-

ству (СП). Здесь же, с учетом требований ГОСТ Р 1.0, обращается внимание

на необходимость создания нормативных документов, интегрированных по

уровням управления:

- уровень субъектов РФ — территориальные строительные нормы (ТСН);

- уровень производственно-отраслевой — стандарты предприятий (объеди-

нений) строительного комплекса (СТО) и стандарты общественных организа-

ций.

Следует отметить, что эти виды документов начинают внедряться. Так, ТСН

получили развитие уже во многих регионах, особенно в части установления

10

требований по показателям энергоэффективности для жилых и общественных

зданий. Хорошо известны строительные стандарты АВОК [1.2] и др.

Со стандартами организаций (СТО) ситуация более неопределенная, хотя в

федеральном законе “О техническом регулировании” стандарты организаций

отнесены к документам в области стандартизации, используемым на террито-

рии Российской Федерации [1.3, ст.13]. Кроме того, разработан специальный

стандарт, где устанавливаются объекты стандартизации и общие положения

при разработке и применении стандартов организаций [1.4]. В настоящее вре-

мя здесь идет процесс замены ранее выпущенных руководящих документов

(РД, МУ и др.) на документы серии СО, СТО, например, применительно к

дымовым трубам — это [1.5, 1.6].

В том же Федеральном законе “О техническом регулировании” [1.3] ГОСТы

потеряли статус обязательных и переходят на уровень рекомендательных на-

циональных нормативных документов, а СНиПы, как самостоятельный нор-

мативный документ в [1.3] вообще не отмечаются. Подробнее см., например,

[1.7, гл. 16]. Заметные изменения в существующую систему нормативной до-

кументации по строительству внесены новой редакцией градостроительного

кодекса РФ [1.8], в которой за последние два года неоднократно вносились

изменения и дополнения. В данном законе подробно прописаны: выдача раз-

решений на строительство (ст.51); осуществление строительства, реконструк-

ции, капитального ремонта объекта капитального строительства (ст.52); стро-

ительный контроль и надзор (ст.53, 54); выдача разрешений на ввод объекта в

эксплуатацию (ст. 55).

В данном ФЗ [1.8, ст.48.1] предложена классификация особо опасных, тех-

нически сложных и уникальных объектов. В частности, к уникальным объек-

там относятся объекты капитального строительства, в проектной документа-

ции которых предусмотрена хотя бы одна из следующих характеристик:

1) высота более чем 100 м;

2) пролеты более чем 100 м;

3) наличие консоли более чем 20 м;

4) заглубление подземной части (полностью или частично) ниже планиро-

вочной отметки земли более чем на 10 м;

5) наличие конструкций и конструкционных систем, в отношении которых

применяются нестандартные методы расчета с учетом физических или гео-

метрических нелинейных свойств либо разрабатываются специальные мето-

ды расчета.

В соответствии с данной классификацией большая часть дымовых труб со-

храняет статус уникальных объектов, к которым более высокий уровень тре-

бований на всех стадиях их жизненных циклов.

В связи с переходом от стандартизации к системе технического регулирова-

ния [1.3], повышением требований к градостроительной деятельности [1.8], и

11

другими законодательными инициативами, отраслевая нормативная докумен-

тация (СНиП, СП и др.) продолжает действовать, но находится в процессе

доработки и развития, с учетом требований законодательных актов [1.3, 1.8] и

др. Поэтому приведем здесь основные из нормативных документов, из кото-

рых формируется система нормативных документов в строительстве.

С 01.04.1998 года введен межгосударственный стандарт ГОСТ 21.101-97

Система проектной документации для строительства [1.9]. В нем устанавли-

ваются основные требования к проектной и рабочей документации на строи-

тельство предприятий, зданий и сооружений различного назначения. Основ-

ные положения данного нормативного документа рассмотрены в [1.10, п.2.5].

Порядок разработки, согласования, утверждения и состав проектной докумен-

тации на строительство предприятий, зданий и сооружений на территории

России был определен СНиП [1.11]. Данный нормативный документ предназ-

начался для применения заказчиками (инвесторами), органами государствен-

ного управления и надзора, предприятиями, организациями, объединениями,

иными юридическими и физическими лицами (в том числе зарубежными) —

участниками инвестиционного процесса. За прошедшие десять лет со дня его

введения (1995-07-01) приняты новые Федеральные законы [1.3, 1.8], про-

изошло разделение Федеральных нормативных документов на обязательные

технические регламенты (безопасность процессов производства и оборудова-

ния) и национальные стандарты (соответственно, вопросы качества). В резуль-

тате на середину 2007 г., по крайней мере, в Интернете, в числе действующих

представлены два нормативных документа с одинаковыми названиями ([1.11]

и [1.12]). Вызвано это некоторой неопределенностью статуса вновь вводимых

нормативных документов, которые не получили госрегистрацию в Минюсте

России. СНиП 10-01-2003 [1.12] введен Госстроем России 16.06.2003 г. вза-

мен СНиП 11-01-95 [1.11]. Затем, в связи с отказом в госрегистрации (письмо

Минюста РФ от 21.07.2003 № 7360-ЮД), отменен постановлением Госстроя

РФ от 17.11.2003 № 189, см. п.1.2.

Тем не менее, по сложившейся практике и с учетом положений Федерально-

го закона [1.3], данные нормативные акты имеют статус рекомендательных

национальных стандартов.

1.2. Организация строительства. Общие положения

Организация строительного производства постоянно была предметом нор-

мирования в СССР. Вначале нормативные документы СП 47-74, СНиП III-1-

76, СН 370-78, а затем СНиП 3.01.01-85. Данная схема нормирования была

продолжена и в России. Вначале был опубликован в 1995 г. СНиП 3.01.01-85*

(с изменениями) [1.13], а затем переиздан в 2001 г. [1.14], а с 01.01.2005 г. был

12

заменен на СНиП 12-01-2004 [1.15]. В связи с вводом в действие Градострои-

тельного кодекса в него, возможно, следует вносить соответствующие измене-

ния [1.8]. Но проблема, как уже отмечалось, достаточно запутанная, и не толь-

ко со СНиП 12-01-2004 [1.15], а вообще с данным видом нормативных доку-

ментов. Письмом от 28.04.2006 № 01/3472-E3 Министерство юстиции РФ со-

общило, что им принято решение не рассматривать СНиПы на предмет их

государственной регистрации с учетом их нормативно-технического характе-

ра и положений Федерального закона от 27.12.2002 № 184-ФЗ “О техническом

регулировании”. В связи с этим две федеральные структуры — Минпромэнер-

го РФ и Минрегион РФ в своем информационном письме по вопросу приме-

нения СНиПов от 29.11.2006 г. сообщили, что “указанные строительные нор-

мы и правила подлежат обязательному исполнению наряду с другими анало-

гичными нормами, принятыми ранее и зарегистрированными Минюстом Рос-

сии в установленном порядке, в соответствии с п. 1 ст. 46 Федерального закона

впредь до вступления в силу соответствующих технических регламентов [1.21].

В связи с изложенным выше, и несмотря на отказ Минюста в регистрации

СНиП 12-01-2004 (письмо Минюста от 07.04.2005 № 01/2599-ВЯ), проком-

ментируем здесь некоторые положения СНиП 12-01-2004 [1.15].

Весь комплекс строительных работ условно делится на три этапа [1.15]:

1. Подготовка к строительству и строительные работы (в соответствии с про-

ектом объекта и проектом организации строительства).

2. Контроль качества строительства и надзор за строительством.

3. Приемка и ввод в эксплуатацию законченных строительством объектов.

Если рассматривать конкретно промышленные дымовые трубы, то при стро-

ительстве подобных объектов, как правило, предусматривается строительный

надзор. В связи с этим, перед началом строительства застройщик или заказчик

не менее чем за семь рабочих дней должен направить в уполномоченные на

осуществление государственного строительного надзора органы извещение о

начале таких работ, к которому прилагаются следующие документы [1.8]:

1) копия разрешения на строительство;

2) проектная документация в полном объеме, а в случаях выдачи разреше-

ния на отдельный этап строительства, реконструкции — в объеме, необходи-

мом для осуществления соответствующего этапа строительства;

3) копия документа о вынесении на местность линий отступа от красных

линий;

4) общий и специальные журналы, в которых ведется учет выполнения ра-

бот;

5) положительное заключение государственной экспертизы проектной до-

кументации в случае, если проектная документация объекта капитального стро-

ительства подлежит государственной экспертизе в соответствии со ст. 49 на-

стоящего Кодекса.

13

Данный список сокращен по сравнению со СНиП 12-01-2004 [1.15, п.4.13].

Лицо, осуществляющее строительство, обязано осуществлять строительство,

реконструкцию, капитальный ремонт объекта капитального строительства в

соответствии с заданием застройщика или заказчика (в случае осуществления

строительства, реконструкции, капитального ремонта на основании догово-

ра), проектной документацией, требованиями градостроительного плана зе-

мельного участка, требованиями технических регламентов, и при этом обес-

печивать безопасность работ для третьих лиц и окружающей среды, выполне-

ние требований безопасности труда, сохранности объектов культурного на-

следия. Лицо, осуществляющее строительство, также обязано обеспечивать

доступ на территорию, на которой осуществляются строительство, реконст-

рукция, капитальный ремонт объекта капитального строительства, представи-

телей застройщика или заказчика, органов государственного строительного

надзора, предоставлять им необходимую документацию, проводить строитель-

ный контроль, обеспечивать ведение исполнительной документации, извещать

застройщика или заказчика, представителей органов государственного строи-

тельного надзора о сроках завершения работ, которые подлежат проверке, обес-

печивать устранение выявленных недостатков и не приступать к продолже-

нию работ до составления актов об устранении выявленных недостатков, обес-

печивать контроль за качеством применяемых строительных материалов.

Отклонение параметров объекта капитального строительства от проектной

документации, необходимость которого выявилась в процессе строительства,

реконструкции, капитального ремонта такого объекта, допускается только на

основании вновь утвержденной застройщиком или заказчиком проектной до-

кументации после внесения в нее соответствующих изменений в порядке, ус-

тановленном Правительством Российской Федерации [1.8, ст. 52].

Общие требования к строительным работам изложены в [1.15]. В процессе

строительства ведется исполнительная документация:

- внесение записей о выполненных работах и сведений о согласованных из-

менениях в соответствующий комплект рабочих чертежей;

- геодезические исполнительные схемы.

По мере готовности работ и конструкций, показатели качества которых вли-

яют на безопасность объекта и подлежат оценке соответствия требованиям

нормативных документов и стандартов, исполнитель работ не позднее чем за

три рабочих дня извещает застройщика (заказчика), представителей органов

государственного контроля (надзора) и авторского надзора о сроках выполне-

ния соответствующей процедуры. Рассмотрим некоторые особенности и по-

рядок контроля качества строительства.

14

1.3. Контроль качества строительства

Производственный контроль качества строительства выполняется исполни-

телем работ и включает в себя [1.15]:

• входной контроль проектной документации, предоставленной застройщи-

ком (заказчиком);

• приемку вынесенной в натуру геодезической разбивочной основы;

• входной контроль применяемых материалов, изделий;

• операционный контроль в процессе выполнения и по завершении опера-

ций;

• оценку соответствия выполненных работ, результаты которых становятся

недоступными для контроля после начала выполнения последующих работ.

При входном контроле проектной документации следует проанализировать

всю представленную документацию, включая проект организации строитель-

ства (ПОС) и рабочую документацию, проверив при этом:

- ее комплектность;

- соответствие проектных осевых размеров и геодезической основы;

- наличие согласований и утверждений;

- наличие ссылок на материалы и изделия;

- соответствие границ стройплощадки на стройгенплане установленным сер-

витутам;

- наличие перечня работ и конструкций, показатели качества которых влия-

ют на безопасность объекта и подлежат оценке соответствия в процессе стро-

ительства;

- наличие предельных значений контролируемых по указанному перечню

параметров, допускаемых уровней несоответствия по каждому из них;

- наличие указаний о методах контроля и измерений, в том числе в виде

ссылок на соответствующие нормативные документы.

В соответствии с [1.8], в настоящее время в составе проектной документа-

ции необходимы, по крайней мере, еще следующие документы: заключение

государственной экспертизы о соответствии проектной документации требо-

ваниям технических регламентов, разрешение на строительство, копия изве-

щения в надзорный орган о начале строительства, общий и специальные жур-

налы для учета выполнения работ. При обнаружении недостатков соответству-

ющая документация возвращается на доработку.

В СНиП 3.01.01-85* [1.14] были приведены:

• состав и содержание проектов организации строительства (ПОС);

• состав и содержание проектов производства работ (ППР).

15

Однако в СНиП 12-01-2004 [1.15], введенном взамен [1.14], данные матери-

алы отсутствуют. Тем не менее, считаем необходимым привести сведения о

составе и содержании ПОС и ППР в приложениях 1, 2 к настоящей книге.

Исполнитель работ выполняет приемку предоставляемой ему застройщи-

ком (заказчиком) геодезической разбивочной основы, проверяет ее соответ-

ствие установленным требованиям к точности, надежность закрепления зна-

ков на местности; с этой целью он может привлечь независимых экспертов.

Приемку геодезической разбивочной основы у застройщика (заказчика) сле-

дует оформлять соответствующим актом.

Входным контролем в соответствии с действующим законодательством [1.16,

гл.37] проверяют соответствие показателей качества покупаемых (получаемых)

материалов, изделий и оборудования требованиям стандартов, технических

условий или технических свидетельств на них, указанных в проектной доку-

ментации и (или) договоре подряда.

При этом проверяется наличие и содержание сопроводительных докумен-

тов поставщика (производителя), подтверждающих качество указанных мате-

риалов, изделий и оборудования.

В данной ситуации следует руководствоваться стандартами серии “Управле-

ние качеством продукции”, например [1.17], а также стандартами серии “Сис-

тема показателей качества продукции”, например, [1.18].

При необходимости могут выполняться контрольные измерения и испыта-

ния указанных выше показателей. Методы и средства этих измерений и испы-

таний должны соответствовать требованиям стандартов, технических усло-

вий и (или) технических свидетельств на материалы, изделия и оборудование.

Результаты входного контроля должны быть документированы.

В случае выполнения контроля и испытаний привлеченными аккредитован-

ными лабораториями следует проверить соответствие применяемых ими ме-

тодов контроля и испытаний установленным стандартами и (или) технически-

ми условиями на контролируемую продукцию.

Материалы, изделия, оборудование, несоответствие которых установленным

требованиям выявлено входным контролем, следует отделить от пригодных и

промаркировать. Работы с применением этих материалов, изделий и оборудо-

вания следует приостановить. Застройщик (заказчик) должен быть извещен о

приостановке работ и ее причинах.

В соответствии с законодательством [1.16] может быть принято одно из трех

решений:

- поставщик выполняет замену несоответствующих материалов, изделий,

оборудования соответствующими;

- несоответствующие изделия дорабатываются;

16

- несоответствующие материалы, изделия могут быть применены после обя-

зательного согласования с застройщиком (заказчиком), проектировщиком и

органом государственного контроля (надзора) по его компетенции.

Операционным контролем исполнитель работ проверяет:

• соответствие последовательности и состава выполняемых технологичес-

ких операций технологической и нормативной документации, распространя-

ющейся на данные технологические операции;

• соблюдение технологических режимов, установленных технологическими

картами и регламентами;

• соответствие показателей качества выполнения операций и их результатов

требованиям проектной и технологической документации, а также распростра-

няющейся на данные технологические операции нормативной документации.

Места выполнения контрольных операций, их частота, исполнители, мето-

ды и средства измерений, формы записи результатов, порядок принятия реше-

ний при выявлении несоответствий установленным требованиям должны со-

ответствовать требованиям проектной, технологической и нормативной доку-

ментации.

Результаты операционного контроля должны быть документированы.

В процессе строительства должна выполняться оценка выполненных работ,

результаты которых влияют на безопасность объекта, но в соответствии с при-

нятой технологией становятся недоступными для контроля после начала вы-

полнения последующих работ, а также выполненных строительных конструк-

ций и участков инженерных сетей, устранение дефектов которых, выявлен-

ных контролем, невозможно без разборки или повреждения последующих кон-

струкций и участков инженерных сетей. В указанных контрольных процеду-

рах могут участвовать представители соответствующих органов государствен-

ного надзора, авторского надзора, а также, при необходимости, независимые

эксперты. Исполнитель работ не позднее чем за три рабочих дня извещает

остальных участников о сроках проведения указанных процедур.

Результаты приемки работ, скрываемых последующими работами, в соот-

ветствии с требованиями проектной и нормативной документации оформля-

ются актами освидетельствования скрытых работ [1.15, прил.Б]. Застройщик

(заказчик) может потребовать повторного освидетельствования после устра-

нения выявленных дефектов.

К процедуре оценки соответствия отдельных конструкций, ярусов конструк-

ций (этажей) исполнитель работ должен представить акты освидетельствова-

ния всех скрытых работ, входящих в состав этих конструкций, геодезические

исполнительные схемы, а также протоколы испытаний конструкций в случа-

ях, предусмотренных проектной документацией и (или) договором строитель-

ного подряда. Застройщик (заказчик) может выполнить контроль достоверно-

17

сти представленных исполнителем работ исполнительных геодезических схем.

С этой целью исполнитель работ должен сохранить до момента завершения

приемки закрепленные в натуре разбивочные оси и монтажные ориентиры.

Результаты приемки отдельных конструкций должны оформляться актами

промежуточной приемки конструкций (приложение 3). Кроме того, в общем

журнале работ должен вестись перечень этих актов, а также туда должны за-

носиться и сведения о результатах контроля качества и др. Рекомендуемая форма

журнала работ дана в [1.15], см. также приложение 4.

Испытания участков инженерных сетей и смонтированного инженерного

оборудования выполняются согласно требованиям соответствующих норма-

тивных документов и оформляются актами установленной ими формы.

При обнаружении в результате поэтапной приемки дефектов работ, конст-

рукций, участков инженерных сетей соответствующие акты должны оформ-

ляться только после устранения выявленных дефектов.

В случаях когда последующие работы должны начинаться после перерыва

более чем в 6 месяцев с момента завершения поэтапной приемки, перед возоб-

новлением работ эти процедуры следует выполнить повторно с оформлением

соответствующих актов.

Технический надзор застройщика (заказчика) за строительством выполняет:

• проверку наличия у исполнителя работ документов о качестве (сертифика-

тов в установленных случаях) на применяемые им материалы, изделия и обо-

рудование, документированных результатов входного контроля и лаборатор-

ных испытаний;

• контроль соблюдения исполнителем работ правил складирования и хране-

ния применяемых материалов, изделий и оборудования; при выявлении нару-

шений этих правил представитель технадзора может запретить применение

неправильно складированных и хранящихся материалов;

• контроль соответствия выполняемого исполнителем работ операционного

контроля требованиям, изложенным выше;

• контроль наличия и правильности ведения исполнителем работ исполни-

тельной документации, в том числе оценку достоверности геодезических ис-

полнительных схем выполненных конструкций с выборочным контролем точ-

ности положения элементов;

• контроль за устранением дефектов в проектной документации, выявлен-

ных в процессе строительства, документированный возврат дефектной доку-

ментации проектировщику, контроль и документированная приемка исправ-

ленной документации, передача ее исполнителю работ;

• контроль исполнения исполнителем работ предписаний органов государ-

ственного надзора и др.;

• извещение органов государственного надзора обо всех случаях аварийного

состояния на объекте строительства;

18

• контроль соответствия объемов и сроков выполнения работ условиям до-

говора и календарному плану строительства;

• оценку (совместно с исполнителем работ) соответствия выполненных ра-

бот, конструкций, участков инженерных сетей, подписание двухсторонних

актов, подтверждающих соответствие; контроль за выполнением исполните-

лем работ требования о недопустимости выполнения последующих работ до

подписания указанных актов;

• заключительную оценку (совместно с исполнителем работ) соответствия

законченного строительством объекта требованиям законодательства, проект-

ной и нормативной документации.

Для осуществления технического надзора застройщик (заказчик), при необ-

ходимости, формирует службу технического надзора, обеспечивая ее проект-

ной и необходимой нормативной документацией, а также контрольно-измери-

тельными приборами и инструментами.

В случаях, предусмотренных законодательством [1.8], разработчик проект-

ной документации осуществляет авторский надзор за строительством. Поря-

док осуществления и функции авторского надзора устанавливаются соответ-

ствующими нормативными документами.

Замечания представителей технического надзора застройщика (заказчика) и

авторского надзора документируются. Факты устранения дефектов по замеча-

ниям этих представителей документируются с их участием.

Органы государственного контроля (надзора) выполняют оценку соответ-

ствия процесса строительства и возводимого объекта требованиям законода-

тельства, технических регламентов, проектной и нормативной документации,

назначенным из условия обеспечения безопасности объекта в процессе строи-

тельства и после ввода его в эксплуатацию в соответствии с действующим

законодательством ([1.3], ст. 33, часть 1).

Органы государственного контроля (надзора) выполняют оценку соответ-

ствия процесса строительства конкретного объекта по получении от застрой-

щика (заказчика) извещения о начале строительных работ.

Оценка соответствия зданий и сооружений обязательным требованиям безо-

пасности как продукции, представляющей опасность для жизни, здоровья и

имущества пользователей, окружающего населения, а также окружающей при-

родной среды, и как продукции, производимой без испытаний типового об-

разца в единственном экземпляре на месте эксплуатации и не достигающей

окончательных функциональных характеристик до ввода в эксплуатацию, вы-

полняется в формах:

- инспекционных проверок полноты, состава, своевременности, достовер-

ности и документирования производственного контроля;

- инспекционных проверок полноты, состава, достоверности и документи-

рования процедур освидетельствования скрытых работ, промежуточной при-

19

емки выполненных конструкций, сооружений, а также несущих конструкций

зданий и сооружений в случаях, когда эти испытания предусмотрены проект-

ной документацией.

Представители органов государственного контроля (надзора) по извещению

исполнителя работ могут участвовать в соответствии со своими полномочия-

ми в процедурах оценки соответствия результатов работ, скрываемых после-

дующими работами, и отдельных конструкций.

При выявлении несоответствий органы государственного контроля (надзо-

ра) применяют санкции, предусмотренные действующим законодательством

([1.3], ст. 34).

Административный контроль за строительством в целях ограничения небла-

гоприятного воздействия строительно-монтажных работ на население и тер-

риторию в зоне влияния ведущегося строительства ведется органами местно-

го самоуправления или уполномоченными ими организациями (администра-

тивными инспекциями и т.п.) в порядке, установленном действующим законо-

дательством.

Надзор заключается в предварительном установлении условий ведения стро-

ительства (размеры ограждения стройплощадки, временной режим работ, уда-

ление мусора, поддержание порядка на прилегающей территории и т.п.) и кон-

троле соблюдения этих условий в ходе строительства. Ответственным перед

органом местного самоуправления является застройщик, если иное не уста-

новлено договорами.

1.4. Ввод объекта в эксплуатацию

Окончание строительства любого промышленного объекта определяется

оформлением разрешения на ввод объекта в эксплуатацию. Порядок и форма

данного процесса последние годы претерпевали регулярные изменения. С

2007 г. порядок выдачи разрешения на ввод объекта в эксплуатацию определя-

ется Федеральным законом [1.8, ст. 55]. Приведем здесь некоторые положения

этого законодательного акта.

1. Разрешение на ввод объекта в эксплуатацию представляет собой документ,

который удостоверяет выполнение строительства, реконструкции, капиталь-

ного ремонта объекта капитального строительства в полном объеме в соответ-

ствии с разрешением на строительство, соответствие построенного, реконст-

руированного, отремонтированного объекта капитального строительства гра-

достроительному плану земельного участка и проектной документации.

2. Для ввода объекта в эксплуатацию застройщик обращается в Федераль-

ный орган исполнительной власти, орган исполнительной власти субъекта

Российской Федерации или орган местного самоуправления, выдавшие разре-

20

шение на строительство, с заявлением о выдаче разрешения на ввод объекта в

эксплуатацию.

3. К заявлению о выдаче разрешения на ввод объекта в эксплуатацию прила-

гаются следующие документы:

1) правоустанавливающие документы на земельный участок;

2) градостроительный план земельного участка;

3) разрешение на строительство;

4) акт приемки объекта капитального строительства (в случае осуществления

строительства, реконструкции, капитального ремонта на основании договора);

5) документ, подтверждающий соответствие построенного, реконструирован-

ного, отремонтированного объекта капитального строительства требованиям

технических регламентов и подписанный лицом, осуществляющим строитель-

ство, в соответствии с [1.3, ст. 7, часть 3];

6) документ, подтверждающий соответствие параметров построенного, рекон-

струированного, отремонтированного объекта капитального строительства про-

ектной документации и подписанный лицом, осуществляющим строительство

(лицом, осуществляющим строительство, и застройщиком или заказчиком в слу-

чае осуществления строительства, реконструкции, капитального ремонта на

основании договора), за исключением случаев осуществления строительства,

реконструкции, капитального ремонта объектов индивидуального жилищного

строительства (в ред. Федерального закона от 31.12.2005 № 210-ФЗ);

7) документы, подтверждающие соответствие построенного, реконструирован-

ного, отремонтированного объекта капитального строительства техническим

условиям и подписанные представителями организаций, осуществляющих экс-

плуатацию сетей инженерно-технического обеспечения (при их наличии);

8) схема, отображающая расположение построенного, реконструированно-

го, отремонтированного объекта капитального строительства, расположение

сетей инженерно-технического обеспечения в границах земельного участка и

планировочную организацию земельного участка и подписанная лицом, осу-

ществляющим строительство (лицом, осуществляющим строительство, и зас-

тройщиком или заказчиком в случае осуществления строительства, реконст-

рукции, капитального ремонта на основании договора);

9) заключение органа государственного строительного надзора (в случае, если

предусмотрено осуществление государственного строительного надзора) о

соответствии построенного, реконструированного, отремонтированного объек-

та капитального строительства требованиям технических регламентов и про-

ектной документации, заключение государственного экологического контро-

ля в случаях, предусмотренных частью 7 ст. 54 настоящего Кодекса [1.8] (в

ред. Федерального закона от 18.12.2006 № 232-ФЗ).

4. Правительством Российской Федерации могут устанавливаться помимо

предусмотренных частью 3 настоящей статьи иные документы, необходимые

21

для получения разрешения на ввод объекта в эксплуатацию, в целях получе-

ния в полном объеме сведений, необходимых для постановки объекта капи-

тального строительства на государственный учет.

4.1. Для получения разрешения на ввод объекта в эксплуатацию разрешает-

ся требовать только указанные в частях 3 и 4 настоящей статьи документы,

(часть 4, 1, введена Федеральным законом от 18.12.2006 № 232-ФЗ).

5. Орган, выдавший разрешение на строительство, в течение десяти дней со

дня поступления заявления о выдаче разрешения на ввод объекта в эксплуата-

цию обязан обеспечить проверку наличия и правильности оформления доку-

ментов, указанных в части 3 настоящей статьи, осмотр объекта капитального

строительства и выдать заявителю разрешение на ввод объекта в эксплуатацию

или отказать в выдаче такого разрешения с указанием причин отказа. В случае

если при строительстве, реконструкции, капитальном ремонте объекта капиталь-

ного строительства осуществляется государственный строительный надзор, ос-

мотр такого объекта органом, выдавшим разрешение на строительство, не про-

водится, (часть 5 в ред. Федерального закона от 27.07.2006 № 143-ФЗ).

6. Основанием для отказа в выдаче разрешения на ввод объекта в эксплуата-

цию является: (в ред. Федерального закона от 27.07.2006 № 143-ФЗ):

1) отсутствие документов, указанных в части 3 настоящей статьи;

2) несоответствие объекта капитального строительства требованиям градо-

строительного плана земельного участка;

3) несоответствие объекта капитального строительства требованиям, уста-

новленным в разрешении на строительство;

4) несоответствие параметров построенного, реконструированного, отремон-

тированного объекта капитального строительства проектной документации. Дан-

ное основание не применяется в отношении объектов индивидуального жилищ-

ного строительства (в ред. Федерального закона от 31.12.2005 г. № 210-ФЗ).

7. Основанием для отказа в выдаче разрешения на ввод объекта в эксплуата-

цию, кроме указанных в части 6 настоящей статьи оснований, является невы-

полнение застройщиком требований, предусмотренных частью 18 ст. 51 на-

стоящего Кодекса. В таком случае разрешение на ввод объекта в эксплуата-

цию выдается только после передачи безвозмездно в Федеральный орган ис-

полнительной власти, орган исполнительной власти субъекта Российской Фе-

дерации или орган местного самоуправления, выдавшие разрешение на стро-

ительство, сведений о площади, о высоте и об этажности планируемого объек-

та капитального строительства, о сетях инженерно-технического обеспечения,

одного экземпляра копии результатов инженерных изысканий и по одному

экземпляру копий разделов проектной документации, предусмотренных пп. 2,

8-10 части 12 ст. 48 настоящего Кодекса, или одного экземпляра копии схемы

планировочной организации земельного участка с обозначением места разме-

22

щения объекта индивидуального жилищного строительства (в ред. Федераль-

ного закона от 31.12.2005 № 210-ФЗ).

8. Отказ в выдаче разрешения на ввод объекта в эксплуатацию может быть ос-

порен в судебном порядке (в ред. Федерального закона от 27.07.2006 № 143-ФЗ).

9. Разрешение на ввод объекта в эксплуатацию выдается застройщику в слу-

чае, если в Федеральный орган исполнительной власти, орган исполнительной

власти субъекта Российской Федерации или орган местного самоуправления,

выдавшие разрешение на строительство, передана безвозмездно копия схемы,

отображающей расположение построенного, реконструированного, отремонти-

рованного объекта капитального строительства, расположение сетей инженер-

но-технического обеспечения в границах земельного участка и планировочную

организацию земельного участка, для размещения такой копии в информацион-

ной системе обеспечения градостроительной деятельности.

10. Разрешение на ввод объекта в эксплуатацию является основанием для

постановки на государственный учет построенного объекта капитального стро-

ительства, внесения изменений в документы государственного учета реконст-

руированного объекта капитального строительства.

11. В разрешении на ввод объекта в эксплуатацию должны содержаться све-

дения об объекте капитального строительства, необходимые для постановки

построенного объекта капитального строительства на государственный учет

или внесения изменений в документы государственного учета реконструиро-

ванного объекта капитального строительства.

12. Форма разрешения на ввод объекта в эксплуатацию устанавливается Пра-

вительством Российской Федерации.

Из всех перечисленных выше требований [1.8, ст. 55], наиболее неопреде-

ленным, пожалуй, остается требование о соответствии объекта требованиям

технических регламентов [1.3, ст. 7, часть 3]. Технические регламенты пока

находятся в стадии разработки. Сроки этой стадии разработки должны быть

закончены к 2010 г. [1.3], в соответствии с программой разработки техничес-

ких регламентов, периодически утверждаемой распоряжениями Правитель-

ства Российской Федерации (№ 1889-р от 08.11.2005 г. и др.). В перечне проек-

тов технических регламентов предусмотрены и регламенты о безопасности

строительных сооружений промышленного назначения.

До их принятия процедуры оценки соответствия обязательным требованиям

определяются, согласно [1.15], — строительными нормами и правилами, в том

числе территориальными и ведомственными, действующими на момент при-

емки на территории расположения объекта.

Оценка соответствия объекта обязательным требованиям может организа-

ционно совмещаться с приемкой объекта застройщиком (заказчиком) по дого-

вору строительного подряда [1.16, ст. 753].

23

Следовательно, в нашем случае при приемке в эксплуатацию промышлен-

ных дымовых труб, до принятия соответствующего технического регламента,

следует руководствоваться специальным стандартом организации [1.6], утвер-

жденным приказом Минэнерго РФ от 30.06.2003 № 283.

Учитывая важность данного нормативного документа и его целевую направ-

ленность, текст его полностью приведен в приложении 5.

1.5. Гигиенические требования к организации

строительного производства

1.5.1. Общие положения

В Российской Федерации действует Федеральный закон “О санитарно-эпи-

демиологическом благополучии населения” [1.19]. На основании данного за-

кона разработаны специальные санитарные правила для строительного про-

изводства [1.20].

Данные санитарные правила предназначены для обеспечения оптимальных

условий труда и трудового процесса при организации и проведении строи-

тельных работ, снижения риска нарушения здоровья работающих, а также на-

селения, проживающего в зоне влияния строительного производства.

Санитарные правила устанавливают гигиенические требования к строитель-

ному производству и организации строительных работ, отдельным видам стро-

ительных работ, условиям труда и организации трудового процесса, организа-

ции работ на открытой территории в холодный период года и в условиях на-

гревающего микроклимата, вахтово-экспедиционному методу строительства,

профилактическим мерам и охране окружающей среды, а также требования к

проведению контроля за их выполнением.

Санитарные правила предназначены для юридических лиц и индивидуаль-

ных предпринимателей, осуществляющих организацию и производство стро-

ительных работ при новом строительстве, расширении, реконструкции, тех-

ническом перевооружении, капитальном ремонте зданий и сооружений.

Выполнение требований настоящих санитарных правил обязательно для

юридических лиц, индивидуальных предпринимателей и граждан, осуществ-

ляющих:

• организацию и производство строительных работ;

• разработку и выпуск проектов строительства, машин, механизмов и обору-

дования для производства строительных работ;

• разработку проектов организации строительства и проектов производства

работ при строительстве, реконструкции, техническом перевооружении, ре-

монте, сносе зданий и сооружений;

• медицинское обслуживание работников.

24

Юридические лица и индивидуальные предприниматели в соответствии с

осуществляемой ими деятельностью обязаны проводить санитарно-профилак-

тические мероприятия по обеспечению безопасных условий труда и выполне-

нию требований санитарных правил и иных нормативных правовых актов Рос-

сийской Федерации к технологическим процессам и оборудованию, строитель-

ным машинам, организации рабочих мест, режимам труда, отдыха и санитар-

но-бытовому обслуживанию работников в целях предупреждения воздействия

на здоровье работников вредных факторов, сопровождающих строительные

работы и профессиональных заболеваний.

Работодатель несет ответственность за выполнение требований, изложен-

ных в настоящих санитарных правилах.

Работодатель обеспечивает постоянное поддержание условий труда, отвеча-

ющих требованиям настоящих санитарных правил. При невозможности со-

блюдения предельно допустимых уровней и концентраций (ПДУ и ПДК) вред-

ных производственных факторов на рабочих местах (в рабочих зонах) работо-

датель должен обеспечивать работников средствами индивидуальной защиты

и руководствоваться принципом “защиты временем”.

Работодатель в соответствии с действующим законодательством должен:

- обеспечить соблюдение требований санитарных правил в процессе орга-

низации и производства строительных работ;

- обеспечить организацию производственного контроля за соблюдением ус-

ловий труда и трудового процесса по показателям вредности и опасности фак-

торов производственной среды, тяжести и напряженности труда;

- разработать и внедрить профилактические мероприятия по предупрежде-

нию воздействия вредных факторов производственной среды и трудового про-

цесса на здоровье работников с обеспечением инструментальных исследова-

ний и лабораторного контроля.

Действующие отраслевые правила, инструкции и другие документы, содер-

жащие санитарно-гигиенические требования, не должны противоречить на-

стоящим санитарным правилам.

Работники предприятий должны соблюдать требования настоящих санитар-

ных правил, касающихся применения методов и средств предупреждения и

защиты от воздействия вредных производственных факторов.

1.5.2. Гигиенические требования к организации строительной площадки

До начала строительства объекта должны быть выполнены предусмотрен-

ные проектом организации строительства (ПОС) и проектом производства

работ (ППР) подготовительные работы по организации стройплощадки.

Территория стройплощадки должна быть ограждена.

25

Строительная площадка до начала строительства объекта должна быть ос-

вобождена от старых строений и мусора, распланирована с организацией во-

доотведения.

На строительной площадке устраиваются временные автомобильные доро-

ги, сети электроснабжения, освещения, водопровода, канализации.

На территории стройплощадки или за ее пределами оборудуются санитар-

но-бытовые, производственные и административные здания и сооружения.

На строительной площадке устанавливаются подкрановые пути, определя-

ются места складирования материалов и конструкций, места для приема ра-

створа и бетона.

Для строительных площадок и участков работ предусматривается общее

равномерное освещение. Искусственное освещение строительных площадок

и мест производства строительных и монтажных работ внутри зданий должно

отвечать требованиям строительных норм и правил для естественного и ис-

кусственного освещения.

Для электрического освещения строительных площадок и участков следует

применять типовые стационарные и передвижные инвентарные осветитель-

ные установки. Передвижные инвентарные осветительные установки распо-

лагают на строительной площадке в местах производства работ, в зоне транс-

портных путей и др.

Строительные машины оборудуются осветительными установками наруж-

ного освещения. В тех случаях, когда строительные машины не поставляются

комплектно с осветительным оборудованием для наружного освещения, при

проектировании электрического освещения предусматриваются установки

наружного освещения, монтируемые на корпусах машин.

Электрическое освещение строительных площадок и участков подразделя-

ется на рабочее, аварийное, эвакуационное и охранное.

Рабочее освещение предусматривается для всех строительных площадок и

участков, где работы выполняются в ночное и сумеречное время суток, и осу-

ществляется установками общего (равномерного или локализованного) и ком-

бинированного освещения (к общему добавляется местное).

Для участков работ, где нормируемые уровни освещенности должны быть

более 2 лк, в дополнение к общему равномерному освещению следует предус-

матривать общее локализованное освещение. Для тех участков, на которых

возможно только временное пребывание людей, уровни освещенности могут

быть снижены до 0,5 лк.

Для освещения строительных площадок и участков не допускается примене-

ние открытых газоразрядных ламп и ламп накаливания с прозрачной колбой.

Для освещения мест производства наружных строительных и монтажных

работ применяются такие источники света, как лампы накаливания общего

26

назначения, лампы накаливания прожекторные, лампы накаливания галоген-

ные, лампы ртутные газоразрядные высокого давления, лампы ксеноновые,

лампы натриевые высокого давления.

Для освещения мест производства строительных и монтажных работ внут-

ри здания следует применять светильники с лампами накаливания общего на-

значения.

Освещенность, создаваемая осветительными установками общего освеще-

ния на строительных площадках и участках работ внутри зданий, должна быть

не менее нормируемой, вне зависимости от применяемых источников света.

Аварийное освещение следует предусматривать в местах производства ра-

бот по бетонированию ответственных конструкций в тех случаях, когда по

требованиям технологии перерыв в укладке бетона недопустим.

Аварийное освещение на участках бетонирования железобетонных конст-

рукций должно обеспечивать освещенность 3 лк, а на участках бетонирования

массивов — 1 лк на уровне укладываемой бетонной смеси.

Эвакуационное освещение следует предусматривать в местах основных пу-

тей эвакуации, а также в местах проходов, где существует опасность травма-

тизма. Эвакуационное освещение внутри строящегося здания обеспечивается

освещенностью 0,5 лк, вне здания — 0,2 лк.

Для осуществления охранного освещения следует выделять часть светиль-

ников рабочего освещения. Охранное освещение должно обеспечивать на гра-

ницах строительных площадок или участков производства работ горизонталь-

ную освещенность 0,5 лк на уровне земли или вертикальную на плоскости

ограждения.

1.5.3. Технологические процессы и оборудование

Технологическая последовательность производства строительных работ на

строительном объекте определяется проектом организации строительства и

проектом производства работ.

Производство строительно-монтажных работ на территории действующего

предприятия или строящегося объекта следует осуществлять при выполнении

следующих мероприятий:

• установление границы территории, выделяемой для производства;

• проведение необходимых подготовительных работ на выделенной терри-

тории.

Технологические процессы осуществляются в соответствии с гигиеничес-

кими требованиями к организации технологических процессов, производствен-

ному оборудованию и рабочему инструменту и настоящими санитарными пра-

вилами.

27

Перед началом производства строительных работ работодатель ознакомляет

работников с проектом и проводит инструктаж о принятых методах работ; ус-

тановленной последовательности их выполнения; необходимых средствах

индивидуальной защиты; мероприятиях по предупреждению неблагоприят-

ного воздействия факторов производственной среды и трудового процесса.

Оборудование и материалы, используемые при производстве строительно-

монтажных работ, должны соответствовать гигиеническим, эргономическим

требованиям, а также требованиям настоящих санитарных правил.

Новое оборудование без наличия положительного санитарно-эпидемиологи-

ческого заключения на соответствие требованиям санитарных правил исполь-

зоваться при производстве строительно-монтажных работ не допускается.

1.5.4. Гигиенические требования к строительным машинам

и механизмам

Строительные машины, транспортные средства, производственное обору-

дование (машины мобильные и стационарные), средства механизации, при-

способления, оснастка (машины для штукатурных и малярных работ, люльки,

передвижные леса, домкраты, грузовые лебедки и др.), ручные машины и ин-

струмент (электродрели, электропилы, рубильные и клепальные пневматичес-

кие молотки, кувалды, ножовки и т.д.) должны соответствовать требованиям

санитарных правил и гигиенических нормативов.

Оборудование, при работе которого возможны выделения вредных газов,

паров и пыли, должно поставляться в комплекте со всеми необходимыми ук-

рытиями и устройствами, обеспечивающими надежную герметизацию источ-

ников выделения вредных веществ. Укрытия должны иметь устройства для

подключения к аспирационным системам (фланцы, патрубки и т.д.) для меха-

низированного удаления отходов производства.

Машины, при работе которых выделяется пыль (дробильные, размольные,

смесительные и др.), оборудуются средствами пылеподавления или пылеулав-

ливания.

Машины, транспортные средства, производственное оборудование и другие

средства механизации используются по назначению и применяются в услови-

ях, установленных заводом-изготовителем.

Эксплуатация строительных грузоподъемных машин и других средств ме-

ханизации осуществляется в соответствии с требованиями действующих нор-

мативных документов.

Монтаж (демонтаж) средств механизации производится в соответствии с

инструкциями завода-производителя.

При использовании машин, транспортных средств в условиях, установлен-

ных эксплуатационной документацией, уровни шума, вибрации, запыленнос-

28

ти, загазованности на рабочем месте машиниста (водителя), а также в зоне

работы машин (механизмов) не должны превышать действующие гигиеничес-

кие нормативы.

Персонал, эксплуатирующий средства механизации, оснастку, приспособ-

ления и ручные машины, до начала работ обучается безопасным методам и

приемам работ, согласно требованиям инструкций завода-изготовителя и са-

нитарных правил.

Эксплуатация ручных машин осуществляется при выполнении следующих

требований:

• соответствие вибро силовых характеристик действующим гигиеническим

нормативам;

• проверка комплектности и надежности крепления деталей, исправности за-

щитного кожуха осуществляется при каждой выдаче машины в работу;

• ручные машины, масса которых, приходящаяся на руки работающего, пре-

вышает 10 кг, применяются с приспособлениями для подвешивания;

• проведение своевременного ремонта и послеремонтного контроля парамет-

ров вибрационных характеристик.

Рукоятки топоров, молотков, кирок и другого ударного инструмента выпол-

няются из древесины твердых и вязких пород (молодой дуб, граб, клен, ясень,

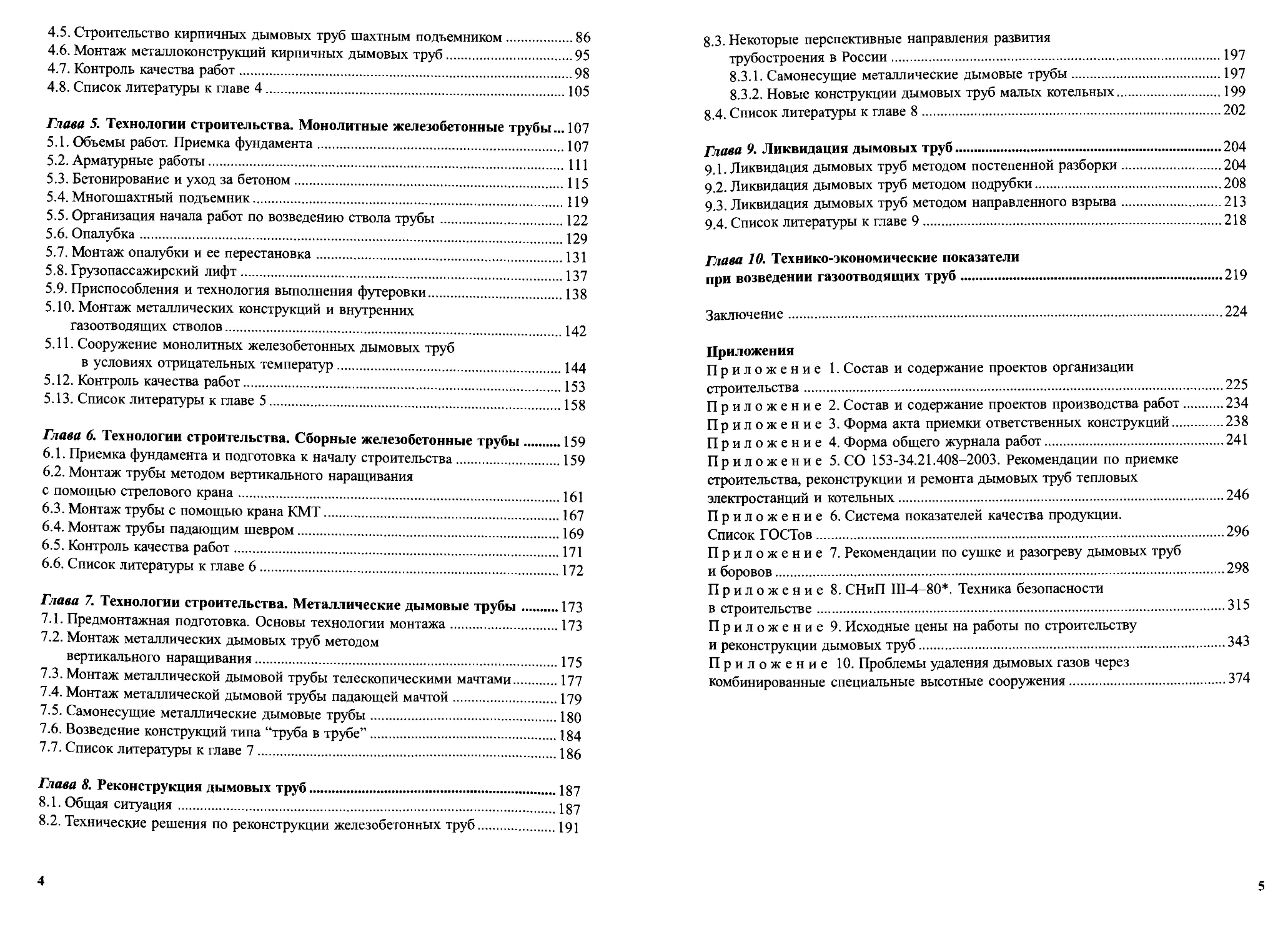

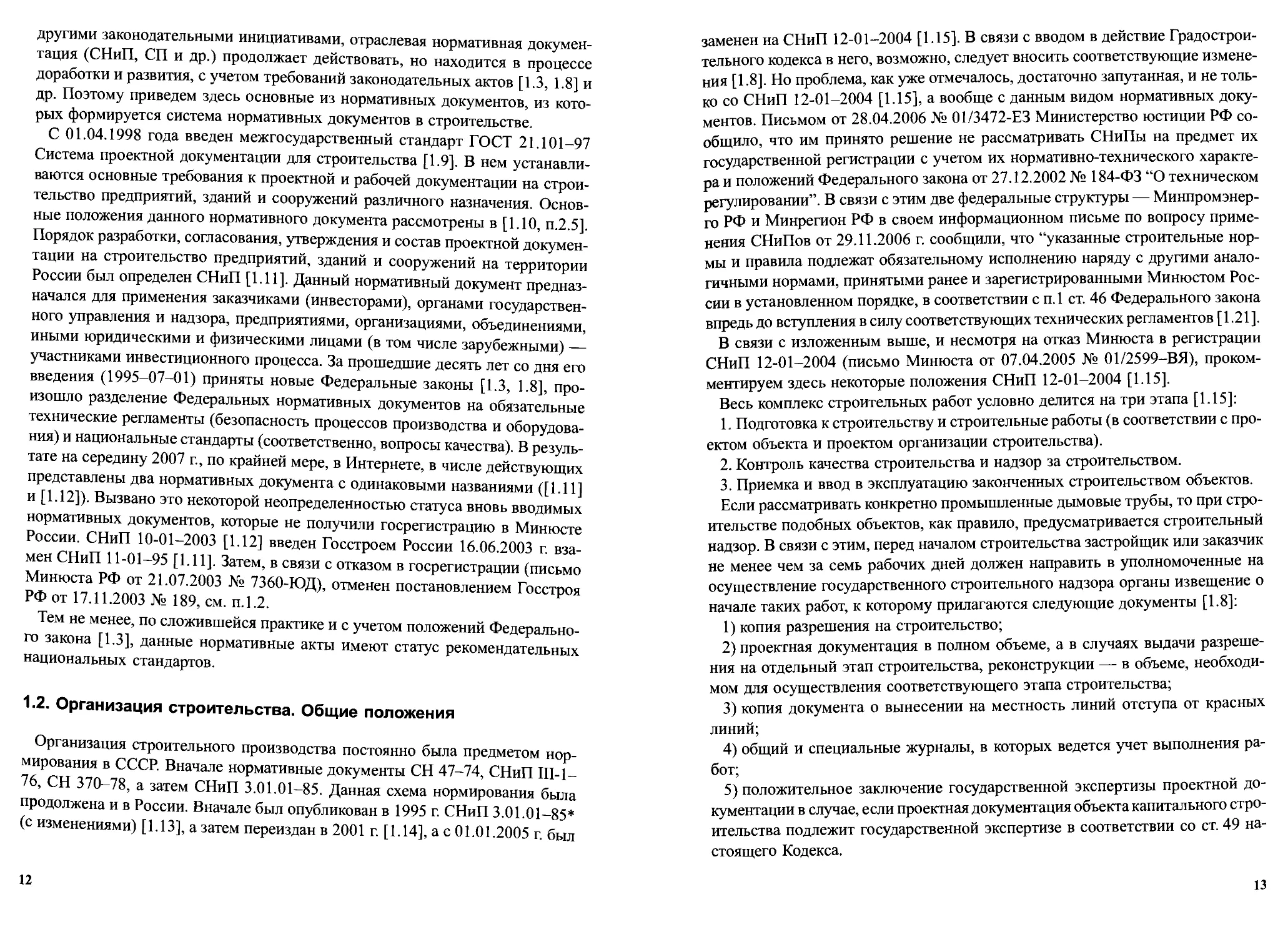

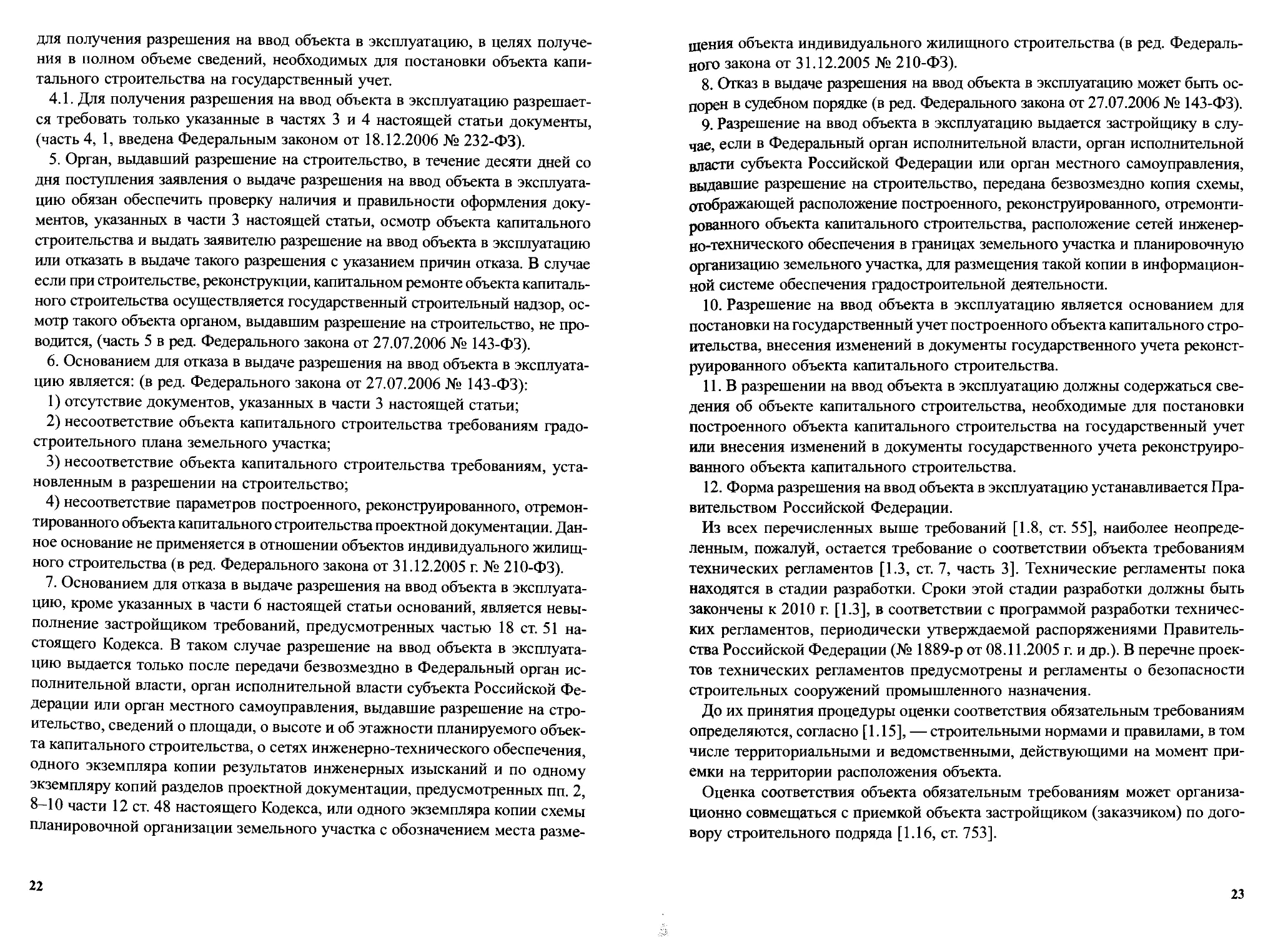

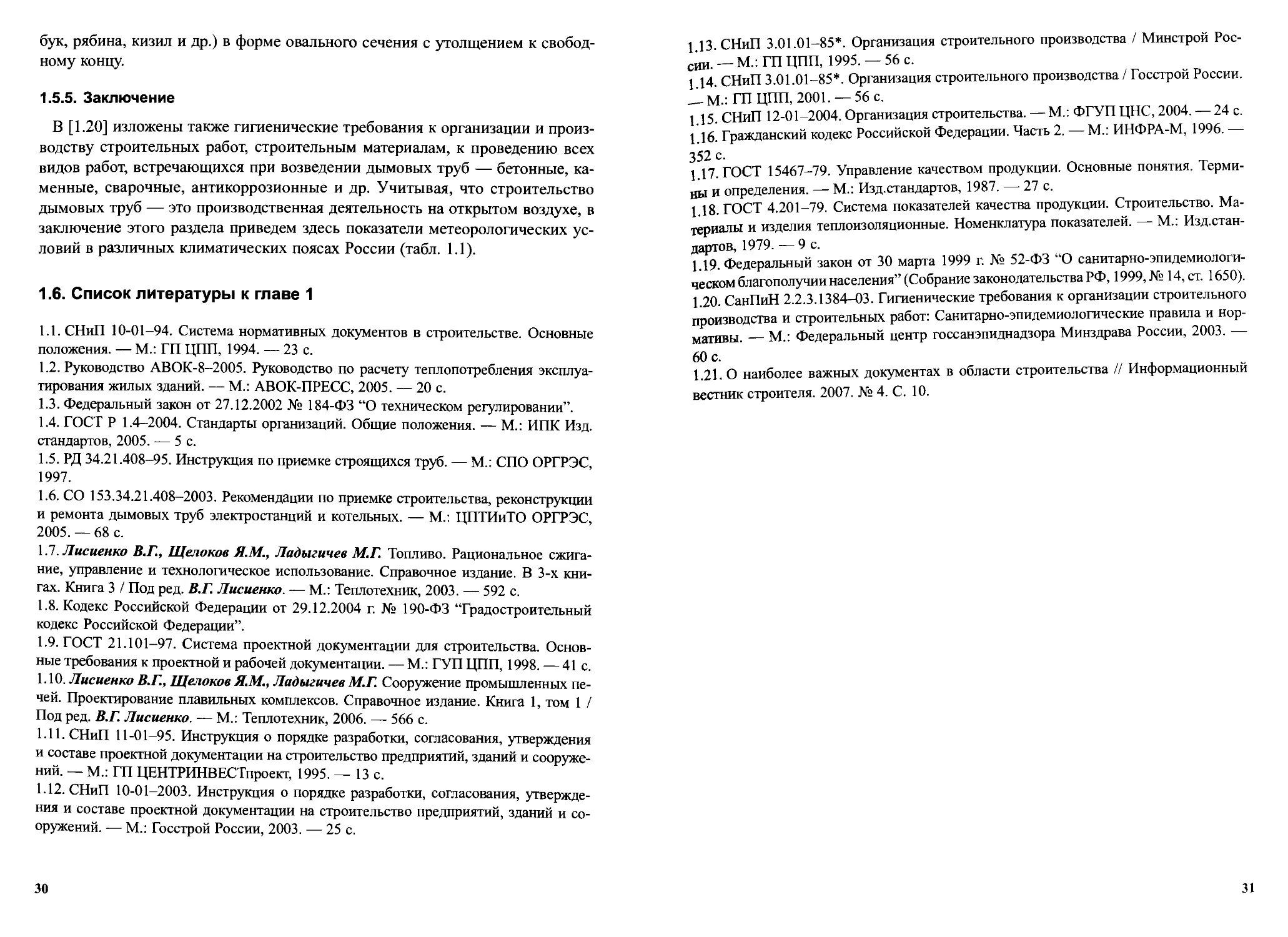

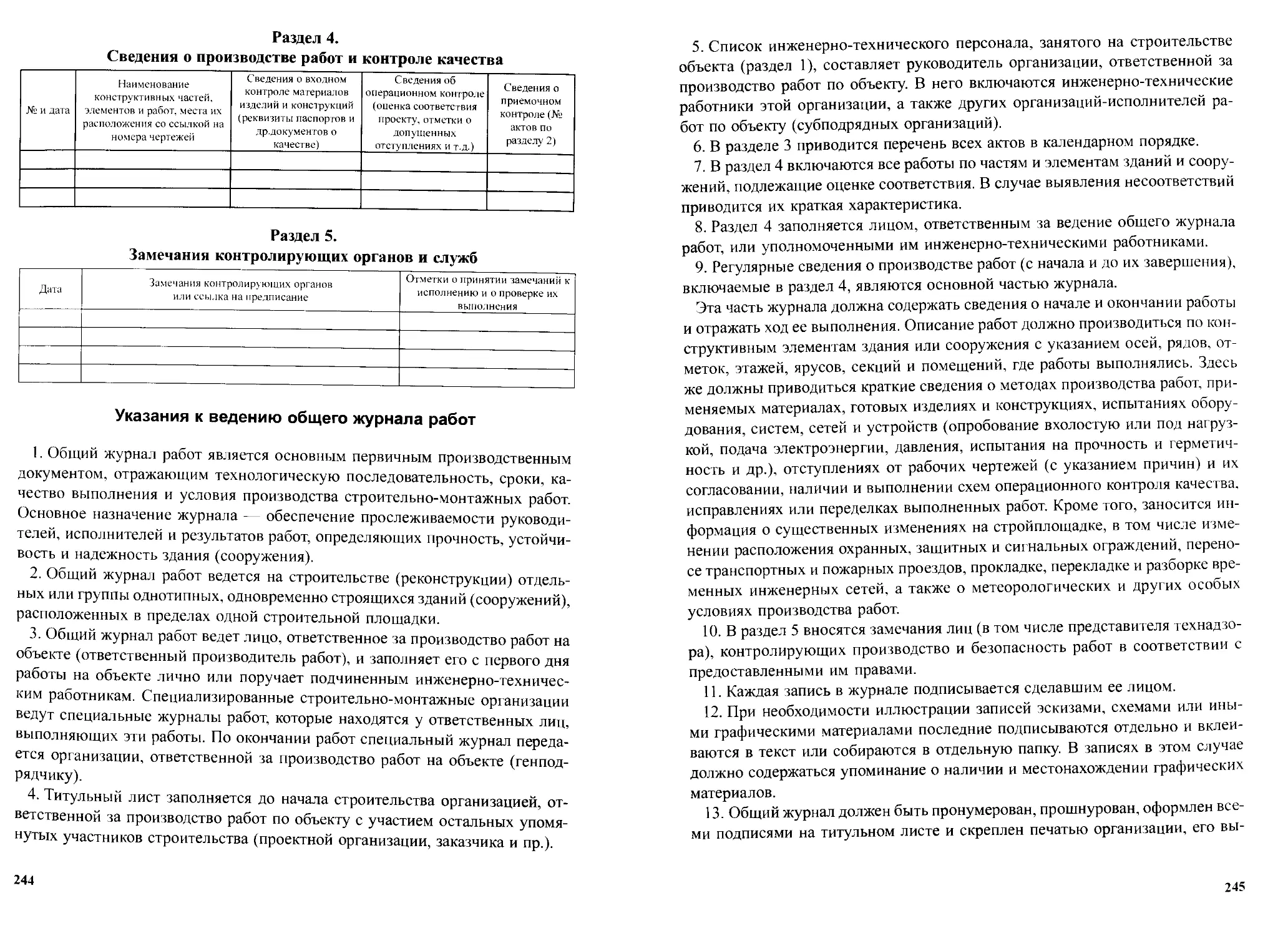

Таблица 1.1

Показатели метеорологических условий в различных климатических регионах (поясах)

России (за XI-III месяцы года)

Климатический регион (пояс) Температура воздуха, °C Скорость ветра, м/с Относительная влажность, % Представительные города

Средняя за XI-III мес. С Е X я £ Средняя за XI-III мес. Наиболее вероятная Вероятность, %

1а (особый) -27,1 -57 -3 6,8 2 69,4 75 Норильск, Тикси, Диксон

16 (IV) -41,0 -68 0 1,3 0-1 62,8 79 Якутск, Оймякон, Верхоянск, Туруханск, Уренгой, Надым, Салехард, Магадан, Олекминск

П (Ш) -17,9 -48 4 3,6 0-5 80,0 78 Новосибирск, Омск, Томск, Сыктывкар, Челябинск, Чита, Тюмень, Сургут, Тобольск, Иркутск, Хабаровск, Пермь, Оренбург

Ш (П) -11,0 -35 8 5,6 4-8 70,0 84 Архангельск, Санкт-Петербург, Москва, Саратов, Мурманск, Н.Новгород, Тверь, Смоленск, Тамбов, Казань, Волгоград, Самара

IV (I) -0,9 -25 20 5,6 4-8 70,0 80 Ставрополь, Краснодар, Новороссийск, Ростов-на-Дону, Сочи, Астрахань

29

бук, рябина, кизил и др.) в форме овального сечения с утолщением к свобод-

ному концу.

1.5.5. Заключение

В [1.20] изложены также гигиенические требования к организации и произ-

водству строительных работ, строительным материалам, к проведению всех

видов работ, встречающихся при возведении дымовых труб — бетонные, ка-

менные, сварочные, антикоррозионные и др. Учитывая, что строительство

дымовых труб — это производственная деятельность на открытом воздухе, в

заключение этого раздела приведем здесь показатели метеорологических ус-

ловий в различных климатических поясах России (табл. 1.1).

1.6. Список литературы к главе 1

1.1. СНиП 10-01-94. Система нормативных документов в строительстве. Основные

положения. — М.: ГП ЦПП, 1994. — 23 с.

1.2. Руководство АВОК-8-2005. Руководство по расчету теплопотребления эксплуа-

тирования жилых зданий. — М.: АВОК-ПРЕСС, 2005. — 20 с.

1.3. Федеральный закон от 27.12.2002 № 184-ФЗ “О техническом регулировании”.

1.4. ГОСТ Р 1.4-2004. Стандарты организаций. Общие положения. — М.: ИПК Изд.

стандартов, 2005. — 5 с.

1.5. РД 34.21.408-95. Инструкция по приемке строящихся труб. — М.: СПО ОРГРЭС,

1997.

1.6. СО 153.34.21.408-2003. Рекомендации по приемке строительства, реконструкции

и ремонта дымовых труб электростанций и котельных. — М.: ЦПТИиТО ОРГРЭС,

2005. — 68 с.

1.7. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Топливо. Рациональное сжига-

ние, управление и технологическое использование. Справочное издание. В 3-х кни-

гах. Книга 3 / Под ред. В. Г. Лисиенко. — М.: Теплотехник, 2003. — 592 с.

1.8. Кодекс Российской Федерации от 29.12.2004 г. № 190-ФЗ “Градостроительный

кодекс Российской Федерации”.

1.9. ГОСТ 21.101-97. Система проектной документации для строительства. Основ-

ные требования к проектной и рабочей документации. — М.: ГУП ЦПП, 1998. — 41 с.

1.10. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Сооружение промышленных пе-

чей. Проектирование плавильных комплексов. Справочное издание. Книга 1, том 1 /

Под ред. В.Г. Лисиенко. — М.: Теплотехник, 2006. — 566 с.

1.11. СНиП 11-01-95. Инструкция о порядке разработки, согласования, утверждения

и составе проектной документации на строительство предприятий, зданий и сооруже-

ний. — М.: ГП ЦЕНТРИНВЕСТпроект, 1995. — 13 с.

1.12. СНиП 10-01-2003. Инструкция о порядке разработки, согласования, утвержде-

ния и составе проектной документации на строительство предприятий, зданий и со-

оружений. — М.: Госстрой России, 2003. — 25 с.

30

1.13. СНиП 3.01.01-85*. Организация строительного производства / Минстрой Рос-

сии. — М.: ГП ЦПП, 1995. — 56 с.

1.14. СНиП 3.01.01-85*. Организация строительного производства / Госстрой России.

М.: ГП ЦПП, 2001. — 56 с.

1.15. СНиП 12-01-2004. Организация строительства. — М.: ФГУП ЦНС, 2004. — 24 с.

1.16. Гражданский кодекс Российской Федерации. Часть 2. — М.: ИНФРА-М, 1996. —

352 с.

1.17. ГОСТ 15467-79. Управление качеством продукции. Основные понятия. Терми-

ны и определения. — М.: Изд.стандартов, 1987. — 27 с.

1.18. ГОСТ 4.201-79. Система показателей качества продукции. Строительство. Ма-

териалы и изделия теплоизоляционные. Номенклатура показателей. — М.: Изд.стан-

дартов, 1979. — 9 с.

1.19. Федеральный закон от 30 марта 1999 г. № 52-ФЗ “О санитарно-эпидемиологи-

ческом благополучии населения” (Собрание законодательства РФ, 1999, № 14, ст. 1650).

1.20. СанПиН 2.2.3.1384-03. Гигиенические требования к организации строительного

производства и строительных работ: Санитарно-эпидемиологические правила и нор-

мативы. — М.: Федеральный центр госсанэпиднадзора Минздрава России, 2003. —

60 с.

1.21. О наиболее важных документах в области строительства // Информационный

вестник строителя. 2007. № 4. С. 10.

31

Глава 2.

НОРМАТИВНЫЕ ТРЕБОВАНИЯ

К ВЫСОТНЫМ СООРУЖЕНИЯМ

2.1. Общие положения

В зависимости от назначения любого предприятия, его масштабов, в его со-

став входят самые различные сооружения. Согласно [2.1], сооружения класси-

фицируются по следующим группам.

Подземные сооружения. Подпорные стены. Подвалы. Тоннели и каналы.

Опускные колодцы.

Емкостные сооружения для жидкостей и газов. Резервуары для нефти и

нефтепродуктов. Газгольдеры.

Емкостные сооружения для сыпучих материалов. Закрома. Бункера. Си-

лосы и силосные корпуса для хранения сыпучих материалов. Угольные башни

коксохимзаводов.

Надземные сооружения. Этажерки и площадки. Открытые крановые эста-

кады. Отдельно стоящие опоры и эстакады под технологические трубопрово-

ды. Галереи и эстакады. Разгрузочные железнодорожные эстакады.

Высотные сооружения. Градирни. Башенные копры предприятий по добы-