Text

КОРРОЗИЯ

ОРУЖИЯ

иБОЕПРИПАСОВ

ИНЖЕНЕР-ПОДПОЛКОВНИК

ПОДДУБНЫЙ В. Н.

Лауреат Сталинской премии. Кандидат Технических наук

КОРРОЗИЯ ОРУЖИЯ

и

БОЕПРИПАСОВ

Перед пользованием книгой внести следующие исправления:

Стр.

Строка

Напечатано

Должно быть

39

111

5 сверху

утойчив.

устойчив.

текст под

в канале нарезов

в канале ствола

127

рис. 47 11 снизу

„В настоящее время

В настоящее время

147

19 сверху

все корпуса снарядов . . .“ и т. д. до слов . . без перекраски в течение длительного времени*1.

Серная кислота 0,6

корпуса снарядов на механическом заводе не грунтуются.

Серная кислота 0,5

204

14 снизу

нормальная настоящее время с

нормальная настоящее время в

Зак. 1028.

ВОЕННОЕ ИЗДАТЕЛЬСТВО МИНИСТЕРСТВА ВООРУЖЕННЫХ СИЛ СОЮЗА ССР МОСКВА—1946

ПОДДУБНЫЙ В. Н.

Коррозия оружия и боеприпасов

В книге рассмотрены причины, вызывающие коррозию стрелкового оружия и артиллерийских орудий, а также указаны способы борьбы с ней и методы предохранения от коррозии предметов вооружения и боеприпасов. Книга рассчитана на инженерно-технический офицерский состав Красной Армии.

СОДЕРЖАНИЕ

Предисловие 4

I. Введение . 5

II. Основы теории коррозии 10

III. Коррозионная стойкость основных металлов и сплавов 26

1. Коррозия стали —

2. Коррозия цветных металлов и сплавов 33

3. Коррозия соприкасающихся металлов 39

IV. Коррозия противооткатных устройств артиллерийских орудий ... 44

1. Общие сведения о жидкостях —

2. Коррозия деталей противооткатных устройств 48

V. Коррозия каналов стволов стрелкового оружия 62

VI. Неоржавляющие капсюли 79

VII. Материалы, применяемые для удаления нагара 84

1. Очистительные составы —

2. Удаление нерастворимого нагара 88

VIII. Чистка оружия 90

1. Чистка стрелкового оружия —

2. Чистка орудийных стволов 99

IX. Удаление металлического нагара из стволов стрелкового оружия . . 101

X. Омеднение орудийных стволов 110

XI. Размеднение каналов орудийных стволов 121

XII. Коррозия боеприпасов 127

XIII. Очистка от ржавчины и от окалины 131

XIV. Металлические покрытия 135

1. Цинкование 141

2. Кадмирование 144

3. Лужение 145

4. Меднение 147

5. Латунирование 148

6. Никелирование 149

7. Хромирование 150

8. Водородная хрупкость 152

XV. Защита окисными и фосфатными плёнками 153

1. Воронение —

2. Кислотное воронение 154

3. Щелочное оксидирование 155

4. Фосфатирование 157

XVI. Артиллерийские смазки 164

1 Номенклатура и назначение смазок —

2. Определение качества смазок 177

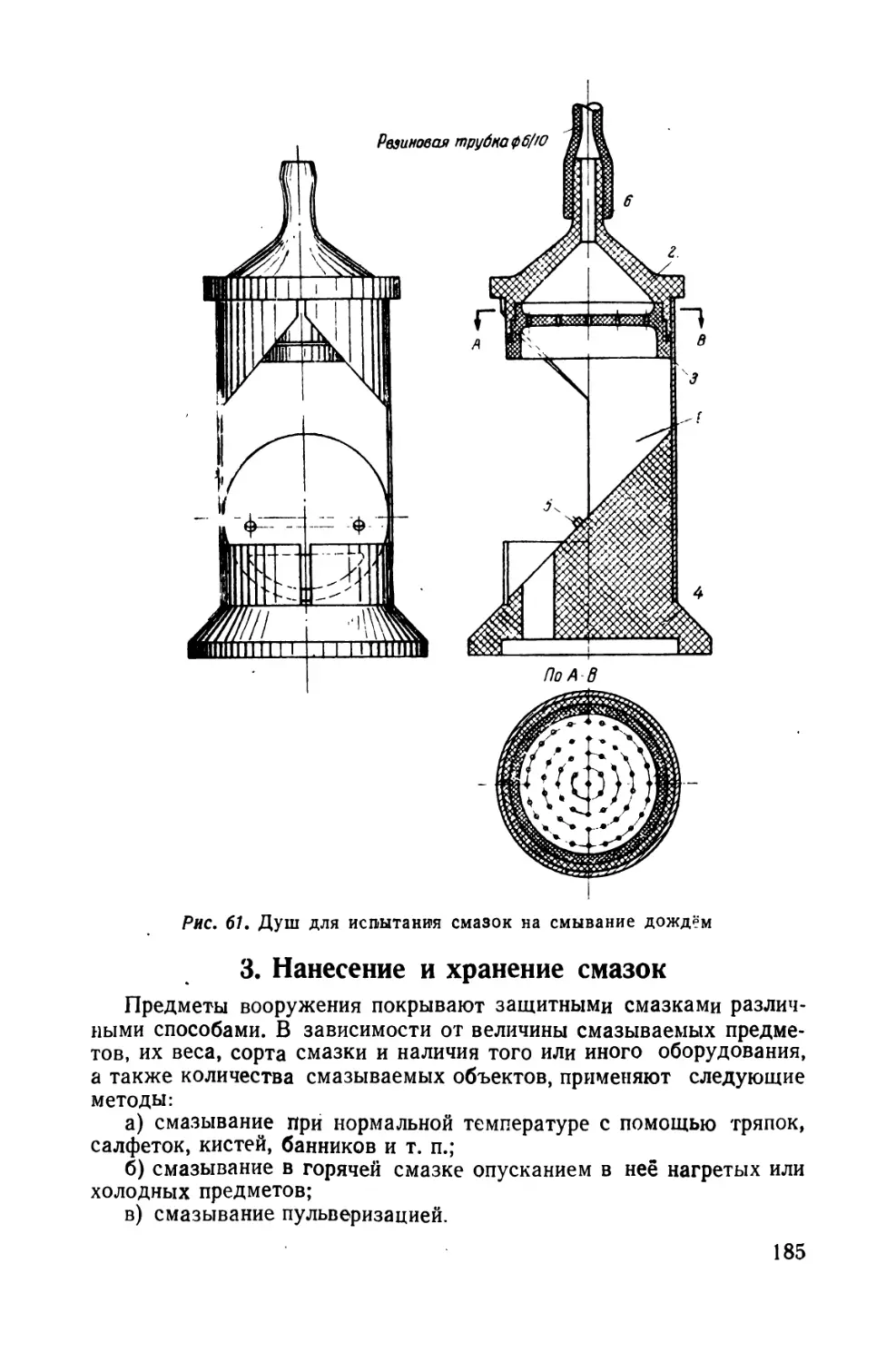

3. Нанесение и хранение смазок 185

XVII. Защита окраской и лакировкой 190

1. Краски —

2. Олифы и сикативы 200

3. Лаки и эмали 204

Краткий указатель основной литературы по борьбе с коррозией металлов

(на русском языке) 215

ПРЕДИСЛОВИЕ

В обширной русской и зарубежной литературе по борьбе с коррозией металлов вопросы коррозии вооружения и боеприпасов почти совершенно не освещены. Только в специальной, главным образом официальной и охотничьей литературе и в популярных брошюрах по стрелковому делу можно найти указания по чистке стволов и уходу за оружием, а также правила хранения и сбережения боеприпасов. Эти практические указания, однако, недостаточны для понимания тех процессов коррозии, в которых должен разбираться военный инженер или техник и всякий, кому доверены приемка, хранение или эксплоатация нашей артиллерийской и стрелковой техники.

Цель этой книги — ознакомить военных инженеров и техников, а также офицеров-артиллеристов с методами борьбы с коррозией вооружения и боеприпасов и таким образом несколько заполнить указанный пробел.

Автор счёл необходимым изложить в книге также вопросы борьбы с омеднением орудийных стволов и способы удаления меди и других металлических остатков, отлагающихся в стволах артиллерийских орудий и стрелкового оружия, так как эти вопросы • тесно .сплетаются С вопросами борьбы с коррозией и тоже почти совершенно не освещены в литературе.

Несколько меньше места уделено заводским методам предохранения оружия от коррозии, так как книга рассчитана на военных .инженеров и военных техников.

При составлении книги автор положил в основу способы борьбы с коррозией, утверждённые или одобренные Артиллерийским Комитетом Главного Артиллерийского Управления, а также использовал существующие официальные документы и издания; одной из задач книги является научное освещение этих способов, обычно отсутствующее в официальной и популярной литературе.

Настоящая книга, конечно, не лишена недостатков, и автор заранее благодарит всех, кто пришлёт ему свои замечания и пожелания.

I. ВВЕДЕНИЕ

Коррозией называется поверхностное разрушение металлов или металлических сплавов, вызываемое химическими или электрохимическими процессами. Примеры такого разрушения общеизвестны: ржавление стали, потемнение и позеленение медных и латунных предметов, тускнение и почернение серебра и т. п.

Потери от коррозии очень велики — они достигают в среднем 2% общего веса потребляемой металлической продукции. Убытки, которые в связи с этим терпит тяжёлая промышленность мира, исчислялись до войны в сумме 5 млрд руб. золотом в год.

Современные армии оснащены огромным количеством вооружения, боеприпасов, средств транспорта и других предметов, в основном сделанных из металла.

Для борьбы с разрушительным воздействием окружающей среды прежде всего требуются научные знания. Не понимая причин, вызывающих коррозию, трудно вести правильную борьбу с ней. Нужно учесть, что разрушительное действие коррозии не одинаково в различной обстановке, поэтому нельзя дать готовые, стандартные указания на все случаи, встречающиеся в практике; часто, не понимая явления и слепо применяя готовый рецепт в изменившейся обстановке, получают отрицательный результат.

При изучении коррозии вооружения и боеприпасов необходимо прежде всего рассмотреть ту среду, в которой находятся и действуют эти изделия.

Интенсивность коррозии зависит от климата, времени года и условий эксплоатации или хранения.

Климат СССР весьма разнообразен: на южных границах летняя температура воздуха доходит до +50°, в зимнее время на восточных границах средняя температура воздуха — 36°; временами она может понижаться до —60°.

Кроме того, колебания температуры в течение суток обычно составляют 10—15°, иногда они достигают 50°.

При эксплоатации вооружения могут встретиться условия, при которых температура окружающего воздуха особенно резко меняется, например при высотных полётах. В летнее время температура воздуха, окружающего самолёт, может меняться в продолжение нескольких десятков минут от +30° до —50°, т. е. на 80°, и даже больше.

5

На интенсивность коррозии влияет и влажность воздуха, но если поверхность металла чиста, то коррозии не наблюдается до момента наступления стопроцентной влажности 1. При стопроцентной влажности капли воды конденсируются на поверхности металла, и под действием их происходит электрохимическая коррозия, которая называется влажной атмосферной коррозией.

Процесс коррозии при наличии на поверхности металла старых продуктов коррозии или пыли происходит уже при относительной влажности 60—70%; этот вид атмосферной коррозии называют сухой атмосферной коррозией.

Сильной коррозии в атмосфере подвержены детали, имеющие более низкую температуру, чем окружающая их атмосфера. На таких деталях конденсируется (собирается) атмосферная влага.

Таким образом, наиболее сильная атмосферная коррозия происходит при осаждении росы. Это очень важное положение, а на него, к сожалению, мало обращают внимания; предметы вооружения и боеприпасы почти во всех условиях эксплоатации, хранения и перевозок подвергаются действию росы.

Выделение росы (отпотевание) на предметах вооружения наблюдается не только при изменении погоды в рамках года (годовой «цикл росы»), в рамках суток (суточные «циклы росы»), но также во всех случаях изменения температуры и влажности окружающего воздуха. Внесение холодного оружия в тёплое помещение обычно сопровождается конденсацией влаги и появлением росы. Если предметы охлаждены до ' температуры ниже 0°, то осаждающаяся на них влага может замёрзнуть, и при этом образуется иней.

На деталях вооружения, хранящихся на складах в открытом виде и в герметической укупорке, также конденсируется влага. Если склад не отапливается, то на охлаждённый за зиму металл весной из тёплого влажного воздуха будет осаждаться роса. Предотвратить осаждение росы можно только подогреванием и сушкой воздуха. Кроме годовых и суточных «циклов росы», осаждение её наблюдается и при резких изменениях погоды. В этих случаях росы бывает сравнительно немного, осаждение её может быть незаметным на-глаз, но для развития коррозии мельчайших капелек воды вполне достаточно.

Осаждение росы может происходить также и на предметах, хранящихся в герметически закупоренных (запаянных) железных ящиках. Укупорка обычно производится при температуре 20° и при относительной влажности 70%; такой воздух считается сухим.

Если воздух в запаянном при упаковке ящике имеет объём 10 л, температуру 20° и относительную влажность 70% (0,70), то, следовательно, в ящике заключено 17,39 X 0,7 X Ю = 122 мг воды?

При охлаждении ящика до 0° в воздухе останется 4.58ХЮ = = 45,8 мг воды, а 76,2 мг выделяется в виде росы2.

1 В. О. Крен иг, Коррозия металлов, изд. 1938 г., стр. 112. в Здесь 17,39 и 4,58 — содержание водяных паров в 1 л воздуха в мг, насыщающих его при температурах 20° н 0°С.

6

Во время наружного охлаждения роса будет осаждаться на стенках ящика, как на наиболее холодной поверхности. Однако после того как приток холода извне прекратится и ящик начнёт нагреваться, влага с его стенок будет испаряться и осаждаться в виде росы на более холодных предметах, упакованных внутри ящика.

Если в хранилище нет резких изменений температуры, а наблюдается только постепенное изменение её в зависимости от времени года, то процесс осаждения росы происходит весной при наступлении потепления после зимы.

Такой же точно процесс происходит и в деревянных ящиках, плотных, хотя и негерметичных. В этом случае условия для осаждения росы на предметах, находящихся в ящике, более благоприятны, так как при наличии сырых досок воздух, находящийся в ящике, насыщается влагой при всех температурах. По мере осаждения росы на предметах, находящихся в ящике, воздух вновь насыщается влагой из досок; количество влаги, осевшей в виде росы, в этом случае должно быть значительно больше того количества, которое содержится в объёме воздуха, находящегося в ящике.

Между прочим, процесс отпотевания, происходящий весной, способствует коррозии, которая обнаруживается только летом, гак как для проникания влаги и развития коррозии необходимо время.

Явление конденсации влаги и выделение росы наблюдаются в продолжение всего времени хранения предметов вооружения, а конденсационная влага («роса») является основным реагентом, вызывающим коррозию деталей вооружения.

Важными коррозионными факторами являются также дождь и снег.

В дождевой воде содержатся коррозионно-активные примеси: аммиак, окислы азота и др.; количество аммиака в осадках колеблется от 1,5 до 3,7 мг/л, а количество азотной кислоты довольно постоянно — 0,7 мг/л. Следовательно, дождевая вода должна иметь щелочную реакцию.

Химический анализ дождевой воды показал, что в ней содержится небольшое количество морской соли и притом не только у бе • рега моря, но и на расстоянии 1 500 км от него. В среднем на 1 л осадкрв приходится 6,5 мг морской соли; частицы морской соли, находящиеся в верхних слоях атмосферы, служат ядрами конденсации паров воды. Поваренная соль содержится и в нижних слоях воздуха, особенно вблизи морей. Содержание поваренной соли в воздухе на берегу моря достигает 0,85 мг/мя. Большое количество соля содержится в воздухе при ветре со стороны солончаков и пустынь.

В капельках тумана и в росе также содержится небольшое количество поваренной соли. Концентрация соли в атмосферных осадках невелика, однако при высыхании капель воды на поверхности металла она сильно увеличивается, и в некоторый момент раствор достигает своего насыщения. При этом коррозионные процессы должны протекать так же, как в концентрированных растворах соответствующих солей, т. е. весьма интенсивно.

В книге рассматриваются теоретические основы и общие случаи коррозии металлов и сплавов, а также спецальные вопросы корро¬

7

зии артиллерийской техники, возникающие при эксплоатации вооружения и при хранении его. При изготовлении, перевозке, хранении и эксплоатации артиллерийской техники возникает много таких вопросов; для разрешения их часто бывает необходимо применить специальные методы борьбы с коррозией. Дальнейшее развитие артиллерии заставляет искать новые методы, поэтому нужно тщательно изучать коррозионные явления, встречающиеся на практике.

Ряд коррозионных вопросов, возникающих при эксплоатации и хранении артиллерийского вооружения, имеет много общего с вопросами, возникающими при хранении и эксплоатации транспортного и промышленного оборудования и разрешается обычными, общепринятыми в технике способами борьбы с коррозией.

К таким вопросам относится вопрос об обычной атмосферной коррозии поверхностей металлических предметов — артиллерийских орудий, зарядных ящиков, транспортных средств и т. п., происходящей под действием дождя, тумана, конденсационной влаги, пыли и грязи. При этом поражение незащищённой стали представляет собой различные виды ржавления.

Для защиты от коррозии в таких случаях применяют обычные способы и чаще всего окраску и смазку.

Для защиты от коррозии стальных деталей стрелкового оружия широко применяют оксидирование, т. е. искусственное образование на поверхности стали тонкой защитной плёнки окислов железа, так как одного смазывания поверхности деталей стрелкового оружия защитными смазками недостаточно для того, чтобы защитить оружие от коррозии.

Коррозия стальных предметов вооружения, окрашенных и оксидированных, зависит в основном' от прочности защитной плёнки краски или оксидного слоя.

При хранении и эксплоатации вооружения, а также при хранении и тра1нспортировке боеприпасов необходимо тщательно следить за сохранением защитной плёнки (окраски, плёнки лака, оксидного слоя и т. п.). Однако полностью сохранить защитные плёнки в течение длительного времени далеко не всегда удаётся, даже при хранении новой артиллерийской техники на военных базах. При периодических осмотрах и при переброске хранящегося имущества из одного хранилища в другое материальная часть и боеприпасы подвергаются ударам, трению о стенки тары и о прокладки в ящиках (снаряды, мины и т. п.), отчего слой краски или лака повреждается и в таких местах происходит коррозионное разрушение металла. От физико-химического воздействия тепла, холода, света, атмосферных осадков, конденсационной влаги и т. п. происходит ослабление, а при более длительном воздействии и полное разрушение защитных плёнок.

В обычных атмосферных условиях коррозия незащищённой стали протекает довольно быстро и размеры ответственных деталей орудий и стрелкового оружия, снарядов и т. п. могут заметно измениться. При этом быстро ухудшается качество поверхности (шлифовки или полировки), вследствие чего снижается категория изделий, а в некоторых случаях изделия приходят в полную негодность.

8

При отсутствии надлежащего ухода особенно быстро ржавеет стрелковое оружие. Во время эксплоатации, когда оружие находится у бойцов, оксидный слой вследствие его малой механической прочности стирается, и сталь обнажается. При отсутствии смазки на месте с повреждённым оксидным покрытием развивается сильная коррозия стали, особенно если на оружии происходит конденсация влаги вследствие изменения температуры и влажности воздуха.

Для предохранения оксидированных деталей стрелкового оружия от атмосферной коррозии необходимо бережно относиться к оружию, своевременно чистить его и смазывать доброкачественными смазками согласно установленным правилам.

Защита наружных поверхностей вооружения и боеприпасов от коррозии в основном сводится к нанесению защитных покрытий, а во время эксплоатации — к тщательной и своевременной чистке и смазке.

При эксплоатации вооружения, однако, возникают вопросы, для правильного разрешения которых требуются специальные указания.

К таким вопросам относятся: коррозия противооткатных устройств артиллерийских орудий, коррозия каналов стволов стрелкового оружия, коррозия и омеднение каналов стволов артиллерийских орудий, а также некоторые технологические факторы, так или иначе оказывающие влияние на эксплоатационные качества предметов вооружения и боеприпасов.

Все эти вопросы рассмотрены в специальных главах настоящей книги.

II. ОСНОВЫ ТЕОРИИ КОРРОЗИИ

Явления химического разрушения металлов (ржавление железа, потемнение меди, серебра и пр.) только в начале XX в. получили правильное теоретическое освещение. В 1903 г. Витней и Кешмен, основываясь на учении Нернста, разработали электрохимическую теорию коррозии металлов, объясняющую большую часть происходящих явлений.

Различают два вида коррозии: химическую и электрохимическую. Электрохимические процессы разрушения металла происходят тогда, когда на металл действуют растворы электролитов (например водные растворы солей, кислот и т. п.), а химическая коррозия происходит в том случае, если на металл действуют неэлектролиты, например органические продукты, не проводящие электрический ток: смолы, масла, бензины и т. п., или газы (при высокой температуре).

Прежде всего познакомимся со строением и свойствами той среды, в которой происходят почти все электрохимические процессы коррозии,— с электролитами.

Электролитом называется раствор какого-либо вещества в жидкости, проводящий электрический ток с помощью ионов. К электролитам относятся- растворы солей, кислот и щелочей в воде или в спирте, а также расплавленные соли (последних мы касаться не будем).

Соли, кислоты и щелочи, растворённые в воде, обладают свойством распадаться на ионы. Так, например, поваренная соль NaCl (хлористый натрий) распадается в водном растворе на положительный ион натрия Na« (катион) и отрицательный ион хлора СГ (анион) по реакции:

NaCl^Na- + C!'.

Знак (•) обозначает положительный ион, а знак (')—отрицательный ион.

Серная кислота H2SO4 в водном растворе распадается на три иона:

HaS04^H-fH+S04"

два положительных иона водорода и один кислотный остаток — сложный анион SO/'.

10

В зависимости от свойств ионы несут на себе один или несколько элементарных электрических зарядов. Катионы (все металлы и водород) несут на себе положительные заряды; анионы (металлоиды и кислотные остатки) несут на себе соответствующее число отрицательных зарядов. Вода Н20 распадается на два иона:

Н,О^НЧ-ОН'

катион Н'—водород и анион ОН' — водный остаток.

Не следует смешивать ион с атомом и молекулой. Молекулы и атомы лишены свободных электрических зарядов, а ионы заряжены и несут на себе определённое количество электричества. Если два разноимённых иона, катион и анион, в растворе подойдут друг к другу очень близко, они могут соединиться; тогда отрицательный заряд аниона нейтрализует положительный заряд катиона, и они образуют молекулу. Например, трёхвалентный ион железа Fe " при встрече с тремя одновалентными ионами хлора СГ образует нейтральную молекулу хлорного железа FeCls.

В водном растворе реакция идёт в обоих направлениях: одна группа частиц хлорного железа (и любой соли) распадается, другая в это время соединяется. В зависимости от условий определённая часть соли в растворе в каждый данный момент находится в состоянии ионов, а остальные частицы соли находятся в состоянии соединения.

Один и тот же металл может образовать иногда несколько ионов, в зависимости от того, сколько зарядов он несёт. Так, например, железо в растворах и в солях встречается в виде двухвалентного (двухзарядного) катиона Fe" (так называемое закисное железо) и трёхвалентного катиона Fe " (окисное железо).

Химические свойства таких неодинаково заряженных ионов совершенно различны. Ионы могут переходить друг в друга, если удастся их «восстановить», т. е. отнять от них электрические заряды, или «окислить» их, т. е. придать им то или иное количество электрических зарядов.

Мы останавливаемся на ионах потому, что они являются основными участниками всякого коррозионного процесса. Все металлы, растворяясь, превращаются из молекул и атомов в ионы, а выделяясь пбд влиянием химических реакций или электрического тока, из ионов превращаются в атомы и молекулы, т. е. в то состояние, которое мы называем металлическим.

Ион водорода, обладающий свойствами металлического иона, играет в большинстве коррозионных процессов первостепенную роль; он несёт один положительный заряд и при электролитическом разложении воды выделяется на отрицательном электроде.

Концентрация ионов водорода в растворе может изменяться в широких пределах и является наиболее общей характеристикой всякого раствора: чем раствор кислотнее, тем больше в нём водородных ионов.

Опыты и научные наблюдения подтверждают правильность электрохимической теории коррозии. В настоящее время её можно считать единственной действительно научной теорией.

П

Подробно эта теория излагается в различных трудах по коррозии *, здесь же мы остановимся на самых основных принципах.

Если опустить металл в какой-либо электролит, то он приобретает некоторый электрический потенциал. Каждый металл имеет определённое стремление посылать в раствор свои положительные ионы. Это стремление Нернст назвал упругостью растворения. Переходу ионов из металла в раствор препятствуют ионы металла, находящиеся в растворе. Это сопротивление раствора называется осмотическим давлением ионов.

Согласно Нернсту, при погружении металла в раствор могут наблюдаться три случая (рис. 1).

—-Ж

И

_

+ + + +

~+

— —

—

+ +

+

—

+ +

■*-

1_ ±-

—

+ +

—

±

++++

4-

4-

+~

■f + •

Г"

1 — —

я 6 в

Рис. 1. Три случая упругости растворения металла в электролите

1. Упругость растворения металла больше осмотического давления ионов (рис. 1, а). В раствор переходят положительно заряженные ионы; они удерживаются вблизи поверхности металла отрицательными зарядами, оставшимися в металле, и в результате металл заряжается отрицательно, а раствор вблизи металла заряжается положительно.

2. Упругость растворения металла меньше осмотического давления ионов металла. В этом случае положительные ионы раствора располагаются на поверхности металла, и, согласно схеме (рис. 1, в), металл заряжается положительно, а раствор в непосредственной к нему близости будет заряжен отрицательно.

3. Упругость растворения металла равна осмотическому давлению! ионов металла.

При этом никакого перехода ионов ни в том, ни в другом направлении не происходит; потенциал металла равен нулю (рис. 1, б). .

В первых двух случаях на границе металла и электролита имеется «скачок потенциала». Величина этого скачка потенциала определяется разностью между электролитической упругостью растворения металла и осмотическим давлением его ионов в растворе. Она 11 Си., например, В. О. Крен и г, Коррозия металлов, 1938 г.

12

может быть вычислена теоретически и определена опытным путём; скачок потенциала, или электродный потенциал, измеряется в вольтах.

За нулевой потенциал условились считать потенциал платиновой пластинки, покрытой платиновой чернью и опущенной в двухнормальный раствор серной кислоты, через который пропускается водород. Этот условный нулевой электрод называют водородным электродом.

Для сравнения металлов между собой условились измерять их электродные потенциалы в водных растворах, содержащих 1 грамм- эквивалент ионов данного металла на 1 л. Потенциал металла, измеренный в таких условиях, называют нормальным электродным потенциалом. Нормальные электродные потенциалы, расположенные в определённом порядке, соответственно их величине и знаку, называются рядом нормальных напряжений или электрохимическим рядом напряжений. В табл. 1 приведены нормальные электродные потенциалы металлов.

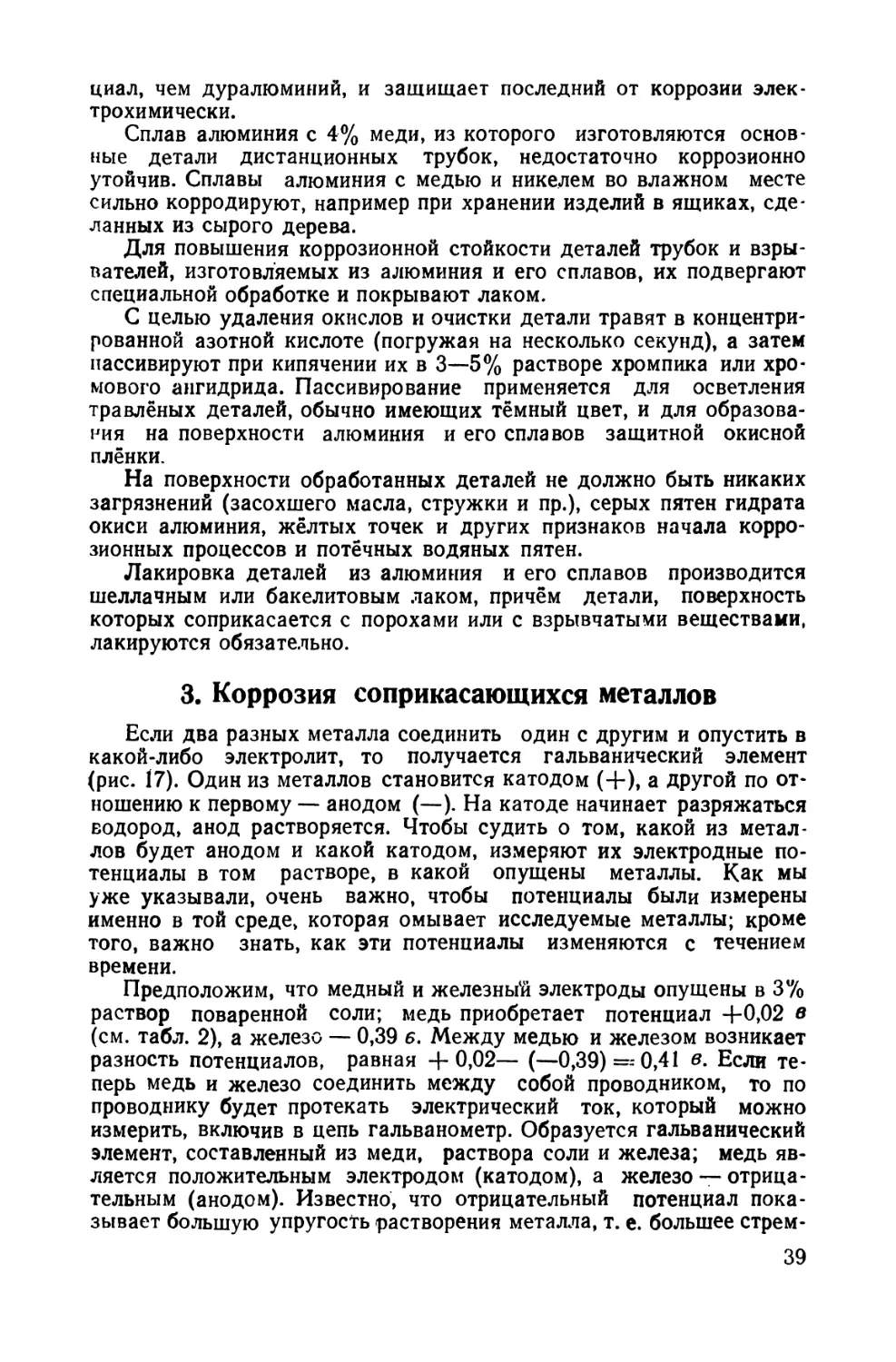

Таблица 1

Электрохимический ряд напряжений

Ниименованно металлов

Электродный

процесо

Нормальны! потенциал по отношению к водороду в в

Золото

Au 2 Au*

+1,50

Ртуть .......

Hg ; Hg-

+0,86

Серебро

Ag Z Ag-

+0,80

Медь

Cu Z Cu*

+0,522

*

Cu Z Cu-

+0,345

Сурьма

Sb z Sb---

+0,20

Водород

H2 Z 2H*

±0,000

Свинец

Pb z Pb-*

—0,13

Олово

Sn Z Sn-*

—0.14

Никель

Ni Z Ni“

—0.20

Кадмий

Cd Z Cd •

-0,40

Железо

Fe Z Fe--

—0,44

Хром

Cr Z Cr ••

-0,56

Цинк

Zn Z Zn*’

—0,76

Марганец .....

Mn Z Mn • •

—1,10

Алюминий

Al Z Al***

-1,34

Магний

Mg z Mg* •

—1,87

Натрий

Na Z Na-

—2,71

Калий

К : K-

—2,92

13

Заметим, что для одного и того же металла могут быть два нормальных электродных потенциала, если этот металл при переходе в раствор образует два различных иона. Например, если медь опущена в раствор одновалентных ионов и при этом протекает электродный процесс Си Си*, то электродный потенциал меди будет равен +0,522 в, а если она опущена в раствор двухвалентных ионов (в раствор медного купороса) и при этом протекает процесс Cu Z|lCu", то её электродный потенциал будет +0,345 в.

Нормальные электродные потенциалы являются величинами, с которыми приходится считаться в практической работе по борьбе с коррозией, хотя металлы редко находятся в нормальных растворах солей того же металла. Обычно металлы находятся в растворах других солей, в кислотах или щелочах, и потенциалы их при этом резко меняются.

Электродный потенциал является характерной величиной для металла, но для правильного его использования при изучении коррозии нужно знать электродный потенциал металла в данной коррозионной среде и, кроме того, знать, как о.н »изменяется с течением времени.

Если потенциал металла становится с течением времени положи- тельнее, то, значит, металл покрывается защитной плёнкой, которая замедляет коррозию; такой металл, как правило, устойчив в данном растворе (хром, алюминий и никель в воде).

Если потенциал металла в растворе не изменяется, то процесс коррозии протекает без образования каких-либо защитных плёнок, и продукты коррозии легко удаляются с поверхности металла. Кроме того, постоянный потенциал металла показывает, что процесс коррозии более или менее устойчив (олово и цинк в соляной кислоте).

Если же потенциал металла становится отрицательнее, то коррозия имеет тенденцию к ускорению, и имеющаяся или образующаяся защитная плёнка разрушается.

Наконец, бывают случаи, когда потенциал металла колеблется— то становится поло.жительнее, то снова отрицательнее. Это указывает на образование непрочной защитной плёнки, трескающейся, отскакивающей или растворяющейся и снова образующейся. Такие случаи наблюдаются в щелочных растворах.

При определении сравнительной стойкости металлов изучают их коррозию в одной какой-либо среде. Наиболее часто для изучения коррозии применяют 3% раствор хлористого натрия. Этот раствор по своему коррозионному действию близок к морской воде.

В табл. 2 приведены электродные потенциалы металлов в 3% растворе поваренной соли, определённые Г. А. Акимовым.

В дальнейшем будут даны примеры использования электродных потенциалов металлов и сплавов.

При соприкосновении чистого металла с газом в отсутствии воды на поверхности металла вначале образуется абсорбционный слой' а 3afgiM частицы газа вступают в химическое сде'дйцение с металлом, образуя уже продукт коррозии. Доказано различными методами, что поверхность большинства металлов при доступе воздуха покрывается слоем окислов, образующих плёнку. При нормальной температуре эти плёнки очень тонки, прозрачны и поэтому невидимы.

14

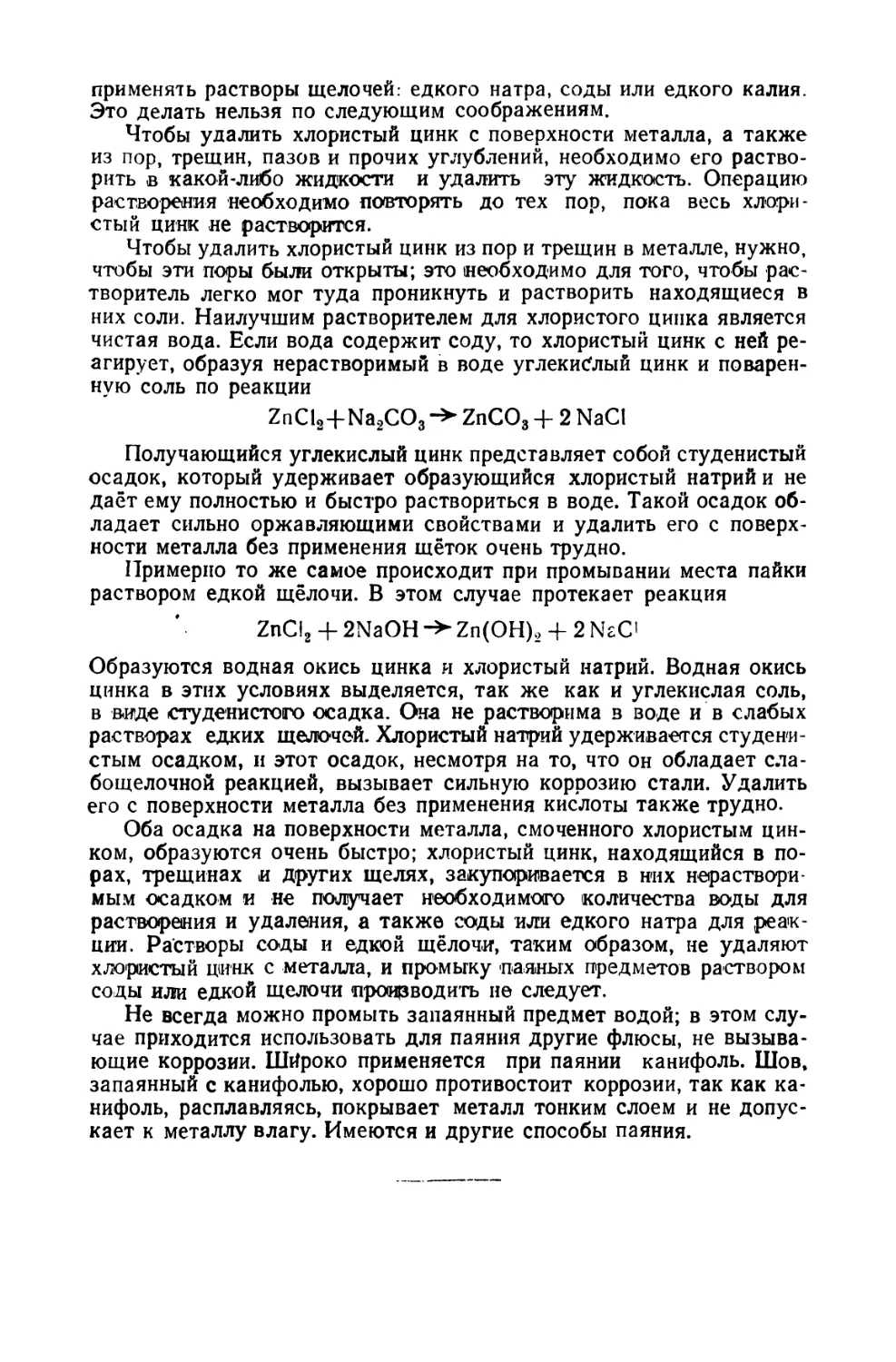

Таблица 2

Металл

Потенциал по отношению к нормальному водородному вдектроду в 8% растворе N&C1 в в

Наименование металлов

Химическое обо- вначение

началь¬

ный

конечный

Серебро

Ag

+0,24

+0.20

Медь

Cu

+0,02

+0,05

Олово

Sn

—0,25

—0,25

Свинец

Pb

—0,39

-0,36

Никель 1

1 Ni

—0,13

—0,02

Кадмий .

Cd

—0,58

—0,52

Железо j

Fe

—0,39

-0,52

Хром .1

Cr

—0,02

+0.23

Цинк -

Zn

—0,83

—0,83

Марганец .

Mn

—1,05

-0,91

Алюминий

Al

-0,63

—0,53

Магний

Mg

—1,45

—

Водород 1

H2

—0,*406

—

Даже на металлах, которые считаются наиболее устойчивыми (например на платине, тантале и др.), имеется окисная плёнка; на алюминии толщина плёнки окислов достигает 0,000002 см. Окисные плёнки на воздухе образуются весьма быстро. Эванс сумел отделить окисную плёнку с поверхности железа (рис. 2). На ней остаются следы царапин, которые были на металле. Это доказывает, что окисная плёнка покрывает всю поверхность металла._Кроме кисло- рода, на металлы могут действовать находящиеся в атмосфёре”боль- 'ших городов сернистый й углекислый газы. 5та газы в соединении

с металлом. образуют.соответствующие солиь которые ,участвуют

• главным образом в электрохимической коррозии, поглощая влагу из воздуха.

Значение окисной плёнки для развития коррозии очень велико,- окисная плёнка может защищать от коррозии тот металл, на котором она образовалась.^Но не на всех металлах может образоваться окисная плёнка с защитными ~ свойствами только сплошная и плотная тогбнкгг имеет'защйтные свойства.

^плошные плёнки могут образоваться на следующих металлах: аД*2МИНии, хроме, вольфраме, марганце, железе, кобальте, никеле и меди.

1 Потенциа творах.

л Еодорода постоянен

почти во

всех нейтральных рас-

15

На поверхности натрия, калия, магния, кальция и бария образуются рыхлые окнсныё плёнки, которые нёЖщЩ^т металл'оУТИль- нейшей коррозий. ~

Кроме природы металла и реагирующей среды, на образование плёнки оказывает влияние обработка поверхности металла. На грубой, шероховатой поверхности плёнка получается не сплошная. Поэтому полированные металлические поверхности лучше противостоят коррозии (при прочих равных условиях), чем грубо обработанные, с рисками, царапинами и пр. Если целость защитной плёнки нарушена,

Рис. 2. Вед защитной плёнки, отделённой Эвансом с поверхности металла. Видны сохранившиеся царапины (увеличено)

то с течением времени повреждённое место (например царапина) «залечивается», покрываясь вновь образующейся защитной плёнкой.

Нагревание ускоряет образование окисных плёнок, которые при этом становятся значительно^олщеГЕсл'и поверхность железноТпо- ЯОСки тщательно отполир'оваТь^йакдачной бумагой и нагреть полоску с одного конца на горелке, то можно заметить, что на подогреваемом конце появляются «цвета побежалости», которые начинают как бы передвигаться от нагретого конца к холодному. Эти «цвета побежалости» появляются на железе вследствие наличия на его поверхности плёнки окислов" переменной толщины.' На рис.~3 СхёматичеСКй показано состояние поверхности Железа, нагретого с одного конца. Наличие «цветов побежалости» объясняется интерференцией световых волн различной длины, отражающихся от поверхности плёнки и от поверхности металла.

16

За к. Ю28

Синий fh/pn. ирвсн. желт Саломеи.

Ряс. 3. Схема состояния поверхности стали, нагретой с одного конца, с окисной плёнкой неодинаковой толщины

Толстая окисная плёнка (окалина) образуется на нагретом железе. Процесс образования окалины зависит от скорости воздействия кислорода на металл через уже образовавшиеся продукты коррозии (окислы). Окалина обычно состоит из трёх слоёв, каждый из которых представляет собой химическое соединение железа с кислородом.

Fe9(k I Опись-запись железа

Рис. 4. Окалина на стали. Увеличено

На рис. 4 показана структура окалины в разрезе. Непосредственно на железе лежит толстый слой закиси железа FeO. На нём лежит более тонкий слой магнитной окиси FesCV Снаружи окалину покрывает тонкий слой окиси железа Fe2Oa.

Нет почти ни одного металла, который можно было бы назвать вполне однородным по физическим и химическим свойствам.

Большая часть металлов являются сплавами. Стали являются сплавами железа с углеродом, марганцем, кремнием и др., причём в них содержится небольшое количество вредных примесей: серы и фосфора.

Структура стали зависит от содержания углерода и от термической обработки. Углерод находится в стали или в виде химического соединения с железом (Fe3C, цементит), или в состоянии твёрдого раствора (аустенит).

На рис. 5 показано строение термически не обработанной снарядной стали, содержащей 0,6% углерода. Она состоит из а-железа — феррита (белая сетка) и перлита (серое поле).

На рис. 6 показана структура инструментальной термически не обработанной стали с 1,2% углерода; строение — перлит (серое

2 Коррозия оружия и боеприпасов

17

поле) с включением игольчатого цементита. Перлит в свою очередь представляет собой эвтектоидную смесь феррита и цементита.

Таким образом, видно, что стали представляют собой сложное неоднородное тело. То, что было сказано про сталь, в такой же степени относится к большинству других сплавов. Кроме того, большинство металлов снаружи покрыто защитными плёнками, а следовательно, и поверхность их отличается неоднородностью.

Чем однороднее ме: талл или сплав, тем он более устойчив против коррозии, однако при изучении коррозии во многих случаях неоднородность^ металла пренебрегают и рассматривают металл как вполне однородный.

Главным. ЮРПОЗИШШЫМ

~ фактором ^Общчнр ^яв- 'Ийтется внешняя ^ед^ и ~йШйНо внешняя среда почти, всегда делает поверхность металла неоднородной, вызывая тем самым развитие электрохимических процессов весьма большой силы, йриводящих к интенсивному разрушению металла. жшлт4^^шслдй,£реде) В 90щем.сдаае сводится к следующей реакции:

Ме' + Н: Me* + Н

Рис. 5. Феррито-перлитное строение углеродистой стали, содержащей 0,6% углерода. Ув.х 100

металл ион

водорода

ион ' атомный металла водород

Металл переходит в раствор в виде иона и вытесняет из раствора водород. Водород, выделяясь на металле, растворяется в нём. Как только поверхность металла насытится атомами водорода, водородные ионы начинают испытывать сопротивление при выделении; это добавочное сопротивление выделению называется перенапряжением водорода на данном металле; оно измеряется, как и электродный потенциал, в вольтах или в милливольтах. На одних металлах водород испытывает большее перенапряжение (на цинке, хроме, гладкой платине и др.), на других — меньшее. Самое малое перенапряжение испытывает водород на платине, покрытой губчатым слоем очень мелко раздроблённой чёрной платины. .

Если водород перестаёт свободно выделяться, то процесс коррозии прекращается. Следовательно, для непрерывного протекания процесса коррозии необходимо, чтобы выделяющийся водород удалялся с поверхности металла.

18

Удаляться водород может физическим и химическим путём. В первом случае два атома водорода соединяются в молекулу газообразного водорода и образуют мельчайший пузырёк; пузырёк растёт, и когда сила сцепления его с металлом ослабевает, он отрывается и всплывает. Если пузырьки водорода покроют поверхность металла сплошным слоем, процесс коррозии замедлится. Наоборот, встряхивая или смывая пузырьки водорода струёй воды, можно усилить коррозию, так как на место удалённого водорода сможет выделиться новый, а на место выделившегося водорода в раствор перейдёт металл

Эти явления можно наблюдать при растворении металлов в кислотах и при коррозии некоторых металлов, находящихся под действием быстро движущейся воды.

Химическое удаление водорода может легко осуществиться растворённым кислородом по реакции:

4 Н + 02 2 Н20

водород кислород вода

атомной растворенный

Таким образом, коррозионный процесс состоит из трёх отдельных фаз: )

1. Металл переходит в раствор в виде иона. ,

2. Находящиеся в растворе ионы водорода выделяются на металле в виде атомов.

3. Растворённый кислород соединяется с водородом, и образуется вода.

В электролитах всегда имеется кислород в растворённом состоянии. При 18° С в 1 л воды растворяется 6,61 смз кислорода. Этот процесс деполяризации растворённым кислородом оказывает большое влияние на разрушение металла.

Наблюдая процесс коррозии, мы замечаем только реакцию растворения металла; убыль кислорода мы не всегда можем ощутить непооредствеино, так как кислорода в окружающем воздухе имеется неограниченное количество. Эти «незаметные» процессы можно наблюдать только во время специальных опытов.

Рис. 6. Строение углеродистой стали, содержащей 1,2% углерода, в отожжённом состоянии. Иглы цементита (карбида железа Fe3C), Ув.х 350

2*

19

Известный исследователь коррозии Эванс произвёл следующий опыт.

Стакан с раствором поваренной соли он разделил на две части перегородкой из картона (рис. 7), в каждую из них опустил разрезанную пополам стальную пластинку, очищенную наждачной бумагой, и с помощью проволоки присоединил обе пластинки к зажимам чувствительного гальванометра; при этом он заметил, что стрелка гальванометра не отклоняется; следовательно, электрический ток не возникает. Опустив под пластинку К изогнутую стеклянную трубку Т и продувая через неё очищенный от примесей воздух, он заметил, что стрелка гальванометра тотчас же отклонилась: в цепи начал протекать электрический ток; катодом при этом была пластинка К, омываемая кислородом воздуха, а анодом—левая пластинка А. Отрицательный электрод элемента (анод) растворялся, и, взвесив пластинки до опыта и через некоторое время после опыта, Он заметил, что вэс левой пластинки уменьшился, тогда как вес правой остался почти без изменения.

Этот опыт показал, что сталь растворяется сильнее там, где меньше кислорода, куда доступ кислороду затруднён.

Эта закономерность называется «принципом неравномерной аэрации»; она применима ко всем металлам, потенциал которых отрицательнее потенциала водорода: никелю, олову, свинцу, железу, стали, цинку, алюминию, магнию, меди. Опишем несколько характерных случаев коррозии стали, развивающейся под влиянием электролита и кислорода воздуха вследствие неравномерной аэрации.

Очень трудно получить идеально гладкую поверхность металла, <5ез пор и трещинок. На поверхности металлических изделий всегда имеются трещинки, риски и углубления. Если поверхность металла смочена каким-либо электролитом, например раствором поваренной соли, и находится под воздействием воздуха, то не вся поверхность металла одинаково омывается кислородом. На рис. 8 схематично показана поверхность стали с углублением, покрытая тонким слоем раствора соли. К поверхности стали доступ кислорода из воздуха ничем не ограничен; доступ кислорода в пору затруднён тонким входным отверстием. Поэтому наружная поверхность металла становится катодом, и на ней начинают разряжаться водородные ионы; поверхность углубления становится анодом и начинает разрушаться: внутри сталь растворяется, образуя с ионом хлора соль, хлористое железо. Снаружи на катоде разряжаются ионы водорода и выделяется водород, который растворённым кислородом окисляется в воду.

20

Освободившийся ион натрия на катодной поверхности образует с водой едкий натр. Образование едкого натра легко можно обнаружить, если к раствору добавить специальный индикатор—фенолфталеин (органическое соединение, которое окрашивается в щелочных растворах в красный цвет). Наблюдая коррозию с помощью лупы, можно заметить покраснение раствора вокруг поры, на некотором расстоянии от неё. Из поры вследствие диффузии хлористое железо выходит наружу и здесь, встречаясь с едким натром, вступает в реакцию:

FeClg + 2 КаОН -> Fe(OH)2 + 2 NaCl

Образуются поваренная соль и гидрат закиси железа — беловатое рыхлое вещество. Гидрат закиси железа отлагается на некотором расстоянии от поры и над ней, образуя беловатое кольцо. Растворённый кислород окис-

°г 02 I Воздух 1

Г. Г

РасторИаСГ Образование НаОН,

Кольцо илйбигоаон. Ъз7е}ЬШ1ГТШй

Образование NaOti

ляет гидрат закиси железа и превращает его таким образом в гидрат окиси Fe(OH)3 — бурое вещество, которое входит в состав ржавчины.

Образовавшиеся у входа в пору продукты коррозии ещё больше затрудняют приток кислорода внутрь, и коррозия ускоряется; углубление увеличивается в размерах и превращается в раковину. Так из мельчайшей поры или трещинки в металле образуется глубокая раковина.

Процесс образования раковины на пористом металле, смоченном раствором поваренной соли, состоит из следующих отдельных моментов:

Металл

Рис. 8. Схема развития коррозии в трещине и поре

1. Вследствие неравномерного омывания кислородом между поверхностью металла и поверхностью углубления образуется разность электродных потенциалов, и начинает протекать электрический ток.

2. Наружная, внешняя поверхность металла становится катодом; на ней разряжаются ионы водорода, образуется вода и едкий натр. Металл снаружи не изменяется.

3. Поверхность углубления становится анодом; здесь происходит переход железа в ионное состояние, металл растворяется, и образуется хлористое железо. Пора превращается в раковину.

4. Хлористое железо и едкий натр при встрече взаимодействуют и образуют нерастворимый гидрат закиси железа, который отлагается на некотором расстоянии вокруг поры и затрудняет кислороду доступ в пору, а сам окисляется в гидрат окиси, образуя ржавчину/

21

Ржавчина, таким образом, не является продуктом непосредственного окисления металла, а представляет собой продукт вторичных реакций, происходящих на некотором расстоянии от места растворения металла.

Она может отлагаться и внутри раковины, заполняя её полностью.

Если на сухой поверхности железа находится капля воды или раствора какой-либо соли, например хлористого натрия, то коррозия на воздухе развивается по такой схеме (рис. 9): снаружи на каплю со всех сторон давит воздух; кислород воздуха растворяется в электролите и подходит к металлу, но не в одинаковом количестве к различным точкам его поверхности: в центр капли попадает меньше кислорода, чем к поверхности по краю капли. Поэтому металл в центре капли становится анодом и растворяется, а по краю капли образуется едкий натр. Встречаясь, эти вещества образуют гидрат закиси железа; на наружной стороне бугорка гидрат закиси железа переходит в гидрат окиси железа, и в результате на совершенно гладкой и чистой поверхности под каплей, в её центре, получается бугорок ржавчины и под ним маленькая раковина.

Рис. 9. Схема /развития коррозии в капле. Железо .растворяется в середине капли, и над точкой разрушения образуется бугорок ржавчины

Капля высыхает, а гидраты окисей железа частично переходят в безводные соединения, образуя ржавчину.

Оба описанных случая показывают, что нерастворимые продукты коррозии, гидраты окисей металла, образуются не на аноде и не на катоде, а между ними. Так как обе активные поверхности металла ничем не покрываются, процесс коррозии протекает свободно.

Если на аноде образуются вещества, не удаляющиеся с него, например слой соли или плотная плёнка, то происходит ослабление коррозии вследствие анодной поляризации, прекращающей или уменьшающей коррозию.

Если слой продуктов коррозии или газа отлагается на катоде, то может также произойти ослабление процесса коррозии (вследствие катодной поляризации).

22

Если в раствор или в воду опустить очищенный наждачной бумагой лист стали так, чтобы часть листа находилась над раствором, и принять меры для устранения перемещения раствора, то можно заметить следующие явления: через несколько дней на нижней части листа появится ржавчина, а часть листа, находившаяся непосредственно под уровнем жидкости, не изменится, останется блестящей. Кислород, обильно протекающий к стали вблизи уровня жидкости, сохраняет защитную плёнку на этой части поверхности, а коррозия начинается там, где кислорода меньше.

Измерение электродных потенциалов в верхней и нижних частях стального листа показало, что разность потенциалов достигает 0,2 в, а в особых условиях 0,45 в. Эта разность потенциалов создаётся только из-за неодинакового притока кислорода. Вследствие разности потенциалов между частью листа вблизи уровня жидкости и зоной, расположенной ниже, в которой меньше растворённого воздуха (кислорода), протекает электрический ток. Непрерывная подача кислорода к верхней части необходима для протекания тока и разрушения нижней части листа.

Эванс доказал возникновение и протекание электрического тока из-за неравномерного притока кислорода к верхней и нижней частям опущенного в раствор металлического листа, произведя следующий простой опыт. Он разрезал железную пластинку на две части: пластинку 1 (рис. 10) опустил в верхнюю зону раствора, другую пластин-

\

/Ъльвано- метр

п

’2_ * *Рис. 10. Опыт Эванса с пластинками, опущенными на Различную глубину. Растворяется нижняя пластвн-

*а» и гадьванометр показывает прл<суТСТВие в цепи электрического тока

Рис. 11. Различные стадии коррозии стальных пластинок, опущенных в раствор соли

23

ку 2 — в нижнюю зону. Изолированными проводами обе пластинки были присоединены к миллиамперметру. Со временем устанавливался постоянный устойчивый ток, протекавший несколько недель. Сила тока доходила до 5 ма.

На рис. 11 показано распределение коррозии на частично погруженной стальной пластинке в различных условиях (по Эвансу).

Если стальную пластинку тщательно отшлифовать, продержать в сухом воздухе в течение суток, а затем наполовину погрузить в раствор хлористого натрия, то коррозия сначала наблюдается только по краям и снизу, как показано на пластинке 1, т. е. там, где напряжения, полученные при разрезании, вызывают растрескивание защитной плёнки и куда доступ кислороду затруднён (нижняя,‘ часть). Коррозия, начавшаяся снизу, постепенно распространяется кверху, причём граница между корродированной и некорродированной поверхностями остаётся обычно горизонтальной и прямой (рис. 11, 2).

Если перед погружением на пластинке сделать царапину или согнуть её вдоль средней оси, то в месте повреждения поверхности (рис. 11,3) или вдоль линии сгиба (рис. 11,4) также появится коррозия, которая развивается, как в поре или в трещине.

Куски ржавчины и т. п.

Рис. /2. Схема развития коррозии под посторонним телом на стали, опушенной в раствор

Рис. 13. Схема коррозии стали при наличии пузырьков воздуха

Распределение коррозии на первых двух пластинках (рис. II, 1 и

2) представляет собой идеальный случай. Обычно на листе стали, помимо коррозии, начинающейся по рёбрам и снизу, разрушение часто начинается в средней части пластинки, там, где есть слабые места в защитной плёнке (рис. 11, 5). Этими точками могут быть поры в металле, дефекты прокатки и обработки или, наконец, включения в металле, края которых представляют наиболее уязвимые места в защитной плёнке. Коррозия ускоряется, и постепенно ржавчина занимает большую часть погруженной пластинки или листа. Только небольшая поверхность катода под уровнем жидкости сохраняет свою первоначальную поверхность почти неразъеденной, без признаков

24

коррозии (рис. 11, 6). Коррозия является более интенсивной как раз в местах скопления продуктов коррозии. Очень часто образующаяся на катодной полоске щёлочь ползёт выше ватерлинии (линии уровня жидкости); при этом разъедаемая анодная поверхность может придвинуться к ватерлинии.

Приведём ещё несколько примеров коррозии при неразномерном притоке кислорода.

Если на поверхности стали, погруженной в раствор, находился какое-либо постороннее тело (рис. 12), например кусок стекла, камень, песчинка и т. п. или даже кусок того же металла, то участок поверхности стали, на котором эти предметы лежат, становится анодом и начинает разрушаться; под ним образуются раковины. Если это постороннее тело после начавшейся коррозии удалить, то ржавление будет развиваться, как в поре или раковине.

Пример подобной коррозии мы наблюдаем в противооткатных устройствах артиллерийских орудий, наполняемых глицериновой жидкостью под кожаными воротниками и сальниковой набивкой под кольцами и втулками.

Воздушные пузырьки, находящиеся на стенках или под крышкой полностью заполненных электролитом сосудов, также могут вызвать развитие коррозии от неравномерного притока кислорода. Это станет понятным, если обратиться к рис. 13. Если стальной предмет опущен в раствор или в воду так, что под ним остался воздух, то поверхность металла неравномерно аэрируется, так как к металлу у середины воздушного пузырька подходит много кислорода, а по краю пузырька — меньше. Поэтому середина пузырька становится катодом, а вокруг пузырька металл становится анодом и растворяется (разъедается).

III. КОРРОЗИОННАЯ СТОЙКОСТЬ основных МЕТАЛЛОВ И СПЛАВОВ

I. Коррозия стали

Железоуглеродистые сплавы широко применяются в военной технике, поэтому изучению их свойств необходимо уделить большое внимание. Здесь приведены только самые основные сведения о стойкости железоуглеродистых сплавов, желающие же подробнее ознакомиться с коррозией стали найдут необходимую литературу по указателю в конце книги.

Основные электрохимические свойства железа нам уже известны из предыдущей главы. Потенциал чистого железа всегда более отрицателен по сравнению с потенциалами стали; потенциал уже прокор- родировавшего железа всегда отрицательнее потенциала железа с полированной поверхностью. С увеличением содержания углерода потенциал стали становится положительнее, причём наиболее положительной величины он достигает при содержании углерода 0,9%. В электролитах, содержащих некоторые окислители, как то: хромовый ангидрид, хромокалиевую соль и т. п., железо и сталь резко меняют свой электродный потенциал, который становится положительным.

Устойчивость стали на воздухе обусловлена наличием на её поверхности тонкой прозрачной плёнки окисла, придающей стали пассивность.

Сталь, изготовленная различными способами и с различным содержанием углерода, в атмосферных условиях корродирует одинаково. Коррозия серого чугуна в этих условиях не отличается от коррозии стали.

Из трёх основных составляющих железоуглеродистых сплавов (феррит, цементит и графит) самый низкий потенциал имеет феррит, затем цементит и, наконец, графит (потенциал графита! 4*0,372 в).

Графит наиболее стоек, не растворяется даже в кислотах и соединяется с кислородом только при высоких температурах. Подробные и тщательно проведённые испытания не показали почти никакой разницы в скорости процесса коррозии углеродистых сталей н чугунов в зависимости от содержания в них углерода. Небольшое

26

влияние на скорость коррозии оказывает только графит, содержащийся в серых чугунах, и только в растворах некоторых кислот (серной, соляной).

Марганец не влияет на коррозию стали, так же как и кремний, при том содержании этих элементов, которое имеет место в конструкционных сталях. Фосфор, отрицательно влияющий на механические свойства стали, является вредной примесью, однако повышенное содержание фосфора в стали несколько улучшает её коррозионную стойкость в атмосферных условиях и в других нейтральных средах, например в морской воде.

Сера, содержащаяся в стали, понижая механические её свойства, одновременно ухудшаег и коррозионную стойкость стали в атмосферных условиях, особенно в индустриальных центрах, где в воздухе содержится большое количество углекислоты и сернистого газа.

При атмосферной коррозии стали вредное влияние серы устраняется небольшой присадкой медн.

В конструкционных сталях, содержащих только небольшое количество других металлов (хрома, никеля, молибдена, вольфрама — не более 2—3%), эти примеси не оказывают обычно влияния на коррозионную стойкость стали в атмосферных условиях, в морской роде и даже в кислотах и щелочах.

Термическая обработка оказывает известное влияние на коррозионную устойчивость стали. Отожжённая сталь корродирует почти так же, как закалённая и отпущенная при 550—700°. Сталь, отпущенная при 300—500°, корродирует в кислотах несколько сильнее. В атмосферных условиях сильно закалённый инструмент (например бритвы) более устойчив против коррозии, чем инструмент, отпущенный при 300° и несколько выше.

Шлифованные и особенно полированные стальные и чугунные изделия лучше сопротивляются атмосферной коррозии. Крениг указывает, что на полированной сукном стали с 0,8% углерода во влажном воздухе коррозия появляется на двадцать восьмые сутки, на полированной наждачной бумагой № 00000 — на двадцатые сутки, на полированной наждачной бумагой № 0 — на двенадцатые сутки и, наконец, на обработанной напильником поверхности той же стали ржавление замечается уже на десятые сутки.

Однако полировка поверхности заметно повышает коррозионную стойкость стали только при отсутствии конденсации на ней влаги. Если на стали осаждается роса, то разница в степени коррозии на полированной и шлифованной поверхностях невелика, по опытам автора, почти неощутима.

В результате кфрозии стали в атмосферных условиях, в морской воде и в некоторых других, обычно нейтральных (не кислых) средах образуются продукты, известные под наименованием ржавчины.

Анализ этих продуктов коррозии железа и стали показывает, что ржавчина, образовавшаяся в различных условиях, имеет самый разнообразный состав. В общем виде его можно выразить формулой

п Fe203 • mFeO • fcHaO,

где л, т и к — коэфициенты, изменяющиеся от 1 до 30 и более.

27

Разнообразие состава ржавчины объясняется условиями, при которых она образовалась, и её «возрастом». Чем «старше» ржавчина, тем в ней больше содержится окиси железа.

В слоях, непосредственно примыкающих к железу, больше соединений закиси железа — FeO, Fe(OH)2, а снаружи ржавчина состоит почти целиком из окисных соединений — Fe20s и Fe(OH)3. В благоприятных коррозионных условиях, например в невычищенном после стрельбы канале ствола винтовки, образуется ржавчина, имеющая вид «цветков». При рассматривании под микроскопом хорошо видно, что снизу, где ржавчина «прикрепляется» к стали, имеется зелёное основание, а на нём, как в чашечке настоящего цветка, находится ярко-жёлто-коричневый венчик, обычно пустой внутри. Некоторые такие крупинки ржавчины раскрыты, а другие закрыты и имеют вид «бутонов».

Сталь в сухом воздухе покрывается тонкой плёнкой окисла, защищающего металл от дальнейшей коррозии. Она становится пассивной.

Пассивностью называется такое состояние металла, при котором он не корродирует в определённой среде.

Искусственное повышение коррозионной устойчивости металла путём образования на его поверхности плёнки окислов или других соединений называется пассивированием. Примером пассивирования в кислотах, активно действующих на металл, может служить поведение стали в крепкой азотной кислоте. В азотной кислоте, содержащей меньше 83% HN03, при 30° сталь растворяется быстро, с выделением водорода; в азотной кислоте крепче 87% сталь почти совсем не растворяется. При этом на её поверхности образуется плотная и толстая защитная плёнка окислов, которая не допускает свежую кислоту к металлу и сама также в ней не растворяется.

Электродный потенциал пассивированного металла положитель- нее («благороднее») потенциала того же металла в активном состоянии. Металл, сделавшийся пассивным, сохраняет это состояние после удаления его из пассивирующего раствора. Это показывает, что поверхность пассивированного металла обладает особыми свойствами, отличными от свойств самого металла.

Чрезвычайно велико значение естественного пассивирования металлов, которое происходит при воздействии на его поверхность кислорода воздуха, а также кислорода, растворённого в воде.

Окисная плёнка может вызывать пассивность металла в различной степени, что объясняется наличием в пассивирующей плёнке пор того или иного размера, благодаря чему металл, пассивный в одной среде, может сделаться активным в другой.

Ионы малого размера, например ионы хлора, легко проникают сквозь поры в плёнке и реагируют с металлом; отчасти поэтому растворы хлористых солей являются сильно действующими коррозионно-активными растворами.

Другие соли, наоборот, устраняют дефекты в защитной плёнке и тем самым повышают коррозионную стойкость металла.

28

В табл. 3 указано количество некоторых солей, которые достаточно растворить в чистой воде,чтобы вызвать пассивность опущенной в неё стали.

Таблица 3

О

с

с

с

£

Ннименоваппо солей

Химиче- ское обозначение

Концентрация в г/л

1

Хромовый ангидрид

Сг03

0,1

2

Двухромовокалиевая соль (хромпик)

КоСг207

0,1

3

Марганцево-калиевая соль

КМп04

1,0

4

Двууглекислый натрий (питьевая сода)

ЫаНСОз

8,0

5

Углекислый натрий (сода кальцинированная) . . .

NagC03

10—12

6

Углекислый калий (поташ)

К2£Оз

10-12

Хромокалиевая соль пассивирует сталь, бронзу и латунь.

Пассивирующая способность хромовых солей используется для борьбы с коррозией также при размеднении винтовочных и пулемётных стволов.

Наличие в растворе одновременно хромового ангидрида и хлористых солей вызывает сильнейшую коррозию стали, опущенной в такой раствор. Например, в растворе, содержащем 15% хромового ангидрида и 2% хлористого калия, за 17 часов .растворилось 302 мг железа, тогда как за это время в нормальной (36,5 г/л НС1) соляной кислоте тот же образец стали потерял 16 мг, т. е. в 19 раз меньше. При увеличении содержания хромового ангидрида до 30% сталь снова становится пассивной, но если увеличится содержание хлористого калия, то снова начинается бурное растворение стали.

Пассивирование применяется для увеличения коррозионной устойчивости деталей стрелкового оружия, не подвергающихся воронению или оксидированию, например деталей затвора, спиральных пружин и т. п.

Хорошие результаты получаются при обработке стальных изделий в течение 10 минут в кипящем щелочном растворе следующего состава:

Воды 1л

Двухромовокалиевой соли(хромпика) 2 г Едкого натра 70 „ •

Хорошую пассивную плёнку образует на поверхности стали 5% раствор хромового ангидрида, но только в том случае, если изделие предварительно не подвергалось травлению в соляной кислоте.

Хорошая пассивная плёнка на стальных изделиях, подвергавшихся травлению в кислотах (например в крепкой соляной кислоте), образуется только в растворах, содержащих едкую щёлочь. На рис. 14 показаны пластинки из углеродистой стали: пластинки 7 и 2 после травления в соляной кислоте были пассивированы в щелочном растворе, рецепт которого приведён выше, а пластинки 3 и 4 не были

29

ни протравлены, ни пассивированы. После испытаний на коррозию методом конденсации в одинаковых условиях пластинки 3 и 4 покрылись сплошным слоем ржавчины, а на пассивированных образцах появились только отдельные точки коррозии. На рис. 15 показаны два стебля затвора винтовки: нижний — пассивированный, верхний— непассивированный. При испытании в одинаковых жёстких условиях на непассивированном стебле под смазкой появилась ржавчина, а на нижнем, пассивированном, — только отдельные точки коррозии.

•г; - \ : iA

. а

. - . -- .Л Л 4

Нис. 14, Стальные пластинки после испытания на коррозию:

i и? - пассивированные; 3 и 1 — непассивжрованные

Обработка стальных изделий в растворах, содержащих хромовые соли и едкую щёлочь, повышает их коррозионную устойчивость.

Растворы, содержащие меньше 20% хромового ангидрида и особенно с примесью серной кислоты, непригодны для пассивирования стали, так как они не образуют сплошных защитных пассивных плёнок. Растворы, содержащие марганцево-калиевую соль (КМп04), образуют защитные окисные плёнки, но слишком толстые и окрашенные во все цвета радуги.

Пассивные плёнки обладают низкой механической прочностью и защищают сталь от коррозии только при хранении изделий в смазанном виде.

Коррозия стали в щелочных растворах незначительна. Это объясняется тем, что на поверхности стали образуется плёнка гидрата закиси железа Fe(OH)2, которая в щёлочлых растворах слабо растворима и поэтому обладает защитными свойствами, подобно образующейся на воздухе плёнке окиси железа.

Растворы едких щелочей (едкого калия и едкого натра) оказываю! более сильное защитное действие на сталь, чем растворы кальцинированной и питьевой соды.

Наличие в щелочах солей, особенно хлористых, вызывает усиление коррозии.

Отметим ещё, что при деформации вследствие наклёпа коррозионная устойчивость стали значительно уменьшается. Сталь всегда сильнее ржавеет около заклёпок, на месте сгиба листов и т. п. Поэтому все повреждённые и напряжённые места должны особенно тщательно оберегаться и предохраняться от коррозии.

Коррозионная устойчивость обычных железоуглеродистых сплавов невелика, поэтому техническая мысль последних десятилетий усиленно работала над изобретением более коррозионно устойчивых сплавов с такими же, как и у стали, механическими свойствами. В настоящее время металлургия может ддть конструкционную сталь с хорошей коррозионной п ^ ^

устойчивостью в са- Рис• /5‘ Стебель затв0£а „после испытания на кор-

МЫХ разнообразных верхний — непасснвировапяый; нижний—пассппироипн'

условиях. Однако та- ный

кие нержавеющие

стали ещё довольно дороги, и область их применения ограничена пока химической аппаратурой, предметами домашнего обихода и специальными областями машиностроения. За границей нержавеющие стали применяются для изготовления оружия, главным образом стволов стрелкового оружия. Часто стволы охотничьих ружей за границей изготовляются из нержавеющей стали.

В состав нержавеющих сталей обязательно входит хром, а некоторые сорта содержат ещё никель и другие присадки.

Для придания нержавеющих свойств в сталь приходитея вводить не менее 12% хрома. Именно при таком содержании хрома сталь приобретает высокую коррозионную устойчивость, становится не¬

31

ржавеющей. Это видно и по потенциалам сталей с различным содержанием хрома (см. табл. 4) (по Штраусу).

Т аблица 4

Содержание хрома в %

Электродный потенциал в растворах содей в в

0,0

6.1

10,1

13,6

16,8

24,2

—0,32

-0,37

—0,32

+0.45

—0,48

--0,49

Количество углерода в нержавеющих сталях должно быть невелико (около 0,2%); с увеличением содержания углерода коррозионная устойчивость нержавеющей стали падает.

Закалка хромистых нержавеющих сталей сильно влияет на коррозионную стойкость. Наилучшие результаты получают, закаляя сталь при 1 120—1 200° *.

В атмосферных условиях хромистые стали и чугуны, содержащие 13% хрома и больше, вполне устойчивы. В сильно загрязненной атмосфере больших городов хромистая сталь с 13% хрома не всегда устойчива, особенно если она содержит больше 0,2% углерода и недостаточно хорошо отделана. Полировки требует также хромистый чугун. Эти сплавы также хорошо устойчивы в пресных водах: колодезной, речной и водопроводной. В морской воде хромистые стали с 13% хрома неустойчивы. Коррозия развивается по ватерлинии, в местах деформаций (заклёпки, сгибы), а также везде, куда доступ атмосферного кислорода ограничен. Стали с 17 и 27% хрома достаточно устойчивы в морской воде.

Широко применяется нержавеющая сталь марки 18/8, впервые введённая в практику Круппом под маркой V2А. Её состав: 17—19% хрома и 7—9% никеля. Сталь 18/8 имеет все положительные свойства хромистых сталей, добавка же никеля повышает их ещё больше. Углерод понижает коррозионную устойчивость стали 18/8; закалка повышает её стойкость, но при неумелой термической обработке эта сталь быстро разрушается вследствие межкристаллической коррозии. Наклеп сильно снижает коррозионную стойкость, а отделка её поверхности так же важна, как и у хромистых и углеродистых сталей.

Сталь 18/8 с различным содержанием углерода производится у нас в СССР и применяется в химическом аппаратостроении, пищевой промышленности, авиации и судостроении. 11 Определение коррозионной устойчивости нержавеющих сталей можно произвести „уксусной пробой“. Каплю уксусной кислоты (50®/о) наносят на поверхность стали и дают ей подсохнуть; если на месте капли не образовалось ржавое пятно, то сталь достаточно коррозионно устойчива.

32

Кроме хромистых и хромоникелевых сталей, имеются нержавеющие хромомарганцовые стали, немного уступающие в отношении коррозионной устойчивости сталям 18/8, но зато более дешёвые и не требующие для своего изготовления дефицитного никеля.

Так как нержавеющие стали ещё очень дороги, то стремятся хотя бы немного повысить стойкость углеродистой стали. Добавление небольшого количества меди повышает коррозионную устойчивость стали. Это было замечено давно и доказано в настоящее время огромным опытом США. Добавка меди (0,35%) делает сталь в 1,5—2 раза устойчивее в атмосфере индустриальных центров, при переменном смачивании и высушивании на воздухе и в трубах. В речной и морской воде медистые стали не дают положительных результатов.

На поверхности медистых сталей хорошо держатся различные покрытия, металлические и лакокрасочные; детали из медистой стали воронятся лучше, и оксидная плёнка воронения на них более коррозионно устойчива по сравнению с такой же плёнкой на углеродистой стали.

2. Коррозия цветных металлов и сплавов

К цветным металлам и сплавам, применяющимся в артиллерии, относятся: медь, олово, цинк, алюминий, свинец и сплавы: латуни, томпаки, мельхиоры, бронзы, лёгкие сплавы (дюралюминий), припои и т. п.

Медь в ряду нормальных напряжений (см. табл. 1) достаточно благородна и имеет потенциал +0,34 в; поэтому медь не может вытеснять водород из растворов кислот и солей. В растворах солей медь менее благородна, но всё же благороднее водорода. Коррозия меди в растворах может итти только под воздействием кислорода, который окисляет разряжающийся на катодных поверхностях водород.

В серной и соляной кислотах коррозия меди протекает медленно; азотная кислота активно действует на медь, и растворение её сопровождается бурным выделением окислов азота (N0 и ЫОг), а также аммиака.

Медь хорошо растворяется также в аммиачном растворе н в растворе хромового ангидрида. Но для растворения меди в аммиаке необходим обильный приток кислорода, который расходуется на деполяризацию выделяющегося водорода и на окисление меди. Окись меди в аммиаке растворяется с большой лёгкостью, причём образуются комплексные соли. Растворение меди в аммиачных растворах и в растворе хромового .ангидрида используется при размеднении каналов стволов орудий, пулемётов и винтовок (см. главы IX и XI). Медь корродирует в морской воде, причём кислород воздуха усиливает коррозию. В атмосферных условиях медь устойчива благодаря образованию на поверхности защитных плёнок, сходных по составу с рудами, встречающимися в природе. Наличие в воздухе сернистого газа (большие индустриальные центры) усиливает коррозию меди; то же происходит и вблизи моря. Чем чище медь, тем она лучше со¬

3i

3 Коррозия оружия и боеприпасов

противляется коррозии. Небольшое содержание мышьяка несколько увеличивает её коррозионную стойкость.

Бронзами называются сплавы меди с оловом, алюминием, кремнием, марганцем, никелем, свинцом и железом. Коррозионная устойчивость правильно выплавленных и составленных бронз несколько выше, чем меди.

Оловянистые бронзы были широко распространены и применялись для всевозможных конструкций артиллерийского и прочего вооружения. Сейчас они, ввиду дороговизны и дефицитности олова, вытесняются другими бронзами.

Алюминиевые бронзы очень стойки в морской воде и в атмосферных условиях. Из бронзы, содержащей около 5% алюминия, изготовляется в СССР мелкая разменная монета. Алюминиевые бронзы стойки и в щелочах.

Никелевые бронзы, или мельхиоры, содержат до 25% никеля и обладают очень высокой коррозионной стойкостью. Из мельхиора, содержащего около 20% никеля и 80% меди, изготовлялись оболочки для пуль. Этот мельхиор очень стоек в морской воде.

Латунями называются сплавы меди с цинком или меди с цинком и марганцем; они иногда содержат немного свинца или алюминия. При коррозии латуни в раствор переходят цинк и медь, причём последняя вновь выделяется на латуни, так как вытесняется из раствора растворяющимся цинком. Медь, осевшая на латунь, усиливает коррозию; добавка в латунь 0,01 % мышьяка устраняет явление вторичного осаждения меди и способствует таким образом уменьшению «обесцинкования», т. е. коррозии латуни с преимущественным растворением цинка.

Латуни имеют различные марки в зависимости от соотношения содержания цинка и меди: Л62 (62% меди), Л68 (68% меди) и др.; орудийные гильзы изготовляются из латуни, содержащей 70% меди и 30% цинка. Гильзовая латунь должна содержать минимальное количество вредных примесей, так же как капсюльная латунь (Л68) и мунцметалл, идущий в виде прутков на изготовление всевозможных деталей для взрывателей, капсюльных втулок и т. п.; мунц ЛС-59-1 содержит 59% меди, 1% свинца и 40% цинка.

Латунь, независимо от её состава, хорошо сопротивляется поверхностной коррозии, хотя при длительном хранении на воздухе тускнеет и темнеет. Для придания латуни стойкости обезжиренное изделие «пассивируют», травят в течение одной минуты при нормальной температуре в растворе, содержащем на 1 л воды 250 г Сг03) 5 г NaQ и 35 г H2SO4, или в течение 2—4 минут в растворе, содержащем 10—14% СгОз, 1—1,5% H2SO4 и 0,4—0,6% NaCl. После травления изделие тщательно промывают. Получается красивая золотистая пассивированная поверхность, которая не тускнеет и не темнеет при длительном хранении.

Большая часть латунных изделий и полуфабрикатов (прутки, трубки, листы, проволока, лента) изготовляется холодной обработкой: давлением, прокаткой, волочением, штамповкой и т. п. В результате холодной обработки латунь наклёпывается и приобретает твёрдость и упругость: в латунных изделиях возникают внутренние напряже¬

34

ния, растягивающие или сжимающие,иногда весьма значительные по величине. Большую часть внутренних напряжений в изделиях снимает «низкотемпературный» отжиг при 250—300° С в течение 2—6 часов; полностью же внутренние напряжения снимаются при температуре выше температуры рекристаллизации латуни (выше 300— 320° С).

Некоторые коррозионные реагенты, действуя на латунь, разрушают межкристаллическое вещество латуни и ослабляют сцепление зёрен друг с другом, отчего латунные изделия при наличии внутренних напряжений растрескиваются. Наиболее сильное действие производит аммиак в присутствии воды и кислорода. Это явление называется «самопроизвольным» или «сезонным» растрескиванием.

Хотя латунные изделия, на первый взгляд, растрескиваются без видимых причин, но при внимательном рассмотрении и анализе продуктов коррозии, находящихся в трещинах, почти всегда обнаруживаются следы аммиачных соединений цинка и меди. Латунные изделия, помещённые в сосуд над крепким раствором аммиака, через несколько часов теряют металлический звон, растрескиваются, а при длительном испытании рассыпаются в порошок. В воздухе всегда содержится немного аммиака, он растворяется в капельках воды, осаждающейся на холодных предметах, и образует аммиачные растворы, которые и вызывают межкристаллическую коррозию и растрескивание латуни. Интересно, что лаковые плёнки и большинство других предохранительных покрытий не устраняют сезонного растрескивания, однако несколько замедляют действие коррозии, поэтому смазывание латунных изделий пушечной смазкой считают полезным.

На заводах принимают ряд мер для ослабления сезонного растрескивания выпускаемых латунных изделий, главным образом снимают опасные внутренние напряжения и защищают латунь от коррозии.

Необходимо бережно обращаться с латунными изделиями. Для того чтобы, например, латунные гильзы не выходили быстро из строя, следует оберегать их от всякого рода повреждений; каждая вмятина, получившаяся от бросания гильзы при погрузке и выгрузке, забоина на дульце вызывают в этом месте внутренние напряжения, и гильза, даже выправленная, при дальнейшем хранении на складе может треснуть и сделать^ непригодной для стрельбы. Поэтому совершенно недопустимо гильзы бросать, перевозить навалом, хранить в кучах и т. д. Бережнре обращение может значительно увеличить срок службы гильз.

В местах, где хранятся латунные изделия, нельзя допускать скопления в воздухе значительного количества аммиака. Источниками появления аммиака служат уборные, конюшни, выгребные ямы и вообще места гниения и разложения органических веществ; дым от печей и паровозов также содержит много аммиака.

Если склады, в которых хранятся гильзы, взрыватели и другие латунные изделия, будут надёжно изолированы, то растрескивания латуни в них наблюдаться не будет.

з*

35

Томпак, представляющий собой сплав 90—92% меди и 8—10% цинка, широко применяется при изготовлении боеприпасов. Томпаком плакируют (покрывают при горячей прокатке) сталь, отчего последняя приобретает на поверхности свойства благородного металла.

Из стали, плакированной томпаком, изготовляются винтовочные пули и гильзы. Сталь, плакированная медью и томпаком, идёт на изготовление всевозможных предметов домашнего обихода: замков, скоб, пряжек и т. п., причём обычно эти изделия покрываются никелем или хромируются.

Томпак растворяется в аммиачном растворе и в растворе хромового ангидрида.

Свинец коррозионно стоек в той среде, где на нём образуются нерастворимые продукты коррозии, например в серной кислоте. При свободном доступе кислорода свинец активно растворяется в де- стиллированной и морской воде, тогда как в жёсткой, известковой воде при тех же условиях он более стоек.

Олово отличается большой коррозионной устойчивостью в органических кислотах и в воде. Однако свободный доступ кислорода усиливает коррозию олова в органических кислотах. Олово широко применяется для покрытия кухонной посуды, а также в военном деле для предохранения от коррозии деталей боеприпасов (трубок, взрывателей и т. п.). Покрытое оловом железо Широко применяется при изготовлении консервных банок и бидонов для смазок. Потенциал олова в растворах фруктовых кислот менее благороден, чем потенциал железа, отчего внутренняя сторона консервных банок не ржавеет (здесь олово защищает железо от коррозии электрохимически). Стойкость припоев, в которые входит олово, в обычных условиях хорошая. Оловянно-свинцовый припой состоит из 37% свинца и 63% олова; он имеет самую низкую температуру плавления из свин- цово-оловянистых сплавов (182° С).

Олово встречается в нескольких аллотропических формах. Обычное кристаллическое белое ß-олово при низких температурах (ниже 0°) может быстро перейти в а-олово, видоизменённое серое олово, что сопровождается увеличением объёма; олово при этом рассыпается в порошок. Это явление называется «оловянной чумой» и иногда приводит в негодность большие запасы олова. Чумой это явление называется потому, что передаётся от одного предмета (чушки) к другому через соприкосновенЬс.'. На складах, где хранится олово или покрытые оловом детали, нужно следить за состоянием металла и принимать срочные меры к изоляции предметов, заражённых «оловянной чумой».

Признаками появления «чумы» служат серые пятна, концентрически распространяющиеся от отдельных точек — центров рекристаллизации олова. На рис. 16 показаны лужёные корпусы взрывателей, на которых под влиянием низких температур появилась «оловянная чума».

При попадании кристаллика серого олова при низкой температуре на белое олово последнее «заражается»; поэтому зимой «оловянная чума» распространяется быстро.

36

Рис. 16. Лужёные корпусы взрывателей с пятнами „оловянной чумы"

Профилактическими мерами борьбы с «оловянной чумой» на лужёных деталях являются лакировка деталей после лужения, предохранение от низких температур при хранении, периодический осмотр лужёных изделий.

Цинк как самостоятельный материал сейчас потерял значение, хотя раньше из него делали коробки для патронов и других боеприпасов, колпачки и пр. В атмосферных условиях цинк покрывается слоем продуктов коррозии, хотя и не очень плотным, но всё же защищающим лежащий поджим Металл. Поэтому на воздухе цинк достаточно устойчив. Наименее стоек цинк в атмосфере больших городов вследствие присутствия сернистых газов, дающих с цинком легко растворимые продукты коррозии. Цинк применяется для изготовления анодов в гальванических элементах.

Хром в чистом виде применяется только в качестве покрытий. Электродный потенциал активной поверхности хрома сравнительно низок (—0,5 в), но на воздухе и в растворах хром покрывается защитной плёнкой и потенциал его облагораживается, достигая +0,2 в.

Хром стоек на воздухе во всевозможных условиях, а также в азотной и органических кислотах. В крепких щелочных растворах и в соляной кислоте он совершенно неустойчив.

37

Алюминий обладает низким электродным потенциалом и жадно соединяется с кислородом, выделяя при этом большое количество тепла. Это позволяет причислить алюминий к числу очень активных металлов. Однако на воздухе, в воде и в ряде растворов алюминий обладает большой коррозионной устойчивостью. Повышенная стойкость алюминия является следствием того, что его поверхность на воздухе покрывается хотя и тонкой, но достаточно прочной плёнкой окислов. Защитная плёнка на алюминии образуется чрезвычайно быстро. Если алюминий амальгамировать (т. е. покрыть с поверхности ртутью) и опустить в воду, то он быстро растворяется в воде с выделением водорода. В этом случае ртуть препятствует образованию плёнки, и алюминий ведёт себя, как ему подобает по положению в электрохимическом ряду напряжений, т. е. как малоустойчивый металл с низким потенциалом.

В настоящее время плёнку окисла от поверхности алюминия удалось отделить; доказано, что она состоит из окиси алюминия.

Стойкость алюминия почти полностью зависит от стойкости и прочности защитной плёнки; в той среде, где плёнка растворяется, разрушается и алюминий.

Технический алюминий всегда содержит небольшое количество железа (около 0,5%) и кремния. Чем чище алюминий, тем он лучше сопротивляется коррозии. Особенно опасно попадание в алюминий при прокатке стружек и пыли более благородных металлов (меди, латуни и т. п.), а также железа и ржавчины. Отжиг алюминия при 300° ведёт к ухудшению его коррозионной стойкости. Особенно плохо сопротивляется коррозии холодно нагартованный алюминий; после холодной обработки его нужно отжигать при 450°.

Стойкость алюминия может быть повышена обработкой сильными окислителями: концентрированной азотной кислотой или кипящим 3'% раствором хромового ангидрида или хромпика.