Author: Макаров А.Д.

Tags: машиностроение обработка металлов теория резания оптимизация процессов резания

Year: 1976

Text

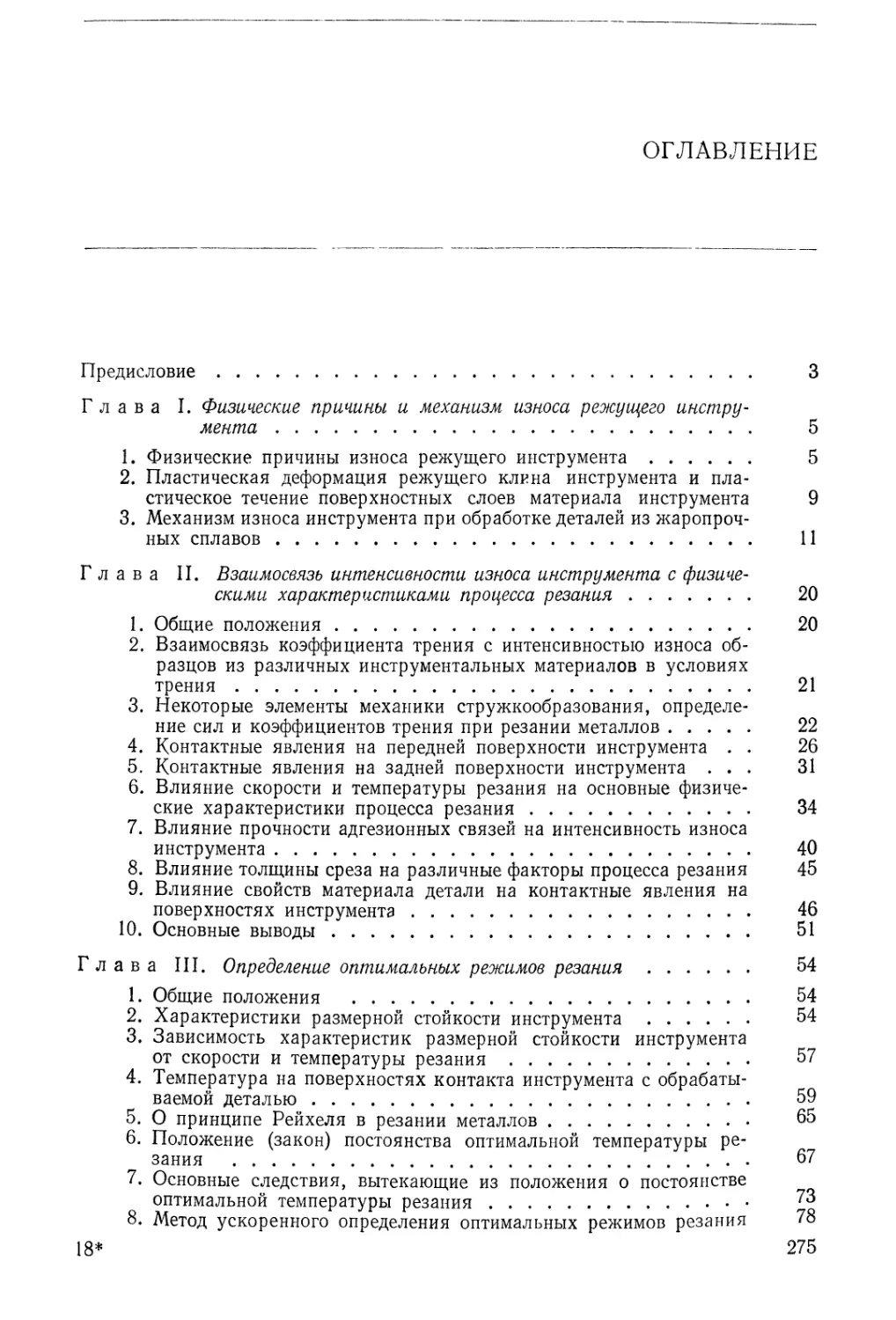

БИБЛИОТЕКА ТЕХНОЛОГА

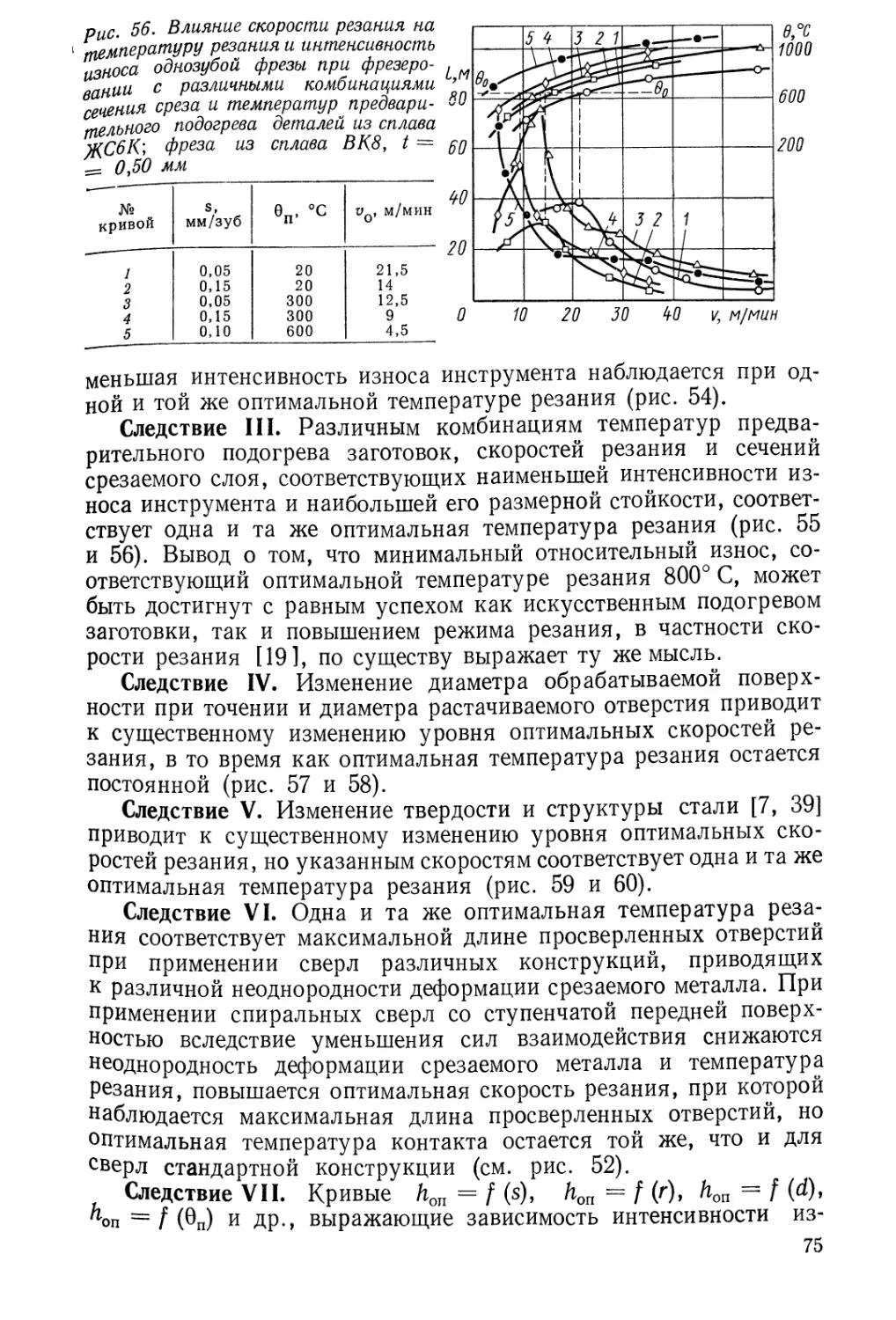

ОПТИМИЗАЦИЯ

ПРОЦЕССОВ

РЕЗАНИЯ

ПРЕДИСЛОВИЕ

Научно-технический прогресс в машиностроении обусловли-

вает необходимость использования новых материалов, облада-

ющих особыми свойствами. Как правило, эти материалы имеют

повышенные прочностные характеристики, высокие жаропроч-

ность и коррозионную стойкость. При обработке деталей из не-

которых материалов износ инструмента оказывается настолько

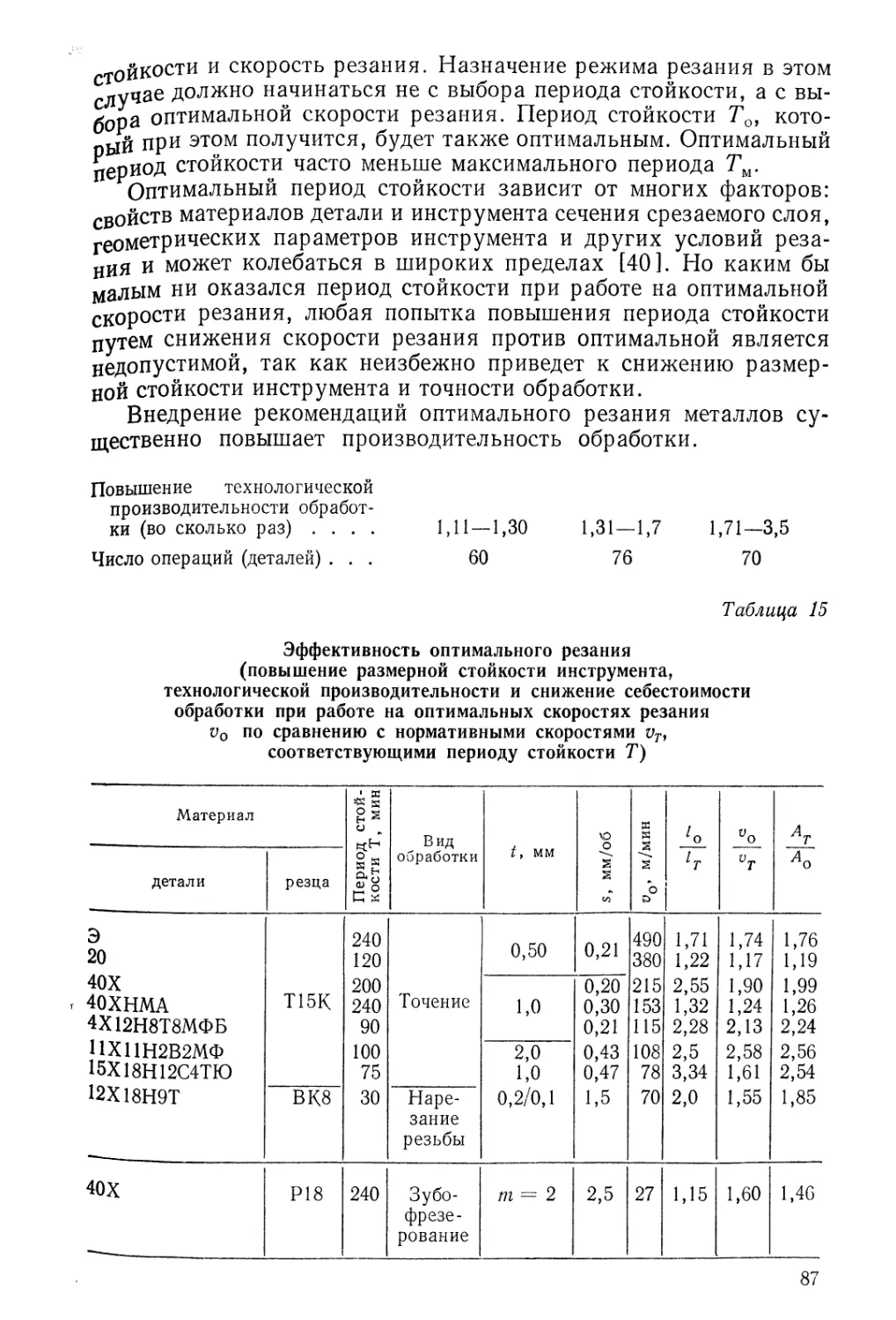

интенсивным, что без переточки инструмента удается обработать

в сотни раз меньше деталей по сравнению с обработкой деталей

из углеродистых перлитных сталей средней твердости. Зависи-

мость интенсивности износа инструмента от скорости резания

носит резко выраженный немонотонный характер с очень узким

диапазоном оптимальных скоростей резания. Немонотонный ха-

рактер такой зависимости известен давно, но эти данные счита-

лись и до сих пор некоторыми исследователями считаются исклю-

чением из общих закономерностей. К деталям из новых материа-

лов предъявляются высокие требования по исходным характе-

ристикам качества поверхностного слоя (шероховатости, глубине

и степени упрочнения, уровню и стабильности остаточных, напря-

жений), влияющим на эксплуатационные показатели качества

деталей —длительную и усталостную прочность, коррозионную

стойкость, износостойкость и др. Между интенсивностью износа

инструмента и параметрами качества поверхностного слоя деталей

обработанных резанием, наблюдаются тесные связи.

В данной работе, посвященной вопросам оптимизации про-

цессов резания, рассматриваются механика процесса резания,

физические причины износа режущего инструмента и их взаимо-

связь с интенсивностью износа инструмента и качеством поверх-

ностного слоя. На основе анализа физических явлений, опреде-

ляющих интенсивность износа инструмента, сформулировано

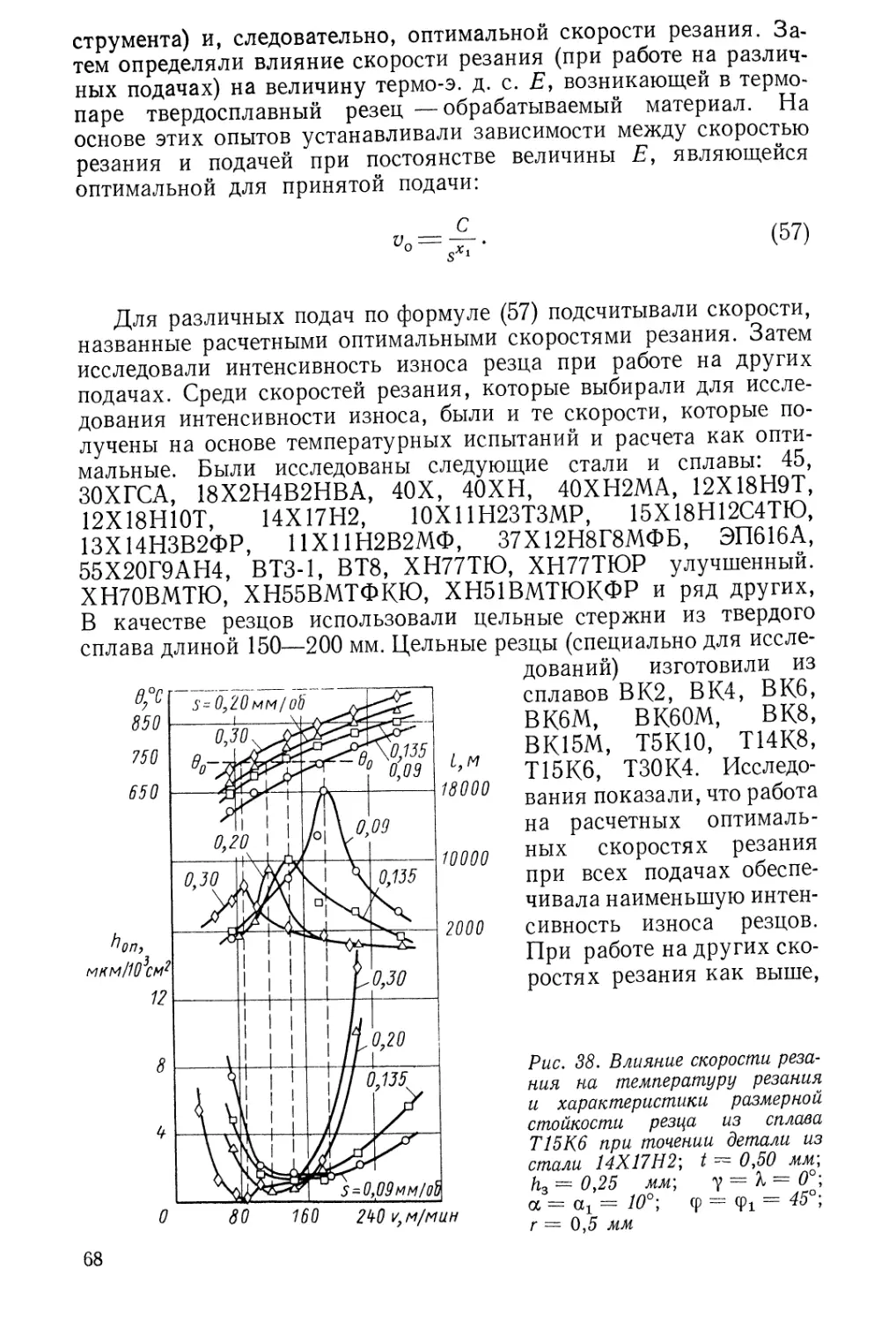

положение постоянства оптимальной температуры резания, име-

ющее важное научное и практическое значение. Характеристики

обрабатываемости металлов резанием необходимо знать для тех-

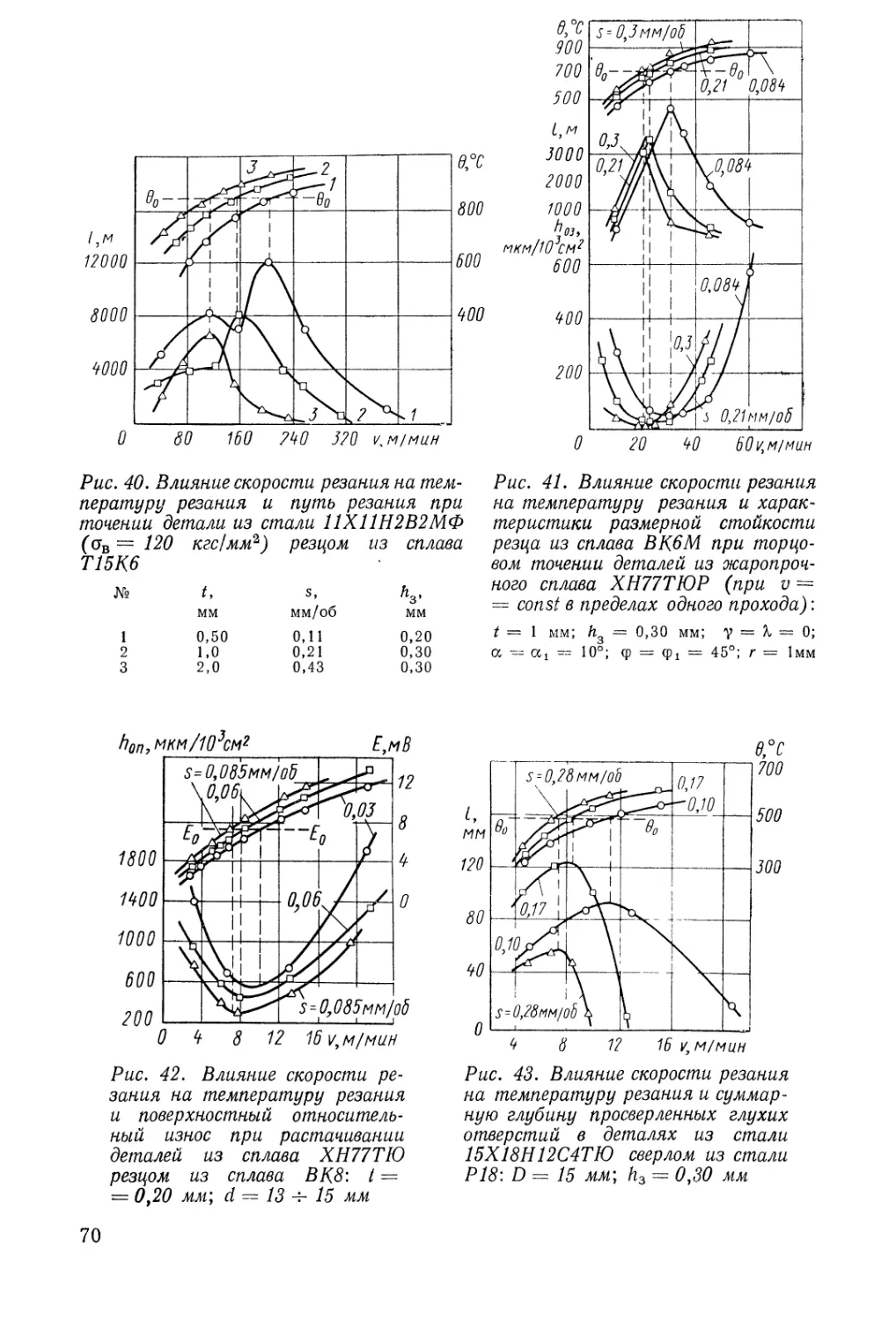

нологического освоения новых материалов. Новые методы опре-

деления обрабатываемости металлов и установления оптимальных

1* 3

режимов резания позволяют во много раз сократить расход дорого-

стоящих материалов и трудоемкость испытаний и получить ре-

комендации по режимам резания, связанные с размерной стой-

костью инструмента и точностью обработки.

В книге анализируется влияние параметров процесса резания

и свойств материалов деталей на закономерности изменения шеро-

ховатости обработанной поверхности, глубины и степени наклепа

обработанной поверхности, размеров блоков и плотности дисло-

каций, остаточные напряжения. Результаты исследования влия-

ния исходных характеристик качества поверхностного слоя на

важнейшие эксплуатационные свойства деталей из жаропрочных

сплавов и нержавеющих сталей показывают, что изменением тех-

нологических параметров процесса резания (элементов режима

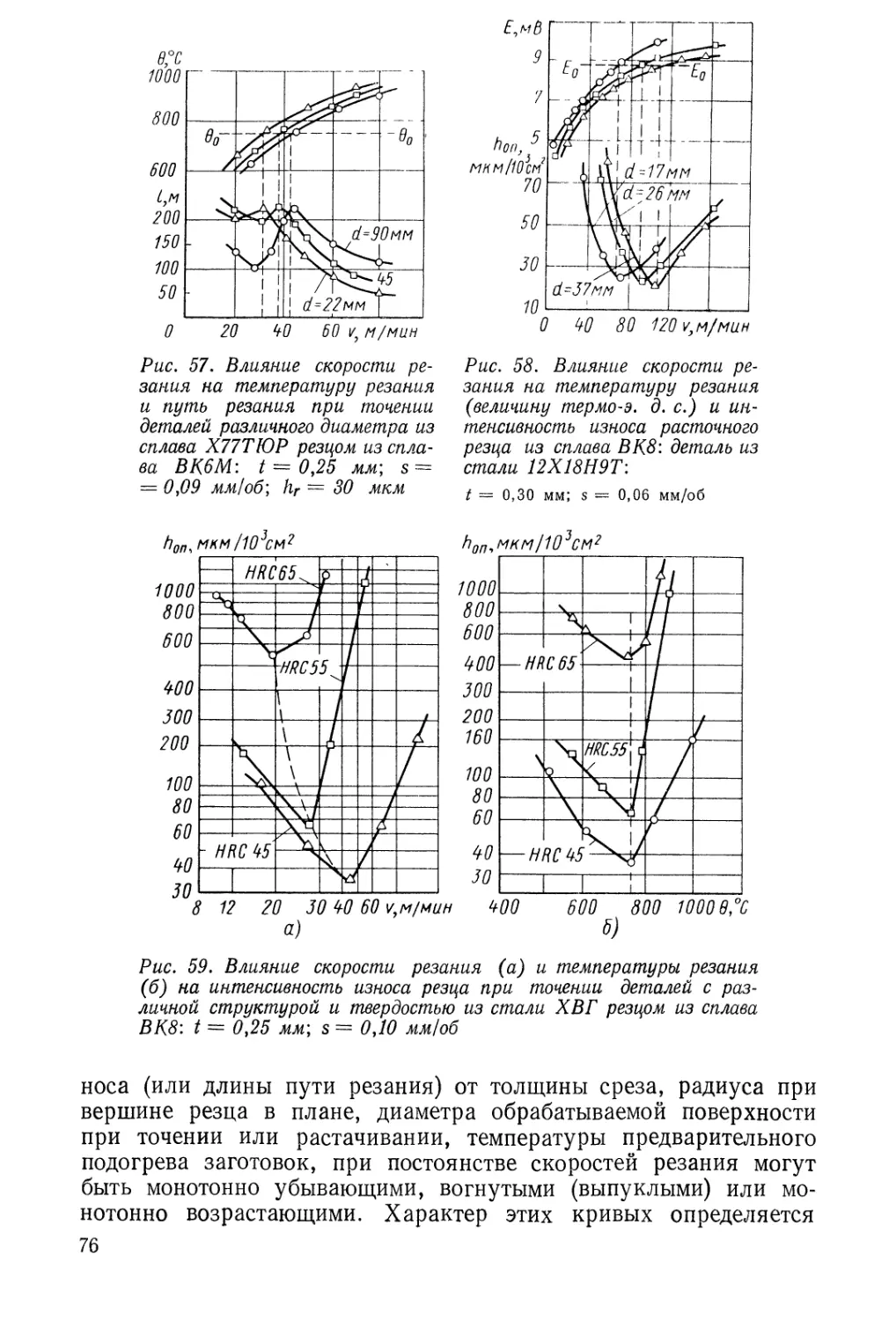

резания, геометрических параметров инструмента и степени его

затупления и др.) можно существенно повысить эксплуатационные

качества —длительную и устойчивую прочность деталей из жаро-

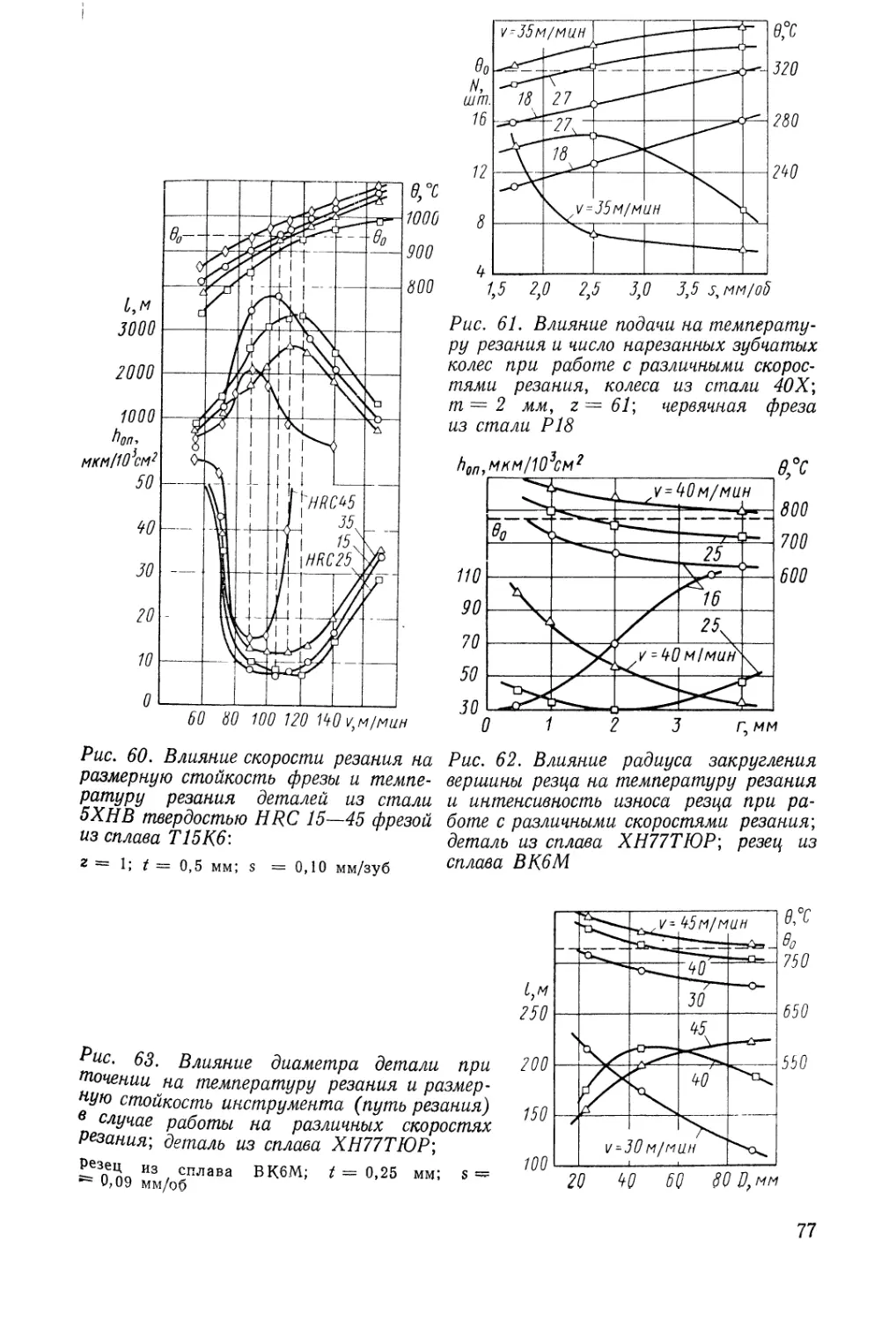

прочных сплавов и коррозионную стойкость деталей из нержа-

веющих сталей. Режимы резания, обеспечивающие наименьшую

интенсивность износа инструмента, приводят к получению более

качественного поверхностного слоя деталей, способствующего

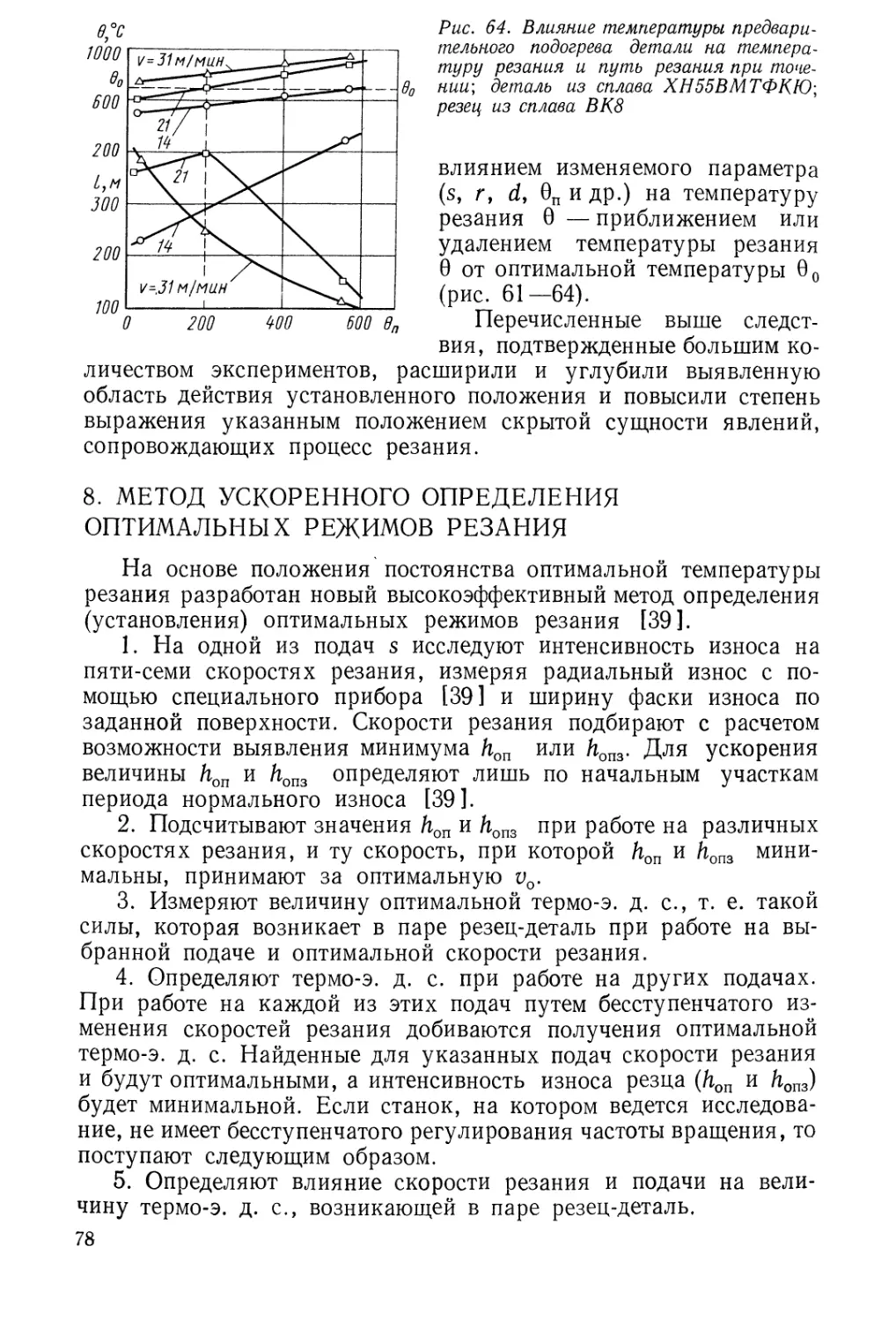

повышению их долговечности. Во многих случаях, особенно для

труднообрабатываемых материалов, оптимальные скорости реза-

ния с достаточной точностью могут быть приняты и в качестве

экономических скоростей.

В книге анализируются результаты исследования автомати-

ческого управления процессом резания на основе поддержания

постоянства оптимальной температуры резания. Вопросы оптими-

зации процессов резания рассмотрены не только при продоль-

ном и торцовом точении, растачивании, но и при сверлении,

фрезеровании, нарезании резьбы и зубофрезеровании. Харак-

теристики обрабатываемости металлов изменяются в зависимости

от геометрических параметров инструмента, охлаждения зоны

резания, предварительного подогрева срезаемого слоя и др.

Приводимые в работе аналитические зависимости и номограммы

могут служить основой подбора оптимальных режимов резания

для распространенных ь машиностроении материалов, особенно

при автоматизации технологических процессов обработки реза-

нием. •

Глава I

ФИЗИЧЕСКИЕ ПРИЧИНЫ

И МЕХАНИЗМ ИЗНОСА

РЕЖУЩЕГО ИНСТРУМЕНТА

1. ФИЗИЧЕСКИЕ ПРИЧИНЫ ИЗНОСА

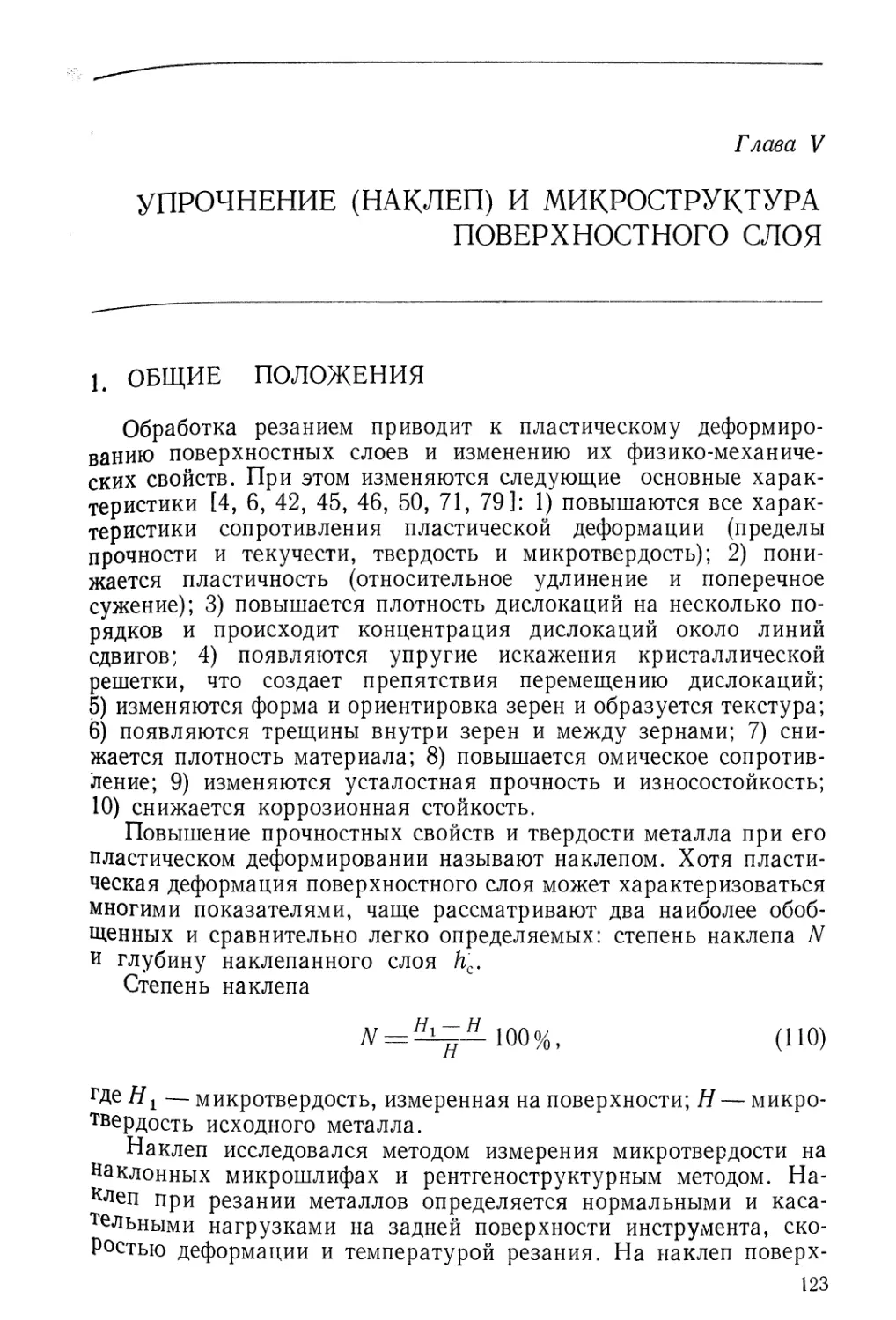

РЕЖУЩЕГО ИНСТРУМЕНТА

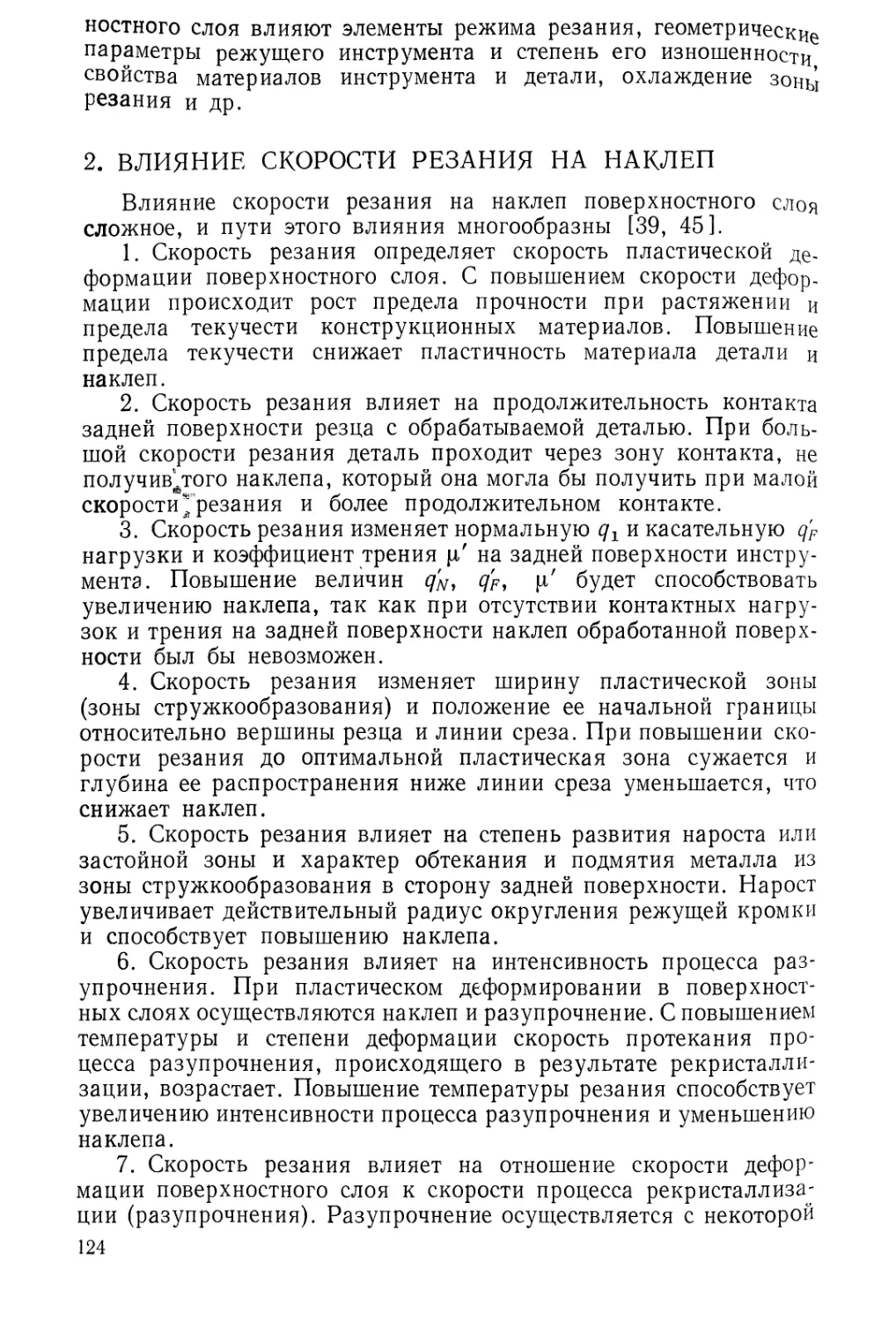

Режущий инструмент может подвергаться адгезионному, абра-

зивному, диффузионному, химическому, окислительному и другим

видам износа, которые зависят от условий резания [5, 63, 96].

Выяснение причин, характера и закономерностей износа инстру-

мента будет способствовать созданию лучших инструментальных

материалов, сокращению объема экспериментальных исследова-

ний для установления научно обоснованных рекомендаций наи-

более эффективной эксплуатации инструмента в разнообразных

условиях современного производства [3, 20, 39, 63, 88, 92].

Адгезионный износ инструмента заключается в отрыве или

срезе мельчайших частиц инструментального материала под

действием сил адгезии, возникающих в процессе трения контакт-

ных поверхностей инструмента и обрабатываемой детали [7, 10,

18, 27, 36, 57, 85, 93, 100, 101]. Под адгезионным [30, 69, 74]

понимают все виды межмолекулярного взаимодействия между

твердыми телами. Мостики сварки образуются между контакти-

рующими поверхностями, расположенными на расстоянии дей-

ствия межмолекулярных сил. Если контактирующие твердые

тела покрыты пленками (окисными, смазок, адсорбированными),

то в адгезионное взаимодействие вступают пленки и защищают

от схватывания лежащие под ними тела. При отсутствии пленок

в адгезионное взаимодействие вступают сами тела и прочность

адгезионных связей повышается.

При резании часто контактируют ювенильные поверхности,

плотно прижатые друг к другу под большим давлением, а это

является необходимым условием [57, 69] для интенсивного

проявления адгезионного взаимодействия твердых тел. При сколь:

жен и и одной поверхности по другой в процессе резания происхо-

дит непрерывный процесс возникновения и срезания адгезионных

связей. Для исследования адгезионного износа применяют метод

микрорентгеноспектрального анализа [9]. Результаты адгезии

можно обнаружить также при наблюдении под микроскопом поли-

рованных контактных поверхностей инструмента, на которых

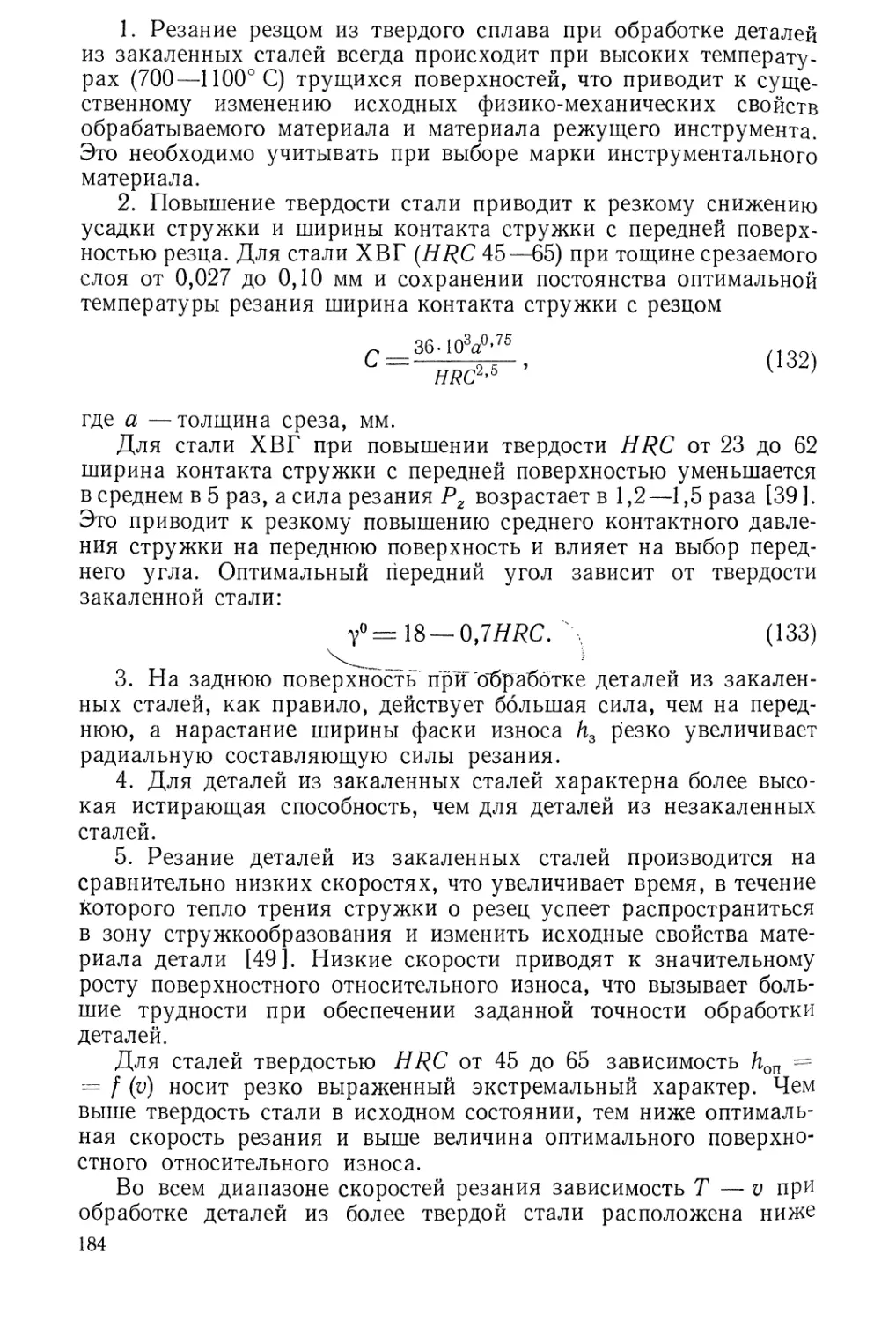

5

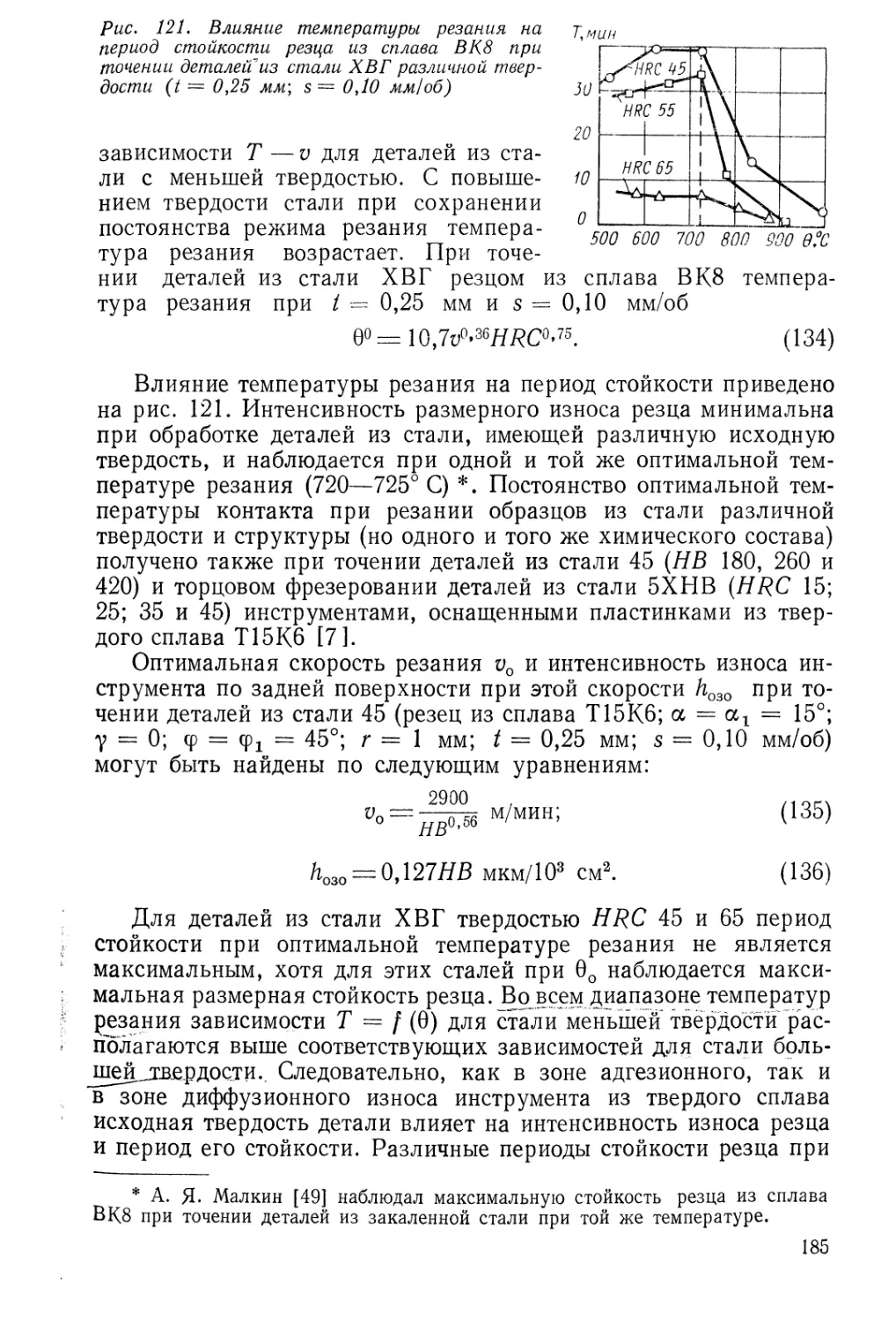

обнаруживаются налипшие частицы обрабатываемого материала

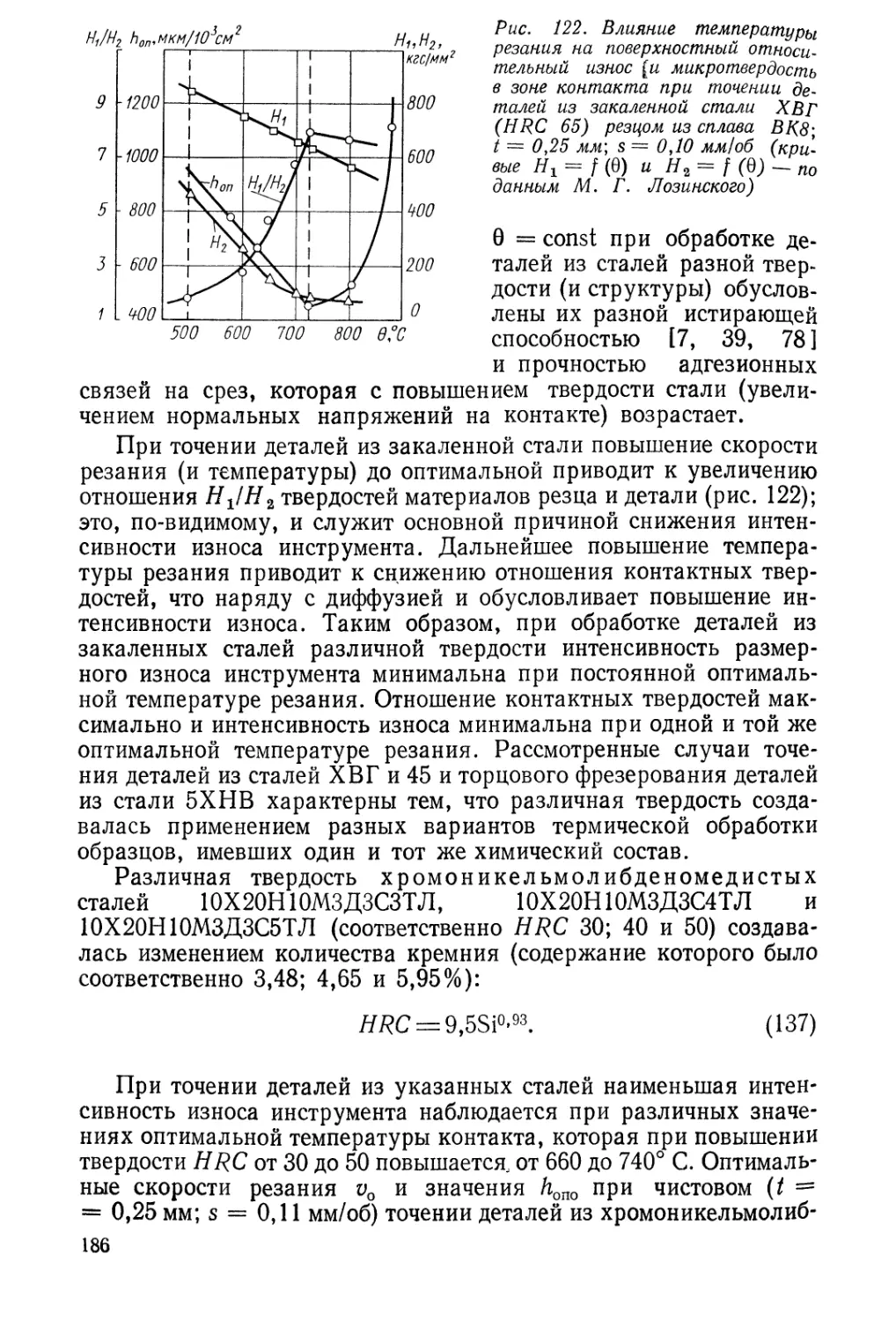

и изъяны в результате отрыва частиц инструментального мате-

риала. Отрыву последних способствуют циклический характер

срезающих напряжений, действующих в каждой отдельной микро-

области, и возникновение усталостных явлений в поверхностных

слоях инструмента [36, 57, 63]. Размеры углублений рельефа

(изъянов) соответствуют размерам зерен карбидов вольфрама

твердого сплава (2—5 мкм). Интенсивность адгезионного отрыва

зависит от свойств обрабатывааемого и инструментального мате-

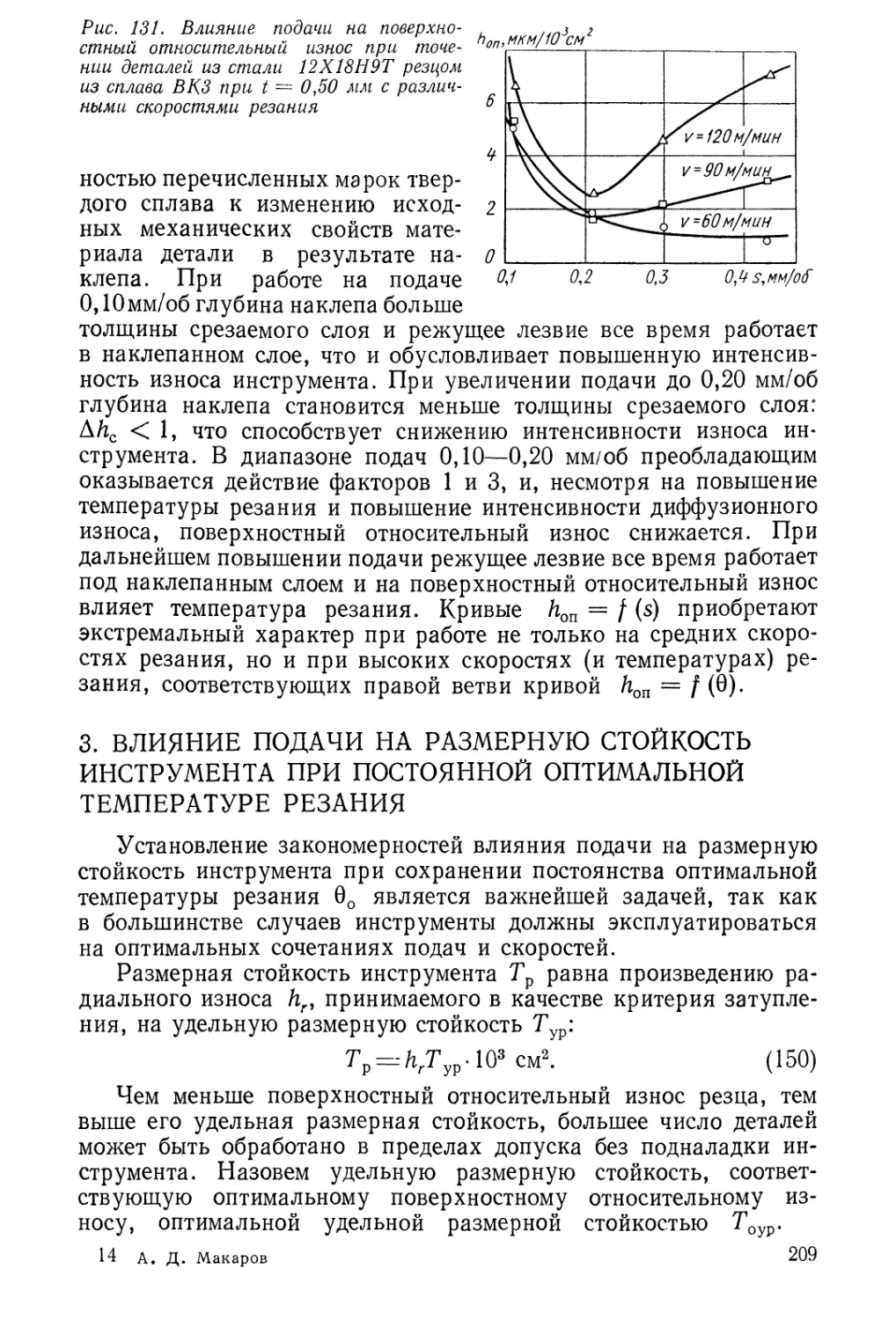

риалов и условий обработки: скорости и температуры резания,

отношения прочности инструмента к прочности обрабатываемой

детали [36, 63].

Абразивный износ режущего инструмента вызывается царапа-

нием и срезанием твердыми включениями материала детали суб-

микроскопических и микроскопических объемов поверхностных

слоев инструмента. Интенсивность абразивного износа зависит

от твердости твердых включений материала детали, прочности и

твердости поверхностных слоев инструмента при температуре

резания. Абразивный износ может играть решающую роль при

обработке деталей из материалов с резко выраженными абразив-

ными свойствами (чугун, силумин, сварные швы и др.). Абра-

зивному износу подвергаются в основном режущие инструменты,

работающие при относительно низких скоростях и температурах

резания (протяжки, плашки, метчики, долбяки и др.).

Под диффузионным понимают износ инструмента при высоких

температурах, происходящий из-за взаимной диффузии материа-

лов инструмента и детали [36, 63]. Интенсивность диффузионного

износа зависит от свойств контактирующих пар металлов. Интен-

сивному диффузионному растворению материалов инструмента

и обрабатываемой детали при резании способствуют следующие

факторы: а) высокие температуры, превышающие температуру

начала химического взаимодействия твердого сплава с обрабаты-

ваемым материалом; б) большие пластические деформации кон-

тактных слоев; в) непрерывное обновление поверхностей детали

и частично инструмента; г) схватывание (адгезия) в зонах кон-

такта, образование изъянов (кратеров) на поверхностях инстру-

мента, немедленно заполняемых материалом детали. Коэффи-

циент диффузии, который равен выраженной в молях массе ве-

щества, диффундирующей за 1 с через площадь поверхности 1 см2

при градиенте концентрации, равном молю на сантиметр, и имеет

размерность см2/с. Наиболее сильно на коэффициент диффузии,

а следовательно, и на интенсивность диффузионного износа влияет

температура.

Объемный износ инструмента, вызванный диффузионным рас-

творением инструментального материала,

Е

W = C~™ мм3,

6

где Се —постоянная величина; Е —энергия активации для

данного процесса, отнесенная к молю твердого раствора; R —

газовая постоянная; 0 —температура, К.

Повышение температуры на контактных поверхностях увели-

чивает износ инструмента. Повышение энергии активации компо-

нентов твердого сплава, зависящее от типа кристаллической

решетки, снижает диффузионный износ. Высокая степень пласти-

ческой деформации поверхностных слоев, образование неравно-

весных дефектов при пластической деформации в сотни раз уско-

ряют процесс диффузии [36, 63]; это ускорение пропорционально

скорости деформирования, т. е. мгновенной концентрации ва-

кансий. Непрерывное обновление контактных поверхностей

приводит к резкому ускорению диффузионного износа, так как

скорость растворения все время соответствует начальному пе-

риоду диффузии, которая необычайно велика [36, 63].

' Диффузионный износ зависит не только от непосредственного

переноса атомов инструментального материала в деталь и стружку.

В результате диффузионных процессов в поверхностных слоях

инструмента происходят структурные превращения, приводящие

к охрупчиванию и разупрочнению поверхности инструмента.

Ослабленные диффузионными процессами слои срезаются и уно-

сятся обрабатываемым материалом и стружкой. Следовательно,

диффузионный износ необходимо рассматривать как результат

двух процессов —диффузионного растворения и разрушения

разупрочненной поверхности инструмента.

Для расчета стойкости инструмента д-р техн. наук

проф. Т. Н. Лоладзе после ряда допущений и упрощений пред-

ложил несколько уравнений. Диффузионный слой является твер-

дым раствором (гетеродиффузия); в этом случае стойкость по

износу задней поверхности

т ~tg ah^G^________________________

3 (1 — tg у tga)G-^~ Д/2СоО1/2К1/2

Диффузионный слой является интерметаллидом (реактивная

Диффузия); в этом случае

т ___________/Г tg ah^Gy________

3 ~ 6 (1 - tg у tg a) GGgu1/2D1/2K1/2 ’

где Gr — плотность материала инструмента; G — плотность ма-

териала детали; v —скорость резания; тд —относительная атом-

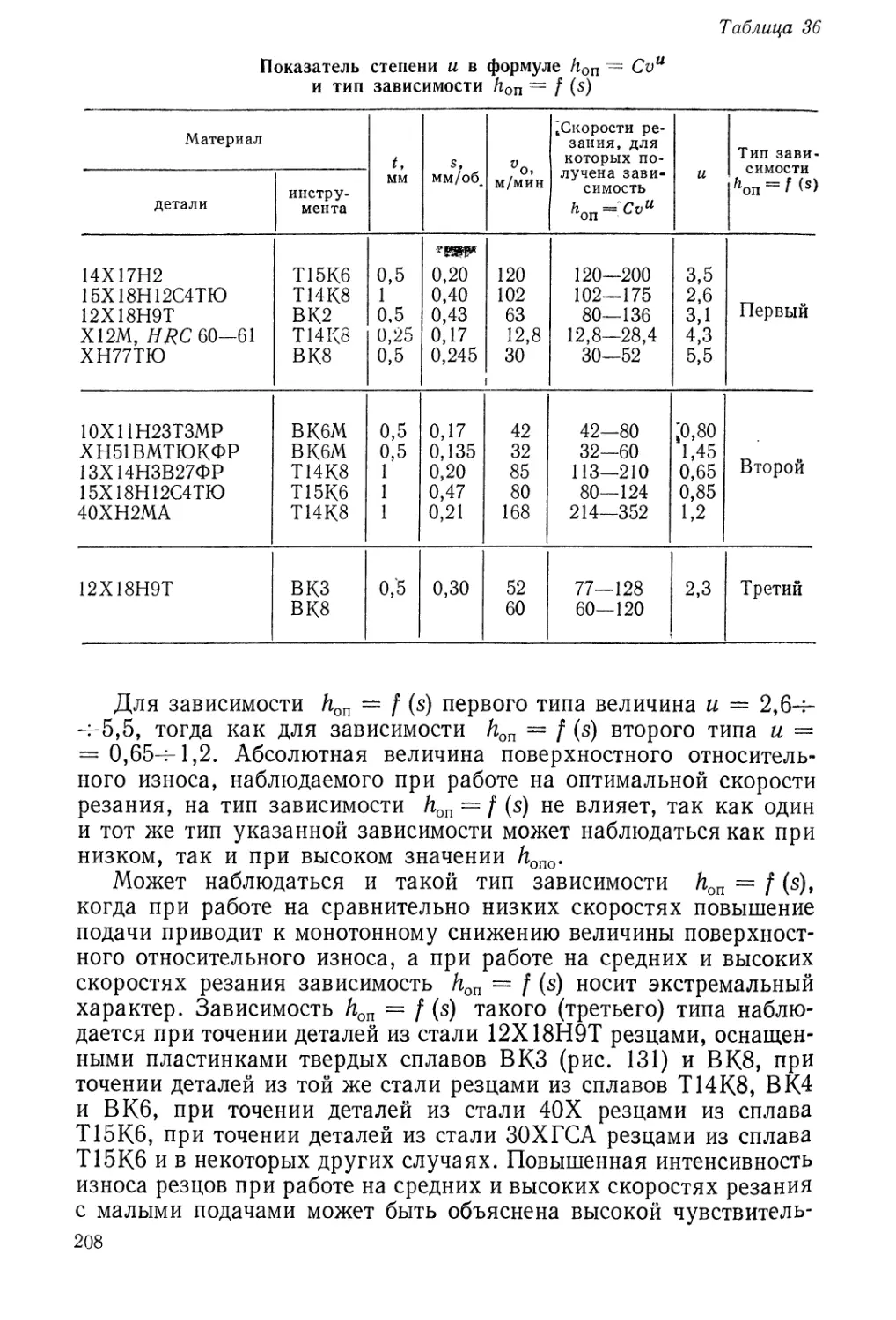

ная масса диффундирующего элемента; m —относительная атом-

ная масса растворителя; Со —атомная концентрация диффунди-

рующего элемента; D —коэффициент диффузии; h3 —ширина

фаски износа по задней поверхности; К—коэффициент тормо-

жения материала детали в диффузионном слое по задней поверх-

7

ности; а —задний угол; у —передний угол; Gg —массовая

концентрация диффундирующего элемента в интерметаллиде.

Сопоставление расчетных значений стойкости с опытными

показывает, что они имеют один и тот же порядок [36, 63], осо-

бенно при температурах резания, превышающих 900—950° С,

когда диффузионный износ является превалирующим.

Окислительным износом называют установившийся стационар-

ный процесс динамического равновесия разрушения и восстанов-

ления окисных пленок, причем скорость окисления превышает

скорость других процессов, протекающих на поверхности трения,

т. е. окисление является преобладающим. Пленки окислов влияют

на интенсивность износа трущихся поверхностей. В случае проч-

ного соединения с телом детали они могут уменьшать интенсив-

ность износа. При слабом соединении с поверхностью детали и

непрерывном разрушении они могут усиливать трение и износ

трущихся поверхностей.

Многие исследователи [17, 27, 28, 87, 94] считают, что окисли-

тельные процессы играют существенную роль в износе режущего

инструмента из твердого сплава при работе на высоких скоростях

резания. Доказательством влияния окислительных процессов на

износ инструмента могут служить результаты опытов по резанию

металлов в различных газовых средах [17, 94]. Таким образом,

установлено, что в реальных условиях резания газы могут реаги-

ровать с твердым сплавом, образуя химические соединения и изме-

няя интенсивность износа инструмента.

Доказательством возможности проникновения газовых сред

на контактные поверхности инструмента является влияние сред

на усадку стружки. Силами, вызывающими проникновение внеш-

ней газообразной среды на поверхности контакта, являются силы

химического взаимодействия, в результате которых в зонах кон-

такта образуются различные микроскопические трещины и поры

[17]. Например, более высокая стойкость резцов, оснащенных

пластинками группы ТК, по сравнению с резцами из сплава

группы В К при точении деталей из стали ПЗЛ объясняется мень-

шей склонностью первых к окислению при высоких температурах

резания [17]. Кроме того, карбид титана образует более прочную

пленку окисла по сравнению с карбидом вольфрама. В случае

образования тонких и достаточно прочных окисных пленок адге-

зия происходит между пленками, что предохраняет инструмент

от более интенсивного износа путем вырывания частиц инстру-

ментального материала. При образовании более толстых и рых-

лых окисных пленок интенсивность износа резко увеличивается,

так как такие пленки легко разрушаются при взаимодействии

с контактными поверхностями обрабатываемой детали. Окисли-

тельные процессы в этом случае приводят к интенсификации

абразивно-химического износа.

2. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ РЕЖУЩЕГО КЛИНА

ИНСТРУМЕНТА И ПЛАСТИЧЕСКОЕ ТЕЧЕНИЕ

ПОВЕРХНОСТНЫХ СЛОЕВ МАТЕРИАЛА

ИНСТРУМЕНТА

При нагреве контактных слоев инструмента до температур

900—1200° С в поверхностных слоях инструмента начинается

пластическое течение. Оно совершается под действием адгезион-

ного схватывания и зацепления микронеровностей, впадины

между которыми заполнены обрабатываемым материалом, по-

стоянно перемещающимся по поверхностям инструмента.

Пластические деформации инструментального материала наи-

большие в кобальтовой фазе, имеющей больший запас пластич-

ности. Пластическое течение поверхностного слоя инструмента

сопровождается вырывом отдельных карбидных зерен, «пропахи-

ванием» этого слоя твердыми включениями материала обрабаты-

ваемой детали и «намазыванием» материала инструмента на при-

резцовую сторону стружки и поверхность резания обрабатывае-

мой детали. При более высоких температурах между твердыми

сплавами и сталью образуется жидкая фаза в виде тонкой пленки,

которая быстро удаляется [17]. Появлению жидкой фазы способ-

ствуют диффузионные процессы, приводящие к образованию

легкоплавких соединений типа Fe2W (9ПЛ = 1130° С).

Наряду с пластическим течением и «размазыванием» материала

инструмента по контактирующим с инструментом поверхностям

детали и стружке (что подтверждается опытами по радиографиро-

ванию обработанных поверхностей [82]) при работе на высоких

скоростях резания может происходить пластическое опускание

вершины инструмента, наблюдаемое не только у резцов из твер-

дого сплава, но также и у резцов, оснащенных минералокерамикой.

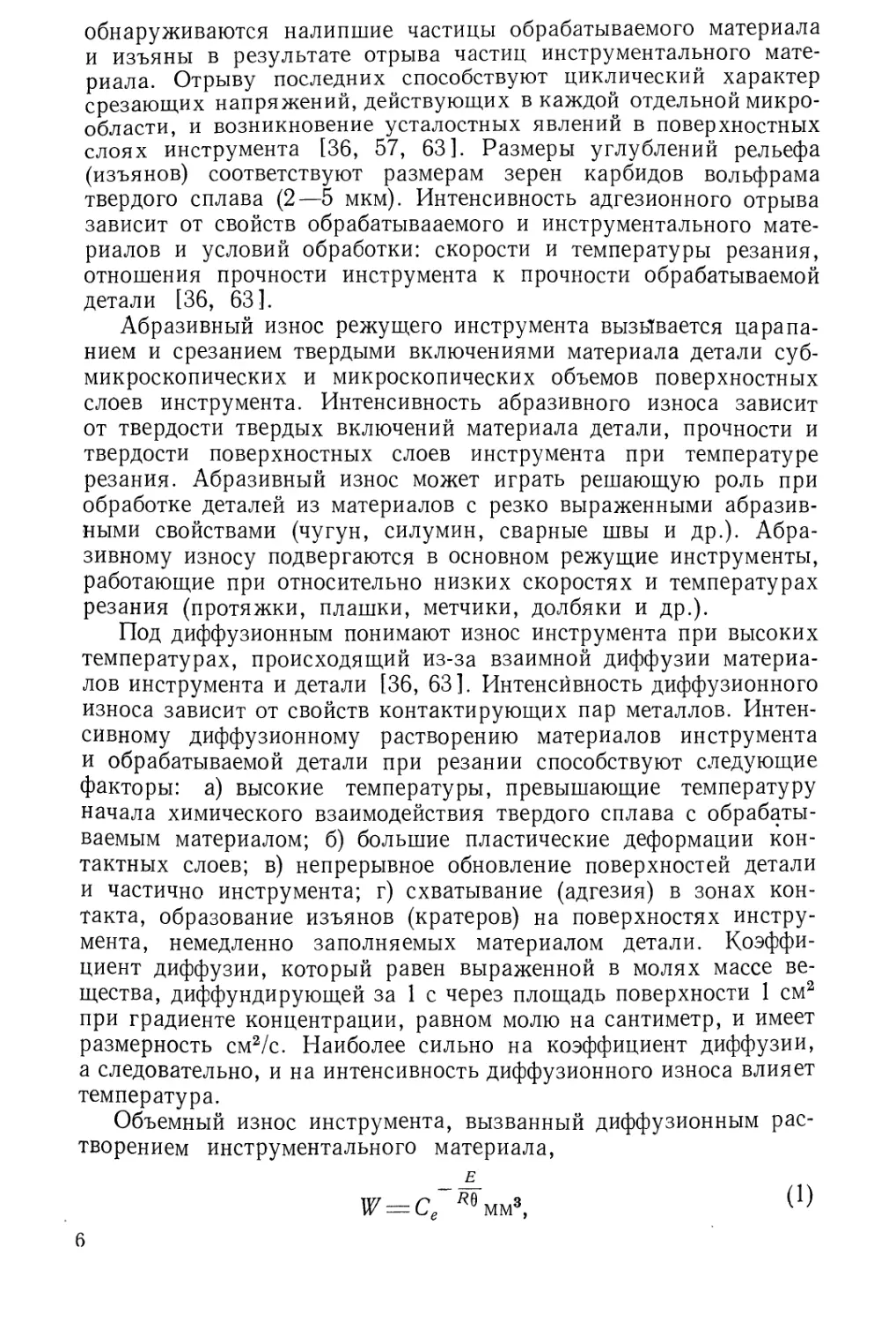

Пластическое опускание вершины инструмента, характеризуе-

мое изменением величин ha и hy (рис. 1), связано с явлением пол-

зучести [17, 35, 39]; это подтверждается характером деформаций

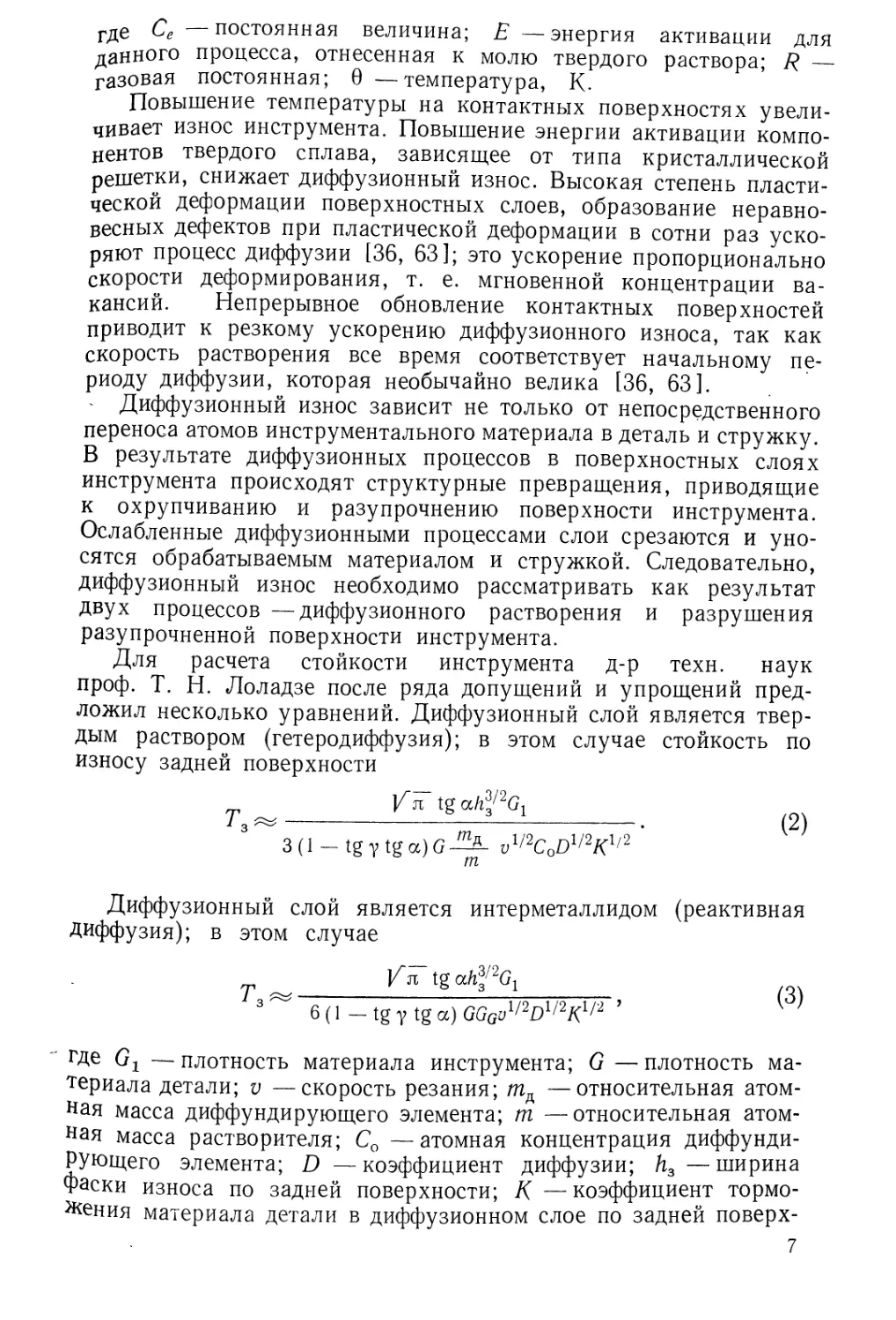

/ia = f (т) и hy = f (т). На диаграмме ползучести (рис. 2) для

компонентов твердого сплава линии определяют границы между

низкотемпературной и высокотемпературной ползучестью. Де-

формация при низкотемпературной ползучести, как правило, не

превышает 1 % и появляется в результате движения дислокаций

вдоль плоскостей скольжения. Высокотемпературная ползучесть

может достигать 300% без разрушения образца и связана с диф-

фузионными явлениями. Деление ползучести на низко- и высоко-

температурную условно, поскольку действие разных механизмов

пластической деформации при ползучести зависит не только от

температуры (которая в разных точках режущего клина изменяется

в широких пределах), но также от контактных напряжений и

времени т непрерывной работы инструмента.

Характеристикой пластической деформации (опускания) вер-

шины инструмента может служить изменение отношения радиаль-

9

деформирования режущего клина

инструмента из твердого сплава

Рис. 2. Диаграмма ползучести для компо-

нентов твердого сплава'.

1 — кобальт; 2 — твердый раствор карбидов воль-

фрама в кобальте; 3 — твердый раствор карбидов

вольфрама и титана в кобальте; 4 — карбиды

вольфрама; 5 — карбиды титана

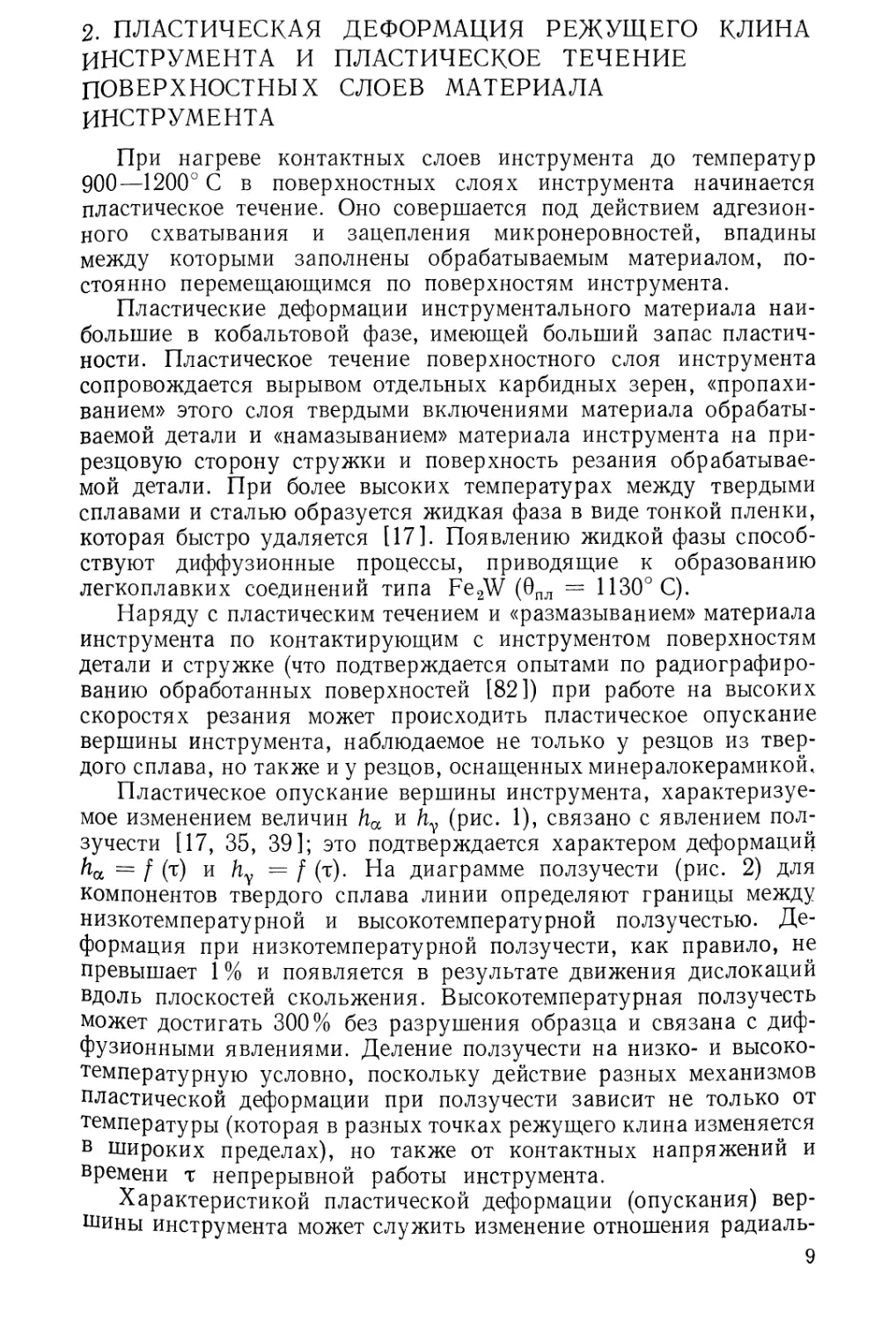

ного износа к ширине фаски износа на вершине резца •

При отсутствии пластического опускания вершины резца вели-

чина hY не зависит от элементов режима резания и продолжитель-

ности резания и определяется лишь геометрическими параметрами

режущей части инструмента. Наблюдения за изменением вели-

чин hr и h3 по мере затупления инструмента показывают, что

величина h± не остается постоянной. При постоянстве геометри-

ческих параметров инструмента на величину влияют следу-

ющие факторы: свойства материалов детали и инструмента, глу-

бина резания, подача, скорость резания, СОЖ и др. Например,

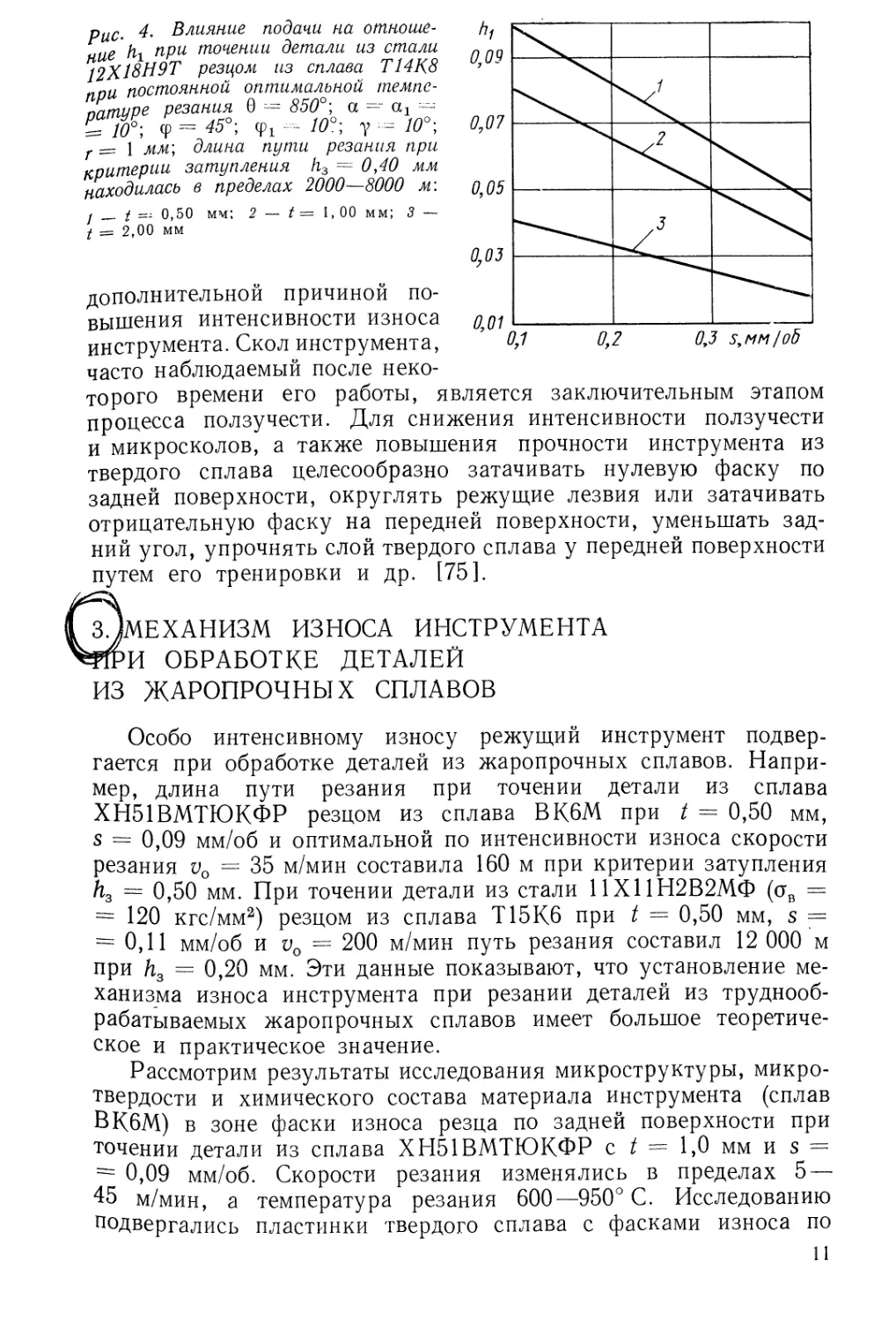

с повышением подачи наблюдается закономерное снижение ве-

личины h± (рис. 3), что связано с повышением контактных нагру-

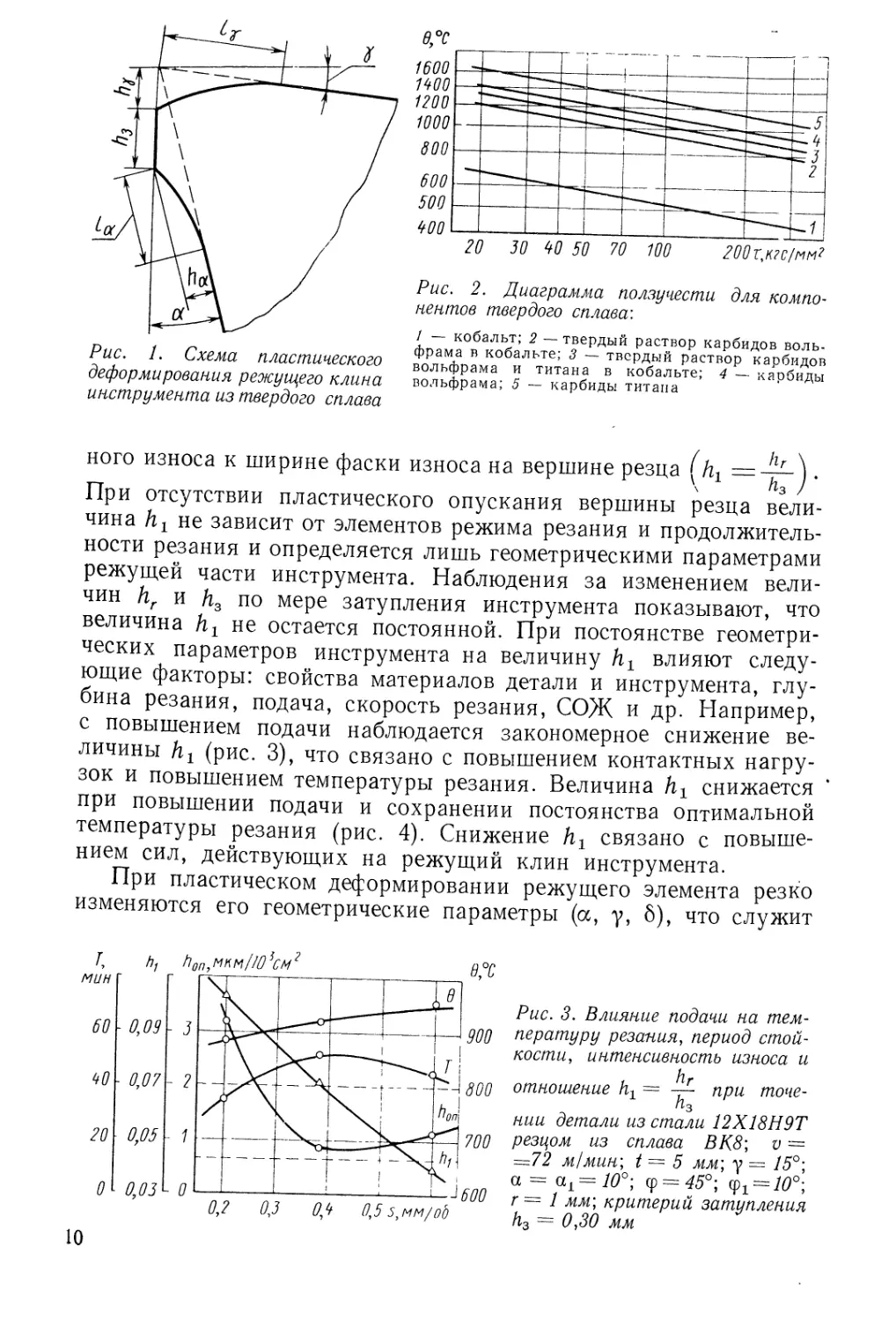

зок и повышением температуры резания. Величина h± снижается

при повышении подачи и сохранении постоянства оптимальной

температуры резания (рис. 4). Снижение связано с повыше-

нием сил, действующих на режущий клин инструмента.

При пластическом деформировании режущего элемента резко

изменяются его геометрические параметры (а, у, 8), что служит

Рис. 3. Влияние подачи на тем-

пературу резания, период стой-

кости, интенсивность износа и

f

отношение п1= — при точе-

/г3

нии детали из стали 12Х18Н9Т

резцом из сплава В КД, v ~

=72 м/мин; t ~ 5 мм; у = 15°;

а = а1= ю°; ц> = 45°; ^ = 10°;

г ~ 1 мм; критерий затупления

Д3 = 0,30 мм

10

риС 4. Влияние подачи на отноше-

ние при точении детали из стали

12Х18Н9Т резцом из сплава T14R8

при постоянной оптимальной темпе-

плтипе резания 0 850°-, а =-- ~

™ ygS. ф = 45°- ф1 - 10° > у - 10°\

г = 1 мм\ длина пути резания при

критерии затупления h3 = 0,40 мм

находилась в пределах 2000—8000 м\

j t -- 0,50 мм; 2 — t — 1,00 мм; 3 —

/ == 2,00 мм

дополнительной причиной по-

вышения интенсивности износа

инструмента. Скол инструмента,

часто наблюдаемый после неко-

торого времени его работы, является заключительным этапом

процесса ползучести. Для снижения интенсивности ползучести

и микросколов, а также повышения прочности инструмента из

твердого сплава целесообразно затачивать нулевую фаску по

задней поверхности, округлять режущие лезвия или затачивать

отрицательную фаску на передней поверхности, уменьшать зад-

ний угол, упрочнять слой твердого сплава у передней поверхности

путем его тренировки и др. [75].

©МЕХАНИЗМ ИЗНОСА ИНСТРУМЕНТА

И ОБРАБОТКЕ ДЕТАЛЕЙ

ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ

Особо интенсивному износу режущий инструмент подвер-

гается при обработке деталей из жаропрочных сплавов. Напри-

мер, длина пути резания при точении детали из сплава

ХН51ВМТЮКФР резцом из сплава ВК6М при t = 0,50 мм,

s = 0,09 мм/об и оптимальной по интенсивности износа скорости

резания v0 = 35 м/мин составила 160 м при критерии затупления

h3 = 0,50 мм. При точении детали из стали 11Х11Н2В2МФ (ав =

= 120 кгс/мм2) резцом из сплава Т15К6 при I = 0,50 мм, s =

= 0,11 мм/об и v0 = 200 м/мин путь резания составил 12 000 м

при h3 = 0,20 мм. Эти данные показывают, что установление ме-

ханизма износа инструмента при резании деталей из труднооб-

рабатываемых жаропрочных сплавов имеет большое теоретиче-

ское и практическое значение.

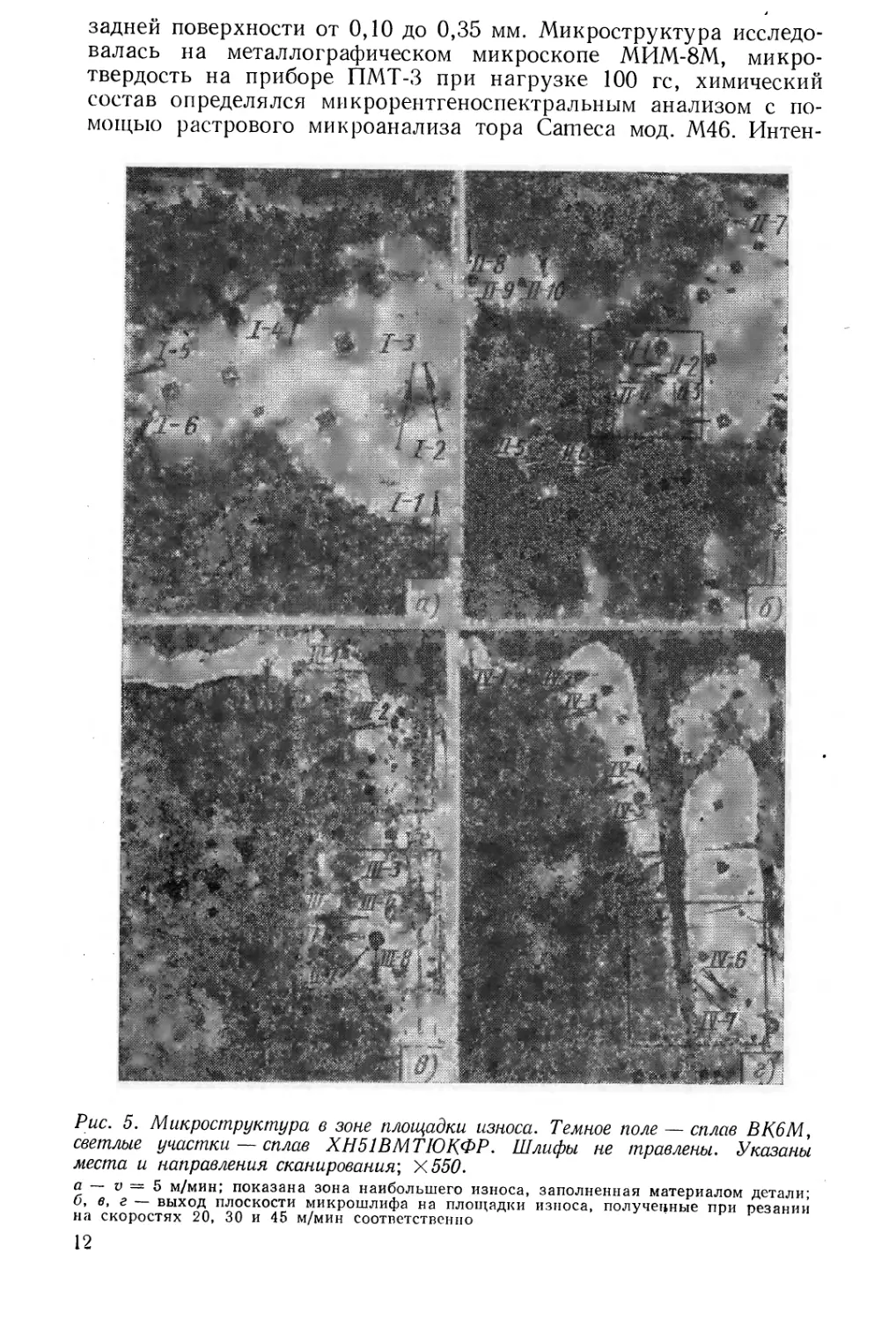

Рассмотрим результаты исследования микроструктуры, микро-

твердости и химического состава материала инструмента (сплав

ВК6М) в зоне фаски износа резца по задней поверхности при

точении детали из сплава ХН51ВМТЮКФР с t = 1,0 мм и s =

0,09 мм/об. Скорости резания изменялись в пределах 5 —

45 м/мин, а температура резания 600—950° С. Исследованию

подвергались пластинки твердого сплава с фасками износа по

11

задней поверхности от 0,10 до 0,35 мм. Микроструктура исследо-

валась на металлографическом микроскопе МИМ-8М, микро-

твердость на приборе ПМТ-3 при нагрузке 100 гс, химический

состав определялся микрорентгеноспектральным анализом с по-

мощью растрового микроанализа тора Сашеса мод. М46. Интен-

Рис. 5. Микроструктура в зоне площадки износа. Темное поле — сплав ВК6М,

светлые участки — сплав ХН51ВМТЮКФР. Шлифы не травлены. Указаны

места и направления сканирования; Х550.

а — v = 5 м/мин; показана зона наибольшего износа, заполненная материалом детали;

б, в, г — выход плоскости микрошлифа на площадки износа, полученные при резании

на скоростях 20, 30 и 45 м/мин соответственно

12

сивность характеристического рентгеновского излучения записы-

валась в виде количества импульсов на телетайпе прибора (что

более точно по сравнению с записью интенсивности на потенцио-

метре). Движение образца в направлении сканирования относи-

тельно электронного зонда диаметром 0,7 мкм после каждого

10-секундного набора импульсов осуществлялось на 0,414 мкм.

Периодическая запись интенсивности рентгеновского излучения

со 100% эталонов для каждого вещества, запись фона и после-

дующий расчет поправок позволили провести точный количе-

ственный химический анализ в локальных микрообъемах иссле-

дуемой поверхности.

Растровые изображения различных зон площадок износа

в поглощенных электронах и характеристических рентгеновских

/Са1, Ni и Ла1, W-излучениях показали, что поверхности трения

инструмента полностью или частично покрыты слоем материала

обрабатываемой детали. При работе на относительно низкой

скорости резания (у = 5 м/мин) поверхность изношенной фаски

инструмента из твердого сплава покрыта сплошным слоем мате-

риала детали. В этом случае в зоне трения наблюдается пласти-

ческий контакт инструмента и детали. С повышением скорости

резания на фаске появляются участки, свободные от прилипших

слоев материала детали. Увеличение ширины фаски износа повы-

шает возможности торможения тонких слоев материала детали

и проявления адгезии. В этом случае фаски износа резцов ши-

риной 0,35 мм даже при работе на скоростях резания 30 и 45 м/мин

(которым соответствуют средние температуры контакта 850 и

950° С) соответственно на 85 и 75% покрыты слоем материала

детали. Исследование наклонных к фаскам износа микрошлифов

(под углом 3—10°) также подтвердило наличие на изношенных

фасках слоя материала детали (рис. 5). Изучение микрошлифов

позволило выявить влияние скорости резания на изменение ха-

рактера и механизма износа резца из твердого сплава. При реза-

нии на низких скоростях (у < v0) износ резц.а_£вязан„ц адгезйон-.

ными явлениями и 'осун^сТвляется путем отрыва в результате

, адгезии.цастиц материал При этом зона износа

Хот£ьща)-.находится на некотором расстоянии от режущего лезвия,

^_Р£3.Ультате чего после длительного резания по задней поверх-

ности образуется углубление, параллельное режущему лезвию.

Микрошлйф7 изготовленный под углом 3° к фаске износа, наиболее

контрастно выявляет это углубление (рис. 5, а). Аналогичный

характер адгезионного износа определенной зоны на задней

поверхности, расположенной на некотором расстоянии от режу-

щего лезвия, был обнаружен при точении деталей из сплава

ХН55ВМТФКЮ [63].

Зона наиболее интенсивного износа наблюдается при такой

температуре, которой соответствует максимальная прочность

адгезионного схватывания материалов инструмента и детали.

Все микрократеры, оставшиеся от локального вырыва частиц

13

материала инструмента в результате действия высоких контактных

нагрузок и пластического течения, полностью заполняются ма-

териалом детали (см. рис. 5, а, б, в). На явление затекания обра-

1 батываемого материала в углубления, поры и адгезионные вырывы

; на поверхностях инструмента указывалось и в работе [22]. За-

j полненные обрабатываемым материалом микрократеры, соеди-

' няясь между собой и привариваясь к твердому сплаву, образуют

тонкий слой, полностью или частично покрывающий фаску износа.

' В результате наблюдаемая под микроскопом поверхность трения

сравнительно ровная в направлении скорости резания. Твердость

приварившегося слоя материала детали вследствие интенсивной

его пластической деформации достигает 715—1020 кгс/мм2, в то

время как исходная твердость сплава ХН51ВМТЮКФР состав-

ляет 400—430 кгс/мм2. Толщина слоя на различных участках

различная и в процессе резания (износа) постоянно меняется

вследствие циклического характера разрушения отдельных разу-

прочненных участков твердого сплава. Разупрочнение материала

инструмента и его разрушение в зоне адгезионно го /контакта~~свя7~

заны с усталостными явлениями.

Дри-уведщщнии скорости_резашия ..толщина слпя__ материала

детали^., приварившегося к задней поверхности—инструмента,

уменьшается, изнашивание протекает более равномерно. Количе-

ство и размеры микротрещин уменьшаются, и при оптимальной

скорости резания 30 м/мин трещины в твердом сплаве исчезают,

что указывает на снижение интенсивности адгезионных явлений.

Однако даже при высоких температурах резания (0 = 950° С,

v = 45 м/мин) силы адгезии достаточно высоки и способны удер-

живать на поверхности трения тонкие слои (2—5 мкм) материала

детали (рис. 5, г). Эти обстоятельства позволили оценить возмож-

ность протекания диффузионных процессов в зонах (очагах)

адгезионного взаимодействия инструмента и детали.

Сканированные участки и направление сканирования показаны

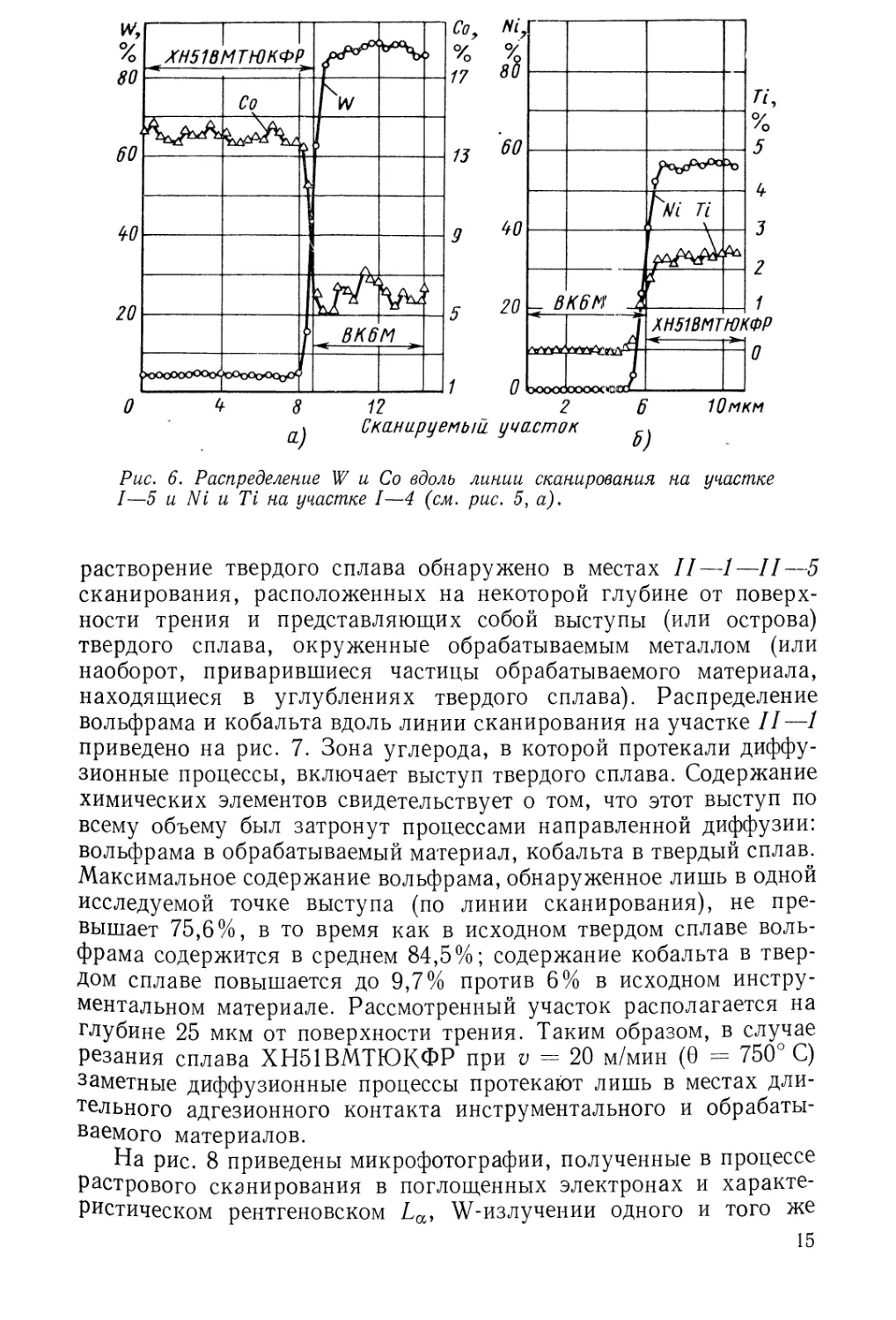

на рис. 5. ^Исследования химического состава по W, Со, Ni и Ti

/ показали, что при точении деталей из сплава ХН51ВМТЮКФР

на скорости 5 м/мин, когда средняя температура контакта не;

превышает 600° С, диффузионные процессы в месте контакта

инструмента и детали не протекают. Диффузии не обнаружено

"InrbrMecfax непосредственной близости к поверхности трения, ни

в углублениях твердого сплава, где инструментальный и обраба-

тываемый материалы находились в состоянии длительного кон-

такта (например, участки I—4, I—5, I—6, рис. 5, а). Изменение

содержания вольфрама, кобальта, никеля и титана в месте кон-

такта материалов инструмента и детали при точении на низкой

скорости резания приведено на рис. 6. При скорости резания

20 м/мин (средняя температура резания 750° СДиГз десятй иссле-

дованных зон фаски износа в пяти обнаружены диффузионные

процессы: диффузия вольфрама из твердого сплава с одновремен-

ным насыщением последнего кобальтом и никелем. Диффузионное

14

<4

2 6 Юмкм

Сканируемый, участок

Рис. 6. Распределение W и Со вдоль линии сканирования на участке

I—5 и Ni и Ti на участке I—4 (см. рис. 5, а).

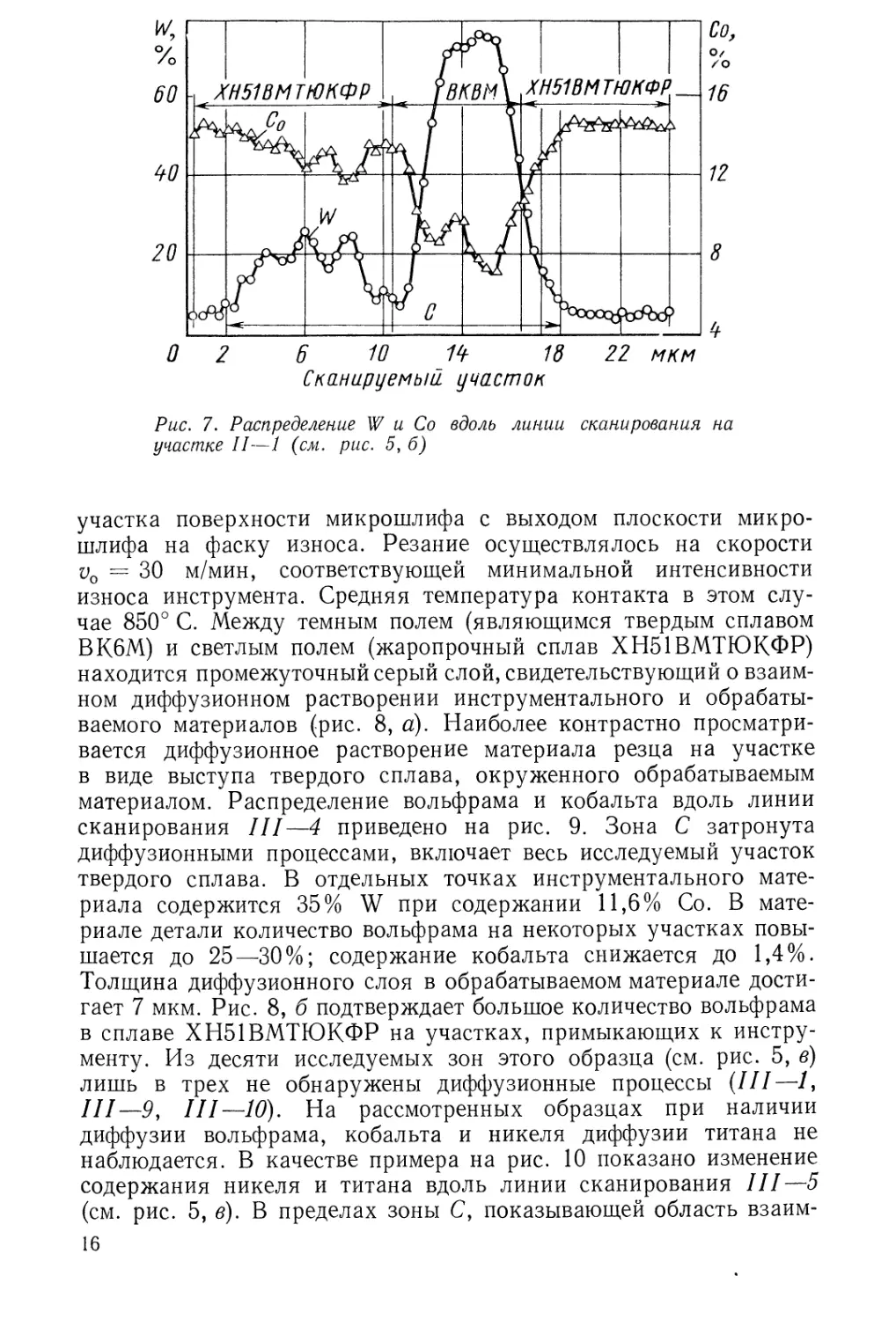

растворение твердого сплава обнаружено в местах II—1—II—5

сканирования, расположенных на некоторой глубине от поверх-

ности трения и представляющих собой выступы (или острова)

твердого сплава, окруженные обрабатываемым металлом (или

наоборот, приварившиеся частицы обрабатываемого материала,

находящиеся в углублениях твердого сплава). Распределение

вольфрама и кобальта вдоль линии сканирования на участке II—1

приведено на рис. 7. Зона углерода, в которой протекали диффу-

зионные процессы, включает выступ твердого сплава. Содержание

химических элементов свидетельствует о том, что этот выступ по

всему объему был затронут процессами направленной диффузии:

вольфрама в обрабатываемый материал, кобальта в твердый сплав.

Максимальное содержание вольфрама, обнаруженное лишь в одной

исследуемой точке выступа (по линии сканирования), не пре-

вышает 75,6%, в то время как в исходном твердом сплаве воль-

фрама содержится в среднем 84,5%; содержание кобальта в твер-

дом сплаве повышается до 9,7% против 6% в исходном инстру-

ментальном материале. Рассмотренный участок располагается на

глубине 25 мкм от поверхности трения. Таким образом, в случае

резания сплава ХН51ВМТЮКФР при v = 20 м/мин (6 = 750° С)

заметные диффузионные процессы протекают лишь в местах дли-

тельного адгезионного контакта инструментального и обрабаты-

ваемого материалов.

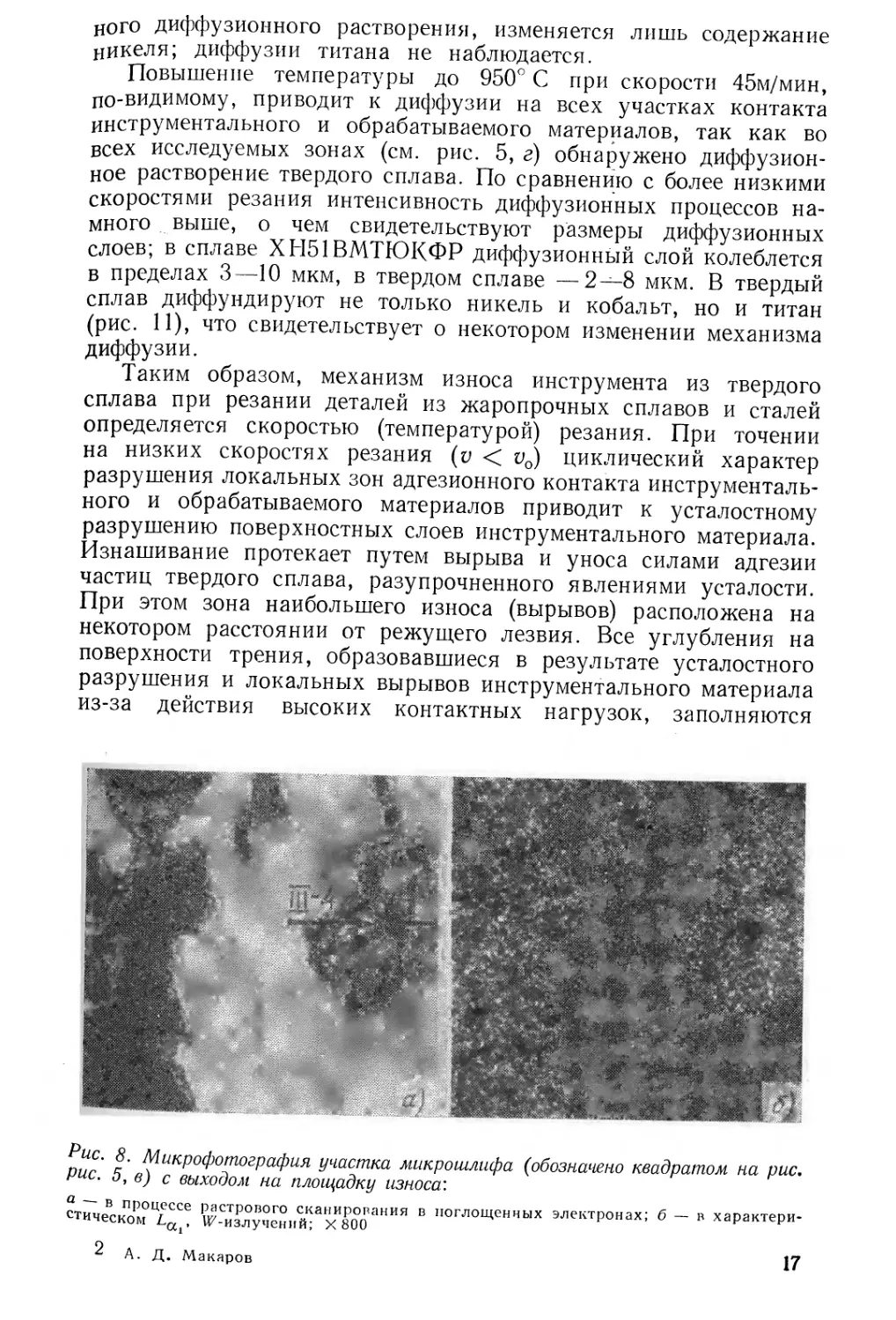

На рис. 8 приведены микрофотографии, полученные в процессе

растрового сканирования в поглощенных электронах и характе-

ристическом рентгеновском La, W-излучеиии одного и того же

15

Рис. 7. Распределение W и Со вдоль линии сканирования на

участке II—1 (см. рис. 5, б)

участка поверхности микрошлифа с выходом плоскости микро-

шлифа на фаску износа. Резание осуществлялось на скорости

v0 = 30 м/мин, соответствующей минимальной интенсивности

износа инструмента. Средняя температура контакта в этом слу-

чае 850° С. Между темным полем (являющимся твердым сплавом

ВК6М) и светлым полем (жаропрочный сплав ХН51ВМТЮКФР)

находится промежуточный серый слой, свидетельствующий о взаим-

ном диффузионном растворении инструментального и обрабаты-

ваемого материалов (рис. 8, а). Наиболее контрастно просматри-

вается диффузионное растворение материала резца на участке

в виде выступа твердого сплава, окруженного обрабатываемым

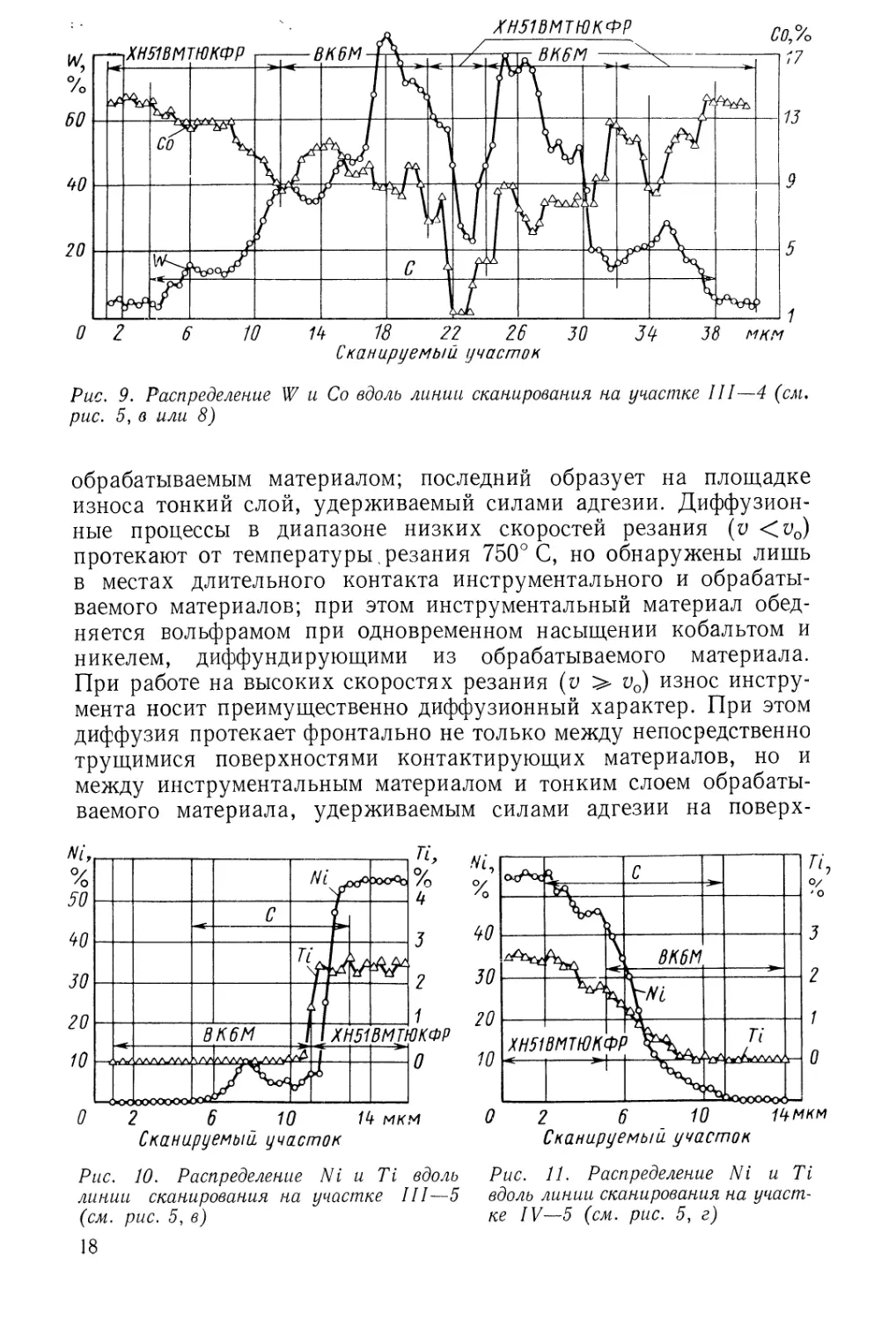

материалом. Распределение вольфрама и кобальта вдоль линии

сканирования III—4 приведено на рис. 9. Зона С затронута

диффузионными процессами, включает весь исследуемый участок

твердого сплава. В отдельных точках инструментального мате-

риала содержится 35% W при содержании 11,6% Со. В мате-

риале детали количество вольфрама на некоторых участках повы-

шается до 25—30%; содержание кобальта снижается до 1,4%.

Толщина диффузионного слоя в обрабатываемом материале дости-

гает 7 мкм. Рис. 8, б подтверждает большое количество вольфрама

в сплаве ХН51ВМТЮКФР на участках, примыкающих к инстру-

менту. Из десяти исследуемых зон этого образца (см. рис. 5, в)

лишь в трех не обнаружены диффузионные процессы (III—1,

III—9, III—10). На рассмотренных образцах при наличии

диффузии вольфрама, кобальта и никеля диффузии титана не

наблюдается. В качестве примера на рис. 10 показано изменение

содержания никеля и титана вдоль линии сканирования III—5

(см. рис. 5, в). В пределах зоны С, показывающей область взаим-

16

кого диффузионного растворения, изменяется лишь содержание

никеля; диффузии титана не наблюдается.

Повышение температуры до 950° С при скорости 45м/мин,

по-видимому, приводит к диффузии на всех участках контакта

инструментального и обрабатываемого материалов, так как во

всех исследуемых зонах (см. рис. 5, г) обнаружено диффузион-

ное растворение твердого сплава. По сравнению с более низкими

скоростями резания интенсивность диффузионных процессов на-

много выше, о чем свидетельствуют размеры диффузионных

слоев; в сплаве ХН51ВМТЮКФР диффузионный слой колеблется

в пределах 3—10 мкм, в твердом сплаве —2—8 мкм. В твердый

сплав диффундируют не только никель и кобальт, но и титан

(рис. 11), что свидетельствует о некотором изменении механизма

диффузии.

Таким образом, механизм износа инструмента из твердого

сплава при резании деталей из жаропрочных сплавов и сталей

определяется скоростью (температурой) резания. При точении

на низких скоростях резания (и < и0) циклический характер

разрушения локальных зон адгезионного контакта инструменталь-

ного и обрабатываемого материалов приводит к усталостному

разрушению поверхностных слоев инструментального материала.

Изнашивание протекает путем вырыва и уноса силами адгезии

частиц твердого сплава, разупрочненного явлениями усталости.

При этом зона наибольшего износа (вырывов) расположена на

некотором расстоянии от режущего лезвия. Все углубления на

поверхности трения, образовавшиеся в результате усталостного

разрушения и локальных вырывов инструментального материала

из-за действия высоких контактных нагрузок, заполняются

Рис. 8. Микрофотография участка микрошлифа (обозначено квадратом на рис,

рис. 5, в) с выходом на площадку износа:

а в процессе растрового сканирования в поглощенных электронах; б — в характери-

стическом La , UZ-излучений; X 800

2 А. Д. Макаров 17

Рис. 9. Распределение W и Со вдоль линии сканирования на участке III—4 (см.

рис. 5, в или 8)

обрабатываемым материалом; последний образует на площадке

износа тонкий слой, удерживаемый силами адгезии. Диффузион-

ные процессы в диапазоне низких скоростей резания (и <v0)

протекают от температуры .резания 750° С, но обнаружены лишь

в местах длительного контакта инструментального и обрабаты-

ваемого материалов; при этом инструментальный материал обед-

няется вольфрамом при одновременном насыщении кобальтом и

никелем, диффундирующими из обрабатываемого материала.

При работе на высоких скоростях резания (у > v0) износ инстру-

мента носит преимущественно диффузионный характер. При этом

диффузия протекает фронтально не только между непосредственно

трущимися поверхностями контактирующих материалов, но и

между инструментальным материалом и тонким слоем обрабаты-

ваемого материала, удерживаемым силами адгезии на поверх-

Рис. 10. Распределение Ni и Ti вдоль

линии сканирования на участке III—5

(см. рис. 5, в)

Рис. 11. Распределение Ni и Ti

вдоль линии сканирования на участ-

ке IV—5 (см. рис. 5, г)

18

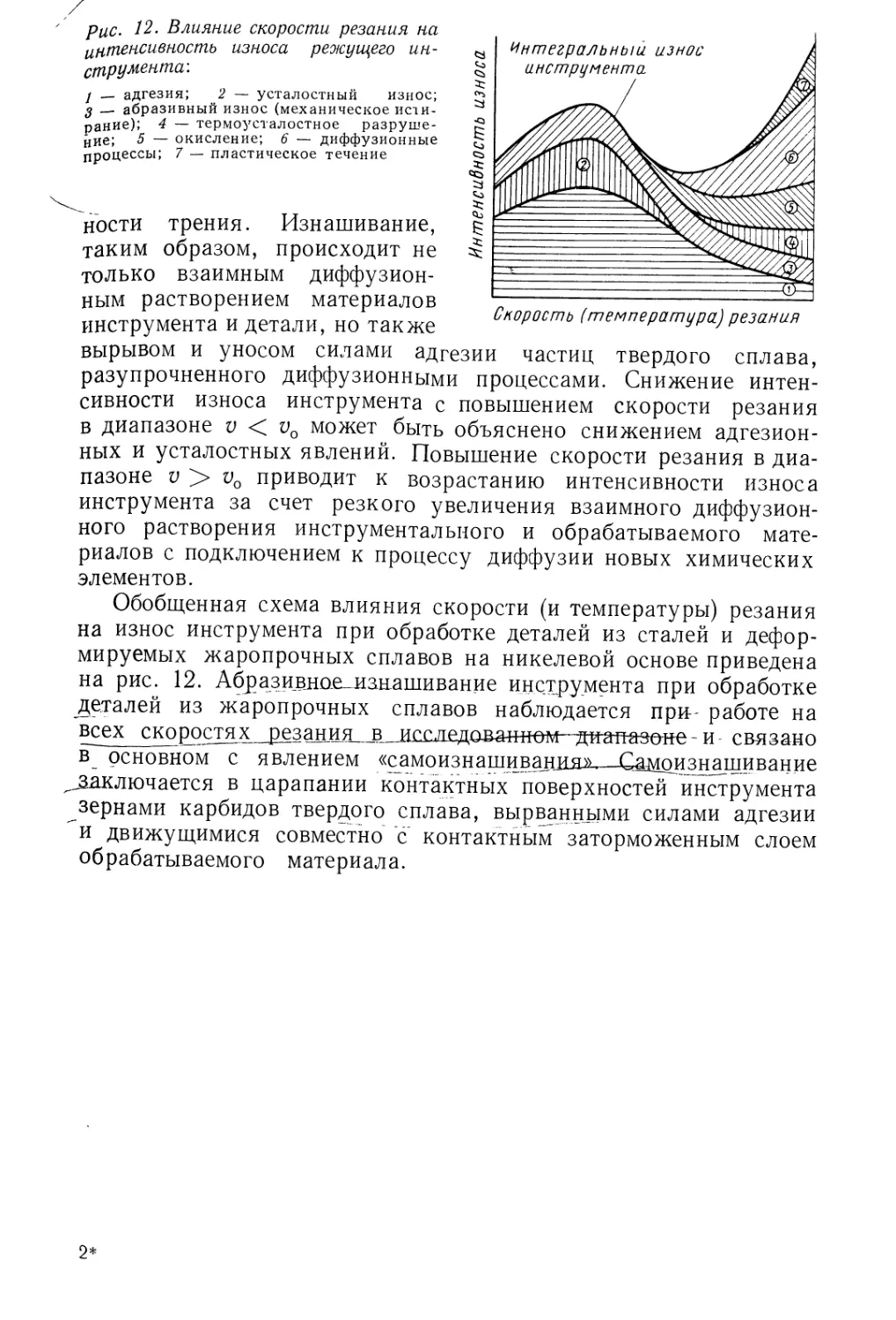

рис. 12- Влияние скорости резания на

интенсивность износа режущего ин-

струмента'.

/ — адгезия; 2 — усталостный износ;

д _ абразивный износ (механическое исти-

рание); 4 — термоусталостное разруше-

ние; 5 — окисление; 6 — диффузионные

процессы; 7 — пластическое течение

Скорость (температура) резания

ности трения. Изнашивание,

таким образом, происходит не

только взаимным диффузион-

ным растворением материалов

инструмента и детали, но также

вырывом и уносом силами адгезии частиц твердого сплава,

разупрочненного диффузионными процессами. Снижение интен-

сивности износа инструмента с повышением скорости резания

в диапазоне v < v0 может быть объяснено снижением адгезион-

ных и усталостных явлений. Повышение скорости резания в диа-

пазоне v > vo приводит к возрастанию интенсивности износа

инструмента за счет резкого увеличения взаимного диффузион-

ного растворения инструментального и обрабатываемого мате-

риалов с подключением к процессу диффузии новых химических

элементов.

Обобщенная схема влияния скорости (и температуры) резания

на износ инструмента при обработке деталей из сталей и дефор-

мируемых жаропрочных сплавов на никелевой основе приведена

на рис. 12. Абразивнае^изнашиванце инструмента при обработке

деталей из жаропрочных сплавов наблюдается при работе на

всех скоростях резания,. в_,ио1л^о^а1нюм---таназоне-и связано

в основном с явлением «самоизнашива^шии-щСамоизн^^

„заключается в царапании контактных поверхностей инструмента

зернами карбидов твердого сплава, вырванными силами адгезии

и движущимися совместно ’с контактным заторможенным слоем

обрабатываемого материала.

2*

Глава II

ВЗАИМОСВЯЗЬ ИНТЕНСИВНОСТИ

ИЗНОСА ИНСТРУМЕНТА

С ФИЗИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ

ПРОЦЕССА РЕЗАНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

Интенсивность износа режущего инструмента определяет про-

изводительность, точность и себестоимость обработки деталей

машин. Износ инструмента является следствием трения между

поверхностями инструмента и детали. Трение всегда сопровож-

дается износом, оно является единственной «нормальной» причиной

износа и потери инструментом его режущих свойств. Установление

общих закономерностей трения и износа взаимодействующей

пары материалов инструмента и обрабатываемой детали должно

составить научную основу выбора и назначения режимов резания.

Трение при резании является одним из важных факторов, влия-

ющих на силы резания, температуру контактных поверхностей

инструмента, состояние поверхностного слоя детали. Закономер-

ности процесса трения зависят от механических свойств материа-

лов, приобретенных ими при высоких скоростях взаимного пере-

мещения, высоких давлениях и температурах, ювенильности и

шероховатости контактных поверхностей. Физическое взаимо-

действие поверхностей при внешнем трении обусловлено явле-

ниями адгезии и диффузии [27, 28, 57]. Поэтому проблема стой-

кости режущих инструментов должна решаться на базе теории

трения материалов, теории пластических деформаций, законо-

мерностей адгезионного и диффузионного взаимодействия инстру-

ментального и обрабатываемого материалов. Значительную роль

для установления закономерностей износа инструмента играет

изучение вопроса о нормальных и касательных напряжениях на

передней и задней поверхностях инструмента, упругих и пласти-

ческих деформациях обрабатываемого материала в процессе ре-

зания. Большинство явлений, сопровождающих процесс резания,

взаимосвязано, поэтому понять природу этих явлений и законо-

мерностей их изменения в зависимости от условий резания не-

возможно без комплексного подхода к их изучению и без учета

взаимных связей различных явлений [20, 61].

Параллельно с исследованием интенсивности износа инстру-

мента нами изучались следующие характеристики процесса

резания: 1) интенсивность деформаций, усадка и уширение

20

сТружки, микротвердость основного сечения и прирезцовои сто-

роны стружки (е;, g, £в, Я4, Я3); 2) силы резания, площадь (ши-

рина) контакта стружки с передней поверхностью инструмента,

удельные контактные нагрузки и коэффициенты трения на по-

верхностях инструмента; 3) упругое восстановление поверхности

резания, характеризуемое глубиной повторного резания ty\

4) изменение характеристик пластичности (6, ф) и прочности

(ов, НВ, HV) обрабатываемых материалов в зависимости от тем-

пературы испытания; 5) прочность адгезионных связей на срез

при различных температурах и давлениях; 6) микроструктура

и химический состав материала инструмента в зоне фаски износа

по задней поверхности.

^.^ВЗАИМОСВЯЗЬ КОЭФФИЦИЕНТА ТРЕНИЯ

ИНТЕНСИВНОСТЬЮ ИЗНОСА ОБРАЗЦОВ

. ИЗ РАЗЛИЧНЫХ ИНСТРУМЕНТАЛЬНЫХ

МАТЕРИАЛОВ В УСЛОВИЯХ ТРЕНИЯ

Исследование трения образцов из различных инструменталь-

ных материалов на специальных моделирующих установках [9,

65] позволило сделать ряд выводов.

Для инструментальных материалов Рф8у ВК8, Т15К6, Т30К4

(Лтри сухом трений) по стали 45 коэффициент трения зависит от

/ скорости тренияс характерной точкой минимума. Износостой-

кость В инструментальных материалов, определяемая как отно-

шение работы сил трения А к изношенной массе A/И, выражается

горбообразной кривой с максимумом при некоторой скорости.

Несмотря на то, что износ и трение взаимосвязаны, непосред-

ственной и однозначной функциональной связи износостойкости В

и коэффициента трения р не установлено. Максимум износостой-

кости и минимум коэффициента трения наблюдаются, цриразЖч;

ных скоростях трения. Истирающие свойства жаропрочных спла-

’вЗ^^соЪтветству^от'ТГх’ обрабатываемости резанием и в значитель-

ной степени определяют ее. Чем выше истираю^

сплава, тем хуже его обрабатываемость. Сравнительная износо-

стойкость инструментальных материалов при трении с жаропроч-

ными сплавами соответствует их относительной стойкости при

обработке сплавов резанием. Отсутствие непосредственной связи

^межд^у коэффициентом трения и. износом инструментального

материала'^при трении с жаропрочными материалами не позволяет

использовать коэффициент трения в качестве показателя исти-

рающих’свойств’сплавов или износостойкости инструментальных

’материалов. Изменение скорости трения в диапазоне скоростей,

применяемых при резании деталей из жаропрочных сплавов,

заметно не влияет на коэффициент трения между жаропрочным

сплавом и инструментальным материалом; с увеличением давле-

ния коэффициент трения падает. Всесдособы воздействия на

•- ' V' Д/

инструмент и на условия резания, уменьшающие трение и схваты-

~ваниё~~~между обрабатываемым жаропрочным сплавом й инстру-

ментальным материалом, должны способствовать значительному

повышению стойкости инструмента.

Эти выводы позволяют уменьшить объем исследований по

выбору лучшей марки инструментального материала. Вместе

с тем исследования трения на моделирующих установках не

позволяют получить рекомендации по оптимальным условиям

резания различных материалов, так как условия трения на мо-

делирующих установках резко отличаются от условий трения

при резании [39, 68]. Наиболее ценные данные можно получить

при изучении трения непосредственно в процессе резания.

3. НЕКОТОРЫЕ ЭЛЕМЕНТЫ МЕХАНИКИ

СТРУЖКООБРАЗОВАНИЯ, ОПРЕДЕЛЕНИЕ СИЛ

И КОЭФФИЦИЕНТОВ ТРЕНИЯ ПРИ РЕЗАНИИ

МЕТАЛЛОВ

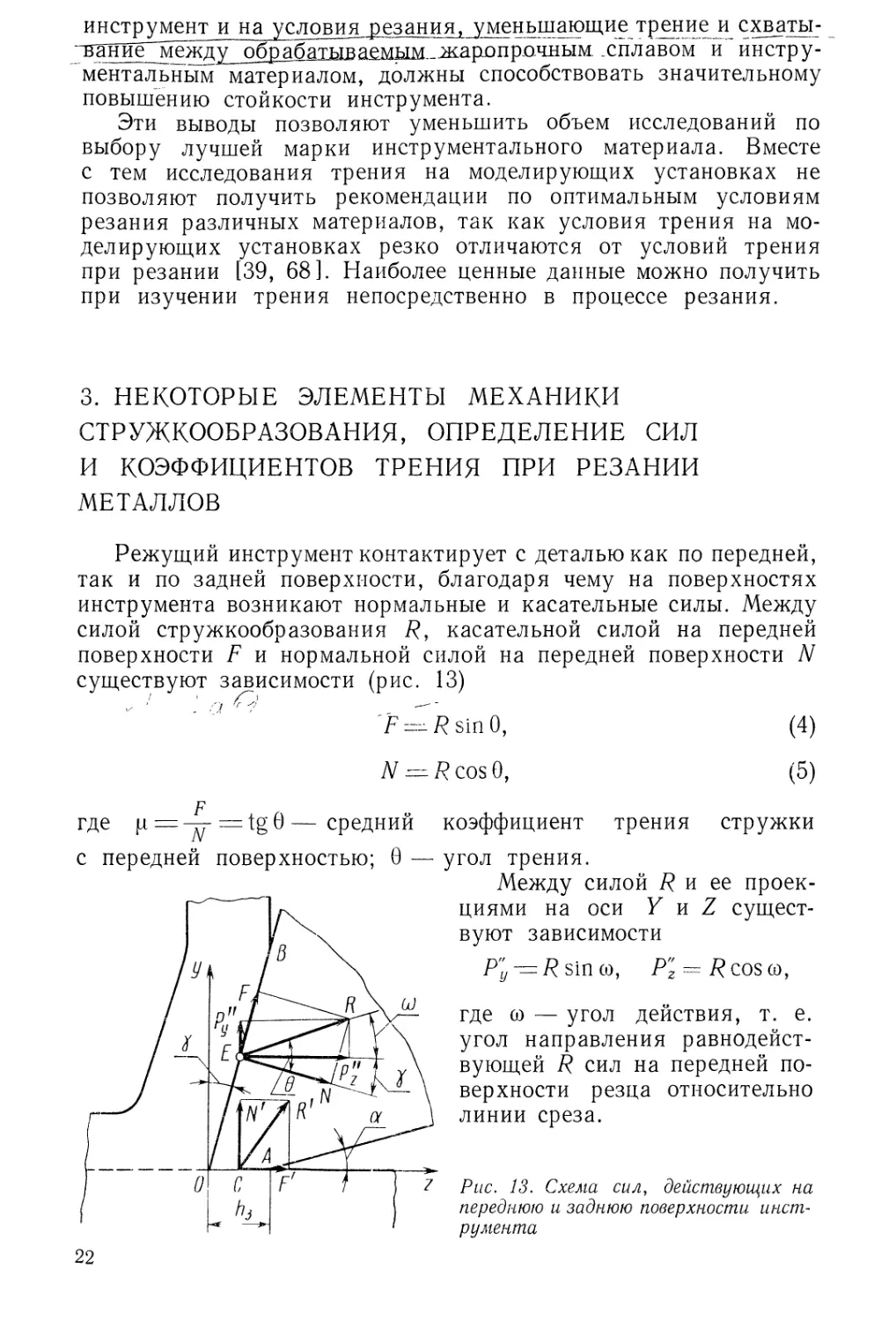

Режущий инструмент контактирует с деталью как по передней,

так и по задней поверхности, благодаря чему на поверхностях

инструмента возникают нормальные и касательные силы. Между

силой стружкообразования /?, касательной силой на передней

поверхности F и нормальной силой на передней поверхности N

существуют зависимости (рис. 13)

sin 0, (4)

M = /?cosO, (5)

Р

где ц = — = tg 0 ~ средний

с передней поверхностью; 0 —

коэффициент трения стружки

угол трения.

Между силой R и ее проек-

циями на оси Y и Z сущест-

вуют зависимости

Р"у — R sin со, P"z = R cos со,

где со — угол действия, т. е.

угол направления равнодейст-

вующей R сил на передней по-

верхности резца относительно

линии среза.

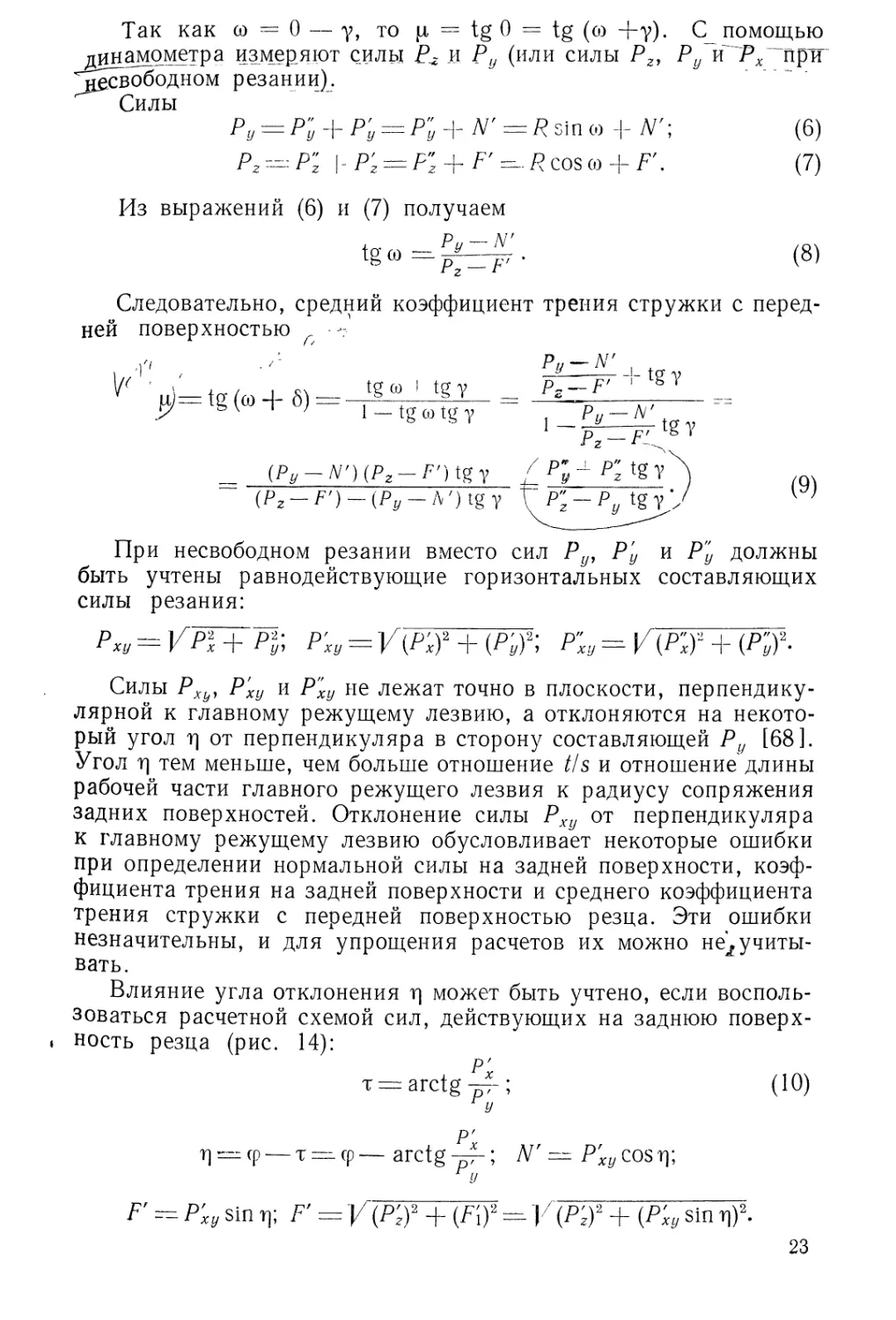

Рис. 13. Схема сил, действующих на

переднюю и заднюю поверхности инст-

румента

22

Так как со = 0 — у, то р = tg 0 = tg (со +у).

динамометра измеряют силы Р~ и Ру (или силы Р2,

Несвободном резании).

Силы

С помощью

Ру и Рх ~~пртг

Ру = Р'у + Ру = Py + N' = R Sin со TV'; (6)

Pz^P'z \-P'z = P"z + F' =--/?cosco + F. (7)

Из выражений (6) и (7) получаем

(8)

Следовательно, средний коэффициент трения стружки с перед-

ней поверхностью г

1 ‘ Щ = tg (0) + ! tO ;

У ь v 7 1 — tg со tg у

_ (Py-N’)(Pz-F’)^y

(Pz-F')~(Py-N')^y

(9)

При несвободном резании вместо сил Ру, Р'у и Р"у должны

быть учтены равнодействующие горизонтальных составляющих

силы резания:

РХу = УРГ+Р1-, Р'ху = У(Р'У + (Р'У, р"ху = У(ру + (ру

Силы Рху, Р'ху и Р'ху не лежат точно в плоскости, перпендику-

лярной к главному режущему лезвию, а отклоняются на некото-

рый угол т] от перпендикуляра в сторону составляющей Ру [68].

Угол т] тем меньше, чем больше отношение t/s и отношение длины

рабочей части главного режущего лезвия к радиусу сопряжения

задних поверхностей. Отклонение силы Рху от перпендикуляра

к главному режущему лезвию обусловливает некоторые ошибки

при определении нормальной силы на задней поверхности, коэф-

фициента трения на задней поверхности и среднего коэффициента

трения стружки с передней поверхностью резца. Эти ошибки

незначительны, и для упрощения расчетов их можно не2учиты-

вать.

Влияние угла отклонения т] может быть учтено, если восполь-

зоваться расчетной схемой сил, действующих на заднюю поверх-

♦ ность резца (рис. 14):

r = arctg-^; (10)

* 1!

г]^ср — т — ср—arctg-p^; N' = Р'ху cost);

F' — Р'ху sin щ F' = V(Р'У + (Р'У = Г(Р92 + sin П)2-

23

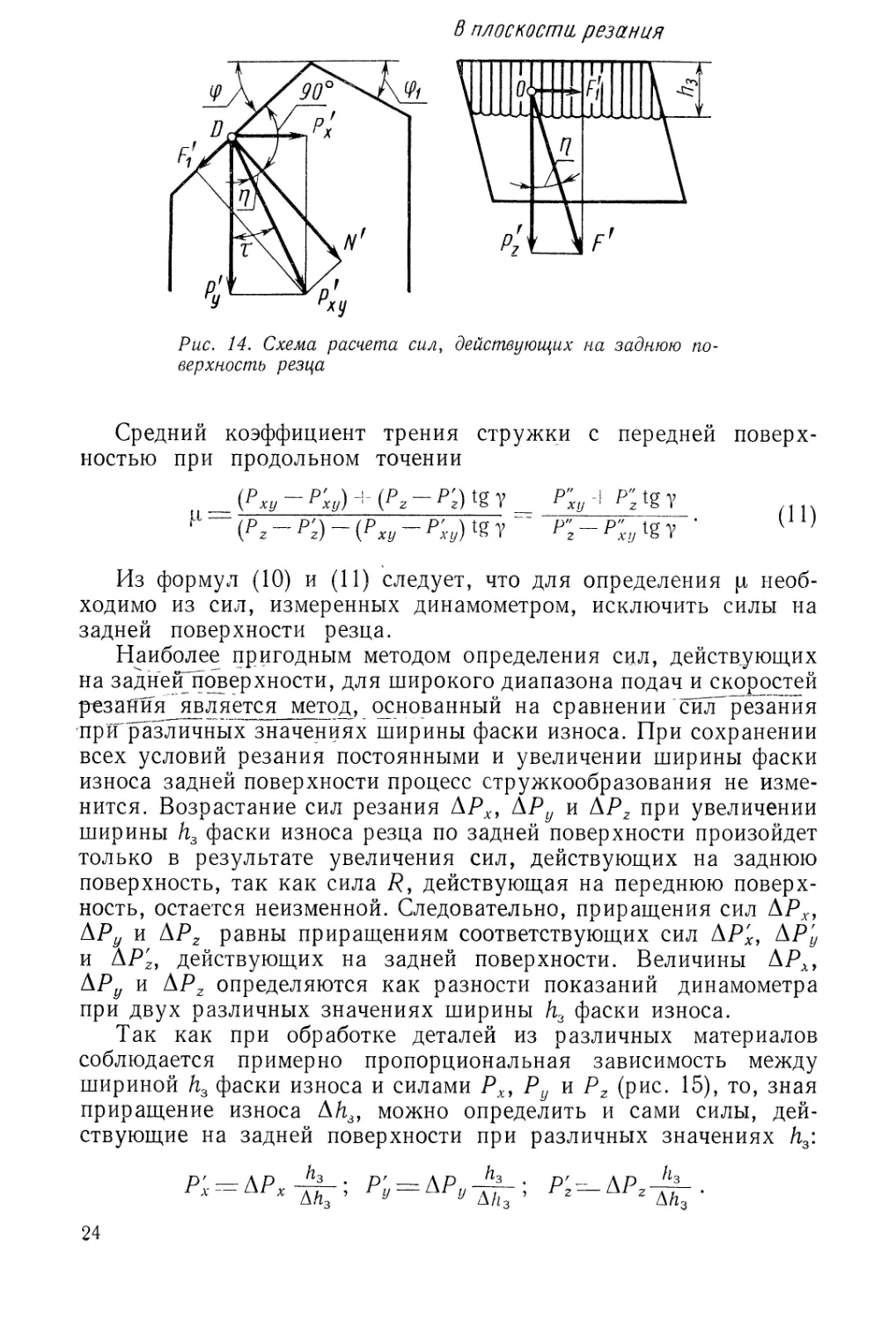

В плоскости резания

Рис. 14. Схема расчета сил, действующих на заднюю по-

верхность резца

Средний коэффициент трения стружки с передней поверх-

ностью при продольном точении

__(Рху ~ ?ху) ~ tg V __ Р ху ' ^Z tg v ....

' (Pz-Pz)~(Pxy~Pxy)^y^ P'z-P'xy^y ’ 1 4

Из формул (10) и (11) следует, что для определения ц необ-

ходимо из сил, измеренных динамометром, исключить силы на

задней поверхности резца.

Наиболее пригодным методом определения сил, действующих

на заднейГповерхности, для широкого диапазона подач и скоростей

резания является метод, основанный на сравнении ‘силГрезания

прйГфазличных значениях ширины фаски износа. При сохранении

всех условий резания постоянными и увеличении ширины фаски

износа задней поверхности процесс стружкообразования не изме-

нится. Возрастание сил резания АР*, \Ру и АР~ при увеличении

ширины h3 фаски износа резца по задней поверхности произойдет

только в результате увеличения сил, действующих на заднюю

поверхность, так как сила R, действующая на переднюю поверх-

ность, остается неизменной. Следовательно, приращения сил АР*,

АР^ и АРг равны приращениям соответствующих сил АР*, АР^

и APz, действующих на задней поверхности. Величины АР*,

АР^ и APZ определяются как разности показаний динамометра

при двух различных значениях ширины h3 фаски износа.

Так как при обработке деталей из различных материалов

соблюдается примерно пропорциональная зависимость между

шириной h3 фаски износа и силами Р*, Ру и Pz (рис. 15), то, зная

приращение износа АЛ3, можно определить и сами силы, дей-

ствующие на задней поверхности при различных значениях h3:

Р', = ЬРХ-^-, Р'=ЬРуОЬ-- р'г-__ЬРг_!^-.

х х &h3 ’ у у Д/г3 ’ 2 Д/г3

24

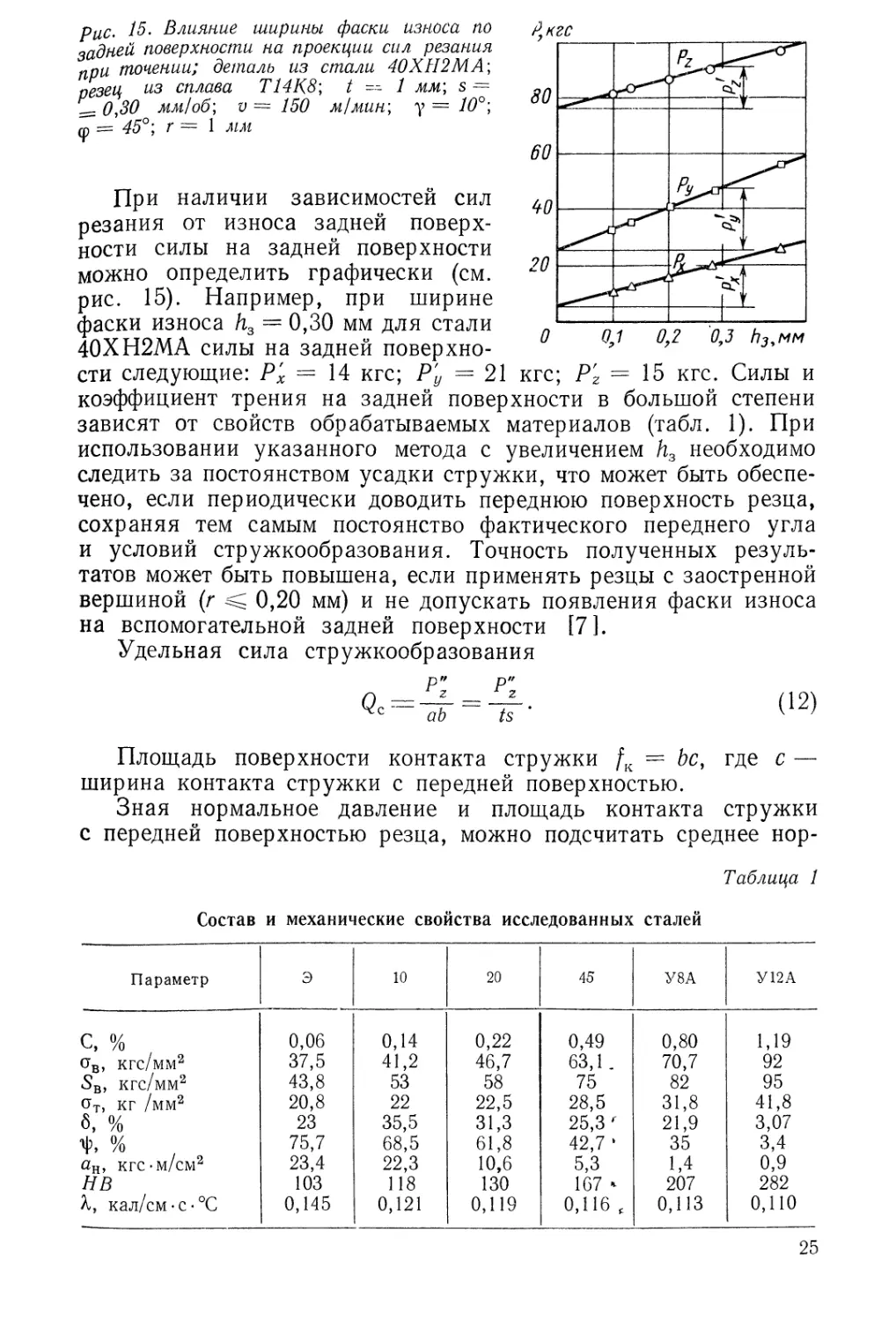

рис- 15. Влияние ширины фаски износа по

задней поверхности на проекции сил резания

ири точении; деталь из стали 40ХН2МА;

резец из сплава Т14К8', t -= 1 мм\ s —

L. 0,30 мм/об\ v = 150 м/мин', у = 10°;

ф = 45°; г = 1 мм

При наличии зависимостей сил

резания от износа задней поверх-

ности силы на задней поверхности

можно определить графически (см.

рис. 15). Например, при ширине

фаски износа h3 = 0,30 мм для стали

40ХН2МА силы на задней поверхно-

сти следующие: Р'х = 14 кгс; Р'у = 21 кгс; Р'г = 15 кгс. Силы и

коэффициент трения на задней поверхности в большой степени

зависят от свойств обрабатываемых материалов (табл. 1). При

использовании указанного метода с увеличением h3 необходимо

следить за постоянством усадки стружки, что может быть обеспе-

чено, если периодически доводить переднюю поверхность резца,

сохраняя тем самым постоянство фактического переднего угла

и условий стружкообразования. Точность полученных резуль-

татов может быть повышена, если применять резцы с заостренной

вершиной (г 0,20 мм) и не допускать появления фаски износа

на вспомогательной задней поверхности [7].

Удельная сила стружкообразования

р" р"

ab ts

(12)

Площадь поверхности контакта стружки fK = be, где с —

ширина контакта стружки с передней поверхностью.

Зная нормальное давление и площадь контакта стружки

с передней поверхностью резца, можно подсчитать среднее нор-

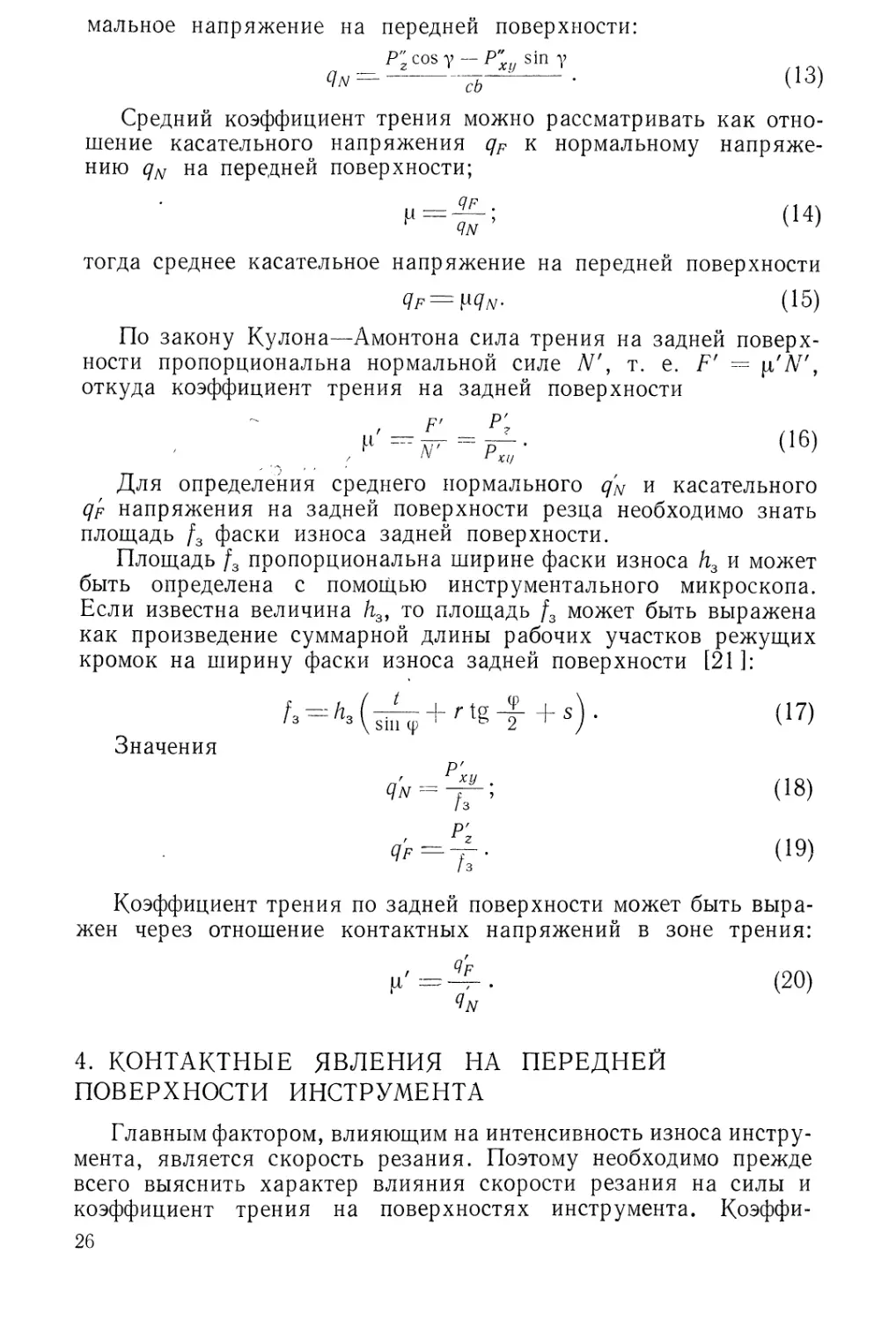

Таблица 1

Состав и механические свойства исследованных сталей

Параметр э 10 20 45 У8А У12А

с, % 0,06 0,14 0,22 0,49 0,80 1,19

св, кге/мм2 37,5 41,2 46,7 63,1 _ 70,7 92

5В, кге/мм2 43,8 53 58 75 82 95

ат, кг /мм2 20,8 22 22,5 28,5 31,8 41,8

б, % 23 35,5 31,3 25,3' 21,9 3,07

% 75,7 68,5 61,8 42,7 ‘ 35 3,4

ап, кгс-м/см2 23,4 22,3 10,6 5,3 1,4 0,9

НВ 103 118 130 167 - 207 282

Л, кал/см-с-°С 0,145 0,121 0,119 0,116 , 0,113 0,110

25

мальное напряжение на передней поверхности:

Р" cos у — Р" sin у

(13)

Средний коэффициент трения можно рассматривать как отно-

шение касательного напряжения qF к нормальному напряже-

нию qN на передней поверхности;

<14)

тогда среднее касательное напряжение на передней поверхности

= (15)

По закону Кулона—Амонтона сила трения на задней поверх-

ности пропорциональна нормальной силе АГ, т. е. F' = р/А',

откуда коэффициент трения на задней поверхности

• = (16)

Для определения среднего нормального q'N и касательного

qF напряжения на задней поверхности резца необходимо знать

площадь f3 фаски износа задней поверхности.

Площадь f3 пропорциональна ширине фаски износа h3 и может

быть определена с помощью инструментального микроскопа.

Если известна величина h3, то площадь f3 может быть выражена

как произведение суммарной длины рабочих участков режущих

кромок на ширину фаски износа задней поверхности [21]:

/3 = /l3 ---И rtg + s). (17)

13 3 \ sill ср ь 2 1 J v ’

Значения

qN-=P-f-\ (18)

/3

(19)

/3

Коэффициент трения по задней поверхности может быть выра-

жен через отношение контактных напряжений в зоне трения:

(20)

4. КОНТАКТНЫЕ ЯВЛЕНИЯ НА ПЕРЕДНЕЙ

ПОВЕРХНОСТИ ИНСТРУМЕНТА

Главным фактором, влияющим на интенсивность износа инстру-

мента, является скорость резания. Поэтому необходимо прежде

всего выяснить характер влияния скорости резания на силы и

коэффициент трения на поверхностях инструмента. Коэффи-

26

циент трения между стружкой и передней поверхностью инстру-

мента при обработке деталей из стали на микроскоростях при

увеличении скорости резания сначала увеличивается, а [39, 68],

затем уменьшается, что можно объяснить уменьшением времени

контакта стружки с передней поверхностью резца и уменьшением

возможности создания адсорбированных пленок и окислов на

поверхностях трения.

При резании на обычных скоростях с повышением скорости

резания температура в зоне резания повышается. Сила трения

на передней поверхности резца с повышением скорости резания

будет возрастать лишь до определенной скорости. Снижение силы

трения при дальнейшем повышении скорости резания некоторые

исследователи [68] объясняют уменьшением прочности контакт-

ного слоя стружки под влиянием возрастающей температуры.

Скорость резания может существенно влиять на силу трения

не только как температурный, но и как скоростной фактор, т. е.

как скорость деформации, что имеет значение при резании дета-

лей из легкоплавких металлов, для которых с повышением ско-

рости деформации возрастают все характеристики прочности [34].

Повышение скорости резания, как температурный фактор, сни-

жает прочность контактного слоя стружки и способствует умень-

шению силы трения. Скорость резания, как скоростной фактор,

повышая упрочнение контактного слоя стружки, должна увели-

чивать силу трения [68], и в зависимости от того, какой из этих

факторов будет оказывать более активное влияние, сила трения

на передней поверхности резца будет увеличиваться, или умень-

шаться, или оставаться неизменной.

Главным фактором, влияющим на коэффициент трения, яв-

ляется температура на поверхностях трения. Коэффициент трения

при резании деталей из сталей и чугунов, изменяясь в широких

пределах, зависит не от абсолютных значений скорости резания

и толщины среза, а от температуры в зоне контакта стружки

с передней поверхностью инструмента. Скорость резания и тол-

щина среза влияют на коэффициент трения лишь постольку,

поскольку они изменяют температуру в зоне трения; это заклю-

чение не относится к области очень низких скоростей резания

(v < 1 м/мин) [68].

Влияние скорости резания на средний коэффициент трения

стружки с передней поверхностью связано также с влиянием

окружающей среды на коэффициент внешнего трения, темпера-

туры на сопротивление сдвигу контактного слоя стружки и пло-

щади контакта на нормальные напряжения на передней поверх-

ности. Зависимость среднего коэффициента трения от скорости

резания характеризуется горбообразной кривой, максимуму ко-

торой при резании стали соответствует температура около 300° С

[21 ]. При перемещении стружки по передней поверхности резца

наблюдается процесс внешнего трения на участке контакта, уда-

ленном от режущего лезвия, и процесс пластического сдвига кон-

27

тактного слоя стружки на участке контакта, непосредственно

примыкающем к режущему лезвию.

Существование двух различных контактных процессов на

передней поверхности обусловливает двойственную природу ка-

сательной силы на контактной поверхности стружки и среднего

коэффициента трения. Данные о закономерностях изменения

коэффициента трения не могут использоваться для объяснения

наблюдаемых при резании закономерностей изменения среднего

коэффициента трения [21].

В зависимости от состояния контактных поверхностей и свойств

металла могут быть два случая изменения коэффициента контакт-

ного трения от скорости деформации [13]: а) с повышением

скорости коэффициент трения вначале увеличивается и, достиг-

нув максимума при некоторой скорости, уменьшается; б) повы-

шение скорости деформации приводит к непрерывному уменьше-

нию коэффициента контактного трения. Горбообразный характер

кривой коэффициента трения в зависимости от скорости резания

связан с наростом [13]. Первый случай характерен для железных

сплавов, при резании которых образуется нарост, а второй случай

характерен для материалов, при резании которых нарост обычно

не образуется.

Нарост, появляющийся при резании материалов, часто яв-

ляется результатом «схватывания». Адгезия, слипание, холодная

сварка, перенос металлов, заедание, схватывание выражают

[34] одно и то же явление, заключающееся в том, что один металл

прочно прилипает к другому металлу даже в холодном состоянии.

При повышении температуры это прилипание обычно увеличи-

вается. Для возникновения сцепления необходимо, во-первых,

достаточное сближение поверхностей, и во-вторых, чтобы путем

пластической деформации была удалена поверхностная пленка,

состоящая из окислов и наклепанного металла, т. е. чтобы про-

изошло соприкосновение чистых металлов.

При изменении скорости резания изменяются температура

трущихся поверхностей и другие условия, необходимые для

возникновения схватывания. Так как самый интенсивный износ

обусловлен именно наростами, то объяснение характера измене-

ния сил трения и интенсивности износа при изменении скорости

резания может быть дано только на основе изучения характера

изменения закономерностей наростообразования и схватывания.

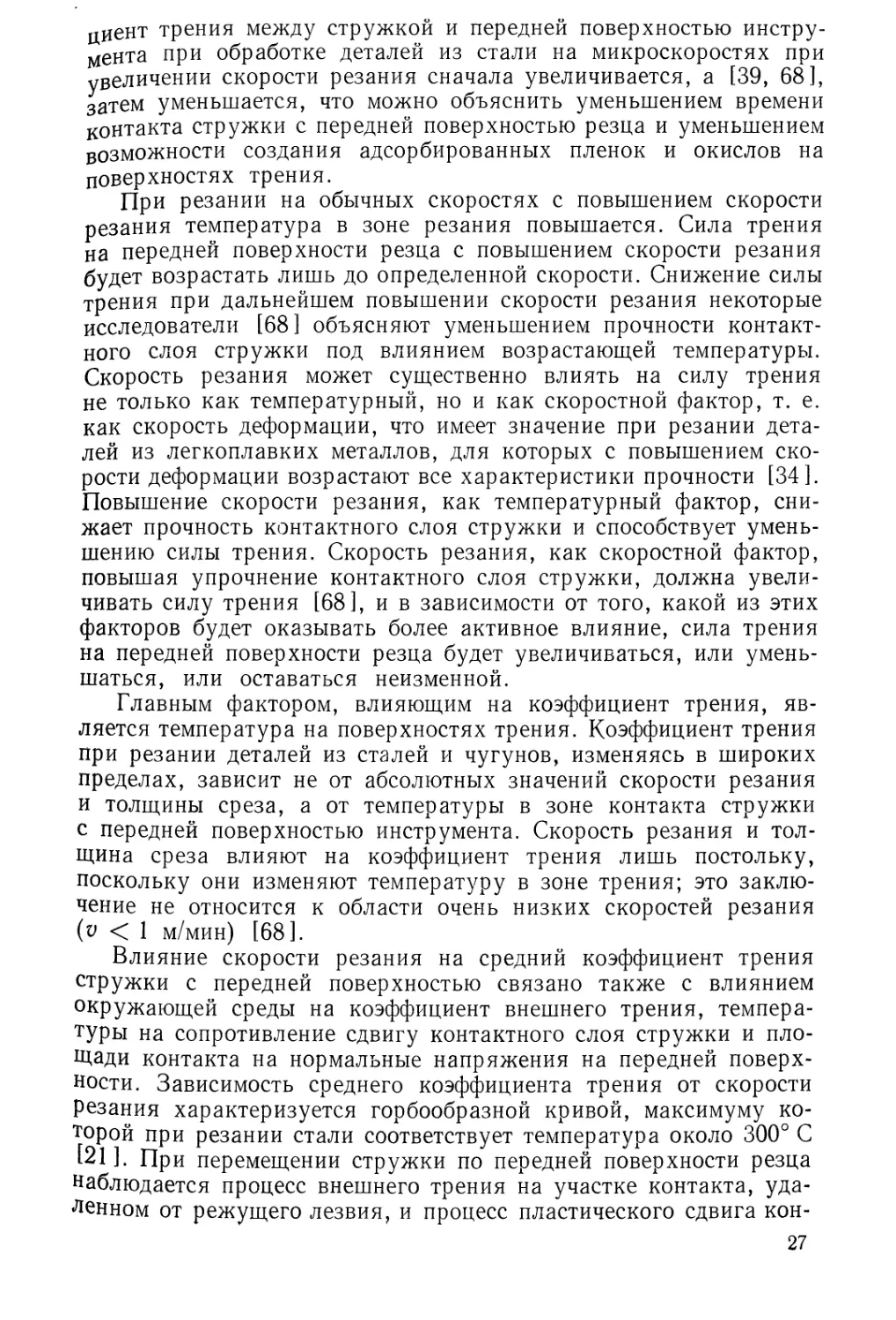

Нами исследовалось влияние скорости резания на нормальное

напряжение и касательное напряжение qF, средний коэффи-

циент трения ц стружки с передней поверхностью, усадку £

стружки, ширину с контакта стружки с передней поверхностью

и удельную силу стружкообразования Qc (рис. 16). Полученные

экспериментальные данные показывают, что в диапазоне скоро-

стей резания, характерном для эксплуатации инструмента из

твердого сплава, усадка стружки и ширина контакта стружки

с передней поверхностью резца с повышением скорости резания

28

Рис. 16. Влияние скорости резания на контактные характеристики на перед-

ней поверхности инструмента'.

а — деталь из стали 10, резец из сплава Т15К6; t = 0,50 мм; s — 0,21 мм/об; б — деталь

из сплава ХН51ВМТЮКФР, резец из сплава ВК6М; t = 0,50 мм; s = 0,09 мм/об

снижаются. Наиболее интенсивное снижение усадки стружки и

ширины контакта наблюдается в зоне относительно низких и

средних скоростей резания. При работе с относительно высокими

скоростями резания значения £ и с стабилизируются, а в ряде

случаев при достижении некоторой скорости резания начинают

возрастать. Стабилизацию усадки стружки при работе на высоких

скоростях резания или точки минимума на кривых g = f (v)

и Рг = f (v) наблюдали также и другие исследователи.

Удельная сила стружкообразования Qc при повышении ско-

рости резания при точении деталей из сталей 10 и 40ХН2МА

и жаропрочного сплава ХН51ВМТЮКФР уменьшается примерно

в равной степени. При точении деталей из стали 10 резцом из

сплава Т15К6 в широком диапазоне скоростей резания наблю-

дается некоторое повышение нормального напряжения qN, что

связано с монотонным снижением ширины контакта стружки.

Величина qN при точении деталей из стали 40ХН2МА и жаро-

прочного сплава ХН51ВМТЮКФР с повышением скорости реза-

ния сначала возрастает, а затем, достигнув максимума при неко-

торой скорости резания, начинает снижаться. Рост среднего

нормального напряжения указывает на повышение сопротивле-

ния материала пластической деформации вследствие увеличения

скорости деформирования и упрочнения обрабатываемого мате-

риала в процессе деформирования.

Нормальные напряжения в разных точках зоны контакта

стружки с передней поверхностью не постоянны. Закон изменения

нормальных напряжений удалось установить лишь с появлением

составных резцов и поляризационно-оптического метода. Нор-

мальные напряжения максимальны у режущего лезвия и'равны

нулю в точке отрыва стружки от передней поверхности.|При по-

стоянстве нормальной силы на передней поверхности снижение

29

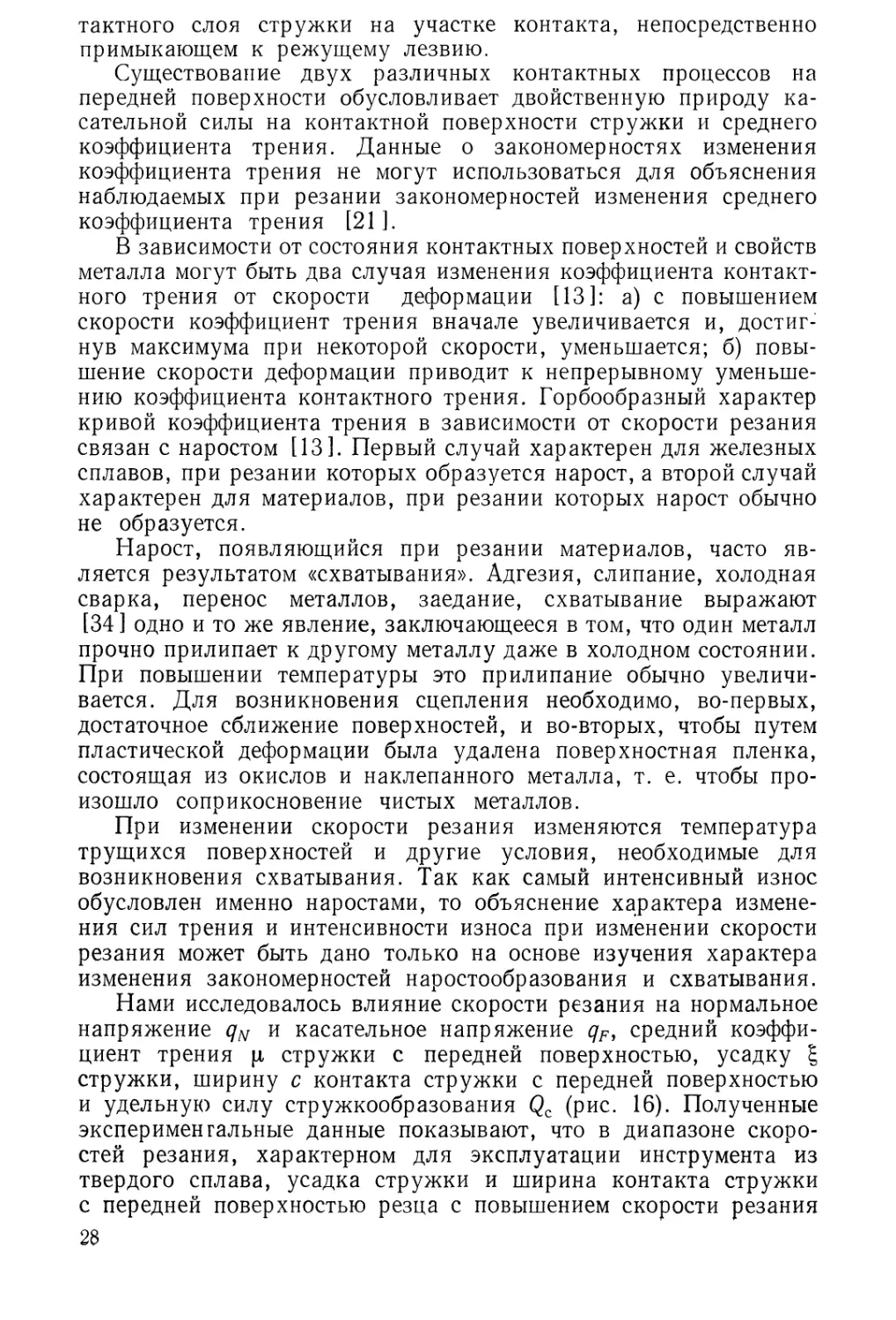

Рис. 17. Влияние скорости резания на qF, qN, li, С и Qc.

Сталь 40ХН2МА, резец Т14К8; t = 1 мм; s = 0,21 мм/об; у = 10°;

ф = 45°; г = 1 мм

ширины контакта стружки приводит к повышению qN. Так как

ширина контакта стружки с передней поверхностью при повы-

шении скорости резания уменьшается (рис. 17), то некоторое

снижение величины qN при работе на высоких скоростях резания

связано со снижением нормальной силы на передней поверхности.

Некоторое снижение величины qN в области скоростей резания

можно также наблюдать в ряде случаев и по данным [21 ]. Средние

контактные напряжения на передней поверхности связаны с пре-

делом прочности. При точении деталей из жаропрочных сплавов

на никелевой основе на оптимальных скоростях резания (резец

из сплава ВК6М, t = 0,50 мм; s = 0,09 мм/об)

qN = 41 + 0,84сгв кгс/мм2. (21)

При точении деталей из углеродистых сталей (с ов = 37 +

4-70 кгс/мм2) на оптимальных скоростях резания

qM 8 + 0,61сгв кгс/мм2. (22)

Влияние всех условий резания на процесс стружкообразова-

ния и его характеристики связано с изменением среднего коэф-

фициента трения р и может быть вскрыто только путем установ-

ления влияния этих условий на величину р. Средний коэффи-

циент трения зависит от коэффициента трения на участке кон-

такта стружки с передней поверхностью инструмента, сопротив-

ления сдвигу контактного слоя стружки, площади контакта и

контактной нагрузки на передней поверхности. При повышении

скорости резания повышается температура в зоне контакта, уве-

30

личивается скорость сдвига в нижнем слое стружки и умень-

шается время для «отдыха» этого слоя, сокращается время кон-

такта стружки с передней поверхностью инструмента, изменяется

доля зоны застоя в общей зоне контакта. Поэтому зависимость

среднего коэффициента трения от скорости резания весьма слож-

ная.

Установление точных количественных зависимостей между

различными факторами процесса резания и средним коэффициен-

том трения требует учета многочисленных внутренних связей

процесса резания; величину среднего коэффициента трения ц

определяют экспериментальными методами [59]. Данные о влия-

нии скорости резания на коэффициент р приведены на рис. 16

и 17. Величина р с повышением скорости резания сначала сни-

жается, а затем становится постоянной. В зоне скоростей резания,

характерных для инструмента из твердого сплава, величина р

с повышением скорости резания в большинстве случаев также

снижается [31].

В некоторых случаях зависимость р = f (v) имеет экстре-

мальный характер с точкой минимума при некоторой скорости

резания. Чем больше подача, тем меньше величина среднего

коэффициента трения и ниже скорость резания, при которой

наблюдается минимум величины р. Точки минимума на кривых

р = f (v) в ряде случаев были получены также и другими иссле-

дователями. Следовательно, при благоприятном сочетании много-

численных факторов, действующих на величину р, при некоторых

скоростях резания могут наблюдаться минимальные значения

среднего коэффициента трения. Можно полагать, что минимум

коэффициента трения при сравнительно высоких скоростях реза-

ния связан с образованием окисных пленок на поверхностях

контакта, с температурными фазовыми превращениями материа-

лов деталей, при которых изменяется состояние поверхности, и

началом заметного проявления диффузионных процессов между

трущимися поверхностями.

^КОНТАКТНЫЕ ЯВЛЕНИЯ НА ЗАДНЕЙ

Поверхности инструмента

Изучение контактных явлений, наблюдаемых в процессе реза-

ния на задней поверхности инструмента, представляет интерес

Для объяснения закономерностей интенсивности износа инстру-

мента и образования поверхностного слоя детали. На задней

поверхности действуют нормальная сила и сила трения.^Нормаль-

ная сила на задней поверхности является результатом сопротив-

ления материала детали внедрению инструмента на площадке

контакта и зависит от предела текучести поверхностного слоя

обрабатываемого материала, площади контакта, кривизны краев

фаски износа, коэффициента трения по задней поверхности [21].

31

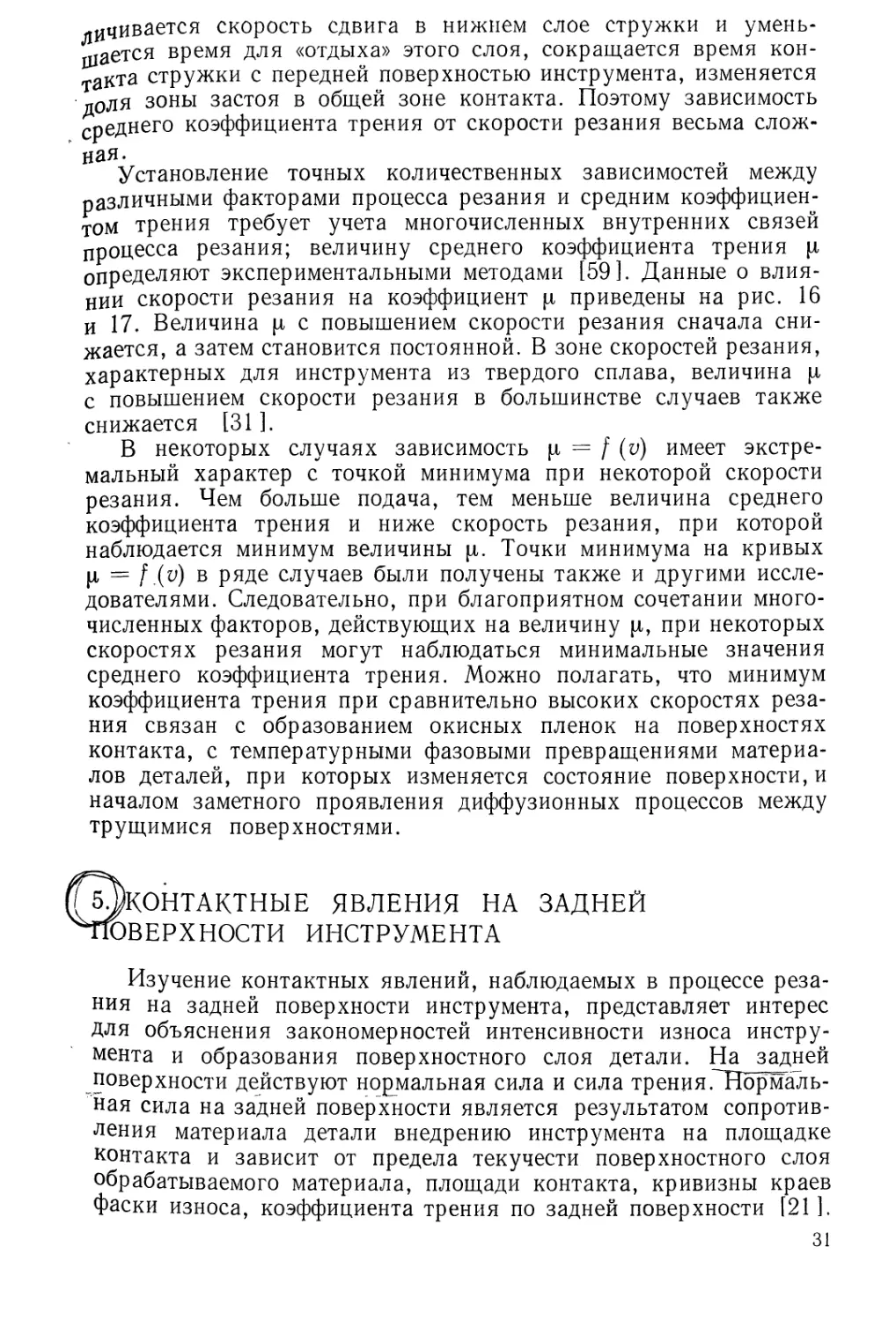

Рис. 18. Влияние скорости реза- Рис. 19. Влияние скорости резания на q'N

ния на q'F, q'N и р,'; деталь /ion и Rz; деталь из сплава

из стали У12А, резец из сплава ХН51ВМТЮКФР, резец из сплава BR6M;

Т15К6\ t~ 0,50 мм; s = t = о.50 мм; s - 0,09 мм/об

= 0,21 мм/об

Зависимость нормальной нагрузки на задней поверхности от

скорости резания при точении деталей из сталей 40ХН2МА и

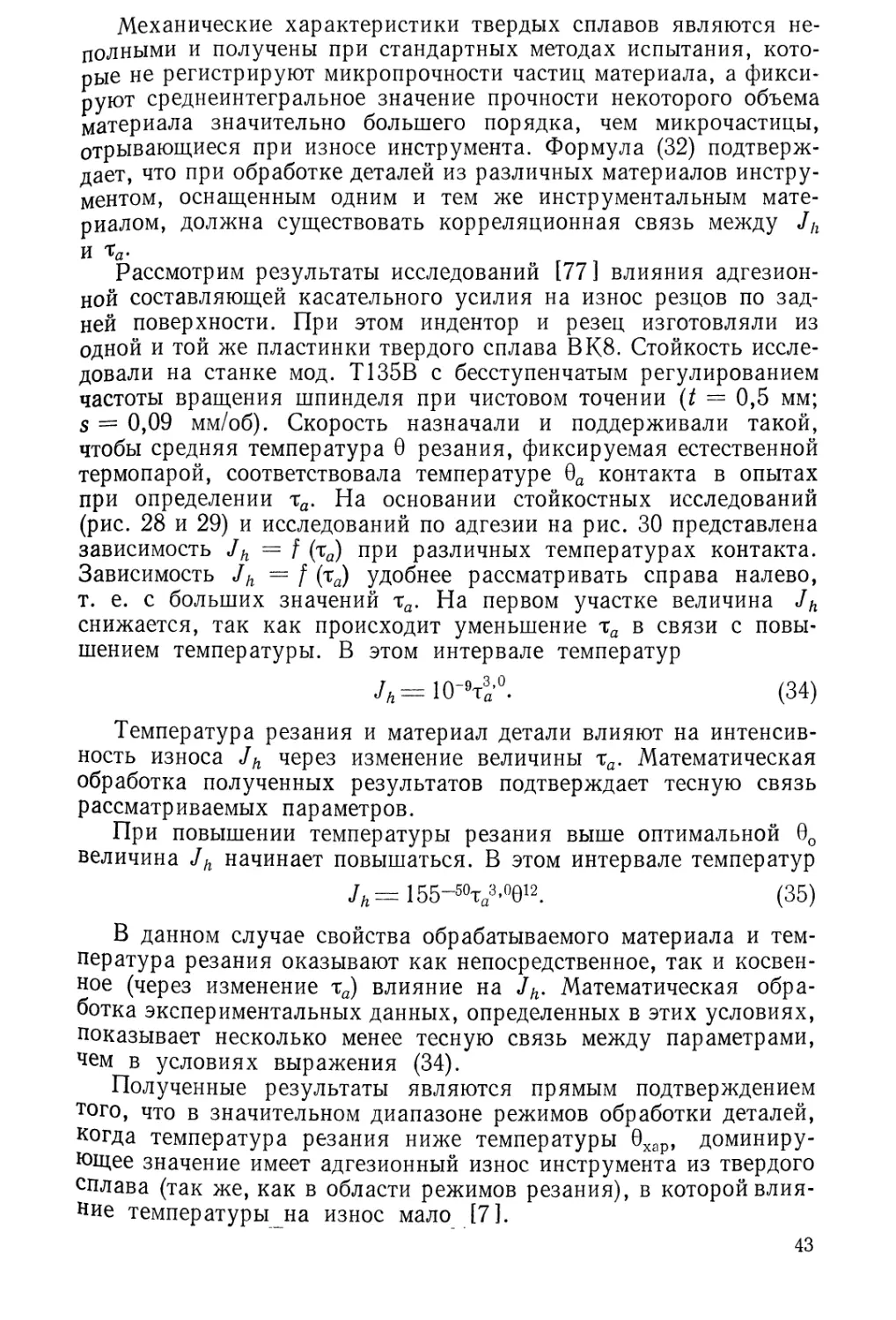

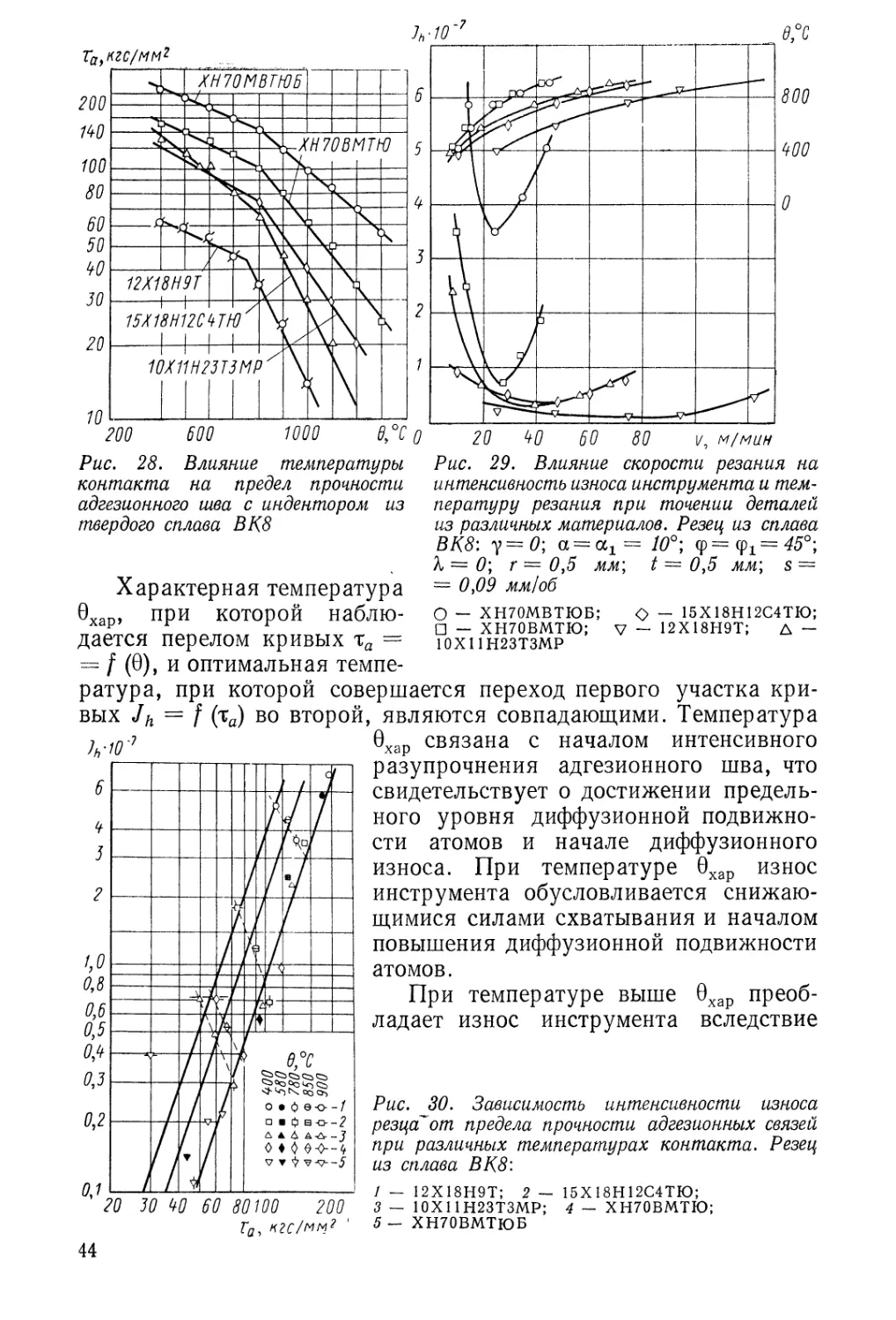

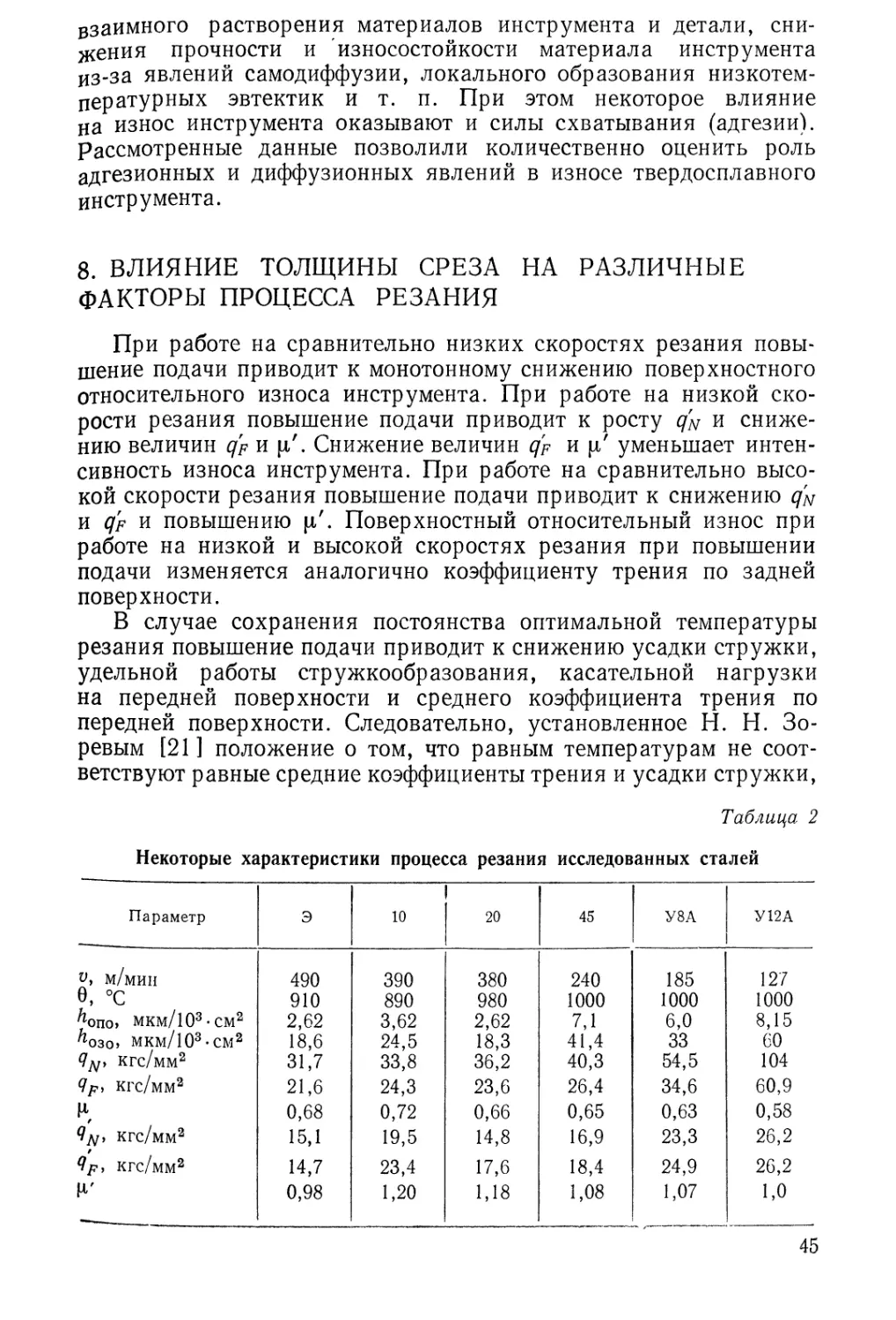

У12А и сплава ХН51ВМТЮКФР носит немонотонный характер:

при ..повышении скорости резания нагрузка q'N сначала возра-

стает, а затем снижается 2(рис. 18 и 19). Такой же характер за-

висимости сил, действующих на заднюю поверхность со стороны

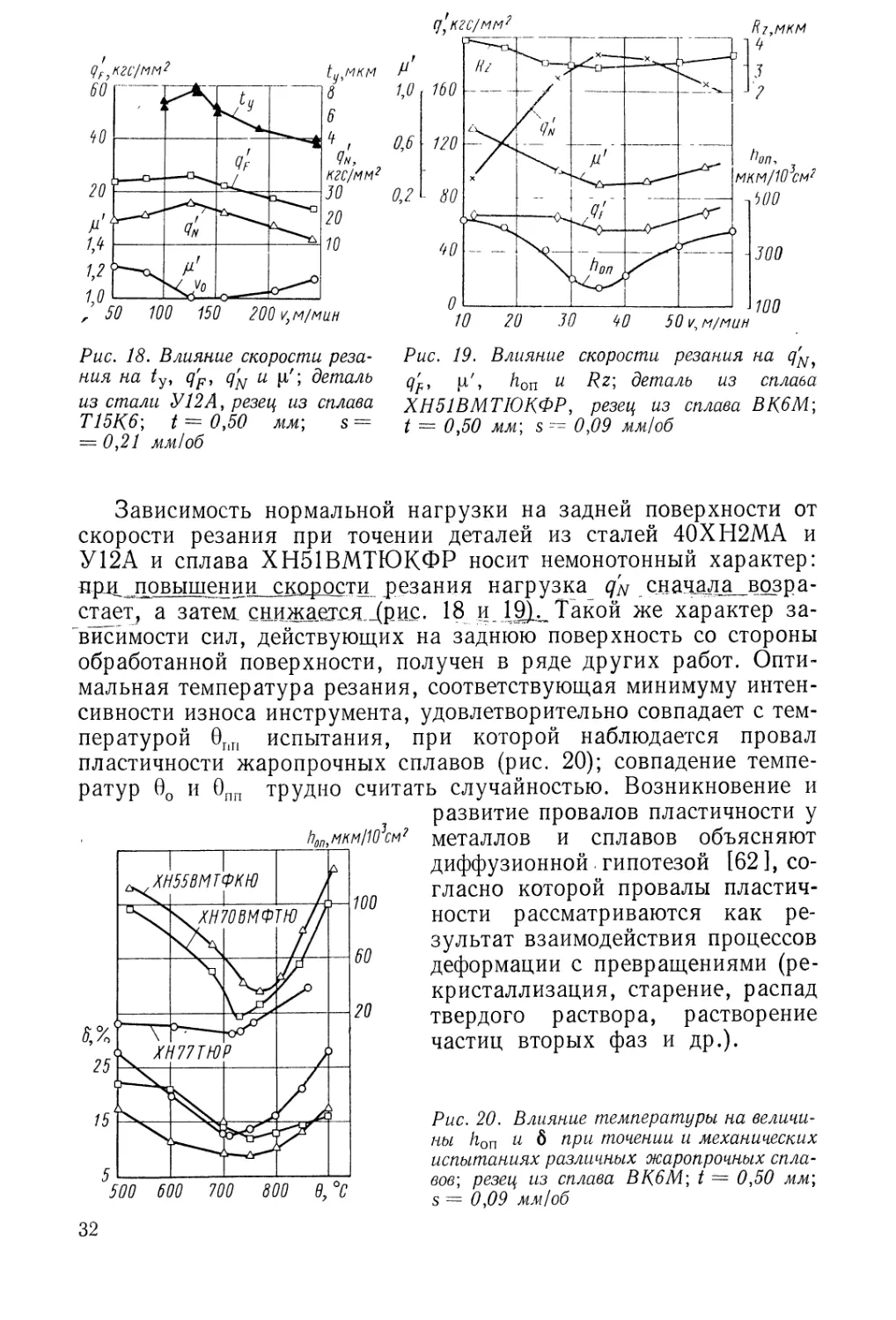

обработанной поверхности, получен в ряде других работ. Опти-

мальная температура резания, соответствующая минимуму интен-

сивности износа инструмента, удовлетворительно совпадает с тем-

пературой 0Г1П испытания, при которой наблюдается провал

пластичности жаропрочных сплавов (рис. 20); совпадение темпе-

ратур 0О и 0пп трудно считать случайностью. Возникновение и

развитие провалов пластичности у

металлов и сплавов объясняют

диффузионной гипотезой [62 ], со-

гласно которой провалы пластич-

ности рассматриваются как ре-

зультат взаимодействия процессов

деформации с превращениями (ре-

кристаллизация, старение, распад

твердого раствора, растворение

частиц вторых фаз и др.).

Рис. 20. Влияние температуры на величи-

ны /гОп и $ при точении и механических

испытаниях различных жаропрочных спла-

вов; резец из сплава ВК6М; t = 0,50 мм;

s = 0,09 мм/об

32

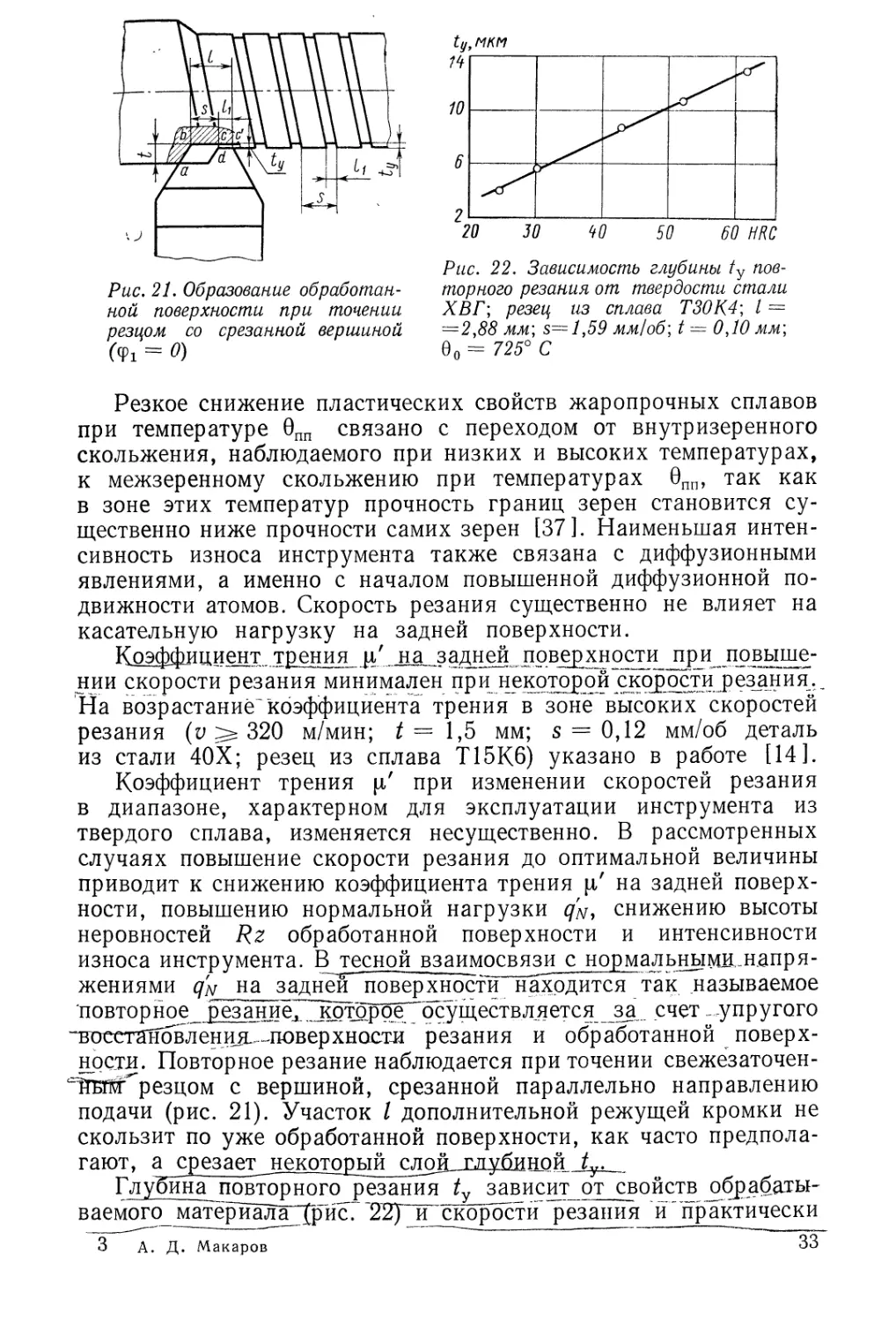

Рис, 21. Образование обработан-

ной поверхности при точении

резцом со срезанной вершиной

- 0)

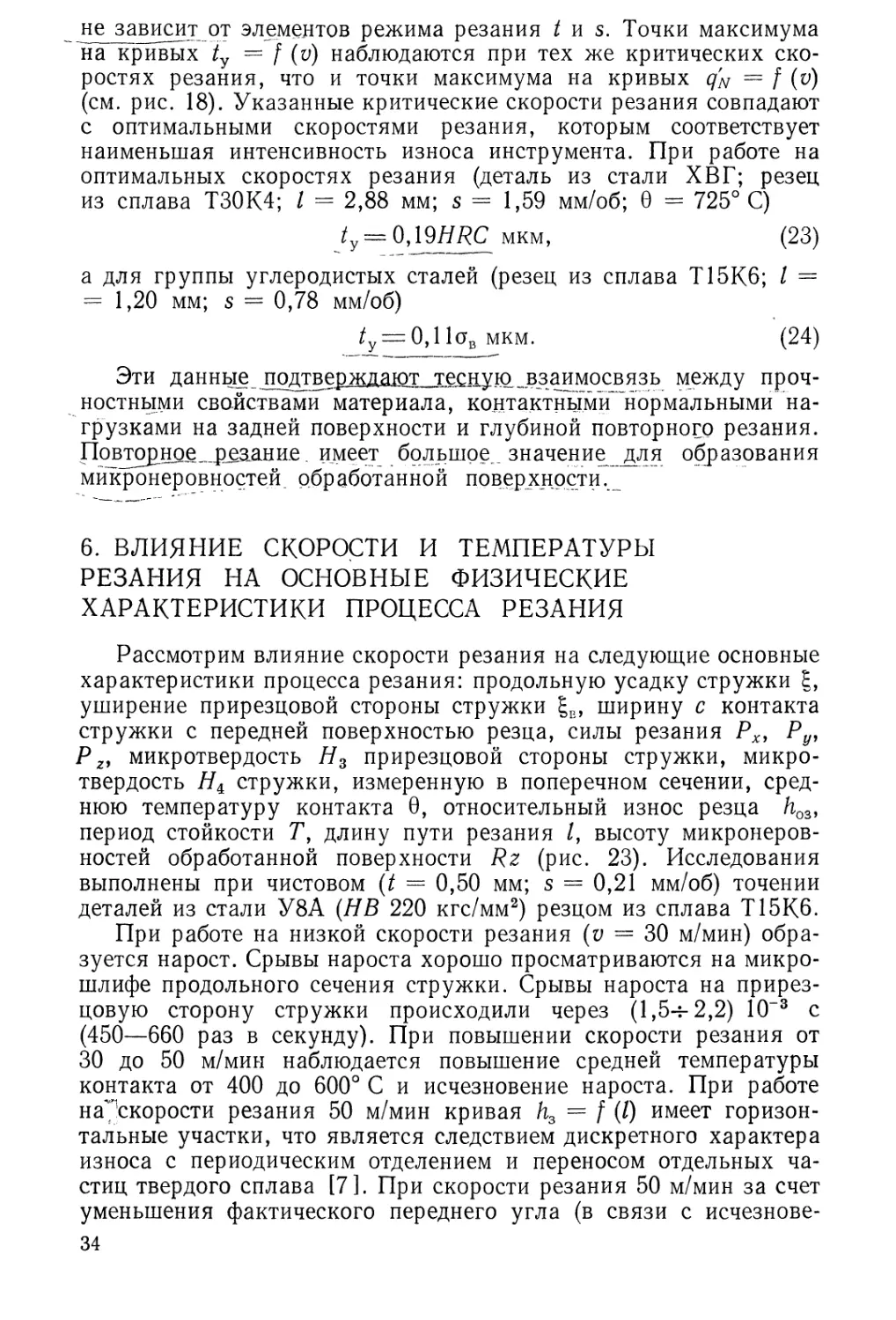

Рис. 22. Зависимость глубины ty пов-

торного резания от твердости стали

ХВГ\ резец из сплава Т30К4-, I =

—2,88 мм‘, s=l,59 мм1об\ t — 0,10 мм\

0О = 725° С

Резкое снижение пластических свойств жаропрочных сплавов

при температуре 0ПП связано с переходом от внутризеренного

скольжения, наблюдаемого при низких и высоких температурах,

к межзеренному скольжению при температурах 0ПП, так как

в зоне этих температур прочность границ зерен становится су-

щественно ниже прочности самих зерен [37]. Наименьшая интен-

сивность износа инструмента также связана с диффузионными

явлениями, а именно с началом повышенной диффузионной по-

движности атомов. Скорость резания существенно не влияет на

касательную нагрузку на задней поверхности.

Коэффициент трения jx'на_з адней

нии скорости резания минимален при некоторой скорости резания.

"На возрастайиё~коэффициента трения в зоне высоких скоростей

резания (у 320 м/мин; t = 1,5 мм; s = 0,12 мм/об деталь

из стали 40Х; резец из сплава Т15К6) указано в работе [14].

Коэффициент трения р/ при изменении скоростей резания

в диапазоне, характерном для эксплуатации инструмента из

твердого сплава, изменяется несущественно. В рассмотренных

случаях повышение скорости резания до оптимальной величины

приводит к снижению коэффициента трения р' на задней поверх-

ности, повышению нормальной нагрузки qN, снижению высоты

неровностей Rz обработанной поверхности и интенсивности

износа инструмента. В тесной взаимосвязи с нормальнымишапря-

жениями q'N на задней"- поверхности находится так называемое

повторное р^зйшиеГ^ за счет упругого

шюсст^овленияшюверхности резания и обработанной поверх-

ности. Повторное резание наблюдается при точении свежезаточен-

^ЙОТг^резцом с вершиной, срезанной параллельно направлению

подачи (рис. 21). Участок I дополнительной режущей кромки не

скользит по уже обработанной поверхности, как часто предпола-

гают, а срезает некоторый_слой глубиной ____

Глубина повторногорезания ty зависит от свойств обрабаты-

ваемо^ материалЙ^]^исГ'22)ПйГскбрбй резания й практически

3 А. Д. Макаров 33

не зависит от элементов режима резания t и s. Точки максимума

на кривых ify = f (о) наблюдаются при тех же критических ско-

ростях резания, что и точки максимума на кривых q'N = f (о)

(см. рис. 18). Указанные критические скорости резания совпадают

с оптимальными скоростями резания, которым соответствует

наименьшая интенсивность износа инструмента. При работе на

оптимальных скоростях резания (деталь из стали ХВГ; резец

из сплава Т30К4; I = 2,88 мм; s = 1,59 мм/об; 0 = 725° С)

ty — Q,19HRC мкм, (23)

а для группы углеродистых сталей (резец из сплава Т15К6; I =

— 1,20 мм; $ = 0,78 мм/об)

/у = 0,11ов мкм. (24)

Эти данные додтверждают тесную взаимосвязь между проч-

ностными свойствами материала, контактными"’нормальными на-

грузками на задней поверхности и глубиной повторного резания.

Повторное^ резание имеет большое. значение для образования

микронеровностей обработанной поверхности.

6. ВЛИЯНИЕ СКОРОСТИ И ТЕМПЕРАТУРЫ

РЕЗАНИЯ НА ОСНОВНЫЕ ФИЗИЧЕСКИЕ

ХАРАКТЕРИСТИКИ ПРОЦЕССА РЕЗАНИЯ

Рассмотрим влияние скорости резания на следующие основные

характеристики процесса резания: продольную усадку стружки %,

уширение прирезцовой стороны стружки £в, ширину с контакта

стружки с передней поверхностью резца, силы резания Рх, Ру,

Р z, микротвердость Н3 прирезцовой стороны стружки, микро-

твердость Hi стружки, измеренную в поперечном сечении, сред-

нюю температуру контакта 0, относительный износ резца h03,

период стойкости Т, длину пути резания I, высоту микронеров-

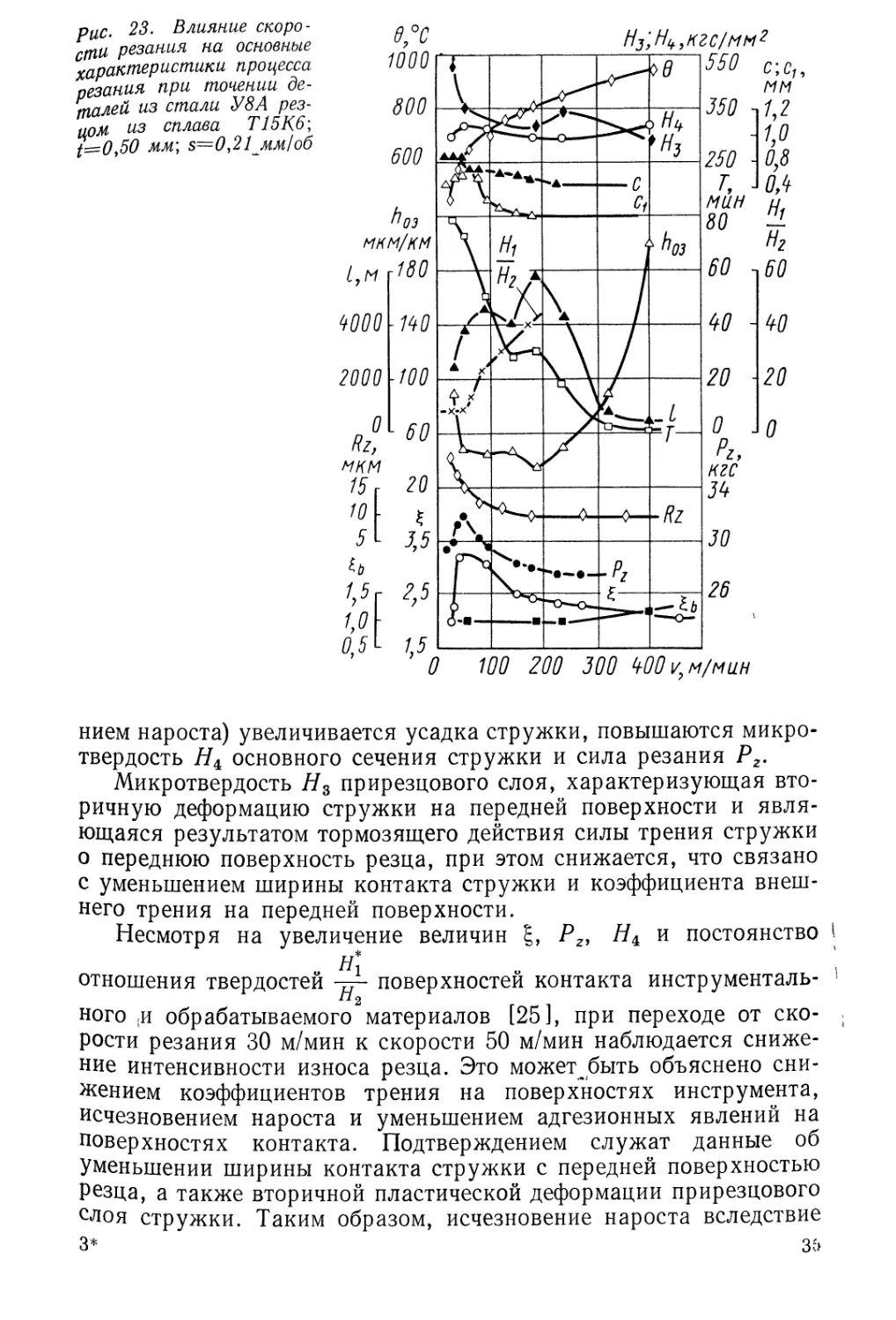

ностей обработанной поверхности Rz (рис. 23). Исследования

выполнены при чистовом (/ = 0,50 мм; s = 0,21 мм/об) точении

деталей из стали У8А (НВ 220 кгс/мм2) резцом из сплава Т15К6.

При работе на низкой скорости резания (v = 30 м/мин) обра-

зуется нарост. Срывы нароста хорошо просматриваются на микро-

шлифе продольного сечения стружки. Срывы нароста на прирез-

цовую сторону стружки происходили через (1,5-ь 2,2) 10-3 с

(450—660 раз в секунду). При повышении скорости резания от

30 до 50 м/мин наблюдается повышение средней температуры

контакта от 400 до 600° С и исчезновение нароста. При работе

на'/скорости резания 50 м/мин кривая h3 = f (/) имеет горизон-

тальные участки, что является следствием дискретного характера

износа с периодическим отделением и переносом отдельных ча-

стиц твердого сплава [7]. При скорости резания 50 м/мин за счет

уменьшения фактического переднего угла (в связи с исчезнове-

34

рис. 23. Влияние скоро-

сти резания на основные

характеристики процесса

резания при точении де-

талей из стали У8А рез-

цом из сплава Т15К6;

1=0,50 мм; 8=0,21учм1о6

нием нароста) увеличивается усадка стружки, повышаются микро-

твердость 774 основного сечения стружки и сила резания Р2.

Микротвердость Н3 прирезцового слоя, характеризующая вто-

ричную деформацию стружки на передней поверхности и явля-

ющаяся результатом тормозящего действия силы трения стружки

о переднюю поверхность резца, при этом снижается, что связано

с уменьшением ширины контакта стружки и коэффициента внеш-

него трения на передней поверхности.

Несмотря на увеличение величин Р2, и постоянство 1

отношения твердостей -ту- поверхностей контакта инструменталь- 5

“ 2

ного (И обрабатываемого материалов [25], при переходе от ско-

рости резания 30 м/мин к скорости 50 м/мин наблюдается сниже-

ние интенсивности износа резца. Это может .быть объяснено сни-

жением коэффициентов трения на поверхностях инструмента,

исчезновением нароста и уменьшением адгезионных явлений на

поверхностях контакта. Подтверждением служат данные об

Уменьшении ширины контакта стружки с передней поверхностью

Резца, а также вторичной пластической деформации прирезцового

слоя стружки. Таким образом, исчезновение нароста вследствие

3* 3;>

повышения скорости и температуры резания снижает интенсив-

ность износа инструмента, а не наоборот, как считают некоторые

исследователи, говоря о «защитной» роли нароста. При повышении

скорости резания в диапазоне от 50 до 185 м/мин средняя темпе-

ратура контакта повышается от 600 до 1000° С. Такое повышение

скорости резания и температуры контакта приводит к уменьшению

усадки стружки, сил резания и уширения прирезцовой стороны

стружки. Твердость основного сечения стружки и ее прирезцового

слоя при этом также снижается. Продолжает снижаться и ширина

контакта стружки с передней поверхностью резца. В указанном

Диапазоне скоростей резания значительно снижается и ширина

застойной зоны на передней поверхности резца. Понижение

характеристик g, £в, с, clf Pz, Н% и Я4 свидетельствует об умень-

шении коэффициентов трения на поверхностях инструмента, что

способствует снижению интенсивности адгезионного износа. На

интенсивность износа также действует и повышение отношения

твердостей поверхностей контакта твердого сплава Т15К6

и стали У8А в связи с повышением температуры контакта. Таким

образом, повышение скорости резания в диапазоне от 50 до

185 м/мин снижает интенсивность износа инструмента и увеличи-

вает длину пути резания /; высота неровностей ^обработанной

поверхности при этом также снижается.

При дальнейшем повышении скорости резания многие пока-

затели, характеризующие процесс пластической деформации сре-

заемого слоя и контактные явления на передней поверхности

инструмента, изменяются иначе. Например, в диапазоне скоростей

резания от 185 до 235 м/мин усадка и уширение прирезцовой сто-

роны стружки, сила резания, микротвердость основного сечения

стружки, ширина застойной зоны и ширина контакта стружки

с передней поверхностью резца практически стабилизируются,

а микротвердость прирезцовой стороны стружки несколько повы-

шается. Такое изменение скорости резания сопровождается возра-

станием средней температуры контакта от 1000 до 1100° С и незна-

чительным увеличением интенсивности износа.

Повышение средней температуры контакта в указанном диапа-

зоне, по-видимому1, должно приводить к дальнейшему увеличе-

нию отношения контактных твердостей HJH^. Следовательно,

повышение интенсивности износа в данном случае не может быть

отнесено за счет усиления явлений адгезии. Основными причи-

нами возрастания износа резца из сплава Т15К6 в указанном

диапазоне температур являются интенсификация диффузии между

материалами детали и инструмента и усиление разрушительного

влияния окислительных процессов.

Повышение скорости резания в диапазоне от 235 до 400 м/мин

приводит к значительному увеличению средней температуры

1 Зависимости Н± ~ f (9) и Н2 = f (0) справедливы лишь для температуры

до 1000° С.

36

контакта (от 1100 до 1300° С). Теплота, возникающая в результате

трения стружки о переднюю поверхность, при скорости резания

400 м/мин концентрируется главным образом в прирезцовом слое,

который вследствие этого переходит в пластическое состояние.

Это приводит к повышению уширения прирезцовой стороны

стружки и снижению ее микротвердости Я3, в то время как

микротвердость Я4 основного сечения стружки повышается. Это

свидетельствует о том, что рекристаллизационные процессы успе-

вают произойти лишь в тонком прирезцовом слое стружки, тогда

как основное ее сечение этими процессами не охвачено.

Микротвердость по сечению стружки равномерная, что яв-

ляется следствием постоянства деформаций и напряжений по

сечению. Минимальная микротвердость Н3 = f (0 при оптималь-

ной скорости резания vo = 185 м/мин является следствием того,

что сила и коэффициент трения на передней поверхности при

этом также минимальны. Таким образом, при точении деталей

из стали У8А на оптимальной скорости резания v0 интенсивность

износа инструмента минимальна. При достижении оптимальной

скорости резания v0 наступает стабилизация усадки стружки Е,

силы резания Pz и высоты неровностей обработанной поверх-

ности Rz. Зависимости % = f (v) и Pz = f (v) максимальны при

температуре 0 = 600° С. В интервале скоростей резания 30—

185 м/мин микротвердость основного сечения стружки Я4 изме-

няется идентично усадке стружки Е. Микротвердость в прирез-

цовом слое стружки изменяется идентично коэффициенту трения

стружки о переднюю поверхность резца при изменении скорости

резания от 30 до 235 м/мин. При скорости резания v = 400 м/мин

(0 = 1300° С) в прирезцовом слое стружки происходит рекри-

сталлизация, и микротвердость Н3 этого слоя ниже микротвер-

дости Я4 стружки в поперечном сечении.

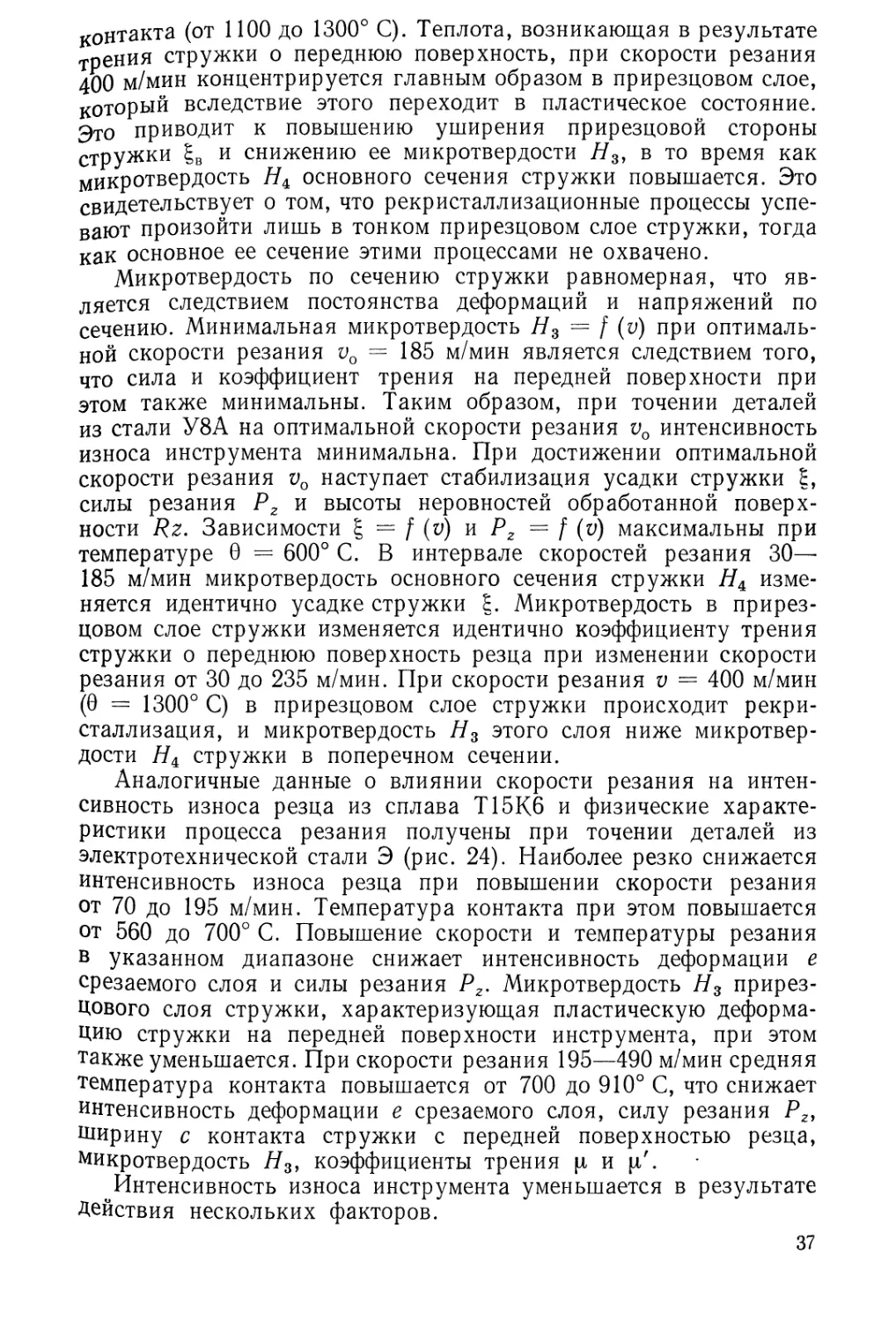

Аналогичные данные о влиянии скорости резания на интен-

сивность износа резца из сплава Т15К6 и физические характе-

ристики процесса резания получены при точении деталей из

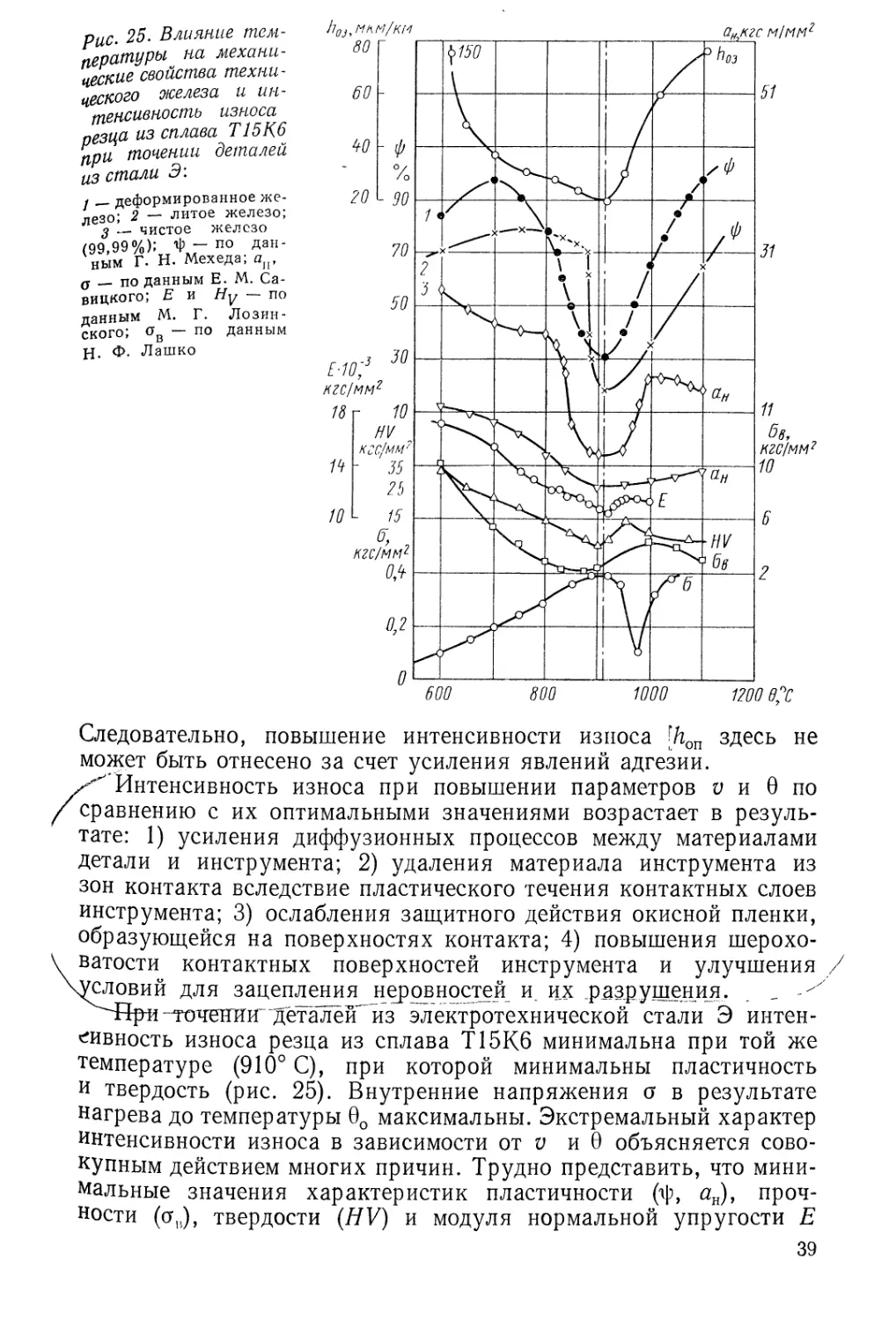

электротехнической стали Э (рис. 24). Наиболее резко снижается

интенсивность износа резца при повышении скорости резания

от 70 до 195 м/мин. Температура контакта при этом повышается

от 560 до 700° С. Повышение скорости и температуры резания

в указанном диапазоне снижает интенсивность деформации е

срезаемого слоя и силы резания Pz. Микротвердость Н3 прирез-

Цового слоя стружки, характеризующая пластическую деформа-

цию стружки на передней поверхности инструмента, при этом

также уменьшается. При скорости резания 195—490 м/мин средняя

температура контакта повышается от 700 до 910° С, что снижает

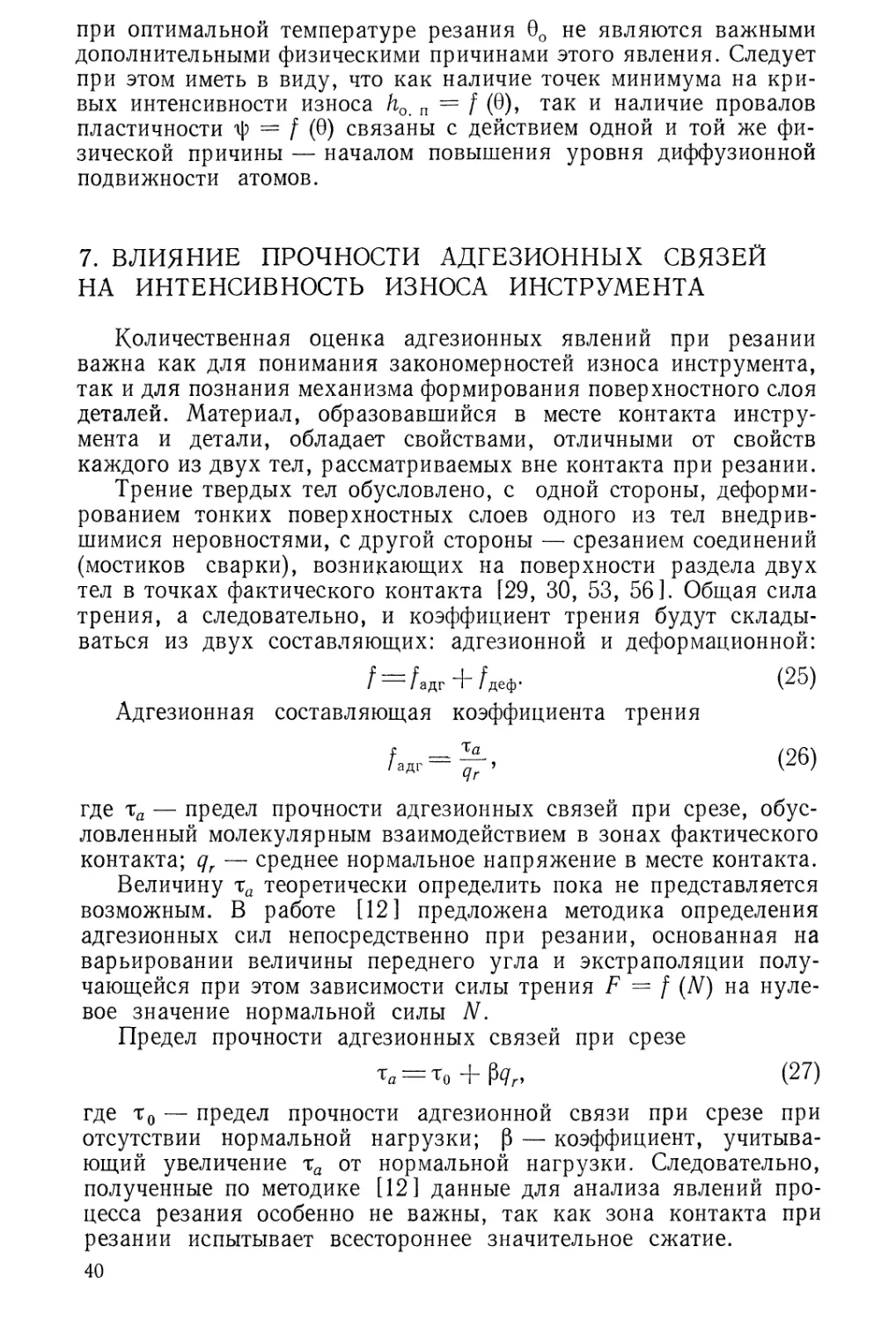

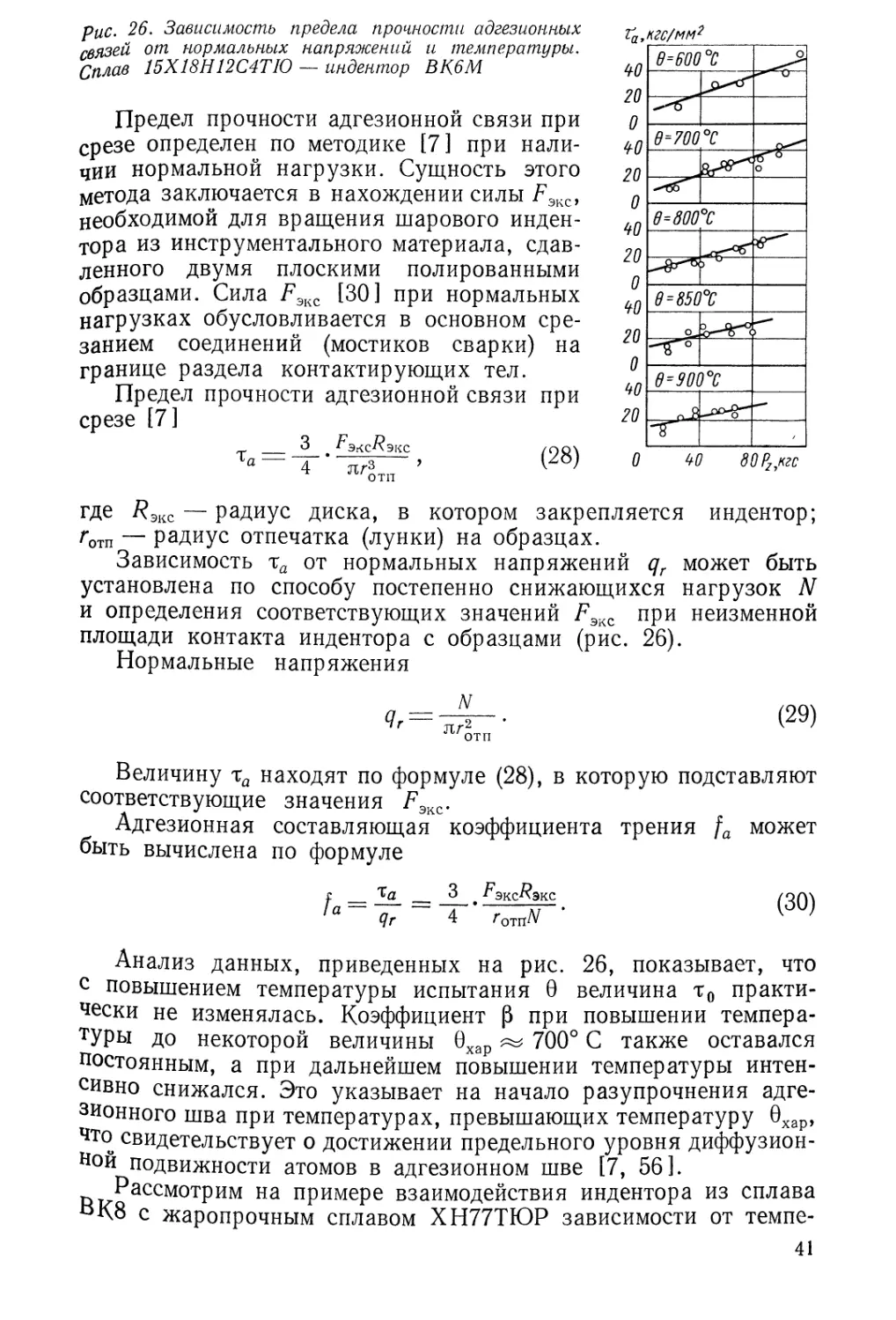

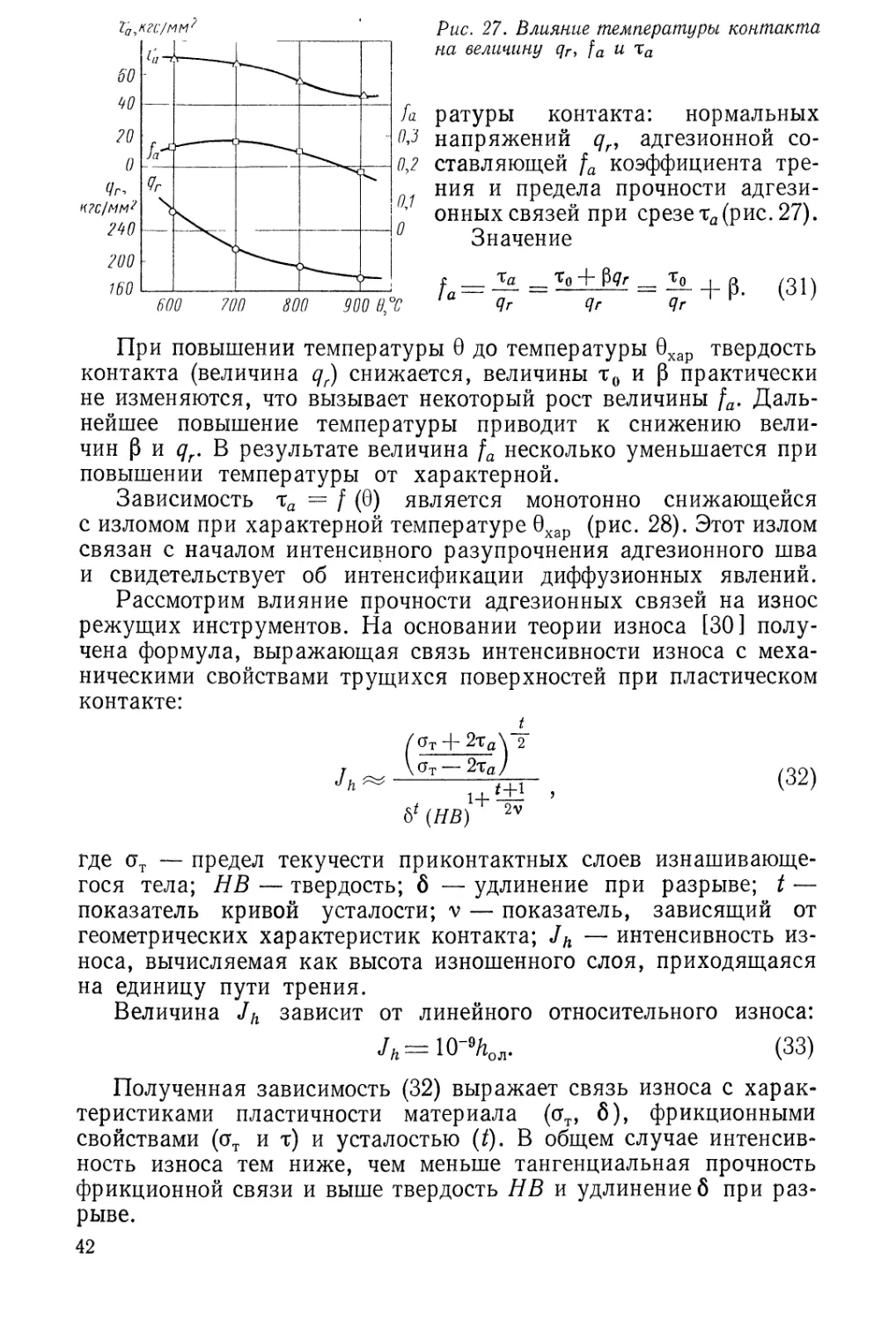

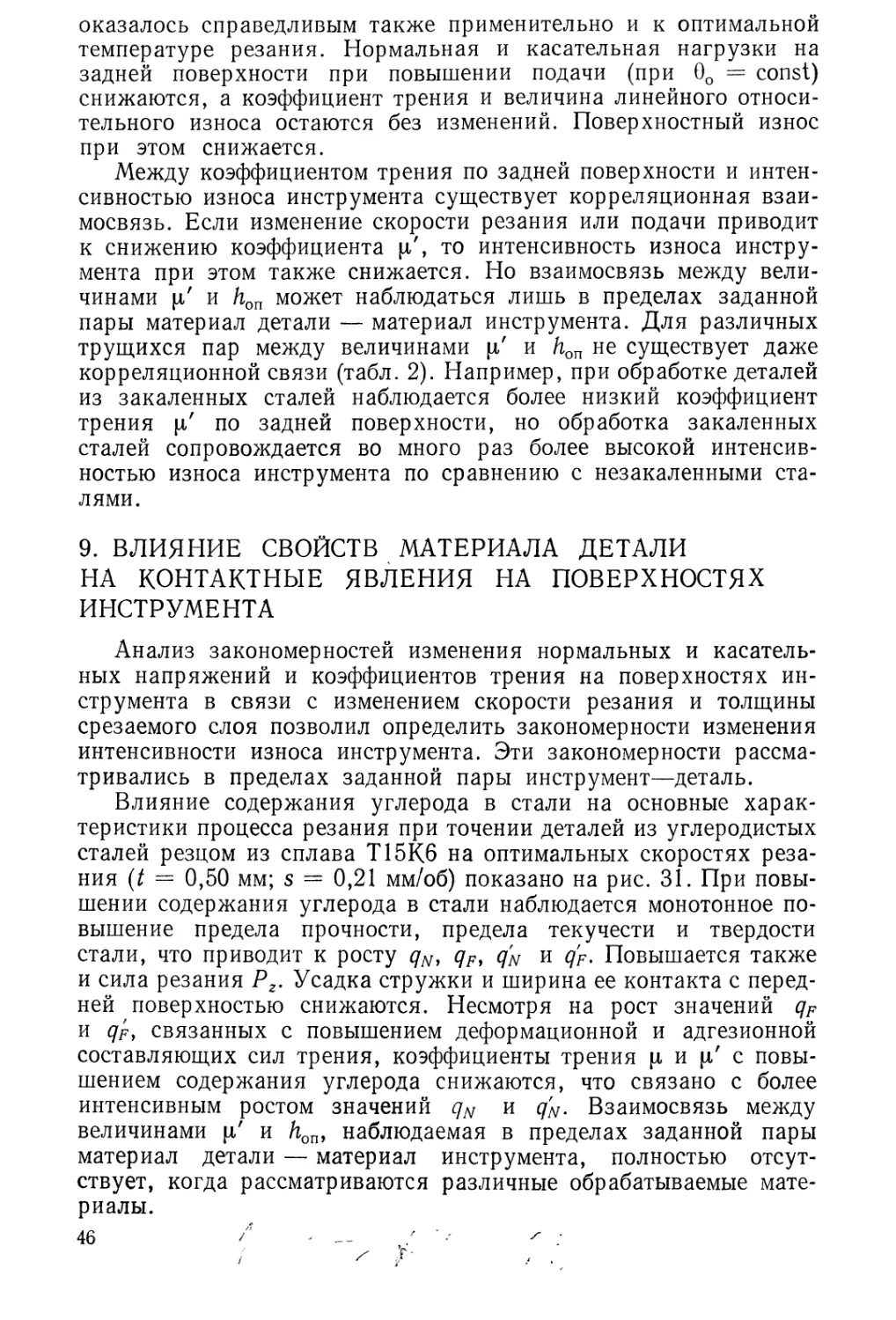

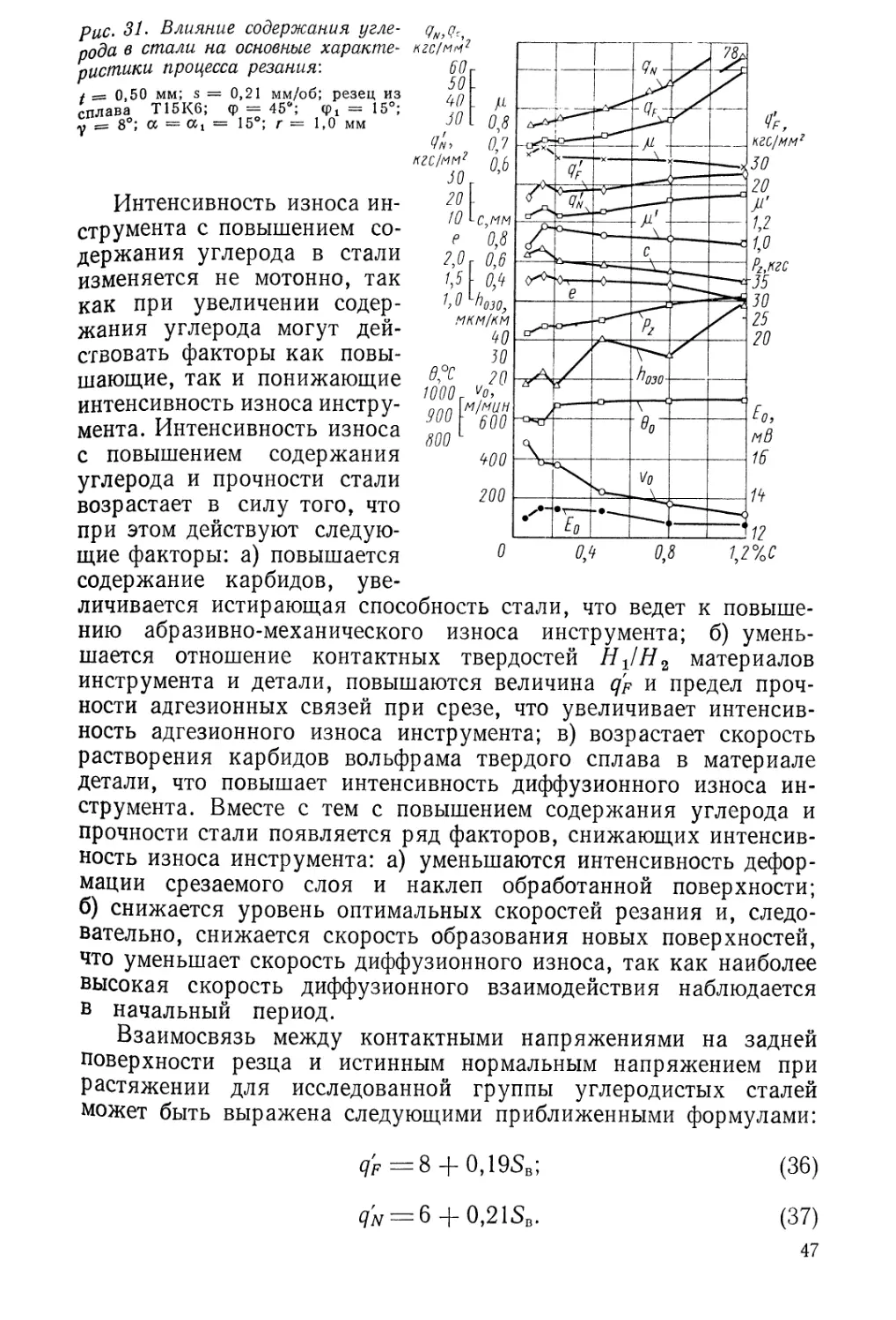

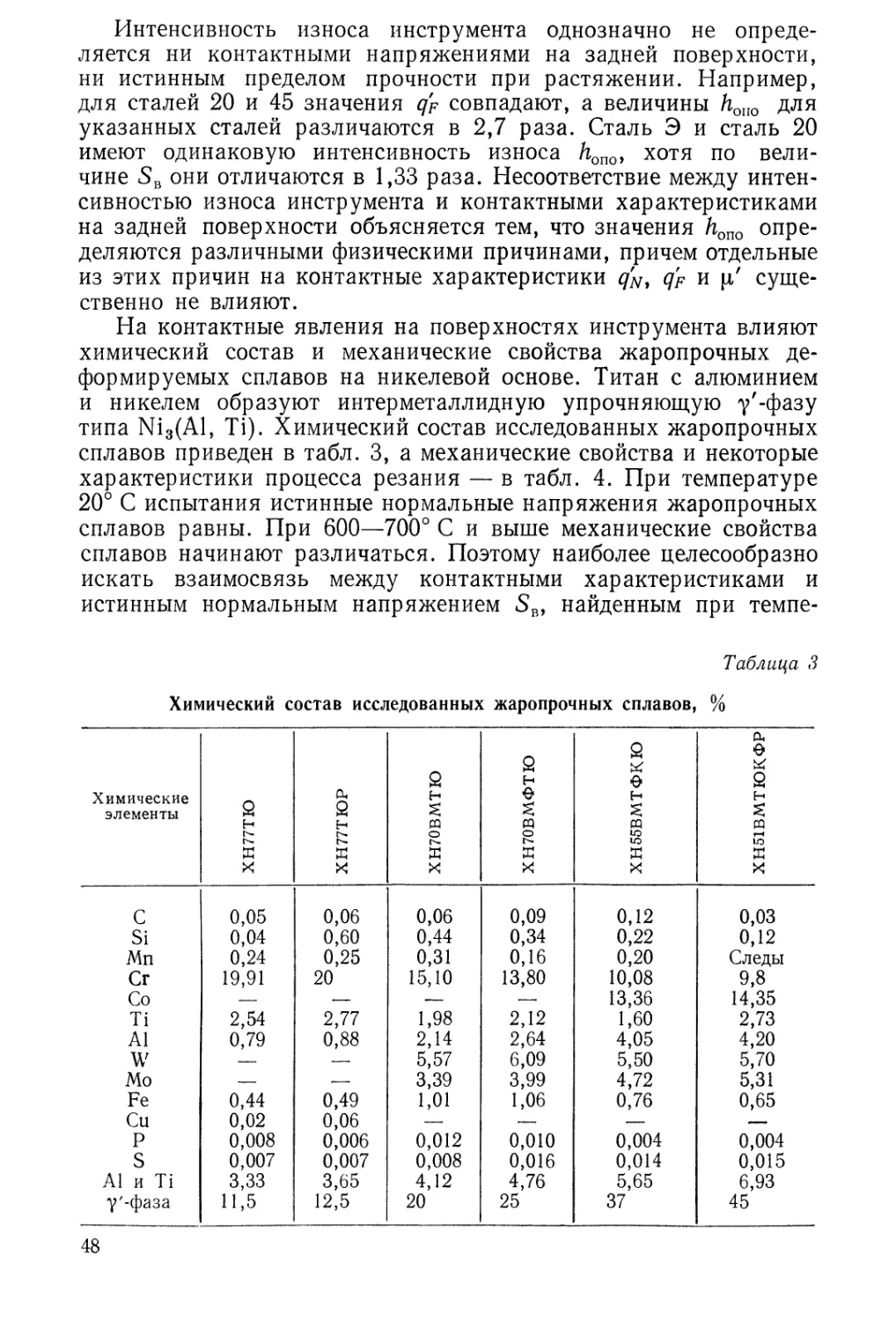

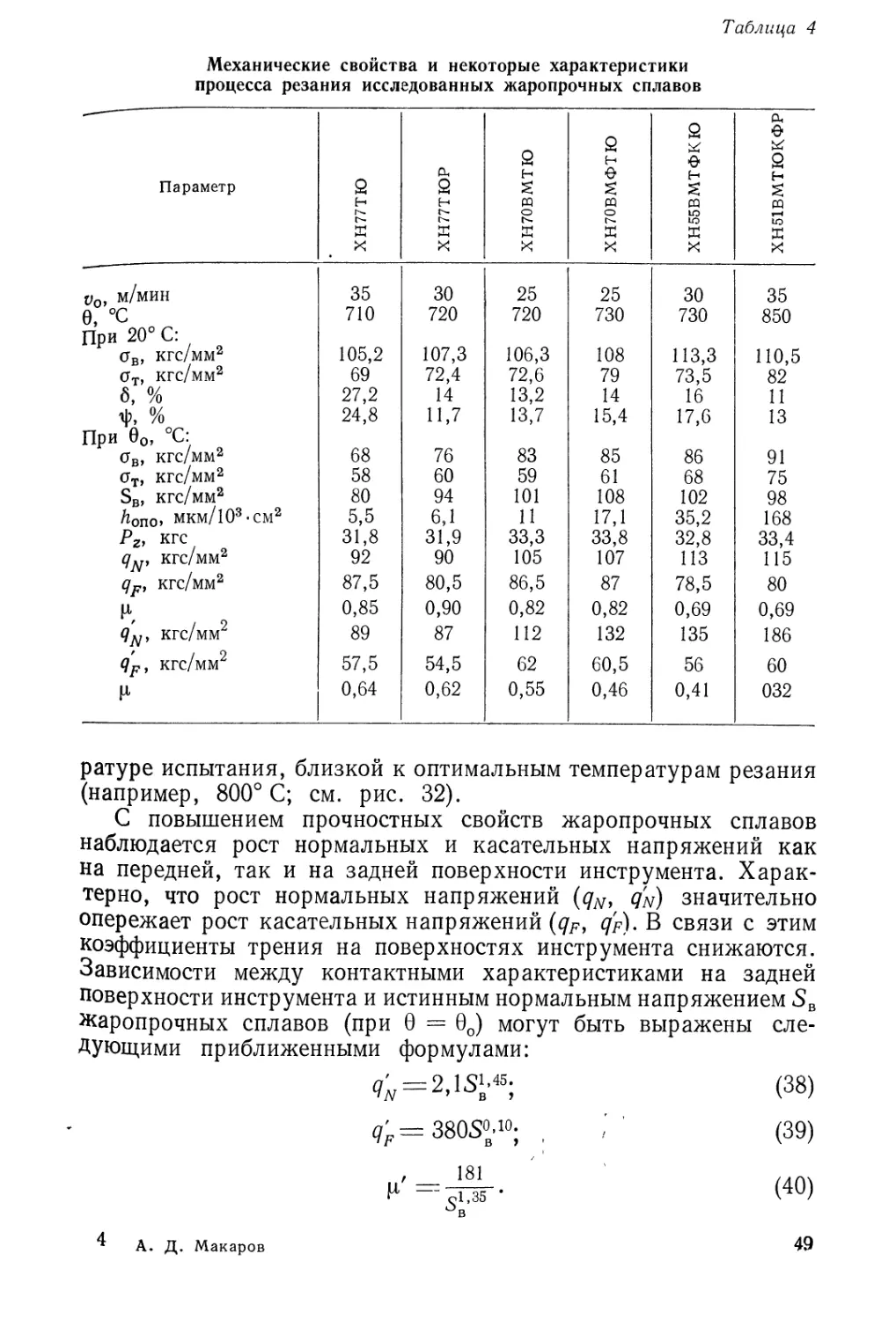

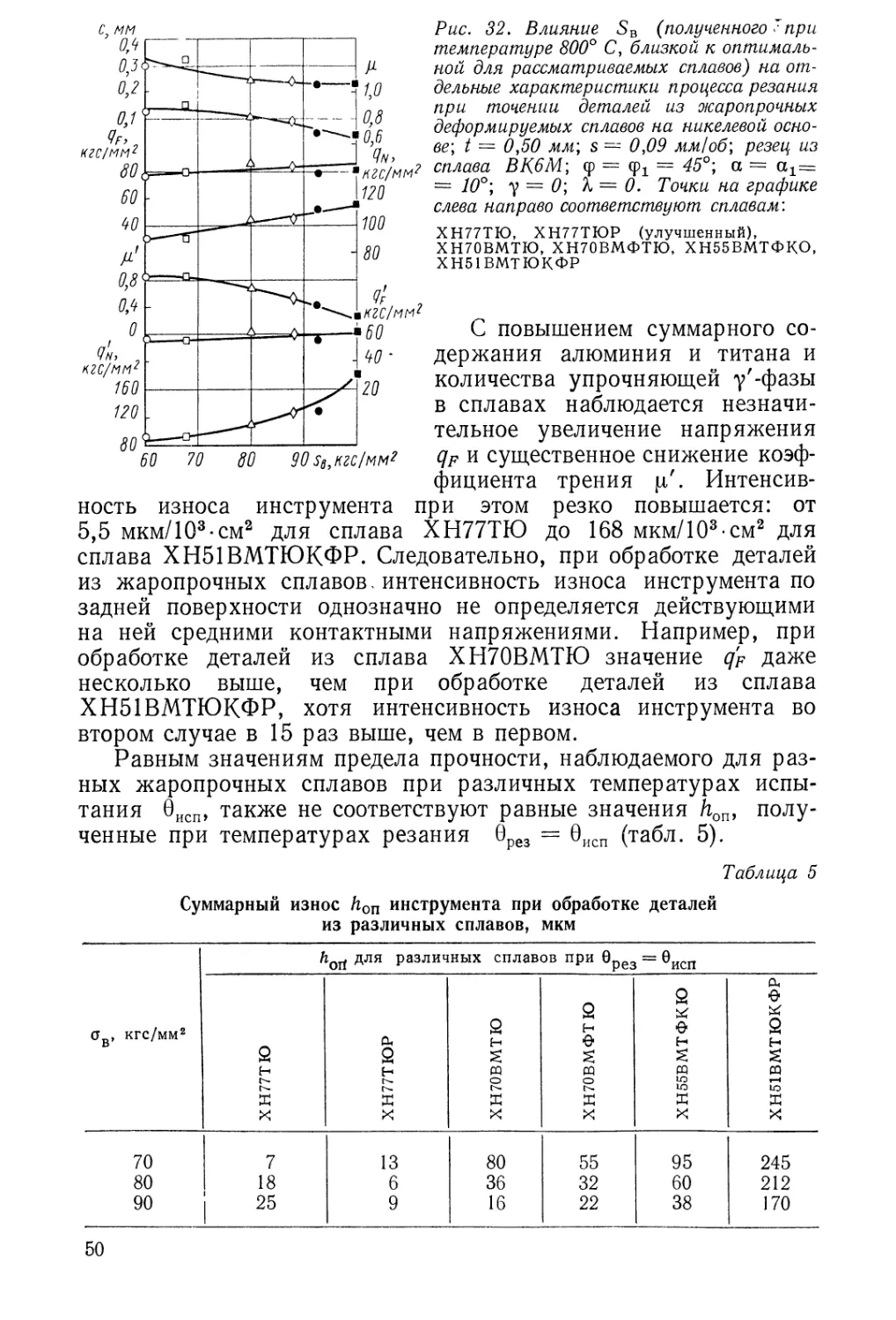

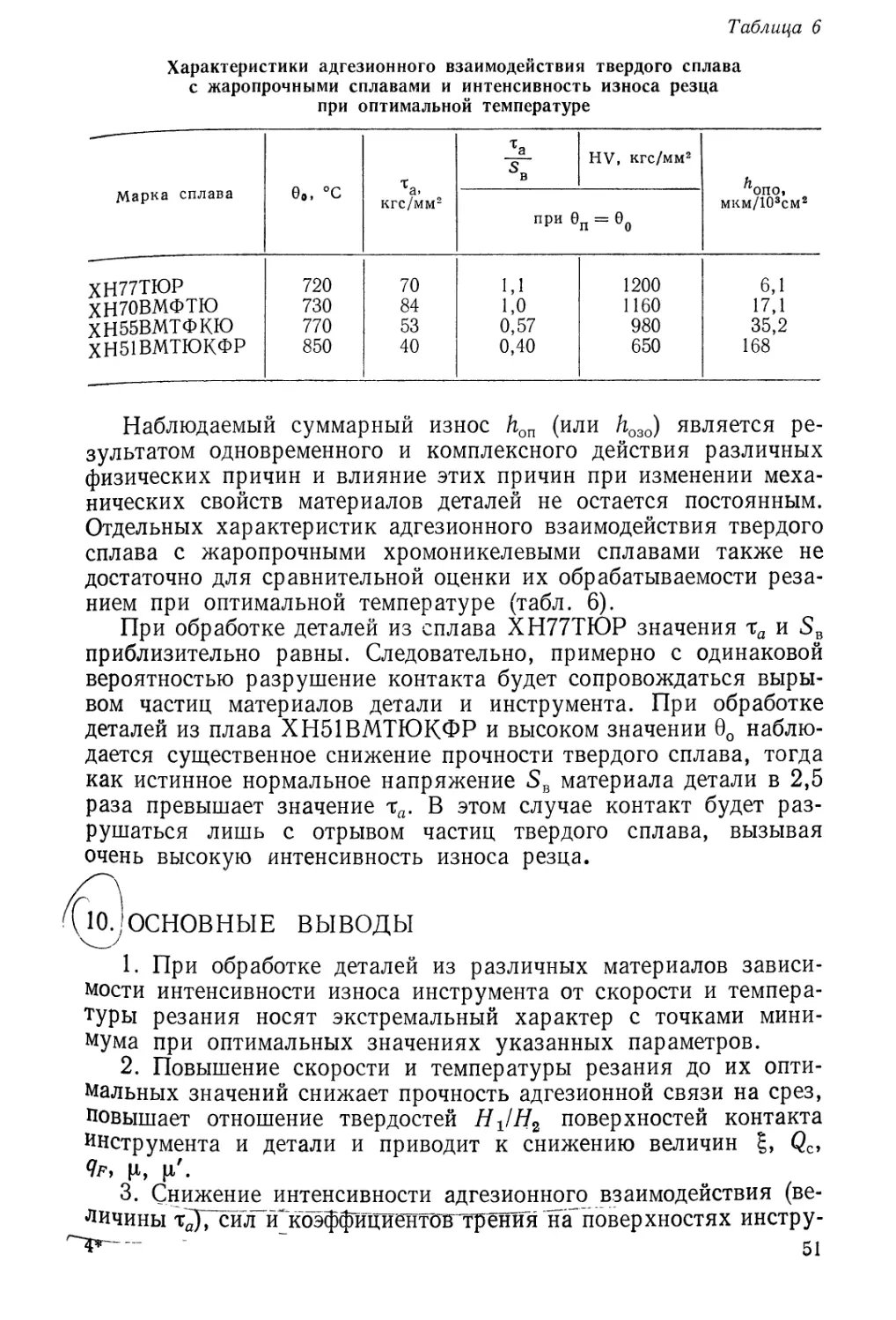

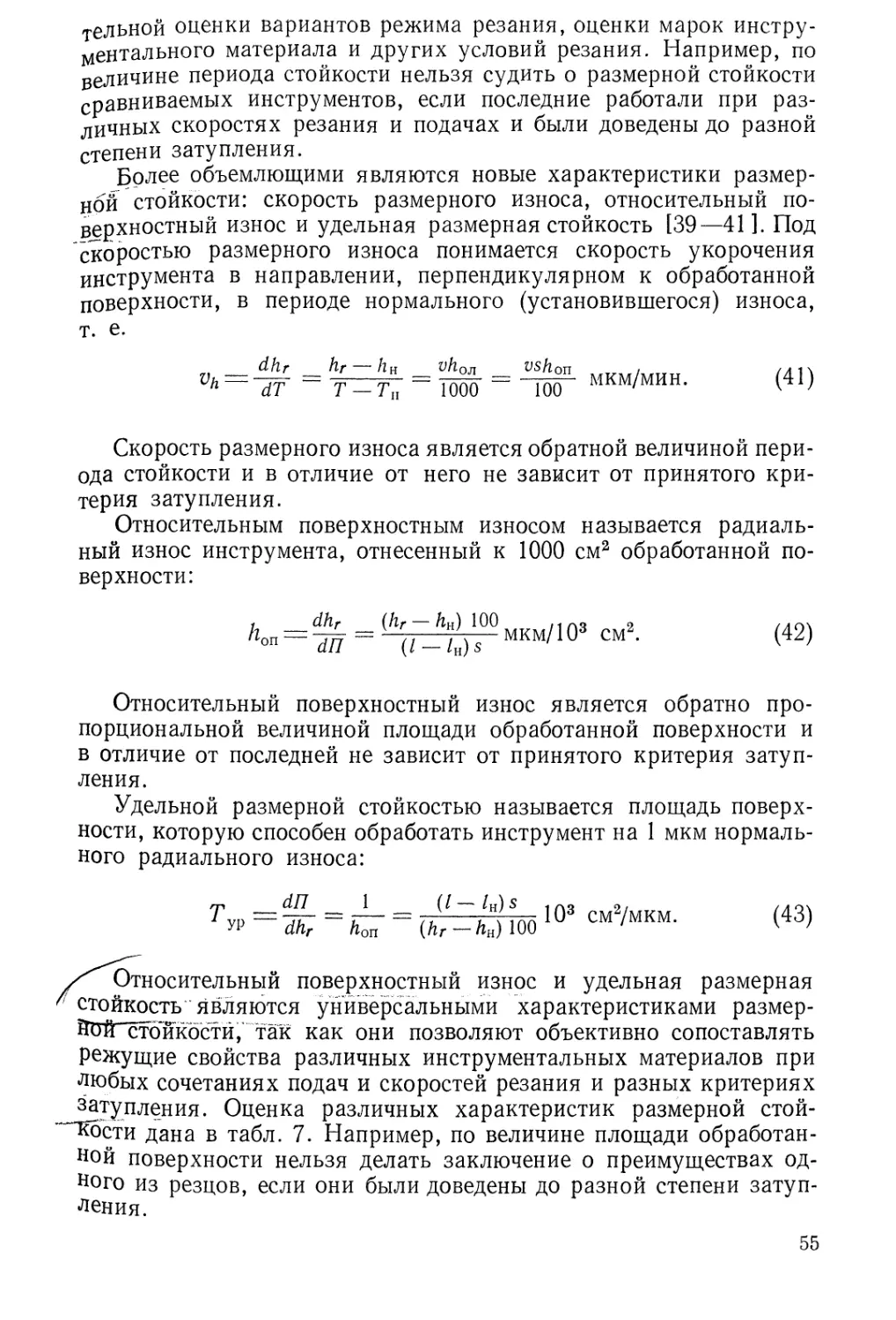

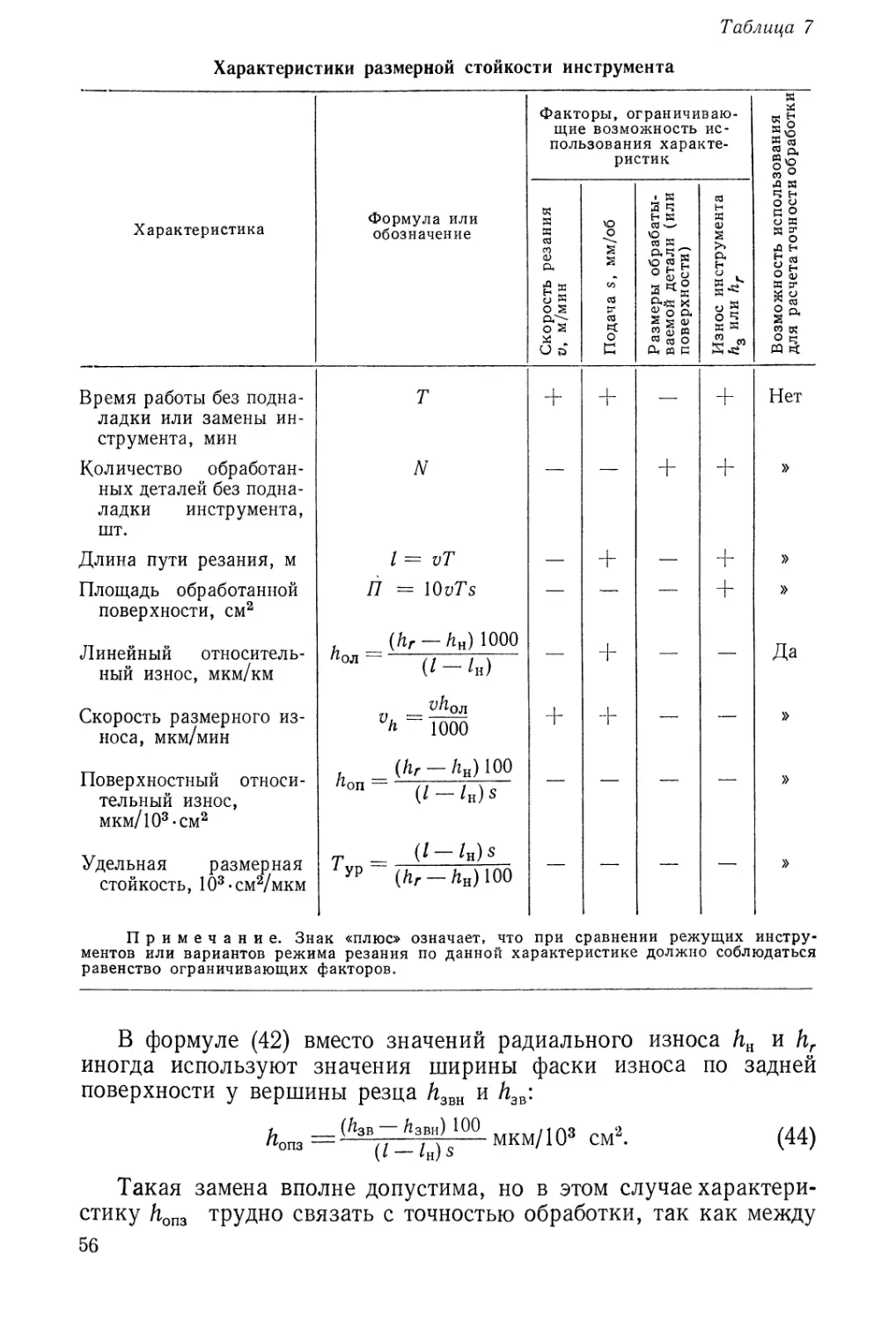

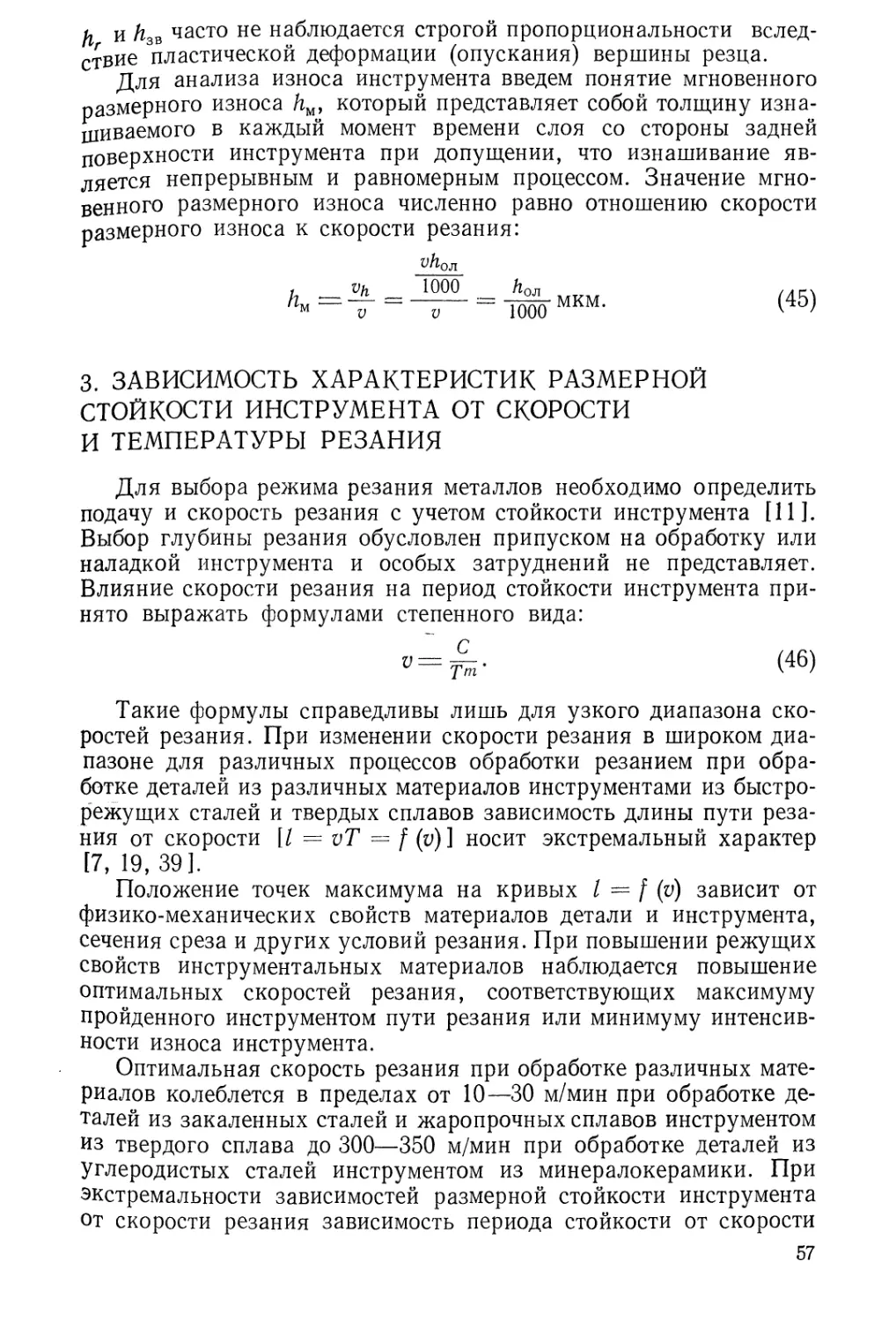

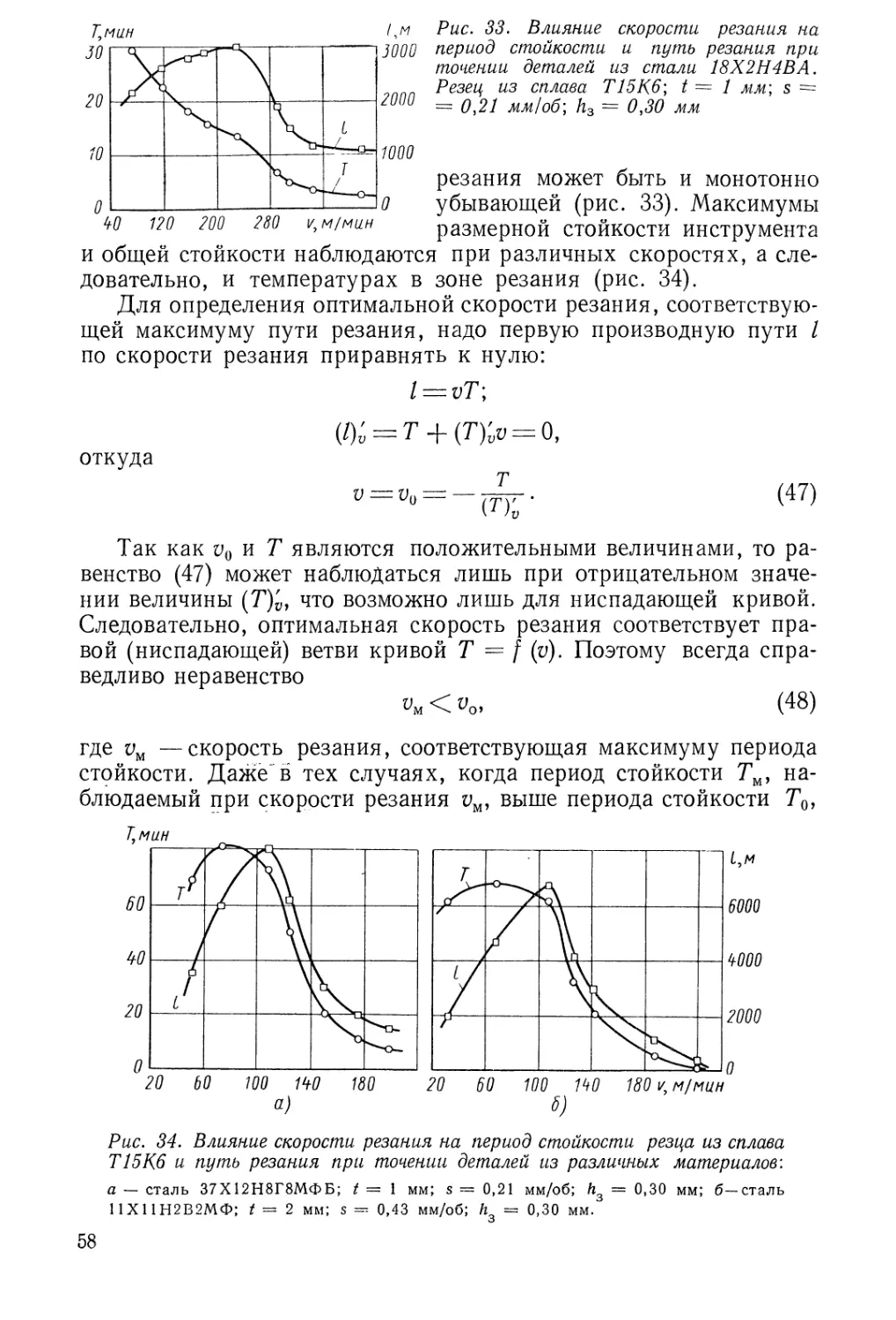

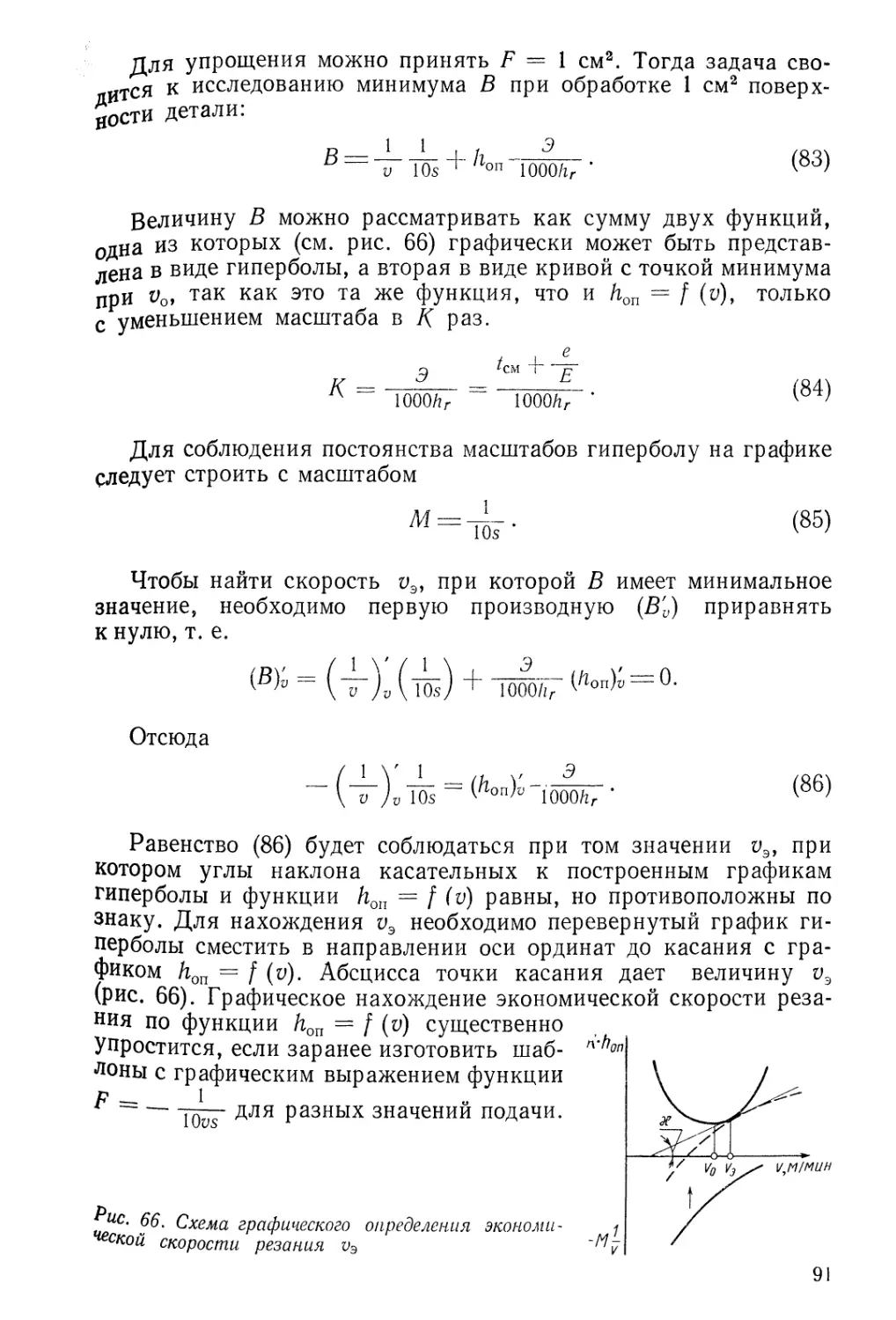

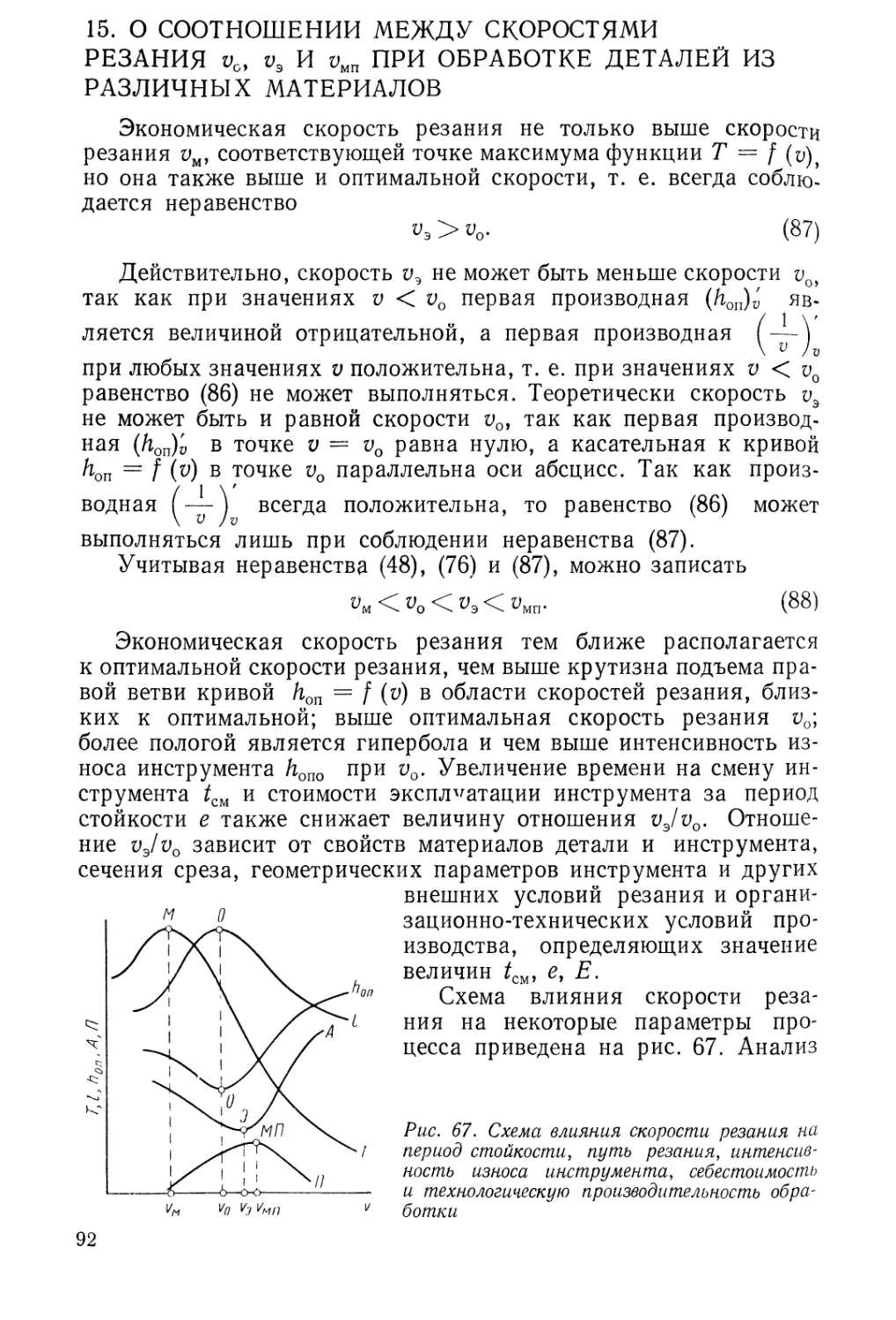

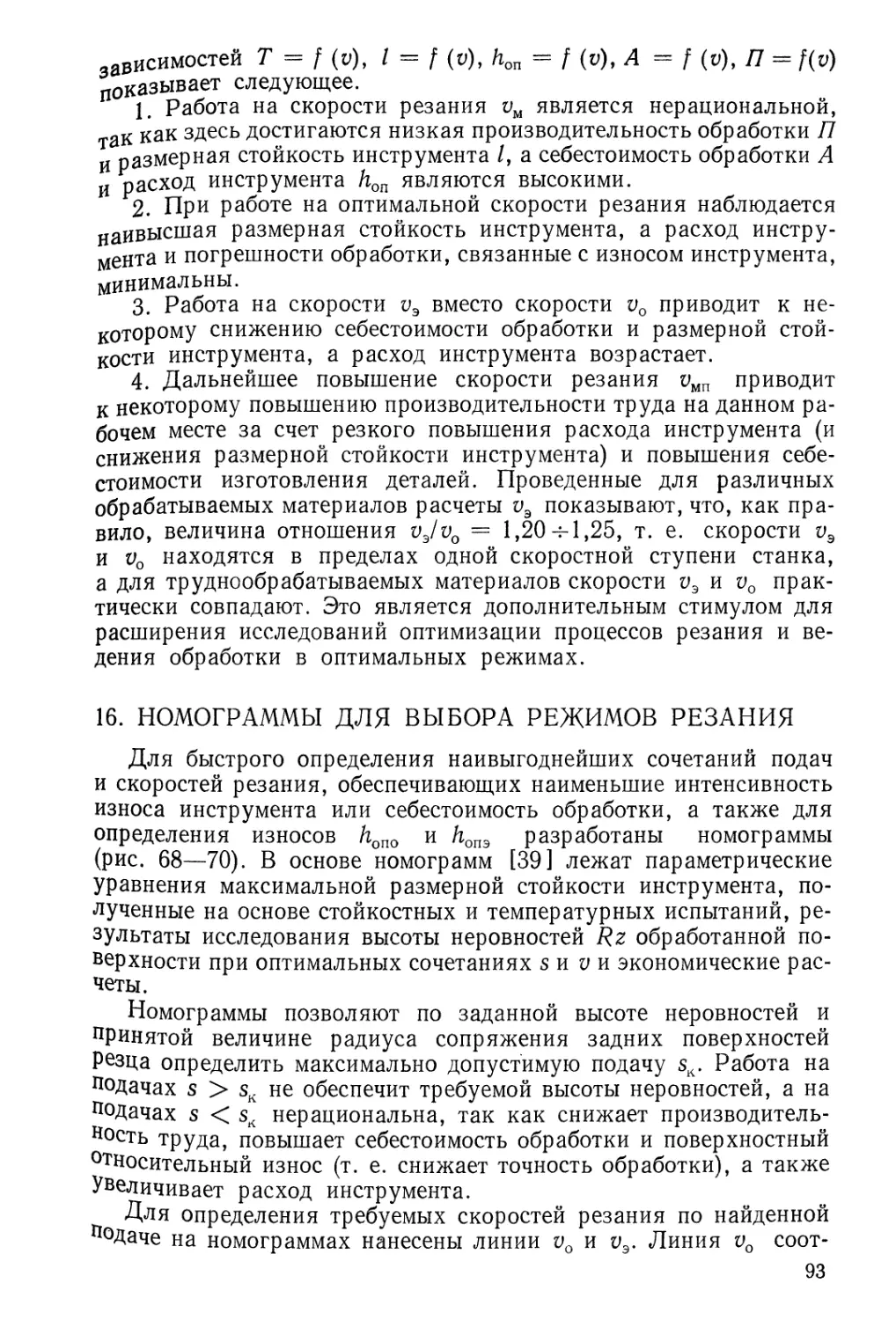

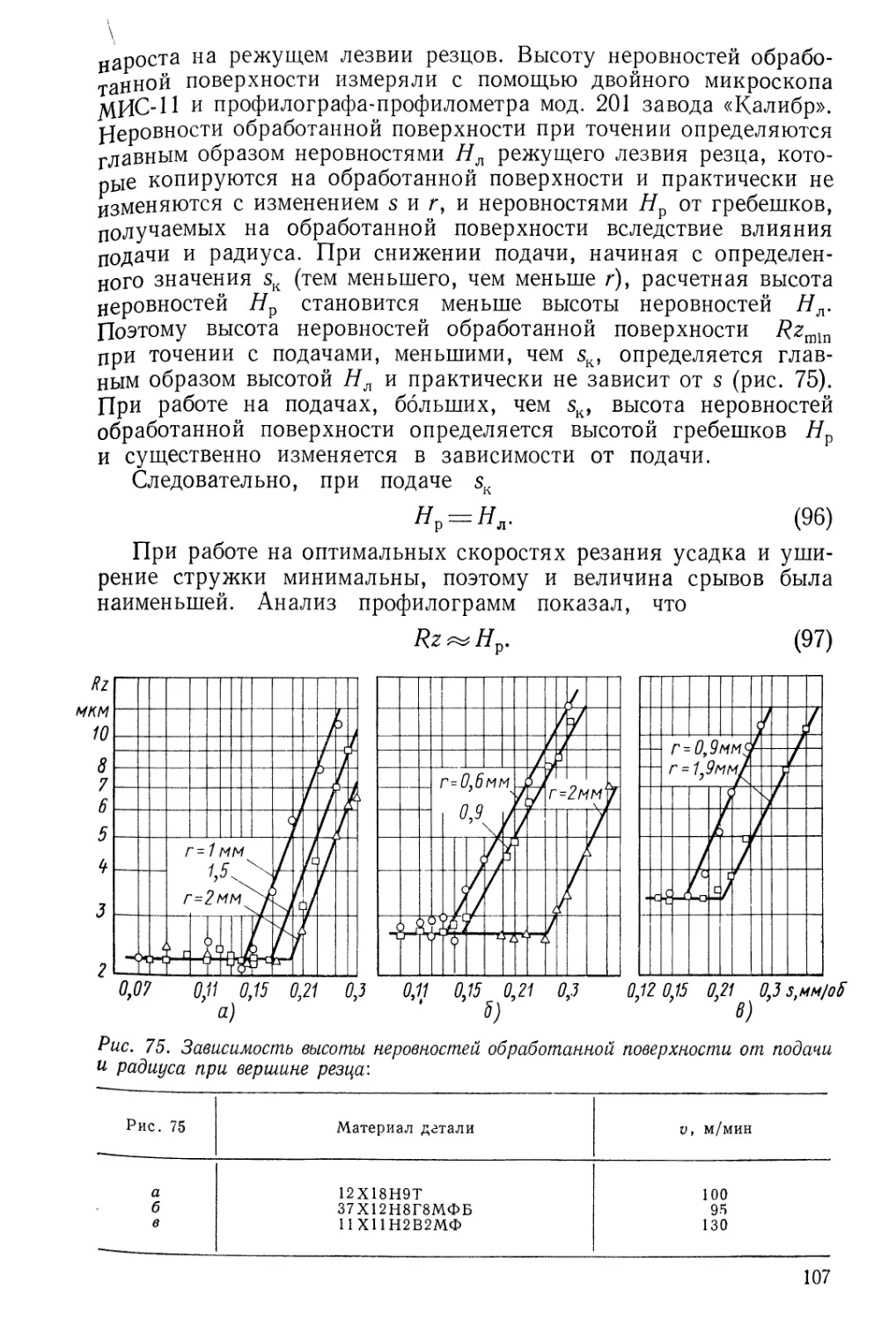

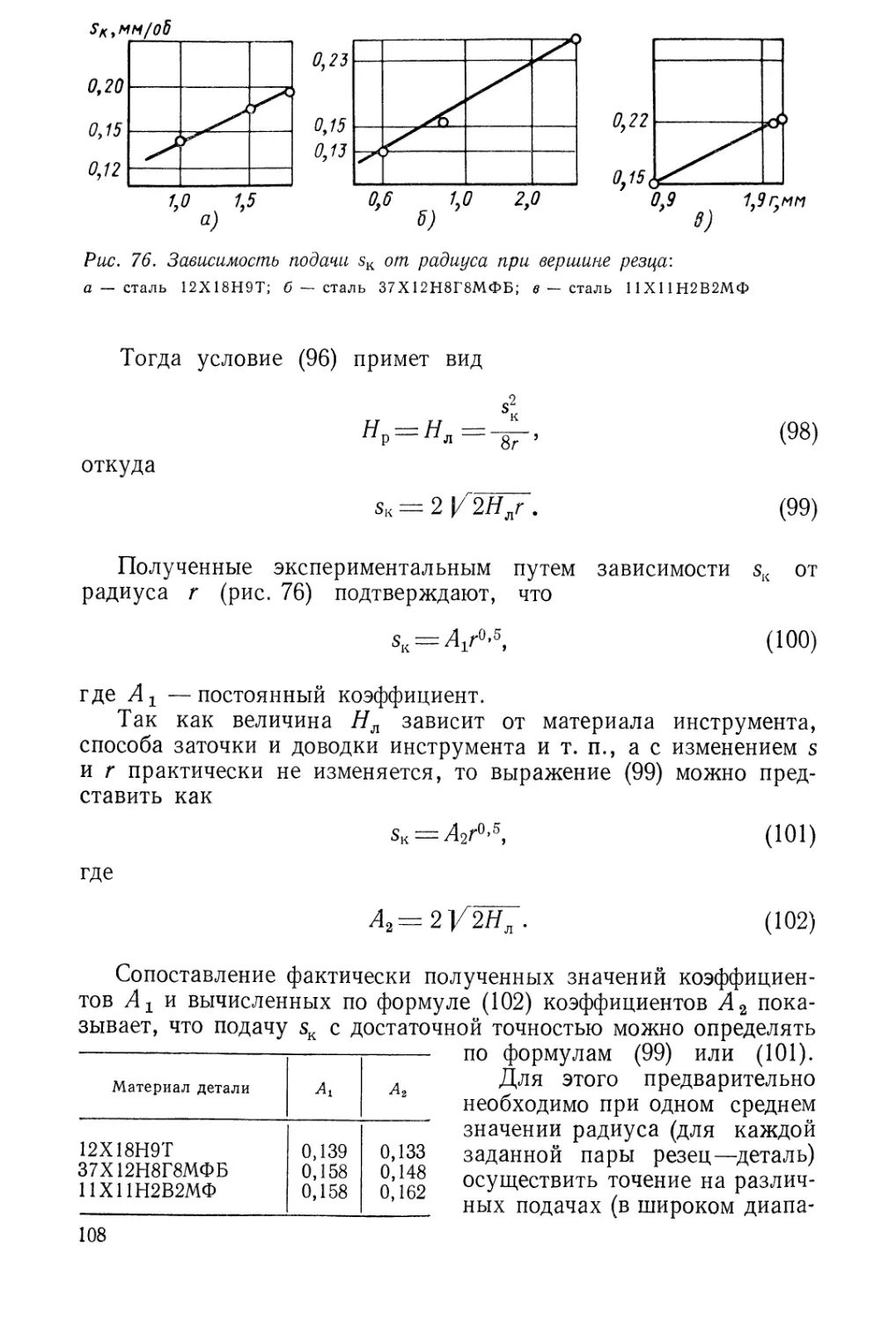

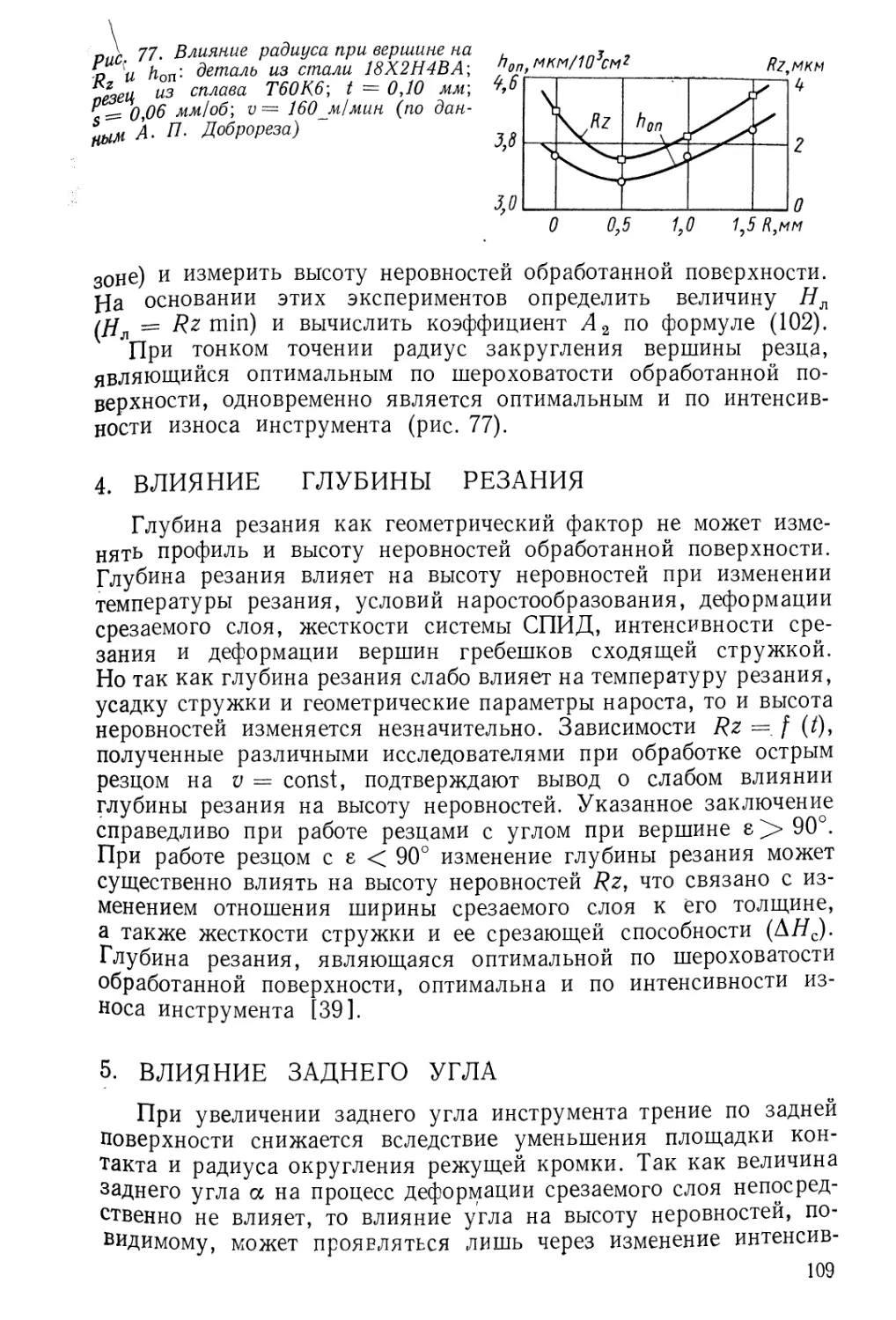

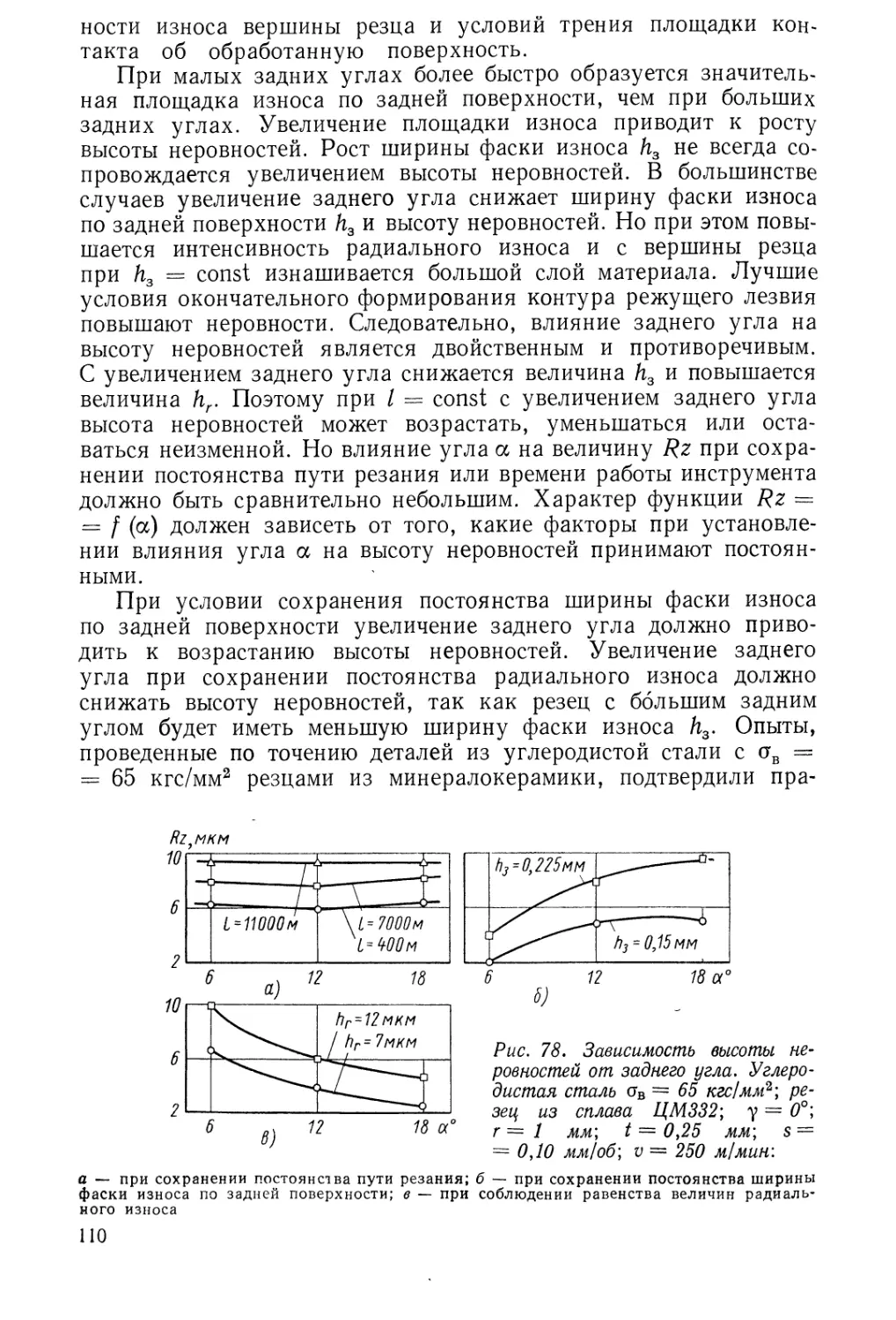

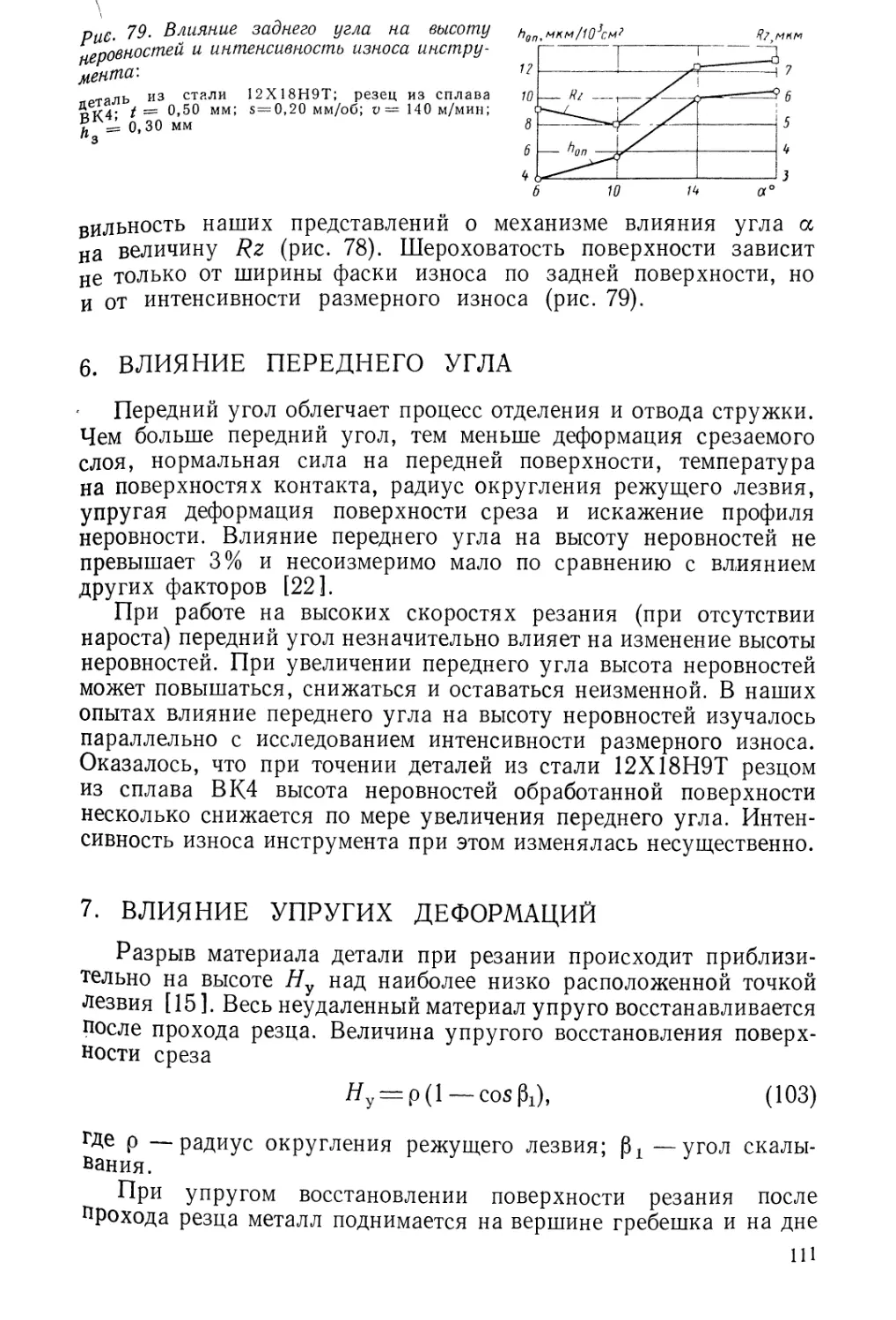

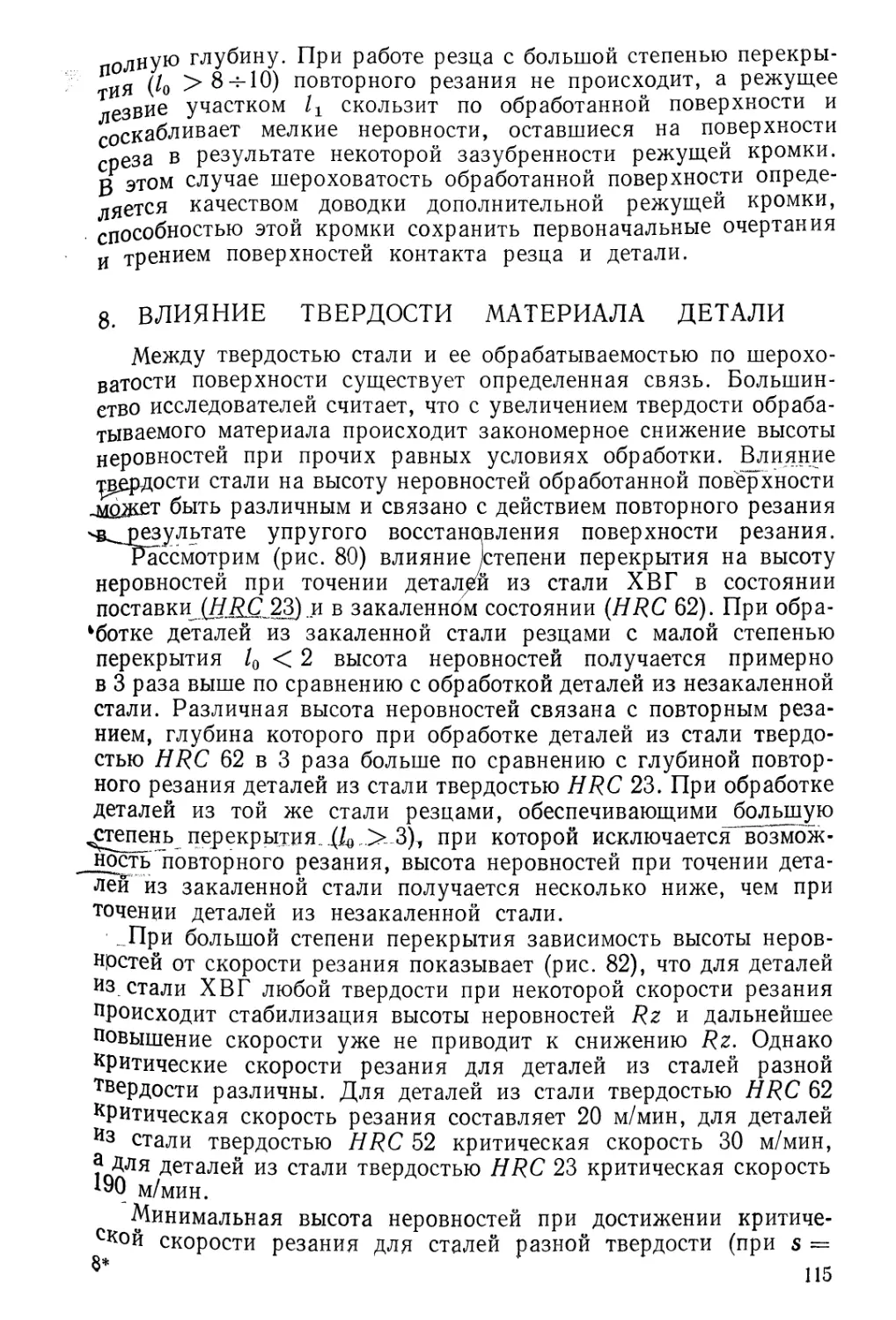

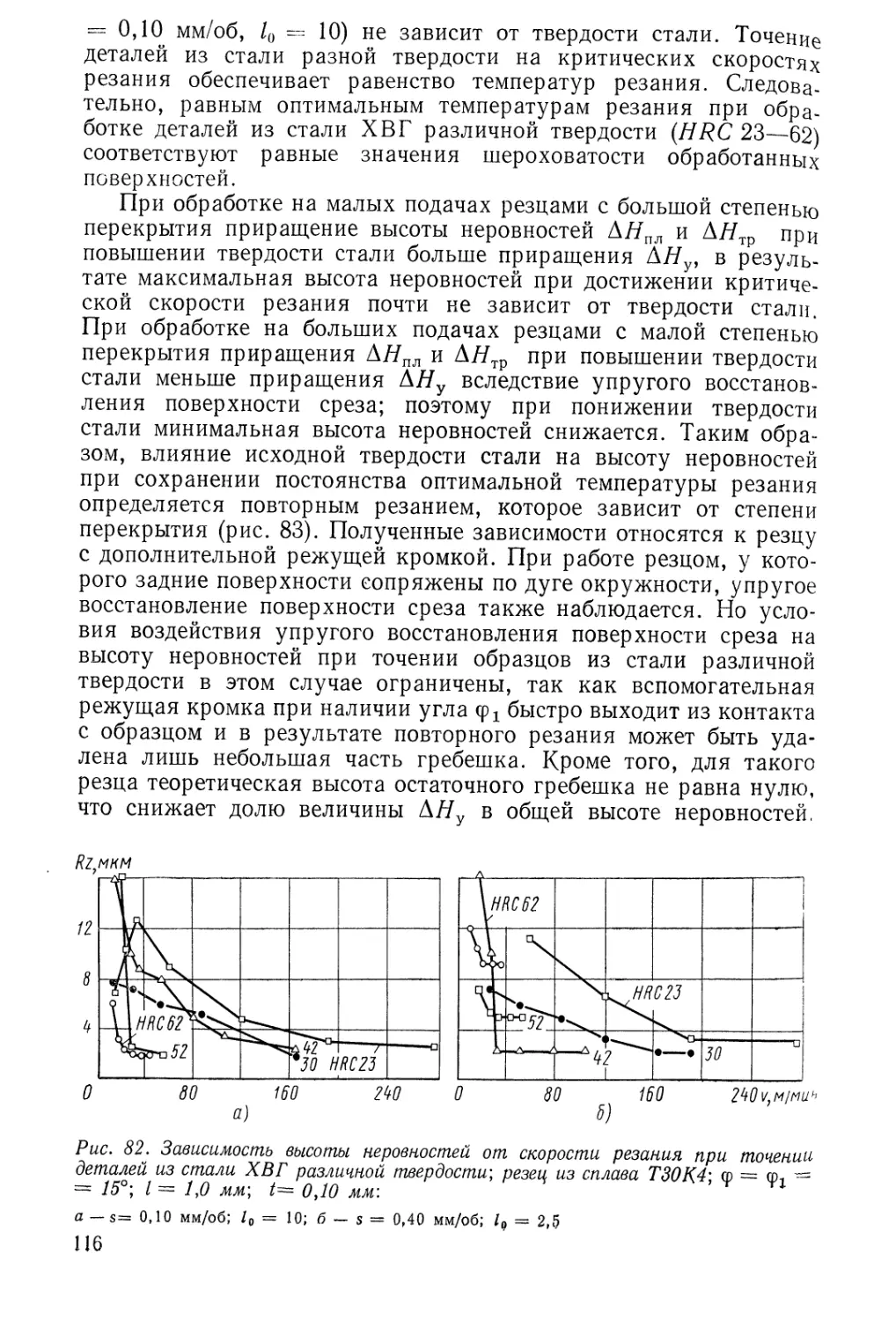

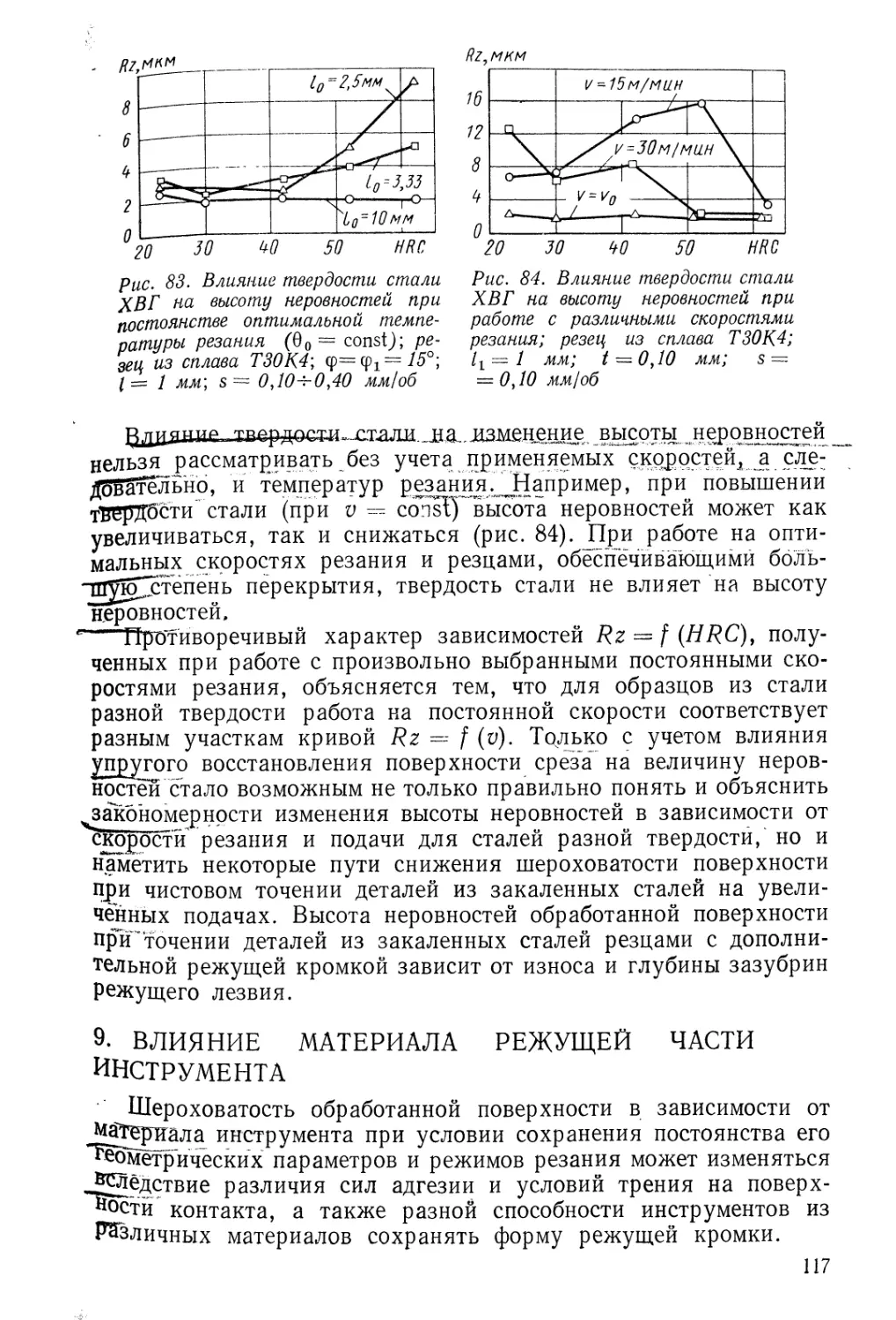

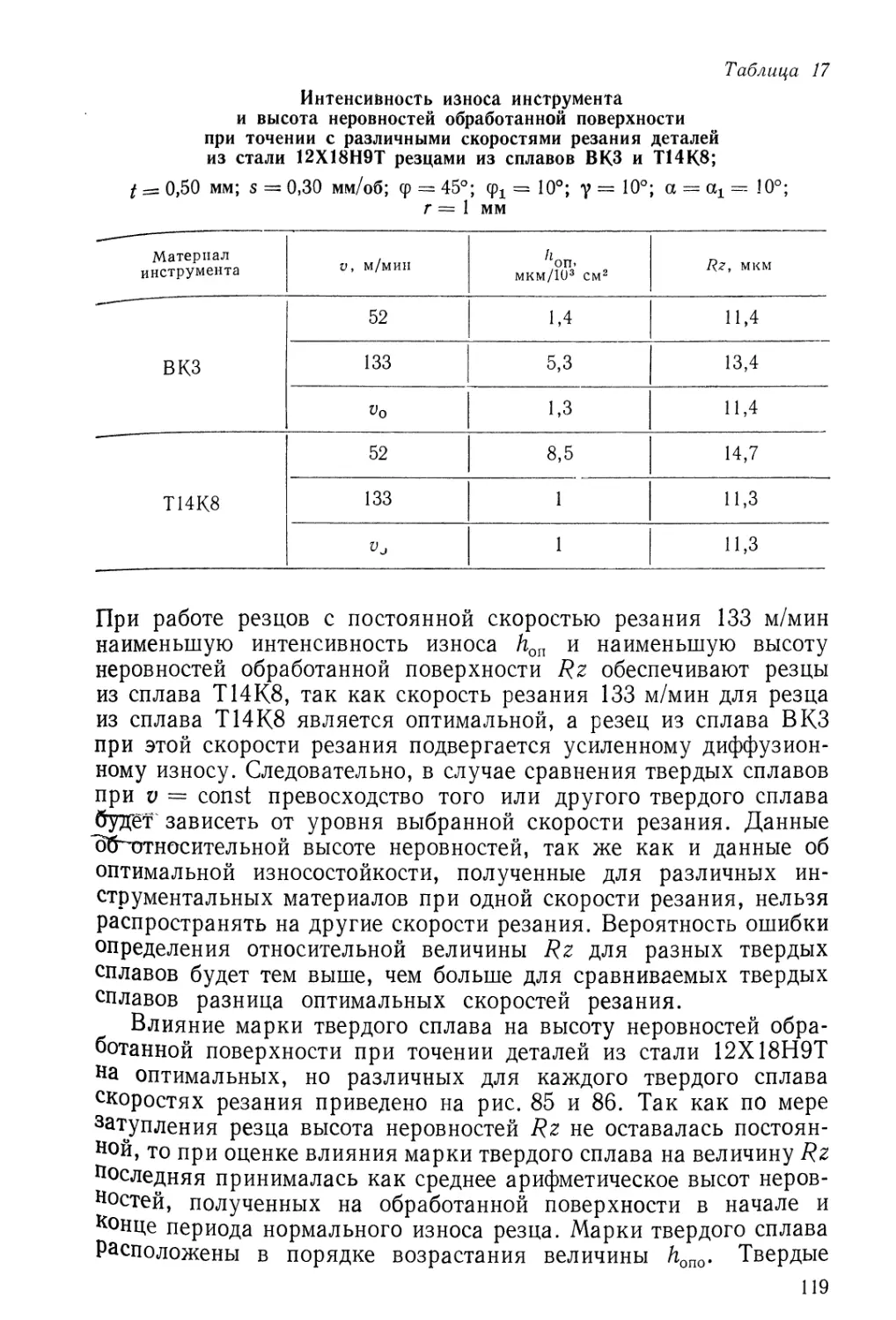

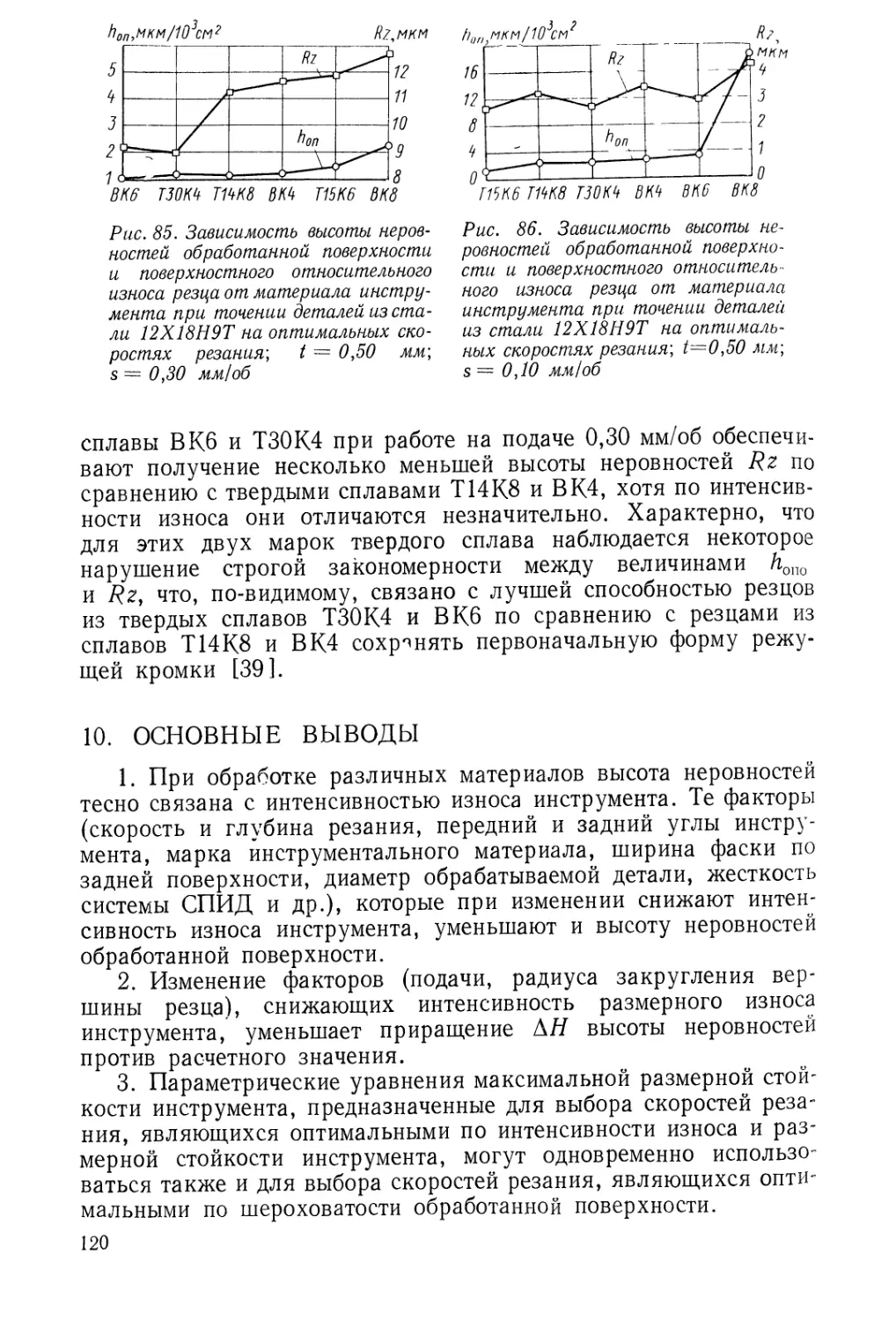

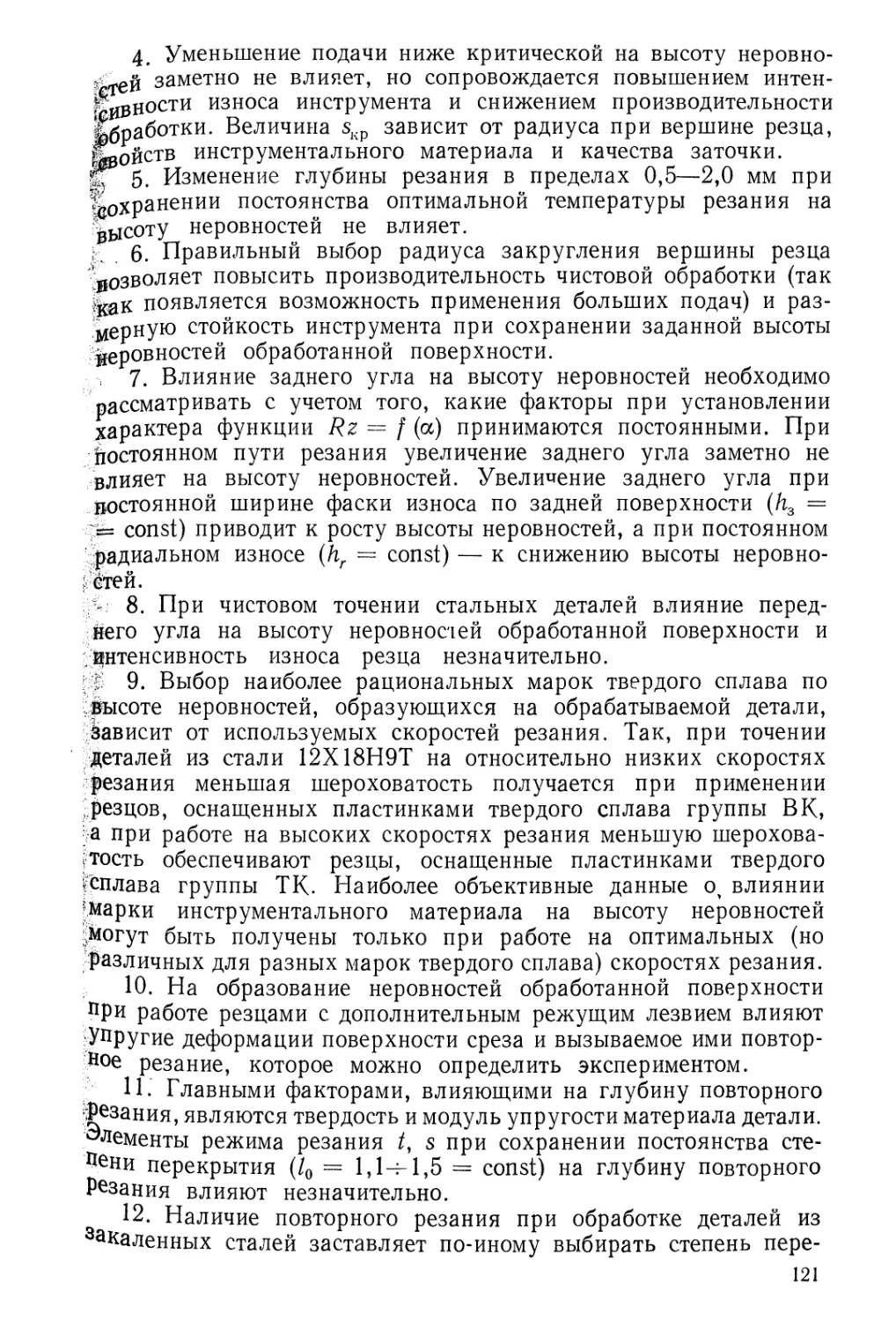

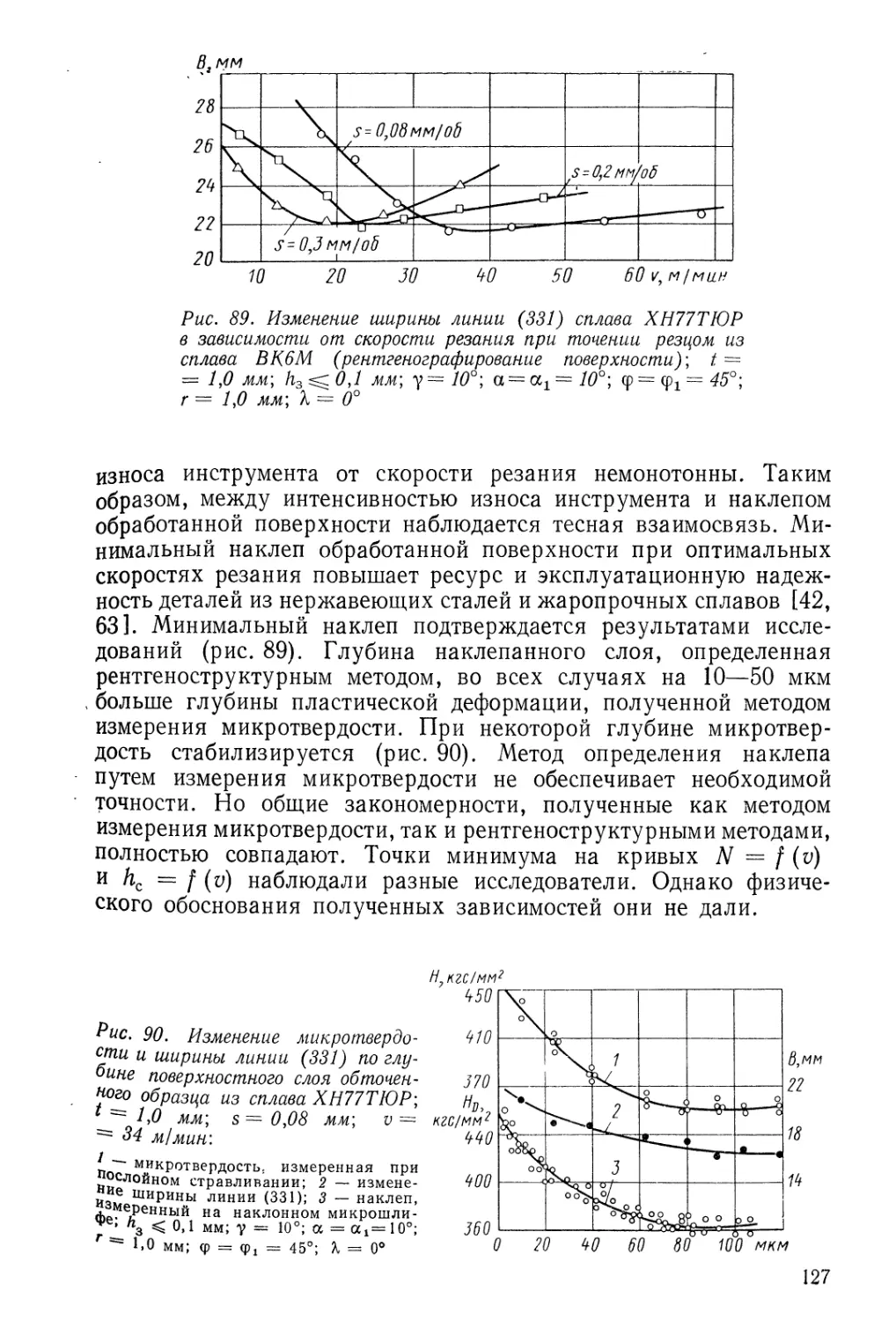

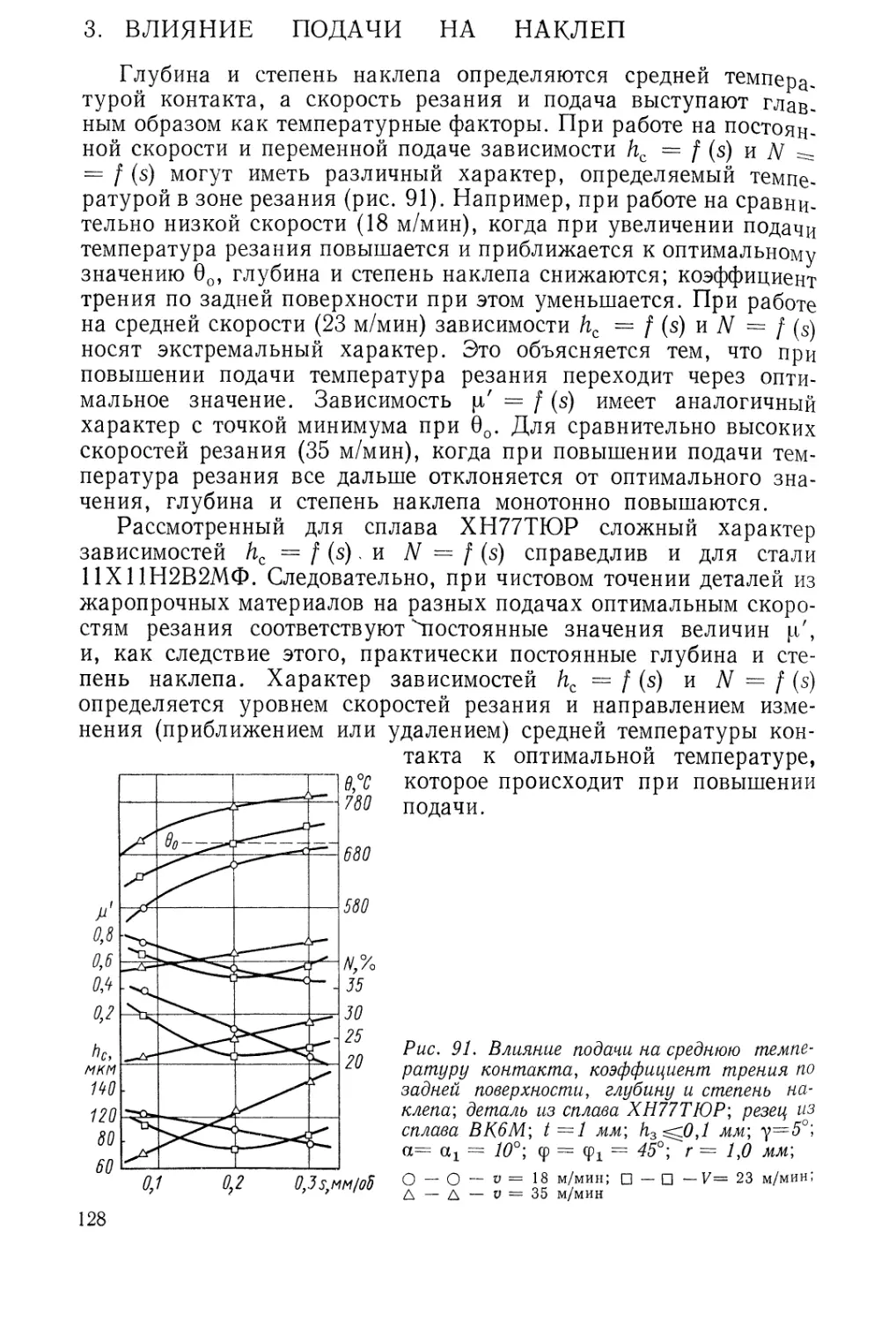

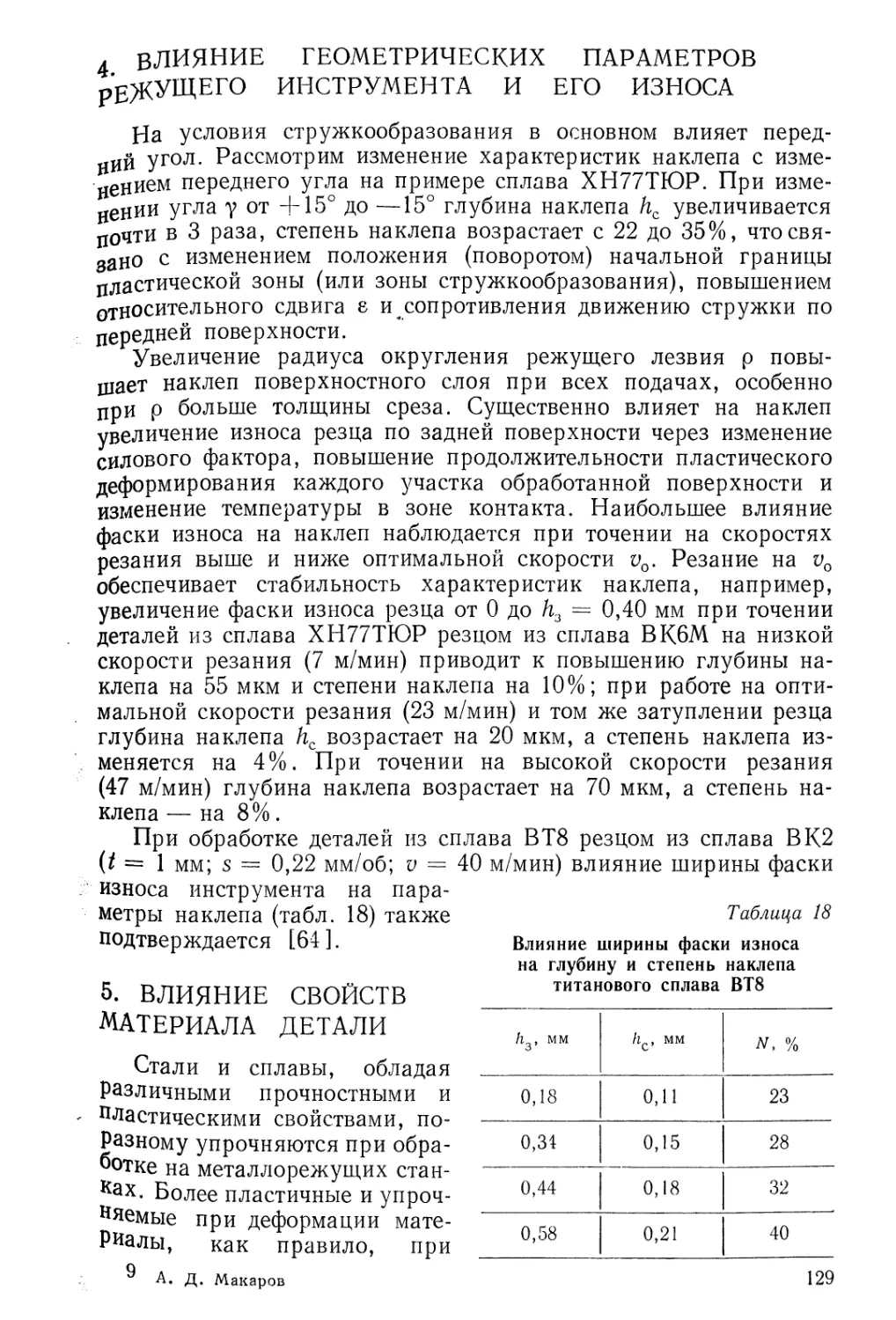

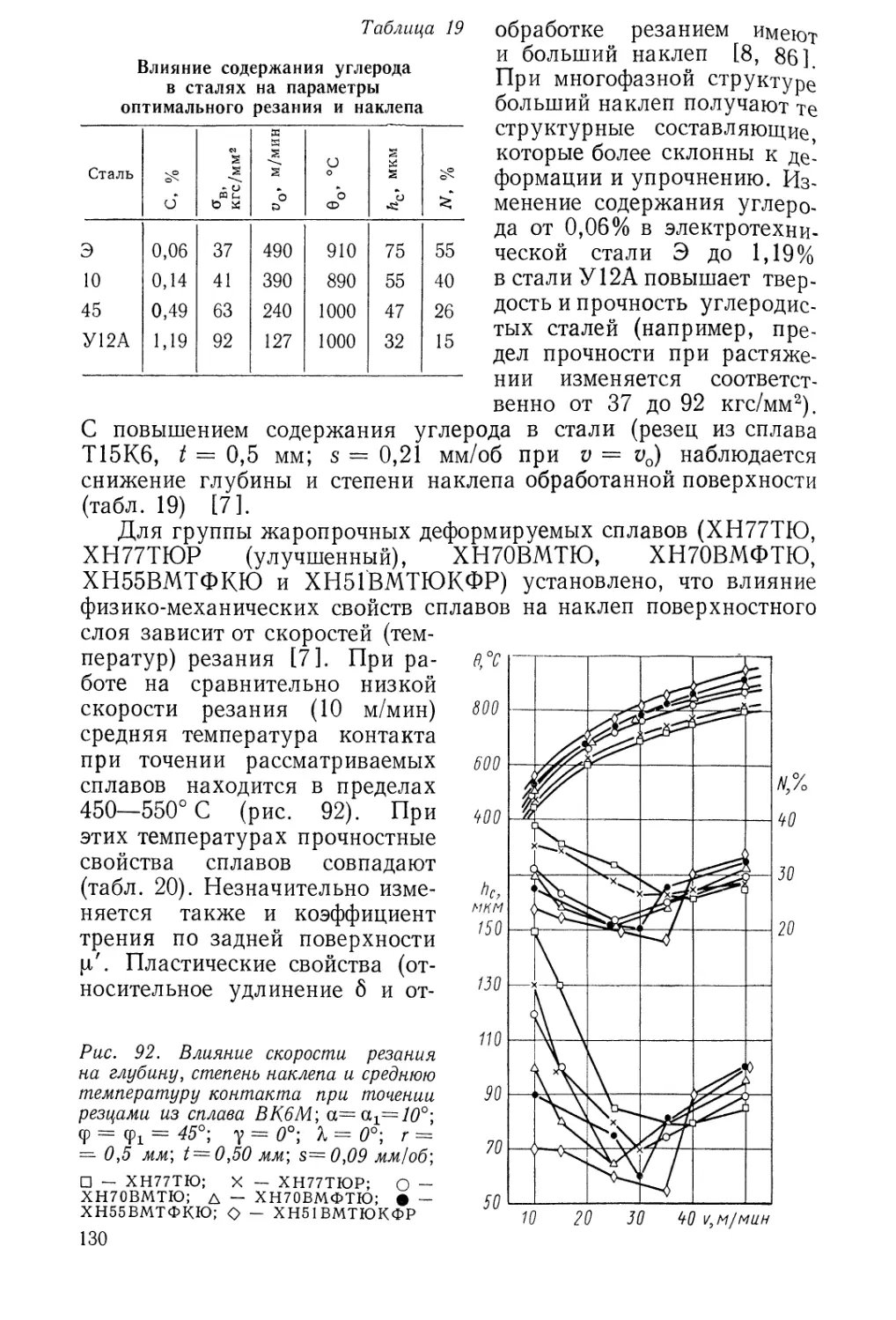

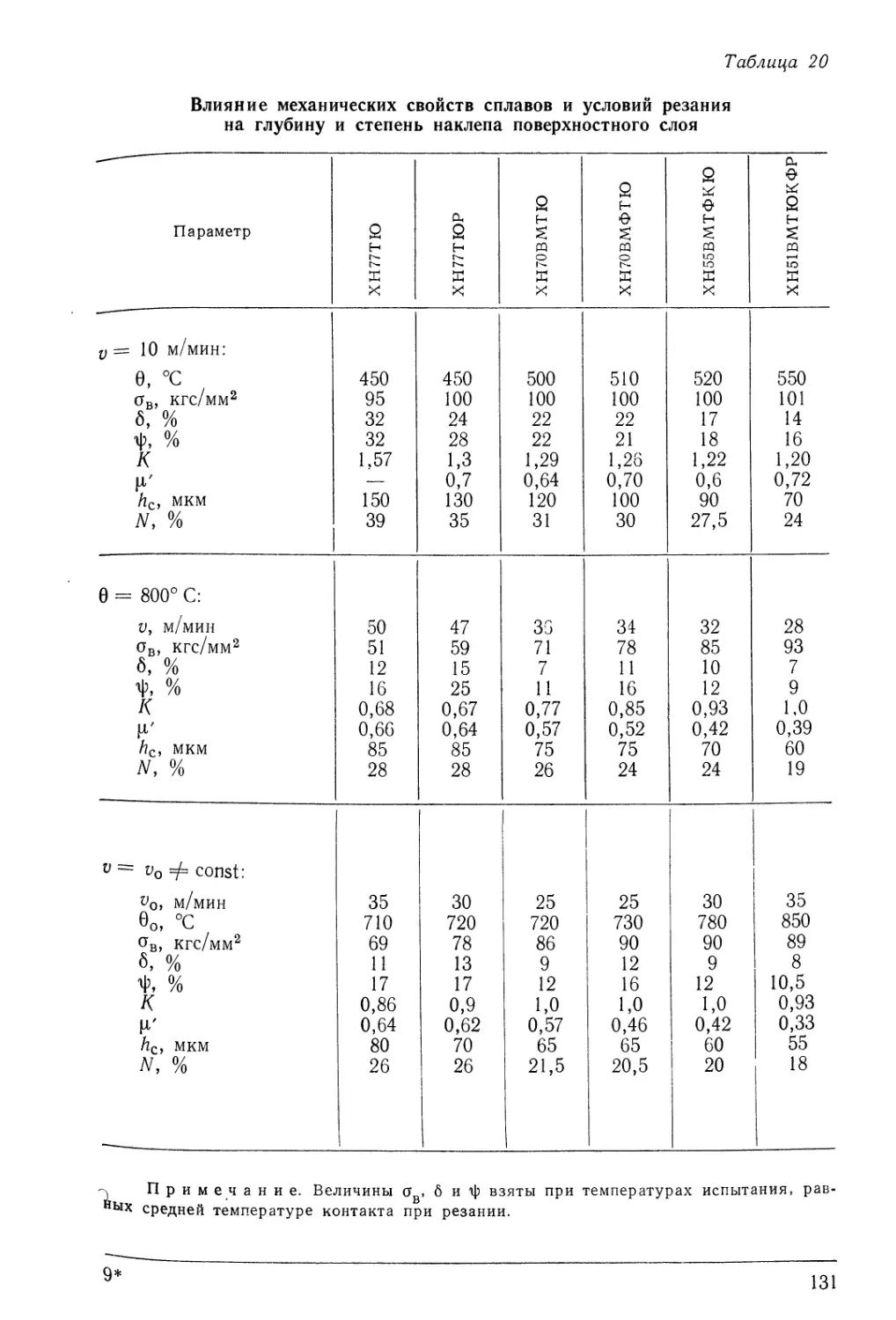

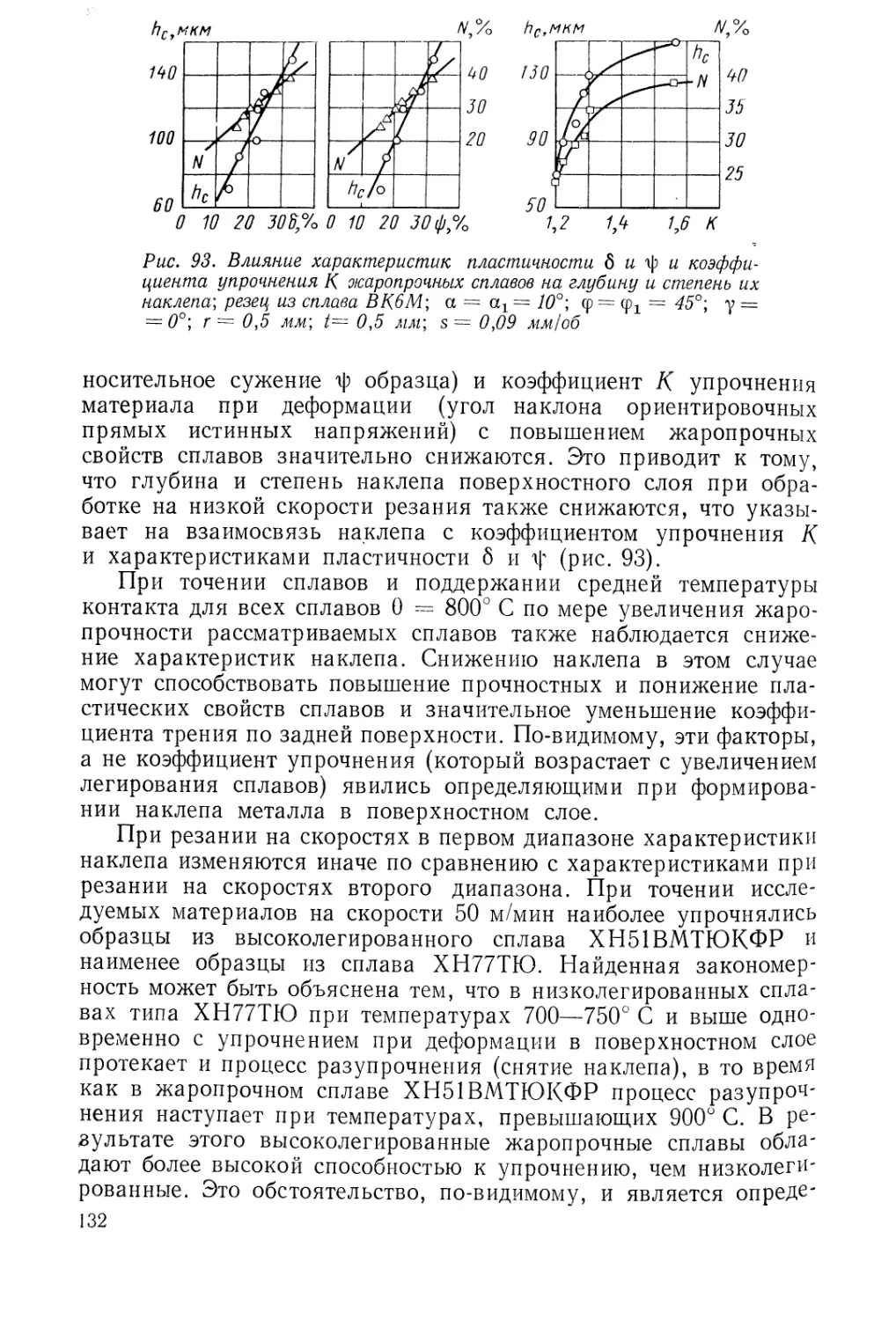

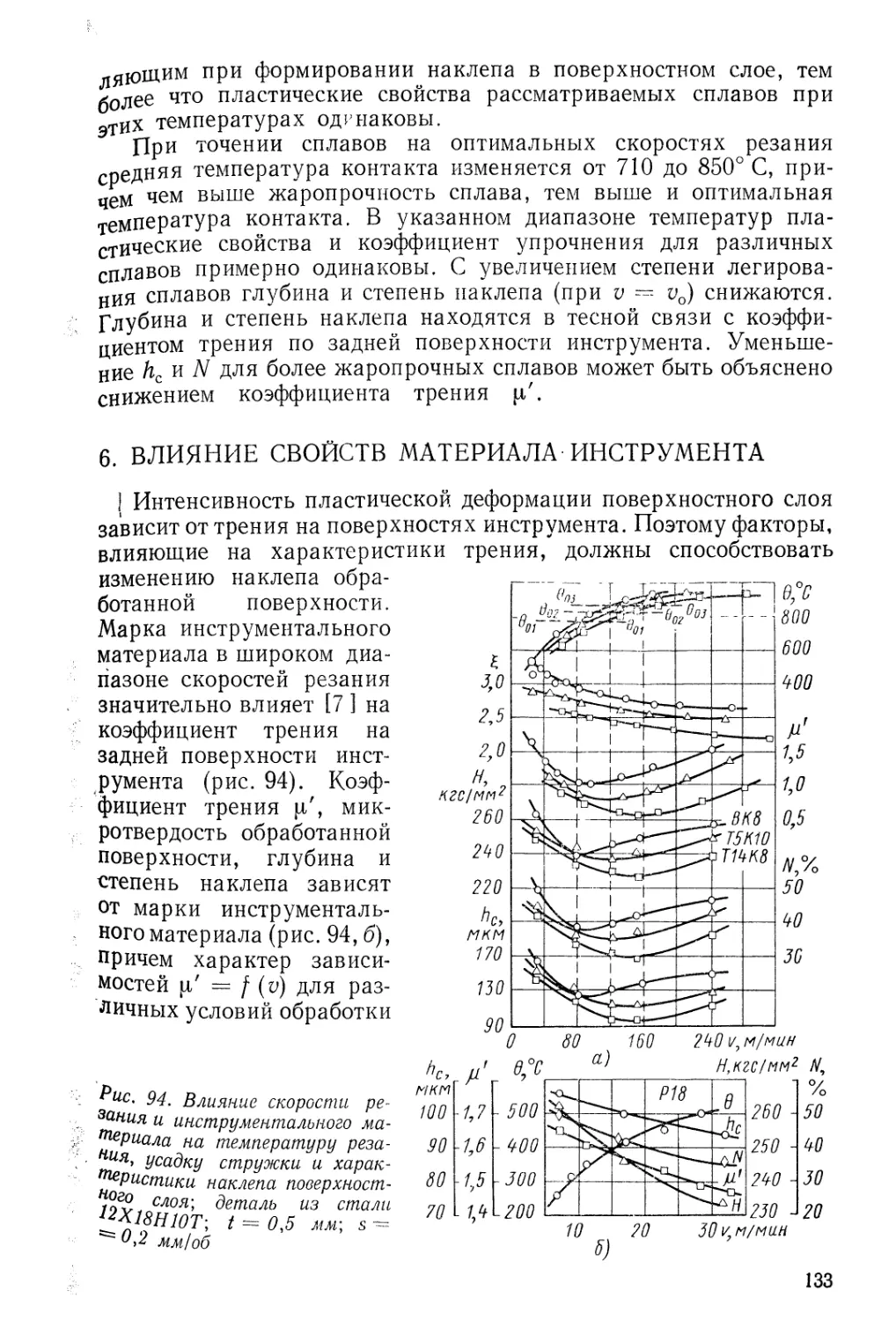

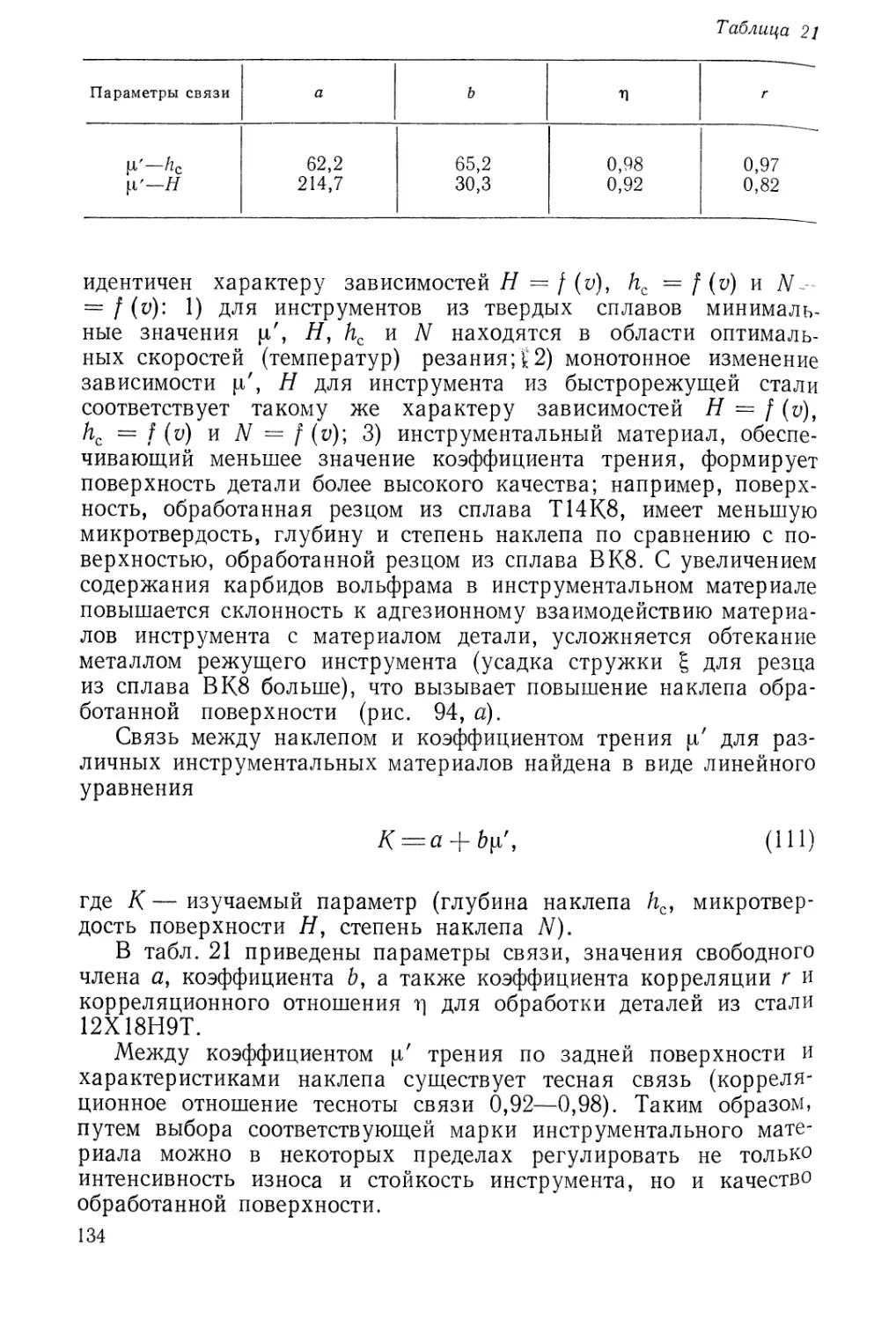

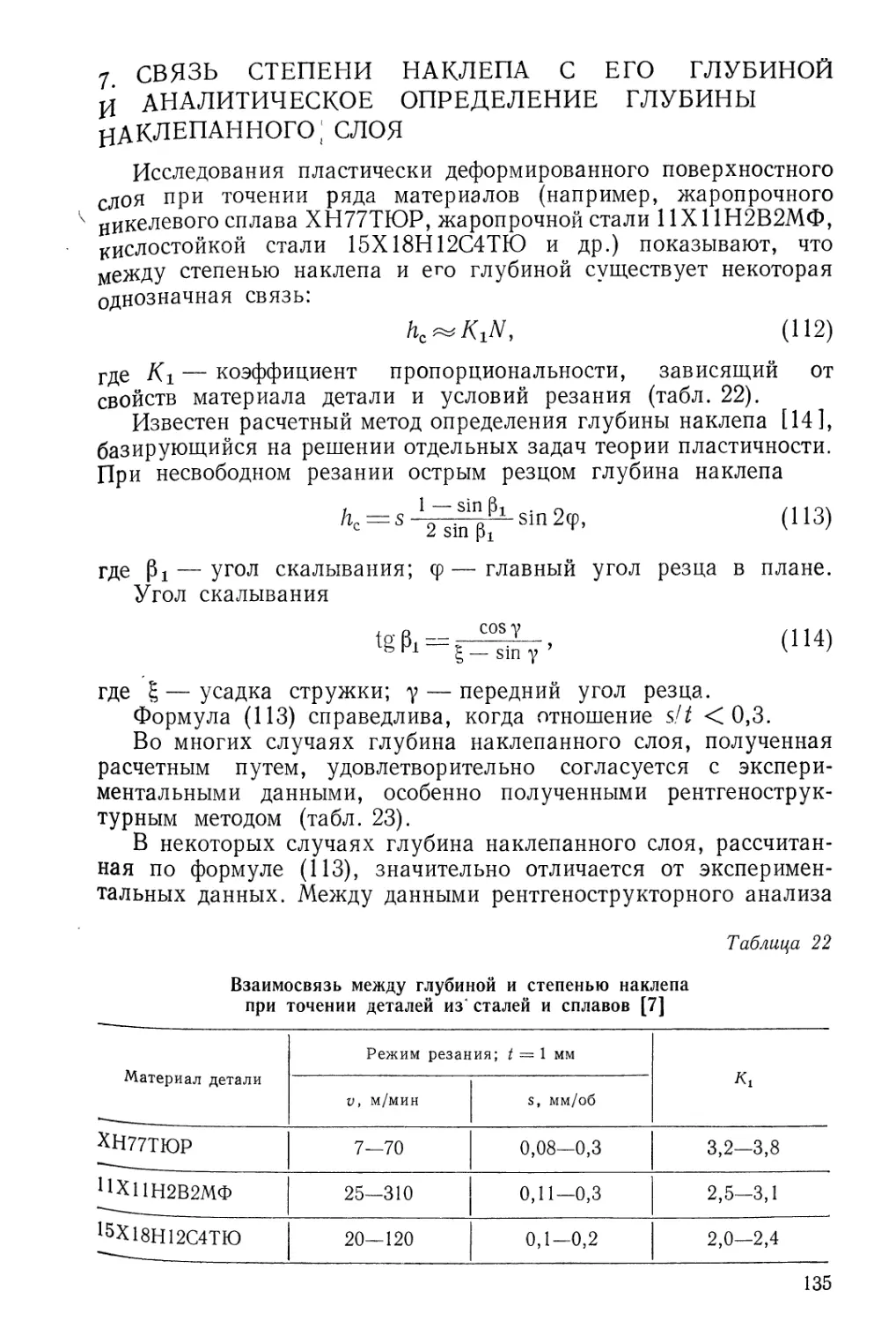

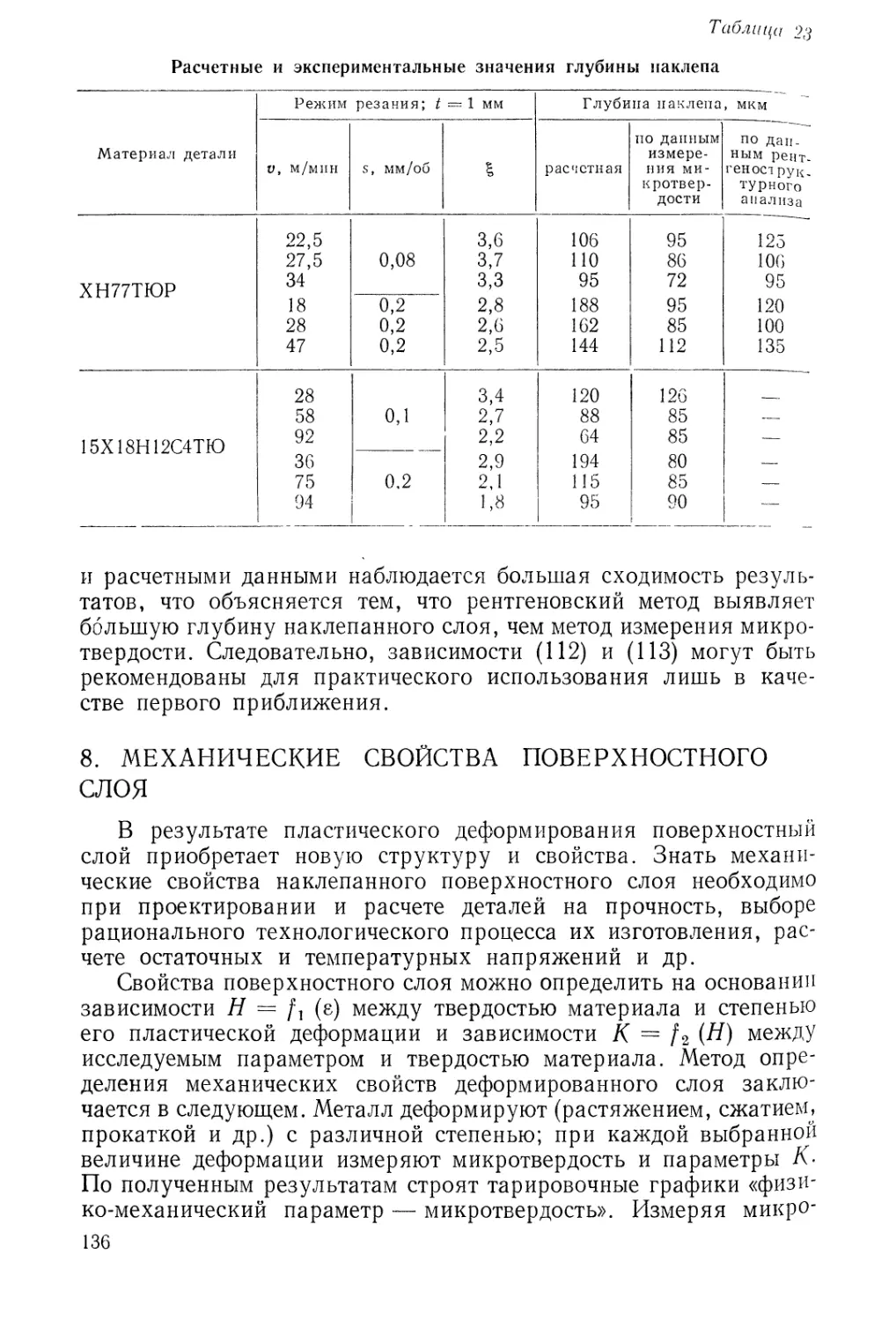

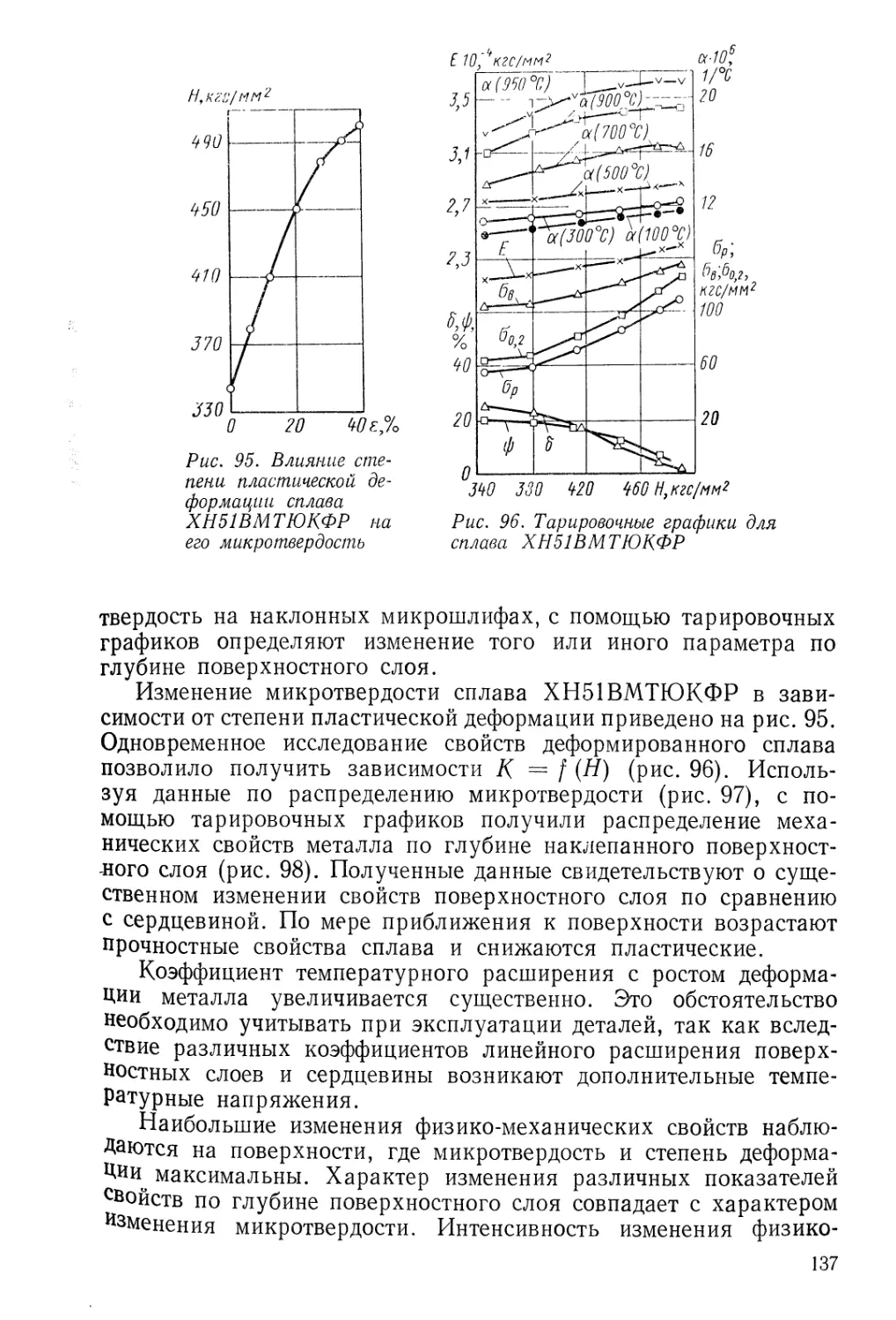

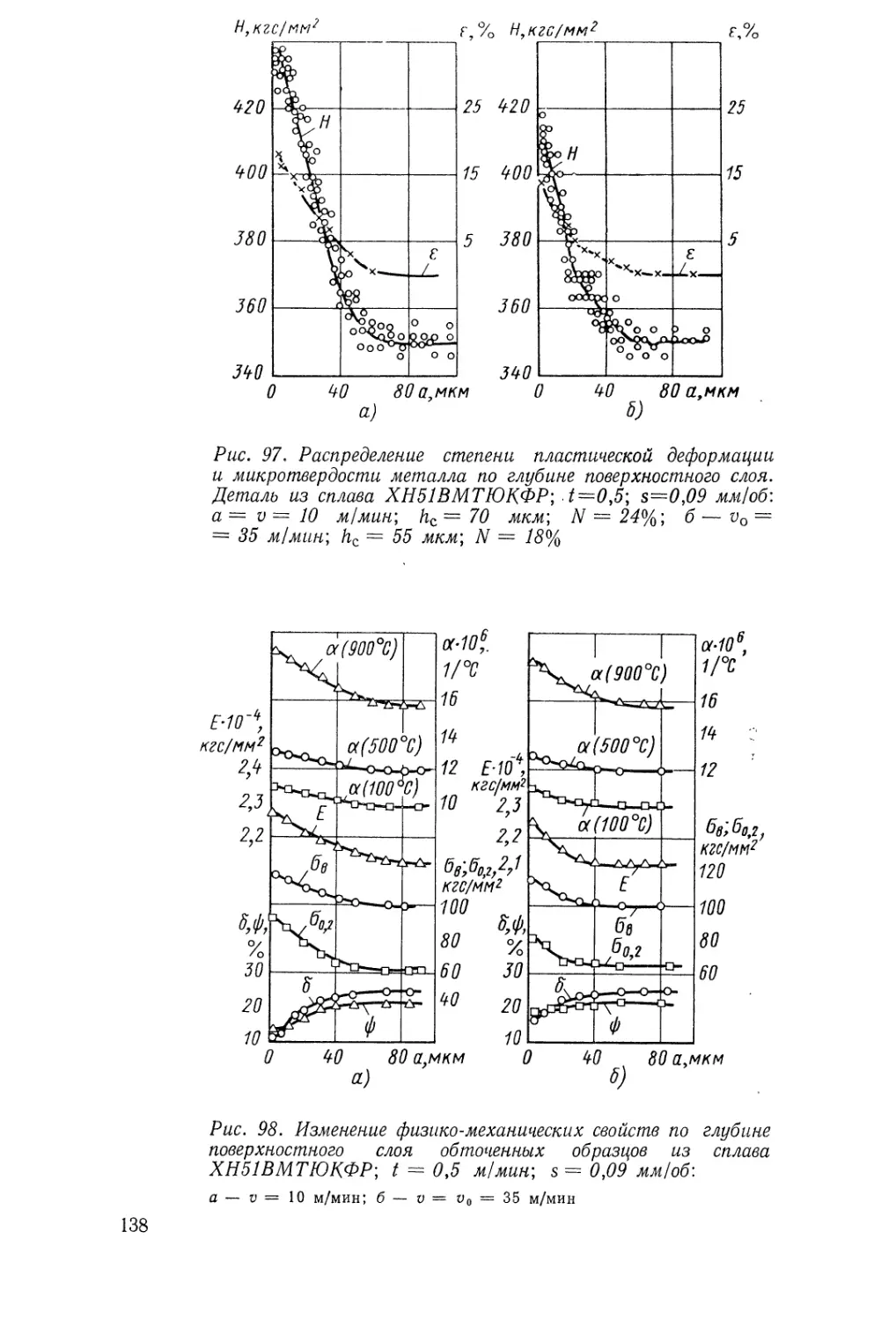

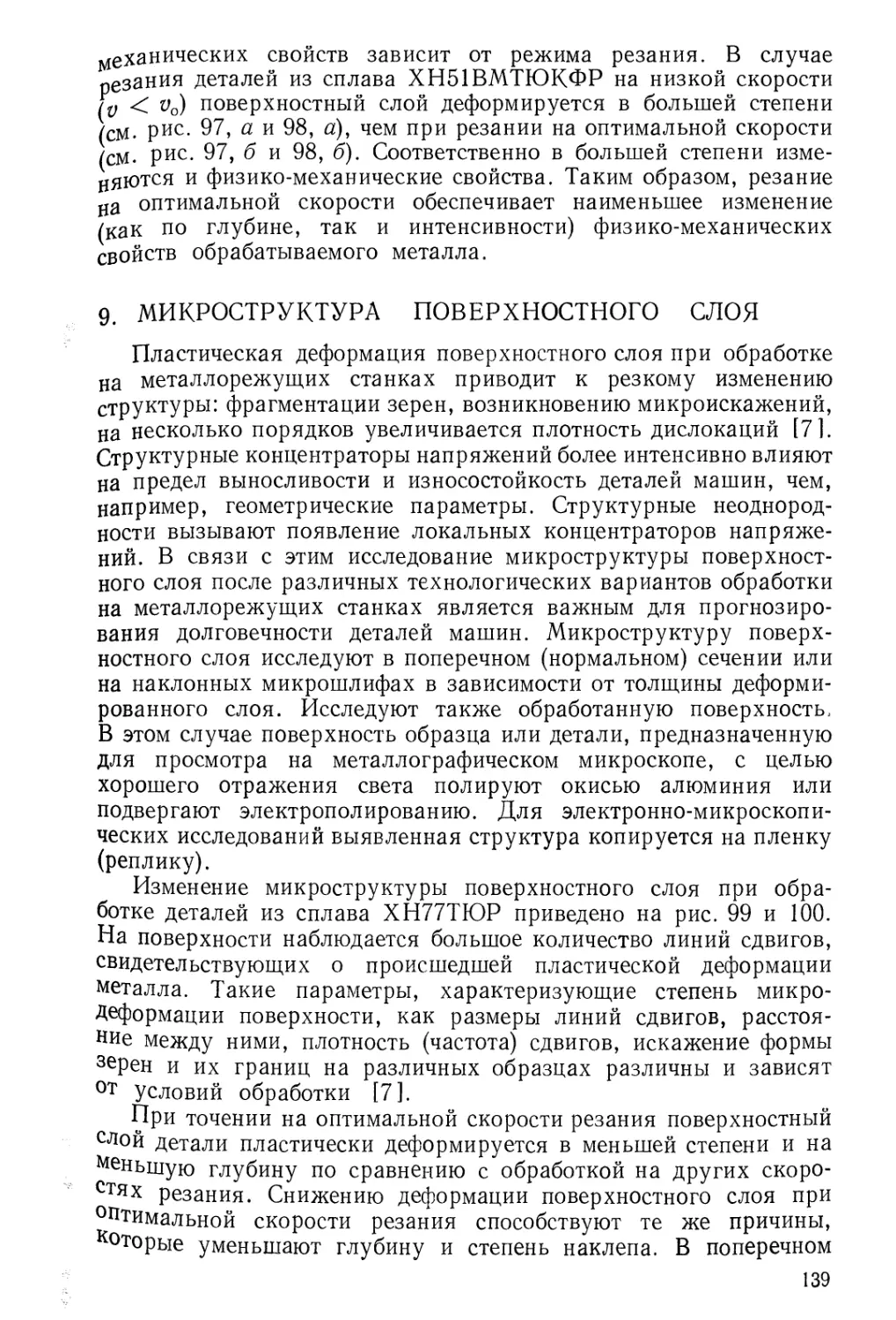

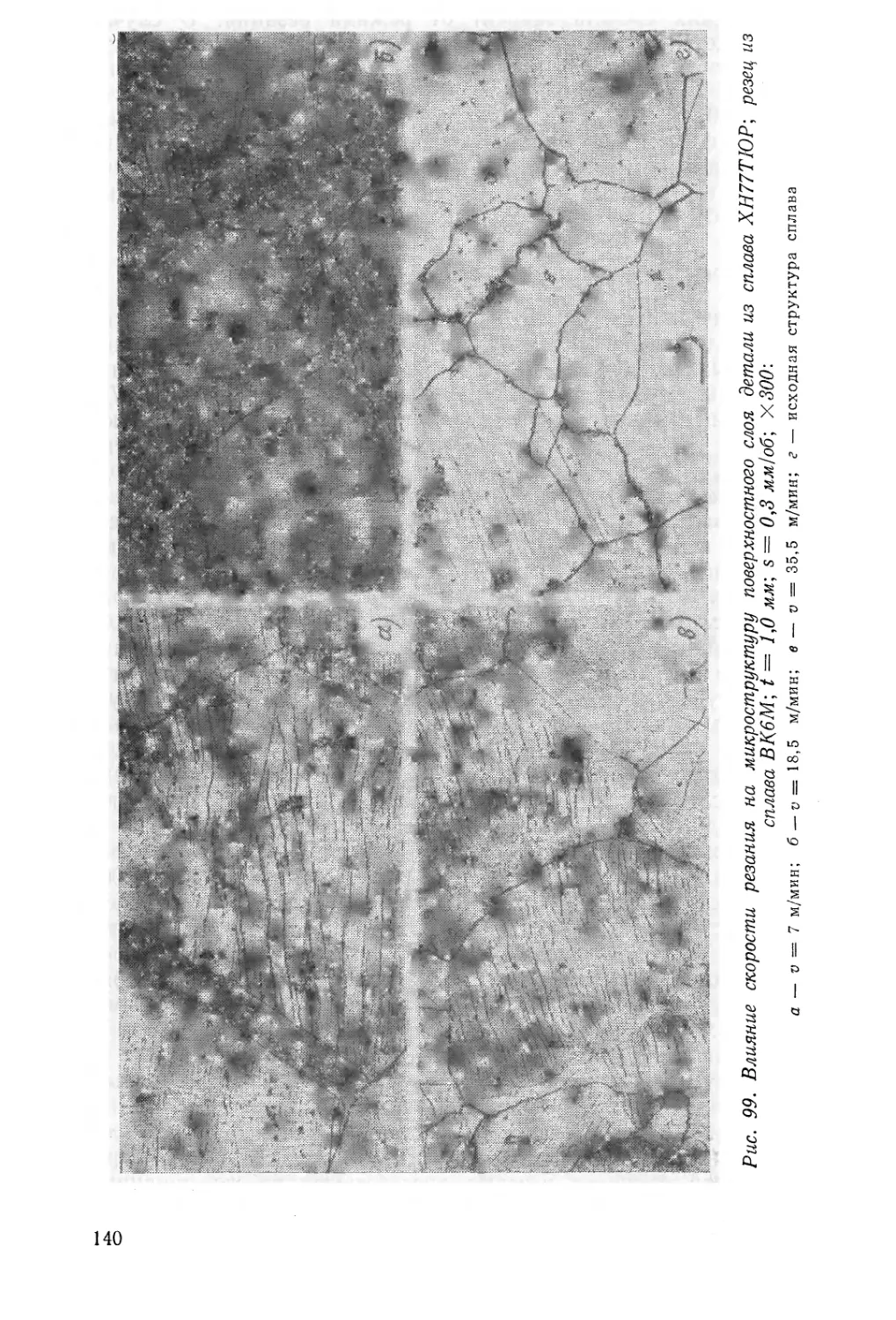

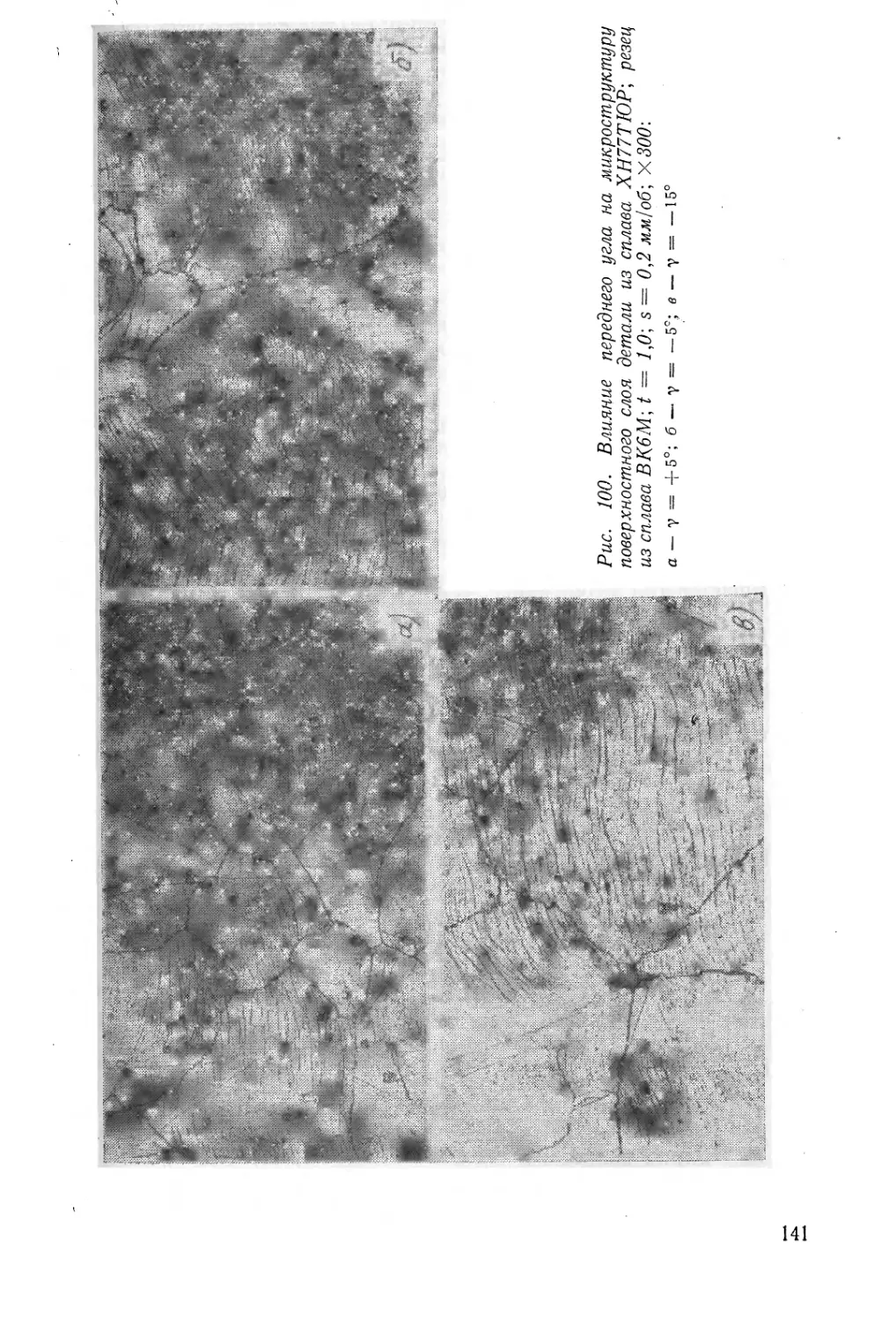

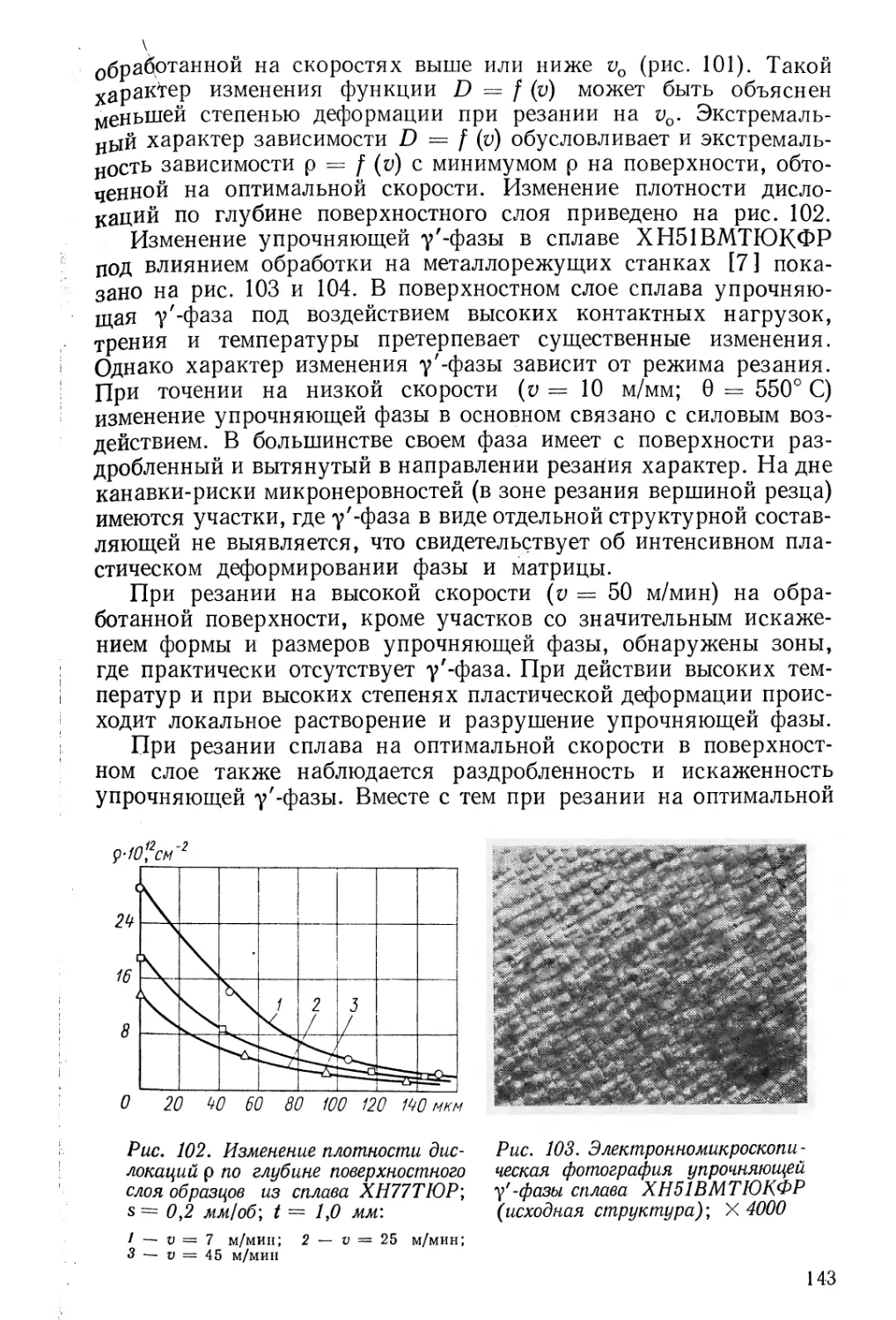

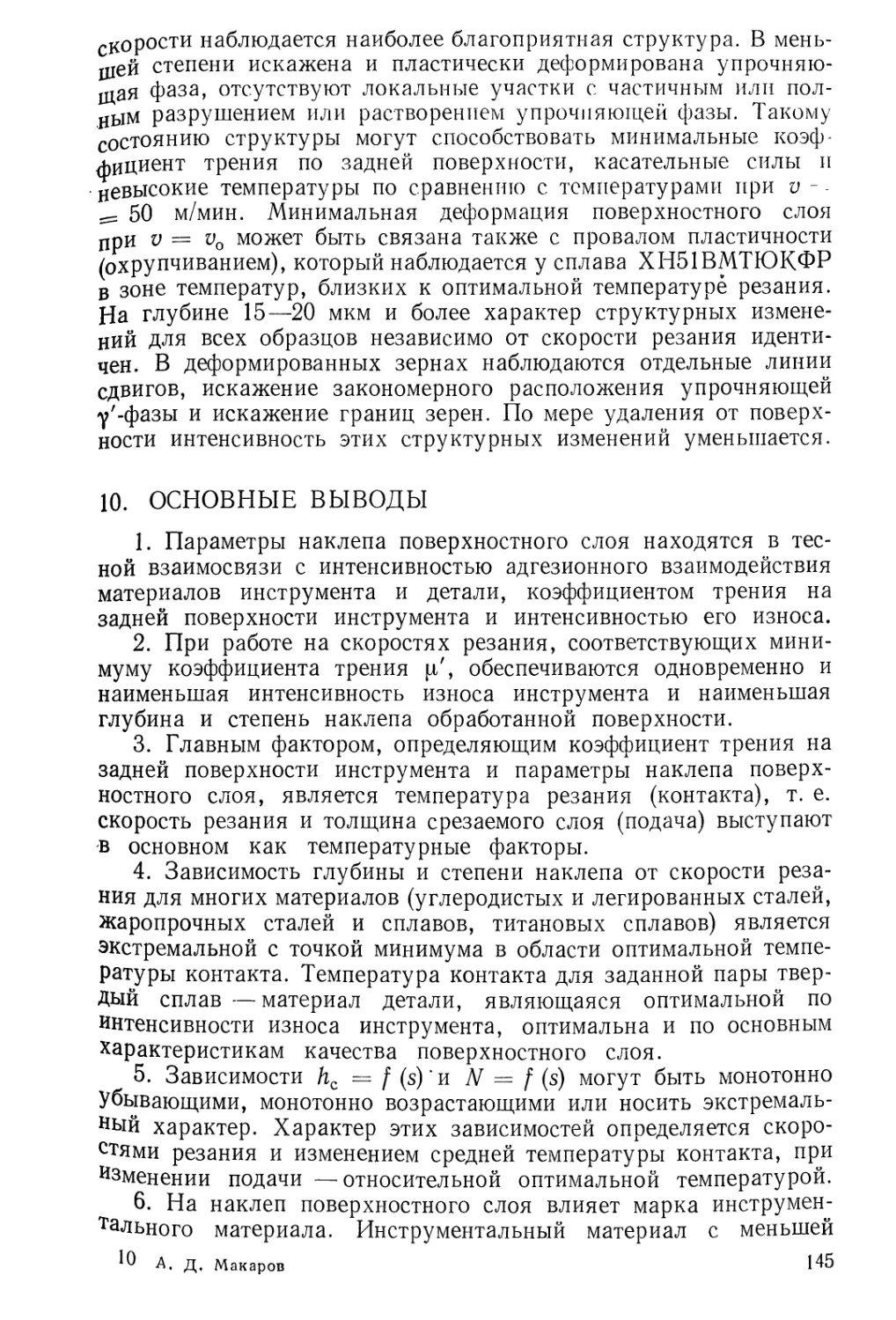

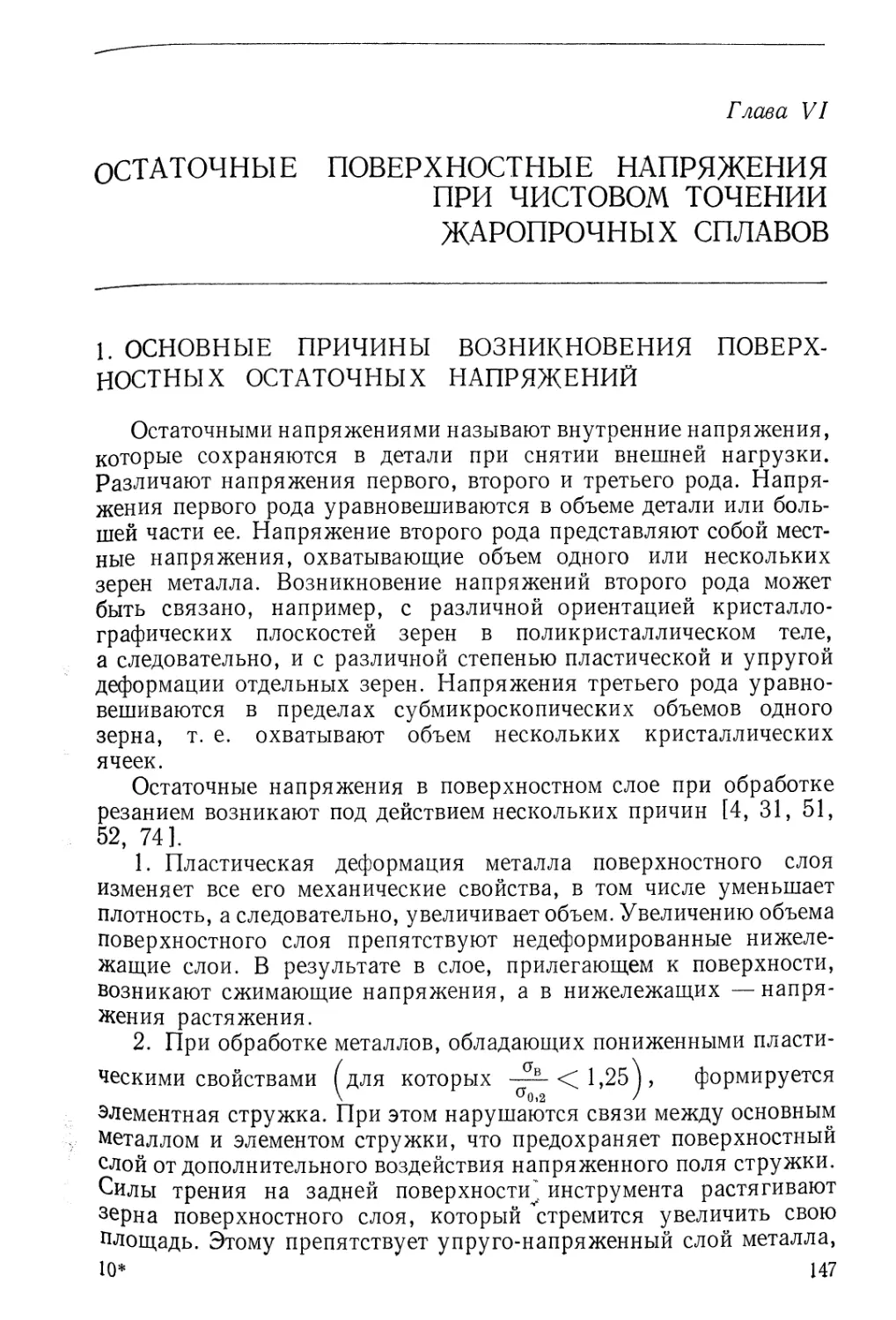

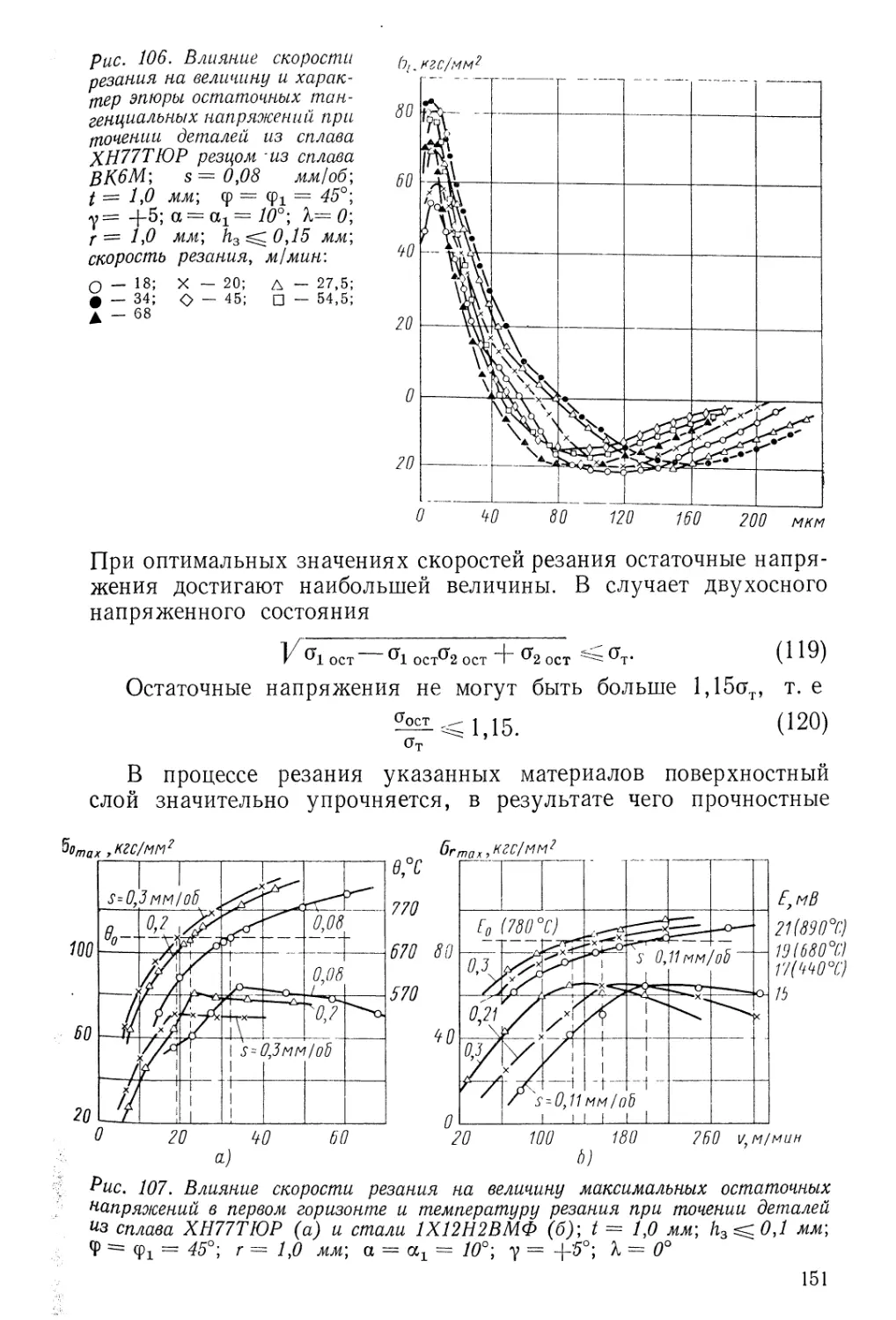

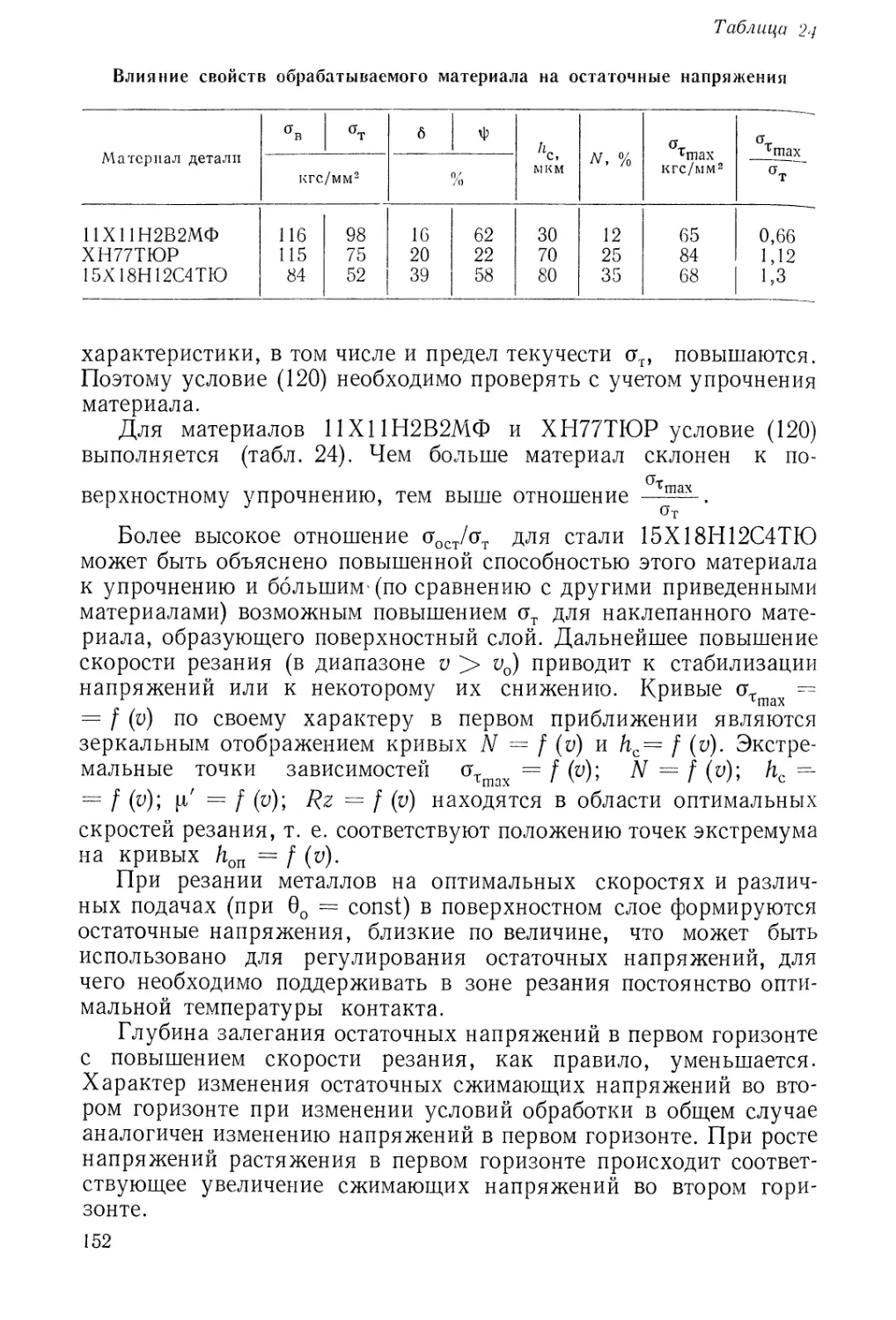

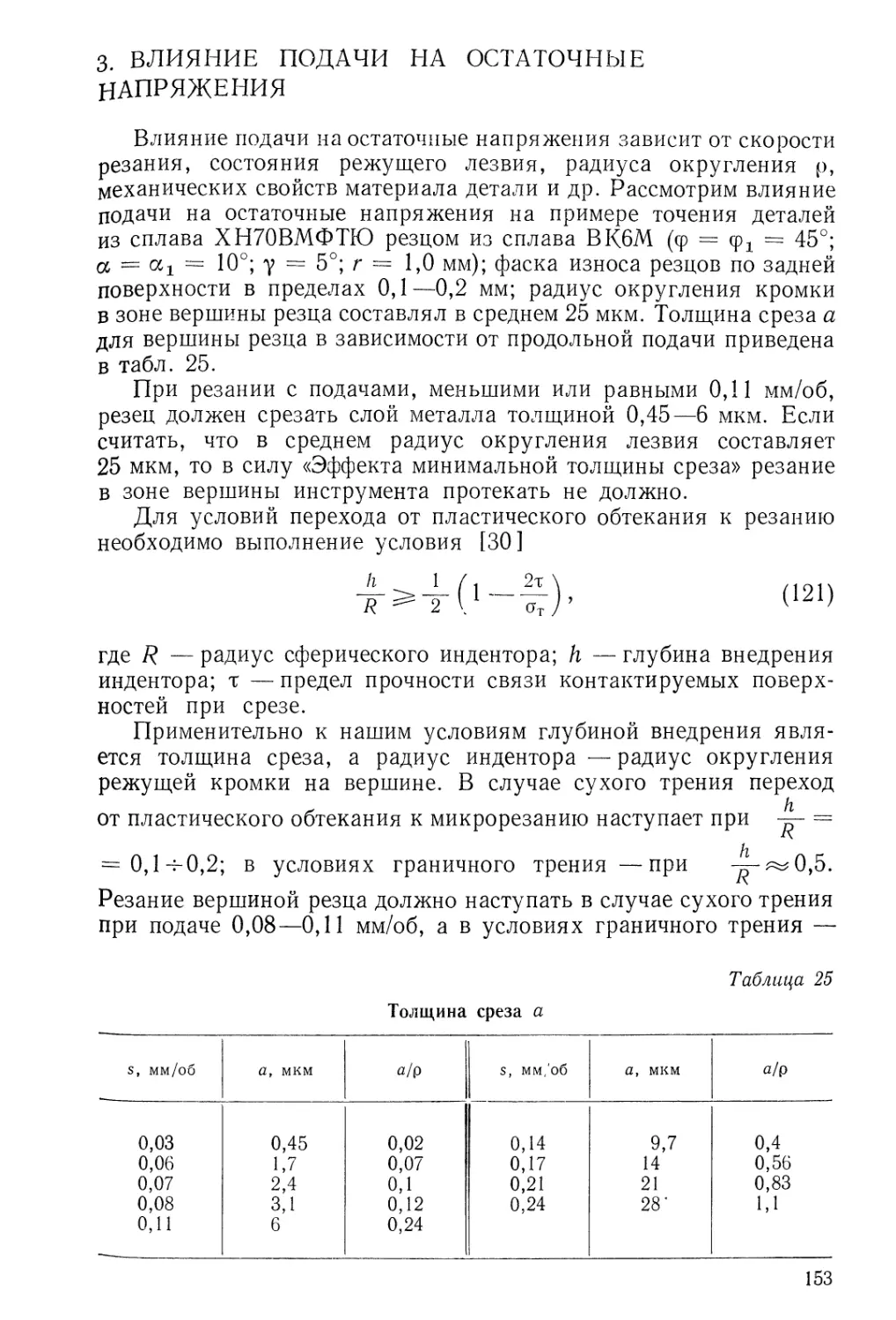

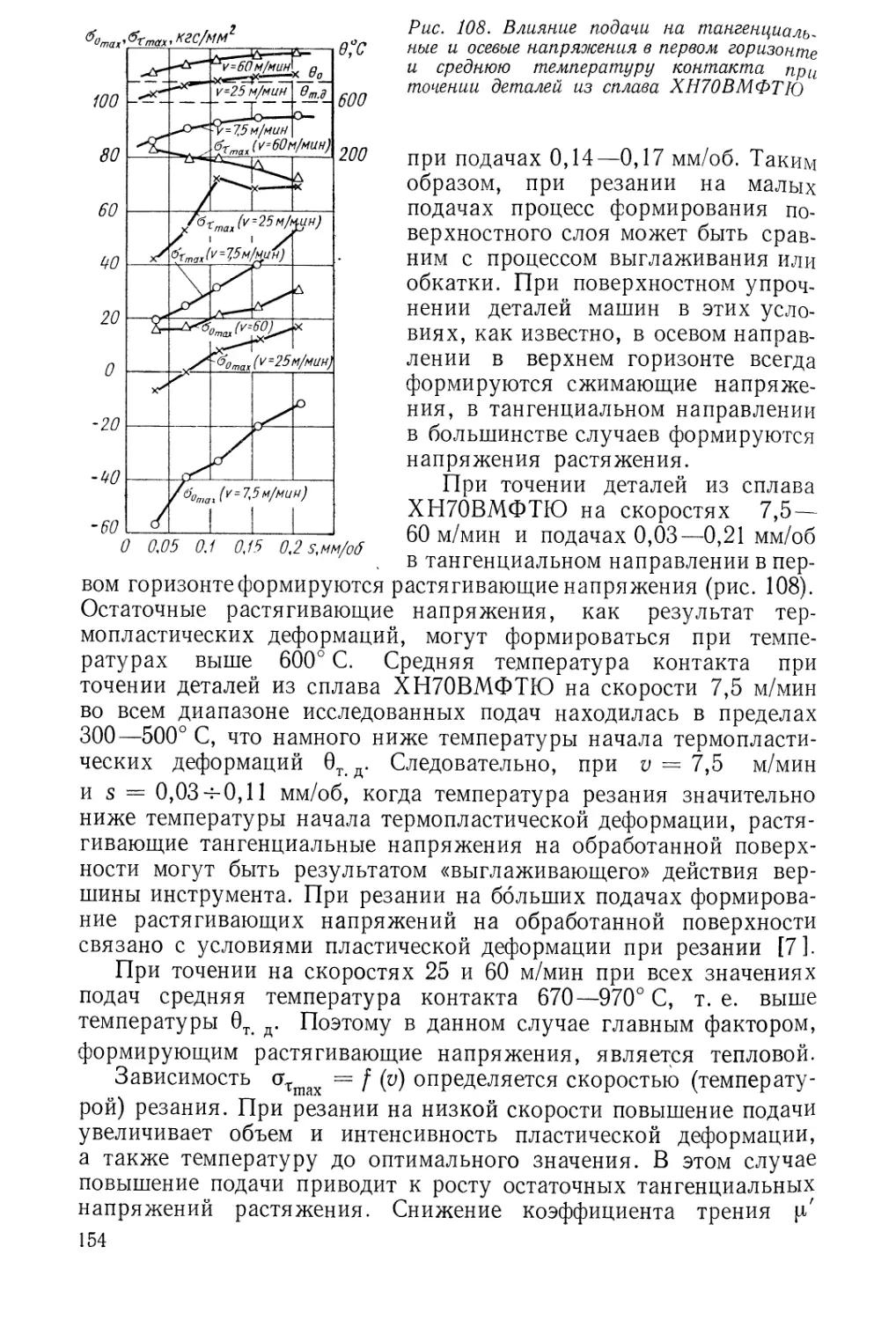

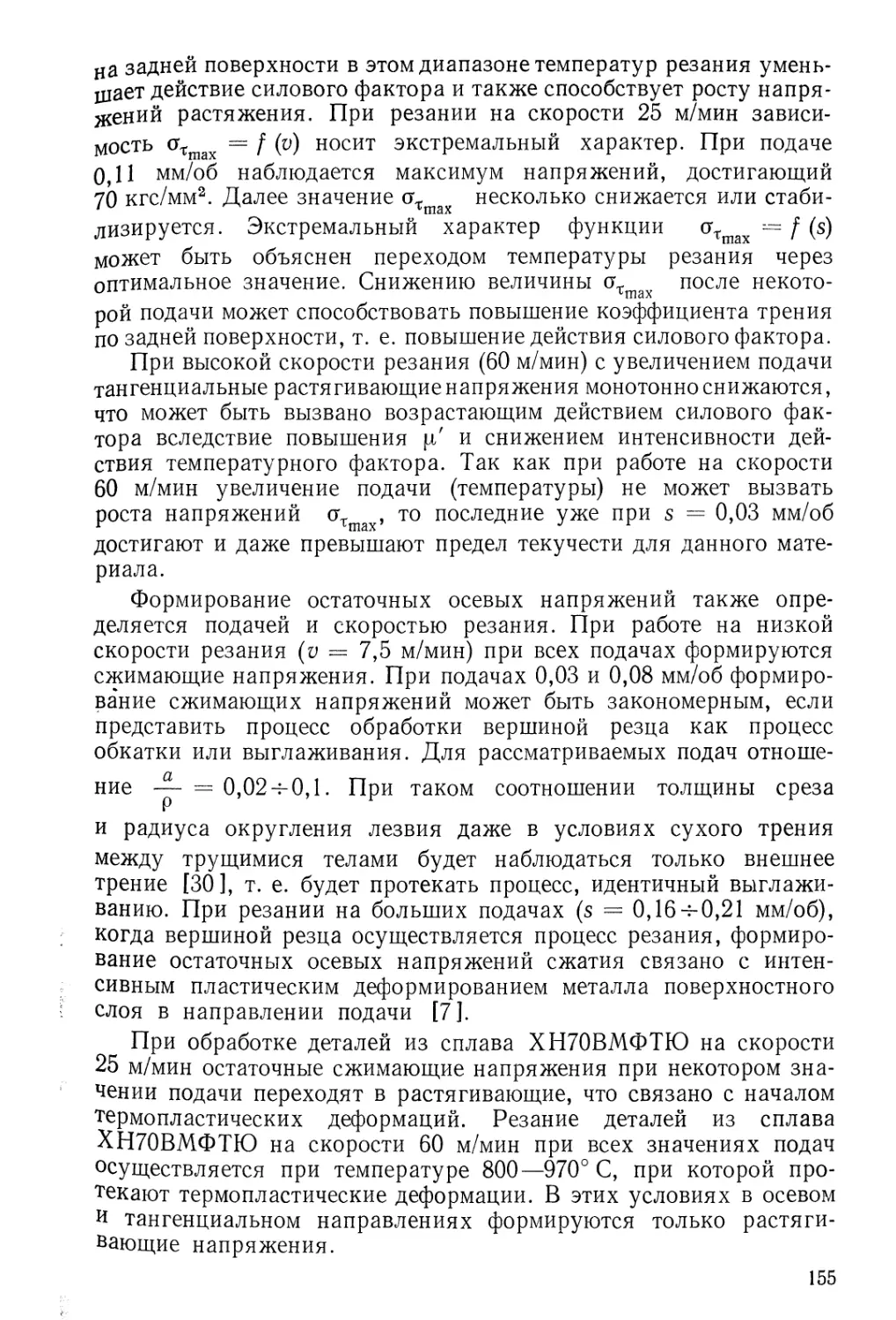

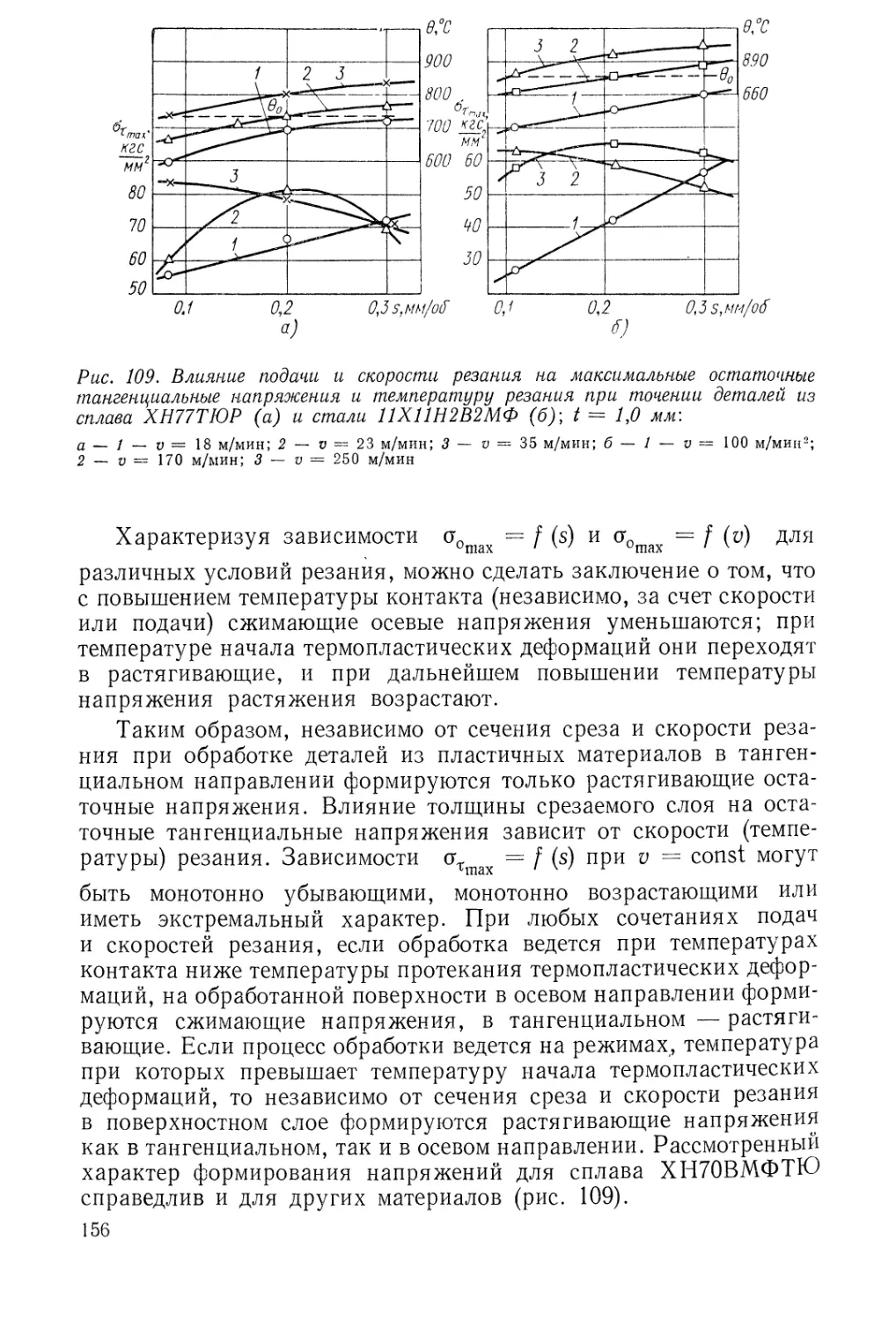

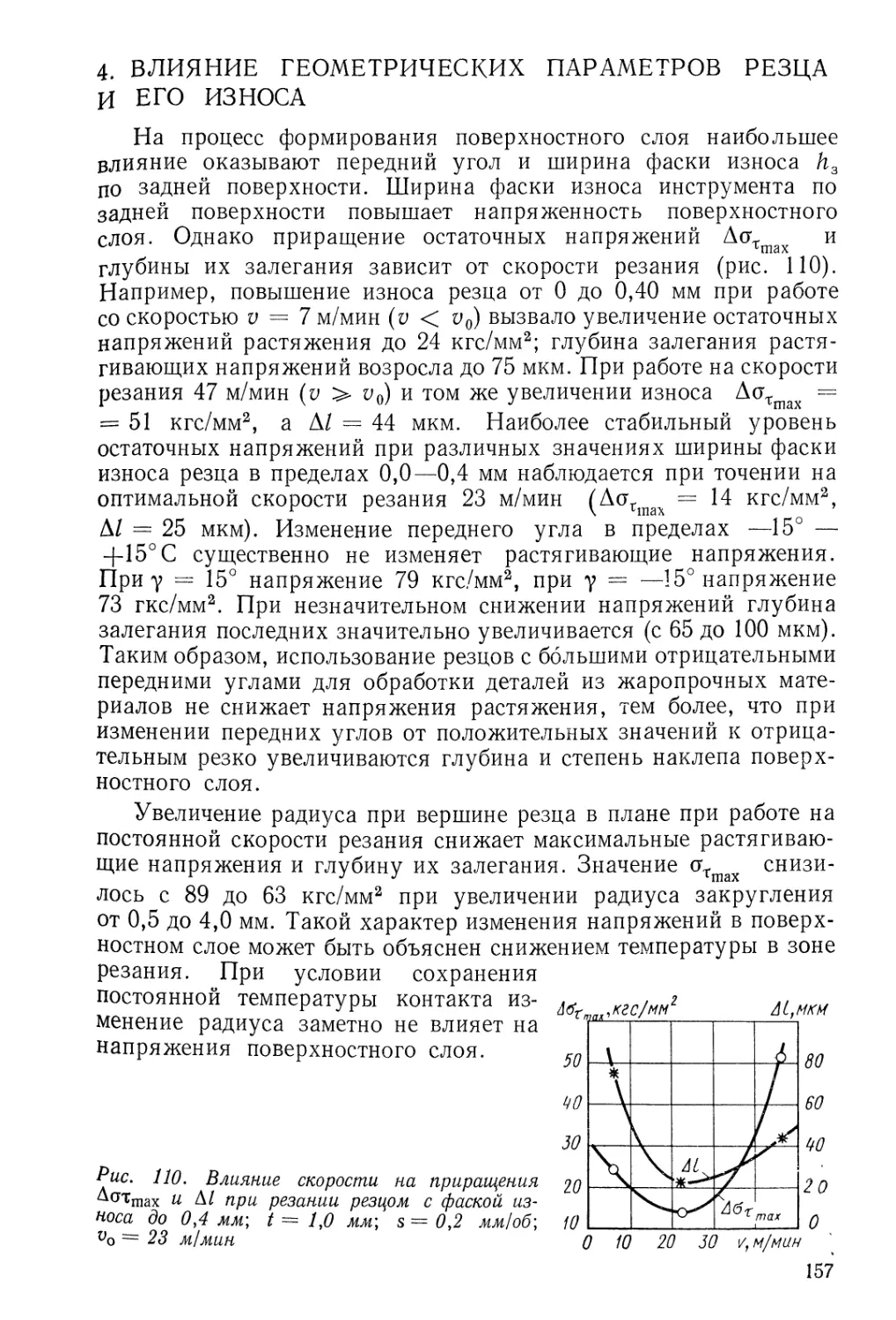

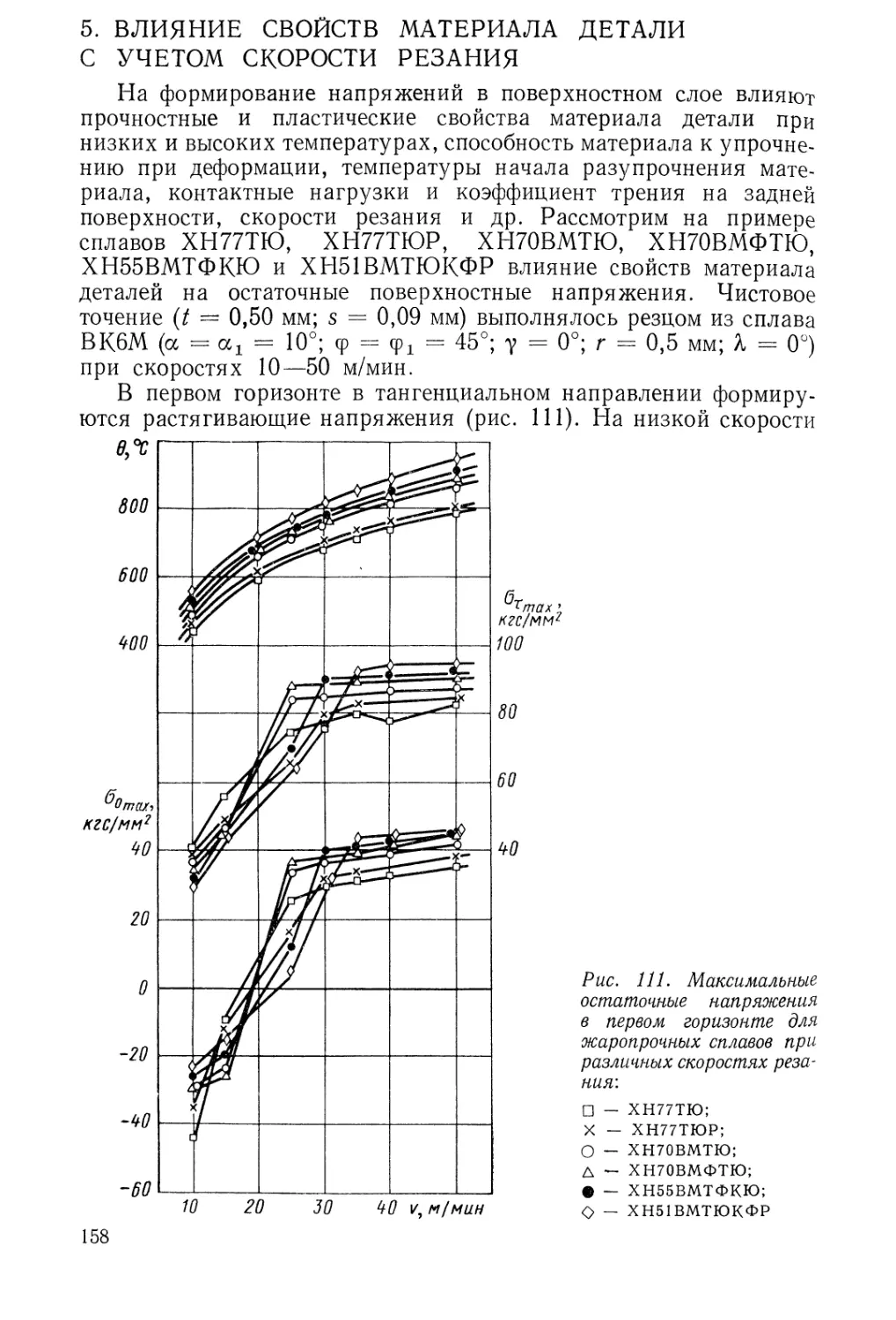

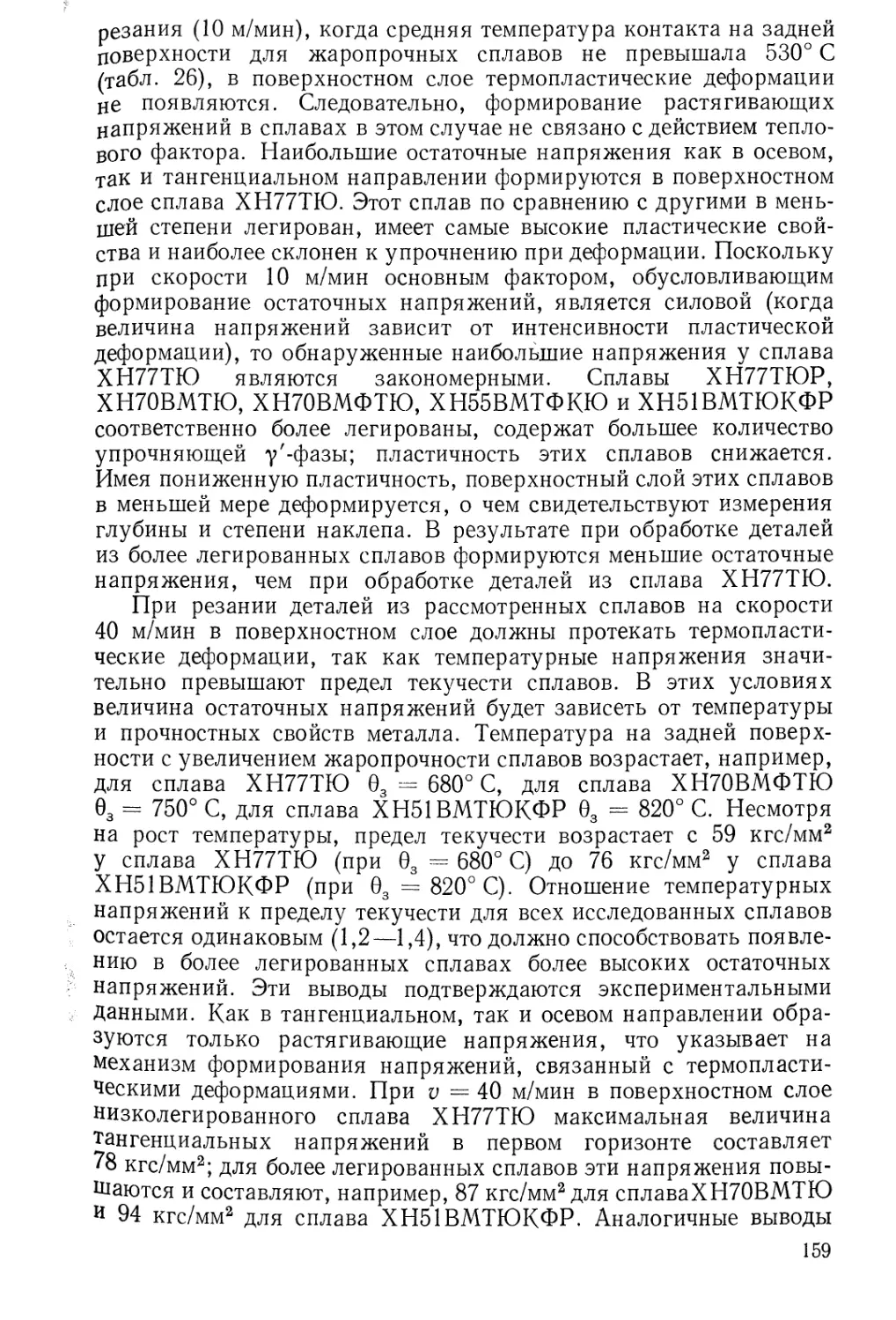

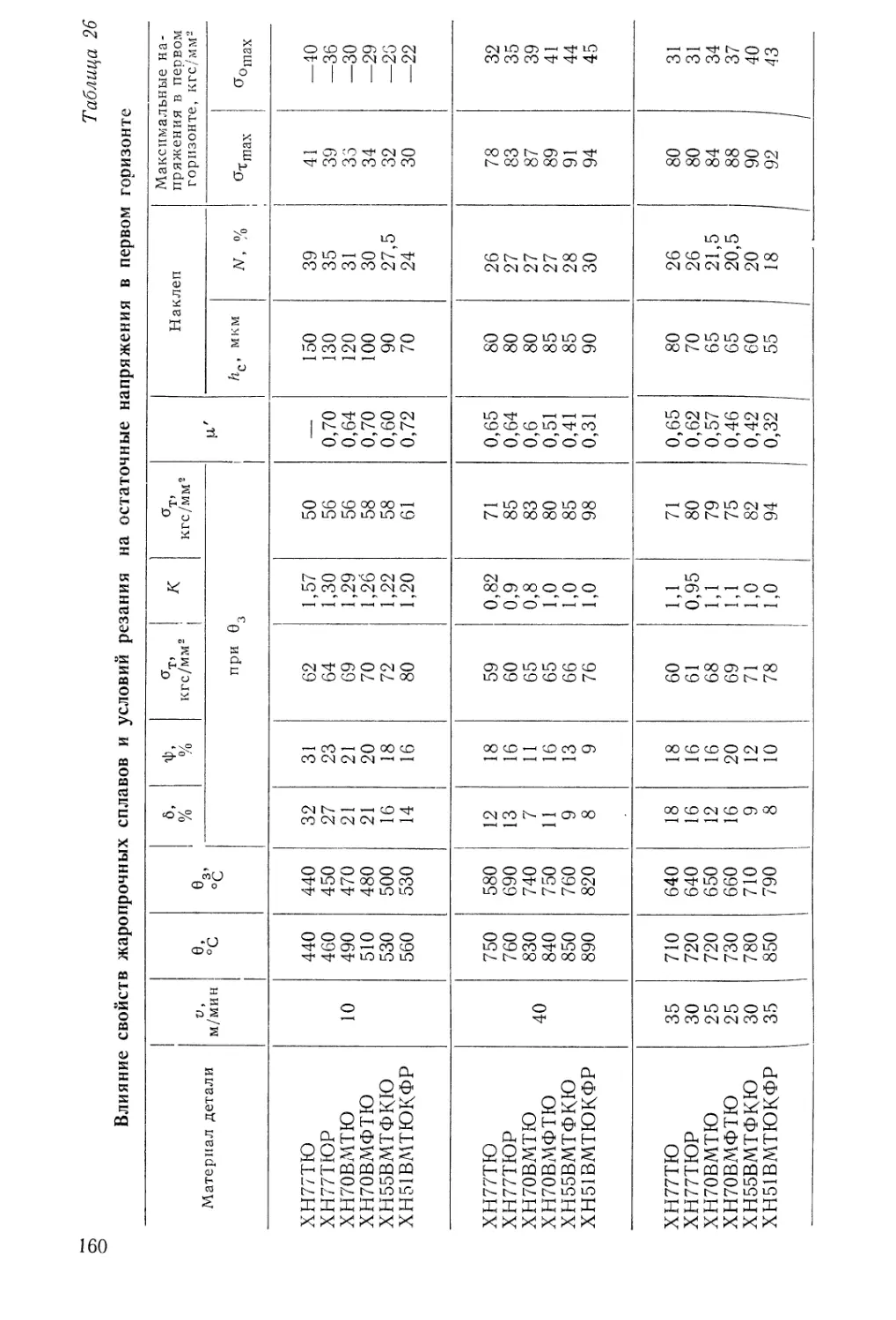

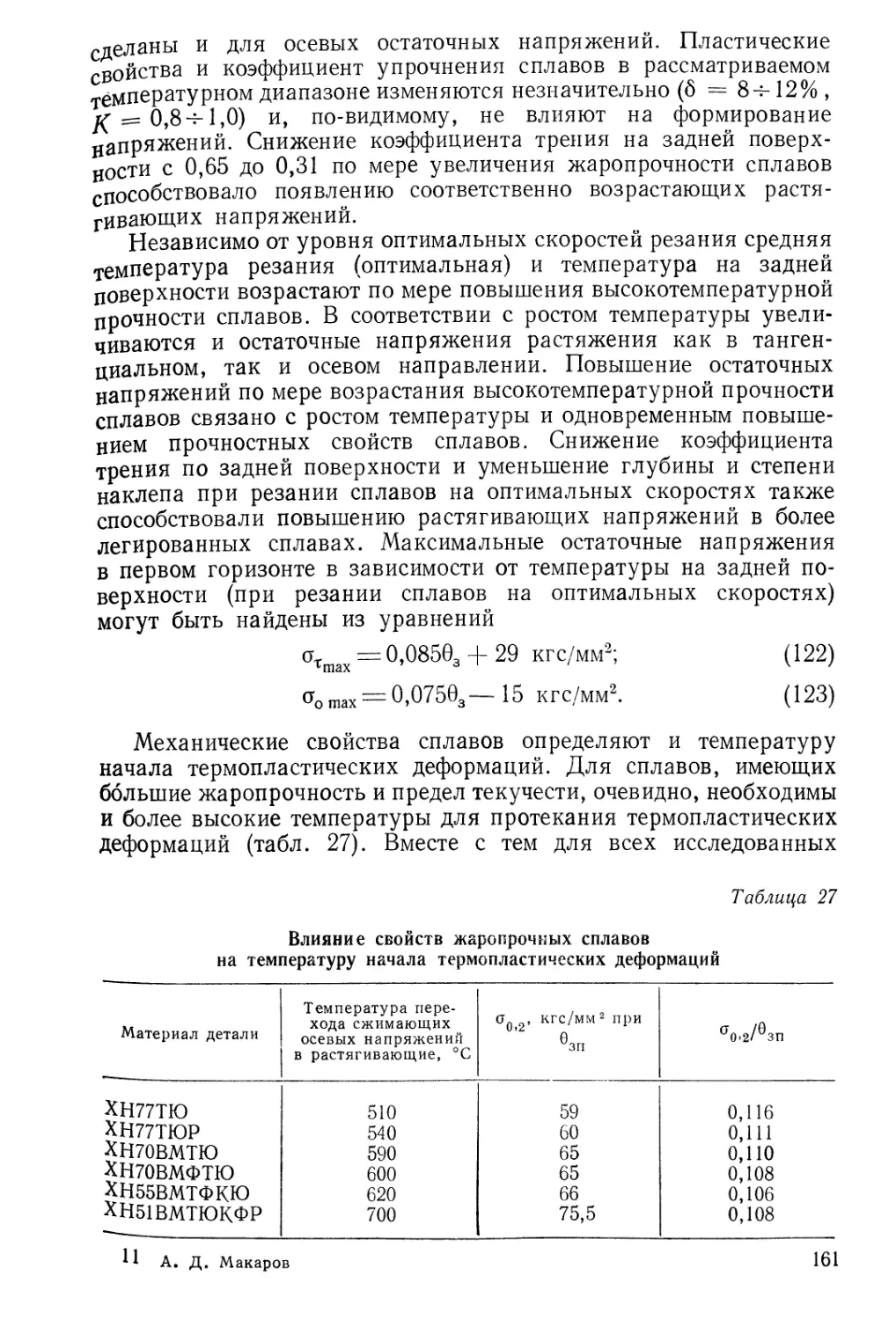

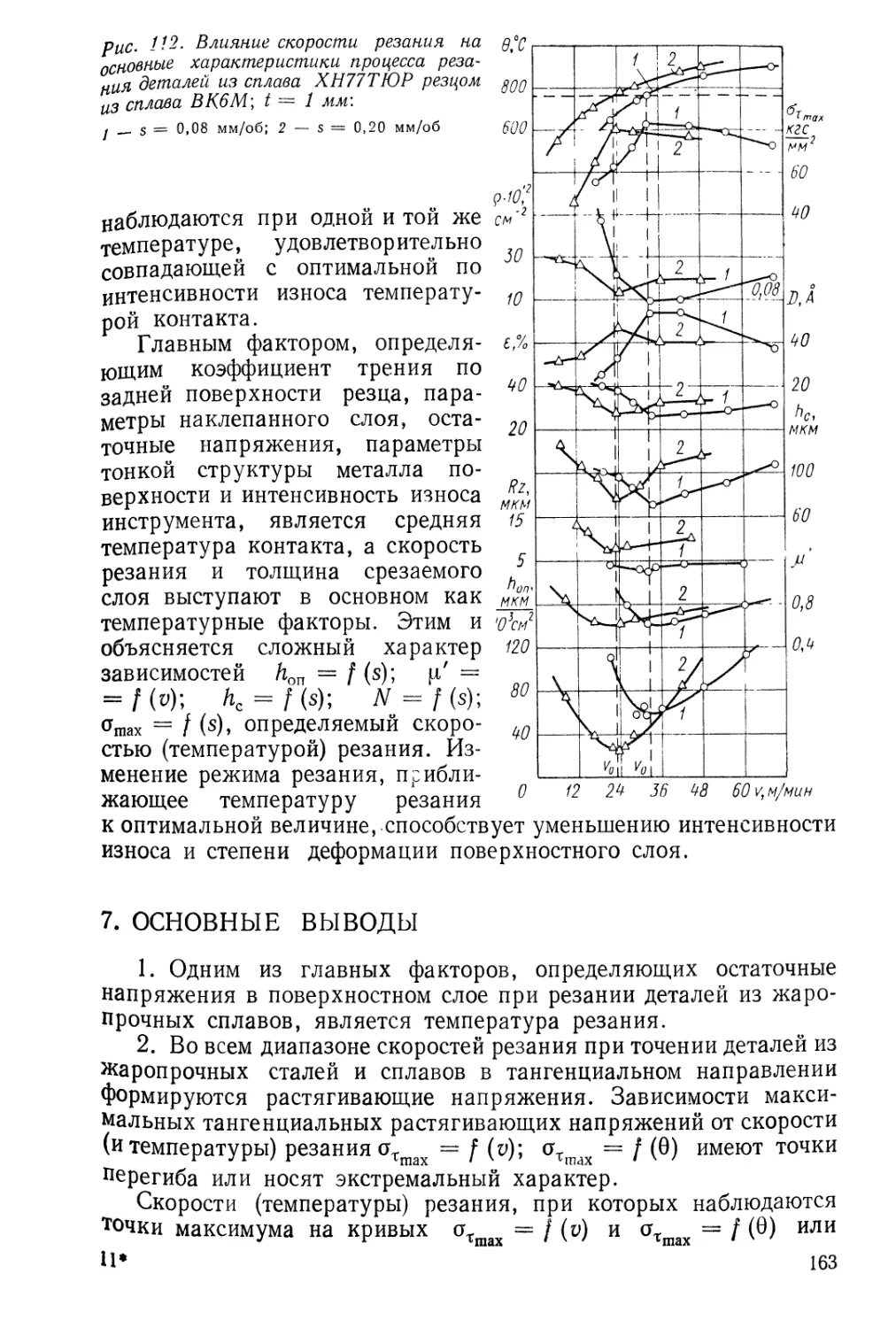

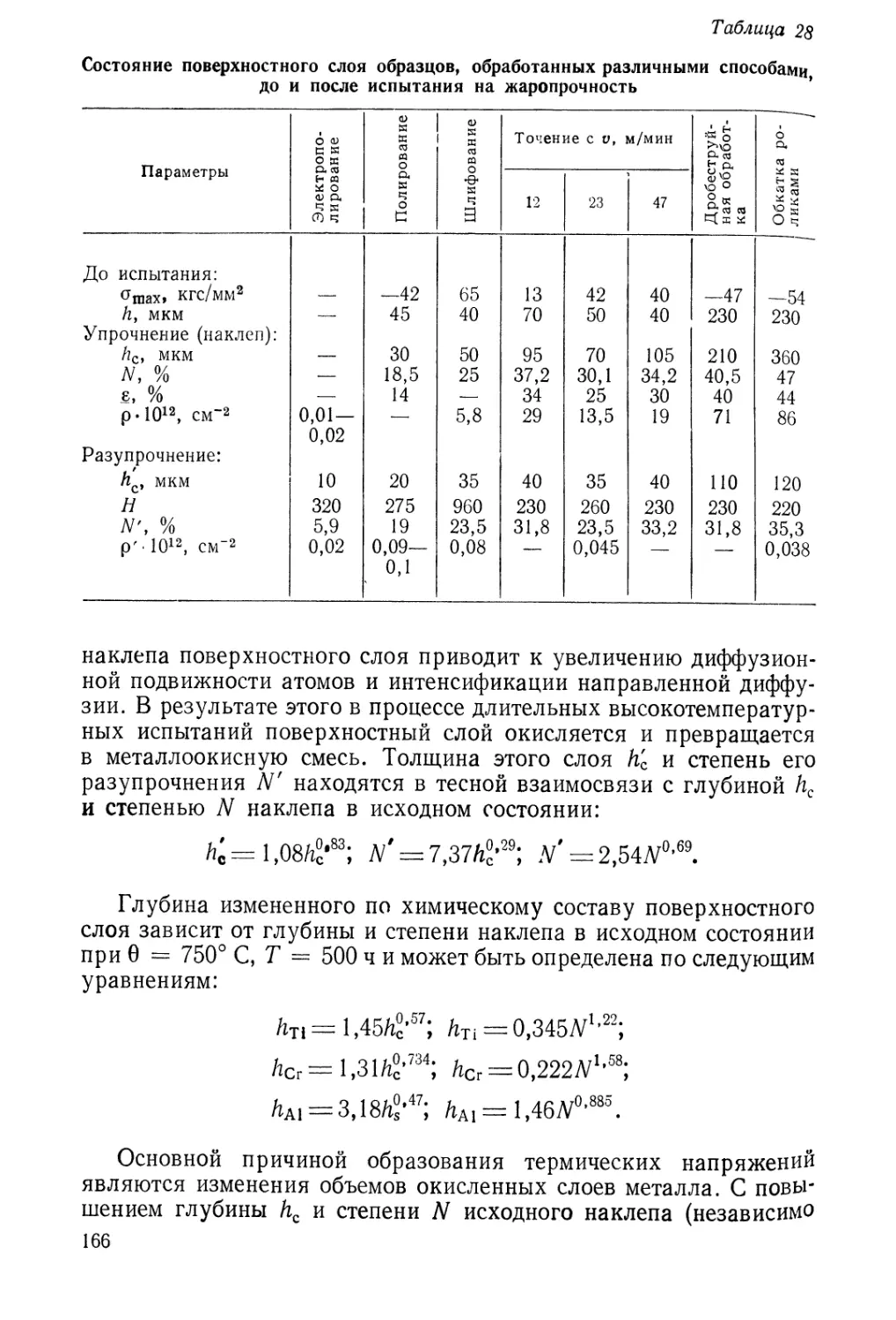

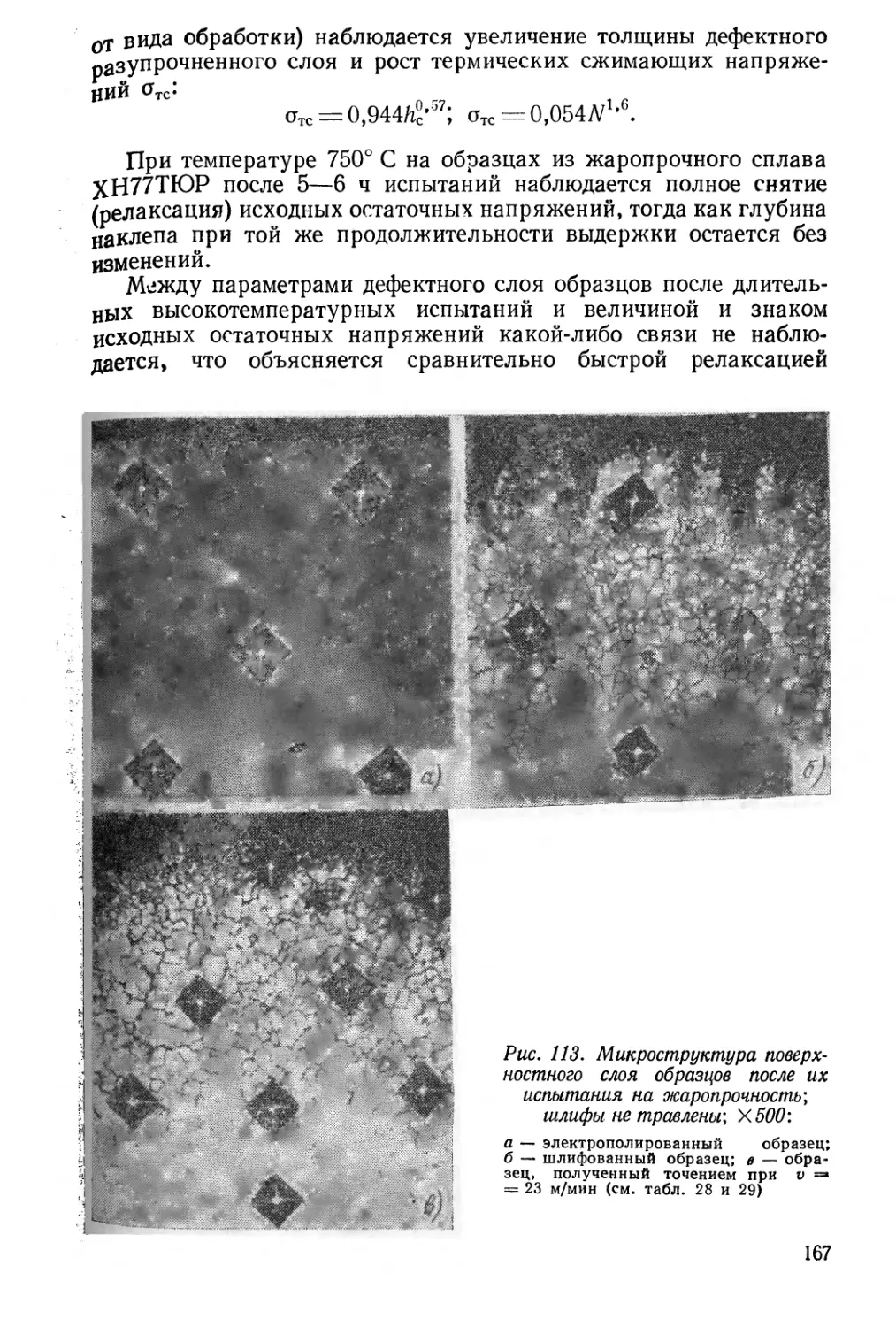

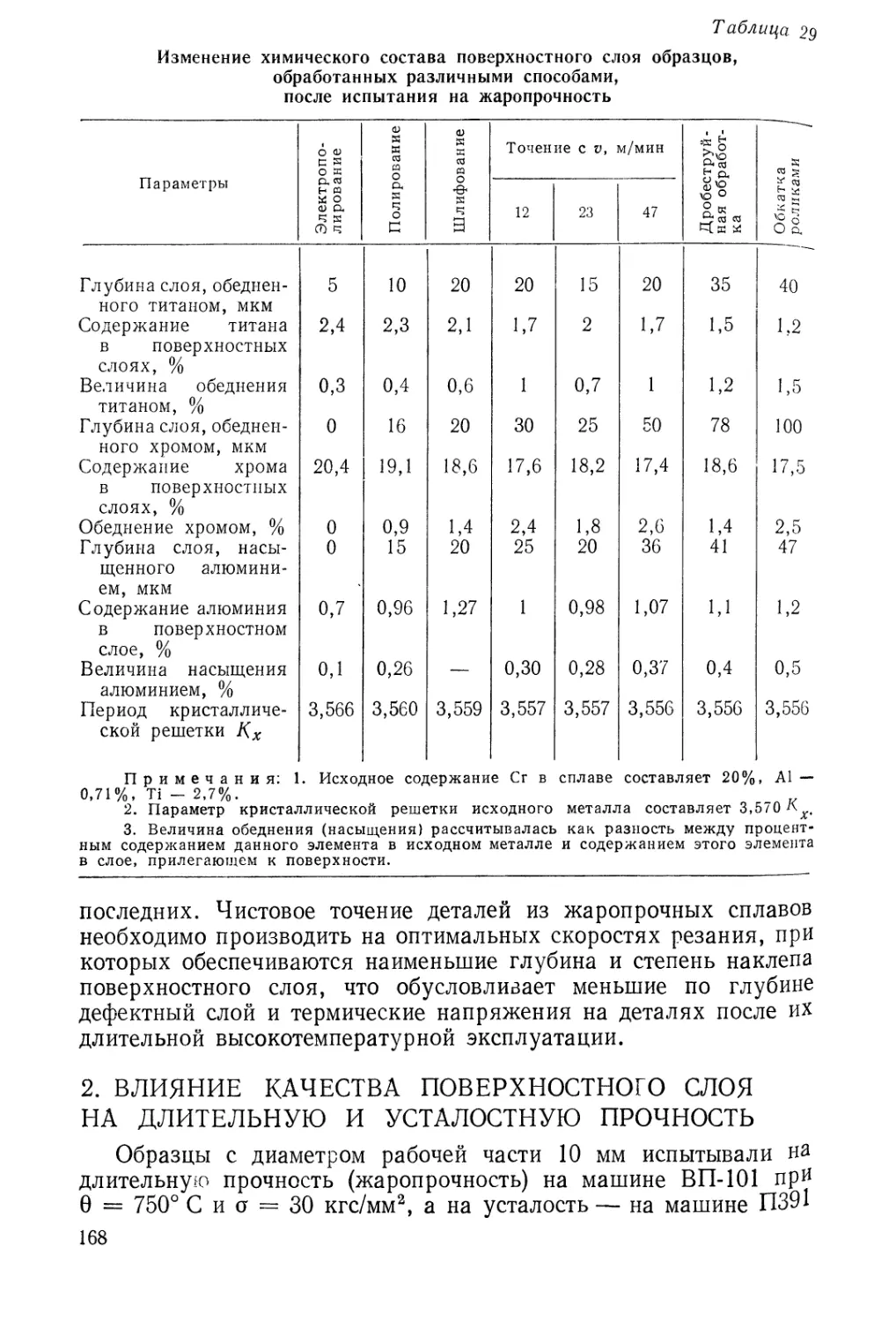

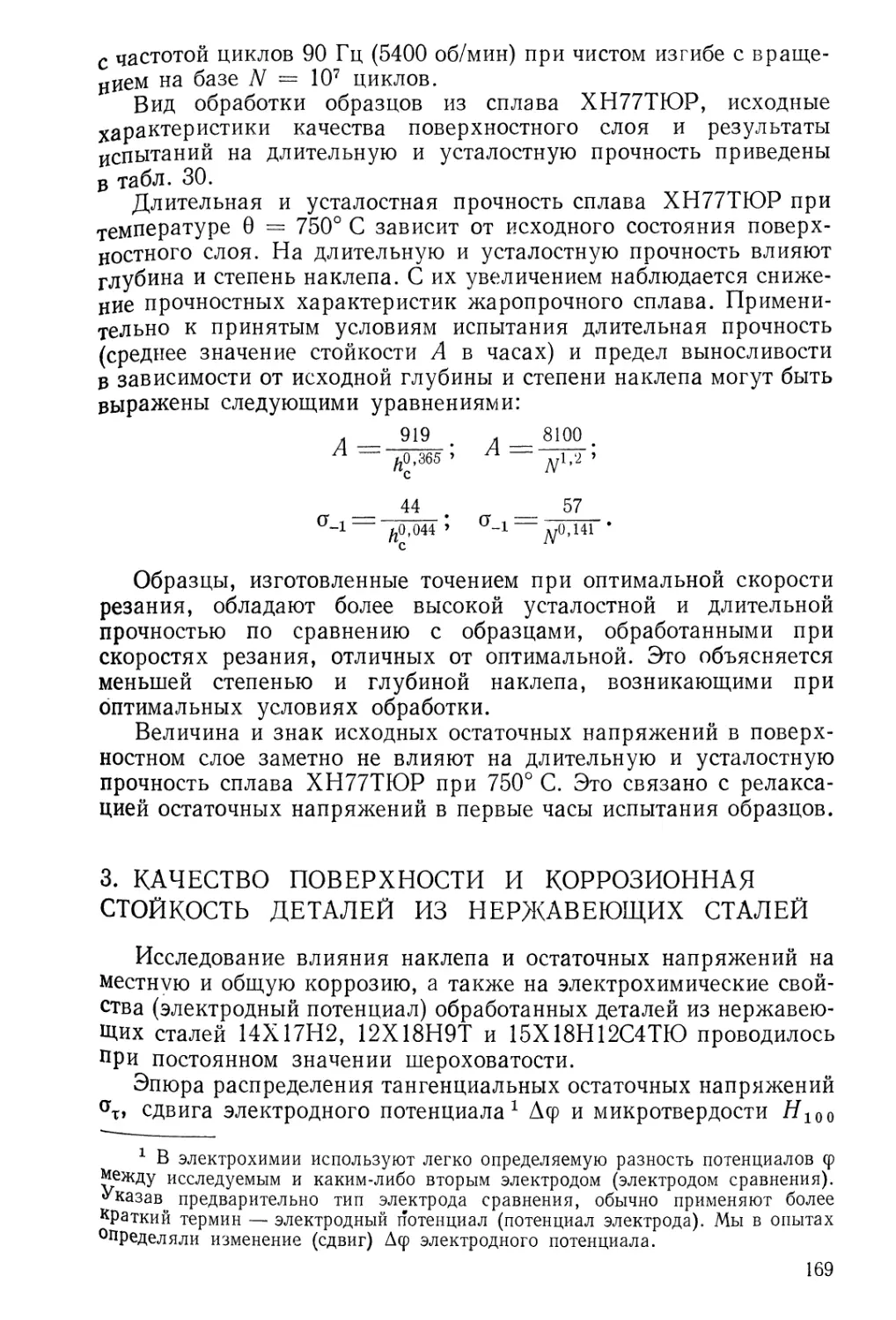

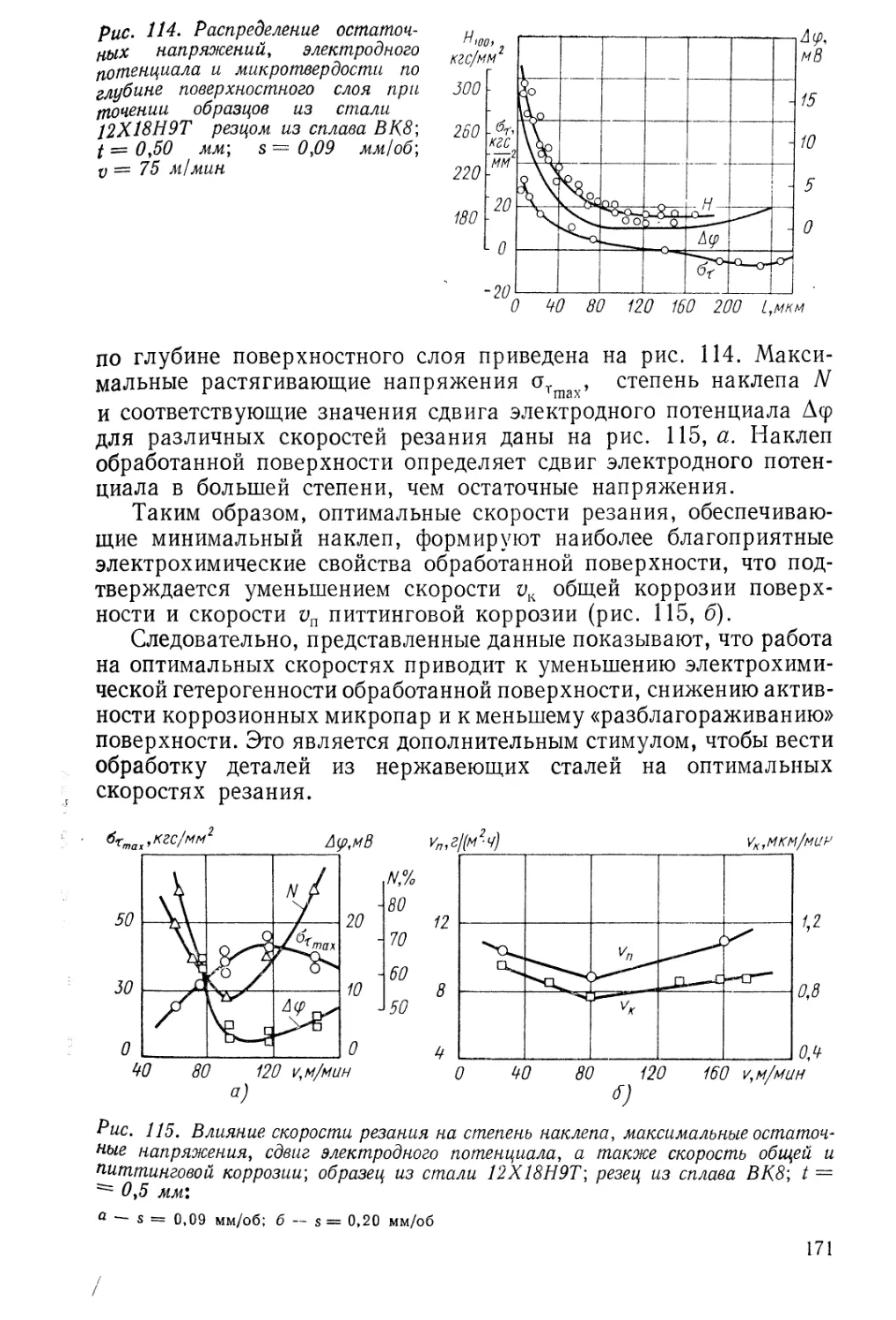

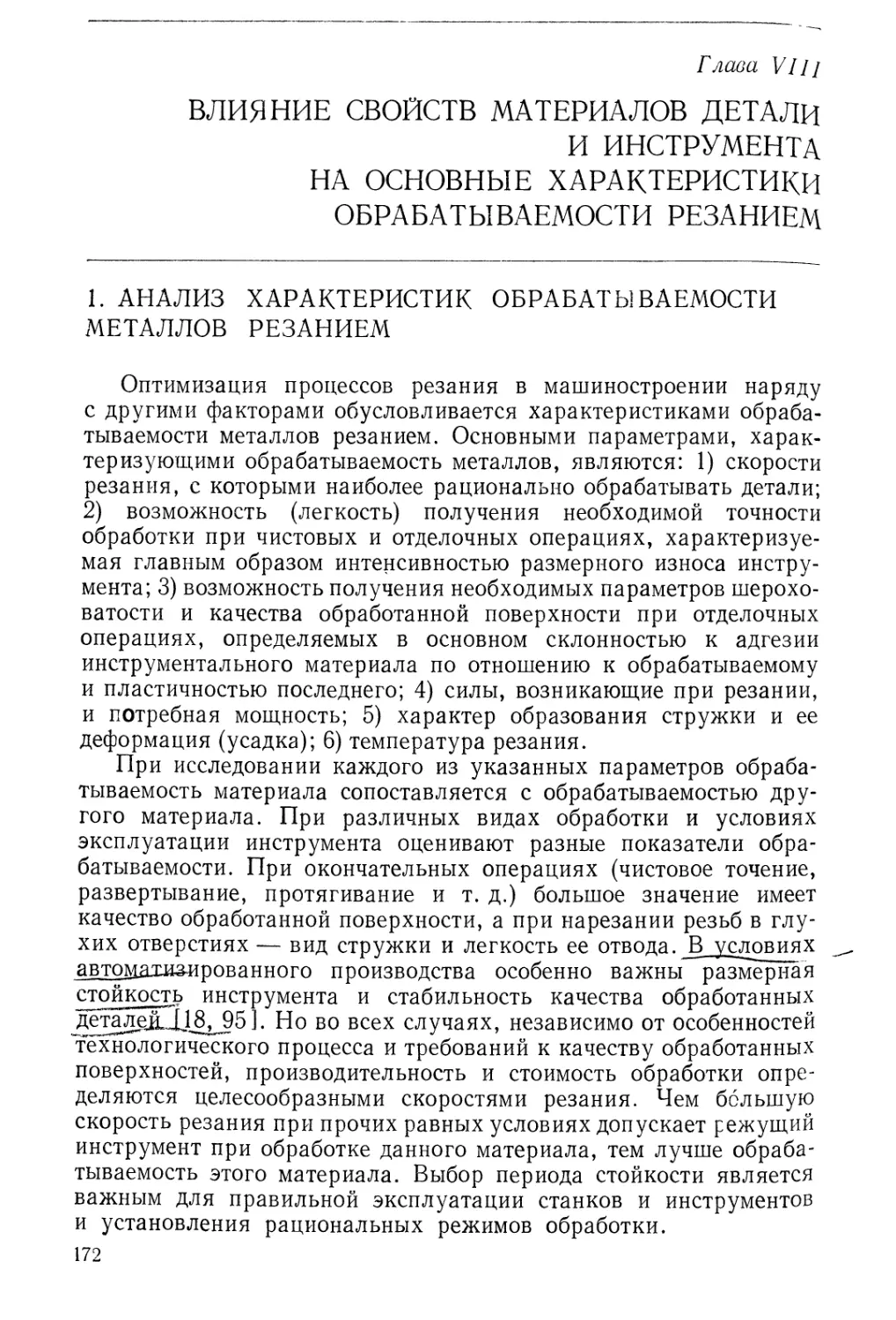

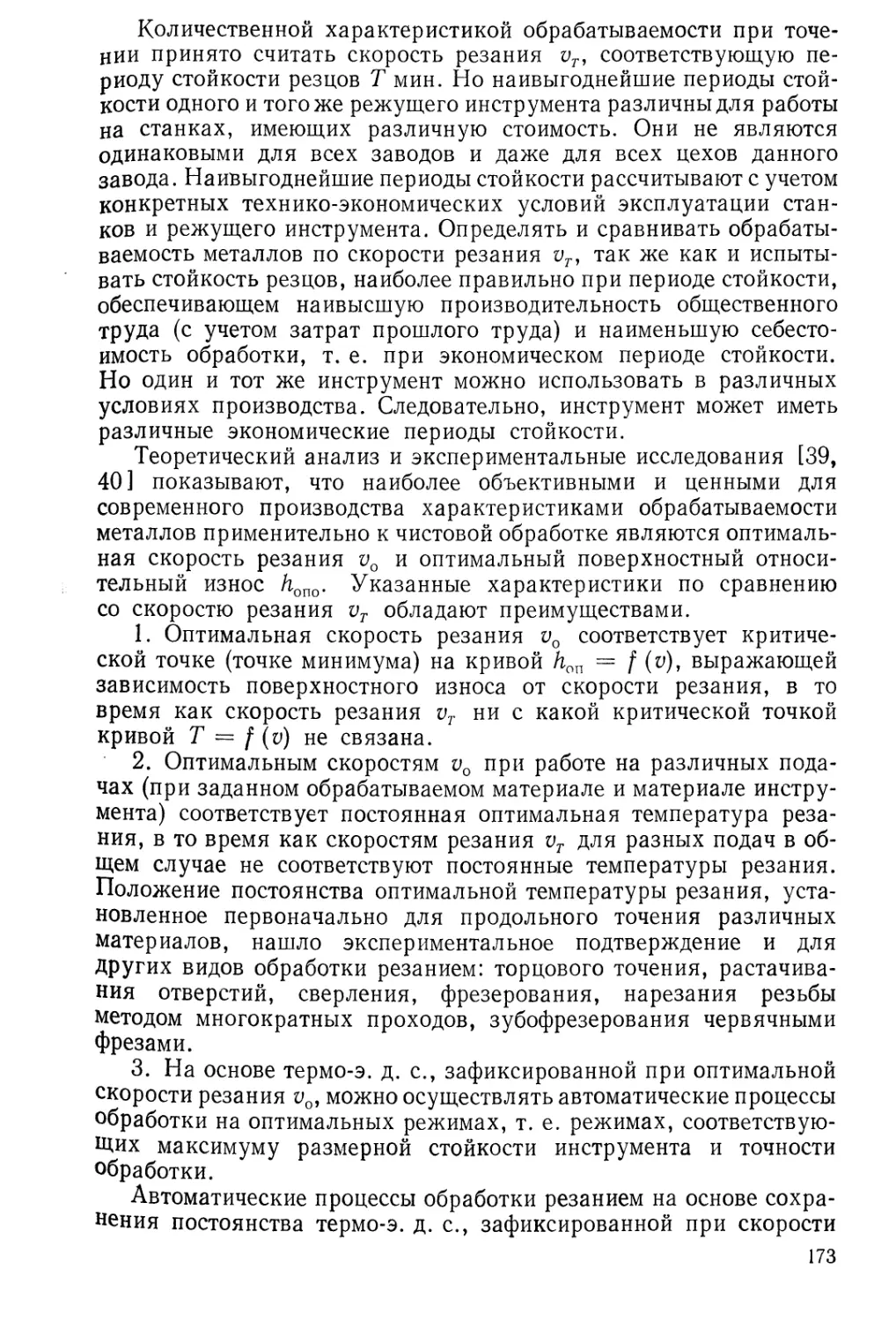

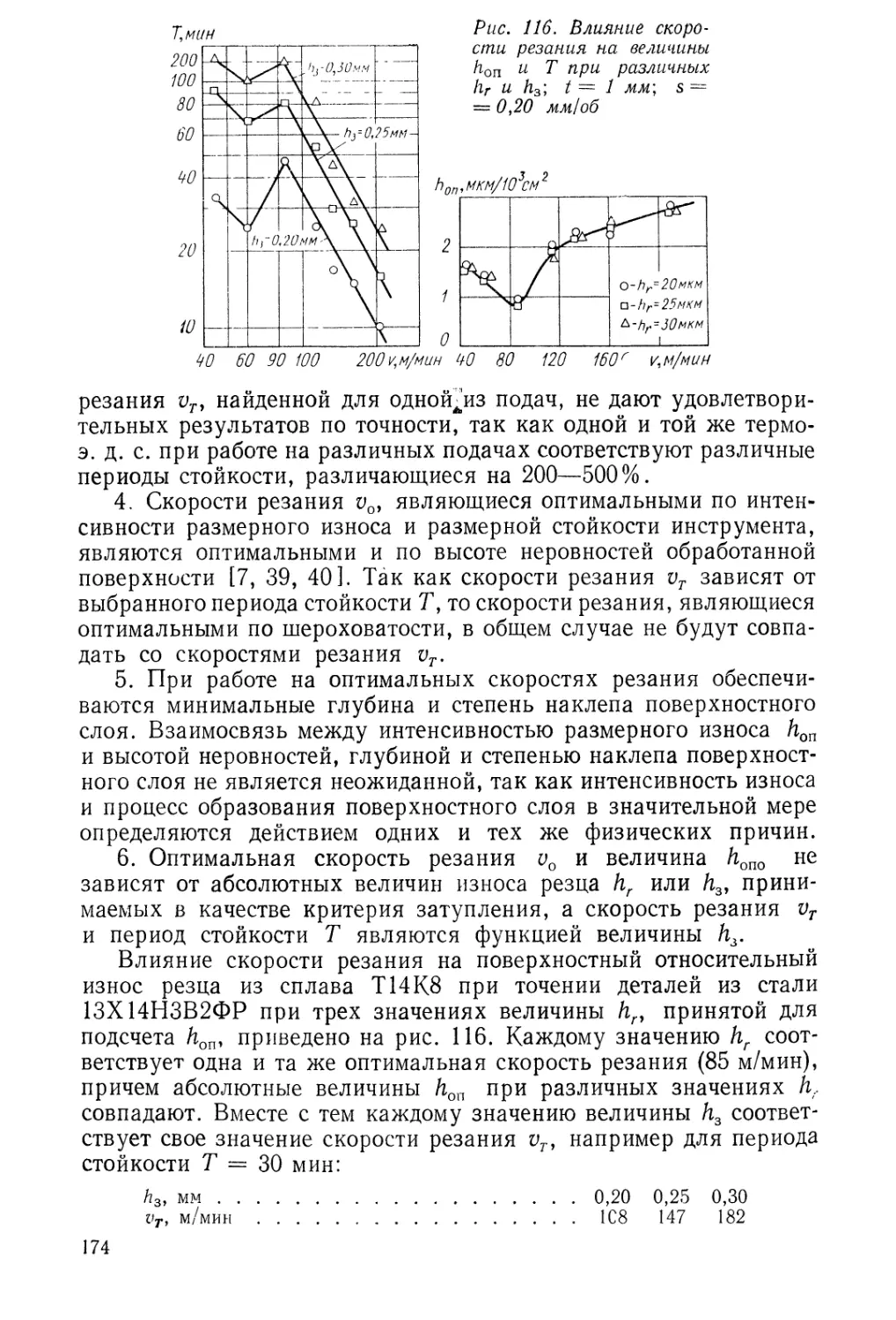

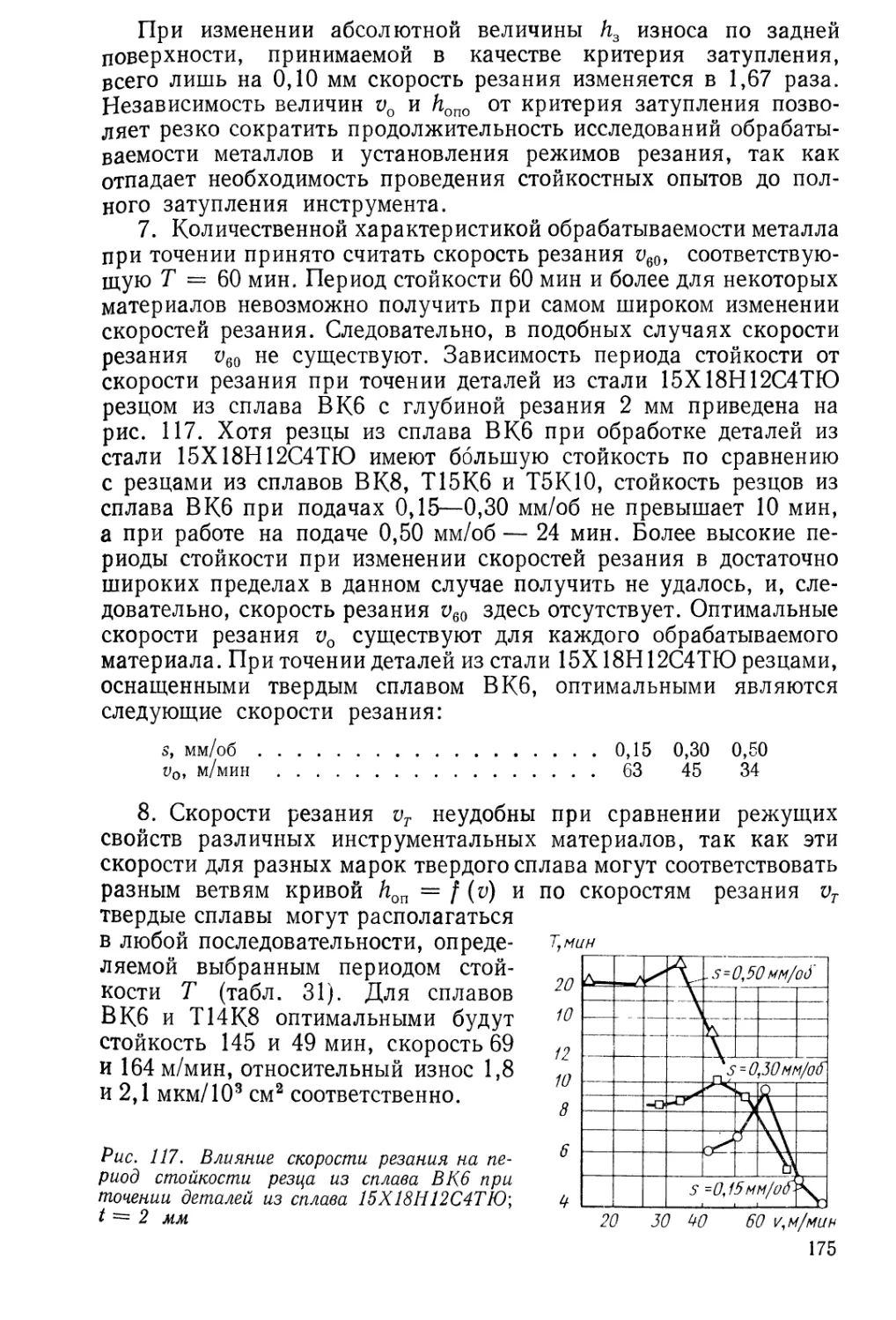

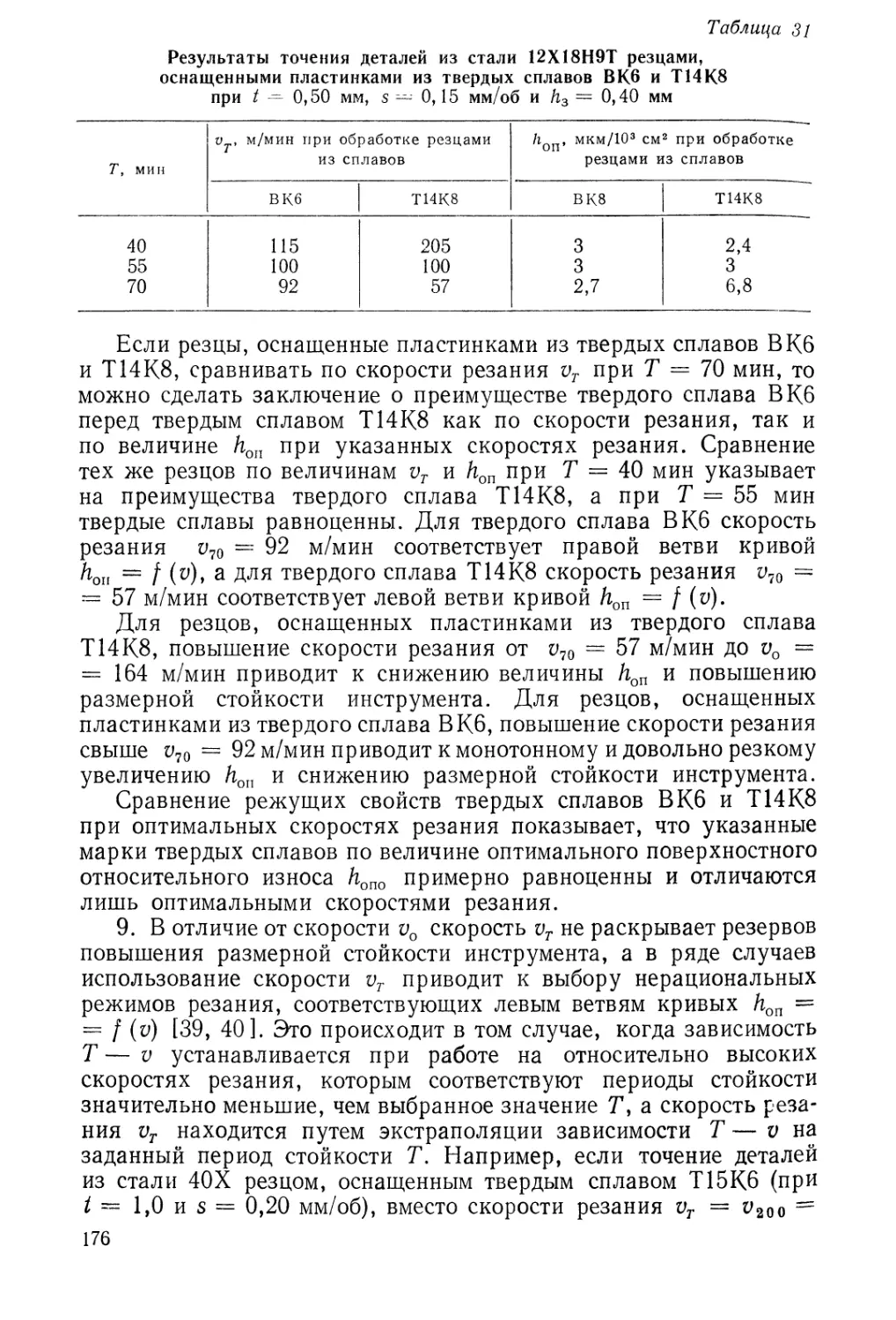

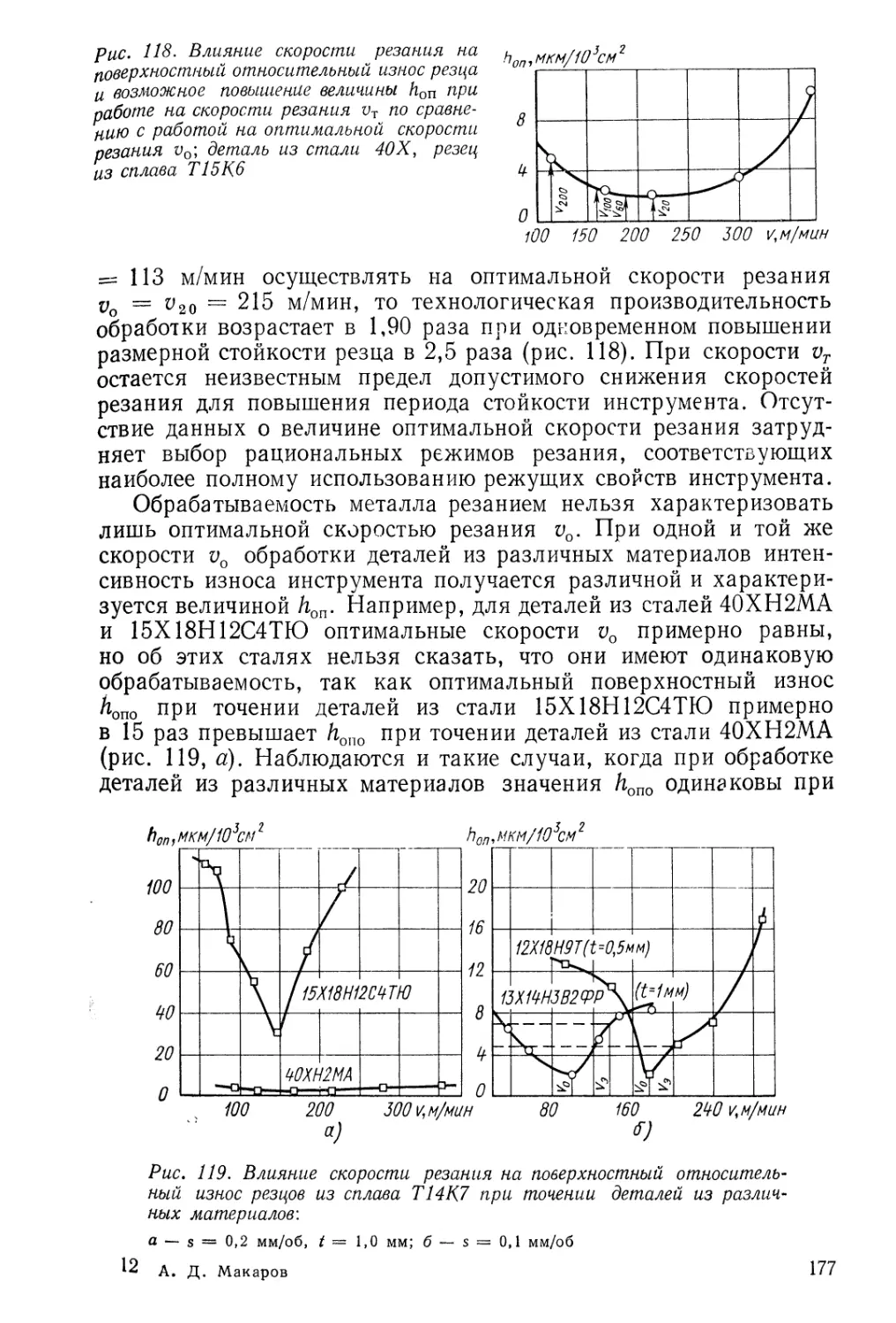

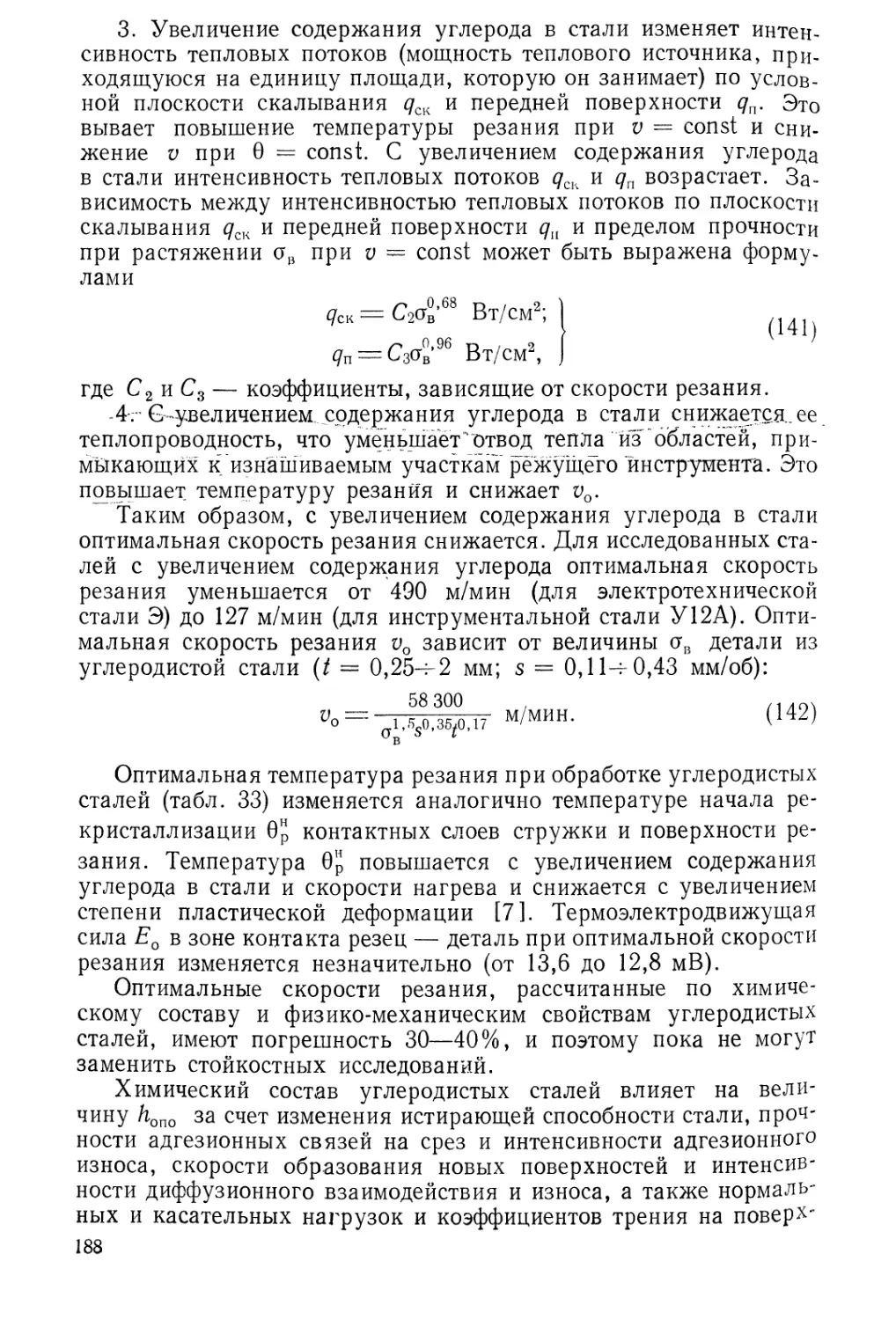

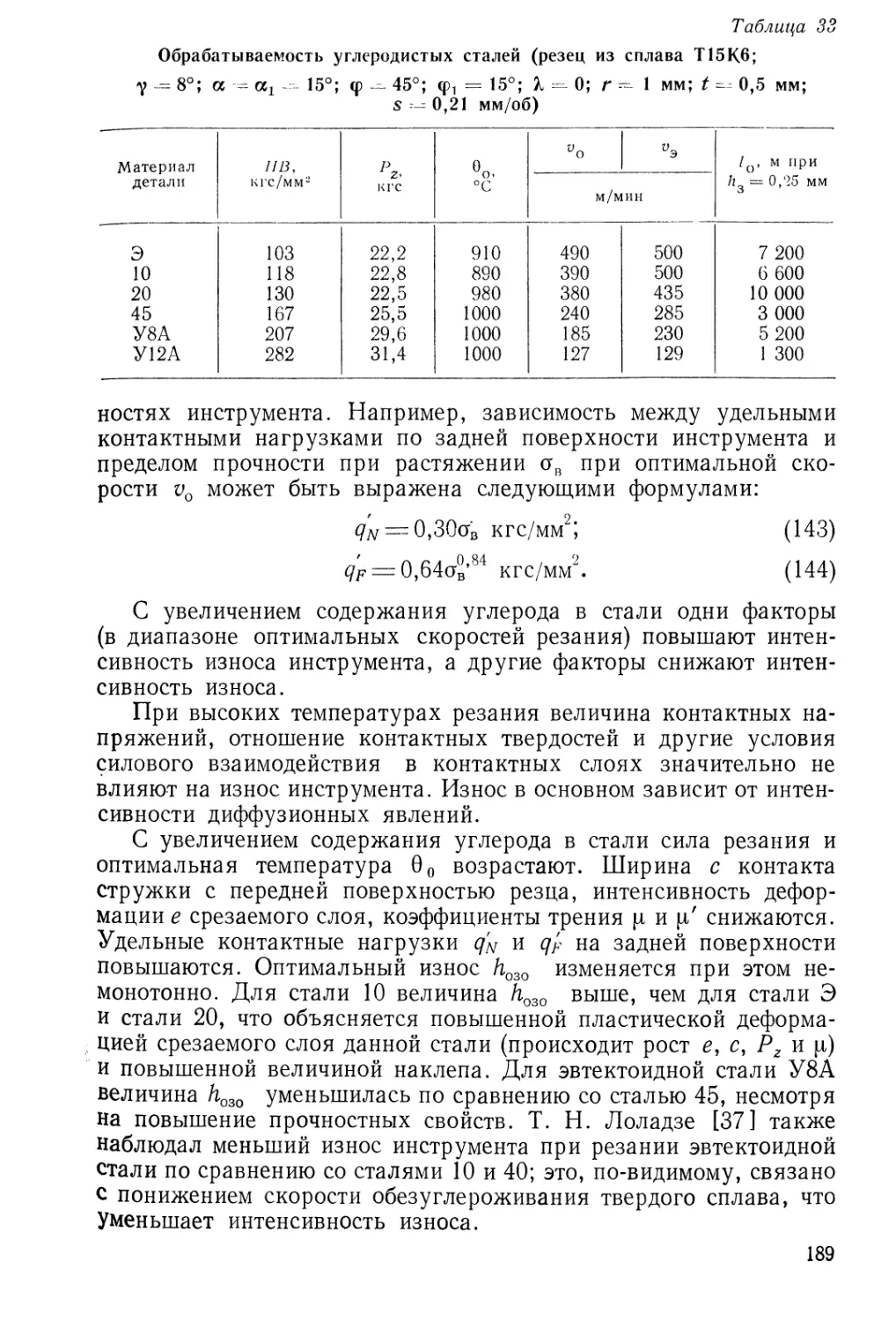

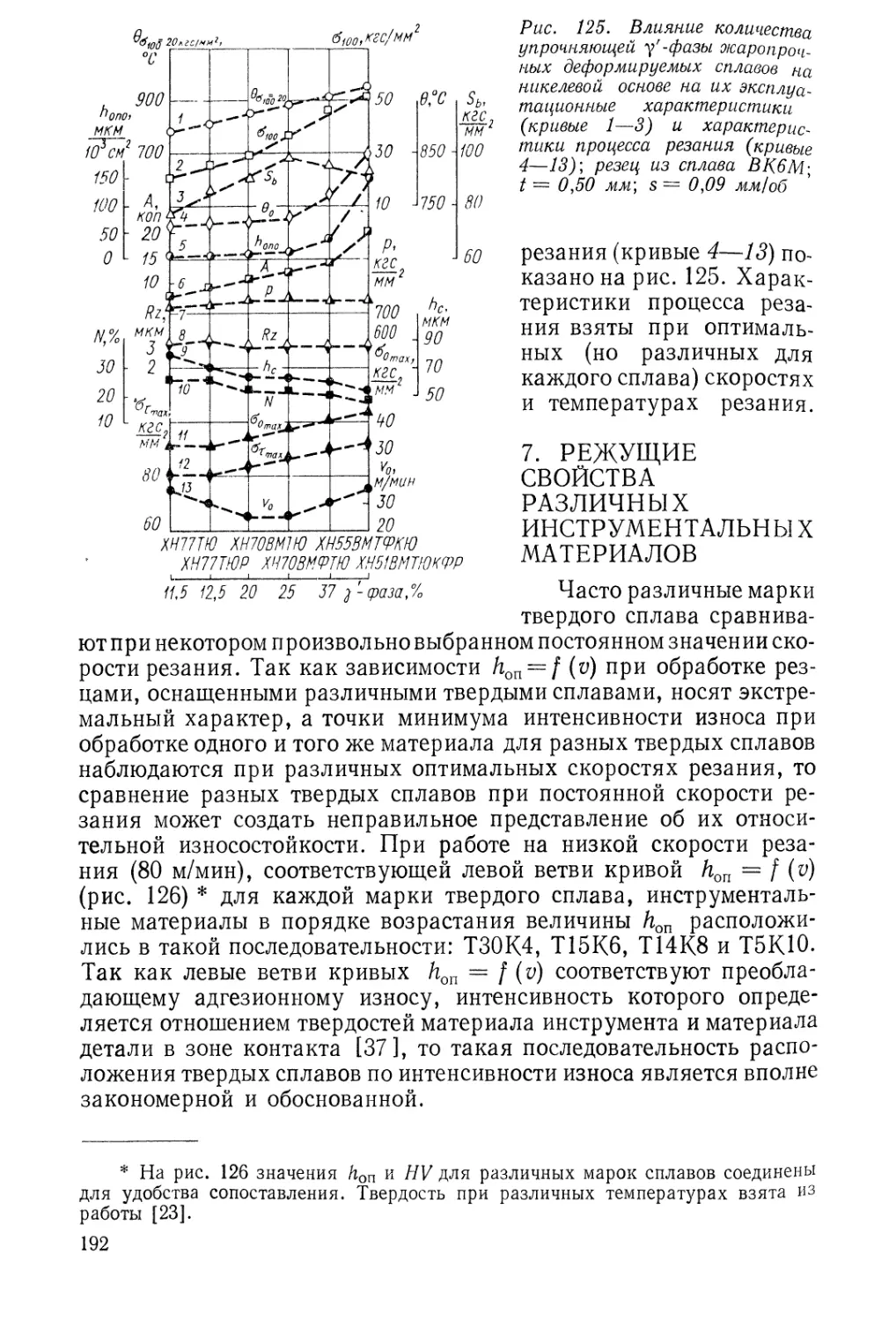

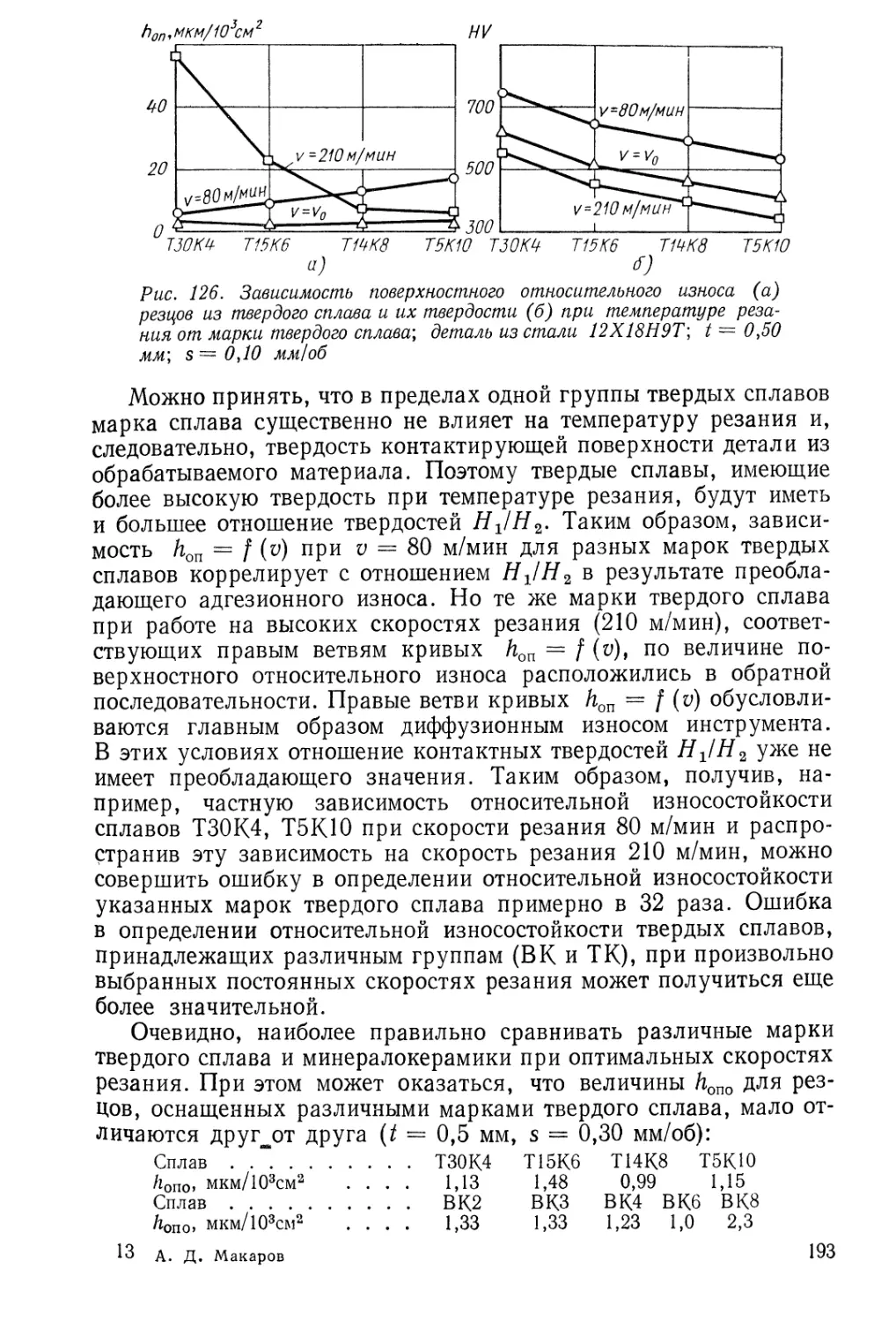

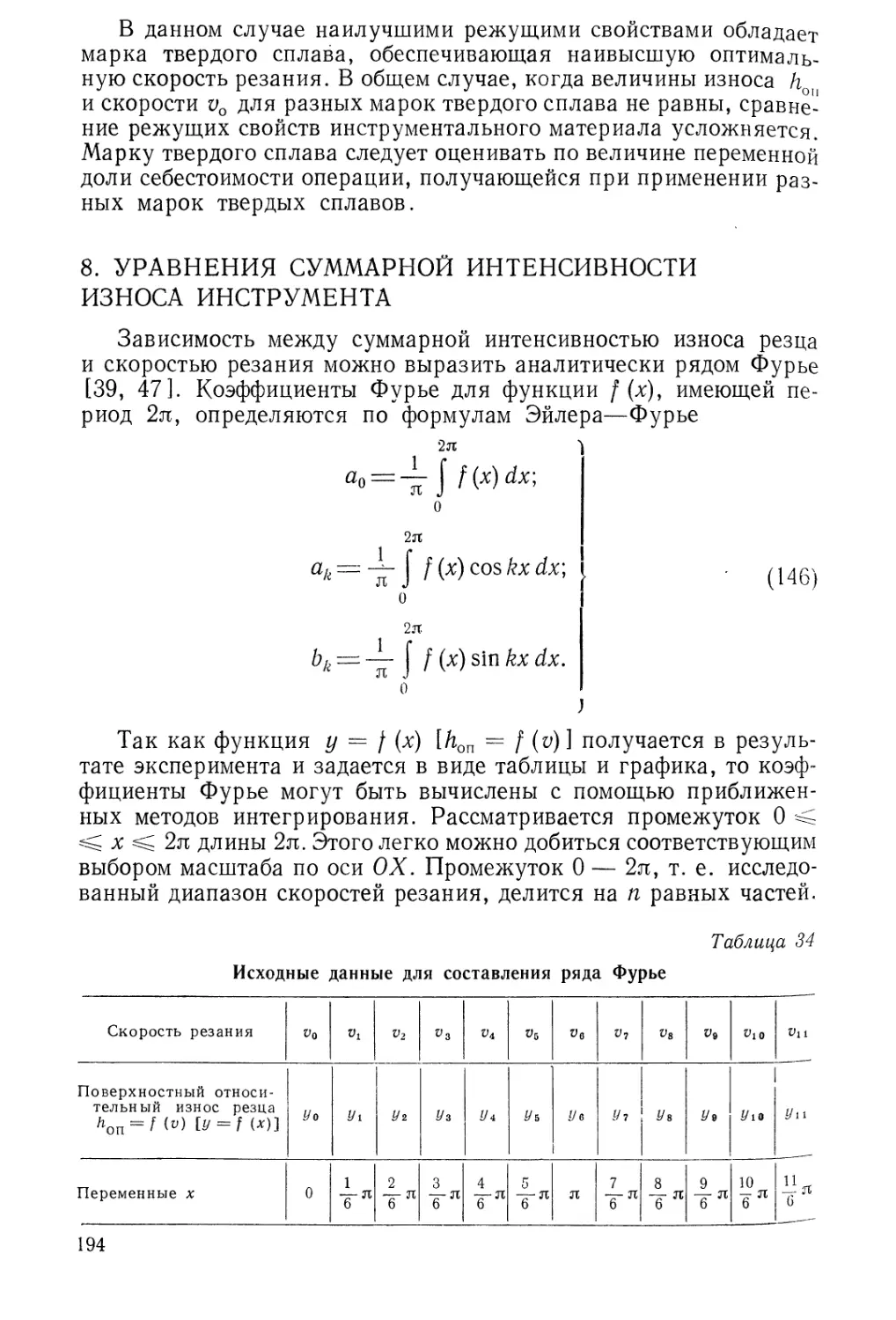

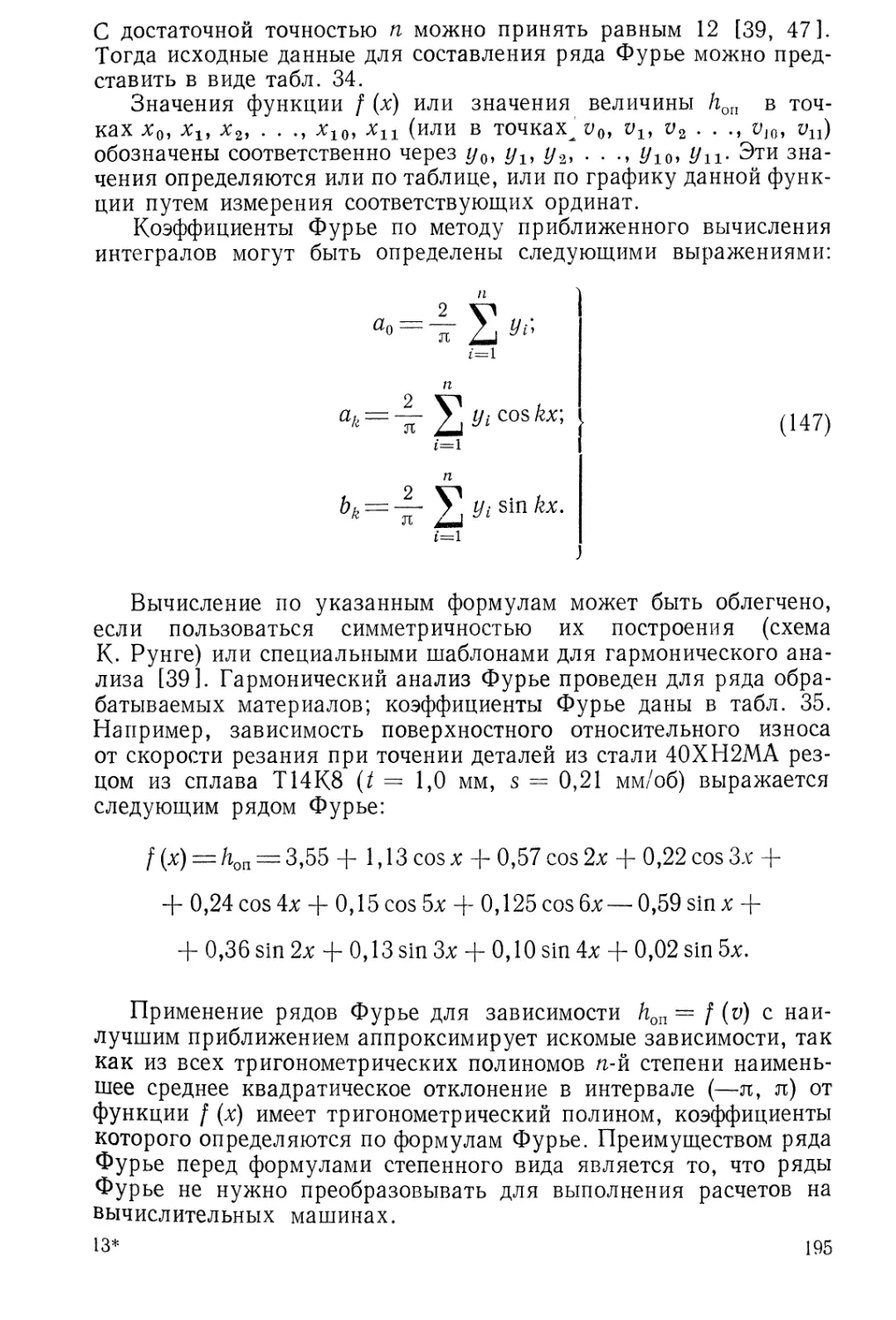

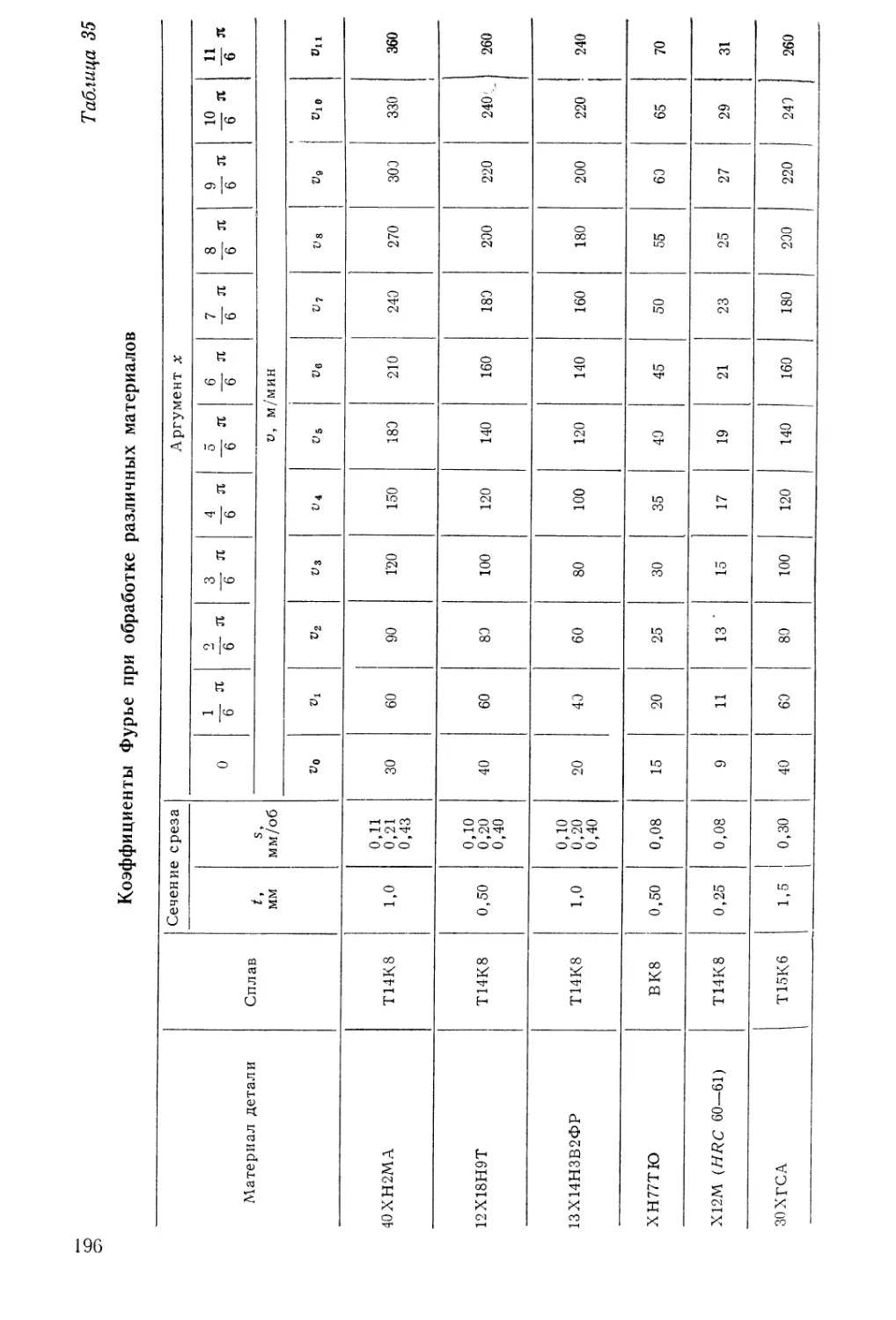

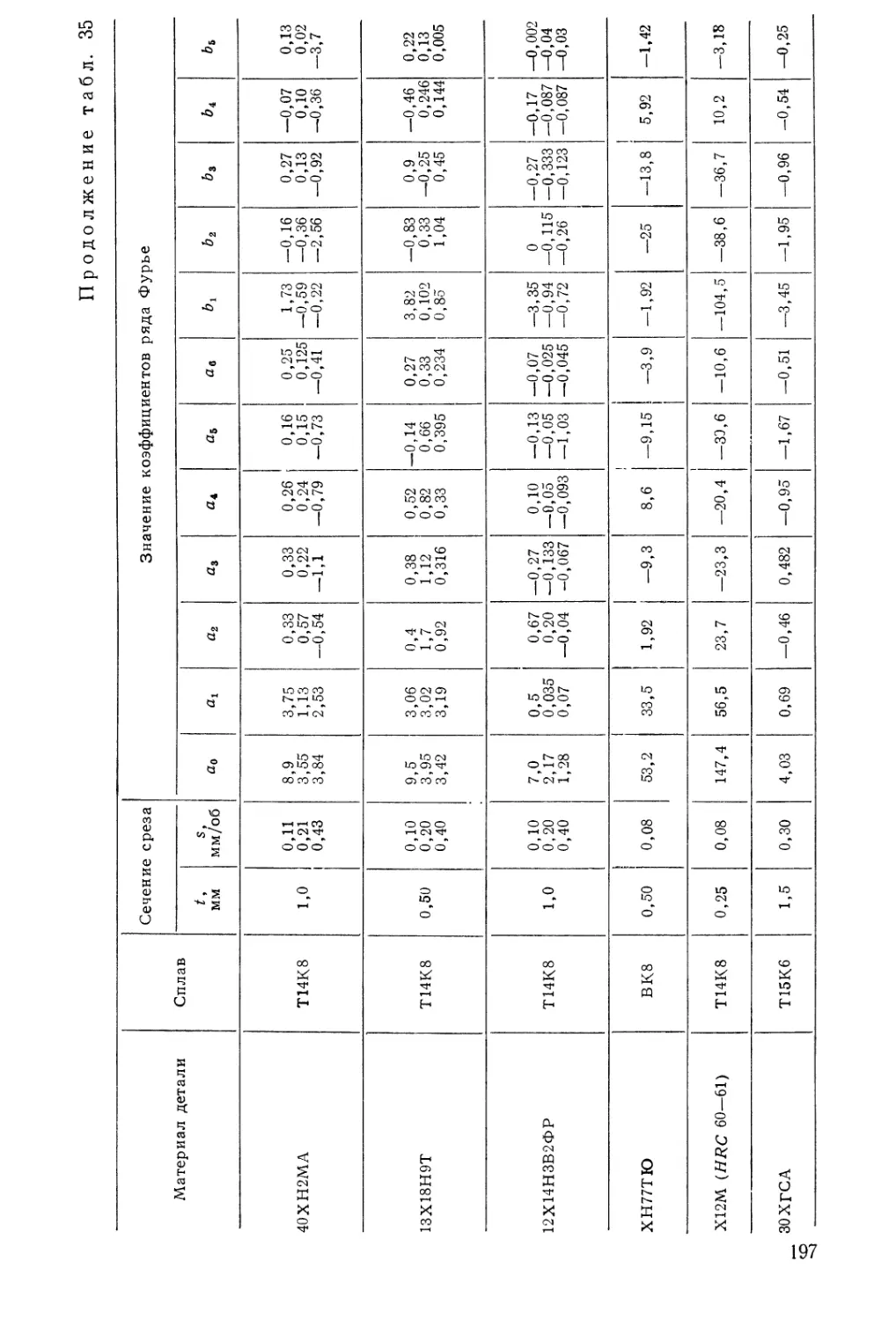

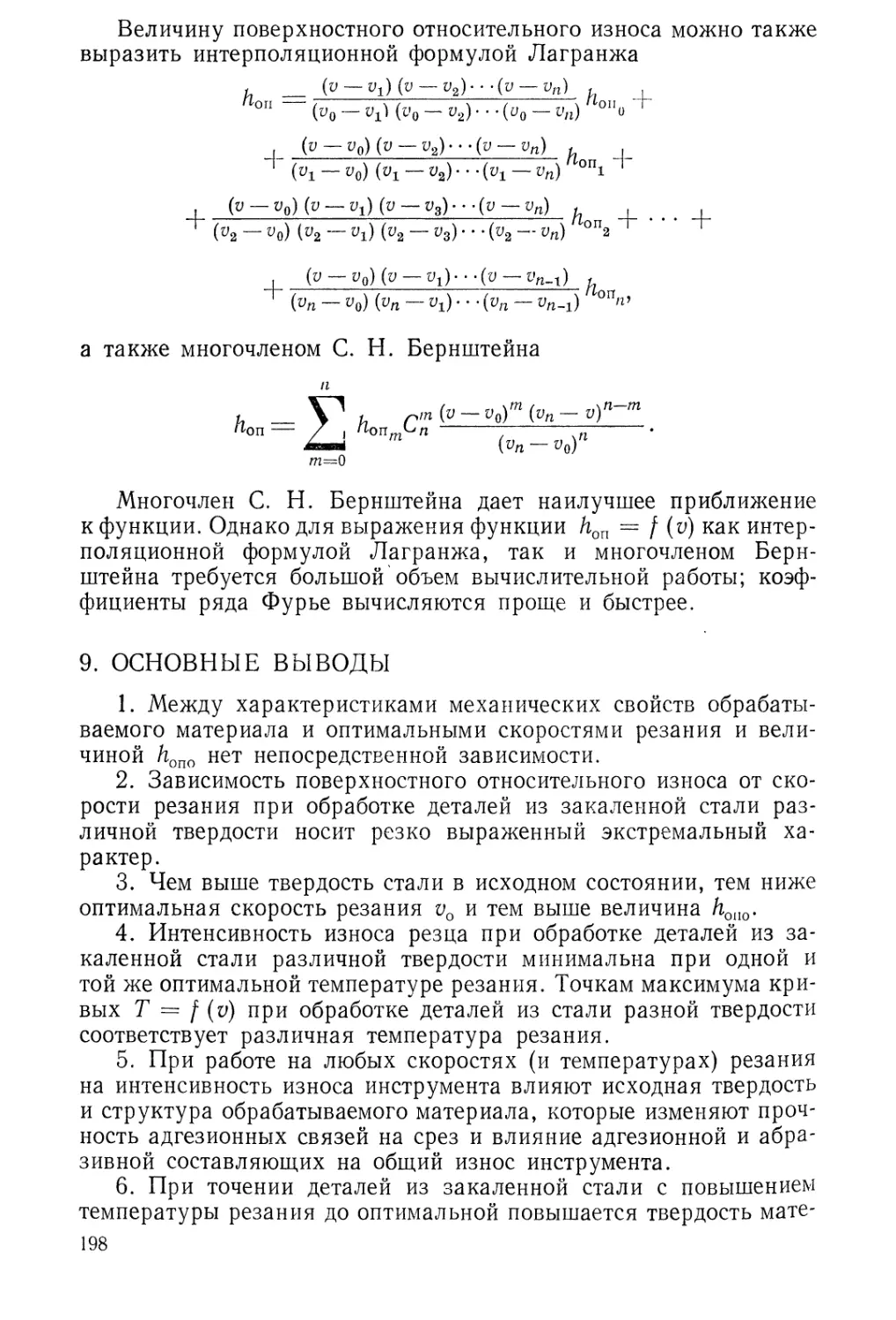

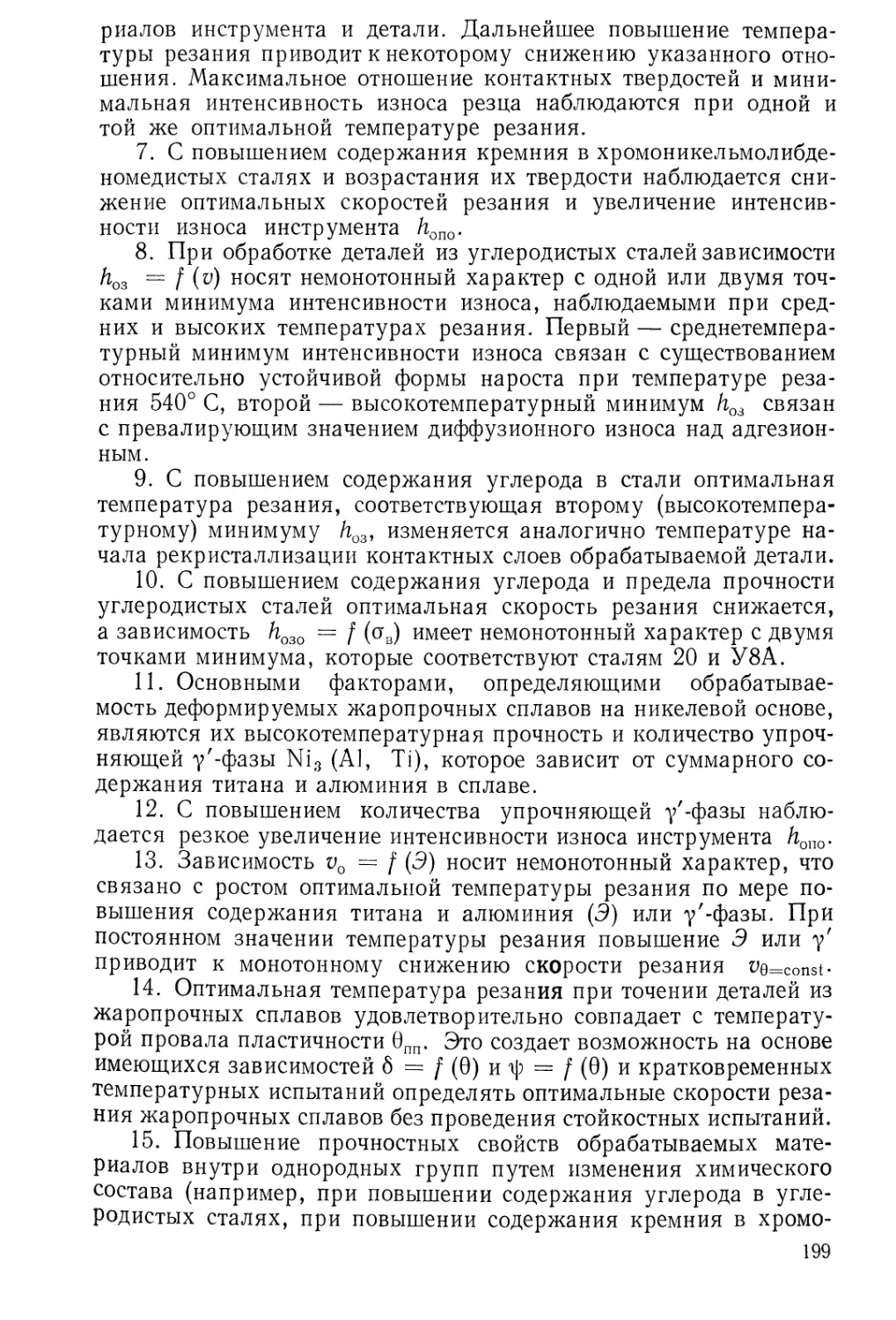

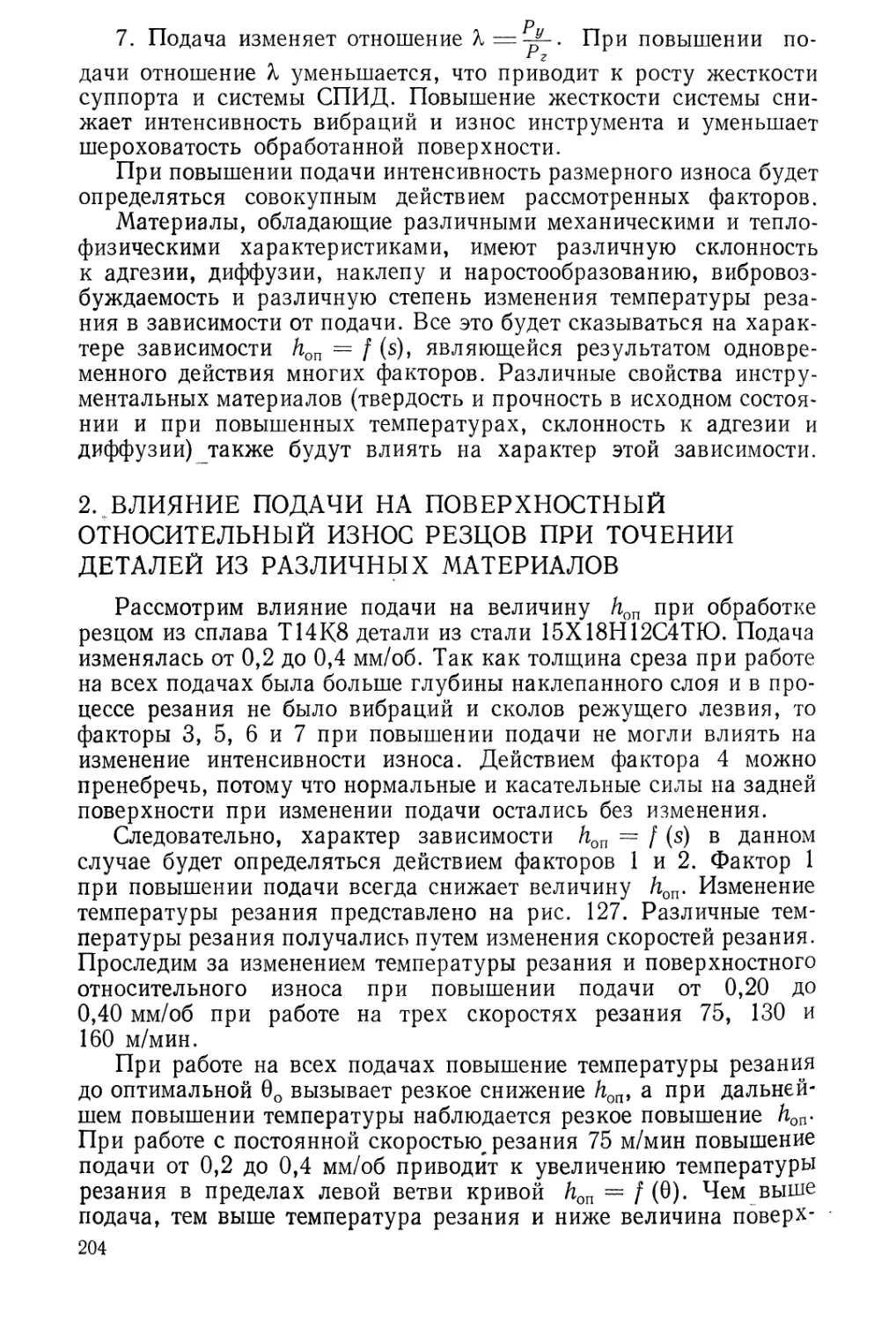

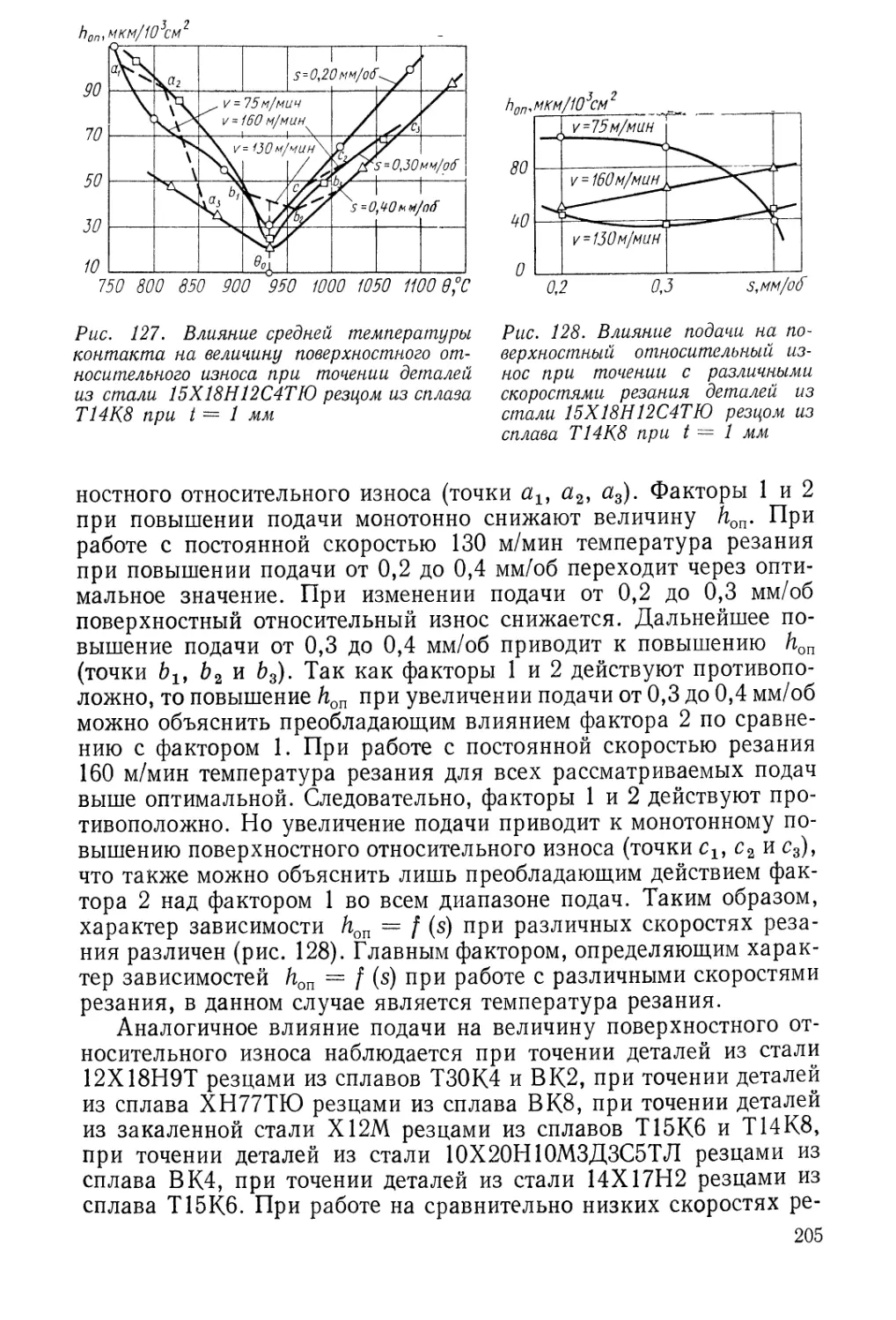

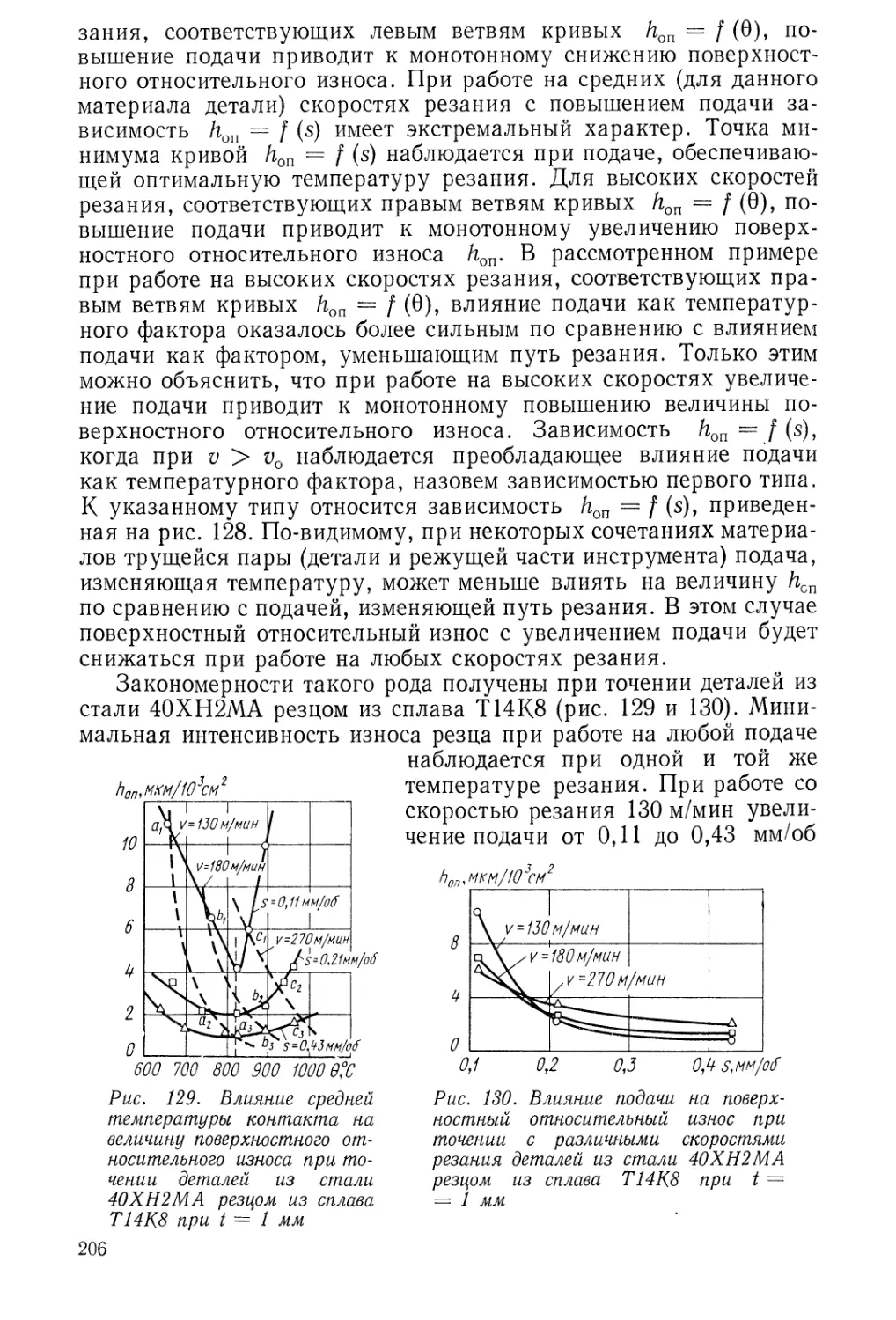

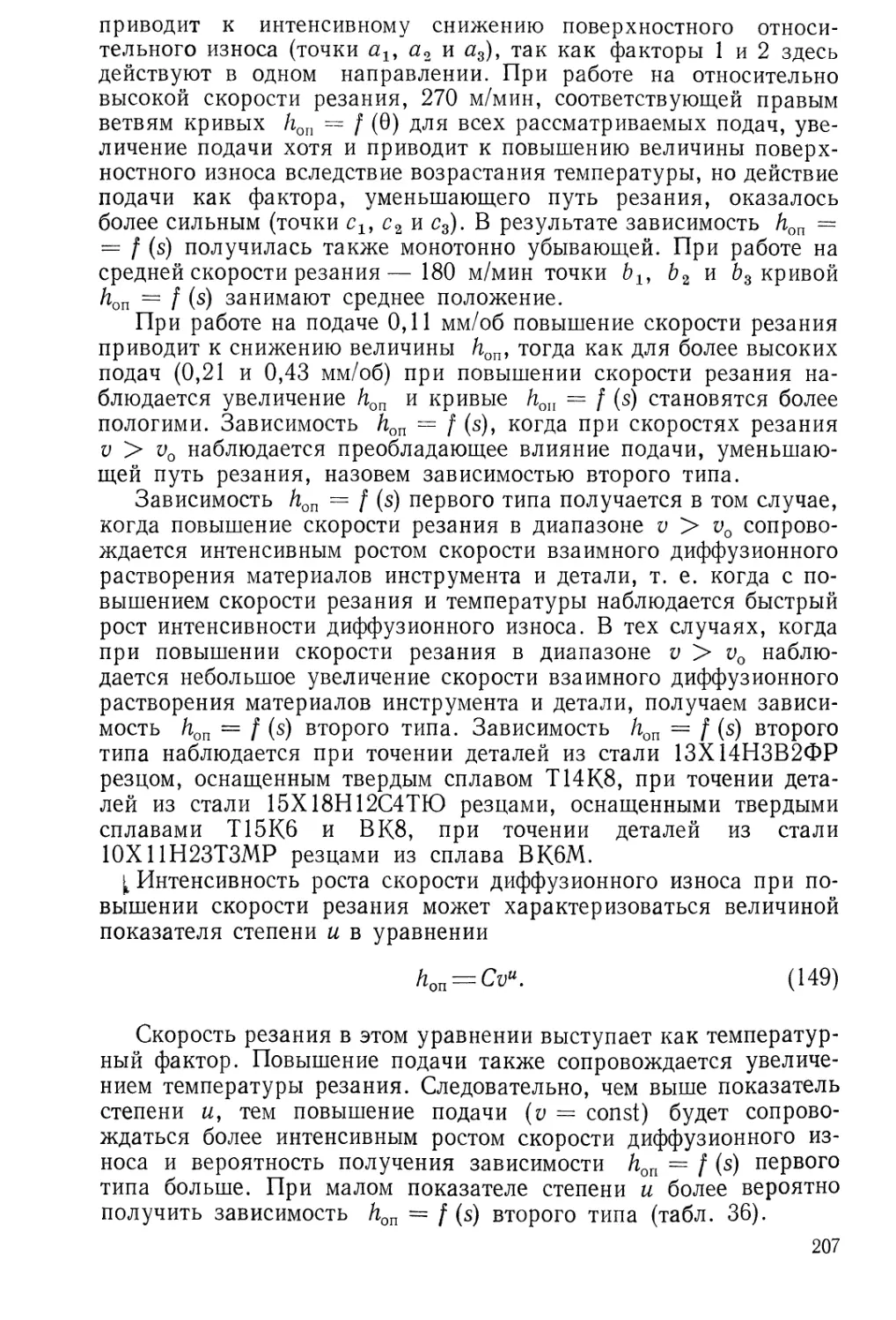

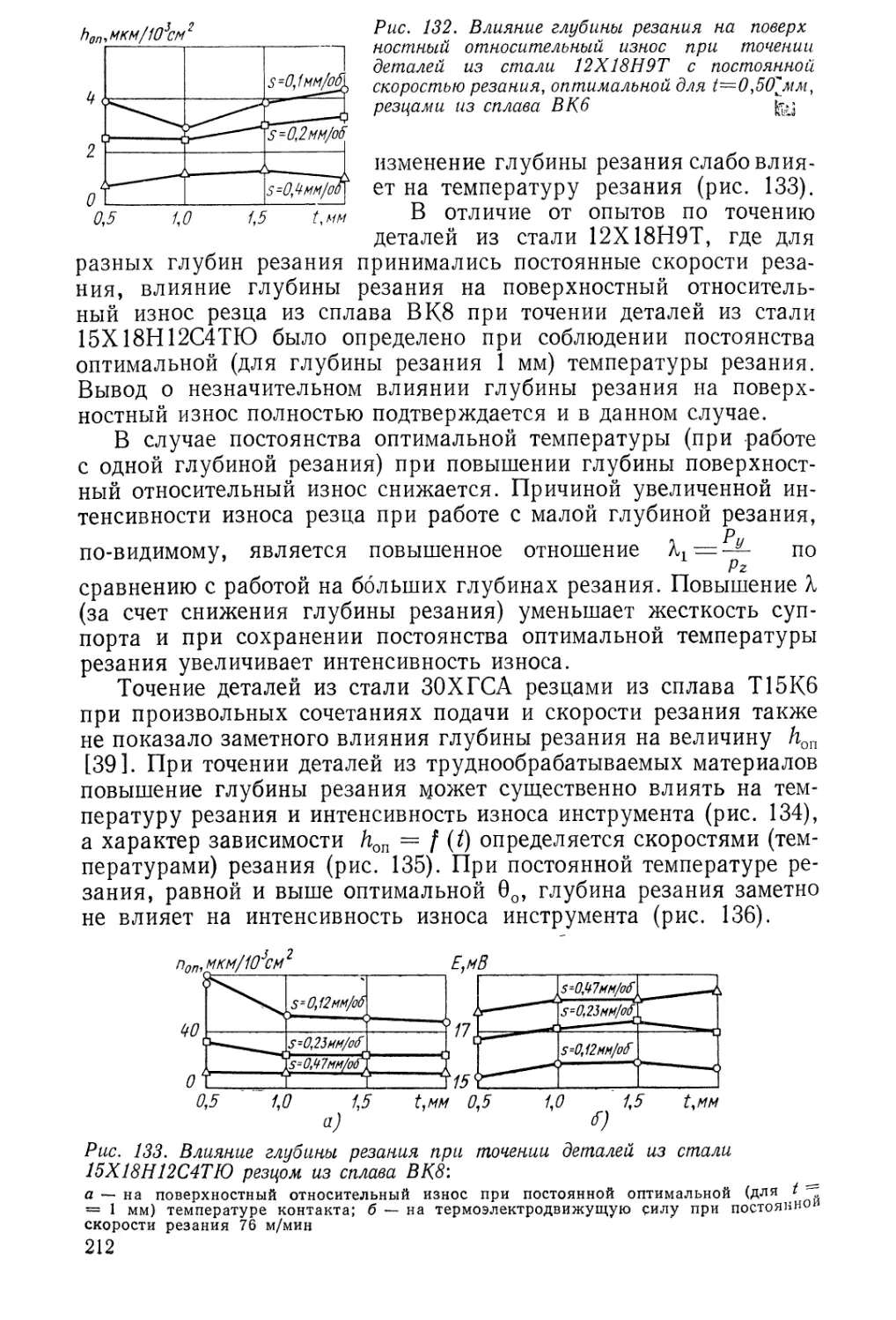

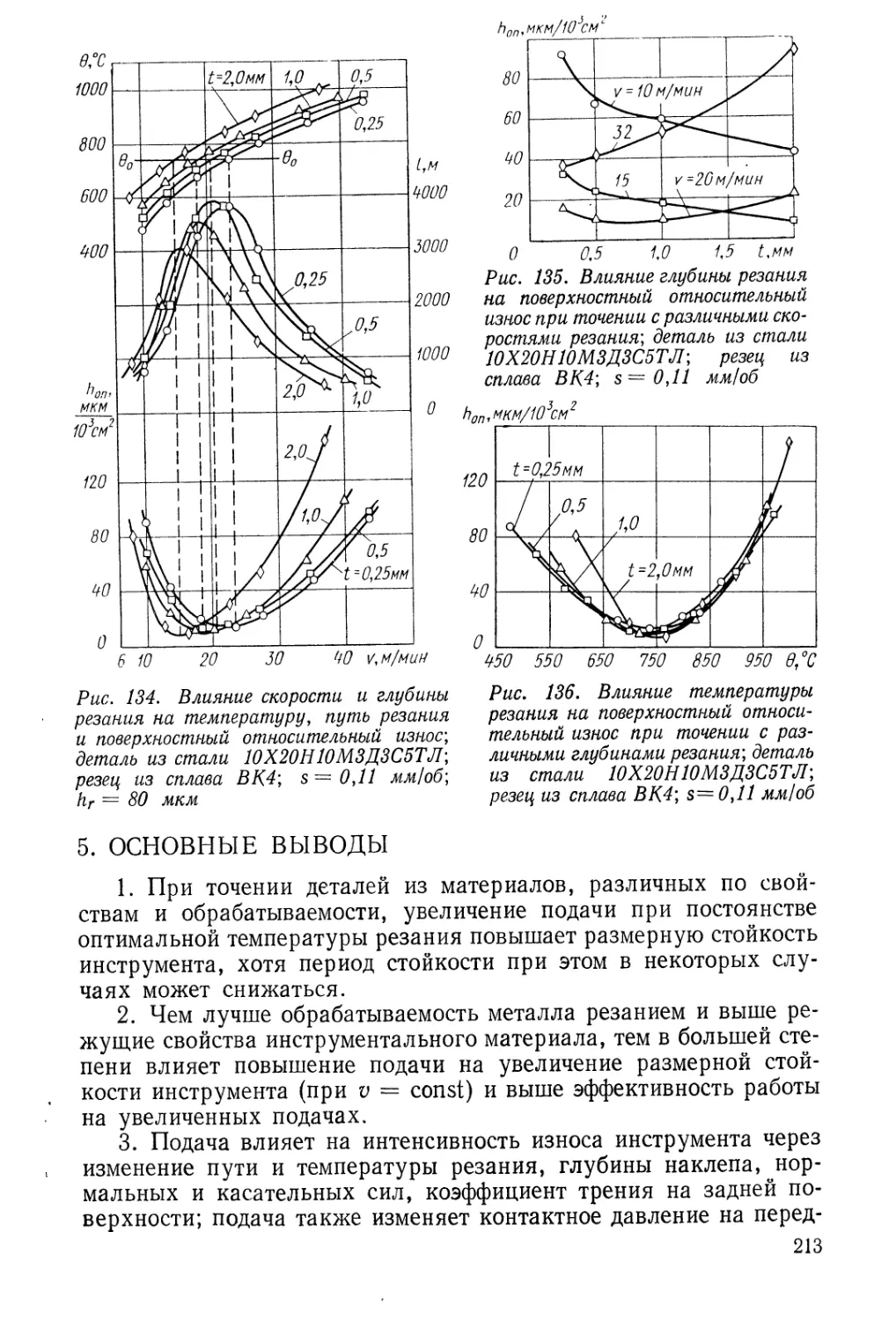

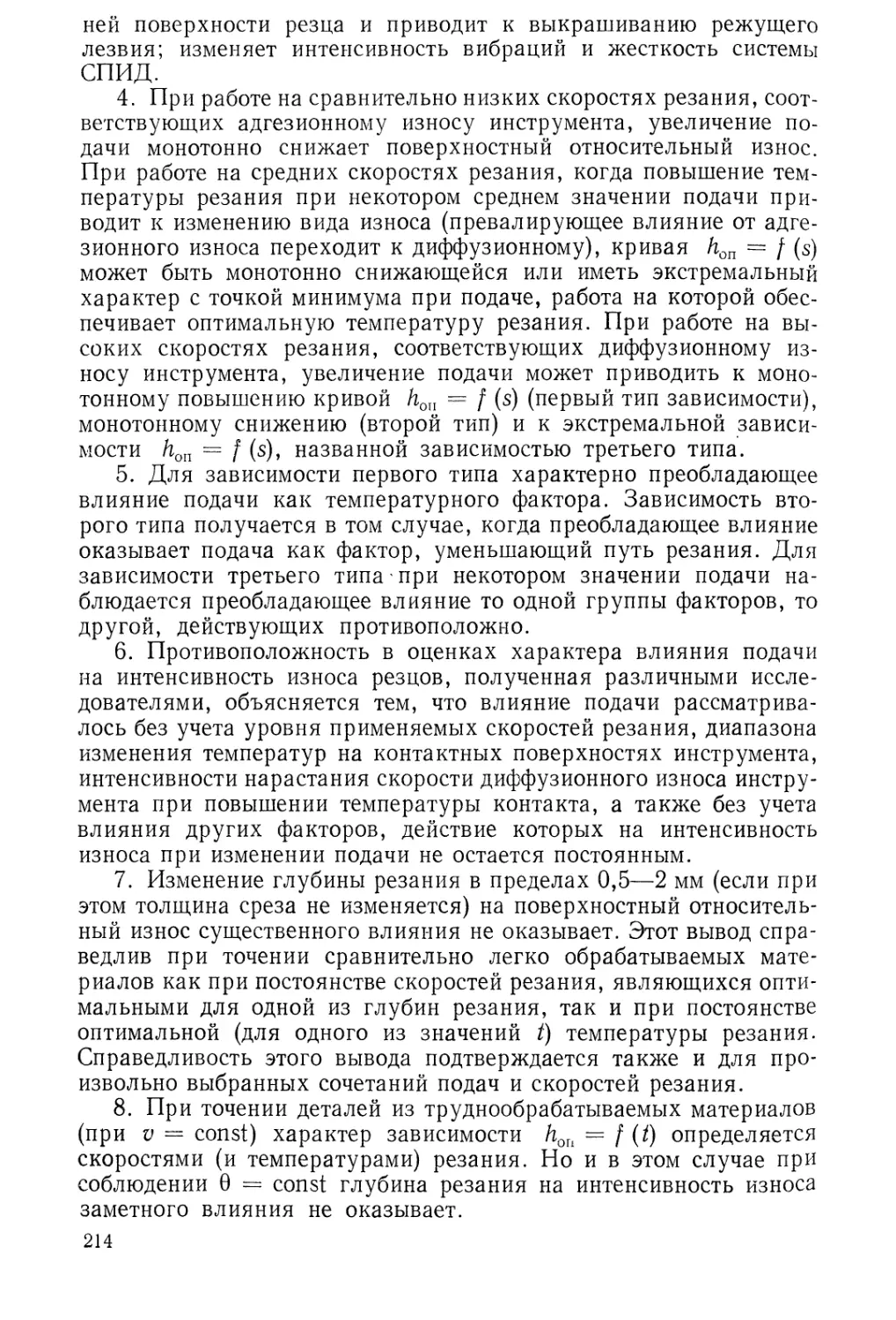

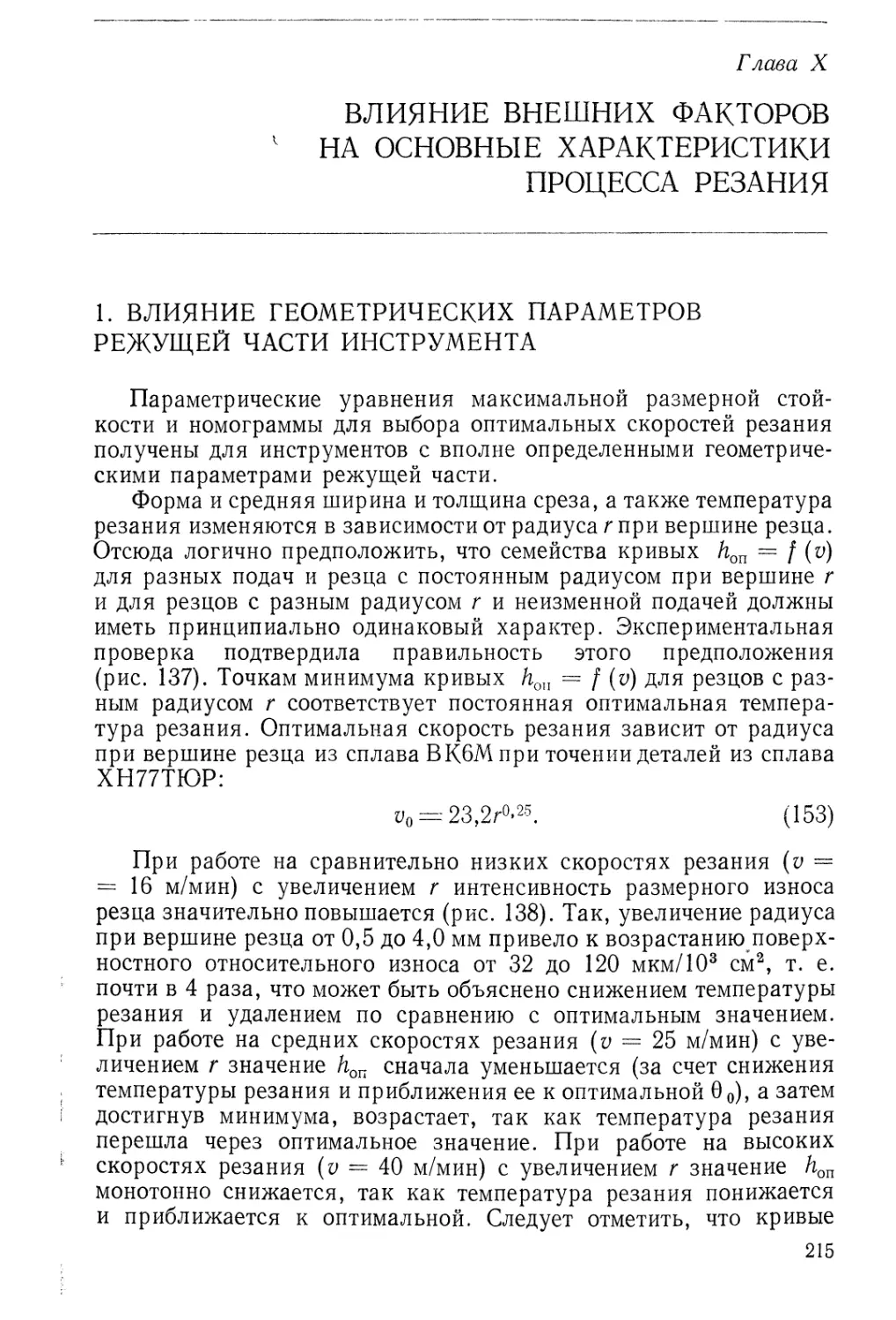

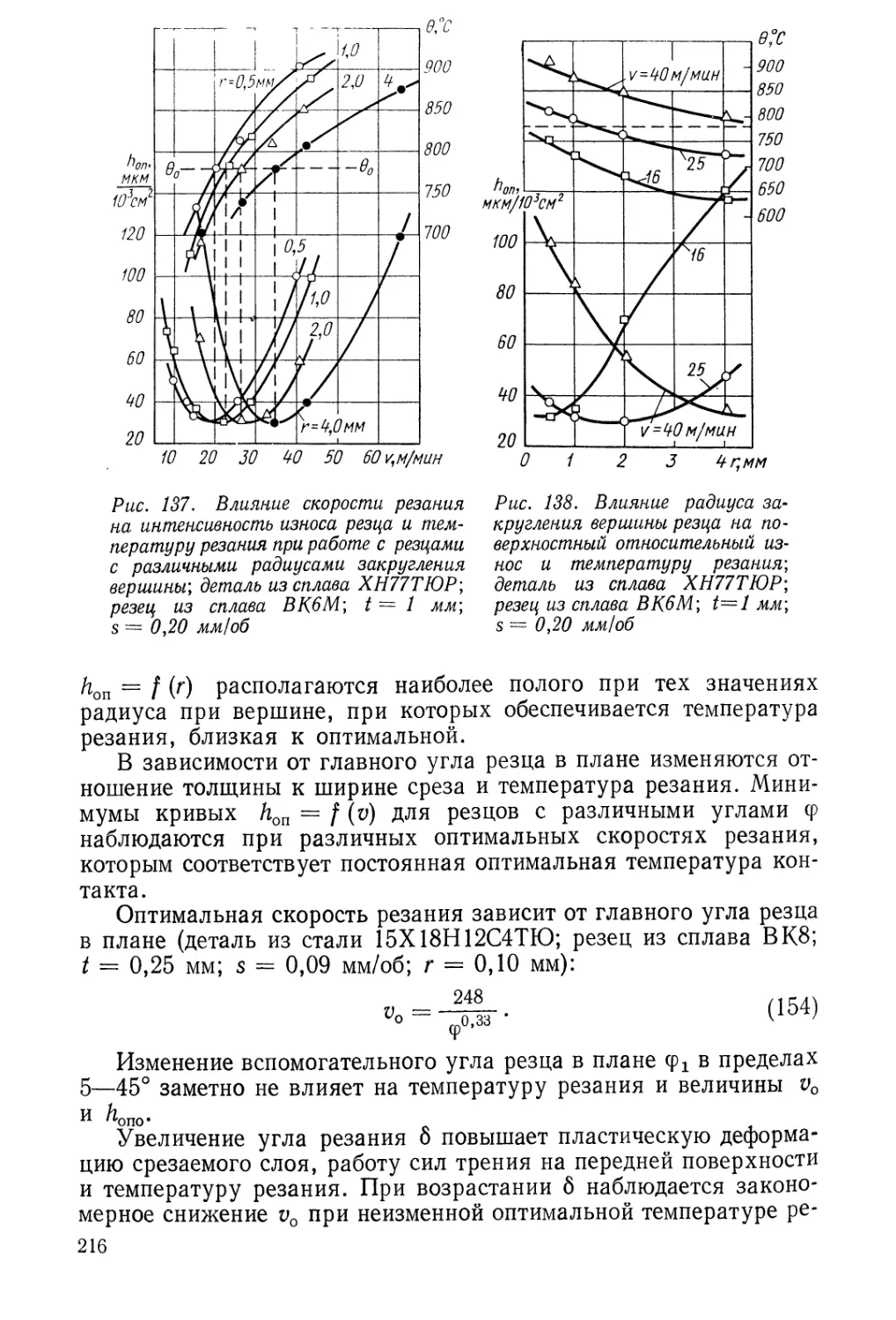

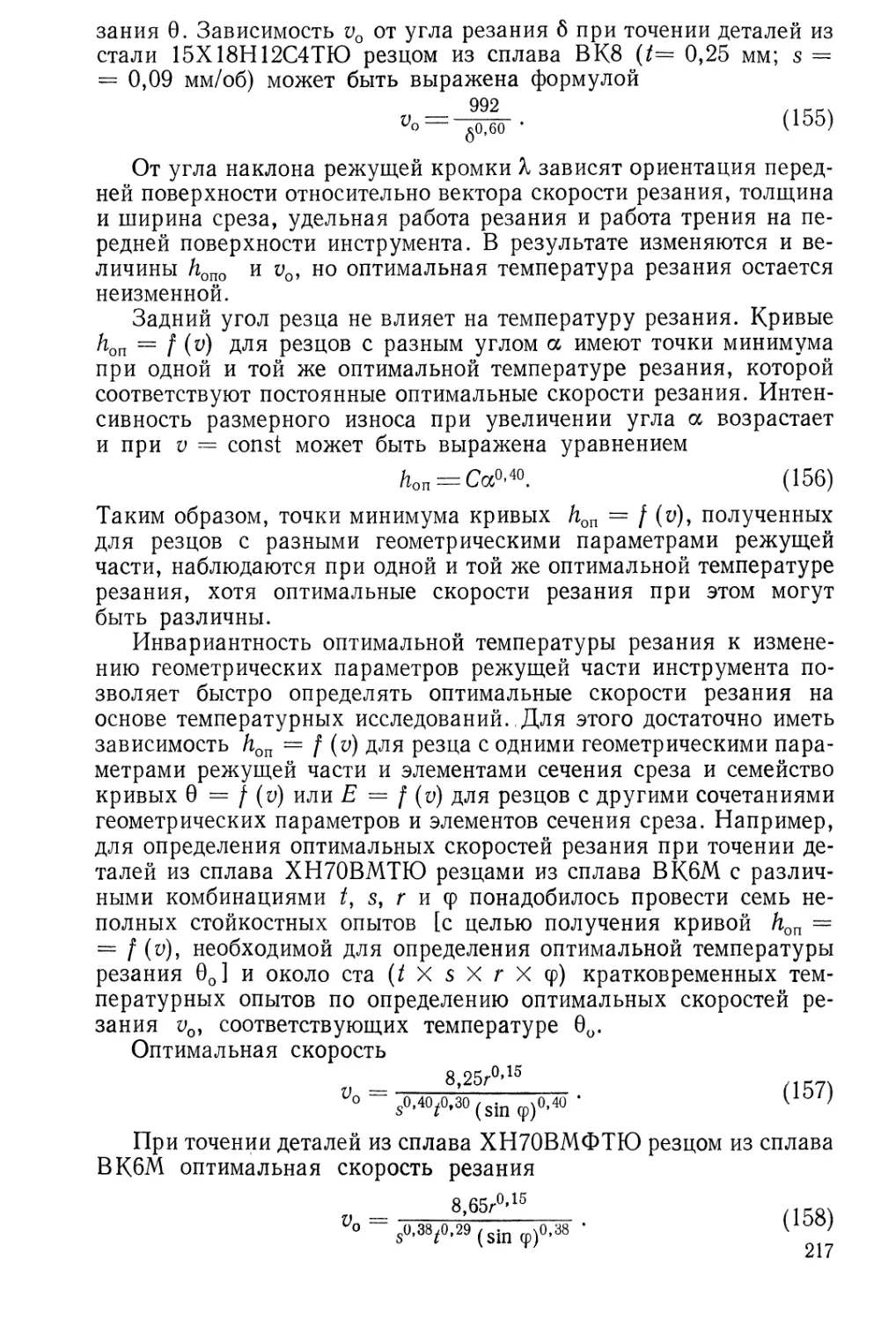

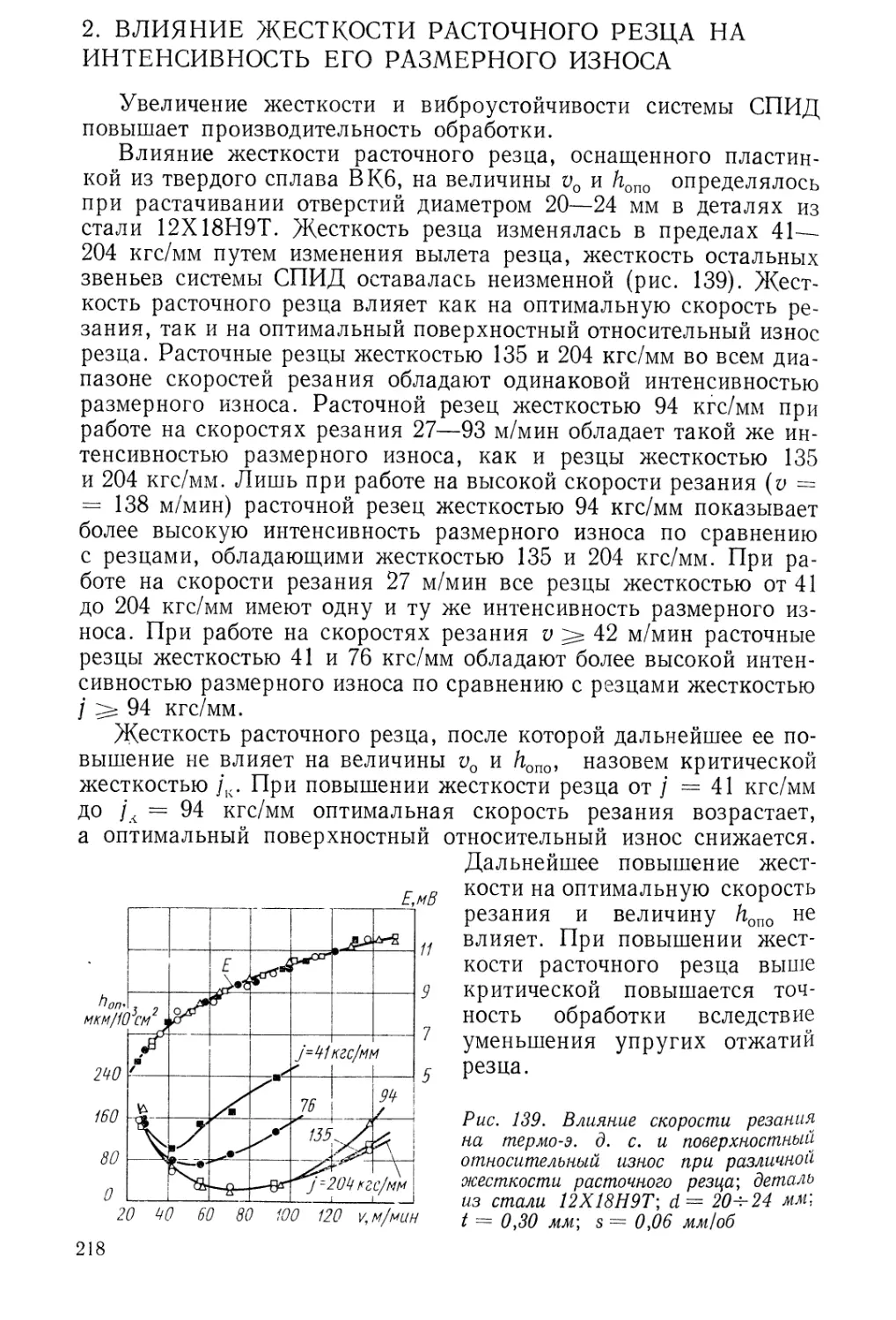

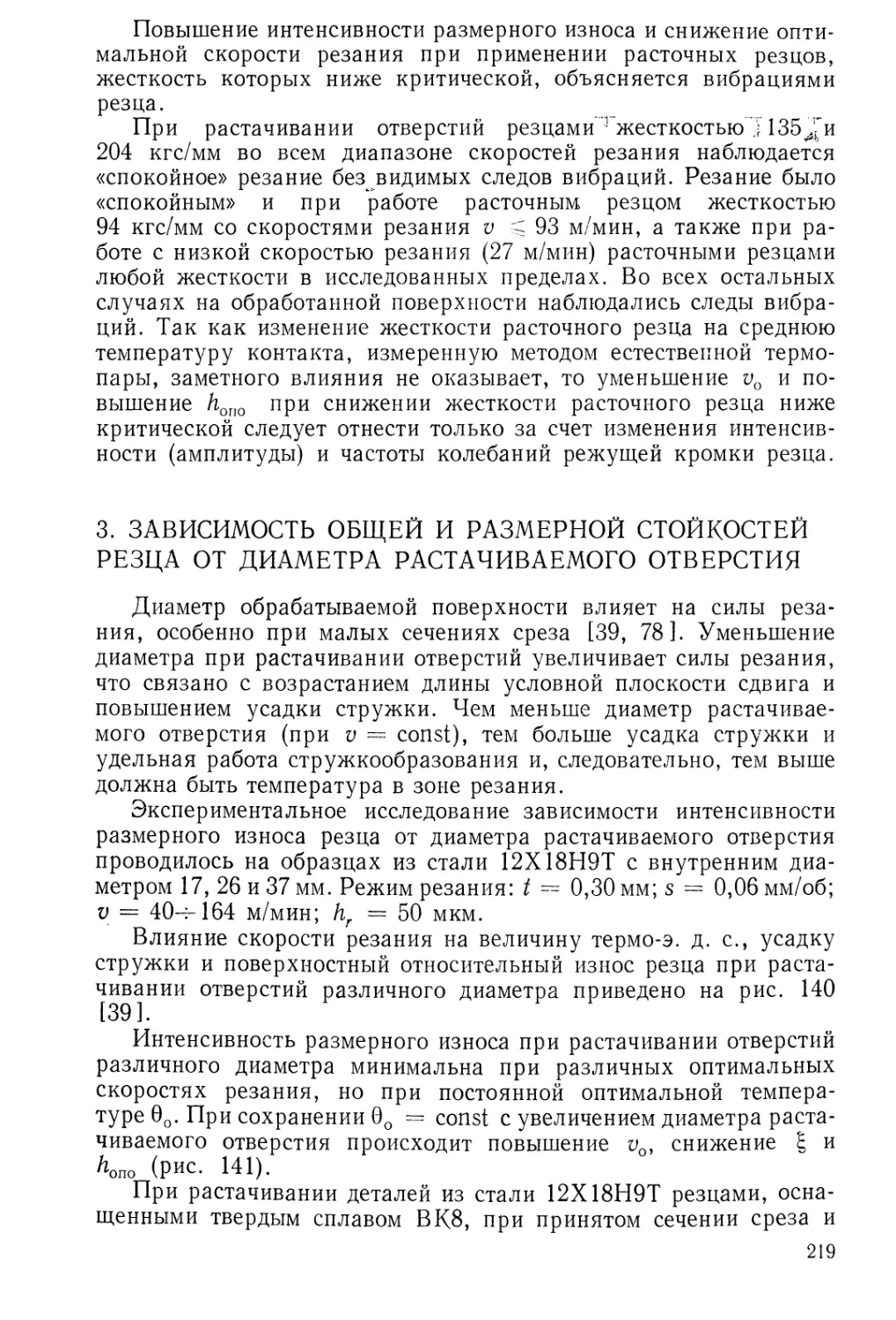

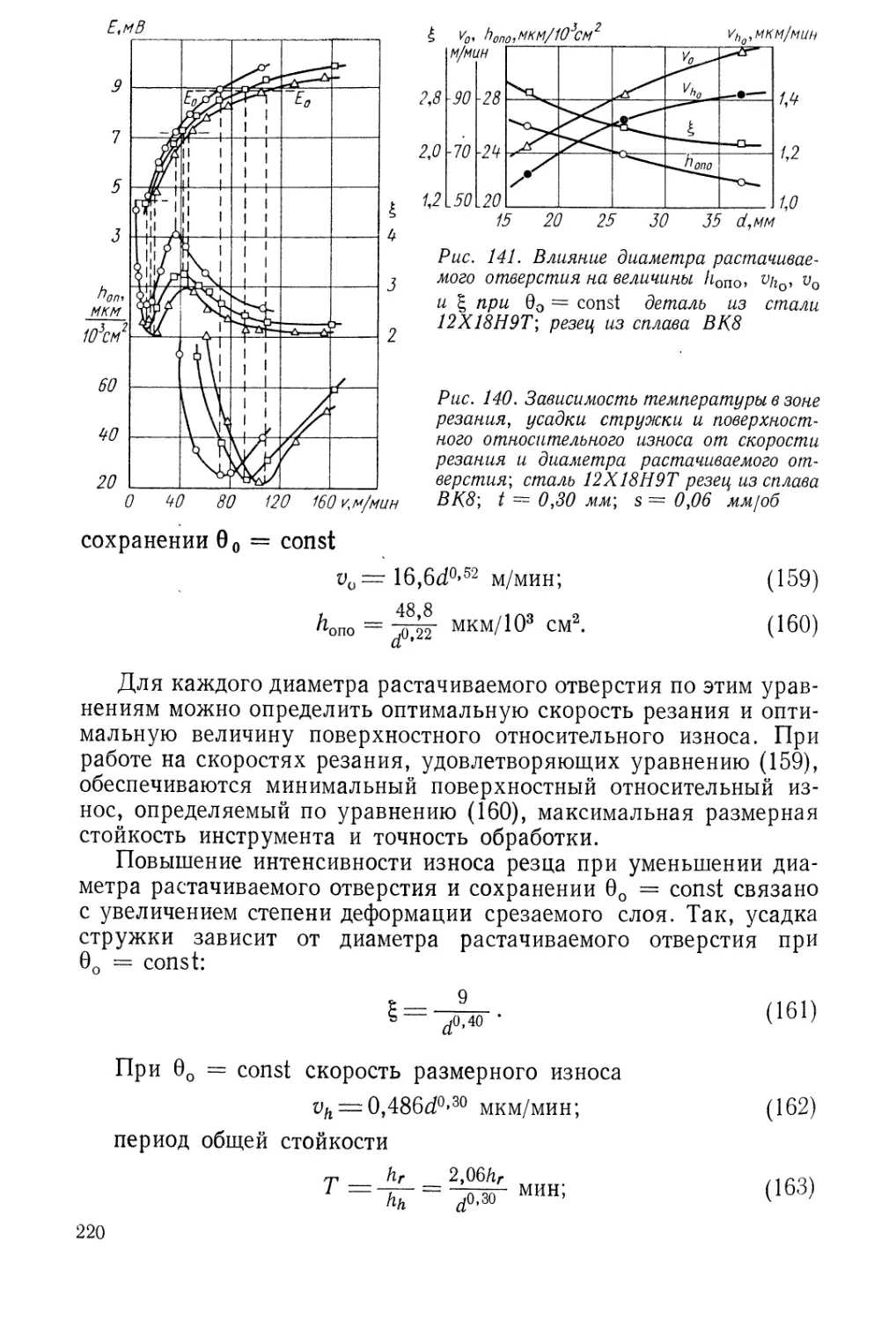

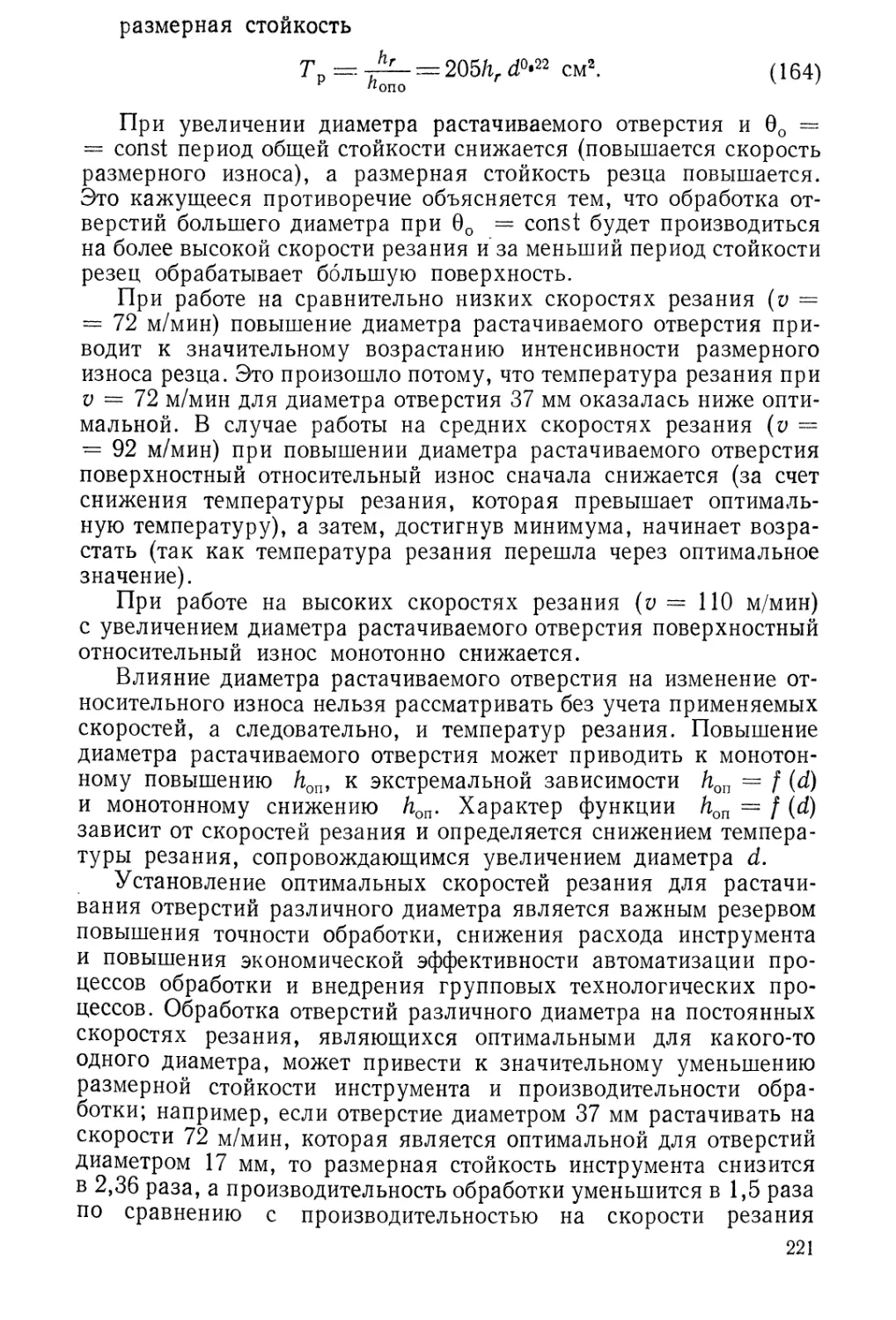

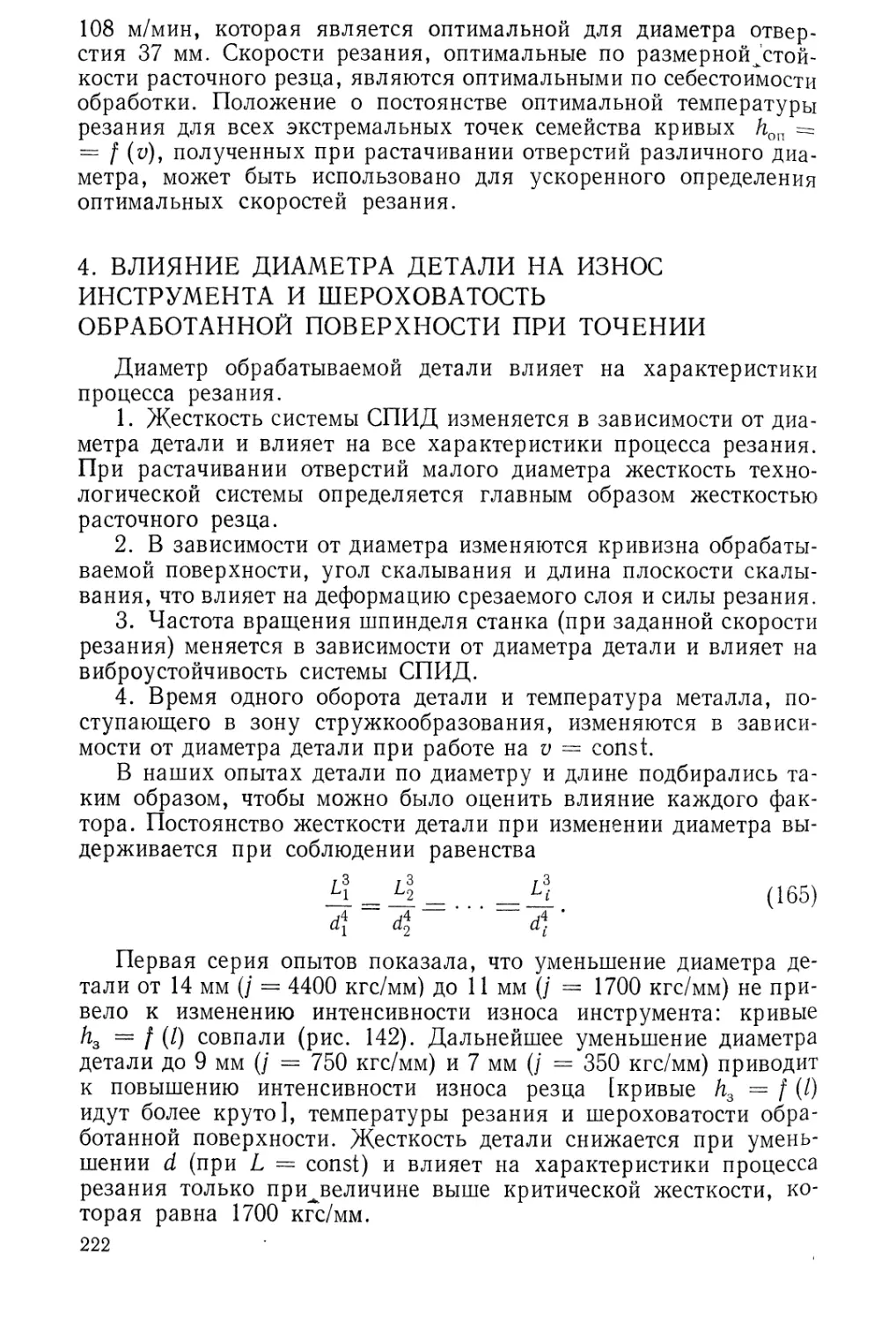

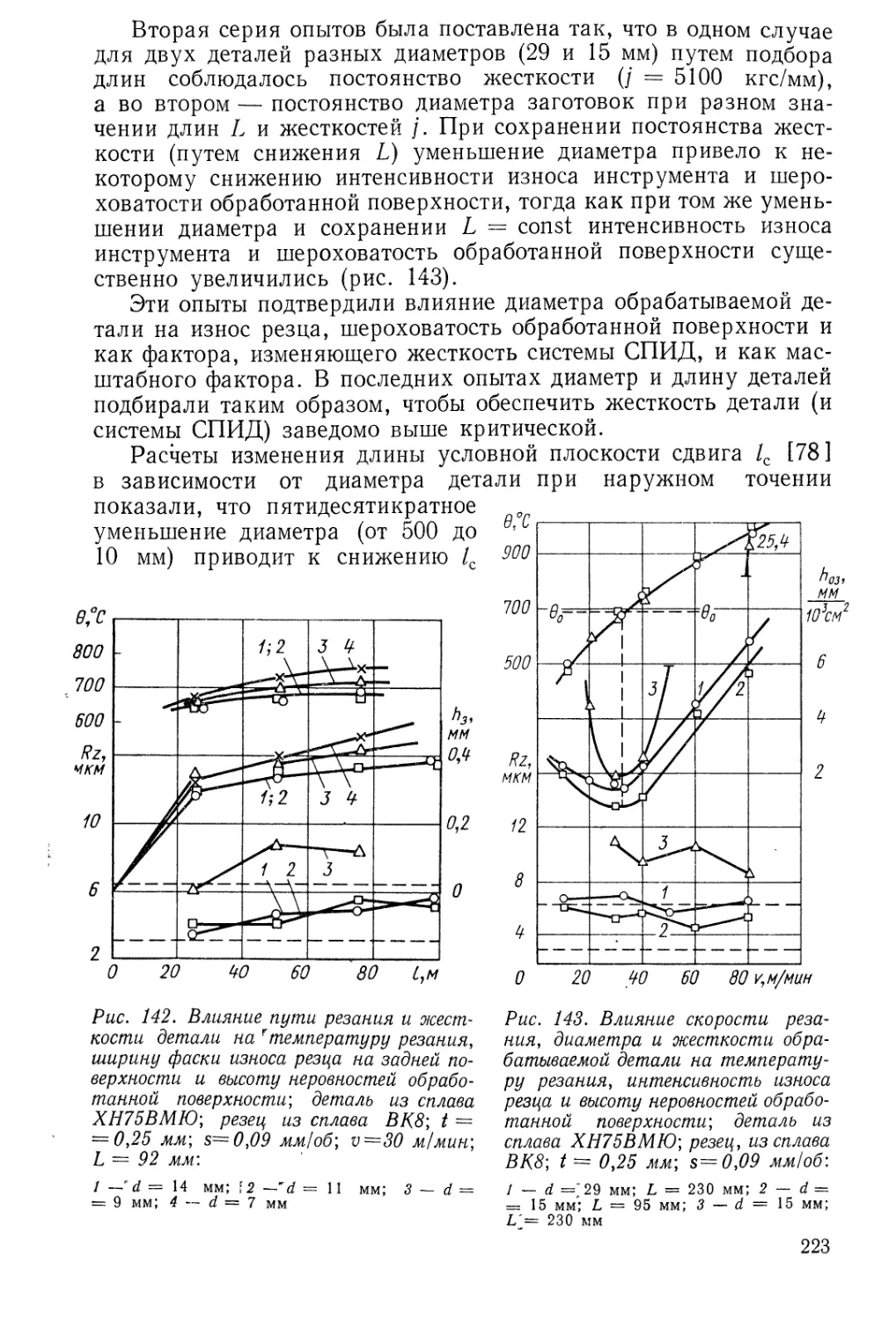

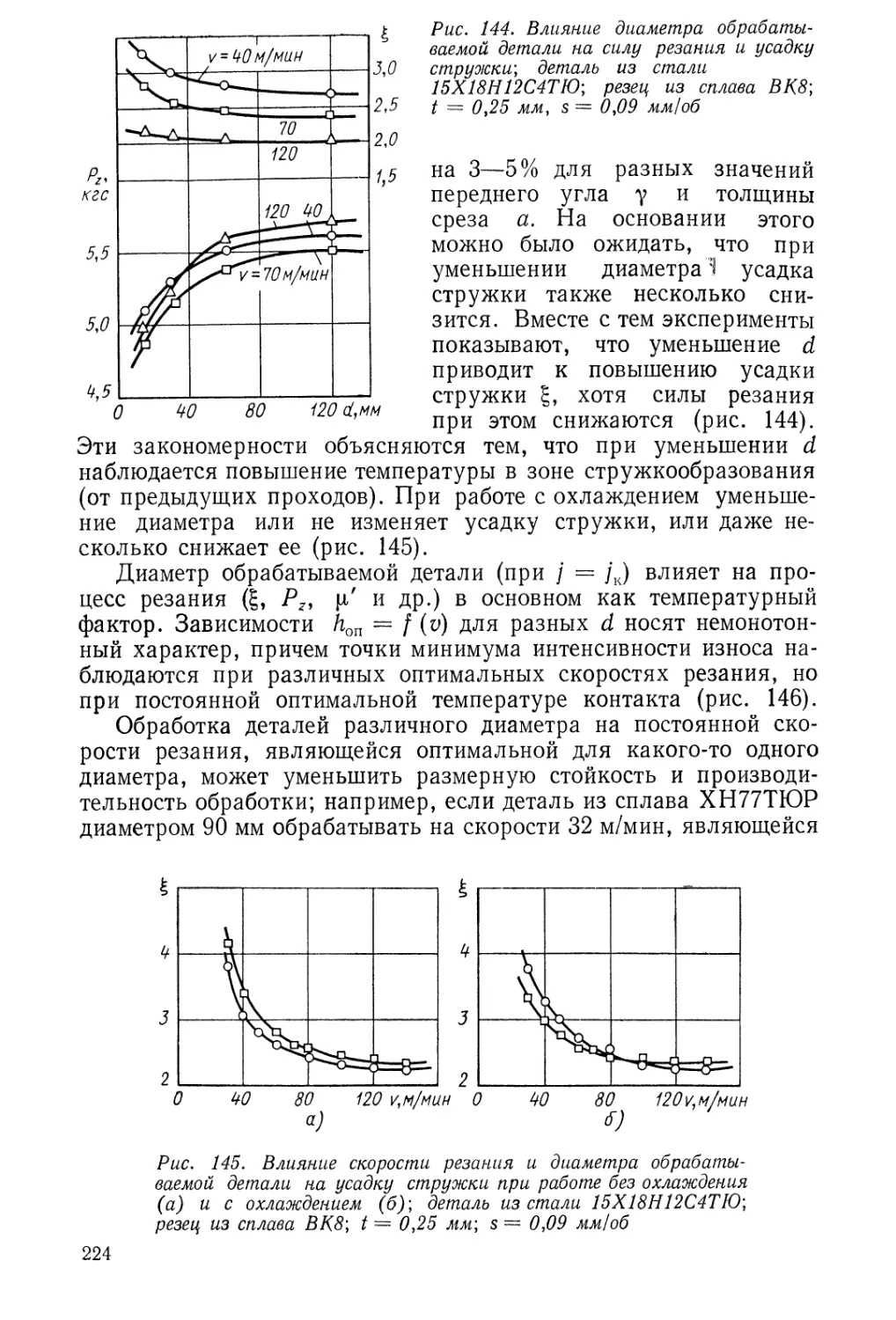

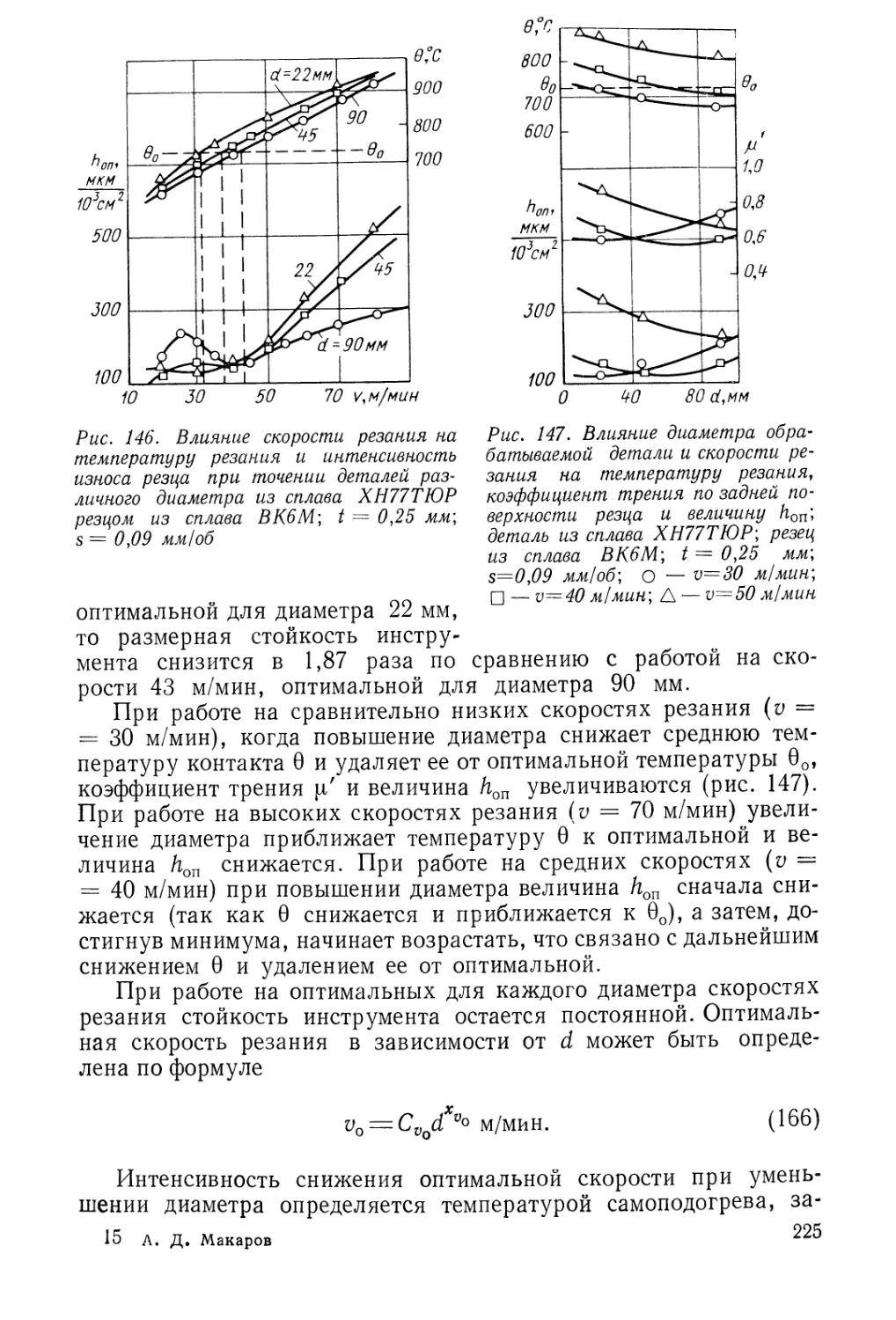

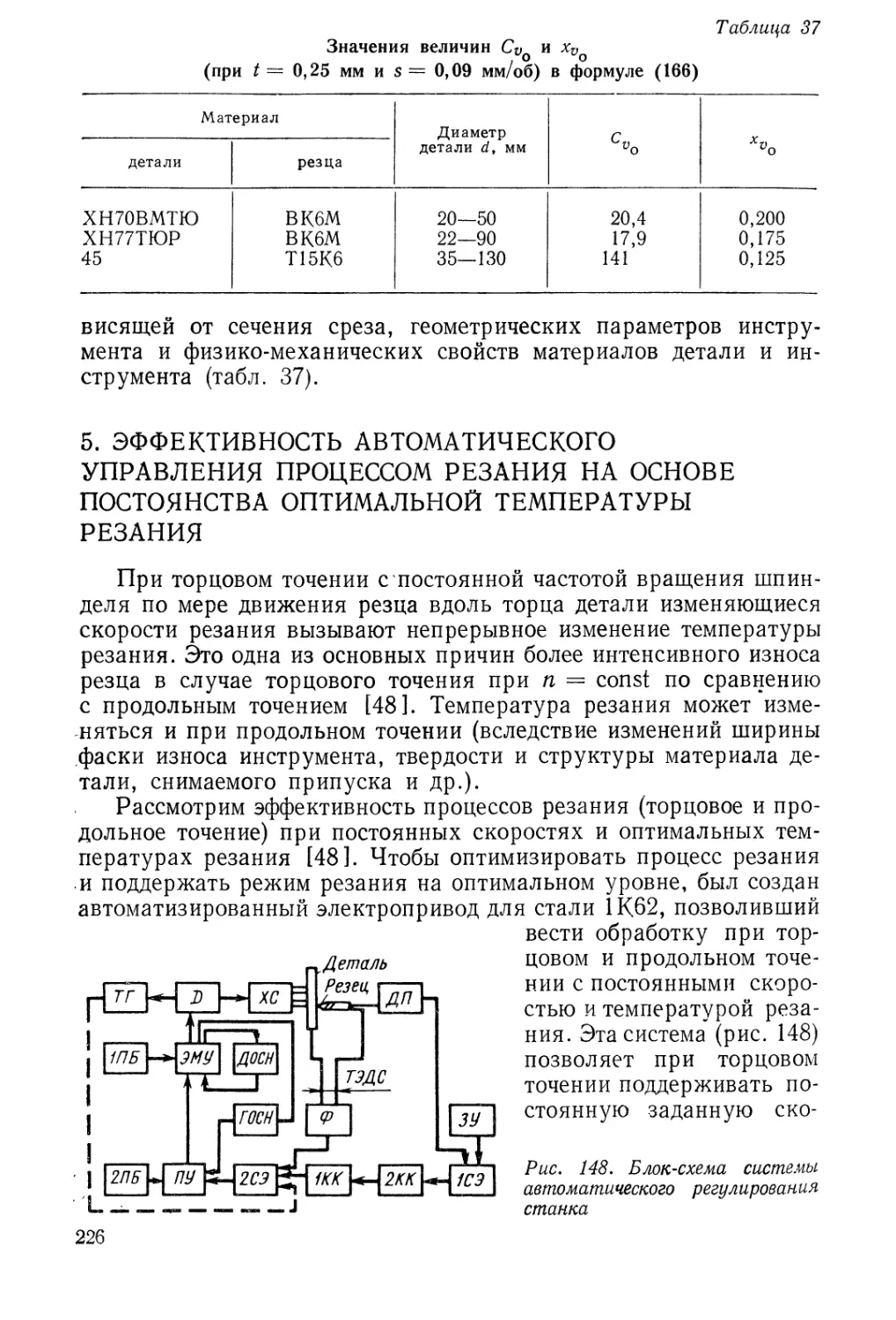

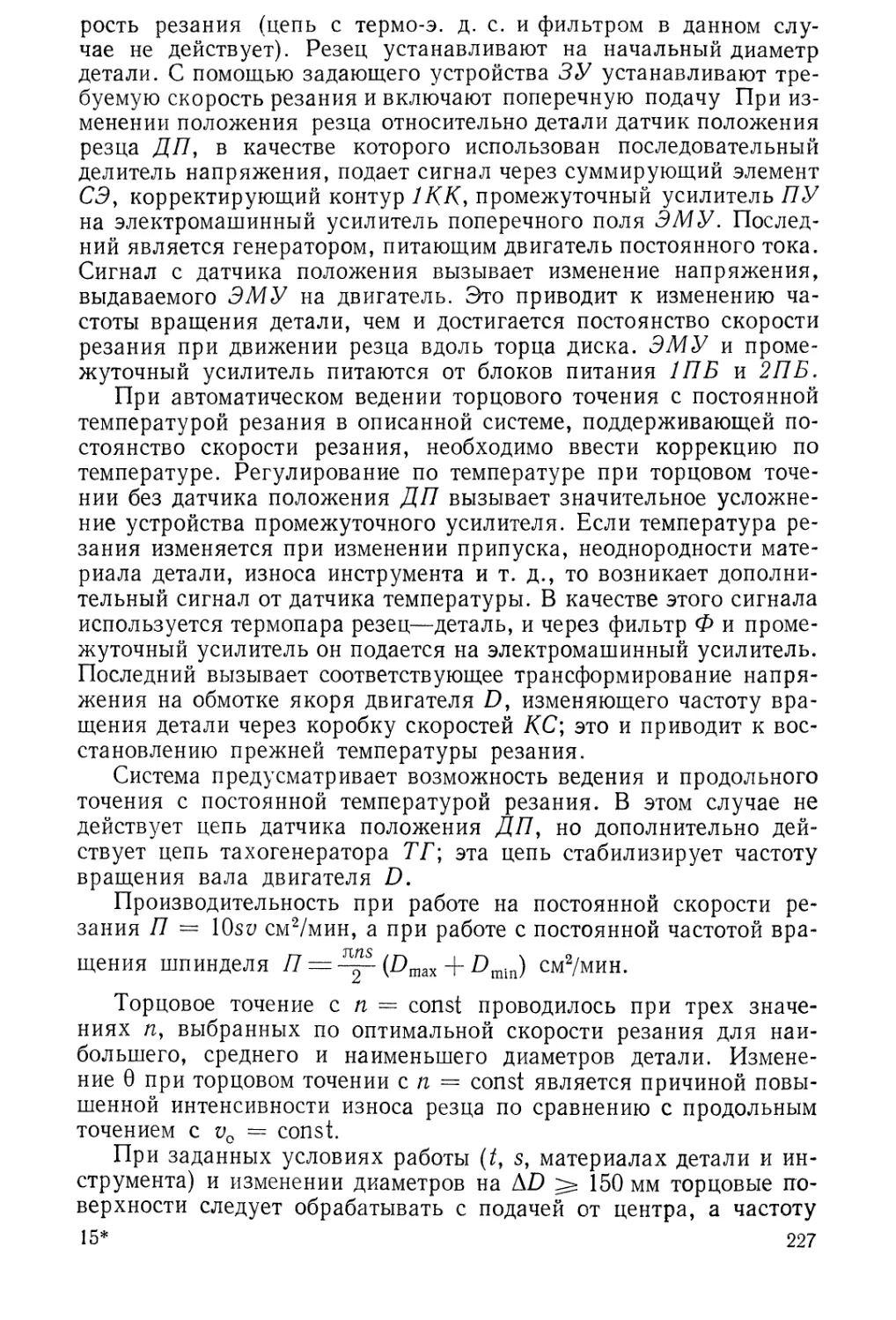

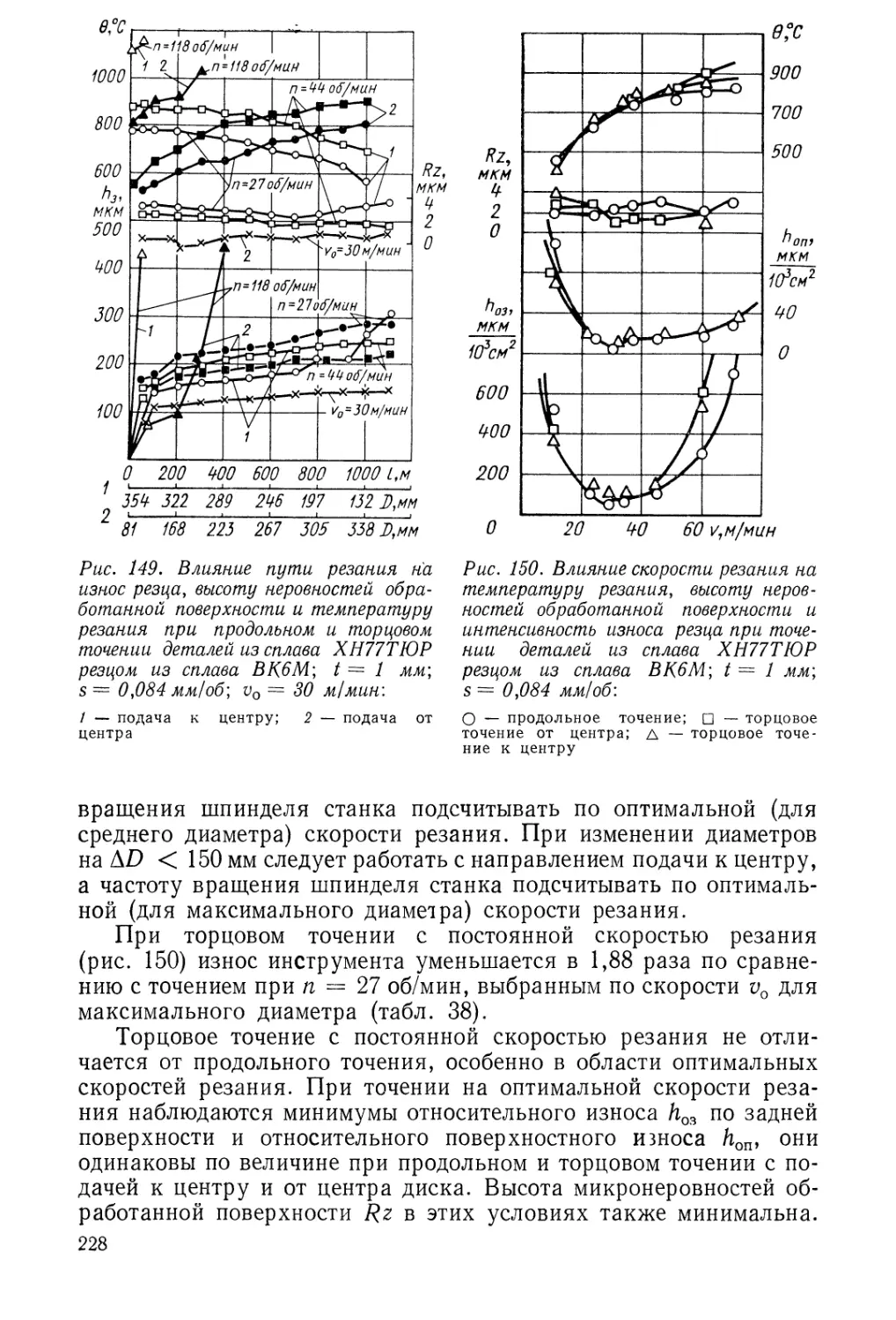

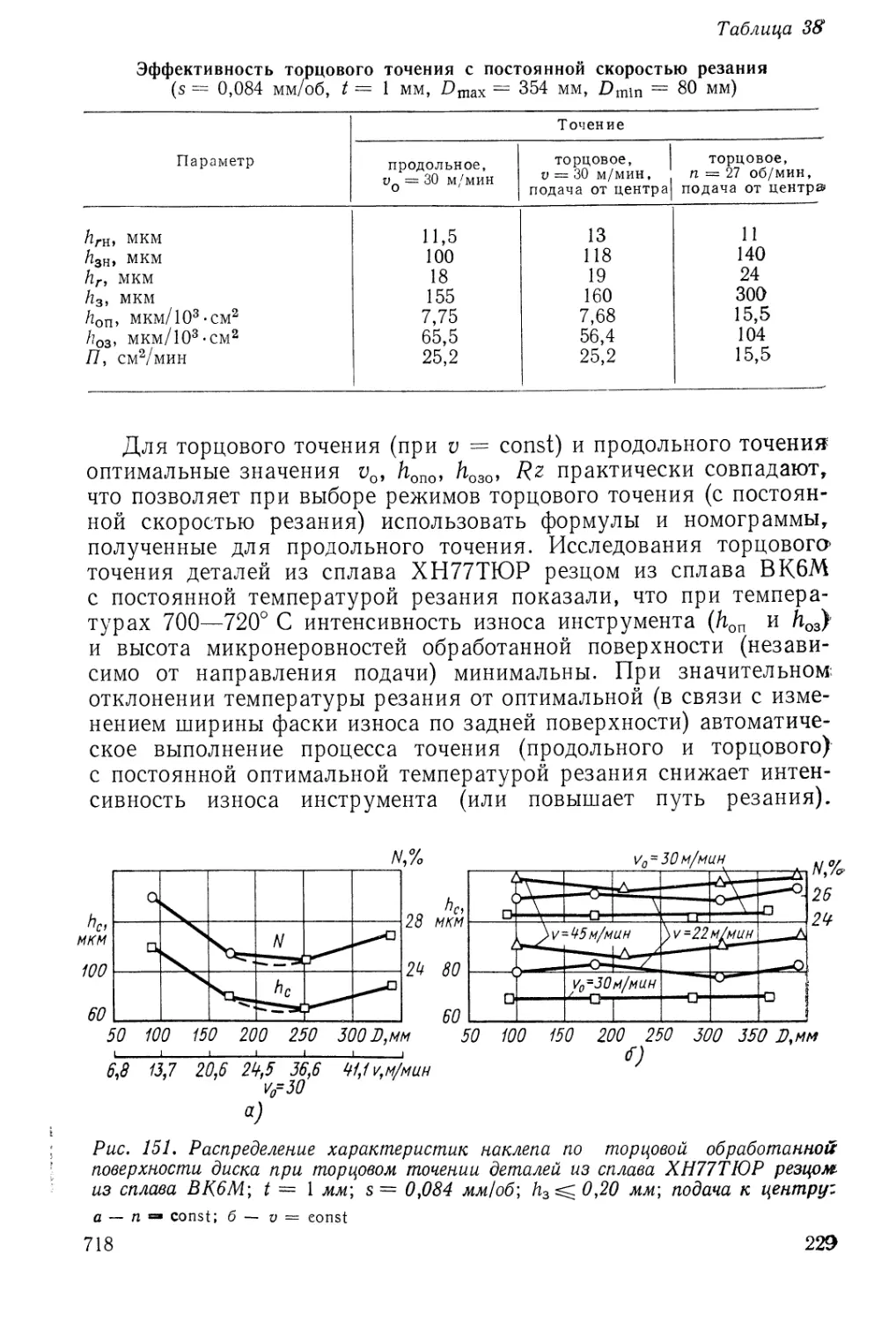

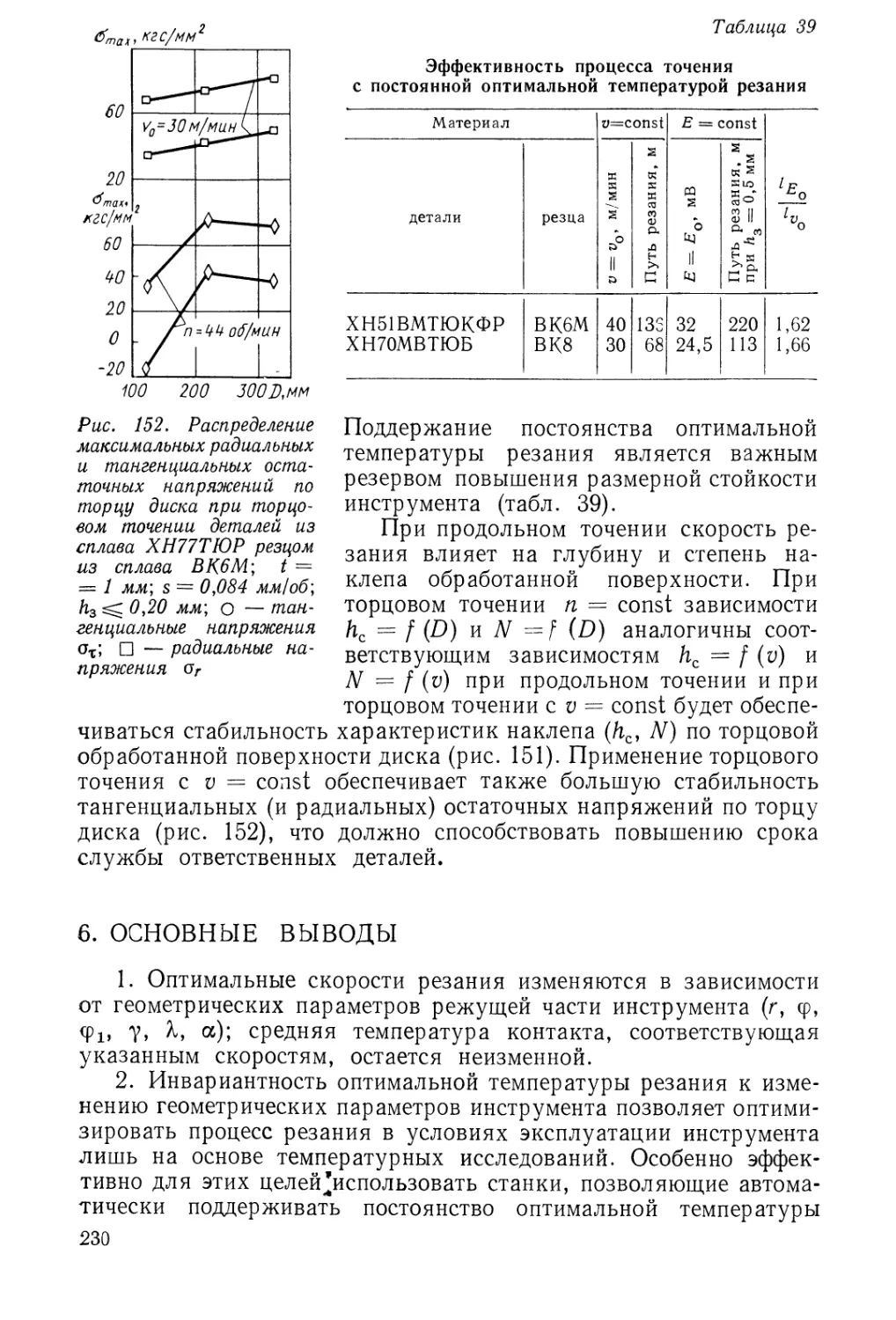

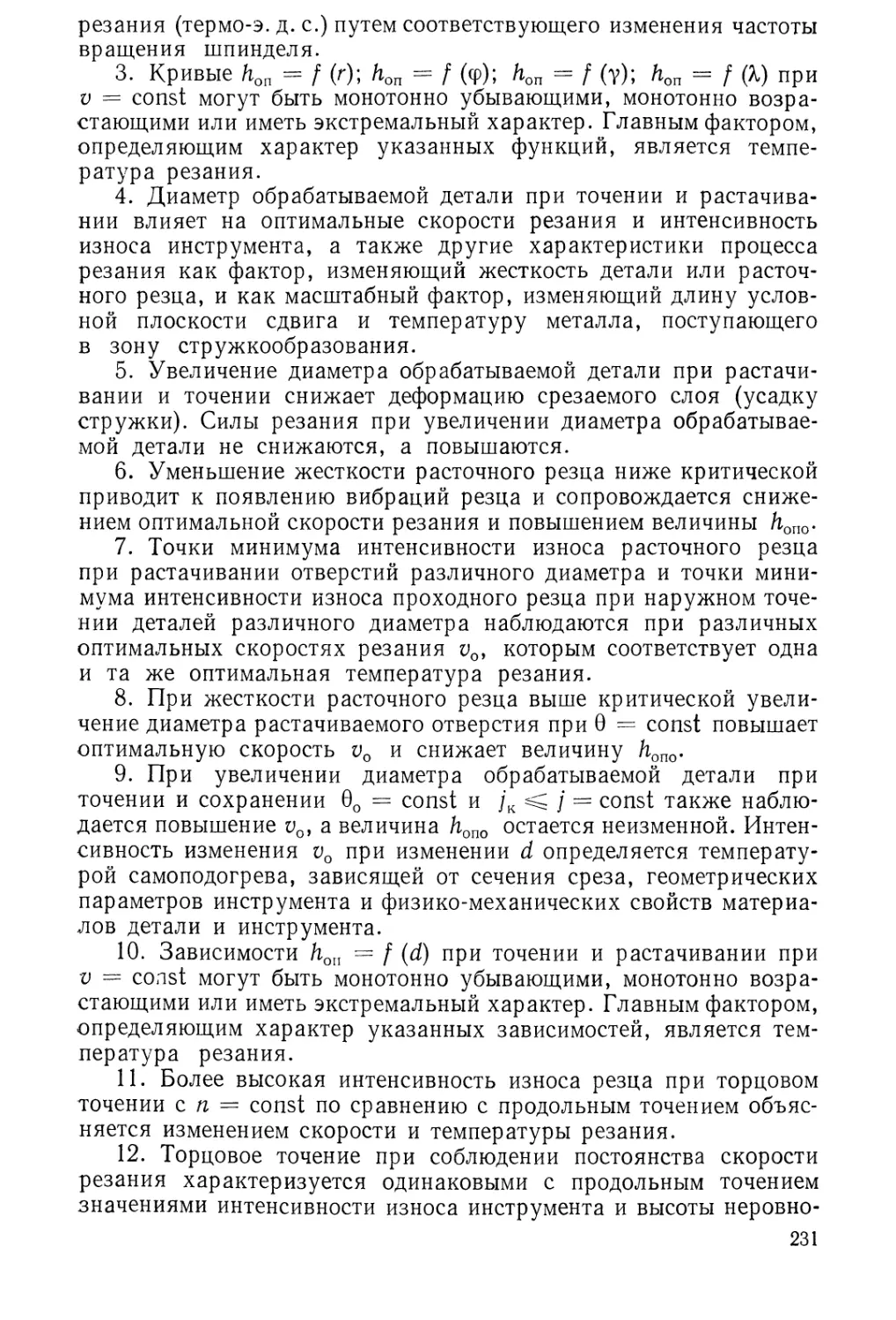

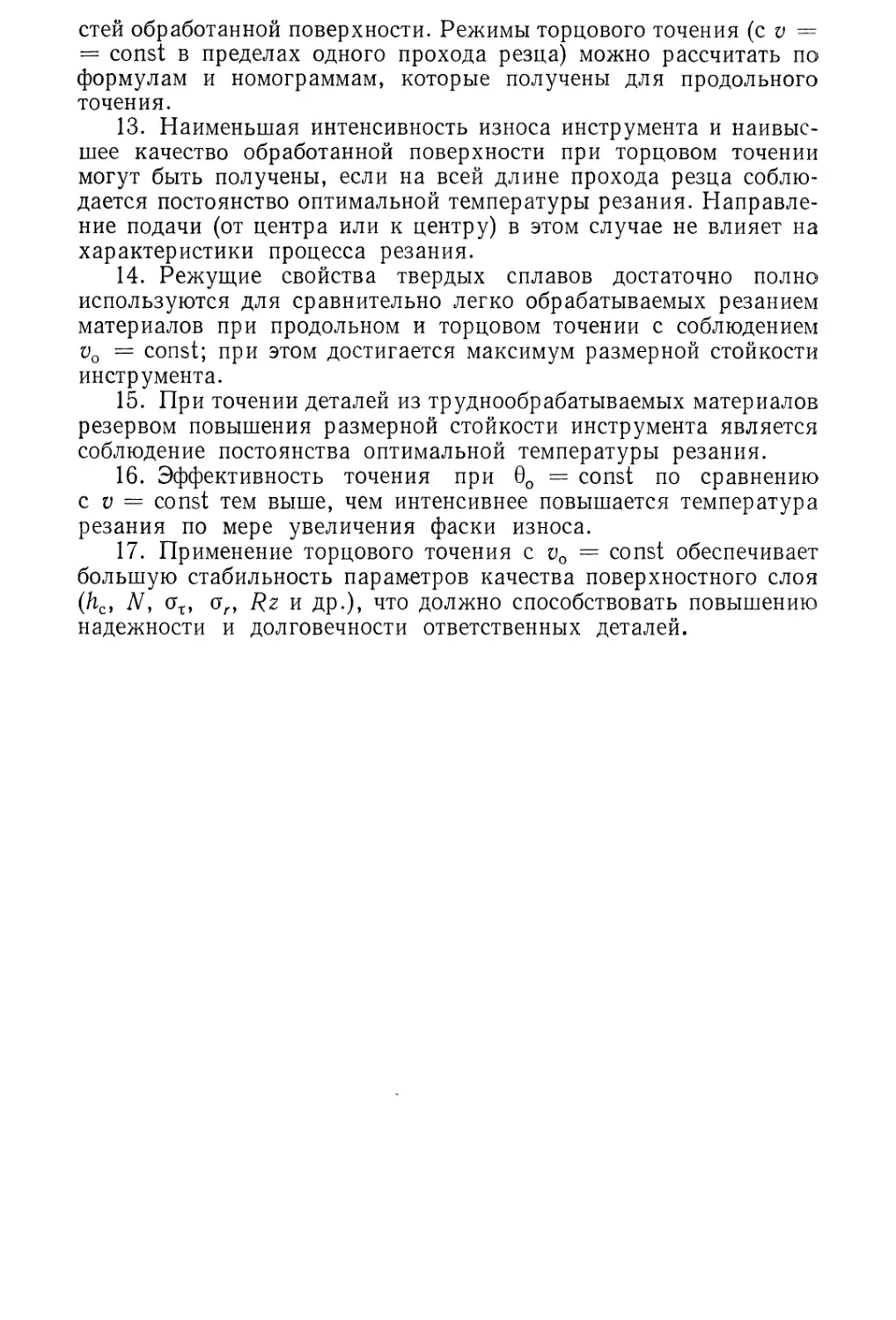

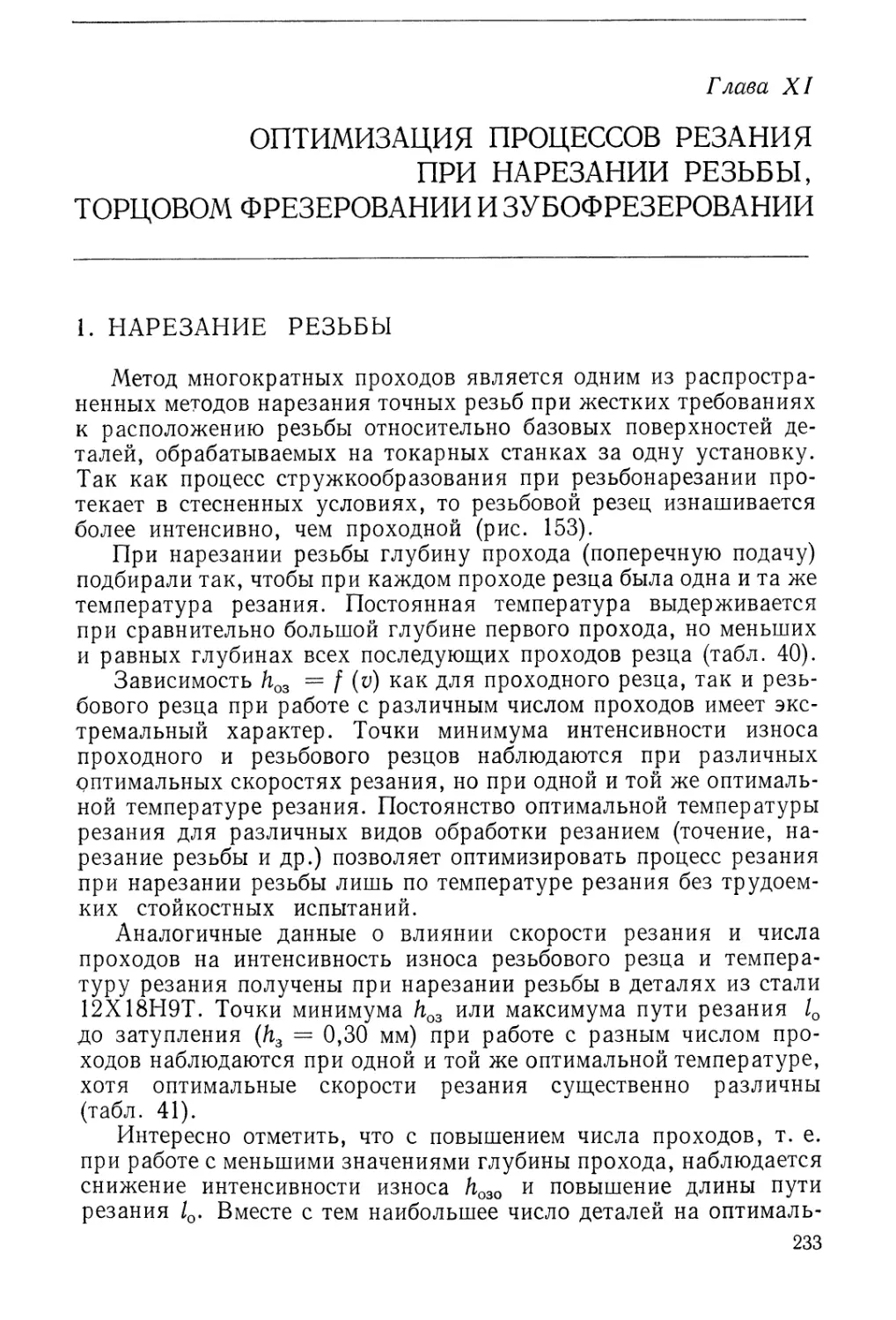

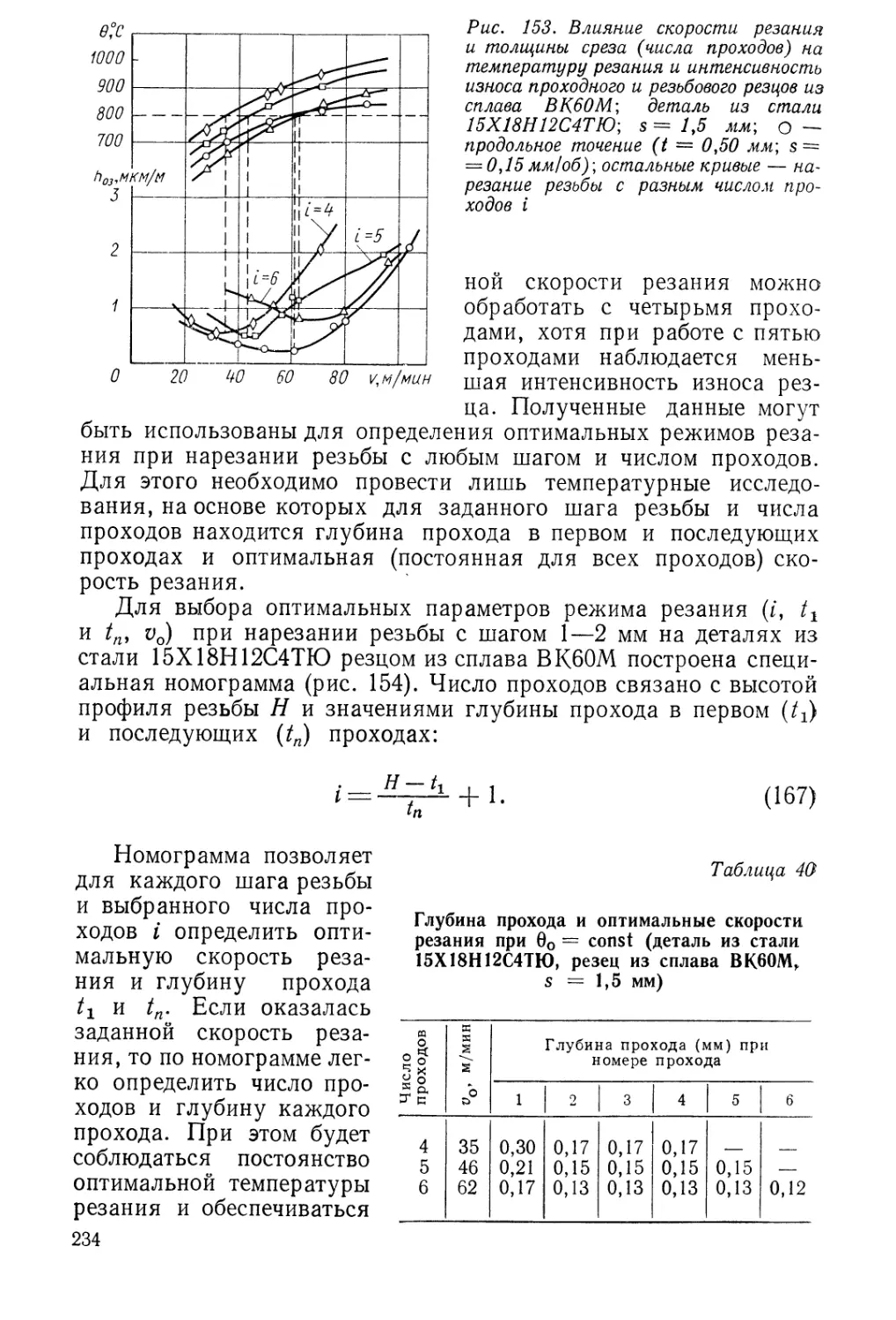

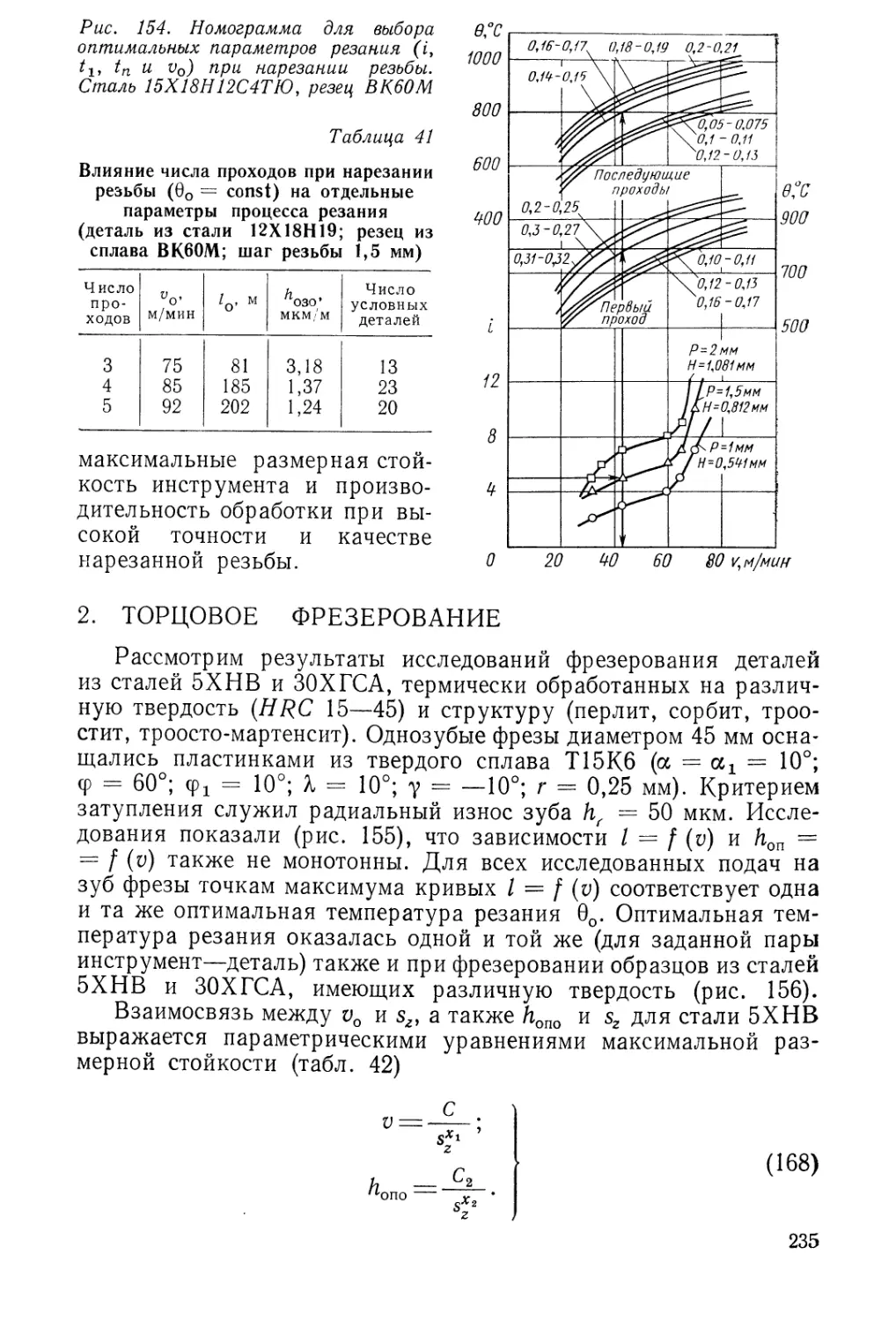

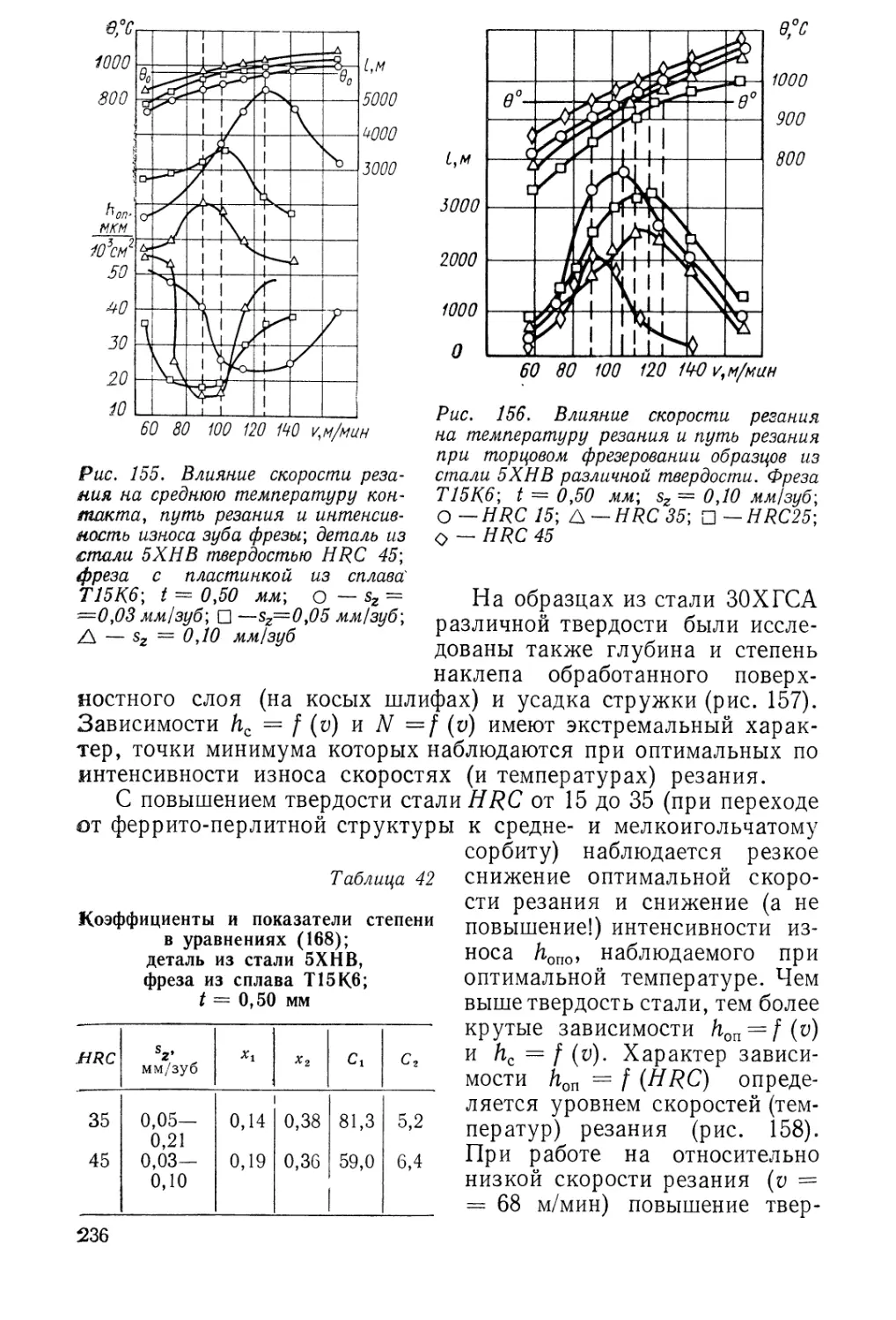

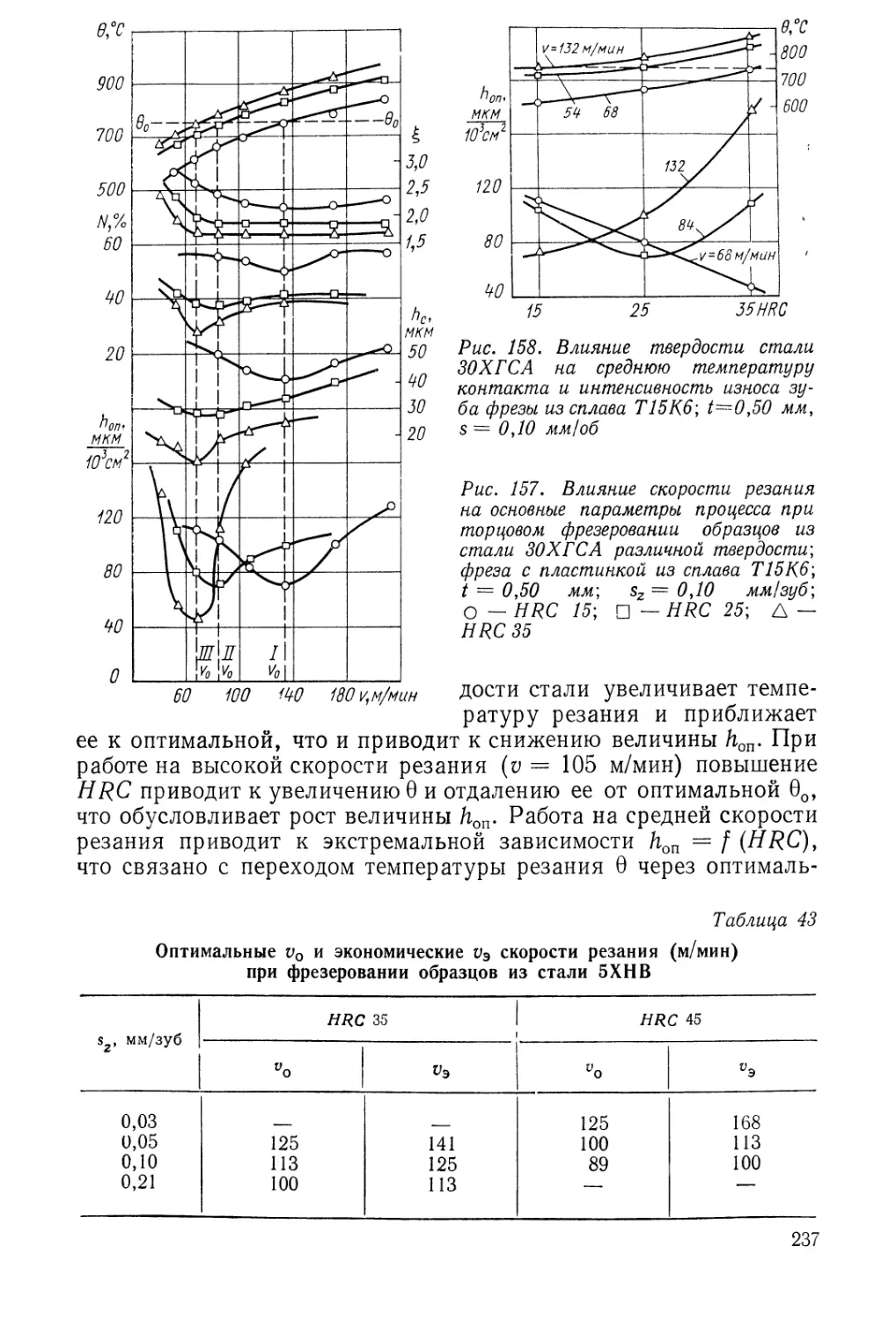

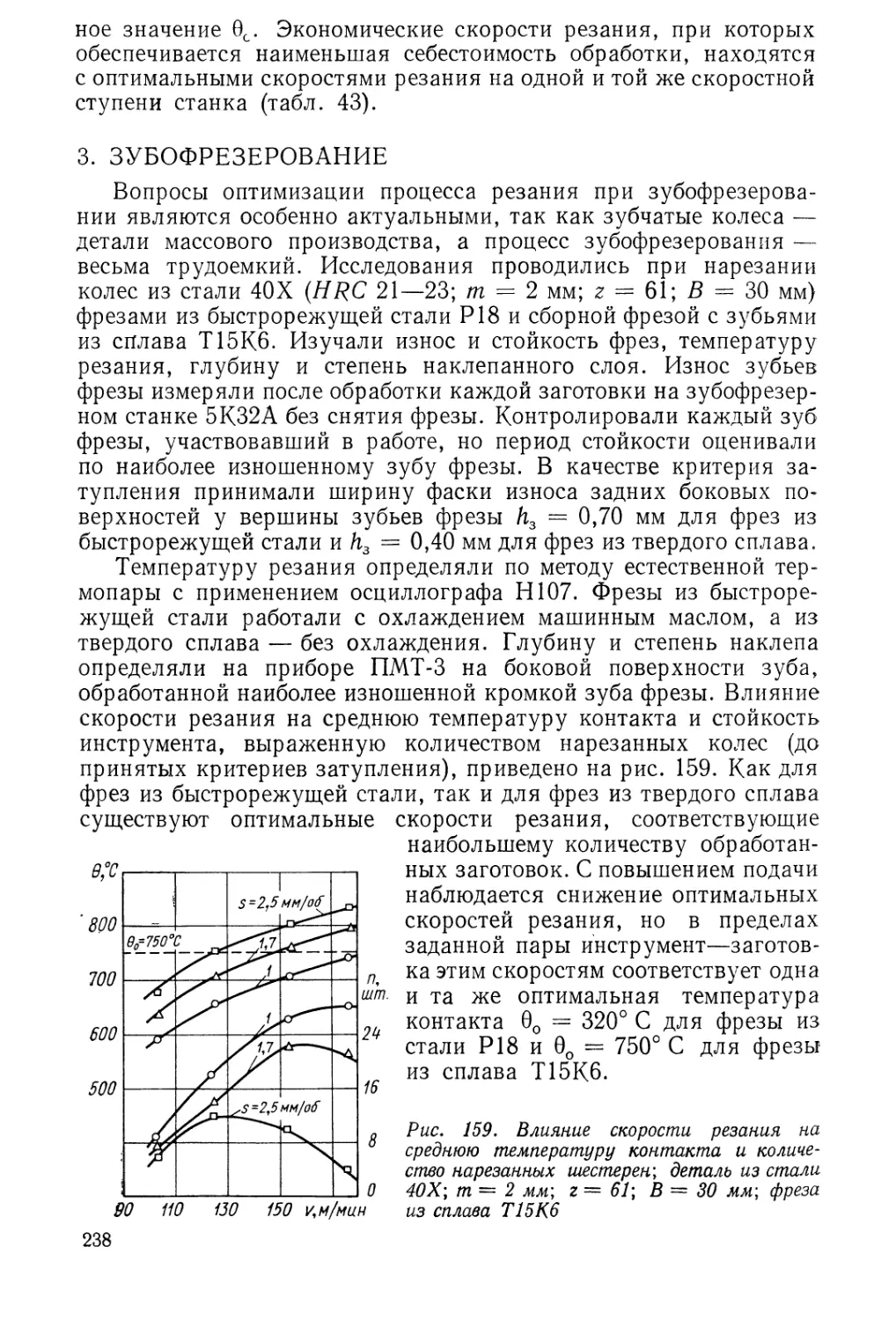

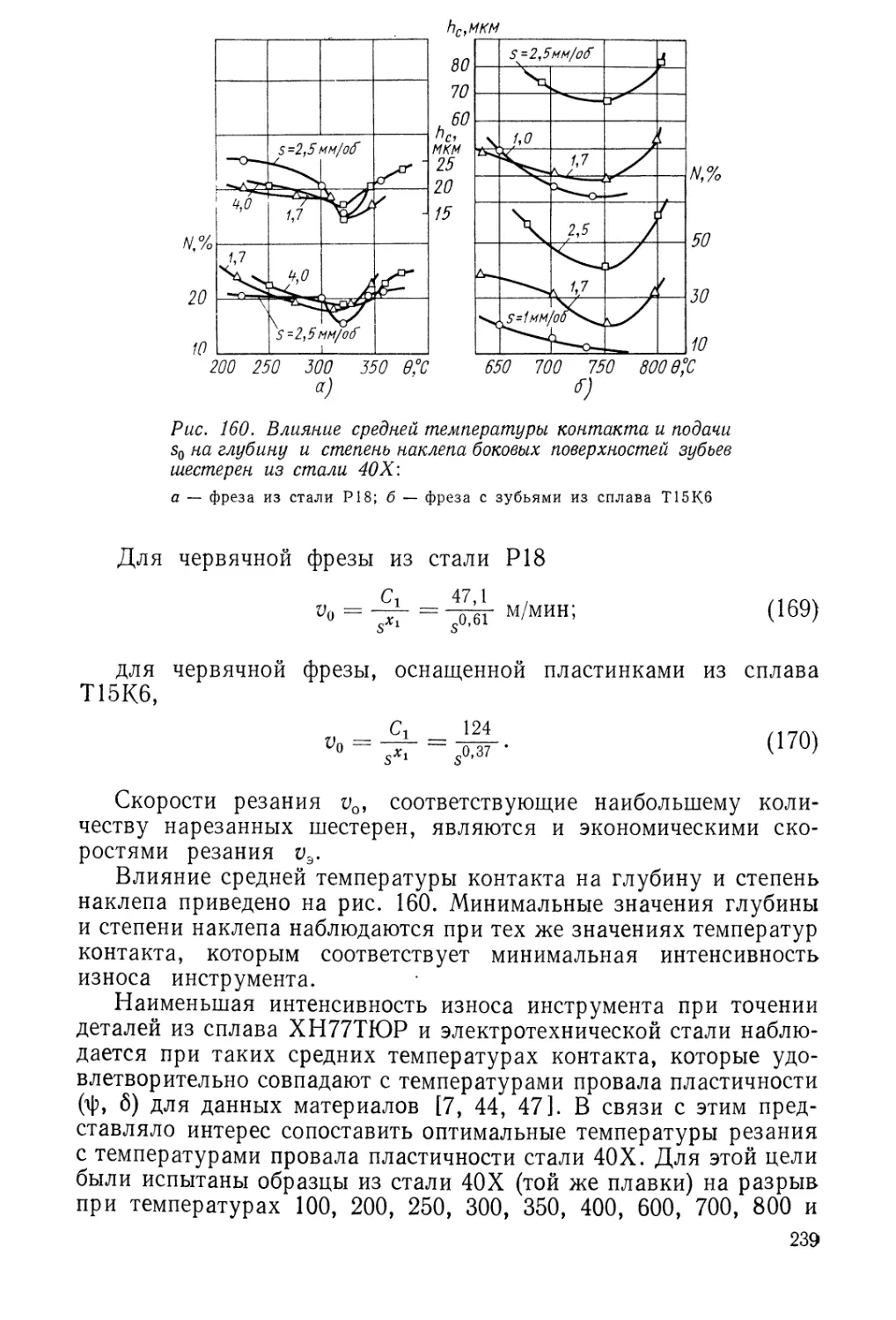

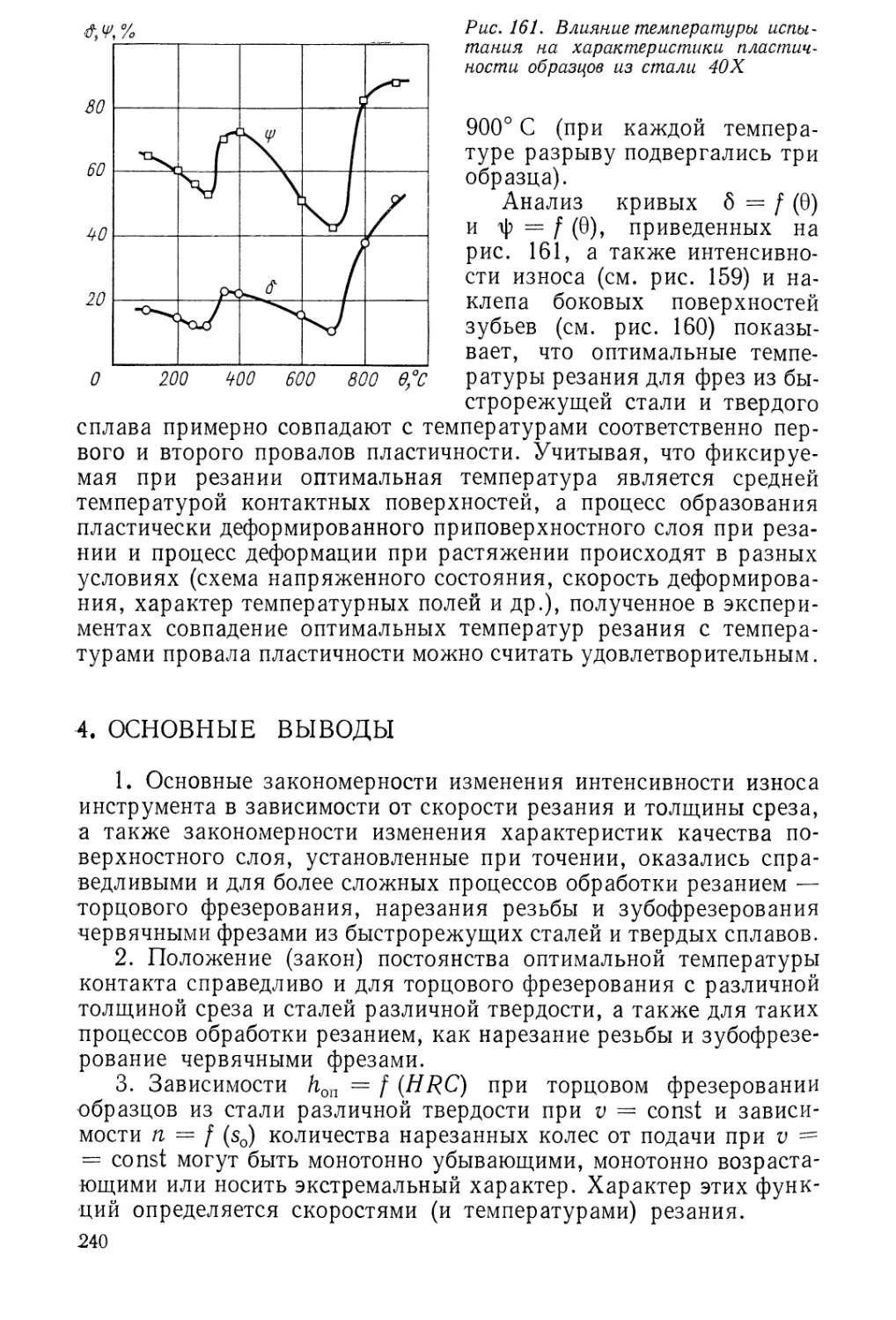

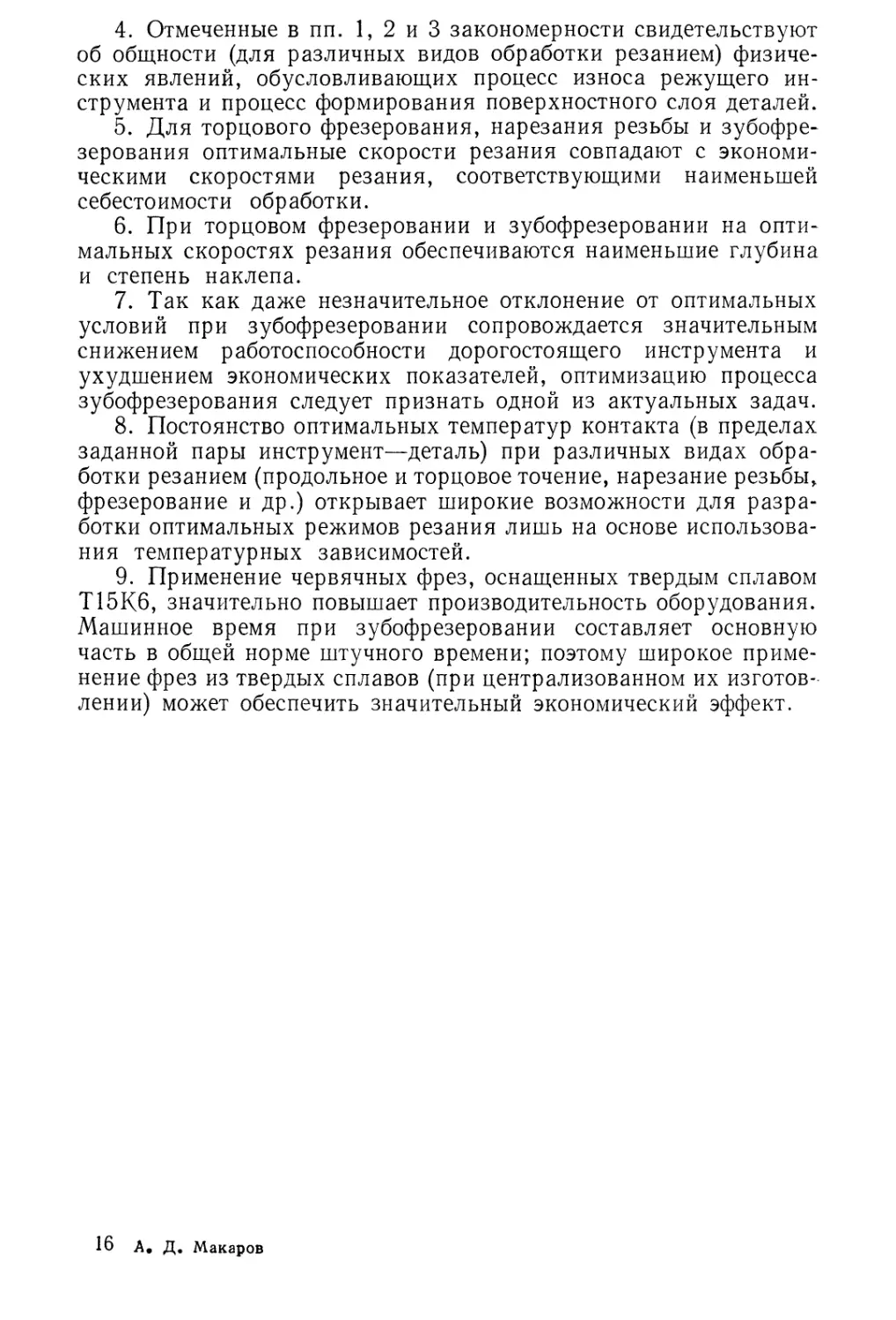

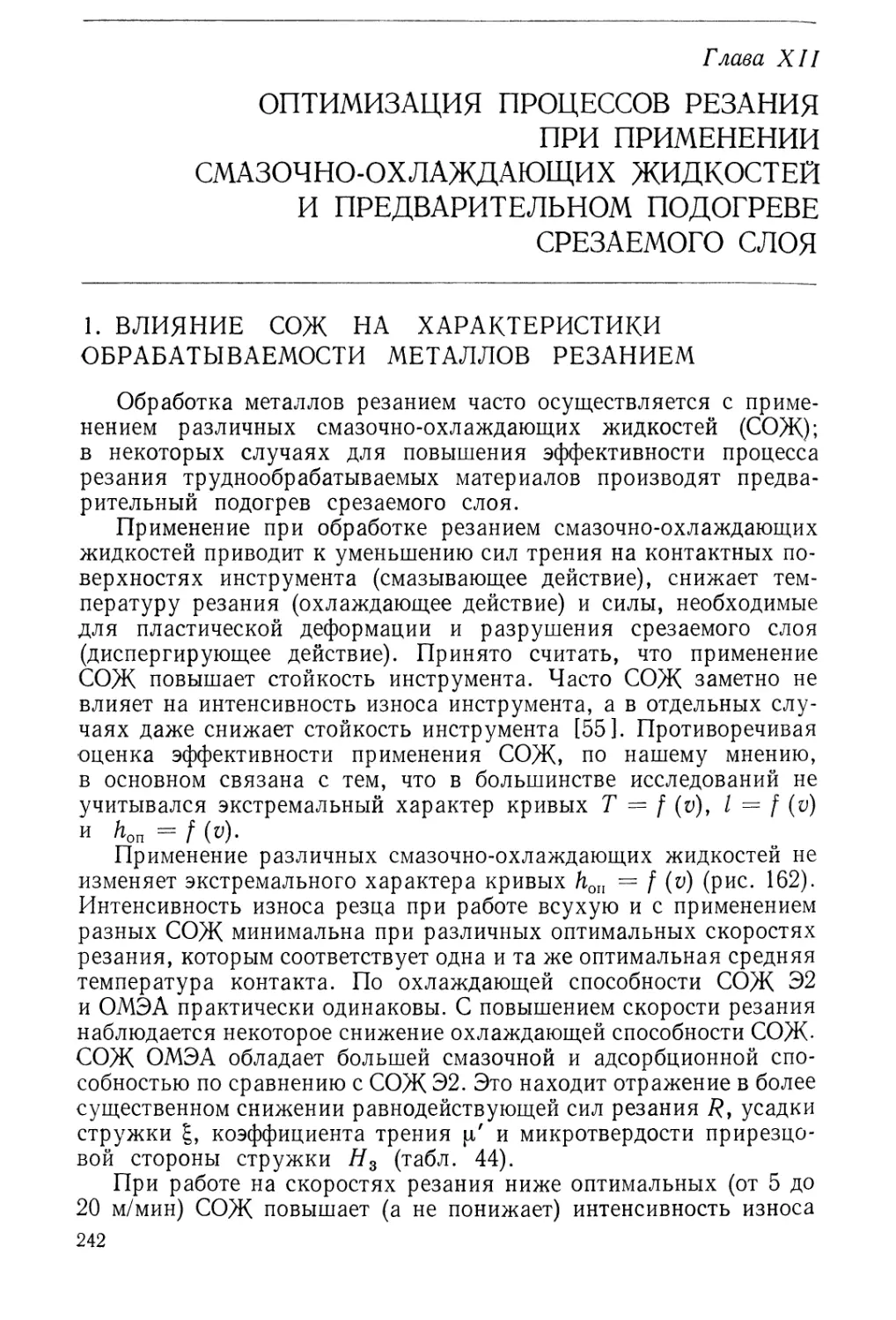

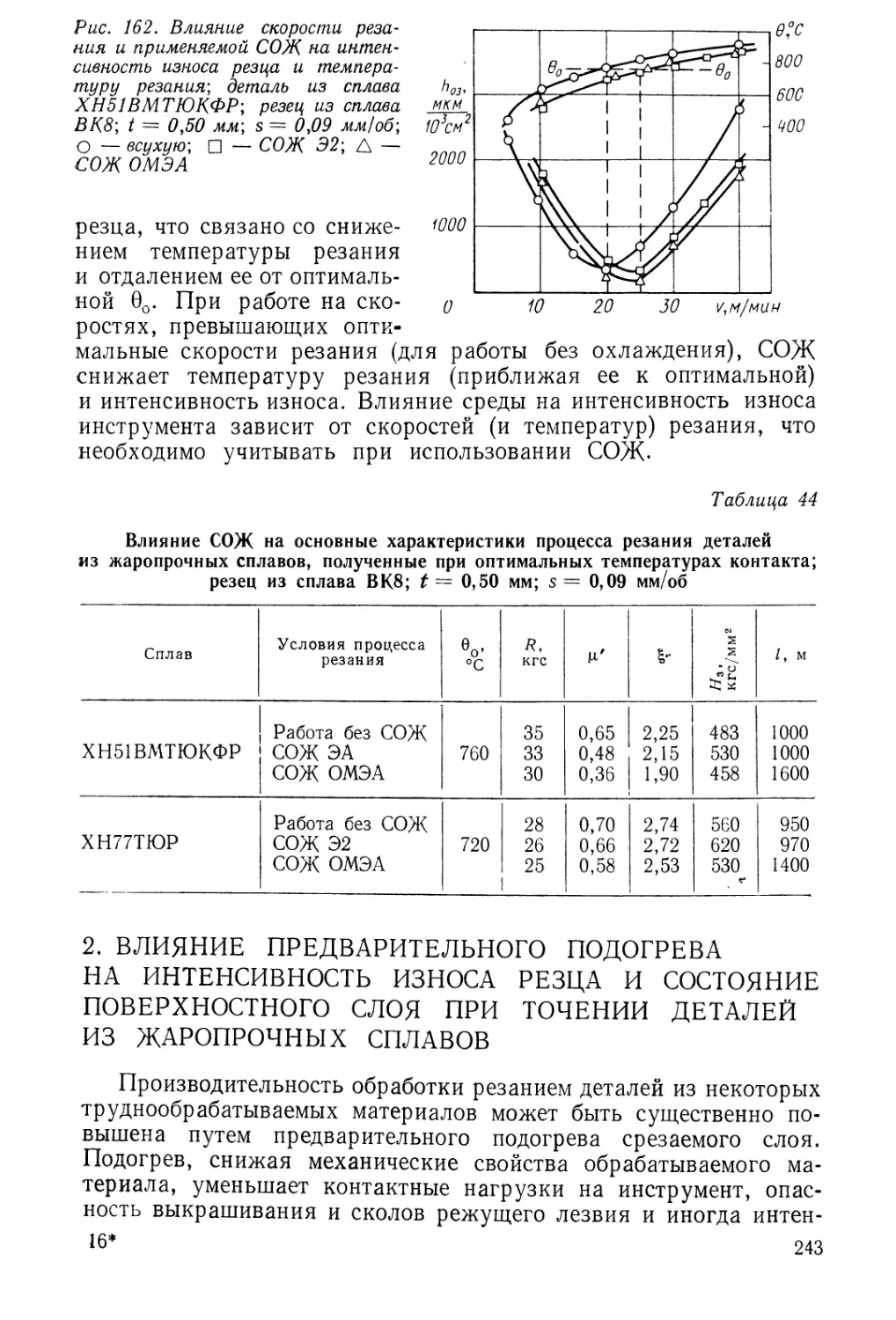

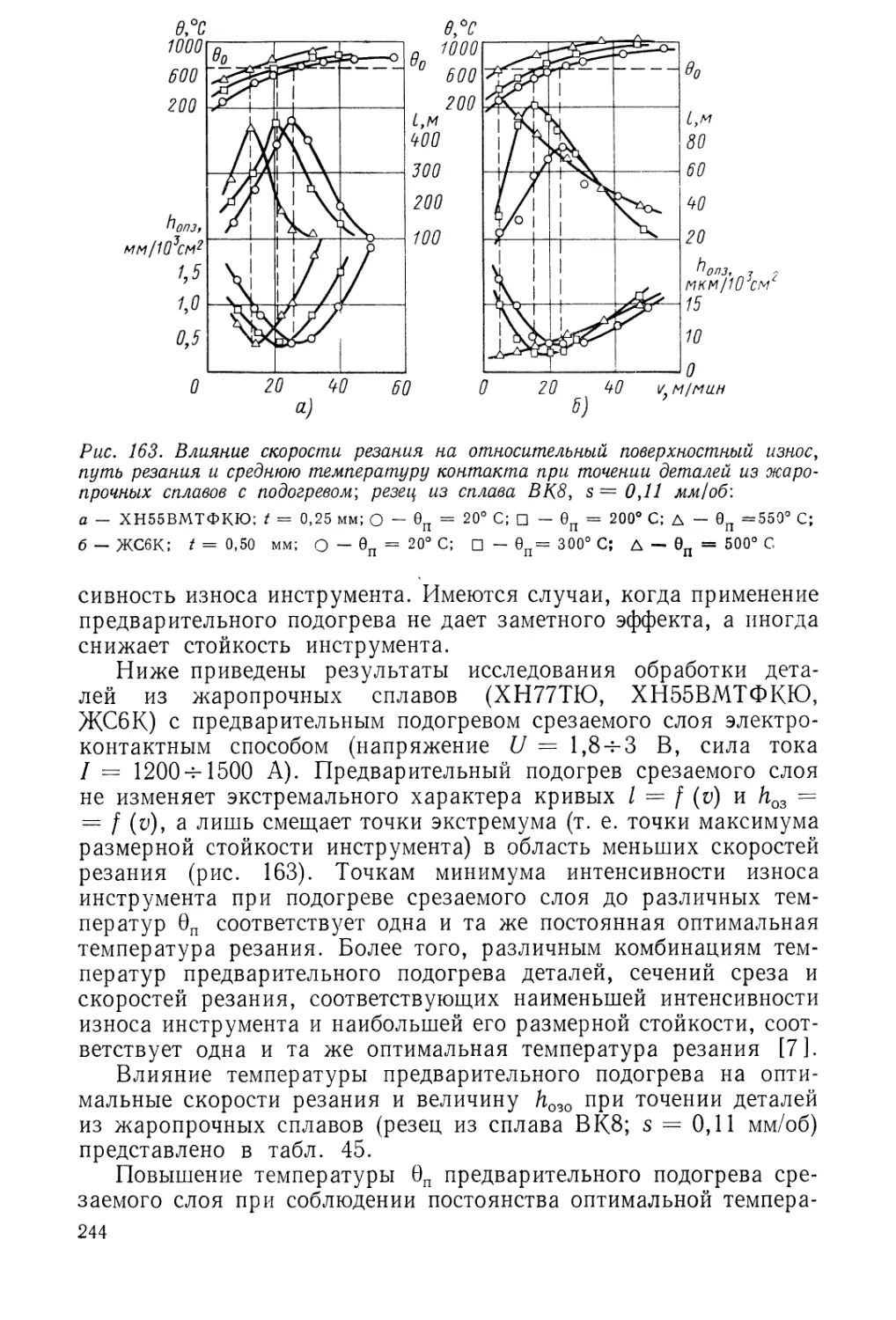

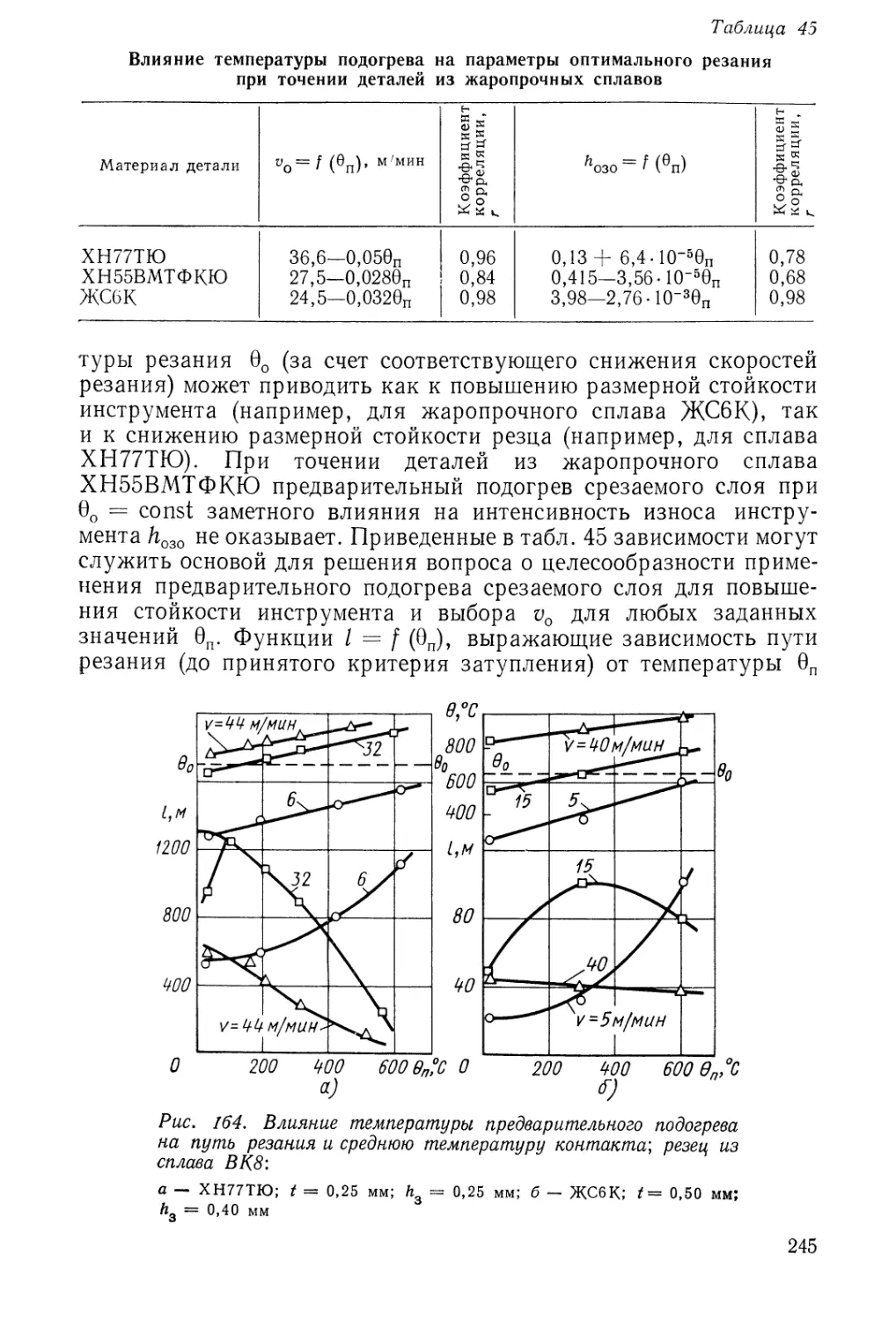

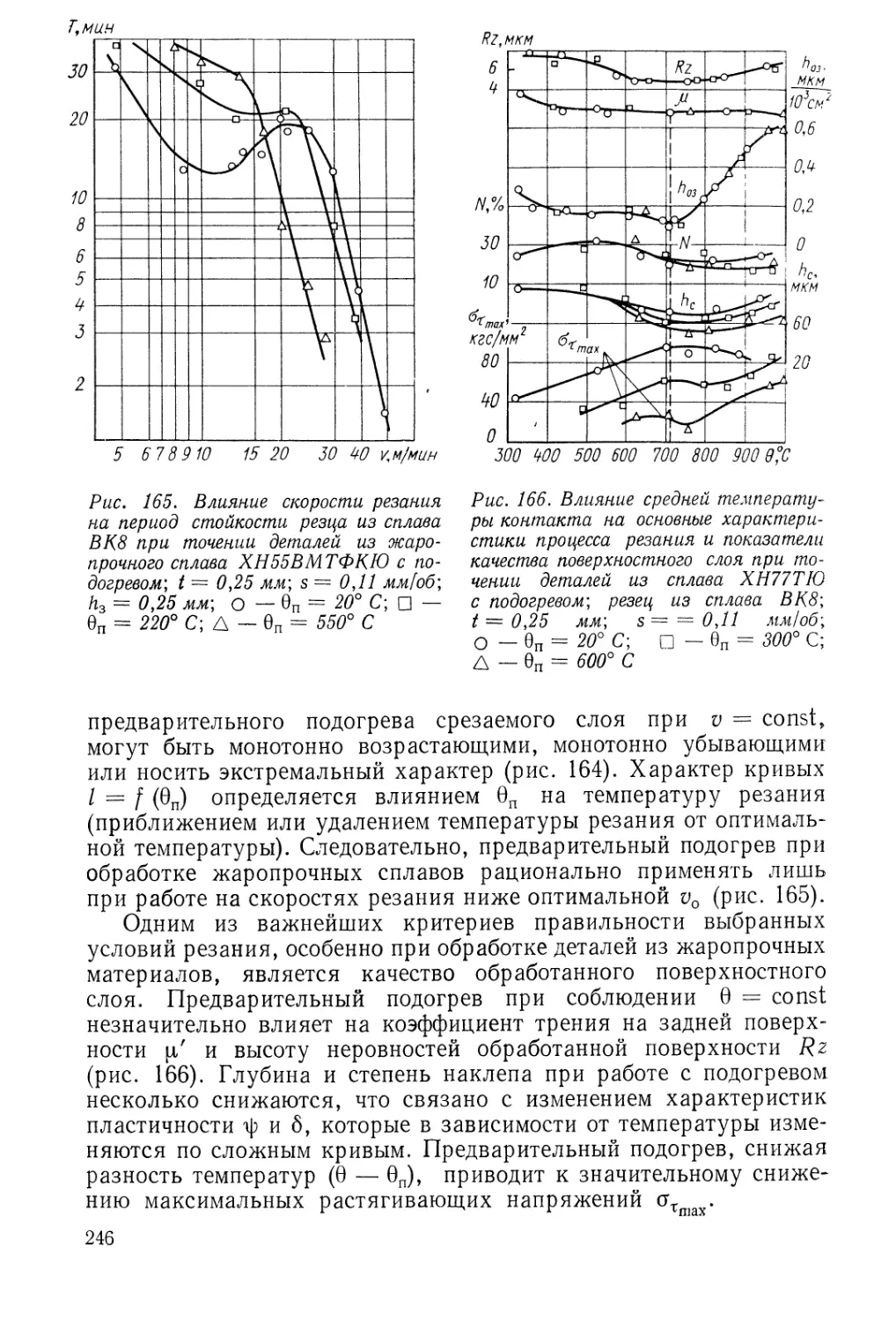

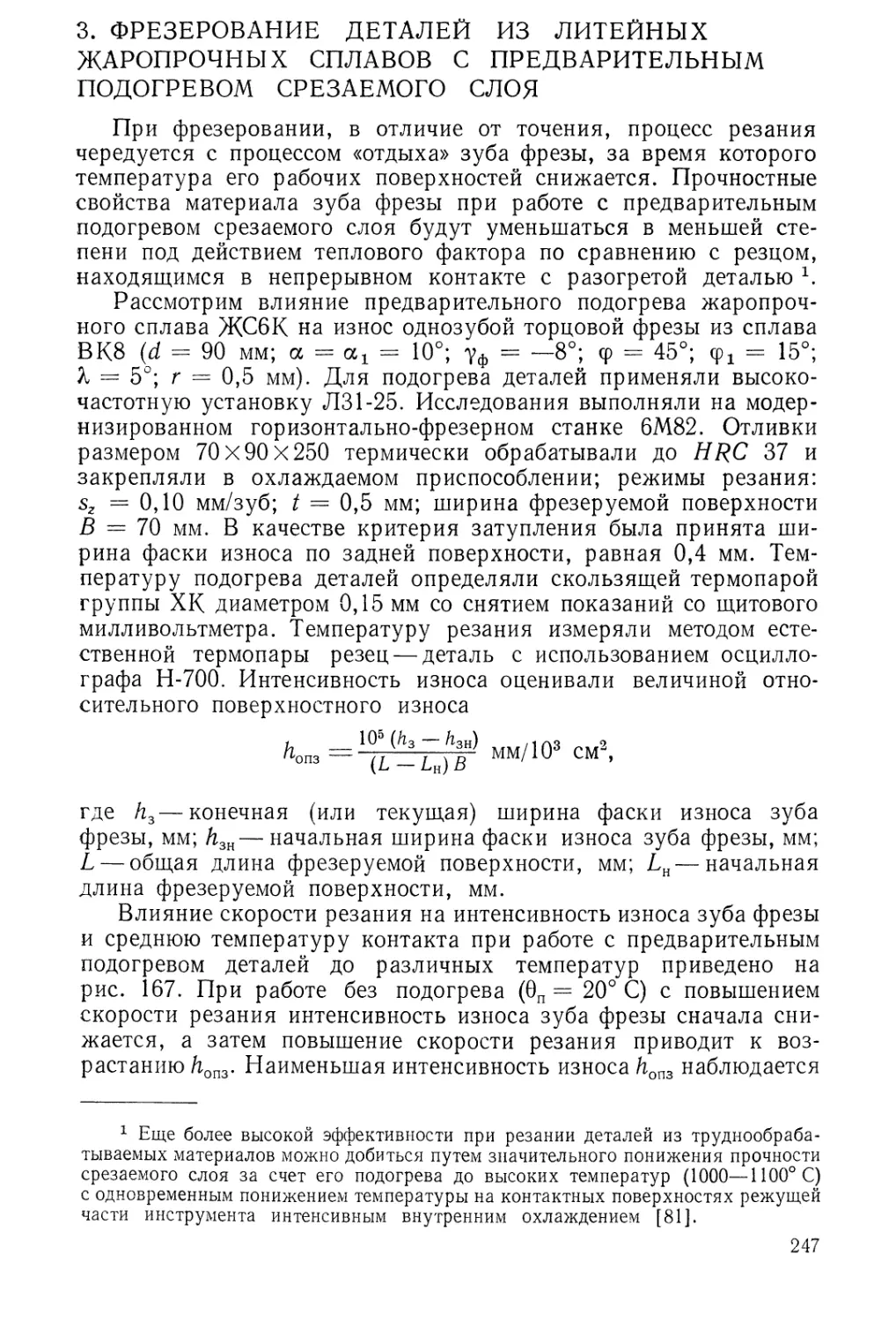

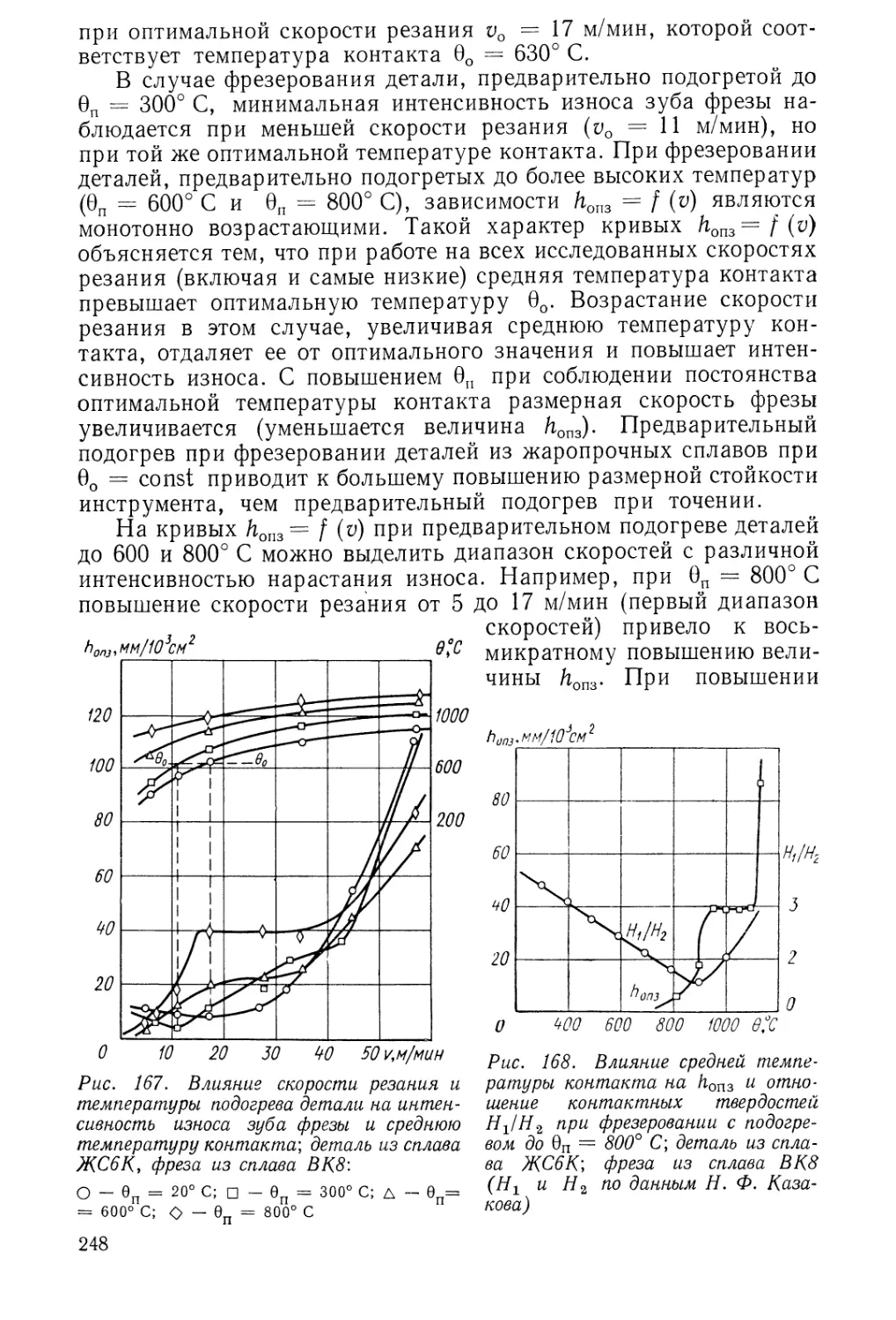

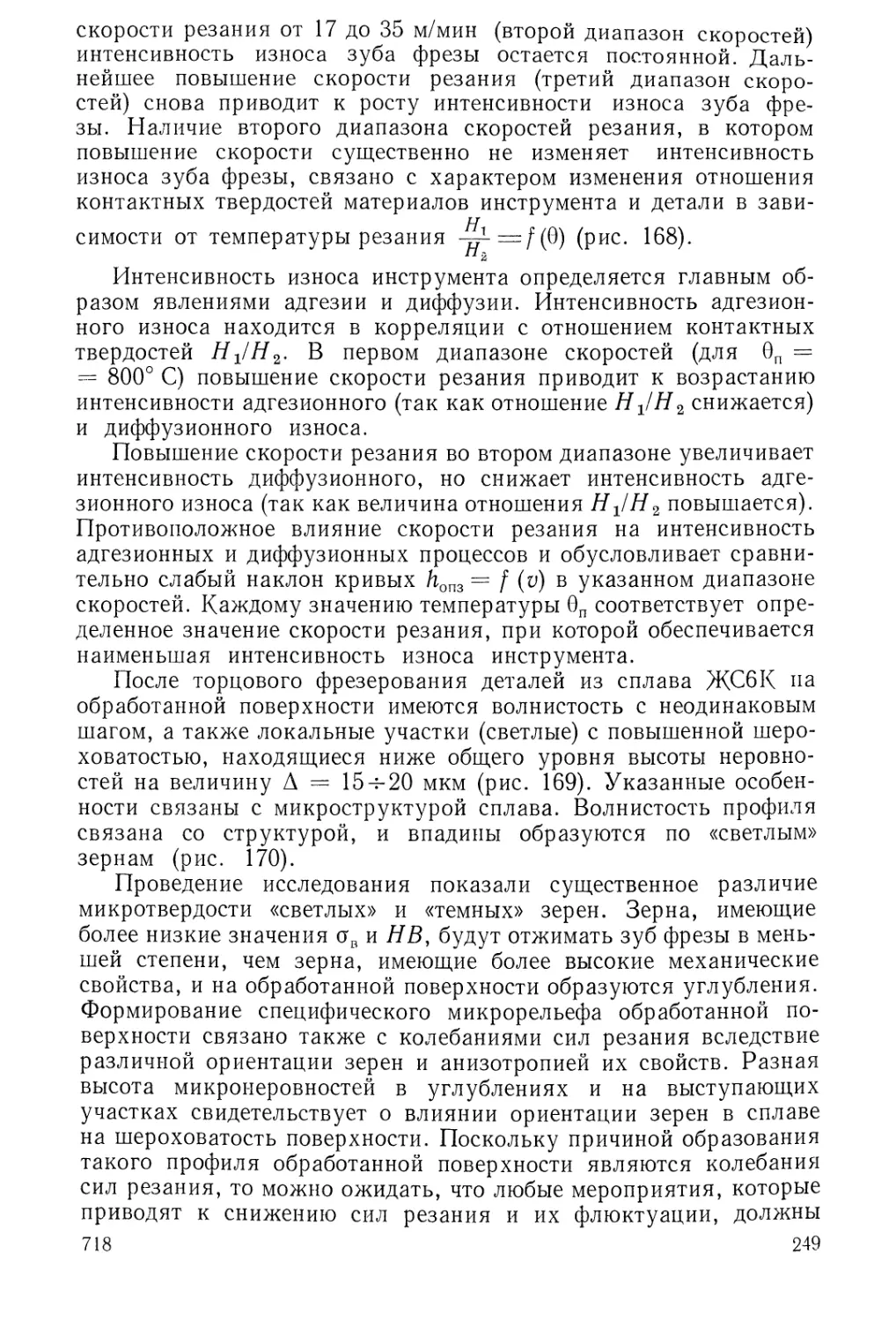

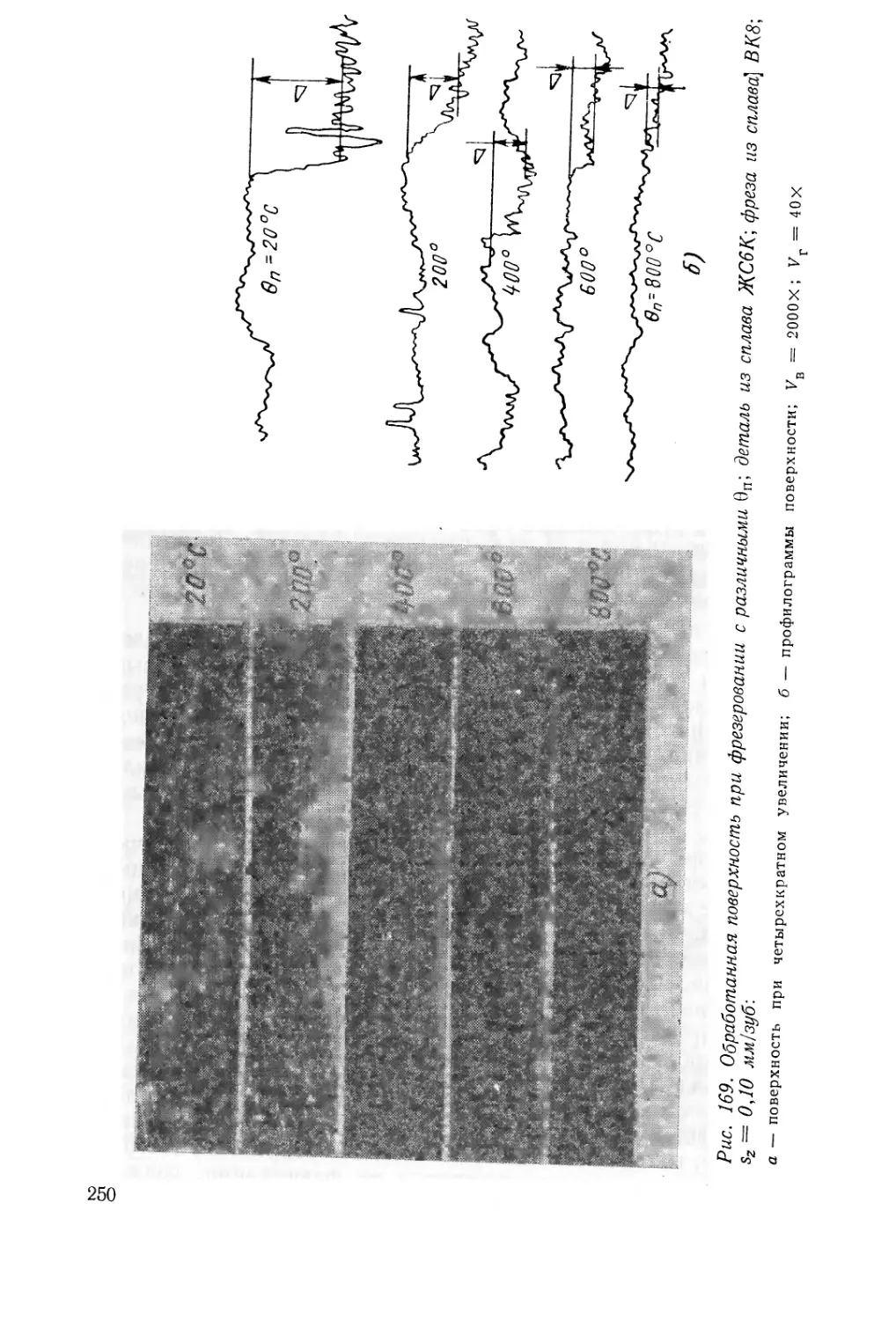

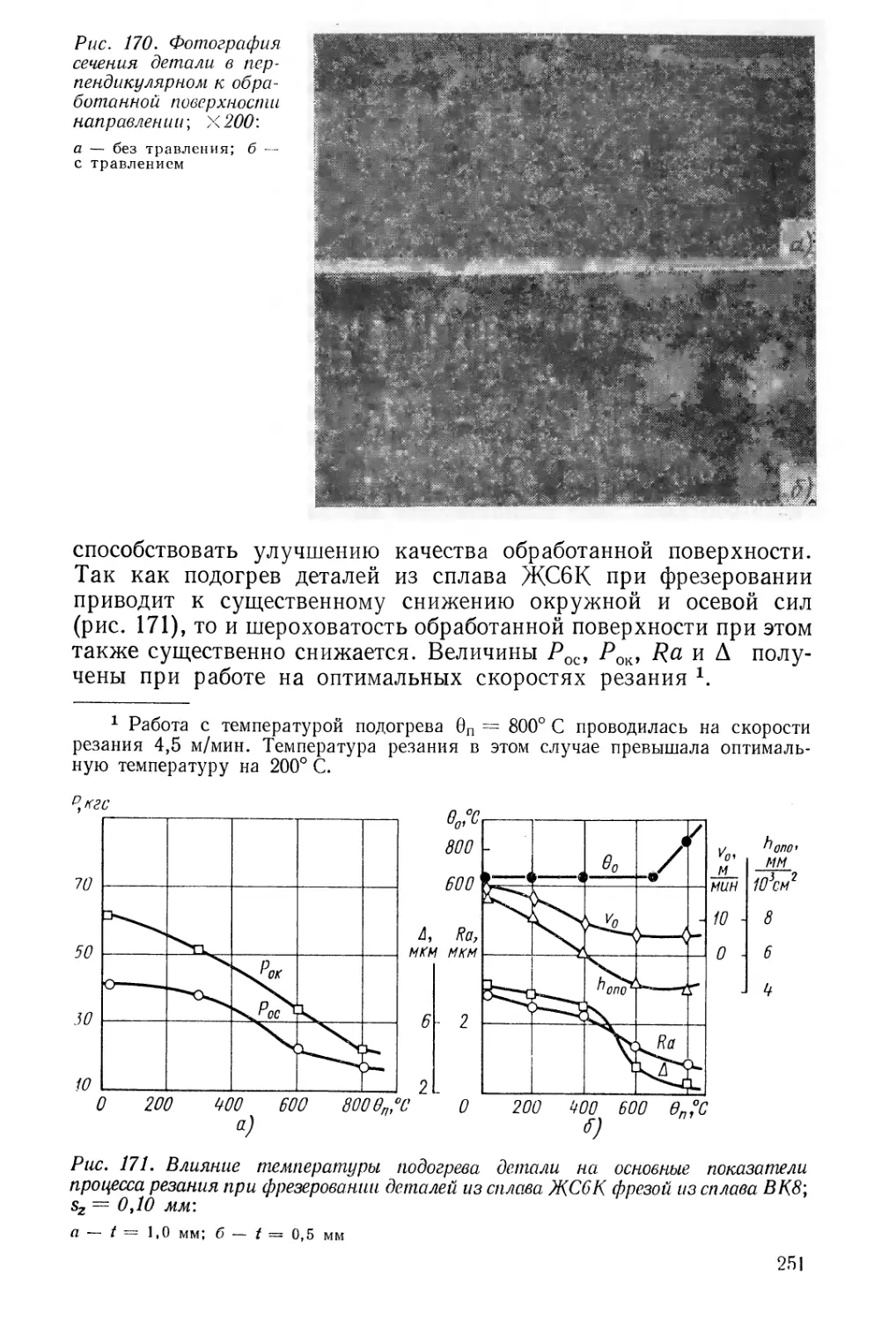

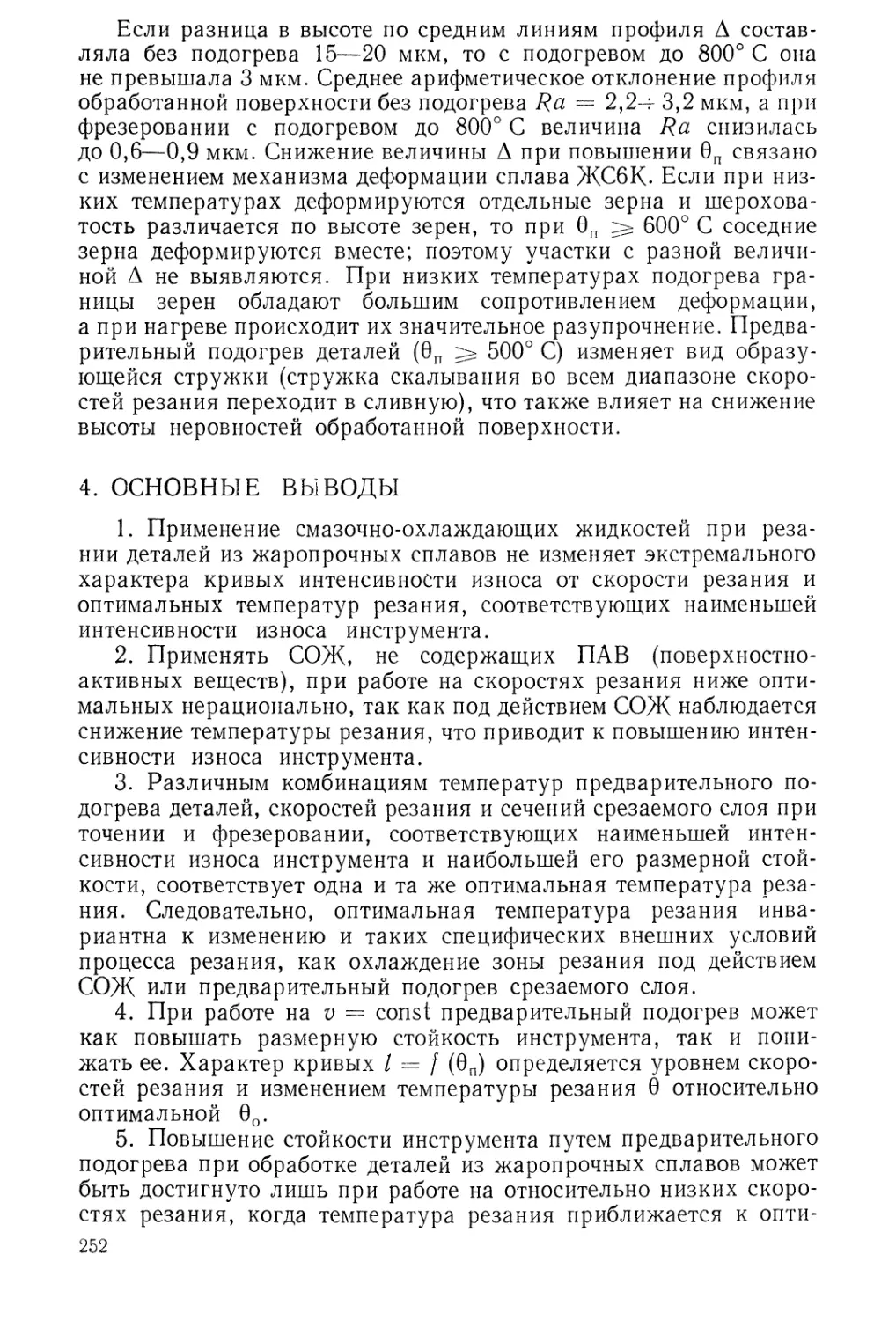

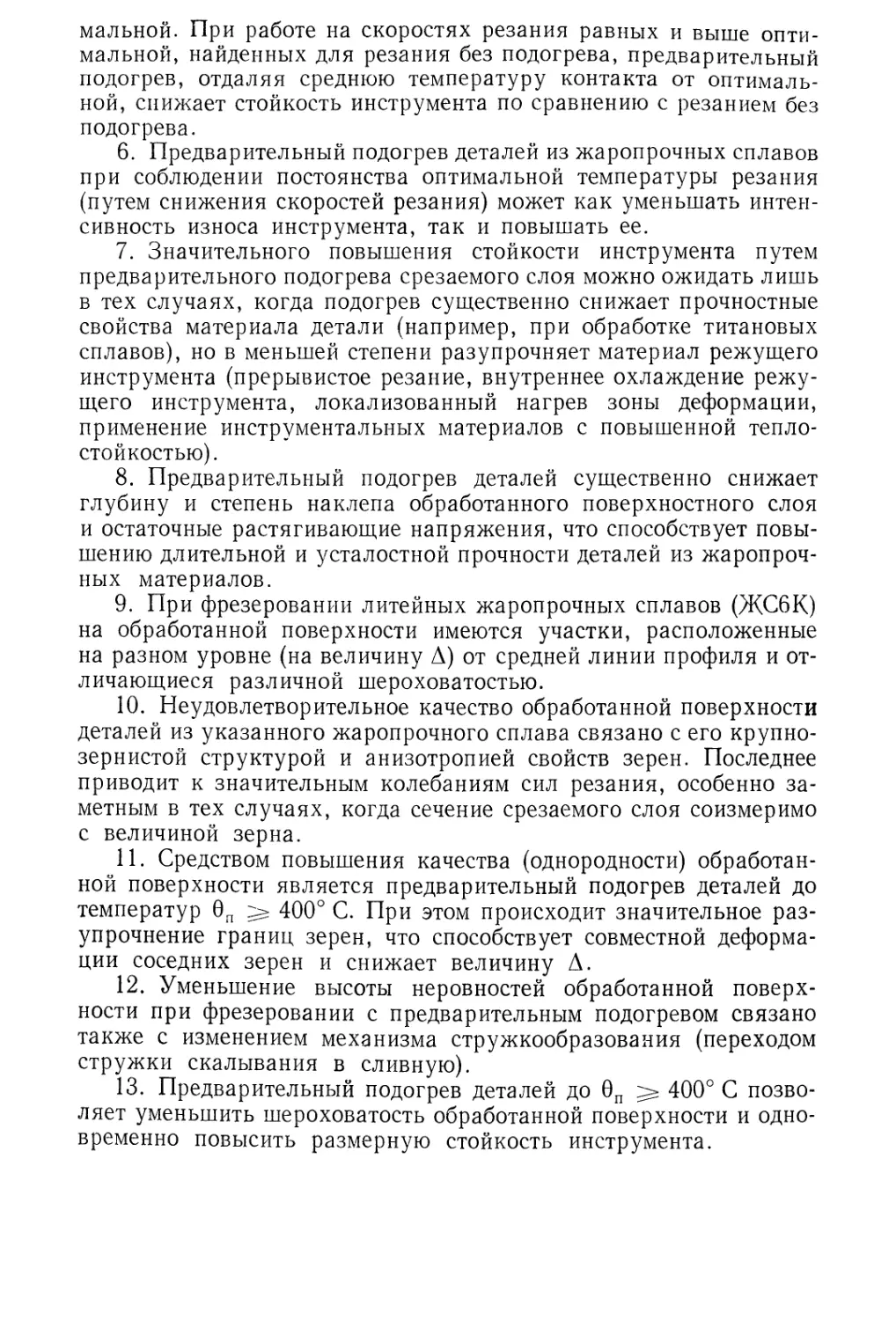

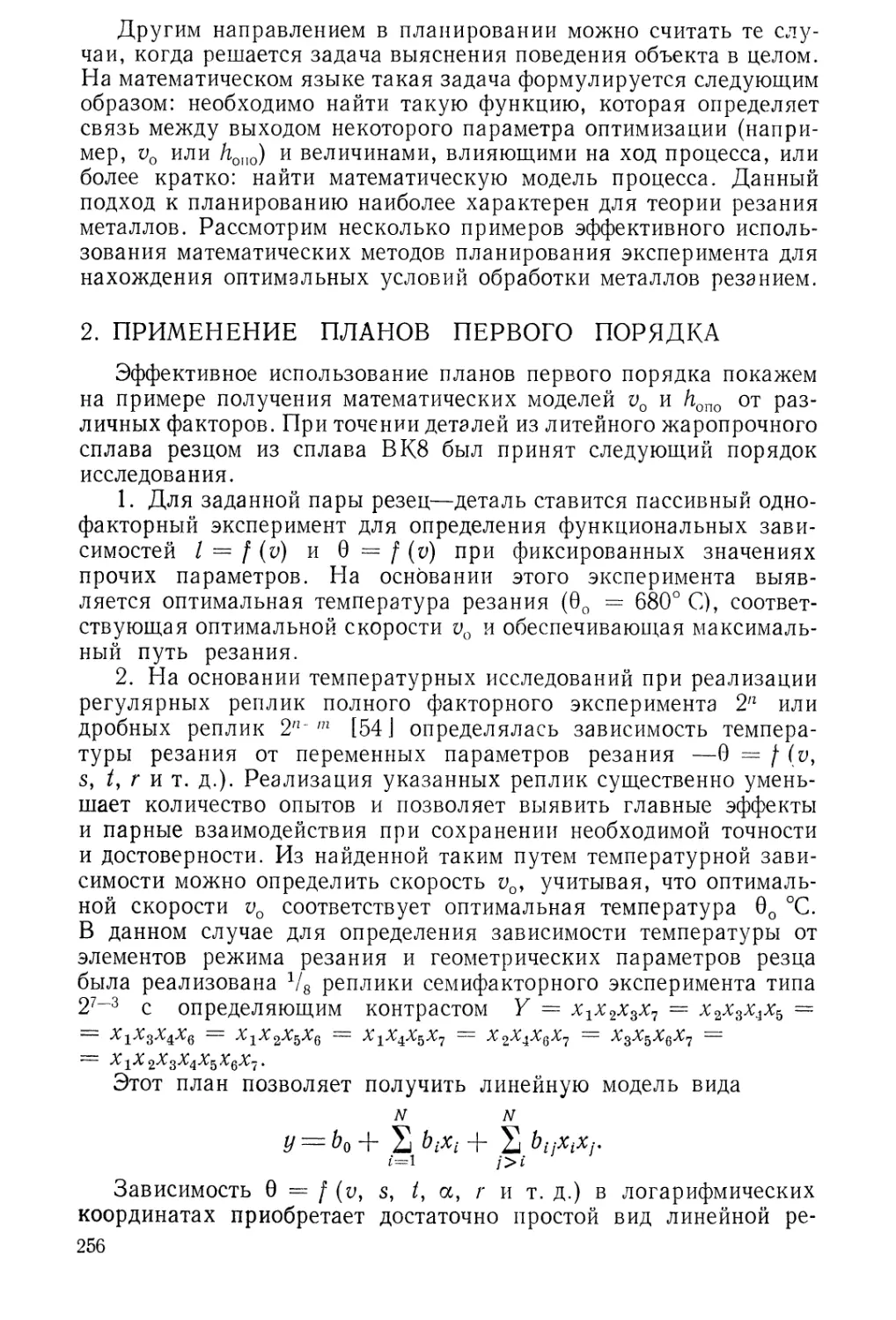

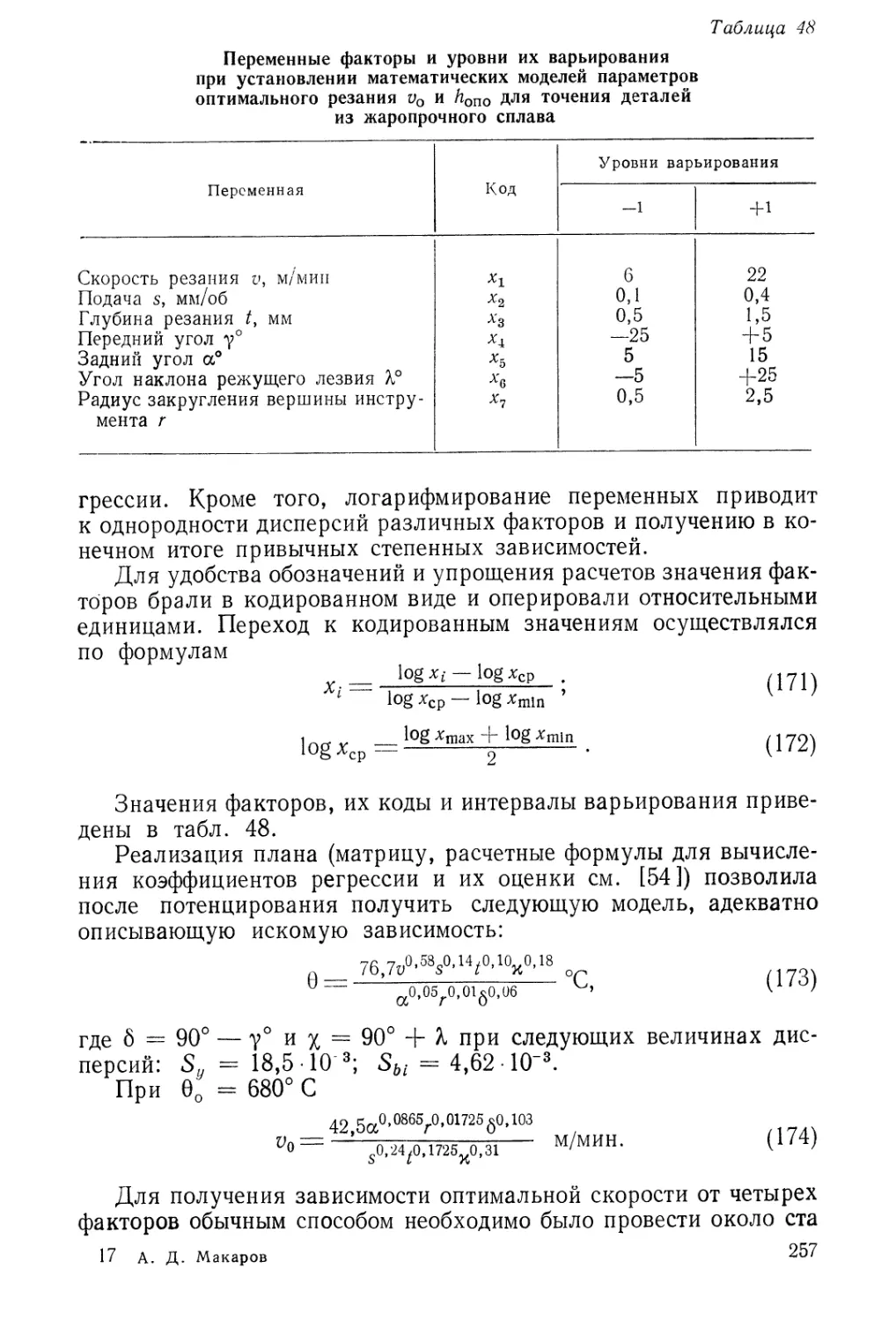

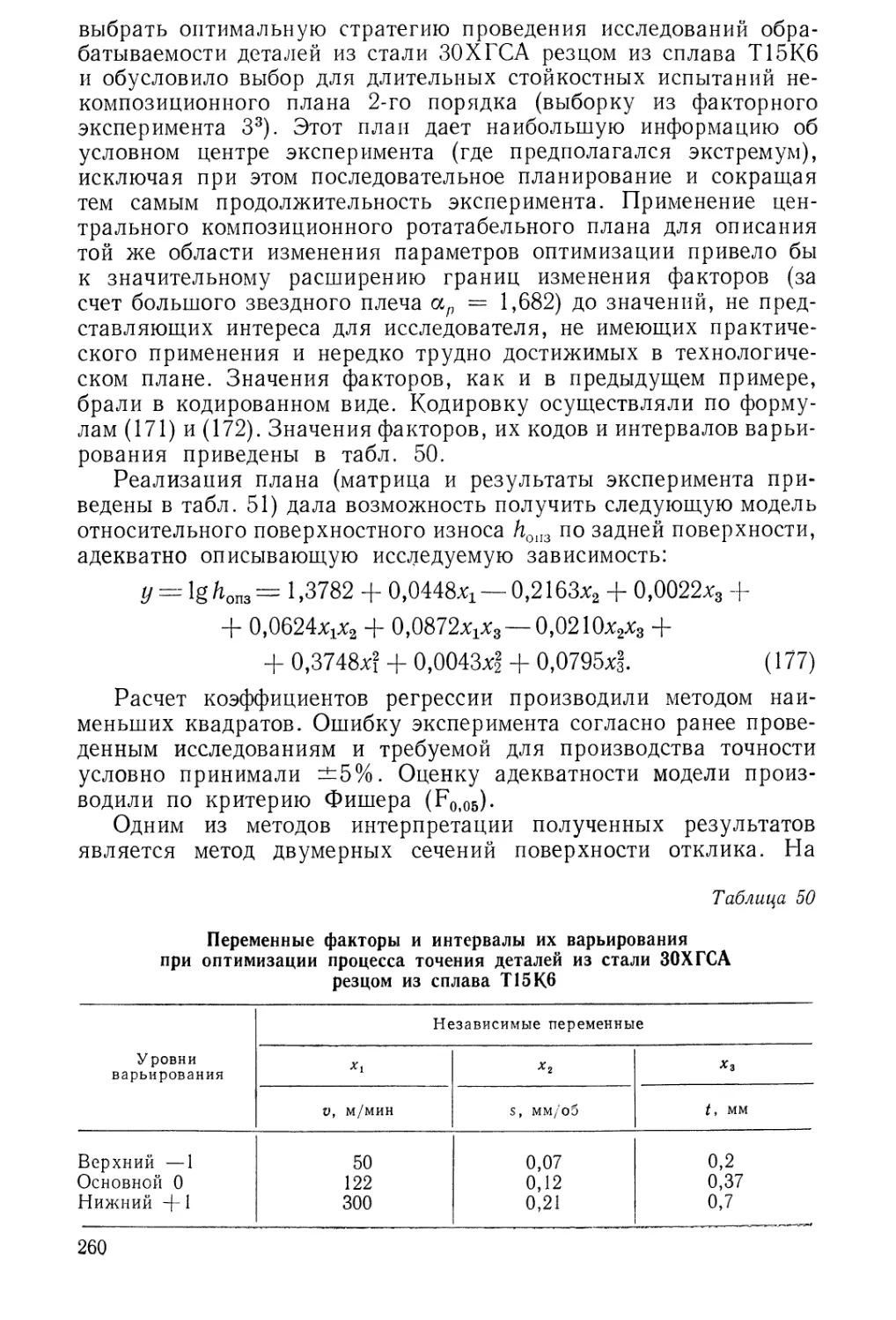

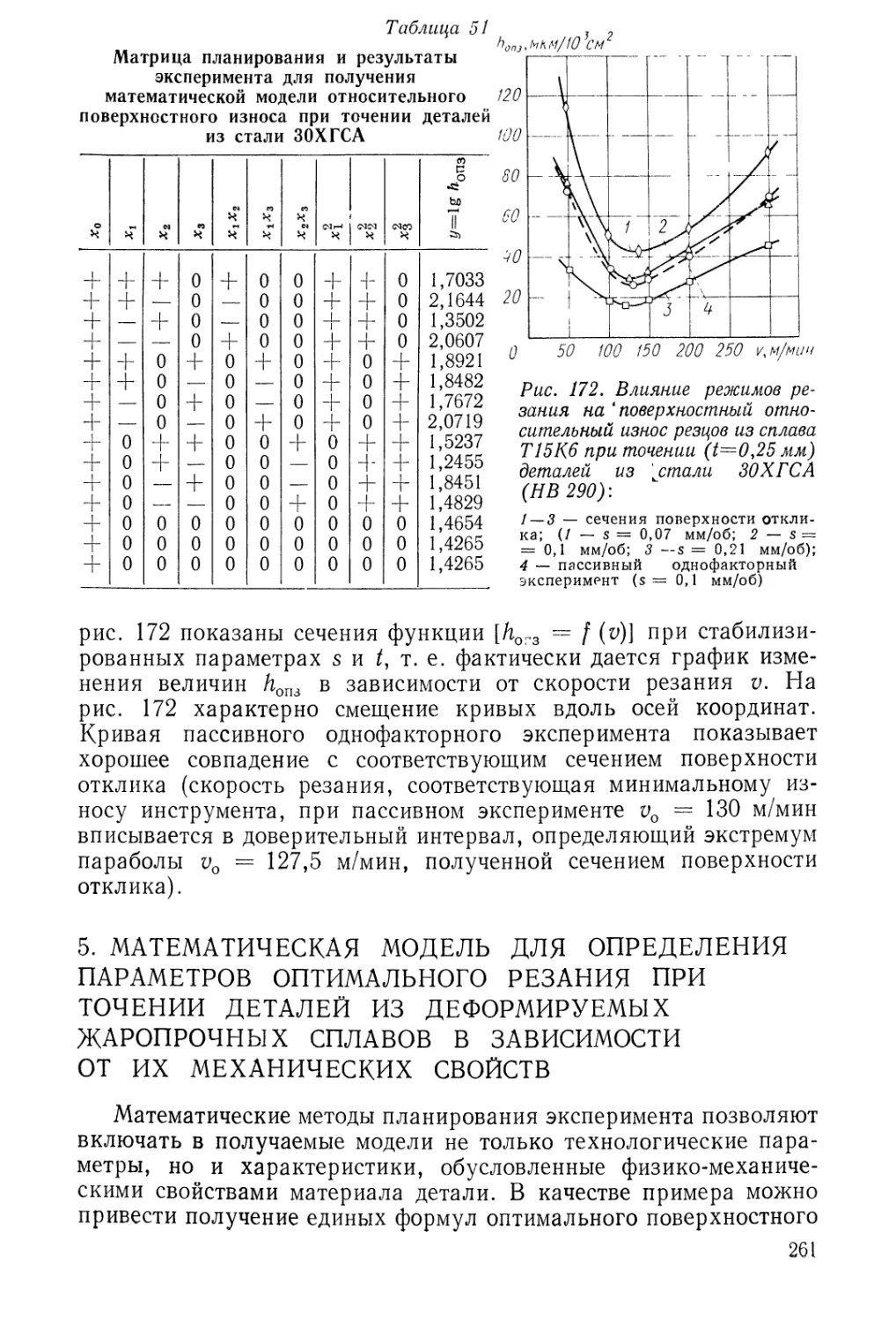

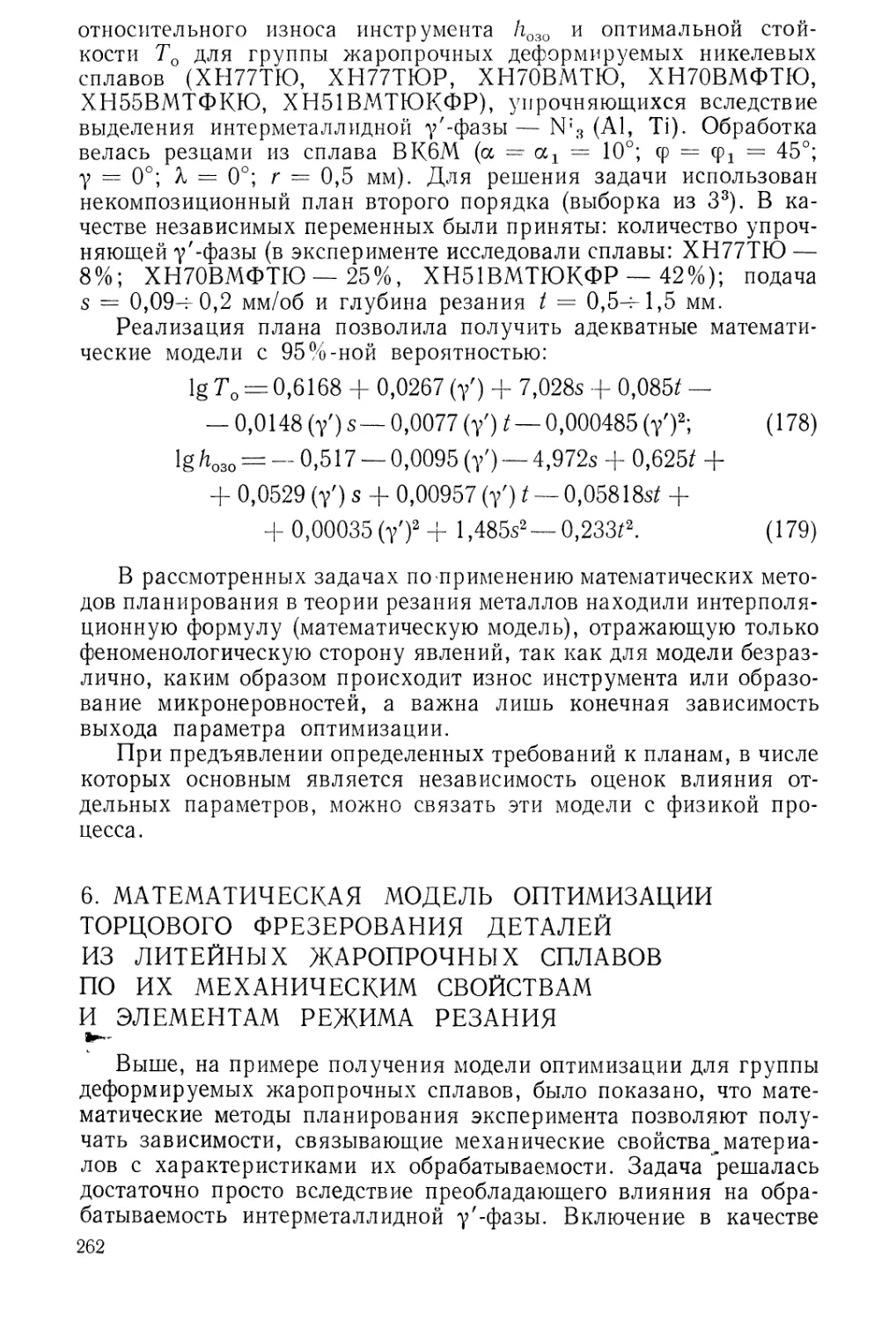

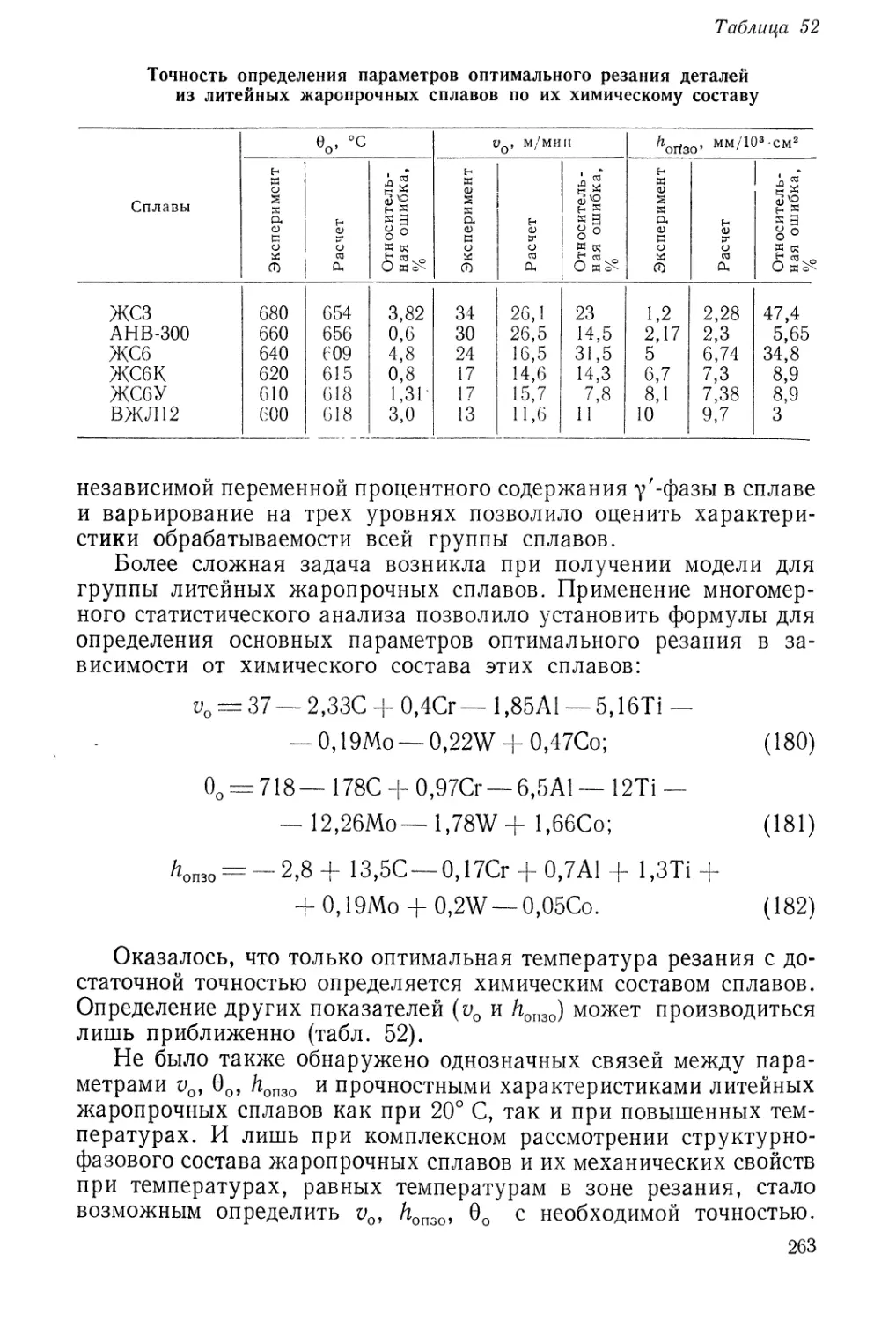

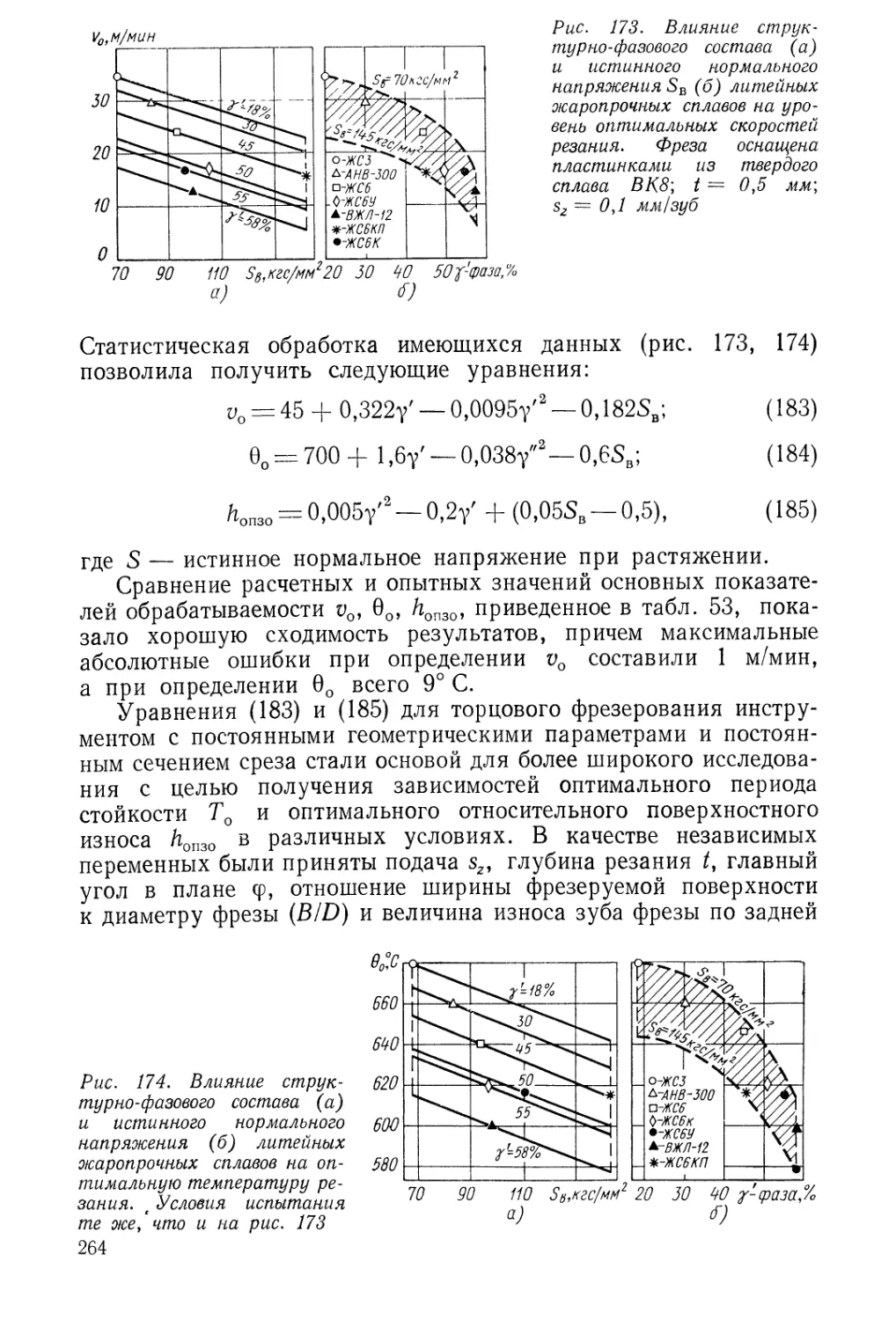

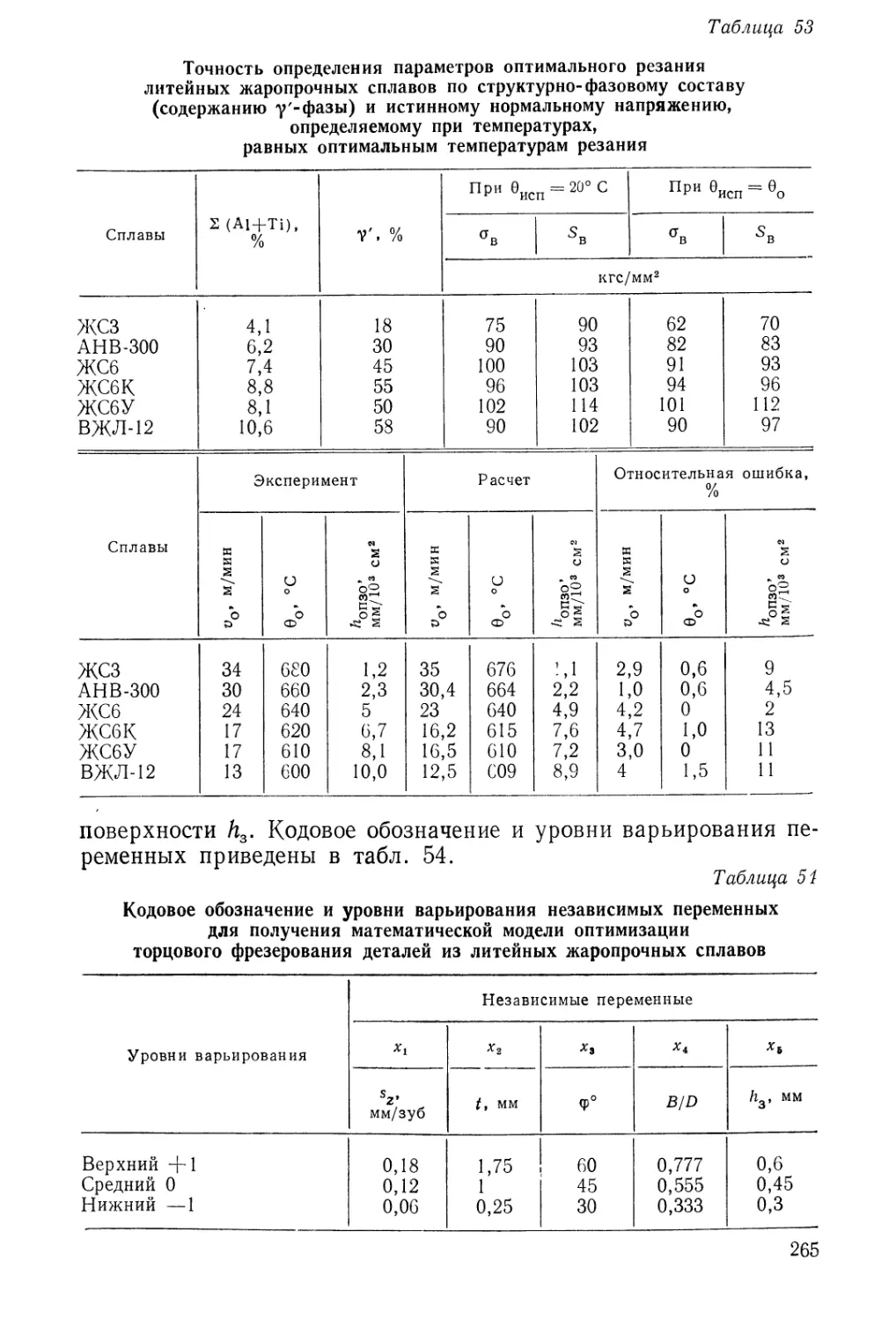

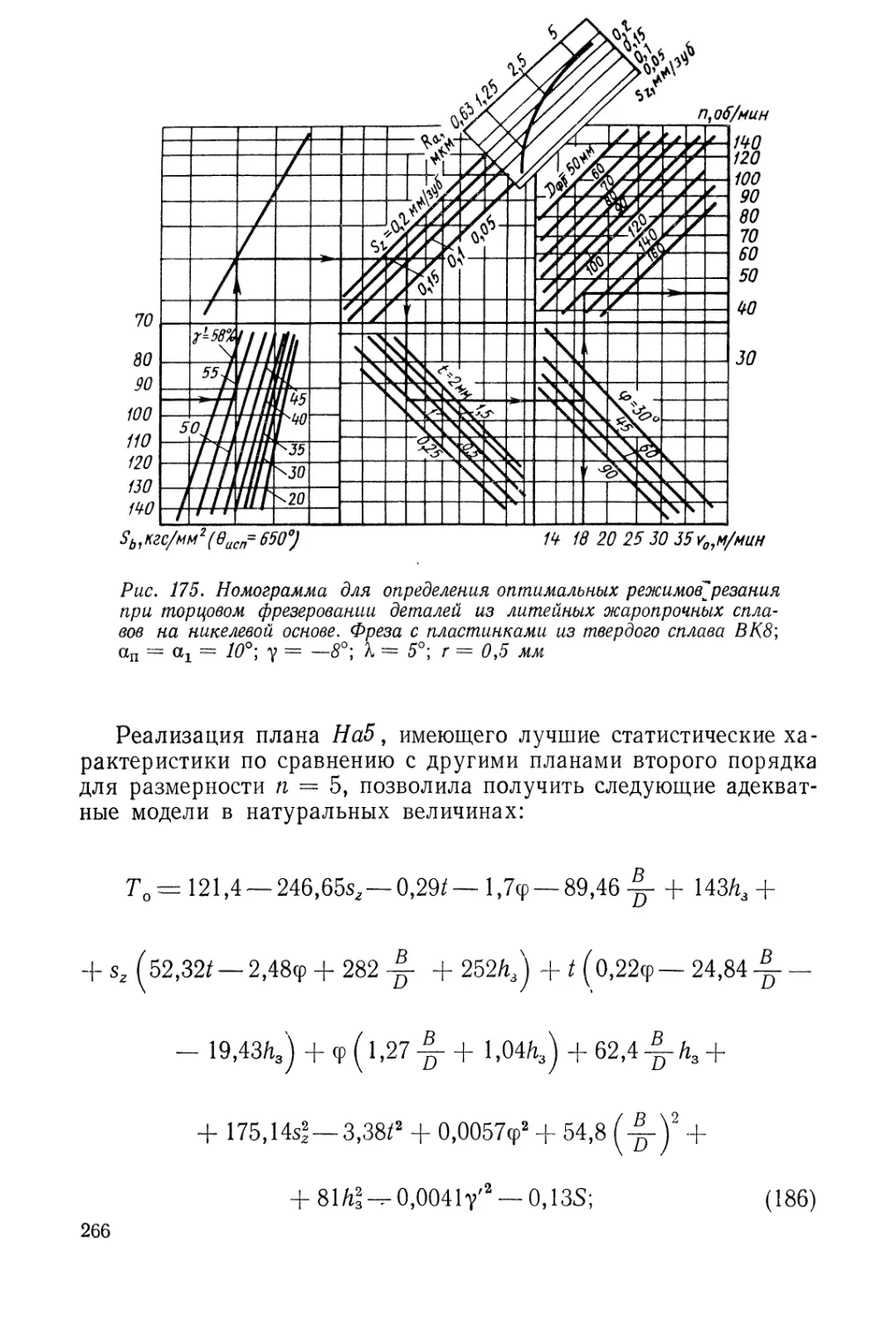

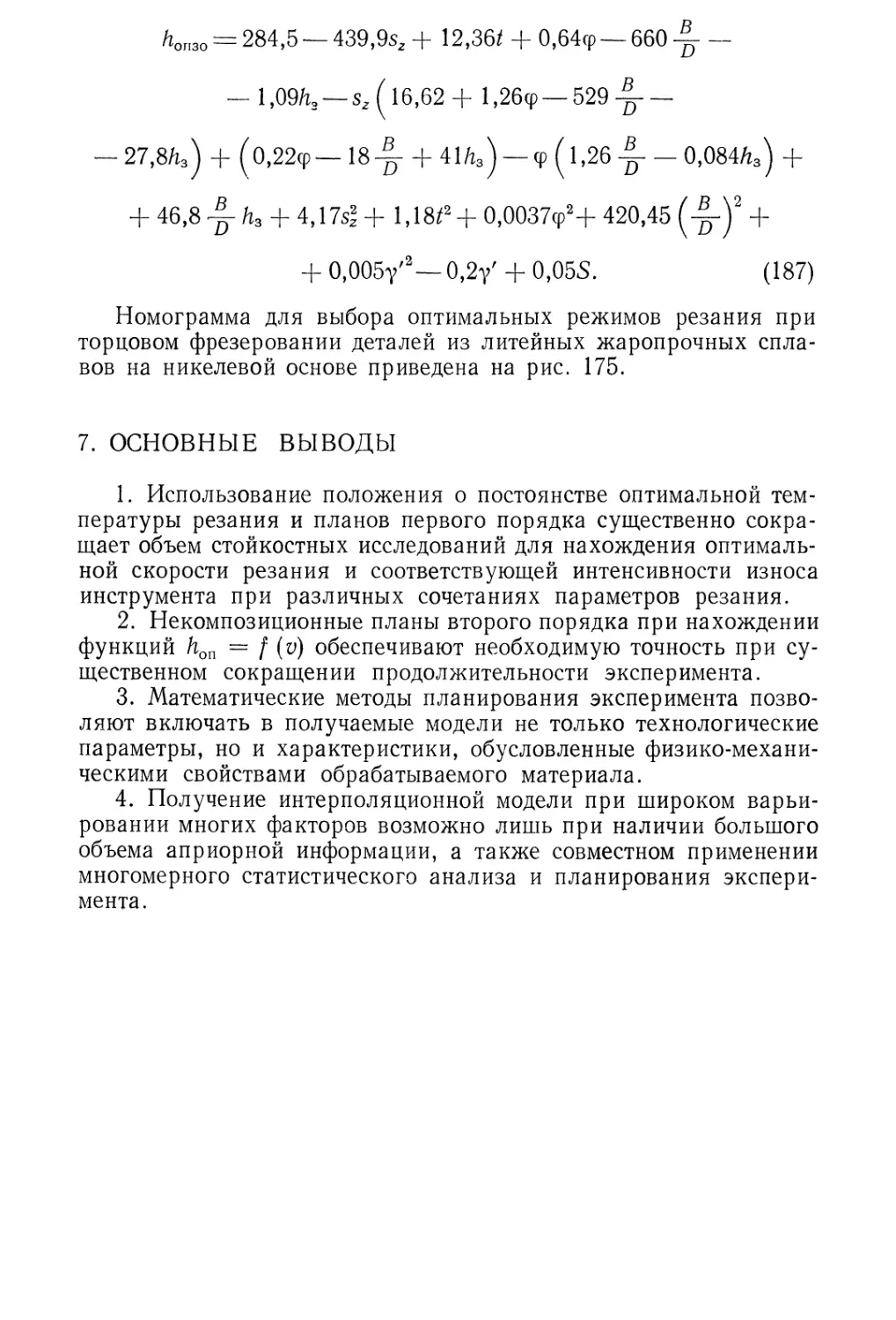

интенсивность деформации е срезаемого слоя, силу резания