Text

Н. Н. КРОПИВНИЦКИЙ

основы

СЛЕСАРНОГО

ДЕЛА

ЛЕНИЗДАТ 1974

6 П4.7

К 87

В книге описаны основные слесарные операции и приемы вы*

волнения их с помощью механизированного инструмента в слесар-

ных и механосборочных цехах машиностроительных предприятий.

Освещены вопросы о применяемом оборудовании, инструментах и

приспособлениях в процессе слесарной обработки. Рассмотрены эле-

менты механизации слесарных работ, а также способы использова-

ния электрических, химико-механических, ультразвуковых методов

в слесарной обработке металлов.

Книга предназначена в качестве пособия для рабочих-слесарей,

а так^ке и для учащихся профессионально-технических училищ, же-

лающих посвятить себя слесарной специальности. Она может быть

полезной для инструкторов, обучающих рабочих непосредственно на

производстве, и для слушателей школ коммунистического труда.

Научный редактор К. П. Сурин

31208-178

М 171 (03J—74

125—74

© Лениздат, 1974

ВВЕДЕНИЕ

В Директивах XXIV съезда КПСС по пятилетнему

плану развития народного хозяйства СССР на 1971—

1975 гг. указывается, что «Главная задача пятилетки

состоит в том, чтобы обеспечить значительный подъем

материального и культурного уровня жизни народа на

основе высоких темпов развития социалистического про-

изводства, повышения его эффективности, научно-техни-

ческого прогресса и ускорения роста производительности

труда»1.

Одними из важных условий выполнения главной за-

дачи пятилетки являются последовательное повышение

уровня образования и квалификации трудящихся, за-

вершение перехода ко всеобщему среднему образованию

молодежи, осуществление необходимых мер по подго-

товке высококвалифицированных специалистов и рабо-

чих и переподготовке кадров.

Достижения науки, в особенности естествознания,

проникают в производственные процессы, становятся

элементом материально-технического производства. От-

крытия ученых с невиданной быстротой находят вопло-

щение в технике производства. Если в прошлом с мо-

мента открытия в науке до его практического примене-

ния в технике производства проходило 50—100 лет, то

в период современной научно-технической революции

эти сроки сократились до 3—15 лет. Так, из истории на-

уки и техники известно, что с момента открытия элек-

трического тока до создания первой электростанции

прошло около столетия. С момента же открытия деле-

ния ядра урана до создания первого ядерного реактора

прошло всего 3 года, а до создания первой атомной

электростанции—15 лет. Транзисторный эффект полу-

проводников нашел применение уже через 5 лет после

его открытия. В середине 50-х годов были открыты

принципы квантовой электроники, и уже спустя 10 лет

1 «Материалы XXIV съезда КПСС». М., Политиздат, 1971,

стр. 239—240.

3

они нашли широкое применение в приборостроении, ра-

диосвязи, медицине.

В наши дни революционные сдвиги происходят во

всех отраслях естествознания: в физике, химии, биоло-

гии и математике. Особенно большое значение имеет

развитие таких новых отраслей знания, как физика эле-

ментарных частиц, физика атомного ядра, физика твер-

дого тела, химия полимеров и др. Происходит процесс

возникновения «пограничных» отраслей знания. Так, на

границе физики и химии возникла физическая химия, на

границе химии и биологии — биохимия, геологии и хи-

мии — геохимия и т. д.

Число смежных отраслей знания непрерывно растет,

появляются новые отрасли науки и техники. Только за

последние четверть века возникло свыше 200 новых от-

раслей. Воплощением научных открытий являются такие

новые отрасли техники и производства, как химия поли-

меров, производство полупроводников, атомная, ракетно-

космическая, радиоэлектронная промышленность. Совре-

менная научно-техническая революция ярко проявляет-

ся как в бурном развитии новых отраслей науки и тех-

ники, углублении специализации производства, так и в

изменении отраслевой структуры производства.

Более высокими темпами, чем промышленное произ-

водство в целом, развиваются электроэнергетика, авто-

мобильная, авиационная, машиностроительная отрасли

промышленности, химическая индустрия, электроника,

радиотехника, автоматика, производство электронно-вы-

числительных машин, атомная и ракетная техника. На-

ряду с использованием старых источников энергии

(уголь, торф и др.) началось применение атомной энер-

гии для производства электроэнергии. В будущем полу-

чит развитие новая отрасль энергетики — применение

безмашинных генераторов электроэнергии, преобразую-

щих тепловую, ядерную, солнечную, химическую энер-

гию в электрическую. Эти генераторы придут на смену

тепловым двигателям, паровым котлам и турбинам.

Прогрессивные сдвиги в науке обусловлены требова-

ниями развивающегося материального производства,

технические параметры которого непрерывно изменяют-

ся. В производстве все шире осваиваются сверхвысокие

и сверхнизкие температуры, необычные концентрации

энергии, мощностей, сверхвысокие скорости и напряже-

ния. Внедрение высоких технических параметров приво-

дит к тому, что рабочий уже не может управлять вруч-

4

ную машинами и контролировать производственные

процессы, полагаясь лишь на свои органы чувств. Так,

на современных механизированных станках оператор,

вручную управляя машинами и механизмами, должен

бы был за цикл прокатки, равный 50—60 сек., более

100 раз -повернуть рукоятку командоконтроллеров, а за

рабочую смену потребовалось бы 60 000 таких переклю-

чений. Понятно, что эта физически нетрудная работа

вследствие однообразия была бы изнурительной для ра-

ботающего. Необходимо также учитывать, что высокие

параметры техники делают небезопасным нахождение

рабочего непосредственно у машин и установок, рабо-

тающих на сверхвысоких скоростях, давлениях, темпе-

ратурах (химическая, металлургическая, атомная и не-

которые другие отрасли производства). Выход из этого

положения лишь один — передача управления производ-

ственными процессами автоматическим системам. Совре-

менная научно-техническая революция сделала состав-

ной частью машины, помимо двигателя, передаточного

механизма и рабочего механизма, новое звено — управ-

ляющее устройство, разработанное благодаря успехам

новой отрасли науки и техники — кибернетики.

Таким образом, по мере ускорения научно-техниче-

ского прогресса, создания предпосылок автоматической

системы машин — комплексной механизации, непрерыв-

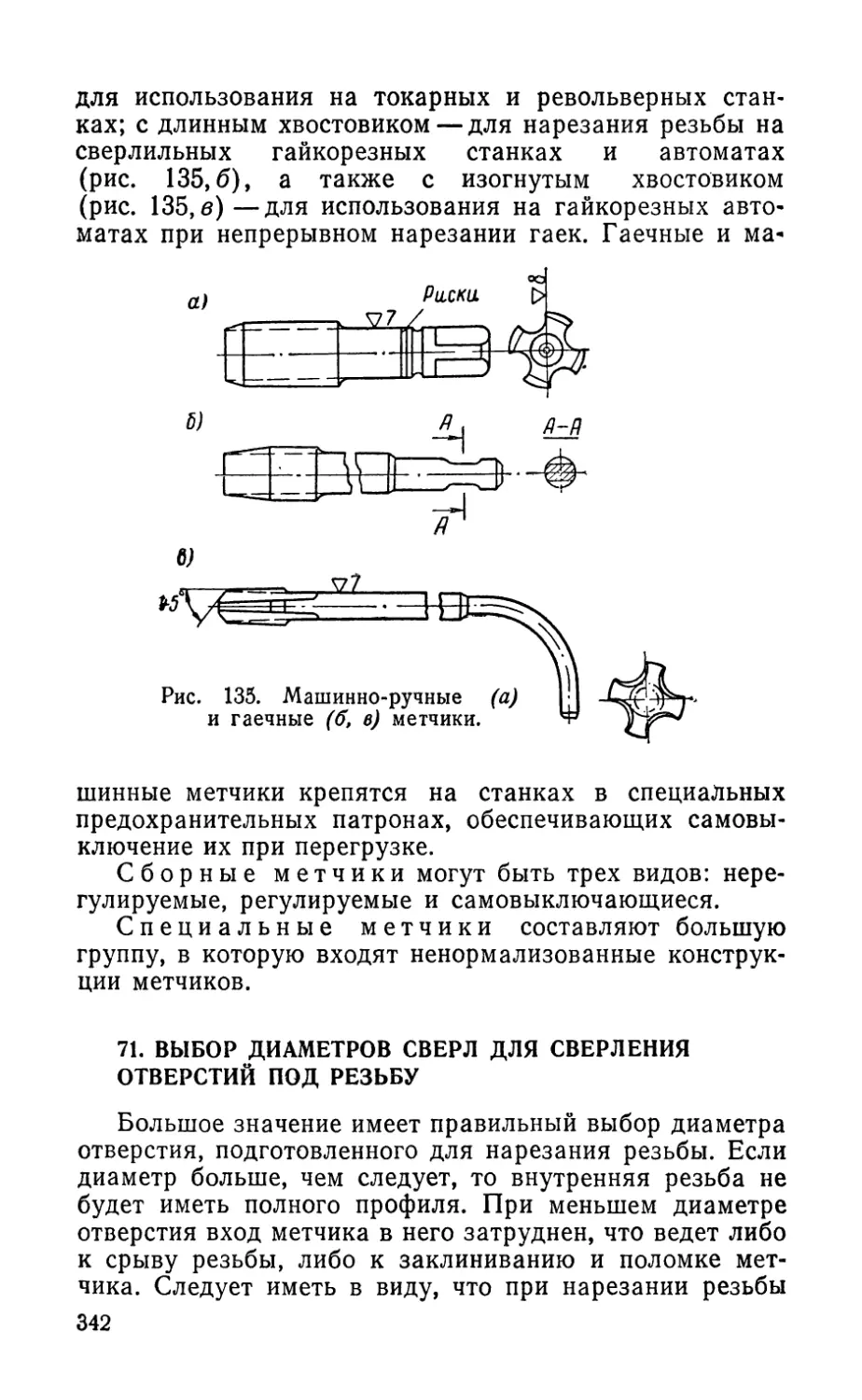

но-поточных методов производства и электронных управ-

ляющих устройств — изменяется место работающего

в производстве, так как функции, которые он раньше не-

посредственно выполнял, постепенно передаются мащине.

В автоматизированном производстве обработка пред-

метов труда осуществляется автоматической системой

машин. Работающий же выполняет главным образом

наладку, регулировку, ремонт, программирование рабо-

ты автоматической системы машин. Перемена труда

в связи с комплексной механизацией и автоматизацией

находит яркое выражение не только в появлении новых

н отмирании старых профессий, но также в переходе

к профессиям широкого профиля, в совмещении профес-

сий. Главным условием возникновения профессий широ-

кого профиля при комплексной механизации и автома-

тизации является повышение доли машинного времени,

затрачиваемого на изготовление продукции, что создает

условия для совмещения ряда функций и специально-

стей, органического сочетания физического и умствен-

ного труда.

5

Профессии широкого профиля возникли: в машино-

строении— наладчики автоматических линий; в химиче-

ской промышленности — аппаратчики автоматизирован-

ных участков, слесари контрольно-измерительных при-

боров и автоматики; в металлургии — сталевары

автоматизированных печей, операторы комплексно меха-

низированных и автоматизированных прокатных станов;

в угольной промышленности — машинисты комбайнов и

очистных механизированных комплексов, электрослеса-

ри-наладчики автоматических устройств; в строитель-

стве — монтажники конструкций, отделочники; в сельском

хозяйстве — механизаторы широкого профиля. К профес-

сиям широкого профиля также относится ряд сквозных

профессий: слесари, электрослесари, электромонтеры,

наладчики машин, механизмов, различной аппаратуры.

Слесарь широкого профиля становится центральной фи-

гурой современного автоматизированного производства.

Поэтому непрерывно растет потребность в рабочих, вла-

деющих профессиями широкого профиля, — слесарях по

ремонту и наладке промышленного оборудования; сле-

сарях-инструментальщиках; наладчиках автоматических

линий и рабочих других специальностей, связанных с ме-

ханизацией и автоматизацией производства, имеющих

высокую квалификацию и глубокие знания.

Условця технического прогресса требуют от рабочего

больших Технических знаний, необходимых для успеш-

ного обслуживания машин. Становясь физически все бо-

лее легким, труд рабочего начинает приобретать твор-

ческий характер. Необходимость знать устройство ма-

шины, принцип ее действия, характер взаимодействия

отдельных ее узлов, свойства обрабатываемых материа-

лов и применяемого инструмента, уметь разбираться

в чертежах и прочей документации, производить различ-

ного рода расчеты приводит к тому, что умственная

работа при обслуживании современного оборудования

становится все более необходимой, вызывая повышенные

требования к уровню квалификации рабочих кадров,

(^ложность технической базы производства требует от

рабочего не только трудовых навыков, но и определен-

ных теоретических знаний в области механики, электро-

^хцади и других дисциплин. Поэтому при подготовке

рабочих кадров на предприятиях все больще внимания

уделяется изучению теоретических вопросов.

Научно-технический прогресс усиливает требования

к различным формам повышения квалификации рабо-

6

чих. Это связано с тем, что для большинства существую-

щих профессий в современных условиях характерна тен-

денция интеллектуализации труда, повышения доли ум-

ственного труда. Внедрение новых конструкций метал»

лорежущих станков, прессов и другого оборудования

существенно изменяет содержание труда слесарей-ре-

монтников, слесарей-инструментальщиков и слесарей

других специальностей.

Решение главной задачи девятой пятилетки требует

повышения эффективности производства и темпов роста

производительности труда, подъема общеобразователь-

ного уровня и профессиональной квалификации рабочих.

Рабочие, имеющие более высокий уровень образования,

быстрее повышают свою квалификацию.

Рост общеобразовательного уровня также оказывает

влияние на повышение творческой активности трудя-

щихся. Об этом свидетельствуют темпы освоения новых

видов работ и продукции, умение молодежи работать на

разнообразном оборудовании, осваивать операции и спе-

циальности, внедрять элементы научной организации

труда на своем рабочем месте. Рабочие с 9—10-классным

образованием в 2 раза быстрее осваивают технику и тех-

нологию, чем рабочие с 7-классным образованием.

Среди молодых рабочих, имеющих образование 9—10

классов, рационализаторов в 2 раза больше, чем у име-

ющих образование в объеме 8 классов, в 6 раз больше,

чем у имеющих образование в объеме 7 классов, и в

12 раз больше, чем у имеющих образование в объеме

5—6 классов. Специальные исследования также пока-

зали, что выполнение норм выработки рабочими возрас-

тает пропорционально повышению уровня их образова-

ния. В связи с этим коренное улучшение подготовки

квалифицированных рабочих приобретает все большее

значение. Такая задача сформулирована в Программе

КПСС, где указано, что в связи с бурным развитием

науки и техники следует' непрестанно совершенствовать

систему профессионально-технического образования и

производственного обучения, с тем чтобы мастерство

работающих на производстве сочеталось с повышением

их общеобразовательной подготовки в области обще-

ственных и естественных наук и получением инженерно-

технических, агрономических, медицинских или других

специальных знаний.

От уровня квалификации рабочих зависят темпы ро-

ста производительности труда, повышение качества про*

1

дукции, снижение себестоимости изделий. Рост квали-

фикации рабочих кадров является необходимым усло-

вием автоматизации производства.

Определенный уровень квалификации

рабочего складывается из общеобразова-

тельной базы, профессиональной подго-

товки, стажа работы по данной профессии.

До сих пор стаж работы имел важнейшее значение для

достижения рабочим высшего квалификационного раз-

ряда. В настоящее время роль этого фактора снижается

в связи с повышением уровня общего образования, уве-

личением сроков профессиональной подготовки и разви-

тием различных форм повышения квалификации.

При автоматизированном производстве слесарь дол-

жен обладать знаниями в области конструкции сложней-

шего оборудования, чтобы успешно осуществлять его

ремонт, наладку, подналадку и регулировку; в области

электротехники, электроники, химии, чтобы осмыслить

характер протекания процессов; он должен знать прин-

ципы действия автоматических систем, чтобы успешно

управлять ими, и т. д. Роль квалифицированного сле-

саря на современном машиностроительном предприятии

чрезвычайно велика: ни одна машина, механизм или

прибор не могут быть собраны, смонтированы и отрегу-

лированы без участия слесарей. Широкое применение

находят слесарные работы и в других отраслях про-

мышленности, а также в строительстве, на транспорте

и в сельском хозяйстве. Поэтому требования к слесарям

различных специальностей в связи со сложностью при-

меняемого оборудования средств автоматического регу-

лирования, с использованием в этих целях электронных

приборов и счетно-решающих машин значительно повы-

сились. Слесарь должен быстро ориентироваться в непо-

ладках машин, станков и приборов, с достаточной точ-

ностью и знанием дела устранять их «болезни».

Подготовка рабочих кадров непосредственно на про-

изводстве и в профессионально-технических училищах

является основным источником обеспечения промыш-

ленности квалифицированными рабочими, обладающими

специальным профессиональным образованием и широ-

ким кругозором.

В профессиональной подготовке рабочих кадров зна-

чительное место занимает обучение слесарей-сборщиков

промышленной продукции, слесарей по ремонту обору-

дования, монтажников, инструментальщиков, лекалыци-

8

коз, сантехников и электриков, которые в первый период

обучения должны овладеть навыками в выполнении

основных операций слесарной обработки. Эти операции

изучаются в процессе упражнений, которые помогают

учащимся осваивать трудовые приемы выполнения сна-

чала простых вариантов данной операции, а затем и бо-

лее сложных (например, сверление сквозных к глухих

отверстий средних, малых и больших диаметров как по

кондуктору, так к по разметке к т. д.). После изучения

двух-трех операций учащиеся переходят к выполнению

простых комплексных учебно-производственных работ,

для которых необходимо применение уже освоенных опе-

раций в различных сочетаниях. Подобное чередование

изучения отдельных операций и выполнения простых

комплексных работ идет до тех лор, пока учащийся не

овладеет всеми операциями слесарной обработки.

Период чередования операционных и простых ком-

плексных упражнений завершается сложными комплекс-

ными работами, задача которых — закрепление и совер-

шенствование усвоенных учащимися практических зна-

ний, умений и навыков для приобретения определенной

квалификации. Так, например, учащиеся, подготовляе-

мые по специальности слесаря-сборщика, сначала изу-

чают отдельные виды простых сборочных работ (сборка

отдельных узлов и т. п.), а затем более сложные работы,

при выполнении которых они закрепляют и совершен-

ствуют ранее приобретенные знания, умения и навыки

(например, общая сборка и регулировка всего станка,

агрегата и т. д.).

В ряде случаев слесарям приходится работать совме-

стно с электриками, наладчиками и другими специали-

стами. Слесарь должен овладеть новой техникой и тех-

нологией производства, что требует соответствующей

подготовки.

Такая система профессионально-технической подго-

товки квалифицированных рабочих строится на науч-

ной основе, т. е. на основе НОТ. Она способствует фор-

мированию важных качеств советского рабочего: творче-

ского подхода к выполнению производственных заданий

и самостоятельности в решении производственных задач

в самых разнообразных случаях и условиях.

Профессиональная подготовка рабочих кадров, повы-

шение уровня их производственной квалификации пред-

ставляет собой действенное средство рационализации

трудовых процессов, повышения производительности

общественного труда. Квалифицированный рабочий бы-

стрее овладевает прогрессивными методами труда, осва-

ивает смежные профессии и новое оборудование, актив-

но участвует в изобретательской и рационализаторской

работе, меньше допускает поломок оборудования, про-

стоев, брака продукции, обеспечивает высокое качество

работы и экономию материальных затрат. Он лучше

использует рабочее время, причем это достигается не

только путем сокращения прямых его потерь, но и путем

увеличения оперативного времени в результате уменьше-

ния затрат на подготовительно-заключительную работу

по обслуживанию рабочего места и т. д. Квалифициро-

ванный труд всегда более эффективен.

В настоящей книге наряду с единицами измерения

системы МКГСС в квадратных скобках даны новые еди-

ницы измерения, установленные Международной конфе-

ренцией по мерам и весам и одобренные в ряде госу-

дарств под наименованием «Система интернациональ-

ная» (сокращенно — СИ).

В СССР Государственным комитетом стандартов,

мер и измерительных приборов СИ предложена как

основная система для применения во всех областях

науки, техники и народного хозяйства и в дальнейшем

будет единственной системой единиц в СССР (ГОСТ

9867-61). СИ предусматривает установление единообра-

зия в единицах измерения и построена на шести основ-

ных единицах: метр (длина), килограмм (масса), се-

кунда (время), ампер (сила тока), градус Кельвина

(термодинамическая температура), свеча (сила света).

Производные единицы разделяются на группы в за-

висимости от области измерений: на единицы простран-

ства и времени, механические единицы, электрические и

магнитные единицы, тепловые единицы и др.

Среди единиц измерения СИ, встречающихся в дан-

ном учебнике, использованы следующие: сила — нью-

тон; эквивалент: 1 кГ=9,8 Н1; давление — ньютон на

квадратный метр (Н/м2); удельный вес — ньютон на ку-

бический метр (Н/м3); работа, энергия — джоуль (Дж);

плотность (объемная масса) — килограмм на кубический

метр (кГ/м3).

1 Множитель 9,8 может быть округлен до 10 при переводе

кГ/мм2 в МН/м2 и кГ/см2 в МДж/м2 в расчетах величин прочности

и ударной вязкости, так как точность определения этих свойств со-

ставляет 2—3%. Буква «М» обозначает удобную по размеру крат-

ную единицу «мега», равную 106.

Глава I

ОСНОВНЫЕ НАПРАВЛЕНИЯ

НАУЧНОЙ ОРГАНИЗАЦИИ ТРУДА

ПО РАЦИОНАЛЬНОЙ ОРГАНИЗАЦИИ

РАБОЧЕГО МЕСТА СЛЕСАРЯ

НА МАШИНОСТРОИТЕЛЬНОМ ЗАВОДЕ

Государственное промышленное предприятие являет-

ся основным звеном социалистической промышленности.

Оно представляет собой органическую часть соответст-

вующей отрасли промышленности, а следовательно, и

всего народного хозяйства СССР.

Машины, агрегаты, механизмы, применяемые- в на-

роднохм хозяйстве, изготовляются на различных маши-

ностроительных заводах и называются изделиями этих

заводов. Изделия получаются в результате превраще-

ния материалов и полуфабрикатов в готовую продук-

цию. Металл поступает в литейные и кузнечные цехи

завода, где из него отливаются, куются или штампуются

заготовки деталей требуемой формы. Материалы, посту-

пающие на машиностроительные заводы в виде литья,

проката или поковок, передаются заготовительным це-

хам завода и подвергаются предварительной обработке

(очистке, обрубке, разрезке и т. п.). После подготовки и

проверки заготовок их передают в механические цехи

для обработки на металлорежущих станках (токарных,

фрезерных, сверлильных, шлифовальных и др.). Оконча-

тельно изготовленные в слесарных или в механических

цехах детали контролируются отделом технического

контроля (ОТК) и сдаются в цеховые или заводские

склады готовой продукции. Детали, для которых необ-

ходима термическая обработка, в предварительно обра-

ботанном виде передаются в термический цех, после ч^го

снова поступают в механический цех для окончательной

обработки.

Создание любой машины, механизма и даже деталей

является результатом сложного производственного про-

цесса. Этот процесс складывается из различных опера-

ций изготовления деталей машины, включая слесарную

обработку, а затем из операций по сборке деталей

в узлы и механизмы и узлов и механизмов в машины.

11

Участие слесарей в производственном процессе

весьма значительно. При этом следует отметить, что

ручная слесарная обработка менее производительна, чем

механическая (на станках), и требует больших затрат

физических усилий рабочего. Именно поэтому повсеме-

стно стараются уменьшить объем ручных слесарных ра-

бот путем перевода многих операций на металлорежу-

щие станки. Там же, где этого сделать невозможно, сле-

сарную обработку выполняют с помощью механизиро-

ванного инструмента.

Для успешного выполнения плановых заданий и раз-

вития производства недостаточно располагать современ-

ным оборудованием, инструментом, приспособлениями и

квалифицированными кадрами рабочих. Нужно опреде-

ленным образом организовать труд на предприятии: пра-

вильно распределить задания, установить рациональные

пропорции между видами труда, целесообразно расста-

вить в соответствии с этим исполнителей; создать нор-

мальные условия для их бесперебойной работы, умело

сочетать личные и коллективные интересы и т. д. Реше-

нию этих задач и призвана способствовать научная орга-

низация труда (сокращенно НОТ).

Что же такое научная организация труда?

В современных условиях научной надо считать такую

организацию, труда, которая основывается на достиже-

ниях науки и передовом опыте, систематически внедряе-

мых в производство, позволяет наилучшим образом со-

единить технику и людей в едином производственном

процессе, обеспечивает наиболее эффективное использо-

вание материальных и трудовых ресурсов, непрерывное

повышение производительности труда, способствует со-

хранению здоровья работника, постепенному превраще-

нию труда в первую жизненную потребность.

Основными направлениями научной организации тру-

да на современном этапе, как показывает передовой

опыт, являются: разработка и внедрение рациональных

форм разделения и кооперации труда, соответствующих

современному уровню науки, техники и возросшему

культурному и техническому уровню работающих; пра-

вильная расстановка работников на производстве; ра-

циональная организация обслуживания рабочих мест;

изучение, обобщение и распространение передовых прие-

мов и методов труда; совершенствование нормирования

и стимулирования труда; улучшение системы и качества

подготовки и повышения квалификации кадров.

12

Внедрение НОТ должно сопровождаться усилением

работы по воспитанию работающих в духе сознательного

отношения к труду, строжайшего соблюдения государ-

ственной и трудовой дисциплины. Только при этих усло-

виях можно наиболее полно использовать достижения

науки и передовой опыт, привести в действие резервы

роста производительности труда, получить наибольший

эффект.

Одним из основных направлений научной организа-

ции труда является создание на рабочем месте наиболь-

ших удобств для рабочего при выполнении технологи-

ческих операций и рациональное построение трудового

процесса, которые создают возможность систематиче-

ского роста производительности труда и повышения ка-

чества работы.

1. ОСНОВНЫЕ СЛЕСАРНЫЕ ОПЕРАЦИИ

И ИХ НАЗНАЧЕНИЕ

Слесарные операции относятся к процессам холодной

обработки металлов резанием. Осуществляются они как

вручную, так и с помощью механизированного инстру-

мента. Целью слесарных работ является придание обра-

батываемой детали заданных чертежом формы, раз-

меров и чистоты поверхности. Качество выполняемых

слесарных работ зависит от умения и навыков слесаря,

применяемого инструмента и обрабатываемого мате-

риала.

Технология слесарной обработки содержит ряд опе-

раций, в которые входят: разметка, рубка, правка и

гибка металлов, резка металлов ножовкой и ножницами,

опиливание, сверление, зенкование и развертывание от-

верстий, нарезание резьбы, клепка, шабрение, притирка

и доводка, паяние и лужение, заливка подшипников, со-

единение склеиванием и др.

При изготовлении (обработке) металлических дета-

лей слесарным способом основные операции выпол-

няются в определенном порядке, в котором одна опера-

ция предшествует другой.

Сначала производятся слесарные операции по изго-

товлению или исправлению заготовки: резка, правка,

гибка, которые можно назвать подготовительными. Да-

лее выполняется основная обработка заготовки. В боль-

шинстве случаев — это операции рубки и опиливания,

в результате которых с заготовки снимаются лишние

13

слои металла и она получает форму, размеры и состоя-

ние поверхностей, близкие или совпадающие с указан-

ными на чертеже.

Встречаются и такие детали машин, для обработки

которых требуются еще операции шабрения, притирки,

доводки и др., при которых с изготовляемой детали сни-

маются тонкие слои металла. Кроме того, при изготов-

лении детали она может быть, если это требуется, соеди-

нена с другой деталью, совместно с которой подвергается

дальнейшей обработке. Для этого выполняются опера-

ции сверления, зенкования, нарезания резьбы, клепки,

•паяния и пр.

Все перечисленные виды работ относятся к основным

операциям слесарной обработки.

В зависимости от требований, предъявляемых к гото-

вым деталям, могут также производиться дополнитель-

ные операции.

Цель их заключается в придании металлическим де-

талям новых свойств: повышенной твердости или пла-

стичности, стойкости от разрушения в среде газов, кис-

лот или щелочей. К таким операциям относятся: луже-

ние, покрытие эмалью, закалка, отжиг, электроупроч-

нение и др.

При определении последовательности обработки учи-

тывают, в каком виде поступают детали (заготовки);

более грубая обработка всегда предшествует оконча-

тельной (отделочной).

Слесарно-сборочные работы на машиностроительном

предприятии представляют собой совокупность операций

по соединению деталей в строго определенной последо-

вательности для получения механизма или машины, от-

вечающих предъявляемым к ним техническим требова-

ниям. При сборке применяются все основные виды сле-

сарных работ, в том числе и пригонка собираемых дета-

лей в узлы с последующей регулировкой и проверкой

правильности работы механизмов и машин. Качест-

во сборки машины влияет на ее долговечность и надеж-

ность в работе, так как чем меньше погрешностей до-

пускается при сборке, тем больше работоспособность

и лучше технические характеристики машин и меха-

низмов.

Слесарно-ремонтные работы имеют целью поддержа-

ние работоспособности оборудования. Ремонт оборудо-

вания производится на предприятиях прежде всего для

того, чтобы ликвидировать дефекты машин, препятству-

14

ющие их нормальной работе. Изношенные детали заме-

няют при ремонте новыми или восстанавливают до пер-

воначальных размеров различными способами.

Технический прогресс и связанные с ним оснащение

предприятий новейшей техникой, а также внедрение

в процессы производства передовой технологии предъяв-

ляют новые требования к действующему оборудованию,

поэтому одновременно с ремонтом машин на заводах и

фабриках ведется большая работа по модернизации (об-

новлению) его. Модернизация оборудования имеет

целью повысить скорость и производительность машин,

мощность их двигателей, сократить время холостых хо-

дов и вспомогательных операций, создать узкую специа-

лизацию, а также расширить технологические возмож-

ности отдельных видов оборудования и повысить износо-

стойкость деталей машин. Работа по модернизации обо-

рудования проводится на заводе по определенному

плану.

Объем слесарной обработки в значительной мере ха-

рактеризует технический уровень применяемой техноло-

гии и зависит от характера производства. На машино-

строительных заводах, выпускающих разнородную про-

дукцию в небольших количествах (единичное производ-

ство), удельный вес слесарных работ особенно велик.

Здесь слесарь обязан выполнять самые разнообразные

слесарные работы, т. е. быть слесарем-универсалом. При

необходимости он производит ремонт и монтаж станков,

изготовляет приспособления и т. п.

В серийном производстве, где изготовляются одно-

родные детали большими партиями, повышается точ-

ность механической обработки и соответственно этому

объем слесарных работ несколько уменьшается. Труд

слесарей продолжает оставаться необходимым даже на

заводах массового производства, где однородная про-

дукция выпускается в больших количествах и продол-

жительное время (год, два и т. д.).

На всех фабриках и заводах независимо от типа про-

изводства слесари нужны для изготовления штампов,

приспособлений и инструментов, для выполнения ремонта

и монтажа промышленного оборудования, санитарно-

технических .работ, промышленной вентиляции и др. Без

слесарей не обойтись в современном сельском хозяйстве;

здесь они осуществляют ремонт тракторов, комбайнов

и другой техники.

15

2. РАЦИОНАЛЬНАЯ ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

И ТРУДОВОГО ПРОЦЕССА СЛЕСАРЯ

Рабочим местом называется определенный уча-

сток производственной площади цеха, отделения, уча-

стка или мастерской, закрепленный за данным рабочим

(или бригадой рабочих) и предназначенный для выпол-

нения определенной работы.

Каждое рабочее место оснащается комплектом орга-

низационно-технических устройств — оргтехоснасткой,

которая должна обеспечить: удобства работающему при

выполнении закрепленной за ним работы и безопасность

труда; рациональное построение трудового процесса и

физиологически правильную рабочую позу; рациональ-

ное размещение и строгий порядок хранения инструмен-

тов, приспособлений, заготовок, готовой продукции и т. п.,

а также поддержание чистоты и порядка на рабочем

месте.

На этом первом звене производственного процесса —

рабочем месте — решаются основные производственные

задачи по повышению качества продукции и производи-

тельности труда, т. е. по повышению эффективности ра-

боты предприятия. Рациональная организация рабочих

мест имеет первостепенное значение в повышении рен-

табельности предприятий.

Научная организация труда на рабочем месте пред-

усматривает прежде всего максимальную экономию ра-

бочего времени. Рациональная организация рабочего

места должна обеспечивать условия для высокой про-

изводительности труда; предусматривать рациональный

трудовой процесс, который экономит рабочее время и

силы рабочего, избавляет его от лишних и неудобных

движений и обеспечивает высокую производительность

труда и качество работы; максимально сокращать время

на ручные приемы и др.

Для создания рациональных рабочих мест должны

быть выполнены следующие требования НОТ: точно

определен и закреплен состав работы на рабочем месте;

установлена система обслуживания рабочих мест мате-

риалами, заготовками, инструментом, приспособлениями

и деталями без отрыва основных рабочих — слесарей от

выполнения главных операций; определен комплект

организационно-технической оснастки для размещения и

хранения на рабочем месте инструментов, приспособле-

ний, материалов и пр., а также для создания удобств

16

рабочему при выполнении технологических операций и

охраны труда; осуществлена рациональная планировка

рабочих мест, избавляющая рабочих от лишних и уто-

мительных трудовых движений и обеспечивающая удоб-

ную рабочую позу, рациональность трудового процесса

и безопасность работы.

В целях экономии движений и устранения ненужных

поисков предметы на рабочем месте делят на предметы

постоянного и временного пользования,

за которыми постоянно закреплены места хранения ш

расположения.

Исходными данными для разработки планировки

цеха, участка, мастерской являются состав и габариты

основного оборудования и организационно-технической

оснастки рабочих мест, а также форм организации тру-

да и производства. Изучением вопросов рациональной

организации трудового процесса занимается эргономика.

Это сравнительно новая наука, изучающая функцио-

нальные возможности человека в трудовых процессах.

Цель эргономики — создать наилучшие условия работы,

при которых труд был бы высокопроизводительным и

безопасным; обеспечивая рабочему необходимые удоб-

ства, сохранял его здоровье и высокую работоспособ-

ность.

Количество материалов или заготовок, находящихся

на рабочем месте, деталей, собираемых в узлы, должно

обеспечивать бесперебойную работу. Все материалы, за-

готовки и детали необходимо хранить в таре, на под-

ставках или стеллажах. Расстояния от тары с заготов-

ками и готовой продукцией и от оборудования (вер-

стака) до рабочего должны быть такими, чтобы он мог

использовать преимущественно движение рук. При этом

учитывают, что при выполнении трудовых приемов, свя-

занных с небольшими сопротивлениями усилию, особен-

но при выполнении работ, требующих повышенного вни-

мания и точности, в работу включают мелкие звенья

руки (кисть или даже одни пальцы). При выполнении

приемов, связанных с условиями средней величины

(4—5 кг) при небольших амплитудах, движение совер-

шают за счет мышц плеча и предплечья и, наконец, при

выполнении приемов, связанных со значительным уси-

лием (6—8 кг), в движении принимает участие вся рука

и даже корпус рабочего.

На рабочем месте должны находиться только те

предметы, которые необходимы для выполнения данного

-iEJKA'x. £ 17

задания. Предметы, которыми рабочий пользуется чаще,

кладут ближе, в зоне досягаемости рук, ограниченной

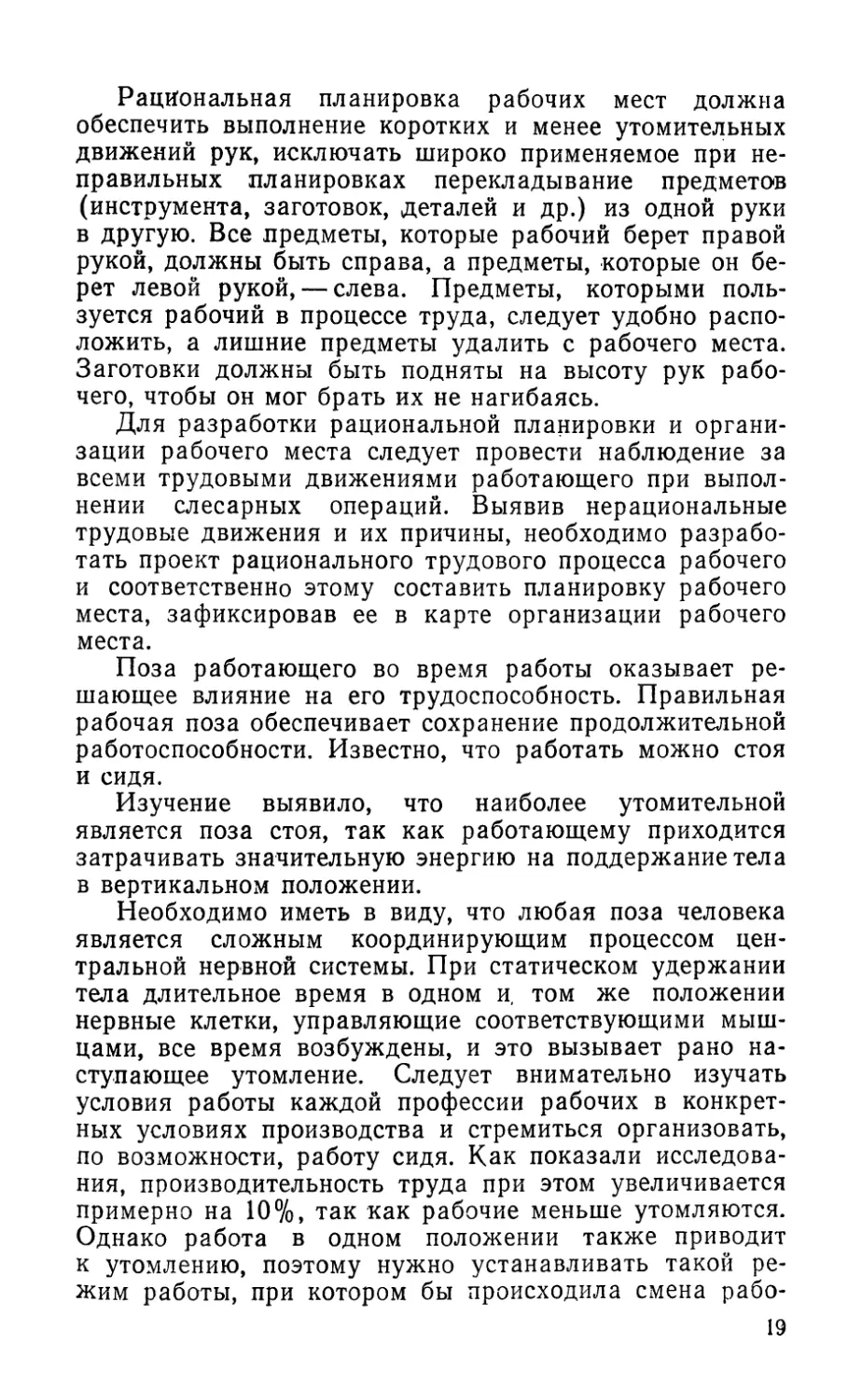

в горизонтальной плоскости дугами 1 (рис. 1,а). При

работе сидя радиус дуги определяется движением согну-

той в локтевом суставе руки, что составляет примерно

350 мм для каждой руки. Максимальная зона досягае-

мости составляет примерно 500 мм (она ограничивается

дугами 2) и 600 мм с наклоном не более чем на 30° для

работающего среднего роста — дугами 3 (см. рис. 1,я).

О

Верхняя неу-

добная зона

Верхняя менее

удобная зона

Удобная зона

Нижняя ме-

нее удобная

зона

Нижняя неу-

добная зона

Рис. 1. Зоны досягаемости рук человека:

G—в горизонтальной плоскости при работе стоя и сидя; б—в вертикальной пло-

скости при работе стоя.

Расположение предметов далее указанных пределов

повлечет за собой дополнительные и, следовательно,

лишние движения, большие наклоны корпуса или лиш-

ние шаги. Все это вызовет лишнюю затрату рабочего

времени, увеличит утомляемость рабочего и снизит про-

изводительность труда. Зоны досягаемости рук рабо-

тающего стоя (в вертикальной плоскости) приведены на

рис. 1,6. Эти зоны дают возможность определить наибо-

лее выгодное расположение всех предметов по отноше-

нию к росту работающего. Руководствуясь этими зона-

ми, следует определять, на какой высоте от пола

должны находиться материалы, заготовки, детали, при-

способления, чтобы рабочему не приходилось низко на-

клоняться. Все предметы, которые приходится брать

двумя руками, кладут прямо перед собой.

18

Рациональная планировка рабочих мест должна

обеспечить выполнение коротких и менее утомительных

движений рук, исключать широко применяемое при не-

правильных планировках перекладывание предметов

(инструмента, заготовок, деталей и др.) из одной руки

в другую. Все предметы, которые рабочий берет правой

рукой, должны быть справа, а предметы, которые он бе-

рет левой рукой, — слева. Предметы, которыми поль-

зуется рабочий в процессе труда, следует удобно распо-

ложить, а лишние предметы удалить с рабочего места.

Заготовки должны быть подняты на высоту рук рабо-

чего, чтобы он мог брать их не нагибаясь.

Для разработки рациональной планировки и органи-

зации рабочего места следует провести наблюдение за

всеми трудовыми движениями работающего при выпол-

нении слесарных операций. Выявив нерациональные

трудовые движения и их причины, необходимо разрабо-

тать проект рационального трудового процесса рабочего

и соответственно этому составить планировку рабочего

места, зафиксировав ее в карте организации рабочего

места.

Поза работающего во время работы оказывает ре-

шающее влияние на его трудоспособность. Правильная

рабочая поза обеспечивает сохранение продолжительной

работоспособности. Известно, что работать можно стоя

и сидя.

Изучение выявило, что наиболее утомительной

является поза стоя, так как работающему приходится

затрачивать значительную энергию на поддержание тела

в вертикальном положении.

Необходимо иметь в виду, что любая поза человека

является сложным координирующим процессом цен-

тральной нервной системы. При статическом удержании

тела длительное время в одном и, том же положении

нервные клетки, управляющие соответствующими мыш-

цами, все время возбуждены, и это вызывает рано на-

ступающее утомление. Следует внимательно изучать

условия работы каждой профессии рабочих в конкрет-

ных условиях производства и стремиться организовать,

по возможности, работу сидя. Как показали исследова-

ния, производительность труда при этом увеличивается

примерно на 10%, так как рабочие меньше утомляются.

Однако работа в одном положении также приводит

к утомлению, поэтому нужно устанавливать такой ре-

жим работы, при котором бы происходила смена рабо-

19

чих поз в течение дня, т. е. работа стоя сменялась бы

работой сидя и наоборот.

Исходя из требований НОТ на производстве, необхо-

димо обеспечивать работающему удобные рабочие позы,

используя для этого удобные сиденья, подножки-упоры,

подъемно-винтовые стулья, стулья с подлокотниками

и т. п. С рабочей позой тесно связаны физиологические

процессы человека во время работы: дыхание, кровооб-

ращение, мускульные усилия и т. д. Рабочая поза ока-

зывает влияние на точность и эффективность трудовых

движений.

Научная организация труда на рабочем месте осно-

вывается на правильном режиме труда и отдыха, обес-

печивающем поддержание высокой работоспособности

человека и его здоровья. Исследования показали, что

производительность труда в течение смены неодинакова.

Работоспособность человека в течение смены делится на

три этапа: первый этап — рабочий «входит» в работу, и

постепенно растет его производительность; второй

этап — период высокой производительности и третий

этап — наступление усталости и ее нарастание. Установ-

лено, что производительность труда в течение первых

двух часов растет; высокий уровень ее держится около

полутора часов и затем постепенно снижается, так как

наступает утомление. После обеденного перерыва про-

изводительность труда снова повышается, хотя и не до-

стигает уровня производительности первой половины дня.

К концу дня производительность снова резко снижается.

Для восстановления работоспособности работающих

следует делать перерывы в зависимости от характера

труда от 5 до 15 мин. как в первую, так и во вторую

половину дня. Перерывы не должны быть особенно ве-

лики, однако они должны быть достаточными для вос-

становления психофизиологических функций организма.

Перерывы полезно использовать для производственной

гимнастики, а при особенно напряженной работе рабо-

чие должны отдыхать в специальных комнатах отдыха.

Научная организация труда предполагает создание

благоприятной производственной обстановки на рабочем

месте. Производственная обстановка включает ряд эле-

ментов, обеспечивающих гигиенические условия труда.

В комплекс элементов, создающих производственную

обстановку, наряду с оргтехоснасткой входят способы

окраски помещений и оборудования, состояние полов,

оформление деталей производственных помещений,

20

а также такие элементы гигиенических условий труда,

как чистота, температура и влажность воздуха, уровень

шума, гигиеническое, рациональное освещение и т. д.

Производственная обстановка, окружая изо дня в день

рабочего, оказывает на него большое влияние. Она мо-

жет вызвать настроение подъема, активности, желание

лучше и больше работать; она может также создавать

настроение равнодушия, безразличия и даже уныния,

пассивности, упадка и нежелания работать. Следова-

тельно, нельзя недооценивать значения производствен-

ной обстановки, необходимо правильно использовать

этот резерв улучшения качества работы и повышения

производительности труда.

Грязные и разбитые полы, запыленные стекла, одно-

образная темная окраска станков, верстаков, агрегатов

и стен, загрязненный воздух и плохое освещение создают

унылую обстановку на производстве. Она угнетающе

действует на психику человека и не стимулирует его

к борьбе за лучшие показатели в работе, укрепление

трудовой и производственной дисциплины. НОТ требует

коренного изменения таких условий труда и создания на

рабочих местах привлекательной и жизнерадостной об-

становки, помогающей работать с увлечением и созда-

вать высококачественные изделия.

Полы являются первым объектом, с которого начи-

нается работа по повышению культуры производствен-

ной обстановки. Общими требованиями к полам явля-

ются прочность, малая истираемость, достаточное сопро-

тивление против ударов, продавливания и прочих меха-

нических воздействий. Полы должны быть гладкими, не

создающими шума при ходьбе, не выделяющими пыли,

легко поддающимися ремонту, чистке, мытью; полы дол-

жны быть не скользкими, не упругими. Наряду с этим

полы должны обладать стойкостью против химического

воздействия кислот, щелочей и минеральных масел.

С точки зрения эстетики важно, чтобы полы имели кра-

сивый внешний вид и сохраняли его в течение многих

лет.

В зависимости от материалов, применяемых для по-

крытия, полы разделяются на теплые и холодные. К теп-

лым полам относятся деревянные (из досок и паркета),

ксилолитовые, покрытые линолеумом и синтетическими

материалами. Теплые полы характеризуются сравни-

тельно небольшим объемным весом. Они, как правило,

делаются в помещениях с сухим режимом эксплуатации,

21

рассчитанных на долгое пребывание в них людей. К хо-

лодным полам относятся бетонные, цементные, мозаич-

ные и мраморные. Наибольшее применение в настоящее

время получают холодные полы из бетонных плит с

мраморной крошкой (размер плит 400X400X30 или

500X500X30 мм) или монолитные бетонные полы с та-

кой же мраморной крошкой. Такие полы выносят боль-

шие нагрузки (300 кГ/см2), почти не истираются и

обладают малой пыльностью. Эти полы настилаются в

механических, механосборочных и сборочных цехах,

производящих станки, двигатели, крупные агрегаты,

автомобили, самолеты, вагоны и т. д. Монолитные полы,

как не имеющие швов, в ряде случаев, где не допус-

кается пыль, предпочтительнее полов из плит.

Все большее распространение в последние годы по-

лучают полы из новых синтетических материалов. Син-

тетические полы бывают рулонные, плиточные и бес-

шовные— монолитные. К группе рулонных относится

линолеум, который имеет шесть разновидностей. Это по-

ливинилхлоридный линолеум на тканевой основе и без-

основный, однослойный и многослойный полиэфирный

(глифталевый) линолеум на тканевой основе, колокси-

линовый (безосновный), резиновый двухслойный лино-

леум— релин, пергаминный линолеум.

Полы из синтетических линолеумов удобны, гигие-

ничны, не трудоемки в изготовлении и экономичны в экс-

плуатации. Красивые яркие расцветки линолеумов при-

дают помещению нарядный и опрятный вид. Эти полы

легко содержать в чистоте, так как их можно мыть теп-

лой водой. Для придания блеска их можно натирать

восковыми мастиками.

Следующую группу новых полов составляют плиточ-

ные синтетические материалы. В зависимости от исход-

ного материала полы подразделяются на асбестосмоля-

ные, поливинилхлоридные, текстовиниловые, резиновые

и плитки из финолита. Размеры плиток 150X150, 200Х

Х200, 300X300, 450X450 и 600X600 мм. В сравнении

с рулонными материалами плиточные покрытия обла-

дают рядом преимуществ. Они дают возможность созда-

вать различные варианты рисунчатых многоцветных

покрытий. Плиточные цоль! рекомендуется при-

менять в первую очередь в служебных и бытовых по-

мещениях.

Наиболее перспективными полами для производствен-

ных помещений являются бесшовные синтетические

22

йблы. Они получают все большее распространение в раз-

личных цехах, и в первую очередь в сборочных. Однако

их недостатком является отсутствие стойкости против

кислот, щелочей и относительно малая стойкость в воде.

Поэтому в помещении, где могут проливаться кислоты,

щелочи и вода, такие полы не рекомендуются. В отно-

шении других качеств монолитные бесшовные синтети-

ческие полы имеют большие преимущества. Допускае-

мая нагрузка полов 200—320 кГ/см2, полы беспыльные,

эксплуатационная температура — до 100—120° С.

Бесшовные полы бывают двух видов — поливинил-

ацетатные и полимерцементные. Эти полы обладают вы-

сокой прочностью, износоустойчивостью и эластичностью.

Они гигиеничные, удобны в эксплуатации, имеют хоро-

ший внешний вид; им можно придавать любые цвета

и тона.

Поливинилацетатные полы, или, как их называют

еще, наливные мастичные, создаются на основе при-

менения в качестве вяжущего состава поливинилацетат-

ной эмульсии ПЭВ-15, содержащей 50% сухой смолы и

15% пластификата. Наполнителем служит мелкий и тон-

комолотый песок. В качестве красителя используются

любые минеральные пигменты. Толщина покрытия

3—4 см. Эти полы рекомендуется использовать для сбо-

рочных цехов приборостроительной, радиотехнической,

часовой промышленности, для помещений цехового кон-

троля, а также для механосборочных цехов, полировоч-

ных и доводочных отделений и т. д.

Одним из основных условий научной организации

труда на рабочем месте является гигиеническое, рацио-

нальное освещение. Оно должно соответствовать требо-

ваниям ГОСТов, обеспечивать достаточно сильную осве-

щенность поверхностей; постоянство освещенности в те-

чение рабочего времени; равномерное распределение

яркости в окружающем пространстве; отсутствие слепя-

щего действия. Рациональное, гигиеническое освещение

создает наиболее благоприятные условия для работы,

предупреждает зрительное и общее утомление, обеспечи-

вает безопасность труда и передвижения, способствует

повышению производительности труда и качества ра-

боты.

Государственным комитетом Совета Министров СССР

по делам строительства с 1 января 1959 г. введены нор-

мы освещенности, которые значительно повысили уров-

ни освещенности. Особенно возросли нормы освещен-

23

поста для точных работ с повышенным зрительным на-

пряжением. Все работы по точности разбиты на пять

разрядов. Кроме того, предусмотрены два разряда для

работ, которые требуют лишь общего наблюдения за хо-

дом производственного процесса. Общее и местное осве-

щение в механосборочных цехах должно равняться

500 лк, на лекальных работах и в отделениях полирова-

ния и доводки — 2000 лк, на контрольных операциях —

750—2000 лк.

Для лучшей освещенности и более экономного расхо-

дования электроэнергии в последние годы все больше

внедряется люминесцентное освещение, обладающее

многими преимуществами по сравнению с лампами на-

каливания. Люминесцентные лампы в 3—4 раза превы-

шают светоотдачу по сравнению с лампами накалива-

ния. Срок их службы достигает 3000 час. против 1000 час.

ламп накаливания. При люминесцентном освещении

расходуется в несколько раз меньше электроэнергии.

Люминесцентные лампы изготавливаются следующих

типов: дневного света — ДС, белого света — БС, холод-

ного белого света — ХБС, теплого белого света — ТБС.

Лампы белого света наиболее распространены. Их све-

товая отдача на 10—20% выше, чем у других люмине-

сцентных ламп. При недостаточном естественном освеще-

нии целесообразно применение люминесцентных ламп,

так как совместное действие естественного света и лю-

минесцентных ламп не производит впечатления смешан-

ного света.

Цветовое оформление (окраска) производственных

помещений и оборудования является важнейшим эле-

ментом в создании эстетического интерьера на производ-

стве. Однако роль цветовых л'онов при окраске нельзя

рассматривать только с позиции красочного оформления

помещений и оборудования, так как различные цвета

оказывают различное влияние на организм человека и

на трудовой процесс в целом. Исследования многих ин-

ститутов, лабораторий физиологии и психологии труда,

а также материалы зарубежных источников показывают,

что различные цвета влияют на психологические функ-

ции человека и на его центральную нервную систему.

Цветовое оформление (окраску) производственного по-

мещения и оборудования необходимо решать на основа-

нии научных выводов и рекомендаций.

При выборе цветового оформления помещений и обо-

рудования надо ориентироваться прежде всего на те

'ч

24

цвета, которые отражают не менее 40—50% падающего

на них света.

В соответствии с этим предлагается для цветового

оформления цехов использовать следующие цвета: для

потолков железобетонных перекрытий, а также для ме-

таллоконструкций— белый, светло-лимонный: для стен,

перегородок — белый, светло-зеленый, светло-голубой,

светло-желтый, бирюзовый и другие светлые тона. Эти

цвета будут содействовать увеличению освещенности и,

следовательно, меньшему зрительному напряжению ра-

ботающего, снижению утомляемости, повышению произ-

водительности труда и качества работы. Окраска поме-

щений в светлые тона содействует также экономии элек-

троэнергии. Светлый цвет создает ощущение легкости.

Если предметы или конструкции зданий окрашивать

в светлые тона, то они будут создавать ощущение лег-

кости. Потолок и фермы, окрашенные в белый цвет, не

будут подавлять своей тяжестью и массивностью.

Рабочее место слесаря организуется в зависимости

от содержания производственного задания и типа произ-

водства (единичное, серийное, массовое). Однако боль-

шинство рабочих мест оборудуется, как правило, сле-

сарным верстаком, на котором устанавливают

и закрепляют тиски (рис. 2).

Конструкция верстака, его устойчивость и прочность,

оснащенность рабочего места различными приспособле-

ниями, механизирующими ручной труд, непосредственно

сказываются на производительности труда слесаря. Вер-

стак должен быть удобен для работы: каркас верстака

изготовляют, как правило, металлическим, столешницу

(крышку верстака) — из досок толщиной 40—50 мм. Та-

кая столешница не прогибается и не дрожит во время

работы. Сверху она покрывается кровельным железом

или фанерой. Со всех сторон столешницы крепятся дере-

вянные планки-бортики, препятствующие падению с вер-

стака мелких предметов. Под столешницей верстака

устанавливаются выдвижные ящики для хранения

в определенном порядке инструмента и вспомогательных

материалов. Высота верстака 750—900 мм, длина 1000—

1200 мм, ширина 700—800 мм. Слесарные верстаки из-

готовляются одноместные, как показано на рис. 2, и мно-

гоместные.

Особенно удобны одноместные верстаки с регулируе-

мой высотой ножек, которые при необходимости позво-

ляют устанавливать верстак по росту слесаря.

25

Верстаки ограждаются проволочной сеткой, натяну-

той на раму, для предохранения работающих от попа-

дания стружки, разлетающейся во время рубки металла.

Для слесарей, работающих по ремонту оборудования,

желательно применение передвижных верстаков, кото-

рые смонтированы на колесиках и могут перемещаться

по цеху.

Рис. 2. Одноместный слесарный верстак:

/—каркас; 2—столешница; 3—тиски; 4—защитный экран; 5—

планшет для чертежей; 6—светильник; 7—полочка для инстру-

мента; 8—планшет для рабочего инструмента; 9—ящики; 70-

полки; //—сиденье.

Тиски служат для закрепления обрабатываемых за-

готовок или деталей и являются составной частью обо-

рудования рабочего места слесаря. Применяют тиски

стуловые, параллельные и ручные.

Стуловые тиски служат для выполнения тяже-

лых работ, сопровождающихся сильными ударами

(рубка, гибка, клепка и др.). Они состоят из неподвиж-

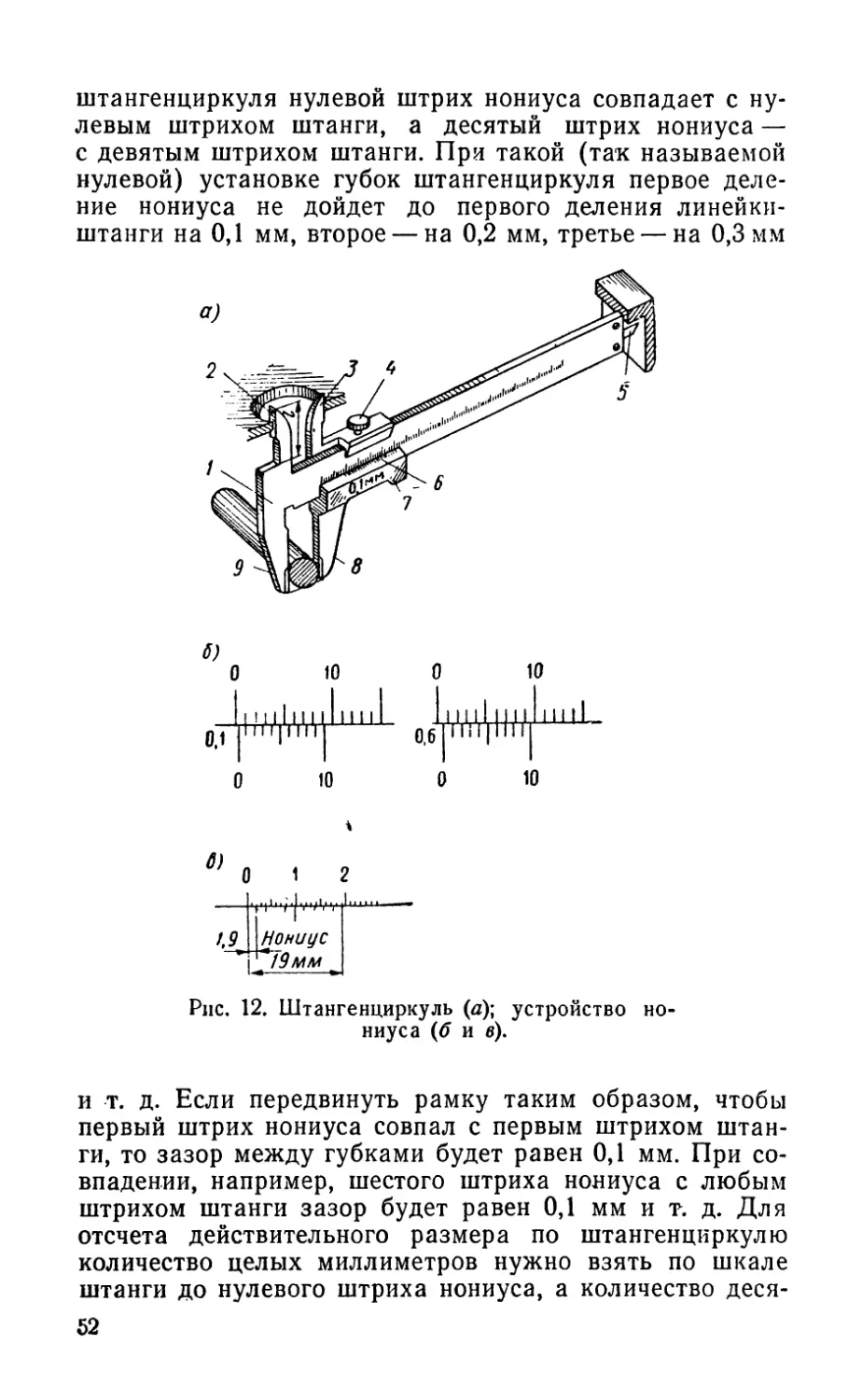

ной 3 и подвижной 4 губок (рис. 3,а). При вращении

зажимного винта 5 подвижная губка 4 перемещается

и зажимает деталь; при вывинчивании винта 5 под дей-

26

ствием пружины 6 подвижная губка отходит и освобож-

дает деталь. Крепление стуловых тисков к верстаку про-

изводят планкой (лапками) 2, а для большей устойчи-

вости неподвижная губка 3 имеет удлиненный стержень

7, который прикрепляется к ножке верстака 1.

Подвижную и неподвижную губки стуловых тисков

отковывают из конструкционной углеродистой стали. На

Рис. 3. Стуловые тиски:

а—общий вид; б—схемы закрепления заготовок.

рабочие части губок наваривается накладка из инстру-

ментальной стали марок У7, У8 или укрепляются на

винтах специальные пластины 8 (накладные губки,

рис. 3,6). Рабочие поверхности этих пластин насекаются

крестообразной насечкой и закаливаются.

Стуловые тиски отличаются простотой конструкции и

высокой прочностью. Однако они не лишены и недостат-

ков: рабочие поверхности губок не во всех положениях

параллельны друг другу, что снижает точность обработ-

ки; тонкие заготовки зажимаются только верхними кра-

ями губок, толстые же — только нижними (см. рис. 3,6),

что не обеспечивает достаточной прочности крепления

и др.

Параллельные слесарные тиски разде-

ляются на поворотные и неповоротные. В этих тисках

подвижная губка при вращении винта перемещается,

27

оставаясь параллельной неподвижной губке, отчего тис-

ки и получили название параллельных.

В слесарном деле широко распространены парал-

лельные поворотные слесарные тиски (рис. 4). Они со-

стоят из плиты-основания 1 и поворотной части 2, по-

движной 3 и неподвижной 4 губок. Параллельность пе-

ремещения подвижной губки обеспечивается направляю-

щей призмой 5 и осуществляется с помощью ходового

винта 6 и гайки 7.

Рис. 4. Параллельные поворотные ти-

ски.

По круговому Т-образному пазу 8 перемещается болт

И с гайкой 10; с помощью рукоятки 12 можно прижать

поворотную часть 2 к плите-основанию 1 тисков под

определенным углом. При освобождении болта 11 пово-

ротную часть можно поворачивать вокруг оси 9 для

установки на требуемый угол.

Подвижную и неподвижную губки, а также поворот-

ную часть параллельных слесарных тисков отливают из

серого чугуна; ходовой винт, болты и другие детали де-

лают из конструкционной углеродистой стали. Для про-

дления срока службы губок и увеличения прочности за-

жима заготовок в процессе обработки рабочие части

(накладные губки) изготовляют из инструментальной

стали (марки У8) с крестообразной насечкой, после за-

калки их прикрепляют к основным губкам винтами.

Тиски на столешнице верстака укрепляются болтами

через отверстия лапок плиты-основания 1. Размеры сле-

сарных тисков определяются шириной их губок, которая

составляет для поворотных тисков 80, 100, 120 и 140 мм,

и раскрытием (разводом) их — 65, 100, 140 и 180 мм.

Пневматические тиски обеспечивают быстрый и на-

дежный зажим деталей с постоянным усилием без при-

менения физической силы. Продолжительность зажима

28

составляет 2—3 сек., усилие зажима 2000 кг

[20 000 МН/м2].

Пневматические тиски с клиновым зажимом

установлены на основании 1 (рис. 5) пневматической

подставки; в ней профрезерован кольцевой Т-образный

паз <8, в который головками входят болты, закрепляю-

щие тиски в нужном положении. Тиски состоят из по-

движной 3 и неподвижной 4 губок, пневматической ка-

меры с резиновой мембраной 11 и нажимным диском 9,

подающего штока 10 и клиновой передачи, в которую

входят клин 5 и фигурная гайка 6.

Губки тисков раздвигаются вручную винтом 2 на

расстояние от 0 до 120 мм, а также при помощи пнев-

матического крана, вклю-

чаемого от руки или нож-

ной педалью; пневматиче-

ский привод раздвигает

губки тисков на 6 мм.

При зажиме детали вин-

том 2 устанавливают рас-

стояние между губками

по размеру детали, после

этого, подают сжатый воз-

дух в пневматическую ка-

меру под мембрану 11.

Воздействуя на мембра-

ну, сжатый воздух подни-

мает вверх нажимной диск

Рис. 5. Пневматические тиски с

клиновым зажимом.

9 с подающим штоком 10 и

клином 5; своим скосом клин перемещает фигурную

гайку § и зажимной винт 2 с подвижной губкой 3 на

6 мм и закрепляет деталь. Для освобождения детали

следует повернуть рукоятку ручного крана или отпу-

стить ножную педаль, в результате сжатый воздух из

пневматической камеры выйдет в атмосферу. Пружина 7

отодвинет фигурную гайку 6 и через винт 2, переместив

подвижную губку 3, освободит деталь.

Пневматические тиски изготовляют также с диафраг-

менным зажимом и других конструкций с различным

усилием зажима. Тиски, как и другое оборудование, тре-

буют тщательного ухода и бережного отношения. Не

рекомендуется зажимать широкие детали при очень боль-

шом разведении губок, так как это вызывает искривле-

ние ходового винта, а следовательно, и преждевремен-

ный износ тисков. При опиливании всегда нужно ста-

раться зажать деталь так, чтобы оставалось еще около

29

трети невывинченного ходового винта. Не следует так-

же зажимать деталь очень низко, так как при этом на-

пильник может задевать губки тисков и портить их. Вну-

тренние поверхности губок тисков для более сильного

захвата зажимаемой детали снабжаются насечкой, ко-

торая оставляет след на поверхности детали. Чтобы из-

бежать этого, на губки тисков надевают специальные

накладки (нагубники), изготовляемые самим слесарем

из кровельного железа, листовой меди, алюминия, свин-

ца или дерева. Для этого необходимо из листа мягкой

стали, меди или алюминия вырезать две пластины, ши-

рина которых должна быть равна ширине губок, а длина

должна быть равна двойной высоте насеченной поверх-

ности губок. Зажав эти пластины в тисках на половину

длины, легкими ударами молотка пригибают выступаю-

щие концы к наружным скосам губок.

При креплении детали в тисках необходимо распола-

гать ее так, чтобы поверхность губок была использована

полностью, и не допускать частичного зажима лишь кра-

ями губок, так как в этом случае губки перекашиваются

и не могут достаточно прочно удержать деталь.

Очень важное значение имеет правильный выбор вы-

соты тисков по росту работающего. Для выполнения

опиловочных работ правильность установки параллель-

ных или пневматических тисков по высоте необходимо

проверять путем постановки локтя руки на губки тисков

так, чтобы концы выпрямленных пальцев касались

подбородка. У стоящего слесаря локоть правой руки,

согнутый под углом 90°, должен находиться на уров-

не губок тисков. При неправильной установке тисков

локоть окажется или опущенным вниз, или поднятым

вверх.

При работе на стуловых тисках высота их устанав-

ливается так: руку ставят локтем на губки тисков, при

этом кулак должен касаться подбородка. Несоблюдение

этого правила приводит к преждевременной утомляемо-

сти работающего, а также к снижению точности опили-

вания параллельных плоскостей и плоских поверхно-

стей, сопрягаемых под углом 90°. Так, на высоко уста-

новленных тисках раньше спиливается передняя часть,

а на низко установленных спиливается более удаленная

часть обрабатываемой детали.

В ряде слесарных мастерских, как уже указывалось,

применяются одноместные верстаки, снабженные вмон-

тированными в ножки верстака винтами, с помощью ко-

30

торых регулируется высота установки верстака и тисков

по росту работающего.

Ручные тиски (их часто называют тисочки) при-

меняются для закрепления мелких деталей, требующих

частого поворачивания в процессе опиливания (рис. 6),

или при сверлении, когда размер детали очень мал и ее

неудобно держать в руке.

Ручные тиски изготовляют

и шарнирным соединением с

а/

двух типов: с пружиной

шириной губок 36, 40 и

45 мм (рис. 6, а) и для

мелких работ с шири-

ной губок 6, 10 и 15 мм

(рис. 6,6).

Иногда форма дета-

ли не дает возможно-

сти зажать ее в нуж-

ном положении, напри-

мер, когда требуется

опилить фаску под не-

которым углом. В та-

Рис. 6. Закрепление деталей в ручных тисках

и струбцинах:

а и ручные слесарные тиски; в и г—примеры при*

менения косогубых тисков и струбцин.

ких случаях применяют косогубые тисочки (рис. 6,в),

в которые захватывают деталь; затем косогубые тисочки

вместе с деталью зажимают в губках параллельных

тисков. Для удобства одновременной обработки несколь-

ких одинаковых деталей или тонких длинных заготовок

применяют специальные струбцины (рис. 6,г).

Ручные тиски изготовляют из качественной конструк-

ционной углеродистой стали марок 45 и 50; для пружин

используют инструментальную углеродистую сталь мар-

ки У7 или сталь марки 65Г. Допускается изготовление

пружин и из стали марок 60—70.

31

Большое влияние на производительность труда сле-

саря оказывает оснащенность рабочего места подъемно-

транспортными устройствами. От их наличия зависит не

только время на установку и снятие деталей, монтаж и

демонтаж узлов, но также и время, которое рабочий

расходует на отдых.

Для поднятия деталей (узлов) весом более 16 кг

должны применяться специальные подъемники или мо-

стовые краны. Наиболее удобны подъемные средства,

Рис. 7. Местные подъемные средства:

а—монорельс с электроталью; б—поворотный кран с пневматическим

подъемником.

устанавливаемые для обслуживания одного или несколь-

ких рабочих мест. К числу таких подъемных средств от-

носятся: монорельс с электроталью (рис. 7,а), поворот-

ный кран с пневматическим подъемником (рис. 7,6), пе-

редвижные тележки с подъемниками и др. Управление

такими подъемными средствами осуществляется с пола.

Достаточно потянуть вниз рукоятку 6, чтобы открыть

пусковой кран 5 для подачи воздуха по шлангу 3 в ци-

линдр 1. Тогда груз будет подниматься. Для опускания

груза производится переключение крана путем переме-

щения рукоятки 7 вниз. Подъемник может перемещаться

на роликах 2 по консоли 4 и вместе с консолью повора-

чиваться на необходимый угол.

Электроталь (тельфер) представляет собой элек-

трическую лебедку (см. рис. 7,а), которая не только

поднимает груз, но и перемещает его по однорельсовому

32

пути, расположенному у потолка цеха. Она состоит из

тележки, электродвигателя подъема, редуктора, электро-

магнитного тормоза, барабана для наматывания троса

и обоймы с крюком. Кнопки управления тельфером раз-

мещены на уровне груди работающего.

Наиболее совершенным способом доставки деталей

на рабочее место и передачи их на следующее рабочее

место является механический способ. Для этого необхо-

димы специальные транспортирующие устройства: кон-

вейеры, рольганги и др., получившие широкое примене-

ние на заводах серийного и массового производства—•

автомобильных, тракторных, заводах комбайнов и на

ряде других.

3. НАБОР РАБОЧЕГО ИНСТРУМЕНТА СЛЕСАРЯ

При выполнении слесарных работ пользуются разно-

образными инструментами и приспособлениями. Одной

группой инструментов слесарь пользуется весьма часто.

Этот инструмент он получает из инструментальной кла-

довой в постоянное пользование. Другая группа инстру-

ментов, приспособлений и приборов, применяемых срав-

нительно редко, может находиться в общем пользовании

на слесарном участке; эти инструменты берутся слеса-

рем из кладовой на время выполнения им полученного

задания. Рабочий инструмент слесаря подразделяется

на ручной и механизированный.

Ручной инструмент. Типовой набор ручного инстру-

мента (рис. 8) делится на:

1) режущий инструмент — зубила, крейцмейсели, на-

бор напильников, ножовки, спиральные сверла, цилин-

дрические и конические развертки, круглые плашки, мет-

чики, абразивный инструмент (бруски и пасты) и др.;

2) вспомогательный инструмент — слесарный и рихто-

вальный молотки, керн, чертилка, разметочный циркуль,

плашкодержатель, вороток и т. п.;

3) слесарно-сборочный инструмент — отвертки, гаеч-

ные ключи, бородок, плоскогубцы, ручные тиски и др.;

4) измерительный и поверочный инструмент — мас-

штабная линейка, рулетка, кронциркуль, нутромер,

штангенциркуль, микрометр, угольники и малки, угло-

меры, поверочные линейки и т. п.

Слесарь постоянно должен иметь на своем рабочем

месте: молотки с круглым и квадратным бойками, зу-

била, крейцмейсели, ножницы, кусачки, бородки, напиль-

2 Н. Н. КропивиицкнА 33

ники, шаберы, отвертки, гаечные ключи, ножовки, руч-

ные тиски и др.

Слесарные молотки являются наиболее рас-

пространенным ударным инструментом. Они служат для

Рис. 8. Набор основных рабочих инструментов слесаря.

нанесения ударов при рубке, пробивании отверстий,

клепке, правке и др. В слесарном деле применяют мо-

лотки двух типов — с круглыми и квадратными бойками

,(рис. 8, а). Молотки с круглым бойком используют в тех

.84

случаях, когда требуется значительная сила или мет-

кость удара. Молотки с квадратным бойком выбирают

для более легких работ. Молотки изготовляют из сталей

марок 50, 40Х или из стали У7, их рабочие части — боек

и носок — подвергают закалке на длину не менее 15 мм

с последующей зачисткой и полировкой.

Слесарные молотки испытывают тремя ударами по

незакаленной стали марки У10, после чего на рабочих

частях не должно быть вмятин, трещин и выкрошенных

мест. Вес молотков в зависимости от характера выпол-

няемых работ бывает: 50, 100, 200 и 300 г для выполне-

ния инструментальных работ; 400, 500 и 600 г для сле-

сарных работ и 800, 1000 г для ремонтных работ.

Материалом для изготовления ручек молотков слу-

жат кизил, рябина, клен, граб, береза — породы деревь-

ев, отличающиеся прочностью и упругостью. В сечении

ручка должна быть овальной, а ее свободный конец вы-

полняют в полтора раза толще, чем у отверстия молотка.

Длина ручки зависит от веса молотка. В среднем она

должна быть 250—350 мм; для молотков весом

50—200 г длина ручек 200—270 мм, а для тяжелых —

350—400 мм. Конец ручки, на который насаживается

молоток, расклинивается деревянным клином, смазан-

ным столярным клеем, или металлическим клином с на-

сечкой (ершом).

Зубило применяется для разрубания на части ме-

талла различного профиля, удаления припуска с поверх-

ности заготовки, срубания приливов и литников на ли-

тых заготовках, заклепок при ремонте заклепочных со-

единений и т. п.

Зубило состоит из трех частей — рабочей, средней и

ударной (рис. 8,6). Рабочая часть зубила имеет форму

клина, углы заточки которого изменяются в зависимости

от обрабатываемого материала. .Средней части слесар-

ного зубила придается овальное или многогранное сече-

ние без острых ребер на боковых гранях, чтобы не по-

ранить руки; головке (ударной части) зубила придается

форма усеченного конуса.

Материалом для изготовления слесарных зубил слу-

жит углеродистая инструментальная сталь марок У7А

и У8А. Рабочая часть зубила закаливается на длине

15—30 мм, а ударная— 10—20 мм.

Крейцмейсель — инструмент, подобный зубилу,

но с более узкой режущей кромкой, применяется для

вырубания узких канавок и пазов (рис. 8,в). Для выру-

35

бания канавок во вкладышах подшипников и других по-

добных работ применяют нестандартизированные кана-

вочные крейцмейсели (рис. 8, г) с остроконечными и по-

лукруглыми кромками. Изготовляют крейцмейсели из

углеродистой инструментальной стали марок У7А иУ8А

и закаливают, как зубило.

Бородок применяется для пробивания отверстий

в тонкой листовой стали для «натяжки» просверленных

отверстий под заклепки, т. е. для установки одного от-

верстия против другого в соединяемых деталях, для вы-

бивания забракованных заклепок, штифтов и т. п. Сле-

сарные бородки (рис. 8,5) изготовляют из стали марок

У7А и У8А. Рабочая часть бородка закаливается на всю

длину конуса.

Напильники представляют собой режущий ин-

струмент в виде стальных закаленных брусков различ-

ного профиля с насечкой на их поверхности параллель-

ных зубьев под определенным углом к оси инструмента.

Материалом для изготовления напильников служит

углеродистая инструментальная сталь марок У13 и У13А,

а также хромистая шарикоподшипниковая сталь ШХ15.

Напильники имеют различную форму поперечного

сечения: плоскую, квадратную, трехгранную, круглую

и др. В зависимости от характера выполняемой работы

применяют напильники разной длины, а также с различ-

ным числом насечек, приходящихся на 1 пог. см рабочей

части (драчевые, личные и бархатные).

Имеются три типа ручных напильников: обыкновен-

ные, надфили и рашпили. Обыкновенные напильники

(рис. 8, е) делают из углеродистой инструментальной

стали марок У13 и У13А. Надфили — это те же напиль-

ники, но меньших размеров и с насечкой только на по-

ловину или три четверти своей длины. Гладкая часть

надфиля служит рукояткой. Надфили изготовляют из

стали марок У12 и У12А. Они применяются для обра-

ботки малых поверхностей и доводки деталей небольших

размеров.

Рашпили отличаются от напильников и надфилей

конструкцией насечки. Они применяются для грубой об-

работки мягких металлов — цинка, свинца и т. п., а так-

же для опиливания дерева, кости, рога.

Шабе ры (рис. 8, ж) представляют собой стальные

полосы или стержни определенной длины с тщательно

заточенными рабочими гранями (концами). По конст-

рукции шаберы разделяются на цельные и составные;

36

по форме рабочей части — на плоские, трехгранные и

фасонные, а по числу режущих граней — на односторон-

ние, имеющие обычно деревянные рукоятки, и двусто-

ронние— без рукояток.

Кроме цельных шаберов в последнее время приме-

няют и составные, состоящие из державки и вставных

пластин. Режущими лезвиями таких шаберов могут слу-

жить пластинки инструментальной стали, твердого

сплава и отходы быстрорежущей стали. Шаберы не стан-

дартизированы. Они изготовляются из инструментальной

углеродистой стали марок У10А и У12А с последующей

закалкой.

Отвертки (рис. 8, з) применяются для завинчива-

ния и отвинчивания винтов и шурупов, имеющих прорезь

(шлиц) на головке. Они подразделяются на цельноме-

таллические с деревянными щечками, проволочные, ко-

ловоротные, специальные и механизированные. Отвертка

состоит из трех частей: рабочей части (лопатки), стерж-

ня и ручки. Выбирают отвертку по ширине рабочей ча-

сти, которая зависит от размера шлица в головке шуру-

па или винта.

Гаечные ключи являются необходимым инстру-

ментом при сборке и разборке болтовых соединений.

Головки ключей стандартизированы и имеют определен-

ный размер, который указывается на рукоятке ключа.

Размеры зева (захвата) делают с таким расчетом,

чтобы зазор между гранями гайки или головки болта и

гранями зева был от 0,1 до 0,3 мм.

Гаечные ключи разделяют на простые одноразмер-

ные, универсальные (разводные) и ключи специального

назначения.

Простые одноразмерные ключи бывают: плоские од-

носторонние и плоские двусторонние (рис. 8,и); наклад-

ные глухие; для круглых гаек; торцовые изогнутые и

прямые. Торцовые ключи прямые и изогнутые приме-

няют в тех случаях, когда гайку невозможно завинтить

обычным ключом. Простыми одноразмерными ключами

можно завинчивать гайки только одного размера и од-

ной формы.

Раздвижные (разводные) ключи (рис. 8, к) отлича-

ются от простых ключей тем, что они могут применяться

для отвинчивания или завинчивания гаек различных

размеров. Они имеют размеры зева от 19 до 50 мм при

различных длинах рукояток. Специальные ключи носят

название по роду применения, например ключ под вен-

37

тиль, ключ к гайке муфты и т. д., а также для работы

в труднодоступных местах.

Ручная ножовка (см. рис. 81) обычно приме-

няется для разрезания металла, а также для прорезания

пазов, шлицов в головках винтов, обрезки заготовок по

контуру и т. д. Ножовочные станки бывают цельными и

раздвижными. Последние имеют то преимущество, что

в них можно крепить ножовочные полотна различной

длины.

Использование рассмотренного выше ручного инстру-

мента связано с трудоемкой и малопроизводительной ра-

ботой, тем не менее до сих пор еще многие слесари при-

меняют только ручной инструмент, в то время как зна-

чительная доля слесарных работ может быть механизи-

рована путем использования различных стационарных и

переносных машин, а также электрических и пневмати-

ческих инструментов. Применение таких инструментов

позволяет значительно повысить производительность

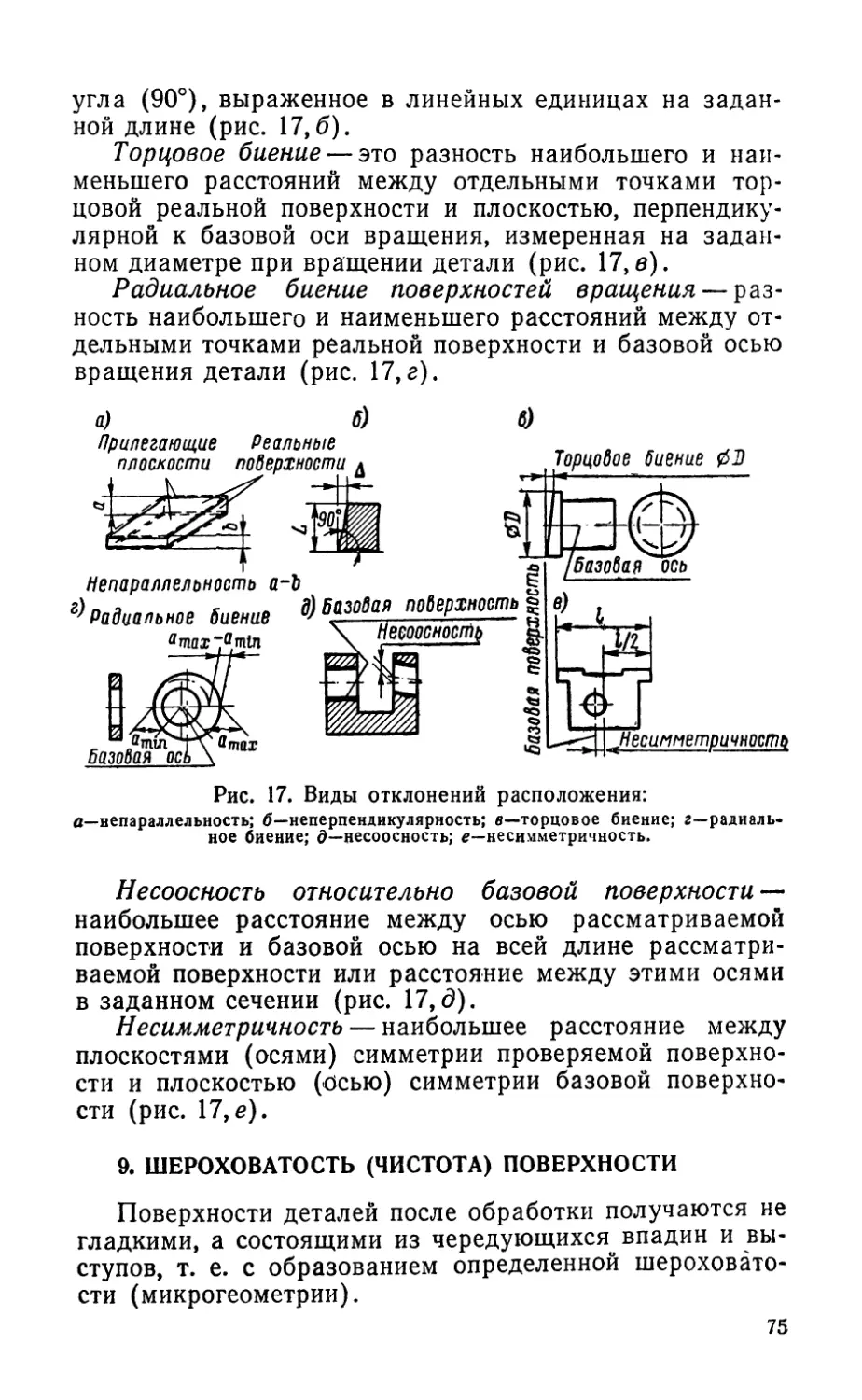

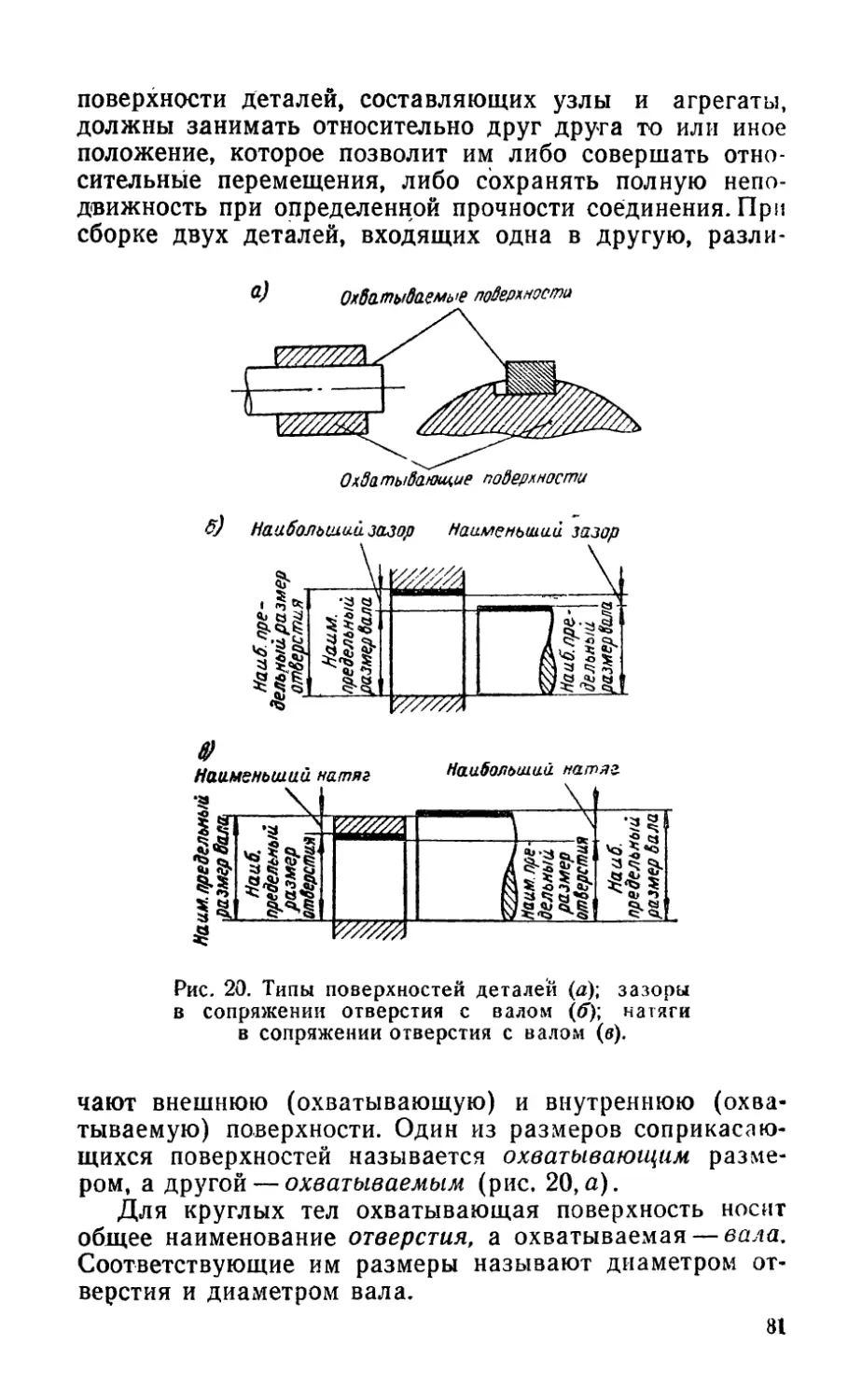

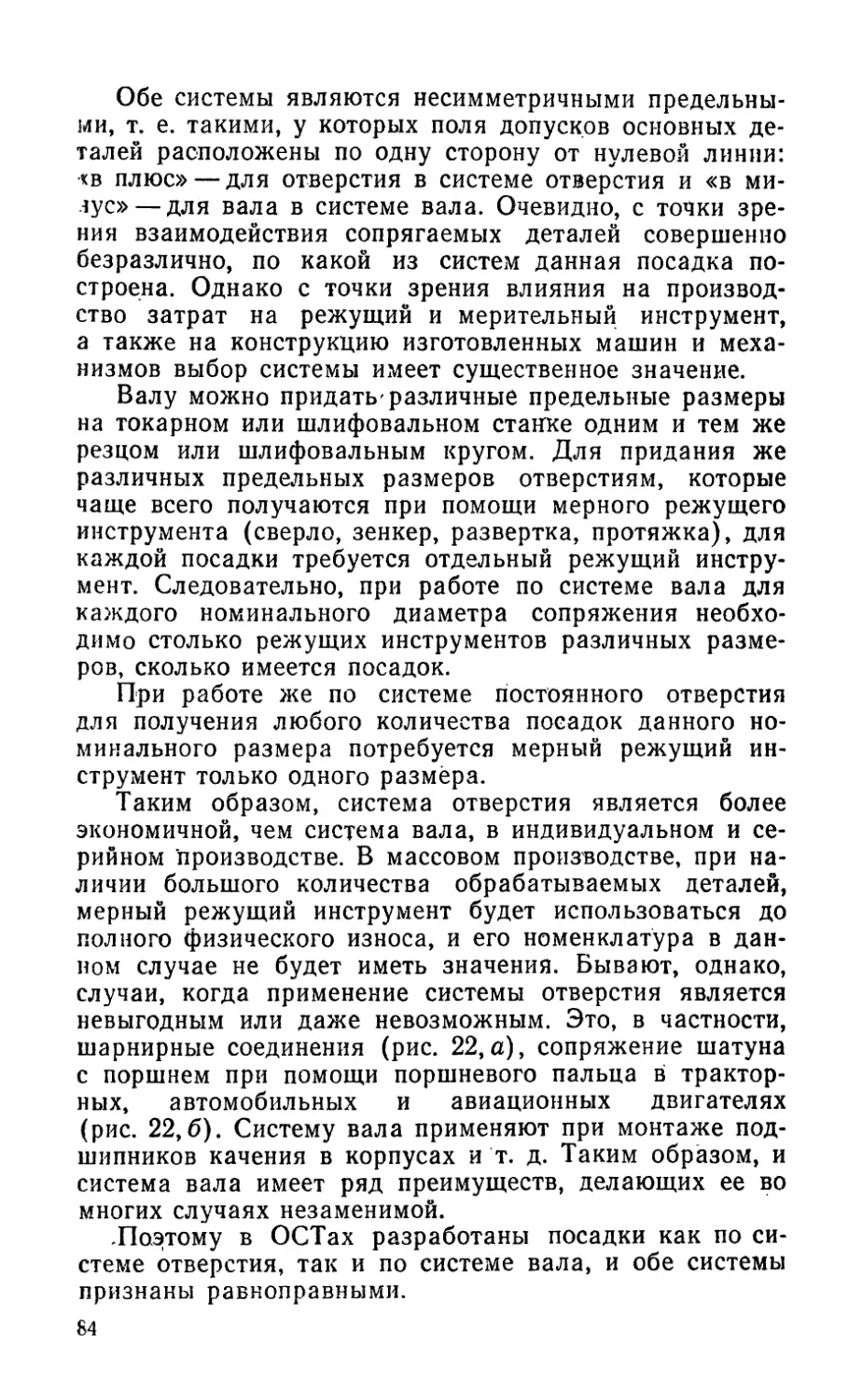

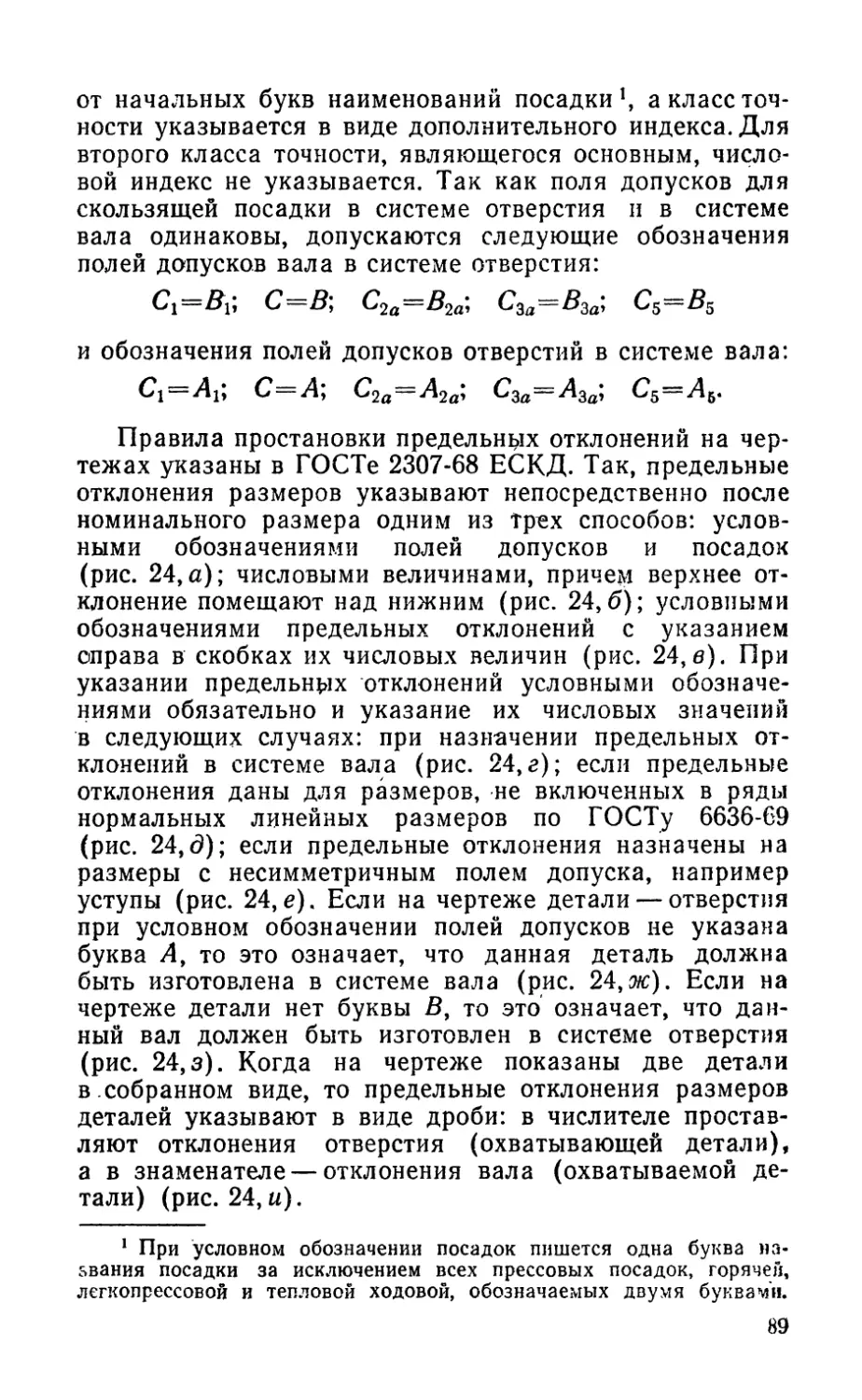

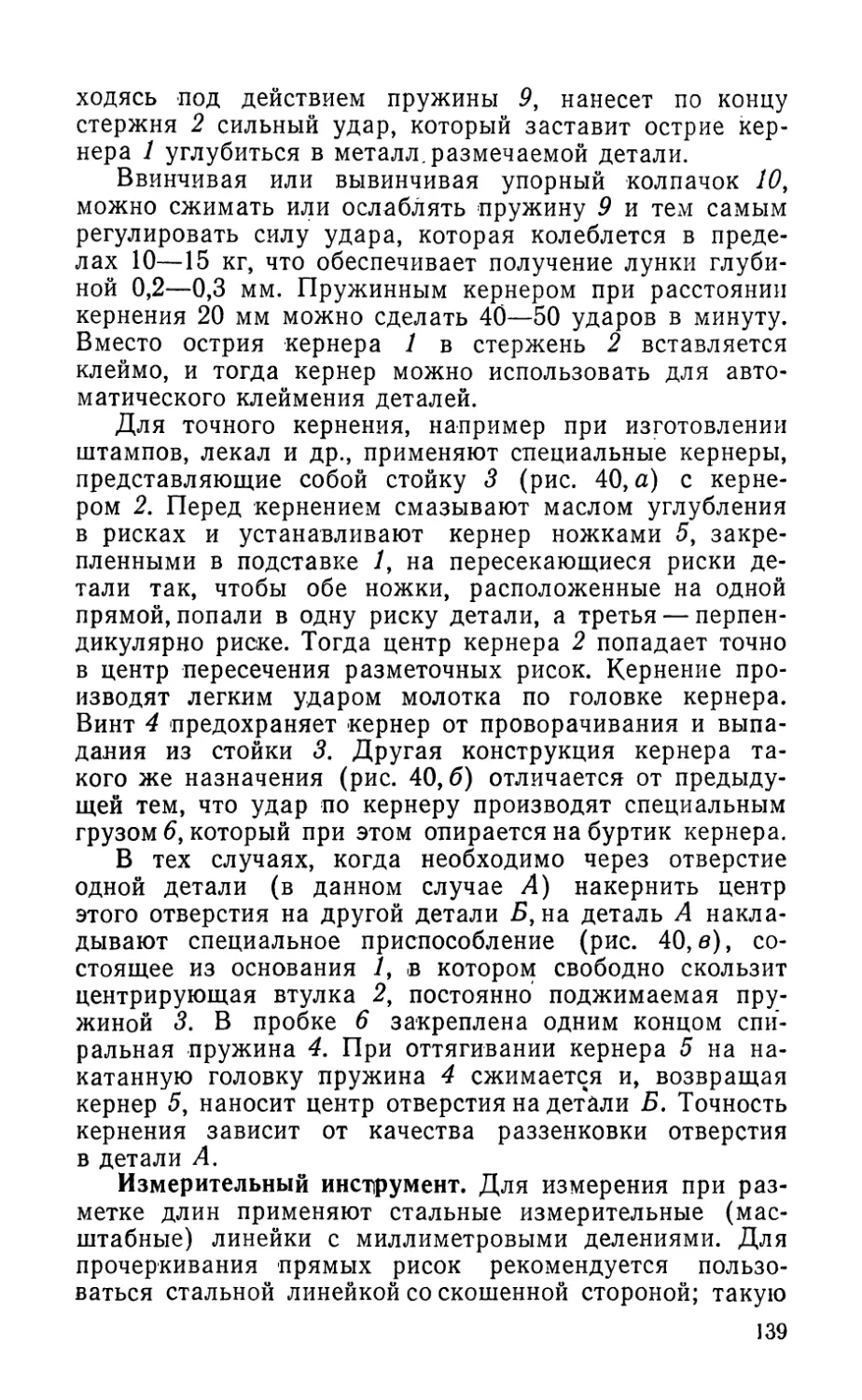

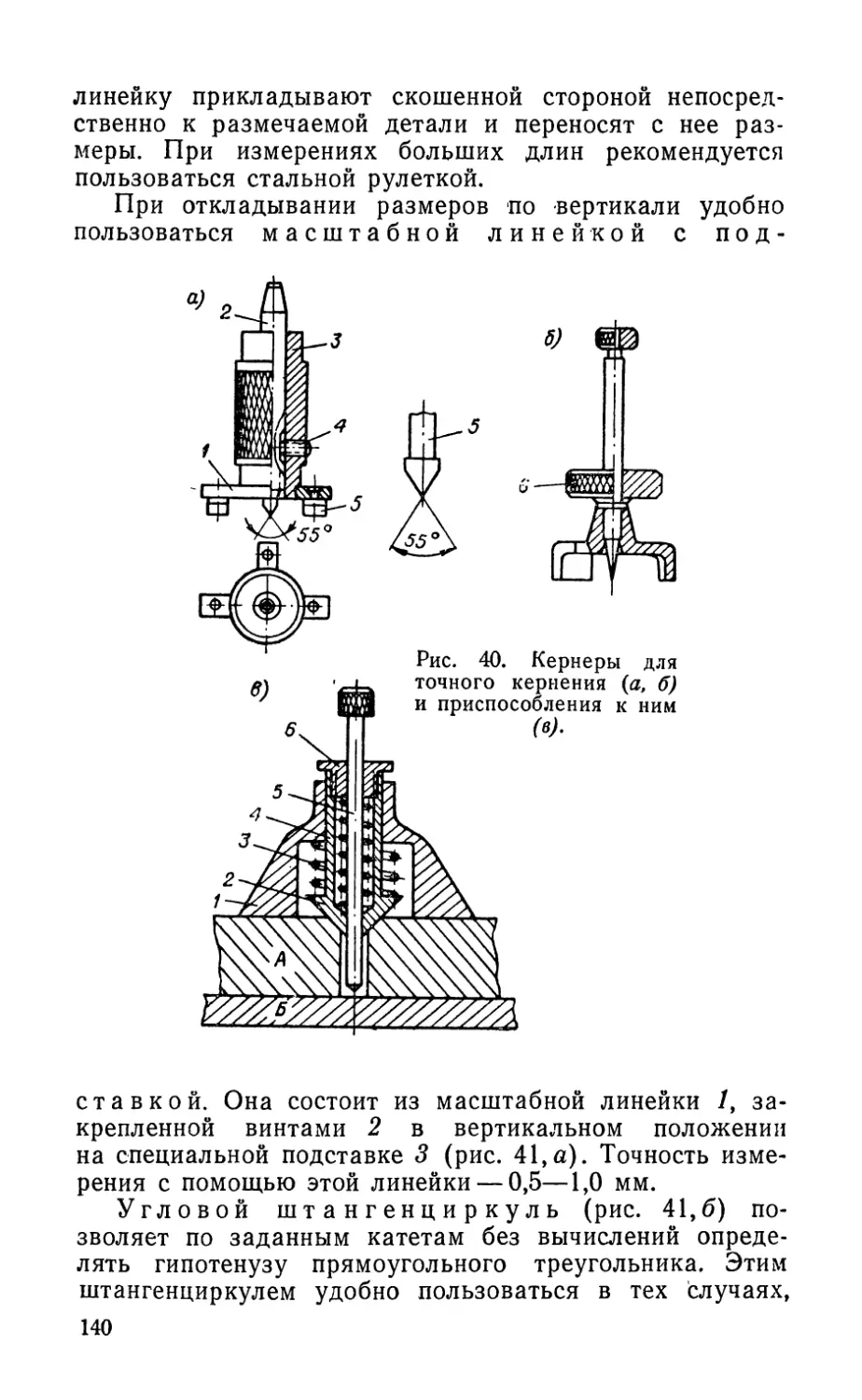

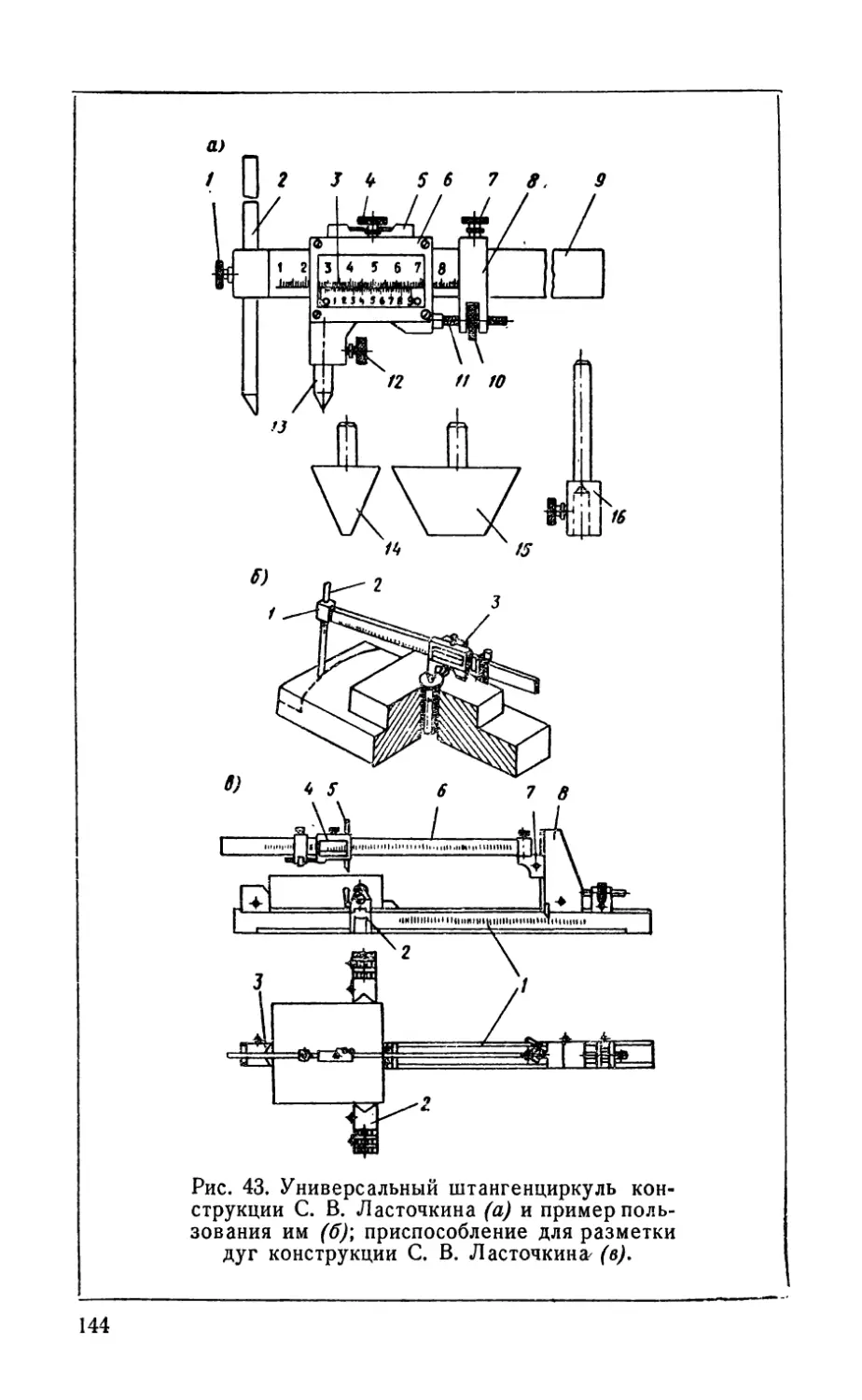

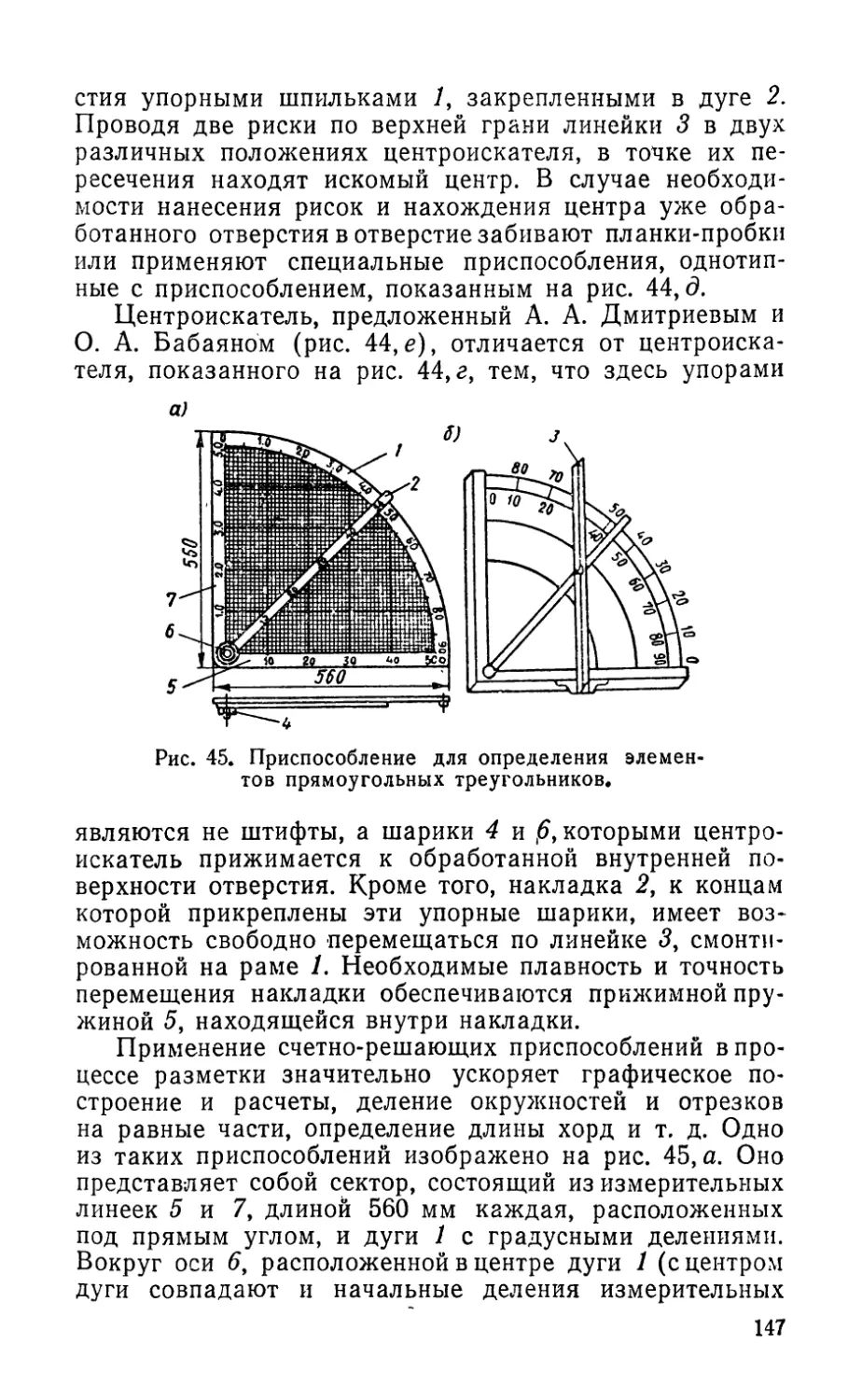

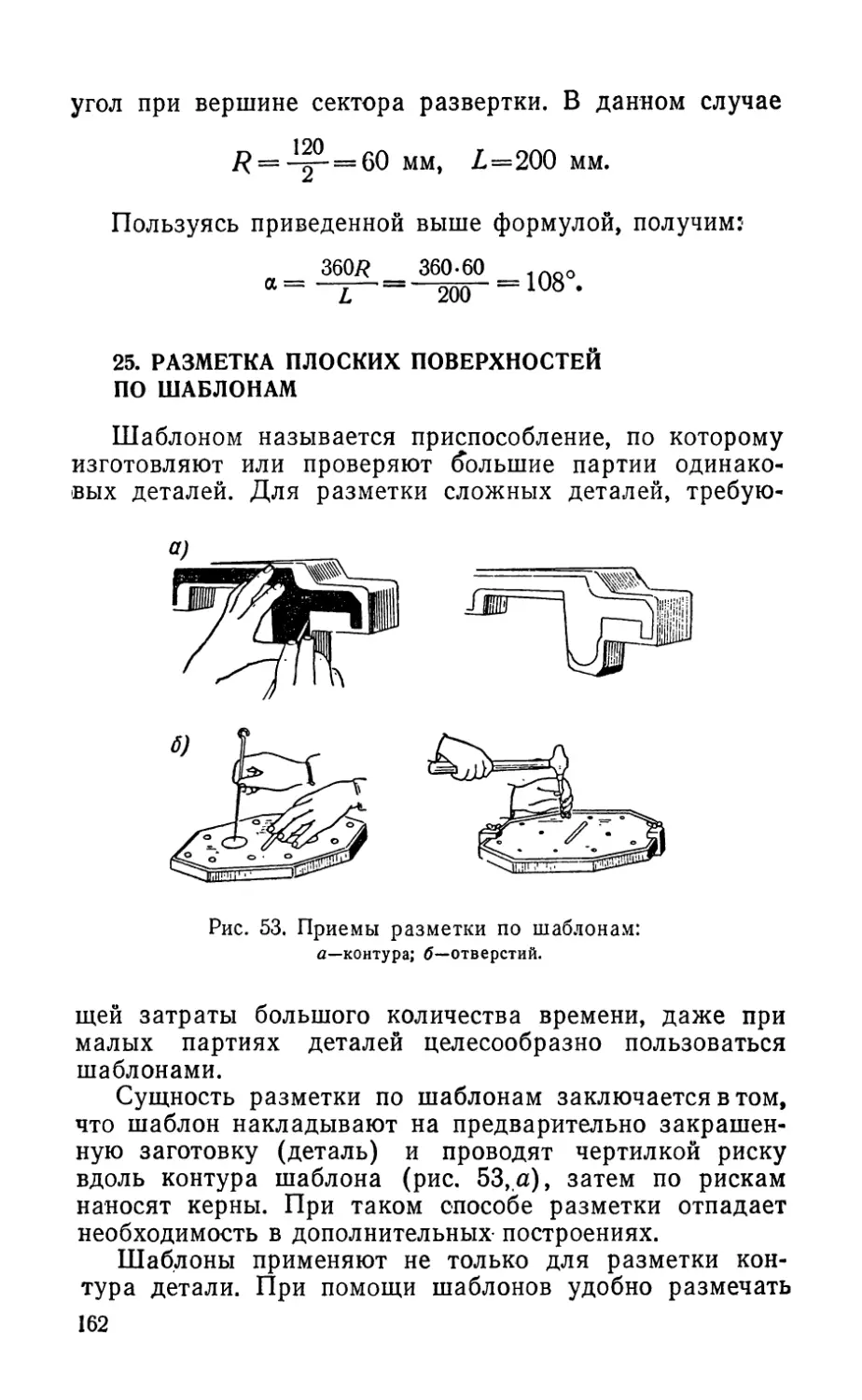

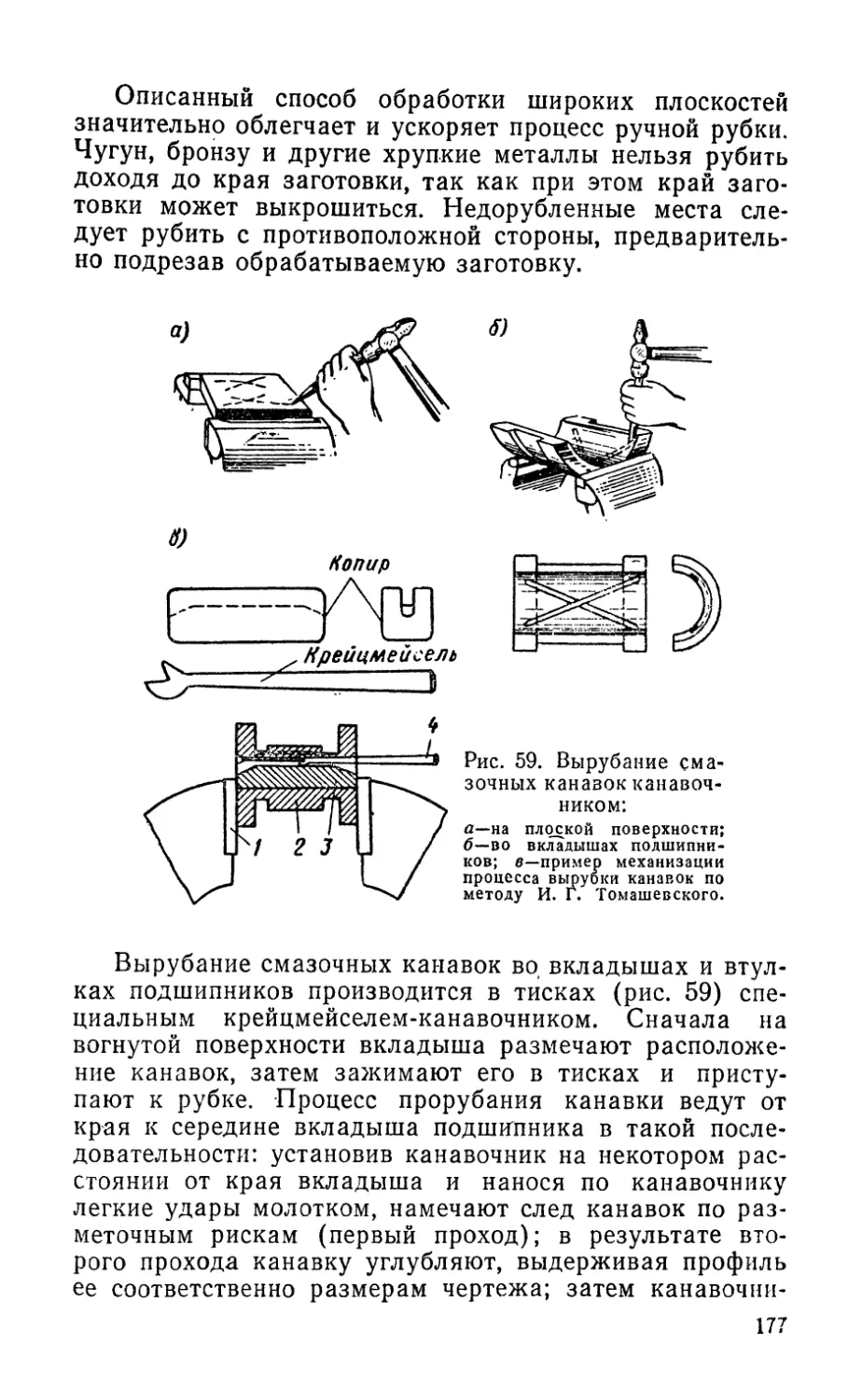

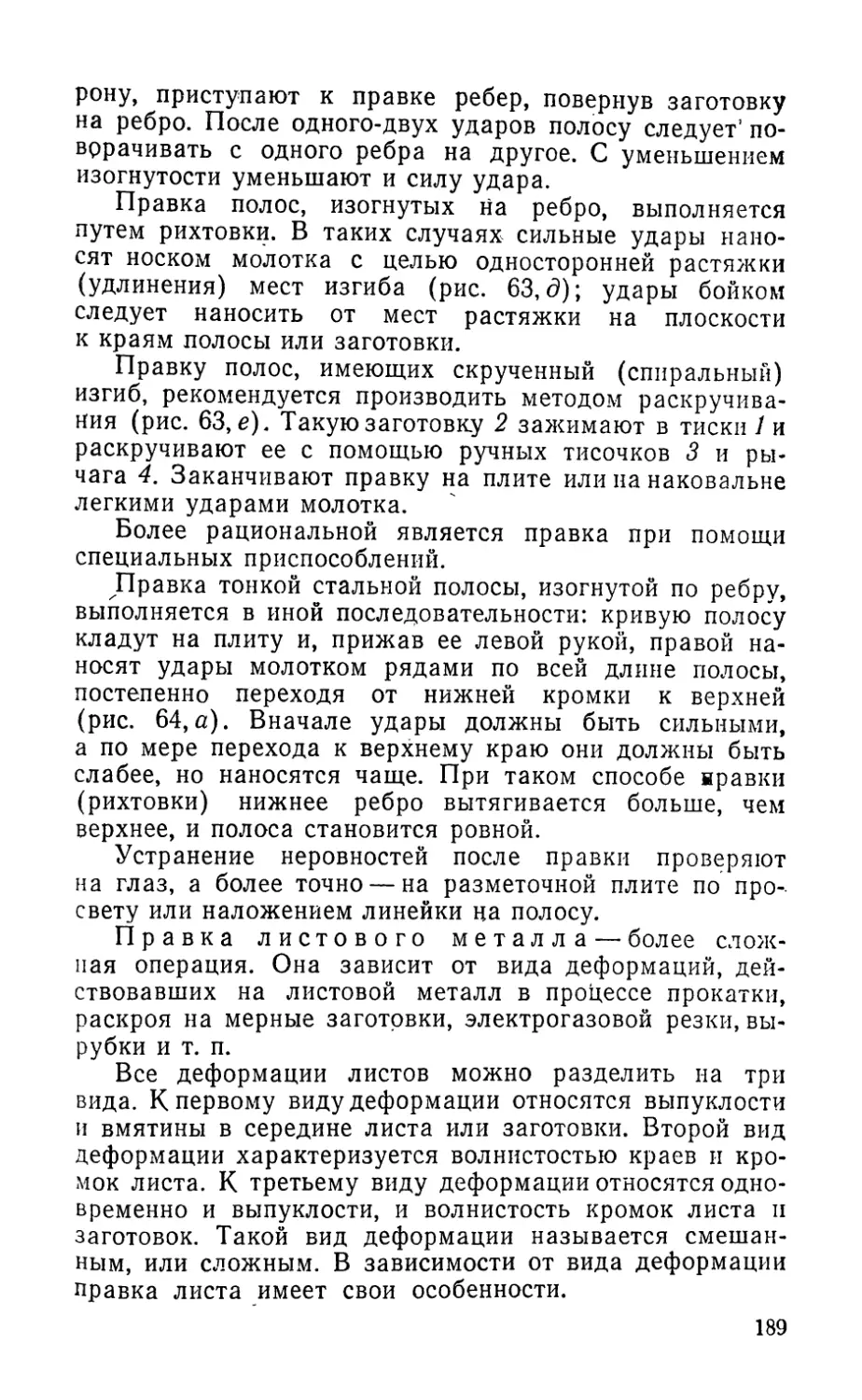

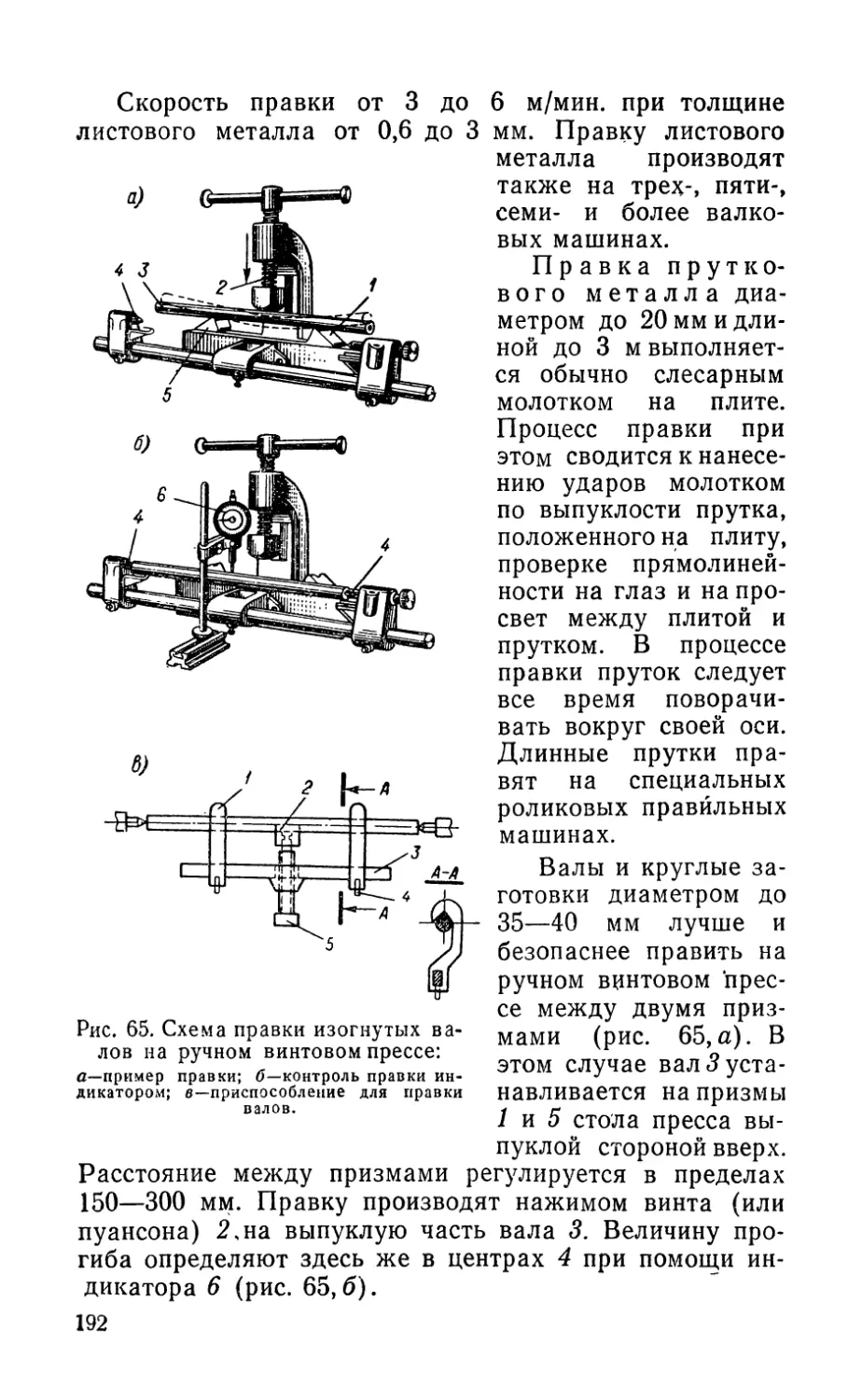

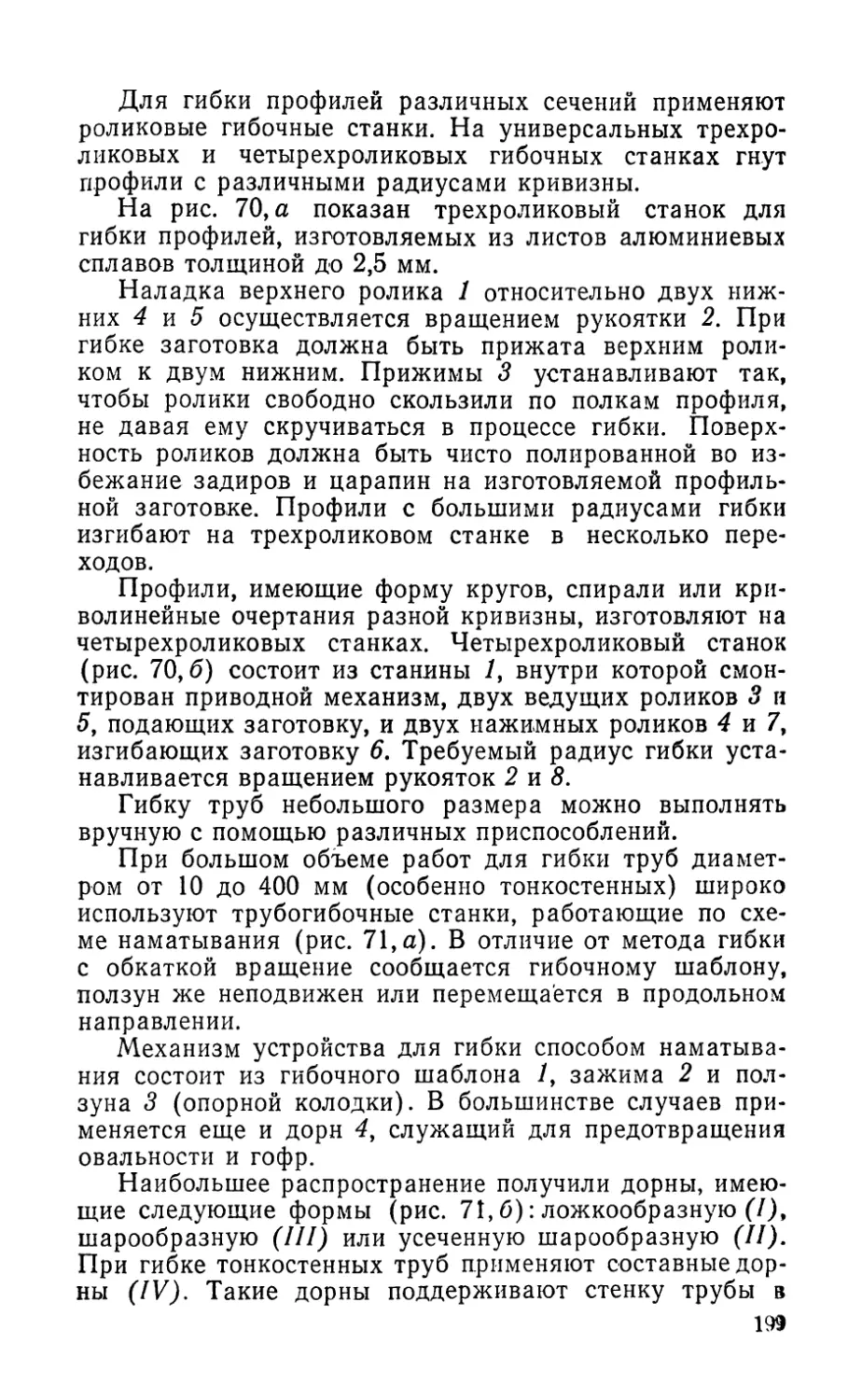

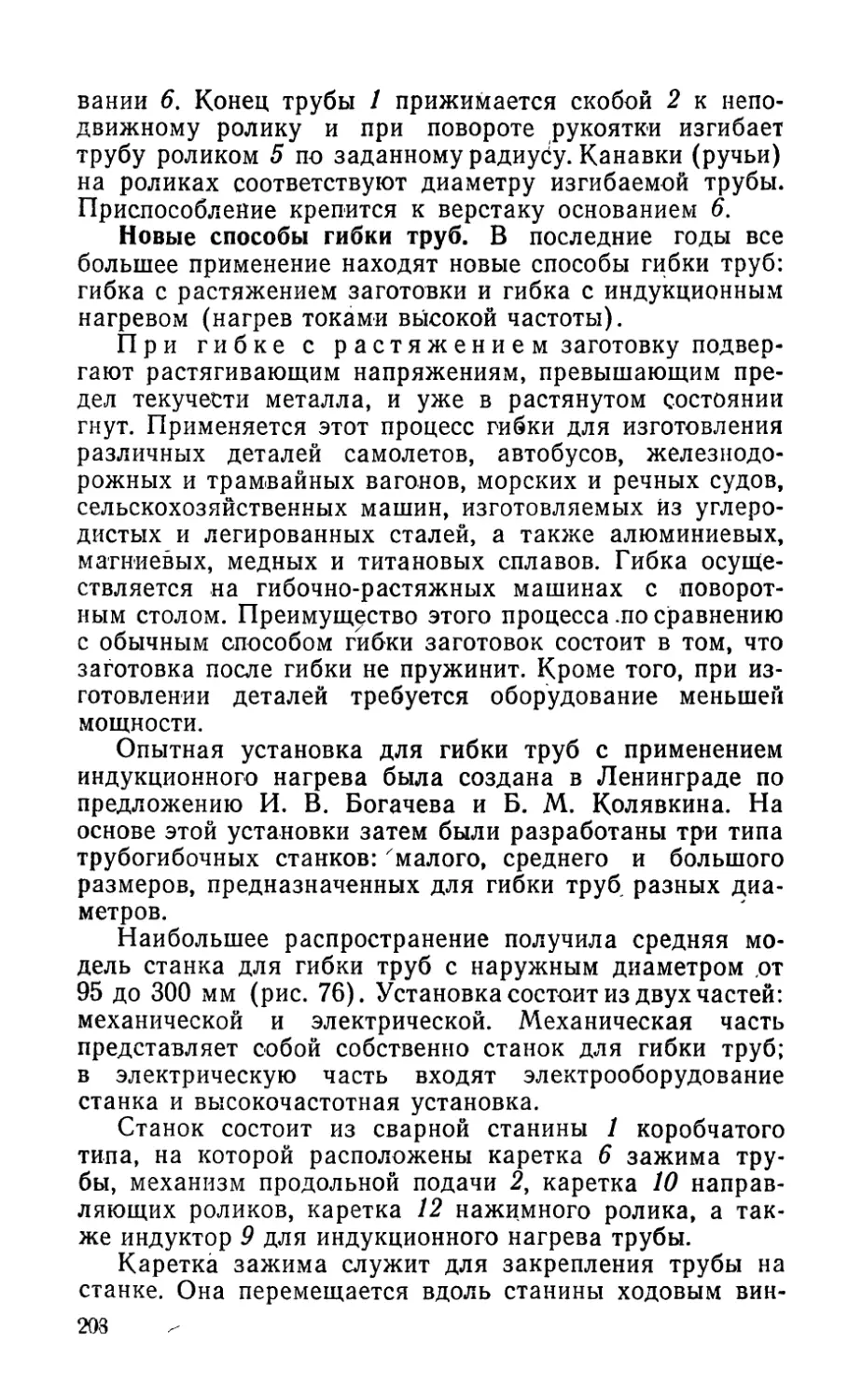

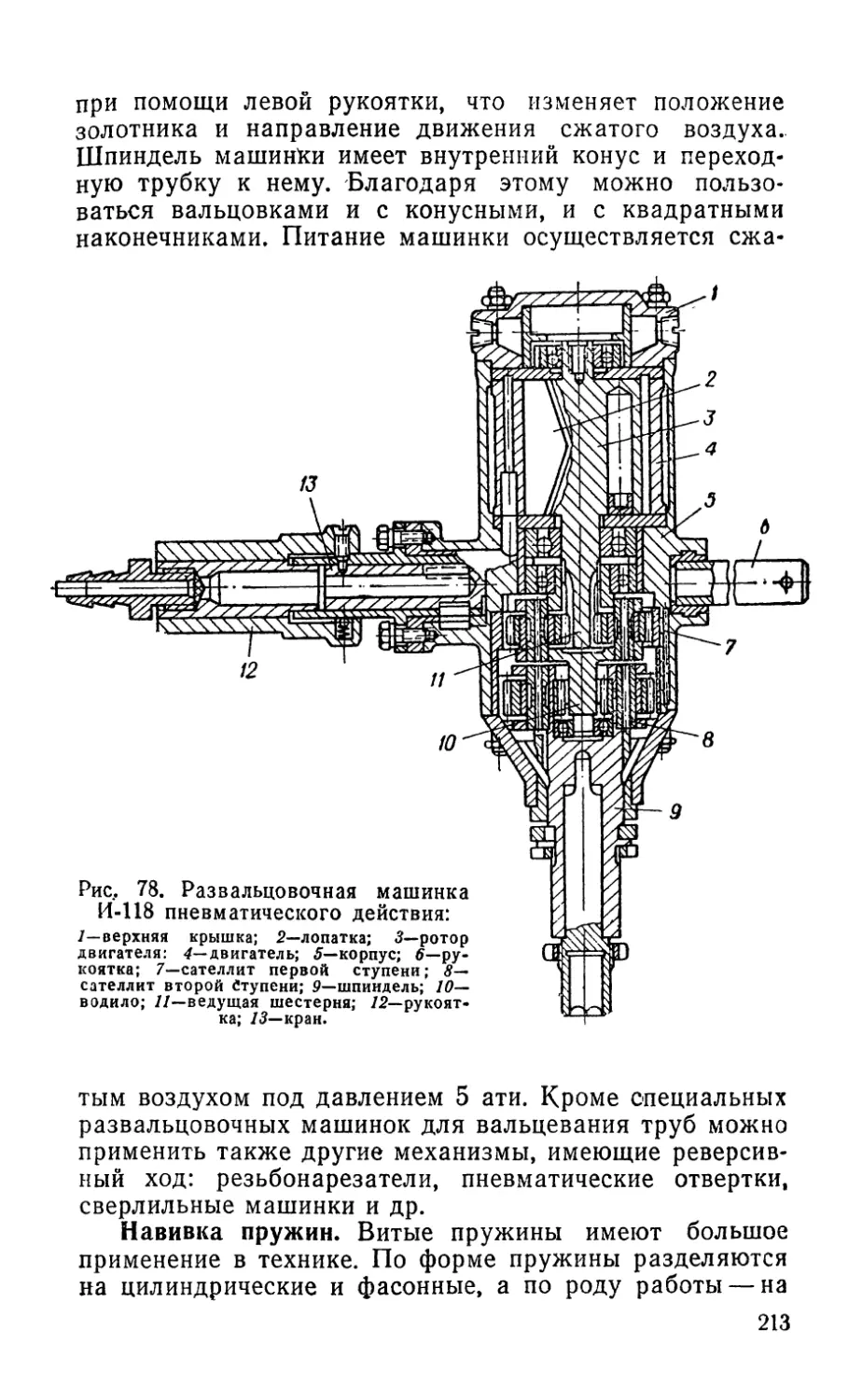

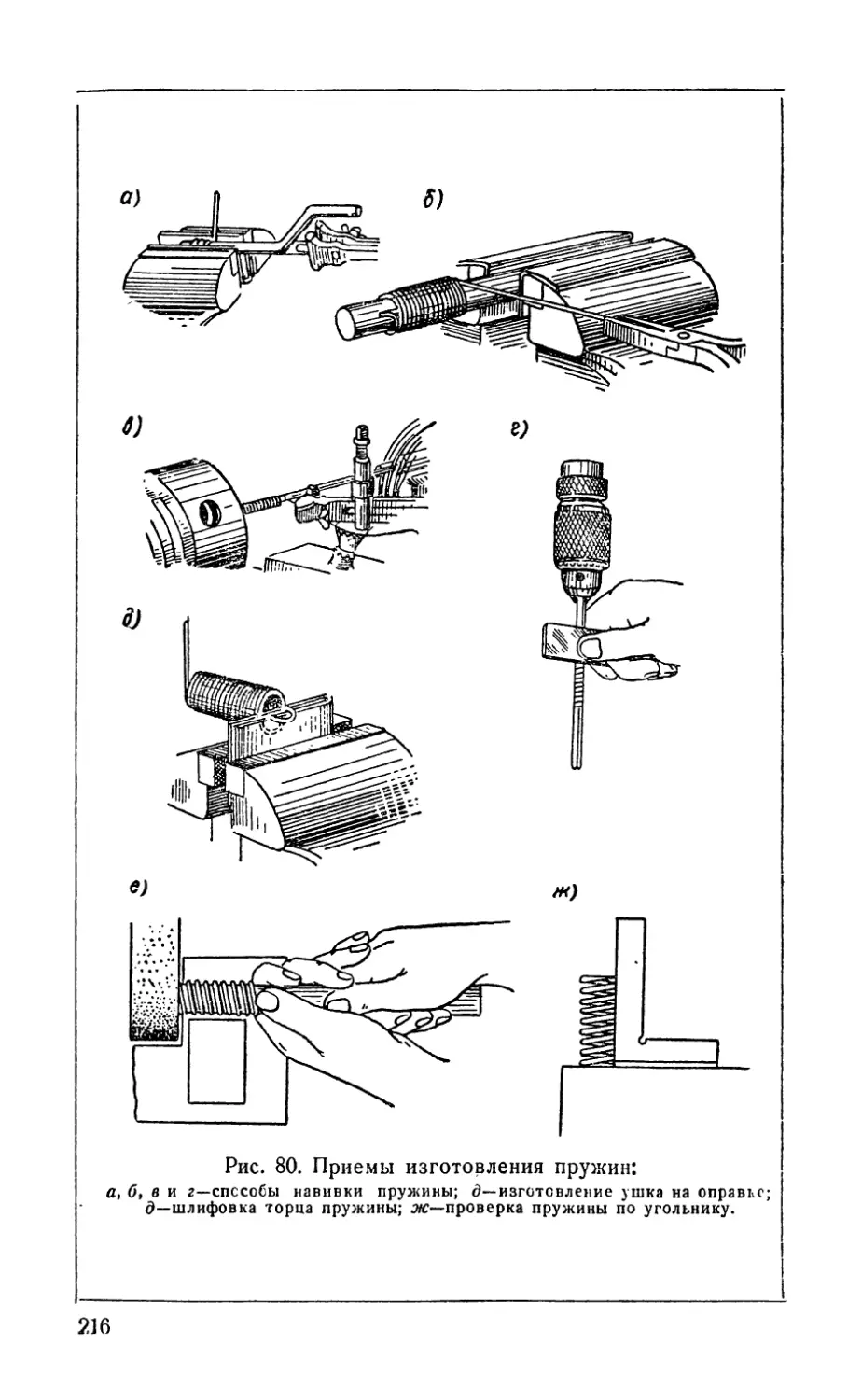

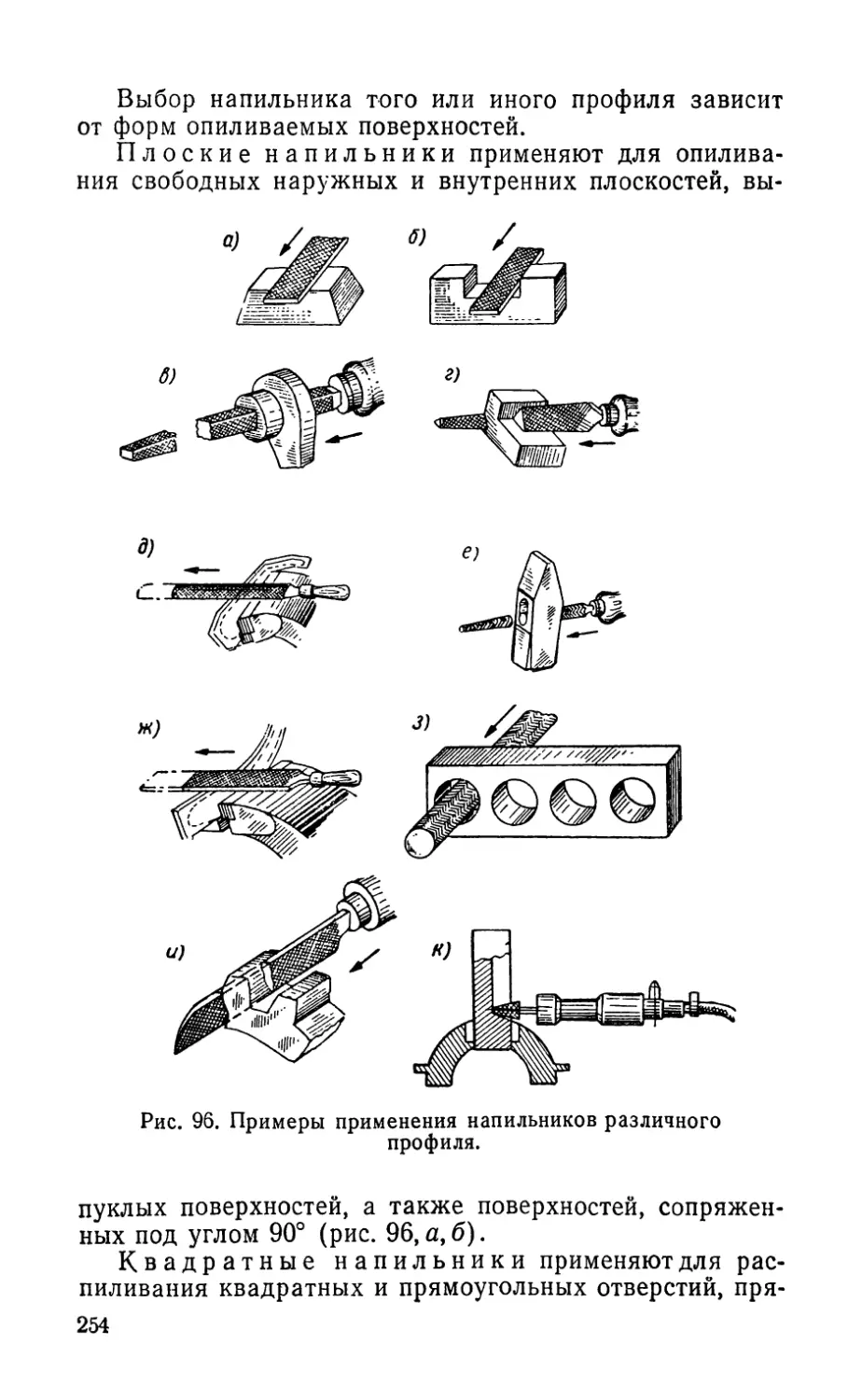

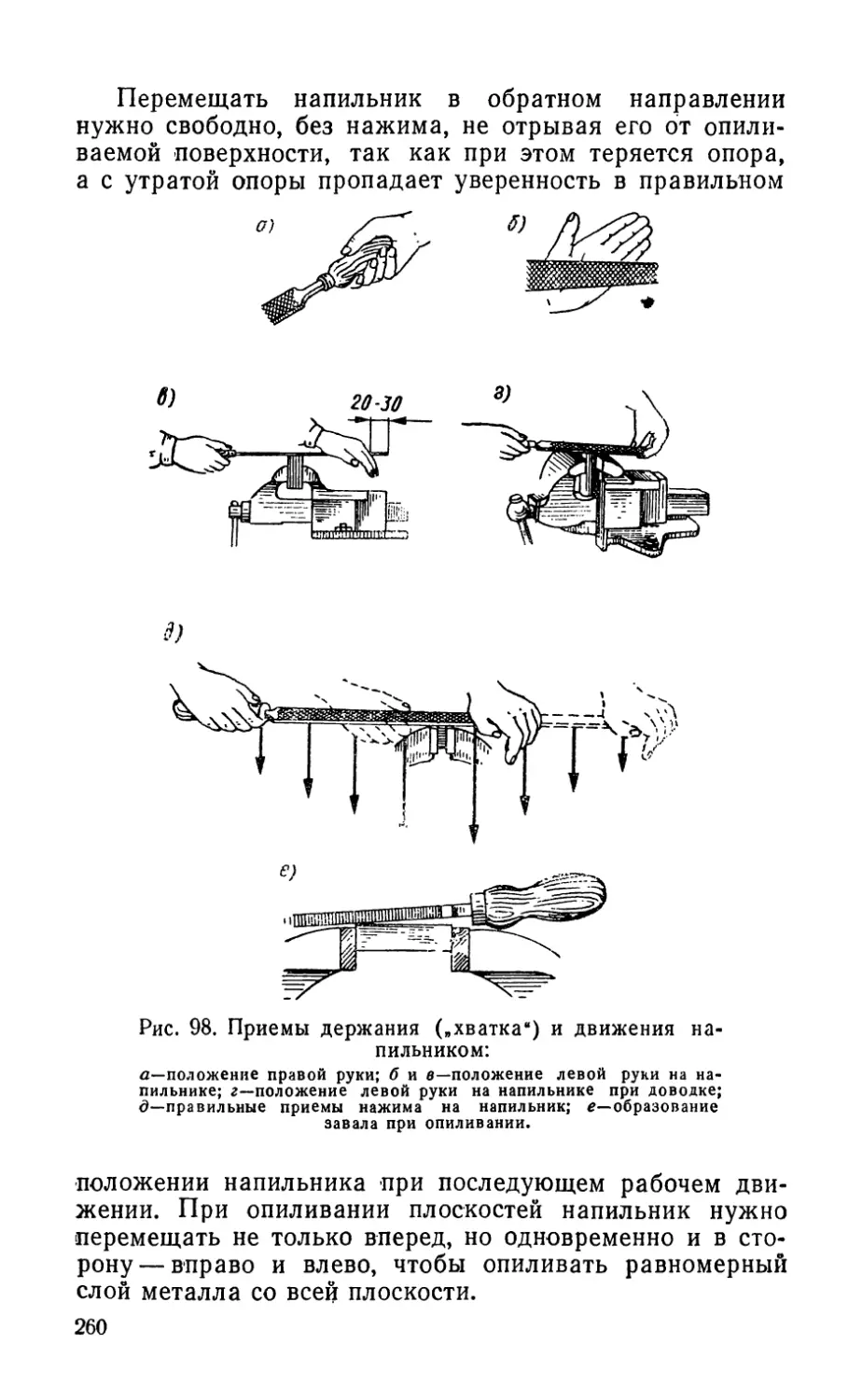

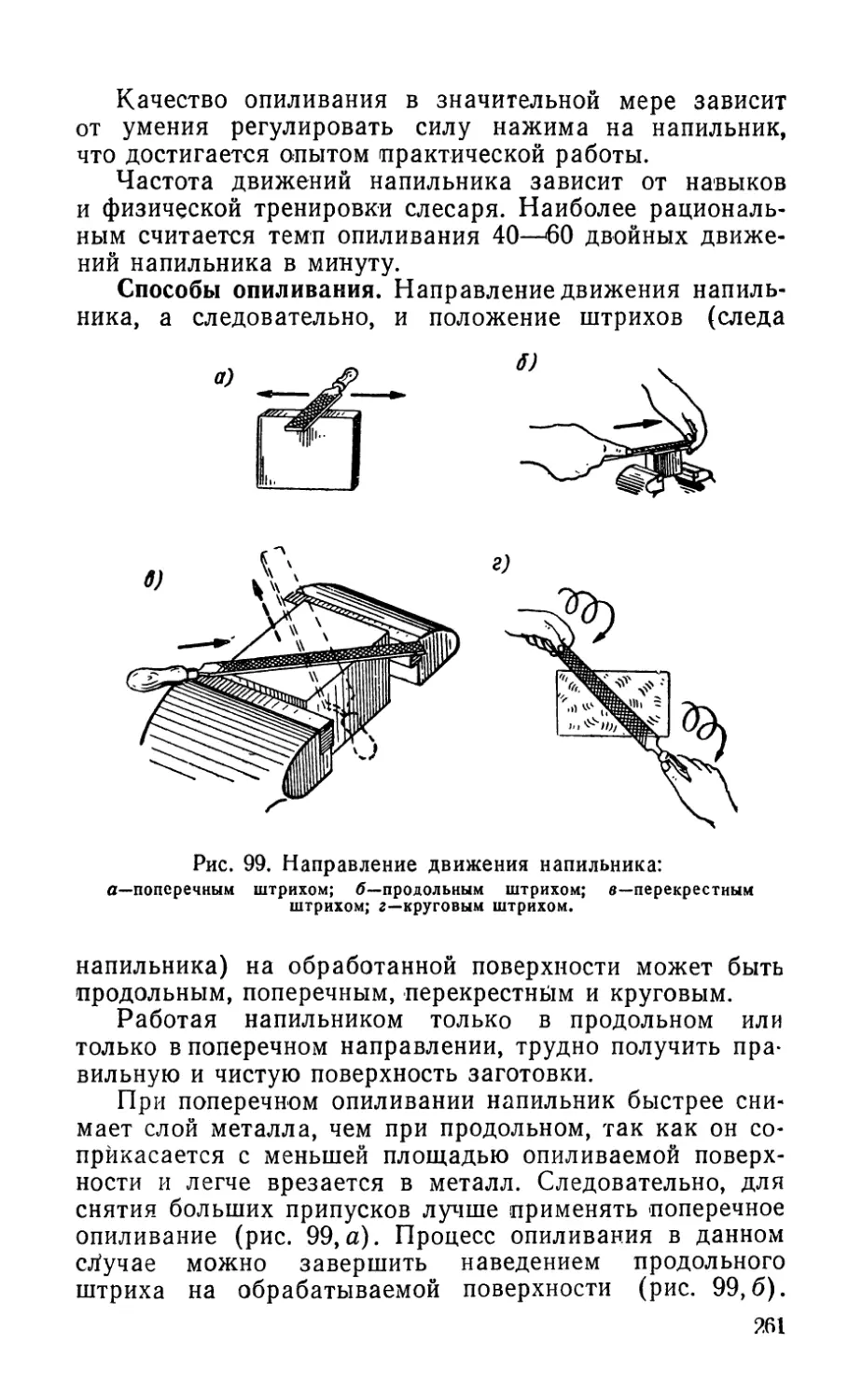

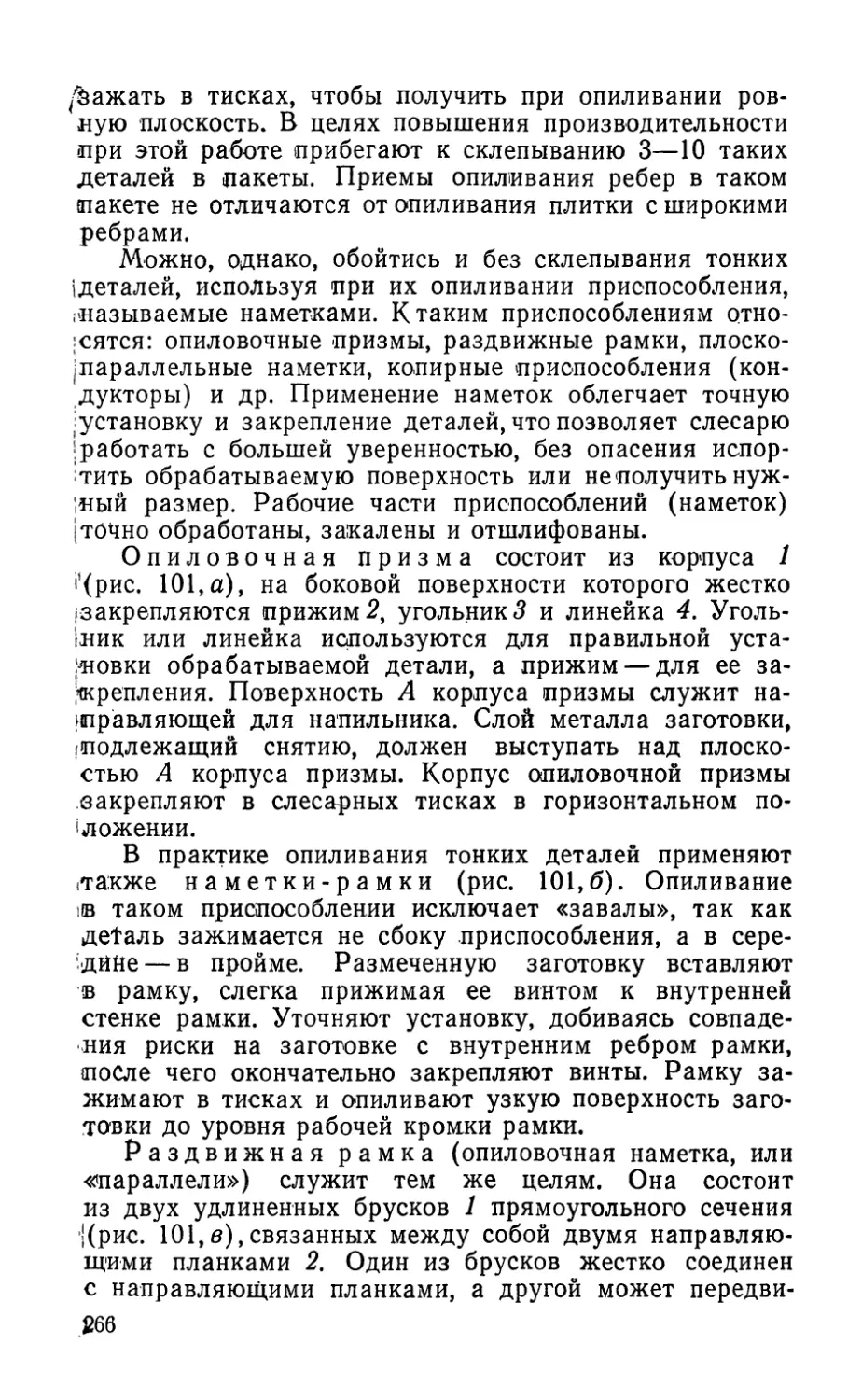

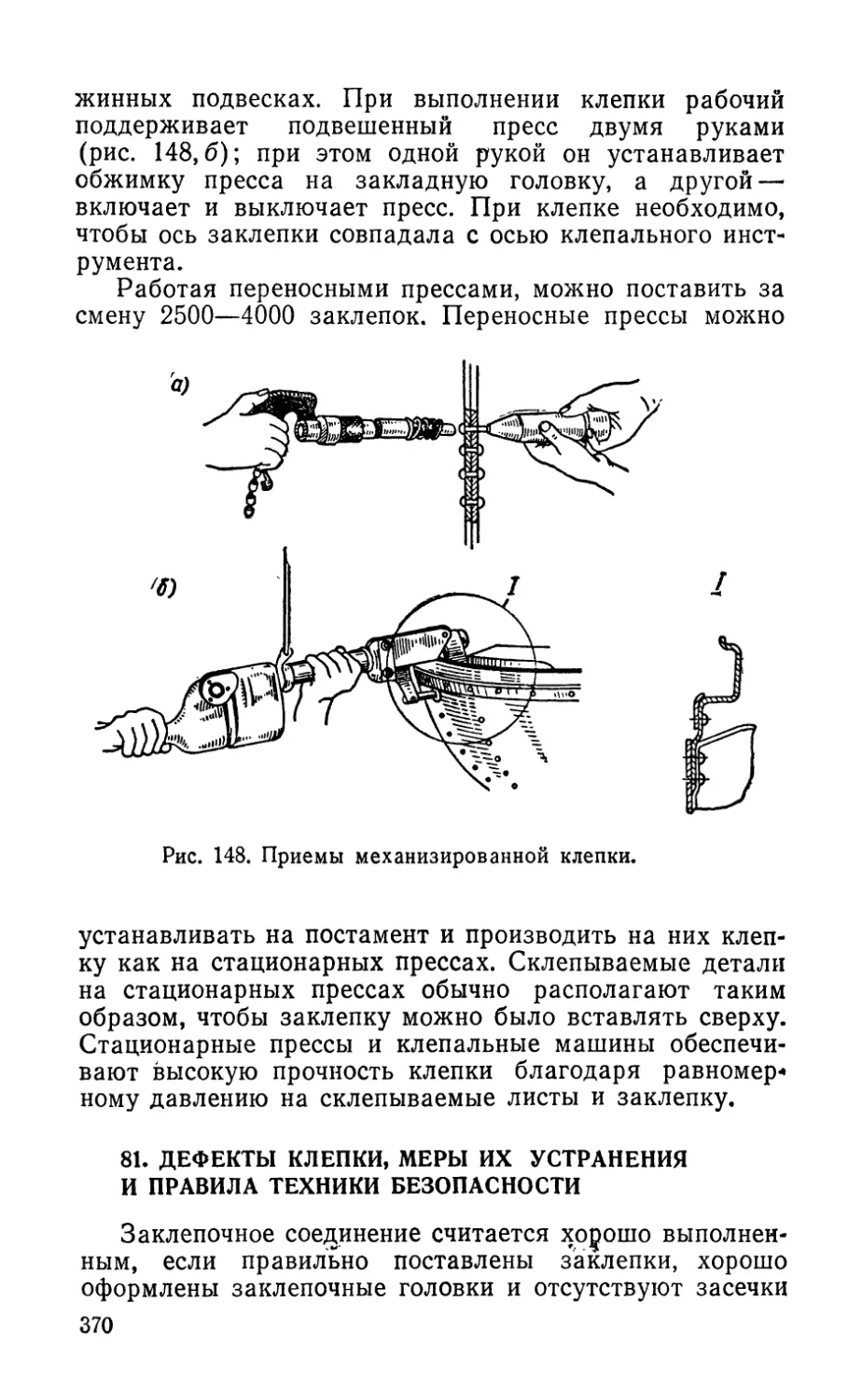

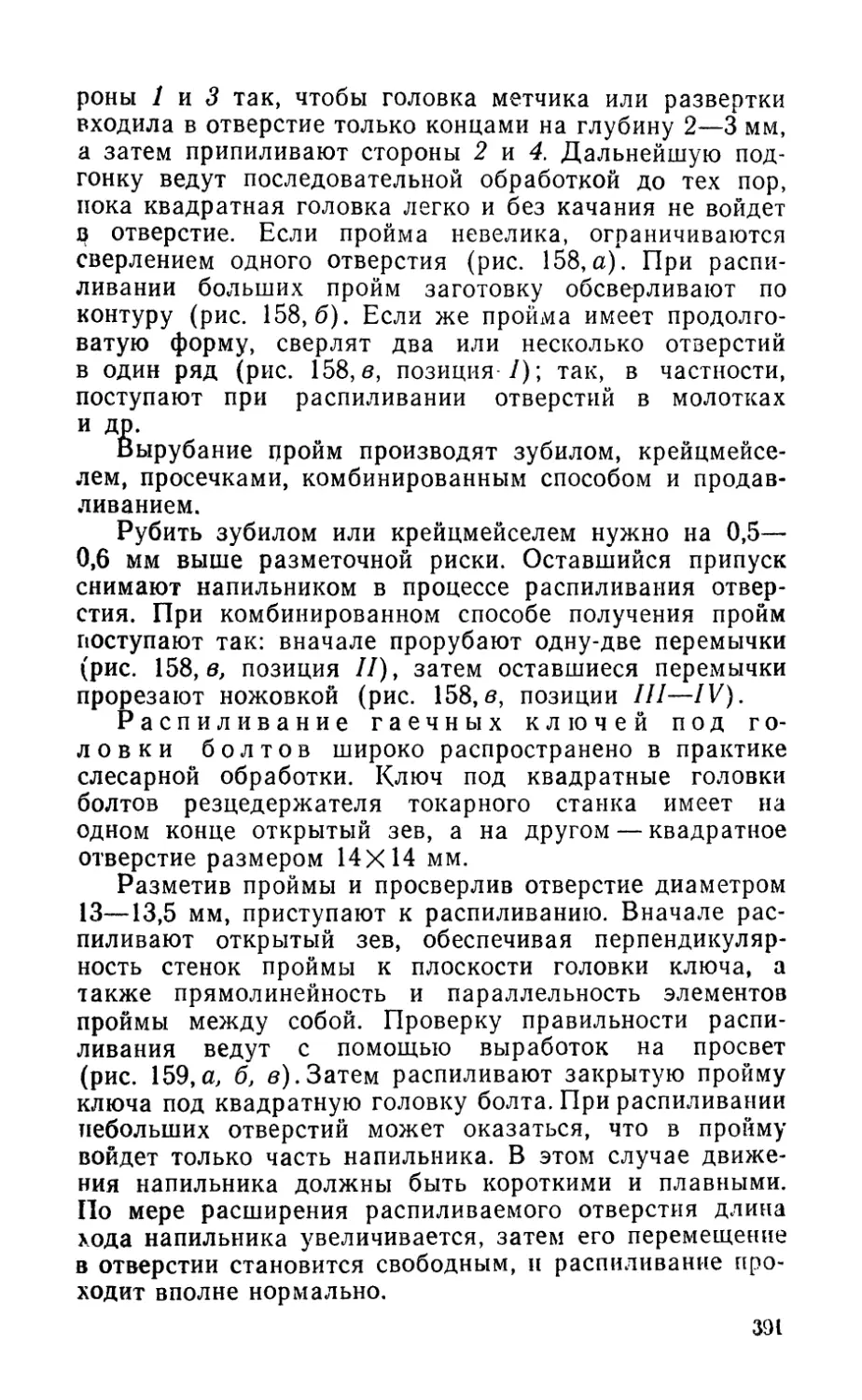

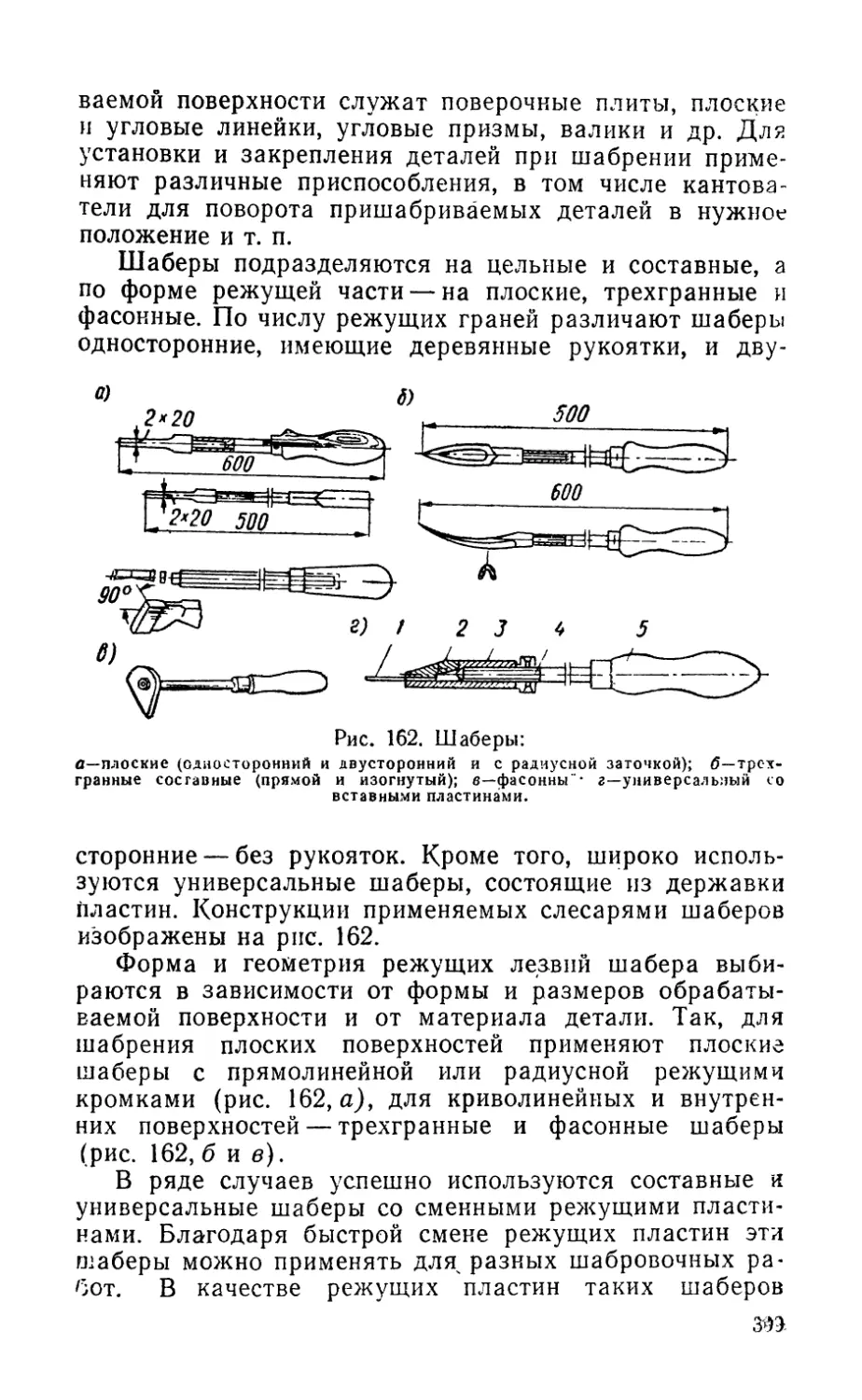

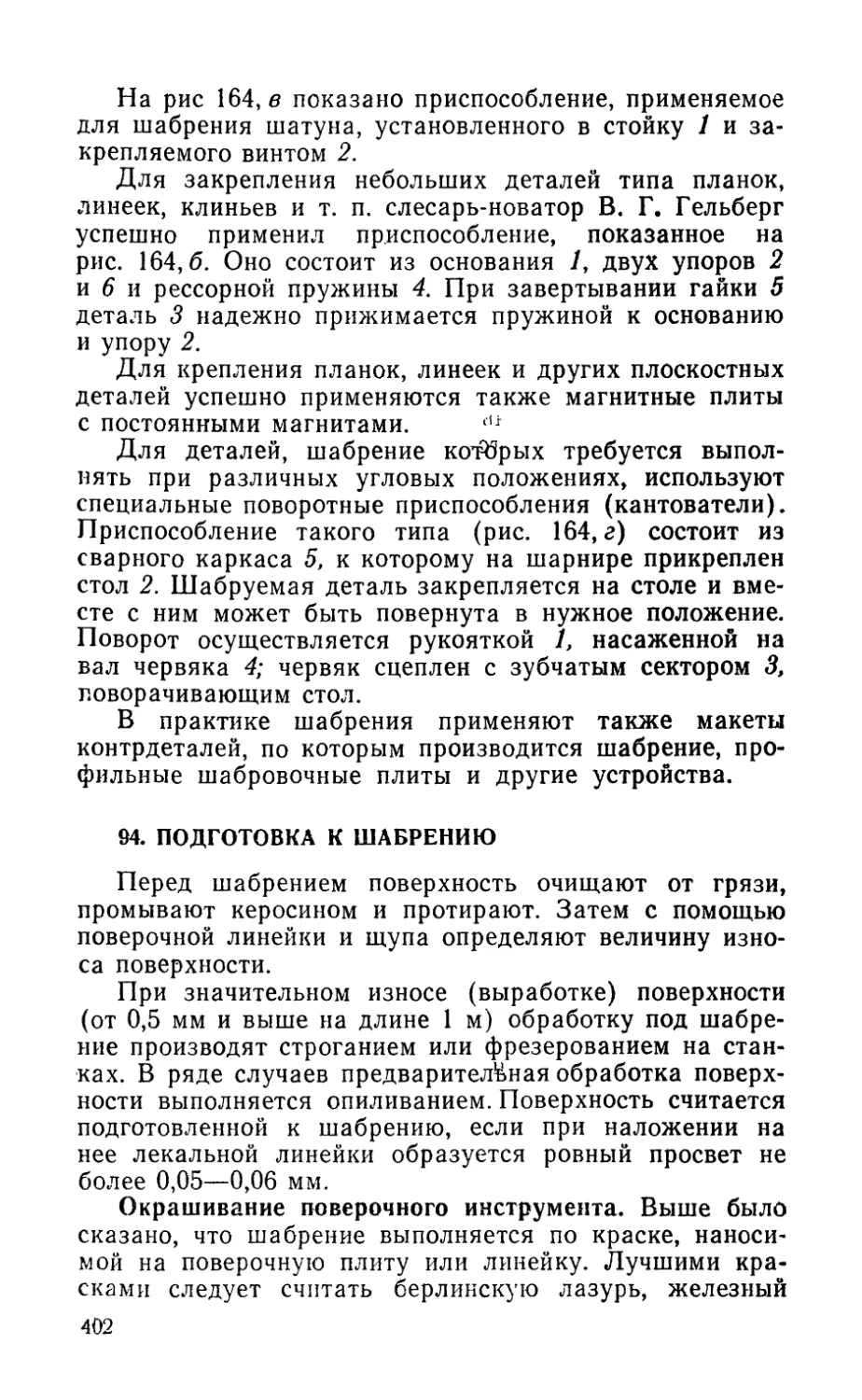

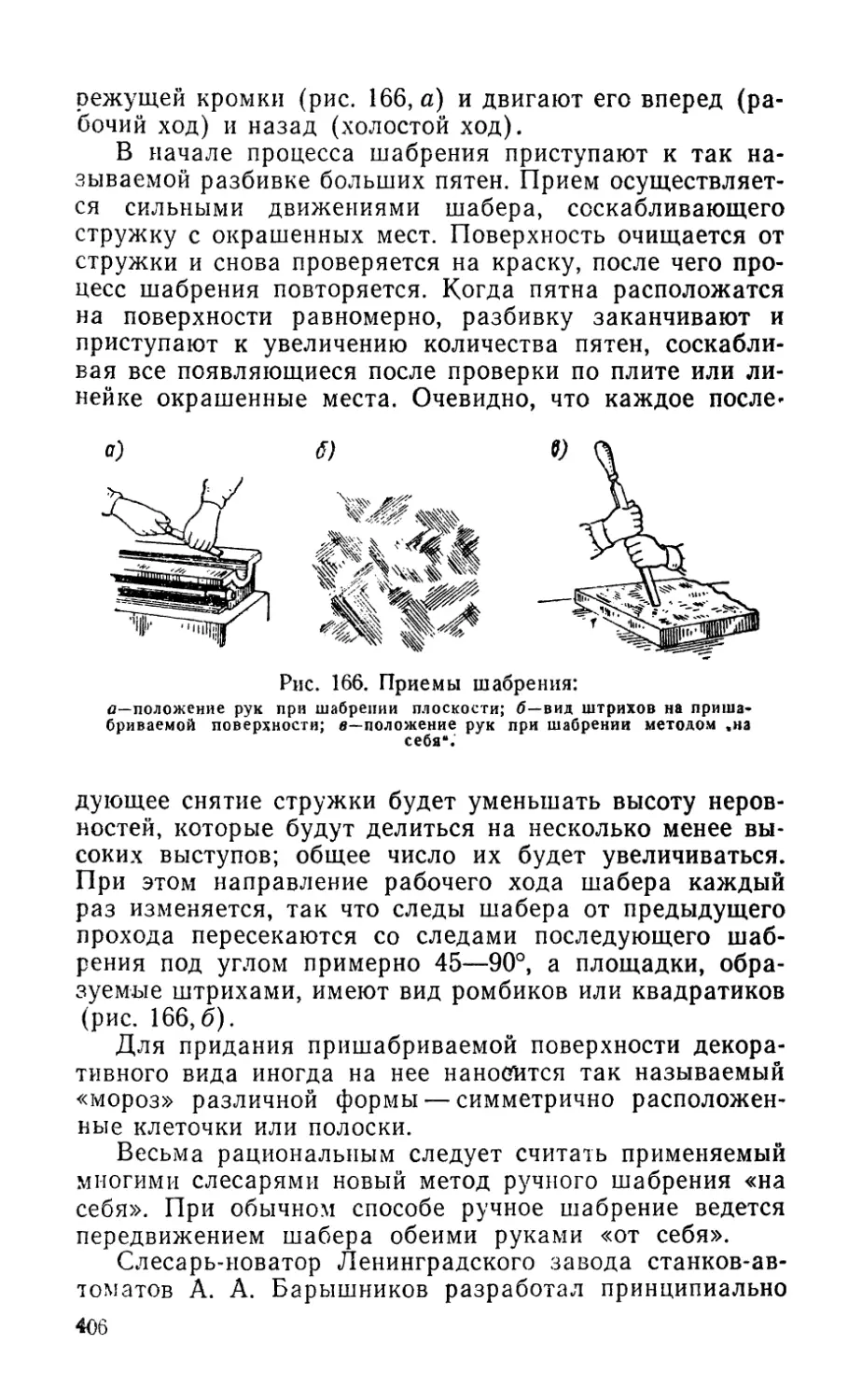

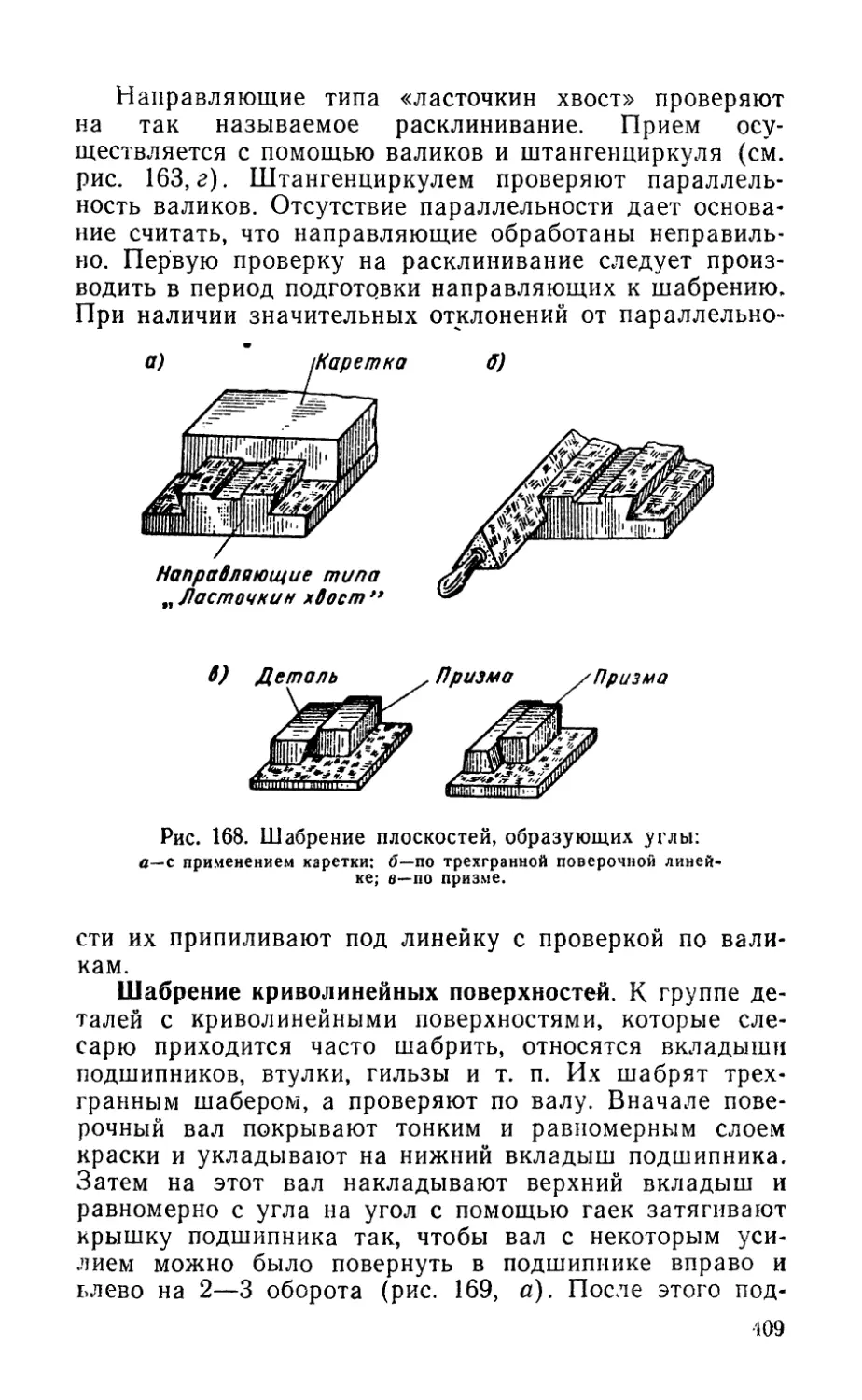

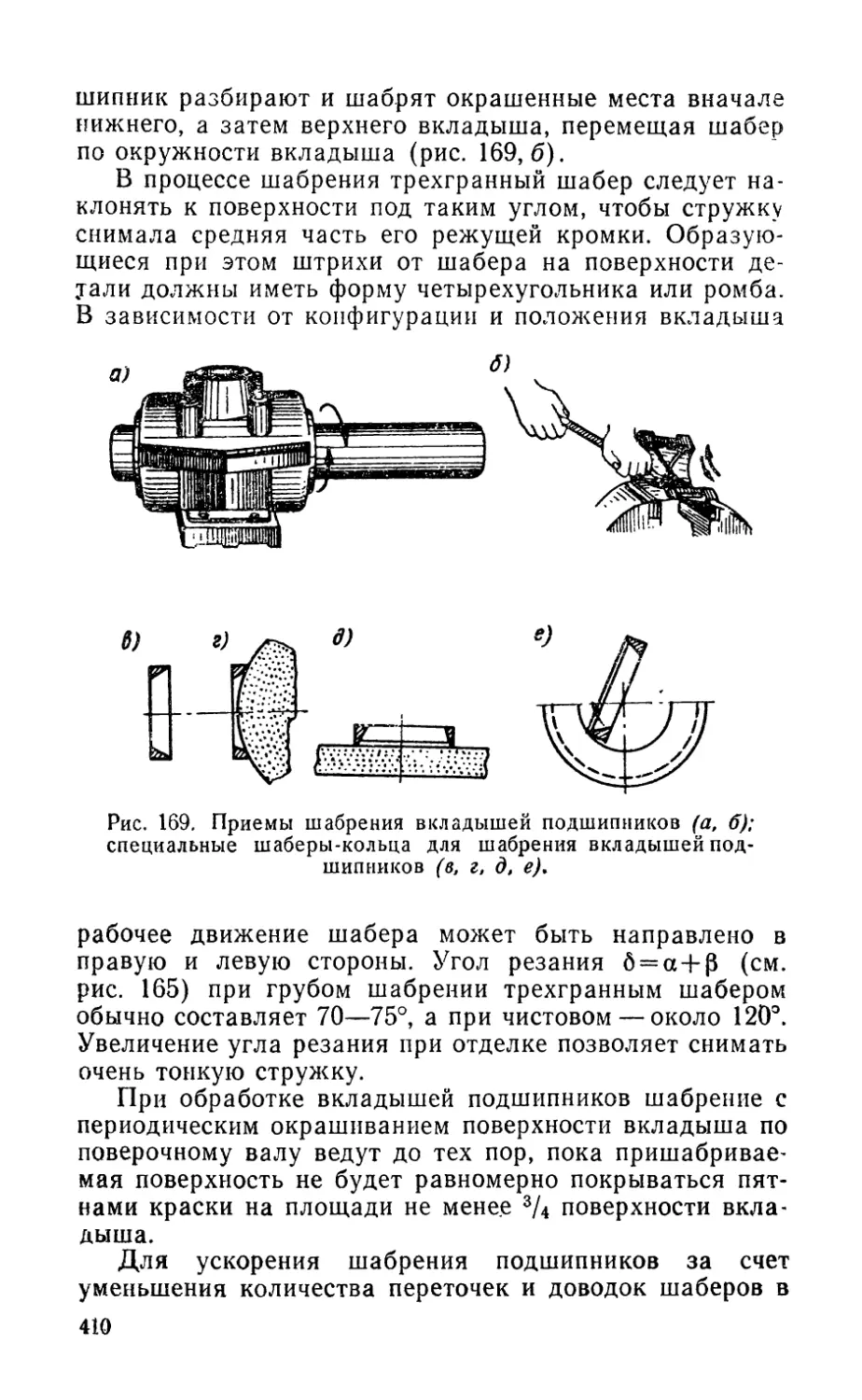

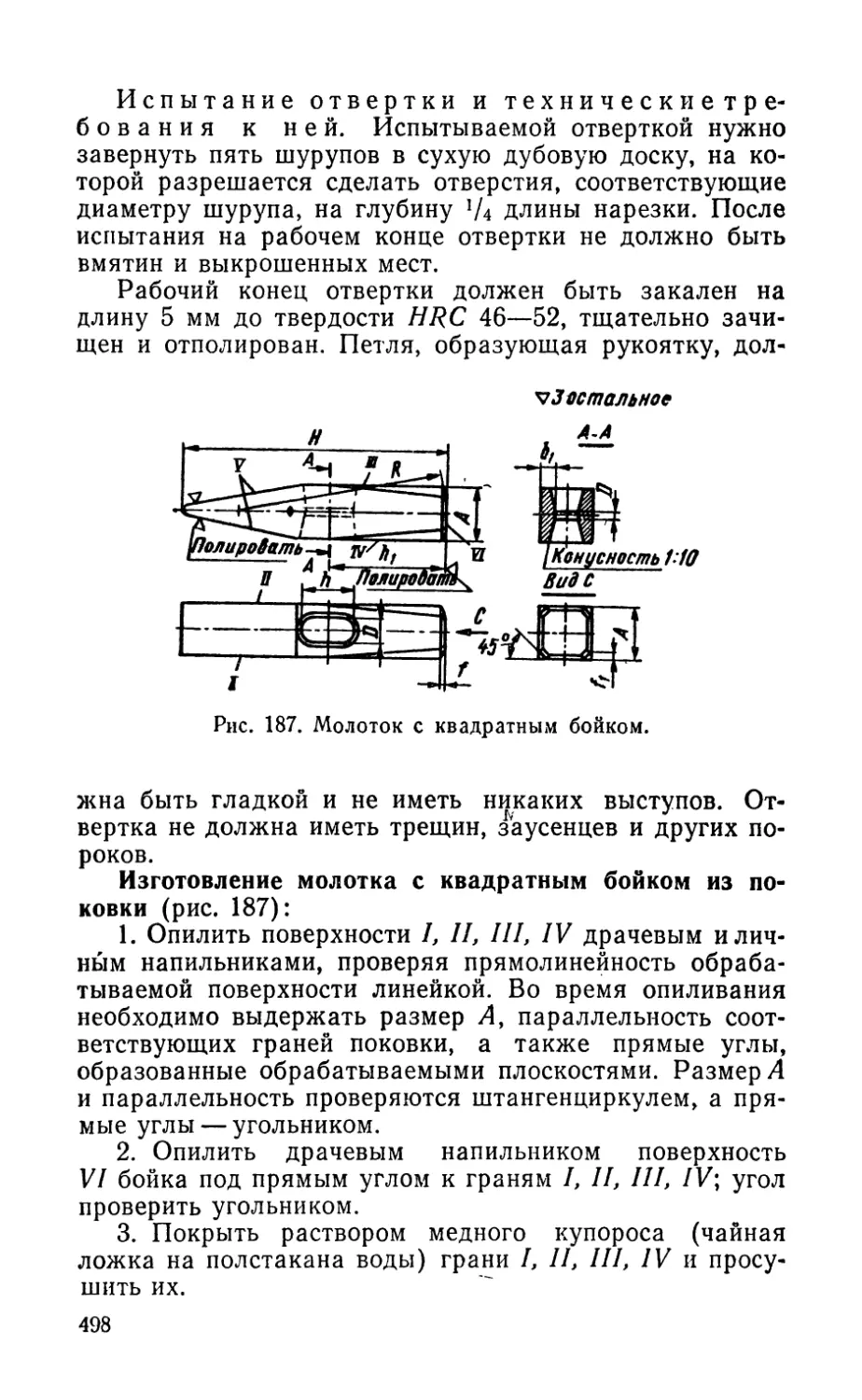

труда.