Author: Панин В.И.

Tags: отопление, вентиляция и кондиционирование воздуха в зданиях промышленность теплоэнергетика справочник

Year: 1970

Text

В.И. ПАНИН

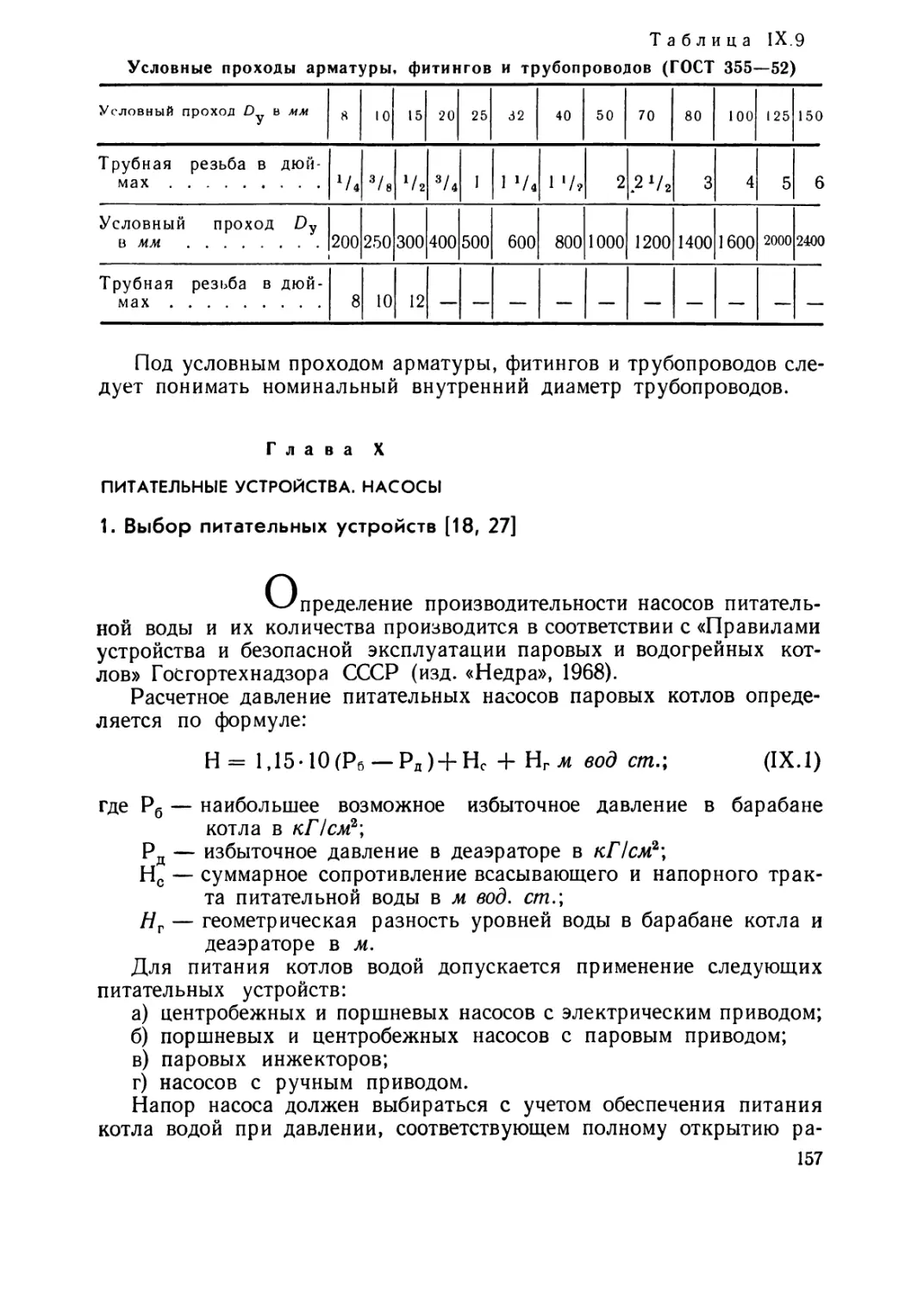

справочное пособив

ТЕПЛОЭНЕРГЕТИКА

ЖИЛИЩНО-

КОММУНАЛЬНОГО

ХОЗЯЙСТВА

В. И. ПАНИН

СПРАВОЧНОЕ ПОСОБИЕ

ТЕПЛОЭНЕРГЕТИКА

ЖИЛИЩНО-

КОММУНАЛЬНОГО

ХОЗЯЙСТВА

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

Москва 1970

УДК 697.34(031) 1-728 711.8

Справочное пособие «Энергетика жилищно-коммунального хозяйства» яв

ляется практическим пособием, в котором систематизированы основные данные

по тепломеханическому оборудованию и материалам, применяемым в коммуналь-

ной энергетике. В нем приведены материалы по тепловым электростанциям»

отопительным котельным, тепловым сетям, местным системам отопления и горя-

чего водоснабжения.

В справочнике наряду с практическими данными излагаются некоторые тео-

ретические положения: определение количества воздуха, необходимого для го-

рения, расчет объема продуктов сгорания, составление теплового баланса ко-

тельного агрегата и определение расхода топлива на выработку тепловой энер-

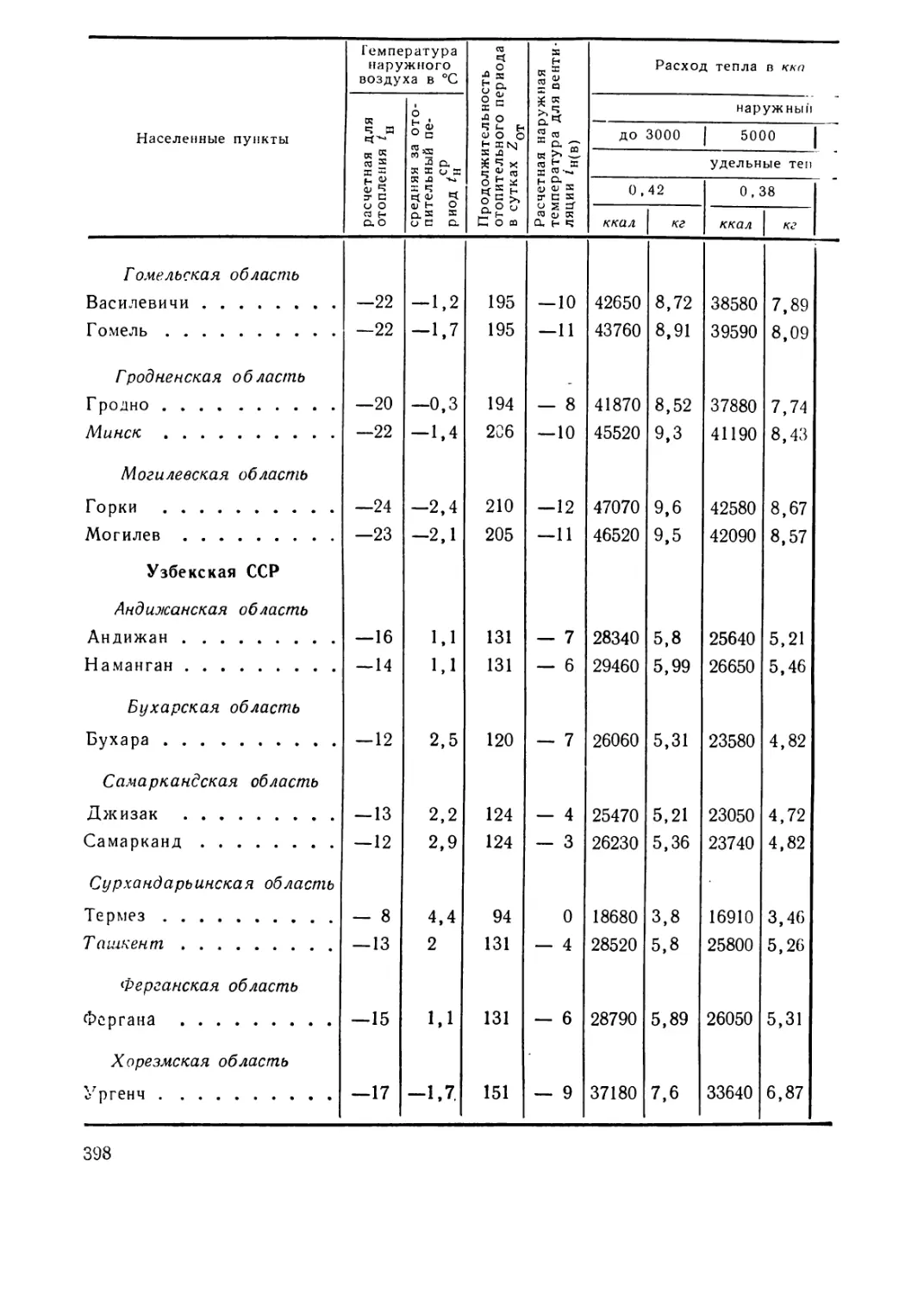

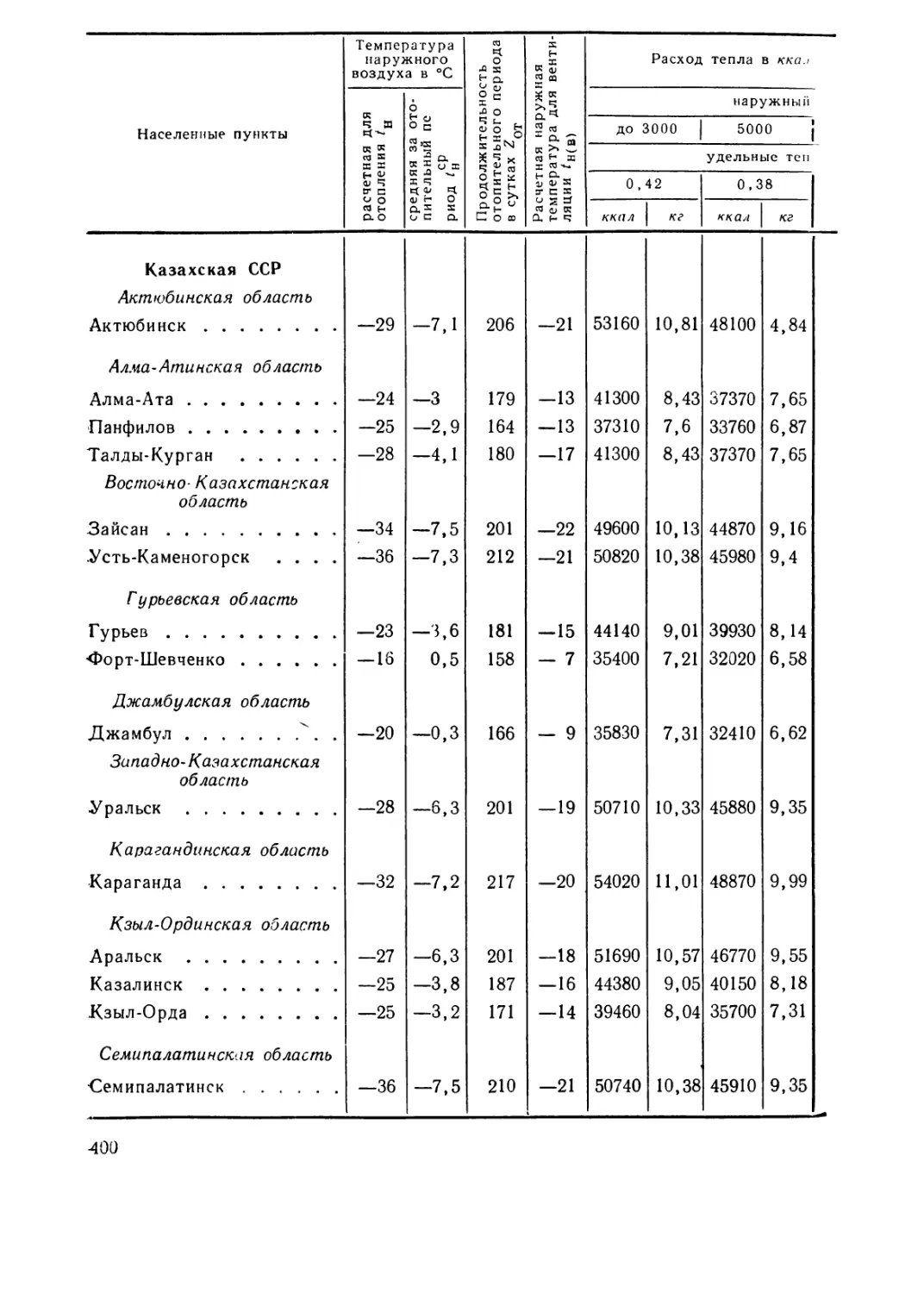

гии; приводится методика расчета расхода тепла и топлива на отопление и го-

рячее водоснабжение жилых и общественных зданий, коммунальных предприя-

тий (бань, прачечных), предприятий общественного питания (столовых, рестора-

нов), школ, больниц и др.

В справочнике приведены характеристики различных видов топлива, при-

меняемых в жилищно-коммунальном хозяйстве.

В книге описаны наиболее распространенные в коммунальной энергетике

стальные и чугунные паровые и водогрейные котлы, топочные устройства для

сгорания твердого, жидкого и газообразного топлива, а также вспомогательное

оборудование котельной установки малой и средней мощности: насосы, дымососы,

дутьевые вентиляторы, оборудование топливоподачи, золоулавливания, золоуда-

ления. Дана краткая характеристика оборудования водоподготовки, химводо-

очистки, подогревателей.

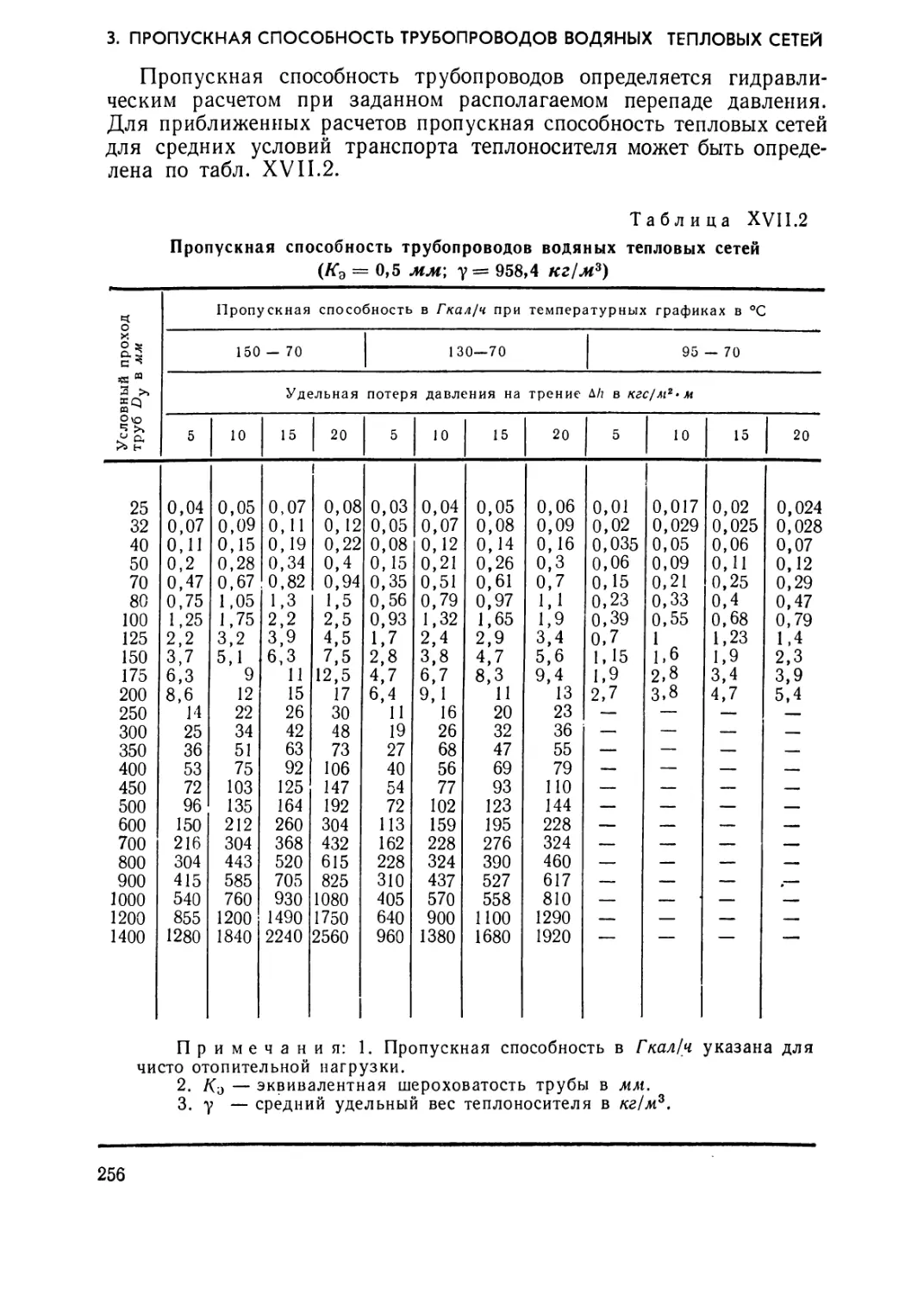

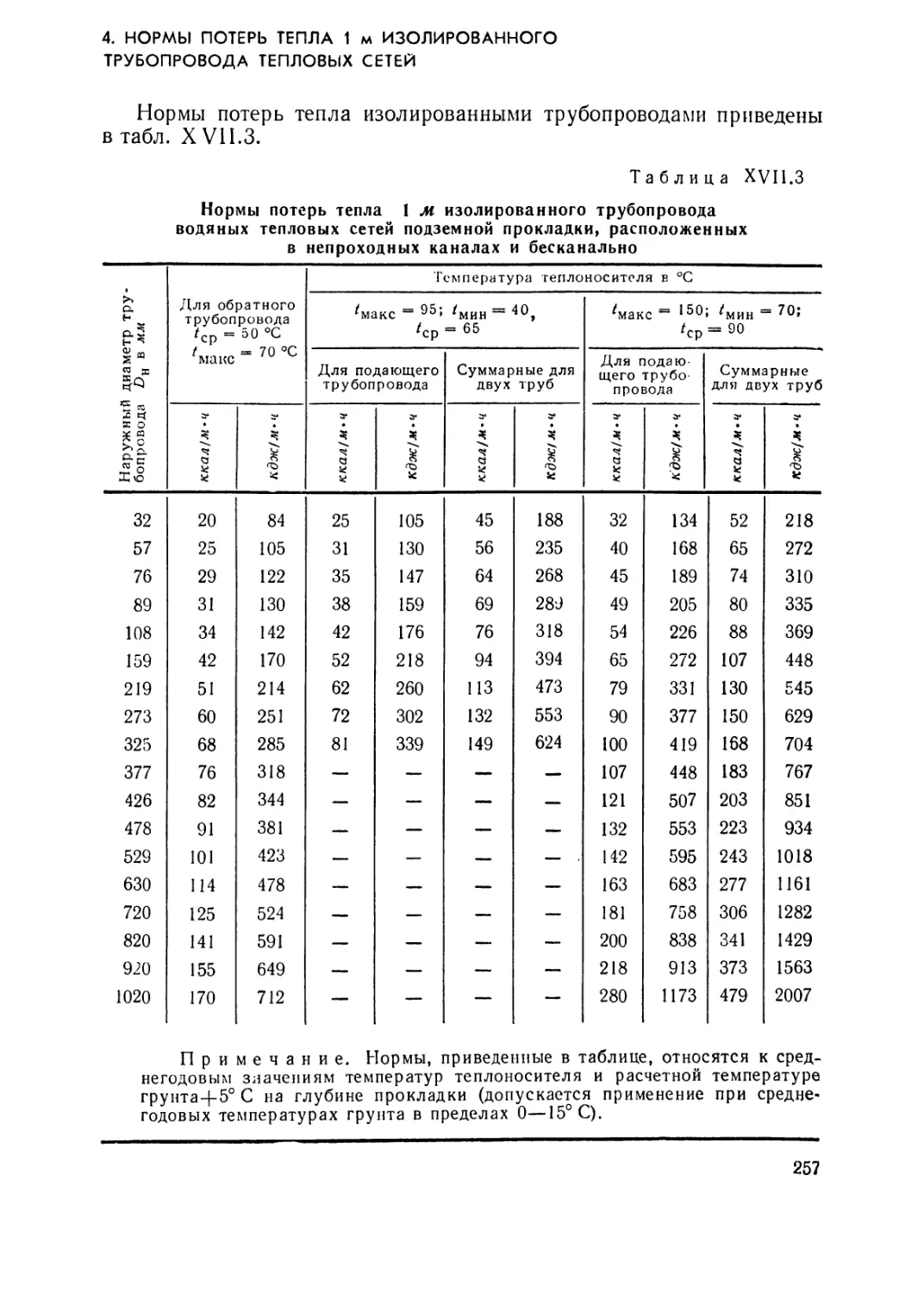

В справочнике рассматриваются вопросы по тепловым сетям: расход мате-

риала на прокладку и изоляцию тепловых водяных сетей, нормы потерь тепла

изолированными трубопроводами, применение трубопроводов и арматуры для

тепловых сетей и др. Приводятся основные схемы местных систем отопления и го-

рячего водоснабжения, элеваторные и насосные устройства и приборы отопления.

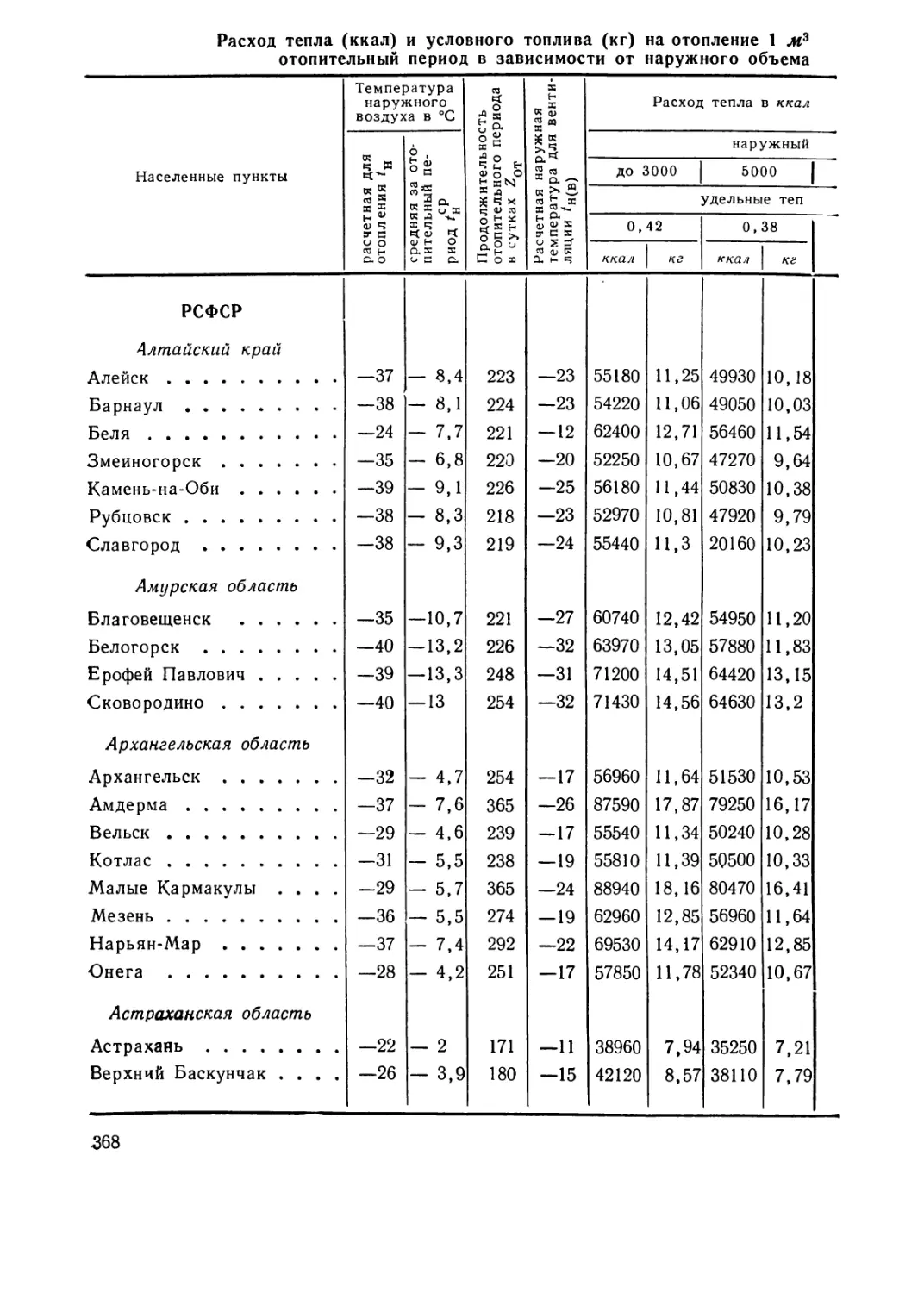

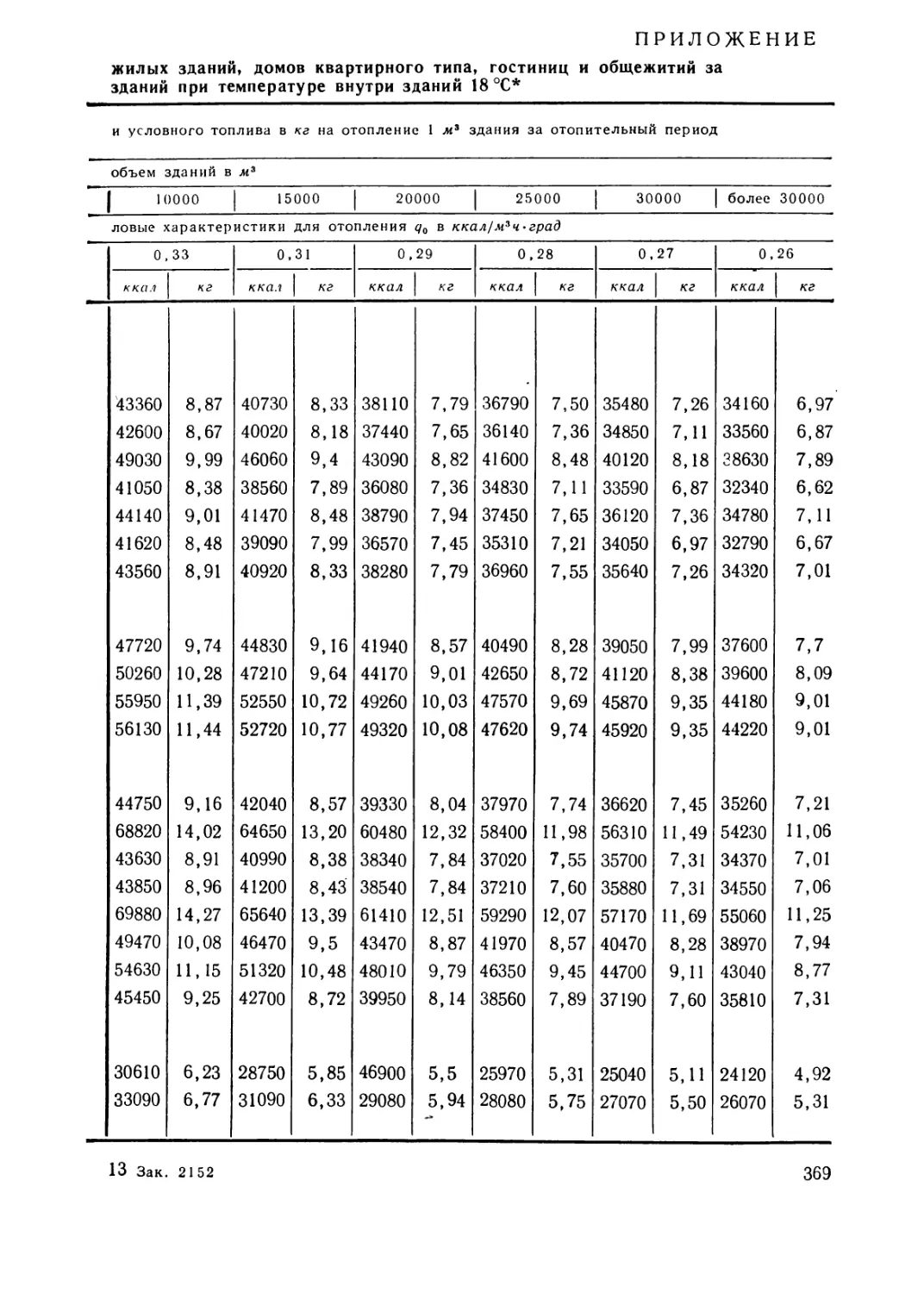

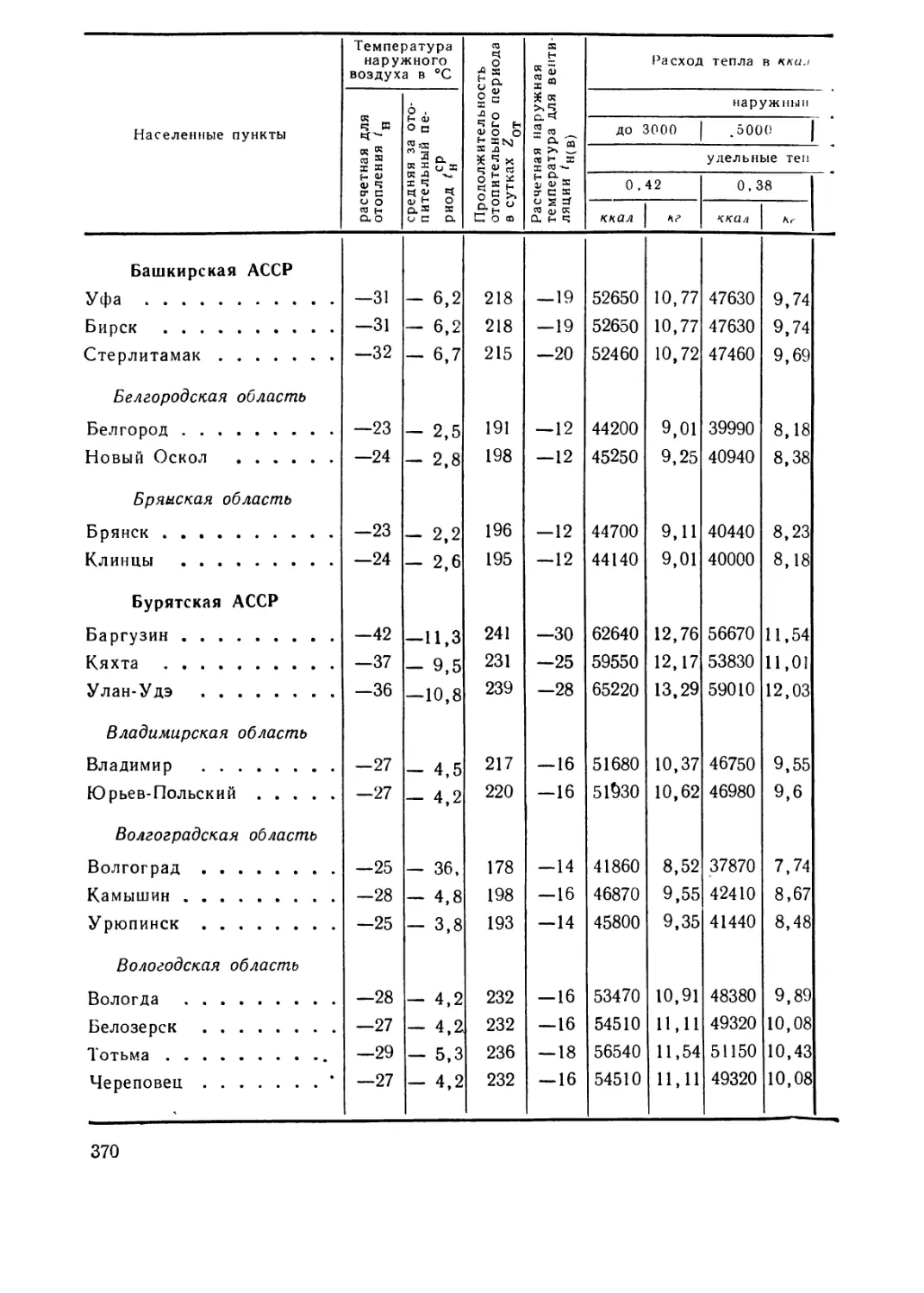

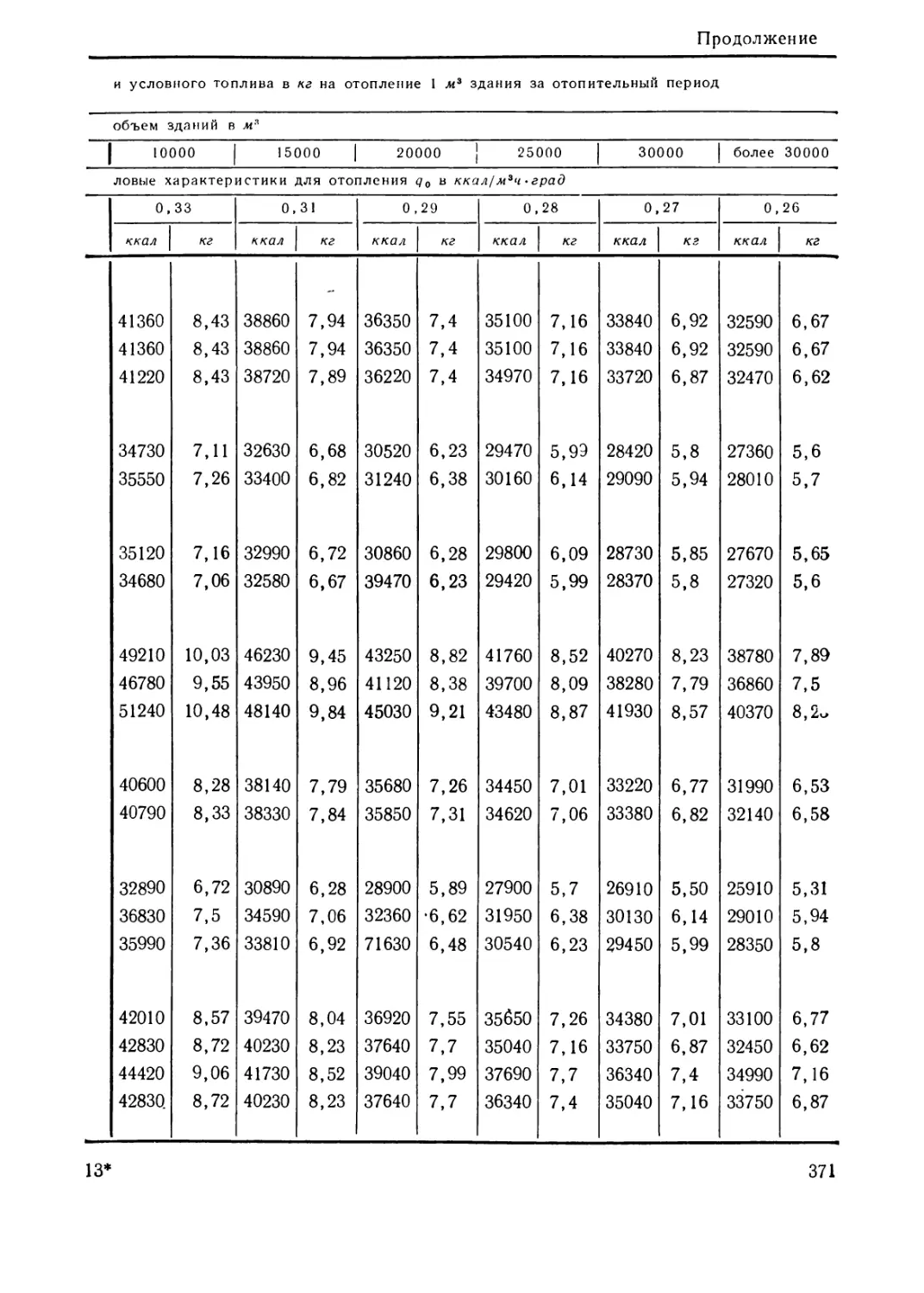

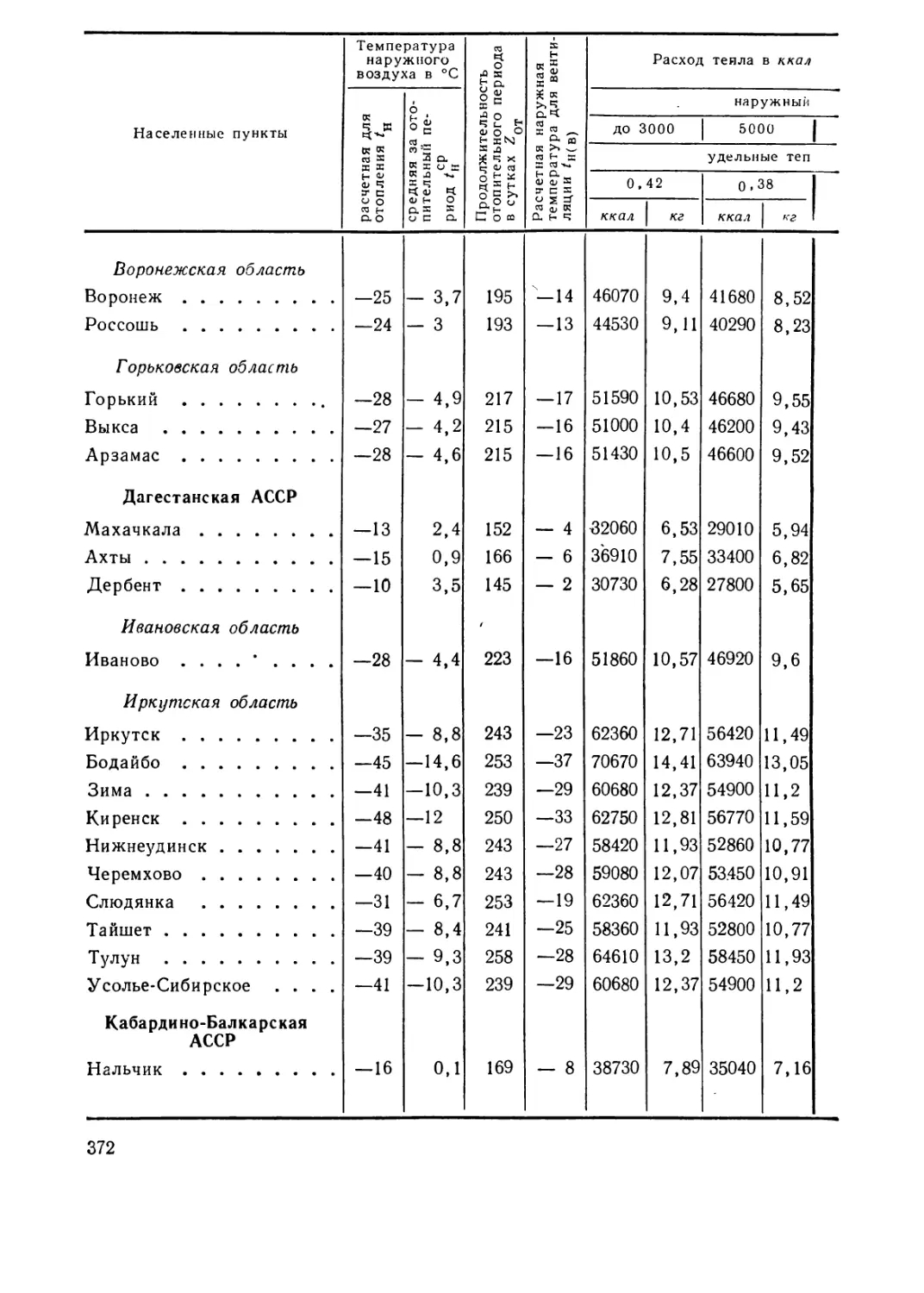

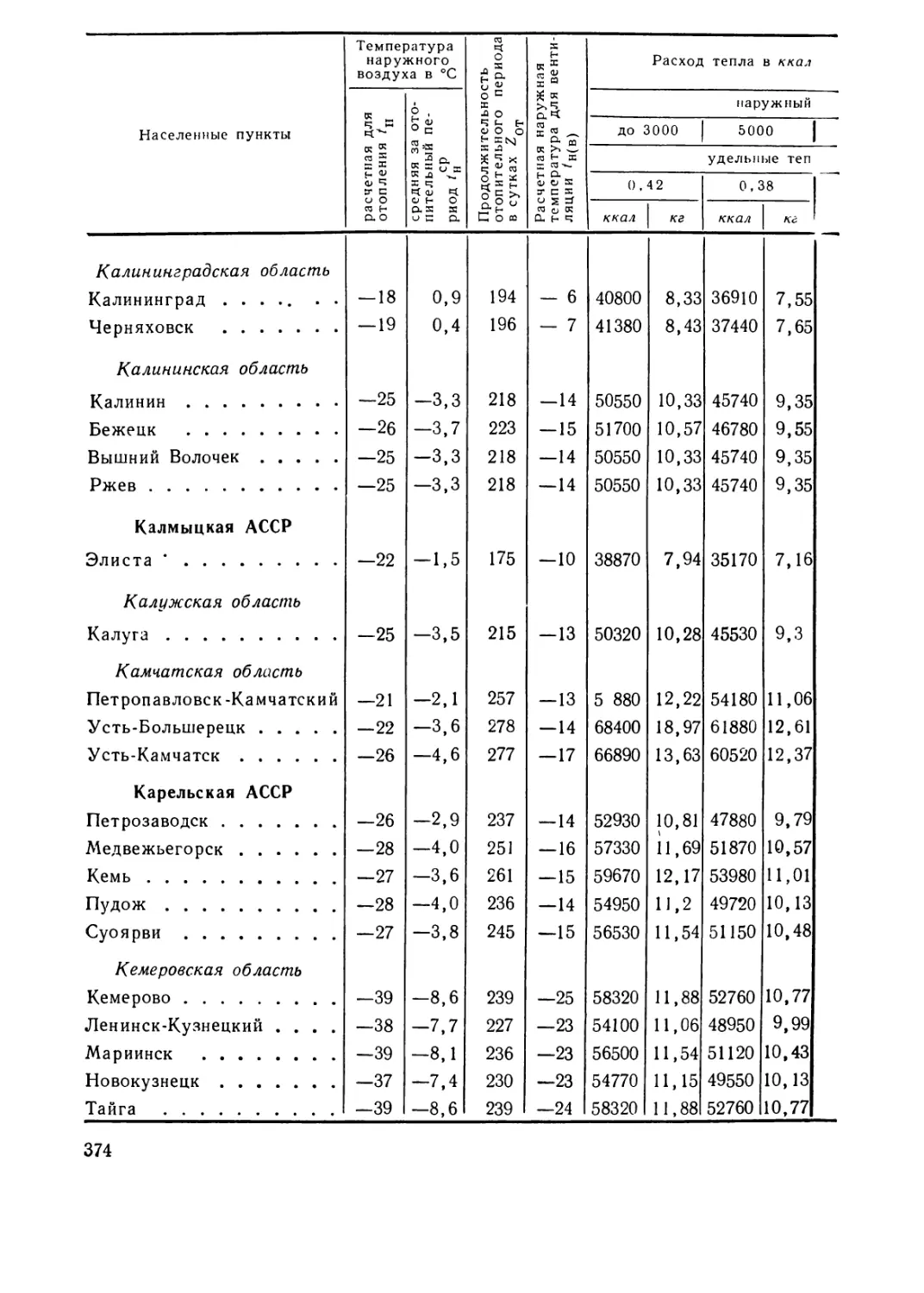

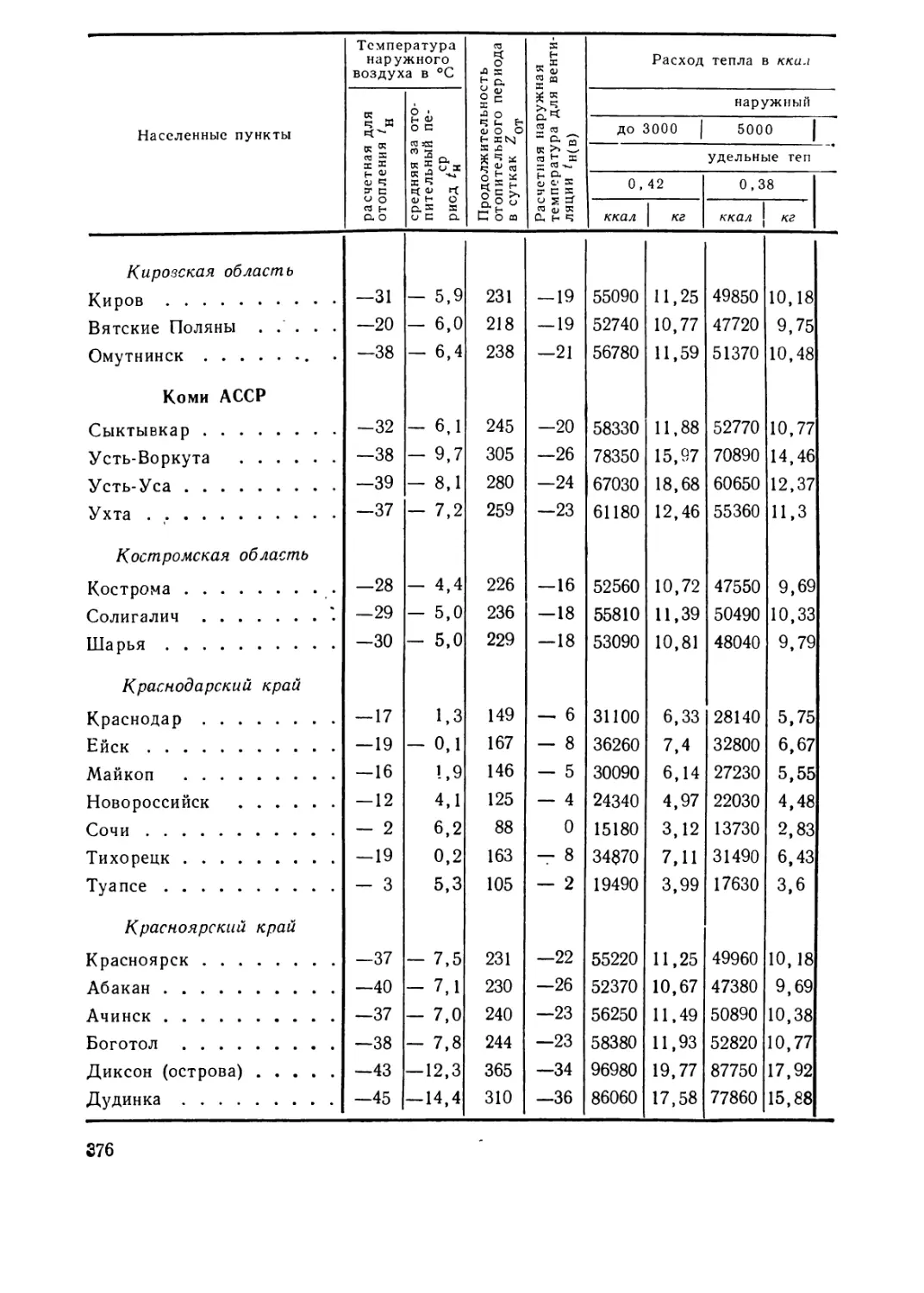

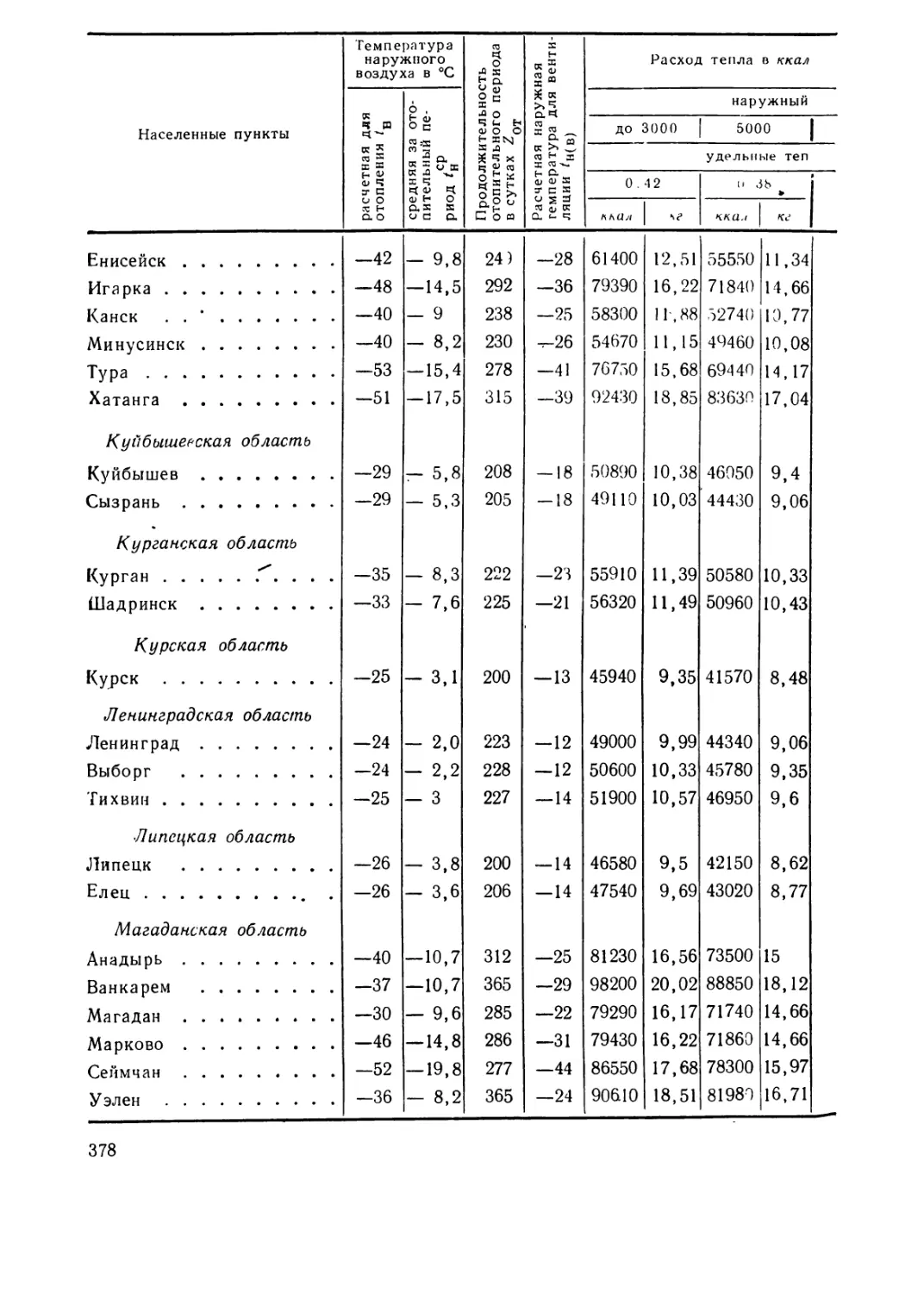

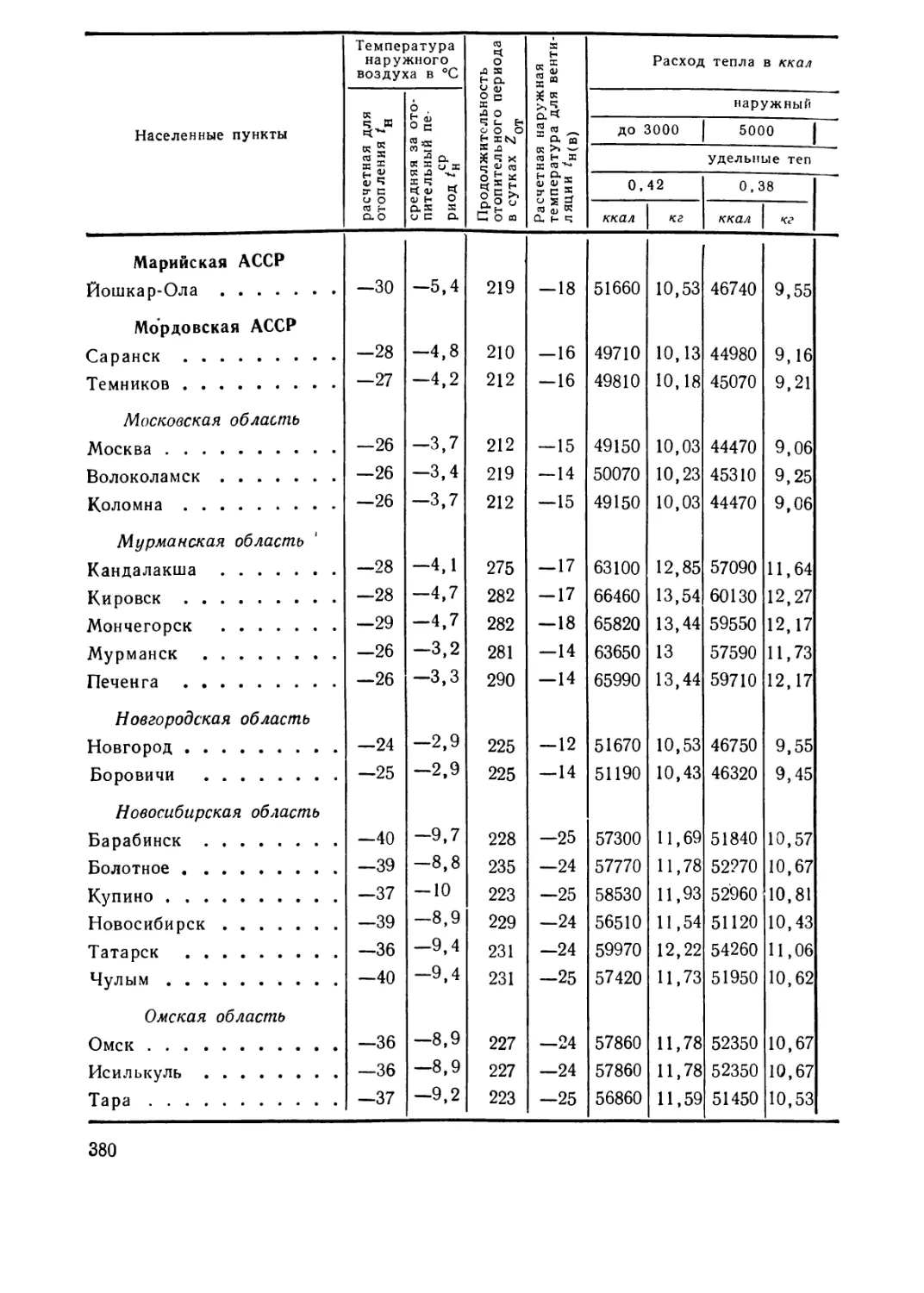

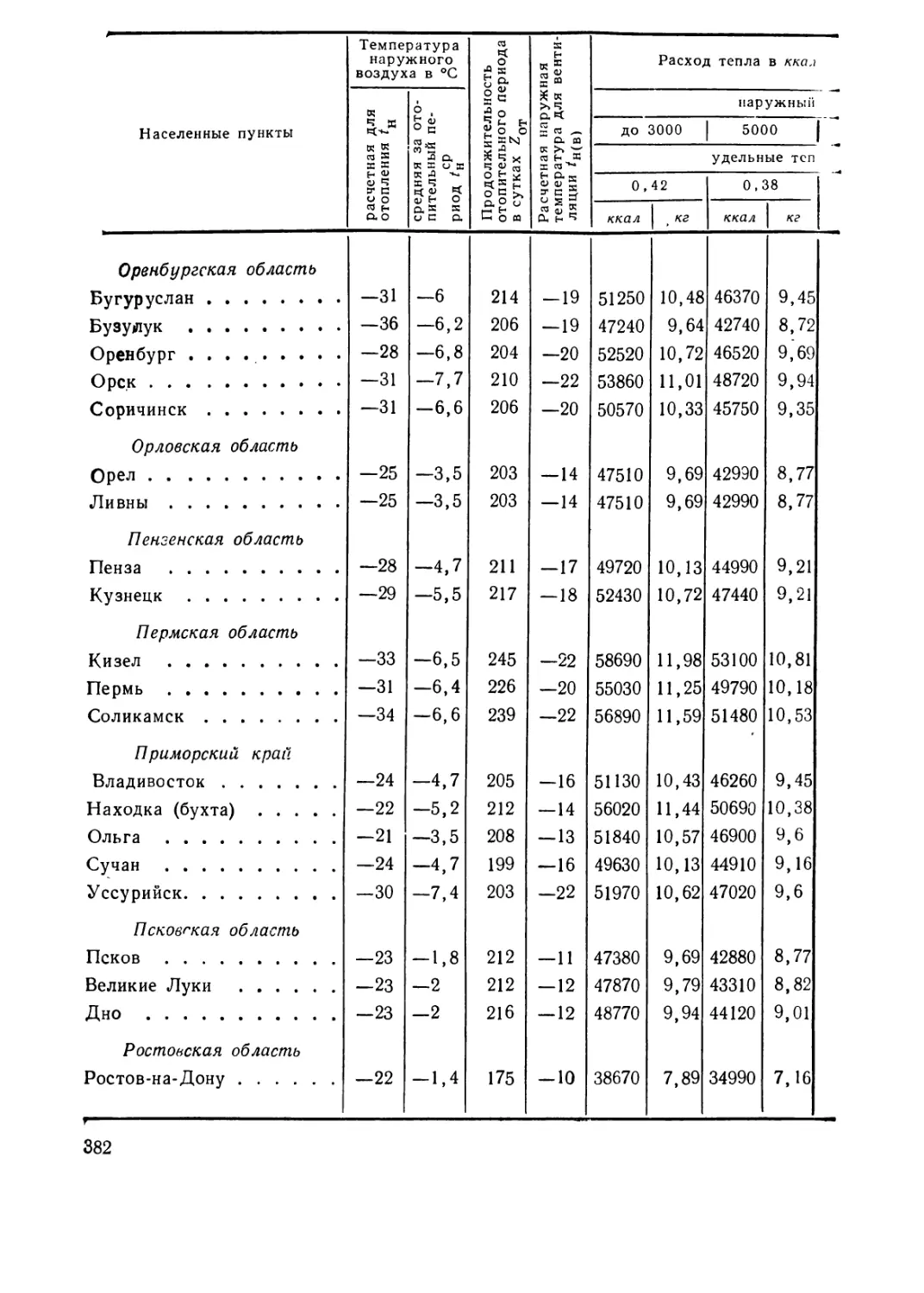

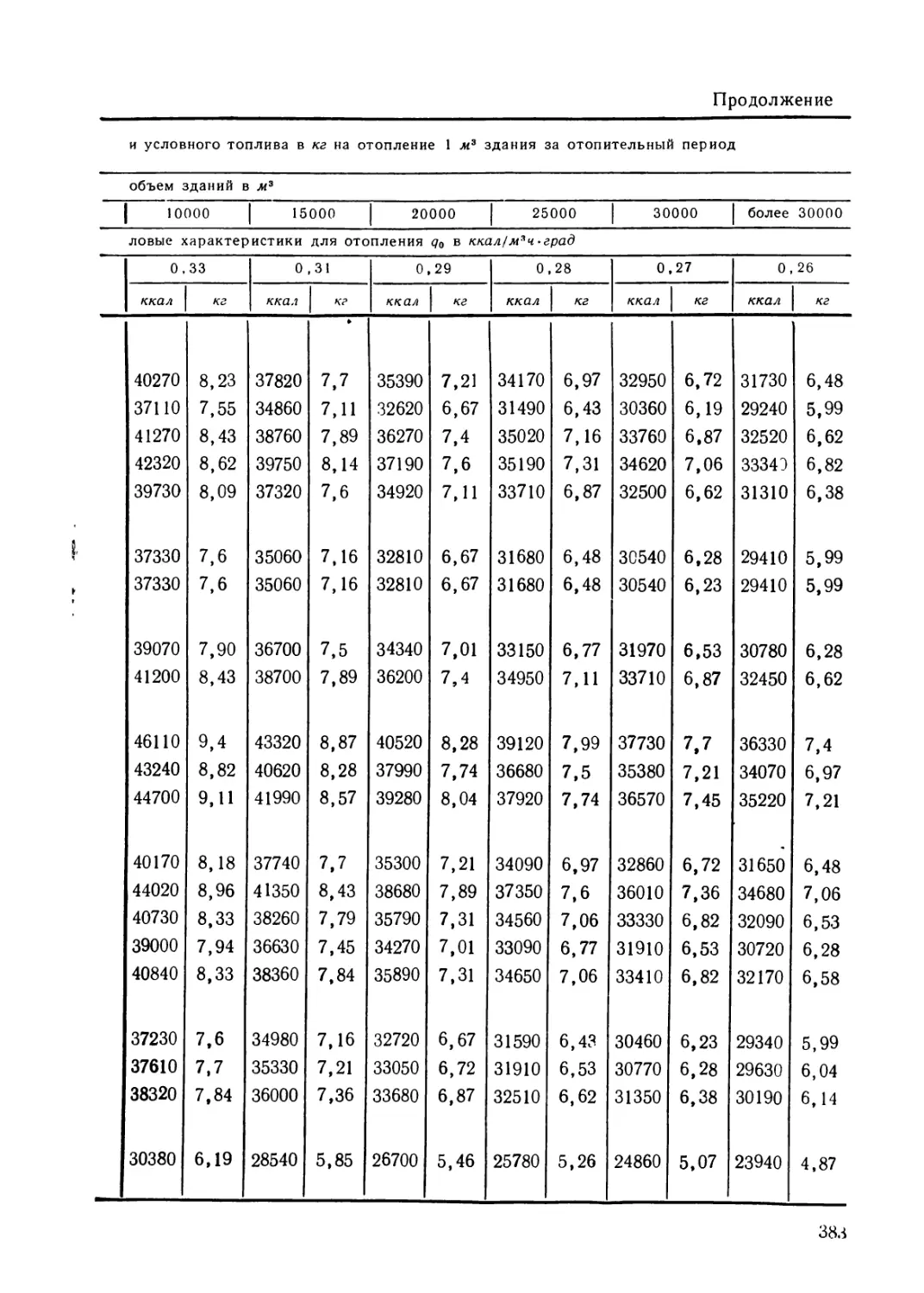

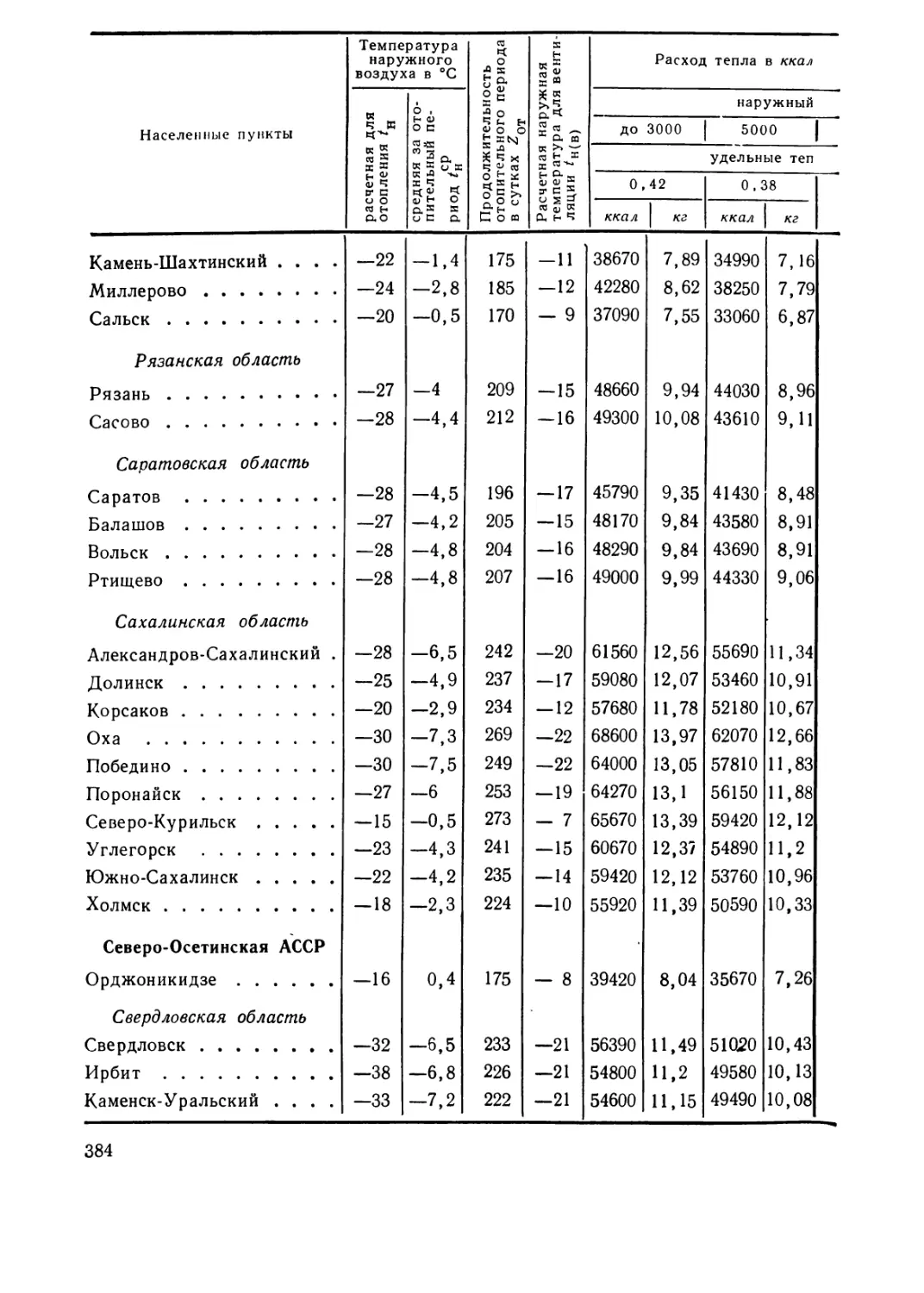

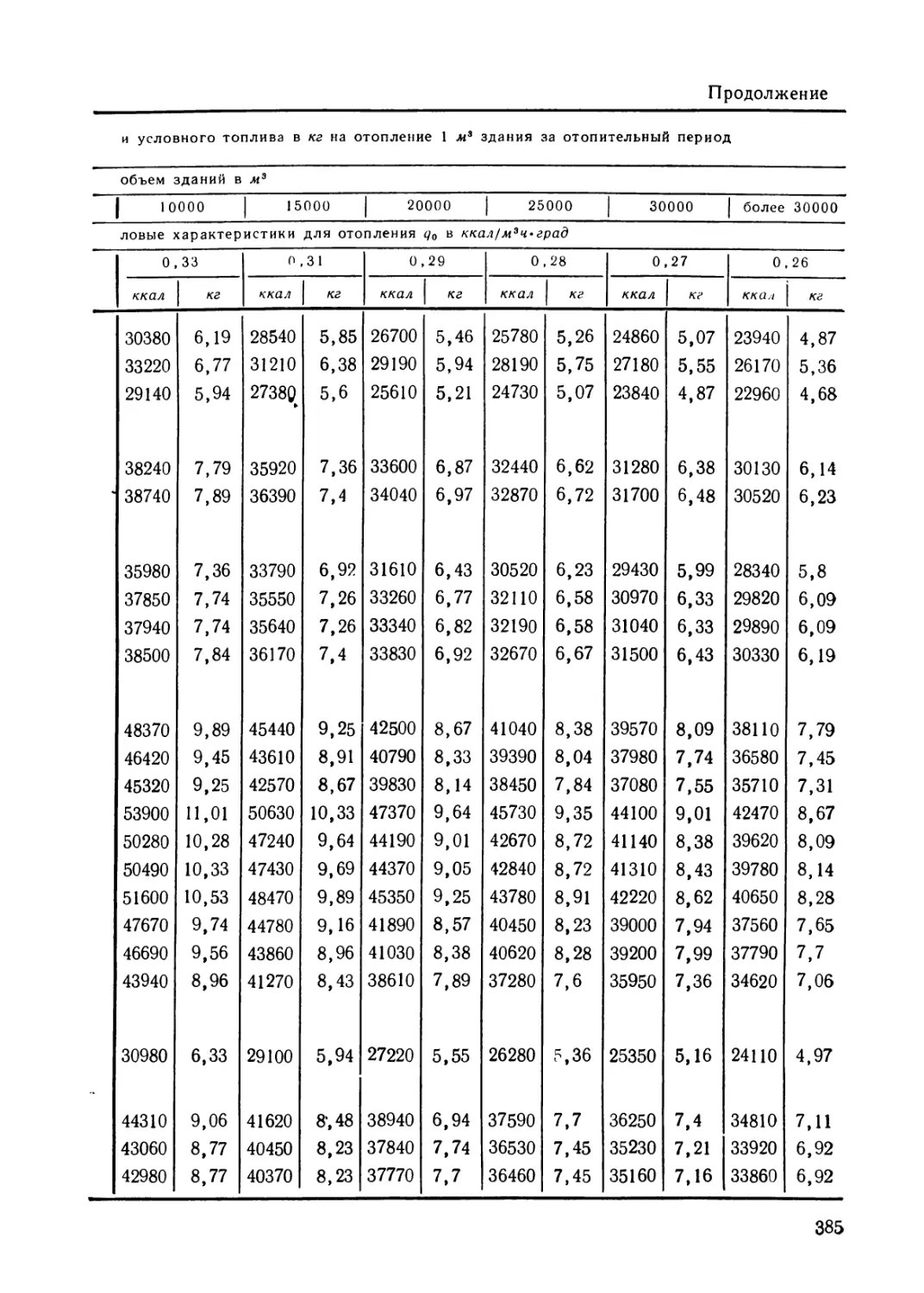

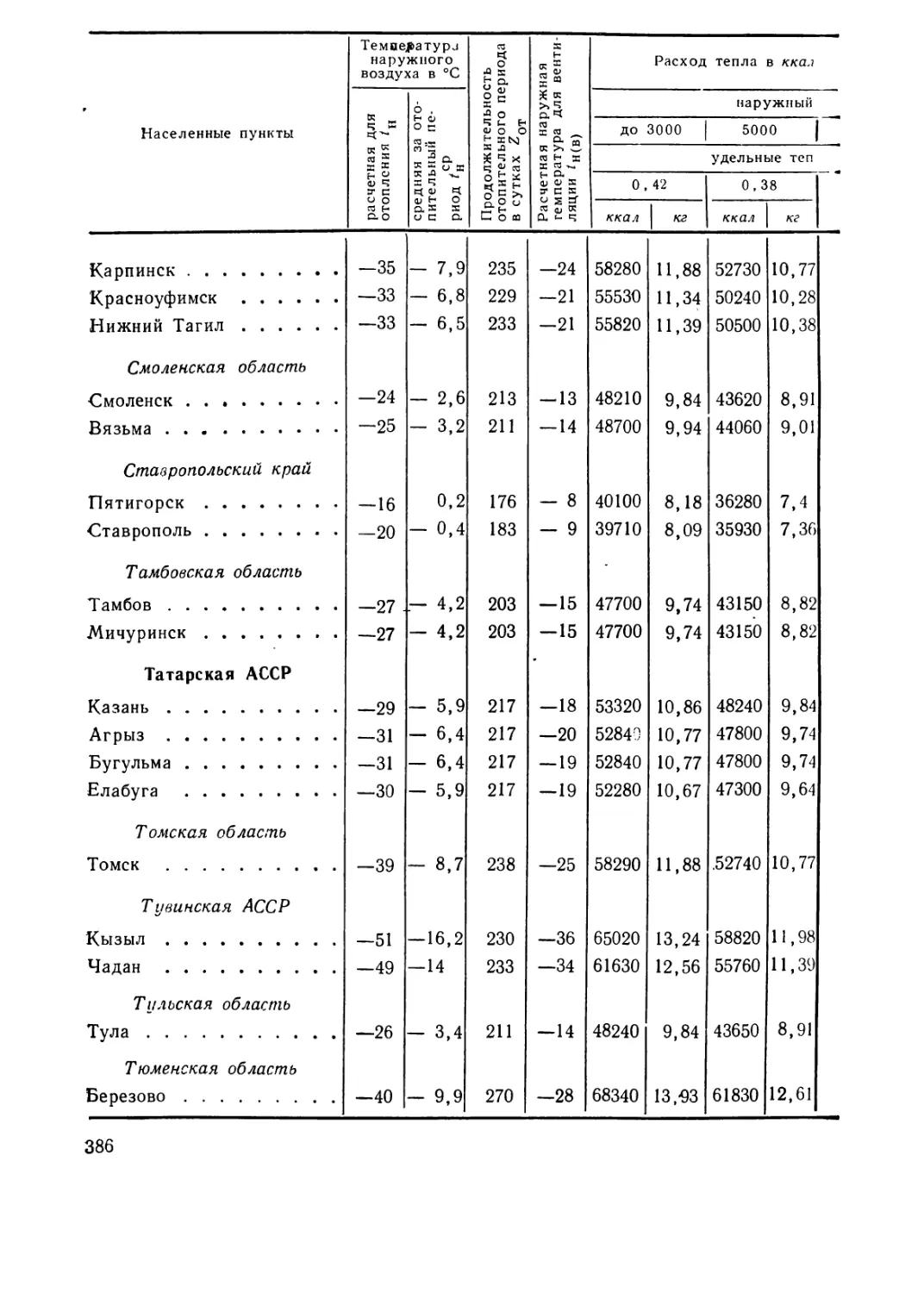

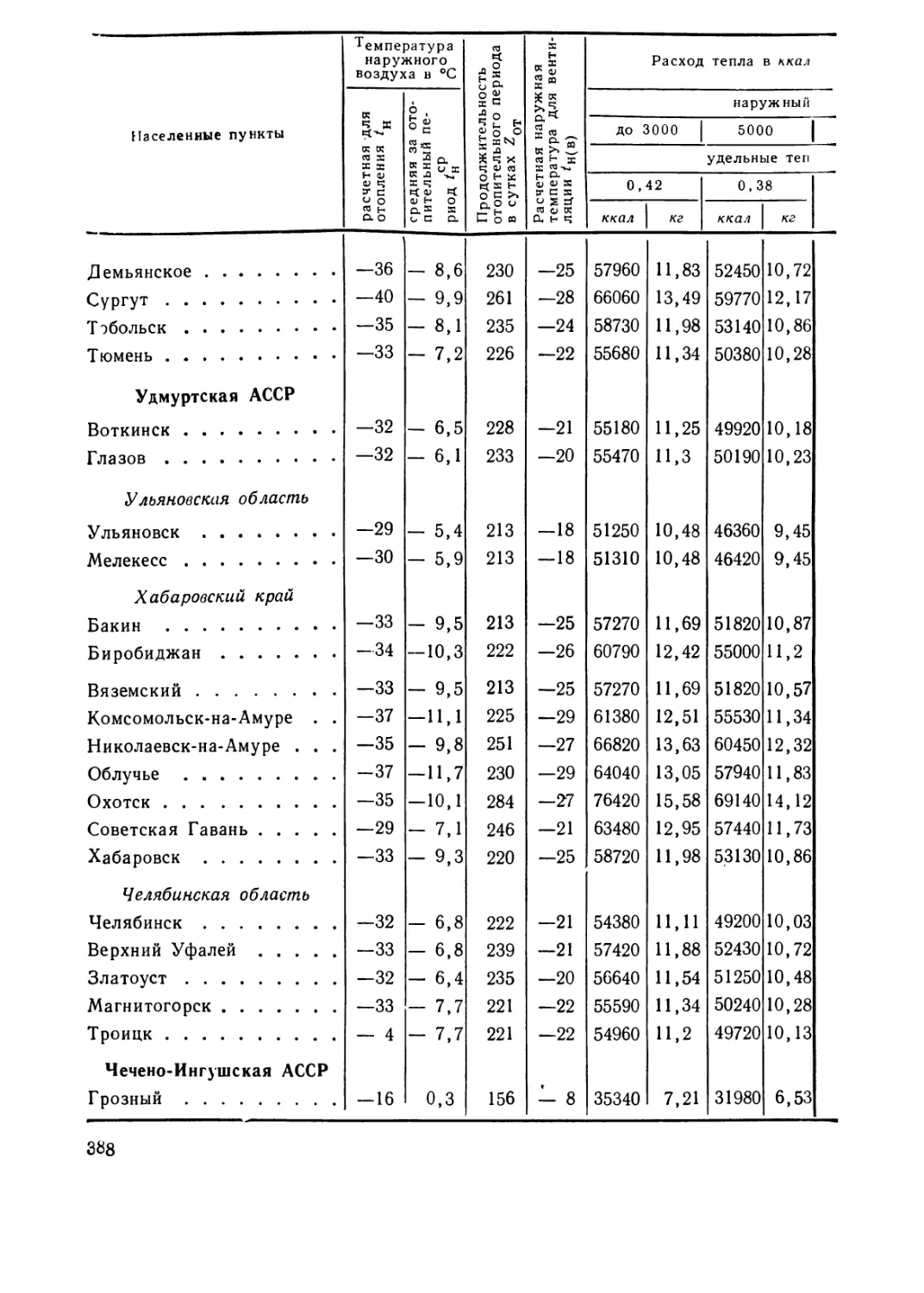

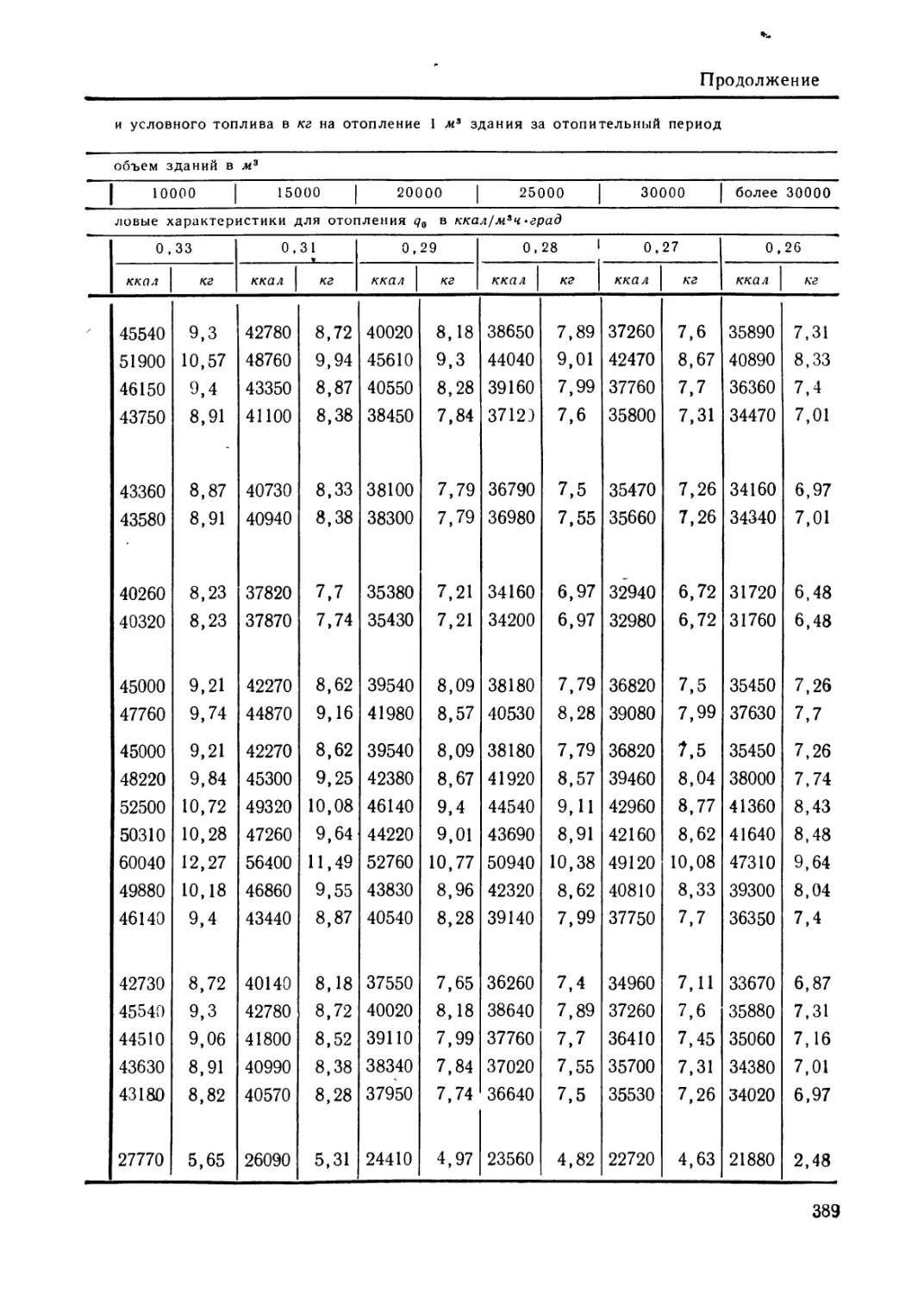

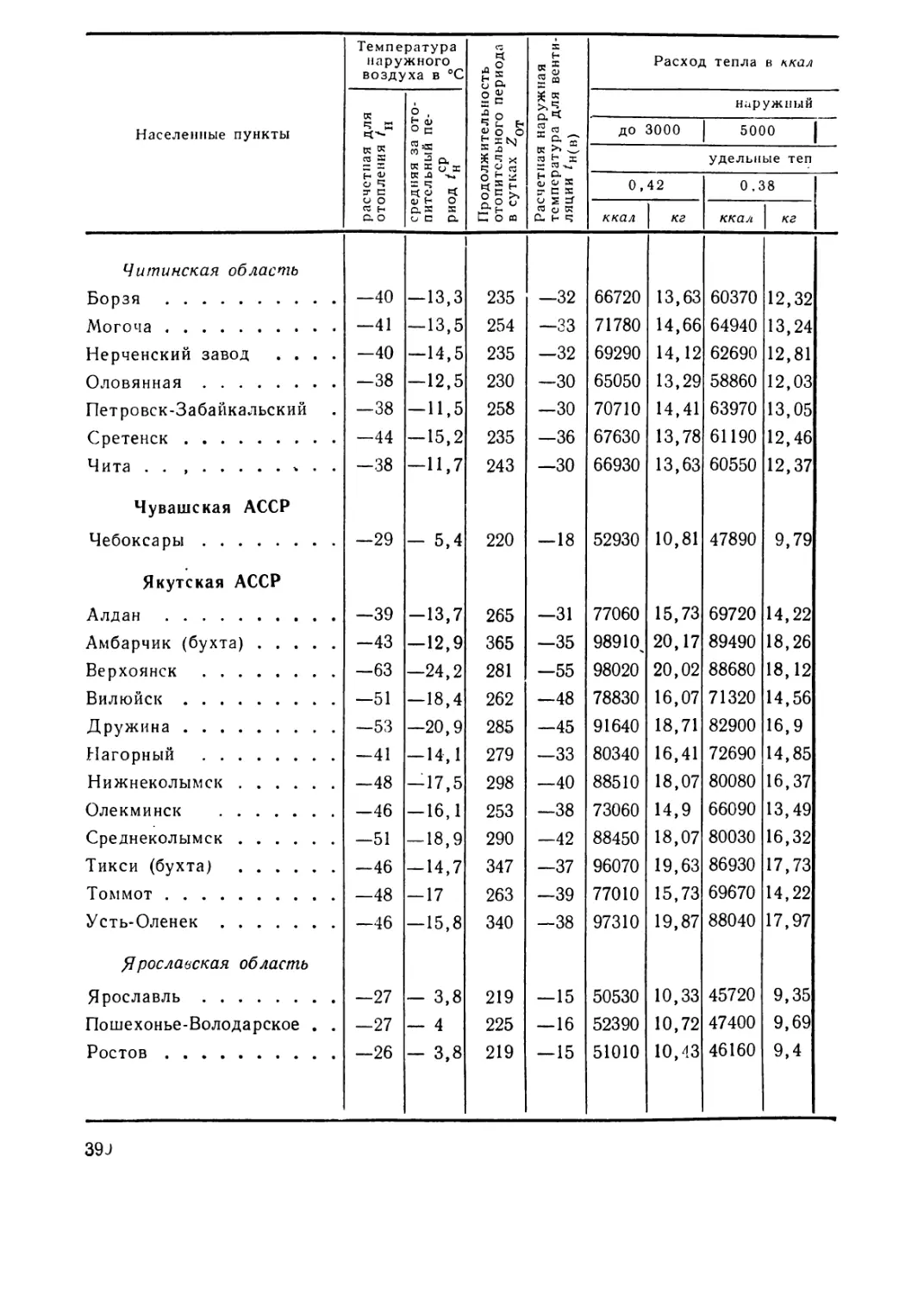

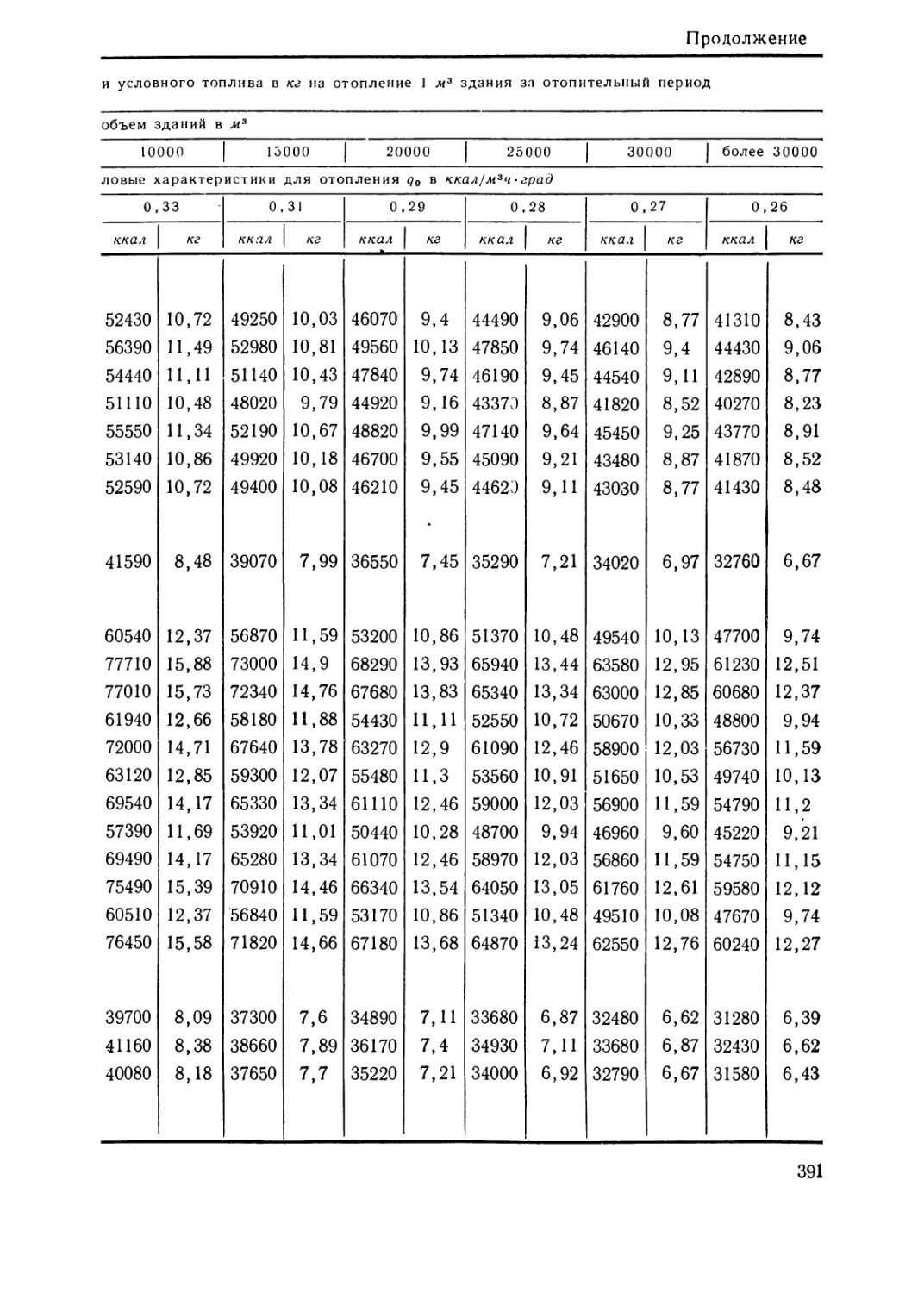

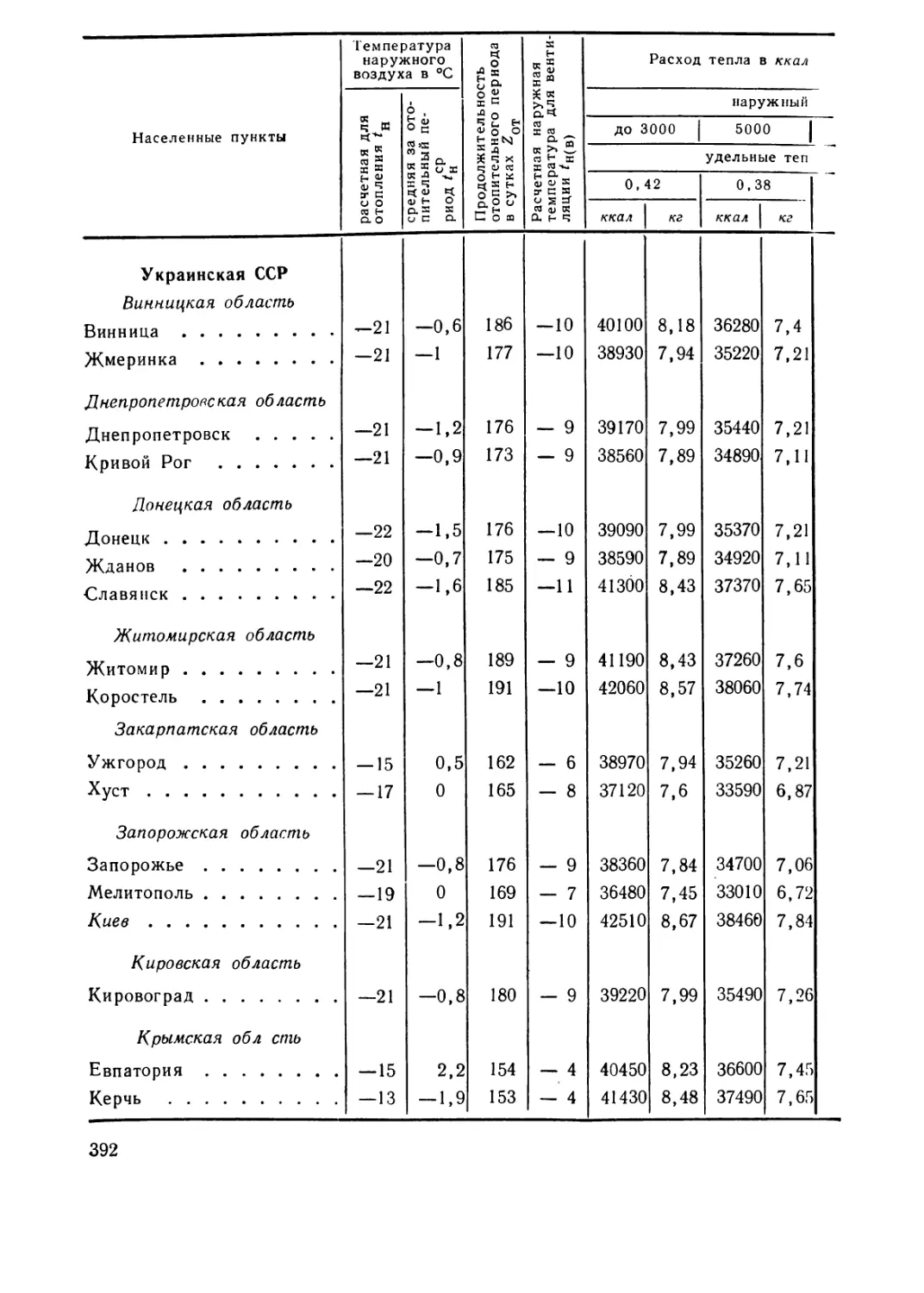

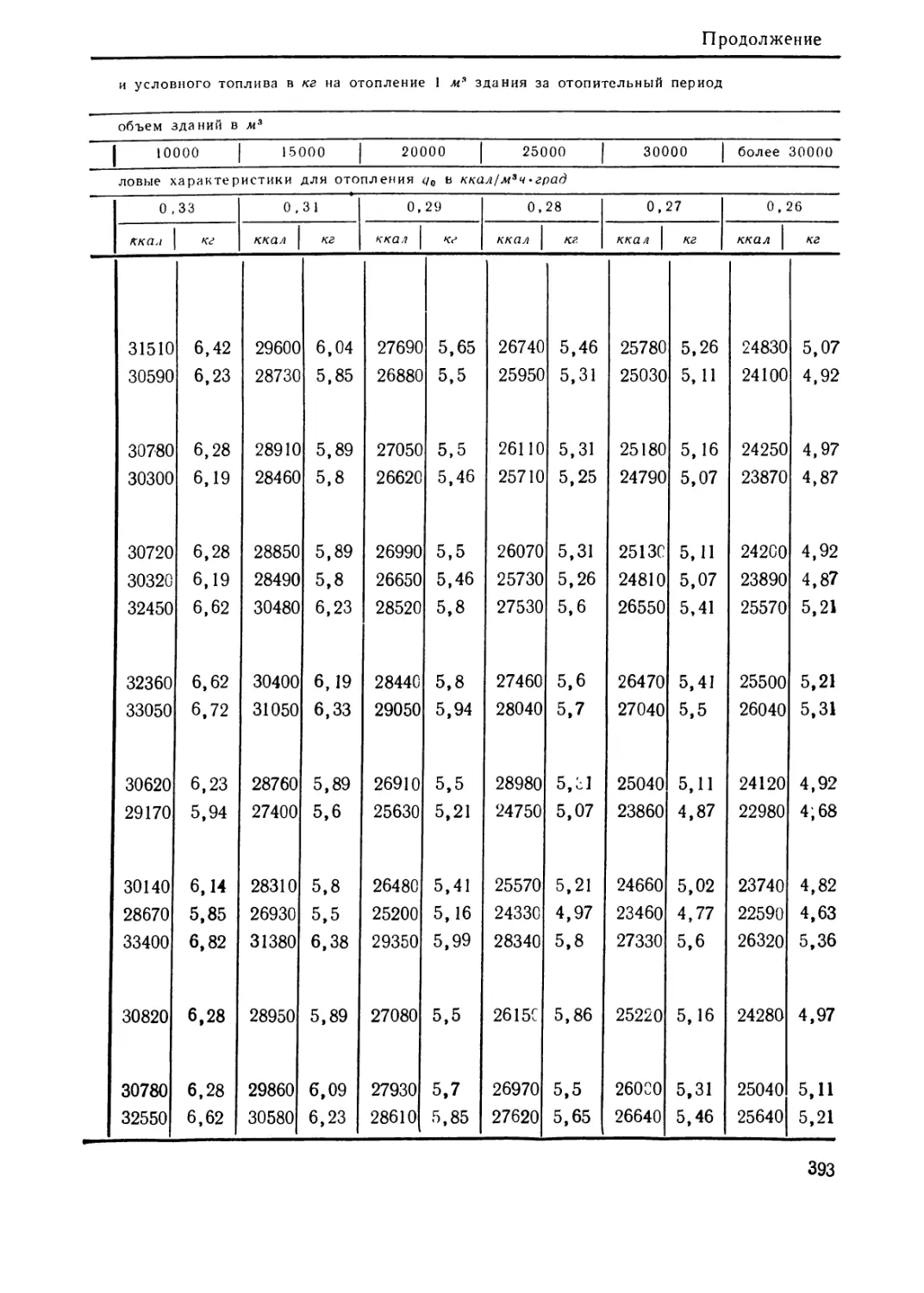

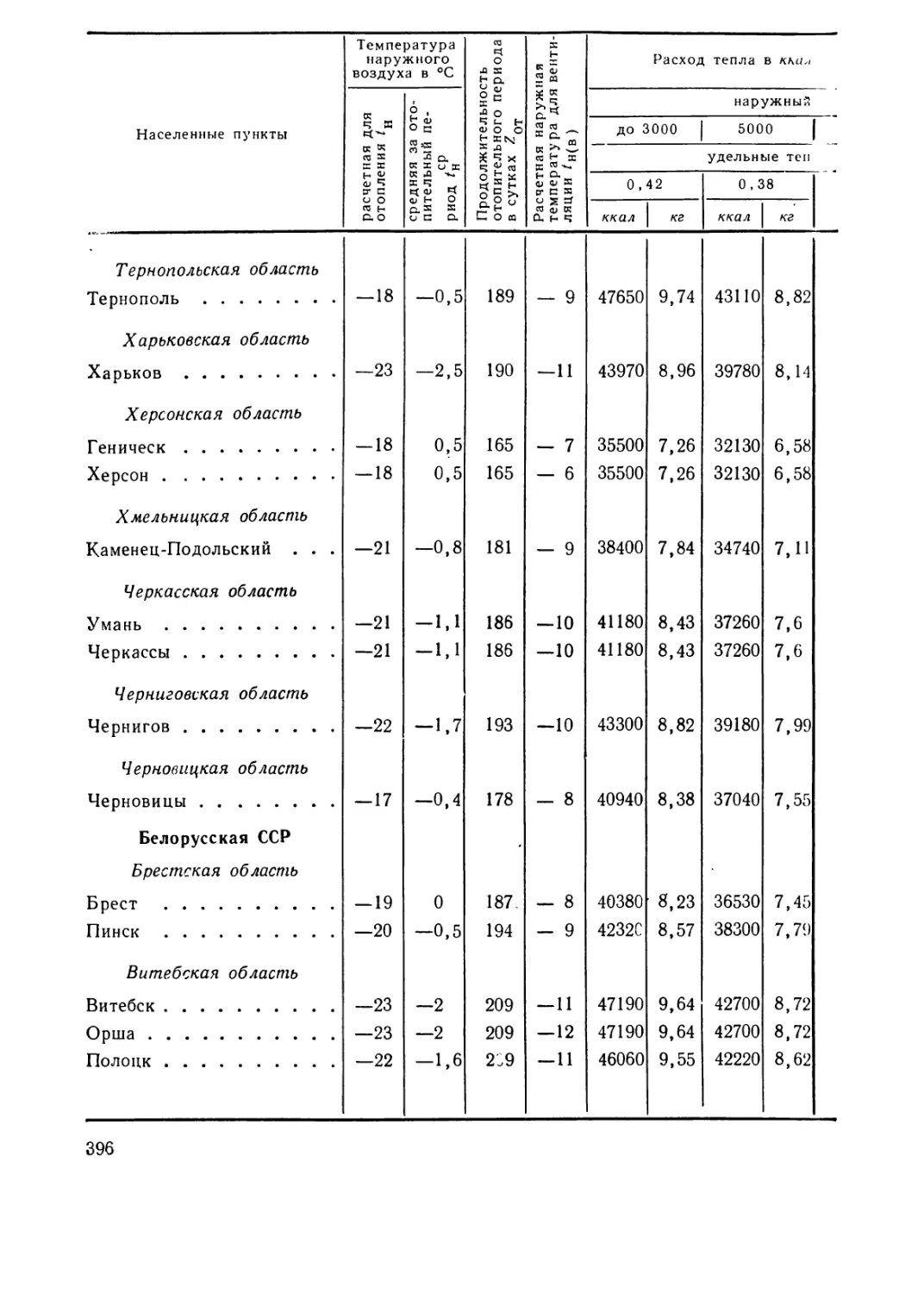

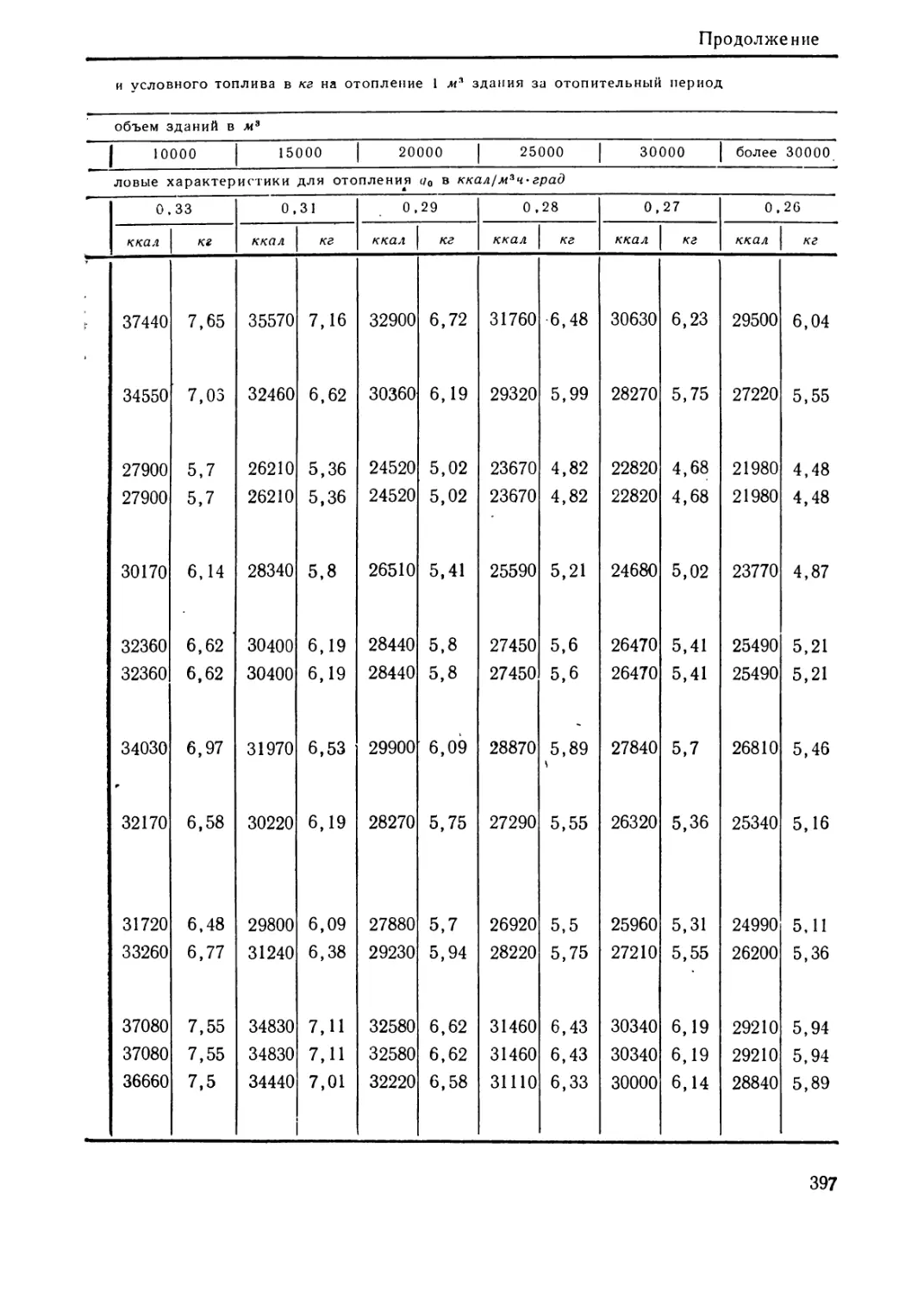

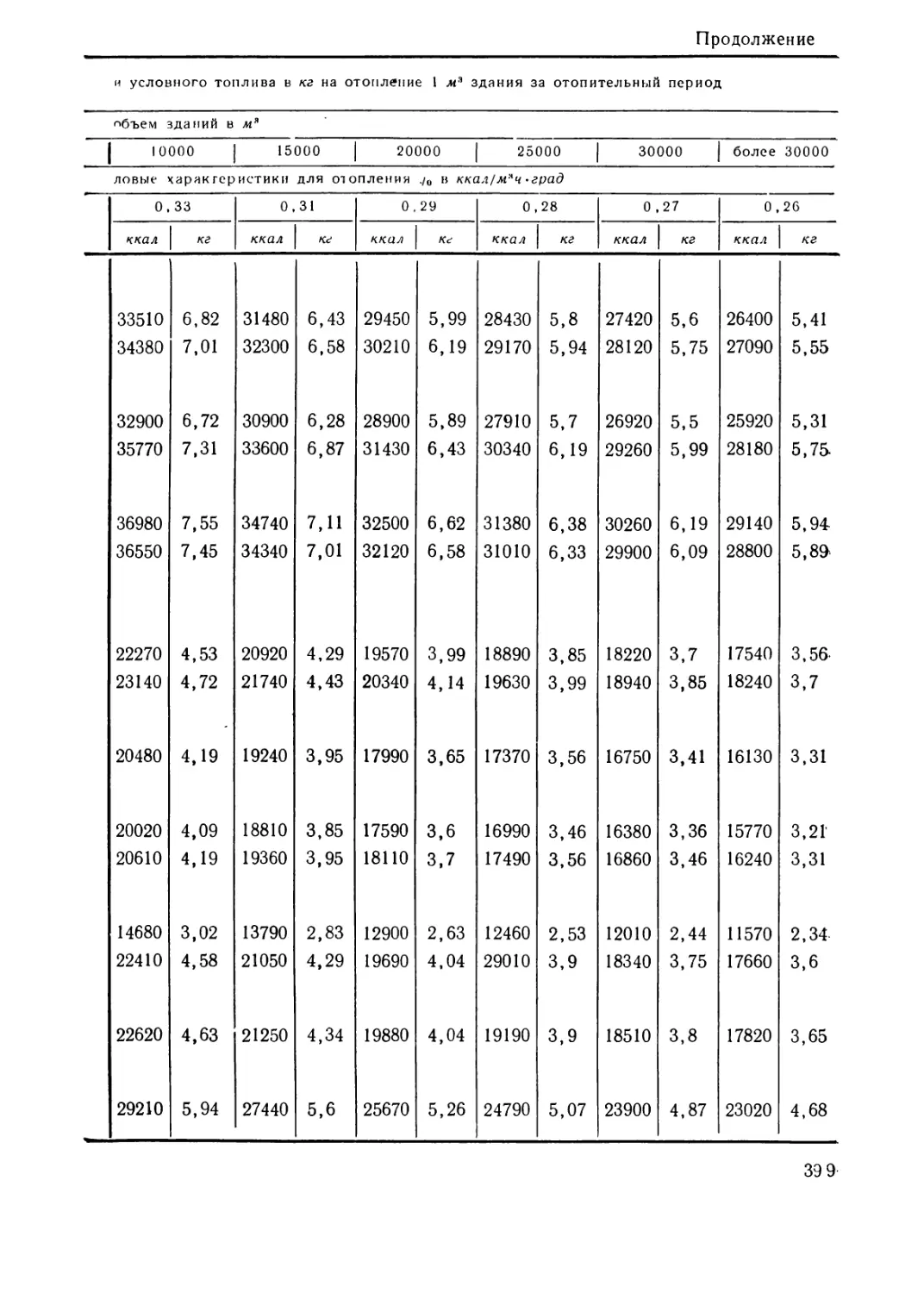

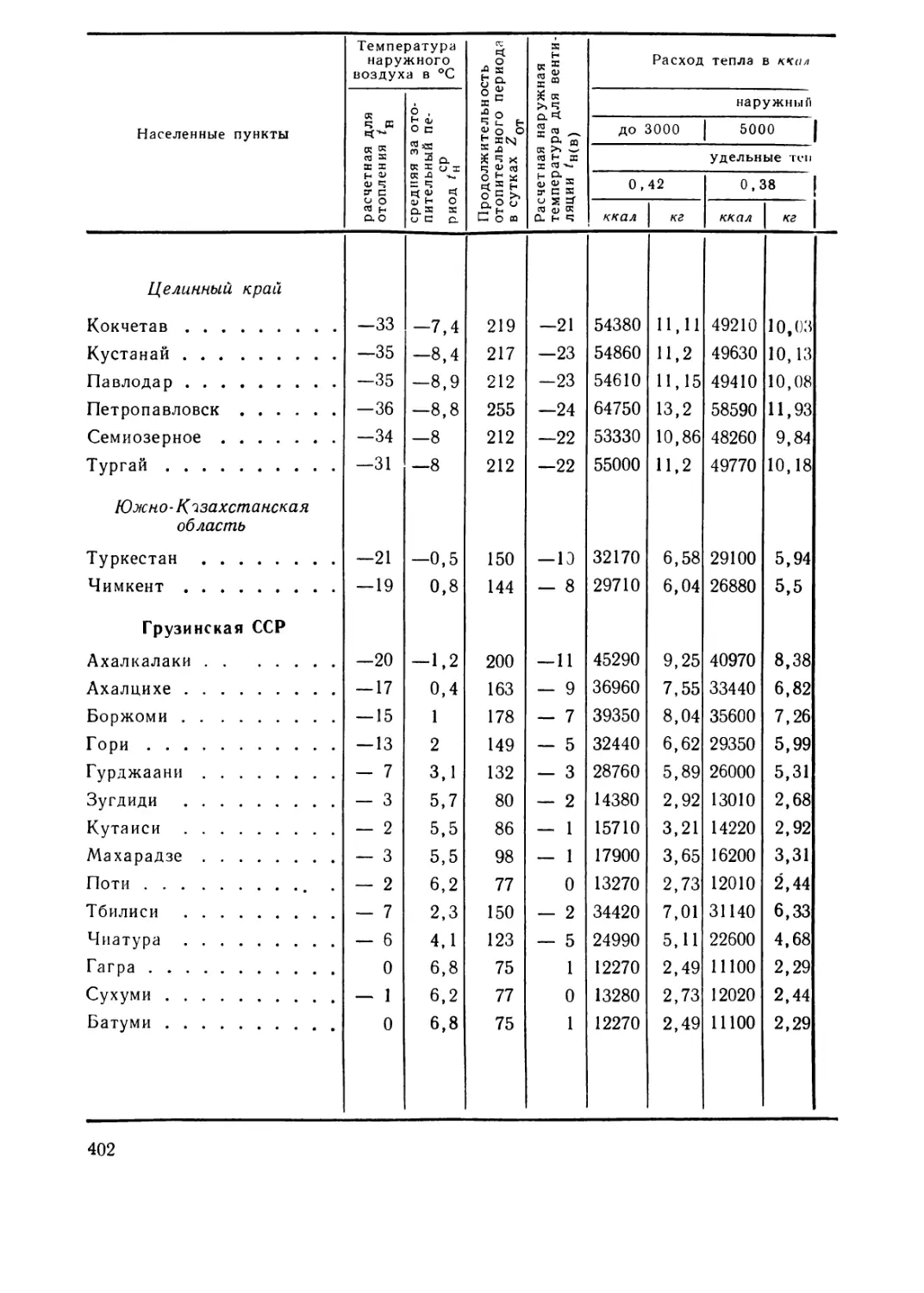

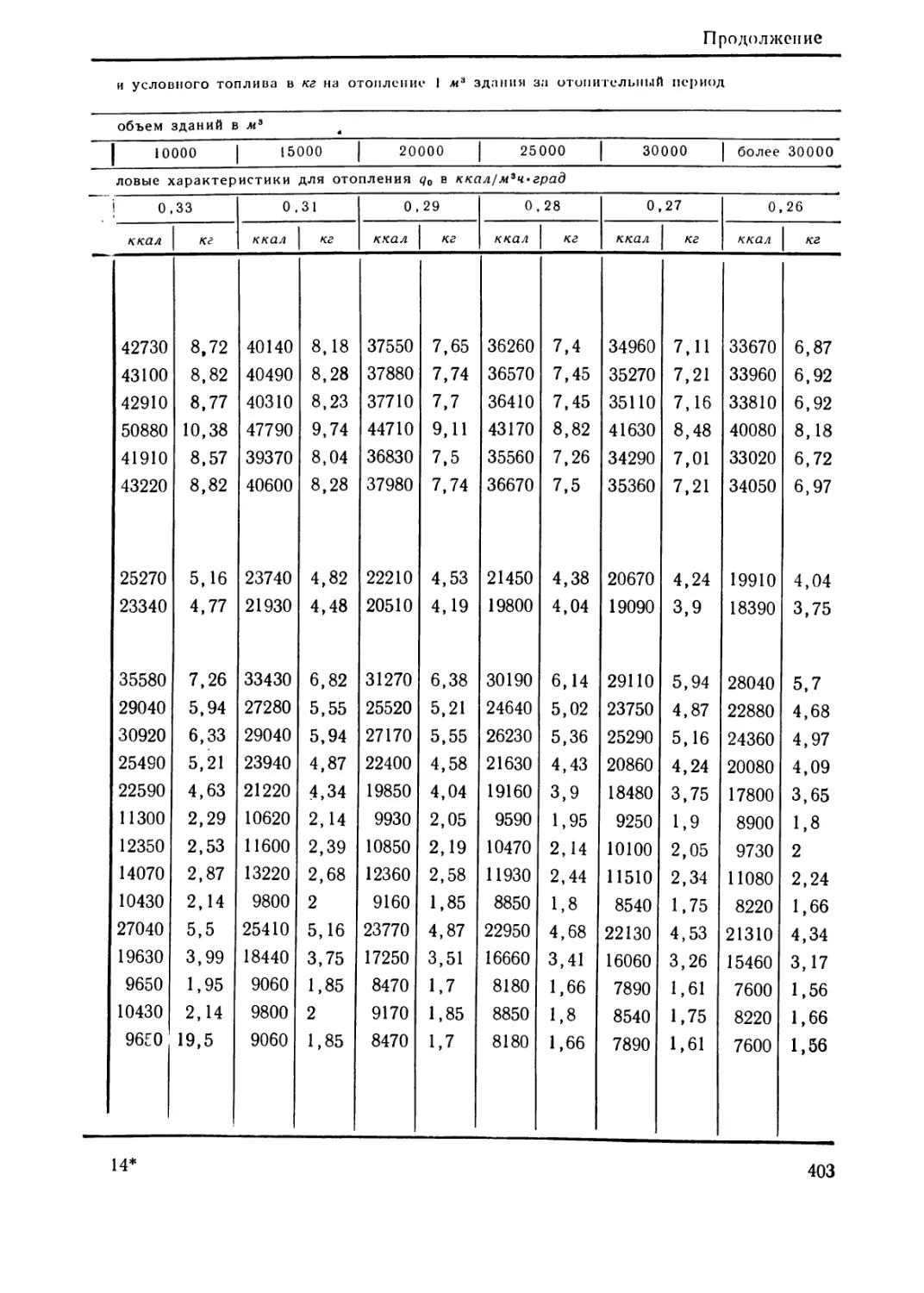

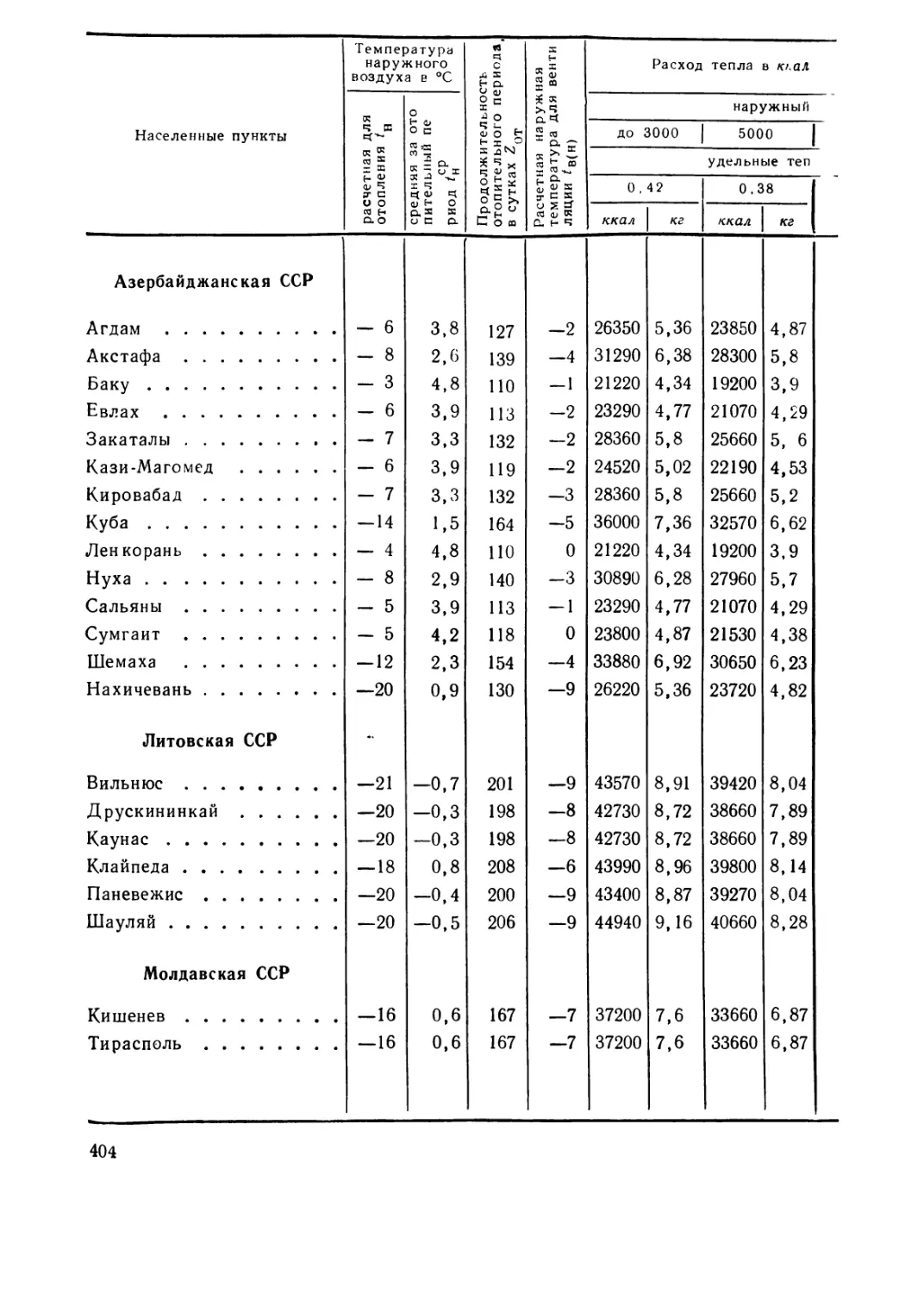

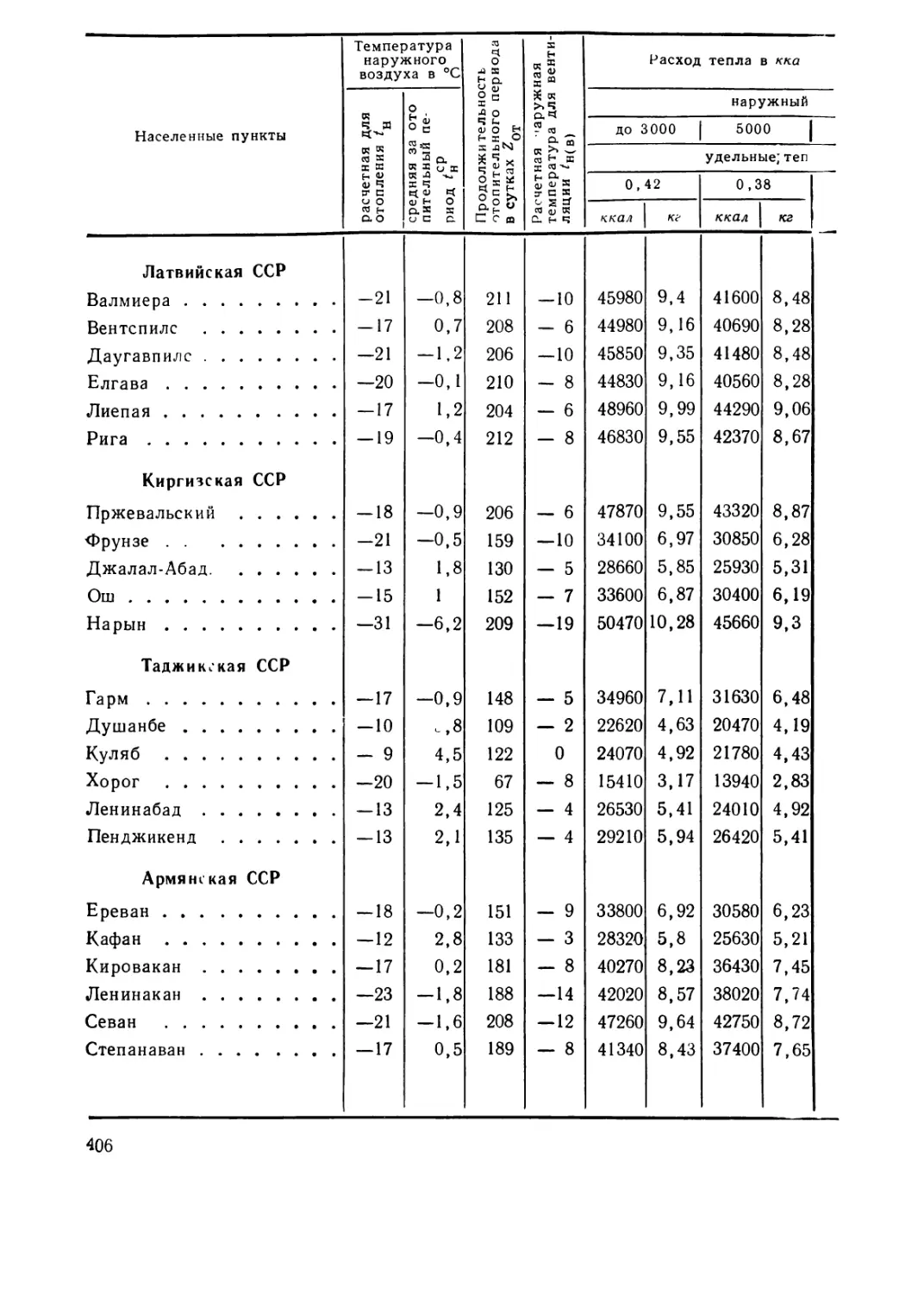

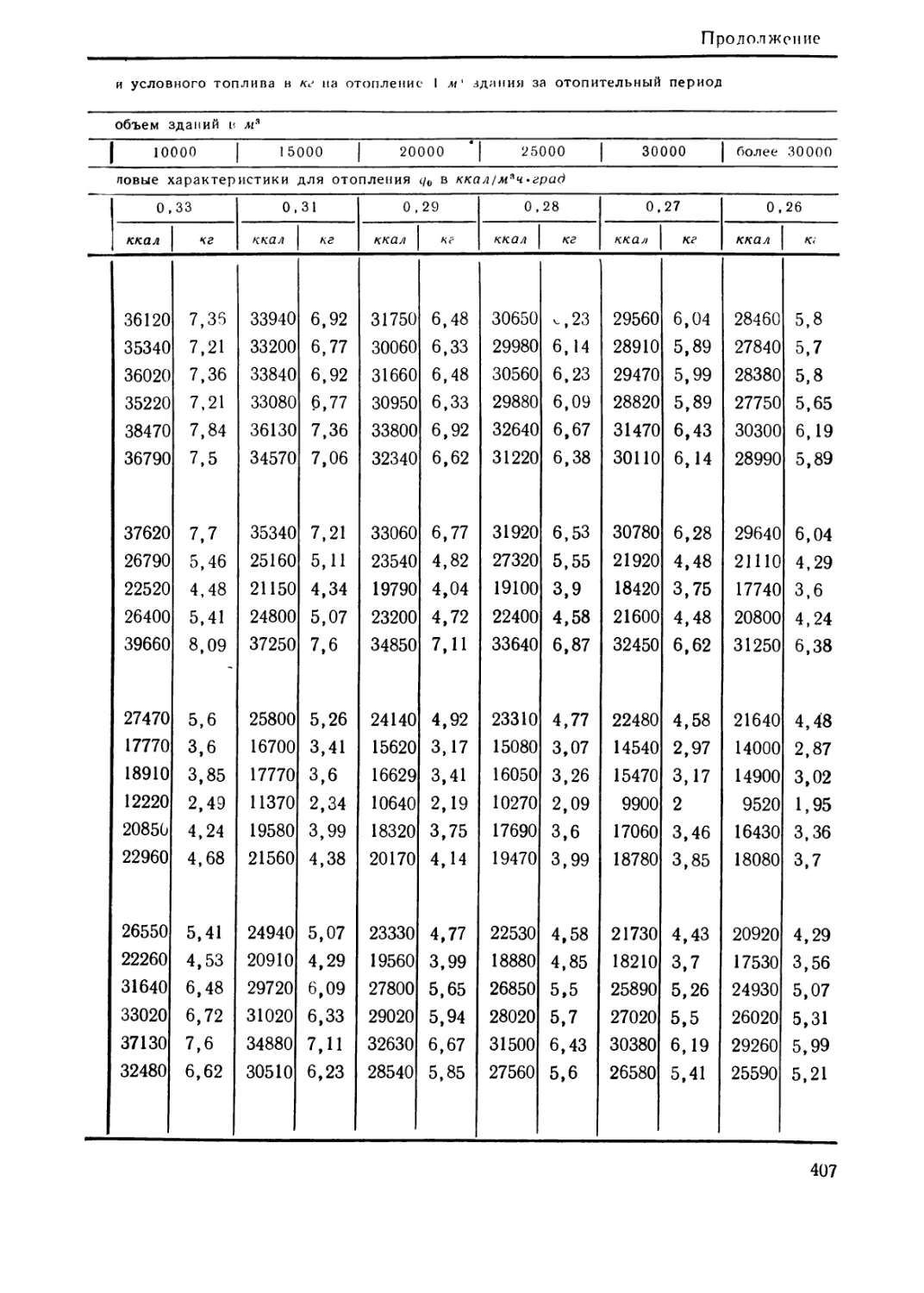

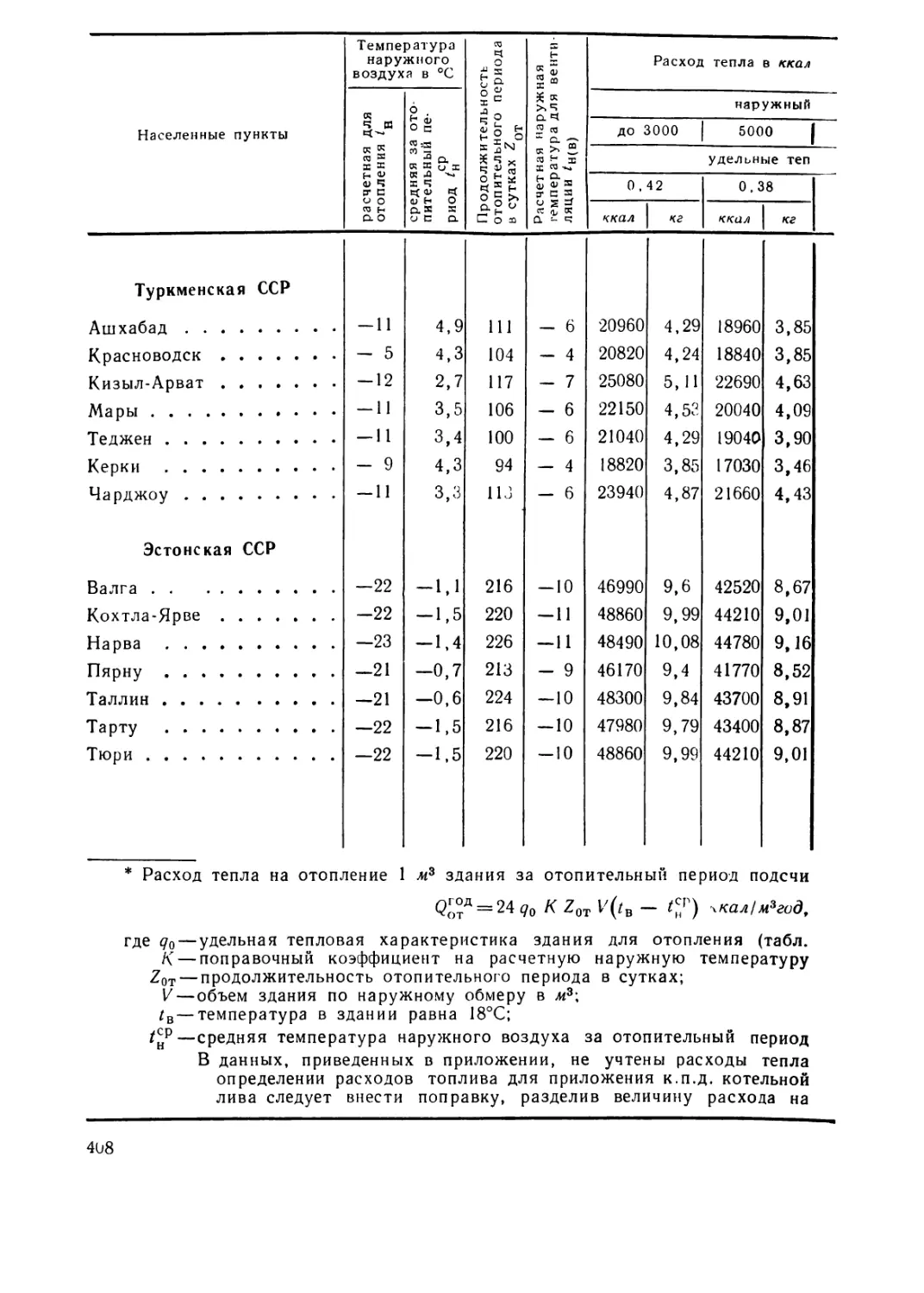

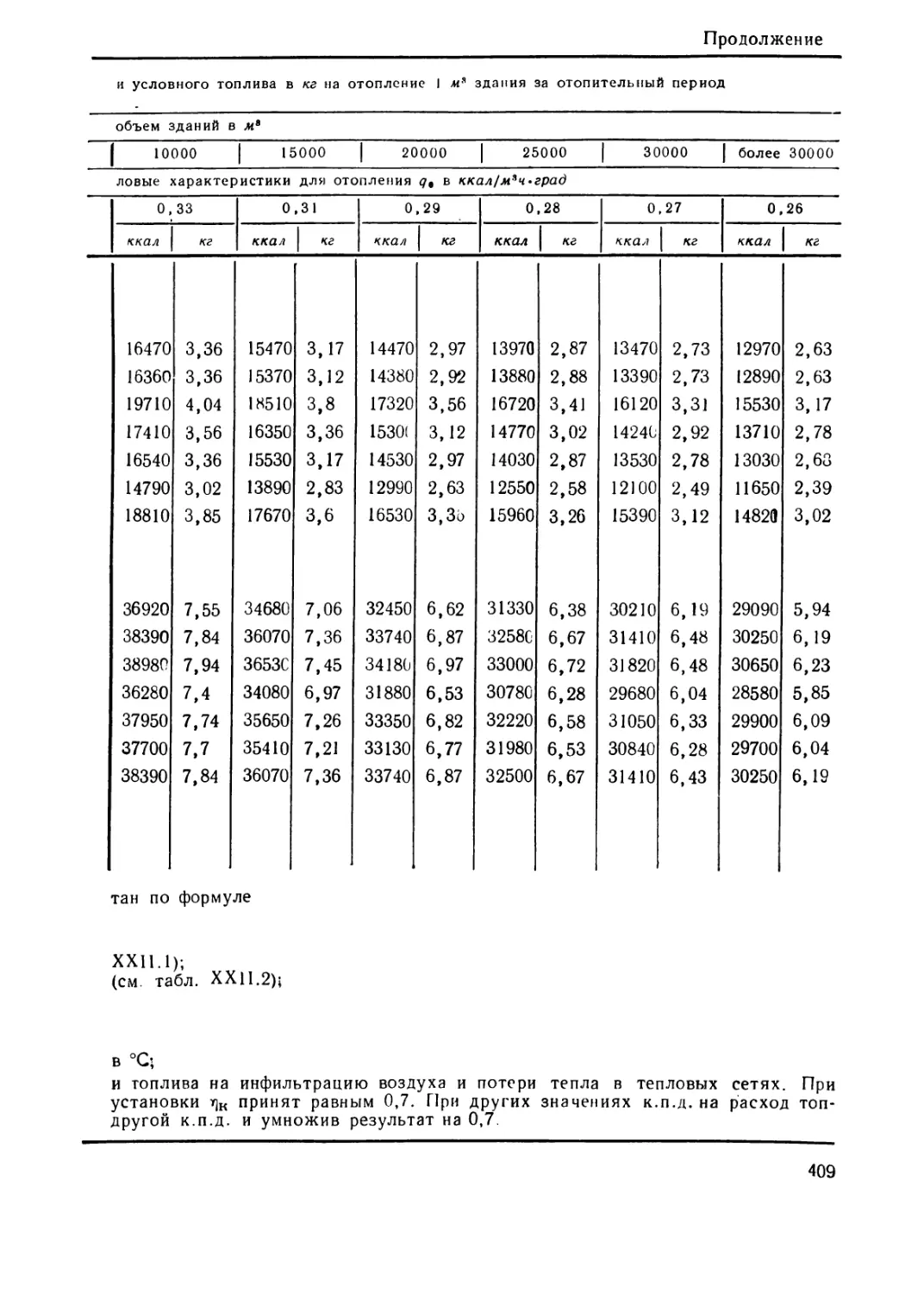

Приведены конкретные величины расхода тепла и условного топлива на отопле-

ние жилых и общественных зданий за отопительный период.

Приведены некоторые основные данные по стационарным дизельным уста-

новкам, применяемым на коммунальных электростанциях, и дана методика опре-

деления удельного расхода дизельного топлива на выработку электроэнергии.

Некоторые данные справочника не являются сегодня официальными или

твердо установленными. К ним относятся, в частности, сведения по тепловой изо-

ляции водяных тепловых сетей и удельные теплосъемы с 1 jh2 чугунных сек-

ционных котлов.

Справочник предназначен для широкого круга теплоэнергетиков, занятых

эксплуатацией энергетических установок жилищно-коммунального хозяйства,

а также может быть полезен проектировщикам.

Глава 1

ОБЩИЕ СВЕДЕНИЯ

1. ЕДИНИЦЫ ИЗМЕРЕНИЯ И СИСТЕМЫ ЕДИНИЦ

Основные понятия

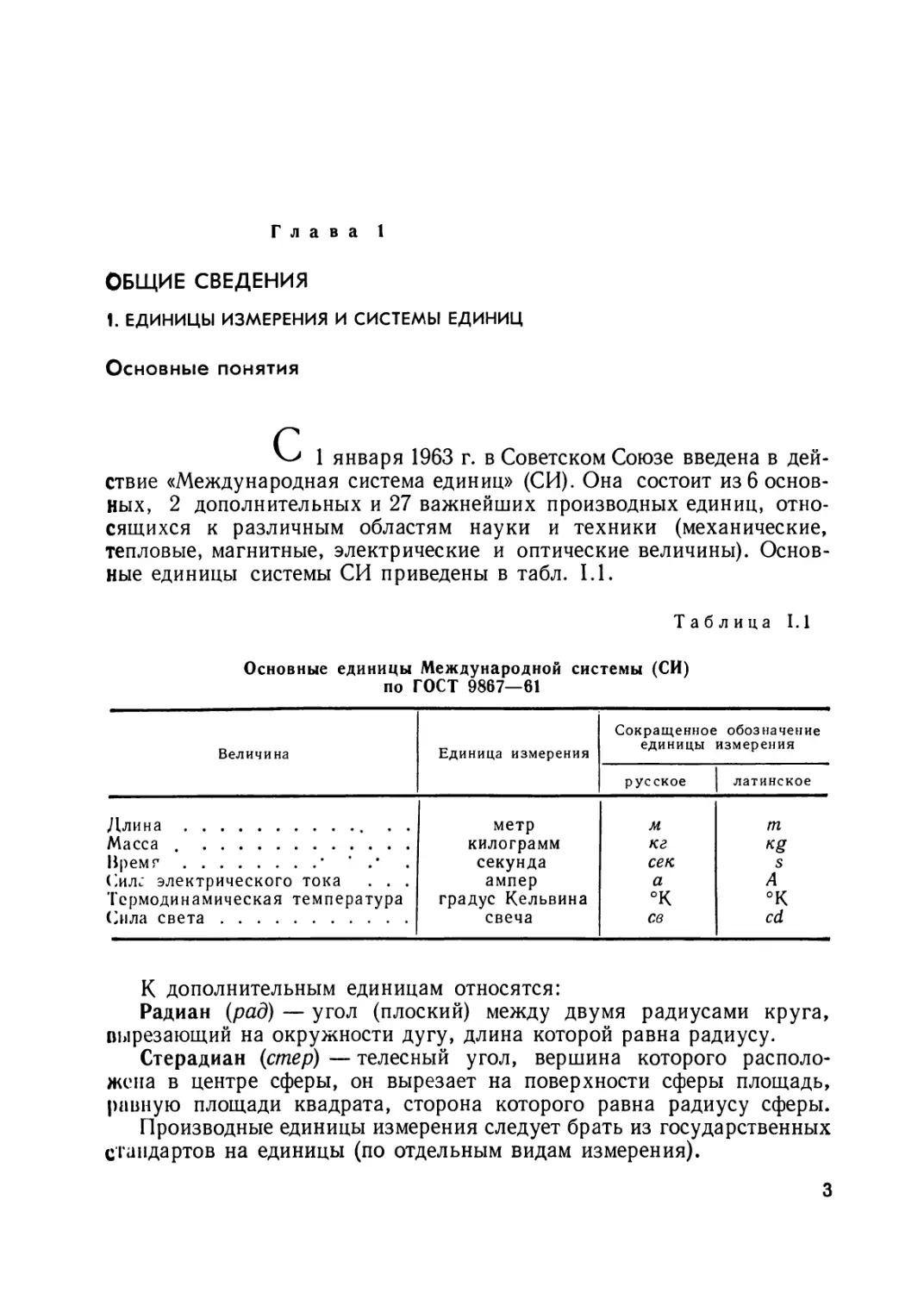

С 1 января 1963 г. в Советском Союзе введена в дей-

ствие «Международная система единиц» (СИ). Она состоит из 6 основ-

ных, 2 дополнительных и 27 важнейших производных единиц, отно-

сящихся к различным областям науки и техники (механические,

тепловые, магнитные, электрические и оптические величины). Основ-

ные единицы системы СИ приведены в табл. 1.1.

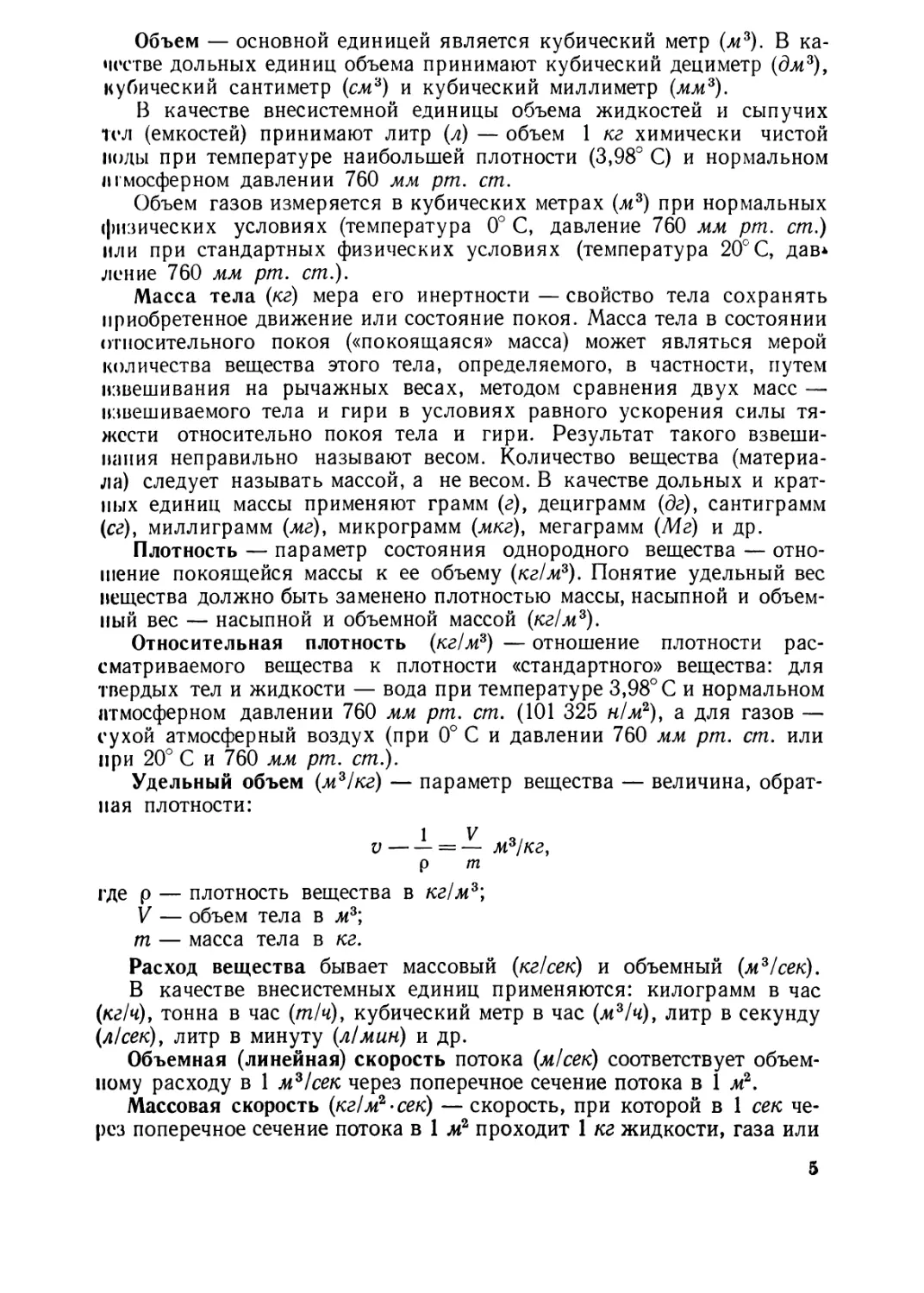

Таблица 1.1

Основные единицы Международной системы (СИ)

по ГОСТ 9867—61

Величина Единица измерения Сокращенное обозначение единицы измерения

русское | | латинское

Длина метр М т

Масса . килограмм кг *g

Времг ' .' секунда сек S

Силе электрического тока . . . ампер а А

Термодинамическая температура градус Кельвина °К °К

Сила света свеча св cd

К дополнительным единицам относятся:

Радиан (рад) — угол (плоский) между двумя радиусами круга,

вырезающий на окружности дугу, длина которой равна радиусу.

Стерадиан (стер) — телесный угол, вершина которого располо-

жена в центре сферы, он вырезает на поверхности сферы площадь,

равную площади квадрата, сторона которого равна радиусу сферы.

Производные единицы измерения следует брать из государственных

стандартов на единицы (по отдельным видам измерения).

3

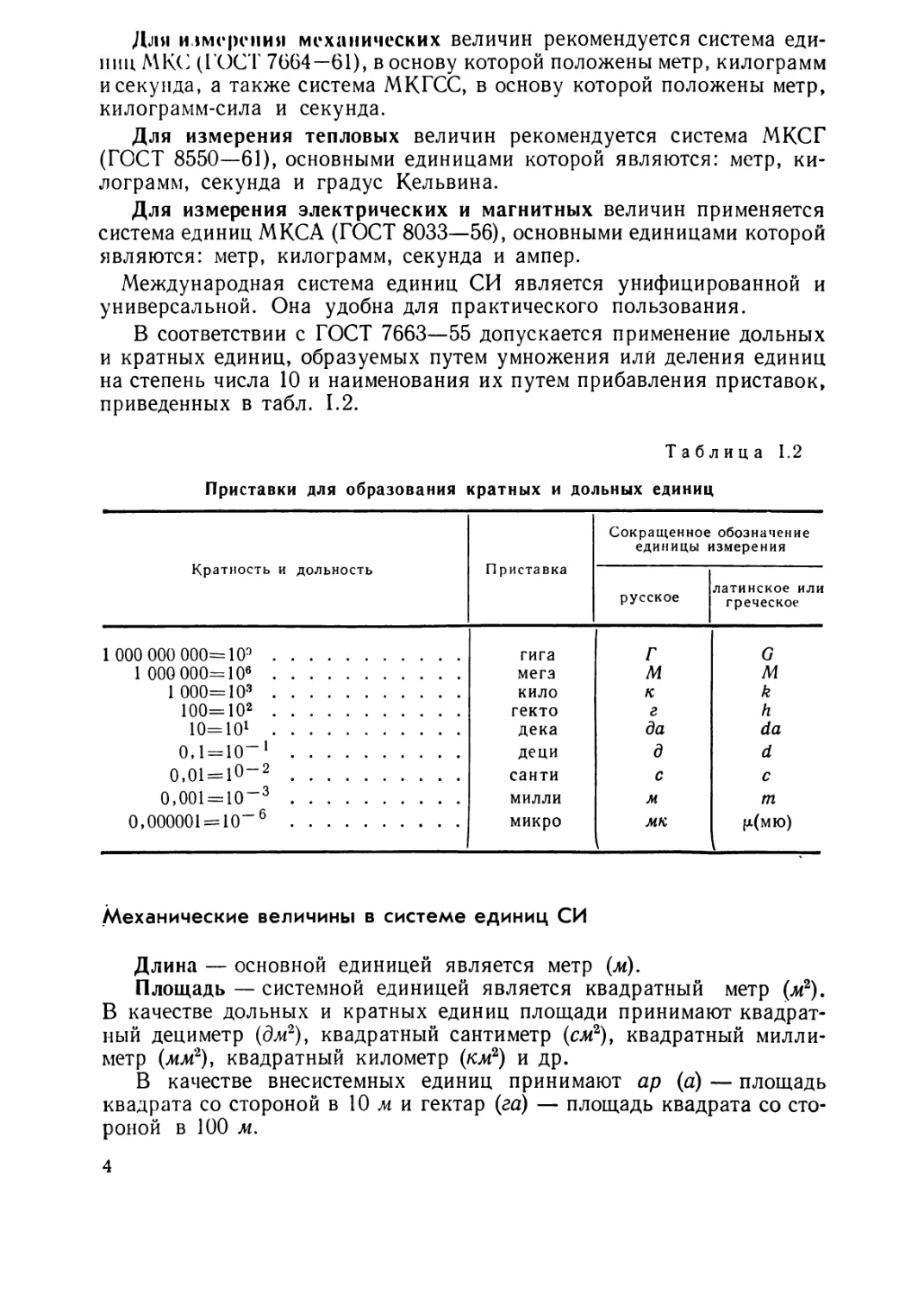

Для измерения механических величин рекомендуется система еди-

ниц МКС (ГОСТ 7664—61), в основу которой положены метр, килограмм

и секунда, а также система МКГСС, в основу которой положены метр,

килограмм-сила и секунда.

Для измерения тепловых величин рекомендуется система МКСГ

(ГОСТ 8550—61), основными единицами которой являются: метр, ки-

лограмм, секунда и градус Кельвина.

Для измерения электрических и магнитных величин применяется

система единиц МКСА (ГОСТ 8033—56), основными единицами которой

являются: метр, килограмм, секунда и ампер.

Международная система единиц СИ является унифицированной и

универсальной. Она удобна для практического пользования.

В соответствии с ГОСТ 7663—55 допускается применение дольных

и кратных единиц, образуемых путем умножения или деления единиц

на степень числа 10 и наименования их путем прибавления приставок,

приведенных в табл. 1.2.

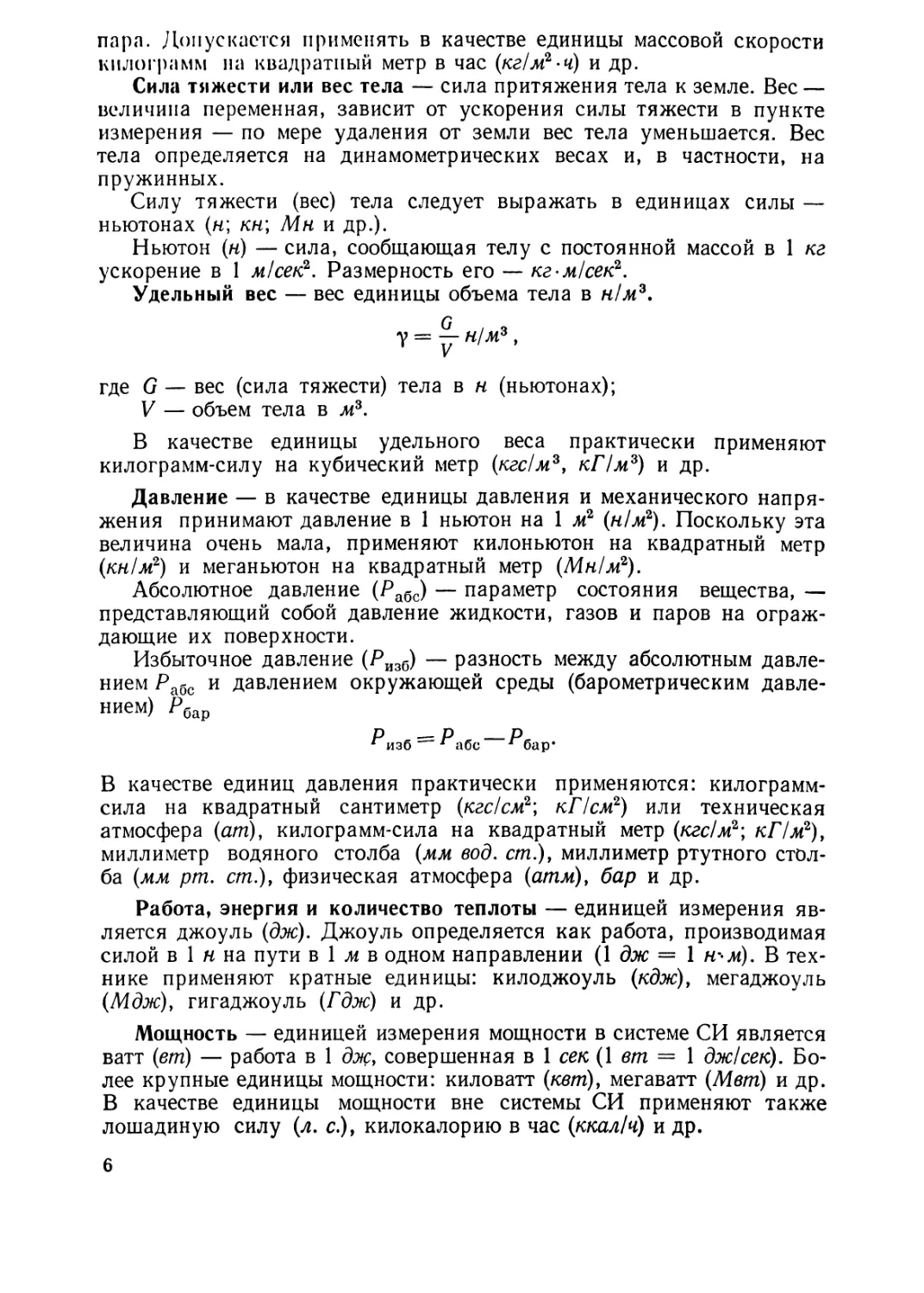

Таблица 1.2

Приставки для образования кратных и дольных единиц

Кратность и дельность П риставка Сокращенное обозначение единицы измерения

русское латинское или греческое

1 000 000 000=10’ гига Г G

1 000 000=1 о6 мега м М

1 000=10’ кило к k

100=102 гекто г h

10=101 дека да da

0,1 = 10~’ деци д d

0,01 = 10-2 санти с с

0,001 = 10_ 3 милли м m

0,000001 = 10“"6 микро мк (л(мю)

Механические величины в системе единиц СИ

Длина — основной единицей является метр (л/).

Площадь — системной единицей является квадратный метр (ж2).

В качестве дольных и кратных единиц площади принимают квадрат-

ный дециметр (дм2), квадратный сантиметр (см2), квадратный милли-

метр (мм2), квадратный километр (км2) и др.

В качестве внесистемных единиц принимают ар (а) — площадь

квадрата со стороной в 10 м и гектар (га) — площадь квадрата со сто-

роной в 100 м.

4

Объем — основной единицей является кубический метр (л/3). В ка-

честве дольных единиц объема принимают кубический дециметр (дм3),

кубический сантиметр (см3) и кубический миллиметр (мм3),

В качестве внесистемной единицы объема жидкостей и сыпучих

тел (емкостей) принимают литр (л) — объем 1 кг химически чистой

поды при температуре наибольшей плотности (3,98° С) и нормальном

атмосферном давлении 760 мм рт. ст.

Объем газов измеряется в кубических метрах (м3) при нормальных

физических условиях (температура 0° С, давление 760 мм рт. ст.)

или при стандартных физических условиях (температура 20°С, дав*

ление 760 мм рт. ст.).

Масса тела (кг) мера его инертности — свойство тела сохранять

приобретенное движение или состояние покоя. Масса тела в состоянии

относительного покоя («покоящаяся» масса) может являться мерой

количества вещества этого тела, определяемого, в частности, путем

взвешивания на рычажных весах, методом сравнения двух масс —

взвешиваемого тела и гири в условиях равного ускорения силы тя-

жести относительно покоя тела и гири. Результат такого взвеши-

вания неправильно называют весом. Количество вещества (материа-

ла) следует называть массой, а не весом. В качестве дольных и крат-

ных единиц массы применяют грамм (г), дециграмм (дг), сантиграмм

(сг), миллиграмм (мг), микрограмм (мкг), мегаграмм (Мг) и др.

Плотность — параметр состояния однородного вещества — отно-

шение покоящейся массы к ее объему (кг/м3). Понятие удельный вес

вещества должно быть заменено плотностью массы, насыпной и объем-

ный вес — насыпной и объемной массой (кг/м3).

Относительная плотность (кг/м3) — отношение плотности рас-

сматриваемого вещества к плотности «стандартного» вещества: для

твердых тел и жидкости — вода при температуре 3,98° С и нормальном

атмосферном давлении 760 мм рт. ст. (101 325 н/м2), а для газов —

сухой атмосферный воздух (при 0° С и давлении 760 мм рт. ст. или

при 20° С и 760 мм рт. ст.).

Удельный объем (м3/кг) — параметр вещества — величина, обрат-

ная плотности:

1 V Ч/

и----= — м3/кг,

р т

где р — плотность вещества в кг/м3\

V — объем тела в м3;

т — масса тела в кг.

Расход вещества бывает массовый (кг/сек) и объемный (м3/сек).

В качестве внесистемных единиц применяются: килограмм в час

(кг/ч/), тонна в час (т/ч/), кубический метр в час (м3/ч), литр в секунду

(л/сек), литр в минуту (л/мин) и др.

Объемная (линейная) скорость потока (м/сек/) соответствует объем-

ному расходу в 1 м3/сек через поперечное сечение потока в 1 л?.

Массовая скорость (кг/м2-сек) — скорость, при которой в 1 сек че-

рез поперечное сечение потока в 1 м2 проходит 1 кг жидкости, газа или

5

пара. Допускается применять в качестве единицы массовой скорости

килограмм на квадратный метр в час (кг/м2-ч) и др.

Сила тяжести или вес тела — сила притяжения тела к земле. Вес —

величина переменная, зависит от ускорения силы тяжести в пункте

измерения — по мере удаления от земли вес тела уменьшается. Вес

тела определяется на динамометрических весах и, в частности, на

пружинных.

Силу тяжести (вес) тела следует выражать в единицах силы —

ньютонах (н; кн\ Мн и др.).

Ньютон (н) — сила, сообщающая телу с постоянной массой в 1 кг

ускорение в 1 м!сек2. Размерность его — кг-м!сек2.

Удельный вес — вес единицы объема тела в н!м3.

G / ч

у = - н/м3,

где G — вес (сила тяжести) тела в н (ньютонах);

V — объем тела в м3.

В качестве единицы удельного веса практически применяют

килограмм-силу на кубический метр (кгс/м3, кГ/м3) и др.

Давление — в качестве единицы давления и механического напря-

жения принимают давление в 1 ньютон на 1 м2 (н/м2). Поскольку эта

величина очень мала, применяют килоньютон на квадратный метр

(кн/м2) и меганьютон на квадратный метр (Мн/м2).

Абсолютное давление (Рабс) — параметр состояния вещества, —

представляющий собой давление жидкости, газов и паров на ограж-

дающие их поверхности.

Избыточное давление (Ризб) — разность между абсолютным давле-

нием Рабс и давлением окружающей среды (барометрическим давле-

нием) Рбар

р ___ р ____________________________р

1 изб """ 1 абс 1 бар*

В качестве единиц давления практически применяются: килограмм-

сила на квадратный сантиметр (кгс/см2', кГ/см2) или техническая

атмосфера (ат), килограмм-сила на квадратный метр (кгс!м2\ кПм2),

миллиметр водяного столба (мм вод. ст.), миллиметр ртутного стол-

ба (мм рт. ст.), физическая атмосфера (атм), бар и др.

Работа, энергия и количество теплоты — единицей измерения яв-

ляется джоуль (дж). Джоуль определяется как работа, производимая

силой в 1 н на пути в 1 м в одном направлении (1 дж = 1 Н'м). В тех-

нике применяют кратные единицы: килоджоуль (кдж), мегаджоуль

(Мдж), гигаджоуль (Гдж) и др.

Мощность — единицей измерения мощности в системе СИ является

ватт (ет) — работа в 1 дж, совершенная в 1 сек (1 вт = 1 дж!сек}. Бо-

лее крупные единицы мощности: киловатт (кет), мегаватт (Мет) и др.

В качестве единицы мощности вне системы СИ применяют также

лошадиную силу (л. с.), килокалорию в час (ккал 1ч) и др.

6

Галловые величины

Температура характеризует тепловое состояние тела, степень его

нпгретости. Применяются две температурные шкалы: термодинамиче-

ская (основная и международная) и практическая (для практических

1нмерений). Температура по этим обеим шкалам может быть выражена

и градусах Кельвина (°К) — абсолютная температура Т = 273,15°

(округленно 273°) и в градусах Цельсия t (°C). Соотношение между

ними температурами следующее: t=T — 273° С.

Теплота — количество энергии, передаваемой от одного тела

к другому непосредственным соприкосновением (теплопроводностью

и конвекцией) и излучением (радиацией).

В качестве единиц количества теплоты в технике приняты джоуль

<<)ж), международная калория (кал) и кратные единицы: килокалория

(ккал), мегакалория (Мкал), гигакалория (Гкал):

1 кал = 4,1868 дж (точно) -= 4,19 дж;

1 ккал = 1000 кал = 4,19 кдж;

1 Мкал = 1000 ккал = 1 000 000 кал = 4,19 Мдж;

1 Гкал = 1000 Мкал = 1 000 000 ккал = 1 000 000 000 кал =

4,19 Гдж.

Удельная теплоемкость—количество тепла, сообщаемое единице

вещества (в нормальных условиях) для повышения его температуры

ла ГС — массовая (ккал/кг-град), объемная (ккал/м3 • град):

1 ккал!кг-град = 4,19 кдж!кг-град',

1 ккал1м3 • град = 4,19 кдж!м3 - град.

Коэффициент теплопередачи (к) — количество тепла (удельный

тепловой поток), отнесенное к разности в один градус между тем-

пературами нагревающего и нагреваемого потоков (ккал! м2-ч-град).

1 ккал!м2-ч-град = 1,163 вт/м2 - град.

Коэффициент теплопроводности (X) — количество тепла, передавае-

мое в единицу времени при разности температур в один градус на еди-

ницу толщины стенки, перпендикулярной направлению теплового по-

тока (ккал!м - ч • град):

1 ккал!м • ч - град = 1,163 вт/м- град.

Единицы измерения

Меры длины

Основная единица — метр (м);

1 км (километр) = 1 000 м;

1 м (метр) = 10 дм = 100 см = 1000 мм;

1 дм (дециметр) = 10 см = 100 мм;

1 см (сантиметр) = 10 мм = 0,01 м;

1 мм (миллиметр) = 0,001 м;

1 мк (микрон) = 0,000001 м;

1 дюйм = 25,4 мм;

1 фут = 30,48 см;

1 миля = 1,609 км.

7

Меры площади

Основная единица — квадратный метр (ж2);

1 л/2 = 100 дм2 = 10 000 см2;

1 га (гектар) = 10 000 м2.

Меры объема

Основная единица — кубический метр (м3);

1 м3 = 1000 дл/3 = 1 000 000 см3 = 1000 л;

1 дм3 (кубический дециметр) = 0,001 м3 = 1 л;

1 л = 0,001 м3 = 1000 см3.

Меры массы

Основная единица — килограмм (кг);

1 т (тонна) = 1000 кг;

1 ц (центнер) = 100 кг;

1 кг (килограмм) = 1000 г.

Меры массового расхода

1 т/ч (тонна в час) = 0,2778 кг/сек ж 0,278 кг/сек;

1 кг/ч (килограмм в час) = 0,000278 кг/сек.

Меры объемного расхода

1 м31ч (кубических метров в час) = 0,000278 м3/сек.

Мера силы (силы тяжести)

1 кГ(кгс) = 9,80665 н (точно) 10 н.

Удельный вес

1 кГ/м3 (кгс/м3) = 9,80665 н/м3 & 10 н/м3.

Единицы давления (механического напряжения)

1 ат (атмосфера техническая) = 1 кГ/см2 (кгс/см2) = 10 м вод. ст. =

= 0,981 бар = 735,6 мм рт. ст. = 98066,5 (^ 100 000) н/м2 =

= 100 кн!м2 = 0,1 Мн/м2;

1 бар = 1,02 ат;

1 кГ/м2 (кгс/м2) = 1 мм вод. ст. = 9,80665 н/м2 » 10 н/м2;

1 м вод. ст. = 9,80665 кн!м2 « 10 кн!м2;

1 мм рт. ст. = 133,322 к/л? « 133,3 н/м?;

1 н/м2 = 0,102 мм вод. ст. — 0,0075 мм рт. ст.;

1 дан/м2 = 10 н/м2 = 1,02 мм вод. ст. = 0,075 мм рт. ст.;

1 кн/м? = 1000 н/м2 — 0,0102 кПсм2 (ат) = 102 кГ/м2 =

= 7,5 мм рт. ст. = 102 мм вод. ст.;

1 Мн/м2 = 1 000 000 н/м2 = 10 кГ/см2 (кгс/см2) = 10 ат =

= 100 м вод. ст;

1 атм (атмосфера физическая) = 760 мм рт. ст. = 1,033 кПсм2 =

= 101 325 н/м2.

8

Единицы работы, энергии и количества тепла

к Г -м (килограмм-сила-метр) = 9,80665 дж;

л, с.-ч (лошадиная сила-час) = 2,648 Мдж = 632 ккал;

квт-ч (киловатт-час) = 3,6 • 106 дж = 3,6 Мдж = 860 ккал;

Мвт-ч (мегаватт-час) = 3,6 Гдж;

кал (калория) = 4,1868 дж (точно) 4,19 дж;

ккал (килокалория) = 4186,8 дж & 4,19 кдж;

Мкал (мегакалория) = 4,1868 Мдж & 4,19 Мдж;

Гкал (гигакалория) = 4,1868 Гдж ж 4,19 Гдж;

дж (джоуль) = 1 н*м = 1 вт-сек;

кдж (килоджоуль) = 1000 дж = 0,278 вт-ч = 0,239 ккал;

Мдж (мегаджоуль) = 1•106 дж = 0,278 квт-ч = 0,239 Мкал;

Гдж (гигаджуоль) = 1-Ю9 дж = 0,278 Мвт-ч = 0,239 Гкал;

кдж!кг (килоджоуль на килограмм) = 0,239 ккал/кг.

Единицы мощности

I вт (ватт) = 1 дж!сек = 0,860 ккал/ч;

I кет (киловатт) = 1 000 вт = 860 ккал/ч;

I Мет (мегаватт) = 1 000 кет = 1 000 000 вт;

I л. с. (лошадиная сила) = 735,499 вт (точно) « 736 вт =

— 0,736 кет;

I ккал/ч (килокалория в час) = 1,163 вт.;

I Мкал/ч (мегакалория в час) = 1,163 кет;

I Гкал/ч (гигакалория в час) = 1,163 Мет;

I кГм/сек (килограмм-метр в секунду) = 9,800665 вт.

Удельный расход топлива

I г/л. с. ч (грамм на лошадиную силу в час) = 0,3777 г/Мдж;

I кг/л. с.-ч. = 377,7 г/Мдж;

I кг/квт-ч = 277,8 г/Мдж.

Удельный расход тепла

I ккал/л. с.-ч = 1,582 • 10~3 дж/дж;

I ккал/квт-ч = 1,163-10~3 дж/дж.

Глава -II

ТОПЛИВО

т

1 опливом называют вещество, которое при сгора-

нии выделяет значительное количество тепла и используется как ис-

ннннк получения энергии.

9

В практических условиях в качестве топлива применяют различ-

ные природные и искусственные сложные органические соединения

в твердом, жидком и газообразном состоянии.

К природному твердому топливу относятся: дрова, торф, горю-

чие сланцы, бурые и каменные угли, антрациты, полуантрациты и др.;

к искусственному — каменноугольный кокс, брикеты, древесный

уголь, угольная пыль, опилки и др.

К жидкому топливу относится мазут.

Из газообразного топлива наиболее распространен природный газ.

Вид топлива для вновь проектируемых и реконструируемых ко-

тельных устанавливается планирующими органами. Расчетные харак-

теристики топлив принимаются поданным нормативного метода тепло-

вого расчета котельных агрегатов, разработанного ВТИ, или по харак-

теристике топлива конкретного месторождения, указанного в задании

на проектирование.

Для котельных, располагаемых в жилых районах, рекомендуется

применять газ, высокосортное твердое топливо малосернистый мазут.

Для котельных с годовым расходом природного газа до 10 млн. м3

работа на другом виде топлива не предусматривается.

При годовом расходе природного газа более 10 млн. м3 необходи-

мость работы котельной на другом виде топлива (мазут или твердое)

устанавливается планирующими организациями.

При переводе работы котельной с твердого топлива на газообразное

при необходимости следует сохранять в качестве другого вида топлива,

твердое. Применение в этом случае мазута должно быть обосновано.

1. ЭЛЕМЕНТАРНЫЙ СОСТАВ ТОПЛИВА

Состав и качество топлива определяется в специальных лаборато-

риях химическим и механическим анализами средней пробы партии

топлива.

Топливо (твердое и жидкое) в том виде, в каком оно поступает к

потребителю, называется рабочим. Оно состоит из следующих эле-

ментов: углерода (С), водорода (Н), серы летучей (SJ, кислорода (О),

азота (N), золы (Л) и влаги (W). Все эти элементы указываются в

процентах по весу.

К горючим элементам всякого топлива относятся углерод, водород

и летучая сера. Кислород и азот, химически связанные с другими эле-

ментами, относятся к внутреннему балласту, а зола и влага — к внеш-

нему балласту топлива. Балласт ухудшает качество топлива.

Углерод. При полном сгорании 1 кг чистого углерода выделяются

33 910 кдж (8100 ккал) тепла. Углерод является основной составляю-

щей горючей массы всякого топлива и находится в нем в виде сложных

органических соединений с водородом, кислородом, азотом и серой.

Водород. При полном сгорании 1 кг водорода с образованием во-

дяного пара выделяются около 121510 кдж (29000 ккал) тепла, а

с образованием воды 142 880 кдж (34 100 ккал).

Сера. При полном сгорании 1 кг серы выделяются 10 475 кдж

(2500 ккал) тепла.

10

В топливе сера содержится в трех видах: органическая Sop, кол-

чеданная SK (в виде железного колчедана Fe S2) и сульфатная Sa.

Органическая и колчеданная сера составляет так называемую го-

рючую летучую серу

5л = 5оР + Зк«/0.

Сера сульфатная является окислом, поэтому в горении она не уча-

ствует и входит в состав золы.

Наличие серы в топливе крайне нежелательно, так как при ее сго-

рании образуется серный газ, вредно действующий на людей и металл

котельного оборудования.

5общ = 5л + 5а°/о-

Влага. В рабочем топливе влага (W) состоит из поверхностной

(внешней) влаги №вн и гигроскопической (внутренней) Wa:

WP = WBH+Wa»/O.

Внешняя влага удаляется из топлива путем естественной сушки

в помещении при температуре 18—20° С. Внутренняя влага удаляется

при сушке воздушно-сухой пробы топлива в сушильном шкафу при

температуре 105° С.

Зола представляет собой смесь различных минеральных веществ,

попавших в топливо в процессе его образования (внутренняя зола)

и в результате механического загрязнения топлива при его добыче,

транспортировке и хранении (внешняя зола).

При сжигании твердого зольного топлива возникают затруднения,

обусловленные плавлением золы и образованием шлака, обладающего

определенной плавкостью и вязкостью в зависимости от состава золы

и температурных условий. Расплавленный шлак ухудшает работу

слоевых и факельных топок, разрушает огнеупорную обмуровку.

При последующей грануляции твердый шлаковый унос из топки загряз-

няет конвективные элементы котла.

Зола характеризуется тугоплавкостью, под которой понимается

температура в °C: начала деформации (^), начала размягчения (/2) и

начала жидкоплавкого состояния (/3).

По внешнему виду нелетучий остаток разделяется на три сорта:

порошкообразный, слипшийся и спекшийся.

Зола называется легкоплавкой, если температура ее плавления не

достигает 1 200 °C, от 1 200 до 1425 °C — среднеплавкой, а выше

1425° С — тугоплавкой.

Кислород. Наличие кислорода в топливе нежелательно, так как

будучи химически связанным с углеродом и водородом, эти веще-

ства в какой-то степени являются уже окисленными и в горении не

участвуют. Кроме того, кислород связывает, т. е. обесценивает, часть

водорода топлива.

Азот, как инертный газ, при сгорании топлива выделяется в сво-

бодном состоянии.

11

Состав различных масс топлива

рабочая масса:

Ср + Нр+ Sp +Op + Np+ Др + Гр = 100°/о. (II. 1>

Если удалить из рабочей массы влагу U% то получится сухая

масса.

Сс + Нс+ SS+ Oc+Nc+ Ас = 100%. (11.2)-

Безводное и беззольное топливо называется горючей массой

Сг + Нг + Бгл + Ог + Nr + Nг =- 100%. (11.3)

Органическая масса отличается от горючей отсутствием в ней кол-

чеданной серы SK

С°+Н°+ S°p+ 0°+№=ЮО%. (II.4)

Аналитическое (воздушно-сухое) топливо

Са + На+ Sa+ Oa+Na+ Да + №а = 100%. (II.5)

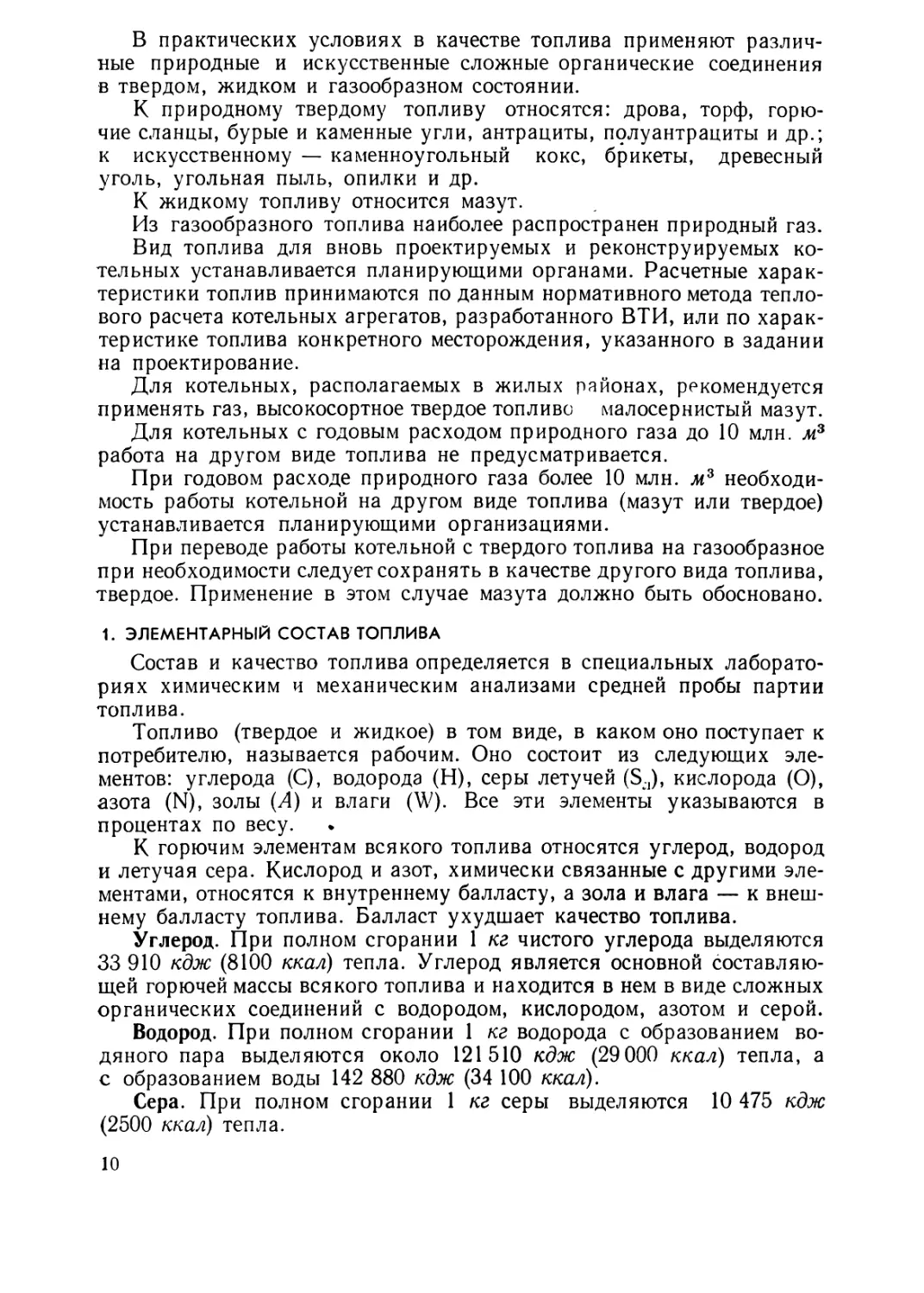

Пересчет состава топлива с одной массы топлива на другую произ-

водят при помощи коэффициентов, приведенных в табл. II. 1.

Примеры пользования табл. II. 1

1. Известен состав сухой массы топлива, требуется определить со-

став рабочего топлива.

В соответствии с табл. П.1

Ср=Сс>2^ о/о; (П 6> Нр = № 100~0ГР% и т. д. (II.7)

2. Известен состав рабочего топлива, требуется определить горю-

чую массу.

В соответствии с табл. II. 1:

(? = Ср —%; (Ц.8> 10 — (Ц7Рд-ДР) ' ’ НГ=НР ^2. — % и т. д. (II.9) 100 —(и/РД-ДР) ' f

3. По составу аналитической массы определить состав органиче-

ской массы. С° = Са 10°— —% и т. д. (11.10) 100—(8а+и7а + Д“) v f

Пересчет состава топлива с влажностью и зольностью Лр на

другую влажность U7? и зольность Л? производят по уравнениям:

Ср = Ср--- %;

100 —uzp

(П.И)

12

Таблица 11.1

Коэффициенты для пересчета состава топлива

Заданная масса топлива Искомая масса топлива

рабочая | сухая | горючая | органическая | аналитическая

Рабочая 1 100 100 100 100—wa

100—«7р loo—(uzp+лр) 100—(5р + ДР + 1ГР) 100— UZP

Сухая 100 —«7Р 1 ' 100 100 100—Га

100 100 — лс 100-(5^ + .4с) 100

Горючая 100—(№Р + Л₽) 100—Ас 1 100 100—(1Ра + Да)

100 100 100— 100

Органическая .... 100—(Sp4-ITp + 4p) 100— (s^ + ^c) 100— 1 100— (5* + №а + Да)

100 100 100 100

Аналитическая . . . 100—Я7Р 100 100 100 1

100— 100—Га 100 —(Ц7а4-Ла) 100—(£“ + №а4-Ла)

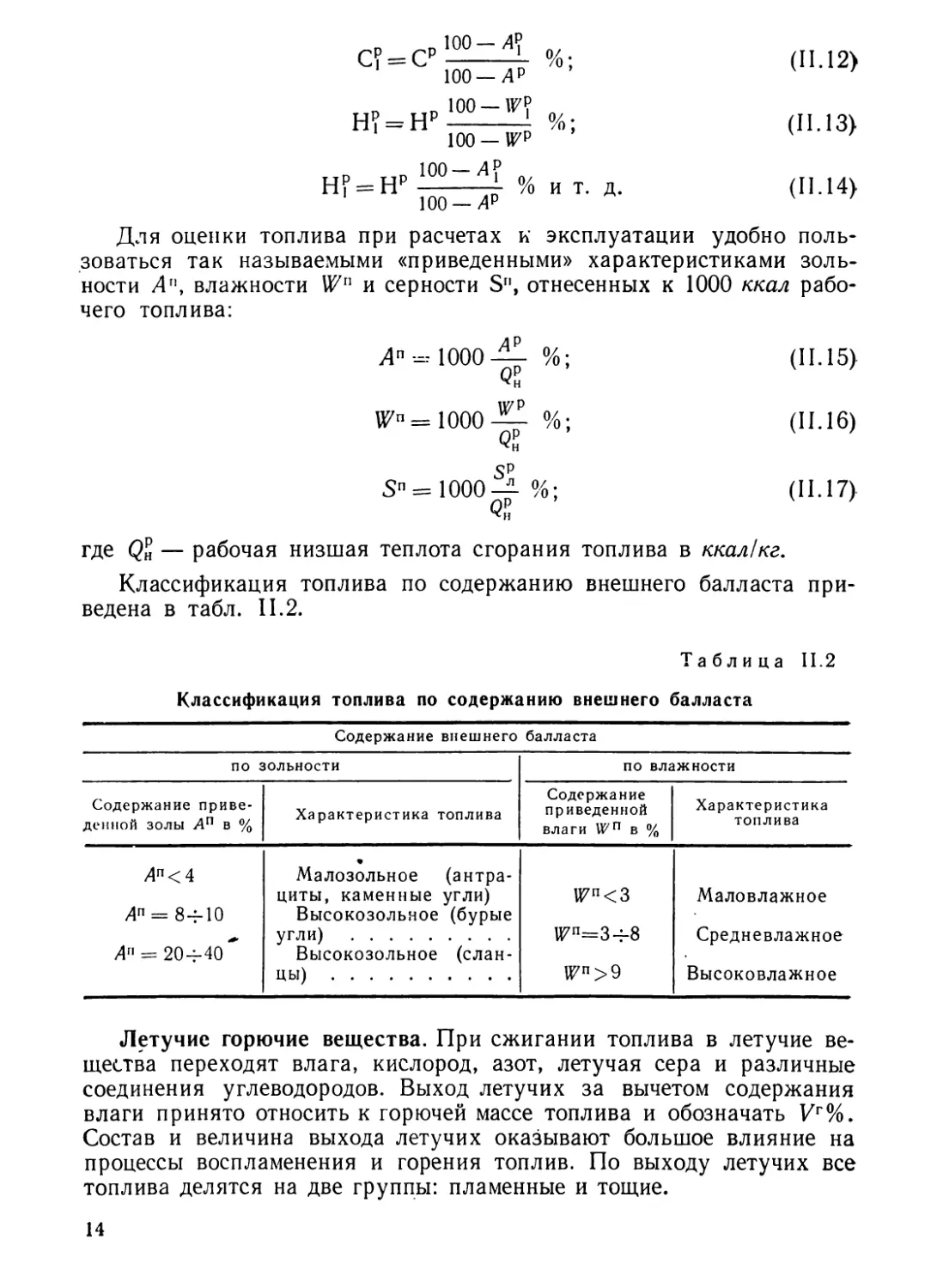

СР = СР ——%; (11.12)

100—ДР '

H? = HP 100~Г1 %; (И. 13)

100 — U^P л

inn__ A P

H? = HP--------i % и т. д. (11.14)

100 — 4p

Для оценки топлива при расчетах к эксплуатации удобно поль-

зоваться так называемыми «приведенными» характеристиками золь-

ности Лп, влажности Wn и серности Sri, отнесенных к 1000 ккал рабо-

чего топлива:

Я" = 1000 -41 %; (11.15)

Г" =1000— %; (11.16)

qp -

sp

Sn = 1000 — %; (11.17)

QS

где Q2 — рабочая низшая теплота сгорания топлива в ккал/кг.

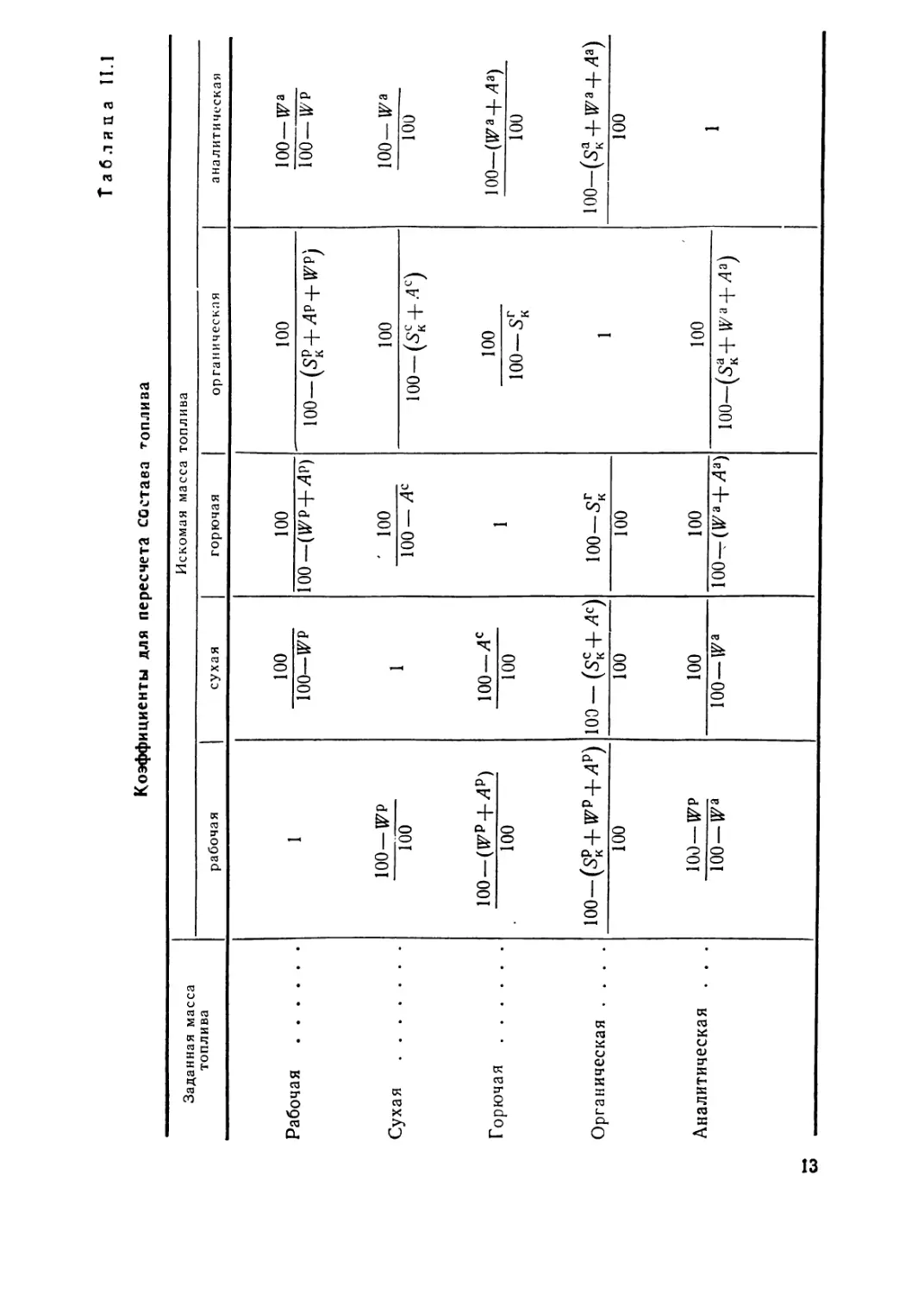

Классификация топлива по содержанию внешнего балласта при-

ведена в табл. II.2.

Таблица II.2

Классификация топлива по содержанию внешнего балласта

Содержание внешнего балласта

по зольности по влажности

Содержание приве- денной золы Дп в % Характеристика топлива Содержание приведенной влаги Wn в % Характеристика топлива

4П<4 Дп = 84-10 Дп = 204-40* Малозольное (антра- циты, каменные угли) Высокозольное (бурые угли) Высокозольное (слан- цы) №п<3 №п=3-?-8 №п>9 Маловлажное Средневлажное Высоковлажное

Летучие горючие вещества. При сжигании топлива в летучие ве-

щества переходят влага, кислород, азот, летучая сера и различные

соединения углеводородов. Выход летучих за вычетом содержания

влаги принято относить к горючей массе топлива и обозначать Vr%.

Состав и величина выхода летучих оказывают большое влияние на

процессы воспламенения и горения топлив. По выходу летучих все

топлива делятся на две группы: пламенные и тощие.

14

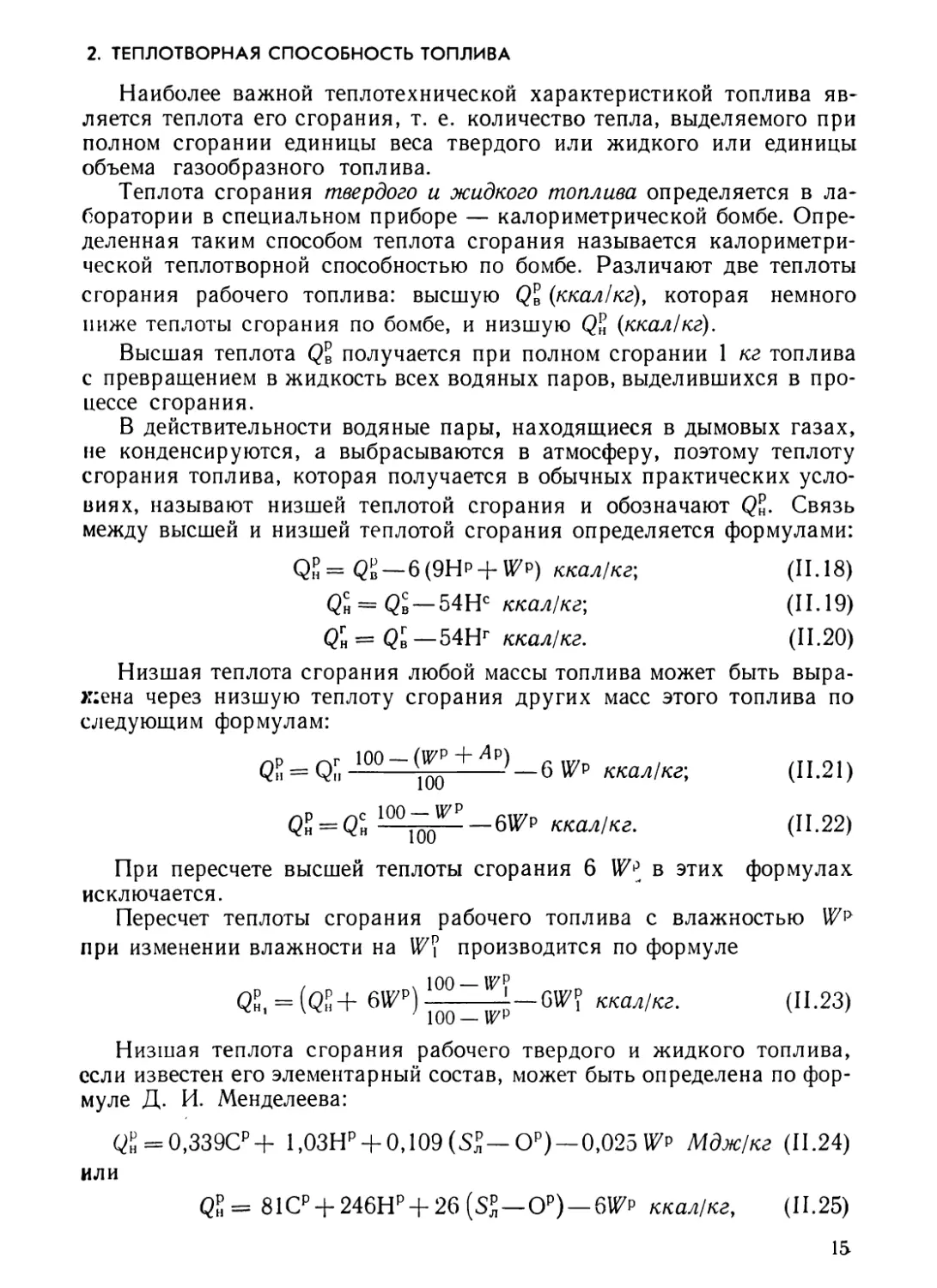

2. ТЕПЛОТВОРНАЯ СПОСОБНОСТЬ ТОПЛИВА

Наиболее важной теплотехнической характеристикой топлива яв-

ляется теплота его сгорания, т. е. количество тепла, выделяемого при

полном сгорании единицы веса твердого или жидкого или единицы

объема газообразного топлива.

Теплота сгорания твердого и жидкого топлива определяется в ла-

боратории в специальном приборе — калориметрической бомбе. Опре-

деленная таким способом теплота сгорания называется калориметри-

ческой теплотворной способностью по бомбе. Различают две теплоты

сгорания рабочего топлива: высшую Qp (ккал 1кг), которая немного

ниже теплоты сгорания по бомбе, и низшую Qp (ккал 1кг).

Высшая теплота Qb получается при полном сгорании 1 кг топлива

с превращением в жидкость всех водяных паров, выделившихся в про-

цессе сгорания.

В действительности водяные пары, находящиеся в дымовых газах,

не конденсируются, а выбрасываются в атмосферу, поэтому теплоту

сгорания топлива, которая получается в обычных практических усло-

виях, называют низшей теплотой сгорания и обозначают Qp. Связь

между высшей и низшей теплотой сгорания определяется формулами:

Qh = Qb — 6 (9Нр + Ч7р) ккал/кг\ (11.18)

Qh = Qb — 54НС ккал/кг\ (11.19)

Qh = Qb—54НГ ккал/кг. (11.20)

Низшая теплота сгорания любой массы топлива может быть выра-

жена через низшую теплоту сгорания других масс этого топлива по

следующим формулам:

QS = Qn 1ОО~(1оОР + ЛР) -6 Wp ккал/кг-, (11.21)

QP = QCH 100-^"—бГР ккал/кг. (П.22)

При пересчете высшей теплоты сгорания 6 IFP в этих формулах

исключается.

Пересчет теплоты сгорания рабочего топлива с влажностью

при изменении влажности на IF? производится по формуле

юо__ггр

QhP, = (QE+ 6Г>) —-1—GUZ? ккал/кг. (11.23)

Низшая теплота сгорания рабочего твердого и жидкого топлива,

если известен его элементарный состав, может быть определена по фор-

муле Д. И. Менделеева:

Qh = 0,339Cp+ 1,03HP + 0,109(SP—0P) —0,025 lFp Мдж/кг (11.24)

или

81CP + 246HP + 26(SP—Ор) — 6U7₽ ккал/кг, (11.25)

15

где Ср, Нр, Ор, Sp, — соответственно содержание углерода, водо-

рода, кислорода, серы и влаги, входящих

в состав топлива, в %.

Низшую рабочую теплоту сгорания дров подсчитывают по формуле

проф. К. В. Кирша

QP = 4400 — 50ккал/кг. (11.26)

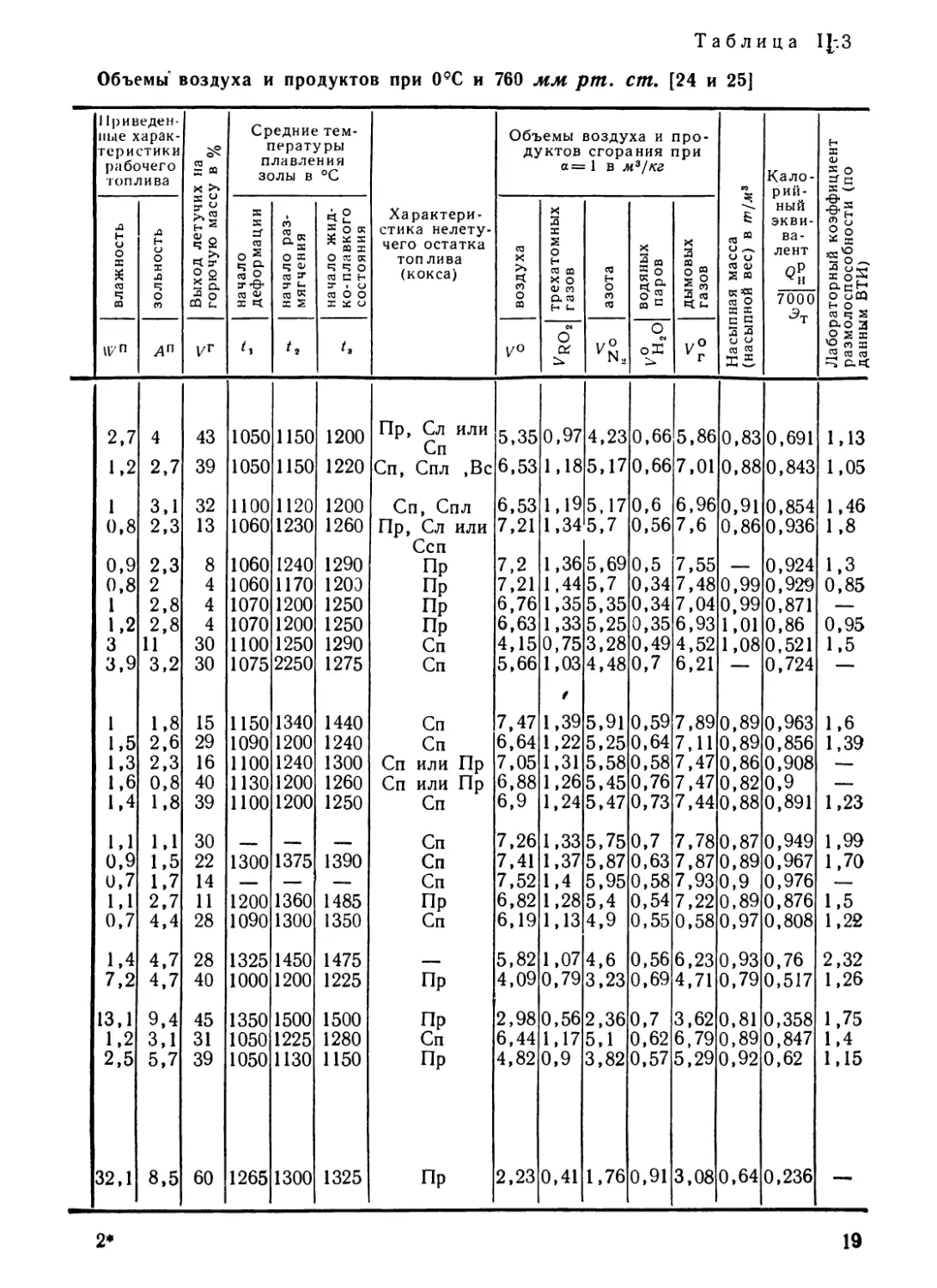

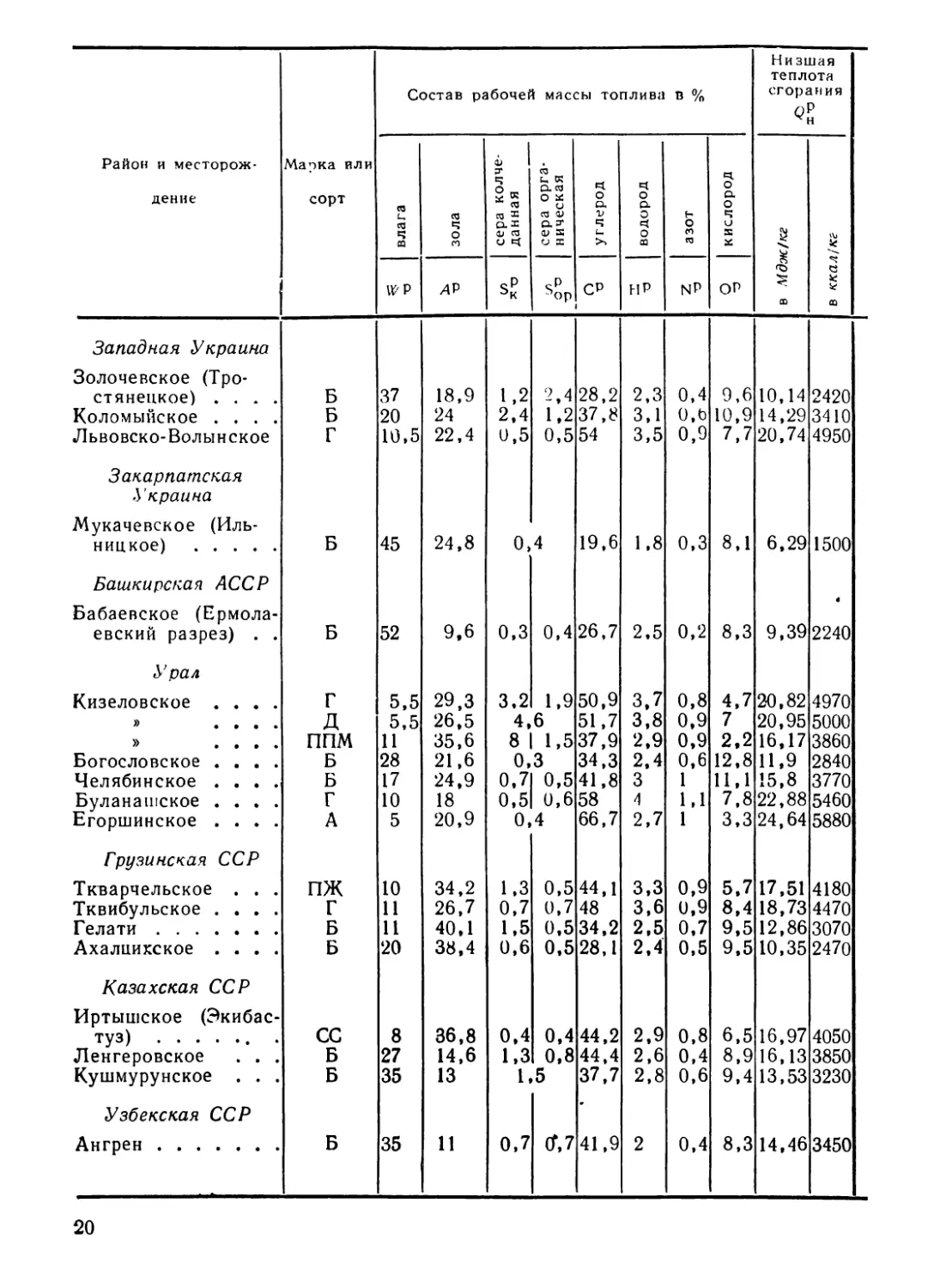

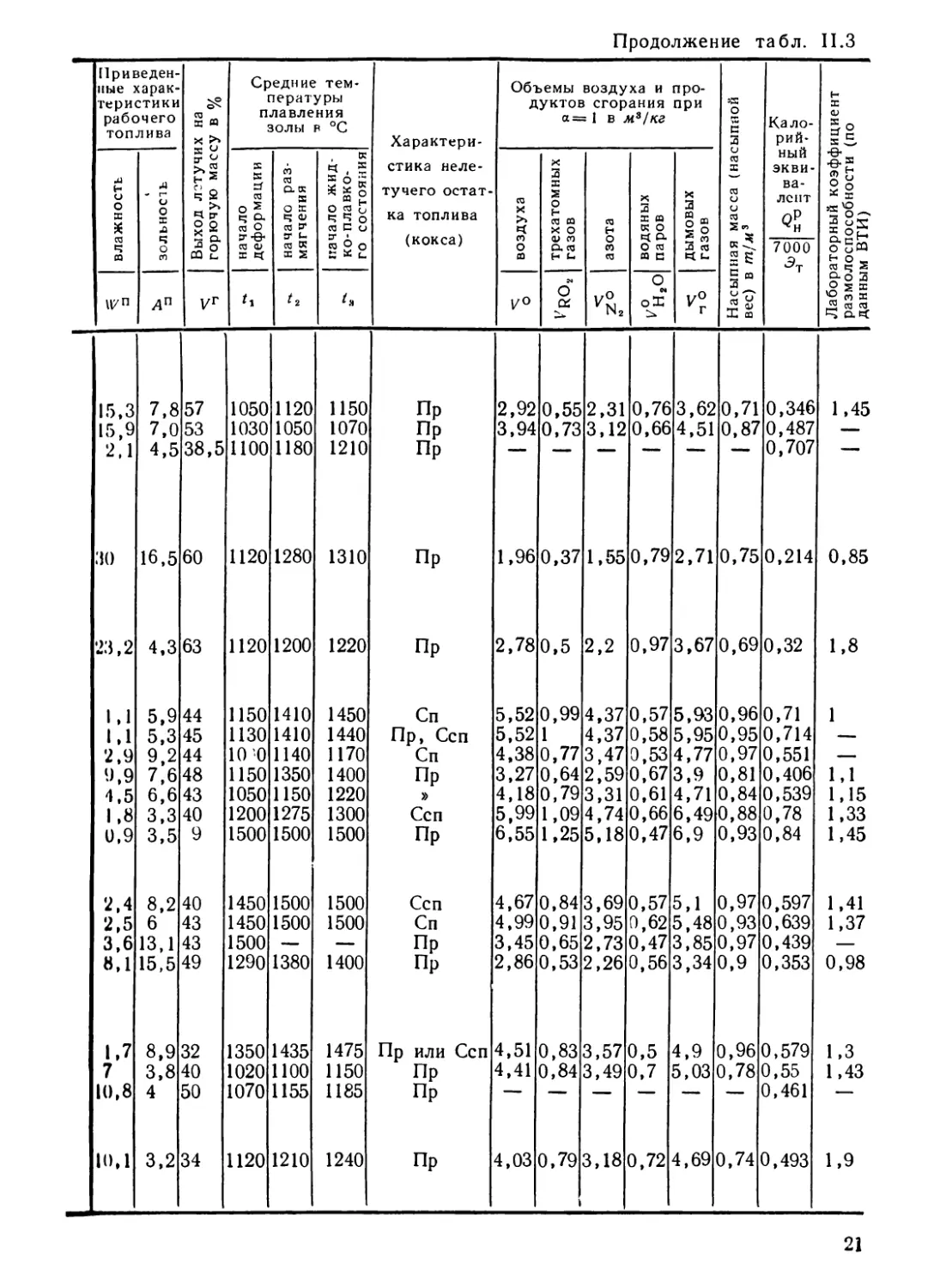

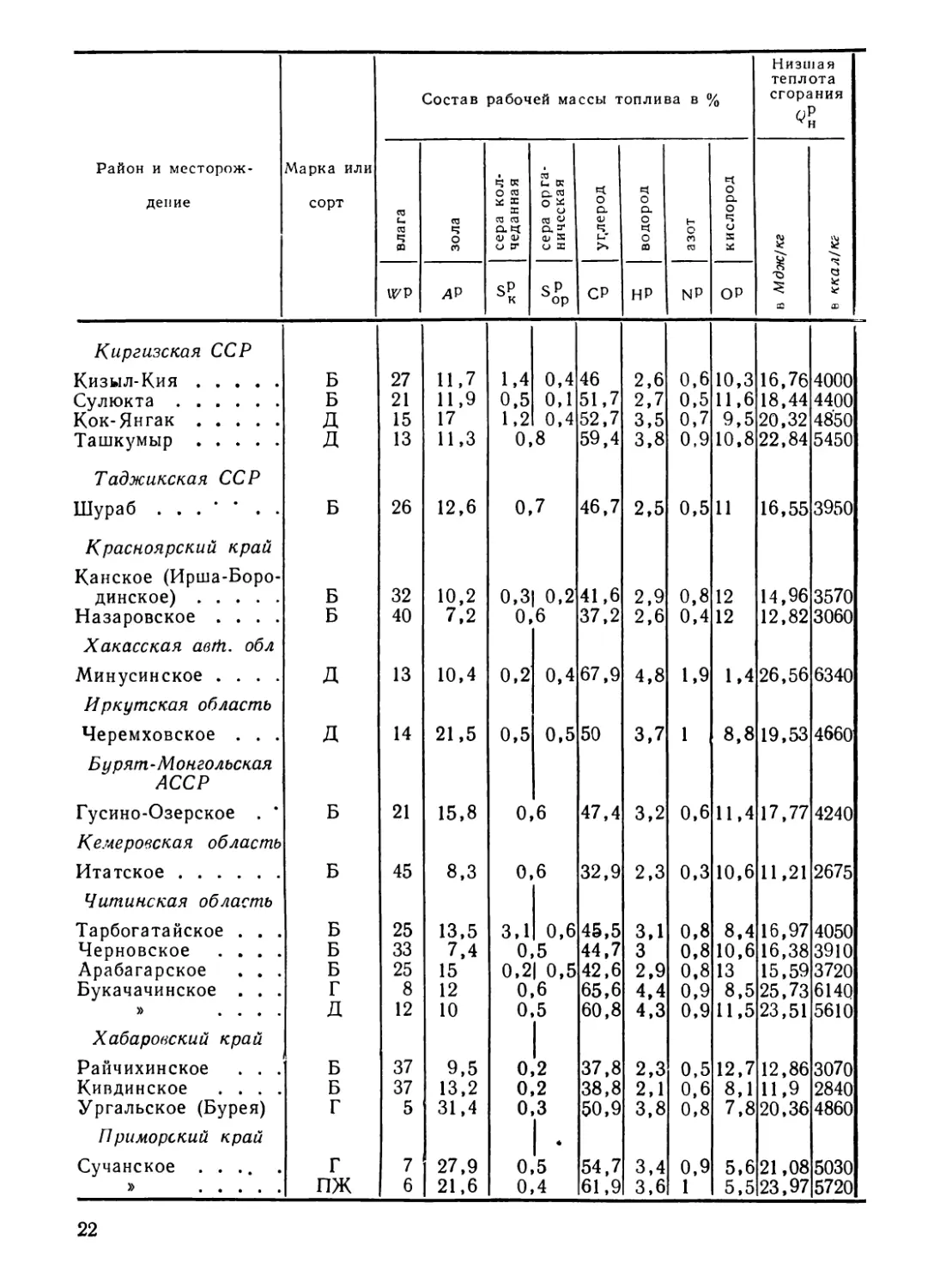

Характеристики некоторых твердых и жидких топлив приведены

в табл. 11.3.

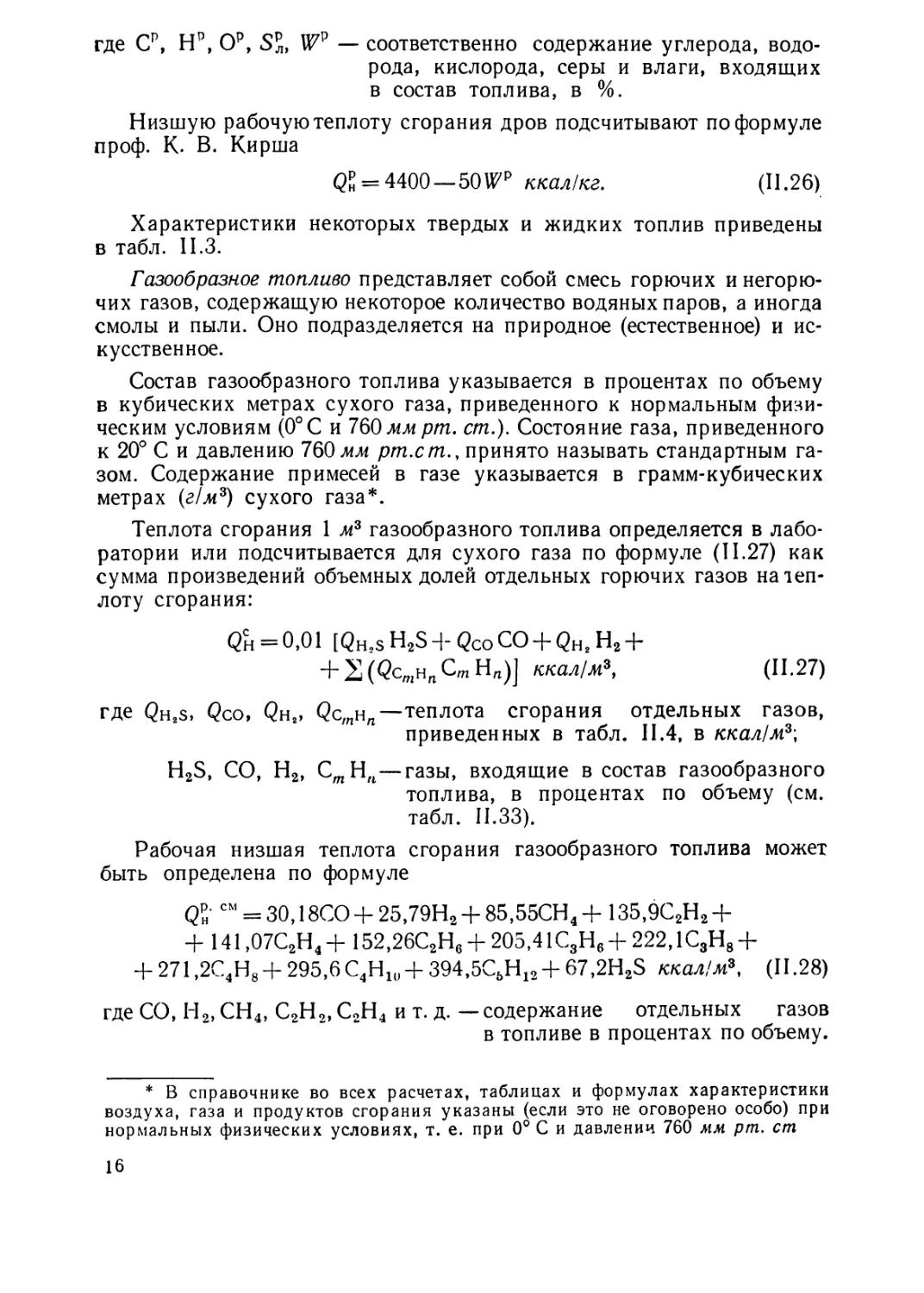

Газообразное топливо представляет собой смесь горючих и негорю-

чих газов, содержащую некоторое количество водяных паров, а иногда

смолы и пыли. Оно подразделяется на природное (естественное) и ис-

кусственное.

Состав газообразного топлива указывается в процентах по объему

в кубических метрах сухого газа, приведенного к нормальным физи-

ческим условиям (0°С и 760 мм рт. ст.). Состояние газа, приведенного

к 20° С и давлению 760 мм рт.ст., принято называть стандартным га-

зом. Содержание примесей в газе указывается в грамм-кубических

метрах (г/м3) сухого газа*.

Теплота сгорания 1 м3 газообразного топлива определяется в лабо-

ратории или подсчитывается для сухого газа по формуле (11.27) как

сумма произведений объемных долей отдельных горючих газов на теп-

лоту сгорания:

Qh = 0,01 [Qh2sH2S4-QcoCO + Qh2H2 +

+ S(QcwHrtCwHn)] ккал/м3, (11.27)

где Qh2s, Qco, Qh2, QctnHn— теплота сгорания отдельных газов,

приведенных в табл. 11.4, в ккал/м3\

H2S, СО, Н2, Ст Нп—газы, входящие в состав газообразного

топлива, в процентах по объему (см.

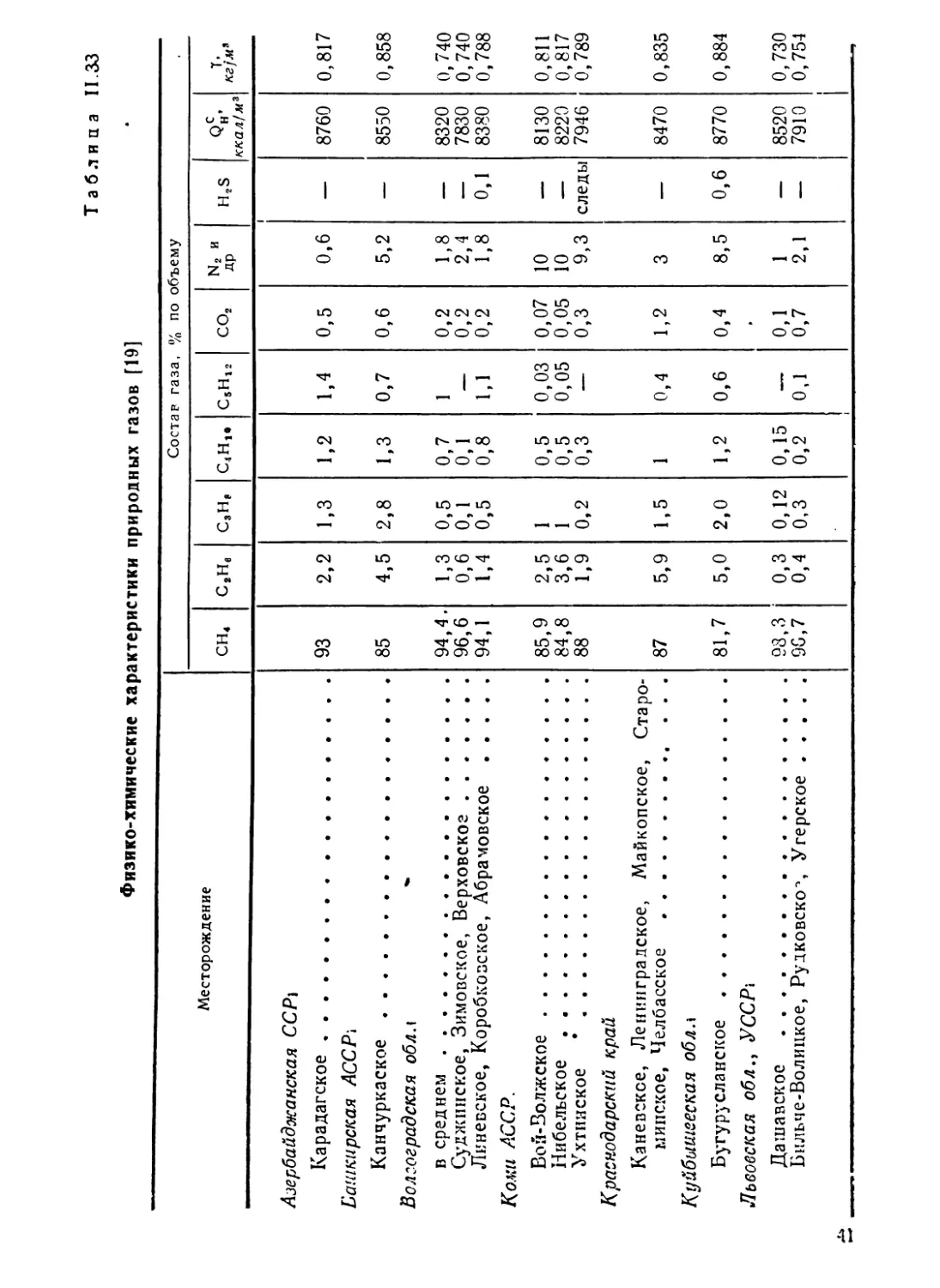

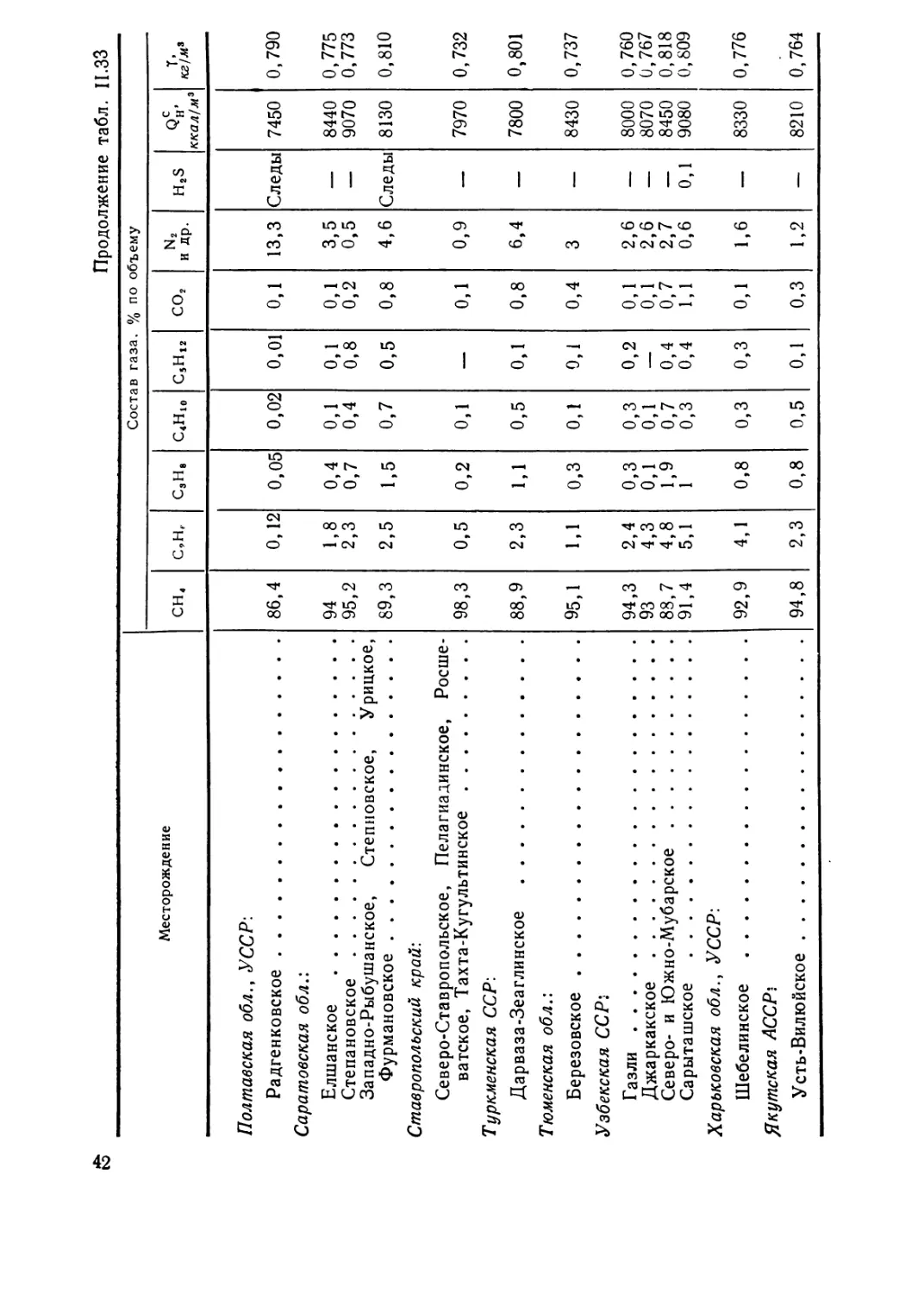

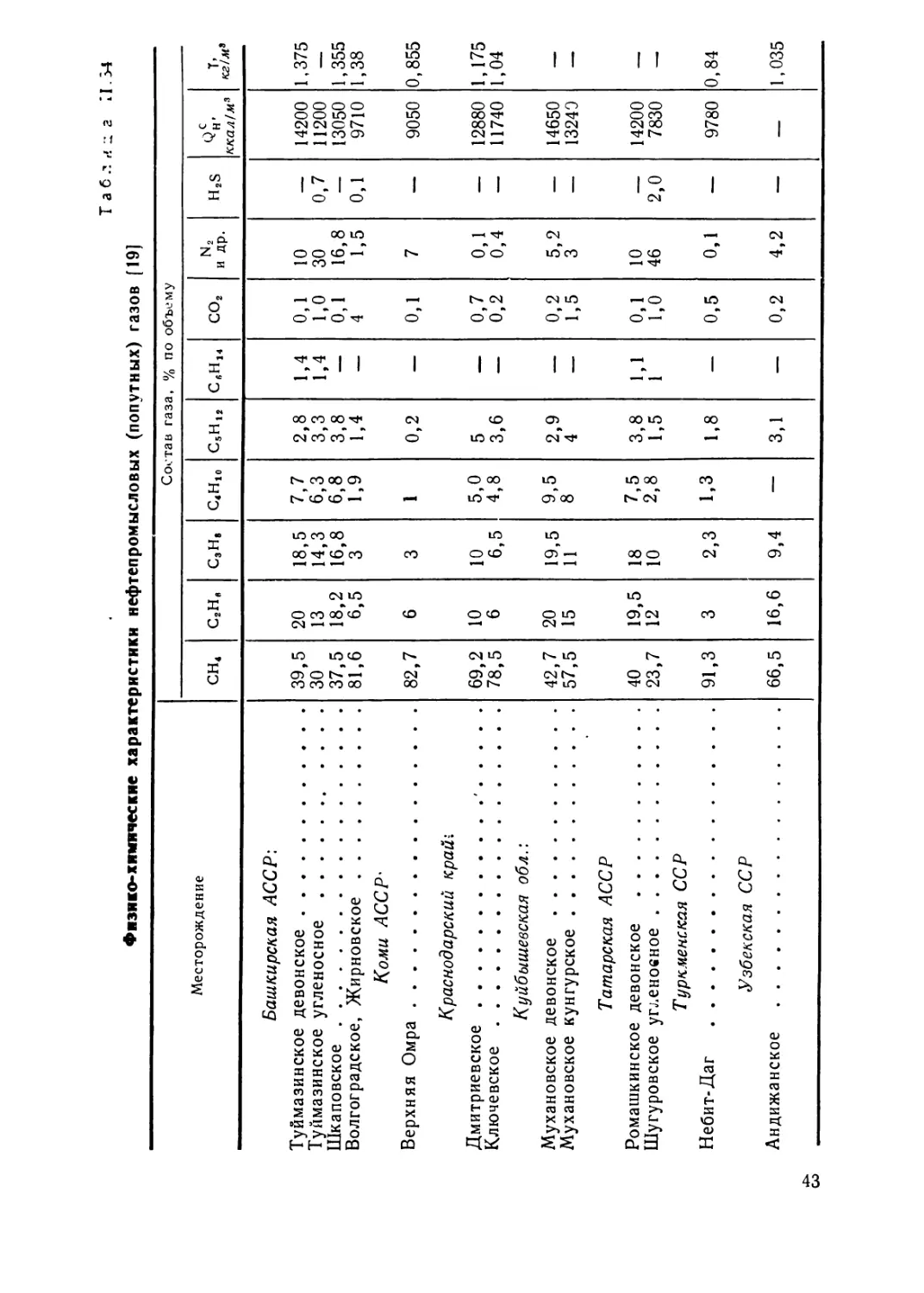

табл. 11.33).

Рабочая низшая теплота сгорания газообразного топлива может

быть определена по формуле

qp- см = 30,18СО + 25,79Н2 + 85,55СН4 + 135,9С2Н2 +

+ 141,07С2Н4 + 152,26С2Н6 + 205,41С3Н6 + 222,1С3Н8 +

+ 271,2С4Н8 + 295,6 С4Н10 + 394,5СЬН12 + 67,2H2S ккал/м3, (11.28)

где СО, Н2, СН4, С2Н2, С2Н4 и т. д. — содержание отдельных газов

в топливе в процентах по объему.

* В справочнике во всех расчетах, таблицах и формулах характеристики

воздуха, газа и продуктов сгорания указаны (если это не оговорено особо) при

нормальных физических условиях, т. е. при 0° С и давлении 760 мм рт. ст

16

Смеси топлива

При сжигании смеси топлива (двух твердых топлив или твердого

и жидкого) теплоту сгорания определяют по формуле

QhCm = Qh’ m' + Q?}"(1— т') ккал!кг> (11.29)

где и Qh — рабочая низшая теплота сгорания топлив смеси

в ккал!кг\

т — весовая доля одного из топлив.

Если смесь задается в долях тепловыделения каждого типа топлива

|<> переход к весовым долям производится по формуле

где q' — доля тепловыделения одного из топлив.

Для смеси твердого или жидкого топлива с газообразным

расчет для удобства ведется не на 1 кг смеси топлива, а условно

ни I кг твердого (жидкого) топлива с учетом количества газообраз-

ного топлива (л*3), приходящегося на 1 кг твердого или жидкого

топлива по формуле:

Qhcm = Qif + xQh ккал/кг, (11.31)

1 де Q!icm— условная теплота сгорания смеси в ккал!кг\

— низшая теплота сгорания твердого или жидкого топлива

в ккал!кг\

— низшая теплота сгорания газообразного топлива в ккал/м3\

х — количество газообразного топлива в м3, приходящееся на 1 кг

твердого или жидкого топлива:

х = м*/кг. (11.32)

Условное топливо

Теплота сгорания различных топлив неодинакова; наряду с этим

и uibhchmocth от засоренности золой и содержания влаги даже для

одного и того же вида топлива может резко колебаться. Поэтому для

|мнможности получения сравнимых величин при составлении топлив-

ных балансов введено понятие «условного топлива».

Условным является топливо, теплота сгорания которого равна

29330 кдж!кг, или 7000 ккал!кг.

Для пересчета расхода натурального топлива Вн в условное Вусл

Qp

1Н1ДО умножить величину Вн на отношение у—

Qp

Вусл = Вн-^ кг. (II.33)

усл н 7000

При планировании расхода топлива можно пользоваться средними

калорийными эквивалентами, приведенными в табл. II.3.

У .hiK. 2152 17

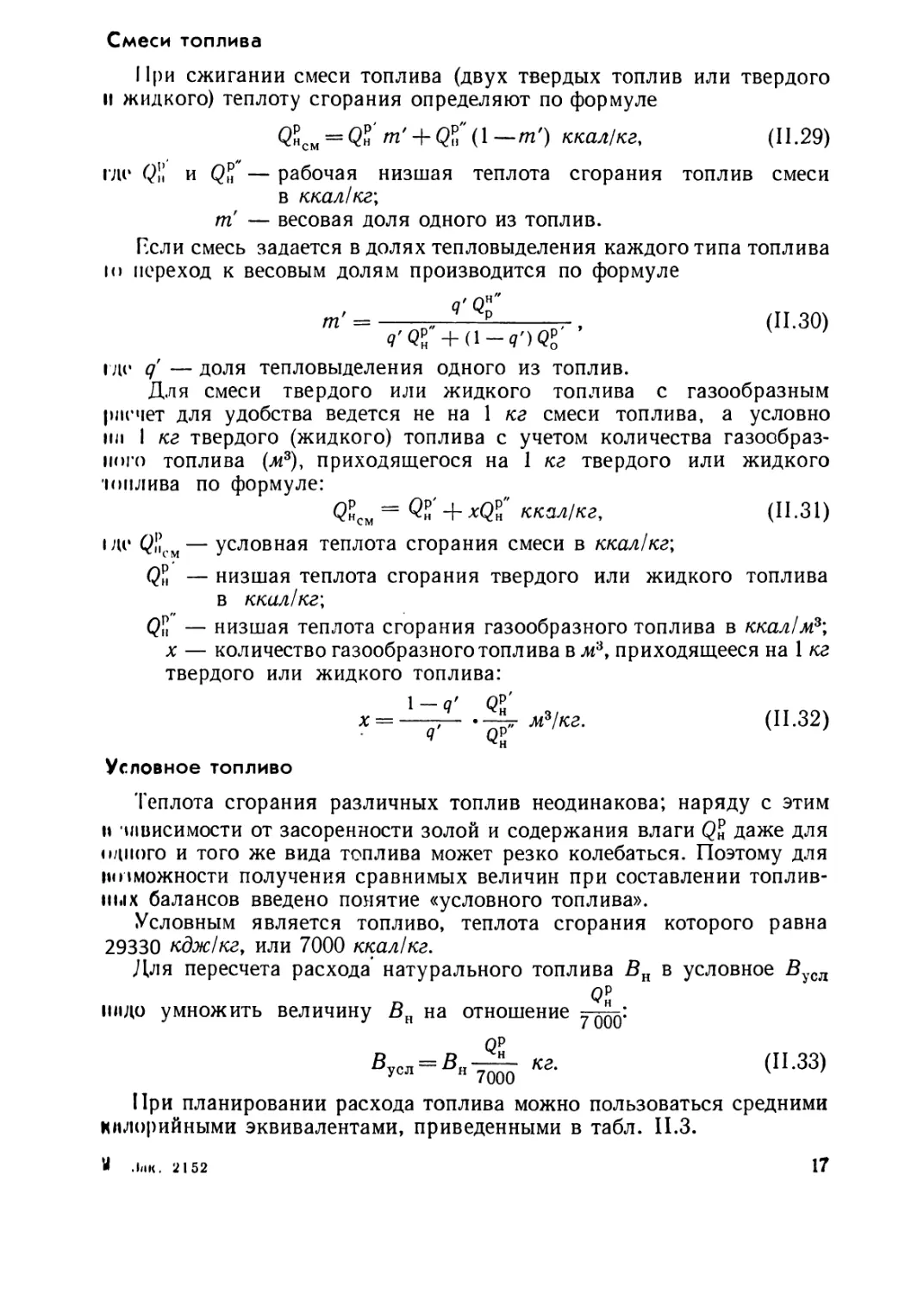

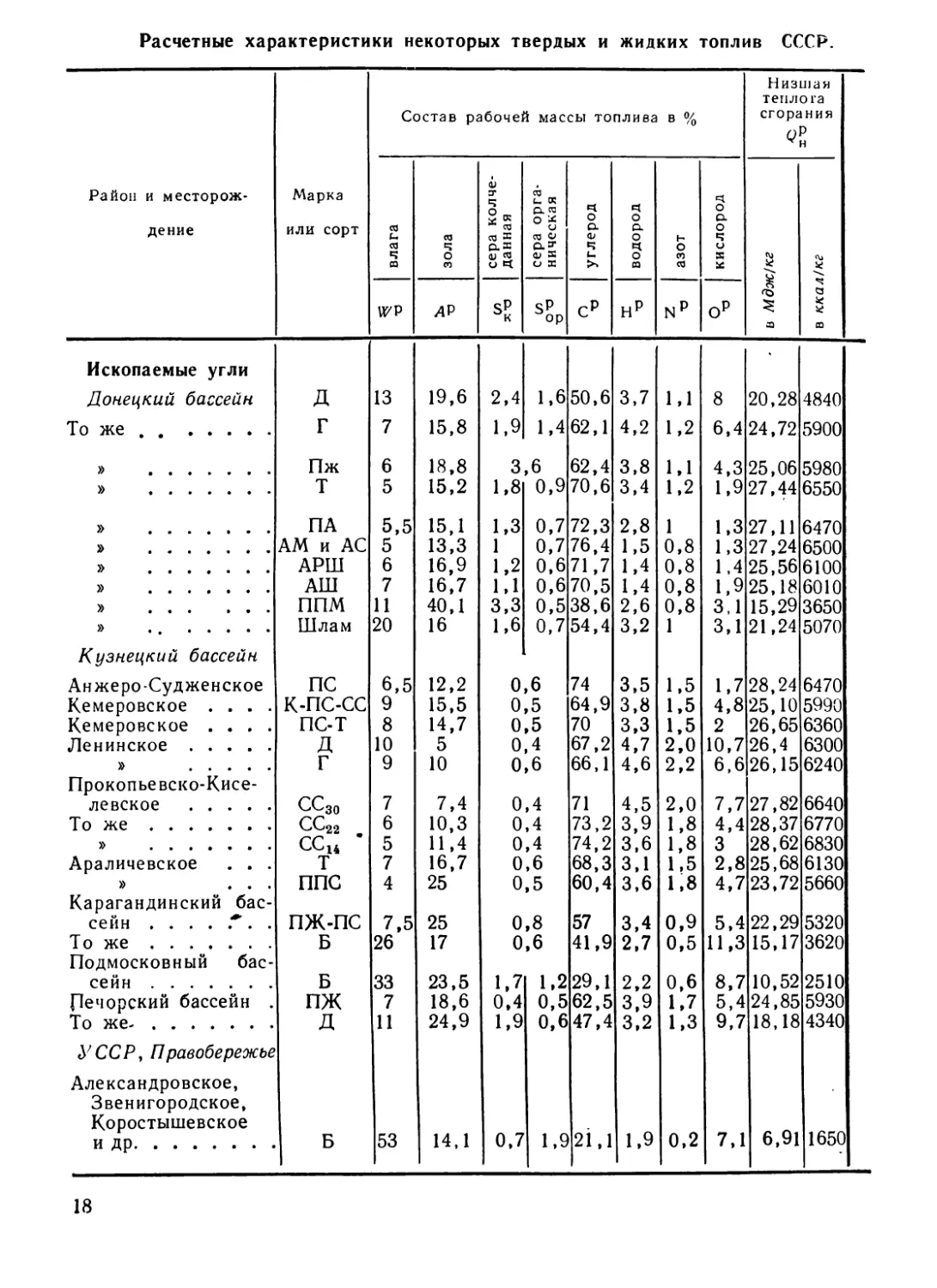

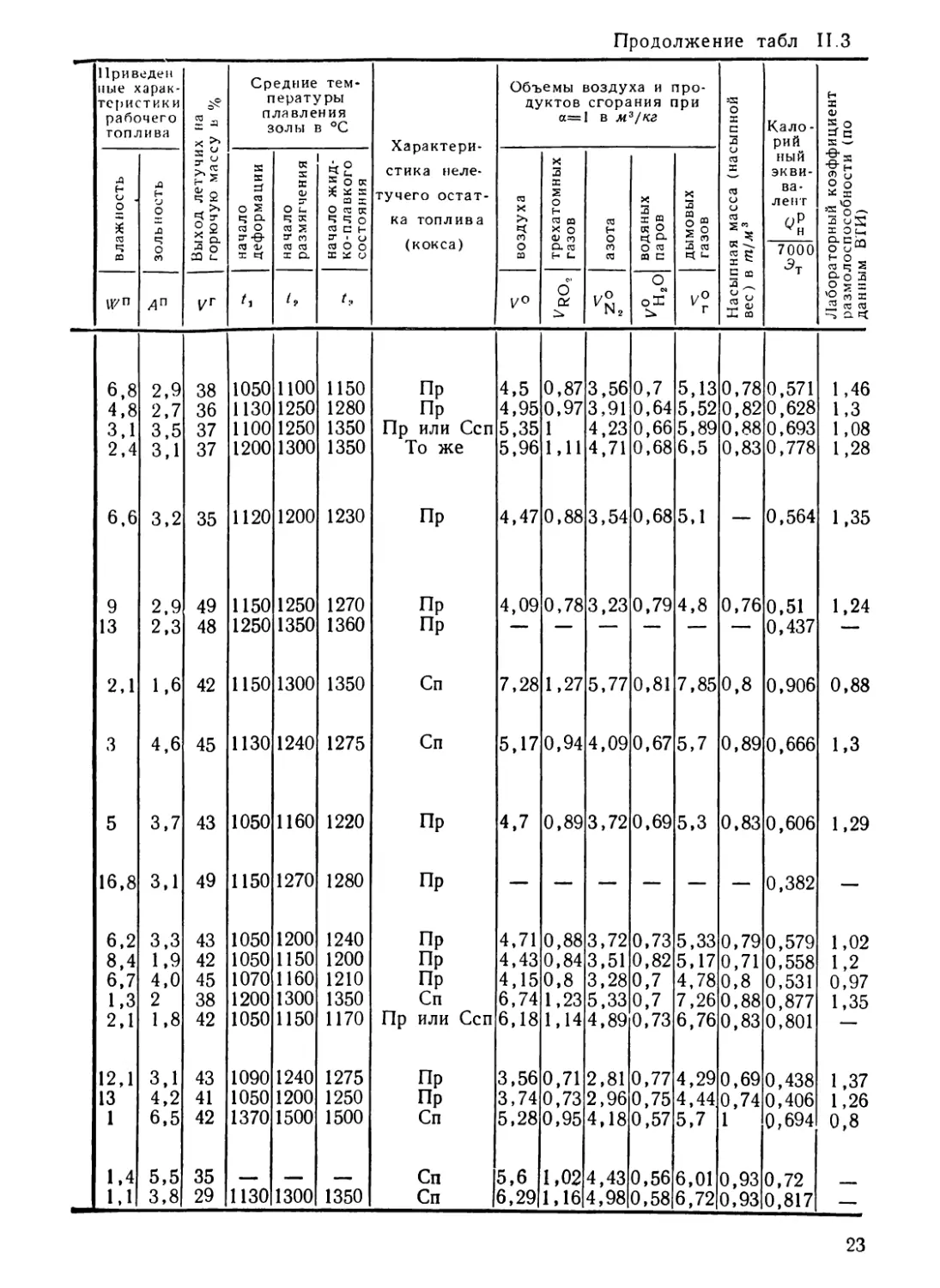

Расчетные характеристики некоторых твердых и жидких топлив СССР.

Район и месторож- дение Марка или сорт Состав рабочей массы топлива в % Низшая теплота сгорания Qp

влага зола сера колче- данная сера орга- ническая углерод водород азот кислород в Мдж/к.г <\» с ье со

U7P ДР SP к SP ор ср нр NP ор

Ископаемые угли Донецкий бассейн д 13 19,6 2,4 1,6 50,6 3,7 1,1 8 20,28 4840

То же г 7 15,8 1,9 1,4 62,1 4,2 1,2 6,4 24,72 5900

» Пж 6 18,8 3 ,6 62,4 3,8 1,1 4,3 25,06 5980

» Т 5 15,2 1,8 0,9 70,6 3,4 1,2 1,9 27,44 6550

» ПА 5,5 15,1 1,3 0,7 72,3 2,8 1 1,3 27,11 6470

» AM и АС 5 13,3 1 0,7 76,4 1,5 0,8 1,3 27,24 6500

» АРШ 6 16,9 1,2 0,6 71,7 1,4 0,8 1.4 25,56 6100

» АШ 7 16,7 1,1 0,6 70,5 1,4 0,8 1,9 25,18 6010

» ППМ 11 40,1 3,3 0,5 38,6 2,6 0,8 3.1 15,29 3650

» ., Шлам 20 16 1,6 0,7 54,4 3,2 1 3,1 21,24 5070

Кузнецкий бассейн Анжеро-Судженское ПС 6,5 12,2 0 ,6 74 3,5 1,5 1,7 28,24 6470

Кемеровское . . . . к-пс-сс 9 15,5 0,5 64,9 3,8 1,5 4,8 25,10 5990

Кемеровское . , . . пс-т 8 14,7 0,5 70 3,3 1,5 2 26,65 6360

Ленинское д 10 5 0,4 67,2 4,7 2,0 10,7 26,4 6300

» г 9 10 0 ,6 66,1 4,6 2,2 6,6 26,15 6240

Прокопье вско-Кисе- левское СС30 7 7,4 0,4 71 4,5 2,0 7,7 27,82 6640

То же СС22 6 10,3 0,4 73,2 3,9 1,8 4,4 28,37 6770

» сс14 • 5 11,4 0 ,4 74,2 3,6 1,8 3 28,62 6830

Араличевское . . . т 7 16,7 0,6 68,3 3,1 1,5 2,8 25,68 6130

» ... ппс 4 25 0,5 60,4 3,6 1,8 4,7 23,72 5660

Карагандинский бас- сейн пж-пс 7,5 25 0,8 57 3,4 0,9 5,4 22,29 5320

То же Б 26 17 0 ,6 41,9 2,7 0,5 11,3 15,17 3620

Подмосковный бас- сейн Б 33 23,5 1,7 1.2 29,1 2,2 0,6 8,7 10,52 2510

Печорский бассейн . пж 7 18,6 0,4 0,5 62,5 3,9 1,7 5,4 24,85 5930

То же- д 11 24,9 1,9 0,6 47,4 3,2 1,3 9,7 18,18 4340

УССР, Правобережье Александровское, Звенигородское, Коростышевское и др Б 53 14,1 0,7 1,9 21,1 1,9 0,2 7,1 6,91 1650

18

32,1 13,1 1,2 2,5 1,4 7,2 1,1 0,9 0,7 1,1 0,7 ’ф СТ СО СТ со со — — о о ’со со оо со 1 0,8 2,7 влажность 11риведе пые хара теристи! рабочег топлив<

00 СЛ СО <D 4^ ф*. Ф- tO — — — — о to to — со — to to to to to со ГО Ф» зольность

СЛ *4 4^ -4 -4 ^ 4 -4 Ci 00 00 СО (Л 00 to 00 00 co оо — □ ° S ?

60 СО СО 4^ CD — СЛ Ф- tO О 00 to — — to СО 00 — Ф* tO О со Ф — to- co о ст со сл co co ООФФФОО — 00 оо to оо СО оо Выход летучих на горючую массу в %

1265 О О СО СП СП СП ООО О СО о to о сл О to I CO 1 CD О 1 О 1 о о о — ~ о — о со о со сл о о о о о 1060 1060 1070 1070 1100 1075 СТ — СТ) О О о 1050 1050 начало деформации W >-i P *ч 45

1300 — ГО СП со to о О СП о to X о сл о о СО СО I СО I О СТ 1 -4 1 о о сл to to to to со О О Ф О Ф о о о о о to — — — — — to to to to — to СЛСЛООЧФ о о о о о о to — оо to О о 1150, 1150 J*- начало раз- мягчения едние 1ерат] лавле )ЛЫ в

1325 — to сл СП 00 о ООО to X to -4 сл сл СО Ф 1 СО 1 СЛ 00 1 О 1 о сл о tO tO СО СО Ф СЛ ОО ФФ о о о о о to to to to to to *4 CD СЛ СЛ О CD СЛ О О О О о to to о о 1220 1200 начало жид- ко- плавкого состояния

пр □ ОД чз я тэ Пр опппо Д 43 я я я Сп Сп Сп или Пр Сп или Пр Сп поДДДДо я Я 43 43 45 45 я Сп, Спл Пр, Сл или Сп, Спл ,Вс Пр, Сл или Сп Характери- стика нелету- чего остатка топ лива (кокса)

to ф- ст to ф» сл СТ СТ "4 *4 *4 СТ СТ ^4 СТ *4 СЛ Ф СТ СТ *4 *4 •>4 СТ ст СЛ

,23 00 фх О ГО 4^ 00 О 00 о to — 00 СЛ Ф« to CD to to — ст CD 00 О СТ Ф 00 СЛ Ф *4 СТ — СТ *4 to to ст ст со ст — to СЛ — оо ,53 ,35 'о воздуха о

0,41 о — о cd — сл *4 ст 1,07 0,79 ►—к — tO Ф СО СО СО 00 "4 СО to to со to со > ф ст — to со СТ -4 СО СО Ф СО ОО сл ОО сл Ф СТ 614 1,18 0,97 уког трехатомных газов я о сг II “ m

1— со сл го СО Ф» 4^ СЛ СЛ СЛ СЛ сл сл сл сл сл Ф оо сл СЛ СЛ СЛ сл сл сл 4^- 'Со ^2 о

о 00 — СО to ст to о со СО Ф» СО 00 *4 СЛ *4 СЛ ф ф ст to со *4 СЛ 00 СЛ — Ф tO tO СО -4 СТ 00 00 Сл СЛ CD *4 ,23 (2о азота здуха и юрания в м*!кг

0,91 рр ° СлЪ-\1 *4 to о о СТ СП о ст О О О О О СЛ СЛ СЛ СТ *4 СЛ Ф 00 СО ст о о о о *4 *4 СТ СТ СТ СО СТ 00 Ф СО о о о о о о ’*4 Ф СО СО ОО сл СО СЛ Ф Ф О о СЛ СТ ст 99‘0 99*0 VH О n2v водяных паров

3,08 сл ст со to ^4 ст coco to 4^ СТ -4 (О — СО СЛ to СО 00 -4 00 Ю СО *4 00 7,89 7,11 7,47 7,47 7,44 СТ Ф СТ *4 -4 -4 to сл CD СТ Ф СТ — to ОО Ф оо сл 6,96 7,6 7,0. 5,86 дымовых газов про- при

0,64 ООО О 00 00 to cd — 0,93 0,79 О О О О О СО 00 СО 00 00 *4 СО СО *4 о о о о о 00 00 00 00 00 00 to СТ СО со — — ст ст 1 СТ СТ "cD СТ 1 оо — CD CD О о 00’со ст — О 00 00 0,83 Насыпная масса (насыпной вес) в т/м3

О ООО О о ООО о о ст ст ст ст ст О О О О О О о о О о о

,236 СТ 00 СО to 4^ СЛ *4 00 ,76 ,517 00 00 СО СО СО О *4 -4 СТ Ф 00 СТ СТ *4 СО 00 СО со 00 СО СО СТ СТ СТ — оо ст со -4 СЛ 00 00 СТ СТ to to СТ *4 tg to ,854 ,936 ,843 ,691 0002 Их J.H9I -ЕЯ -ИЯМ VI4F ало- ий-

1 сл — to to со СП to ЬОСЛ 1 ’-4 CD Ю О СО to 1 1 со СТ СО СО — О СТ — 1 СЛ СО 1 00 00 СТ СД оо ф^ ст 1,05 1,13 Лабораторный коэффициент размолоспособности (по данным ВТИ)

Объемы' воздуха и продуктов при 0QC и 760 мм рт. ст. [24 и 25]

s

p

0Э

Состав рабочей массы топлива в % Низшая теплота сгорания Qp VH

Район и месторож- Марка или

денне сорт к о х ° о а я х со о СХ Q. О

U со со ® <0 (У V О Ь Ч

СО Ч СХ® сх^ ч С=( О о

е о ojcoojs^- о сп® £

и СП CJE(CJX и СО X

1 e

IVР др SP S(% СР HP np op m <n

Западная Украина

Золочевское (Тро-

стянецкое) . . . . Б 37 18,9 1,2 2,4 28,2 2,3 0,4 9,6 10,14 2420

Коломыйское . . . . Б 20 24 2,4 1,237,8 3,1 0,6 10,9 14,29 3410

Львовско-Волы некое Г 10,5 22,4 0,5 0,554 3,5 0,9 7,7 20,74 4950

Закарпатская

Украина

Мукачевское (Иль-

ницкое) Б 45 24,8 0,4 19,6 1,8 0,3 8,1 6,29 1500

Башкирская АССР

Бабаевское (Ермола-

евский разрез) . . Б 52 9,6 0,3 0,4 26,7 2.5 0,2 8,3 9,39 2240

Урал

Кизеловское . . . . Г 5,5 29,3 3.2 1,950,9 3,7 0,8 4,7 20,82 4970

» .... Д 5,5 26,5 4,6 51,7 3,8 0,9 7 20,95 5000

» .... ППМ 11 35,6 8 I 1,537,9 2,9 0,9 2,2 16,17 3860

Богословское . . . . Б 28 21,6 0,3 34,3 2,4 0,6 12,8 11,9 2840

Челябинское . . . . Б 17 24,9 0,71 0,541,8 3 1 11,1 15,8 3770

Буланашское . . . . Г 10 18 0,5| 0,658 -1 1,1 7,8 22,88 5460

Егоршинское . . . . А 5 20,9 0,4 66,7 2,7 1 3.3 24,64 5880

Грузинская ССР

Ткварчельское . . . ПЖ 10 34,2 1,3 0,544,1 3,3 0,9 5,7 17,51 4180

Тквибульское . . . . Г 11 26,7 0,7 0,7 48 3,6 0,9 8,4 18,73 4470

Гелати Б 11 40,1 1,5 0,534,2 2,5 0,7 9,5 12,86 3070

Ахалиикское . . . . Б 20 38,4 0,6 0,5 28,1 2,4 0,5 9.5 10,35 2470

Казахская ССР

Иртышское (Экибас-

туз) . СС 8 36,8 0,4 0,4 44,2 2,9 0,8 6,5 16,97 4050

Ленгеровское . . . Б 27 14,6 1,3 0,844,4 2,6 0,4 8,9 16,13 3850

Кушмурунское . . . Б 35 13 1,5 37,7 2,8 0,6 9,4 13,53 3230

Узбекская ССР

Ангрен Б 35 11 0,7 (7,741,9 2 0,4 8,3 14,46 3450

20

Го| 1.7 7 10,8 ос со tc кз 05 СЛ rf» со Ос сл со СО *— — ГС 15,3 15,9 2,1 'а влажность Приведен- ные харак- теристики рабочего топлива

3,2 фк СО 00 00 СО СЛ СО О 00 сл •— nd СО СО 05 4 со сл сл Сл СО 05 05\э со 1о 4,3 16,5 СП О Оо Лп зольность

со СЛ 45» СО С О ND СО СО оо о СО О СО 00 4» СЛ 4» 05 со 05 О со сл сл 00 СО 4 СЛ Выход летучих на горючую массу в %

1120 О О СО чьэш ООО ND СП 45» 45» СО О СЛ СЛ о о о о 1— Н-* >—‘ СЛ ND О — О — о о сл сл - со сл о о о о о о о 1120 1120 к- О О о со сл ООО начало деформации Средние перат} плавле золы

1210 1—‘ сл о со сл о сл СО 1 сл сл 00 1 о о о о о 1410 1410 1140 11350 [1150 1275 1500 1200 1280 — о — 00 СЛ ND ООО - начало раз- мягчения

1240 с© сл 4 СЛ О СЛ 1500 1500 1400 1450 1440 1170 1400 1220 1300 1500 1220 1310 1 1150 1070 1210 качало жид- ко-пла вко- го состояния о8?"1 - £

□ Пр или Ссп Пр Пр ДЭпР Сп Пр, Ссп Сп г Ссп Пр Пр Пр стика неле- тучего остат- ка топлива (кокса) Характери-

45» 4^ ND СО 45» 45» 05 СЛ 4» СО 4» СЛ СЛ ND 1—1 СО ND

О СО ,51 .41 00 ф» СО 05 05 СЛ СО 4 СЛ "с© >—ND СО СЛ СЛ СЛ СО 00 4 00 ND ND .78 СО 05 1 со'со 45» ND 'о воздуха О * ег»

0.79 . ° ° 1 00 00 4» СО О О О О СП 05 СО 00 со сл 4» *— •— О О О *— О ND О 4 05 4 СО СЛ СО СО 4» 4 СО 0,5 0,37 О О 1 м’ся со сл VRO„ трехатомных газов емы уктов а =

СО СО 00 to to со со СЛ 45» СО ND СО 45» 45» ND СО ND *-о» с

оо 1 4.СЯ СО 4 ND 4*СО 05 05 СО СЛ СО 4 СО СП "45» СО СО 00 45» »— СО 4 4 4 ND ,55 ,31 ,12 ZO азота со о )з

0,72 0,5 0,7 СОСО СЛ 45»'*О5СЛ 05 4 Ю 41 О О О О О О О 45» 05 05 05 СП Сл СЛ 05 »-» 4 СО ОО 4 0,97 0,79 о о 1 ъг, СП СП t/0 инго водяных паров ка и ания t3/«a

4,69 4,9 5,03 СО СО СЛ СЛ "со 00 45»Z— 4» СЛ 00 05 05 45» СО 4» СЛ СЛ СО 4* 4 СО 4 СО 'сО СО — 4 СЛ СО 3,67 2,71 3,62 4,51 дымовых газов про- при

0,74 о о 1 V® 00 о О О О О СО со СО со 41 СО 41 О О О О О О О СО 00 00 00 СО СО СО СО 00 45» 4 СЛ 05 0,69 0,75 0,71 0,87 Насыпная масса (насыпной вес) в т/м3

0,493 ООО 4» СЛ СЛ 05 СИ 4 — о О О о о СО 4» 05 СЛ СЛ СО СО СО СО СО со 4 О О О О О О О 00 4 СЛ 45» СЛ 4 4 4» 00 СО О СЛ •— •— СО 05 •— 4» 0,32 0,214 0,346 0,487 0,707 7000 ~ b m £ х’С J <О о ® £ er s s 3 • s ® . о

СО 1,3 1,43 1,41 1,37 0,98 4» СО | | СЛ СО СЛ оо 0,85 1,45 Лабораторный коэффициент размолоспособности (по данным ВТИ)

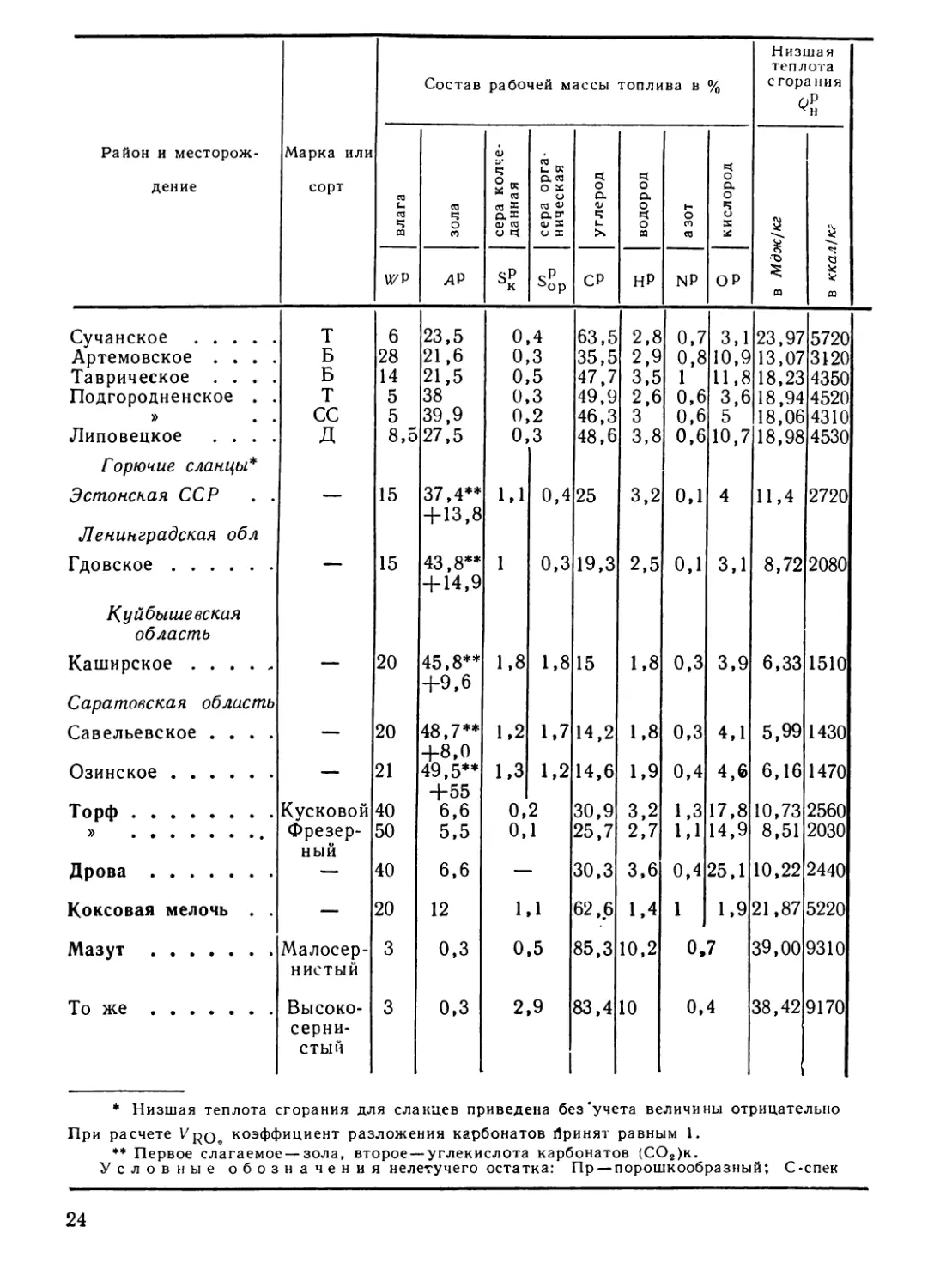

Продолжение табл. II.3

Район и месторож- дение Марка или сорт Состав рабочей массы топлива в % Низшая теплота сгорания

ОТ га Ч со зола сера кол- чеданная сера орга- ническая уг.лерод водород о СП от о о ч к X в Мдж/кг в ккал/кг

U7P ДР SPk SP ор СР НР NP ОР

Киргизская ССР Кизыл-Кия Б 27 11,7 1,4 0,4 46 2,6 0,6 10,3 16,76 4000

Сулюкта Б 21 11,9 0,5 0,1 51,7 2,7 0,5 11,6 18,44 4400

Кок-Янгак Д 15 17 1,2 0,4 52,7 3,5 0,7 9,5 20,32 4850

Ташкумыр д 13 11,3 0,8 59,4 3,8 0,9 10,8 22,84 5450

Таджикская ССР

Шураб . . . . . Б 26 12,6 0,7 46,7 2,5 0,5 11 16,55 3950

Красноярский край Канское (Ирша-Боро-

динское) Б 32 10,2 0,31 0,2 41,6 2,9 0,8 12 14,96 3570

Назаровское . . . . Б 40 7,2 0,6 37,2 2,6 0,4 12 12,82 3060

Хакасская aeth. об л

Минусинское . . . . Д 13 10,4 0,2 0,4 67,9 4,8 1,9 1,4 26,56 6340

Иркутская область Черемховское . . . Бурят-Монгольская Д 14 21,5 0,5 0,5 50 3,7 1 8,8 19,53 4660

АССР

Гусино-Озерское . ‘ Б 21 15,8 0,6 47,4 3,2 0,6 11,4 17,77 4240

Кемеровская область

Итатское Б 45 8,3 0,6 32,9 2,3 0,3 10,6 11,21 2675

Читинская область

Тарбогатайское . . . Б 25 13,5 3,1 0,6 45,5 3,1 0,8 8,4 16,97 4050

Черновское . . . . Б 33 7,4 0,5 44,7 3 0,8 10,6 16,38 3910

Арабагарское . . . Б 25 15 0,2| 0,5 42,6 2,9 0,8 13 15,59 3720

Букачачинское . . . Г 8 12 0,6 65,6 4,4 0,9 8,5 25,73 6140

» .... Д 12 10 0,5 60,8 4,3 0,9 11,5 23,51 5610

Хабаровский край

Райчихинское . . . Б 37 9,5 0,2 37,8 2,3 0,5 12,7 12,86 3070

Кивдинское . . . . Б 37 13,2 0,2 38,8 2,1 0,6 8,1 11,9 2840

Ургальское (Бурея) Г 5 31,4 0,3 50,9 3,8 0,8 7,8 20,36 4860

Приморский край

Сучанское .... Г 7 27,9 0,5 54,7 3,4 0,9 5,6 21,08 5030

» ПЖ 6 21,6 0,4 61,9 3,6 1 5,5 23,97 5720

22

— *- СО ND ND — а> 00 СЯ о СП 00 ND С4 CD СТ> ND СО 4» СТ> —* — — со Ч 4^ ND 00 — О 4^ — 00 00 □ влажность Приведен ные харак- теристики рабочего топлива

СОСЯ СТ> ►£► СО — ND 4^ — СО со СО 4^ — ND ND СО СО СО ND ND 00 СП СЛЬО — оо О Id СО I— Ч СТ> Ст> СО СО ND '*>--Слч1о □ золь кость

ND СО 4»-СО 4» 4» 4*. 4*. 4»- 4»- 4»- 4*. 4*. СО СО СО СО СО CD СП ND — СО ND 00 СЛ ND СО СО СО СЛ ND 00 CD СЛ Ч Ч СЯ 00 л Выход летучих на горючую массу в %

— I СО О О OWOOO — О н- — ND»— — ND — — О СО 1 4 СЛ CD СЛ О Ч СЛ СЛ СЛ СЛ СО СЛ СЛ СЛ ND О О СО СЛ О ООО ооооо о о о о оо о оооо начало деформации Средние тем- пературы плавления золы в °C

СО j СЛ ND ND — СО — — ND ND »—1 ND СО СО ГО ND СО ND tO — ol 0 0 4^ СЛ О О СЛ О *4 0 4» О СЛ СЛ о О СЛ СЛ о О ООО ооооо о о о о оо о оооо 4* начало размягчения

СО I СЛ ND ND — СО ND ND ND ND ND ND CO CO ГО ND CO CO ND — СЛ 1 ОСЛЧ ЧСЛ-О^ 00 ND *4 СЛ О)Ч CO СЛ СЛ 00 СЛ О О О СЛ ООООО О О СЛ О оо о оооо .7- начало жид- ко-плавкого состояния

□ □ XD Пр рдд §рддд □ □ О О ДД □ °8ДЗ ЯД Д TD "О “ Д’0’0X1 TD XD д д TDXD XD ТЗ XD П О о Г) Д Д Характери- стика неле- тучего остат- ка топлива (кокса)

СЯ СЛ СЛ СО СО О) о 4^- 4^ 4^ 4* СЛ 4 4^ 4>- СЛ СЛ 4* 4^ ND О ND Ч СЛ — Ч — 4» *4 1 Ч — ND 1 О 4^ CD СО CD СЛ СО 00 4^0 00 4^ СЛ СО — *4 00 CD Ч О СЛ СЛ 'о воздуха Объемы воздуха и про- дуктов сгорания при а=1 в м3/кг

— ООО — — ООО О О — О О — — ОО — О СО Ч Ч — ND 00 00 00 1 00 CD ND 1 Ч 00 — СО 00 О) ND СЛ СО — 4^ СО 4^00 СО 4^ Ч 00 00 — ЧЧ uRO2 трехатомных газов

4^4^ 4* ND ND 4^ СИ СО СО СО СО 4^ СЛ СО СО 4^ 4^- СО СО СО 4^ —СО 00 00 СО ND СЛ Ч 1 Ч О Ч 1 ND СЛ Ч ND СО СЛ 00 СО 00 СП — СО СО 00 — ND ND CD Ч СО 4» — СО — СП 2° азота

ОО ООО ООООО ОООО О ОООО СЛСЛ СЛЧЧ ЧЧЧООЧ 1 СЯ О оо 1 ч о OOCD4 ООО Ч СЛ Ч СО ND ОО СО Ч — СО 00 00 0 4 V0 VH2O водяных паров

ОО СЛ 4^ 4* о ч 4* СЛ СЛ СЛ СЛ Ч 4>- СЛ О СЛ СЛ СЛ 40 4 4ND Ч ND Ч — 00 I ОО Ч 00 1 00 — СЛООСЛ — ND— 4^ СО О О 00 Ч 00 СЛ СО ND 00 -Го дымовых газов

ОО —оо ооооо о о о о оооо СОСО 40 00 00 00 Ч Ч 1 00 00 00 1 Ч 1 00 00 00 ч СО СО 4 CD WOO —С£) со СО О СО 00 ND 00 Насыпная масса (насыпной вес ) в т/м3

ОО ООО ооооо о о о о оо о оооо 00 Ч 0)4 4 ОО ОО СЛ СЛ СП СО 'сП "о СО 4^ СЛ СЛ Ч СЛ — ND COOW О Ч СО СЛ Ч 00 О СЯ О СО— СЯ Ч СО ND Ч Ч 4 0 00 — ч — 00 СО ND О О СЯ Ч 4^ 00 СО 00 — Озо -1 о о Кало- рий ный экви- ва- лент

о —— и-о —— — — о — — — — — — II ЪоКЭСО 1 СО CD ND О 1 ND СО Оо 1 ND СО NDOW4 04 СЛ Ч ND СО 00 4^ СЛ 00 00 О Лабораторный коэффициент размолоспособности (по данным ВТИ)

Продолжение табл 11.3

Район и месторож- дение Марка или сорт Состав рабочей массы топлива в % Низшая теплота с гора ния VH

влага зола сера колче- данная сера орга- ническая углерод водород а зот кислород в Мдж/кг в ккал!кг

U/P ДР Sp к SP ^ор СР нр NP ОР

Сучанское т 6 23,5 0,4 63,5 2,8 0,7 3,1 23,97 5720

Артемовское . . . . Б 28 21,6 0,3 35,5 2,9 0,8 10,9 13,07 3120

Таврическое . . . . Б 14 21,5 0,5 47,7 3,5 1 11,8 18,23 4350

Подгородненское . . Т 5 38 0, .3 49,9 2,6 0,6 3,6 18,94 4520

» . . СС 5 39,9 0, ,2 46,3 3 0,6 5 18,06 4310

Липовецкое . . . . Горючие сланцы* д 8,5 27,5 0, ,3 48,6 3,8 0,6 10,7 18,98 4530

Эстонская ССР . . Ленинградская обл — 15 37,4** + 13,8 1,1 0,4 25 3,2 0,1 4 11,4 2720

Гдовское Куйбышевская область 15 43,8** + 14,9 1 0,3 19,3 2,5 0,1 3,1 8,72 2080

Каширское Саратовская область — 20 45,8** +9,6 1,8 1,8 15 1,8 0,3 3,9 6,33 1510

Савельевское . . . . — 20 48,7** +8,0 1,2 1,7 14,2 1,8 0,3 4,1 5,99 1430

Озинское — 21 49,5** +55 1,3 1,2 14,6 1,9 0,4 4,6 6,16 1470

Торф Кусковой 40 6,6 0,2 30,9 3,2 1,3 17,8 10,73 2560

» Фрезер- ный 50 5,5 0,1 25,7 2,7 1,1 14,9 8,51 2030

Дрова — 40 6,6 30,3 3,6 0,4 25,1 10,22 2440

Коксовая мелочь . . — 20 12 1 ,1 62,6 1,4 1 1,9 21,87 5220

Мазут Малосер- нистый 3 0,3 0,5 85,3 10,2 0,7 39,00 9310

То же Высоко- серни- стый 3 0,3 2,9 83,4 10 0,4 38,42 1 9170 ।

отрицательно

* Низшая теплота сгорания для сланцев приведена

без'учета величины

При расчете Vro, коэффициент разложения карбонатов принят равным 1.

** Первое слагаемое —зола, второе —углекислота карбонатов (СО2)к.

Условные обозначения нелетучего остатка: Пр —порошкообразный; С-спек

24

шийся; Спл—сплавленный; Вс —вспученный; Ссп —слабоспекшийся; Сл—слипшийся.

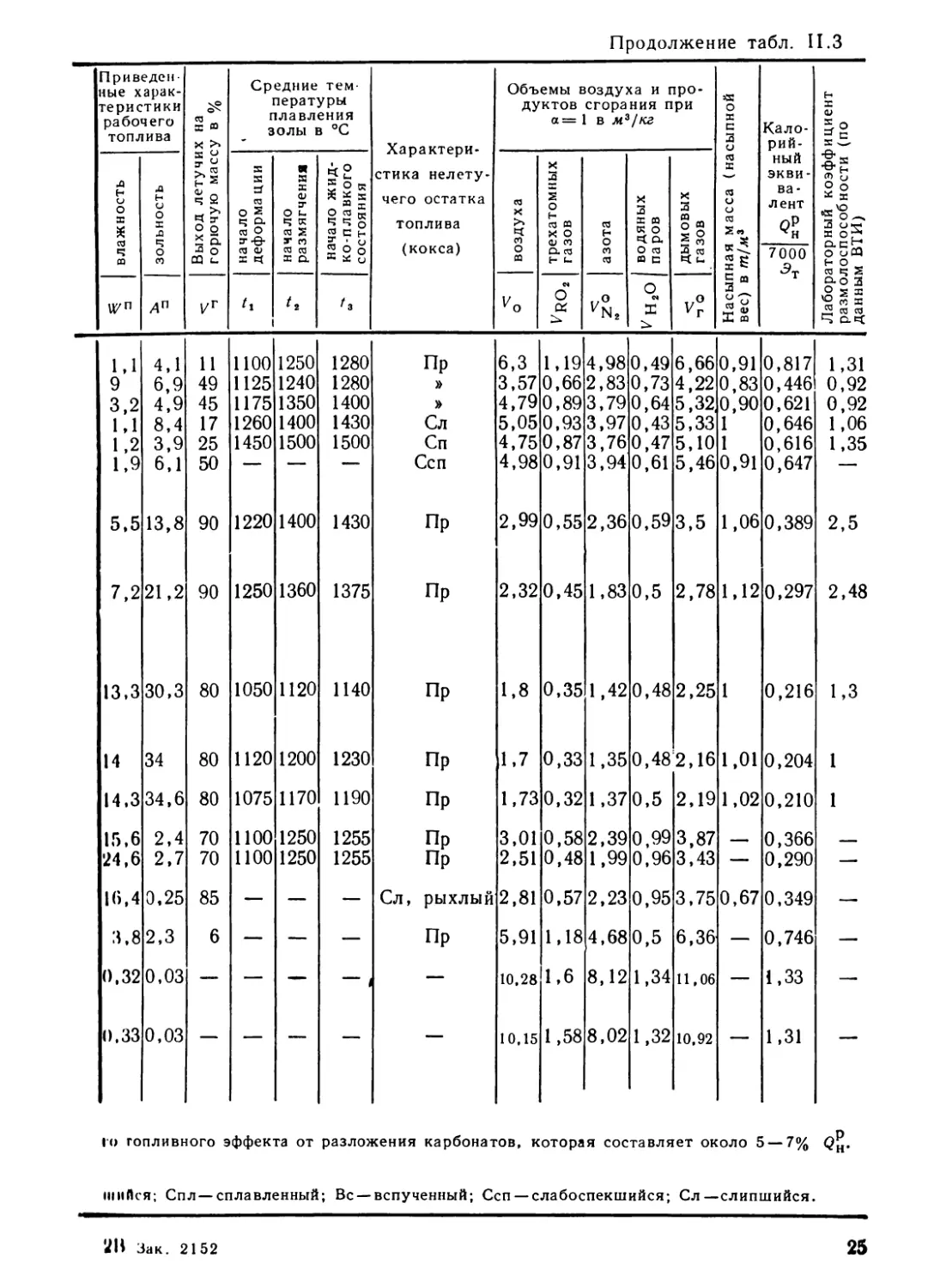

о 0.33 0,32 00 16,4 CD CD 14.3 •ф 13,3 3‘Z 5,5 — — — оо СО- СО ’го —’го влажность н ср S ° о Прив ные х

а h X о 0,03 0,03 2,3 ьэ сл 2,4 2,7 34,6 со 30,3 21,2 13,8 CD СО ОО Ф CD Ф — СО Ф“ СО СО — ь зольность = -с н СО -J ж to с ж to “С to Q X =

о о Ч> 1 1 CD ОО сл о о g 00 О 00 о о СО О Ц1 ГО — Ф Ф — О сл ^4 сл СО — Выход летучих на горючую массу в %

е- •е- (Ъ ж 1 1 1 1 1100 1100 1075 1120 1050 1250 1220 | ф. Ю — — — 1 СЛ CD ГО О СО О СЛ СЛ О начало деформа ции « □ а ? Ь го ь MXJ Е со и „ Ь н Ср

to о 1 1 1 1 ГО ГО 88 11701 1200 1120 1360 1400 I СЛ фь ОО ГО ГО 1 О О СЛ Ф» СП о о о о о начало размягчения 1 (Ъ ! == !

•и to W h О 1 1 1 1 ГО ГО СЛ сл сл сл 1 1190 1 1230 1 1140 1375 1430 1 сл Ф* ф ГО го 1 О ОО О 00 Оо о о о о о с? начало жид- ко-плавкого состояния х (Ъ «< о1^ л> ' 2

а> X X X X to •и Ок о X to 1 1 Пр Сл, рыхлый' □ □ Пр Пр Пр Пр Пр ° о о v д Я Д 5a * * Т5 X о X to чего остатка топлива Характери- стика нелету-

о и X — 10,15 10.28 i 5,91 2,81 ГО СО сл о 1,73 1,7 00 2,32 2,99 । ф ф. СЛ Ф» ОО CD CD^J а>'Ч сл оо 00 СЛ СЛ СО -ч о"" воздуха I Объ

о о "to 1,58 CD 1,18 0,57 о о ф-сл 00 00 0,32 0,33 0,35 0,45 0,55 о о о о о — СО 00 СО 00 CD — 00 со CD СО vro2 трехатомных газов X ft н II ш емы возду

X о 8,02 8,12 89‘И 2,23 — ГО О 00 CD CD 1,37 1,35 1,42 00 СО 2,36 СО Q0 ОО ОО ГО Ф СО ’--4 СО >4 00 СО Ф CD ^4 СО ОО оо zb азота сгора 1 в м1

to а X 1.32 1,34 0,5 0,95 О О со "со CD СО 0,5 0,48 о ОО 0,5 0,59 0,49 0,73 0,64 0,43 0,47 0,61 VH2O водяных паров □ вин to X

о о X 10,92 11,06 6,36- 3,75 3,87 3,43 2,19 2,16 । 2,25 2,78 3,5 СЛ СЛ СЛ СЛ Ф CD ’ф — оо оокэа> CD О 00 ьэ ГО сл чЪ дымовых газов п X О

о ь о 1 1 1 0,67 1 1 1,02 О — ГО 1,06 о — — о о о ’со ’со 00 со — О 00 — Насыпная масса вес) в т/м3 (насыпной

1,31 1,33 0,746 0,349 О О го со СО CD О CD 0,210 0,204 0,216 0,297 0,389 о о о о о о CD CD CD CD Ф ОО ф>. ф ГО Ф — CD CD — <D *4 € | 000Z ва- лент QP VH w I S Е х » Кало- рий-

<О X ”О 1 1 1 | 1 1 СО 2,48 2,5 — — О О — 1 оо о’сосо 00 СЛ CD ГО ГО — Лабораторный коэффициент размолоспособности (по данным ВТИ)

Продолжение табл. II.3

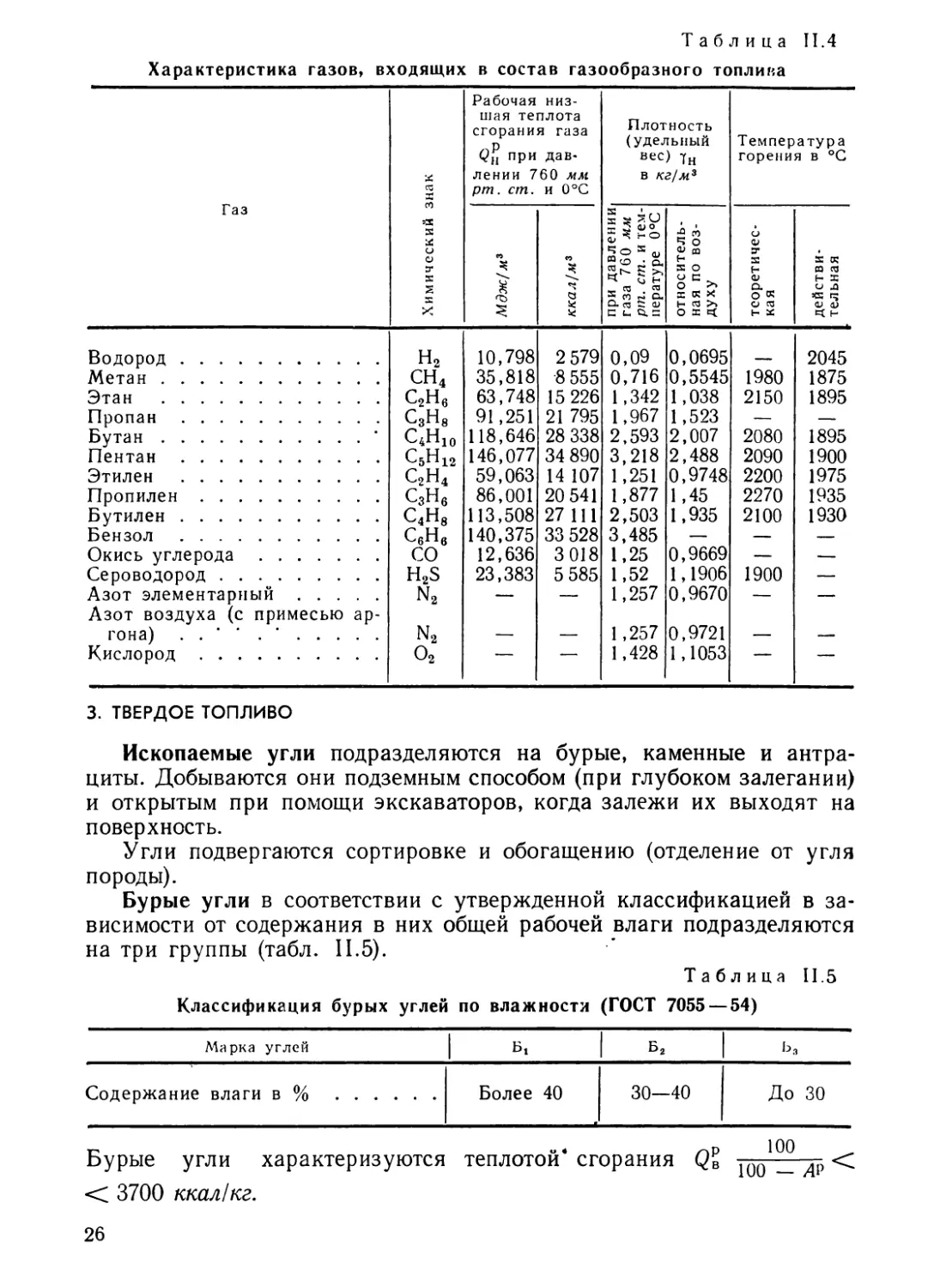

Таблица II.4

Характеристика газов, входящих в состав газообразного топлива

Газ Химический знак Рабочая низ- шая теплота сгорания газа <?н при дав- лении 760 мм рт. ст. и 0°С Плотность (удельный вес) 7Н в кг/м3 Температура горения в °C

Мдж/ м3 ккал/м3 при давлении газа 760 мм рт. ст. и тем- пературе 0°С относитель- ная по воз- духу теоретичес- кая действи- тельная

Водород н2 10,798 2 579 0,09 0,0695 2045

Метан сн4 35,818 8 555 0,716 0,5545 1980 1875

Этан С2н, 63,748 15 226 1,342 1,038 2150 1895

Пропан С3нв 91,251 21 795 1,967 1,523 — —

Бутан С4Н10 118,646 28 338 2,593 2,007 2080 1895

Пентан с5н12 146,077 34 890 3,218 2,488 2090 1900

Этилен С2Н4 59,063 14 107 1,251 0,9748 2200 1975

Пропилен С3Нв 86,001 20 541 1,877 1,45 2270 1935

Бутилен С4Н8 113,508 27 Ш 2,503 1,935 2100 1930

Бензол с6н„ 140,375 33 528 3,485 — — —

Окись углерода со 12,636 3018 1,25 0,9669 — —

Сероводород H2S 23,383 5 585 1,52 1,1906 1900 —

Азот элементарный Азот воздуха (с примесью ар- гона) N2 — — 1,257 0,9670 — —

n2 — — 1,257 0,9721 — —

Кислород О2 — — 1,428 1,1053 — —

3. ТВЕРДОЕ ТОПЛИВО

Ископаемые угли подразделяются на бурые, каменные и антра-

циты. Добываются они подземным способом (при глубоком залегании)

и открытым при помощи экскаваторов, когда залежи их выходят на

поверхность.

Угли подвергаются сортировке и обогащению (отделение от угля

породы).

Бурые угли в соответствии с утвержденной классификацией в за-

висимости от содержания в них общей рабочей влаги подразделяются

на три группы (табл. II.5).

Таблица II.5

Классификация бурых углей по влажности (ГОСТ 7055 — 54)

Марка углей 1 Б- 1 б2 | ь.

Содержание влаги в % Более 40 30—40 До 30

Бурые угли характеризуются теплотой4 сгорания Qb j-qq

< 3700 ккал!кг.

26

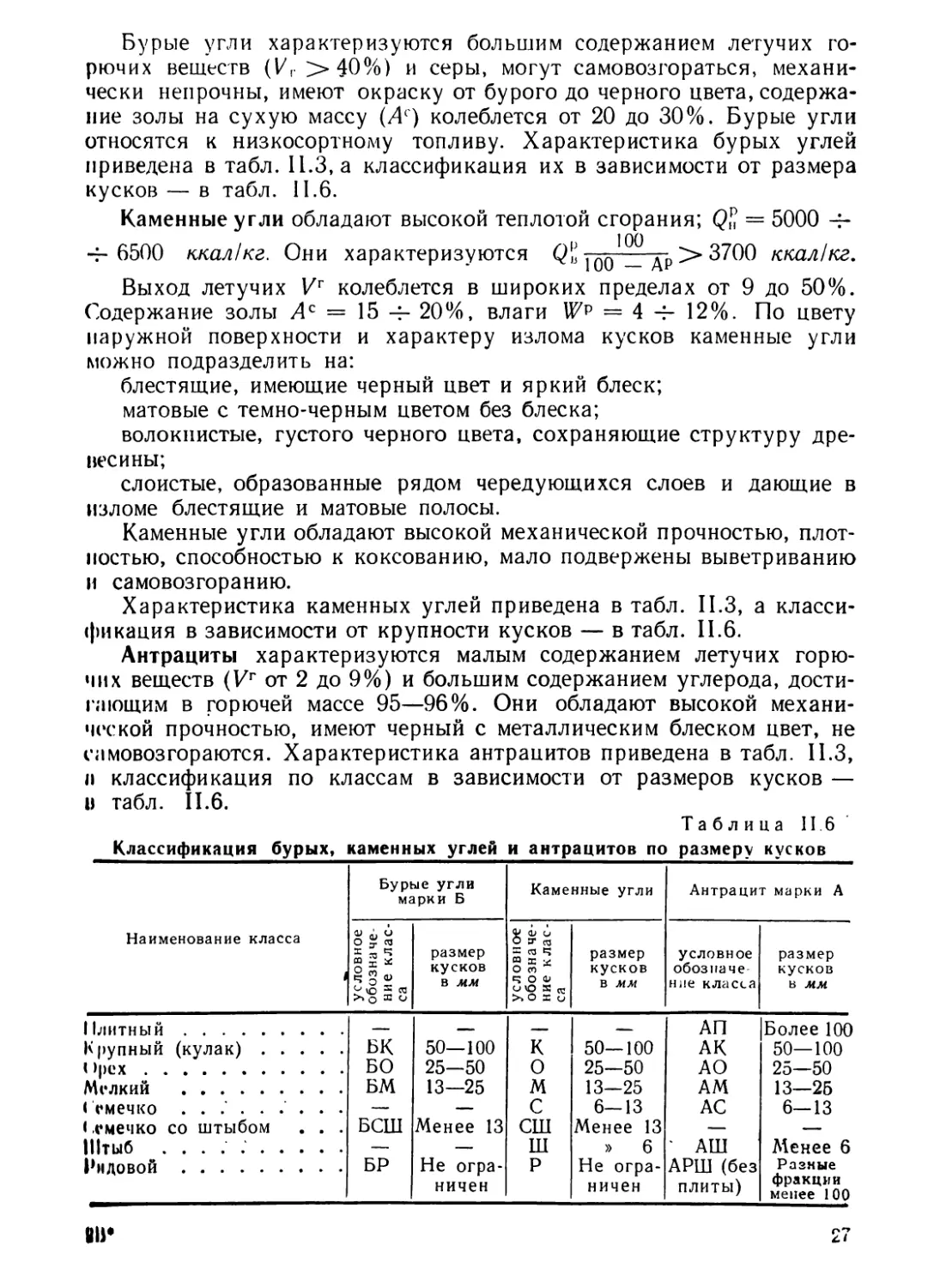

Бурые угли характеризуются большим содержанием летучих го-

рючих веществ (V< >40%) и серы, могут самовозгораться, механи-

чески непрочны, имеют окраску от бурого до черного цвета, содержа-

ние золы на сухую массу (Лс) колеблется от 20 до 30%. Бурые угли

относятся к низкосортному топливу. Характеристика бурых углей

приведена в табл. 11.3, а классификация их в зависимости от размера

кусков — в табл. 11.6.

Каменные угли обладают высокой теплотой сгорания; Q„ = 5000 4-

4- 6500 ккал! кг. Они характеризуются Q£ [Qq >~др > 3700 ккал!кг.

Выход летучих 1/г колеблется в широких пределах от 9 до 50%.

Содержание золы Ас = 15 4- 20%, влаги W? = 4 4- 12%. По цвету

наружной поверхности и характеру излома кусков каменные угли

можно подразделить на:

блестящие, имеющие черный цвет и яркий блеск;

матовые с темно-черным цветом без блеска;

волокнистые, густого черного цвета, сохраняющие структуру дре-

весины;

слоистые, образованные рядом чередующихся слоев и дающие в

изломе блестящие и матовые полосы.

Каменные угли обладают высокой механической прочностью, плот-

ностью, способностью к коксованию, мало подвержены выветриванию

и самовозгоранию.

Характеристика каменных углей приведена в табл. II.3, а класси-

фикация в зависимости от крупности кусков — в табл. II.6.

Антрациты характеризуются малым содержанием летучих горю-

чих веществ (Уг от 2 до 9%) и большим содержанием углерода, дости-

гающим в горючей массе 95—96%. Они обладают высокой механи-

ческой прочностью, имеют черный с металлическим блеском цвет, не

самовозгораются. Характеристика антрацитов приведена в табл. II.3,

а классификация по классам в зависимости от размеров кусков —

в табл. II.6.

Таблица II.6

Классификация бурых, каменных углей и антрацитов по размеру кусков

Наименование класса Бурые угли марки Б Каменные угли Антрацит марки А

условное обозначе- ние клас- са размер кусков в мм условное обозначе- ние клас- са размер кусков в мм условное обозпаче ние класса размер кусков в мм

Плитный — — — — АП Более 100

Крупный (кулак) БК 50—100 К 50—100 АК 50—100

< >рсх БО 25—50 О 25—50 АО 25—50

Мелкий БМ 13—25 м 13—25 AM 13—25

Семечко ......... — — с 6—13 АС 6—13

1 -емечко со штыбом . . . БСШ Менее 13 сш Менее 13 — —

Штыб — — ш » 6 * АШ Менее 6

Рядовой БР Не огра- ничен р Не огра- ничен АРШ (без плиты) Разные фракции менее 100

И1Р

Торф по способу добычи различают кусковой (в виде кирпичей) и

фрезерный в виде мелкой крошки. По глубине залегания торф под-

разделяется на верховой, переходный и низинный.

Воздушно-сухой торф содержит до 40—50% влаги. Зольность ко-

леблется от 3 до 10% на сухую массу. Вследствие высокой влажности

торф имеет низкую рабочую теплоту сгорания. Характеристика торфа

приведена в табл. 11.3.

Сланцы характеризуются большим выходом летучих веществ, до-

стигающим 80—90% на горючую массу, значительным содержанием

золы (до 40—60%), наличием серы (до 4%) и карбоната кальция и

магния, которые при сгорании сланца разлагаются, выделяя карбонат-

ную углекислоту. Влажность сланцев достигает 15—20%. В котель-

ных сланцы сжигаются с трудом. Наиболее целесообразно использо-

вать их в качестве сырья для газификации и получения горючих газов.

Характеристика сланцев приведена в табл. 11.3.

Древесное топливо. Ценность заключается в малой зольности, от-

сутствии серы и большом содержании летучих горючих веществ. Однако

оно имеет большую влажность, достигающую 60%, что значительно

снижает теплоту сгорания.

К древесному топливу относятся древесные отходы и суррогаты

топлива: лузга, костра, отдубина, солома и т. п. Характеристика дре-

весного топлива приведена в табл. 11.3.

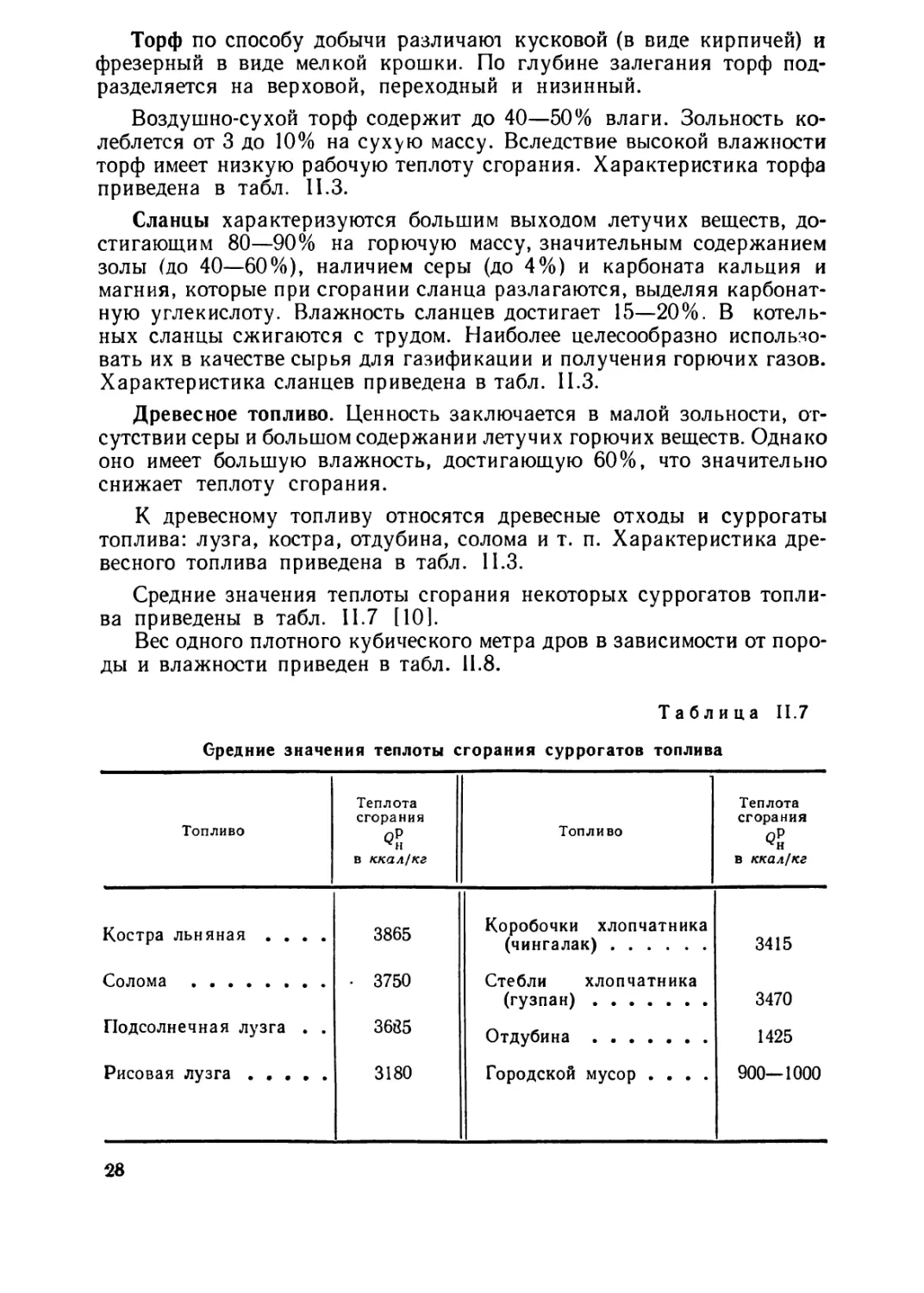

Средние значения теплоты сгорания некоторых суррогатов топли-

ва приведены в табл. 11.7 [10].

Вес одного плотного кубического метра дров в зависимости от поро-

ды и влажности приведен в табл. 11.8.

Таблица II.7

Средние значения теплоты сгорания суррогатов топлива

Топливо Теплота сгорания QP v н в ккал!кг Топливо Теплота сгорания Qp v н в ккал/кг

Костра льняная .... 3865 Коробочки хлопчатника (чингалак) 3415

Солома • 3750 Стебли хлопчатника (гузпан) 3470

Подсолнечная лузга . . 3685 Отдубина 1425

Рисовая лузга ..... 3180 Городской мусор .... 900—1000

28

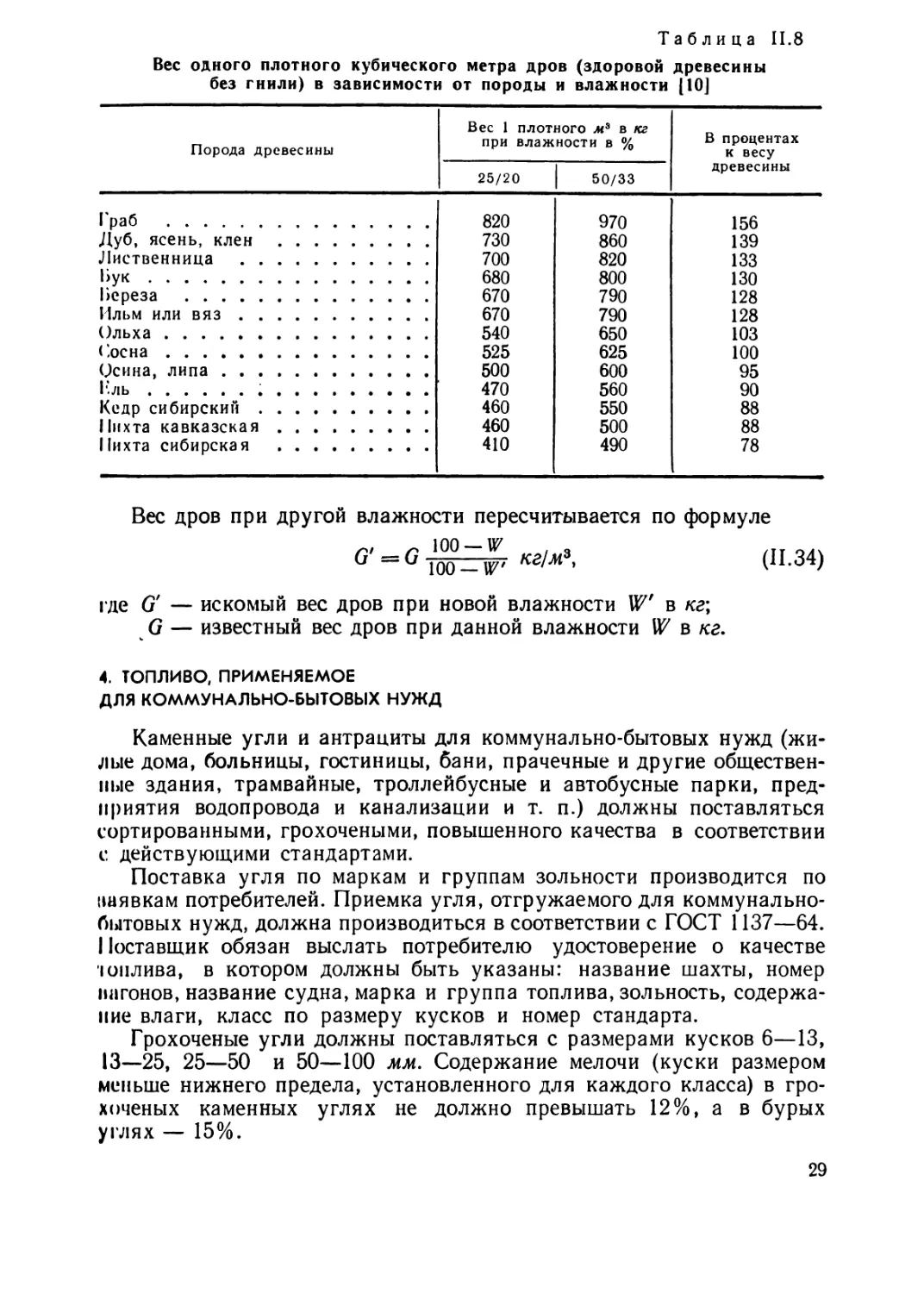

Таблица II.8

Вес одного плотного кубического метра дров (здоровой древесины

без гнили) в зависимости от породы и влажности [10]

Порода древесины Вес 1 плотного м3 в кг при влажности в % В процентах к весу древесины

25/20 | 50/33

Граб 820 970 156

Дуб, ясень, клен Лиственница 730 860 139

700 820 133

Пук 680 800 130

Переза 670 790 128

Ильм или вяз 670 790 128

Ольха 540 650 103

Сосна 525 625 100

Осина, липа 500 600 95

Г. ль 470 560 90

Кедр сибирский 460 550 88

Пихта кавказская 460 500 88

Пихта сибирская 410 490 78

Вес дров при другой влажности пересчитывается по формуле

G —G юр г, кг)м , (11.34)

где G — искомый вес дров при новой влажности W' в кг\

G — известный вес дров при данной влажности W в кг.

4. ТОПЛИВО, ПРИМЕНЯЕМОЕ

ДЛЯ КОММУНАЛЬНО-БЫТОВЫХ НУЖД

Каменные угли и антрациты для коммунально-бытовых нужд (жи-

лые дома, больницы, гостиницы, бани, прачечные и другие обществен-

ные здания, трамвайные, троллейбусные и автобусные парки, пред-

приятия водопровода и канализации и т. п.) должны поставляться

сортированными, грохочеными, повышенного качества в соответствии

с действующими стандартами.

Поставка угля по маркам и группам зольности производится по

заявкам потребителей. Приемка угля, отгружаемого для коммунально-

бытовых нужд, должна производиться в соответствии с ГОСТ 1137—64.

11оставщик обязан выслать потребителю удостоверение о качестве

юплива, в котором должны быть указаны: название шахты, номер

нагонов, название судна, марка и группа топлива, зольность, содержа-

ние влаги, класс по размеру кусков и номер стандарта.

Грохоченые угли должны поставляться с размерами кусков 6—13,

13—25, 25—50 и 50—100 мм. Содержание мелочи (куски размером

меньше нижнего предела, установленного для каждого класса) в гро-

хоченых каменных углях не должно превышать 12%, а в бурых

углях — 15%.

29

Отбор и приготовление проб для лабораторных испытаний должны

производиться по ГОСТ 9080—59.

Для выяснения качества топлива определяют следующие показа-

тели:

содержание влаги (1Т’Р) — по ГОСТ

» золы (Лг) — » »

» породы и мелочи — » »

'выход летучих веществ Уг — » »

1Ю14—64;

11022—64;

1916—56;

6382—65.

а) Угли Восточной Сибири

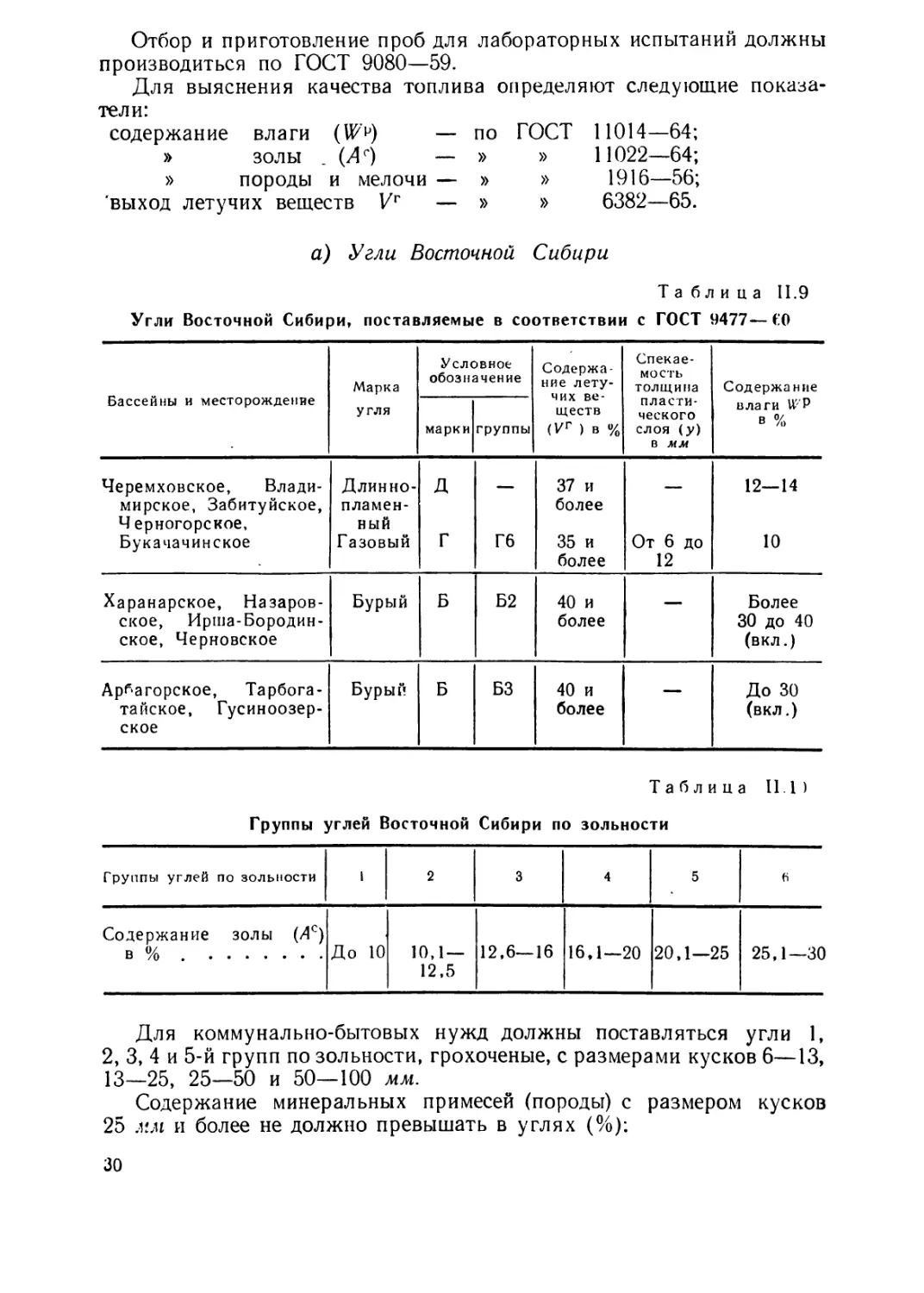

Таблица II.9

Угли Восточной Сибири, поставляемые в соответствии с ГОСТ 9477—€0

Бассейны и месторождение Марка угля Условное обозначение Содержа- ние лету- чих ве- ществ (Уг ) в % Спекае- мо сть толщина пласти- ческого слоя (у) в мм Содержание влаги IV'P в %

марки группы

Черемховское, Влади- мирское, Забитуйское, Ч ерногорское, Букачачинское Длинно- пламен- ный Газовый д г Гб 37 и более 35 и более От 6 ДО 12 12—14 10

Харанарское, Назаров- ское, Ирша-Бородин- ское, Черновское Бурый Б Б2 40 и более — Более 30 до 40 (вкл.)

Ар^агорское, Тарбога- тайское, Гусиноозер- ское Бурый Б БЗ 40 и более — До 30 (вкл.)

Таблица 11.1)

Группы углей Восточной Сибири по зольности

Группы углей по зольности I 2 3 4 5 6

Содержание золы (/Iе) в % До 10 10,1 — 12,5 12,6—16 16,1—20 20,1—25 25,1—30

Для коммунально-бытовых нужд должны поставляться угли 1,

2, 3, 4 и 5-й групп по зольности, грохоченые, с размерами кусков 6—13,

13—25, 25—50 и 50—100 мм.

Содержание минеральных примесей (породы) с размером кусков

25 мм и более не должно превышать в углях (%):

30

добываемых подземным способом, с предельной нормой зольности

не более 12%.................................................1

с предельной нормой зольности более 12%................1,5

добываемых открытым способом, с предельной нормой зольности

не более 14%.................................................2

с предельной нормой зольности более 14%................2,5

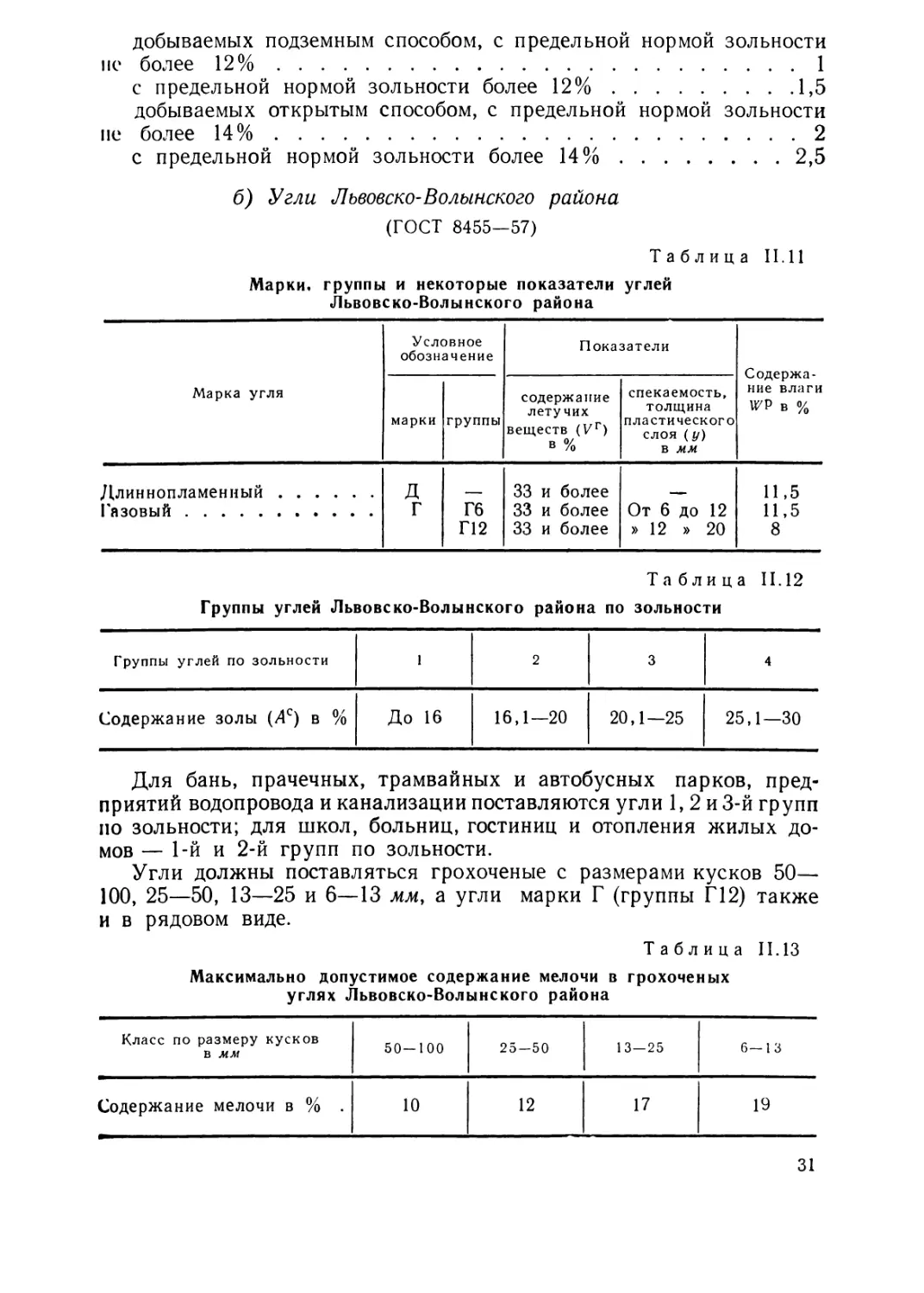

б) Угли Лъвовско-Волынского района

(ГОСТ 8455—57)

Таблица 11.11

Марки, группы и некоторые показатели углей

Львовско-Волынского района

Марка угля Условное обозначение Показатели Содержа- ние влаги U/P в %

марки группы содержание летучих веществ (Vr) в % спекаемость, толщина пластического СЛОЯ (£/) в мм

Длиннопламенный д — 33 и более 11,5

Газовый г Гб 33 и более От 6 до 12 11,5

Г12 33 и более » 12 » 20 8

Таблица II. 12

Группы углей Львовско-Волынского района по зольности

Группы углей по зольности 1 2 3 4

Содержание золы (Дс) в % До 16 16,1—20 20,1—25 25,1—30

Для бань, прачечных, трамвайных и автобусных парков, пред-

приятий водопровода и канализации поставляются угли 1, 2 и 3-й групп

по зольности; для школ, больниц, гостиниц и отопления жилых до-

мов — 1-й и 2-й групп по зольности.

Угли должны поставляться грохоченые с размерами кусков 50—

100, 25—50, 13—25 и 6—13 мм, а угли марки Г (группы Г12) также

и в рядовом виде.

Таблица 11.13

Максимально допустимое содержание мелочи в грохоченых

углях Львовско-Волынского района

Класс по размеру кусков в мм 50-100 25-50 13 — 25 6—13

Содержание мелочи в % . 10 12 17 19

31

в) Угли Подмосковного бассейна

(ГОСТ 10308—62)

Таблица 11.14

Группы углей Подмосковного

бассейна по зольности

Группы углей по зольности 1 2 3

Содержание золы (Лс) в % До 30 30,1 — 35 35,1— 45

Таблица 11.14, а

Класс угля с раз- мерами кусков в мм 50—100 25 — 50

Содержание мело- чи в % .... 12 15

Содержание поро- ды в % .... 1 1,5

Для коммунально-бытовых нужд должны поставляться грохоченые

угли с содержанием золы не более 32% и размерами кусков 25—50

и 50—100 мм.

Максимальное допустимое содержание в грохоченых углях мело-

чи и минеральных примесей (породы) с размером кусков 25 мм и

более не должно превышать величины, указанной в табл. 11.14, а.

Содержание влаги в угле не должно превышать 35%.

г) Угли Дальнего Востока

(ГОСТ 9748—61)

Таблица II. 15

Угли Дальнего Востока, поставляемые в соответствии с ГОСТ 9478—60

Марка угля Обозначения Содержание летучих веществ (Иг) в % Спекаемость, толщина пластического слоя (у) в мм Содержание влаги (UZP ) в %

марки группы

Длиннопламенный .... д — 37 и более 7

Газовый г Гб 35 и более От 6 до 12 7

Жирный ж Ж6 Ж13 25-35 25—35 От 6 до 12 От 13 и более 7

Коксовый второй К2 — 20—25 От 8 до 13 7

Тощий т — 8—20 — 7

Бурый Б Б2 БЗ 40 и более 40 и более —— Более 30 до 40 включи- тельно До 30 включитель- но

32

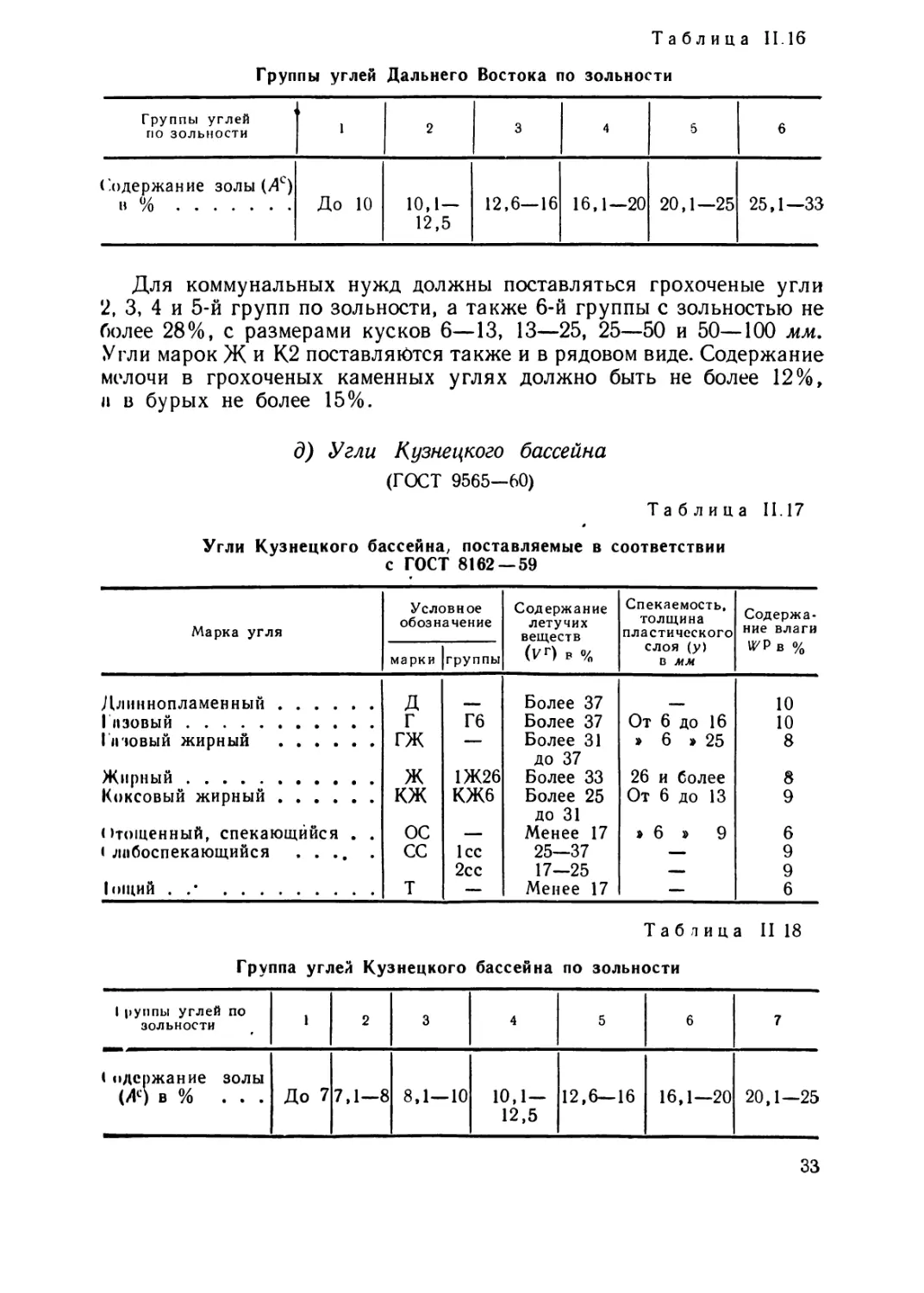

Таблица 11.16

Группы углей Дальнего Востока по зольности

Группы углей по зольности 1 2 3 4 5 6

('одержание золы (Лс) в % До 10 10,1— 12,5 12,6—16 16,1—20 20,1—25 25,1—33

Для коммунальных нужд должны поставляться грохоченые угли

2, 3, 4 и 5-й групп по зольности, а также 6-й группы с зольностью не

более 28%, с размерами кусков 6—13, 13—25, 25—50 и 50—100 мм.

Угли марок Ж и К2 поставляются также и в рядовом виде. Содержание

мелочи в грохоченых каменных углях должно быть не более 12%,

и в бурых не более 15%.

д) Угли Кузнецкого бассейна

(ГОСТ 9565—60)

Таблица 11.17

Угли Кузнецкого бассейна, поставляемые в соответствии

с ГОСТ 8162 — 59

Марка угля Условное обозначение Содержание летучих веществ (V) в % Спекаемость, толщина пластического слоя (у) в мм Содержа- ние влаги WP в %

марки | |группы

Длиннопламенный д Более 37 10

Г п зовы й г Гб Более 37 От 6 до 16 10

Гпзовый жирный гж — Более 31 » 6 » 25 8

до 37

Жирный ж 1Ж26 Более 33 26 и более 8

Коксовый жирный кж КЖ6 Более 25 От 6 до 13 9

до 31

< Ношенный, спекающийся . . ОС — Менее 17 » 6 » 9 6

। лпбоспекающийся сс 1сс 25—37 — 9

2сс 17—25 — 9

101ЦИЙ . т — Менее 17 — 6

Таблица II 18

Группа углей Кузнецкого бассейна по зольности

1 руппы углей по зольности 1 2 3 4 5 6 7

( одержание золы (Ж) в % ... До 7 7,1—8 8,1—10 10,1— 12,5 12,6—16 16,1—20 20,1—25

33

Для коммунальных и жилищно-бытовых нужд должны поставлять-

ся неиспользуемые для коксования угли всех групп по зольности, кро-

ме седьмой. Угли марок Д, Г, СС и Т должны поставляться грохоченые

с размером кусков 50—100, 25—50, 13—25 и 6—13 мм, угли марок ГЖ,

Ж, КЖ и ОС также и в рядовом виде, с размером кусков не более

300 мм. Содержание мелочи в грохоченых углях класса 50—100 и

25—50 мм не должно превышать 10%, в остальных классах — 15%.

е) Угли каменные и антрацит Донецкого бассейна

(ГОСТ 8188—63)

Таблица 11.19

Угли каменные и антрацит Донецкого бассейна, поставляемые

в соответствии с ГОСТ 8180 — 59

Марка угля У словные обозначения Содержание летучих веществ (Vе) в % Спекаемость, толщина пластического слоя (у) в мм Содержа- ние влаги U7P в %

марки [группы

Газовый Г Гб 35 и более От 6 до 15 8

Г16 35 и более » 16 » 25 8

Жирный ж Ж13 27—35 » 13 » 20 6

Ж21 27—35 21 и более 6

Отощенный, спекающийся . . ОС ОС6 14—22 » 6 » 16 6

ОС 14—22 Менее 6 6

Антрацит А — Менее 9 — 7

Та блица 11.20

Группы углей и антрацитов Донецкого бассейна по зольности

Группы углей по зольности 1 2 3 4 5 6 7 8

Содержание золы (А ) в % . . . До 8 8,1— 10 10,1— 12,5 12,6— 16 16,1— 20 20,1 — 25 25,1— 31,5 31,6- 37,5

Для коммунальных нужд (бани, прачечные, трамвайные и автобус-

ные парки, предприятия водопровода и канализации, районные ото-

пительные котельные) должны поставляться антрацит и каменные угли

1, 2, 3, 4 и 5-й групп по зольности, неиспользуемые для коксования;

для отопления жилых домов, гостиниц, школ, больниц, детских яс-

лей — угли и антрацит 1, 2, 3 и 4-й групп. Для Москвы и Ленинграда

угли и антрациты для всех коммунальных нужд должны поставляться

только 1, 2 и 3-й групп по зольности.

Угли марки Г и антрацит должны поставляться грохоченые с раз-

мерами кусков 50—100, 25—50, 13—25 и 6—13 мм.

34

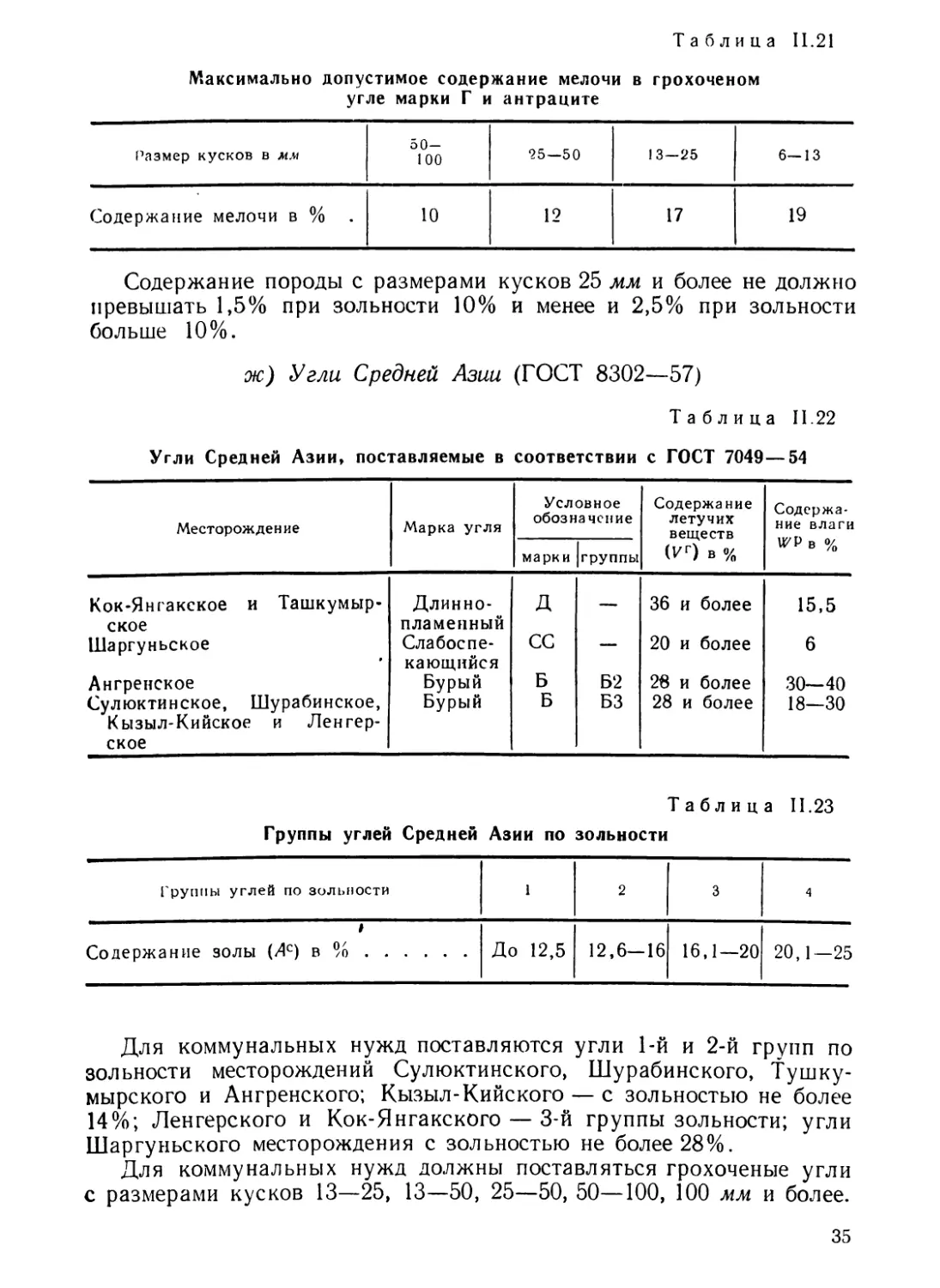

Таблица 11.21

Максимально допустимое содержание мелочи в грохоченом

угле марки Г и антраците

Размер кусков в мм 50— 100 25—50 13—25 6—13

Содержание мелочи в % 10 12 17 19

Содержание породы с размерами кусков 25 мм и более не должно

превышать 1,5% при зольности 10% и менее и 2,5% при зольности

больше 10%.

ж) Угли Средней Азии (ГОСТ 8302—57)

Таблица 11.22

Угли Средней Азии, поставляемые в соответствии с ГОСТ 7049—54

Месторождение Марка угля Условное обозначение Содержание летучих веществ (И в % Содержа- ние влаги UZP в %

марки |группы

Кок-Янгакское и Ташкумыр- ское Шаргуньское Ангренское Сулюктинское, Шурабинское, Кызыл-Кийское и Ленгер- ское Длинно- пламенный Слабоспе- кающийся Бурый Бурый д CG Б Б Б2 Б3 36 и более 20 и более 28 и более 28 и более 15,5 6 30—40 18—30

Таблица 11.23

Группы углей Средней Азии по зольности

Группы углей по зольности 1 2 3 4

1 Содержание золы (/4е) в % До 12,5 12,6—16 16,1—20 20,1—25

Для коммунальных нужд поставляются угли 1-й и 2-й групп по

зольности месторождений Сулюктинского, Шурабинского, Тушку-

мырского и Ангренского; Кызыл-Кийского — с зольностью не более

14%; Ленгерского и Кок-Янгакского — 3-й группы зольности; угли

Шаргуньского месторождения с зольностью не более 28%.

Для коммунальных нужд должны поставляться грохоченые угли

с размерами кусков 13—25, 13—50, 25—50, 50—100, 100 мм и более.

35

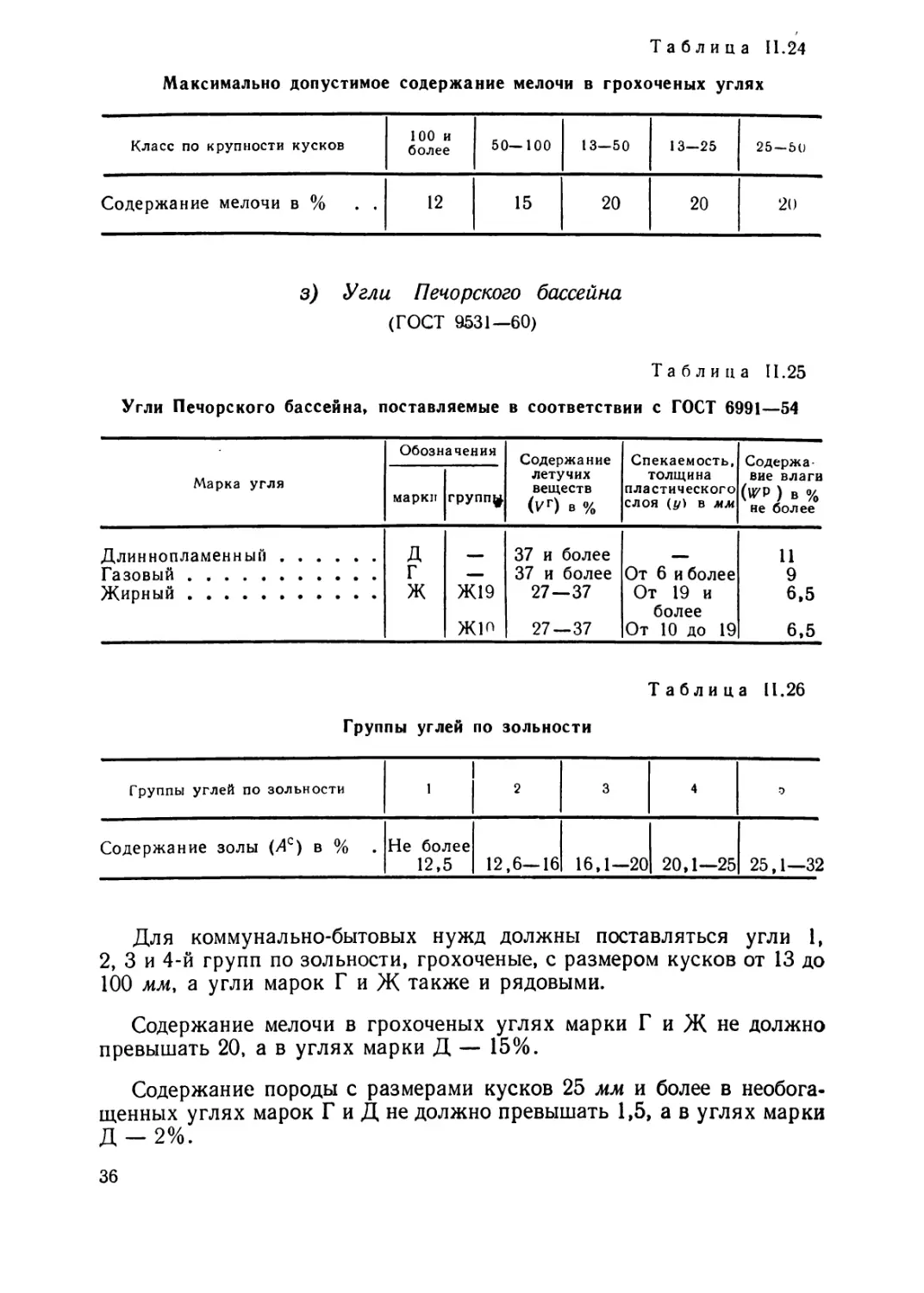

Таблица 11.24

Максимально допустимое содержание мелочи в грохоченых углях

Класс по крупности кусков 100 и более 50—100 13—50 13-25 25 — 50

Содержание мелочи в % 12 15 20 20 20

з) Угли Печорского бассейна

(ГОСТ 9531—60)

Таблица 11.25

Угли Печорского бассейна» поставляемые в соответствии с ГОСТ 6991—54

Марка угля Обозначения Содержание летучих веществ <Vr) В % Спекаемость, толщина пластического слоя (у} в мм Содержа- вие влаги (WP ) в % не более

марки группу

Длиннопламенный Газовый Жирный д г ж Ж19 Ж1П 37 и более 37 и более 27—37 27—37 От 6 и более От 19 и более От 10 до 19 11 9 6,5 6,5

Группы углей по зольности

Таблица 11.26

Группы углей по зольности 1 2 3 4 э

Содержание золы (/4е) в % Не более 12,5 12,6—16 16,1—20 20,1—25 25,1—32

Для коммунально-бытовых нужд должны поставляться угли 1,

2, 3 и 4-й групп по зольности, грохоченые, с размером кусков от 13 до

100 мм, а угли марок Г и Ж также и рядовыми.

Содержание мелочи в грохоченых углях марки Г и Ж не должно

превышать 20, а в углях марки Д — 15%.

Содержание породы с размерами кусков 25 мм и более в необога-

щенных углях марок Г и Д не должно превышать 1,5, а в углях марки

Д-2%.

36

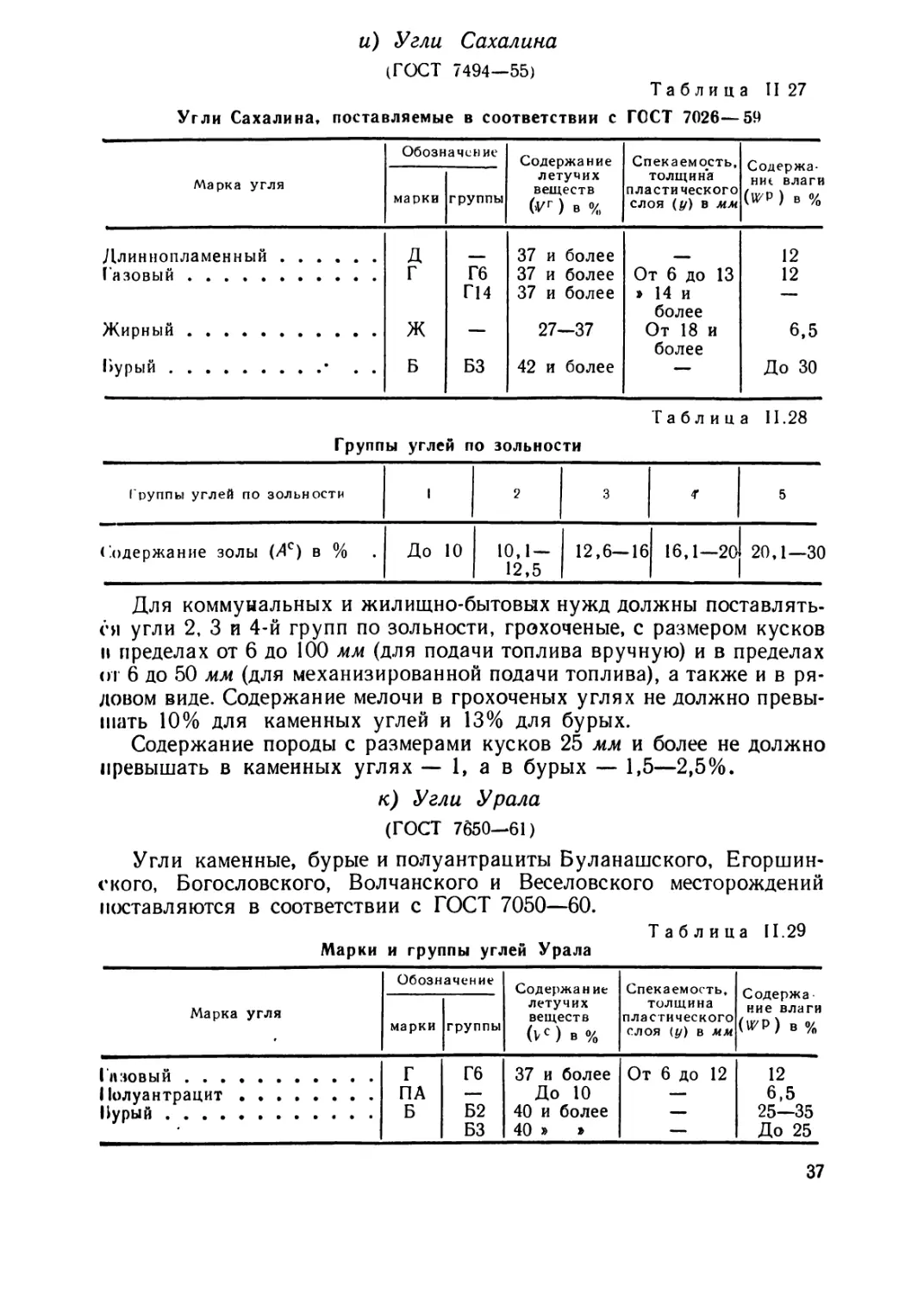

и) Угли Сахалина

(ГОСТ 7494—55)

Таблица II 27

Угли Сахалина, поставляемые в соответствии с ГОСТ 7026—59

Марка угля Обозначение Содержание летучих веществ (>Vr ) В % Спекаемость, толщина пластического слоя (у) в мм Содержа- ние влаги (UZP ) в %

марки группы

Длиннопламенный д 37 и более 12

Газовый г Гб Г14 37 и более 37 и более От 6 до 13 » 14 и более 12

Жирный ж — 27—37 От 18 и более 6,5

Бурый • Б БЗ 42 и более — До 30

Таблица 11.28

Группы углей по зольности

Группы углей по зольности 1 2 3 5

('.одержание золы (/4е) в % До 10 10,1 — 12,5 12,6-16 16,1—20 20,1—30

Для коммунальных и жилищно-бытовых нужд должны поставлять-

ся угли 2, 3 и 4-й групп по зольности, грохоченые, с размером кусков

и пределах от 6 до 100 мм (для подачи топлива вручную) и в пределах

от 6 до 50 мм (для механизированной подачи топлива), а также и в ря-

довом виде. Содержание мелочи в грохоченых углях не должно превы-

шать 10% для каменных углей и 13% для бурых.

Содержание породы с размерами кусков 25 мм и более не должно

превышать в каменных углях - 1, а в бурых — 1,5—2,5%.

к) Угли Урала

(ГОСТ 7650—61)

Угли каменные, бурые и полуантрациты Буланашского, Егоршин-

ского, Богословского, Волчанского и Веселовского месторождений

поставляются в соответствии с ГОСТ 7050—60.

Таблица 11.29

Марки и группы углей Урала

Марка угля Обозначение Содержание летучих веществ (Vе ) В % Спекаемость, толщина пластического слоя (у) в мм Содержа ние влаги (MZP) в %

марки группы

Газовый Г Гб 37 и более От 6 до 12 12

Полуантрацит ПА — До 10 — 6,5

Вурый Б Б2 40 и более — 25—35

БЗ 40 » » — До 25

37

Таблица II 30

Группы углей Урала (каменных, бурых и полуантрацитов) по зольности

Группы углей по зольности I 1 * 1 3 4 1 5

Содержание золы (4е) в % До 16 16,1—20 20,1—25 25.1 — 31,5 31,6—40

Для бань, прачечных, трамвайных и автобусных парков, предприя-

тий водопровода и канализации должны поставляться угли (каменные,

бурые и полуантрацит) 1, 2, 3 и 4-й группы с зольностью не более

28%, а для жилищно-бытовых нужд жилых зданий, школ, больниц,

детских яслей и т. п. — 1, 2 и 3-й групп по зольности.

Угли (каменные, бурые и полуантрацит) должны поставляться гро-

хочеными с размерами кусков 50—100, 25—50, 13—25, 6—13 мм.

Содержание мелочи в грохоченом топливе не должно превышать 12%

в каменных углях и полуантраците и 15 — в бурых углях. Содер-

жание породы с размерами кусков 25 мм и более не должно быть боль-

ше: 3% в углях группы Б2; 2,5% — в углях группы БЗ и 2% в углях

марки Г и полуантраците.

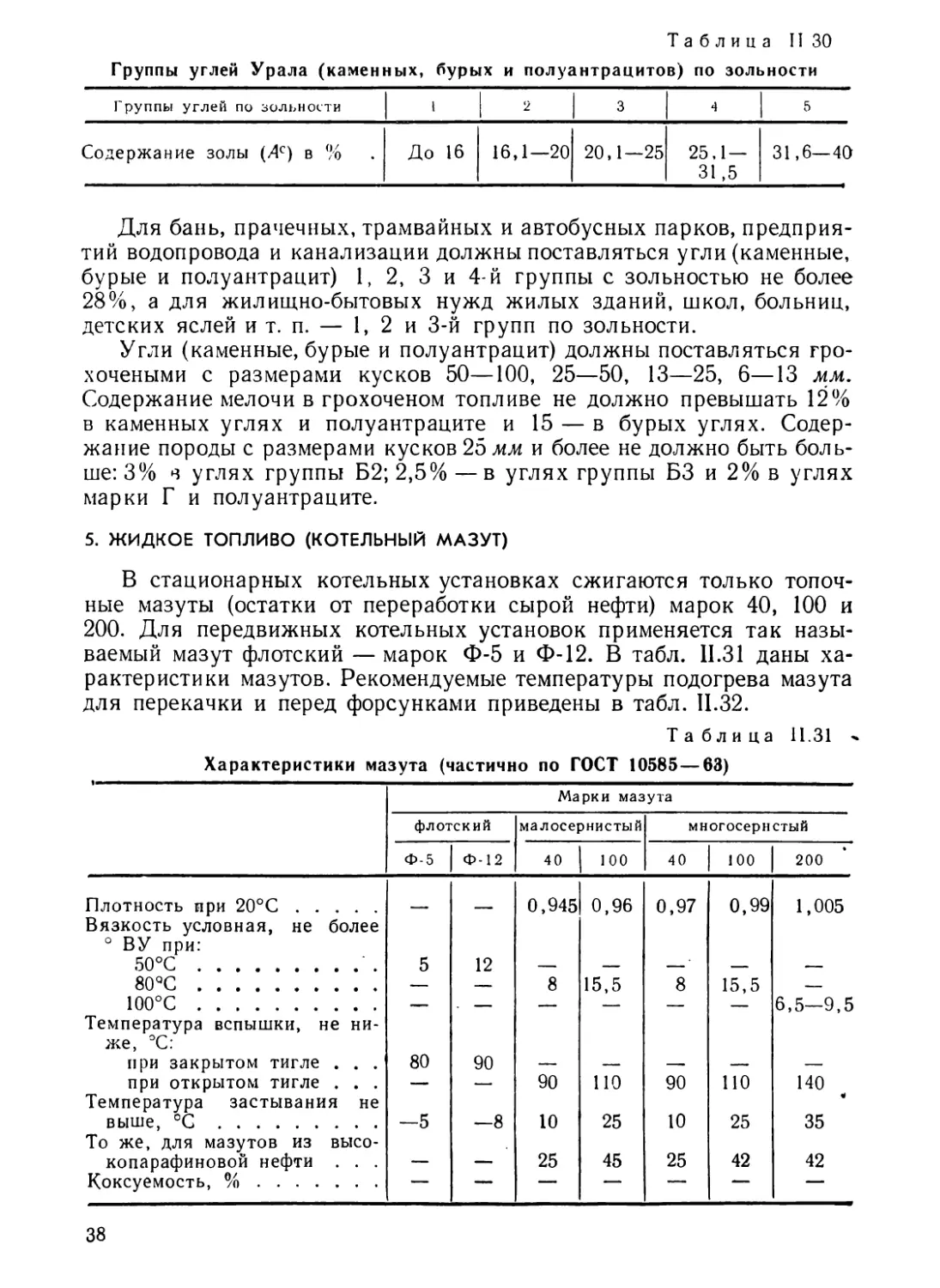

5. ЖИДКОЕ ТОПЛИВО (КОТЕЛЬНЫЙ МАЗУТ)

В стационарных котельных установках сжигаются только топоч-

ные мазуты (остатки от переработки сырой нефти) марок 40, 100 и

200. Для передвижных котельных установок применяется так назы-

ваемый мазут флотский — марок Ф-5 и Ф-12. В табл. 11.31 даны ха-

рактеристики мазутов. Рекомендуемые температуры подогрева мазута

для перекачки и перед форсунками приведены в табл. 11.32.

Таблица 11.31 *

Характеристики мазута (частично по ГОСТ 10585 — 63)

Марки мазута

флотский малосернистый многосер истый

Ф-5 Ф-12 40 100 40 100 200

Плотность при 20°С Вязкость условная, не более ° ВУ при: — — 0,945 0,96 0,97 0,99 1,005

50°С ’. 5 12 — — — — —

80QC — — 8 15,5 8 15,5 —

100°С Температура вспышки, не ни- же, °C: — — — — — — 6,5—9,5

при закрытом тигле . . . 80 90 — — — — —

при открытом тигле . . . Температура застывания не — — 90 НО 90 ПО 140

выше, °C То же, для мазутов из высо- —5 —8 10 25 10 25 35

копарафиновой нефти . . . — — 25 45 25 42 42

Коксуемость, % — — — — — — —

38

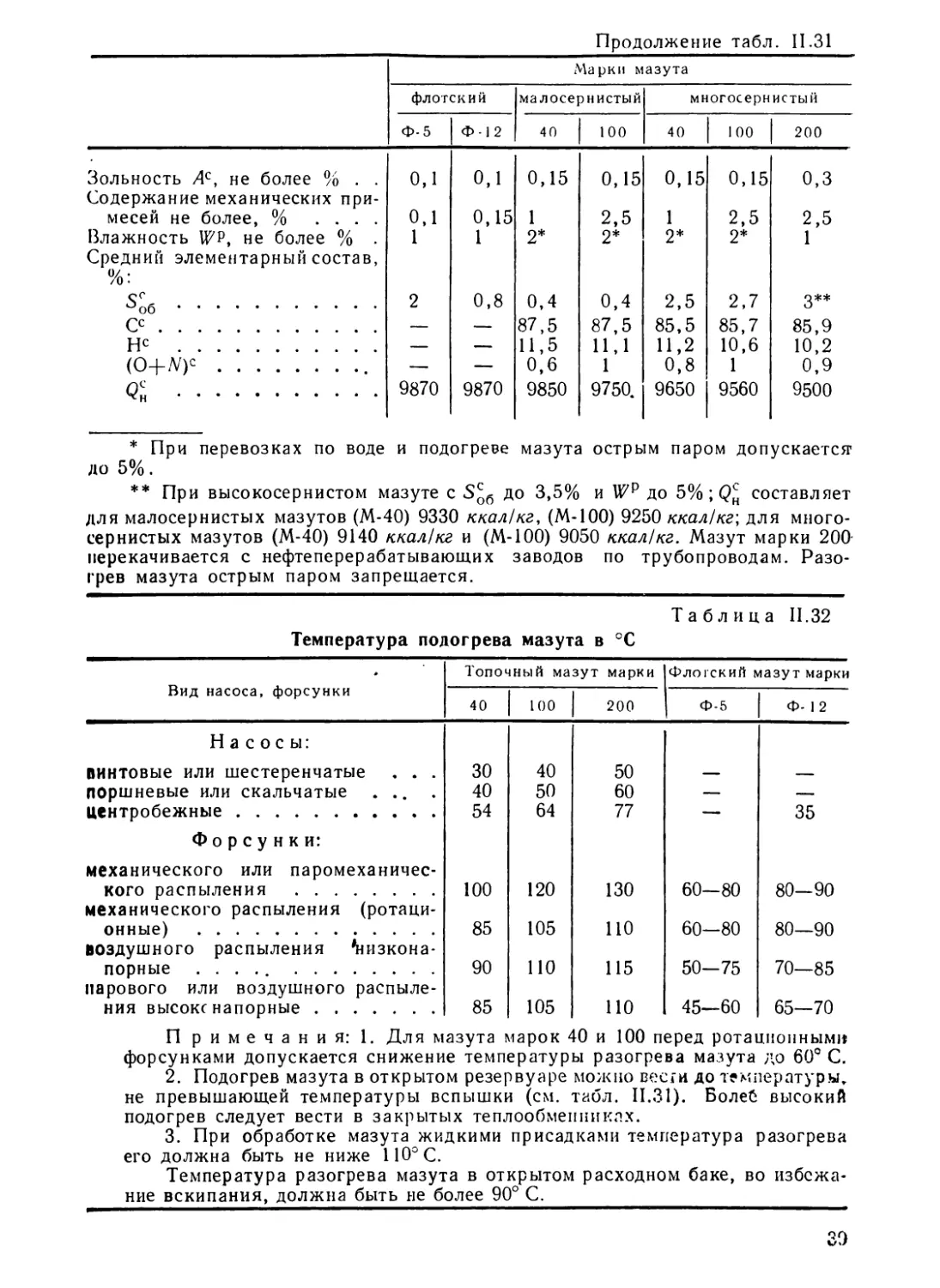

Продолжение табл. 11.31

Марки мазута

флотский малосернистый многосернистый

Ф-5 Ф 1 2 40 | 100 40 | 100 | 200

Зольность Ас, не более % . . 0,1 о,1 0,15 0,15 0,15 0,15 0,3

Содержание механических при-

месей не более, % .... 0,1 0,15 1 2,5 1 2,5 2,5

Влажность U7P, не более % . 1 1 2* 2* 2* 2* 1

Средний элементарный состав, %:

^об 2 0,8 0,4 0,4 2,5 2,7 3**

Сс — — 87,5 87,5 85,5 85,7 85,9

Нс — — 11,5 11,1 11,2 10,6 10,2

(О+^ — — 0,6 1 0,8 1 0,9

<?н 9870 9870 9850 9750. 9650 9560 9500

* При перевозках по воде и подогреве мазута острым паром допускается1

до 5%.

* * При высокосернистом мазуте с до 3,5% и М7Р до 5% ; составляет

для малосернистых мазутов (М-40) 9330 ккал/кг, (М-100) 9250 ккал!кг\ для много-

сернистых мазутов (М-40) 9140 ккал/кг и (М-100) 9050 ккал/кг. Мазут марки 200

перекачивается с нефтеперерабатывающих заводов по трубопроводам. Разо-

грев мазута острым паром запрещается.

Таблица 11.32

Температура подогрева мазута в °C

Вид насоса, форсунки Топочный мазут марки Флотский мазут марки

40 | 100 200 Ф-5 | Ф- 1 2

Насосы: винтовые или шестеренчатые . . . 30 40 50

поршневые или скальчатые ... 40 50 60 — —

центробежные 54 64 77 — 35

Форсунки: механического или паромеханичес- кого распыления 100 120 130 60—80 80—90

механического распыления (ротаци- онные) 85 105 ПО 60—80 80—90

воздушного распыления 'низкона- порные ..... 90 ПО 115 50-75 70—85

парового или воздушного распыле- ния высокснапорные 85 105 НО 45—60 65—70

П римечания: 1. Для мазута марок 40 и 100 перед ротационными!

форсунками допускается снижение температуры разогрева мазута до 60q С.

2. Подогрев мазута в открытом резервуаре можно вес;и до температуры,

не превышающей температуры вспышки (см. табл. 11.31). Болеб высокий

подогрев следует вести в закрытых теплообменниках.

3. При обработке мазута жидкими присадками температура разогрева

его должна быть не ниже 110° С.

Температура разогрева мазута в открытом расходном баке, во избежа-

ние вскипания, должна быть не более 90° С.

39

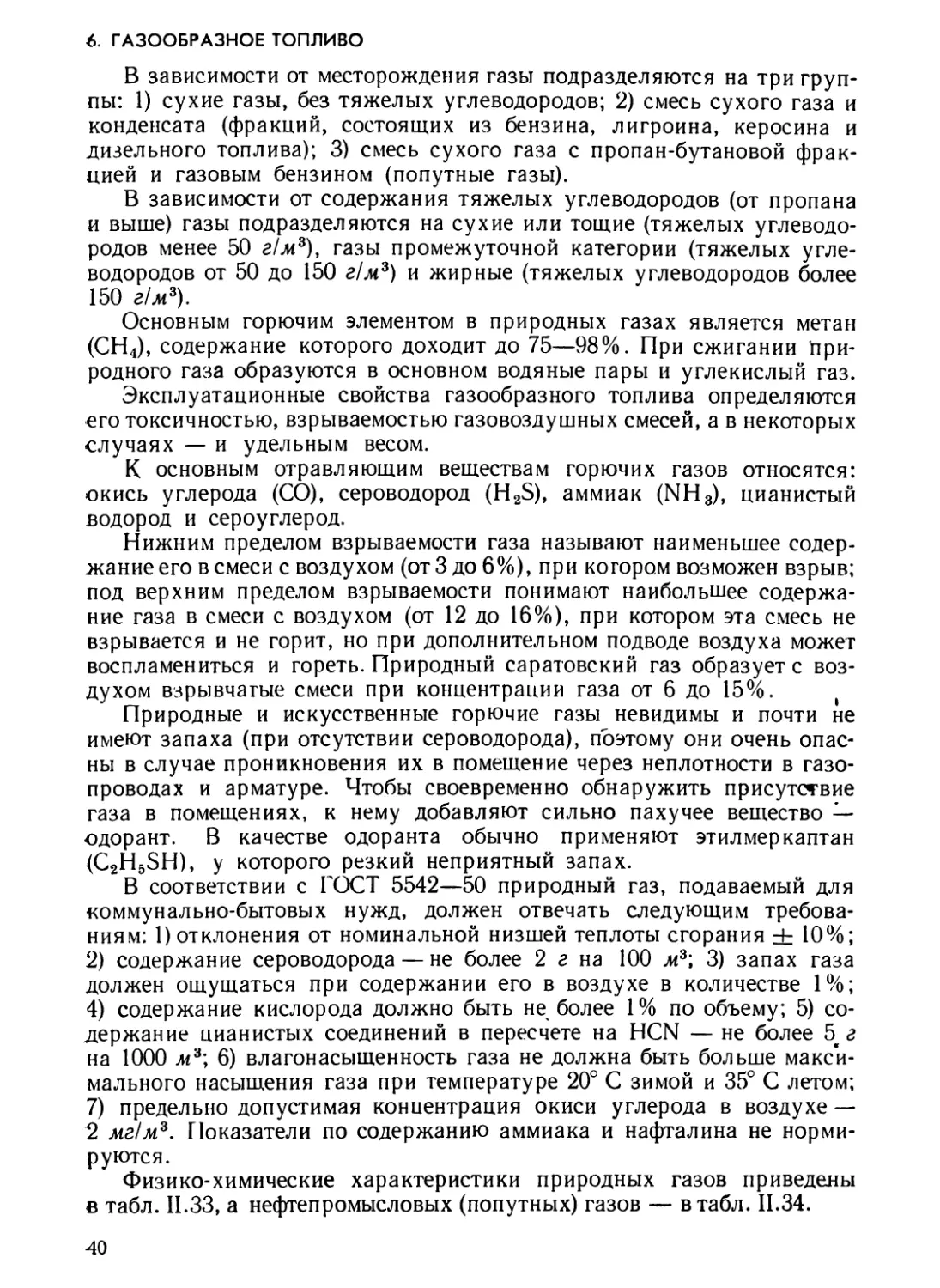

6. ГАЗООБРАЗНОЕ ТОПЛИВО

В зависимости от месторождения газы подразделяются на три груп-

пы: 1) сухие газы, без тяжелых углеводородов; 2) смесь сухого газа и

конденсата (фракций, состоящих из бензина, лигроина, керосина и

дизельного топлива); 3) смесь сухого газа с пропан-бутановой фрак-

цией и газовым бензином (попутные газы).

В зависимости от содержания тяжелых углеводородов (от пропана

и выше) газы подразделяются на сухие или тощие (тяжелых углеводо-

родов менее 50 г/м3), газы промежуточной категории (тяжелых угле-

водородов от 50 до 150 г/м3) и жирные (тяжелых углеводородов более

150 гЛи3).

Основным горючим элементом в природных газах является метан

(СН4), содержание которого доходит до 75—98%. При сжигании при-

родного газа образуются в основном водяные пары и углекислый газ.

Эксплуатационные свойства газообразного топлива определяются

его токсичностью, взрываемостью газовоздушных смесей, а в некоторых

случаях — и удельным весом.

К основным отравляющим веществам горючих газов относятся:

окись углерода (СО), сероводород (H2S), аммиак (NH3), цианистый

водород и сероуглерод.

Нижним пределом взрываемости газа называют наименьшее содер-

жание его в смеси с воздухом (от 3 до 6%), при котором возможен взрыв;

под верхним пределом взрываемости понимают наибольшее содержа-

ние газа в смеси с воздухом (от 12 до 16%), при котором эта смесь не

взрывается и не горит, но при дополнительном подводе воздуха может

воспламениться и гореть. Природный саратовский газ образуете воз-

духом взрывчатые смеси при концентрации газа от 6 до 15%. t

Природные и искусственные горючие газы невидимы и почти не

имеют запаха (при отсутствии сероводорода), поэтому они очень опас-

ны в случае проникновения их в помещение через неплотности в газо-

проводах и арматуре. Чтобы своевременно обнаружить присутствие

газа в помещениях, к нему добавляют сильно пахучее вещество —

одорант. В качестве одоранта обычно применяют этилмеркаптан

(C2H5SH), у которого резкий неприятный запах.

В соответствии с ГОСТ 5542—50 природный газ, подаваемый для

коммунально-бытовых нужд, должен отвечать следующим требова-

ниям: 1) отклонения от номинальной низшей теплоты сгорания ± 10%;

2) содержание сероводорода — не более 2 г на 100 м3; 3) запах газа

должен ощущаться при содержании его в воздухе в количестве 1%;

4) содержание кислорода должно быть не более 1% по объему; 5) со-

держание цианистых соединений в пересчете на HCN — не более 5, г

на 1000 м3-, 6) влагонасыщенность газа не должна быть больше макси-

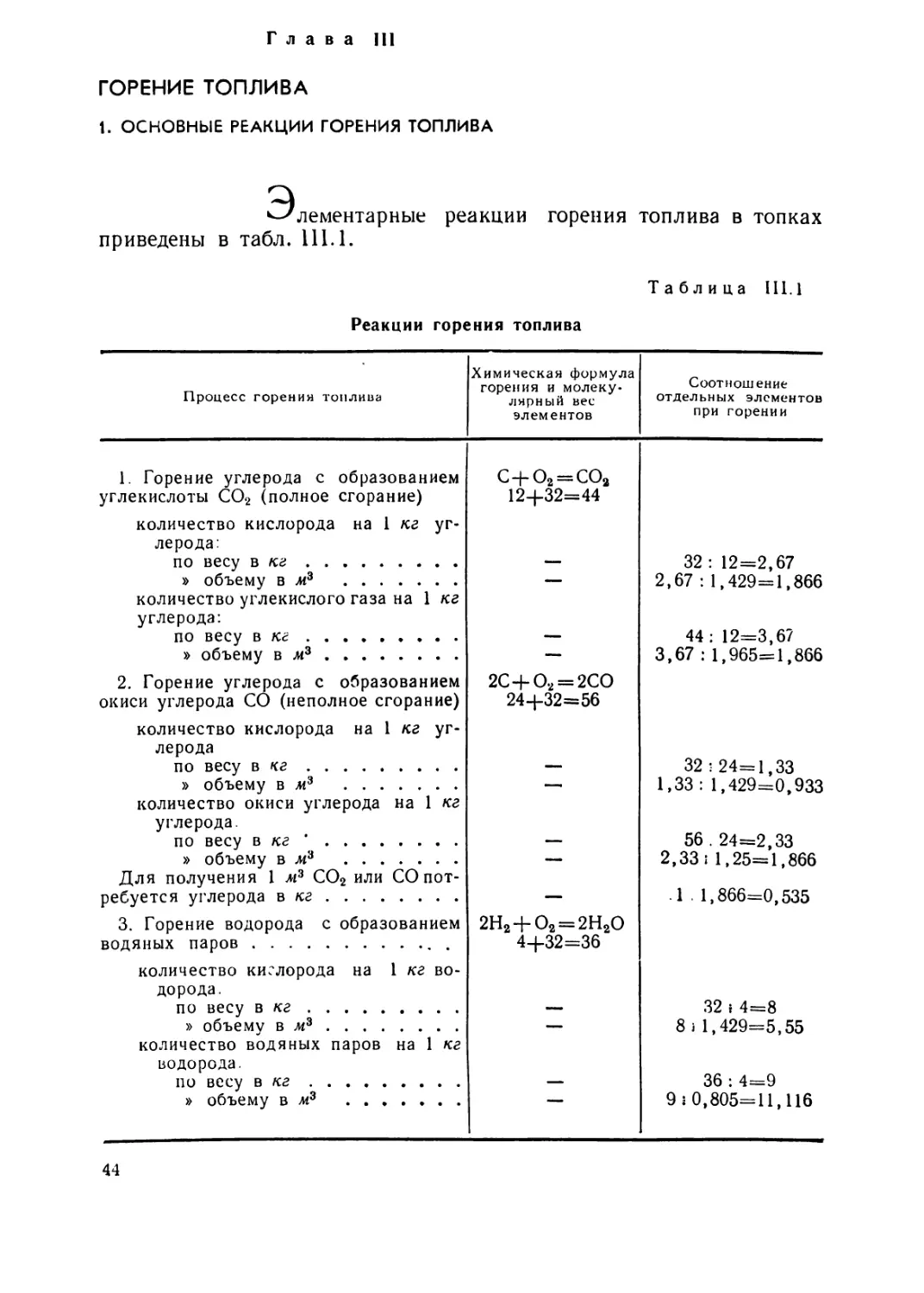

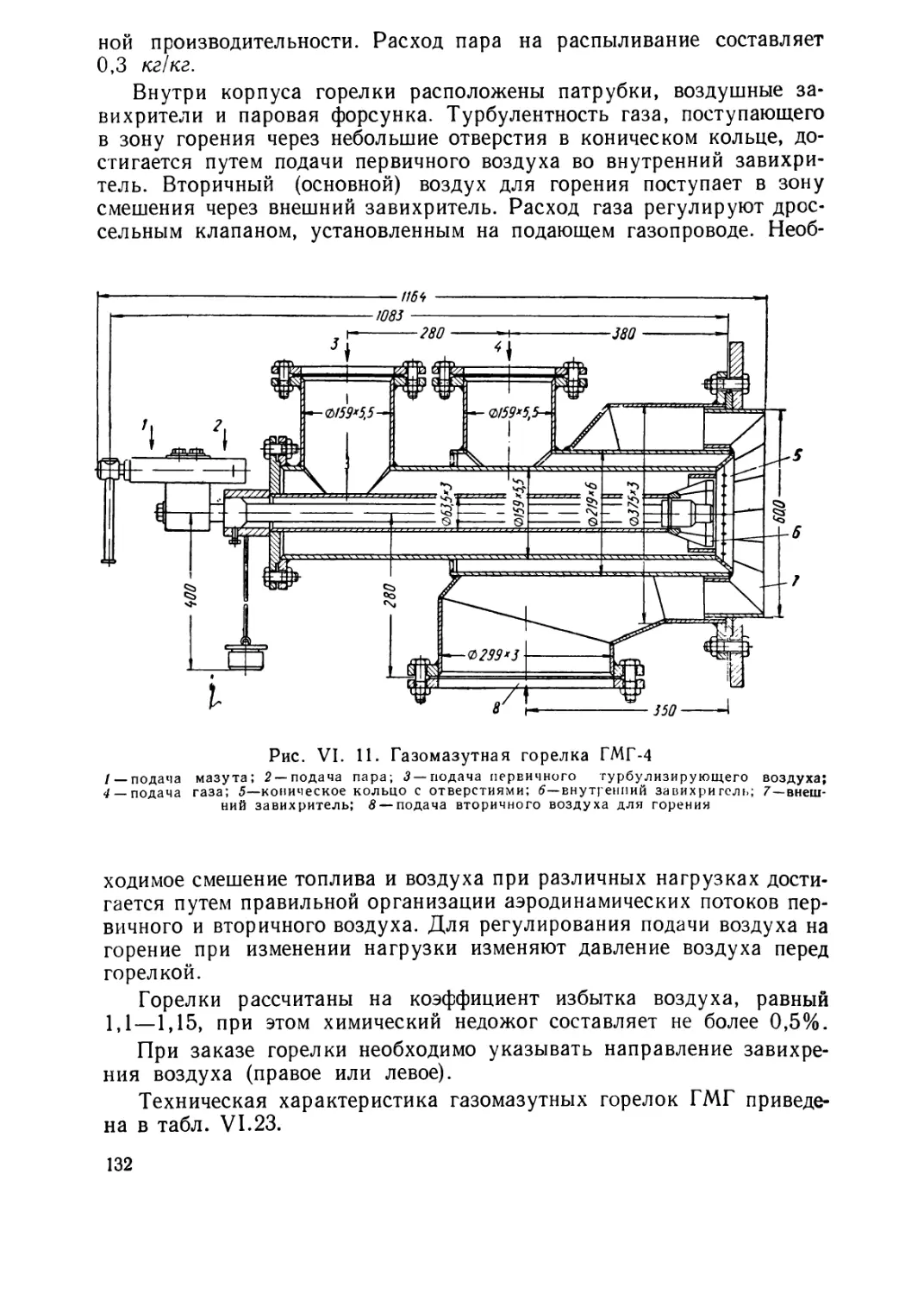

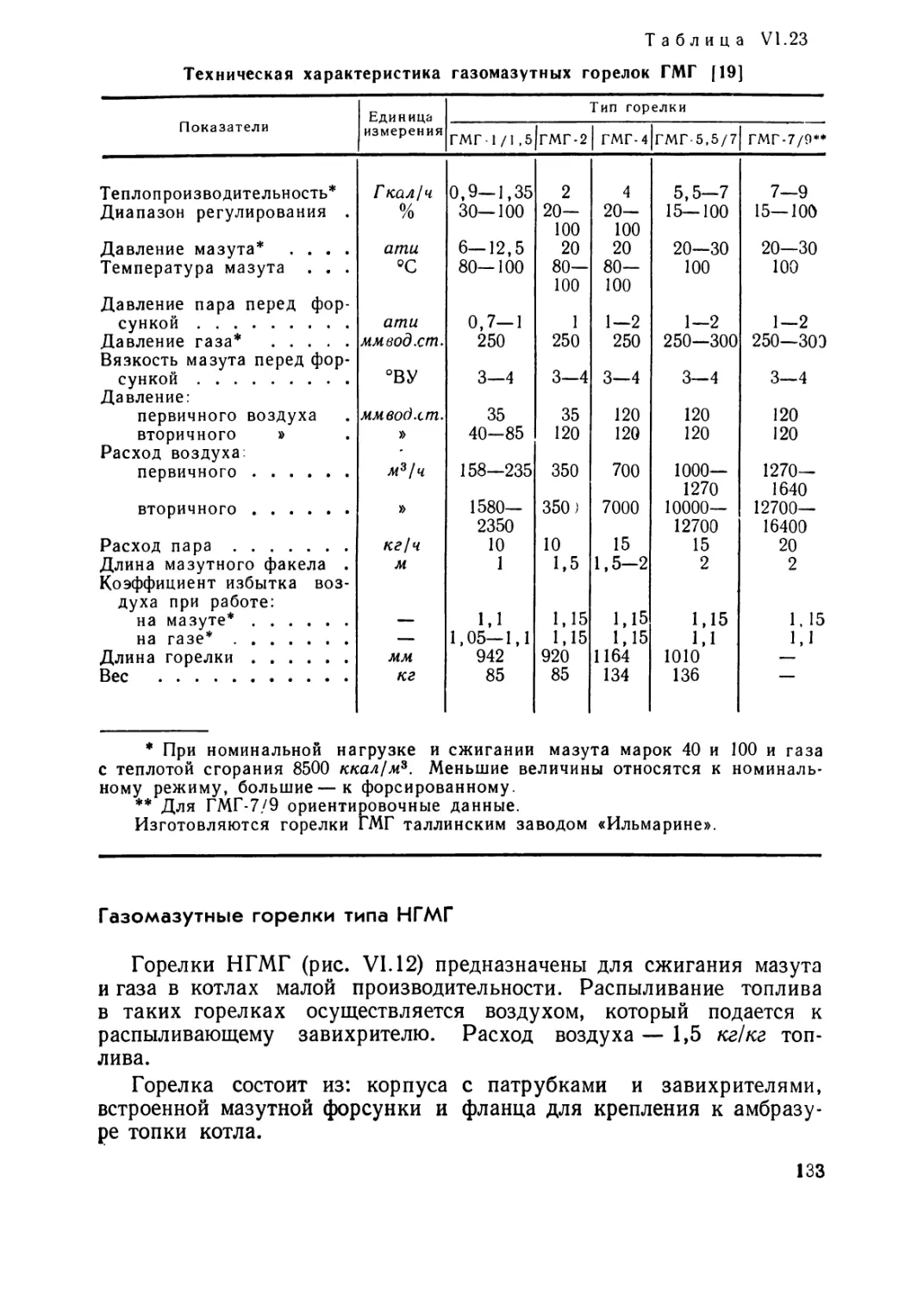

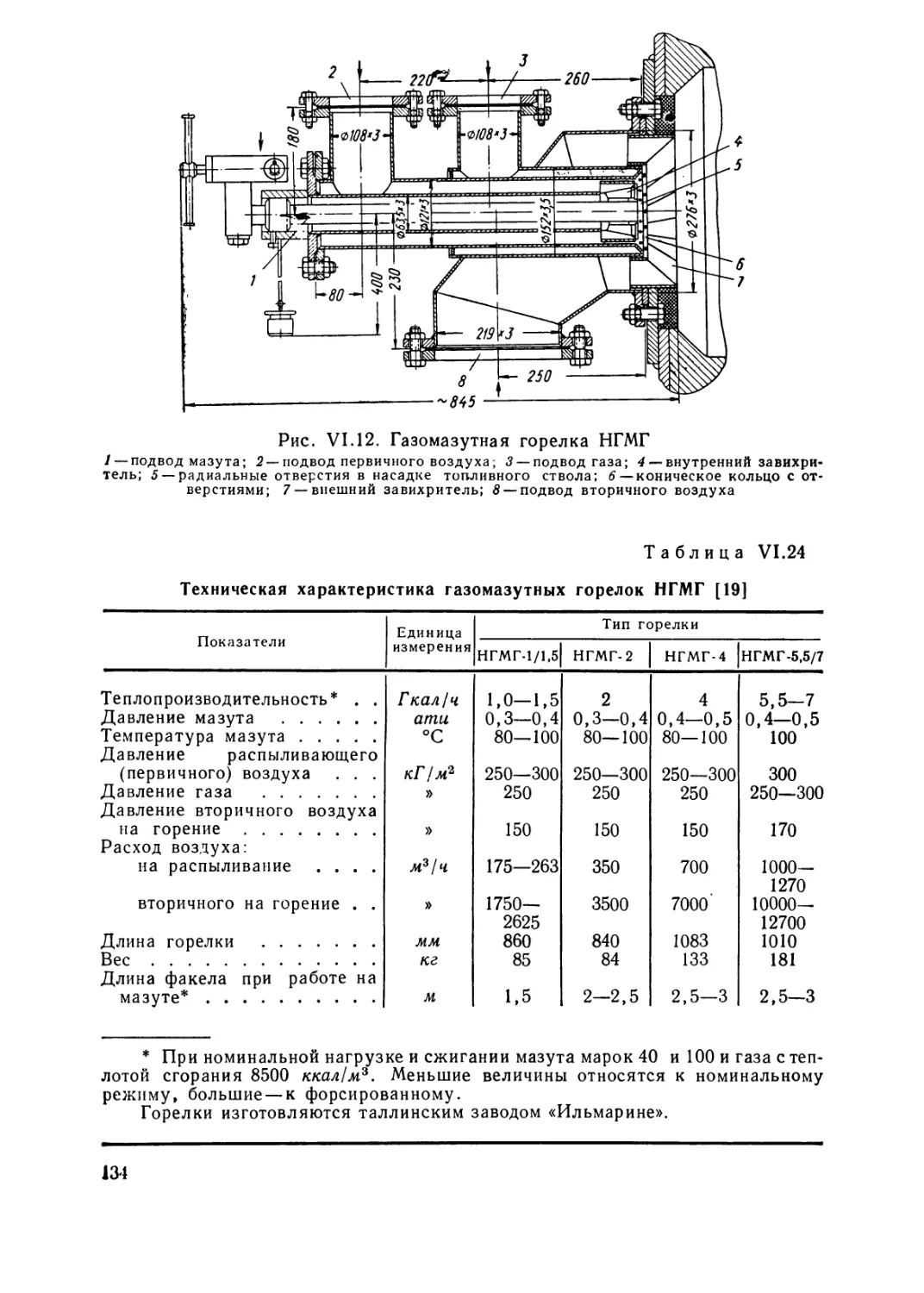

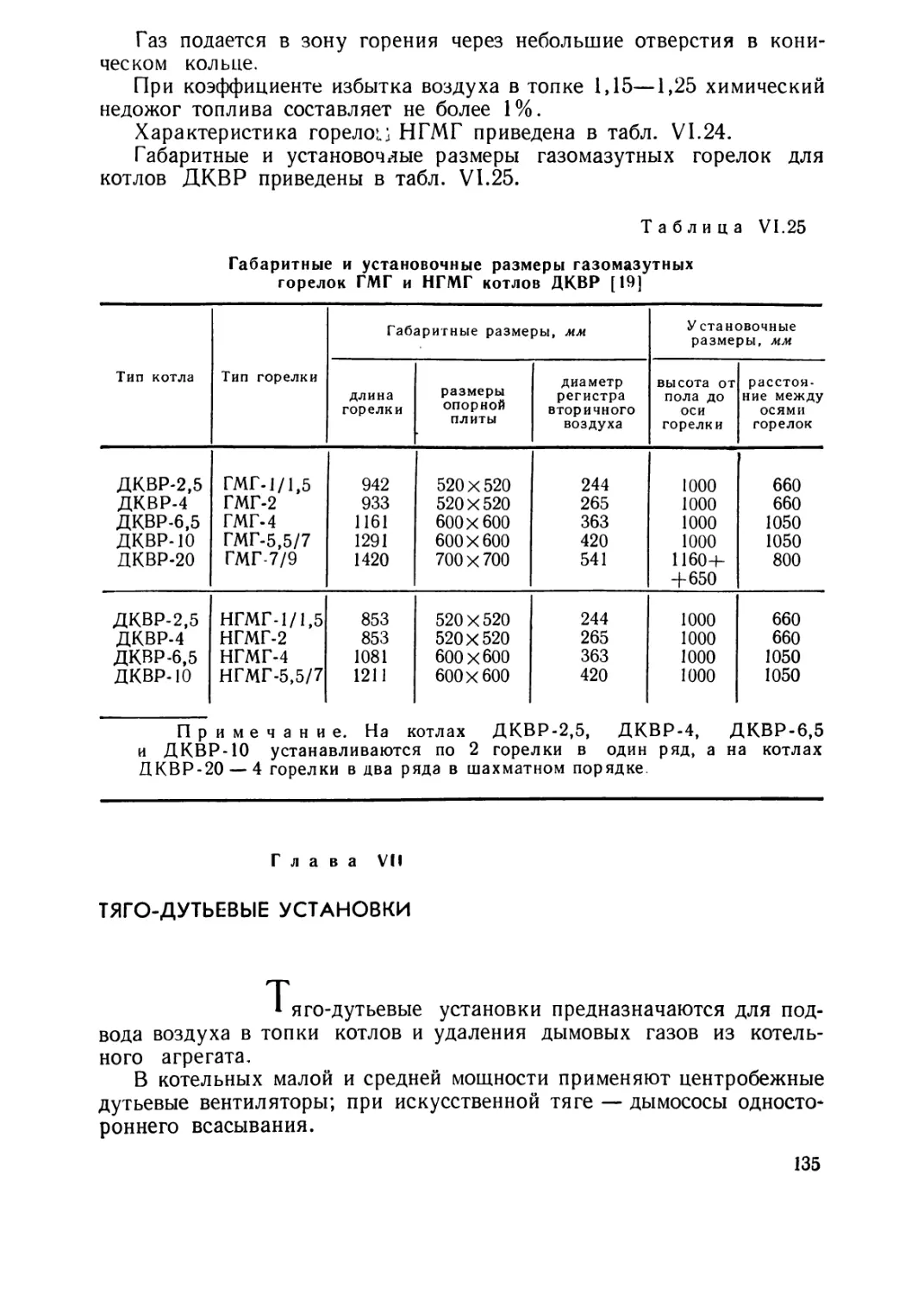

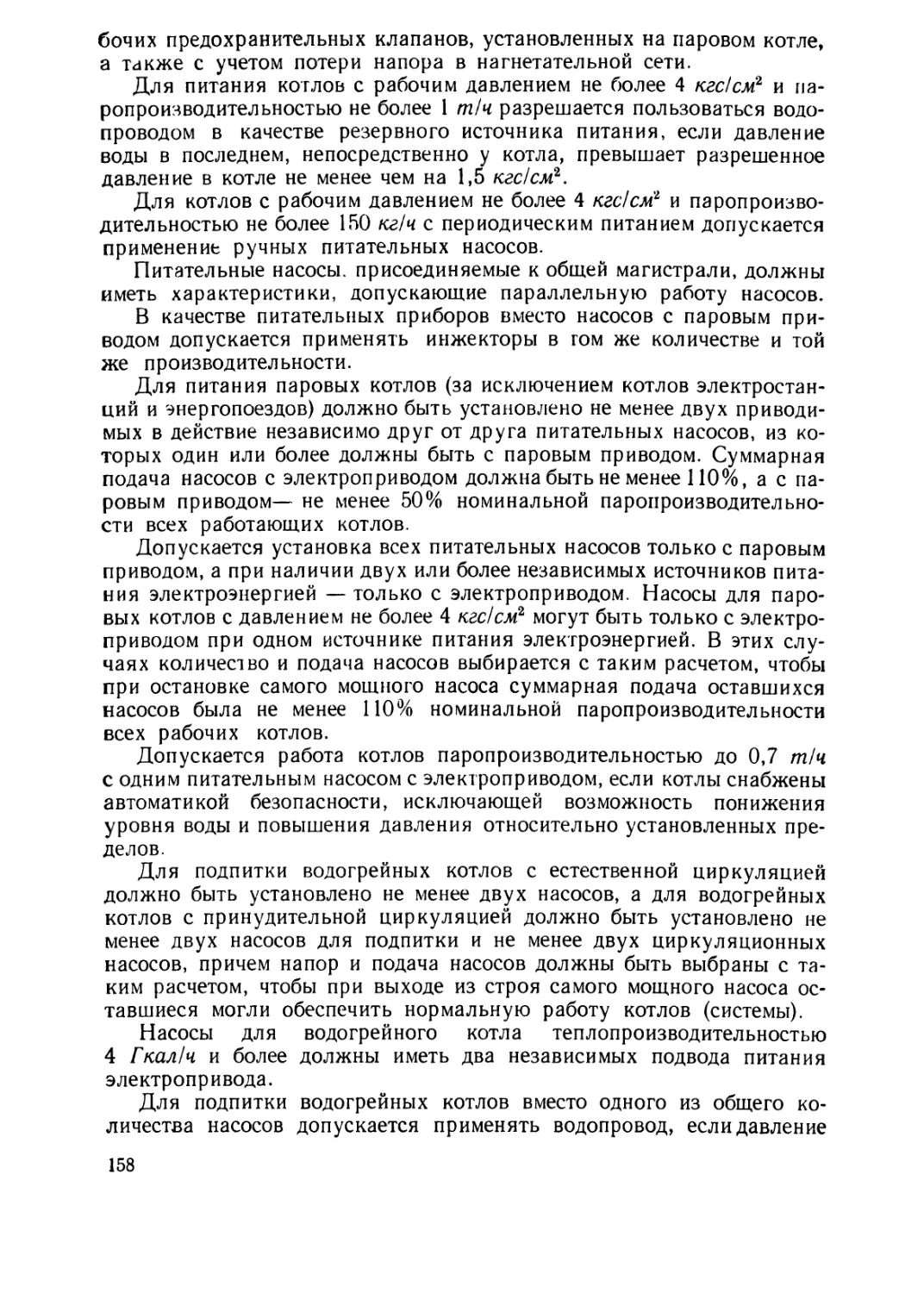

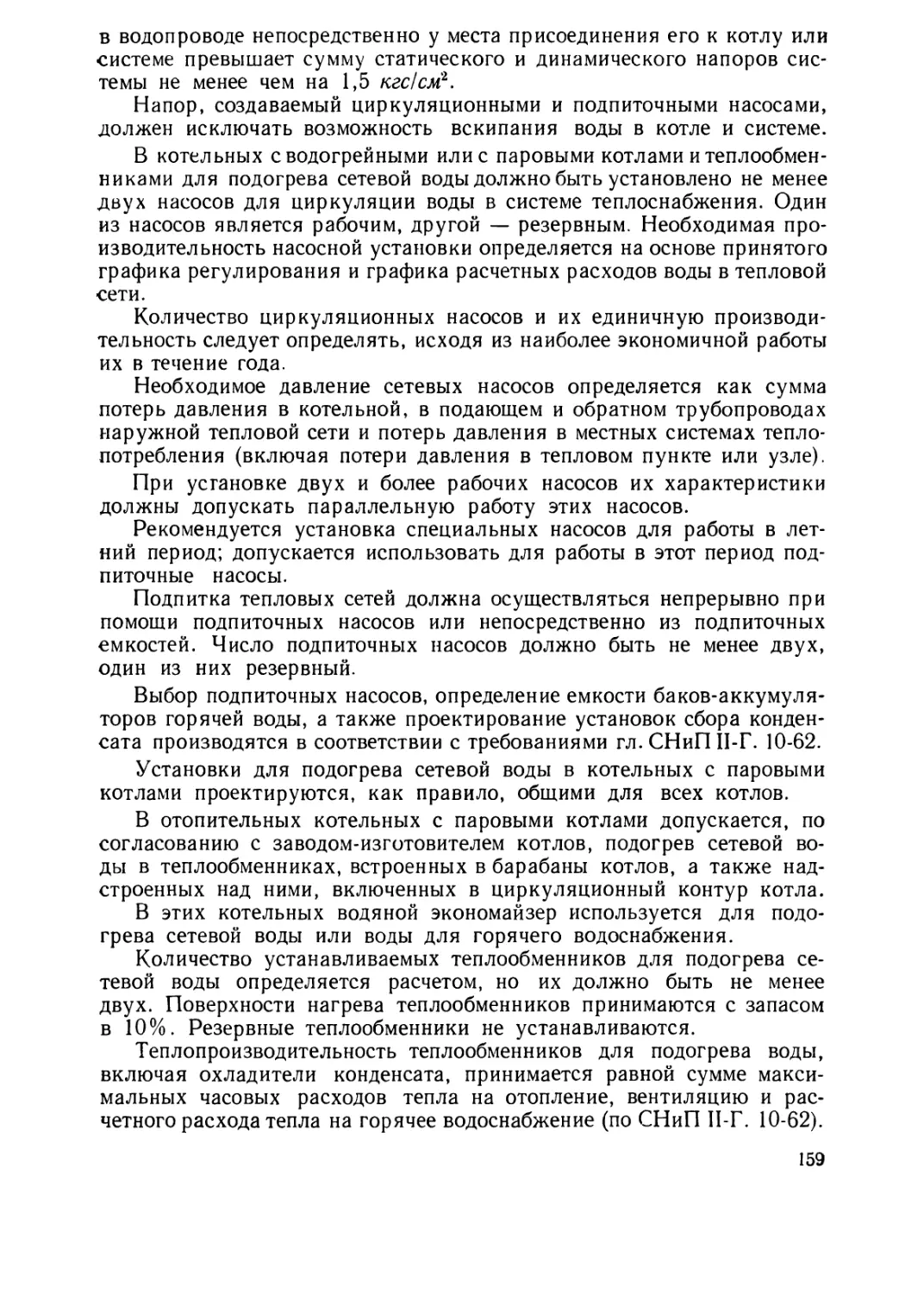

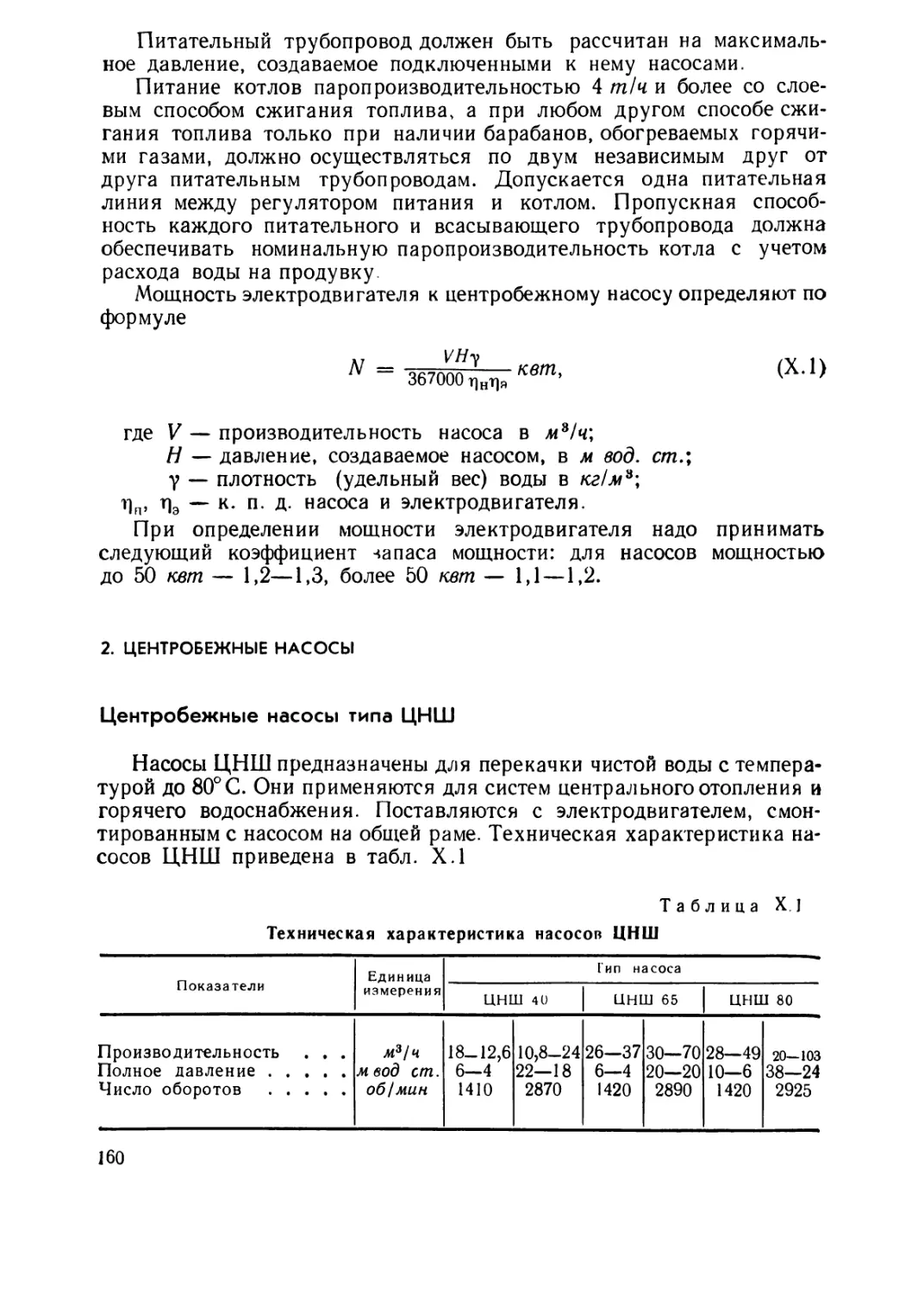

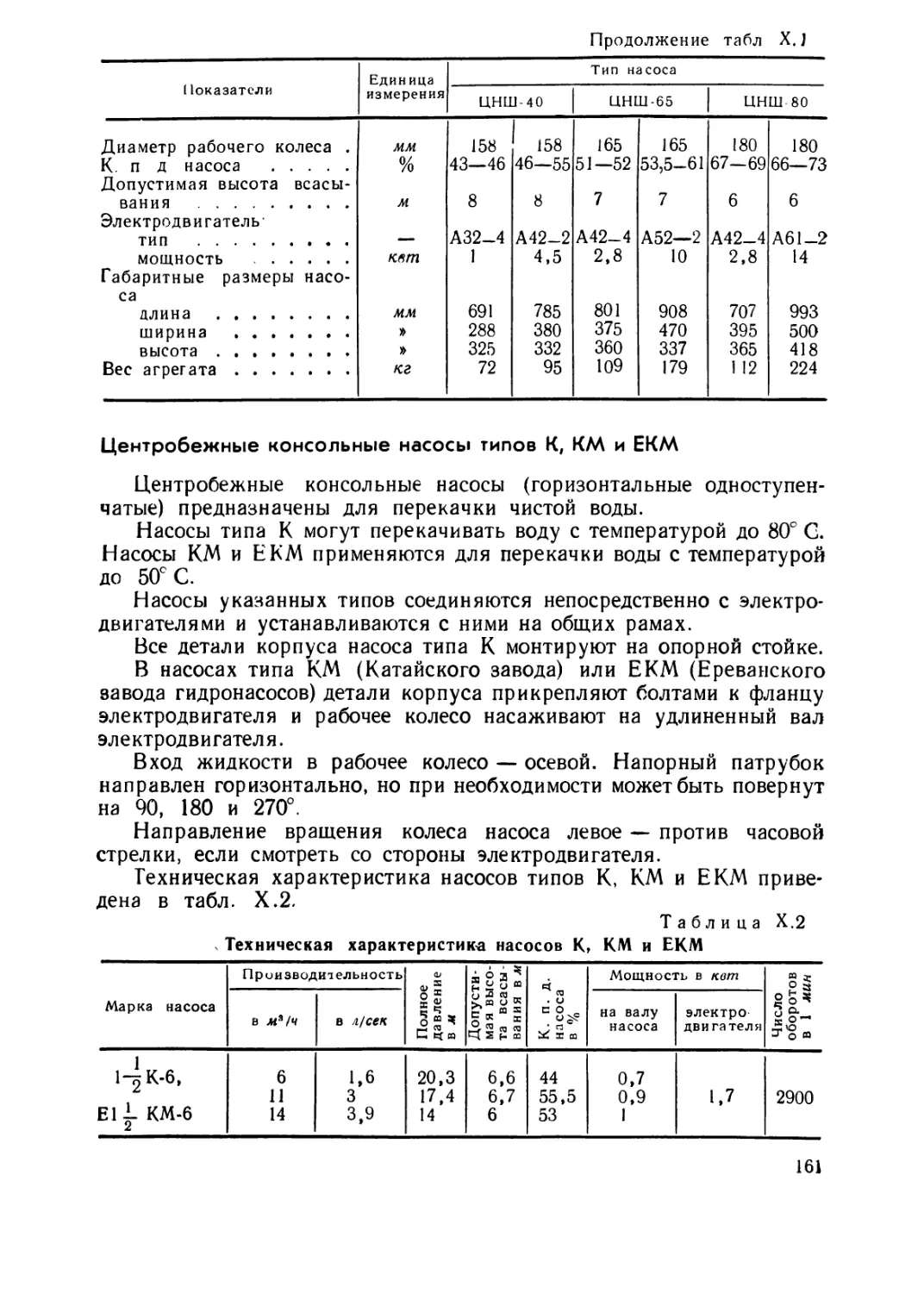

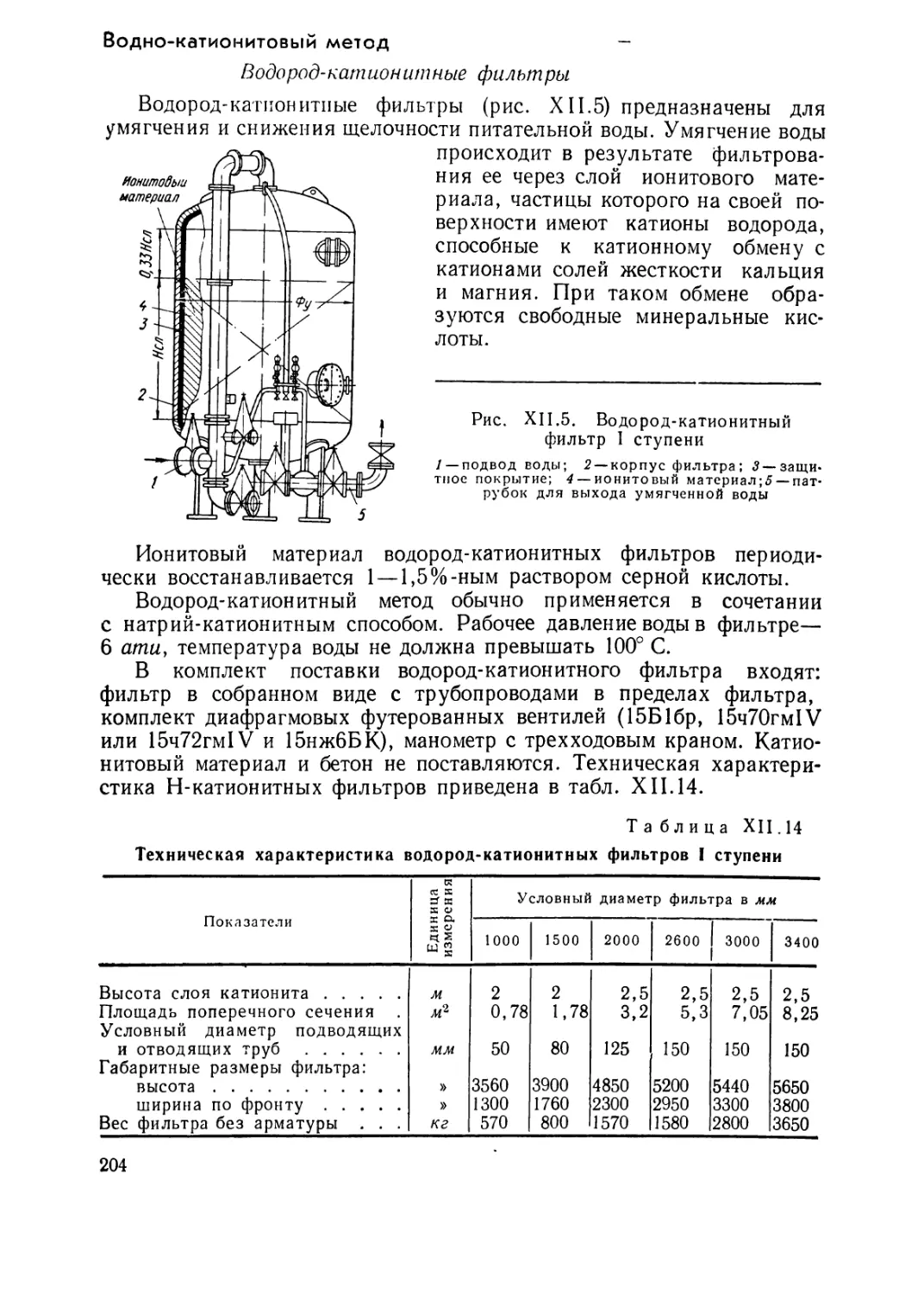

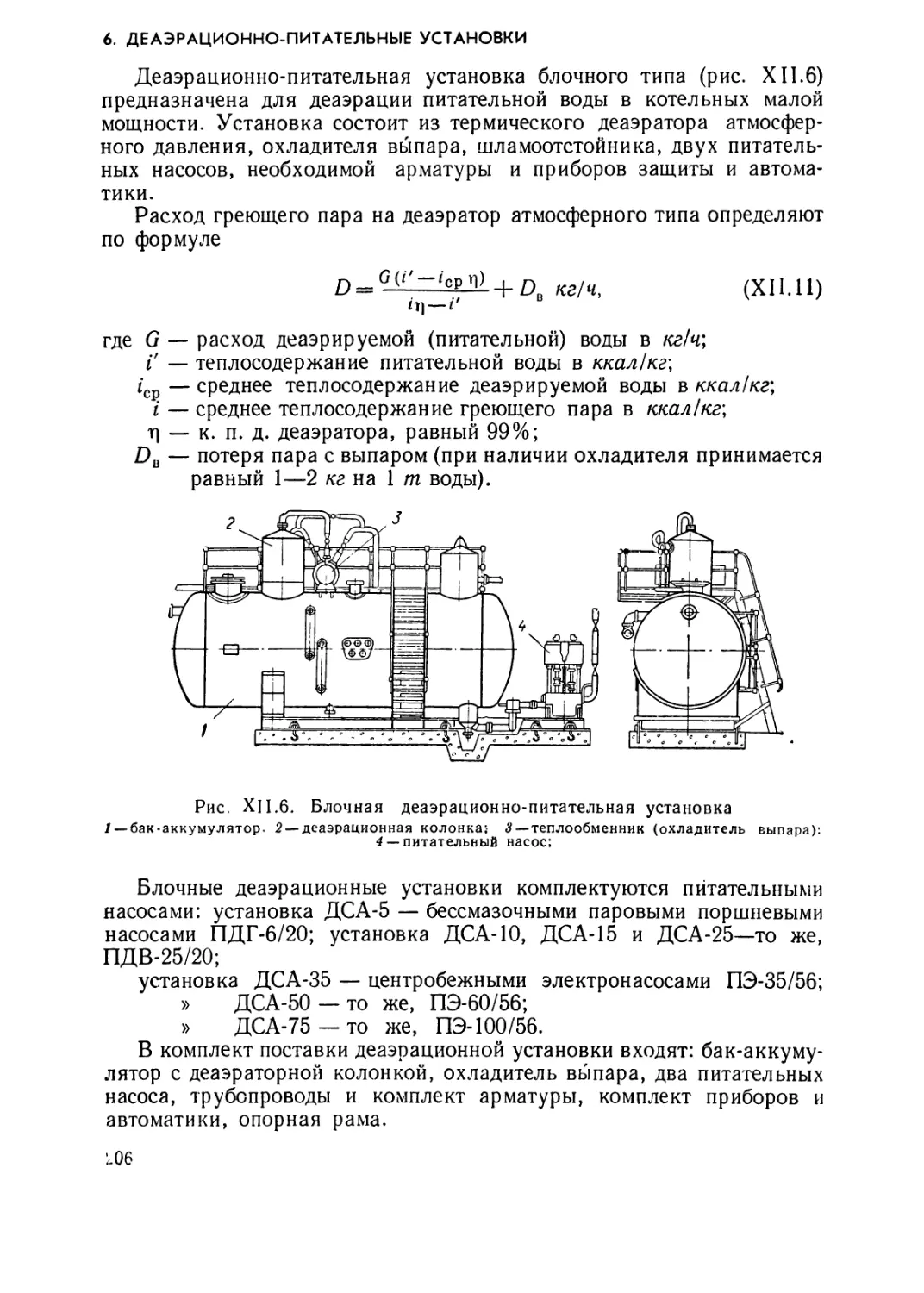

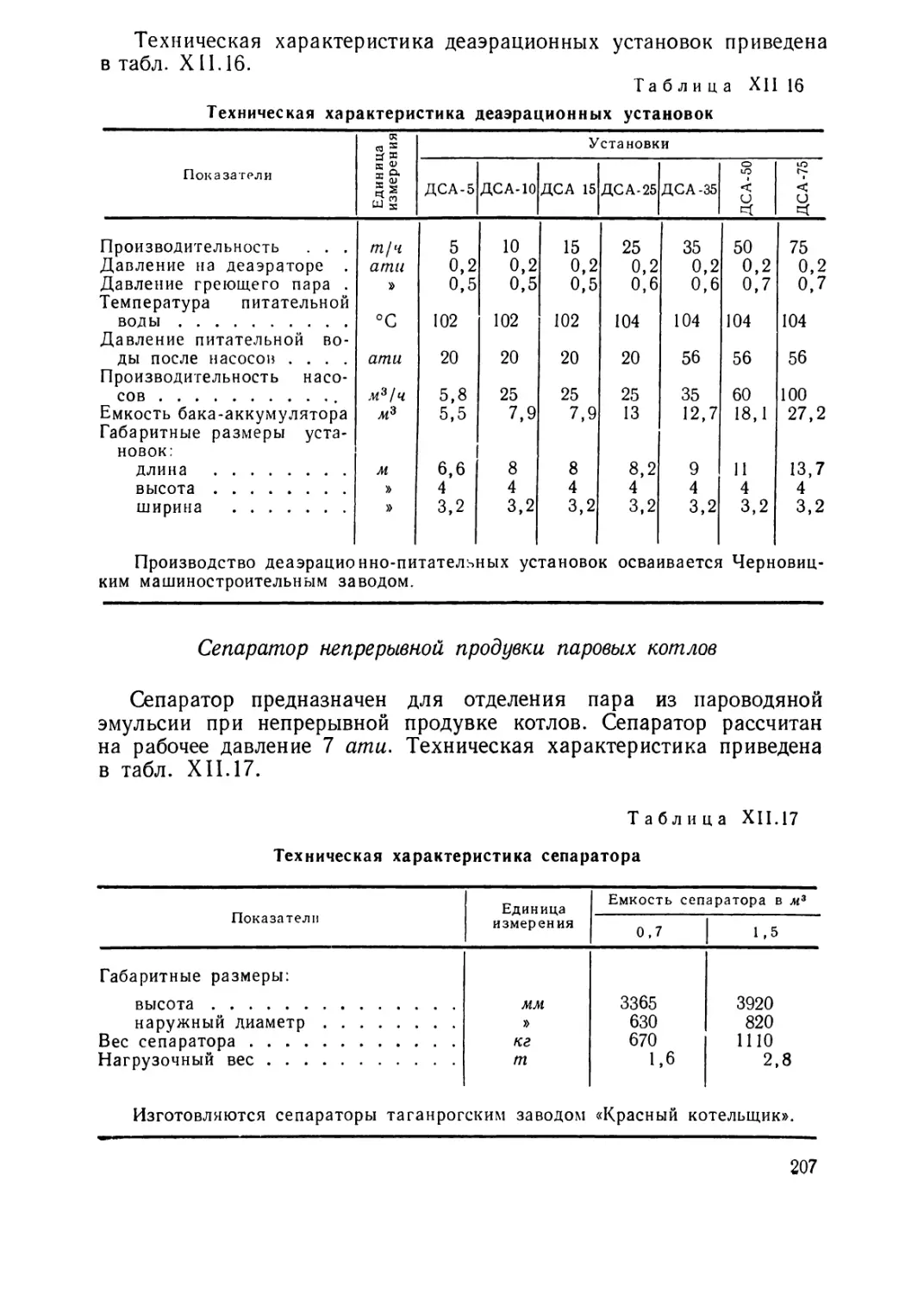

мального насыщения газа при температуре 20° С зимой и 35° С летом;