Text

СПЕЦИАЛЬНЫЕ МЕТОДЫ СВАРКИ

ГА НИКОЛАЕВ Н А ОЛЬШАНСКИЙ

"л

СПЕЦИАЛЬНЫЕ

МЕТОДЫ

СВАРКИ

Г. А. НИКОЛАЕВ, Н. А. ОЛЬШАНСКИМ

СПЕЦИАЛЬНЫЕ

МЕТОДЫ СВАРКИ

Издание второе исправленное

и дополненное

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебного пособия

для студентов вузов, обучающихся по специальности

«Оборудование и технология сварочного производства»

Я 4 $ ®

МОСКВА «МАШИНОСТРОЕНИЕ» 1975

Scan AAW

6П4.3

Н 63

УДК 621.79

Николаев Г. А. и Ольшанский Н. А.

Н63 Специальные методы сварки. Учебное пособие

для студентов вузов. Изд. 2-е, испр. и доп. М.,

«Машиностроение», 1975.

232 с. с ил.

В учебном пособии рассмотрены физические основы, области при-

менения и перспективы использования методов сварки в твердой фазе

(холодной и ультразвуковой, взрывом, трением и диффузионной),

сварки в подвижных и стационарных камерах с контролируемой атмо-

сферой. Значительное внимание уделено вопросам теории и практики

электроннолучевой сварки, описаны светолучевые методы сварки, рас-

смотрены методы плазменной обработки металлов, наплавки, пайки,

сварки пластмасс^их особенности, области применения, оборудование.

Учебное пособие предназначено для студентов сварочной специаль-

ности высших учебных заведений. Может быть использовано также

студентами техникумов,

31206-085

Н ~038 (01)-75* °85'75 6П4-3

Рецензент: кафедра «Технологии сварочного производства»

Московского авиационного технологического института

© Издательство «Машиностроение», 1975 г,

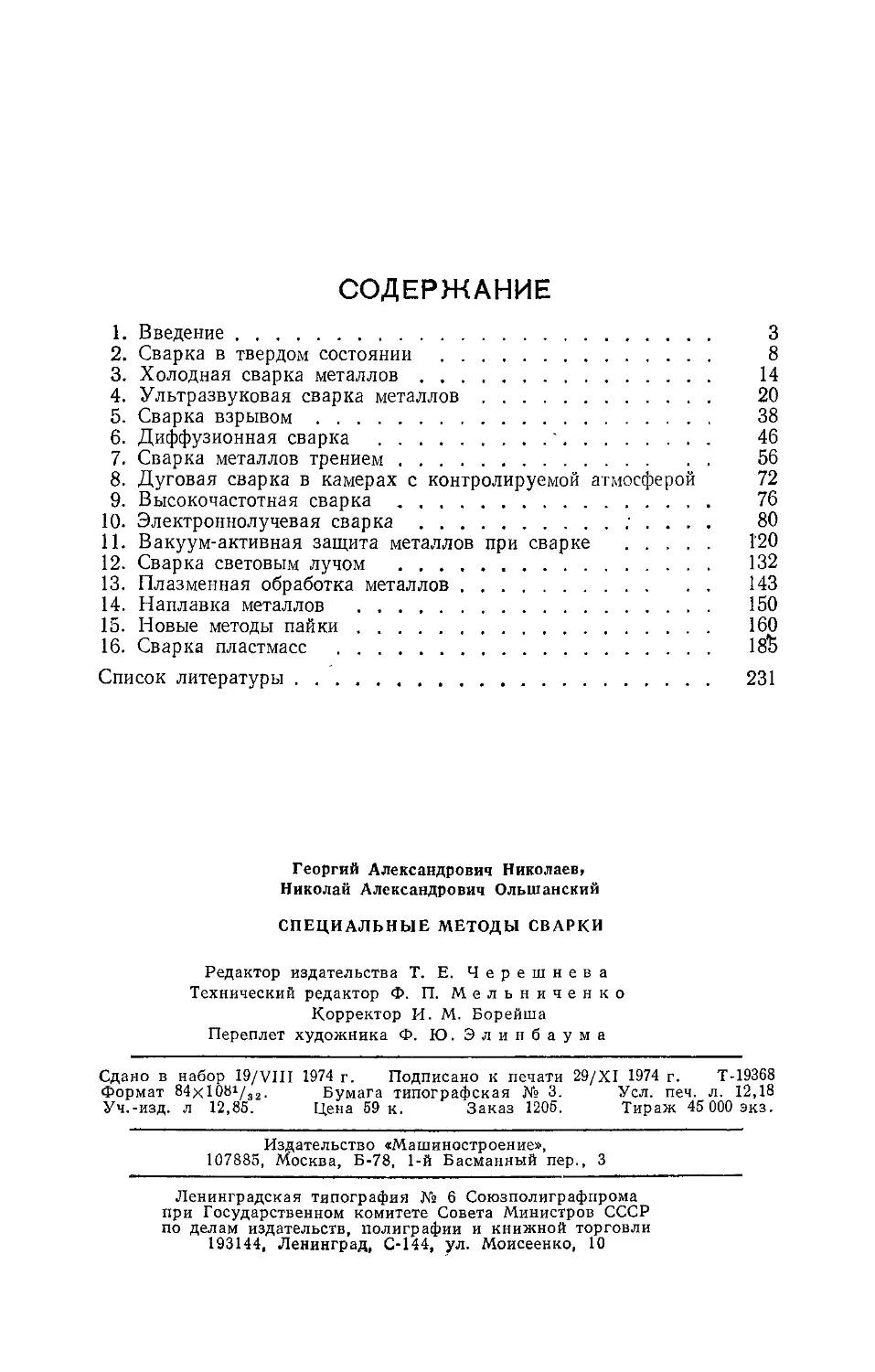

1. ВВЕДЕНИЕ

Сварка — один из ведущих технологических процес-

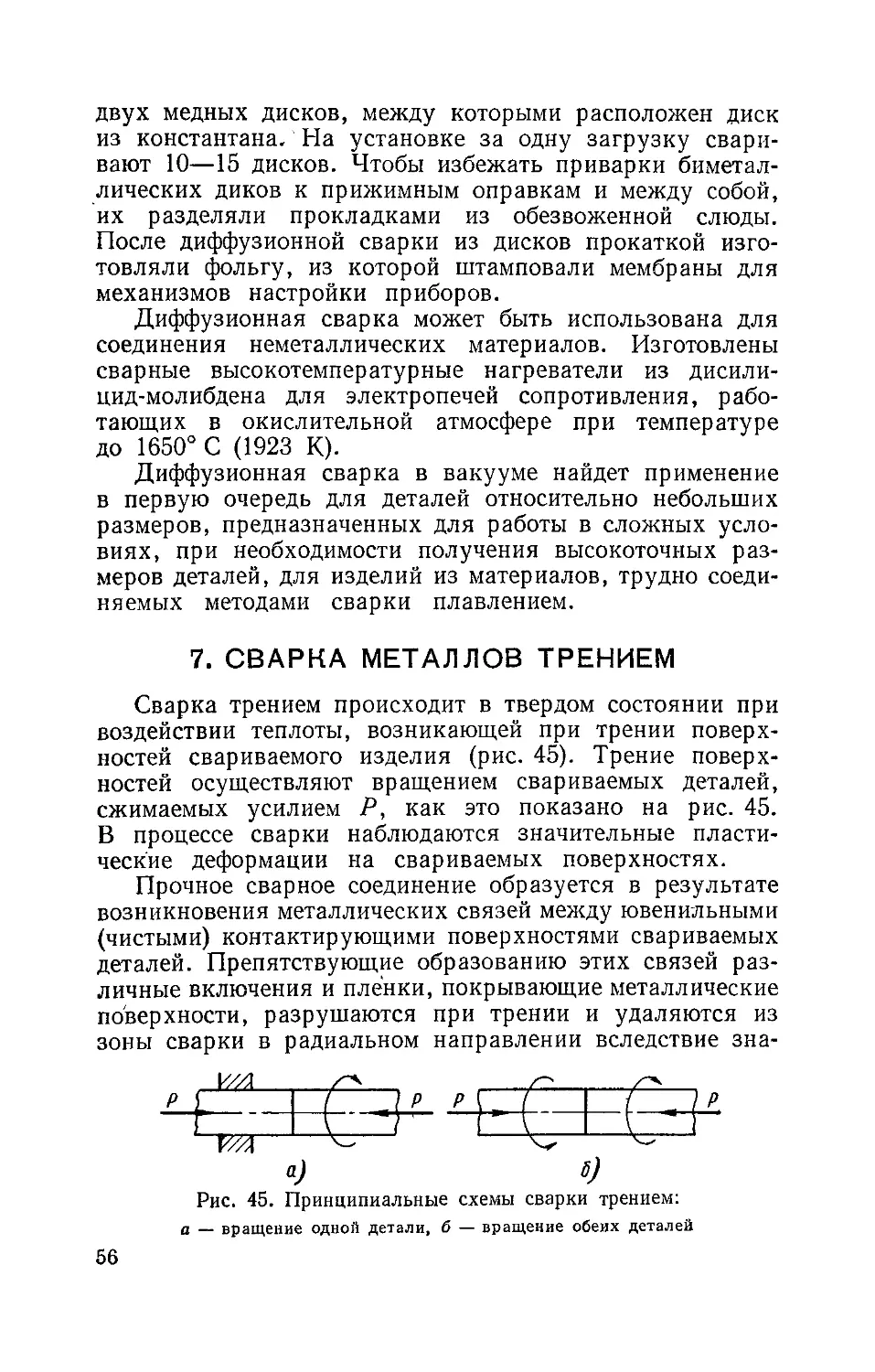

сов современной промышленности, от степени развития и

совершенствования которого во многом зависит уровень

технологии в машиностроении, строительстве и ряде дру-

гих отраслей народного хозяйства. Современная свароч-

ная наука и техника позволяют надежно соединять де-

тали любых толщин и конфигураций — от деталей мель-

чайших электронных приборов до гигантских частей ма-

шин и сооружений.

Сварка открыла возможность коренного улучшения

технологии производства всевозможных машин, прибо-

ров, строительных конструкций. Она способствует автома-

тизации и механизации работ при их изготовлении. При-

менение автоматов, полуавтоматов и машин позволило

высвободить для других нужд народного хозяйства це-

лую армию рабочих.

Современный уровень развития сварочной техники

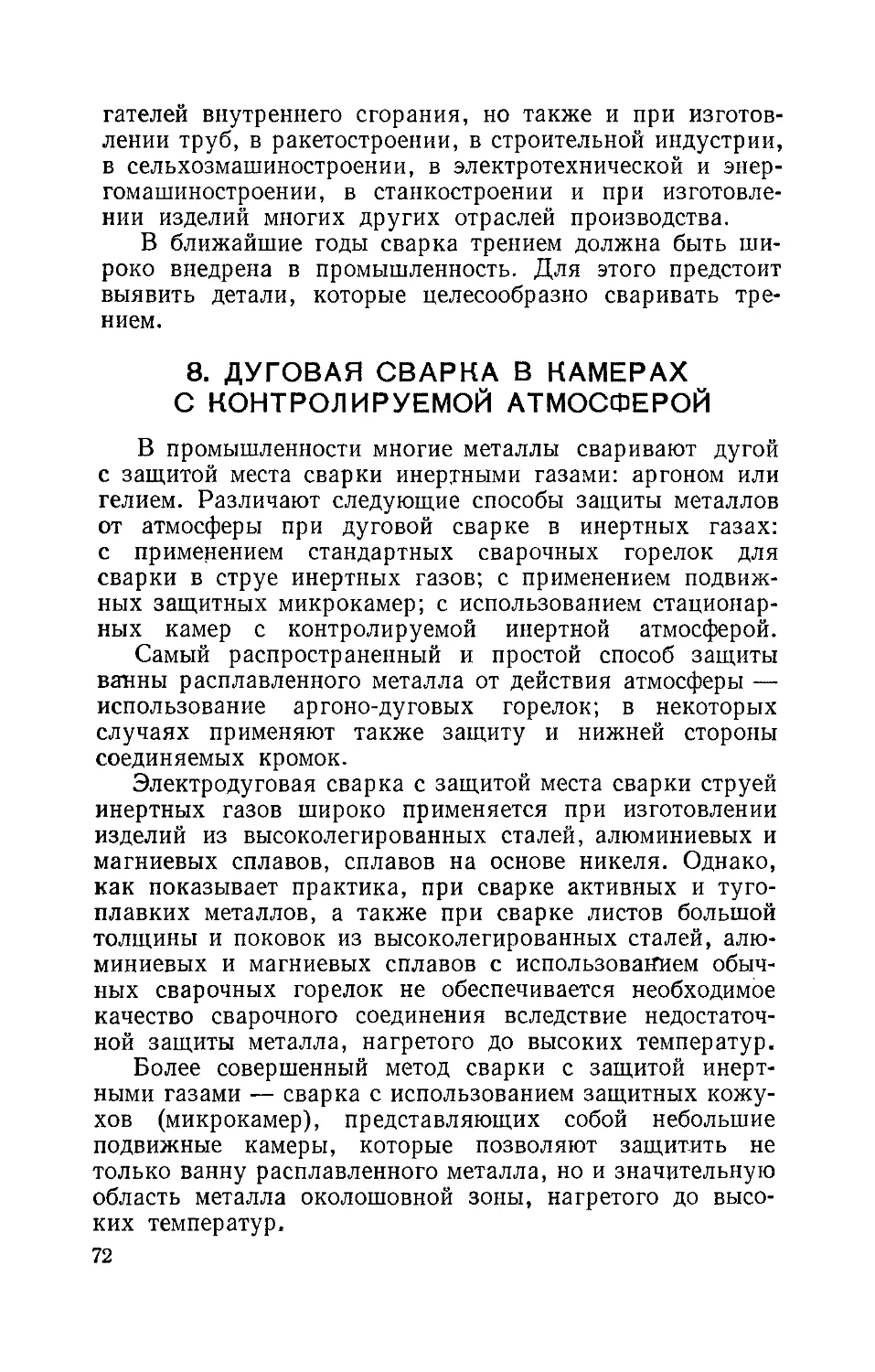

в нашей стране — прочная база для еще более широкого

и эффективного использования сварки как мощного сред-

ства значительного повышения производительности труда,

экономии металлов в промышленности, строительстве,

сельском хозяйстве и транспорте, повышения качества и

удешевления продукции.

Для еще более успешного развития сварочного произ-

водства необходимо ускорить создание совершенных си-

стем автоматического управления сварочным оборудо-

ванием, основанных на применении программирования и

кибернетики; автоматических и поточных линий; высо-

копроизводительных сварочных машин и вспомогатель-

ного оборудования.

В СССР достигнуты значительные успехи в разработке

прогрессивных методов сварки, создании высокоэконо-

мичных сварных конструкций и освоении сварки многих

специальных сталей, цветных металлов, сплавов и неме-

3

таллических материалов. Создана подлинная наука

о сварке металлов.

Дальнейшее развитие современной техники в суще-

ственной степени определяется разработкой новых ма-

териалов с особыми свойствами. Это вызвано тем, что атом-

ной энергетике, электронике,. большой химии, ракето-

строению и другим отраслям производства присущи

чрезвычайно высокие скорости процессов, большие да-

вления, высокие температуры и некоторые особые эффекты.

Важно, чтобы конструкционный материал был устойчив

в этих условиях работы при быстрых сменах температур

и напряжений, незначительно испарялся в вакууме, не

меняя свойств при облучении продуктами ядерного

распада, противостоял действию агрессивных сред

и т. д.

Современное состояние техники характеризуется воз-

росшим применением редких металлов и сплавов и не-

металлических материалов. Освоение их как конструк-

ционных материалов и расширение областей их приме-

нения играет важнейшую роль в деле технического про-

гресса.

В перспективных конструкциях новой техники нахо-

дят широкое применение такие тугоплавкие и редкие

металлы, как вольфрам, молибден, тантал, ниобий, цир-

коний и т. п., обладающие высокими жаростойкостью,

жаропрочностью, сопротивлением коррозии и другими

специфическими свойствами.

В ряде случаев эксплуатации при экстремальных тем-

пературных условиях, в чрезвычайно агрессивных сре-

дах, в потоках нейтронов высокой интенсивности и под

воздействием других особых факторов даже эти металлы

не могут удовлетворить требованиям, предъявляемым

к изделиям условиями их работы. Вследствие этого соз-

даются материалы, имеющие особые свойства. Кроме

того, к широко применяемым материалам в ряде случаев

начинают предъявлять повышенные требования в связи

с использованием их в новых видах ответственных кон-

струкций.

В связи с этим перед сварщиками возникают все но-

вые и новые задачи разработки более совершенной тех-

нологии сварки широко применяемых и новых материалов,

что требует или модернизации существующего оборудова-

ния и технологии, или разработки новых более совершен-

ных методов сварки,

4

Использование в различных отраслях новой техники

в качестве конструкционных материалов редких и туго-

плавких металлов, которые ранее находили ограниченное

применение, в основном лишь в качестве легирующих до-

бавок, выдвинуло проблему разработки методов их сварки.

Эти металлы составляют группу трудносваривающихся

вследствие того, что, помимо высокой температуры пла-

вления, они характеризуются высокой химической ак-

тивностью при повышенных температурах. Большинство

из них реагирует со всеми известными флюсами, а не-

которые являются геттерами. Поэтому применительно

к этим металлам оказались неприемлемыми такие методы

сварки, как ручная дуговая сварка плавящимся элек-

тродом, сварка под флюсом и газовая.

Качественная сварка этих металлов в принципе может

быть осуществлена при условии отсутствия продолжи-

тельного нагрева металла до высоких температур и обе-

спечения идеальной защиты металла от атмосферы с при-

менением в ряде случаев больших скоростей процесса

сварки.

Первые работы по аргоногдуговой сварке редких и

тугоплавких металлов показали, что этот метод с приме-

нением открытых горелок может быть ограниченно исполь-

зовай лишь при сварке тонкостенных изделий некоторых

металлов, например тантала и ниобия, а обязательной га-

зовой защитой нижней стороны шва. Получить необхо-

димое качество сварки на цирконии и молибдене при

использовании этого технологического процесса оказалось

невозможным. Было очевидно, что защита инертным га-

зом, подаваемым из горелки и даже при защите нижней

стороны шва, не обеспечивает требуемых условий изоля-

ции металла от воздуха.

В связи с тем, что активные металлы насыщаются га-

зами не только в области сварочной ванны, но и в зонах,

нагретых до значительно более низких температур, воз-

никла необходимость защиты больших поверхностей сва-

риваемого металла. Поэтому представлялось целесообраз-

ным провести усовершенствование метода дуговой сварки

в инертных газах в целях использования его при сварке

тугоплавких и активных металлов. При этом использо-

вались подвижные кожухи, закрывающие горелку, место

сварки и значительную зону нагреваемого металла. При-

менение защитных кожухов хотя и дало возможность

несколько улучшить качество сварных соединений г.о

5

сравнению со сваркой открытыми горелками, однако

этот способ также не гарантировал от ухудшения

физико-химических свойств металла сварных соедине-

ний.

Улучшение условий изоляции от атмосферы достигается

путем использования герметичных камер с атмосферой из

инертного газа, состав которого в очень малой степени

может отличаться от состава газа в баллоне. Наличие

герметичной камеры исключает попадание в нее воздуха.

Однако процесс сварки в камерах с контролируемой ат-

мосферой также далек от обеспечения идеальной защит-

ной среды вследствие того, что в промышленных инерт-

ных газах всегда присутствует некоторое количество азота,

кислорода и водяных паров.

Дальнейшее улучшение качества металла шва при

сварке в инертном газе могло быть получено лишь путем

использования химически чистых инертных газов. Однако

получение таких газов представляет значительные труд-

ности. Эти газк практически в промышленном масштабе

не производятся.

Таким образом, совершенствование существующих ме-

тодов сварки не решает проблемы сварки конструкций

из тугоплавких и активных металлов и неметаллических

материалов.

Основным недостатком дуговых методов сварки

является относительно небольшая концентрация энергии

в источнике теплоты и несовершенство защиты металла

от действия кислорода и азота воздуха. Вследствие этого

время действия высоких температур на металл сварного

соединения оказывается чрезвычайно длительным. Дли-

тельное воздействие высоких температур на металл свар-

ного соединения при его недостаточной защите приводит

к ряду нежелательных явлений: потере пластичности и

антикоррозионных свойств, значительным размерам шва

и вследствие этого большим затратам энергии и большим

остаточным деформациям, насыщению металла шва га-

зами и др. Эти недостатки в значительной степени могут

быть устранены путем использования для сварки источ-

ников теплоты с высокой концентрацией энергии в соче-

тании с совершенной защитой.

В последнее время в сварочной технике находят при-

менение источники теплоты, концентрация энергии в ко-

торых на 2—3 порядка выше, чем у старых источников.

К высококонцентрированным источникам относятся:

6

электронный луч, когерентный световой луч, токи высо-

кой частоты.

Разработаны методы сварки с использованием в ка-

честве защиты вакуума: электроннолучевая, диффузион-

ная, дуговая и др. Использование вакуума в качестве

защиты при сварке дает возможность надежно защитить

расплавленный металл при сварке активных и тугоплав-

ких металлов и получить высокое качество металла шва.

Электроннолучевая сварка позволяет благодаря боль-

шой концентрации энергии проплавлять толстый металл

очень узким «кинжальным» швом. При небольшом расходе

электроэнергии, в десятки раз меньше, чем при дуговых

методах сварки, удается сваривать стали и сплавы тол-

щиной более 100 мм. Этот метод дает возможность осу-

ществлять сварку и неметаллических материалов.

В промышленности используются квантовые генера-

торы — лазеры, дающие сверхмощные пучки световой

энергии, открывающие новые возможности соединения

материалов.

Диффузионная сварка в вакууме позволяет сваривать

материалы с образованием ряда новых видов соединений,

недоступных для обычных способов сварки.

Процесс образования сварного соединения ранее

обычно связывали с нагревом металла до высоких темпе-

ратур. Современные представления о природе металличе-

ских межатомных связей показывают возможность исполь-

зования этого «механизма» для соединения металлов

в твердом состоянии.

В последние годы появилось несколько методов сварки

металлов без их расплавления, основанных на эффекте

образования металлических связей на ювенильных по-

верхностях с использованием пластических деформаций

металла (холодная, ультразвуковая, трением, взрывом

и, диффузионная). Перечисленные методы сварки объеди-

няет общность физических процессов возникновения ме-

таллических связей между соединяемыми поверхно-

стями. В этих процессах образование металлических свя-

зей происходит в твердом состоянии металла в резуль-

тате совместной пластической деформации. Методы сварки

в твердом состоянии различаются способами, которыми

осуществляется пластическая деформация, величиной

пластической деформации и температурным режимом.

Сварка в твердом состоянии значительно расширяет

область применения сварки, позволяя соединять между

7

собой разнородные металлы, сварка плавлением которых

была невозможна, соединять неметаллические материалы

с металлами и т. п.

Новые способы позволяют осуществить так называе-

мую прецизионную сварку, т. е. получить конструкции

с заданными расчетными размерами. Это, в свою очередь,

открывает неограниченные возможности для автомати-

зации сварочного производства, для создания самого

совершенного сварочного оборудования с программным

управлением. В сварных конструкциях будущего будут

использоваться металлические и неметаллические детали

законченных форм и размеров. Сварная конструкция бу-

дет свободна от внутренних напряжений, не будет ну-

ждаться ни в термической, ни в механической обработке.

В промышленности, строительстве и сельском хозяй-

стве все более широкое применение находят полимерные

материалы. Использование этих материалов снижает вес

изделий, габаритные размеры, эксплуатационные рас-

ходы и повышает производительность труда. В связи

с широким использованием полимеров в качестве кон-

струкционных материалов возникла проблема их соеди-

нения. В промышленности используется несколько мето-

дов сварки полимеров: теплоносителями, ультразву-

ком, инфракрасным излучением и др. Предстоит даль-

нейшая работа по совершенствованию методов сварки по-

лимеров и пластмасс.

Уже сейчас широкое применение сварка находит при

изготовлении космических кораблей и ракетных двига-

телей, а в перспективе предстоит широкое использование

сварки при завоевании космоса. Сварка будет использо-

ваться при строительстве космических станций на около-

земных орбитах, при изготовлении и сборке космических

кораблей за пределами земной атмосферы, при строитель-

стве стартовых площадок и взлетных устройств на других

планетах, при освоении других миров.

2. СВАРКА В ТВЕРДОМ СОСТОЯНИИ

В сварочной практике длительное время применяются

процессы сварки с использованием высокотемпературных

источников теплоты, при этом металл изделия в местах

сварки доводится до плавления или тестообразного со-

стояния. В последнее время показано, что металлы можно

сваривать и при комнатных температурах без нагрева

8

металла до высоких температур. Соединение металлов

происходит в твердом состоянии вследствие образования

металлических связей на свариваемых поверхностях при

их совместном деформировании.

Для идеального случая процесс образования металли-

ческого соединения при холодной сварке можно предста-

вить следующим образом. Предположим, что имеются

два куска металла с абсолютно гладкими и чистыми по-

верхностями. Так как металлы представляют собой кон-

гломерат из положительно заряженных ионов и электро-

нов, то взаимодействие между облаками электронов и

ионами, находящимися в узлах кристаллической решетки,

определяет монолитность и прочность кусков металла.

При сближении двух металлических поверхностей проис-

ходит коллективизация электронов, вылетающих из по-

верхностей, в результате чего возникают силы взаимо-

действия между поверхностями. При достаточном сбли-

жении двух кусков металла образуется общее электрон-

ное облако и, следовательно, единый агрегат.

Из приведенных выше рассуждений следует, что при

сближении идеально гладких и идеально чистых поверх-

ностей между ними самопроизвольно возникают межатом-

ные силы взаимодействия, т. е. происходит образование

прочного соединения.

Однако строение реальной металлической поверхно-

сти весьма сложно и в значительной степени отличается

от идеальной — Ювенильной поверхности. Геометрия

реальной металлической поверхности определяется ее

волнистостью и шероховатостью. Волнистость характе-

ризует геометрию поверхности в макроскопическом, а ше-

роховатость — в микроскопическом масштабе. Нужно

также отличать ультрамикронеровности. Геометрию по-

верхности можно представить

в виде двух кривых: кривой

волны (рис. 1, а) и частотной

кривой шероховатостей (рис.

1, 6), которые накладыва-

ются на кривую волны.

Шероховатости могут быть

весьма разнообразны по вы-

соте микровыступов и рас-

стоянию между их вершина-

ми. Вследствие наличия глав-

ным образом микронеровно-

9

Рис. 1. Профилограмма волни-

стой и шероховатой поверхности

Таблица 1

Время, необходимое для образования

мономолекулярного слоя газов на поверхности при 20° С

в зависимости от давления воздуха

Давление, мм рт. ст. (Н/м3) Время, с Давление, мм рт. ст. (Н/ма) Время, с

760 (106) 100 (133-102) 10 (133-10) 10-2 (133-10~2) 10-6 (133-10-6) 2,4-10"9 1,8- IO"8 1,8- IO’7 1,8-10*4 0,18 IO’6 (133- 10"6) 10-’ (133-10-’) 10-8 (133-10-8) 10-8 (133-10-9) 1,8 1,8 180 1,8-103

стей действительная площадь поверхностей металла во

много раз превышает площадь, замеренную обычными ме-

тодами. В верхних слоях металла сосредоточена значи-

тельная поверхностная энергия, обусловленная наличием

нескомпенсированных металлических связей, дислока-

ций, вакансий, что в совокупности с развитой поверхно-

стью в микро- и ультрамикронеровности вызывает активное

взаимодействие атомов металла, расположенных на по-

верхности, с внешней средой.

Над металлической поверхностью существует облако

непрерывно движущихся свободных электронов, покидаю-

щих металл и снова возвращающихся в него. Благодаря

этому процессу поверхность металла покрыта двойным

электрическим слоем: минус — облако электронов и

плюс — дырки верхних слоев металла (за счет покинув-

ших металл свободных электронов). Плотность электри-

ческого заряда двойного электрического слоя непостоянна

по всей поверхности и зависит от ее микрогеометрии.

Наибольший потенциал концентрируется на остриях

микровыступов. Поэтому микровыступы — наиболее

активные участки поверхности.

Вследствие высокой активности поверхностных слоев

металла она всегда покрыта окислами, жидкими и газо-

выми пленками. Идеально чистая (ювенильная) металли-

ческая поверхность, свободная от окисных пленок и адсор-

бированных слоев жидкостных и газовых молекул, мо-

жет быть создана только в очень глубоком вакууме.

Из табл. 1 следует, что даже вакуум 10"9 мм рт. ст.

не предохраняет поверхности металла от возникновения

на них слоев из молекул газа. Ювенильная металличе-

10

ская поверхность может существовать очень короткие мо-

менты времени в изломе металла при совместном деформи-

ровании двух частей металла в местах их соприкосновения

или после его механической обработки. После механиче-

ской зачистки поверхности металла в атмосфере сухого

воздуха на ней образуется окисная пленка (табл. 2).

На воздухе микровыступы и впадины поверхности мно-

гих металлов, кроме так называемых благородных (зо-

лото, платина и др.), мгновенно покрываются пленками

окислов, а также слоями адсорбированных молекул га-

зов, воды и жировых веществ. Толщина и последователь-

ность расположения таких пленок может быть различ-

ной. Однако непосредственно на поверхности металла

обычно находится пленка окислов (рис. 2, слой а).

Слой окислов сохраняет на границе с металлом отри-

цательный потенциал против положительного потенциала

самого металла. Наружная поверхность слоя окислов

имеет положительный потенциал и они адсорбируют ки-

слород, имеющий отрицательный потенциал. Таким обра-

Таблица 2

Толщина окисной пленки

Металл Толщина пленки, см Время обра- зова- ния плен- ки, с

Алюми- ний 12-Ю-8 15

Медь 3-10“’ 30

Железо 2-10-’ 40

Молиб- ден (2ч-3) 10-’ 40

Герма- ний (2-ьЗ) 10-’ 80

Рис. 2. Строение поверхности

металла в воздушной атмосфере:

А — глубинный слой металла, не затронутый пластическими деформациями,

Б — поверхностный слой полностью разориентированных кристаллитов с про-

слойкам окислов; В—окисный слой, характерная полярность внутренних

и внешних границ, а также полярность верхних слоев металла показаны зна-

ками «4-» и <—»; Г — адсорбированный слой кислородных анионов и нейтраль-

ных молекул воздуха; Д — слой водяных молекул; Б — слой жировых моле-

кул; М — ионизированные пылевые частицы

11

зом, поверхность металла (рис. 2) покрывается двумя

двойными электрическими слоями. Окисные пленки обычно

очень хрупкие и обладают высокой твердостью.

Кроме пленки окислов, поверхность металлов покрыта

газовыми молекулами, жировыми пленками и парами

воды (рис. 2, слой б). Толщина этих пленок различна.

Например, толщина пленки паров воды составляет 50—

100 молекул. Жировые слои имеют большую толщину.

Полностью удалить масляные пленки с металла практи-

чески невозможно никакими растворителями, поскольку

адсорбционная связь жировых молекул и металла пред-

ставляет собой чисто электрическую связь. Полярные

жировые молекулы образуют с металлом двойной элек-

трический слой, что и обеспечивает весьма прочную связь

металла и пленки одномолекулярной толщины. После

промывки металла бензином слой органических молекул

составляет 1—5 мкм, и только при особо тщательной обра-

ботке растворителями сохраняется жировая пленка тол-

щиной 10—100 молекулярных слоев.

Сложное строение реальной металлической поверх-

ности существенно меняет картину взаимодействия поверх-

ностей при их сближении.

Образование прочного сварного соединения реальных

металлов при сварке в твердой фазе совместным деформи-

рованием происходит в три условных этапа: 1) сближе-

ние свариваемых поверхностей; 2) возникновение метал-

лического контакта; 3) создание прочного сварного соеди-

нения.

Первый этап — сближение свариваемых поверхно-

стей — характеризуется деформацией как микрошерохо-

ватостей, так и волнистостей. При сближении поверхно-

тей с неровностями вначале возникает контакт в отдель-

ных наиболее высоких точках. Для получения контакта

по большей поверхности необходимо деформирование уже

соприкасающихся участков. Чем больше должна быть

площадь соприкосновения на поверхности сжимаемых ме-

таллов, тем, очевидно, больше нужно деформировать не-

ровности, вступившие в контакт, и тем больше должна

быть сжимающая сила.

Фактором, затрудняющим сварку реальных металлов,

являются окисные пленки, пленки жидкостей, газов и

различного рода органических и иных загрязнений. Вслед-

ствие высокой относительной твердости окисных пленок

образование между ними контакта значительной площади

12

потребовало бы очень больших усилий. Соединение мо-

жет возникнуть между окисными пленками, но из-за их

высокой хрупкости оно обладает плохими прочностными

свойствами — малой пластичностью, низким сопротивле-

нием ударным нагрузкам и т. п. и обычно легко разру-

шается. Поэтому для получения прочных соединений

окисные пленки должны быть удалены из места

сварки.

Еще более нежелательное влияние оказывают загряз-

няющие поверхность органические пленки (масла). Ор-

ганические пленки достаточной толщины предотвращают

возможность сварки контактирующих металлов и поэтому

они также должны быть предварительно удалены со сва-

риваемых поверхностей. Однако в зависимости от тол-

щины слоев окислов и адсорбционных пленок в процессе

сближения металлические связи могут создаваться на

немногих микроскопических островках.

Второй этап начинается в процессе сближения и дефор-

мирования поверхностных слоев и неровностей. Этот

этап характеризуется увеличением площади металличе-

ского контакта свариваемых поверхностей и возникнове-

нием общих кристаллов на них. В начале формирования

металлического контакта кристаллиты разделены пленками

сложного состава. При деформировании сжатые свари-

ваемые поверхности не контактируют с атмосферой, по-

этому новых пленок не образуется, а имеющиеся хрупкие

окисные пленки вследствие увеличения площади кон-

такта разрушаются, жидкие и газовые пленки вытесняются

и частично диффундируют в глубь металла, в результате

ювенильные поверхности приходят в непосредственное

соприкосновение.

В контактах двух металлических поверхностей дей-

ствие межатомных сил притяжения начинается на расстоя-

ниях 4-^5* 10-8 см. При достижении таких расстояний

уже возможно образование металлических связей, т. е.

возможен процесс, который мы называем сваркой. Та-

ким образом, только при значительном сближении, раз-

рушении и-удалении поверхностных пленок границы

раздела становятся сходными по структуре и природе

с межкристаллитными прослойками.

Третий этап характеризуется различного рода переме-

щениями на определенные расстояния относительно

больших масс частиц вследствие диффузии. Этот процесс

требует значительного времени,

13

Рассмотренные этапы образования сварного соедине-

ния относятся главным образом к таким процессам сварки

в твердой фазе, при которых можно выделить этапы: сбли-

жения, образования физического контакта и создания

прочного сварного соединения. Очевидно, это имеет от-

ношение к холодной и диффузионной сварке и к сва.рке

трением.

Процесс сварки при действии импульсных давлений —

сварка взрывом, электромагнитным импульсом, ультра-

звуковая — будет проходить в те же три этапа, однако

отличия состоят в том, что отдельные этапы в этих мето-

дах сварки трудно различимы вследствие малого времени

образования сварного соединения.

3. ХОЛОДНАЯ СВАРКА МЕТАЛЛОВ

Для осуществления холодной сварки необходимо уда-

лить со свариваемых поверхностей окислы и загрязне-

ния и сблизить соединяемые поверхности на расстояние

параметра кристаллической решетки; на практике создают

значительные пластические деформации.

Холодной сваркой можно получать соединения встык,

внахлестку и втавр. Перед сваркой поверхности, подле-

жащие сварке, очищают от загрязнений обезжириванием,

обработкой вращающейся проволочной щеткой, шабре-

нием. При сварке встык проволок только обрезают торцы.

Листы толщиной 0,2—15 мм сваривают внахлестку

путем вдавливания в толщу металла с одной или с двух

сторон пуансонов (рис. 3). Соединения выполняют в виде

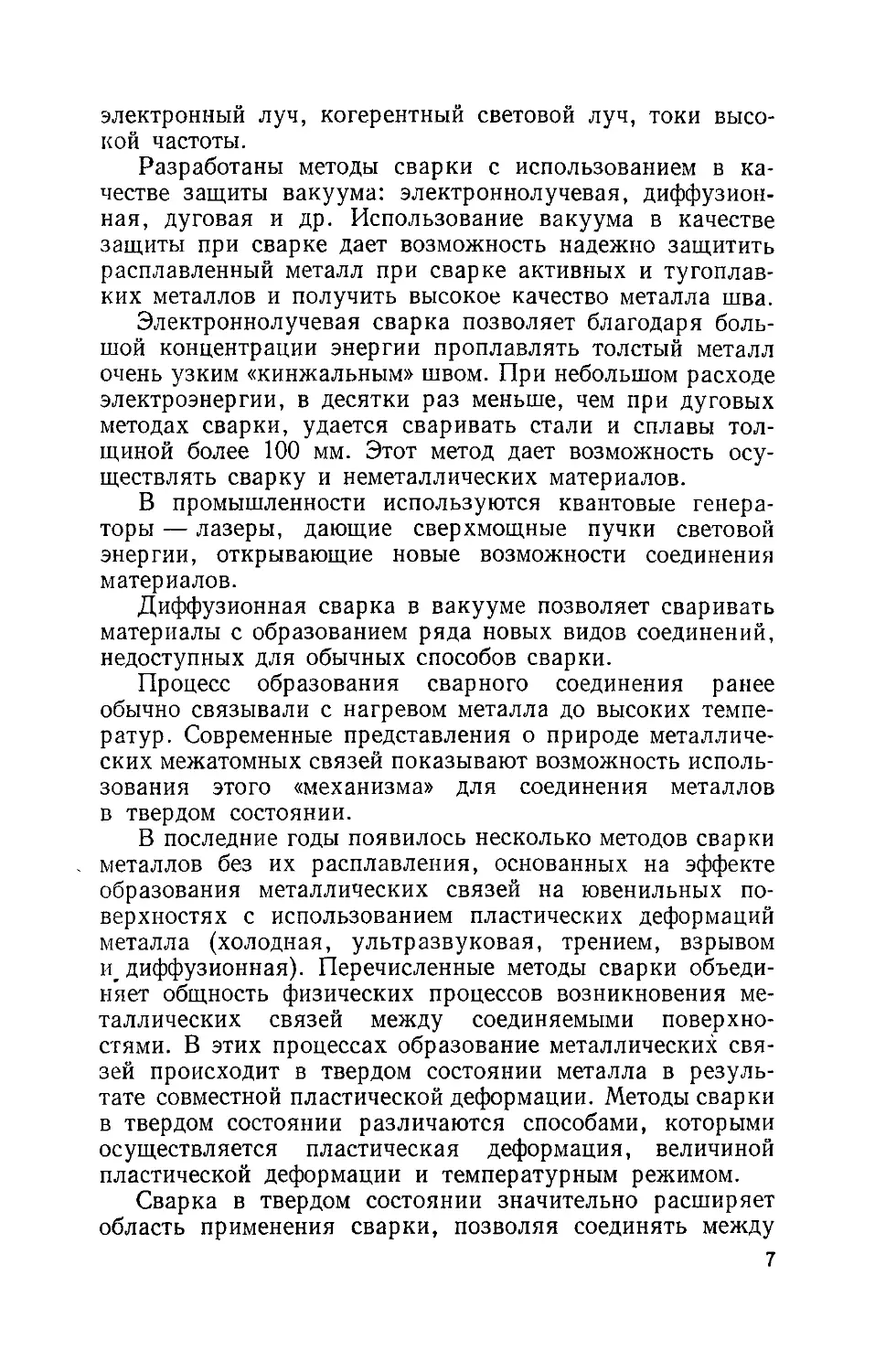

Таблица 3

Зависимость деформаций от свойств металла

Металл Относи- тельная глубина вдавлива- ния пуан- сона, % Металл Относи- тельная глубина , вдавлива- ния пуан- сона, %

Индий 10—15 Серебро 82—86

Алюминий 55—60 Олово 85—88

Титан 70—75 Никель 85—90

Алюминиевые сплавы 75—80 Медь 85—90

Свинец 80—85 Армко-железо 85—92

14

отдельных точек или непрерывного шва. Ширину или

диаметр пуансона выбирают в зависимости от толщины 6

свариваемого материала: г = (1-ьЗ) 6;

Основной параметр, определяющий процесс холодной

сварки, — величина деформации металла в месте соеди-

нения, которая зависит от свойств металла (табл. 3), его

толщины, типа соединения и способов подготовки поверх-

ностей.

Если на металл нанести твердые пленки электролити-

ческим способом, например на медь пленку твердого ни-

келя, или принять меры к предотвращению загрязнений,

выполняя сварку сразу же после окончания обработки

механической щеткой, то в этих случаях сварка происхо-

дит при значительно меньших деформациях.

Зависимость прочности точечных соединений от вели-

чины деформаций для различных металлов представлена

на рис. 4. Снижение прочности точки после достижения

определенного максимума объясняется уменьшением тол-

щины металла в месте сварки, вследствие чего происхо-

дит разрушение с вырывом точки, а не срез, как это проис-

ходило до максимума.

Степень необходимой деформации при сварке разно-

родных металлов определяется свойствами того из свари-

ваемых металлов, при сварке которого требуется мень-

шая деформация.

Этим пользуются при сварке малопластичных металлов,

применяя прокладки из пластичных металлов.

Герметичное шовное соединение может быть достигнуто

вдавливанием пуансона по всей длине шва или путем про-

Рис. 3. Схемы холодной сварки внахлестку:

а — вдавливанием одного пуансона; б — вдавливанием двух пуансонов; в —

вдавливанием пуансонов с заплечиками; г — вдавливанием пуансонов с пред-

варительным зажатием изделия

15

Рис. 4. Зависимость прочности то-

чечных соединений от величины

деформации*

1 — наклепанный алюминий; 2 — медь

электролитическая; 3 — тантал; 4 —<

мягкий алюминий; 5 олово

катывания ролика (рис. 5).

Для шовной сварки алюми-

ния рекомендуется приме-

нять ролики следующих раз-

меров: диаметр d = 506, ши-

рина рабочего выступа а —

= (14-1,5)6, высота рабо-

чего выступа h = (0,84-0,9) 6, ширина опорной части

s = (2 4-4,5) 6, где 5 — толщина свариваемого материала.

В конце деформирования давление пуансона должно

составлять для отожженного алюминия 30—60 кгс/мм2

(290—588 МН/м2), для меди-200 кгс/мма (1960 МН/м2).

Стержни, полосы, профили и провода соединяют

встык путем сдавливания свариваемых элементов друг

с другом. Встык можно сваривать пластичные металлы:

медь, алюминий, свинец, олово, кадмий, никель, титан,

алюминиевые сплавы.

Прочность соединения зависит от величины пластиче-

ской деформации в месте его образования. Величина пла-

стической деформации зависит от длины выпущенного из

зажимов конца свариваемого стержня, который затем пол-

ностью выдавливается из зоны стыка в процессе сварки.

a) <5р~

Рис. 5. Схема холодной шовной сварки с односто-

ронним (а) и двусторонним деформированием (б)

16

Длина вылета стержня при сварке составляет для алю-

миния (14-1,2) й,для меди (1,254-1,5) d, где d — диаметр

стержня. При сварке алюминия с медью вылет медного

стержня должен быть на 30—40% больше, чем алюми-

ниевого. Давление при холодной сварке встык составляет

для алюминия 70—80 кгс/мм2 (686—784 МН/м2), меди

200—250 кгс/мм2 (1960—2450 МН/м2), меди с алюминием

150—200 кгс/мм2 (1470—1960 МН/м2). Усилие зажатия

образцов в зажимах с насечкой должно превышать уси-

лие осадки при сварке алюминия более чем на 50%,

а при сварке меди — более чем на 80%.

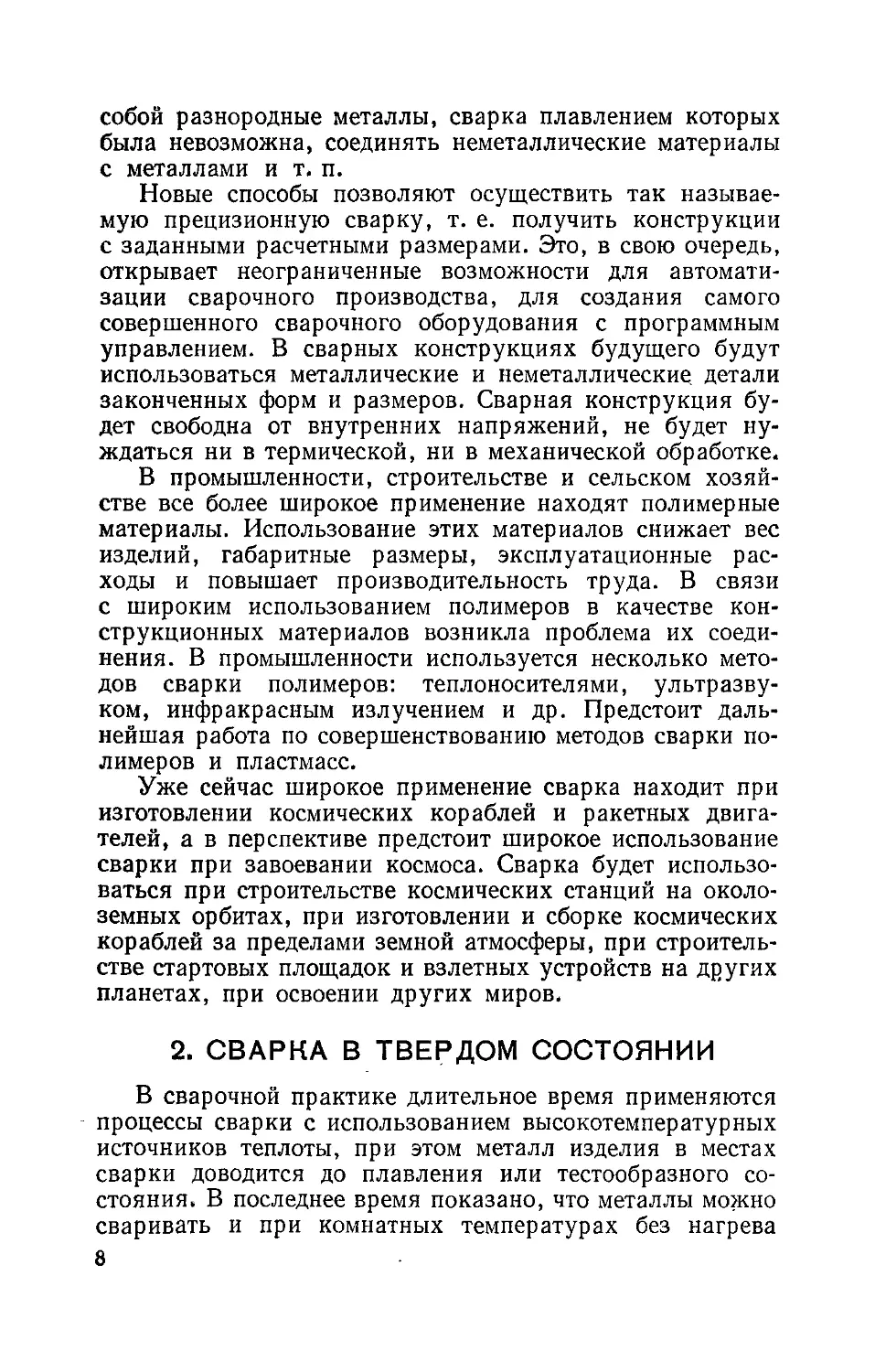

Соединения, полученные путем одностороннего и дву-

стороннего деформирования пуансонами постоянного се-

чения, как показывают эксперименты, обладают относи-

тельно низкой прочностью и при испытании на растя-

жение-срез разрушаются на границе вмятины с вырывом

сварной точки. Соединения, полученные путем вдавлива-

ния пуансонами с заплечиками или с предварительным за-

жатием детали, обладают большей прочностью (табл. 4).

Более высокая прочность объясняется тем, что соедине-

ние в этом случае образуется не только под поверхностью

пуансонов, но и в прилегающей кольцевой зоне.

С увеличением площади соединения разрушающая на-

грузка растет, однако прочность при этом уменьшается.

Прочность многорядного соединения обычно составляет

до 80% суммарной прочности отдельных точек.

Таблица 4

Зависимость прочности соединений из алюминия

от схемы сварки

Схема сварки Разрушающее усилие при срезе в кго (кН)

наимень- шее наиболь- шее среднее

Сварка пуансонами с заплечиками (рис. 3, в) Сварка с предварительным зажатием детали (рис. 3, г) 550 (5,4) 800 (7,8) 730 (7,1) 895 (8,7) 635 (6,2) 855 (8,3)

Примечание. Толщина образцов 2 мм; диаметр рабочего выступа пуансона 7 мм| высота выступа пуансона 1,8 мм;- соединения двухточечные

17

Прочность стыковых соединений обычно выше проч-

ности основного металла. Это объясняется тем, что в ме-

стах соединения металл упрочняется вследствие наклепа.

Механические свойства соединений можно изменять с по-

мощью термообработки. После термообработки прочность

стыкового соединения равна прочности отожженного ме-

талла.

Скорость приложения давления в процессе сварки прак-

тически не влияет на прочность соединения, поэтому про-

изводительность холодной сварки может быть высокой.

Для холодной сварки внахлестку могут быть использо-

ваны любые прессы. Для одновременной сварки несколь-

ких точек требуются прессы усилием 50—100 тс (490—

980 кН). Для одноточечной сварки широко используют

гидропрессы РПГ-7 и гидропрессы с педальным приводом,

создающие усилие до 12 тс (117,6 кН).

Для точечной сварки алюминиевых шин толщиной

5 + 5 мм в монтажных условиях предназначена установка

УГХС-5, разработанная во ВНИИЭСО. Для армирования

выводов алюминиевых обмоток, шин и других деталей

медными накладками, используют машину МХСА-50.

Полуавтомат МХСК-4 предназначен для герметичной

сварки алюминиевых корпусов конденсаторов с крыш-

кой; производительность сварки 750 изделий в час. Ма-

шина МСХС-60 предназначена для стыковой сварки алю-

миниевых стержней сечением до 700 мм2, медных — до

250 мм2 и медных с алюминиевыми — до 300 мм2. Макси-

мальное осадочное усилие машины 60 тс (588 кН), макси-

мальное усилие зажатия 90 тс (882 кН).

Машину МСХС-30 (рис. 6) применяют для сварки

встык медных троллейных проводов сечением до 100 мм2.

Машина может быть использована для сварки алюминия,

а также меди с алюминием сечением до 200 мм2. Она по-

требляет 1 кВт электроэнергии, развивает усилие осадки

до 30 тс (294 кН) и позволяет сваривать до 300 стыков

в смену. Для стыковой сварки алюминиевых одножиль-

ных проводов сечением до 10 мм2 применяют ручные клещи

(рис. 7).

Холодную сварку можно осуществлять путем сдавли-

вания соединяемых изделий с одновременным их танген-

циальным относительным смещением. Этот способ сварки

получил название сварки сдвигом.

При сварке сдвигом механизм образования сварного

соединения иной,

18

Ранее было показано, что когда приложена нормальная

нагрузка, то деформируются только неровности, следо-

вательно, площадь контакта, свободная от загрязнений и

окисных пленок, мала. При приложении тангенциальной

силы начинается перемещение поверхностей, в процессе

чего окисные пленки и загрязнения сдираются и обра-

зуются отдельные мостики контакта. Тангенциальное сме-

щение соединяемых изделий дает возможность получить

сравнительно большие площади очищенных от пленок по-

верхностей при небольшом растекании каждой из них.

Наличие тангенциальной силы уменьшает сопротивление

металла пластическим деформациям и при данной нормаль-

ной силе позволяет получить большую площадь контакта.

Это ведет к тому, что при точечной сварке сдвигом схва-

тывание происходит при малых деформациях и усилиях.

При сварке сдвигом разноименных металлов прочное

соединение возникнет только у металлов с близкими меха-

ническими свойствами, например наклепанного алюми-

ния и отожженой меди и некоторых других.

При холодной сварке сдвигом основные параметры—

величина давления и величина сдвига. Величина давле-

ния должна быть такой, чтобы возможно было относитель-

ное перемещение поверхностей. Величина сдвига не за-

висит от размеров изделий й определяется нормальным

Рис. 6. Машина для холод-

ной сварки МСХС-30

Рис. 7. Ручные клещи для

холодной стыковой сварки

проводов типа КС-6

19

давлением и геометрией трущихся поверхностей. Доста-

точная площадь сцепления поверхностей, обработанная

напильником, возникнет после сдвига на 5—7 мм.

При сварке сдвигом прочность соединений на срез

может быть высокой при условии достаточной величины

нахлестки, однако сопротивление отрыву всегда низкое.

Холодная сварка применяется в промышленности Для

заварки алюминиевой оболочки кабелей, при сварке кор-

пусов полупроводниковых приборов, при изготовлении

бытовых приборов из алюминия — чайников, подставок,

различного рода каркасов; нашла применение в электро-

монтажном производстве для сварки проводов и шин вна-

хлестку и встык при монтаже электролизных ванн, се-

тей связи и троллейных проводов и электропроводки

в домах.

Холодная сварка нашла применение при изготовлении

теплообменников для холодильников, технология изго-

товления которых состоит в следующем. На поверхность

листов из алюминиевого сплава специальной краской за-

крашивают места, в которых сварки не должно быть.

После чего листы совместно прокатывают. В результате

деформаций, возникающих при прокатке, происходит

сварка по всей поверхности листов, за исключением по-

крашенных мест. Затем сваренные листы отжигают, краска

при этом испаряется; листы закладывают в пресс с фи-

гурными выемками на плитах там, где должны находиться

трубки теплообменника. Через участки, ранее покрытые

краской, пропускают под давлением жидкость, они выпу-

чиваются и образуют трубки теплообменника. Таким

образом сваривают листы длиной до 2540 мм и шириной

до 380 мм.

Холодная сварка найдет несравненно более широкое

применение.

4. УЛЬТРАЗВУКОВАЯ СВАРКА МЕТАЛЛОВ

Ультразвук находит широкое применение в науке для

исследования некоторых физических явлений и свойств

веществ. В технике ультразвуковые колебания исполь-

зуют для обработки металлов и в дефектоскопии.

В сварочной технике ультразвук может быть исполь-

зован в различных целях. Воздействуя им на сварочную

ванну в процессе кристаллизации, можно улучшить ме-

ханические свойства сварного соединения благодаря из-

20

мельчению структуры металла шва и удалению газов.

Ультразвук может быть источником энергии для создания

точечных и шовных соединений. Ультразвуковые коле-

бания активно разрушают естественные и искусственные

пленки, что позволяет сваривать металлы с окисленной

поверхностью, покрытые слоем лака и т. п. Ультразвук

снижает или снимает собственные напряжения и деформа-

ции, возникающие при сварке. Им можно стабилизиро-

вать структурные составляющие металла сварного соеди-

нения, устраняя возможность самопроизвольного дефор-

мирования сварных конструкций со временем.

В качестве источника энергии при сварке металлов

ультразвук еще не нашел широкого применения, хотя

этот способ имеет ряд преимуществ и особенностей по

сравнению с контактной и холодной сваркой.

При сварке ультразвуком неразъемное соединение ме-

таллов образуется при совместном воздействии на детали

механических колебаний высокой частоты и относительно

небольших сдавливающих усилий. В принципе этот ме-

тод сварки имеет много общего с холодной сваркой

сдвигом.

Для получения механических колебаний высокой ча-

стоты обычно используется магнитострикционный эффект,

состоящий в изменении размеров некоторых металлов и

сплавов под действием переменного магнитного поля. Для

ультразвуковых преобразователей обычно используют

чистый никель или железо-кобальтовые сплавы. Изме-

нения размеров магнитострикционных материалов очень

малы: так, для никеля магнитострикционное удлинение

составляет 40-Ю-6. Поэтому для увеличения амплитуды

смещения и концентрации энергии колебаний, а также

для передачи механических колебаний к месту сварки

используют волноводы или концентраторы, которые в боль-

шинстве случаев имеют сужающуюся форму.

Эксперименты показывают, что для сварки металлов

достаточно иметь волноводы с коэффициентом усиления

около 5, при этом амплитуда на конце волновода при хо-

лостом ходе должна быть 20—30 мкм. Магнитострикцион-

ный преобразователь и волноводы должны быть рассчи-

таны и изготовлейы на заданную частоту ультразвуко-

вого генератора.

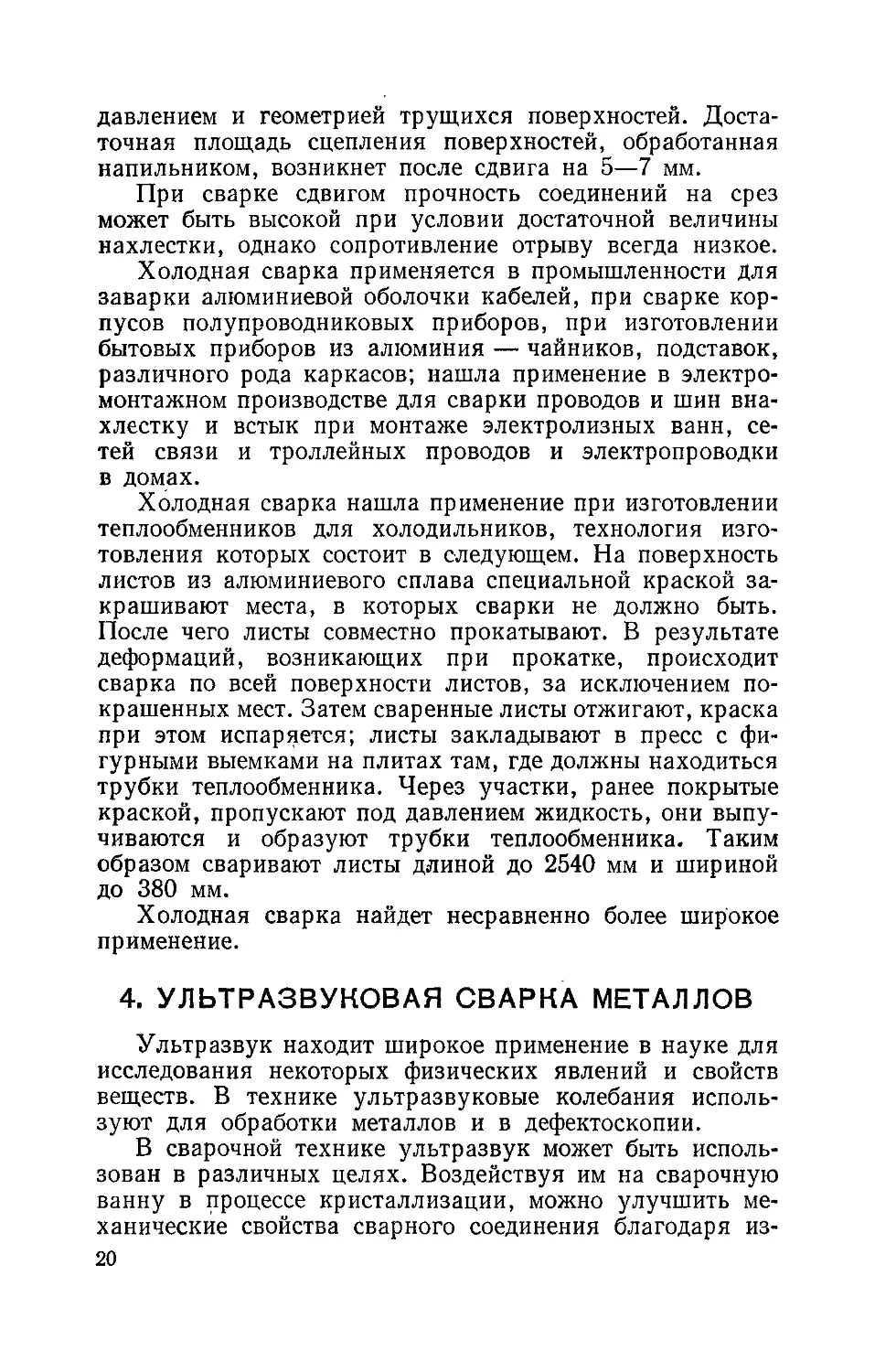

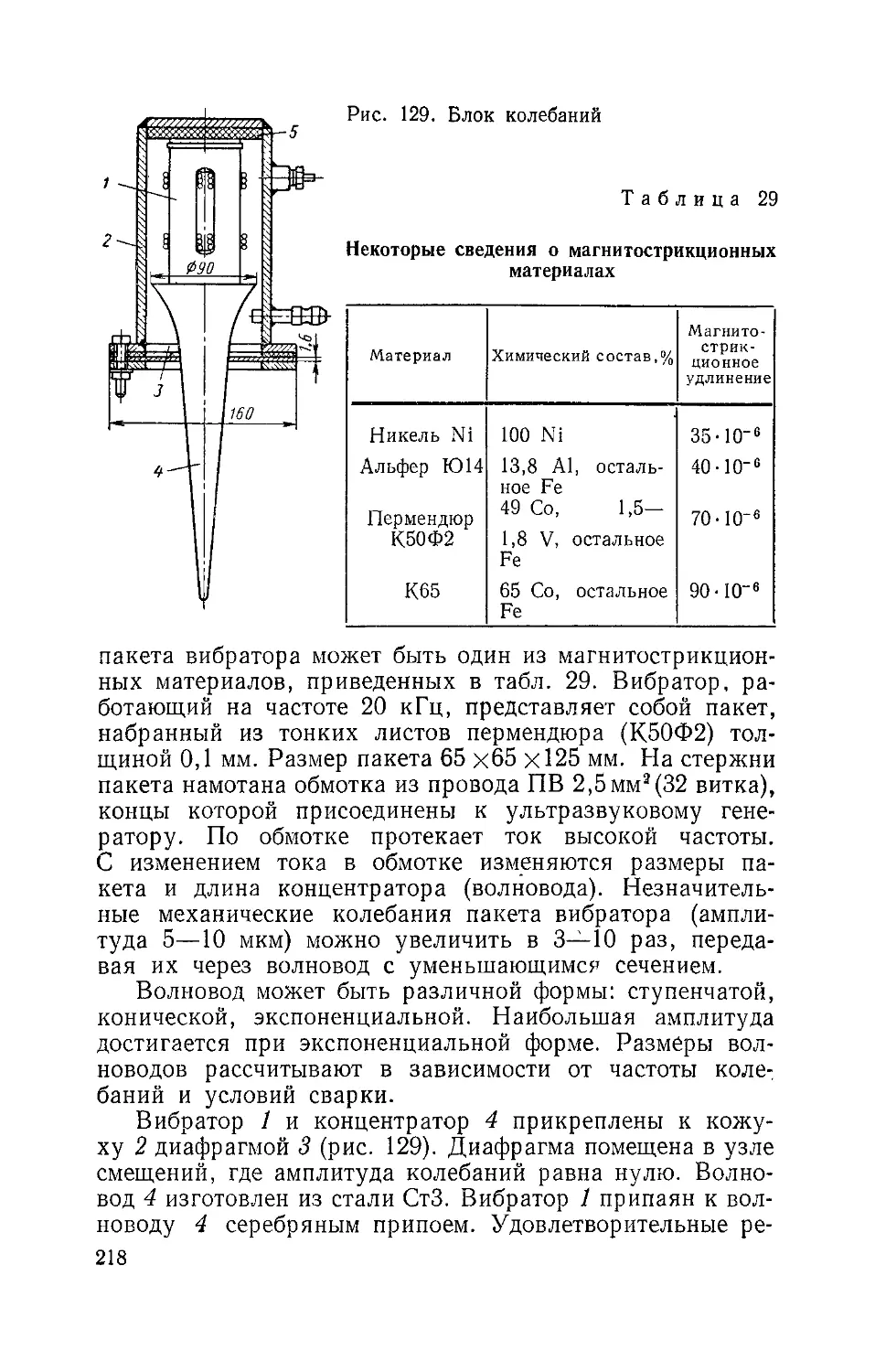

Основной узел машины для выполнения точечных сое-

динений с помощью ультразвука — магнитострикционный

преобразователь (рис, 8). Его обмотка питается током

21

Токоподвод

Рис. 8. Схема установки для точечной сварки ультразвуком:

1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — ме-

ханизм нажатия; 4 — выступ; 5 — маятниковая опора; 6 — волновод;

7 — кожух водяного охлаждения; 8 — изделие

высокой частоты от ультразвукового генератора. Охла-

ждаемый водой магнитострикционный преобразователь 1

изготовлен из пермендюра (К49Ф2), он служит для пре-

вращения энергии тока высокой частоты в механические

колебания, которые передаются волноводу 6. На конце

волновода имеется рабочий выступ 4. При сварке изде-

лие 8 зажимают между рабочим выступом 4 и ме-

ханизмом нажатия 3, к которому прикладывают уси-

лие, необходимое для создания давления в процессе

сварки.

Сварка происходит при включенном преобразователе.

Высокочастотные упругие колебания . передаются через

волновод на рабочий выступ 4 в виде горизонтальных

механических перемещений высокой частоты. Длитель-

ность процесса сварки зависит от свариваемого металла

и его толщины, для малых толщин она исчисляется до-

лями секунды.

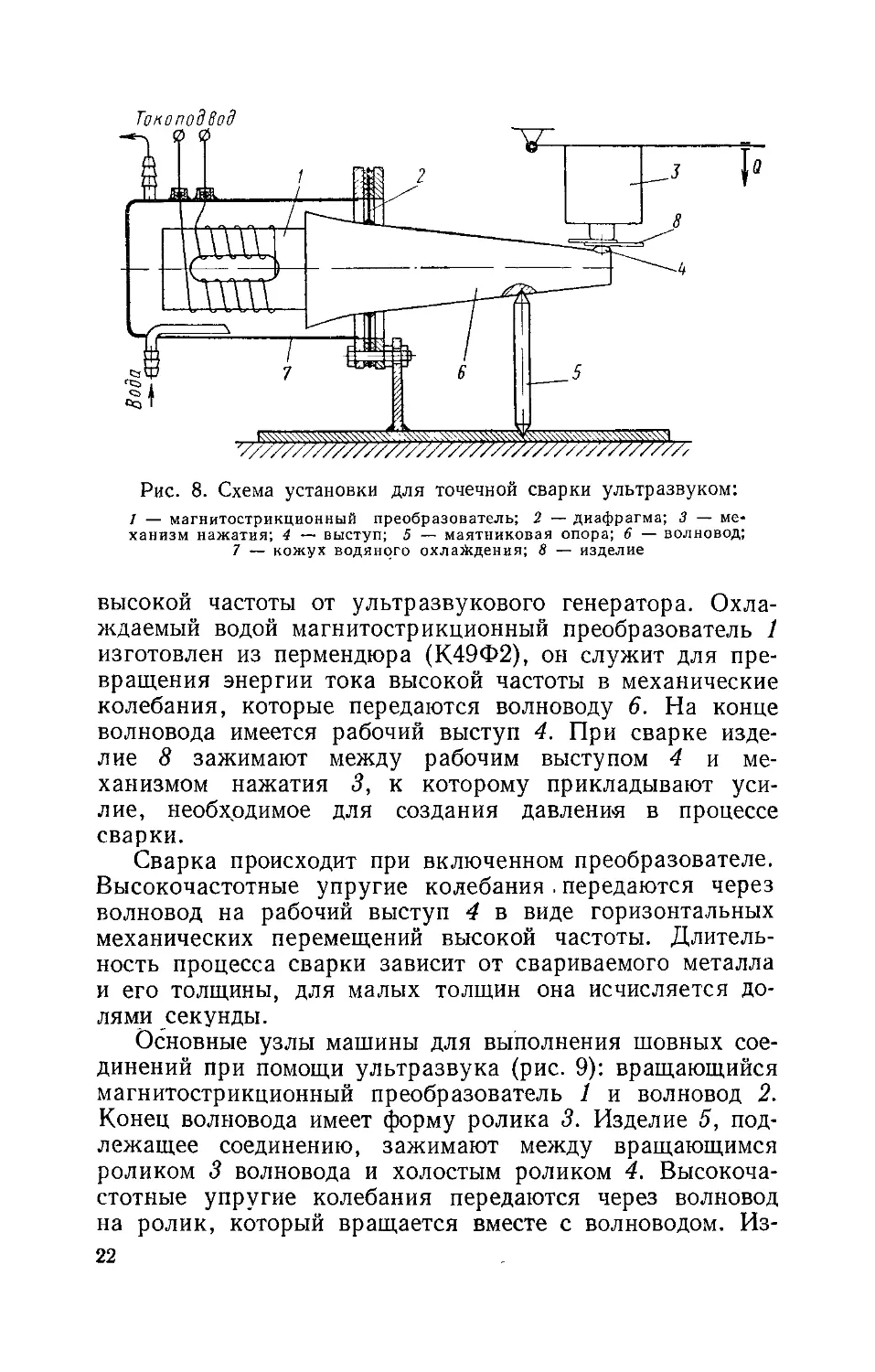

Основные узлы машины для выполнения шовных сое-

динений при помощи ультразвука (рис. 9): вращающийся

магнитострикционный преобразователь 1 и волновод 2.

Конец волновода имеет форму ролика 3. Изделие 5, под-

лежащее соединению, зажимают между вращающимся

роликом 3 волновода и холостым роликом 4. Высокоча-

стотные упругие колебания передаются через волновод

на ролик, который вращается вместе с волноводом. Из-

22

Рис. 9. Схема установки для роликовой сварки ультразвуком:

/ — магнитострикционный преобразователь; 2 — волновод; 3 — сваривающий

ролик; 4 — прижимной ролик; 5 — изделие; 6 — кожух преобразователя;

7 — подвод тока от ультразвукового генератора; 8 — привод; 9 — подвод

охлаждающей воды

делие, зажатое между роликами, перемещается, и одно-

временно создается герметичное соединение.

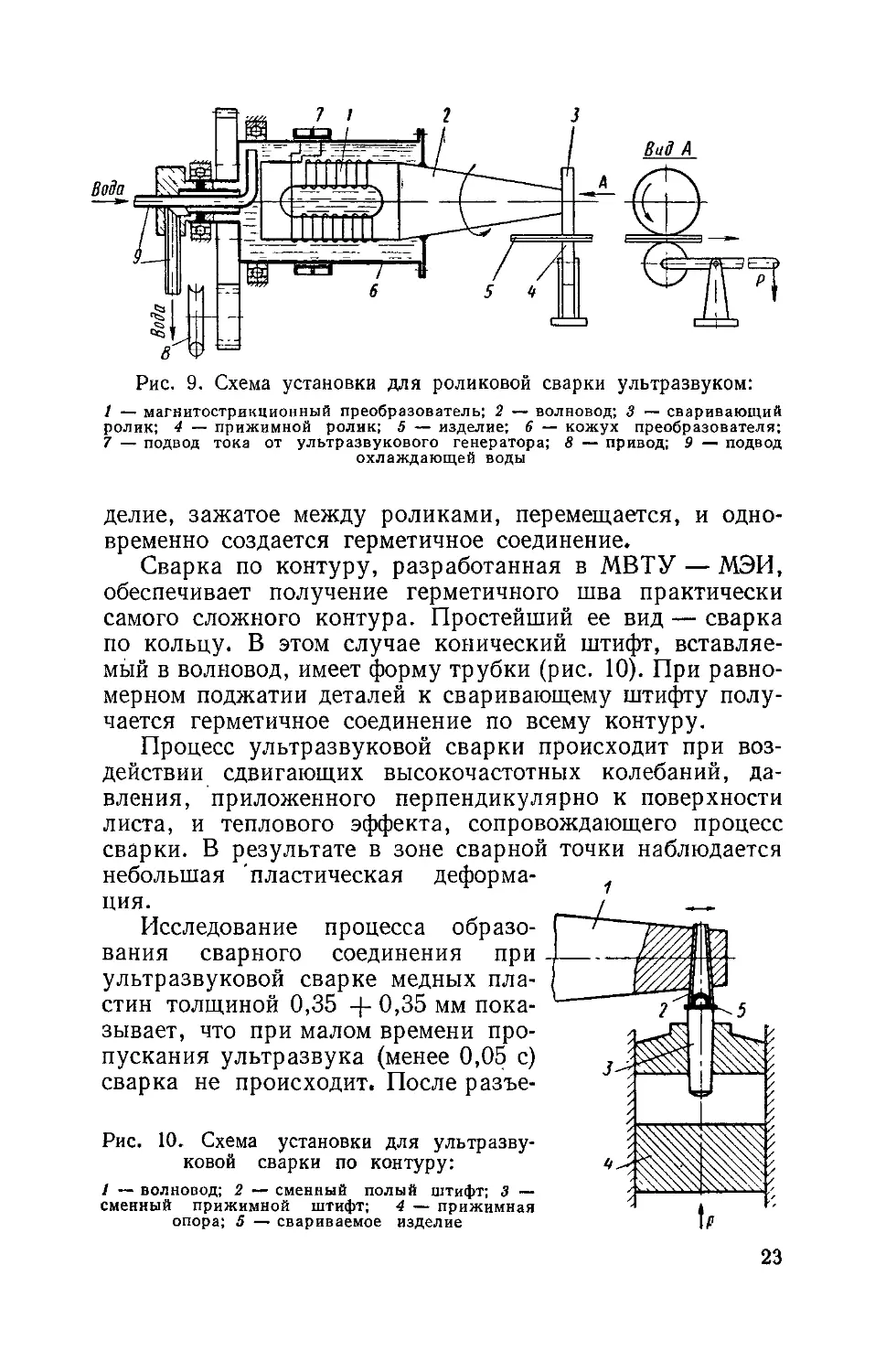

Сварка по контуру, разработанная в МВТУ — МЭИ,

обеспечивает получение герметичного шва практически

самого сложного контура. Простейший ее вид — сварка

по кольцу. В этом случае конический штифт, вставляе-

мый в волновод, имеет форму трубки (рис. 10). При равно-

мерном поджатии деталей к сваривающему штифту полу-

чается герметичное соединение по всему контуру.

Процесс ультразвуковой сварки происходит при воз-

действии сдвигающих высокочастотных колебаний, да-

вления, приложенного перпендикулярно к поверхности

листа, и теплового эффекта, сопровождающего процесс

сварки. В результате в зоне сварной точки наблюдается

небольшая пластическая деформа- 1

ция. / „

Исследование процесса образо- >

вания сварного соединения при J---------

ультразвуковой сварке медных пла-

стин толщиной 0,35 + 0,35 мм пока-

зывает, что при малом времени про-

пускания ультразвука (менее 0,05 с)

сварка не происходит. После разъе-

Рис. 10. Схема установки для ультразву-

ковой сварки по контуру:

/ — волновод; 2 — сменный полый штифт; 3 —

сменный прижимной штифт; 4 — прижимная

опора; 5 — свариваемое изделие

23

Рис. II. Макроструктура мест

разрушения сварных соедине-

ний меди после различной про-

должительности пропускания

ультразвука. X16

линения образцов на их поверхности непосредственно

под сваривающим выступом наблюдается пятно, имею-

щее полированную поверхность (рис. 11, а). Диаметр

полированного пятна возрастает при увеличении вре-

мени сварки (рис. 11, а—д). При пропускании уль-

тразвука в течение 0,1 с в местах контакта обнаружи-

ваются не только зашлифованные поверхности, но и вы-

рывы металла, свидетельствующие об образовании проч-

ных соединений, так называемых узлов схватывания. На

рис. 11,6 виден один узел схватывания на зашлифован-

ной поверхности.

24

Пропускание ультразвука в течение 0,73 с привело

к дальнейшему увеличению площади зашлифованного

пятна, при этом площадь узла схватывания также воз-

росла. Вокруг основного узла схватывания возникли от-

дельные небольшие участки схватывания, удлиненные

в направлении ультразвуковых колебаний. С увеличе-

нием времени пропускания ультразвука более 0,73 с пло-

щадь зашлифованного участка почти не изменяется

(рис. 11, г, д), .но площадь узлов схватывания начинает

увеличиваться более интенсивно. При пропускании уль-

тразвука свыше 1,06 с происходит разрушение сварного

соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности

зашлифованного пятна и основного металла вблизи пятна

показали, что микротвердость поверхностного слоя за-

шлифованного пятна выше (Я50 42—44), чем у основного

металла (Н&0 28—30). Образование полированного пятна

на свариваемых поверхностях указывает на то, что оно

возникло вследствие,трения под действием высокочастот-

ных колебаний соприкасающихся поверхностей непосред-

ственно под контактным выступом.

Таким образом, процесс ультразвуковой сварки про-

исходит под действием трения, вызванного микроскопи-

ческим возвратно-поступательным перемещением тру-

щихся поверхностей.

В начальный момент действия ультразвуковых коле-

баний на свариваемых поверхностях возникает сухое тре-

ние, приводящее к разрушению окисных пленок и пленок

из адсорбированных газов и жидкостей. После появле-

ния ювенильных поверхностей процесс сухого трения

переходит в чистое трение, которое сопровождается обра-

зованием узлов схватывания. Схватыванию в значитель-.

ной степени способствует малая амплитуда колебаний тру-

щихся поверхностей и возвратно-поступательный характер

этих колебаний.

Металлографические исследования образцов различ-

ных металлов, сваренных при повышенных давлениях,

мощности и продолжительности, не обнаружили в зоне

сварки литой структуры или воздействия на металл очень

высоких температур. На рис. 12 видны общие зерна, при-

надлежащие обеим свариваемым поверхностям и пересе-

кающие границу раздела. Сварка может также происхо-

дить путем образования общей границы между поверх-

ностными зернами. В этих обоих случаях сварное соеди-

25

Рис. 12. Микроструктура соединений дюралюминия

марки Д16АТ. Х350

нение обладает прочностью, равной прочности основного

металла.

На рис. 13, а приведена зависимость резрушающей на-

грузки на точку при срезе от продолжительности пропуска-

ния ультразвука. Испытывали медные образцы толщи-

ной 0,35 4- 0,35 мм. Разрушающая нагрузка возрастает

с увеличением продолжительности пропускания ультра-

звука. Увеличение разрушающей нагрузки объясняется

расширением площади схватывания (рис. 13, б). Даже

в случае минимальной продолжительности пропускания

ультразвука образующееся соединение имеет высокую

прочность, которая не изменяется с увеличением продол-

жительности пропускания ультразвука и площади узлов

схватывания (рис. 13, в). Аналогичные результаты полу-

чены при испытании на срез соединения из алюминия.

Средняя величина предела прочности 5,8 кгс/мм2

(56,8 МН/м2) оставалась примерно постоянной и не за-

висела от времени сварки.

Испытания на отрыв сварных соединений медных об-

разцов показали высокий предел их прочности, около

20 кгс/мм2 (196 МН/м2), близкий к пределу прочности

основного металла. Высокие значения предела прочности

26

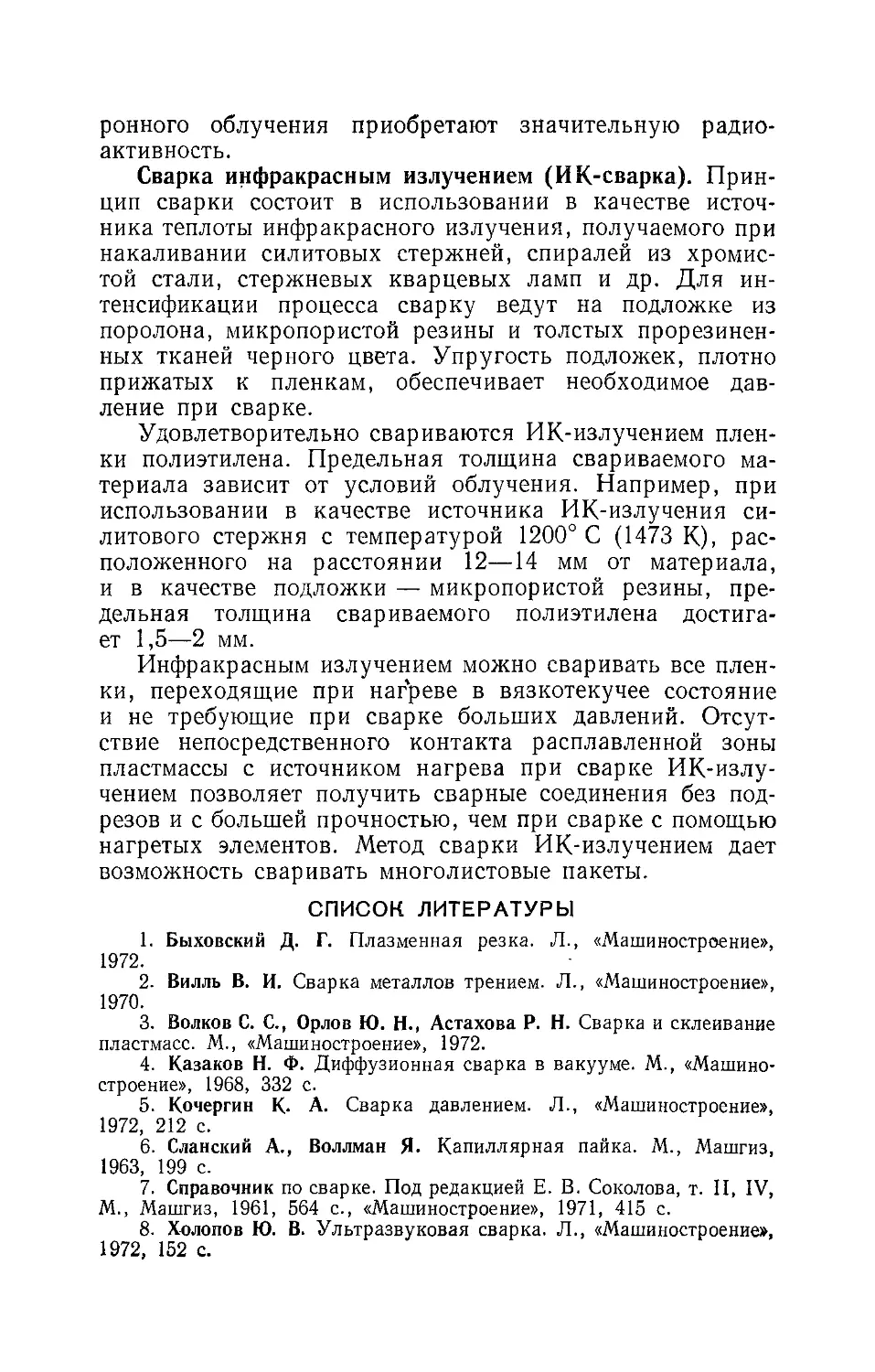

Таблица 5

Температуры в зоне сварки

Металл Толщина, мм Режим сварки Температура,

Продол- житель- ность, с Усилие сжатия, кгс

Алюминий 0,5+0,5 0,5 200—300

Медь 1,0+1,0 1,5 440 300—350

Цинк 0,85+0,85 0,6 220 100—150

Железо 0,4+0,4 0,4 260 800—900

Железо-|-констант ан 10,0+0,65 1,6 19 До 730

Медь-|-константан 0,3+0,65 1,0 40 » 450

ультразвуковых сварных соединений подтверждают то,

что они образуются вследствие возникновения металли-

ческих связей в узлах схватывания, имеющих такую же

прочность и природу, как и основной металл.

Процесс ультразвуковой сварки сопровождается вы-

делением теплоты в зоне сварки, вызванной трением на

контактных поверхностях и пластическими деформациями

металла (табл. 5).

Температура в зоне сварки зависит от прочностных

характеристик, главным образом от твердости металла,

сз

3

$

О

20

Ю

V 30

I

кг с

j? оо

а)

ММ

6

3

2

О

0,0 0,8 1,2 1,6 с

Продолжительность пропускания

ультразвука

Продолжительность пропускания

ультразвука

6)

Рис. 13. Зависимость от продол-

жительности пропускания уль-

тразвука:

а — разрушающей нагрузки при

срезе; б — площади узлов схваты-

вания; в — предела прочности

сварного соединения

§

О

27

6)

Рис. 14. Тепловыделение при ультразвуковой сварке:

а — термические циклы при сварке алюминия толщиной 0,54-0,5 мм в зави-

симости от продолжительности пропускания ультразвука и усилия сжатия;

б — влияние температуры подогрева на прочность соединений алюминиевых

проводников диаметром 0,1 мм с алюминиевыми пленками на ситалле (f ==

= 60 кГц; Р = 0,2 кгс; А » 1,5 мкм)

его теплофизических свойств (теплопроводности и тепло-

емкости) и от режима сварки. Существует оптимальное

давление, при котором развивается максимальная темпе-

ратура, дальнейшее увеличение давления приводит к уве-

личению скорости нарастания в начале сварки и умень-

шению значения максимальной температуры (рис. 14, а).

Это вызвано уменьшением мощности, передаваемой в зону

сварки вследствие выхода из резонанса колебательной

системы, увеличением площади контакта в зоне сварки

и т. п. Повышение температуры не является определяю-

щим фактором, так как максимальная прочность свар-

28

ных соединений достигается ранее, чем максимальная тем-

пература в контакте.

Предварительный подогрев изделия способствует

уменьшению длительности пропускания ультразвуковых

колебаний и увеличению прочности сварного соединения

(рис. 14, б).

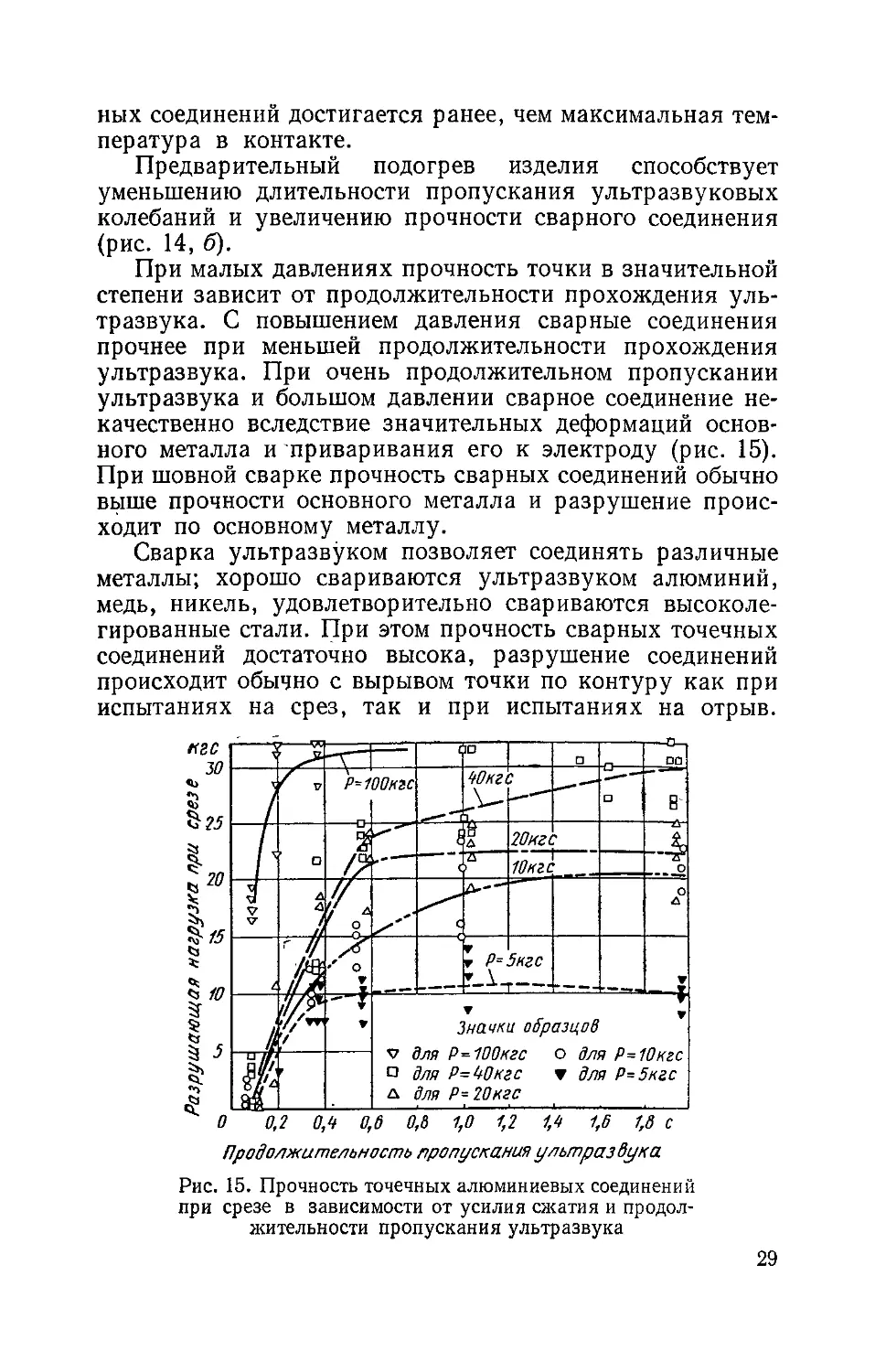

При малых давлениях прочность точки в значительной

степени зависит от продолжительности прохождения уль-

тразвука. С повышением давления сварные соединения

прочнее при меньшей продолжительности прохождения

ультразвука. При очень продолжительном пропускании

ультразвука и большом давлении сварное соединение не-

качественно вследствие значительных деформаций основ-

ного металла и приваривания его к электроду (рис. 15).

При шовной сварке прочность сварных соединений обычно

выше прочности основного металла и разрушение проис-

ходит по основному металлу.

Сварка ультразвуком позволяет соединять различные

металлы; хорошо свариваются ультразвуком алюминий,

медь, никель, удовлетворительно свариваются высоколе-

гированные стали. При этом прочность сварных точечных

соединений достаточно высока, разрушение соединений

происходит обычно с вырывом точки по контуру как при

Рис. 15. Прочность точечных алюминиевых соединений

при срезе в зависимости от усилия сжатия и продол-

жительности пропускания ультразвука

29

Таблица 6

Технические характеристики машин

для сварки изделий микроэлектроники

Показатели УЗС УЗС-2 МС41П2-1 УЗСКН-1

Мощность, В А 30 20 20 20

Частота, кГц 60 44 66 44

Усилие сжатия, кгс До 0,5 До 0,5 0,02—0,250 0,02—1,0

Производительность (число точек в минуту) — — 20 800

Масса, кг 130 140 210 215

С помощью ультразвука получены соединения на ряде

тугоплавких металлов — ниобии, тантале, молибдене и

вольфраме. Однако недостаток сварных соединений воль-

фрама и молибдена состоит в их хрупкости.

Ультразвуковая сварка нашла наибольшее применение

в микроэлектронике, в основном для приварки токоотво-

дов к интегральным схемам. Разработаны и выпускаются

значительными сериями ультразвуковые машины для

сварки различных элементов микросхем (табл. 6). Машины

оснащены автоматическими устройствами, позволяющими

в значительной степени увеличивать их производитель-

ность: автоматизированы подача проводников, сварка,

обрезка проводников и т. п.

Установки типа УЗС (рис. 16) и УЗС-2 предназначены

для присоединения круглых (диаметром 0,03—0,1) и

плоских проводников толщиной до 0,1 мм из пластичных

металлов (золота, алюминия) к тонким золотым, алюми-

ниевым и медным пленкам, напыленным на диэлектриче-

ские подложки. Установки комплектуются ламповыми

ультразвуковыми генераторами.

Полуавтомат МС41П2-1 предназначен для, соединения

деталей микросхем в круглом и плоском корпусах ультра-

звуковой сваркой золотыми и алюминиевыми проводни-

ками диаметром 20—25 мкм. Высокая производительность

станка (до 800 сварок в час) обеспечивается автоматиче-

ской подачей и обрывом проволоки. В полуавтомате для

повышения стабильности прочностных показателей исполь-

зован сопутствующий подогрев. Полуавтомат состоит из

следующих узлов: сварочной головки, кассеты с прово-

локой, ультразвукового генератора, блока регулирования

30

температуры подогрева, манипулятора и микроскопа

МБС-2.

Электрическая схема управления машиной выполнена

на транзисторных конических элементах с бесконтактной

коммутацией цепей. Ультразвуковой генератор на тран-

зисторах имеет автоматическую подстройку частоты, чем

достигается стабильность амплитуды колебания свароч-

ного инструмента. Кинематическая схема полуавтомата

МС41П2-1 приведена на рис. 17.

Корпус сварочной головки 1 может перемещаться

вертикально в направляющих. Ее подъем и опускание

осуществляются кулачком 2. В установленном положении

сварочная головка фиксируется стопором. Механическая

колебательная система 6 укреплена в корпусе на оси 5.

Поворот системы достигается с помощью кронштейна 8

от, кулачка 11, который поворачивается от перемещения

тяги 13 при нажатии на педаль 14. Обратный ход кулачка

происходит под действием пружины 12. Начальное поло-

жение сварочного наконечника 7 относительно сваривае-

мой детали регулируют перемещением ползуна 9 с роли-

ком 10 в пазу кронштейна 8. Усилие сжатия регулируют

ручкой 3 механизма 4 давления.

Установка для ультразвуковой сварки с импульсным

косвенным нагревом УЗСКН-1 (рис. 18) предназначена

для изготовления полупроводниковых приборов, тонко-

пленочных и полупроводниковых интегральных схем.

Рис. 16. Установка УЗС

31

В установке использован комбинированный цикл — уль-

тразвуковая сварка в сочетании с импульсным косвенным

нагревом. Установка предусматривает возможность сварки

как комбинированным циклом с любой последовательно-

стью импульсов ультразвука и нагрева и с разной длитель-

ностью смещения моментов их включения, так и сварки

только ультразвуком или только косвенным нагревом.

Свариваемые элементы нагреваются за счет теплопередачи

от сварочного инструмента (пуансона), нагреваемого им-

пульсом проходящего через него тока промышленной ча-

стоты (50 Гц).

Для осуществления токоподвода к сварочному ин-

струменту применена конструкция «расщепленного» преоб-

разователя ультразвуковых колебаний, в котором волно-

вод разрезан на две равные части, между которыми рас-

положен тонкий слой изоляции (рис. 19). Сварочный ин-

струмент в виде V-образной иглы вставляется в отверстие

на рабочем конце «расщепленного» волновода между его

обеими частями и стягивается винтом для обеспечения хо-

рошего акустического и электрического контакта. На уста-

32

новке УЗСКН-1 можно приваривать круглые (диаметром

0,03—0,1 мм) и плоские (толщиной до 0,05 мм) проводники

из алюминия, золота, меди к контактным площадкам из

золота, алюминия, меди, тантала, никеля, напыленные на

диэлектрические полупроводниковые подложки.

Опыт эксплуатации сварочных ультразвуковых уста-

новок показал, что этот метод наиболее перспективный

в микроэлектронике, так как обеспечивает получение вы-

соконадежных соединений, исключает общий разогрев

изделия, позволяет соединять трудносвариваемые обыч-

ными методами сочетания материалов и т. п.

ВНИИЭСО разработан ряд ультразвуковых сварочных

машин типа КтУ и МТУ (табл. 7). Акустический узел

(рис. 20) этой серии машин состоит из резонирующего

стержня со сварочным наконечником 1, концентратора

с магнитострикционным преобразователем 2 с обмоткой.

Диаметр контактной площади наконечника определяется

технологическими требованиями к сварной точке.

Сварочный наконечник изготовлен из высоколегиро-

ванной стали, применение которой исключает налипание

свариваемых металлов (медь, алюминий) на наконечник

Рис. 18. Установка для ультразвуковой сварки с импульс-

ным косвенным нагревом УЗСКН-1

2 Г. А. Николаса 83

ЪО-бОчГц

Рис. 19, Преобразователь ультразвуковых ко-

лебаний к установке УЗСКН-1

Рис. 20. Акустический узел машины МТУ-0,4

34

Таблица 7

Технические характеристики машин

типа МТУ и КТ У

Показатели МТУ-0,4 МТУ-1,5 КТУ-1,5 МТУ-4

Мощность, кВт 0,4 1,5 1,5 4,0

Частота, кГц 22,0 22,0 22,0 18,0

Усилие сжатия, кгс 6—60 15—150 15—120 50—550

Толщина свариваемых ме- таллов (медь), мм 0,01—0,2 0,1—0,5 0,1—0,5 0,3—1,2

Масса машины, кг 76 82 80 105

Примечание. Производительность машин до 60 точек в ми- нуту.

и не требует зачистки даже после сварки 5—20 тыс. то-

чек. Усилие сжатия свариваемых деталей создается при-

водом давления. Акустический узел в горизонтальном на-

правлении может перемещаться специальным приводом.

Принцип построения механической колебательной си-

стемы сварочной головки ультразвуковых сварочных кле-

щей КТУ-1,5 (рис. 21) аналогичен системе, принятой в сва-

рочных ультразвуковых машинах.

Имеющийся опыт применения сварки ультразвуком

выявил следующие преимущества этого способа:

Рис. 21. Сварочная головка клещей КТУ-1,5

35

Рис. 22. Медные проводники диаметром 0,3 мм,

покрытые лаковой изоляцией, приваренные с по*

мощью ультразвука к клеммной колодке

1. Сварка ультразвуком происходит в твердом состоя-

нии без существенного нагрева места сварки, что позво-

ляет соединять химически активные металлы или пары

металлов, склонные образовывать хрупкие интерметалли-

ческие соединения в зоне сварки.

2. Возможны соединения тонких и ультратонких де-

талей, приварка тонких листов и фольги к деталям неог-

раниченной толщины, сварка пакетов из фольги.

3. Снижены требования к чистоте свариваемых поверх-

ностей, в связи с чем возможна сварка плакированных

и оксидированных поверхностей и вообще сварка металли-

ческих изделий, поверхности которых покрыты различ-

ными изоляционными пленками.

4. Небольшие сдавливающие усилия [10—250 кгс

(98—2450 Н) 1 вызывают незначительную деформацию по-

верхности деталей в месте их соединения (вмятина, как

правило, не превышает 5—10%).

5. Применяется оборудование малой мощности и не-

сложной конструкции (если, например, для контактной

точечной сварки алюминия толщиной 1 мм необходима

машина мощностью 100—150 кВА, то при сварке ультра-

звуком аналогичного соединения — всего 5—2,5 кВА).

Ультразвуковая сварка нашла достаточно широкое при-

менение для соединения тонких деталей из однородных

и разнородных материалов в приборостроении и радио-

электронной промышленности,

36

Рис. 23. Контакты, приваренные к кон-

тактным пружинам с помощью ультра-

звука

Рис. 24. Сварные

корпусы приборов

типа П6

Примеры применения. Приварка медных проводников

диаметром 0,3 мм, покрытых термостойким лаком, к клем-

мной колодке (рис. 22) без предварительной зачистки изо-

ляции. Приварка контактов размером 1,5x1,5x0,4 мм

из платино-иридиевого сплава марки ПИ-10 к контактным

пружинам из нейзильбера толщиной 0,12 мм и бериллие-

вой бронзы Б-2 толщиной 0,15 мм (рис. 23). Прессовая

сварка по всему контуру медного корпуса прибора типа П6

с медной крышкой толщиной 0,3 мм (рис. 24); диаметр

свариваемого шва около 10 мм, усилие сжатия 240 кгс

(2352 Н), продолжительность сварки 10 с; испытания

сваренных корпусов в вакууме и на термоудар показали

герметичность соединений. Присоединение токоотводов

при производстве. электролитических конденсаторов

(рис. 25).

В дальнейшем можно ожидать,

что этот метод будет использован

при сварке металлов, образующих

хрупкие интерметаллические соеди-

нения, для приварки тонких обши-

вок к несущей конструкции (в авиа-

ционной промышленности, автомо-

билестроении и ряде других отра-

слей промышленности).

Значительные успехи могут быть

получены при воздействии ультра-

звука на жидкий металл в процессе

Рис. 25. Алюминиевый электролитический

конденсатор с токоотводом, приваренным

УЗС

37

сварки плавлением. Озвучивание металла приводит к раз-

дроблению зерен, улучшению механических свойств. Об-

работка ультразвуком сварных соединений после сварки

приводит к уменьшению остаточных напряжений, сниже-

нию остаточных деформаций и предупреждает развитие

деформаций с течением времени.

5. СВАРКА ВЗРЫВОМ

В последнее время в технике все более широкое распро-

странение находит процесс сварки с использованием

энергии взрыва.

Сварка взрывом находит применение при соединении

труб, приварке их к трубным доскам теплообменных ап-

паратов. К готовым изделиям приваривают различную

арматуру, получают заготовки деталей и переходников из

разнородных металлов и сплавов.

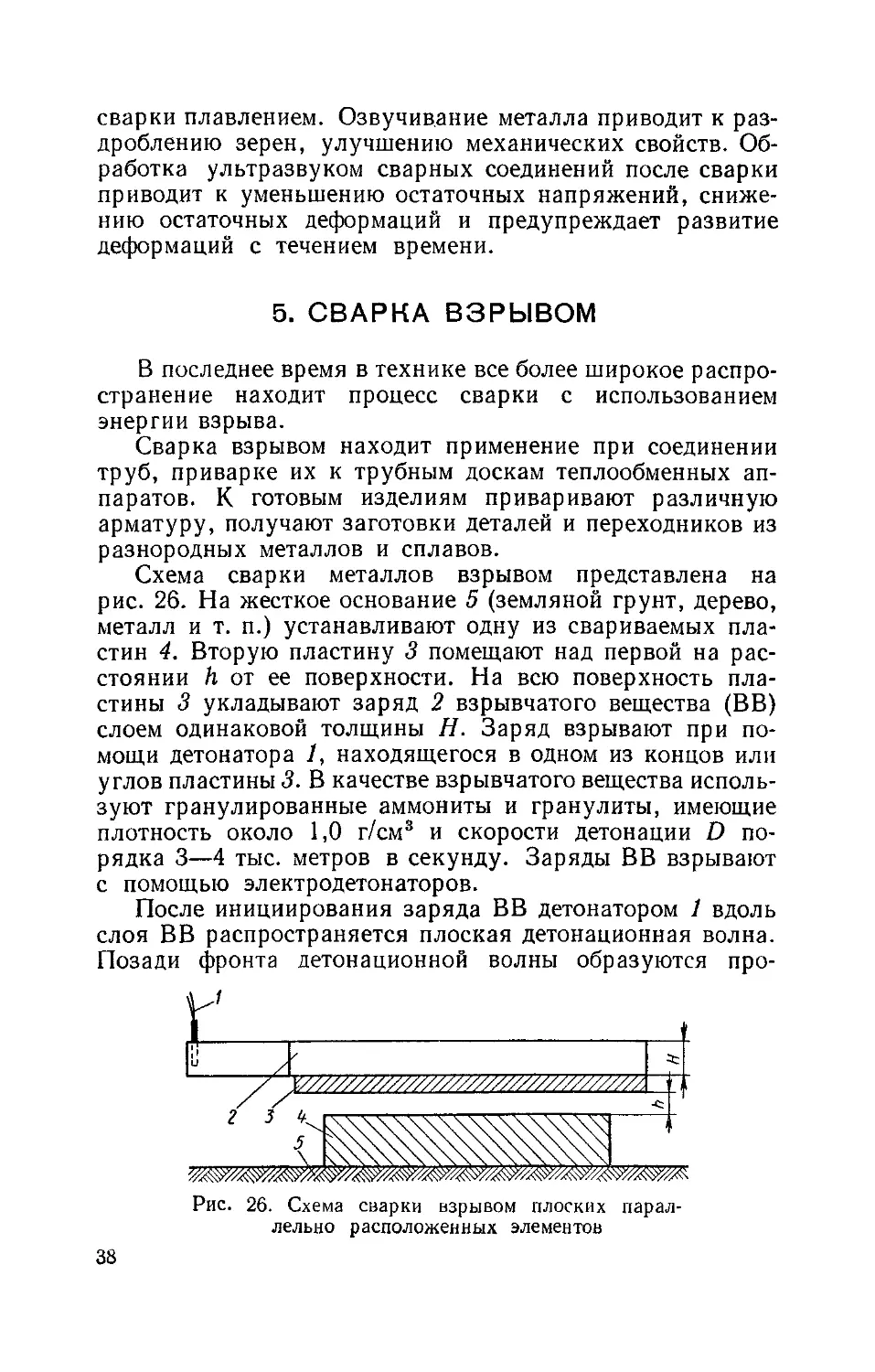

Схема сварки металлов взрывом представлена на

рис. 26. На жесткое основание 5 (земляной грунт, дерево,

металл и т. п.) устанавливают одну из свариваемых пла-

стин 4. Вторую пластину 3 помещают над первой на рас-

стоянии h от ее поверхности. На всю поверхность пла-

стины 3 укладывают заряд 2 взрывчатого вещества (ВВ)

слоем одинаковой толщины Н. Заряд взрывают при по-

мощи детонатора 1, находящегося в одном из концов или

углов пластины 3. В качестве взрывчатого вещества исполь-

зуют гранулированные аммониты и гранулиты, имеющие

плотность около 1,0 г/см® и скорости детонации D по-

рядка 3—4 тыс. метров в секунду. Заряды ВВ взрывают

с помощью электродетонаторов.

После инициирования заряда ВВ детонатором 1 вдоль

слоя ВВ распространяется плоская детонационная волна.

Позади фронта детонационной волны образуются про-

Рис. 26. Схема сварки взрывом плоских парал-

лельно расположенных элементов

38

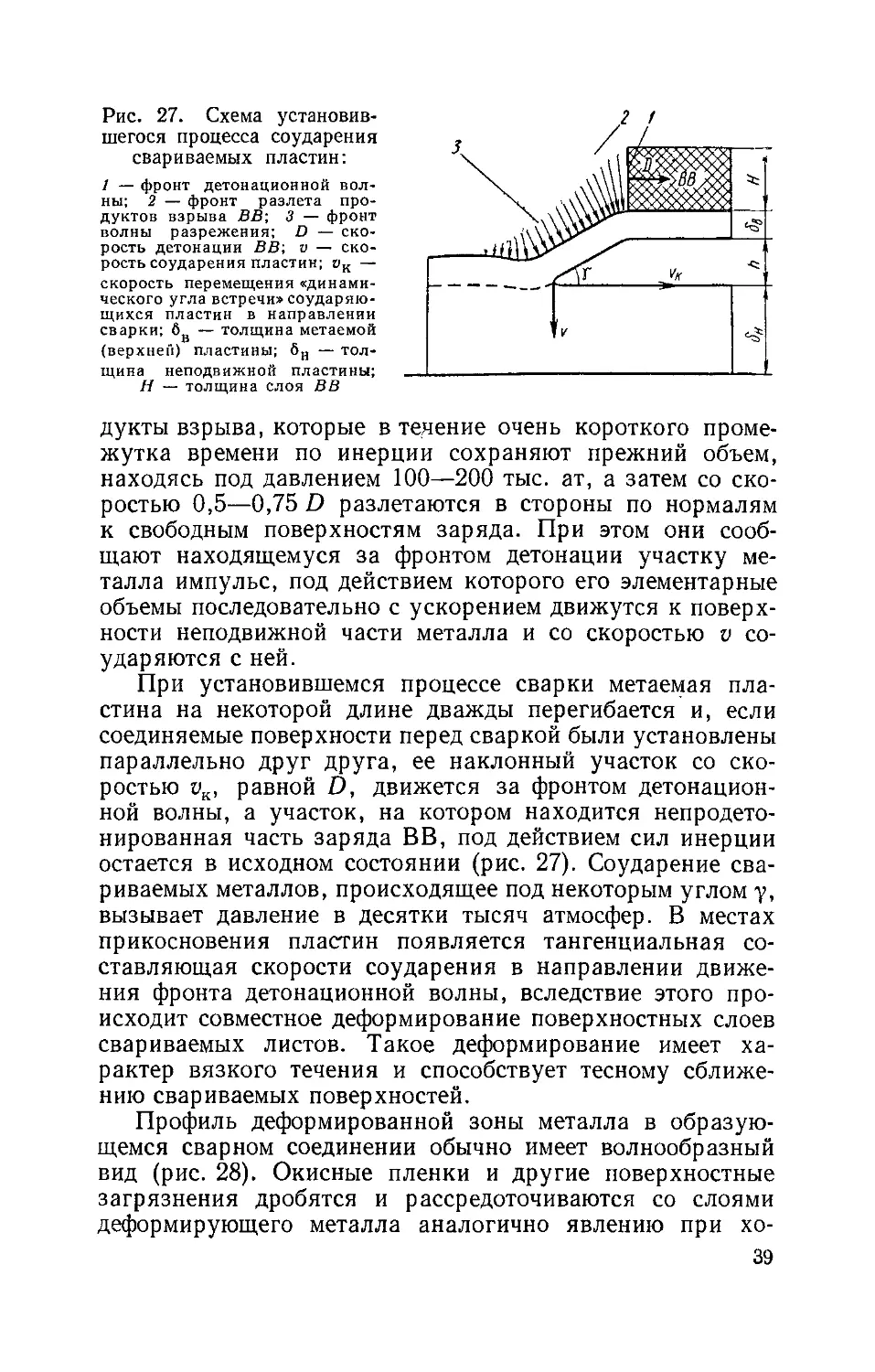

Рис. 27. Схема установив-

шегося процесса соударения

свариваемых пластин:

1 — фронт детонационной вол-

ны; 2 — фронт разлета про-

дуктов взрыва ВВ; 3 — фронт

волны разрежения; D — ско-

рость детонации ВВ; v — ско-

рость соударения пластин; vK —

скорость перемещения «динами-

ческого угла встречи» соударяю-

щихся пластин в направлении

сварки; бв — толщина метаемой

(верхней) пластины; 6Н — тол-

щина неподвижной пластины;

Н — толщина слоя ВВ

дукты взрыва, которые в течение очень короткого проме-

жутка времени по инерции сохраняют прежний объем,

находясь под давлением 100—200 тыс. ат, а затем со ско-

ростью 0,5—0,75 D разлетаются в стороны по нормалям

к свободным поверхностям заряда. При этом они сооб-

щают находящемуся за фронтом детонации участку ме-

талла импульс, под действием которого его элементарные

объемы последовательно с ускорением движутся к поверх-

ности неподвижной части металла и со скоростью v со-

ударяются с ней.

При установившемся процессе сварки метаемая пла-

стина на некоторой длине дважды перегибается и, если

соединяемые поверхности перед сваркой были установлены

параллельно друг друга, ее наклонный участок со ско-

ростью vK, равной D, движется за фронтом детонацион-

ной волны, а участок, на котором находится непродето-

нированная часть заряда ВВ, под действием сил инерции

остается в исходном состоянии (рис. 27). Соударение сва-

риваемых металлов, происходящее под некоторым углом у,

вызывает давление в десятки тысяч атмосфер. В местах

прикосновения пластин появляется тангенциальная со-

ставляющая скорости соударения в направлении движе-

ния фронта детонационной волны, вследствие этого про-

исходит совместное деформирование поверхностных слоев

свариваемых листов. Такое деформирование имеет ха-

рактер вязкого течения и способствует тесному сближе-

нию свариваемых поверхностей.

Профиль деформированной зоны металла в образую-

щемся сварном соединении обычно имеет волнообразный

вид (рис. 28). Окисные пленки и другие поверхностные

загрязнения дробятся и рассредоточиваются со слоями

деформирующего металла аналогично явлению при хо-

39

Рис. 28. Граница раздела металлов в сварных соединениях, полученных

с помощью сварки взрывом; X 100; вверху — ниобий, внизу — медь

лодной сварке и частично уносятся в виде тонкой пыли

под действием кумулятивного эффекта. Исследования по-

казали, что при сварке взрывом отсутствует зона, со-

стоящая из смеси соединяемых металлов.

При сварке металлов взрывом происходит образование

металлических связей по дислокационному механизму.

Активация процесса образования металлических связей

связана с интенсивностью совместной пластической де-

формации поверхностных слоев свариваемого металла,

которая определяется скоростью распространения пла-

стической деформации и ее величиной, а также величи-

ной давления, развивающегося в зона соударения.

Скорость пластической деформации металла в зоне

соединения, протекающей вследствие перемещения имею-

щихся и образования новых дислокаций не может превы-

шать скорости распространения в свариваемых металлах

пластических волн сжатия с. Поэтому для создания фи-

зического контакта и таким образом реализации меха-

низма образования металлических связей скорость пере-

мещения вершины угла встречи соударяющихся поверх-

40

ностей vK вдоль свариваемого соединения должна быть

меньше величины с. При несоблюдении этого условия

металл не деформируется и сварка не происходит. Это тре-

бование выполняется путем подбора ВВ соответствующего

типа, так как D = ик. Скорость распространения пластиче-

ских волн сжатия может быть определена из выражения

где К — модуль объемного сжатия металла, кгс/см2; р —

плотность металла, (кгс/см3) (с2/см).

При сварке некоторых металлов (титана со сталью,

алюминия со сталью) установлено, что прочность соеди-

нения увеличивается с уменьшением скорости ик, при

этом нижний предел vK составляет 1800—2000 м/с и опре-

деляется минимально возможной скоростью детонации ВВ.

Металл в зоне сварки подвергается неравномерному

всестороннему сжатию; при этом имеется свободная по-

верхность в направлении процесса сварки. Чтобы в усло-

виях сварки взрывом металл мог пластически деформи-

роваться, давление во фронте пластической волны сжатия

должно достигать определенной величины, связанной

с прочностью металла (табл. 8).

Величина среднего давления р, развивающегося в зоне

сварки, зависит от скорости и соударения пластин и

свойств металла:

Таблица 8

Минимальное давление,

необходимое для сварки

некоторых металлов

Металлы Давление при свар- ке р, кгс/см2 Предел текучести ат, кгс/см2

Алюминий 6 300 300

Медь 24 600 1700

Сталь СтЗ 60 000 2400

Рис. 29. Зависимость среднего

давления рср, развивающегося

в зоне соударения свариваемых

пластин, от скорости их соуда-

рения v;0BM —ударная адиа-

бата материала неподвижной

пластины; НВА — то же, ме-

таемой пластины

41

где D, h, бв обозначены на рис. 27; рвв —плотность ВВ;

рв — плотность металла верхней (метаемой) пластины.

Экспериментальная проверка показывает, что получен-

ные по этой формуле значения близки к действительным

в случае, если величина h мала по сравнению с Н.

Величина среднего давления р при известной скорости v

может быть определена с помощью ударных адиабат, по-

строенных в координатах «р—и» (и — массовая скорость

частиц металла за фронтом ударной волны). При извест-

ном значении v на адиабату металла неподвижной свари-

ваемой части накладывают зеркальное отражение удар-

ной адиабаты металла метаемой части, располагая ее

начальное состояние в точке А с абсциссой и, равной за-

данной величине; ордината точки пересечения адиабат В

при этом дает искомую величину р (рис. 29).

При известных технологических параметрах сварки

(Я, Н, D, рвв), размерах и свойствах свариваемых ме-

таллов 6В и рв можно рассчитать величины v к р.

В практике для определения режимов сварки однород-

ных или близких по физико-химическим свойствам ме-

таллов обычно достаточно ориентировочно выбрать ско-

рость соударения v и давление р и сварить серию образ-

цов с применением ВВ, скорость детонации D которого

составляет 3000—4000 м/с. При этом от образца к образцу

уменьшают или увеличивают скорость v, изменяя зазоры h

между соударяющимися поверхностями. По результатам

механических испытаний находят оптимальную скорость v.

Для определения режимов сварки разнородных ме-

таллов с большим различием физико-химических свойств

(титан со сталью) проводят несколько серий опытов, варьи-

руя величиной ак, что дает возможность определить мак-

симальное значение <тв.

Особенности процесса сварки взрывом следующие:

1. Сварное соединение образуется в течение миллион-

ных долей секунды, т. е. практически мгновенно. Свар-

ное соединение возникает вследствие образования метал-

лических связей, при совместном пластическом деформи-

ровании свариваемых поверхностей металла. Малая про-

должительность сварки предотвращает возникновение

диффузионных процессов. Эта особенность процесса поз-

воляет сваривать металлы, которые при обычных процес-

сах сварки с расплавлением металлов образуют хруп-

кие интерметаллические соединения, делающими непри-

годными швы к эксплуатации.

42

2. При сварке взрывом можно получать соединения не-

ограниченной площади. При этом процесс сварки осуще-

ствляется тем легче, чем больше отношение площади соеди-

нения к толщине метаемой части металла. Осуществлены

соединения площадью 15—20 м1 2.

На рис. 30, а—д представлены технологические схемы

сварки взрывом: а — сварка трех- и многослойных плоских

соединений одновременно одним зарядом ВВ; б — при-

варка двух наружных слоев к листу взрывом из одной

точки двух зарядов ВВ; в — наружная облицовка цилин-

дрических тел кольцевым зарядом ВВ; г — сварка би-

металлических цилиндрических заготовок переменного

диаметра для изготовления из разнородных металлов бес-

ступенчатых трубных переходников; д — приварка труб

к трубным решеткам теплообменников.

Сварка взрывом начинает применяться для стыковых

нахлесточных соединений некоторых готовых элемен-

тов конструкций. Перспективно применение сварки взры-

вом для соединения армированных металлов и получение

из порошков монолитных металлов и сплавов. .Затрудне-

Рис. 30. Технологические схемы сварки взрывом соединений различ-

ного типа:

1 — детонатор; 2 — заряд ВВ; 3 — метаемые пластины; 4 — неподвижная

пластина; 5 — подложка; 6 — грунт; 7 — металлическая призма или конус

для центрирования заготовок и направления фронта детонационной волны;

8 — облицовываемый цилиндр; 9 — метаемая труба; 10 — центрирующая

шайба; 11 — трубная решетка; 12 — трубка; 13 — буферная пластмассовая

цилиндрическая вставка

43

ние вызывает сварка малопластичных? хрупких металлов

(чугун, высокопрочные титановые сплавы), разрушаю-

щихся при взрывном нагружении.

Подготовка изделий под сварку. Заготовки не должны

иметь значительного прогиба. Допускается прогиб не

более 2—3 мм на 1 м длины. Поверхности свариваемых

металлов должны быть зачищены от металлического

блеска, для титана и сталей аустенитного класса допу-

скается травление свариваемых поверхностей. Непосред-

ственно перед сваркой соединяемые поверхности обезжи-

ривают, так как наличие следов масел препятствует обра-

зованию сварного соединения. Зазоры между плоскими

свариваемыми заготовками обеспечивают с помощью про-

волочных штырей, для цилиндрических заготовок — ис-

пользованием специально выточенных центрирующих ко-

нусов и шайб (рис. 30, в).

Для зарядов ВВ, обычно насыпных, из картона де-

лают контейнеры заданных размеров.

Сварку осуществляют на открытых полигонах, если

масса заряда достигает десятков и сотен килограммов,

либо в специальных производственных помещениях в ва-

куумных камерах, если масса заряда ВВ не превышает

нескольких килограммов. Использование вакуумных ка-

мер предотвращает разрушающее действие и даже зву-

ковой эффект.

Сварные соединения о'бладают достаточно высокими

свойствами; так, предел прочности соединений при срезе

сталей 12Х18Н9Т и СтЗ равен 54—57 кгс/мм2 (52,9—

558 МН/м2); стали 12Х18Н9Т и меди М3—16,8 кгс/мм2

(164,5 МН/м2), стали 12Х18Н9Т и алюминия АДН—

7,2 кгс/мм2 (70,5 МН/м2). При испытаниях разрушение

образцов, как правило, происходило по наименее проч-

ному металлу пары на некотором расстоянии от плоскости

соединения. Измерением микротвердости сварных соеди-

нений выявлено упрочнение зон соединения шириной 10—

100 мкм (рис. 31). Наиболее твердую околошовную зону

(ДИ700) имело соединение при толщине пластин 1,5 мм

из СтЗ. После термообработки (отпуск с 300 и 400° С)

твердость понизилась соответственно до 7/V420 и 77V260

(рис. 32).

Металлографическое исследование полученных сое-

динений показало, что упрочненные зоны образуются

вследствие высокой степени деформации тонких поверх-

ностных слоев свариваемых пластин. Упрочненная зона

44

между пластинами из СтЗ имеет области с мартенсито-

образной игольчатой структурой. После термообработки

(закалки в воду с 900° С) твердость тонких образцов

из СтЗ в состоянии после проката повысилась с /7У380

до ЯУ470.

При металлографическом исследовании структур сое-

динений обнаружены следующие особенности строения

микроструктуры.

В соединении между сваренными материалами отсут-

ствуют окисные пленки и другие неметаллические вклю-

чения, обычно затрудняющие сварку металлов в твердой

фазе. Это связано с уносом загрязнений с поверхностей

пластин кумулятивной струей.

Граница соединений вдоль пластин представляет собой

волнистую линию, а поперек пластин — почти прямую.

Плоские поверхности пластин превращаются в волнистые

под действием тангенциальной составляющей скорости

в точках соприкосновения пластин при соударении.

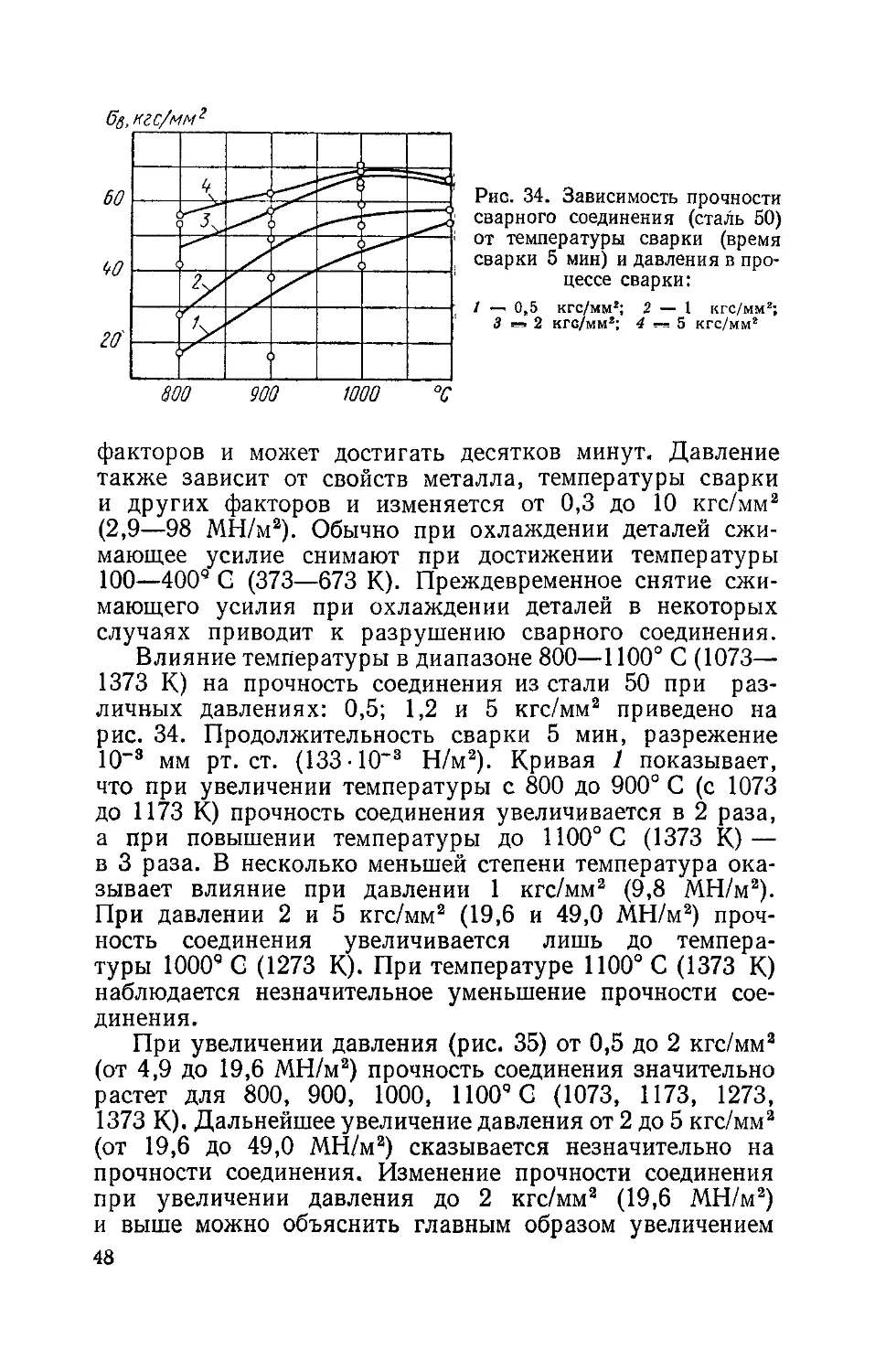

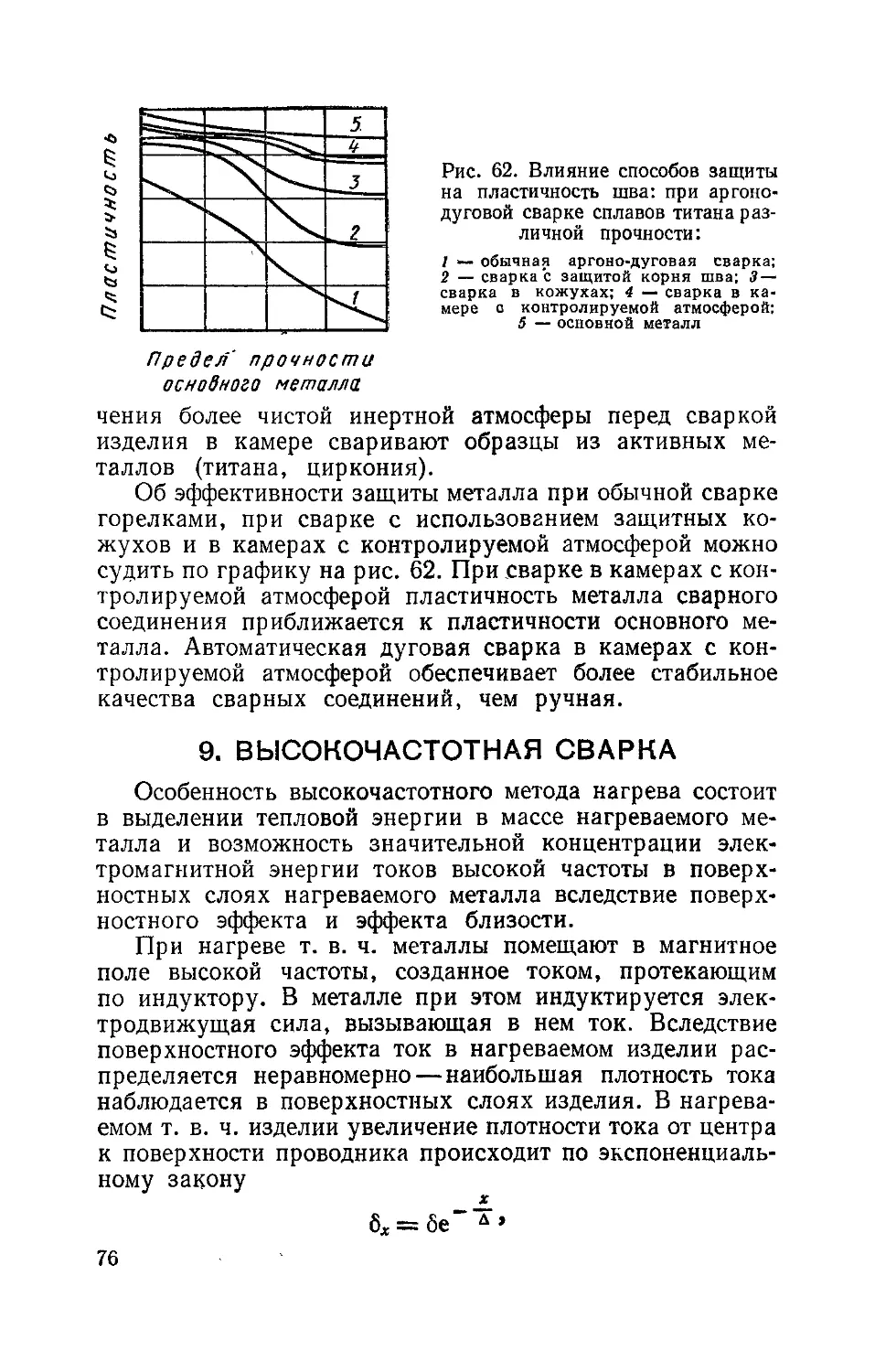

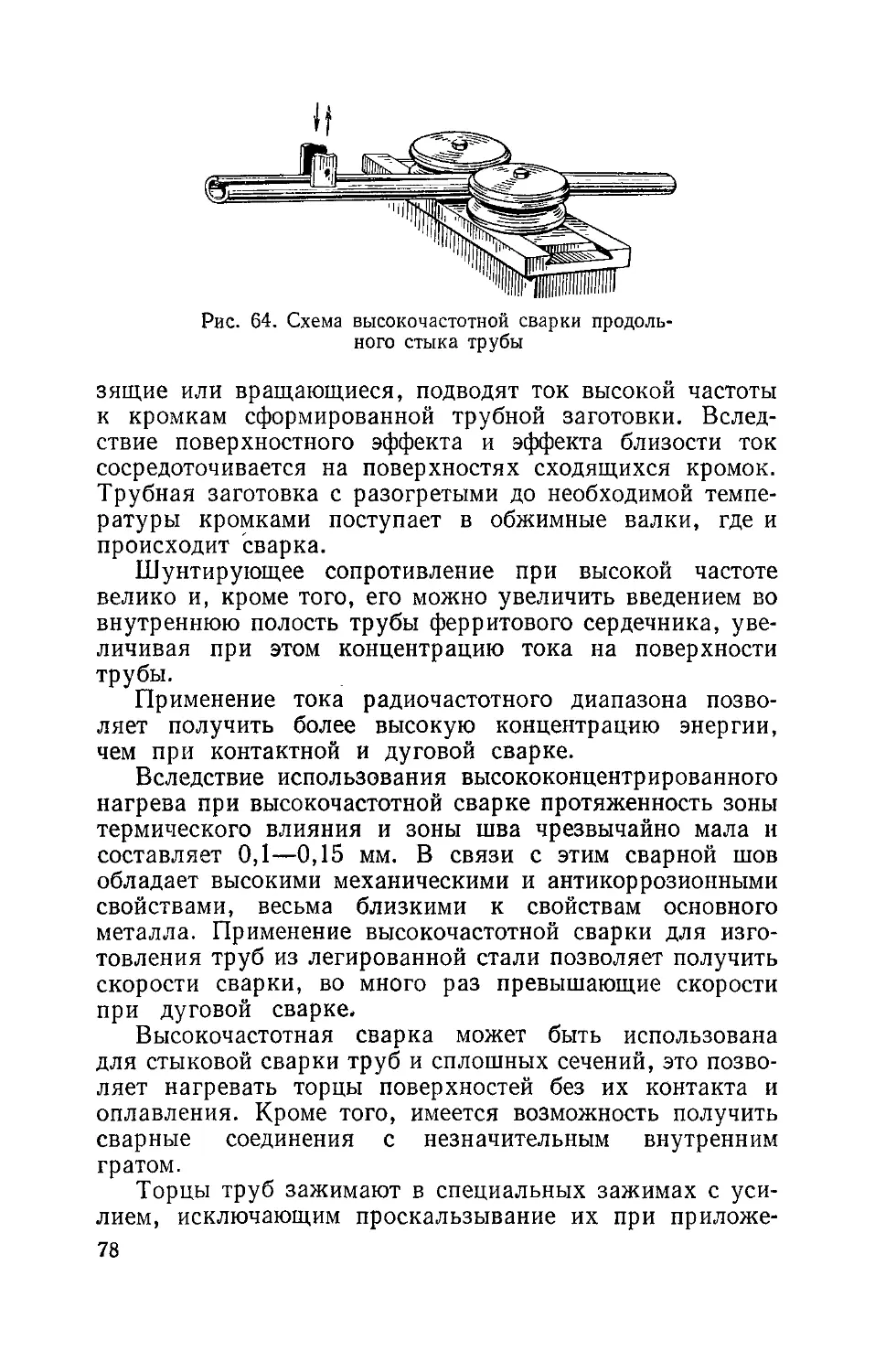

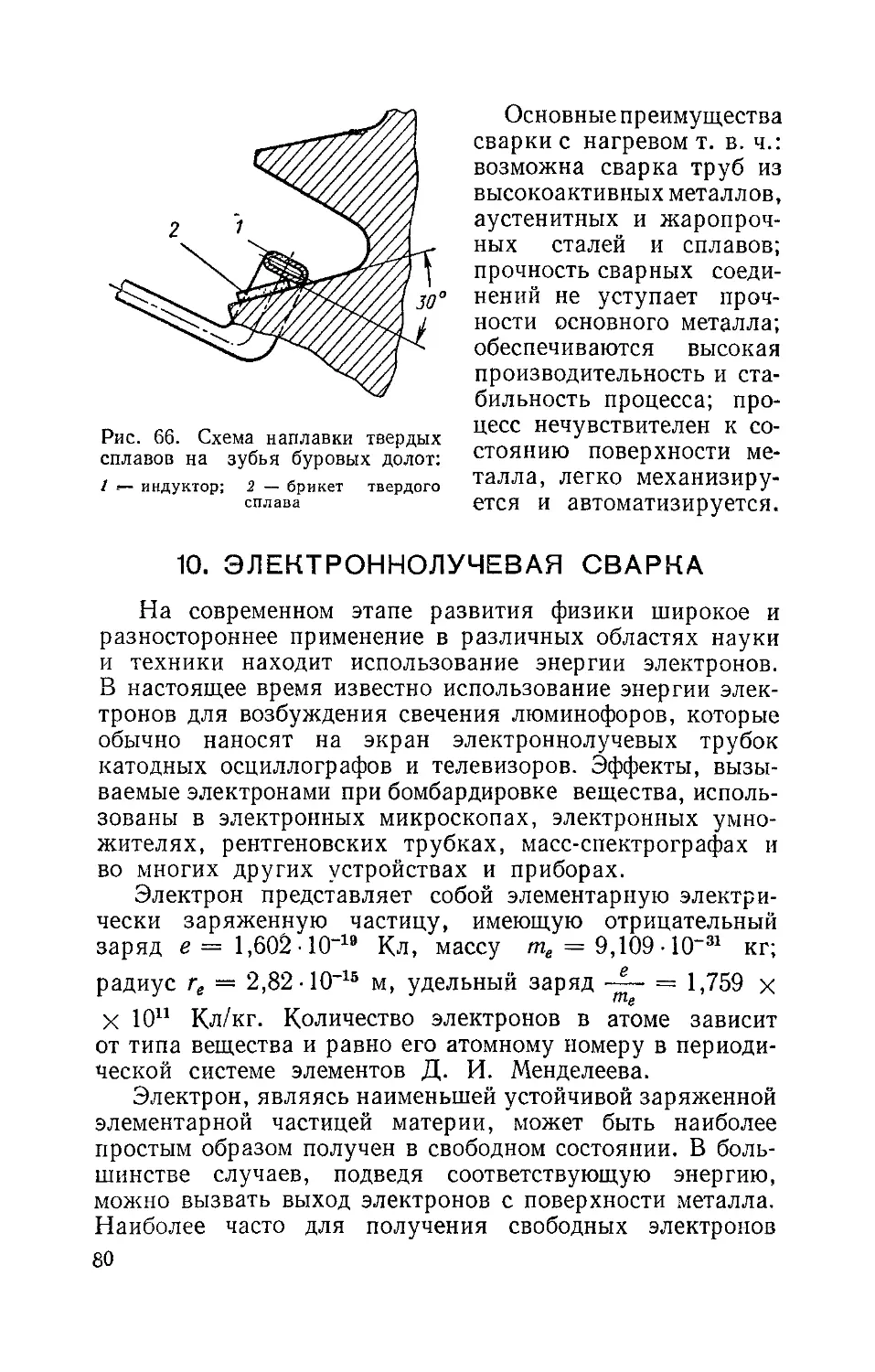

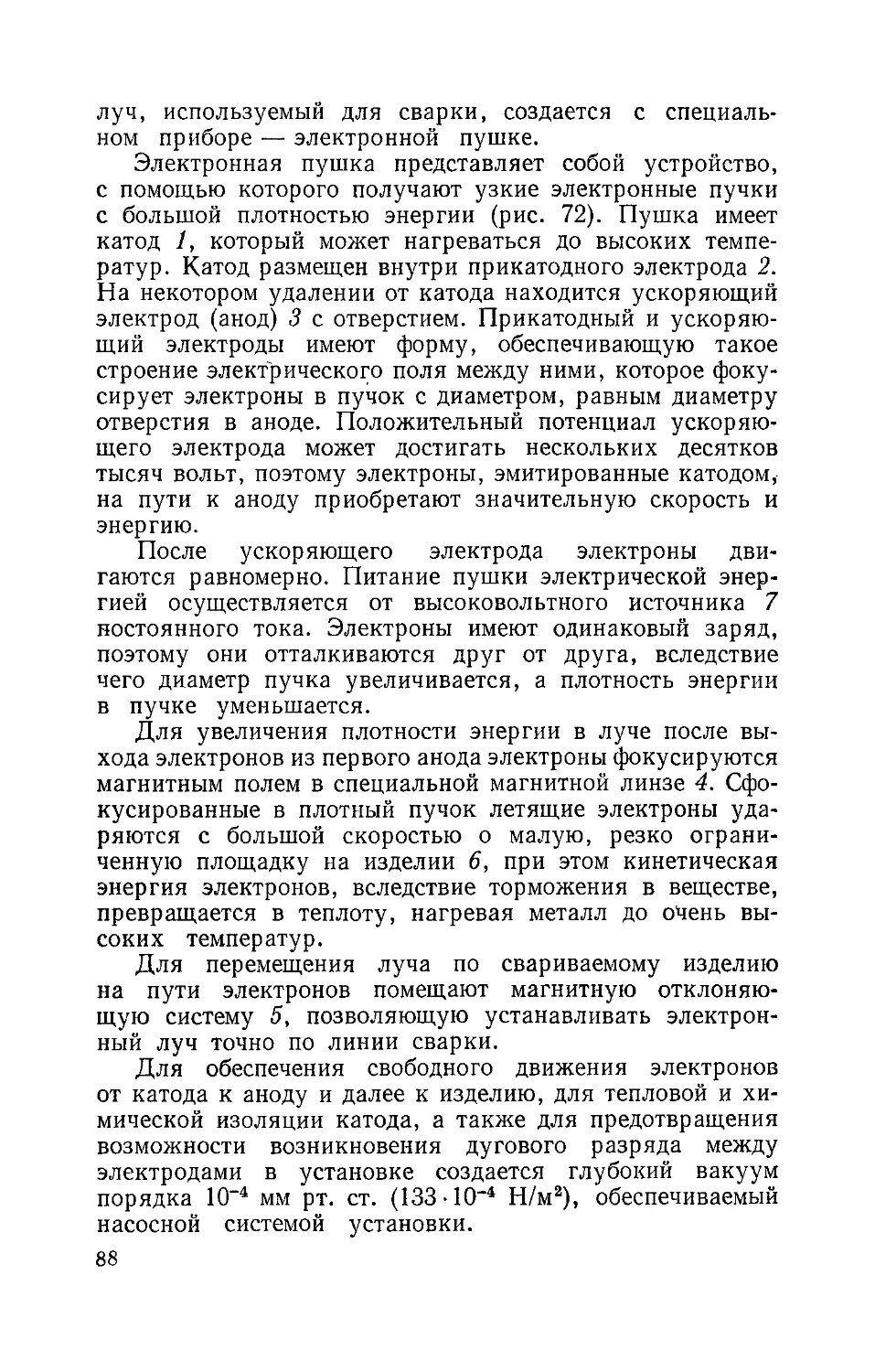

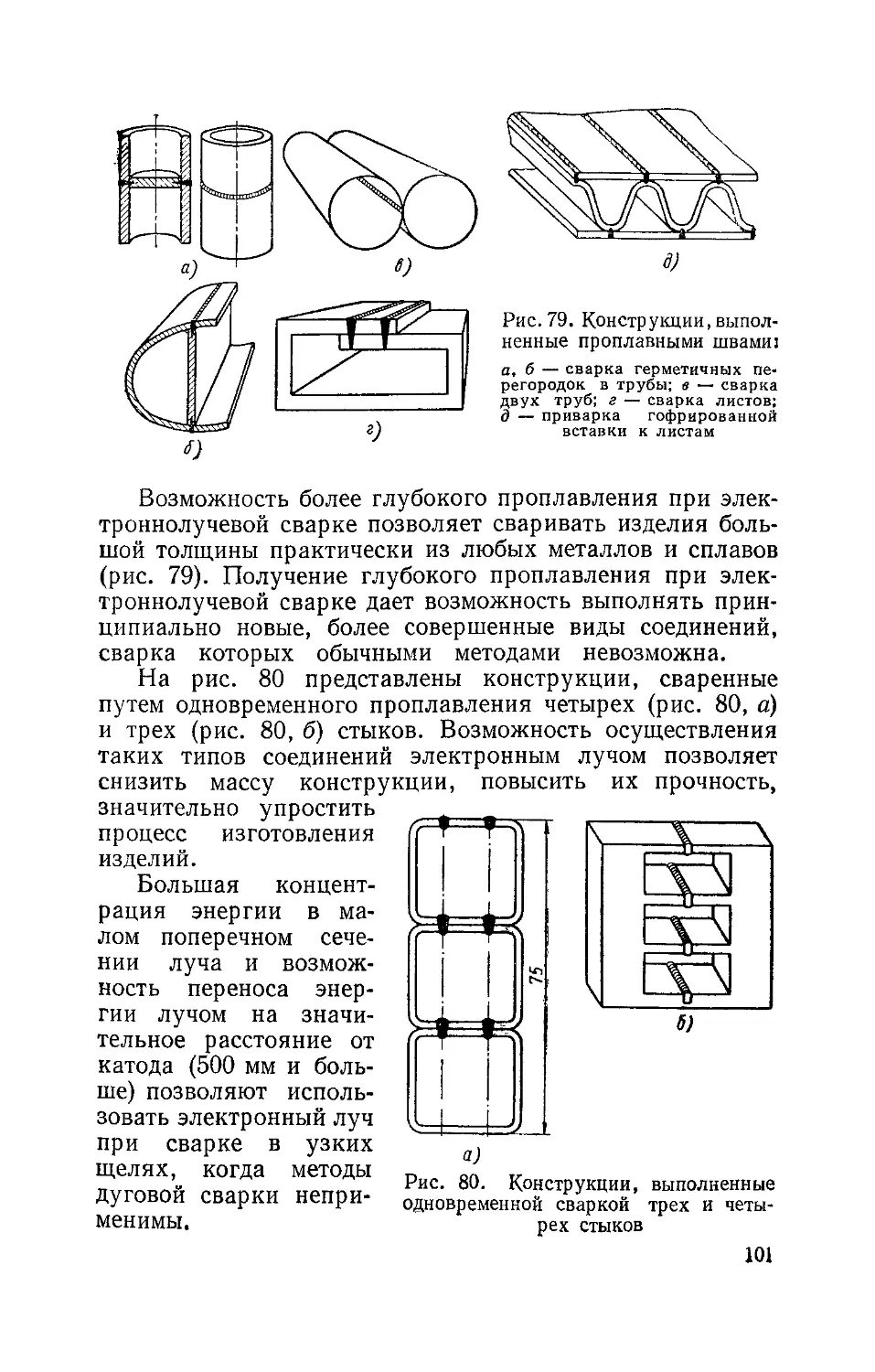

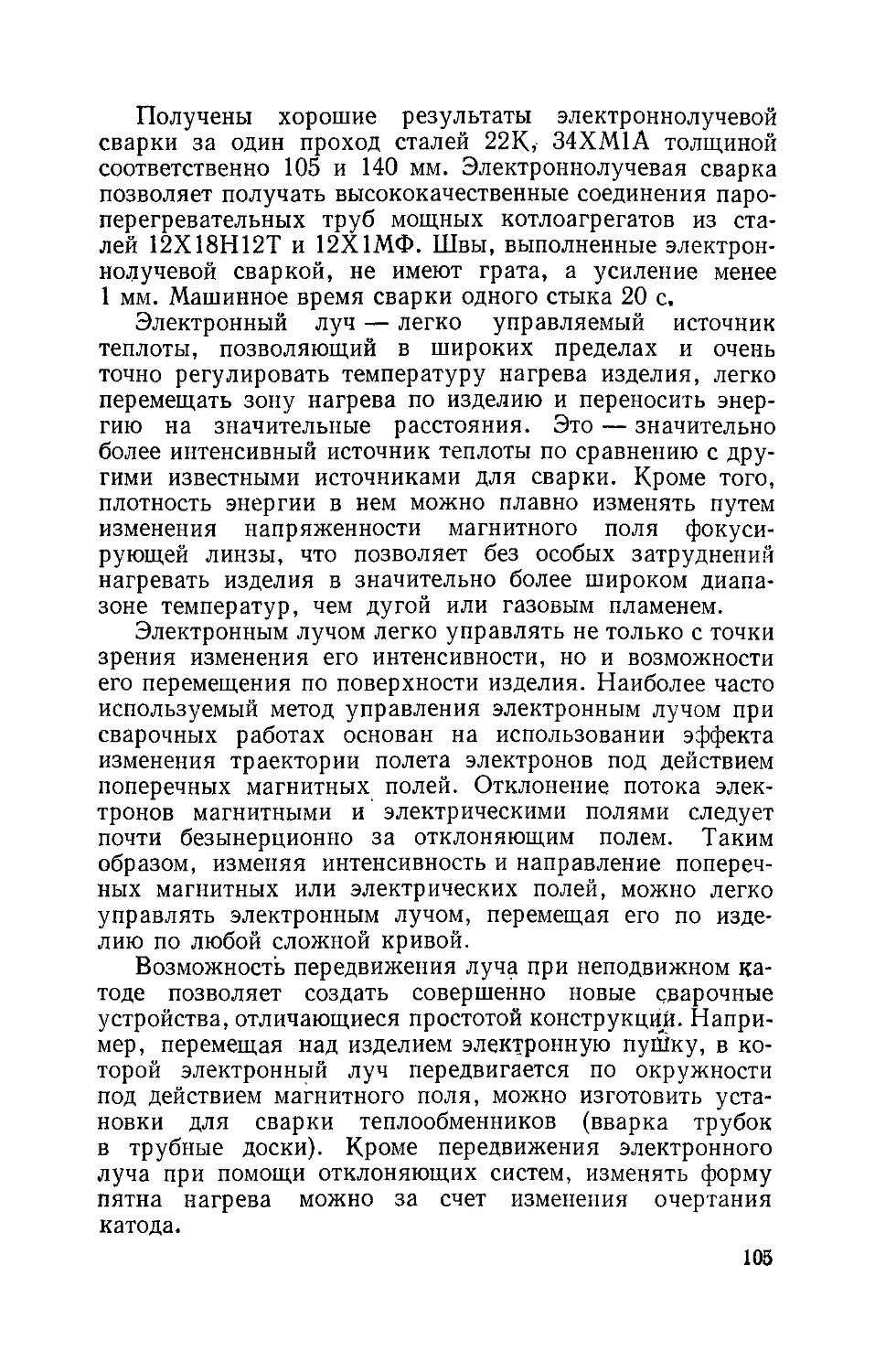

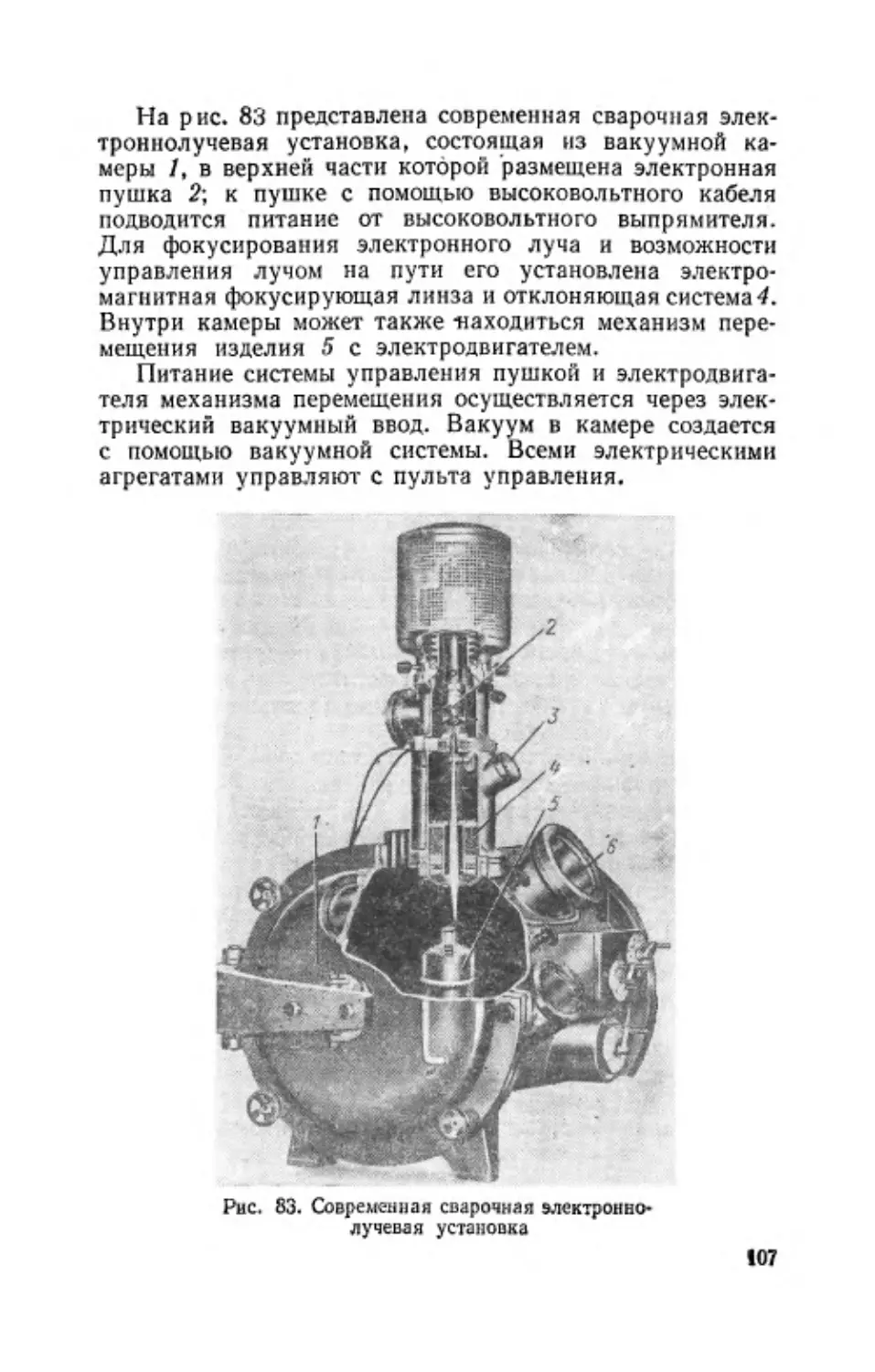

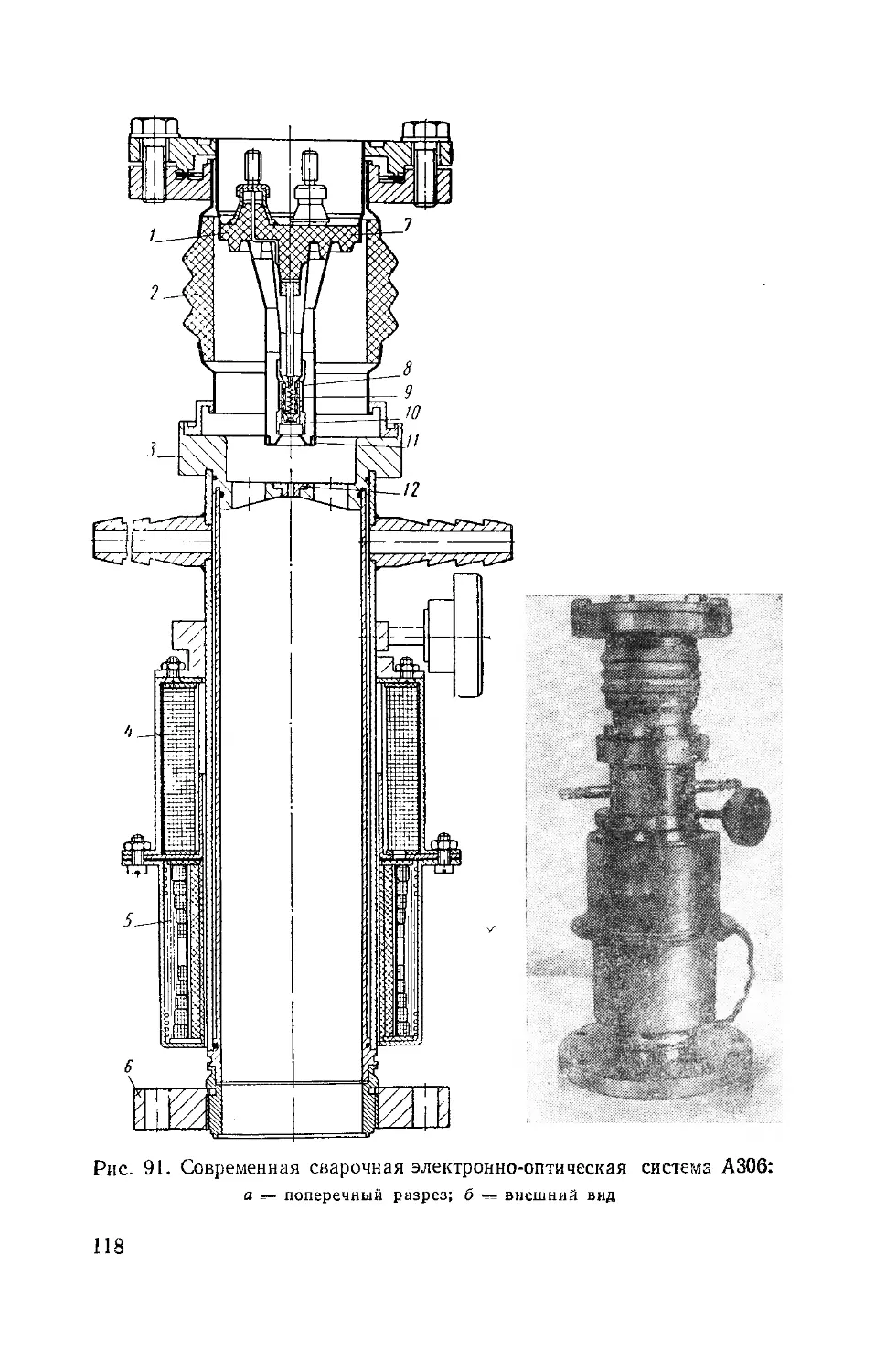

Малая продолжительность процесса сварки, которая