Author: Орлов П.И.

Tags: общее машиностроение технология машиностроения машиноведение машиностроение металлические конструкции конструирование

ISBN: 5-217-00222-0

Year: 1988

Text

П.И.Орлов

Основы

конструирования

Справочно - методическое пособие

В двух книгах

Книга 1

Издание третье, исправленное

Под редакцией канд. техн, наук П.Н.УЧАЕВА

МОСКВА « МАШИНОСТРОЕНИЕ » 1988

Б Б К 34.42

0-66

УДК 621-01.001.2(031)

Орлов П. И.

0-66 Основы конструирования: Справочно-методическое

пособие. В 2-х кн. Кн. 1/Под ред. П. Н. Учаева,—

Изд. 3-е, испр. — М.: Машиностроение, 1988. — 560 с.: ил.

ISBN 5-217-00222-0

В 1-й книге изложены общие принципы конструирования машин на

основе унификации, нормализации, обеспечения резервов развития, повыше-

ния надежности. Особое внимание уделено рентабельности .машин и

влиянию их параметров на суммарный экономический эффект за период

эксплуатации. Рассмотрены способы снижения металлоемкости, повышения

прочности и жесткости конструкций. В третьем издании (2-е изд. 1977 г.)

текст и иллюстрации исправлены. Для конструкторов-машиностроителей,

будет полезна также

„ 2702000000-207 о&

С-/ jZO 7-ое

(038)(01)-88

с г уде игам в туз о в.

ББК 34.42

ISBN 5-217-00222-0 (т.1)

ISBN 5-217-00221-2

© Издательство «Машиностроение», 1977

© Издательство «Машиностроение», 1988. с исправлениями

Оглавление

От редактора .

От издательства

От автора . . .

1. Принципы конструирования . . .

Задачи конструирования ...........

Экономические основы конструиро-

вания машин.......................

Полезная отдача ........

Долговечность.....................

Эксплуатационная надежность . . .

Образование производных машин на

базе унификации...................

Секционирование ...............

Метод изменения линейных раз-

меров .........................

Метод базового агрегата . . .

Конвертирование ...............

Компаундирование...............

Модифицирование................

Агрегатирование................

Комплексная стандартизация. . .

Унифицированные ряды . . . .

Уменьшение номенклатуры объектов

производства .....................

Параметрические ряды . . . . .

Размерно-подобные ряды . . . .

Универсализация машин . . . .

Последовательное развитие машин

Ряды предпочтительных чисел . . .

Общие правила конструирования . .

2. Методика конструирования . . . .

Конструктивная преемственность . .

Изучение сферы применения машин . .

Выбор конструкции.................

Метод инверсии...................

Компонование................. . .

Конструктивный пример . ... .

6

7

/

8

9

9.

9

16

17

28

33

33

34

34

34

34

35

35

35

36

Уменьшение числа звеньев . .

Компактность конструкций . .

Влияние силовой схемы . . .

Многопоточные схемы ....

Рациональный выбор параметров

машин.......................

Уточнение расчетных напряжений .

Местные напряжения.............

Влияние упругости системы . .

Влияние сопряженных деталей .

Отклонение действующих сил от но-

минальных ..................

Внутренние напряжения . . .

Экспериментальное определение на-

пряжений ...................

Расчетные режимы............

Способы упрочнения материалов . .

Чугуны.........................

Сверхпрочные материалы ....

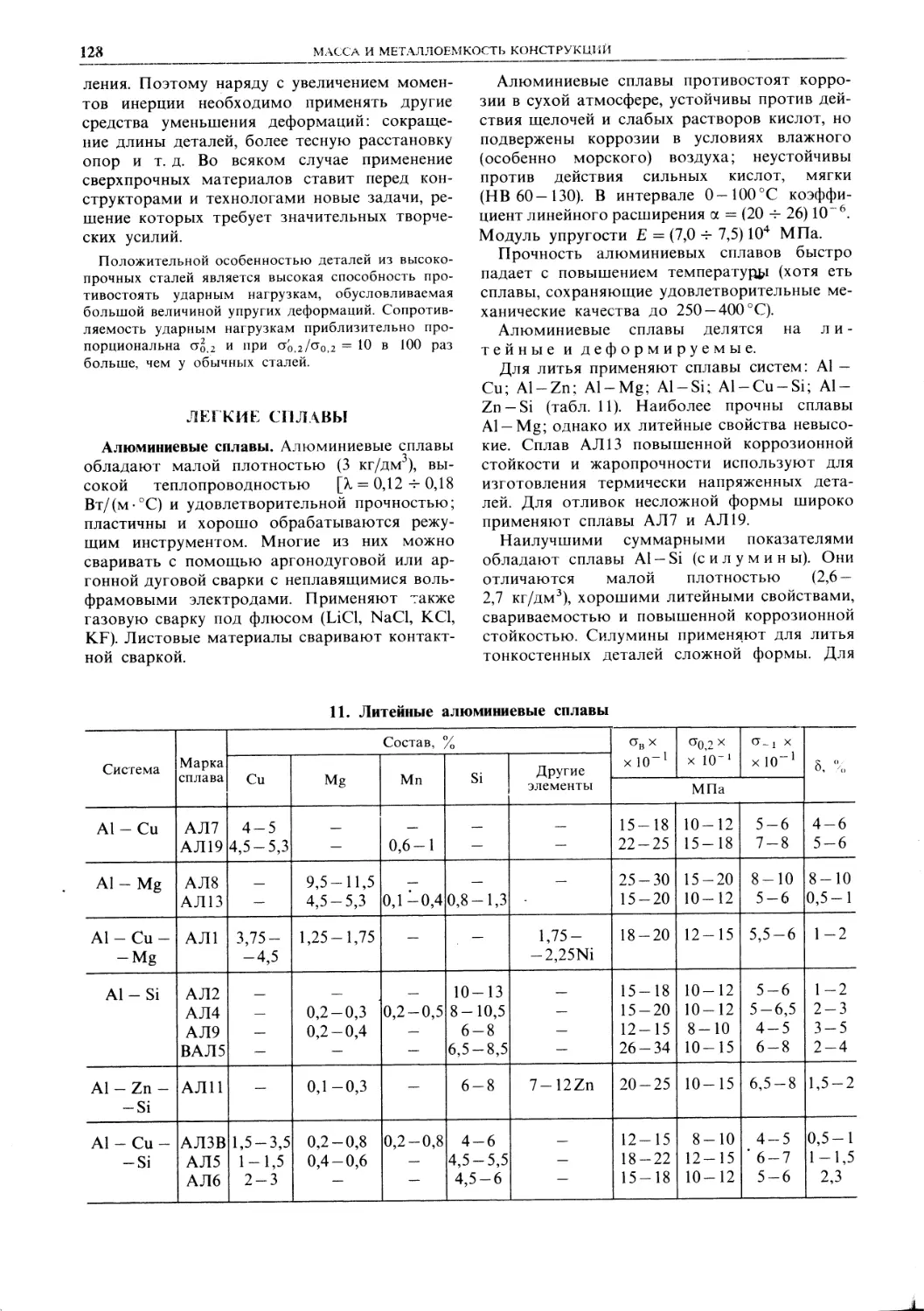

Легкие сплавы...................

Неметаллические материалы . .

Удельные показатели прочности .

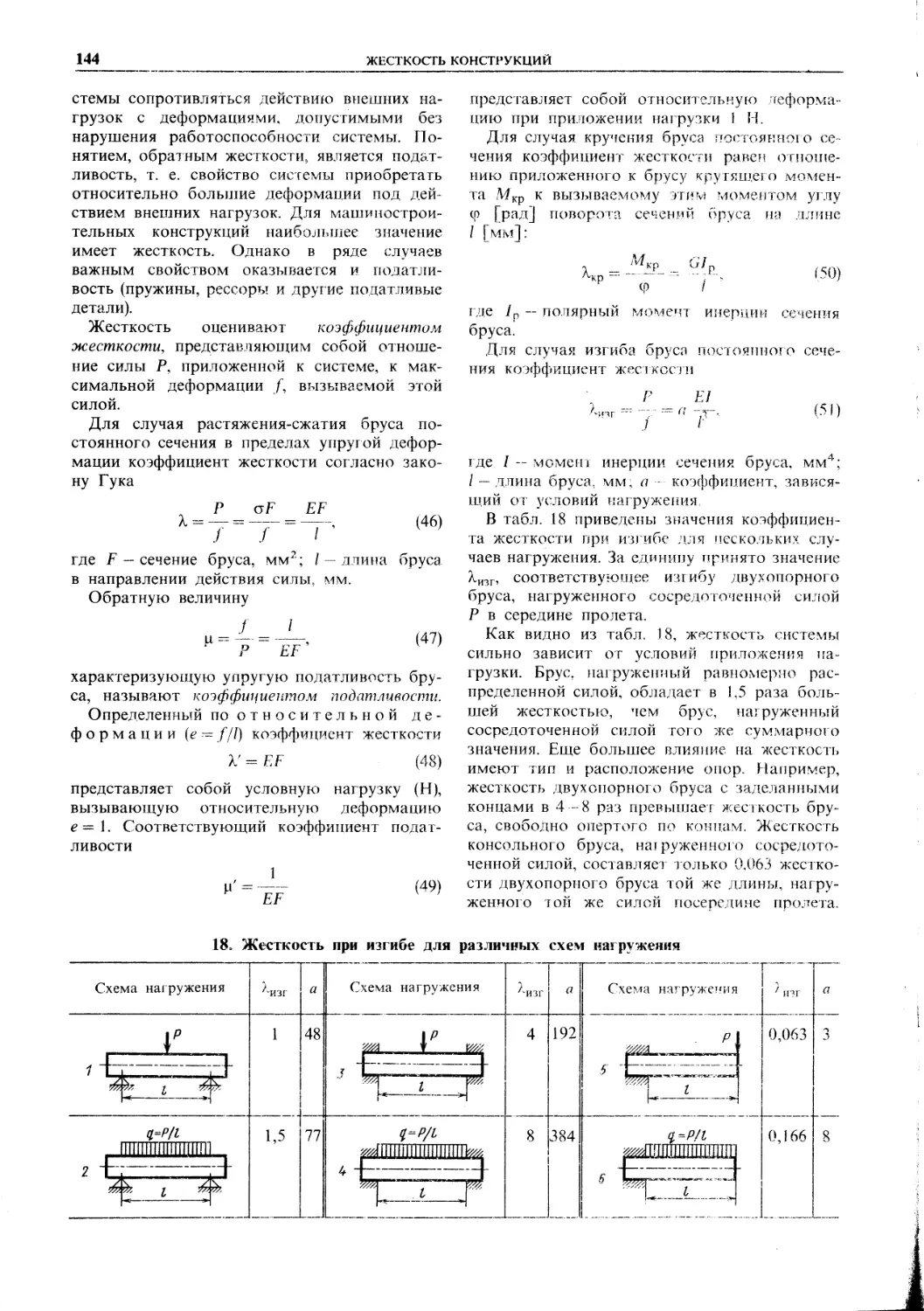

4. Жесткость конструкций . . . .

3. Масса и металлоемкость конструкций

Рациональные сечения .............

Прочность и жесткость профилей . .

Равнопрочность ...................

Облегчение деталей................

Листовые штампованные конструкции

Экструзия ........................

Влияние вида нагружения...........

Совершенство конструктивной схемы

38

39

40

41

42

42

45

48

48

50

50

54

54

60

72

73

73

77

80

86

88

88

92

Критерии жесткости...............

Факторы, определяющие жесткость

конструкций ......................

Удельные показатели жесткости . . .

Конструктивные способы повышения

жесткости..................... .

Замена изгиба растяжением-сжа-

тием .........................

Блокирование деформаций . . .

Консольные и двухопорные системы

Увеличение жесткости и прочности

консольных конструкций . . . .

Рациональное расположение опор

Рациональные сечения . . .

Оребрение.................

Жесткость машиностроительных

струкций ....................

Корпусные детали ....

Плиты.....................

Тонкостенные конструкции .

кон-

5.

Сопротивление усталости. .

Циклы напряжений ..............

Ограниченная долговечность . . .

Пределы выносливости...........

Обобщенные диаграммы усталости .

92

93

95

99

100

101

102

103

106

106

107

110

116

117

120

122

128

134

139

143

143

145

147

150

151

154

155

156

160

161

163

171

171

181

183

192

194

196

197

198

ОГЛАВЛЕНИЕ

Кривые повреждаемости ....

Циклическая прочность при сложных

напряженных состояниях ....

Влияние характера nai ручки на прете:

выносливости ........

Природа усталостного разрушения .

Концентрация напряжений . . .

Размерный фактор................

Состояние поверхности...........

Прочие факторы..................

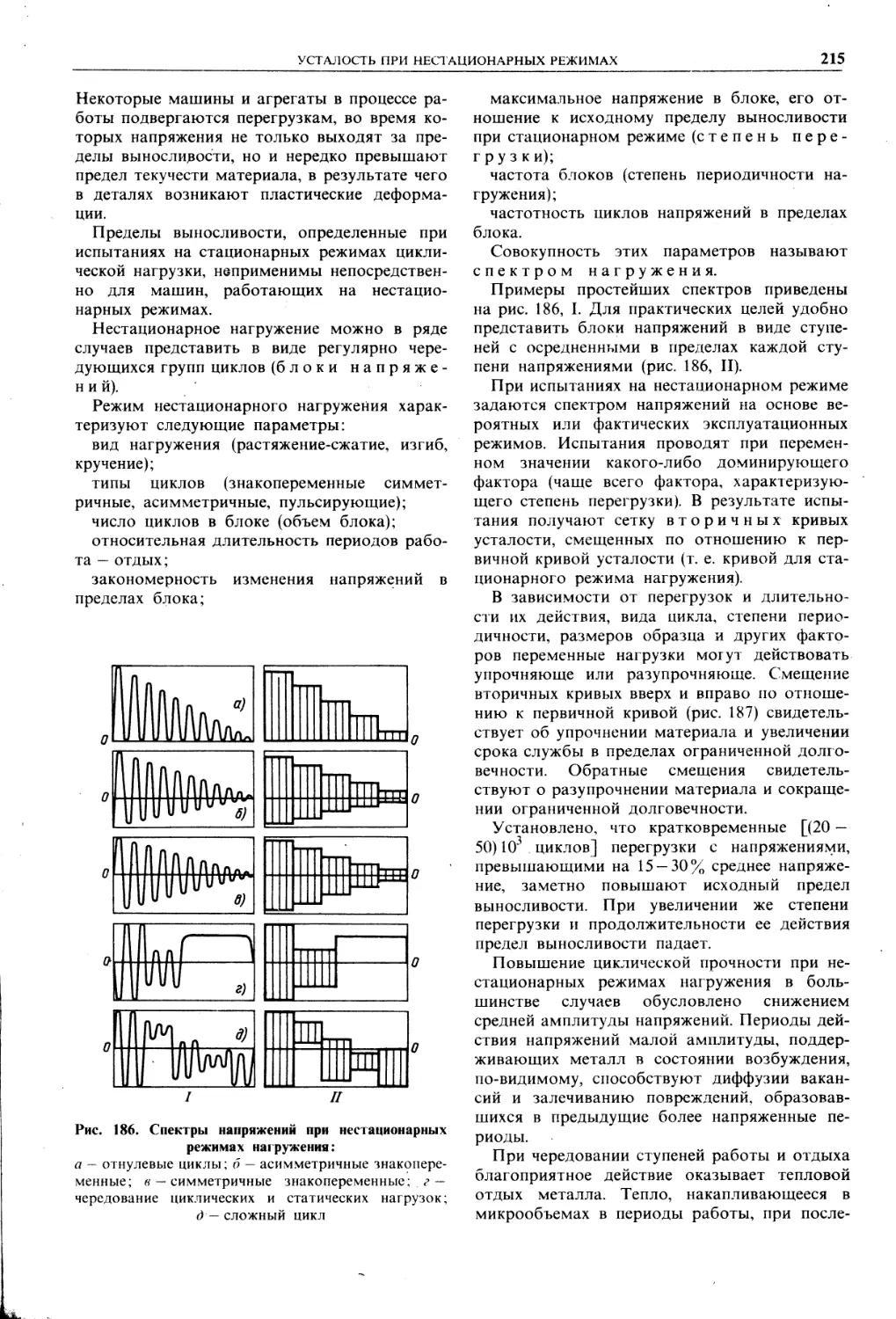

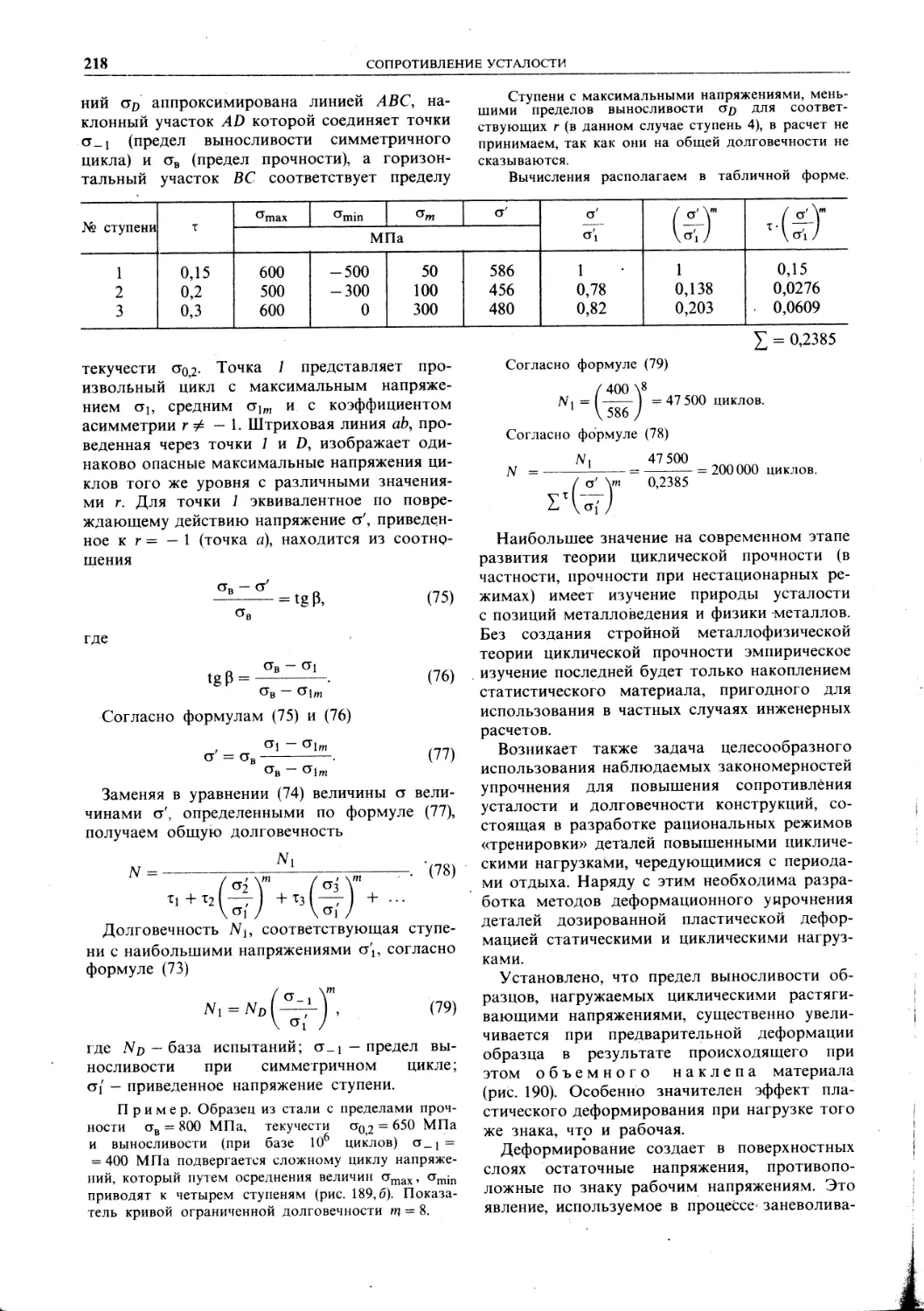

Усталость при нестационарных режи

мах на! ру жени я...............

Предел выносливости детали . .

Повышение циклической прочности .

Конструирование циклически натру

женных деталей ....<..

6. Контактная прочность ....

Сферические соединения . . . ;

Цилиндрические соединения . . .

Материалы. И31 отовление . . . .

Правила конструирования ....

Соединения, работающие под ударно!

нагрузкой ......................

7. Тепловые взаимодействия . . .

Тепловые напряжения.............

Тепловые деформации ............

Темпера г у ронезависимое центрирова

ние . . < . ....................

8. Упрочнение конструкций ....

Упругое упрочнение .............

Пластическое упрочнение . . . . .

199 Стыкование по скрещивающимся плос-

костям .................................. 335

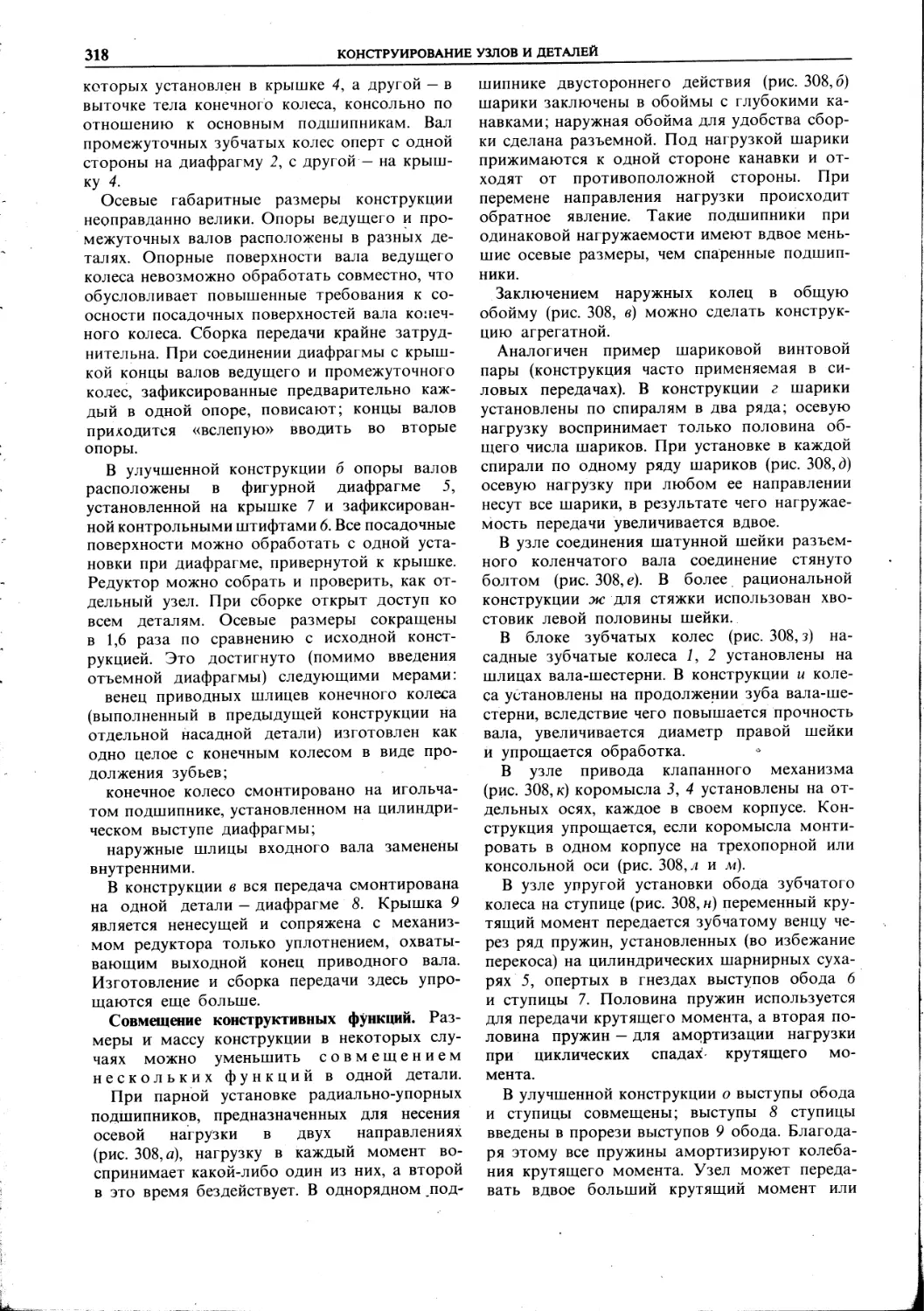

200 Сменность изнашивающихся деталей 336

Точность взаимного расположения

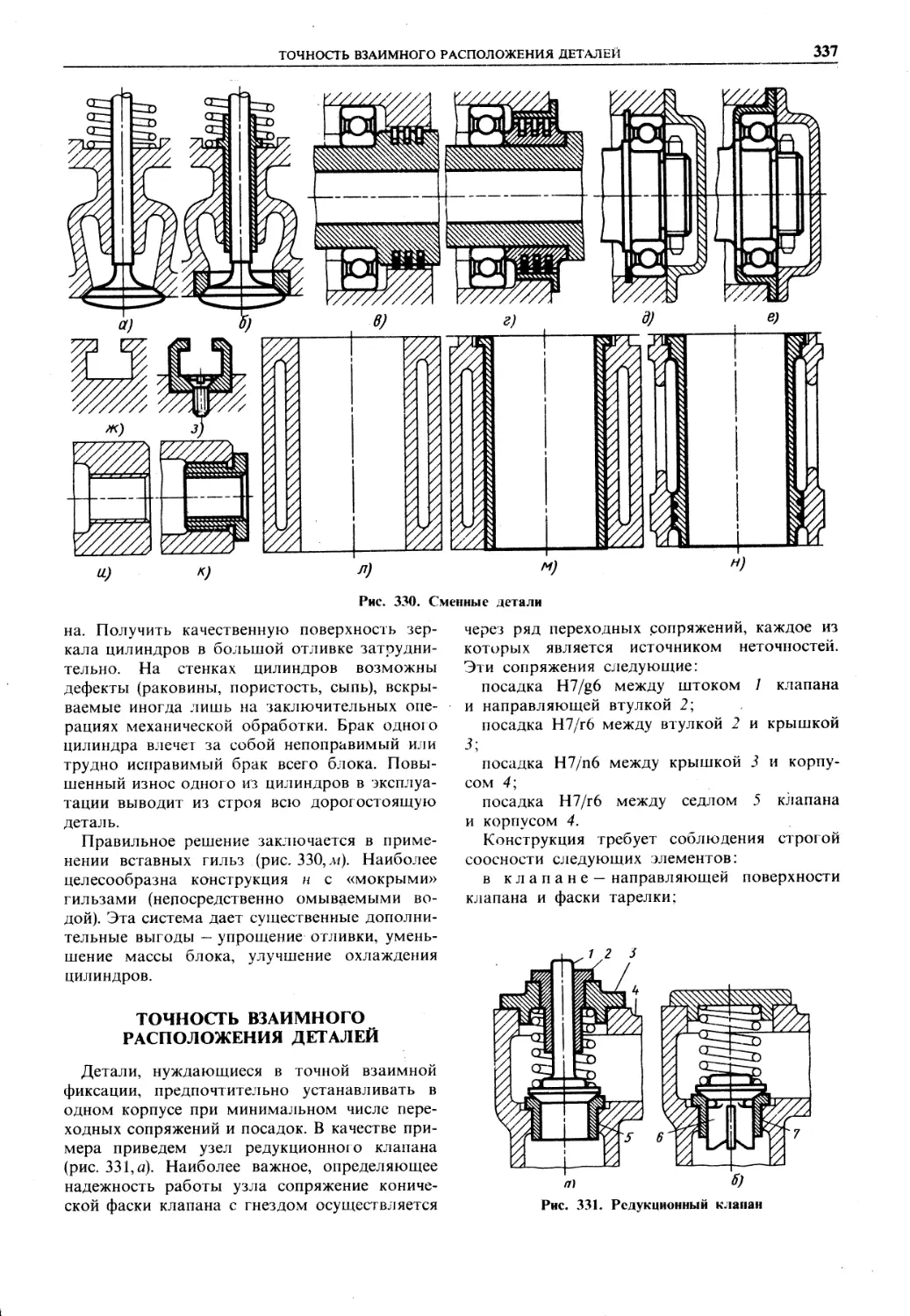

201 деталей............................ 337

201 Разгрузка точных механизмов . . . 338

204 Сопряжение деталей из твердых и

272 мя! ких материалов............ 340

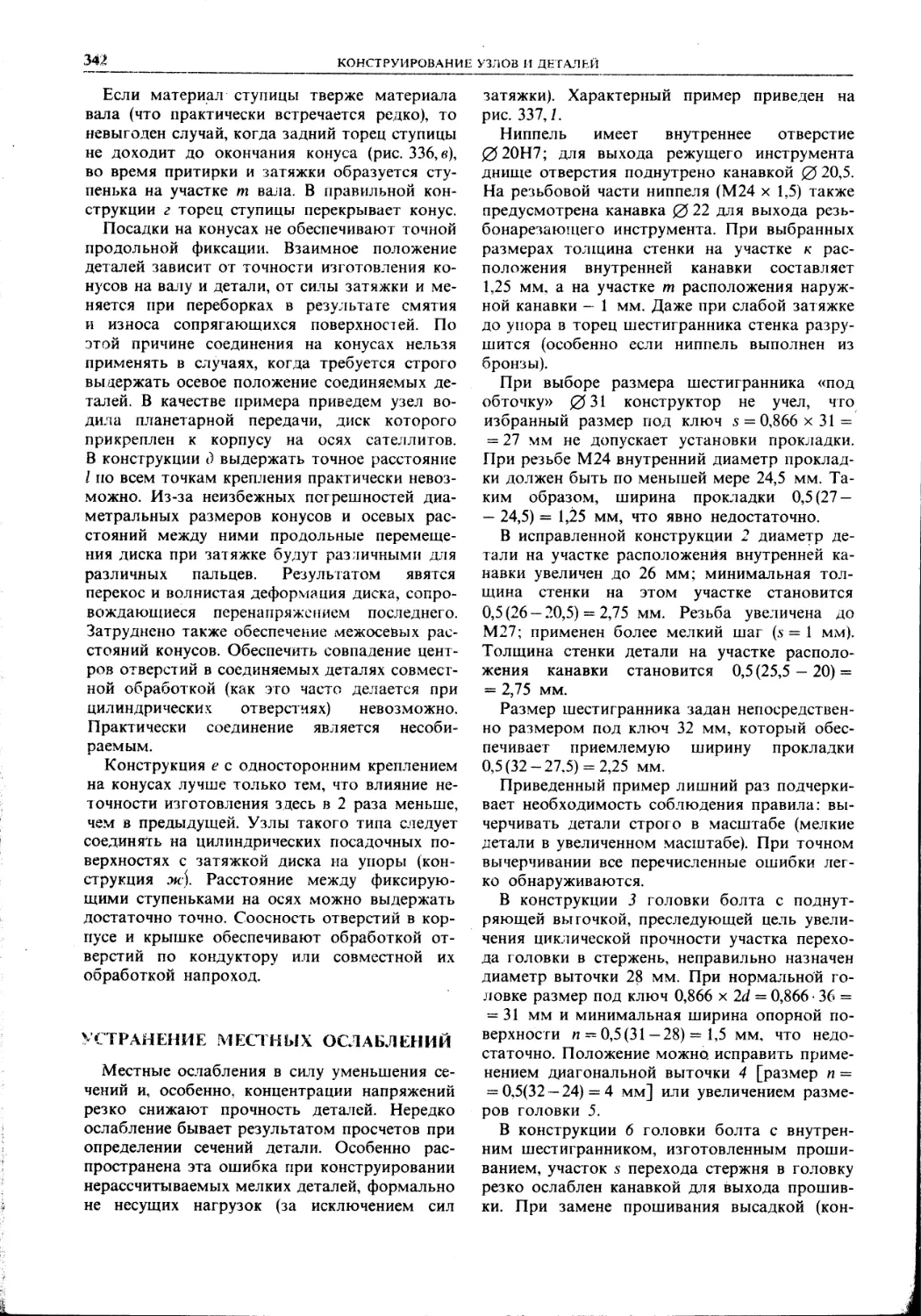

213 Устранение местных ослаблений . . . 342

214 Составные конструкции......... 345

Буртики...................... 348

214 Фаски и 1 ал гели............. 349

219

11. Типовые конструктивные решения 354

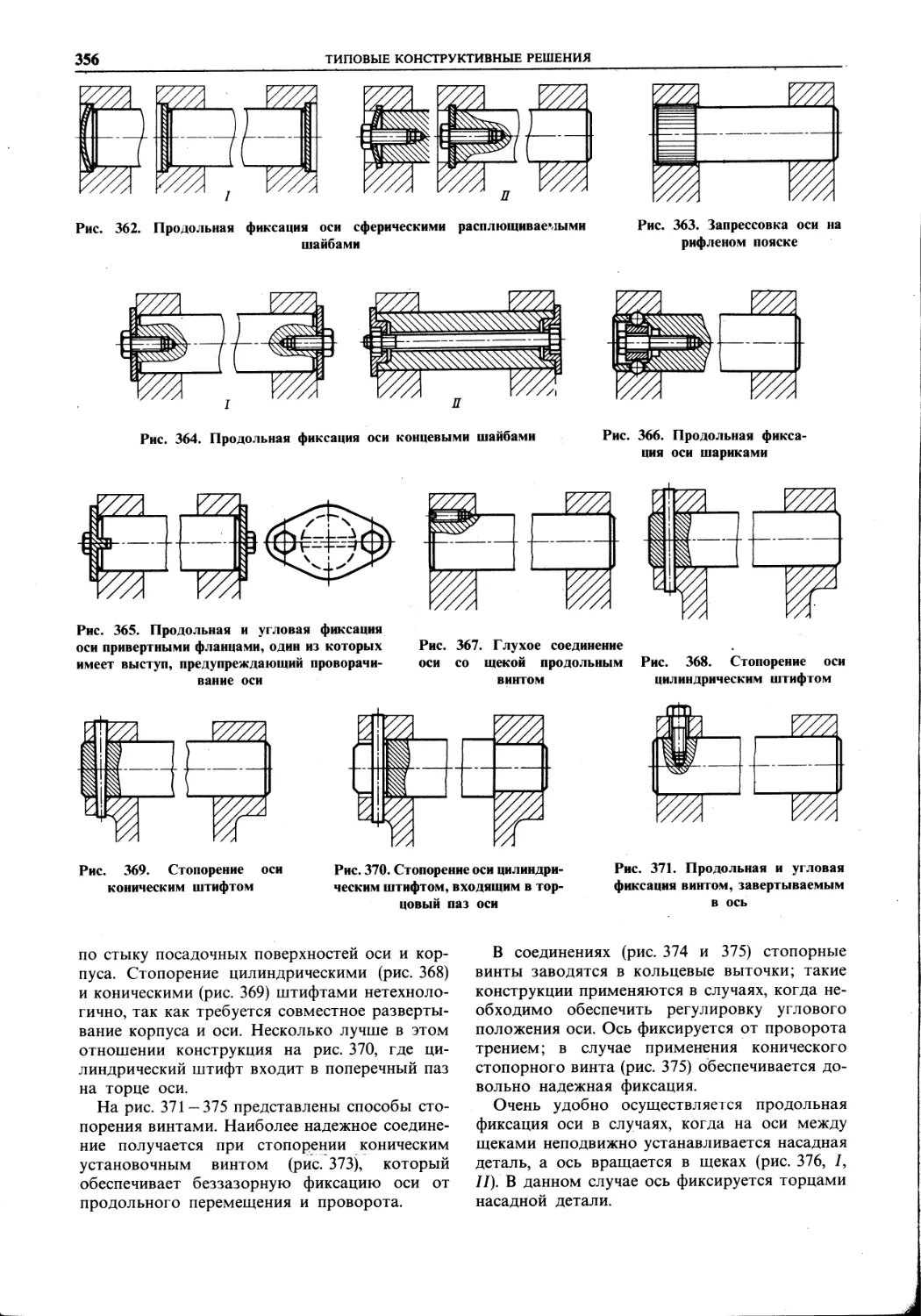

226 Крепление осей . . . . •... 354

Фиксаторы.......................... 362

Вращательно-осевые соединения . . . 368

243 Способы установки сфер.............. 371

246 Шгоки............................... 373

249 Бапдажированпе...................... 375

9. Шероховатость поверхностей .

250

251

254

254

265

271

279

279

280

287

296

296

297

298

300

302

303

308

313

313

323

10. Конструирование узлов и деталей

У и и ф и ка ц ия коне г р у к т и в н ы х к i е м е н -

то в..............................

Унификация деталей................

Принцип агрегатности..............

Устранение подгонки ..............

Рациональность силовой схемы . . .

Компенсаторы .........

Устранение и уменьшение изгиба . . .

Устранение деформаций при затяжке

Компактность конструкции . . . .

Принцип самоустанавливаемости . .

Комбинирование....................

Влияние упругости на распределение

nai рузок ........................

Сопряжение по нескольким поверх-

ностям ...........................

Затяжка но двум поверхностям . . .

Осевая фиксация деталей...........

Ведение деталей по направляющим

Привалочные поверхности...........

12. Конструирование литых деталей 376

Толщина стенок и прочность отливок 377

Формовка............................ 378

Устранение подрезок.............. 378

Разъем форм...................... 381

От крытые отливки. От ливки, форму е-

мые с применением стержней . . . 381

Стержни............................. 383

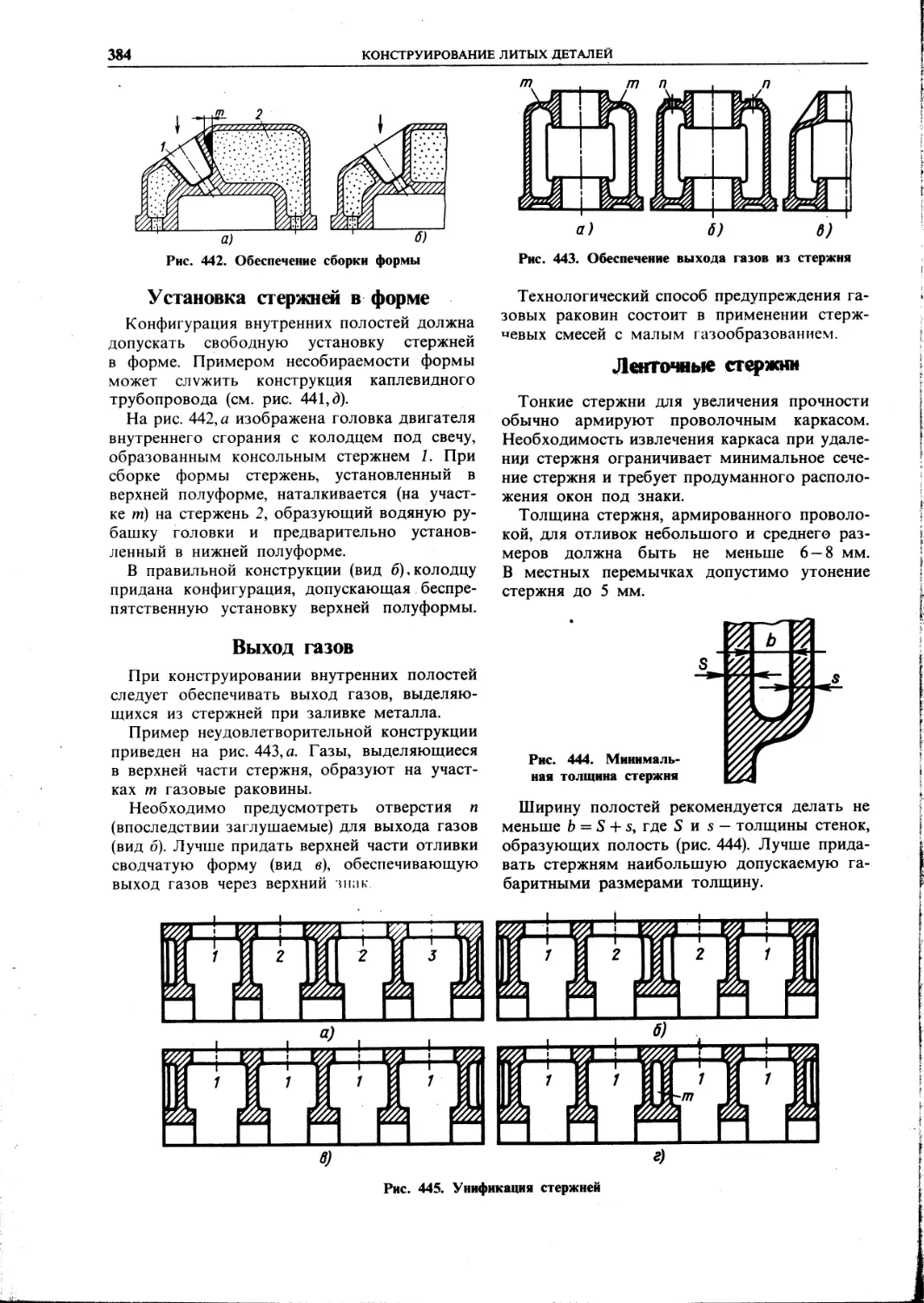

Установка стержней в форме . . . 384

Выход I азов................. 384

Ленточные стержни............ 384

Унификация стержней.......... 385

Крепление стержней в форме . . . 385

Отверстия под знаки.......... 387

Упрощение формы отливок .... «388

Расчленение отливок ................. 389

Формовочные уклоны ...... 389

Усадка.......................• « 391

Внутренние напряжения........... 391

Одновременное затвердевание . . . 393

Направленное затвердевание .... 393

Правила конструирования ............. 394

Сопряжение стенок............ 394

Устранение массивов.......... 395

Уменьшение усадочных напряжений 396

Предупреждение газовых раковин 397

Ранты........................ 398

328 Фланцы........................... 399

Отверстия....................... 399

329 Ребра............................ 399

Толщина стенок.................. 402

331 Литейные базы. Базы механической

332 обработки............................ 404

333 Колебания размеров отливки и их

334 влияние на конструкцию.............. 404

335 Нанесение размеров................... 408

ОГЛАВЛЕНИЕ

5

13. Конструирование механически обра-

батываемых деталей .................

Сокращение объема механической

обработки ..................... .

Перевод на ковку и штамповку . . .

Составные конструкции ............

Устранение излишне точной обработки

Обработка напроход ...............

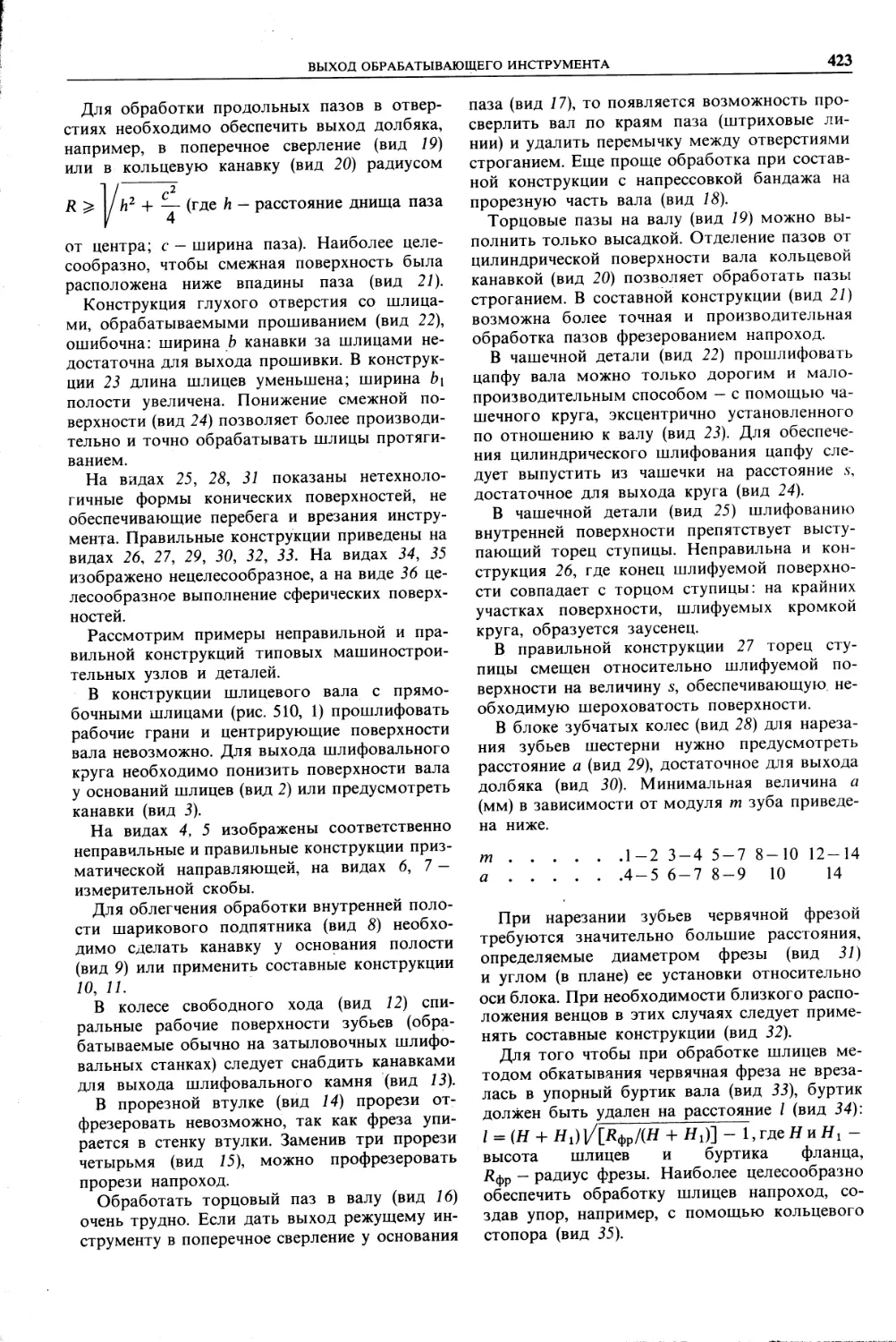

В ы х о д о б р а б а т ы в а ю щ е г о инструмента

Подход обрабатывающего инстру-

мента ............................

Разделение поверхностей, обрабаты-

ваемых с разной точностью . . . .

Согласование формы деталей с усло-

виями обработки ..................

Отделение обрабатываемых поверхнос-

тей от черных.....................

Обработка с одного установа . . .

Совместная обработка в сборе . . .

Перенос профильных элементов на

охватываемые детали ......

Фрезерование по контуру . . . .

Снятие фасок на фигурных поверх-

ностях .'.........................

Обработка углубленных поверхностей

Обработка бобышек в корпусах . . .

Микрогеометрия торцовых поверх-

ностей трения ....................

У странение одностороннего да влени я

на режущий инструмент.............

Устранение деформаций под действи-

ем режущего инструмента . . . . .

Совместная обработка деталей различ-

ной твердости ....................

Безударная работа резца ..........

Обработка отверстий...............

Сокращение номенклатуры обрабаты-

вающего инструмента...............

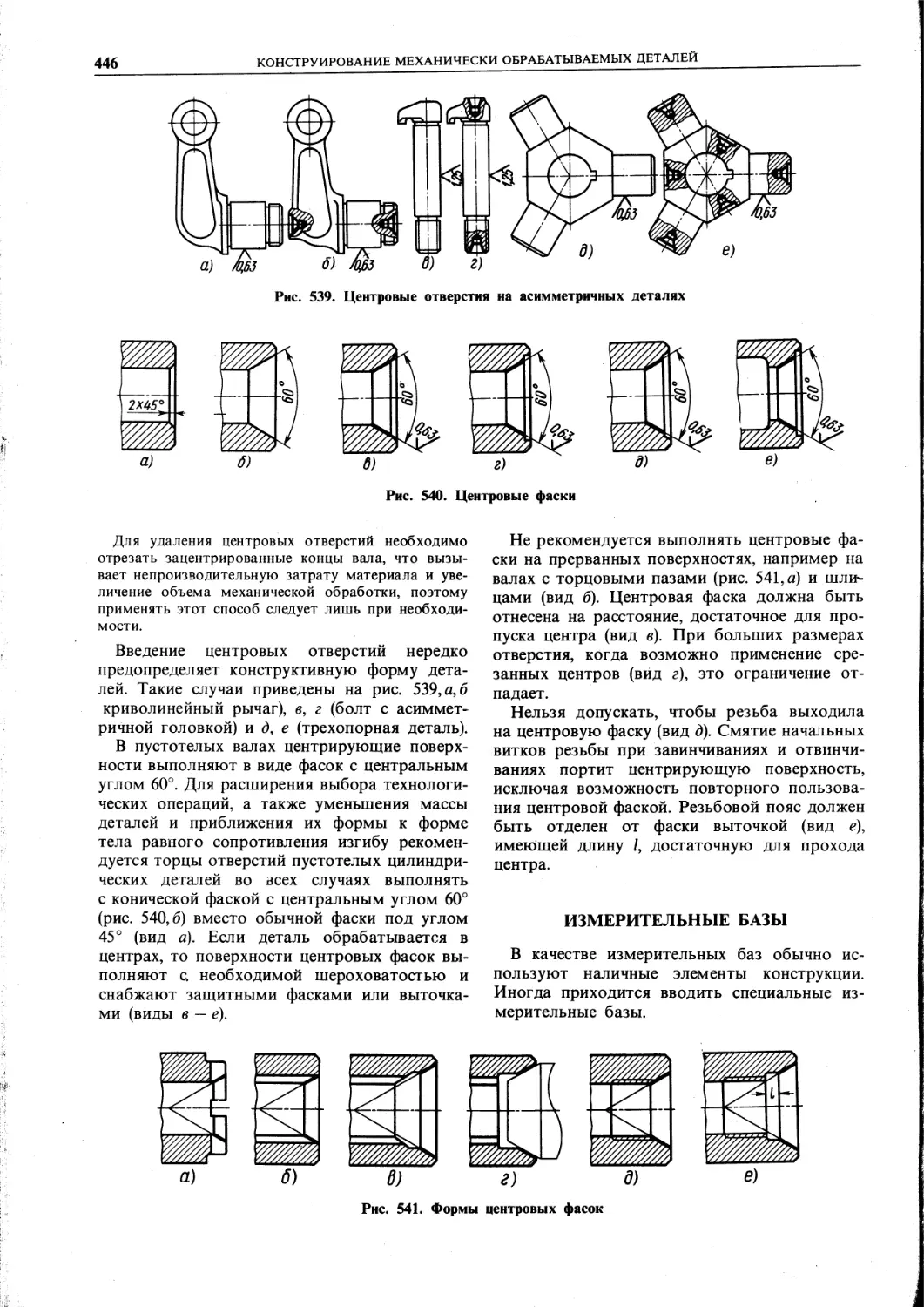

Центровые отверстия ..............

Измерительные базы................

Повышение производительности обра-

ботки ............................

1рупповаяобработка .......

411

413

414

416

417

420

425

427

430

430

432

434

435

435

436

437

437

438

438

440

441

442

442

444

445

446

448

450

14. Детали из пластмасс . . , . .

Общие сведения.................

Способы изготовления деталей . . .

Прессование....................

Литье под давлением............

Экструзия......................

Формование стеклопластов . . .

Сварка пластмасс...............

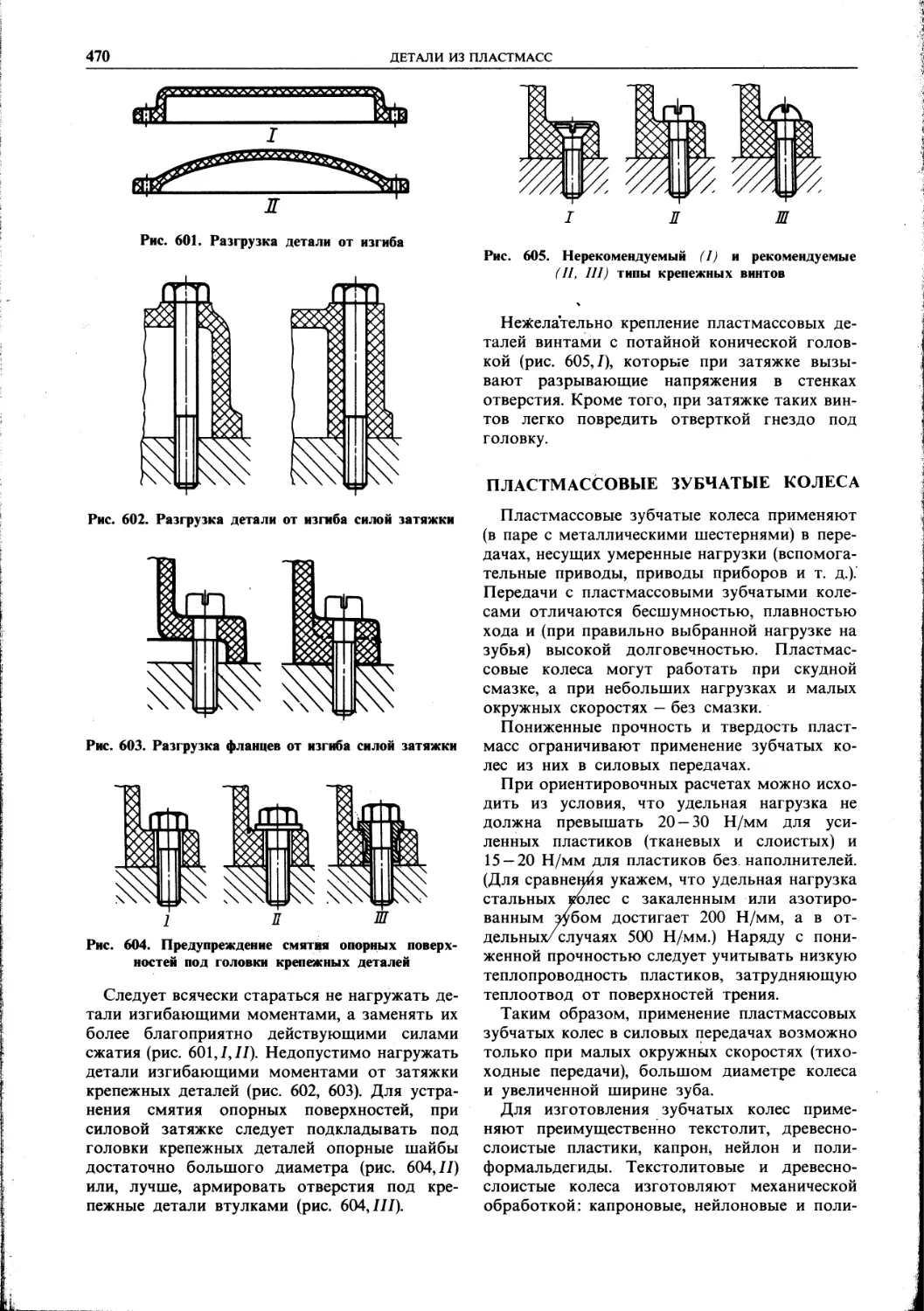

Конструирование деталей ...........

Требования технологичности к кон-

струкции деталей ...............

Армирование деталей............

453

453

456

456

457

457

457

458

458

459

465

Основные правила конструирования

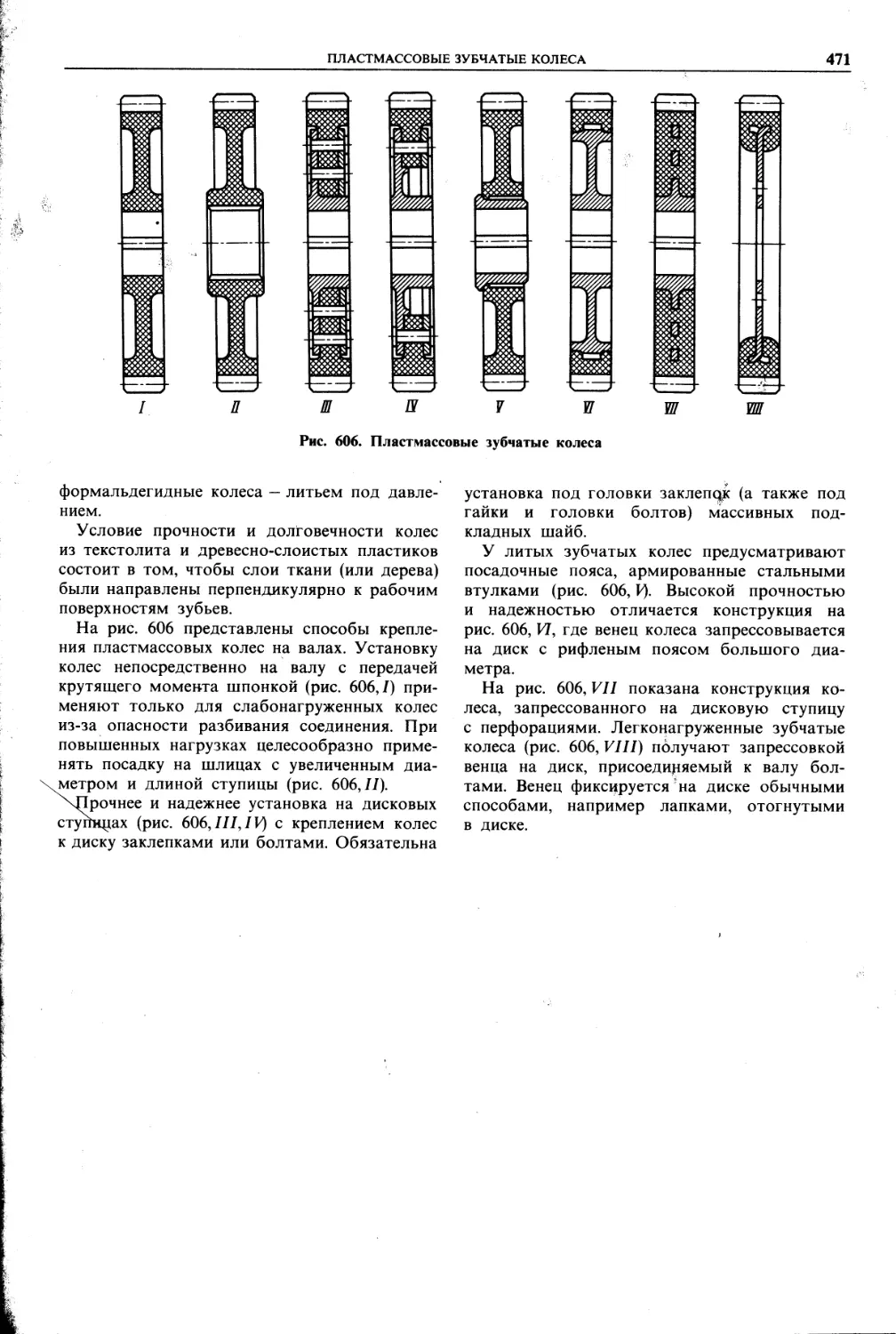

4IQ Пластмассовые зубчатые колеса . . .

15. Уплотнение подвижных соединений

Контактные уплотнения ............

Сальники ......................

Гидропластовые уплотнения . . .

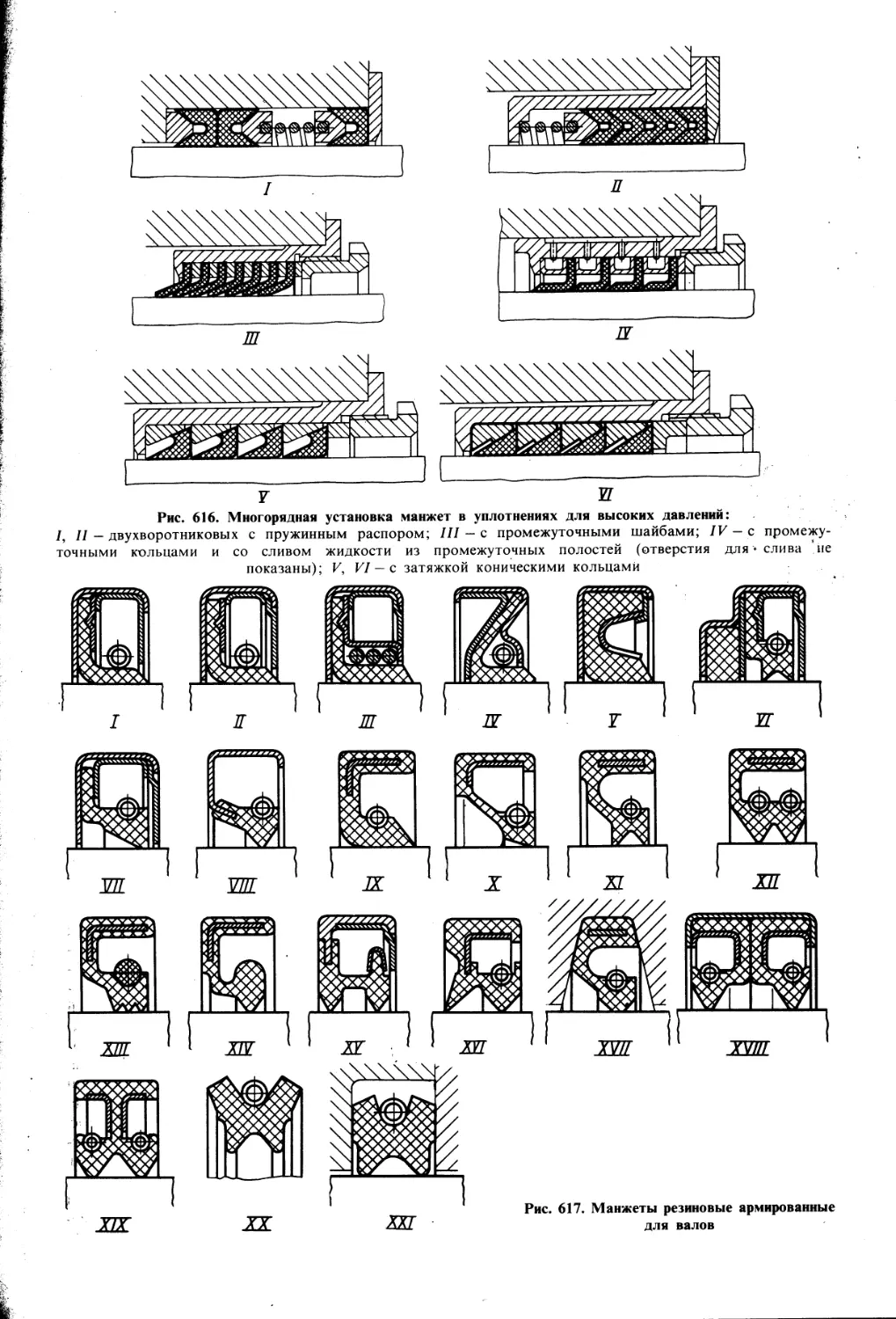

Манжетные уплотнения . . . .

Армированные манжеты для валов

Уплотнение разрезными пружинны-

ми кольцами................ . .

Уплотнение резиновыми кольцами

Бесконтактные уплотнения..........

Торцовые уплотнения ..............

Комбинированные уплотнения . . .

Уплотнения с промежуточной камерой

Лабиринтные уплотнения ...........

Гидравлические центробежные уплот-

нения ............................

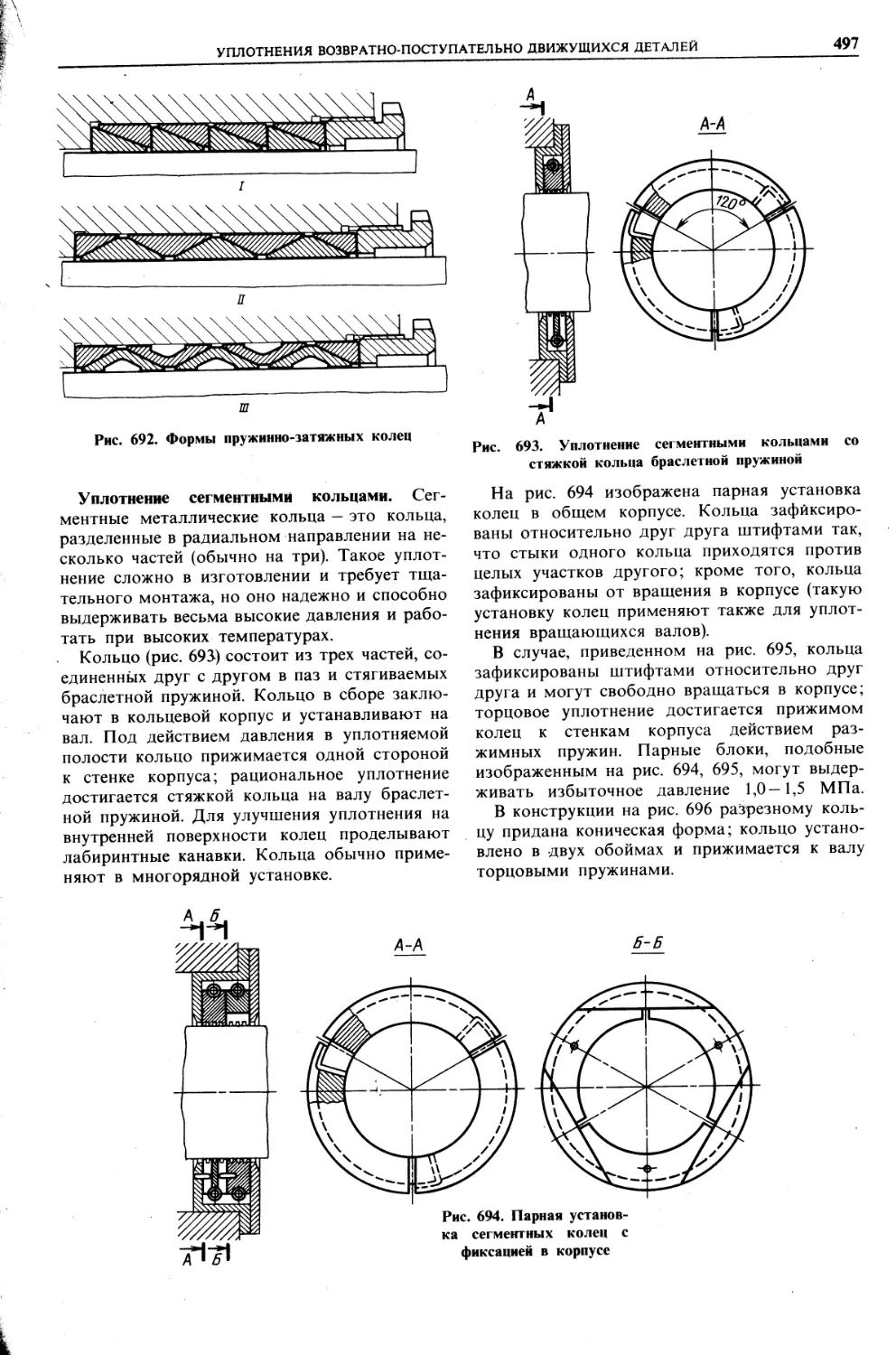

Уплотнение возврато-поступательно

движущихся деталей .......

Уплотнение штоков..............

Уплотнение поршней. Поршневые

кольца ........................

469

470

472

472

472

474

475

475

479

481

482

486

490

491

492

495

496

496

498

16. Уплотнение неподвижных соедине-

ний .............................

Листовые прокладки ..............

Уплотнение жестких стыков . . . .

Уплотнение фланцев ..............

Уплотнение резьбовых соединений . .

Уплотнение некоторых жидкостных

стыков...........................

Уплотнение цилиндрических поверх-

ностей ..........................

Уплотнение ле! косъемных крышек

Резина как уплотняющий материал

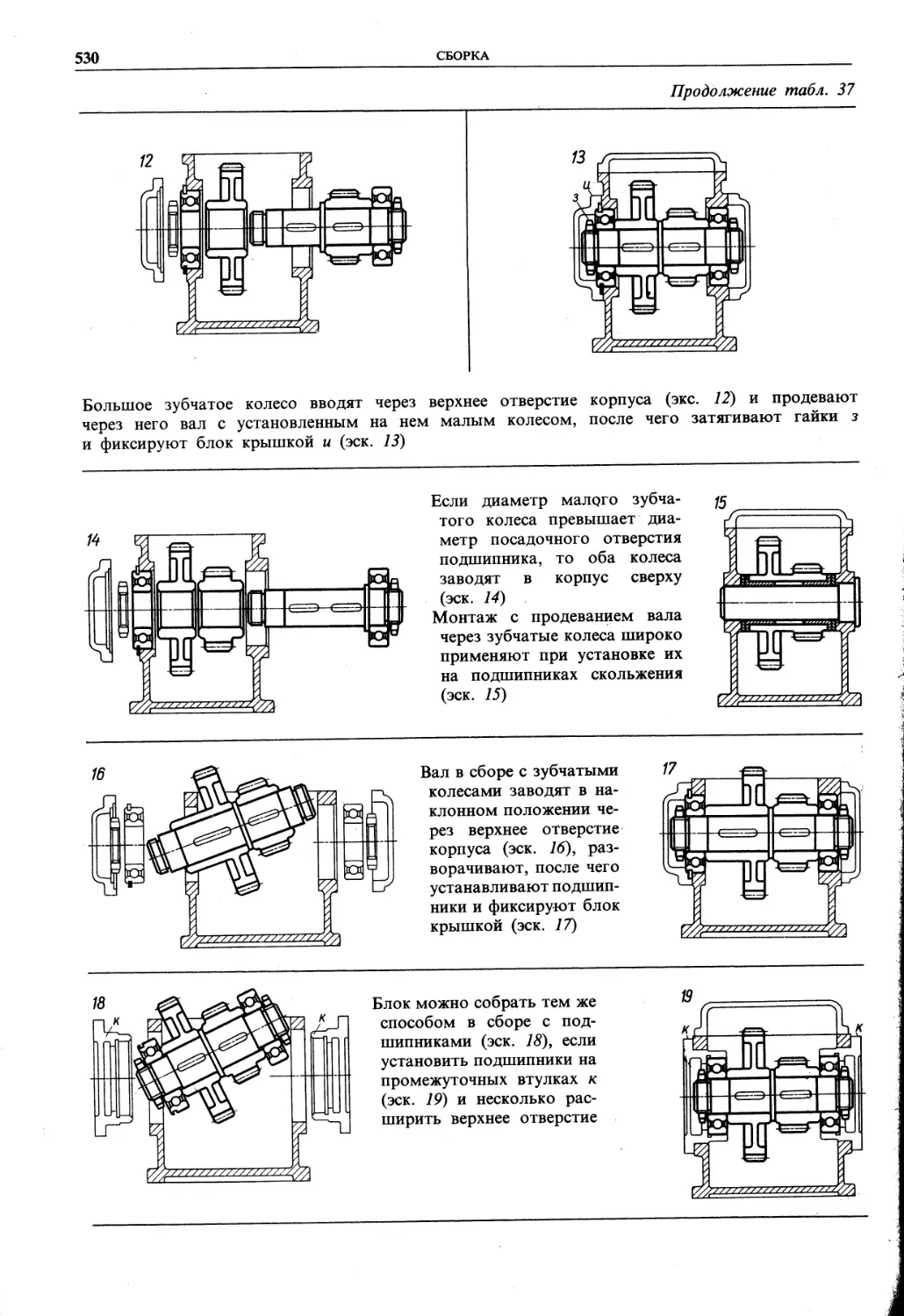

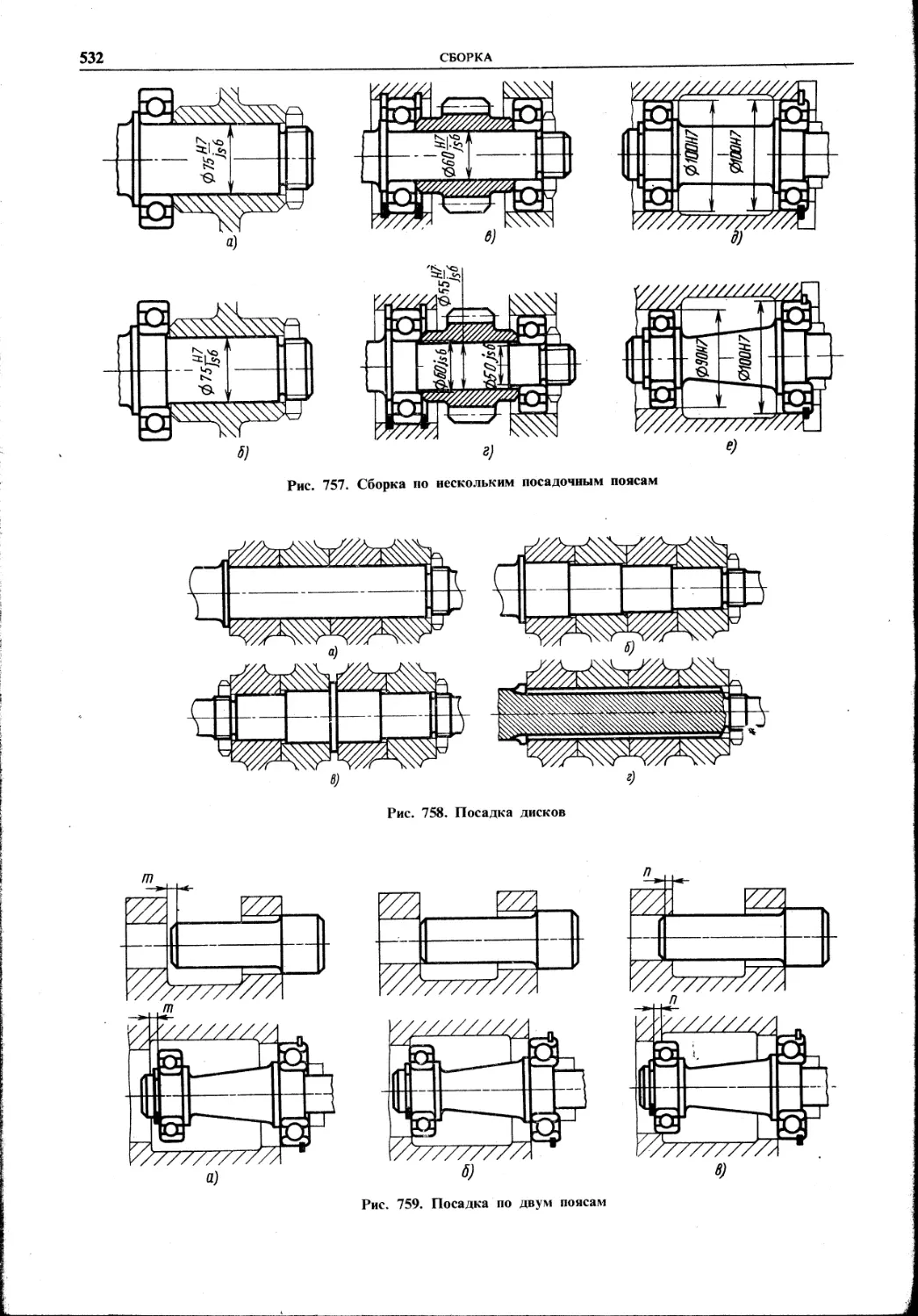

17. Сборка........................

Осевая и радиальная сборка . . . .

Независимая разборка.............

Последовательность сборки . . . .

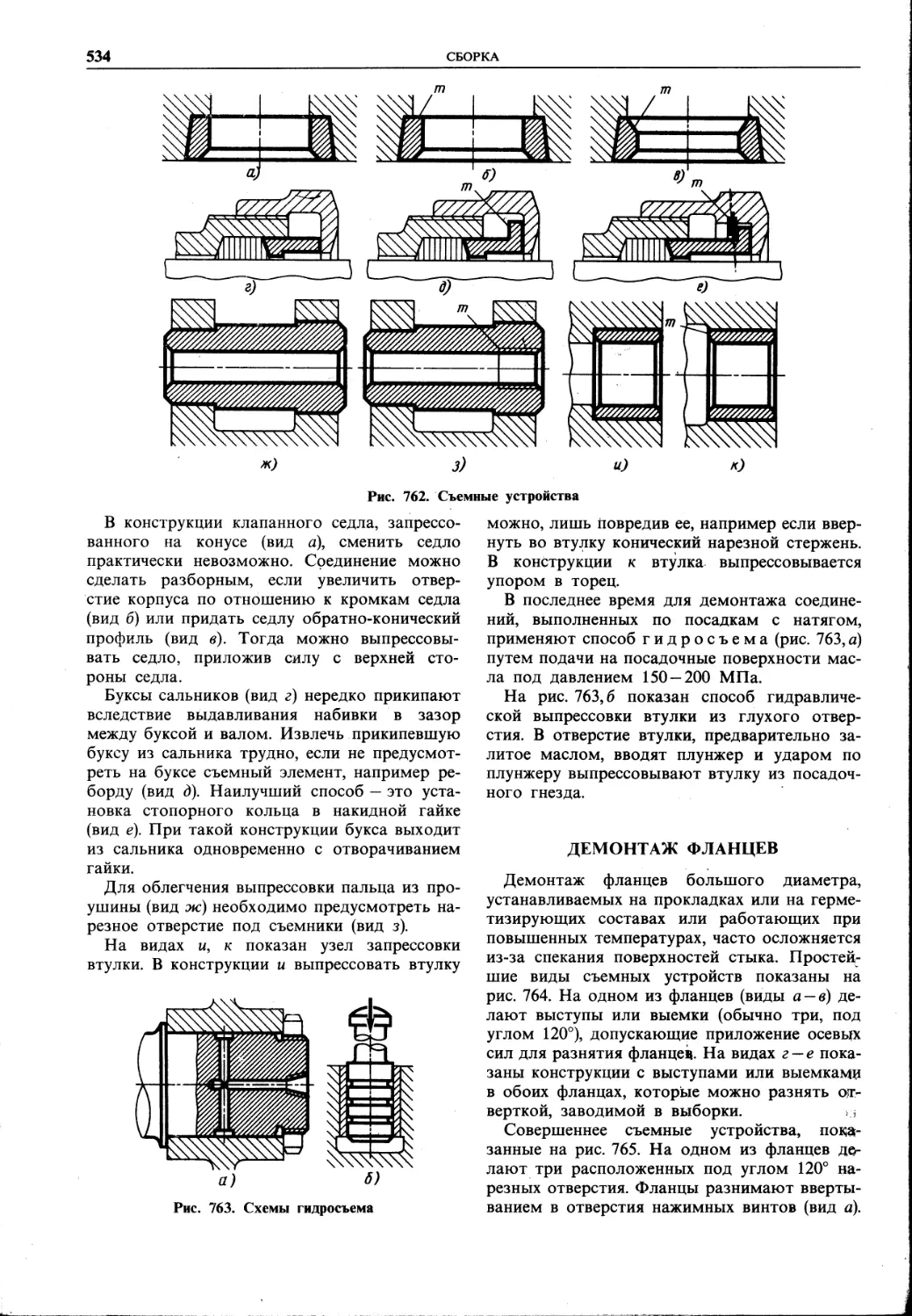

Съемные устройства...............

Демонтаж фланцев..................

Сборочные базы ..................

Исключение в о з х i о ж н о с т и неправ и. i ь -

ной сборки............... . . . .

Подвод монтажного инструмента . .

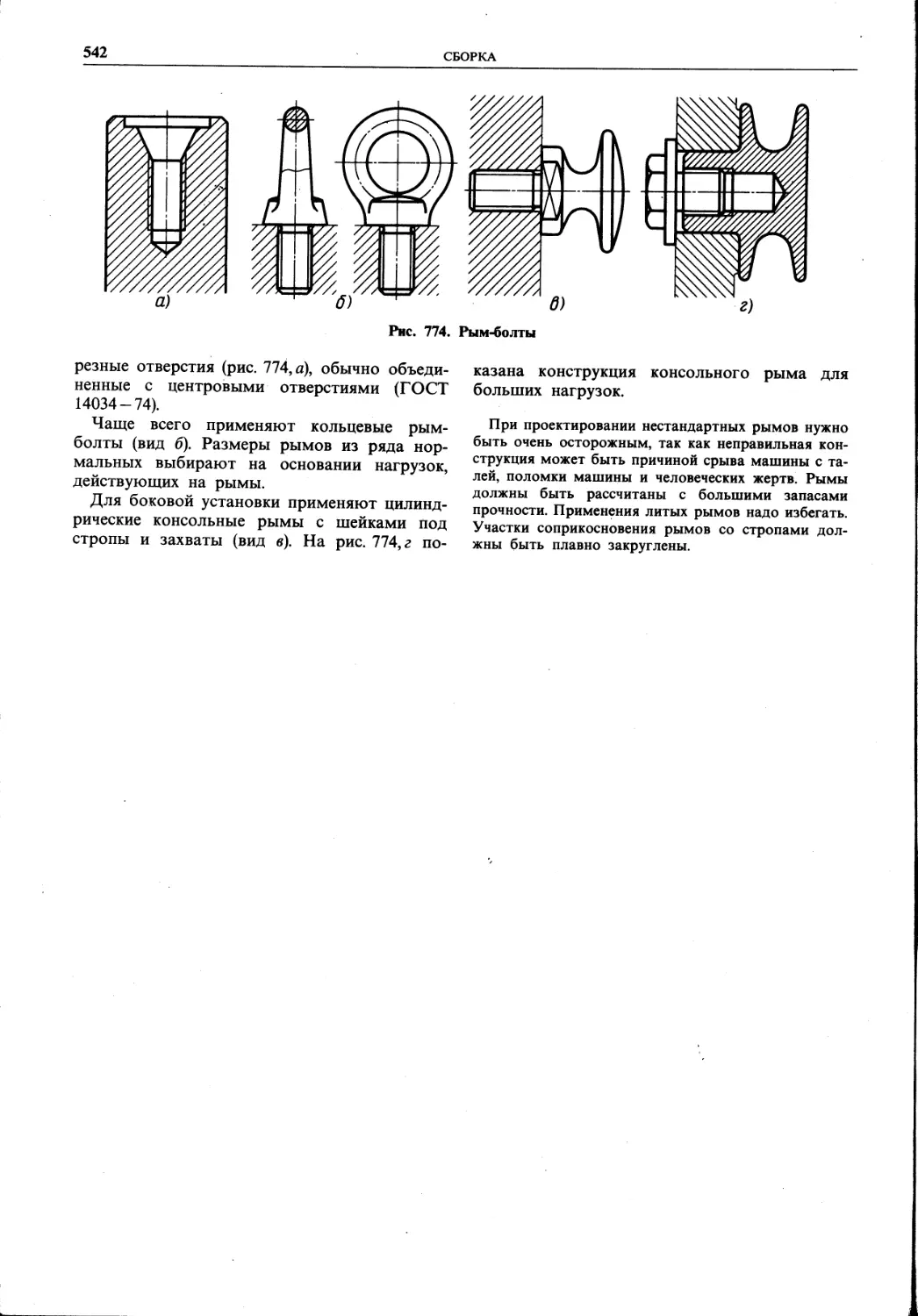

Такелажирование..................

18. Удобство обслуживания .

Облегчение сборки и разборки .

Защита от повреждений . . .

Блокирующие устройства . . .

Внешний вид и отделка машин .

Список литературы ...........

Предметный указатель . . . .

508

508

509

513

514

516

519 ’

519

520

522

523

531

531

533

534

535

536

539

541

543

543

548

549

549

552

554

От редактора

После выхода в свет предыдущего издания

настоящего справочно-методического пособия

прошло десять лет. За это время в адрес из-

дательства поступило много отзывов, свиде-

тельствующих о заинтересованности специали-

стов в этОхМ пособии. Оно стало настольной

книгой как начинающих, так и опытных конст-

рукторов. Вопросы, рассмотренные автором,

остаются актуальными и в настоящее время,

а их решения — оригинальными, особенно во-

просы разработки конструкций машин с уче-

том свойств материалов, технологии изго-

товления, сборки, снижения металлоемкости

и удобства эксплуатации. В целом пособие

является энциклопедическим справочником,

полезным для специалистов всех отраслей

машиностроения.

Важное место в процессе разработки кон-

струкций машин и механизмов занимают во-

просы, связанные с обеспечением взаимозаме-

няемости их деталей и сборочных единиц.

Нормы взаимозаменяемости типовых и ори-

гинальных деталей машин регламентированы

новой международной системой допусков

и посадок, единой для всех стран — членов

СЭВ — ЕСДП СЭВ, внедрение которой отече-

ственная промышленность начала в период

с 1977 по 1980 гг. В настоящем издании посо-

бия добавлено приложение, в котором указа-

ны посадки по ЕСДП, заменяющие основные

посадки ОСТ, а в текст и иллюстрации вне-

сены соответствующие исправления.

Используемые в тексте основные физические

величины, их наименование, обозначение и

правила применения приведены в соответ-

ствии с нормами ГОСТ 8.417 — 81.

Для удобства пользования третье издание

справочно-методического пособия представ-

лено в двух книгах.

Издательство с благодарностью примет за-

мечания и пожелания, которые следует направ-

лять по адресу: 107076, Москва, Стромын-

ский пер., 4, издательство «Машинострое-

ние».

От издательства 1

П. И. Орлов длительное время работал

в конструкторских бюро и научно-исследова-

тельских институтах авиационной промышлен-

ности. В 1930—1940 гт. им написано несколько

книг, в том числе фундаментальный учебник

«Авиационные двигатели. Конструкции и рас-

чет на прочность», по которому учились не-

сколько поколений авиационных инженеров.

В 1968 и 1972 гт. издательством «Ма-

шиностроение» выпущены 1-я и 2-я кни-

ги П. И. Орлова «Основы конструирования».

Они получили высокую оценку советских кон-

структоров, стали их настольными справочно-

методическими пособиями, переведены на

польский, французский и испанский языки.

Настоящее издание справочно-методическо-

го пособия «Основы конструирования» подго-

товлено автором незадолго до смерти.

Издательство стремилось сохранить мате-

риал, представленный автором, за исключе-

1 Из предисловия ко второму изданию книги

«Основы конструирования». М.: Машиностроение,

1977.

нием отдельных разделов, переработанных

в соответствии с действующими стандартами.

Несколько разделов были даны автором в на-

бросках, однако издательство нашло необхо-

димым напечатать эти разделы, внеся неко-

торые уточнения.

Большой практический опыт и наблюда-

тельность П. И. Орлова позволили ему доне-

сти до читателя наиболее простые варианты

решений сложных конструкторских задач.

Книги П. И. Орлова доказывают, что достиг-

нутый в настоящее время уровень техники

оставляет много места для конструкторской

интуиции, фантазии и творческих поисков.

Издательство выражает благодарность всем

специалистам, оказавшим помощь при подго-

товке второго издания книг «Основы конст-

руирования». Эти книги, несомненно, принесут

большую пользу начинающим конструкторам,

а также студентам машиностроительных ву-

зов. Они должны понравиться и конструкто-

рам-профессионалам, которые смогут оценить

труд автора, сумевшего просто и лаконично

написать о сложных вопросах конструирова-

ния.

От автора1

Предлагаемая вниманию читателя книга

является попыткой систематически изложить

правила рационального конструирования.

При всей дифференцированности современ-

ного машиностроения задачи конструирования

во многом одинаковы. Для конструкции лю-

бой машины важно уменьшение массы и ме-

тал л оем кости, у л у ч ше н ие тех н о л ог ич н ости,

увеличение надежности; различно для каждой

из них только значение этих факторов. Это

позволяет сформулировать принципы рацио-

нального конструирования как свод общих

для машиностроения правил.

Основной замысел книги — научить конст-

руктора активному конструированию. Активно

конструировать - это значит:

не слепо копировать существующие образ-

цы, а конструировать осмысленно, выбирая из

всего арсенала конструктивных решений, раз-

работанных современным машиностроением,

наиболее целесообразные в данных условиях;

уметь сочетать различные решения и нахо-

дить новые, улучшенные, т. е. конструировать

с творческой инициативой, с изобретательским

огоньком;

непрерывно улучшать показатели машин и

направлять развитие данной отрасли машино-

строения в сторону технического прогресса;

1 Из предисловия к первому изданию книги

«Основы конструирования». М.: Машиностроение,

1968.

учитывать динамику развития промышлен-

ности и создавать живучие, гибкие, богатые

резервами машины, способные удовлетворить

возрастающие требования народного хозяй-

ства и застрахованные на длительный срок от

морального устаревания.

Особое внимание в книге уделено вопросам

долговечности и надежности конструкций. Ав-

тор стремился всемерно подчеркнуть руково-

дящую роль конструктора в решении этих

вопросов.

При изложении материала автор придержи-

вался принципа qui vidit — bis legit («кто видит,

тог дважды читает»). Конструкторы в боль-

шинстве — люди зрительного мышления и зри-

тельной памяти. Для них чертеж, даже про-

стой эскиз, говорит гораздо больше, чем

многие страницы объяснений.

Поэтому почти каждое положение, приводи-

мое в тексте, сопровождается конструктивны-

ми примерами.

Большинство иллюстраций с целью увели-

чения доходчивости подобрано по принципу

сопоставления неправильных и правильных,

нецелесообразных и целесообразных конструк-

ций.

Приводимые в иллюстрациях правильные

решения не являются единственно возможны-

ми. Их следует рассматривать не как рецепты,

пригодные на все случаи жизни, а как при-

меры. В конкретных условиях применения

могут оказаться целесообразными и другие

решения.

1. ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

ЗАДАЧИ КОНСТРУИРОВАНИЯ

Задача конструктора состоит в создании ма-

шин, полно отвечающих потребностям народ-

ного хозяйства, дающих наибольший экономи-

ческий эффект и обладающих наиболее высо-

кими технико-экономическими и эксплуата-

ционными показателями.

Главными показателями являются: высокая

производительность, экономичность, проч-

ность, надежность, малые масса и металлоем-

кость, габариты, энергоемкость, объем и стои-

мость ремонтных работ, расходы на оплату

труда операторов, высокий технический ресурс

и степень автоматизации, простота и безопас-

ность обслуживания, удобство управления,

сборки и разборки.

В конструкции машин необходимо соблю-

дать требования технической эстетики. Ма-

шины должны иметь красивый внешний вид,

изящную, строгую отделку.

Значимость каждого из перечисленных фак-

торов зависит от функционального назначения

машины:

в машинах-генераторах и преобразователях

энергии на первом плане стоит величина КПД,

определяющего совершенство преобразования

затрачиваемой энергии в полезную;

в машинах-орудиях — производительность,

четкость и безотказность действия, степень

автоматизации;

в металлорежущих станках — производи-

тельность, точность обработки, диапазон вы-

полняемых операций;

в приборостроении — чувствительность, точ-

ность, стабильность показаний;

в транспортной технике, особенно в авиа-

ционной и ракетной, — малая масса конструк-

ции, высокий КПД двигателя, обусловливаю-

щий малую массу бортового запаса топлива.

Проектируя машину, конструктор должен

добиваться всемерного увеличения ее рента-

бельности и повышения экономического эф-

фекта за весь период работы. Экономический

эффект зависит от обширного комплекса тех-

нологических, организационно-производствен-

ных и эксплуатационных факторов. В данной

книге рассмотрены только те способы повы-

шения экономичности, которые непосредствен-

но связаны с конструированием и зависят от

деятельности конструктора.

ЭКОНОМИЧЕСКИЕ ОСНОВЫ

КОНСТРУИРОВАНИЯ МАШИН

Экономический фактор играет первостепен-

ную роль в конструировании. Частности кон-

струкции не должны заслонять основной цели

конструирования — увеличения эконо-

мического эффекта машин.

Многие конструкторы считают, что эконо-

мически конструировать — значит уменьшать

стоимость изготовления машины, избегать

сложных и дорогих решений, применять на-

иболее дешевые материалы и наиболее про-

стые способы обработки. Эю только неболь-

шая часть задачи. Главное значение имеет то,

что экономический эффект определяется по-

лезной отдачей машины и суммой эксплуата-

ционных расходов за весь период ра-

боты машины. Стоимость машины явля-

ется только одной, не всегда главной, а иногда

и очень незначительной составляющей этой

суммы.

Экономически направ л е н и ое к о н-

струирование должно учитывать весь ком-

плекс факторов, определяющих экономичность

машины, и правильно оценивать относитель-

ное значение этих факторов. Это правило ча-

сто игнорируют. Стремясь к удешевлению

продукции, конструктор нередко добивается

экономии в одном направлении и не замечает

других, гораздо более эффективных путей по-

вышения экономичности. Более того, частная

экономия, осуществляемая без учета совокуп-

ности всех факторов, нередко ведет к сниже-

нию суммарной экономичности машин.

Главными факторами, определяющими эко-

номичность машины, являются полезная отда-

ча машины, надежность, расходы на оплату

труда операторов, потребление энергии и

стоимость ремонтов.

Коэффициент использования машины пред-

ставляет собой отношение времени фактиче-

ской работы машины за определенный период

к длительности этого периода.

Пусть Н — период эксплуатации машины,

h — фактическое время работы машины за

этот период. Средний за период эксплуатации

коэффициент использования

h

^исп — 1)

п

10

ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

Если машина работает до полного исчерпа-

ния своего механического ресурса, то h пред-

ставляет собой долговечность машины

D (общую возможную ее наработку за период

эксплуатации). Тогда

Лисп

(2)

Величина г|исп для машин, работающих по

календарному режиму, зависит главным обра-

зом от: 1) числа рабочих смен и 2) холостого

времени (простои из-за неисправностей ма-

шины, недогрузка из-за нарушений производ-

ственного ритма).

При работе в одну, две и три смены средние

значения коэффициента использования соот-

ветственно г|исп = 0,2; 0,4; 0,6, при круглого-

дичной непрерывной работе г|исп = 0,95 1.

У машин периодического действия, например

машины сезонного применения, коэффициент

использования снижается до 0,05 — 0,10.

Рентабельность машины q выражается отно-

шением полезной отдачи машины От

за определенный период к сумме расхо-

дов Р за тот же период:

Сумма расходов в общем случае склады-

вается из стоимости: Эн — расходуемой энер-

гии, Мт — материалов и заготовок, Ин — ин-

струмента, Тр — оплаты труда операторов,

Об — технического обслуживания, Рм — ре-

монта, Нк — накладных цеховых и заводских

расходов, Ам — амортизационных расходов:

Р = Эн + Мт + Ин 4- Тр -Ь- Об 4- Рм 4- Нк + Ам.

(4)

Величина q должна быть больше 1, иначе

машина будет работать убыточно, и смысл ее

существования утрачивается.

Экономический эффект. Годовой эко-

номический э ф ф е к т от работы

машины (годовой доход)

(5)

где От — годовая отдача, руб/год; Р — сумма

эксплуатационных расходов, руб/год.

Суммарный экономический эффект за

весь период службы машины (общий до-

ход) равен разности суммарной отдачи £ От

и суммы расходов ^Р за период службы (в

рублях):

Е2 = ЕОт-£р

или согласно формуле (4)

Е Q = Е От - (Е Эн + Е Мт + Е Ин +

+ Етр + ЕО6 + ЕНк + ЕРм + ЕАм)- ,6)

Отдача машины и эксплуатационные рас-

ходы, за исключением ^Ам и £Рм, пропор-

циональны продолжительности фактической

работы h за период эксплуатации. Амортиза-

ционные расходы за период эксплуатации

равны стоимости С машины. Ремонтные рас-

ходы не находятся в прямой зависимости от /ц

их размер и периодичность определяются ус-

ловиями эксплуатации и надежностью ма-

шины.

Выделяя факторы £ Рм и Ам = С, получаем

Е Q = h [От -

- (Эн + Мт + Ин + Тр + Об + Нк)] -

— Рм — С. (7)

Если машина работает до исчерпания меха-

нического ресурса (h — D), то

Ее = о[от-

— (Эн -I- Мт 4- Ин + Тр 4- Об 4- Нк)] —

-Трм-С (8)

Повышение отдачи может выражаться или

в увеличении числа единиц продукции, или

в увеличении стоимости каждой единицы (по-

вышение качества продукции, увеличение объе-

ма операции, выполняемых над заготовкой).

В первом случае расход материалов и инстру-

мента пропорционален отдаче: Мт + Ин =

= а От, где а — доля стоимости материала и

инструмента в стоимости продукции, коле-

блющаяся в зависимости от профиля продук-

ции в пределах 0,1—0,5.

В таком случае уравнение (8) приобретает

следующий вид:

YQ = D ГОт(1 - а) - (Эн + Тр 4- Об + Нк)] -

-ХРм-С. (9)

Накладные расходы принято выражать

в долях трудовых затрат: Нк = ЬТр, где

h — фактор пропорциональности, колеблю-

щийся в зависимости от типа и организацион-

ной структуры производства в пределах

0,5 - 3,0.

Введем эту зависимость в уравнение (9)

и получим

£2 = £)[От(1 -ц)4- Эн + (1 + Ь)Тр + Об] -

-£Рм-С. (10)

Срок окупаемости Нок определяется как пе-

риод службы, при котором суммарный эконо-

ЭКОНОМИЧЕСКИЕ ОСНОВЫ КОНСТРУИРОВАНИЯ МАШИН

11

мический эффект равен стоимости машины,

т. е.

С — Яокг|исп(От — Р) — Ам, (11)

где Р — годовые эксплуатационные расходы,

Р = Эн + Мт 4- Ин 4- Тр 4- Об 4- Нк.

Затраты на ремонт, как правило, весьма

малые в первые годы эксплуатации и ими

пренебрегают.

Расход на амортизацию за срок окупаемо-

сти

(12)

где Н — период службы машины, см. формулу

(2).

После подстановки значения Ам в уравнение

(И) получаем

Яок = — £— (13)

Лисп ( От Р ]

Пример. Пусть С — 2000 р.; D — 5 лет; q = 0,4

(работа в две смены); От = 15 000; Эн = 5О(5;еПМт 4-

+ Ин = 4000; Тр 4- Об = 3000; Нк = 3000 p./год. Сум-

ма расходов

р = 500 4- 4000 4- 3000 4- 3000 = 10 500 р./год.

Согласно формуле (13) срок окупаемости

2000

Я —-----------------------— j 2 года.

ок 0,4(15 000-10 500-400)

При работе в одну смену ц = 0,2 и Яок =

= 2,4 года.

Коэффициент эксплуатационных расходов.

Назовем коэффициентом эксплуатационных

расходов к отношение суммы расходов за весь

период работы машины к ее стоимости:

к = =

- Р(Эн + Мт+Ин+Тр+Об + Нк) + £Рм + С

(14)

Тогда уравнение (8) можно представить

в следующем виде:

£Q = DOt-AC. (15)

Коэффициент стоимости машины (процентное

отношение стоимости машины к сумме расхо-

дов)

с =100% 100%. (16)

> Р к

Как видно из формулы (14), коэффициент

эксплуатационных расходов возрастает с уве-

личением долговечности и при больших значе-

ниях D может достигать 50—100. Соответ-

ственно снижается доля стоимости машины

в общей сумме расходов.

Структурный анализ. Пользуясь формулой

(8), определим зависимость экономического

эффекта от долговечности, отдачи и эксплуа-

тационных расходов.

Пример. Возьмем металлорежущий станок стои-

мостью С — 2000 р., с отдачей От = 20 000 р./год.

Мощность приводного электродвигателя 10 кВт.

Станок работает в две смены с коэффициентом за-

грузки 0,85.

При пятидневной рабочей неделе число рабочих

дней в году 5 • 52 = 260, а за вычетом праздничных дней

(в среднем 5 дней в году) — 255. Годовое число рабо-

чих часов станка 255-16-0,85 = 3480.

При общем числе часов в году 365 • 24 = 8760 коэф-

фициент использования станка

3480

Лисп ==----— 0,4.

исп 8760

Так как станок работает до исчерпания механиче-

ского ресурса, то из формулы (2) получаем период

D

службы Н =------= 2,5 лет.

В исп

Допустим, что станок работает в среднем на

0,7 номинальной мощности. При стоимости 1 кВт/ч

2,5 к. годовой расход на электроэнергию Эн =

= 3480 • 10 • 0,7 • 0.025 = 600 р./год.

Пусть годовая заработная плата оператора

1600 р., тогда при двусменной работе затраты на

оплату труда Тр = 3200 р./год.

Расходы на обслуживание станка включим в опла-

ту труда оператора. Накладные расходы примем

равными 100% Тр. Доля материала и инструмента

в стоимости продукции а — 0,25, т. е. Мт 4- Ин =

= 0,25 От = 5000 р./год.

Примем, что расход на ремонт за весь период экс-

плуатации равен стоимости станка (У Рм = С).

Согласно формуле (9) суммарный экономический

эффект за период эксплуатации

У Q = D[Ot(1 - а) - (Эн 4- Тр 4- Нк)] - £Рм - С =

= D [20 000 • 0,75 - (600 + 3200 4- 3200)] -

- 2000 - 2000 = 8000D - 4000. (17)

С учетом формулы (17) построен график (рис. 1),

показывающий влияние D, От, Эн, Тр и С на эконо-

мический эффект при изменении долговечности от

1 до 10 лет (Я = 2,5 = 25 лет). За единицу принят

экономический эффект ПРИ ^=1 Г°Д-

С увеличением долговечности от 1 года до 10 лет

относительный экономический эффект £ (2/Х Qo

(кривая 7) повышается в 19 раз. Кривая аппрокси-

мируется формулой £Q/^ Qq = 1,9 D, т. е. экономи-

ческий эффект возрастает примерно вдвое быстрее,

чем долговечность.

Средняя за период службы рентабельность, равная

согласно формулам (3) и (4)

У От D От

q = ——---=----------------------------------

£)(Эн 4-Мт 4-Ин 4-Тр 4-Нк) 4-2С

12

ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

Рис. 1. Влияние долговечности, отдачи и эксплуата-

ционных расходов на экономический эффект

20000Z) 20

Щ600 + 5000 + 3200 + 3200) + 4000 ~ 12 + 4/D ’

возрастает от исходного значения q — 1,25 при D-

= 1 год до q = 1,6 при D = 10 лез.

Коэффициент эксплуатационных расходов (кри-

вая 2)

DP + 2С

D- 12 000 + 4000

2000

-6D + 2

возрастает от исходного значения к — 8 при D

— 1 год до к = 62 при D = 10 лет.

Соответственно снижается отношение стоимости

машины к сумме эксплуатационных расходов (кри-

вая 3) с 12,5% при D=1 год до 1,6% при D =

= 10 лет.

Стоимость машины ощутимо влияет на экономи-

ческий эффект только при малой долговечности. Так,

уменьшение стоимости станка в 1,5 раза (кри-

вая 4) увеличивает экономический эффект на 34%

при D == 1 год и на 2 % при D = 10 лет. Увеличе-

ние стоимости станка в 1,5 раза (кривая 5) снижает

экономический эффект при D = 1 год на 50%, а при

D— 10 лег только на 2,5%.

Следовательно, повышение стоимости ма-

шины, н а п р а в л е н н о е на увеличение

ее долговечности, вполне целесообраз-

но, так как выигрыш от увеличения долговеч-

ности намного превосходит снижение эконо-

мического эффекта из-за удорожания машины.

Например, увеличение исходной долговечно-

сти в 5 раз (с 2 до 10 лет), сопровождаемое

повышением стоимости машины даже вдвое,

увеличивает, согласно формуле (17), экономи-

ческий эффект в 9 раз.

Снижение энергопотребления (увеличение

КПД станка) в рассматриваемом случае

влияет крайне незначительно. Повышение

КПД даже на 20% (кривая 6) увеличивает эко-

номический эффект при D = 1 год только на

2,5%, а при £>=10 лет — на 1,3%.

Снижение расходов на труд (частичная ав-

томатизация, допускающая применение менее

квалифицированного труда) в реальных преде-

лах на 30% (кривая 7) увеличивает экономи-

ческий эффект по сравнению с исходным (кри-

вая 1) в 1,35 раза при D = 1 год и в 1,2 раза

при D ~ 10 лет.

Наиболее эффективно увеличение отдачи

(повышение производительности обработки,

применение специализированной оснастки, об-

работка по настроенным операциям и др.).

Так, увеличение отдачи в 1,5 раза (кривая <8)

повышает экономический эффект по сравне-

нию с исходным в среднем в 2 раза, а увели-

чение отдачи вдвое (кривая 9) — в 3 раза.

Приведенный расчет является схематичным.

Помимо оговоренных выше упрощающих

предположений, в нем не учтена динамика из-

менения эксплуатационных факторов, напри-

мер, вероятного снижения стоимости энергии

и материалов с течением времени, уменьшения

производительности станка по мере износа.

Тем не менее он дает отчетливое представле-

ние о влиянии эксплуатационных расходов на

экономический эффект для машин-орудий.

В других категориях машин и при другой

структуре эксплуатационных расходов влияние

различных факторов на экономический эффект

может быть иным.

Существует обширная категория машин (не-

автоматизированные металлорежущие станки,

автомобили, дорожные, строительные, сель-

скохозяйственные и тому подобные машины),

которые не могут функционировать без по-

стоянно прикрепленного оператора. Здесь рас-

ходы на труд относительно велики и не под-

даются существенному сокращению. Соответ-

ственно невелико значение стоимости машины

в сумме эксплуатационных расходов, как это

показано в предыдущем примере.

У машин, которые длительное время мо-

гут функционировать без участия оператора

(электродвигатели, электрогенераторы, насосы,

компрессоры и т. п.), расходы на труд состоят

только из стоимости периодического ухода

и наблюдения за их работой.

В некоторых отраслях промышленности,

использующих высокомеханизированное обо-

рудование с большим числом однотипных

единиц (текстильная промышленность), значи-

тельного сокращения расходов на труд можно

ЭКОНОМИЧЕСКИЕ ОСНОВЫ КОНСТРУИРОВАНИЯ МАШИН

13

достичь переходом на многостаночное обслу-

живание.

К машинам, у которых расходы на труд ми-

нимальны, относятся полуавтоматы и авто-

маты. В этой категории машин относительная

роль стоимости машины выше.

У тепловых машин фактор энергопотребле-

ния отодвигает на задний план стоимость

машины, а иногда и расходы на труд. Есть ма-

шины, у которых расход энергии незначителен

вследствие высокого КПД (электрогенера-

торы, редукторы и т. п.). Если к тому же неве-

лик и расход на оплату труда, то стоимость

машины приобретает доминирующее значе-

ние.

Стоимость машины при прочих равных

условиях в решающей степени зависит от се-

рийности выпуска. При массовом выпуске

стоимость машины невелика и ее роль в экс-

плуатационных расходах гораздо меньше, чем

у машин мелкосерийного или тем более еди-

ничного выпуска.

Следует отметить, что наряду с уменьше-

нием индивидуальной стоимости машин суще-

ствует более эффективный способ снижения

стоимости машиностроительной продукции

в целом — сокращение номенклатуры

объектов производства путем выбора рацио-

нального типажа машин и удовлетворения по-

требностей народного хозяйства наименьшим

числом их типоразмеров.

У машин некоторых классов большое значение

имеют расходы на амортизацию, обслуживание и ре-

монт производственных зданий и сооружений. Эти

расходы могут во много раз превышать расходы,

связанные с эксплуатацией машин.

Экономический расчет, подобный приведен-

ному выше, позволяет в каждом отдельном

случае определить структуру эксплуатацион-

ных расходов, их относительную роль и уста-

новить основы рационального с экономиче-

ской точки зрения проектирования машины.

Как общее правило, экономический эффект

в наибольшей степени зависит от полез-

ной отдачи и долговечности ма-

шин ы. Эти факторы должны стоять в центре

внимания при конструировании машин. Столь

же большое значение имеет надежность, опре-

деляющая объем и стоимость ремонтов, про-

изводимых за время эксплуатации машин.

В предыдущем примере роль стоимости ре-

монта несколько затушевана тем, что в расче-

те принята умеренная стоимость ремонта, рав-

ная за весь период эксплуатации стоимости

машины. Иначе говоря, стоимость ремонта

принята такой, какой она должна быть при

правильной конструкции машины и рацио-

нальной эксплуатации.

На практике расходы на ремонт могут пре-

вышать в некоторых случаях стоимость ма-

шины в несколько раз. Иногда расходы на ре-

монт поглощают большую часть доходов,

приносимых машиной, что делает эксплуата-

цию машины нерентабельной.

В настоящее время назрела задача перехода на

безремонтную эксплуатацию; под этим понимают;

устранение капитальных ремонтов;

устранение воссгановтельно! о ремонта и замена

его комплектационным ремонтом, осуществляемым

сменой износившихся легален, узлов и агрегатов:

устранение вынужденных ремонтов, вызванных по-

ломкой и износом деталей, систематическим прове-

дением планово-предупредительных рсмон i ов.

Перевод на безремонтную гкенлтотоцто является

комплексной задачей. Предпосылками решения ной

задачи являются:

увеличение срока службы изнашивающихся дета-

лей ;

построение машины по агрет атиому принципу, до-

пускающему независимую смену изнашивающихся

пар деталей и узлов;

создание неизнашивающихся фиксирующих по-

верхностей служащих базой при установке сменных

деталей.

Конструктивным мероприятиям должны сопут-

ствовать орт анизапионно-технические. главным из

которых является централизованное изготовление

запасных деталей и узлов 1.

Из сказанного выше отнюдь не следует, что

конструктор может ослабить внимание к зада-

че уменьшения стоимости машины. Как было

показано, роль фактора стоимости зависит от

категории машины и может быть значи-

тельным у машин с малыми энергопотребле-

нием и расходами на груд, а также у машин

с относительно небольшим сроком службы.

Необходимо только правильно оценивать зна-

чение этого фактора среди других факторов

повышения экономичности и уметь поступить-

ся им в случае, когда уменьшение стоимости

вступает в противоречие с требованиями уве-

личения полезной отдачи, долговечности и

надежности.

Решение всех перечисленных выше задач

следует положить в основу деятельности кон-

структора, который должен, во-первых, за-

давать тон в политике машиностроения,

во-вторых, создавать кон с т р у к ц и и,

обеспечивающие увеличение экономической

эффективности машины, сокращение эксплуа-

тационных расходов и уменьшение стоимости

машиностроительной продукции в целом.

Влияние долговечности на численность ма-

шинного парка. Повышение долговечности

является эффективным и экономичным спо-

1 Здесь и далее имеются в виду сборочные еди-

ницы по ГОСТ 2.101—68.

14

ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

а)

1974

1975

6)

1976

1977

1978

1979

1980

STOZ АЛАА" ААЛА*

tkxxk SfWVyZZZZ.

'ЛЛЛЛ 'чЛДАД kXXXA □BOBU

!>АААА SAAAA zjmxJzzzz.

ЗЫХхфлААА

ААЛДЯЛ-УЛ

•5J

£ Ч

сз

в)

Рис. 2. Эксплуатационные диаграммы машины при

Писи ;

а - I; 6 — 0,5; в - 0,3

собом увеличения численности машин, находя-

щихся одновременно в эксплуатации (те-

кущей численности машинного

парк а). Число машин, действующих в каж-

дое данное время, пропорционально произве-

дению их долговечности D на выпуск п еди-

ниц/год за предшествующее время.

Разберем случай, когда годовой выпуск по-

стоянен и равен 100. Пусть долговечность вы-

пускаемых машин 3 года; машины работают

непрерывно, т. е. срок их службы равен долго-

вечности.

На диаграмме (рис. 2, а) представлена кар-

тина использования машин по годам. Числен-

ность годового выпуска изображена черными

прямоугольниками. Сумма прямоугольников

по горизонтали показывает продолжитель-

ность пребывания машин в эксплуатации, рав-

ную в рассмотренном случае 3 годам; сумма

прямоугольников по вертикали — число групп

машин разных годов выпуска, находящихся

одновременно в эксплуатации. При постоян-

стве годового выпуска и долговечности оно

для любого года численно равно долговечно-

сти (и = 3).

Следовательно, общая численность дей-

ствующего машинного парка в каждом году

N = Dn = 3 • 100 = 300. Предположим теперь,

что начиная с 1974 г. завод-изготовитель уве-

личивает долговечность машин вдвое (заштри-

хованные прямоугольники). Продолжитель-

ность пребывания машин в эксплуатации,

выражаемая суммой черных и заштрихо-

ванных прямоугольников по горизонтальным

графам диаграммы, становится равной D' =

= 6 лет. Численность машинного парка, на-

чиная с 1978 г., возрастает и в 1980 г. стаби-

лизируется, оставаясь все последующие годы

постоянной и равной 600 машинам, т. е. про-

изведению новой долговечности на размер го-

дового выпуска: N' — D'n.

Таким образом, при том же размере годо-

вого выпуска машин с увеличением долговеч-

ности вдвое во столько же возрастает чис-

ленность машинного парка, а следовательно,

объем годовой (и суммарной за весь период

службы машин) промышленной продукции.

Разберем случай, когда машины исполь-

зуются в течение неполного рабочего времени,

т. е. когда период службы машины удлиняется

по сравнению с заложенным в нее ресурсом

долговечности (рис. 2,6).

Если по-прежнему принять D = 3 и т| = 0,5,

то согласно формуле (2) Н = 3/0,5 = 6 лет.

Сокращение степени использования машин

равносильно уменьшению числа одновременно

действующих машин. В нашем случае (г|исп =

= 0,5) это сокращение выражается на диаграм-

ме уменьшением вдвое высоты черных прямо-

угольников. Число одновременно работающих

в течение года машин одного года выпуска

становится равным 50.

Количество групп машин различного года

выпуска, находящихся одновременно в экс-

плуатации, равно сумме прямоугольников по

вертикальным графам диаграммы. При ис-

ходных допущениях (л = const; Н — const) оно

для любого года численно равно периоду

службы (Н — 6).

Общая численность N годового парка равна

произведению срока службы на фактическую

численность одновременно работающих ма-

шин каждой группы (Нфакт = нт|исп), т. е. N —

== ЯиЛисп- Так как Н = 1>/г|исп, то N = Dn.

В рассматриваемом случае N = 3 • 100 = 300.

Этот вывод легко проверить простым сум-

мированием численности машин по верти-

кальным графам диаграммы (N = 50Я =

= 50 • 6 = 300).

Таким образом, численность действующего

годового парка машин не зависит от

коэффициента и с п о л ь з о в а н и я и

ЭКОНОМИЧЕСКИЕ ОСНОВЫ КОНСТРУИРОВАНИЯ МАШИН

15

срока службы и определяется только

долговечностью машин и размером их

годового выпуска.

Этот вывод, разумеется, справедлив при условии,

если общий период службы машины находится

в пределах технической (моральной) долговечности.

Если же продолжительность пребывания машины

в эксплуатации лимитирована техническим устаре-

ванием то картина резко изменяется: машина не

успевает отработать заложенный в ней ресурс и ее

приходится снимать с производства досрочно, теряя

при этом продукцию, которую она могла бы выдать

при полном использовании ее долговечности.

Покажем это на примере (рис. 2.«). Пусть долго-

вечность машин равна 6 годам. Предположим, что

вследствие малого коэффициента сменности, выну-

жденных простоев и г. п. машины используются

в каждый данный момент на 30%. При периоде

службы, соответствующем полному использованию

долговечности, т. е. при Н = 6/0,3 = 20 лсд, машина,

как очевидно из предыдущего, отдаст про лукцию,

равную 6-.От (От — годовая продукция). При еже-

годном выпуске п ~ 100 суммарная отдача машин

одного года выпуска составит 600-От, а за 10 лет

(1974-1983 гг.) - 6000-От.

Допустим, что лимит технической долговечности

равен 10 годам. Это значит, что в 1984 г., через

10 лет после начала выпуска, машины подлежат сня-

тию с эксплуатации. До этого времени машины вы-

пуска 1975 г. успевают отдать только 50% потен-

циального объема своей продукции (0.5 600 От -

— 300 От), выпуска 1976 г. — 45%, выпуска 1977 г. —

40% и т. д. Суммарная продукция машин всех вы-

пусков (1974—1983 гг.) составит 1650 0т, г. с.

1650

----100% = 27,5% продукции, которую они могли

6000

бы отдать при полной отработке ресурса. Таким

образом, лимит, налагаемый технической долговеч-

ностью, резко сокращает суммарную отдачу машин.

В рассматриваемом случае выпуск машин, обре-

ченных в близком будущем на техническое устарева-

ние, приведет к огромным потерям.

Рассмотренные случаи относятся к числу

простейших. При ежегодном изменении объе-

ма выпуска и долговечности картина услож-

няется. Однако общая закономерность остает-

ся в силе: повышение долговечности (в преде-

лах срока технической долговечности) всегда

сопровождается увеличением в последующие

годы фактической численности машинного

парка, пропорциональным размеру годового

выпуска и величине долговечности.

Влияние долговечности на объем продукции.

Суммарный объем продукции, отдаваемый

машиной за весь срок ее службы /7. в денеж-

ном выражении равен произведению годовой

1 Автор предпочитает вместо распространенного,

но довольно искусственного термина моральное

устаревание применять термин технич е-

ское устаревание, более точно отображаю-

щий суть процесса.

отдачи От на фактическую продолжитель-

ность ее работы:

£5’ = ОтНт]исп. (18)

В предположении, что машина отрабаты-

вает технический ресурс (Нг|исп = £)),

£S = OtD. (19)

Годовой объем продукции группы дейст-

вующих машин равен произведению годовой

отдачи каждой машины на коэффициент ис-

пользования г|исп и число N одновременно на-

ходящихся в эксплуатации машин:

Е *$год — От Т|исп N.

(20)

Число действующих в каждый данный про-

межуток времени машин

N = nH, (21)

где п — численность годового выпуска машин.

С учетом формул (18) —(21)

Е ^год = От нНт|исп = От nD. (22)

Следовательно, суммарный объем продук-

ции, отдаваемый машиной за срок ее службы

(19), и годовой объем продукции группы одно-

временно действующих машин (22) про-

порциональны произведению го-

довой отдачи на долговечность

м а ш и н ы.

Увеличение долговечности, например, в

2 раза вызывает увеличение объема годовой

продукции вдвое. При одновременном увели-

чении в 2 раза отдачи объем продукции возра-

стает в 4 раза. Если объем годовой продукции

задан, то повышение долговечности и отда-

чи позволяет сократить пропорционально про-

изведению nh годовой выпуск машин с суще-

ственным выигрышем в суммарной стоимости

выпуска машин и оплаты труда при общем

повышении экономического эффекта.

Определим экономический эффект при сокраще-

нии выпуска машин за счет увеличения отдачи

и долговечности.

Сравним две группы машин, первая из которых

состоит из 1000 машин стоимостью каждая 2000 р.

с отдачей От = 20000 р/г од и долговечностью D —

5 лет, а вторая из 500 машин стоимостью каждая

4000 р. с оз дачей 40000 p/год и долговечностью

10 лет. Годовая отдача обеих групп, очевидно, оди-

накова: От = 1000-20000 = 50-40000 = 20 млн. р.

Суммарный экономический эффект машин первой

группы за весь период эксплуатации согласно фор-

муле (9)

£<2t = 1000 {D [От(1 -и) -

- (Эн + Тр + Нк)] - Рм - С}.

Пользуясь данными предыдущего примера (а =

= 0,25; Эн = 600; Тр = 3200; Нк = 3200 p./год; Рм =

= С), получаем

L

16

ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

= 1000 [5(20000 -0.75 - 7000) - 4000] =

= 36 млн. р.

Суммарный экономический эффект машин второй

группы за тот же период эксплуатации

£О2 = 500 [5 [40000-0,75 - Эн' 4 Тр Н- Нк)] -

- Рм' - С'}. (23)

Положим, что расход энергии у машин второй

группы вдвое больше (Эн'=1200 p./год). Так как

машины отрабатывают за 5 лет только половину

своего срока службы, то расходы на амортизацию

и ремонт равны С1 = 0,5С = 0,5 • 4000 = 2000 р. и

Рм' = 0,5С = 0,5 • 4000 = 2000 р.

Подставляя эти значения в формулу (23), получаем

Y Q2 500 [5 (30 000 - 7600) - 4000] = 54 млн. р.

Следовательно, экономический эффект машин вто-

рой группы за 5 лет эксплуатации в 54/36 = 1,5 раза

больше, чем машин первой группы, несмотря на

вдвое большую стоимость машин, ремонта и энерго-

потребления.

Суммарный экономический эффект машин второй

группы за полный срок службы (10 лет)

^Q2 - 500 [ 10 (30 000 - 7600) - 4000 - 4000] =

= 108 млн. р,

г. е. превышает суммарный экономический эффект

машин первой группы в 108/36 = 3 раза или в денеж-

ном выражении на 108 — 36 = 72 млн. р, что вдвое

больше всего экономического эффекта машин пер-

вой группы.

Выводы. Общий вывод: увеличение полез-

ной отдачи и долговечности — наиболее эф-

фективный и выгодный способ увеличения

объема промышленной продукции и повыше-

ния экономического эффекта машин.

Увеличение долговечности позволяет про-

порционально сократить годовой выпуск ма-

шин без снижения объема промышленной про-

дукции, при уменьшении общей стоимости

изготовления машин, значительном снижении

эксплуатационных расходов, повышении рен-

табельности производства.

Правилен и обратный вывод: увеличение

долговечности машин при том же объеме вы-

пуска машин, тех же производственных мощ-

ностях и затратах на изготовление машин по-

зволяет пропорционально увеличить оснащен-

ность народного хозяйства машинами и повы-

сить объем промышленной продукции.

Увеличение долговечности, как способ повы-

шения численности машинного парка, объема

продукции и энергонасыщенности народного

хозяйства, несравненно выгоднее, чем простое

увеличение выпуска машин, не сопровождае-

мое повышением их долговечности.

Увеличение выпуска машин требует введе-

ния новых предприятий, расширения площа-

дей и оборудования существующих пред-

приятий или (способ экономически наиболее

целесообразный) увеличения съема продукции

с существующего оборудования путем интен-

сификации производственного процесса. В пер-

вом и втором случаях возрастают расходы на

изготовление машин. Во всех случаях возра-

стают эксплуатационные расходы вследствие

увеличения числа действующих машин.

Увеличение отдачи и долговечности машин,

как правило, сопровождается относительно

небольшим повышением стоимости машин

и вместе с тем в связи с сокращением числа

действующих машин уменьшает эксплуата-

ционные расходы. Конечный результат тот же:

увеличение фактической численности парка

действующих машин и увеличение объема

промышленной продукции, но при несравнен-

но меньших затратах в общем значительном

возрастании экономического эффекта.

Целесообразно сочетать увеличение чис-

ленного выпуска с увеличением полезной от-

дачи и долговечности машин, а в нужных слу-

чаях и умерять численный выпуск, отдавая

предпочтение более выгодному способу увели-

чения отдачи и долговечности машин.

Из сказанного вытекает и другой вывод. Увеличе-

ние годового выпуска машин еще не означает увели-

чения численности действующих машин и объема

выпуска промышленной продукции. Возрастание го-

дового производства машин характеризует рост эко-

номики только в том случае, если оно сопровож-

дается объективными данными о долговечности

и качестве выпускаемых машин. Эти данные могут

означать: прогресс, если долговечность машин

сохраняется на постоянном уровне или повышается;

застой, если долговечность снижается в такой же

пропорции, в какой возрастает выпуск; регресс,

если долговечность машин падает более существен-

но, чем возрастает их выпуск.

ПОЛЕЗНАЯ ОТДАЧА

Полезная отдача выражается стоимостью

продукции или полезной работы, выполняе-

мой машиной в единицу времени. Полезная

отдача зависит от производительно-

сти машин, т. е. от числа операций

(или единиц работы), ею выполняемых в еди-

ницу времени, йот стоимости опера-

ц и й (единиц работы).

Увеличение отдачи является комплексной

задачей, решение которой во многом зависит

от правильности эксплуатации. Для автомоби-

лей, например, эксплуатационные средства по-

вышения отдачи заключаются в сокращении

холостых пробегов, увеличении технической

скорости езды, повышении грузоиспользова-

ния (применение прицепов) и т. д. Производи-

тельность машин-орудий повышают интенси-

фикацией технологических операций, примене-

нием приспособлений и специальной оснастки.

ДОЛГОВЕЧНОСТЬ

17

В основном эту задачу необходимо решать

конструктивными мероприятиями. Ма-

шине должна быть придана наибольшая воз-

можная производительность, согласованная

с реальными требованиями производства и

перспективами его развития. Рабочие органы

машины следует рассчитывать на макси-

мальный объем операций с соответствующим

выбором ее кинематики, мощности и надеж-

ности.

Главными способами повышения произво-

дительности машин являются:

увеличение числа одновременно осуществ-

ляемых над изделием операций;

увеличение числа одновременно обрабаты-

ваемых изделий;

сокращение длительности технологического

цикла;

автоматизация технологического процесса.

Первый способ получил наиболее полное

выражение в конструкции агрегатных ме-

таллообрабатывающих станков,

позволяющих обрабатывать детали одновре-

менно по нескольким или всем поверхностям.

Другим примером могут служить многорез-

цовые токарные автоматы.

Представителями второго способа являются

роторные машин ы, на которых одно-

временно обрабатывают большое число дета-

лей. Другой пример — групповая обработка

одновременно нескольких деталей в много-

местных приспособлениях.

Роторными называют машины карусельного типа,

у которых каждое изделие или объект, подвергаемые

определенным операциям или комплексу операций,

устанавливаются на карусель, закрепляются за от-

дельным операционным органом (блок, патрон,

шпиндель) и обрабатываются в процессе вращения

карусели за один полный ее оборот. Роторные ма-

шины обладают высокой производительностью (ка-

русельные наполнил ели с 40 — 60 шпинделями дают

до 1500 наполнений в 1 мин).

Высокая производительность роторных машин

является следствием непрерывности действия и вы-

полнения технологической операции одновременно

над несколькими объектами. Число объектов, одно-

временно проходящих операцию, z = где i — чис-

ло операционных блоков, установленных по окруж-

ности ротора; ос — доля окружности, на которой

происходит операция обработки.

Производи гельность роторной машины

Q = in,

(24)

где п — частота вращения ротора (об/мин), завися-

щая от продолжительности выполняемой над объек-

том операции (фазового времени),

где Гф — фазовое время, мин; ос — доля окружности,

на которой происходит операция обработки (обычно

а = 0,65 4- 0,75).'

Следовательно,

(25)

Как видно из этого выражения, производитель-

ность роторной машины можно увеличить:

уменьшением фазового времени (ускорением вы-

полняемой над объектом операции);

увеличением числа операционных блоков.

Возможности первого способа ограничены. Вто-

рой способ позволяет увеличить производигельность

практически сколь угодно. Лимитирующими нередко

становятся только операции загрузки и разгрузки

изделий.

Повышение производительности роторной ма-

шины по сравнению с машиной, выполняющей по-

следовательные одиночные операции той же продол-

жительности Гф, характеризуется отношением

где Iq — время выпуска одного изделия на роторной

машине, равное согласно формуле (25) Zq—I/O-

= Гф/гос. Следовательно, /ф/г0 = йх. При среднем

значении ос = 0,7 отношение fyAo = 0,7. Например,

при числе шпинделей ( = 50 производи гельность ро-

торной машины в 0,7-50 = 35 раз больше, чем ма-

шины последовательной обработки.

Роторные машины хорошо компонуются в авто-

матические линии, высокопроизводительные, ком-

пактные и экономичные (благодаря сокращению

энергозатрат на транспортирование деталей от

одной машины к другой).

ДОЛГОВЕЧНОСТЬ

Долговечность машины подобно полезной

отдаче очень зависит от условий и техническо-

го уровня эксплуатации. Бережное отношение

к машине, квалифицированный уход, своевре-

менная профилактика, предупреждение пере-

грузок — все это может значительно повысить

долговечность машины. Низкий уровень обс-

луживания сокращает срок службы машины.

Однако решающее значение для долговечно-

сти имеет правильная коне г р у к ц и я

м а ш и н ы.

Критерии долговечности. Долговеч-

ность есть общее время, которое

машина может отработать н а

номинальном режиме в условиях

нормальной эксплуатации без су-

щественного снижения основных

расчетных параметров, при эко-

номически приемлемой суммар-

ной стоимости ремонтов. Иногда

применяют понятие «ресурс машины» (время

работы машины в часах до первого капиталь-

ного ремонта).

Во многих случаях, особенно для агрегатов

непериодического действия, долговечность из-

меряют показателями суммарной выработки

18

ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

за все время функционирования агрегата.

Определенная таким образом долговечность

представляет собой общее число опе-

раций или единиц работы, ко-

торые может произвести машина

или агрегат до предельного из-

носа. Так, долговечность автотранспорта и

подвижного железнодорожного состава оп-

ределяют по предельному суммарному пробе-

гу в километрах; приборов и испытательных

машин — по общему числу включений; пла-

вильных агрегатов — по суммарному числу

плавок; почвообрабатывающих машин — по

количеству обрабатываемых гектаров почвы.

Фактическая долговечность может значи-

тельно отличаться от номинальной в зависи-

мости от условий работы. Она уменьшается

при систематической перегрузке машины, ра-

боте на повышенных скоростях, режимах, уве-

личении рабочей нагрузки, в неблагоприятных

климатических условиях. При облегченных ус-

ловиях работы долговечность машин возра-

стает.

Влияние условий работы на долговечность

можно учесть введением коэффициента

режима т)реж- Фактическая долговечность

D = (26)

Лреж

где Dhom ~ номинальная (расчетная) долговеч-

ность.

Коэффициент режима можно достоверно

определить путем дифференцированного изу-

чения условий и режимов эксплуатации и их

влияния на долговечность, что составляет за-

дачу статистической теории надежности. При

отсутствии уточненных данных можно в каче-

стве первого приближения принимать: для

средних условий эксплуатации рреж = 1; тя-

желых 1,2—1,5; легких 0,7 —0,8.

Срок службы машины — это общая продол-

жительность пребывания ее в эксплуатации (в

годах) до исчерпания ресурса долговечности.

Для машин непериодического действия срок

службы определяется как частное от деления

долговечности, выраженной числом операций

(единиц работы), на их среднее число в году.

Например, срок службы автомобиля, рассчитан-

ного на суммарный пробег L км,

^реж

где Цреж — коэффициент режима; I — средний кило-

метраж, проходимый автомобилем в год.

Для машин, долговечность которых исчис-

ляют в единицах времени, срок службы (в го-

дах) равен частному от деления долговечности

D на коэффициент использования т|исп, харак-

теризующий среднюю за период работы ма-

шины степень фактического ее использования

за вычетом всего холостого времени. С учетом

коэффициента режима

D

Н =-----------. (27)

Лисп Лреж

Коэффициент использования в общем слу-

чае

Л исп Л сез Л вых П рем Л см Л маш Л заг Л пр-

Коэффициент сезонности г|сез —

отношение продолжительности /тсез сезона ра-

боты машины к общему числу дней в году:

^сез

Лсез — •

1 365

К числу машин, продолжительность дей-

ствия которых ограничена климатическими

и сезонными условиями, принадлежат боль-

шинство сельскохозяйственных машин, до-

рожные, снегоуборочные машины, судовой

транспорт с ограниченным периодом навига-

ции.

Для некоторых категорий машин (специа-

лизированные сельскохозяйственные машины,

например, картофелеуборочные, хлопкособи-

рательные) г|сез = 0,05 0,20.

Для машин, используемых круглый год,

Псез = 1-

Коэффициент выходных дней

Лвых — отношение числа рабочих дней в году

к общему числу дней в году. При пятидневной

рабочей неделе число рабочих дней 52 • 5 — 260.

а за вычетом выходных дней — 255 дней.

Следовательно, г|вых = 255/365 = 0,7. Этот

коэффициент действителен для машинного

оборудования, работающего по календарному

режиму. Для агрегатов, работающих бес-

прерывно в течение всего года (доменные

агрегаты, оборудование теплосиловых стан-

иий), г|вых = 1.

Коэффициент сменности цсм —

отношение продолжительности hCM смен в ча-

сах, в течение которых работает машина,

к числу часов в сутках: г|см — /iCM /24.

При 8-часовом рабочем дне и одно-, двух-

и трехсменной работе соответственно рсм =

= 0,33; 0,66 и 1.

Коэффициент' ремонтных про-

стоев т|рем — среднее отношение продолжи-

тельности /?ф фактической работы машины

к сумме продолжительности фактической ра-

боты и продолжительности /|рем простоев ма-

шин в ремонте:

Прем ТДГй

Пф -Г Прем

ДОЛГОВЕЧНОСТЬ

19

Этот коэффициент зависит в первую очередь

от надежности машины, определяющей дли-

тельность межремонтных сроков и объем ре-

монтных работ, а также от уровня организа-

ции ремонта. Величина т|рем определяется

также длительностью пребывания машины

в эксплуатации. Будучи незначительными на

первых этапах эксплуатации, ремонтные про-

стои прогрессивно возрастают по мере износа

машины и к концу срока службы могут дости-

гать больших значений.

Для технологических машин, работающих

по календарному режиму, в среднем ррем —

= 0,85 Д- 0,95. Для других категорий машин

цифры варьируют в широких пределах.

Для машин сезонного и резко непериодиче-

ского действия Г|рем --- 1, так как эти машины

ремонтируются почти всегда в периоды их

бездействия.

Коэффициент м а ш и нно г о вре-

мени т|маш — отношение машинного времени

/?маш (времени фактической работы) к сумме

машинного и вспомогательного времени /гвсп

(времени, затрачиваемого на установку и сня-

тие изделий, настройку и регулировку ма-

шины, обслуживание и уход):

/1

нмаш

Л маш “ Л . •

^маш ™всп

Этот коэффициент действителен для машин-

орудий с ручным управлением, обслуживае-

мых операторами (например, металлообра-

батывающие станки, кузнечно-прессовое обо-

рудование). Величина Г|маш зависит от типа

оборудования, совершенства организации ра-

бочего процесса, размеров партий обрабаты-

ваемых изделий. Для металлорежущих стан-

ков в среднем т|маш — 0,8 0.9. С увеличением

степени автоматизации величина рмаш прибли-

жается к единице.

Коэффициент з а г р у з к и рза1 — отно-

шение /1ф продолжительности фактической

работы машины к сумме фактической

работы машины и холостого времени Ико,л

простоев за тог же период, вызванных про-

изводственной невозможностью обеспечить

полную загрузку машины:

Низкий коэффициент т|заг имеют машины,

работающие вне часового графика, и машины

непериодического действия с нерегламентиро-

ванной загрузкой (вспомогательные, аварий-

ные, ремонтные).

В условиях непрерывного производства не-

догруженными бывают специализированные

машины, выполняющие узкий круг операций

при изготовлении деталей ограниченной но-

менклатуры, и машины, производительность

которых превышает среднюю производитель-

ность смежного машинного оборудования.

Как правило, низкое значение коэффициента

Лзаг У технологических машин является след-

ствием дефектов производственного планиро-

вания, неправильного подбора оборудования

по численности, типажу и производительности,

а также нестабильности профиля продукции.

В производствах со сменяющимися объекта-

ми величина т|заг зависит от типа объекта, на-

ходящегося в данный момент в производстве,

характера обработки его деталей и, следова-

тельно, может изменяться во времени, Напри-

мер, при обработке деталей с преобладанием

токарных операций будут загружены станки

токарной группы: другие станки (фрезерные,

расточные) будут недогружены или простаи-

вать.

В мелкосерийном производстве рзаг -

” 0,7 д-0,75; в серийном 0,8 — 0,85; в крупно-

серийном 0,9 — 0,95. При непрерывно-поточном

массовом, стабильном во времени производ-

стве т|заг — 1.

К о э ф ф и ц и е н т вынужденных п р о-

стоев рпр — среднее отношение продолжи-

тельности фактической работы машины йф

к сумме Аф и времени /?1ф простоев, вызванных

неполадками и неисправностями, устраняемы-

ми на месте:

^•d)

Опр = •

Ьф "Г ЙПр

Значение этого коэффициента для надежно

выполненных и правильно эксплуатируемых

машин близка к единице. У машин с дефекта-

ми конструкции или работающих при неквали-

фицированном обслуживании т|пр может быть

значительно меньше единицы.

Расчетная долговечность. Для машин, рабо-

тающих по календарному режиму, степень ис-

пользования, а следовательно, и соотношение

между периодом службы Н и долговечностью

D зависит преимущественно от рсм.

Примем в формуле (28) Пзагг|прГ|рем = 0,8;

Пвых = 0,7 (за исключением случая круглогодо-

вой непрерывной работы, когда т|вых ~ 1). Тог-

да Лисп = 0.8 -0,7рсм = 0,56т|см и долговечность

согласно формуле (27)

D —0,56qCMH. (29)

С учетом формулы (29) составлен график

(рис. 3) зависимости D (в тыс. ч) от срока Н.

Для работы в одну, две и три смены принято

соответственно г|см — 0,33; 0,666 и 1. Для кру-

глогодовой работы принято с учетом выну-

жденных простоев D — 0,957/.

20

ПРИН Ц ИН Ы КОН СТР У И РОБА НИЯ

Рис. 3. Расчетная долговечность D в зависимости от

срока службы Н при односменной (/), двухсмен-

ной (2), трехсменной (3) и круглогодичной (4) работе

Ресурс долговечности, закладываемый в машину,

должен быть согласован со степенью ее использова-

ния Повышение долговечности машин, мало загру-

женных в эксплуатации, сопровождается увеличе-

нием срока службы, которое практически нельзя

использовать из-за наступления технического устаре-

вания. Например, при D 10 лет период службы со-

гласно формуле (29) равен для двухсменной работы

27 лет, а для односменной 54 года, что превосхо-

дит все мыслимые пределы технико-экономической

долговечности.

Высокую долговечность целесообразно придавать

машинам интенсивного использования. Так, при

трехсменной работе период службы машины с рас-

четной долговечностью 10 лет сокращается до

18 лет, а при круглогодичной непрерывной работе до

10,5 лет, что укладывается (во всяком случае для

многих категорий машин) в лимиты технической

долговечности.

Графиком можно пользоваться для ориен-

тировочного определения долговечности ма-

шин, работающих по календарному режиму.

Для наиболее распространенного случая

работы в две смены при сроке службы

10—15 лет (заштрихованная область) расчет-

ная долговечность составляет 30 — 50 тыс. ч.

Эти цифры можно брать за основу расчета

большинства технологических машин. Для ма-

шин, работающих в три смены, при том же

сроке службы D = 50т 70 тыс. ч, а для машин,

работающих круглый год, D = 80 т- 130 тыс. ч.

График позволяет решить и обратную зада-

чу — по заданной долговечности определить

срок службы. Например, при D — 30 тыс. ч

(штриховая линия) сроки службы при кругло-

годичной работе в одну, две и три смены равны

соответственно 3,6; 6,2; 9,2 и 18,5 лет.

Теория долговечности. В стадии формирова-

ния находится теория долговечности, предме-

том которой является:

определение технически и экономически це-

лесообразных лимитов долговечности;

разработка методов изучения эксплуатации

машин (статистическая обработка эксплуата-

ционной информации);

изучение эксплуатационных режимов и их

влияния на долговечность машин, типизация

средств эксплуатационных режимов;

определение степени использования машин

в эксплуатации и соотношения между долго-

вечностью и сроком службы машин;

диагностика причин разрушения;

выявление деталей, лимитирующих долго-

вечность, изучение влияния долговечности де-

талей на долговечность машин в целом;

разработка методов стендовых и полевых

испытаний машин, узлов и деталей на долго-

вечность, прогноз эксплуатационной долговеч-

ности машины на основании стендовых испы-

таний;

разработка объективных показателей долго-

вечности выпускаемых машин.

Многочисленность и разнородность факто-

ров, влияющих на долговечность (технический

уровень эксплуатации, колебания эксплуата-

ционных режимов, качество изготовления

и г. д.), неопределенность многих факторов

(рассеивание характеристик прочности мате-

риалов, влияние региональных и климатиче-

ских условий и т. п.) заставляют при определе-

нии долговечности прибегать к методам тео-

рии вероятности и математической статисти-

ки. Вследствие этого теория не дает однознач-

ного ответа на вопрос об ожидаемой долго-

вечности, ограничиваясь установлением функ-

циональных зависимостей вероятности

разрушения от продолжительности и режимов

эксплуатации (рис. 4). Теория может только

установить, что вероятная продолжительность

работы машины на данном режиме будет рав-

на, скажем, 8, 12 и 18 тыс. ч при вероятности

неразрушения соответственно 90, 80 и 60%,

или установить вероятное число остающихся

в эксплуатации машин после определенных

периодов работы.

Должны быть еще учтены вид и объем

разрушений, т. е. установлено с известной

степенью достоверности, подвергаются ли раз-

рушению жизненно важные или второсте-

пенные детали и узлы, сохраняется ли ре-

ДОЛГОВЕЧОСТЬ

21

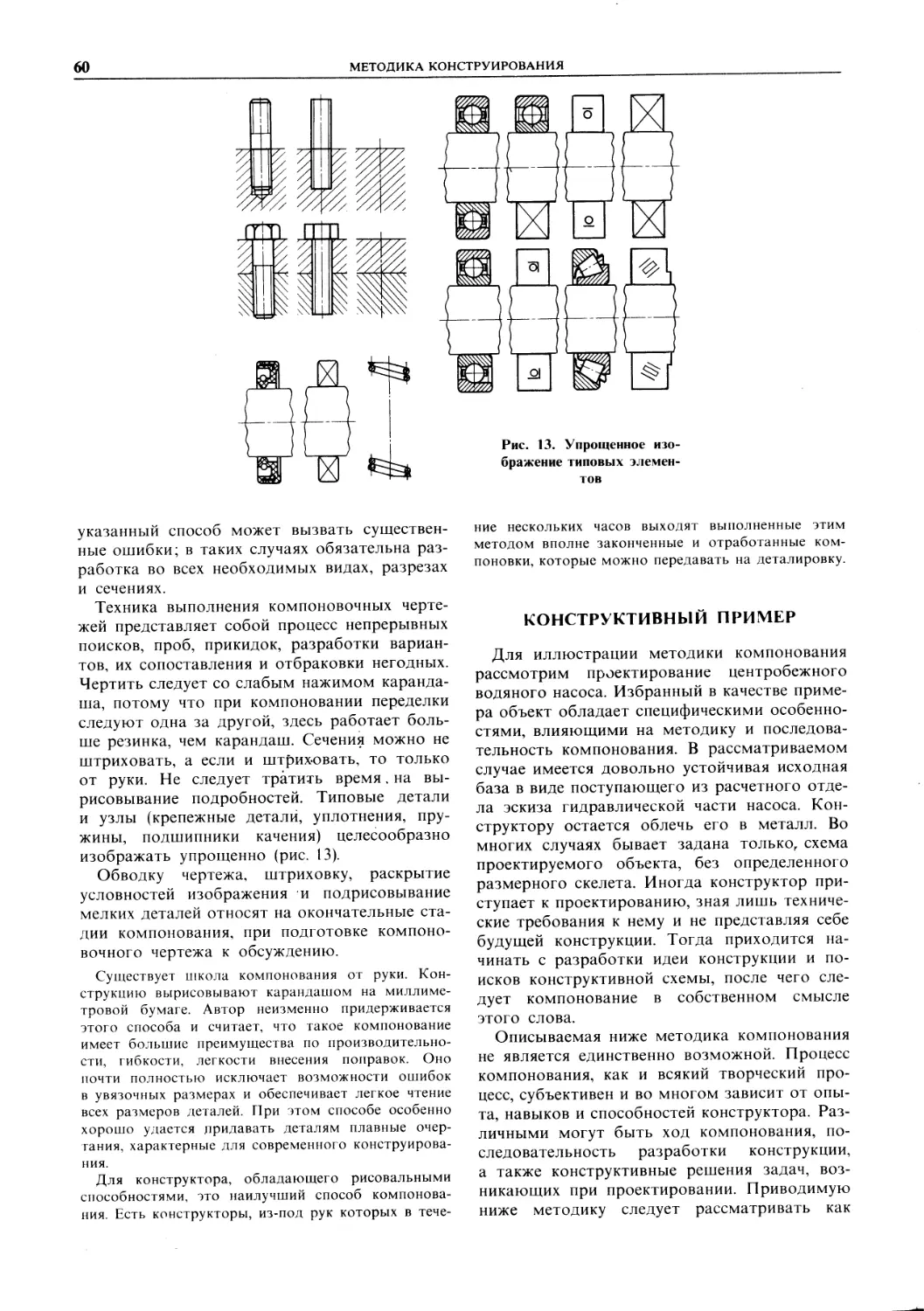

Рис. 4. График вероятной долговечности: