Text

БИБЛИОТЕЧКА

БИБЛИОТЕЧКА

Выпуск 2

ГАЛЬВАНОТЕХНИКА

В. А. ИЛЬИН

ЦИНКОВАНИЕ,

КАДМИРОВАНИЕ,

ОЛОВЯНИРОВАНИЕ

Й СВИНЦЕВАНИЕ

Пятое издание,переработанное и дополненное

Под редакцией

д-ра техн, наук проф. П. М. Вячеславова

Ленинград «Машиностроение»

Ленинградское отделение

1983

ББК 34.663

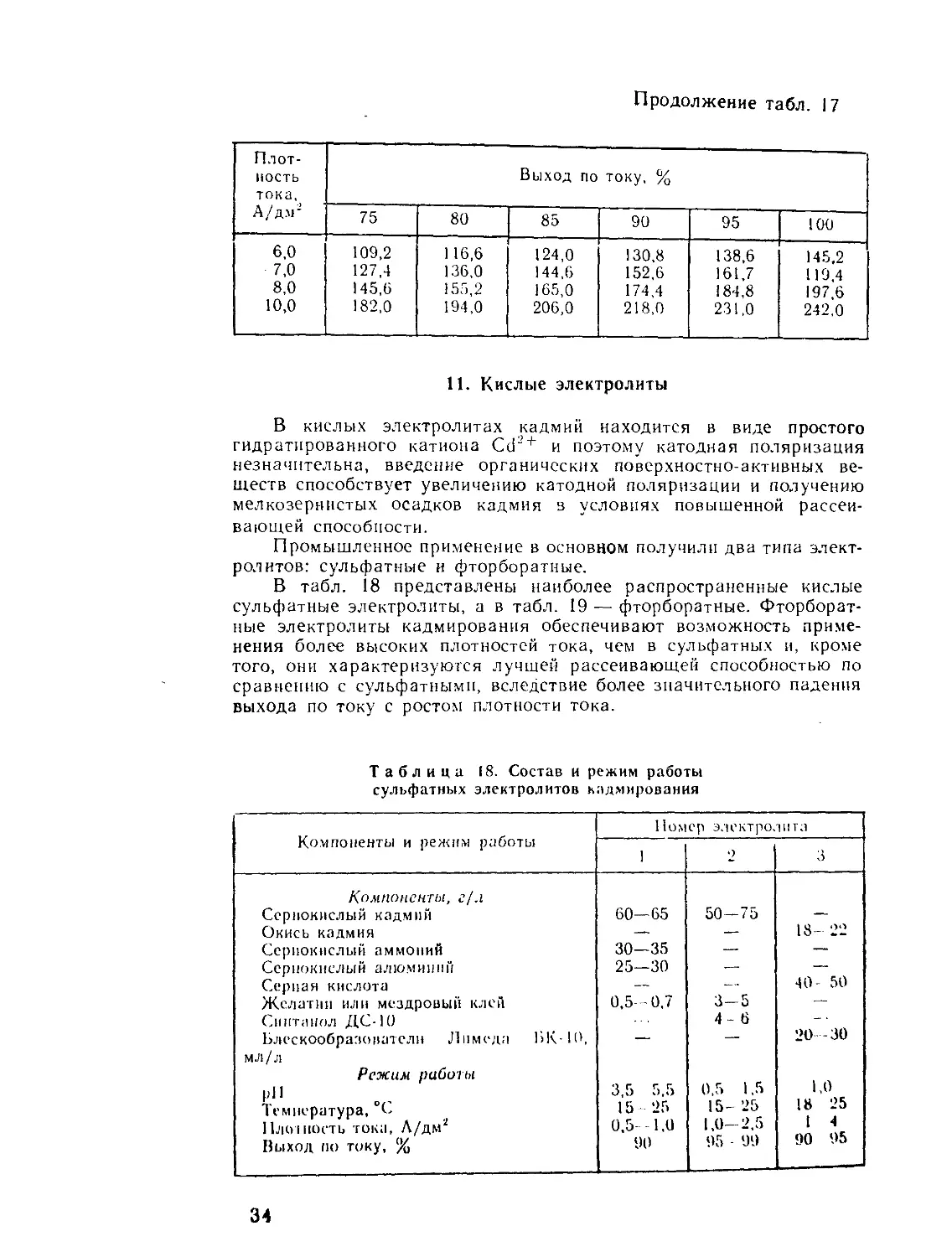

И46

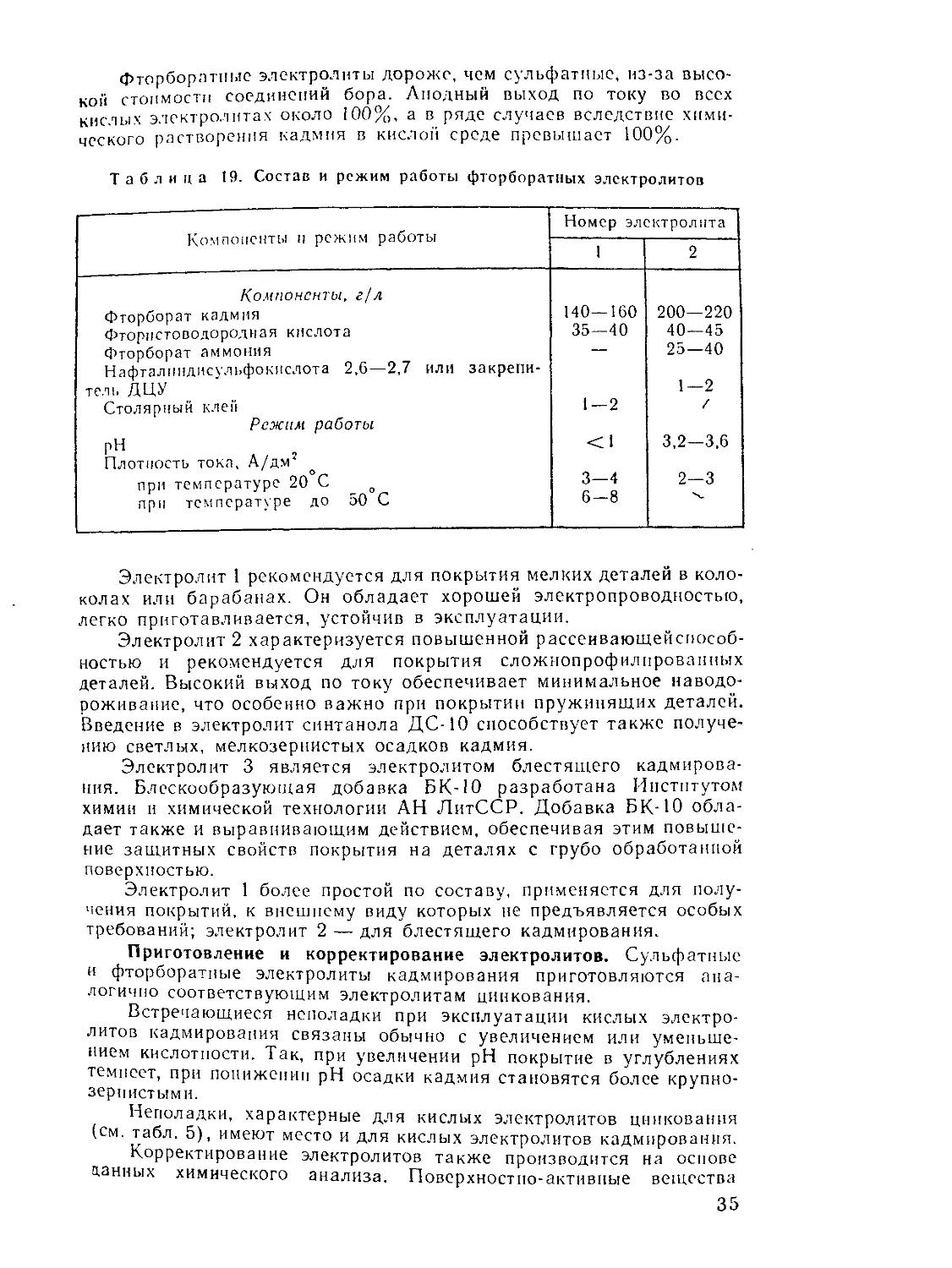

УДК 621.357: [669.58 + 669.738 + 669.68 + 669.48)

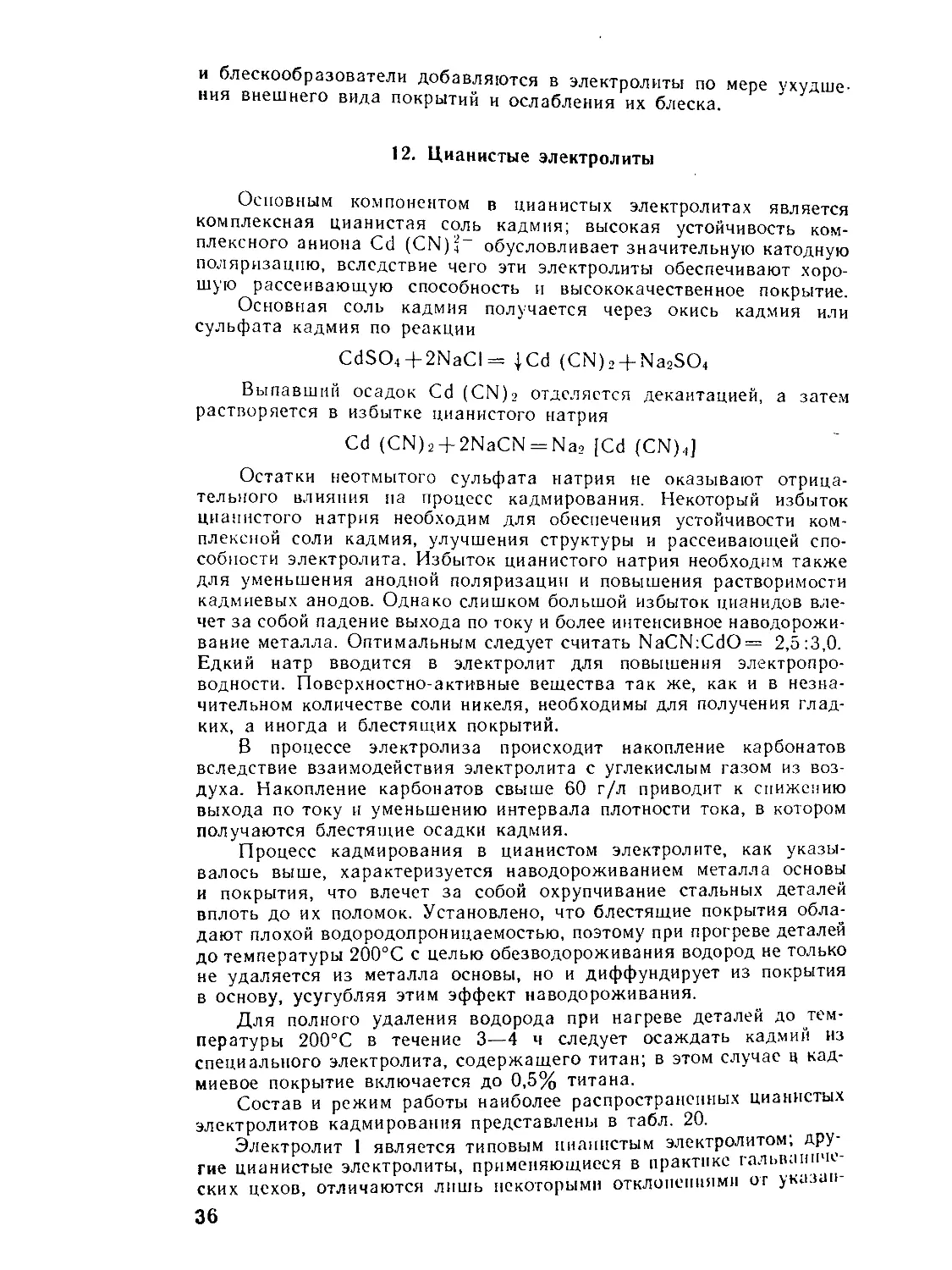

Рецензент Э. С. Брук

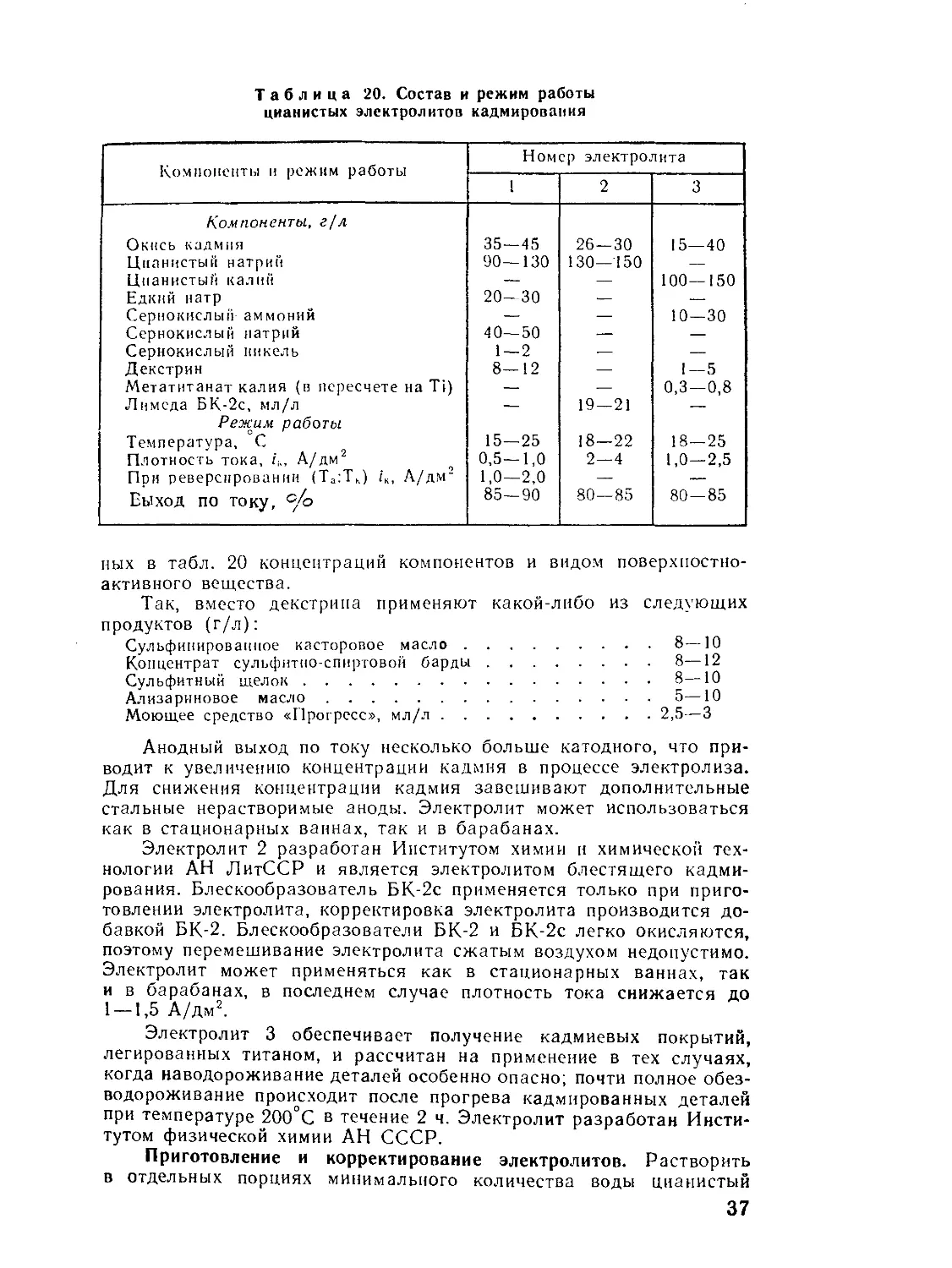

Ильин В. А.

И46 Цинкование, кадмирование, оловянирование

и свинцевание. — Изд. 5-е, перераб. и доп. —

Л.: Машиностроение, Ленингр. отд-ние, 1983. —

87 с., ил. — (Б-чка гальванотехника/Под ред.

П. М. Вячеславова; Вып. 2).

35 ю.

В брошюре изложены основные вопросы технологии нанесения

гальванических покрытий пинком, кадмием, оловом,свинцом н спла-

вами олова со свинцом. Приведены составы электролитов, режимы

осаждения покрытий и методы корректирования электролитов с

учетом опыта передовых отечественных предприятии. Рассмотрены

также пути снижения токсичных веществ в сточных водах.

Новое издание (4-е изд. 1977 г.) дополнено сведениями по

применению блестящих покрытий, более эффективных нецианнстых

электролитов и экономии химикатов.

Брошюра предназначена для рабочих, лаборантов и мастеров

гальванических цехов.

И

2704070000-081

038(01)-83

81-83

ББК 34.663

6П4.52

© Издательство «Машиностроение», 1977 г.

© Издательство «Машиностроение», 1983 г., с изменениями

ПРЕДИСЛОВИЕ

Защита изделий от коррозии с помощью металлических покры-

тий широко применяется в машиностроении и других отраслях про-

мышленности. Цинковые и кадмиевые покрытия являются наиболее

распространенными видами покрытий, так как они обеспечивают

наиболее эффективную защиту в условиях атмосферной коррозии.

На долю нипковых покрытий приходится около 60% общей поверх-

ности, подвергающейся нанесению металлических покрытий. Важное

значение имеют также покрытия оловом и свинцом, которые обес-

печивают ряд специфических свойств поверхности, в том числе и спо-

собность к пайке.

Технологические процессы получения покрытий цинком, кадмием,

оловом и свинцом за последние годы значительно совершенство-

вались в направлении интенсификации, улучшения качества покры-

тий, экономии материалов и замены токсичных компонентов.

В брошюре уделено должное внимание этим вопросам, которые

получили освещение на основе опыта промышленных предприятий

и разработок ведущих исследовательских институтов.

Процессы цинкования, кадмирования, оловянирования и свин-

цевания, представленные в брошюре, охватывают все новые электро-

литы, внедренные в производство в течение периода, прошедшего

со времени выхода 4-го издания настоящей брошюры. В первую

очередь к ним относятся электролиты с добавками высокоэффек-

тивных поверхностно-активных веществ из серии «Лимеда» и «Ли-

конда» по разработкам Института химии и химической технологии

АН ЛитССР. Приведены необходимые сведения о новых электролитах,

в частности цинкатных, которые успешно заменяют токсичные

цианистые электролиты. Для каждого из рекомендуемых электро-

литов указаны их преимущества, что позволит читателю принять

правильные технические решения, исходя из конкретных ситуаций.

В брошюре обращено внимание на необходимость максимальной

увязки технологических процессов покрытий с практическими зада-

чами, стоящими перед работниками гальванических цехов, в том числе

на уменьшение степени наводороживания деталей, улучшение защит-

ных свойств покрытий на изделиях, имеющих сварные швы на

деталях, изготовленных методами порошковой металлургии и т. п.

В связи с тем, что в настоящее время вопросы создания безот-

ходной технологии и утилизации отходов производства приобрели

особую остроту, в брошюре сделана попытка обобщить и сумми-

ровать ряд практических рекомендаций по значительному сокращению

расхода металлов и уменьшению сброса в сточные воды продуктов,

используемых при цинковании, кадмировании и свинцевании.

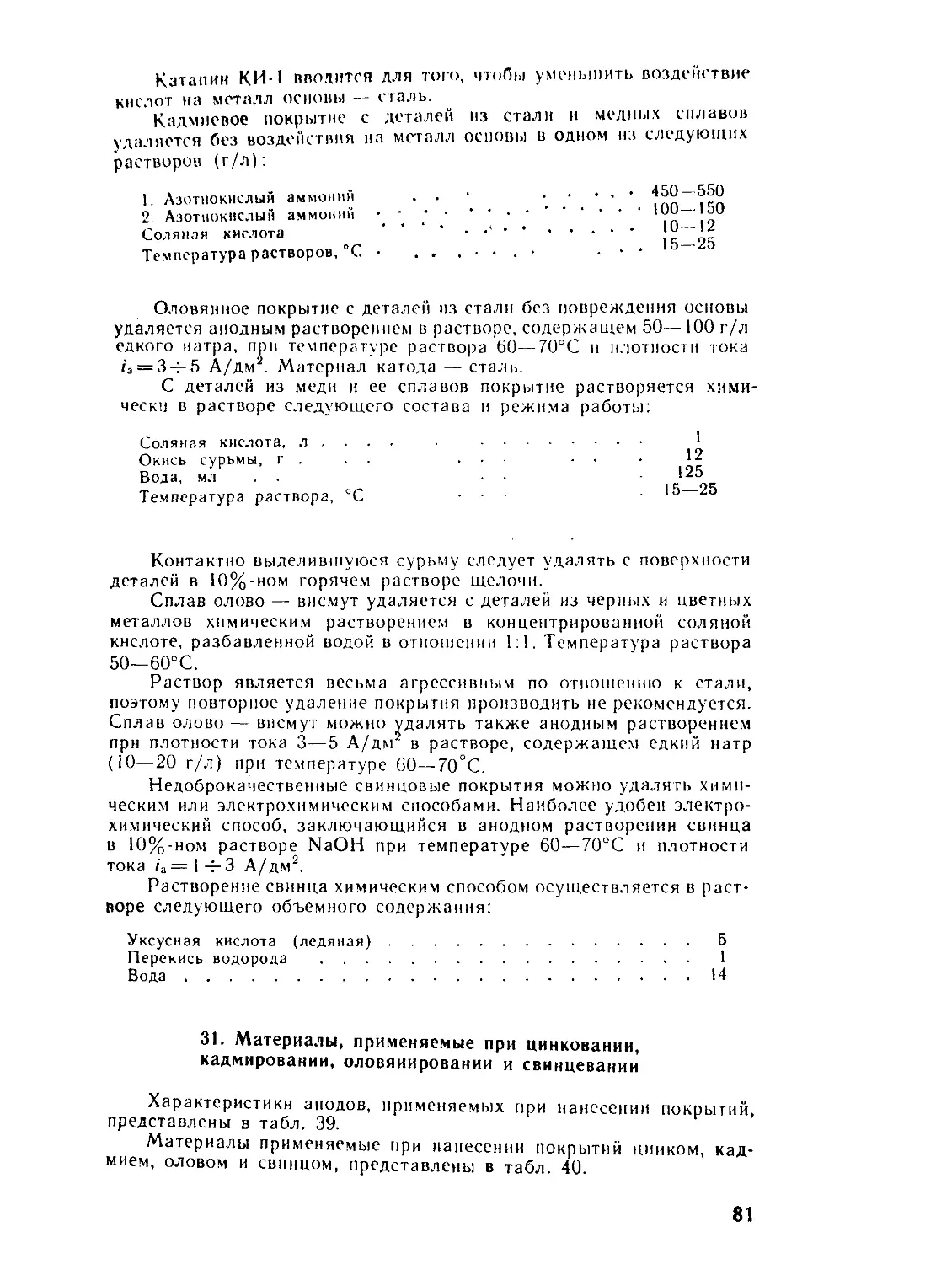

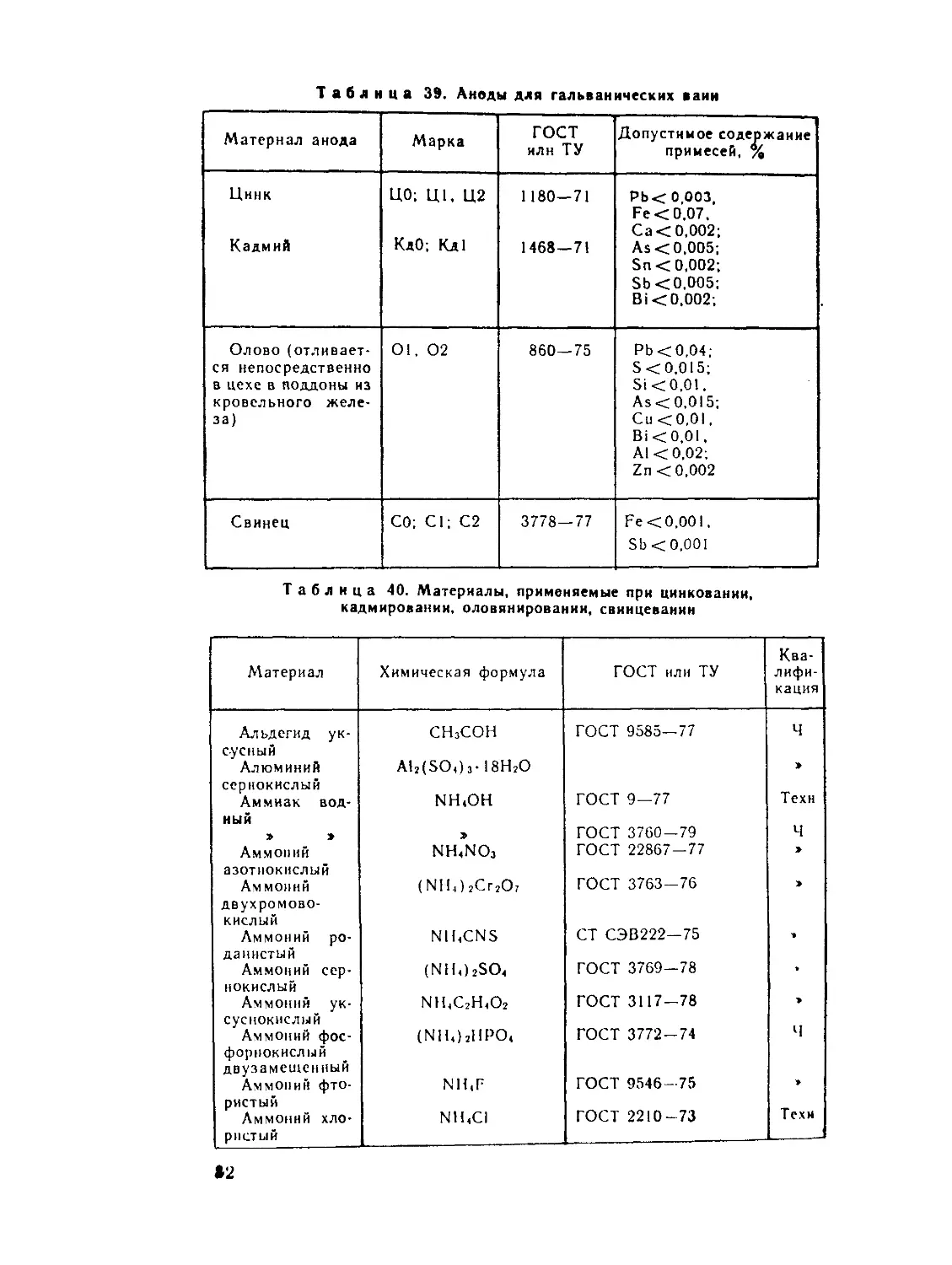

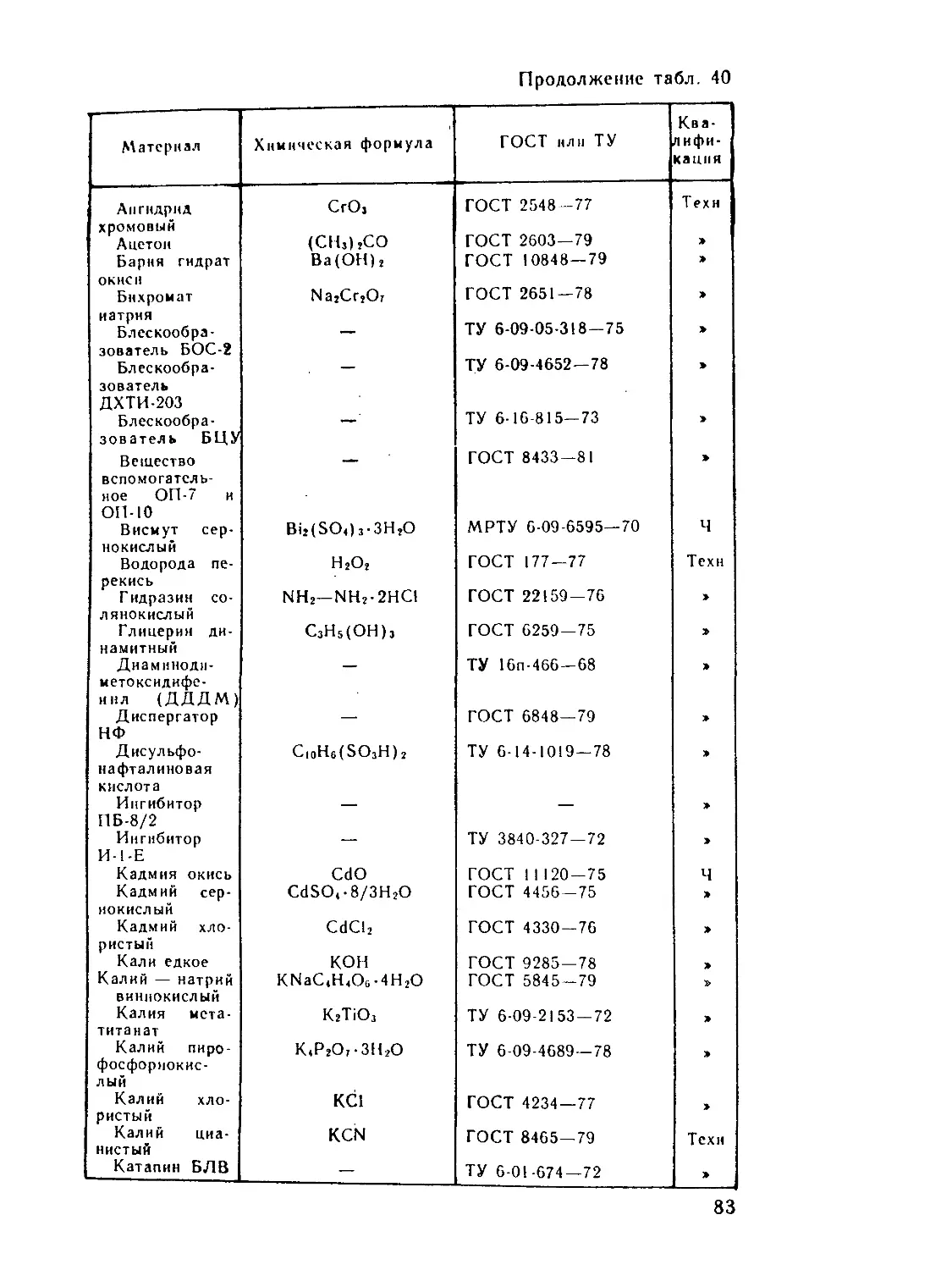

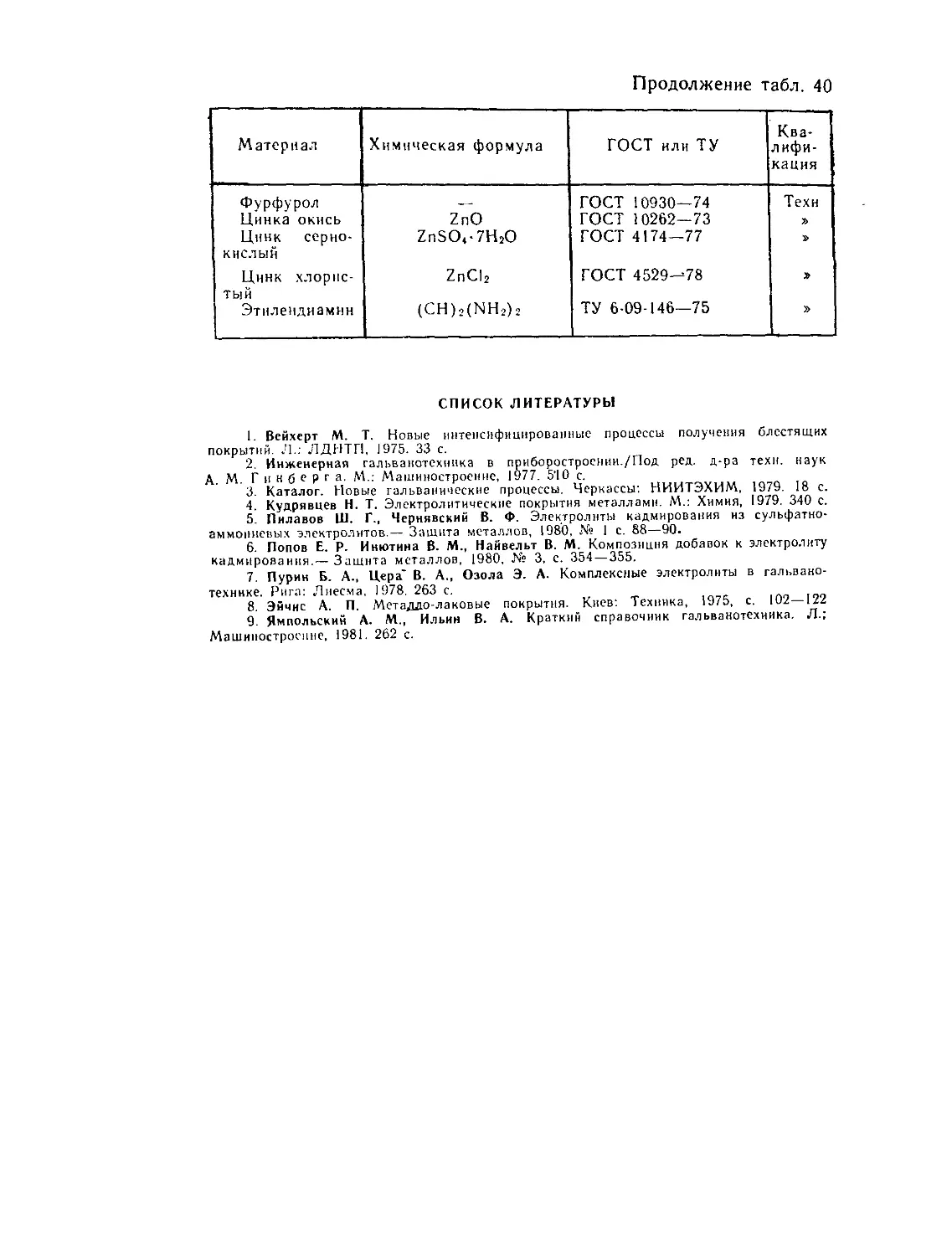

Автор счел полезным выделить в отдельную таблицу все матери-

алы, применяемые в процессах нанесения покрытий, с указанием их

химических формул, а также государственных стандартов или техни-

ческих условий, по которым поставляются эти материалы.

Замечания и предложения по настоящей брошюре просим направ-

лять в Ленинградское отделение издательства «Машиностроение»

по адресу. 191065, Ленинград, ул. Дзержинского, д. 10.

I. ЦИНКОВАНИЕ

1. Свойства и основные области применения

Цинкового покрытия

тпгп4Т~ВеСЬМа Распространенный металл голубовато-серебрис-

плотносгь 7130 СгЛ/е^уЮЩ1,МИ основными физическими свойствами:

плотность 7130 кг/м , температура плавления 420°С, микротвердость

электролитического цинка 500-600 МПа, удельное электрическое

сопротивление 0,055 Ом-мм, удельная теплоемкость 385,2 кг-К

В химических соединениях цинк двухвалентен и является амфо-

терным металлом, который реагирует как с кислотами, так и со

щелочами, образуя соли. Стандартный электродный потенциал цинка

равен 0,76 В. Будучи более электроотрицателен, чем железо, в кон-

такте с ним цинк создает гальванопару, в которой он является

анодом, поэтому в результате коррозии цинк растворяется, защищая

этим железо от коррозионного разрушения. Электрохимическая защи-

та стали от коррозии с помощью цинка используется в технике

как протекторная защита различных подводных сооружений и в виде

защитного покрытия на стальных деталях различного назначения.

Цинковые покрытия являются самыми распространенными из метал-

лических покрытий.

Цинковые покрытия не только хорошо защищают стальные де-

тали от коррозии, но будучи эластичными, хорошо выдерживают

развальцовку, изгибы, вытяжку; свежеосажденные покрытия легко

паяются с бескислотными флюсами. Цинкованию подвергаются листы

кровельного железа, трубы, каркасные детали, шасси радиоприем-

ников, детали автомобилей, приборов, станков, сельскохозяйственных

машин, крепежные детали, проволока и другие изделия массового

производства.

В результате воздействия влажного воздуха, содержащего угле-

кислый газ, сернистые соединения, хлориды, сульфаты и некоторые

другие вещества, на поверхности цинка образуются светло-серые

продукты коррозии в виде основных солей цинка типа

ZnCO3-Zn (ОН)2, а также солей более сложного состава. Характерно,

что продукты коррозии цинка, заполняя поры в покрытии, тормозят

коррозионный процесс и этим улучшают защитные свонства покрытия.

Защитное действие цинкового покрытия значительно ослабляется

в атмосфере, содержащей продукты органического происхождения:

синтетические смолы, олифу, хлорированные углеводороды и другие

вещества.

Анодный характер цинка по отношению к стали обусловливает

возможность защиты оголенных участков поверхности, отстоящих на

расстоянии нескольких миллиметров от кромки покрытия. Забоины

и царапины в покрытии существенно не влияют па коррозию изделий.

Протекторное действие цинка обусловливает также защиту от корро-

зии непокрытой резьбы гаек, если они навинчены на оцинкованные

болты, срезы листовых оцинкованных материалов, проволоки п т. и.

Для повышения химической устойчивости цинка при воздейечвни

агрессивной атмосферы его поверхность подвергают хроматированию,

т. е. обработке в растворах, содержащих хромовую кисло!) или ее

соли. При этом в результате образуются пленки хроматов цинка.

Повышение устойчивости достигается также обработкой оцинкован-

ных деталей в растворах, содержащих соли фосфорной кислоты

(фосфатирование).

Толщина цинкового покрытия на деталях устанавливается

в зависимости от условий эксплуатации изделий, а также условий

сопряжения деталей при сборке.

В табл. 1 даны рекомендации по выбору толщины цинкового

покрытия. При выборе толщины покрытия для мелких резьбовых

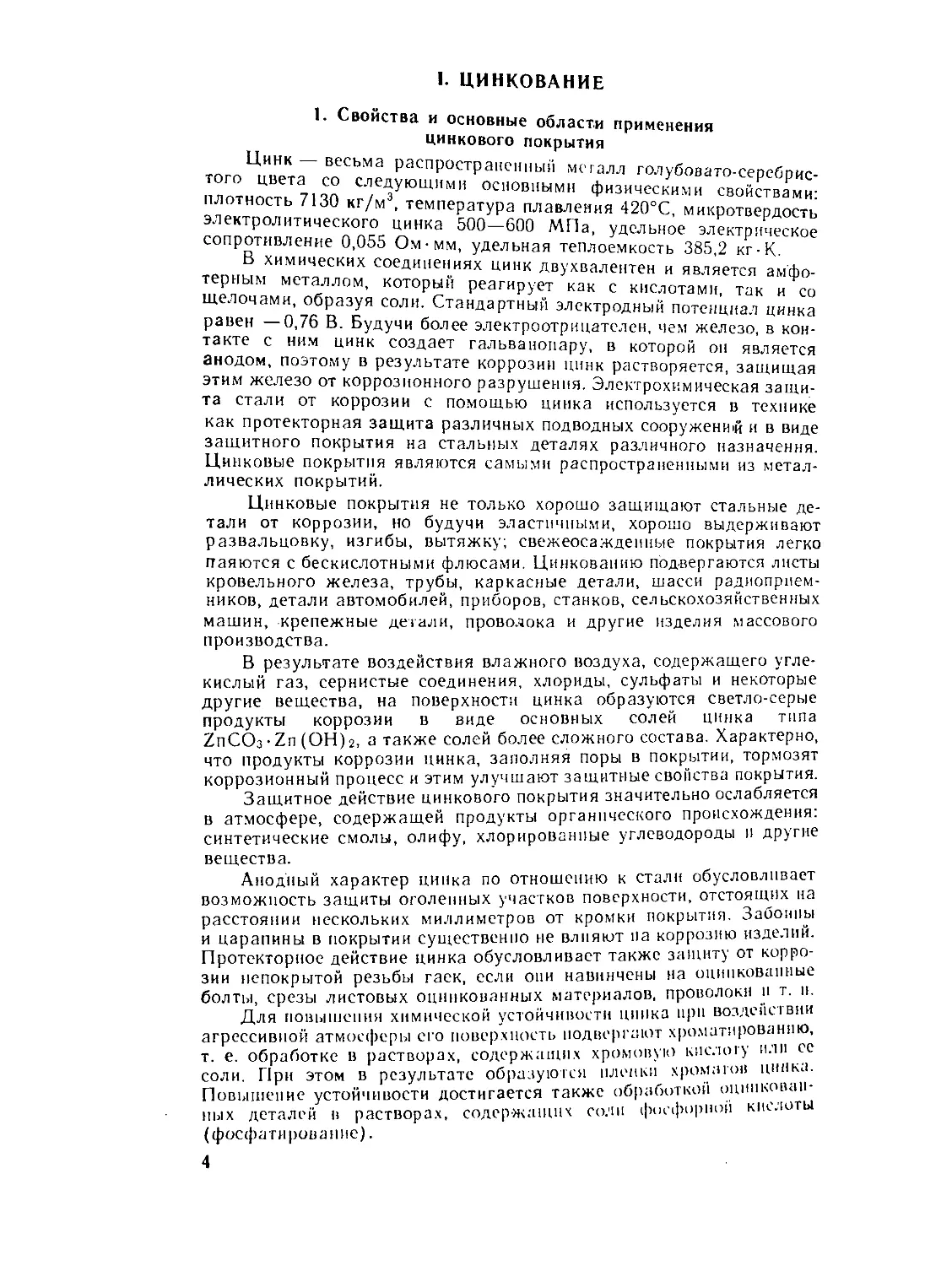

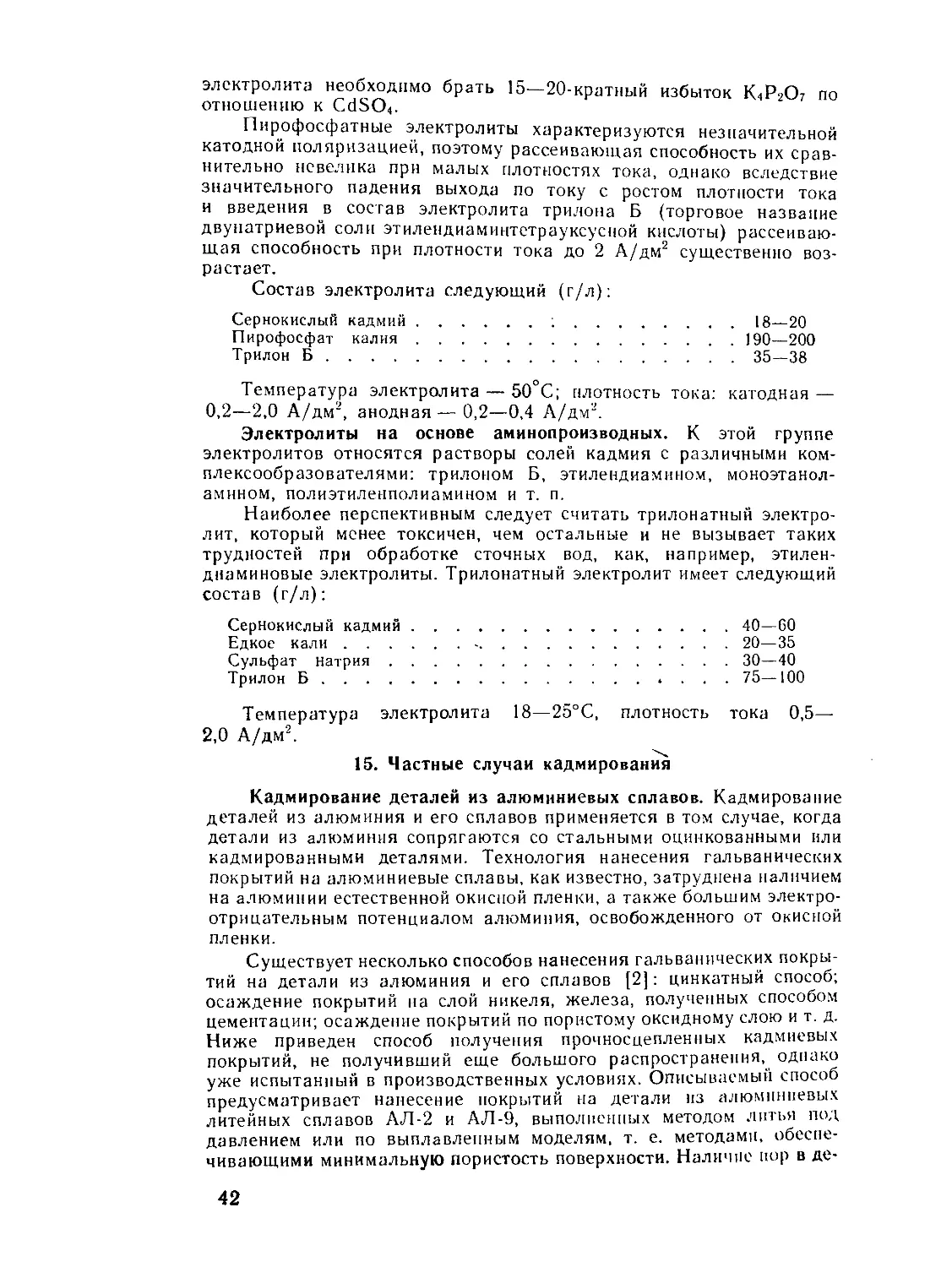

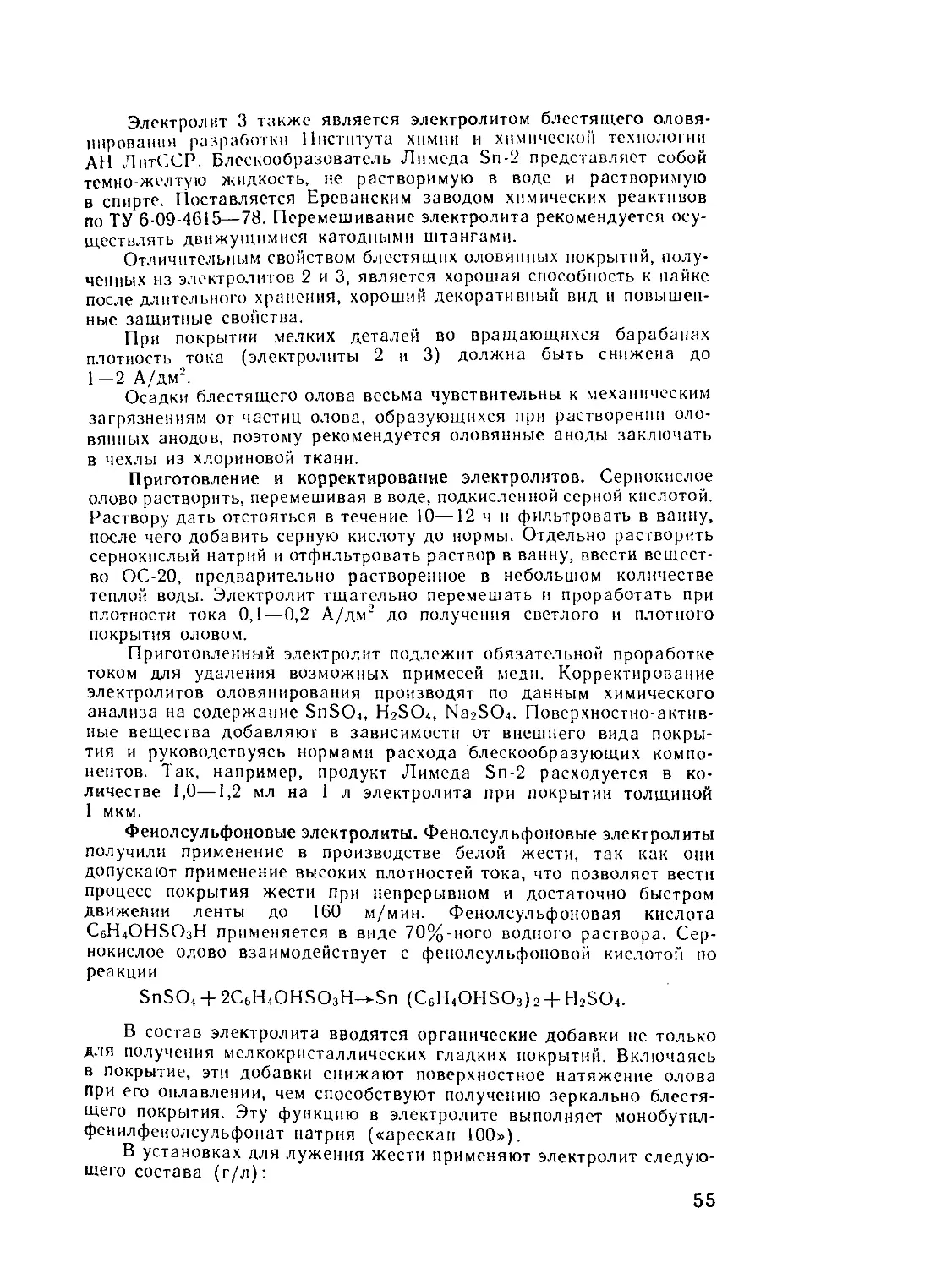

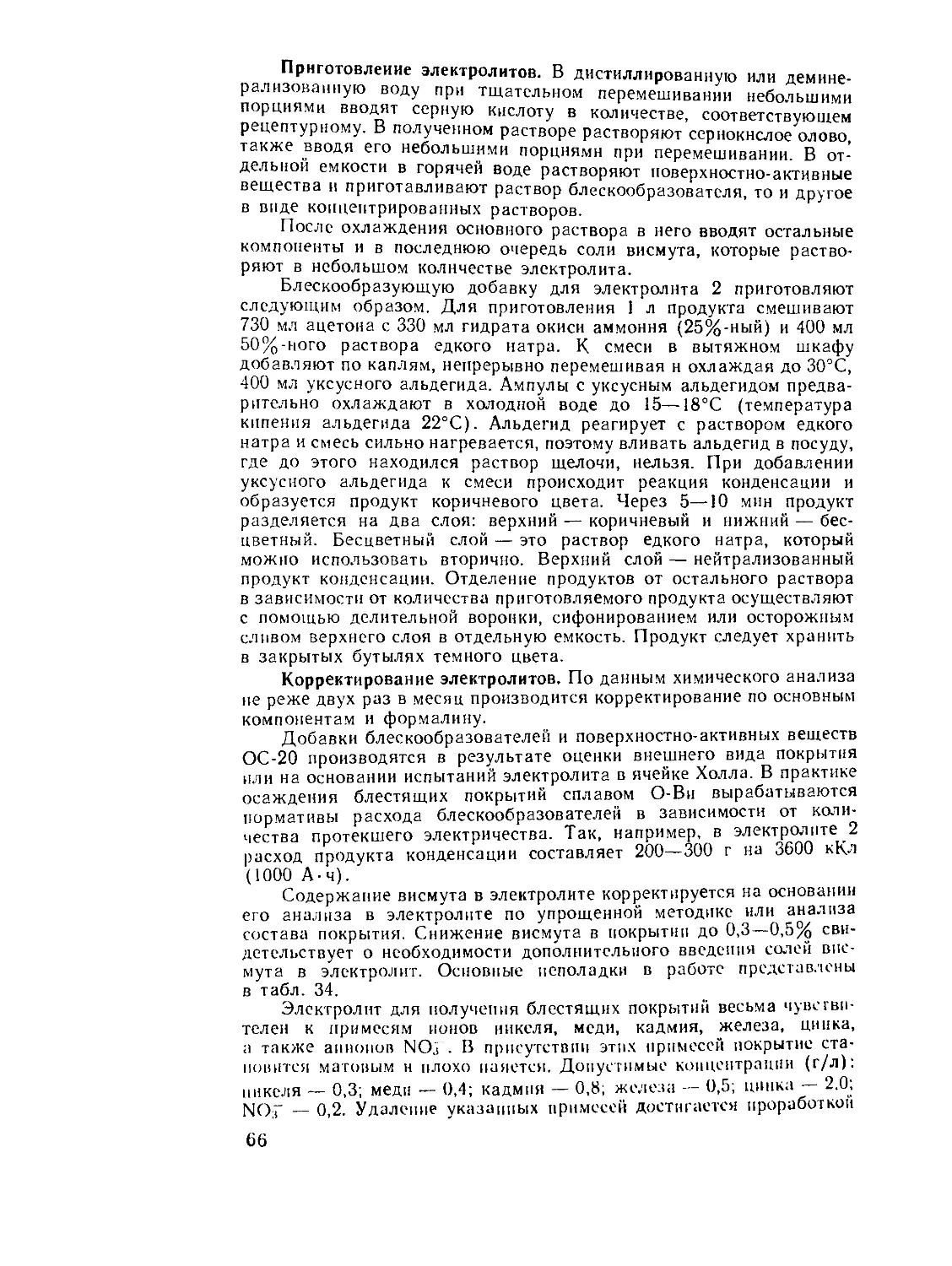

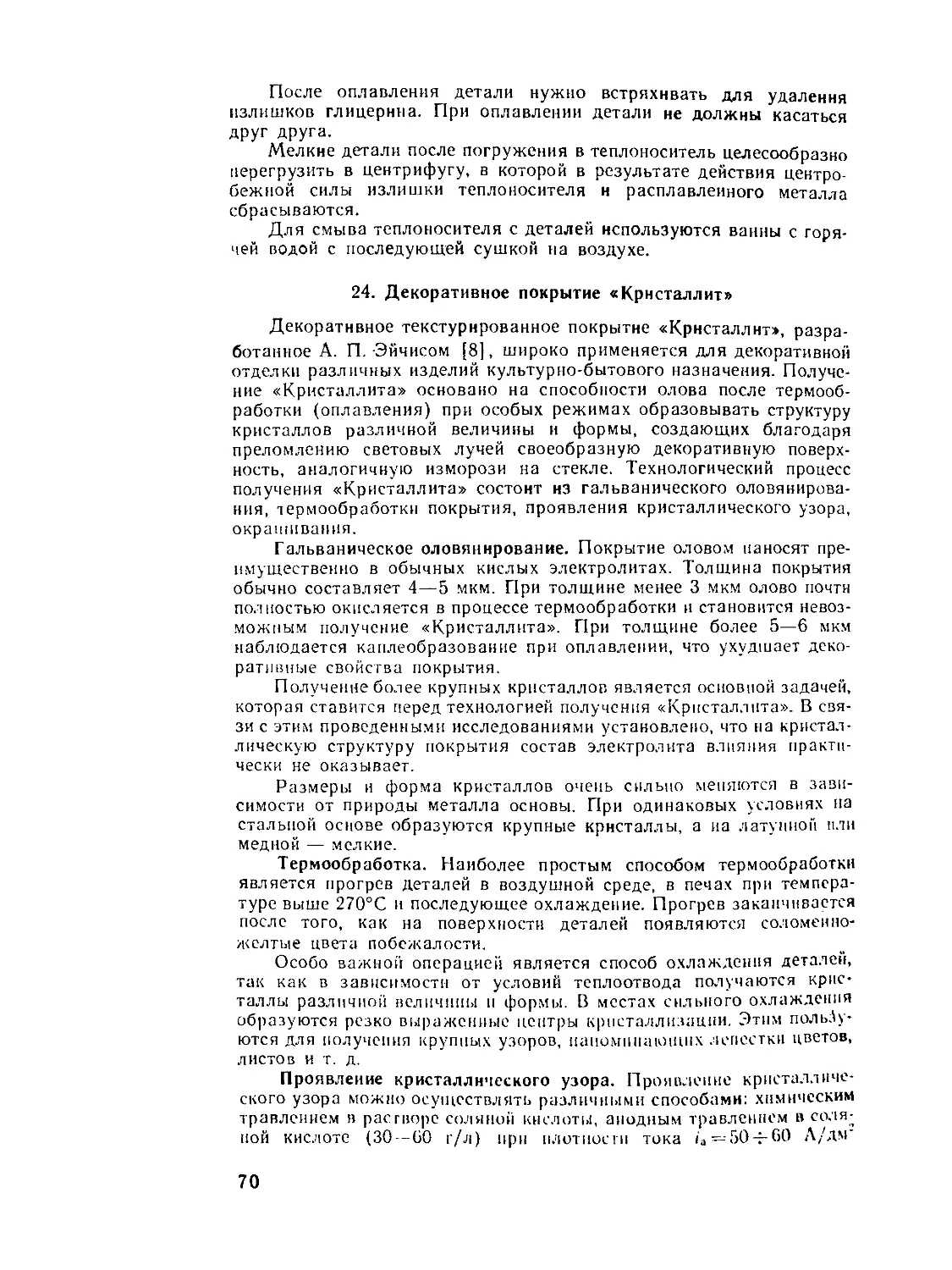

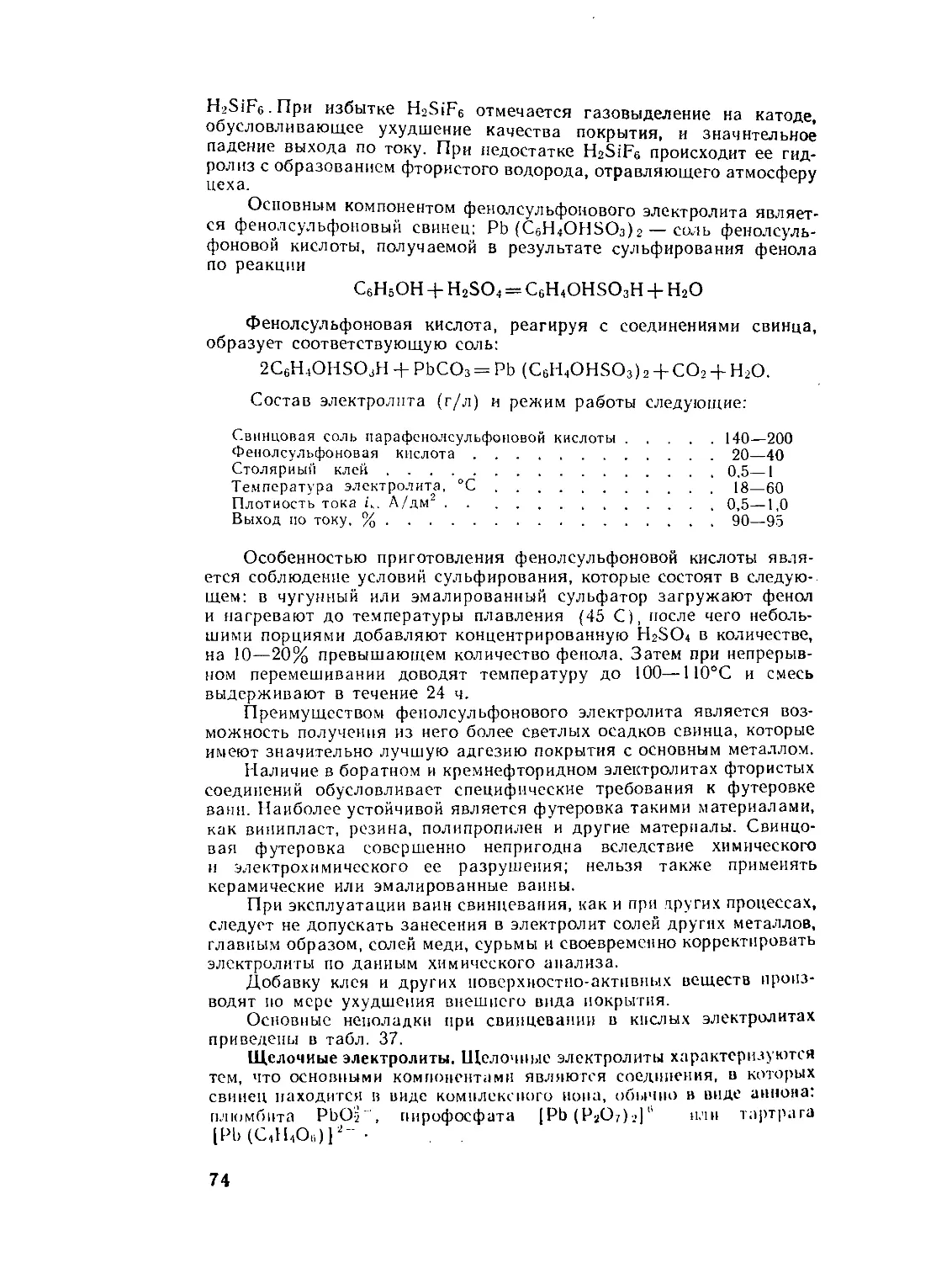

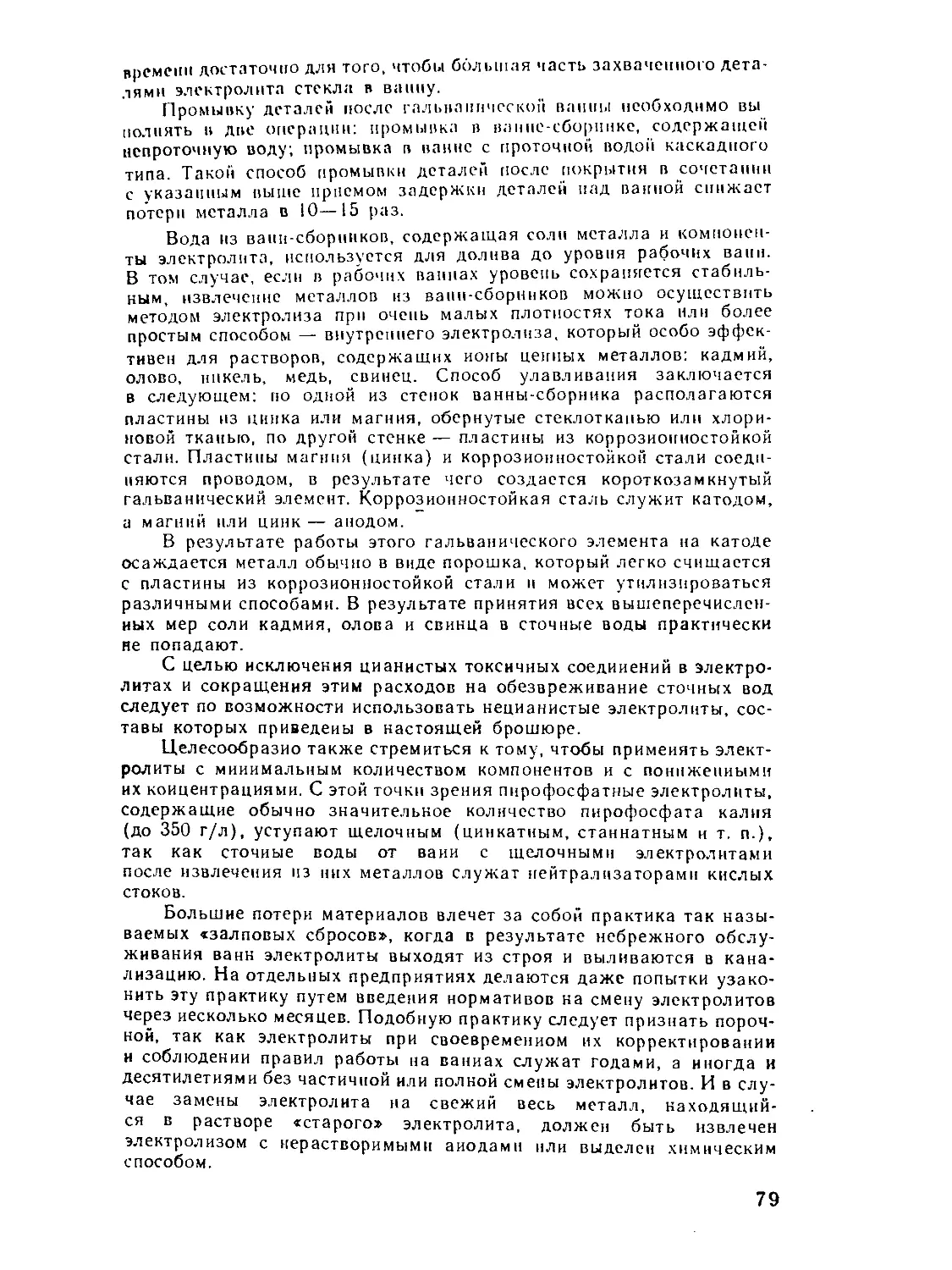

Таблица 1. Выбор цинкового покрытия по толщине

Группы условий эксплуатации Мини- мальная толщина покры- тия, мкм Обозначение по ГОСТ 9.073—77

Легкие условия (Л). Отапливаемые и вен- тилируемые помещения. Относительная влажность (65± 15)% при температуре 25°С 6 Ц6

Средние условия (С). Неотапливаемые по- мещения. Отсутствие атмосферных осадков. Температура воздуха от — 60°С до + 60°С, относительная влажность (95±3)% при тем- пературе + зо°с 15 Ц15.Хр

Жесткие условия (Ж). Эксплуатация на открытом воздухе. Воздействие атмосферных осадков, загрязненных промышленными га- зами. Относительная влажность (95±3)% при температуре ф-35°С 24 Ц24.Хр

Особо жесткие условия (ОЖ). Длительное пребывание в воде. Атмосфера насыщена промышленными газами. Тропические усло- вия. 36 ЦЗб.Хр

крепежных деталей необходимо учитывать условия свинчиваемости,

поэтому толщина слоя цинка на резьбовых деталях с шагом до 0,8 мм

устанавливается 3—6 мкм, для деталей с шагом более 0,8 мм —

9—12 мкм.

2. Электролиты цинкования

Электролитическое выделение цинка на поверхности катода мо-

жет осуществляться из растворов, в которых цинк находится в раз-

личных соединениях. Потенциал электроосаждения цинка в зависи-

мости от типа электролита колеблется в пределах от —0,8 В для кис-

лых электролитов и до — 1,25 В — для цианистых.

Расчетный потенциал выделения водорода во всех электролитах

цинкования более положителен и это должно было бы препятствовать

разряду цинка на катоде, однако вследствие большого перенапряже-

ния водорода на цинке его потенциал становится более электроот-

рицательным и цннк осаждается на катоде с достаточно высоким

выходом по току.

Наибольшее распространение в промышленности получили кис-

лые, цианистые, аммиакатные и цинкатные электролиты, в которых

цинк находится в виде простых или комплексных ионов. Менее

распространены электролиты на основе аминосоединений — этилен-

диаминовыи, моноэтаноламиновый и полиэтиленполиаминовый.

2 Зак. 531 5

В этих электролитах цинк находится в виде комплексных катио-

нов с аминами, что обеспечивает получение достаточно качественных

и равномерно распределенных покрытий.

Однако амииосоединения относятся к категории токсичных сое-

динений, а надежных и простых методов обезвреживания сточных

вод, содержащих аминосоедииеиия, еще не разработано. Это является

основной причиной, сдерживающей широкое внедрение их в произ-

водство.

Электролиты обладают различными свойствами и прежде всего

различаются по величине катодной поляризации, оказывающей боль-

шое влияние на структуру покрытия. Чем больше величина катодной

поляризации, тем более мелкозернисты осаждаемые покрытия. На

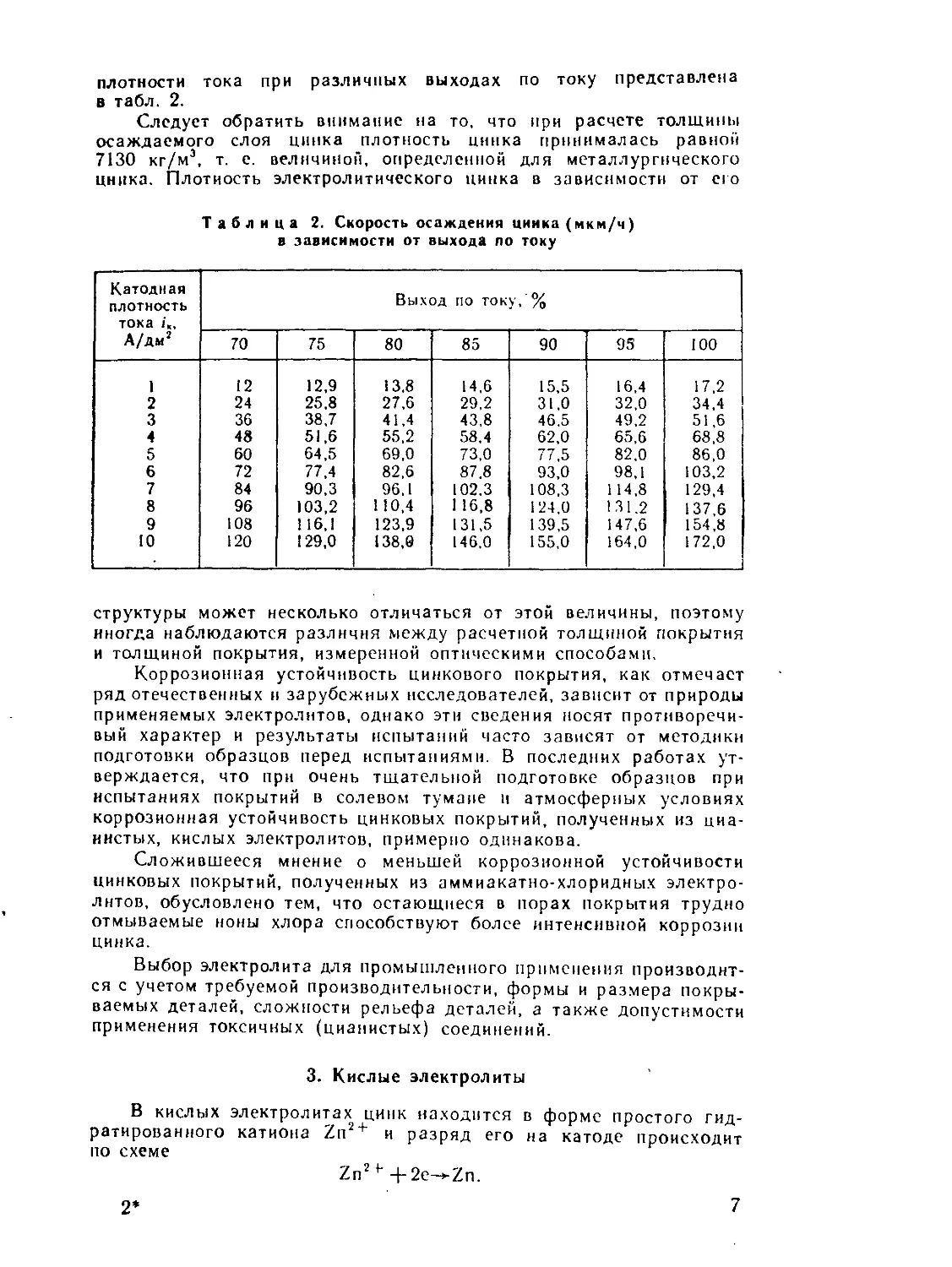

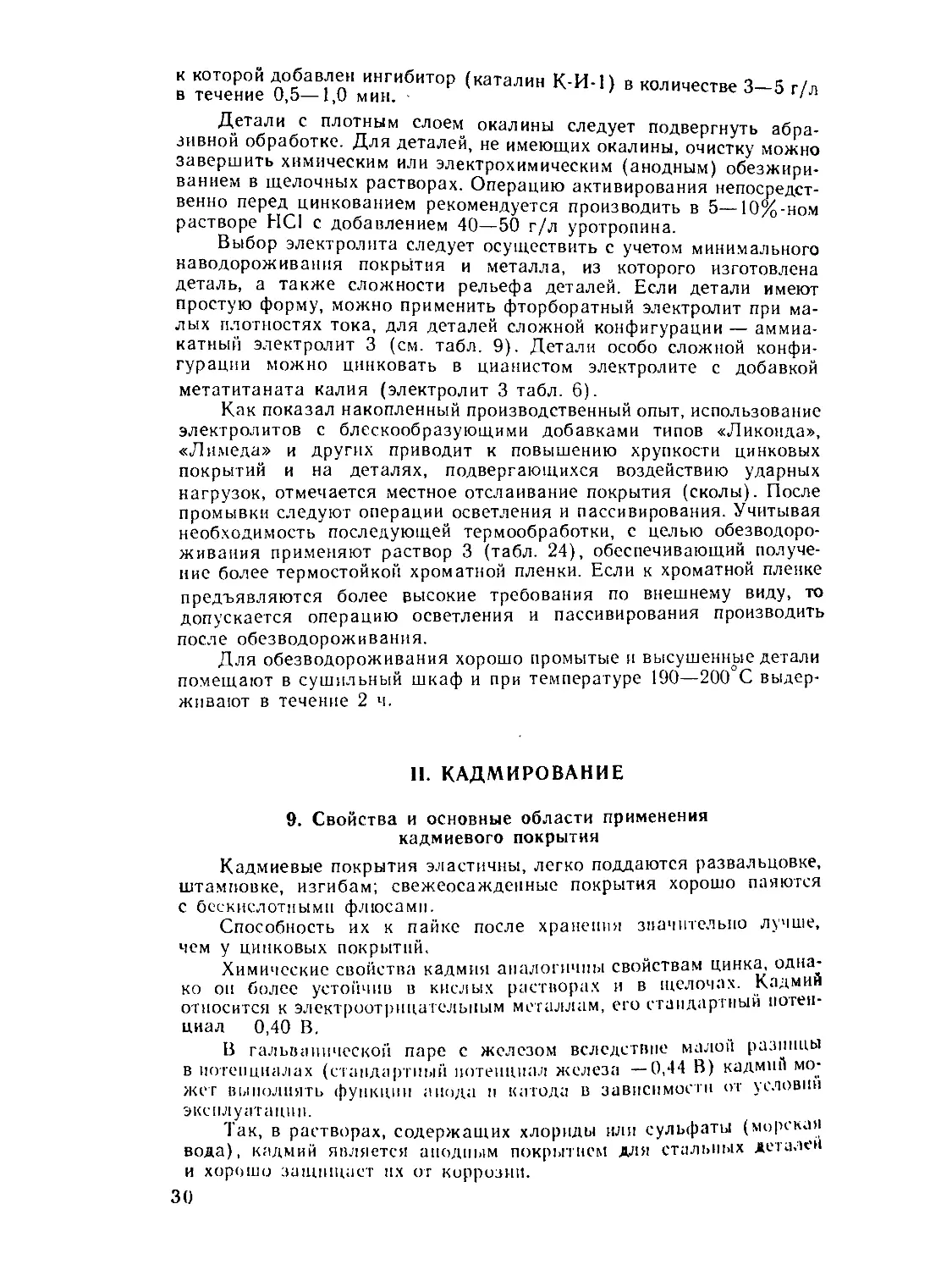

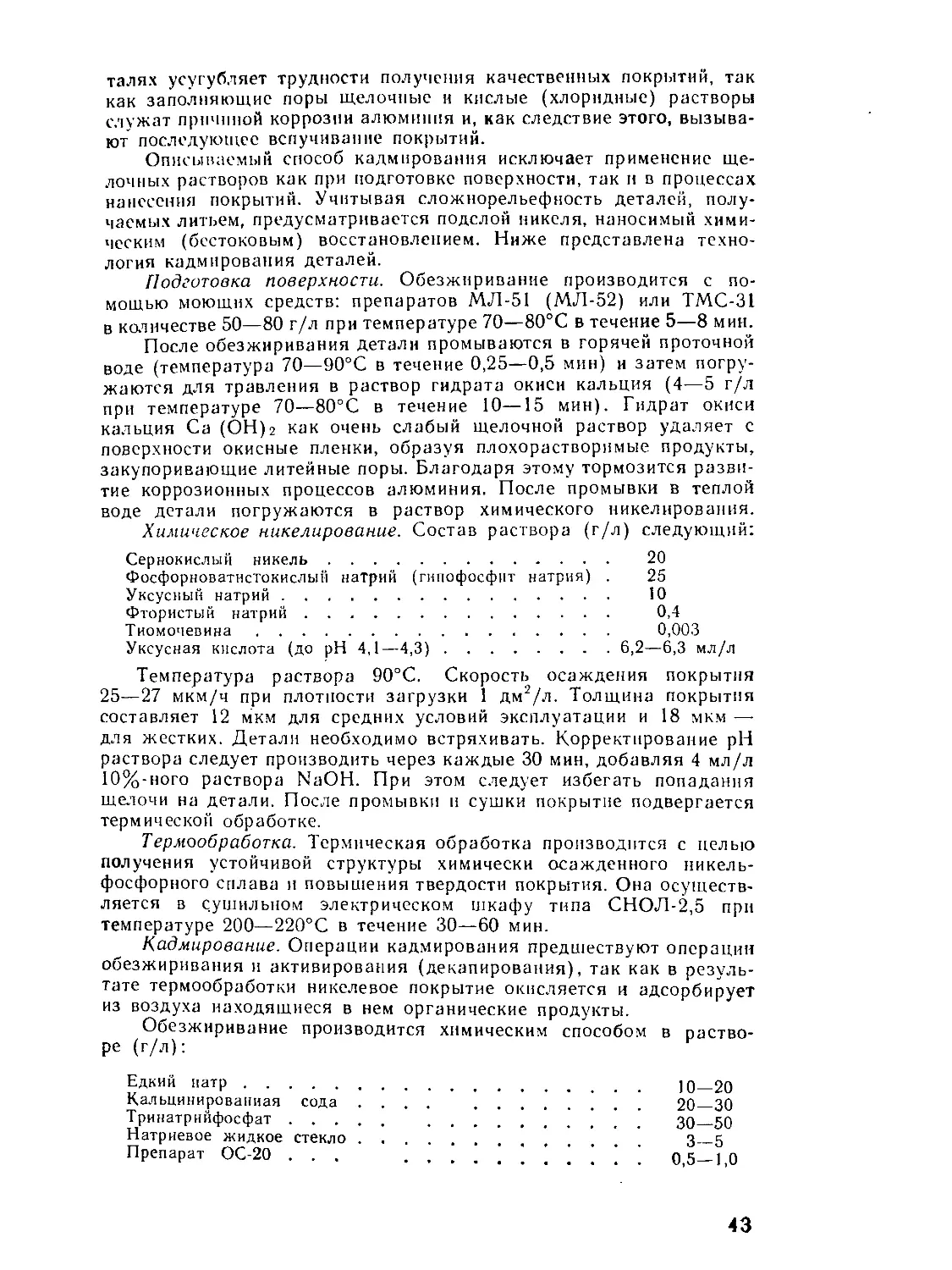

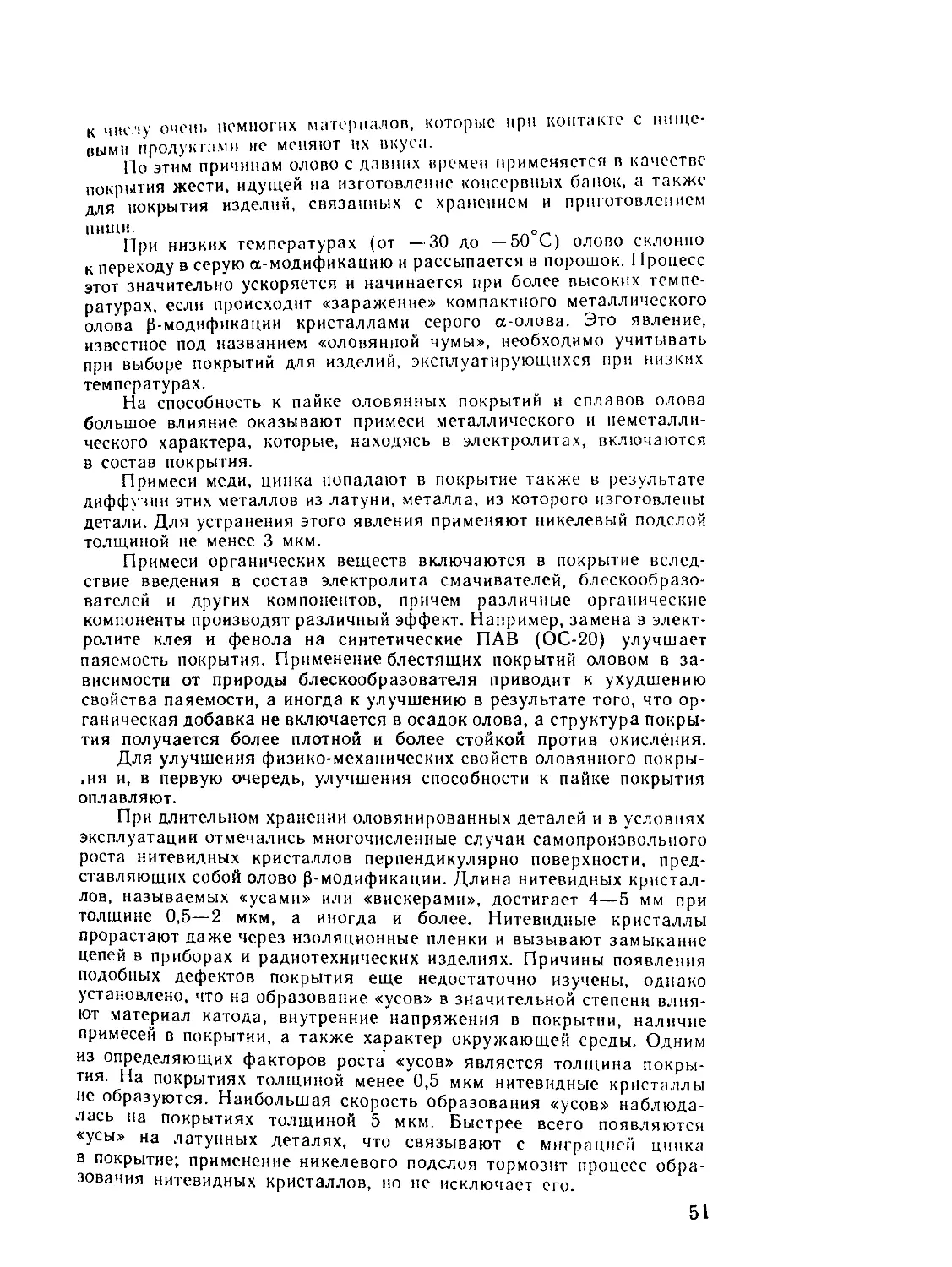

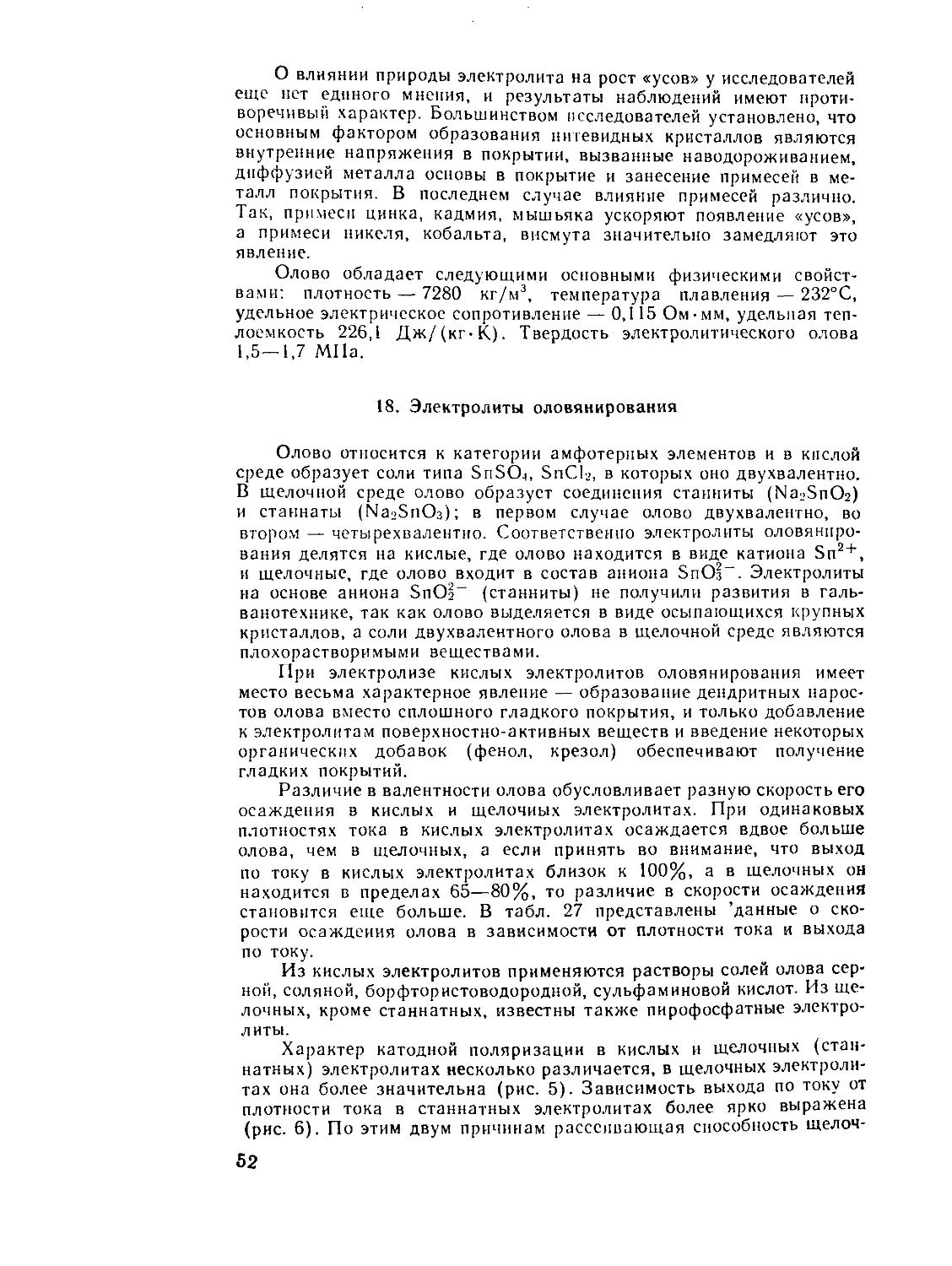

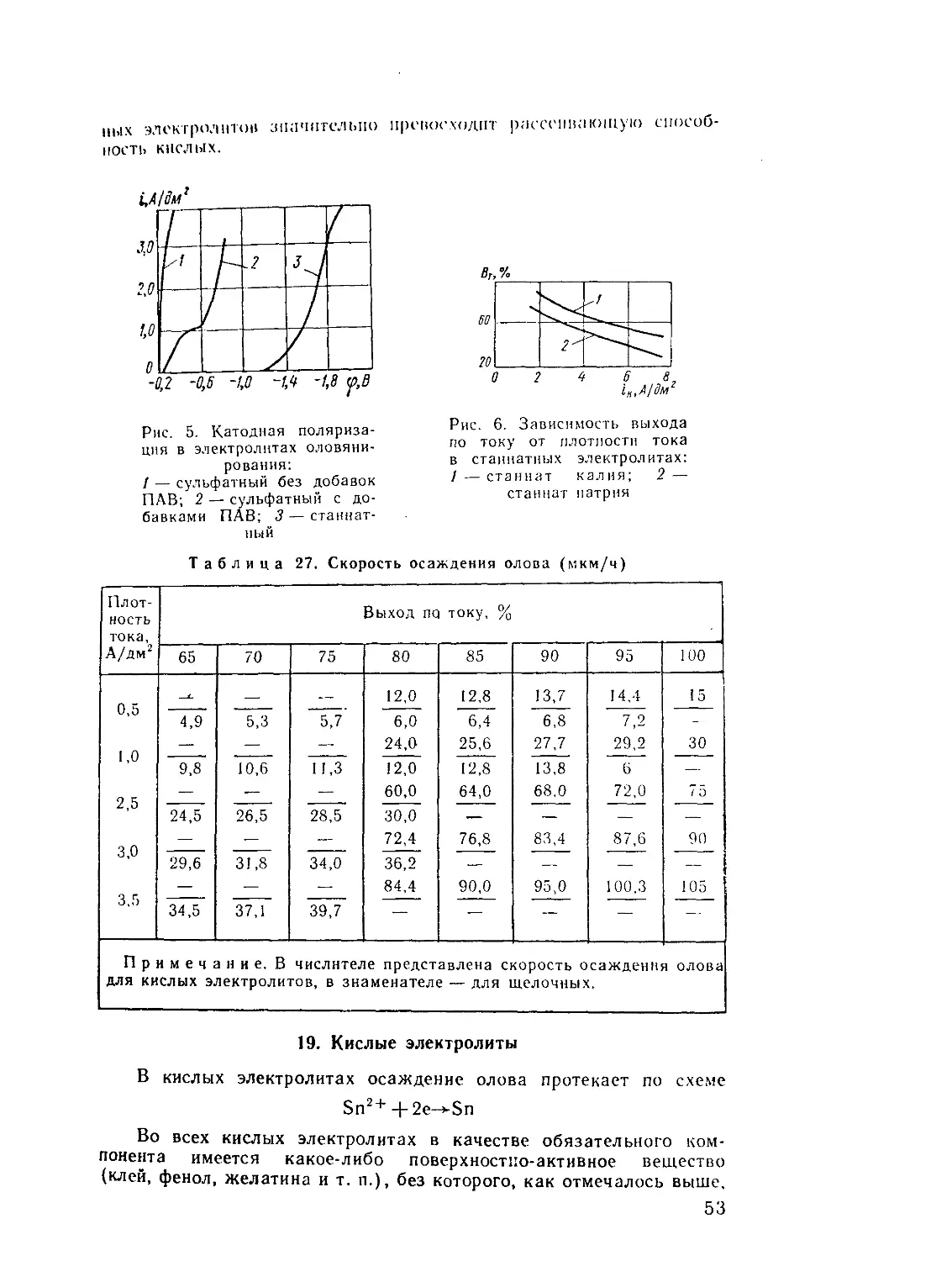

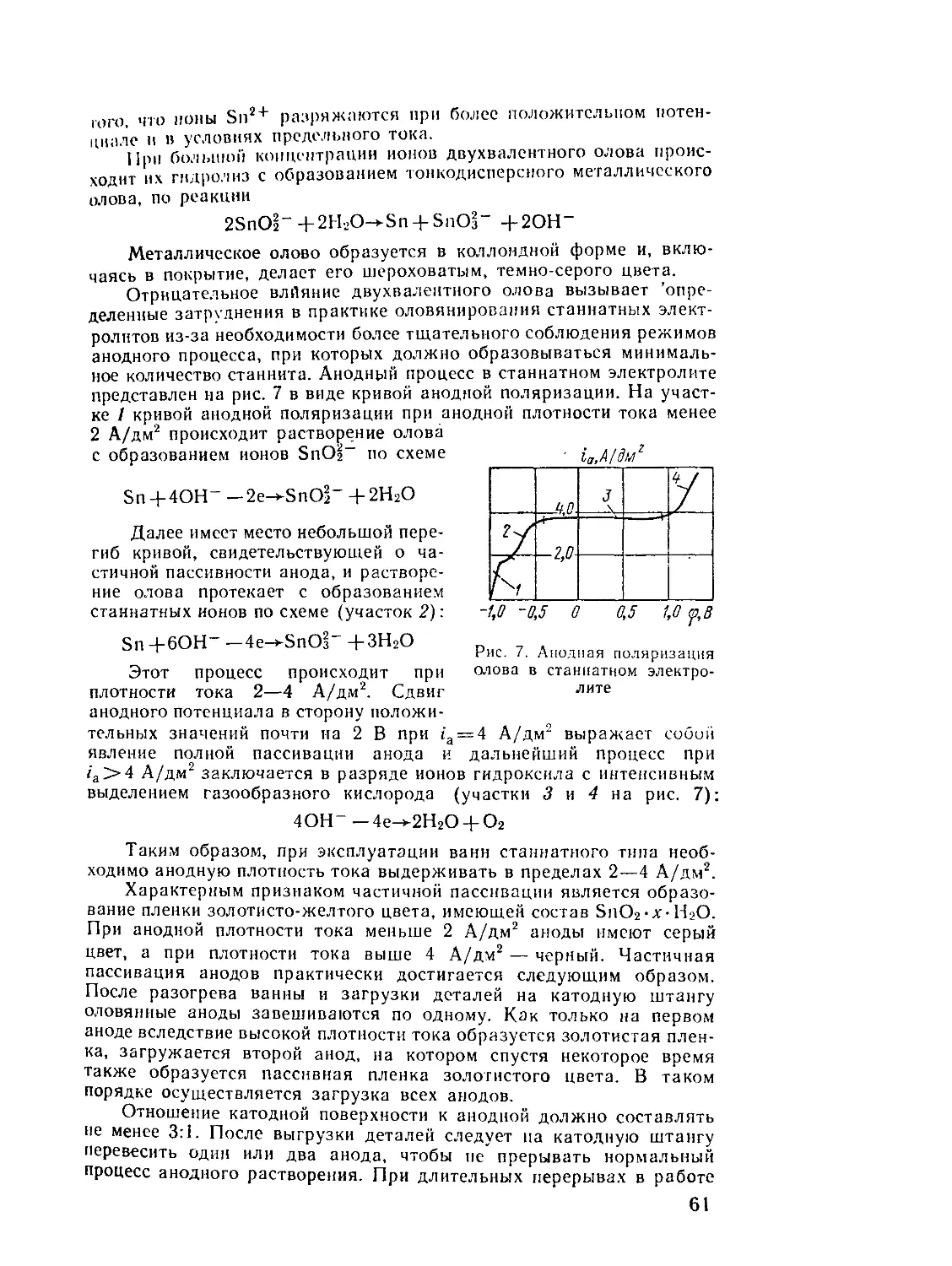

рис. 1 представлены кривые катодной поляризации для некоторых

электролитов цинкования. Из рисунка видно, что наибольшей катод-

ной поляризацией обладает цианистый электролит, в котором полу-

чаются наиболее мелкозернистые покрытия с размером зерен

10~6—10“7 см. На рассеивающую способность оказывают влияние

угол наклона поляризационных кривых к оси потенциалов (поля-

ризуемость), электропроводность электролита и характер изменения

выхода по току от плотности тока. При этом возможны три случая:

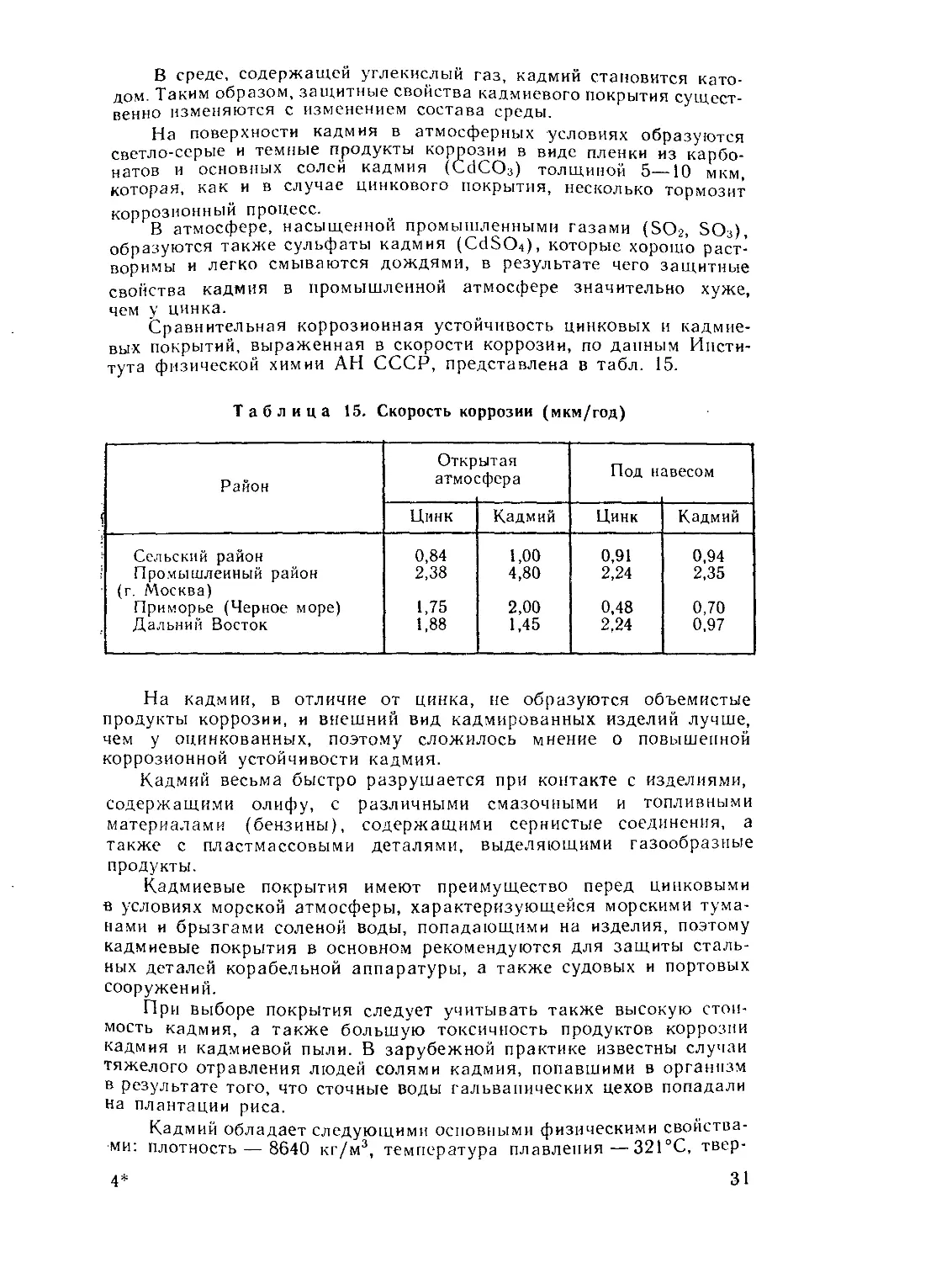

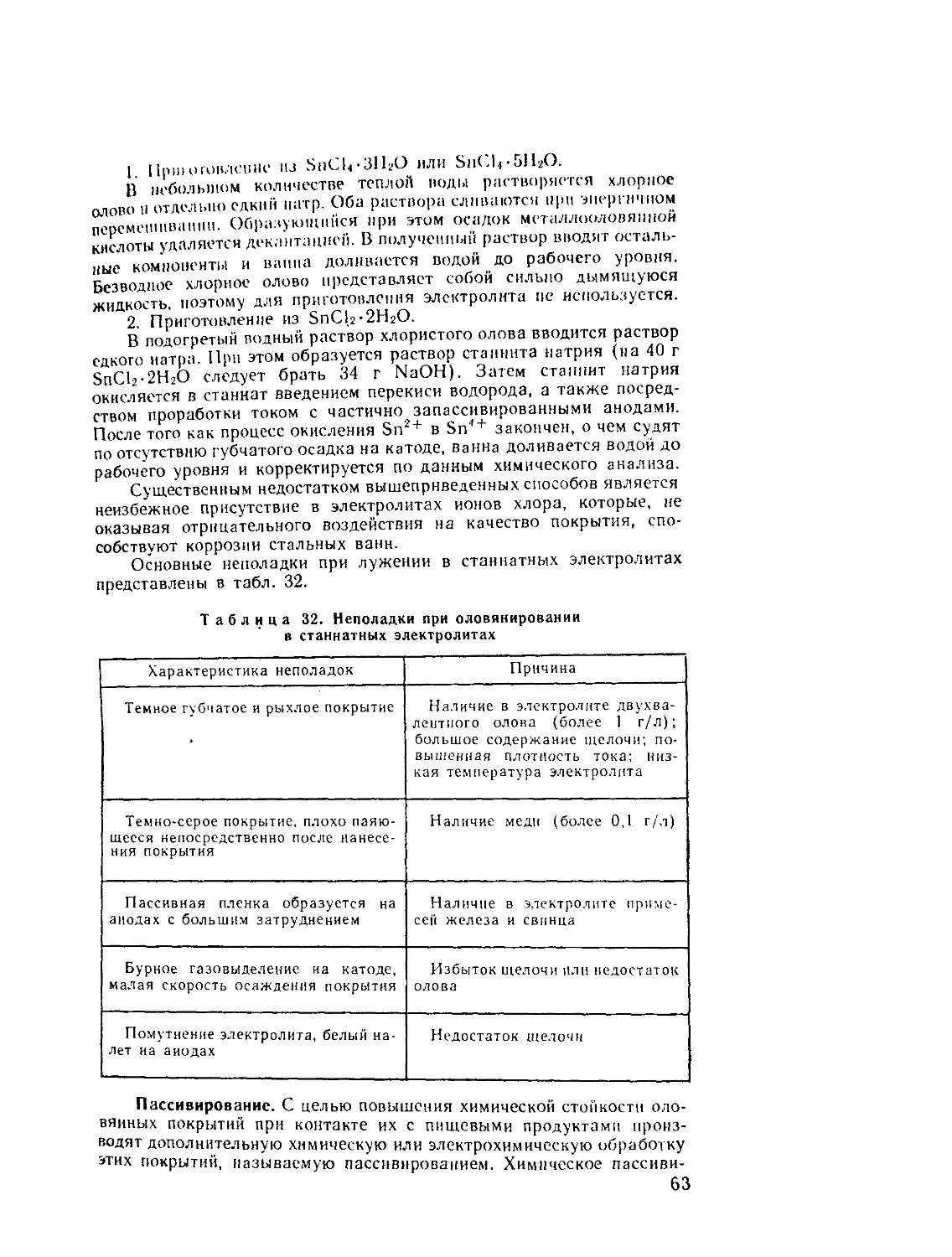

1) выход по току с ростом плотности тока растет (кривая / рис. 2);

2) выход по току с ростом плотности тока не изменяется (кривая 2

рис. 2); 3) выход по току с ростом плотности тока падает (кривая 3

рис. 2).

Рис. 1. Катодная поляриза-

ция в электролитах цинко-

вания:

1 — сульфатный; 2 — ам-

миакатный; 3 — цианистый;

4 — цинкатный (при содер-

жании цинка 12 г/л)

Рис. 2. Зависимость катод-

ного выхода по току от плот-

ности тока

Если изменение катодной поляризации в Рабочем ИНТ£Р^

плотностей тока достаточно велико, электролит обладает

электропроводностью, а выход ио току надает с '1ЛО™ .cjj

то в этом случае электролиты обладают хорошей р ц,)Ико-

способностью, что характерно для цианистых электрол

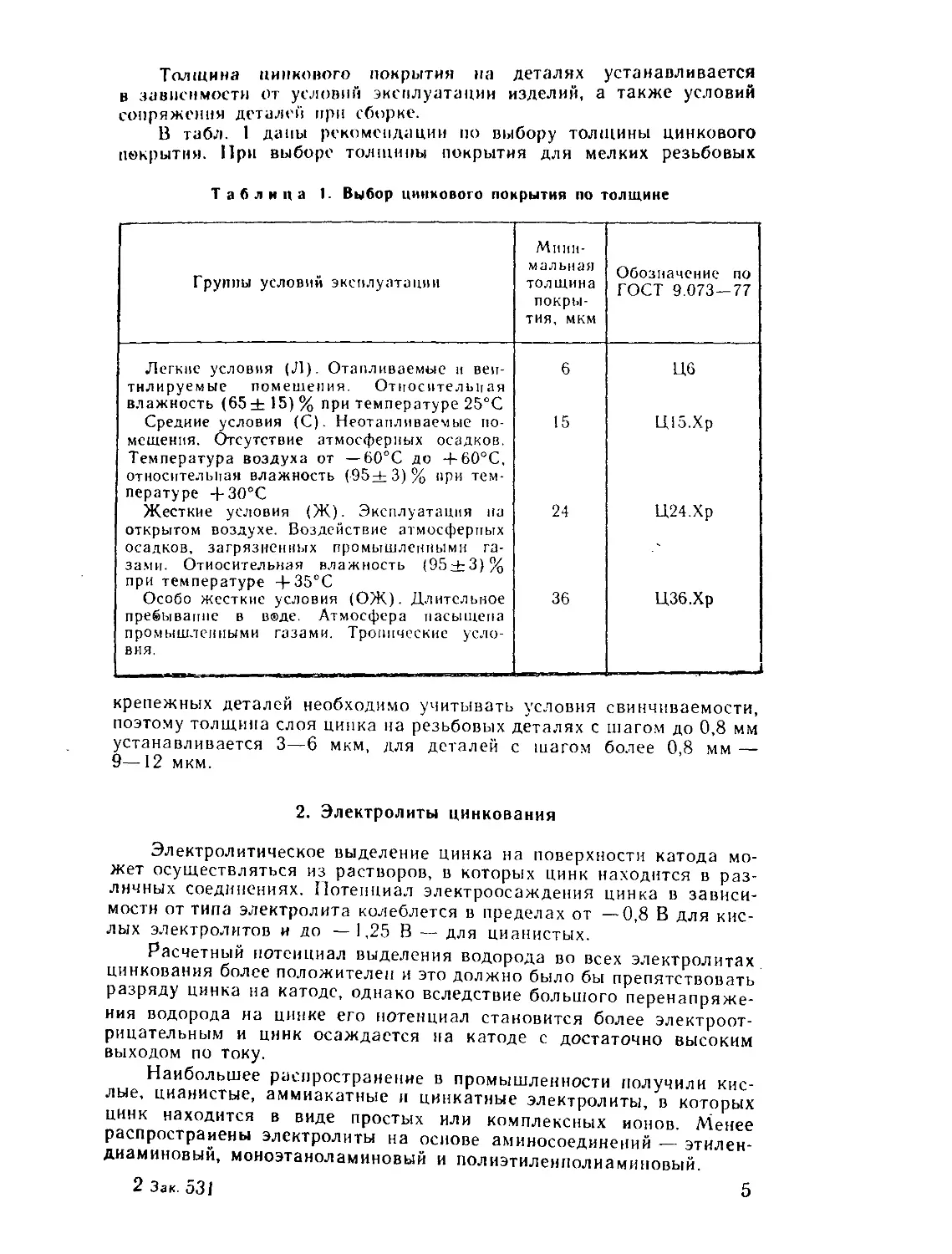

Во всех электролитах электрохимический эквивалент цинка>равен

0,339 мг/Кл. Скорость осаждения цинка в зависимости от

6

плотности тока при различных выходах по току представлена

в табл. 2.

Следует обратить внимание на то, что при расчете толщины

осаждаемого слоя цинка плотность цинка принималась равной

7130 кг/м3, т. е. величиной, определенной для металлургического

цинка. Плотность электролитического цинка в зависимости от его

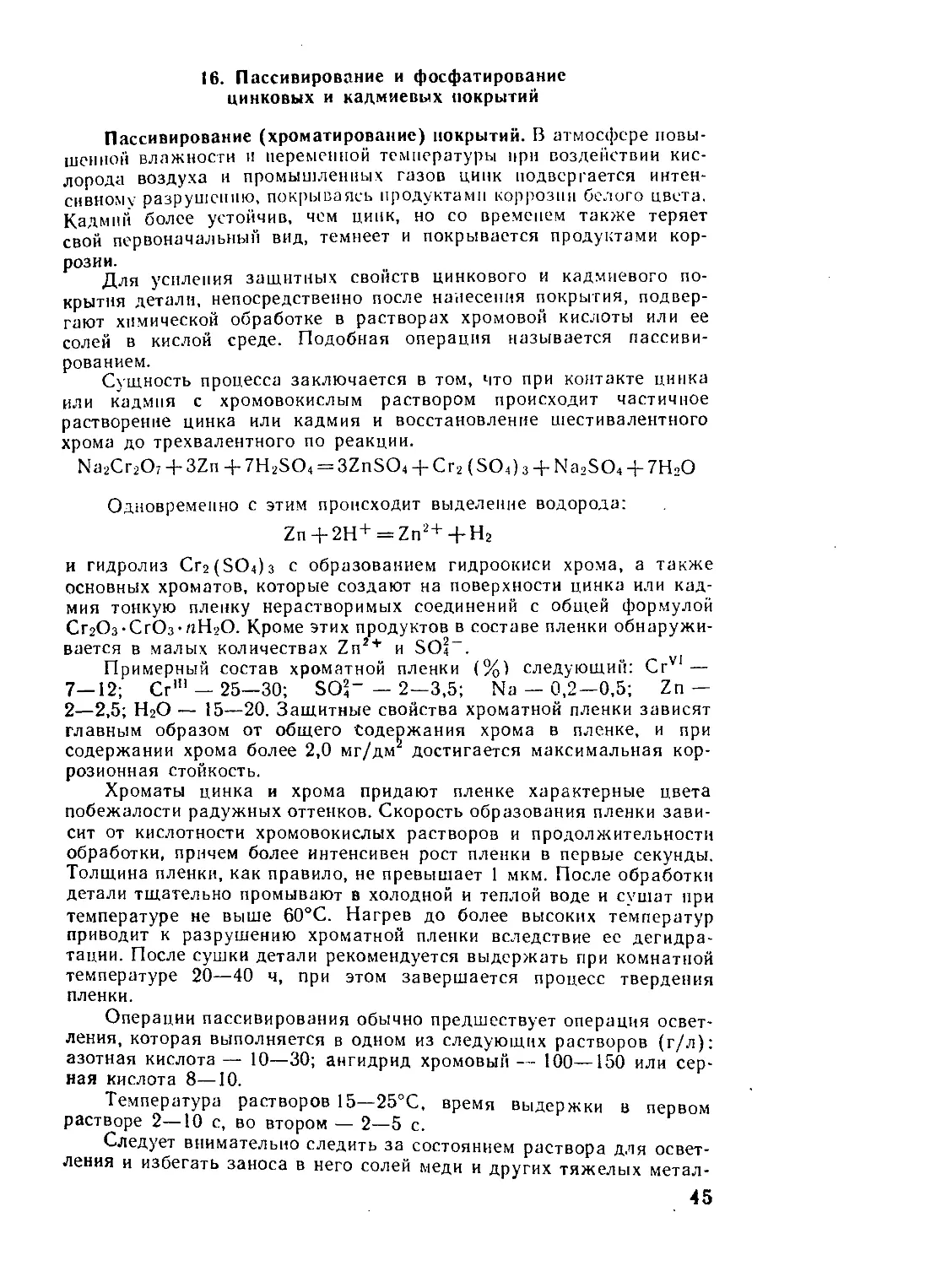

Таблица 2. Скорость осаждения цинка (мкм/ч)

в зависимости от выхода по току

Катодная плотность тока А/лм2 Выход по току, %

70 75 80 85 90 95 100

1 12 12,9 13,8 14,6 15,5 16,4 17,2

2 24 25.8 27,6 29,2 31,0 32,0 34,4

3 36 38,7 41,4 43,8 46,5 49,2 51,6

4 48 51,6 55,2 58,4 62,0 65,6 68,8

5 60 64,5 69,0 73,0 77,5 82,0 86,0

6 72 77,4 82,6 87.8 93,0 98,1 103,2

7 84 90,3 96,1 102.3 108,3 1 14,8 129,4

8 96 103,2 110,4 1 16,8 124,0 1 3 1,2 137,6

9 108 1 16,1 123,9 131,5 139,5 147,6 154,8

10 120 129,0 138,0 146.0 155,0 164,0 172,0

структуры может несколько отличаться от этой величины, поэтому

иногда наблюдаются различия между расчетной толщиной покрытия

и толщиной покрытия, измеренной оптическими способами.

Коррозионная устойчивость цинкового покрытия, как отмечает

ряд отечественных и зарубежных исследователей, зависит от природы

применяемых электролитов, однако эти сведения носят противоречи-

вый характер и результаты испытаний часто зависят от методики

подготовки образцов перед испытаниями. В последних работах ут-

верждается, что при очень тщательной подготовке образцов при

испытаниях покрытий в солевом тумане и атмосферных условиях

коррозионная устойчивость цинковых покрытий, полученных из циа-

нистых, кислых электролитов, примерно одинакова.

Сложившееся мнение о меньшей коррозионной устойчивости

цинковых покрытий, полученных из аммиакатно-хлоридных электро-

литов, обусловлено тем, что остающиеся в порах покрытия трудно

отмываемые ноны хлора способствуют более интенсивной коррозии

цинка.

Выбор электролита для промышленного применения производит-

ся с учетом требуемой производительности, формы и размера покры-

ваемых деталей, сложности рельефа деталей, а также допустимости

применения токсичных (цианистых) соединений.

3. Кислые электролиты

В кислых электролитах цинк находится в форме простого гид-

ратированного катиона Zn2 + и разряд его на катоде происходит

по схеме

Zn2+ +2e->Zn.

2*

7

Выход по току близок к 100%. Анодный процесс протекает без

затруднений, что обеспечивает стабильность электролита по содержа-

нию солей цинка.

В отдельных случаях имеет место даже увеличение концентрации

цинка в электролите вследствие химического растворения цинковых

анодов.

Соли цинка (ZnSO4, Zn (BF4)2, ZnCI2) являются основными

компонентами электролита, которые образуют в растворе ионы

цинка Zn' . Для повышения электропроводности электролитов а так-

же для некоторого снижения степени диссоциации цинковых солей,

положительно влияющей на увеличение катодной поляризации, вво-

дятся соедииеиия, содержащие одноименный анион- Na2SO4 —

в сульфатных электролитах, KCI — в хлоридных, NH4BF, — во фтоп-

боратных. ж 1

Для поддержания показателя pH в указанных пределах в элект-

ролит вводят буферные добавки A12(SO4)3-b сульфатные,

ГЧН4С1 в хлоридные и Н3ВО3 — во фторборатные.

В кислых электролитах цинкования катодная поляризация весьма

незначительна и выход по току мало изменяется с ростом его плот-

ности, поэтому рассеивающая способность их мала и они могут быть

рекомендованы для покрытия деталей простой формы: листов, про-

волоки, болтов, наружной поверхности труб и т. п.

Добавкой к электролитам специальных поверхностно-активных

веществ и блескообразователей удается значительно увеличить катод-

ную поляризацию, в результате чего существенно повышается рас-

сеивающая способность и такие электролиты можно использовать

для покрытия сложнопрофилированных деталей. Примером такой

добавки является продукт, получивший название «Лимеда».

Известны и другие блескообразователи, например 2,6 (2,7)-наф-

талиндисульфиткислота, которая была одним из первых блескообра-

зователей для ванн никелирования и цинкования в отечественной

практике.

Ряд органических добавок выполняет роль смачивателей, умень-

шающих возможность образования питтинга вследствие задержки

пузырьков водорода на покрываемой поверхности.

К кислым электролитам относятся электролиты на основе суль-

фатных, хлоридных и фторборатных солей цинка.

Наиболее простым и дешевым электролитом, получившим наи-

большее распространение в промышленности, является сульфатный

электролит, который представлен в табл. 3 в виде двух вариантов,

электролит 1 — для получения покрытий, к декоративным качествам

которого никаких требований не предъявляется, и электролит 2

электролит блестящего цинкования.

Выход по току в сульфатных электролитах составляет 95 98%,

причем величина его не меняется при изменении плотности тока

в указанных пределах.

При цинковании проволоки или лепты в конвеперпых установках,

где благодаря нагреву электролита и повышению концентрации

ZnSO4-7H2O до 500 г/л катодная плотность тока может быть доведена

до 40—60 А/дм2.

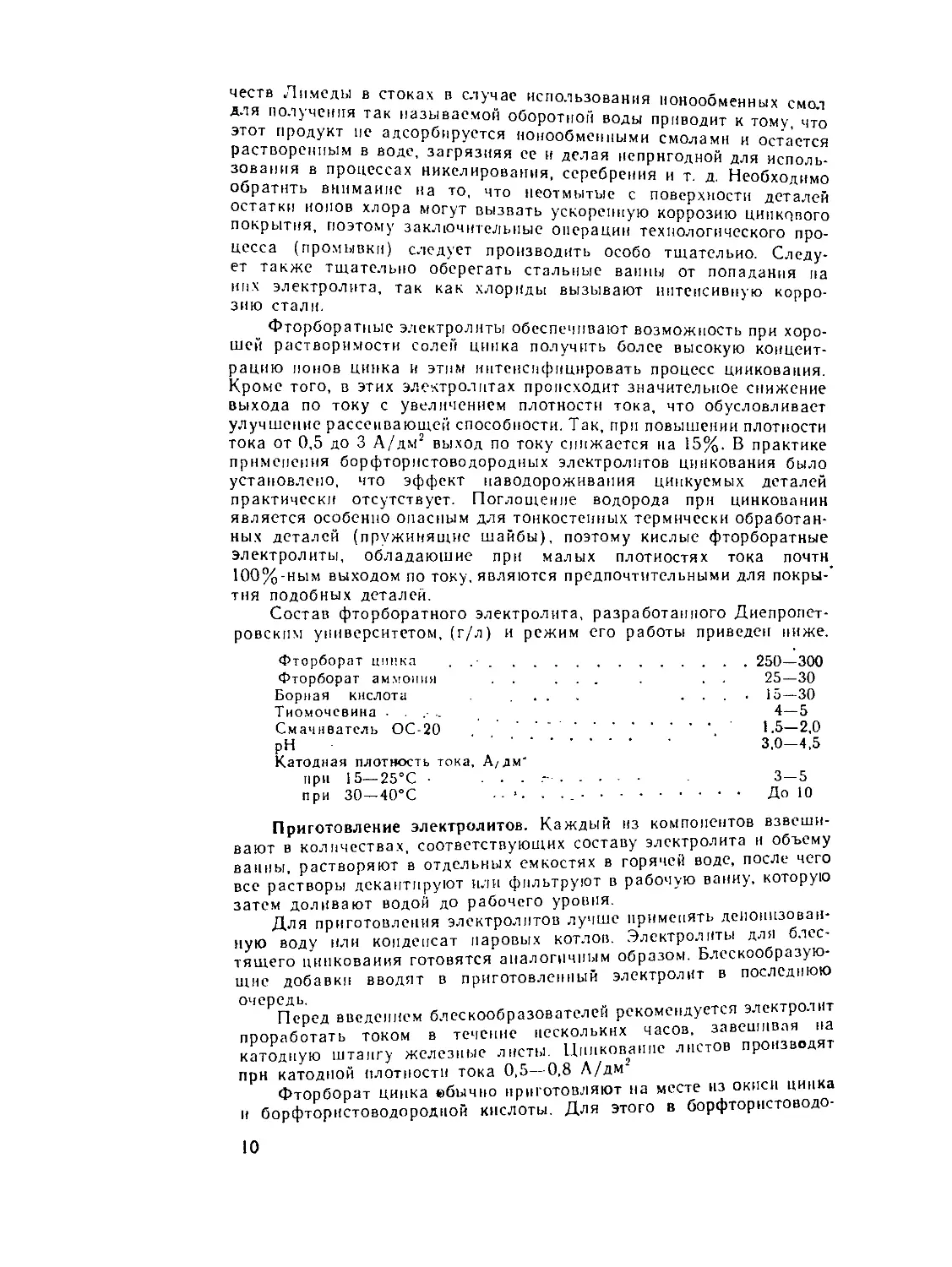

Хлоридные электролиты представлены в табл. 4.

Электролит 1 применяется для цинкования листовых материалов

и проволоки и рассчитан на применение очень высоких плот hoi го

тока. Электролит 2, разработанный Институтом химии и химической

8

технологии ЛН ЛптССР, рекомендован для получения блестящего

покрытия деталей сложного Профиля.

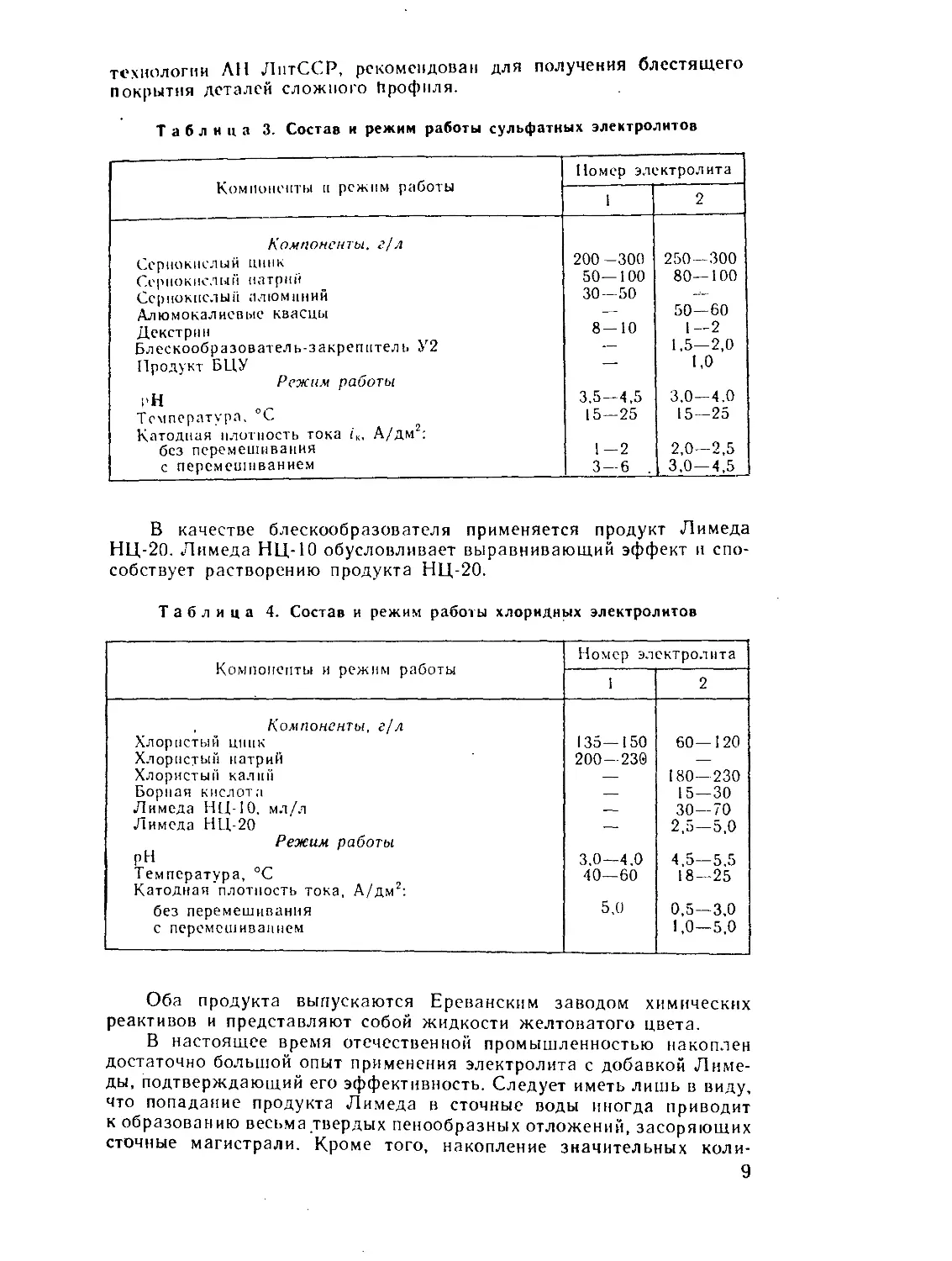

Таблица 3. Состав и режим работы сульфатных электролитов

Компоненты н режим работы Помер электролита

1 2

Компоненты, г/л Сернокислый цинк Сернокислый натрий Сернокислый алюминий Алюмокалиевые квасцы Декстрин Блескообразователь-закрепитель У2 Продукт БЦУ Режим работы pH Температура, °C Катодная плотность тока С, А/дм : без перемешивания с перемешиванием 200 -300 50—100 30—50 8—10 3.5—4,5 15—25 1-2 3—6 . 250—300 80—100 50—60 1-2 1,5—2,0 1,0 3.0—4.0 15—25 2,0—2,5 3,0—4,5

В качестве блескообразователя применяется продукт Лимеда

НЦ -20. Лимеда НЦ-10 обусловливает выравнивающий эффект и спо-

собствует растворению продукта НЦ-20.

Таблица 4. Состав и режим работы хлоридных электролитов

Компоненты и режим работы Номер электролита

1 2

, Компоненты, г/л Хлористый цинк Хлористый натрий Хлористый калий Борная кислота Лимеда НЦ-10. мл/л Лимеда НЦ-20 Режим, работы рн Температура, °C Катодная плотность тока, А/дм2: без перемешивания с перемешиванием 135—150 200—230 3,0—4,0 40—60 5.0 60—120 180—230 15—30 30—70 2,5—5,0 4,5—5,5 18—25 0,5—3,0 1,0—5,0

Оба продукта выпускаются Ереванским заводом химических

реактивов и представляют собой жидкости желтоватого цвета.

В настоящее время отечественной промышленностью накоплен

достаточно большой опыт применения электролита с добавкой Лиме-

ды, подтверждающий его эффективность. Следует иметь лишь в виду,

что попадание продукта Лимеда в сточные воды иногда приводит

к образованию весьма твердых пенообразных отложений, засоряющих

сточные магистрали. Кроме того, накопление значительных коли-

9

честв Димелы в стоках в случае использования ионообменных смол

для получения так называемой оборотной воды приводит к тому что

этот продукт не адсорбируется ионообменными смолами и остается

растворенным в воде, загрязняя ее и делая непригодной для исполь-

зования в процессах никелирования, серебрения и т. д. Необходимо

обратить внимание на то, что неотмытые с поверхности деталей

остатки ионов хлора могут вызвать ускоренную коррозию цинкового

покрытия, поэтому заключительные операции технологического про-

цесса (промывки) следует производить особо тщательно. Следу-

ет также тщательно оберегать стальные ванны от попадания па

них электролита, так как хлориды вызывают интенсивную корро-

зию стали.

Фторборатные электролиты обеспечивают возможность при хоро-

шей растворимости солей цинка получить более высокую концент-

рацию ионов цинка и этим интенсифицировать процесс цинкования.

Кроме того, в этих электролитах происходит значительное снижение

выхода по току с увеличением плотности тока, что обусловливает

улучшение рассеивающей способности. Так, при повышении плотности

тока от 0,5 до 3 А/дм2 выход по току снижается на 15%. В практике

применения борфторнстоводородных электролитов цинкования было

установлено, что эффект наводороживания цинкуемых деталей

практически отсутствует. Поглощение водорода при цинковании

является особенно опасным для тонкостенных термически обработан-

ных деталей (пружинящие шайбы), поэтому кислые фторборатные

электролиты, обладающие при малых плотностях тока почти

100%-ным выходом по току, являются предпочтительными для покры-

тия подобных деталей.

Состав фторборатного электролита, разработанного Днепропет-

ровским университетом, (г/л) и режим его работы приведен ниже.

Фторборат цинка ............................ 250—300

Фторборат аммония . . ... . . . 25—30

Борная кислота ... . . . • 15—30

Тиомочевина ..... 4—5

Смачиватель ОС-20 ....................... 1.5—2,0

pH .... з о—4,5

Катодная плотность тока. А/дм'

при 15— 25°С . . . .......... 3-5

при 30—40°С ............................ До 10

Приготовление электролитов. Каждый из компонентов взвеши-

вают в количествах, соответствующих составу электролита и объему

ванны, растворяют в отдельных емкостях в горячей воде, после чего

все растворы декантируют или фильтруют в рабочую ванну, которую

затем доливают водой до рабочего уровня.

Для приготовления электролитов лучше применять деионизован-

ную воду или конденсат паровых котлов. Электролиты для блес-

тящего цинкования готовятся аналогичным образом. Блескообразую

щие добавкп вводят в приготовленный электролит в последнюю

0,СРПеред введением блескообразователей рекомендуется электролит

проработать током в течение нескольких часов, завешивая •’

катодную штангу железные листы. Цинкование листов пр

прн катодной плотности тока 0,5—0,8 А/дм

Фторборат цинка ебычно приготовляют на месте из окиси цинка

и борфторнстоводородной кислоты. Для этого в борфторнстоводо-

10

родную кислоту добавляют при перемешивании окись цинка. Расчет

необходимого количества материалов ведут по реакции

ZnO4-2HBF4 = Zn (BF<)24-H2O.

Аналогичным образом приготовляют фторборат аммония.

Свежеприготовленные сульфатные или фторборатные электро-

литы цинкования нуждаются в проработке их током на случайных

катодах в виде листов из стали с максимальной поверхностью.

Эта операция в зависимости от чистоты взятых исходных матери-

алов может длиться от нескольких часов до нескольких дней. Целе-

сообразно для предварительного испытания качества вводимых в

электролит солей и добавочных компонентов производить так назы-

ваемую технологическую пробу, которая заключается в том, что

в небольшую ванну (5—10 л) с хорошо проработанным электролитом

вводят подготовленные для приготовления или корректирования

материалы и оценивают изменение качества покрытия. Если покры-

тия получаются очень темными, то следует воздержаться от исполь-

зования испытуемого материала.

Корректирование электролитов. Периодически, по данным хими-

ческого анализа, в состав электролита добавляют отдельные компо-

неты до необходимого количества.

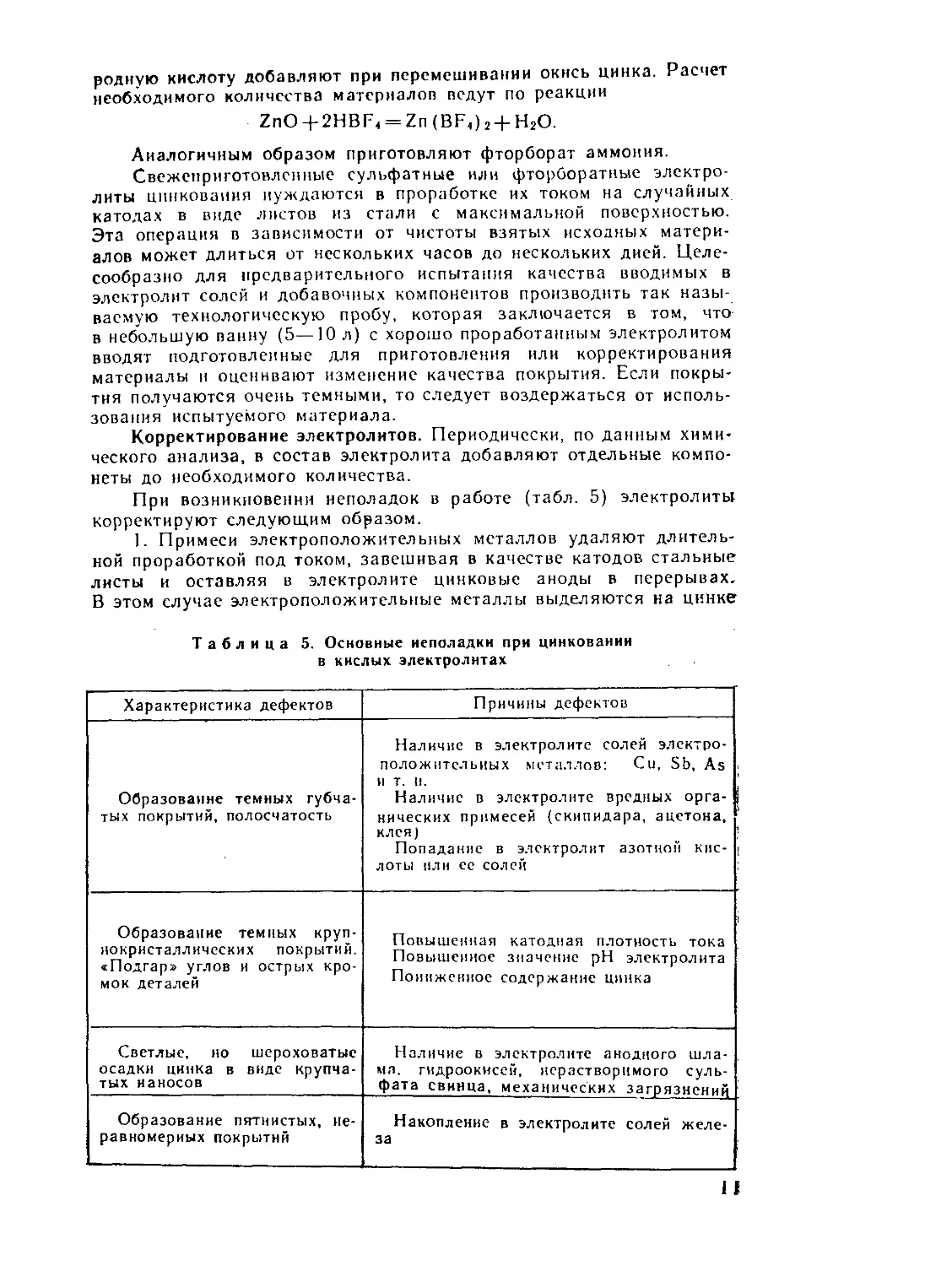

При возникновении неполадок в работе (табл. 5) электролиты

корректируют следующим образом.

1. Примеси электроположительных металлов удаляют длитель-

ной проработкой под током, завешивая в качестве катодов стальные

листы и оставляя в электролите цинковые аноды в перерывах,

В этом случае электроположительные металлы выделяются на цинке

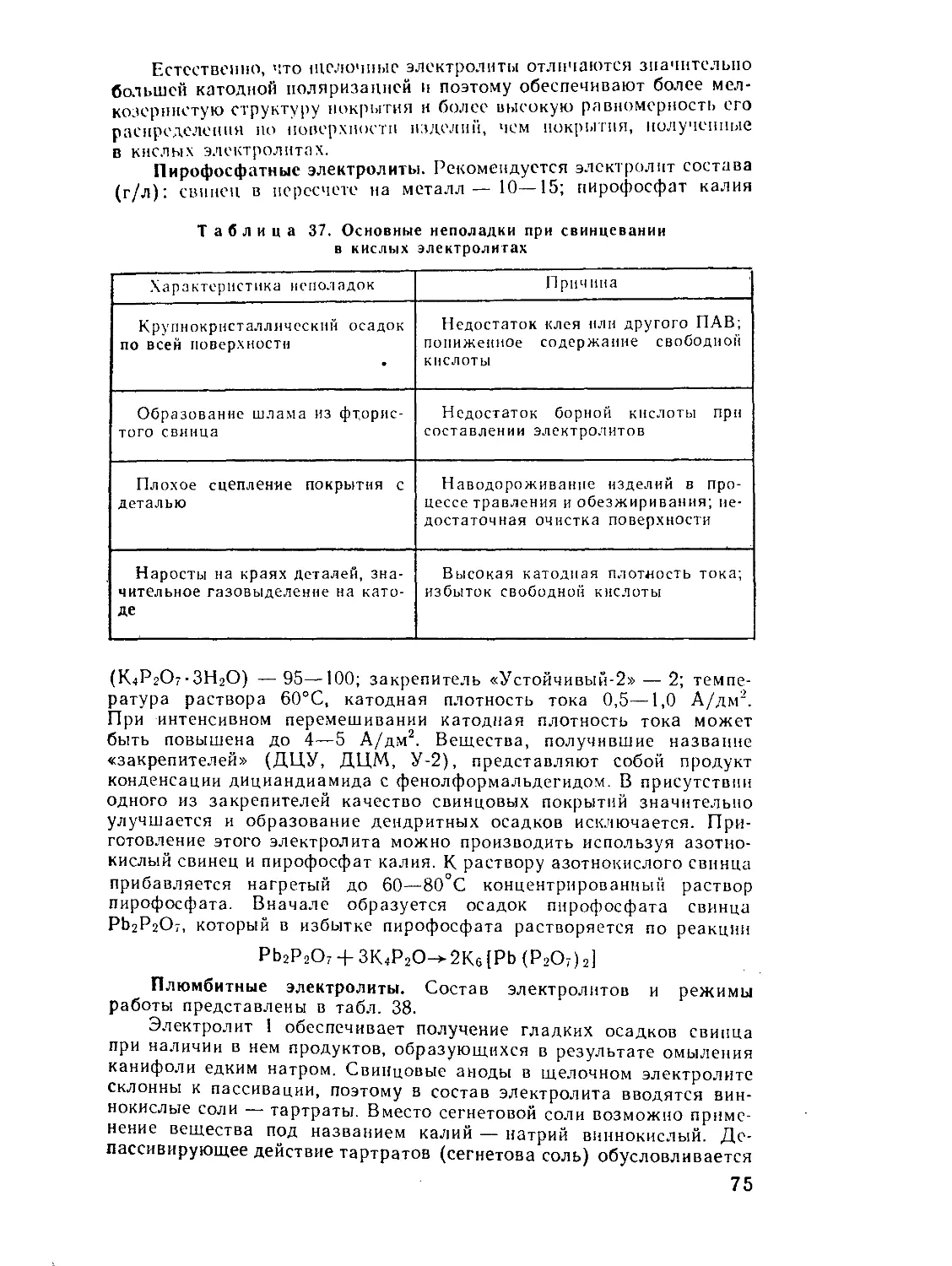

Таблица 5. Основные неполадки при цинковании

в кислых электролитах

Характеристика дефектов Причины дефектов

Образование темных губча- тых покрытий, полосчатость Наличие в электролите солей электро- положительных металлов: Си, Sb, As и Т. II. Наличие в электролите вредных орга- нических примесей (скипидара, ацетона, клея) Попадание в электролит азотной кис- лоты пли ее солен

Образование темных круп- нокристаллических покрытий. «Подгар» углов и острых кро- мок деталей Повышенная катодная плотность тока Повышенное значение pH электролита Пониженное содержание цинка

Светлые, но шероховатые осадки цинка в виде крупча- тых ианосов Наличие в электролите анодного шла- ма. гидроокисей, нерастворимого суль- фата свинца, механических загрязнений

Образование пятнистых, не- равномерных покрытий Накопление в электролите солей желе- за

11

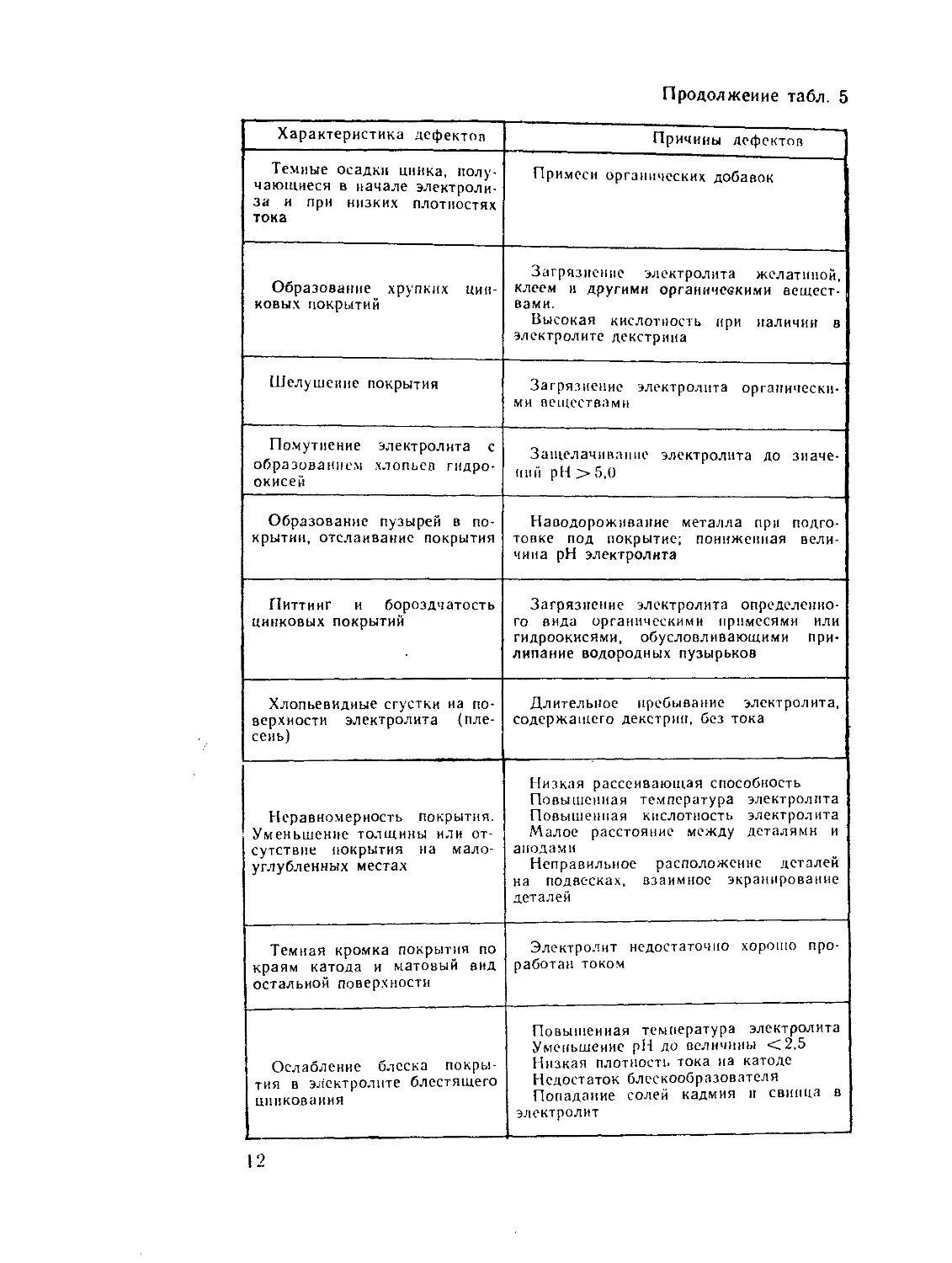

Продолжение табл. 5

Характеристика дефектов Причины дефектов

Темные осадки цинка, полу- чающиеся в начале электроли- за и при низких плотностях тока Примеси органических добавок

Образование хрупких цин- ковых покрытий Загрязнение электролита желатиной, клеем и другими органичевкими вещест- вами. Высокая кислотность при наличии в электролите декстрина

Шелушение покрытия Загрязнение электролита органически- ми веществами

Помутнение электролита с образованием хлопьев гидро- окисей Защелачивание электролита до значе- ний pH >5,0

Образование пузырей в по- крытии, отслаивание покрытия Наводороживание металла при подго- товке под покрытие; пониженная вели- чина pH электролита

Питтинг и бороздчатость цинковых покрытий Загрязнение электролита определенно- го вида органическими примесями или гидроокисями, обусловливающими при- липание водородных пузырьков

Хлопьевидные сгустки иа по- верхности электролита (пле- сень) Длительное пребывание электролита, содержащего декстрин, без тока

Неравномерность покрытия. Уменьшение толщины или от- сутствие покрытия на мало- углубленных местах Низкая рассеивающая способность Повышенная температура электролита Повышенная кислотность электролита Малое расстояние между деталями и анодами Неправильное расположение деталей на подвесках, взаимное экранирование деталей

Темная кромка покрытия по краям катода и матовый вид остальной поверхности Электролит недостаточно хорошо про- работан током

Ослабление блеска покры- тия в электролите блестящего цинкования Повышенная температура электролита Уменьшение pH до величины <2,5 Низкая плотность тока иа катоде Недостаток блескообразователя Попадание солей кадмия н свинца в электролит

вследствие контактного обмена по схеме Zn + Cu2+-»-Zn2 + + Cu.

Выделившиеся на поверхности цинка металлы очищаются стальными

щетками.

2. Органические примеси удаляют фильтрованием через активи-

рованный уголь, который адсорбирует всевозможные соединения

органического происхождения.

3. От механических примесей в виде анодного шлама и других

нерастворимых в воде частиц освобождаются фильтрованием через

суконные фильтры или фильтры из синтетических тканей.

4. Железо удаляют путем окисления Fe2 + в Fe3+> вводя в нагре-

тый до 70—80°С электролит перекись водорода (0,5 мл/л) и осаждая

железо в виде гидрата окиси действием Na2CO3.

4. Цианистые электролиты

В цианистых электролитах цинк находится в виде комплексных

анионов Zn (CN)T и Zn (ОН)2-. Осаждение цинка происходит по

СХеМе Zn (CN)l~+2e-^Zn + 4CN.

Помимо разряда цинка на катоде происходит разряд водородных

ионов, вследствие чего выход по току в цианистых электролитах

значительно ниже, чем в кислых и колеблется в пределах 50—80%.

Катодная поляризация в цианистых электролитах весьма значи-

тельна, что является одной из причин, обусловливающих высокую

рассеивающую способность этих электролитов. Высокая рассеиваю-

щая способность является также следствием того, что выход по току

значительно падает с ростом плотности тока. Цианистые электролиты

благодаря высокой рассеивающей способности и стабильности в рабо-

те широко используются в промышленности для цинкования деталей

сложной формы.

Помимо цианистых соединений цинка типа Na2 [Zn (CN)4],

Na [Zn (CN)3], образующихся при взаимодействии окиси цинка и

цианистого натрия, в электролите образуется также цинкат натрия

по реакциям: 2ZnO + 4NaCN == NaaZn (CN)4 + Na2ZnO2

ZnO + 2NaOH = Na2ZnO2 + H2O

В присутствии воды цинкаты натрия представляют собой смесь

соединений Na2ZnO2, Na2Zn (ОН)з, Na2Zn (ОН)4.

Относительные количества цианистой соли цинка и цинката

натрия зависят соответственно от количества цианистого натрия

и едкого натра в электролите. Осаждение цинка происходит из

обоих соединений одновременно. Избыточное количество цианидов

необходимо для повышения катодной поляризации и увеличения

рассеивающей способности, в то же время увеличение содержания

цианидов влечет за собой снижение катодного выхода по току.

Едкий натр вводится в электролит для расширения интервала

рабочих плотностей тока, повышения электропроводности, а также

для того, чтобы воспрепятствовать образованию синильной кислоты

при поглощении электролитом углекислого газа из воздуха. Карбо-

низация происходит главным образом за счет едкого натра по реакции

2NaOH + CO2 = Na2CO3 + H2O.

Глицерин вводится для улучшения структуры покрытия и полу-

чения полублестящих осадков цинка. Назначение сульфида натрия

3 Зак. 531 13

TawfnJ, B осаждении в Р1|Де нерастворимых сульфидов катионов

тяжелых металлов, случайно попадающих в электролит.

Указанное выше снижение выхода по току с ростом плотности

тока необходимо учитывать при определении времени выдержки

в ванне (см. табл. 2). Следует также учитывать, что увеличение

плотности тока до 5 А/дм и более эффекта интенсификации не дает

так как фактическая скорость осаждения покрытия не возрастает’

Значительное выделение водорода влечет за собой его проникно-

вение в кристаллическую решетку углеродистых сталей, из которых

изготовлены детали, следствием чего является повышенная хруп-

кость металла, приводящая к появлению трещин и поломкам деталей.

Особенно часто это наблюдается при цинковании пружинящих шайб,

спиральных и пластинчатых пружин.

Для удаления поглощенного водорода в технологических про-

цессах цинкования с применением цианистых электролитов для тер-

мообработанных и пружинящих деталей предусматривается прогрев

деталей при температуре 200°С в течение не менее 2 ч. Однако

полностью удалить водород не удается и поэтому повышенная хруп-

кость деталей сохраняется.

В работе [4] показано, что введение в электролит цианистого

цинкования титана в виде метатитаната калия способствует пол-

ному удалению водорода из оцинкованных деталей, изготовленных

из высокопрочной стали в процессе термической обработки при

200°С. Существенной особенностью данного электролита является

применение калиевых солей вместо натриевых. В состав цинкового

покрытия включается титан в количестве 0,3—0,9%. Состав электро-

лита и режим цинкования представлены в табл. 6 (электролит 3).

Для получения блестящих покрытий многими авторами рекомен-

довано введение блескообразующих компонентов различного состава,

однако наибольшее распространение получили электролиты, разрабо-

танные Институтом химии и химической технологии АН ЛитССР,

содержащие добавки под общим названием «Лимеда».

Блестящие покрытия не только имеют хороший внешний вид,

но и отличаются большой устойчивостью, так как они менее воспри-

имчивы к «захватам» от рук рабочих при сборке изделии и поэтому

на них практически не остается каких-либо загрязнений, вызываю-

щих коррозию.

Состав наиболее употребляемых электролитов приведен в

табл. 6 и 7.

Электролит 1 (см. табл. 7) предназначен для покрытия деталей

на подвесках. В том случае, когда электролит используется для

покрытия деталей в барабанах, вместо добавки БЦ-1 вводится

добавка БЦ-2 в количестве 3—4 мл/л.

Малоцианистые электролиты 2 (см. табл. 6 и 7) обладаю р Д

преимуществ по сравнению со стандартными. Они отли ’а^тся

хорошей кроющей способностью, меньшей чувствительностью к ирш

месям тяжелых металлов, требуют меньших затрат н Р У

(обезвреживание) сточных вод. Кроме того, выход по ку У °

электролитов на 8—10% выше, чем у стмларти . Ом»»»о

рассеивающей способности они уступают стандар

электролитам. „

Приготовление и корректирование электролитов.

центы н количествах, соответствующих средним темнерапн 1

значениям, растворить в следующем порядке. Растворить о д

14

в минимальном количестве воды цианистый и едкий натр. Цианистые

соли можно применять как плавленные, так и порошкообразные.

Окись цинка разбавить небольшим количеством воды до пасто-

образного состояния и постепенно при тщательном перемешивании

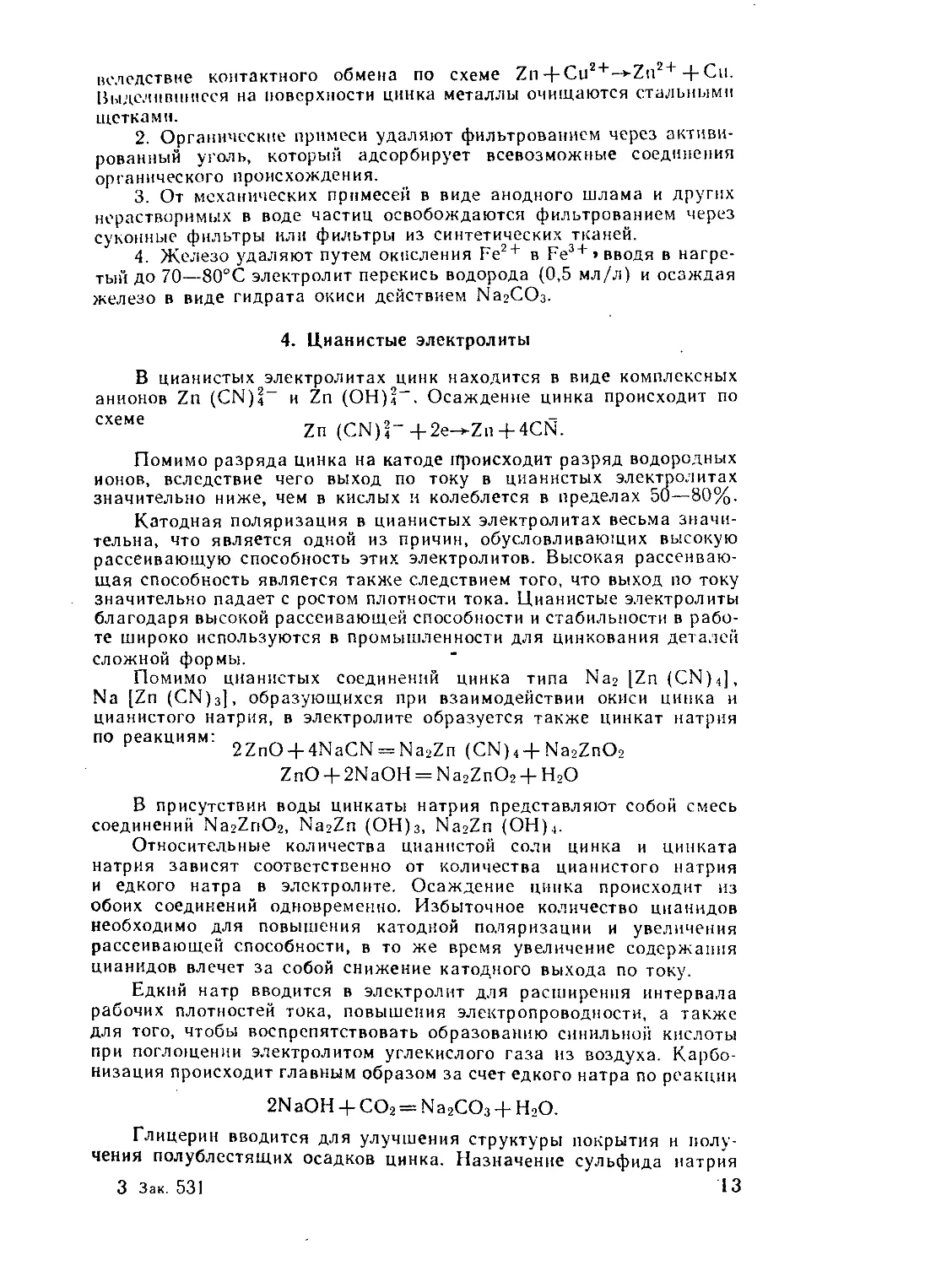

Таблица 6. Состав электролитов и режимы цинкования

(для матовых покрытий)

Компоненты п режим работы Номер электролита

1 2 3

Компоненты, г/л

Окись цинка 20—45 8—10 20—30

Цианистый калий — — 60—80

Цианистый натрий 50—120 18—20 —

Едкий натр 50—100 60—80 —

Едкое кали — — 75-110

Сернистый калий 0,5—5,0 — 3—7

Глицерин 3—5 — 3—5

Титан в виде метатитаната калия — — 0.7—1,0

Режим работы

Температура электролита, °C 15—20 15—25 15—25

Плотность тока, А/дм2: 1,0—3,0

без перемешивания 1,0—3,0 0,5—2,5

при перемешивании До 8,0 — До 4

Выход по току, % 60—80 70—85 70—90

добавлять ее к раствору цианистого натрия. После растворения

основной массы окиси цинка добавить раствор едкого натра. Все

тщательно перемешать. Полученный раствор после отстаивания де-

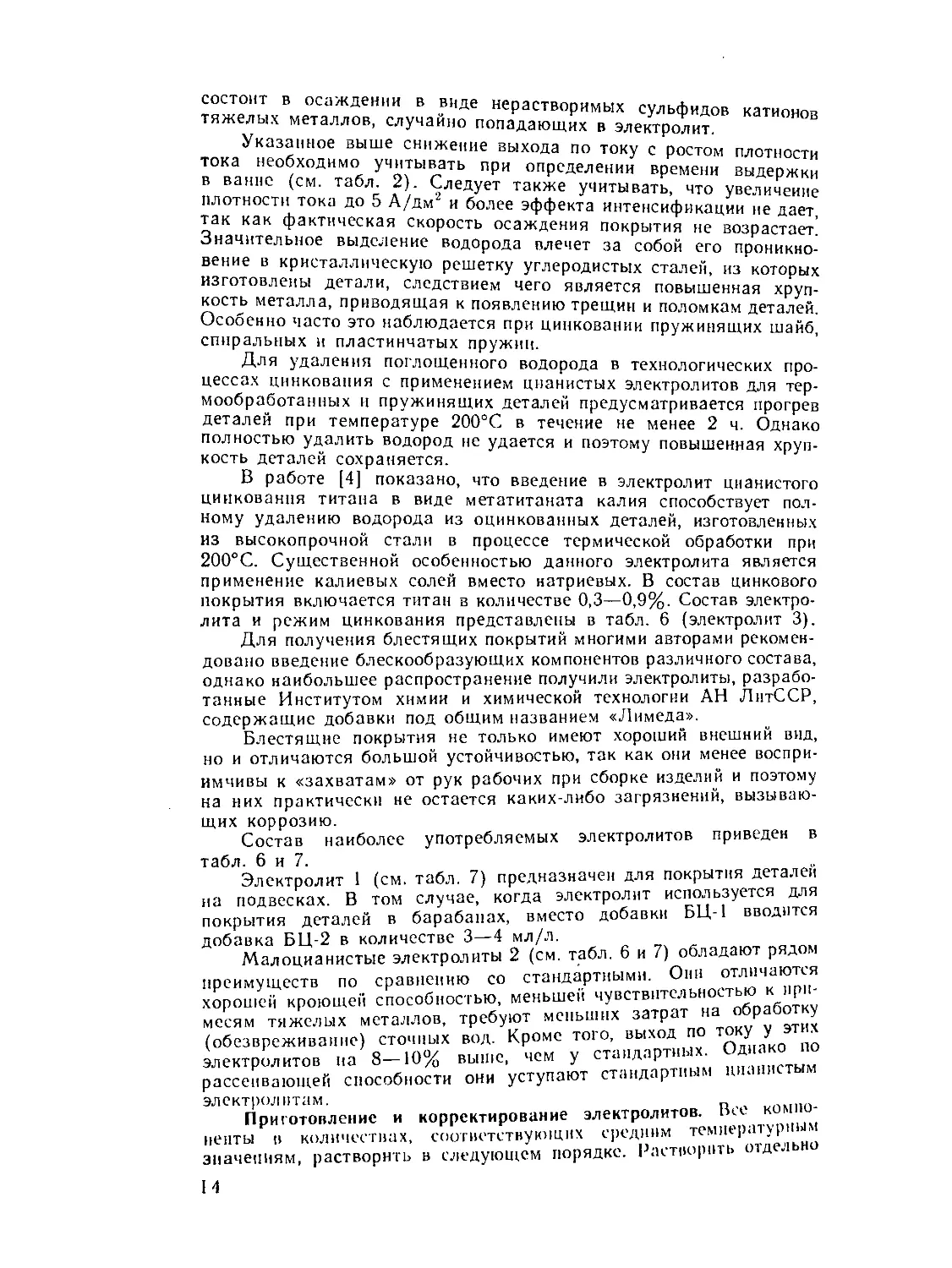

Таблица 7. Состав и режим работы электролитов

блестящего цинкования

Компоненты и режим работы Номер электролита

1 2

Компоненты, г/л Окись цинка 40—44 14-16

Цианистый натрий 80—90 20—30

Едкий натр 75—85 75—85

Сернистый натрий 0,1—0,3 0.1—0,3

Блескообразователь БЦ-1, мл/л 6-8 —

Блескообразователь БЦ-3, мл/л — 4—6

Режим работы Температура, °C 18—35 18—30

Плотность тока, А/дм2 3—4 2—4

каптировать в рабочую ванну, добавить в него водный раствор

сернистого натрия и глицерина и долить водой до заданного уровня.

Блескообразующие добавки вводятся в электролит после его прора-

ботки током до получения светлых осадков цинка.

Электролит следует корректировать не реже двух раз в месяц

по данным химического анализа на содержание окиси цинка, циани-

стого натрия и едкого натра. Глицерин и сернистый натрий добав-

3* 15

ляют, исходя из внешнего вида покрытий. Обычно при двухсменной

работе ванны через 2—3 дня добавляют сернистый натрий из

расчета 0,1.—0,3 г/л.

Блескообразующие добавки Лимеда БЦ-1, БЦ-2, БЦ-3 вводятся

по мере ослабления блеска покрытия, приблизительно 250 мл после

прохождения 3600 кКл электричества.

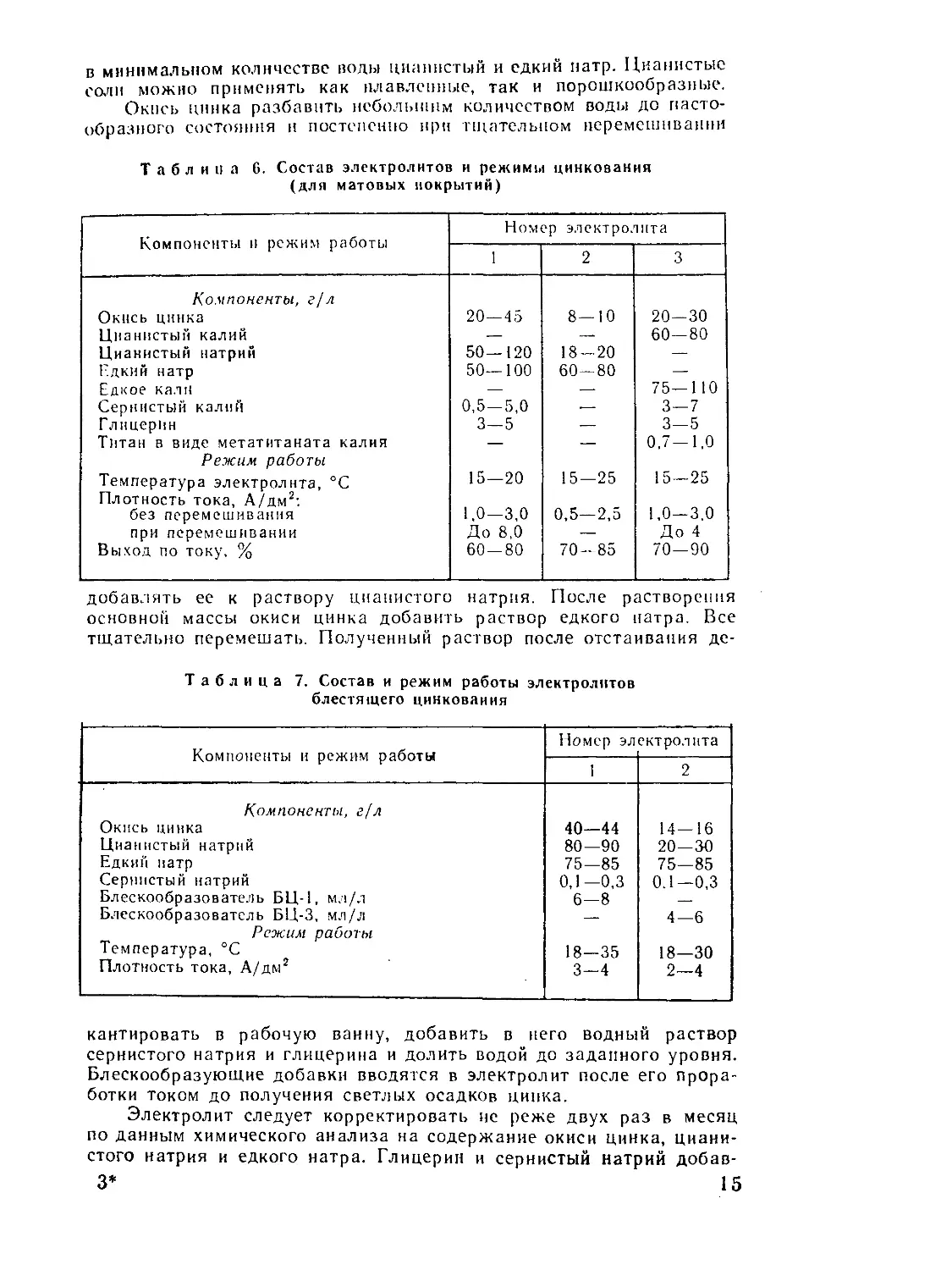

Для устранения перечисленных в табл. 8 неполадок при цинко-

вании принимают следующие меры.

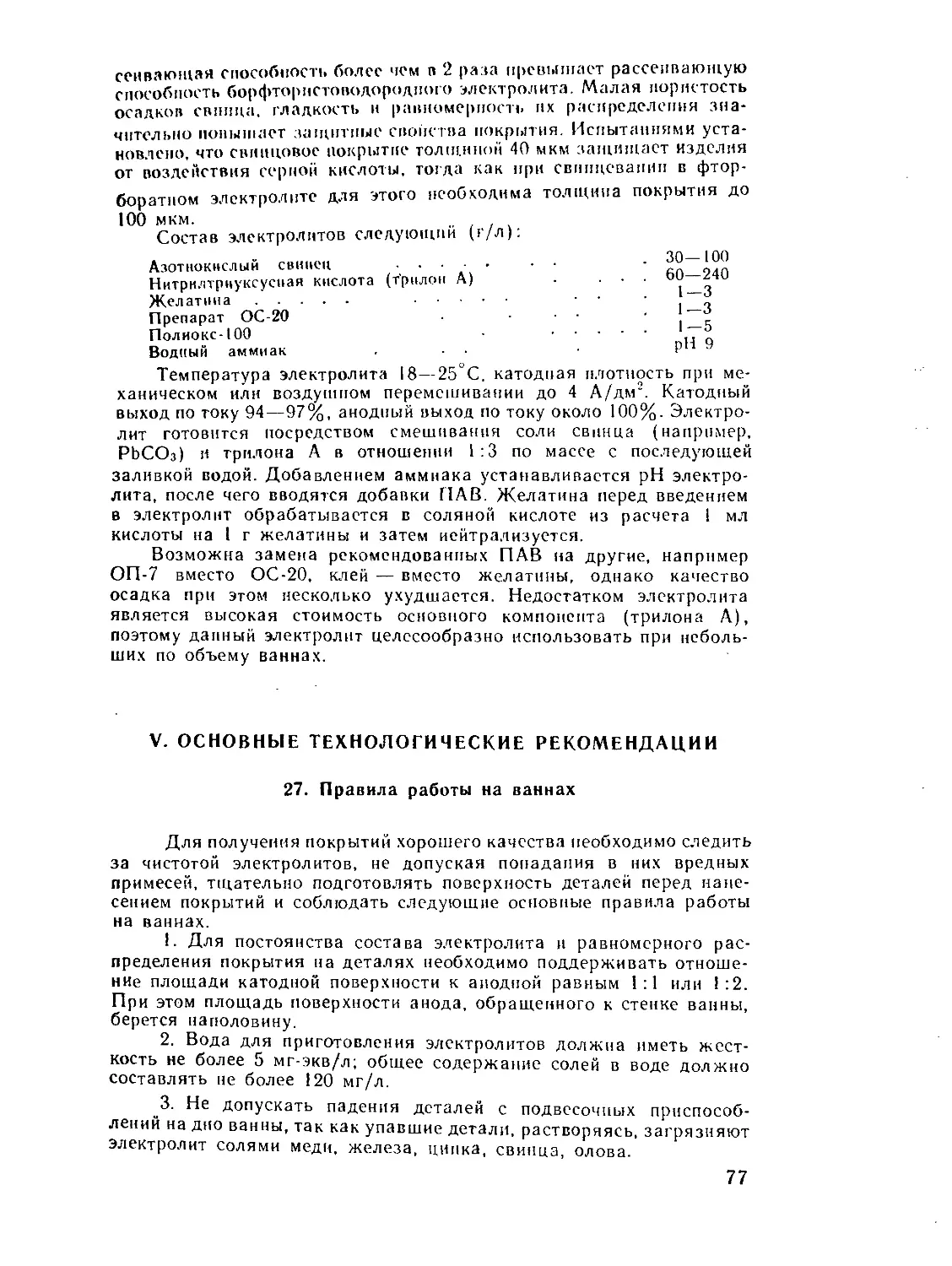

Таблица 8. Основные неполадки при цинковании

в цианистых электролитах

Характеристика неполадок Причины

Темный цвет покрытия, покрытие плохо осветляется в HNOs Наличие в электролите солей тяже- лых металлов Си>0,1 г/л, Sn>0,05 г/л

Малая скорость осаждения цин- ка; интенсивное газовыделение на катоде Избыток цианидов; слишком низкая температура электролита

Образование белой пленки на анодах; повышение напряжения на ваннах; снижение концентра- ции цинка в электролите Недостаток цианидов или пассиро- вание анодов вследствие значительно- го уменьшения их поверхности

Плохо покрываются цинком уг- лубленные участки деталей Мала концентрация цианидов, по- вышена температура электролита

Полосчатость покрытия и неод- нородный оттенок; хрупкость по- крытия Загрязнение электролита органиче- скими примесями

Кристаллизация солей на стен- ках ванны Накопление карбонатов свыше 100 г/л

Отслаивание покрытия Некачественная подготовка дета- лей перед покрытием; наводорожива- ние при травлении; наличие дефектов в металле в виде закатанных пленок окалины

Шероховатость покрытия Наличие взвешенных в электролите частиц шлама, пыли и т. п.; чрезмерно высокая плотность тока

Ухудшение блеска покрытия при всех плотностях тока Недостаток блескообразователя

Ухудшение блеска при низких плотностях тока Недостаток цианидов, недостаток, б л е с кообразователя 1

16

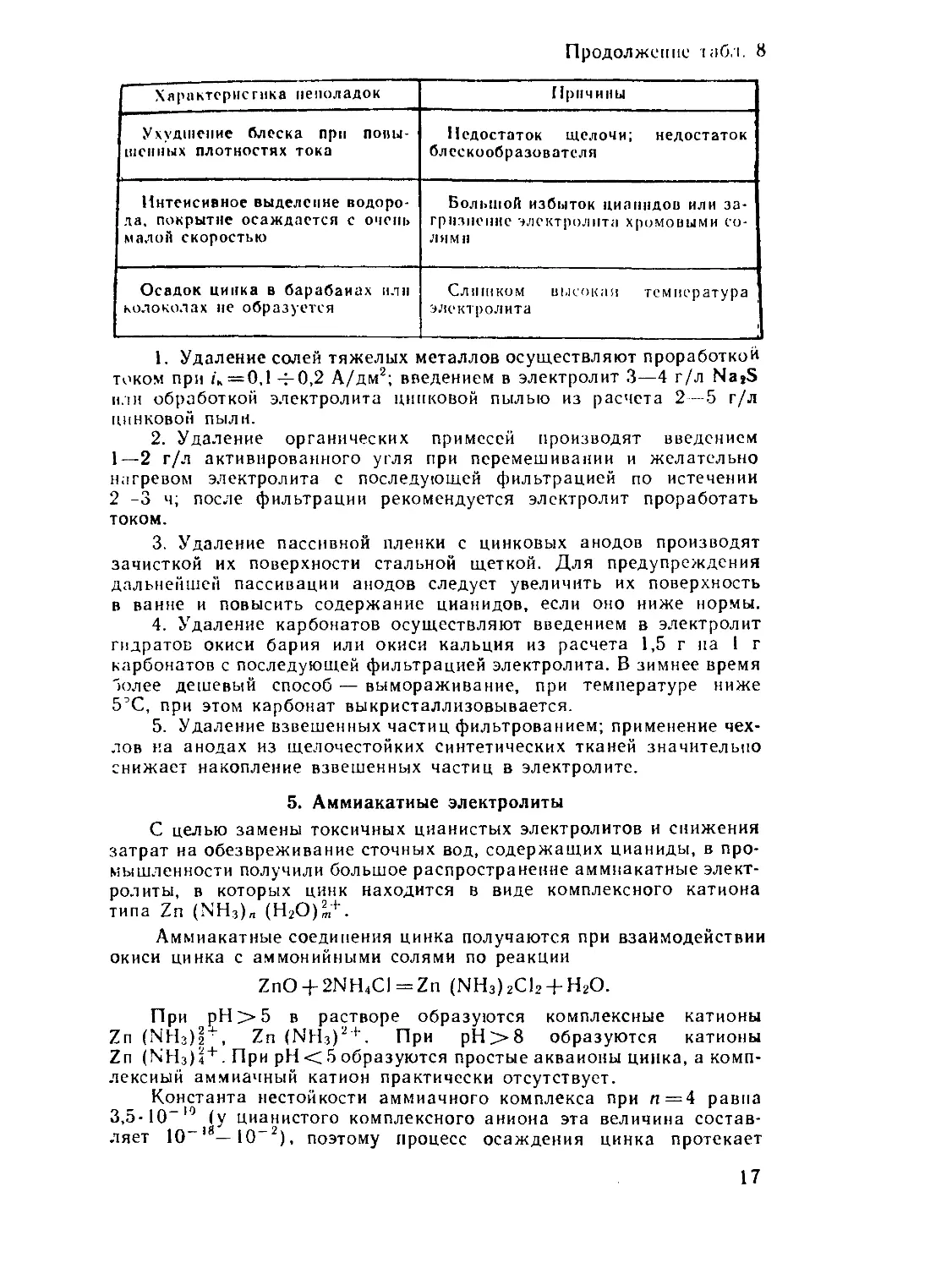

Продолжение табл. 8

Характерце гика неполадок Причины

Ухудшение блеска при повы- шенных плотностях тока Недостаток щелочи; недостаток блескообразователя

Интенсивное выделение водоро- да, покрытие осаждается с очень малой скоростью Большой избыток цианидов или за- грпзнеике электролита хромовыми со- лями

Осадок цинка в барабанах или колоколах не образуется Слишком высокая температура электролита

1. Удаление солей тяжелых металлов осуществляют проработкой

током при ц—0,1 4-0,2 А/дм2; введением в электролит 3—4 г/л NajS

или обработкой электролита цинковой пылью из расчета 2—5 г/л

цинковой пыли.

2. Удаление органических примесей производят введением

1—2 г/л активированного угля при перемешивании и желательно

нагревом электролита с последующей фильтрацией по истечении

2 -3 ч; после фильтрации рекомендуется электролит проработать

током.

3. Удаление пассивной пленки с цинковых анодов производят

зачисткой их поверхности стальной щеткой. Для предупреждения

дальнейшей пассивации анодов следует увеличить их поверхность

в ванне и повысить содержание цианидов, если оно ниже нормы.

4. Удаление карбонатов осуществляют введением в электролит

гидратов окиси бария или окиси кальция из расчета 1,5 г на 1 г

карбонатов с последующей фильтрацией электролита. В зимнее время

более дешевый способ — вымораживание, при температуре ниже

5’С, при этом карбонат выкристаллизовывается.

5. Удаление взвешенных частиц фильтрованием; применение чех-

лов на анодах из щелочестойких синтетических тканей значительно

снижает накопление взвешенных частиц в электролите.

5. Аммиакатные электролиты

С целью замены токсичных цианистых электролитов и снижения

затрат на обезвреживание сточных вод, содержащих цианиды, в про-

мышленности получили большое распространение аммиакатные элект-

ролиты, в которых цинк находится в виде комплексного катиона

типа Zn (NH3)n (Н2О)2,+ .

Аммиакатные соединения цинка получаются при взаимодействии

окиси цинка с аммонийными солями по реакции

ZnO + 2NH4Cl =Zn (NH3)2C12-|-H2O.

При pH >5 в растворе образуются комплексные катионы

Zn (NH3)2 + , Zn (NH3)2 + . При рН>8 образуются катионы

Zn (NH3)4 + • При pH < 5 образуются простые акваионы цинка, а комп-

лексный аммиачный катион практически отсутствует.

Константа нестойкости аммиачного комплекса при п = 4 равна

3,5-10“10 (у цианистого комплексного аниона эта величина состав-

ляет 10“ — 10 ), поэтому процесс осаждения цинка протекает

17

с большой катодной поляризацией, возрастающей по мере увеличе-

ния pH электролита.

Хорошая рассеивающая способность электролита, близкая к рас-

сеивающей способности цианистых электролитов, обусловливается

также их высокой электропроводностью. Удельная электропровод-

ность аммиакатных электролитов на 30—40% выше, чем у цианистых.

Повышенная электропроводность электролита приобретает особое

значение при покрытии деталей в колоколах или барабанах, так как

достигается возможность ведения процесса при напряжении 5 В

вместо 10 В при использовании цианистых электролитов. Аммиа-

катные электролиты практически безвредны для рабочих, обслужи-

вающих ванны, стабильны в работе и легко корректируются. Компо-

ненты электролита — недефицитные и дешевые материалы.

Аммиакатные электролиты имеют и ряд технических преиму-

ществ перед цианистыми и, в частности, с их помощью легче покры-

ваются чугуны, а тонкостенные и термообработанные детали не под-

вергаются наводороживанию вследствие высокого выхода по току

(94-98%).

В состав электролитов вводят буферные соединения для ста-

билизации величины pH в катодной зоне; в качестве буферных

соединений используют борную кислоту или уксуснокислые соли.

Практика цинкования подтвердила эффективность введения в состав

электролита уротропина, который образует комплексный аммиачно-

уротропиновый катион Zn [ (C6H|2N4) 4(NH3) 2]2 + . Наличие в электро-

лите указанного комплексного катиона обусловливает значительную

катодную поляризацию и соответственно улучшение рассеивающей

способности.

Так, например, аммиакатно-уротропиновый электролит, разрабо-

танный Новочеркасским политехническим институтом, имеет такую же

рассеивающую способность, как цианистые электролиты.

Измерение величины рассеивающей способности по методу раз-

ноудаленных катодов дало следующие результаты: 40—59% — для

аммиакатно-уротропинового электролита и 55—65%—для циа-

нистого.

Величина pH электролитов также оказывает большое влияние

на рассеивающую способность и структуру покрытий; по мере уве-

личения pH рассеивающая способность улучшается. Для поддержа-

ния pH в пределах 8,0—8,5 в состав электролитов вводят раствор

аммиака, однако это вызывает ряд осложнений при эксплуатации

подобных электролитов, так как в щелочной среде аммиак улету-

чивается и требуется частая корректировка электролита водным

раствором аммиака или пропусканием газообразного аммиака.

В отличие от цианистых аммиакатные электролиты менее чувстви-

тельны к попаданию в них органических примесей, а так как они

слабощелочные или почти нейтральные, то не разрушают изоляцион-

ные материалы, наносимые на подвески или на поверхность покры-

ваемых деталей.

Для получения блестящих покрытий, обладающих хорошим

внешним • видом, предложены различные блескообразователи, в том

числе бензальдегид, ванилин, фурфурол и ряд других, однако наиболь-

шее распространение получили добавки, разработанные Институтом

химии и химической технологии АН ЛитССР под названием икон

да ZiiSR». Этот продукт поставляется Ереванским заводом хи.мн

ческих реактивов в трех вариантах — А, В и С.

18

Ликонда ZnSR — А ул уч тает рассеивающую способность элект-

ролита и обеспечивает растворимость основного блескообразователя

(Ликонда ZnSR — В). Ликоида ZnSR — С в начальный состав элект-

ролита не вводится, а используется только для его корректировки.

Блестящие покрытия с равномерным распределением цинка по

поверхности сложпопрофилироваиных деталей получают также с

использованием блескообразователя ДХТИ-102, разработанного

Днепропетровским химико-технологическим институтом (ДХТИ)

им. Ф. Э. Дзержинского. Добавка поставляется Черкасским заводом

химических реактивов им. XXV съезда КПСС.

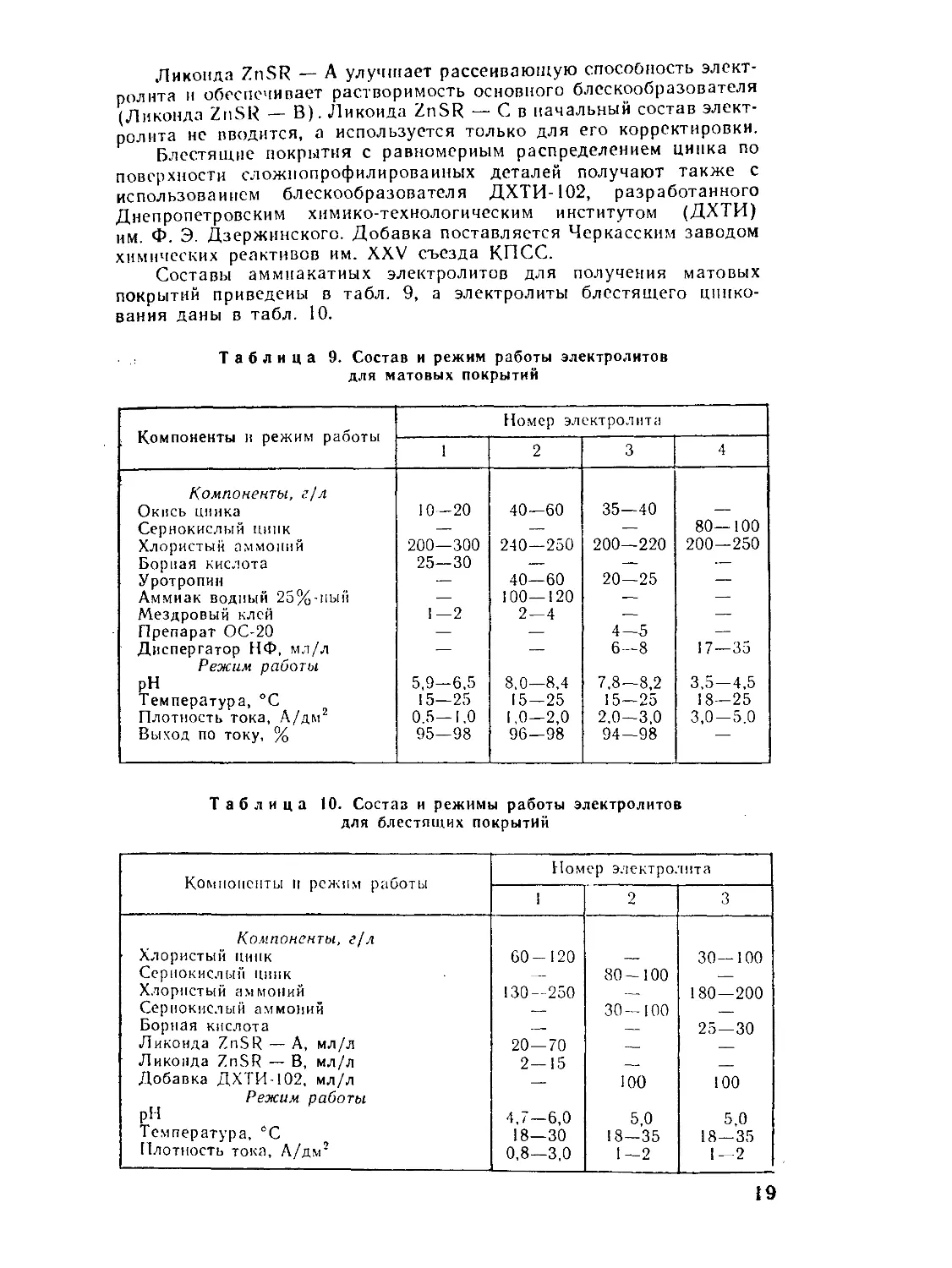

Составы аммиакатных электролитов для получения матовых

покрытий приведены в табл. 9, а электролиты блестящего цинко-

вания даны в табл. 10.

Таблица 9. Состав и режим работы электролитов

для матовых покрытий

Компоненты в режим работы Номер электролита

1 2 3 4

Компоненты, г!л

Окись цинка 10—20 40—60 35—40 —

Сернокислый цинк — — — 80—100

Хлористый аммоний 200—300 240—250 200—220 200—250

Борная кислота 25—30 — — —

Уротропин — 40—60 20—25 —

Аммиак водный 25%-ный — 100—120 — —

Мездровый клей 1—2 2-4 — —

Препарат ОС-20 — — 4—5 —

Диспергатор НФ, мл/л Режим работы — — 6-8 17—35

рн 5,9—6,5 8,0—8,4 7,8—8,2 3,5—4,5

Температура, °C 15—25 15—25 15—25 18—25

Плотность тока, А/дм2 0.5—1,0 1,0—2,0 2.0—3,0 3,0—5.0

Выход по току, % 95—98 96—98 94—98 —

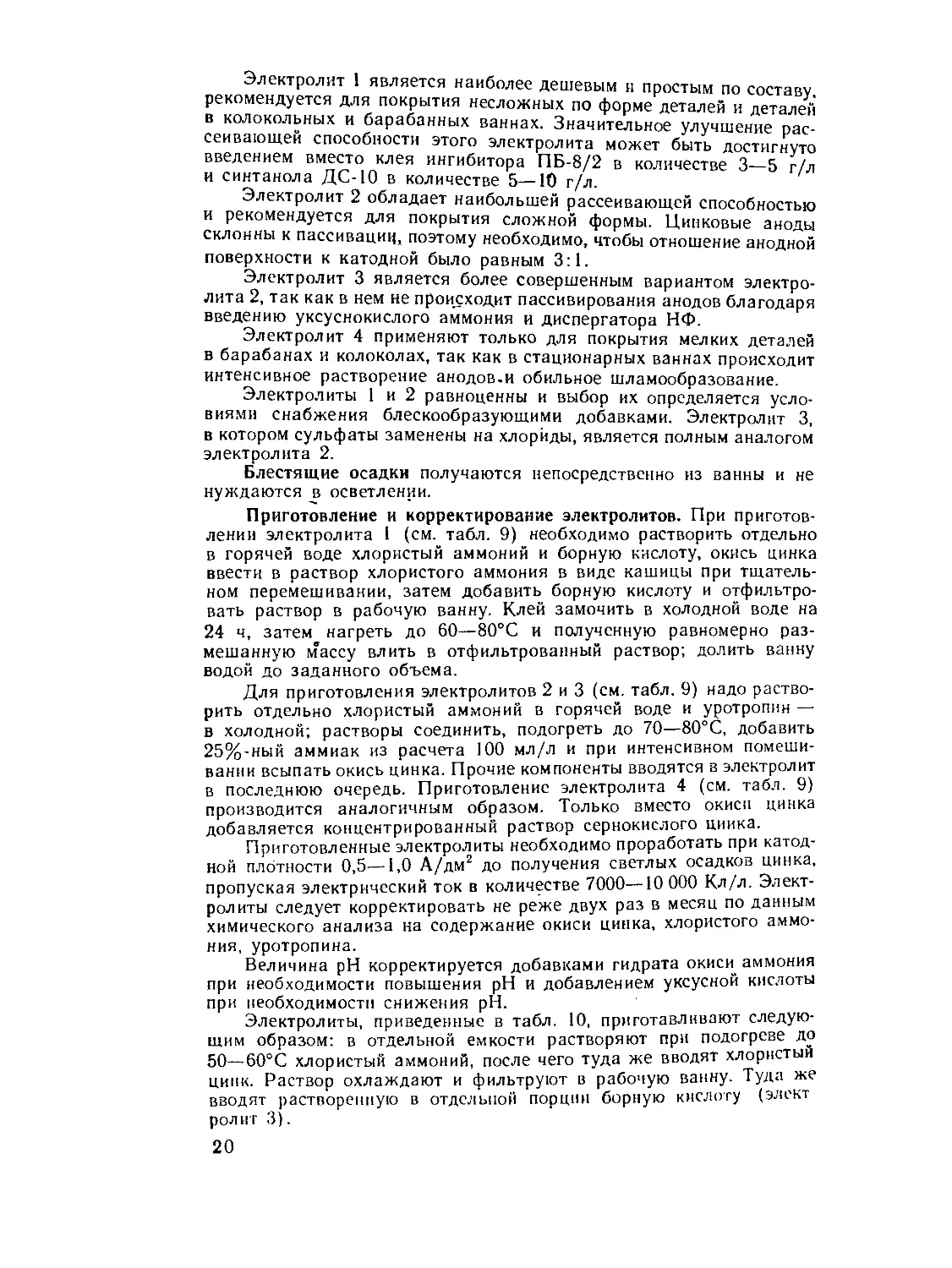

Таблица 10. Состав и режимы работы электролитов

для блестящих покрытий

Компоненты и режим работы Номер электролита

1 2 3

Компоненты, г/л Хлористый цинк 60—120 30—100

Сернокислый цинк — 80-100

Хлористый аммоний 130-250 —. 180—200

Сернокислый аммоний 30—100

Борная кислота 25—30

Ликонда ZnSR — А, мл/л 20—70

Ликонда ZnSR — В, мл/л 2—15

Добавка ДХТИ-102, мл/л 100 100

Режим работы pH 4,7—6,0 5,0 5.0

Температура, бС 18—30 18—35 18—35

Плотность тока, А/дм2 0,8—3,0 1—2 1—2

19

Электролит 1 является наиболее дешевым и простым по составу

рекомендуется для покрытия несложных по форме деталей и деталей

в колокольных и барабанных ваннах. Значительное улучшение оас-

сеивающеи способности этого электролита может быть достигнуто

введением вместо клея ингибитора ПБ-8/2 в количестве 3—5 г/л

и синтанола ДС-10 в количестве 5—10 г/л.

Электролит 2 обладает наибольшей рассеивающей способностью

и рекомендуется для покрытия сложной формы. Цинковые аноды

склонны к пассивации, поэтому необходимо, чтобы отношение анодной

поверхности к катодной было равным 3:1.

Электролит 3 является более совершенным вариантом электро-

лита 2, так как в нем не происходит пассивирования анодов благодаря

введению уксуснокислого аммония и диспергатора НФ.

Электролит 4 применяют только для покрытия мелких деталей

в барабанах и колоколах, так как в стационарных ваннах происходит

интенсивное растворение анодов.и обильное шламообразование.

Электролиты 1 и 2 равноценны и выбор их определяется усло-

виями снабжения блескообразующими добавками. Электролит 3,

в котором сульфаты заменены на хлориды, является полным аналогом

электролита 2.

Блестящие осадки получаются непосредственно из ванны и не

нуждаются в осветлении.

Приготовление и корректирование электролитов. При приготов-

лении электролита 1 (см. табл. 9) необходимо растворить отдельно

в горячей воде хлористый аммоний и борную кислоту, окись цинка

ввести в раствор хлористого аммония в виде кашицы при тщатель-

ном перемешивании, затем добавить борную кислоту и отфильтро-

вать раствор в рабочую ванну. Клей замочить в холодной воде на

24 ч, затем нагреть до 60—80°С и полученную равномерно раз-

мешанную массу влить в отфильтрованный раствор; долить ванну

водой до заданного объема.

Для приготовления электролитов 2 и 3 (см. табл. 9) надо раство-

рить отдельно хлористый аммоний в горячей воде и уротропин —

в холодной; растворы соединить, подогреть до 70—80°С, добавить

25%-ный аммиак из расчета 100 мл/л и при интенсивном помеши-

вании всыпать окись цинка. Прочие компоненты вводятся в электролит

в последнюю очередь. Приготовление электролита 4 (см. табл. 9)

производится аналогичным образом. Только вместо окиси цинка

добавляется концентрированный раствор сернокислого циика.

Приготовленные электролиты необходимо проработать при катод-

ной плотности 0,5—1,0 А/дм2 до получения светлых осадков цинка,

пропуская электрический ток в количестве 7000—10 000 Кл/л. Элект-

ролиты следует корректировать не реже двух раз в месяц по данным

химического анализа на содержание окиси цинка, хлористого аммо-

ния, уротропина.

Величина pH корректируется добавками гидрата окиси аммония

при необходимости повышения pH и добавлением уксусной кислоты

при необходимости снижения pH.

Электролиты, приведенные в табл. 10, приготавливают следую-

щим образом: в отдельной емкости растворяют при подогреве до

50—60°С хлористый аммоний, после чего туда же вводят хлористы

цинк. Раствор охлаждают и фильтруют в рабочую ванну. Туда же

вводят растворенную в отдельной порции борную кислоту (элект

рол и г 3).

20

В прозрачный раствор при перемешивании добавляют блеско-

образователь Ликонда ZnSR — В. При этом электролит вначале

мутнеет, но затем, при дальнейшем перемешивании, становится проз-

рачным. Значение pH при необходимости устанавливается добавле-

нием соляной кислоты пли гидроокиси аммония.

Добавка ДХТ11 (электролит 3) вводится так же, как и Ликонда

ZnSR - А

Источником попадания в электролиты солей тяжелых металлов

(меди, железа, свинца) обычно является окись цинка, отдельные

партии которой бывают значительно загрязнены; железо чаще всего

накапливается в результате растворения деталей, падающих с под-

весок на дно ванны.

Удаление попавших в электролит катионов Cu2 + , Fe2 + и других

достигается проработкой электролита током при iK — 0,24-0,3 А/дм2

до получения светлых осадков цинка или введением в электролит

цинковой пыли с последующей фильтрацией электролита.

Электролиты блестящего цинкования корректируют также и вве-

дением блескообразователей по мере ухудшения внешнего вида покры-

тия, так в электролит I (см. табл. 10) вводят корректирующую добаа-

ку Ликонда ZnSR — С после прохождения 18 000—25 000 Кл элект-

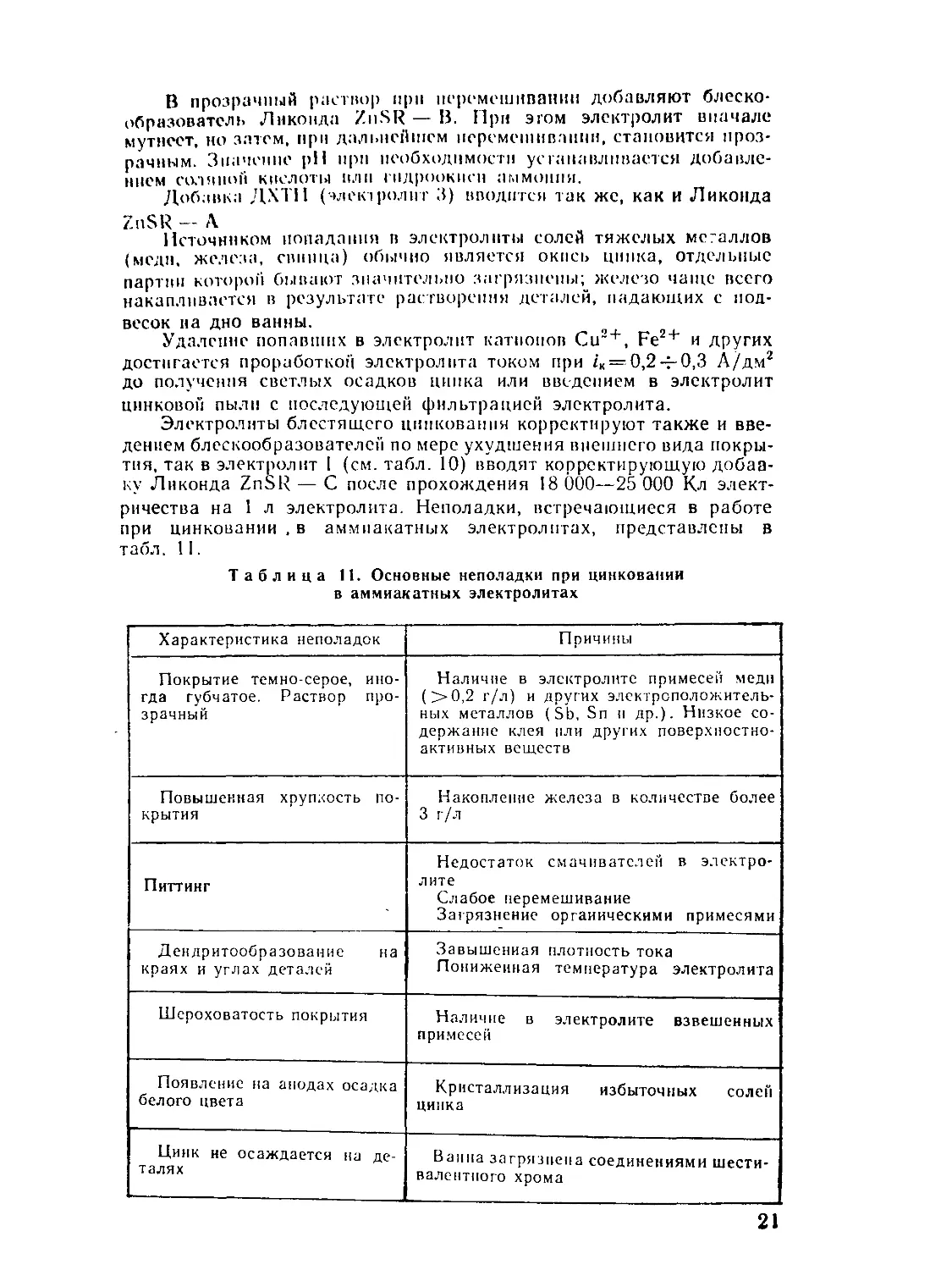

ричества на 1 л электролита. Неполадки, встречающиеся в работе

при цинковании , в аммиакатных электролитах, представлены в

табл. 11.

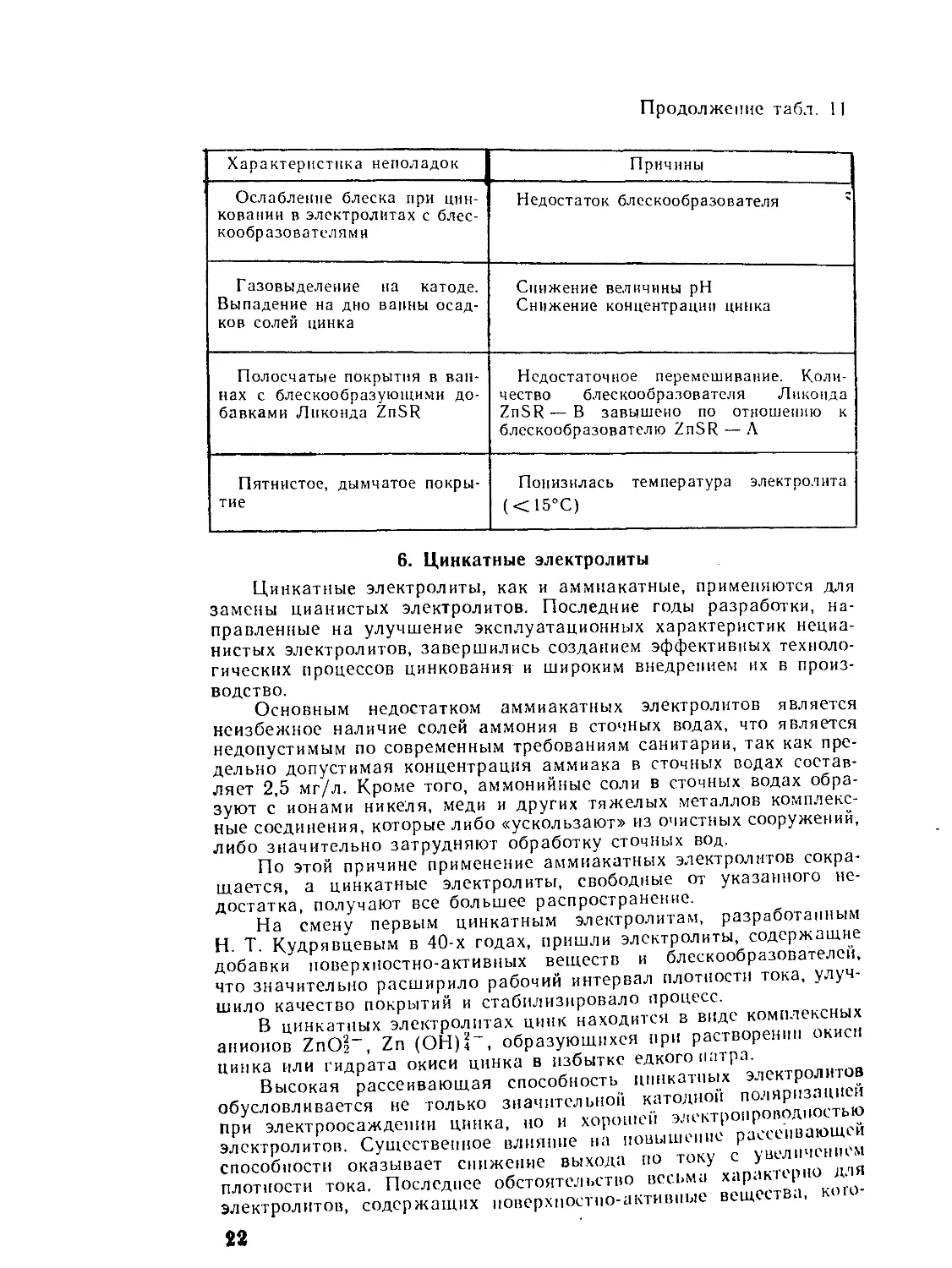

Таблица 11. Основные неполадки при цинковании

в аммиакатных электролитах

Характеристика неполадок Причины

Покрытие темно-серое, ино- гда губчатое. Раствор про- зрачный Наличие в электролите примесей меди (>0,2 г/л) и других электроположитель- ных металлов (Sb, Sn п др.). Низкое со- держание клея пли других поверхностно- активных веществ

Повышенная хрупкость по- крытия Накопление железа в количестве более 3 г/л

Питтинг Недостаток смачивателей в электро- лите Слабое перемешивание Загрязнение органическими примесями

Дендритообразование на краях и углах деталей Завышенная плотность тока Пониженная температура электролита

Шероховатость покрытия Наличие в электролите взвешенных примесей

Появление на анодах осадка белого цвета Кристаллизация избыточных солей цинка

Цинк не осаждается на де- талях Ванна загрязнена соединениями шести- валентного хрома

21

Продолжение табл. 11

Характеристика неполадок Причины

Ослабление блеска при цин- ковании в электролитах с блес- кообразователями Недостаток блескообразователя

Газовыделеиие на катоде. Выпадение на дно ванны осад- ков солей цинка Снижение величины pH Снижение концентрации цинка

Полосчатые покрытия в ван- нах с блескообразующими до- бавками Ликонда ZnSR Недостаточное перемешивание. Коли- чество блескообразователя Ликонда ZnSR — В завышено по отношению к блескообразователю ZnSR — А

Пятнистое, дымчатое покры- тие Понизилась температура электролита (< 15°С)

6. Цинкатные электролиты

Цинкатные электролиты, как и аммиакатные, применяются для

замены цианистых электролитов. Последние годы разработки, на-

правленные на улучшение эксплуатационных характеристик нециа-

нистых электролитов, завершились созданием эффективных техноло-

гических процессов цинкования и широким внедрением их в произ-

водство.

Основным недостатком аммиакатных электролитов является

неизбежное наличие солей аммония в сточных водах, что является

недопустимым по современным требованиям санитарии, так как пре-

дельно допустимая концентрация аммиака в сточных водах состав-

ляет 2,5 мг/л. Кроме того, аммонийные соли в сточных водах обра-

зуют с ионами никеля, меди и других тяжелых металлов комплекс-

ные соединения, которые либо «ускользают» из очистных сооружений,

либо значительно затрудняют обработку сточных вод.

По этой причине применение аммиакатных электролитов сокра-

щается, а цинкатные электролиты, свободные от указанного не-

достатка, получают все большее распространение.

На смену первым цинкатным электролитам, разработанным

Н. Т. Кудрявцевым в 40-х годах, пришли электролиты, содержащие

добавки поверхностно-активных веществ и блескообразователей,

что значительно расширило рабочий интервал плотности тока, улуч-

шило качество покрытий и стабилизировало процесс.

В цинкатных электролитах цинк находится в виде комплексных

анионов ZnOl", Zn (ОН)Г, образующихся при растворении окиси

цинка или гидрата окиси цинка в избытке едкого шпра.

Высокая рассеивающая способность цинкатных электролитов

обусловливается не только значительной катодной поляризацией

при электроосаждении цинка, но и хорошей электропроводность

электролитов. Существенное влияние на повышение рассеивающем

способности оказывает снижение выхода по току с увеличением

плотности тока. Последнее обстоятельство весьма харакирно д.1

электролитов, содержащих поверхностно-активные вещества, ког

22

пыс, адсорбируясь на катодной поверхности, снижают перенапряже-

ние’водорода н этим способствуют увеличению количества выде-

ляющегося водорода при повышенных плотностях тока, а следо-

вательно, н снижению по току.

Как показано в работах Новочеркасского политехнического,

института, цинкатные электролиты с добавками полиэтиленполиамина

имеют рассеивающую способность (по Херингу и Блюму) 40—45%,

тогда как цианистые — 50%.

Электролит для получения блестящих покрытий Лимеда НБЦ

разработан Институтом химии н химической технологии АН ЛитССР

п внедрен на многих предприятиях страны.

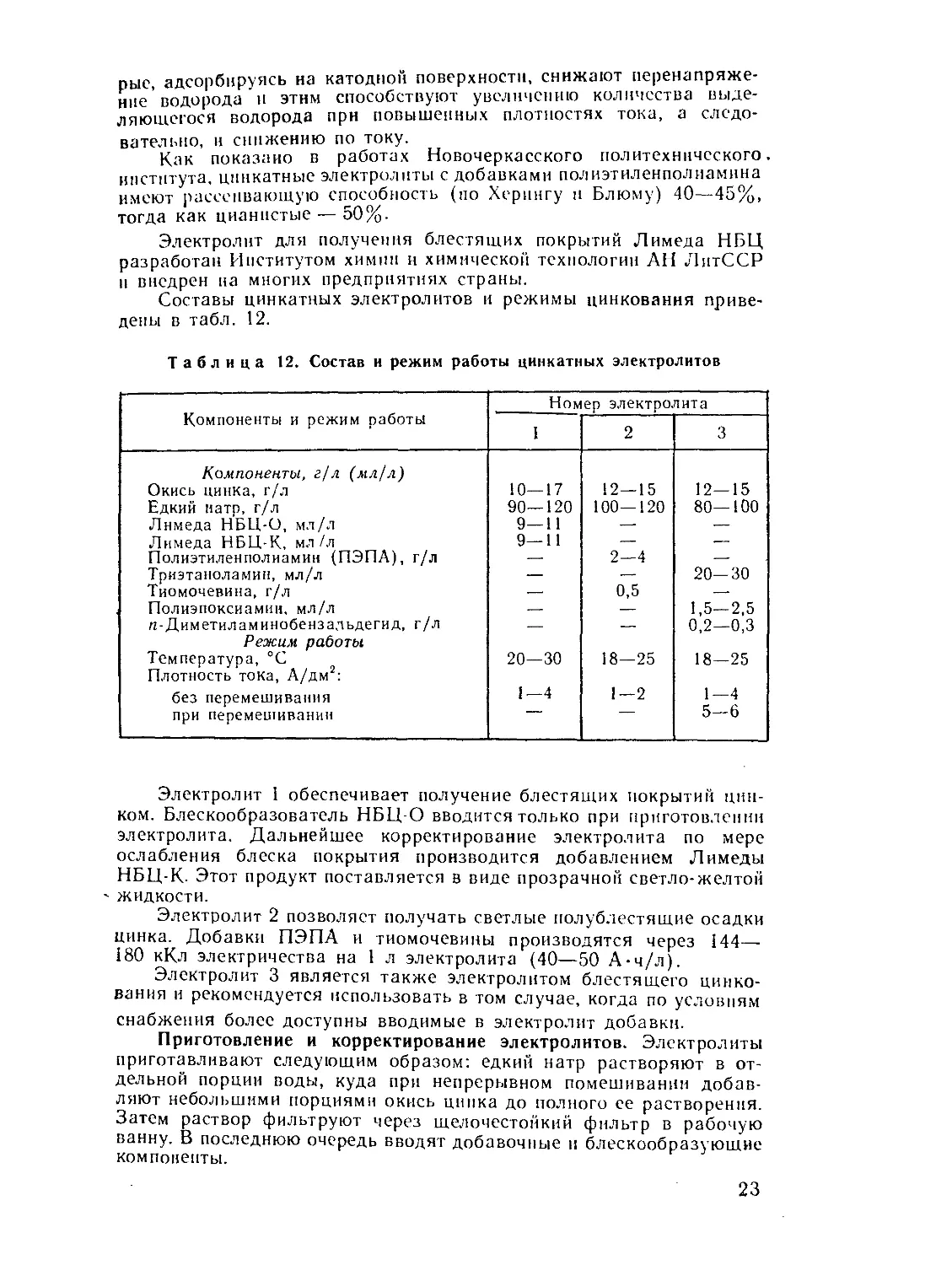

Составы цинкатных электролитов и режимы цинкования приве-

дены в табл. 12.

Таблица 12. Состав и режим работы цинкатных электролитов

Компоненты и режим работы Номер электролита

I 2 3

Компоненты, г/л (мл)л) Окись цинка, г/л 10—17 12—15 12—15

Едкий натр, г/л 90—120 100—120 80—100

Лнмеда НБЦ-О, мл/л 9—11 — —

Лимеда НБЦ-К, мл/л 9—11 — —

Полиэтиленполиамин (ПЭПА), г/л — 2—4 —

Триэтаноламин, мл/л — — 20—30

Тиомочевина, г/л — 0,5 —

Полиэпоксиамин, мл/л — — 1,5—2,5

н-Диметиламинобензальдегид, г/л — — 0,2—0,3

Режим работы. Температура, °C 20—30 18—25 18—25

Плотность тока, А/дм2: без перемешивания 1—4 1—2 1—4

при перемешивании 5—6

Электролит 1 обеспечивает получение блестящих покрытий цин-

ком. Блескообразователь НБЦ-О вводится только при приготовлении

электролита. Дальнейшее корректирование электролита по мере

ослабления блеска покрытия производится добавлением Лимеды

НБЦ-К. Этот продукт поставляется в виде прозрачной светло-желтой

- жидкости.

Электролит 2 позволяет получать светлые полублестящие осадки

цинка. Добавки ПЭНА и тиомочевины производятся через 144—

180 кКл электричества на 1 л электролита (40—50 А-ч/л).

Электролит 3 является также электролитом блестящего цинко-

вания и рекомендуется использовать в том случае, когда по условиям

снабжения более доступны вводимые в электролит добавки.

Приготовление и корректирование электролитов. Электролиты

приготавливают следующим образом: едкий натр растворяют в от-

дельной порции воды, куда при непрерывном помешивании добав-

ляют небольшими порциями окись цинка до полного се растворения.

Затем раствор фильтруют через щелочестойкий фильтр в рабочую

ванну. В последнюю очередь вводят добавочные и блескообразуюшие

компоненты.

23

Полиэпоксиамин (ПЭА) представляет собой продукт конденсации

уротропина и эпихлоргидрина. Для приготовления ПЭА необходимо

растворить 140 г уротропина в 280 г воды, добавить 93 г эпихлор-

гидрина и полученную смесь подогреть с обратным холодильником

до температуры 70°С. По окончании реакции (15—30 мин) темпе-

ратура раствора повышается до 90—100°С и образуется готовый

продукт п виде жидкости коричневого цвета, которая вводится в

электролит.

Диметиламинобензальдегид перед введением в ванну растворяют

в триэтаноламине, смесь разбавляют десятикратным количеством

воды и вводят в ванну.

Корректирование электролитов по основным компонентам (цинк

и едкий натрин) осуществляют по данным химического анализа.

Добавочные компоненты вводят по мере ухудшения внешнего вида

покрытия в соответствии с рекомендациями, представленными выше.

Неполадки, встречающиеся в работе при цинковании в цинкатном

электролите, аналогичны неполадкам, характерным для щелочного

цианистого электролита.

Корректирование электролита 3 по блескообразователям произ-

водится после пропускания через электролит 10—15 кКл/л электри-

чества; полиэпоксиамина вводят 0,5 мл/л, диметиламинобензаль-

дегида — 0,05 г/л, растворенного в пятикратном количестве триэта-

ноламина с последующим разбавлением в десятикратном количестве

воды.

Карбонизация электролита приводит к снижению электропро-

водности, что отрицательно сказывается на рассеивающей способ-

ности и ухудшается растворение анодов.

7. Пирофосфатные электролиты

Для замены токсичных цианистых электролитов рекомендованы

также пирофосфатные электролиты, в которых цинк находится в виде

пирофосфатного комплексного аниона [Zn (PzOrJzl “•

Пирофосфатные электролиты совершенно безвредны, устойчивы

в работе и характеризуются высокой рассеивающей способностью,

приближающейся к рассеивающей способности некоторых цианистых

электролитов.

Однако, вследствие плохой растворимости пирофосфатов цинка,

особенно натриевых солей, процесс ведется с обязательным подо-

гревом электролита при относительно низких значениях плотности

тока. Кроме того, цинковые аноды плохо растворяются в пирофосфат-

ных электролитах вследствие образования на них труднораство-

римых пленок из соединений цинка.

Легирование цинковых анодов алюминием в количестве

0,05—0,5% снижает возможность их пассивирования. Понижение

температуры электролита ускоряет процесс пассивирования анодов.

При использовании пирофосфата аммония вместо пирофосфата калия

образуются также аммиачные комплексы цинка Zn (МНз)г (ОН)2,

которые несколько снижают катодную поляризацию.

Помимо пирофосфатов в состав электролитов вводят фосфаты

в виде Na2HPCh с целью придания электролиту буферных свойств

в интервале pH 8—12.

С целью получения полублестящих или блестящих осадков цинка

в составы электролитов вводят различные органические вещества,

цитраты, сахарин, декстрин, ванилин, фурфурол и др.

24

Катодная плотность тока в значительной степени зависит от

температуры электролита и перемешивания. Катодный выход по току

колеблется в пределах 65—90%, причем более резкое снижение отме-

чается при увеличении плотности тока до 2,5 А/дм2.

Повышенная температура электролита способствует разложению

пирофосфата вследствие гидролиза по реакции

Р2ОГ + Н2О->2РОГ + 2Н+

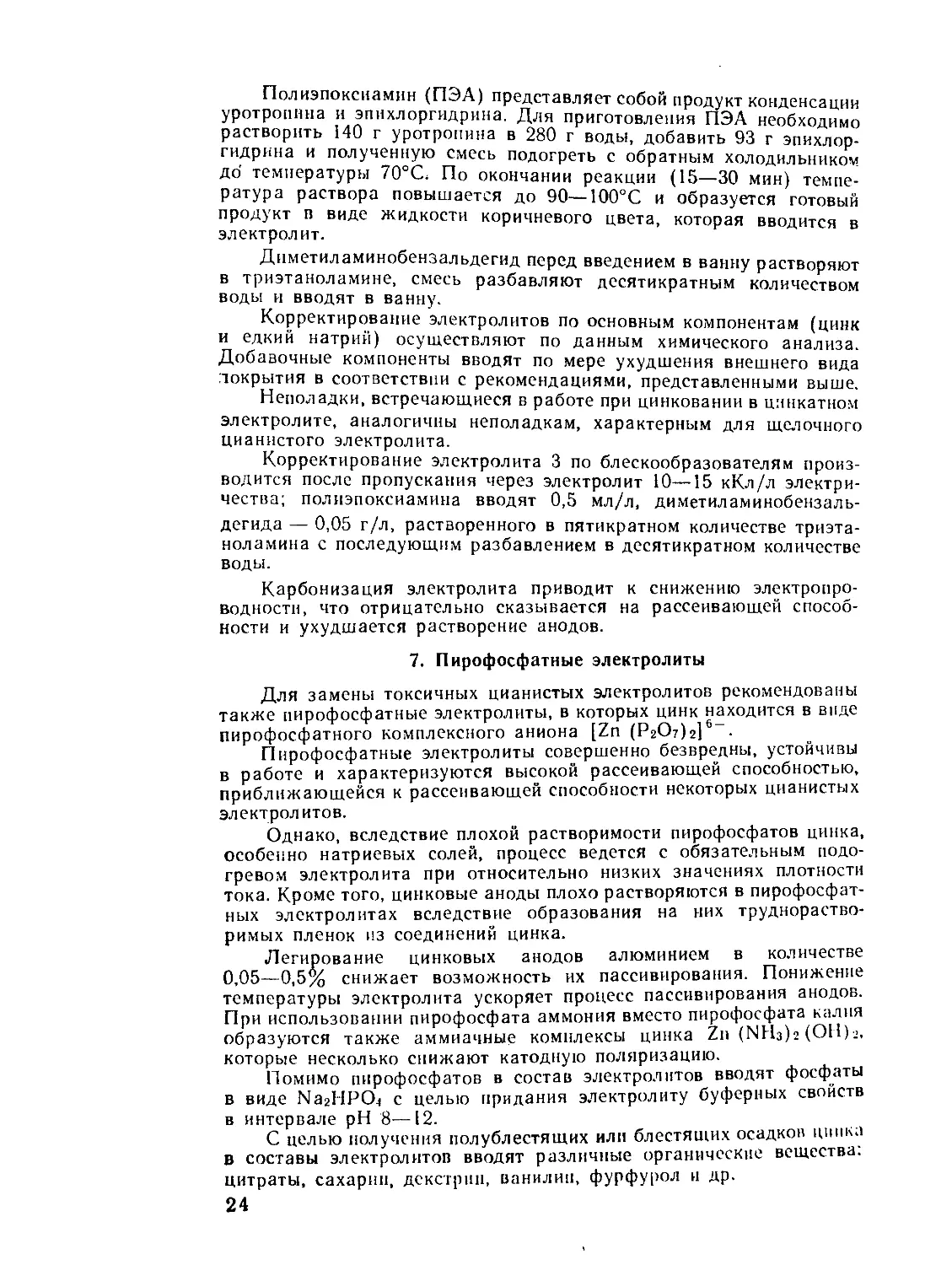

В табл. 13 приведены составы электролитов и режимы цинко-

вания, хорошо зарекомендовавшие себя в производстве.

Электролит 1 является наиболее простым в приготовлении н

эксплуатации и допускает применение повышенных плотностей тока.

Таблица 13. Состав и режим пирофосфатных электролитов

Компоненты и режим работы J Номер электролита

1 2

Компоненты, г/л

Сульфат цинка 50—90 60—70

Пирофосфат калия 250—350 300—330

Сульфат аммония 15—20 —

Двухзамещенный фосфат аммония — 45—55

Хлористый аммоний 20—50 —

Декстрин 1—3 —-

Мездровый клей 3—5 —-

Сульфаниловая кислота Режим работы — 0,1—0,5

pH Плотность тока (А/дм2) при: 7,5—8,5 8,5—9,0

t= 184-20°С 2,0—3,5 1—2

< = 454-50оС 5,0—5,5 2—5

Анодная плотность тока, А/дм 0,7—1,2 0,5—1,0

Выход по току, % 85—95 83—92

Для получения блестящих покрытий в электролит рекомендовано

вводить ванилин в количестве 0,1—2,0 т/л. Электролит 1 разработан

Институтом неорганической химии АН ЛатвССР.

Электролит 2 — электролит блестящего цинкования, характери-

зуемый наибольшей рассеивающей способностью и рекомендуемый

для покрытия сложнорельефных деталей. Электролит разработан

Харьковским политехническим институтом.

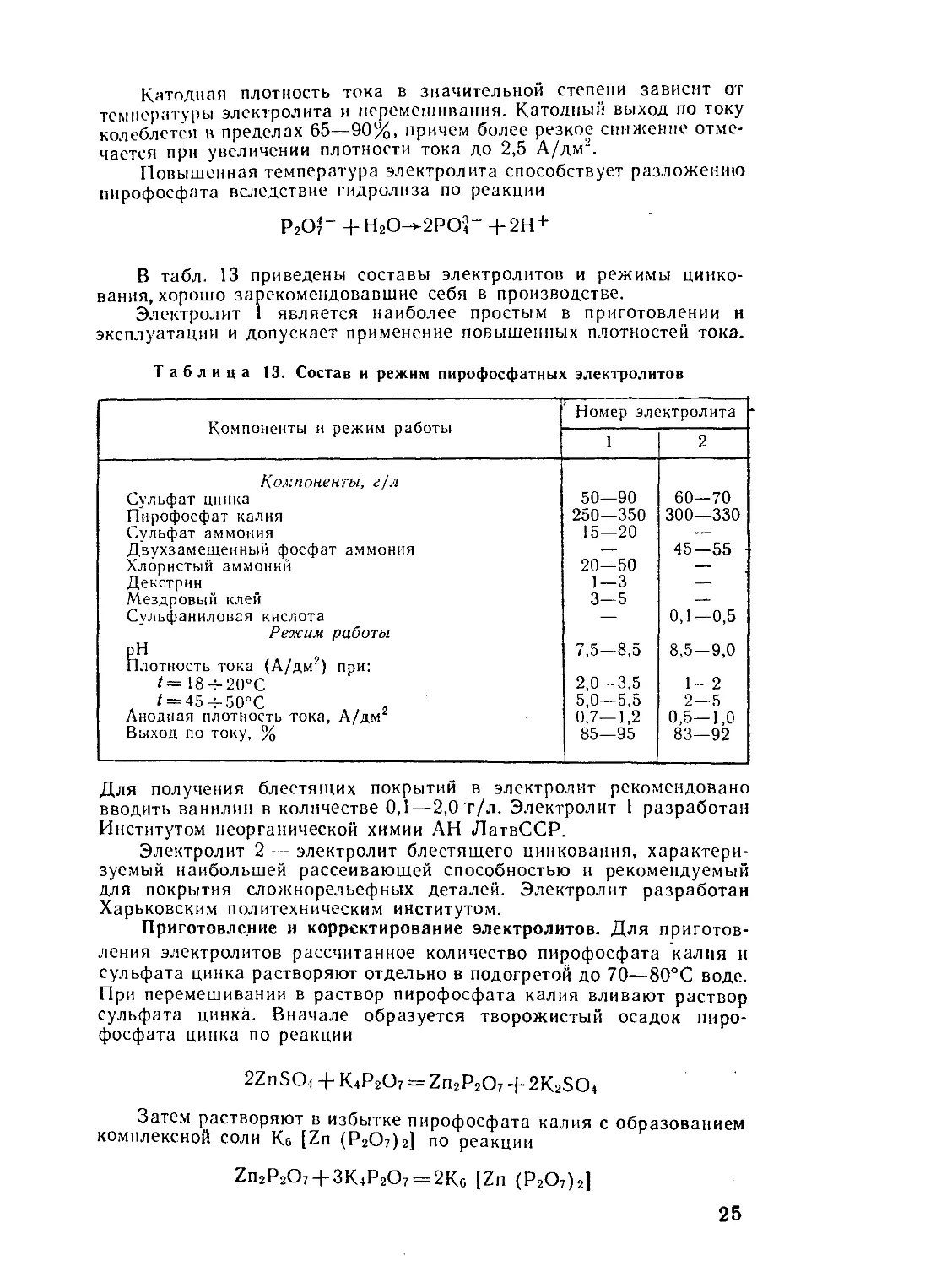

Приготовление и корректирование электролитов. Для приготов-

ления электролитов рассчитанное количество пирофосфата калия н

сульфата цинка растворяют отдельно в подогретой до 70—80°С воде.

При перемешивании в раствор пирофосфата калия вливают раствор

сульфата цинка. Вначале образуется творожистый осадок пиро-

фосфата цинка по реакции

2ZnSO4 4-K4P2O7 = Zn2P2O7 + 2K2SO4

Затем растворяют в избытке пирофосфата калия с образованием

комплексной соли Кб [Zn (Р2О7)2] по реакции

Zn2P2O7 + 3K4P2O7 = 2K6 [Zn (Р2О7)2]

25

Полученному раствору дают остыть, а появляющийся при этом

кристаллическим осадок сульфата калия отфильтровывается или уда-

ляется декантацией. Ионы SO*-, неизбежно присутствующие

в электролите, не влияют на процесс цинкования, поэтому каких-либо

операций по их удалению из раствора проводить нецелесообразно.

После этого в раствор прибавляют приготовленные в отдельной

порции воды растворы аммонийных солей, доливают ванны до рабо-

чего уровня и в последнюю очередь вводятся заранее приготовлен-

ные растворы декстрина или клея.

Корректирование электролита производят по данным химиче-

ского анализа, а также учитывая причины некоторых неполадок,

характерных для пирофосфатных электролитов, представленных

в табл. 14. Неполадки, связанные с попаданием примесей электро-

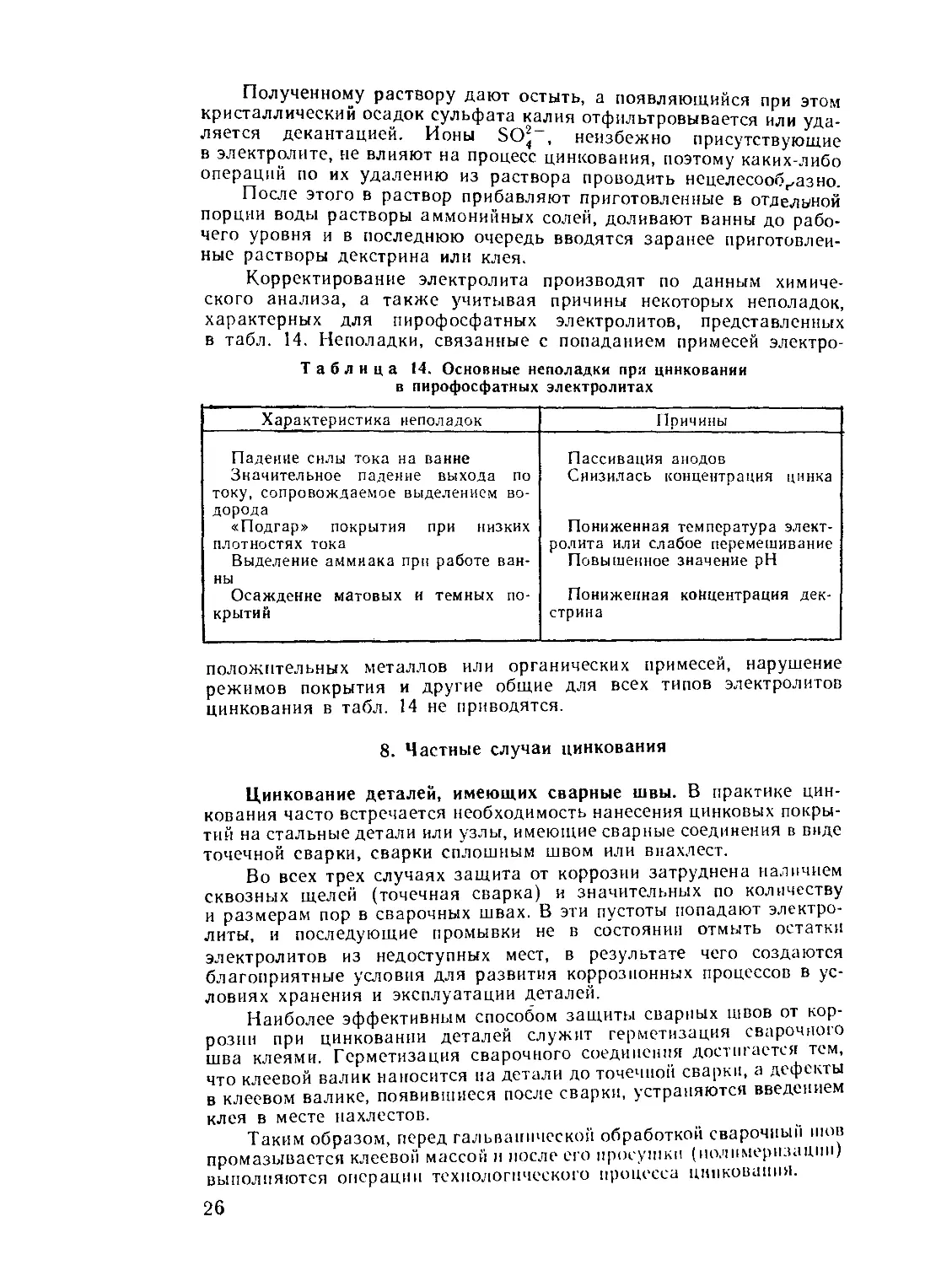

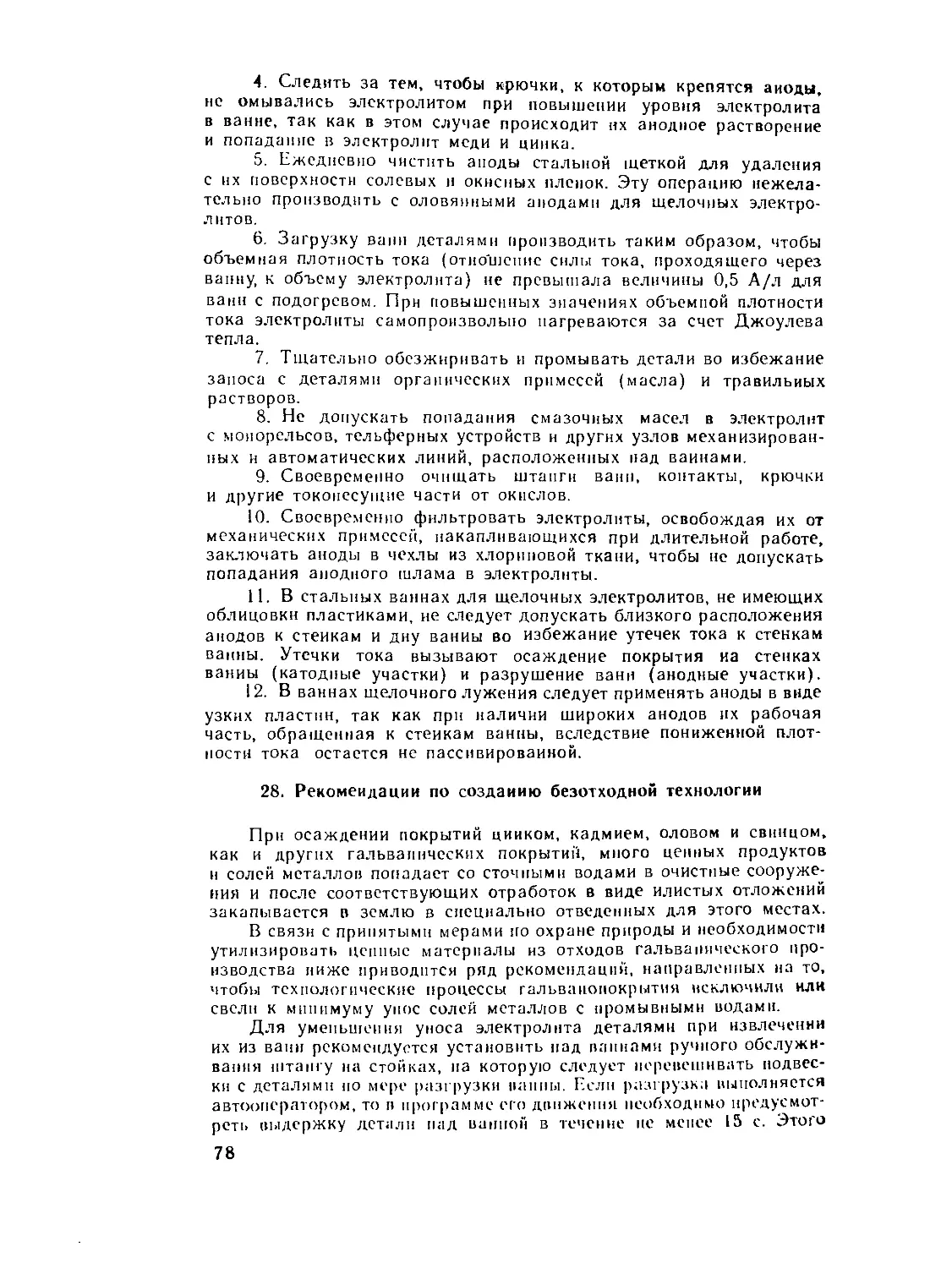

Таблица 14. Основные неполадки при цинковании

в пирофосфатных электролитах

Характеристика неполадок Причины

Падение силы тока на ванне Значительное падение выхода по току, сопровождаемое выделением во- дорода «Подгар» покрытия при низких плотностях тока Выделение аммиака при работе ван- ны Осаждение матовых и темных по- крытий Пассивация анодов Снизилась концентрация цинка Пониженная температура элект- ролита или слабое перемешивание Повышенное значение pH Пониженная концентрация дек- стрина

положительных металлов или органических примесей, нарушение

режимов покрытия и другие общие для всех типов электролитов

цинкования в табл. 14 не приводятся.

8. Частные случаи цинкования

Цинкование деталей, имеющих сварные швы. В практике цин-

кования часто встречается необходимость нанесения цинковых покры-

тий на стальные детали или узлы, имеющие сварные соединения в виде

точечной сварки, сварки сплошным швом или внахлест.

Во всех трех случаях защита от коррозии затруднена наличием

сквозных щелей (точечная сварка) и значительных по количеству

и размерам пор в сварочных швах. В эти пустоты попадают электро-

литы, и последующие промывки не в состоянии отмыть остатки

электролитов из недоступных мест, в результате чего создаются

благоприятные условия для развития коррозионных процессов в ус-

ловиях хранения и эксплуатации деталей.

Наиболее эффективным способом защиты сварных швов от кор-

розии при цинковании деталей служит герметизация сварочною

шва клеями. Герметизация сварочного соединения достигается тем,

что клеевой валик наносится на детали до точечной сварки, а дефекты

в клеевом валике, появившиеся после сварки, устраняются введением

клея в месте нахлестов.

Таким образом, перед гальванической обработкой сварочный шов

промазывается клеевой массой и после его просушки (полимеризации)

выполняются операции технологического процесса цинкования.

26

Выбор клея является весьма важной задачей, так как от его

способности затекать в поры и щели зависит герметичность сварного

шва Кроме того, клей должен быть устойчив в растворах (электроли-

тах), применяемых при подготовке поверхности и при цинковании.

Клей должен быть также достаточно термостоек, чтобы обеспечить,

например, выполнение операции обезводорожпвания.

Для указанных целен используют эпоксидные клеи марок БОВ-1,

ВК-1МС и ВК-9, приготавливаемые па месте, а также клей ФЛ-4С,

поставляемый централизованно в виде двух продуктов: клей по

ТУ 6-05-1110—74 и отвердитель по ТУ 6-10-1263—72. Отверждение

клеев производится по следующим режимам:

для клея ВК-9 температура 25°С в течение 24—25 ч или темпе-

ратура 60°С в течение 2—3 ч;

для клея ВК-1МС — отверждение ступенчатое, температура

25°С в течение 18—24 ч, затем температура 120°С в течение 2,5—3,0 ч;

подъем температуры от 40 до 120 С плавно в течение 1,2—2 ч;

для клея БОВ-1 — температура 25°С в течение 3—4 сут. или тем-

пература 75°С в течение 5—6 ч;

для клея ФЛ-4С — ступенчатая сушка при температуре от 40°С

до 140°С, общее время сушки 9 ч.

Сварка деталей производится не позднее 6 ч с момента навесе

ния клея.

Более подробные сведения о способах приготовления эпоксидных

клеев ВК-9, ВК.-1МС и БОВ-1 можно найти в специальных руко-

водствах.

Очень стойкая герметизация сварных швов достигается приме-

нением новых типов полимеров — анаэробных клеев (например,

клея марки «Анатерм», поставляемого по ТУ6-01-2-383—74), которые

обладают способностью полимеризоваться без доступа воздуха и об-

разовывать весьма прочные полимерные пленки.

При нанесении электролитических покрытий на детали, имеющие

сварные швы, в технологических процессах необходимо предусмат-

ривать:

1. Применение абразивной или пескоструйной обработки при уда-

лении с поверхности окалины и плотной корки окислов.

Такой способ подготовки взамен травления в кислотах исключает

возможность внесения в поры шва кислых растворов, вызывающих

интенсивную коррозию сварного шва.

2. Использование на всех операциях процесса щелочных раство-

ров и электролитов. Для цинкования следует применять любой из

вариантов цианистых или цинкатных электролитов. Это требование

обусловлено тем, что щелочь, попавшая в поры, не воздействует на

сталь и даже в том случае, если щелочные растворы не до конца

отмыты, после высыхания на стенках пор остается палет щелочных

солей. Во влажной среде соли в порах растворяются, но образовав-

шаяся пленка влаги имеет щелочной состав, который ингибирует

процесс коррозии.

3. Увеличение продолжительности операций промывок до

3 5 мин. Удлиненные промывки способствуют более полному удале-

нию остатков растворов (электролитов) из труднодоступных мест.

Особенно это важно при промывке после цинкования, так как высох-

шие цинковые соли гигроскопичны, что может способствовать уско-

ренной коррозии цинкового покрытия при эксплуатации.

4. Увеличение температуры сушки до 100-110°С при продол-

жительности сушки 1-1.5 ч. Более форсвргаав„ый р^„„"Рс°Хи

27

способствует полному удалению влаги из пор, изделий и других участ-

ков, в результате чего исключается возможность появления таких

дефектов покрытия, как потеки, полосчатость.

Цинкование деталей, изготовленных методом порошковой метал-

лургии. Производство деталей сложной формы посредством спекания

порошковых материалов получает все большее распространение

в промышленности как один из прогрессивных методов формооб-

разования. Однако детали, полученные этим методом, характеризу-

ются значительной пористостью, величина которой колеблется в пре-

лах 5—20%. Применяя процесс горячего динамического прессова-

ния, добиваются уплотнения порошков до 98%, но и в этом случае

пористость детали сохраняется, что обусловливает большие трудности

для получения качественных защитных покрытий. Открытые поры,

кроме того, являются причиной так называемой внутренней коррозии,

вследствие впитывания в детали влаги и образования очагов коррозии

в порах детали.

Повышение коррозионной стойкости порошковых изделий может

быть достигнуто путем заполнения пор при пропитке деталей гидро-

фобными жидкостями.

Наибольший эффект достигается применением кремнийорганиче-

ской жидкости 136-41 (ГОСТ 10834—76). В качестве растворителей

могут быть использованы бензин или негорючие жидкости: трихлор-

этилен или перхлорэтилен. Однако эти жидкости характеризуются

низкой стабильностью и по прошествии 4—5 дней в растворе крем-

нийорганической жидкости накапливаются хлор-ионы и гидроксил-ио-

ны, которые вызывают коррозию. Стабильность растворов на основе

хлорированных углеводородов может быть существенно увеличена

введением добавочных компонентов — стабилизаторов и, в частности,

уротропина в количестве 5 г/л.

Большое значение для качества пропитки имеет так называемая

проникающая способность растворов, от которой зависит степень

заполнения пор гидрофобизирующим составом. Проникающая спо-

собность зависит от ряда факторов: размера и глубины пор, концент-

рации и природы растворителя, способа пропитки и т. д. Опытным

путем определено, что оптимальной концентрацией кремнийоргани-

ческой жидкости является 10—20%-ный раствор. Процесс пропитки

жидкостью 136-41 осуществляется в вакуумных установках при оста-

точном вакууме 1,3—1,6 кПа в течение 20 мин, что позволяет значи-

тельно улучшить проникающую способность и равномерность запол-

нения пор.

Полимеризация гидрофобной пленки происходит при температуре

150°С в течение 1,5—2 ч. При этом следует иметь в виду, что более

длительная полимеризация приводит к деструкции полимера и его

разрушению.

Полимеризованная кремнийорганическая жидкость, оставшаяся

на поверхности детали, удаляется галтовкой с шлифовальным порош-

ком М40. Цинковое покрытие лучше всего осаждается в слабоще-

лочной или нейтральной среде, которая не разрушает кремнийорга-

иическую пленку, поэтому для цинкования порошковых деталей ис-

пользуют обычно аммиакатные электролиты при pH 6,5—7,5.

Перед операцией цинкования детали необходимо обезжирить для

чего целесообразно, как и в случае обезжиривания сварных соеди-

нений, применять техническое моющее средство ТМС-31, которое

является хорошим ингибитором коррозии.

28

Схема технологического процесса цинкования порошковых дета-

лей, таким образом,, может быть представлена в следующем виде.

1. Обезжиривание трихлорэтиленом или фреоном-113 в течение

2_______3 мни в ультразвуковых установках любой конструкции.

2. Пропитка под вакуумом в 10%-пом растворе жидкости 136-41.

В качестве растворителя применяется трихлорэтилен или тетрахлор-

этилен, стабилизированные уротропином.

3. Полимеризация при температуре 140—150°С в течение

1,0—1,5 ч в термошкафу.

4. Галтовка в барабане с абразивом в течение 5—6 ч.

5. Обезжиривание в водном растворе ТМС-31 (50—80 г/л)

при температуре 70—80°С в течение 20—30 мин.

6. Промывка в горячен и холодной воде.

7. Активирование в 5—10%-ном растворе серной кислоты. Про-

должительность 0,1—0,3 мин.

8. Промывка в холодной воде.

9. Цинкование в аммиакатном электролите 1 или 3 (см. табл. 9).

Толщина покрытия выбирается по табл. 1.

10. Промывка в холодной воде.

11. Пассивирование (хроматирование).

12. Промывка в холодной и горячей воде.

13. Сушка.

Цинкование деталей, изготовленных из высокопрочной стали,

и пружинящих деталей. Технологический процесс цинкования деталей

из высокопрочных марок стали, пружинящих деталей, а также дета-

лей, которые после покрытия подвергаются механическим дефор-

мациям, характеризуется рядом особенностей, связанных с необхо-

димостью исключения возможности наводороживання на всех опера-

циях процесса.

Кроме того, цинковое покрытие должно быть достаточно элас-

тичным, устойчивым к воздействию ударных нагрузок, развальцовок,

изгибов и т. д.

При наличии на поверхности деталей консистентных смазок

и машинных масел очистку поверхности рекомендуется производить

в негорючих органических растворителях: трихлорэтилене, стабили-

зированном уротропине (0,01 г/л), трифтортрихлорэтане (фре-

он-1 13), хлористом метилене и в других растворителях.

Эта операция должна производиться с использованием специаль-

ного оборудования, исключающего контакт работающего с парами

растворителя и предусматривающего регенерацию загрязненных раст-

ворителей с минимальными их потерями.

При отсутствии такого оборудования очистку деталей можно

производить в 3—6%-ных растворах технических моющих средств,

например ТМС-31, МЛ-52, паста синтетическая «Триалон» при тем-

пературе 70—85°С. Обработка производится до полного удаления

смазочных материалов. Для ускорения процесса очистки растворы

рекомендуется перемешивать очищенным воздухом, вводя при этом

в их состав пеногасители.

Для деталей, подвергнутых термообработке и имеющих на по-

верхности окалину, рекомендуется удалять ее следующим образом.

Разрыхлить окалину в растворе, содержащем NaOH (400—600 г/л)

и NaNOj (100 120 г/л), при температуре 140°С в течение 20—40 мин.

Допускается использовать для этой цели раствор ванны щелочного

оксидирования. После промывок удалить окалину в соляной кислоте.

4 Зак. 531

29

» тсжнже етИиИ„ИнВвИТ0₽ ,Кг,ТаЛ"Н КИ'> ° 3-5 г/л

Детали с плотным слоем окалины следует подвергнуть абра-

зивной обработке. Для деталей, не имеющих окалины, очистку можно

завершить химическим или электрохимическим (анодным) обезжири-

ванием в щелочных растворах. Операцию активирования непосредст-

венно перед цинкованием рекомендуется производить в 5—10%-ном

растворе HCI с добавлением 40—50 г/л уротропина.

Выбор электролита следует осуществить с учетом минимального

наводороживания покрытия и металла, из которого изготовлена

деталь, а также сложности рельефа деталей. Если детали имеют

простую форму, можно применить фторборатный электролит при ма-

лых плотностях тока, для деталей сложной конфигурации — аммиа-

катный электролит 3 (см. табл. 9). Детали особо сложной конфи-

гурации можно цинковать в цианистом электролите с добавкой

метатитаната калия (электролит 3 табл. 6).

Как показал накопленный производственный опыт, использование

электролитов с блескообразующими добавками типов «Ликонда»,

«Лнмеда» и других приводит к повышению хрупкости цинковых

покрытий и на деталях, подвергающихся воздействию ударных

нагрузок, отмечается местное отслаивание покрытия (сколы). После

промывки следуют операции осветления и пассивирования. Учитывая

необходимость последующей термообработки, с целью обезводоро-

живания применяют раствор 3 (табл. 24), обеспечивающий получе-

ние более термостойкой хроматной пленки. Если к хроматной пленке

предъявляются более высокие требования по внешнему виду, то

допускается операцию осветления и пассивирования производить

после обезводороживания.

Для обезводороживания хорошо промытые и высушенные детали

помещают в сушильный шкаф и при температуре 190—200 С выдер-

живают в течение 2 ч.

11. КАДМИРОВАНИЕ

9. Свойства и основные области применения

кадмиевого покрытия

Кадмиевые покрытия эластичны, легко поддаются развальцовке,

штамповке, изгибам; свежеосажденные покрытия хорошо паяются

с бескислотными флюсами.

Способность их к пайке после хранения значительно лучше,

чем у цинковых покрытий.

Химические свойства кадмия аналогичны свойствам цинка, одна-

ко он более устойчив в кислых растворах и в щелочах. Кадми

относится к электроотрицательным металлам, его стандартный потен-

циал 0,40 В.

В гальванической паре с железом вследствие малой разницы

в потенциалах (стандартный потенциал железа —0,44 В) кадмий мо-

жет выполнять функции анода и катода в зависимости от условии

эксплуатации.

Так, в растворах, содержащих хлориды или сульфаты (морская

вода), кадмий является анодным покрытием для стальных деталей

и хорошо защищает нх от коррозии.

30

В среде, содержащей углекислый газ, кадмий становится като-

дом. Таким образом, защитные свойства кадмиевого покрытия сущест-

венно изменяются с изменением состава среды.

На поверхности кадмия в атмосферных условиях образуются

светло-серые и темные продукты коррозии в виде пленки из карбо-

натов и основных солей кадмия (СбСОз) толщиной 5—10 мкм,

которая, как и в случае цинкового покрытия, несколько тормозит

коррозионный процесс.

В атмосфере, насыщенной промышленными газами (SO2, SO3),

образуются также сульфаты кадмия (CdSO4), которые хорошо раст-

воримы и легко смываются дождями, в результате чего защитные

свойства кадмия в промышленной атмосфере значительно хуже,

чем у цинка.

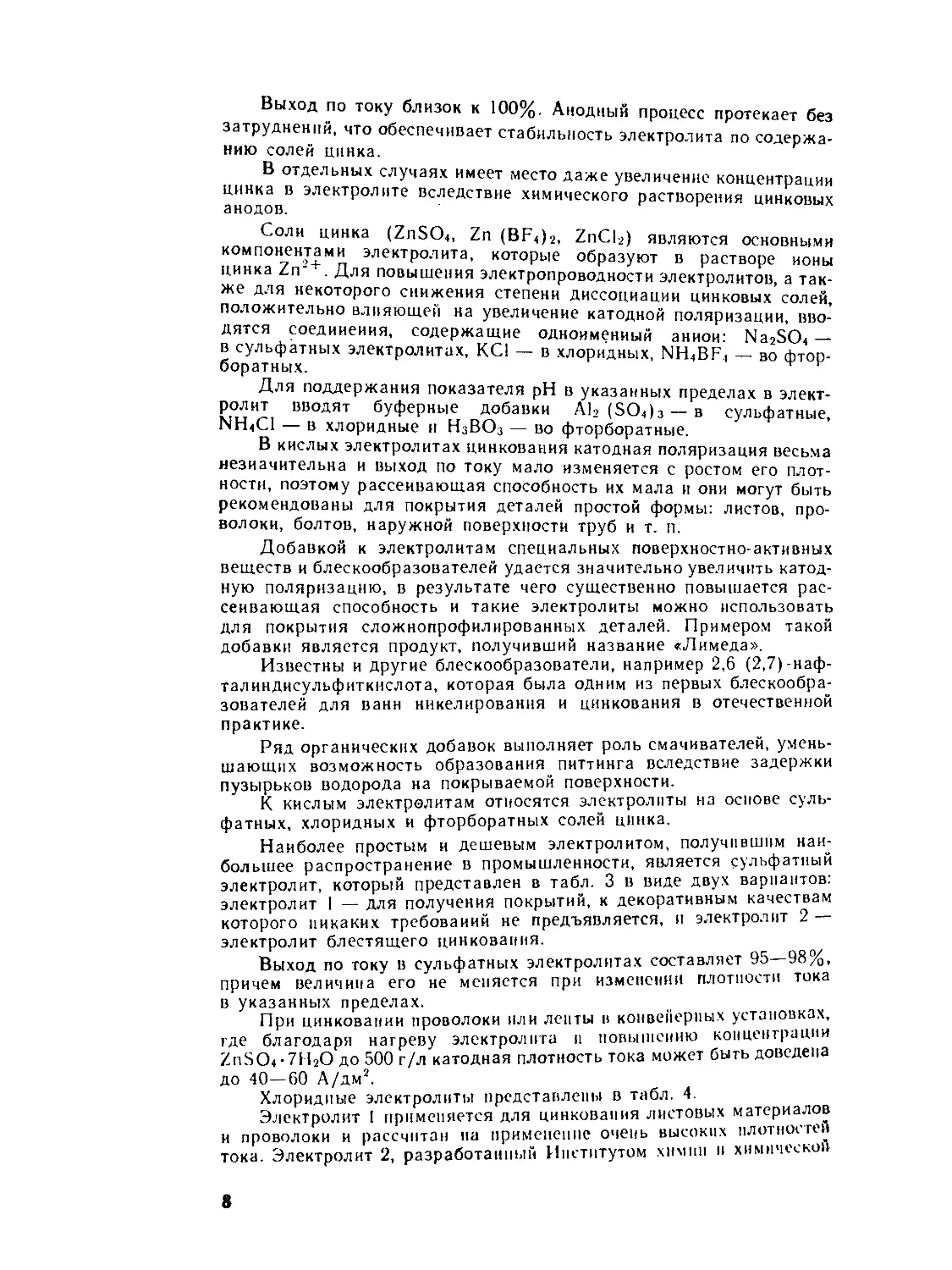

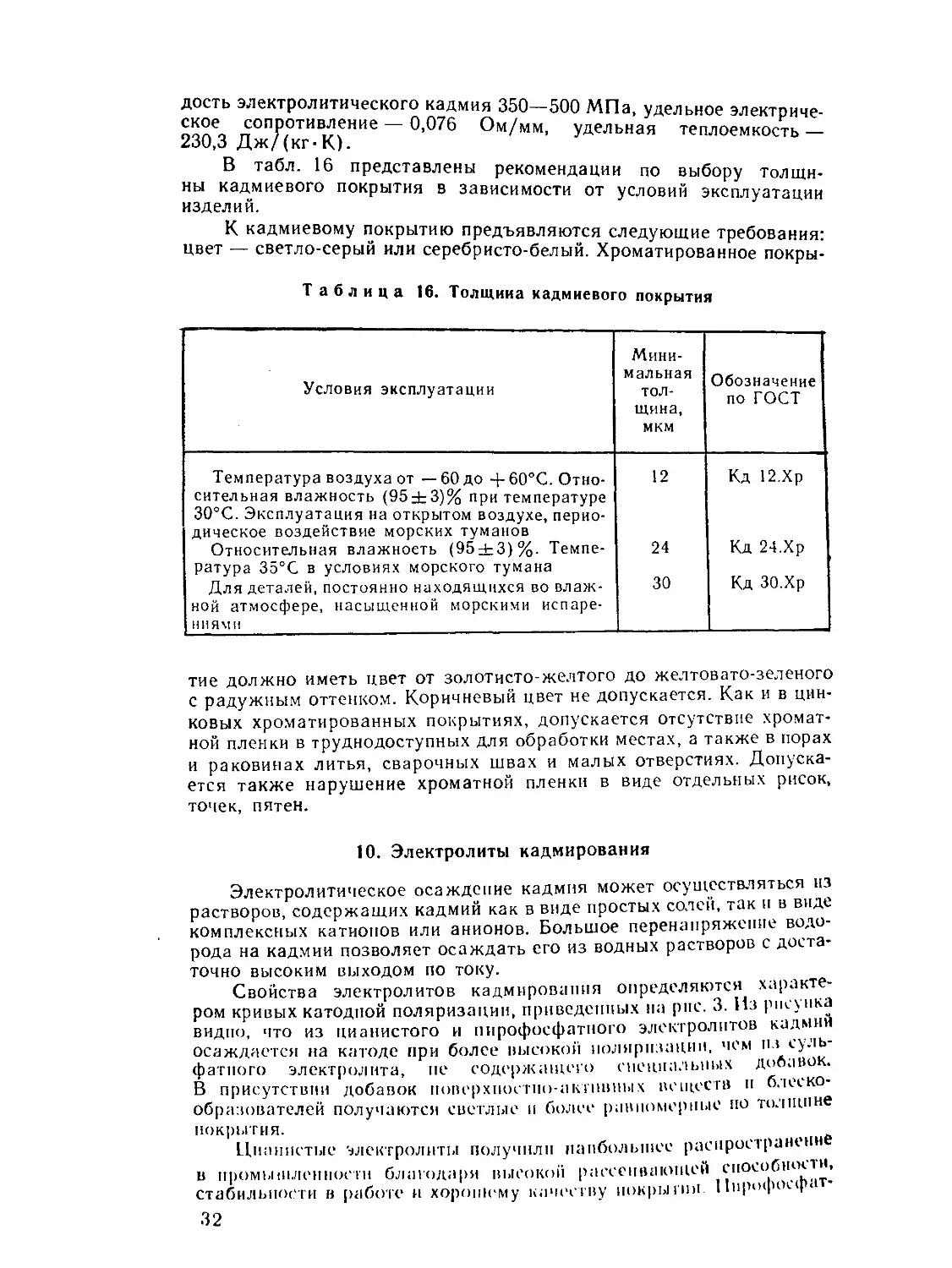

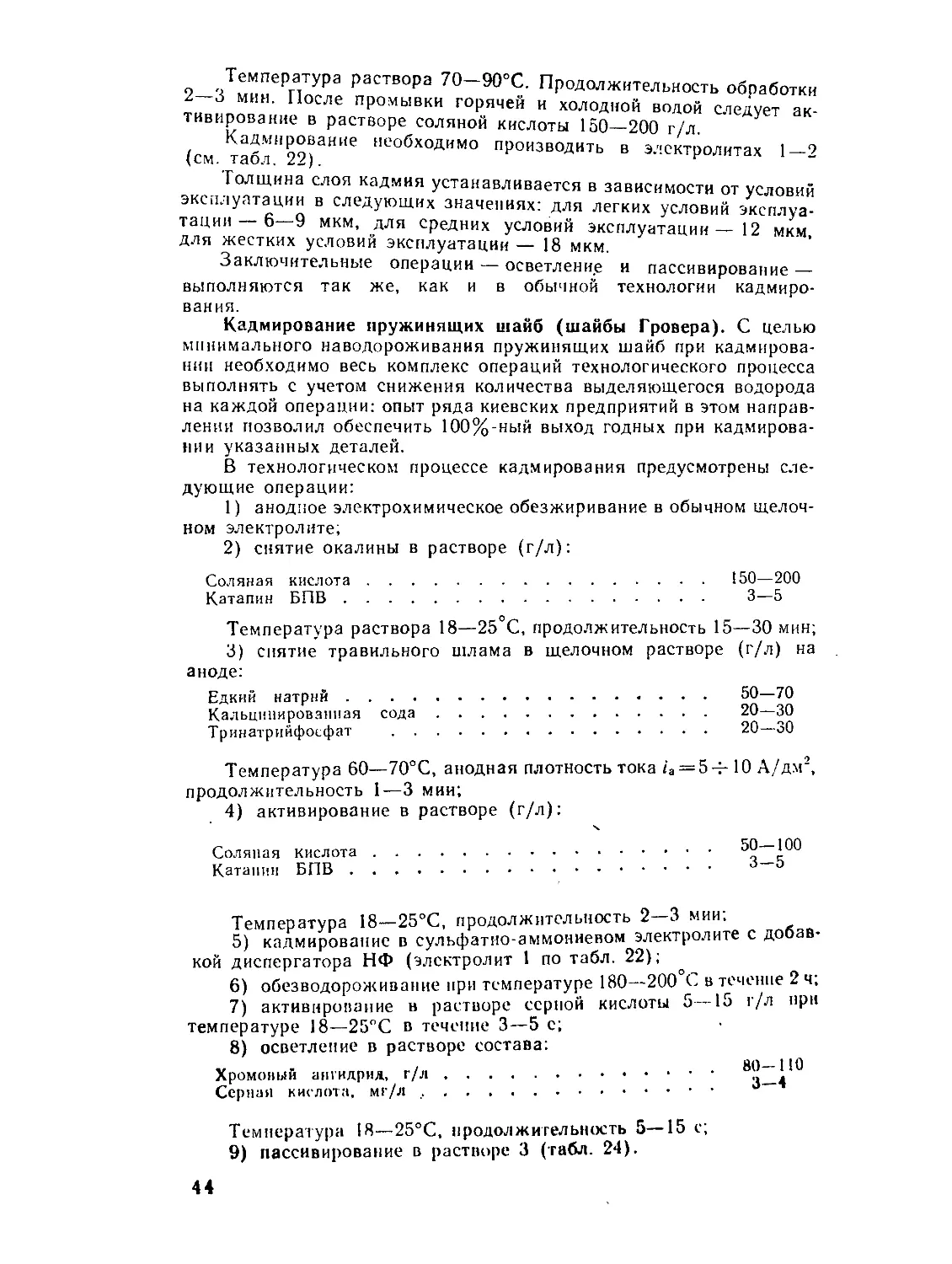

Сравнительная коррозионная устойчивость цинковых и кадмие-

вых покрытий, выраженная в скорости коррозии, по данным Инсти-

тута физической химии АН СССР, представлена в табл. 15.

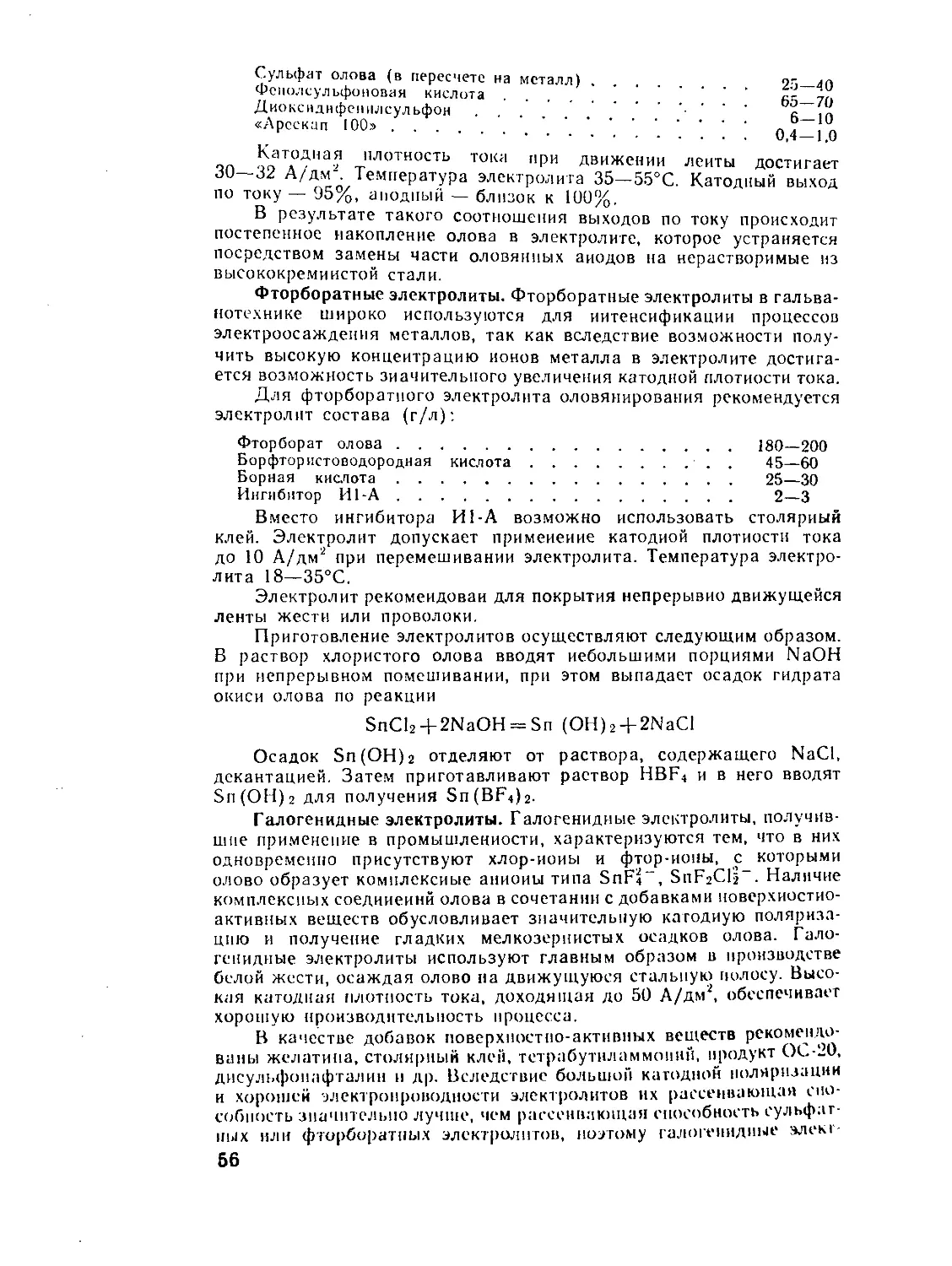

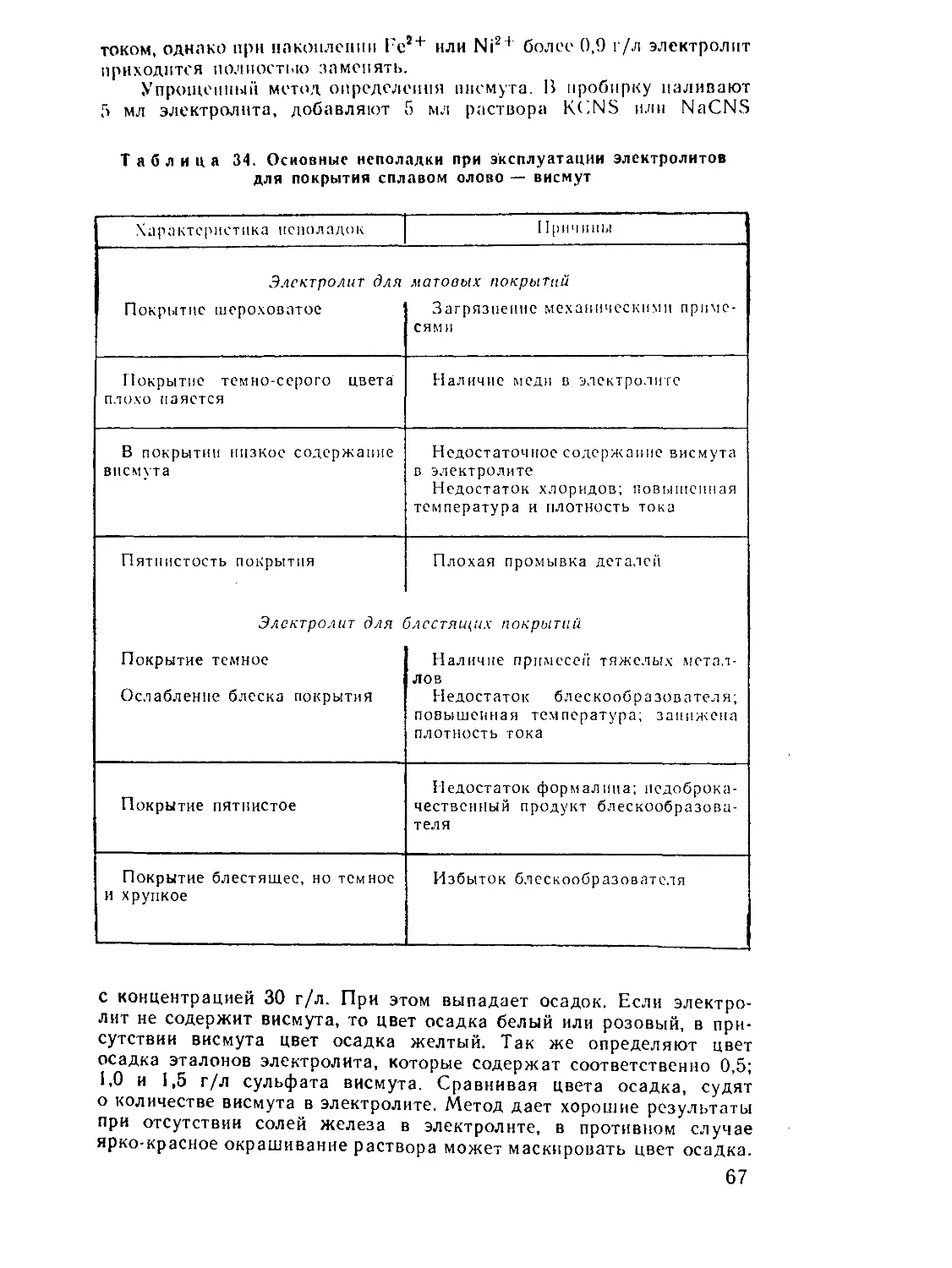

Таблица 15. Скорость коррозии (мкм/год)

Район Открытая атмосфера Под навесом

Цинк Кадмий Цинк Кадмий

Сельский район 0,84 1,00 0,91 0,94

Промышленный район 2,38 4,80 2,24 2,35

(г. Москва) Приморье (Черное море) 1,75 2,00 0,48 0,70

Дальний Восток 1,88 1,45 2,24 0,97

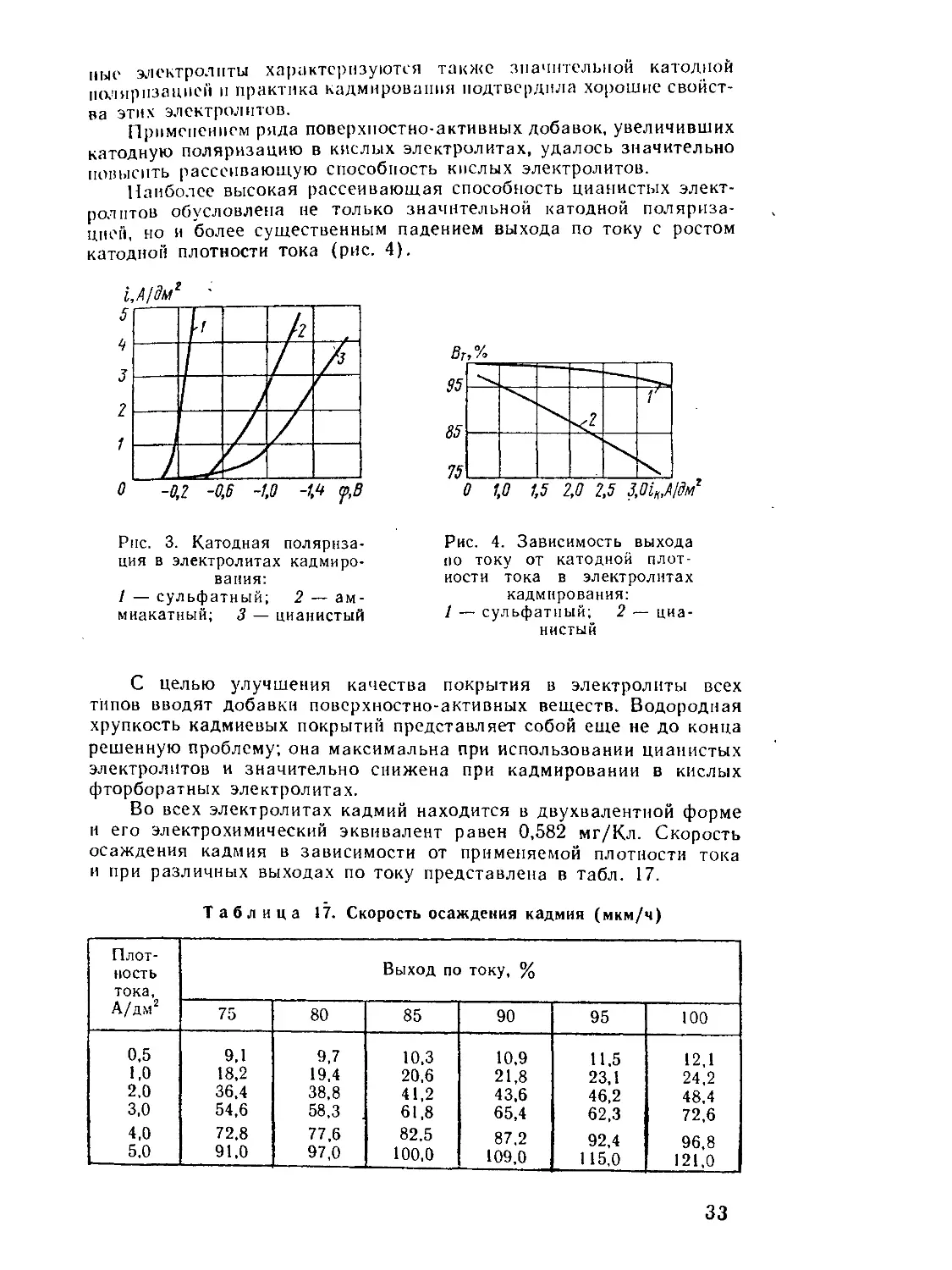

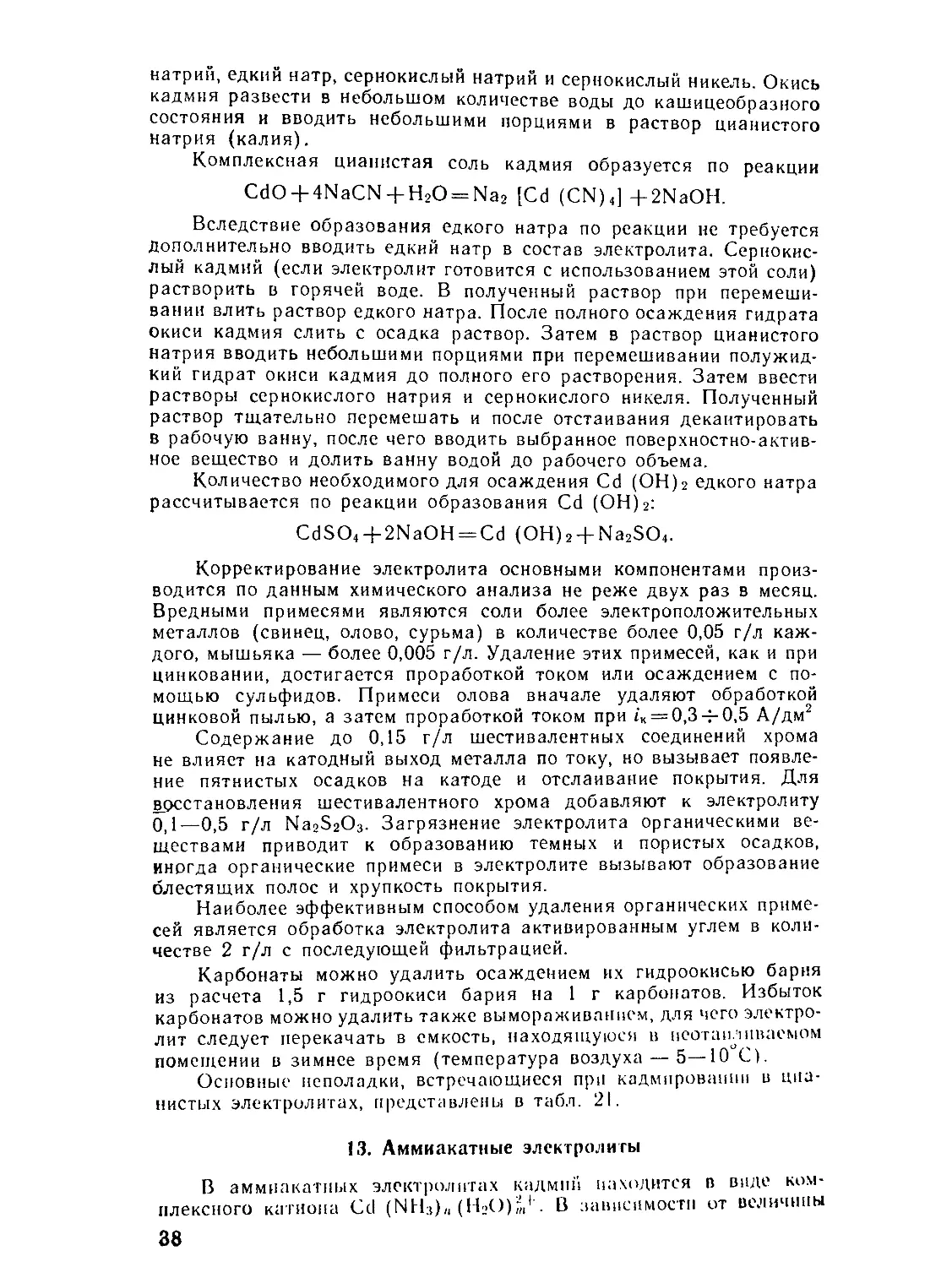

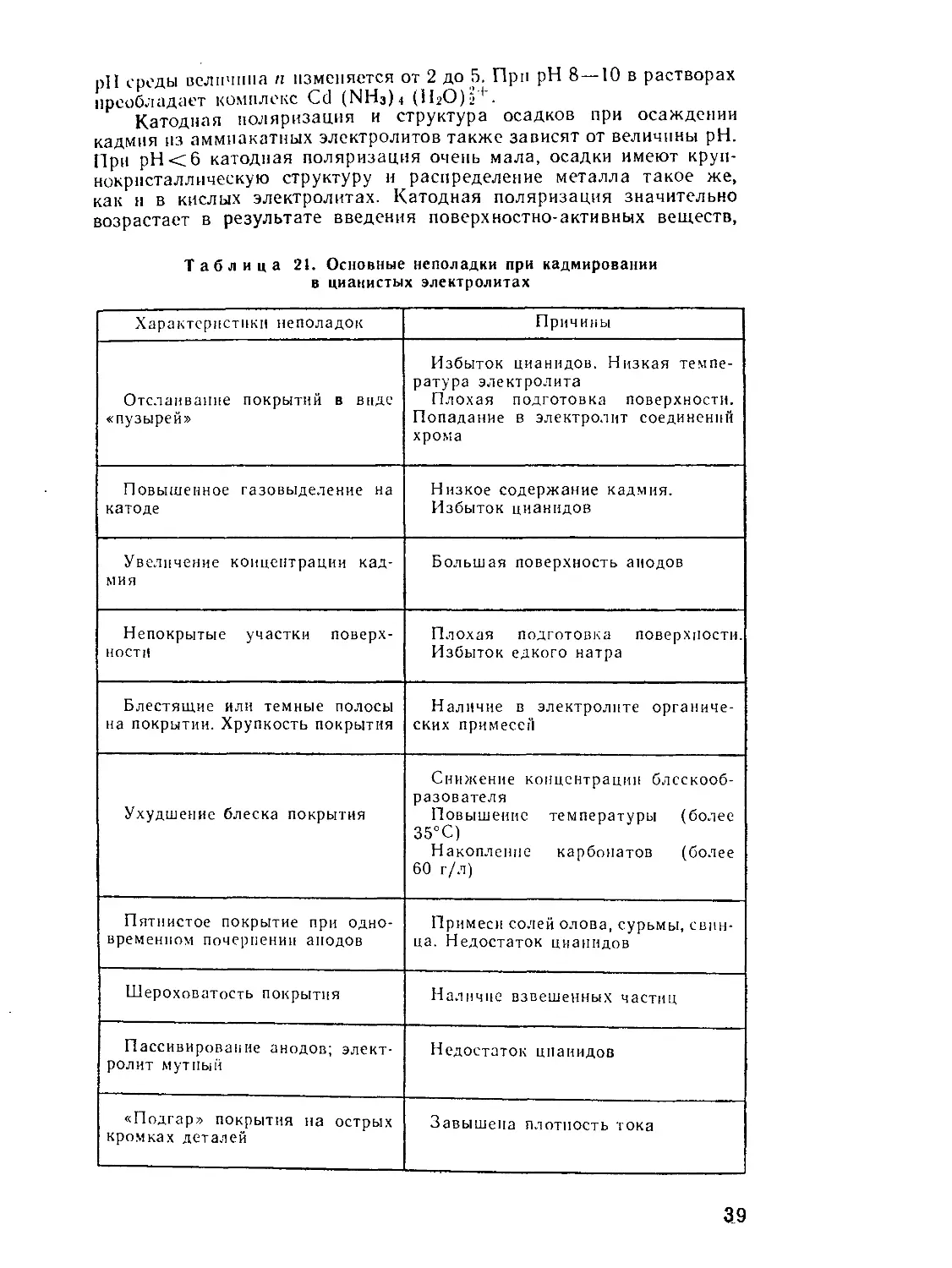

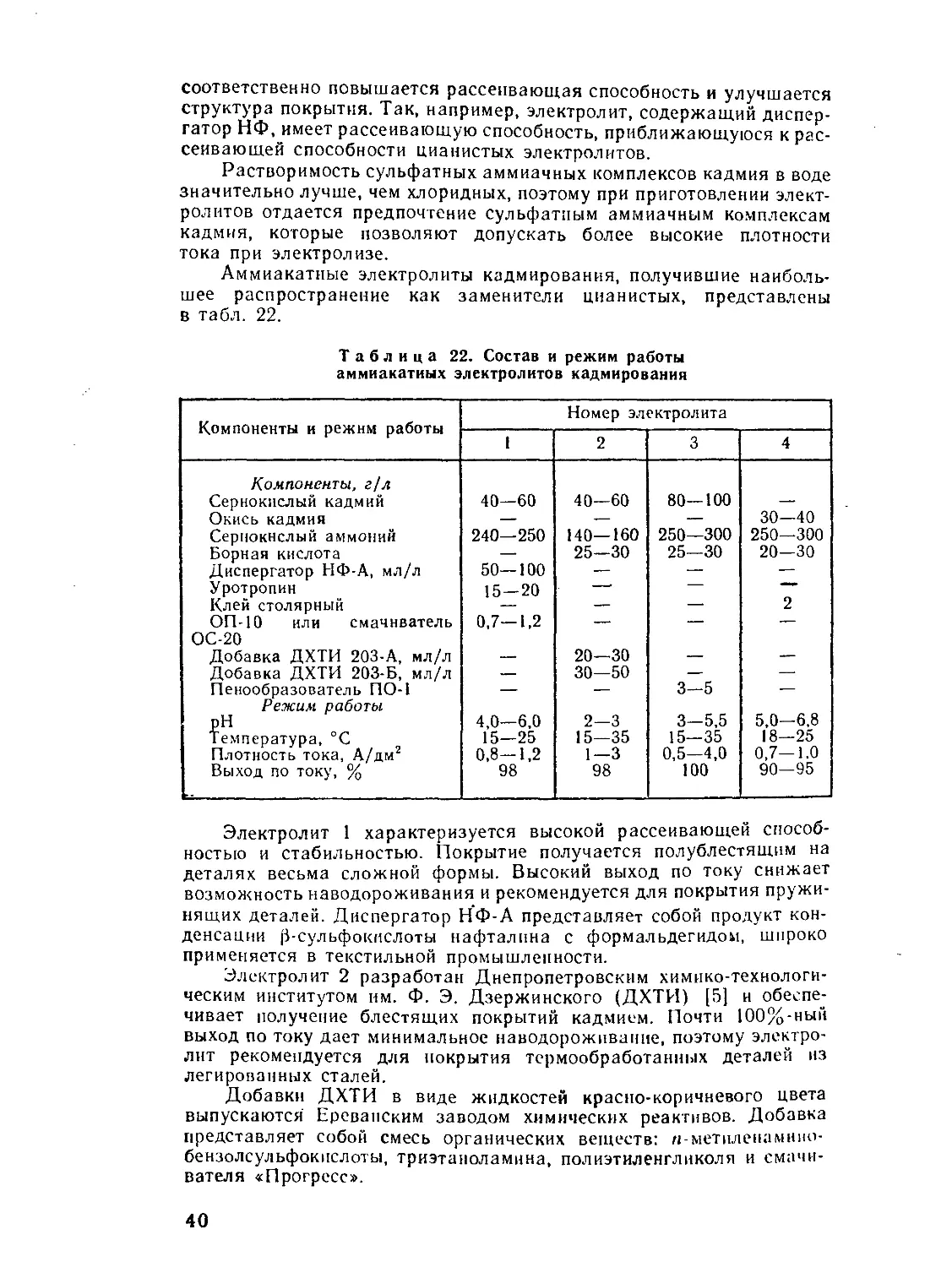

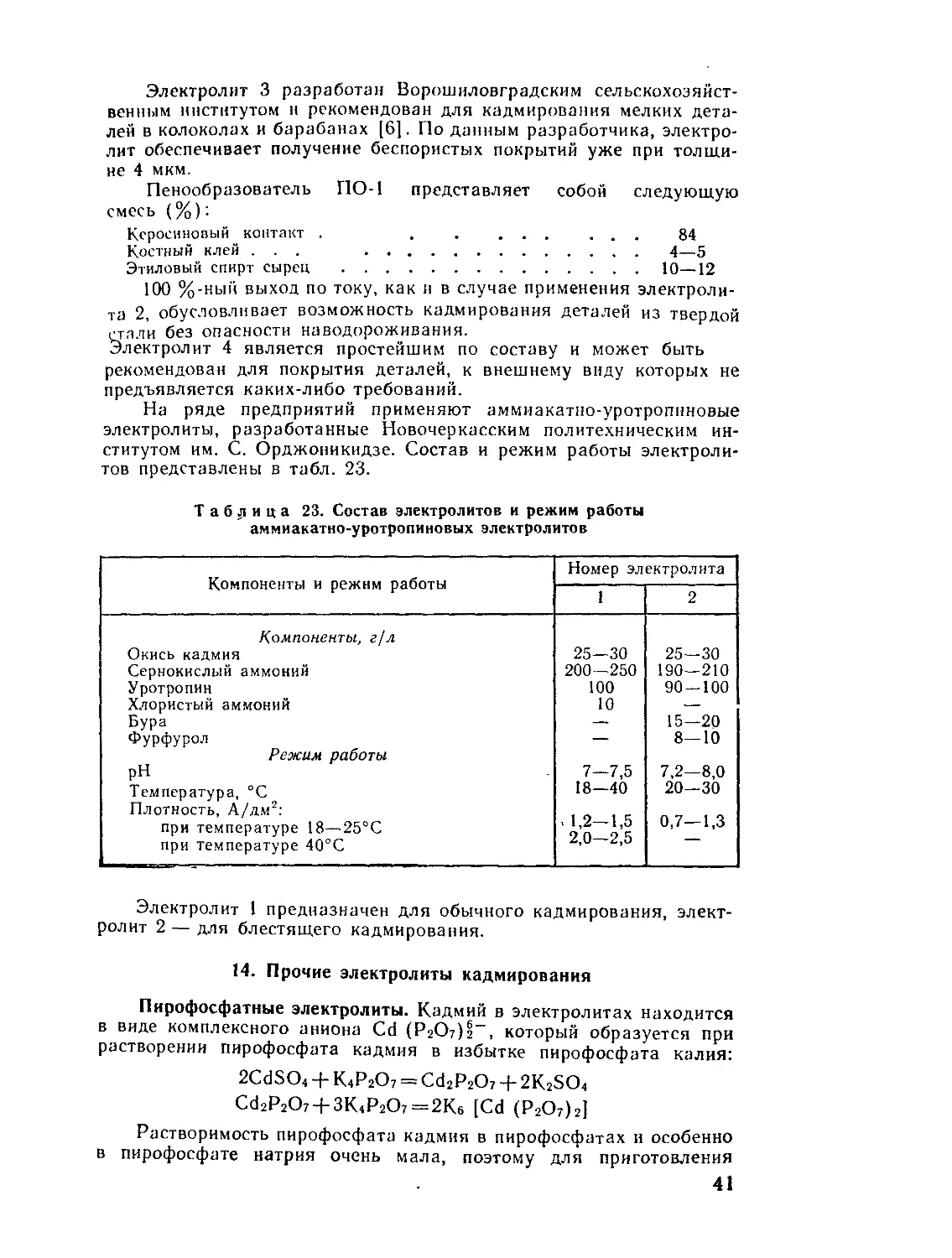

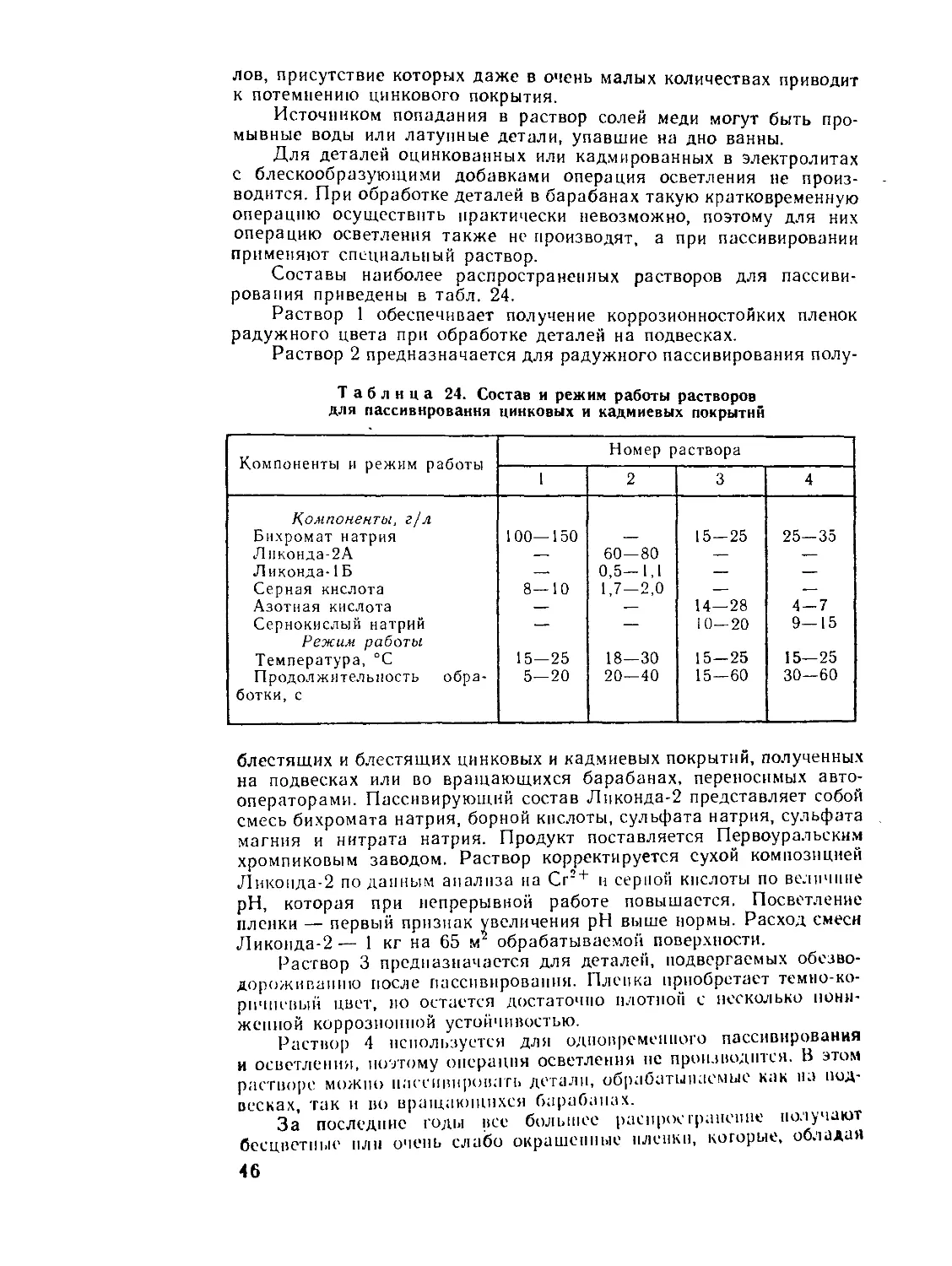

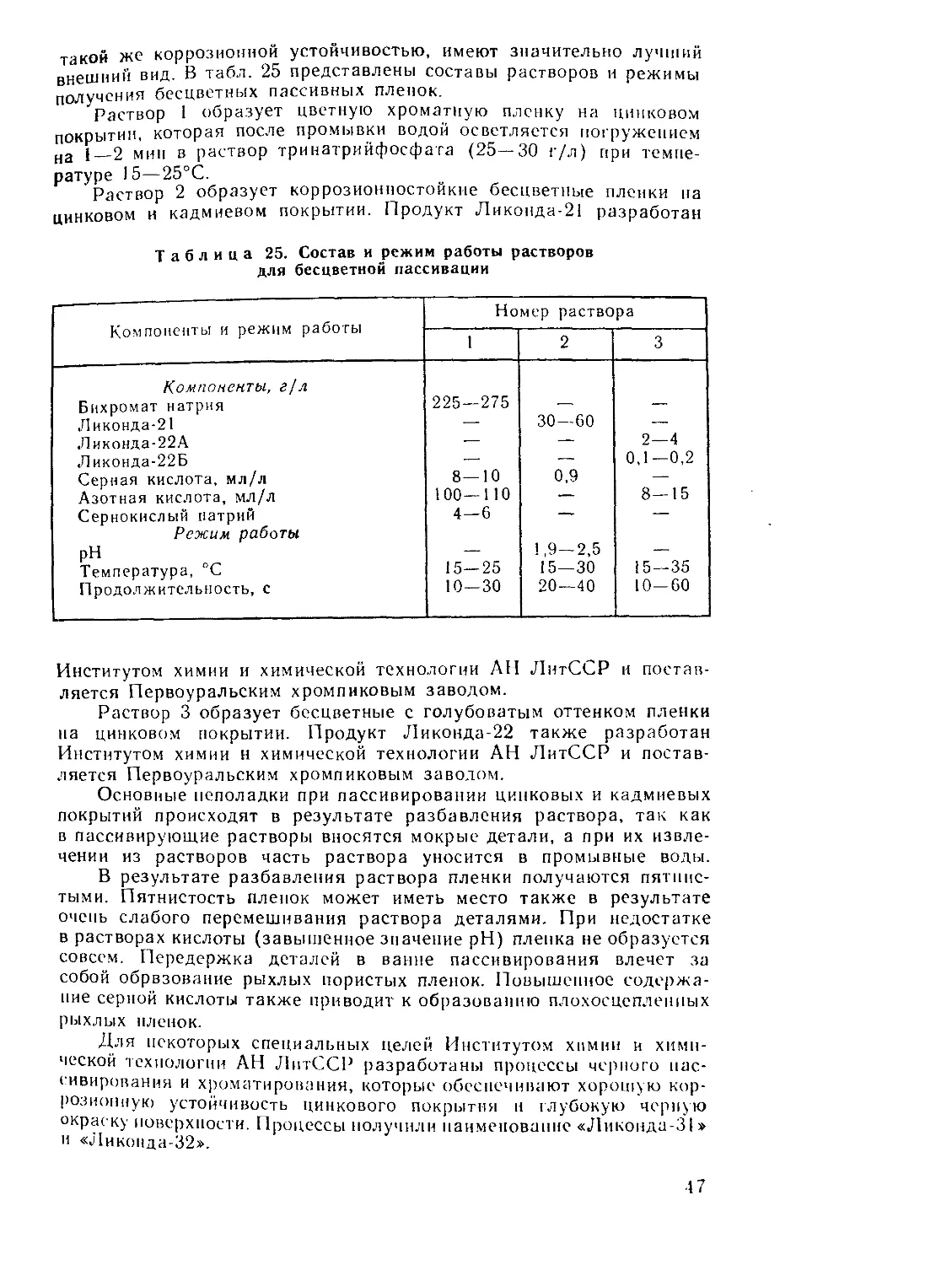

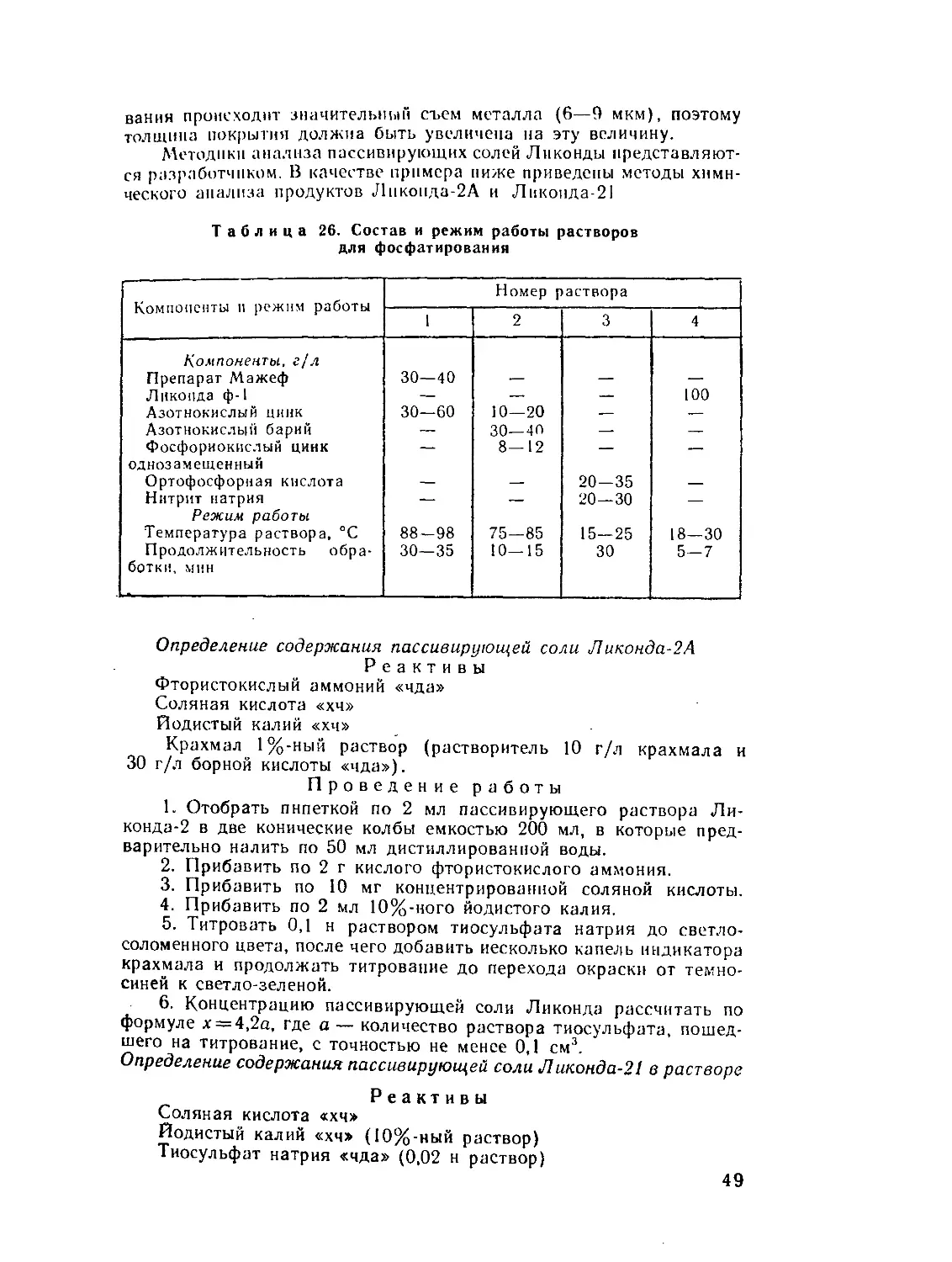

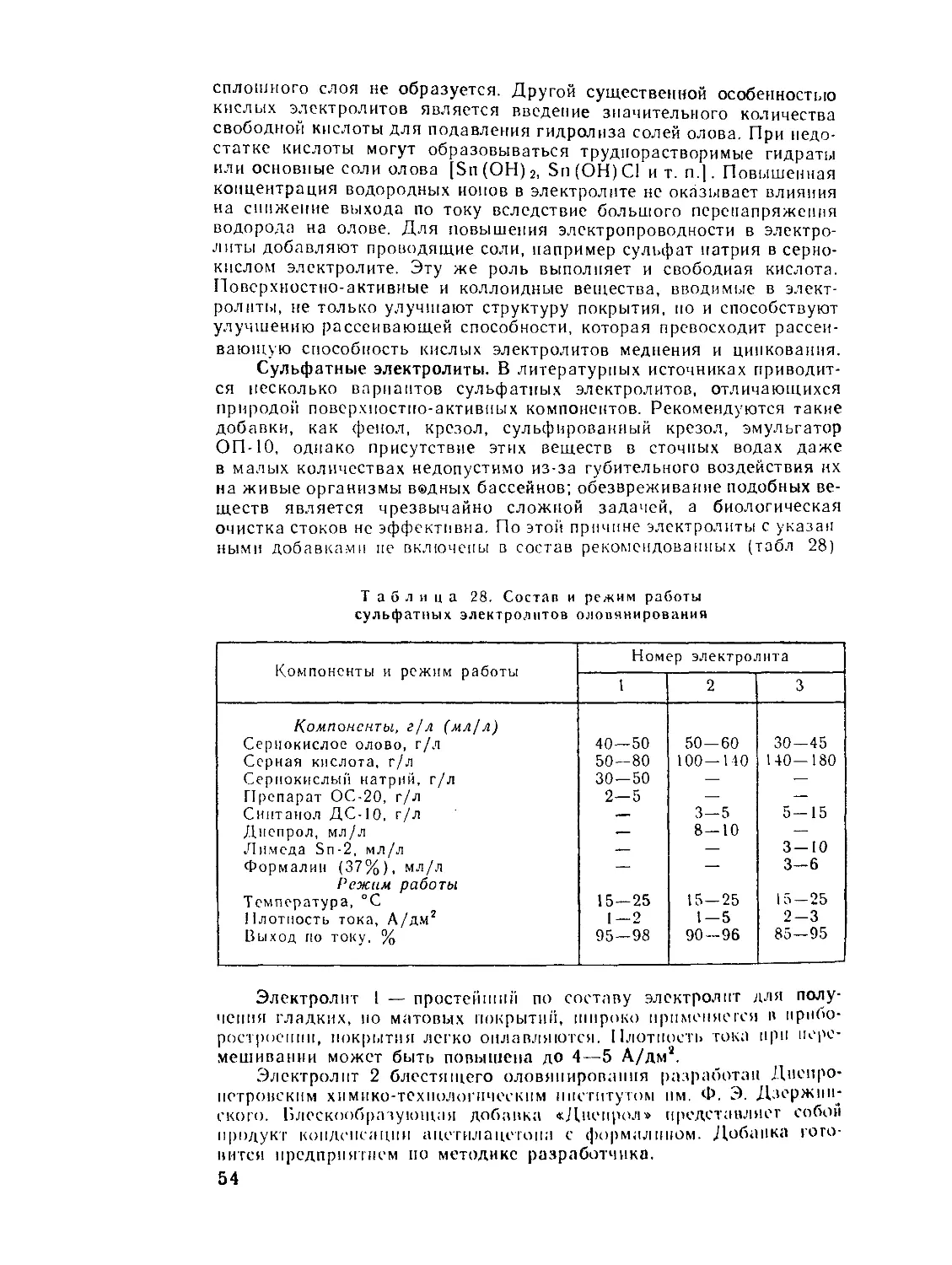

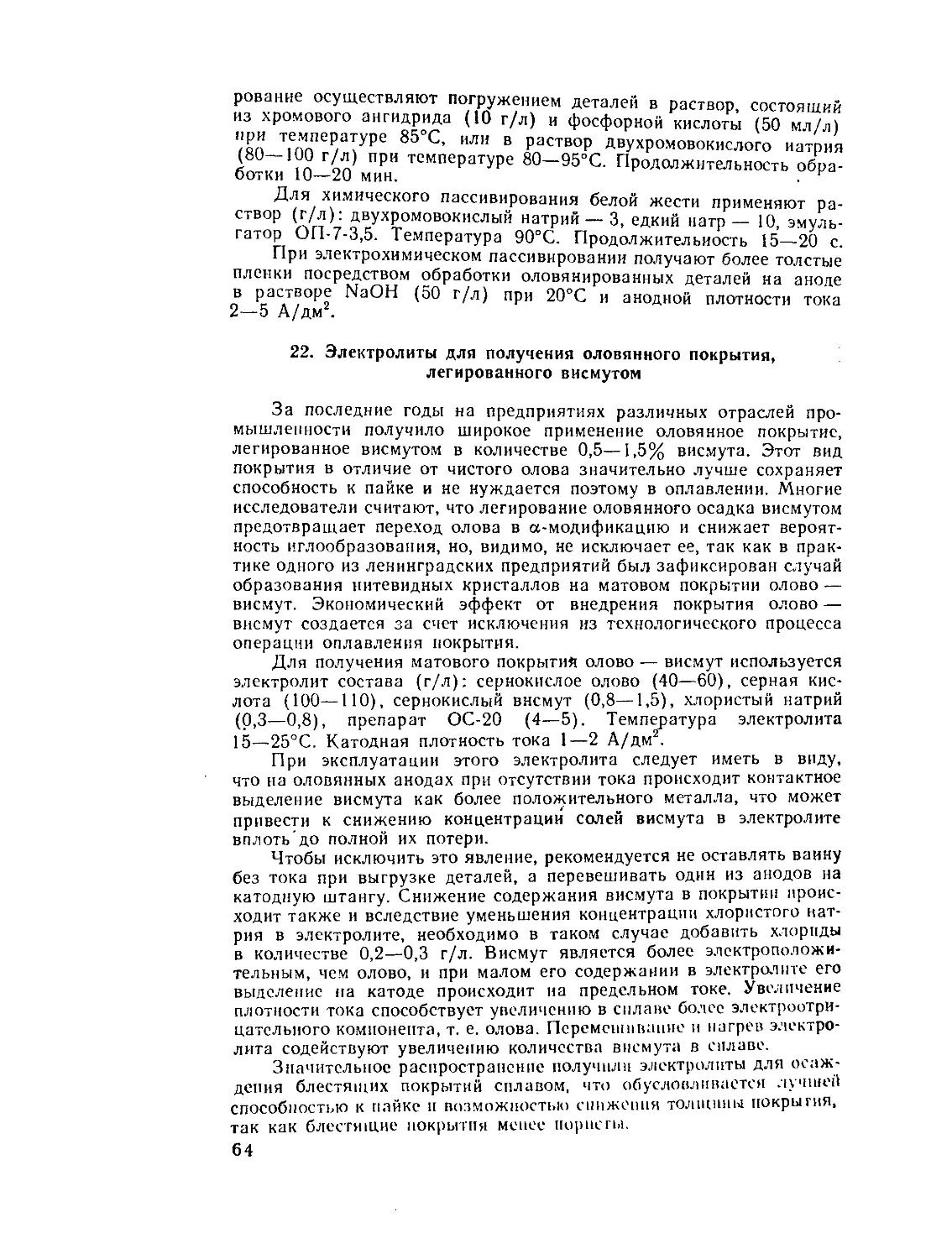

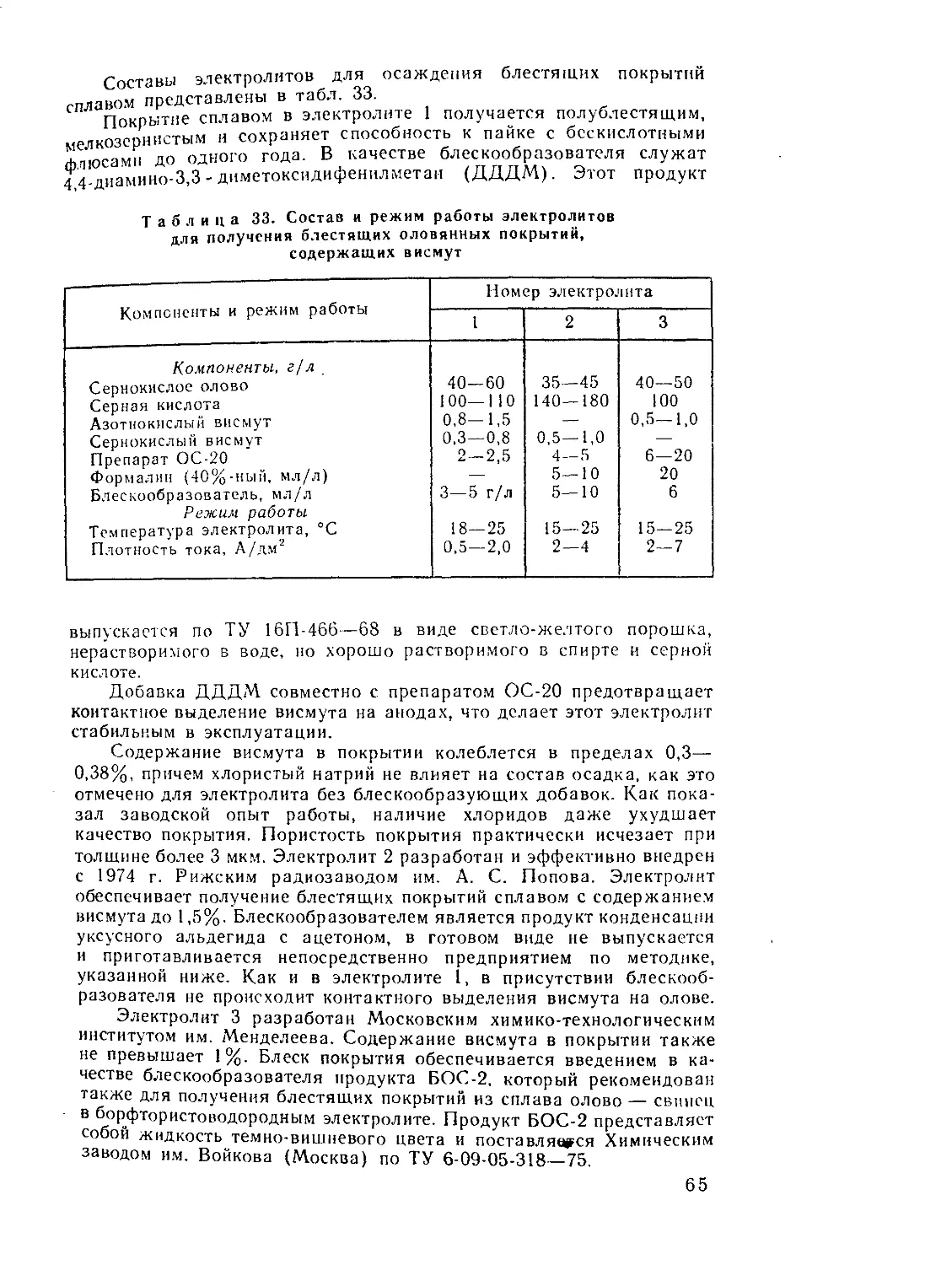

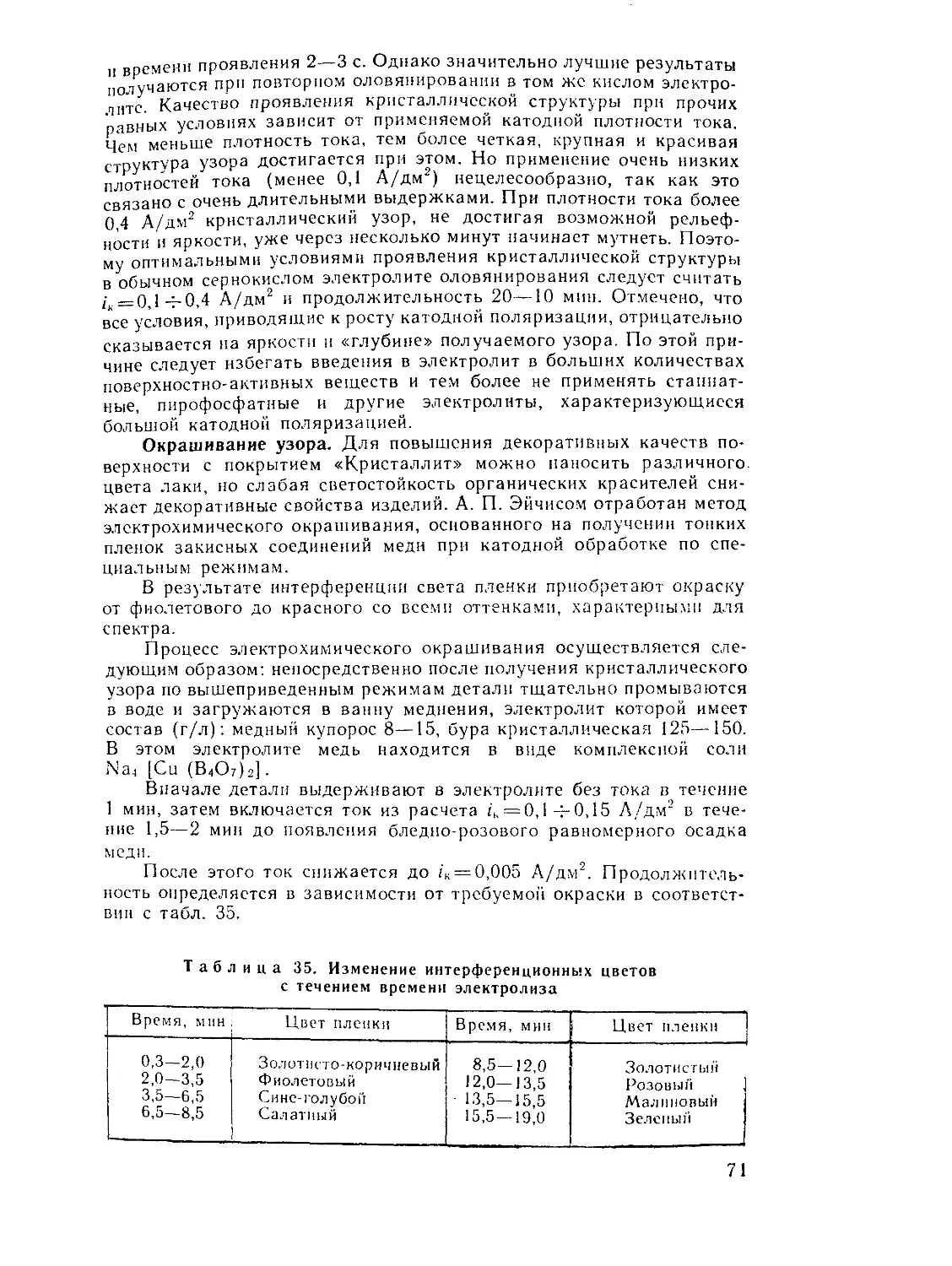

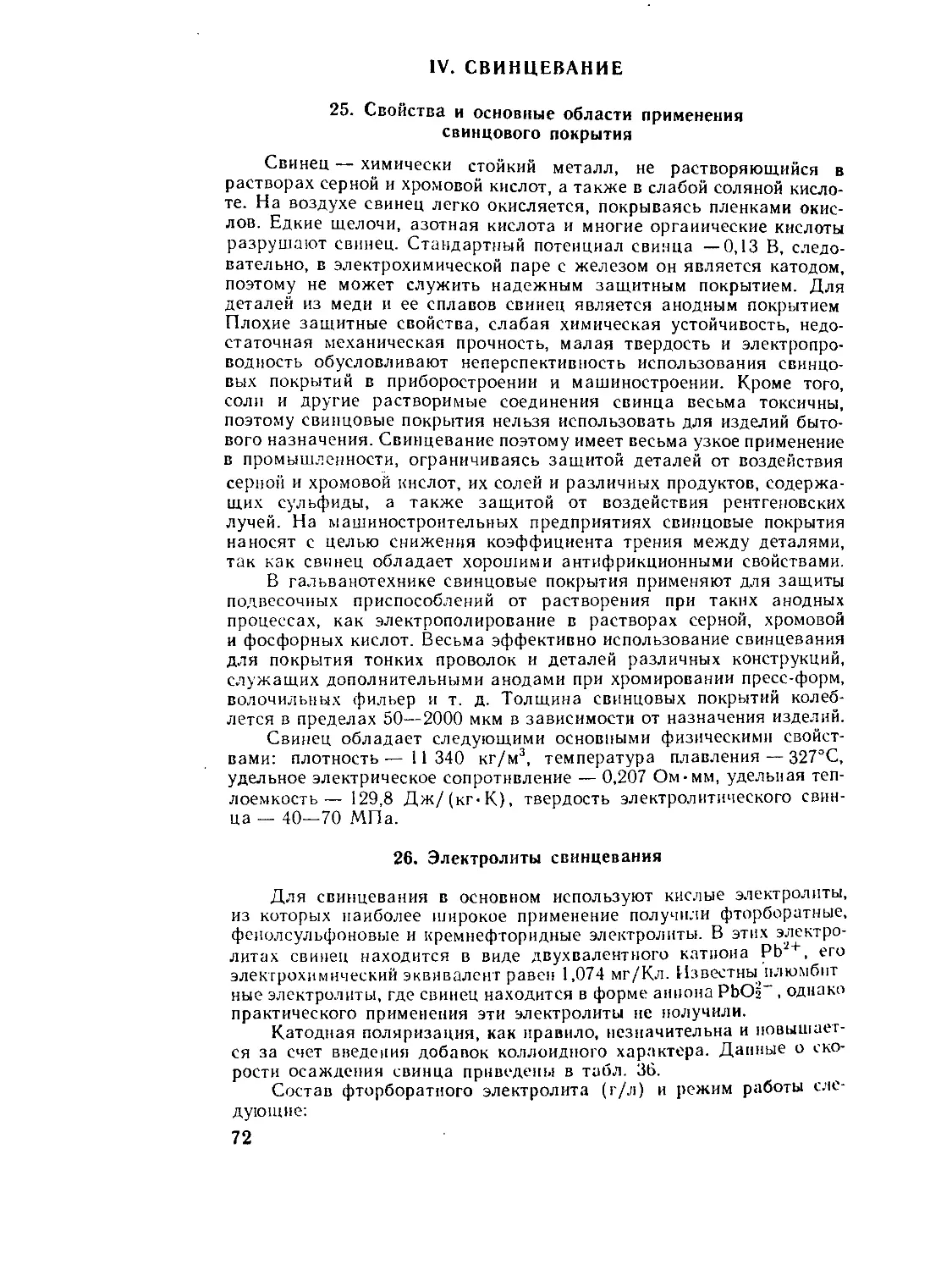

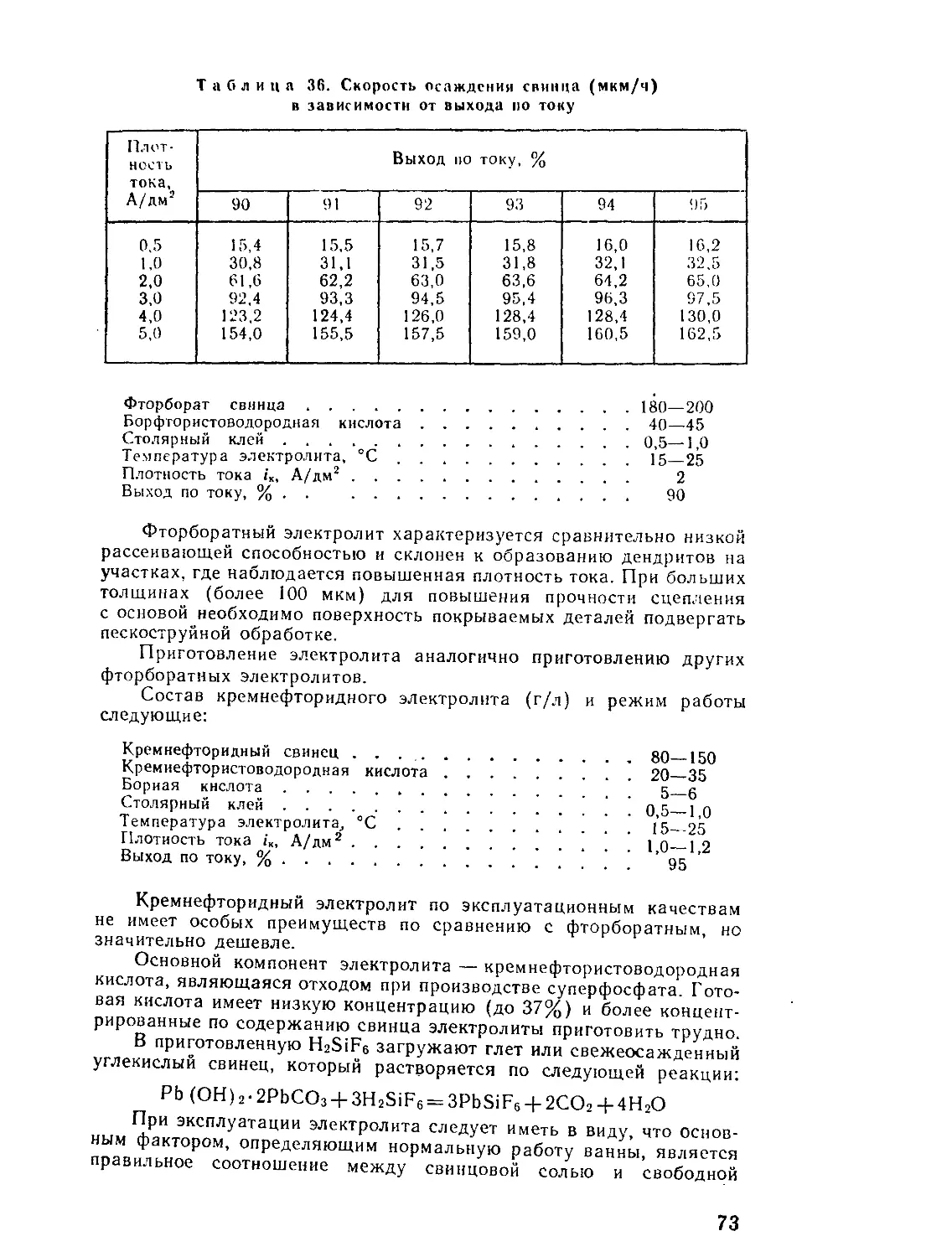

На кадмии, в отличие от цинка, не образуются объемистые