Author: Маслов А.Р.

Tags: отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение справочник обработка металлов издательство машиностроение

ISBN: 5-217-02648-0

Year: 1996

Text

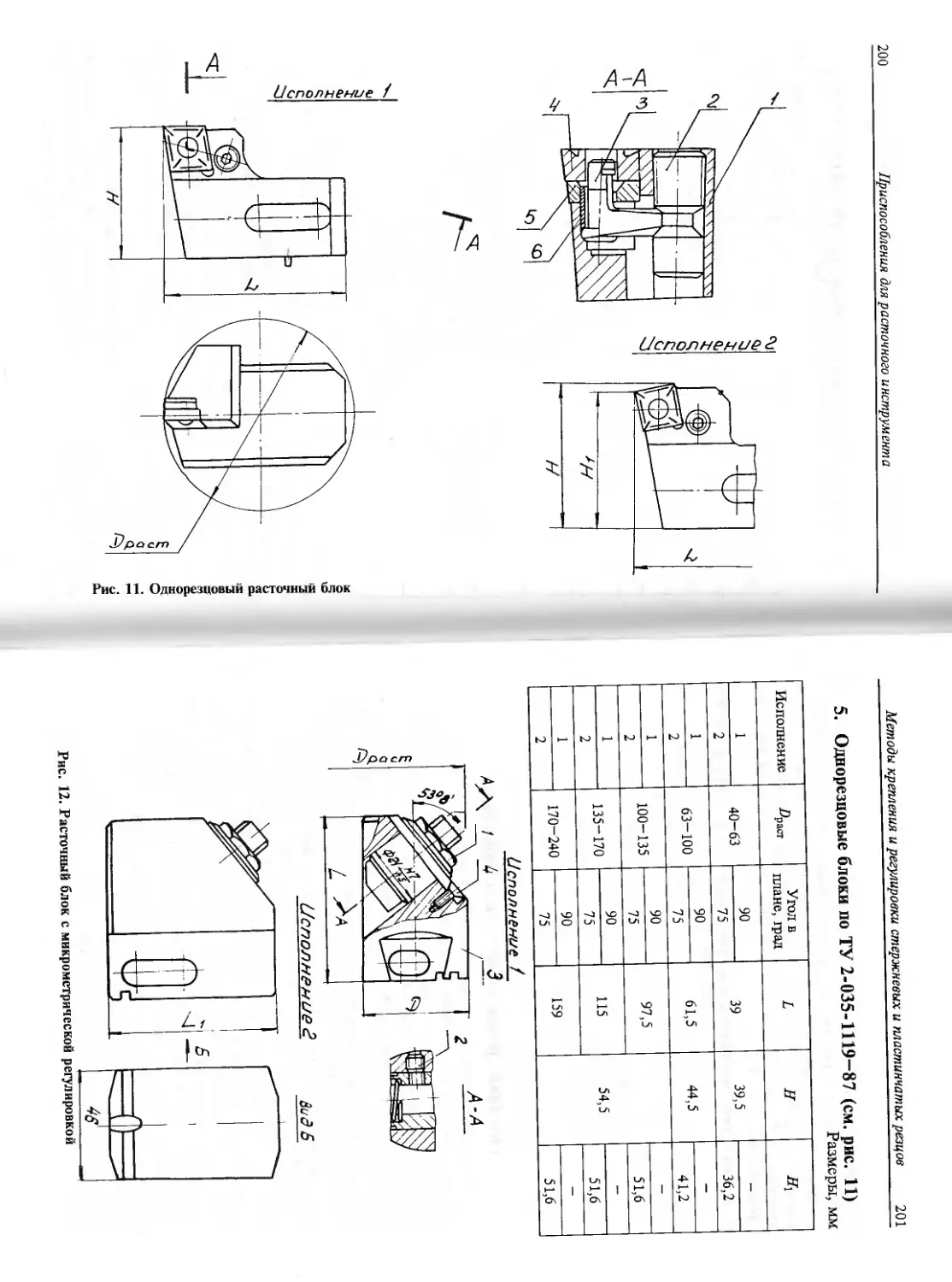

ПРИСПОСОБЛЕНИЯ

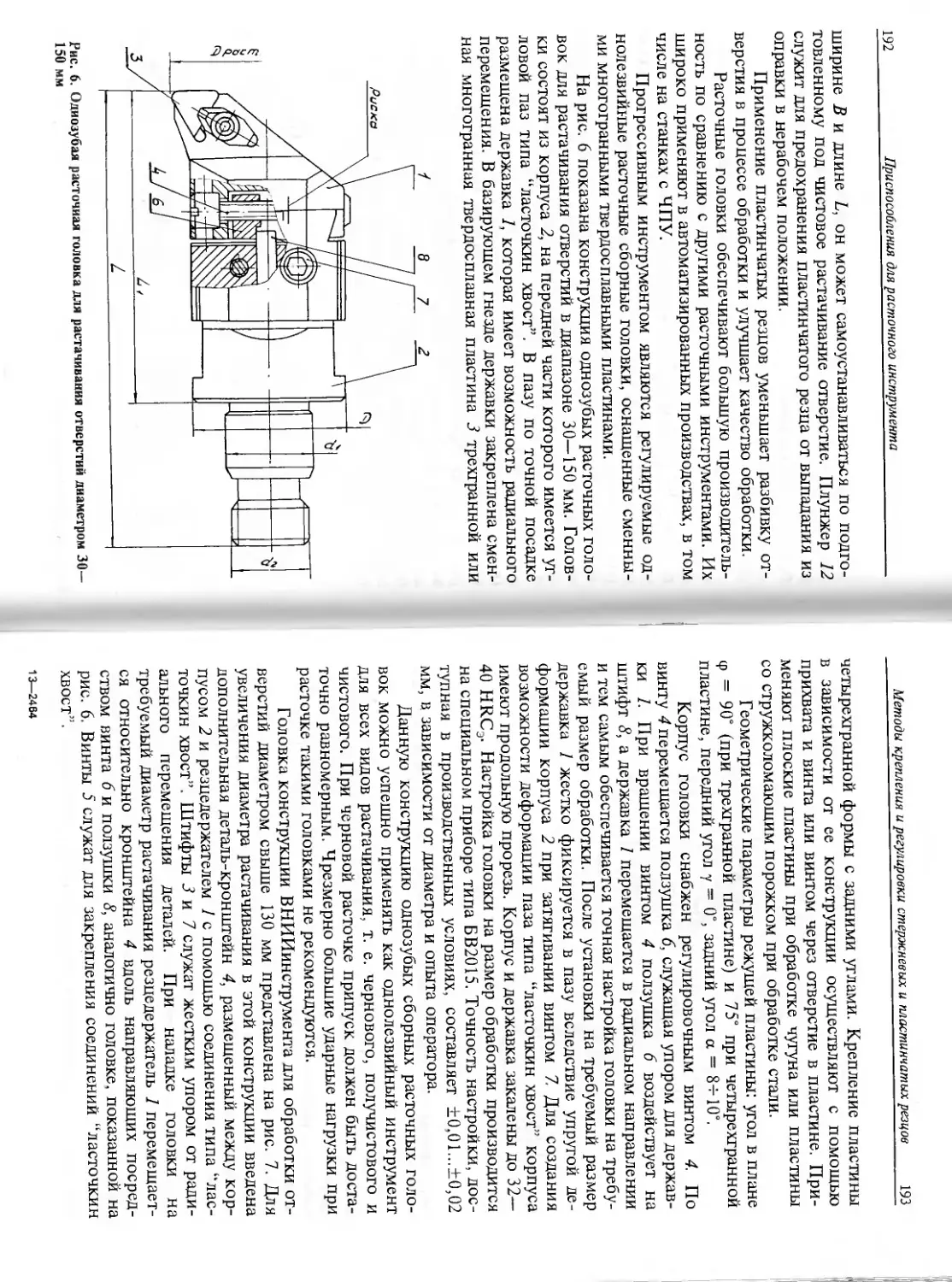

АЛЯ МЕТАЛАП-

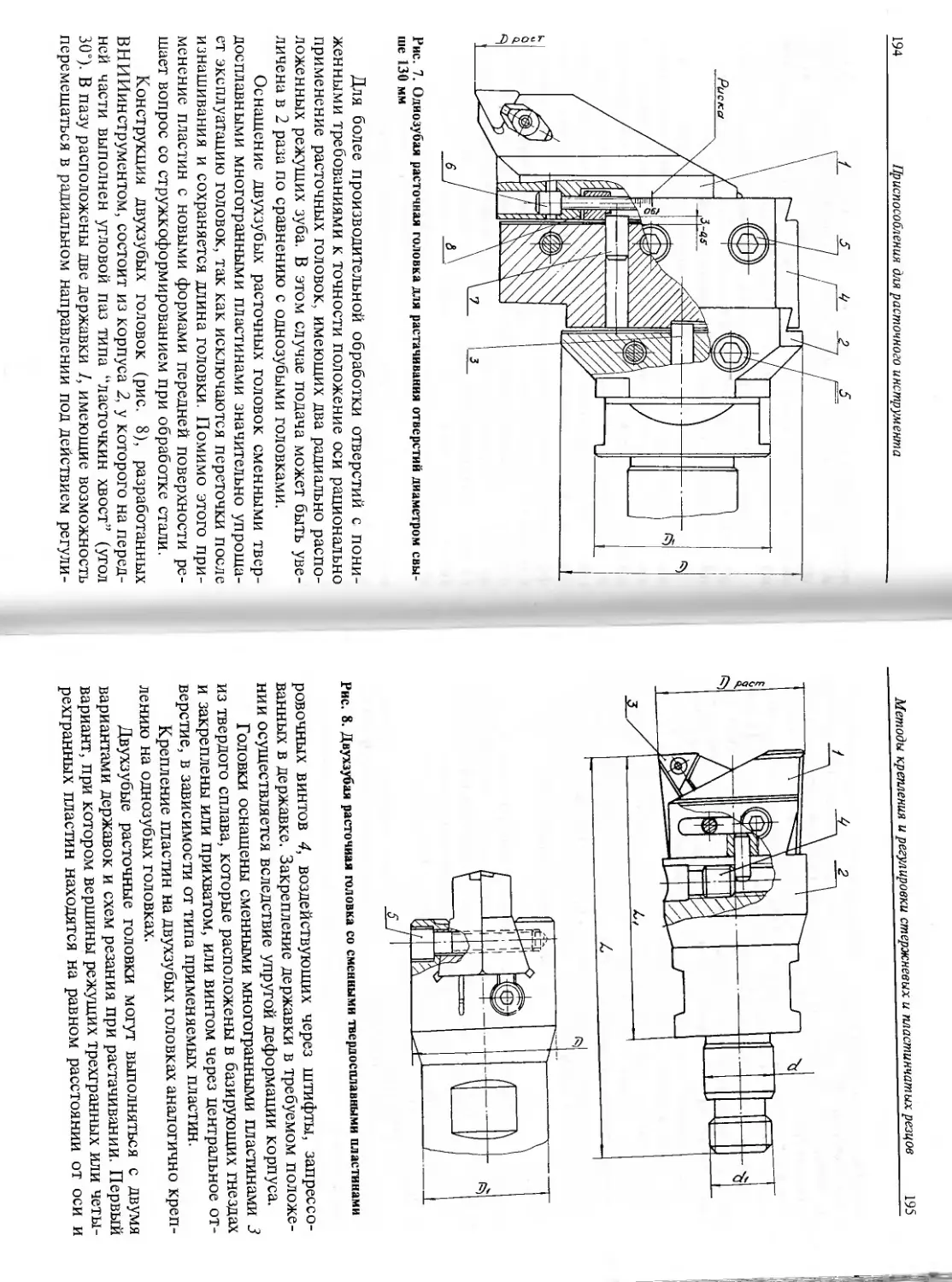

ОБРАБАТЫВАЮЩЕГП

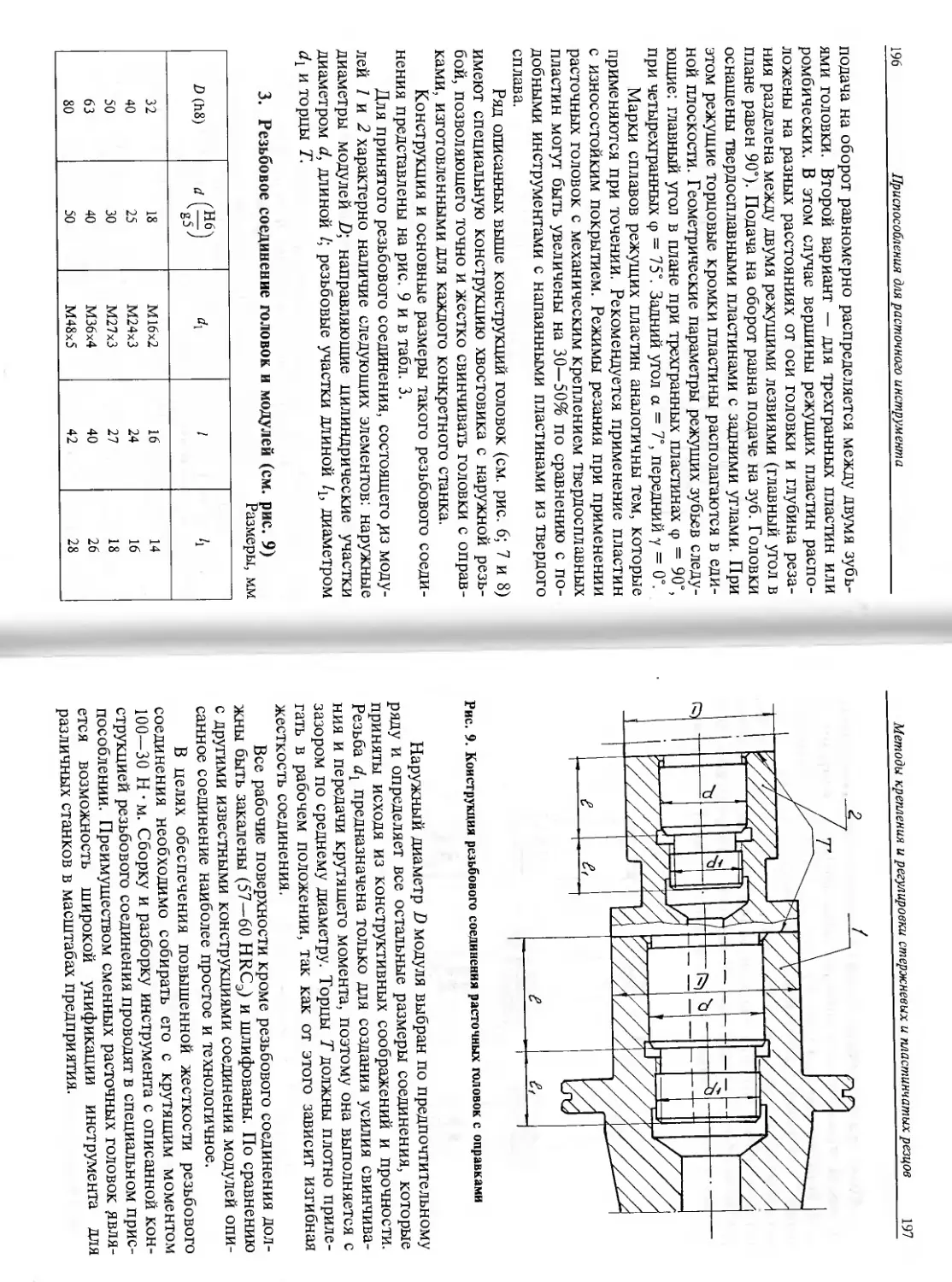

I ИНСТРУМЕНТА

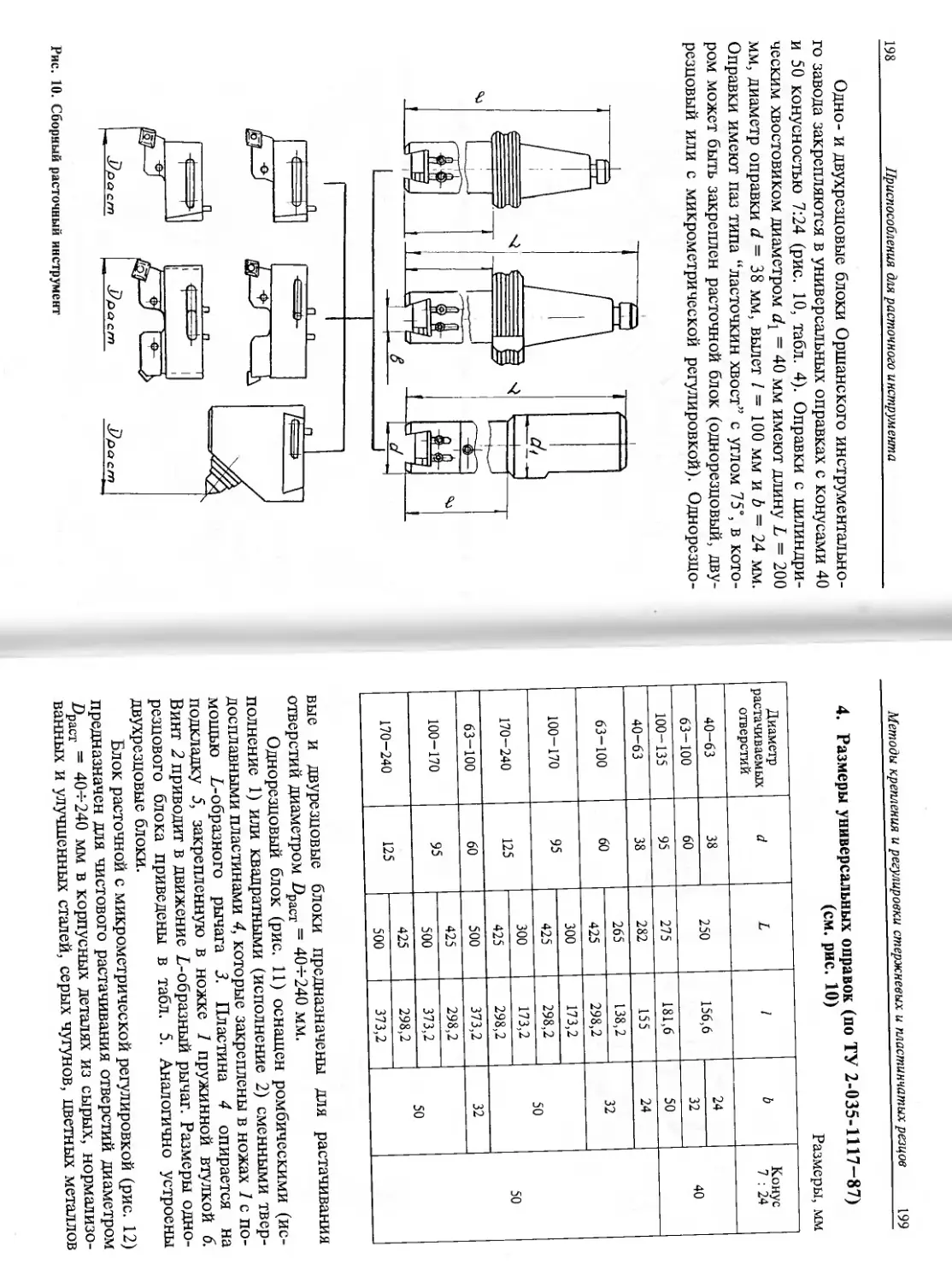

справочник

А.Р.Машв [

г

в

Машиностроение

Л.Р.Маслов

ПРИСПОСОБЛЕНИЯ

ДЛЯ МЕТАЛЛО-

ОБРАБАТЫВАЮЩЕГО

ИНСТРУМЕНТА

СПРЙВОЧШ

МОСКВА

МАШИНОСТРОЕНИЕ

1996

?pi fi

M31

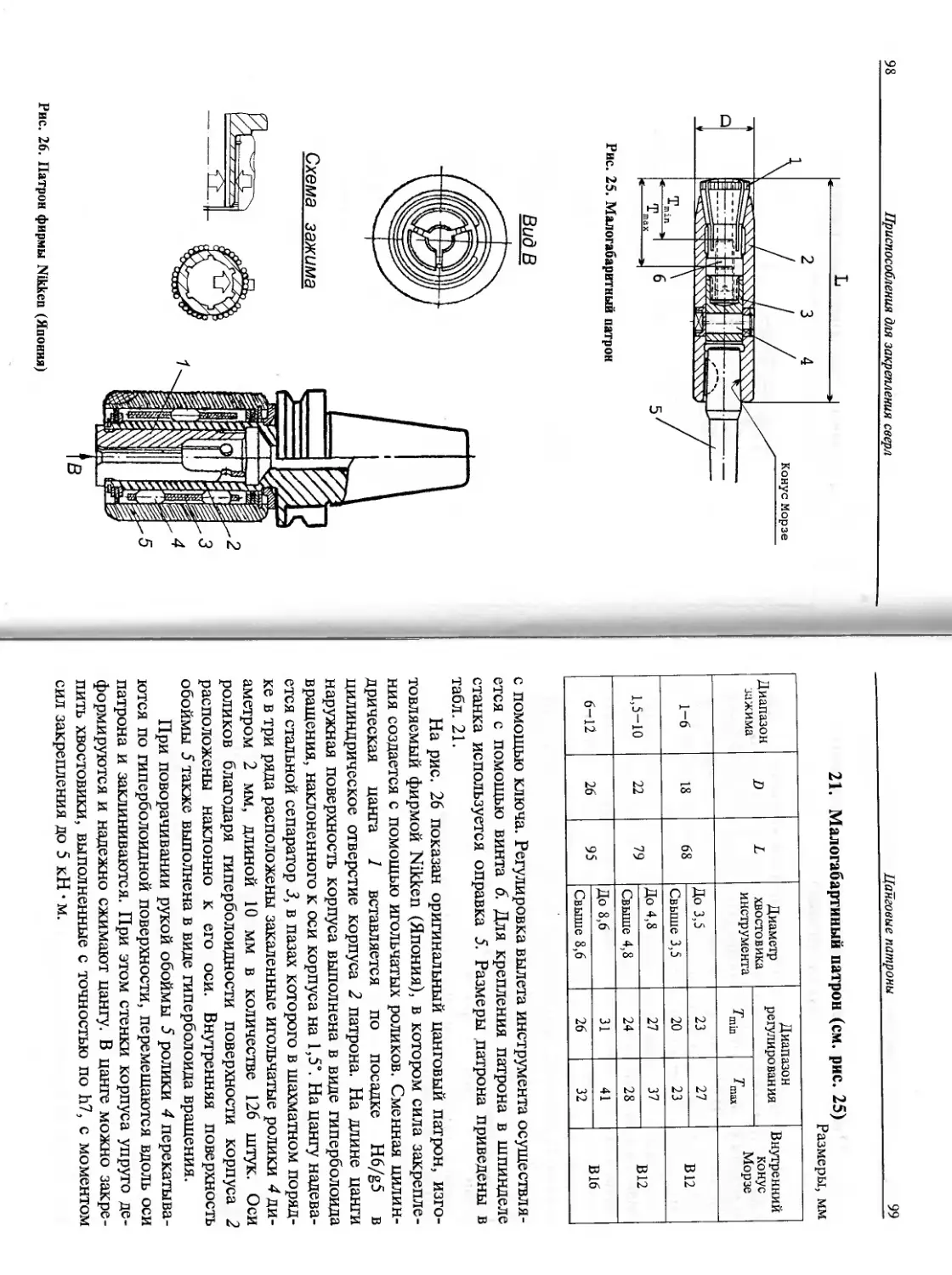

УДК“621.9ю02.002.54(035)

Рецензент М.А.Эстерзон

Маслов А.Р.

М31 Приспособления для металлообрабатывающего

инструмента: Справочник. - М.: Машиностроение,

1996. - 240 с.: ил.

ISBN 5-217-02648-0

Приведены справочные сведения о прогрессивной тех-

нологической оснастке: приспособлениях для крепления сверл,

метчиков, фрез, разверток и другого металлорежущего

инструмента, включая сведения из государственных стандартов,

заводских нормалей и других источников, апробированных на

производстве. Рассмотрены конструкции, позволяющие

использовать обычные станки как широкоуниверсальные,

особоточные, высокоскоростные или специальные.

Предназначен для технологов и конструкторов

машиностроительных предприятий; может быть полезен

студентам втузов.

2705030000 - 023

М------------------Без объявл.

ББК 34.63-5

038 (01) - 96

ISBN 5-217-02648-0. ©„Издательство "Машиностроение", 1996

3

Оглавление

Глава 1. Выбор приспособлений для металлообрабатыва-

ющего инструмента.........................................4

Влияние приспособлений на точность, производитель-

ность и себестоимость обработки деталей...........5

Требования, предъявляемые к приспособлениям.......9

Выбор приспособлений.............................15

Глава 2. Приспособления для закрепления сверл............56

Переходные втулки................................57

Кулачковые патроны...............................59

Цанговые патроны.................................78

Приспособления для сверл с центральным охлаждени-

ем..............................................100

Глава 3. Приспособления для разверток...................105

Жесткие и качающиеся оправки и патроны..........108

Плавающие и самоустанавливающиеся патроны........110

Патроны с эластичным зажимом....................117

Глава 4. Приспособления для резьбонарезного инстру-

мента ................................................ 121

Патроны для метчиков............................122

Патроны для плашек..............................141

Резьбонарезные головки..........................143

Патроны реверсивные.............................149

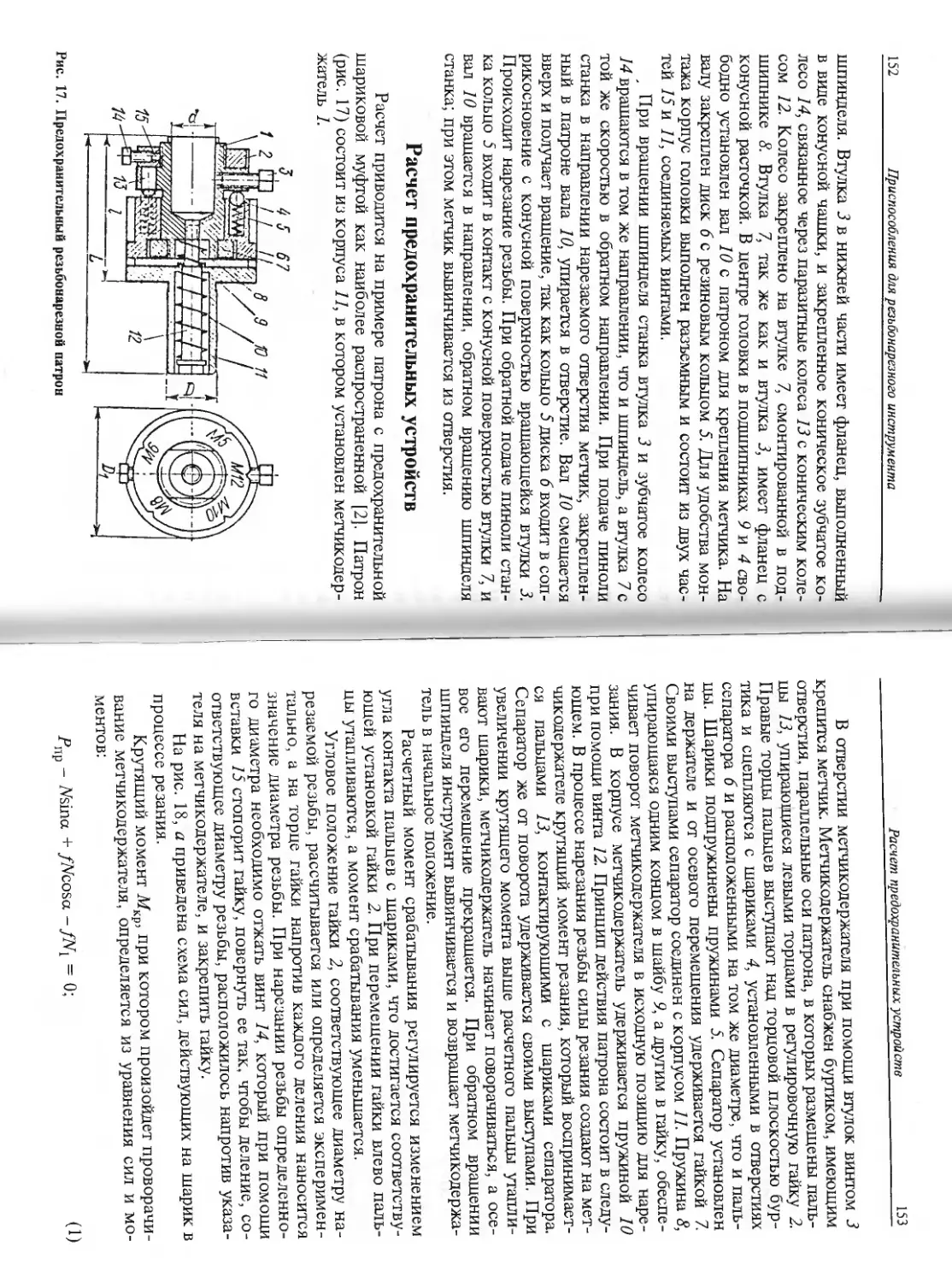

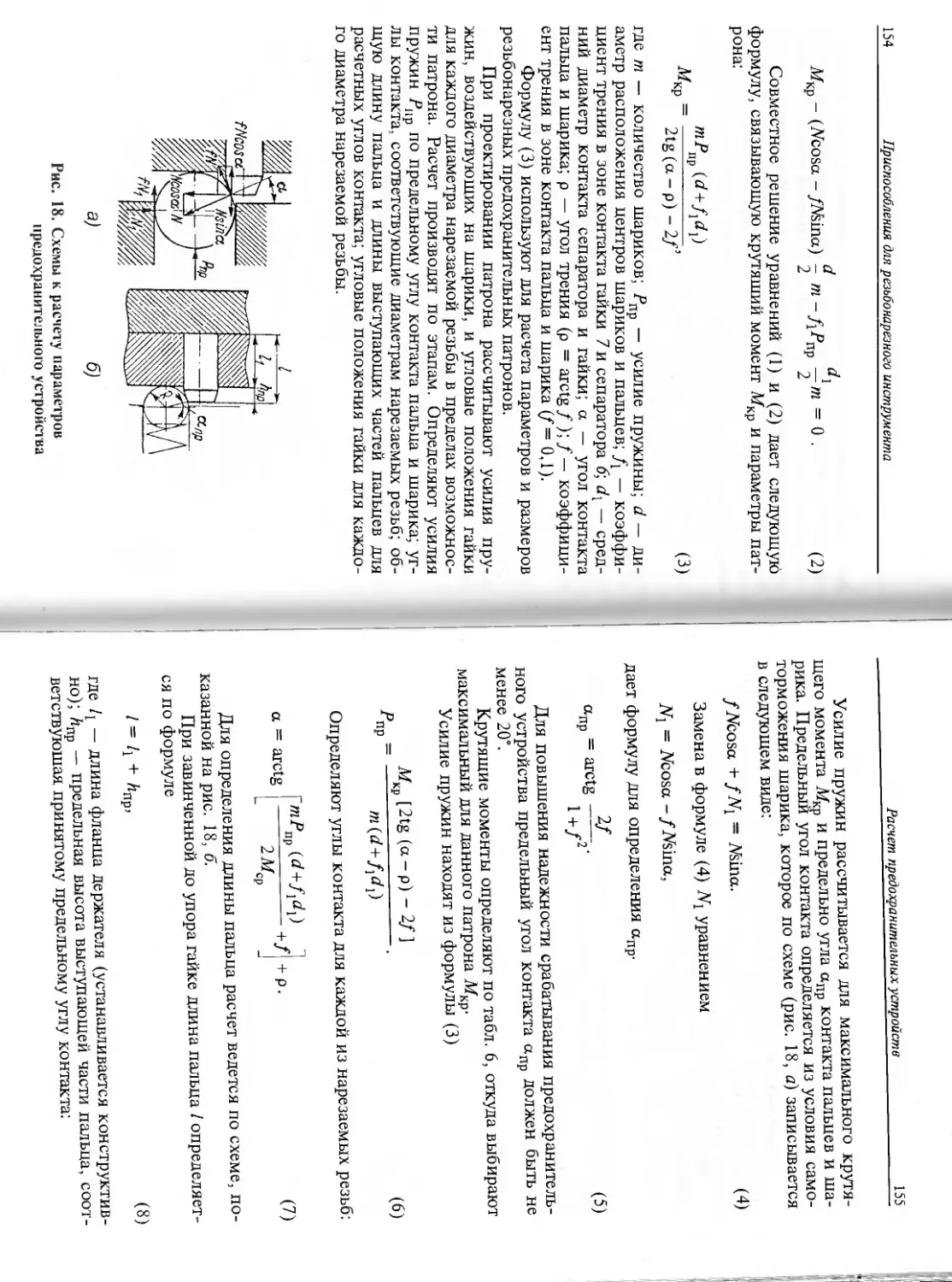

Расчет предохранительных устройств..............152

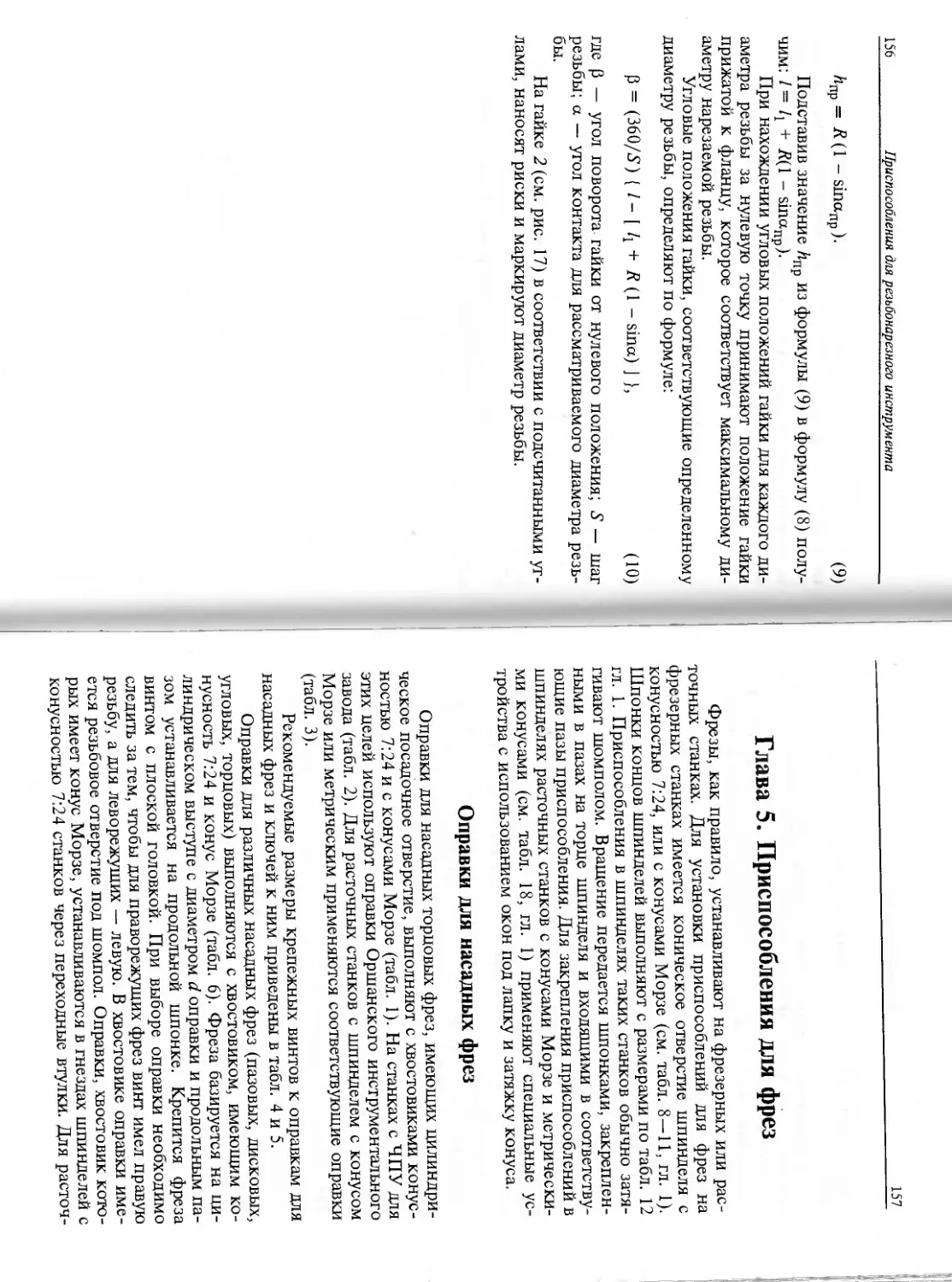

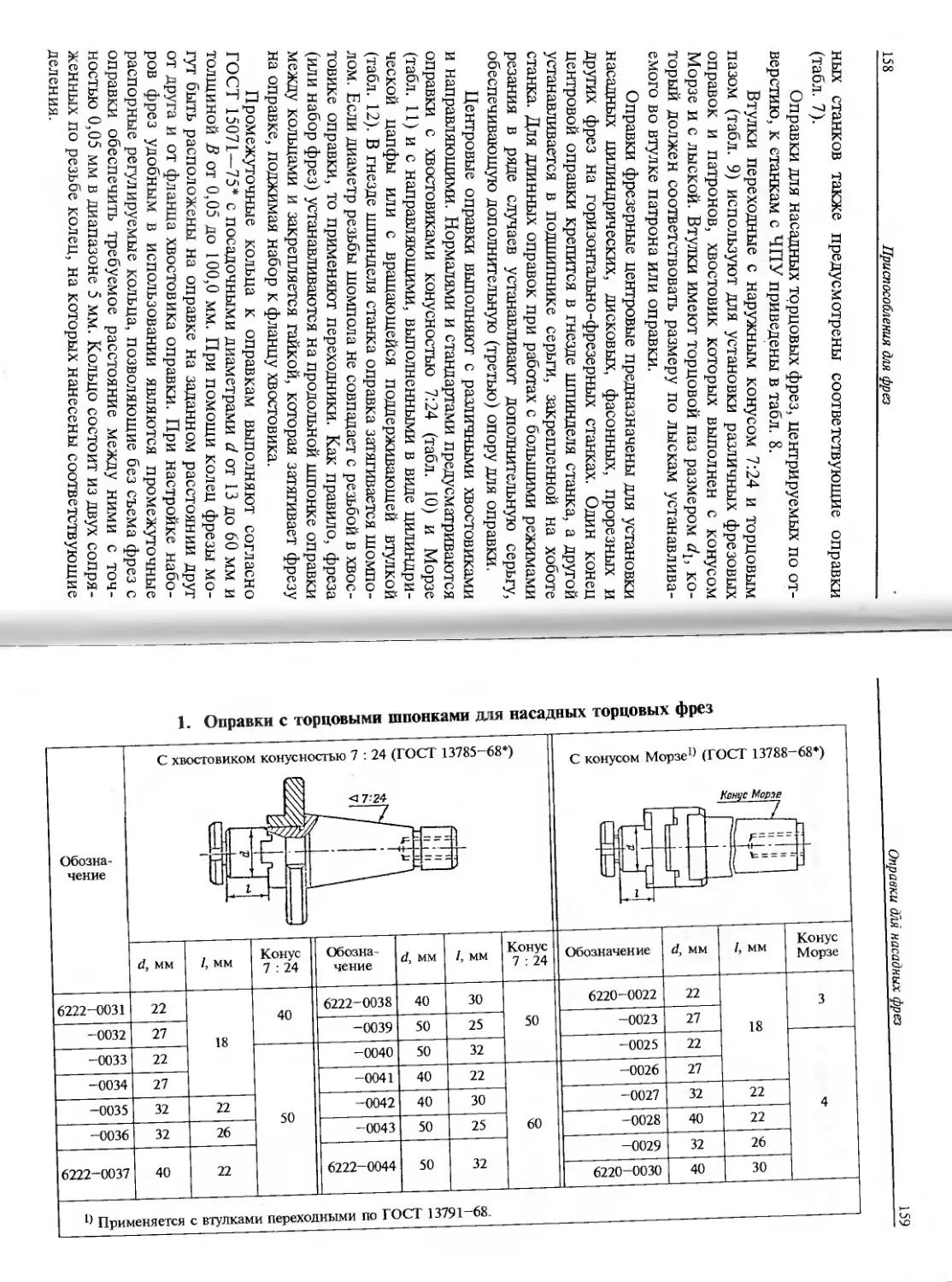

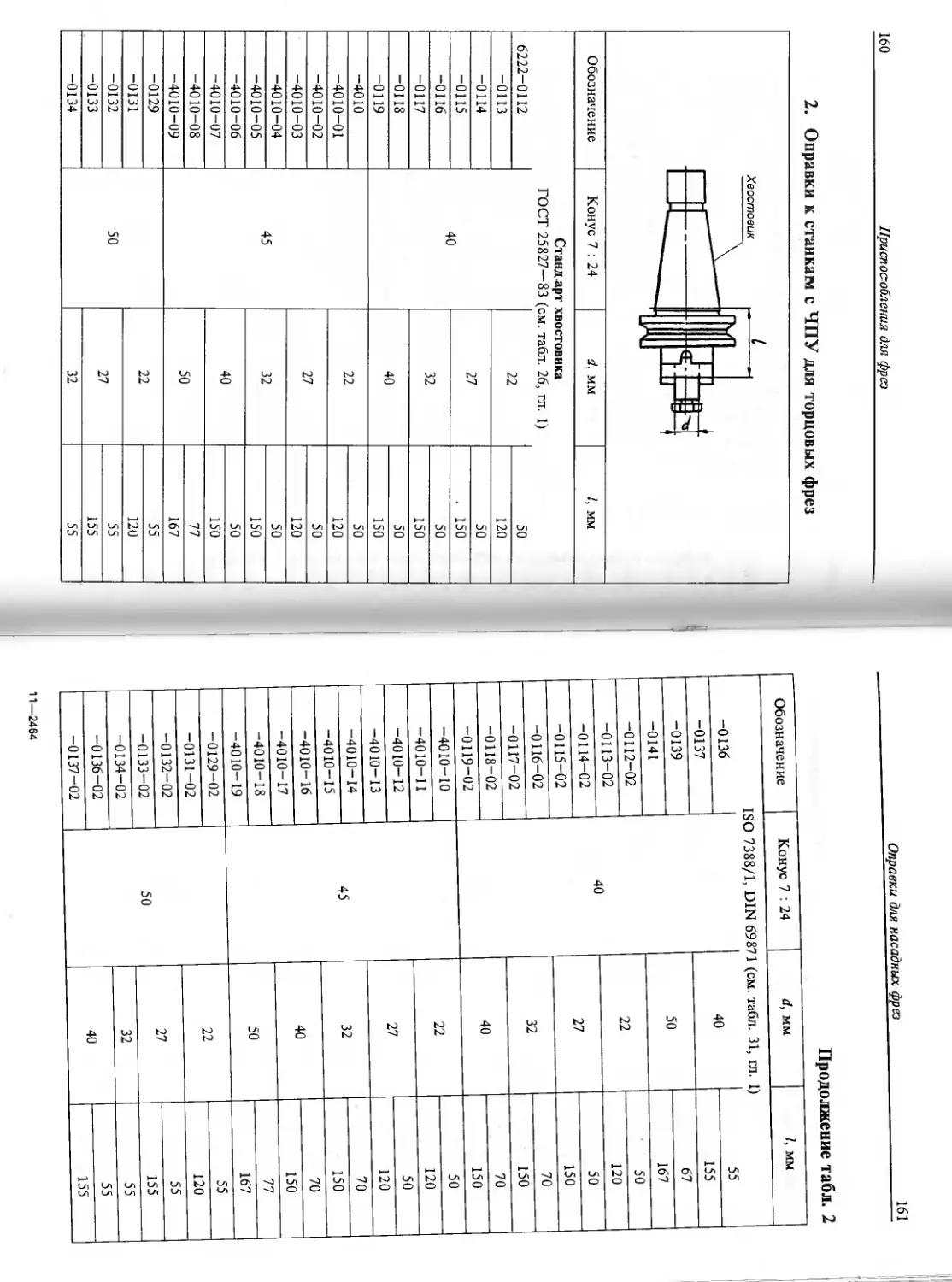

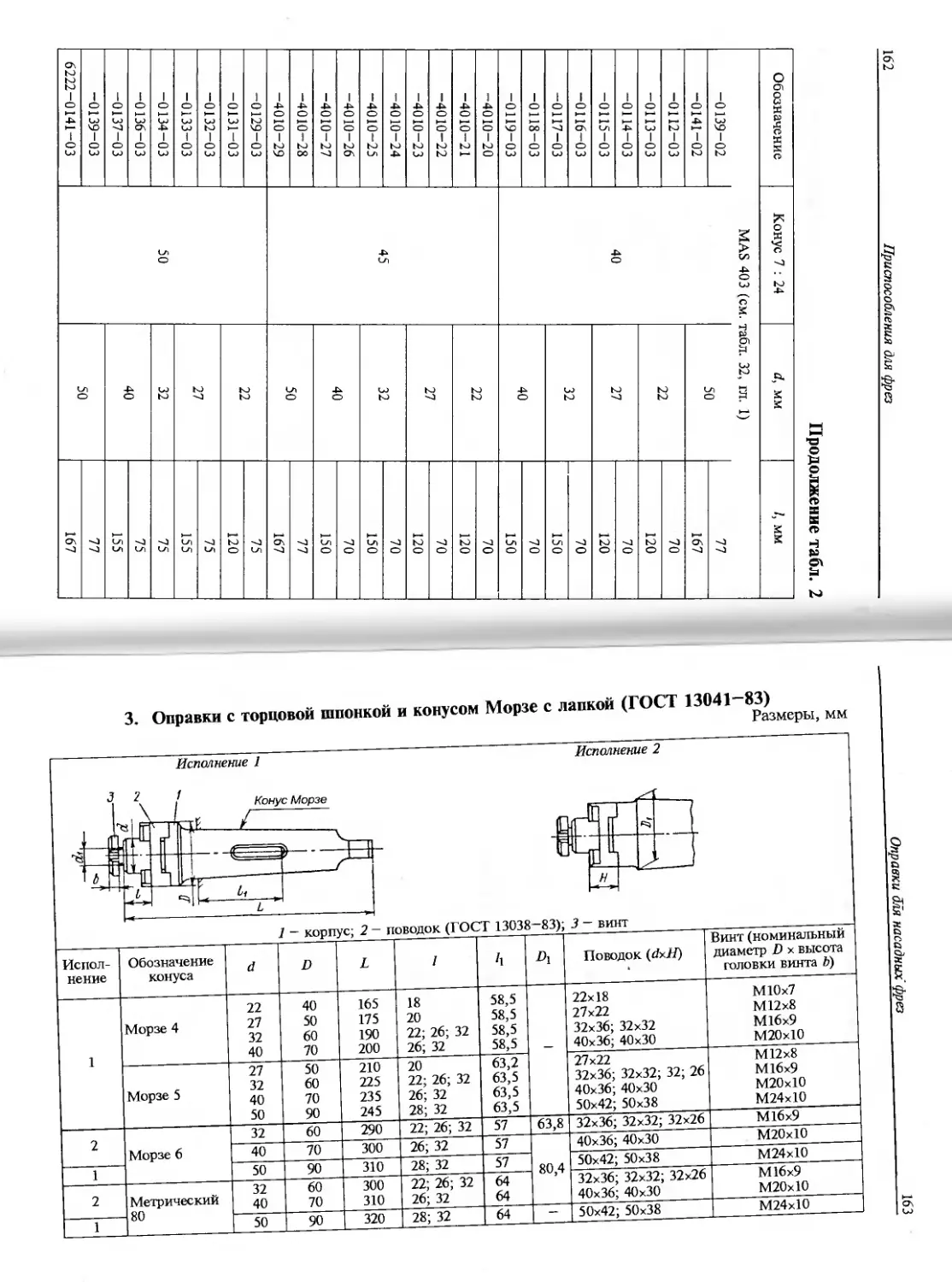

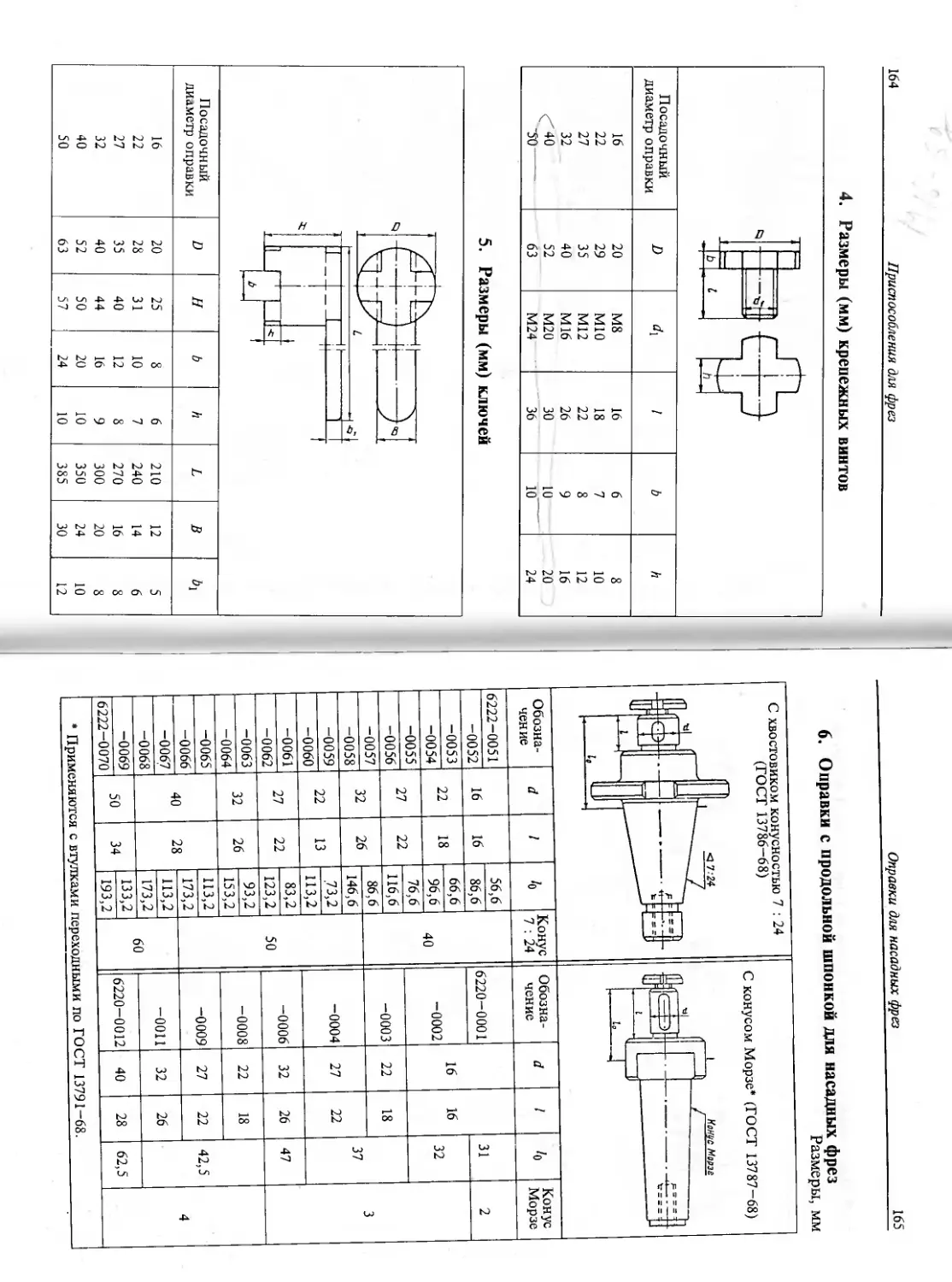

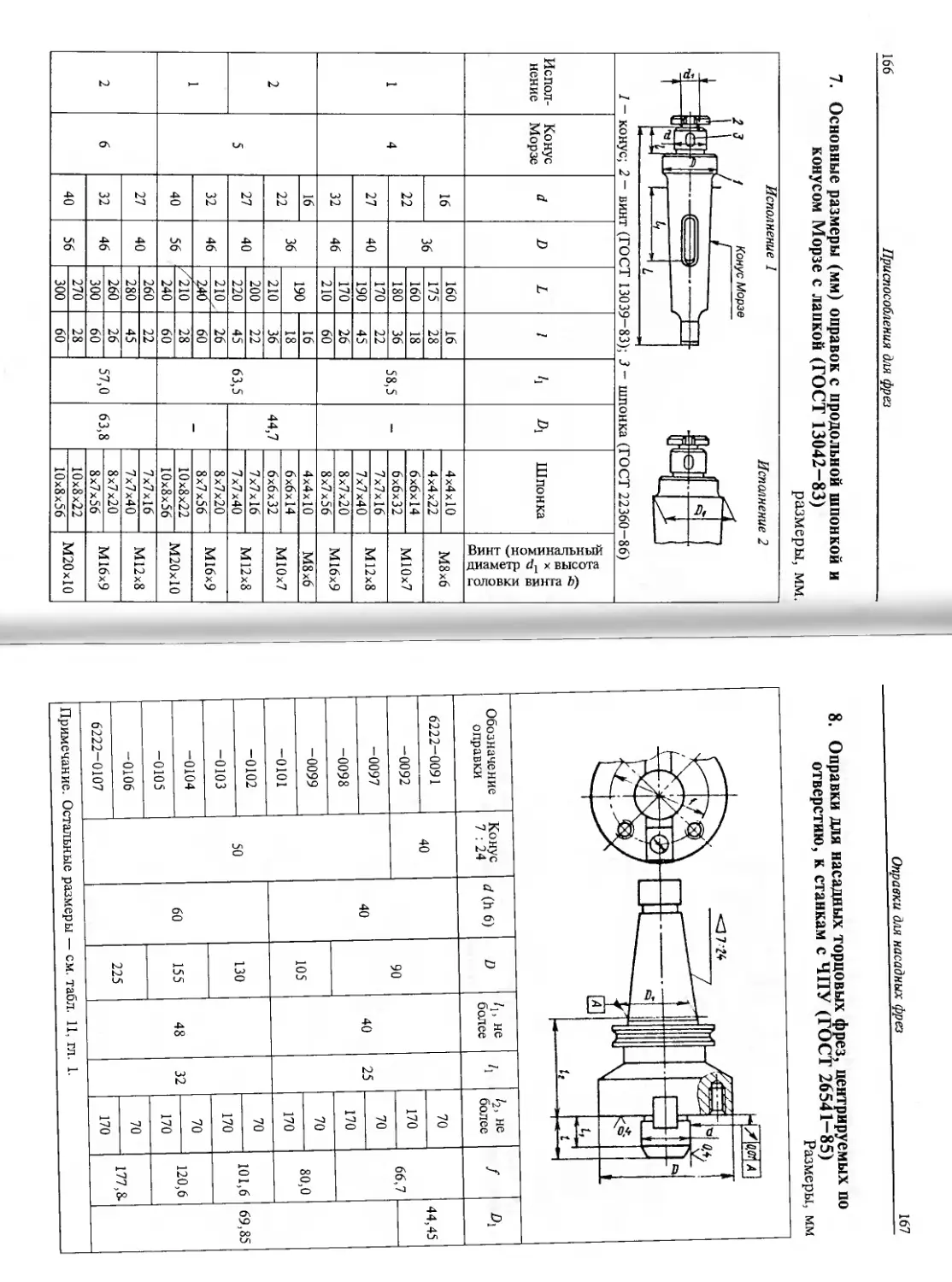

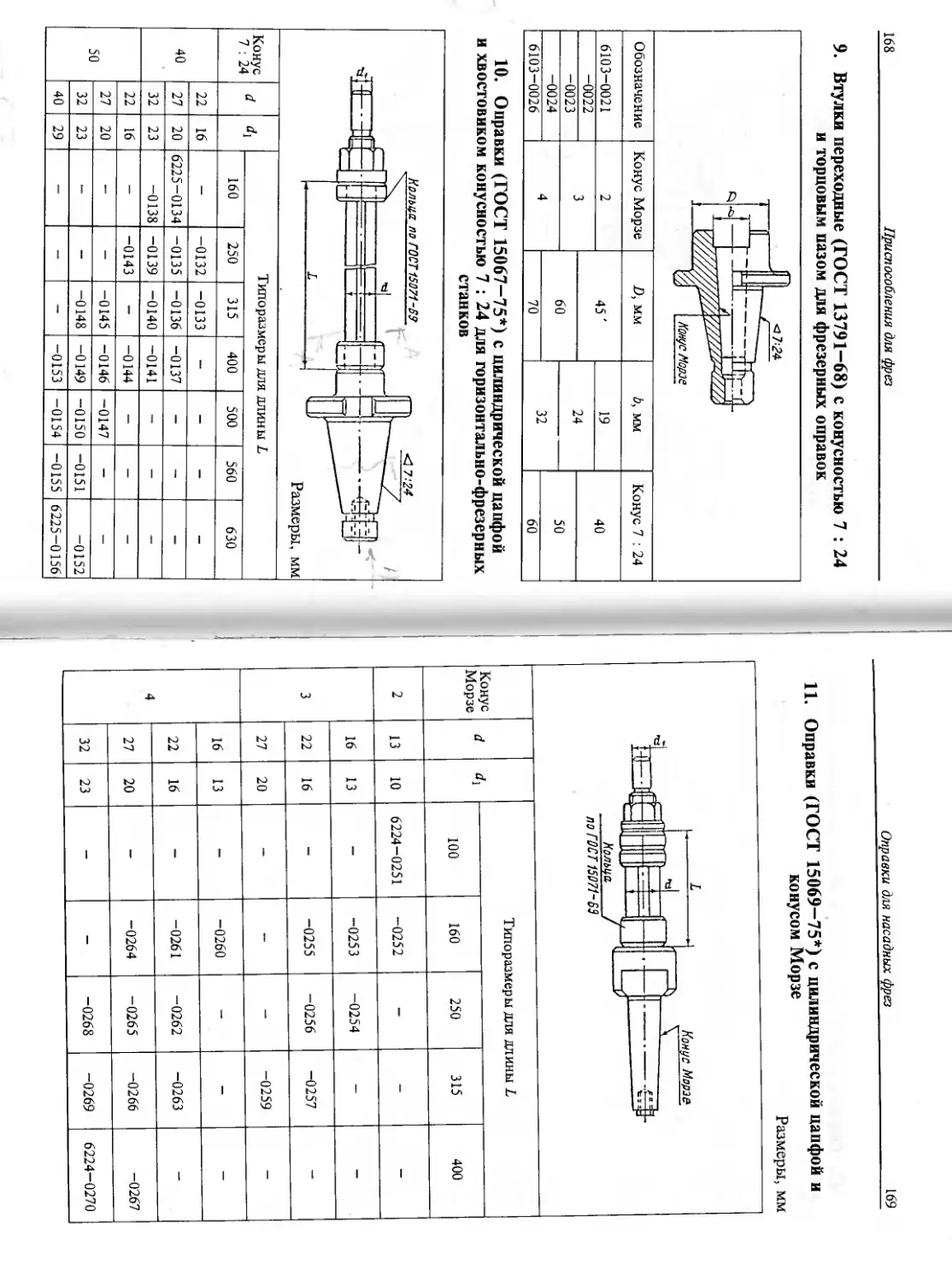

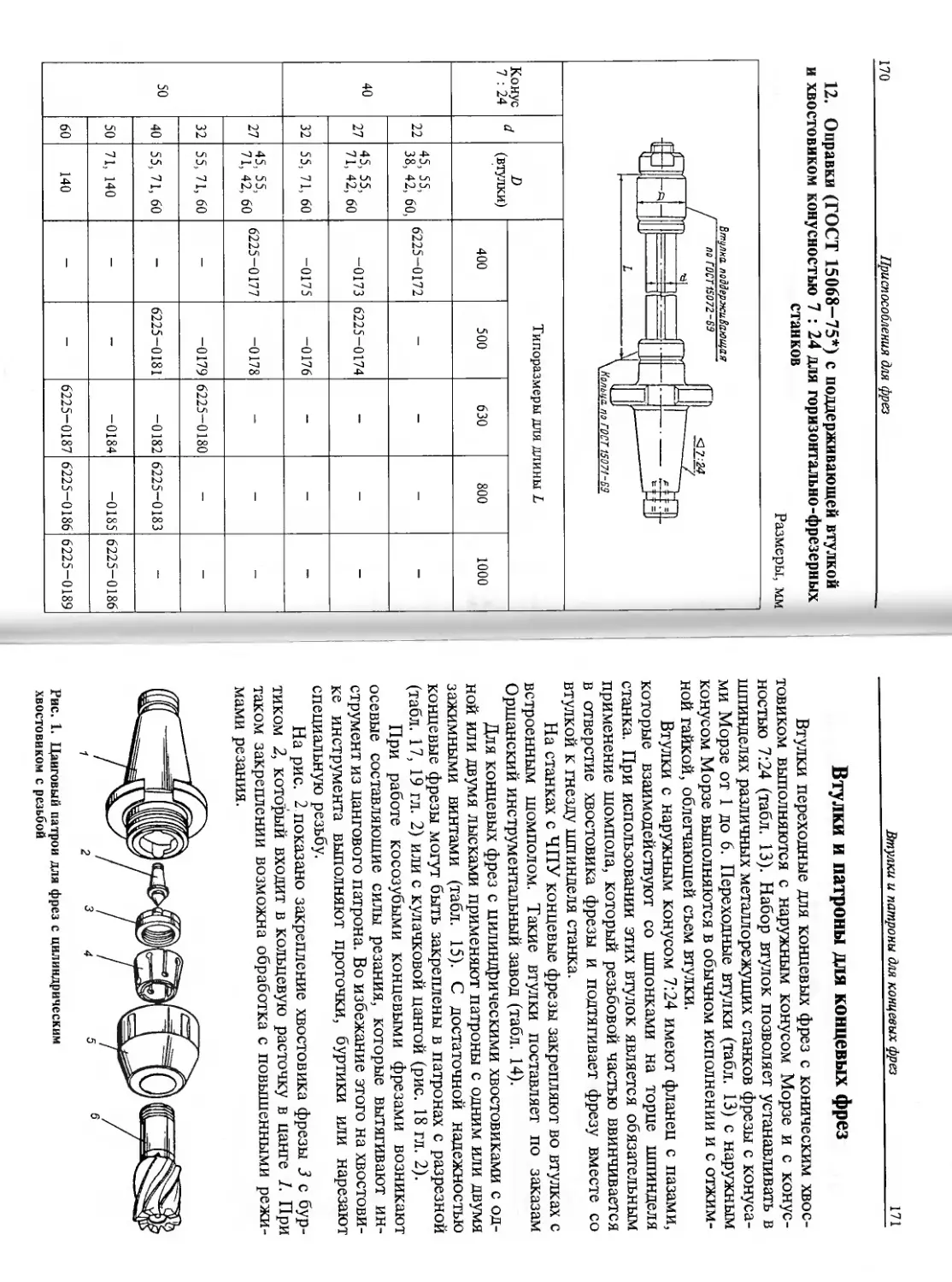

Глава 5. Приспособления для фрез........................157

Оправки для насадных фрез.......................157

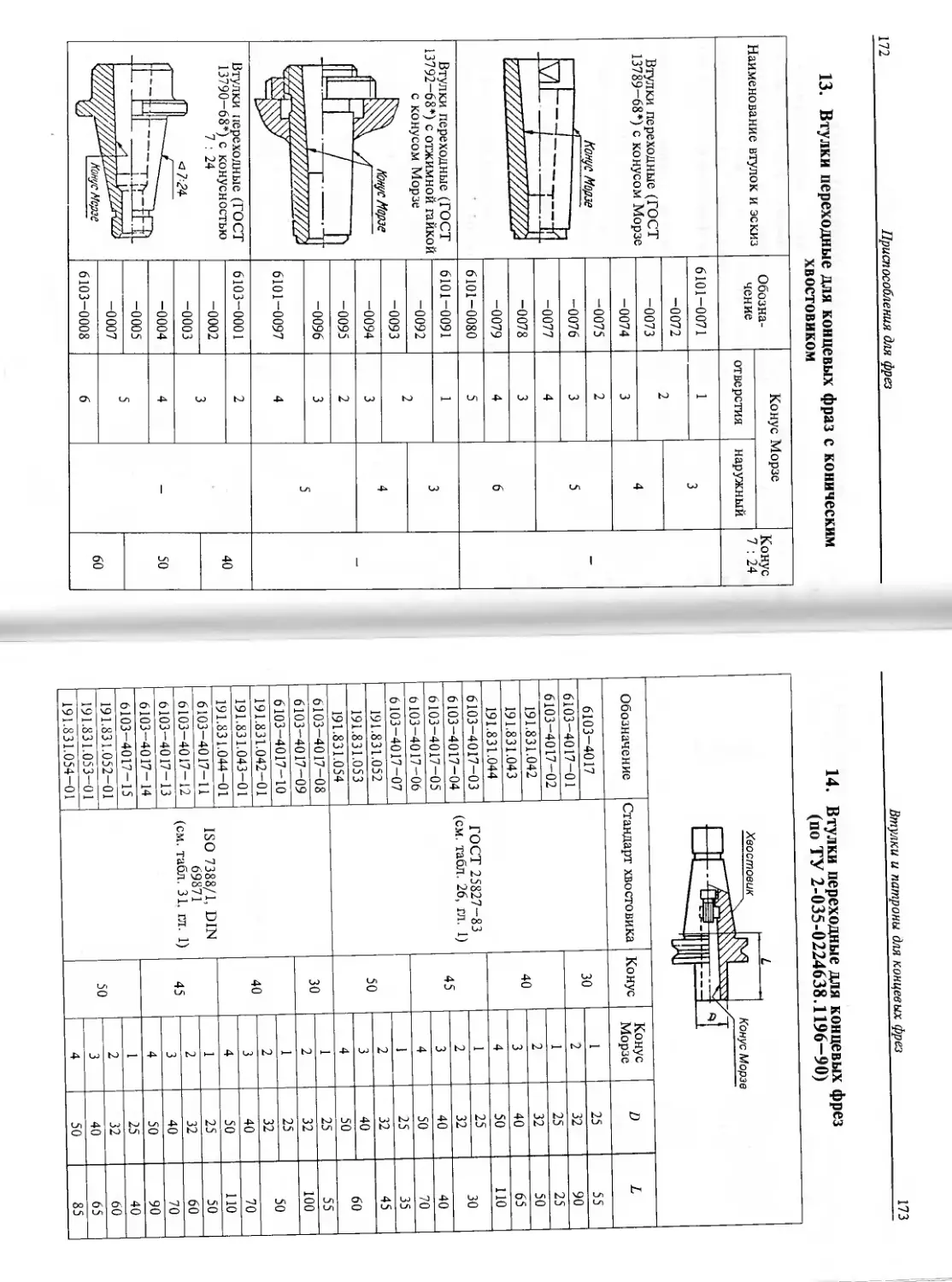

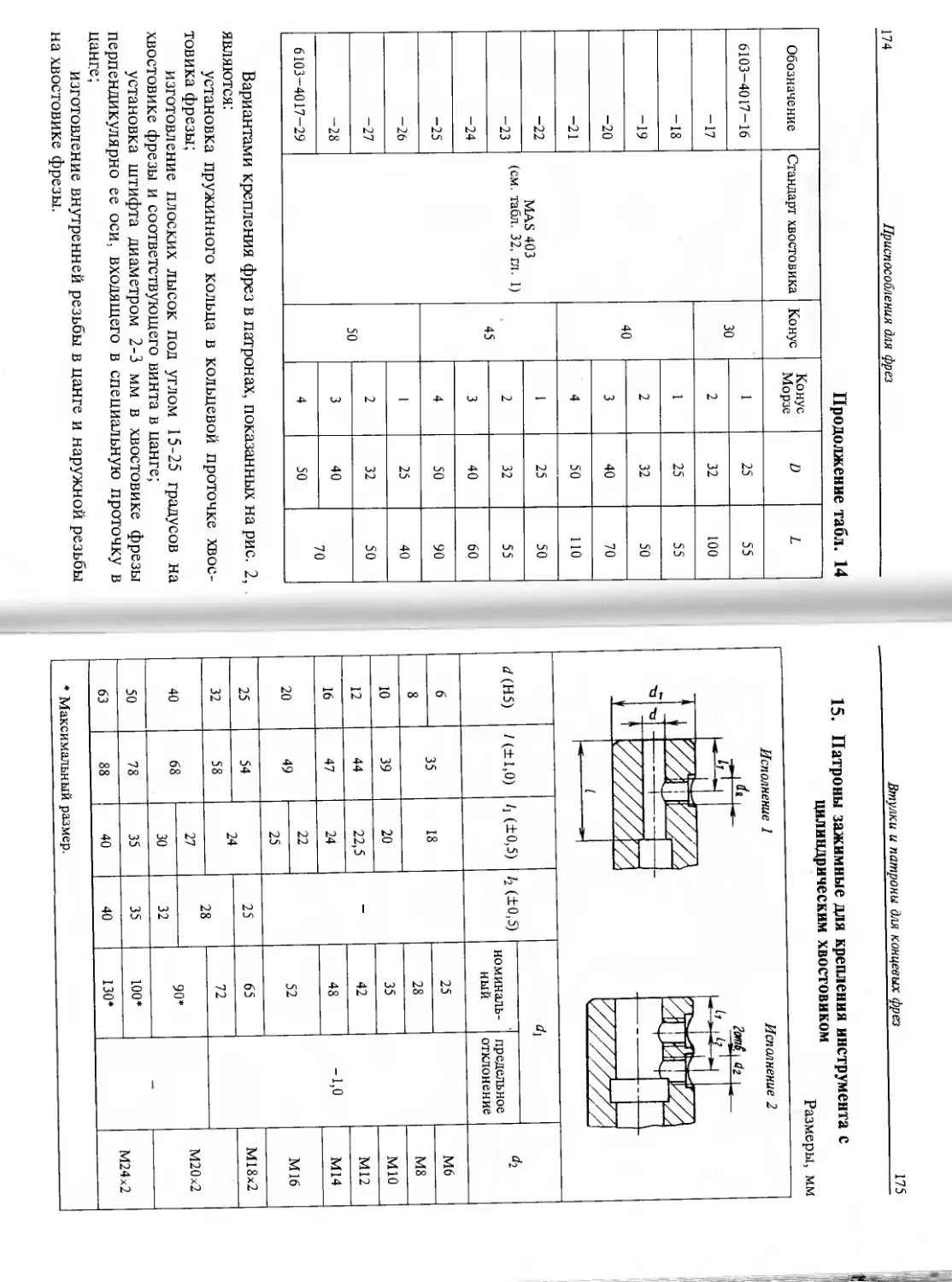

Втулки и патроны для концевых фрез..............171

Быстродействующие патроны.......................176

Приспособления для закрепления фрез на расточных

станках.........................................180

Глава 6. Приспособления для расточного инструмента.......182

Методы крепления и регулировки стержневых и плас-

тинчатых резцов.................................182

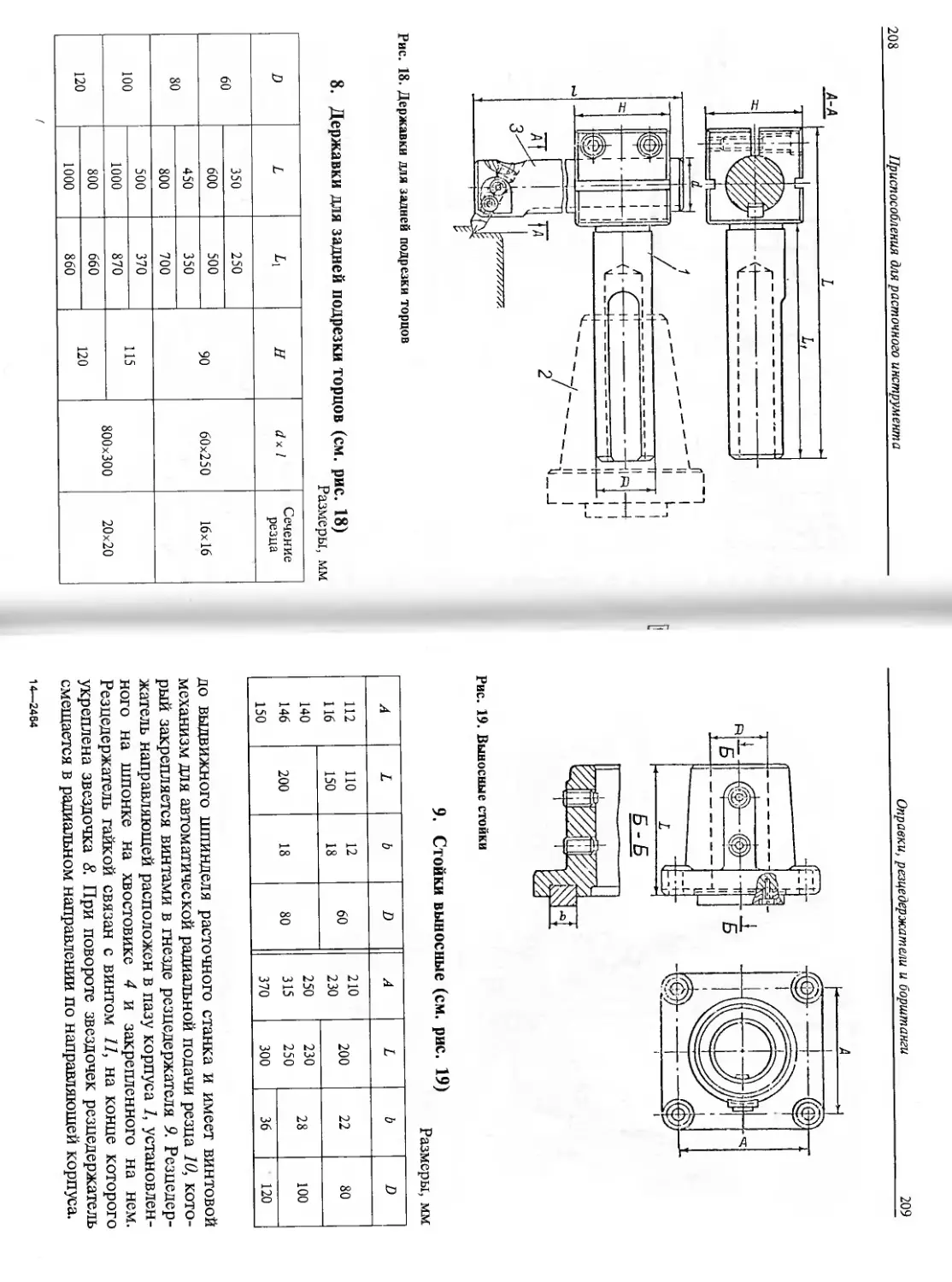

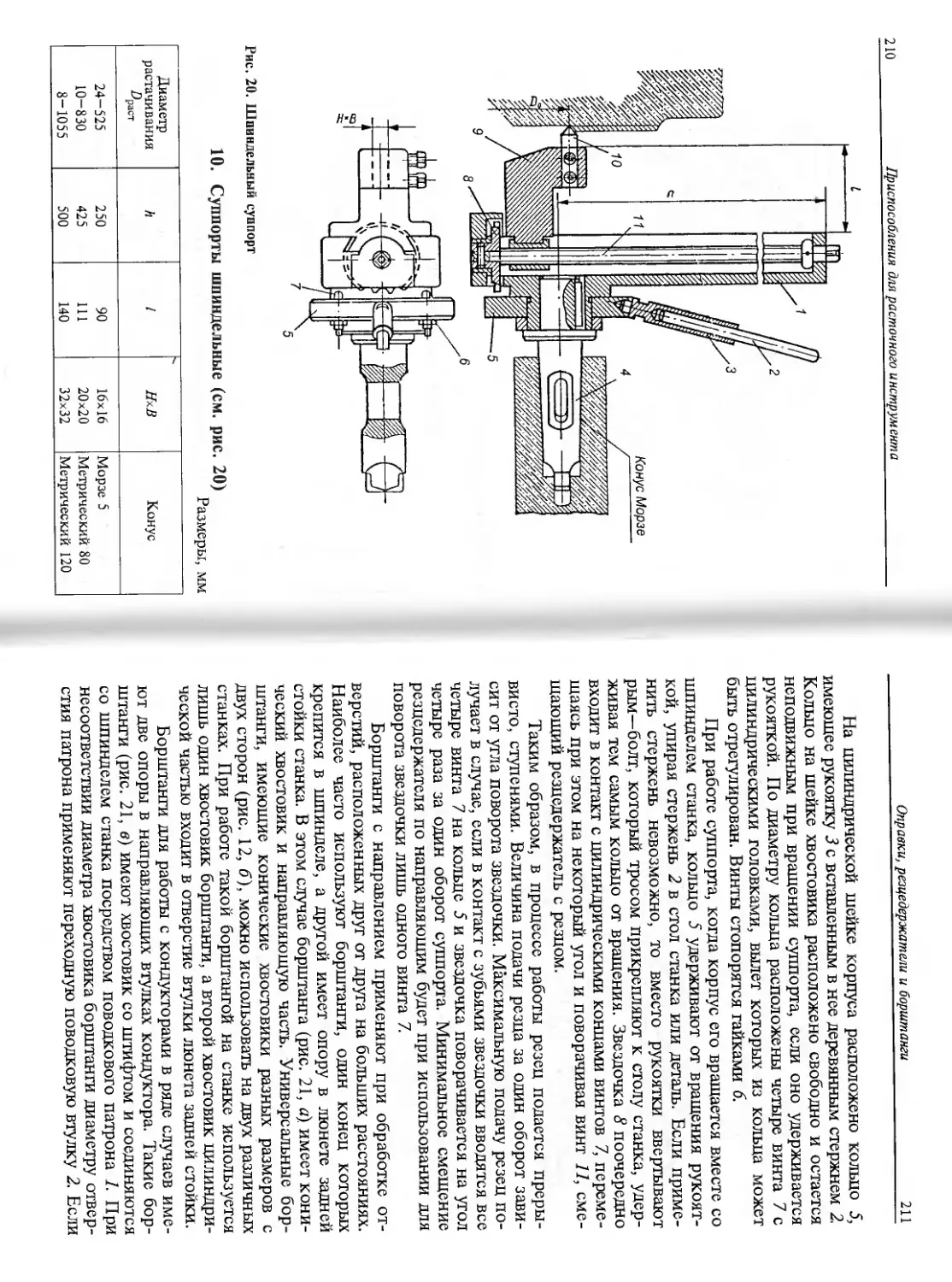

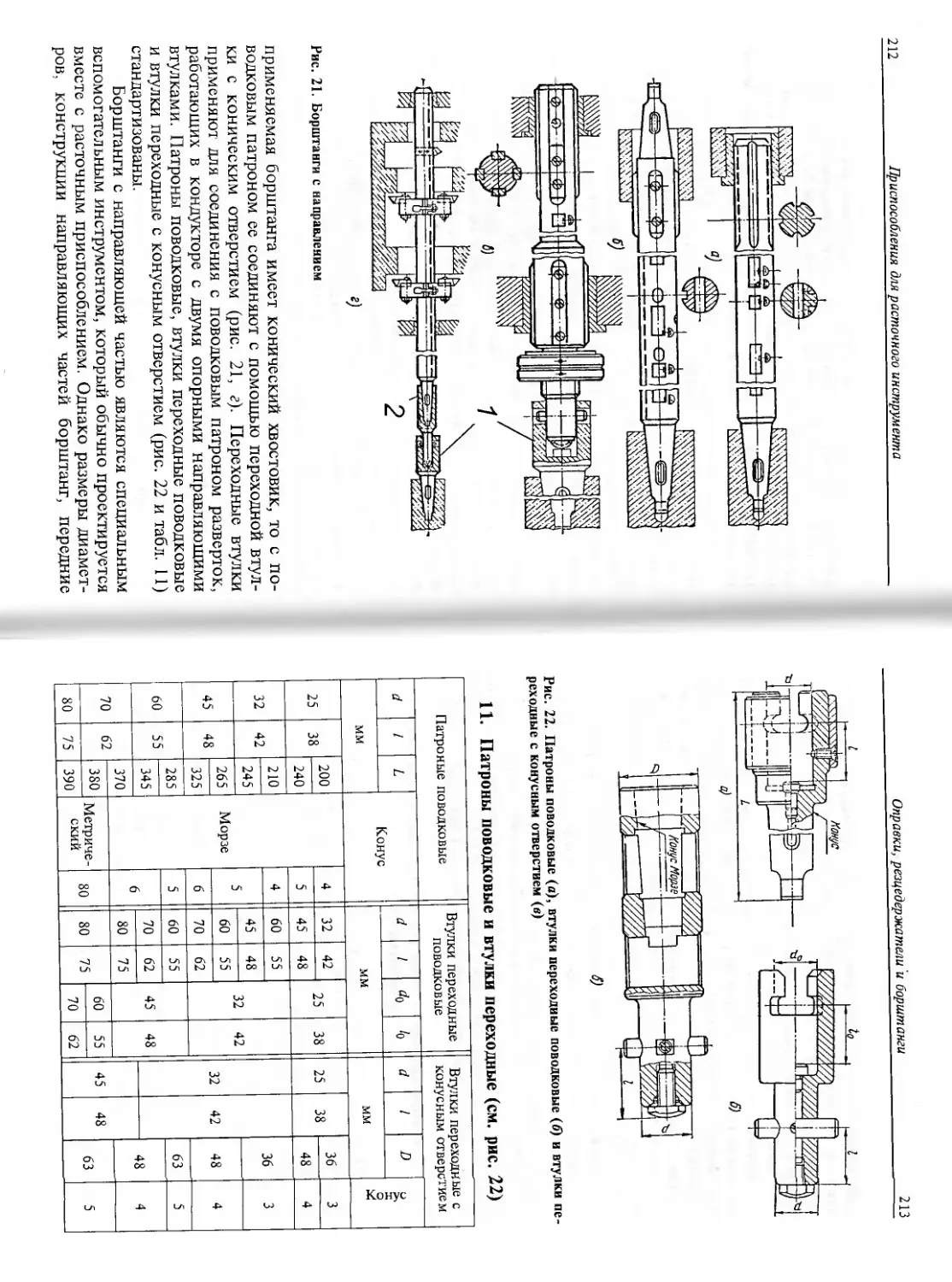

Оправки, резцедержатели и борштанги.............202

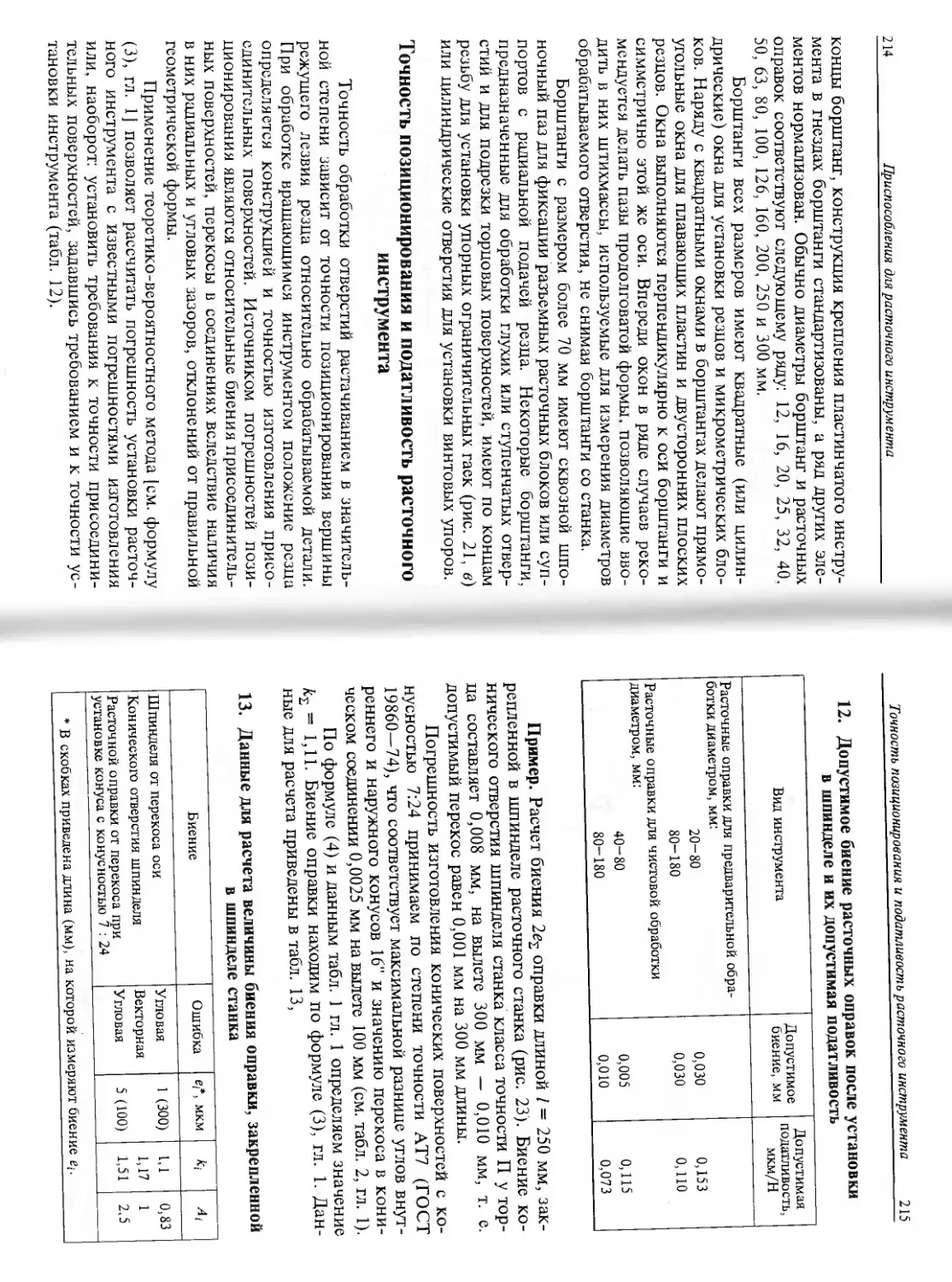

Точность позиционирования и податливость расточно-

го инструмента..................................214

Глава 7. Специальные приспособления для многоцелевых

станков с ЧПУ...........................................220

Приспособления для токарных станков.............220

Приспособления для автоматизации вспомогательных

операций........................................223

Приспособления для сокращения основного и вспомо-

гательного времени работы станка................229

Список литературы.......................................235

4

Выбор приспособлений для металлообрабатывающего инструмента

Глава 1. Выбор приспособлений для

металлообрабатывающего инструмента

Экономическая эффективность обработки деталей зависит

от степени использования технологической оснастки. В условиях

снижения возможностей обновлять основные фонды именно

модернизация технологических процессов в результате совер-

шенствования применяемых приспособлений дает эффект зачас-

тую не меньший, чем новое оборудование.

Оснащение станков приспособлениями, расширяющими их

технологические возможности, дает особенно большой эффект в

условиях индивидуального и серийного производства, компен-

сируя отсутствие тех или иных видов оборудования, устраняя из-

лишние переброски деталей от станка к станку, ликвидируя не-

догрузку отдельных видов станков.

Приспособления для металлообрабатывающего инструмента

обеспечивают правильную установку и закрепление его на ме-

таллорежущих станках.

Значение таких приспособлений велико. Во многих случаях

они определяют точность и производительность обработки, дают

возможность осуществить настроенные операции и сконцентри-

ровать процессы по изготовлению деталей. Приспособления для

металлообрабатывающего инструмента (называемые еще вспо-

могательным инструментом) расширяют технологические воз-

можности станков, позволяют повысить уровень механизации и

автоматизации производственных процессов и оборудования,

влияют на повышение надежности технологических операций.

Приспособления для металлообрабатывающего инструмента

разнообразны по видам и конструкциям. В них устанавливаются

и закрепляются резцы, сверла, развертки, метчики, плашки,

фрезы и другой инструмент; причем часто приспособления обес-

печивают не только установку и закрепление на станке режуще-

го инструмента, но и регулирование положения этого инстру-

мента в процессе обработки, быструю замену его в случае

необходимости. Имеются приспособления, которые дают воз-

Влияние приспособлений на точность, производительность и себестоимость 5

можность вести обработку несколькими режущими инструмен-

тами одновременно, имеют в своей конструкции специальные

устройства, предохраняющие режущий инструмент от поломок,

а также могут иметь конструктивные элементы компенсации из-

носа режущего инструмента и устройства автоматической подна-

ладки.

Влияние приспособлений на точность,

производительность и себестоимость

обработки деталей

Приспособление для металлообрабатывающего инструмента

является звеном технологической системы станок—-приспособ-

ление—инструмент—деталь и поэтому оказывает непосредствен-

ное влияние на точность обработки. В этом случае определя-

ющими характеристиками приспособлений являются точность

их изготовления и жесткость конструкции.

Точность изготовления приспособлений определяет пог-

решность расположения на станке режущего инструмента, что

во многих случаях определяет погрешности формы и размеров

обрабатываемых деталей.

Зависящие от жесткости упругие деформации элементов

приспособлений приводят при резании к смешению кромок ре-

жущего инструмента относительно детали, также вызывая пог-

решности обработки.

Такие эксплуатационные характеристики приспособлений,

как жесткость и виброустойчивость, оказывают большое вли-

яние не только на точность, но и на параметры шероховатости

обрабатываемых поверхностей и на стойкость режущего инстру-

мента.

Анализ работы металлорежущих станков и автоматических

линий выявляет большие потери рабочего времени на установку,

настройку и замену изношенного режущего инструмента (подго-

товительно-заключительное время), а также потерю времени на

смену режущего инструмента, на его систематические подналад-

ки, на подвод и отвод (вспомогательное время). Эти потери во

многом зависят от несовершенства конструкций приспособле-

ний. В то же время быстросменная наладка позволяет устано-

вить и настроить резец за 15—20 с вместо 2—3 мин при обычном

закреплении.

6

Выбор приспособлений для металлообрабатывающего инструмента

Критерием оценки необходимости применения приспособ-

лений для металлообрабатывающего инструмента является ми-

нимальность себестоимости обработки.

Себестоимость операции механической обработки выражает

в денежной форме часть общественных издержек производства,

включающую затраты на средства труда и заработную плату [6].

Эти затраты определяют по формуле

Q tpE + tpp-E + Qm + £?np> (1)

где Q — полная себестоимость операции механической обработ-

ки деталей, руб; — продолжительность рабочего хода и допол-

нительных движений, зависящих от режима резания, мин; tB —

продолжительность вспомогательной работы, включающая вре-

мя холостого хода и не зависящая от режима резания, мин; —

продолжительность внеплановых простоев, вызванных случай-

ным выходом режущего инструмента из строя или по другим

причинам, зависящим от инструмента, мин; Е — себестоимость

станкоминуты, руб (учитываются затраты на средства труда и за-

работную плату, которые остаются постоянными во времени и

не зависят от темпа операции); Qw — плановые затраты, связан-

ные с износом режущего инструмента и отнесенные к одной де-

тали, руб; <2лр — прочие постоянные затраты на деталь, не зави-

сящие от темпа операции, руб.

Переменная доля себестоимости, зависящая от режущего

инструмента, составляет:

бпер tp£ + бин tpE + tp

П1£+П2£н+5и

К

(2)

где Щ — плановые потери времени работы станка на установку

и замену инструмента, мин; П2 — плановые потери времени ра-

боты станка на наладку, подналадку или размерное регулирова-

ние инструмента, мин; 5И — затраты на амортизацию и заточку

инструмента за период его работы без замены, т. е. за период

стойкости, руб; ЕИ — заработная плата наладчика за одну мину-

ту, руб; Ти — продолжительность работы инструмента без заме-

Влияние приспособлений на точность, производительность и себестоимость

7

ны в течение рабочего хода, мин; Тп = — (здесь Т — стойкость

л

инструмента по принятому критерию затупления; X — отноше-

ние длительности резания к длительности рабочего хода).

Как следует из формулы (2), переменная доля себестоимос-

ти операции зависит от режима резания, потерь времени на ус-

тановку и замену инструмента, потерь времени на наладку ин-

струмента на размер обрабатываемой детали.

Таким образом, из формул (1) и (2) следует, что снижение

себестоимости операции достигается путем повышения эконо-

мической скорости резания вследствие применения приспособ-

лений, которые обеспечивают:

повышение стойкости инструмента в результате эффектив-

ной подачи СОЖ в зону резания;

повышение размерной стойкости путем применения ус-

тройств автоматического восстановления режущих кромок или

автоматической подналадки их положения;

повышение частоты вращения инструмента по сравнению с

максимально достижимой на станке за счет применения специ-

альных головок;

сокращение потерь времени на установку и замену инстру-

мента благодаря использованию конструктивных элементов, вза-

имодействующих с механизмами автоматической смены инстру-

мента.

Снижение простоев оборудования, связанных с внеплано-

вым выходом инструмента из строя, возможно при автоматичес-

ком выключении подачи, с помощью диагностических устрой-

ств, встроенных в приспособления, а также при использовании

средств формирования стружки с заданными свойствами с пос-

ледующим ее отводом.

Снижение затрат на амортизацию приспособлений за пери-

од их работы достигается использованием в конструкциях уни-

фицированных деталей и узлов и взаимозаменяемых агрегатов.

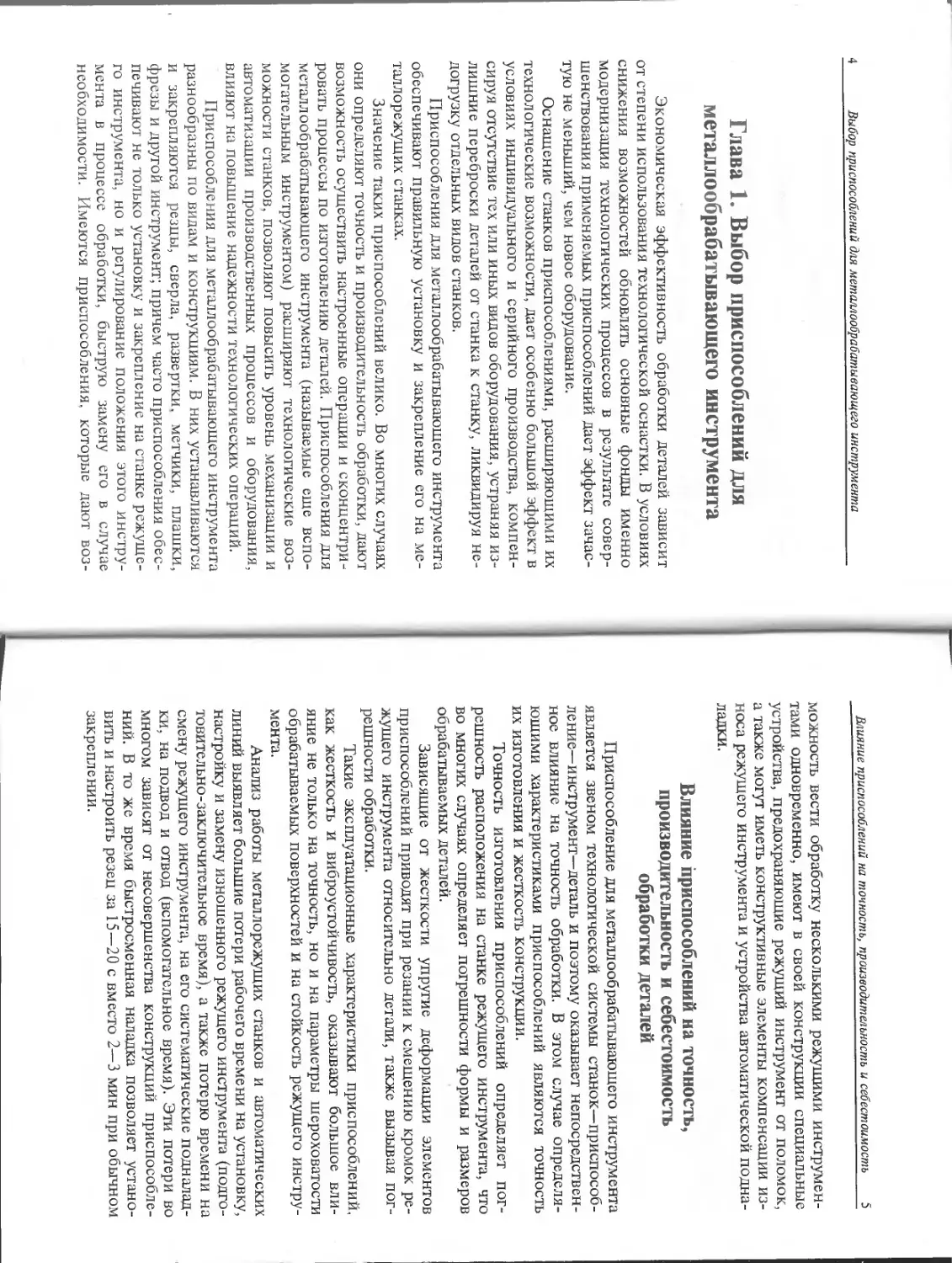

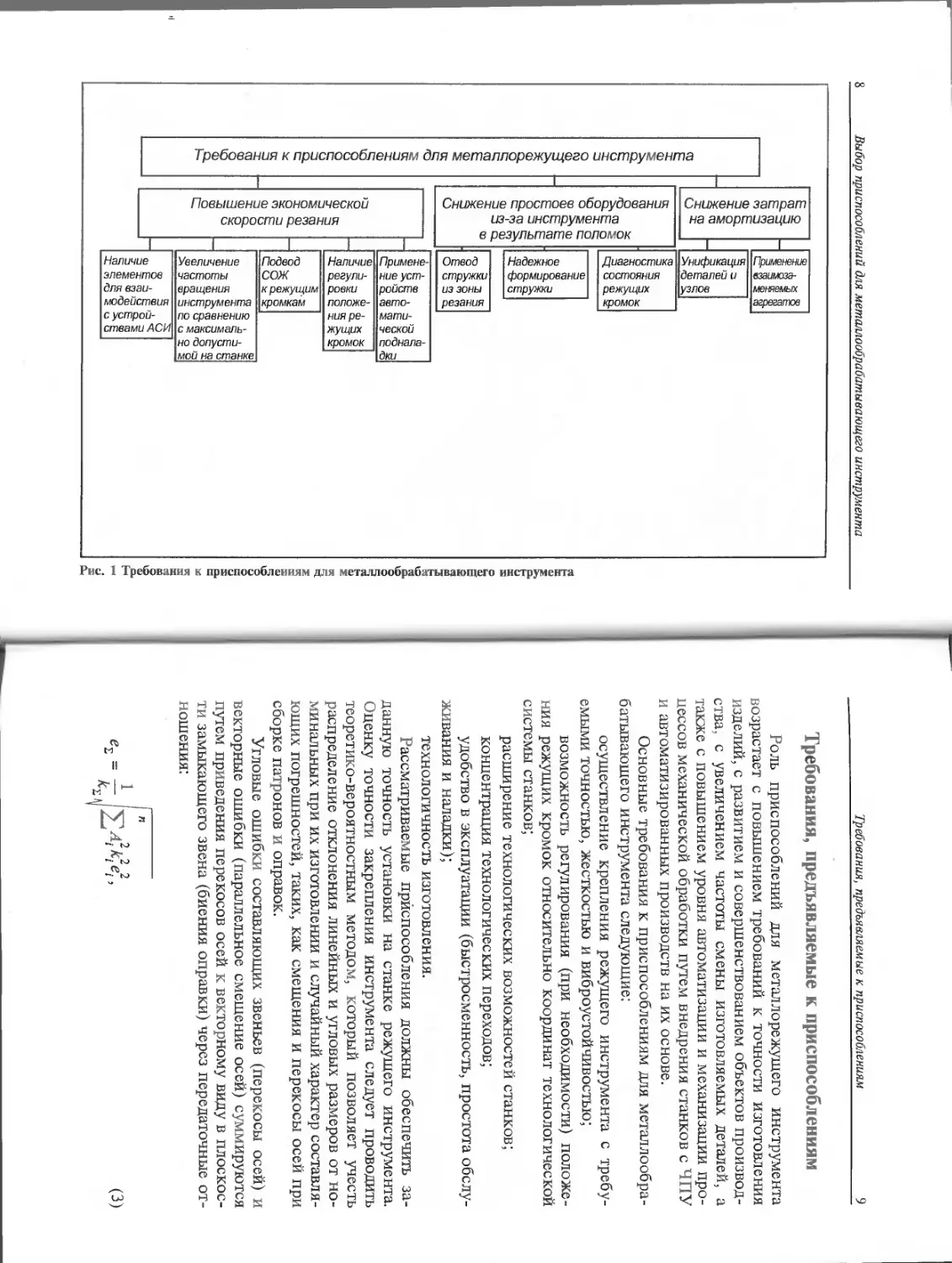

Перечисленные пути снижения себестоимости операций

вследствие применения приспособлений для металлообрабаты-

вающего инструмента представлены на рис. 1.

Выбор приспособлений для металлообрабатывающего инструмента

Рис. 1 Требования к приспособлениям для металлообрабатывающего инструмента

Требования, предъявляемые к приспособлениям

9

Требования, предъявляемые к приспособлениям

Роль приспособлений для металлорежущего инструмента

возрастает с повышением требований к точности изготовления

изделий, с развитием и совершенствованием объектов производ-

ства, с увеличением частоты смены изготовляемых деталей, а

также с повышением уровня автоматизации и механизации про-

цессов механической обработки путем внедрения станков с ЧПУ

и автоматизированных производств на их основе.

Основные требования к приспособлениям для металлообра-

батывающего инструмента следующие:

осуществление крепления режущего инструмента с требу-

емыми точностью, жесткостью и виброустойчивостыо;

возможность регулирования (при необходимости) положе-

ния режущих кромок относительно координат технологической

системы станков;

расширение технологических возможностей станков;

концентрация технологических переходов;

удобство в эксплуатации (быстросменность, простота обслу-

живания и наладки);

технологичность изготовления.

Рассматриваемые приспособления должны обеспечить за-

данную точность установки на станке режущего инструмента.

Оценку точности закрепления инструмента следует проводить

теоретико-вероятностным методом, который позволяет учесть

распределение отклонения линейных и угловых размеров от но-

минальных при их изготовлении и случайный характер составля-

ющих погрешностей, таких, как смещения и перекосы осей при

сборке патронов и оправок.

Угловые ошибки составляющих звеньев (перекосы осей) и

векторные ошибки (параллельное смещение осей) суммируются

путем приведения перекосов осей к векторному виду в плоскос-

ти замыкающего звена (биения оправки) через передаточные от-

ношения:

(3)

10

Выбор приспособлений для металлообрабатывающего инструмента

Требования, предъявляемые к приспособлениям

11

где — половина допустимой величины биения режущей части

как замыкающего звена; ку — коэффициент относительного рас-

сеяния замыкающего звена; — произведение одной из век-

торных величин на ее передаточное отношение Л,- и коэффи-

циент относительного рассеяния

Характеристика замыкающего звена:

0, 55

(4)

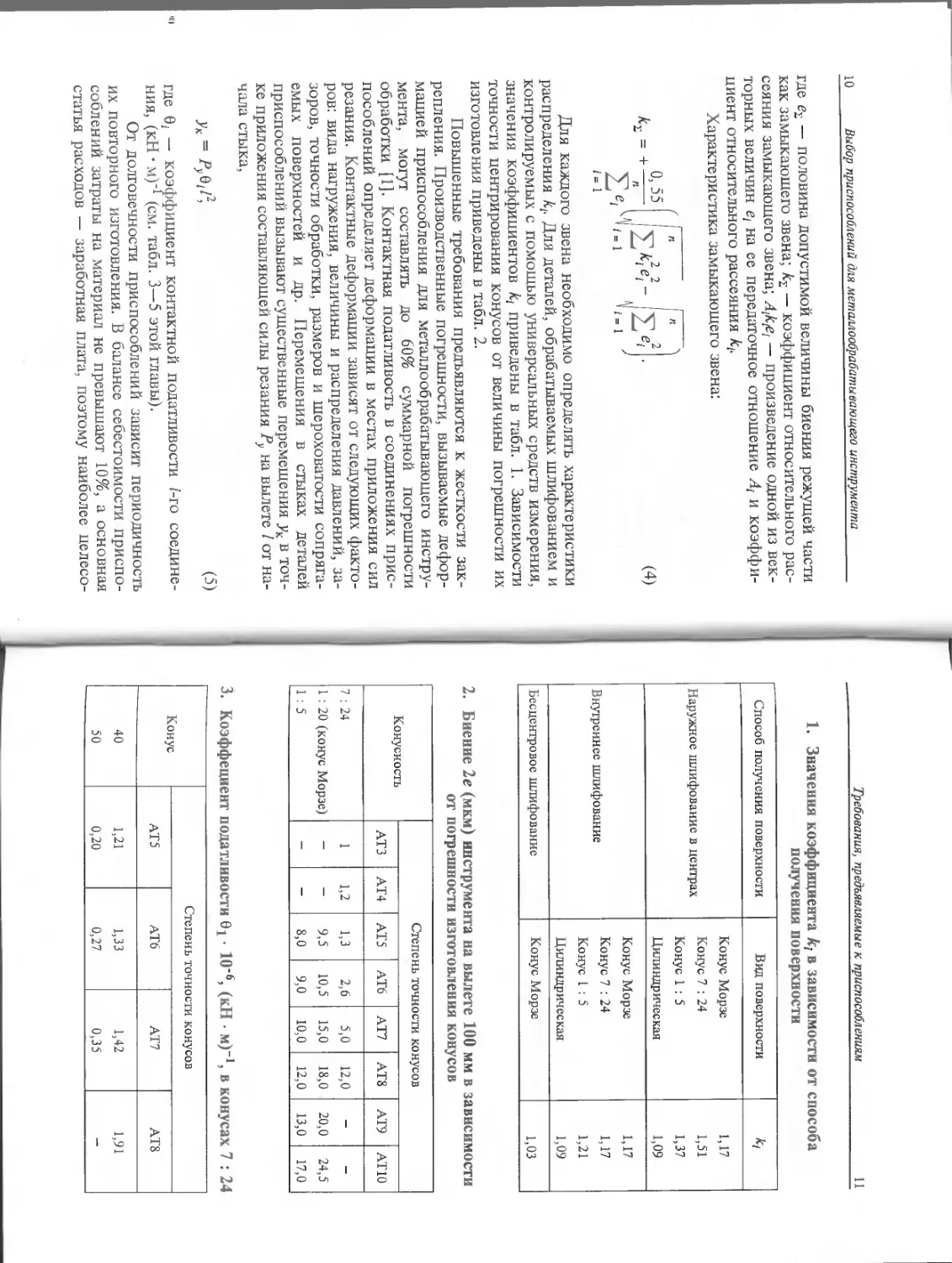

Для каждого звена необходимо определять характеристики

распределения kt. Для деталей, обрабатываемых шлифованием и

контролируемых с помощью универсальных средств измерения,

значения коэффициентов kt приведены в табл. 1. Зависимости

точности центрирования конусов от величины погрешности их

изготовления приведены в табл. 2.

Повышенные требования предъявляются к жесткости зак-

репления. Производственные погрешности, вызываемые дефор-

мацией приспособления для металлообрабатывающего инстру-

мента, могут составлять до 60% суммарной погрешности

обработки [1]. Контактная податливость в соединениях прис-

пособлений определяет деформации в местах приложения сил

резания. Контактные деформации зависят от следующих факто-

ров: вида нагружения, величины и распределения давлений, за-

зоров, точности обработки, размеров и шероховатости сопряга-

емых поверхностей и др. Перемещения в стыках деталей

приспособлений вызывают существенные перемещения уК в точ-

ке приложения составляющей силы резания Ру на вылете / от на-

чала стыка,

У К = Py^l2,

(5)

где 0, — коэффициент контактной податливости (-го соедине-

ния, (кН • м)’1 (см. табл. 3—5 этой главы).

От долговечности приспособлений зависит периодичность

их повторного изготовления. В балансе себестоимости приспо-

соблений затраты на материал не превышают 10%, а основная

статья расходов — заработная плата, поэтому наиболее целесо-

1. Значения коэффициента к-, в зависимости от способа

получения поверхности

Способ получения поверхности Вид поверхности к.

Конус Морзе 1,17

Наружное шлифование в центрах Конус 7 : 24 1,51

Конус 1 : 5 1,37

Цилиндрическая 1,09

Конус Морзе 1,17

Внутреннее шлифование Конус 7 : 24 1,17

Конус 1 : 5 1,21

Цилиндрическая 1,09

Бесцентровое шлифование Конус Морзе 1,03

2. Биение 2е (мкм) инструмента на вылете 100 мм в зависимости

от погрешности изготовления конусов

Конусность Степень точности конусов

АТЗ АТ4 АТ5 АТ6 АТ7 АТ8 АТ9 АТ10

7 : 24 1 1,2 1,3 2,6 5,0 12,0 - -

1 : 20 (конус Морзе) - - 9,5 10,5 15,0 18,0 20,0 24,5

1 : 5 - — 8,0 9,0 10,0 12,0 13,0 17,0

3. Коэффециент податливости 0! • 10’6, (кН • м)-1, в конусах 7 : 24

Конус Степень точности конусов

АТ5 АТ6 АТ7 АТ8

40 1,21 1,33 1,42 1,91

50 0,20 0,27 0,35 -

Вы бор приспособлений для металлообрабатывающего инструмента

Требования, предъявляемые к приспособлениям 13

4. Коэффициент податливости 02 • 1° 6> (кН м) в

цилиндрических соединениях с боковым зажимом винтами

Диаметр соединения, мм Зазор в соединении, мм 62 • io-6

в направлении силы затяжки винтов перпендикулярно силе затяжки винтов

36 0,014 3,2 6,0

0,037 4,1 7,9

48 0,014 1,0 1,4

0,026 1,2 3,2

0,048 1,6 6,2

5. Коэффициент податливости 02 • 10“6, (кН • м)-1,

в конусах Морзе

Обозначение конуса Морзе Исполнение Степень точности конусов

АТ7 АТ8 АТ9

1 С лапкой 201,2 209,7 211,0

2 С резьбой 43,3 43,6 46,2

С лапкой 47,7 48.6 49,9

3 С резьбой 11.8 12,4 13,6

С лапкой 12,4 14,1 15,7

4 С резьбой 3,4 3,8 4,6

С лапкой 4,6 5,2 5,5

5 С резьбой - 0,80 —

6 С резьбой - 0,27 —

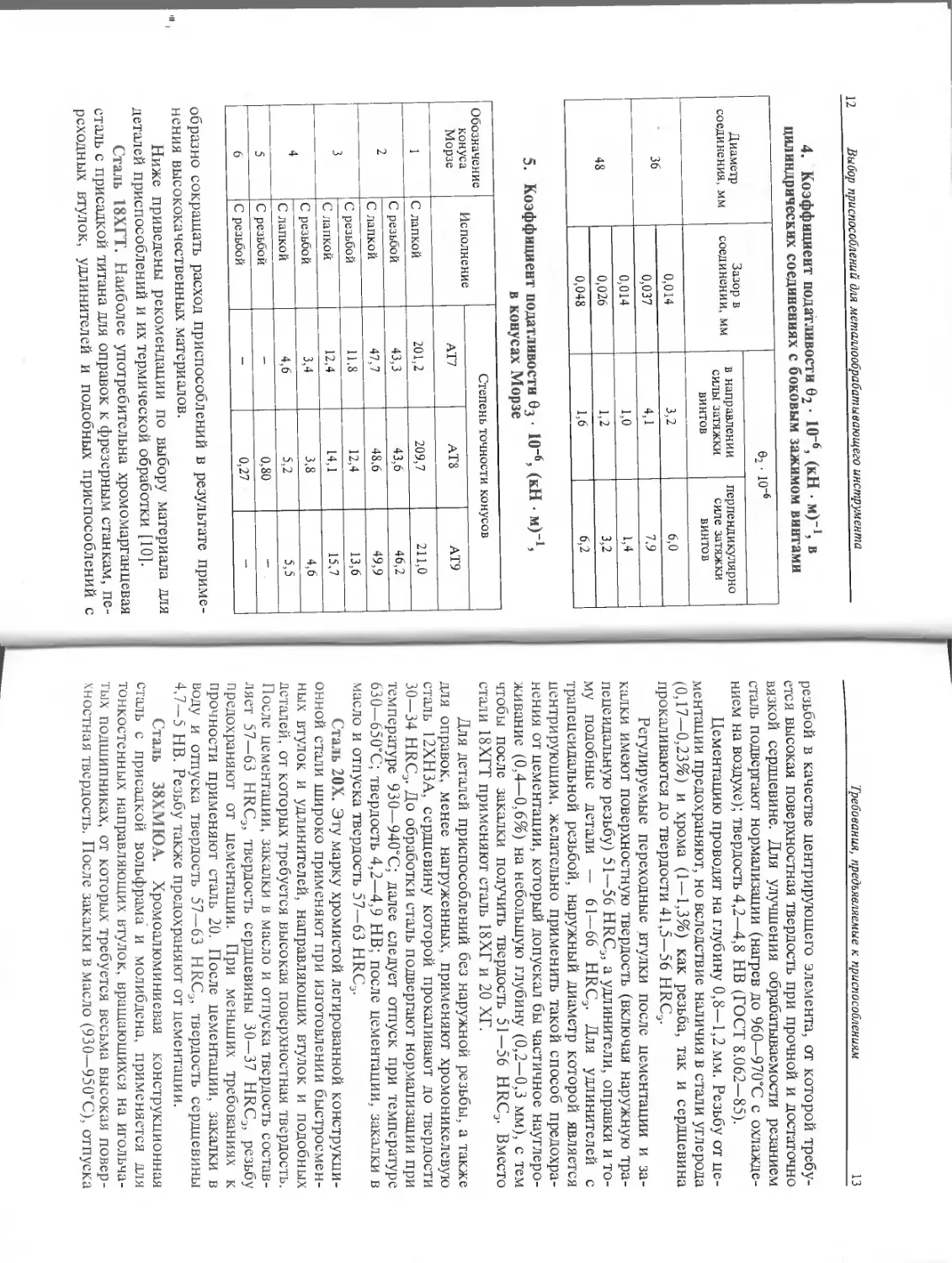

образно сокращать расход приспособлений в результате приме-

нения высококачественных материалов.

Ниже приведены рекомендации по выбору материала для

деталей приспособлений и их термической обработки [10].

Сталь 18ХГТ. Наиболее употребительна хромомарганцевая

сталь с присадкой титана для оправок к фрезерным станкам, пе-

реходных втулок, удлинителей и подобных приспособлений с

резьбой в качестве центрирующего элемента, от которой требу-

ется высокая поверхностная твердость при прочной и достаточно

вязкой сердцевине. Для улучшения обрабатываемости резанием

сталь подвергают нормализации (нагрев до 960—970°С с охлажде-

нием на воздухе); твердость 4,2—4,8 НВ (ГОСТ 8.062—85).

Цементацию проводят на глубину 0,8—1,2 мм. Резьбу от це-

ментации предохраняют, но вследствие наличия в стали углерода

(0,17—0,23%) и хрома (1 — 1,3%) как резьба, так и сердцевина

прокаливаются до твердости 41,5—56 HRC3.

Регулируемые переходные втулки после цементации и за-

калки имеют поверхностную твердость (включая наружную тра-

пецеидальную резьбу) 51—56 HRC3, а удлинители, оправки и то-

му подобные детали — 61—66 HRC3. Для удлинителей с

трапецеидальной резьбой, наружный диаметр которой является

центрирующим, желательно применить такой способ предохра-

нения от цементации, который допускал бы частичное науглеро-

живание (0,4—0,6%) на небольшую глубину (0,2—0,3 мм), с тем

чтобы после закалки получить твердость 51—56 HRC3. Вместо

стали 18ХГТ применяют сталь 18ХГ и 20 ХГ.

Для деталей приспособлений без наружной резьбы, а также

для оправок, менее нагруженных, применяют хромоникелевую

сталь 12ХНЗА, сердцевину которой прокаливают до твердости

30—34 HRC3. До обработки сталь подвергают нормализации при

температуре 930—940°С; далее следует отпуск при температуре

630—650°С; твердость 4,2—4,9 НВ; после цементации, закалки в

масло и отпуска твердость 57—63 HRC3.

Сталь 20Х. Эту марку хромистой легированной конструкци-

онной стали широко применяют при изготовлении быстросмен-

ных втулок и удлинителей, направляющих втулок и подобных

деталей, от которых требуется высокая поверхностная твердость.

После цементации, закалки в масло и отпуска твердость состав-

ляет 57—63 HRC3, твердость сердцевины 30—37 HRC3, резьбу

предохраняют от цементации. При меньших требованиях к

прочности применяют сталь 20. После цементации, закалки в

воду и отпуска твердость 57—63 HRC3, твердость сердцевины

4,7—5 НВ. Резьбу также предохраняют от цементации.

Сталь 38ХМЮА. Хромоалюминиевая конструкционная

сталь с присадкой вольфрама и молибдена, применяется для

тонкостенных направляющих втулок, вращающихся на игольча-

тых подшипниках, от которых требуется весьма высокая повер-

хностная твердость. После закалки в масло (930—950°С), отпуска

14

Вы бор приспособлений для металлообрабатывающего инструмента

(650—680°С) в масло или воду, азотирования на глубину 0,3—0,4

мм (480—520“С) и охлаждения в печи до 100—150°С твердость

стали — более 66 HRC3; твердость сердцевины выше 30 HRC3.

Сталь У8. Углеродистая инструментальная сталь, применяет-

ся для изготовления цанг. Рабочую часть закаливают до твердости

в пределах 57—63 HRC3, хвостовую часть — 41.5—49,5 HRC3.

Сталь 60С2А. Конструкционная кремнистая сталь, рекомен-

дуется для разрезных конусных цанг, механическую обработку ко-

торых осуществляют после закалки и отпуска (34—39,5 HRC3).

Сталь 60Г. Качественная углеродисто-марганцевая кон-

струкционная сталь, применяется для неразрезных тонкостен-

ных упругих муфт после закалки и отпуска до твердости 49,5—

-51,5 HRC3.

Сталь ШХ15. Конструкционная легированная хромистая

сталь, применяется для опорных шайб под шарики и в случаях,

когда требуются высокая износостойкость и прочность. После

закалки в масло и отпуска приобретает твердость 62—66 HRC3.

Сталь 40ХНМА. Хромоникельмолибденовая сталь, приме-

няется для изготовления крепежных и регулировочных винтов с

внутренним шестигранником. После закалки и отпуска до твер-

дости 39.5—41,5 HRC3 обладает высокой прочностью.

Сталь 40Х. Хромистая легированная конструкционная

сталь, находит широкое применение при изготовлении деталей

приспособлений (втулок, оправок, винтов, гаек, шпонок). После

закалки и отпуска приобретает твердость 41,5—46,5 HRC3. При

закалке ТВЧ поверхностная твердость может быть повышена до

57—63 HRC3 при твердости сердцевины 32 HRC3. Сталь может

быть также подвергнута цианированию (820—860°С), закалке в

масло (820—840°С) и отпуску (180—200°С), после чего приобре-

тает твердость 57 HRC3 и более. Для повышения износостойкости

(сопротивления истиранию) закаленную в печи или ТВЧ сталь

40Х подвергают хромированию (толщина слоя 0,01—0,02 мм).

Нерабочие поверхности деталей приспособлений для прида-

ния им более красивого внешнего вида и некоторой антикорро-

зионной стойкости подвергают оксидированию или декоратив-

ному хромированию.

Сталь X. Конструкционная легированная хромистая сталь,

применяется для резьбовых пинолей с шлифованной резьбой.

После закалки (830—850°С) и отпуска (180—230“С) приобретает

твердость 57—60 HRC3.

Выбор приспособлений

15

Бронза АЖ9—4. Алюминиевая бронза, применяется для

подшипников и резьбовых копирных гаек.

Учитывая требования современной технологии, приспособ-

ления для металлорежущего инструмента следует разрабатывать

и проектировать с учетом принципа взаимозаменяемости кон-

структивных элементов, агрегатов и целых конструкций, что

обеспечит переналадку приспособлений при смене объекта про-

изводства, сокращая при этом сроки технологической подготов-

ки и снижая стоимость переоснащения станков .при освоении

новых изделий. Переналаживаемые (обратимые) приспособле-

ния создают реальную возможность эффективного использова-

ния специального оборудования в единичном и серийном про-

изводстве, позволяют увеличить специализацию работ при

эксплуатации универсального оборудования с сохранением вы-

сокой производительности.

Классификацию приспособлений для металлообрабатыва-

ющего инструмента целесообразно выполнять по признаку раз-

мещения на станке и закрепляемому инструменту.

В табл. 6. приведены основные группы классификации.

Выбор приспособлений

При выборе приспособлений следует руководствоваться

следующими основными соображениями:

предпочтение следует отдавать конструкциям с элементами,

регламентированными стандартами, что обеспечивает преем-

ственность конструкций и снижение себестоимости производ-

ства инструмента;

размеры и конструкция приспособления должна соответ-

ствовать условиям выполнения технологической операции (ра-

бочее пространство, крутящий момент сил резания, осевая сила

резания, правила безопасности и производственной санитарии);

при создании приспособления вновь должна быть оценена

возможность достижения заданной точности размера обрабаты-

ваемой поверхности, ее формы и шероховатости.

Приспособление выбирается, как правило, к имеющемуся

станку по уже выбранному режущему инструменту для данного

перехода операции технологического процесса. Приспособление

должно иметь, с одной стороны, установочные поверхности и

элементы крепления, соответствующие режущему инструменту,

а с другой стороны — поверхности установки и элементы креп-

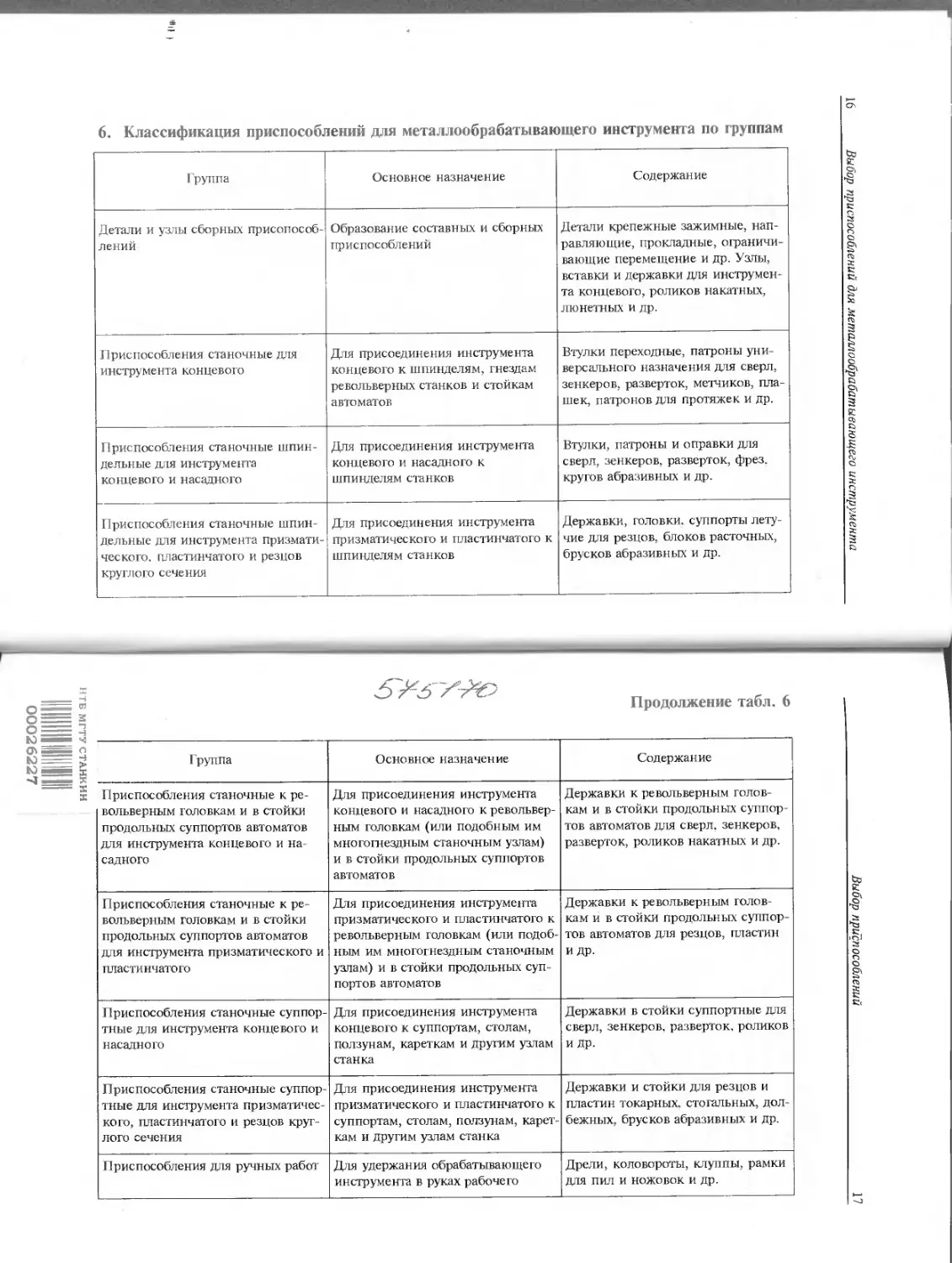

6. Классификация приспособлений для металлообрабатывающего инструмента по группам

Группа Основное назначение Содержание

Детали и узлы сборных присопособ- лений Образование составных и сборных приспособлений Детали крепежные зажимные, нап- равляющие, прокладные, ограничи- вающие перемещение и др. Узлы, вставки и державки для инструмен- та концевого, роликов накатных, люнетных и др.

Приспособления станочные для инструмента концевого Для присоединения инструмента концевого к шпинделям, гнездам револьверных станков и стойкам автоматов Втулки переходные, патроны уни- версального назначения для сверл, зенкеров, разверток, метчиков, пла- шек, патронов дтя протяжек и др.

Приспособления станочные шпин- дельные для инструмента концевого и насадного Для присоединения инструмента концевого и насадного к шпинделям станков Втулки, патроны и оправки для сверл, зенкеров, разверток, фрез, кругов абразивных и др.

Приспособления станочные шпин- дельные для инструмента призмати- ческого. пластинчатого и резцов круглого сечения Для присоединения инструмента призматического и пластинчатого к шпинделям станков Державки, головки, суппорты лету- чие для резцов, блоков расточных, брусков абразивных и др.

3 7*^5

Продолжение табл. 6

Группа Основное назначение Содержание

Приспособления станочные к ре- вольверным головкам и в стойки продольных суппортов автоматов для инструмента концевого и на- садного Для присоединения инструмента концевого и насадного к револьвер- ным головкам (или подобным им много гнездным станочным узлам) и в стойки продольных суппортов автоматов Державки к револьверным голов- кам и в стойки продольных суппор- тов автоматов для сверл, зенкеров, разверток, роликов накатных и др.

Приспособления станочные к ре- вольверным головкам и в стойки продольных суппортов автоматов для инструмента призматического и пластинчатого Для присоединения инструмента призматического и пластинчатого к револьверным головкам (или подоб- ным им многогнездным станочным узлам) и в стойки продольных суп- портов автоматов Державки к револьверным голов- кам и в стойки продольных суппор- тов автоматов для резцов, пластин и др.

Приспособления станочные суппор- тные для инструмента концевого и насадного Для присоединения инструмента концевого к суппортам, столам, ползунам, кареткам и другим узлам станка Державки в стойки суппортные для сверл, зенкеров, разверток, роликов и др.

Приспособления станочные суппор- тные для инструмента призматичес- кого, пластинчатого и резцов круг- лого сечения Для присоединения инструмента призматического и пластинчатого к суппортам, столам, ползунам, карет- кам и другим узлам станка Державки и стойки для резцов и пластин токарных, стегальных, дол- бежных, брусков абразивных и др.

Приспособления для ручных работ Для удержания обрабатывающего инструмента в руках рабочего Дрели, коловороты, клуппы, рамки для пил и ножовок и др.

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

18

Выбор приспособлений для металлообрабатывающего инструмента

'«I» (

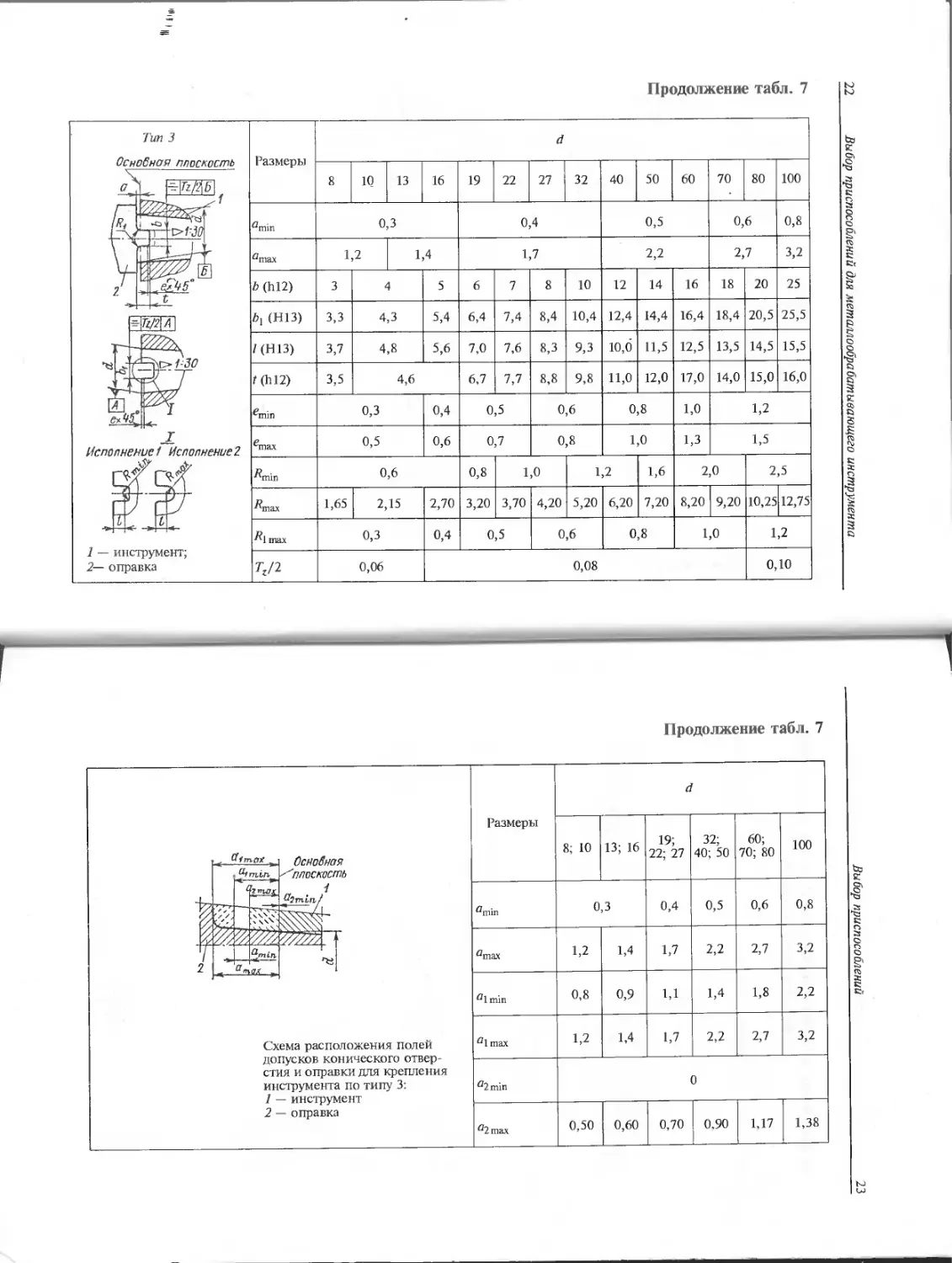

ления, соответствующие посадочным местам станка. Поэтому

при выборе приспособления необходимо:

определить конструкцию режущего инструмента, форму и

конструктивные особенности его установочных поверхностей и

элементов крепления;

установить вид и характер посадочного места данного стан-

ка, форму установочных поверхностей, особенности элементов и

требуемый характер крепления;

сравнить соответствующие данные установочных повер-

хностей и элементов крепления режущего инструмента и поса-

дочного места станка;

подобрать по соответствующим ГОСТам или нормалям (или

спроектировать) приспособление, которое по своим данным со-

ответствовало бы и режущему инструменту, и станку, т. е. явля-

лось бы согласующим промежуточным звеном между режущим

инструментом и станком;

проверить соответствие выбранного приспособления ха-

рактеру выполняемого перехода операции технологического

процесса.

Данные о выбранном приспособлении записывают в соот-

ветствующих графах карт технологического процесса рядом с

данными режущего инструмента в соответствии с принятыми

обозначениями.

Сведения о стандартных установочных поверхностях и эле-

ментах крепления приведены ниже.

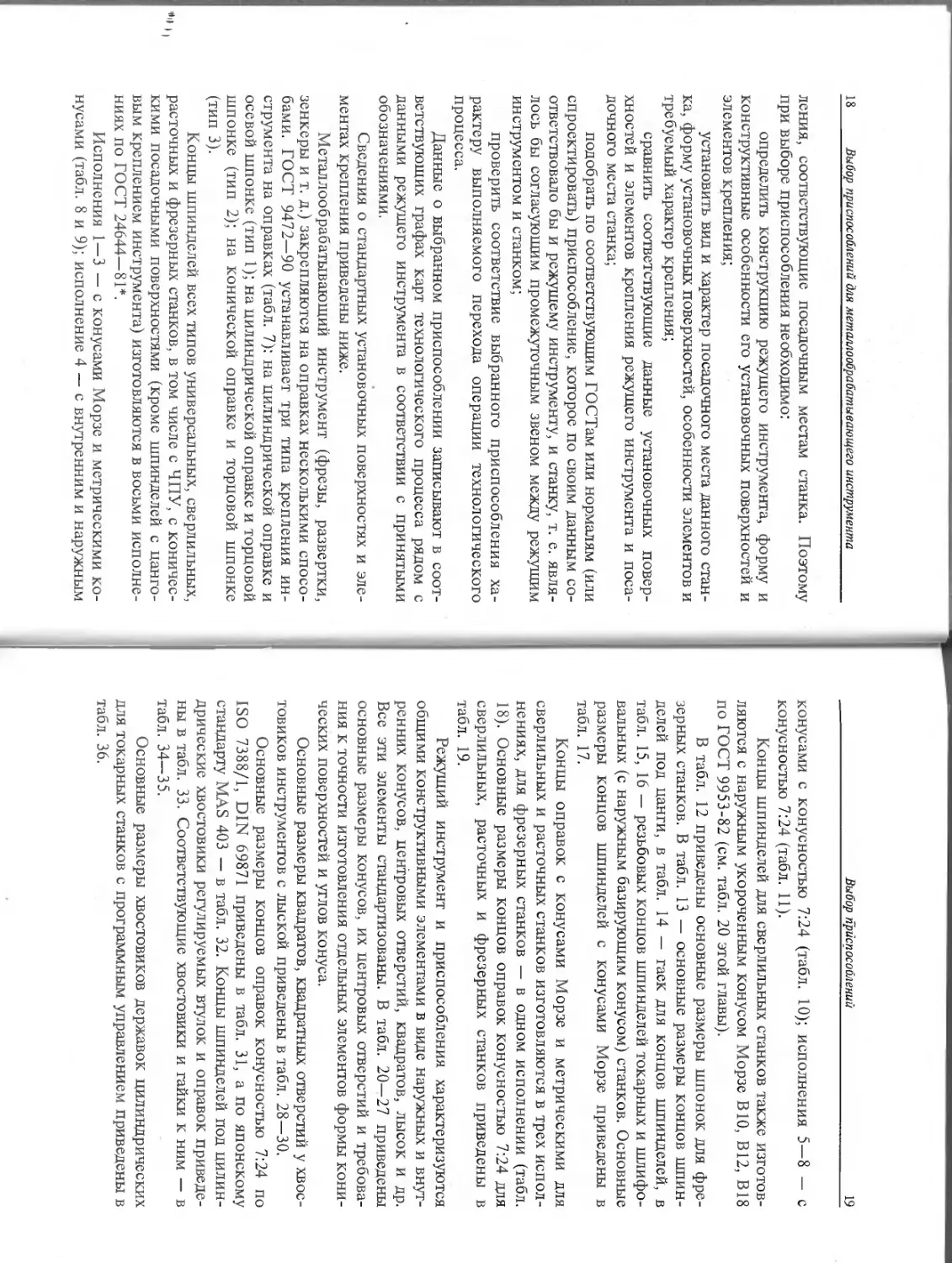

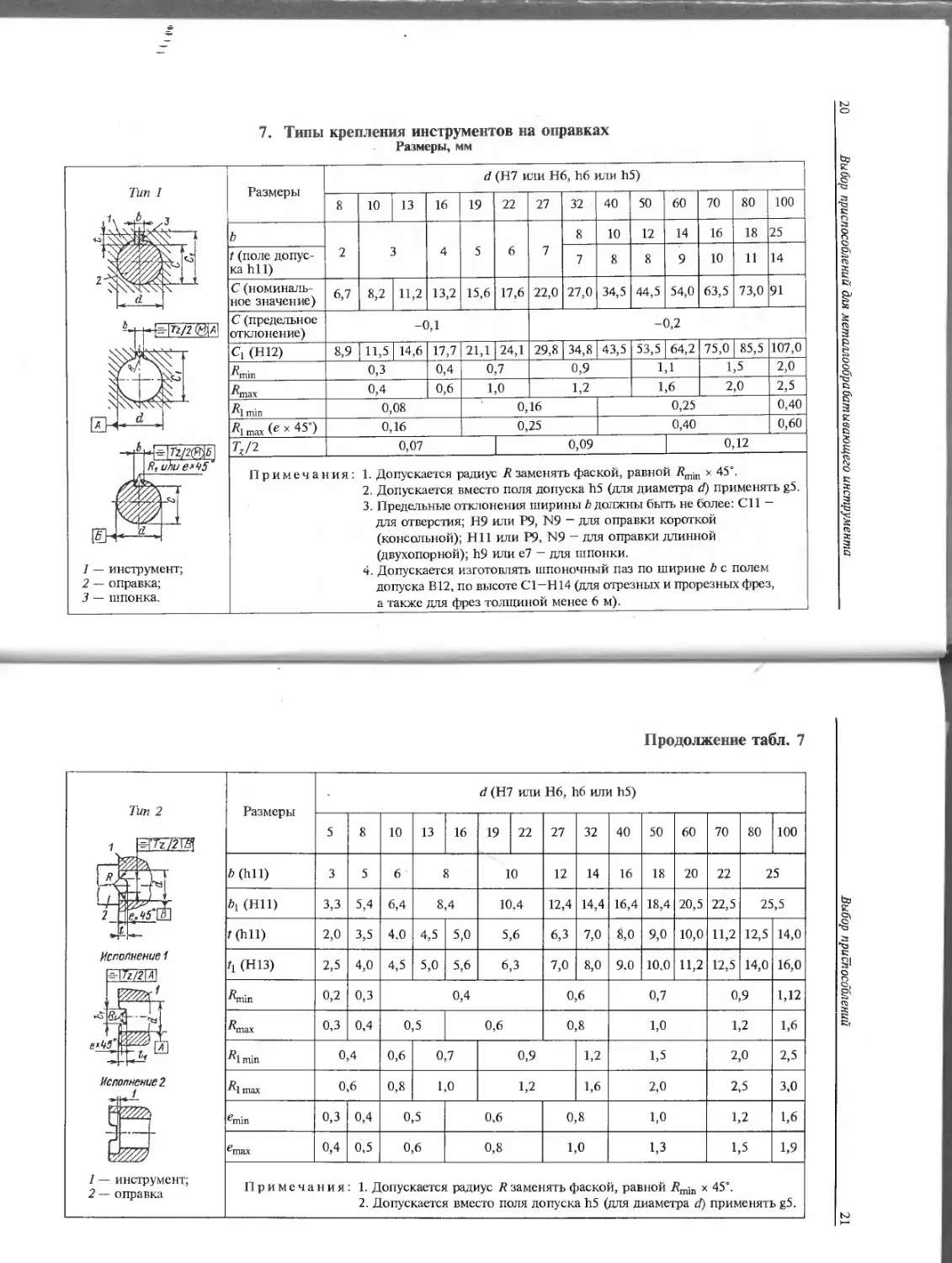

Металлообрабатывающий инструмент (фрезы, развертки,

зенкеры и т. д.) закрепляются на оправках несколькими спосо-

бами. ГОСТ 9472—90 устанавливает три типа крепления ин-

струмента на оправках (табл. 7): на цилиндрической оправке и

осевой шпонке (тип 1); на цилиндрической оправке и торцовой

шпонке (тип 2); на конической оправке и торцовой шпонке

(тип 3).

Концы шпинделей всех типов универсальных, сверлильных,

расточных и фрезерных станков, в том числе с ЧПУ, с коничес-

кими посадочными поверхностями (кроме шпинделей с цанго-

вым креплением инструмента) изготовляются в восьми исполне-

ниях по ГОСТ 24644—81*.

Исполнения 1—3 — с конусами Морзе и метрическими ко-

нусами (табл. 8 и 9); исполнение 4 — с внутренним и наружным

Выбор приспособлений

19

конусами с конусностью 7:24 (табл. 10); исполнения 5—8 — с

конусностью 7:24 (табл. 11).

Концы шпинделей для сверлильных станков также изготов-

ляются с наружным укороченным конусом Морзе BIO, В12, В18

по ГОСТ 9953-82 (см. табл. 20 этой главы).

В табл. 12 приведены основные размеры шпонок для фре-

зерных станков. В табл. 13 — основные размеры концов шпин-

делей под цанги, в табл. 14 — гаек для концов шпинделей, в

табл. 15, 16 — резьбовых концов шпинделей токарных и шлифо-

вальных (с наружным базирующим конусом) станков. Основные

размеры концов шпинделей с конусами Морзе приведены в

табл. 17.

Концы оправок с конусами Морзе и метрическими для

сверлильных и расточных станков изготовляются в трех испол-

нениях, для фрезерных станков — в одном исполнении (табл.

18). Основные размеры концов оправок конусностью 7:24 для

сверлильных, расточных и фрезерных станков приведены в

табл. 19.

Режущий инструмент и приспособления характеризуются

общими конструктивными элементами в виде наружных и внут-

ренних конусов, центровых отверстий, квадратов, лысок и др.

Все эти элементы стандартизованы. В табл. 20—27 приведены

основные размеры конусов, их центровых отверстий и требова-

ния к точности изготовления отдельных элементов формы кони-

ческих поверхностей и углов конуса.

Основные размеры квадратов, квадратных отверстий у хвос-

товиков инструментов с лыской приведены в табл. 28—30.

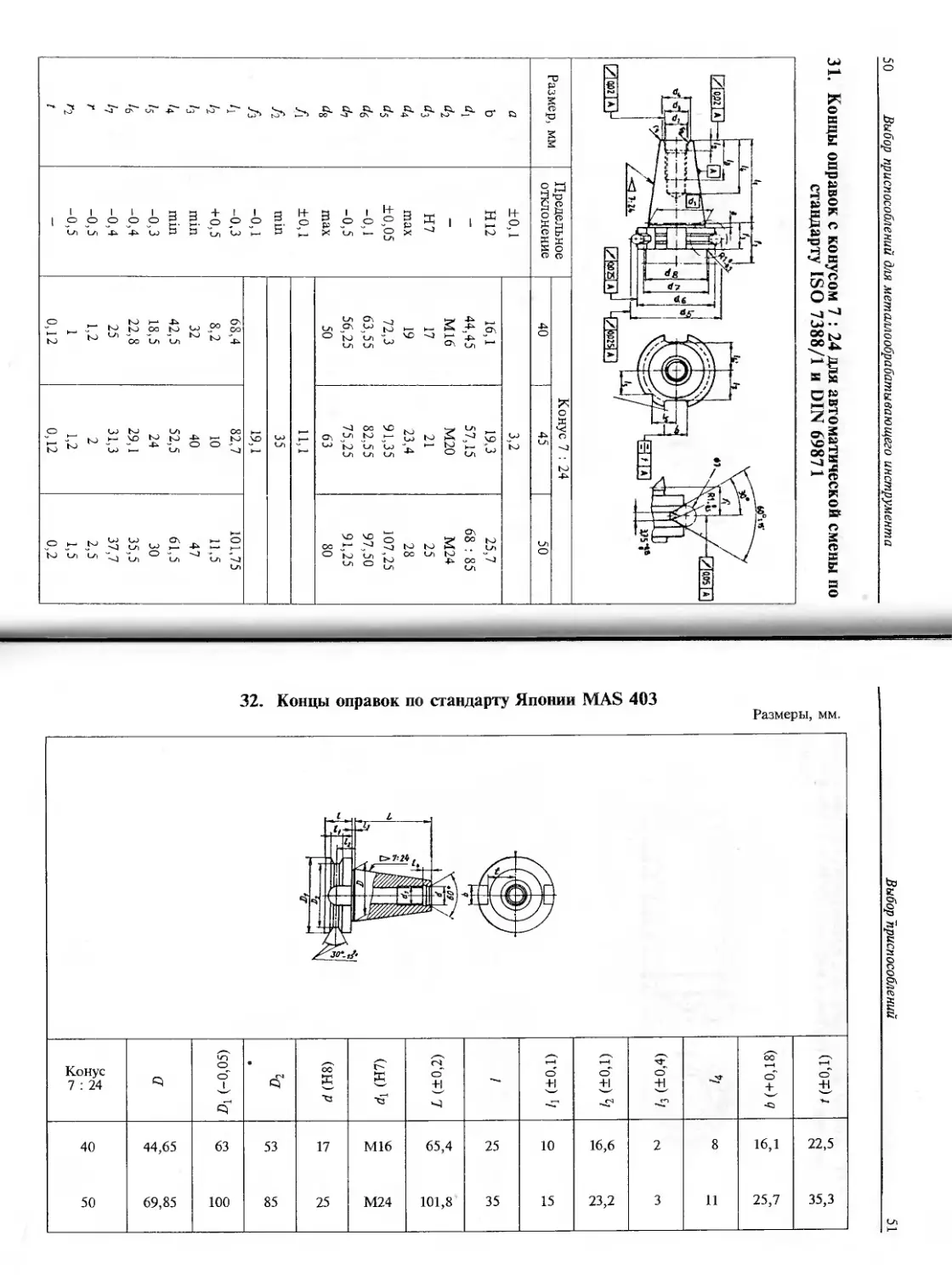

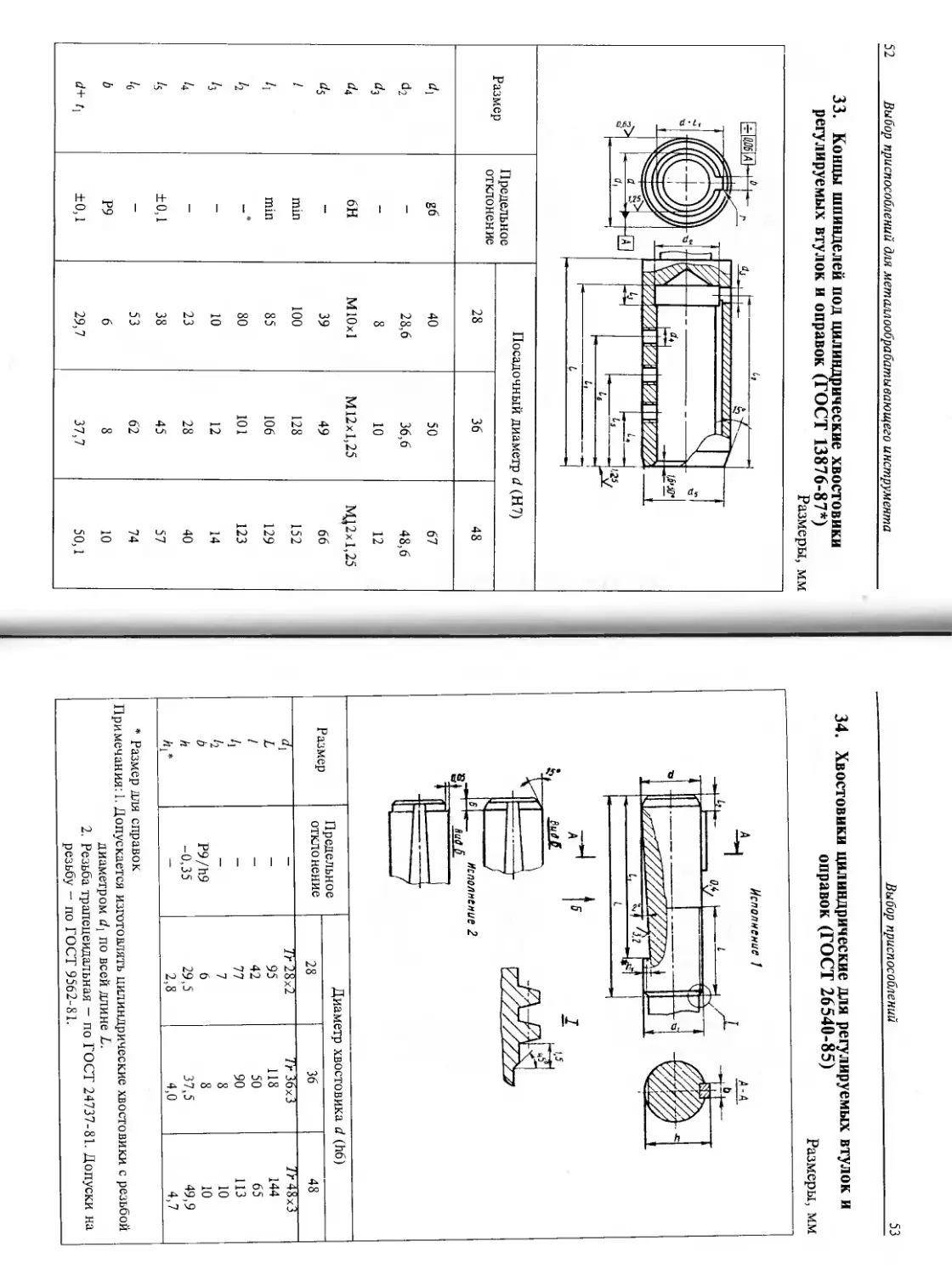

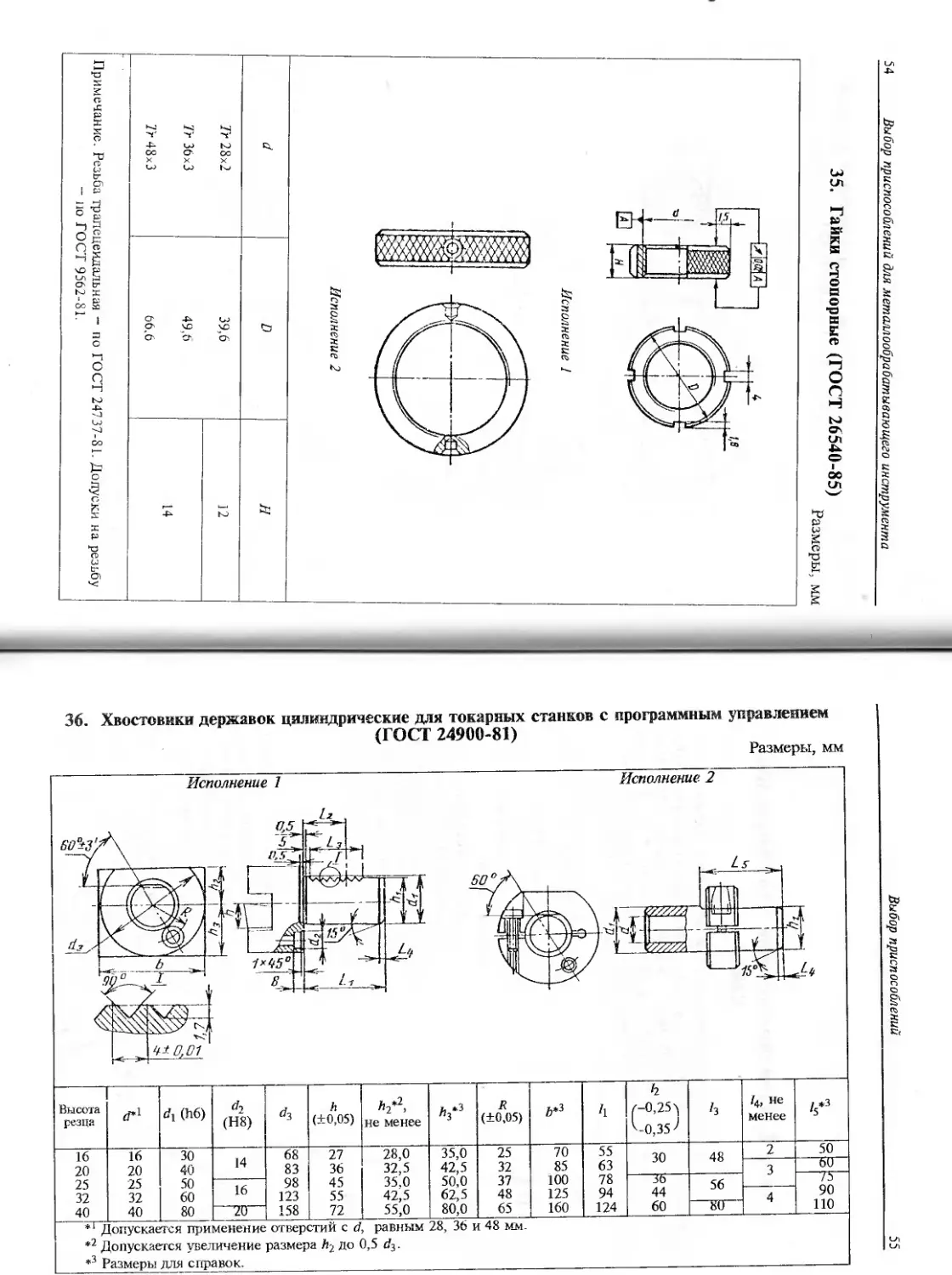

Основные размеры концов оправок конусностью 7:24 по

ISO 7388/1, DIN 69871 приведены в табл. 31, а по японскому

стандарту MAS 403 — в табл. 32. Концы шпинделей под цилин-

дрические хвостовики регулируемых втулок и оправок приведе-

ны в табл. 33. Соответствующие хвостовики и гайки к ним — в

табл. 34—35.

Основные размеры хвостовиков державок цилиндрических

для токарных станков с программным управлением приведены в

табл. 36.

7. Типы крепления инструментов на оправках

Размеры, мм

Тип 1

ЩТг/2(^А\

1^17-Z/W]

R, и и e>R5

1 — инструмент;

2 — оправка;

3 — шпонка.

Тип 2

1 ^7218!

QX

2 Л5 Й

Исполнение 1

Исполнение 2

/

1 — инструмент;

2 — оправка

Размеры d (H7 или H6, h6 или h5)

8 10 13 16 19 22 27 32 40 50 60 70 80 100

Ь 2 3 4 5 6 7 8 10 12 14 16 18 25

t (поле допус- ка hl 1) 7 8 8 9 10 11 14

С (номиналь- ное значение) 6,7 8,2 11,2 13,2 15,6 17,6 22,0 27,0 34,5 44,5 54,0 63,5 73,0 91

С (предельное отклонение) -0,1 -0,2

Ci (Н12) 8,9 11,5 14,6 17,7 21,1 24,1 29,8 34,8 43,5 53,5 64,2 75,0 85,5 107,0

^тш 0,3 0,4 0,7 0,9 1,1 1,5 2,0

Апах 0,4 0,6 1,0 1,2 1,6 2,0 2,5

-^1 min 0,08 0,16 0,25 0,40

^1 max (e x 45 ) 0,16 0,25 0,40 0,60

7^/2 0,07 0,09 0,12

Примечания : 1. Допускается радиус R заменять фаской, равной 7?min > 45".

2. Допускается вместо поля допуска h5 (для диаметра d) применять g5.

3. Предельные отклонения ширины Ь должны быть не более: СИ -

для отверстия; Н9 или Р9, N9 - для оправки короткой

(консольной); НИ или Р9, N9 - для оправки длинной

(двухопорной); h9 или е7 - для шпонки.

4. Допускается изготовлять шпоночный паз по ширине Ь с полем

допуска В12, по высоте С1-Н14 (для отрезных и прорезных фрез,

а также для фрез толщиной менее 6 м).

Продолжение табл. 7

Размеры d (H7 или H6, h6 или h5)

5 8 10 13 16 19 22 27 32 40 50 60 70 80 100

b (hll) 3 5 6 8 10 12 14 16 18 20 22 25

*1 (Hll) 3,3 5,4 6,4 8,4 10,4 12,4 14,4 16,4 18,4 20,5 22,5 25,5

/(hll) 2,0 3,5 4,0 4,5 5,0 5,6 6,3 7,0 8,0 9,0 10,0 11,2 12,5 14,0

/1 (H13) 2,5 4,0 4,5 5,0 5,6 6,3 7,0 8,0 9.0 10.0 11,2 12,5 14,0 16,0

^min 0,2 0,3 0,4 0,6 0,7 0,9 1,12

Anax 0,3 0,4 0,5 0,6 0,8 1,0 1,2 1,6

7^1 min 0,4 0,6 0,7 0,9 1,2 1,5 2,0 2,5

max 0,6 0,8 1,0 1,2 1,6 2,0 2,5 3,0

^min 0,3 0,4 0,5 0,6 0,8 1,0 1,2 1,6

^max 0,4 0,5 0,6 0,8 1,0 1,3 1,5 1,9

Примечания: 1. Допускается радиус R заменять фаской, равной Amin х 45°.

2. Допускается вместо поля допуска Ь5 (для диаметра d) применять g5.

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

Продолжение табл. 7

Тип 3 л Тс f- ясность Размеры d

J ’ ±1 о 8 10 13 16 19 22 27 32 40 50 60 70 80 100

£ 60 ^min 0,3 0,4 0,5 0,6 0,8

У . ! ^max 1,2 1,4 1,7 2,2 2,7 3,2

t 5 J 76

9 пнение2 b (hl2) 3 4 5 6 7 8 10 12 14 16 18 20 25

-Tl/2\A\ *1 (H13) 3,3 4,3 5,4 6,4 7,4 8,4 10,4 12,4 14,4 16,4 18,4 20,5 25,5

• Л /(H13) 3,7 4,8 5,6 7,0 7,6 8,3 9,3 10,6 11,5 12,5 13,5 14,5 15,5

и r(hl2) 3,5 4,6 6,7 7,7 8,8 9,8 11,0 12,0 17,0 14,0 15,0 16,0

^min 0,3 0,4 0,5 0,6 0,8 1,0 1,2

I Исполнение! Ис ^max 0,5 0,6 0,7 0,8 1,0 1,3 1,5

Гс ^min 0,6 0,8 1,0 1,2 1,6 2,0 2,5

' г 1 >Г1 ^max 1,65 2,15 2,70 3,20 3,70 4,20 5,20 6,20 7,20 8,20 9,20 10,25 12,75

max 0,3 0,4 0,5 0,6 0,8 1,0 1,2

1 T1I1C1 ру МСН 1 2— оправка Tz/2 0,06 0,08 0,10

Продолжение табл. 7

Схема расположения полей

допусков конического отвер-

стия и оправки для крепления

инструмента по типу 3:

I — инструмент

2 — оправка

Размеры d

8; 10 13; 16 19; 22; 27 32; 40; 50 60; 70; 80 100

^min 0,3 0,4 0,5 0,6 0,8

flmax 1,2 1,4 1,7 2,2 2,7 3,2

^Imin 0,8 0,9 1,1 1,4 1,8 2,2

fllmax 1,2 1,4 1,7 2,2 2,7 3,2

^2 min 0

^2 max 0.50 0,60 0,70 0.90 1.17 1,38

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

24

Выбор приспособлений для металлообрабатывающего инструмента

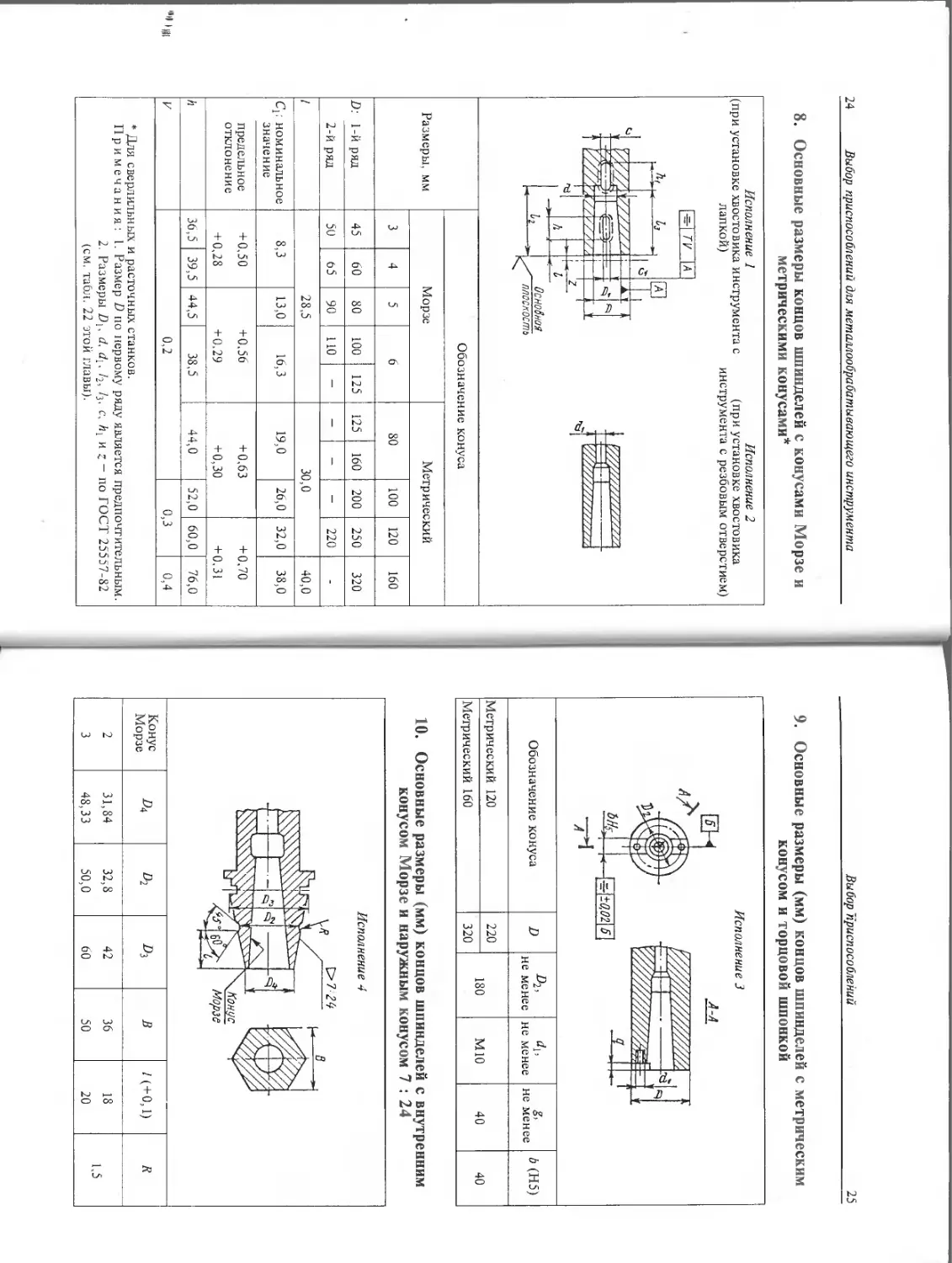

8. Основные размеры концов шпинделей с конусами Морзе и

метрическими конусами*

Исполнение 1 Исполнение 2

(при установке хвостовика инструмента с (при установке хвостовика

лапкой) инструмента с резбовым отверстием)

>| ТУ |д

I ОсноВная

------плоскость

Размеры, мм Обозначение конуса

Морзе Метрический

3 4 5 6 80 100 120 160

D: 1-й ряд 45 60 80 100 125 125 160 200 250 320

2-й ряд 50 65 90 110 - - - - 220 -

/ 28,5 30,0 40,0

Q: номинальное значение 8,3 13,0 16,3 19,0 26,0 32,0 38,0

предельное отклонение + 0,50 + 0,28 + 0,56 + 0.29 + 0,63 + 0,30 + 0,70 + 0.31

h 36,5 39,5 44,5 38,5 44,0 52,0 60,0 76,0

V 0,2 0,3 0,4

* Для сверлильных и расточных станков.

Примечания: 1. Размер D по первому ряду является предпочтительным.

2. Размеры , d, dlt Л>, /3, с, h\ и z - по ГОСТ 25557-82

(см. табл. 22 этой главы).

Выбор приспособлений

25

9. Основные размеры (мм) концов шпинделей с метрическим

конусом и торцовой шпонкой

Обозначение конуса D о2, не менее 41 > не менее g> не менее Й(Н5)

Метрический 120 220 180 мю 40 40

Метрический 160 320

10. Основные размеры (мм) концов шпинделей с внутренним

конусом Морзе и наружным конусом 7 : 24

Исполнение 4 Х* / , в ,

Конус Морзе

<=> —

1J-O

Конус Морзе /)4 d2 Оз В /(+0,1) R

2 3 31,84 48,33 32,8 50,0 42 60 36 50 18 20 1,5

26

Выбор приспособлений для металлообрабатывающего инструмента

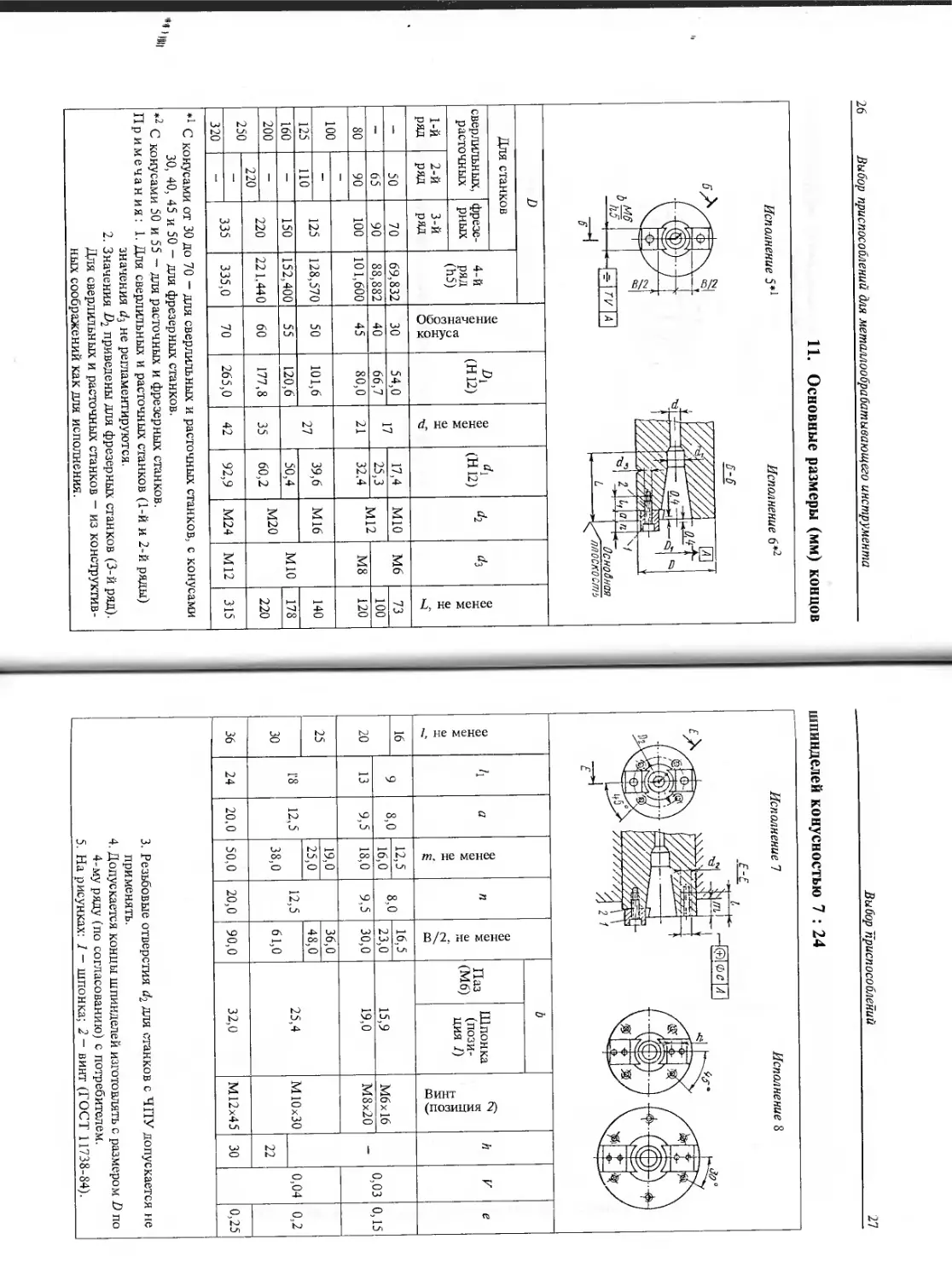

11. Основные размеры (мм) концов

Исполнение 5*1 Исполнение 6*2

D Обозначение конуса Л (Н12) d, не менее (Н12) di <*3 L, не менее

Для станков 4-й ряд (И5)

сверлильных, расточных фрезе- рных

1-й ряд 2-й ряд З-й ряд

— 50 70 69,832 30 54,0 17 17,4 М10 Мб 73

- 65 90 88,882 40 66,7 25,3 М12 100

80 90 100 101,600 45 80,0 21 32.4 M8 120

100 -

— 125 128,570 50 101,6 27 39,6 М16 М10 140

125 по

160 — 150 152,400 55 120,6 50,4 М20 178

200 — 220 221.440 60 177,8 35 60,2 220

250 220

— 335 335,0 70 265,0 42 92,9 М24 М12 315

320

С конусами от 30 до 70 - для сверлильных и расточных станков, с конусами

30, 40, 45 и 50 - для фрезерных станков.

*2 С конусами 50 и 55 - для расточных и фрезерных станков.

Примечания: 1. Для сверлильных и расточных станков (1-й и 2-й ряды)

значения c/j не регламентируются.

2. Значения Д2 приведены для фрезерных станков (3-й ряд).

Для сверлильных и расточных станков - из конструктив-

ных соображений как для исполнения.

Выбор приспособлений

27

шпинделей конусностью 7 : 24

Исполнение 7 Исполнение 8

/, не менее h а т, не менее п В/2, не менее Ь Винт (позиция 2) й V е

Паз (Мб) Шпонка (пози- ция 1)

16 9 8,0 12,5 8,0 16,5 15,9 М6х16 22 0,03 0,15

20 16,0 23,0

13 9,5 18,0 9,5 30,0 19,0 М8х20

25 1'8 12,5 19,0 12,5 36,0 25,4 МЮхЗО 0,04 0,2

25,0 48,0

30 38,0 61,0

36 24 20,0 50,0 20,0 90,0 32,0 М12х45 30 0,25

3. Резьбовые отверстия ДОЯ станков с ЧПУ допускается не

применять.

4. Допускается концы шпинделей изготовлять с размером D по

4-му ряду (по согласованию) с потребителем.

5. На рисунках: 1 - шпонка; 2 - винд- (ГОСТ 11738-84).

12. Основные размеры (мм) шпонок для фрезерных станков

Исполнение 2

Конус конца шпин- деля b (Ь5) /, не более h Н d fl, А|

30 15 9 17 - 6 - 16 7 12 1

40 20

45 19,0 8 19 9 14

50 25,4 26 10 25 11 17 1,5

55

60 46 12,0 22

70 32,0 68 19,0 12 30 40 13 20

Примечания: 1. Рзмеры и допускается увеличивать на одно и то же значение для станков с ЧПУ.

2. В пределах габарита (значение D — по табл. 11 этой главы) размер / допускается увеличивать.

3. Твердость 36-40 HRC3.

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

30

Выбор приспособлений для металлообрабатывающего инструмента

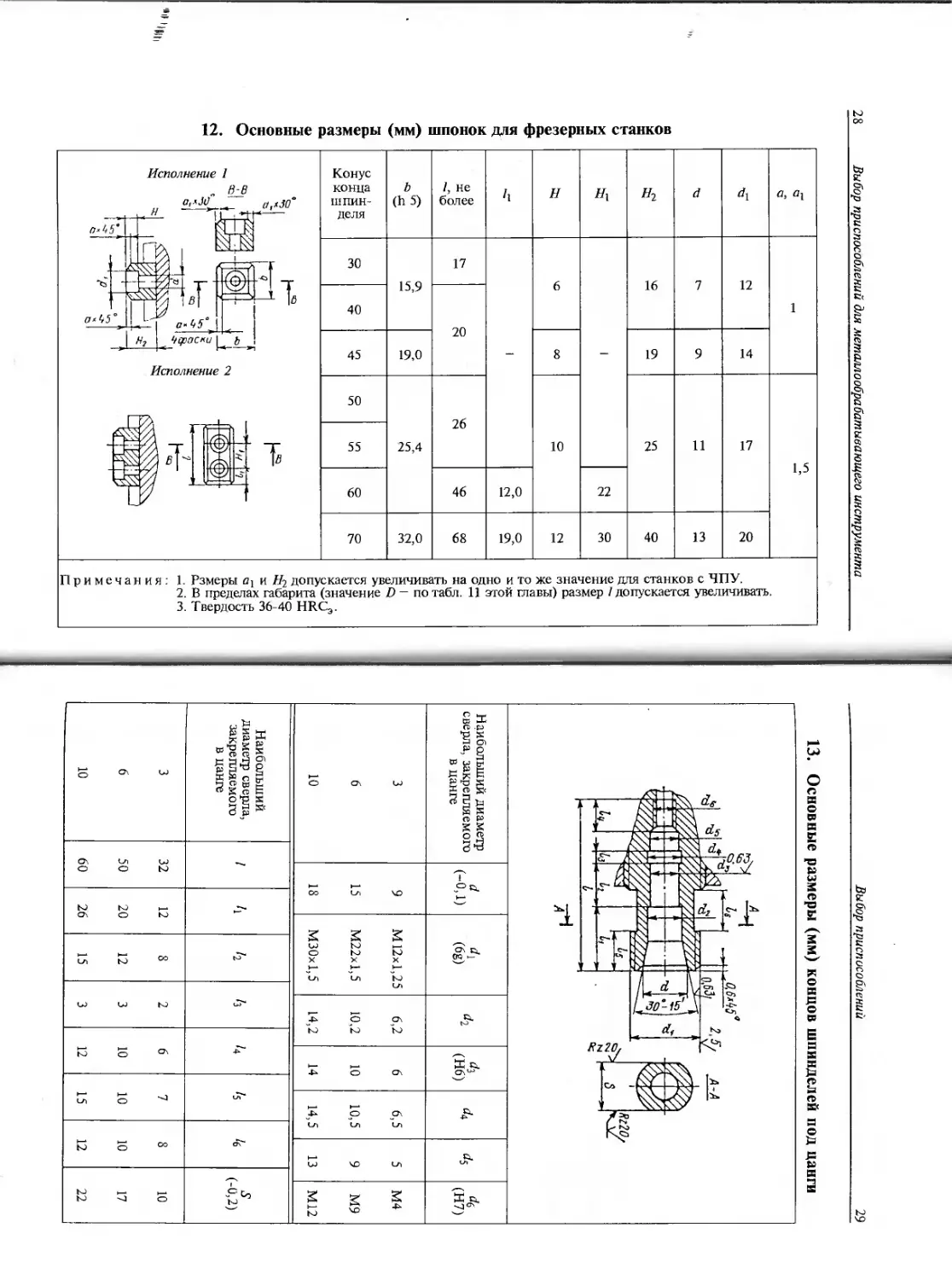

14. Основные размеры (мм) гаек для концов шпинделей под цанги

IMI

Наибольший диаметр сверла, закрепляемого в цанге d (Н7) 4 d2 d3 rfj, не менее Н / h S (hl2) С

3 М 12x1,25 6 12,5 18 21,1 10 6 8 19 0,6

6 М22х1,5 11 22,5 25 31,2 14 8 11 27 1,0

10 М30х1,5 15 30,5 34 40,3 20 12 16 36 1,0

15. Основные размеры (мм) резьбовых концов шпинделей

токарных станков (ГОСТ 16868-71*)

1 L 1 d dl (Н7) rf2 (Н12) L 1 С

2 — М20х2,5 М27хЗ М33х3,5 М39х4 М45х4,5 М52х5 М60х5,5 21 28 35 40 48 55 62 30 38 45 50 60 70 78 20 26 32 35 40 45 50 7 10 И 14 15 17 19 1,6 1,6 2 2 2 2 2

11 1 с

Примечания. 1. Резьба - по ГОСТ 24705-81, поле допуска 6g - по ГОСТ 16093-81. 2. Канавка для выхода шлифовального круга по ГОС!' 8820- 69*; допускается взамен канавки выполнять переходный радиус 1,5 мм. 3. Для делительных универсальных головок отклонение размера i/j - по h6.

Выбор приспособлений

31

16. Основные размеры (мм) концов шлифовальных шпинделей с

наружным базирующим конусом (ГОСТ 2323-76*)

Тип 1 Тип 2

D d di d2 d3 L / h

тип 1 тип 2

10 - Мб М5 5,5 10 - 10

12 М8 Мб 6,5 12 12

16 М10 М8 8,5 16 18

20 М12 20

25 16 М16 М10 10,5 25 16 24

32 19 М12 12,5 32 20

40 22 М24 М16 17,0 40 25 36

50 25 50 32

65 28 МЗбхЗ М24 25,0 65 40 50

80 32 80 50

100 38 М48хЗ - - 100 - 65 60

125 125 - 80

32

Выбор приспособлении для металлообрабатывающего инструмента

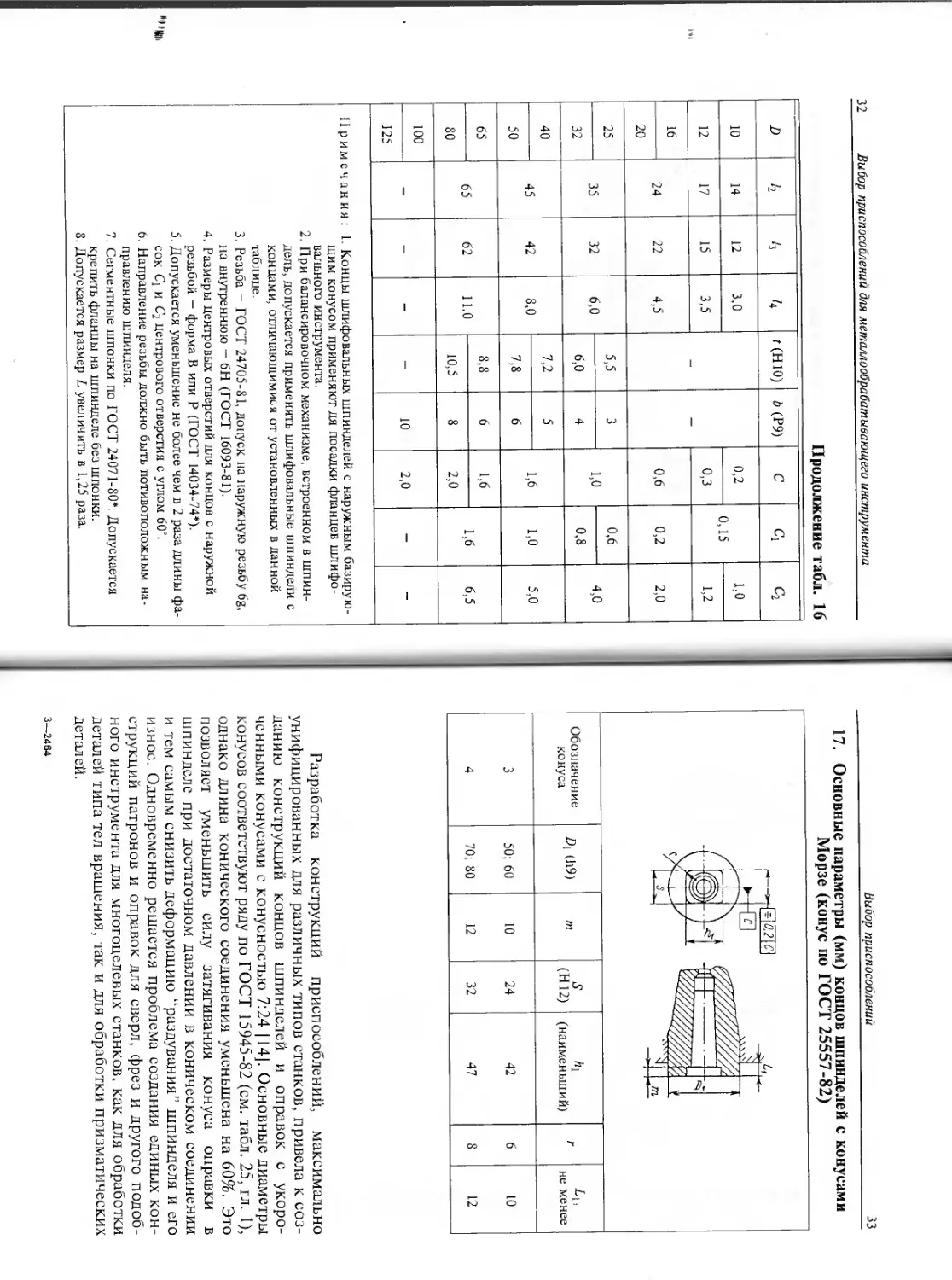

Продолжение табл. 16

D h h /4 Г (НЮ) b (Р9) С Ci

10 14 12 3.0 - - 0,2 0,15 1,0

12 17 15 3,5 0,3 1,2

16 24 22 4,5 0,6 0,2 2,0

20

25 35 32 6,0 5,5 3 1,0 0,6 4,0

32 6,0 4 0,8

40 45 42 8,0 7,2 5 1,6 1,0 5,0

50 7,8 6

65 65 62 11.0 8,8 6 1,6 1,6 6,5

80 10,5 8 2,0

100 - - - - 10 2,0 - -

125

Примечания: 1. Концы шлифовальных шпинделей с наружным базирую-

щим конусом применяют дя посадки фланцев шлифо-

вального инструмента.

2. При балансировочном механизме, встроенном в шпин-

дель, допускается применять шлифовальные шпиндели с

концами, отличающимися от установленных в данной

таблице.

3. Резьба - ГОСТ 24705-81, допуск на наружную резьбу 6g,

на внутреннюю - 6Н (ГОСТ 16093-81),

4. Размеры центровых отверстий для концов с наружной

резьбой - форма В или Р (ГОСТ 14034-74*).

5. Допускается уменьшение не более чем в 2 раза длины фа-

сок Q и С2 центрового отверстия с углом 60°.

6. Направление резьбы должно быть потивоположным на-

правлению шпинделя

7. Сегментные шпонки по ГОСТ 24071-80*. Допускается

крепить фланцы на шпинделе без шпонки.

8. Допускается размер L увеличить в 1,25 раза.

Выбор приспособлений

33

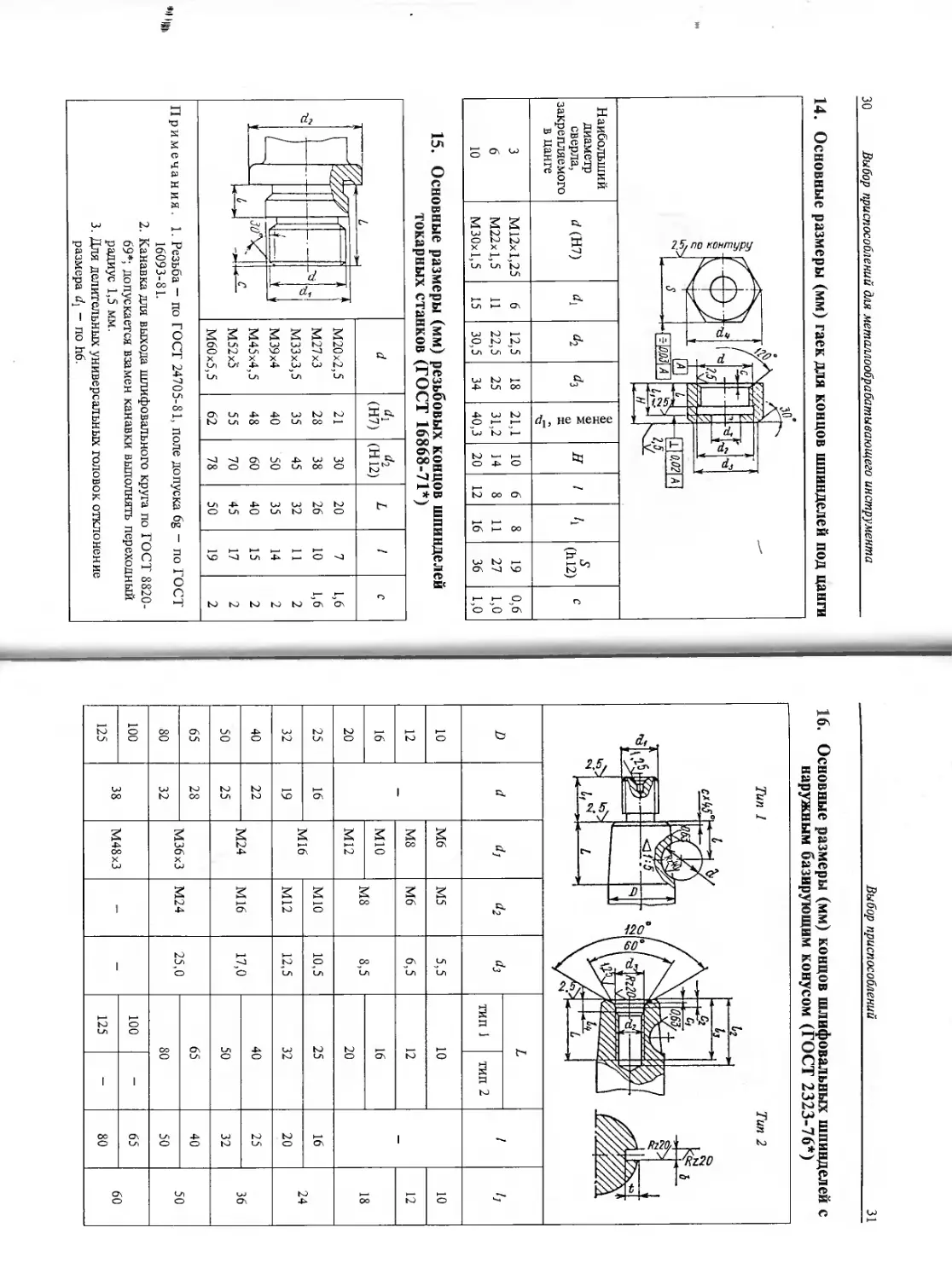

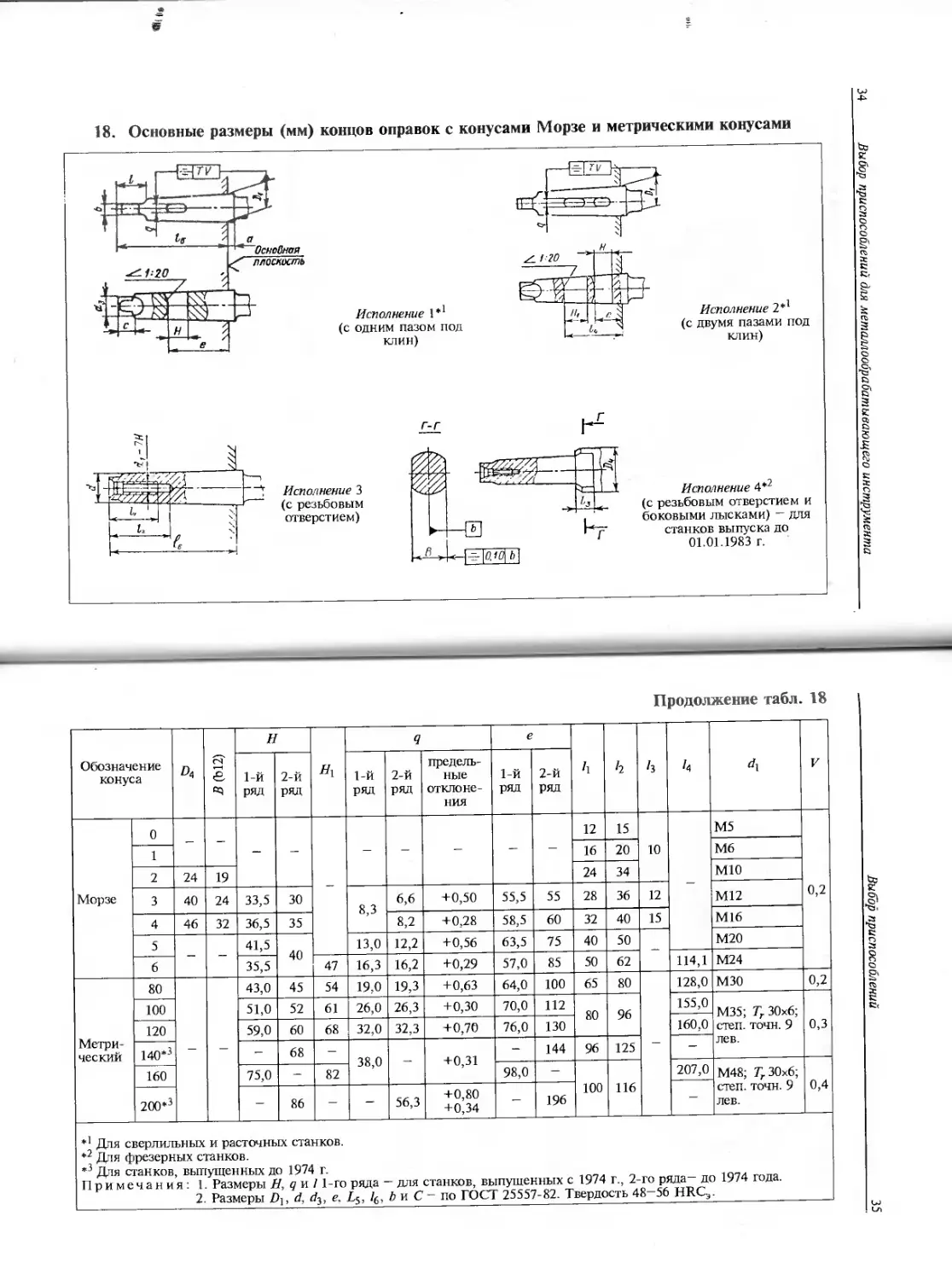

17. Основные параметры (мм) концов шпинделей с конусами

Морзе (конус по ГОСТ 25557-82)

Обозначение конуса (119) т S (Н12) ^1 (наименьший) Г не менее

3 50; 60 10 24 42 6 10

4 70; 80 12 32 47 8 12

Разработка конструкций приспособлений, максимально

унифицированных для различных типов станков, привела к соз-

данию конструкций концов шпинделей и оправок с укоро-

ченными конусами с конусностью 7:24 114J. Основные диаметры

конусов соответствуют ряду по ГОСТ 15945-82 (см. табл. 25, гл. 1),

однако длина конического соединения уменьшена на 60%. Это

позволяет уменьшить силу затягивания конуса оправки в

шпинделе при достаточном давлении в коническом соединении

и тем самым снизить деформацию “раздувания” шпинделя и его

износ. Одновременно решается проблема создания единых кон-

струкций патронов и оправок для сверл, фрез и другого подоб-

ного инструмента для многоцелевых станков, как для обработки

деталей типа тел вращения, так и для обработки призматических

деталей.

3—2464

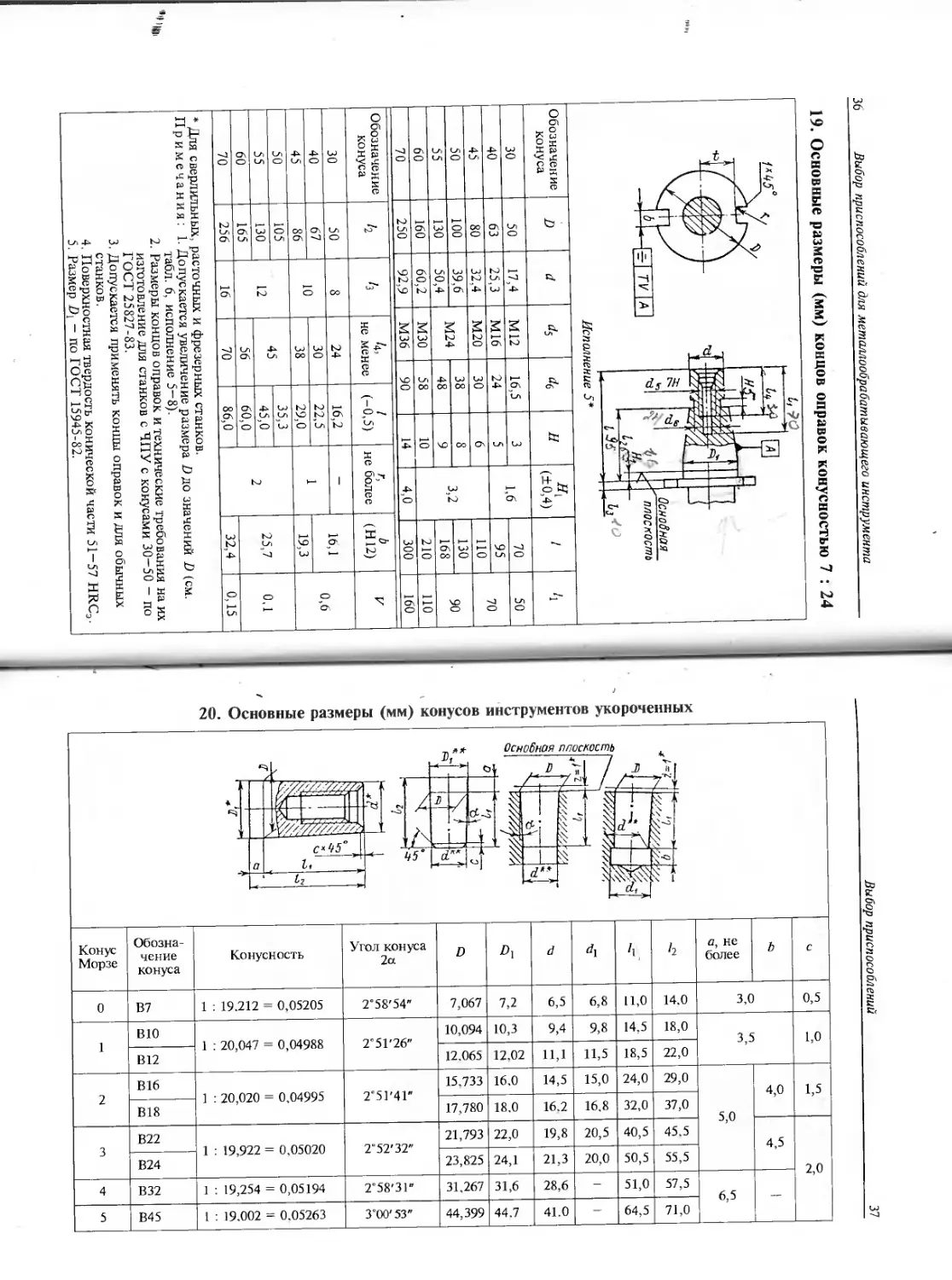

18. Основные размеры (мм) концов оправок с конусами Морзе и метрическими конусами

Исполнение I*1

(с одним пазом под

клин)

Исполнение 2*

(с двумя пазами под

клин)

Исполнение 3

(с резьбовым

отверстием)

Исполнение 4*2

(с резьбовым отверстием и

боковыми лысками) - для

станков выпуска до

01.01.1983 г.

Продолжение табл. 18

Обозначение конуса В (Ы2) И Hl я е h h h <h V

1-й ряд 2-й ряд 1-й ряд 2-й ряд предель- ные отклоне- ния 1-й РЯД 2-й РЯД

Морзе 0 - - - - - - - - - - 12 15 10 - М5 0,2

1 16 20 Мб

2 24 19 24 34 М10

3 40 24 33,5 30 8,3 6,6 +0,50 55,5 55 28 36 12 М12

4 46 32 36,5 35 8,2 +0,28 58,5 60 32 40 15 М16

5 - - 41,5 40 13,0 12,2 +0,56 63,5 75 40 50 - М20

6 35,5 47 16,3 16,2 +0,29 57,0 85 50 62 114,1 М24

Метри- ческий 80 - - 43,0 45 54 19,0 19,3 +0,63 64,0 100 65 80 - 128,0 М30 0,2

100 51,0 52 61 26,0 26,3 +0,30 70,0 112 80 96 155,0 М35; Тг 30x6; степ. точн. 9 лев. 0,3

120 59,0 60 68 32,0 32,3 +0,70 76,0 130 160,0

140*3 - 68 - 38,0 - +0,31 - 144 96 125 -

160 75,0 - 82 98,0 - 100 116 207,0 М48; Тг30х6; степ. точн. 9 лев. 0,4

200*3 - 86 - - 56,3 +0,80 +0,34 - 196 -

* ' Для сверлильных и расточных станков. * 2 Для фрезерных станков. * 3 Для станков, выпущенных до 1974 г. Примечания: 1. Размеры И, q и / 1-го ряда — для станков, выпущенных с 1974 г., 2-го ряда— до 1974 года. 2. Размеры Др d, d3, е. L$, /6, Ь и С~ по ГОСТ 25557-82. Твердость 48—56 HRC3.

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

36

Выбор приспособлений для металлообрабатывающего инструмента

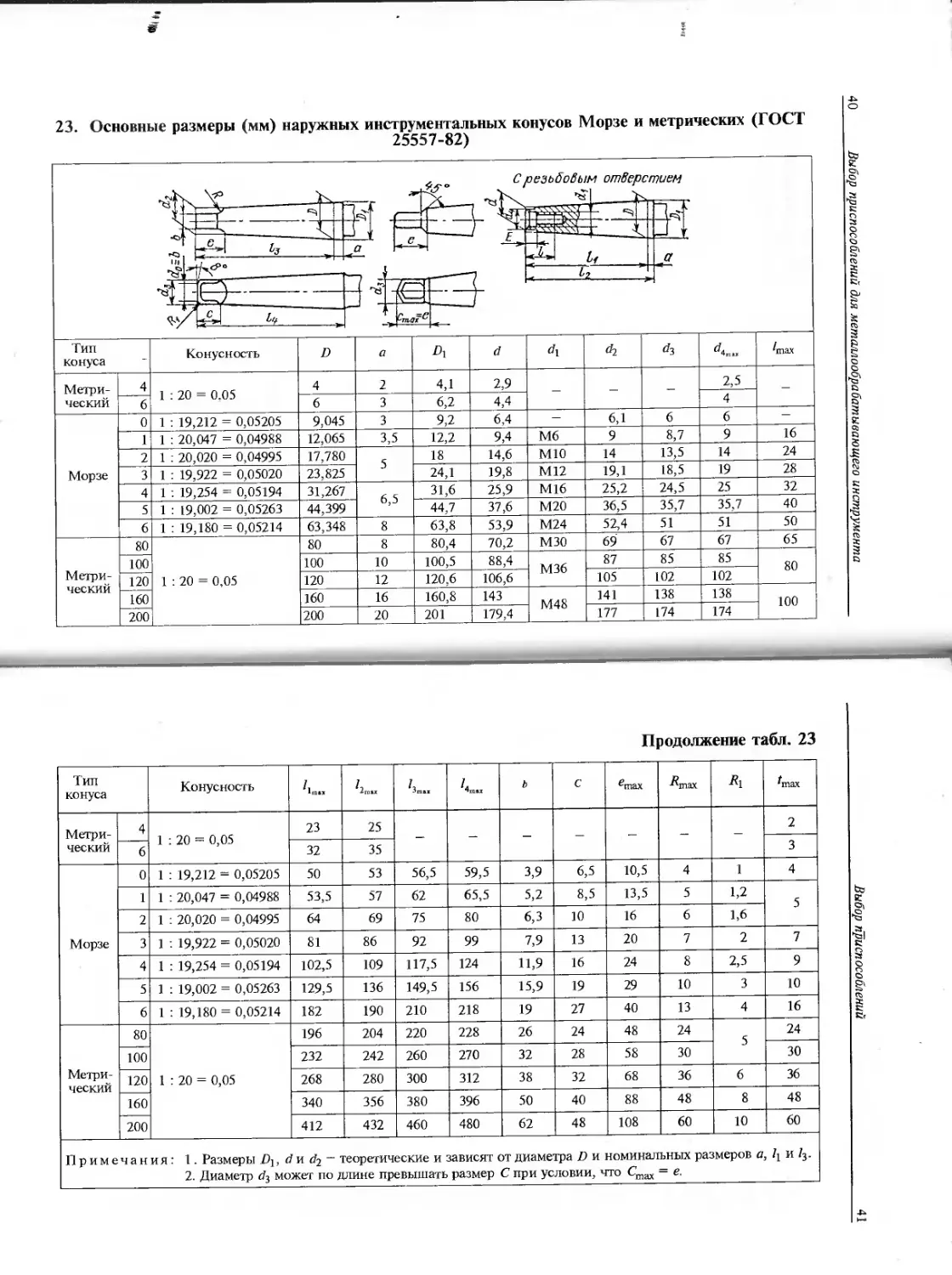

19. Основные размеры (мм) концов оправок конусностью 7 : 24

Исполнение 5*

Обозначение конуса D d <*5 <4 И (±0,4) 1 71

30 50 17,4 M12 16,5 3 1,6 70 50

40 63 25,3 M16 24 5 95 70

45 80 32,4 M20 30 6 3,2 110

50 100 39,6 M24 38 8 130 90

55 130 50,4 48 9 168

60 160 60,2 мзо 58 10 210 НО

70 250 92,9 M36 90 14 4,0 300 160

Обозначение конуса h h /4, не менее 1 (-0,5) Г, не более Ь (Н12) V

30 50 8 24 16,2 - 16,1 0,6

40 67 10 30 22,5 1

45 86 38 29,0 19,3

50 105 12 45 35,3 2 25,7 0.1

55 130 45,0

60 165 56 60,0

70 256 16 70 86,0 32,4 0,15

* Для сверлильных, расточных и фрезерных станков.

Примечания: 1. Допускается увеличение размера Dдо значений D (см.

табл. 6, исполнение 5-8).

2. Размеры концов оправок и технические требования на их

изготовление для станков с ЧПУ с конусами 30-50 - по

ГОСТ 25827-83.

3. Допускается применять концы оправок и для обычных

станков.

4. Поверхностная твердость конической части 51-57 HRC3.

5. Размер И. - по ГОСТ 15945-82.

Выбор приспособлений

37

20. Основные размеры (мм) конусов инструментов укороченных

38

Выбор приспособлений для металлообрабатывающего инструмента

21. Размеры (мм) центрового отверстия конуса укороченного

Обозначе- ние . конуса

В12 Мб

В18 мю

В24 М12

В32 М16

В45 М20

d3 L

8,0 8,5 16

12,5 13,2 24

15,0 17,0 28

20,0 22,0 32

26,0 30,0 40

22. Основные размеры (мм) внутренних инструментальных

конусов Морзе и метрических (ГОСТ 25557-82)

Для конусов срезьМым отверстием

Основная плоскость

Тип конуса Обозна- чение конуса Конусность D ds <4 /5 4 g h г*

Метри- ческий 4 1 : 20 = 0,05 4 3 — 25 21 2,2 8 0,5

6 6 4,6 34 29 3,2 12

* Максимальное допускаемое отклонение положения основной плоскости,

в которой находится диаметр D, от ее теоретического положения.

Выбор приспособлений

39

Продолжение табл. 22

Тип конуса Обозна- чение конуса Конусность D ds d6 Is k g h г*

Морзе 0 1 : 19,212 = = 0,05205 9,045 6,1 — 52 49 3,9 15 1,5

1 1 : 20,047 = = 0,04988 12,065 4,1 7.0 56 52 5,2 19

2 1 : 20,020 = = 0,04995 17,780 14,9 11,5 67 62 6,3 22

3 1 : 19,922 = = 0,05020 23,825 20,2 14,0 84 78 7,9 27

4 1 : 19,254 = = 0,05194 31,267 26,5 18,0 107 98 11,9 32

5 1 : 19,002 = = 0,05263 44,399 38,2 23,0 135 125 15,9 38

6 1 : 19,180 = = 0,05214 63,348 54,6 27,0 188 177 19,0 47 2

Метри- ческий 80 1 : 20 = 0,05 80.0 71,5 33,0 202 186 26,0 52

100 100,0 90,0 39,0 240 220 32,0 60

120 120,0 108,5 276 254 38,0 70

160 160,0 145,5 52,0 350 321 50,0 90 3

200 200,0 182,5 424 388 62,0 110

* Максимальное допускаемое отклонение положения основной плоскости,

в которой находится диаметр D, от ее теоретического положения.

23. Основные размеры (мм) наружных инструментальных конусов Морзе и метрических (ГОСТ

25557-82)

Тип конуса Конусность D а Dx а 6?2 4пах

Метри- ческий 4 1 : 20 = 0.05 4 2 4,1 2,9 - - - 2,5 -

6 6 3 6,2 4,4 4

Морзе 0 1 : 19,212 = 0,05205 9,045 3 9,2 6,4 — 6,1 6 6 —

1 1 : 20,047 = 0,04988 12,065 3,5 12,2 9,4 Мб 9 8,7 9 16

2 1 : 20,020 = 0,04995 17,780 5 18 14,6 мю 14 13,5 14 24

3 1 : 19,922 = 0,05020 23,825 24,1 19,8 М12 19,1 18,5 19 28

4 1 : 19,254 = 0,05194 31,267 6,5 31,6 25,9 М16 25,2 24,5 25 32

5 1 : 19,002 = 0,05263 44,399 44.7 37,6 М20 36,5 35,7 35,7 40

6 1 19,180 = 0,05214 63,348 8 63,8 53,9 М24 52,4 51 51 50

Метри- ческий 80 1 : 20 = 0,05 80 8 80,4 70,2 МЗО 69 67 67 65

100 100 10 100,5 88,4 М36 87 85 85 80

120 120 12 120,6 106,6 105 102 102

160 160 16 160,8 143 М48 141 138 138 100

200 200 20 201 179,4 177 174 174

Продолжение табл. 23

Тип конуса Конусность 7, 2 П11Х 73„„ ь С ^шах ^тах R1 4пах

Метри- ческий 4 1 : 20 = 0,05 23 25 - - - - - - - 2

6 32 35 3

Морзе 0 1 : 19,212 = 0,05205 50 53 56,5 59,5 3,9 6,5 10,5 4 1 4

1 1 : 20,047 = 0,04988 53,5 57 62 65,5 5,2 8,5 13,5 5 1,2 5

2 1 : 20,020 = 0,04995 64 69 75 80 6,3 10 16 6 1,6

3 1 : 19,922 = 0,05020 81 86 92 99 7,9 13 20 7 2 7

4 1 : 19,254 = 0,05194 102,5 109 117,5 124 11,9 16 24 8 2,5 9

5 1 : 19,002 = 0,05263 129,5 136 149,5 156 15,9 19 29 10 3 10

6 1 : 19,180 = 0,05214 182 190 210 218 19 27 40 13 4 16

Метри- ческий 80 1 : 20 = 0,05 196 204 220 228 26 24 48 24 5 24

100 232 242 260 270 32 28 58 30 30

120 268 280 300 312 38 32 68 36 6 36

160 340 356 380 396 50 40 88 48 8 48

200 412 432 460 480 62 48 108 60 10 60

Примечания: 1. Размеры D], d и ~ теоретические и зависят от диаметра D и номинальных размеров а, и 73.

2. Диаметр с/3 может по длине превышать размер С при условии, что Стах = е.

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

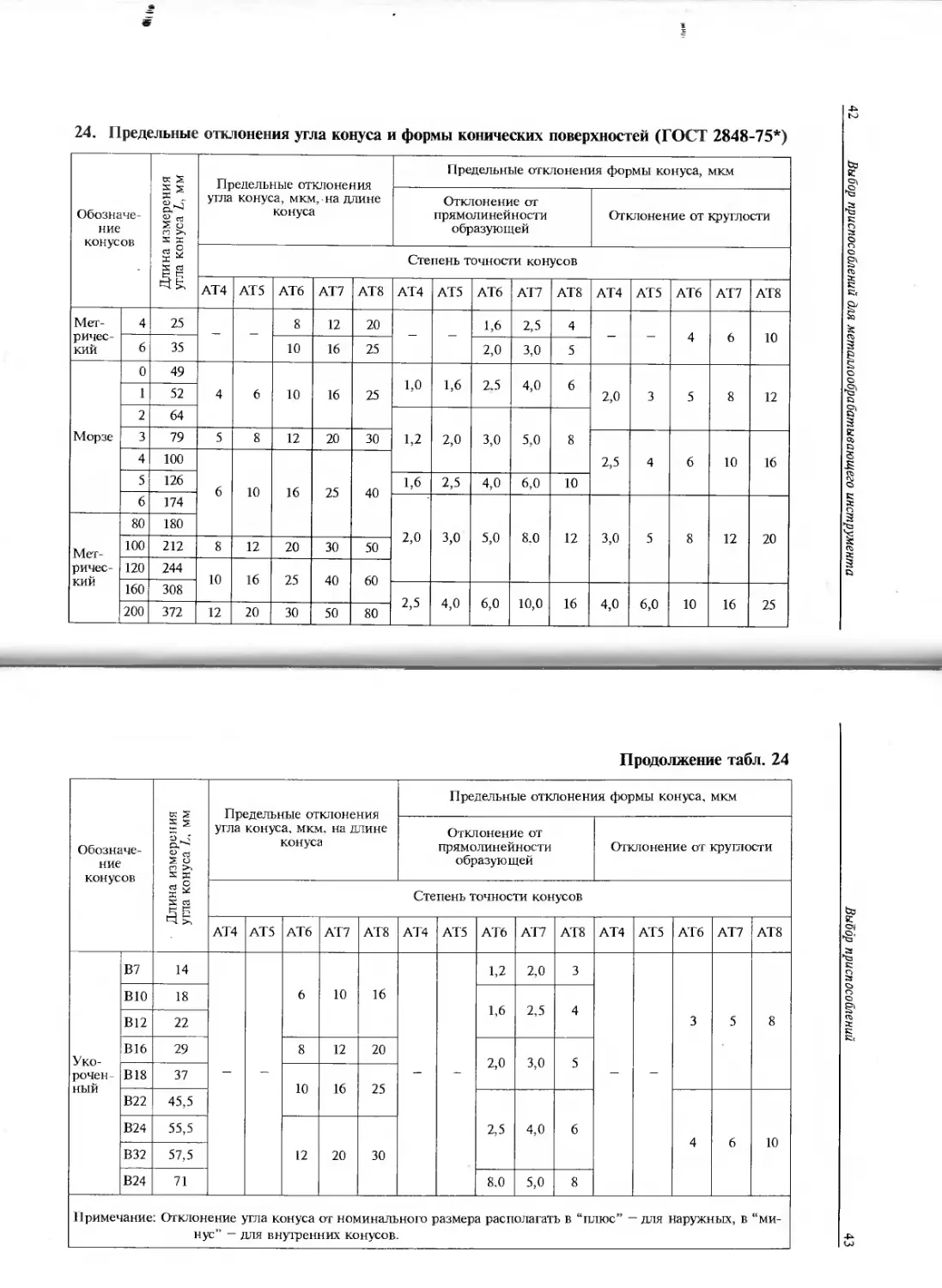

24. Предельные отклонения угла конуса и формы конических поверхностей (ГОСТ 2848-75*)

Обозначе- ние конусов Длина измерения угла конуса L, мм Предельные отклонения угла конуса, мкм,-на длине конуса Предельные отклонения формы конуса, мкм

Отклонение от прямолинейности образующей Отклонение от круглости

Степень точности конусов

АТ4 АТ5 АТ6 АТ7 АТ8 АТ4 АТ5 АТ6 АТ7 АТ8 АТ4 АТ5 АТ6 АТ7 АТ8

Мет- ричес- кий 4 25 - - 8 12 20 - - 1,6 2,5 4 - - 4 6 10

6 35 10 16 25 2,0 3,0 5

Морзе 0 49 4 6 10 16 25 1,0 1,6 2.5 4,0 6 2,0 3 5 8 12

1 52

2 64 1,2 2,0 3,0 5,0 8

3 79 5 8 12 20 30 2,5 4 6 10 16

4 100 6 10 16 25 40

5 126 1,6 2,5 4,0 6,0 10

6 174 2,0 3,0 5,0 8.0 12 3,0 5 8 12 20

Мет- ричес- кий 80 180

100 212 8 12 20 30 50

120 244 10 16 25 40 60

160 308 2,5 4,0 6,0 10,0 16 4,0 6,0 10 16 25

200 372 12 20 30 50 80

Продолжение табл. 24

Обозначе- ние конусов Длина измерения угла конуса L, мм Предельные отклонения угла конуса, мкм. на длине конуса Предельные отклонения формы конуса, мкм

Отклонение от прямолинейности образующей Отклонение от круглости

Степень точности конусов

АТ4 АТ5 АТ6 АТ7 АТ8 АТ4 АТ5 АТ6 АТ7 АТ8 АТ4 АТ5 АТ6 АТ7 АТ8

У ко- рочен- ный В7 14 - - 6 10 16 - - 1,2 2,0 3 - - 3 5 8

В10 18 1,6 2,5 4

В12 22

В16 29 8 12 20 2,0 3,0 5

В18 37 10 16 25

В22 45,5 2,5 4,0 6 4 6 10

В24 55,5 12 20 30

В32 57,5

В24 71 8.0 5,0 8

Примечание: Отклонение угла конуса от номинального размера располагать в “плюс” — для наружных, в “ми- нус” — для внутренних конусов.

Выбор приспособлений для металлообрабатывающего инструмента I Выбор приспособлений

44

Выбор приспособлений для металлообрабатывающего инструмента

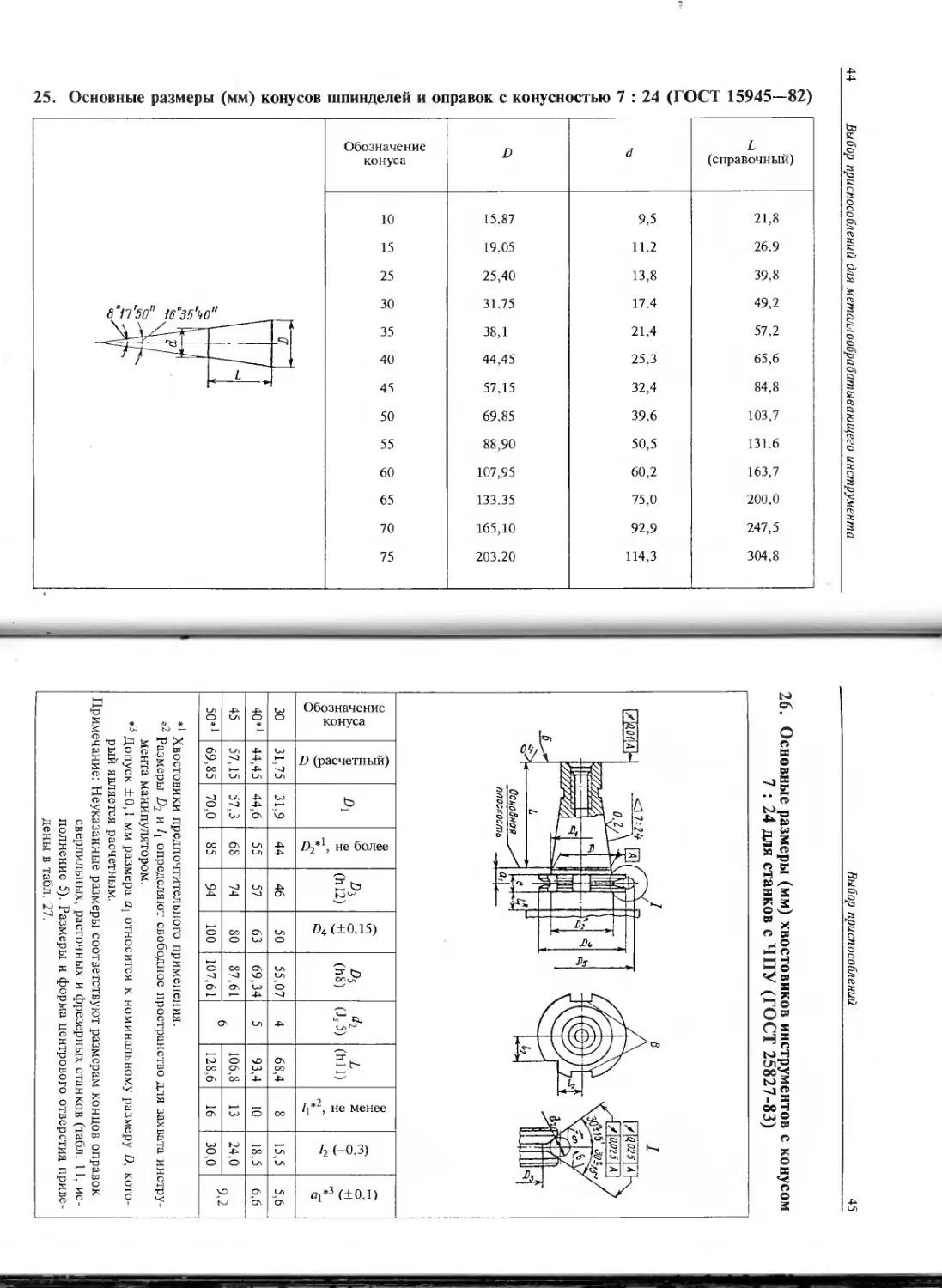

25. Основные размеры (мм) конусов шпинделей и оправок с конусностью 7 : 24 (ГОСТ 15945—82)

Выбор приспособлений

45

26. Основные размеры (мм) хвостовиков инструментов с конусом

7 : 24 для станков с ЧПУ (ГОСТ 25827-83) **

Обозначение конуса D (расчетный) О] /12*\ не более Оз (Й12) Р4 (±0,15) о5 (Ь8) di (J.5) L (bill) /1*2, не менее h (-0.3) О ±! °*

30 31,75 31,9 44 46 50 55,07 4 68,4 8 15,5 5,6

40*1 44,45 44,6 55 57 63 69,34 5 93,4 10 18,5 6,6

45 57,15 57,3 68 74 80 87,61 6 106,8 13 24,0 9,2

50*1 69,85 70,0 85 94 100 107,61 128,6 16 30,0

** Хвостовики предпочтительного применения.

*2 Размеры Zl2 и h определяют свободное пространство для захвата инстру-

мента манипулятором.

*3 Допуск ±0,1 мм размера относится к номинальному размеру D, кото-

рый является расчетным.

Примечание: Неуказанные размеры соответствуют размерам концов оправок

сверлильных, расточных и фрезерных станков (табл. 11. ис-

полнение 5). Размеры и форма центрового отверстия приве-

дены в табл. 27.

46

Выбор приспособлений для металлообрабатывающего инструмента

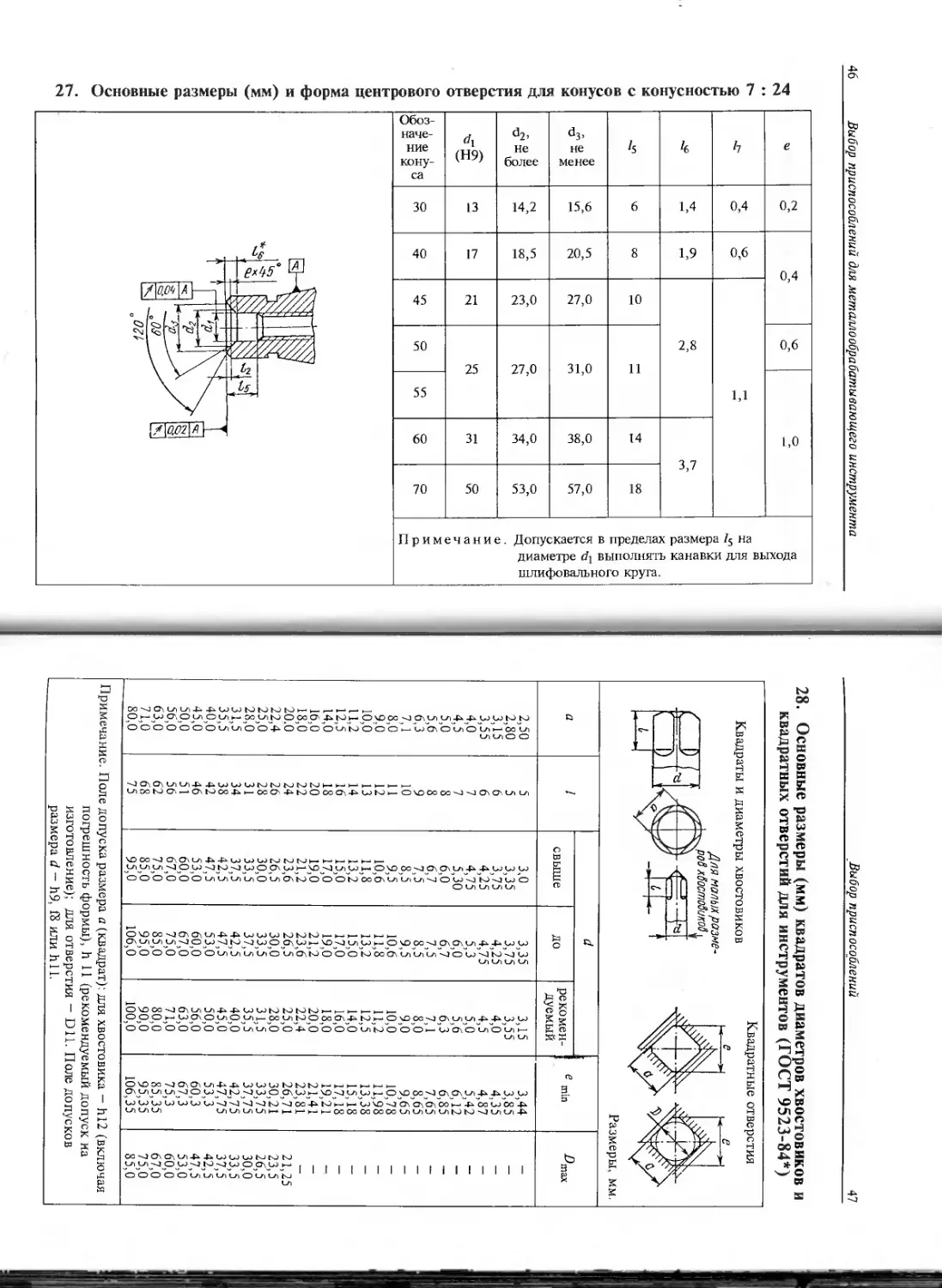

27. Основные размеры (мм) и форма центрового отверстия для конусов с конусностью 7 : 24

сч о о" 0,6 о^ Примечание. Допускается в пределах размера 75 на диаметре выполнять канавки для выхода шлифовального круга.

G 9'0

С*. 2,8 СП

"«Sf1 О 00 О £ 00

d3. не менее 15,6 20,5 о^ 31,0 38,0 57,0

о О я Q ю 14,2 18,5 23,0 27,0 34,0 53,0

(6Н) 'р СП ГЧ cQ *-н О

со ф >> о у s и g О 3 ® S о о £ о о о о

Выбор приспособлений

47

28. Основные размеры (мм) квадратов диаметров хвостовиков и

квадратных отверстий для инструментов (ГОСТ 9523-84*)

Квадраты и диаметры хвостовиков

Квадратные отверстия

Для малых разме-

ров хвостовиков

Размеры, мм.

а / d е min ^max

свыше до рекомен- дуемый

2,50 5 3,0 3,35 3,15 3,44 —

2,80 5 3,35 3,75 3,55 3,85 —

3,15 6 3,75 4,25 4,0 4.35 —

3,55 6 4,25 4,75 4,5 4 87 —

4,0 7 4,75 5,3 5,0 5,42 —

4,5 7 5,30 6 0 5,6 6,12 —

5,0 8 6,0 6,7 6,3 6,85 —

5,6 8 6,7 7.5 7,1 7,65 —

6,3 9 7,5 8,5 8,0 8,65 —

7,1 10 8,5 9.5 9,0 9,65 —

8,0 11 9,5 10,6 10,0 10,78 —

9,0 12 10,6 11,8 11,2 11,98 —

10,0 13 11,8 13,2 12,5 13,38 —

11.2 14 13,2 15.0 14,0 15,18 —

12,5 16 15,0 17,0 16,0 17,18 —

14,0 18 17,0 19 0 18,0 19,21 —

16,0 20 19,0 21,2 20,0 21 41 —

18,0 22 2.1,2 23,6 22,4 23,81 —

20,0 24 23,6 26,5 25,0 26,71 21,25

22,4 26 26,5 30,0 28,0 30,21 23,5

25,0 28 30,0 33,5 31,5 33,75 26,5

28,0 31 33,5 37,5 35,5 37,75 30,0

31,5 34 37,5 42,5 40,0 42,75 33,5

35,5 38 42,5 47,5 45,0 47,75 37,5

40,0 42 47,5 53,0 50,0 53,3 42,5

45,0 46 53,0 60,0 56,0 60,3 47,5

50,0 51 60,0 67 0 63,0 67,3 53,0

56,0 56 67,0 75,0 71,0 75,3 60,0

63,0 62 75,0 85 0 80,0 85,35 67,0

71,0 68 85,0 95,0 90,0 95,35 75,0

80,0 75 95,0 106,0 100,0 106,35 85,0

Примечание. Поле допуска размера а (квадрат): для хвостовика - h!2 (включая

погрешность формы), h 11 (рекомендуемый допуск на

изготовление); для отверстия - D11. Поле допусков

размера d - h9, f8 или hll.

48

Выбор приспособлений для металлообрабатывающего инструмента

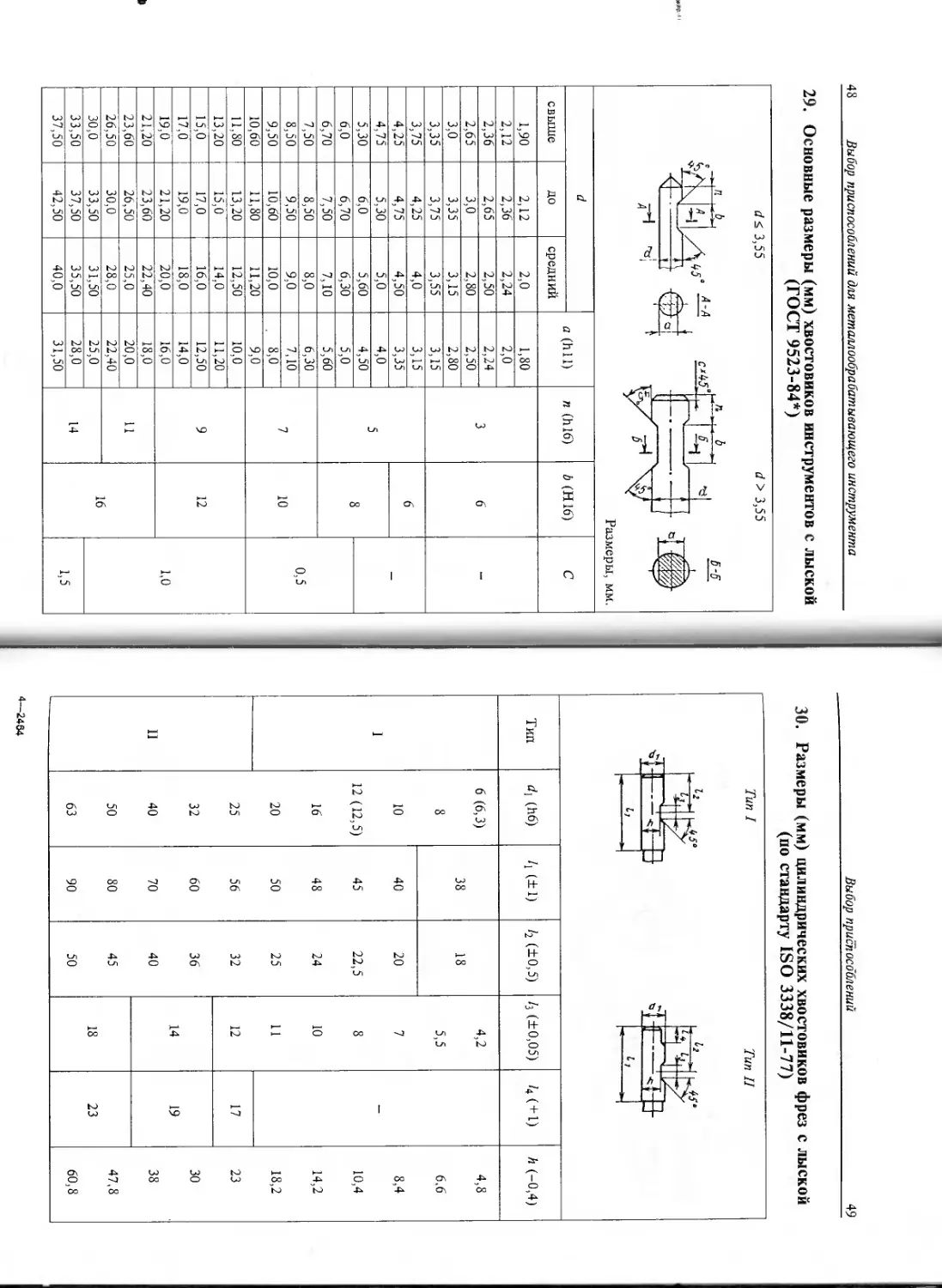

29. Основные размеры (мм) хвостовиков инструментов с лыской

(ГОСТ 9523-84*)

с/<3,55 d > 3,55

Размеры, мм.

d a (hll) п (Ыб) b (Н16) С

свыше до средний

1,90 2,12 2,0 1,80 3 6 -

2,12 2,36 2,24 2,0

2,36 2,65 2,50 2,24

2,65 3,0 2,80 2,50

3,0 3,35 3,15 2,80

3,35 3,75 3,55 3,15

3,75 4,25 4,0 3,15 5 6 -

4,25 4,75 4,50 3,35

4,75 5,30 5,0 4,0 8

5,30 6,0 5,60 4,50

6,0 6,70 6,30 5,0 0,5

6,70 7,50 7,10 5,60

7,50 8,50 8,0 6,30 7 10

8,50 9,50 9,0 7,10

9,50 10,60 10,0 8,0

10,60 11,80 11,20 9,0

11,80 13,20 12,50 10,0 9 12 1,0

13,20 15,0 14,0 11,20

15,0 17,0 16,0 12,50

17,0 19,0 18,0 14,0

19,0 21,20 20,0 16,0

21,20 23,60 22,40 18,0 11 16

23,60 26,50 25,0 20,0

26,50 30,0 28,0 22,40

30,0 33,50 31,50 25,0 14

33,50 37,50 35,50 28,0 1,5

37,50 42,50 40,0 31,50

Выбор приспособлений

49

30. Размеры (мм) цилиндрических хвостовиков фрез с лыской

(по стандарту ISO 3338/11-77)

Тип I Тип II

I, h

Тип (h6) h (±1) h (±0,5) h (±0,05) /4( + 1) Л (-0,4)

6 (6,3) 38 18 4,2 4,8

8 5,5 6,6

10 40 20 7 8,4

1 12 (12,5) 45 22,5 8 — 10,4

16 48 24 10 14,2

20 50 25 11 18,2

25 56 32 12 17 23

32 60 36 14 19 30

П 40 70 40 38

50 80 45 18 23 47,8

63 90 50 60,8

4—2464

50

Выбор приспособлений для металлообрабатывающего инструмента

31. Концы оправок с конусом 7 : 24 для автоматической смены по

стандарту ISO 7388/1 и DIN 69871

Размер, мм Предельное отклонение Конус 7 : 24

40 45 50

а ±0,1 3,2

ь H12 16,1 19.3 25,7

- 44,45 57,15 68 : 85

di - M16 M20 M24

di H7 17 21 25

d. max 19 23,4 28

d-з ±0,05 72,3 91,35 107,25

d6 -0,1 63,55 82,55 97,50

dn -0,5 56,25 75,25 91,25

dg max 50 63 80

/1 ±0,1 H,1

h min 35

h -0,1 19,1

h -0.3 68,4 82,7 101,75

h + 0,5 8,2 10 11.5

h min 32 40 47

/4 min 42,5 52,5 61,5

/5 -0,3 .18,5 24 30

/6 -0,4 22,8 29,1 35,5

h -0,4 25 31,3 37,7

r -0,5 1,2 2 2,5

Г2 -0,5 1 1,2 1,5

t - 0,12 0,12 0,2

Выбор приспособлений

5.1

32. Концы оправок по стандарту Японии MAS 403 Размеры, мм. (Гот) / С* СЧ iri rn

(81‘0+) Ч \с I/? СЧ

*1 ОС —

(Гот)£/ СЧ СО

(Гот)г/ О' Г СП сч

L.& (ГОТ) '/ о ш

/ еч £1

9) ) '"х»

<7^ i \Г7 (Гот) 7 \с 101. я

А М 7

к (АН) ТР ко ”1 о 2 2

Ч (Г

— (8Н)Р ГЧ

'(7

1а • Сп О0

(S0‘0~) т(7 63 100

а 44,65 64 Я4

Конус 7 : 24 О о

52

Выбор приспособлений для металлообрабатывающего инструмента

33. Концы шпинделей под цилиндрические хвостовики

регулируемых втулок и оправок (ГОСТ 13876-87*)

Размеры, мм

Посадочный диаметр d (Н7)

Предельное

отклонение 28 36 48

d\ g6 40 50 67

d2 - 28,6 36,6 48,6

- 8 10 12

6H MlOxl M 12x1,25 412x1,25

ds - 39 49 66

I min 100 128 152

h min 85 106 129

h • 80 101 123

h - 10 12 14

- 23 28 40

‘s ±0,1 38 45 57

lb - 53 62 74

b P9 6 8 10

d+ ?! ±0,1 29,7 37,7 50,1

Выбор приспособлений

53

34. Хвостовики цилиндрические для регулируемых втулок и

оправок (ГОСТ 26540-85)

Размеры, мм

Размер Предельное отклонение Диаметр хвостовика d (h6)

28 36 48

— 7r28x2 I г 36x3 Tr 48x3

L — 95 118 144

1 — 42 50 65

— 77 90 113

h. — 7 8 10

ь P9/h9 6 8 10

h -0,35 29,5 37,5 49,9

А/ — 2,8 4,0 4,7

* Размер для справок

Примечания:!. Допускается изготовлять цилиндрические хвостовики с резьбой

диаметром t/j по всей длине L.

2. Резьба трапецеидальная - по ГОСТ 24737-81. Допуски на

резьбу - по ГОСТ 9562-81.

36 Хвостовики державок цилиндрические для токарных станков с программным управлением

(ГОСТ 24900-81)

Размеры, мм

Исполнение 2

Высота резца «Г1 £11 (116) А (Н8) £13 h (±0,05) й2*2, не менее й3“3 R (±0,05) й*3 h h (-0,25^ <0,35 h /4, не менее /5*3

16 20 25 32 40 16 20 25 32 40 30 40 50 60 80 14 68 83 98 123 158 27 36 45 55 72 28,0 32,5 35,0 42,5 55,0 35,0 42,5 50,0 62,5 80,0 25 32 37 48 65 70 85 100 125 160 55 63 78 94 124 30 48 2 50

3 60

36 44 60 56 75 90 ПО

16

4

80' ‘

20

* * Допускается применение отверстий с d, равным 28, 36 и 48 мм. * 2 Допускается увеличение размера й2 до 0,5 d3. * i Размеры для справок.

56

Приспособления для закрепления сверл

Глава 2. Приспособления для закрепления

сверл

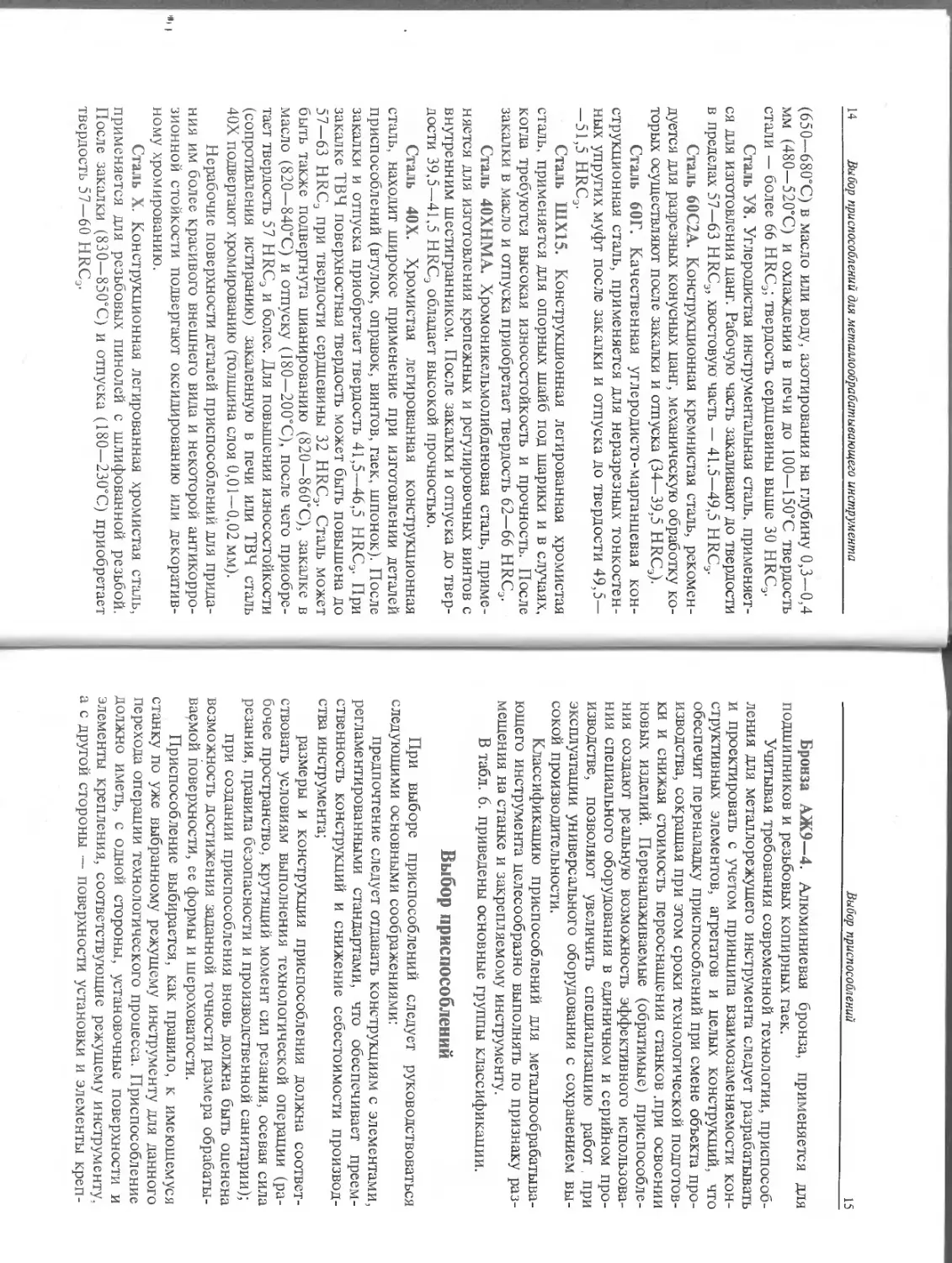

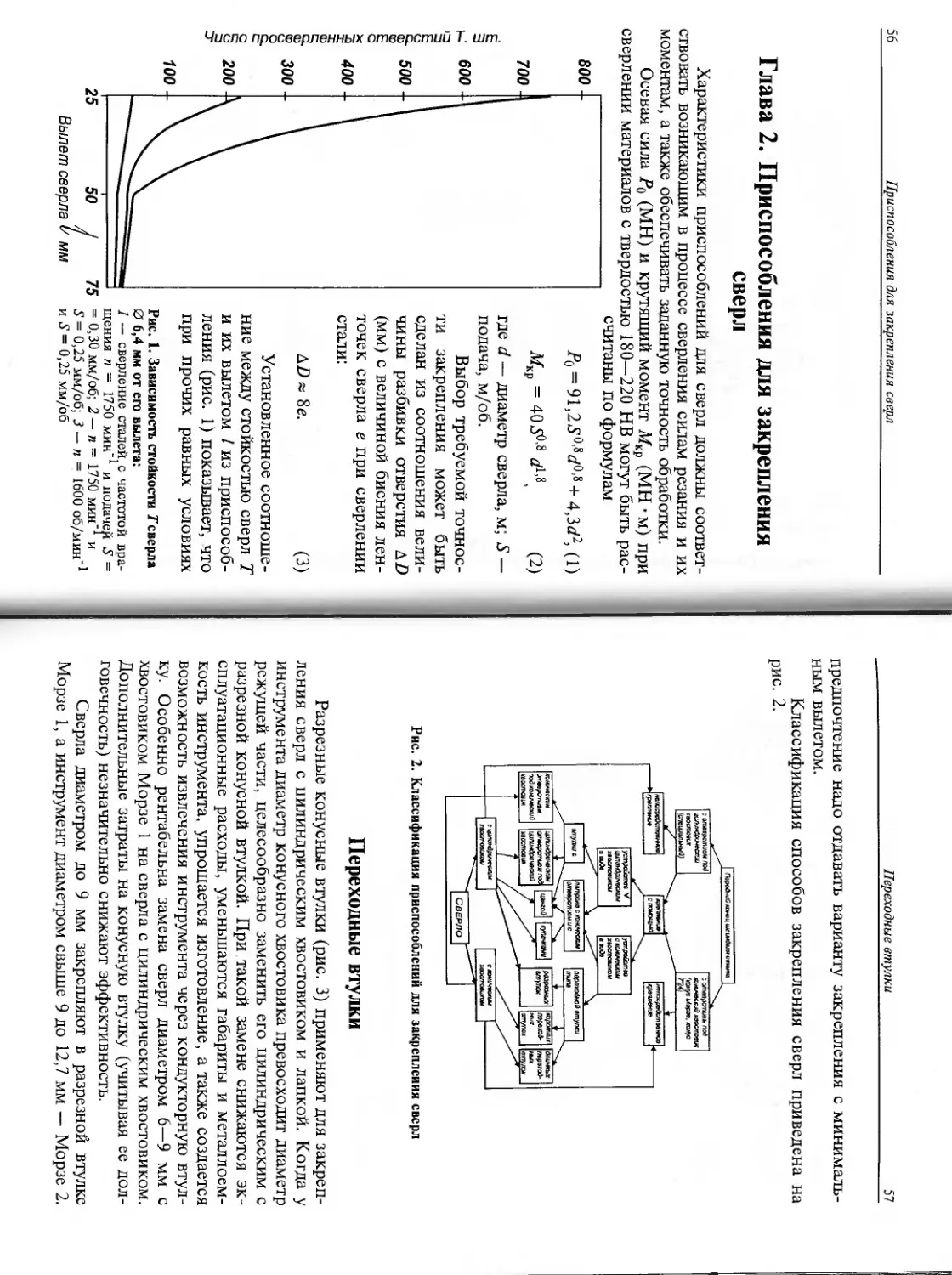

Характеристики приспособлений для сверл должны соответ-

ствовать возникающим в процессе сверления силам резания и их

моментам, а также обеспечивать заданную точность обработки.

Осевая сила Ро (МН) и крутящий момент Л/кр (МН • м) при

сверлении материалов с твердостью 180—220 НВ могут быть рас-

считаны по формулам

Po = 91,25W°’8 + 4,342, (1)

Число просверленных отверстий Т. шт.

Мкр = 40 50’8 d1’8, (2)

где d — диаметр сверла, м; S —

подача, м/об.

Выбор требуемой точнос-

ти закрепления может быть

сделан из соотношения вели-

чины разбивки отверстия Д2)

(мм) с величиной биения лен-

точек сверла е при сверлении

стали:

Д£>»8е. (3)

Установленное соотноше-

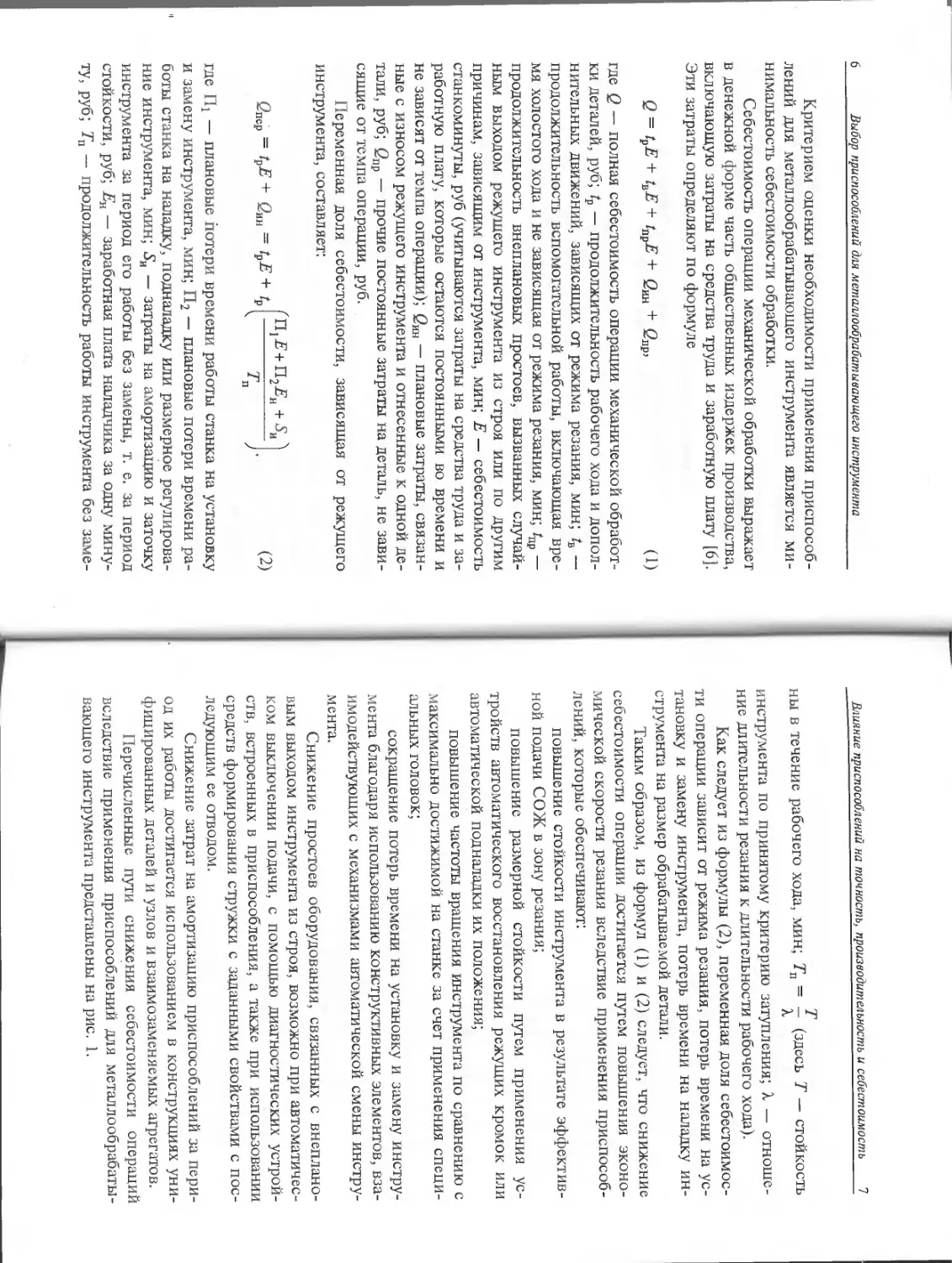

ние между стойкостью сверл Т

и их вылетом I из приспособ-

ления (рис. 1) показывает, что

при прочих равных условиях

Рис. 1. Зависимость стойкости Гсверла

0 6,4 мм от его вылета:

1 — сверление сталей с частотой вра-

щения п = 1750 мин"1 и подачей 5 =

= 0,30 мм/об; 2 — и = 1750 мин"1 и

5= 0,25 мм/об; 3 — и = 1600 об/мин"1

и 5 = 0,25 мм/об

Переходные втулки

57

предпочтение надо отдавать варианту закрепления с минималь-

ным вылетом.

Классификация способов закрепления сверл приведена на

рис. 2.

Рис. 2. Классификация приспособлений для закрепления сверл

Переходные втулки

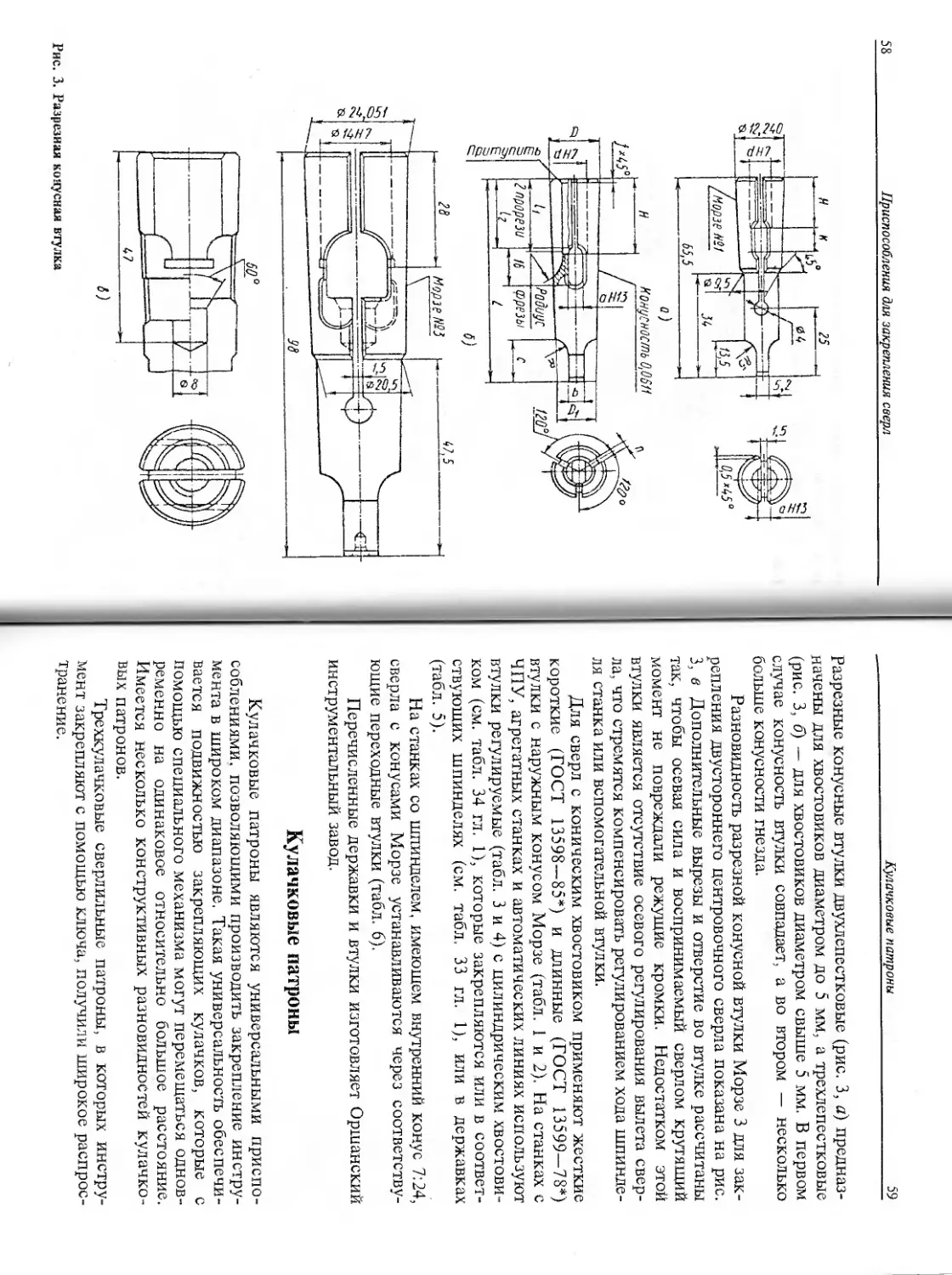

Разрезные конусные втулки (рис. 3) применяют для закреп-

ления сверл с цилиндрическим хвостовиком и лапкой. Когда у

инструмента диаметр конусного хвостовика превосходит диаметр

режущей части, целесообразно заменить его цилиндрическим с

разрезной конусной втулкой. При такой замене снижаются эк-

сплуатационные расходы, уменьшаются габариты и металлоем-

кость инструмента, упрощается изготовление, а также создается

возможность извлечения инструмента через кондукторную втул-

ку. Особенно рентабельна замена сверл диаметром 6—9 мм с

хвостовиком Морзе 1 на сверла с цилиндрическим хвостовиком.

Дополнительные затраты на конусную втулку (учитывая ее дол-

говечность) незначительно снижают эффективность.

Сверла диаметром до 9 мм закрепляют в разрезной втулке

Морзе 1, а инструмент диаметром свыше 9 до 12,7 мм — Морзе 2.

58

Приспособления для закрепления сверл

а НН

Рис. 3. Разрезная конусная втулка

Кулачковые патроны

59

Разрезные конусные втулки даухлепестковые (рис. 3, а) предназ-

начены для хвостовиков диаметром до 5 мм, а трехлепестковые

(рис. 3, б) — для хвостовиков диаметром свыше 5 мм. В первом

случае конусность втулки совпадает, а во втором — несколько

больше конусности гнезда.

Разновидность разрезной конусной втулки Морзе 3 для зак-

репления двустороннего центровочного сверла показана на рис.

3, в Дополнительные вырезы и отверстие во втулке рассчитаны

так, чтобы осевая сила и воспринимаемый сверлом крутящий

момент не повреждали режущие кромки. Недостатком этой

втулки является отсутствие осевого регулирования вылета свер-

ла, что стремятся компенсировать регулированием хода шпинде-

ля станка или вспомогательной втулки.

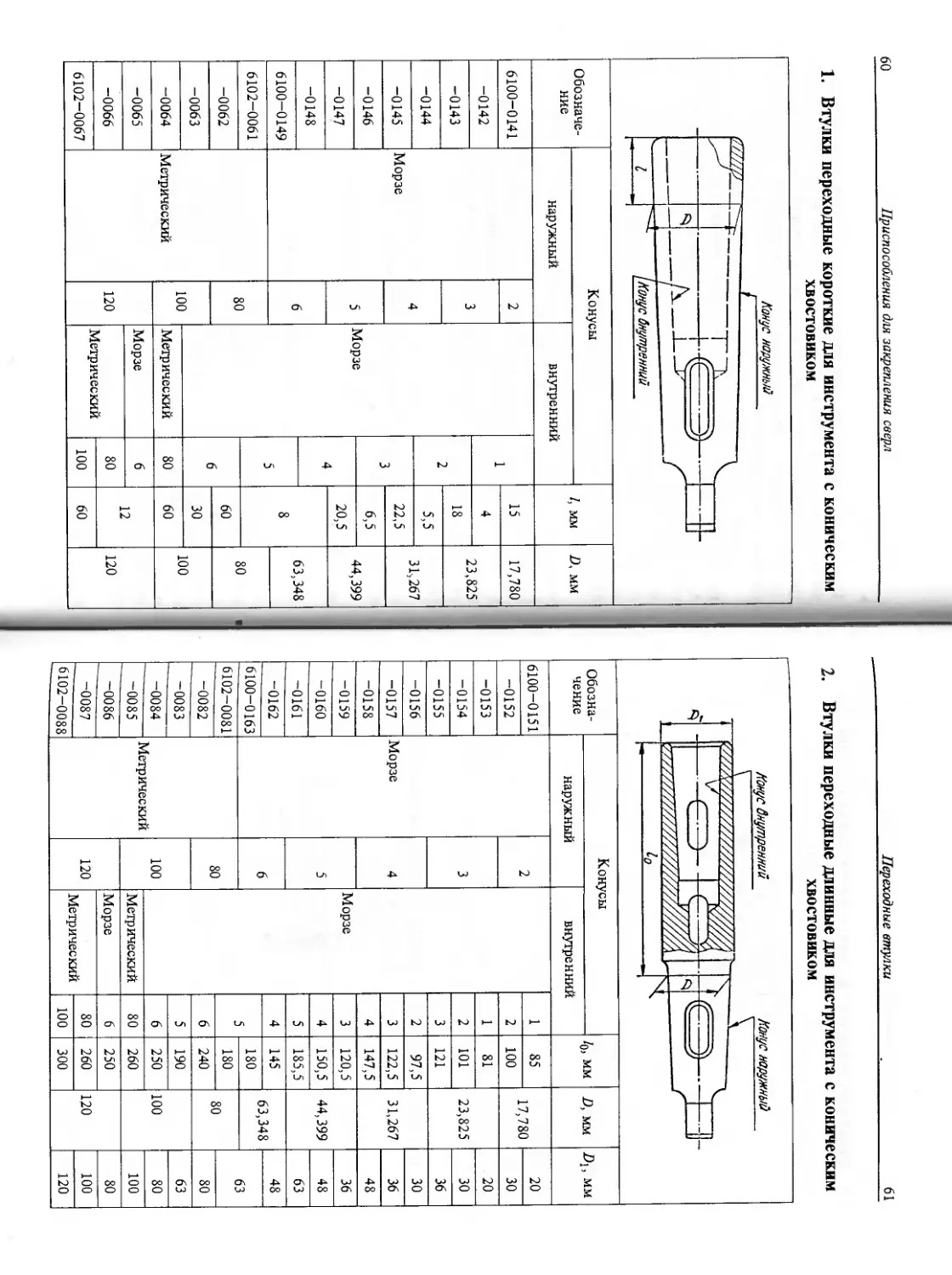

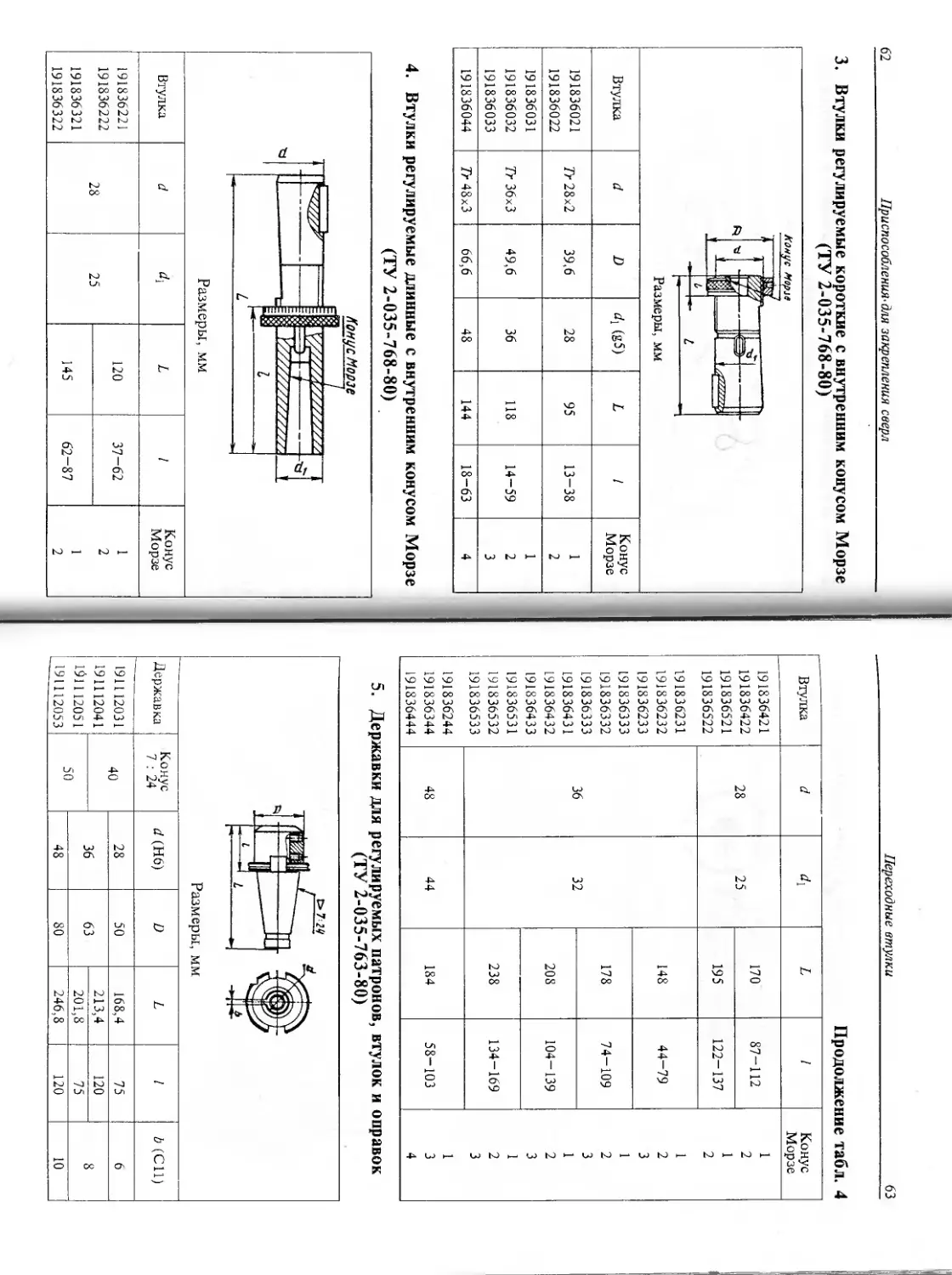

Для сверл с коническим хвостовиком применяют жесткие

короткие (ГОСТ 13598-—85*) и длинные (ГОСТ 13599—78*)

втулки с наружным конусом Морзе (табл. 1 и 2). На станках с

ЧПУ, агрегатных станках и автоматических линиях используют

втулки регулируемые (табл. 3 и 4) с цилиндрическим хвостови-

ком (см. табл. 34 гл. 1), которые закрепляются или в соответ-

ствующих шпинделях (см. табл. 33 гл. 1), или в державках

(табл. 5).

На станках со шпинделем, имеющем внутренний конус 7:24,

сверла с конусами Морзе устанавливаются через соответству-

ющие переходные втулки (табл. 6).

Перечисленные державки и втулки изготовляет Оршанский

инструментальный завод.

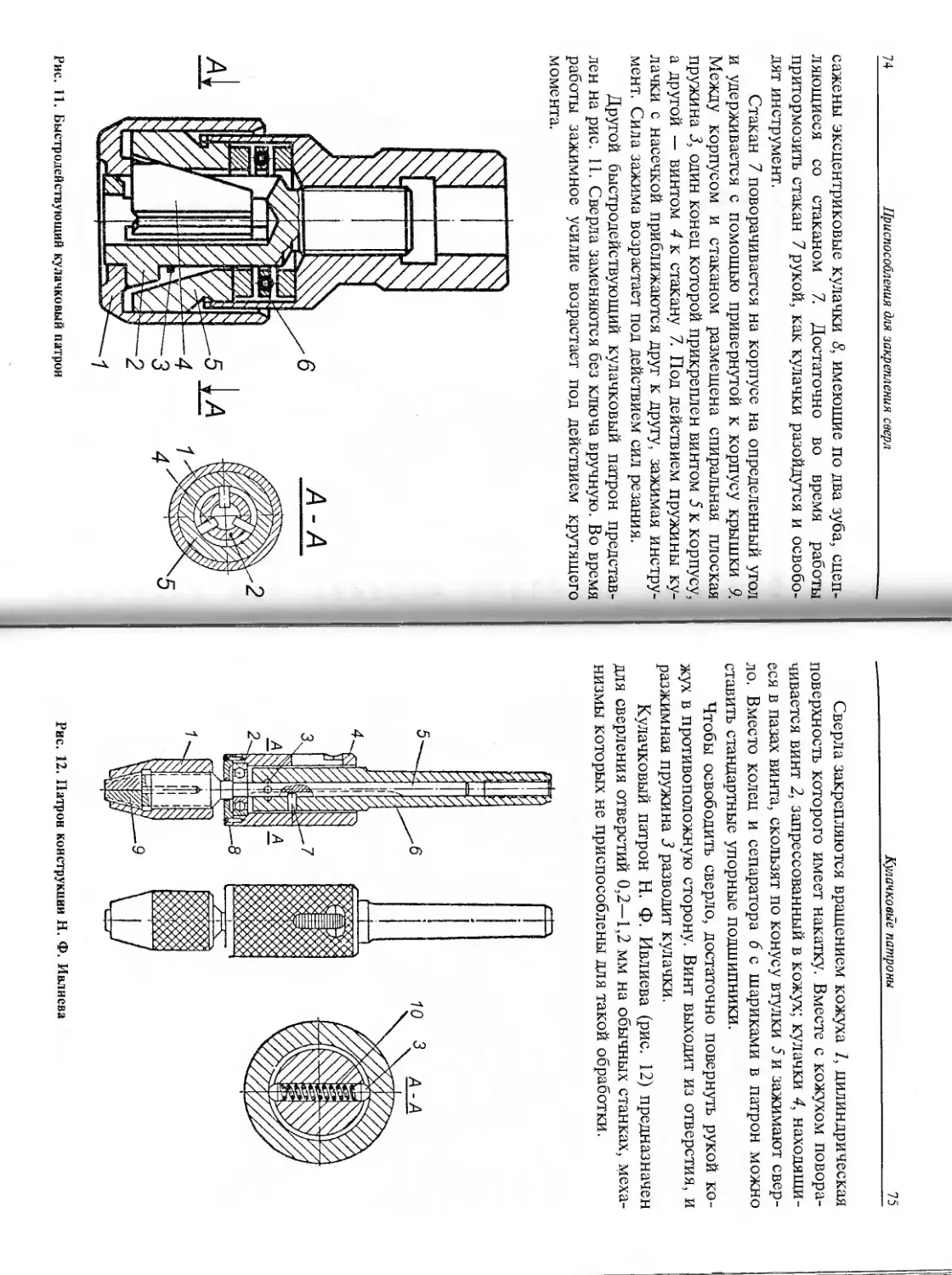

Кулачковые патроны

Кулачковые патроны являются универсальными приспо-

соблениями, позволяющими производить закрепление инстру-

мента в широком диапазоне. Такая универсальность обеспечи-

вается подвижностью закрепляющих кулачков, которые с

помощью специального механизма могут перемещаться однов-

ременно на одинаковое относительно большое расстояние.

Имеется несколько конструктивных разновидностей кулачко-

вых патронов.

Трехкулачковые сверлильные патроны, в которых инстру-

мент закрепляют с помощью ключа, получили широкое распрос-

транение.

60

Приспособления для закрепления сверл

1. Втулки переходные короткие для инструмента с коническим

хвостовиком

Обозначе- ние Конусы /, мм Л, мм

наружный внутренний

6100-0141 Морзе 2 Морзе 1 15 17,780

-0142 3 4 23,825

-0143 2 18

-0144 4 5,5 31,267

-0145 3 22,5

-0146 5 6,5 44,399

-0147 4 20,5

-0148 6 8 63,348

6100-0149 5

6102-0061 Метрический 80 80

-0062 6 60

-0063 100 30 100

-0064 Метрический 80 60

-0065 120 Морзе 6 12 120

-0066 Метрический 80

6102-0067 100 60

Переходные втулки

61

2. Втулки переходные длинные для инструмента с коническим

хвостовиком

Конус внутренний Конус наружный

Обозна- чение Конусы /д, мм D, мм Л1( мм

наружный внутренний

6100-0151 Морзе 2 Морзе 1 85 17,780 20

-0152 2 100 30

-0153 3 1 81 23,825 20

-0154 2 101 30

-0155 3 121 36

-0156 4 2 97,5 31,267 30

-0157 3 122,5 36

-0158 4 147,5 48

-0159 5 3 120,5 44,399 36

-0160 4 150,5 48

-0161 5 185,5 63

-0162 6 4 145 63,348 48

6100-0163 5 180 63

6102-0081 Метрический 80 180 80

-0082 6 240 80

-0083 100 5 190 100 63

-0084 6 250 80

-0085 Метрический 80 260 100

-0086 120 Морзе 6 250 120 80

-0087 Метрический 80 260 100

6102-0088 100 300 120

62

Приспособления-для закрепления сверл

3. Втулки регулируемые короткие с внутренним конусом Морзе

(ТУ 2-035-768-80)

Л F4 'ОЩ с iopj L 11 ——

* L

Размеры, мм

Втулка d D 4 (g5) L 1 Конус Морзе

191836021 191836022 7г28x2 39,6 28 95 13-38 1 2

191836031 191836032 191836033 Тг 36x3 49,6 36 118 14-59 1 2 3

191836044 Тг 48x3 66,6 48 144 18-63 4

4. Втулки регулируемые длинные с внутренним конусом Морзе

(ТУ 2-035-768-80)

Размеры, мм

Втулка d 4 L / Конус Морзе

191836221 191836222 191836321 191836322 28 25 120 37-62 1 2 1 2

145 62-87

Переходные втулки

63

Продолжение табл. 4

Втулка а L / Конус Морзе

191836421 170 87-112 1

191836422 28 25 2

191836521 195 122-137 1

191836522 2

191836231 1

191836232 148 44-79 2

191836233 3

191836333 1

191836332 178 74-109 2

191836333 36 32 3

191836431 1

191836432 208 104-139 2

191836433 3

191836531 1

191836532 238 134-169 2

191836533 3

191836244 1

191836344 48 44 184 58-103 3

191836444 4

5. Державки для регулируемых патронов, втулок и оправок

(ТУ 2-035-763-80)

Размеры, мм

Державка Конус 7 : 24 d (Н6) D L / Ь (СП)

191112031 191112041 1911 12051 191112053 40 28 50 168,4 75 6

36 63 213,4 120 8

50 201,8 75

48 80 246,8 120 10

64

Приспособления для закрепления сверл

6. Втулки переходные для инструмента с конусом Морзе с лапкой

(ТУ 2-035-978-85)

Размеры, мм

Втулка Конус 7 : 24 Конус Морзе D 1 L

191831062 191831063 40 2 3 50 50 143,4

191831064 4 80 173,4

191831072 2 55 45 171,8

191831073 191831074 50 3 4 63 60 186,8

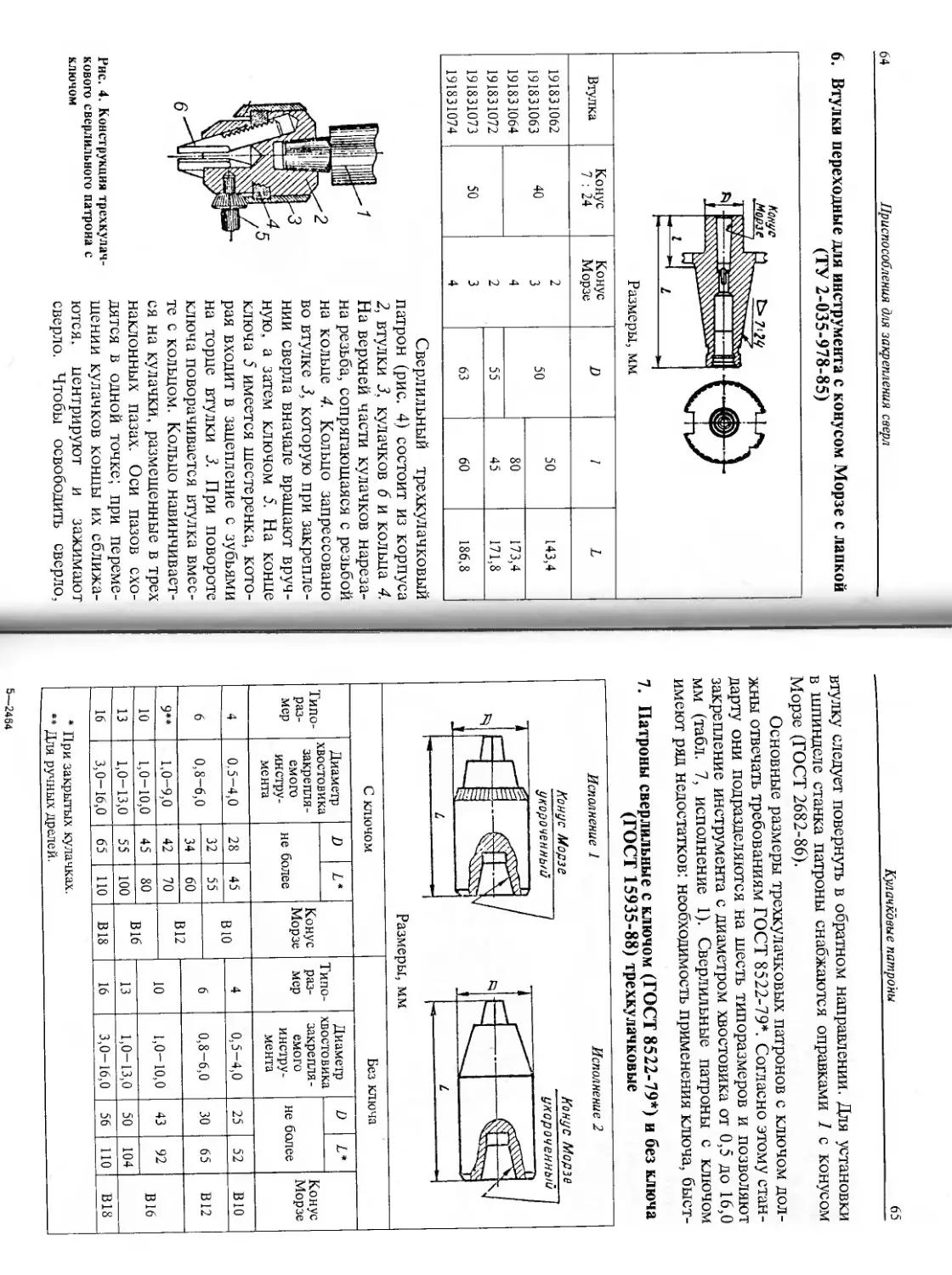

Рис. 4. Конструкция трехкулач-

кового сверлильного патрона с

ключом

Сверлильный трехкулачковый

патрон (рис. 4) состоит из корпуса

2, втулки 3, кулачков 6 и кольца 4.

На верхней части кулачков нареза-

на резьба, сопрягающаяся с резьбой

на кольце 4. Кольцо запрессовано

во втулке 3, которую при закрепле-

нии сверла вначале вращают вруч-

ную, а затем ключом 5. На конце

ключа 5 имеется шестеренка, кото-

рая входит в зацепление с зубьями

на торце втулки 3. При повороте

ключа поворачивается втулка вмес-

те с кольцом. Кольцо навинчивает-

ся на кулачки, размещенные в трех

наклонных пазах. Оси пазов схо-

дятся в одной точке; при переме-

щении кулачков концы их сближа-

ются. центрируют и зажимают

сверло. Чтобы освободить сверло,

Кулачковые патроны

65

втулку’ следует повернуть в обратном направлении. Для установки

в шпинделе станка патроны снабжаются оправками 1 с конусом

Морзе (ГОСТ 2682-86).

Основные размеры трехкулачковых патронов с ключом дол-

жны отвечать требованиям ГОСТ 8522-79*. Согласно этому стан-

дарту они подразделяются на шесть типоразмеров и позволяют

закрепление инструмента с диаметром хвостовика от 0,5 до 16,0

мм (табл. 7, исполнение 1). Сверлильные патроны с ключом

имеют ряд недостатков: необходимость применения ключа, быст-

7. Патроны сверлильные с ключом (ГОСТ 8522-79*) и без ключа

(ГОСТ 15935-88) трехкулачковые

Исполнение 1

Конус Морзе

Исполнение 2

Конус Морзе

укороченный

Размеры, мм

С ключом

Без ключа

Типо- раз- мер Диаметр хвостовика закрепля- емого инстру- мента D L* Конус Морзе Типо- раз- мер Диаметр хвостовика закрепля- емого инстру- мента D L* Конус Морзе

не более не более

4 0.5-4,0 28 45 В10 4 0,5-4,0 25 52 В10

6 0,8-6,0 32 55 б 0,8-6,0 30 65 В12

34 60 В12

9** 1,0-9,0 42 70 10 1,0-10,0 43 92 В16

10 1,0-10,0 45 80 В16

13 1,0-13,0 55 100 13 1,0-13,0 50 104

16 3,0-16,0 65 ПО В18 16 3,0-16,0 56 110 В18

* При закрытых кулачках.

Для ручных дрелей.

5—2464

66

Приспособления для закрепления сверл

рый износ резьбы и кулачков, сравнительно малая точность цен-

трирования, ослабление силы закрепления инструмента во вре-

мя его работы, возможность травмы о зубцы втулки. Поэтому

при выборе вспомогательного инструмента предпочтение следу-*

ет отдавать патронам другого типа, например бесключевым

(табл. 7, исполнение 2).

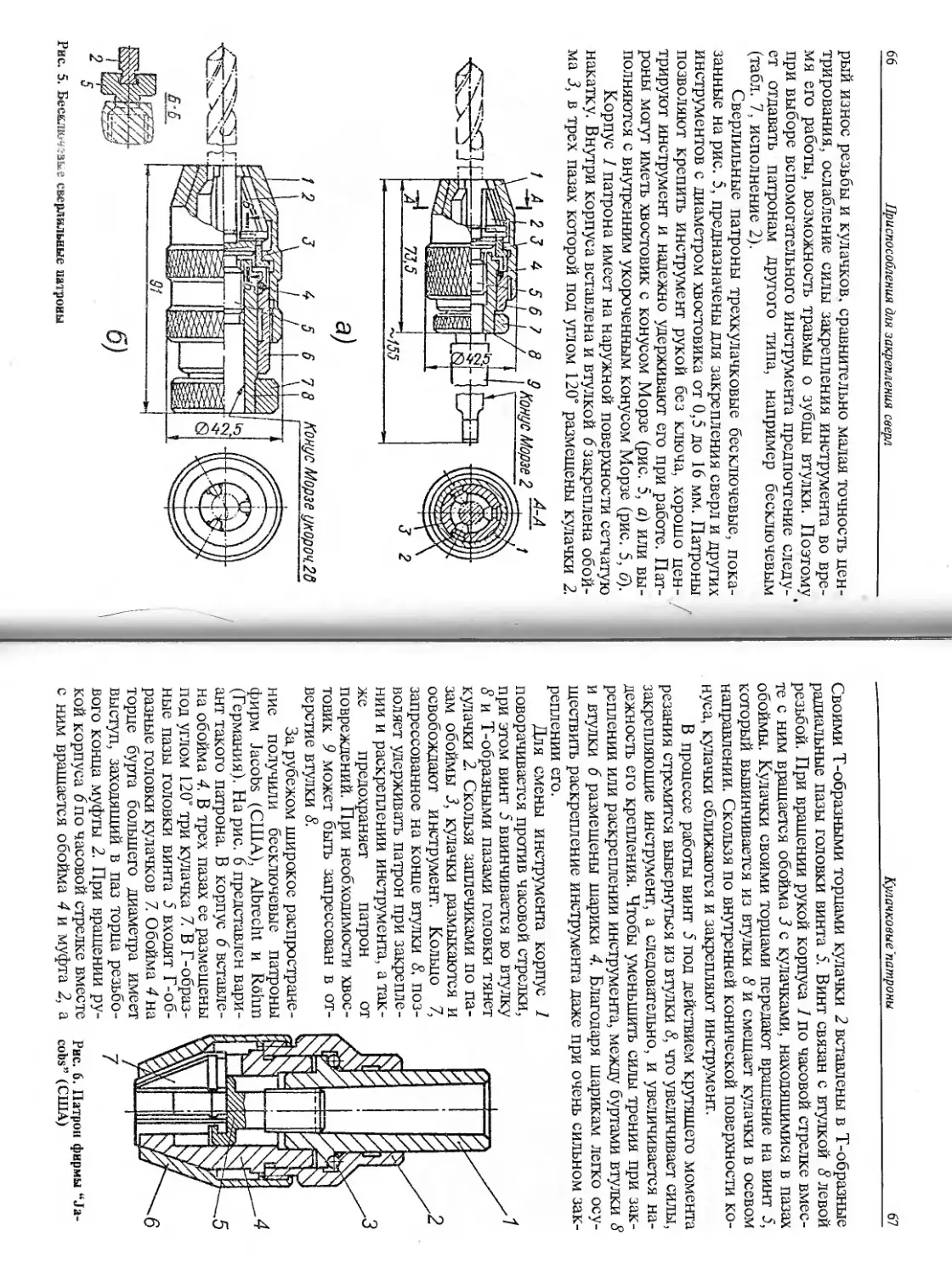

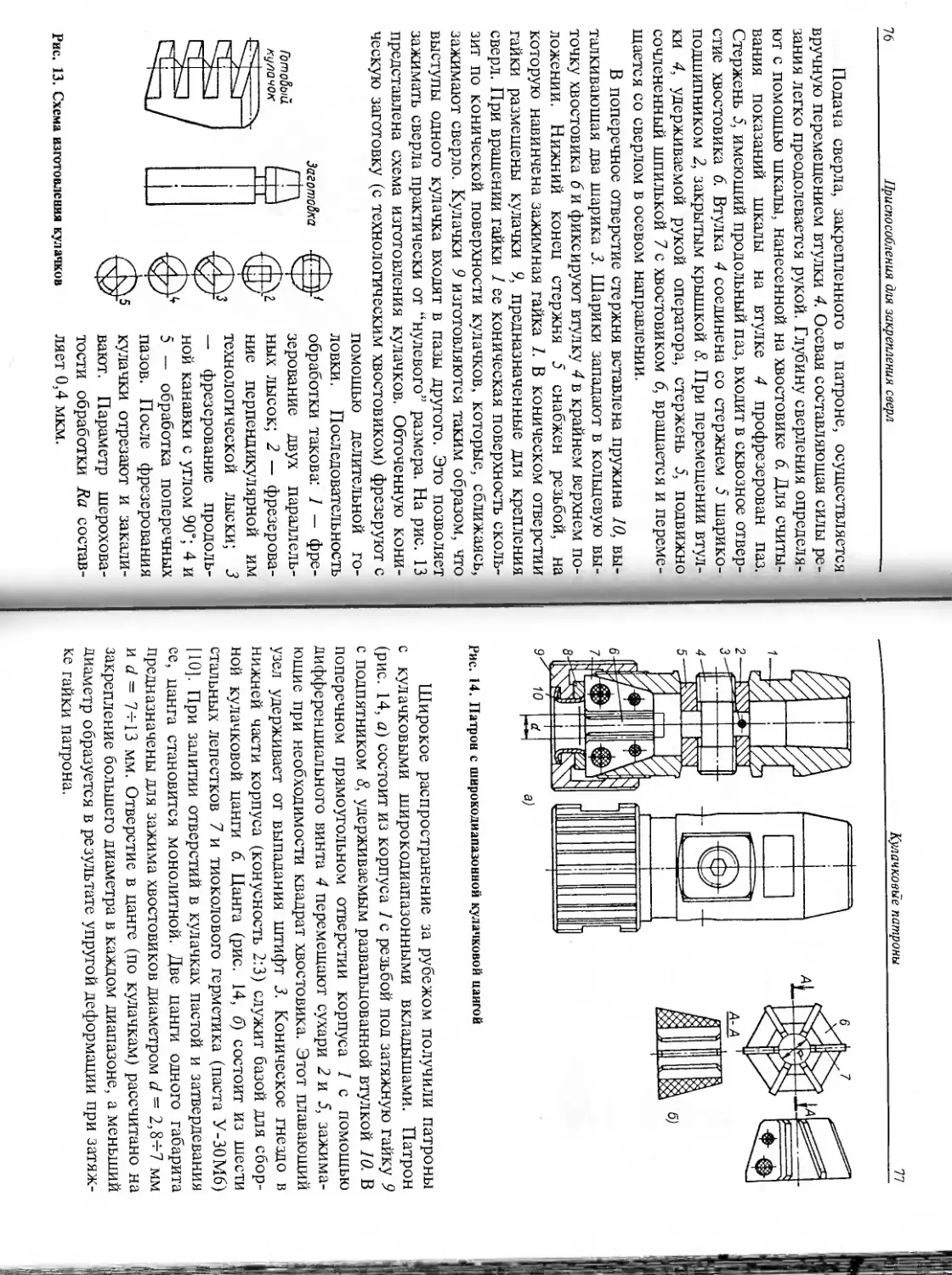

Сверлильные патроны трехкулачковые бесключевые, пока-

занные на рис. 5, предназначены для закрепления сверл и других

инструментов с диаметром хвостовика от 0,5 до 16 мм. Патроны

позволяют крепить инструмент рукой без ключа, хорошо цен- /

трируют инструмент и надежно удерживают его при работе. Пат-

роны могут иметь хвостовик с конусом Морзе (рис. 5, а) или вы-

полняются с внутренним укороченным конусом Морзе (рис. 5, и).

Корпус 1 патрона имеет на наружной поверхности сетчатую

накатку. Внутри корпуса вставлена и втулкой 6 закреплена обой-

ма 3, в трех пазах которой под углом 120° размещены кулачки 2.

Рис. 5. Бесклижвые сверлильные патроны

Кулачковые патроны

61

Рис. б. Патрон фирмы “Ja-

cobs” (США)

Своими Т-образными торцами кулачки 2 вставлены в Т-образные

радиальные лазы головки винта 5. Винт связан с втулкой 8 левой

резьбой. При вращении рукой корпуса 1 по часовой стрелке вмес-

те с ним вращается обойма 3 с кулачками, находящимися в пазах

обоймы. Кулачки своими торцами передают вращение на винт 5,

который вывинчивается из втулки 8 и смещает кулачки в осевом

направлении. Скользя по внутренней конической поверхности ко-

нуса, кулачки сближаются и закрепляют инструмент.

В процессе работы винт 5 под действием крутящего момента

резания стремится вывернуться из втулки 8, что увеличивает силы,

закрепляющие инструмент, а следовательно, и увеличивается на-

дежность его крепления. Чтобы уменьшить силы трения при зак-

реплении или раскреплении инструмента, между буртами втулки 8

и втулки 6 размещены шарики 4. Благодаря шарикам легко осу-

ществить раскрепление инструмента даже при очень сильном зак-

реплении его.

Для смены инструмента корпус 1

поворачивается против часовой стрелки,

при этом винт 5 ввинчивается во втулку

8 и Т-образными пазами головки тянет

кулачки 2. Скользя заплечиками по па-

зам обоймы 3, кулачки размыкаются и

освобождают инструмент. Кольцо 7,

запрессованное на конце втулки 8. поз-

воляет удерживать патрон при закрепле-

нии и раскреплении инструмента, а так-

же предохраняет патрон от

повреждений. При необходимости хвос-

товик 9 может быть запрессован в от-

верстие втулки 8.

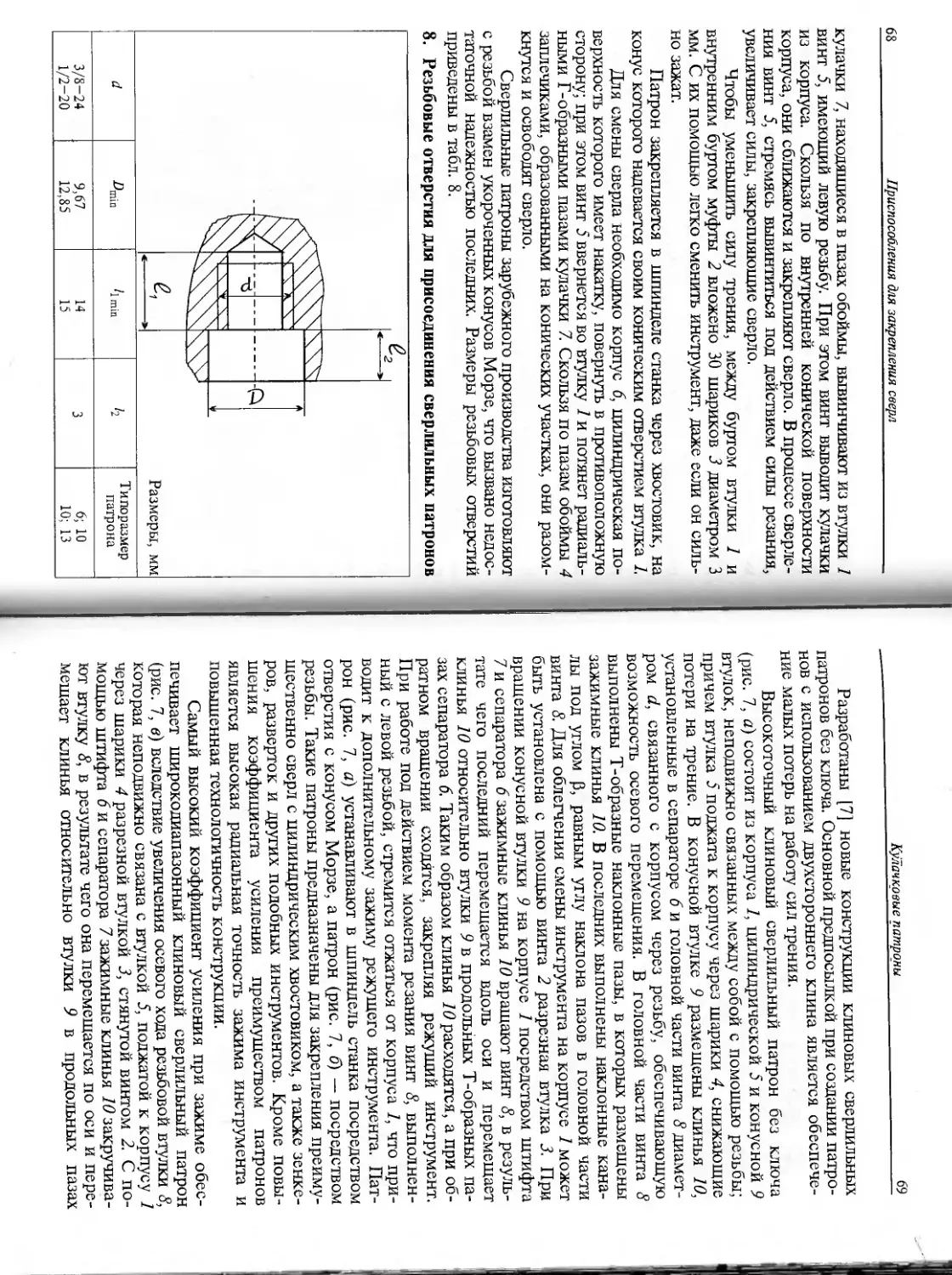

За, рубежом широкое распростране-

ние получили бесключевые патроны

фирм Jacobs (США), Albrecht и Rohm

(Германия). На рис. 6 представлен вари-

ант такого патрона. В корпус 6 вставле-

на обойма 4. В трех пазах ее размещены

под углом 120° три кулачка 7. В Г-образ-

ные пазы головки винта 5 входят Г-об-

разные головки кулачков 7. Обойма 4 на

торце бурта большего диаметра имеет

выступ, заходящий в паз торца резьбо-

вого конца муфты 2. При вращении ру-

кой корпуса 6 по часовой стрелке вместе

с ним вращается обойма 4 и муфта 2, а

68

Приспособления для закрепления сверл

кулачки 7, находящиеся в пазах обоймы, вывинчивают из втулки 1

винт 5, имеющий левую резьбу. При этом винт выводит кулачки

из корпуса. Скользя по внутренней конической поверхности

корпуса, они сближаются и закрепляют сверло. В процессе сверле-

ния винт 5, стремясь вывинтиться под действием силы резания,

увеличивает силы, закрепляющие сверло.

Чтобы уменьшить силу трения, между буртом втулки 1 и

внутренним буртом муфты 2 вложено 30 шариков 3 диаметром 3

мм. С их помощью легко сменить инструмент, даже если он силь-

но зажат.

Патрон закрепляется в шпинделе станка через хвостовик, на

конус которого надевается своим коническим отверстием втулка 1.

Для смены сверла необходимо корпус 6, цилиндрическая по-

верхность которого имеет накатку, повернуть в противоположную

сторону; при этом винт 5 ввернется во втулку 1 и потянет радиаль-

ными f-образными пазами кулачки 7. Скользя по пазам обоймы 4

заплечиками, образованными на конических участках, они разом-

кнутся и освободят сверло.

Сверлильные патроны зарубежного производства изготовляют

с резьбой взамен укороченных конусов Морзе, что вызвано недос-

таточной надежностью последних. Размеры резьбовых отверстий

приведены в табл. 8.

8. Резьбовые отверстия для присоединения сверлильных патронов

Кулачковые патроны

69

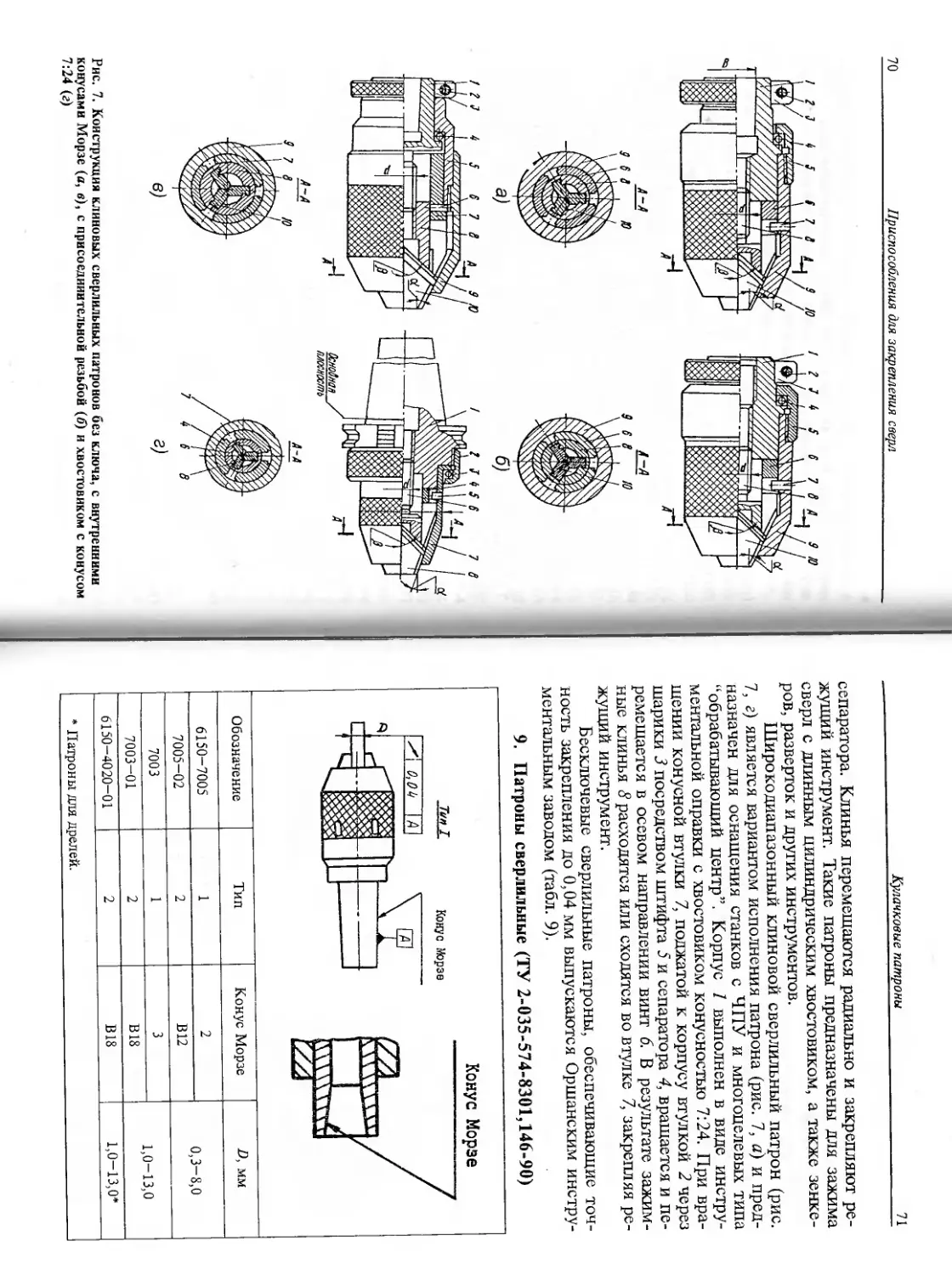

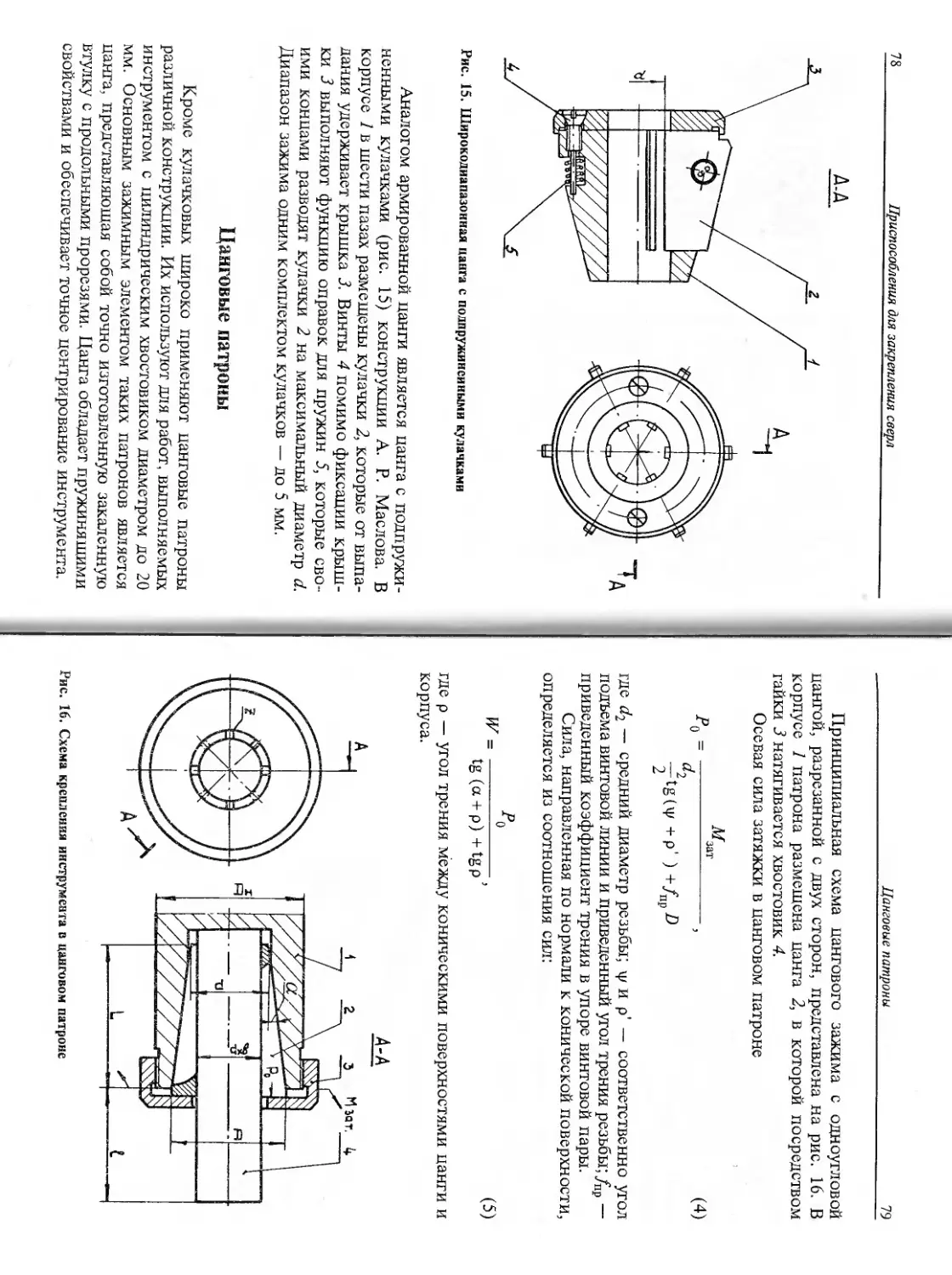

Разработаны [7] новые конструкции клиновых сверлильных

патронов без ключа. Основной предпосылкой при создании патро-

нов с использованием двухстороннего клина является обеспече-

ние малых потерь на работу сил трения.

Высокоточный клиновый сверлильный патрон без ключа

(рис. 7, а) состоит из корпуса 1, цилиндрической 5 и конусной 9

втулок, неподвижно связанных между собой с помощью резьбы;

причем втулка 5 поджата к корпусу через шарики 4, снижающие

потери на трение. В конусной втулке 9 размещены клинья 10,

установленные в сепараторе 6 и головной части винта 8 диамет-

ром d, связанного с корпусом через резьбу, обеспечивающую

возможность осевого перемещения. В головной части винта 8

выполнены Т-образные наклонные пазы, в которых размещены

зажимные клинья 10. В последних выполнены наклонные кана-

лы под утлом р, равным углу наклона пазов в головной части

винта 8. Для облегчения смены инструмента на корпусе 1 может

быть установлена с помощью винта 2 разрезная втулка 3. При

вращении конусной втулки 9 на корпусе 1 посредством штифта

7 и сепаратора 6 зажимные клинья 10 вращают винт 8, в резуль-

тате чего последний перемещается вдоль оси и перемещает

клинья 10 относительно втулки 9 в продольных Т-образных па-

зах сепаратора 6. Таким образом клинья 10 расходятся, а при об-

ратном вращении сходятся, закрепляя режущий инструмент.

При работе под действием момента резания винт 8, выполнен-

ный с левой резьбой, стремится отжаться от корпуса 1, что при-

водит к дополнительному зажиму режущего инструмента. Пат-

рон (рис. 7, а) устанавливают в шпиндель станка посредством

отверстия с конусом Морзе, а патрон (рис. 7, б) — посредством

резьбы. Такие патроны предназначены для закрепления преиму-

щественно сверл с цилиндрическим хвостовиком, а также зенке-

ров, разверток и других подобных инструментов. Кроме повы-

шения коэффициента усиления преимуществом патронов

является высокая радиальная точность зажима инструмента и

повышенная технологичность конструкции.

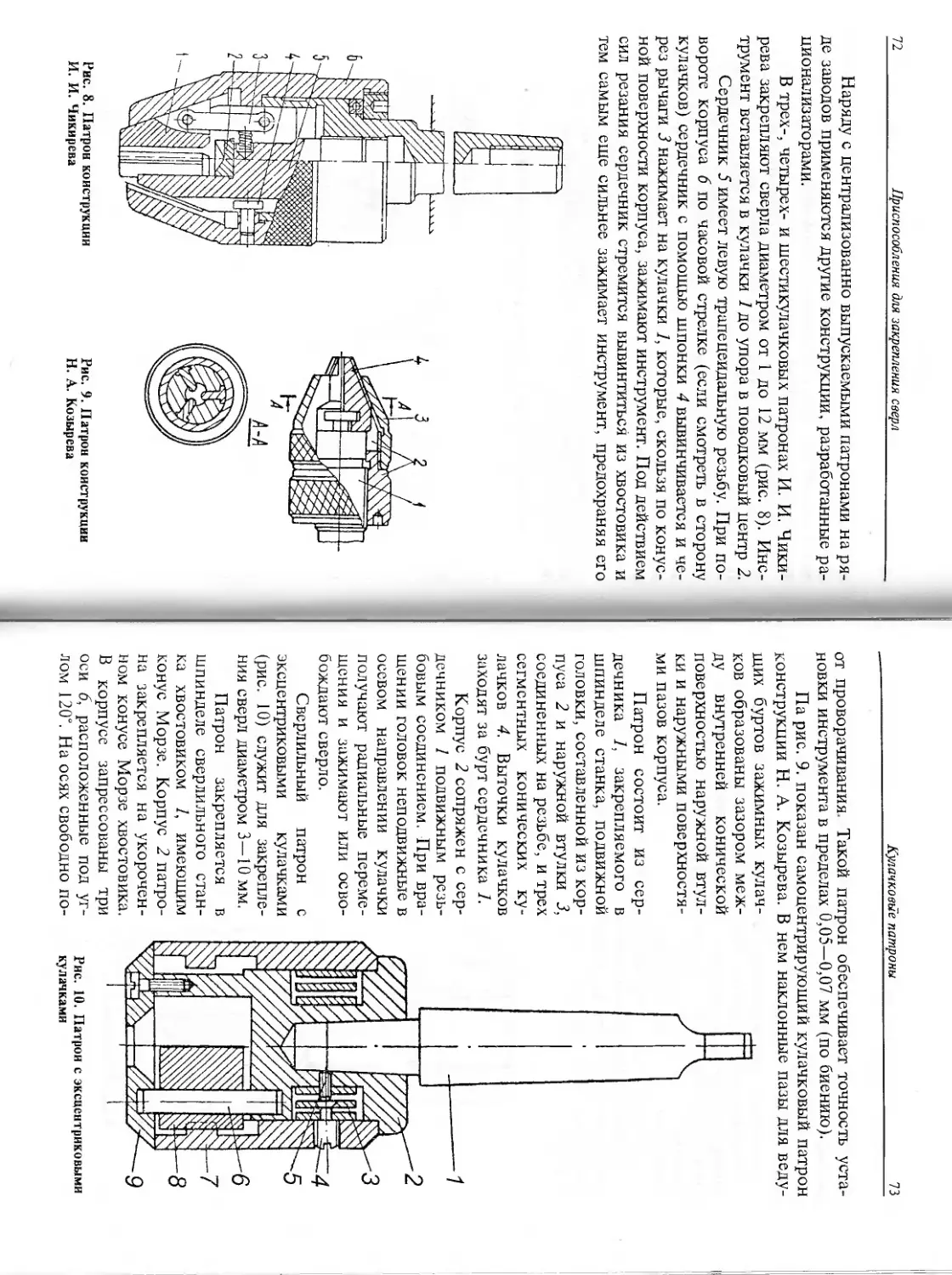

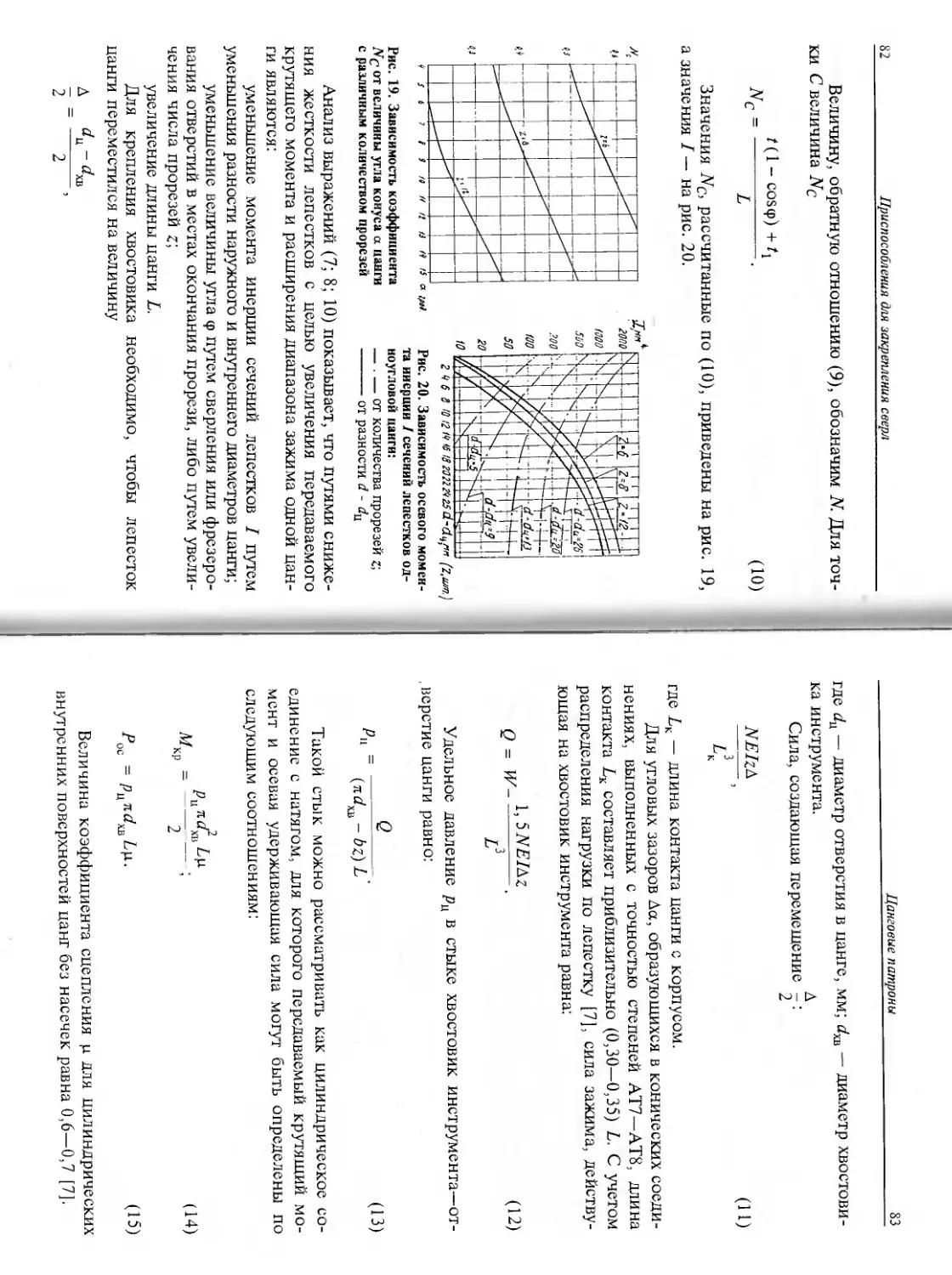

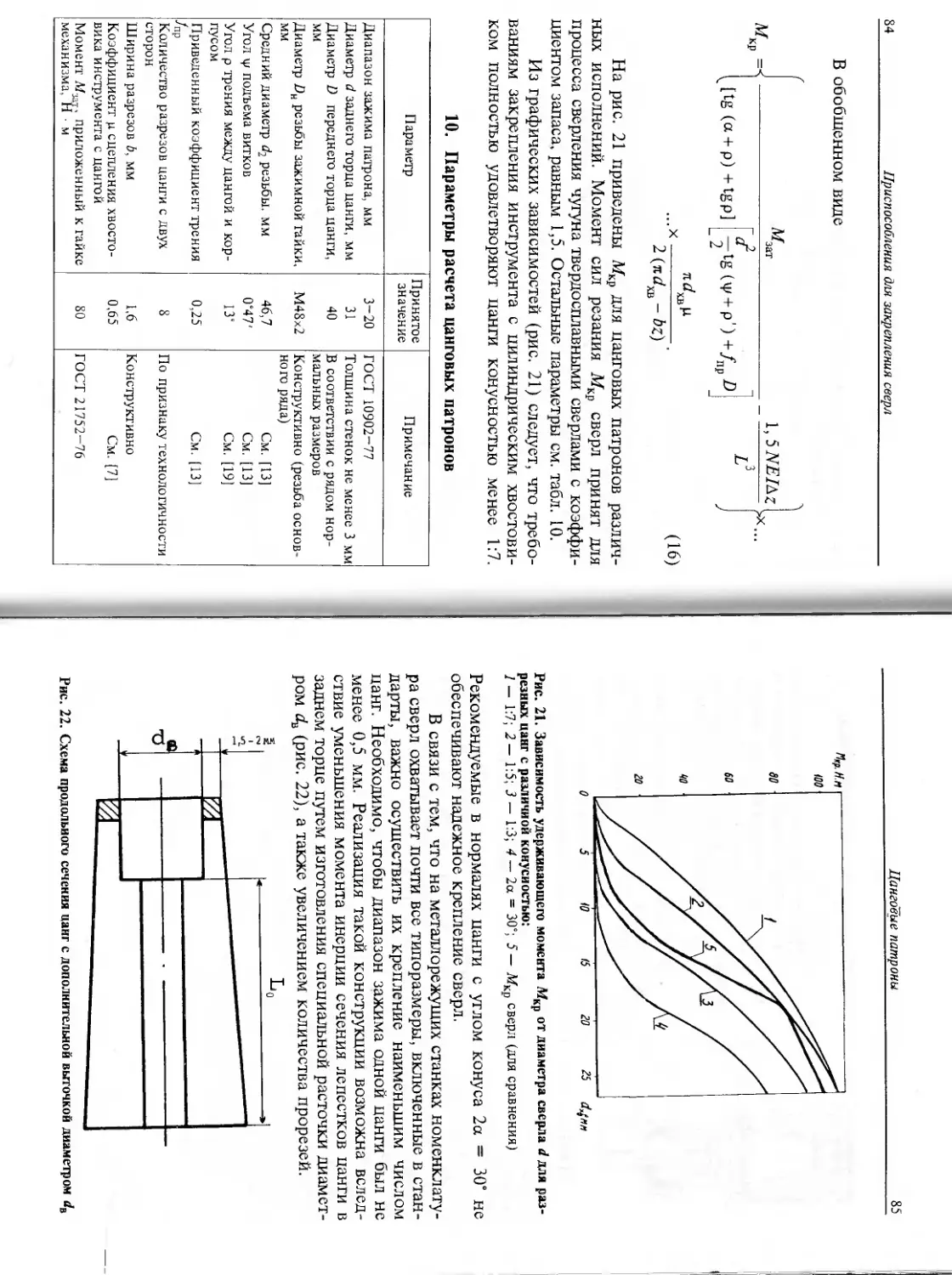

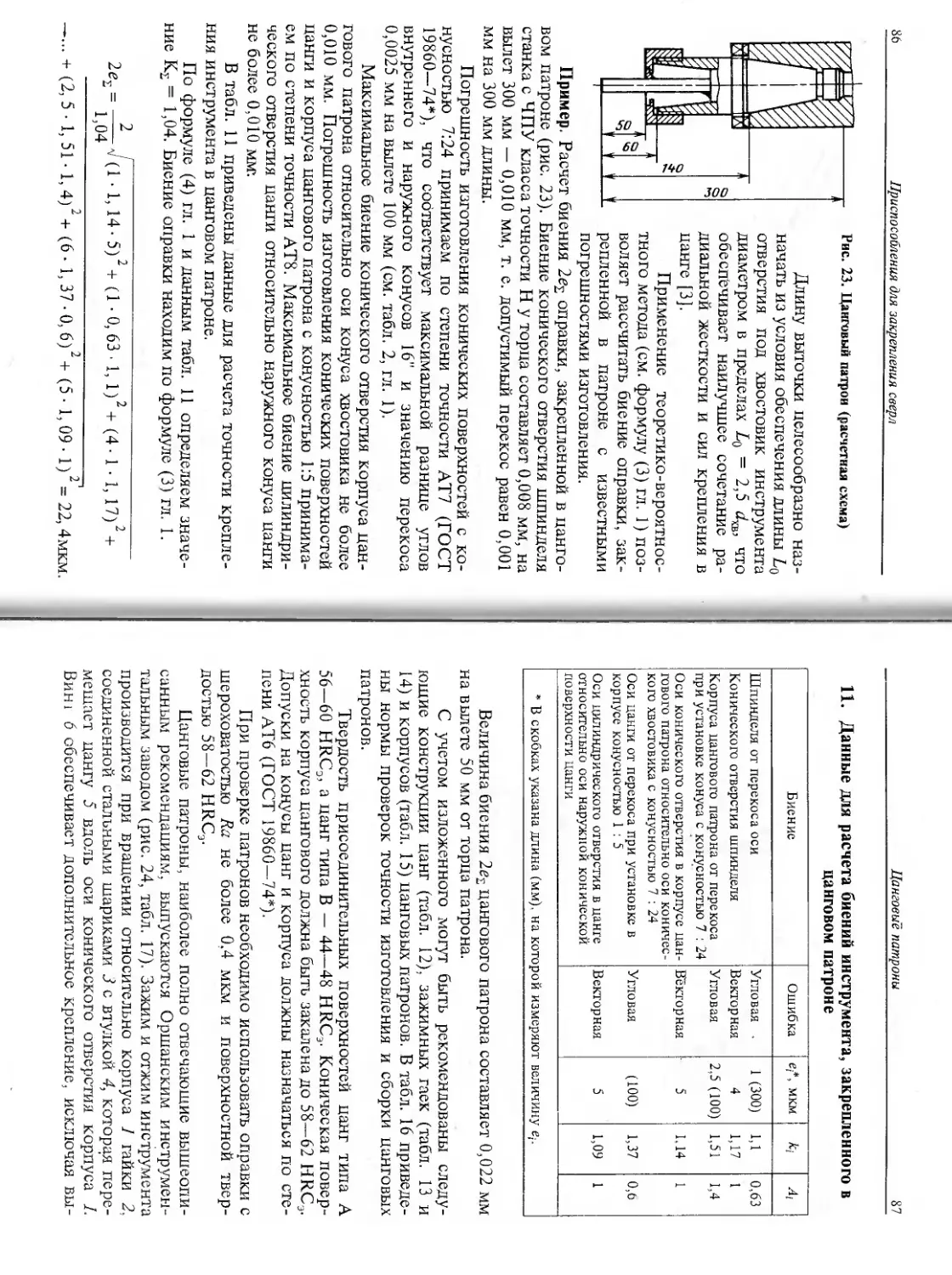

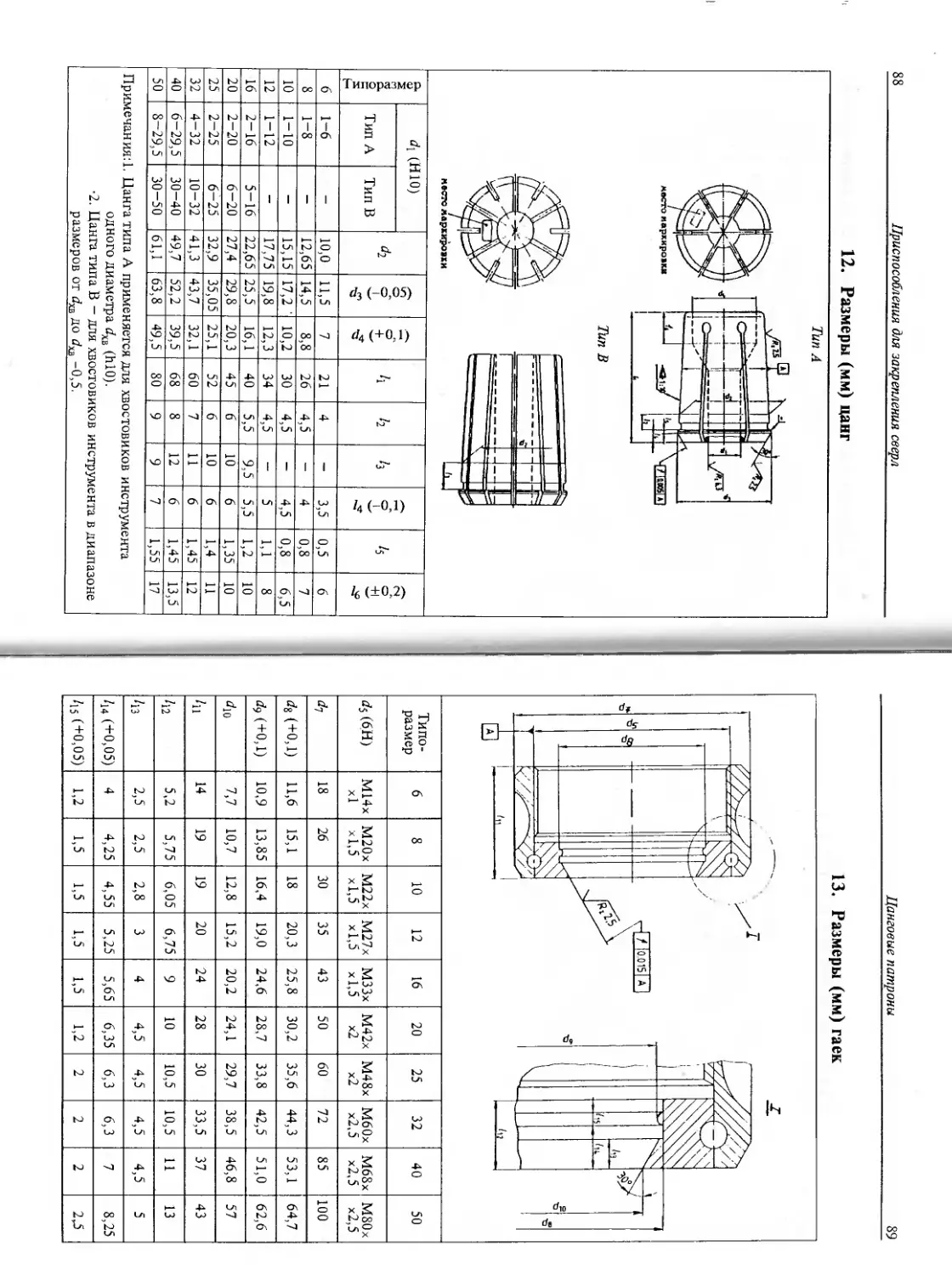

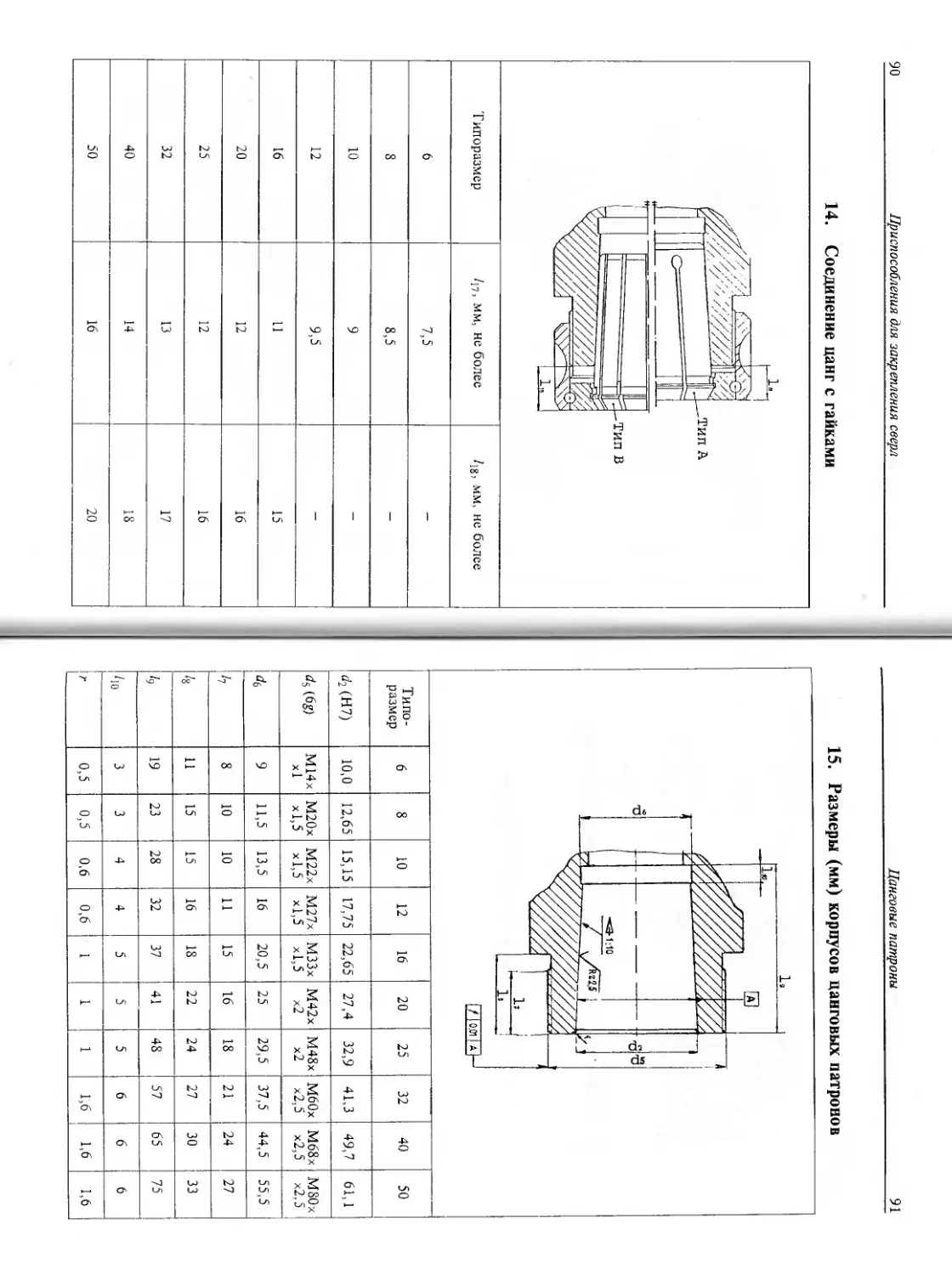

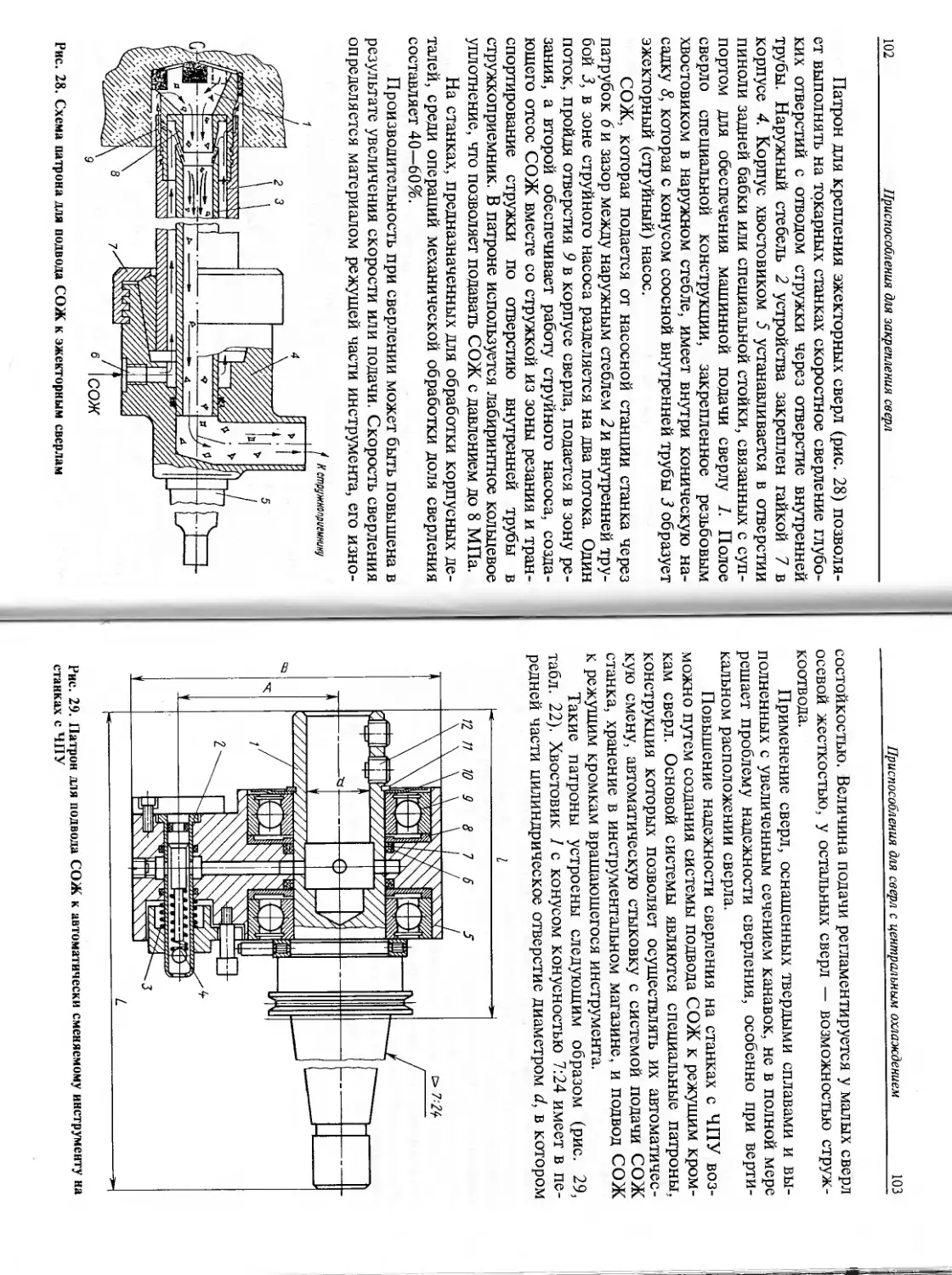

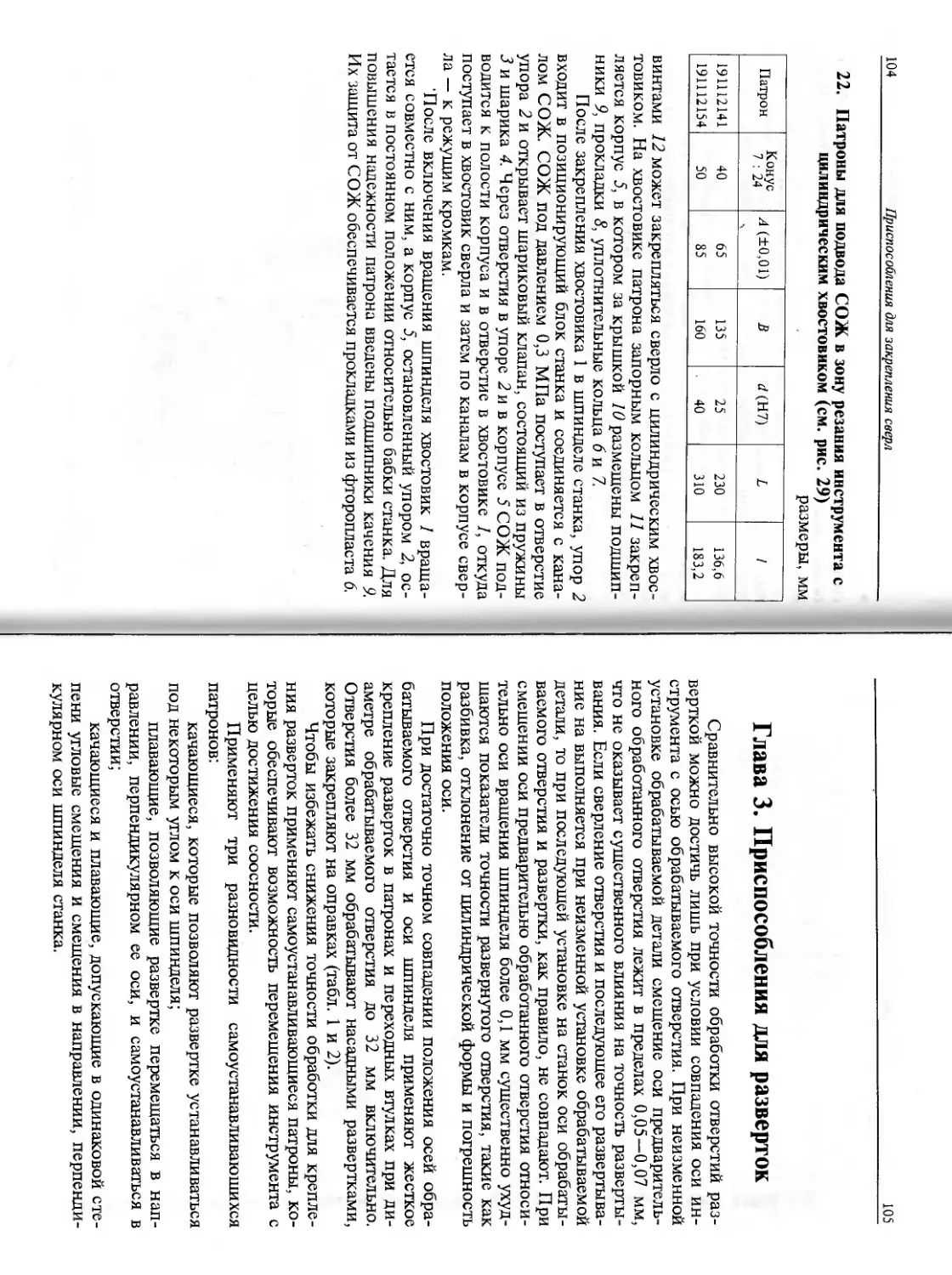

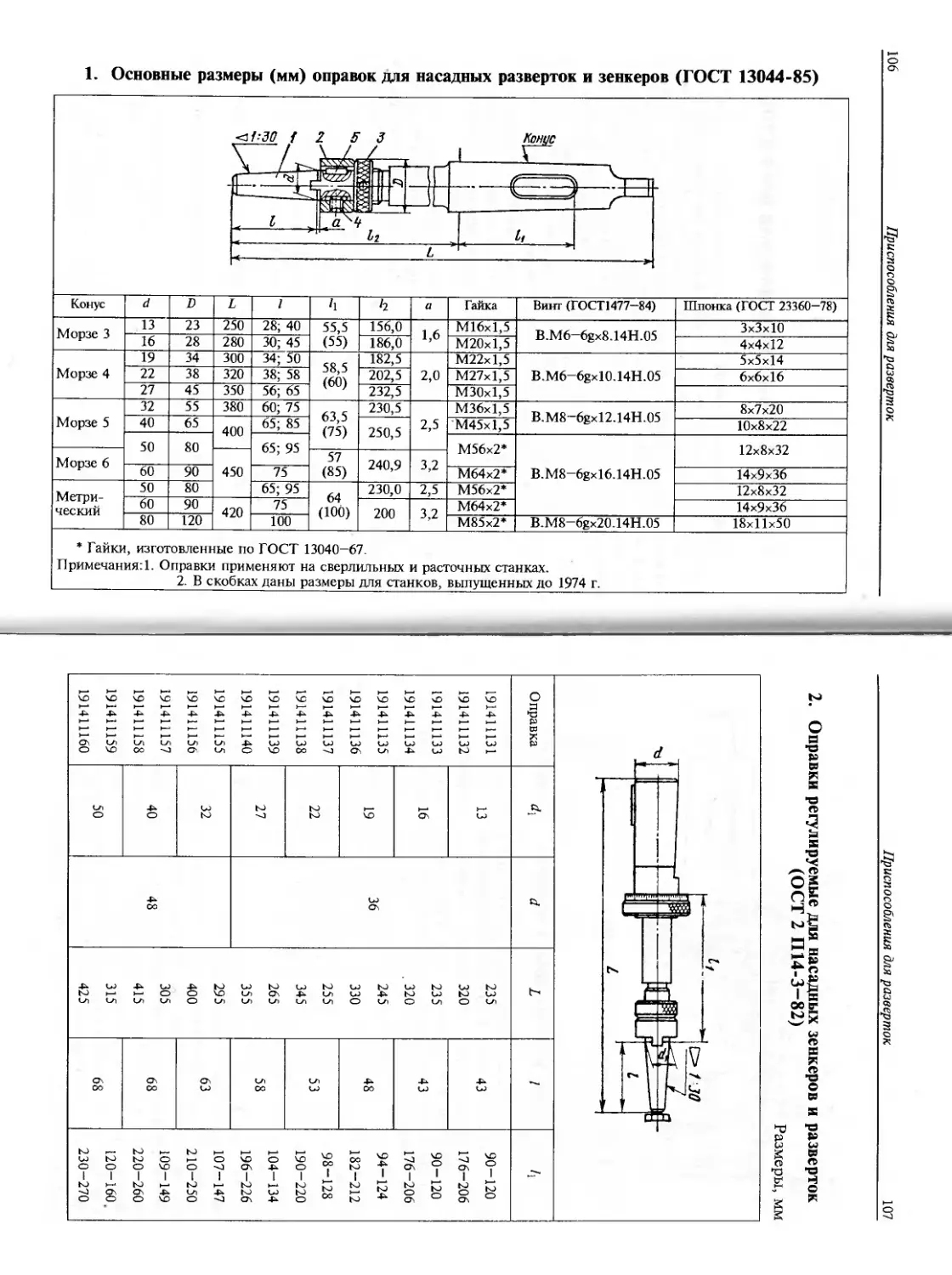

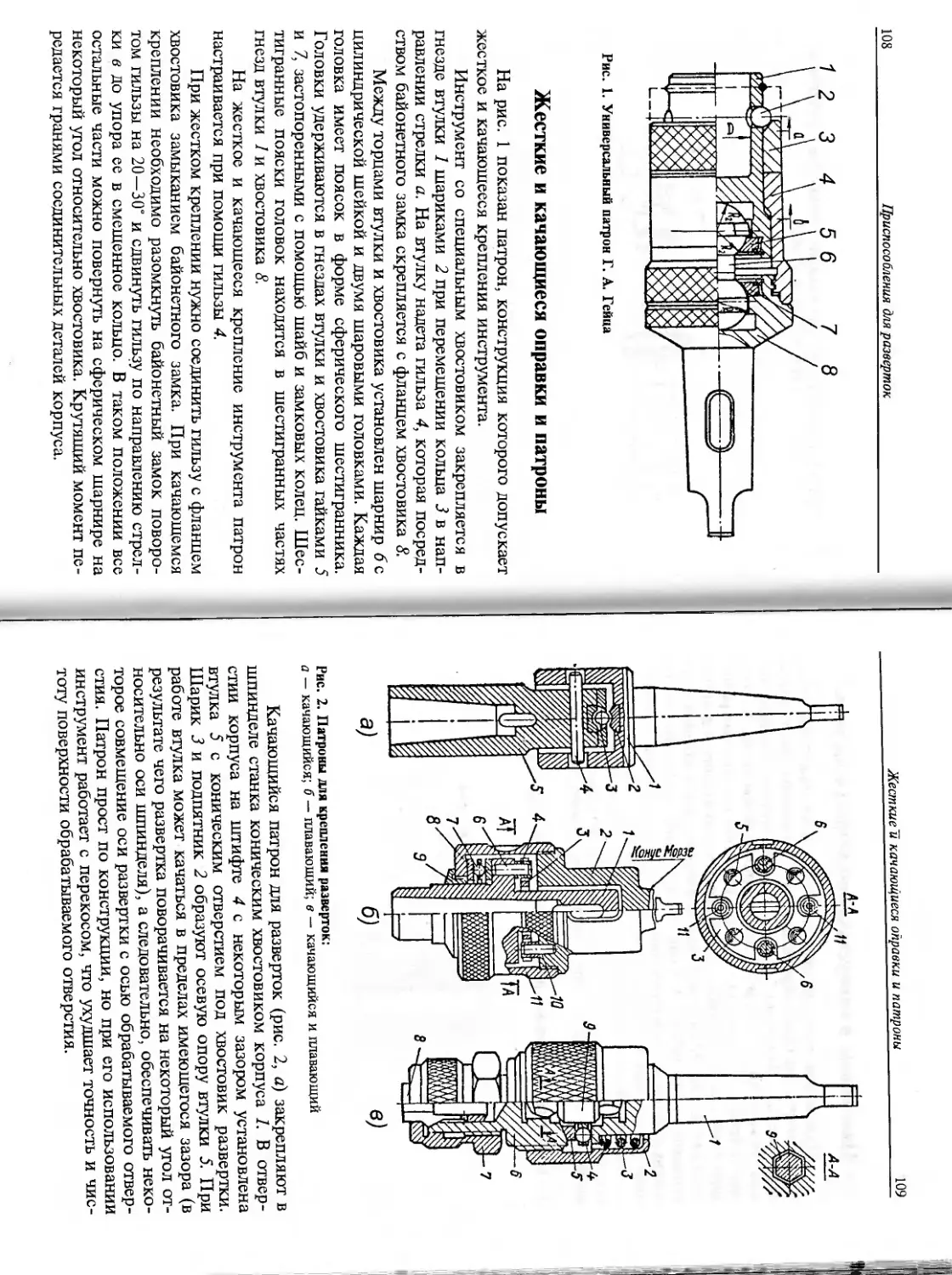

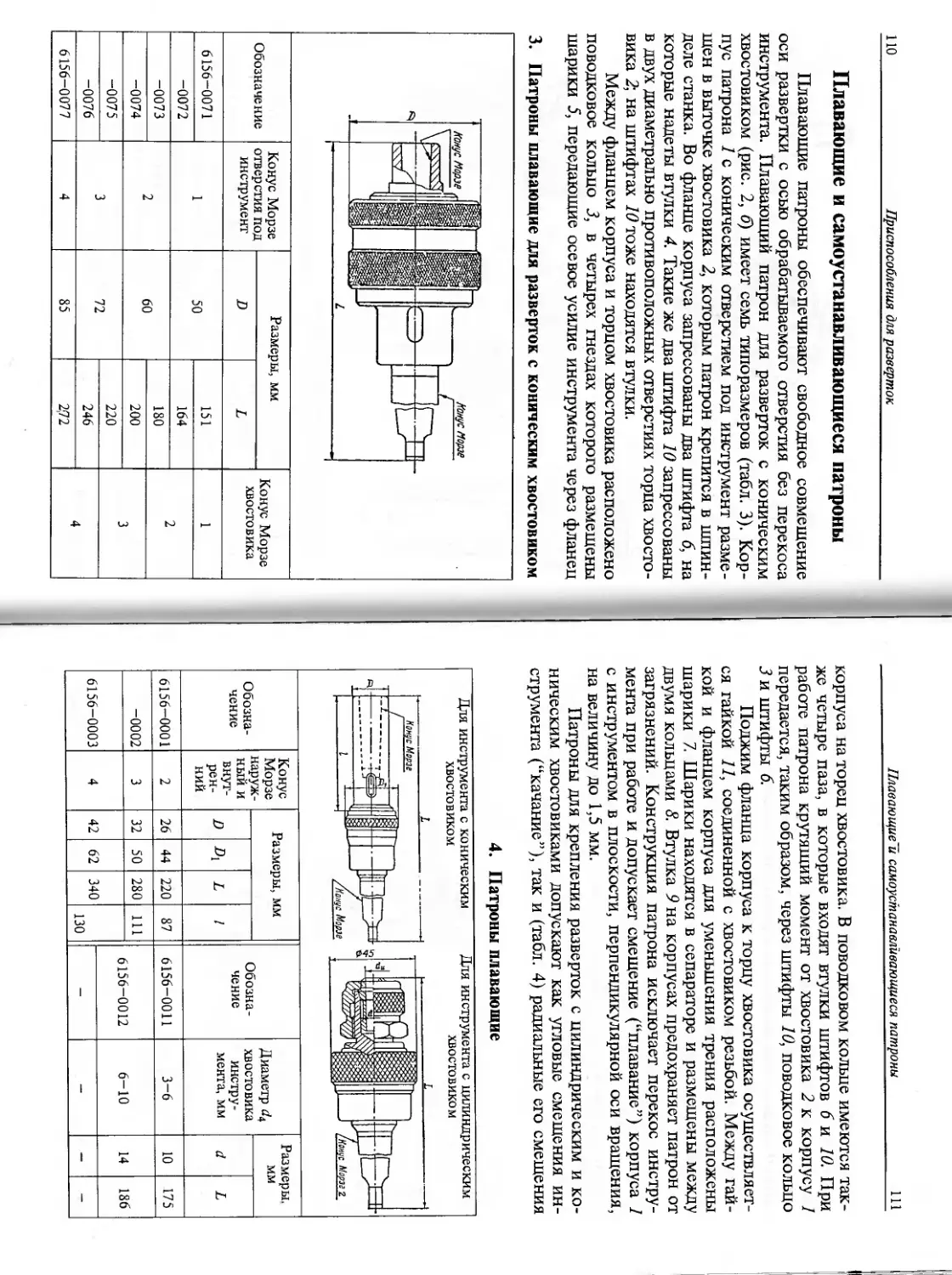

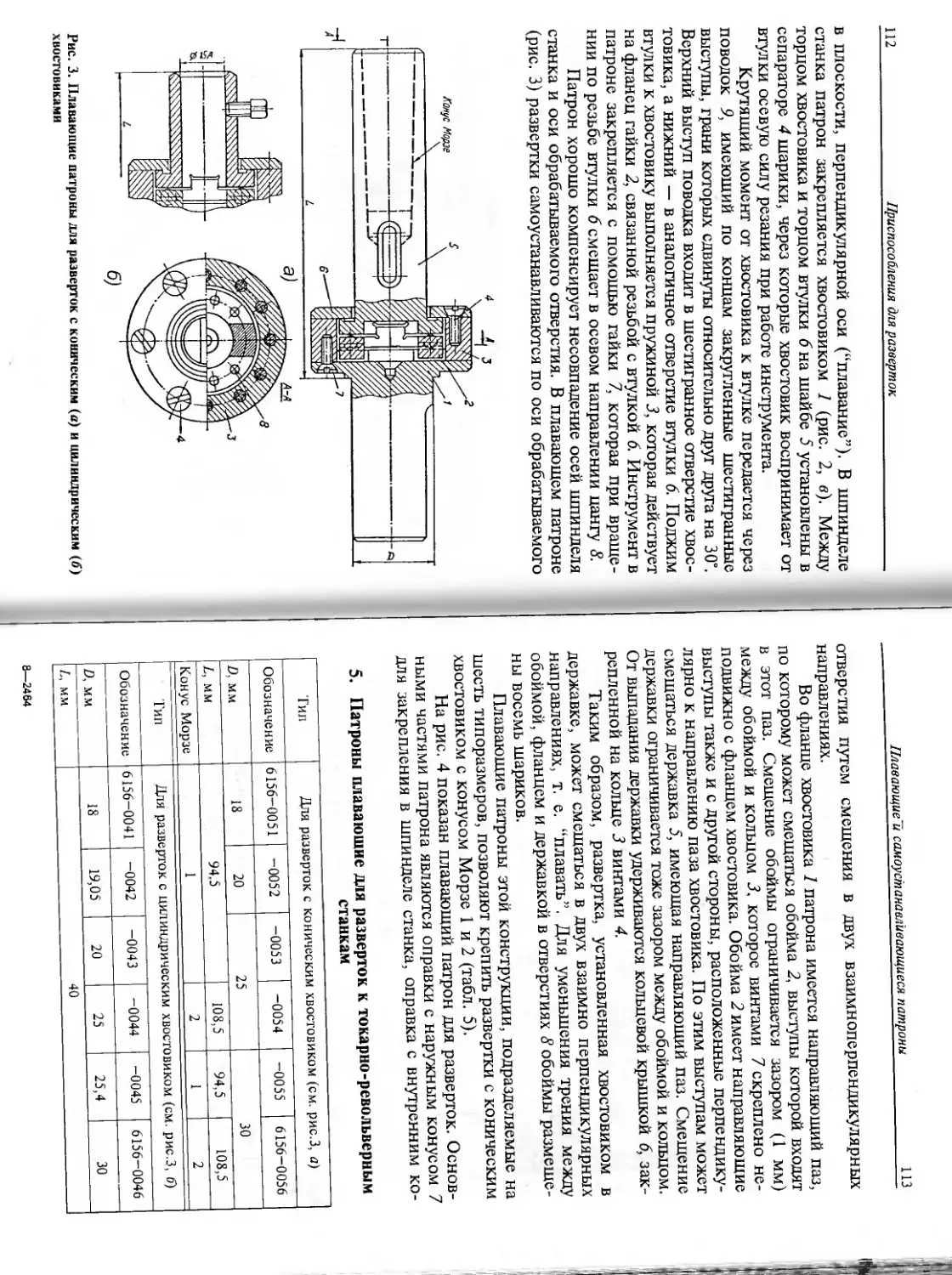

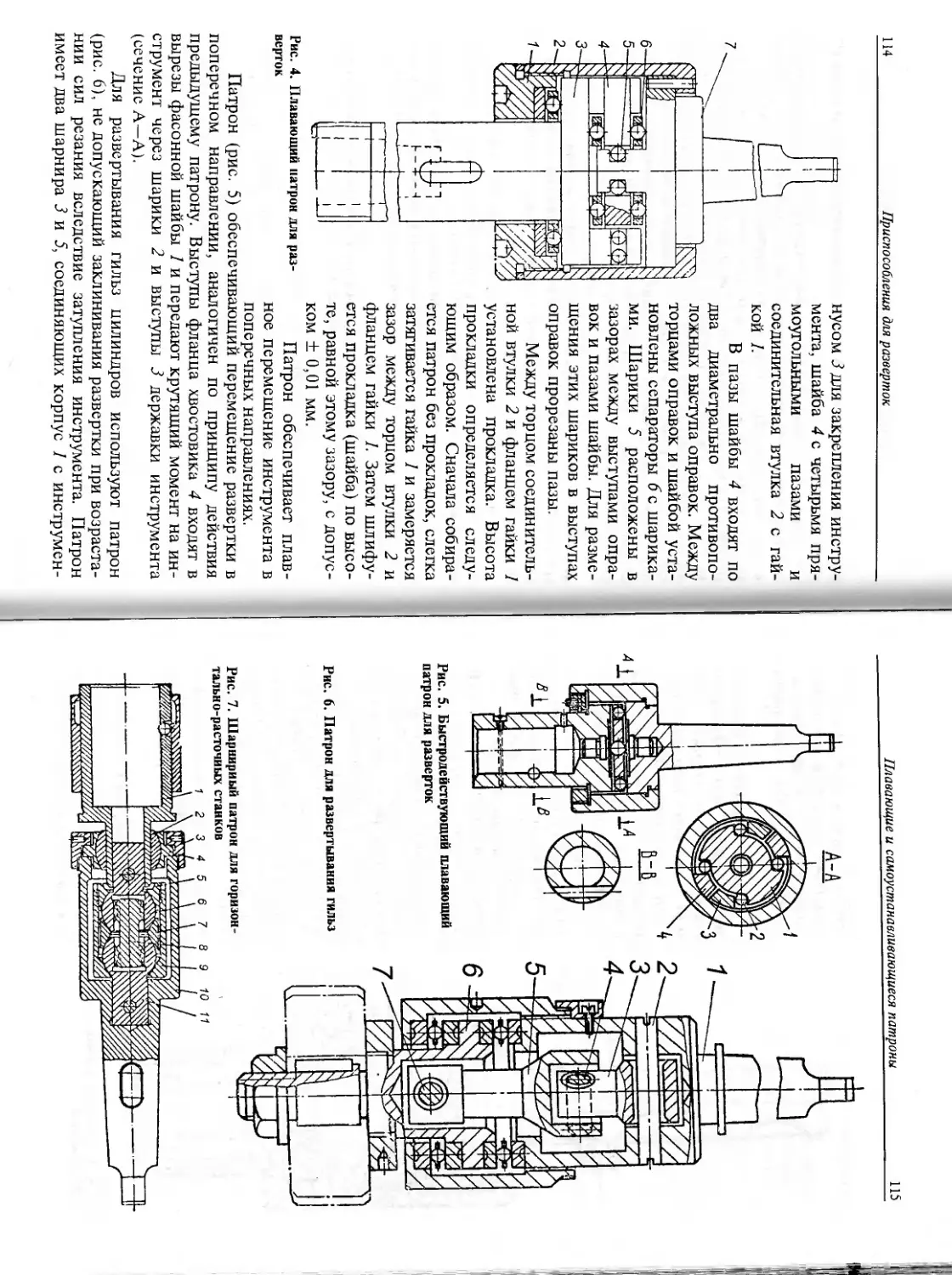

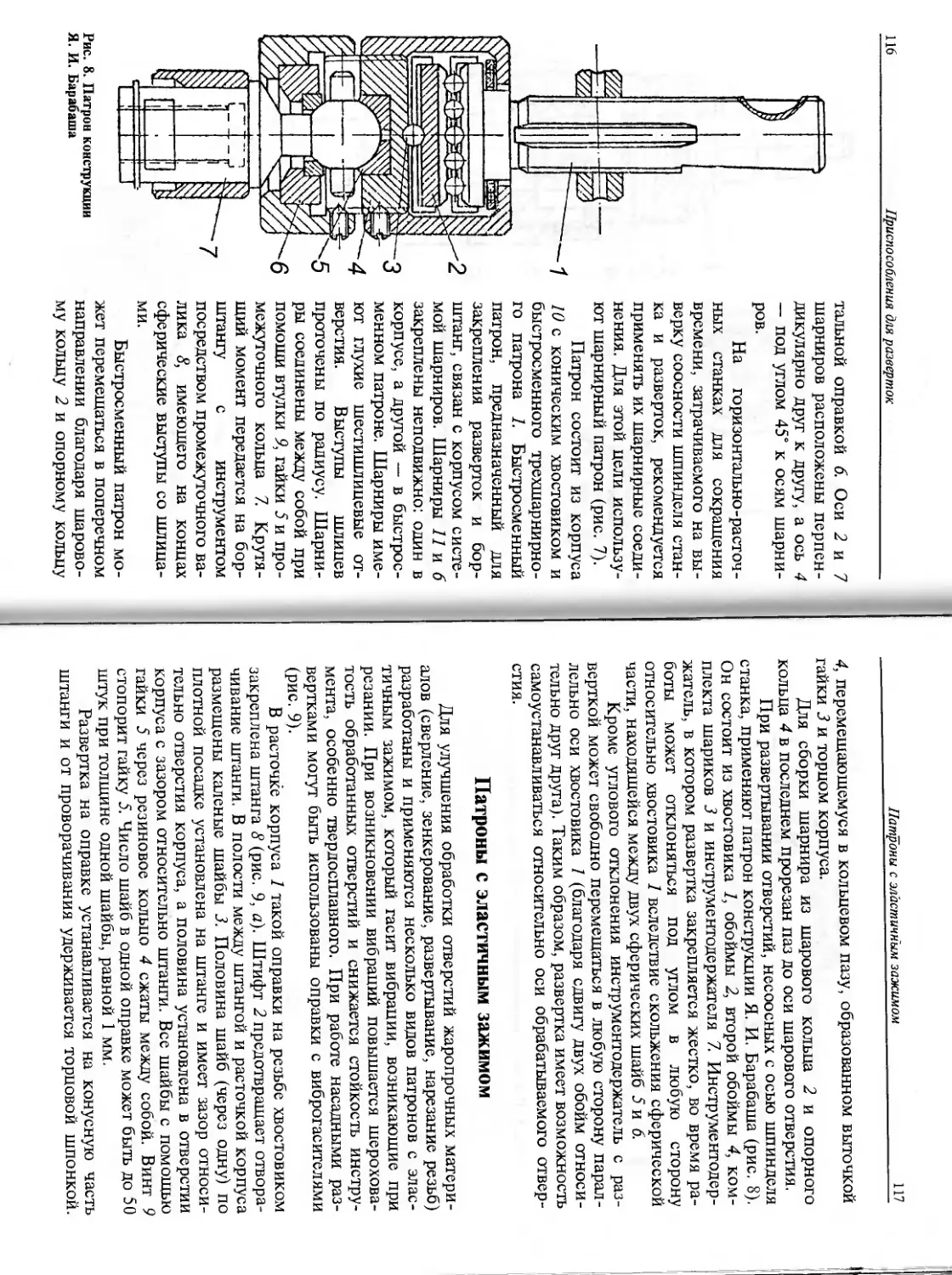

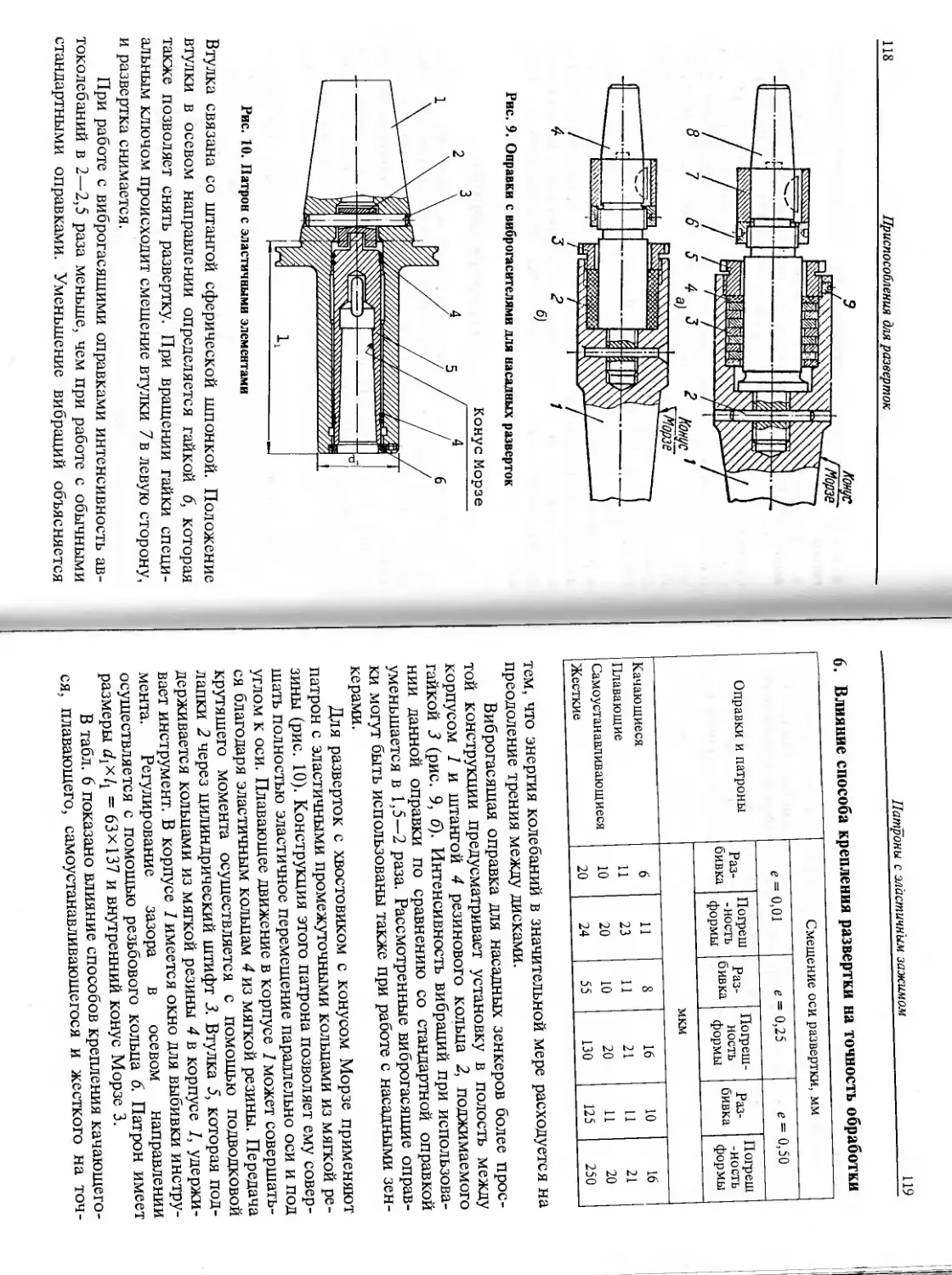

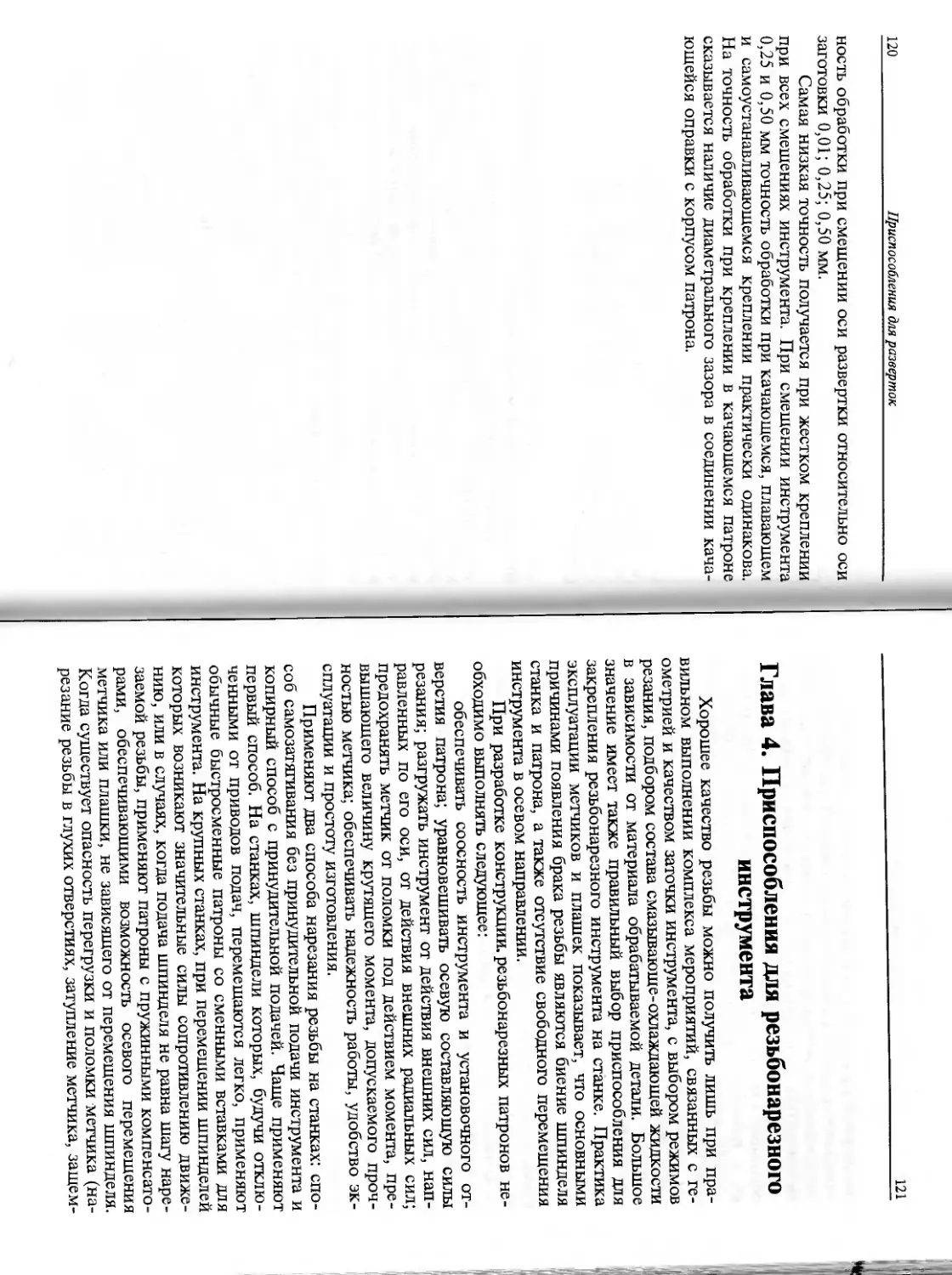

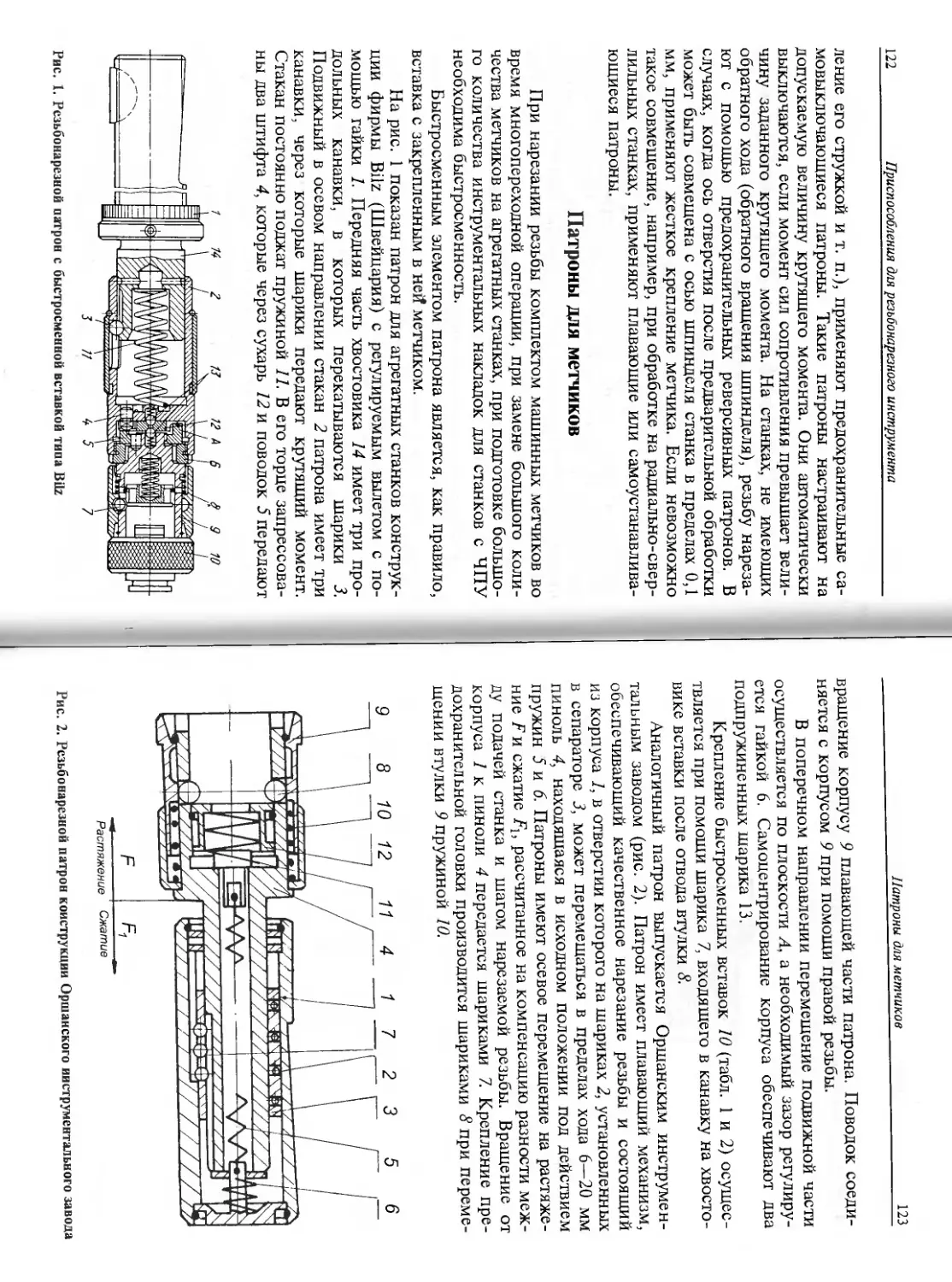

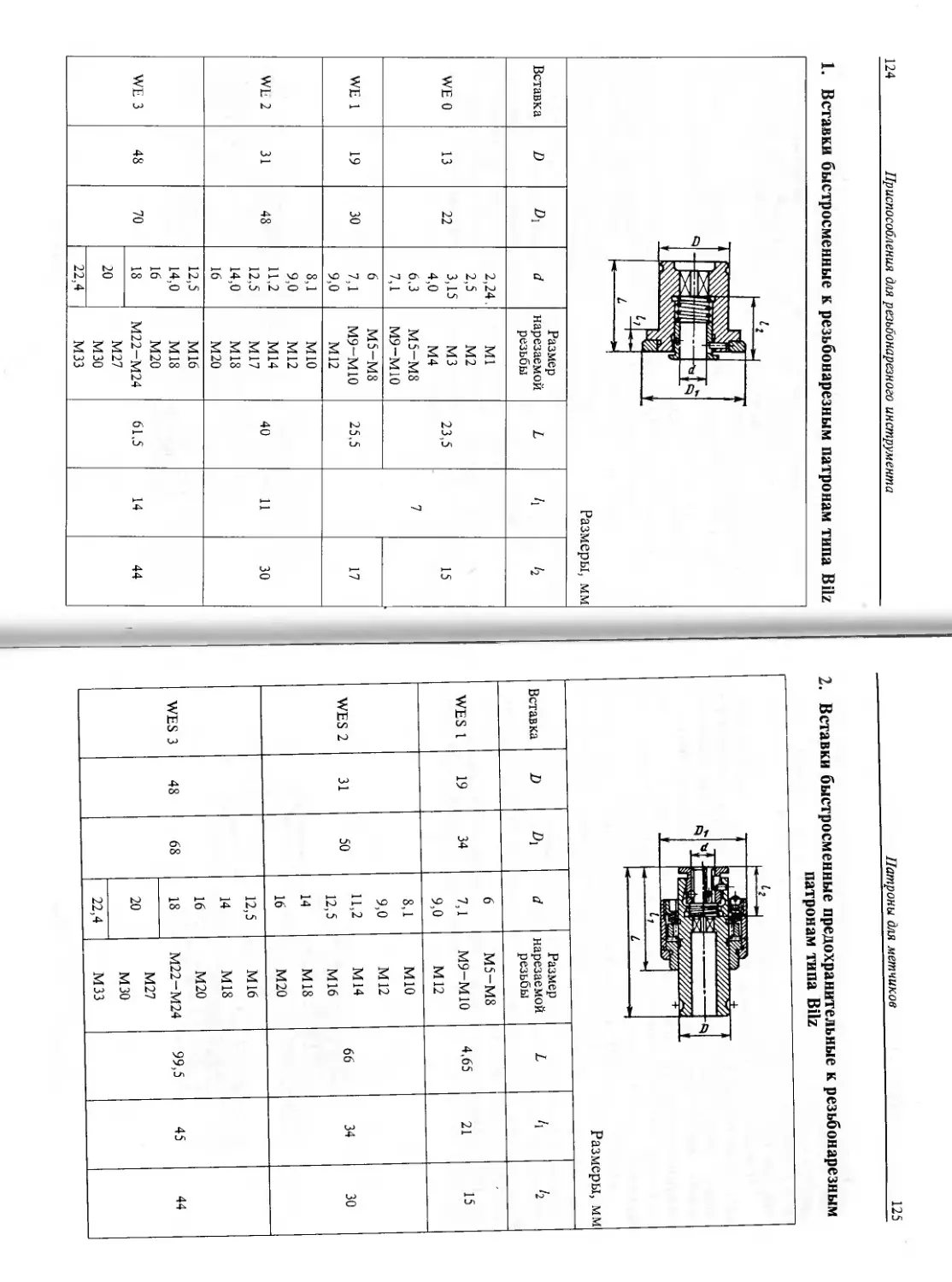

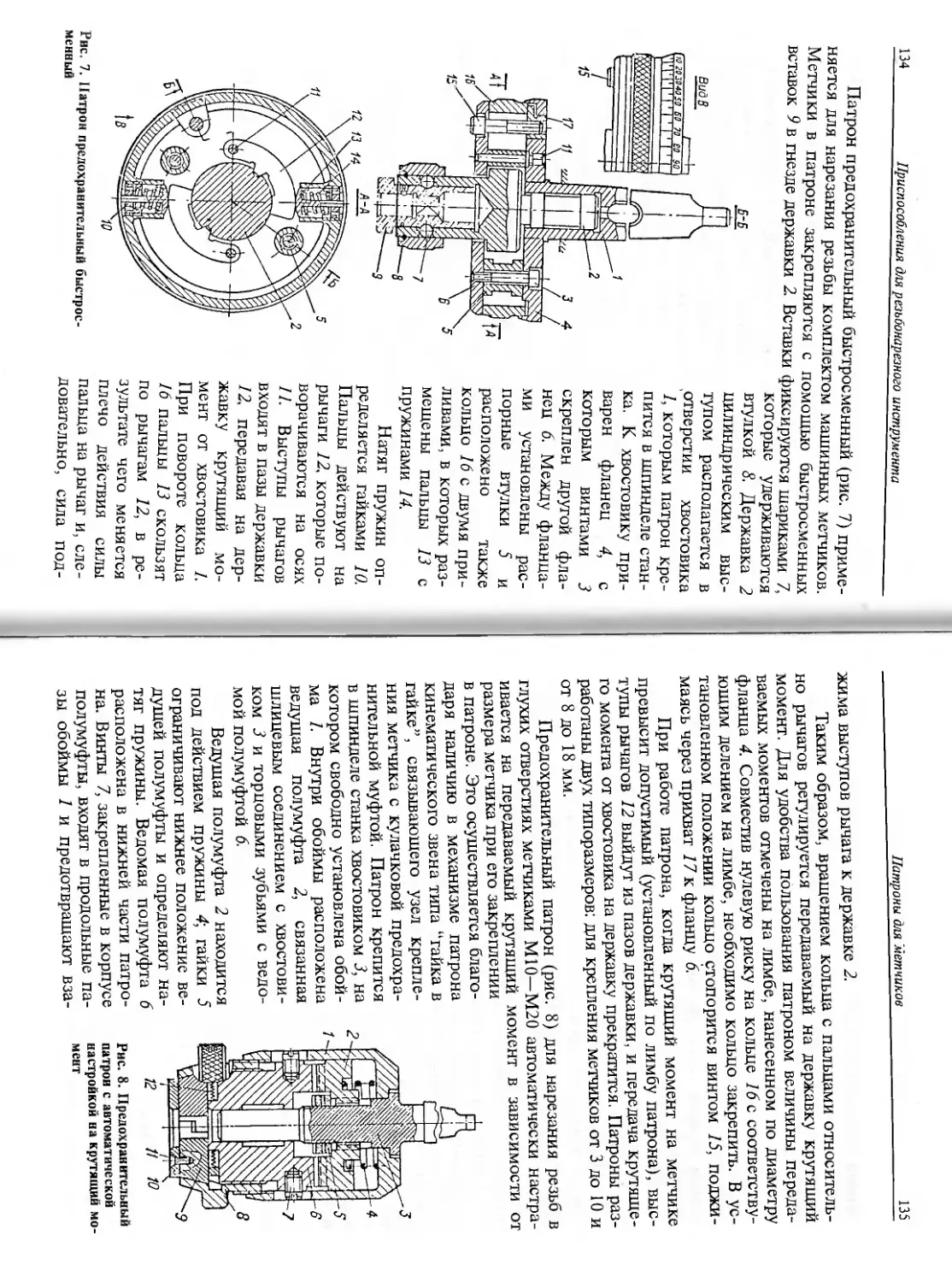

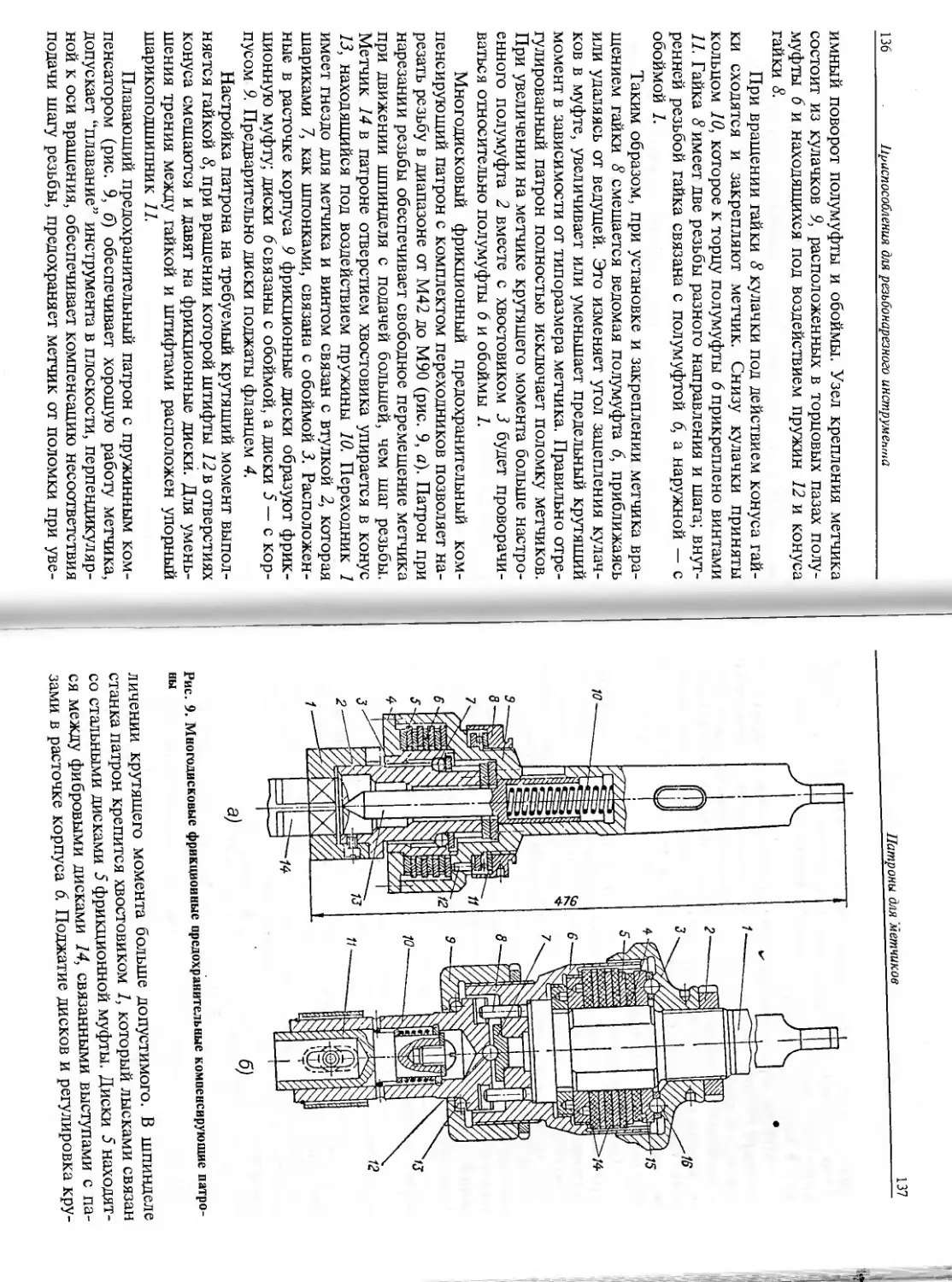

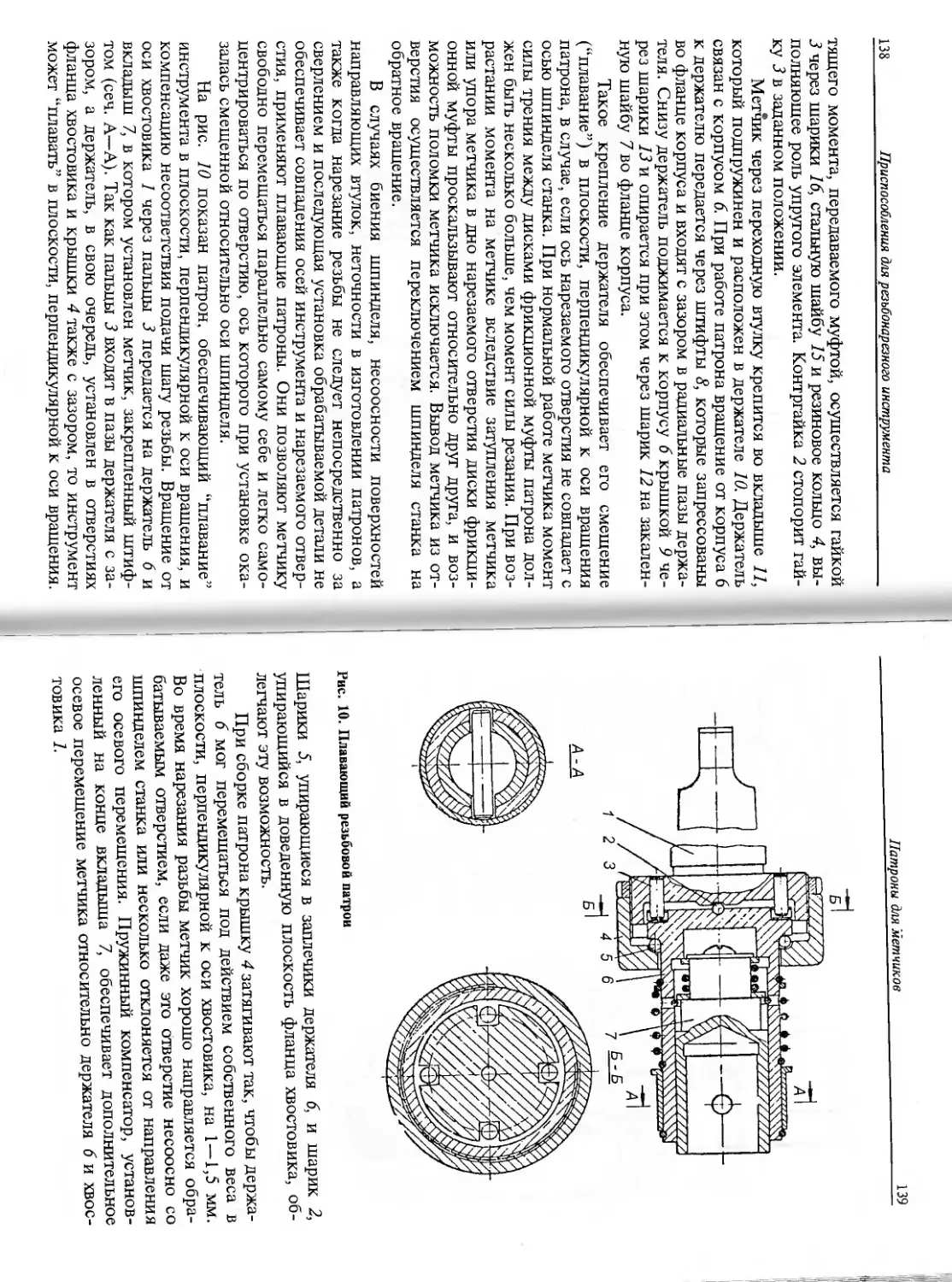

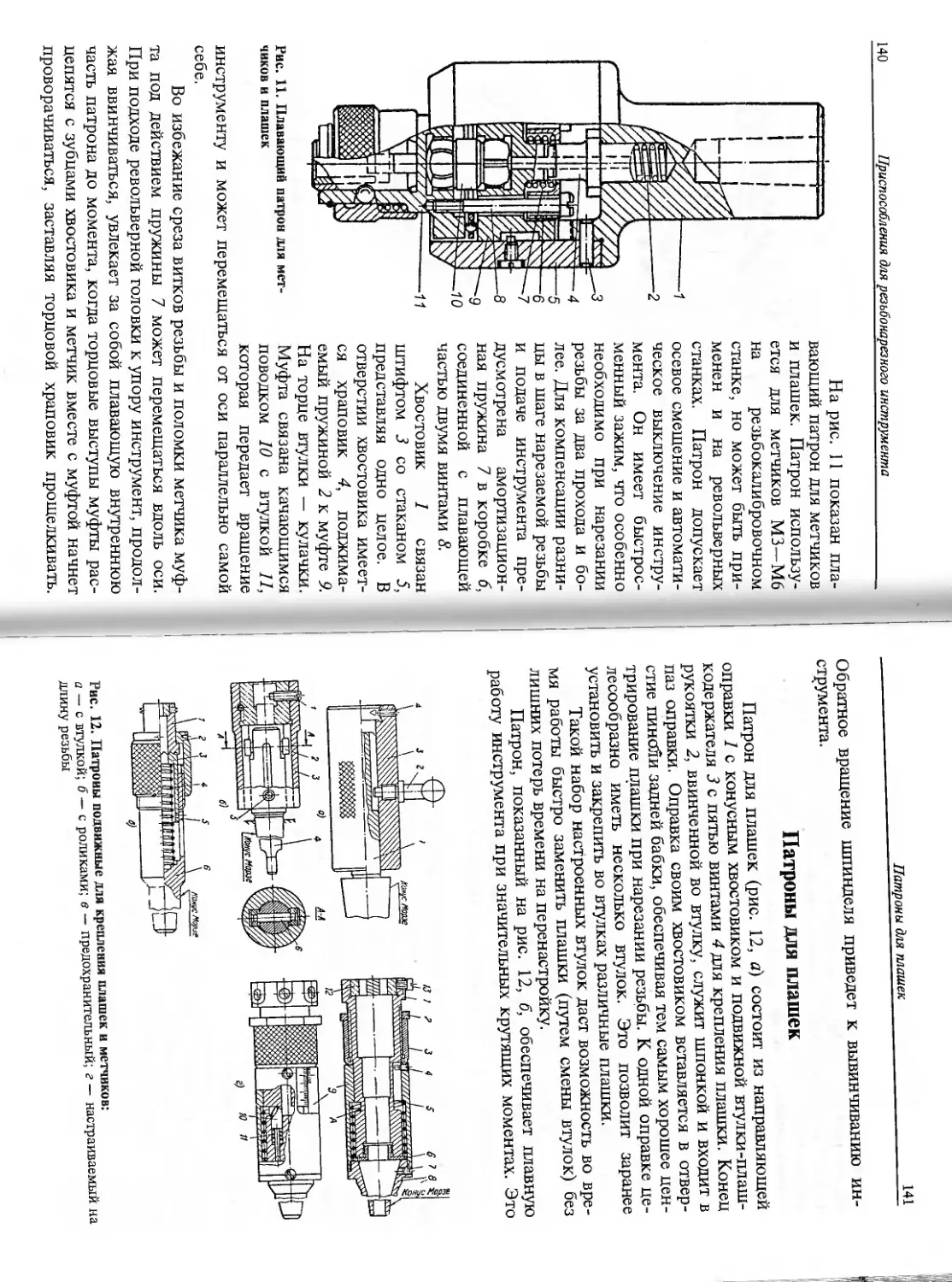

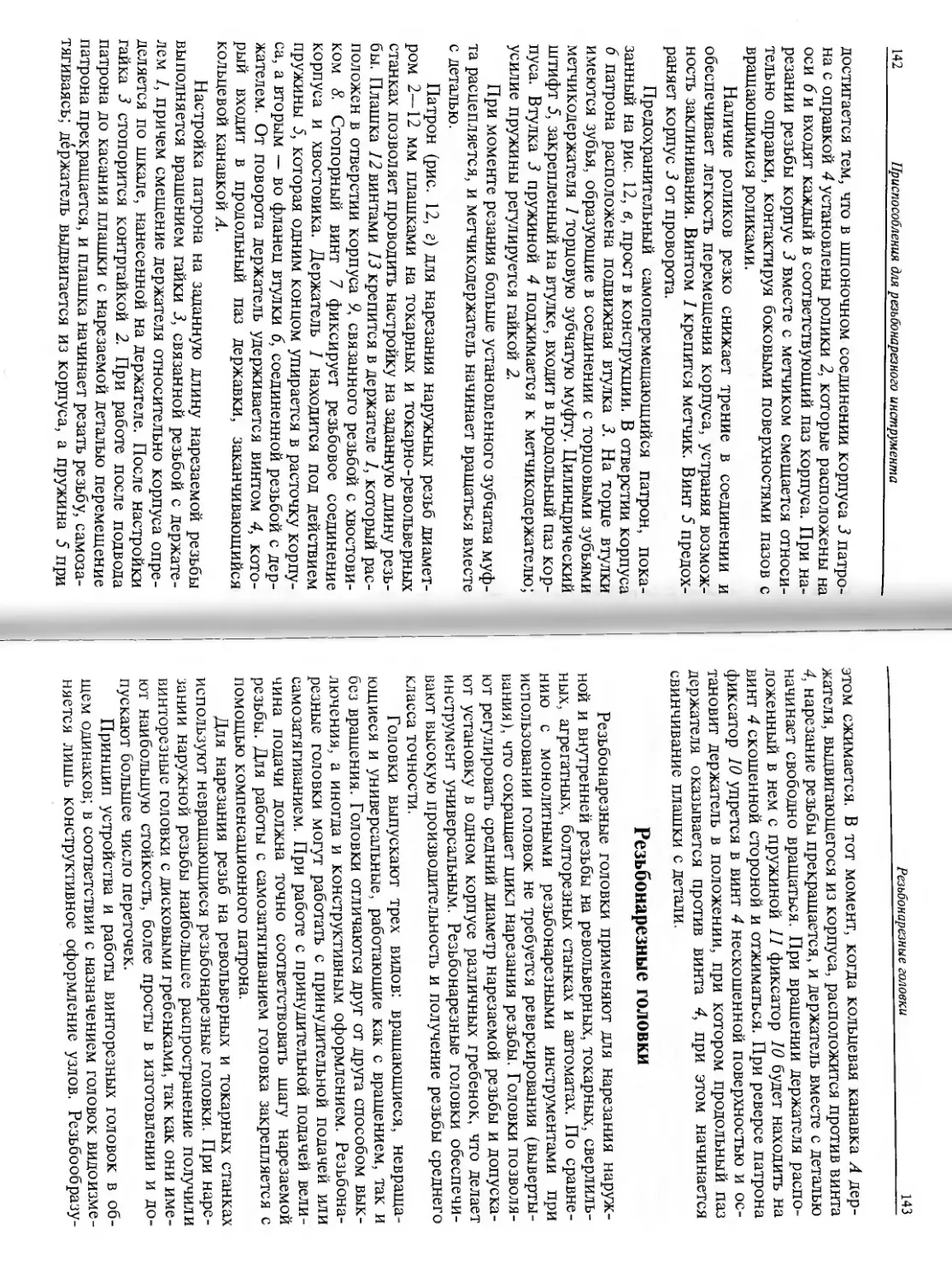

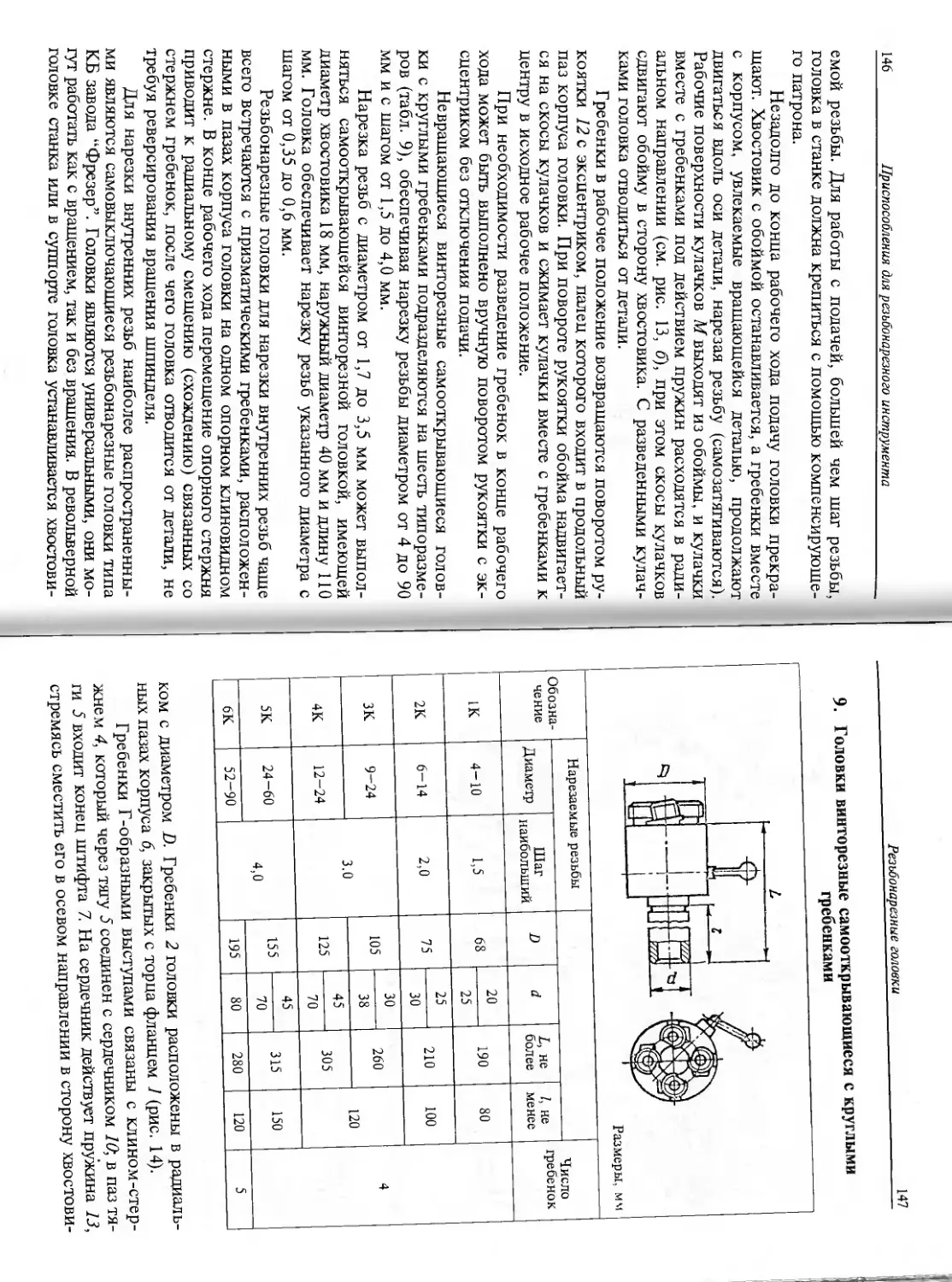

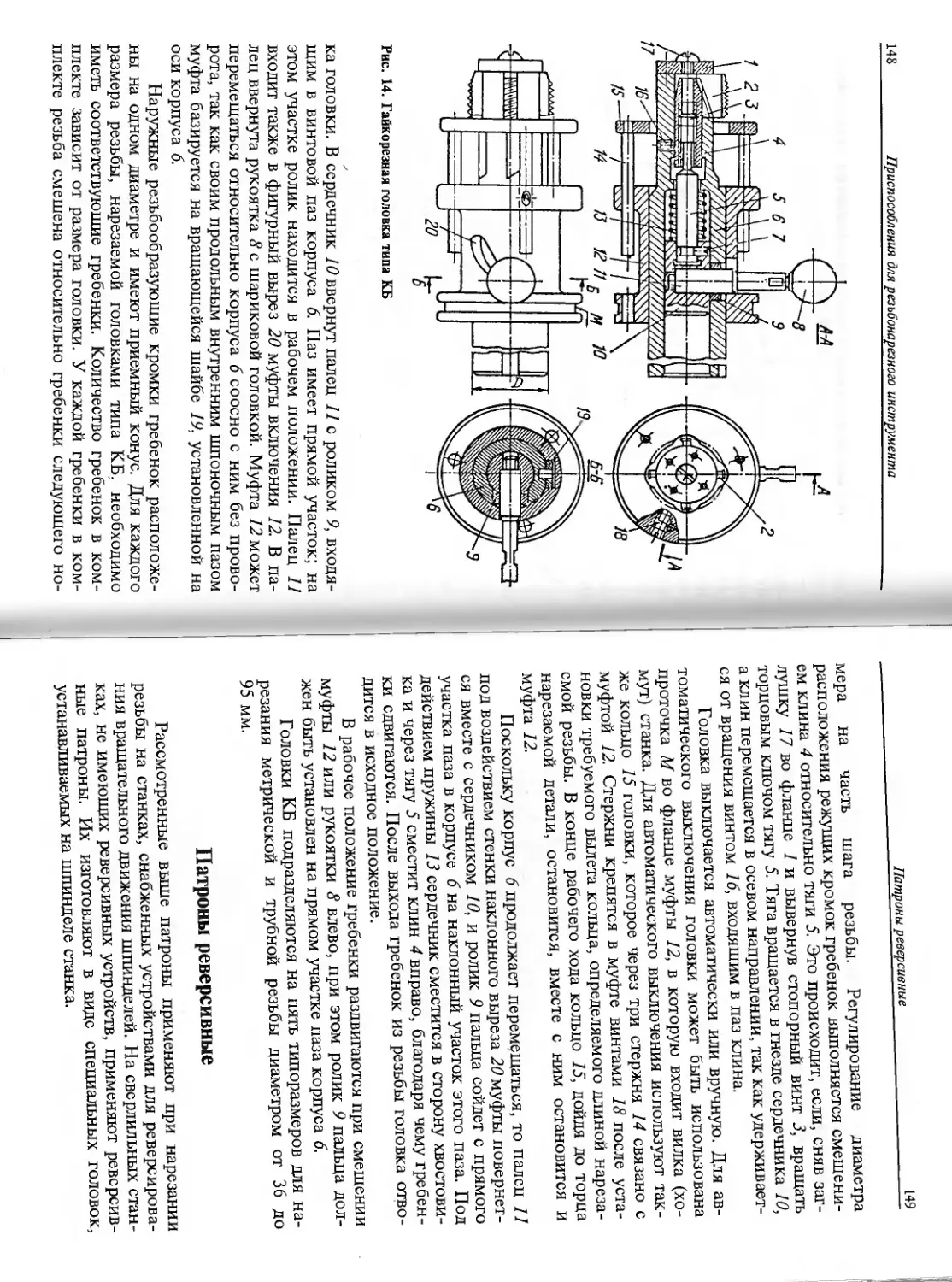

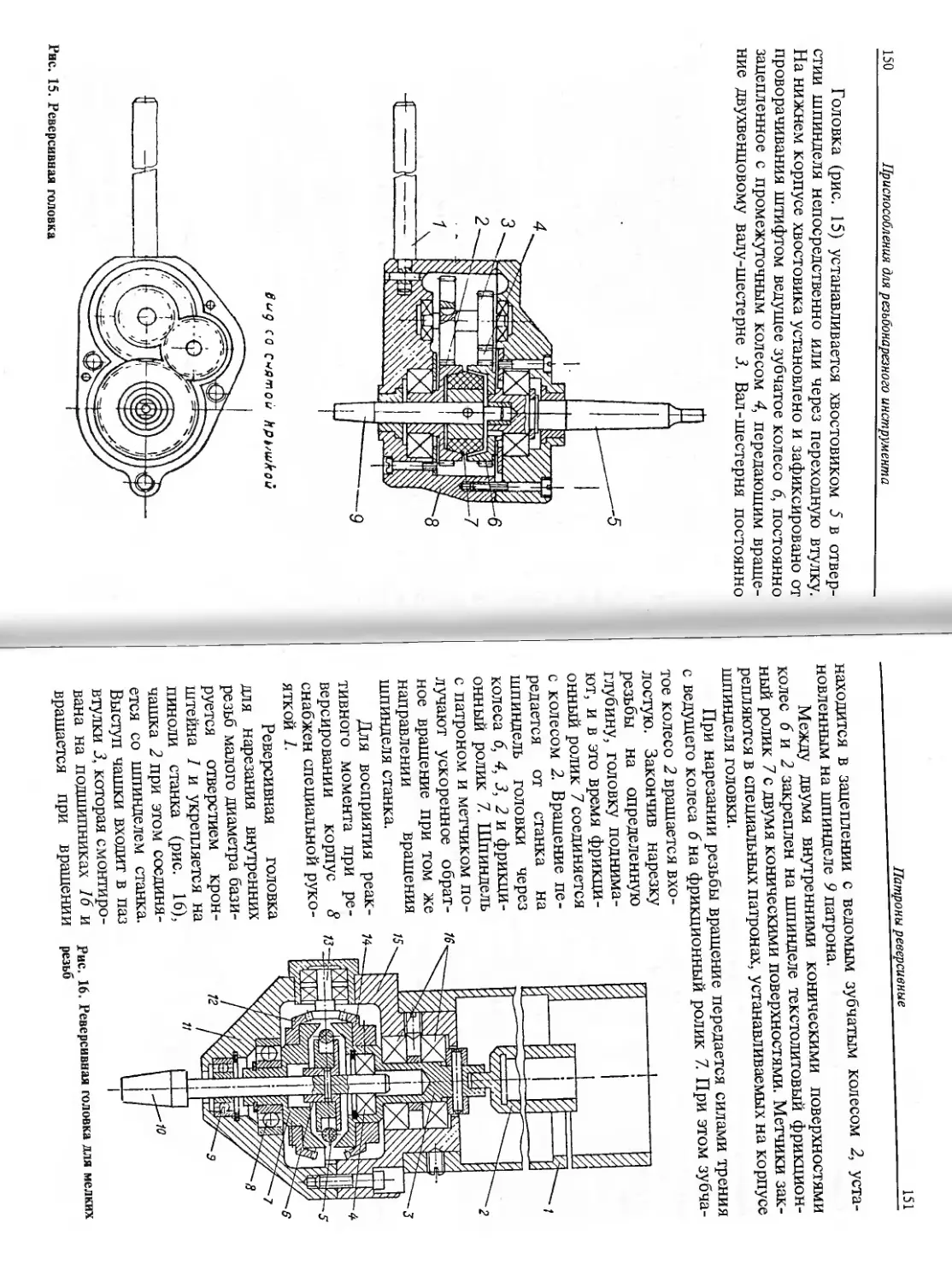

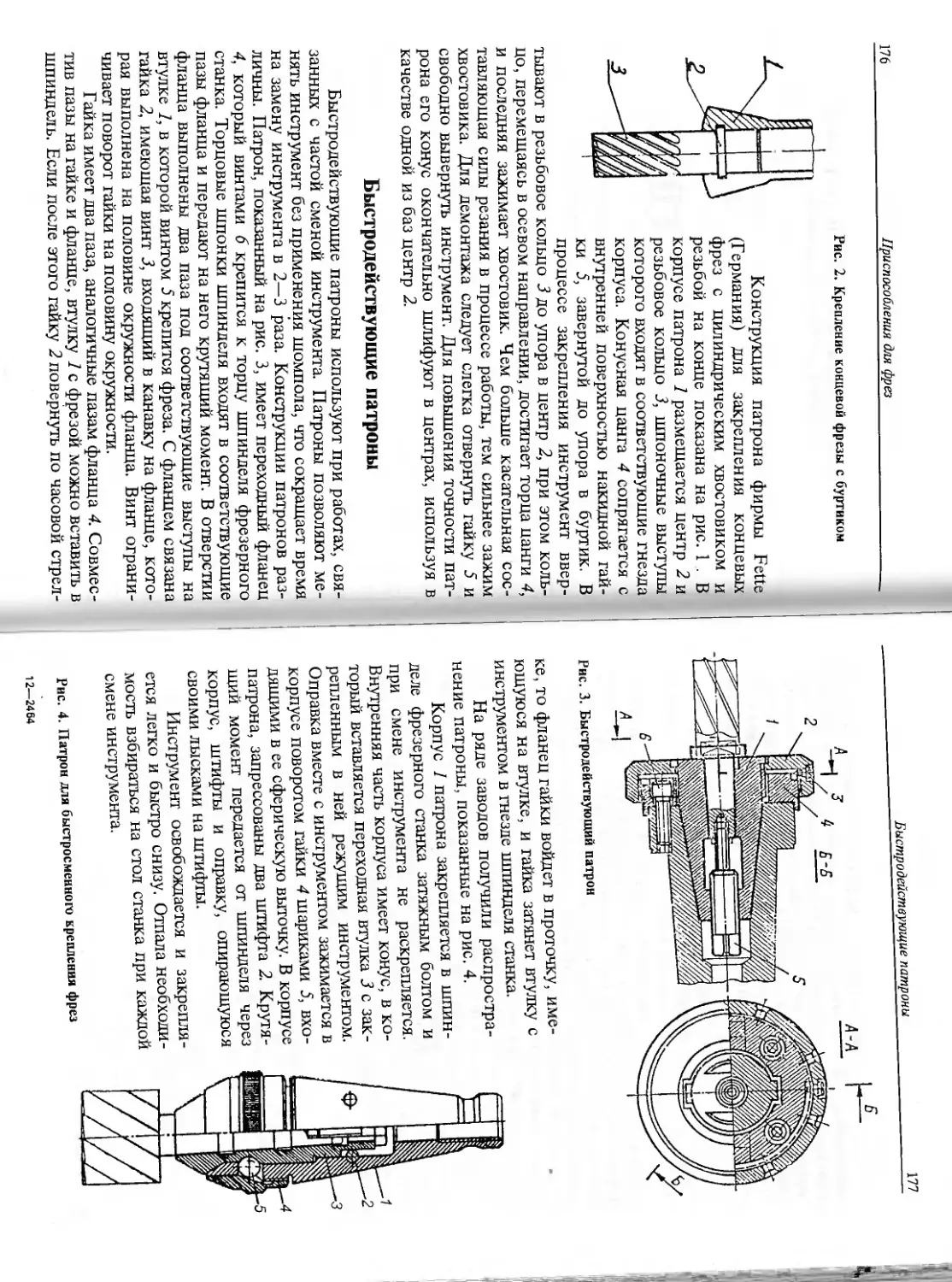

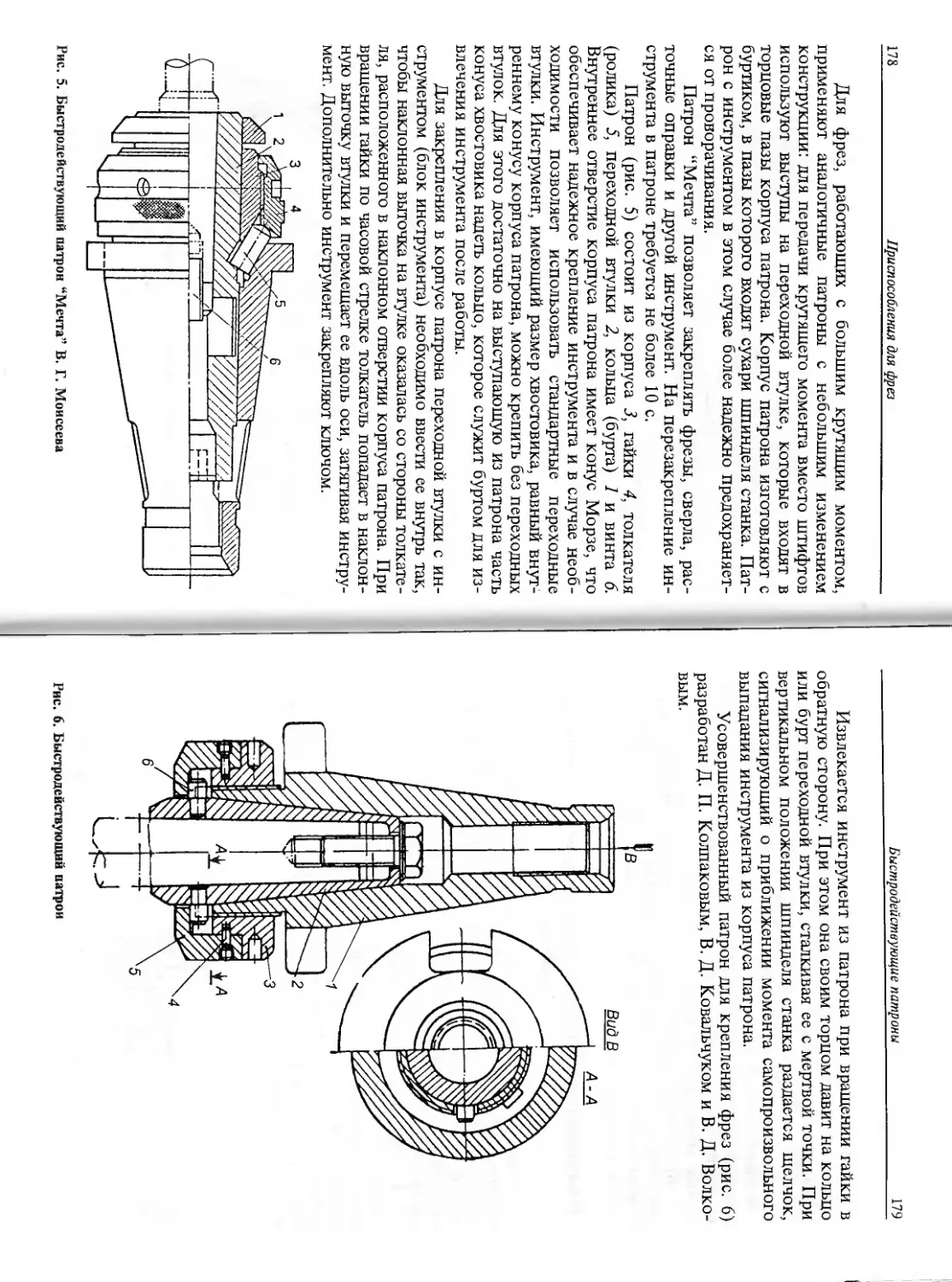

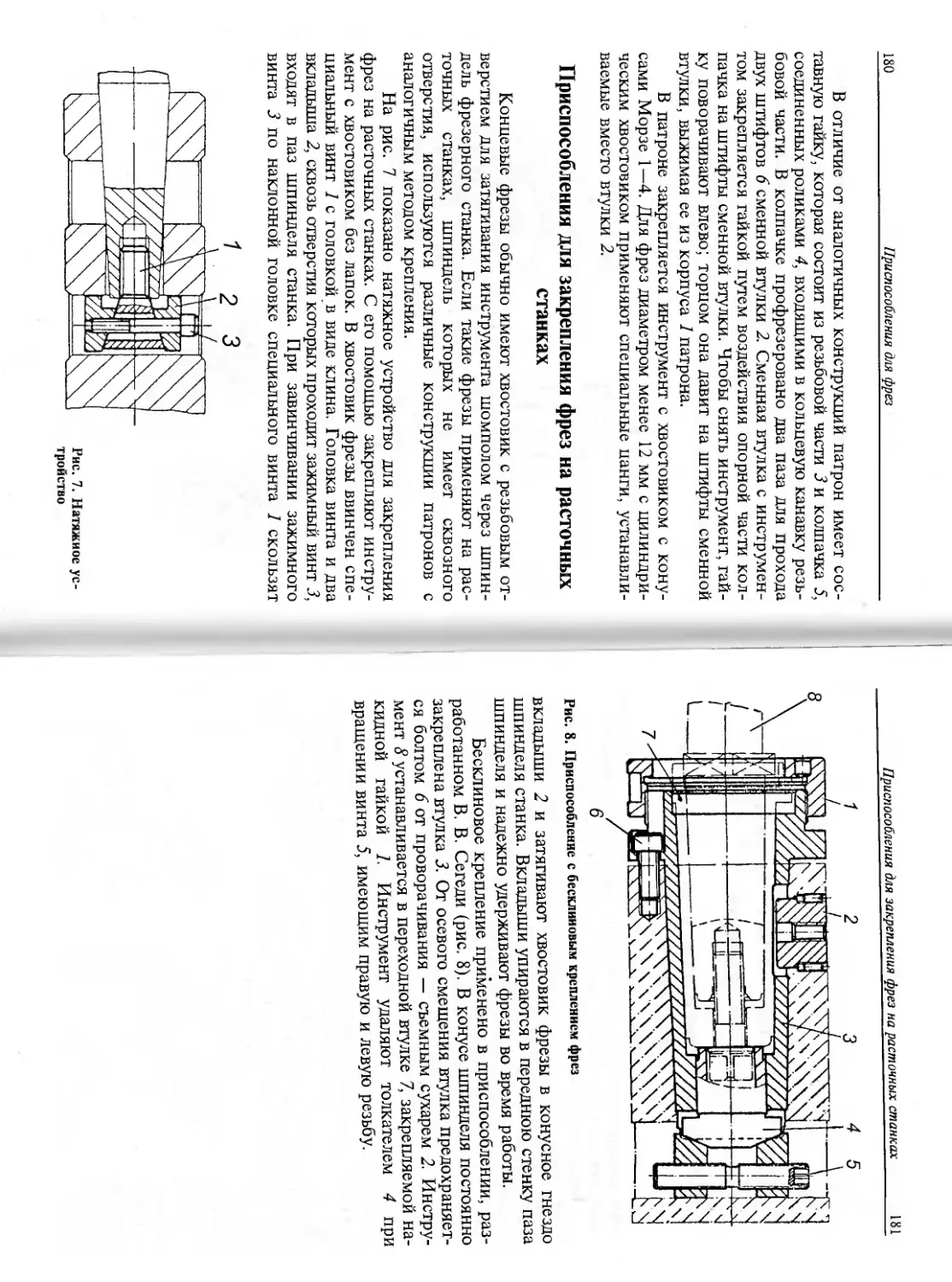

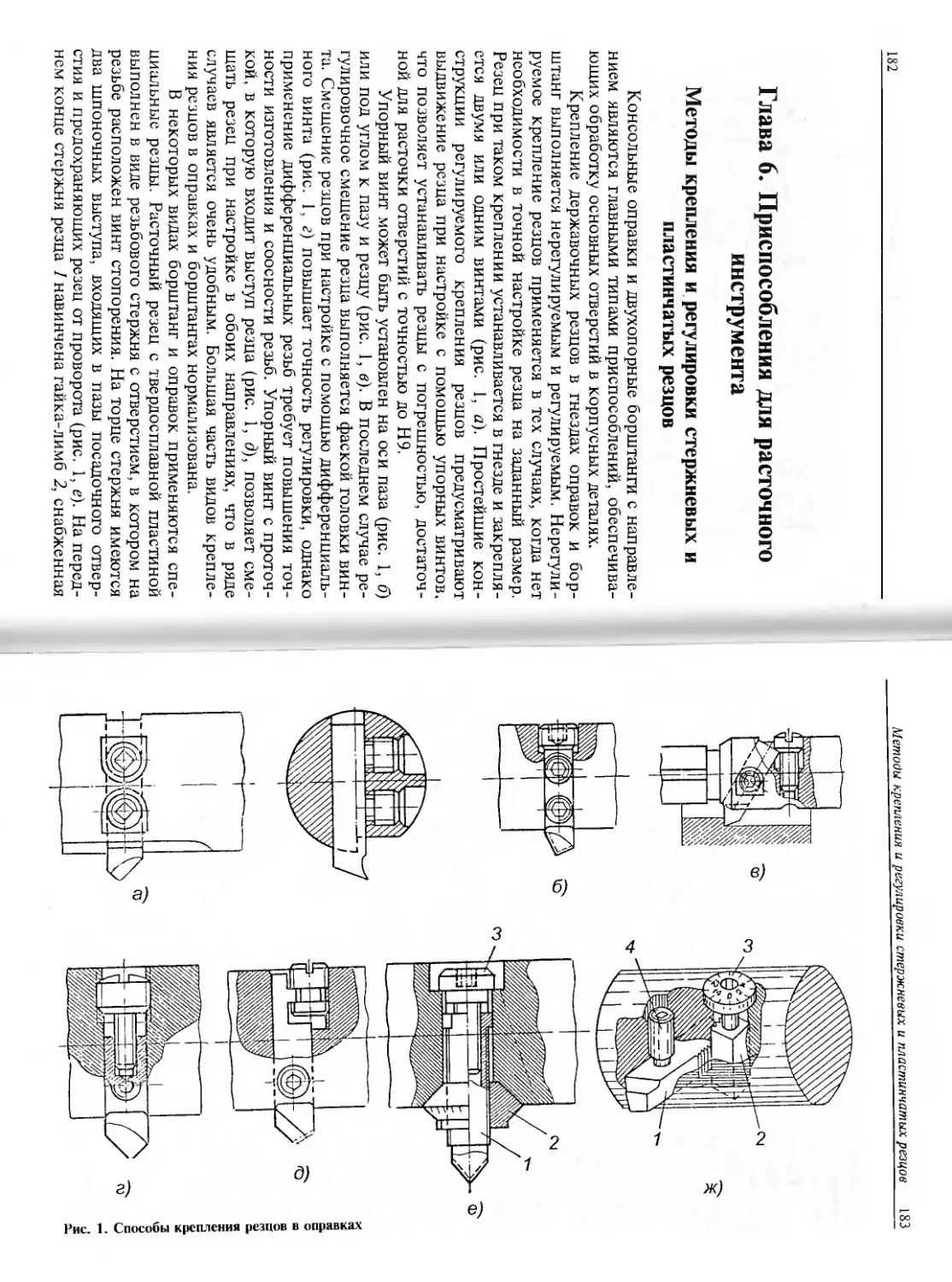

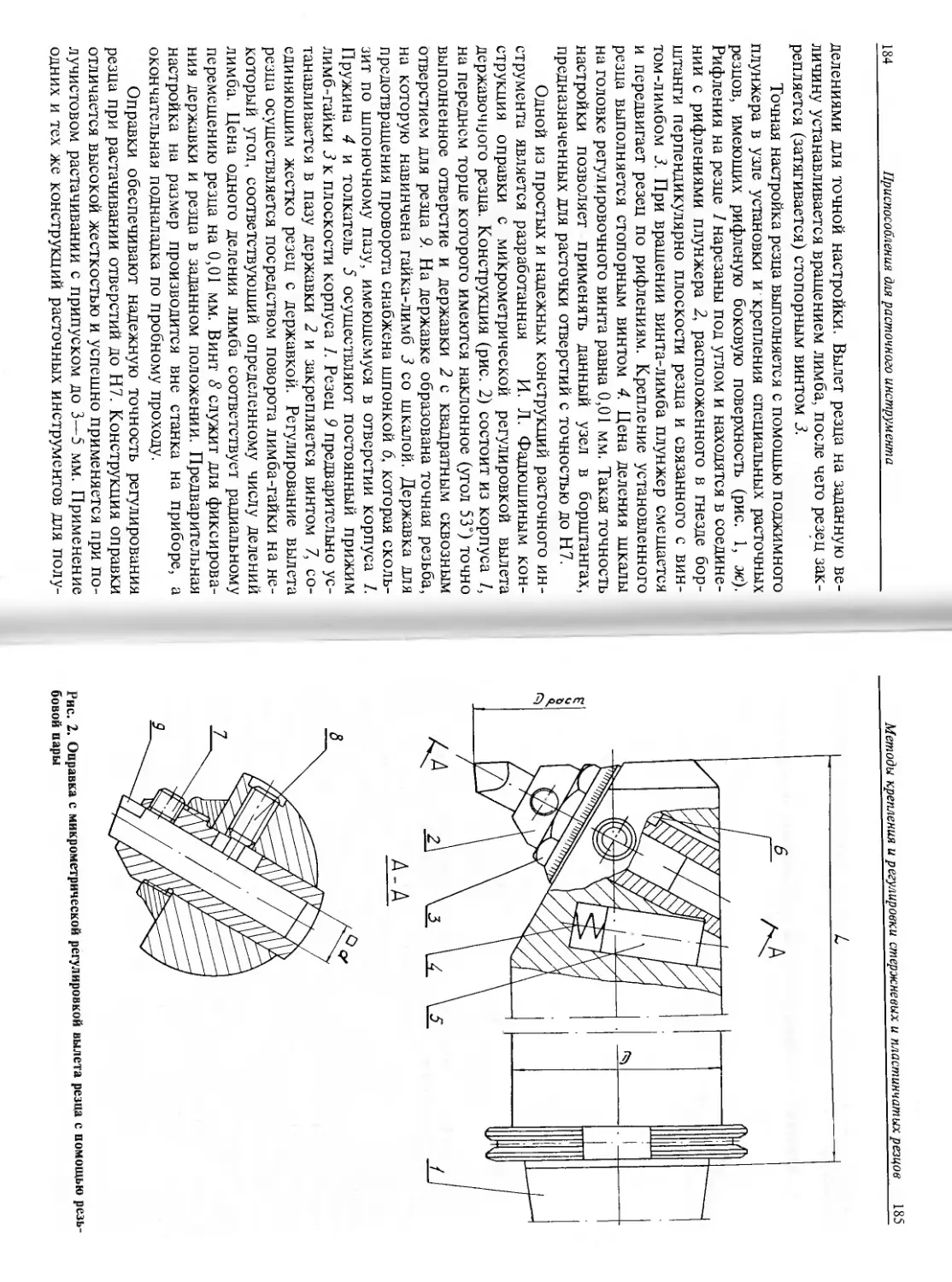

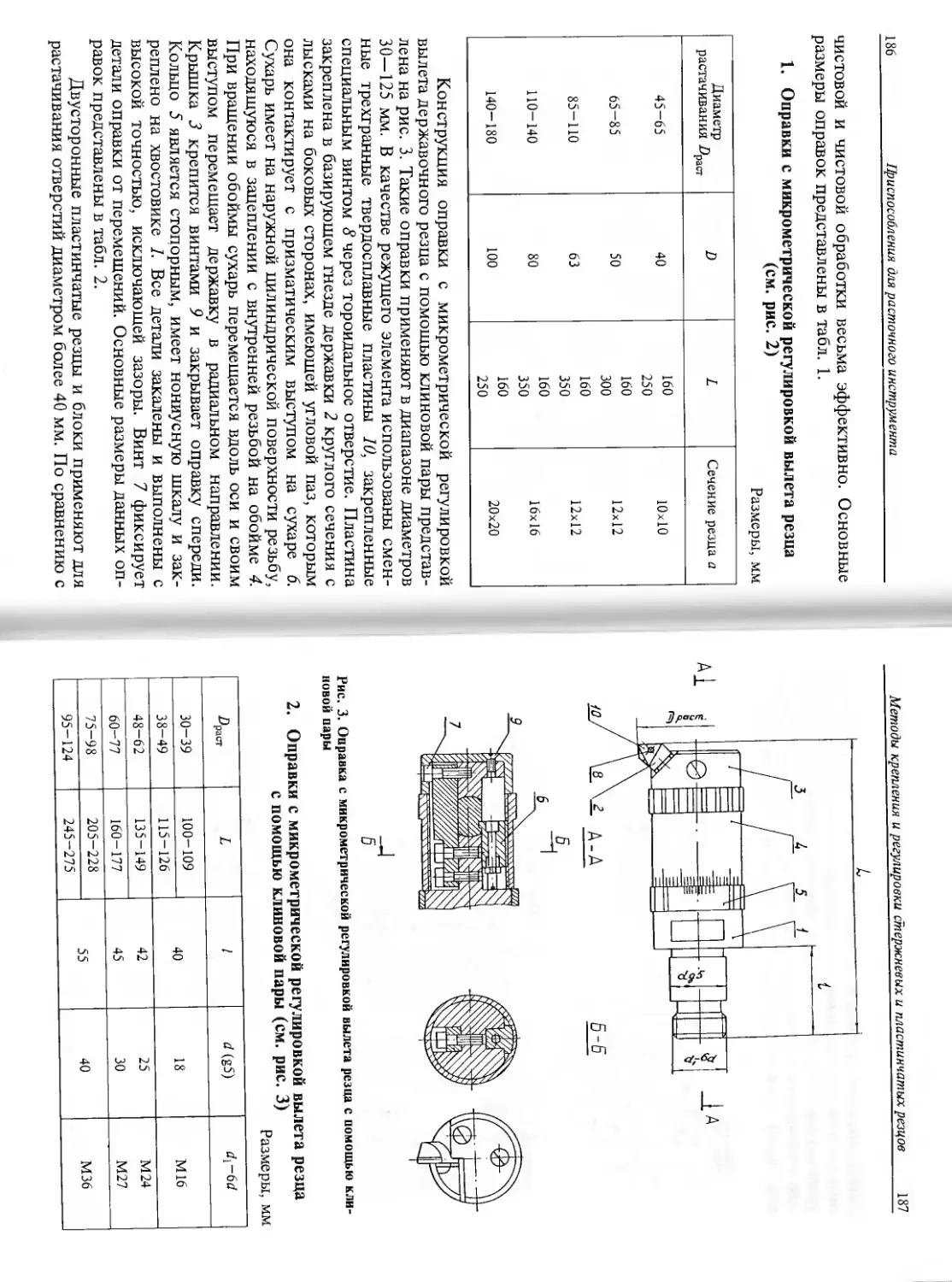

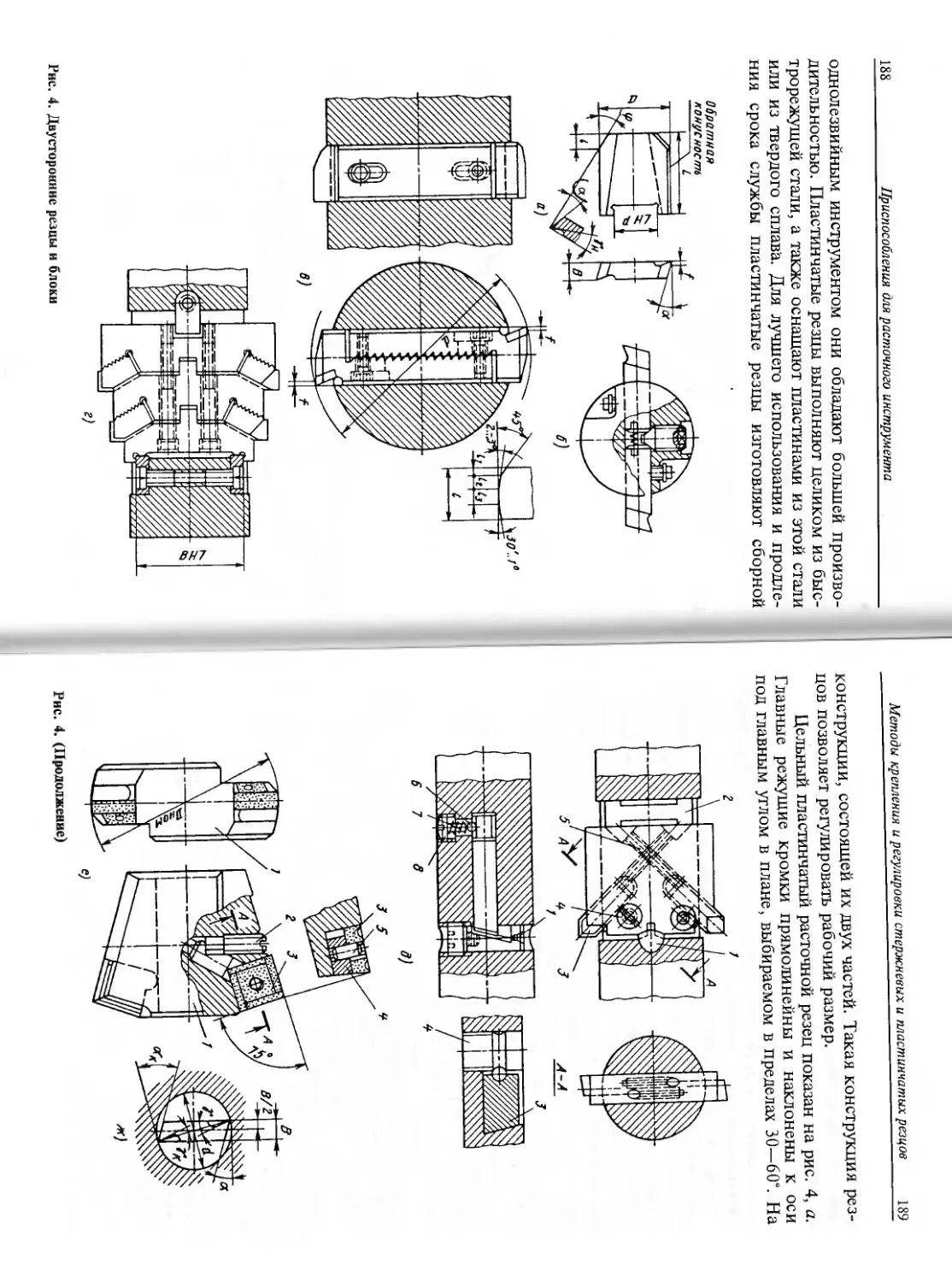

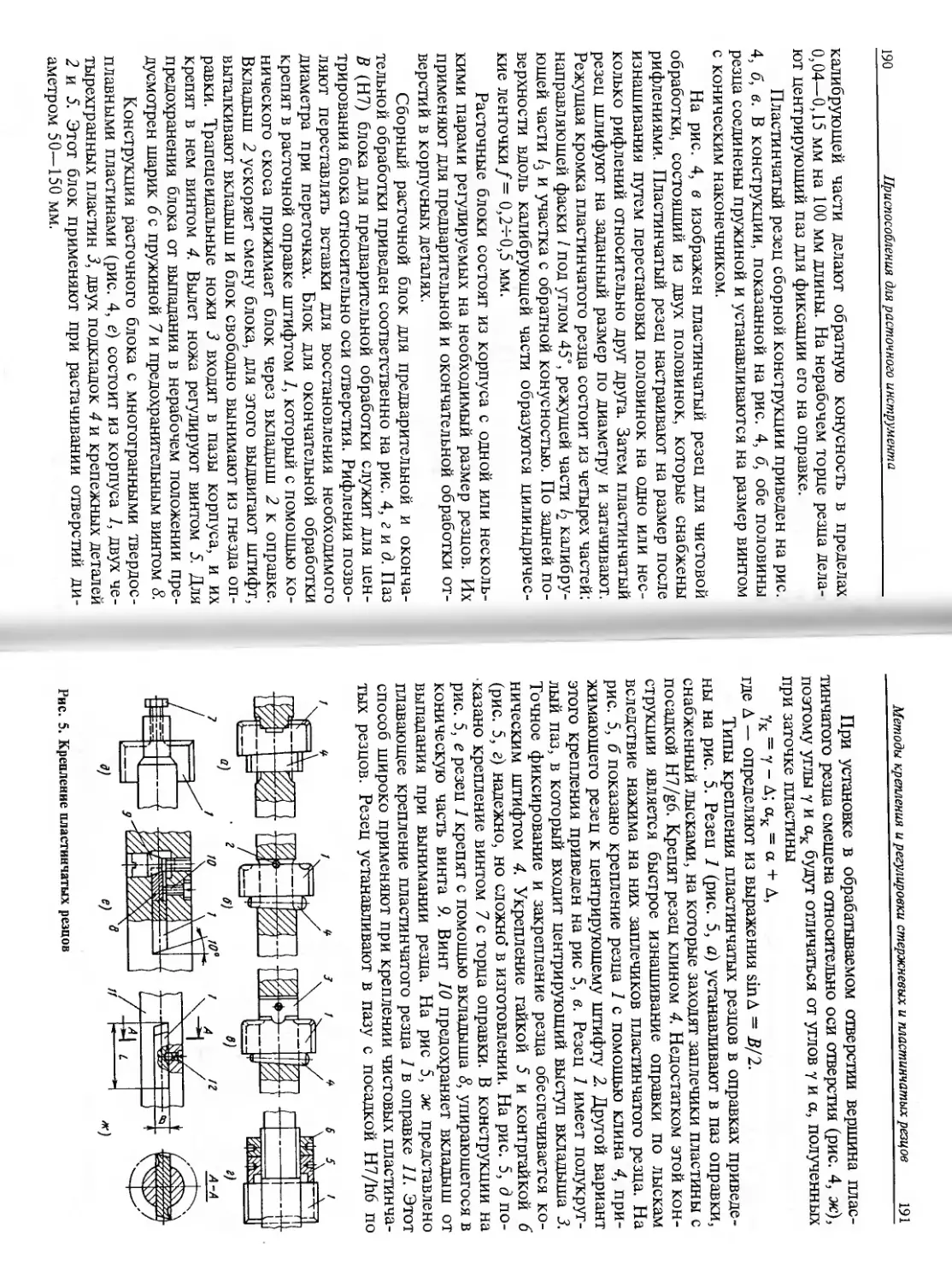

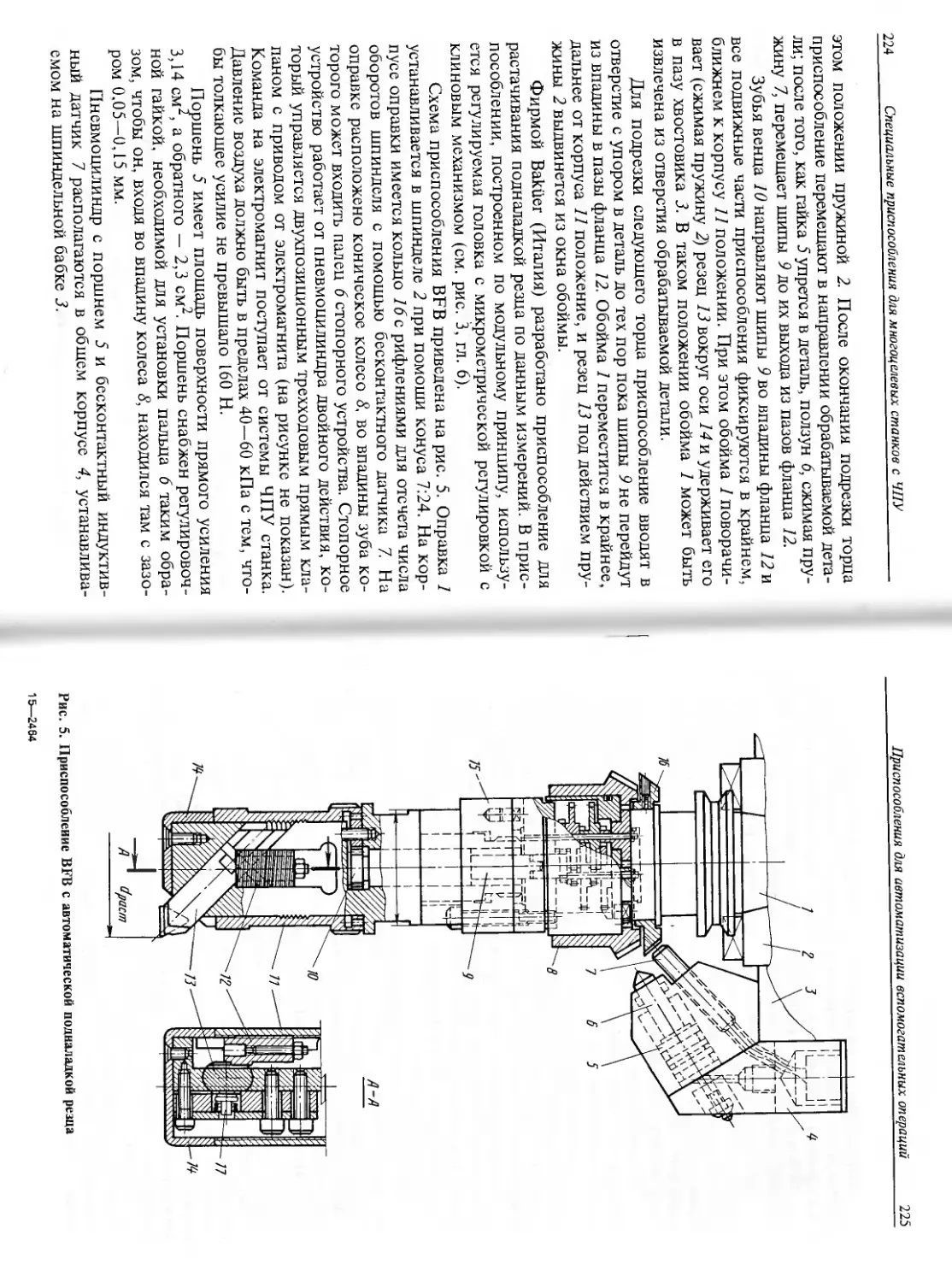

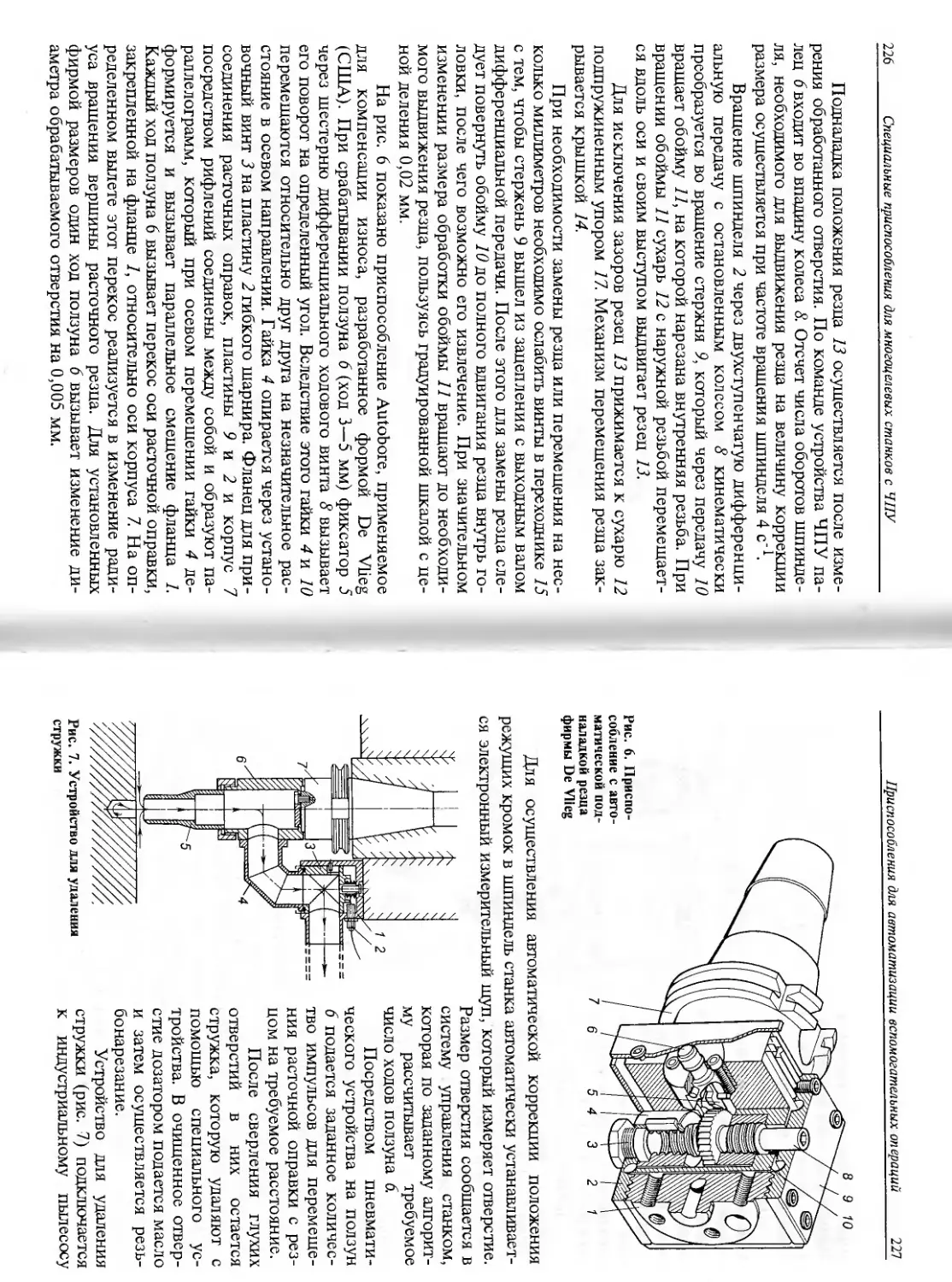

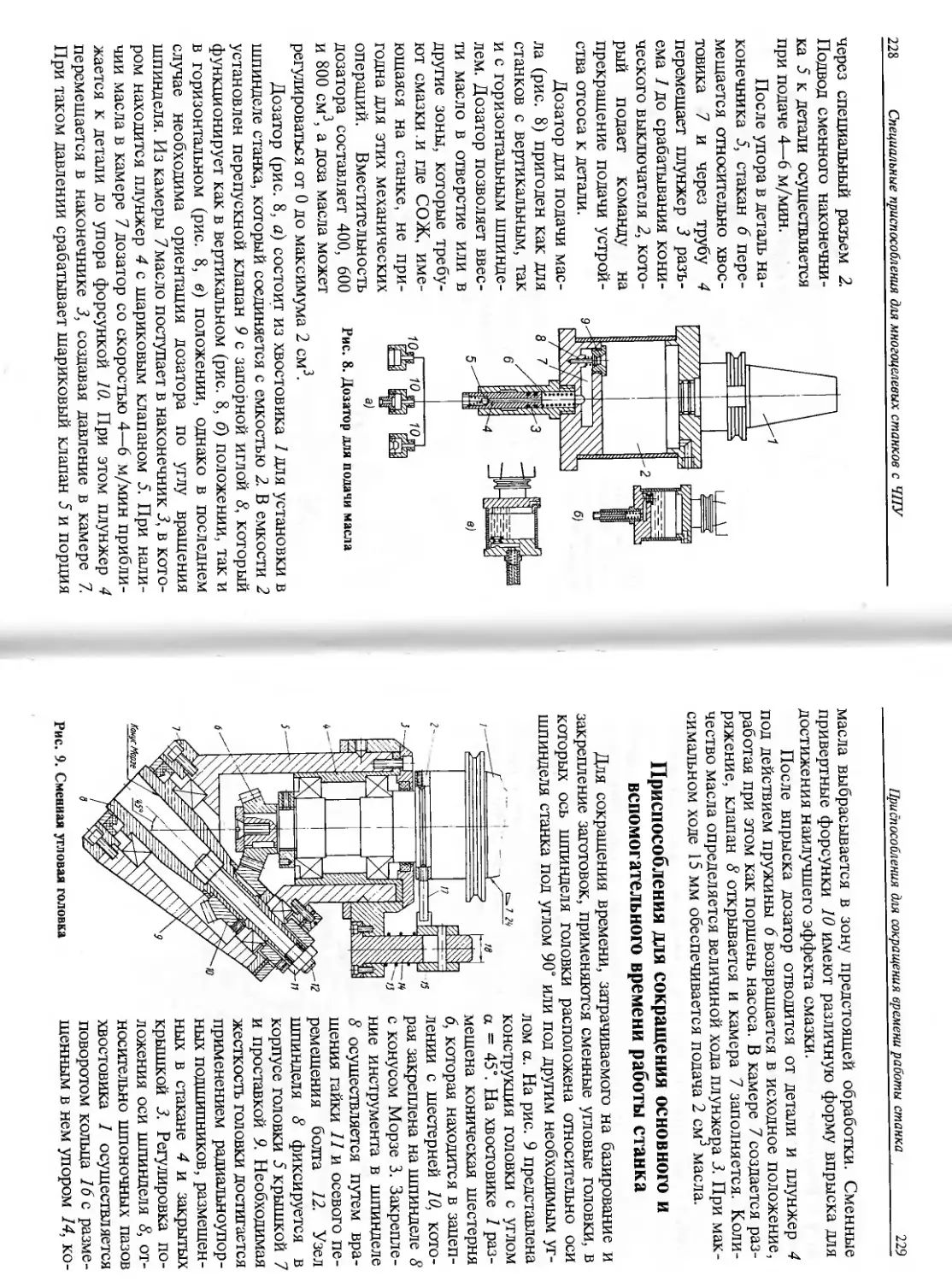

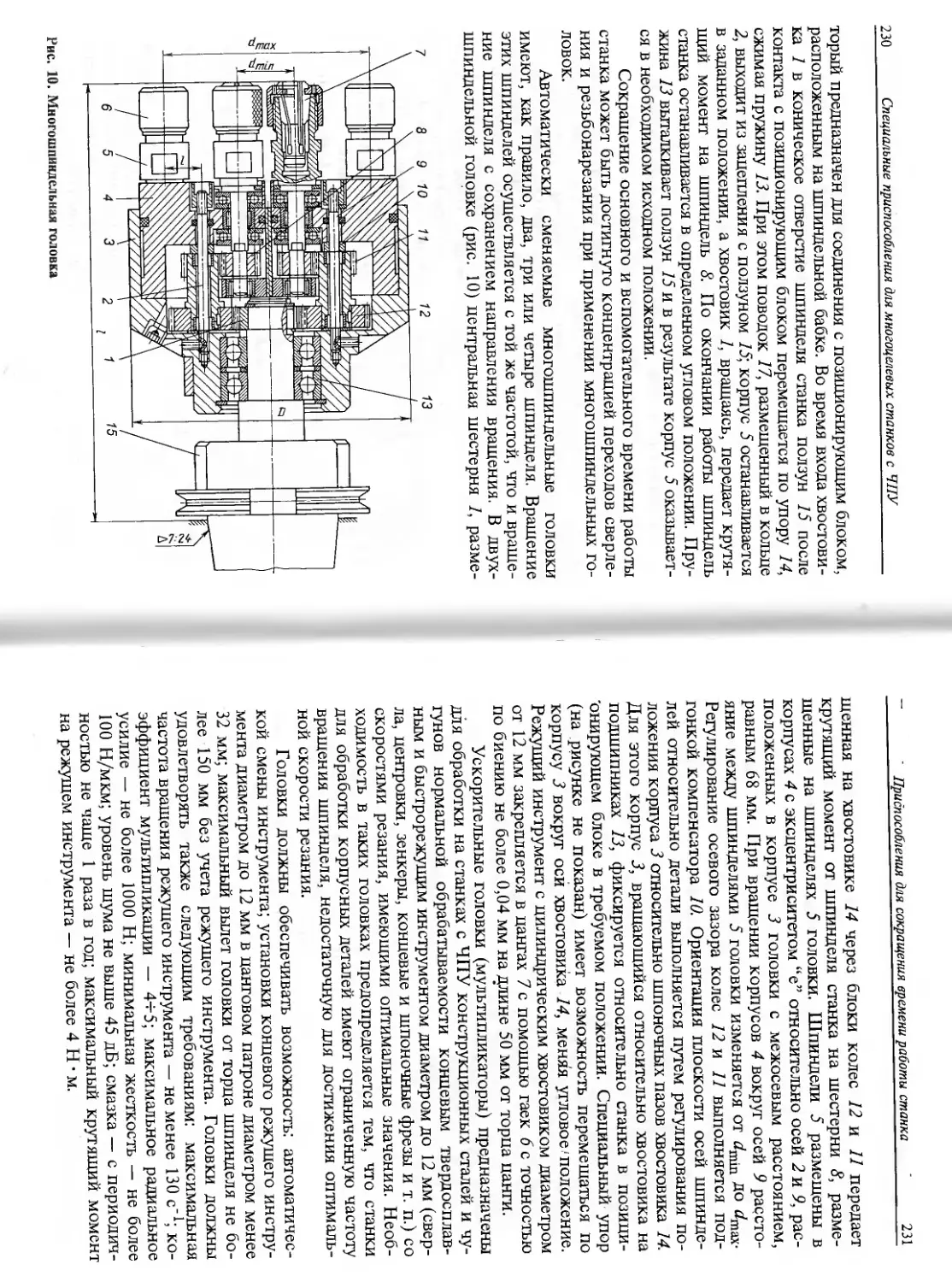

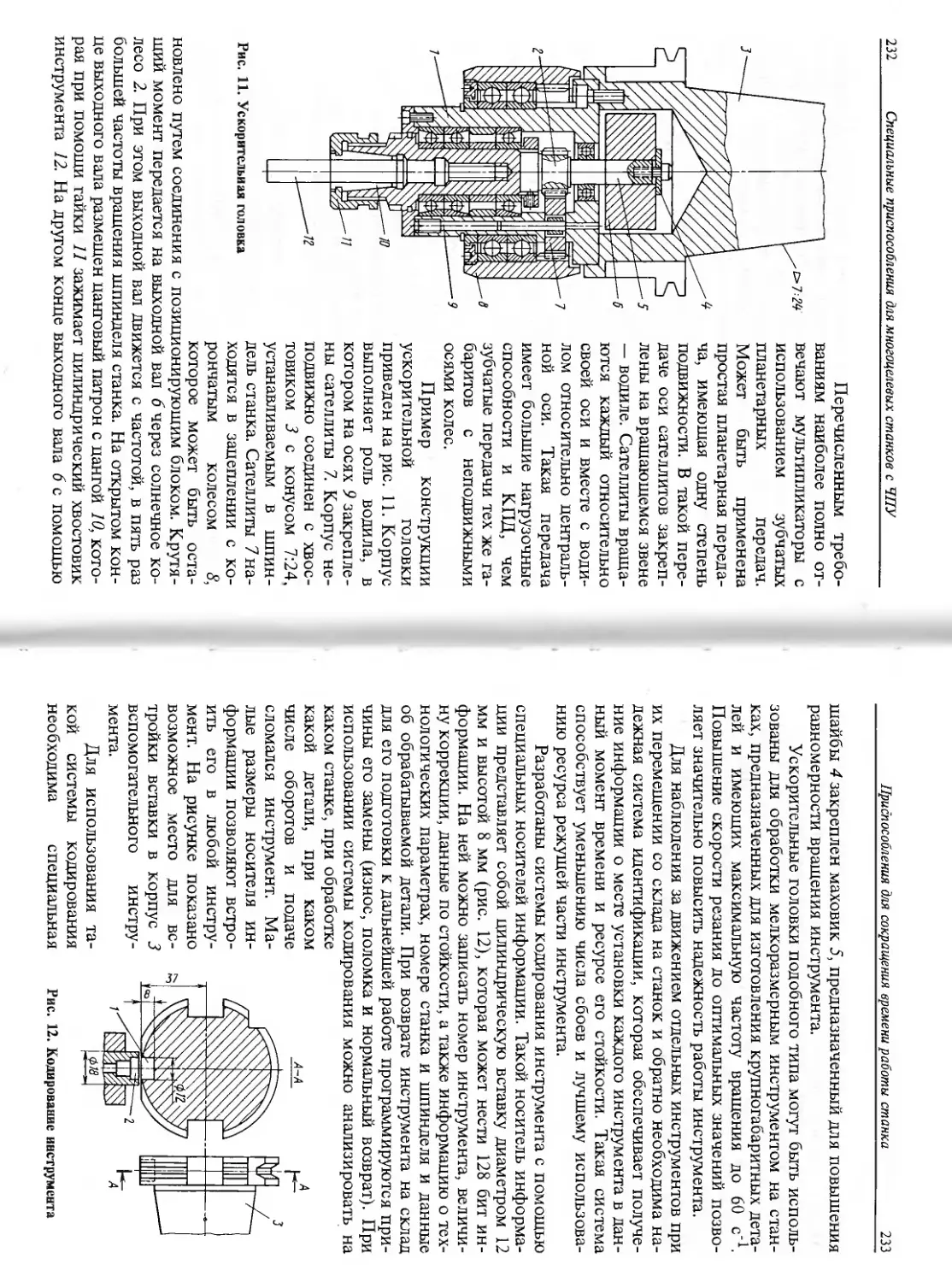

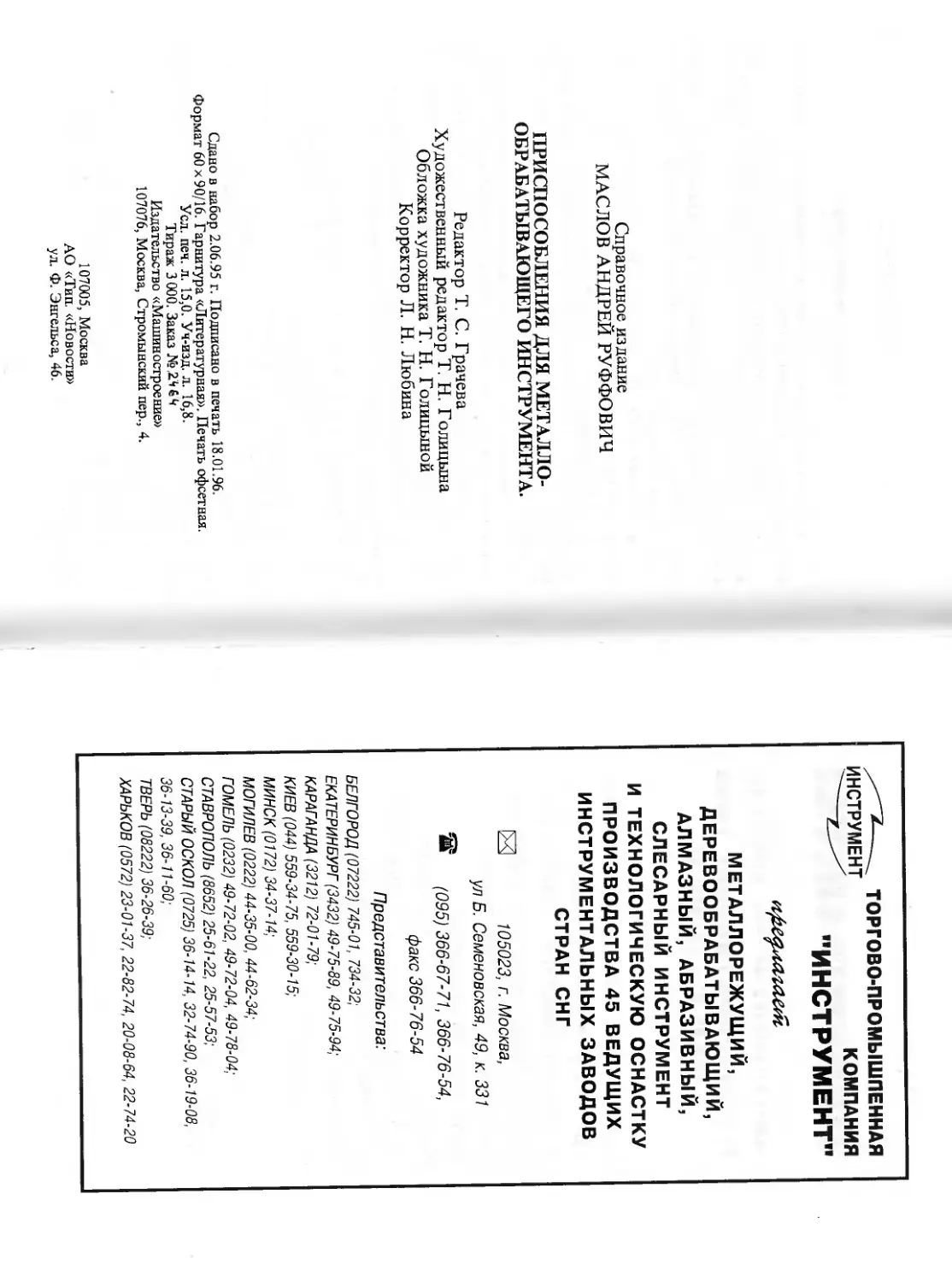

Самый высокий коэффициент усиления при зажиме обес-