Author: Пичугин А.М.

Tags: промышленность высокомолекулярных веществ резиновая промышленность промышленность пластмасс техника средств транспорта химическая промышленность химические производства

ISBN: 978-5-903767-01-4

Year: 2008

Text

а. м. пичугин

МАТЕРИАЛОВЕДЧЕСКИЕ

АСПЕКТЫ СОЗДАНИЯ

ШИННЫХ РЕЗИН

Москва 2008

Compiled by

ComSat

УДК 678-19:678.065:629.114-6

Рецензент: заслуженный деятель науки и техники РФ, доктор технических

наук, профессор Корнев А. Е.

Пичугин А. М.

Материаловедческие аспекты создания шинных резин. Научное издание-

Москва, 2008, 383 с, 173 табл., 99 рис., 456 библиографических ссылок

В книге рассматриваются:

современные представления об основных выходных свойствах резин

(упруго-гистерезисные свойства при различных режимах нагружения,

коэффициенты трения с сухой, мокрой и обледенелой поверхностями,

истираемость, адгезия к металло- и текстильному корду при различных

видах статического и динамического старения);

влияние основных выходных свойств резин на эксплуатационные

характеристики шин (расход топлива автомобилем, коэффициент

сопротивления качению шин при свободном качении и при нагружении

боковой и продольной силами, тормозные пути, устойчивость и

управляемость автомобиля и коэффициент сопротивления боковому уводу,

износостойкость при усталостном и абразивном типе износа, износе

посредством образования «скаток» и «скалывания», ремонтопригодность);

зависимость свойств резин от физико-химического состава,

структуры и типа полимеров, наполнителей, армирующих материалов,

вулканизующих агентов, модификаторов, технологических добавок;

новые типы полимеров и наполнителей;

подходы к построению и рекомендации по рецептуре покровных,

обкладочных, бортовых резин, резин для герметизирующего слоя,

ездовых камер и диафрагм форматоров-вулканизаторов;

контроль качества сырья, материалов и резиновых смесей;

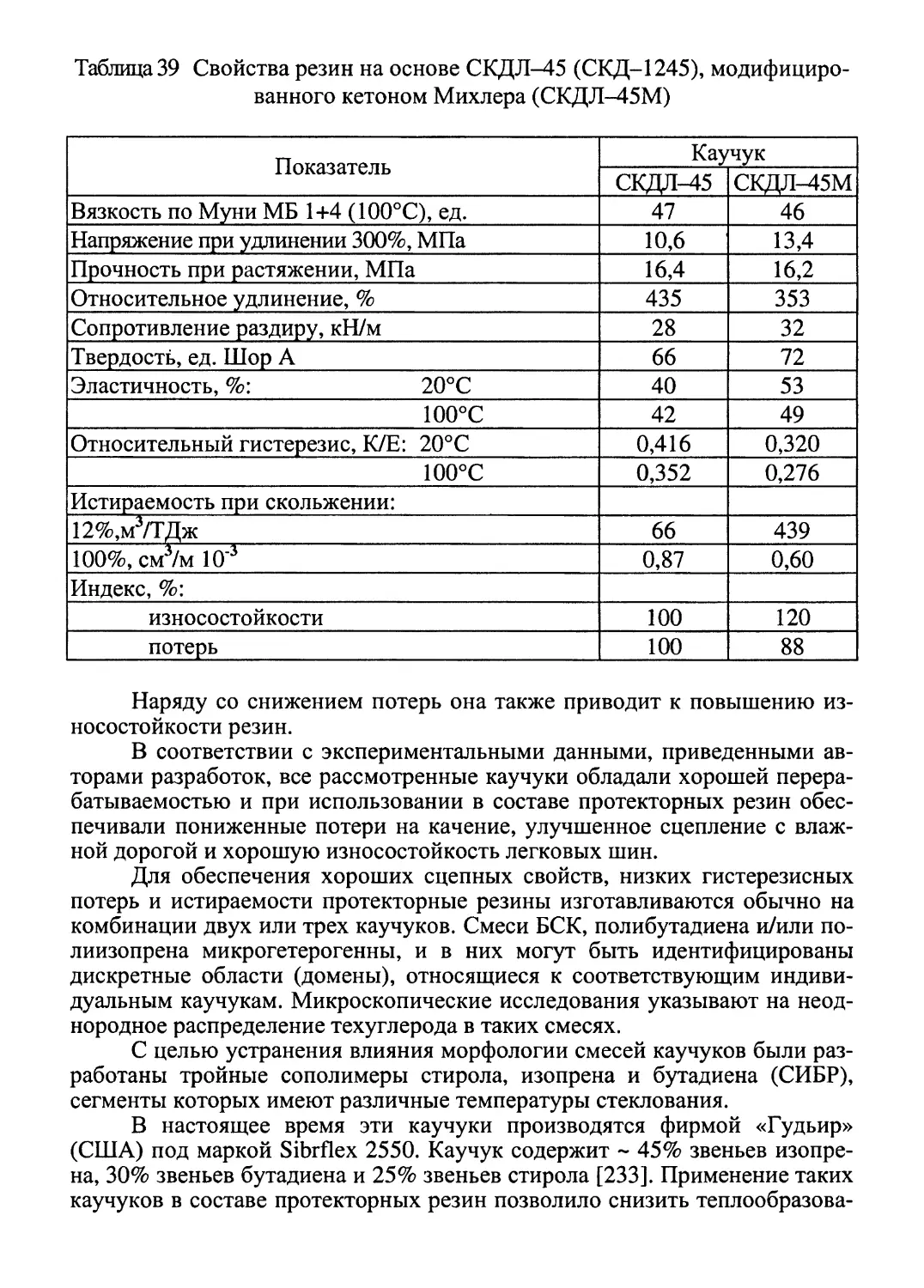

технологические процессы изготовления резиновых смесей

различного назначения.

Предлагаемая читателю книга адресована, главным образом,

специалистам шинной промышленности, студентам и аспирантам кафедр «Химия

и технология переработки эластомеров».

ISBN 978 - 5 - 903767 - 01 - 4

© Пичугин А. М.

© Типография ОАО «ВПК НПО «Машиностроение»

СОДЕРЖАНИЕ

Стр.

Введение 7

1. Взаимосвязь выходных показателей резин и резино -

кордных систем с эксплуатационными свойствами

шин 11

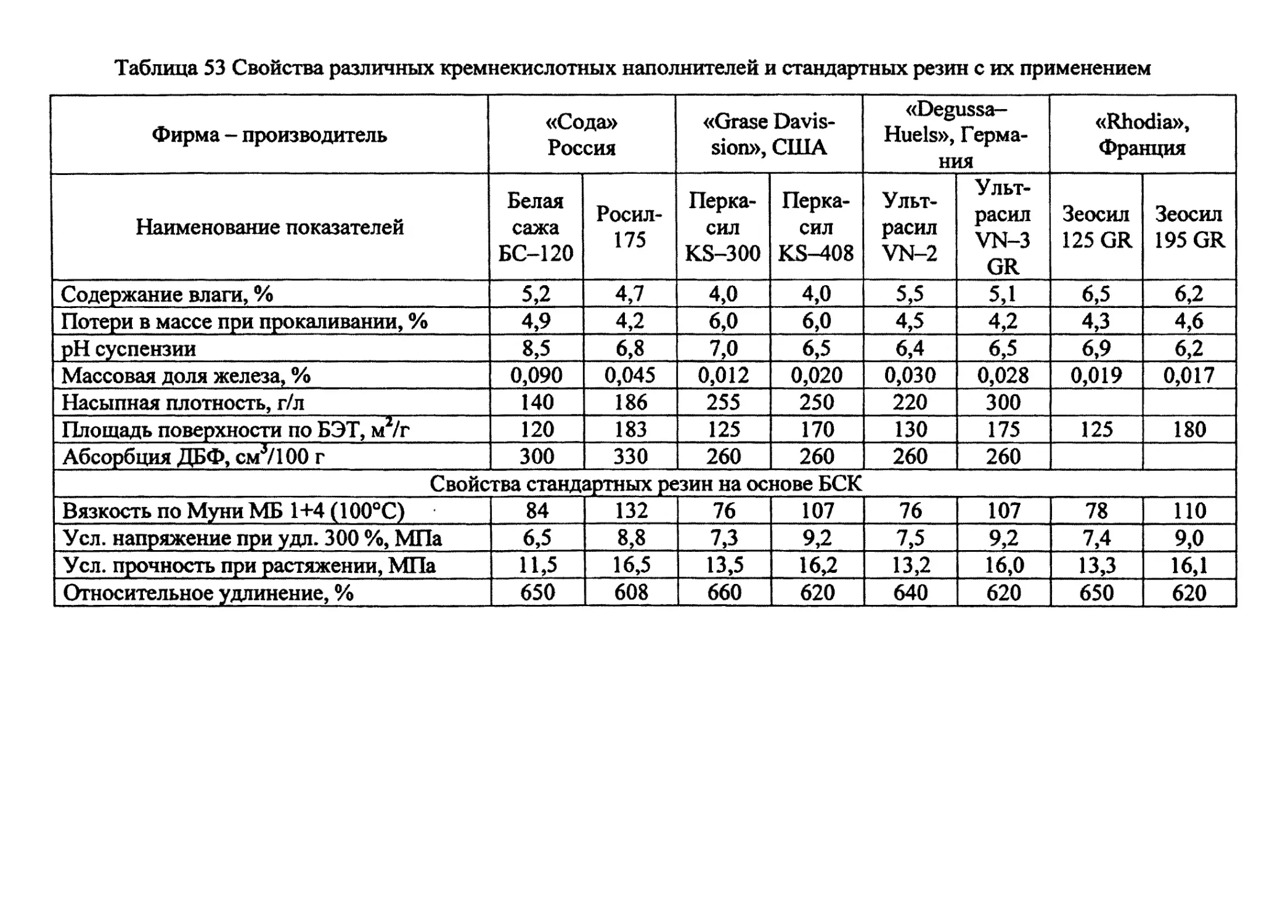

1.1. Режимы нагружения резин в основных деталях шин 11

1.2. Упруго-гистерезисные свойства резин, потери на качение

шин и расход топлива автомобилем 14

1.2.1. Сопротивление качению шин и расход топлива

автомобилем 14

1.2.2. Упруго-гистерезисные свойства резин и сопротивление

качению шин 17

1.3. Коэффициент трения резин и сцепление шин с

различными поверхностями 28

1.3.1. Механизм взаимодействия шины с различными дорожными

поверхностями 29

1.3.1.1. Сцепление шины с сухими твердыми шероховатыми

покрытиями 29

1.3.1.2. Сцепление шин с мокрыми твердыми дорожными

покрытиями 30

1.3.1.3. Сцепление шин со льдом 31

1.3.2 Зависимость сцепления от вязкоупругих свойств резин 33

1.4. Истирание резин и износостойкость шин 41

1.4.1. Механизм истирания резин 41

1.4.2. Связь между интенсивностью истирания и механическими

свойствами резин 44

1.5. Прочность связи резины с кордом, долговечность

и ремонтопригодность шин 51

1.5.1. Резинометаллокордные системы 51

1.5.2. Крепление резин к текстильному корду 56

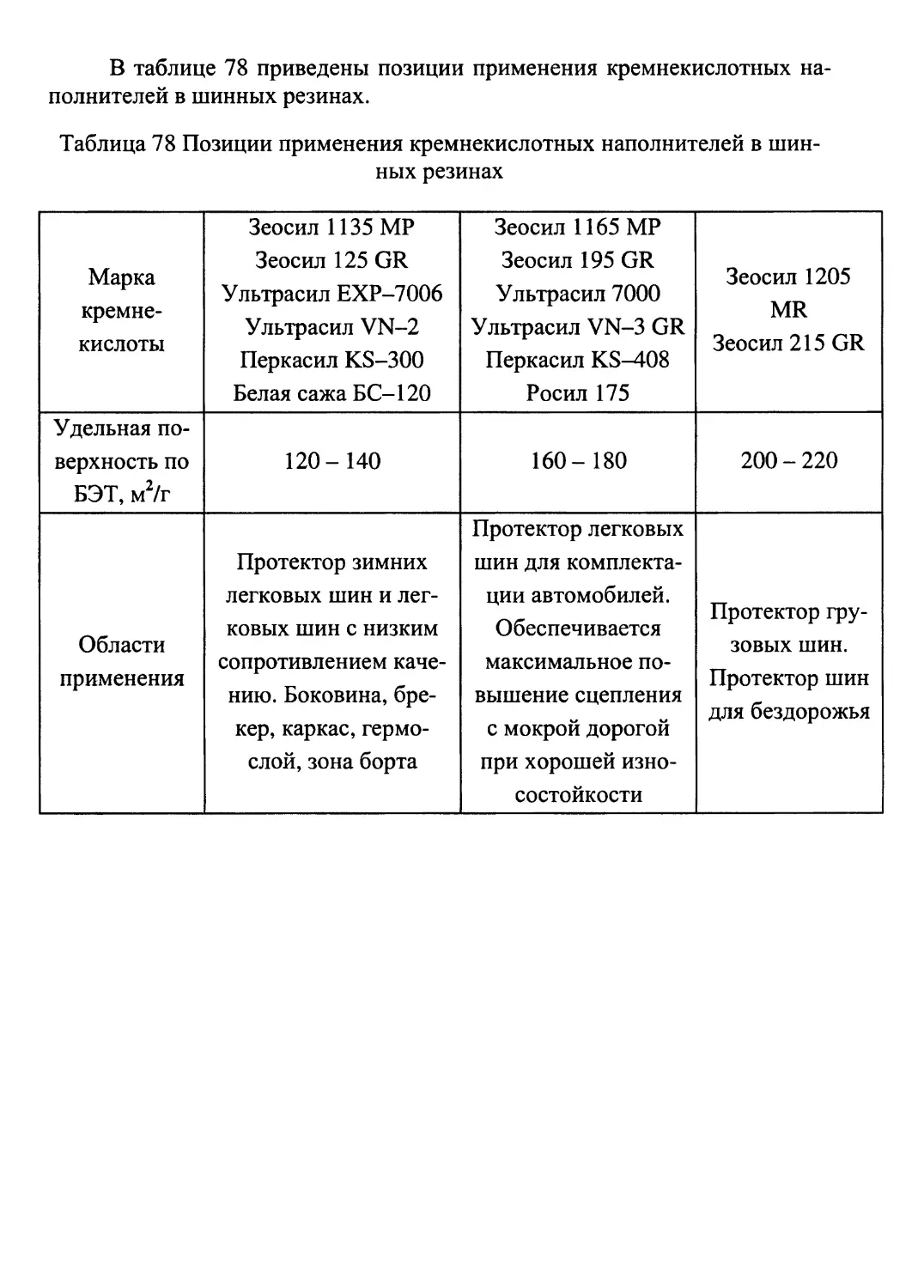

1.5.3. Работоспособность каркаса, долговечность и

ремонтопригодность шин 60

2. Влияние состава и структуры шинных материалов на

выходные характеристики резин 65

2.1. Химическое строение, структура и тип полимеров 65

2.1.1. Химический состав и молекулярная структура полимеров 65

2.1.2. Тип полимера 83

2.1.3. Новые типы полимеров 94

2.1.3.1. Стереорегулярные полибутадиены, полиизопрены и

их сополимеры 94

2.1.3.2. Каучуки анионной полимеризации 105

2.1.3.3. Каучуки эмульсионной полимеризации 123

2.2. Физико - химические характеристики, тип и содержание

наполнителей ' 134

2.2.1. Физико - химические характеристики технического

углерода 135

2.2.2. Физико - химические характеристики минеральных

наполнителей 148

2.2.3. Новые типы наполнителей 160

2.2.4. Тип и содержание наполнителей 172

2.3. Физико - химические характеристики, тип и содержание

пласстификаторов и технологических добавок 183

2.3.1. Пластификаторы на основе нефтяных и растительных

масел 184

2.3.2. Технологические добавки 196

2.4. Физико-химические характеристики и тип химикатов-

добавок 206

2.4.1. Вулканизующие агенты 208

2.4.2. Ускорители, активаторы и замедлители вулканизации 214

2.4.3. Стабилизаторы 225

2.4.4. Модификаторы 232

2.5. Структура и тип армирующих материалов и адгезивов 246

2.5.1. Металлокорд 246

2.5.2. Текстильный корд 255

2.5.3. Латексные адгезивы 261

3. Особенности построения рецептуры и технологии

изготовления резин для шин различных типов и

назначений 264

3.1. Технологические свойства резиновых смесей 264

3.2. Покровные резины 271

3.2.1. Резины бегового слоя (протекторные резины) 271

3.2.1.1. Протекторные резины для грузовых шин 280

3.2.1.2. Протекторные резины для легковых радиальных

шин с дорожным рисунком протектора 286

3.2.1.3. Протекторные резины всесезонных и зимних легковых

и легко-грузовых шин 291

3.2.1.4. Протекторные резины «зеленых» шин 296

3.2.2. Резины подканавочного слоя 298

3.2.3. Резины для боковин 299

3.3. Резины для металлокордного брекера 304

3.4.Резины для обрезинивания текстильного корда 309

3.5. Бортовые резины 313

3.6. Резины для герметизирующего слоя 316

3.6.1. Герметические характеристики шин 316

3.6.2. Влияние рецептурных факторов на свойства резин

герметизирующего слоя на основе ХБК и ББК 319

3.7. Резины для ездовых камер 325

4. Технологический процесс изготовления резиновых

смесей 332

4.1. Подготовка материалов для изготовления резиновых

смесей 332

4.2. Технологический процесс смешения и обработки резиновых

смесей 334

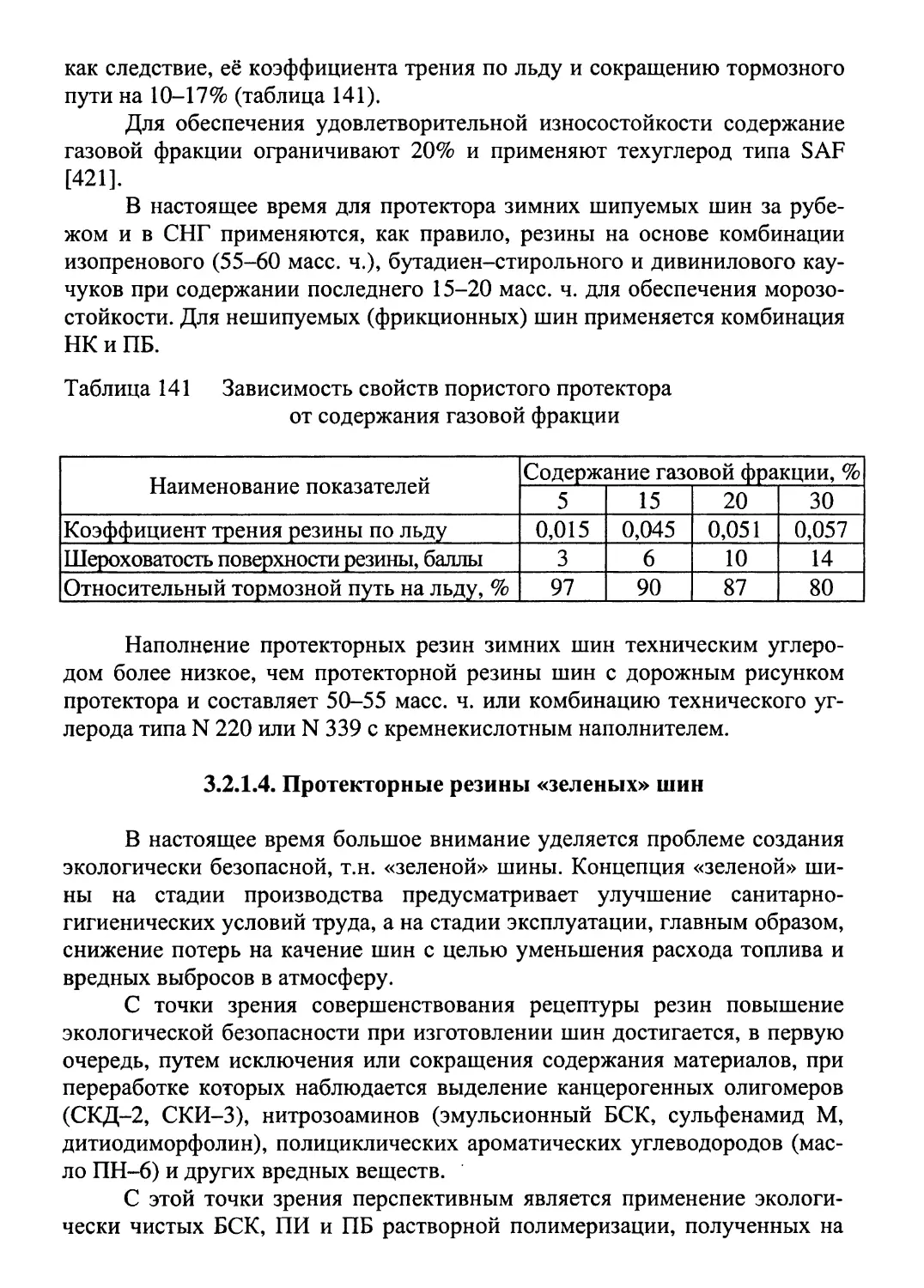

4.3. Контроль состояния основного технологического

оборудования, материалов и параметров технологического

процесса 340

4.4. Маркировка резиновых смесей и их паспортизация 351

4.5. Условия и сроки хранения резиновых смесей 351

4.6. Контроль качества резиновых смесей 352

4.7. Основные требования к качеству изготовления

резиновых смесей и пути их достижения 355

Библиографический список 362

ВВЕДЕНИЕ

Структура выпуска шин в России за последние годы претерпела

значительные изменения и приблизилась к мировым тенденциям.

Наиболее высокими темпами развивалось производство легковых

шин. Фактический рост с 2001 по 2007 год составил 140%, при этом доля

легковых шин в общем объеме производства составила 63%. Для примера,

в Западной Европе и США этот показатель составляет от 70 до 90%.

Динамика выпуска шин по группам представлена на рисунке 1[1].

Видно, что к 2010 году прогнозируется увеличение объемов производства

легковых шин на 23,4%, грузовых - на 41,2% и сельскохозяйственных - на

22,2%. При этом наблюдается существенный рост объемов производства

шин западными производителями, имеющими заводы в России. По

заявлению компаний к 2010 - 2011 г.г. российский завод «Нокиан» будет

производить 10 млн. шин, а «Мишлен» - 7 млн. шин.

1 - легковые; 2 - грузовые; 3 - сельскохозяйственные;

4 - Нокиан (завод в России); 5 - Мишлен (завод в России)

Рис. 1 Динамика выпуска шин по группам в России за 1994 - 2007 г.г. и

прогноз до 2010 г.

Согласно официальным данным таможенной статистики - 30% объ

ема рынка шин в России составил в 2007 году импорт. На рисунке 2 пред

ставлена сегментация российского рынка легковых шин и прогноз сегмен

тации на 2010 год. Видно, что спрос на шины смещается в сегмент «пре

миум - класса».

С - недорогие шины для массовых автомобилей российского производства;

В ~ средние шины по качеству и цене, второстепенные марки ведущих

мировых производителей;

А ~ дорогие шины, соответствующие мировым стандартам качества («пре-

миум - класс»)

Рис. 2 Сегментация российского рынка легковых шин

К 2010 году планируется организация производства грузовых и

автобусных шин с металлокордом в каркасе и брекере (ЦМК шин) в г.

Нижнекамске объемом 1,0 млн. шин в год и нового производства ЦМК шин в г.

Ярославле мощьностью 1,0 млн. шин в год.

Изменение структуры выпуска шин повлекло за собой и изменения

требований как к их выходным характеристикам, так и процессам их

производства. Наиболее приоритетными для потребителей шин стали тягово-

сцепные свойства на разных дорожных покрытиях (асфальт, мокрый

асфальт, снег, лед), потери на качение, силовая и геометрическая

неоднородность шин (рис. 3).

Исходя из приоритетных требований к выходным характеристикам

шин изменились и ужесточились требования к резинам и материалам, а

также к технологическим процессам по всем переделам производства шин

(рис. 4).

Наиболее актуальными становятся:

• однородность резиновых смесей;

• материалоемкость;

• экологичность на стадии производства и эксплуатации шин.

однородность резиновых смесей

стоимость резиновых смесей

материалоемкость

энергоемкость производства

экологичность на стадии производства и эксплуатации шин

Рис 4 Изменение требовании к процессам производства шин

По материаловедению и рецептуростроению шинных резин имеется

достаточно большое количество публикаций. Однако последнее

обобщение материала по этой проблеме, относящееся к 1996 году [2],

ограничивалось только легковыми шинами и не учитывало новых тенденций в

создании материалов и резин для современных шин в связи с изменившимися

приоритетными требованиями к их выходным характеристикам.

Кроме того, в [2] отсутствует характеристика ассортимента и свойств

новых типов каучуков, наполнителей, кордов, химикатов и особенностей

технологического процесса изготовления и переработки резиновых смесей.

Целью настоящей монографии является подробное исследование

взаимосвязи выходных свойств резин и эксплуатационных характеристик

шин, влияние различных материалов на свойства шинных резин и

особенности построения рецептуры и технологии изготовления резин для шин

различных типов и назначений,

Для этого на основе широкого обобщения литературных данных,

включающих исследования автора, рассматриваются:

современные представления об основных выходных свойствах резин

(упруго-гистерезисные свойства при различных режимах нагружения,

коэффициенты трения с сухой, мокрой и обледенелой поверхностями,

истираемость, адгезия к металло- и текстильному корду при различных

видах статического и динамического старения);

влияние основных выходных свойств резин на эксплуатационные

характеристики шин (расход топлива автомобилем, коэффициент

сопротивления качению шин при свободном качении и при нагружении

боковой и продольной силами, тормозные пути, устойчивость и

управляемость автомобиля и коэффициент сопротивления боковому уводу,

износостойкость при усталостном и абразивном типе износа, износе

посредством образования «скаток» и «скалывания», ремонтопригодность);

зависимость свойств резин от физико-химического состава,

структуры и типа полимеров, наполнителей, армирующих материалов,

вулканизующих агентов, модификаторов, технологических добавок;

новые типы полимеров и наполнителей;

подходы к построению и рекомендации по рецептуре покровных,

обкладочных, бортовых резин, резин для герметизирующего слоя,

ездовых камер и диафрагм форматоров-вулканизаторов;

контроль качества сырья, материалов и резиновых смесей;

технологические процессы изготовления резиновых смесей

различного назначения.

Предлагаемая читателю книга адресована, главным образом,

специалистам шинной промышленности, студентам и аспирантам кафедр «Химия

и технология переработки эластомеров». Она отражает опыт автора,

накопленный в течение многолетней работы в научно-исследовательском

институте шинной промышленности (НИИШП), и построена на базе курса

лекций, проводимых им для специалистов шинных заводов России, Ирана,

Кубы и Вьетнама.

Ее написанию в значительной степени способствовала поддержка и

участие сотрудников отдела разработки и исследования материалов и

резин НТЦ «НИИШП». Автор выражает признательность Титовой Т. В. и

Сафроновой Л. В. за просмотр рукописи и создание электронной версии

макета книги.

1. ВЗАИМОСВЯЗЬ ВЫХОДНЫХ ПОКАЗАТЕЛЕЙ РЕЗИН И

РЕЗИНОКОРДНЫХ СИСТЕМ

С ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ ШИН

1.1.РЕЖИМЫ НАГРУЖЕНИЯ РЕЗИН В ОСНОВНЫХ ДЕТАЛЯХ ШИН

Как известно, в простейшем случае симметричного

(синусоидального) нагружения резин обычно рассматривают три режима: заданной

деформации (е = const), заданного напряжения (а = const) и заданной энергии

цикла (W = const). Режим динамического нагружения имеет

принципиальное значение для выбора резин, обеспечивших максимальную усталостную

выносливость, минимальные теплообразование и гистерезисные потери.

Поскольку в режиме заданных деформаций величина деформации не

зависит от упругих свойств резины, то в более жестком материале развиваются

большие напряжения, т.е. эта резина находится в менее выгодных

условиях и характеризуется меньшей усталостной выносливостью (рис. 5) [2].

Напротив, в режиме заданных напряжений более жесткая резина меньше

деформируется и, следовательно, находится в более выгодных условиях. В

режиме заданной энергии цикла (W = const) независимо от упругих

свойств резины работа деформации остается постоянной, т.е. сохраняется

постоянным произведение е х о.

Рис. 5 Зависимость усталостной выносливости N от деформации £

протекторных резин с условным напряжением при удлинении 300%:

1 - ♦ - 8,5 МПа; 2-й - 13,0 МПа; 3 — А — 16,0 МПа

При эксплуатации шин резины работают в импульсном режиме

«шинной трапеции» и находятся в сложнонапряженном состоянии.

Показано, что гистерезисные потери резин в режиме «шинной трапеции» и в

синусоидальном режиме существенно различаются [3, 4].

В связи с этим простые режимы нагружения, как правило, не

реализуются, поэтому более верно говорить о преобладающем режиме

нагружения конкретной детали шины.

Суммарный режим нагружения резины в протекторе весьма сложен,

причем количественное соотношение простых режимов зависит от

конструкции шины и условий ее эксплуатации.

Необходимо различать режим нагружения резины бегового слоя шин

(элементы рисунка протектора) и подканавочного слоя.

При прохождении зоны контакта элементы рисунка протектора

подвергаются деформациям сжатия за счет контактного давления и

деформациям изгиба при входе и выходе из контакта.

При сжатии резина выступов протектора работает в режиме

заданного напряжения, а при изгибе - в режиме заданной деформации.

Соотношение этих режимов зависит от геометрических параметров рисунка

протектора, то есть, от так называемого фактора формы [5]. В общем случае

суммарный режим работы протекторной резины близок к режиму заданной

энергии цикла.

Резина подканавочного слоя воспринимает усилия, определяемые

деформацией каркаса, а также усилия, передаваемые элементами рисунка

протектора.

Расчеты ряда авторов показывают, что режим работы

подканавочного слоя грузовых шин близок к режиму заданной энергии цикла, а

легковых - к режиму заданной деформации [6, 7].

Деформация боковин определяется, в основном, прогибом шины и

не зависит от упругих свойств резины, то есть, режим её нагружения

близок к режиму заданных деформаций [6]. Поэтому с точки зрения

обеспечения высокой работоспособности боковин, необходимо применение

относительно низкомодульных резин.

Брекер радиальных шин является основным силовым элементом

шины. Чем ниже профиль шины, тем большая нагрузка от внутреннего

давления и внешних динамических воздействий воспринимается брекерной

зоной.

Преобладающей деформацией брекерной резины является

деформация сдвига, наибольшая - на границе протектор-брекер. Максимальные

сдвиговые деформации реализуются ближе к краю брекера.

Режим работы брекерной резины между слоями также различен. В

центральной зоне он близок к режиму заданной энергии цикла (W = const),

в зоне кромок брекера - к режиму заданных напряжений (a=const) [8].

Наибольшим напряжениям подвержена резина на границе резина-

металлокорд, особенно в зоне кромок брекера. Поэтому один из самых

распространенных дефектов легковых радиальных шин - разрушение

шины по кромкам брекера с выходом металлокорда.

Суммарный режим работы брекерной резины радиальных шин

близок режиму заданных напряжений [6, 7]. Это подтверждает снижение

температуры в зоне брекера с уменьшением гистерезисных потерь брекерных

Рис. 6 Зависимость

температуры в зоне

брекера от

гистерезисных потерь

брекерной резины в

режиме заданных

напряжений

В связи с этим в этой детали шин наиболее целесообразно

применение высокомодульной резины. Кроме этого, применение в брекере

легковых шин резины с высоким модулем упругости приводит к улучшению

ряда выходных характеристик шин: уменьшается деформация беговой

дорожки, что приводит к снижению неравномерности износа; улучшаются

скоростные характеристики шин.

Резина в слое каркаса работает в режиме, близком к режиму

заданной деформации [6]. Величина деформации резины каркаса определяется

нагруженностью боковой стенки (радиальным прогибом) и относительным

резиносодержанием в слое (частота нитей корда).

Правильный выбор частоты кордных нитей крайне важен. С

увеличением частоты корда увеличивается деформация резины в слое.

Исследования усталостной работоспособности резинокордного слоя

каркаса легковых радиальных шин показали, что, хотя несущим элементом

каркаса в однослойной легковой шине, как и в грузовой многослойной,

является корд, в легковом каркасе существенно возрастает нагруженность

резины, особенно на границе стыка материалов и деталей покрышки. Такое

перераспределение относительной нагруженности материалов в каркасе и

снижение роли корда как армирующего материала приводит к качественно

иному механизму усталостного разрушения слоя. Если в многослойном

грузовом каркасе усталостное разрушение слоя (излом, разрыв) обычно

сопровождается разрушением корда, то в малослойных (1-2 слоя)

легковых каркасах, как правило, наблюдается отслоение кордной нити. При

резин в режиме заданного напряжения (рис. 6).

этом жесткость в месте отслоения становится меньше, чем на соседних

участках. Наличие зон разной жесткости приводит к увеличению сдвига

между нитями и дальнейшему разрастанию очага расслоения как по

границе нить-резина, так и по резине.

Зарождение усталостной микротрещины может начинаться как на

границе резины с кордной нитью, так и в резине при наличии

микродефектов. В этой зоне существенно возрастают деформации резины и сдвиг на

границе резина - корд [8].

Бортовая зона радиальных шин значительно более нагружена, чем

диагональных, и является одним из наиболее сложных элементов шины.

Борт шины сформирован из материалов с различными

физико-механическими характеристиками, и поэтому его работоспособность

обусловлена уровнем концентрации напряжений на их границах.

Исследование напряженно-деформированного состояния бортовой

зоны показало, что концентрация сдвиговых напряжений находится на

концах заворотов каркаса. На остальной части наполнительного шнура они

невелики [9].

Сравнение открытой (2*0) и закрытой (1х1) схем борта показывает,

что кромки заворотов в значительно большей степени нагружены в

открытой схеме борта. Увеличение длины заворотов приводит к снижению

напряжений на кромках. Увеличение модуля сдвига резины наполнительного

шнура приводит к заметному снижению напряжения на кромках заворотов,

что характерно, главным образом, для открытой схемы борта, где их

уменьшение оценивается примерно до 30%. При закрытой схеме борта

напряжения практически не изменяется [8].

Применение комбинированного наполнительного шнура, в котором

часть, примыкающая к бортовому кольцу, выполнена из жесткой резины, а

другая, где оканчиваются кромки заворотов, из мягкой, позволяет снизить

напряжения на кромках в пределах до 20%. Влияние такого

наполнительного шнура в большей степени сказывается также в открытой схеме борта.

Высокий уровень касательных напряжений наблюдается на границе

бортовой ленты и наружного слоя каркаса в надбортовой зоне. Увеличение

жесткостных характеристик резины для бортовой ленты, а также

использование резинокордных бортовых лент приводит к снижению напряжений.

1 Л.УПРУГО-ГИСТЕРЕЗИСНЫЕ СВОЙСТВА РЕЗИН, ПОТЕРИ НА

КАЧЕНИЕ ШИН И РАСХОД ТОПЛИВА АВТОМОБИЛЕМ

1.2.1. Сопротивление качению шин и расход топлива автомобилем

Снижение потерь на качение шин является одним из основных

направлений работ по повышению топливной экономичности автомобилей.

В связи с этим большое значение приобретает нефтяной эквивалент или,

так называемая «нефтеемкость» шины. По оценочным данным [10, 11]

средний расход нефти на производство шинных материалов для одной

легковой шины составляет 20 литров, а для переработки этих материалов в

готовую шину - 12-18 литров. Расход энергии легковым автомобилем на

преодоление сопротивления качению (эксплуатации) шины только в

течение одного года эквивалентен 95-105 литрам нефти, т. е. почти в 3 раза

больше нефтяного эквивалента на производство шин. По некоторым

данным энергия, затрачиваемая на качение шины на протяжении всего срока

ее эксплуатации, примерно в 20 раз больше энергии, затрачиваемой на

создание резин для шин [12].

Еще более важное значение приобретает уменьшение потерь энергии

в шинах транспортных средств с альтернативными источниками топлива.

Наиболее перспективными из подобных транспортных средств являются

электромобили [13, 14]. При этом, поскольку к.п.д. двигателя

электромобиля примерно в 4 раза выше к.п.д. двигателя внутреннего сгорания,

влияние шин электромобилей на расход топлива (запас хода) более

значительно, чем шин обычного автомобиля.

Однако до сих пор нет четкого представления о количественной

взаимосвязи сопротивления качению шин и расхода топлива автомобилем,

что связано с зависимостью расхода топлива от многообразных

эксплуатационных факторов и индивидуальной манеры вождения. К числу этих

факторов относятся дорожно-климатические условия, скорость движения,

насыщенность маршрута транспортом, степень загрузки, характеристики

состояния узлов автомобиля и т.п.

В связи с этим исследований [15-21], касающихся проблемы

изучения количественной связи между сопротивлением качению шин и

расходом топлива автомобилем, проведено относительно мало. Некоторые

авторы [15, 17-19] пытались установить теоретические зависимости. Однако,

принимая во внимание сложный и случайный характер действия многих

факторов на расход топлива, вряд ли следует ожидать хорошего

совпадения теоретических результатов с практическими. В ряде публикаций [16,

20, 21] приведены экспериментальные результаты. Однако проведенные

исследования обладают недостатками, к которым следует отнести,

например, бессистемность изменения сопротивления качению в большинстве из

них, отсутствие сведений о том, за счет каких факторов (рецептурных,

конструктивных) добивалисть изменения потерь на качение шин.

Установленные аналитические зависимости между сопротивлением

качению и расходом топлива очень сложны, несмотря на большое

количество допущений и упрощений при их выводе.

В общем случае они имеют следующий вид:

где qe—удельный расход топлива; г)„ - коэффициент, учитывающий

влияние нагрузки на потери в трансмиссии; у - удельный вес топлива; Pv -

сила сопротивления дороги; Рв - сила сопротивления воздуха; Рхх - сила

сопротивления трансмиссии на холостом ходу; Pj - сила инерции

автомобиля.

В свою очередь, для расчета сил также требуется большое

количество показателей. Существует графоаналитический метод [15], позволяющий

несколько быстрее аналитического оценивать влияние изменения

сопротивления качению шин на расход топлива. Однако в этом случае

необходимо построить большое количество сложных графиков. В дальнейшем эта

утомительная процедура была вытеснена компьютерной моделью,

разработанной «Дженерал Моторс» [18]. Для легковых автомобилей,

работающих в режиме постоянных скоростей, зависимость между расходом

топлива и потерями на качение может быть упрощена до линейного

соотношения [19]:

Qs=QSo+k-G^f (2)

где Qs0 и к - комплексные функции типа автомобиля и скорости; Ga -

масса автомобиля. Из этого соотношения следует, что AQS = к • Ga • Af.

Член k-Ga-Af определяет вклад шин в общий расход горючего, а член

Qs0 соответствует части горючего, потребляемой автомобилем без потерь в

шинах. Во всех рассмотренных экспериментальных исследованиях

сопротивление качению шин варьировали или, изменяя конструкцию шины, или

одновременно меняя конструкцию и состав резин. В работе [16] авторы

изменения расхода топлива добивались варьированием только состава

протекторных резин.

Анализ полученных данных [20, 21] показал, что с увеличением

скорости движения величина изменения расхода топлива за счет изменения

сопротивления качению шин снижается (т.е. крутизна кривых на

зависимости расхода топлива от сопротивления качению с увеличением скорости

уменьшается). Уменьшение сопротивления качению шин на 10% позволяет

снизить расход топлива на 2 - 2,5% при движении с установившимися

скоростями и на 3,0-3,5 % - при движении по городскому циклу.

Следовательно, при изменении сопротивления качению шин на одну и ту же

величину расход топлива при движении в городе на 30 - 50% выше, чем при

движении по автомагистрали (с постоянными скоростями).

Для транспортных средств с альтернативными источниками энергии,

в частности, электромобилей, за расход топлива принимают средний

расход электороэнергии, отданный аккумуляторной батареей при движении

электромобиля. Зависимости, определяющие расход энергии, имеют

следующий вид [22]:

где 1 - длина мерного участка; пдп - коэффициент полезного действия

электродвигателя и преобразователя; v - скорость движения; Рк, Ра.с, РТр. -

мощности на преодоление, соответственно, сопротивления качению,

аэродинамического сопротивления и потерь в трансмиссии; Рк~ f 'М^/ g-v,

где f - коэффициент сопротивления качению; Мэл - масса электромобиля;

g - ускорение свободного падения; Рлс -Kv где Kv - коэффициент

аэродинамического сопротивления; Sv - площадь лобовой поверхности

кузова электромобиля. Ртр. составляет 10 % от суммарных затрат мощности

на преодоление сопротивлений движению электромобиля.

Из имеющихся немногочисленных данных [22] следует, что при

движении электромобиля с постоянной скоростью уменьшение

сопротивления качению шин на 10% позволяет снизить расход энергии

аккумуляторной батареи в среднем на 6%.

Исследуя зависимость между сопротивлением качению шин и

расходом топлива автомобилем, не следует забывать, что от пневматической

шины в значительной степени зависят тяговые и тормозные свойства

автомобиля, проходимость, управляемость, устойчивость, плавность хода. В

связи с этим каждому эксплуатационному свойству автомобиля

соответствуют определяющие его выходные характеристики шин [23]. Большинство

выходных характеристик связаны между собой, поэтому любые резкие

изменения какой-либо одной из них, как правило, приводят к изменению

других. Несмотря на трудности определения связей между выходными

характеристиками необходимо находить их оптимальное сочетание для шин,

имеющих практическое применение [24].

1.2.2. упруго-гистерезисные свойства резин и сопротивление

качению шин

Важно отметить, что помимо положительного влияния на топливную

экономичность, снижение потерь на качение и, следовательно,

теплообразование, имеет принципиальное значение в обеспечении

высокоскоростных свойств и долговечности шин.

Сопротивление качению шин определяется внутренними (гистере-

зисными) потерями, вызванными деформацией материалов, и внешними,

связанными с преодолением сопротивления воздуха, трения в контакте,

деформации дорожной поверхности.

Гистерезисные потери составляют 90 - 95 % от общего

сопротивления качению шины [25,26].

К упруго-гистерезисным свойствам резин относится комплекс

показателей, характеризующих взаимосвязь между напряжениями и

деформациями. Сложный характер этой взаимосвязи обусловлен релаксационной

природой высокоэластичности, т.е. процессами перехода участков

макромолекул от неравновесного состояния в равновесное, протекающими во

времени. Вследствие ограниченности времени воздействия силы и высокой

вязкости системы участки макромолекул не успевают переместиться в свое

равновесное состояние, и поэтому деформация всегда отстает от

напряжения, что проявляется в сдвиге фаз, характеризующимся углом «8» между

напряжениями и деформациями при синусоидальном режиме нагружения.

Важнейшим следствием сдвига фаз между напряжением и

деформацией является динамический гистерезис, приводящий к механическим

потерям и теплообразованию при циклическом нагружении резины.

Энергия, рассеиваемая в единице объема за цикл нагружения,

пропорциональна углу сдвига фаз, который поэтому называют иногда углом

потерь.

Для количественной оценки упруго-гистерезисных свойств резины в

условиях гармонического динамического нагружения, помимо

динамического модуля Е (коэффициента пропорциональности между амплитудными

значениями напряжения и деформации) и угла сдвига фаз 5, широко

используется комплексный модуль Е*, состоящий из вещественной

составляющей Е', совпадающей по фазе с функцией деформации, и мнимой Е",

сдвинутой относительно нее на угол 71/2.

Комплексный модуль позволяет характеризовать упруго-гистере-

зисные свойства двумя независимыми показателями (Е* и Е"), первый из

которых характеризует только упругость, а второй - только внутреннее

трение. Широко применяемый в настоящее время для характеристики

протекторных резин тангенс угла потерь представляет собой отношение

мнимой составляющей к вещественной составляющей комплексного модуля:

tgS = E"/E' (5)

Как известно, упруго-гистерезисные свойства резин вследствие

своей релаксационной природы зависят от частотности (времени воздействия

силы) и температуры. В соответствии с принципом температурно-вре-

менного приведения изменения, происходящие с повышением

температуры, соответствуют изменениям, происходящим с понижением частоты

деформации.

При высоких температурах в зоне каучукоподобного состояния

полимерные цепи являются гибкими, и поэтому на гистерезисные процессы

затрачивается мало энергии; Е" и tg 8 невысоки и уменьшаются с ростом

температуры, а Е' также невысок и почти постоянен.

При низких температурах материал находится в застеклованном

состоянии: только короткие сегменты макромолекул принимают участие в

деформации, на гистерезисные потери затрачивается мало энергии. При

этом Е' имеет высокое значение, а Е" и tg 8 невысоки.

В переходной зоне от каучукоподобного к стеклообразному

состоянию молекулы полимера не успевают быстро реагировать на приложенное

напряжение, и наблюдаются резкое падение Е' и высокие гистерезисные

потери.

Таким образом, Е" и tg 8 в зависимости от температуры (частоты)

изменяются по кривым с максимумом. Положение максимума

определяется температурой стеклования полимера (резины) Tg. Для резин на основе

полимеров с различной Tg вследствие различного расположения

максимума Е" и tg 8 кривые их зависимостей от температуры (частоты) могут

пересекаться [27].

Как отмечалось выше, выходные характеристики резин, влияющие

на основные эксплуатационные показатели шин (потери на качение,

сцепление с дорогой и износостойкость) определяются их упруго-гисте-

резисными свойствами, оцениваемыми в соответствующих диапазонах

частот или температур. На рисунке 7 представлены температурные

интервалы оценки tg. 8, соответствующие основным эксплуатационным

характеристикам шин [2].

На основе изучения корреляционных зависимостей

эксплуатационных характеристик шин с упруго-гистерезисными свойствами резин,

определенными при различных температурах [28-30], для прогноза потерь на

качение рекомендуется оценивать tg 8 при температуре 50-70°С. Чем

тангенс потерь ниже, тем меньше потери.

При прогнозировании сцепления шин с мокрой дорогой наибольшее

распространение получила оценка tg 8 при 0°С. Чем тангенс потерь выше,

тем выше сцепление, так как при низкой эластичности возрастает

вязкостная составляющая модуля потерь и, соответственно, коэффициент трения

резины.

Однако выбор этой температуры справедлив лишь в первом

приближении. Очевидно, что температура определения tg 8, обеспечивающая

наилучшую корреляцию, зависит от Tg полимера и, следовательно,

различается для резин с различными Tg.

Тангенс потерь, определенный при минус 20 - минус 10°С,

характеризует сцепление шины со льдом и снежной дорогой. В данном случае,

наоборот, чем тангенс потерь выше, тем хуже сцепление, так как при таком

высоком тангенсе потерь и низкой температуре резины теряют

эластичность и стеклуются.

Температурные области: 1 - истирание; 2 - сцепление со льдом; 3 -

сцепление с мокрой дорогой; 4 - потери на качение

Рис. 7 Зависимость tg 6 от температуры для резин на основе БСК

Как известно [31], характер зависимости удельных гистерезисных

потерь AW и теплообразования резин от упруго-гистерезисных свойств

существенно зависит от режима нагружения:

- в режиме заданной деформации (8=const) AW ~ aiK (6)

- в режиме заданной энергии цикла (W=const) AW ~ аг (К/Е) (7)

- в режиме заданного напряжения (CJ=const) AW ~ аз (К/Е2), (8)

где К - модуль потерь, пропорциональный мнимой составляющей

комплексного модуля потерь (К = 2лЕ").

Очевидно, что простые режимы нагружения можно характеризовать

показателем п при динамическом модуле в отношении К/Е". В режиме

заданной деформации п = 0, в режиме заданной энергии n = 1, в режиме

заданного напряжения п = 2. В сложнонапряженном состоянии в

зависимости от вклада простых режимов нагружения показатель «п» может

принимать любое значение от 0 до 2 и взаимосвязь потерь на качение шин f с уп-

руго-гистерезисными свойствами резин можно представить в виде [32]:

f~(pKIEn (9)

Таким образом, исходя из результатов работ, изложенных в главе

1.1, гистерезисные потери в резине каркаса и боковин прямо пропорцио-

нальны модулю потерь К (Ем), а в резине металлокордного брекера -

отношению К/Е2.

Режим нагружения резин в деталях шин изменяется в зависимости от

условий нагружения и эксплуатации шин. При повышении нагрузки и

снижении внутреннего давления наивысший коэффициент корреляции

сдвигается в сторону меньших значений «п» [33-35]. Это связано с

увеличением прогиба шин и, соответственно, с увеличением доли гистерезисных

потерь в режиме заданной деформации.

С целью прогнозирования общих потерь энергии на качение шины,

определения режимов работы и вклада отдельных элементов шины в

сопротивление качению разработано множество различных моделей

механизма рассеяния энергии пневматическими шинами, которые можно

разделить на четыре группы: эмпирические, термические, вязкоупругие и

термовязкоупругие [36].

Примером эмпирических моделей может служить уравнение,

используемое для характеристики изменения уровня потерь на качение в

зависимости от изменений внутреннего давления (Р) и нагрузки (Q) на шину

[37].

f = CrQ + C2-(Q/P)2 (10)

При отсутствии деформации в каркасе (когда второй член уравнения

стремится к нулю) коэффициент Q определяет потери на качение за счет

деформации резины протектора. Коэффициент Сг отражает вклад

остальной части шины в изменение потерь на качение.

Данный подход позволил определить режим работы протектора

шины [38]. Сравнивали потери качения грузовых шин, существенно

различающихся составом протекторных резин, с удельными гистерезисными

потерями резин. Был сделан вывод, что суммарный режим работы

протекторной резины в грузовых шинах близок к режиму заданной энергии

деформации.

В подобных исследованиях, выполненных для легковых [4, 32] и

целиком металлокордных шин [39], зависимость суммарных потерь на

качение шин (f) от упруго-гистерезисных свойств протекторных резин

представлена в виде эмпирического уравнения:

f = A + C-(K/En)9 (П)

где А - отрезок, отсекаемый прямой на оси ординат и равный

потерям на качение за счет каркаса (при отсутствии гистерезисных потерь в

протекторе), С - тангенс угла наклона прямой, определяющий вклад

протектора в потери на качение шин. Гистерезисные потери протекторных

резин определяли как при гармоническом (синусоидальном), так и при

негармоническом (трапециевидном) нагружении в режимах заданных

деформаций, энергии цикла и нагрузки на приборах, работающих в

соответствующем режиме.

Из полученных результатов следует, что наибольший коэффициент

парной корреляции с сопротивлением качению легковых шин имеют гис-

терезисные потери, определенные в трапециевидном режиме при заданной

деформации.

Наилучшая корреляция между сопротивлением качению шин и

отношением модуля потерь К к динамическому модулю Е в степени п (К/Еп),

определенными на приборе маятникового типа КМР-01, нашедшего

широкое применение в отечественной практике, достигается для легковых шин

при п = 0,5 (К/Е0,5), для ЦМК шин при n = 1 (К/Е) (табл. 1).

Таблица 1 Коэффициент парной корреляции между f и п

Показатель «п»

Коэффициент парной корреляции

165/70R13

11.00 R20

0,0

+ 0,91

+ 0,85

0,5

+ 0,96

+ 0,86

1,0

+ 0,87

+ 0,95

1,5

+ 0,16

+ 0,38

2,0

-0,58

-0,69

Определен вклад протектора в общие потери на качение шин. Доля

потерь в протекторе в общих потерях на качение легковых шин 165/70R13

составляет 23-37 %, для ЦМК шин 11.00 R20 - 38-53 %, и с повышением

гистерезисных потерь протекторных резин она возрастает [40] (табл. 2).

Таблица 2 Доля потерь в протекторе (A f) в общих потерях на качение шин

№ резины

К/Е0,5

К/Е

Af, %

165/70R13

11.00 R20

1

0,64

0,29

21

38

2

0,51

0,34

19

42

3

1,23

0,48

33

53

4

1,29

0,47

36

50

5

0,92

0,40

30

46

Область применения эмпирических моделей ограничена типом шин

и конкретными условиями их эксплуатации. Она может быть расширена,

если эмпирические модели будут заключать в себе некоторые общие

концепций, известные из какой-то другой области технологии. Примером

служат модели [41, 42], в которых были получены эмпирические формулы

для оценки вклада различных компонент в общие потери энергии в шине,

зависимости этих компонент от вязкоупругих свойств шинных материалов,

прогиба шины и параметров нагружения. Расчет потерь проводился на ос-

новании следующих допущении: материал шины подвергается только

изгибающим и сжимающим нагрузкам, потери при изгибе и сжатии

аддитивны, причем взаимодействие между ними отсутствует. Эти допущения

приводят к уравнению:

Pf =Yj(A-E"+B-E"/E2) + Pfk (12)

i

где п - число рассматриваемых элементов.

Первый член уравнения (А Е") представляет собой потери резин в

основных элементах шины за счет изгиба при заданной деформации,

второй (В-Е'ТЕ2) - потери за счет сжатия при заданном напряжении;

соответствует потерям энергии в корде. Константы А и В представляют собой

функции условий проведения опыта, они разные для каждой шины и

определяются экспериментально. Недостатки модели этого типа совершенно

очевидны. Наиболее серьезным из них является пренебрежение влиянием

отдельных элементов шины друг на друга. Допущение о типах

деформации некоторых элементов шины в рассматриваемых моделях также

недостаточно убедительно.

Значительные проблемы возникают при экспериментальном

определении большого числа констант и характеристик материала. Довольно

широкое применение этой модели объясняется тем, что с ее помощью можно

получить некоторое представление относительно распределения потерь

энергии на качение между отдельными элементами шины.

При построении термических моделей структура шины разбивается

на множество отдельных элементов, для каждого из которых составляется

уравнение теплового баланса. Эти уравнения содержат члены,

учитывающие интенсивность теплопередачи от данного элемента и по направлению

к нему, а также члены, отражающие конвекцию, излучение и генерацию

тепла [43]. В то же время не принимаются во вниманиие такие факторы,

как динамические характеристики материала. Общие потери энергии на

качение рассчитываются из суммы всех составляющих, деленной на

скорость шины. Так как каждое из уравнений теплового баланса содержит два

неизвестных: интенсивность теплообразования и среднюю температуру -

необходимо каким-либо образом установить хотя бы одно из них. Авторы

[43] решили эту проблему на основании допущения того, что

теплообразование протекает по всем направлениям через поверхность сечения каждого

элемента с последующим замером температуры на поверхности каждого

элемента с помощью инфракрасного термометра. Другие исследователи

[44] разработали более простую термическую модель для расчетов

равновесных потерь энергии на качение шин по данным измерений исходных

(холодных) потерь на качение. Данная модель отличается от описанной

выше [43] тем, что интенсивность теплообразования всех элементов шины

изначально предполагается равной потерям энергии на единицу объема

холодной шины. По мере нагревания шины интенсивность

теплообразования уменьшается по экспоненциальному закону в соответствии с

изменением потерь.

По этой причине при более высоких температурах интенсивность

теплообразования для каждого из элементов определяется уже с учетом

температуры элемента и физических констант элемента. Совпадение

теоретических расчетов с экспериментальными данными хорошее.

В вязкоупругих моделях потери энергии на качение определяются на

основании деформаций и напряжений. Так как напряжения и деформации с

трудом поддаются измерениям, их, как правило, рассчитывают, что может

привести к неправильным результатам.

Была разработана [45] вязкоупругая модель расчета потерь энергии в

элементах шины исходя из известного по эксперименту напряженного или

деформированного состояний, возникающих при различных видах

нагружения шины. С учетом реального характера нагружения действующие в

элементах шины напряжения и деформации раскладывают как функцию

времени в ряды Фурье, основываясь на результатах работы [46]. Были

сделаны допущения, что элементы рисунка протектора испытывают только

деформации сжатия и сдвига, подканавочный слой деформируется

совместно с жестким каркасом, резина и корд представляют собой линейные

вязкоупругие материалы, модуль упругости резины и угол сдвига фаз не

зависят от частоты. На этом основании рассчитали потери энергии в

элементах рисунка и подканавочном слое протектора, резине каркаса и корде.

Показали, что при свободном качении потери в протекторе складываются

из двух составляющих, одна из которых (за счет сжатия элементов

протектора) пропорциональна Е"/Е2, а вторая (за счет сдвига элементов рисунка и

деформации подканавочного слоя) - модулю потерь Е" (что соответствует

модели, описанной ранее [41, 42]). Суммарные потери в протекторе будут

приближенно пропорциональны Е"/Е. Прямой подход к указанной

проблеме должен дать более надежные результаты по распределению потерь

энергии в объеме шины, чем рассмотренные выше [41, 42] косвенные

методы. Однако измерение деформаций и напряжений в структуре шины

представляет практически трудную задачу. Кроме того, в модели [45] не

учитывается взаимное влияние элементов шины, некорректен метод

определения упруго-гистерезисных характеристик материалов, неверно

принято допущение о наполненной резине как о линейном вязкоупругом

материале.

В наиболее успешных вязкоупругих моделях [47] шину

рассматривали как структуру, состоящую из трех элементов: протекторного пояса,

включающего в себя подканавочный слой, брекер и коронную зону

каркаса; рисунка протектора; боковых стенок. Каждый элемент характеризовали

несколькими основными параметрами жесткости, при расчете которых

учитывали конструкцию элемента и характеристики материала. Общая

система уравнений описывает деформации всех трех элементов, их

взаимное влияние, а также силы и моменты, характеризующие состояние

равновесия. Потери на качение, соответствующие каждому виду деформации,

рассчитывали с помощью ряда Фурье. Эта модель была с успехом

применена на практике [48].

В термовязкоупругих моделях напряженное состояние шин

описывается с помощью систем нелинейных уравнений термоупругости и

теплопроводности. Поля деформаций и напряжений, рассчитанные или

определенные экспериментально, позволяют определить внутренние источники

тепла и температурное поле шины в зависимости от режимов нагружения и

движения. В модели подобного типа [49] рассчитали силу сопротивления

качению шин с помощью значений мощности внутренних источников

тепла в элементах шины для заданного режима нагружения. Расчет

выполнялся по следующей схеме: в каждом элементе меридианального сечения

шины вычисляли интенсивность деформации и площадь поперечного

сечения; для найденных интенсивностей деформации и температуры

срединной поверхности каждого элемента оценивали потери энергии в единице

объема материала, на основании которых рассчитывали мощность

внутренних источников тепла и определяли потери на качение шины как

тепловую энергию, генерируемую на единице пути.

В дальнейшем была сделана попытка [50] разделить их вклады в

потери энергии на качение шин, основываясь на тепловых измерениях и вяз-

коупругих свойствах корда и резины. Однако большое число допущений

(деформации изменяются синусоидально; амплитуды напряжений как в

корде, так и в резине эквивалентны для всех элементов шины;

распределение напряжений носит линейный характер) не позволяет с достаточной

достоверностью воспринимать полученные результаты.

Хорошая термовязкоупругая модель [51], подобная описанной выше

[49], содержит три основных блока, которые позволяют рассчитать во-

первых, напряженно-деформированное состояние (НДС) элементов шины

(блок деформации); во-вторых, по параметрам НДС - интенсивность

теплообразования элементов сечения в зависимости от режима нагружения,

свойств материала и температуры шины (блок диссипации); в-третьих, по

найденным значениям интенсивности теплообразования - температурное

поле шины в установившемся режиме (блок температуры). Общие потери

энергии на качение находят путем интегрирования по объему шины

локальных интенсивностей теплообразования в установившемся

температурном режиме.

Таким образом, все рассмотренные типы моделей механизма

рассеяния энергии пневматическими шинами обладают недостатками и содержат

большое количество допущений. По этой причине режимы работы и вкла-

ды различных элементов шины в общие потери энергии на качение шин,

определенные разными авторами, существенно отличаются друг от друга.

Вклад деталей шины в общие потери на качение зависит от нагрузки,

внутреннего давления, конструкции, применяемых конструкционных

материалов и (в зависимости от того, какую модель применил автор) и

оценивается следующим образом: протектор - 30-60 %, боковина - 1.0-15 %,

брекер - 8-12 %, каркас - 10-15 %, борт - 8-12 %. В связи с этим при

изучении возможности снижения потерь на качение шин основное внимание

уделяют снижению гистерезисных потерь протекторных резин.

Как известно, в реальных условиях эксплуатации (особенно при

движении автомобиля в городском цикле, на криволинейных участках

пути и т.д.) шина подвергается нагружению боковой и продольной силами.

При этом в протекторе возникают дополнительные потери на качение [53].

Было проведено исследование зависимости сопротивления качению

легковых шин при воздействии их продольной (тяговой и тормозной) и боковой

(угла увода) силами от упруго-гистерезисных свойств протекторных резин

[54, 55]. Объектами исследования являлись шины 165/70Р13 с

протекторными резинами, существенно различающимися по значению

динамического модуля (в 3,5 раза) и модуля внутреннего трения (в 5 раз).

Оценку коэффициента сопротивления качению шин, нагруженных

продольной и боковой силами, проводили на стенде специальной

конструкции [56]. На рисунке 8 приведены коэффициенты сопротивления

свободному качению и качению при нагружении продольной (1000 Н) и

боковой (1000 Н и 2000 Н) силами. Это приблизительно соответствует углам

увода, равным I и 2 градусам, имеющим место при эксплуатации шин.

Штриховкой выделены дополнительные потери.

Как видно из рисунка 8, вклад дополнительных потерь больше в тех

шинах, которые имеют минимальную боковую жесткость т.е.

протекторную резину с наименьшим значением динамического модуля.

С увеличением боковой силы вклад дополнительных потерь резко

возрастает. При боковой силе в 2000 Н дополнительные потери для трех

вариантов шин составляют соответственно 49,1%; 68,4%; 52,8% от общих

потерь, т.е. по абсолютному значению они равны или превосходят уровень

потерь при свободном качении.

Полученные результаты подтвердили сформулированные ранее [53]

представления о том, что дополнительные (от воздействия продольных и

боковых сил) потери на качение обратно пропорциональны

динамическому модулю Е протекторной резины и не зависят от модуля внутреннего

трения К.

Таким образом, при нагружении боковой и (в меньшей степени)

продольной силами зависимость сопротивления качению легковых шин от уп-

руго-гистерезисных свойств протекторных резин носит существенно

потери при свободном качении

дополнительные потери на качение за счет нагружения

боковой или продольной силой

Рис. 8 Изменение коэффициента сопротивления качению шин 165/70 R13 с

протекторными резинами 1, 2, 3 с различными упруго-гистерезисными

свойствами:

- при свободном качении (А),

~ при нагружении продольной силой 1000Н (Б),

- при нагружении боковой силой 1000 Н (В),

- при нагружении боковой силой 2000 Н (Г)

иной характер, чем в случае свободного качения. Это в значительной

степени обусловливает различие в подходе к построению рецептуры

протекторных резин, обеспечивающих снижение потерь на качение шин и,

следовательно, расхода топлива в условиях свободного качения легковых шин и

в условиях их реальной эксплуатации. Для случая свободного качения шин

наибольшее внимание следует уделять снижению модуля потерь

протекторных резин, тогда как для шин, эксплуатирующихся при нагружении

продольной и боковой силами, существенно большее значение

приобретает повышение динамического модуля (при минимально возможном при

этом значении модуля потерь).

1.3.КОЭФФИЦИЕНТ ТРЕНИЯ РЕЗИН И СЦЕПЛЕНИЕ ШИН С

РАЗЛИЧНЫМИ ПОВЕРХНОСТЯМИ

Сцепные свойства шин играют важную роль в обеспечении

устойчивости и управляемости автомобиля. Помимо того, что хорошее сцепление

шины с дорогой является важнейшим фактором обеспечения безопасности

движения, оно также дает автомобилю возможность создавать большие

тяговые усилия, что особенно важно при буксировке прицепов, преодолении

подъемов и движении по скользким покрытиям.

Сцепление шины с дорогой обычно характеризуется

коэффициентами сцепления, оценивающими способность шины передавать касательную

силу в контакте с дорогой в продольном и поперечном направлениях.

Коэффициент продольного сцепления рассчитывается как

отношение максимально достижимого в данных условиях тягового или

тормозного усилия к нормальной нагрузке. Коэффициент бокового сцепления

является отношением боковой силы, возникающей в контакте

проскальзывающей вбок шины, к нормальной нагрузке.

Коэффициенты сцепления являются оценочными параметрами для

целого ряда важнейших качеств автомобиля [57].

Так, динамические качества и проходимость автомобиля

определяются коэффициентом продольного сцепления. При этом способность

автомобиля развивать максимальные ускорения при разгоне (особенно в

момент трогания с места) определяется продольным сцеплением в режиме

тяги, а способность обеспечивать максимальное замедление при экстренном

торможении определяется, главным образом, величиной продольного

сцепления при частичном или полном проскальзывании колес. Проходимость

автомобиля характеризуется величиной продольного сцепления шины с

дорогой в режиме частичного или полного пробуксовывания колес.

Пониженное продольное сцепление в режиме тяги может ухудшить

топливную экономичность автомобиля вследствие роста потерь мощности

на буксование.

Управляемость и, особенно, устойчивость автомобиля во многом

зависят от величины коэффициента бокового сцепления шин с дорогой.

Сцепные свойства шин определяются фрикционными свойствами

протекторных резин, типом и степенью износа рисунка протектора,

конструкцией шины, нагрузкой и внутренним давлением шины, скоростью

движения, типом и состоянием дорожного покрытия, факторами внешней

формы. Ввиду сложности расчета величины коэффициентов сцепления

шины с дорожной поверхностью влияние большинства из перечисленных

факторов на сцепление с дорогой определяются различными

исследователями экспериментально.

В зависимости от типа и состояния дорожного покрытия (сухое,

мокрое, лед) степень влияния остальных факторов на сцепление шин

существенно различается.

1.3.1. Механизм взаимодействия шины с различными дорожными

поверхностями

1.3.1.1. Сцепление шины с сухими твердыми шероховатыми

покрытиями

Сухие шероховатые покрытия типа асфальта и асфальтобетона

обеспечивают в большинстве случаев наибольшие значения коэффициентов

сцепления по сравнению с другими видами дорожных покрытий.

В режиме тяги сцепление колес с сухим покрытием, как правило,

полностью не реализуется, так как максимальная сила тяги в этом случае

лимитируется не предельной силой трения поверхности шины о дорогу, а

максимальным крутящим моментом, передаваемым с трансмиссии на

колеса автомобиля.

В режиме торможения сила сцепления нередко достигает своих

максимальных значений, особенно при резких торможениях и в аварийных

ситуациях.

При скольжении шины по сухому шероховатому покрытию в

режиме полной блокировки или буксования колеса имеет место интенсивное

разрушение резины протектора. Однако по характеру взаимодействия эти

режимы отличаются друг от друга [58]. В режиме полной блокировки

колеса один и тот же участок шины в каждый момент времени контактирует

с различными участками поверхности качения, а в режиме буксования на

месте происходит контактирование различных участков шины с одним и

тем же участком опорной поверхности. В результате в последнем случае

имеет место сильное разогревание покрытия в зоне контакта, что приводит

к размягчению вяжущего вещества, входящего в состав асфальтобетона и

слипанию с ним резины протектора шины. Вследствие этого

коэффициенты сцепления в режиме полного буксования оказываются несколько

больше, чем при скольжении полностью блокированного колеса.

Конструктивные особенности шин довольно слабо влияют на

сцепление с сухой шероховатой поверхностью [57]. Сравнительные испытания

радиальных и диагональных шин на сухом асфальтобетоне показали, что

тормозные пути этих шин практически одинаковы. Наибольшие значения

коэффициента сцепления на сухих покрытиях обеспечивают шины,

имеющие большую насыщенность рисунка протектора и большую контурную

площадь контакта. Пределом здесь является, по -видимому, шина с

гладким протектором.

1.3.1.2. Сцепление шин с мокрыми твердыми дорожными покрытиями

Характер взаимодействия шин с мокрым шероховатым дорожным

покрытием существенно отличается от взаимодействия с сухим

покрытием. При скольжении шины по мокрой дороге чаще всего имеет место

жидкостное и полужидкостное трение, и величина силы трения зависит,

главным образом, от площади той части контакта, где водяная пленка между

шиной и дорогой разрушена и наблюдается сухой и полусухой контакт. В

связи с этим при качении шины по мокрой поверхности контакт можно

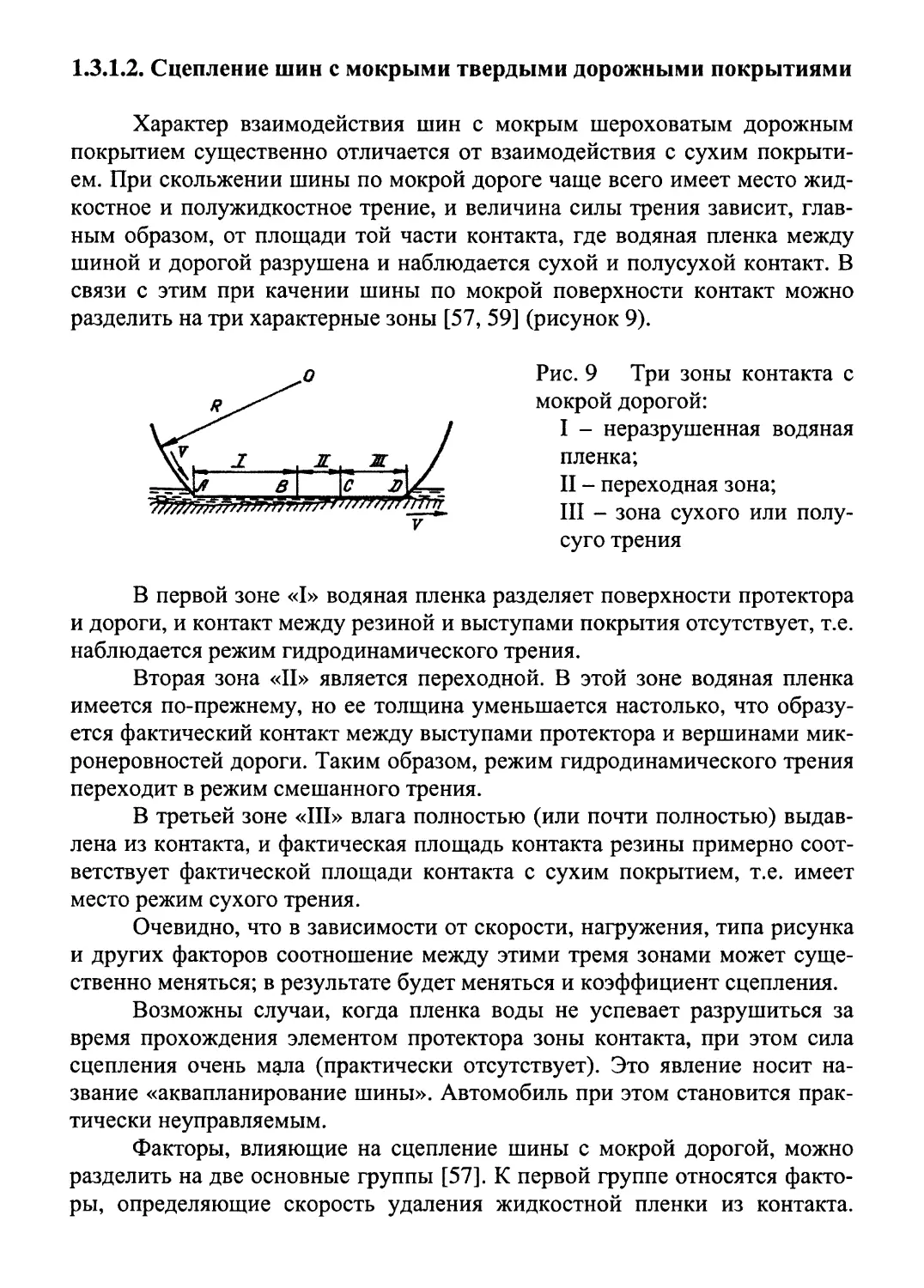

разделить на три характерные зоны [57, 59] (рисунок 9).

v

Рис. 9 Три зоны контакта с

мокрой дорогой:

I - неразрушенная водяная

пленка;

II - переходная зона;

III - зона сухого или полу-

суго трения

В первой зоне «I» водяная пленка разделяет поверхности протектора

и дороги, и контакт между резиной и выступами покрытия отсутствует, т.е.

наблюдается режим гидродинамического трения.

Вторая зона «II» является переходной. В этой зоне водяная пленка

имеется по-прежнему, но ее толщина уменьшается настолько, что

образуется фактический контакт между выступами протектора и вершинами

микронеровностей дороги. Таким образом, режим гидродинамического трения

переходит в режим смешанного трения.

В третьей зоне «III» влага полностью (или почти полностью)

выдавлена из контакта, и фактическая площадь контакта резины примерно

соответствует фактической площади контакта с сухим покрытием, т.е. имеет

место режим сухого трения.

Очевидно, что в зависимости от скорости, нагружения, типа рисунка

и других факторов соотношение между этими тремя зонами может

существенно меняться; в результате будет меняться и коэффициент сцепления.

Возможны случаи, когда пленка воды не успевает разрушиться за

время прохождения элементом протектора зоны контакта, при этом сила

сцепления очень мала (практически отсутствует). Это явление носит

название «аквапланирование шины». Автомобиль при этом становится

практически неуправляемым.

Факторы, влияющие на сцепление шины с мокрой дорогой, можно

разделить на две основные группы [57]. К первой группе относятся

факторы, определяющие скорость удаления жидкостной пленки из контакта.

Этими факторами являются рисунок протектора, характер дорожной

поверхности, толщина пленки воды, скорость движения, величина и характер

распределения удельного давления в контакте.

Ко второй группе относятся факторы, определяющие сцепление

шины на сухих поверхностях, важнейшими из которых (как отмечено выше)

являются шероховатость покрытия, контактное давление и площадь

контакта.

Влияние различных факторов на сцепление с мокрой дорогой можно

представить следующим образом (таблица 3) [57].

Таблица 3 Влияние различных факторов на сцепление с мокрой дорогой

Наименование фактора

Относительное

изменение ко-

эффициета

сцепления

Влияние самой лучшей структуры дорожного покрытия

по сравнению с самой скользкой для реально

существующих рисунков протектора

5: 1

Влияние изменения толщины пленки воды, покрывающей

дорожную поверхность, в пределах от 1 до 7 мм

3:1

Влияние рисунка протектора по сравнению с изношенной

шиной (гладкий протектор) при скоростях, км/ ч:

100-130

60-80

8: 1

3:1

Соотношение между различными рисунками протектора

при скоростях, км/ ч:

100-130

60-80

4:1

1,5 : 1

Соотношение между применяемыми в промышленности

протекторными резинами

2: 1

1.3.1.3. Сцепление шин со льдом

Природа льда уникальна в сравнении с простыми твердыми телами.

При относительно высоких температурах поверхность льда покрыта жид-

коподобным слоем, хотя он кажется сухим [60]. Толщина этого слоя

сильно зависит от температуры и уменьшается с ее понижением. Толщина

слоя, наблюдаемая оптическими методами, достигает для воды высокой

чистоты нескольких сотен микрометров вблизи 0°С. При понижении

температуры слой уменьшается и может существовать до минус 20°С и ниже,

в зависимости от атмосферных условий и чистоты воды. Этот слой прояв-

ляет текучее поведение и может быть описан законом вязкости Ньютона.

Для исследования механизма взаимодействия при скольжении резины по

льду применяли [62] прозрачный резиновый образец (СКИ-3,

вулканизованный перекисью дикумила) в виде полусферы. Исследования проводили

при температурах от минус 32 до минус 1°С и скорости скольжения 0,001-

10 мм/с. Коэффициент трения резины на холодном льду (ниже минус 10°С)

достаточно высок и практически не зависит от скорости скольжения. При

повышении температуры (выше минус 10°С) наблюдается резкое

снижение коэффициента трения. Интересно, что при скольжении резиновой

полусферы со скоростью <1мм/с на отполированной поверхности льда с

температурой ниже минус 15°С в пятне контакта образуются волны Шаллама-

ха [63] (см. раздел 1.1). В их присутствии трение высокое и практически не

зависит от скорости скольжения. Повышение температуры льда приводило

к исчезновению волн Шалламаха. Чем выше температура или чем ниже

скорость скольжения, тем менее вероятно образование волн. Показано, что

резиновая полусфера после ее прижатия к поверхности льда образует

вокруг пятна касания валик изо льда, остающийся на поверхности льда после

снятия образца.

Подсчитано [64], что вязкость текучего слоя на поверхности льда

примерно в 10 раз выше при минус 1°С, чем вязкость воды при 0°С. Это

различие увеличивается при минус 2°С.

Все эти и ряд других данных позволили допустить, что сила трения

есть результат потерь на внутреннее трение в жидкоподобном слое льда.

Однако наиболее обоснованное объяснение получаемых результатов

по трению на льду предложено в работе Гроша [65]. Грош предполагает,

что механизм трения и его природа принципиально одни и те же на сухой,

мокрой и ледяной поверхностях. Единственное различие состоит в

изменении температуры на этих поверхностях.

Доказательством правомерности такого допущения может служить

возможность построения обобщенных кривых трения резин на льду. На

рисунке 10 показаны коэффициенты трения по льду четырех ненаполнен-

ных резин при одной скорости скольжения для различных температур [65].

Как можно видеть, форма температурных кривых сильно

различается для различных полимеров, однако, перестроив их в функцию Т - Tg ,

где Tg - температура стеклования, можно видеть, что отдельные участки

сливаются вместе в некоторую единую обобщенную кривую. Таким

образом, фрикционные свойства на льду аналогичны свойствам на гладкой

поверхности пока температура льда достаточно низка, чтобы обеспечить

стабильные условия скольжения.

Рис. 10 Зависимость

коэффициента трения

ц ненаполненненных

резин по льду от

температуры Т (а) и от

Т - Tg (б):

• -ПБ;

А-НК;

▲ - БСК;

о-БНК

1.3.2 Зависимость сцепления от вязкоупругих свойств резин

При конструировании шин рассматриваются два основных фактора,

которые способствуют повышению сцепления с дорогой: конструкция

рисунка протектора и тип протекторной резины.

Одним из важных факторов, определяющих сцепление шин с

дорожным покрытием, является сила трения протекторных резин, возникающая в

контакте с опорной поверхностью.

В общем виде сила трения выражается суммой трех составляющих:

адгезионной Fa, деформационной Рд и вязкостной Fb [66, 67]:

F = Fa + F^+FB (В)

Адгезионная составляющая силы трения возникает в зоне контакта

скользящей шины как следствие разрушения и образования новых

адгезионных связей между поверхностями шины и дороги. Ее величина

определяется гистерезисными потерями на микроуровне. Деформационная

компонента связана с деформацией поверхностного слоя протектора шины,

т.е. определяется гистерезисными потерями на макроскопическом уровне.

В том и другом случаях имеет место рассеяние энергии вследствие вязко-

упругости.

Теоретически и экспериментально [66, 67] показано, что как

адгезионная, так и деформационная составляющие силы трения резины

находятся в прямо пропорциональной зависимости от тангенса угла потерь tg 5.

Влияние адгезионной составляющей силы трения в наибольшей

степени проявляется при трении по относительно гладким и сухим

поверхностям. Однако роль ее резко уменьшается, во-первых, при введении смазки

(воды), во-вторых, при трении по твердым шероховатым поверхностям.

При этом возрастает роль деформационной составляющей.

Гистерезисные потери в резине протектора при трении по твердым шероховатым

поверхностям возникают как за счет воздействия нормальной нагрузки, так

и тангенциальных сил («пропахивание», раздир).

Смазки (в том числе, вода) в сильной степени снижают трение резин

по гладким поверхностям и в меньшей степени - по шероховатым. При

трении резин по поверхностям со смазкой сила трения оценивается исходя

из ньютоновского уравнения гидродинамического сдвига [68]:

V

F = A'7J— (14)

п

где А - эффективная площадь контакта; Т| - вязкость смазки; V -

скорость скольжения; h - толщина смазки.

Свойствами резины определяется показатель «А», три остальные

переменные задаются внешними условиями.

При контакте с дорожной поверхностью деформация протекторной

резины вызывается выступами поверхности. Исходя из расстояния между

выступами на дорожной поверхности и скорости скольжения шины, был

вычислен приблизительный интервал частот деформации протекторной

резины, связанный со сцеплением шин, который по данным различных

авторов [69, 70] составил от 100 КГц до I МГц. С учетом метода температурно-

временного приведения этим условиям при частотах 1-110 Гц,

используемых в большинстве лабораторных методов испытаний, соответствует

температурный диапазон от минус 20°С до плюс 20°С [72].

При этом температура в контакте с сухой поверхностью может

достигать 200 - 300°С, а с мокрой - до 100°С и выше [71].

Большой интерес представляют результаты работ по установлению

корреляционных зависимостей сцепных характеристик шин с упруго-

гистерезисными свойствами протекторных резин.

По данным Вейта [73] взаимосвязь между коэффициентом сцепления

(|lw) на мокром дорожном покрытии различной текстуры и вязкоупругими

характеристиками протекторных резин шин 195/70R13 на основе

различных каучуков, с различным содержанием техуглерода и масла может быть

удовлетворительно описана следующим соотношением (при температуре

испытания 0°С и частоте 10 Гц):

/А,=а0 + а1-Д"+а2-(£")°'5, (15)

где Д" - податливость потерь, равная отношению Е"/Е2.

При 100 % скольжении по грубой мокрой микрошероховатой

поверхности вклад деформационной компоненты (Д") преобладает, при

скольжении по относительно более гладкой мокрой поверхности ее вклад

существенно меньше. На сухой микрошероховатой поверхности

коэффициент трения целиком определяется деформационной компонентой.

Авторы [74] определили корреляционную связь между упруго-

гистерезисными свойствами протекторных резин, различающихся типом

каучуков и содержанием технического углерода и масла, и

коэффициентами сцепления шин 205/70R14 на мокром асфальтобетоне и заснеженном

покрытии (рис. 11).

Рис.11 Корреляция продольного сцепления шин 205/70R14 при

движении по мокрому асфальтобетону и заснеженному покрытию с упруго-

гистерезисными характеристиками шин

Хорошая прямая корреляция со сцеплением на мокром

асфальтобетоне получена с тангенсом потерь tg 8 при 0°С, определенном на

динамической машине Инстрон 8032 при частоте 5 Гц (г = 0,93) и с результатами

прямой оценки коэффициентов трения на мокром покрытии при 20°С на

приборе маятникового типа МП-3 (г = 0,97) и обратная - с эластичностью

по Шобу при 20°С (г = -0,90).

Со сцеплением на заснеженном покрытии значимая обратная

корреляция получена с динамическим модулем Е (г = -0,81) и тангенсом потерь

tg 8 при минус 10°С, определенном на Инстроне 8032 при частоте 5 Гц (г =

-0,93).

Краткое описание приборов МП-3 и Инстрон 8032 дано в работах

[59, 75].

В работах Футамуры [33, 76 - 78] рассмотрено влияние вязкоупругих

свойств резин протектора на сцепление шин 9.00R15 с сухой, мокрой и

обледенелой дорожными поверхностями. Для корреляционного анализа

сцепления с гистерезисными характеристиками резины протектора

определялись: модуль потерь Е", тангенс угла потерь tg 8 и податливость потерь Дм

(Е"/Е2). Температура и частота, при которых получали эти характеристики,

подбирались по максимальному уровню корреляции. На рис. 12 показаны

графики корреляций сцепления на дорожных покрытиях разного состояния

с указанными гистерезисными характеристиками.

г = 0,95

Рис. 12 Корреляция сцепления шин 9.00R15 при движении по сухому

асфальту (а), мокрому асфальту (б) и льду (в) с упруго-гистерезисными

характеристиками протекторных резин

Наилучшая корреляция (г = 0,97) сцепления на мокрой дороге была

получена с модулем потерь Е", на сухой дороге - с Дм (г = 0,88), на

обледенелой дороге получены хорошие обратная корреляция с Е" и

динамическим модулем Е, (г = -0,97) и прямая корреляция с Д" (0,95).

Объяснения полученным результатам авторы дают весьма

неожиданные. По их мнению, протектор шины работает на поверхности различного

состояния в разных механических режимах: на мокрой дороге - в режиме

заданной деформации; на сухой - в режиме заданного напряжения. Для

ледяной поверхности режим не назван, указано лишь, что исключительно

важна наибольшая фактическая площадь контакта резины со льдом, так как

имеет место хорошая обратная корреляция с динамический модулем Е (г =

-0,97). Однако, если продолжить логику авторов, то имея столь же

хорошую корреляцию (г = 0,95) с Д" необходимо признать, что на льду резина

работает в том же режиме, что и на сухой поверхности, т.е. в режиме

заданных напряжений.

Работа представляет значительный интерес с точки зрения наличия

фактического материала, объяснение полученных результатов основывается

на позиции вязкоупругой природы трения резин. Однако вопрос, каким

образом реализуются разные режимы механического нагружения в тонком

поверхностном слое трения резины при переходе от одной поверхности

скольжения к другой, остается открытым.

Учитывая, что обнаруживается обратная зависимость показателя

сцепления со льдом от тангенса потерь tg 8 и динамического модуля Е, а в

резинах часто Е и tg 8 оказываются взаимосвязанными, авторы [79]

попытались определить, какой из этих показателей является определяющим

фактором трения по льду.

Для этого рецептурными приемами (типом и содержанием

технического углерода, а также дозировками масла) получили ряд резин, в

которых tg 8 и Е изменяются независимо друг от друга.

Испытания этих резин на трение лабораторными методами и

непосредственно на шинах показывают, что трение по льду строго коррелирует

с Е, но не с tg 8 (рис 13).

Таким образом, упругость и мягкость резины определяют величину

ее трения по льду [80]. Но выбор таких критериев дает основание считать,

что процессы диссипации энергии в протекторе непосредственно не при-

частны к возникновению трения резины по льду.

Полагают, что диссипация энергии при этом имеет место в жидкооб-

разном слое на поверхности льда [81], поэтому сила трения резины по льду

определяется как вязкостная компонента по формуле (14) и прямо зависит

от эффективной площади контакта А.

Рис. 13 Корреляционные

зависимости трения по льду резин от

динамического модуля Е и tg 5,

полученные по результатам

лабораторных испытаний (а, б) и

испытаний шин (в).

Значение вязкостной составляющей силы трения резины по льду тем

больше, чем ближе температура к точке плавления льда. При этом

адгезионная и гистерезисная компоненты силы трения стремятся к нулю.

Чем ниже динамический модуль и, соответственно, твердость, тем

лучше поверхность резины отражает топографию поверхности льда, тем

больше вязкая диссипация энергии и жидкообразном слое как источнике

трения и выше сцепление

Кроме того, в работе [79] показано, что не только низкие значения

динамического модуля и твердости определяют высокий коэффициент

трения резин по льду. Для того чтобы резина могла следовать топографии

ледяной поверхности с максимально возможной точностью, нужно, чтобы

резина на неровностях поверхности не только наиболее сильно

деформировалась, но и по возможности быстро восстанавливалась за каждой

неровностью. Это особенно важно при высоких скоростях скольжения.

Последнее реализуется наиболее полно, если резина имеет высокую

эластичность при относительно низких температурах.

Очевидно, что противоречия между «гистерезисной» и «негистере-

зисной» теориями трения резин по льду связаны с различием в

температурных интервалах применимости этих теорий: гистерезисная теория

Гроша - при низких температурах, т.е. при отсутствии жидкообразного слоя

на поверхности льда; а негистерезисная теория - при относительно более

высоких температурах (при наличии жидкообразного слоя).

Таким образом, все три составляющие силы трения Fa, Рд, и Fb

прямо зависят от эффективной площади контакта. Особенно велико ее

влияние на адгезионную,Fa и вязкостную Fb составляющие при трении по

сухой поверхности и по льду, Эффективная площадь контакта повышается с

увеличением нагрузки и мягкости резины.

Однако это увеличение имеет предел, и поэтому увеличение

коэффициента трения резин за счет этого фактора конечно [79].

Эффективная площадь контакта снижается при увеличении

шероховатости как контртела, так и поверхности резины. Шероховатость

поверхности контртела оказывает различное влияние на сопротивление

скольжению при сухом трении и трении со смазкой. При сухом трении увеличение

шероховатости снижает силу трения за счет более существенного

уменьшения Fa по сравнению с ростом Рд. Напротив, при трении со смазкой

увеличение шероховатости контртела способствует повышению силы

трения за счет увеличения Рд (вязкоупругих потерь энергии в объеме).

В работе [82] изучено влияние твердости (модуля 300%)

протекторных резин на сцепление шин с мокрой дорожной поверхностью с

различной шероховатостью (рисунок 14). Показано, что на сравнительно гладкой

мокрой поверхности сцепление шин увеличивается по мере снижения

твердости. В то же время на мокром асфальтобетоне с острыми выступами

влияние твердости на сцепление шин меняется на противоположное, так

Рис. 14 Зависимость

коэффициента сцепления шин

165/70R13 от ско-рости с

мокрым шероховатым (♦) и

гладким (•)

асфальтобетоном для протекторных

резин с условным

напряжением при удлинении

300%-9МПа(1)

и 14 МПа (2)

как в этом случае повышение твердости резины способствует прорыву

пленки воды на острых выступах контртела и, повышая площадь сухого

контакта, способствует увеличению коэффициента трения. В наибольшей

степени положительное влияние твердости протекторных резин