Author: Кауфман Б.Н. Шмидт Л.М. Скоблов Д.А. Поволоцкий А.С.

Tags: физика строительство инженерия механика сырье цементный фибролит

Year: 1961

Text

АКАДЕМИЯ СТРОИТЕЛЬСТВА И АРХИТЕКТУРЫ СССР

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

НОВЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

«В Н И И Н С М»

й

ЦЕМЕНТНЫЙ

Я

£

ФИБРОЛИТ

Канд. техн, наук Б. И. КАУФМАН и Л. М. ШМИДТ

инженеры Д. А. СКОБЛОВ и А. С- ПОВОЛОЦКИЙ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ. АРХИТЕКТУРЕ

И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

Москва — 1 961

В книге приводится характеристика физико-

механических и строительных свойств цементного

фибролита; дается описание сырьевых материа-

лов, а также его технологии на отечественных

предприятиях и за рубежом. Осьещаются вопро-

сы контроля качества материала и методы его

испытаний. Перечисляются области применения

цементного фибролита в строительстве.

Книга рассчитана на инженерно-технических

работников промышленности стооительных мате-

риалов.

ВВЕДЕНИЕ

Для выполнения принятой XXI съездом КПСС грандиозной

программы строительных работ потребуется большое количест-

во теплоизоляционных материалов. К 1965 г. по сравнению с

1958 г. намечено увеличить объем производства теплоизоля-

ционных материалов более чем в 5 раз.

Эффективными материалами являются теплоизоляционные

бетоны на древесных заполнителях — цементный фибролит, опи-

ло- и стружкобетоны.

Цементный фибролит представляет собой материал в виде

плит, получаемый путем прессования смеси портландцемента с

обработанной минеральными солями древесной шерстью. Он

позволяет обеспечить надежное утепление различных ограж

дающих конструкций (панельных стен, утоненных кирпичных

и каменных стен, чердачных перекрытий, бесчердачных и совме-

щенных кровель, стандартных деревянных домов), а также аку-

стическую защиту зданий массового строительства (звукоизо-

ляция междуэтажных перекрытий, звукопоглощающая отделка

стен и потолков, вентиляционных камер и каналов).

Цементный фибролит благодаря малому объемному весу об-

ладает высокими теплозащитными свойствами. Переплетение

лентообразных частиц древесной шерсти, связанных и покры-

тых тонким слоем минерального вяжущего, создает открытую,

сильно развитую пористую структуру, что делает фибролит хо-

рошим звукопоглощающим материалом. Упругость и сжимае-

мость, присущие этим плитам, позволяют использовать их в

качестве звукоизолирующей прокладки в междуэтажных пере-

крытиях. Обработка древесной шерсти минерализатором и об-

разование на ее поверхности слоя минерального вяжущего де-

лает фибролит материалом значительно более грибо- и огне-

стойким, чем лесные материалы, не подвергаемые специальной

обработке. Гигроскопические свойства фибролита благоприятны.

Так, его равновесная влажность в два раза меньше, чем у

древесины. Фибролит благодаря своей крупнопористой струк-

туре очень быстро просыхает, хорошо пилится и хорошо дер-

жит штукатурный слой. При увеличении расхода цемента

с 180 220 кг до 270—320 кг на 1 мя плит повышается сопротив-

ление фибролита изгибу до 12—15 кг!см2, и тогда его можно

применять как конструктивный материал для устройства бес-

каркасных стен и перекрытий.

Фибролит на магнезиальном вяжущем появился в Австрии

еще в конце прошлого столетия, а цементный фибролит начал

выпускаться в Германии с 1928 г. За рубежом фибролит выра-

батывается под различными фирменными наименованиями: в

Австрии — «Гераклит», «Лигнолит», «Изодиле»; в Швеции —

•«Термит», «Серпонит», «Трэуллит»; в США и Канаде — «Соно-

терм», «Порекс», «Цемекс», «Термотекс»; в Чехословакии —

«Свэн» и др. Наиболее широко налажено производство и приме-

нение фибролита в ГДР, ФРГ и Швеции. В каждой из этих

стран объем производства фибролита превышает сейчас

30 млн. м2 в год.

В СССР в годы первой пятилетки было организовано произ-

водство магнезиального фибролита, причем, помимо многочис-

ленных мелких заводов, работал крупный высокомеханизиро-

ванный завод магнезиального фибролита в районе г. Люберцы.

Однако в годы, предшествовавшие Великой Отечественной вой-

не, производство каустического магнезита для строительных

нужд было приостановлено, поэтому выпуск магнезиального

фибролита пришлось прекратить.

После войны заводское производство цементного фиброли-

та было налажено в гг. Костополе (Ровенская область) и Тал-

лине, а в последние годы также в Витебске, Маклакове (Крас-

ноярский край), Сегеже (Карельская АССР) и Казани. Общая

мощность всех этих предприятий составляет примерно 60 тыс. м3

в год. Этот объем производства недостаточен, поэтому преду-

смотрено строительство большого количества крупных механи-

зированных цехов по производству цементного фибролита.

Часть этих цехов уже вступила в строй.

Для создания рентабельной промышленности цементного

фибролита и других теплоизоляционных бетонов на древесных

заполнителях необходимо всесторонне ознакомить широкие тех-

нические круги нашей страны с имеющимися по этим вопросам

данными.

В предлагаемой книге освещен отечественный и зарубежный

опыт производства и применения цементного фибролита и дру-

гих теплоизоляционных бетонов на древесных заполнителях, а

также результаты исследовательских работ, проведенных в

этой области во Всесоюзном научно-исследовательском инсти-

туте новых стройматериалов АСиА СССР (ВНИИНСМ) и в

других организациях.

Гл а в а I

ОСНОВНЫЕ СВОЙСТВА ЦЕМЕНТНОГО

ФИБРОЛИТА И ДРУГИХ ТЕПЛОИЗОЛЯЦИОННЫХ

БЕТОНОВ НА ДРЕВЕСНЫХ ЗАПОЛНИТЕЛЯХ

ОБЪЕМНЫЙ ВЕС

Объемный вес определяет важнейшие свойства теплоизоля-

ционных материалов, обусловливающие область их использова-

ния. Объемный вес фибролита колеблется от 250 до 500 кг!м\

Наиболее распространенные марки цементного фибролита

(марка определяется объемным весом) 300, 350, 400. Цемент-

ный фибролит объемного веса до 400 кг!м> можно использовать

только как теплоизоляционный материал, а объемного веса свы-

ше 400 кг!м3—как конструктивный.

Объемный вес опилобетонов и стружкобетонов на цементе

колеблется от 450 до 800 кг!м\ а при введении в состав мате-

риала минеральных добавок (песка, глины, извести, каменной

муки) доходит до 1 500 кг!м?. Опило- и стружкобетоны объем-

ного веса 450—600 кг/м? можно попользовать для теплоизоля-

ции, а более тяжелые - в качестве стеновых материалов.

МЕХАНИЧЕСКИЕ СВОЙСТВА

Механические свойства теплоизоляционных бетонов на дре-

весных заполнителях определяются при прочих равных услови-

ях размерами применяемого заполнителя и видом вя?кущего.

Фибролит изготовляется из древесной шерсти, представляю-

щей собой ленты древесины длиной 300—500 мм, шириной 1 —

6 мм и толщиной 0,1—0,8 мм. Стружкобетон и опилобетон —

материалы с коротковолокнистым древесным заполнителем,

имеющим длину до 30—40 мм.

Влияние длины древесного заполнителя на сопротивление

фибролитовых плит изгибу иллюстрируется данными опытов,

проведенных во ВНИИНСМе. Из еловой древесной шерсти раз-

личной длины при ширине лент 4,7 мм и толщине 0,3 мм изго-

товляли образцы цементного фибролита двух объемных весов—

5

300 и 450 кг!м3. Применялся цемент марки 500 из расчета 2 кг.

цемента на 1 кг шерсти.

Из данных табл. 1 следует, что длина древесной шерсти

сильно влияет на прочность. Особенно резкое падение прочно-

сти имеет место при длине древесных частиц менее 8 см.

Таким образом, для рассматриваемого вида материалов

весьма важным фактором является длина заполнителя; только

достаточно длинные частицы, переплетаясь между собой, спо-

собны создать «арми- гягпи i

печивающую хорошее Влияние длины древесных частиц

] г на прочность цементного фибролита

сопротивление матери- _______£____________________________

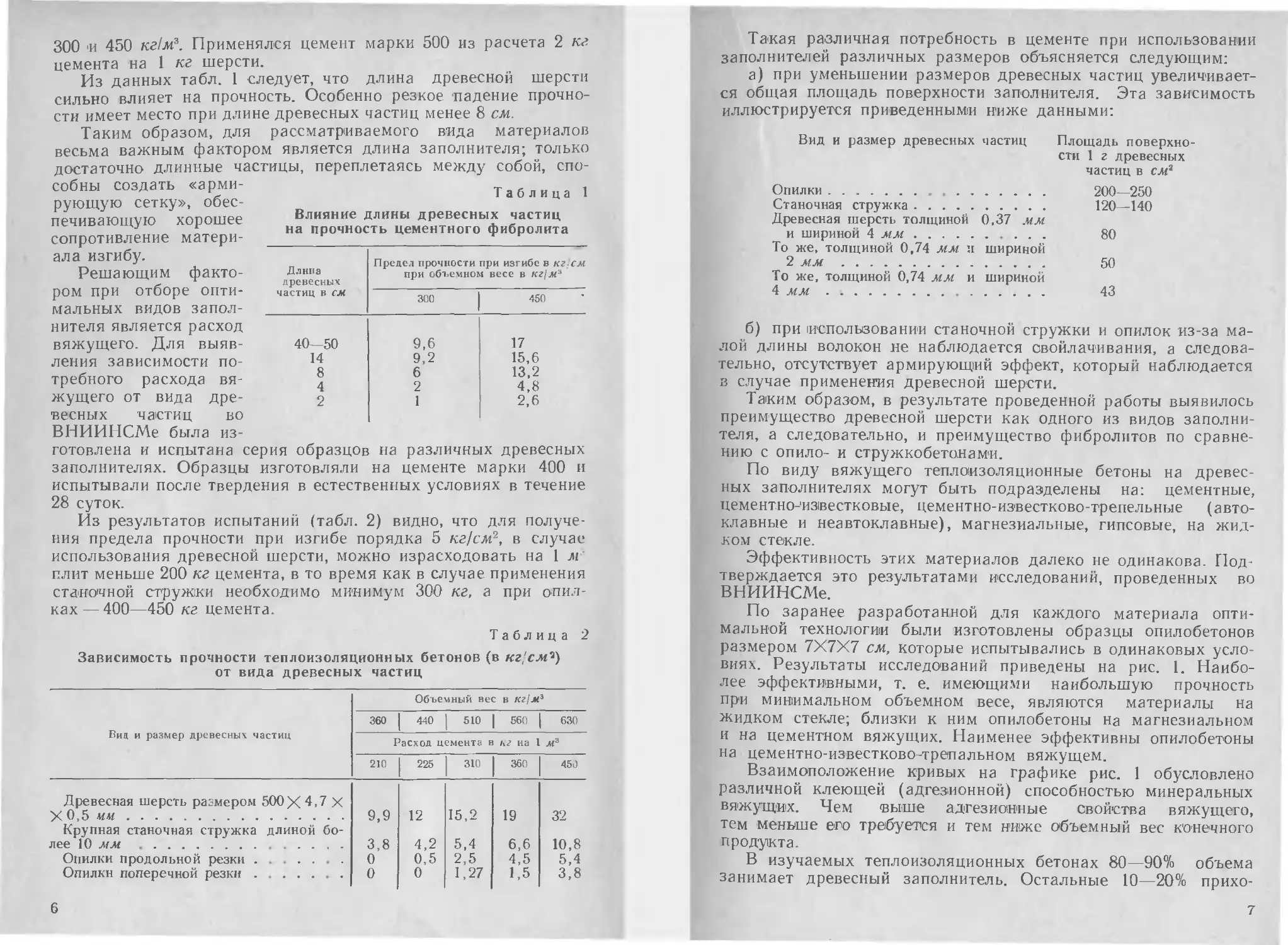

ала изгибу. Решающим факто- ром при отборе опти- мальных видов запол- Длина древесных частиц в см Предел прочности при изгибе в кг':см при объемном весе в кг/м3

300 450

нителя является расход вяжущего. Для выяв- 40—50 9,6 17

ления зависимости по- 14 9,2 15,6

требного расхода вя- 8 4 6 2 13,2 4,8

жущего от вида дре- весных частиц во 2 1 2,6

ВНИИНСМе была из-

готовлена и испытана серия образцов на различных древесных

заполнителях. Образцы изготовляли на цементе марки 400 и

испытывали после твердения в естественных условиях в течение

28 суток.

Из результатов испытаний (табл. 2) видно, что для получе-

ния предела прочности при изгибе порядка 5 кг/см2, в случае

использования древесной шерсти, можно израсходовать на 1 м

плит меньше 200 кг цемента, в то время как в случае применения

станочной стружки необходимо минимум 300 кг, а при опил-

ках— 400—450 кг цемента.

Таблица 2

Зависимость прочности теплоизоляционных бетонов (в кг’см^)

от вида древесных частиц

Объемный вес в кг1м3

Виц и размер древесных частиц 360 440 510 560 630

Расход цемента кг на Ms

210 225 310 збо 450

Древесная шерсть размером 500 X 4,7 X X 0,5 о 9,9 12 15,2 19 32

Крупная станочная стружка длиной бо- лее 10 мм 3.8 4,2 5,4 6,6 10,8

Опилки продольной резки 0 0.5 2,5 4,5 5,4

Опилкн поперечной резки 0 0 1,27 1,5 3,8

6

Такая различная потребность в цементе при использовании

заполнителей различных размеров объясняется следующим:

а) при уменьшении размеров древесных частиц увеличивает-

ся общая площадь поверхности заполнителя. Эта зависимость

иллюстрируется приведенными ниже данными:

Вид и размер древесных частиц

Опилки ..........................

Станочная стружка................

Древесная шерсть толщиной 0,37 мм

и шириной 4 мм.................

То же, толщиной 0,74 мм и шириной

2 мм...........................

То же, толщиной 0,74 мм и шириной

4 мм.............................

Площадь поверхно-

сти 1 г древесных

частиц в см2

200-250

120—140

80

50

43

б) при использовании станочной стружки и опилок из-за ма-

лой длины волокон не наблюдается свойлачивания, а следова-

тельно, отсутствует армирующий эффект, который наблюдается

в случае применения древесной шерсти.

Таким образом, в результате проведенной работы выявилось

преимущество древесной шерсти как одного из видов заполни-

теля, а следовательно, и преимущество фибролитов по сравне-

нию с опило- и стружкобетонами.

По виду вяжущего теплоизоляционные бетоны на древес-

ных заполнителях могут быть подразделены на: цементные,

цементно-известковые, цементно-известково-трепельные (авто-

клавные и неавтоклавные), магнезиальные, гипсовые, на жид-

ком стекле.

Эффективность этих материалов далеко не одинакова. Под-

тверждается это результатами исследований, проведенных во

ВНИИНСМе.

По заранее разработанной для каждого материала опти-

мальной технологии были изготовлены образцы опилобетонов

размером 7X7X7 см, которые испытывались в одинаковых усло-

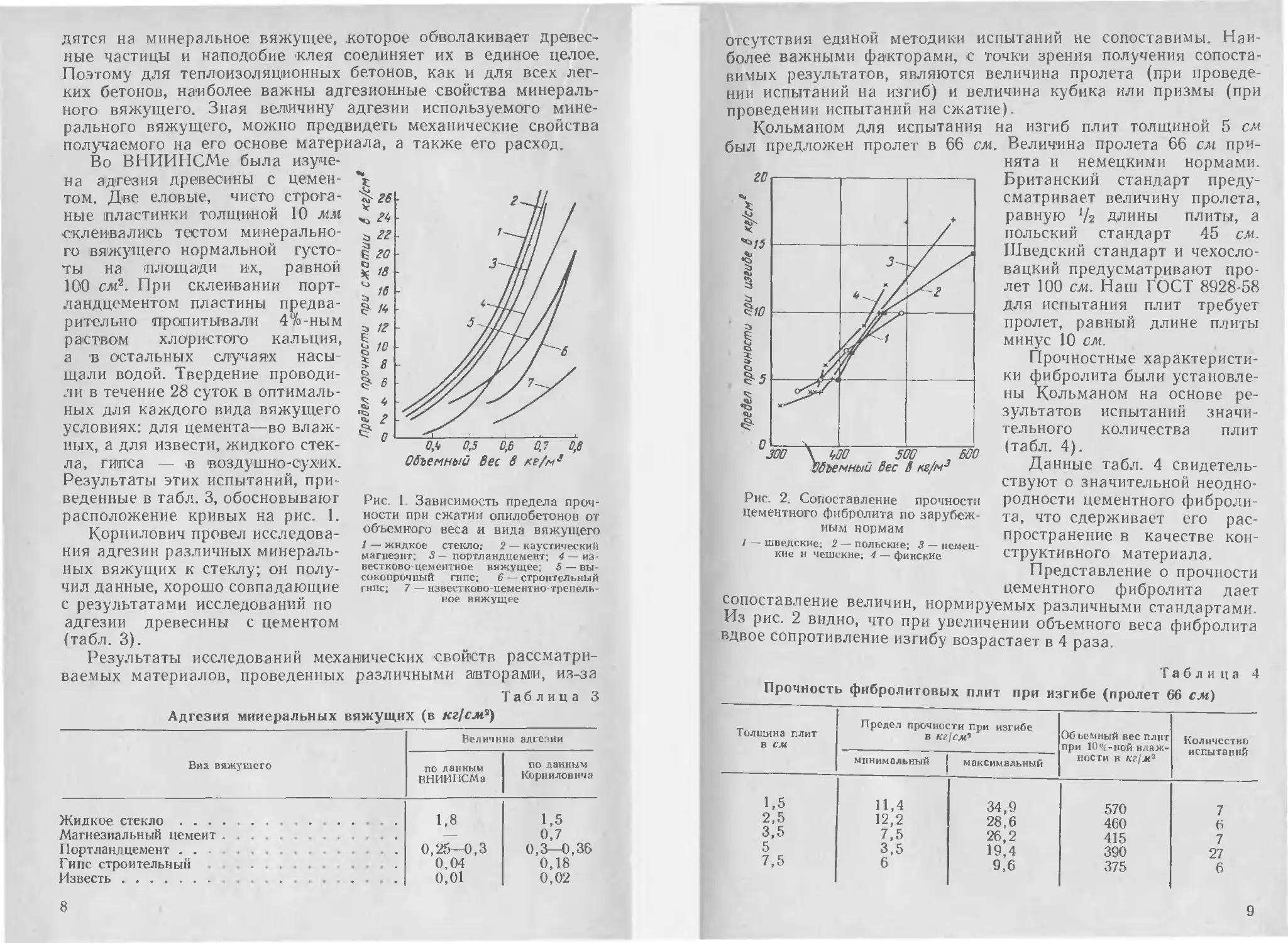

виях. Результаты исследований приведены на рис. 1. Наибо-

лее эффективными, т. е. имеющими наибольшую прочность

при минимальном объемном весе, являются материалы на

жидком стекле; близки к ним опилобетоны на магнезиальном

и на цементном вяжущих. Наименее эффективны опилобетоны

на цементно-известково-трепальном вяжущем.

Взаимоположение кривых на графике рис. 1 обусловлено

различной клеющей (адгезионной) способностью минеральных

вяжущих. Чем выше адгезионные свойства вяжущего,

тем меньше его требуется и тем ниже объемный вес конечного

продукта.

В изучаемых теплоизоляционных бетонах 80—90% объема

занимает древесный заполнитель. Остальные 10—20% прихо-

7

Рис. 1. Зависимость предела проч-

ности при сжатии опилобетонов от

объемного веса и вида вяжущего

1 — жидкое Стекло: 2 — каустический

магнезит; 3 — портландцемент; 4 — из-

вестково-цементное вяжущее; 5 — вы-

сокопрочный гнпс; 6 — строительный

гипс; 7 — нзвестково-цементно-трепель-

ное вяжущее

дятся на минеральное вяжущее, которое обволакивает древес-

ные частицы и наподобие клея соединяет их в единое целое.

Поэтому для теплоизоляционных бетонов, как и для всех лег-

ких бетонов, наиболее важны адгезионные свойства минераль-

ного вяжущего. Зная величину адгезии используемого мине-

рального вяжущего, можно предвидеть механические свойства

получаемого на его основе материала, а также его расход.

Во ВНИИНСМе была изуче-

на адгезия древесины с цемен-

том. Две еловые, чисто строга-

ные пластинки толщиной 10 льм

склеивались тестом минерально-

го вяжущего нормальной густо-

ты на площади их, равной

100 см2. При склеивании порт-

ландцементом пластины предва-

рительно пропитывали 4%-ным

раством хлористого кальция,

а в остальных случаях насы-

щали водой. Твердение проводи-

ли в течение 28 суток в оптималь-

ных для каждого вида вяжущего

условиях: для цемента—во влаж-

ных, а для извести, жидкого стек-

ла, гипса — в воздушно-сухих.

Результаты этих испытаний, при-

веденные в табл. 3, обосновывают

расположение кривых на рис. 1.

Корнилович провел исследова-

ния адгезии различных минераль-

ных вяжущих к стеклу; он полу-

чил данные, хорошо совпадающие

с результатами исследований по

адгезии древесины с цементом

(табл. 3).

Результаты исследований механических свойств рассматри-

ваемых материалов, проведенных различными авторами, из-за

Таблица 3

Адгезия минеральных вяжущих (в кг/см?)

Вия вяжущего Величина адгезии

по данным ВНИИНСМа по данным Корниловнча

Жидкое стекло 1,8 1,5

Магнезиальный цемент . . — 0,7

Портландцемент 0,25—0,3 0,3—0,36

Гипс строительный . 0,04 0,18

Известь 0,01 0,02

8

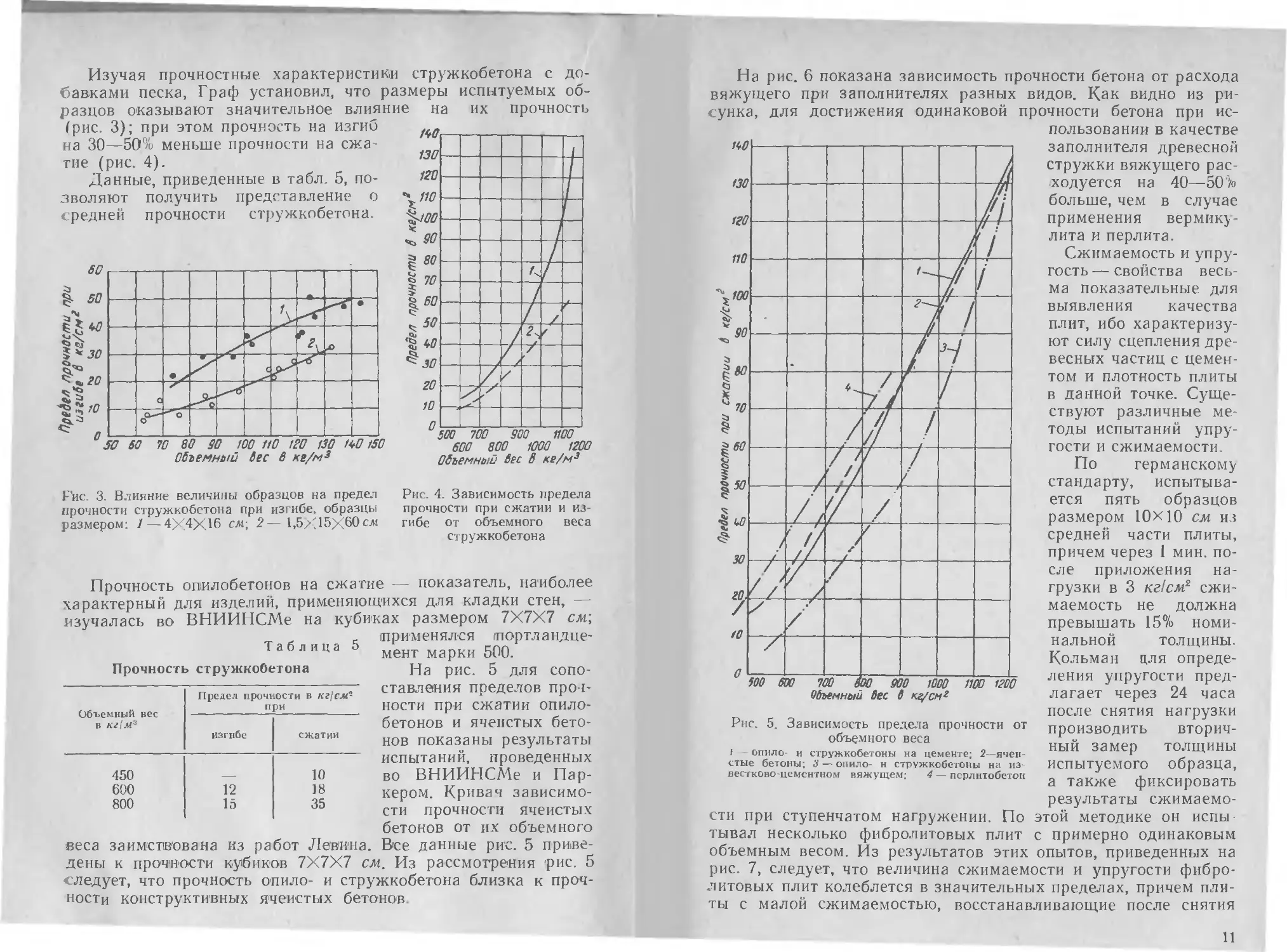

отсутствия единой методики испытаний не сопоставимы. Наи-

более важными факторами, с точки зрения получения сопоста-

вимых результатов, являются величина пролета (при проведе-

нии испытаний на изгиб) и величина кубика или призмы (при

проведении испытаний на сжатие).

Кольманом для испытания на изгиб плит толщиной 5 см

был предложен пролет в 66 см. Величина пролета 66 см при-

нята и немецкими нормами.

Британский стандарт преду-

сматривает величину пролета,

равную '/2 длины плиты, а

польский стандарт 45 см.

Шведский стандарт и чехосло-

вацкий предусматривают про-

лет 100 см. Наш ГОСТ 8928-58

для испытания плит требует

пролет, равный длине плиты

минус 10 см.

Прочностные характеристи-

ки фибролита были установле-

ны Кольманом на основе ре-

зультатов испытаний значи-

тельного количества плит

(табл. 4).

Данные табл. 4 свидетель-

ствуют о значительной неодно-

родности цементного фиброли-

та, что сдерживает его рас-

пространение в качестве кон-

структивного материала.

Представление о прочности

Рис. 2. Сопоставление прочности

цементного фибролита по зарубеж-

ным нормам

/ — шведские; 2 — польские; 3 — немец-

кие и чешские; 4 — финские

цементного фибролита дает

сопоставление величин, нормируемых различными стандартами.

Из рис. 2 видно, что при увеличении объемного веса фибролита

вдвое сопротивление изгибу возрастает в 4 раза.

Таблица 4

Прочность фибролитовых плит при изгибе (пролет 66 см)

Толщина плит в см Предел прочности при изгибе в кг/см* Объемный вес пл нт при 10°й-ной влаж- ности в кг/л3 Количество испытаний

минимальный максимальный

1,5 11,4 34,9 570 7

2,5 12,2 28,6 460 6

3,5 7,5 26,2 415 7

5 3,5 19,4 390 27

7,5 6 9,6 375 6

9

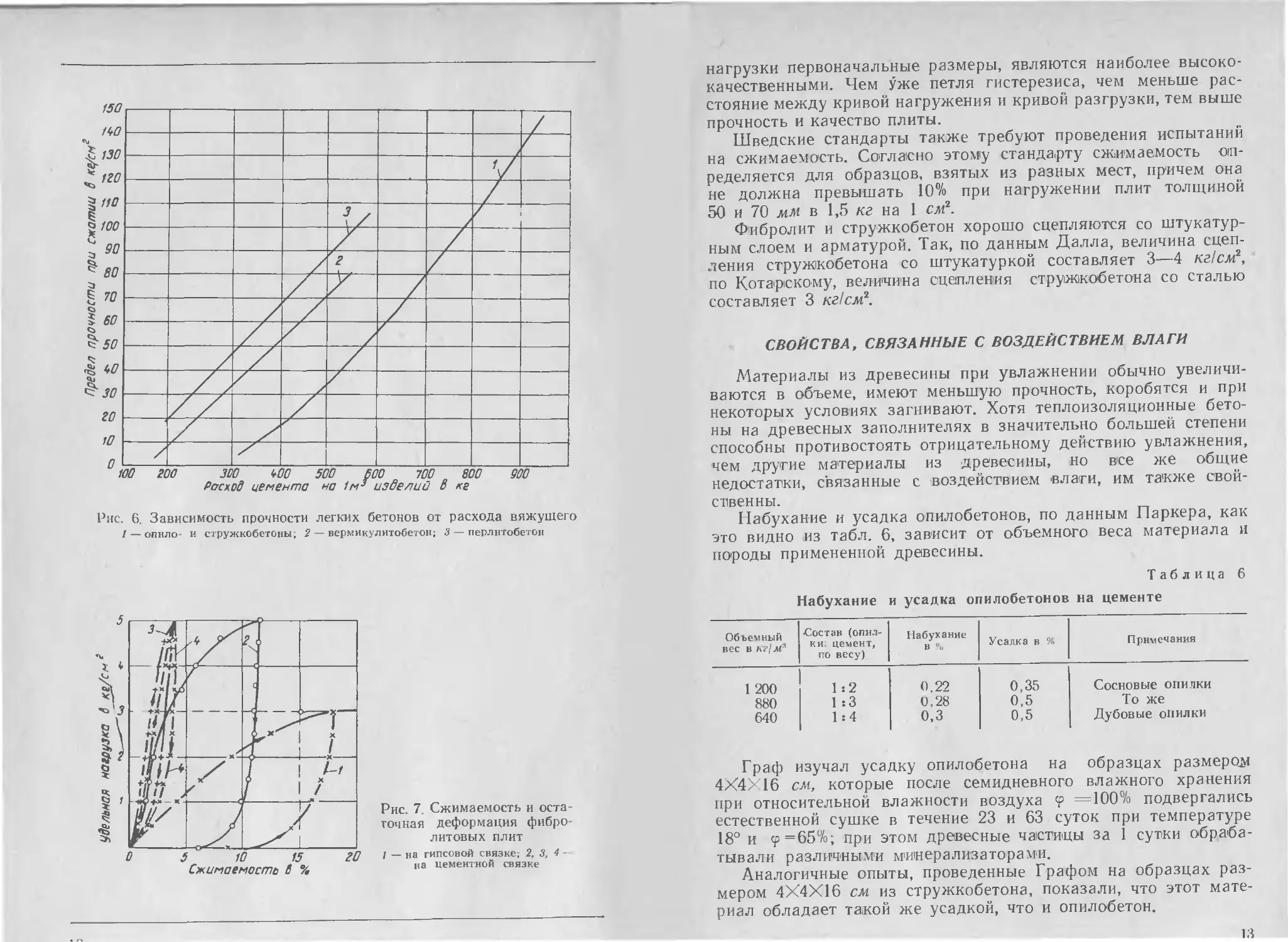

Изучая прочностные характеристики стружкобетона с до-

бавками песка, Граф установил, что размеры испытуемых об-

разцов оказывают значительное влияние

(рис. 3); при этом прочность на изгиб

на 30—50% меньше прочности на сжа-

тие (рис. 4).

Данные, приведенные в табл. 5, по-

зволяют получить представление о

средней прочности стружкобетона.

на их прочность

м

130

120

\110

%100

Z so

500 700 SOO 1100

600 800 1000 1200

Объемный Sec В ке/м3

Рис. 4. Зависимость предела

прочности при сжатии и из-

гибе от объемного веса

стружкобетона

Рис. 3. Влияние величины образцов на предел

прочности стружкобетона при изгибе, образцы

размером: 1 — 4X4X16 см-, 2—1,5?' 15X60 см

Прочность опилобетонов на сжатие — показатель, наиболее

характерный для изделий, применяющихся для кладки стен, -

изучалась во ВНИИНСМе на кубиках размером 7X7X7 см;

Таблица 5 Прочность стружкобетона применялся портландце- мент марки 500. На рис. 5 для сопо- ставления пределов проч- ности при сжатии опило- бетонов и ячеистых бето- нов показаны результаты испытаний, проведенных

Объемный вес в кг1м3 Предел прочности в кгjсм- ири

изгибе сжатии

450 — 10 во ВНИИНСМе и Пар-

600 800 12 15 18 35 кером. Кривая зависимо- сти прочности ячеистых бетонов от их объемного

веса заимствована из работ Левина. Все данные рис. 5 приве-

дены к прочности кубиков 7X7X7 см. Из рассмотрения 'рис. 5

следует, что прочность опило- и стружкобетона близка к проч-

ности конструктивных ячеистых бетонов

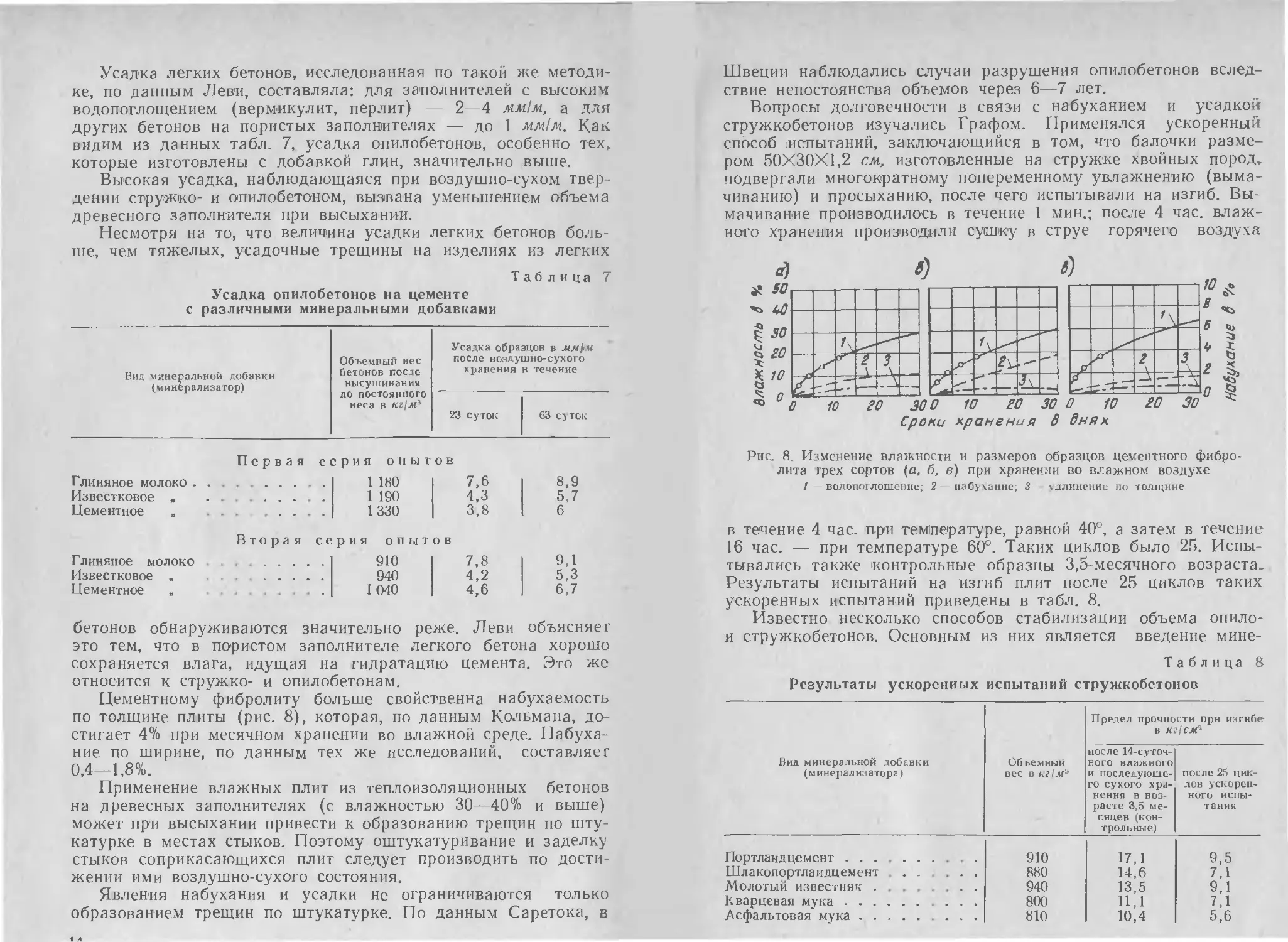

На рис. 6 показана зависимость прочности бетона от расхода

вяжущего при заполнителях разных видов. Как видно из ри-

сунка, для достижения одинаковой прочности бетона при ис-

пользовании в качестве

Рис. 5. Зависимость предела прочности от

объемного веса

I - опило- и стружкобетоны на цементе; 2—ячеи-

стые бетоны; 3 — опило- н стружкобетоны на из-

вестково-цементном вяжущем; 4 — псрлнтобетон

заполнителя древесной

стружки вяжущего рас-

ходуется на 40—50%

больше, чем в случае

применения вермику-

лита и перлита.

Сжимаемость и упру-

гость—свойства весь-

ма показательные для

выявления качества

плит, ибо характеризу-

ют силу сцепления дре-

весных частиц с цемен-

том и плотность плиты

в данной точке. Суще-

ствуют различные ме-

тоды испытаний упру-

гости и сжимаемости.

По германскому

стандарту, испытыва-

ется пять образцов

размером 10x10 см из

средней части плиты,

причем через 1 мин. по-

сле приложения на-

грузки в 3 кг!см2 сжи-

маемость не должна

превышать 15% номи-

нальной толщины.

Кольман цля опреде-

ления упругости пред-

лагает через 24 часа

после снятия нагрузки

производить вторич-

ный замер толщины

испытуемого образца,

а также фиксировать

результаты сжимаемо-

сти при ступенчатом нагружении. По этой методике он испы-

тывал несколько фибролитовых плит с примерно одинаковым

объемным весом. Из результатов этих опытов, приведенных на

рис. 7, следует, что величина сжимаемости и упругости фибро-

литовых плит колеблется в значительных пределах, причем пли-

ты с малой сжимаемостью, восстанавливающие после снятия

И

Рис. 6. Зависимость прочности легких бетонов от расхода вяжущего

/ — опнло- и стружкобетоны; 2— вермикулитобетон; 3— перлнтобетон

Рис. 7. Сжимаемость и оста-

точная деформация фибро-

литовых плит

/ — на гипсовой связке; 2, 3, 4 —

на цементной связке

нагрузки первоначальные размеры, являются наиболее высоко-

качественными. Чем уже петля гистерезиса, чем меньше рас-

стояние между кривой нагру?кения и кривой разгрузки, тем выше

прочность и качество плиты.

Шведские стандарты также требуют проведения испытаний

на сжимаемость. Согласно этому стандарту сжимаемость оп-

ределяется для образцов, взятых из разных мест, причем она

не должна превышать 10% при нагружении плит толщиной

50 и 70 мм в 1,5 кг на 1 см2.

Фибролит и стружкобетон хорошо сцепляются со штукатур-

ным слоем и арматурой. Так, по данным Далла, величина сцеп-

ления стружкобетона со штукатуркой составляет 3—4 кг!см2,

по Котарскому, величина сцепления стружкобетона со сталью

составляет 3 кг!см2.

СВОЙСТВА, СВЯЗАННЫЕ С ВОЗДЕЙСТВИЕМ ВЛАГИ

Материалы из древесины при увлажнении обычно увеличи-

ваются в объеме, имеют меньшую прочность, коробятся и при

некоторых условиях загнивают. Хотя теплоизоляционные бето-

ны на древесных заполнителях в значительно большей степени

способны противостоять отрицательному действию увлажнения,

чем другие материалы из древесины, но в'се же общие

недостатки, связанные с воздействием влаги, им также свой-

ственны.

Набухание и усадка опилобетонов, по данным Паркера, как

это видно из табл. 6, зависит от объемного веса материала и

породы примененной древесины.

Таблица 6

Набухание и усадка опилобетонов на цементе

Объемный вес в к?1м3 •Состав (опил- ки. цемент, по весу) Набухание в % Усадка в % Примечания

1 200 880 640 Граф I 4X4X16 с при относ естественн 18° и <?=( 1:2 1:3 1:4 [зучал ycaj м, которые пельной в ой сушке 55%; при э 0,22 0,28 0,3 тку опилоб после се лажности в течение гом древес 0,35 0,5 0,5 >етона на мидневногс воздуха f 23 и 63 су ные частиц Сосновые опилки То же Дубовые опилки образцах размером влажного хранения = 100% подвергались ток при температуре ы за 1 сутки обраба-

тывали различными минерализаторами.

Аналогичные опыты, проведенные Графом на образцах раз-

мером 4X4X16 см из стружкобетона, показали, что этот мате-

риал обладает такой же усадкой, что и опилобетон.

13

Усадка легких бетонов, исследованная по такой же методи-

ке, по данным Леви, составляла: для заполнителей с высоким

водопоглощен нем (вермикулит, перлит) - 2—4 мм!м, а для

других бетонов на пористых заполнителях — до 1 мм/м. Как

видим из данных табл. 7, усадка опилобетонов, особенно тех,

которые изготовлены с добавкой глин, значительно выше.

Высокая усадка, наблюдающаяся при воздушно-сухом твер-

дении стружке- и опилобетоном, вызвана уменьшением объема

древесного заполнителя при высыхании.

Несмотря на то, что величина усадки легких бетонов боль-

ше, чем тяжелых, усадочные трещины на изделиях из легких

Таблица 7

Усадка опилобетонов на цементе

с различными минеральными добавками

Объемный вес

бетонов после

высушивания

до постоянного

веса в кг1м3

Вид минеральной добавки

(минерализатор)

Усадка образцов в мм^м

после воздушно-сухого

хранения в течение

23 суток 63 сток

Первая серия опытов

Глиняное молоко . . ... 1 180 7,6 8,9

Известковое „ . .... 1 190 4,3 5 7

Цементное „ ... 1330 3,8 6

Вторая се р и я опытов

Глиняное молоко 910 7,8 9,1

Известковое . 940 4,2 5,3

Цементное „ .... 1 040 4,6 6,7

бетонов обнаруживаются значительно реже. Леви объясняет

это тем, что в пористом заполнителе легкого бетона хорошо

сохраняется влага, идущая на гидратацию цемента. Это же

относится к стружко- и опилобетонам.

Цементному фибролиту больше свойственна набухаемость

по толщине плиты (рис. 8), которая, по данным Кольмана, до-

стигает 4% при месячном хранении во влажной среде. Набуха-

ние по ширине, по данным тех же исследований, составляет

0,4—1,8%.

Применение влажных плит из теплоизоляционных бетонов

на древесных заполнителях (с влажностью 30—40% и выше)

может при высыхании привести к образованию трещин по шту-

катурке в местах стыков. Поэтому оштукатуривание и заделку

стыков соприкасающихся плит следует производить по дости-

жении ими воздушно-сухого состояния.

Явления набухания и усадки не ограничиваются только

образованием трещин по штукатурке. По данным Саретока, в

Швеции наблюдались случаи разрушения опилобетонов вслед-

ствие непостоянства объемов через 6—7 лет.

Вопросы долговечности в связи с набуханием и усадкой

стружкобетонов изучались Графом. Применялся ускоренный

способ испытаний, заключающийся в том, что балочки разме-

ром 50X30X1,2 см, изготовленные на стружке хвойных пород,

подвергали многократному попеременному увлажнению (выма-

чиванию) и просыханию, после чего испытывали на изгиб. Вы

мачивание производилось в течение 1 мин.; после 4 час. влаж-

ного хранения производили сушку в струе горячего воздуха

Рис. 8 Изменение влажности и размеров образцов цементного фибро-

лита грех сортов (а, б, в) при хранении во влажном воздухе

1 — водопоглощевне; 2 — набухание; 3 хдлинение по толщине

в течение 4 час. при температуре, равной 40°, а затем в течение

16 час. — при температуре 60°. Таких циклов было 25. Испы

тывались также контрольные образцы 3,5-месячного возраста.

Результаты испытаний на изгиб плит после 25 циклов таких

ускоренных испытаний приведены в табл. 8.

Известно несколько способов стабилизации объема опило-

и стружкобетонов. Основным из них является введение мине-

Таблица 8

Результаты ускоренных испытаний стружкобетонов

Вид минеральной добавки (минерализатора) Обьемный вес в лг/л£3 Предел прочности прн изгибе в KCfCM?

после 14-суточ- ного влажного и последующе- го сухого хра- нения в воз- расте 3,5 ме- сяцев (кон- трольные) после 25 цик- лов ускорен- ного испы- тания

Портландцемент 910 17,1 9,5

Шлакопортлаидцемент 880 14,6 7,1

Молотый известняк . 940 13,5 9,1

кварцевая мука 800 11,1 7,1

Асфальтовая мука ... 810 10,4 5,6

ральных добавок и увеличение расхода вяжущего. Кроме того,

возможна обработка древесных частиц гидрофобными или водо-

непроницаемыми составами, натример парафиновой эмульси-

ей. Фирма «Третон», производящая опило- и стружкобетоны,

утверждает, что применяемые этой фирмой патентованные

пропитывающие средства обеспечивают набухание и усадку

таких материалов в пределах 0,1—0,2%. Наиболее распростра-

ненный за рубежом стружкобетон «дуризол», по данным фир-

мы-изготовителя, при нормальных условиях службы в здании,

в случае изменения его влажности с 4,5 до 1С|%, увеличивает-

ся в объеме на 0,4,%, а максимальное изменение объема воз-

можно до 1,2%.

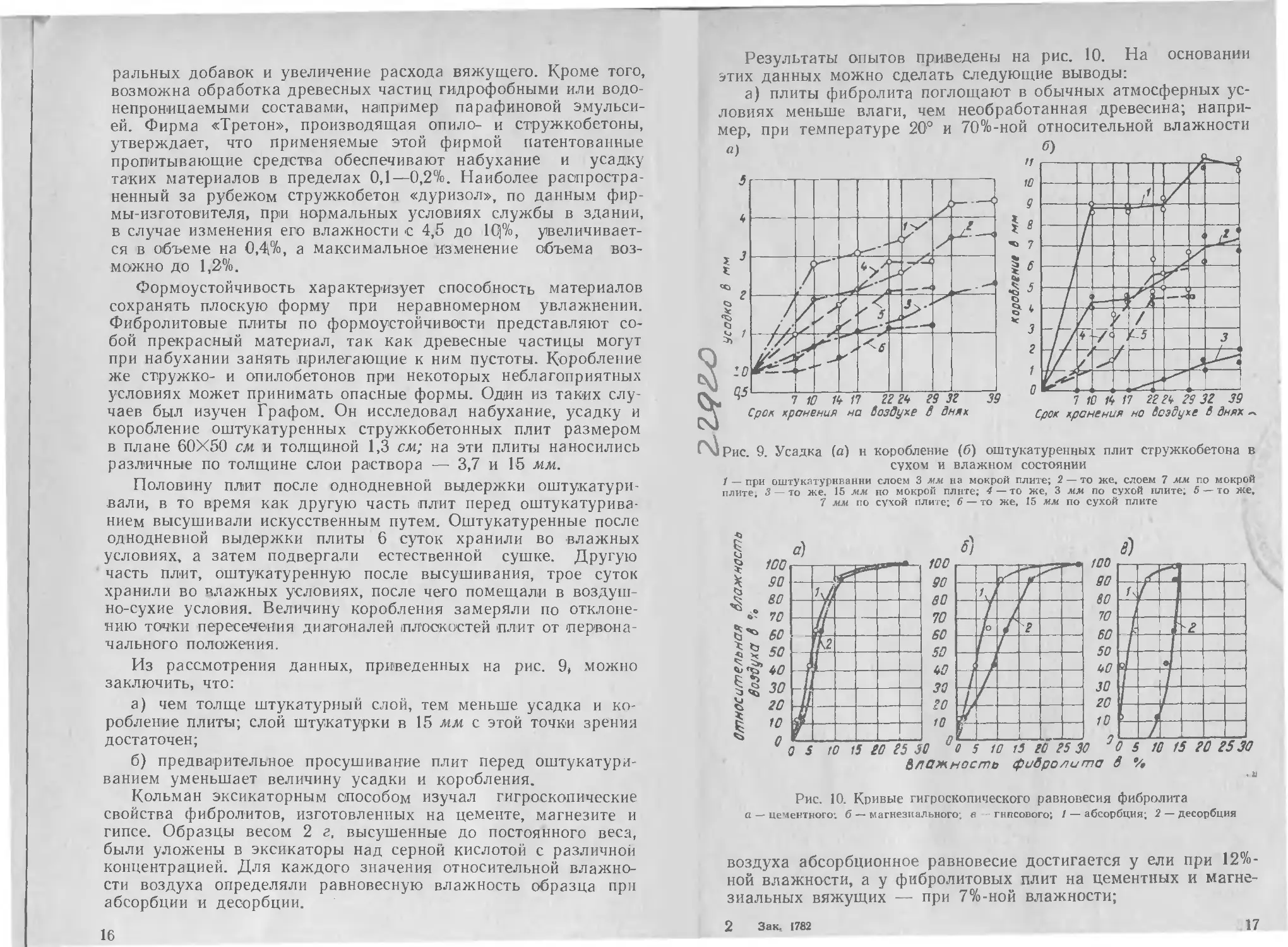

Формоустойчивость характеризует способность материалов

сохранять плоскую форму при неравномерном увлажнении.

Фибролитовые плиты по формоустойчивости представляют со-

бой прекрасный материал, так как древесные частицы могут

при набухании занять прилегающие к ним пустоты. Коробление

же стружко- и опилобетонов при некоторых неблагоприятных

условиях может принимать опасные формы. Один из таких слу-

чаев был изучен Графом. Он исследовал набухание, усадку и

коробление оштукатуренных стружкобетонных плит размером

в плане 60X50 см и толщиной 1,3 см; на эти плиты наносились

различные по толщине слои раствора — 3,7 и 15 мм.

Половину плит после однодневной выдержки оштукатури-

вали, в то время как другую часть плит перед оштукатурива-

нием высушивали искусственным путем. Оштукатуренные после

однодневной выдержки плиты 6 суток хранили во влажных

условиях, а затем подвергали естественной сушке. Другую

часть плит, оштукатуренную после высушивания, трое суток

хранили во влажных условиях, после чего помещали в воздуш-

но-сухие условия. Величину коробления замеряли по отклоне-

нию точки пересечения диагоналей плоскостей плит от первона-

чального положения.

Из рассмотрения данных, приведенных на рис. 9( можно

заключить, что:

а) чем толще штукатурный слой, тем меньше усадка и ко-

робление плиты; слой штукатурки в 15 мм с этой точки зрения

достаточен;

б) предварительное просушивание плит перед оштукатури-

ванием уменьшает величину усадки и коробления.

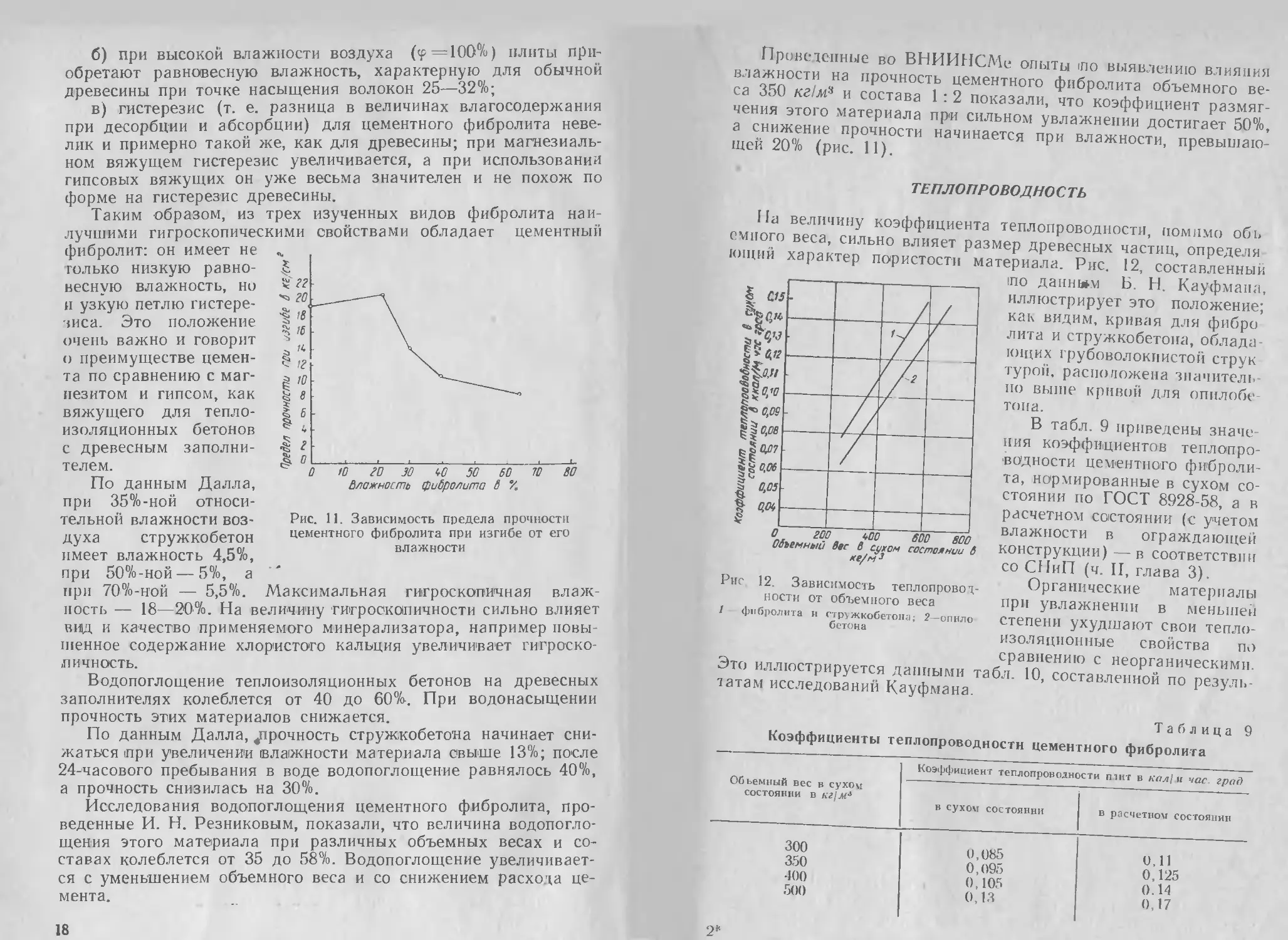

Кольман эксикаторным способом изучал гигроскопические

свойства фибролитов, изготовленных на цементе, магнезите и

гипсе. Образцы весом 2 а, высушенные до постоянного веса,

были уложены в эксикаторы над серной кислотой с различной

концентрацией. Для каждого значения относительной влажно-

сти воздуха определяли равновесную влажность образца при

абсорбции и десорбции.

16

Результаты опытов приведены на рис. 10. На основании

этих данных можно сделать следующие выводы:

а) плиты фибролита поглощают в обычных атмосферных ус-

ловиях меньше влаги, чем необработанная древесина; напри-

мер, при температуре 20° и 70%-ной относительной влажности

Рис. 9. Усадка (с) н коробление (б) оштукатуренных плит стружкобетона в

сухом и влажном состоянии

1 — при оштукатуривании слоем 3 ля на мокрой плите; 2 — то же, слоем 7 мм по мокрой

плите, 3 — то же, 15 jmjw по мокрой плите; 4 — то же, 3 мм по сухой плите; 5 — то же,

7 мм по сухой плите; 6 — то же, 15 мм по сухой плите

Рис. 10. Кривые гигроскопического равновесия фибролита

а — цементного*, б — магнезиального; в - гипсового; 1 — абсорбция; 2 — десорбция

воздуха абсорбционное равновесие достигается у ели при 12%-

ной влажности, а у фибролитовых плит на цементных и магне-

зиальных вяжущих — при 7%-ной влажности;

2 Зак, 1782

17

б) при высокой влажности воздуха (<р=100%) плиты при-

обретают равновесную влажность, характерную для обычной

древесины при точке насыщения волокон 25—32%;

в) гистерезис (т. е. разница в величинах влагосодержания

при десорбции и абсорбции) для цементного фибролита неве-

лик и примерно такой же, как для древесины; при магнезиаль-

ном вяжущем гистерезис увеличивается, а при использовании

гипсовых вяжущих он уже весьма значителен и не похож по

форме на гистерезис древесины.

Таким образом, из трех изученных видов фибролита наи-

лучшими гигроскопическими свойствами обладает цементный

фибролит: он имеет не

только низкую равно-

весную влажность, но

н узкую петлю гистере-

зиса. Это положение

очень важно и говорит

о преимуществе цемен-

та по сравнению с маг-

незитом и гипсом, как

вяжущего для тепло-

изоляционных бетонов

с древесным заполни-

телем.

По данным Далла,

при 35%-ной относи-

тельной влажности воз-

духа стружкобетон

имеет влажность 4,5%,

при 50%-ной — 5%, а

Рис. 11. Зависимость предела прочности

цементного фибролита при изгибе от его

влажности

при 70%-ной — 5,5%. Максимальная гигроскопичная влаж-

ность — 18—20%. На величину гигроскопичности сильно влияет

виц и качество применяемого минерализатора, например повы-

шенное содержание хлористого кальция увеличивает гигроско-

пичность.

Водопоглощение теплоизоляционных бетонов на древесных

заполнителях колеблется от 40 до 60%. При водонасыщении

прочность этих материалов снижается.

По данным Далла, прочность стружкобетона начинает сни-

жаться три увеличении влажности материала свыше 13%; после

24-часового пребывания в воде водопоглощение равнялось 40%,

а прочность снизилась на 30%.

Исследования водопоглощения цементного фибролита, про-

веденные И. Н. Резниковым, показали, что величина водопогло-

щения этого материала при различных объемных весах и со-

ставах колеблется от 35 до 58%. Водопоглощение увеличивает-

ся с уменьшением объемного веса и со снижением расхода це-

мента.

18

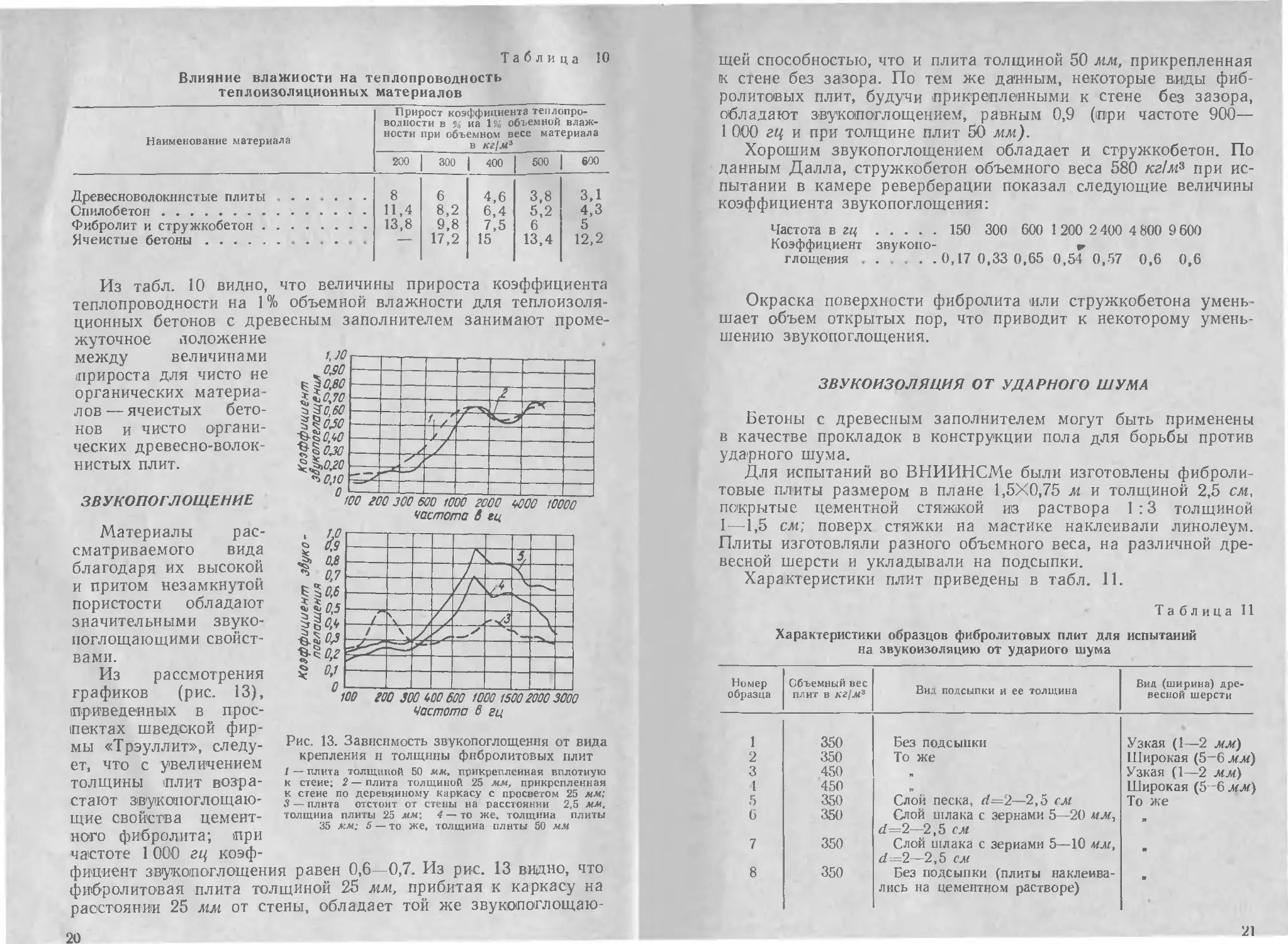

Проведенные во ВНИИНСМе опыты то выявлению влияния

влажности на прочность цементного фибролита объемного ве-

са 350 кг!м* и состава 1: 2 показали, что коэффициент размяг-

чения этого материала при сильном увлажнении достигает 50%,

а снижение прочности начинается при влажности, превышаю-

щей 20% (рис. 11).

ТЕПЛОПРОВОДНОСТЬ

На величину коэффициента теплопроводности, помимо обь

емпого веса, сильно влияет размер древесных частиц, определи

ющий характер пористости материала. Рис. 12, составленный

Рис 12. Зависимость теплопровот,-

ности от объемного веса

1 фибролита и стружкобетона; 2-опнло

бетона

то данным Б. Н. Кауфмана,

иллюстрирует это положение;

как видим, кривая для фибро

лита и стружкобетона, облада-

ющих грубоволокпистой струк

турой, расположена значитель-

но выше кривой для опилобе-

тона.

В табл. 9 приведены значе-

ния коэффициентов теплопро-

водности цементного фиброли-

та, нормированные в сухом со-

стоянии по ГОСТ 8928-58, а в

расчетном состоянии (с учетом

влажности в ограждающей

конструкции) — в соответствии

со СНиП (ч. II, глава 3).

Органические материалы

при увлажнении в меньшей

степени ухудшают свои тепло-

изоляционные свойства по

сравнению с неорганическими.

Это иллюстрируется данными табл. 10, составленной по резуль-

татам исследований Кауфмана.

Таблица 9

Коэффициенты теплопроводности цементного фибролита

Объемный вес в cyxovi состоянии в кг1мл Коэффициент теплопроводности плит в кал /и час. град

в сухом состоянии в расчетном состоянии

300 0,085 0,11

350 0,095 0,125

400 0,105 0.14

500 0,13 0,17

2"

Таблица 10

Влияние влажности на теплопроводность

теплоизоляционных материалов

Наименование материала

Древесноволокнистые плиты.............

Спилобетон............................

Фибролит и стружкобетон...............

Ячеистые бетоны.................. .

Прирост коэффициента теплопро- водности в % иа 1% объемной влаж- ности при объемном весе материала в кг!м3

200 300 400 600 600

8 6 4,6 3,8 3,1

11,4 8,2 6,4 5,2 4,3

13,8 9,8 7,5 6 5

— 17,2 15 13,4 12,2

Из табл. 10 видно, что величины прироста коэффициента

теплопроводности на 1 % объемной влажности для теплоизоля-

ционных бетонов с древесным заполнителем занимают проме-

жуточное положение

между величинами

прироста для чисто не

органических материа-

лов— ячеистых бето-

нов и чисто органи-

ческих древесно-волок-

нистых плит.

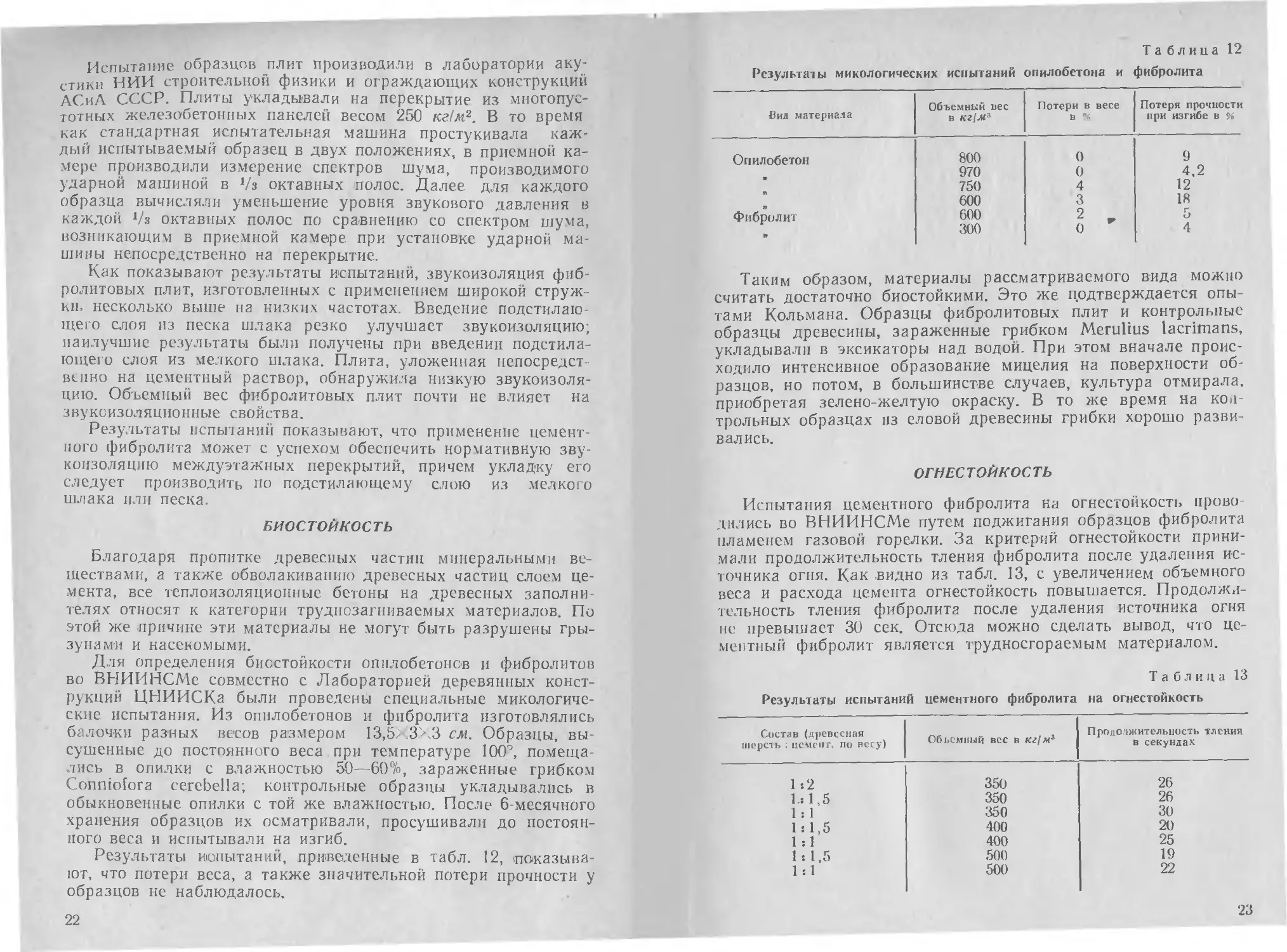

ЗВУКОПОГЛОЩЕНИЕ

Материалы рас-

сматриваемого вида

благодаря их высокой

и притом незамкнутой

пористости обладают

значительными звуко-

поглощающими свойст-

вами.

Из рассмотрения

графиков (рис. 13),

приведенных в прос-

пектах шведской фир-

мы «Трэуллит», следу-

ет, что с увеличением

толщины плит возра-

стают звукопоглощаю-

Рис. 13. Зависимость звукопоглощения от вида

крепления и толщины фибролитовых плит

1 — плита толщиной 50 мм, прикрепленная вплотную

к стене; 2 — плита толщиной 25 мм, прикрепленная

к стене по деревянному каркасу с просветом 25 мм:

3 — плнта отстоит от стены на расстоянии 2,5 мм.

толщина плиты 25 мм; 4 — то же. толщина плиты

35 мм: 5 — то же, толщина плиты 50 мм

щие свойства цемент-

ного фибролита; при

частоте 1 000 гц коэф-

фициент звукопоглощения равен 0,6—0,7. Из рис. 13 видно, что

фибролитовая плита толщиной 25 мм, прибитая к каркасу на

расстоянии 25 мм от стены, обладает той же звукопоглощаю-

20

щей способностью, что и плита толщиной 50 мм, прикрепленная

к стене без зазора. По тем же данным, некоторые виды фиб-

ролитовых плит, будучи прикрепленными к стене без зазора,

обладают звукопоглощением, равным 0,9 (при частоте 900—

1 000 гц и при толщине плит 50 мм).

Хорошим звукопоглощением обладает и стружкобетон. По

данным Далла, стружкобетон объемного веса 580 кг!м^ при ис-

пытании в камере реверберации показал следующие величины

коэффициента звукопоглощения:

Частота в гц....... 150 300 600 1 200 2 400 4 800 9 600

Коэффициент звукопо- г

глощения........ 0,17 0,33 0,65 0,54 0,57 0,6 0,6

Окраска поверхности фибролита или стружкобетона умень-

шает объем открытых пор, что приводит к некоторому умень-

шению звукопоглощения.

ЗВУКОИЗОЛЯЦИЯ ОТ УДАРНОГО ШУМА

Бетоны с древесным заполнителем могут быть применены

в качестве прокладок в конструкции пола для борьбы против

ударного шума.

Для испытаний во ВНИИНСМе были изготовлены фиброли-

товые плиты размером в плане 1,5X0,75 м и толщиной 2,5 см,

покрытые цементной стяжкой из раствора 1 :3 толщиной

1 —1,5 см; поверх стяжки на мастике наклеивали линолеум.

Плиты изготовляли разного объемного веса, на различной дре-

весной шерсти и укладывали на подсыпки.

Характеристики плит приведены в табл. 11.

Таблица 11

Характеристики образцов фибролитовых плит для испытаний

на звукоизоляцию от ударного шума

Номер образца Объемный вес плит в кг[м3 Вид подсыпки и ее толщина Вид (ширина) дре- весной шерсти

1 350 Без подсыпки Узкая (1—2 мм)

2 350 То же Широкая (5-6 мм)

3 450 н Узкая (1—2 мм)

1 450 п Широкая (5-6 мм)

5 350 Слой песка, d=2—2,5 см То же

6 350 Слой шлака с зернами 5—20 мм, d=2—2,5 см

7 350 Слой шлака с зернами 5—10 мм, d=2—2,5 см -

8 350 Без подсыпки (плиты наклеива- лись на цементном растворе) •

21

Испытание образцов плит производили в лаборатории аку-

стики НИИ строительной физики и ограждающих конструкций

АСиА СССР. Плиты укладывали на перекрытие из многопус-

тотных железобетонных панелей весом 250 кг/м2. В то время

как стандартная испытательная машина простукивала каж-

дый испытываемый образец в двух положениях, в приемной ка-

мере производили измерение спектров шума, производимого

ударной машиной в 1/.ч октавных полос. Далее для каждого

образца вычисляли уменьшение уровня звукового давления в

каждой 1/з октавных полос по сравнению со спектром шума,

возникающим в приемной камере при установке ударной ма-

шины непосредственно на перекрытие.

Как показывают результаты испытаний, звукоизоляция фиб-

ролитовых плит, изготовленных с применением широкой струж-

ки, несколько выше на низких частотах. Введение подстилаю-

щего слоя из песка шлака резко улучшает звукоизоляцию;

наилучшие результаты были получены при введении подстила-

ющего слоя из мелкого шлака. Плита, уложенная непосредст-

венно на цементный раствор, обнаружила низкую звукоизоля-

цию. Объемный вес фибролитовых плит почти не влияет на

звукоизоляционные свойства.

Результаты испытаний показывают, что применение цемент-

ного фибролита может с успехом обеспечить нормативную зву-

коизоляцию междуэтажных перекрытий, причем укладку его

следует производить по подстилающему слою из мелкого

шлака или песка.

БИОСТОЙКОСТЬ

Благодаря пропитке древесных частиц минеральными ве-

ществами, а также обволакиванию древесных частиц слоем це-

мента, все теплоизоляционные бетоны на древесных заполни-

телях относят к категории труднозагниваемых материалов. По

этой же причине эти материалы не могут быть разрушены гры-

зунами и насекомыми.

Для определения бисстойкости опилобетонов и фибролитов

во ВНИИНСМе совместно с Лабораторией деревянных конст-

рукций ЦНИИСКа были проведены специальные микологиче-

ские испытания. Из опилобетонов и фибролита изготовлялись

балочки разных весов размером 13,5; 3X3 см. Образцы, вы-

сушенные до постоянного веса при температуре 100°, помеща-

лись в опилки с влажностью 50—60%, зараженные грибком

Conniofora cerebella; контрольные образцы укладывались в

обыкновенные опилки с той же влажностью. После 6-месячного

хранения образцов их осматривали, просушивали до постоян-

ного веса и испытывали на изгиб.

Результаты испытаний, приведенные в табл. 12, показыва-

ют, что потери веса, а также значительной потери прочности у

образцов не наблюдалось.

22

Таблица 12

Результаты микологических испытаний опилобетона и фибролита

Вид материала Объемный вес в кг[м3 Потери в весе в Потеря прочности при изгибе в %

Опилобетон 800 0 9

970 0 4,2

750 4 12

600 3 18

Фибролит 600 2 5

я 300 0 4

Таким образом, материалы рассматриваемого вида можно

считать достаточно биостойкими. Это же подтверждается опы-

тами Кольмана. Образцы фибролитовых плит и контрольные

образцы древесины, зараженные грибком Merulius lacrimans,

укладывали в эксикаторы над водой. При этом вначале проис-

ходило интенсивное образование мицелия на поверхности об-

разцов, но потом, в большинстве случаев, культура отмирала,

приобретая зелено-желтую окраску. В то же время на кон-

трольных образцах из еловой древесины грибки хорошо разви-

вались.

ОГНЕСТОЙКОСТЬ

Испытания цементного фибролита на огнестойкость прово-

дились во ВНИИНСМе путем поджигания образцов фибролита

пламенем газовой горелки. За критерий огнестойкости прини-

мали продолжительность тления фибролита после удаления ис-

точника огня. Как .видно из табл. 13, с увеличением объемного

веса и расхода цемента огнестойкость повышается. Продолжи-

тельность тления фибролита после удаления источника огня

нс превышает 30 сек. Отсюда можно сделать вывод, что це-

ментный фибролит является трудносгораемым материалом.

Таблиц а 13

Результаты испытаний цементного фибролита на огнестойкость

Состав (древесная шерсть : цемент, по весу) Обьсмный вес в кг[мг Продолжительность тления в секундах

1 -.2 350 26

1:1,5 350 26

1 : 1 350 30

1 : 1,5 400 20

1 :1 400 25

1 : 1,5 500 19

1:1 500 22

23

Кольман проводил испытания оштукатуренных и неошту-

катуренных образцов, причем одна из поверхностей образца

подвергалась воздействию пламени с температурой 1000° в те-

чение 20 мин. Оштукатуренные плиты в конце испытаний на

стороне, не подвергающейся воздействию пламени, имели тем-

пературу 50—70°. При испытании неоштукатуренных плит вы-

явилось, что рыхлые фибролитовые плиты (с объемным весом

250 кг/м3) прогорели насквозь; у плит с нормальной плотностью

этого не наблюдалось, причем температура на стороне, не под-

вергавшейся действию пламени, также составляла 50—70°.

Наименьшие потери в весе (1,4—1,9%) были получены при ис-

пытании оштукатуренных плит; у неоштукатуренных плит на-

блюдалась потеря в весе до 25%.

Глава II

ХИМИЧЕСКОЕ ВЗАИМОДЕЙСТВИЕ ДРЕВЕСИНЫ

С ЦЕМЕНТОМ И СПОСОБЫ ЛОКАЛИЗАЦИИ

ДРЕВЕСИНЫ

Первые попытки связать древесные частицы цементом не

увенчались успехом: цемент либо совсем не затвердевал, либо

твердел очень медленно, и изделия получались недостаточно

прочными. Начало научных исследований древесно-цементных

композиций относится к 1924 г. Уже тогда было очевидно,

что древесина содержит 1вещества, отрицательно влияющие на

цемент.

Борьба с влиянием этих веществ составляет одну из основ-

ных задач технологии цементного фибролита и других тепло-

изоляционных бетонов с древесным заполнителем. Вследствие

этого вопросу о химическом взаимодействии древесины с це-

ментом и способам соответствующей обработки древесины не-

обходимо уделить особое внимание.

КОМПОНЕНТЫ ДРЕВЕСИНЫ, ОТРИЦАТЕЛЬНО ВЛИЯЮЩИЕ i []

НА ЦЕМЕНТ

К числу компонентов древесины, которые могут отрицатель-

но воздействовать на цемент, следует отнести гемицеллюлозу,

крахмал и экстрактивные вещества.

Гемицеллюлоза представляет собой полисахарид, близкий

по своему строению и химическому составу к клетчатке. Од-

нако она более доступна воздействию разбавленных кислот и

щелочей, под влиянием которых способна гидролизоваться и

переходить в простейшие сахара — гексозы и пентозы.

Как видно из табл. 14, химический состав гемицеллюлозы в

различных породах колеблется в больших пределах.

Гексозаны — ангидриды гексоз, главнейшими представи-

телями которых являются маннан, галактан, глюкан. При гид-

ролизе маннан дает маннозу, глюкан — глюкозу, галактан —

25

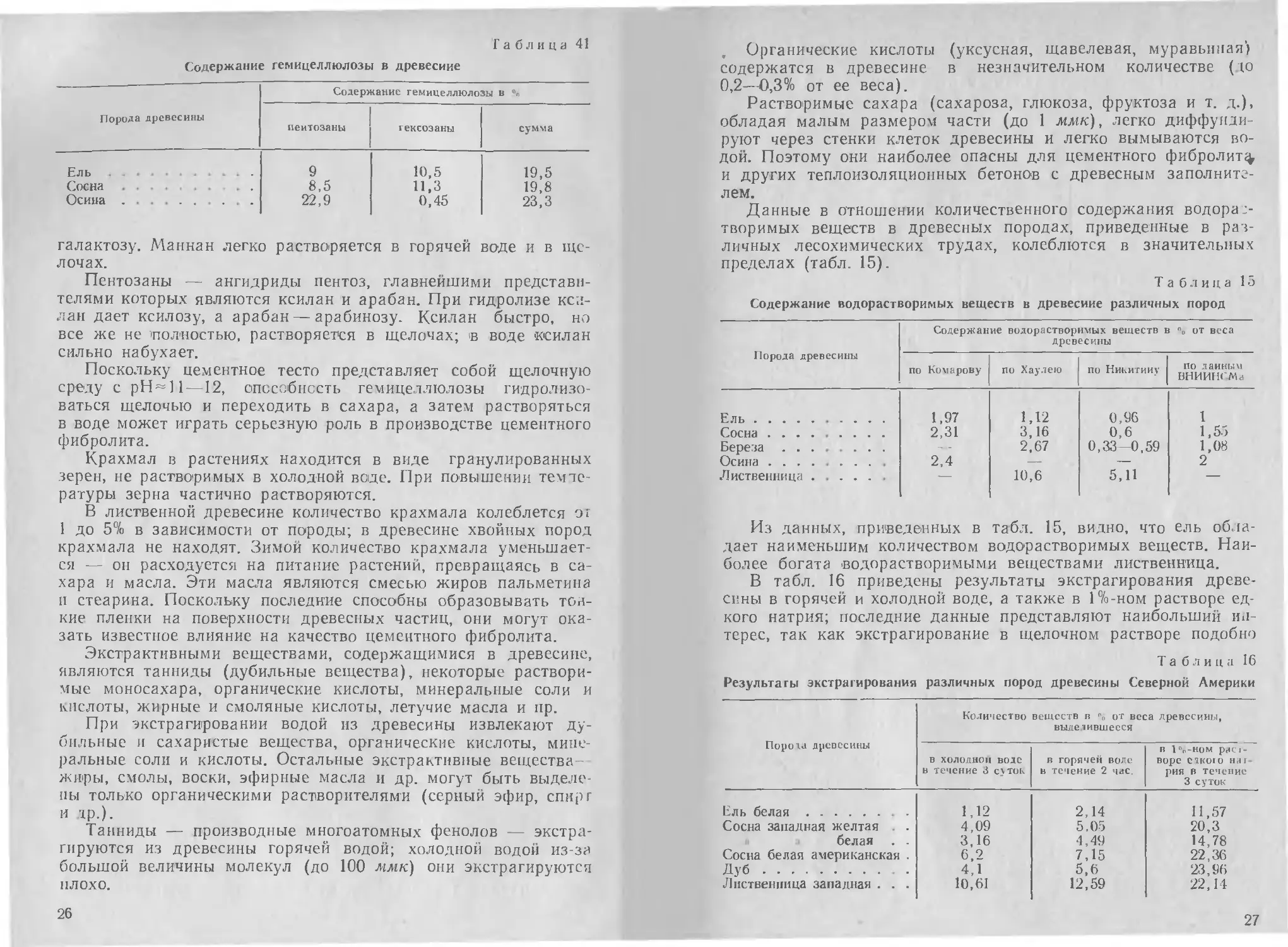

Таблица 41

Содержание гемицеллюлозы в древесине

Порода древесины Содержание гемицеллюлозы в %

пентозаны гексозаны сумма

Ель . 9 10,5 19,5

Сосна . 8,5 11,3 19,8

Осина 22,9 0,45 23,3

галактозу. Маннан легко растворяется в горячей воде и в ще-

лочах.

Пентозаны — ангидриды пентоз, главнейшими представи-

телями которых являются ксилан и арабан. При гидролизе кси-

лан дает ксилозу, а арабан — арабинозу. Ксилан быстро, но

все же не полностью, растворяется в щелочах; >в воде ксилан

сильно набухает.

Поскольку цементное тесто представляет собой щелочную

среду с рН~11—12, способность гемицеллюлозы гидролизо-

ваться щелочью и переходить в сахара, а затем растворяться

в воде может играть серьезную роль в производстве цементного

фибролита.

Крахмал в растениях находится в виде гранулированных

зерен, не растворимых в холодной воде. При повышении темпе-

ратуры зерна частично растворяются.

В лиственной древесине количество крахмала колеблется эт

1 до 5% в зависимости от породы; в древесине хвойных пород

крахмала не находят. Зимой количество крахмала уменьшает-

ся — он расходуется на питание растений, превращаясь в са-

хара и масла. Эти масла являются смесью жиров пальметина

и стеарина. Поскольку последние способны образовывать тон-

кие пленки на поверхности древесных частиц, они могут ока-

зать известное влияние на качество цементного фибролита.

Экстрактивными веществами, содержащимися в древесине,

являются танниды (дубильные вещества), некоторые раствори-

мые моносахара, органические кислоты, минеральные соли и

кислоты, жирные и смоляные кислоты, летучие масла и пр.

При экстрагировании водой из древесины извлекают ду-

бильные и сахаристые вещества, органические кислоты, мине-

ральные соли и кислоты. Остальные экстрактивные вещества-

жиры, смолы, воски, эфирные масла и др. могут быть выделе-

ны только органическими растворителями (серный эфир, спирг

и др.).

Танниды — производные многоатомных фенолов — экстра-

гируются из древесины горячей водой; холодной водой из-за

большой величины молекул (до 100 ммк) они экстрагируются

плохо.

26

Органические кислоты (уксусная, щавелевая, муравьиная)

содержатся в древесине в незначительном количестве (до

0,2—0,3% от ее веса).

Растворимые сахара (сахароза, глюкоза, фруктоза и т. д.),

обладая малым размером части (до 1 ммк), легко диффунди-

руют через стенки клеток древесины и легко вымываются во-

дой. Поэтому они наиболее опасны для цементного фибролиту

и других теплоизоляционных бетонов с древесным заполните-

лем.

Данные в отношении количественного содержания водора:-

творимых веществ в древесных породах, приведенные в раз-

личных лесохимических трудах, колеблются в значительных

пределах (табл. 15).

Таблица 13

Содержание водорастворимых веществ в древесине различных пород

Порода древесины Содержание водорастворимых веществ в % от веса древесины

по Комарову по Хаулею по Никитину по данным ВНИИНСМа

Ель 1,97 1,12 0,96 1

Сосна 2,31 3,16 0,6 1,55

Береза — 2,67 0,33—0,59 1,08

Осина ........ 2,4 —- — 2

Лиственница -— 10,6 5,11 —

Из данных, приведенных в табл. 15, видно, что ель обла-

дает наименьшим количеством водорастворимых веществ. Наи-

более богата водорастворимыми веществами лиственница.

В табл. 16 приведены результаты экстрагирования древе-

сины в горячей и холодной воде, а также в 1%-ном растворе ед-

кого натрия; последние данные представляют наибольший ин-

терес, так как экстрагирование в щелочном растворе подобно

Таблиц а 16

Результаты экстрагирования различных пород древесины Северной Америки

Порота древесины Количество веществ в % от веса древесины, выделившееся

в холодной воде в течение 3 суток в горячей воле в течение 2 час. В 1%-НОМ pdCJ- воре едкою нат- рия в течение 3 суток

Ель белая 1,12 2,14 11,57

Сосна западная желтая 4,09 5.05 20,3

белая . . 3,16 4,49 14,78

Сосна белая американская . 6,2 7,15 22,36

Дуб . 4,1 5,6 23,96

Лиственница западная . . . 10,61 12,59 22,14

27

процессам, происходящим в древесных частицах при их взаимо-

действии с цементом.

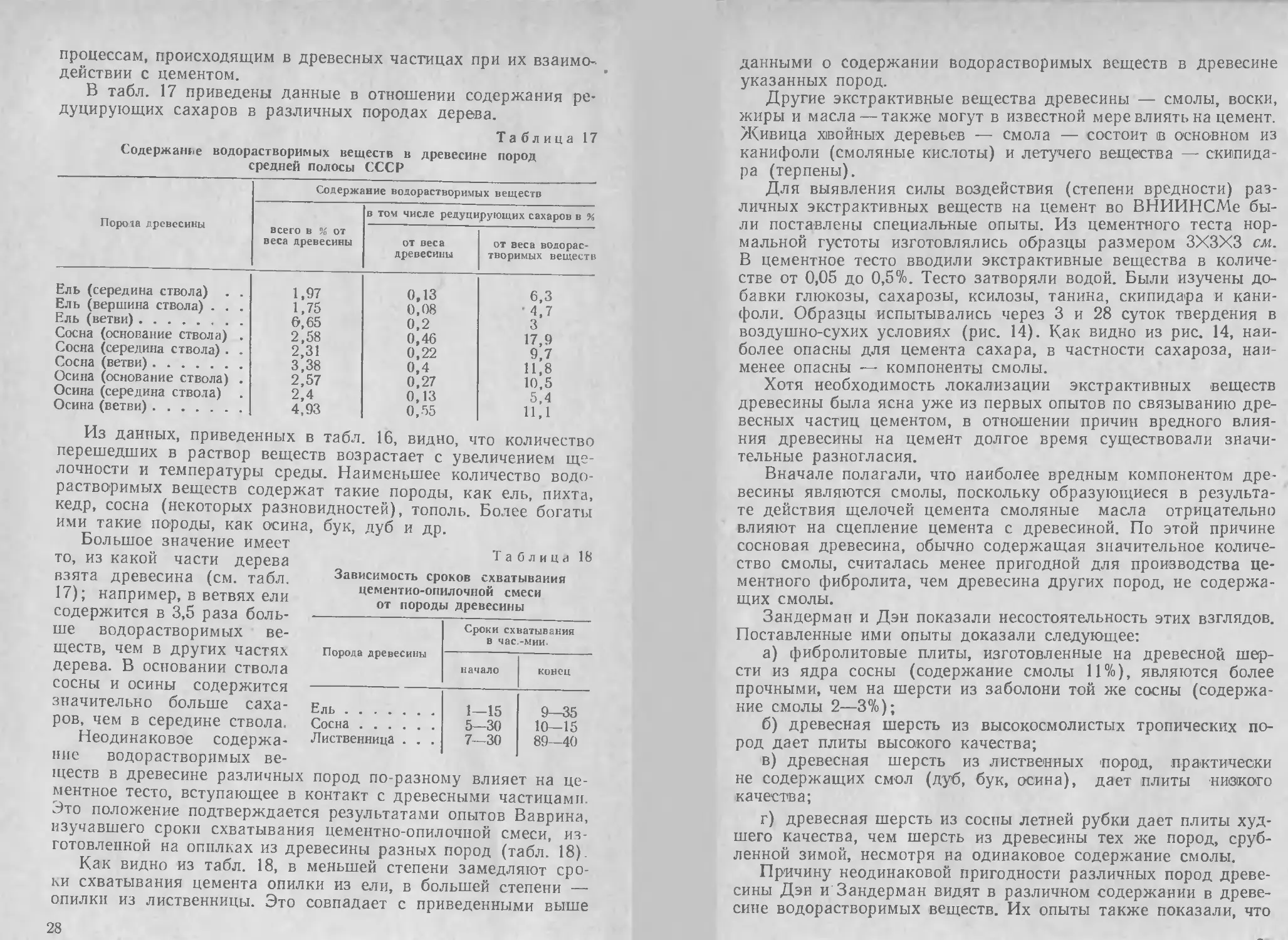

В табл. 17 приведены данные в отношении содержания ре-

дуцирующих сахаров в различных породах дерева.

Таблица 17

Содержание водорастворимых веществ в древесине пород

средней полосы СССР

Порога древесины Содержание водорастворимых веществ

всего в % от веса древесины в том числе редуцирующих сахаров в %

от веса древесины от веса водорас- творимых веществ

Ель (середина ствола) . . 1,97 0,13 6,3

Ель (вершина ствола) . . . 1,75 0,08 ' 4,7

Ель (ветви) 6>,65 0,2 3

Сосна (основание ствола) . 2,58 0,46 17,9

Сосна (середина ствола) . . 2,31 0,22 9,7

Сосна (ветви) 3,38 0,4 11,8

Осина (основание ствола) . 2,57 0,27 10,5

Осина (середина ствола) 2,4 0,13 5.4

Осина (ветви) 4,93 0,55 П.1

Из данных, приведенных в табл.

16, видно, что количество

перешедших в раствор веществ возрастает с увеличением ще-

лочности и температуры среды. Наименьшее количество водо-

растворимых веществ содержат такие породы, как ель, пихта,

(некоторых разновидностей), тополь,

бук, дуб и др.

кедр, сосна

ими такие породы, как осина,

Большое значение имеет

то, из какой части дерева

взята древесина (см. табл.

17); например, в ветвях ели

содержится в 3,5 раза боль-

ше водорастворимых ве-

ществ, чем в других частях

дерева. В основании ствола

сосны и осины содержится

значительно больше саха-

ров, чем в середине ствола.

Неодинаковое содержа-

Более богаты

ние водорастворимых ве-

Таблица 18

Зависимость сроков схватывания

цементио-опилочной смеси

от породы древесины

Порода древесины Сроки схватывания в час.-мии.

начало конец

Ель 1—15 9—35

Сосна 5—30 10—15

Лиственница . . . 7—30 89—40

пород по-разному влияет на це-

ществ в древесине различных

ментное тесто, вступающее в контакт с древесными частицами.

Это положение подтверждается результатами опытов Ваврина,

изучавшего сроки схватывания цементно-опилочной смеси, из-

готовленной на опилках из древесины разных пород (табл. 18).

Как видно из табл. 18, в меньшей степени замедляют сро-

ки схватывания цемента опилки из ели, в большей степени —

опилки из лиственницы. Это совпадает с приведенными выше

28

данными о содержании водорастворимых веществ в древесине

указанных пород.

Другие экстрактивные вещества древесины — смолы, воски,

жиры и масла — также могут в известной мере влиять на цемент.

Живица хвойных деревьев — смола — состоит в основном из

канифоли (смоляные кислоты) и летучего вещества —- скипида-

ра (терпены).

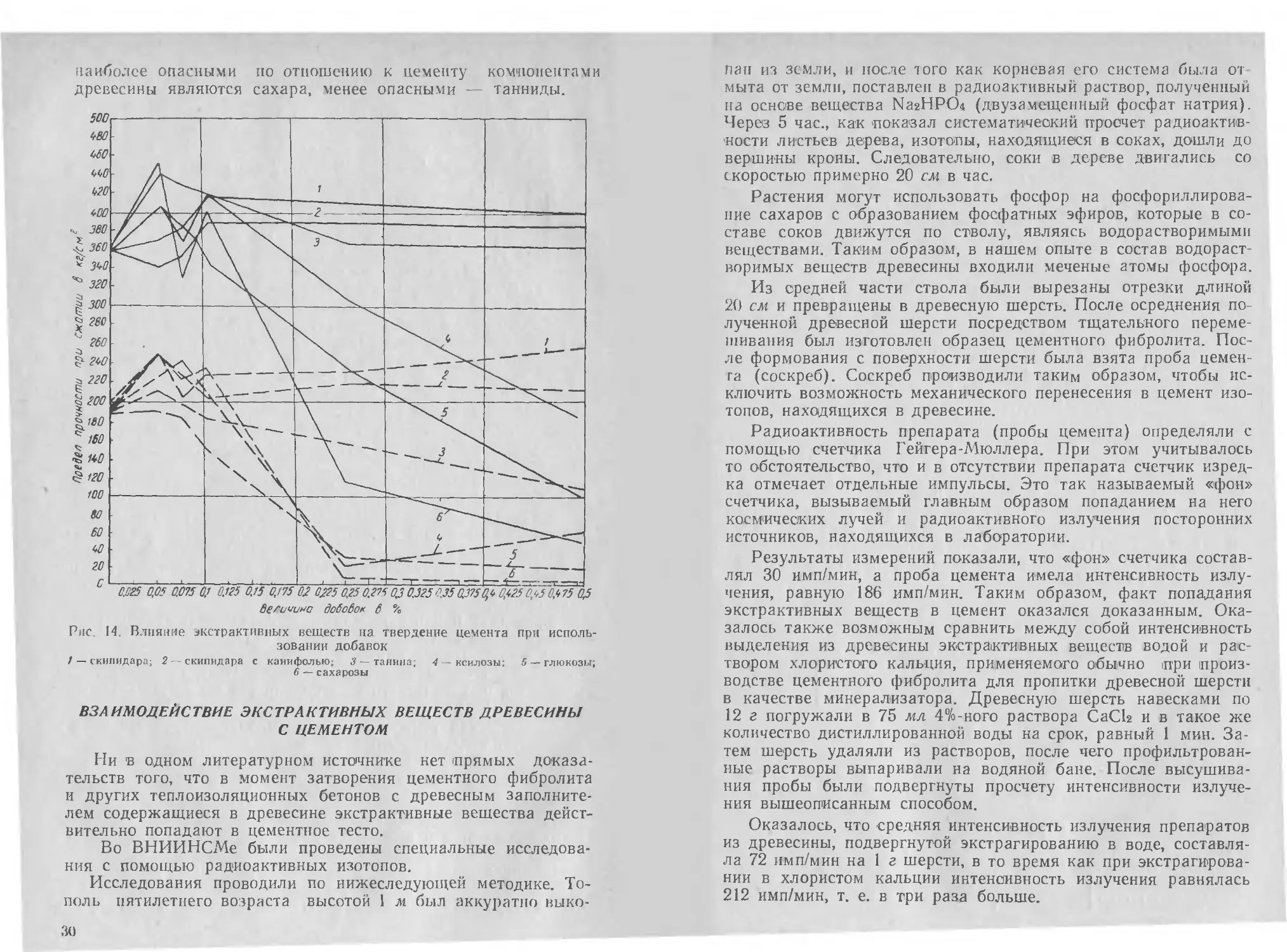

Для выявления силы воздействия (степени вредности) раз-

личных экстрактивных веществ на цемент во ВНИИНСМе бы-

ли поставлены специальные опыты. Из цементного теста нор-

мальной густоты изготовлялись образцы размером 3X3X3 см.

В цементное тесто вводили экстрактивные вещества в количе-

стве от 0,05 до 0,5%. Тесто затворяли водой. Были изучены до-

бавки глюкозы, сахарозы, ксилозы, танина, скипидара и кани-

фоли. Образцы испытывались через 3 и 28 суток твердения в

воздушно-сухих условиях (рис. 14). Как видно из рис. 14, наи-

более опасны для цемента сахара, в частности сахароза, наи-

менее опасны — компоненты смолы.

Хотя необходимость локализации экстрактивных веществ

древесины была ясна уже из первых опытов по связыванию дре-

весных частиц цементом, в отношении причин вредного влия-

ния древесины на цемент долгое время существовали значи-

тельные разногласия.

Вначале полагали, что наиболее вредным компонентом дре-

весины являются смолы, поскольку образующиеся в результа-

те действия щелочей цемента смоляные масла отрицательно

влияют на сцепление цемента с древесиной. По этой причине

сосновая древесина, обычно содержащая значительное количе-

ство смолы, считалась менее пригодной для производства це-

ментного фибролита, чем древесина других пород, не содержа-

щих смолы.

Зандерман и Дэн показали несостоятельность этих взглядов.

Поставленные ими опыты доказали следующее:

а) фибролитовые плиты, изготовленные на древесной шер-

сти из ядра сосны (содержание смолы 11%), являются более

прочными, чем на шерсти из заболони той же сосны (содержа-

ние смолы 2—3%);

б) древесная шерсть из высокосмолистых тропических по-

род дает плиты высокого качества;

в) древесная шерсть из лиственных пород, практически

не содержащих смол (дуб, бук, осина), дает плиты низкого

качества;

г) древесная шерсть из сосны летней рубки дает плиты худ-

шего качества, чем шерсть из древесины тех же пород, сруб-

ленной зимой, несмотря на одинаковое содержание смолы.

Причину неодинаковой пригодности различных пород древе-

сины Дэн и Зандерман видят в различном содержании в древе-

сине водорастворимых веществ. Их опыты также показали, что

наиболее опасными по отношению к цементу компонентами

древесины являются сахара, менее опасными — танниды.

Рис. 14. Влияние экстрактивных веществ на твердение цемента при исполь-

зовании добавок

/ — скипидара; 2 — скипидара с канифолью; 3~ танина; 4 — ксилозы: 5 — глюкозы;

6 — сахарозы

ВЗАИМОДЕЙСТВИЕ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ ДРЕВЕСИНЫ

С ЦЕМЕНТОМ

Ни в одном литературном источнике нет (прямых доказа-

тельств того, что в момент затворения цементного фибролита

и других теплоизоляционных бетонов с древесным заполните-

лем содержащиеся в древесине экстрактивные вещества дейст-

вительно попадают в цементное тесто.

Во ВНИИНСэМе были проведены специальные исследова-

ния с помощью радиоактивных изотопов.

Исследования проводили по нижеследующей методике. То-

поль пятилетнего возраста высотой 1 м был аккуратно выко-

30

пап из земли, и после того как корневая его система была от

мыта от земли, поставлен в радиоактивный раствор, полученный

на основе вещества Na2HPOi (двузамещенный фосфат натрия).

Через 5 час., как показал систематический просчет радиоактив-

ности листьев дерева, изотопы, находящиеся в соках, дошли до

вершины кроны. Следовательно, соки в дереве двигались со

скоростью примерно 20 см в час.

Растения могут использовать фосфор на фосфориллирова-

пие сахаров с образованием фосфатных эфиров, которые в со-

ставе соков движутся по стволу, являясь водорастворимыми

веществами. Таким образом, в нашем опыте в состав водораст-

воримых веществ древесины входили меченые атомы фосфора.

Из средней части ствола были вырезаны отрезки длиной

20 см и превращены в древесную шерсть. После осреднения по-

лученной древесной шерсти посредством тщательного переме-

шивания был изготовлен образец цементного фибролита. Пос-

ле формования с поверхности шерсти была взята проба цемен-

та (соскреб). Соскреб производили таким образом, чтобы ис-

ключить возможность механического перенесения в цемент изо-

топов, находящихся в древесине.

Радиоактивность препарата (пробы цемента) определяли с

помощью счетчика Гейгера-Мюллера. При этом учитывалось

то обстоятельство, что и в отсутствии препарата счетчик изред-

ка отмечает отдельные импульсы. Это так называемый «фон»

счетчика, вызываемый главным образом попаданием на него

космических лучей и радиоактивного излучения посторонних

источников, находящихся в лаборатории.

Результаты измерений показали, что «фон» счетчика состав-

лял 30 имп/мин, а проба цемента имела интенсивность излу-

чения, равную 186 имп/мин. Таким образом, факт попадания

экстрактивных веществ в цемент оказался доказанным. Ока-

залось также возможным сравнить между собой интенсивность

выделения из древесины экстрактивных веществ водой и рас-

твором хлористого кальция, применяемого обычно три произ-

водстве цементного фибролита для пропитки древесной шерсти

в качестве минерализатора. Древесную шерсть навесками по

12 г погружали в 75 мл 4%-ного раствора СаСк и в такое же

количество дистиллированной воды на срок, равный 1 мин. За-

тем шерсть удаляли из растворов, после чего профильтрован-

ные растворы выпаривали на водяной бане. После высушива-

ния пробы были подвергнуты просчету интенсивности излуче-

ния вышеописанным способом.

Оказалось, что средняя интенсивность излучения препаратов

из древесины, подвергнутой экстрагированию в воде, составля-

ла 72 имп/мин на 1 г шерсти, в то время как при экстрагирова-

нии в хлористом кальции интенсивность излучения равнялась

212 имп/мин, т. е. в три раза больше.

Не ограничившись этими опытами, во ВНИИНСМе были

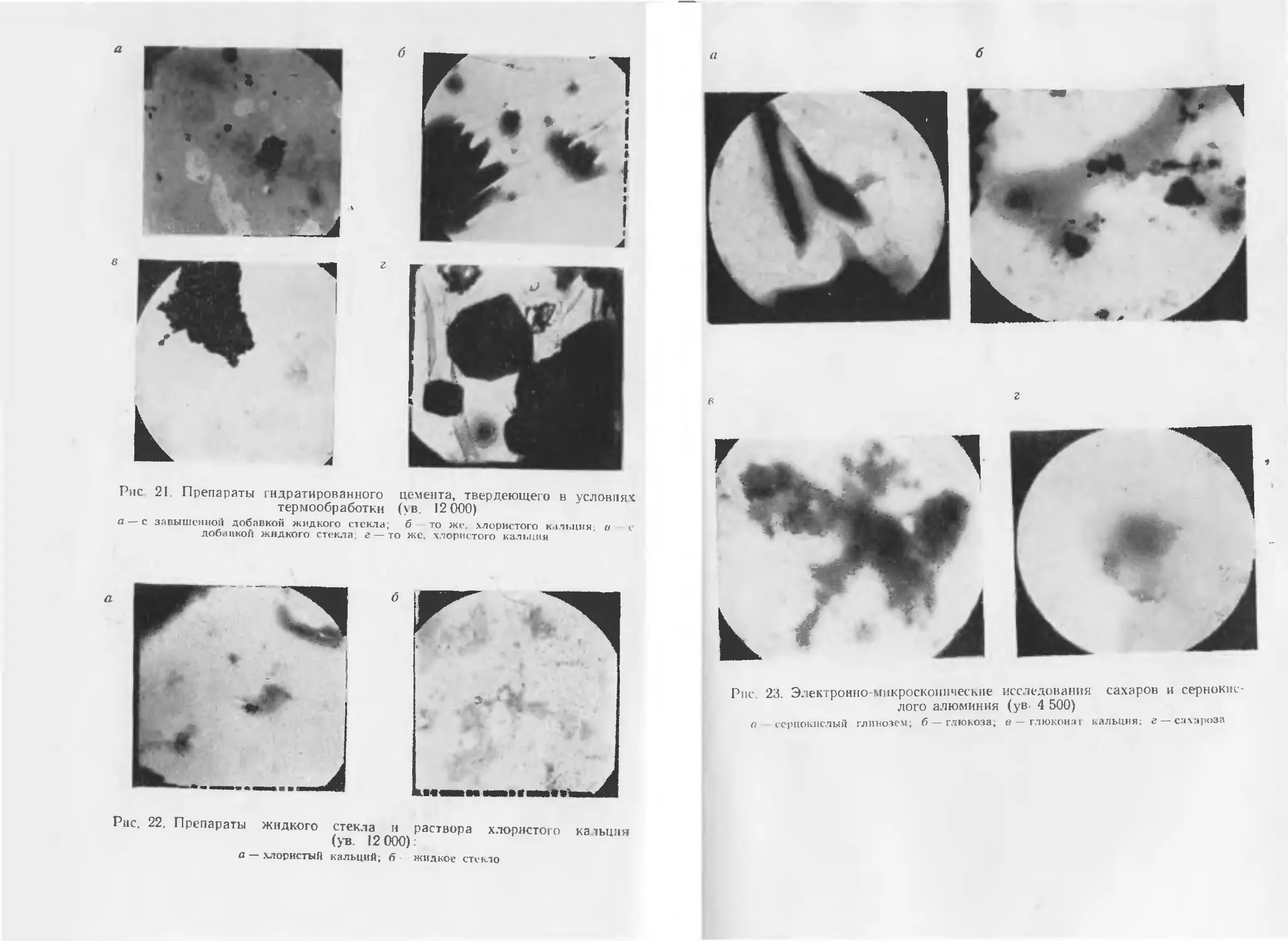

проведены электронно-микроскопические исследования. На рис.

15,а показана фотография обычного препарата гидратирован-

ного цемента, твердевшего в естественных условиях 24 часа, а

на рис. 15,6 — препарата этого же цемента, но затворенного

с добавкой древесного экстракта, во втором случае вокруг зе-

рен цемента видна полупрозрачная масса. Наличие этой мас-

сы несомненно связано с введением в цемент добавки древес-

ного экстракта, что подтверждается рис. 15,в, на котором изоб-

ражен препарат самого экстракта, просматриваемый под элек-

тронным микроскопом в виде такой же полупрозрачной массы.

Такая же масса видна вокруг зерен цемента и на рис. 15,г, где

изображен препарат гидратированного цемента, взятый непо-

средственно из образца цементного фибролита суточного твер-

дения, изготовленного на осиновой древесной шерсти, характе-

ризуемой, как и&вестно, большим количеством экстрактивных

веществ. Все это свидетельствует о попадании экстрактивных

веществ в цемент.

Помимо того, во ВНИИНСМе были проведены опыты, имев-

шие целью выявить количественную сторону явления, а также

механизм действия водорастворимых веществ на цемент.

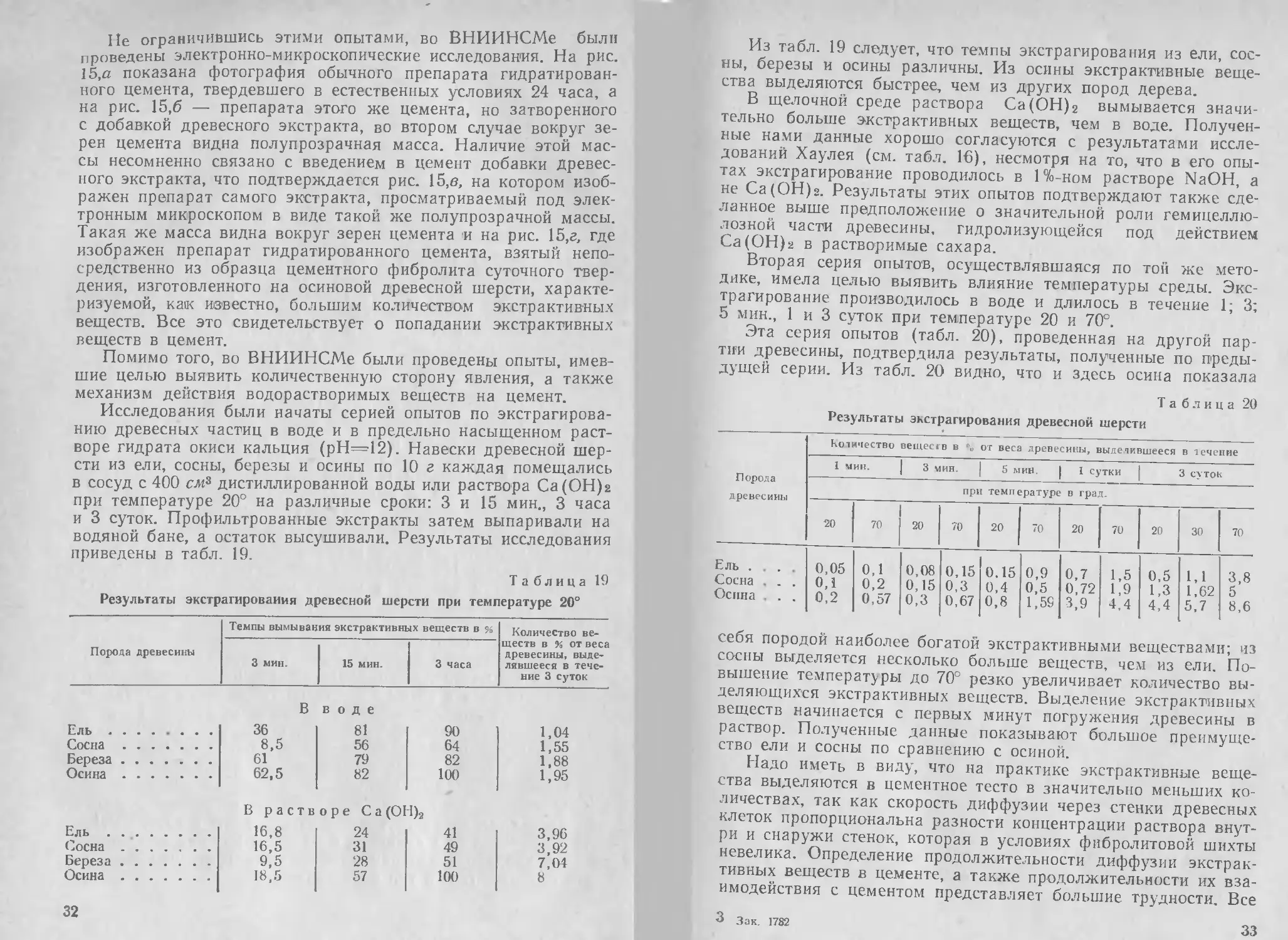

Исследования были начаты серией опытов по экстрагирова-

нию древесных частиц в воде и в предельно насыщенном раст-

воре гидрата окиси кальция (рН=12). Навески древесной шер-

сти из ели, сосны, березы и осины по 10 г каждая помещались

в сосуд с 400 см3 дистиллированной воды или раствора Са(ОН)г

при температуре 20° на различные сроки: 3 и 15 мин., 3 часа

и 3 суток. Профильтрованные экстракты затем выпаривали на

водяной бане, а остаток высушивали. Результаты исследования

приведены в табл. 19.

Таблица 19

Результаты экстрагирования древесной шерсти при температуре 20°

Порода древесины Темпы вымывания экстрактивных веществ в % Количество ве- ществ в % от веса древесины, выде- лявшееся в тече- ние 3 суток

3 мин. 15 мин. 3 часа

в воде

Ель 36 81 90 1,04

Сосна 8,5 56 64 1,55

Береза 61 79 82 1,88

Осина 62,5 82 100 1,95

В растворе Са (ОИ)2

Ель 16,8 24 41 3,96

Сосна 16,5 31 49 3,92

Береза 9,5 28 51 7,04

Осина 18,5 57 100 8

32

Из табл. 19 следует, что темпы экстрагирования из ели, сос-

ны, березы и осины различны. Из осины экстрактивные веще-

ства выделяются быстрее, чем из других пород дерева.

В щелочной среде раствора Са(ОН)2 вымывается значи-

тельно больше экстрактивных веществ, чем в воде. Получен-

ные нами данные хорошо согласуются с результатами иссле-

дований Хаулея (см. табл. 16), несмотря на то, что в его опы-

тах экстрагирование проводилось в 1%-ном растворе NaOH, а

не Са(ОН)г. Результаты этих опытов подтверждают также сде-

ланное выше предположение о значительной роли гемицеллю-

лозной части древесины, гидролизующейся под действием

Са(ОН)а в растворимые сахара.

Вторая серия опытов, осуществлявшаяся по той же мето-

дике, имела целью выявить влияние температуры среды. Экс-

трагирование производилось в воде и длилось в течение 1; 3;

5 мин., 1 и 3 суток при температуре 20 и 70°.

Эта серия опытов (табл. 20), проведенная на другой пар-

тии древесины, подтвердила результаты, полученные по преды-

дущей серии. Из табл. 20 видно, что и здесь осина показала

Таблица 20

Результаты экстрагирования древесной шерсти

Порода древесины Количество веществ в % от веса древесины, выделившееся в лечение

1 мин. 3 мин. 5 мин. 1 сутки 3 суток

при температуре в град.

20 70 20 70 20 70 20 70 20 30 70

Ель .... Сосна . . . Оспна . . . 0,05 0,1 0,2 0,1 0,2 0,57 0,08 0,15 0,3 0,15 0,3 0,67 0.15 0,4 0,8 0,9 0,5 1,59 0,7 0,72 3,9 1,5 1,9 4,4 0,5 1,3 4,4 1,1 1,62 5,7 3,8 5 8,6

себя породой наиболее богатой экстрактивными веществами; из

сосны выделяется несколько больше веществ, чем из ели. По-

вышение температуры до 70° резко увеличивает количество вы-

деляющихся экстрактивных веществ. Выделение экстрактивных

веществ начинается с первых минут погружения древесины в

раствор. Полученные данные показывают большое преимуще-

ство ели и сосны по сравнению с осиной.

Надо иметь в виду, что на практике экстрактивные веще-

ства выделяются в цементное тесто в значительно меньших ко-

личествах, так как скорость диффузии через стенки древесных

клеток пропорциональна разности концентрации раствора внут-

ри и снаружи стенок, которая в условиях фибролитовой шихты

невелика. Определение продолжительности диффузии экстрак-

тивных веществ в цементе, а также продолжительности их вза-

имодействия с цементом представляет большие трудности. Все

з Зак. 1782

33

жно считать, что интенсивность поступления экстрактив-

же/'^[еств ослабевает с момента начала схватывания цемен-

тами по-видимому, к концу периода схватывания практически

прекращается.

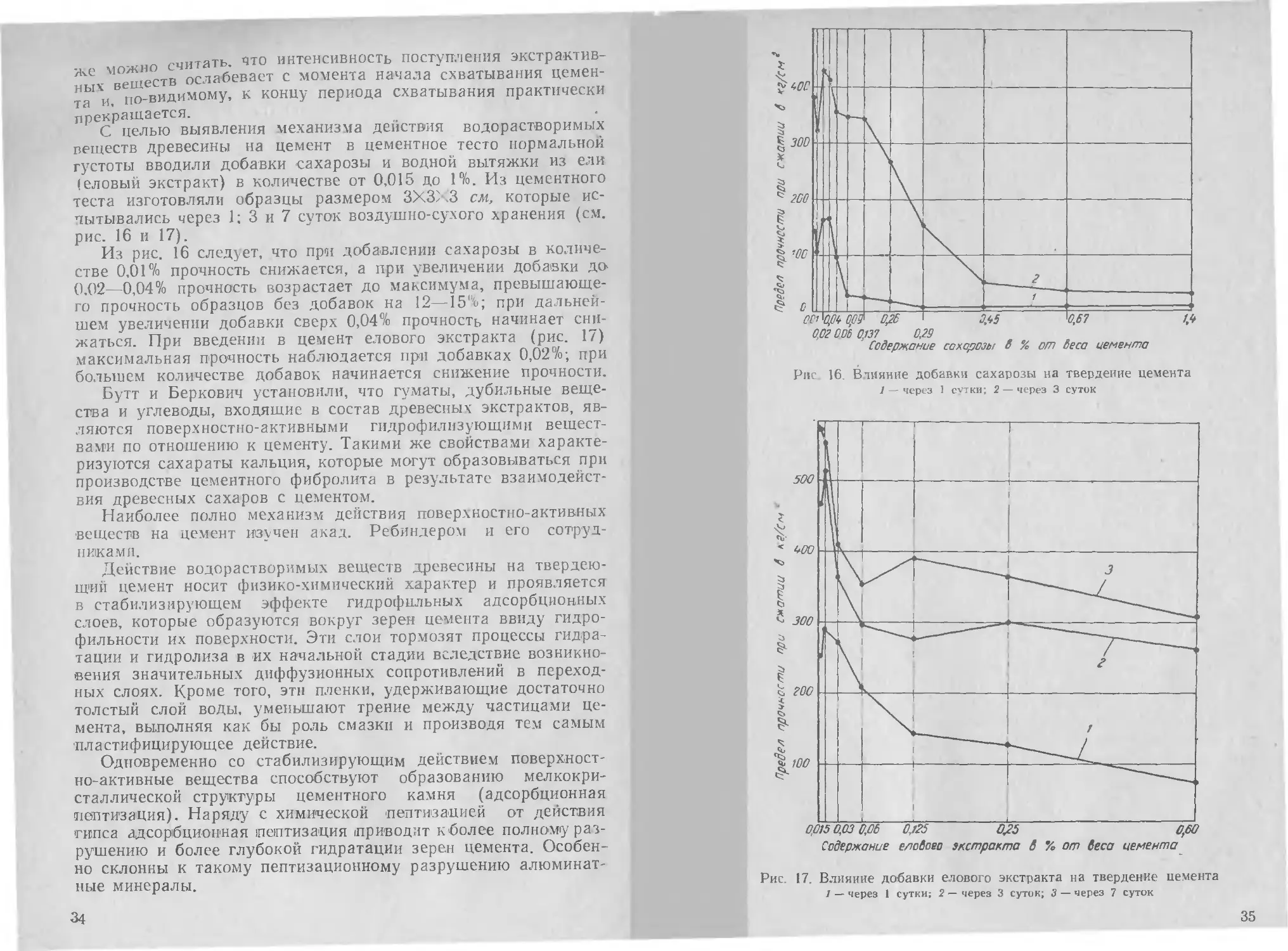

С целью выявления механизма действия водорастворимых

веществ древесины на цемент в цементное тесто нормальной

густоты вводили добавки сахарозы и водной вытяжки из ели

(еловый экстракт) в количестве от 0,015 до 1%. Из цементного

теста изготовляли образцы размером 3X35,3 см, которые ис-

пытывались через 1; 3 и 7 суток воздушно-сухого хранения (см.

рис. 16 и 17).

Из рис. 16 следует, что при добавлении сахарозы в количе-

стве 0.01% прочность снижается, а при увеличении добавки до

0,02—0,04% прочность возрастает до максимума, превышающе-

го прочность образцов без добавок на 12—15%; при дальней-

шем увеличении добавки сверх 0,04% прочность начинает сни-

жаться. При введении в цемент елового экстракта (рис. 17)

максимальная прочность наблюдается при добавках 0,02%; при

большем количестве добавок начинается снижение прочности.

Бутт и Беркович установили, что гуматы, дубильные веще-

ства и углеводы, входящие в состав древесных экстрактов, яв-

ляются поверхностно-активными гидрофилнзующими вещест-

вами по отношению к цементу. Такими же свойствами характе-

ризуются сахараты кальция, которые могут образовываться при

производстве цементного фибролита в результате взаимодейст-

вия древесных сахаров с цементом.

Наиболее полно механизм действия поверхностно-активных

веществ на цемент изучен акад. Ребиндером и его сотруд-

никами.

Действие водорастворимых веществ древесины на твердею-

щий цемент носит физико-химический характер и проявляется

в стабилизирующем эффекте гидрофильных адсорбционных

слоев, которые образуются вокруг зерен цемента ввиду гидро-

фильности их поверхности. Эти слои тормозят процессы гидра-

тации и гидролиза в их начальной стадии вследствие возникно-

вения значительных диффузионных сопротивлений в переход-

ных слоях. Кроме того, эти пленки, удерживающие достаточно

толстый слой воды, уменьшают трение между частицами це-

мента, выполняя как бы роль смазки и производя тем самым

пластифицирующее действие.

Одновременно со стабилизирующим действием поверхност-

но-активные вещества способствуют образованию мелкокри-

сталлической структуры цементного камня (адсорбционная

пептизация). Наряду с химической пептизацией от действия

гипса адсорбционная пептизация приводит к более полному раз-

рушению и более глубокой гидратации зерен цемента. Особен-

но склонны к такому пептизационному разрушению алюминат-

ные минералы.

34

Рис 16 Влияние добавки сахарозы на твердение цемента

1 — через 1 сутки; 2 — через 3 суток

Содержание e/ioBoeo экстракта в % от Веса цемента

Рис 17. Влияние добавки елового экстракта на твердение цемента

I — через 1 сутки; 2 — через 3 суток; 3 — через 7 суток

35

При некоторых сочетаниях добавок гипса и вышеперечис-

ленных органических веществ происходит такое интенсивное

диспергирование в цементном тесте, что наступает весьма бы-

строе схватывание цемента.

Этот эффект, описанный Ребиндером и Сегаловой и неодно-

кратно имевший место при проведении экспериментальных ра-

бот ВНИИНСМа, объясняется тем, что при малых добавках

поверхностно-активных веществ, т. е. при малой степени насы-

щения адсорбционными слоями, преобладает эффект дисперги-

рования. Преобладание эффекта диспергирования над эффектом

стабилизации и вызывает отмеченное выше явление. Наоборот,

при больших добавках поверхностно-активных веществ преоб-

ладает эффект стабилизации, что предотвращает или замедля-

ет процесс гидратации и структурообразования.

Для изучения этих явлений применительно к воздействию

водорастворимых веществ древесины на цемент во ВНИИНСМе

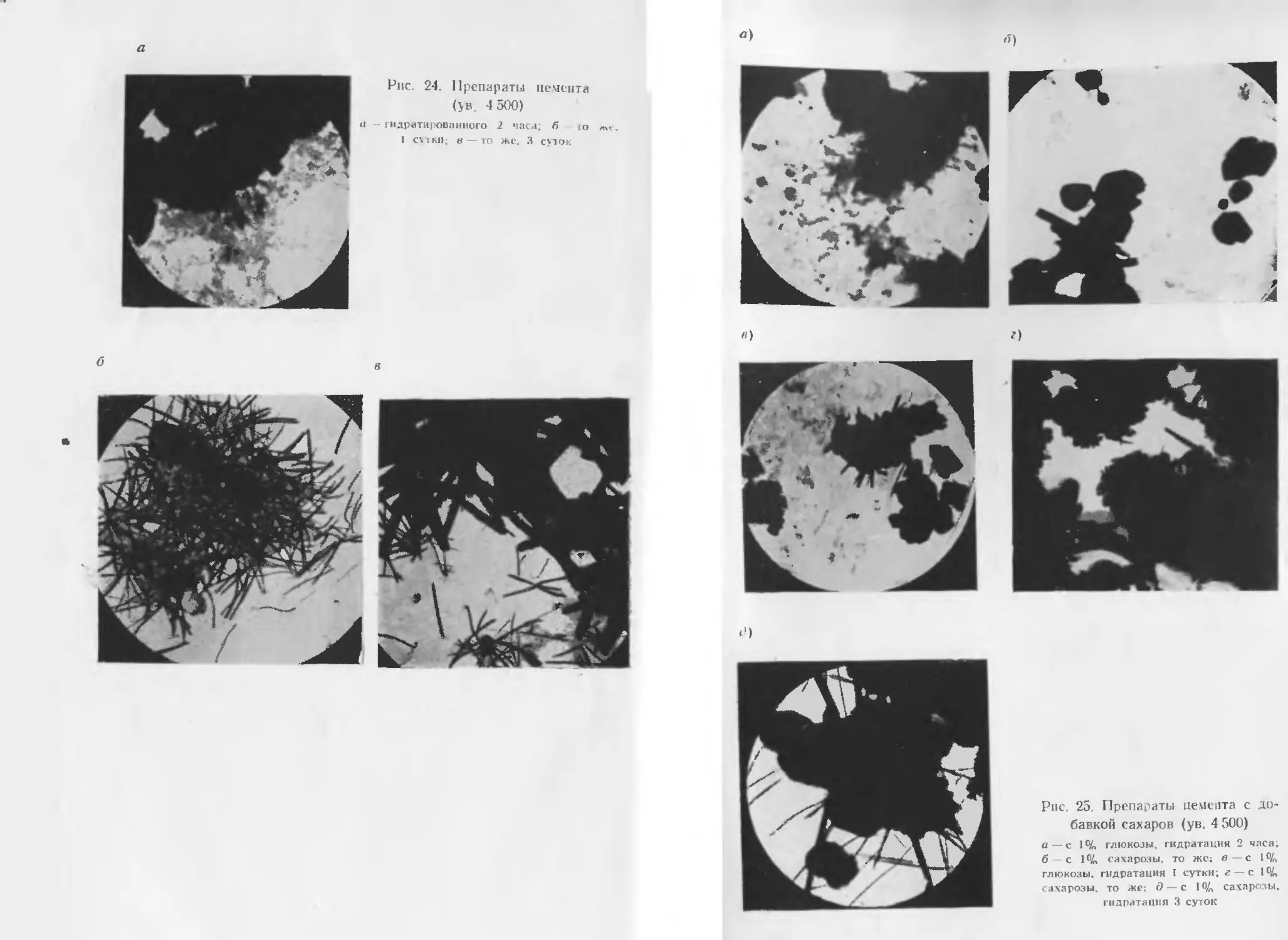

были предприняты электронно-микроскопические исследования.

Рассматривались препараты цемента Воскресенского завода с

различными сроками гидратации и добавками елового экстрак-

та в количестве до 0,3%.

Препарат цемента без добавки, гидратированный в течение

2 час., как видно из рис. 18,а, обнаруживает типичную картину

гидратации зерен цемента, проросших кристаллами продуктов

гидратации. На препаратах цемента 2-часовой гидратации с

добавкой елового экстракта (рис. 18,6) отчетливо видно, что

такие явления, как прорастание волокнистых новообразований

и кристаллообразование, свойственные нормально гидратирую-

щемуся цементу, отсутствуют. На этих препаратах частицы

цемента окружены полупрозрачными оболочками аморфной

массы, представляющей собой водорастворимые вещества. На

рис. 18,6 видна пептизация, имеющая место при малых добав-

ках елового экстракта к цементу. Многочисленные мелкие кри-

сталлические новообразования при отсутствии нитеобразных

прорастаний (наблюдаемых на рис. 18,а) говорят о том, что

органическая добавка вызвала в цементе адсорбционное мо-

дифицирование кристаллобразования и пептизацию. Аналогич-

ное явление имеет место и на препаратах цемента, гидратиро-

ванного в течение 3 и 6 суток. Таким образом, можно утверж-

дать, что действие водорастворимых веществ древесины на

цемент аналогично действию хорошо изученных поверхностно-

активных веществ, например сульфитно-спиртовой барды.

СПОСОБЫ ОБРАБОТКИ ДРЕВЕСИНЫ

Обработка древесины с целью локализации экстрактивных

веществ может осуществляться физическим или химическим

способами, а также их комбинацией. Физическое воздействие

может осуществляться кислородом (окисление), солнечными

лучами, теплом и водой. Химическая локализация достигается

36

путем обработки древесных частиц специальными веществами

с целью перевода древесных сахаров в нерастворимые или

безвредные для цемента соединения, а также создания на по-

верхности древесных частиц непроницаемых пленок.

При выдерживании древесины на воздухе в ее составных

частях происходят сложные биохимические и физико-химиче-

ские процессы. Дубильные вещества окисляются и впитывают-

ся в стенки древесных клеток. Водорастворимые сахара под-

вергаются действию различных бактерий, бродят и частично

окисляются, а также остекловываются в процессе высыхания

или кристаллизуются, переходя в менее растворимые формы чо

сравнению с сахарами, находящимися в соках свежесрублен-

ного дерева.

Никитин указывает, что по мере выдерживания древесины

на воздухе уменьшается количество водорастворимых сахаров.

Гемицеллюлоза в процессе выдерживания также претерпе-

вает изменения, выражающиеся в уменьшении количества легко

гидролизуемых веществ и в переходе этих веществ в лигнины.

Скипидар улетучивается из смолы, в результате чего она за-

густевает.

Сареток указывает, что посредством окисления древесины

на воздухе, особенно при действии солнечных лучей, вредные

для цемента компоненты древесины (сахара, дубильные веще-

ства, смолы) превращаются в безвредные нерастворимые в во-

де вещества. Сареток считает возможным ускорять естествен-

ный процесс окисления древесных частиц добавлением к ним

катализаторов, например, некоторых видов бактерий пли неор-

ганических солей, дающих щелочную реакцию, так как в ще-

лочной среде сахара быстро окисляются.

Основной недостаток локализации древесных частиц есте-

ственным окислением заключается в длительности процесса.

Значительно быстрее — за несколько минут—происходит окис-

ление в процессе высокотемпературной обработки с доступом

воздуха; при этом начинается распад древесины — она приоб-

ретает коричневый цвет, выделяя при этом газообразные ве-

щества. Прочность древесных частиц при высокотемпературной

обработке несколько снижается, но это компенсируется приоб-

ретенными свойствами — стабильностью объема частиц и хи-

мической пассивностью по отношению к цементу.

К физическим способам следует также отнести обработку

древесины водой, причем особенно действенна горячая вода.

Сареток пришел к выводу, что сплавной лес содержит меньше

водорастворимых сахаров, чем лес, доставленный другим пу-

тем, и что в процессе выдерживания древесины сахара могут

вымываться из нее даже дождем.

В древесине, долго пролежавшей под водой, увеличивается

количество золы и веществ, растворимых в горячей воде, но

зато уменьшается содержание гемицеллюлозы.

37

Дэн и Зандерман доказали эффективность выдерживания

древесной шерсти, изготовленной из свежесрубленной древеси-

ны. Древесная шерсть в их опытах улучшала свои свойства

на протяжении 3 суток хранения; плиты, отформованные в день

изготовления шерсти, через 14 суток твердения выдерживали

разрушающую нагрузку, равную 31 кг; плиты, отформованные

из той же шерсти, хранившейся в течение 1 суток, — 34 кг,

2 суток — 40 кг и 3 суток — 55 кг.

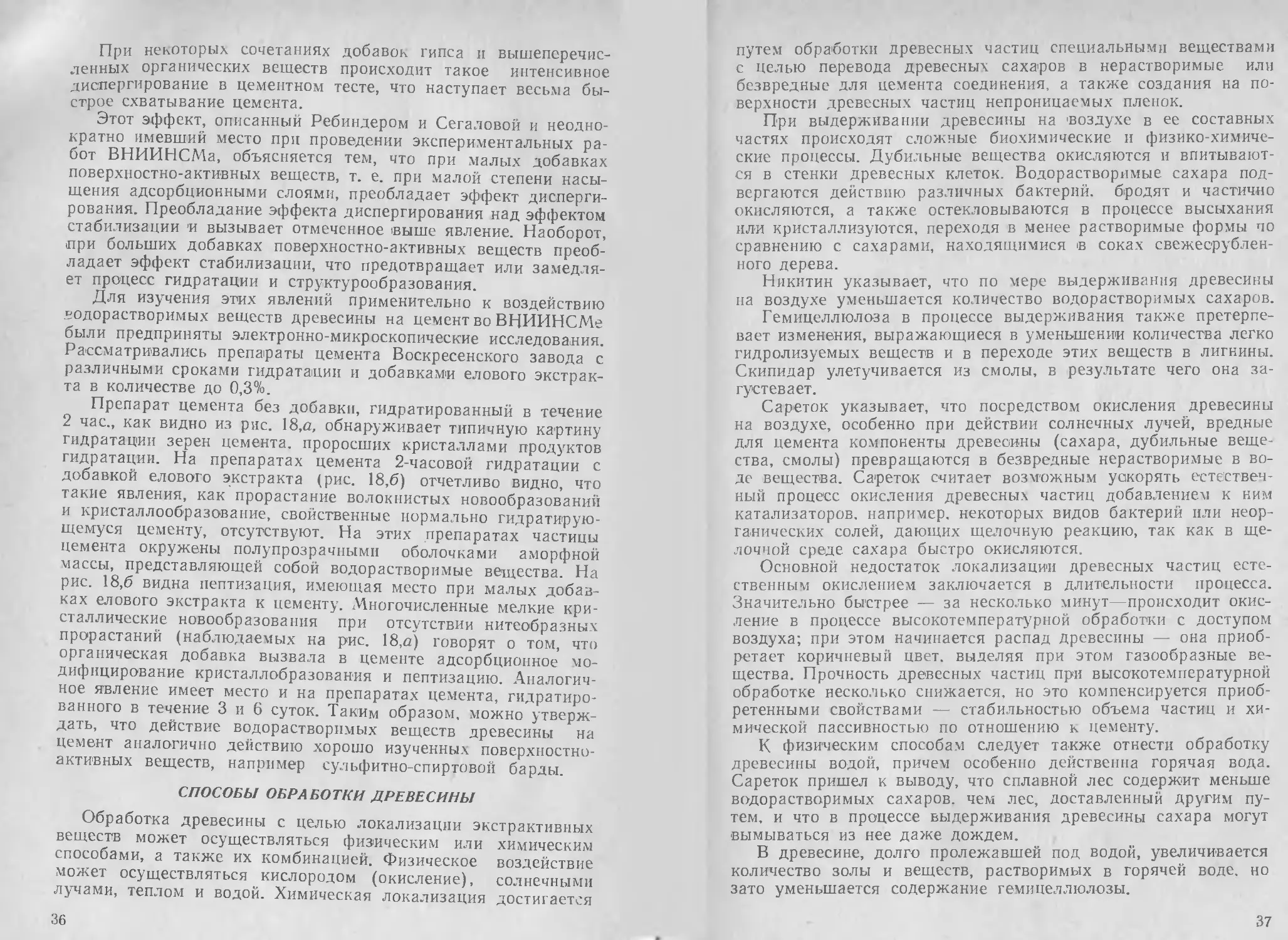

Поставленные во ВНИИНСМе опыты преследовали цель—

выявить степень локализации экстрактивных веществ различных

пород древесины при действии воды и воздуха. Исследования

проводились по следующей методике. Часть древесной шерсти

из наиболее распространенных у нас пород древесины (ель,

сосна, береза, осина) промывали в течение 3 суток в проточной

воде; другую же часть хранили в помещении лаборатории рых-

лым слоем толщиной 40—50 см. Затем из той и другой шерсти

на цементе марки 400 Воскресенского завода были отформова-

ны образцы фибролита объемного веса 400 кг!мл. Минерализа-

цию производили раствором хлористого кальция концентрации

1,04. Все образцы испытывали через 1 сутки воздушно-сухого

хранения (табл. 21).

Таблица 21

Результаты испытания образцов фибролита, отформованных

из вымытой и невымытой древесной шерсти

Предел прочности при изгибе в кг] см4

образцов, отформованных

Порода древесины из шерсти, вымытой в течение 3 суток из невымытой свеже- изготов ченной шерсти

Ель 2,9 2,2

Сосна .... 3,2 9

Береза 2,9 1

Осина 2 0

Из табл. 21 видно, что промывание шерсти в воде является

весьма действенным средством. Благодаря вымыванию водо-

растворимых веществ из древесины прочность цементного фиб-

ролита резко возрастает, причем оказывается возможным по-

лучать фибролит и на древесной шерсти из осины.

Из рис. 19 следует, что древесная шерсть из сосны, ели и

березы в течение 4 суток хранения значительно улучшает свои

свойства, позволяя тем самым получать цементный фибролит

с более высокой прочностью. На пятые сутки и в дальнейшем

свойства шерсти не улучшались. Выдержанная сосновая шерсть

показала себя не менее пригодной, чем еловая. Образцы на

древесной шерсти из березы показали в 2 раза меньшую проч-

ность, чем на шерсти из ели и сосны. На шерсти из осины за

38

1 сутки твердения, независимо от сроков выдерживания, вооб-

ще не удалось /получить фибролита.

Однако, несмотря на действенность физических методов об-

работки древесины (по крайней мере таких пород, как ель,

сосна, пихта), осуществление их на практике нередко затруд-

нительно. Для длительного хранения древесины требуются

большие складские площади и ряд других сложных мероприя-

тий, промывка же водой и естественная выдержка древесной

шерсти технически трудно

реализуются при сколько-

нибудь значительных объ-

емах производства.

За последние 30—

40 лет было испробовано

большое количество раз-

личных приемов химиче-

ской обработки древеси-

ны, применяемых как са-

мостоятельно, так и в

комбинации с теми или

иными способами физиче-

ской обработки. Так, на-

пример, в Англии предло-

жен способ, включающий

10-минутное кипячение

древесных частиц, про-

мывку их в воде, кипяче-

ние в 20°/о-ном железном

купоросе и снова промыв-

ку в чистой воде. Смысл

Рис. 19. Зависимость предела прочности

образцов однодневного твердения от

времени выдерживания древесной шер-

сти из различных пород на воздухе

I — сосна; 2 — ель; — бегчиа; 4 — осина

этой довольно сложной операции, по данным Саретока, заклю-

чается в том, чтобы промыванием в горячей воде удалить водо-

растворимые сахара и после этого осадить при помощи сульфата

железа танниды. Предлагается также длительное (в течение 5—

24 час.) вымачивание древесных частиц в жидком стекле с по-

следующим их промыванием в воде и просыханием. Один из спо-

собов предусматривает кипячение древесных частиц в растворе

буры, далее обезвоживание в центрифугах, после этого 2-часо-

вую обработку в кипящем растворе хлористого железа и затем

в растворе уксусно-кислого глинозема.

Все сложные способы обработки древесных частиц не вы-

держали испытания временем и были вытеснены более простым

способом: обычной пропиткой (минерализацией) древесных ча-

стиц одним каким-либо раствором, непосредственно перед сме-

шиванием этих частиц с цементом.

Ваврин рекомендует применять в качестве минерализатора

древесных частиц 4—10%-ный раствор хлорной извести либо

глиняное молоко. Карлсон для нейтрализации цементных ядов

39

предтагает также пропитывать древесные частицы в течение

5__10 мин. раствором хлорной извести с концентрацией 1—2%.

Паркер указывает на возможность минерализации древесных

частиц щелочными растворами (NaOH, КОН), но тут же ука-

зывает на недостатки такой обработки — древесина разру-

шается щелочью с выделением дополнительных количеств экс-

трактивных веществ; в случае применения древесных частиц

хвойных пород Паркер рекомендует к цементу добавлять из-

весть в количестве '/.ч—1/а от его объема. Возможность обра-

ботки древесных частиц известью подтверждена и работами

Графа. Котарский в качестве минерализатора применял смесь

извести и сульфата, не указывая, однако, какого именно суль-

фата.

В Германии, по данным Федорова, были опробованы следу-

ющие минерализаторы: известковое и цементное молоко, жид-

кое стекло, хлористый кальций, коллоидные взмученное™, же-

лезный купорос, флюат магния, фтористые соли магния, серно-

кислый магний, фосфорно-кислый магний, медный аммиак и др.

Однако на практике там применяют только растворы хлори-

стого кальция и жидкого стекла. Эти два минерализатора (или

по крайней мере один из них — хлористый кальций) наиболее

распространены при производстве цементного фибролита и в

других европейских странах.

На некоторых зарубежных производствах применяют патен-

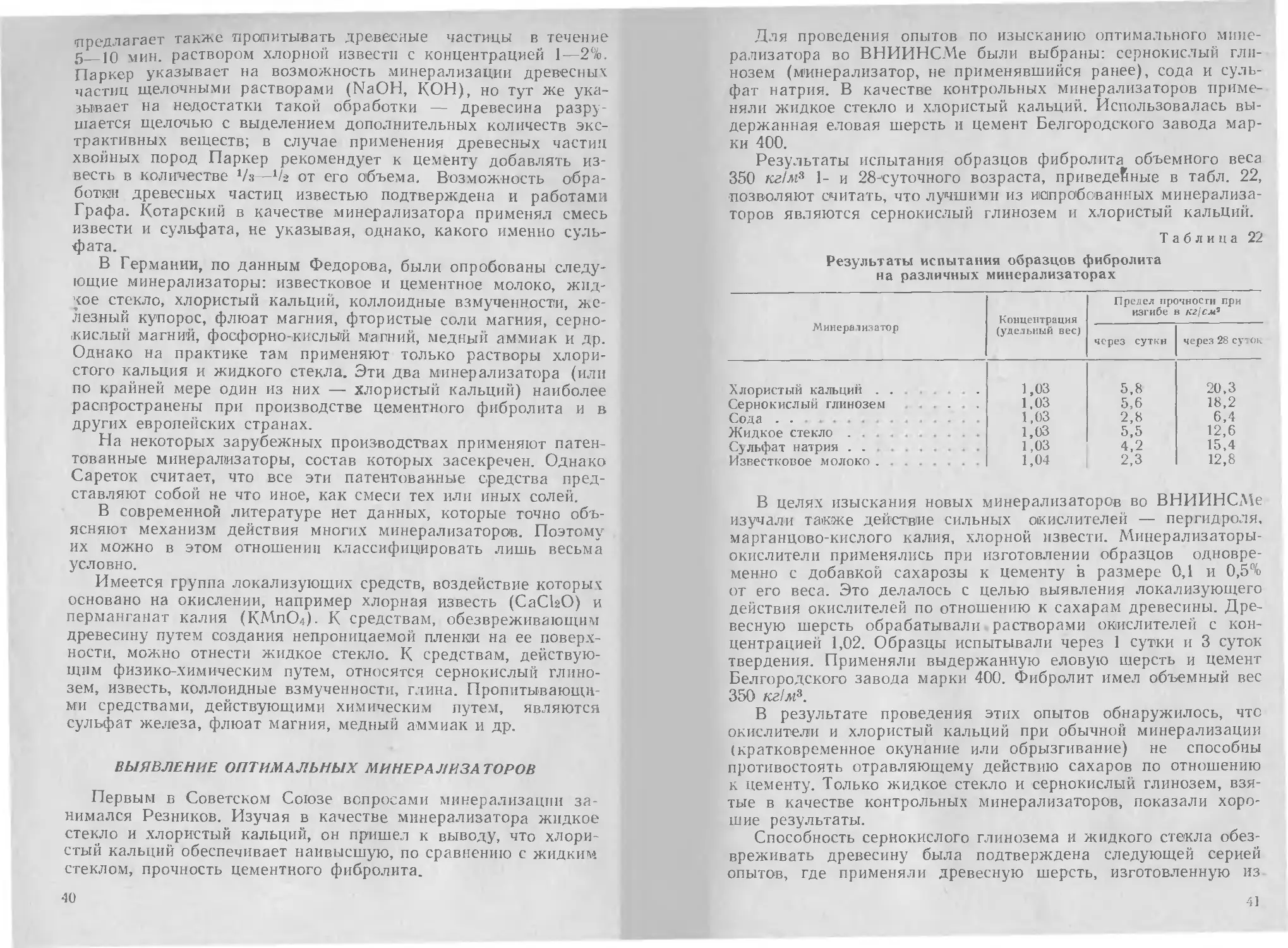

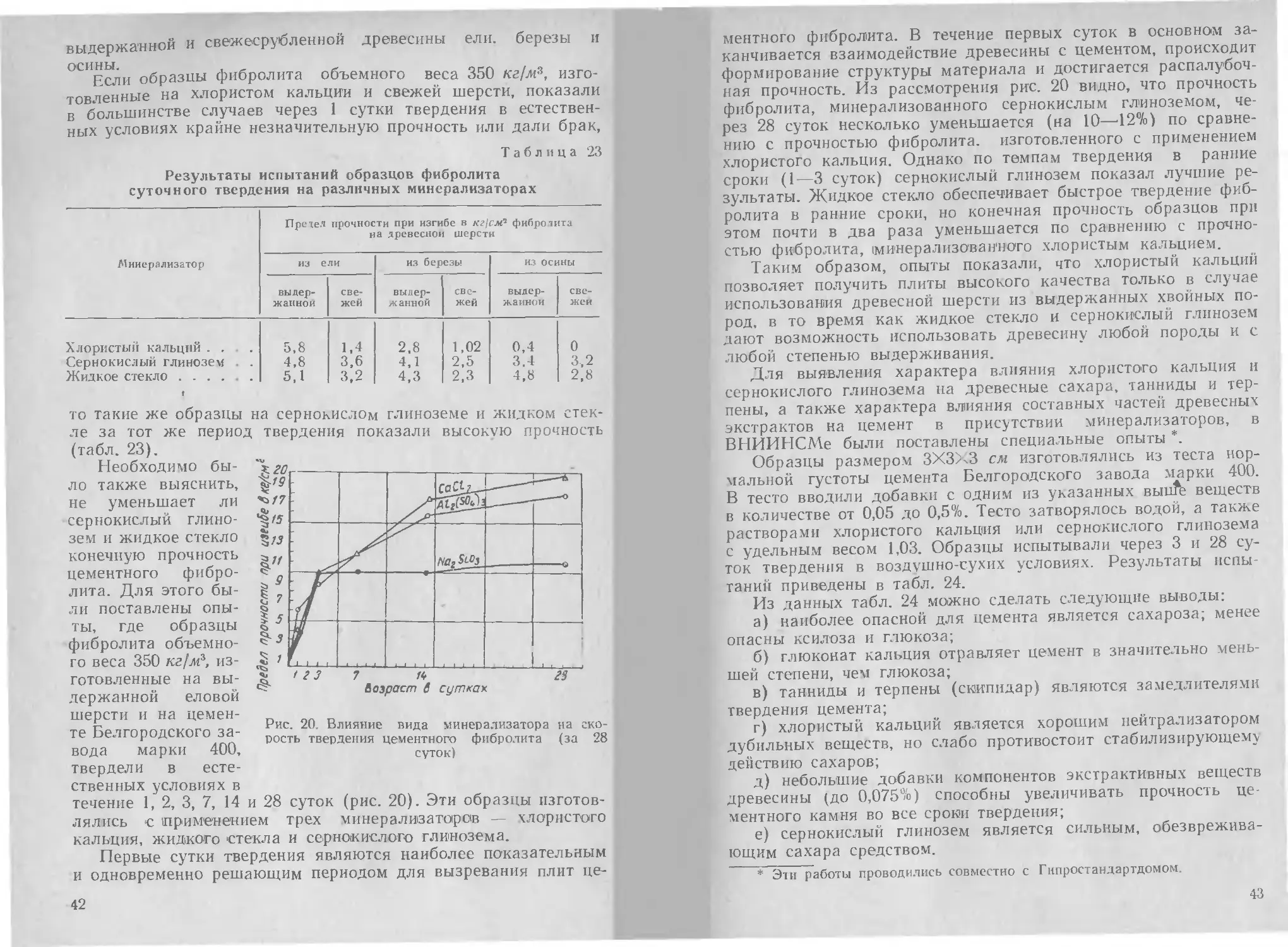

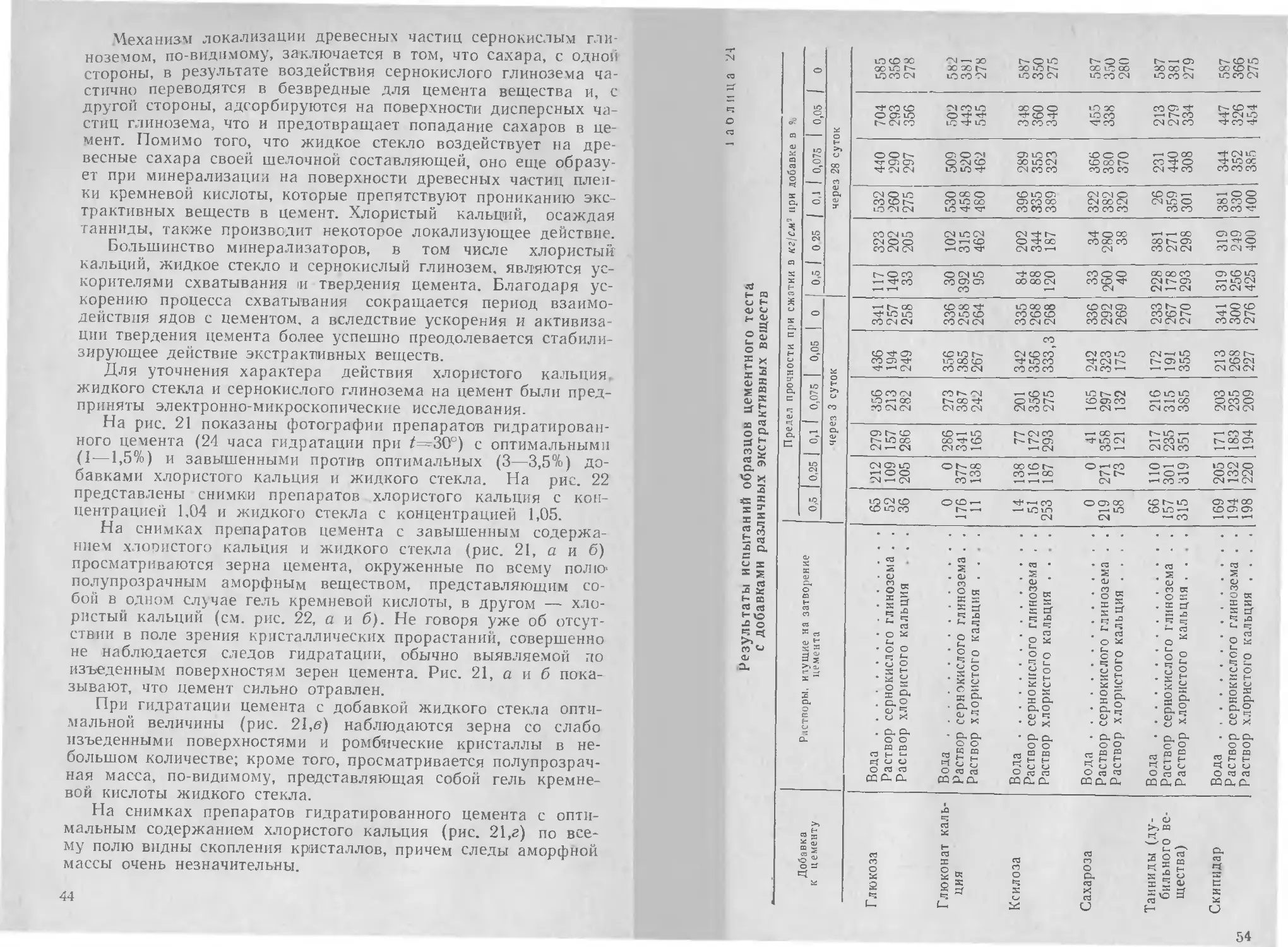

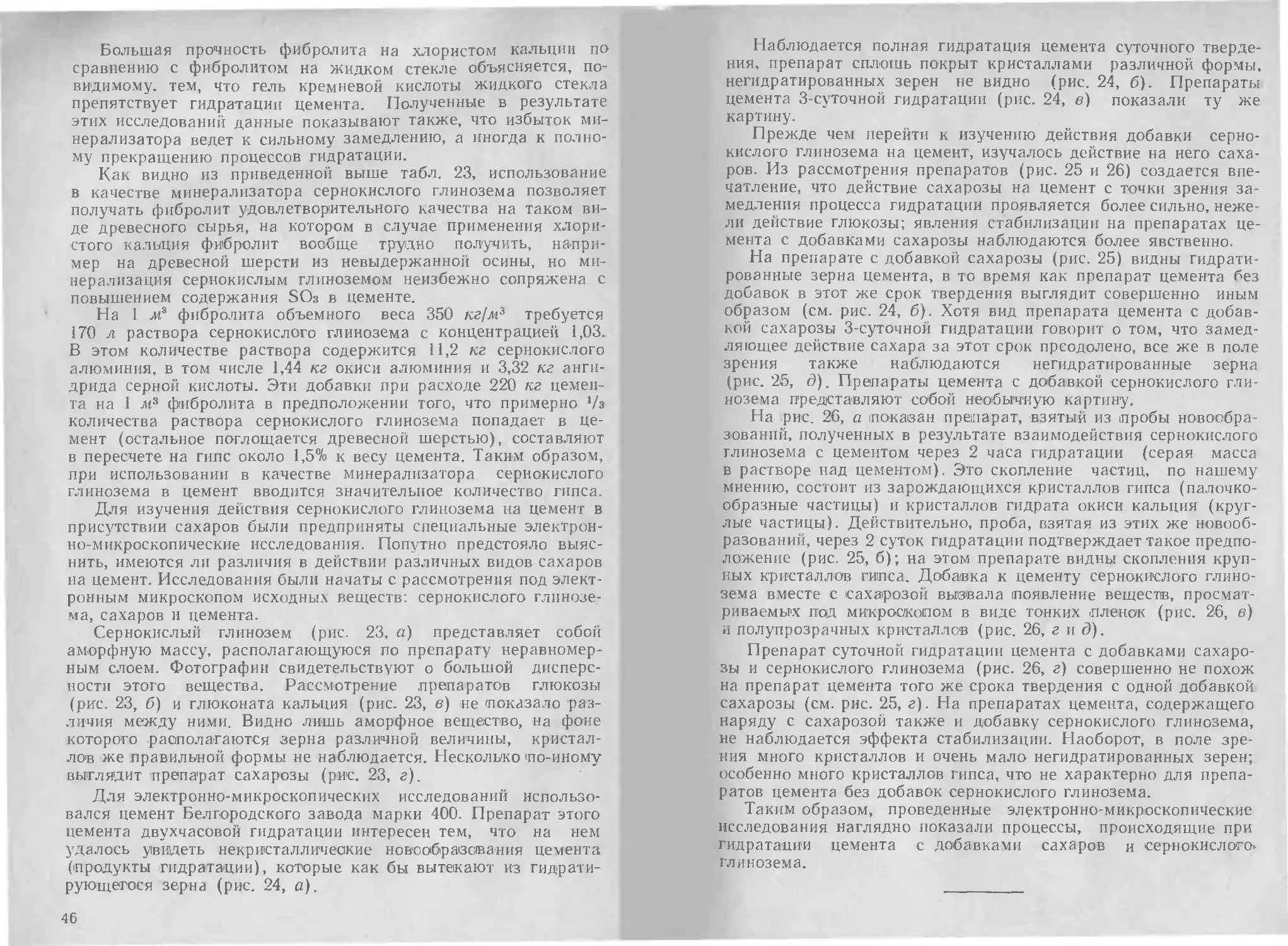

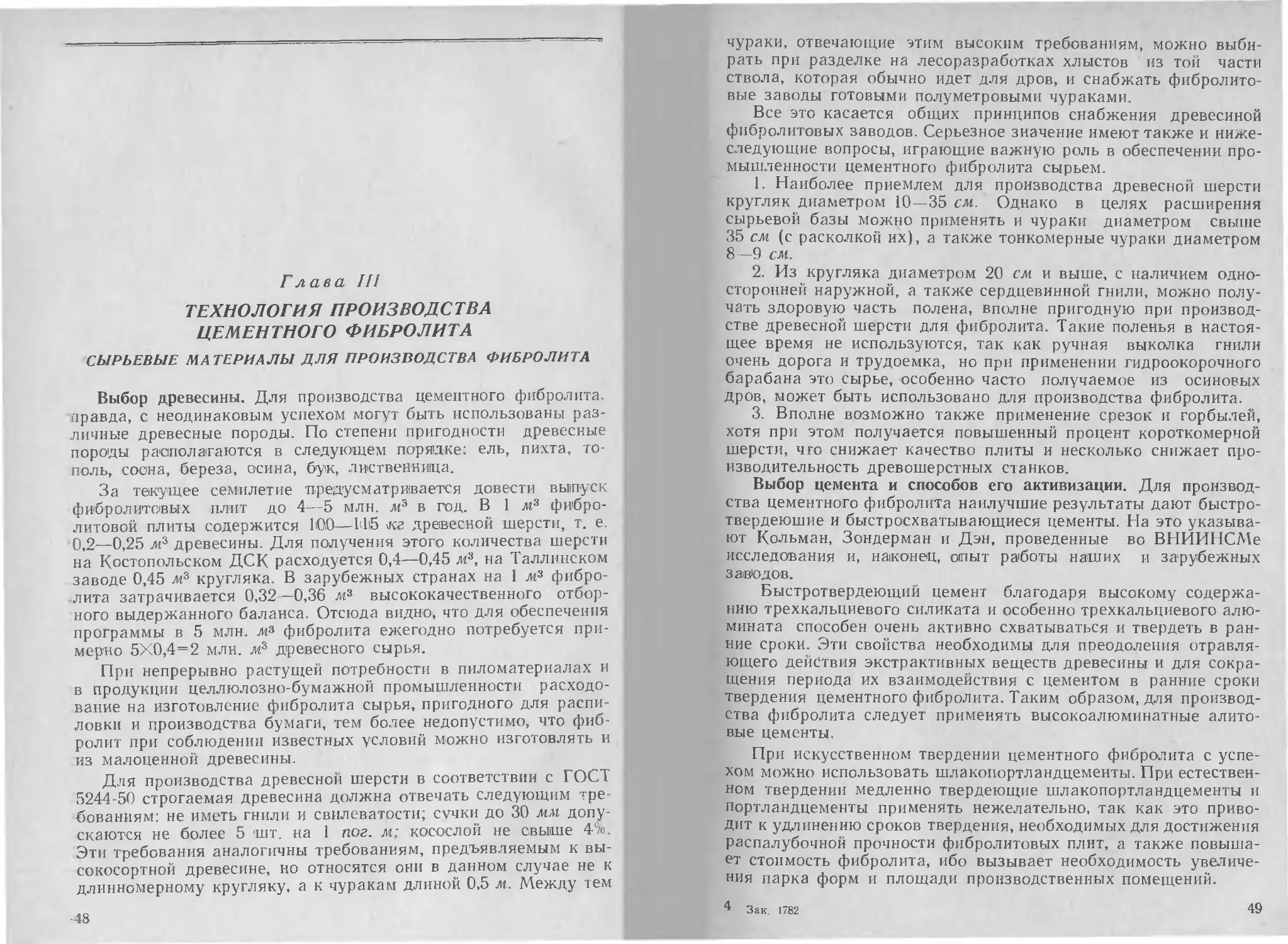

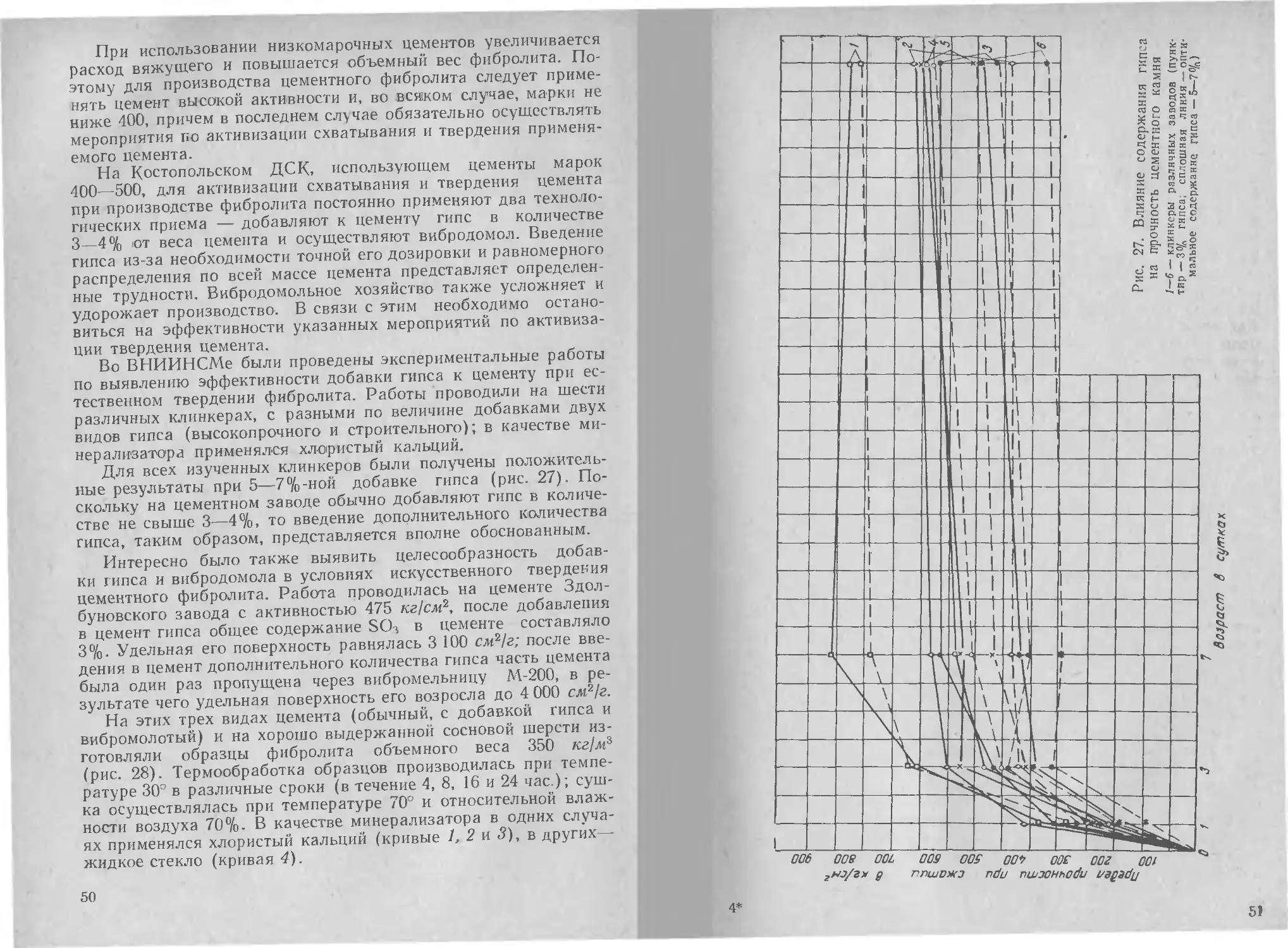

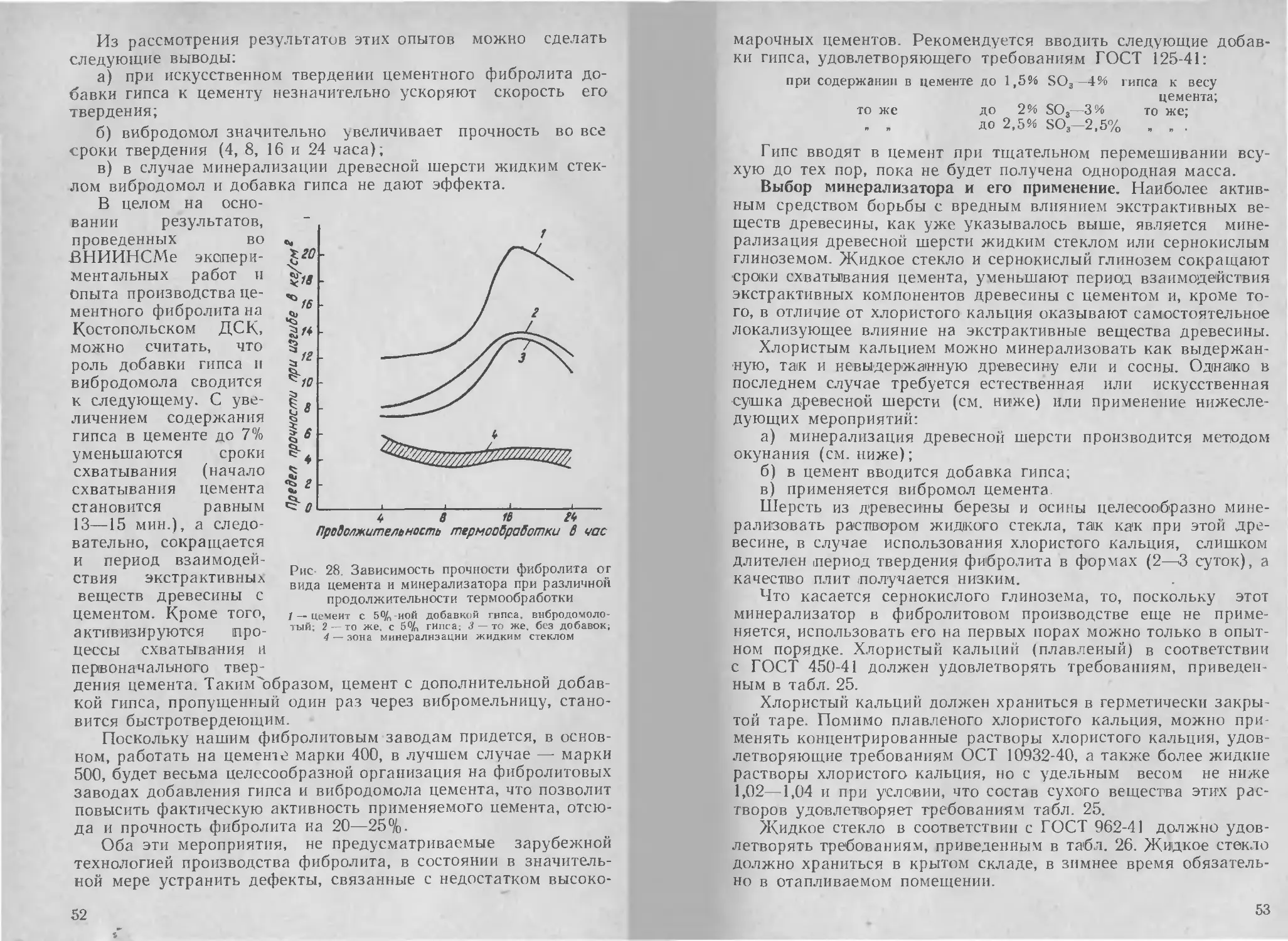

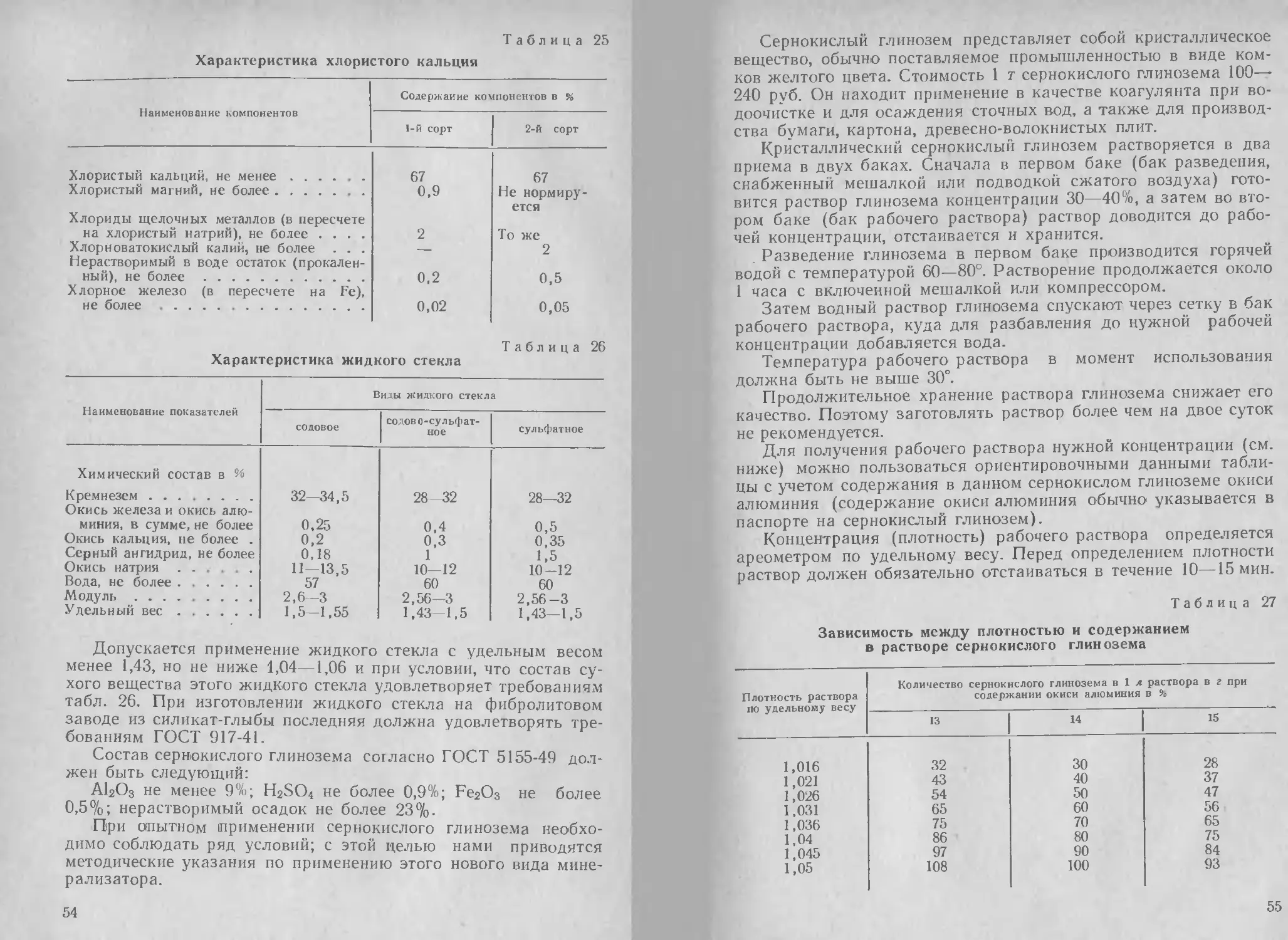

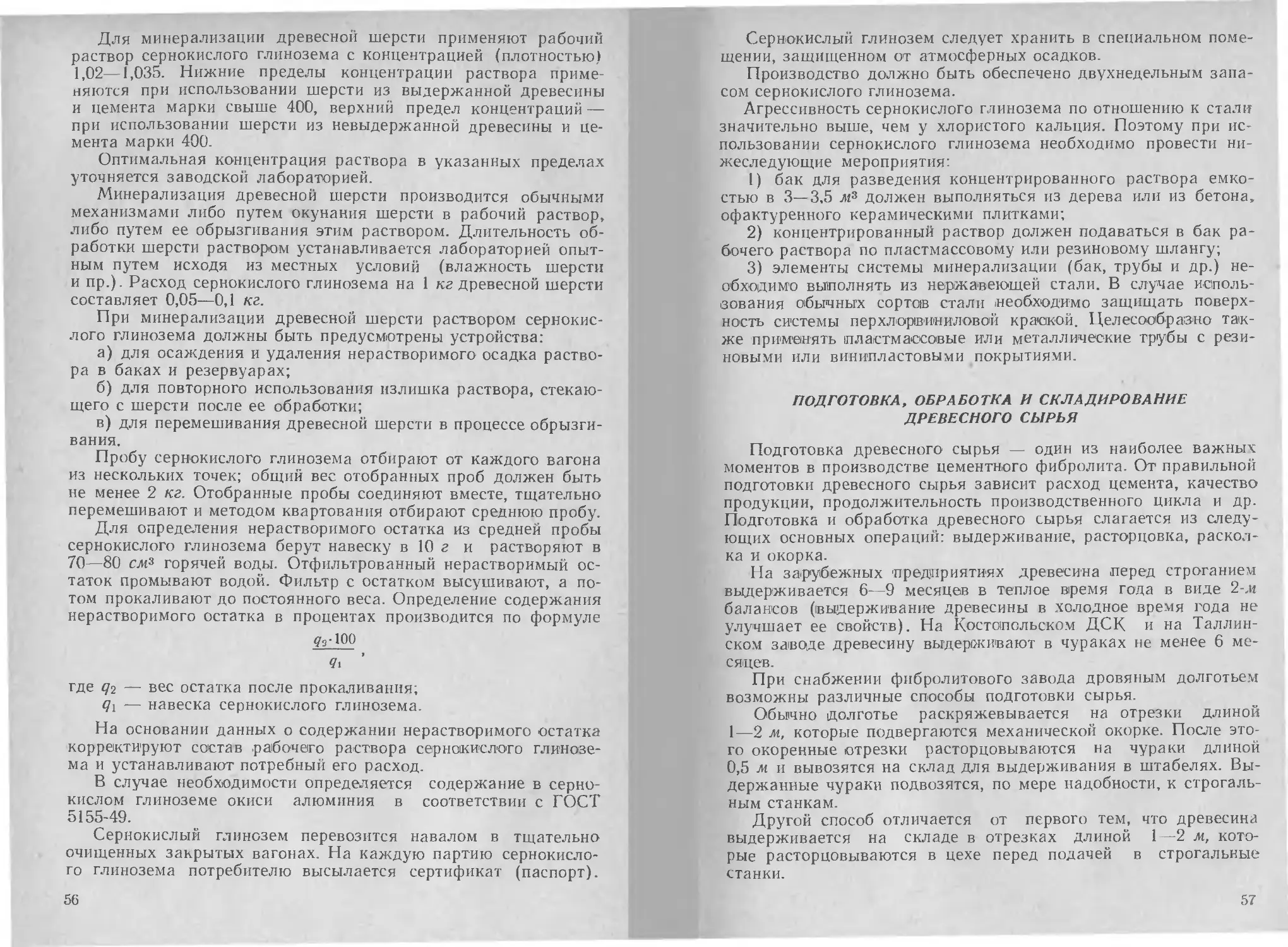

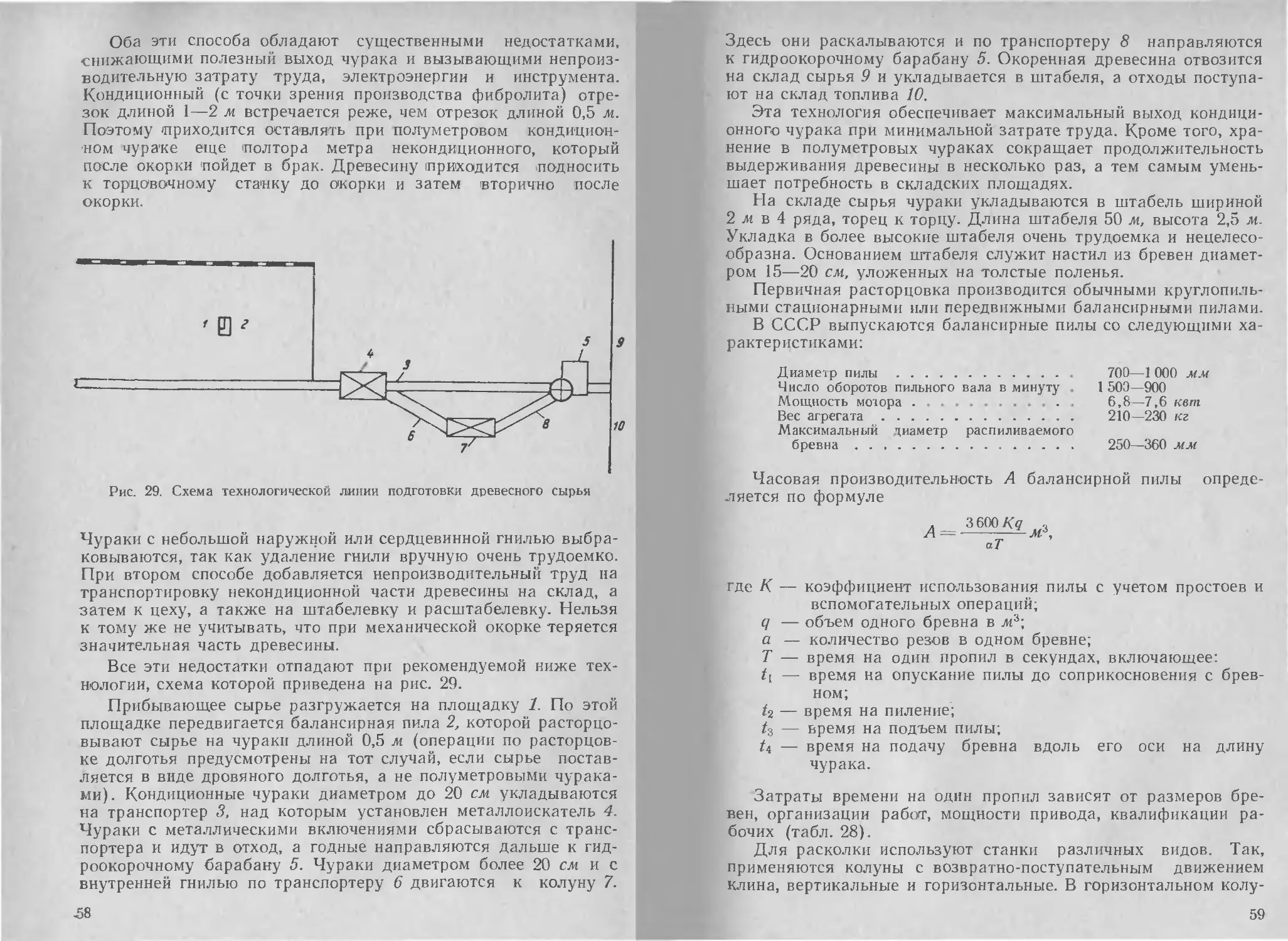

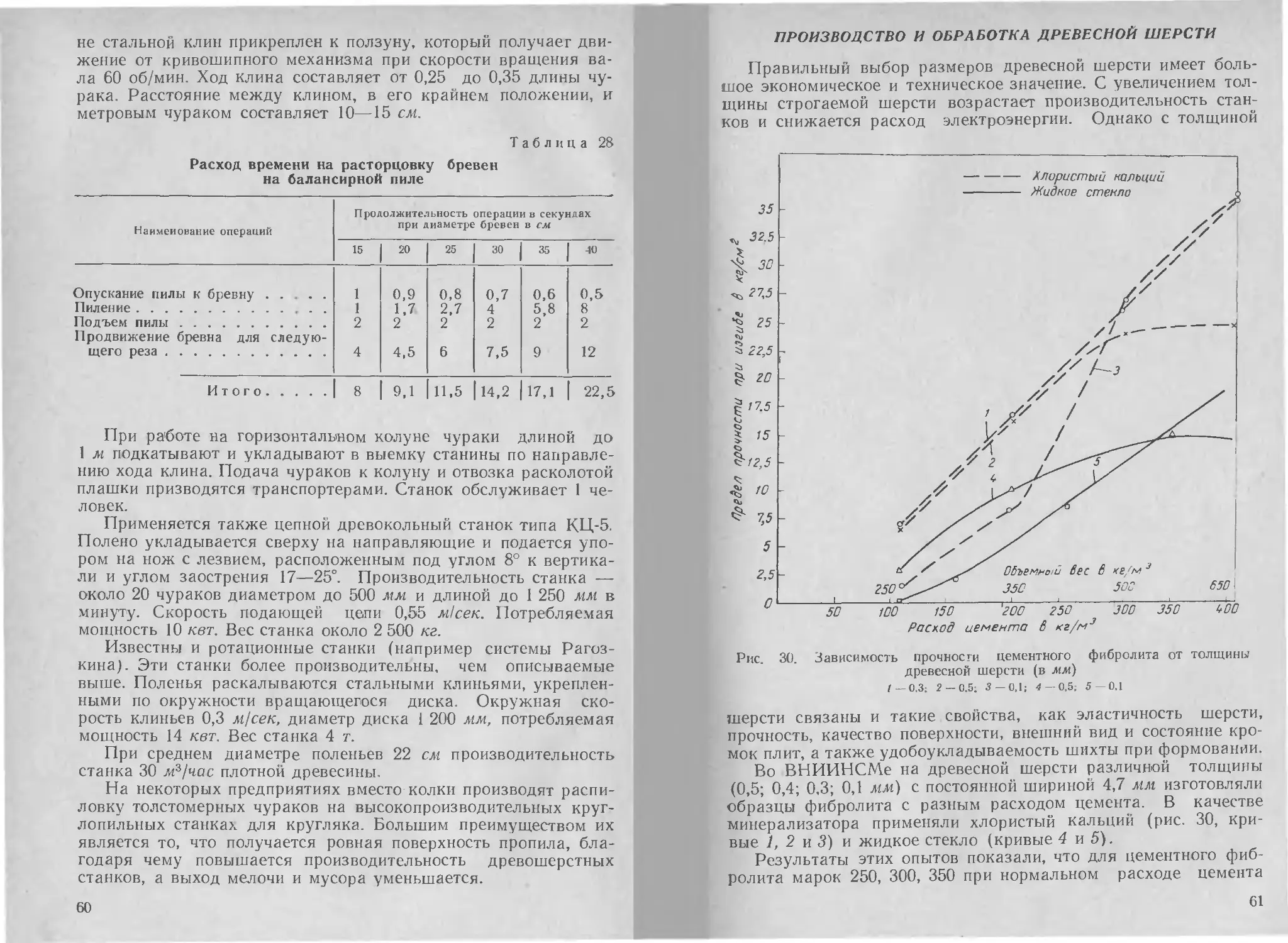

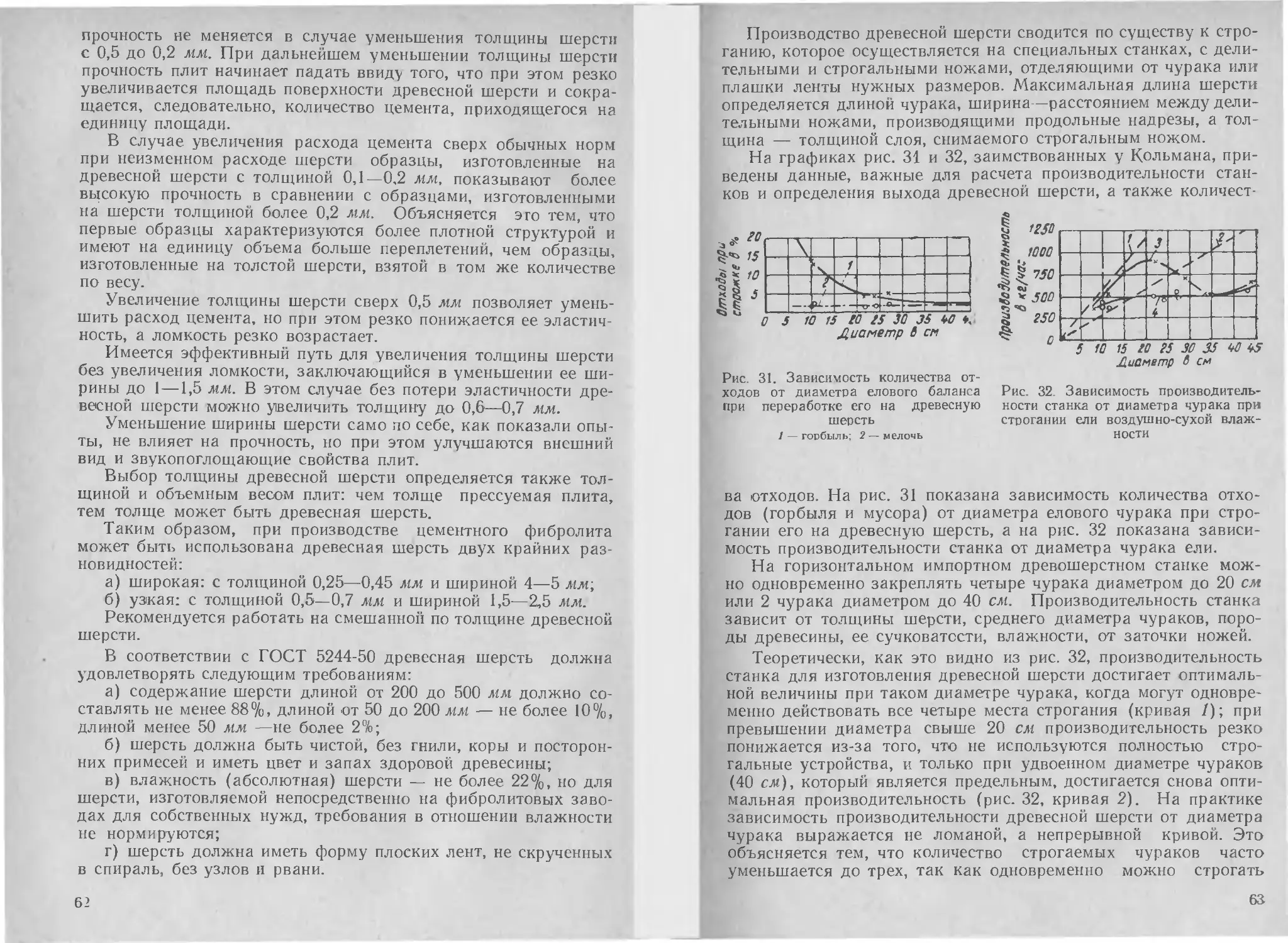

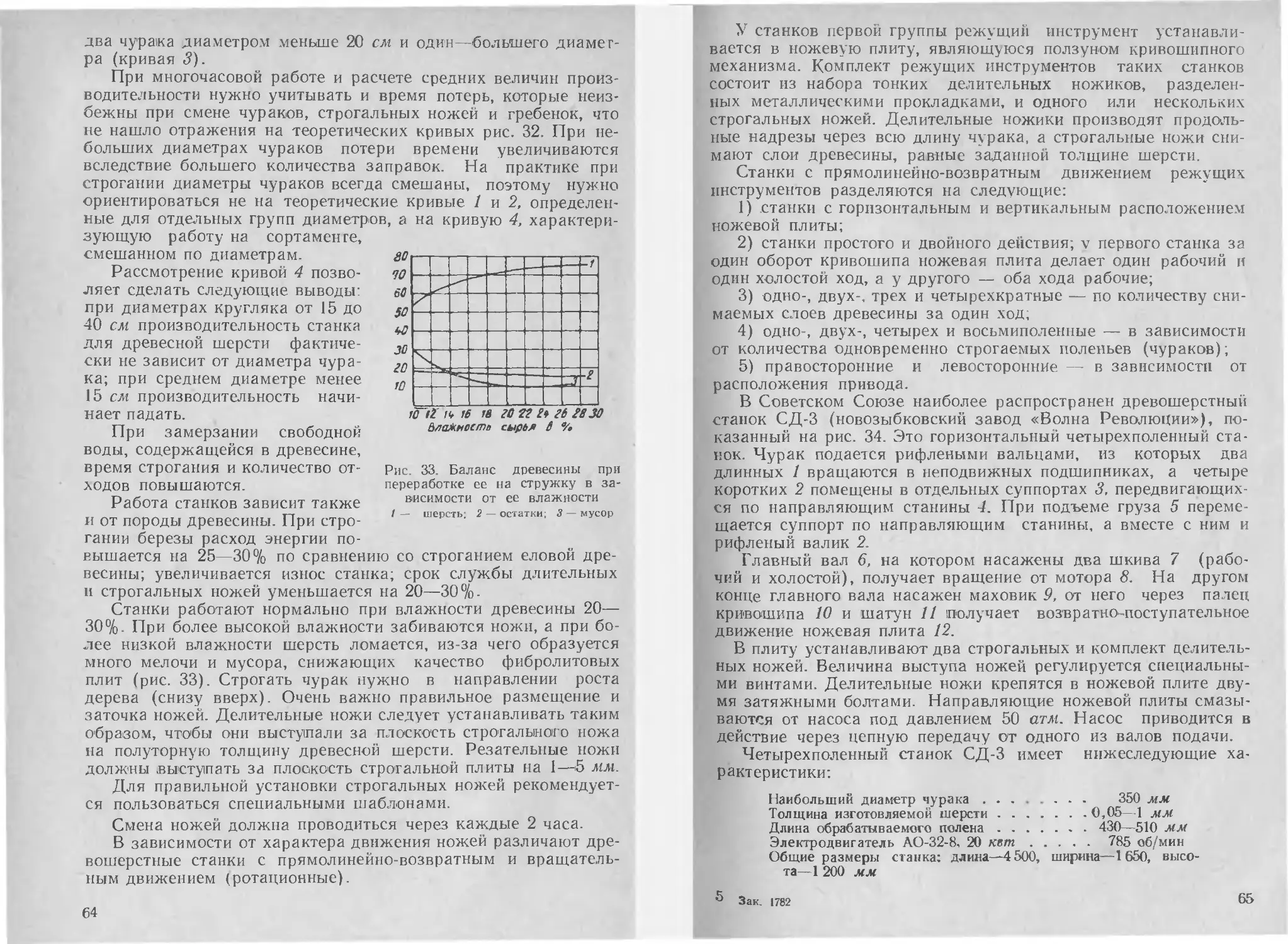

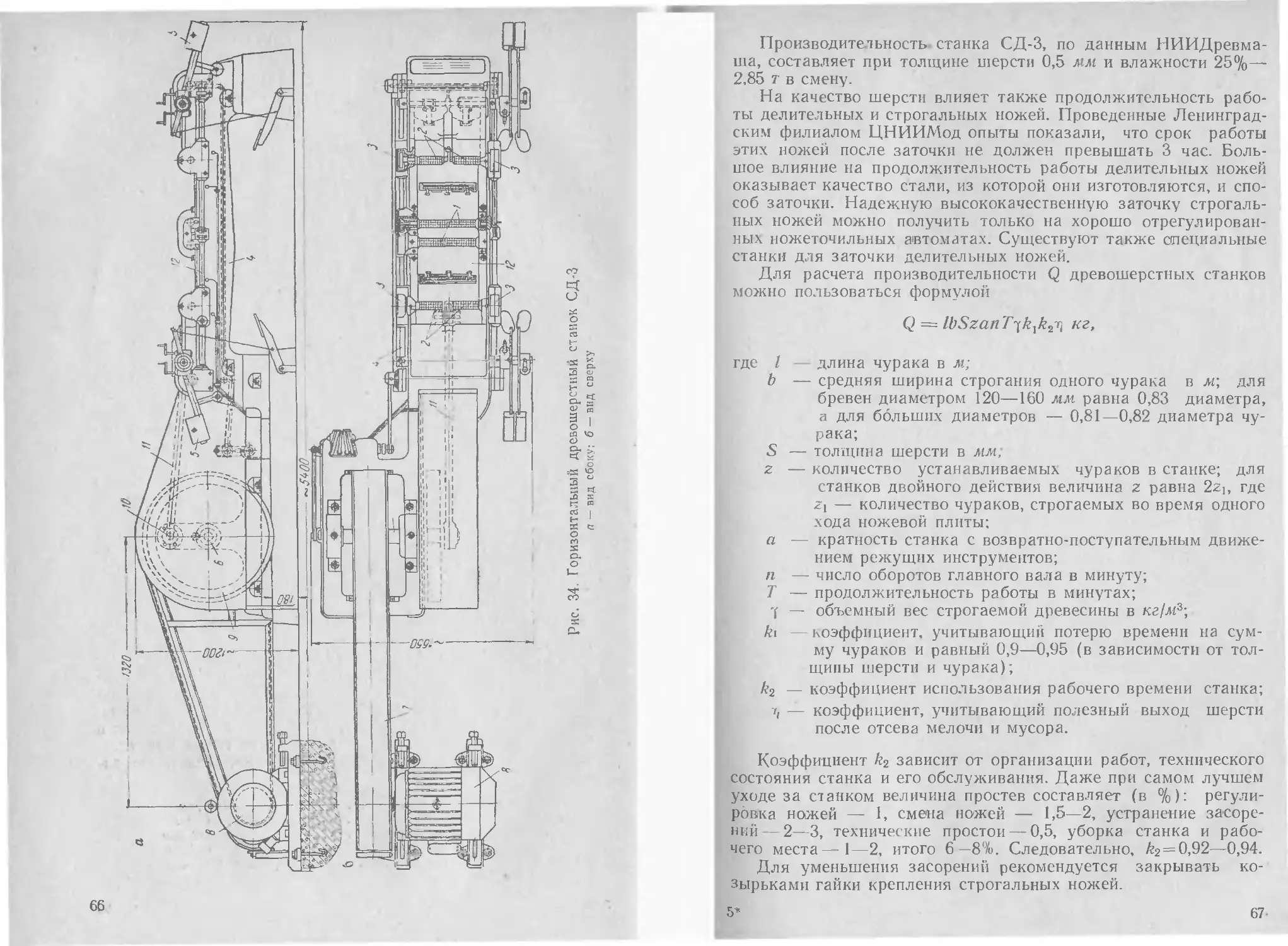

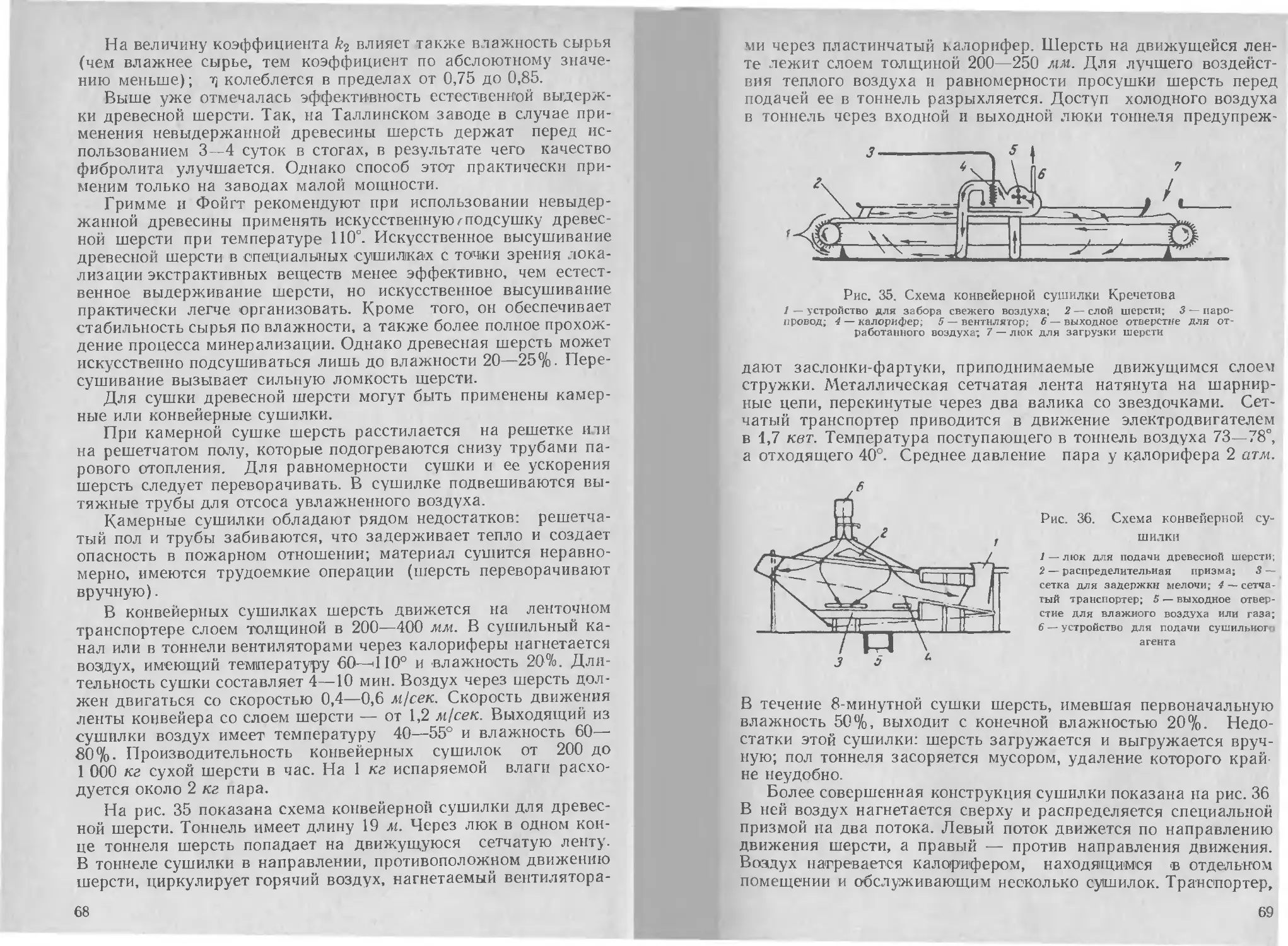

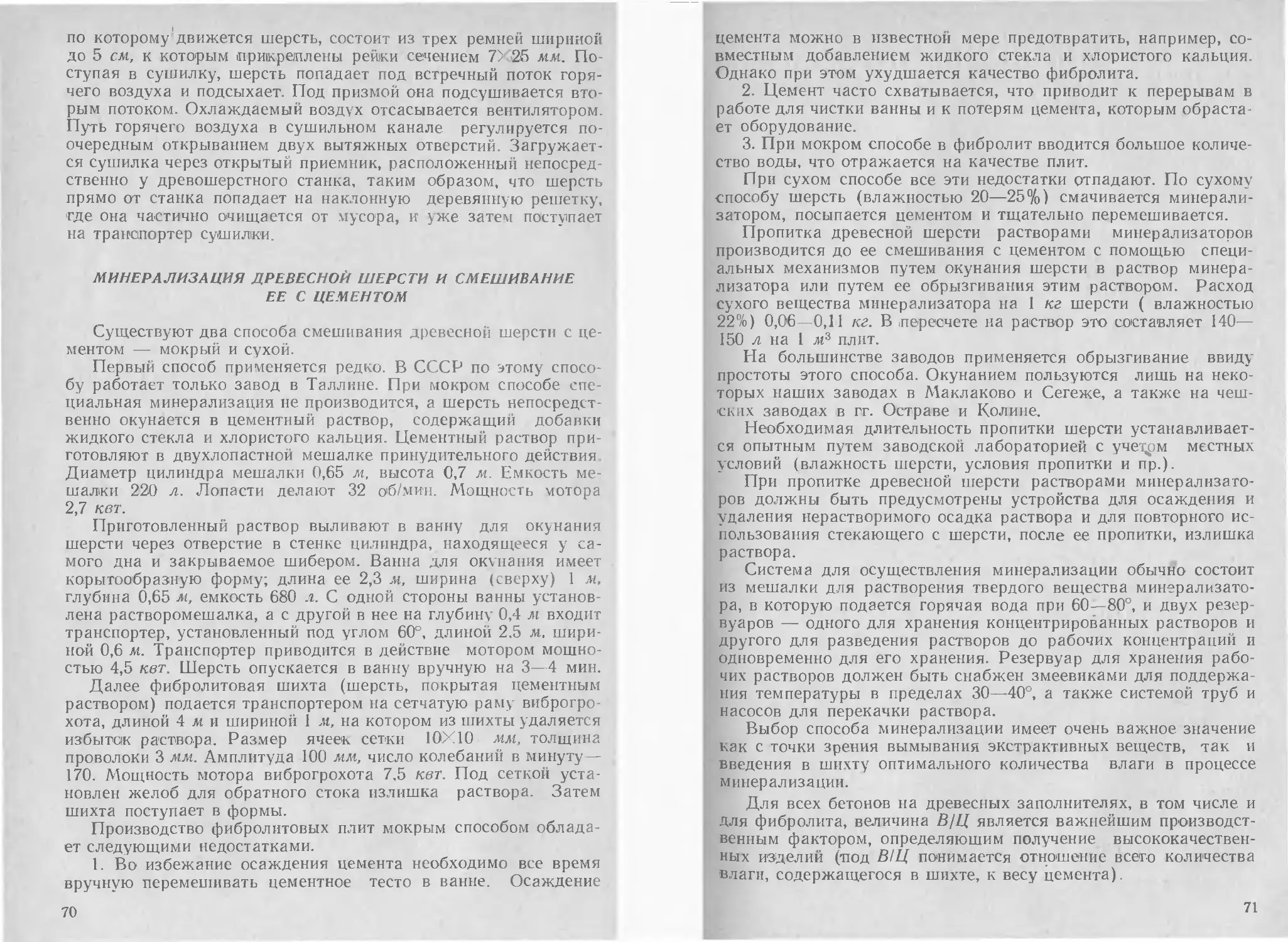

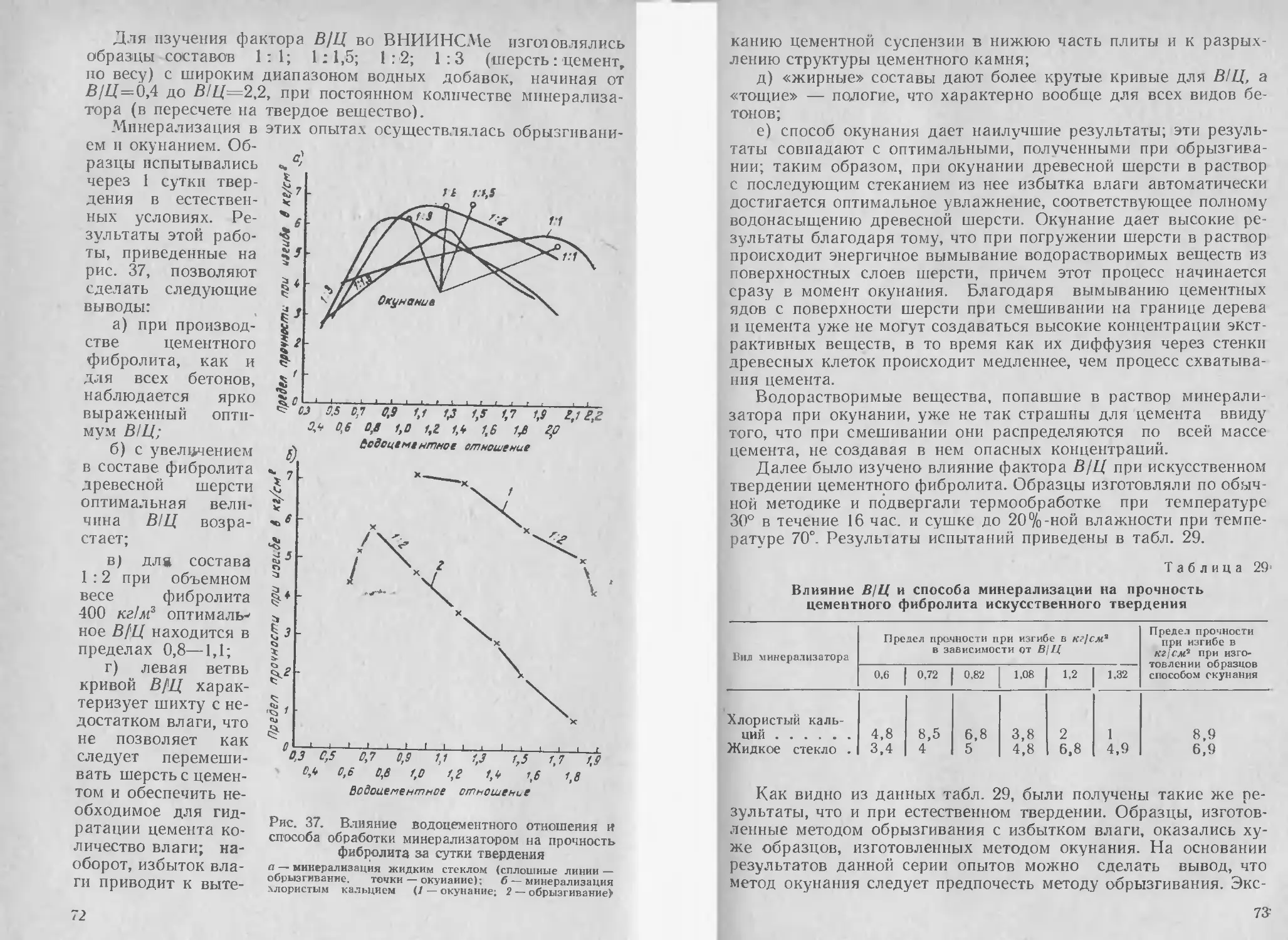

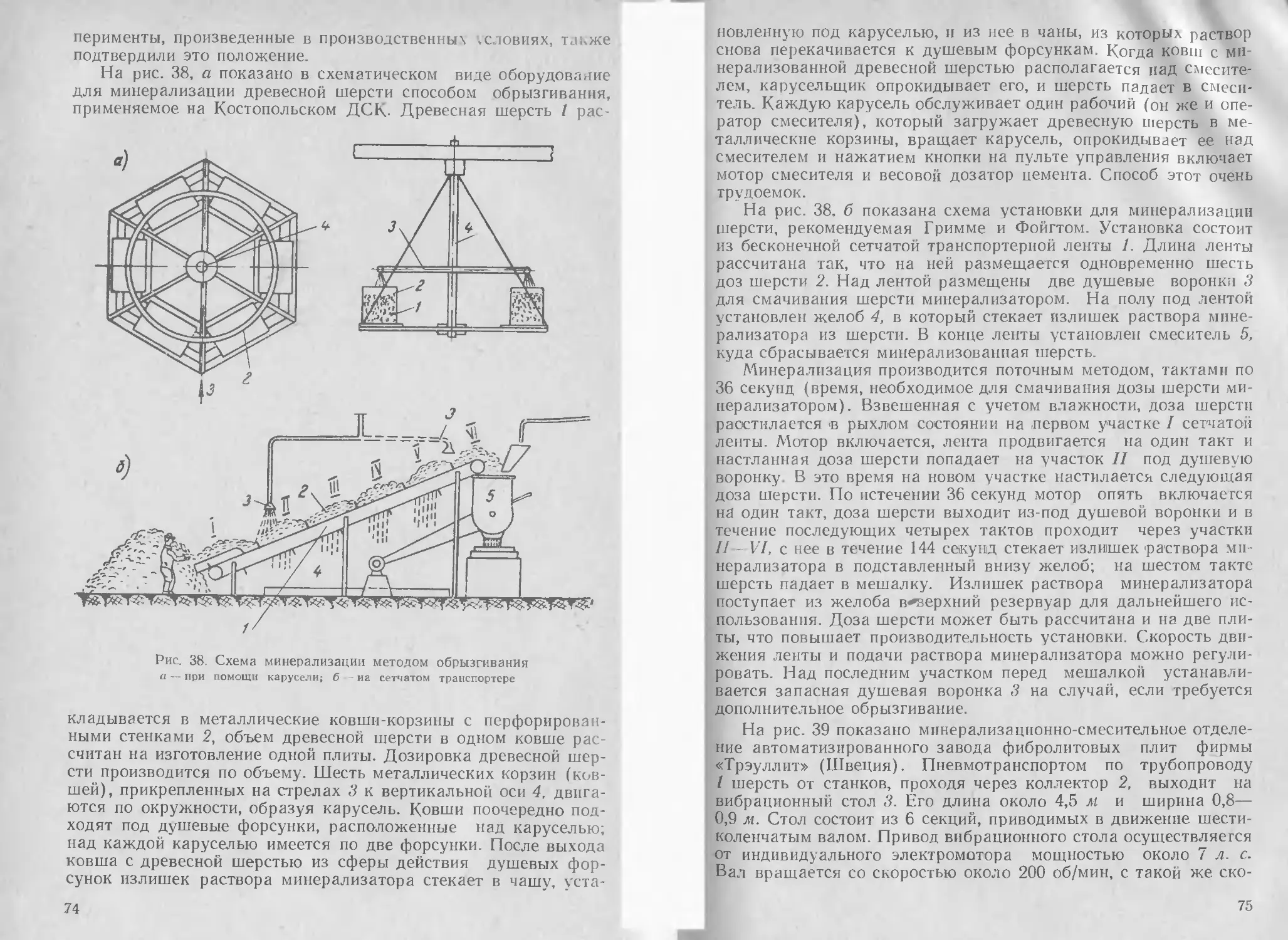

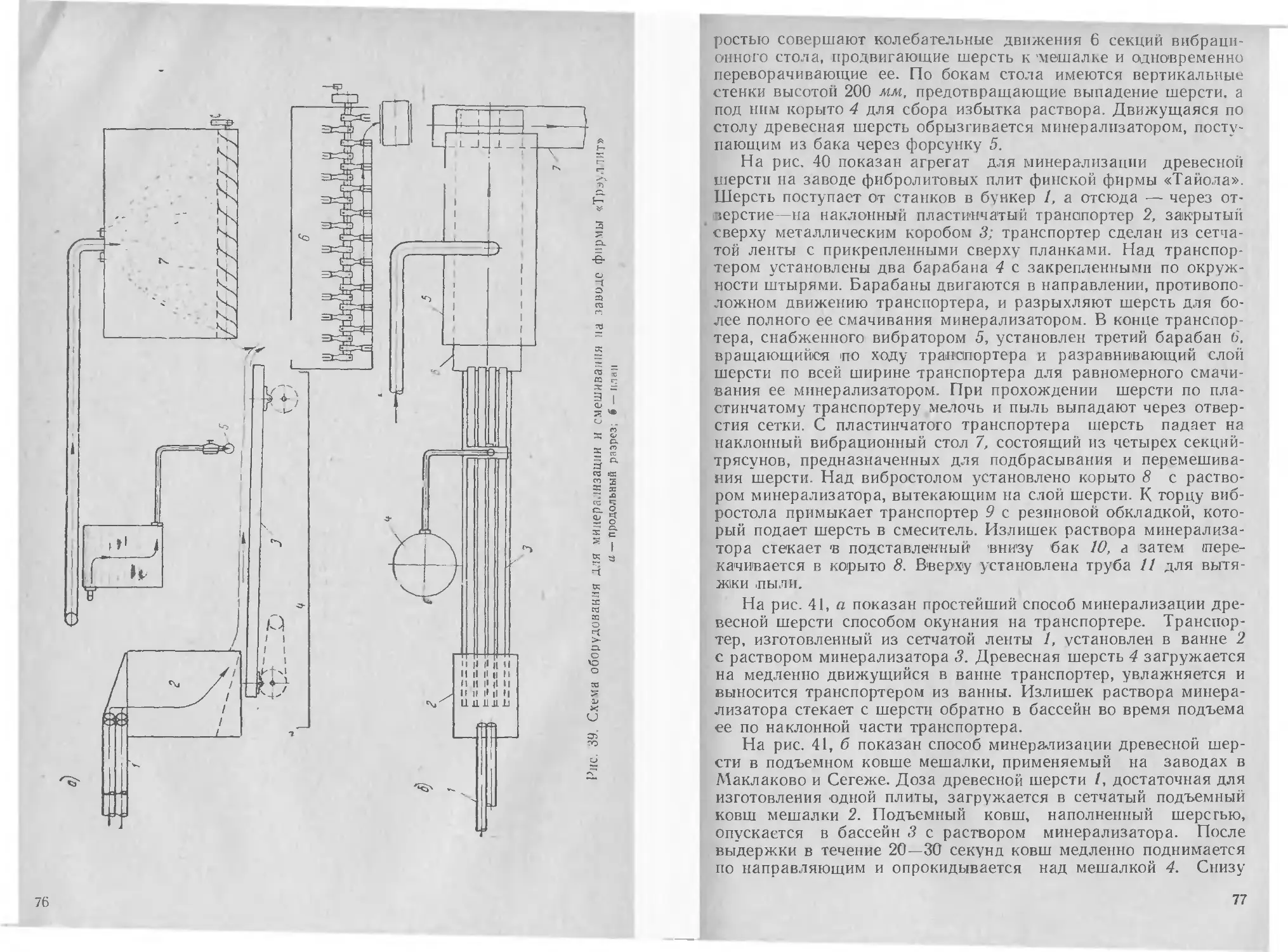

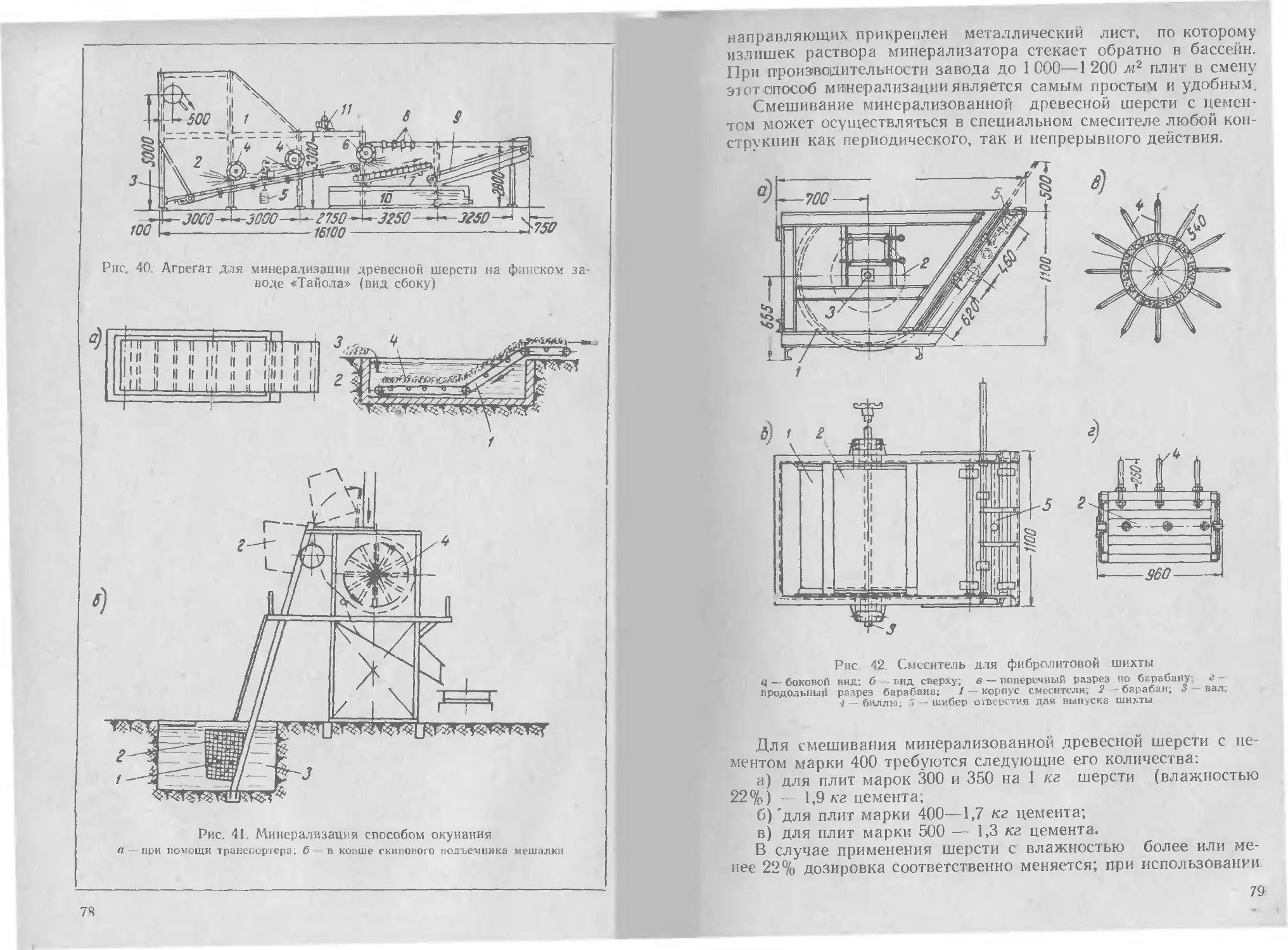

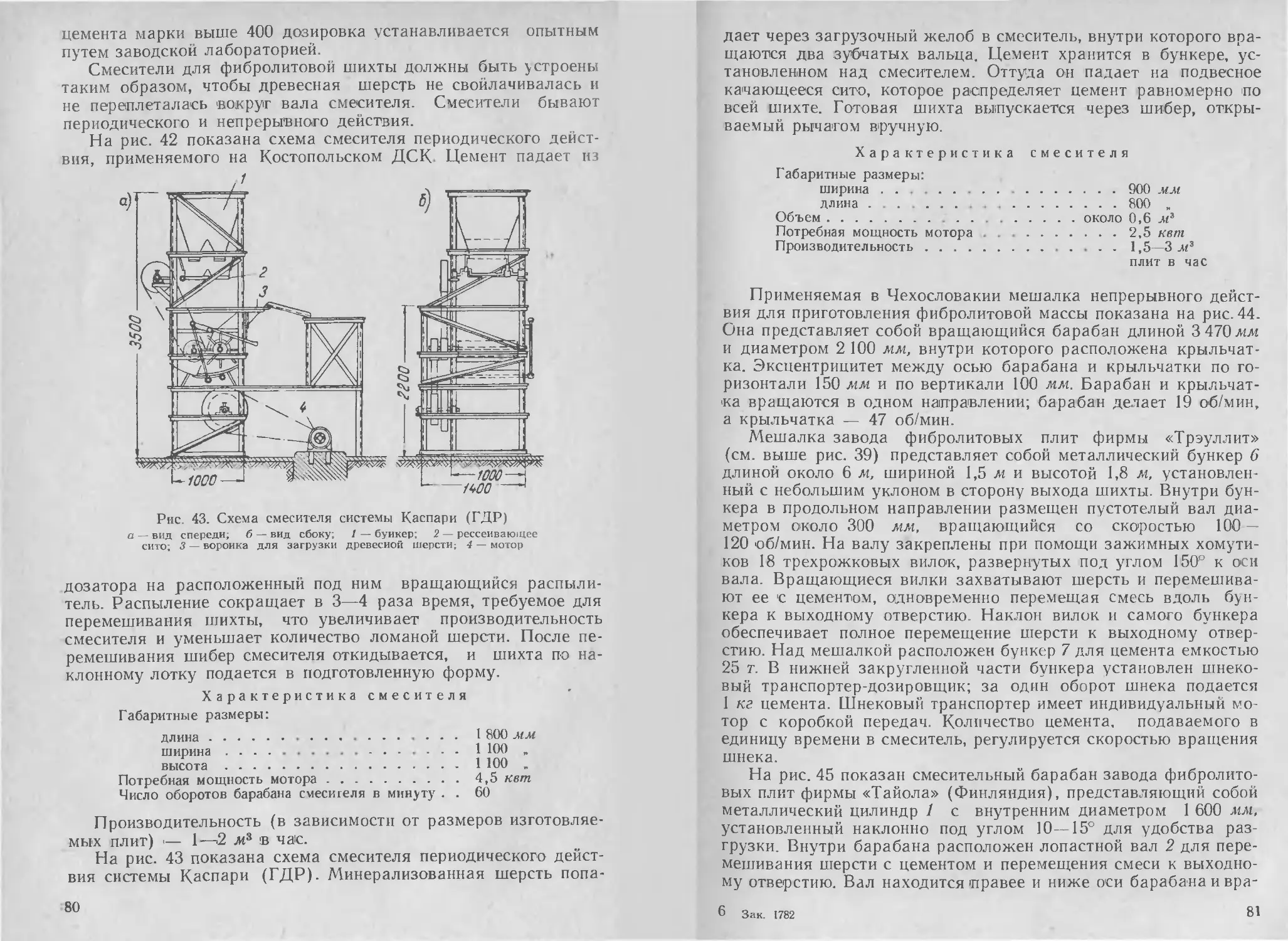

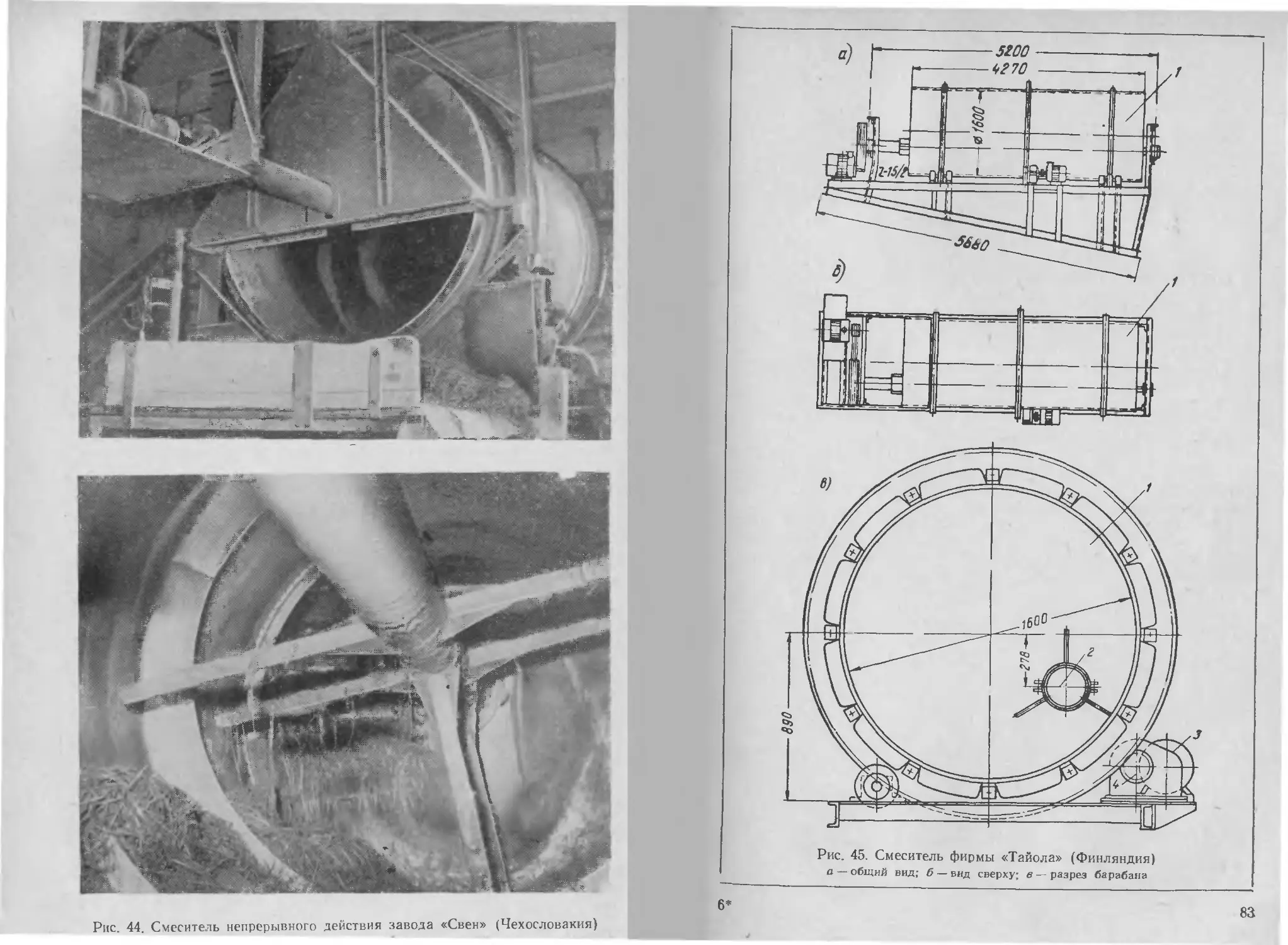

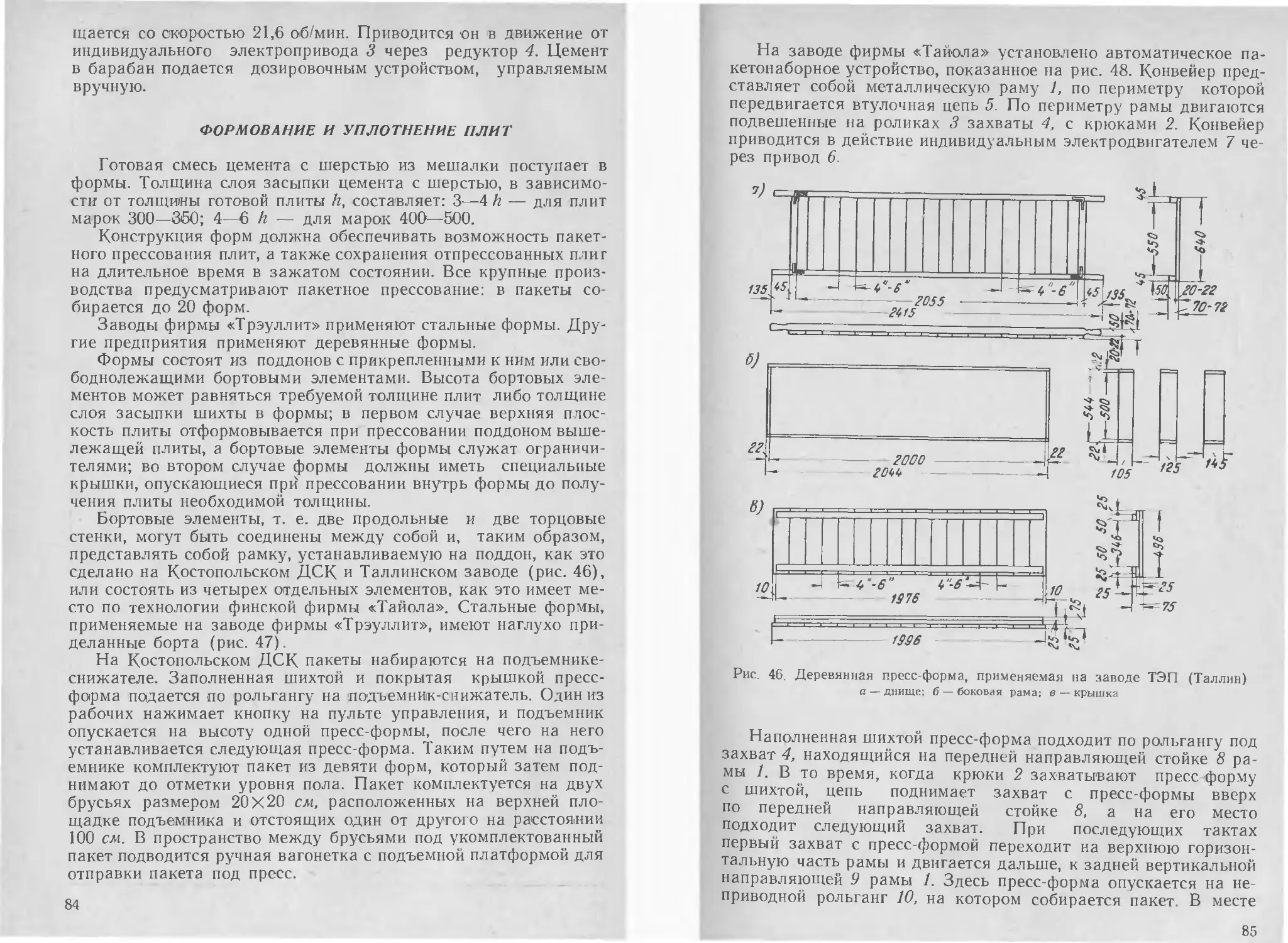

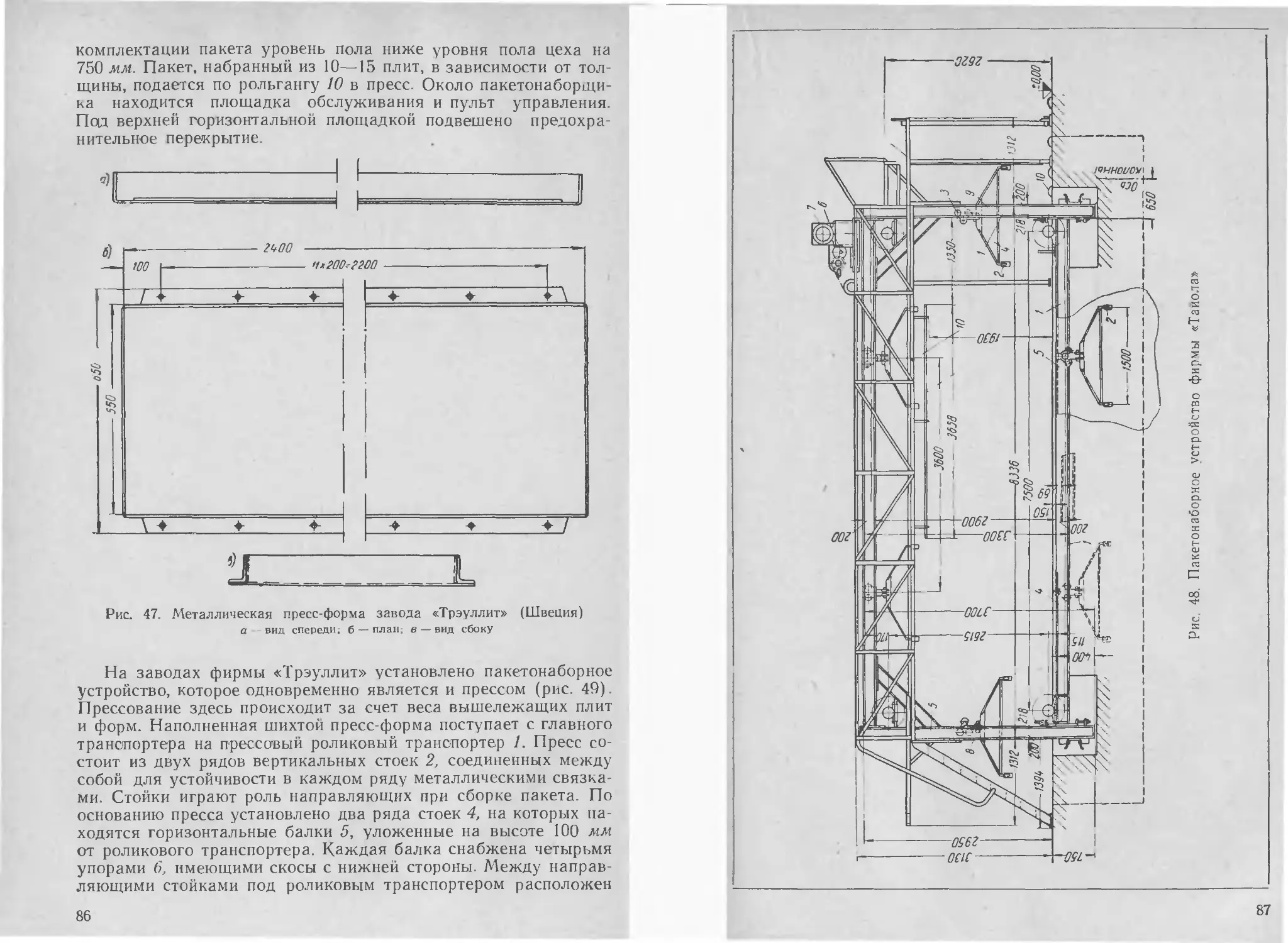

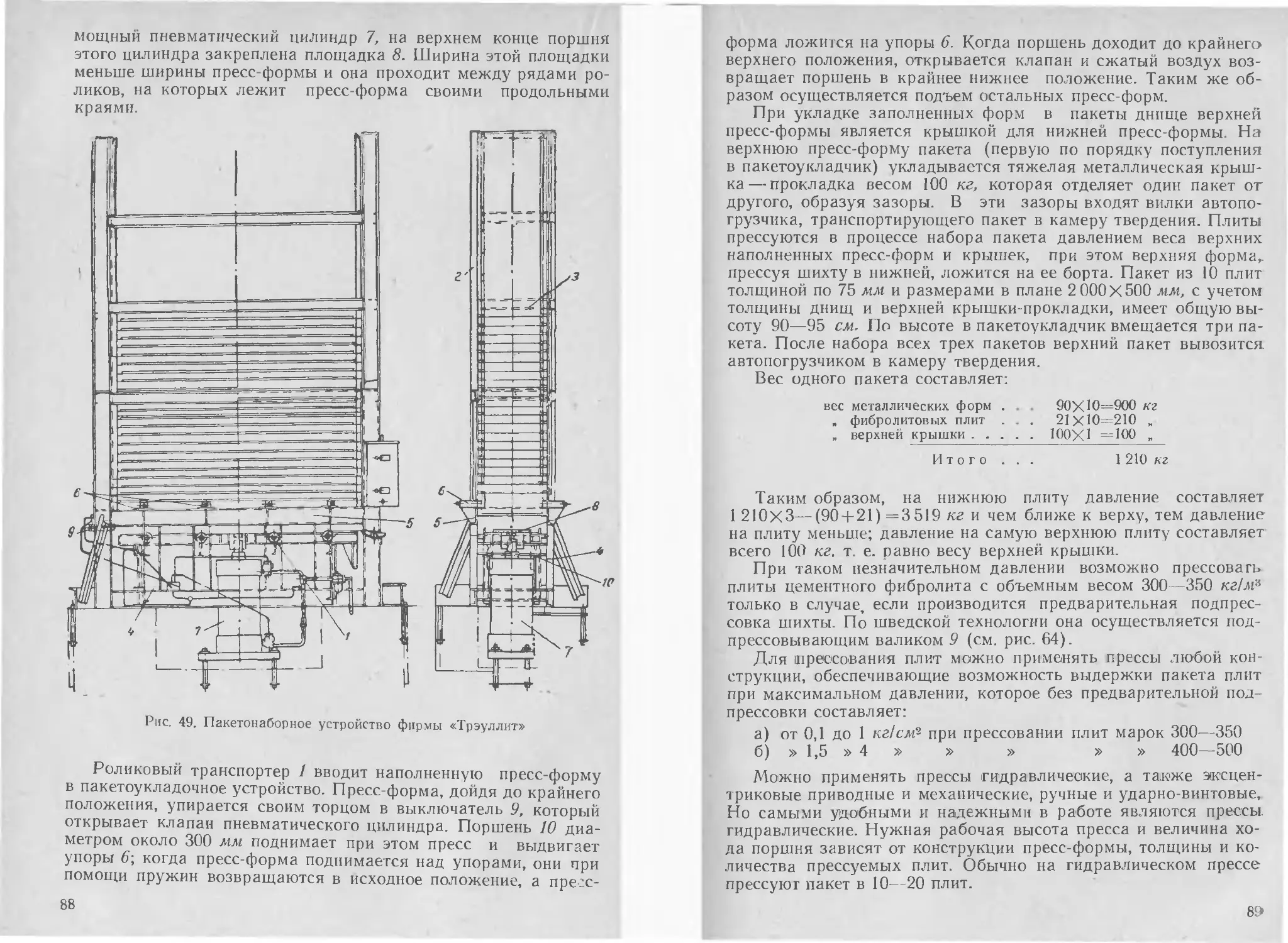

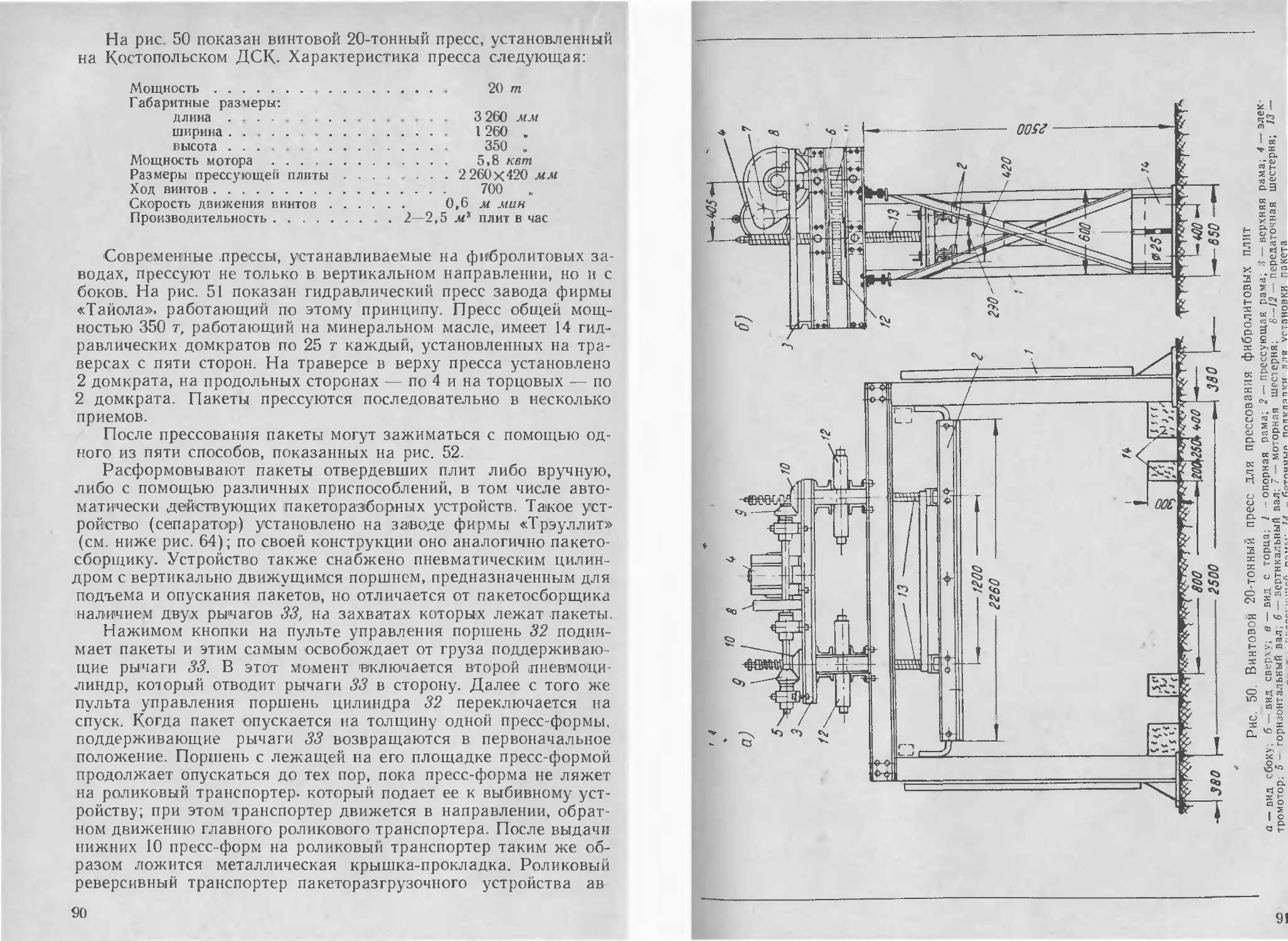

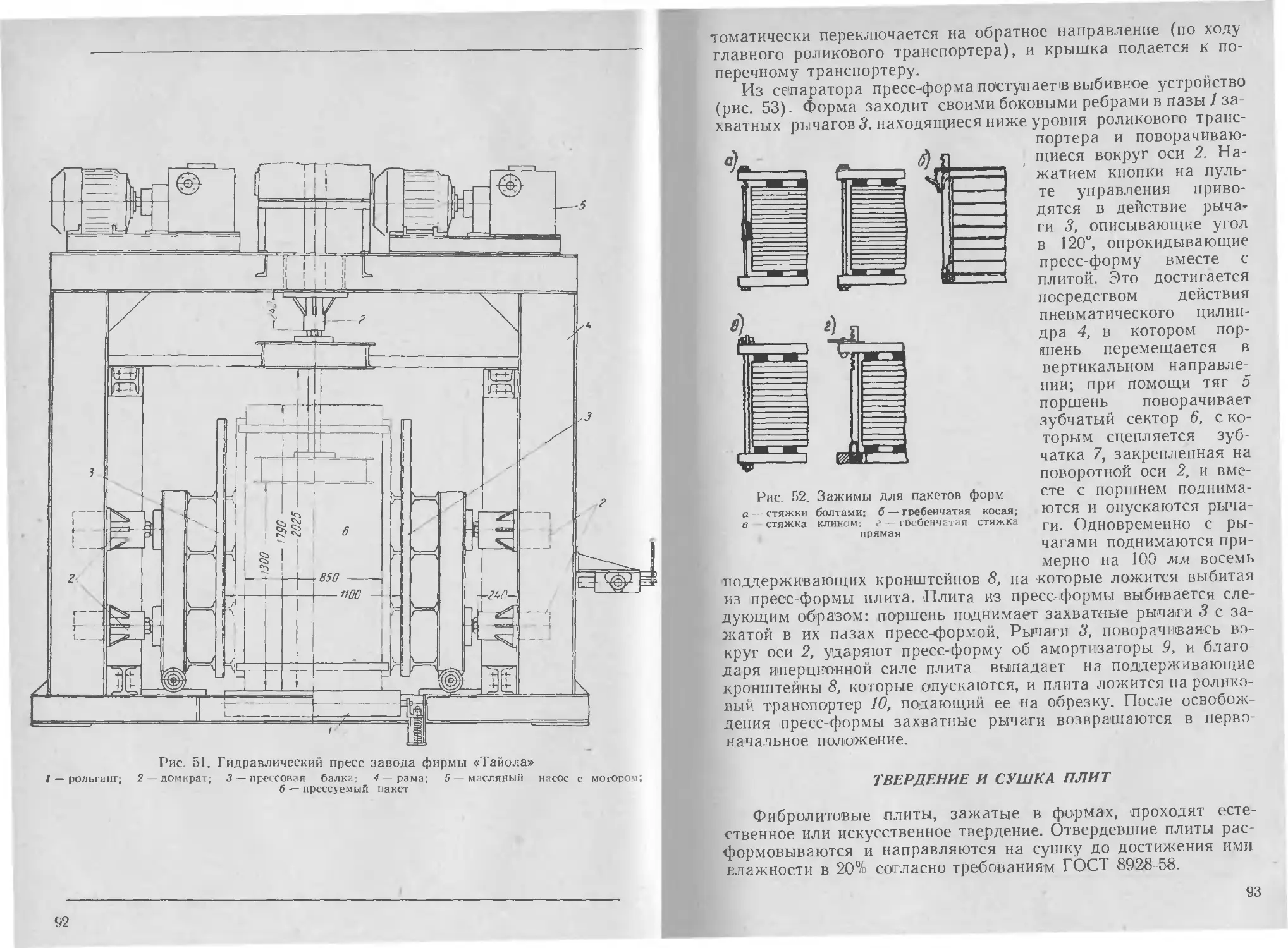

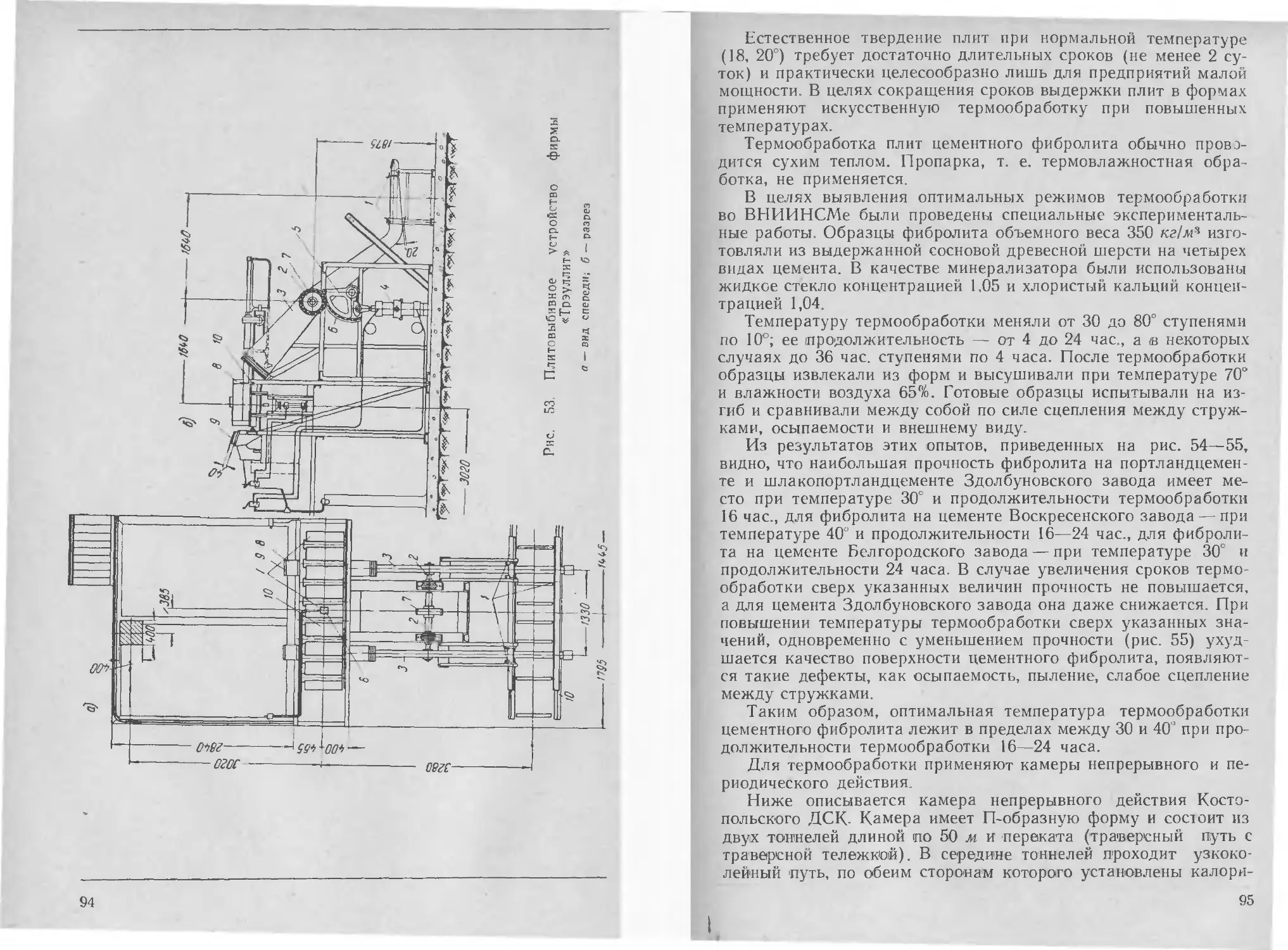

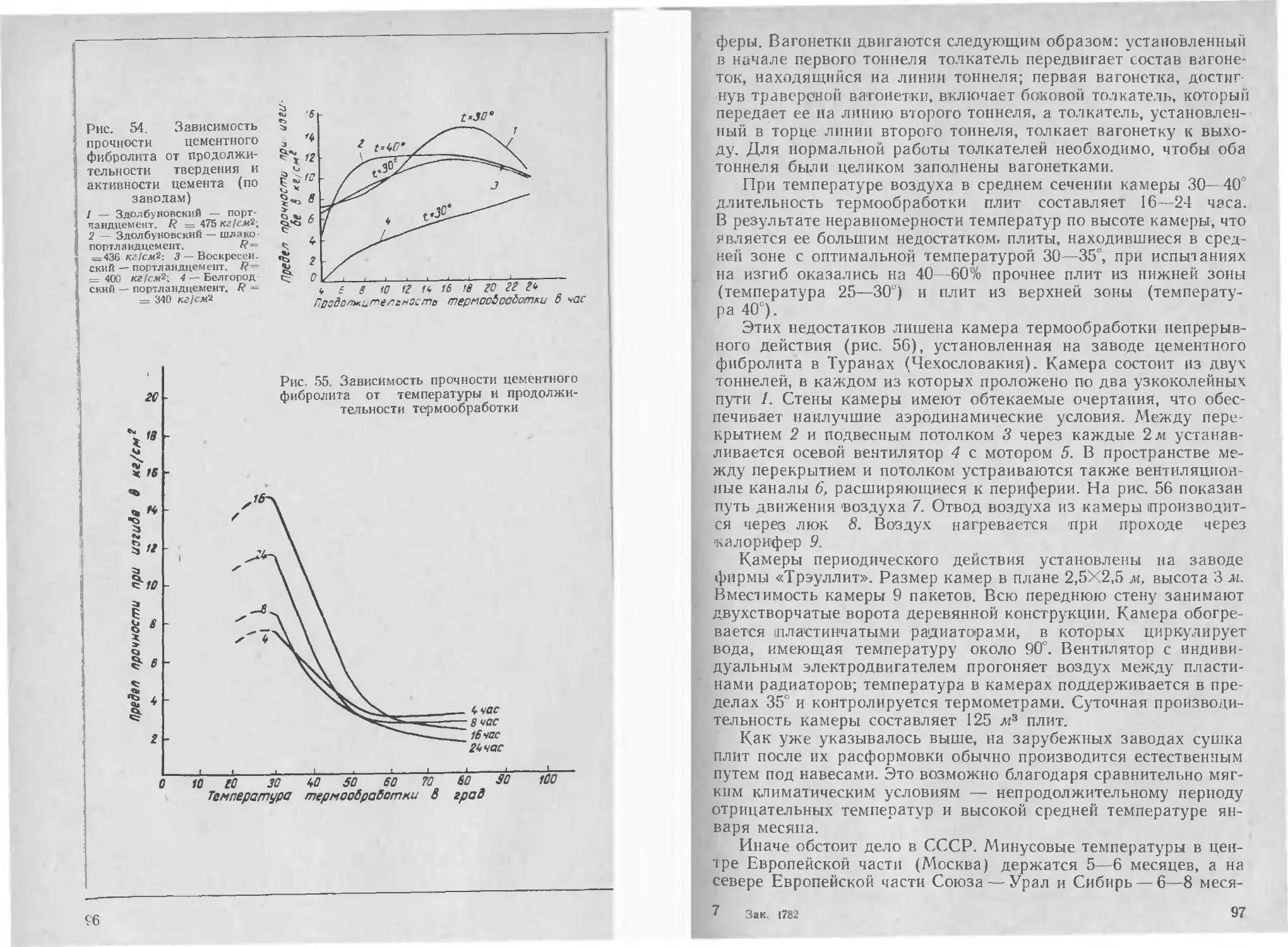

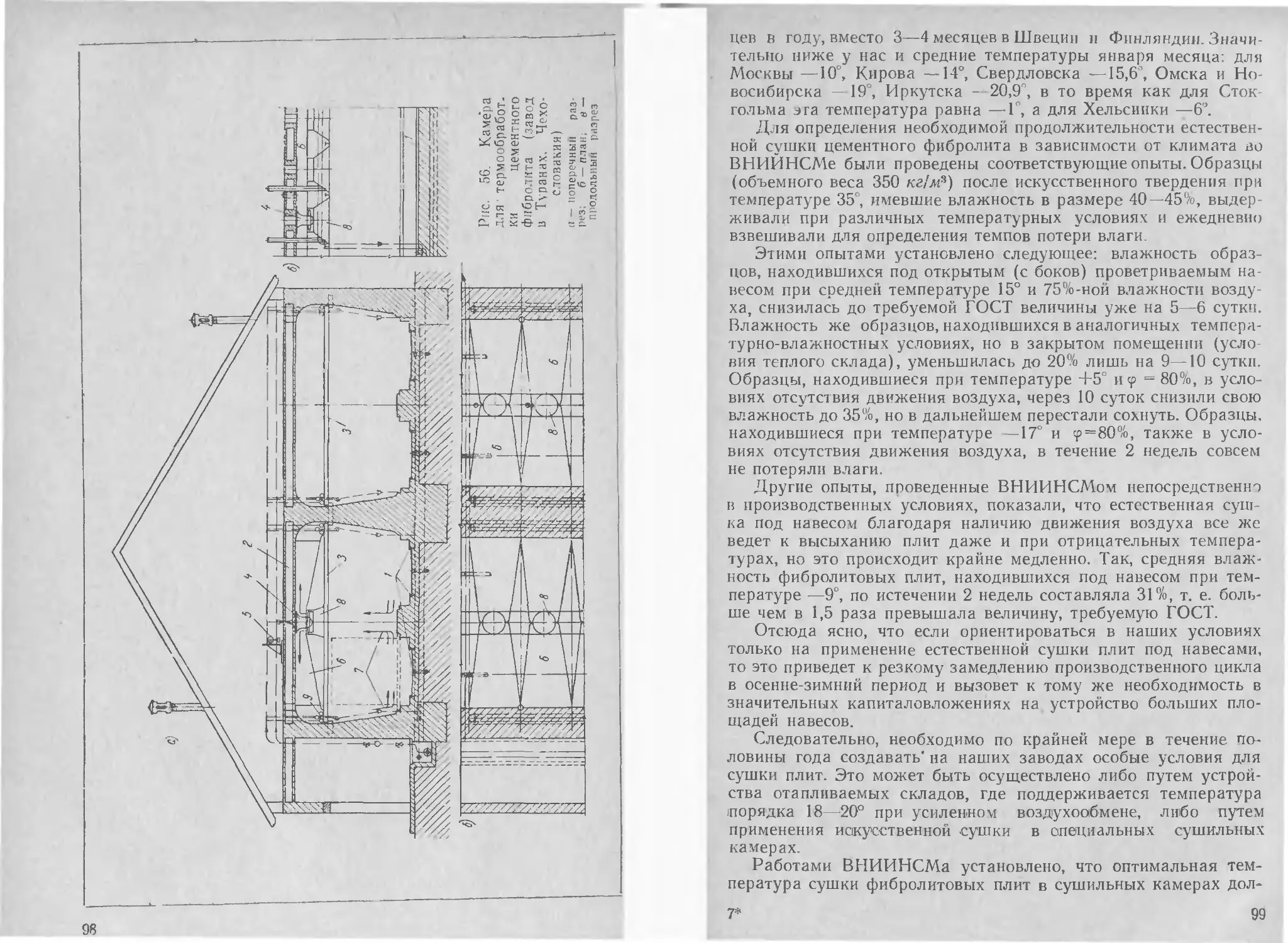

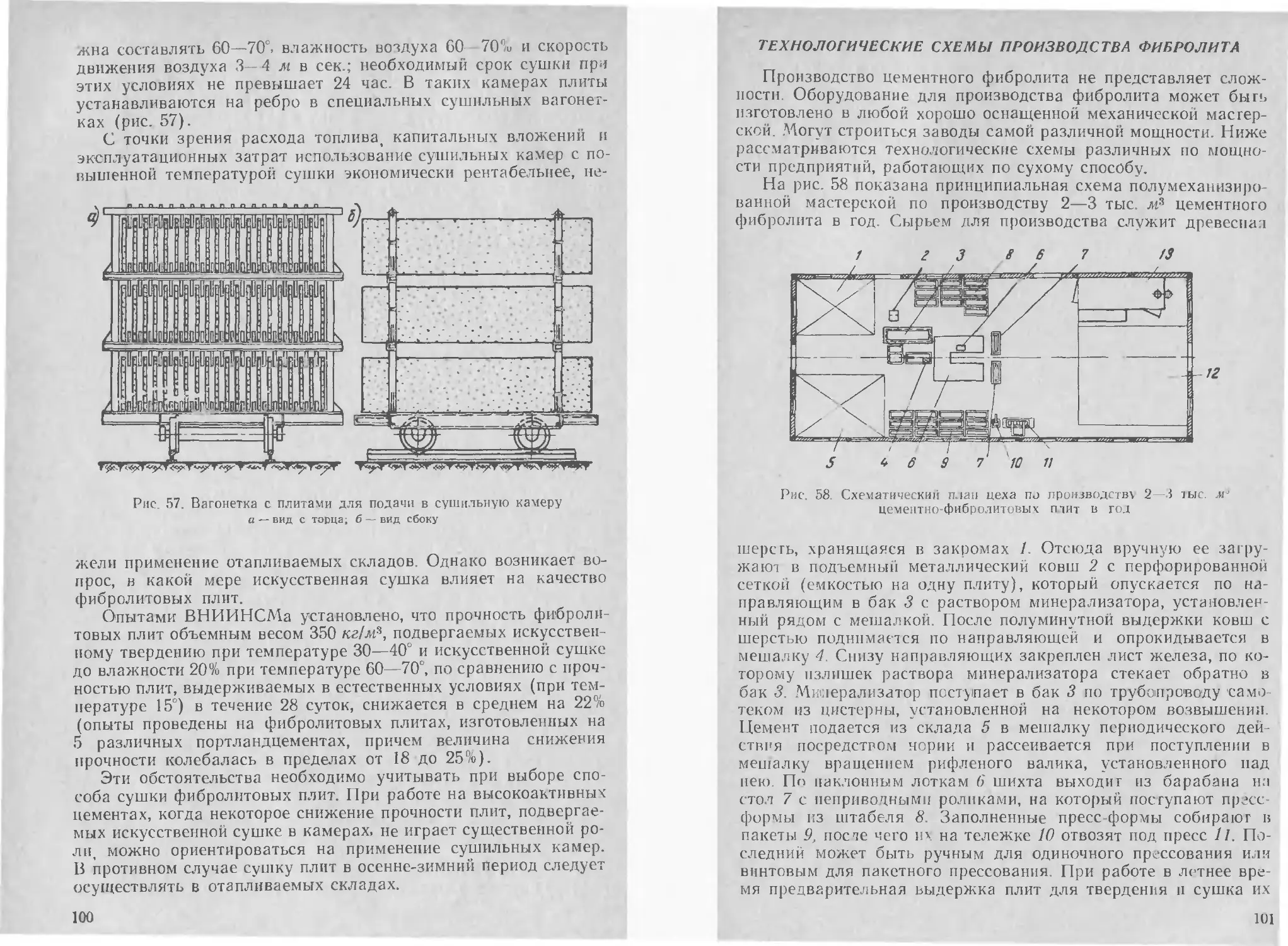

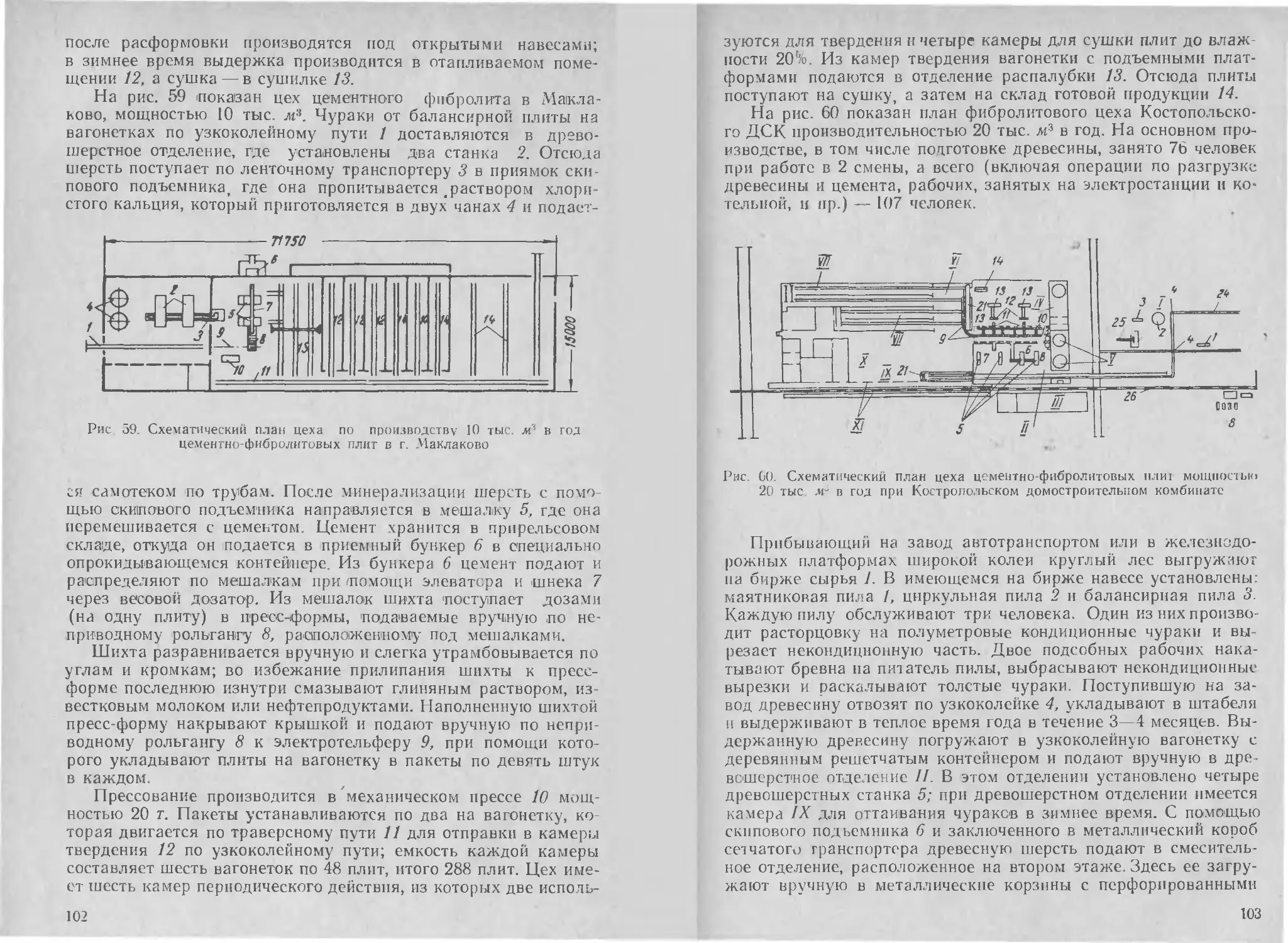

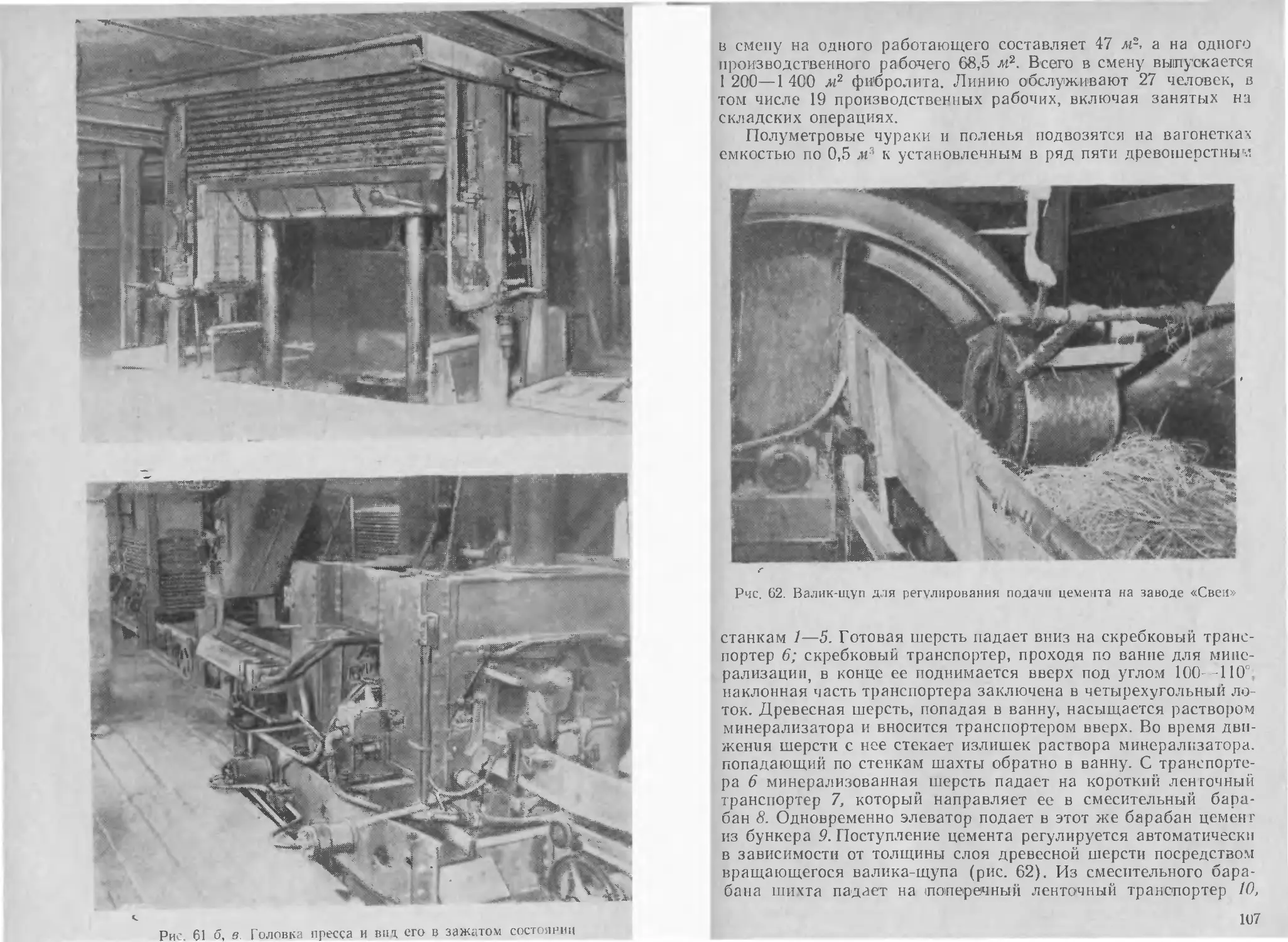

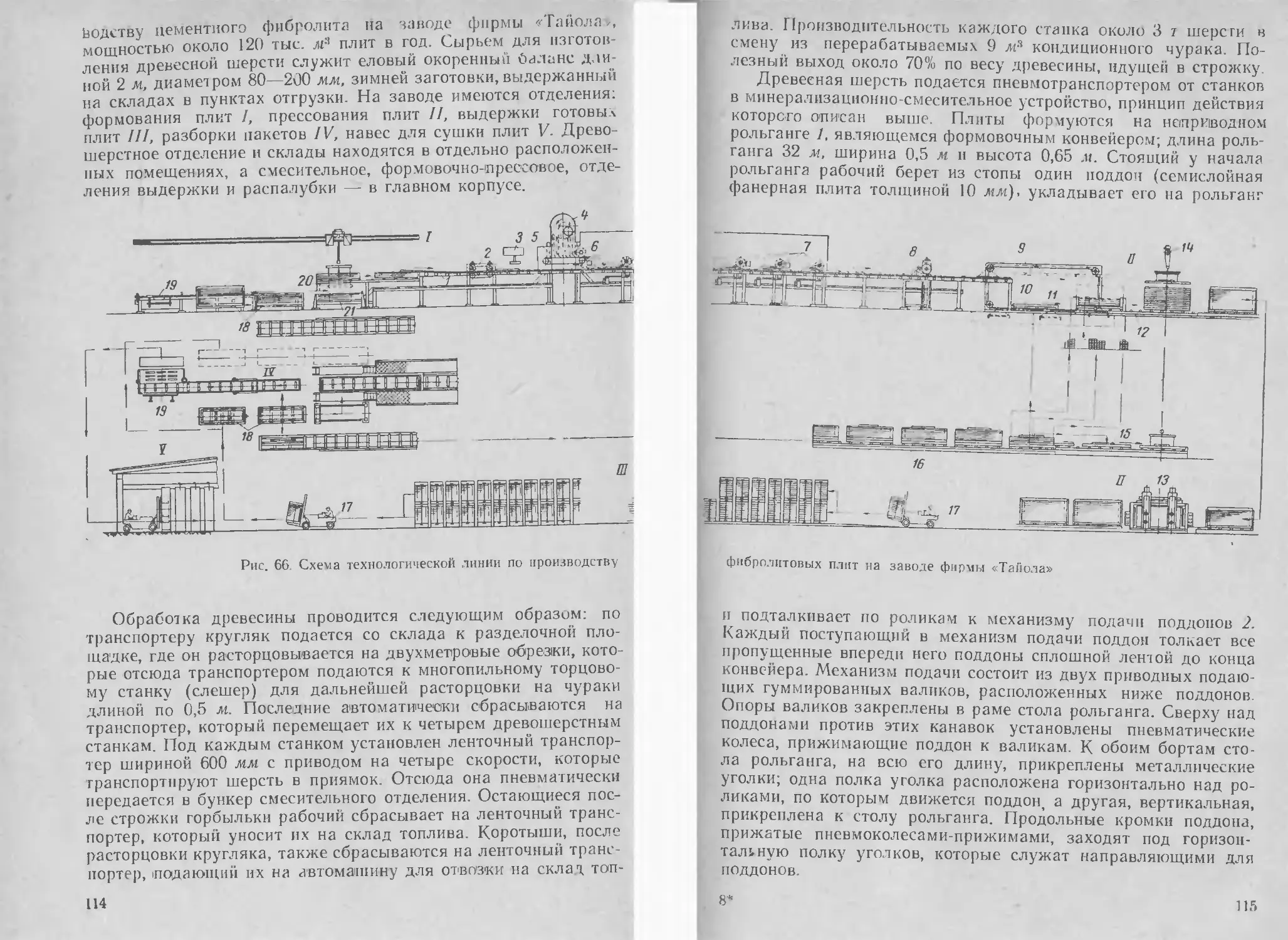

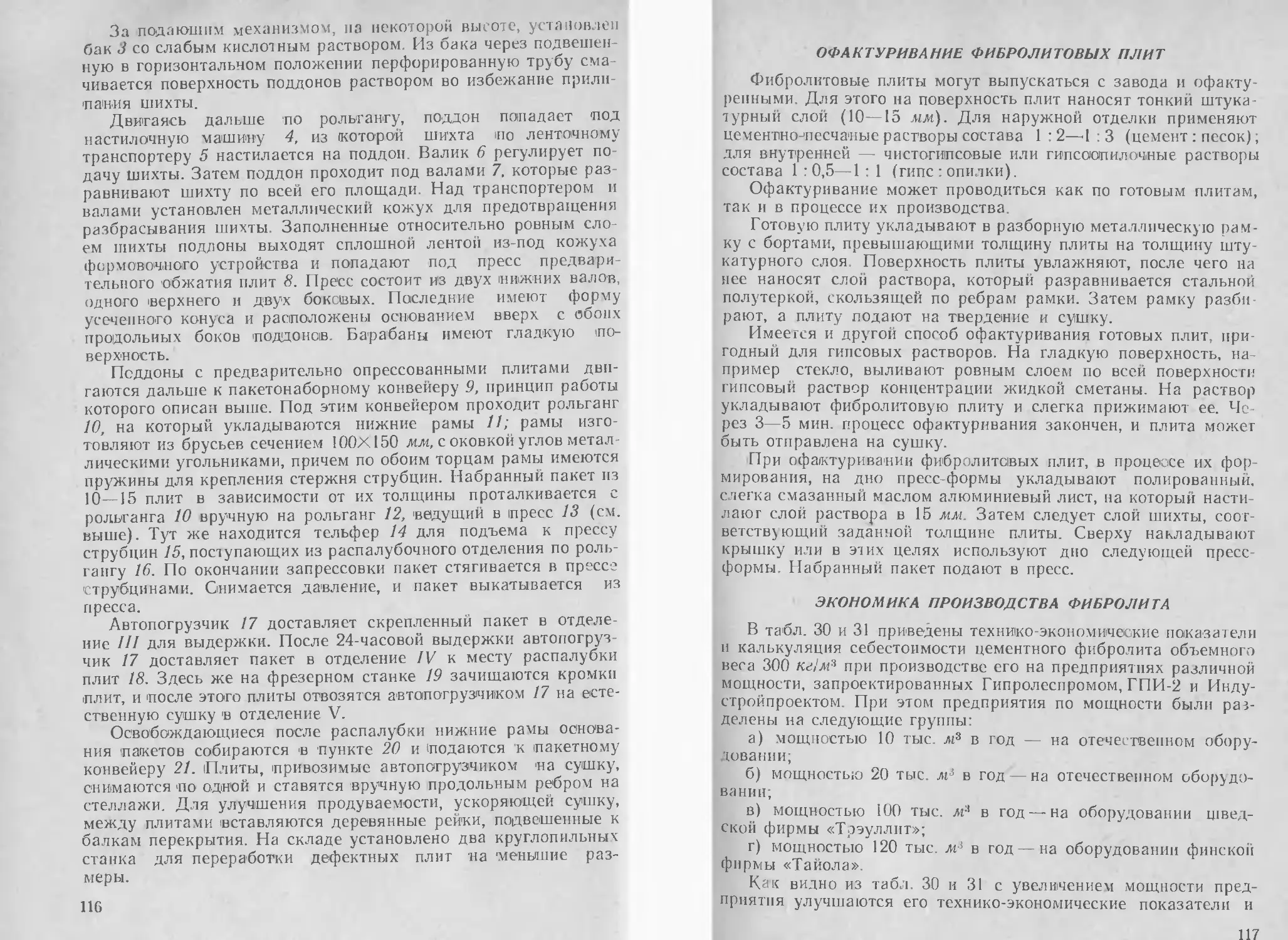

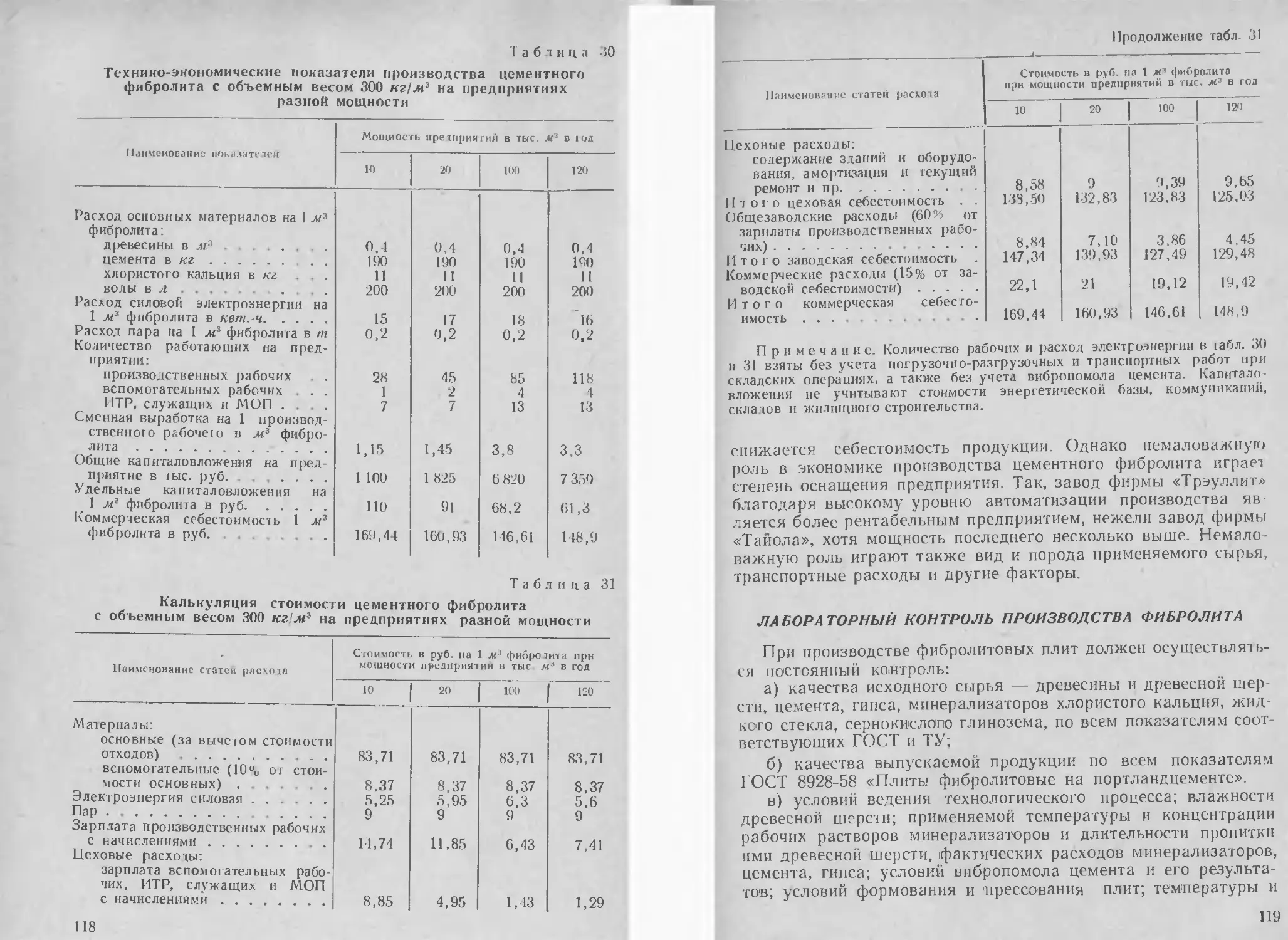

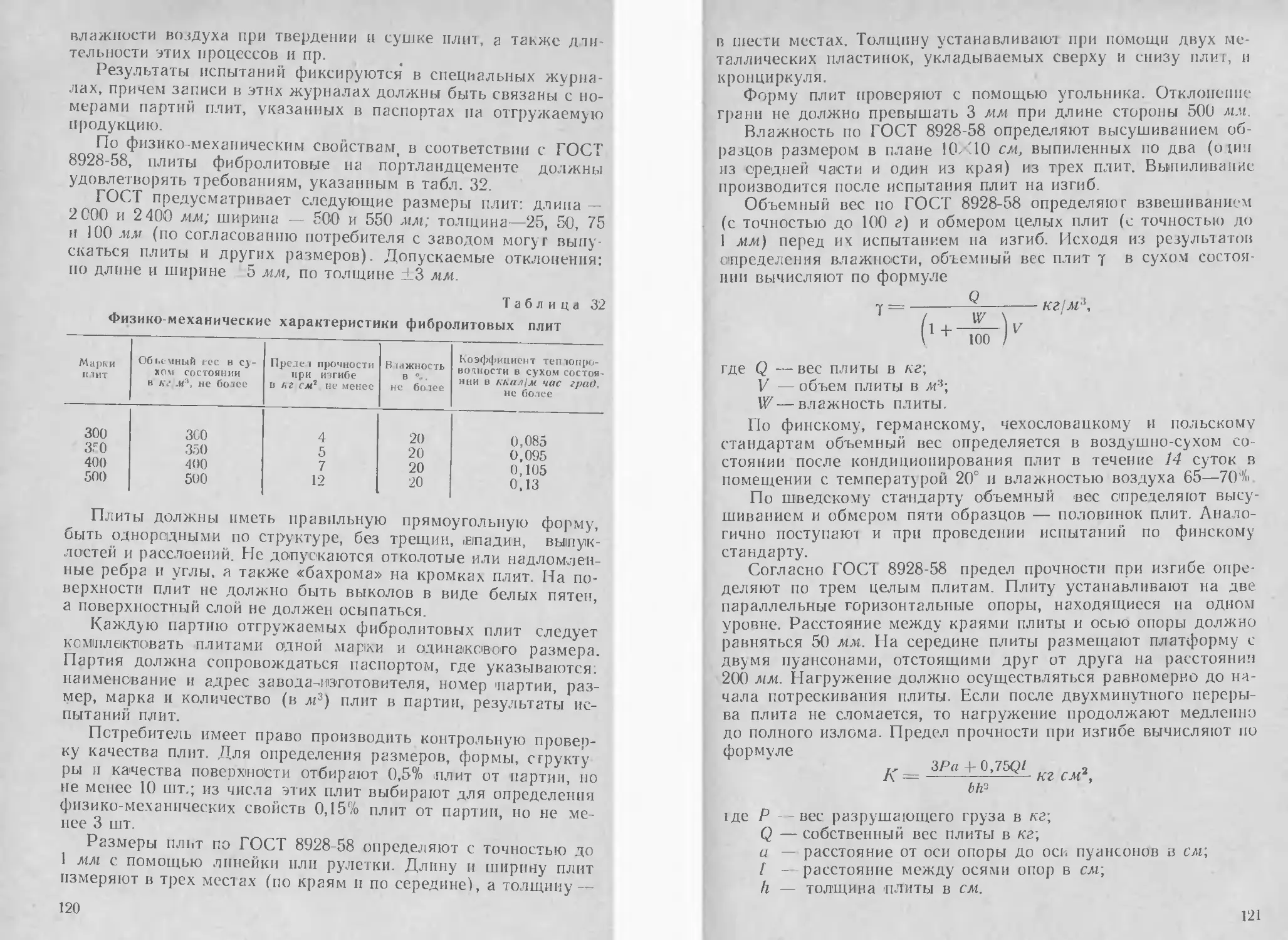

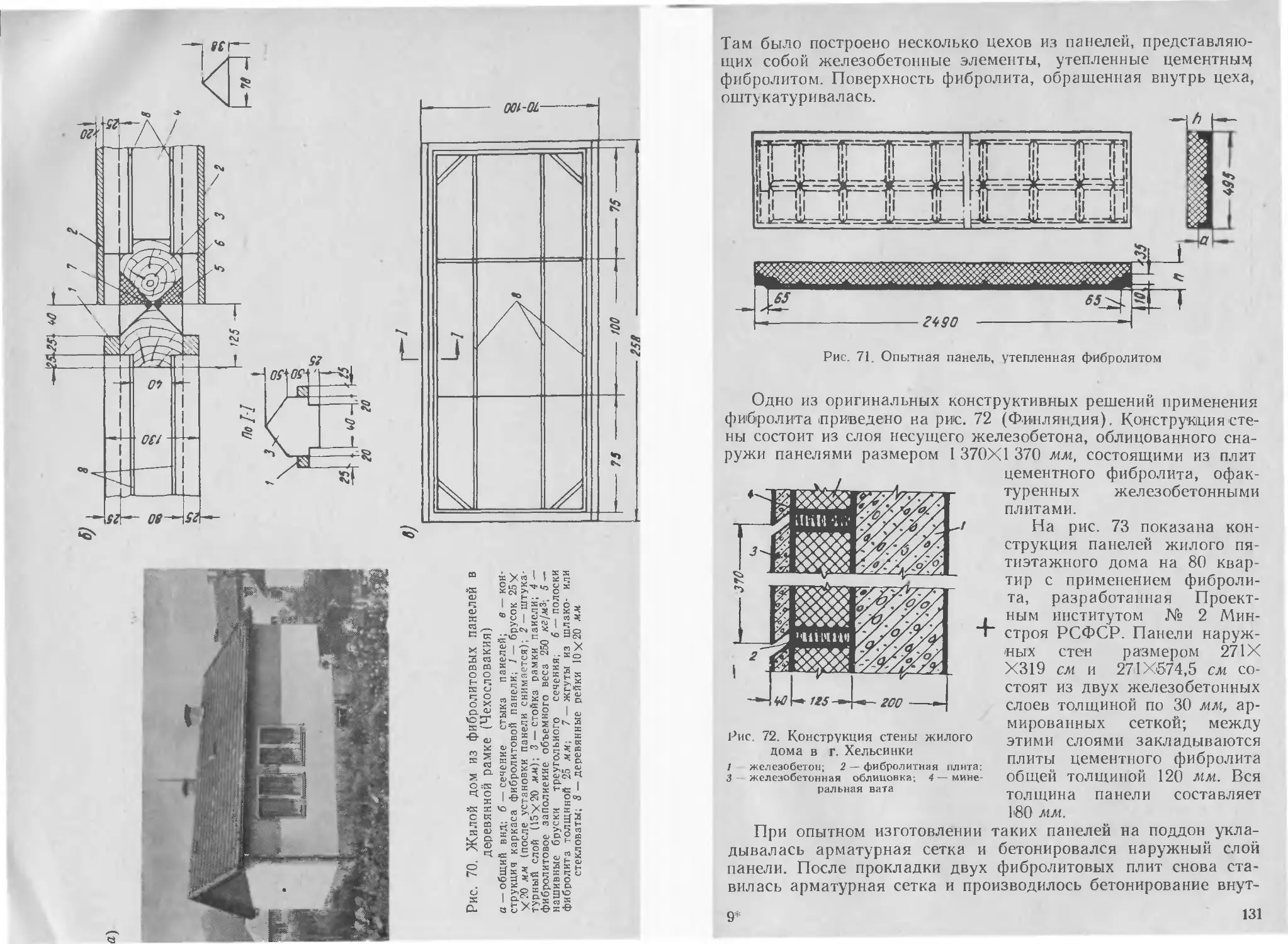

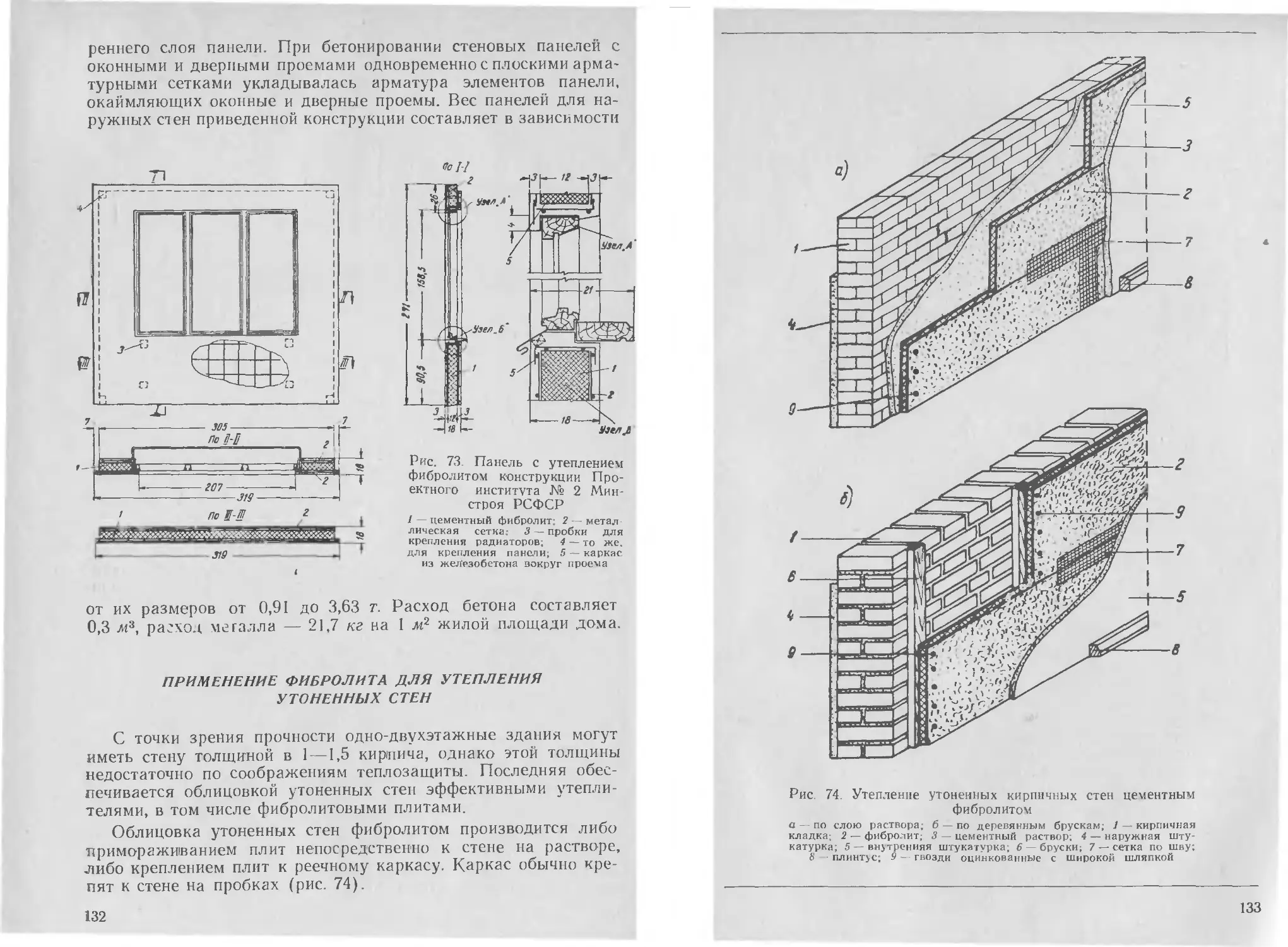

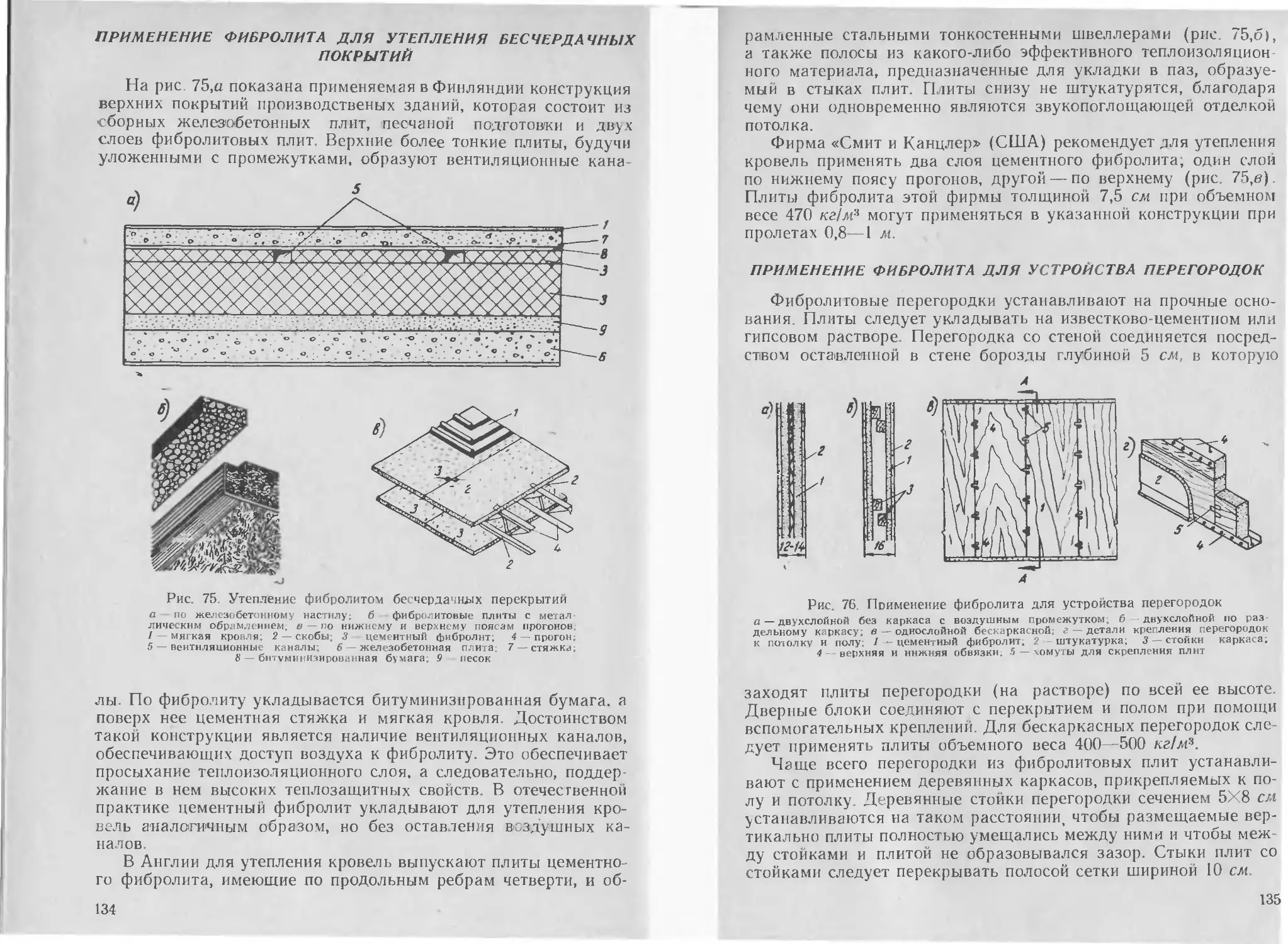

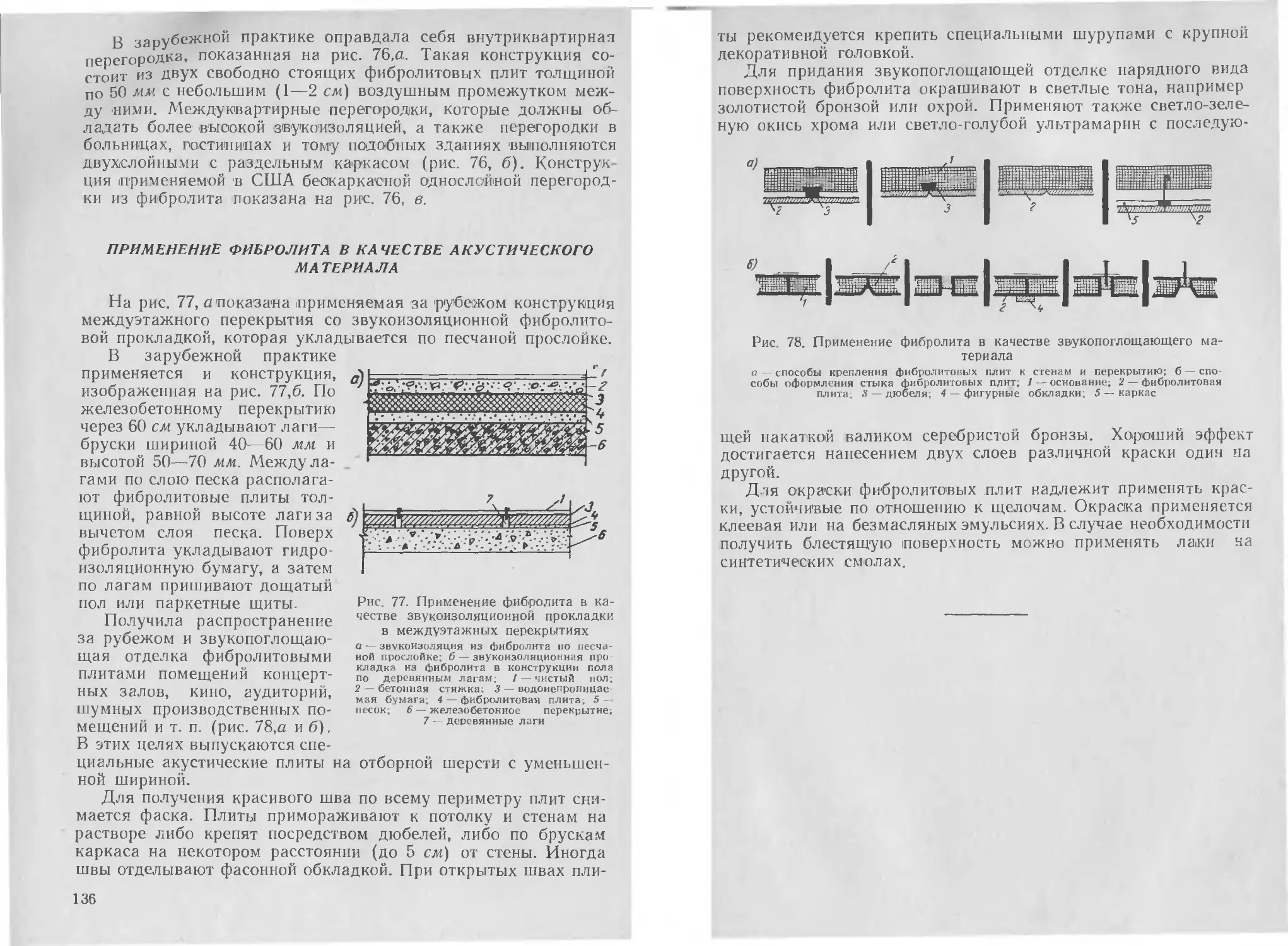

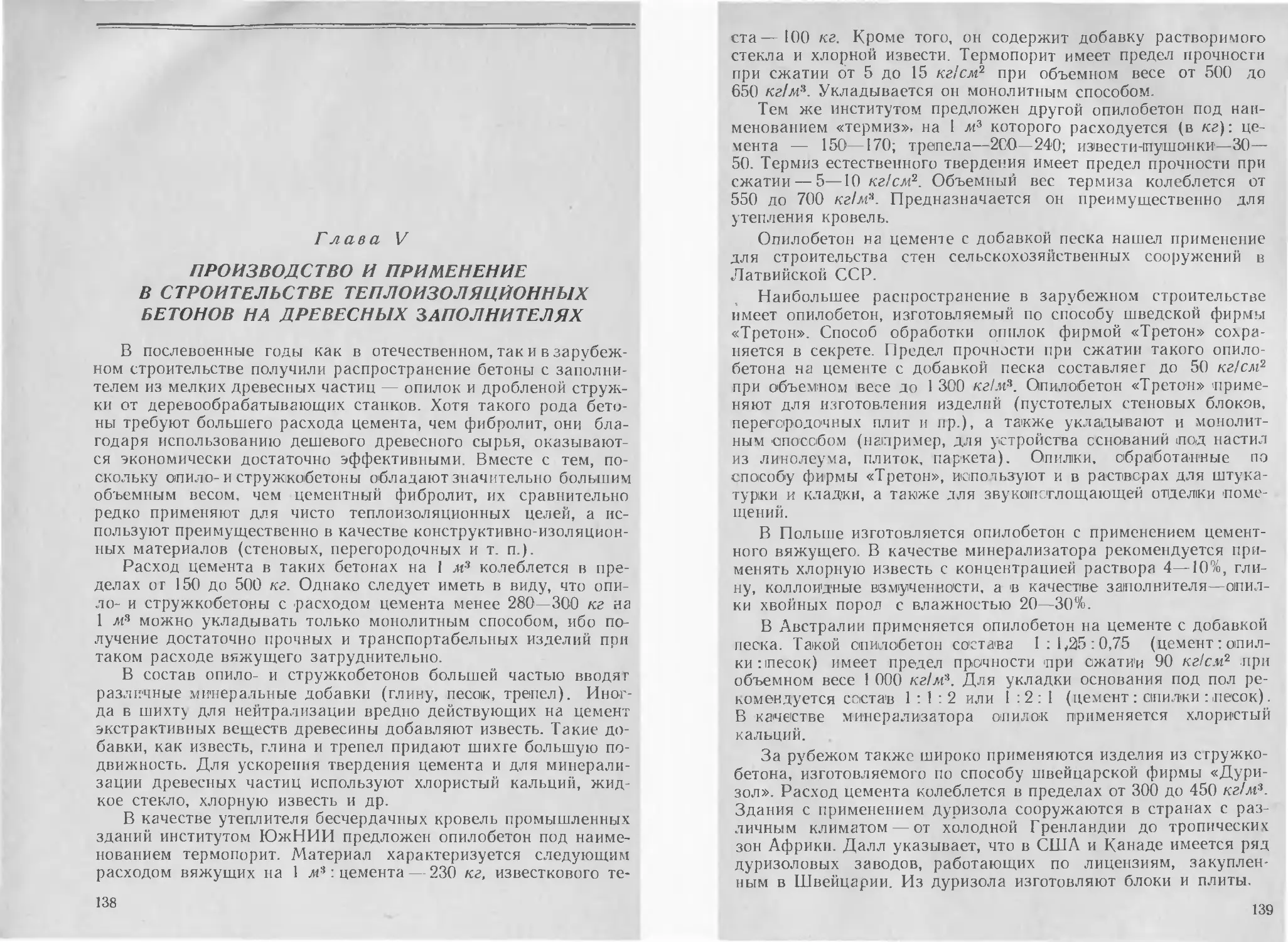

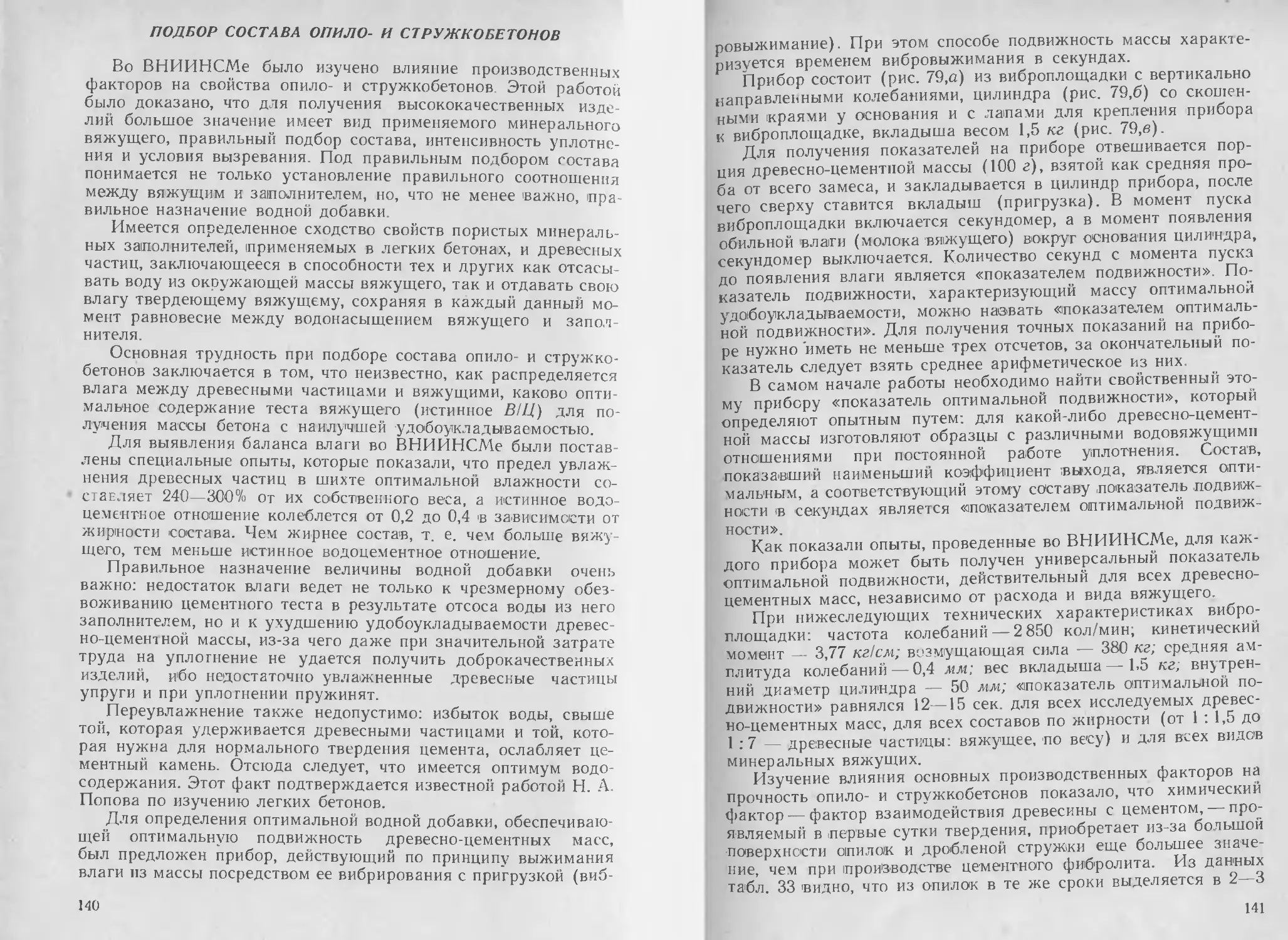

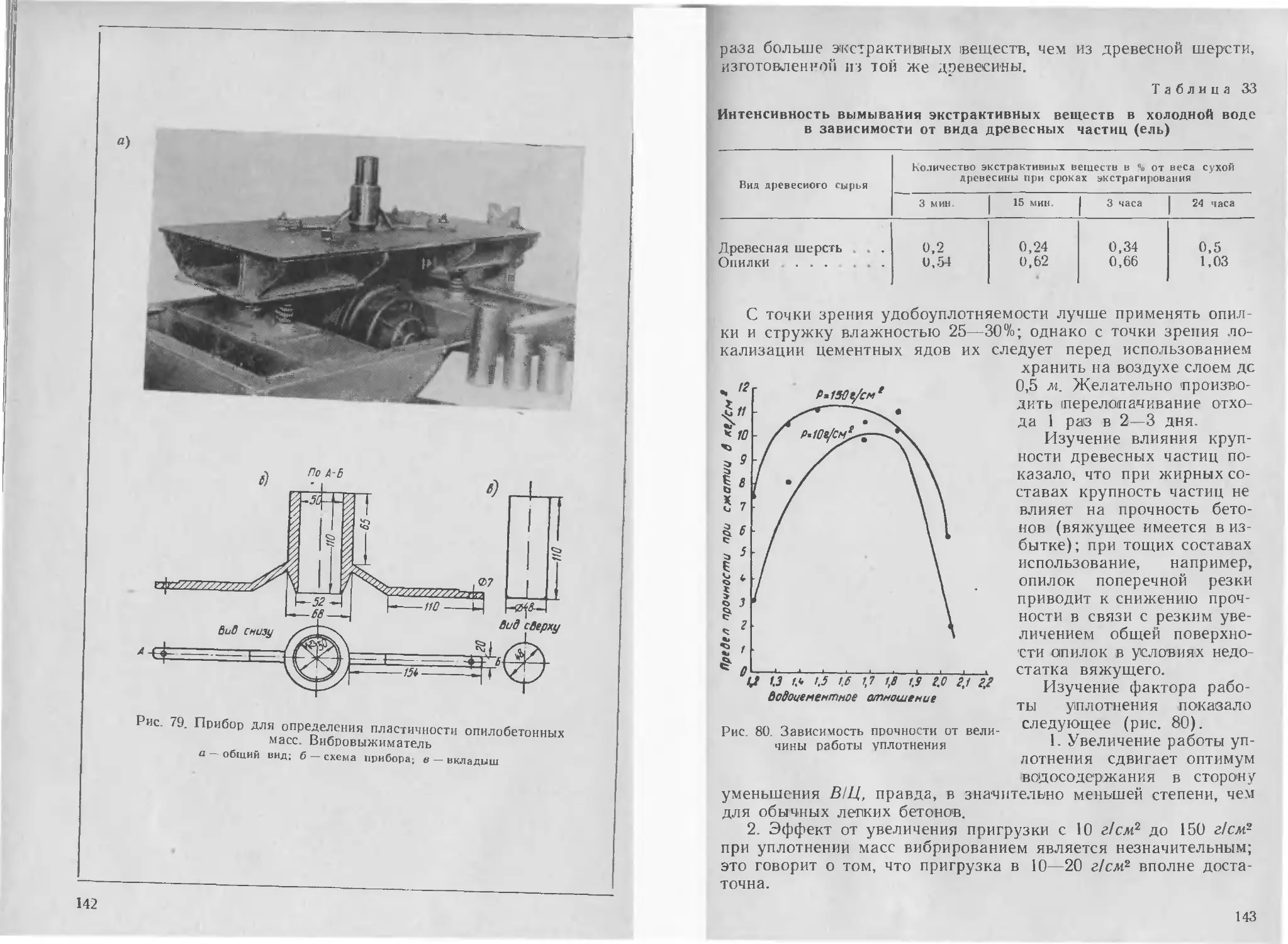

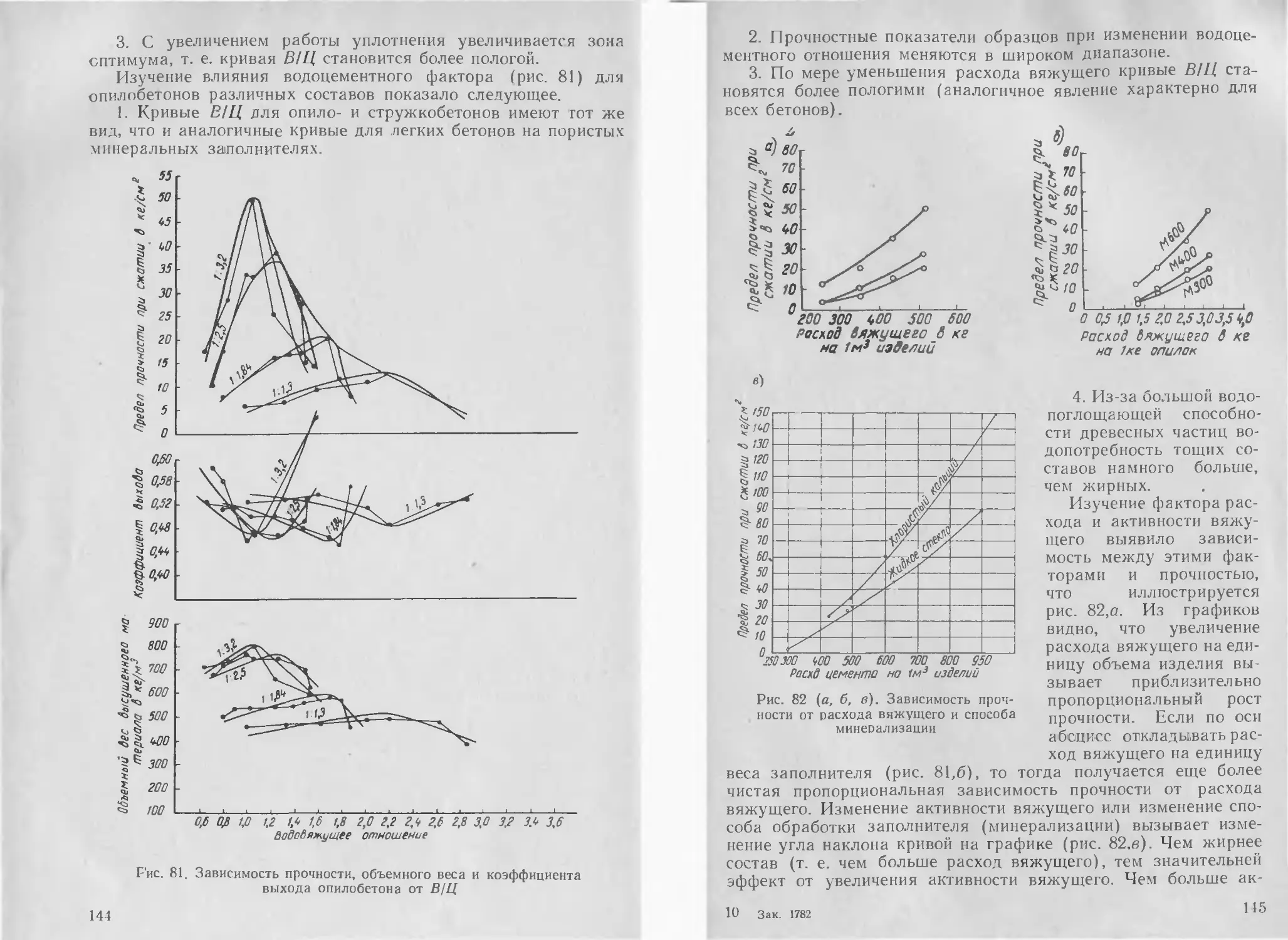

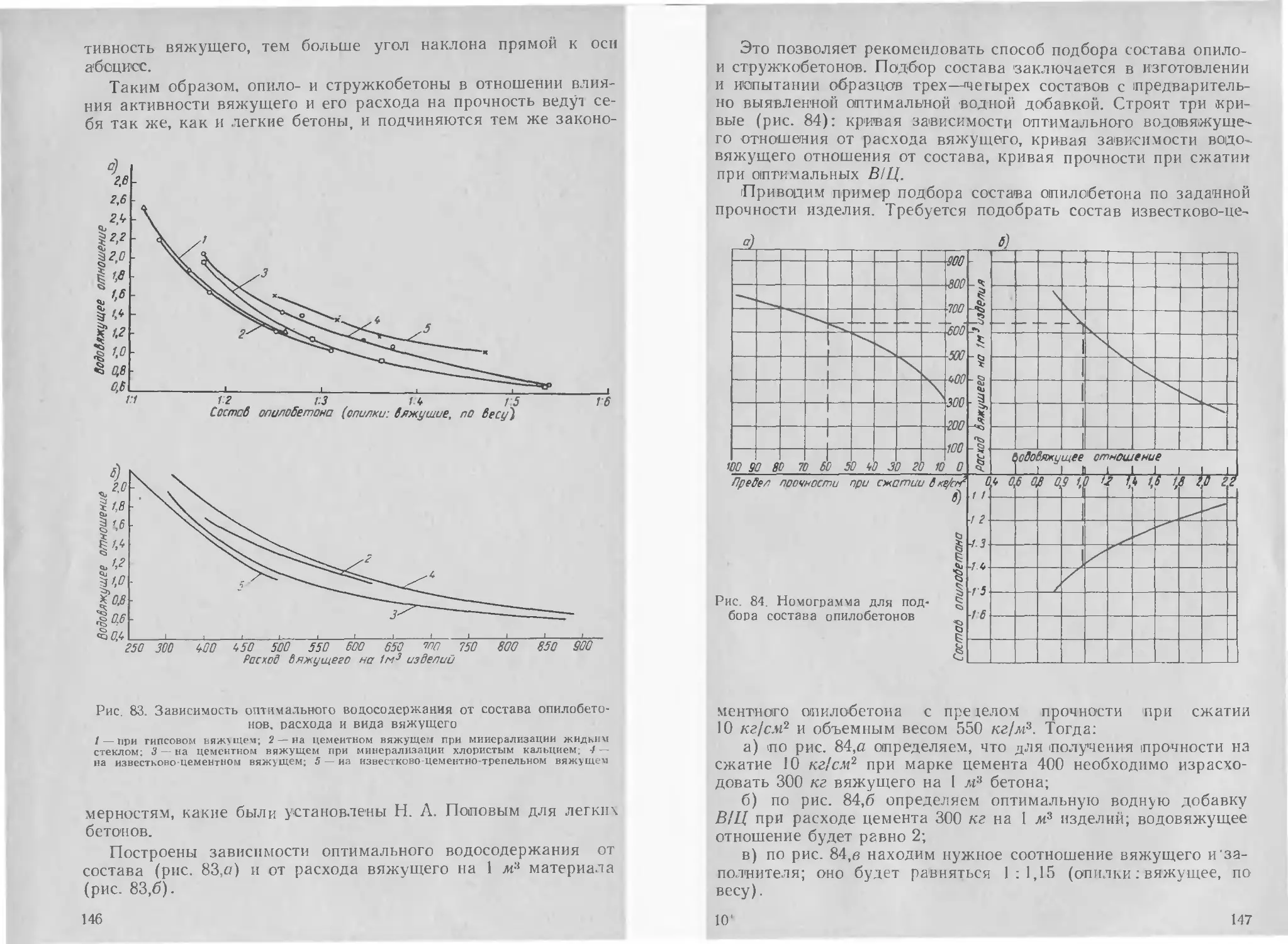

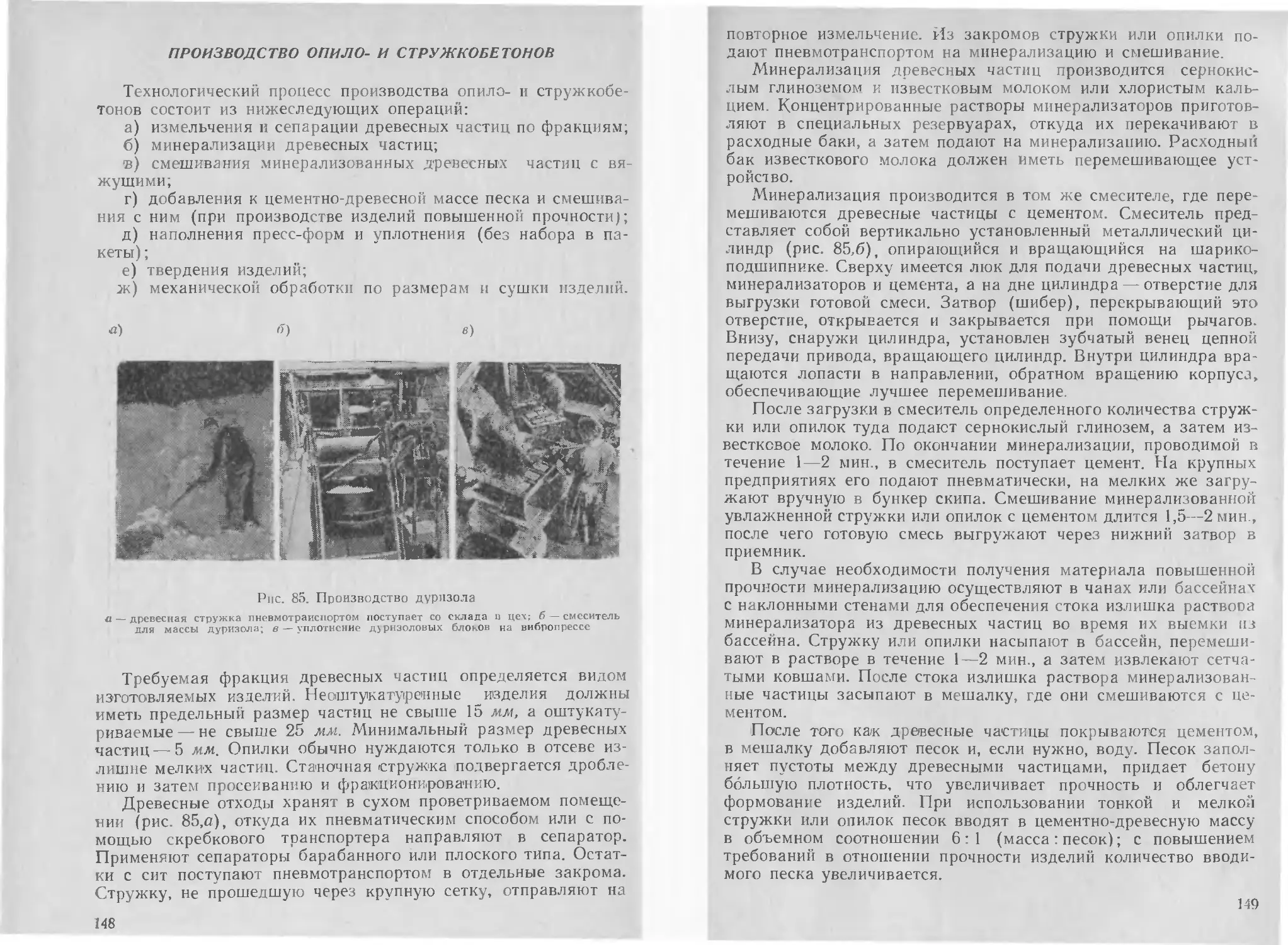

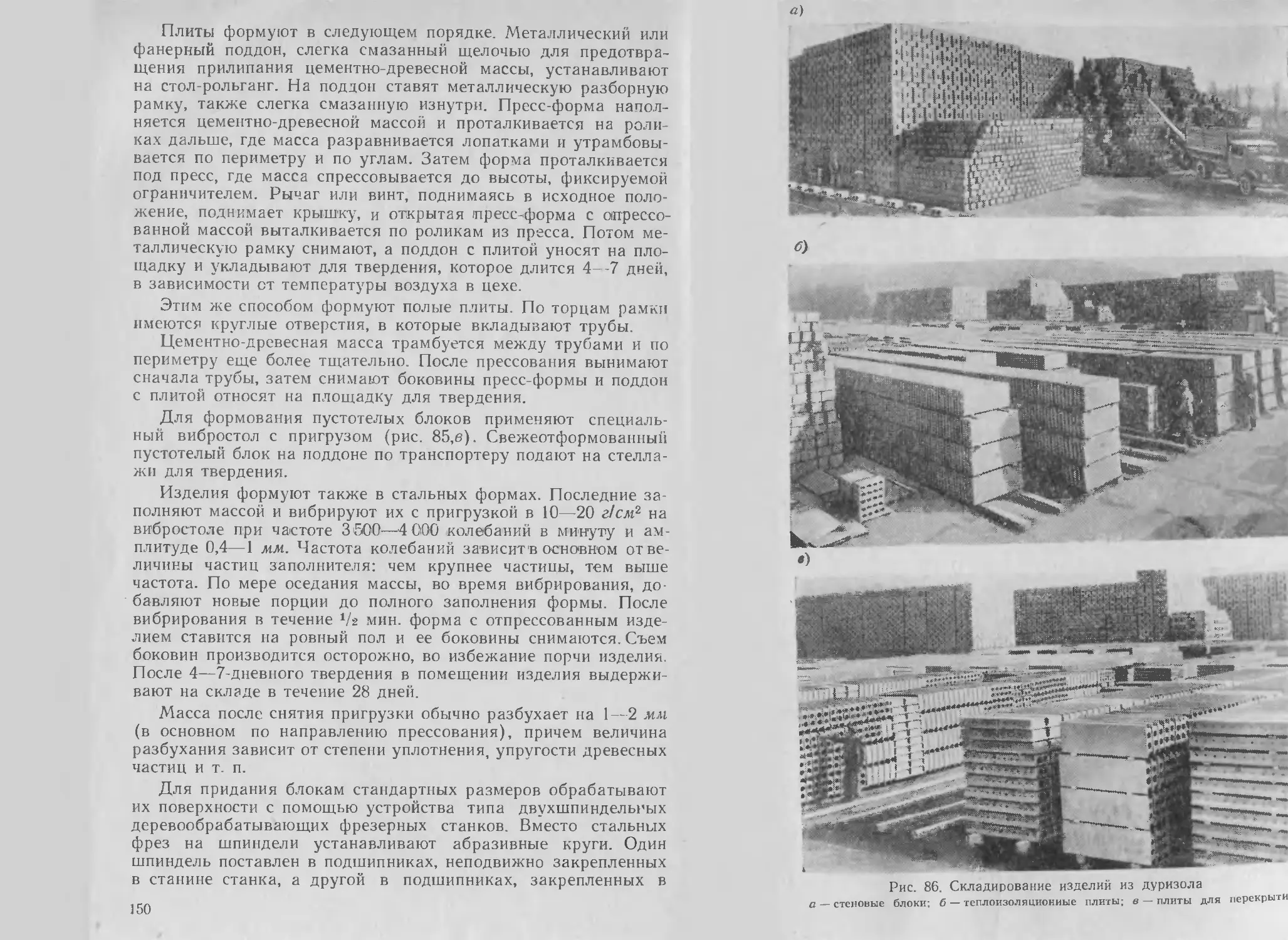

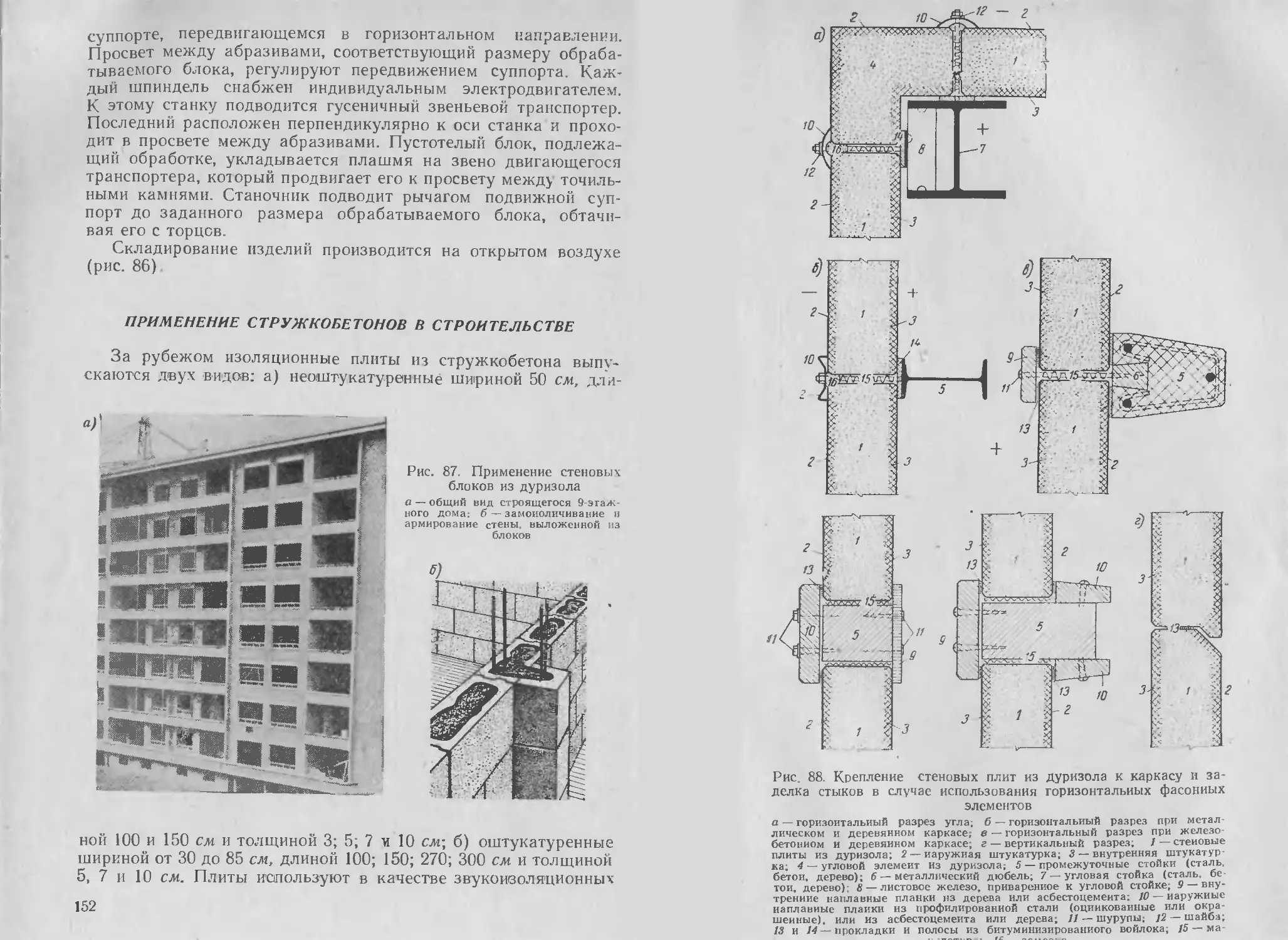

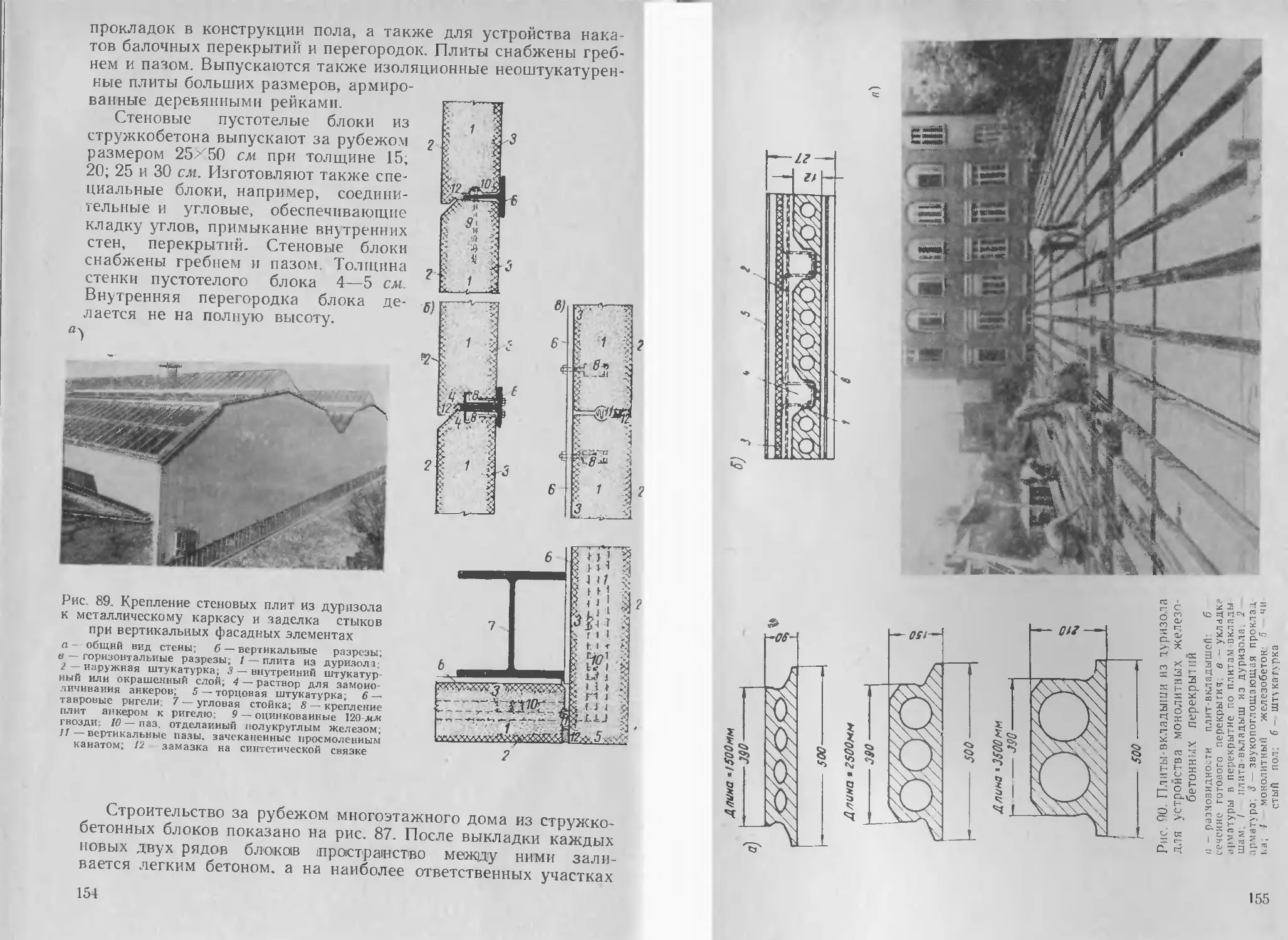

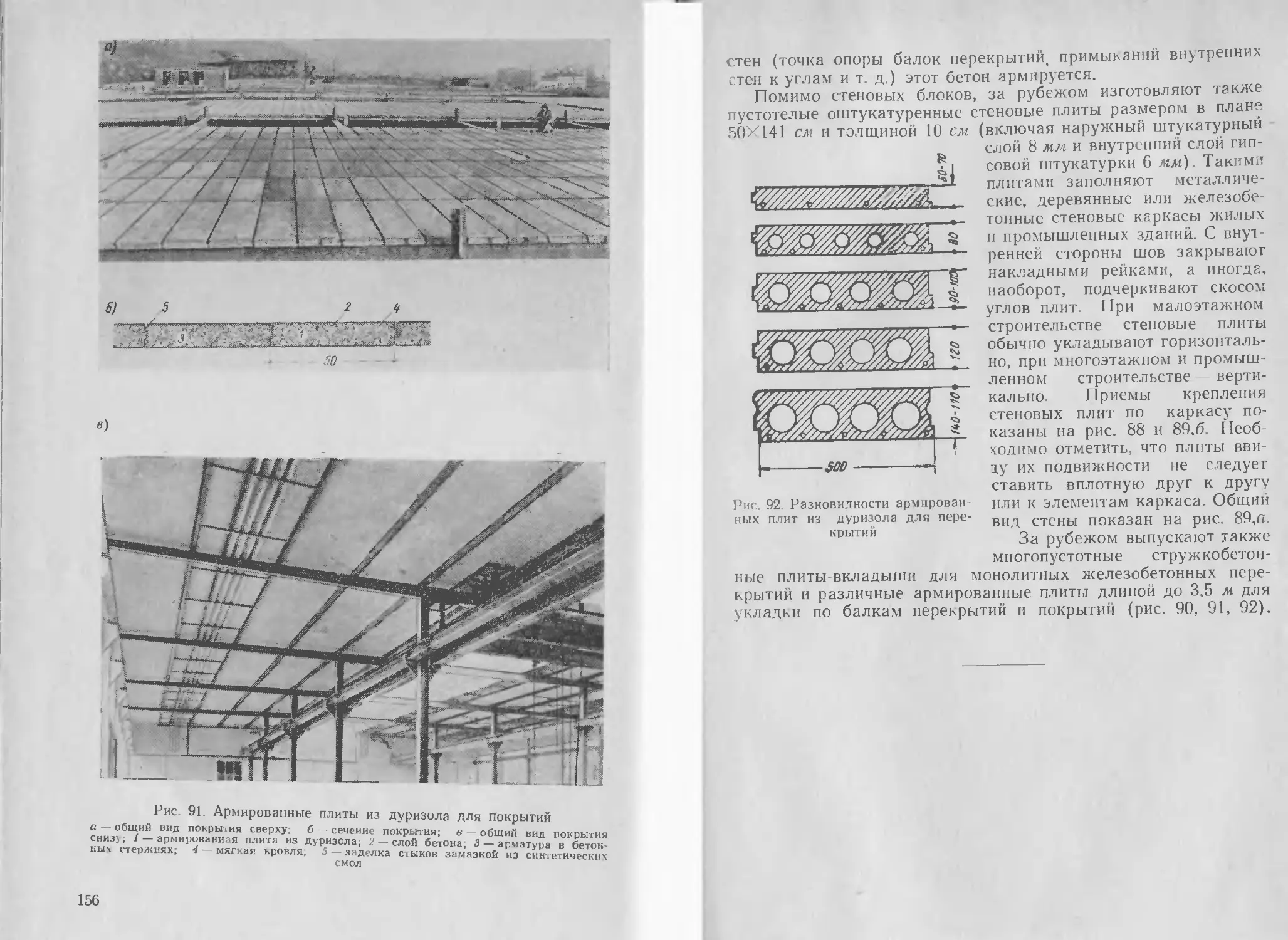

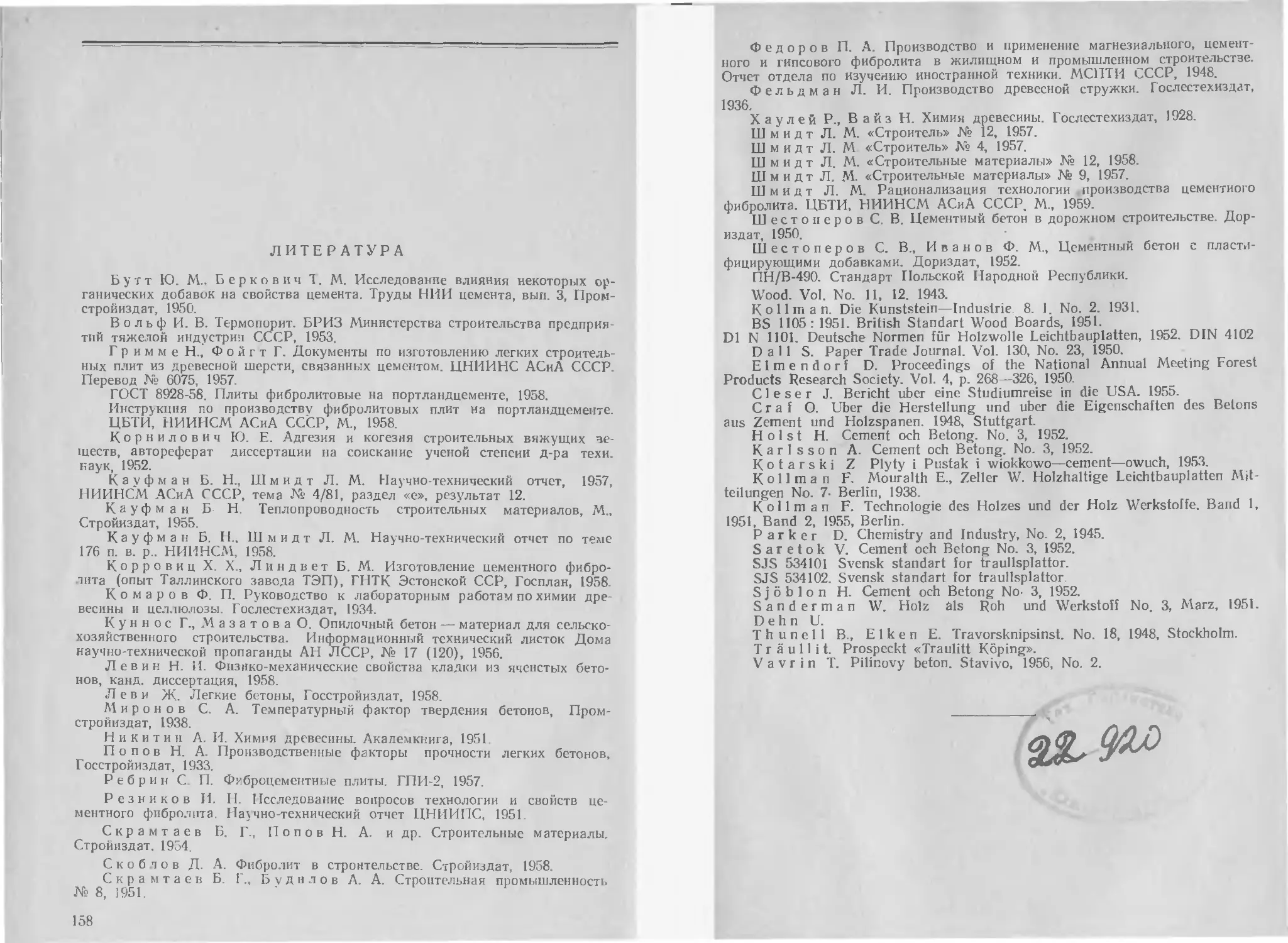

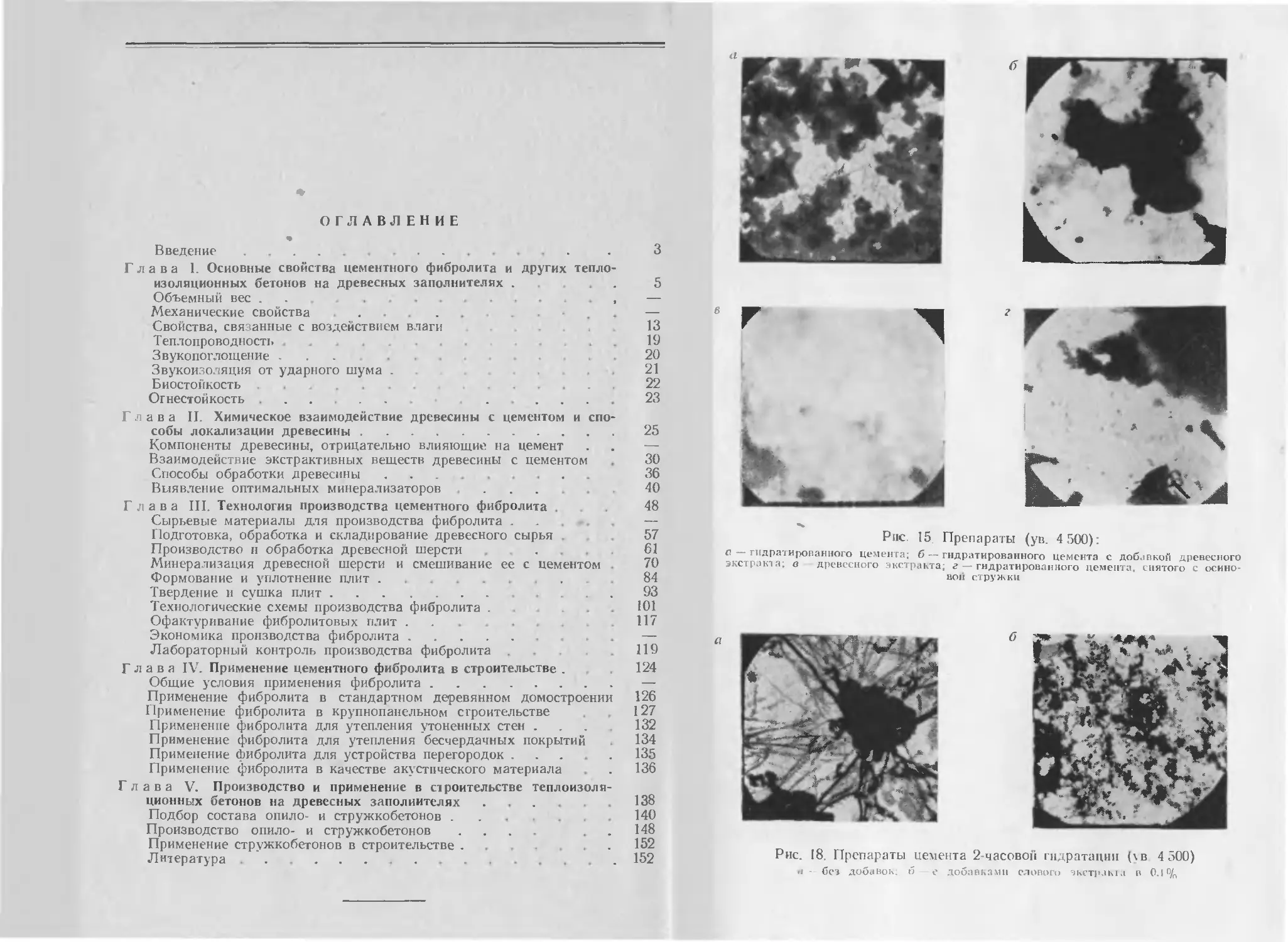

тованные минерализаторы, состав которых засекречен. Однако