Text

Н. Н. МУРАЧ I, Н. Н. СЕВРЮКОВ, С. И. ПОЛЬКИН

и Ю. А. БЫКОВ

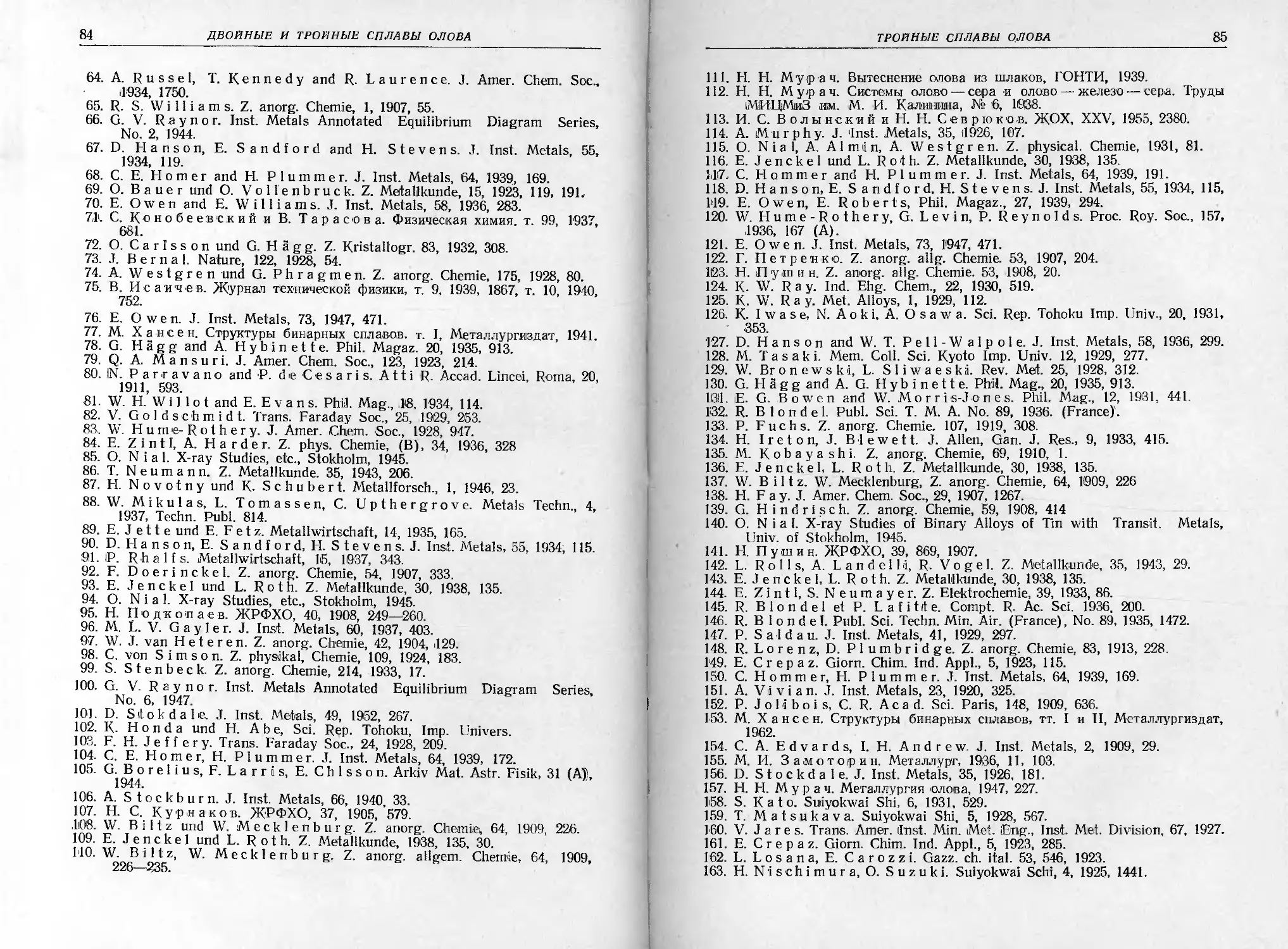

МЕТАЛЛУРГИЯ ОЛОВА

л ги_>___—,

Лд’ ( НШНЙ

<ч>кд

I —-1

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ

Москва 1964

S s

УДК 669.6

АННОТАЦИЯ

В книге освещены теория и практика

обогащения оловянных руд, переработки

оловянных концентратов, выплавка и рафи-

нирование олова.

Книга предназначена для инженерно-тех-

нических работников оловянной промыш-

ленности и отраслей, потребляющих олово,

а также для работников научно-исследова-

тельских институтов. Кроме того, книга мо-

жет быть полезна студентам и аспирантам

.металлургических вузов и факультетов.

ОГЛАВЛЕНИЕ

Стр.

Предисловие .............................................. 6

Введение ... .......................................7

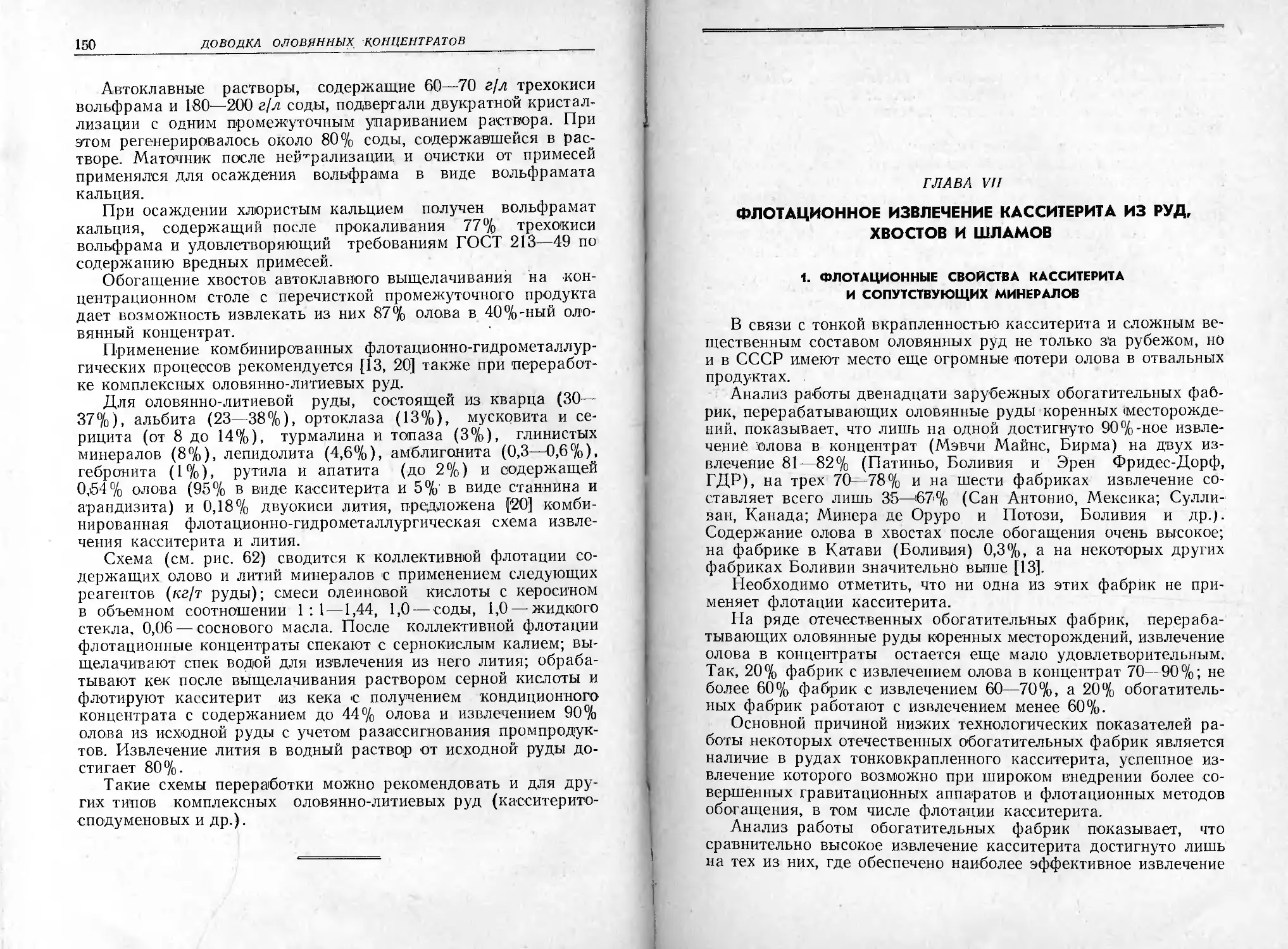

Глава I. Общие вопросы экономики оловянной промышленности . . 9

1. Развитие оловянной промышленности ... . . ... 9

2. Районы добычи олова и их размещение ..........13

3. Оловодобывающая промышленность . ...................20

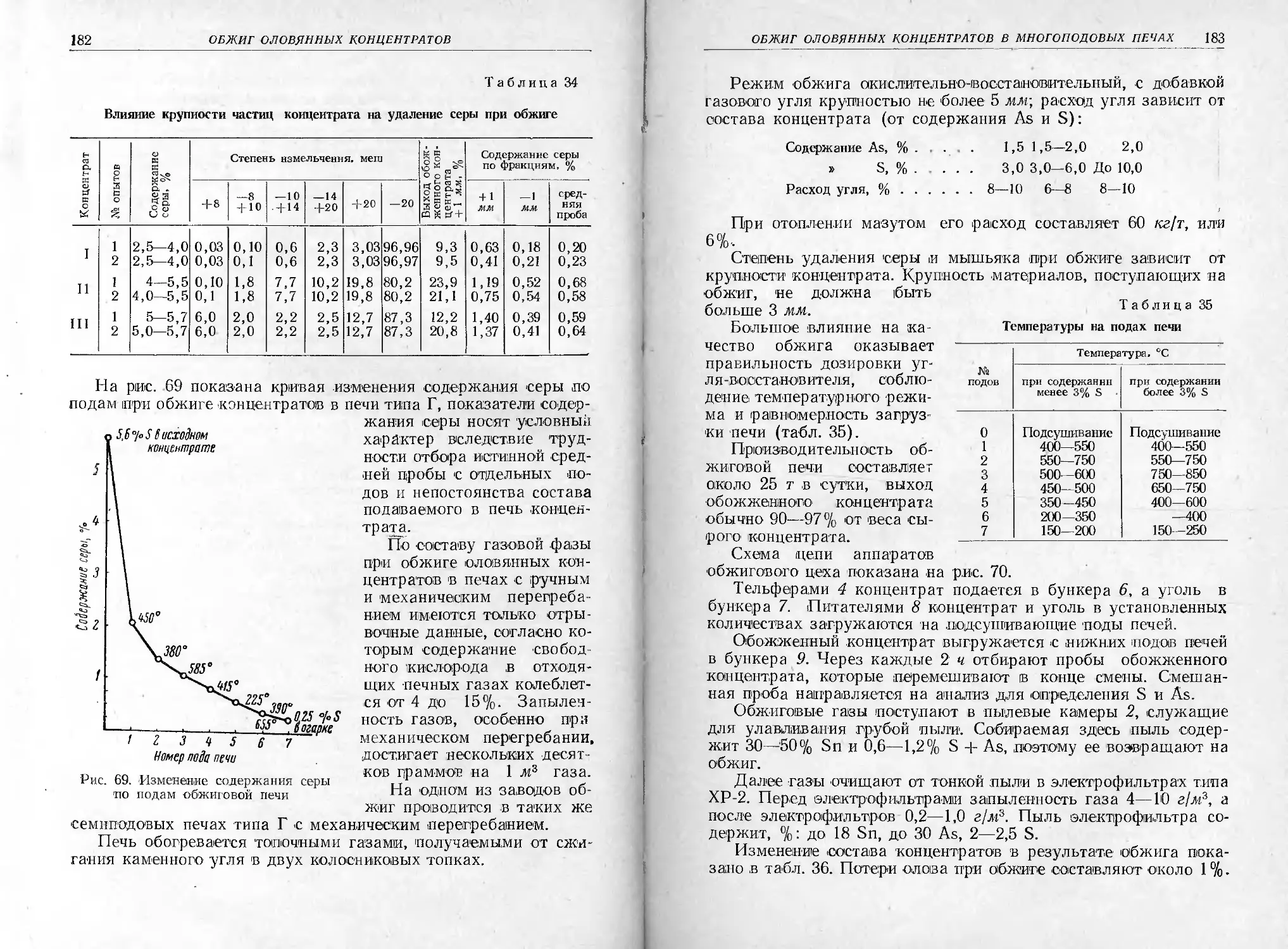

4. Центры выплавки олова и мощность металлургических пред-

приятии ...............................................22

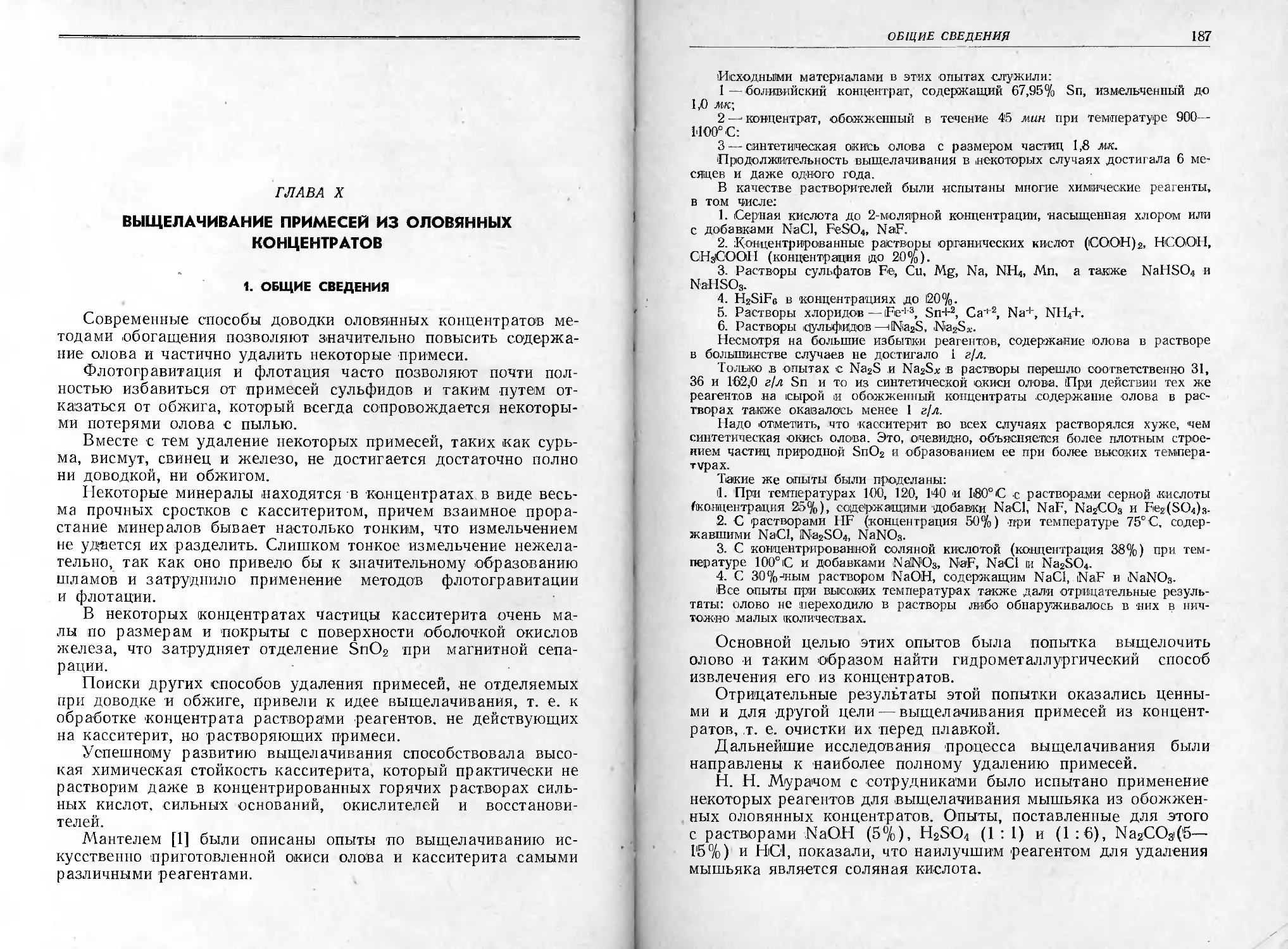

5. Организационная структура оловянной промышленности зару-

бежных стран ........................................ 28

6. Потребление олова......... ... .............29

7. Схема обращения олова в народном хозяйстве .... 33

Литература ............................................36

Глава II. Свойства олова и его соединений........... . . 37

1. Общие сведения............................. ..... 37

2. Физические свойства олова ........... 38

3. Механические свойства олова ..... .... .42

4. Химические свойства олова . . .....................42

5. Окислы и гидраты юкислов олова .... ... 43

6. Станниты и станниты . . ............. 48

7. Сульфиды олова .... ... . . .48

8. Галогениды олова ................................. 51

9. .Прочие соединения олова .... .53

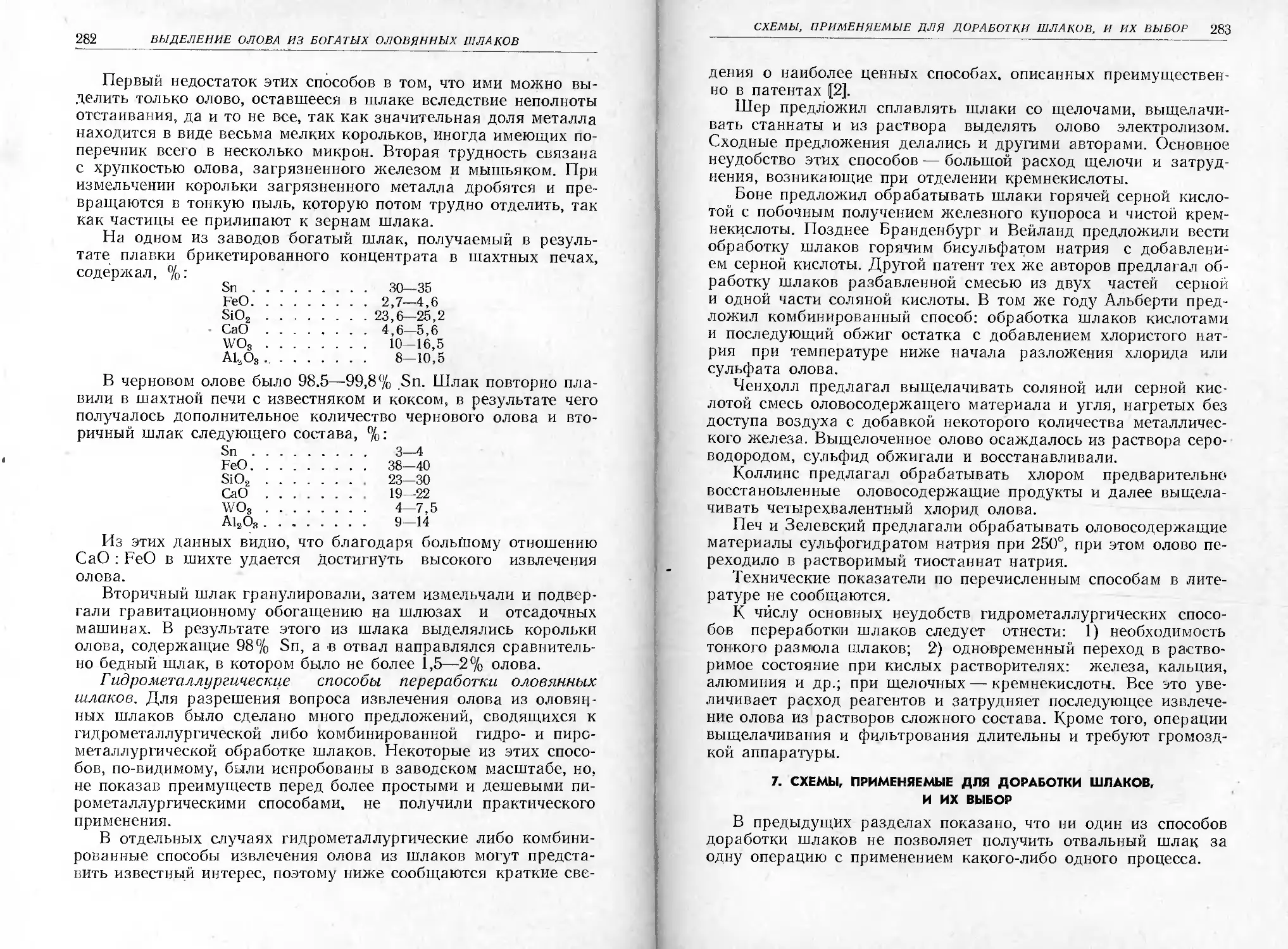

Литература ............................................54

Глава III. Двойные и тройные сплавы олова . ................55

1. Двойные сплавы олова ..................... ........ 55

2. Тройные сплавы олова ........... . .................81

Ли тература . ................. . . . 82

Глава IV. Общие сведения о рудах и концентратах олова ... 88

1. Требования, предъявляемые к рудам и концентратам . 88

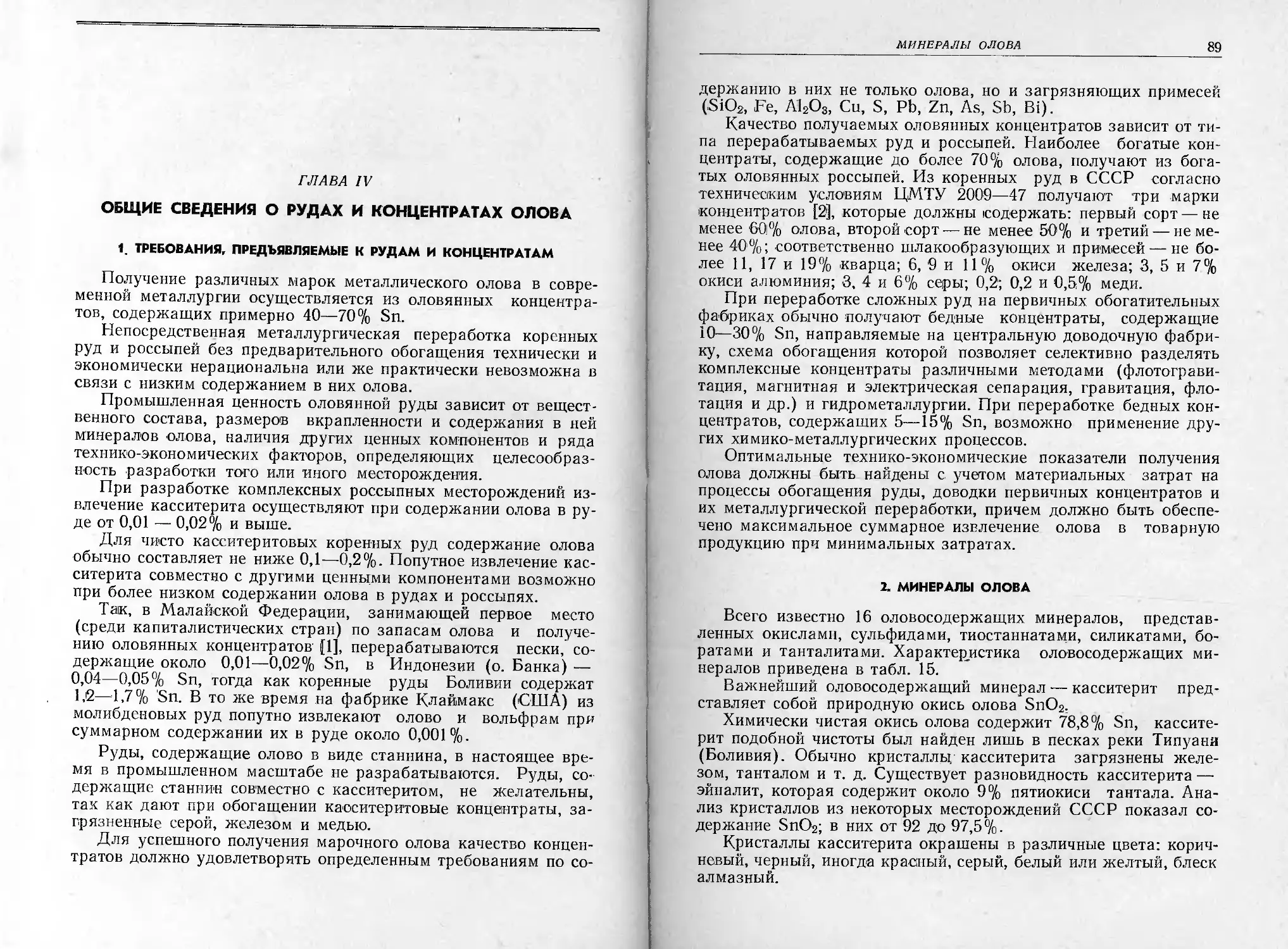

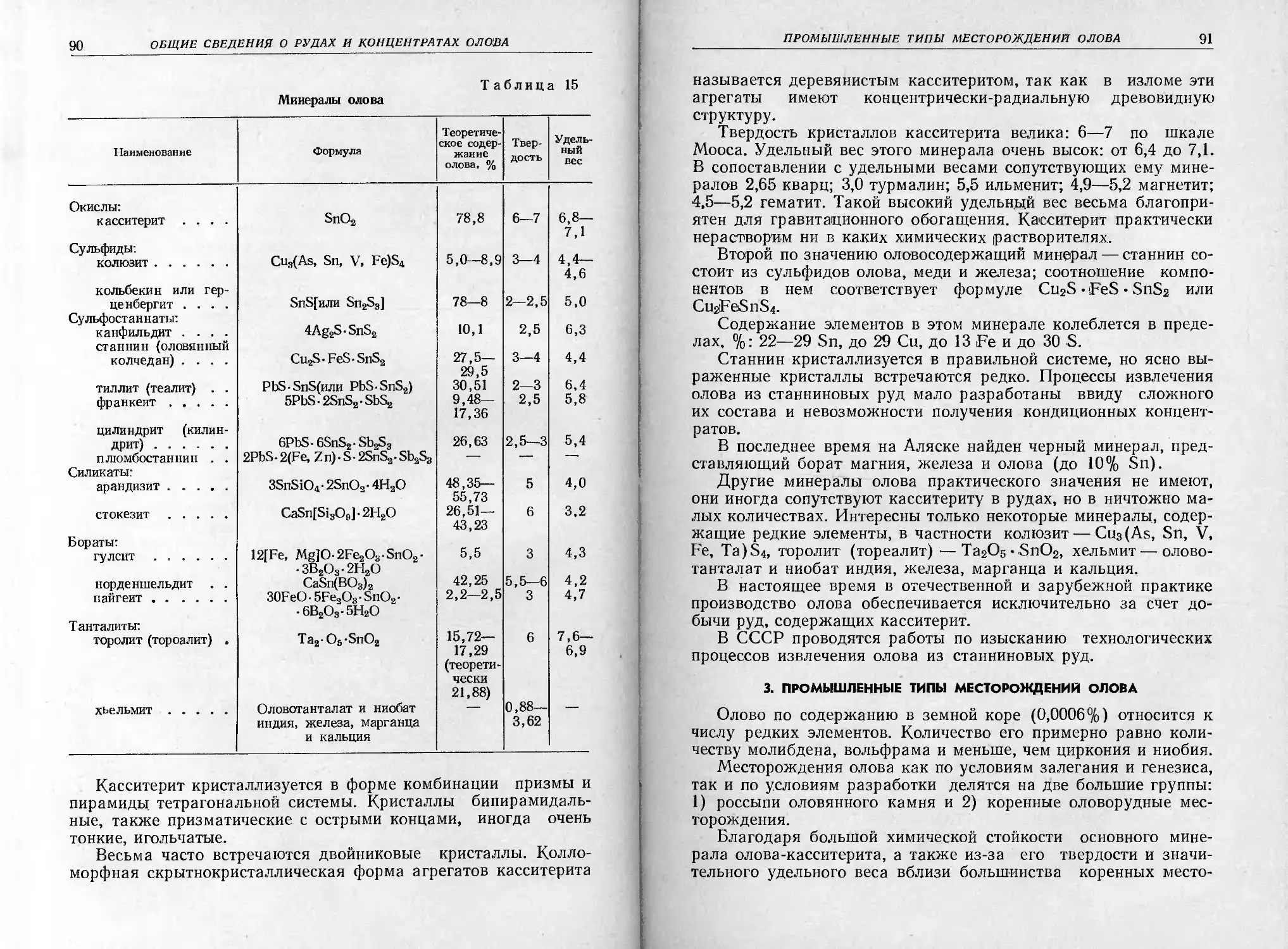

2. Минералы олова................................ ... 89

3. Промышленные типы 'Месторождений олова .............91

4. Типы оловянных концентратов, поступающих в металлургиче-

ский передел...................................... ... 98

5. Методы обогащения оловянных руд................. 103

6. Влияние типа и вещественного состава руд на нх обогатимость 106

Глава V. Обогащение россыпей и коренных руд олова..........111

1. Обогащение оловосодержащих россыпей .............., Щ

2. Обогащение оловянных руд коренных месторождений . . .116

4

ОГЛАВЛЕНИЕ

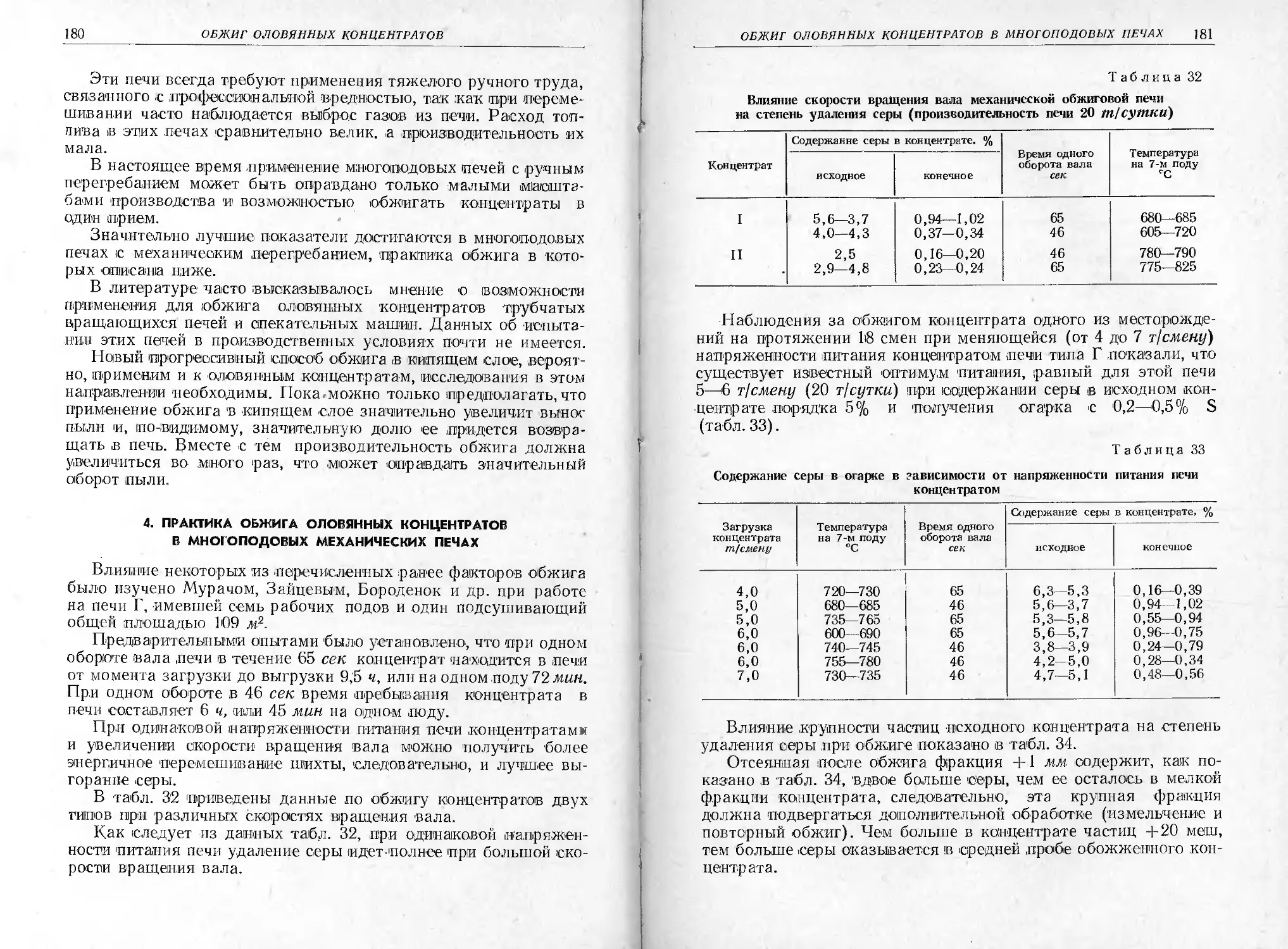

Глава VI. Доводка оловянных концентратов.......................133

1. Цели и методы доводки черновых оловянных концентратов . 133

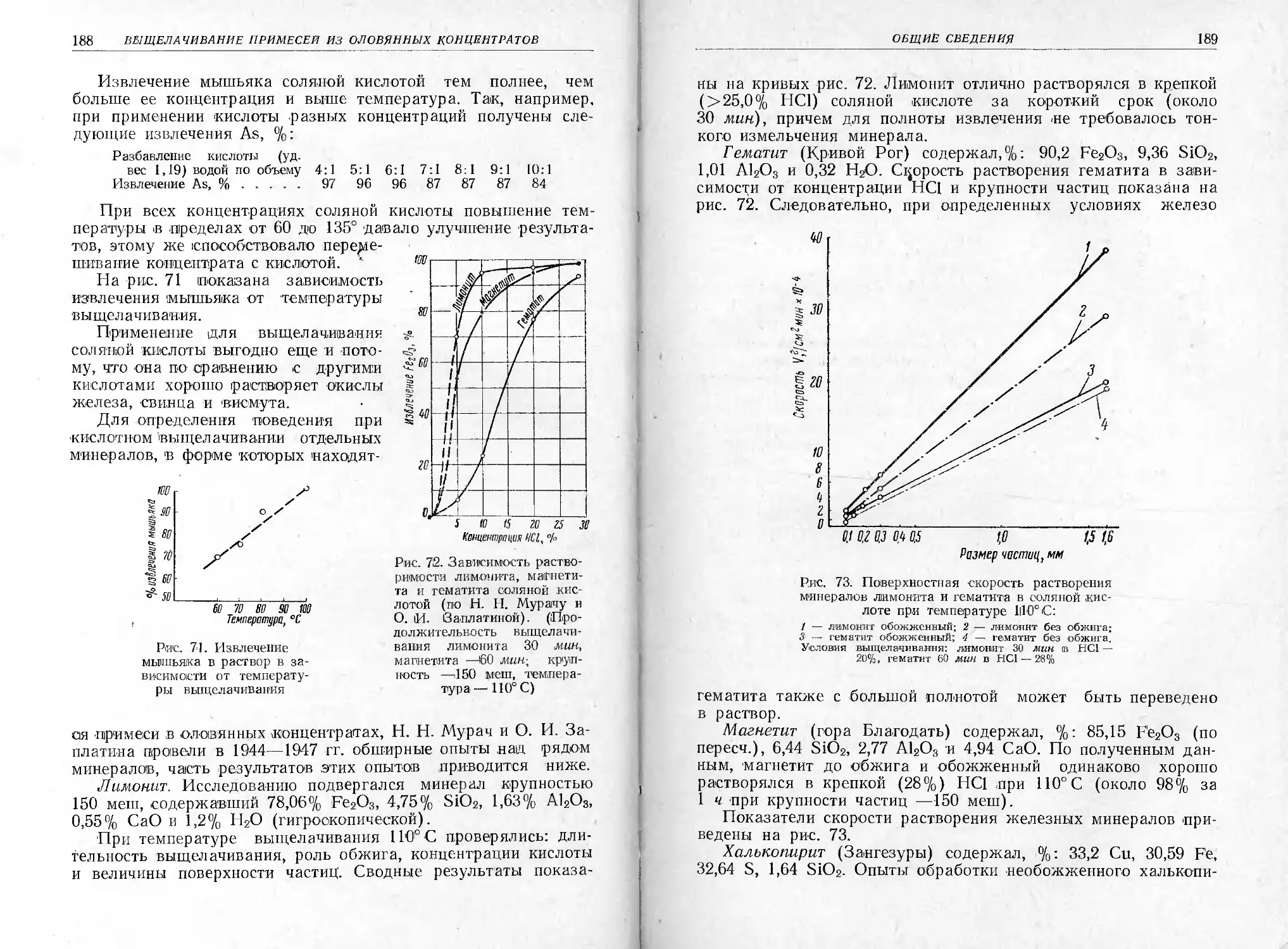

1. Схемы доводки ........................................434

Глава VII. Флотационное извлечение касситерита из руд, хвостов

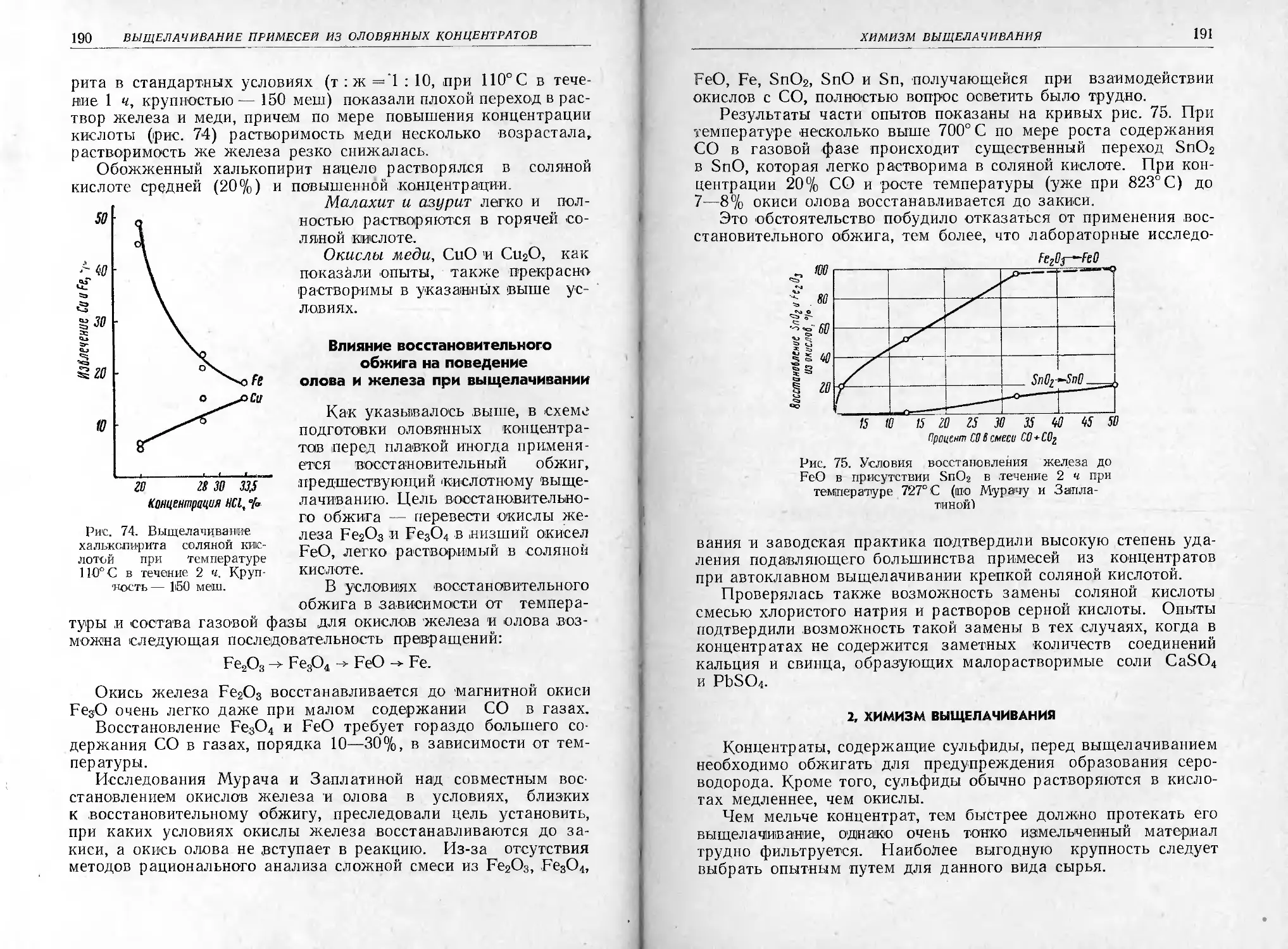

и шламов ................................................... 151

1. Флотационные свойства касситерита и сопутствующих мине-

ралов ...................................................151

2. Флотация касситерита жирными кислотами и их мылами . . . 155

3. Флотация касситерита из промышленных руд............ '157

4. Флотация касситерита ив шламов........................163

Литература ................„..............................167

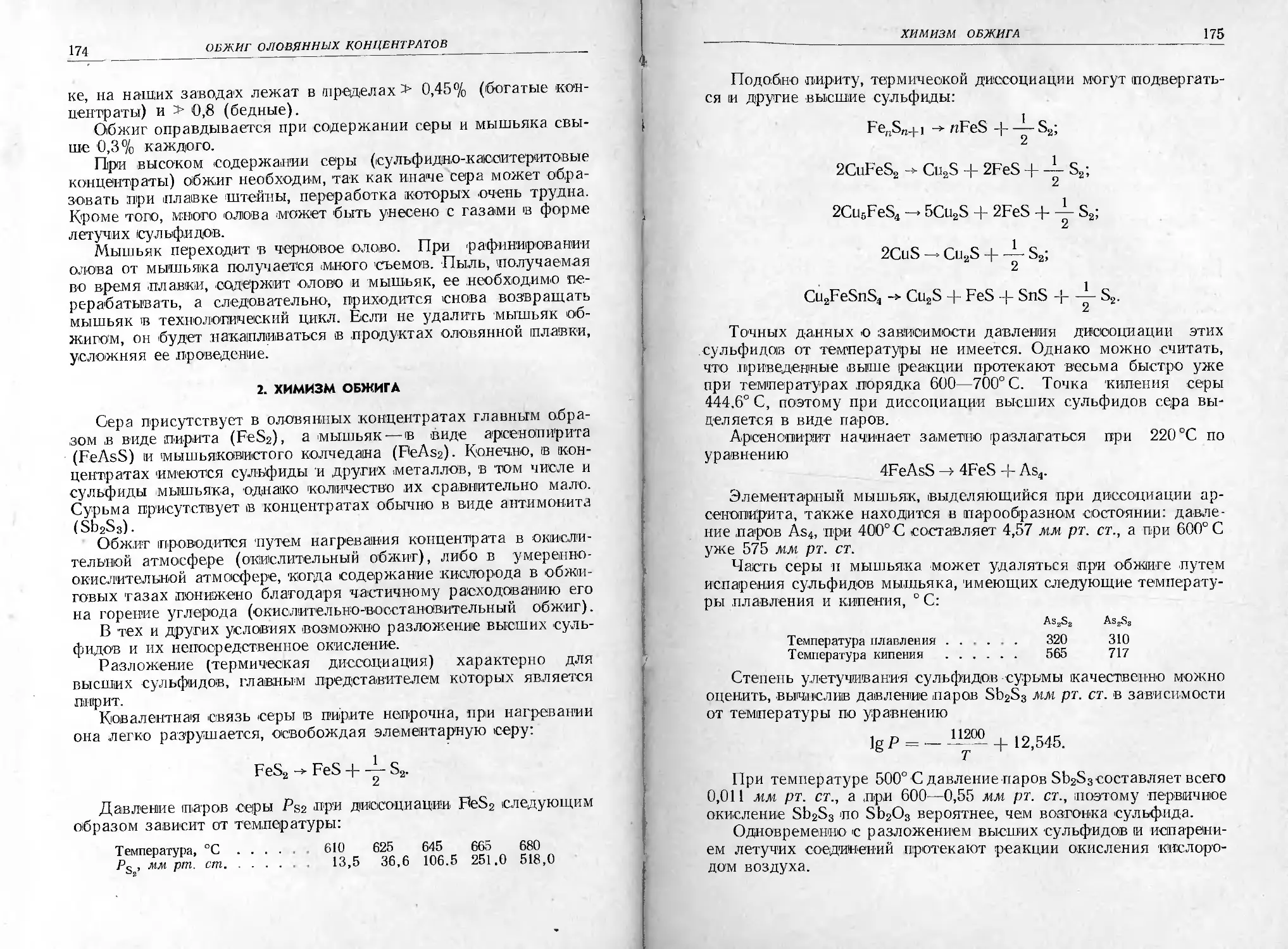

Глава VIII. Основы современной металлургии олова . . .,........169

Общие сведения............................................169

Глава IX. Обжиг оловянных концентратов.........................173

1. Общие сведения.................................... .... 173

2. Химизм обжига ........................... . . . . 174

3. Печи для обжига оловянных концентратов ...............179

4. Практика обжига оловянных концентратов в многолсщовых

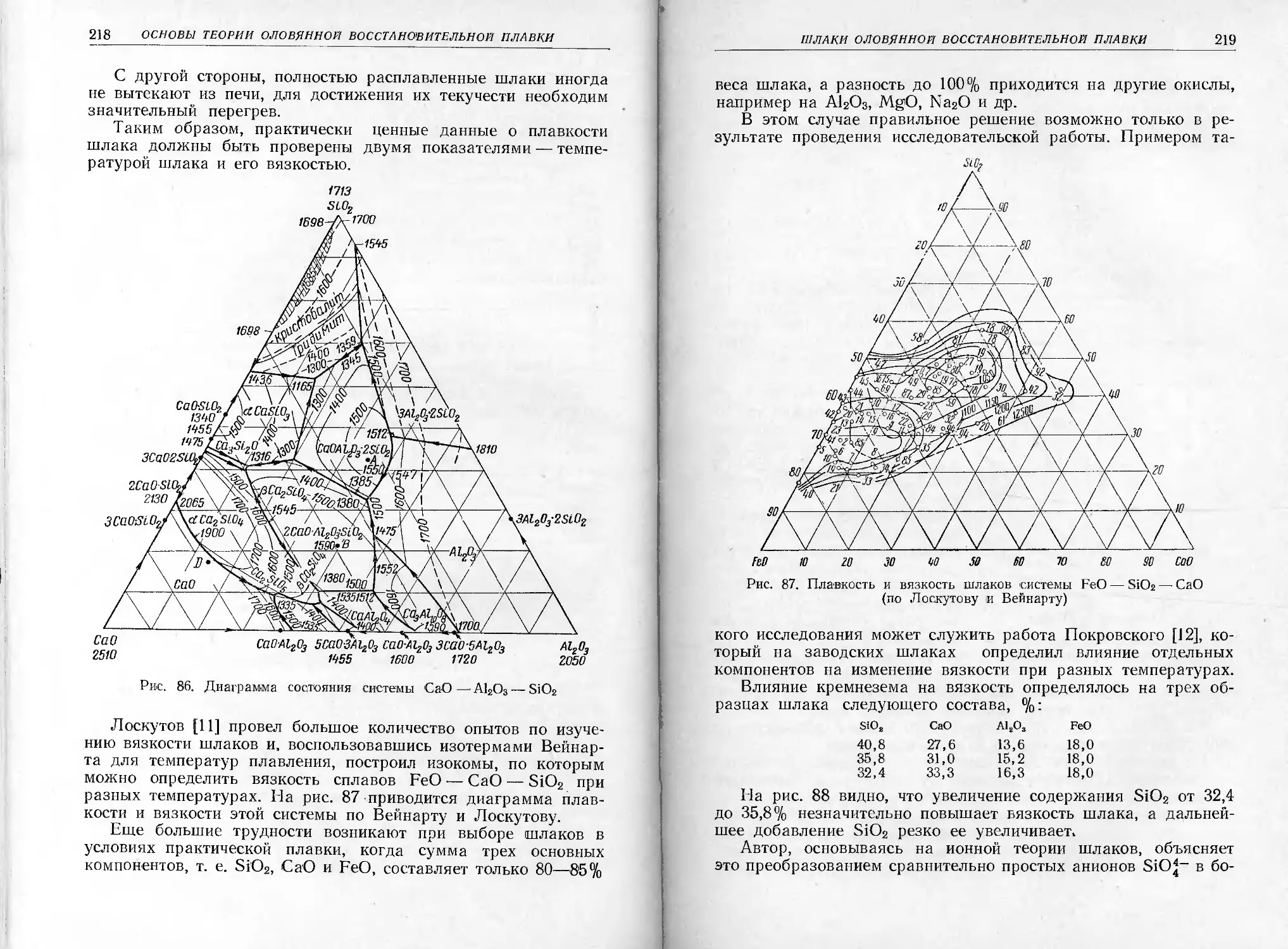

механических течах ......................................180

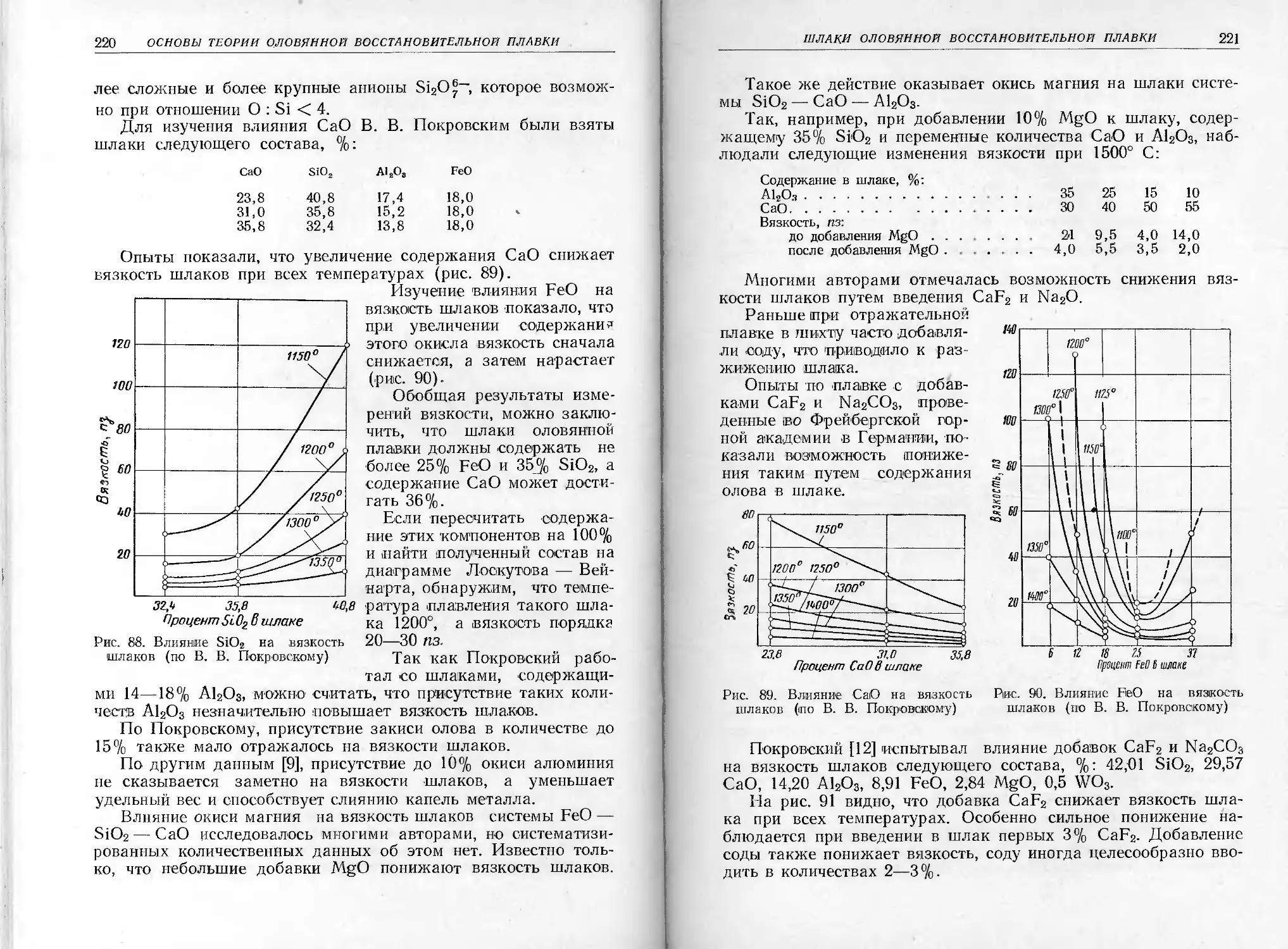

Глава X. Выщелачивание примесей из оловяных концентратов . . . 186

1. Общие сведения ......... ........ 186

2. Химизм выщелачивания................................ 191

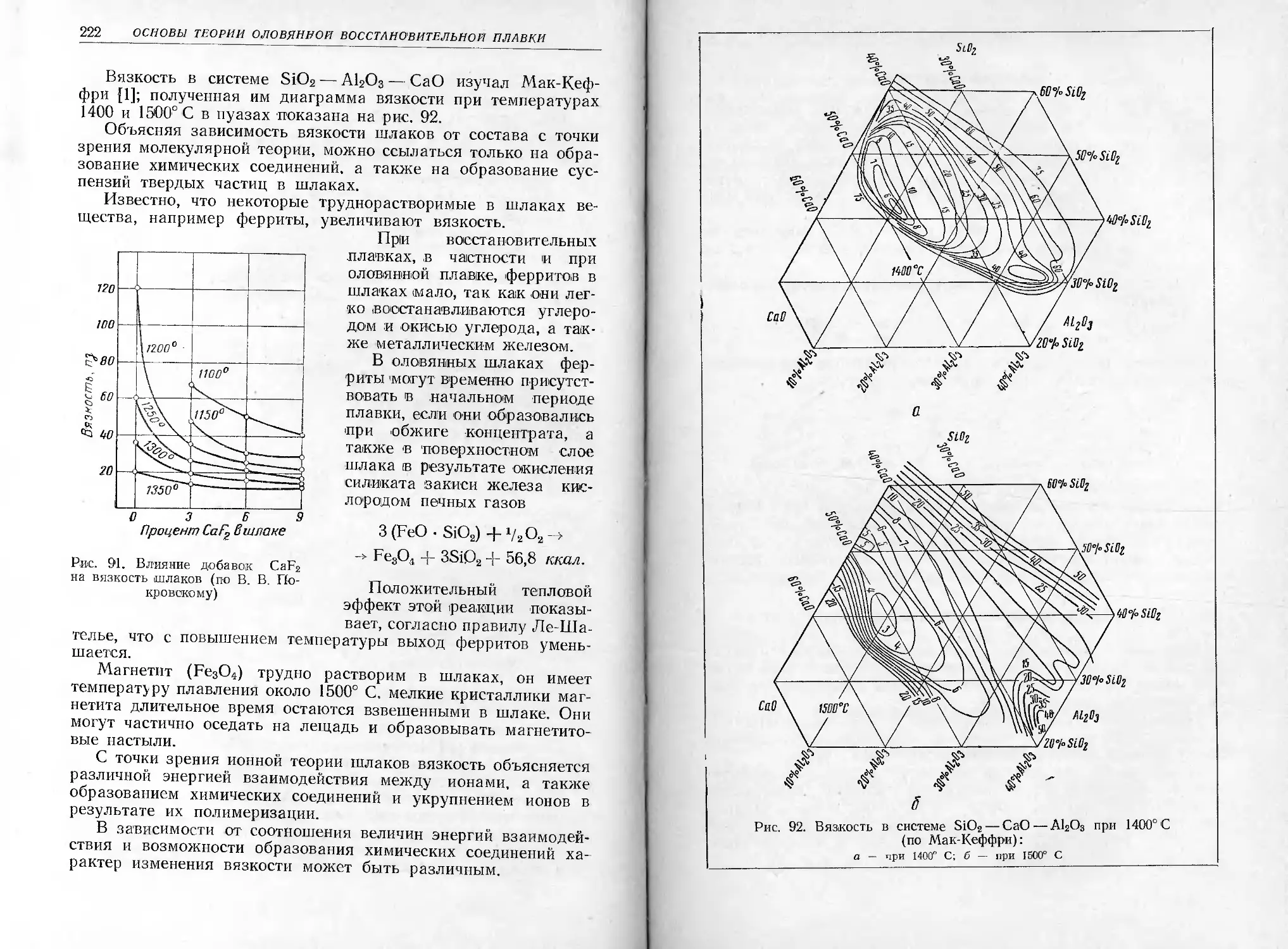

3. Аппаратура для выщелачивания..........................192

4. Практика выщелачивания оловянных концентратов .... 403

Глава XI. Основы теории оловянной восстановительной плавки . . 198

1. Восстановление окиси олова и сопутствующих металлов в ус-

ловиях оловянной ;плавки.................................198

2. Кинетика восстановления окислов металлов и скорость плавки 202

3. Условия восстановительной плавки в печах разного т.цпа . 205

4. Шлаки оловянной восстановительной плавки..............207

5. Реальные заводские шлаки и их расчет................. . 225

Литература .................................. . . 233

Глава XII. Выплавка чернового олова.j .... ..............234

1. Плавка в отражательных печах......................... 234

2. Плавка в электрических печах ................. . . 242

Литература ............. ............................ . . 254

Глава XIII. Выделение олова из богатых оловянных шлаков (дора-

ботка шлаков) ........................................ 255

1. Общие сведения........................................255

2. Доработка шлаков повторной плавкой в отражательных .или

шахтных печах .................................... . . . 257

3. Доработка шлаков плавкой с кремнием или ферросилицием

в электрических почах .................................. 265

4. Плавка оловянных концентратов с кремнием в электропечах . 267

5. Возгонка олова из шлаков в виде сульифда и закиси .... 268

6. Прочие способы доработки шлаков ......................281

7. Схемы, применяемые для доработки шлаков, и их выбор . . 283

Литература .......................................... ... 286

оглавление

5

Глава XIV. Извлечение олова из гартлиигов и ферросилиция . . . 287

I. Общие сведения.........................................287

2. Способы переработки гартлиигов.........................288

3. Переработка ферросилиция............................. 290

Ли тература .................................. . . . 291

Глава XV. Рафинирование чернового олова..............,..........292

1. Общие сведения...................................... 092

2. Аппаратура, применяемая при огневом рафинировании олова 292

3. Рафинирование олова от железа и меди..................297

4. Рафинирование олова от мышьяка и сурьмы...............305

5. Рафинирование олова от висмута........................309

6. Рафинирование олова от свинца ...................... . . 311

7. Приготовление реагентов для рафинирования олова .... 316

8. Переработка отходов от рафинирования олова............317

' 9. Схема рафинирования олова 1пиромет.аллургическим способом 323

10. Электролитическое рафинирование олова.................325

1,1. Производство олова особо высокой чистоты.............331

12. Удаление некоторых примесей из олова рафинированием в

вакууме ................................................ 336

Литература ............................................ ,338

Глава XVI. Пылеулавливание в производстве олова............... 340

1. Общие сведения....................................... 340

2. Схемы пылеулавливания и применяемая аппаратура .... 341

3. Автоматическое и дистанционное регулирование напряжения на

коронирующих электродах электрофильтров....................345

Глава XVII. Техника безопасности и охрана труда в производстве

олова ............................. .,.,.................,. . . 349

ПРЕДИСЛОВИЕ

За шестнадцать лет после выпуска в свет книги Н. Н. Мура-

ча «Металлургия олова», выплавка олова в нашей стране вырос-

ла во много раз. Технология производства олова стала значи-

тельно более совершенной, а технико-экономические показатели

обогащения руд, выплавки и рафинирования олова превзошли

показатели многих зарубежных заводов. Советское олово по чи-

стоте от примесей превосходит лучшие марки зарубежного ме-

талла и отвечает самым строгим требованиям потребителей.

Наша книга призвана ознакомить читателей с современным

состоянием металлургии олова и с некоторыми теоретическими

вопросами, дальнейшее изучение которых необходимо для со-

вершенствования производства этого металла.

В книге приведены также некоторые данные по экономике

производства олова, представленные заслуженным деятелем на-

уки и техники РСФСР проф. докт. С. А. Первушиным.

Обогащение оловянных руд и доводка концентратов написа-

ны проф. докт. С. И. Полькиным и канд. техн, наук Ю. А. Быко-

вым (гл. V, VI, VII и часть IV).

Большую помощь в составлении книги оказали инженеры

Н. А. Воронков, Г. С. Макаров, Г. М. Прошкин, И. М. Сели-

ванов и Г. И. Степанов, тщательно просмотревшие рукопись и

дополнившие ее новыми ценными материалами.

ВВЕДЕНИЕ

Ряд ценных свойств олова: высокая коррозионная стойкость,

пластичность, способность давать обширную гамму сплавов с

различными важными свойствами, пригодность для покрытий,

выполняемых простыми приемами, безвредность при контакте с

продуктами питания и пр., обеспечили этому металлу широкое

применение в различных областях промышленности и быта.

По указаниям греческого географа Страбона (25-й год на-

шей эры) первым местом добычи оловянных руд и концентратов

следует считать область Хорасан в северной части Персии. Ис-

следования Байерса (1876 г.) подтвердили наличие в Хорасане

оловянных рудников древнего происхождения.

Весьма интересны древние горище выработки оловоносных

жил в Калбинском хребте (Казахская ССР). Наибольшее коли-

чество разведанных жил оказалось выбранным с поверхности

и до горизонта грунтовых вод, причем по орудиям производства

археологи определяют возраст их в три тысячи лет, что довольно

близко совпадает с периодом разработки Хорасанских место-

рождений. В результате самых тщательных поисков точек ме-

таллургического передела в пределах Калбинского хребта на

левом берегу Иртыша не было обнаружено следов плавки, одна-

ко имеются указания на небольшие древние отвалы шлаков мед-

ной плавки, содержащие и олово, в западной Части Казахстана.

Анализ исторических данных по олову несколько затруднен

благодаря различным обозначениям, присвоенным древними

народами этому металлу, и сходству его со свинцом и сплава-

ми свинца с серебром.

Библейское олово «Bedil» греки обозначали ^Kiaorrepcoe»; санскритское

«Цари» под влиянием торговли с греками перешло в «Kasiira». Некоторые

исследователи считают, что Индия только в 800—11000 гг. до и. э. озна-

комилась с оловом через арабов, название олова у которых «Kazdiz» послу-

жило для образоваиия санскритского «Kastira». Турки, арабы, малайцы и в

СССР казахи, называют олово «Kalai».

Этимология названий «Stannum, Zinn» и «Tin» еще недостаточно разъ-

яснена. Название «Stannum» кельтичесного происхождения: бретонское

«Stean», ирландское «Stan». Есть предположение о греческом корне отетю

(стонать), связанное с характерным треском при изгибе куска олова. Англо-

саксонское и северогерманское обозначение олова «Tinn». По Цезарю и Пли-

нию, Кельто-Иберия (Англия) в их времена уже являлась производительницей

олова.

8

ВВЕДЕНИЕ

Обработка олова была довольно хорошо известна древним

народам. Рецепты папируса «X» (III в. н. э.), найденного в Те-

бах и расшифрованного Равенсом (Renvens) и Лемансом (Lee-

mons), содержат весьма обстоятельные указания по получению

сплавов этого металла с медью и серебром (главным образом

для подделки золота и серебра), некоторые способы рафиниро-

вания и определения примесей свинца.

Арабские писатели VIII — IX вв. н. э. указывают, что в этот

период добыча олова производилась в Малайе и Бирме, но ко-

личество поступающего из этих областей олова было еще неве-

лико. В Испании олово добывали во времена владычества мав-

ров.

В период XI — XIII столетий основная добыча олова шла в

Корнуэлле (Англия); в XIII в. были открыты саксонские и бо-

гемские месторождения олова. В XIV в. начинается поступление

олова из Малайских штатов.

Боливийские месторождения начали промышленно разраба-

тывать в конце XVIII столетия.

От выплавки олова на углях костра вполне естественен пере-

ход к плавке в ямах, обмазанных глиной, в которых поочередно

слоями загружали дрова и куски касситерита. Следующий

этап — плавка в небольших шахтных печах с примитивными

устройствами для воздушного дутья. Дальнейшее развитие тех-

нологии подробно освещено в данной книге.

ГЛАВА I

ОБЩИЕ ВОПРОСЫ экономики оловянной

ПРОМЫШЛЕННОСТИ 1

I. РАЗВИТИЕ ОЛОВЯННОЙ ПРОМЫШЛЕННОСТИ

Начиная примерно с четвертого тысячелетия до н. э. в во-

сточных странах, в частности в Китае, олово широко приме-

нялось вместе с медью в виде сплавов типа бронз (начало брон-

зового века на Востоке). Бронза в это время шла на изготов-

ление предметов домашнего обихода, оружия, щитов и укра-

шений.

В зависимости от области применения бронзы содержали

олова от 4 до 15%. Олово в чистом виде имело тогда очень ог-

раниченное применение, например для украшений на щитах, со-

судах. С началом широкого применения человечеством железа

потребление олова, как и меди, заметно снижается; олово ста-

новится как бы второстепенным металлом, причем преобладаю-

щей формой применения остается бронзовый'сплав.

Начало промышленного применения металлического олова в

историческое время относится ко второй половине XIV и началу

XV в., когда олово довольно широко использовали для изготов-

ления домашней утвари. В XVI в. (в Богемии) начинается при-

менение этого металла и для производства белой жести. В то

же время довольно значительное для того времени количество

олова применялось в виде бронзовых сплавов, содержащих в

отличие от китайских «доисторических» бронз больший процент

олова (20—30%).

К XVII в. относится начало применения олова (в небольших

количествах) в виде химических соединений, например оловян

ные протравы в текстильном деле.

Общее мировое производство олова в докапиталистический

период было ничтожно и определялось цифрами порядка от не-

скольких десятков до несколько сотен тонн в год. Еще к началу

XIX в. оно не достигло 3 тыс. т; в середине XIX в. оно составля-

ло около 11,0 тыс. т при мировом производстве меди 38,5 тыс. т

и свинца 132 тыс. т. ,

1 Глава написана заслуженным деятелем науки и техники РСФСР проф.

докт. С. А. Первушиным.

10 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

С дальнейшим развитием промышленного капитализма и про-

грессом техники во второй половине XIX в. имеет место доста-

точно быстрый рост мирового производства олова, которое воз-

растает до 27,4 тыс. т в 1871—1875 гг. и достигает почти

100 тыс. т к началу XX в. Большая часть выплавки олова в

эти годы приходится на Азию (Малайские Штаты) и Индоне-

зию. Выплавка в Европе составляла всего 11,8 тыс. т, в том

числе в Англии— 10,3 тыс. т.

Рост производства олова во второй половине XIX в. шел

медленнее, чем меди.

Если в середине XIX в. выплавка олова составляла около ,

30% от выплавки меди, то в начале XX в. относительный уро-

вень выплавки этого металла определялся всего в 16% от вы-

плавки меди.

Основными областями применения олова становится произ-

водство белой жести (до 35% всего потребления), сплавов для t

машиностроения (бронзы, баббиты) и типографских сплавов.

В первое десятилетие XX в. и до первой мировой войны ми-.

ровое производство олова увеличивается с 99,0 тыс. т (1901 г.)'

до 134,0' тыс. т (1913 г.), или 'более чем на 30% при росте про-

изводства меди за тот же период с 535 тыс. т до 10;19 тыс. т, или

на 92%.

В годы первой мировой войны, несмотря на огромный спрос

военного времени, мировая выплавка олова с 132,5 тыс. т в

1913 г. снизилась до 122,7 тыс. т в 1916 г., причем за исключе-

нием 1917 г. (134 тыс. т) тенденция к снижению продолжалась

вплоть до кризисного в мировом хозяйстве 1921 г., когда про-

изводство олова достигло всего 105,1 тыс. т.

В 1920—1921 гг. дальнейшее снижение было связано с ми- ;

ровым промышленным кризисом. С 1924 г. (142,9 тыс. т) по

1929 г. (195,1 тыс. т), в период стабилизации капитализма и

промышленного подъема, выплавка олова непрерывно растет,

но темп ее роста и в этот последний период значительно ниже,

чем рост выплавки меди и свинца, которые в 1929 г. достигают

1932 и 1748 тыс. т.

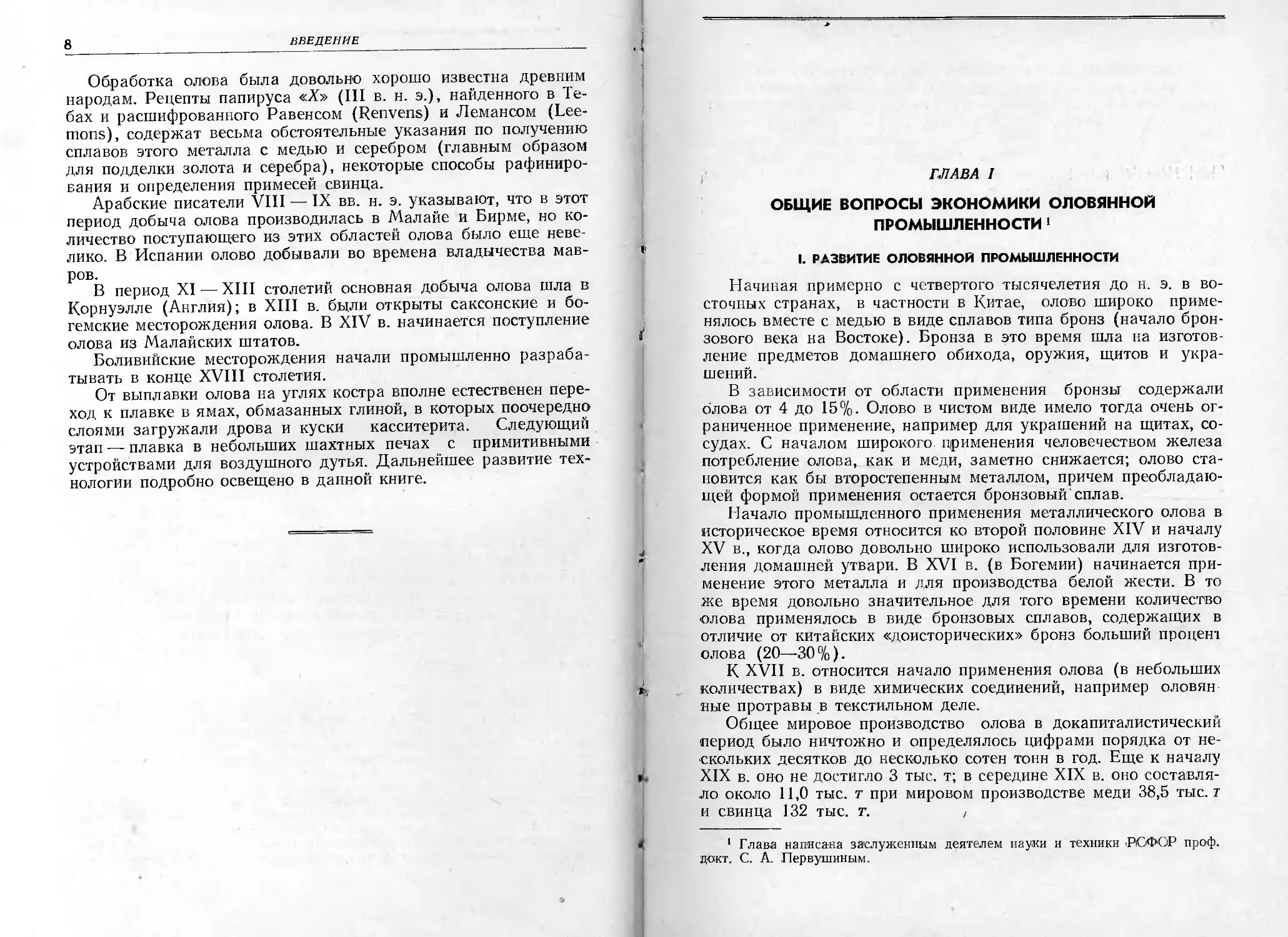

Данные о динамике выплавки олова за период 1929—1960 гг.

приведены в табл. 1, из которой видно, что в период 1929——

1940 гг. выплавка олова, снижаясь в годы депрессии до

105,8 тыс. т (1932 г.), вплоть до 1937 г. почти не растет и лишь

в 1940 г. достигает максимального уровня (216,7 тыс. т), после

которого производство олова в капиталистических странах вновь

снижается до 88,8 тыс. т в 1945 г. В годы нового повышения

конъюнктуры (1950 г.) она оказывается на 22,2% ниже макси-

мального уровня 1940 г. и на 16% ниже уровня 1939 г.

(204,6 тыс. т). В 1955 г. максимальный послевоенный уровень

производства олова составлял 172,5 тыс. т, не достигая ни мак-

РАЗВИТИЕ ОЛОВЯННОЙ ПРОМЫШЛЕННОСТИ

И

Т аблнца 1

Выплавка первичного олова в капиталистических странах, тыс. т

Годы Всего В том числе

Малайская Федерация Англия США Голландия

1913 132,5 86,1 22,7 .

1929 195,1 107,2 56,3 —. 14,0

1932 105,9 50,6 29,0 —- 8,3

1937 188,4 96,9 • 34,3 0,2 27,0

1940 216,7 127,0 39,2 1,4 3,0

1943 108,4* 15,2 32,1 21,7 —

1946 100,9 11,7 29,6 44,2 4,0

1948 160,0 50,5 31,5 37,3 16,7

1950 171,8 69,8 29,0 32,6 21,4

1955 172,5 71,8 27,7 22,5 27,0

1956 172,0 74,4 26,8 17,9 28,6

1957 161,0 72,4 34,7 1,6 29,7

1958 123,4 46,1 33,1 5,3 17,4

1959 115,0 46,5 27,7 10,9 9,7

1960 147,0 77,3 27,8 13,7 6,5

* Остальное прочими странами: Голландией (цифры не опубликованы). Бельгией, Бельгий-

ским Конго.

симального уровня 1'940 г. (216,7 тыс. т), ни уровня 1937 г.

(188,4 тыс. т). В период 1957—1958 гг., т. е. в период спада про-

мышленной конъюнктуры, выплавка олова снижается до

123,4 тыс. т (1958 г.) и даже до 115,0 тыс. т в 1959 г. В 1960 г.

имеет место новое повышение выплавки олова до 147,0 тыс. т.

Однако и в 1960 г. абсолютный уровень производства остает-

ся более низким, чем в 1955—1956 гг. (172 тыс. т). Наряду с

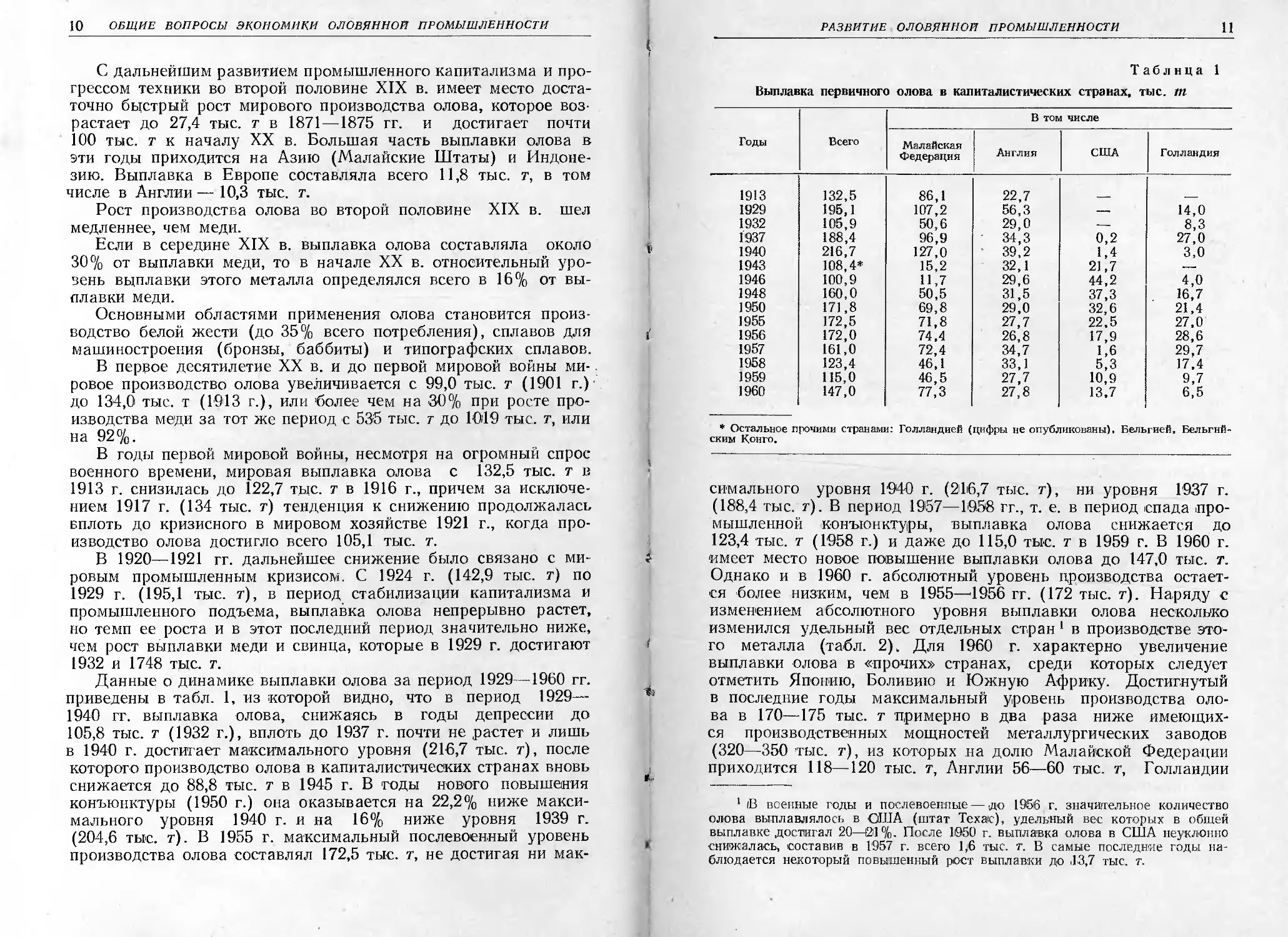

изменением абсолютного уровня выплавки олова несколько

изменился удельный вес отдельных стран 1 в производстве это-

го металла (табл. 2), Для 1960 г. характерно увеличение

выплавки олова в «прочих» странах, среди которых следует

отметить Японию, Боливию и Южную Африку. Достигнутый

в последние годы максимальный уровень производства оло-

ва в 170—175 тыс. т примерно в два раза ниже имеющих-

ся производственных мощностей металлургических заводов

(320—350 тыс. т), из которых на долю Малайской Федерации

приходится 118—120 тыс. т, Англии 56—60 тыс. т, Голландии

1 (В военные годы и послевоенные — до 1956 г. значительное количество

олова выплавлялось в США (штат Техас), удельный вес которых в обшей

выплавке достигал 20—01 %- После 1950 г. выплавка олова в США неуклонно

снижалась, составив в 1957 г. всего 1,6 тыс. т. В самые последние годы на-

блюдается некоторый повышенный рост выплавки до .13,7 тыс. т.

12 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

Таблица 2

Выплавка олова в капиталистических странах, %

Страны 1937 Годы

1957 I960

Британская империя В том числе: 68 66 73

Англия . 20 21 19

Малайская Федерация 48 45 53

Голландия 14 20 5

Индонезия 7 1 1

Бельгия 3 6 5

Республика Конго 1 2 3

Прочие 7 5 12

Итого 100 100 100

42—45 тыс. т. В 1957—1958 гг. эти мощности использовались не-

более чем на 35—40 % • В 1960 г. процент использования мощно-'

стей несколько повысился, особенно в Малайской Федерации,

на двух плавильных заводах, которые перерабатывают не только

концентраты отечественной добычи, но также и импортируемые

из Индонезии. Недоиспользование производственных мощностей

обусловлено не только состоянием сырьевой базы, но и полити-

кой оловянных монополий, искусственно ограничивающих про-

изводство.

Следует отметить, что указанные выше уровни производства

первичного олова далеко не обеспечивали потребности в этом

металле важнейших стран и отставали от потребления, которое

в значительной степени покрывалось более широким использо-

ванием вторичного олова.

Например, в 1955 г., потребление вторичного олова только в

США превысило 30 тыс. т против 6,1 тыс. т в 1939 г. В 1958 г.

оно составляло 24,2 тыс. т, а в 1960 г. достигло примерно

40 тыс. т, а по всем капиталистическим странам превысило

50 тыс. т.

Разрыв между мировым производством олова в капиталис-

тических странах (145—150 тыс. т.) и его потреблением (175—

180 тыс. т), вызванный не только отставанием сырьевой базы,

но и ограничительными мероприятиями капиталистических мо-

нополий, оказал существенное влияние и на политику оловян-

ных монополий. Так, Международный совет по олову в 'I960 г. с

IV квартала этого года отменил введенные в 1957 г. ограничения

экспорта как металлов, так и концентратов из производящих

стран.

РАЙОНЫ ДОБЫЧИ ОЛОВА И ИХ РАЗМЕЩЕНИЕ

13

На состоявшемся в Лондоне в марте 1961 г. заседании Меж-

дународного совета по олову вышеуказанное решение по отме-

не всяких ограничений в отношении экспорта олова было под-

тверждено и на 1961 г.

Отставание добычи и производства олова от его потребления

в значительной мере связано с особенностью сырьевой базы, со-

стоянием ресурсов олова и их изменениями.

В условиях распада единого мирового рынка, особенно в пе-

риод после второй мировой войны, тенденции развития оловян-

ной промышленности неодинаковы. В частности, глубоко различ-

ны динамика производства оловянной промышленности СССР и

стран народной демократии, с одной стороны, и капиталистиче-

ских стран, с другой.

В капиталистических странах по сравнению с 1929 г. произ-

водство олова (как добыча) изменилось в небольшой степени,

а за весь период с 1987 г. и до 1960 г. даже снизилось.

В СССР по сравнению с 1929 г. объем производства олова

увеличился в несколько раз. Семилетним планом развития цвет-

ной металлургии на 1959—1965 гг. предусмотрен дальнейший

значительный рост производства олова.

2. РАЙОНЫ ДОБЫЧИ ОЛОВА И ИХ РАЗМЕЩЕНИЕ

Всего в природе известно шестнадцать минералов олова,

представленных окислами (касситерит), сульфидами (станнин,

кольбекин) и силикатами.

Промышленное значение имеет в основном только .кассите-

рит и в ограниченной степени используется станнин.

Олово в тысячных, сотых и редко до десятых долей процента

присутствует также в виде примеси в халькопирите; сфалерите,

галените, колумбите пегматитовых жил и ряде других суль-

фидных минералов, из которых оно иногда частично извлекается

в процессе комплексного использования сырья.

Все промышленные месторождения олова подразделяются на

два основных класса: коренные и россыпные. Благодаря значи-

тельному удельному весу касситерит не переносится на сколько-

нибудь далекие расстояния; его россыпи располагаются на рас-

стоянии 3—5 км, не дальше 8—10 км от коренного источника.

Россыпные месторождения

Большая часть современной добычи олова (две трети) при-

ходится на россыпи.

Из отдельных типов россыпей наибольшее промышленное

значение имеют элювиальные и аллювиальные, к которым от-

носится большинство россыпных месторождений Малайской

14 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

Федерации, Бирмы, Вьетнама, Нигерии и Республики Конго.

Из месторождений СССР — ряд россыпей Северо-Востока

Союза.

Наибольшая часть россыпных месторождений олова нахо-

дится в Юго-Восточной Азии (КНР, Малайская Федера-

ция, Индонезия, Бирма). Значительное количество россыпей

олова имеется также в Африке (Республика Конго, Нигерия).

Оловянные россыпи Малайской Федерации, занимающие пер-

вое в мире место по количеству разведанных запасов олова в

недрах, залегают обычно неглубоко от поверхности (до 20—

25 м) и только некоторые месторождения залегают на глубине

40 м.

Среднее содержание олова в песках месторождений Малайи

на разрабатываемых в настоящее время участках колеблется от

0,18 до 0,30 кг/м3, иногда снижаясь до 0,08—0,10 кг/м3 в зави-

симости от промываемости песков, величины вскрыши и разме-

ров месторождения.

Аналогичны Малайским россыпям месторождения олова в

Индонезии, расположенные на трех островах: Банка, Биллитон

и Синкеп. Эти месторождения являются продолжением обшир-

ного оловоносного пояса (так называемая Малайская металло-

геническая провинция), который протягивается из Бирмы и Ма-

лайи в юго-восточном направлении.

Среднее содержание олова в песках Индонезии несколько вы-

ше, чем на Малайе — в среднем около 0,4—0,7 кг/м3.

Россыпные месторождения Таиланда, расположенные на юге

страны вдоль границ с Малайей, сходны с малайскими по глу-

бине залегания песков. Процентное содержание в них олова об-

наруживает значительные колебания и составляет от 0,1 до

0,4 кг/м3. Все россыпи Азиатской металлогенической провинции,

как и Австралийской, характеризуются простотой вещественно-

го состава; рудный минерал только касситерит, иногда с не-

большой примесью вольфрамита, еще реже шеелита и совсем

редко — молибденита.

Общие запасы Малайи, Индонезии и Таиланда (в основном в

россыпных месторождениях) составляют ориентировочно

3300 тыс. т.

В последнее время заметное значение приобретает Африкан-

ская металлогеническая провинция, месторождения которой

представлены в основном россыпями. Оловорудными районами

здесь будут Нигерия, Республика Конго и в гораздо меньшей

степени Южно-Африканская Республика. На долю первых двух

районов приходится больше 9О°/о всех учтенных в Африке про-

мышленных запасов олова (в недрах). В обоих районах рос-

сыпи относятся к двум типам — аллювиальному и элювиально-

му, причем преобладает последний.

РАЙОНЫ ДОБЫЧИ ОЛОВА И ИХ РАЗМЕЩЕНИЕ

15

Россыпи залегают близко от поверхности, иногда до глубины

15 м (район Маноно), где они переходят в коренные рудные

месторождения. Особенности генезиса этих месторождений (пег-

матиты) определяют собой и особенности вещественного соста-

ва песков и их существенное отличие от простых по составу пес-

ков Азии. Наряду с оловом в виде касситерита (содержание его

обычно, значительно колеблется в пределах от 0,25 до 1,5 кг!мй)

пески целого ряда африканских месторождений (особенно Рес-

публики Конго) содержат в промышленных количествах танта-

ло-ниобаты (в минерале колумбите), а также литий (сподумен).

Содержание колумбита по отношению к касситериту составля-

ет обычно 5—8% при несколько более низком содержании спо-

думена. В результате комплексной переработки указанные по-

путные с оловом компоненты извлекают.

Запасы олова в Республике Конго и Нигерии достигают

750 тыс. т (металла в недрах), из которых 250 тыс. т достовер-

ные запасы.

Коренные месторождения олова

С непрерывным ростом потребности в олове и уменьшением

запасов песков оловодобывающая промышленность все больше

переходит на эксплуатацию коренных месторождений.

Наибольшее количество разведанных запасов олова в ко-

ренных рудах сосредоточено на Американском континенте — в

Боливийской металлогенической провинции. Возрастающее зна-

чение коренные руды приобретают и в запасах Африки — Рес-

Ь публике Конго (Жеомин). Подчиненное значение пока имеют

коренные руды в Азиатской провинции, где наибольший удель-

v ный вес коренных руд в запасах приходится на Индонезию (ме-

сторождение Клаппа Каппит на острове Биллитон).

Боливийские месторождения олова относятся большей

частью к низкотемпературному сульфидному типу. Все эти место-

рождения расположены в Андах на высоте от 3800 до 4500 л;

над уровнем моря. В северной части Боливийской оловорудной

провинции на участках, прилегающих к гранитной интрузии и

вольфрамоносному району, имеют распространение типичные

высокотемпературные кварцево-оловянные и кварцево-оловян-

но-турмалиновые месторождения жильного типа (мощность

жил при крутом падении 0,8—2,5 м) и сравнительно простого

вещественного состава.

Касситерит сопровождается фтор- и борсодержащими мине-

ралами. На ряде высокотемпературных месторождений сопро-

вождающим минералом является вольфрамит (месторождения

Арака и Ля-Паз).

Основное промышленное значение в Боливии, однако, имеют

месторождения южной части рудоносной провинции, удаленной

16 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

от гранитной интрузии — категория низкотемпературных и

сложных по своему вещественному составу руд сульфидных

месторождений типа Потози, к которому относртся и крупней-

шее в мире месторождение Ллалагуа-Унсия. Мощность сложных

жил колеблется от 0,6 до 3—4 м. С глубиной она падает. Мак-

симальная глубина оруденения, достигнутая разведочными вы-

работками, 750 м.

Достоверные запасы олова определяются цифрами порядка

до 270—300 тыс. т при общих запасах выше 500 тыс. т (металла

в недрах).

Среднее содержание олова в рудах колеблется от 1,20 до

2,70%, богатые участки оруденения содержат до 3—6% и выше.

Последние, однако, в настоящее время в значительной мере вы-

работаны. Минимальное промышленное содержание олова в

рудах определяется в 0,8—1%. Нередко оно снижается до 0,5—

0,7% в зависимости от наличия ценных примесей. Наряду с

оловом в промышленных количествах в боливийских рудах юж-

ной зоны присутствуют минералы цинка, свинца, меди, а также

серебра (окисленная зона месторождения). Аналогичным боли-

вийскому месторождению Ллалагуа является крупное коренное

месторождение в Азии в провинции Юннань (КНР), которое в

двадцатых годах XX в. (19211—>1922 гг.) давало до 6—9 тыс. т

олова в год.

Это месторождение сохраняет свое промышленное значение

и в настоящее время.

Из прочих районов коренных месторождений следует отме-

тить Африку (Республику Конго) и Австралию, где коренные

месторождения находятся в Квинсленде, Южной Австралии и

Тасмании (месторождение Маунт Бишофф). Среднее содержа-

ние олова в массиве основного коренного месторождения Жео-

мин (Республика Конго) составляет 2—3 кг/мъ при наличии тан-

тало-ниобиевых и литиевых минералов. Коренное месторожде-

ние доступно для открытых разработок.

Добыча олова в прочих странах (Мексика, США и др.) в на-

стоящее время имеет очень ограниченное значение. В США в

самые последние годы в качестве нового источника оловосодер-

жащего сырья получило промышленное значение крупнейшее

молибденовое месторождение Клаймакс (Колорадо), где в на-

стоящее время осуществляется попутное получение оловянных

концентратов в процессе комплексного использования молибде-

новых руд. Утратила свое значение по олову и крупная в свое

время Западно-Европейская металлогеническая провинция, где

значительными центрами оловодобывающей промышленности

являлись Корнуолл (Англия), район Рудных гор (Чехослова-

кия), а также 'Пиренейский .полуостров — район пограничной

полосы Испании и Португалии.

районы добычи олова и их размещение

17

Современные разведанные запасы олова в недрах капитали-

стических стран, т. е. без СССР и некоторых стран народной

демократии (КНР, Чехословакия), на 1 января 1959 г. опреде-

ляются в 5 млн. т * (табл. 3).

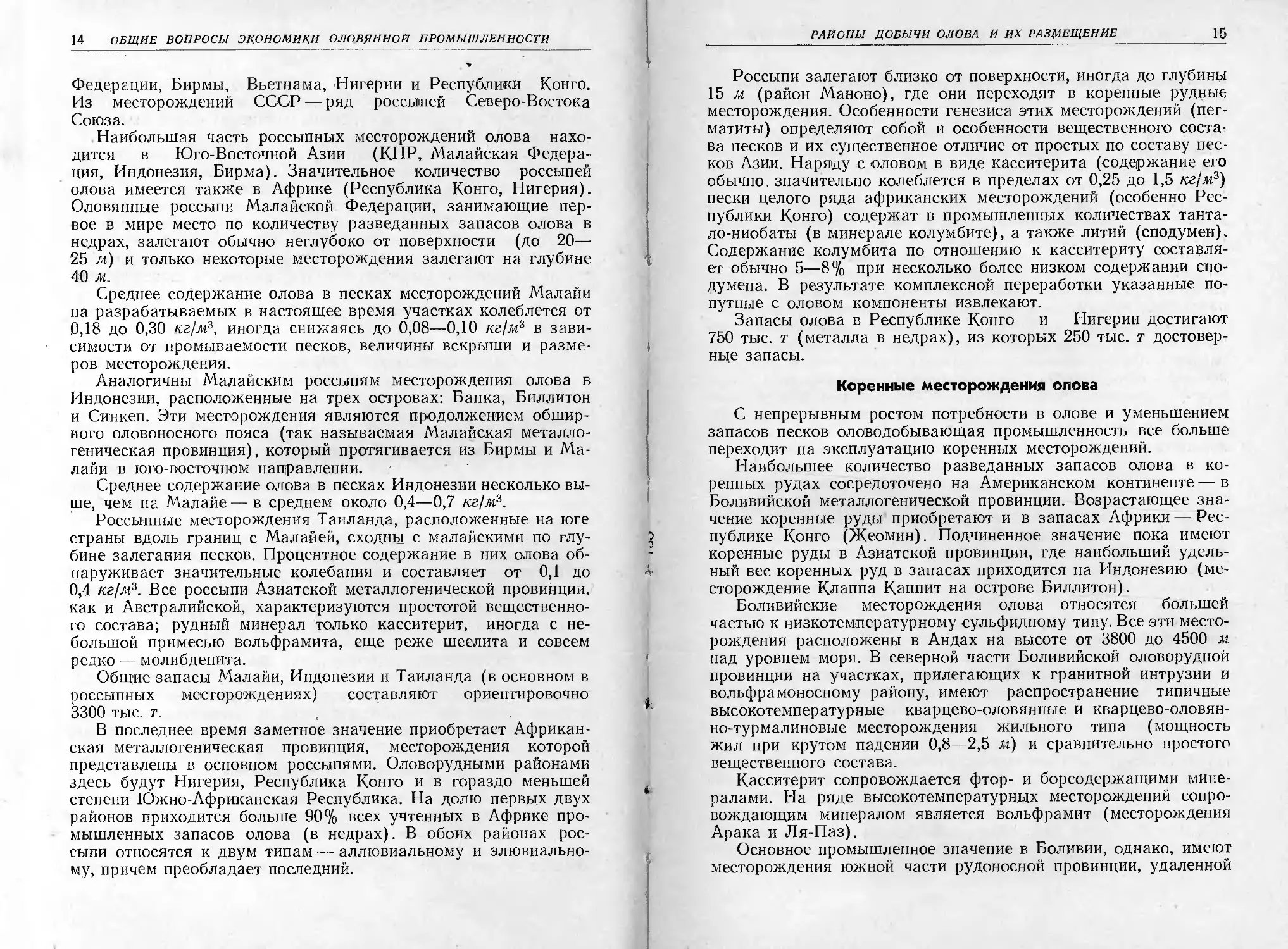

Из данных табл. 3 видно резкое преобладание месторожде-

нии Азиатского континента в запасах олова (72%). Примерно

одинаковую роль в запасах играют африканские (15,0%) и аме-

риканские (12,0%) месторождения олова. В сумме эти три кон-

тинента дают около 98% всех учтенных запасов олова. По по-

следним подсчетам американского Горного бюро, разведанных

запасов олова при ежегодном производстве в 180 тыс. т хватит

на 35 лет1, при этом до 80% запасов приходится на россыпные

месторождения.

В табл. 3 отсутствуют цифры геологических запасов олова

по СССР и некоторым странам народной демократии (Китай,

Чехословакия), которые в совокупности своей огромны и пред-

ставляют собой вполне достаточную сырьевую базу для широ-

кого развития данной отрасли промышленности, особенно в Ки-

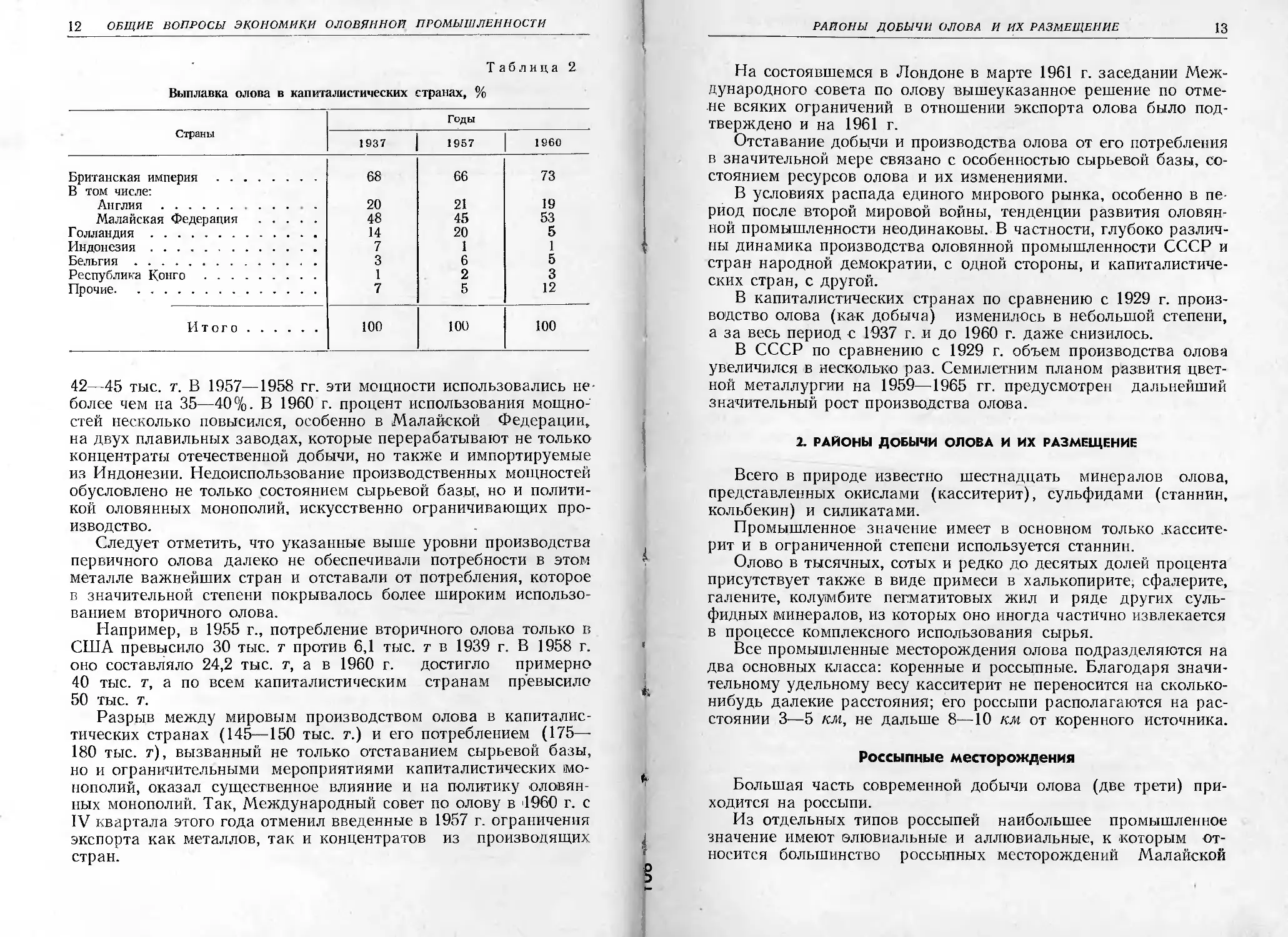

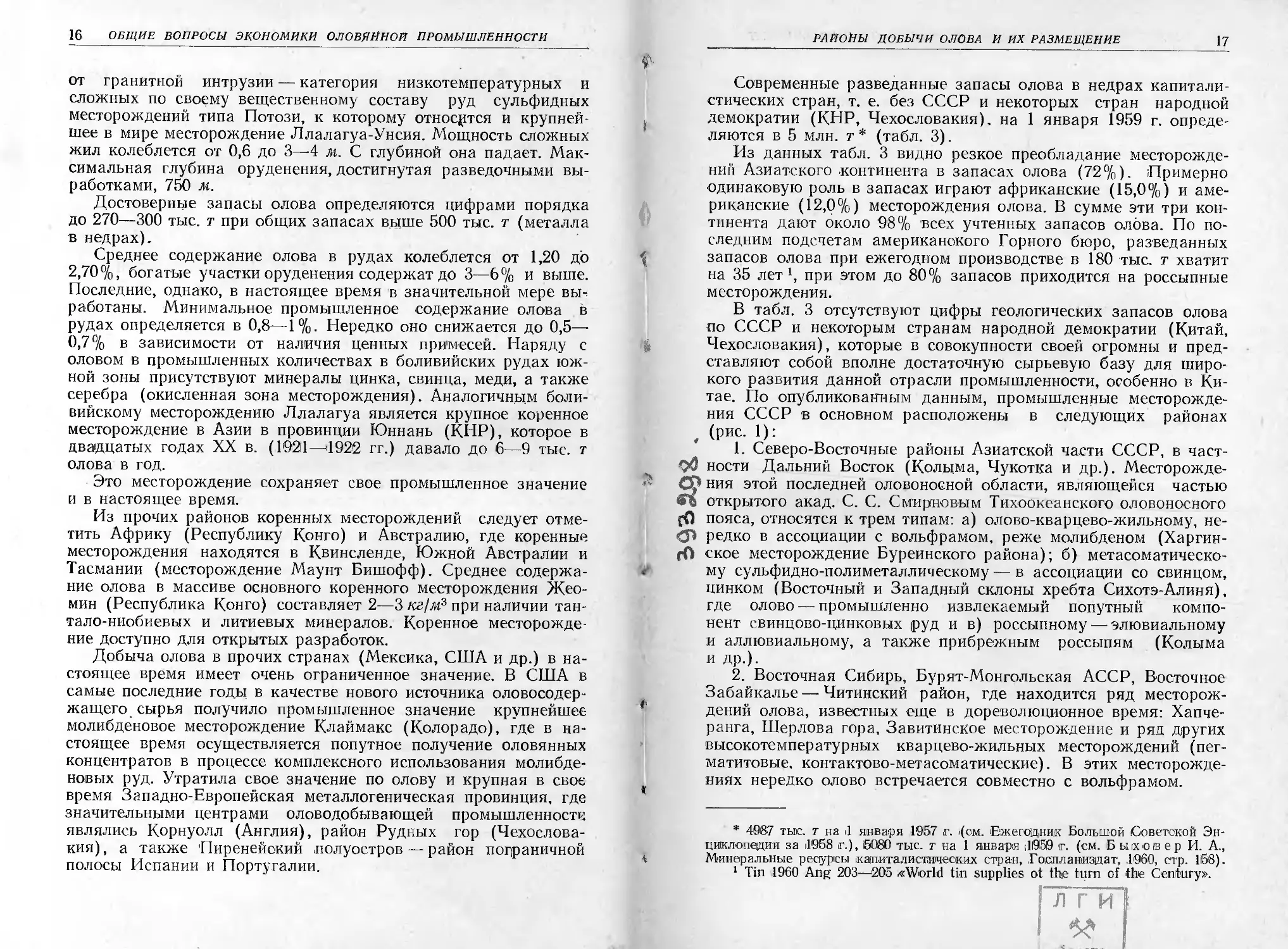

тае. По опубликованным данным, промышленные месторожде-

ния СССР в основном расположены в следующих районах

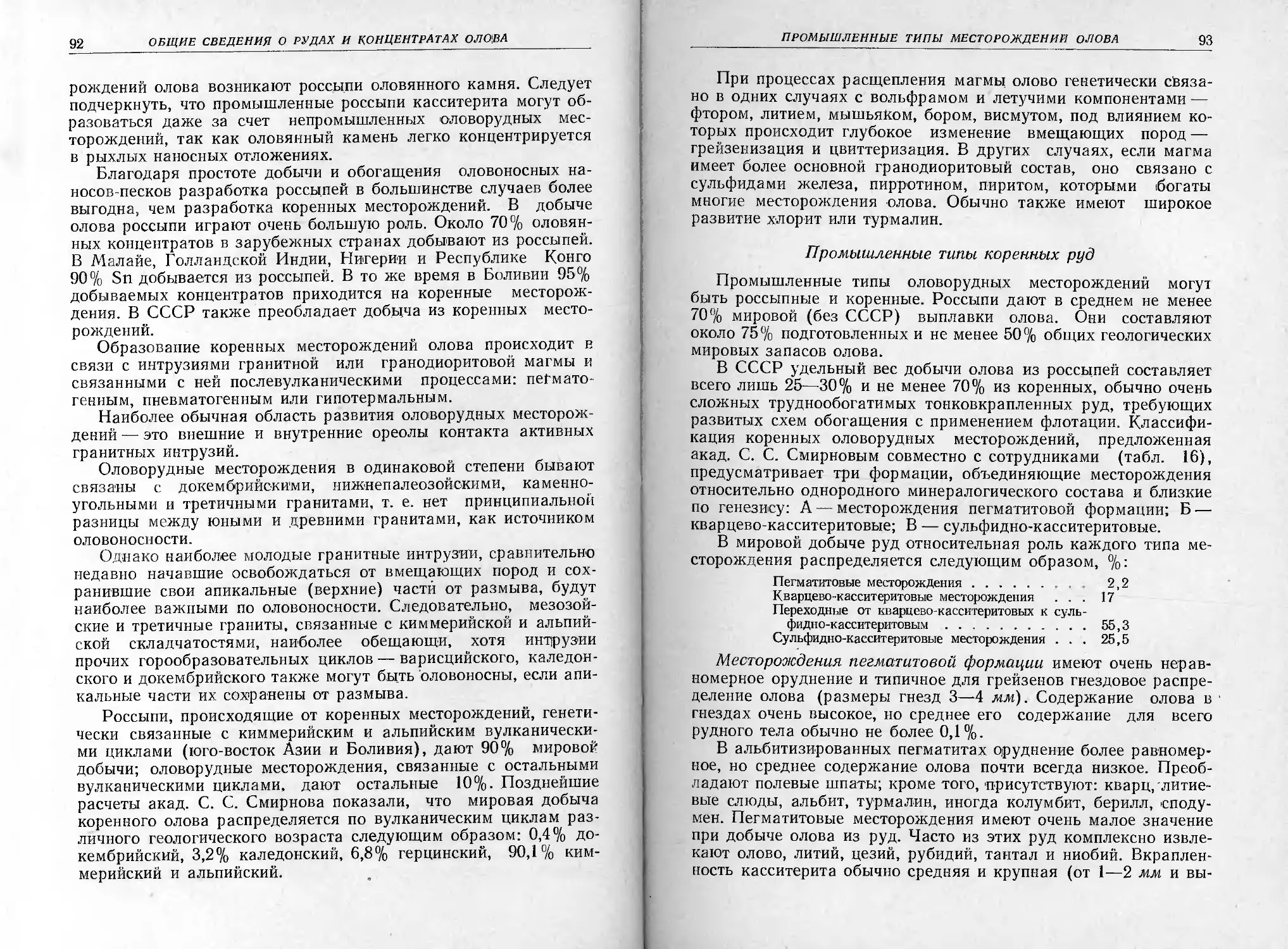

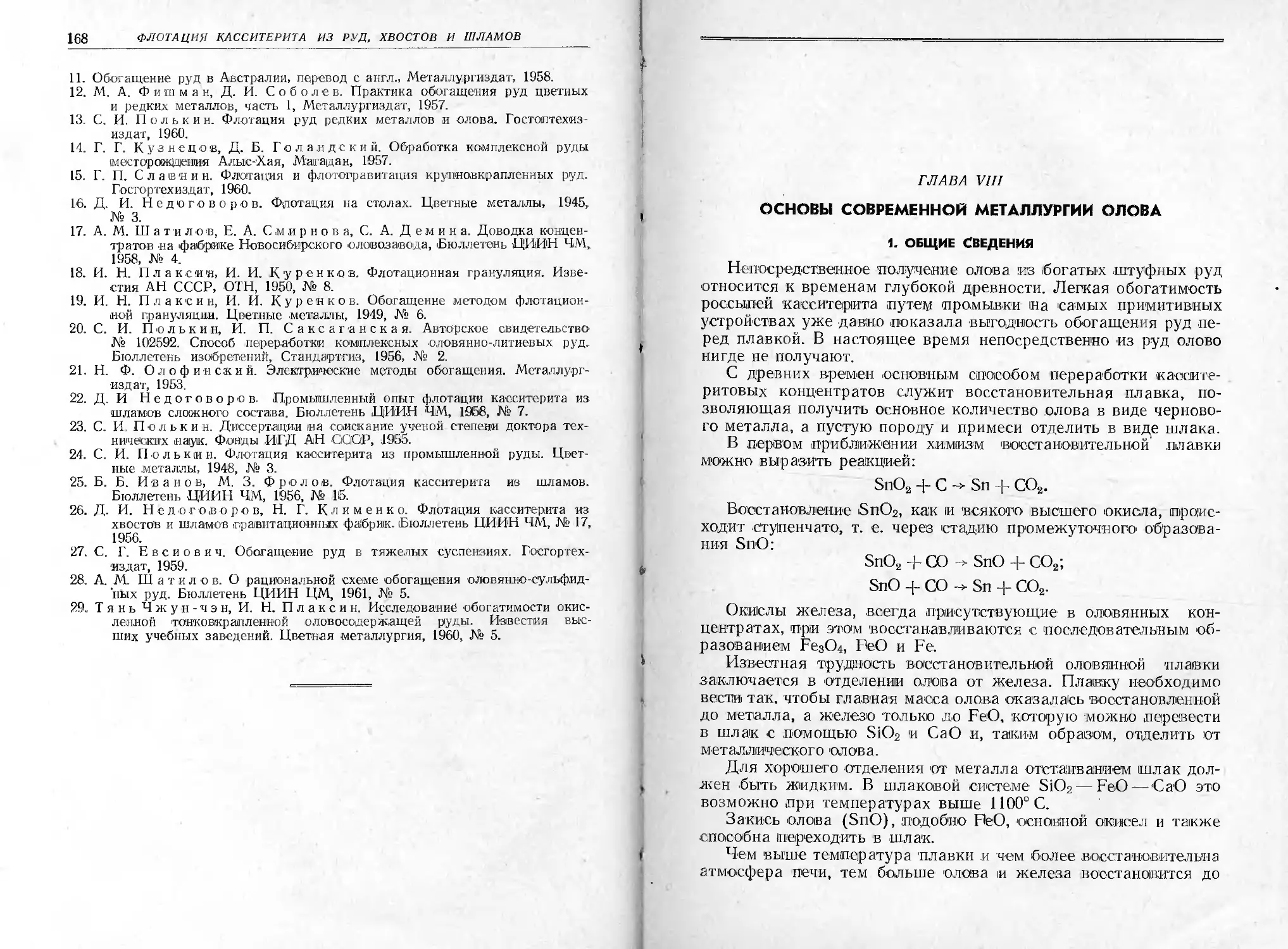

(рис. 1):

1. Северо-Восточные районы Азиатской части СССР, в част-

ности Дальний Восток (Колыма, Чукотка и др.). Месторожде-

ния этой последней оловоносной области, являющейся частью

открытого акад. С. С. Смирновым Тихоокеанского оловоносного

пояса, относятся к трем типам: а) олово-кварцево-жильному, не-

редко в ассоциации с вольфрамом, реже молибденом (Харгин-

ское месторождение Буреинского района); б) метасоматическо-

му сульфидно-полиметаллическому — в ассоциации со свинцом,

цинком (Восточный и Западный склоны хребта Сихотэ-Алиня),

где олово — промышленно извлекаемый попутный компо-

нент свинцово-цинковых руд и в) россыпному — элювиальному

и аллювиальному, а также прибрежным россыпям (Колыма

и др.)

2. Восточная Сибирь, Бурят-Монгольская АССР, Восточное

Забайкалье — Читинский район, где находится ряд месторож-

дений олова, известных еще в дореволюционное время: Хапче-

ранга, Шерлова гора, Завитинское месторождение и ряд других

высокотемпературных кварцево-жильных месторождений (пег-

матитовые, контактово-метасоматические). В этих месторожде-

ниях нередко олово встречается совместно с вольфрамом.

* 4987 тыс. т на ,1 января 1'957 ,г. /см. Ежегодник Большой Советской Эн-

циклопедии за il'958 г.), 15080 тыс. т на 1 января 4191519 г. (см. Бы к о в ер И. А,

Минеральные ресурсы капт-алистических стран, ,Го1С1планиздат, .i960, стр. 1158).

1 Tin 1960 Ang 203—205 «World tin supplies ot the turn of the Century».

Ill Г и J

18 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

Таблица 3

Запасы олова в капиталистических странах

(данные на 1 января 1959 г.) [7]

Континенты и страны Общие запасы. Ты с. т В том числе достоверные тыс. т Содержание олова

в коренных месторожде- ниях. % в россыпях кг/м*

Азия 3600 1465—1865 —

Бирма 300 ’ 75 1,13 —

Индонезия 1000 720 — 0,5—0,76

Малайская

Федерация 1500 600—1000 2—3 0,2—0,3

Таиланд 800 70 — 0,1—0,4

Африка 775 277

Республика Конго 500 140 — 0,75—1,9

Нигерия 250 НО — 0,3—0,5

Танганьика .... 25 — — —

Северная Америка

США 6 2 0,1—2,0 —

Южная Америка .... 510 270 — —

Боливия 500 270 1,2—1,7 —

Бразилия 10 — — —

Европа

Англия 6 6 0,5—0,7 —

Португалия1 . . (

Испания1 .... 1 Сведений нет

Австралия 93 70 3 0,2—2,0

Итого 5080 2500 — —

1 Поданным, относящимся к 1946 г., сумма запасов олова (достоверных и вероятных)

Испании и Португалии оценивалась в 20 тыс. т в коренных кварцево-жильного типа место-

рождениях при среднем содержании олова от 0.4 до 1.0% (см. Engineering and Mining

Journal, Dec. 1946).

районы добычи олова и их размещение

19

3. Якутская АССР — ряд месторождений (Верхоянское и

др.), приобретающих в настоящее время серьезное значение.

4. Казахская ССР: Восточно-Казахстанская область, Калба-

Нарымский район, месторождения Калбинского хребта: пегма-

титовые кварцевые жилы с мелкой вкрапленностью касситери-

та и примесью танталита.

В настоящее время наибольшее промышленное значение в

запасах и добыче олова имеет Дальневосточный район (все три

разновидности оловянных руд), где выделяются месторождения

да° 20° 30“ 30° №0° 1777°

Ю°______________70°__________Ж

Районы с молодыми складчашостьт, Вулканизмом и металлогенией

Оловоносные районы с выявленными перспективами промышленного значения

gjg- Районы и месторождения второстепенного значения или недоисследоВанные

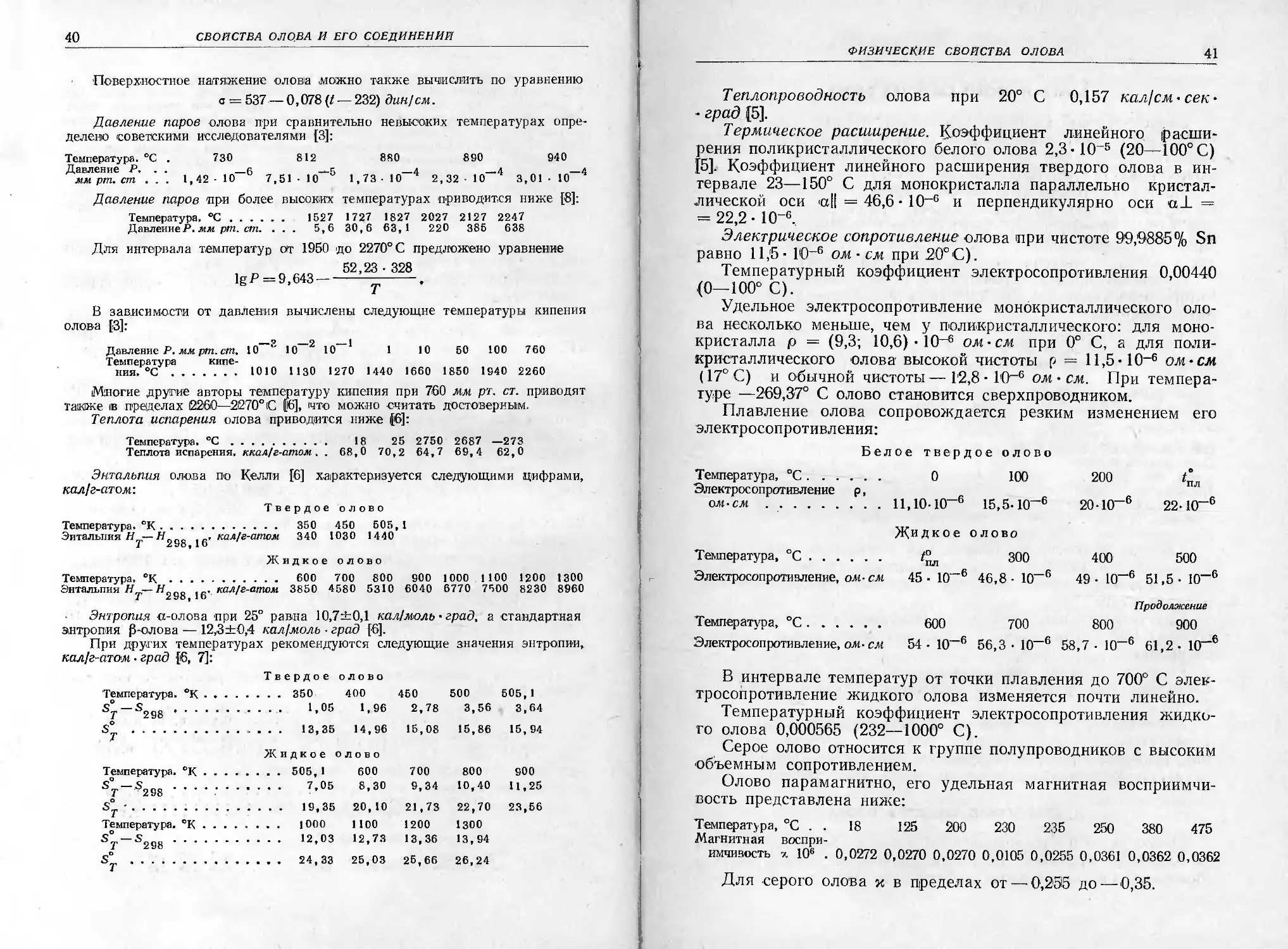

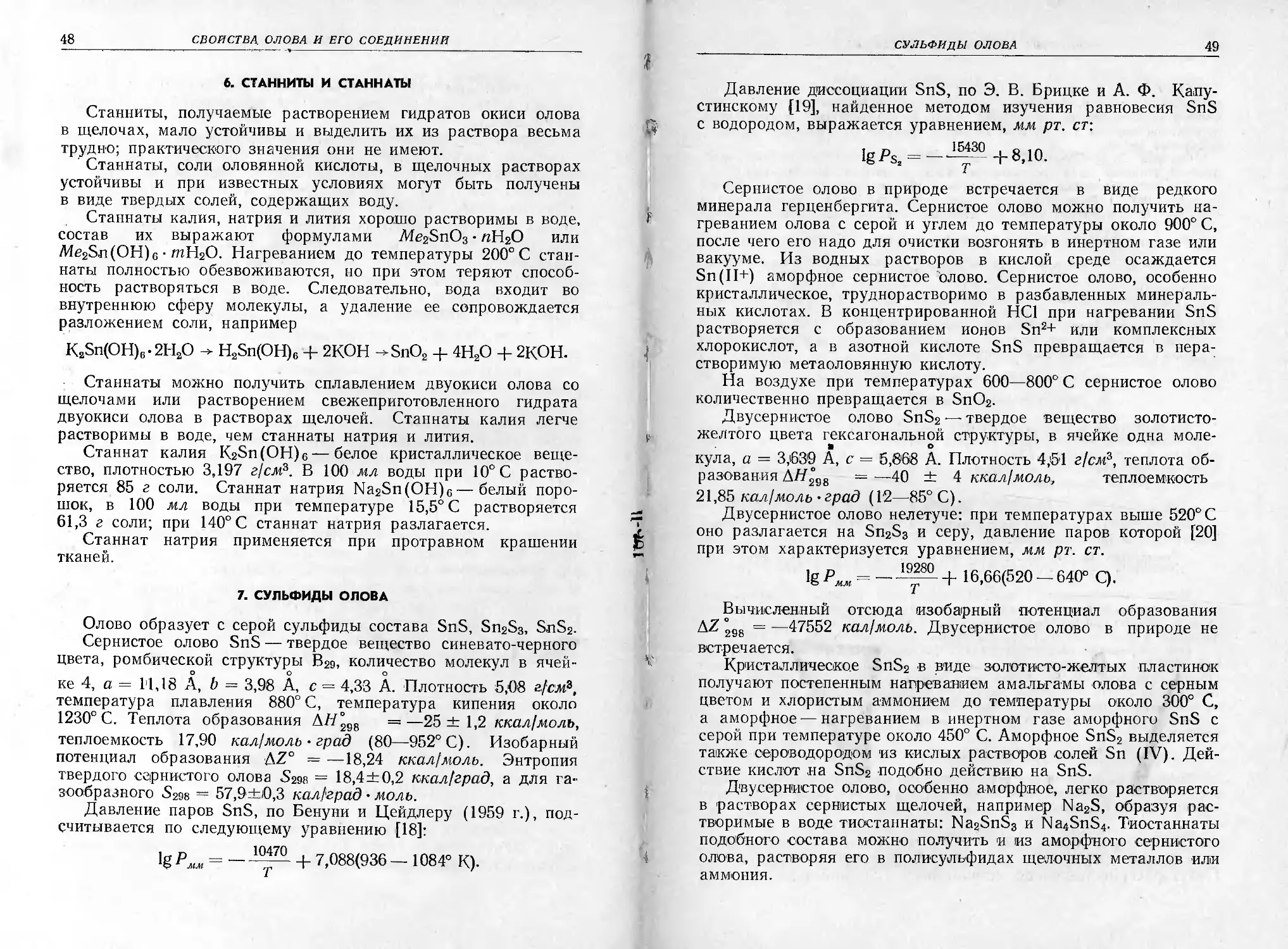

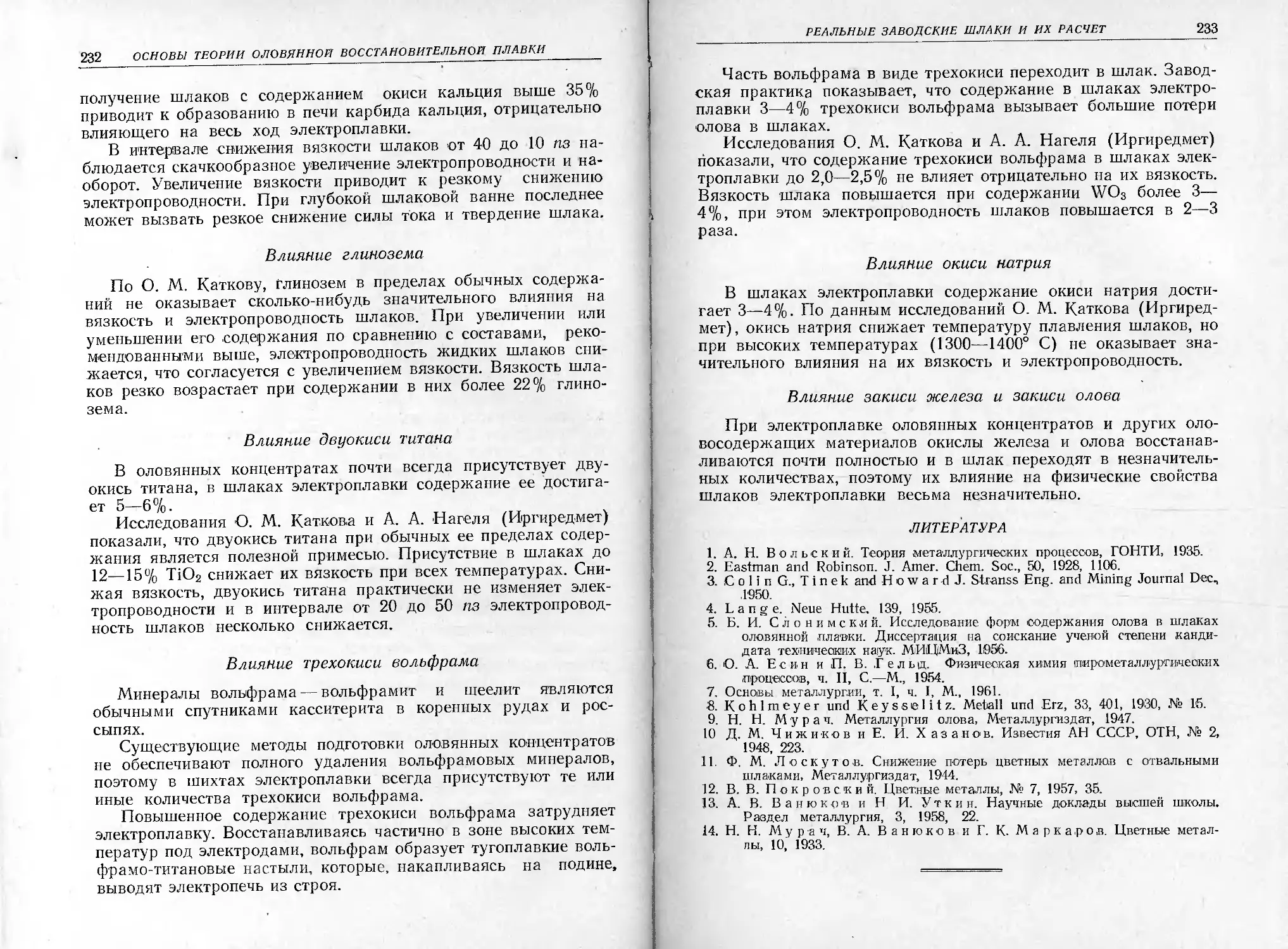

Рис. 1. Важнейшие оловоносные районы СССР

Хрустальное, Ленинское и др. Район Казахской ССР в настоя-

щее время и по запасам и по добыче олова имеет подчиненное

значение.

Из стран народной демократии наибольшие запасы олова со-

средоточены в КНР; его основные запасы находятся в провин-

ции Юннань, где расположено крупное коренное месторождение

Гэдзю. Кроме того, многочисленные коренные и россыпные ме-

сторождения, как правило, средних и мелких размеров, имеются

в провинциях Хунань, Гуаней, Гуандун, Фуцзянь [2]. Ряд квар-

цево-жильных месторождений олова имеется в Чехословакии и

Германской Демократической Республике (район Саксонских

рудных гор) [2].

20 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

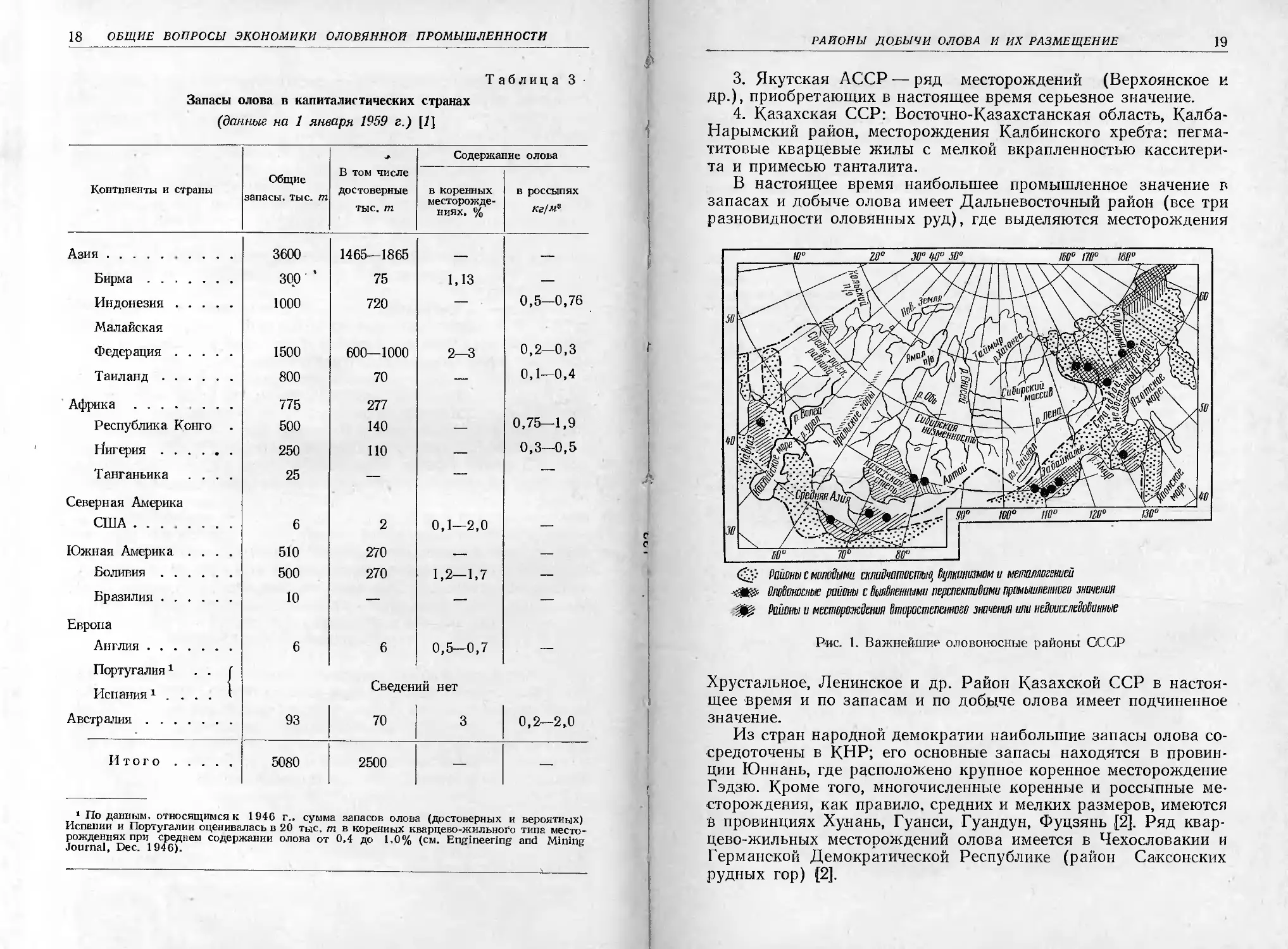

3. ОЛОВОДОБЫВАЮЩАЯ ПРОМЫШЛЕННОСТЬ

Размеры добычи олова находятся в теснейшей зависимости

от состояния сырьевой базы, размеров запасов и их географине

скоге размещения.

Табл. 4 дает общую картину современного состояния добычи

олова (по содержанию металла) в сопоставлений с последними

довоенными годами.

Таблица 4

Добыча олова капиталистическими странами, тыс. т

Годы

Страны 1937 1943 1950 1955 1956 1957 1958 1959 I960

Всего В том числе: 211 125 167 171 169 166 117 121 136

Азия Малайская Федера- 142,1 53,4 103,6 108,7 107,6 103,6 72 70,2 88,1

ция 78,5 26,4 58,5 62,2 63,3 60,2 49,0 38,1 52,8

Индонезия 39,8 19,4 32,6 31,5 30,5 28,2 23,6 22,0 23,0

Таиланд 16,7 5,9 10,5 9,6 11,9 13,7 7,8 9,8 12,3

Америка 27,9 42,5 33,2 34,7 27,6 29,1 18,6 25,7 21,0

Боливия 25,4 40,9 31,7 33,7 27,8 28,2 18,0 24,2 19,7

Африка 21,5 31,0 23,3 23,8 25,5 25,0 18,9 16,2 19,6

Нигерия 11,9 12,9 8,4 8,7 9,2 9,8 6,3 5,6 7,8

Республика Конго. . 9,1 17,3 13,7 13,9 14,8 14,5 11,3 9,3 10,3

Европа 3,2 4,8 3,0 3,3 2,4 1,8 1,6

Австралия 3,6 2,7 1,9 2,1 2,0 1,8 2,0 2,1 2,4

В добыче олова капиталистических и зависимых стран не-

изменно первое место сохраняет Азия, удельный вес которой в

1960 г. составлял около 65%, причем для 1960 г. является ха-

рактерным новый значительный рост добычи олова в Малайской

Федерации и, наоборот, снижение добычи в Боливии. В послед-

ней продолжалось ухудшение общего состояния оловодобываю-

щей промышленности, обусловленное в основном дальнейшим

истощением месторождений, а также нехваткой средств (капи-

талов) для инвестирования и вовлечения в эксплуатацию новых

источников сырья. Во всех оловодобывающих странах Азии поч-

ти все олово (более 95%) получали из россыпей. Более 92% оло-

ва из россыпей дают и месторождения Африканского конти-

нента.

В Азии от 50 до 60% добычи из россыпей получается драга-

ми при удельном весе землесосных установок в добыче в 35—•

40% и 2—8% Другими способами (гидравлика, мелкие карьеры

и пр.). Оловосодержащие пески, залегающие на большой глуби-

не от поверхности (30—35 м и больше), разрабатываются в Ма-

лайе землесосными установками, гидромониторами.

ОЛОВОДОБЫВАЮЩАЯ ПРОМЫШЛЕННОСТЬ

21

Табл. 5 показывает удельный вес различных способов добы-

чи олова в Малайской Федерации.

Таблица 5

Удельный вес различных способов добычи олова

в Малайской Федерации

Способы добычи Количество разработок по годам Удельный вес к добыче 1957— 1960 гг.. %

1950 1953 1953 I960

Драги 80 77 76 61 52,0

Землесосные установки . . . 561 482 584 476 40

Гидравлика 19 10 13 . . • 3,0

Мелкие карьеры 4 3 4 1,0

Подземные разработки . . . 24 11 25 28 3,0

Прочие 45 47 23 2 0,5

Итого 733 629 719 567 100

В Африке, в частности в Республике Конго, разработка рос-

сыпей производится в основном открытым способом: экскавато-

рами с применением взрывных работ {минные взрывы); драж-

ный способ имеет подчиненное значение и больше применяется

в Нигерии. В последние годы увеличивается вес коренных руд-

ных месторождений в добыче олова. В 1955—1959 гг. на их до-

лю приходится около 25—26% общей добычи против 18—20% в

1939—1941 гг. Наибольшее количество олова из коренных руд

приходится на Боливию, где добыча в основном производится

системой блокового обрушения. Выемка руды из целиков и за-

кладка ранее выработанных камер производятся горизонталь-

ными слоями с закладкой или вертикальными прирезками с

креплением венцевой крепью.

Системы с обрушением и магазинированием являются пре-

обладающими и на рудниках Индонезии, Таи, Малайи, а также

Западной Европы (Португалия), разрабатывающих коренные

месторождения олова. При всех рудниках и на россыпных ме-

сторождениях имеются обогатительные фабрики.

Наиболее сложному вещественному составу сульфидных бо-

ливийских руд соответствует и более сложная схема обогащения:

обогащение в тяжелых суспензиях, стадиальное гравитационное

обогащение с последующей флотацией для удаления сульфидов.

Оловянные концентраты с боливийских обогатительных фабрик

обычно содержат не более 55—60% олова.

На основных россыпных и коренных месторождениях в обо-

гатительном процессе в значительной мере обеспечивается ком-

22 ОБЩИЕ ВОПРОСЫ ЭКОНОМИКИ оловянной ПРОМЫШЛЕННОСТИ

плексное использование сырья. Так, даже из более простых по

составу азиатских руд и россыпей на ряде месторождений по-

путно получается вольфрамит, в Республике Конго — тантал,

ниобий и сподумен (литий), на боливийских фабриках — олово,

цинк, свинец, серебро, сера.

Обогащение руд осуществляется либо непосредственно на

рудниках, либо на обогатительных фабриках (при переработке

коренных руд), территориально расположенных в непосредст-

венной близости от рудников. Схемы технологического процесса

довольно разнообразны в зависимости от характера руд.

Основные центры добычи и обогащения руд

В Малайе добыча рассредоточена (несколько сотен точек),

причем все же большая часть добычи (несколько десятков то-

чек) приходится на южную половину Малайских штатов. Общее

количество действующих предприятий достигло 720, а в 1960 г.

снизилось до 567, в том числе разработку драгами осуществля-

ло 61 предприятие. В связи с концентрацией добычи на круп-

ных предприятиях и механизации ее количество рабочих на

3Q/VI 1960 г. составляло (26770 человек против 37170 человек

в 1957 г.

В Индонезии оловодобывающая промышленность сосредото-

чена также на юге, на островах Банка, Биллитон и Синкеп, в

Таиланде — на юге (о. Пукет); в Бирме — южная часть княже-

ства Каренни (районы Маучи и Тавой); в Республике Конго —

районы Маюмба и Маноно, а также на территории Руанда-Урун-

ди, примыкающей к Республике Конго; в Нигерии — плато Бау-

чи, в северной части страны; в Боливии — восточные и централь-

ные Кордильеры, в частности группа Патиньо.

В самое последнее время начал приобретать значение новый

район получения олова из полиметаллических (скарновых)

руд: Юго-Западная Африка — район полиметаллического оруде-

нения Тоумеб. Возобновлена, но пока еще в небольших разме-

рах, добыча олова в Японии—в Акенобе. Растет попутное по-

лучение олова из молибденовых руд месторождения Кляймакс

(США).

4. ЦЕНТРЫ ЫПЛАВКИ ОЛОВА И МОЩНОСТЬ

МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИИ

Обогащение оловянных руд россыпных и коренных место-

рождений сосредоточено вблизи самих месторождений, так как

сколько-нибудь дальняя перевозка бедных (0,03% Sn в россып-

ных и 0,2—4% .Sn в коренных рудах) оловянных руд поведет к

непомерному удорожанию стоимости концентрата.

В противоположность руде оловянный концентрат, содержа-

щий не менее 50%, а иногда и до 72%Sn, вполне транспортабе-

ЦЕНТРЫ ВЫПЛАВКИ ОЛОВА И МОЩНОСТЬ ПРЕДПРИЯТИИ

23

лен и вопрос о пунктах его переработки решается в зависимости

от соотношения целого ряда факторов: стоимости транспорта,

дешевизны рабочей силы, наличия технологического топлива,

рынков сбыта металла и политики монополий в капиталистиче-

ских странах.

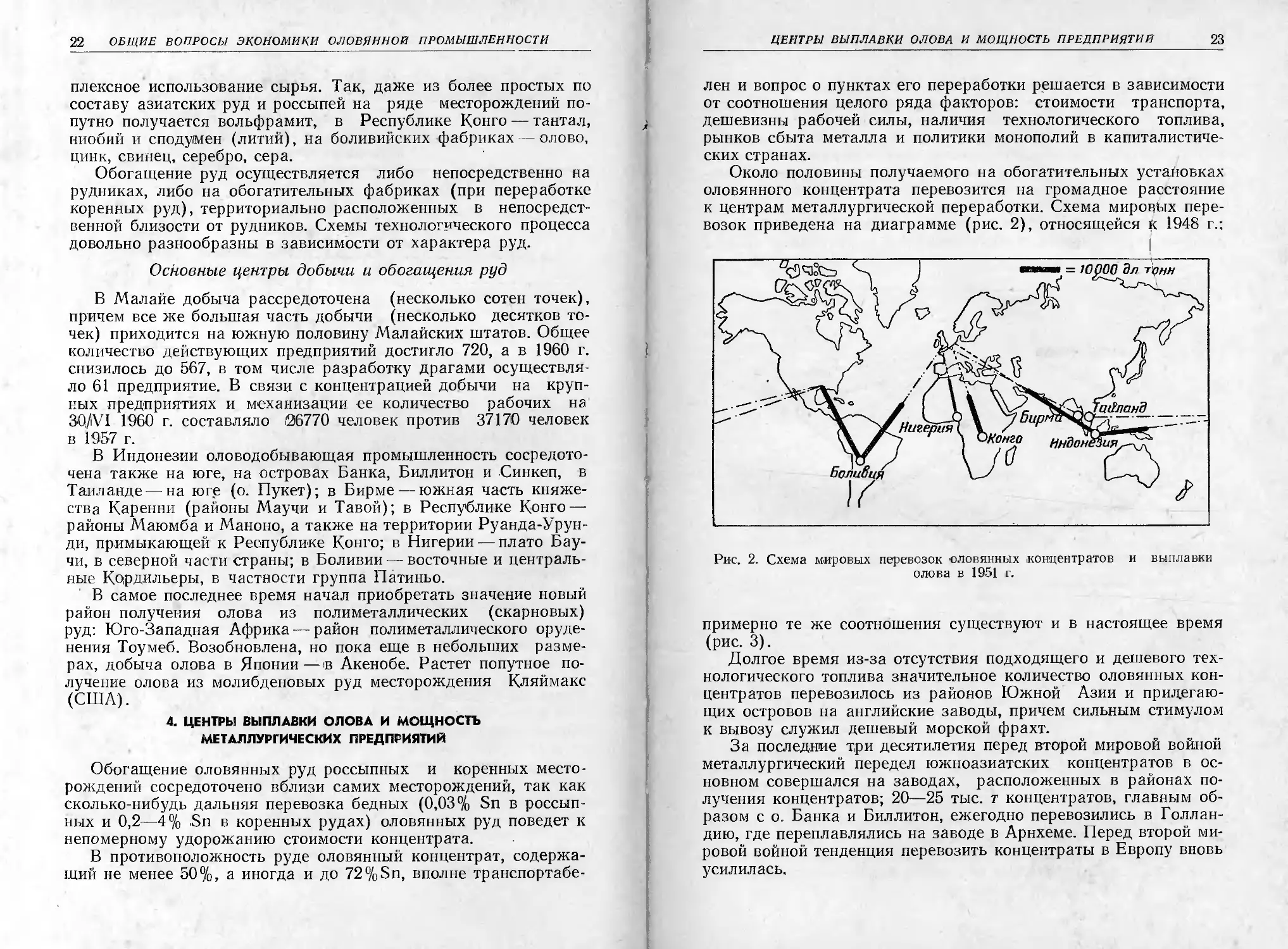

Около половины получаемого на обогатительных установках

оловянного концентрата перевозится на громадное расстояние

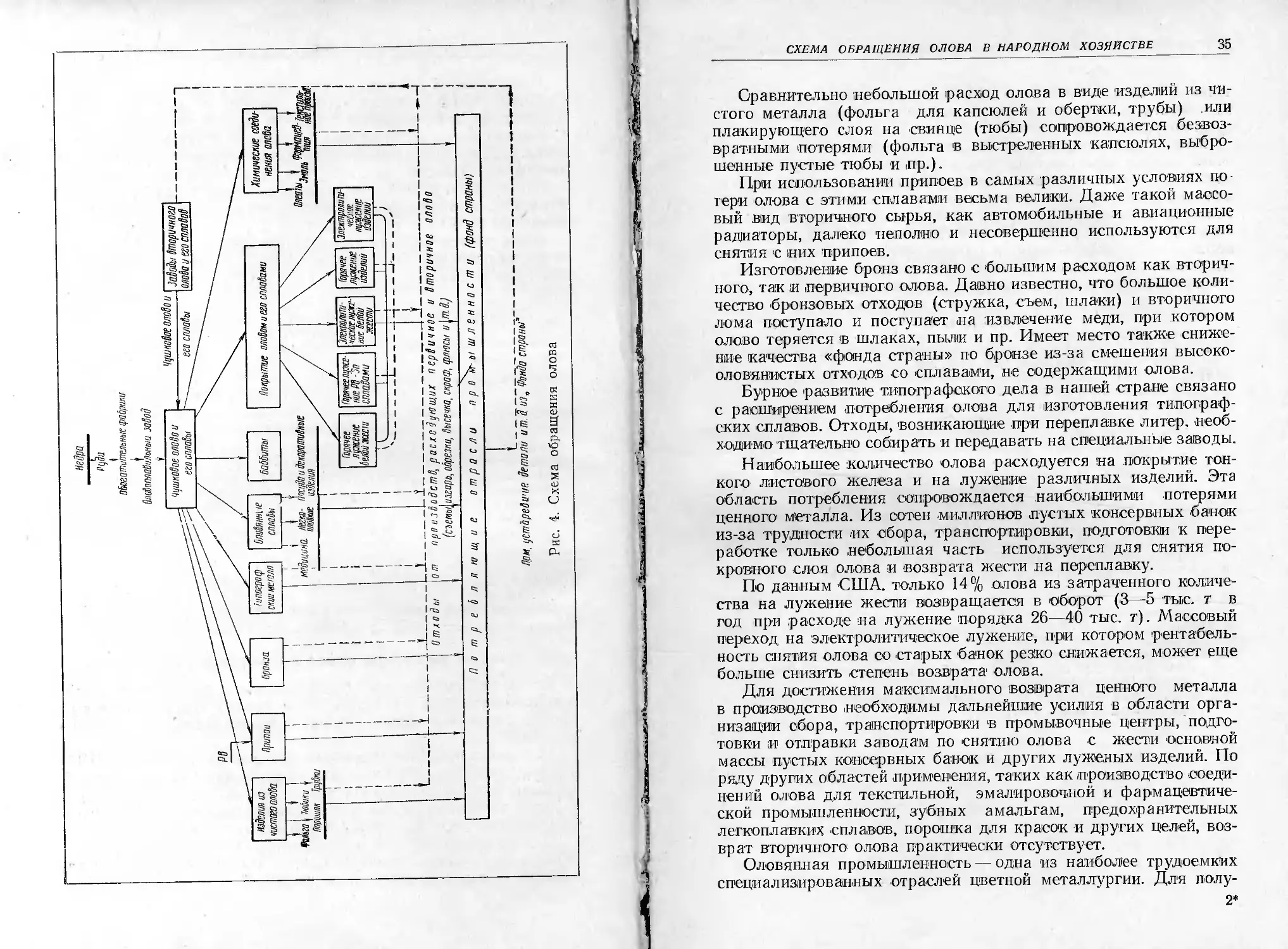

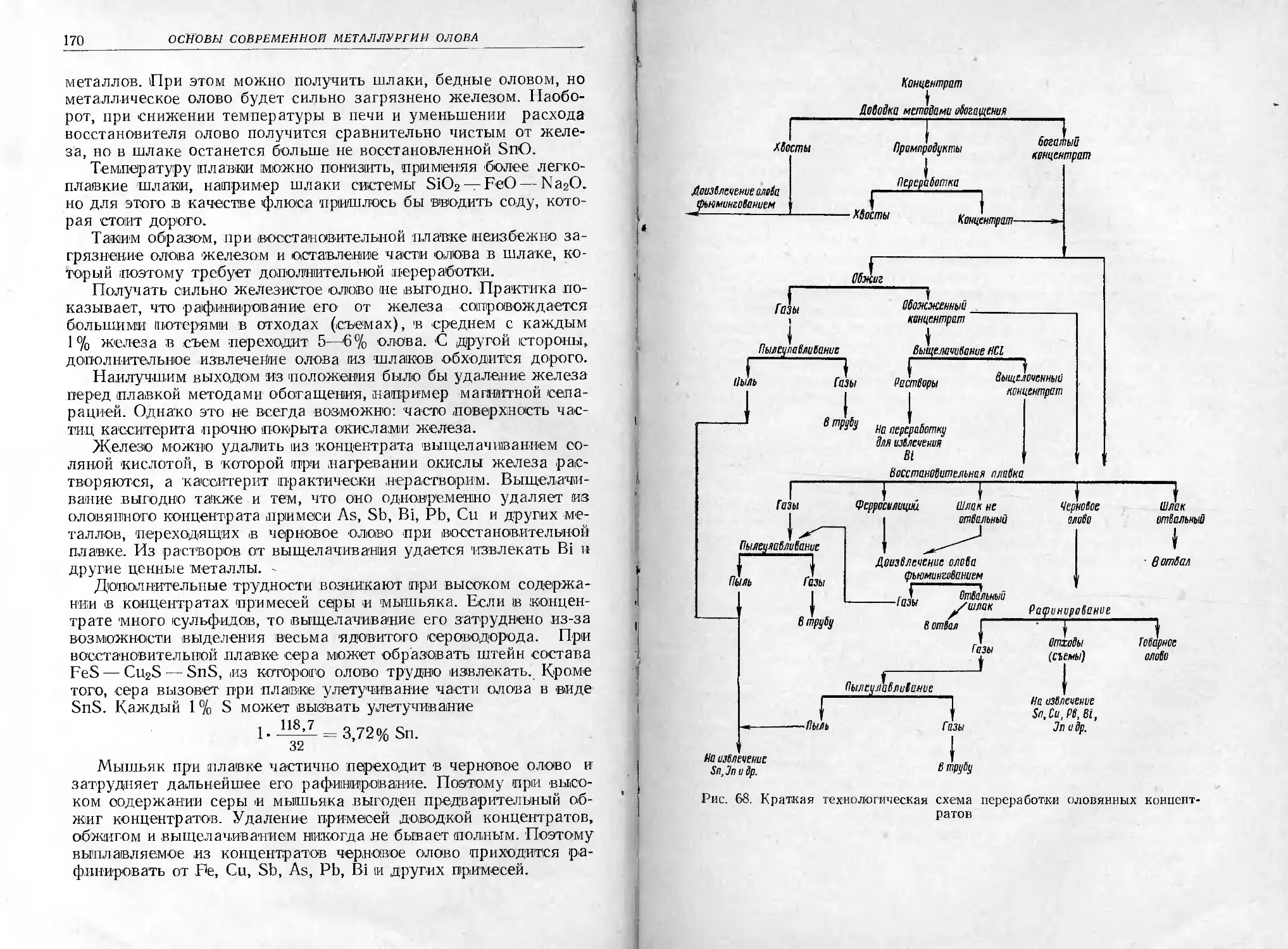

к центрам металлургической переработки. Схема мировых пере-

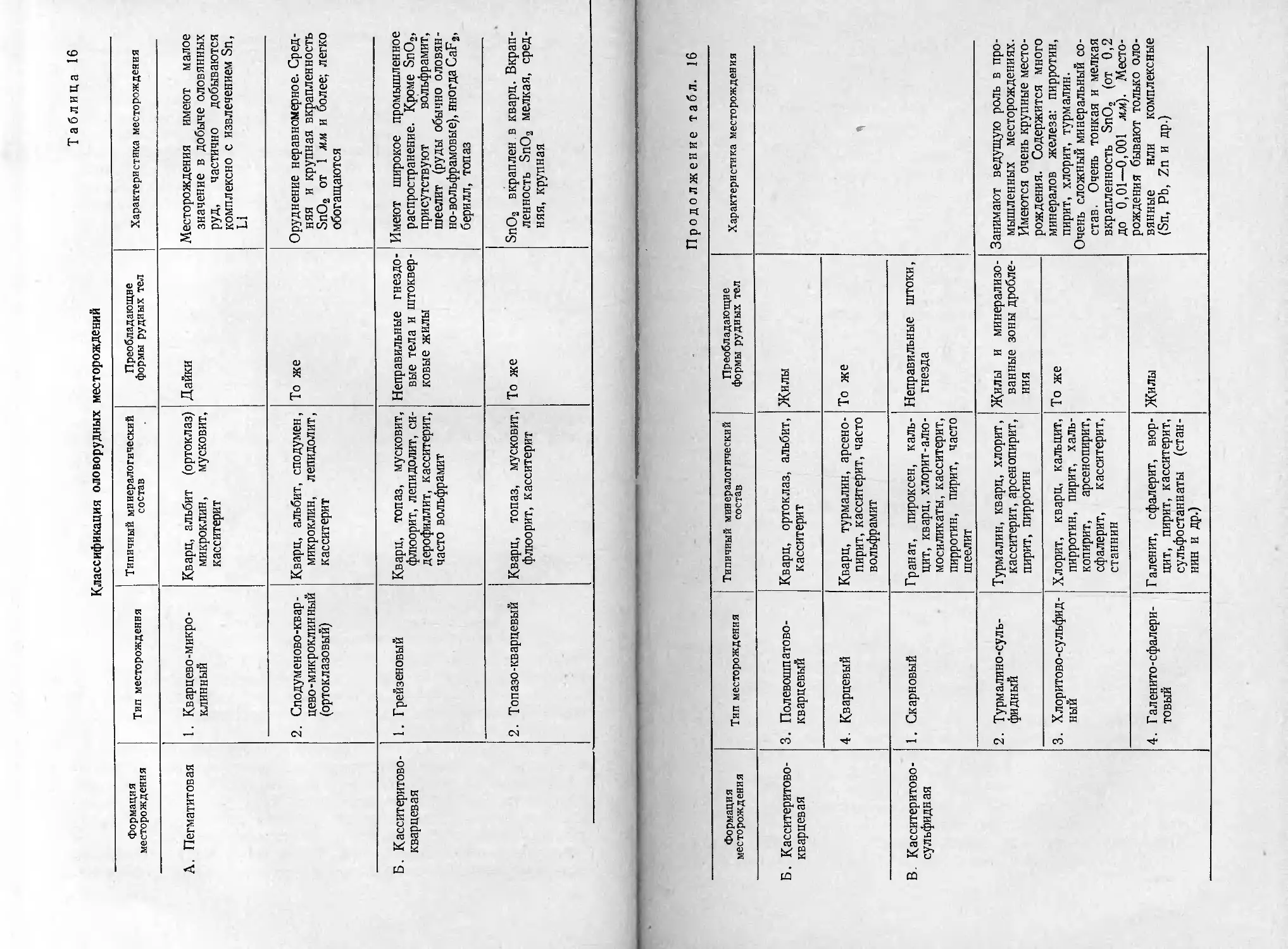

возок приведена на диаграмме (рис. 2), относящейся к 1948 г.;

I

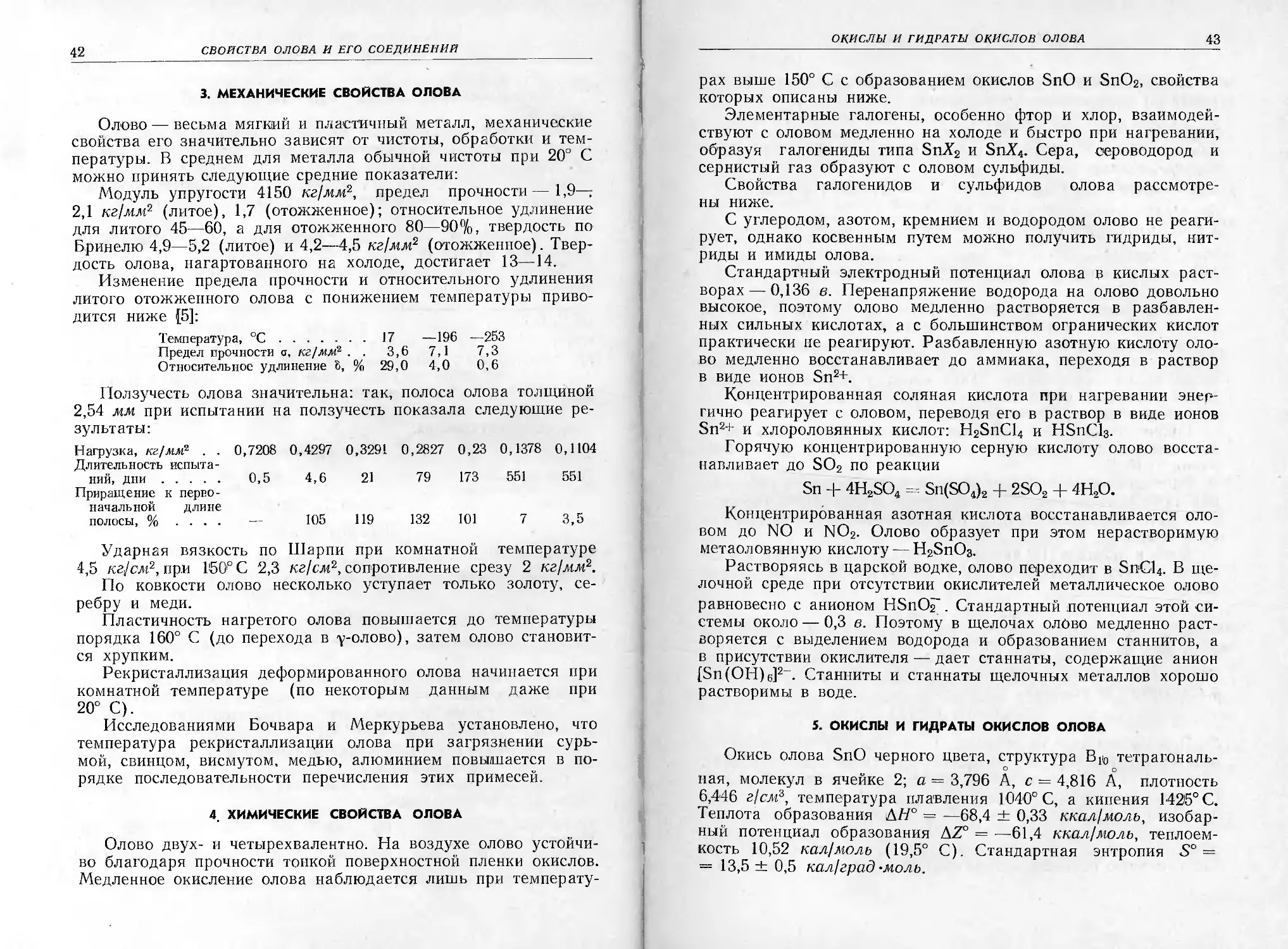

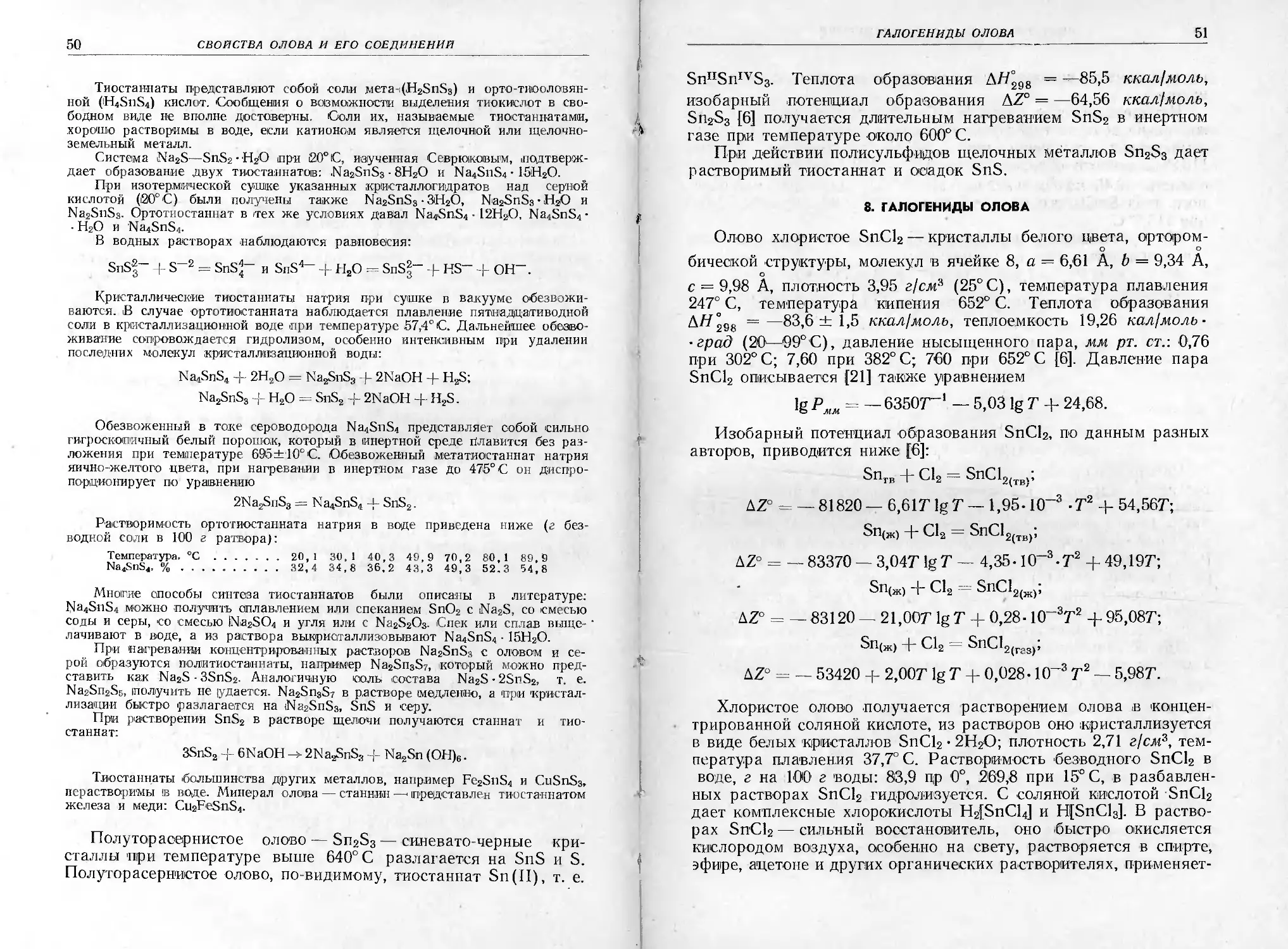

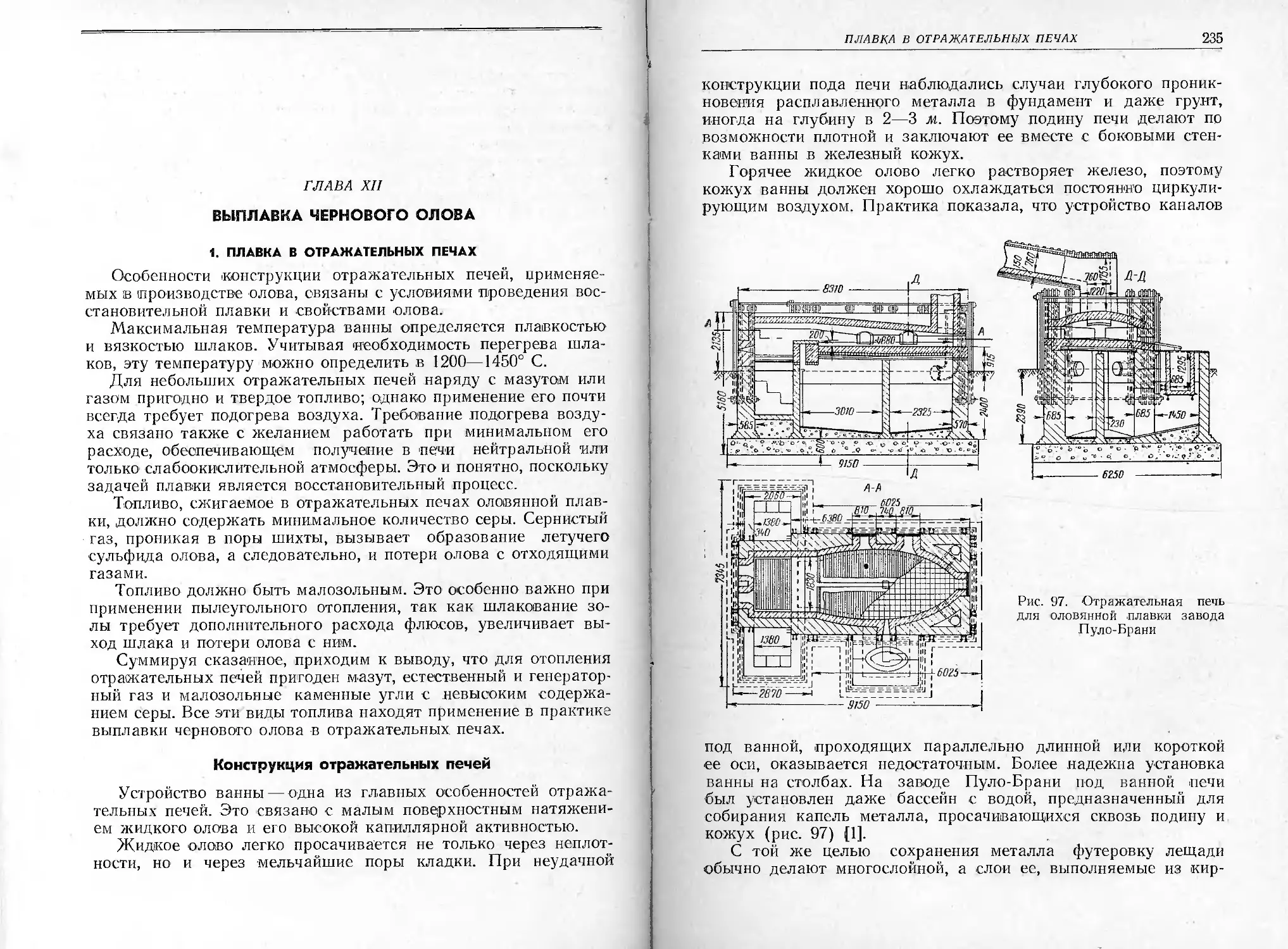

Рис. 2. Схема мировых перевозок оловянных концентратов и выплавки

олова в 1951 г.

примерно те же соотношения существуют и в настоящее время

(рис. 3).

Долгое время из-за отсутствия подходящего и дешевого тех-

нологического топлива значительное количество оловянных кон-

центратов перевозилось из районов Южной Азии и прилагаю-

щих островов на английские заводы, причем сильным стимулом

к вывозу служил дешевый морской фрахт.

За последние три десятилетия перед второй мировой войной

металлургический передел южноазиатских концентратов в ос-

новном совершался на заводах, расположенных в районах по-

лучения концентратов; 20—25 тыс. т концентратов, главным об-

разом с о. Банка и Биллитон, ежегодно перевозились в Голлан-

дию, где переплавлялись на заводе в Арнхеме. Перед второй ми-

ровой войной тенденция перевозить концентраты в Европу вновь

усилилась.

24 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

Часть сиамских и китайских концентратов направлялась пе-

ред второй мировой войной в Японию, прилагавшую большие

усилия к созданию собственной оловянной промышленности.

Африканские концентраты перед войной почти полностью шли

на европейские (английские, французские и бельгийские) заво-

ды; небольшое количество концентратов месторождений Южно-

Африканского Союза переплавлялось на опытном заводе в

Трансваале. За время второй мировой войны в Бельгийском

Конго был построен довольно мощный оловоплавильный завод

и только часть африканских концентратов вывозилась в США.

„ ПроиМапОо

PoHipiHmpami 1

Митская

федерация

ВитиВка

олоВа

Нигерия ^7

Ijuiiulluu

33130

Индонезия

ЗИМ

Малайская

федерация

57107

™ №

30971

[шиондия

шп

Англия

----- 5000

EStim ш— гоооо

-РЯерика зяо |

шо

1нм::ия gM'

прочие

13700

[Орона

_________то

Англия

Потребление

шюОи

пзГ~\

Кинги

________шя

Прочие

тон

гж

Уцинция п1!ц

Италия

Я»

№0500

1П5Ш

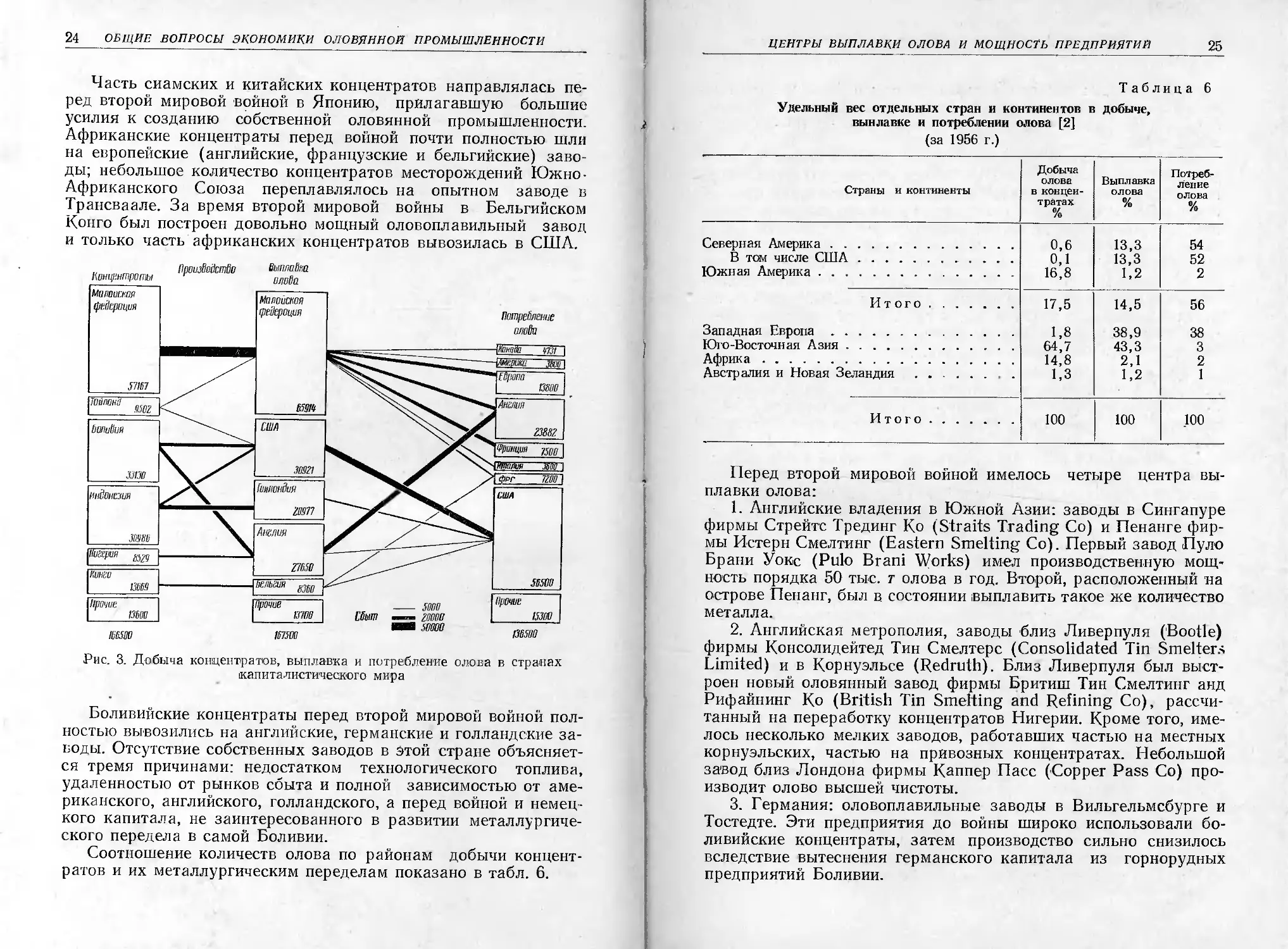

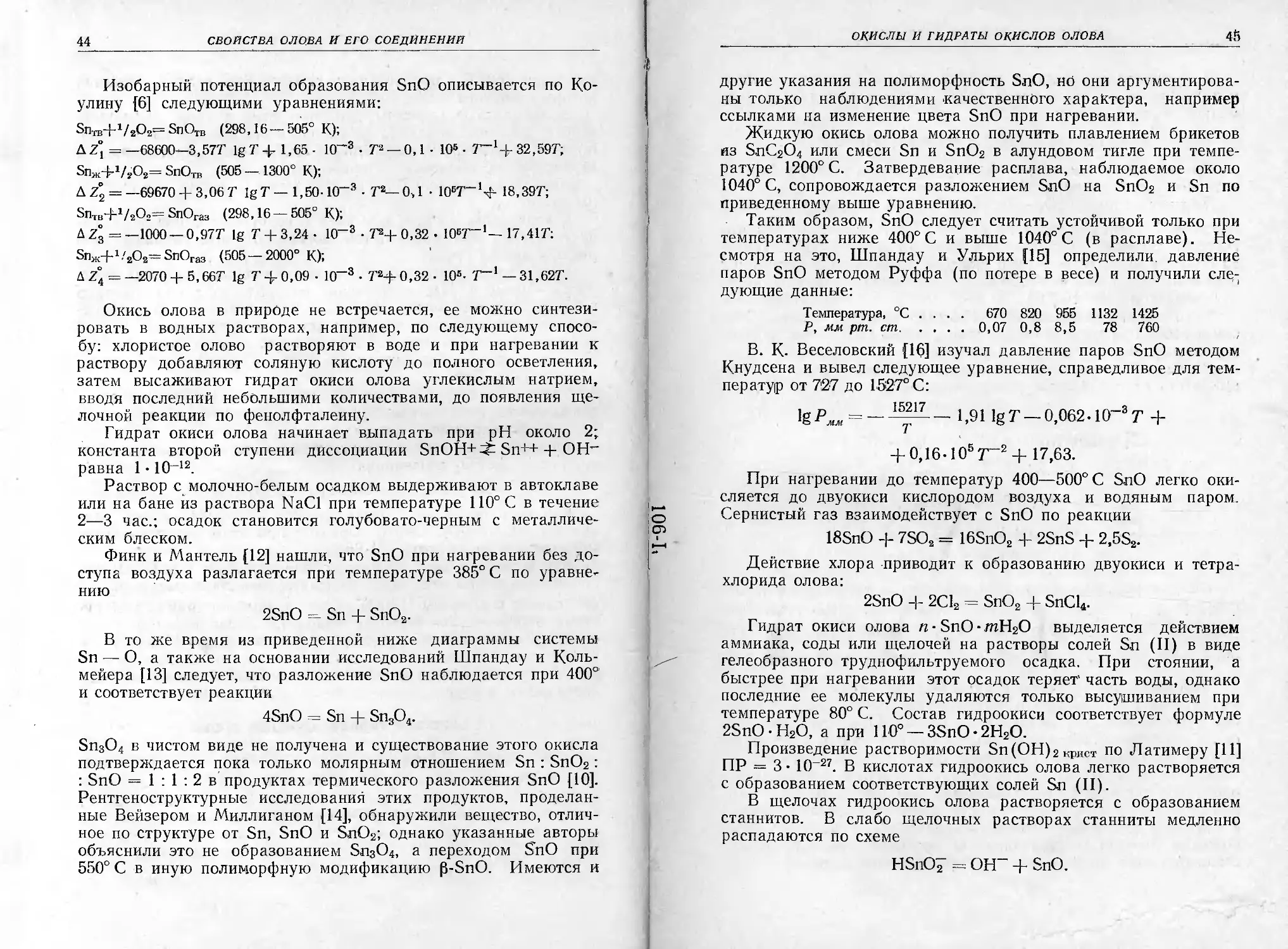

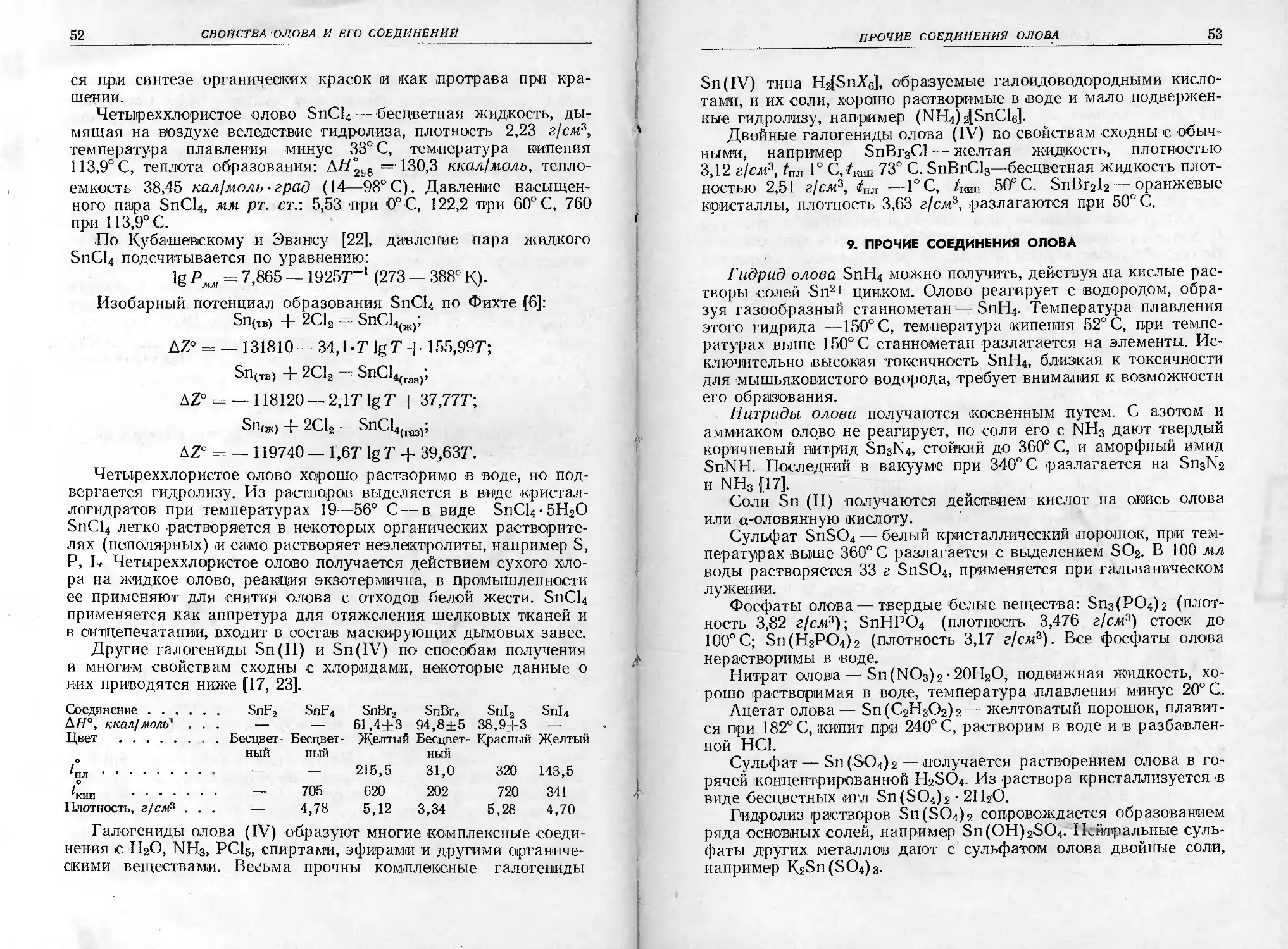

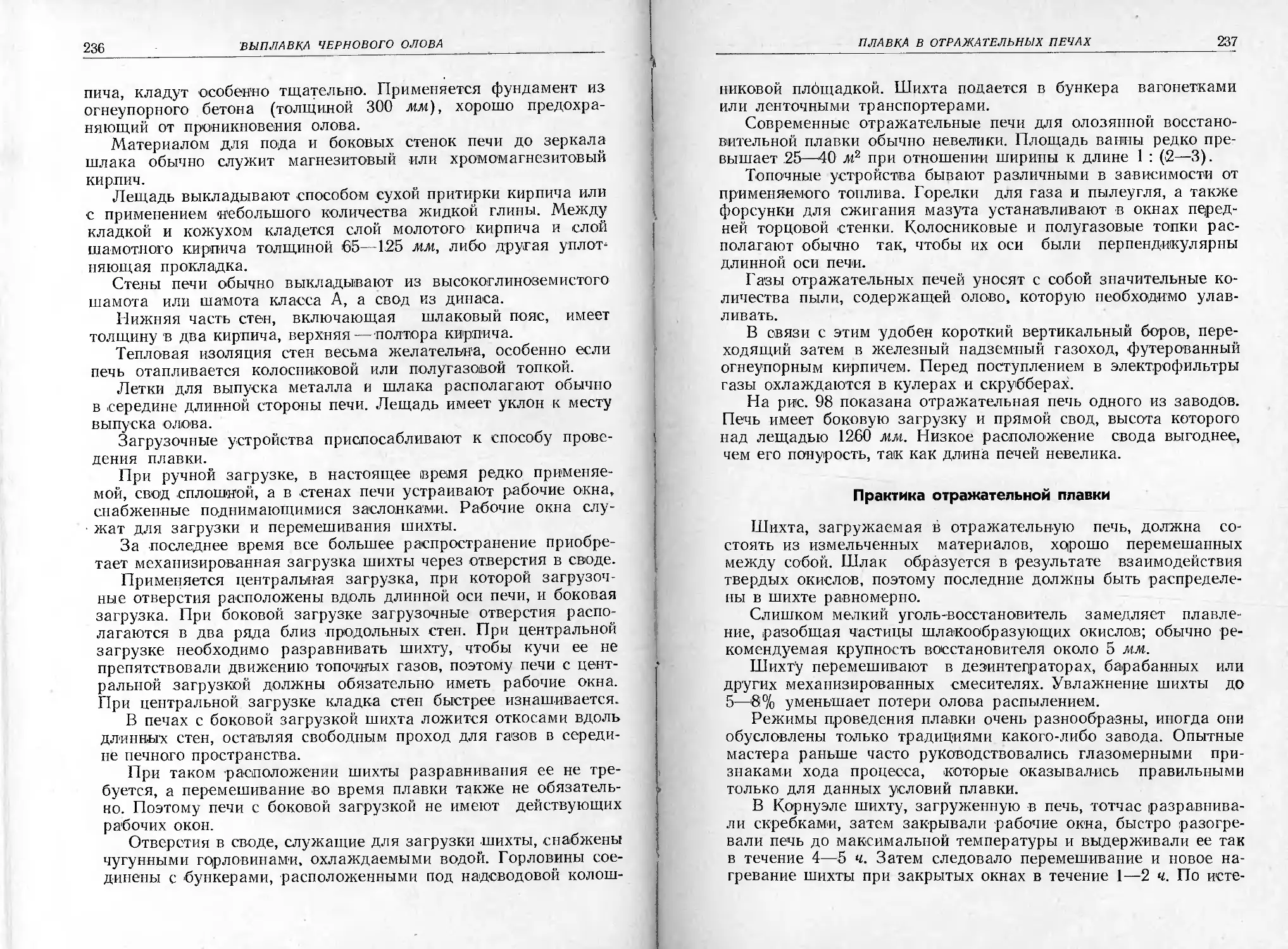

Рис. 3. Добыча концентратов, выплавка и потребление олова в странах

капиталистического мира

Боливийские концентраты перед второй мировой войной пол-

ностью вывозились на английские, германские и голландские за-

воды. Отсутствие собственных заводов в этой стране объясняет-

ся тремя причинами: недостатком технологического топлива,

удаленностью от рынков сбыта и полной зависимостью от аме-

риканского, английского, голландского, а перед войной и немец-

кого капитала, не заинтересованного в развитии металлургиче-

ского передела в самой Боливии.

Соотношение количеств олова по районам добычи концент-

ратов и их металлургическим переделам показано в табл. 6.

ЦЕНТРЫ ВЫПЛАВКИ ОЛОВА И МОЩНОСТЬ ПРЕДПРИЯТИЙ

25

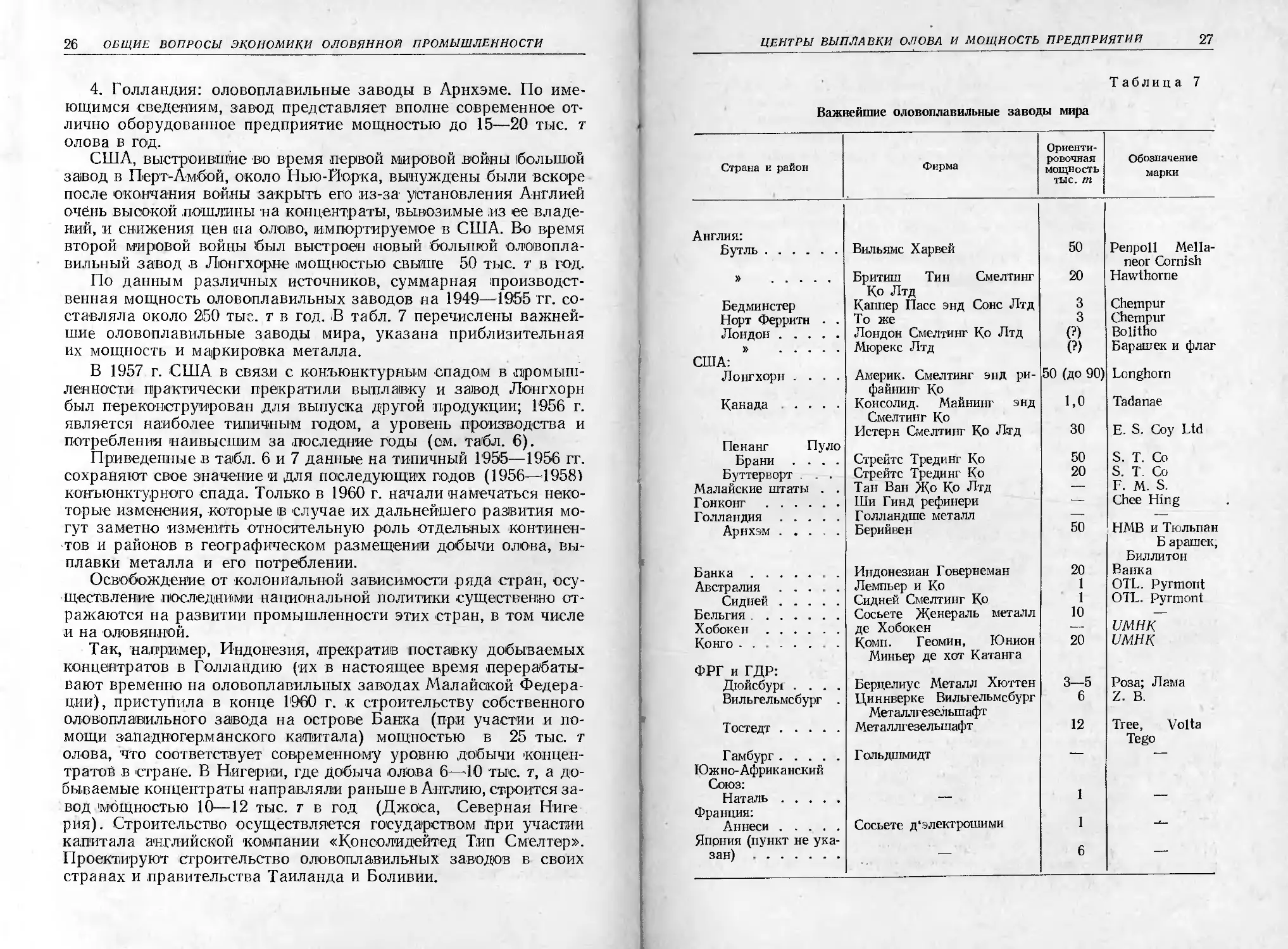

Таблица 6

Удельный вес отдельных стран и континентов в добыче,

вынлавке и потреблении олова [2]

(за 1956 г.)

Страны и континенты Добыча олова в концен- тратах % Выплавка олова % Потреб- ление олова %

Северная Америка 0,6 13,3 54

В том числе США . 0,1 13,3 52

Южная Америка 16,8 1,2 2

Итого 17,5 14,5 56

Западная Европа 1,8 38,9 38

Юго-Восточная Азия 64,7 43,3 3

Африка 14,8 2,1 2

Австралия и Новая Зеландия ...... 1,3 1,2 1

Итого 100 100 100

Перед второй мировой войной имелось четыре центра вы-

плавки олова:

1. Английские владения в Южной Азии: заводы в Сингапуре

фирмы Стрейте Трединг Ко (Straits Trading Со) и Пенанге фир-

мы Истерн Смелтинг (Eastern Smelting Со). Первый завод Пуло

Брани Уокс (Pulo Brani Works) имел производственную мощ-

ность порядка 50 тыс. т олова в год. Второй, расположенный на

острове Пенанг, был в состоянии выплавить такое же количество

металла.

2. Английская метрополия, заводы близ Ливерпуля (Bootle)

фирмы Консолндейтед Тин Смелтерс (Consolidated Tin Smelters

Limited) и в Корнуэльсе (Redruth). Близ Ливерпуля был выст-

роен новый оловянный завод фирмы Бритиш Тин Смелтинг анд

Рифайнинг Ко (British Tin Smelting and Refining Co), рассчи-

танный на переработку концентратов Нигерии. Кроме того, име-

лось несколько мелких заводов, работавших частью на местных

корнуэльских, частью на привозных концентратах. Небольшой

завод близ Лондона фирмы Каппер Пасс (Copper Pass Со) про-

изводит олово высшей чистоты.

3. Германия: оловоплавильные заводы в Вильгельмсбурге и

Тостедте. Эти предприятия до войны широко использовали бо-

ливийские концентраты, затем производство сильно снизилось

вследствие вытеснения германского капитала из горнорудных

предприятий Боливии.

26 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

4. Голландия: оловоплавильные заводы в Арнхэме. По име-

ющимся сведениям, завод представляет вполне современное от-

лично оборудованное предприятие мощностью до 15—20 тыс. т

олова в год.

США, выстроившие во время первой мировой войны большой

завод в Перт-Амбой, около Нью-Йорка, вынуждены были вскоре

после окончания войны закрыть его из-за установления Англией

очень высокой пошлины на концентраты, вывозимые .из ее владе-

ний, и снижения цен на олово, импортируемое в США. Во время

второй мировой войны был выстроен новый большой оловопла-

вильный .завод в Лонгхорне мощностью свыше 50 тыс. т в год.

По данным различных источников, суммарная производст-

венная мощность оловоплавильных заводов на 1949—1955 гг. со-

ставляла около 250 тыс. т в год. .В табл. 7 перечислены важней-

шие оловоплавильные заводы мира, указана приблизительная

их мощность и маркировка металла.

В 1957 г. США в связи с конъюнктурным спадом в промыш-

ленности практически прекратили выплавку и завод Лонгхорн

был переконструирован для выпуска другой продукции; 1956 г.

является наиболее типичным годом, а уровень производства и

потребления наивысшим за последние годы (см. табл. 6).

Приведенные в табл. 6 и 7 данные на типичный 1955—1956 гг.

сохраняют свое значение и для последующих годов (1956—1958)

конъюнктурного спада. Только в 1960 г. начали намечаться неко-

торые изменения, которые в случае их дальнейшего развития мо-

гут заметно изменить относительную роль отдельных континен-

тов и районов в географическом размещении добычи олова, вы-

плавки металла и его потреблении.

Освобождение от колониальной зависимости ряда стран, осу-

ществление последними национальной политики существенно от-

ражаются на развитии промышленности этих стран, в том числе

и на оловянной.

Так, например, Индонезия, прекратив поставку добываемых

концентратов в Голландию (их в настоящее время перерабаты-

вают временно на оловоплавильных заводах Малайской Федера-

ции), приступила в конце I960 г. к строительству собственного

оловоплавильного завода на острове Банка (при участии и по-

мощи западногерманского капитала) мощностью в 25 тыс. т

олова, что соответствует современному уровню добычи концен-

тратов в стране. В Нигерии, где Добыча олова 6—10 тыс. т, а до-

бываемые концентраты направляли раньше в Англию, строится за-

вод мощностью 10—12 тыс. т в год (Джоса, Северная Ниге

рия). Строительство осуществляется государством при участии

капитала английской компании «Консолидейтед Тип Смелтер».

Проектируют строительство оловоплавильных заводов в своих

странах и правительства Таиланда и Боливии.

ЦЕНТРЫ ВЫПЛАВКИ ОЛОВА И МОЩНОСТЬ ПРЕДПРИЯТИИ

27

Т аблиц а 7

Важнейшие оловоплавильные заводы мира

Страна и район Фирма Ориенти- ровочная мощность тыс. т Обозначение марки

Англия:

Бутль Вильямс Харвей 50 Penpoll Mella- neor Cornish

» Бритиш Тин Смелтинг Ко Лтд 20 Hawthorne

Бедминстер Каппер Пасс энд Сонс Лтд 3 Chempur

Норт Феррита . . То же 3 Chempur

Лондон Лондон Смелтинг Ко Лтд (?) Bolitho

» США Мюрекс Лтд (?) Барашек и флаг

Лонгхорн .... Америк. Смелтинг энд ри- фа йнинг Ко 50 (до 90) Longhorn

Канада .... Консолид. Майнинг энд Смелтинг Ко 1,0 Tadanae

Пенанг Пуло Истерн Смелтинг Ко Лтд 30 E. S. Coy Ltd

Брани .... Стрейте Трединг Ко 50 S. T. Co

Буттерворт . . . Стрейте Трединг Ко 20 S. T Co

Малайские штаты . . Тан Ван До Ко Лтд — F. M. S.

Гонконг Ши Гинд рефинери — Chee Hing

Голландия Голландше металл — -—.

Арнхэм ..... Берийвен 50 HMB и Тюльпан Б арашек, Биллитон

Банка . Индонезиан Говернеман 20 Банка

Австралия .... Лемпьер и Ко 1 OTL. Pyrmont

Сидней Сидней Смелтинг Ко 1 OTL. Pyrmont

Бельгия Сосьете Денераль металл 10 —

Хобокен де Хобокен — VMHK

Конго ФРГ и ГДР: Комп. Геомин, Юнион Миньер де хот Катанга 20 имнк

Дюйсбург .... Берцелиус Металл Хюттен 3—5 Роза; Лама

Вильгельмсбург . Циннверке Вильгельмсбург Металлгезельшафт 6 Z. В.

Тостедт Металлгезельшафт 12 Tree, Volta Tego

Гамбург Южно-Африканский Союз: Гольдшмидт — —

Наталь Франция: — 1 1 —

Аннеси Япония (пункт не ука- Сосьете д'электрошими 1 ——

зан) ! 6 —

28 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

Советский Союз свой первый оловоплавильный завод пустил

в 1'934 г. В начале второй мировой войны в Новосибирске был

достроен и пущен второй, мощный завод с совершенным обору-

дованием и законченной схемой процессов .производства. Осуще-

ствлено строительство новых заводов и в других районах, в том

числе центральных.

В Китайской Народной Республике, располагающей огром-

ными запасами россыпных и коренных руд олова, за последние

годы резко возросла добыча руд, их обогащение и выплавка

олова.

5. ОРГАНИЗАЦИОННАЯ СТРУКТУРА ОЛОВЯННОЙ ПРОМЫШЛЕННОСТИ

ЗАРУБЕЖНЫХ СТРАН

До второй мировой войны в оловянной промышленности гос-

подствовал английский капитал, а США выступали на оловян-

ном рынке главным образом лишь в качестве крупнейших потре-

бителей олова.

Наиболее мощные английские монополии — это «Тин продю-

сере ассошиэшн», объединяющая предприятия Юго-Восточной

Азии и Нигерии, и связанная с первой «Бритиш тин инвестмент

корпорейшн». Эти две монополии до войны контролировали

более 60% всего мирового производства олова.

В 1931 г. -был создан международный оловянный картель, в

котором решающее значение имел английский капитал. Картель

всецело господствовал на капиталистических рынках олова,

определяя цены, контингенты, производство и т. д. США не вхо

дили в этот картель, вели борьбу против него и в 1946 г. доби-

лись его ликвидации.

После формального прекращения деятельности международ-

ного- оловянного картеля взамен -была создана «Международ-

ная исследовательская группа по олову», функции которой фор-

мально были ограничены собиранием статистических сведений и

наблюдением за рынком. Фактически эта «Исследовательская

группа» осуществляла более действенный контроль монополмй

над оловянной промышленностью и ее рынком, но уже под гос-

подством не английского, а американского капитала, при обо-

стрении противоречий между ними.

Американские монополии неуклонно усиливают свои позиции

на мировом рынке олова, захватывая контроль над источниками

добычи >в Боливии, Индонезии, а также Юго-Западной Африке

(Тсумеб) и Японии. Наряду с этим США еще более усиливают

свою роль на оловянном рынке путем накопления огромных стра-

тегических запасов олова.

Под их контролем действует и возникший в последние годы

Международный совет по олову, являющийся организацией по

регулированию рынка олова, который устанавливает цены, ли-

ПОТРЕБЛЕНИЕ ОЛОВА

29

миты экспорта для стран — производителей олова, имеет право

скупать олово для поддержания цен.

В связи с существенными изменениями конъюнктуры оловян-

ного рынка в 1960—1961 гг. имело место несколько пленумов

совета, а летом 1960 г. в Нью-Йорке в рамках ООН проходила

Международная конференция по олову, в которой приняли уча

стие 35 стран, в том числе 17 стран потребителей и 6 оловопро-

изводящих стран. Целью конференции была подготовка проекта

нового международного соглашения по олову в связи с истече-

нием (1/VII 1961 г.) срока действовавшего соглашения.

Однако фактически эта конференция внесла мало нового; в

частности, распределение экспортной квоты между отдельными

производящими странами почти не изменилось (табл. 8).

Таблица 8

Распределение экспортной квоты между отдельными

производящими странами

Доля экспортной квоты

Страны до 1/11 1961 г. после 1/VII 1961 г.

Республика Конго и Руанда-Урунди 9,17 9,25

Боливия 18,43 18,00

Индонезия 19,00 19,50

Малайская Федерация 38,20 38,00

Нигерия . . 6,20 6,25

Таиланд 9,0 9,0

Уже после этой конференции на заседании совета 25 августа

1960 г. в связи с резким подъемом конъюнктуры и цен на рынке

олова было принято решение об отмене всяких ограничений экс-

порта олова, а на заседании 5—7 декабря в Риме было принято

решение не устанавливать квот на экспорт также и ,в I квартале

1961 г.

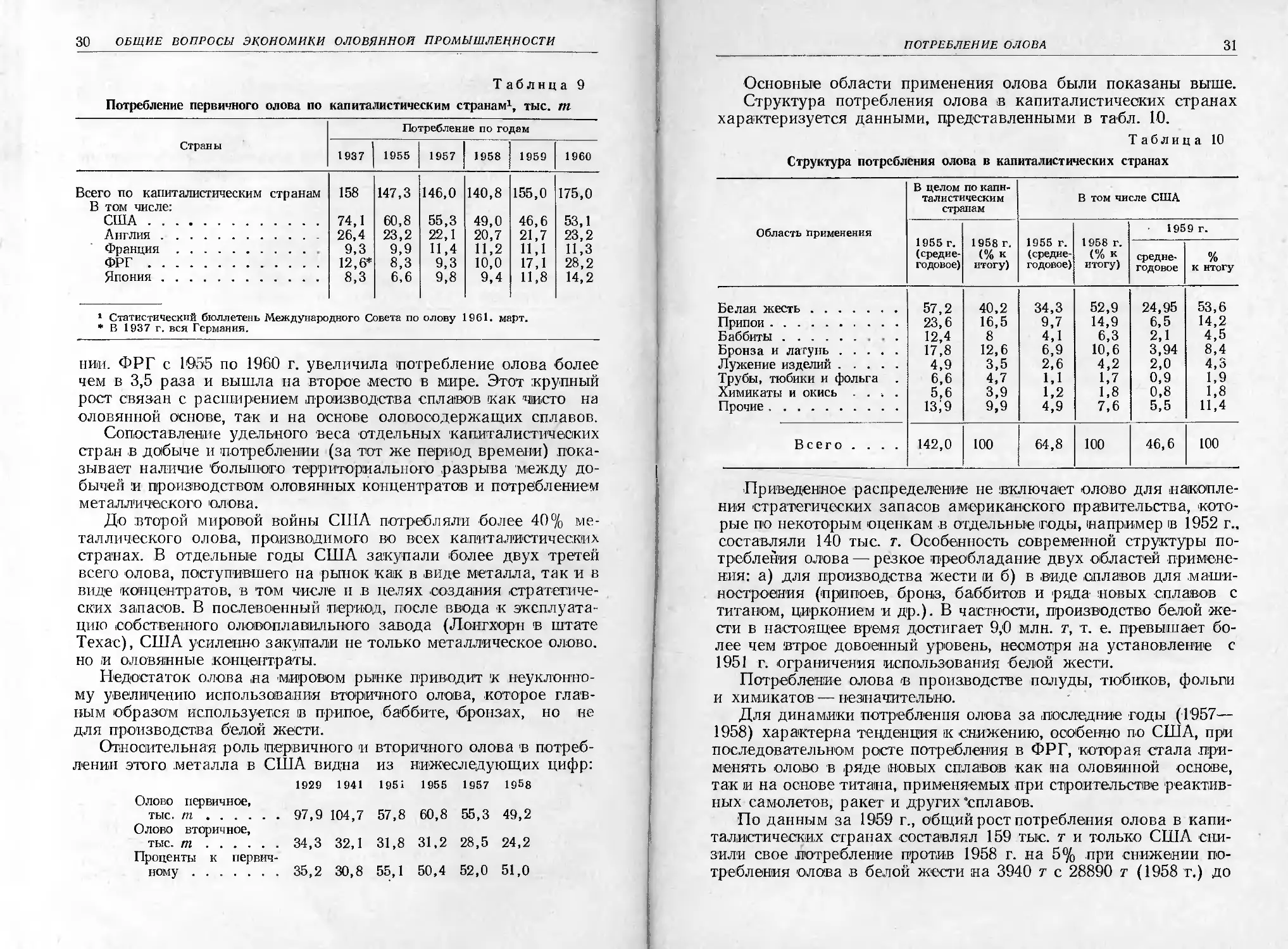

6. ПОТРЕБЛЕНИЕ ОЛОВА

Динамика и современные уровни потребления олова с рас-

пределением их по основным странам-потребителям видны из

табл. 9.

Потребление вторичного олова в капиталистических странах

в настоящее время достигает 55—60 тыс. т, из которых до

40 тыс. т приходится на США.

На долю Западного полушария приходится около 55% всего

потребления олова капиталистическими странами (в том числе

50% США), на долю Западной Европы — 35—38%, а на долю

прочих стран — 8—10% Обращает на себя внимание очень бы-

стрый за последние годы рост потребления олова в ФРГ и в Ятю

30 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

Таблица 9

Потребление первичного олова по капиталистическим странам1, тыс. т

Страны Потребление по годам

1937 1955 1957 1958 1959 I960

Всего по капиталистическим странам В том числе: 158 147,3 146,0 140,8 155,0 175,0

США 74,1 60,8 55,3 49,0 46,6 53,1

Англия 26,4 23,2 22,1 20,7 21,7 23,2

Франция 9,3 9,9 Н.4 11,2 Н,1 11,3

ФРГ 12,6* 8,3 9,3 10,0 17,1 28,2

Япония 8,3 6,6 9,8 9,4 11,8 14,2

1 Статистический бюллетень Международного Совета по олову 1961. март.

* В 1937 г. вся Германия.

ниц. ФРГ с 1955 по 1960 г. увеличила (потребление олова более

чем в 3,5 раза и вышла на второе .место в мире. Этот крупный

рост связан с расширением производства спла1вов как чисто на

оловянной основе, так и на основе оловосодержащих сплавов.

Сопоставление удельного веса отдельных капиталистических

стран в добыче и потреблении (за тот же период времени) пока-

зывает наличие большого территориального разрыва между до-

бычен и производством оловянных концентратов и потреблением

металлического олова.

До второй мировой войны США потребляли более 40% ме-

таллического олова, производимого во всех капиталистических

странах. В отдельные годы США закупали более двух третей

всего олова, поступившего на рынок как в виде металла, так и в

виде концентратов, в том числе п в целях создания стратегиче-

ских запасов. В послевоенный период, после ввода к эксплуата-

цию собственного оловоплавильного завода (Лонгхорн в штате

Техас), США усиленно закупали не только металлическое олово,

но и оловянные концентраты.

Недостаток олова на мировом рынке приводит к неуклонно-

му увеличению использования вторичного олова, которое глав-

ным образом используется в припое, баббите, бронзах, но не

для производства белой жести.

Относительная роль первичного и вторичного олова в потреб-

лении этого металла в США видна из нижеследующих цифр:

1929 1941 1951 1955 1957 1958

Олово первичное,

тыс. т............ 97,9 104,7 57,8 60,8 55,3 49,2

Олово вторичное,

тыс. т............ 34,3 32,1 31,8 31,2 28,5 24,2

Проценты к первич-

ному ........... 35,2 30,8 55,1 50,4 52,0 51,0

ПОТРЕБЛЕНИЕ ОЛОВА

31

Основные области применения олова были показаны выше.

Структура потребления олова в капиталистических странах

характеризуется данными, представленными в табл. 10.

Таблица 10

Структура потребления олова в капиталистических странах

Область применения В целом по капи- талистическим странам В том числе США

1955 г. (средне- годовое) 1958 г. (% к итогу) 1955 г. (средне- годовое) 1958 г. (% к итогу) 1959 г.

средне- годовое % к итогу

Белая жесть 57,2 40,2 34,3 52,9 24,95 53,6

Припои 23,6 16,5 9,7 14,9 6,5 14,2

Баббиты . . 12,4 8 4,1 6,3 2,1 4,5

Бронза и латунь 17,8 12,6 6,9 10,6 3,94 8,4

Лужение изделий 4,9 3,5 2,6 4,2 2,0 4,3

Трубы, тюбики и фольга . 6,6 4,7 1,1 1,7 0,9 1,9

Химикаты и окись .... 5,6 3,9 1,2 1,8 0,8 1,8

Прочие 1з;э 9,9 4,9 7,6 5,5 11,4

Всего .... 142,0 100 64,8 100 46,6 100

Приведенное распределение не включает олово для накопле-

ния стратегических запасов американского правительства, кото-

рые по некоторым оценкам в отдельные годы, например в 1952 г.,

составляли 140 тыс. т. Особенность современной структуры по-

требления олова — резкое преобладание двух областей примене-

ния: а) для производства жести м б) в .виде сплавов для .маши-

ностроения (припоев, бронз, баббитов и ряда новых сплавов с

титаном, цирконием и др.). В частности, производство белой же-

сти в настоящее время достигает 9,0 млн. т, т. е. превышает бо-

лее чем втрое довоенный уровень, несмотря на установление с

1951 г. ограничения использования белой жести.

Потребление олова <в производстве полуды, тюбиков, фольги

и химикатов — незначительно.

Для динамики потребления олова за последние годы (1957—

1958) характерна тенденция к снижению, особенно по США, при

последовательном росте потребления в ФРГ, которая стала .при-

менять олово в ряде новых сплавов как на оловянной основе,

так и на основе титана, применяемых при строительстве реактив-

ных самолетов, ракет и других‘сплавов.

По данным за 1959 г., общий рост потребления олова в капи-

талистических странах составлял 159 тыс. т и только США сни-

зили свое потребление против 1958 г. на 5% при снижении по-

требления олова в белой жести на 3940 т с 28890 т (1958 т.) до

32 ОБЩИЕ ВОПРОСЫ экономики оловянной ПРОМЫШЛЕННОСТИ

24950 т (1959 г.). В то же время потребление олова в производ-

стве бронзы, латуни и баббитов возросло на 1047 т пруткового

олова на 364 т.

В 1960 и 1961 гг. тенденция роста потребления олова в капи-

талистических странах усилилась как по линии более широкого

его применения в сплавах, так и в производстве белой жести.

Производство последней в 1960 г. превысило 9,2 млн. т (по срав-

нению с 5,1 млн. т в 1950 г. и 7,1 млн. т в Г957 г.) м в 1961 г. до-

стигло 11 млн. т.

В связи с накоплением стратегических запасов правительст-

вом США, ростом потребления, высокой ценой на олово и недо-

статком сырьевых ресурсов в промышленности все в большей

мере используют различные заменители олова, особенно в спла-

вах для машиностроения, где взамен олова применяется алюми-

ний, нержавеющая сталь, сталь, покрытая алюминием, а также

пластические массы. Замена олова имеет место также и в кон-

сервной .промышленности: покрытие стали для консервной жести

алюминием, замена консервных банок из белой жести стеклян-

ными.

Те же материалы довольно широко заменяют олово и в целом

ряде других изделий.

Основное количество потребляемого в США олова, как уже

указывалось, поступает из других стран. Удельный вес стран-им-

портеров для США характеризуется табл. 11.

Таблица 11

Импорт олова в США, ш

Общий импорт 1937 г. 1955 г.

металл концен- трат металл концен- трат

США 89525 153 63000 22100

В том числе из:

Боливии 114 153 — 12100

Республики Конго 193 — 7100 —

Малайской Федерации 67777 — 40400 —

Индонезии 4110 .— 11100 10000

Китая 4538 — — —

Великобританского Таиланда . . 7318 — 4400 —

Прочие 3415 — — —

После 1950 г. совершенно выпал Китай, поставлявший еже-

годно в 1937—1940 гг. в США более 4500 т олова в виде металла.

Резко снизились как абсолютная‘сумма импорта, так и удельный

вес в общем импорте США, Малайской Федерации и государства

Таи. Наоборот, непрерывно увеличивается удельный вес Боли-

вии, Бельгийского Конго, а из азиатских стран — Индонезии

(вплоть до 1957 г.).

СХЕМА ОБРАЩЕНИЯ ОЛОВА В НАРОДНОМ ХОЗЯЙСТВЕ

33

Импорт олова (металла и концентрата в переводе на металл)

в США в 1959 г. составил 57100 т против 42100 т в 1958 г.

В 1960 г. он вновь снизился до 39 тыс. т, т. е. па 11 %-

Сокращение импорта олова в США объясняется недостатком

олова в связи с сырьевыми затруднениями, возобновлением до-

бычи и производства олова внутри страны, а также возросшим

использованием вторичного металла в стране. Следует отметить;,

что в 1960 г. Западная Германия увеличила свой импорт олова

более чем на 60% —до 28 тыс. т.

Ниже дается картина экспорта оловянных концентратов и

олова из основных оловодобывающих и оловопроизводящих

стран (табл. 1'2).

Таблица 12

Экспорт оловянных концентратов (по содержанию металла)

и олова, тыс. m

Экспорт концентратов и олова, тыс. т Годы

1037 1955 1057 1958 1959 1960

Концентраты

Всег О 86 93 92 56 65 73

В том числе:

Индонезия 26,3 32,3 27,8 18,6 18,7 27,9

Боливия 25,4 28,4 27,9 17,3 23,3 18,2

Таиланд . 16,8 12,5 14,6 6,7 10,3 12,8

Нигерия 10,6 8,4 10,2 5,7 5,7 8,5

Республика Конго 6,6 11,2 12,0 7,3 7,2 6,0

Олово (металл)

Всего 146 121 122 93 104 109

В том числе:

Малайская Федерация 94,6 72,3 71,7 46,5 45,4 77,6

7. СХЕМА ОБРАЩЕНИЯ ОЛОВА В НАРОДНОМ ХОЗЯЙСТВЕ

Олово относится к числу дефицитных высокоценных метал-

лов, поэтому вопрос о возврате его из отходов производства и из

«фонда страны» в общий оборот представляется существенно

важным.

Используя наиболее подробные статистические данные США.

можно установить, что даже для этой страны с высокоразвитой

промышленЬстью показатели по возврату олова в общий оборот

в форме вторичного олова и его сплавов низки по сравнению с

большинством других важнейших цветных металлов.

Для выяснения причин малого возврата олова в народное хо-

зяйство необходимо проанализировать схему обращения олова,

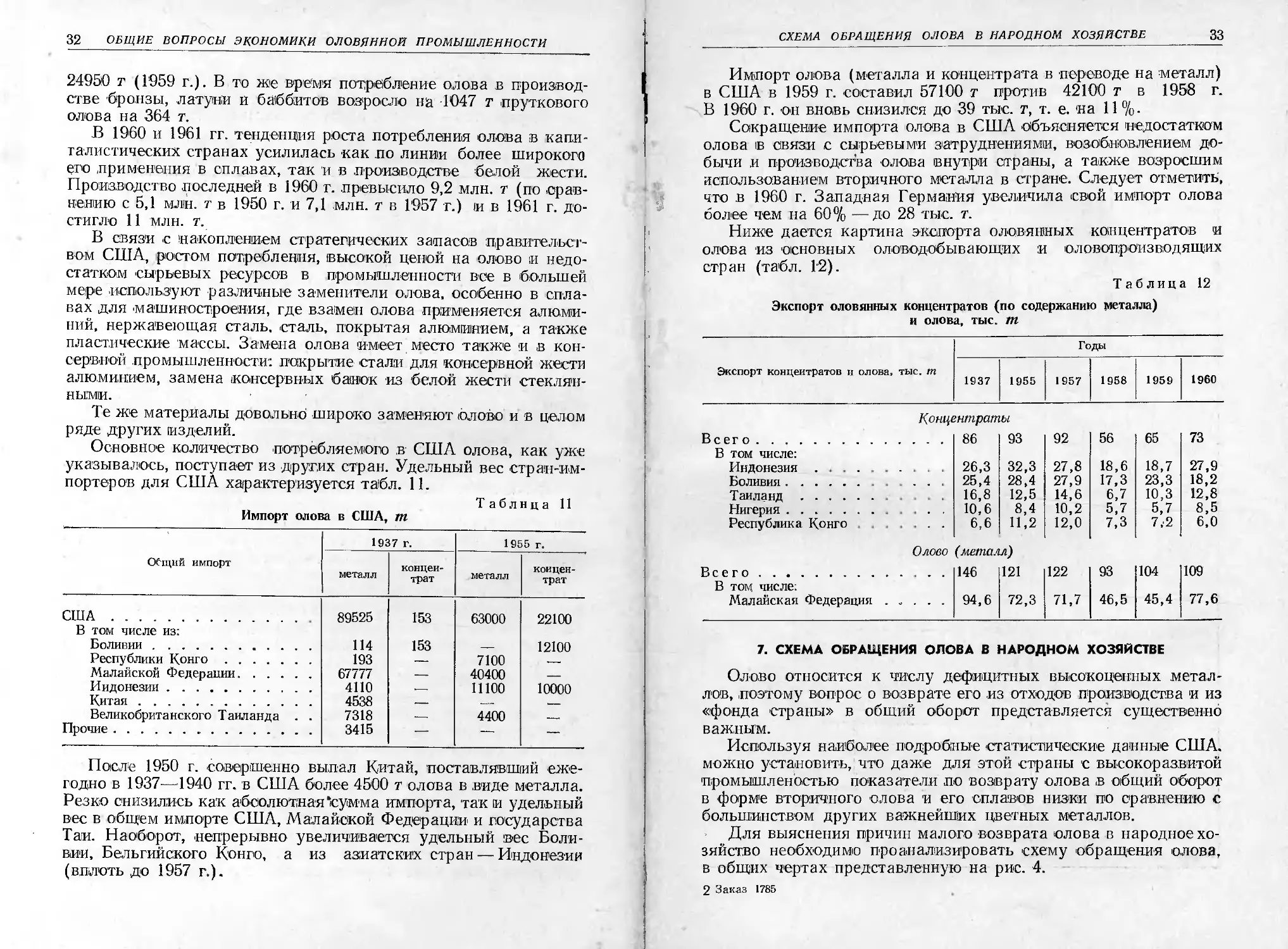

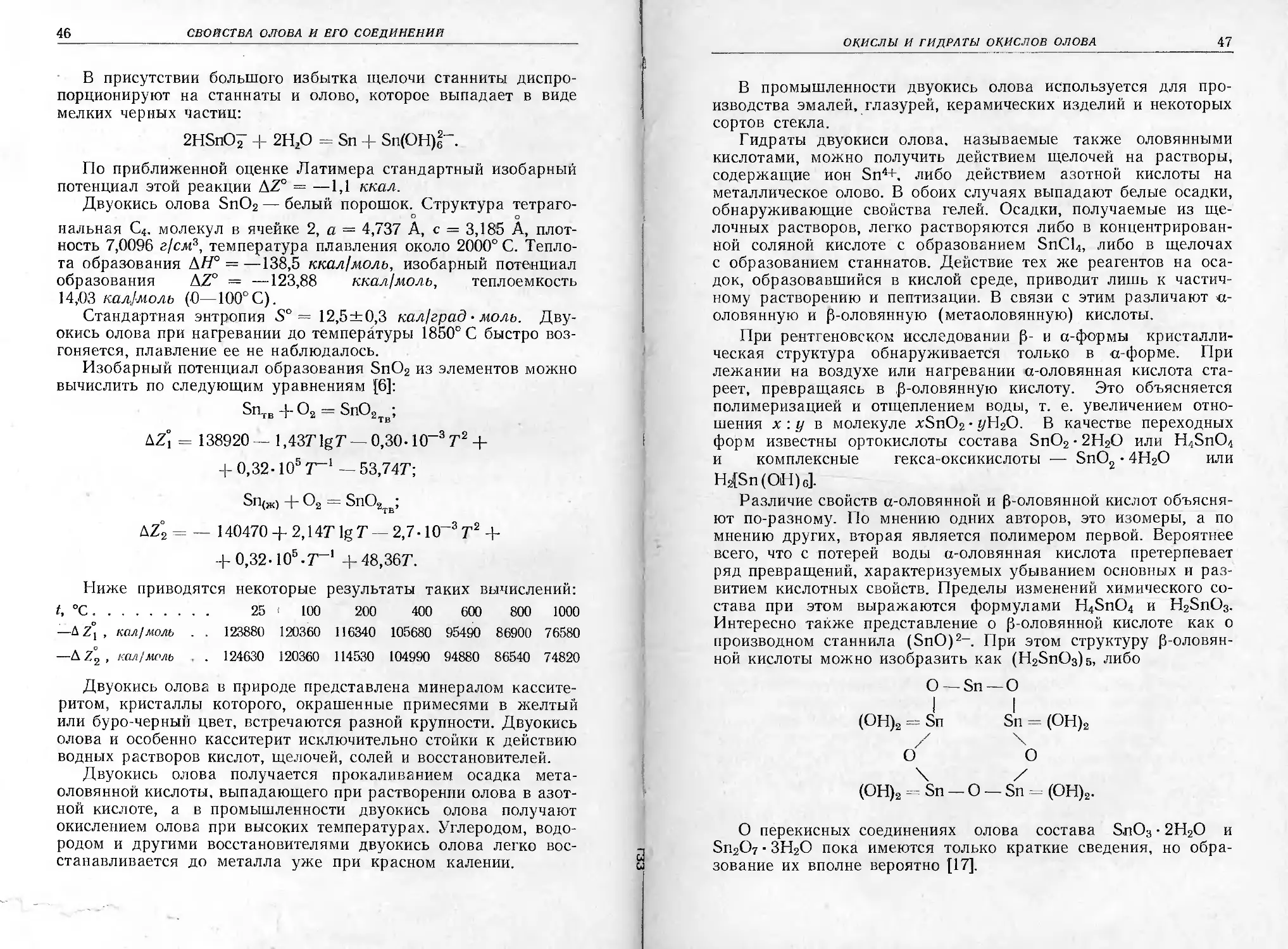

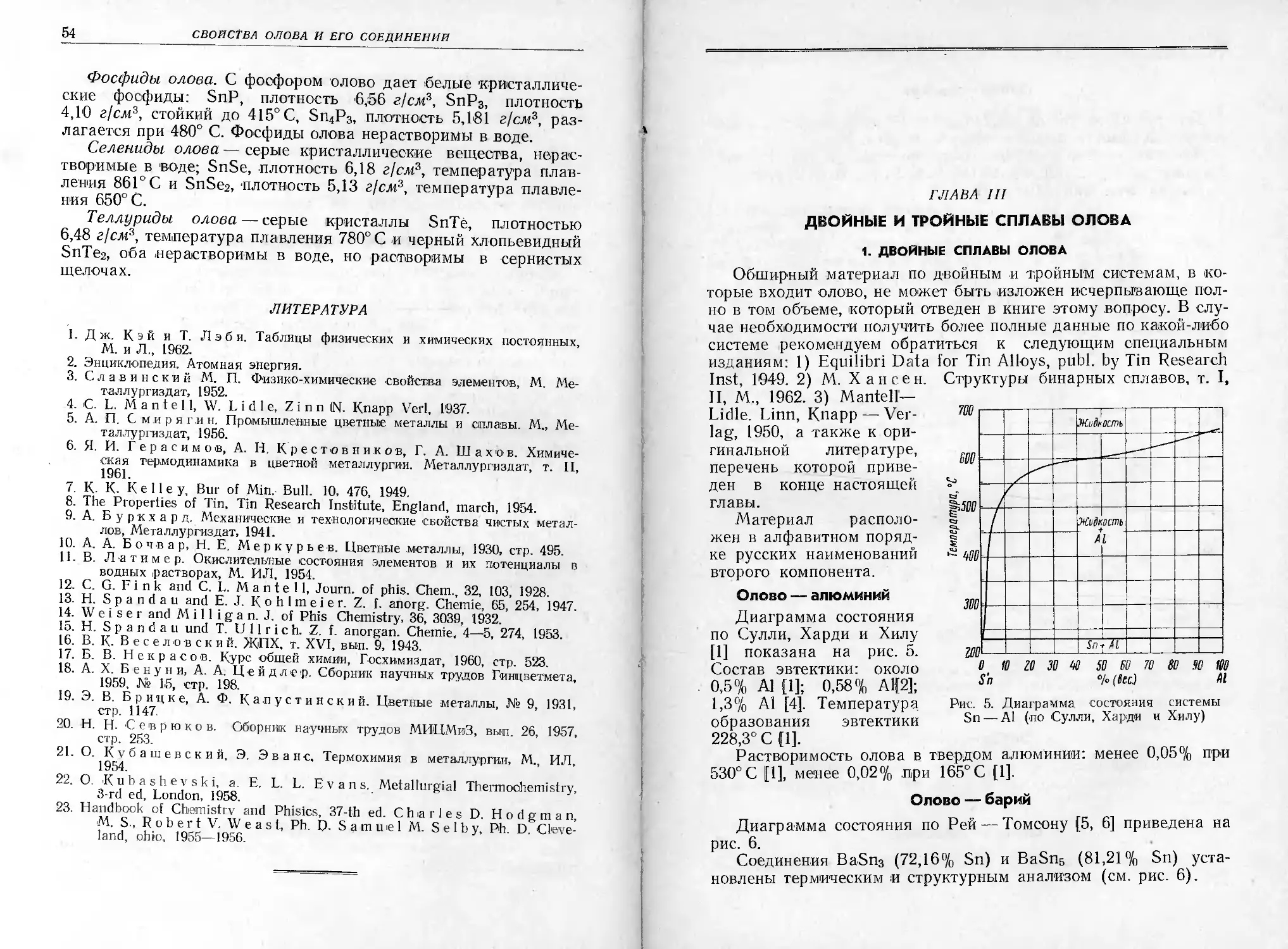

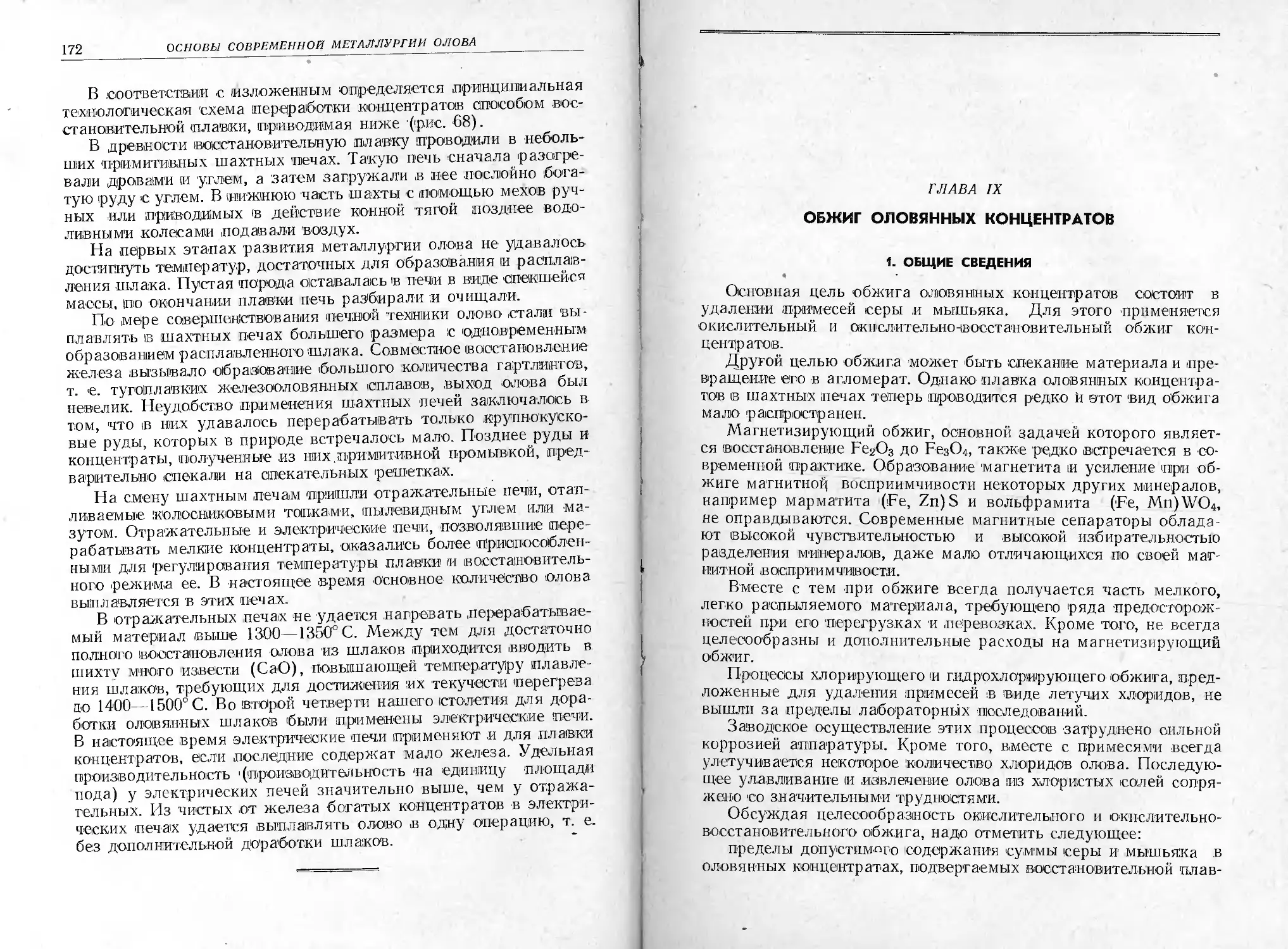

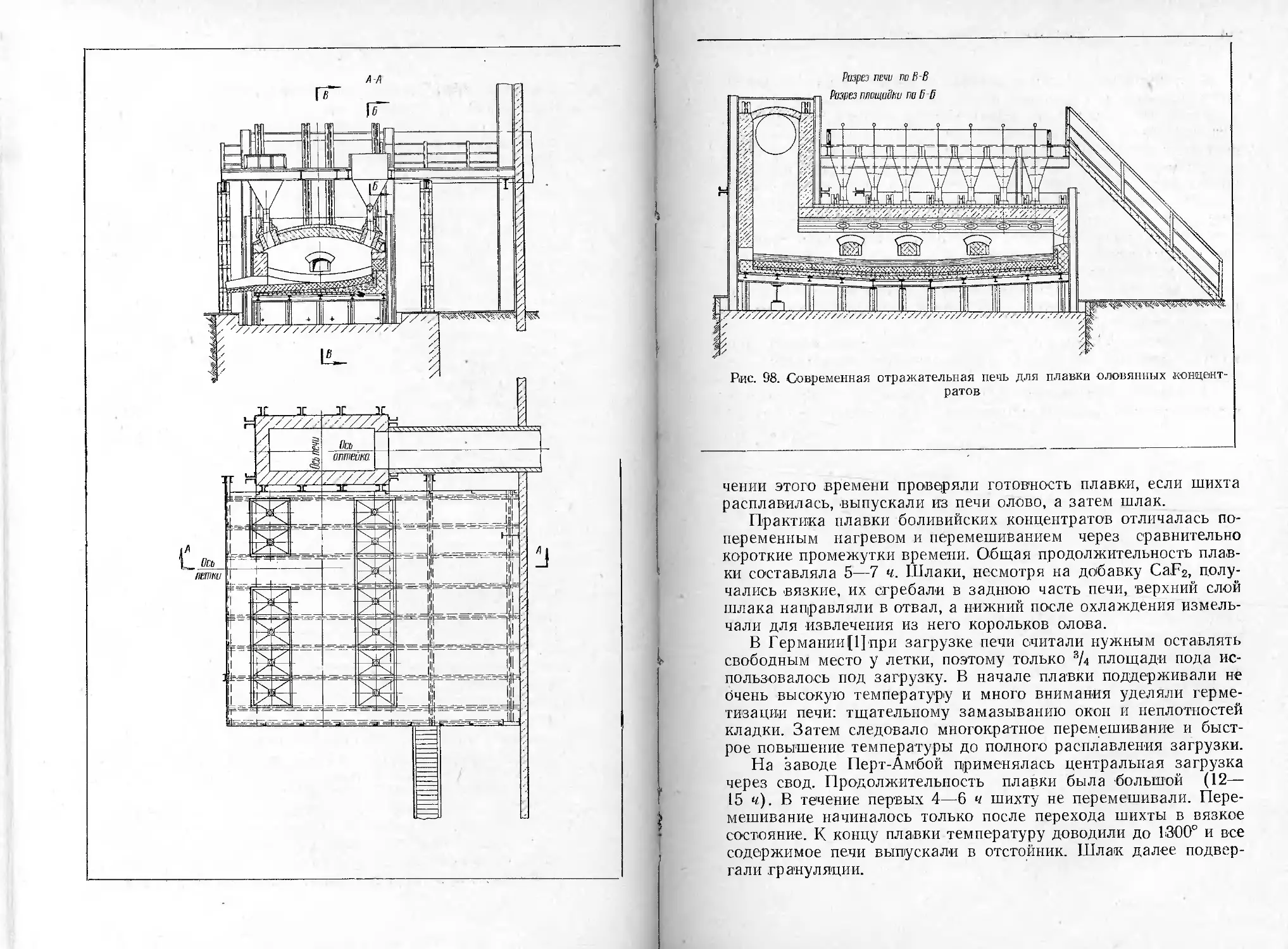

в общих чертах представленную на рис. 4.

2 Заказ 1785

обо&ттные фабрики

Рис. 4. Схема обращения олова

\

СХЕМА ОБРАЩЕНИЯ ОЛОВА В НАРОДНОМ ХОЗЯЙСТВЕ

35

Сравнительно небольшой расход олова в виде изделий из чи-

стого металла (фольга для капсюлей и обертки, трубы) или

плакирующего слоя на свинце (тюбы) сопровождается безвоз-

вратными потерями (фольга в выстреленных капсюлях, выбро-

шенные пустые тюбы и пр.).

При использовании припоев в самых различных условиях по

терн олова с этими сплавами весьма велики. Даже такой массо-

вый вид вторичного сырья, как автомобильные и авиационные

радиаторы, далеко неполно и несовершенно используются для

снятия с них припоев.

Изготовление бронз связано с большим расходом как вторич-

ного, так и первичного олова. Давно известно, что большое коли-

чество бронзовых отходов (стружка, съем, шлаки) и вторичного

лома поступало и поступает на извлечение меди, при котором

олово теряется в шлаках, пыли и пр. Имеет место также сниже-

ние качества «фонда страны» по бронзе из-за смешения высоко-

оловянистых отходов со сплавами, не содержащими олова.

Бурное развитие типографского дела в нашей стране связано

с расширением потребления олова для изготовления типограф-

ских сплавов. Отходы, возникающие при переплавке литер, необ-

ходимо тщательно собирать и передавать на специальные заводы.

Наибольшее количество олова расходуется на покрытие тон-

кого листового железа и на лужение различных изделий. Эта

область потребления сопровождается наибольшими потерями

ценного металла. Из сотен .миллионов пустых консервных банок

из-за трудности их сбора, транспортировки, подготовки к пере-

работке только небольшая часть используется для снятия по-

кровного слоя олова и возврата жести на переплавку.

По данным США. только 14% олова из затраченного количе-

ства на лужение жести возвращается в оборот (3—5 тыс. т в

год при расходе на лужение порядка 26—40 тыс. т). Массовый

переход на электролитическое лужение, при котором рентабель-

ность снятия олова со старых банок резко снижается, может еще

больше снизить степень возврата1 олова.

Для достижения максимального возврата ценного металла

в производство необходимы дальнейшие усилия в области орга-

низации сбора, транспортировки в промывочные центры, подго-

товки и отправки заводам по снятию олова с жести основной

массы пустых консервных банок и других луженых изделий. По

ряду других областей применения, таких как производство соеди-

нений олова для текстильной, эмалировочной и фармацевтиче-

ской промышленности, зубных амальгам, предохранительных

легкоплавких сплавов, порошка для красок и других целей, воз-

врат вторичного олова практически отсутствует.

Оловянная промышленность — одна из наиболее трудоемких

специализированных отраслей цветной металлургии. Для ПОЛу-

12*

36 ОБЩИЕ ВОПРОСЫ ЭКОНОМИКИ оловянной ПРОМЫШЛЕННОСТИ

чения 1 т олова необходимо добыть .на рудниках, переработать

на обогатительных фабриках и металлургических заводах в

среднем больше 300 т руды.

Между тем потери олова на пути от .руды до металла еще

очень высоки, имеются серьезные недостатки и в его расходова-

нии. Наибольшее количество олова расходуется на белую жесть

для консервной промышленности. Отслужившая же свою службу

консервная тара .почти не собирается ,и не используется для из-

влечения олова. В результате ежегодно тысячи тонн дорогого и

дефицитного металла теряются безвозвратно, поэтому вопросы

экономики потребления олова и использования его лома и отхо-

дов приобретают особенно важное значение.

ЛИТЕРАТУРА

1. Розин М. и Бы хов ер Н. Запасы полезных ископаемых в капиталисти-

ческих странах. Ежегодник БСЭ, 111958, 399.

2. П е р в у ш и н С. А. Минеральные ресурсы Китая. Минеральные ресурсы

зарубежных стран, вып. 8, М„ 1949.

3. Конъюнктура основных товарных рынков капиталистических стран в

1960 г. Бюллетень Иностр. Коммер. информации. Приложение № 6.

4. Т е т я е в М. М. Исследования вольфрамовых и оловянных рудников в

Забайкальской области. Известия геологического комитета, т. XXXVII,

1954, № 1.

5. Смирнов С. С. О некоторых итогах геолого-<разведочных работ за по-

следние годы в Восточном Забайкалье. Вестник геолог, комитета, 1958.

6. Артемьев С. Н. Минеральные ресурсы СССР. Олово, 1930.

7. Смирнов С. С. Некоторые замечания о сульфидно-касситеритовых ме-

сторождениях. Изв. Акад, наук Казахской ССР, геолог, серия, 1937.

8, Смирнов С. С. Минералогический очерк Яно-Адычанского района. Тру-

ды Института геолог, наук АН СССР, вып. 46, 1941.

9. Косов Б. М. Инструкция по применению классификации запасов олова,

Госгеолиздат, 1946.

10. Косов Б. М. Требования к качеству минерального сырья :(справочник

для геологов). Олово, вып. 39, 1047.

11. Первушин С. А. Минеральные запасы олова в зарубежных странах.

Вопросы геологии, 1939, № 4—5.

12. Первушин С. А. Основные сдвиги в экономике цветной металлургии

капиталистических стран за 1950—1958 гг. Известия высших учебных за-

ведений. Цветная металлургия, 1959.

13. Статистический бюллетень Международного совета по олову (ежемесяч-

ный), январь — апрель 1961.

ГЛАВА II

СВОЙСТВА ОЛОВА И ЕГО СОЕДИНЕНИЙ

1. ОБЩИЕ СВЕДЕНИЯ

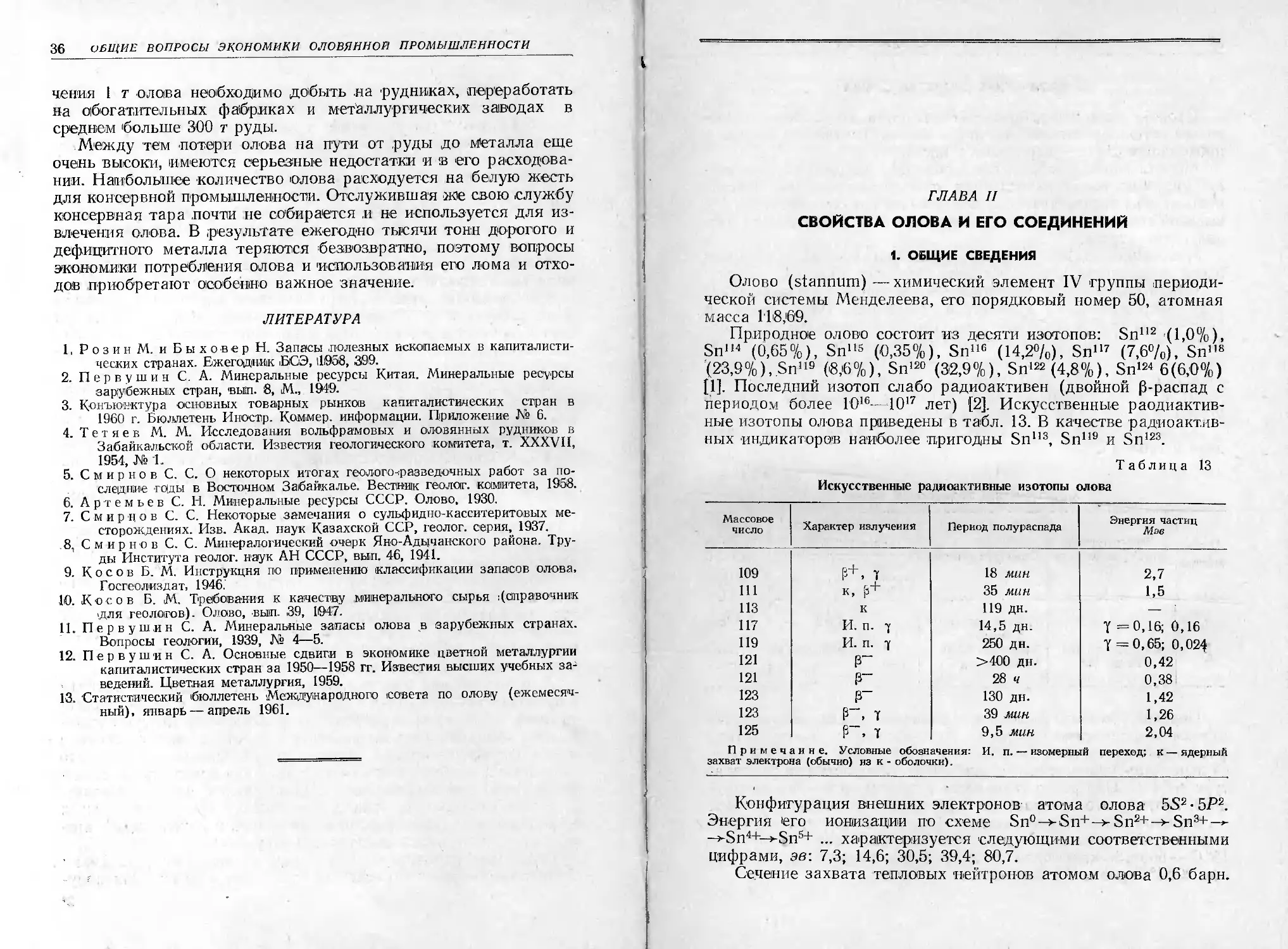

Олово (stannum) — химический элемент IV группы периоди-

ческой системы Менделеева, его порядковый номер 50, атомная

масса 11'8,'69.

Природное олово состоит из десяти изотопов: Sn112 (1,0%),

Sn114 (0,65%), Sn115 (0,35%), Sn116 (14,2%), Sn1'7 (7,6%), Sn1'8

(23,9%), Sn119 (8,6%), Sn120 (32,9%), Sn122(4,8%), Sn124 6(6,0%)

(1]. Последний изотоп слабо радиоактивен (двойной 0-распад с

периодом более Ю16—1017 лет) [2]. Искусственные раодиактив-

ные изотопы олова приведены в табл. 13. В качестве радиоактив-

ных индикаторов наиболее пригодны Sn113, Sn119 и Sn123.

Таблица 13

Искусственные радиоактивные изотопы олова

Массовое число Характер излучения Период полураспада Энергия частиц Мэв

109 ₽+. т 18 мин 2,7

111 к, f>+ 35 мин 1,5

113 К 119 дн. —

117 И. п. 7 14,5 дн. Y =0,16; 0,16

119 И. п. т 250 дн. Y = 0,65; 0,024

121 >400 дн. 0,42

121 28 ч 0,38

123 130 дн. 1,42

123 Г, т 39 мин 1,26

125 Г. т 9,5 мин 2,04

Примечание. Условные обозначения: И. п. — изомерный переход; к — ядерпый

захват электрона (обычно) из к - оболочки).

Конфигурация внешних электронов атома олова 552-5Р2.

Энергия его ионизации по схеме Sn°->Sn+^Sn2+-^-Sn3+—-

—>-Sn4+—>-Sn5+ ... характеризуется следующими соответственными

цифрами, эв: 7,3; 14,6; 30,5; 39,4; 80,7.

Сечение захвата тепловых нейтронов атомом олова 0,6 барн.

38

свойства олова и его соединении

2. ФИЗИЧЕСКИЕ СВОЙСТВА ОЛОВА

Олово — металл серебристо-белого цвета, со слабым голубо-

ватым оттенком, светлее серебра и •цинка. Тончайшая фольга в

проходящем свете — коричневого цвета.

Металл хорошо полируется и обладает высокой отражатель-

ной способностью. В зависимости от температуры литья поверх-

ность слитка окрашивается ирригирующей пленкой окислов (при

высокой температуре литья), либо становится матовой (при низ-

кой температуре).

Небольшие примеси (свинца, сурьмы, мышьяка) уменьшают

блеск поверхности и придают металлу более матовую окраску.

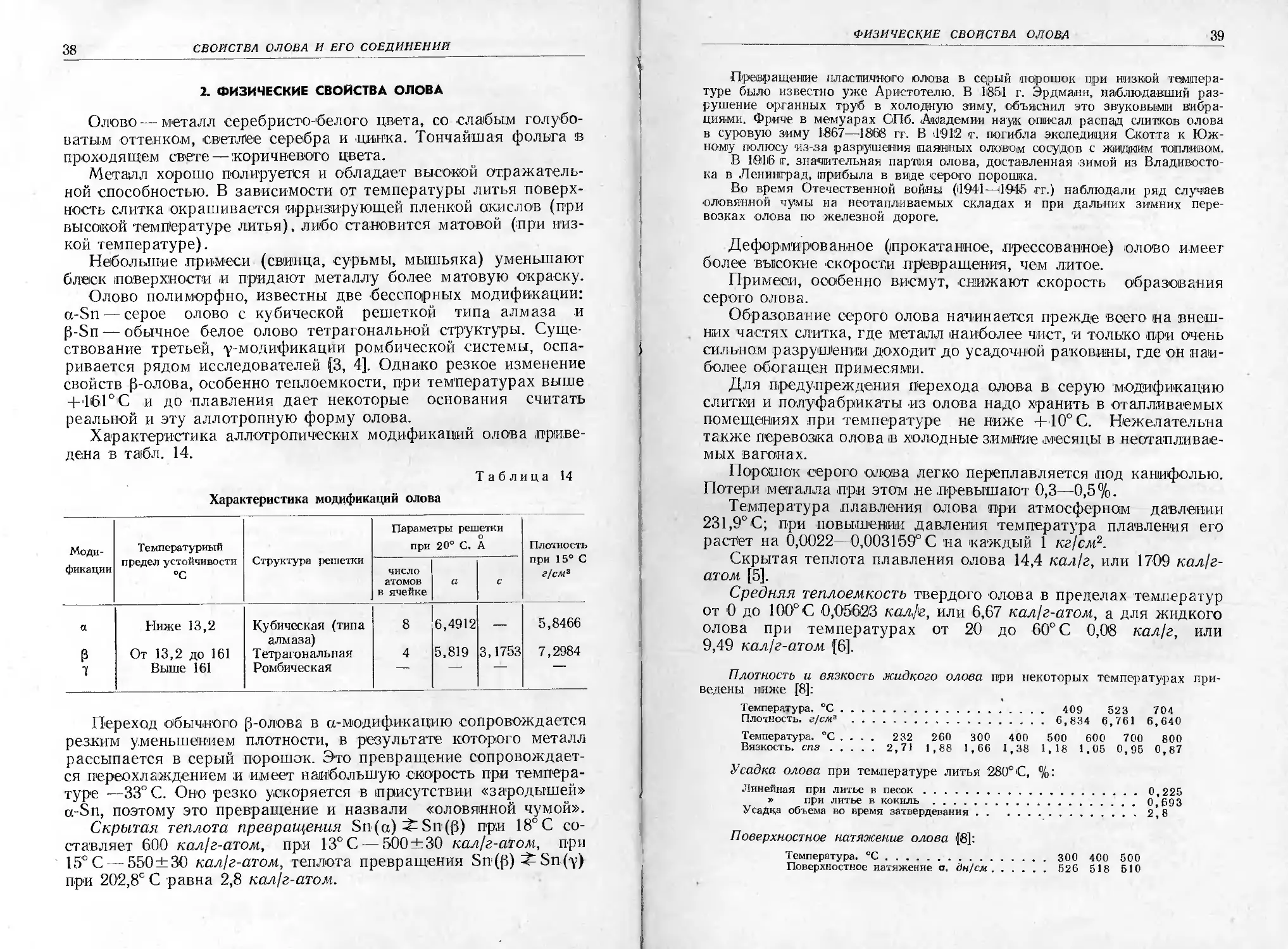

Олово полиморфно, известны две бесспорных модификации:

a-Sn— серое олово с кубической решеткой типа алмаза и

p-Sn — обычное белое олово тетрагональной структуры. Суще-

ствование третьей, у-модификации ромбической системы, оспа-

ривается рядом исследователей (3, 4]. Однако резкое изменение

свойств р-олова, особенно теплоемкости, при температурах выше

+'161° С и до плавления дает некоторые основания считать

реальной и эту аллотропную форму олова.

Характеристика аллотропических модификаций олова приве-

дена в табл. 14.

Таблица 14

Характеристика модификаций олова

Моди- фикации Температурный предел устойчивости °C Структура решетки Параметры решетки при 20° С, А Плотность при 15° С г/сж8

число атомов в ячейке а с

a Ниже 13,2 Кубическая (типа алмаза) 8 6,4912 — 5,8466

₽ От 13,2 до 161 Тетрагональная 4 5,819 3,1753 7,2984

7 Выше 161 Ромбическая — — — —

Переход 'обычного р-олова в a-модификацию сопровождается

резким уменьшением плотности, в результате которого металл

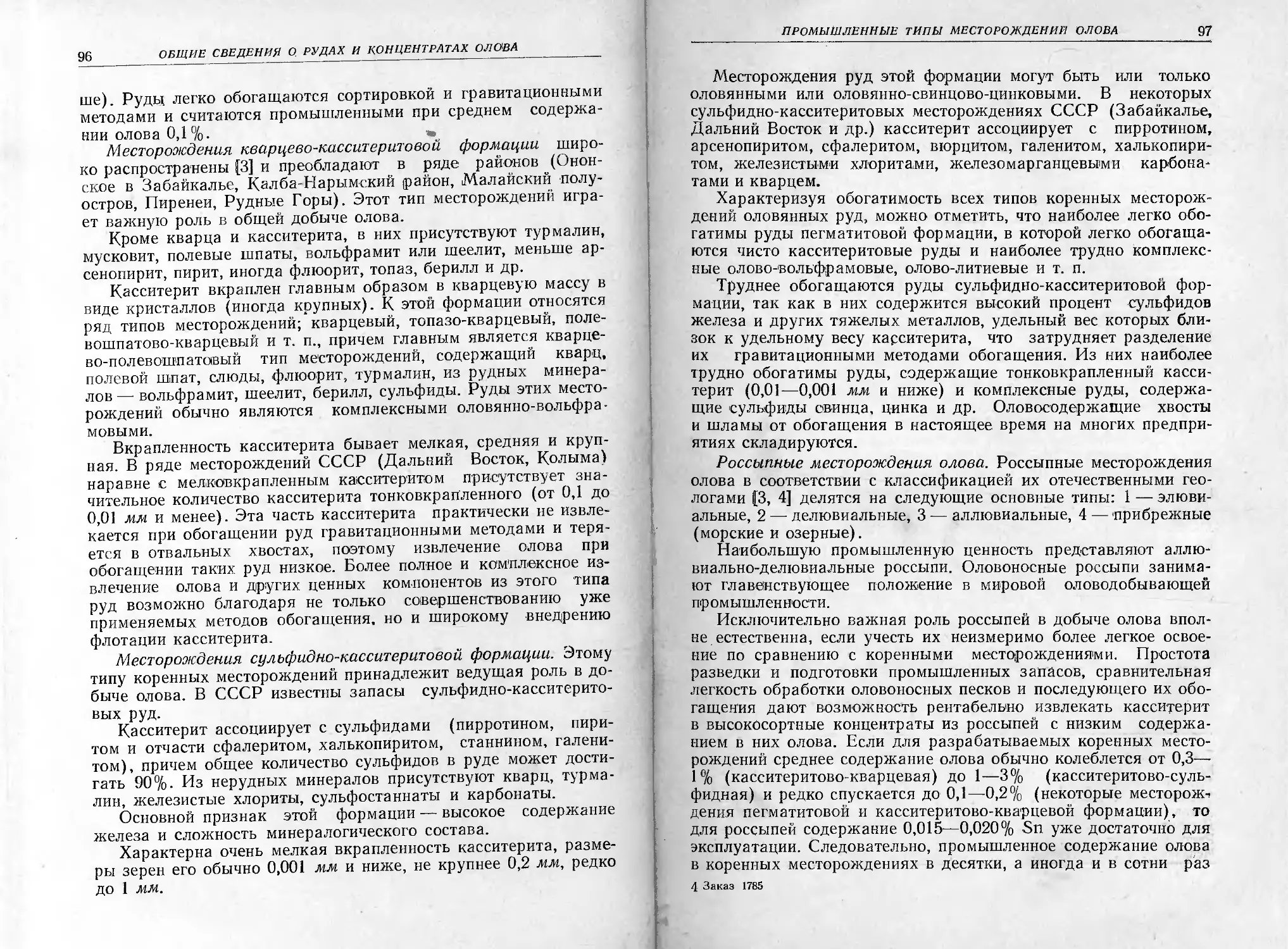

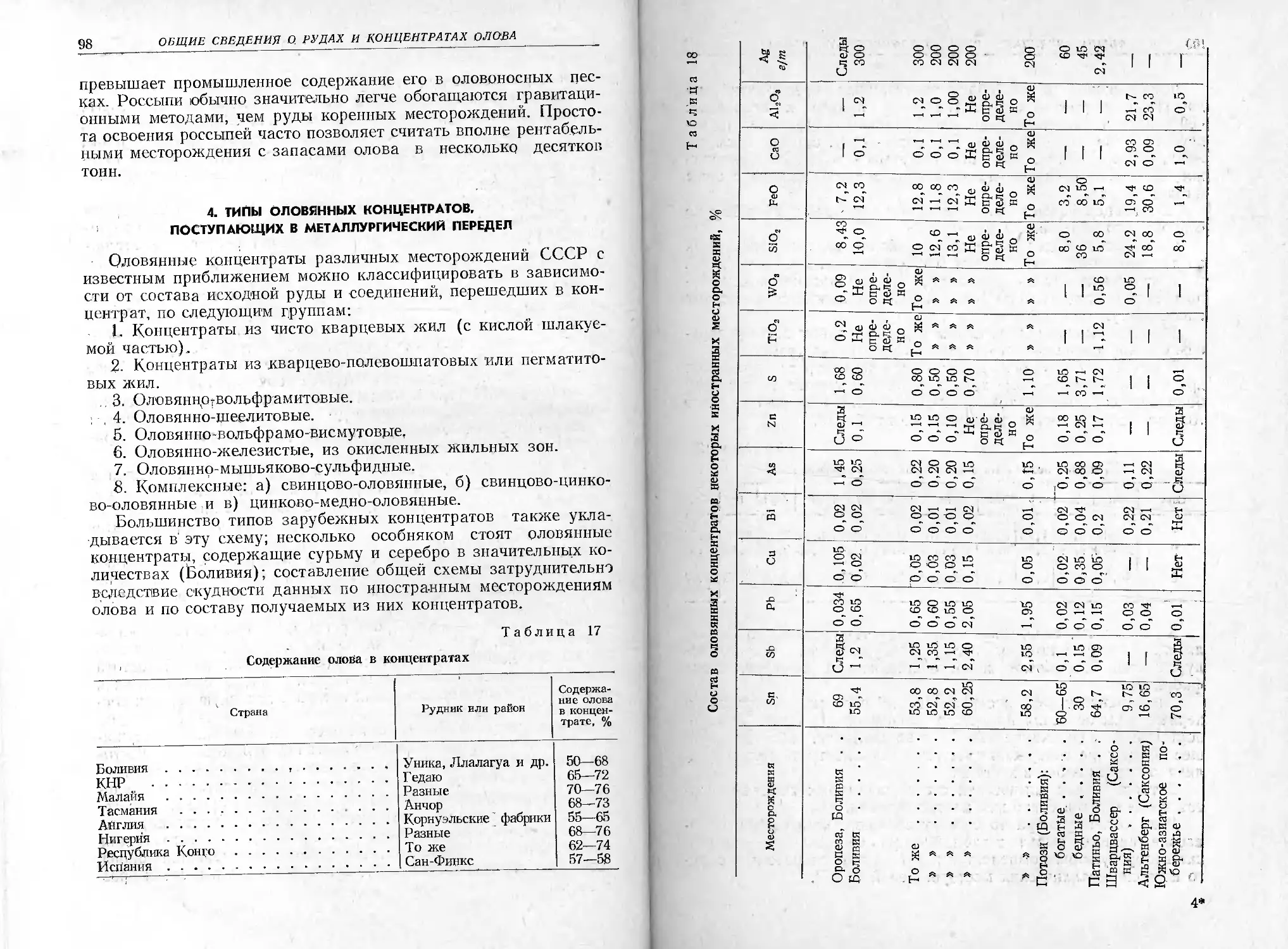

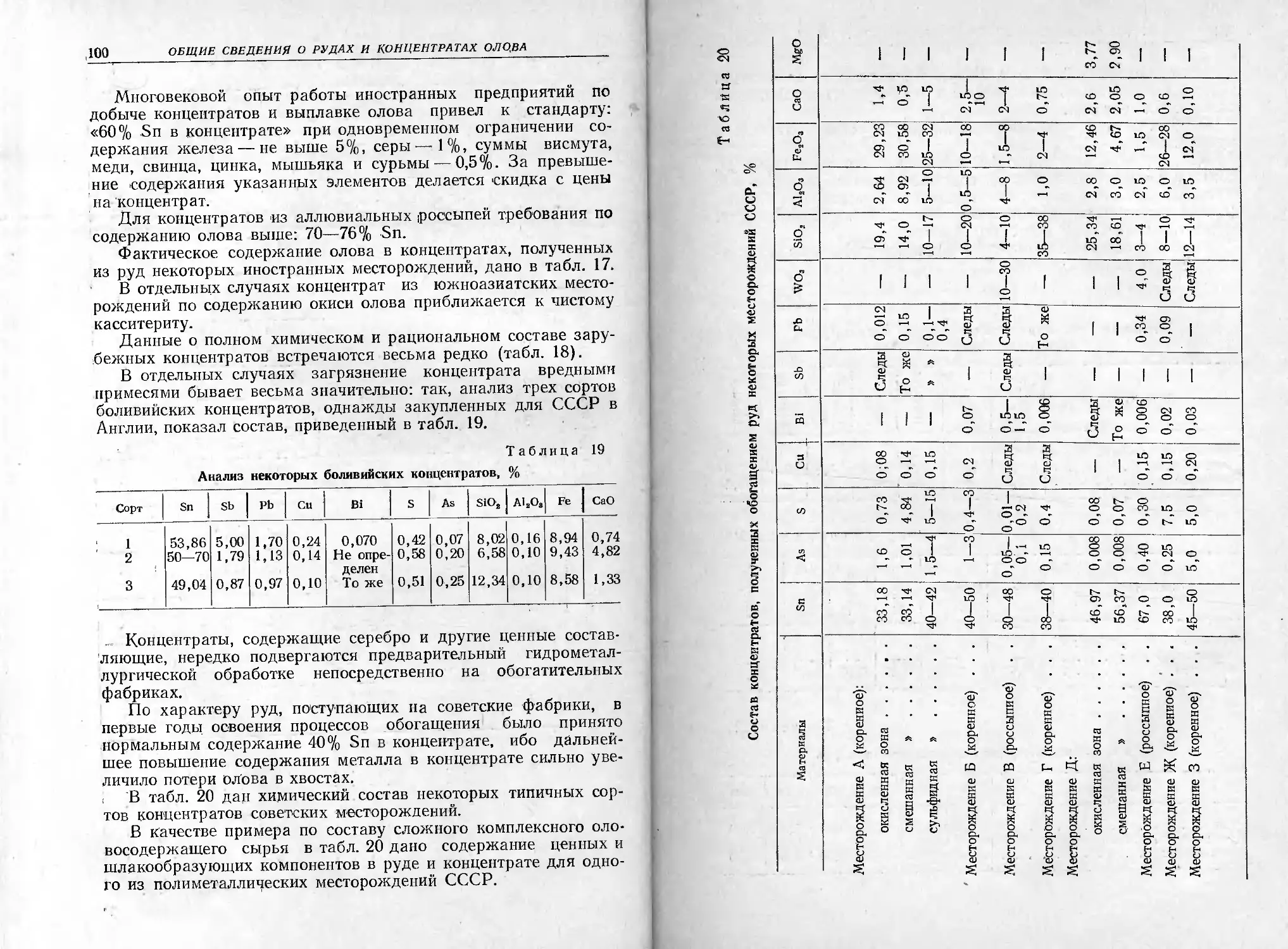

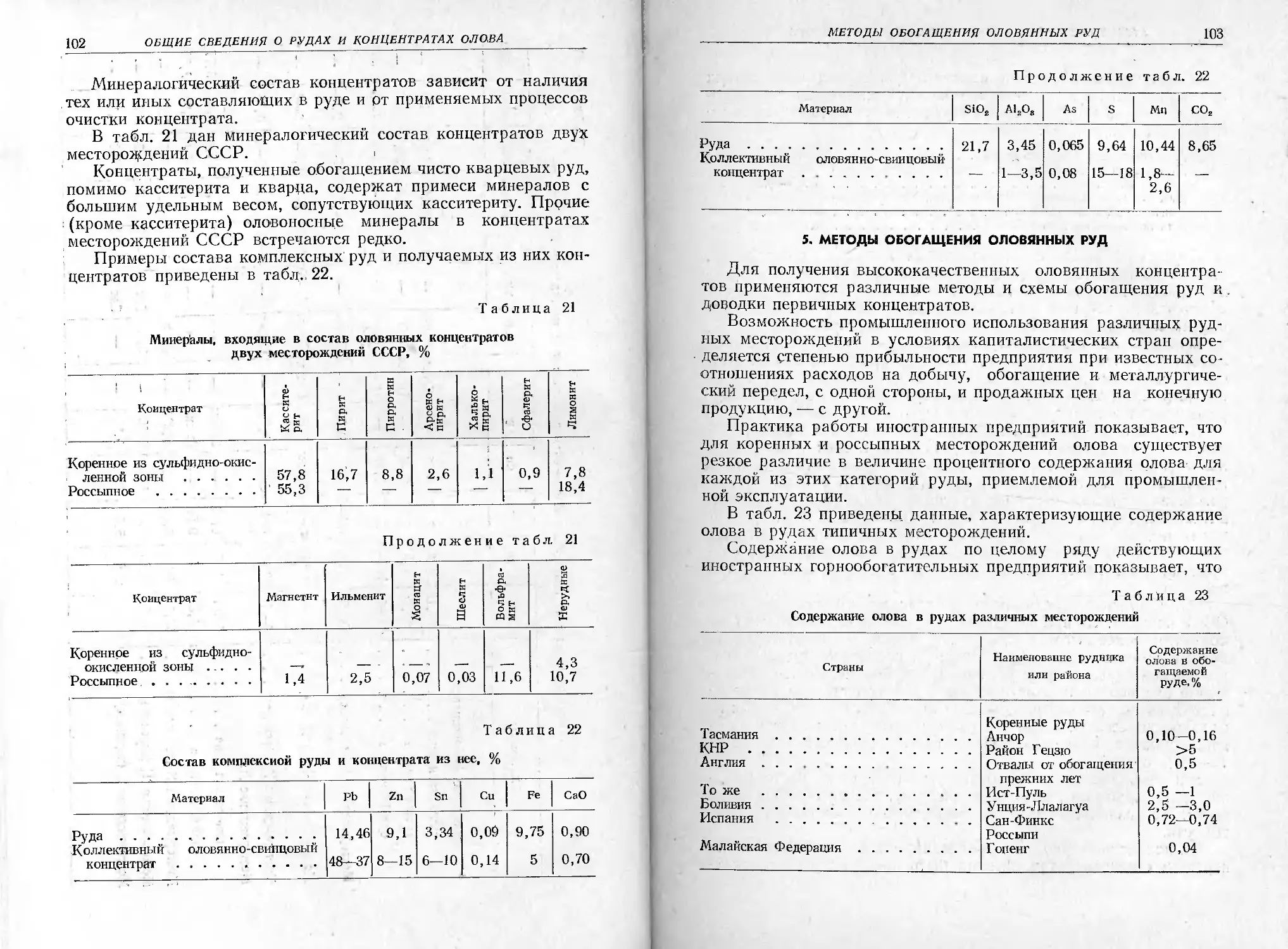

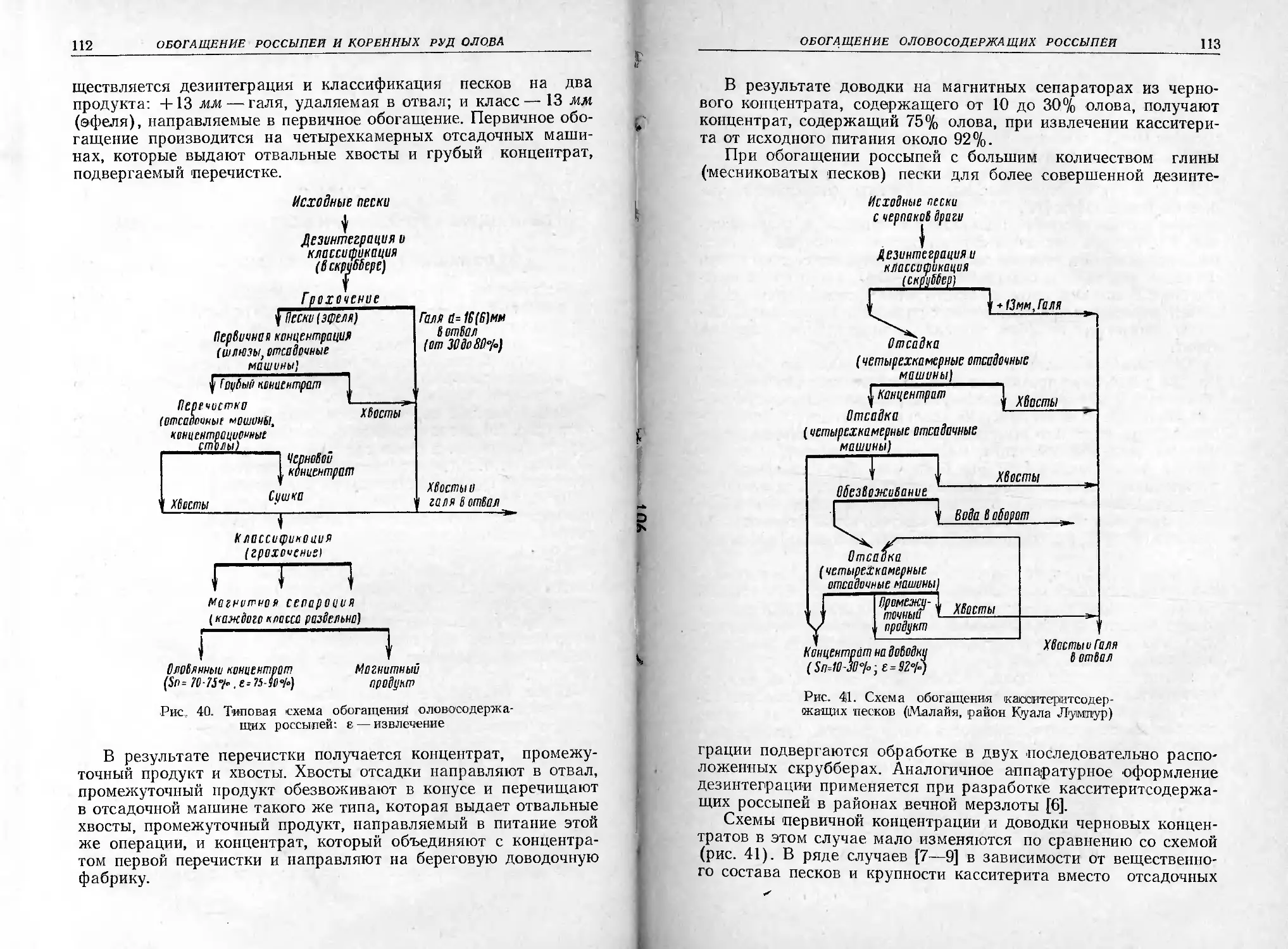

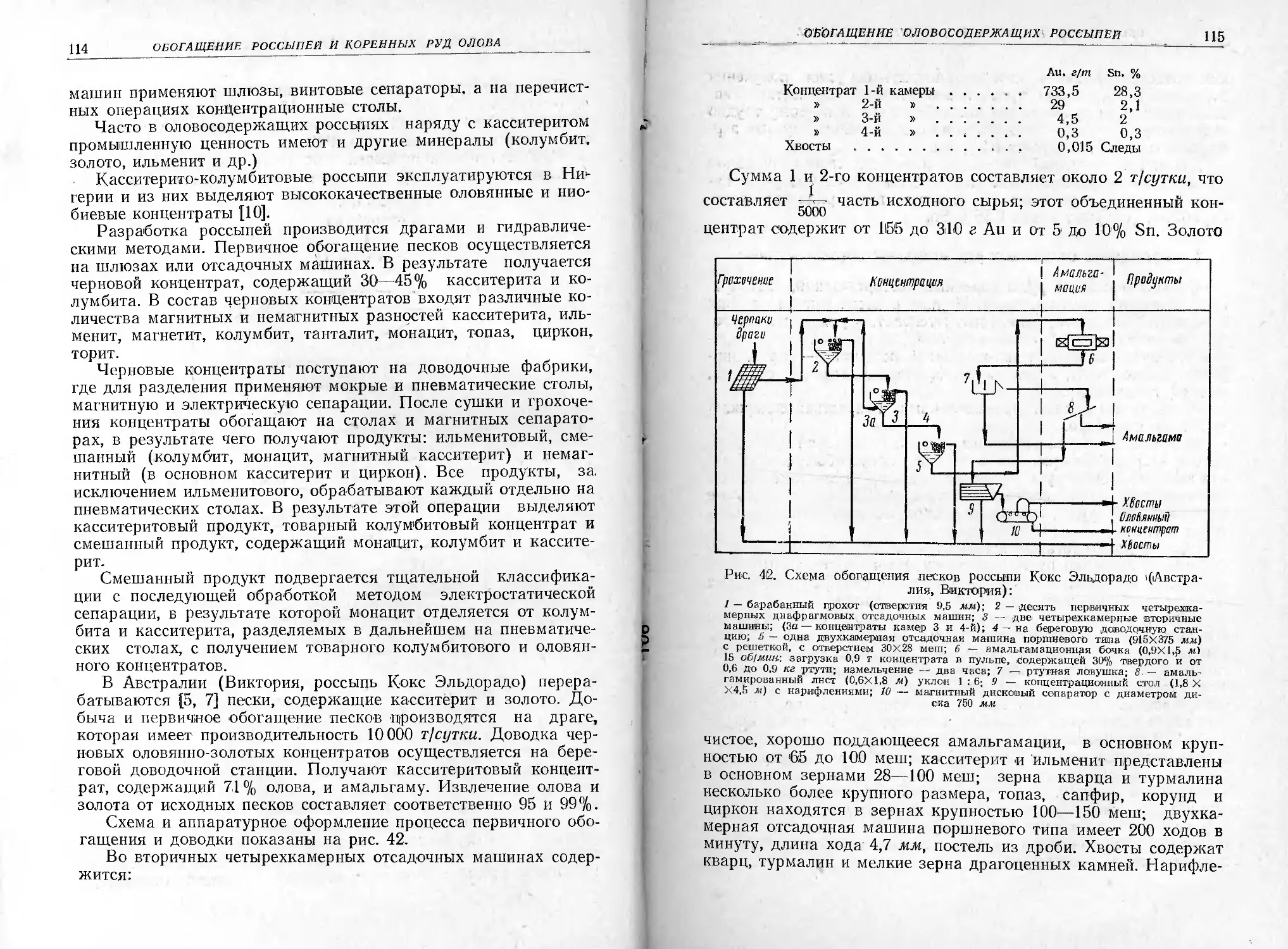

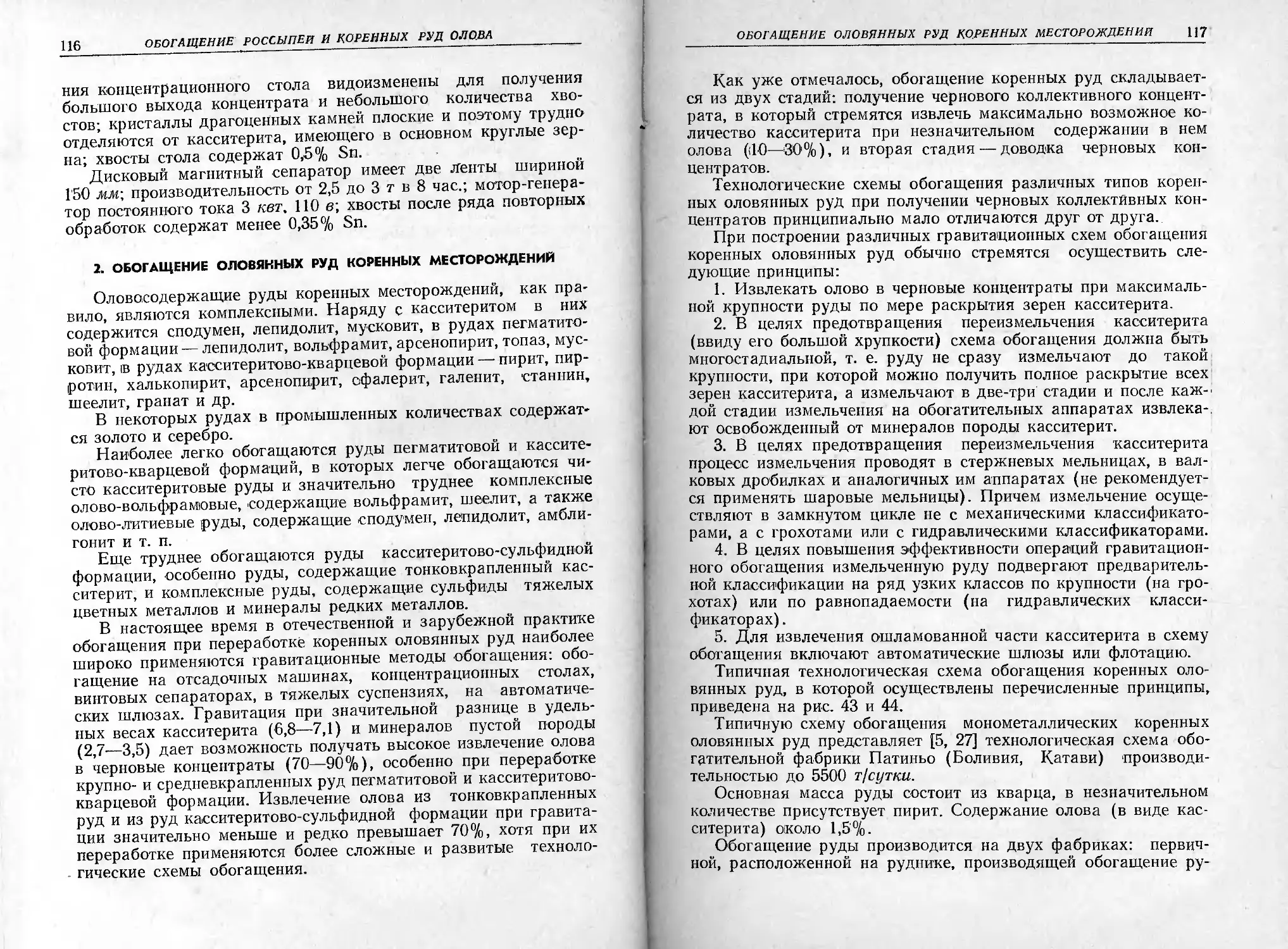

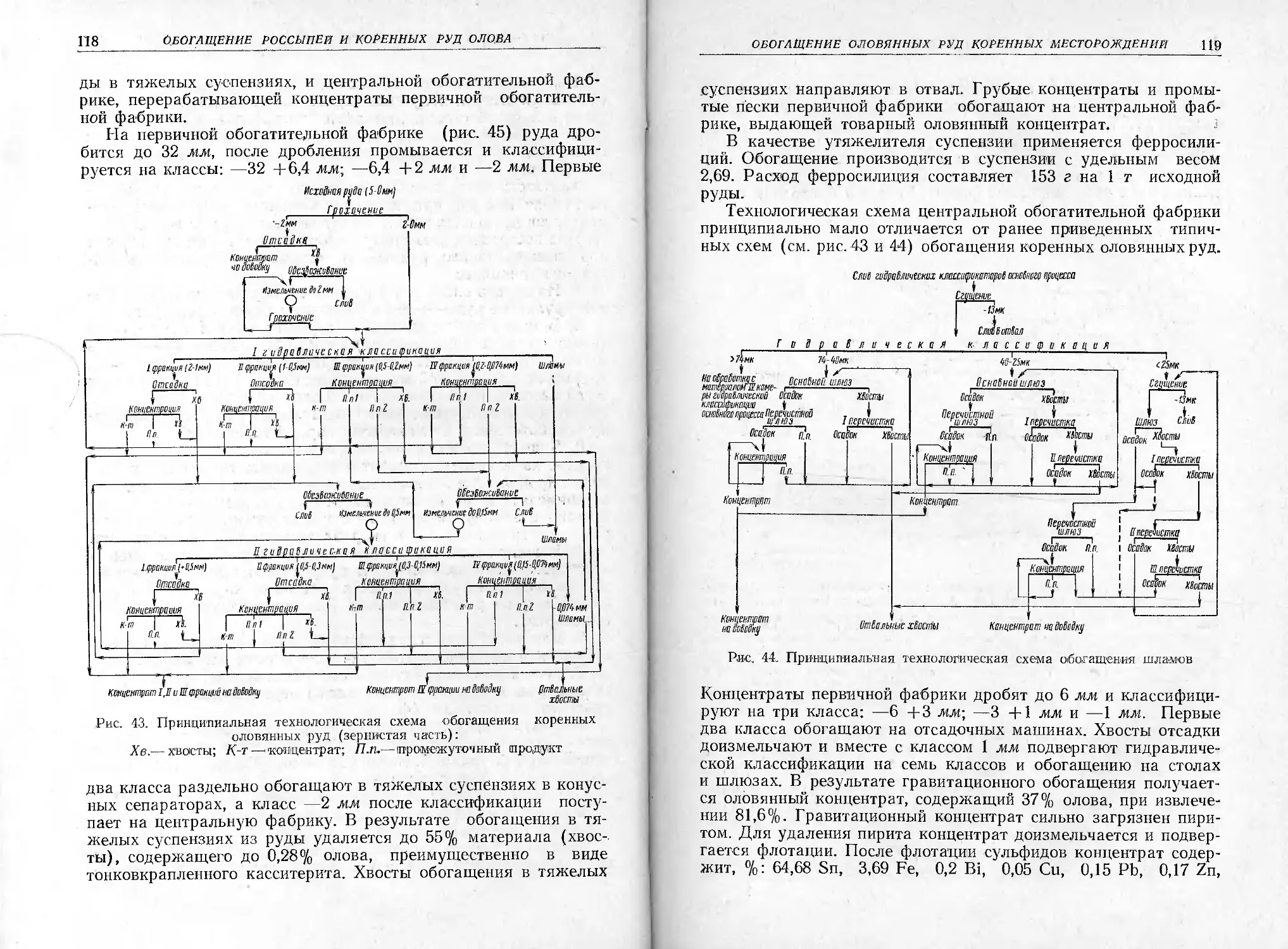

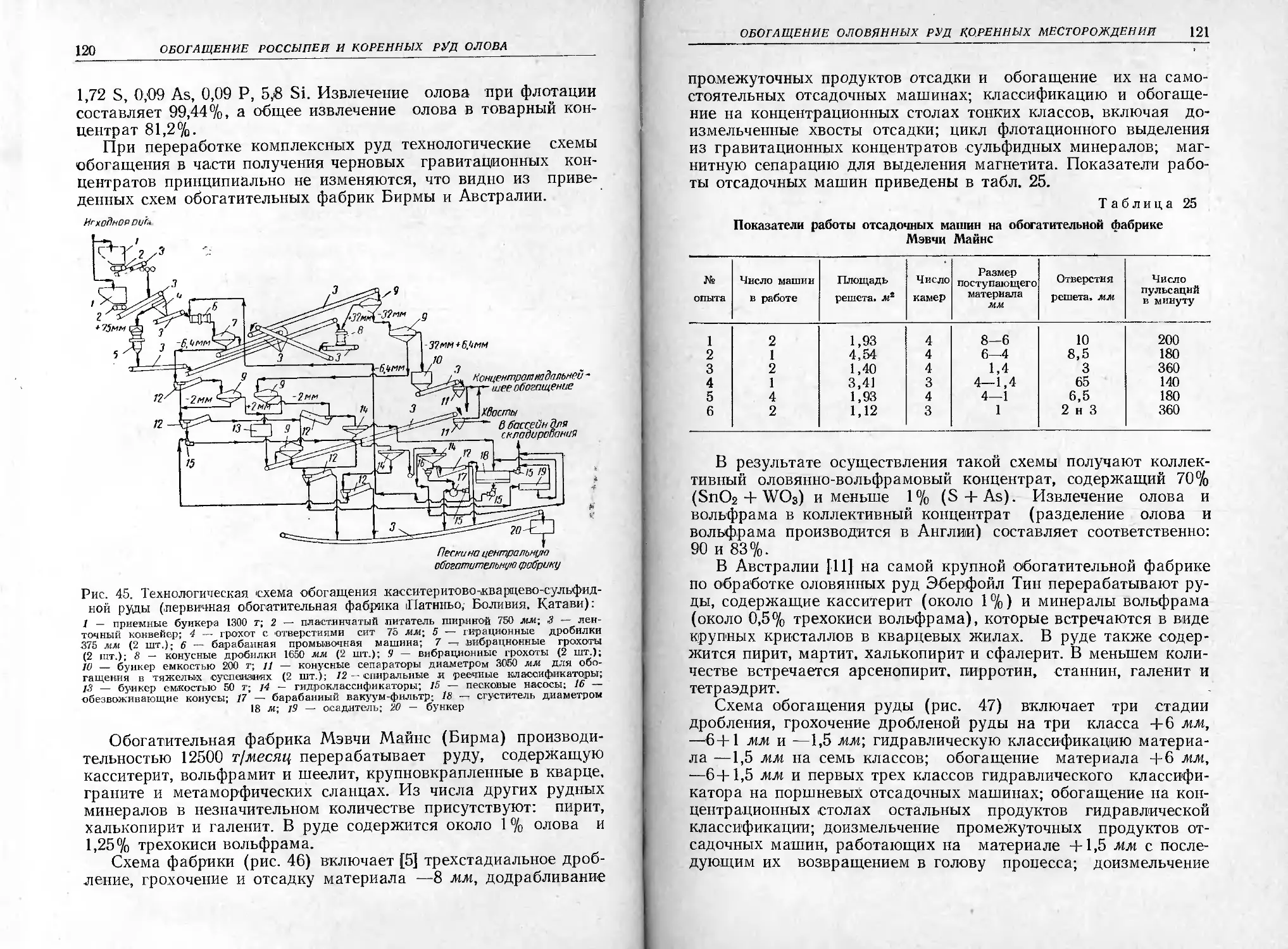

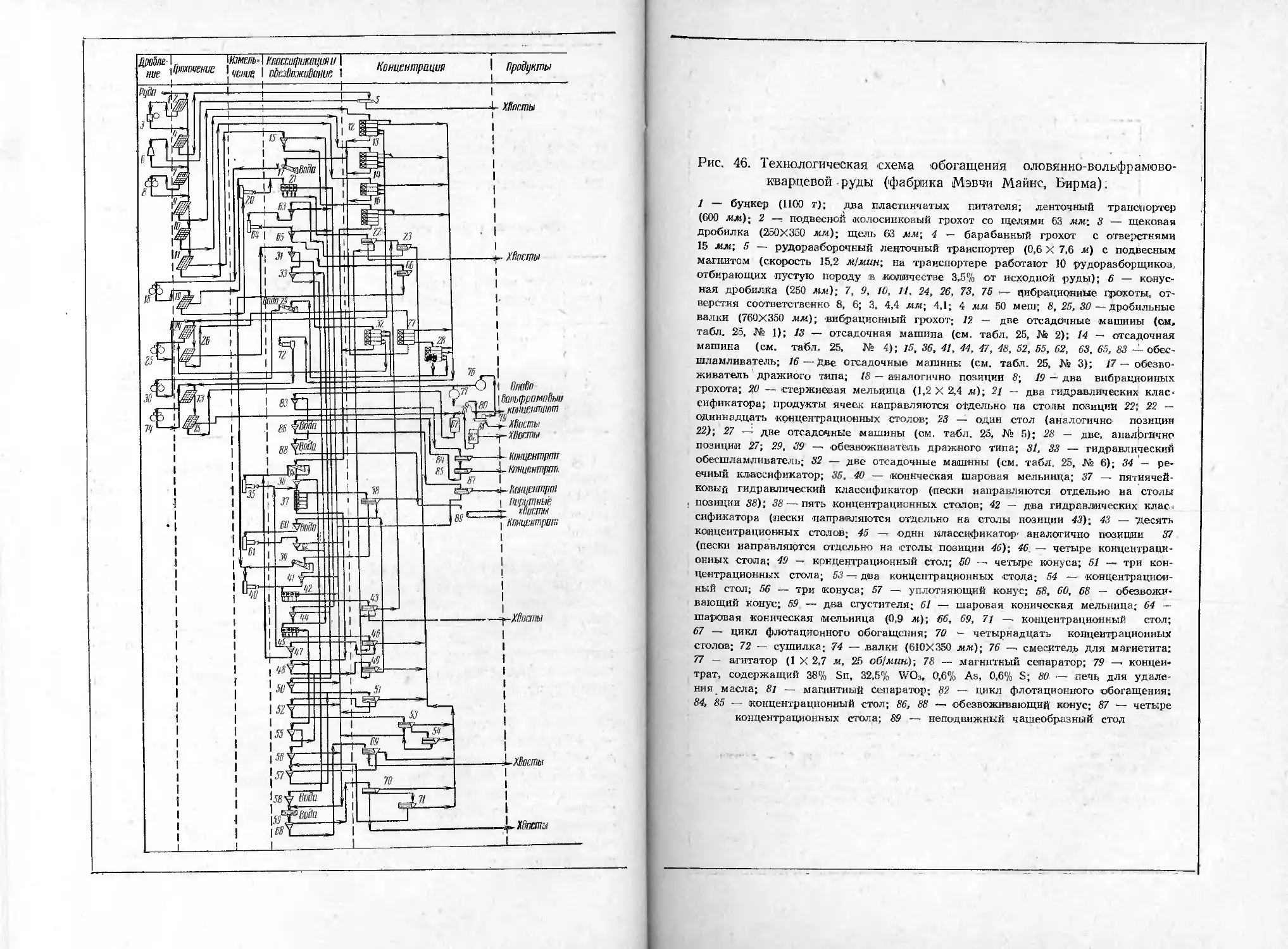

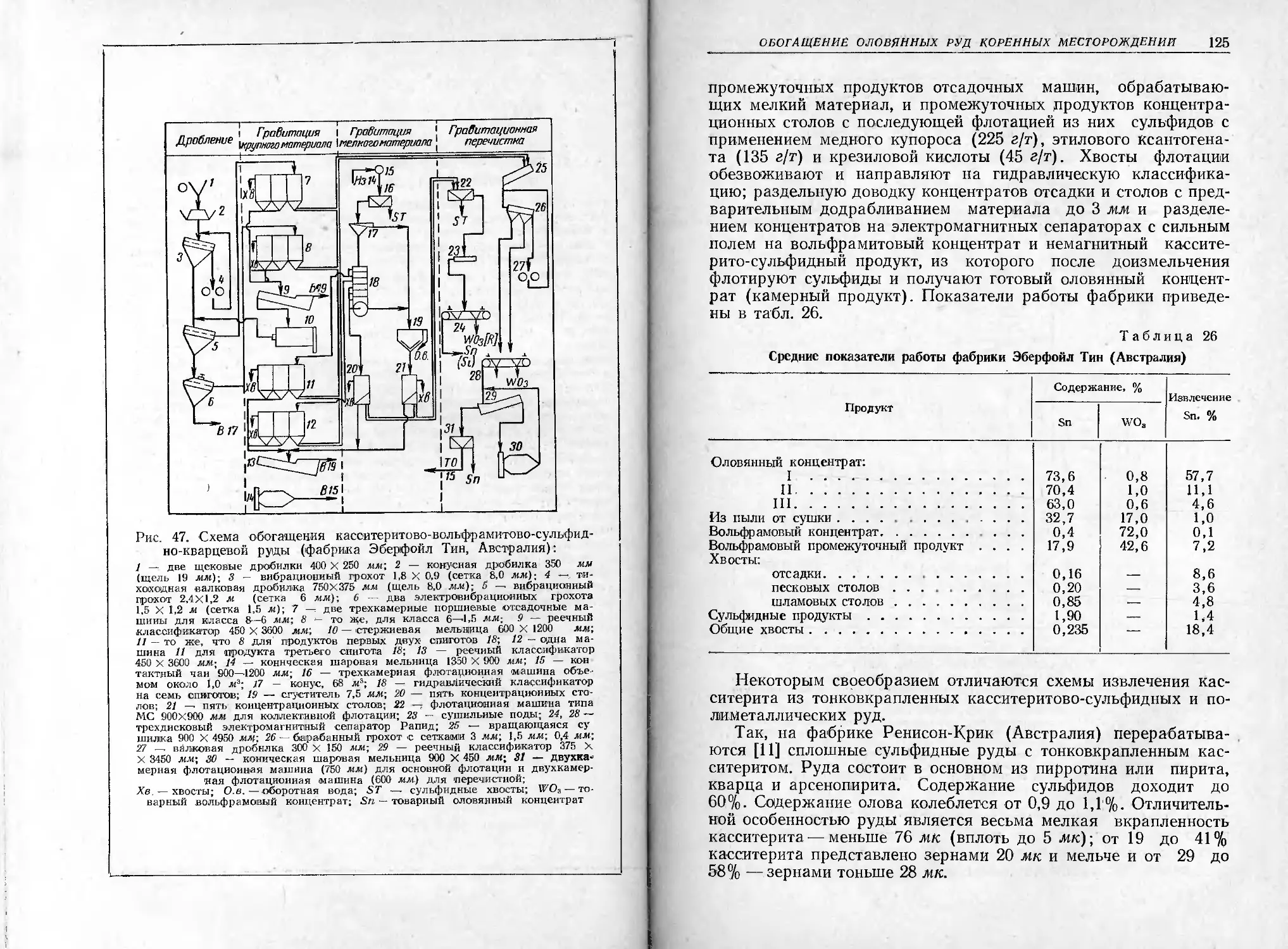

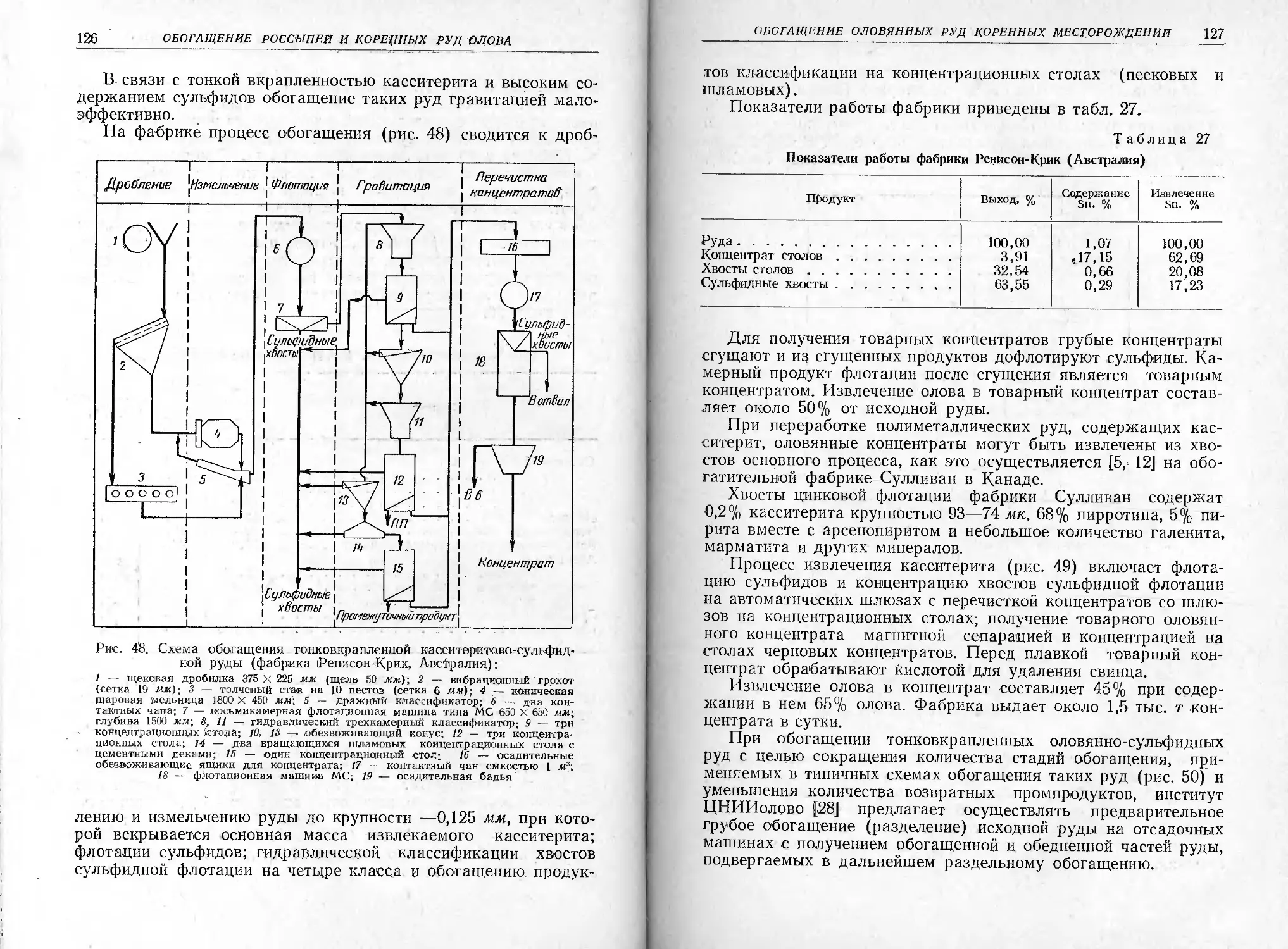

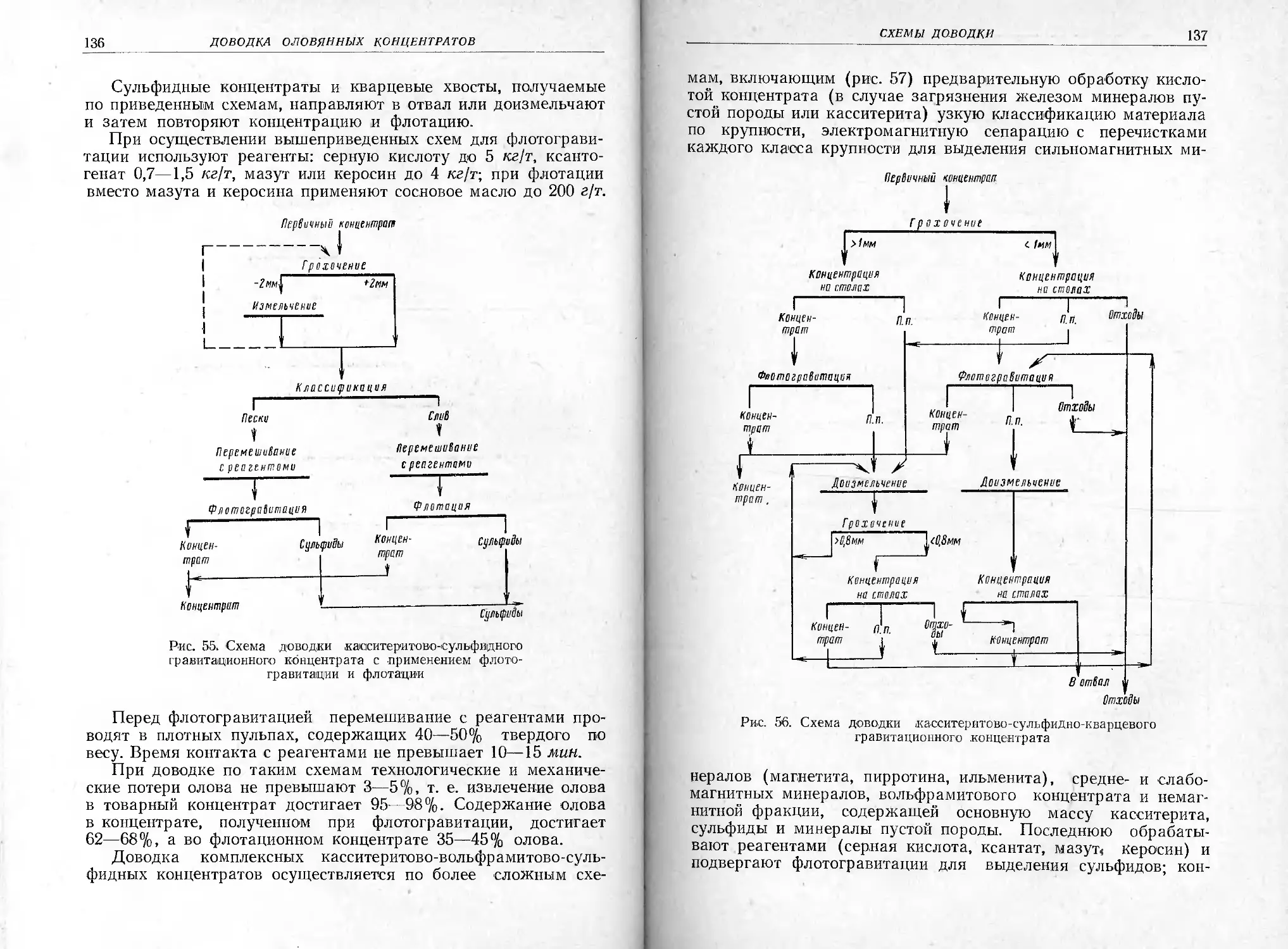

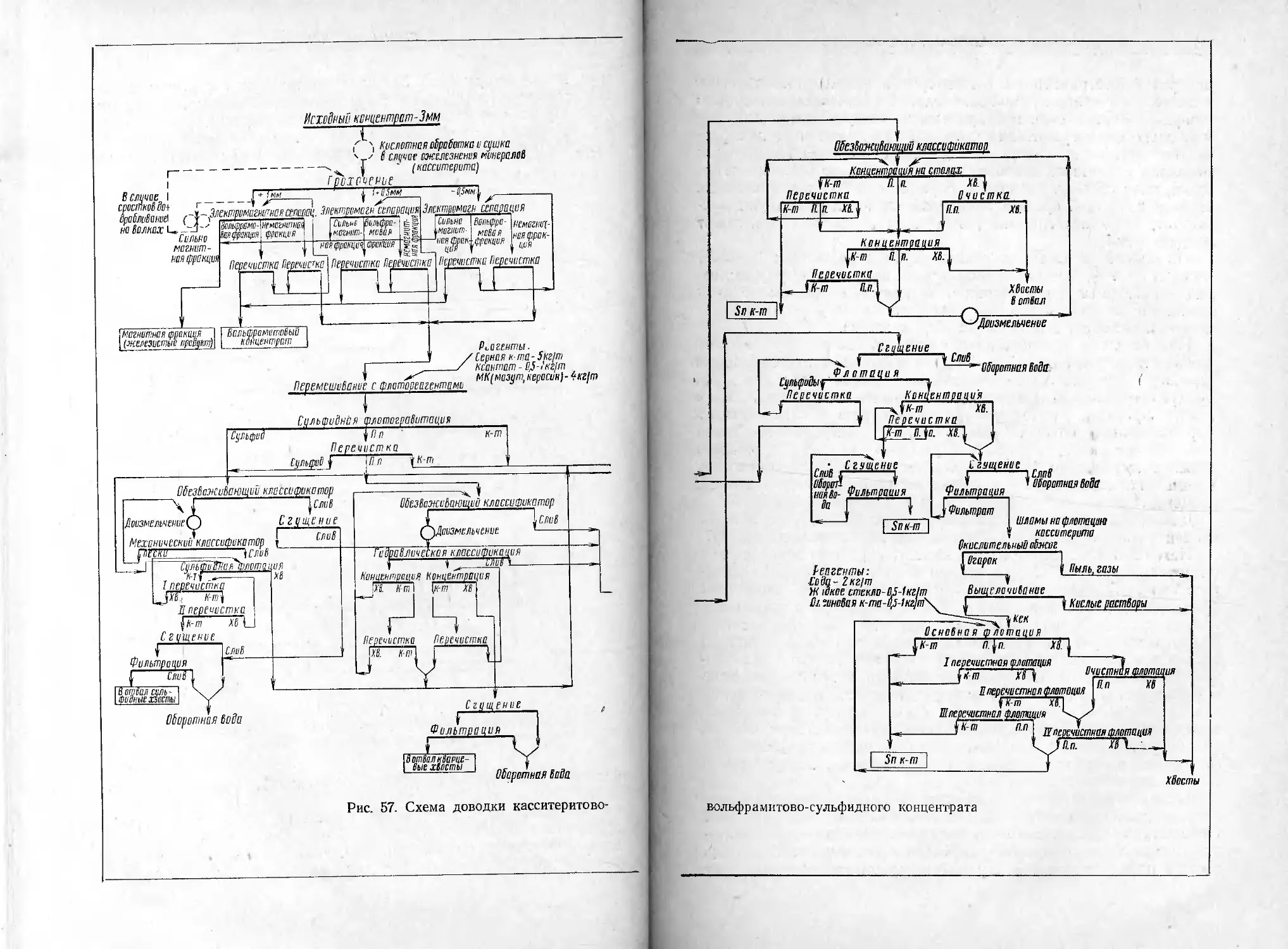

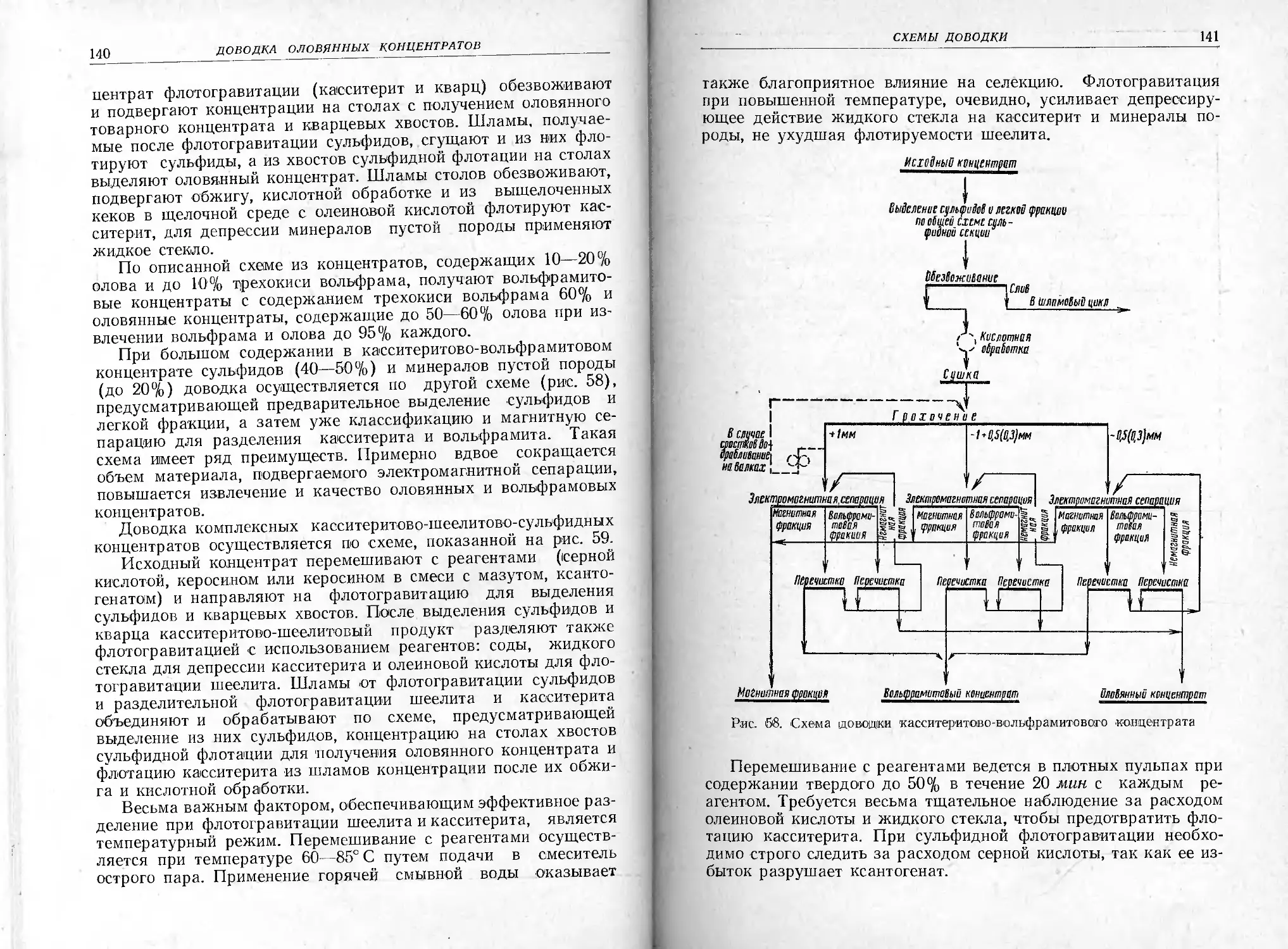

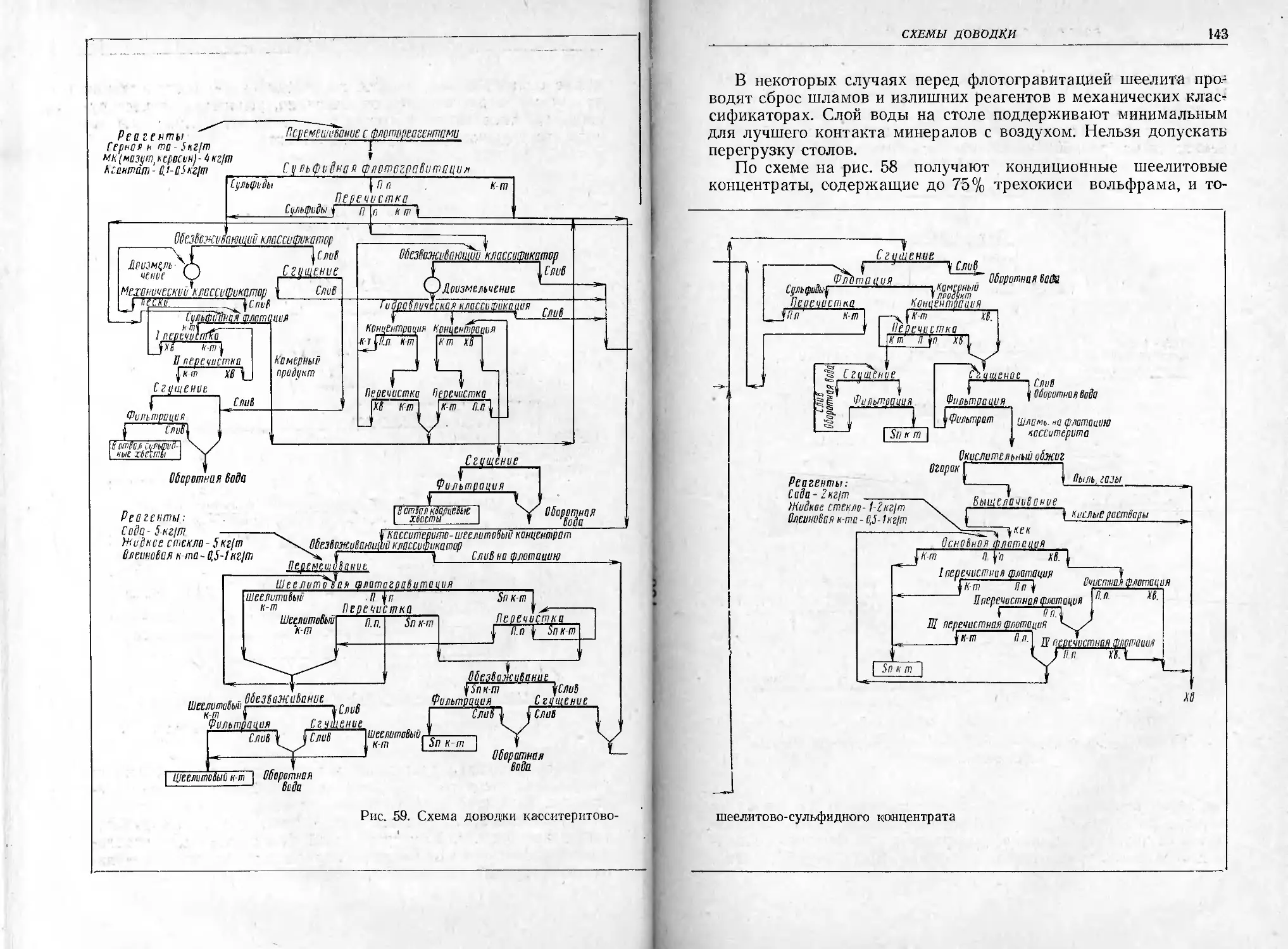

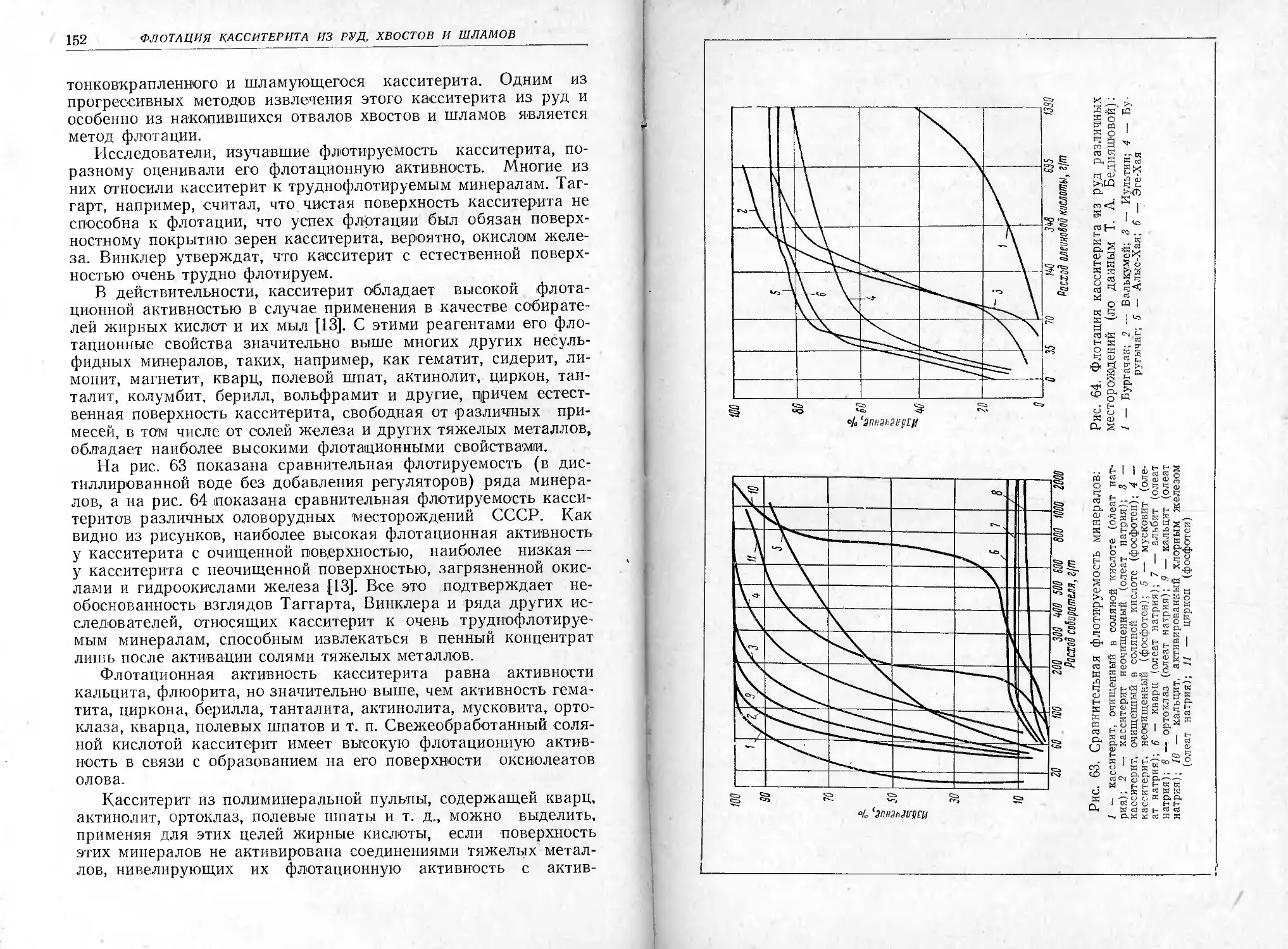

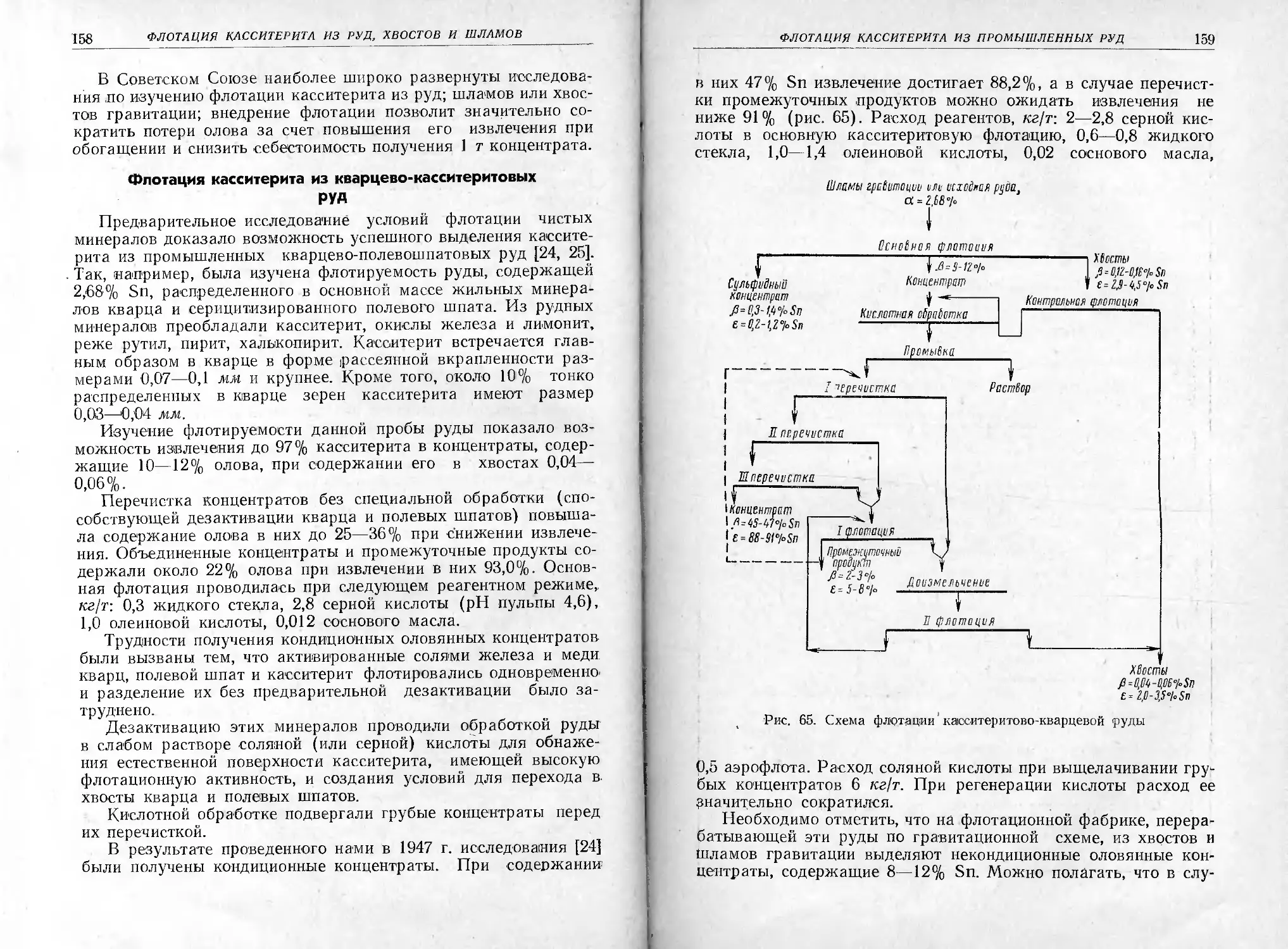

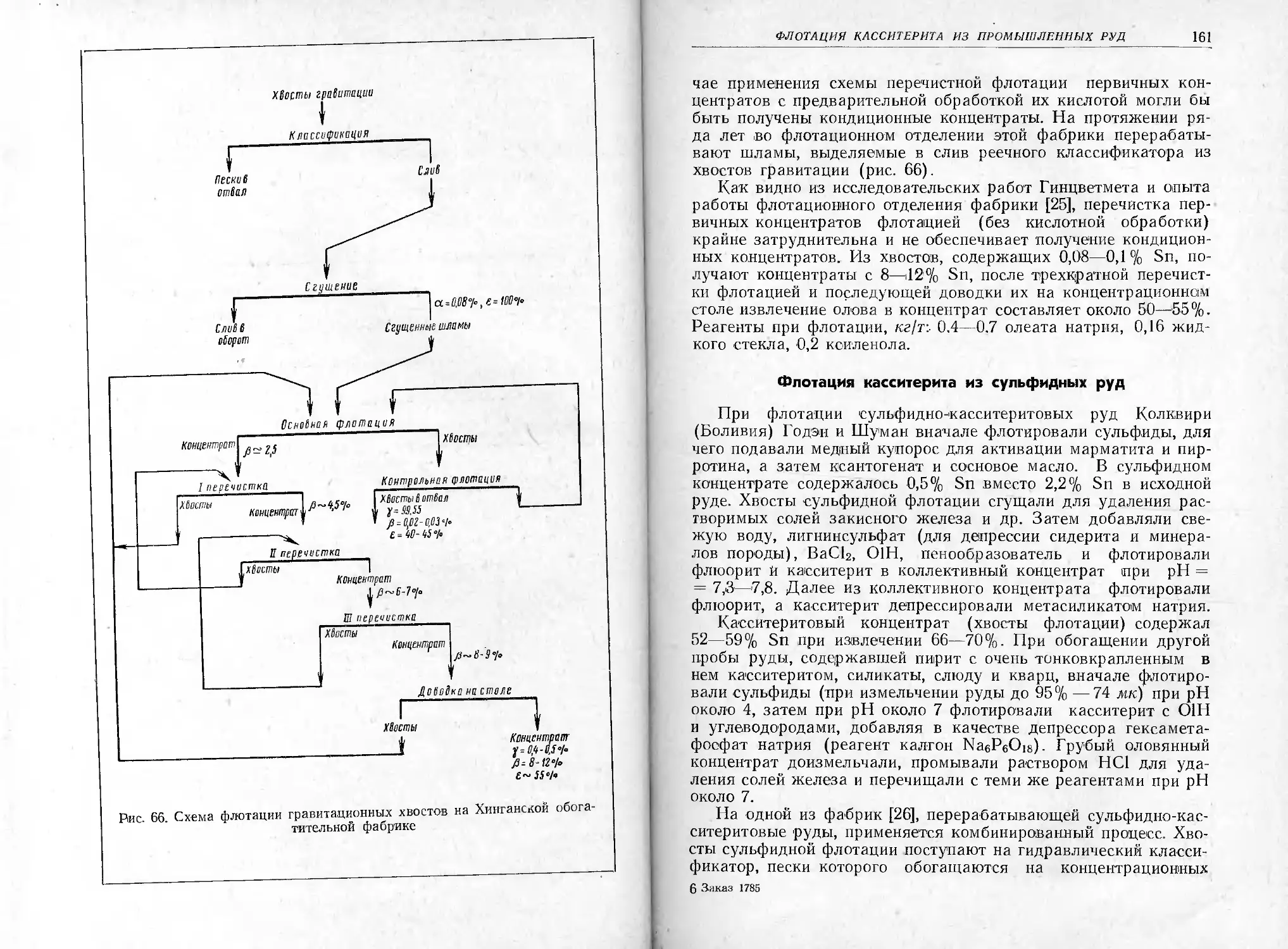

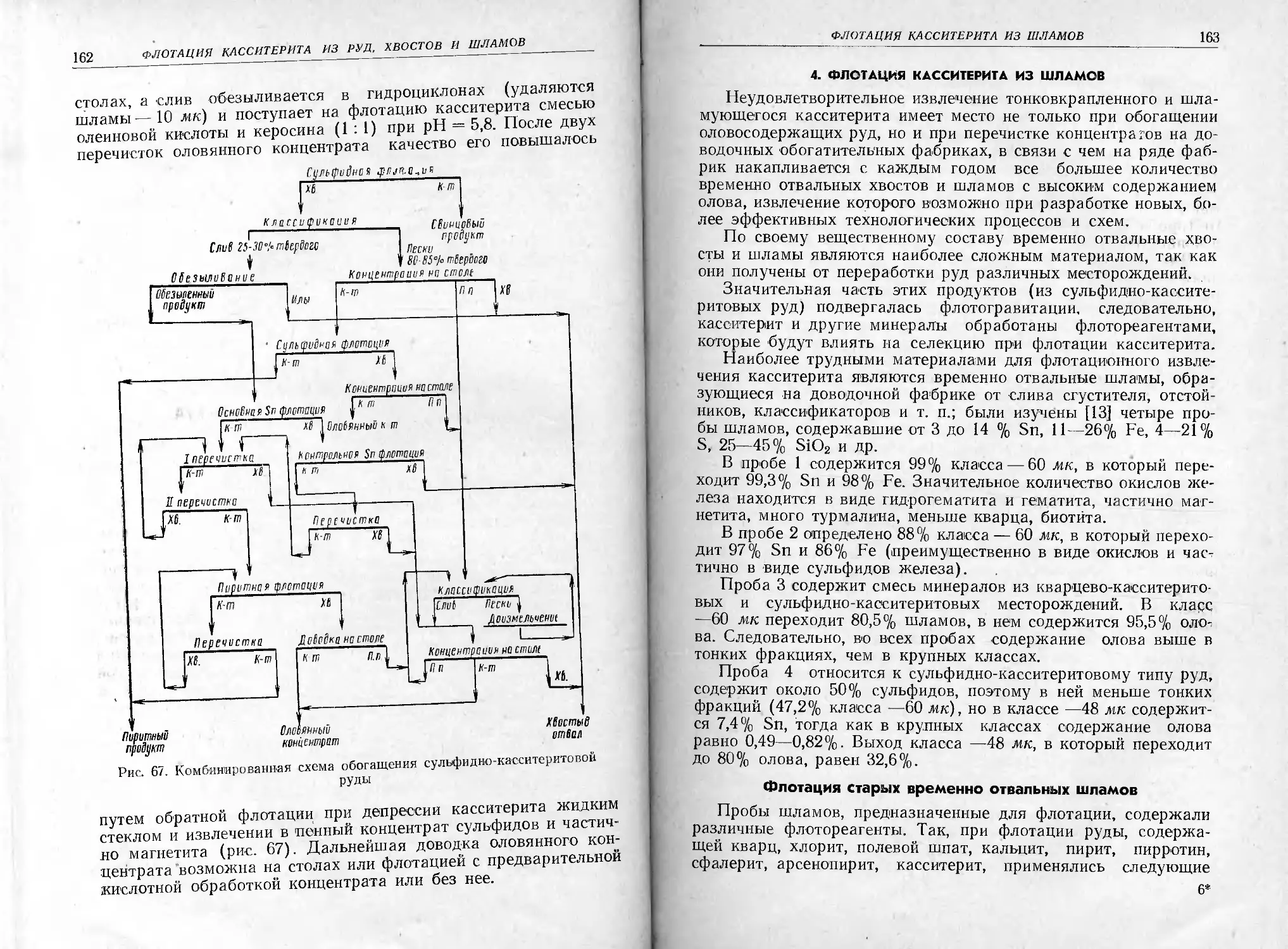

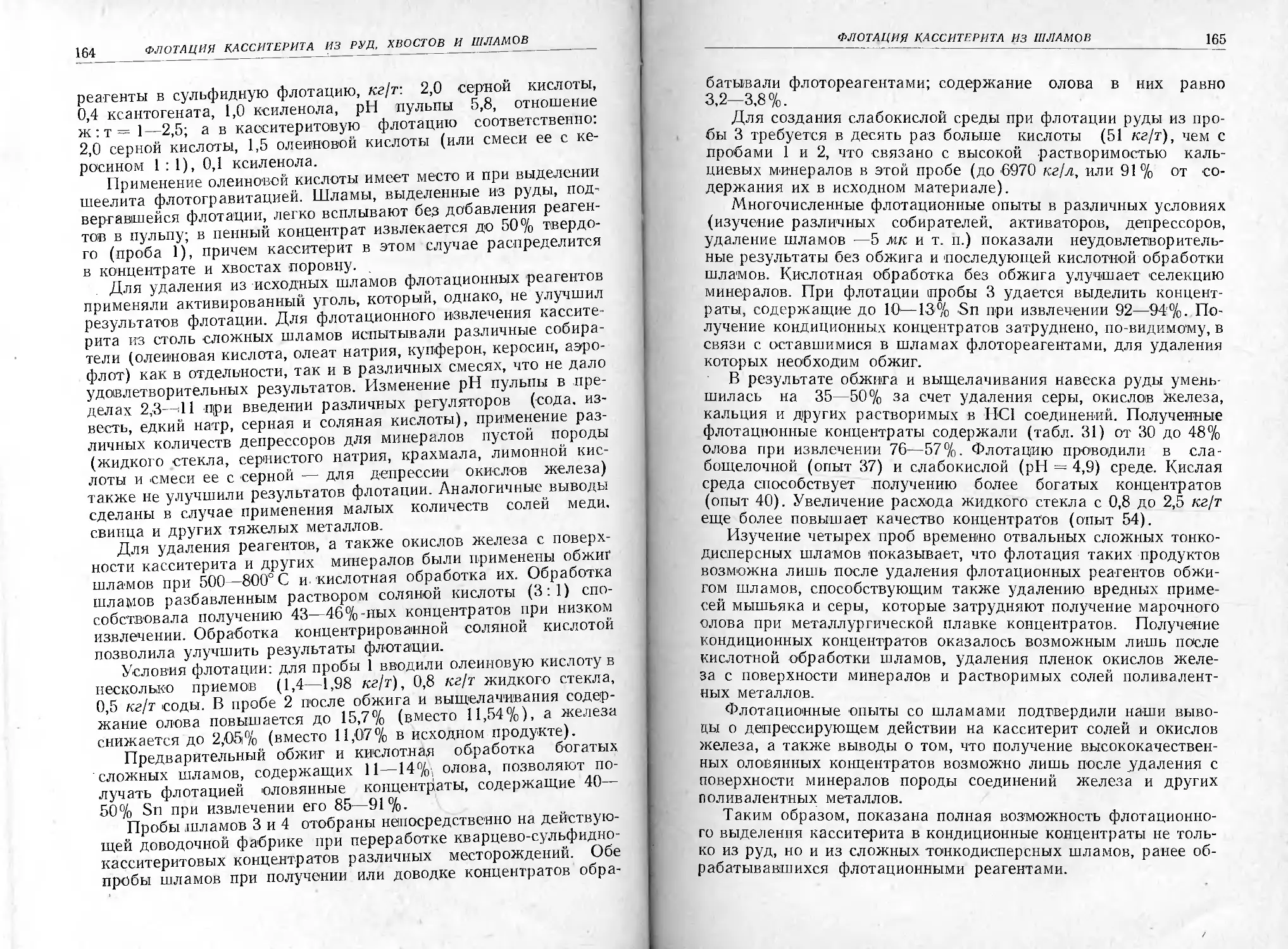

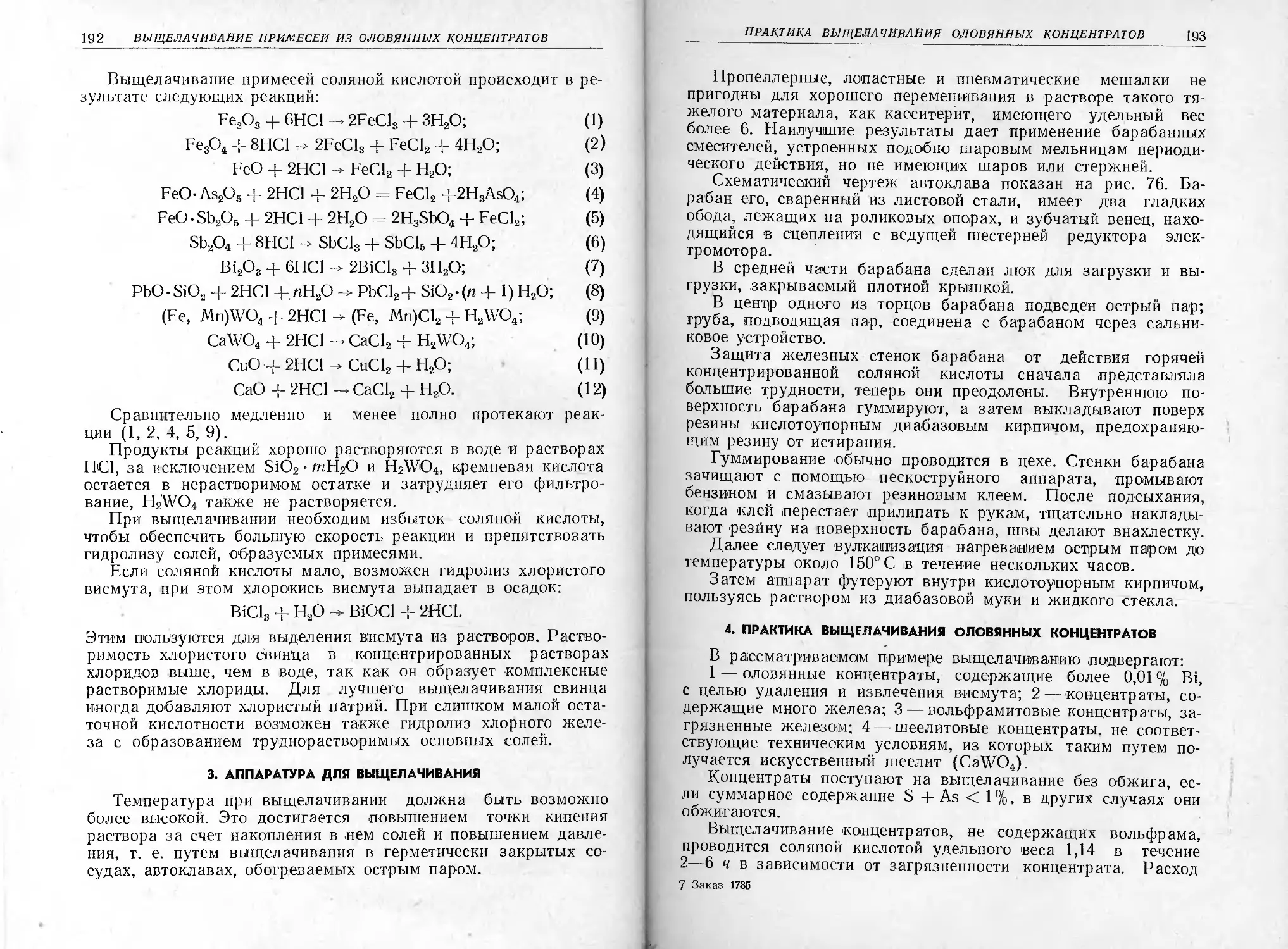

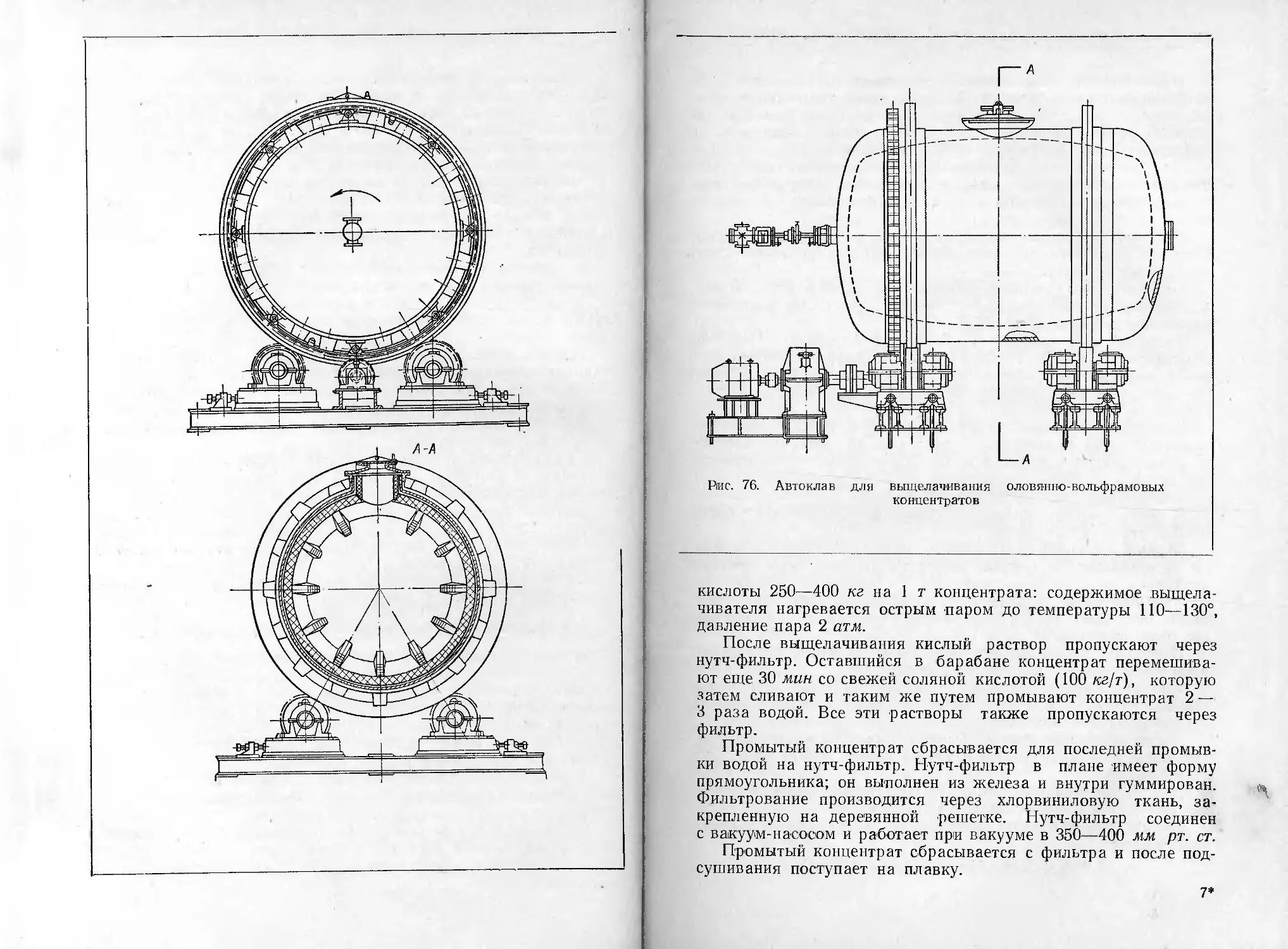

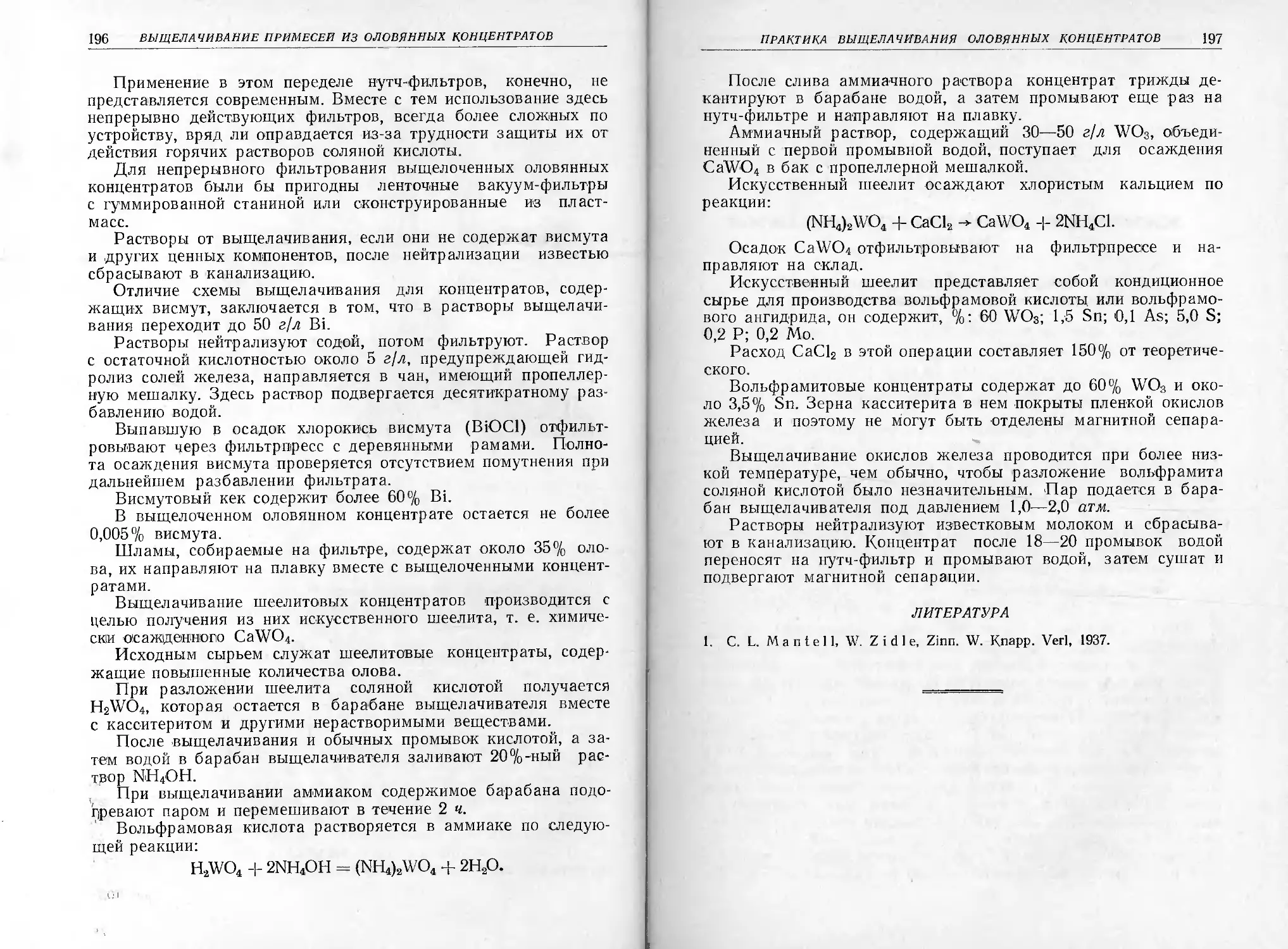

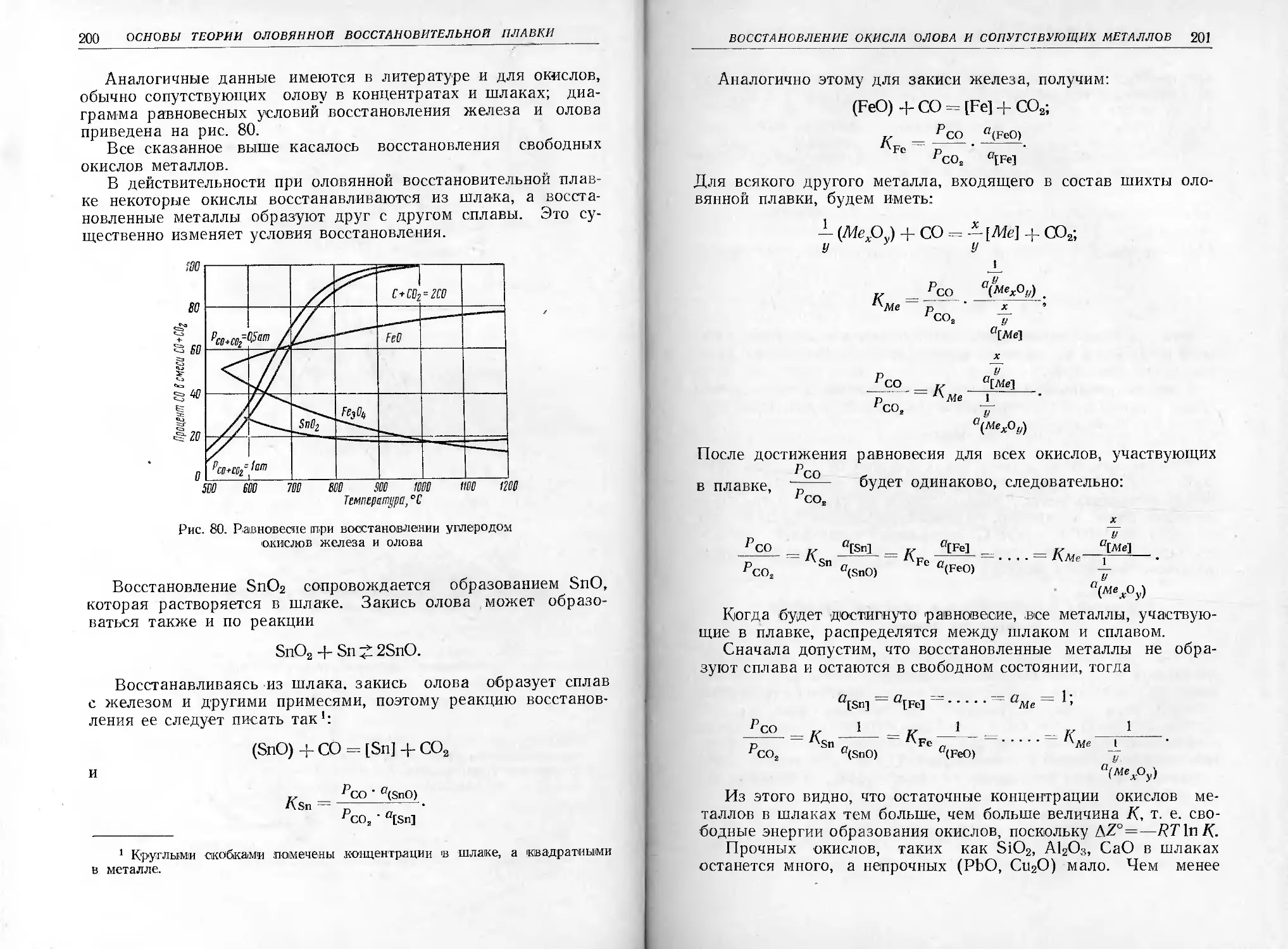

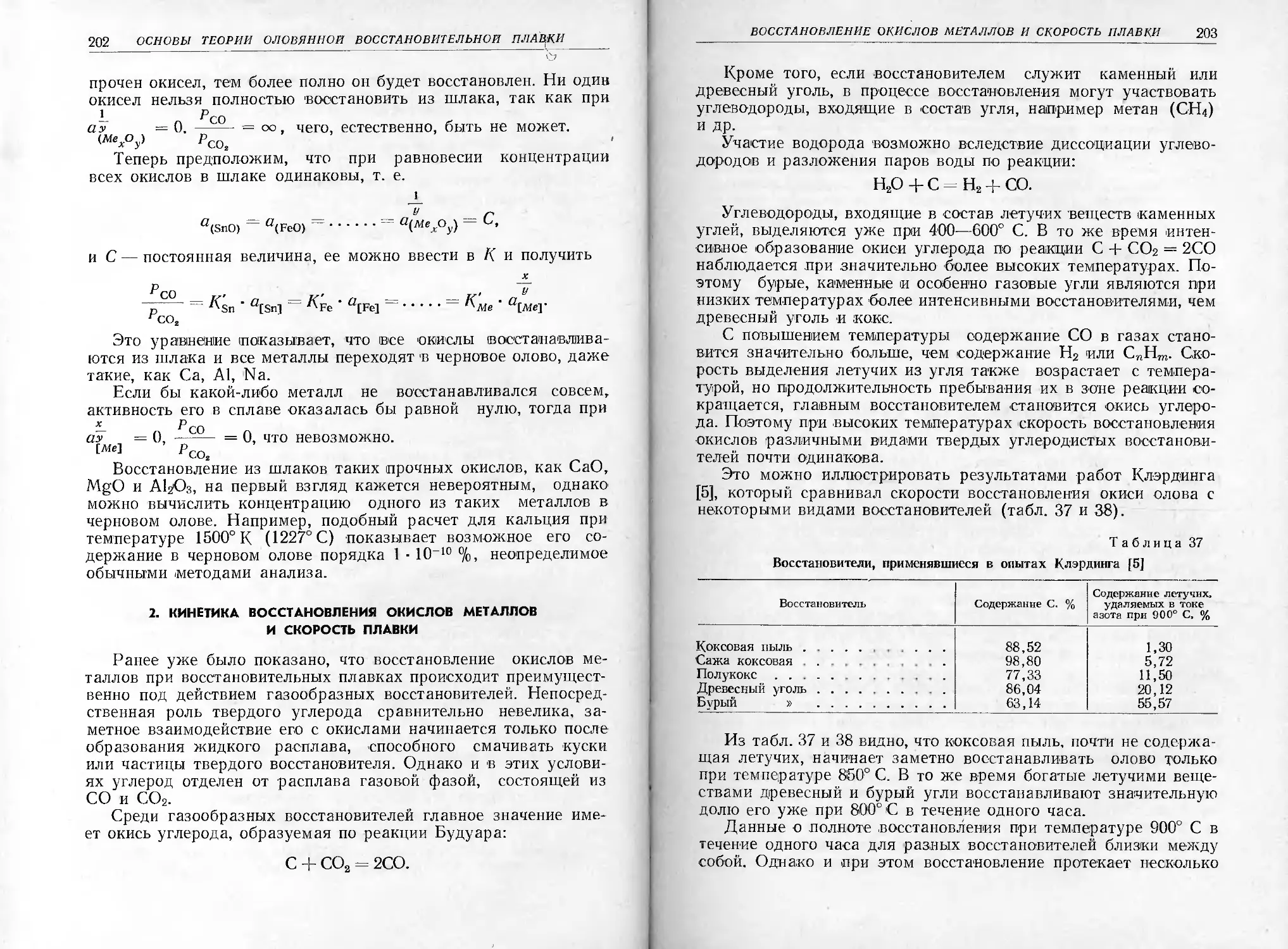

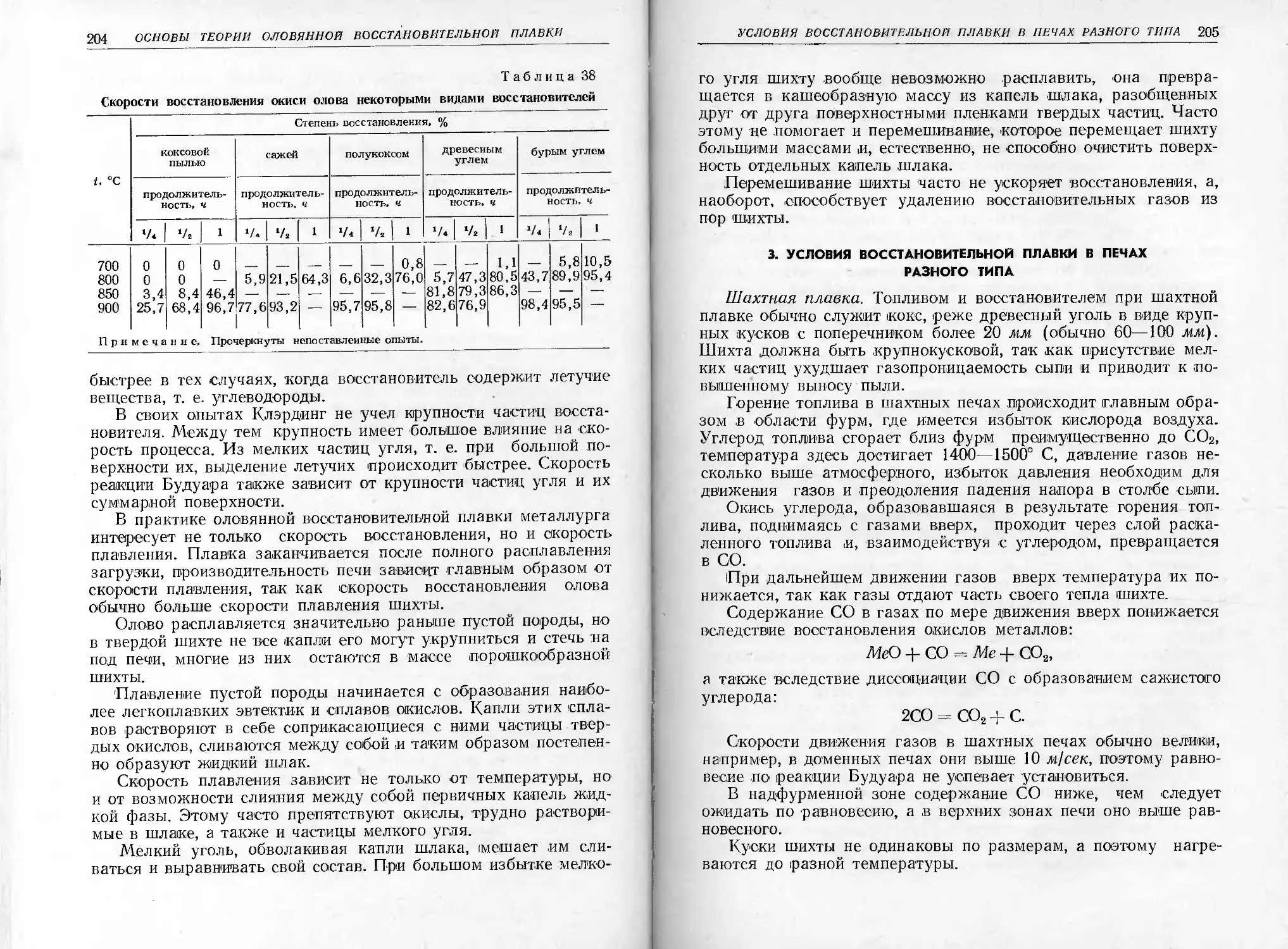

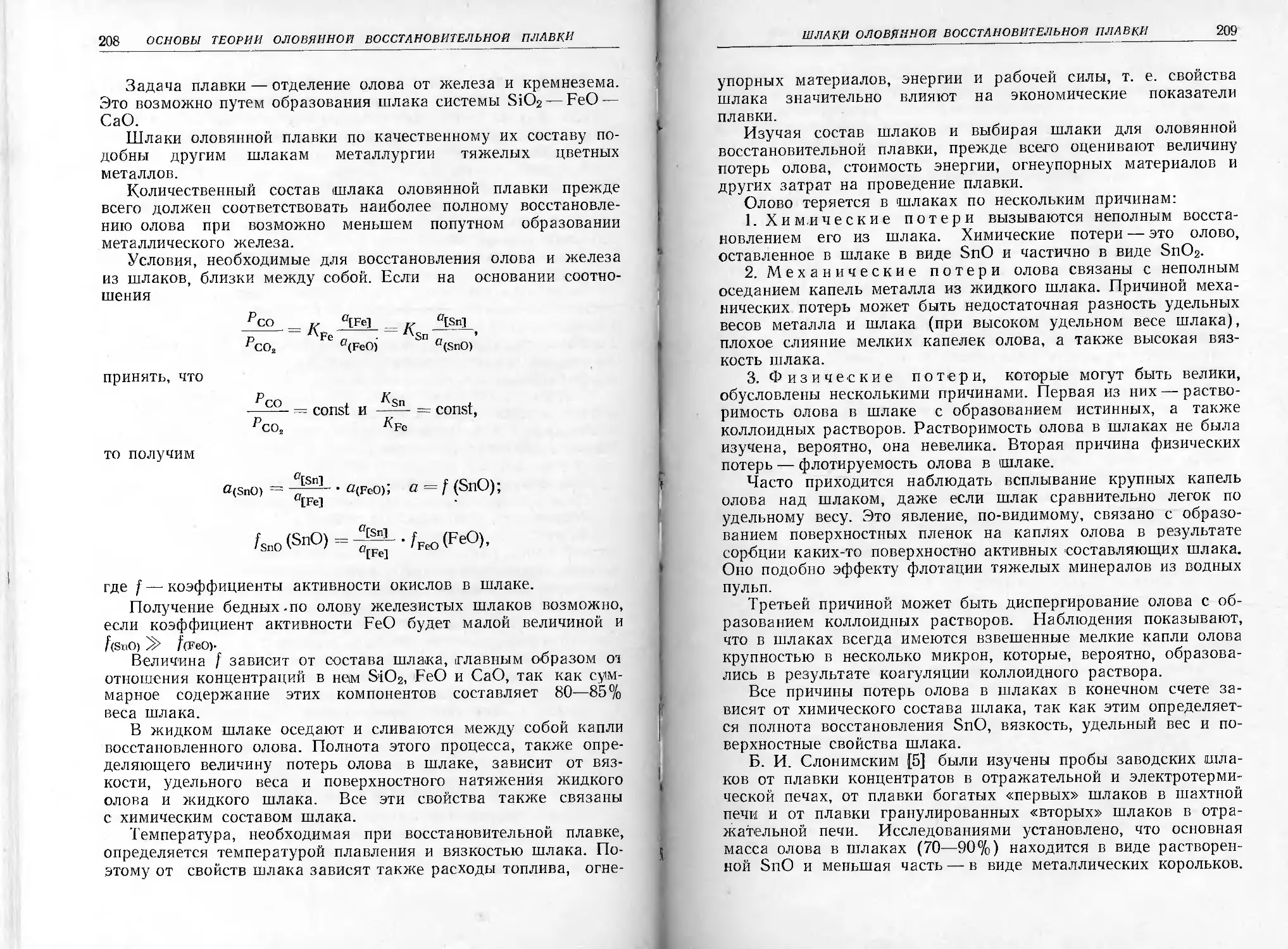

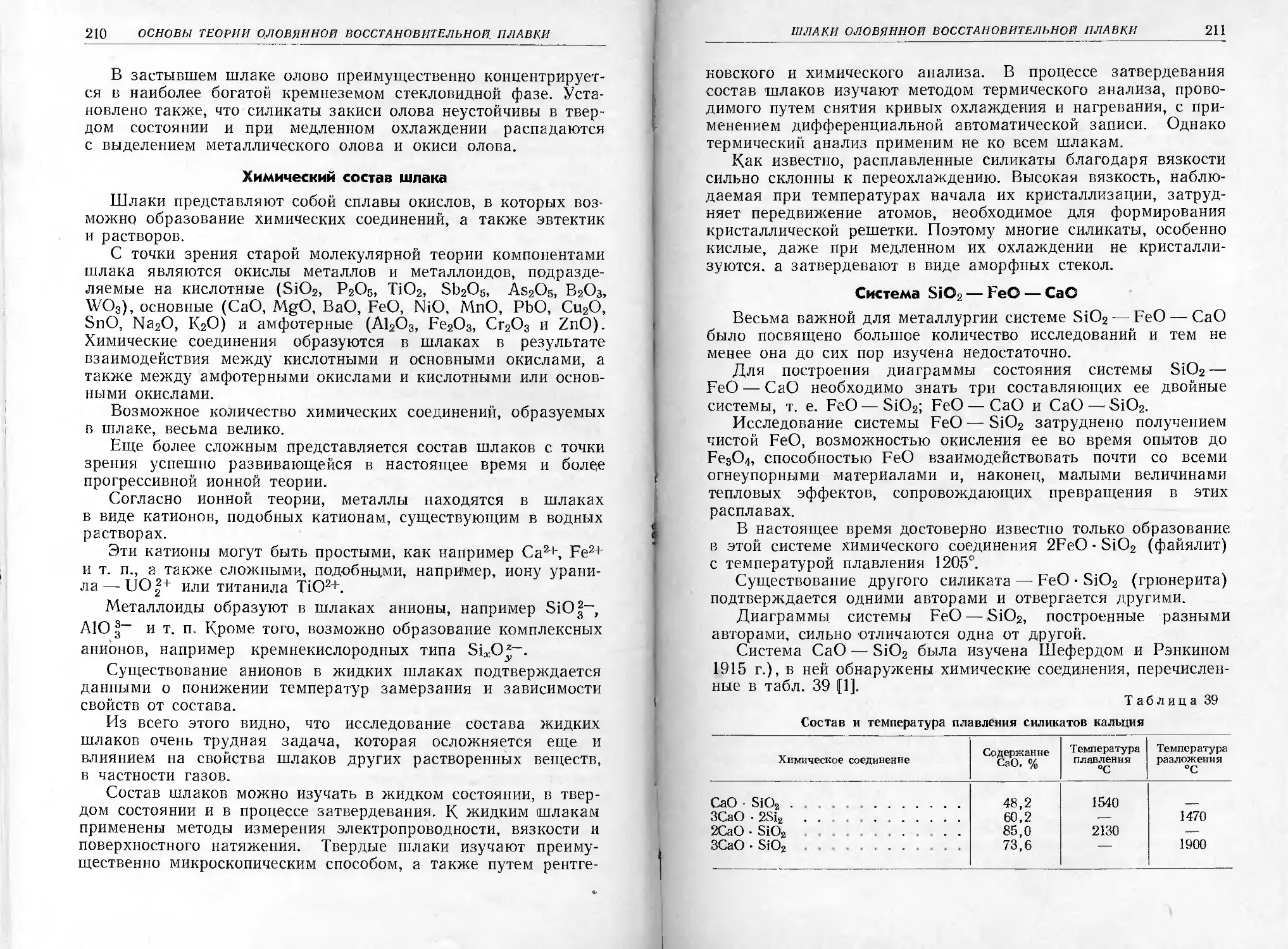

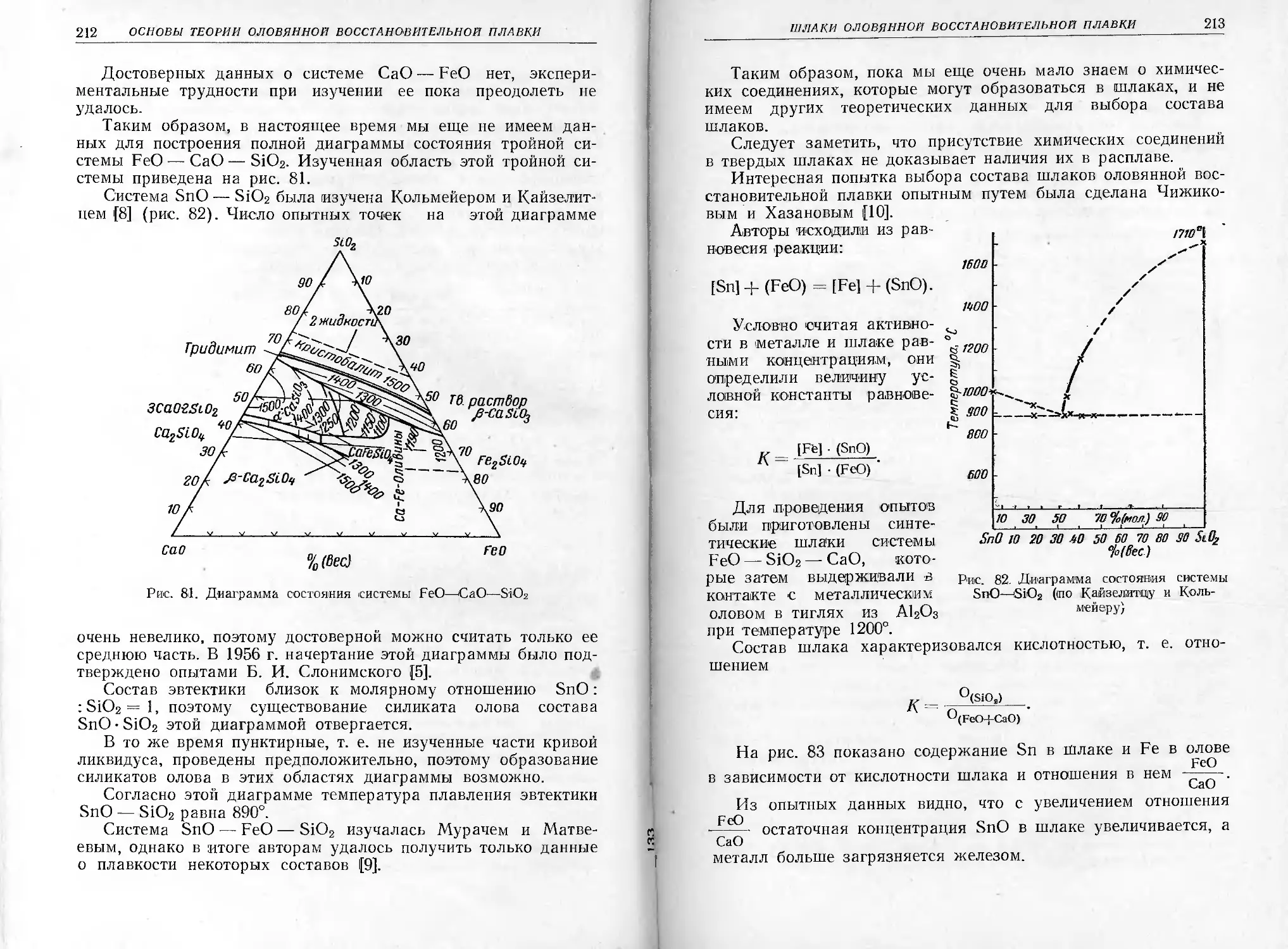

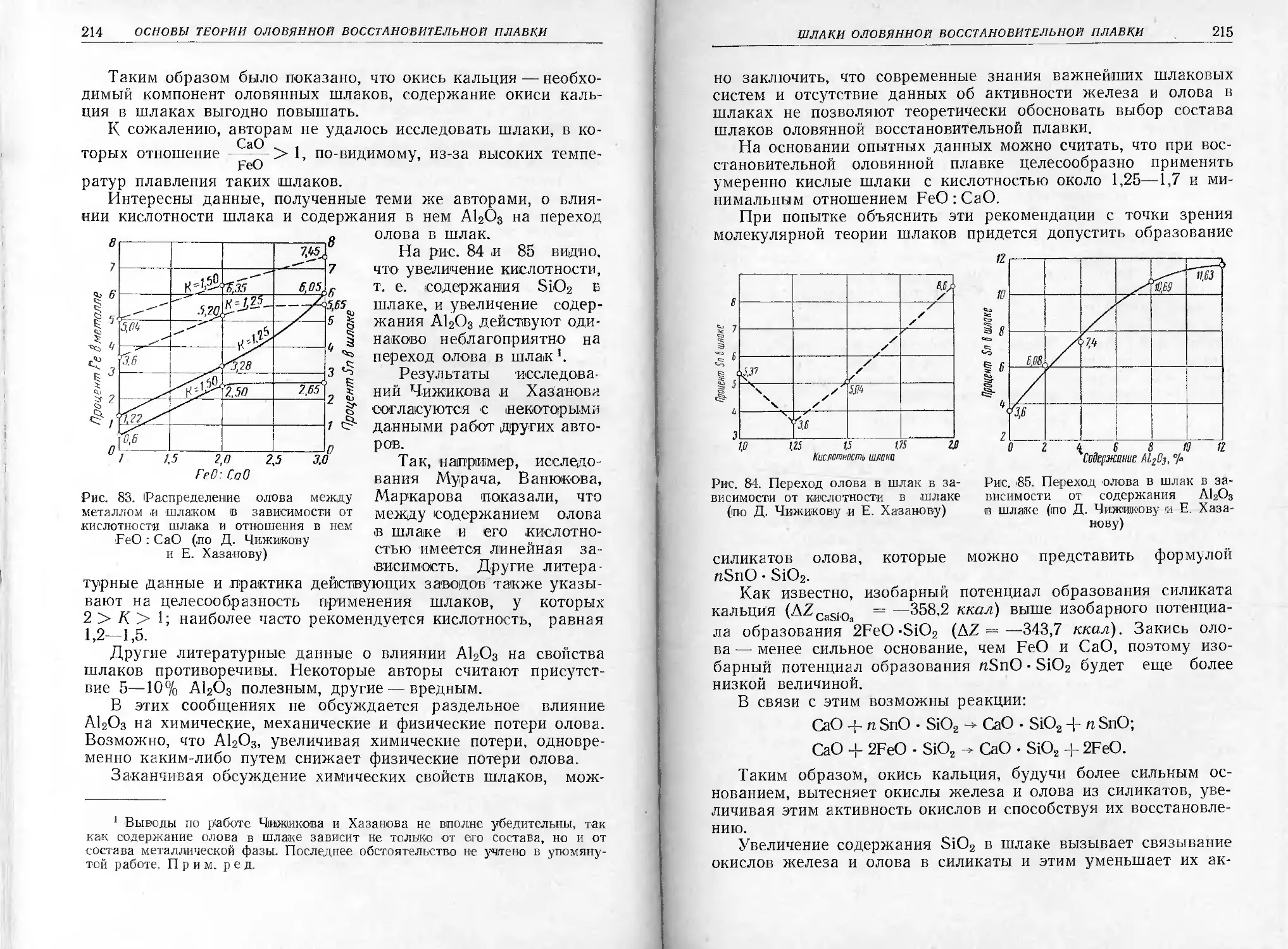

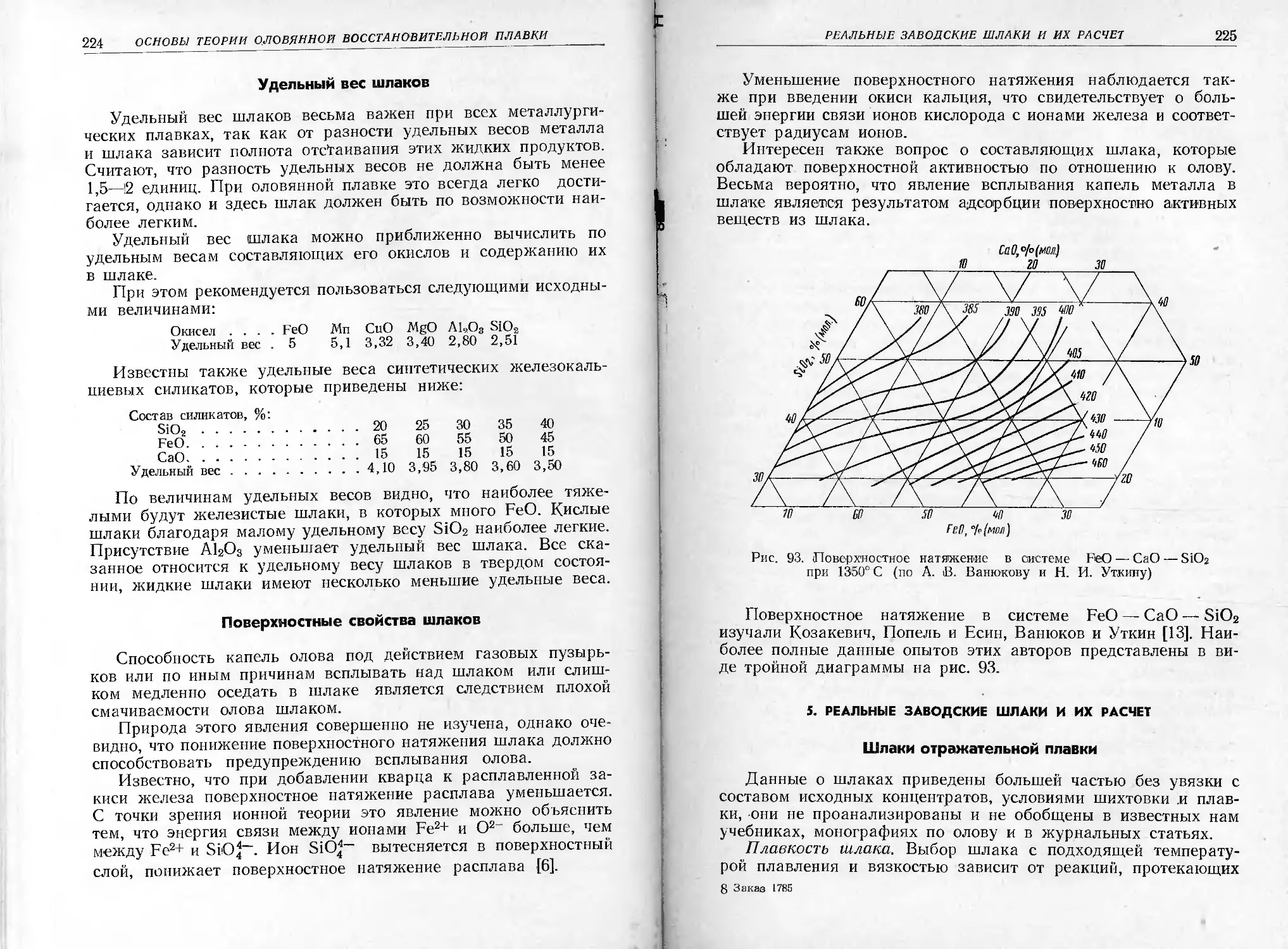

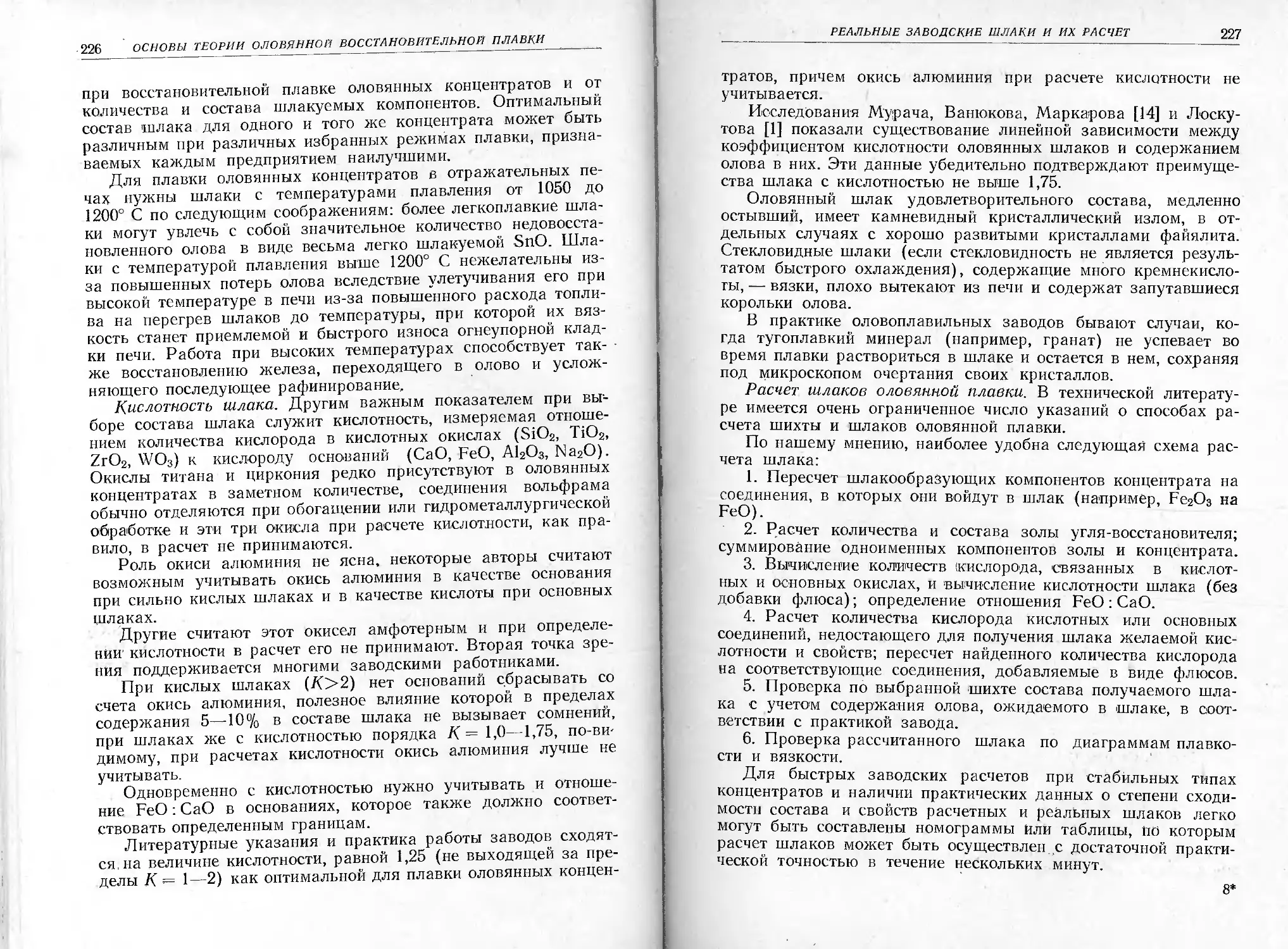

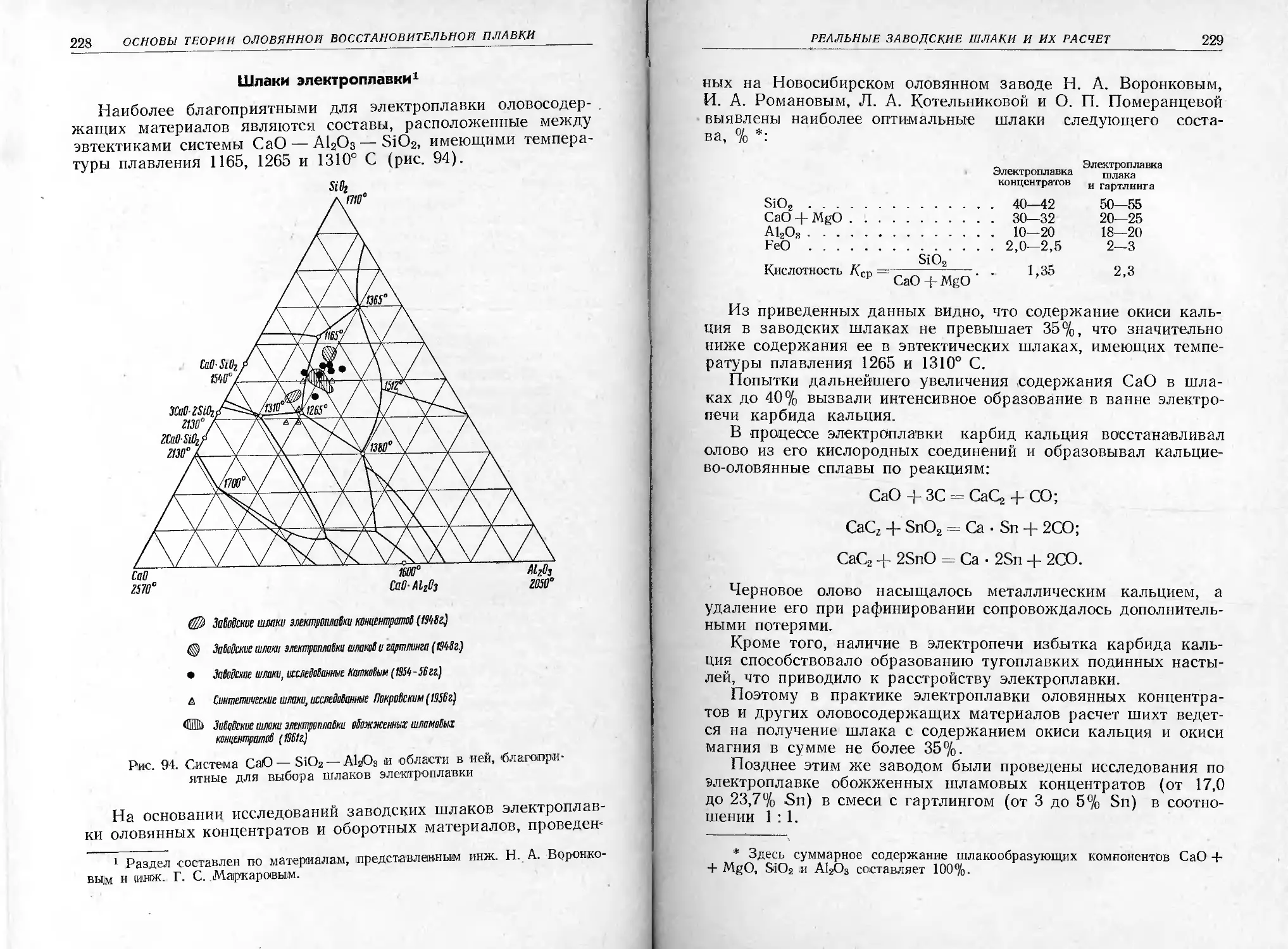

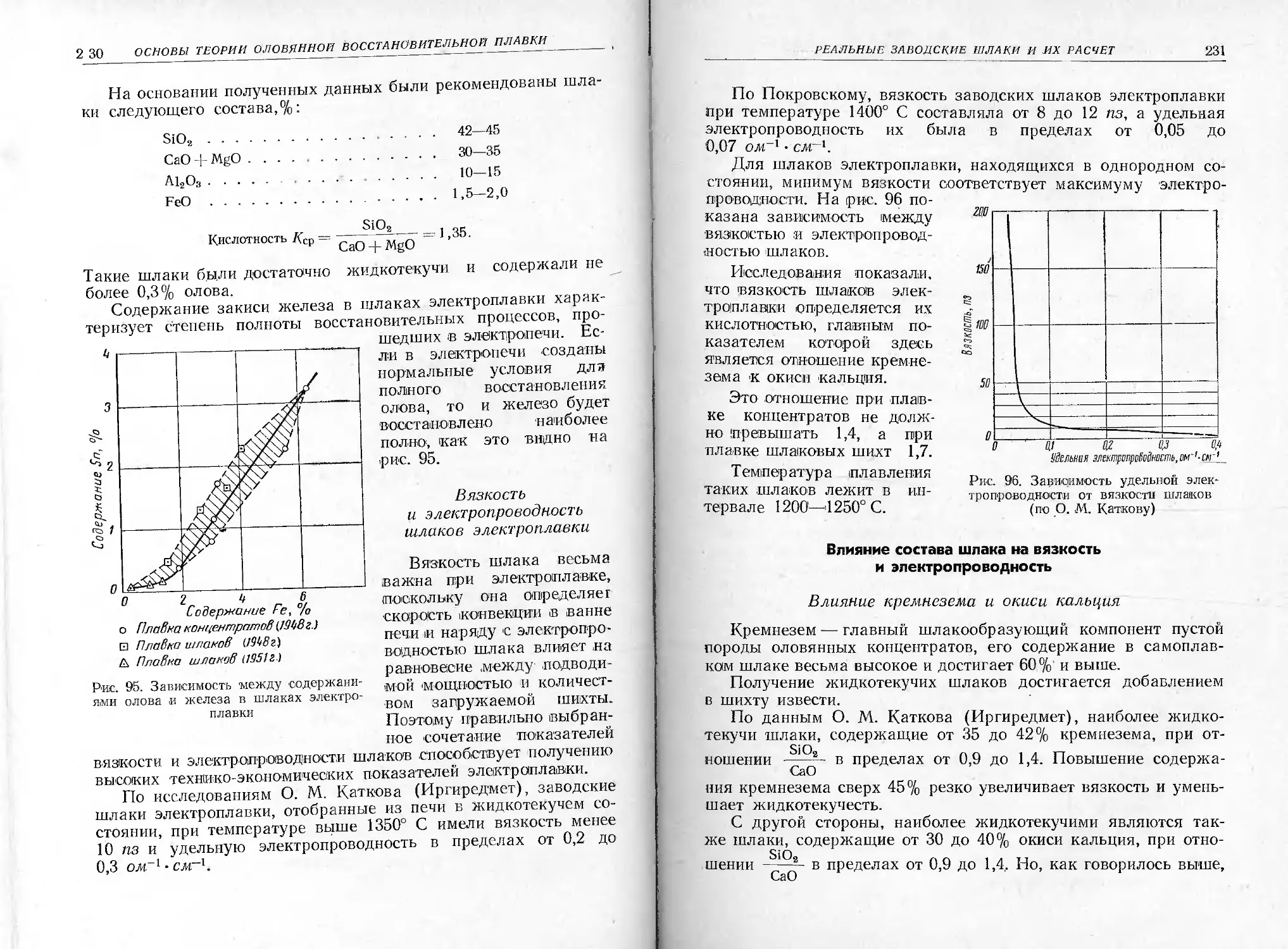

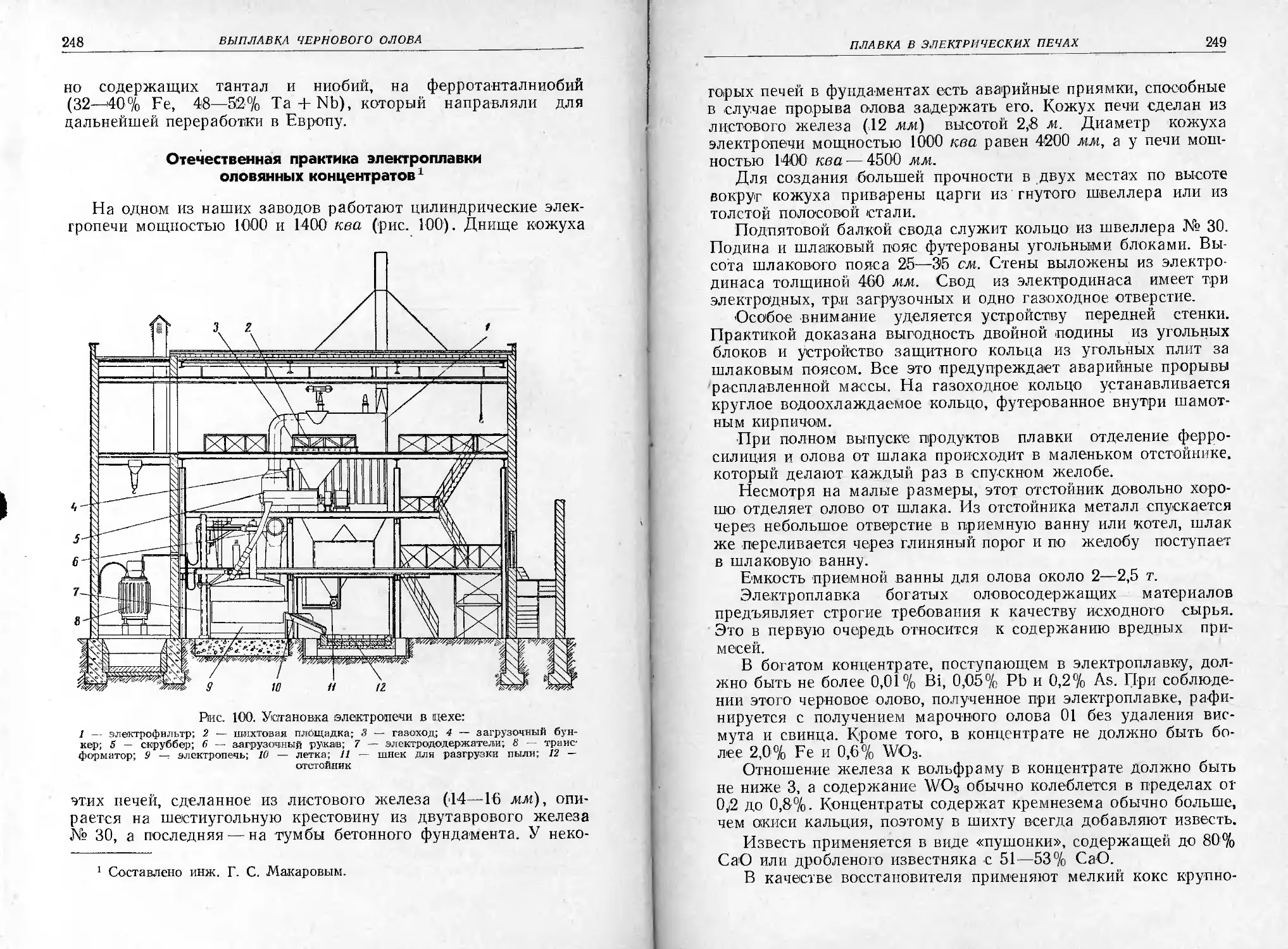

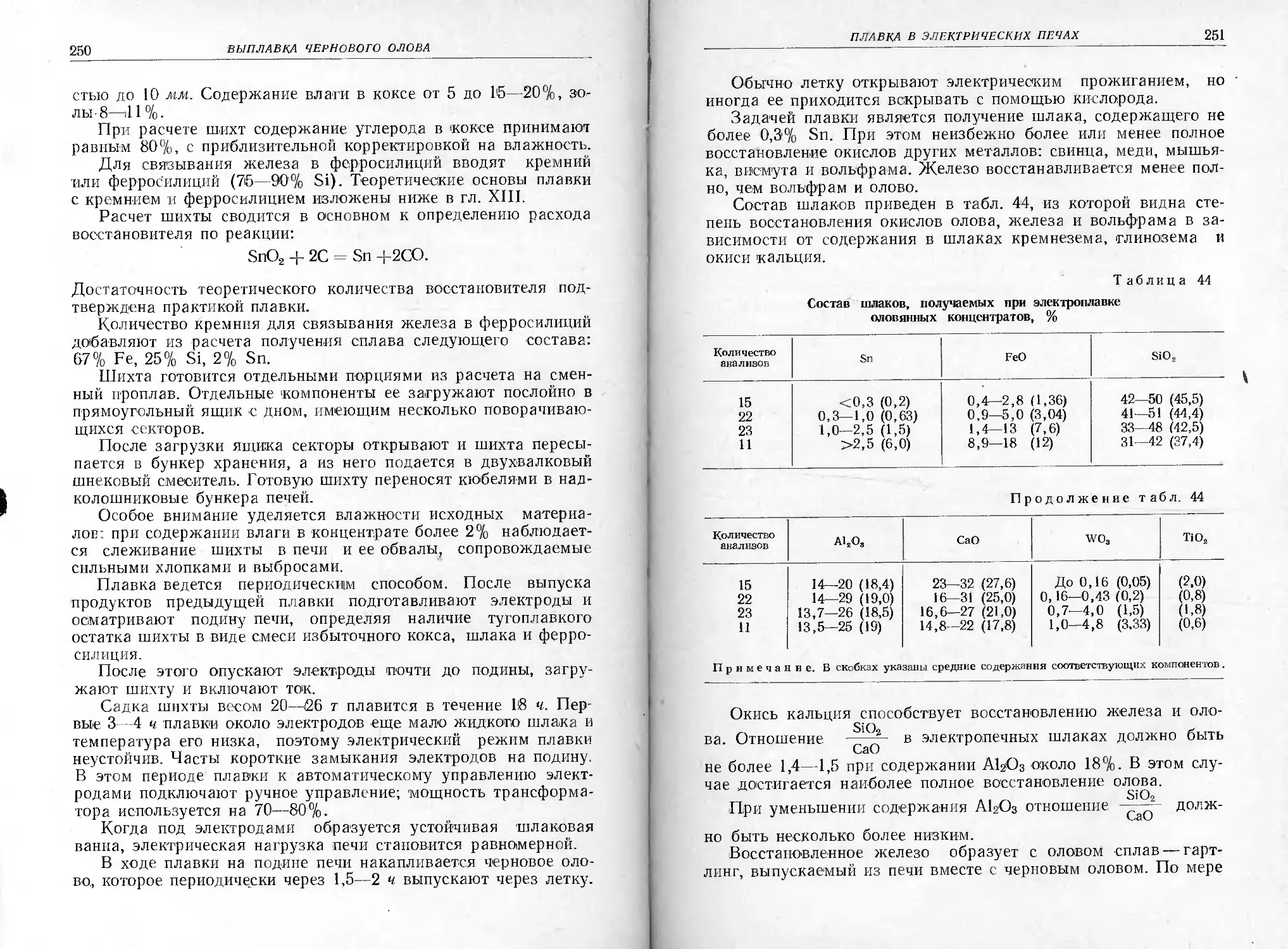

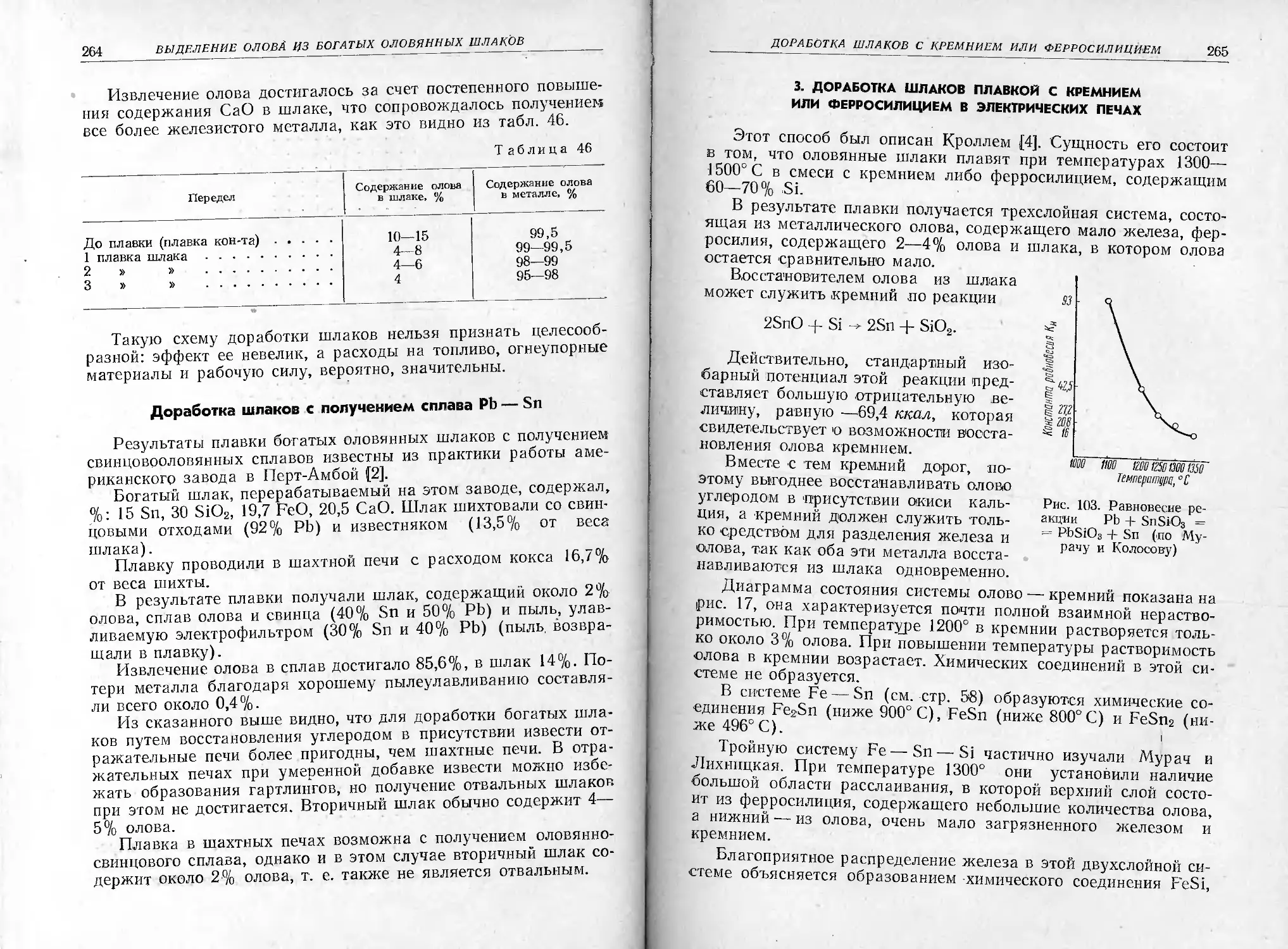

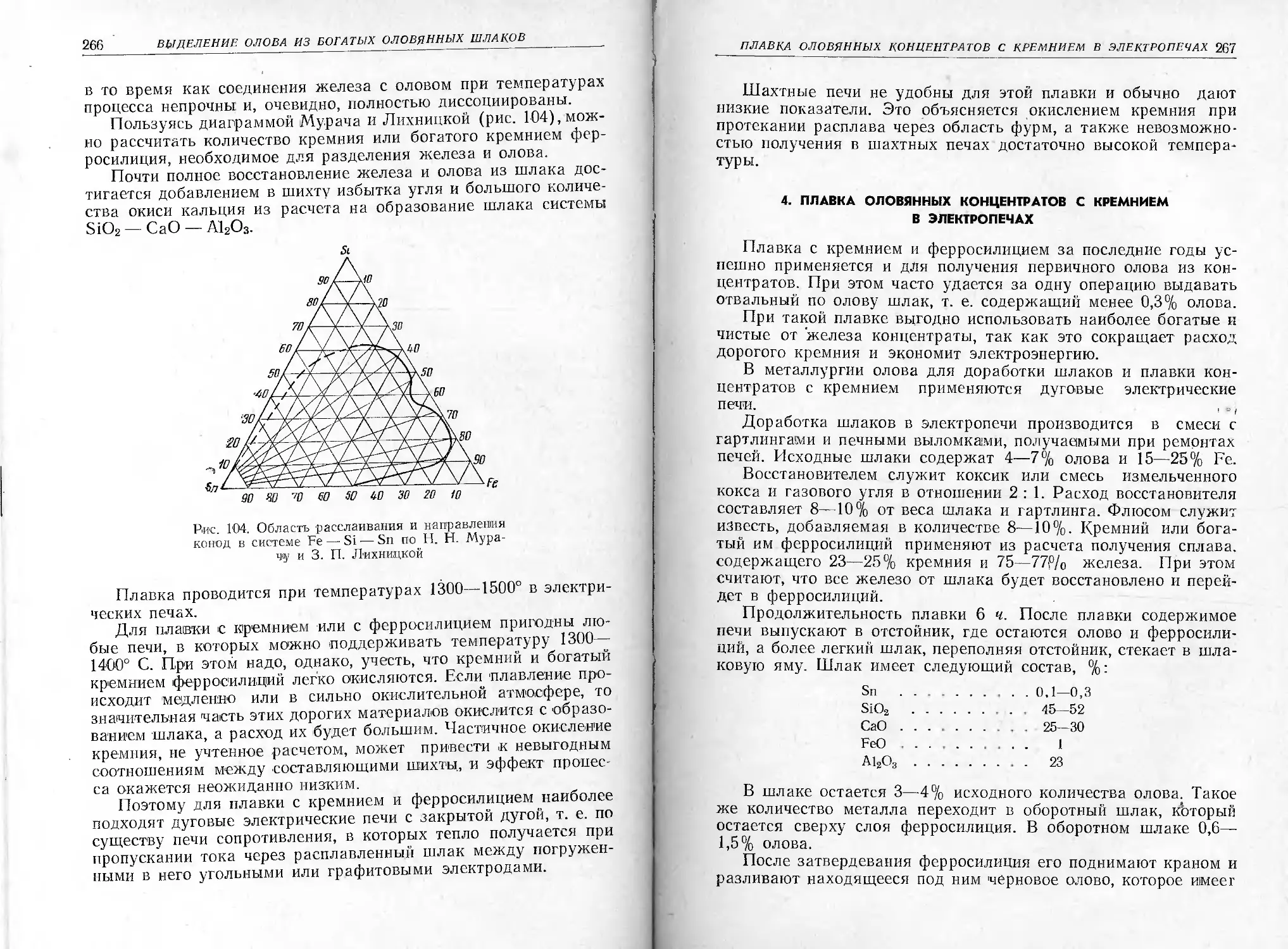

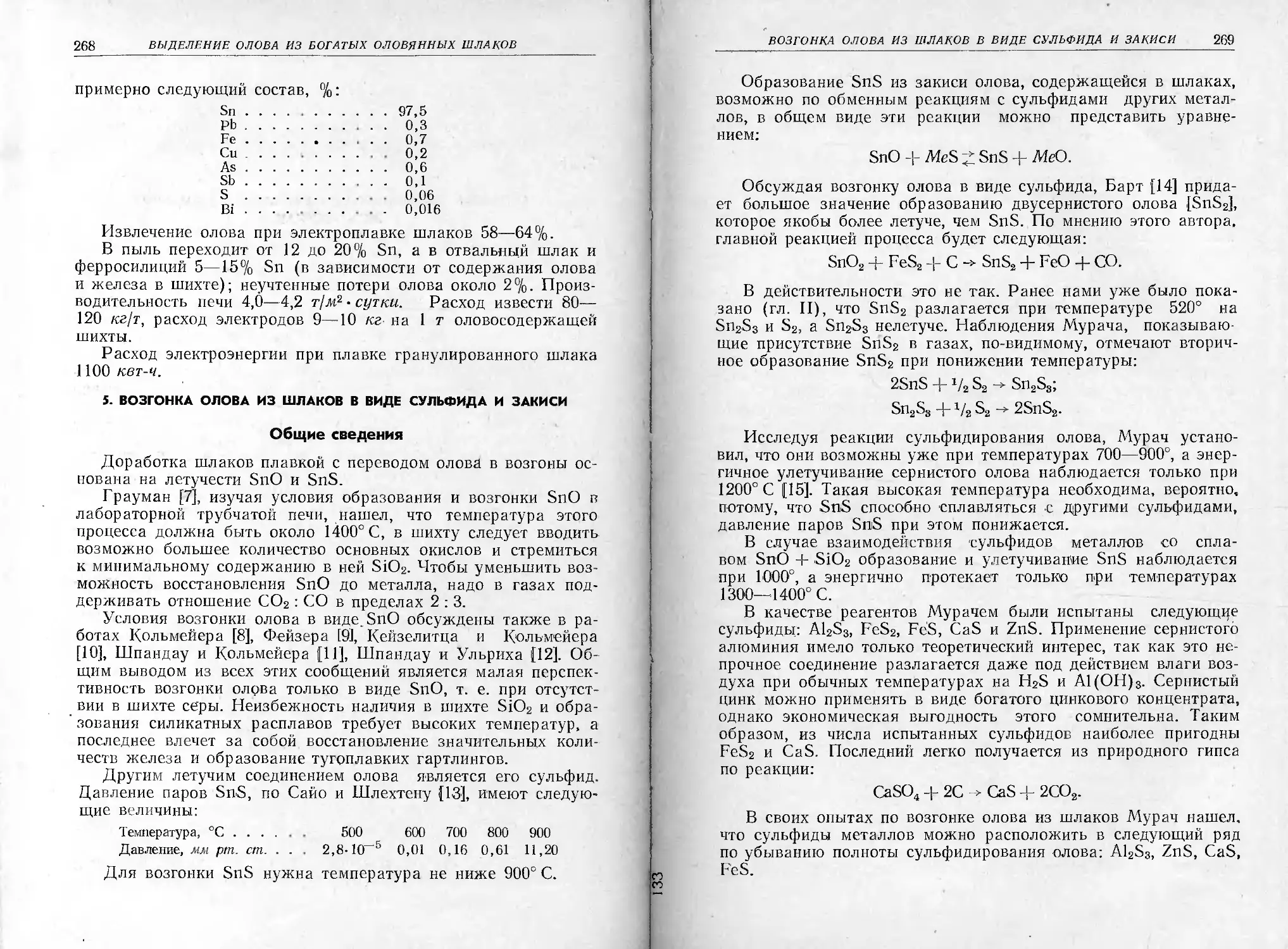

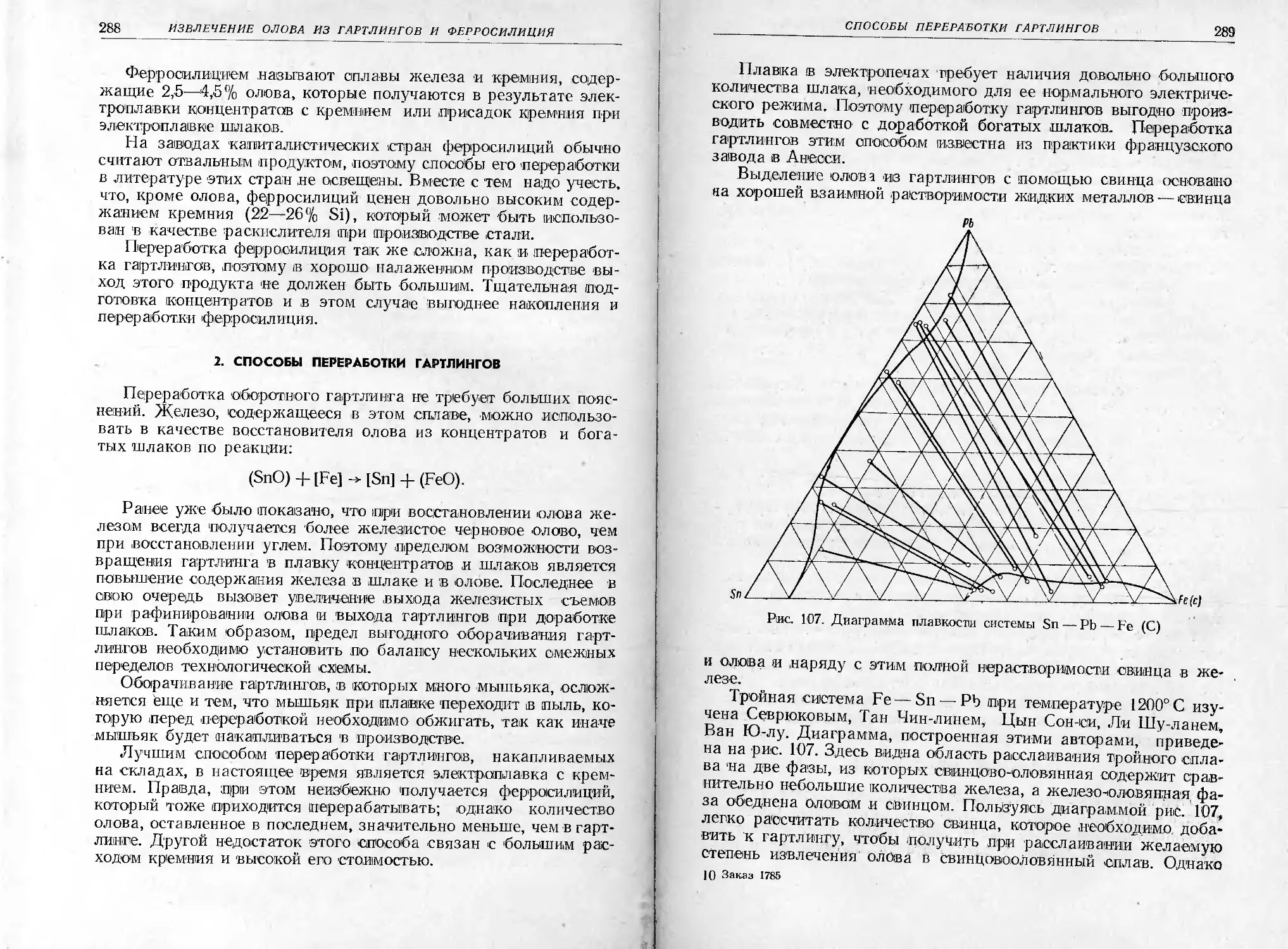

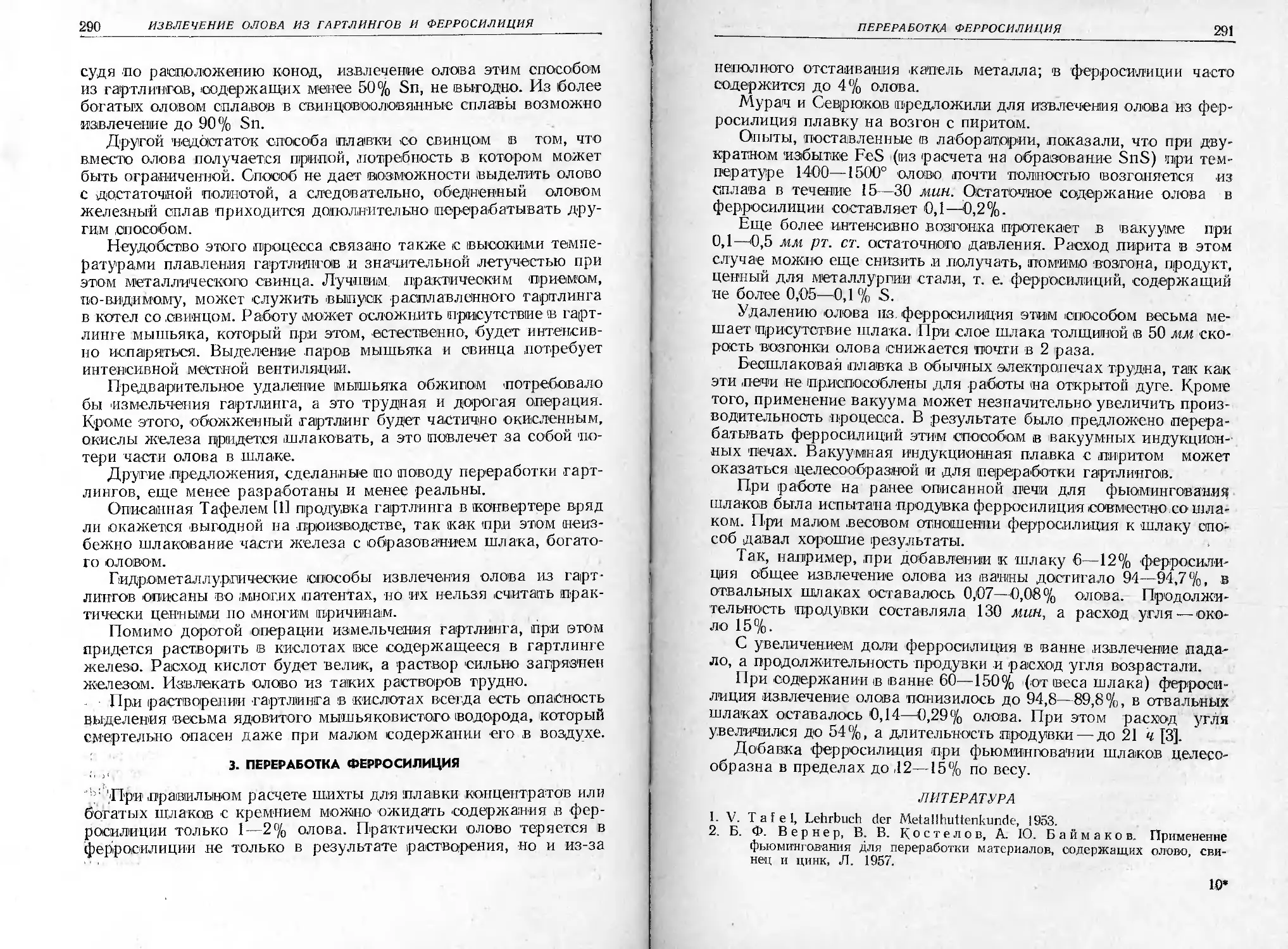

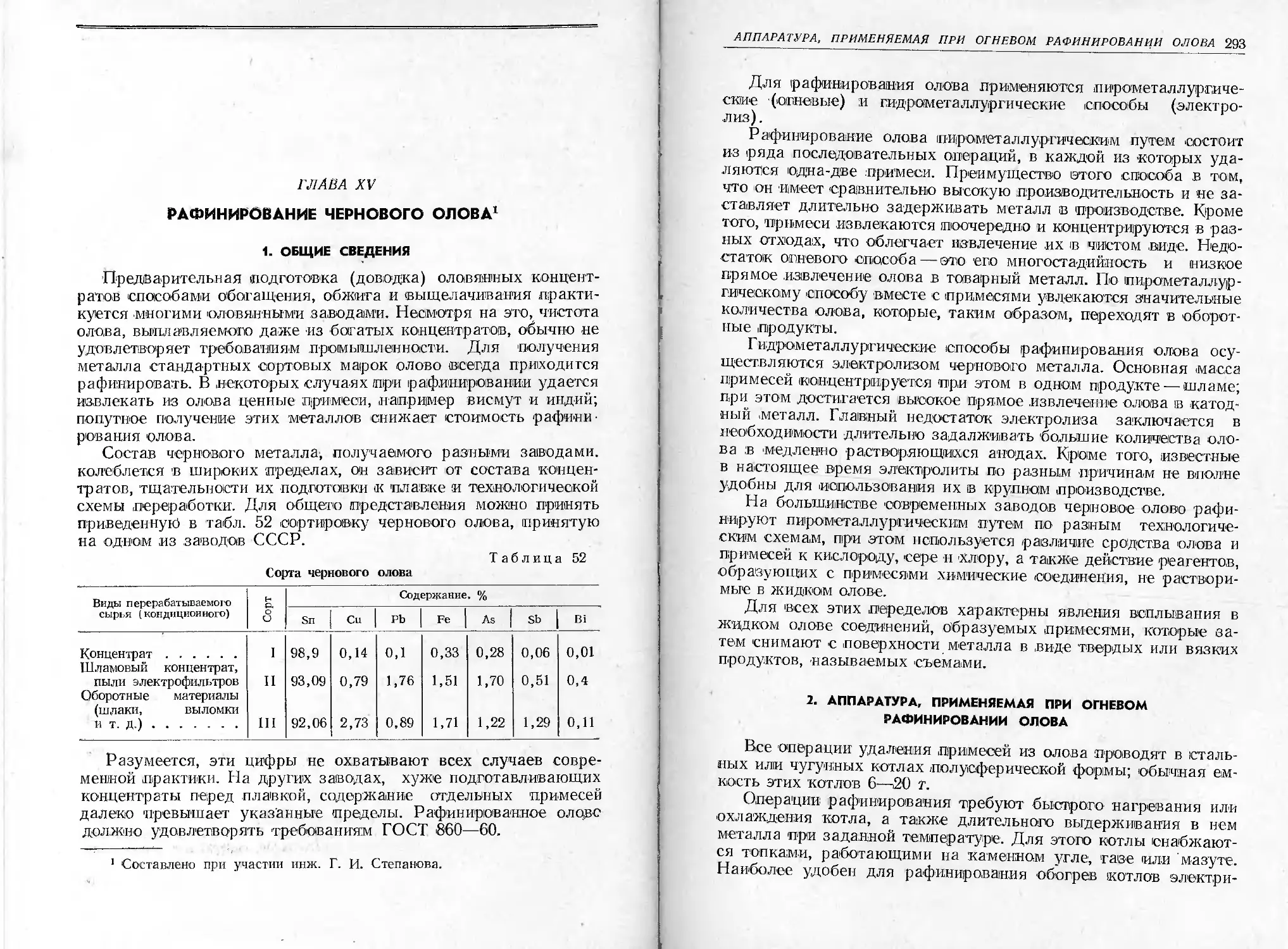

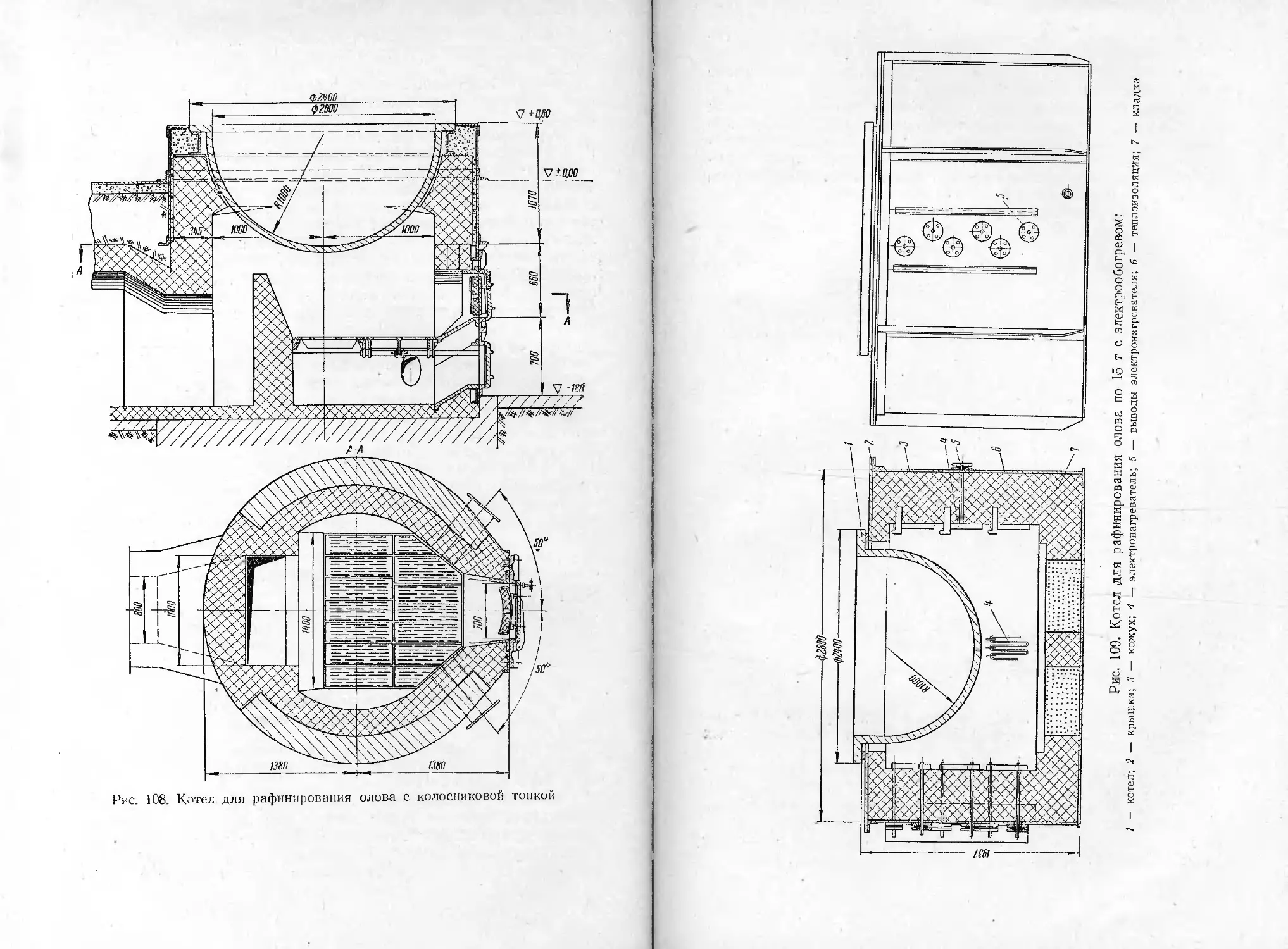

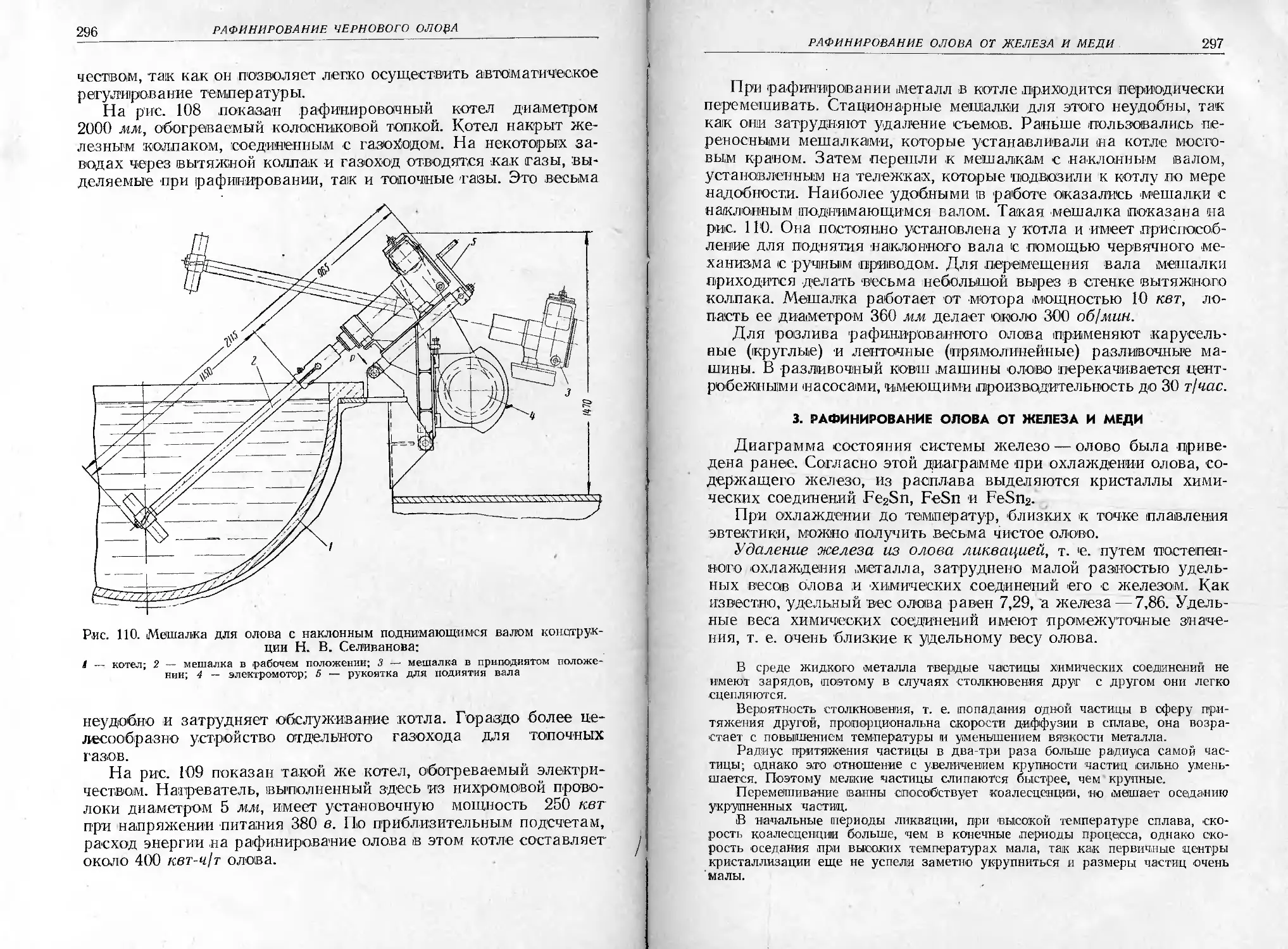

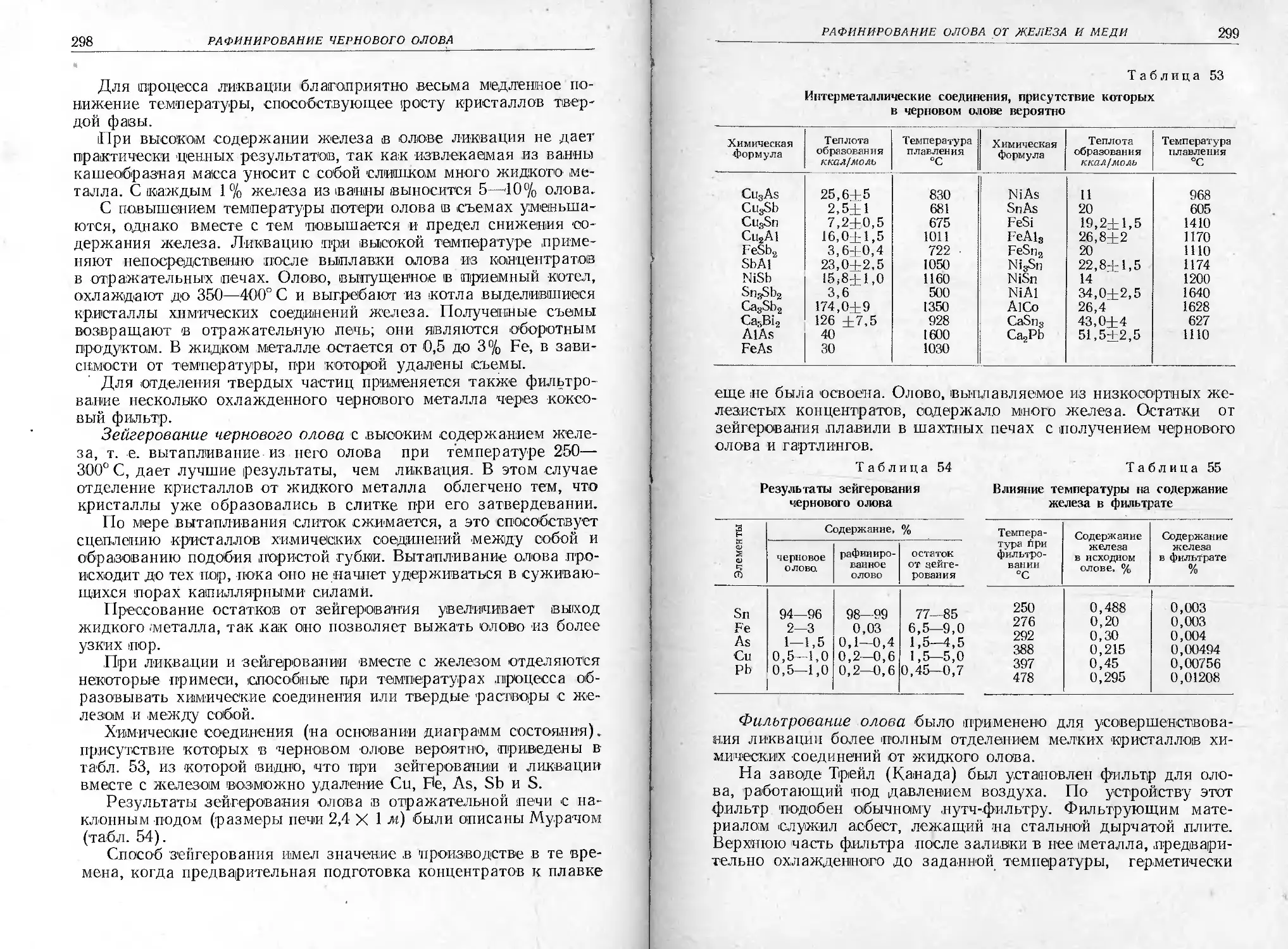

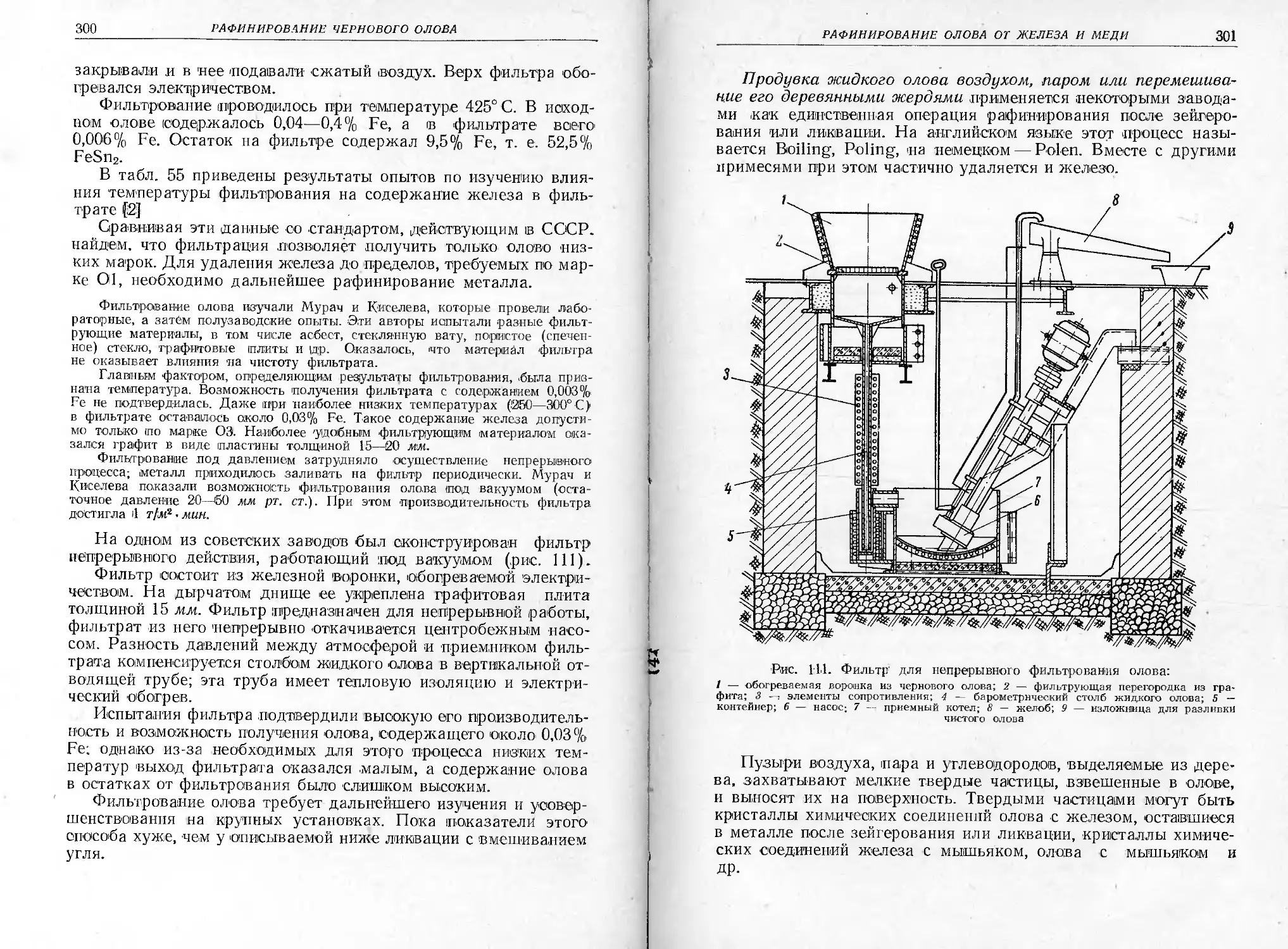

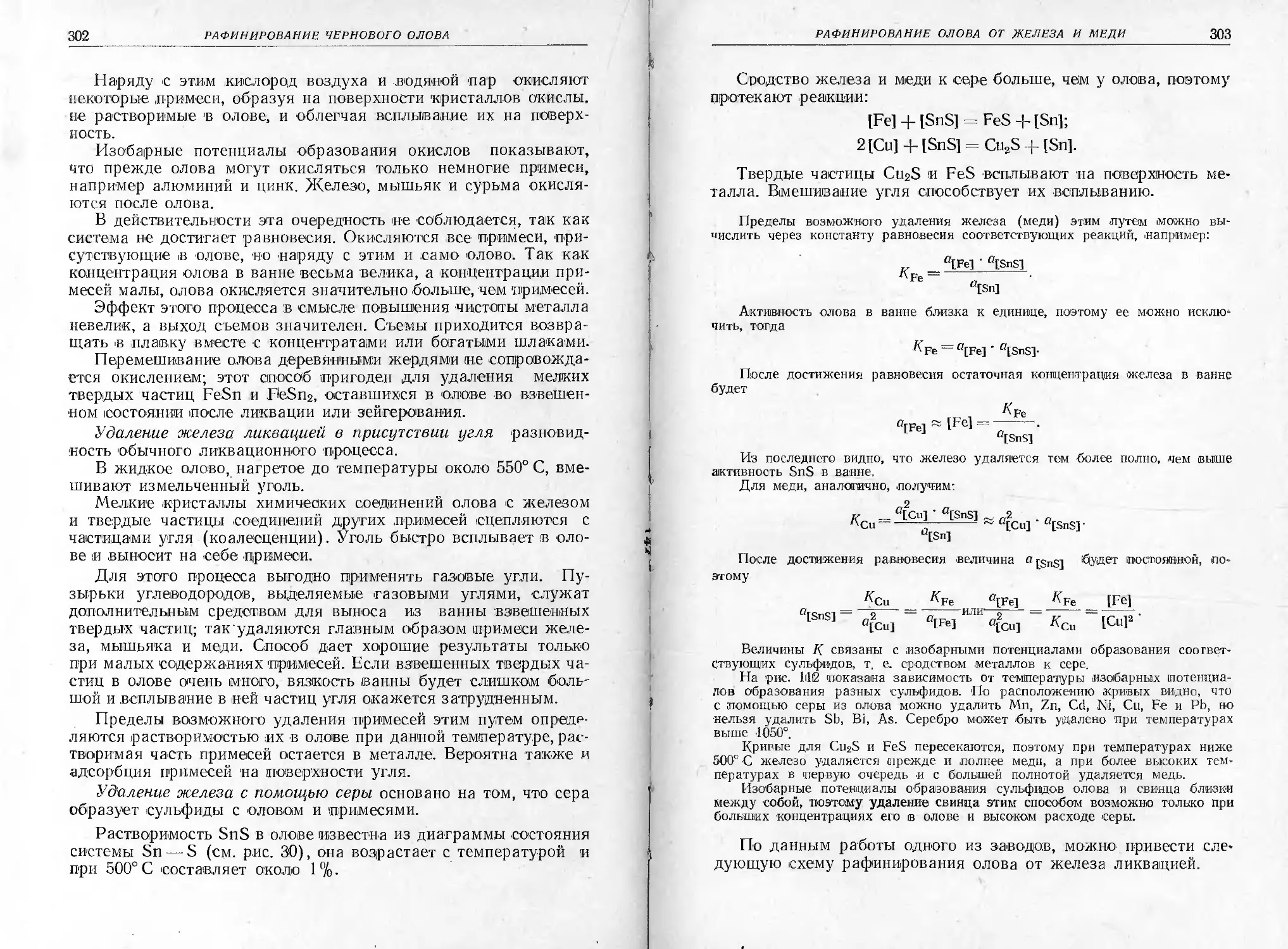

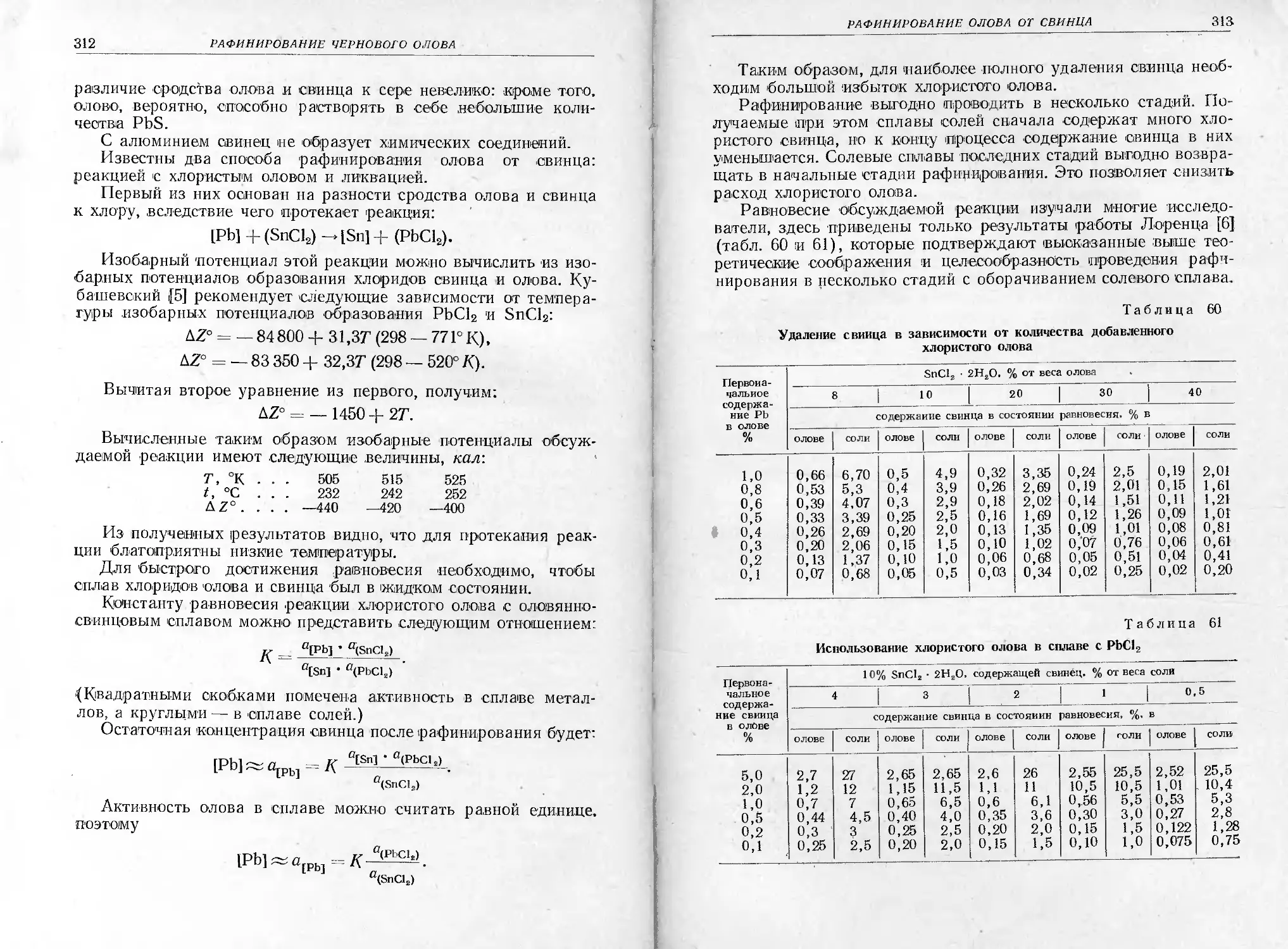

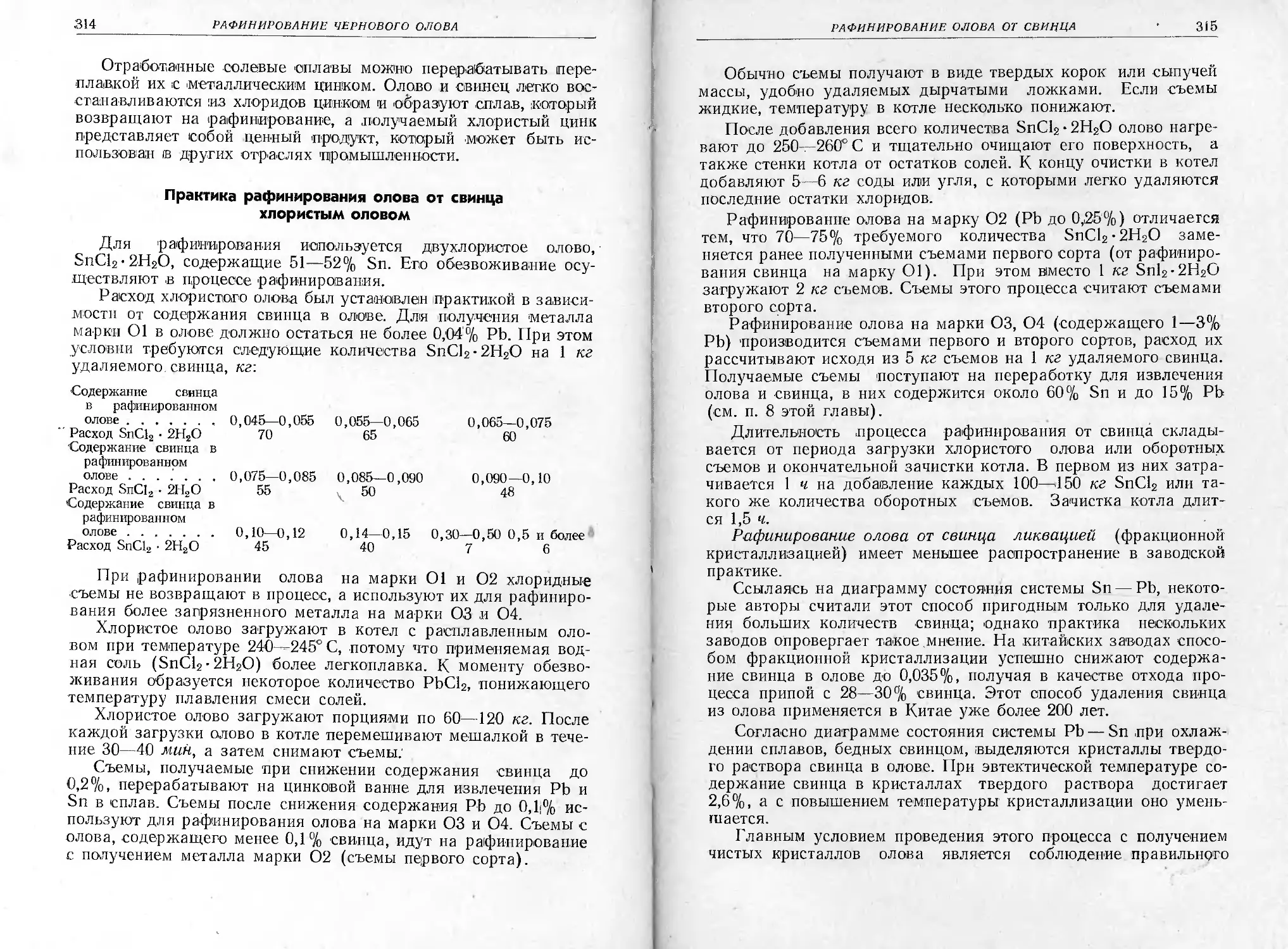

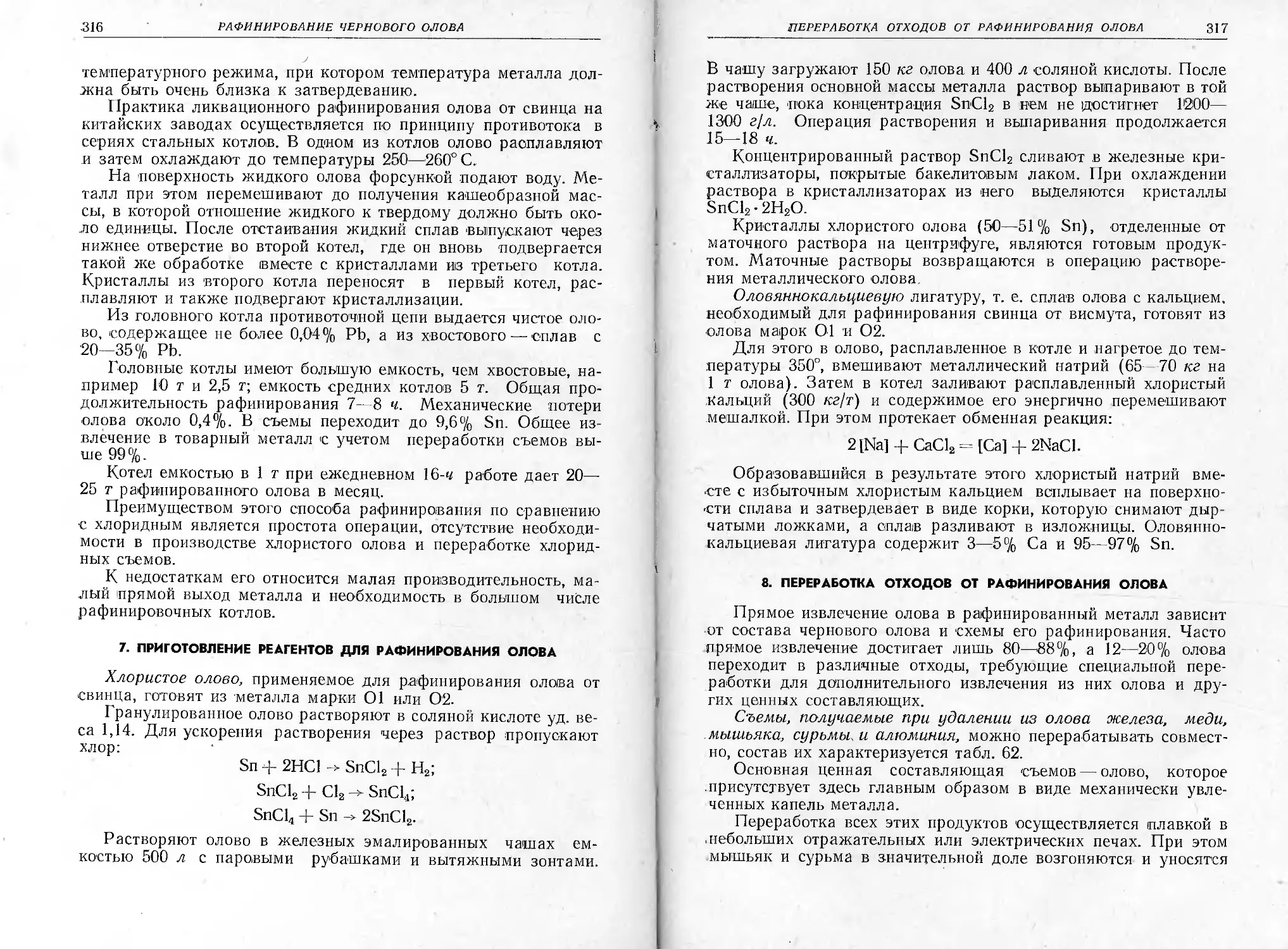

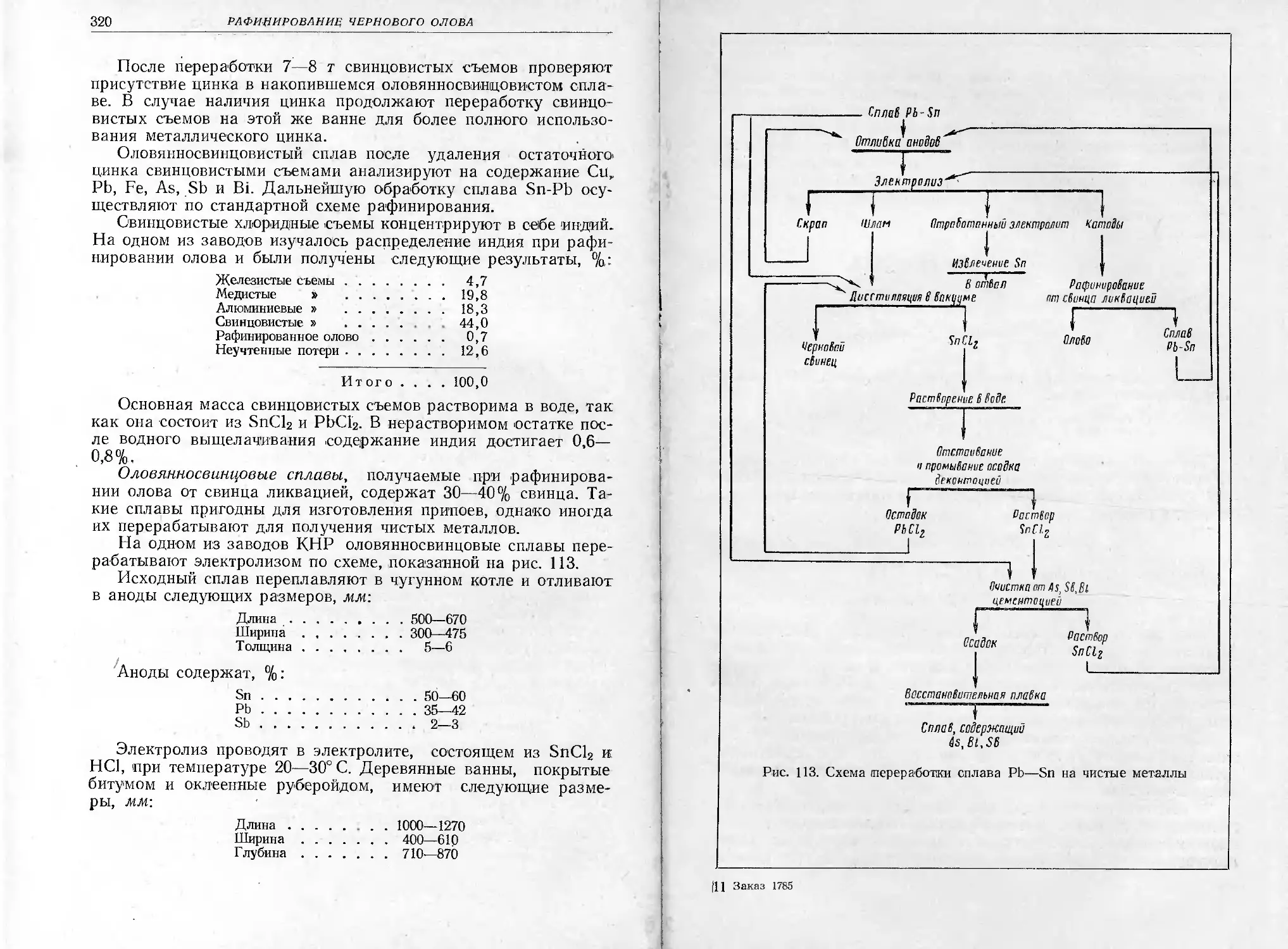

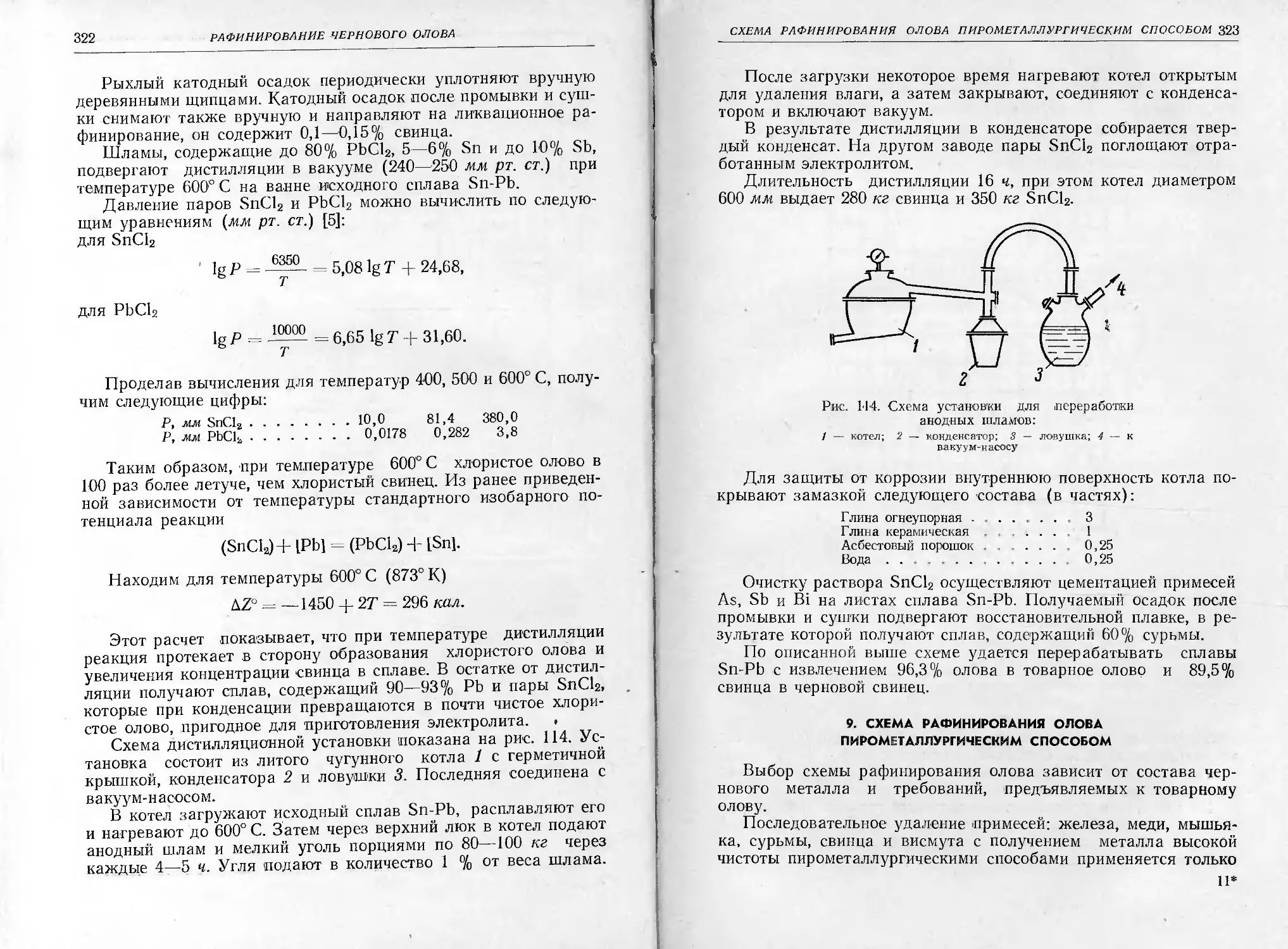

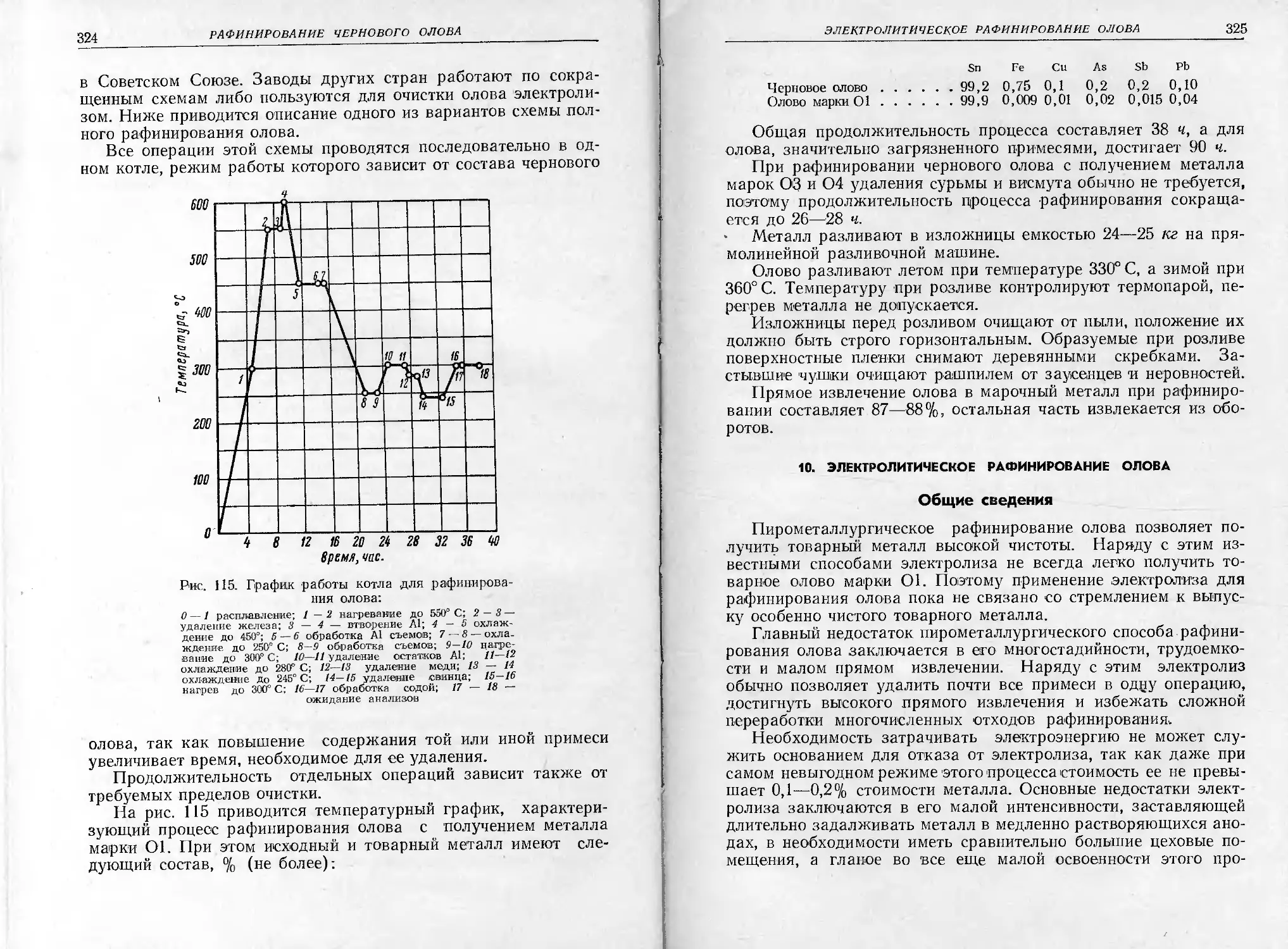

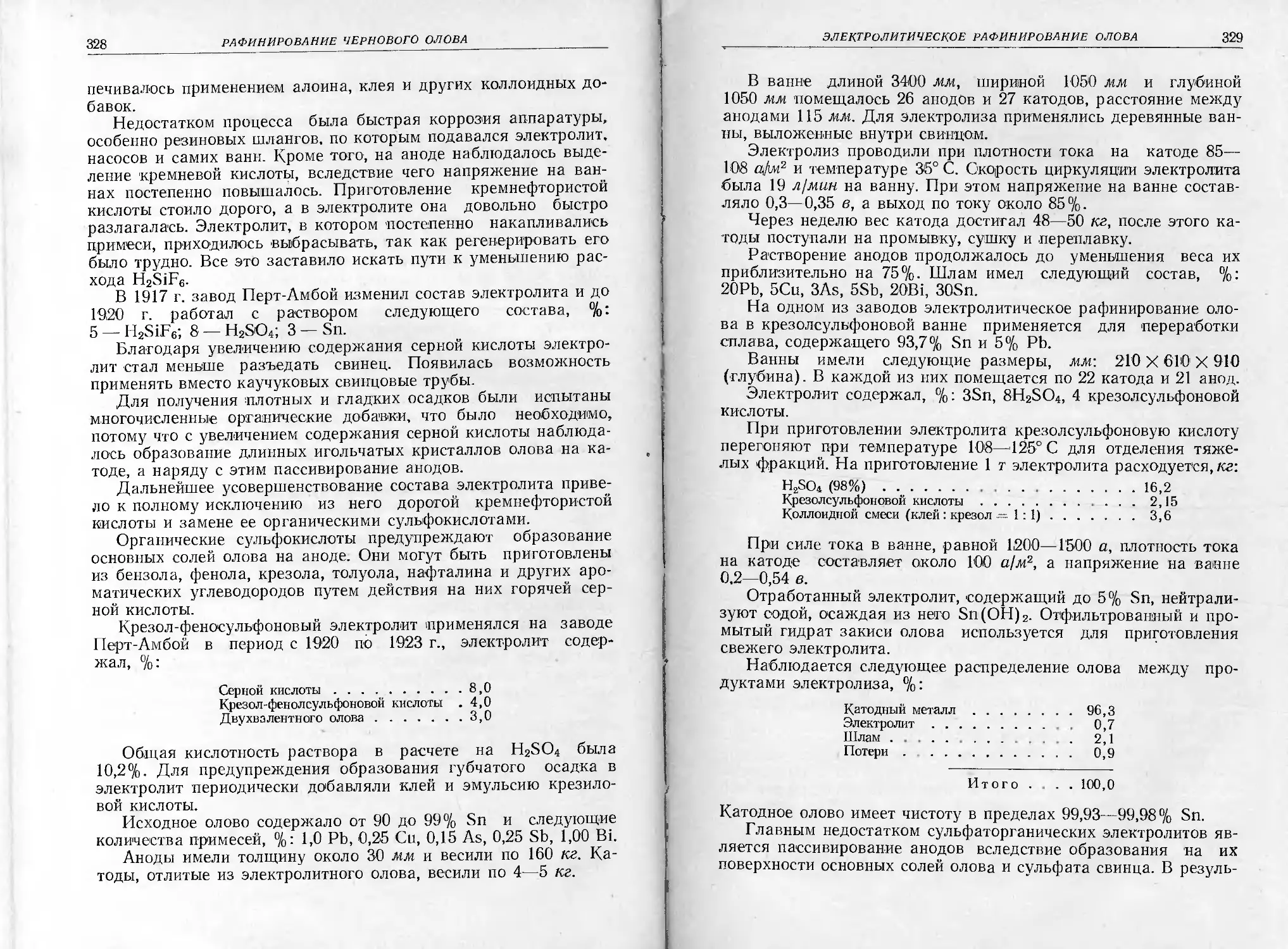

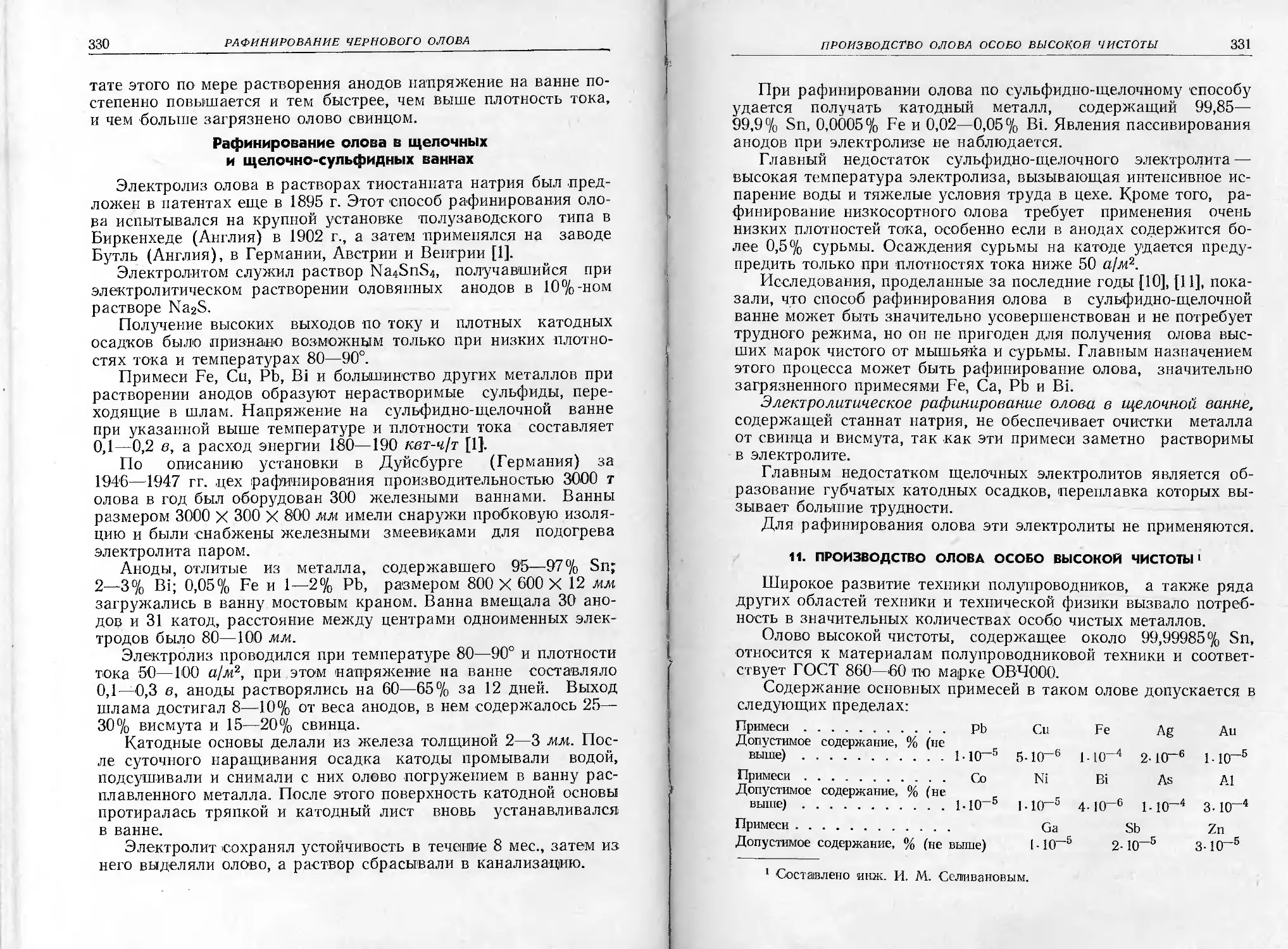

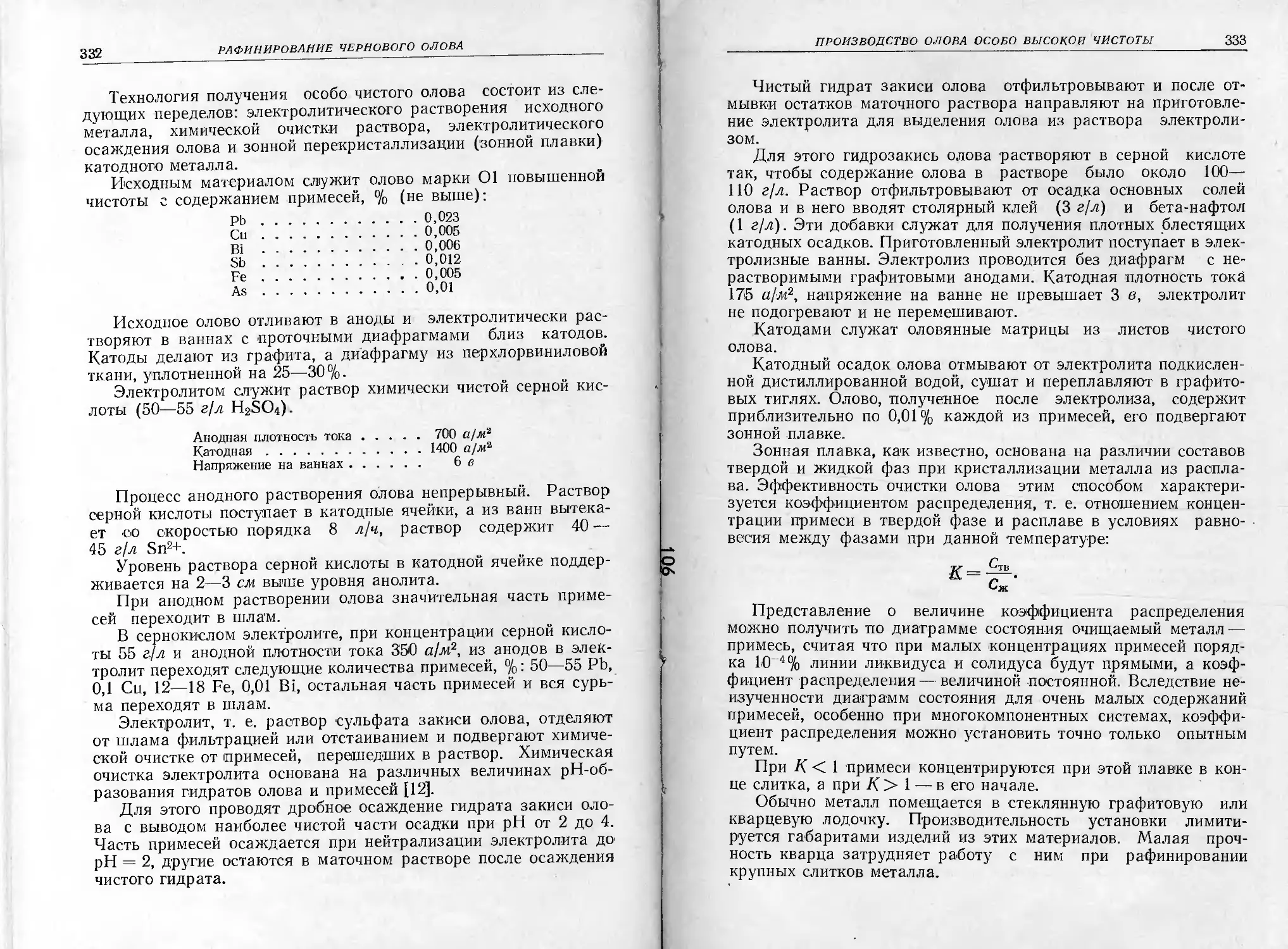

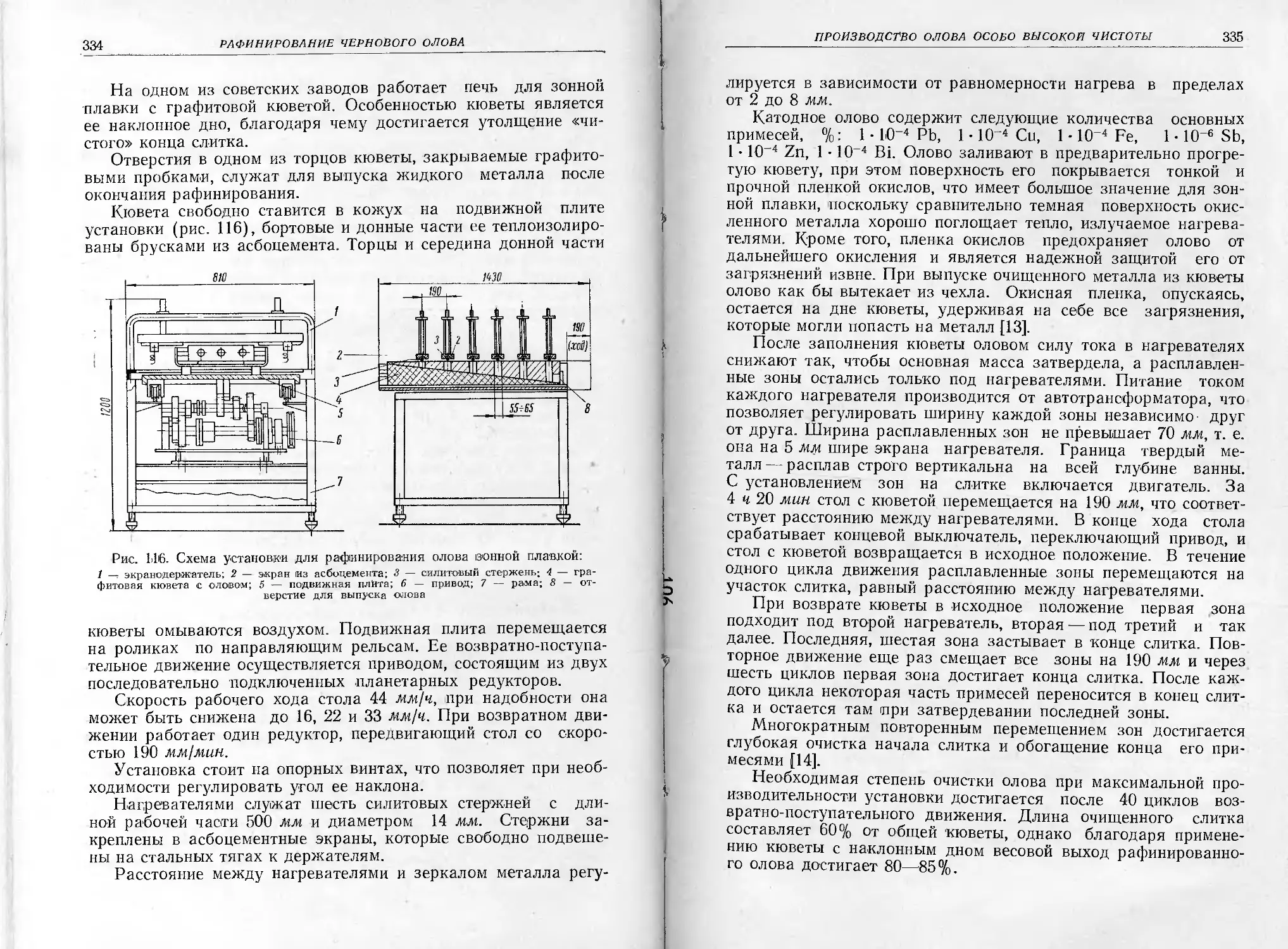

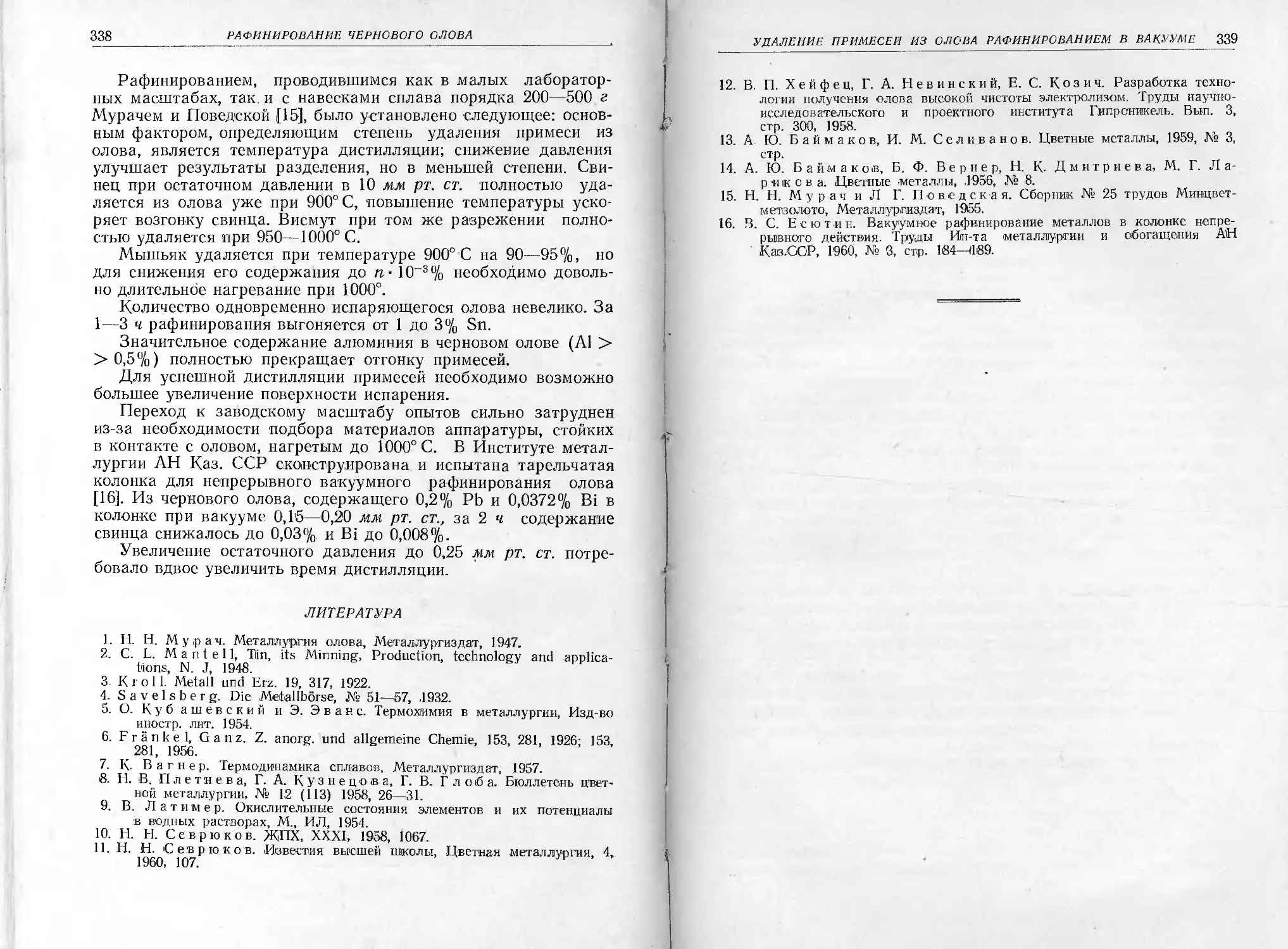

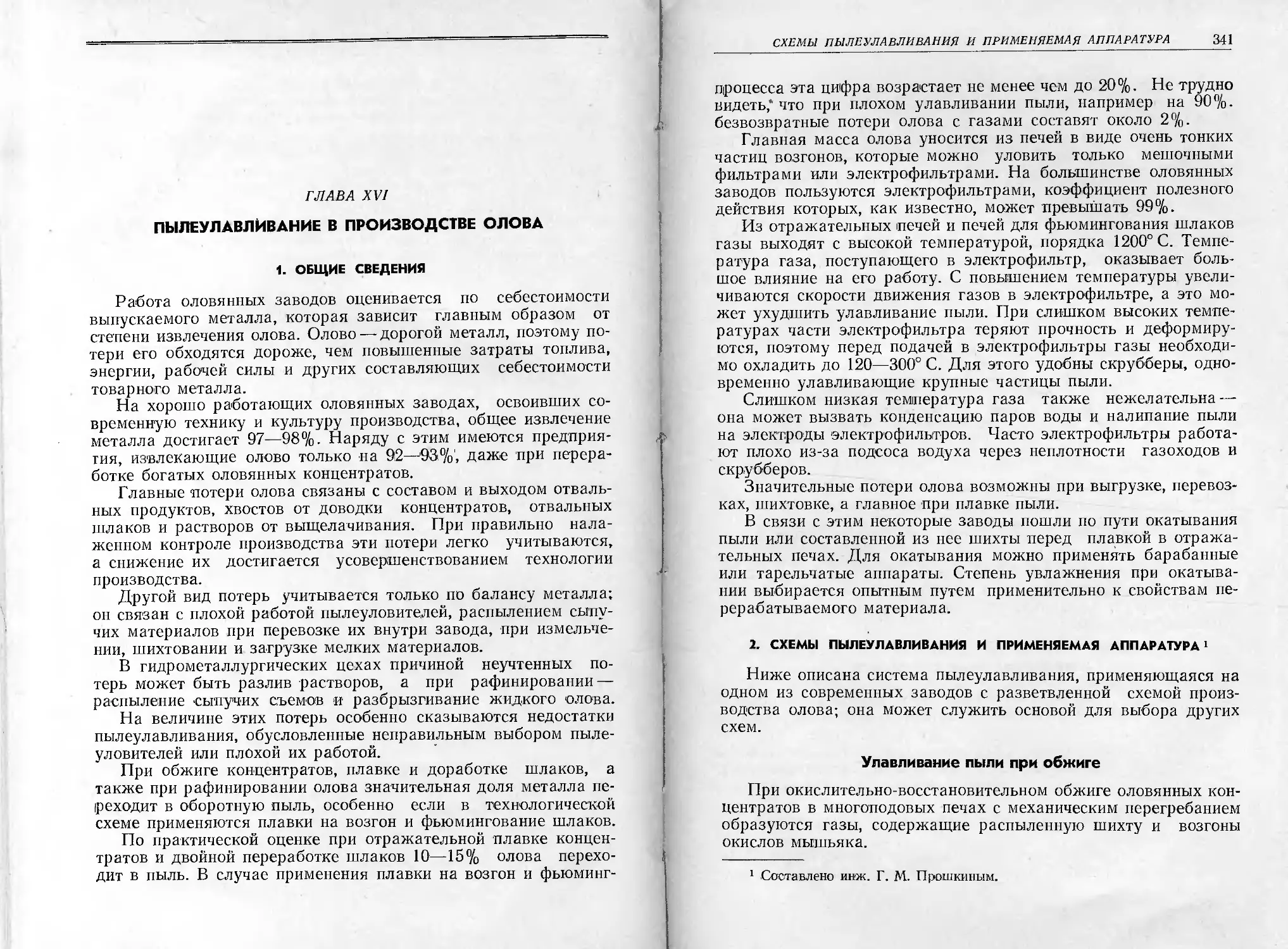

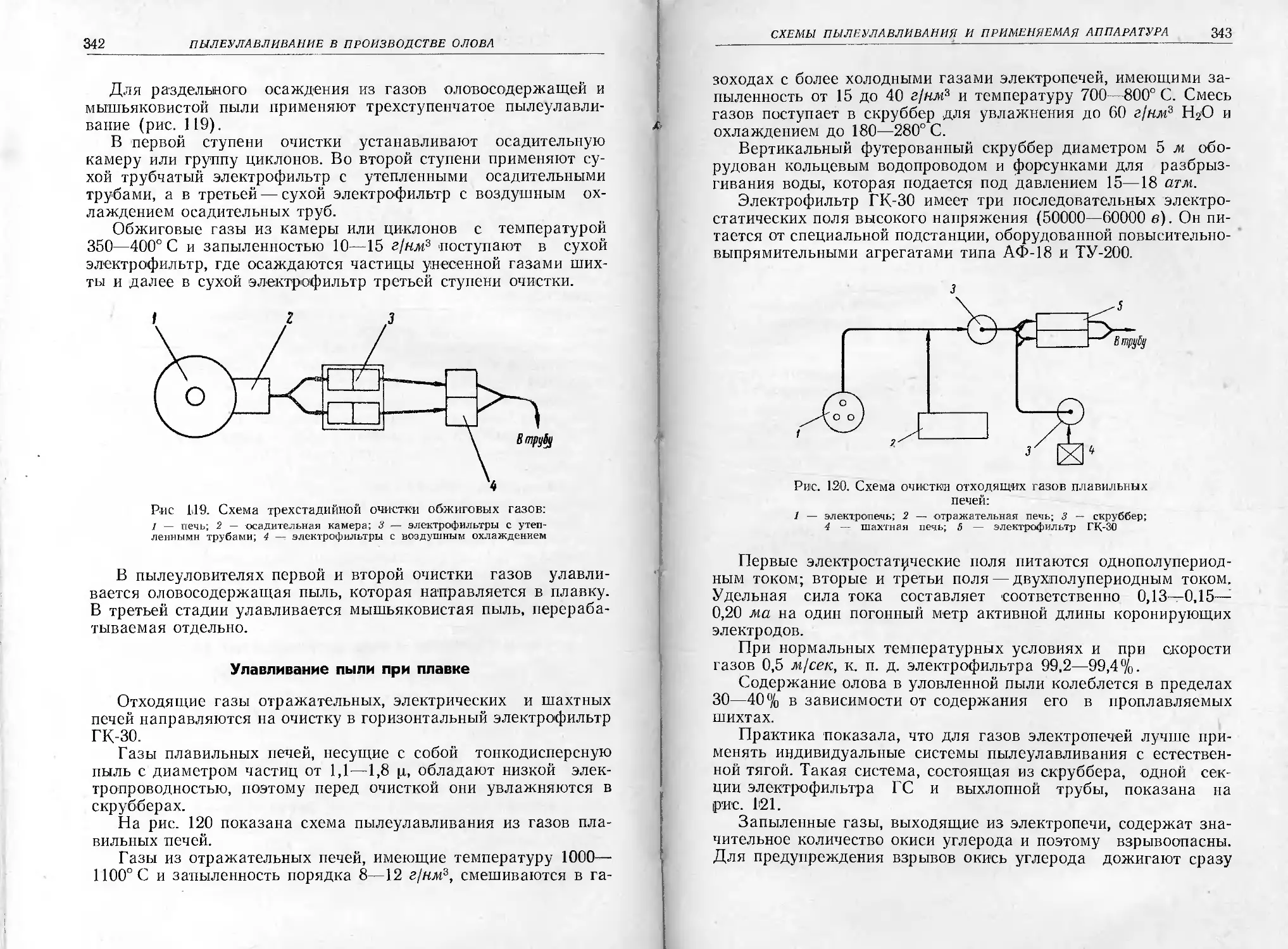

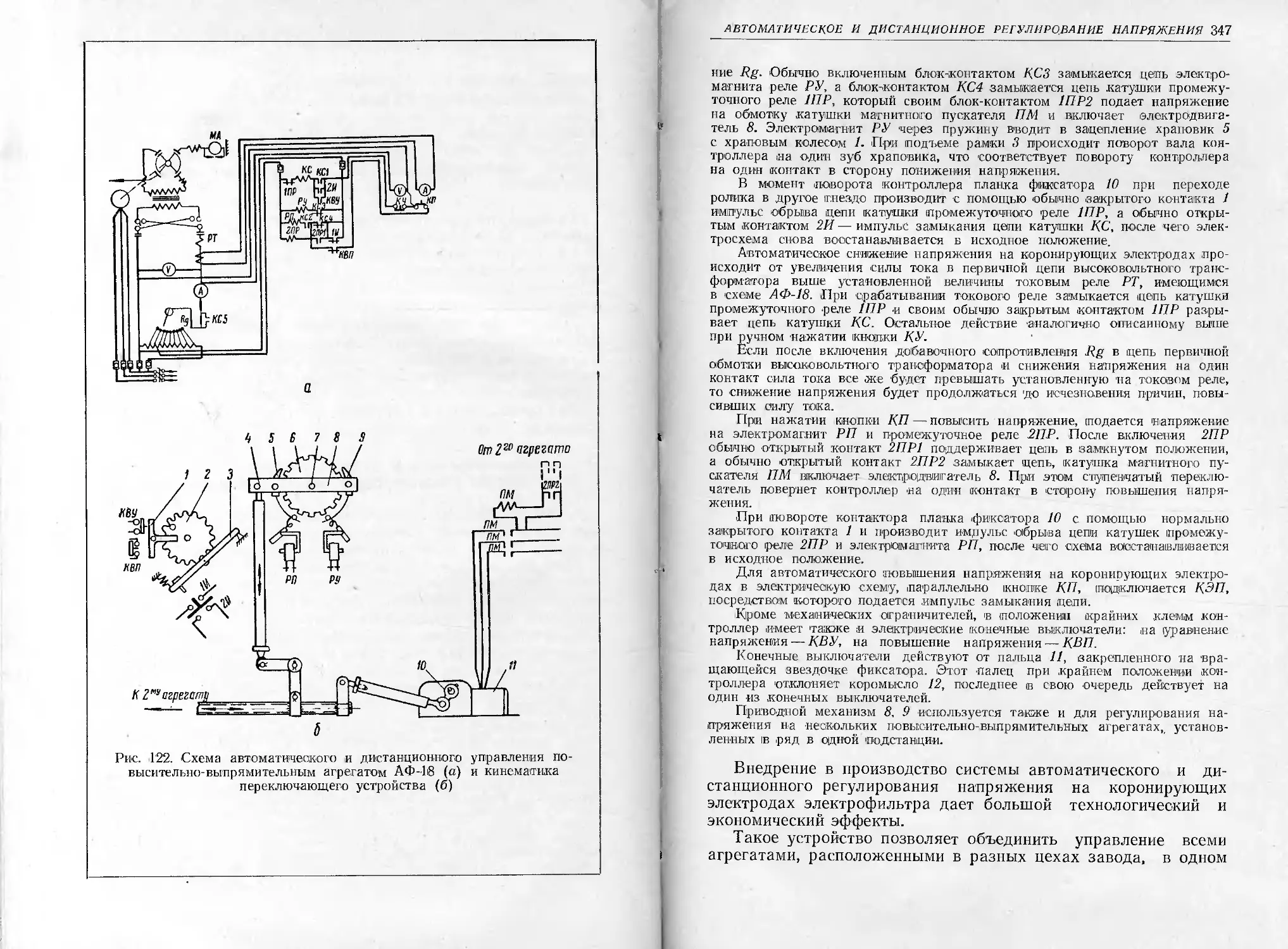

рассыпается в серый порошок. Это превращение сопровождает-