Author: Песвианидзе А.В.

Tags: рудничный (шахтный) транспорт доставка по лаве, откатки по штрекам, подъем по стволам транспорт по поверхности транспорт подъемно-транспортные машины подъемно-транспортное оборудование

ISBN: 5-247-01840-0

Year: 1992

Text

А.В.ПЕСВИАНИДЗЕ

РАСЧЕТ

ШАХТНЫХ

ПОДЪЕМНЫХ

УСТАНОВОК

Допущено Государственным комитетом СССР

по народному образованию в качестве

учебного пособия для студентов горных

специальностей вузов

МОСКВА ’’НЕДРА” 1992

ББК 39.9

П 28

УДК 622.673.06.001.24 (075.8)

Рецензенты:

кафедра горной электромеханики Пермского политехнического института,

д-р техн, наук В. С. Тулин

п 2502010500-167

043(01) 92

114-9?

© А. В. Песвианидзе,

ISBN 5-247-01840-0

ПРЕДИСЛОВИЕ

Современная подъемная установка-крупнейшее сооружение шахты -

предназначена для подъема полезного ископаемого и породы, спуска-

подъема оборудования, материалов и людей. Основная часть подъемной

установки-подъемная машина-сложный электромеханический меха-

низм, состоящий из отдельных элементов, выполняющих разные функ-

ции. Рациональный выбор этих элементов и установление оптимальных

режимов работы машины полностью определяют безопасность и

экономичность эксплуатации подъемной установки. В этой связи все-

стороннее рассмотрение существующих теории и практики расчета

и выбора отдельных элементов подъемной машины заслуживают

особого внимания при проектировании новой или реконструкции

действующей шахтной подъемной установки. Для определения эффек-

тивности работы установки необходимо установить оптимальную массу

поднимаемого груза, скипов, определить оптимальные значения ускоре-

ния, замедления и скорости подъема, выбрать и рассчитать мощность

приводного двигателя, расположение подъемной машины относительно

ствола шахты, определить приведенную массу подъемной установки,

эффективную мощность подъема, расход электрической энергии и КПД

подъемной установки, построить пусковые характеристики двигателей

и рассчитать роторные сопротивления.

Из-за специфики условий эксплуатации и норм на проектирование

расчет подъемных установок для вертикального и наклонного подъемов

целесообразно рассматривать и отдельности. В предлагаемой книге

рассмотрены вопросы расчета шахтных подъемных установок только

для вертикального подъема, для которого многоканатный подъем-наи-

более перспективный вид транспорта.

Исследования запаса прочности, удельного давления и нескольжения

каната, являются основными при расчете многоподъемных установок со

шкивами трения. Наиболее рациональный вид многоканатного подъ-

ема-односкиповый подъем с противовесом. Многоканатный подъем,

являясь незаменимым при подъеме с глубоких горизонтов, эффективно

может быть использован и для подъема больших грузов с неглубоких

горизонтов и, поэтому его следует рекомендовать^для применения

практически во всех случаях, без ограничения высоты подъема. При

изучении дисциплины «Рудничные подъемные установки» отведенное из

общего лекционного курса количество часов на проведение практических

занятий недостаточно для всестороннего рассмотрения вопросов, свя-

занных с расчетом шахтной подъемной установки, поэтому большую

часть расчетов при йроектировании студент должен выполнять само-

стоятельно, с помощью книги. Здесь важное значение приобретают

учебники и учебные пособия, которые в большей степени будут

способствовать решению общей задачи подготовки высококвалифици-

рованных специалистов. Целью обеспечения студентов таким учебным

пособием по шахтному подъему является данная книга.

3

Глава 1

ОБЩИЕ СВЕДЕНИЯ ДЛЯ РАСЧЕТА

ШАХТНЫХ ПОДЪЕМНЫХ УСТАНОВОК

1.1. ПОДЪЕМНЫЕ СОСУДЫ

Сосуды, применяемые в шахтном подъеме, делят на три основные

группы: бадьи, клети и скипы. В стационарных подъемных установках

применяют клети и скипы, в проходческом подъеме-как правило, бадьи.

Клети-универсальные подъемные сосуды. С их помощью можно

спускать и поднимать людей, полезное ископаемое и породу (в

вагонетках), различные материалы и оборудование и выполнять вспомо-

гательные функции подъема. Клети могут быть одно- и многоэтажные.

Клети, применяемые в отечественной горной промышленности более

чем двухэтажные не стандартизируют. Дальнейший рост количества

этажей связан со значительным увеличением времени маневровых

операций на загрузку и разгрузку клети и не увеличивает производи-

тельностй подъема По числу вагонеток в этаже клети бывают с одной

и двумя вагонетками. В качестве типовых для угольной и рудной

промышленности приняты одно- и двухэтажные клети с размещением

одной вагонетки на каждом этаже.

Клети предусмотрены для стандартных вагонеток (табл. 1.1). По

способу разгрузки клети разделяют на неопрокидные (табл. 1.2) и

опрокидные. Опрокидные всегда одноэтажные.

Согласно нормам ОНТП 5-86 [8] клети с выдвижным кузовом

применяют для шахт черной и цветной металлургии. На угольных

шахтах следует применять клети с глухим кузовом.

По нормам ОНТП 5-86 для выполнения вспомогательных грузовых

операций и спуска-подъема людей в зависимости от требуемой

производительности и условий работы > (оДно или многогоризонтный

подъем) должны, как правило, приниматься подъемы: двухклетевой;

одноклетевой с противовесом; два одноклетевых с противовесом,

Допускается применение односкиповых и одноклетевых подъемов без

противовесов.

Скипы применяют для подъема полезного груза (угля, руды), а также

для подъема породы (выполнение этой операции можно возложить и на

вспомогательный подъем). По способу разгрузки существуют опрокид-

ные и неопрокидные скипы. Неопрокидные скипы могут быть с донной

разгрузкой отклоняющимся кузовом, или с неподвижным кузовом

рычажным или секторным затвором. Скипы являются автоматически

разгружающимися сосудами. Для этой цели на копре существуют

специальные направляющие-разгрузочные кривые. Вертикальное пере-

мещение рамы скипа с момента входа ролика В разгрузочные кривые до

положения полной разгрузки называется путем разгрузки. Путь раз-

4

Таблица 1 1 Техническая характеристика шахтных вагонеток

Типоразмер Вместимость, м3 Ширина колеи, мм Madca, кг

С глухим кузовом

УВГ-0.8 0,8 550, 575; 600 470

уВГ-1.0 1,0 550, 575; 600 486

УВГ-1,2 1,2 550, 575, 600 548

УВГ-1,3 1,3 550; 575, 600 610

УВГ-1,4 1,4 550, 575, 600 > 645

УВГ-1,6 1,6 550; 575; 600 677

УВГ-2,5 2,5 900 1078

УВГ-3,3 3,3 900 1207

УВГ-4,0 4,0 900 1606

С донной разгрузкой

УВД-2,5 (ВШ-7К) 2,5 900 —

УВД-3,3 3,3 900 1782

ВД-4,0 4,0 900 1749

ВД-5,6 5,6 900 2632

С глухим кузовом индивидуального заказа

ВШ-0,7 ,(ВШ-105) 0,76 550, 575; 600 474

ВИ-1,0 (ВШ-216) 1,0 550; 575; 600 575

ВИ-1,2 (ВШ-0,5) 1,18 600 601

ВИ-1,4 (ВШЧ134) 1,4 600 719

ВИ-1,4 (ВШ-123а) 1,41 600 610

ВИ-1,5 (ВШ-124) 1,52 900 909

ВИ-1,7 (ВШ-128а) 1,7 550; 575, 600 749

ВИ-1,8 (ВШ-209) 1,82 900 1148

грузки в скипах с неотклоняющимся кузовом зависит от размеров

затвора и не зависит от высоты скипа, тогда как в опрокидных скипах

путь разгрузки определяется высотой кузова и увеличивается с увеличе-

нием тоннажа сосуда. Увеличение пути разгрузки способствует дробле-

нию транспортируемых кусков с большой интенсивностью. При малом

тоннаже опрокидных скипов фактор дробления транспортируемых

кусков становится незначительным. В таких случаях, применение

опрокидных скипов для липких углей, обладающих Способностью

прилипать к стенкам сосуда в момент разгрузки, становится целесо-

образным.

Основные преимущества/ опрокидных скипов по сравнению с не-

опрокидными являются: сравнительная простота, легкость и прочность

конструкции, большая вместимость и исключение возможности застре-

вания крупных кусков при разгрузке. Однако, необходимость полного

опрокидывания скипа с опиранием кузова на разгрузочные кривые

и наличие большого пути разгрузки порождают в опрокидных скипах

неудобства, основными из которых являются: неуравновешенность -

мертвых весов, увеличение продолжительности за счет увеличения

перйодат' перемещения сосуда в разгрузочных кривых и увеличение

высоты копра.

5

Таблица 1.2. Техническая характеристика неопрокидных клетей для вертикаль-

ных подъемов

Типоразмер Пло- щадь, м2 Высота, м Масса, т Грузо- подъем- ность, т Макси- маль- ная на- грузка у коуша, кН Макси- маль- ный диаметр каната, мм Типоразмер вагонетки

Унифицированные для действующих шахт

1УКН 2,5-1 2,3 4,9 2,76 3,0 58,0 34,0 УВГ-1,3 УВГ-1,4

1УКН 3,2-1 3,1 4,9 2,96 3,6 66,0 34,0 УВГ-1,6

1УКН 3,6-1 4,6 5,45 3,82 5,2 91,0 40,0 УВГ-2,5 УВД-2,5

1У КН-4-1 5,6 5,98 4,66 6,6 113,0 47,5 УВГ-3,3 УВД-3,3

1УКН 4,5-1 5,6 6,58 6,13 6,6 183,0 47,5 УВГ-3,3 УВД-3,3

1УКН 2,55-1 4,6 7,40 4,11 6,0 101,0 40,5 УВГ-1,3 УВГ-1,4

2УКН 3,2-1 6,2 7,86 5,23 7,2 125,0 47,5 УВГ-1,6

2УКН 3,5-1 9,2 8,15 6,52 10,4 170,0 56,5 УВГ-2,5 УВД-2,5

2УКН 4-1 И,2 8,58 8,62 13,2 220,0 60,5 УВГ-3,3 УВД-3,5

2УКН 4,5-1 11,2 9,18 9,60 13,2 300,0 60,5 УВГ-3,3 УВД-3,3

Для многоканатных подъемных установок

УК 4 5,4 3,36 7,99 9,0 400,0 45,0 вд-з,з ВГ-2,5

1КН 5,2 7,8 3,42 10,29 14,0 570,0 56,5 вд-з,з

2КН 3,6 8,4 5,64 9,83 Н?5 520,0 56.5 ВГ-4,0

2КН 4 10,6 5,64 11,10 1Т,0 540,0 56,5 вд-3,3

2КН 5,2 15,6 5,78 14,35 14,0 660,0 64,0 вд-3,3

Таблица 1.3. Скипы для угольных шахт

Типоразмер Вмести- мость, м3 Грузо- подъем- ность по углю, т Масса с при- цепным устрой- ством, т Высота в поло- жении разгруз- ки,'Мм Путь разгруз- ки, м Размеры в плане, м Расстоя- ние меж- ду ося- ми, м

Для одноканатных подъемных установок

2СН4-1 4,0 3,0 4,8* 6,47 2,15 1,35 х 1,7 1,85

2СН5-1 5,0 4,0 5,8 7,10 2,17 1,54 х 1,85 2,10

1СН7-1 7,0 6,0 6,4 8,62 2,17 1,54 х 1,85 2,10

2СН9, 5-1 9,5 8,0 6,9 9,52 2,17 1,54 х 1,85 2,10

1СН11-1 11.0 9.0 7.55 9,95 2.17 1,54 х 1,85 2,10

5СН11-1 11,0 9,0 8,05 9,62 2,17 1,74 х 2,23 2,25

2СН15-1 15,0 12,0 9,02 11,00 2,17 1,74 х 2,23 2,25

1СН20-1 20,0 15,0 10,20 14,40 2,17 1,74 х 2,23 2,25

6

Продолжение табл. 1.3

Типоразмер Вмести- мость, м3 Грузо- подъем- ность по углю, Масса с при- цепным устрой- ством, т Высота в поло- жении разгруз- ки, мм Путь разгруз- ки, м Размеры в плане, м Расстоя- ние меж- ду ося- ми, м

Для многоканатных подъемных установок

2СН9.5-2 9,5 8,0 10,9 10,00 2,17 1,54 х 1,85 2,10

1СНН-2 11,0 9,0 11,4 10,50 2,17 1,54 х 1,85 2,10

5СНП-2 11,0 9,0 11,4 — 2,17 1,74 х 2,23 2,25

2СН15-2 15,0 12,0 15,2 11,30 2,17 1,74 х 2,23 2,25

1СН20-2 20,0 15,0 19,7 12,80 2,17 1,74 х 2,25 2,25

ЗСН20-2 20,0 15,0 19,7 11,40 2,40 2,20 х 2,80 2,80

1СН25-2 25,0 20,0 21,2 12,80 2,40 2,20 х 2,80 2,80

2СН25-2 25,0 20,0 21,2 12,80 2,40 2,20 х 2,80 2,80

1СН35-2 35,0 30,0 30,3 16,50 2,40 1,90 х 2,35 2,50

2СН35-2 35,0 30,0 30,3 14,70 2,40 2,20 х 2,80 2,80

1СН55-2 55,0 50,0 47,0 — 2,60 3,00 х 3,30 3,60

Таблица 1.4. Скипы для горнорудной промышленности типа СН

Типоразмер Вмес- ти- мость, м3 Грузоподъем- ность, т Масса с прицеп- ным устройст- ' вом, т Высота в положе- нии раз- грузки (условно), мм Путь разгрузки (условно), мм Размеры в плане, мм

Руда Поро- да Руда Порода

1СН 4-2 4 8,8 8,5 7190 2170 1350 X 1350

1СН 5-2 5 11 13 10,5 14,4 7110 2170 1440 X 1640

1СН 7-2 7 16 — 15,5 — 9460 2400 1440 X 1640

1СН 9,5-2 9,5 22 13 21 14,4 9730 2400 1680 X 1740

2СН 11-2 11 25 15 24Д 15,6 12760 2400 1680 X 1740

4СН 11-2 11 25 15 24,4 15,6 12510 2400 1740 X 1800

ЗСН 15-2 15 35 20,5 33 19,1 16200 2600 1740 X 1800

2СН 17-2 17 40 — 38 — 16960 2600 1700 X 1800

ЗСН 17-2 17 40 — 38 — 15200 2600 1900 X 2350

2СН 21,5-2 21,5 50 — 47,5 — 16220 2600 1900 X 2350

Опрокидные скипы в основном применяют в рудной промышлен-

ности, а неопрокидные-в угольной. Однако, с увеличением грузоподъ-

емности скипов перечисленные недостатки опрокидных скипов стано-

вятся настолько существенными, что в настоящее время большегрузные

скипы в рудной промышленности также проектируют неопрокидываю-

щимися. В угольной промышленности в основном распространены

неопрокидные скипы с неподвижным кузовом и секторным затвором.

Техническая характеристика скипов, применяемых в угольной про-

мышленности, приводится в табл. 1.3, а скипов для гррнодобывающей

промышленности типа СН-в табл. 1.4.

При проектировании шахт, разрабатывающих последовательно

несколько горизонтов, одноканатные подъемы следует выбирать на

срок-до 25 лет.

7

1.2. ВЫБОР СОСУДА. ОПРЕДЕЛЕНИЕ ОРИЕНТИРОВОЧНОЙ

МАКСИМАЛЬНОЙ СКОРОСТИ ПОДЪЕМА

Тип сосуда для стационарной подъемной установки-клеть или скип-

в большинстве случаев подсказаны условиями эксплуатации шахты. Так,

например, если подъемная установка предназначена исключительно для

подъема полезного ископаемого или породы, то в качестве подъемного

сосуда целесообразно брать скипы. Соотношение собственной массы

сосуда к массе груза в скипах намного меньше (mJQ «0,5-1), чем

в клетях (mKJQ » 2-3 и больше). Наряду с этим в отличие от клетей для

скипов характерны простота конструкции, большая производительность

и автоматическая разгрузка у приемной площадки. Если шахта обслу-

живается только одним подъемом, то он обязательно должен быть

клетевым. Если двумя-то обычно один из них-скиповой и только

выдает ископаемое, а второй-клетевой и выполняет все вспомогатель-

ные функции подъема. Иначе говоря, один-основной, скиповой подъем,

а другой-вспомогательный.

В типовом проекте шахты производительностью 600-1500 тыс. т/год,

разработанном Южгипрошахтом, приняты скиповые подъемы для

выдачи породы и клетевой подъем с неопрокидными клетями для

выполнения вспомогательных функций. ;

Подъем с помощью комбинированного сосуда (скипоклёти, т. е.

заключенных в одной раме скипа и клети; замена скипов клетями при

вспомогательных операциях и т.д.) в СССР широкого применения не

получил.

Окончательно выбирать тип подъемного сосуда в конкретных

случаях следует на основе технического и экономического сравнений,

с учетом требований действующих норм ОНТП. После выбора типа

подъемного сосуда необходимо устанавливать его тоннаж. Тоннаж

клетей условно определяется тоннажем помещенных в клети вагонеток,

расчет которых обычйо предшествует расчету подъемных установок

и поэтому является известным, а для установления тоннажа скипа

следует пользоваться следующими соображениями.

Установление тоннажа скипа означает подбор такого стандартного

типа скипа, при котором масса поднимаемого груза окажется наивыгод-

нейшей с точки зрения экономических показателей подъема. Тоннаж

сосуда при заданной высоте и производительности предопределяет

величину скорости подъема и в итоге эффективность всей подъемной

установки. Рассмотрим этот вопрос более подробно.

При заданных высоте подъема Н и часовой производительности Q4

можно рассмотреть много вариантов массы груза Q и скорости подъема

Vm, которые одинаково будут удовлетворять требуемой производитель-

ности. При этом, удельный расход энергии на выполнение полезной

работы во всех вариантах будет один и тот же, но потери энергии

в двигателе будут разные в зависимости от тахограммы, соответствую-

щей выбранной массе и скорости поднимаемого груза. Естественно,

большим массам будут соответствовать меньшие скорости ут и

наоборот. Увеличение массы вызывает удорожание механической части

8

подъемной установки, а увеличение скорости-возрастание мощности

приводного двигателя с соответствующим увеличением энергетических

потерь и уменьшением КП Д' подъемной установки. v

Интенсивность подъема при разных вариантах Q и Vm будет

различная. Вполне естественно, что для определения величины полезно-

го груза проф.,Г. М. Еланчик исходил из динамической постоянной* или

коэффициента быстроходности С, характеризующего интенсивность

подъема

С = Я^/Т2, (1.1)

где

= Ет'/б (1.2)-степень массивности /юдъемной установки (Em'-при-

веденная к радиусу органа навивки масса подъемной установки, а Т-про-

должительность подъема, или чистое время работы машины в цикле).

Формула для расчета массы поднимаемого груза имеет вид

е = (Т + 0)бч/36ОО, (1.3)

где 0-продолжительность паузы, с.

Подставляя из выражения (1.1) значение Т в формулу (1.3) имеем

[13]

Q = (yfaicjH + 0) еч/3600 = (ат + 0) QM/3600, (1.4)

где

«т = у/\Ьд/С (1.5)-коэффициент продолжительности подъема, введенный

проф. Г. М. Еланчиком.

Для определения наивыгоднейшей массы согласно формуле (1.4),

естественно, при заданных 0ч, Н и 0 в ней должны подставляться

оптимальные, рациональные значения цд и С.

Численные значения коэффициентов цд и С зависят от многйх

факторов, например-типа подъемной установки; степени уравновеши-

вания системы; технологических или конструктивных параметров уста-

новки, часть которых ограничивается условиями эксплуатации, или

нормами ПБ, и др., поэтому, установление величин и С связано

с громоздкими вычислениями при которых, прибегают к разным

допущениям.

На основе проведенных исследований проф. Г.‘М. Еланчик устано-

вил, что наиболее рационально иметь ат = 4 и для определения

оптимальной массы груза предложил формулу

е = (4у/я+0)еч/збоо. (1.6)

Докажем справедливость формулы (1.6).

Для упрощения расчетов в формуле (1.4) выражение ат = у/\ьд1С

заменим его эквивалентным значением, позволяющим выразить массу

груза Q в функции множителя скорости а. Для этого достаточно

выполнить следующие преобразования: как известно, множитель ско-

рости

а = К»/Кр> (1-7)

где Fcp-средняя скорость подъема,

КР = Я/Т. (1.8)

Максимальная скорость подъема для равнобокой трапециедальной

тахограммы выражается формулой:

Кт = ^(а-1)7/, (1.9)

где а -ускорение (замедление), м/с2.

Из выражения (1.7) с учетом формул (1.8) и (1.9) имеем

T2/H = rf/[a(a- 1)]*. (1.10)

Согласно уравнению (1.1)

Т2/Н = ^/С. (1.11)

На основе выражений (1.10) и (1.11)

р^/С = а2/[я(а — 1)]. (1.12)

Подставляя последнее в уравнение (1.4), формула для определения

наивыгоднейшей массы груза в общем виде выразится

е = (-^^=ч/я+о)еч/збоо. плз)

\/«(a-l) '

Формула (1.13) удобна тем, что она позволяет установить функцио-

нальную зависимость массы поднимаемого груза от а, а, Н и соответ-

ственно, от Vm, т.е. от параметров, определяющих кинематику и

динамику подъемной установки в целом.

Согласно поясненному ранее, на основе выражений (1.4) и (1.13)

имеем

ат = а/ у/а (а - 1). (1.14)

Как видно, при заданных бч, Н и 0 функциональная зависимость

2(a) определяется характером изменения ат согласно выражению (1.14).

Анализ кривых ят(а) с учетом Q = ат (рис. 1.J) показывает:

1. При всех значениях а в пределах a = 2,0-1,5 масса поднимаемого

груза остается практически постоянной и равной возможно минималь-

ной величине, соответствующей a = 2. На этом участке масса груза

увеличивается в 1,06 раза, т.е. всего лишь на 6%.

* Такой же результат получим, если величину Т2/Н определим исходя из

Т2

константы кинематического режима Е =------, введенной проф. Г. М. Еланчи-

« Яеа

ком, или другим путем.

10

2. С уменьшением а ниже 1,5, масса груза начинает интенсивно

увеличиваться и при значениях а = 1,4; 1,3; 1,2; 1,1; 1,05 кратность

увеличения по сравнению с ее возможно минимальным значением

составляет, соответственно 1,106; 1,186 и т.д. (см. рис. 1.1).

3. Учитывая, что с увеличением а одновременно увеличиваются

скорость подъема, мощность приводного двигателя, потери в двигателе

и в соответствии с последним уменьшается КПД подъемной установки,

целесообразно иметь минимальные значениями. * Однако, чрезмерное

уменьшение а также нерационально, так как оно приводит к значитель-

ному увеличению массы груза практически без выигрыша в мощности

подъемного двигателя и удорожанию стоимости механической части

подъема. Так, например, при а = 1,07 масса груза достигает двухкратной

величины по сравнению с возможно минимальным ее значением, а при

а = 1,03 она почти в три раза больше при той же мощности приводного

двигателя. Оценивая характер изменения функциональной зависимости

ят(а) [или пропорциональной ее зависимости 2(a), при заданных Q4,

Я и 0] можно заключить, что для определения оптимальной массы

грузоподъемности скипов целесообразно иметь множитель скорости,

лежащий в пределах a = 1,1-1,05.

Из выражения (1.14) следует

2 /7 2\ 2

aaz [ aai\

a=T“V\T/ ~аа*- (115)

Подставляя в последнем а = 1 м/с2 и предложенное Г. М. Еланчиком

значение ат = 4, получаем a = 1,0718, что попадает в предлагаемую зону

изменения а в пределах 1,1-1,05, чем доказывается справедливость

формулы (1.6). Следует обратить внимание и на то, что при а = 1 м/с2

и a = 1,0718, или что то же самое ат = 4, выбранная масса груза в два

11

раза превышает свое возможное минимальное значение, получаемое при

а = 2, которому согласно выражению (1.14) соответствует ат = 2.

Формула (1.6) выведена для случая а = 1 м/с2. Естественно, при

других значениях а численные значения ах будут другие. Например, при

ускорениях 0,5 м/с2, 0,75 м/с2 и 1,25 м/с2, согласно выражению (1.14)

значения коэффициента ах будут соответственно: 5,65; 4,61 и 3,65. Кроме

того, следует учитывать и то обстоятельство, что после расчета по

формуле (1.6) приходится выбирать стандартный тоннаж скипа, при

котором масса груза может отличаться от расчетной на 30% и брлее, что

в свою очередь равносильно изменению величины коэффициента ал.

Например, при Н = 400 м, Q4 = 184 т/ч и 0 = 10 с, оптимальное значение

массы груза по формуле (1.6) составит 4,6 т. В этом случае по стандарту

следует выбирать ближайший тоннаж скипа с массой груза 6 т. Это

будет означать, что в формуле (1.6) взамен ат = 4 следует брать

ат = 5,37, которому согласно (1.14) будет соответствовать значение

множителя скорости ц = 1,037, взамен а = 1,0718.

Анализ изложенного позволяет заключить, что значение ат = 4

практически вполне достаточно для выбора оптимальной грузоподъем-

ности. В случае применения многоканатного подъема с частотноуправ-

ляемым приводом переменного тока, по предложению проф. В. С. Тули-

на, следует рассмотреть возможность увеличения ускорения свыше

1 м/с2, а множителя скорости свыше 1,0718, чему будет соответствовать

увеличение скорости подъема и, следовательно, уменьшение стоимости

подъемной установки.

После выбора скипа и уточнения массы поднимаемого груза,

скорость подъема выбрать не трудно-достаточно построить требуемой

формы тахограмму, основанием которой будет время Т, соответствую-

щее принятой массе груза Q. Тогда, скорость тахограммы покажет ту

скорость подъема, которая необходима для удовлетворения заданной

производительности.

При расчете тахограмм изменение скорости принимается прямо-

линейным, а количество периодов тахограмм при скиповом подъеме

может составлять от 3 до 7. Для примера рассмотрим методику расчета

требуемой максимальной скорости Vm в случае шестипериодной тахо-

граммы, являющейся характерной для многоканатной односкиповой

с противовесом подъемной установки. На графике шестипериодной

тахограммы (рис. 1.2,а) приняты обозначения: t0-период начала дви-

жения с ускорением а0; Vo- скорость скипа в' конце периода tQ (при

односкиповом подъеме с противовесом), или скорость выхода скипа из

разгрузочных кривых; периоды: ^-нормального ускорения ах; ^-уста-

новившегося движения с максимальной скоростью Vm; t3-нормального

замедления а3\ ta-движения скипа со скоростью дотягивания Ип;

гс-стопорения с замедлением ас.

Существующей методикой ВНИИ горной механики им. М. М. Федо-

рова для подъема груженого скипа рекомендуют приведенную на

рис. 1.2 последовательность периодов, а для спуска порржнего ски-

па-обратную последовательность периодов. '

12

a

Км/с

Рис. 1.2 Тахограммы

Требуемое значение максимальной скорости подъема Vm определяем

исходя из следующего.

Согласно графику (см. рис. 1.2) высота подъема составляет

(1.16)

где В -площадь «неполноты тахограммы» (понятие введено проф.

Г. М. Еланчиком) и для рассматриваемой тахограммы

д Vm + (Vm - Vo) VQ (Va - V0)2 (Vm - V„)2

2 Gq 2i?| 2tZj

X —05

+ (K,-K)-2Ly-2- + 0,5, (1.17)

где Xn показывает путь движения скипа при входе в разгрузочные

кривые (движение с параметрами Уп, ас) из которого 0,5 м отводят на

стопорение машины.

Подставляя в формулу (1.17), рекомендованные существующей мето-

дикой расчета, значения параметров: аг =.а3 = 0,75 м/с2; Ио = 1,2 м/с;

' 13

Ип = 0,5 м/с; = ac = 0,3 м/с и Xn = 3,5 м, будем иметь

B = n(2K” + 11,6Fm-5’66)’ (118)

откуда на основе выражений (1.16) и (1.18) получим

Vm = 0,25 [(1,5Т - 11,6) - 7(1,5Т- 11,6)2 - 8(1,577-5,66)]. (1.19)

Для определения функциональной зависимости Vm(H) необходимо

в формулу (1.19) подставить значение Т, соответствующее, как отмеча-

лось ранее, принятой массе груза Q. Если масса поднимаемого груза

равна расчетной, определяемой по формуле (1.6), тогда Т = 4^/я, а если

масса поднимаемого груза отличается от расчетной, то в таком случае

следует брать ту величину Т, которая необходима при принятой

фактической массе Q для удовлетворения заданной производительности

подъема, о чем будет рассмотрено далее.

Принимаем, что масса груза Q = (4^/я + 0)/36ОО. Тогда, подставляя

в формулу (1.19) значение Т = 4^/я, будем иметь

Vm = О,25[(б7я- 11,6) - У(б7я- 11,6)2 - 8(1,577-5,66)]. (1.20)

Аналогично можно вывести формулы и для других случаев, с любым

числом периодов тахограммы. Для трех (рис. 1.2,6), пяти (рис. 1.2, в)

и семипериодной (рис. 1.2, г) тахограмм они будут иметь вид:

при трехпериодной, симметричной, трапециедальной тахограмме

Vm = 0,5 [0,75Т - 7(0,75Т)2 - 377]; (1.21)

при симметричной пятипериодной тахограмме

Vm = 0,5[(0,75Т - 3,6) - 7(0,75Т - 3,6)2 - 4(0,7577 - 2,16)]; (1.22)

при семипериодной тахограмме

Vm = 0,25[(1,5Т - 13,48) - 7(1,5Т- 13,48)2 - 8(1,577 - 7,91)]. (1.23)

При массе поднимаемого груза Q, равной массе, рассчитанной по

формуле (1.6), т.е. при Т = 4^/я, формулы (1.21), (1.22) и (1.23) примут

вид в случае:

трехпериодной симметричной тахограммы

Vm = 0,275 7я; (1.24)

пятипериодной симметричной тахограммы

vm = 0,5 [(3 у/н - 3,6) - 7(3 7^ - 3,6)2 - 4(0,7577 - 2,16)]; (1.25)

семипериодной тахограммы

Vm = 0,25[(б^/я - 13,48) - 7(бТЙ- 13,48)2 — 8(1,577 — 7,91)]. (1.26)

14

Из графиков (рис. 1.3) видно, что с увеличением периодов тахо-

граммы требуемые значения скоростей, хотя незначительно, но увеличи-

ваются, что вполне естественно. При этом, численные значения ско-

ростей достигают лишь 12 м/с при высоте подъема 1600 м и не

превосходят 13 м/с при высоте подъема 2000 м (сплошные линии на

рис. 1.3). Следует помнить, что такие результаты справедливы в тех

конкретных случаях, когда значения параметров тахограммы (я0, Ко, Кп,

ас, Х'о, Хп) приняты согласно данным «Методики выбора и расчета

рациональных параметров двухскиповых и односкиповых с противове-

сов многоканатных подъемных установок», утвержденной МУП СССР

и рекомендованной к применению ВНИИ ГМ им. М. М. Федорова. При

других параметрах, естественно, изменятся и численные значения Vm.

Однако, как показывает расчет, при изменении параметров в практи-

чески приемлемых пределах, максимальные скорости подъема меняются

незначительно. Для примера на рис. 1.3 пунктирной линией показан

график Vm(H) для того случая, когда ускорение в расчете принято

равным а = 0,5 м/с2, взамен а = 0,75 м/с2. Легко представить, что с

увеличением ускорений получим обратную картину-требуемые значе-

ния скоростей уменьшатся-кривая Vm(H) переместится вниз.

Вместе с этим, следует также учитывать, что в расчет графиков Vm(H)

заложено условие Т = 4 у/н = const, чему соответствует масса подни-

маемого груза, равная массе, определяемой по формуле (1.6). Однако,

как отмечалось, после выбора стандартного тоннажа скипа, практически

дело имеем с новым значением массы поднимаемого груза, которая

может превышать на 30% и более, массу, получаемую по фбрмуле

(1.6). Большие массы в свою очередь требуют меньших скоростей

подъема, в связи с чем их фактические значения будут меньше, чем это

требуется согласно рис. 1.3. Анализируя изложенное можем заключить,

что при рациональном проектировании подъемных установок, приведен-

ные на рис. 1.3 скорости-предельные и их не следует превышать.

В технической литературе эти скорости называются предельными макси-

мальными скоростями подъема. При пользовании формулами (1.19)-(1.26)

следует иметь в виду, что они пригодны только для таких высот

подъема Я, когда выражение под корнем имеет положительное значение.

Например, легко определить, что при шестипериодной тахограмме ниже

высоты подъема Н = 14,88 м формула (1.20) непригодна.

В теории шахтного подъема широко пользуются формулой, выра-

жающей зависимость между скоростью и высотой подъема в виде

Vm = р^/я. (1.27)

Предлагаемые разными исследователями, фирмами, или практику-

емые в разных государствах, численные значения коэффициента р,

и соответственно, скорости, несколько отличны друг от друга. Так

например, предложенная Г. М. Еланчиком формула имеет вид Vm —

= 0,3-0,4)7Я; в отечественной практике наиболее часто применимая

скорость для подъемных установок с асинхронном электроприводом

лежит в пределах (0,3-0,4) у/н, т.е. совпадает с рекомендуемой

15

Рис. 1.3. Графики завйсимости Vm(H) для тахограмм: 1 — трехпериодной,

2 — пятипериодной; 3 — шестипериодной; 4 — семипериодной при: аг = а3 =

= 0,75 м/с2, Vo = 1,2 м/с; Кп = 0,5 м/с; а0 = ас = 0,3 м/с2; X'Q = 1,5 м; Ха = 3,5 м,

5 — шестиперидной при = а3 = 0,5 м/с2

Г. М. Еланчиком, а для подъемных установок, с электроприводом

постоянного тока системы Г-Д-в пределах (0,4—0,5)>/^; в фран-

цузской практике чдля асинхронных приводов также используют ско-

рости (0,3-г0,4)у/н, а при приводах постоянного тока системы Г-Д

предпочтение отдают скорости (0,5-0,6) у/Н; в английской практике

скорости подъема рекомендуют в пределах (0,4-0,5) у/Н; фирма ASEA

(Швеция) для МК грузовых подъемных установок-скорость (0,4-

0,5) у/Н и т.д.

Для общей оценки характера зависимости, выражаемой формулой

(1.27), определим значение коэффициента р.

Для трапецеидальной тахограммы (см. рис. 1.2, б) можно написать

(V2 Г2\

H=VmT-+ L (1.28)

\2ах 2а3/

Заменяя в последнем VmT через аЯ определяем

= (1.29)

V «1 + а3

откуда, согласно формуле (1.27)

Р = 72^—(1-30)

V ^1+^3

При аг = а3 = а (симметричная трапеция)

Р = 7^(а- О- (131)

Гб

Рассмотрим случай, когда а = 1 м/с2. Тогда на основе выражений

(1.31) и (1.27) будем иметь:

р = Уа-1; (1.32)

Vm = 4^\у/н. (1.33)

При расчете шахтной подъемной установки обычно заданы высота

И и производительность подъема <2Ч, исходя из которых по формуле

(1.6) рассчитывают оптимальную массу скипа и уточняют стандартный

тоннаж сосуда. После этого, с помощью формулы (1.27) ориентировочно

принимают скорость подъема, рассчитывают мощность приводного

двигателя, выбирают двигатель и редуктор и уточняют фактические

значения скорости и производительности подъема. Когда Н и Q

постоянны, для выяснения общей закономерности влияния величины

Р на изменение основных параметров подъема-производительности,

мощности приводного двигателя и множителя скорости, строим соот-

ветствующие им графики: Q4 (Р), Р(₽) и а(Р) (рис. 1.4). Рассчитываем по

формулам:

бч = = P/а; Р = QVm = = ₽; а = 1 + Р2.

Из графиков на рис. 1.4 видно, что численные значения коэффициен-

та р > 0,5 иметь не выгодно, так как свыше этого производительность

подъема увеличивается практически незначительно, тогда как скорость

подъема и мощность двигателя повышаются резко, с одновременным

ухудшением КПД подъемной установки за счет увеличения а. Например,

при р = 0,5 уже достигнута более чем 80%-й возможно максимальной

производительности подъема, а в случае Р =* 1 производительность

может увеличиться еще примерно на 20%, но будет сопровождаться

двухкратным увеличением скорости движения сосудов и мощности

приводного двигателя, что практически нецелесообразно. Следует

отметить, что выявленная закономерность справедлива практически при

всех реальных случаях подъема. Для примера На рис. 1.4 пунктирной

линией, в масштабе, приведенном к масштабу рисунка, нанесен график

изменения зависимости <2Ч(Р), рассчитанной для конкретных условий:

Н = 600 м; Q = 6000 кг; 0 = 10 с.

Изложенное позволяет заключить, что предел скорости подъема

целесообразно ограничить формулой

Vm (0,5-0,6) у/н, (1.34)

причем коэффициент 0,6 следует применять для подъемных машин

с частотно-управляемым приводом переменного тока.

Нижний предел £ обычно не ограничивают, так как с эксплуатацион-

ной точки зрения малые скорости подъема наиболее приемлемы-они

безопасны, вызывают меньший износ направляющих и требуют не-

значительного расхода электроэнергии. Однако чем меньше скорость

подъема, тем больше при заданной часовой производительности долж-

ны быть грузоподъемность сосудов и первоначальная стоимость подъ-

емной установки. Целесообразной является скорость подъема, дальней-

17

Рис 1.4. Графики изменения мно-

жителя скорости а(р), производи-

тельности <2Ч(Р) И мощности Р(р)

при равнобедренной прямолиней-

ной тахограмме для заданных вы-

соты подъема Н и грузоподъем-

ности Q

шее понижение которой вызывает такое увеличение первоначальной

стоимости подъемной установки, которое уже не окупается снижением

текущих расходов за приемлемый срок.

Особое внимание заслуживают, проведенные впервые проф. В. С. Ту-

линым, исследования по выбору скорости подъема исходя из экономи-

ческих соображений, на основе определения оптимальных значений

динамической постоянной, или коэффициента быстроходности подъем-

ной установки [см. выражение (1,1)]. Было установлено, что экономи-

чески оптимальная динамическая постоянная С одноканатных двух-

сосудных грузовых рудничных подъемных установок с асинхронным

электроприводом равна 0,12, а для установок с электроприводом

постоянного тока системы Г-Д она равна 0,18. Соответственно,

экономически оптимальные скорости подъема определяют для грузовых

подъемных установок:

одноканатных двухсосудных с асинхронным электроприводом

V„ = (0,31-0,48) (1.35)

одноканатных двухсосудных с приводом постоянного тока системы

г-д

Vm = (0,4-0,62) у/н-, t (1.36)

многоканатных однососудных с асинхронным электроприводом

к, = (0,35-0,48) у/н. (1.37)

Значения коэффициента р можно также установить на основе

приведенных расчетов, выполненных для определения требуемых ско-

ростей Vm (см. рис. 1.3). Графики на рис. 1.3 показывают конкретные

значения скоростей, требуемых при 3-х, 5-ти, 6-ти и 7-ми периодной

тахограммах для обеспечения заданной часовой производительности,

когда масса поднимаемого скипом груза рассчитана по формуле (1.6)

и тахограмма удовлетворяет всем, предъявляемым к скиповому подъему

требованиям относительно норм скоростей (скорости выхода скипа из

разгрузочных кривых и входа в них; скорость дотягивания). Расчет для

определения зависимости р(Н) производим для семипериодной тахо-

18

Рис. 1.5. График зависимости Р (Я)

при семипериодной тахограмме

Рис. 1.6. Графики Pm(P), Q (Р) и Р(р)

для следующих условий подъема:

Я = 600 м; 2Ч = 200 т/ч; 0 = 10 с

граммы, при которой среди рассмотренных тахограмм скорости Vm

максимальны. Значения Р определяем по формуле Р = Vm ^/н. Результа-

ты расчетов представлены на рис. 1.5. На основе графика зависимость

между скоростью и высотой подъема определим из формулы

Ум = (0,29-0,4) 7#. (1.38)

В соответствии с приведенным делением высоты подъема на два

условных участка, формулу (1.38) можно конкретизировать для высот

подъема:

Н > 600 м

Ут = (0,29-0,31)7#; О-39)

Н < 600 м

Vm = (0,31-0,4)7#. (1-40)

Ранее (см. рис. 1.4) рассмотрены закономерности изменения ско-

рости (Fm), производительности (Q4) и мощности (Р) в функции р при

заданных высоте подъема (Я) и массе груза (б). Практический интерес

представляют также характер изменения Vm, Q й Р в зависимости от р,

когда задают Н и Q4 (рис. 1.6). Сплошные линии соответствуют

изменению скорости по р, рассчитанному по формуле Кш = р^/я,

19

а пунктирные линии-по фактическим значениям, когда Vm рассчиты-

вают по шестипериодной тахограмме. В первом случае-по формулам:

,_________ (\ + В2 ,--------------- \ 1

Fm = ₽V6ooM/c; е = (—р— Убоо + 1о)у8; р = =

S—106 0 95—К.6 = кВт (где ^-коэффициент эффективного

усилия; К-коэффициент Шахтных сопротивлений; д = 9,81 м/с2). Во'

втором случае определяем формулу скорости для шестипериодной

тахограммы: согласно выражениям (1.16) и (1.18), с учетом VmT = аН

и а - 1 = р2, будем иметь + (2И2 + И,6Ки — 5,66) — 02Я = 0, откуда

Vm = — 2,9 + у/\ 1,24 + 0,75р2Я и, подставляя Н = 600 м, получим

Vm = -2,9 + У11,24 + 45О02. (1.41)

Продолжительность подъема при шестипериодной тахограмме (см.

рис. 1.2,а) с учетом принятых величин а0, at, а3, ас, Vo, V„ и Хп,

определяют

Т = ——I V +

0,75 \ "

1,5Я + 7,16

2V

r m

+ 7,05

(1.42)

Тогда, на основе формул (1.3) и (1.42), принимая И = 600 м, 0 = 10 с,

<2Ч = 200 т/ч, оптимальная масса груза В функции скорости для шести-1

периодной тахограммы

/ 453,58 \ 2

е = (К. + -т+ + 7,05)-. , (1.43)

Мощность приводного двигателя, аналогично предыдущему случаю,

P=15FwQkBt.

При выборе оптимальных массы груза скипов и скорости подъема

необходимо:

1. Исходить из требований, сформулированных проф. В. С. Тули-

ным, на основе проведенных экономических исследований подъема.

С эксплуатационной и экономической точек зрения оптимальной массой

груза скипа следует считать массу, которая при обеспечении заданной

часовой производительности потребует скорость подъема, снижение

которой за счет дальнейшего увеличения массы груза Вызовет увеличе-

ние первоначальной стоимости подъемной установки, которое не

окупается снижением текущих расходов за приемлемый срок. Таким

требованиям удовлетворяет, предложенная проф. Г. М. Еланчиком,

формула (1.6) для определения оптимальной массы груза с учетом того,

что после расчета по этой формуле выбирают стандартный тоннаж

скипа, при котором масса груза по сравнению с расчетной может

увеличиться до 30% и более.

2. Для определения ориентировочного значения максимальной ско-

рости подъема при приближенных расчетах можно пользоваться в

20

общих случаях формулой (1.38) и в конкретных-при Н > 600 м и

Н < 600 соответственно (1.39), (1.40).

Ориентировочное значение максимальной скорости подъема в случае

трехпериодной, пятипериодной, шестипериодной и семипериодной тахо-

граммы, более точно можно определить соответственно на основе

формул (1.21), (1.Й), (1.19), (1.23), где Т- продолжительность подъема,

соответствующая выбранному тоннажу скипа и принятой длительности

паузы.

3. Критерий оценки оптимальности скорости подъема-фактическое

значение коэффициента неравномерности подъема или коэффициента

неравномерности поступления груза к стволу (Сф), показывающее

отношение фактического и проектного значений производительности

подъема. При норме Сф 1,5 оптимальной скоростью следует считать

такую скорость, которая обеспечит Сф = 1,5-1,6.

4. Величины ускорения должны быть возможно максимальными,

обеспечивающими минимальные значения множителя скорости а,

который обратно пропорционален КПД подъемной установки. Опти-

мальные значения а не должны превосходить 1,25-1,3.

Средняя и ориентировочная максимальная скорости подъема опре-

деляют следующим образом.

При проектировании подъемной установки известны: проектная

годовая производительность шахты А и глубина ствола Яств. Исходя из

эксплуатационных условий подъема, выбираем тип сосуда-клеть или

скип (рис. 1.7).

Высоту подъема для скипа рассчитываем по формуле (см. рис. 1.7, а)

Н = h3&T + Нсп + hnn + hnp, ; (1.44)

а для клети (см. рис, 1.7,6) Н = Нсп + где высота загрузки

скипа и подземной) буйкера; Яств-высота ствола; \п-высота приемной

площадки; Апр-расстояние между рамой сосуда и кромкой бункера

в положении разгрузки; Аэ-высота эстакады.

Высоту загрузки Лзаг при предварительных расчетах в среднем можно

принимать от 15 до 20 м для скипов и Лзаг == 0 для клетей. Для

стандартных копров hn п составляет: при скиповом подъеме 20-32 м; при

подъеме опрокидными клетями-15, 18 м. При башенных копрах с

многоканатцым подъемом, согласно требованиям ОНТП 5-86 должна

быть минимальной: <60 м до оси канатоведущего шкива скипового

прдъема и 45 м-клетевого.

Превышение рамы принимают по табличным данным или ориентиро-

вочно определяют по формуле Апр = AKy3cos 45°, где Лкуз-высота кузова.

Высота эстакады Аэ = 0 для скипов и Аэ = 6-12-для клетей (см.

рис. 1.7,6).

При подъеме опрокидными клетями или скипами Ап п представляет

собой высоту поверхностного бункера, или расстояние от головки рельса

у устья шахты до верхней кромки приемного бункера. Высрта бункера

зависит от типа и тойнажа сосуда, производительности подъема и

определяется габаритами применяемых на эстакаде механизмов.

1

21

(1.45)

В случае неопрокидных клетей вагонетки принимают на уровне устья

шахты или на площадке, и поэтому эта высота называется высотой

приемной площадки или высотой эстакады.

Часовая производительность подъема

С(А + Ао)

Уч Nt

где Л-проектная годовая производительность шахты, т/г; Ао-выход

породы на подъем, т/г; для установок, обслуживающих подъем исклю-

чительно полезного ископаемого, Ао = 0; С-коэффициент резерва

подъема, учитывающий возможность развития горных работ, неравно-

мерность поступления грузов к стволу, а также некоторые другие,

непредусмотренные простои машины; согласно существующим нормам

проектирования принимаются: для шахт угольной, горнохимической

промышленности и цветной металлургии-1,5 для последнего проекти-

руемого горизонта; для шахт черной металлургии в зависимости от

принятой вместимости подземного бункера-от 1,6 до 1,25, тем меньше,

чем больше вместимость бункера (ОНТП 5-86).

N- число рабочих дней в году; принимают как и для шахты в целом;

обычно при рабочей неделе с выходными N = 300 дней; без выход-

ных -N = 350 дней;

z-время работы подъемной установки, ч/сут. По нормам ОНТП 5-86

при трехсменном режиме работы по добыче и расположении в одном

22 ’ !

стволе одного или двух подъемов общее число часов работы каждого

основного и вспомогательного подъемов следует принимать не более

18 ч/сут, при трех подъемах в стволе-15.

При двухсменном режиме работы по добыче общее число часов

работы основного подъема принимают, как правило, < 14 ч/сут, вспомо-

гательного-^.

По значениям Q и Н на основе формулы (1.6), устанавливают

стандартный тоннаж массы поднимаемого груза.

Число подъемов за час

-4

Продолжительность цикла, сек

3600

Г =-----.

(1.46)

(1.47)

Время подъема (продолжительность работы подъемной машины,

т.е. чистое время подъема без пауз)

Т=Г-0, (1.48)

где 0-пауза, т.е. продолжительность маневров на загрузку и разгрузку

подъемных сосудов, с.

Величина паузы зависит от типа сосуда и производительности

подъема, а также способа автоматизации процессов загрузки и разгрузки

сосуда/

Согласно ОНТП 5-86 продолжительность паузы на одновременную

загрузку и разгрузку скипов следует принимать:

Вместимость

скипа, м3 ....... 3-4 5 6,4-7 8 9,5 11 15 17 19 20 25 35 55

Пауза, с......... 7 8 9 10 11 12 15 17 19 20 25 35 45

Для полезного ископаемого, породы *и материалов (кроме длин-

номера и спускаемого оборудования) продолжительность паузы при

механизированном обмене вагонеток в одном этаже клети принимают:

Длина клети, м.................. 2,55 3,1 4,5 6,5

Пауза, с........................ 20 25 30 40

При двухэтажных клетях, одноэтажных приемных площадках и

органе навивки с постоянным радиусом, паузу для обмена вагонеток

удваивают, кроме того, добавляют 10 с на перестановку клети. При

двухэтажных клетях и переменном радиусе навивки паузу увеличивают

на 20 с. При использовании агрегатов с комбинированными посадоч-

ными устройствами (качающиеся площадки и выдвижные кулаки) паузу

увеличивают для каждого этажа клети на 8 с.

Продолжительность пауз на посадку и выход людей из клети при

раздельном выполнении операций по спуску и подъему людей следует

принимать: для одноэтажных клетей-равной числу людей плюс 10 с;

для двухэтажных клетей при одной посадочной площадке-равной числу

23

людей на обоих этажах плюс 25 с, а при двух посадочных площадках-

равной числу людей на одном этаже плюс 10 с. Предпочтительна схема

с одновременным входом и выходом людей с каждого этажа клети.

Среднюю скорость подъема рассчитывают по формуле (1.8).

Для определения ориентировочного значения максимальной ско-

рости подъема Vm можно пользоваться формулами (1.39), (1.40), или

ор

ИИор = аКр, (1.49)

где а = 1,1-1,3. Эти значения a-средние и в конкретных случаях могут

быть и больше и меньше указанных, в зависимости от количества

периодов тахограммы и высоты подъема. В частности, чем меньше

высота подъема и больше количество периодов, тем больше численные

значения а и наоборот.

Более точно, чем по формулам (1.39), (1.40), (1.49), ориентировочное

значение максимальной скорости подъема можно принимать по графи-

кам, представленным на рис. 1.3, или определить на основе формул

(1.21), (1.22), (1.19) и (1.23), соответственно для трех-, пяти-, шести-

и семипериодной тахограмм, подставляя продолжительность подъема Т,

соответствующую выбранному тоннажу скипа и принятой длительности

паузы, получаемой согласно выражению (1.48).

При проектировании вспомогательной подъемной установки, ориен-

тировочное значение максимальной скорости подъема определяют с

тем, чтобы спускать и поднимать, занятых в шахте в одной смене людей,

можно было за ^40 мин. Рассчитанная таким образом скорость должна

удовлетворять условиям (1.39) и (1.40).

При определении наибольшего количества людей, размещающегося

в клети, следует исходить из нррмы ПБ-на каждого человека отводится

0,2 м2 полезной площади пола клети, которую необходимо определять

как произведение внутренней ширины клети на длину, уменьшенную

на 0,4 м.

При окончательном выборе максимальной скорости подъема следует

проверить, чтобы она не превышала максимальную скорость, допусти-

мую для подобранного типа органа навивки. Такая проверка произво-

дится после выбора органа навивки и практически всегда удовлетво-

ряется.

1.3. КАНАТЫ

Применяемые в настоящее время, стандартные стальные канаты

подразделяют: по назначению-грузолюдские (ГЛ) и грузовые (Г); по

механическим свойствам проволок -высшей марки (В), первой (I) и

второй марок (II); по виду покрытия поверхности проволок-без

покрытия (светлые) и оцинкованные, предназначенные для работы

канатов особо жестких (ОЖ), жестких (Ж) и средних (С) агрессивных

условиях; по направлению свивки-правой (П) и левой (Л); по сочетанию

направлений свивки элементов каната-крестовой, односторонней (О)

и комбинированной (К); по способу свивки-нераскручивающиеся (Н)

и раскручивающиеся (Р).

24

Канаты односторонней свивки имеют большую гибкость и опорную

поверхность при навивке, поэтому у них более длительный (в 1,5-2,0

раза) срок службы по сравнению с крестовой свивкой.

Количество прядей в шахтных подъемных канатах круглого сечения

всегда шесть. Прядь состоит из отдельных стальных проволок круглого

сечения, одинакового или разного диаметра.

Число проволок в пряди, в зависимости от ее конструкции может

быть разным. Проволоки в пряди повиты в несколько концентрических

слоев вокруг центральной. Количество концентрических слоев достигает

четырех. По роду свивки проволок в пряди канаты различают: с

точечным (ТК), с линейным (ЛК), с точечным и линейным касаниями

(ТЛК).

Различные типы прядей ЛК в соответствии с действующими стан-

дартами обозначают:

ЛК-О-каждый слой состоит из проволок одного диаметра;

Л К-Р-верхний слой состоит из проволок двух разных диаметров;

ЛК-РО-верхний слой состоит из проволок одинакового диаметра,

а нижний-из проволок двух разных диаметров;

ЛК-3-имеют проволоки меньшего диаметра, заполняющие пустоты

между отдельными слоями.

Канаты могут быть изготовлены из проволок с расчетным пределом

прочности на растяжение от 1176 до 2156 МПа. В шахтном подъеме

следует избегать применения канатов с пределом прочности проволок

>1764 МПд, так как с повышением предела прочности уменьшаются

пластические свойства металла и повышается их склонность к усталост-

ному разрушению. При расчетах следует ориентироваться йа средние

значения предела прочности проволоки-1568-1666 МПа.

При выборе конструкции каната, в зависимости от условий его

работы, следует учитывать разные факторы: коэффициент заполнения

металлом площади поперечного сечения; величину опорной поверх-

ности; конструктивное удлинение; способность противостоять механи-

ческому износу и гибкость каната.

Коэффициент гибкости, показывающий соотношение диаметра кана-

та и максимального диаметра проволоки в канате, должен соответство-

вать нормам ПБ и лимитировать минимальное значение диаметра

органа навивки.

Согласно ОНТП 5-86, для вертикальных одноканатных подъемов

шахт угольной, металлургической и горнохимической промышленности

следует применять, как правило, оцинкованные круглопрядные канаты

с линейным и точечно-линейным касанием проволок, предусмотренные

действующими ГОСТ, с маркировочной группой прочности 1568 МПа.

Допускается применять канаты с маркировочной группой прочности до

1764 МПа. Предпочтителен унифицированный ряд канатов по ГОСТу

7668-80-канаты двойной свивки с линейным касанием проволок в

прядах типа ЛК-РО конструкции 6 х 38(1 + 7 + 7/7 + 14) + 1 о. с. с

органическим- сердечником, диаметром 27; 33; 36,5; 42; 46,5; 50,5; 53,5;

58,5; 63,5 мм.

25

Для головных и уравновешивающих канатов в зависимости от

условий эксплуатации должны применять канаты из оцинкованной

проволоки с покрытием для условий работы Ж или С.

При многоканатном подъеме к канатам предъявляют особые требо-

вания: возможно минимальное остаточное удлинение, минимальный

разбег диаметра между отдельными канатами, весьма стабильный

модуль упругости, высокую прочность, большую работоспособность,

большую опорную поверхность, минимальный разбег разрывных уси-

лий между отдельными канатами (не более 5%) и пр. Для достижения

наиболее равномерной вытяжки отдельных канатов необходимо наве-

шивать канаты одного типа, диаметра и конструкции, изготовленные на

одном заводе, с одинаковой маркой проволоки по вязкости. Для

многоканатного подъема можно предусмотреть применение кругло-

прядных, фасоннопрядных, закрытой конструкции и в отдельных

случаях многослойных канатов с линейным касанием проволок (послед-

ние также называют многопрядными; они могут быть применены

в качестве уравновешивающих канатов).

На основании ОНТП 5-86, для многоканатных подъемных установок

шахт угольной промышленности в качестве головных следует при-

менять, как правило, оцинкованные канаты, так же как и для вертикаль-

ных одноканатных подъемов, по ГОСТ 7668-80 с маркировочной

группой прочности предпочтительно 1568 МПа.

Количество головных канатов при многоканатном подъеме обычно

принимают четным, причем для уравновешивания крутящих моментов

должны навешивать одновременно канаты правой и левой свивок.

В качестве уравновешивающих можно применять плоские резинотросо-

вые канаты.

Подъемные канаты, в соответствии с требованиями ПБ, рассчиты-

вают по максимальной статической нагрузке без учета изгибающих

и контактных напряжений.

Многоканатные подъемные установки с канатоведущими шкивами

трения, в отличие от одноканатных подъемных установок с цилиндри-

ческими барабанами, имеют некоторые особенности, что накладывает

свою специфику на расчет канатов.

Поэтому, методики расчета канатов для одноканатного и многока-

натного подъемов несколько отличаются друг от друга и их целесооб-

разно рассматривать отдельно.

Расчет канатов для одноканатных подъемных установок.

Обозначим: тк-доасса 1 м подъемного каната, кг/м; тхв-масса 1 м

хвостового каната, кг/м.

В зависимости от наличия хвостового каната рассмотрим три случая:

1) тхв = 0-нет хвостового каната-система статически неуравновеше^а;

2) тк = тхв-есть равновесный хвостовой канат,-система статически

уравновешена; 3) тхв > тк- имеется тяжелый хвостовой канат-система

статически переуравновешена (пример гармонического подъема).

В первых двух случаях наименьшую необходимую по условиям

прочности массу 1 м каната (кг) определяют по формуле

26

7----#0

где mQ- масса концевого груза, кг;

при скипах

mo = mc + Q, (1.51)

при клетях

+ Q, (1.52)

где тс, ткл, mBar, Q-соответственно массы скипа, клети, вагонетки

и полезного груза, кг; а-предел прочности проволоки на растяжение,

МПа; Z-статический запас прочности (отношение разрывного усилия

каната к максимальному статическому натяжению в расчетном сечении);

Яо-максимальная длина отвеса каната, м:

#0 = Н + ЛпеР; 6 (1.53)

Лпер-высота переподъема, м; у0-фиктивная плотность каната, МПа/м;

показывает давление в сечении каната, возникшее за счет веса 1 м

собственной массы каната .

(1.54)

0™ж

Го =

дпр

где д = 9,81 м/с2-ускорение силы тяжести; Snp-суммарная площадь

поперечного сечения проволок в канате, мм2.

В канате проволоки расположены по спирали. Чем больше закручены

проволоки в спираль, тем большей длины проволоки размещаются в 1 м

каната, больше получается масса 1 м каната и, соответственно, величина

коэффициента у0. При совершенно незакрученных, свободно провисаю-

щих проволоках, естественно, фиктивная плотность каната станет

минимальной и равной фактической плотности стали, из которой

изготовлен канат. Таким образом у0 характеризует конструкцию каната

и, поэтому он часто называется также конструктивным коэффициентом

каната. Средние значения у0 для разных типов канатов указаны

в табл. 1.5-1.9. Согласно ПБ, при навеске канатов должны быть

удовлетворены следующие запасы прочности при подъеме:

исключительно людском..........i . . Z > 9,0

грузр-людеком.......................Z 7,5

исключительно грузовом..............Z > 6,5

Определив тк выбирают стандартный канат по ближайшему боль-

шему значению.

Для окончательного выбора каната необходимо проверить, чтобы

фактическое значение запаса прочности удовлетворяло нормам ПБ.

Фактический запас прочности

бразр

(1.55)

(т0+ткН0)д’

27

Таблица 1.5. Канаты двойной свивки трехграннопрядные, конструкции 6 х 30(6 4- 12 4- 12) 4- 1 о. с. Сортамент. ГОСТ 3085-80

Диаметр, мм Расчет- ная пло- щадь се- чения всех про- волок, мм2 Ориенти- ровочная масса 1000 м смазан- ного ка- ната, кг Маркировочная группа, МПа (кгс/мм2)

каната проволоки 1372 (140) 1470 (150) 1568 1666 (160) (170) 1764 1862 1960 (180) (190) (200)

цент- ральной первого слоя второго слоя (на- ружи.)

Суммарное разрывное усилие всех проволок в канате, Н, не менее

36 про- волок 72 про- волки 72 про- волки

Исполнение 1. у0 = 0,092 МПа/м 18,0 0,80 0,80 1,3 149,86 1405,0 205 500 220000 234500 249 500 19,0 0,85 0,85. 1,4 172,13 1615,0 236000 253000 269500 286500 264000 2790001 293 500 303 500 320 500 | 337000

20,0 0,95 0,90 1,5 198,56 1865,0 272000 291 500 21,5 1,00 0,95 1,6 224,07 2105,0 307000 329000 23,0 1,10 1,00 1,7 , 254,18 2385,0 348 500 373 500 25,0 1,20 1,10 1,8 292,36 2745,0 401000 429500 27,5 1,30 1,20 2,0 355,40 3340,0 487 500 522000 311000 330500 351000 373000 • 398 500 423 000 458000 487000 557000 592000 350000 369 500 389000 395000 417000 439000 448000 473000 498000 515 500 544000 573 000 626 500 661 500 696500

30,0 1,40 1,30 2,2 424,68 39903 582 500 33,0 1,50 1,40 2,4 500,18 4700,0 686000 35,5 1,60 1,50 2,6 581,88 5470,0 798000 38,5 1,80 1,70 2,8 689,37 6565,0 958000 624000 735000 855 000 1025000 665 500 707 500 784000 833ЮОО 912000 969000 1095000 1 160000 749000 790 500 832000 882000 931000 980000 1025000 1 080000 1140000 1230000 1300000 1365000

40,5 1,90 1,80 3,0 794,23 7465,0 43,5 2,00 1,90 3,2 896,30 8425,0 46,5 2,20 2,00 3,4 1016,74 9555,0 1085000 1225000 1390000 1 165000 1 315000 1490000 1 245000 1320000 1400000 1455000 1555000 1405000 1490000 1 580000 1 590000 1690000 1790000

50,0 2,40 2,20 3,6 1169,44 109503J 1.1600000 1715000 1 830000.1945 (MX) 2060000

Исполнение 2. у0 = 0,106 МПа/м

18,0 0,80 0,80 1,3 131,76 1405,0 180 500 193 500 206 500 219500 232000 245000 258000

19,0 0,85 0,85 1,4 151,70 1615,0 208000 222 500 237 500 252 500 267 500 282000 J 297000

20,0 0,95 0,90 1,5 173,04 1865,0 237000 254000 271 000 288000 305000 322000 339000

21,5 1,00 0,95 1,6 195,80 2105,0 268 500 287 500 307000 326000 345000 364 500 383 500

23,0 1,10 1,00 1,7 219,97 2385,0 301 500 323000 344500 366000 388000 409500 431000

25,0 1,20 1,10 Г,8 251,64х 2745,0 345000 369 500 394500 419000 443 500 468 500 493000

27,5 1,30 1,20 2,0 307,62 3340,0 422000 452000 482000 512000 542500 572 500 602 500

30,0 1,40 1,30 2,2 369,26 3990,0 506 500 542 500 578 500 615000 651000 687 500 723 500

33,0 1,50 1,40 2,4 436,56 4700,0 598 500 641 500 684 500 727000 770000 812500 855 500

35,5 1,60 1,50 2,6 509,50 5470,0 699000 748 500 798 500 848 500 898 500 948 500 998 500

38,5 1,80 1,70 2,8 606,77 6565,0 832000 891 500 951000 1010000 1 070000 1 125000 1 185000

40,5 1,90 1,80 3,0 692,16 7465,0 949 500 1015000 1085 000 1 150000 1220000 1285000 1 355000

43,5 2,00 1,90 3,2 783,20 8425,0 1070000 1 150000 1225 000 1300000 1 380000 — —

46,5 2,20 2,00 3,4 879,89 9555,0 - 1205000 1290000 1375 000 1465000 1 55OOOO- —

- 50,0 2,40 2,20 3,6 1006,58 10950,0 1 1 380000 1475000 1 575000 1675000 1 775000 - -

Примечания.

1. Канаты, разрывное усилие которых указано справа от жирной линии, изготовляют из проволоки без покрытия. По согласованию

с потребителем допускается изготовление канатов из оцинкованной проволоки.

2. Для канатов исполнения 1 сердечник пряди изготовляется из стальной канатной проволоки, временное сопротивление которой должно

соответствовать маркировочной группе каната и принимается в расчет суммарного разрывного усилия всех проволок в канате.

3. Для исполнения 2 сердечник пряди изготовляется из стальной канатной проволоки с временным сопротивлением не более 140 кгс/мм2

и в расчет суммарного разрывного усилия всех проволок в канате не принимается.

4. Диаметры канатов округлены до целых чисел или до 0,5 мм.

Й Таблица 1.6. Канаты двойной свивки, многопрядные, типа ЛК-Р, конструкции 18 х 19(1 + 6 + 6/6) + 1 о.с. Сортамент.

ГОСТ 3088-80 [у0 = 0,096 МПа/м]

Диаметр, мм Расчетная площадь се- чения всех проволок, мм2 Ориентире- вочная масса 1000 м сма- занного кана- та, кг Маркировочная группа, МПа (кге/мм2)

каната проволоки 1372(140) 1470(150)

централь- ной первого слоя (внутрен- него) второго слоя (наружного) Разрывное усилие, Н, не менее

суммарное всех прово- лок в канате каната в целом суммарное всех прово- лок в канате каната в целом

18 про- волок 108 про- волок 108 про- 108 про- волок волок

6,3 0,28 0,26 0,20 0,28 16,88 165,5 _____ 6,7 0,30 0,28 0,22 0,30 19,66 193,0 - - - - 7,7 0,34 0,32 0,26 0,34 25,25 253,5 _ _ _ _ 8,2 0,36 0,34 0,28 0,36 29,28 287,0 _ _ _ _ 9,1 0,40 0,38 0,30 0,40 35,72 350,1 _ _ _ _ 11,0 0,50 0,45 0,38 0,50 54,16 531,0 13,5 0,60 0,55 0,45 0,60 78,45 769,0 _ _ _ _ 14,5 0,65 0,60 0,50 0,65 93,54 917,0 _ _ _ _ 16,0 0,70 0,65 0,55 0,70 109,96 1080,0 _ _ _ _ 18,5 0,80 0,75 0,60 0,80 141,58 1390,0 _ _ _ _ 20,0 0,85 0,80 0,65 0,85 161,63 1585,0 _ _ _ _ 21,0 0,90 0,85 0,70 0,90 170,40 1670,0 233 500 198000 250000 212500 23Д) 1,00 0,95 0,75 1,00 223,22 2190,0 306000 260000 328000 278000 24,5 1,10 1,00 0,80 1,10 258,85 2540,0 355 000 301000 380 500 322 500 27,0 1,20 1,10 0,90 1,20 313,85 3075,0 430 500 365 500 461000 391500 29,5 1,30 1,20 1,00 1,30 374,21 3670,0 513000 436000 550000 466500 31,5 1,40 1,30 1,05 1,40 430,83 4225,0 591000 502000 633000 538000 34,0 1,50 1,40 1,15 1,50 501,20 4910,0 687 500 584000 736 500 625 500 36,0 1,60 1,50 1,20 1,60 586,34 5550,0 777000 660000 832 500 707 500 38,5 1,70 1,60 1,30 1,70 646,48 6336,0 886 500 753 500 950000 807 500 41,0 1,80 1,70 1,40 1,80 732,02 7175,0 1000000 853 500 1075 000 914000

44,0 1,90 1,80 1,50 1,90 822,93 8065,0 1 125000 959000 1205000 1020000

45,5 2,00 1,90 1,50 2,00 892,89 8750,0 1225000 1035000 1310000 1 110000

49,5 2,20 2,10 1,70 2,20 1070,17 10500,0 1465 000 1240000 1 570000 133OOOO

51,0 2,25 2,15 1,65 - - 2,25 1124,01 11000,0 1540000 1 305000 1650000 1400000

52,0 2,30 2,20 1,70 2,30 1179,18 11 550,0 1615000 1 370000 1 730000 1470000

54,5 2,40 2,30 1,80 2,40 1293,55 12 700,0 1 770000 1500000 1900000 1610000

56,0 2,50 2,40 1,90 2,50 1413,28 13 850,0 1935000 1645000 2075000 1760000

59,5 2,60 2,50 2,00 2,60 1538,38 15050,0 2110000 1 790000 2260000 1920000

64,0 2,80 2,60 2,20 2,80 1759,77 17250,0 2410000 2045000 2 585000 2195000

68,0 3,00 2,80 2,30 3,00 2004,37 19650,0 2745000 2335000 2945 000 2495000

Продолжение табл. 1.6

Диаметр, мм Расчетная площадь сечения всех проволок, мм2 Ориентиро- вочная масса 1000 м сма- занного каната, кг Маркировочная группа, МПа (кгс/мм2)

каната проволоки 1568(160) 1666(170) 1764(180)

централь- первого второго слоя ной слоя (наружного) (внутрен- него) 18 про- 108 про- 108 про- 108 про- волок волок волок волок Разрывное усилие, Н, не менее

суммар- каната в суммар- каната в суммар- каната в ное всех целом ное всех целом ное всех целом проволок проволок проволок в канате в канате в канате

6,3 0,28 0,26 0,20 0,28 16,88 165,5 — — — — 29 750 25200

6,7 0,30 0,28 0,22 0,30 19,66 193,0 — — — — 34650 29400

7,7 0,34 0,32 0,26 0,34 25,25 253,5 — — — — 45 550 38700

8,2 0,36 0,34 0,28 0,36 29,28 287,0 — — — — 51600 43 850

9,1 0,40 0,38 0,30 0,40 35,72 350,1 56000 47550 59500 50500 63000 53 500

11,0 0,50 0,45 0,38 0,50 54,16 531,0 84900 72150 90200 76650 95 500 79000

13,5 0,60 0,55 0,45 0,60 78, 45 769,0 123000 104000 130 500 110500 138000 114000

14,5 0,65 0,60 0,50 0,65 93,54 917,0 146 500 124000 155 500 132 000 165000 136000

16,0 0,70 0,65 0,55 0,70 109,96 1080,0 172000 146500 183 000 155000 194000 160000

18,5 0,80 0,75 0,60 0,80 141,58 1390,0 221500 188 500 235 500 200000 249 500 206000

Продолжение табл 1 6

Диаметр, мм

каната

проволоки

централь- ной первого слоя (внутрен- него) второго слоя (наружного)

18 про- волок 108 про- волок 108 про- волок 108 про- волок

20,0 0,85 0,80 0,65 0,85

21,0 0,90 0,85 0,70 0,90

23,0 1,00 0,95 0,75 1,00

24,5 1,10 1,00 0,80 1,10

27,0 1,20 1,10 0,90 1,20

29,5 1,30 1,20 1,00 1,30

31,5 1,40 1,30 1,05 1,40

34,0 1,50 1,40 1,15 1,50

36,0 1,60 1,50 1,20 1,60

38,5 1,70 1,60 1,30 1,70

41,0 1,80 1,70 1,40 1,80

44,0 1,90 1,80 1,50 1,90

45,5 2,00 1,90 1,50 2,00

49,5 2,20 2,10 1,60 2,20

51,0 2,25 2,15 1,65 ’ 2,25

52,0 2,30 2,20 1,70 2,30

54,5 2,40 2,30 1,80 2,40

56,0 2,50 2,40 4,90 2,50

59,5 2,60 2,50 2,00 2,60

64,0 2,80 2,60 2,20 2,80

68,0 3,00 2,80 2,30 3,00

Расчетная площадь сечения всех проволок, мм2 Ориентире- вочная масса 1000 м сма- занного каната, кг Маркировочная группа, МПа (кгс/мм2)

1568(160) 1666(170) 1764(180)

Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

161,63 1585,0 253000 215000 269000 228 500 285000 235 500

170,40 1670,0 267000 226 500 283 500 241 000 300500 248000

223,22 2190,0 350000 297000 371 500 316000 393 500 325000

258,85 2540,0 405 500 344 500 *431000 366 500 456500 377 500

313,85 3075,0 492000 417 500 522 500 443 500 553 500 459000

374,21 3670,0 586500 498 000 623 000 529 500 660000 545000

430,83 4225,0 675 500 573500 717 500 610000 799 500 628 500

501,10 4910,0 875 500 667000 834 500 709 500 883 500 731000

" 586,34 5550,0 888000 754600 943 500 801 500 999000 826 500

646,48 6335,0 1010000 861000 1075000 915000 1 140000 942000

732,02 7175,0 1 145000 975 500 1215000 1030000 1290000 1065000

822,93 8065,0 1 290000 1090000 1370000 1 260000 1 450000 1200000

892,89 8750,0 1400000 1 185000 1485000 1 260000 1 575000 1 295000

1070,17 10500,0 1 675000 1425 000 1 780000 1 510000 1 885000 1555000

1124,01 11 000,0 1760000 1490000 1870000 1 585000 1 980000 1640000

1179,18 11 550,0 1 845000 1565 000 1960000 1 665000 2080000 1715000

1293,55 12 700,0 2025000 1715000 2 155000 1825000 2280000 1 885000

1413,28 13 850,0 2215000 1 880000 2 350000 1995000 2490000 2065000

1538,38 15050,0 2410000 2045000 2560000 2175000 2710000 2240000

1759,77 17 250,0 2 755000 2340000 2930000 2485000 3 100000 2465000

2004,37 19650,0 3140000 2670000 3 335000 2 835000 3 535000 2925000

Продолжение табл. 1.6

2 - Песв1

>

w

Диаметр, мм Расчетная площадь сечения всех проволок, мм2 Ориентиро- вочная масса 1000 м сма- занного каната, кг Маркировочная группа, МПа (кгс/мм2)

каната проволоки J862(190) 1960(200) 2058(210)

централь- ной первого слоя (внутрен- него) второго слоя (наружного) Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

18 про- волок 108 про- волок 108 про- волок 108 про- волок

6,3 0,28 0,26 0,20 0,28 16,88 165,5 31400 26350 33050 28050 34700 29050 6,7 0,30 0,28 0,22 0,30 19,66 193,0 36600 30700 38300 32 700 40450 33850 7,7 0,34 0,32 0,26 0,34 25,85 253,5 48100 40350 50650 41850 53150 43550 8,2 0,36 0,34 0,28 0,36 29,28 287,0 54500 45750 57 350 47 450 60250 49300 9,1 0,40 0,38 0,30 0,40 35,72 350,1 66500 55800 70000 57900 73500 60250 11,0 0,50 0,45 0,38 0,50 54,16 531,0 100500 82350 106000 86200 111000 90650 13,5 0,60 0,55 0,45 0,60 78,45 769,0 146000 119500 153500 124000 161000 130500 14,5 0,65 0,60 0,50 0,65 93,54 917,0 174000 142 500 183000 148500 192500 155500 16,0 0,70 0,65 0,55 0,70 109,98 1080,0 204500 267000 215500 174500 18,5 0,80 0,75 0,60 0,80 141,58 1390,0 263500 216000 277000 225000 20,0 0,85 0,80 0,65 0,80 161,63 1585,0 300 500 246000 316500 257000 21,0 0,90 0,85 0,70 0,90 170,40 1670,0 317000 259500 333500 269500 23,0 1,00 0,95 0,75 1,00 223,22 2190,0 415500 340 500 437500 355000 24,5 1,10 1,00 0,80 1,10 258,85 2540,0 481500 394500 507000 412000 27,0 1,20 1,10 0,90 1,20 313,85 3075,0 584000 478500 615000 497500 29,5 1,30 1,20 1,00 1,30 374,21 3670,0 696500 570500 733000 593000 31,5 1,40 1,30 1,05 1,40 430,83 4225,0 802000 657500 844000 686000 34,0 1,50 1,40 1,15 1,50 . 501,10 4910,0 933000 764500 982000 797500 *- 36,0 1,60 1,50 1,20 1,60 566,34 5550,0 1 050000 863500 1 110000 901500 38,5 1,70 1,60 1,30 1,70 646,48 6335,0 1 200000 980000 1 265000 1 025000 41,0 1,80 1,70 1,40 1,80 732,02 7175,0 1 360000 1 110000 1 430000 1 160000 44,0 1,90 1,80 1,50 1,90 822,93 8065,0 1 530000 1 250000 1 610000 1 345000

Продолжение табл. 1.6

Диаметр, мм

каната проволоки

централь- ной первого слоя (внутрен- него) второго слоя (наружного)

18 про- волок 108 про- волок 108 про- 108 про- волок волок

Расчетная площадь сечения всех проволок, мм2 Ориентире- вочная масса 1000 м сма- занного каната, кг Маркировочная группа, МПа (кгс/мм2)

1862 (190) 1960 (200) 2058 (210)

Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

45,5 2,00 1,90 1,50 2,00

49,5 2,20 2,10 1,60 2,20

51,0 2,25 2,15 1,65 2,25

52,0 2,30 2,20 1,70 2,30

54,5 2,40 2,30 1,80 2,40

56,0 2,50 2,40 1,90 2,50

59,5 2,60 2,50[ 2,00 2,60

64,0 2,80 2,60 2,20 2,80

68,0 3,00 2*,80 2,30 3,00

892,89 8750,0 1660000 1 355000 1 750000 1420000 — —

1070,17 10500,0 1990000 1625000 2095000 1700000 — —

1124,01 11000,0 2090000 1715000 2200000 1785000 — —

1179,18 11 550,0 2195000 1795000 2310000 1 875000 — —

1293,55 12 700,0 2405000 1965000 2 535 000 2055000 — —

1413,28 13 850,0 2630000 2155000 2 770000 2 245 000 — —

1538,38 15050,0 2 860000 2340000 3015000 2445000 — —

1759,77 17250,0 3275000 2680000 3445000 2795000 — —

2004,37 19650,0 3 730000 3055000 3 925000 3 185000 — —

Диаметр, мм

каната проволоки

централь- ной первого слоя (внутрен- него) второго слоя (наружного)

18 про- волок 108 про- волок 108 про- волок 108 про- волок

6,3 0,28 0,26 0,20 0,28

6,7 0,30 0,28 0,22 0,30

7,7 0,34 0,32 ' 0,26 0,34

8,2 0,36 0,34 0,28 0,36

9,1 0,40 0,38 0,30 0,40

11,0 0,50 0,45 0,38 0,50

13,5 0,60 0,55 0,45 0,60

14,5 0,65 0,60 0,50 0,65

16,0 0,70 0,65 0,55 0,70

18,5 0,80 0,75 0,60 0,80

20,0 0,85 0,80 0,65 0,80

21,0 0,90 0,85 0,70 0,90

23,0 1,00 0,95 0,75 1,00

24,5 1,10 1,00 0,80 1,10

27,0 1,20 1,10 0,90 1,20

29,5 1,30 1,20 1,00 1,30

31,5 1,40 1,30 1,05 1,40

34,0 1,50 1,40 1,15 1,50

36,0 1,60 1,50 1,20 1,60

38,5 1,70 1,60 1,30 1,70

41,0 1,80 1,70 1,40 1,80

44,0 1,90 1,80 1,50 1,90

Продолжение табл. 1.6

Расчетная площадь сечения всех проволок, мм2 Ориентире- вечная масса 1000 м сма- занного каната, кг Маркировочная группа, МПа (кге/мм2)

2156(220) 2254(230) 2352(240)

Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

16,88 165,5 36350 30050 38000 31400 39700 32750 19,66 193,0 42350 35000 44300 36600 46200 38150 25,85 253,5 55 700 45250 - 29,28 287,0 63 100 51250 - 35,72 350,1 77000 62 500 - 54,16 531,0 ______ 78,45 769,0 ______ 93,54 917,0 - 109,98 1080,0 ______ 141,58 1390,0 ______ 161,63 1585,0 ______ 170,40 1670,0 ______ 223,22 2190,0 ______ 258,85 2540,0 ______ 313,85 3075,0 - 374,21 3670,0 ______ 430,83 4225,0 ______ 501,10 4910,0 ______ 566,34 5550,0 - - - - - _ - 646,48 6335,0 ______ 732,02 7175,0 ______ 822,93 8065,0 ______

Os

Диаметр, мм

каната проволоки

централь- ной первого слоя (внутрен- него) второго слоя (наружного)

18 про- волок 108 про- волок 108 про- волок 108 про- волок

45,5 2,00 1,90 1,50 2,00

49,5 2,20 2,10 1,60 2,20

51,0 2,25 2,15 1,65 2,25

52,0 2,30 2,20 1,70 2,30

54,5 2,40 2,30 1,80 2,40

56,0 2,50 2,40 1,90 2,50

59,5 2,60 2,50 2,00 2,60

64,0 2,80 2,60 2,20 2,80

68,0 3,00 2,80 2,30 3,00

Продолжение табл. 1.6

Расчетная площадь сечения всех проволок, мм2 Ориентире- вочная масса 1000 м сма- занного каната, кг Маркировочная группа, МПа (кгс/мм2)

2156(220) 2254(230) 2352(240)

Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

892,89 8750,0 — — — — — —

1070,17 10 500,0 — — — — — —

1124,01 11000,0 — — — — — —

1179,18 11 550,0 — — — — — —

1293,55 12 700,0 — — — — — —

1413,28 13 850,0 - — — — —

1538,38 15050,0 — — — — — —

1759,77 17250,0 — — — — — —

2004,37 T9 650,0 — — — — — -

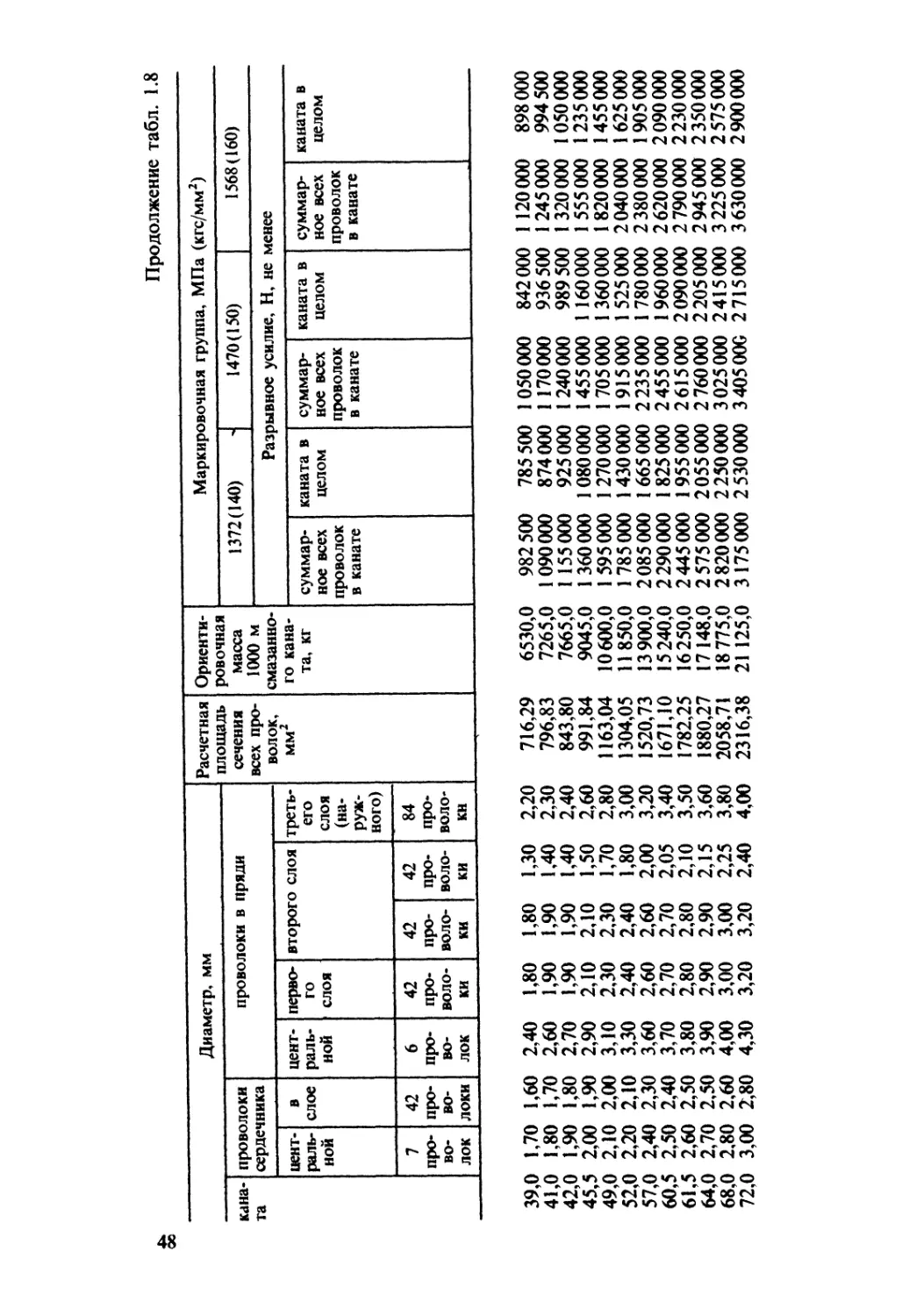

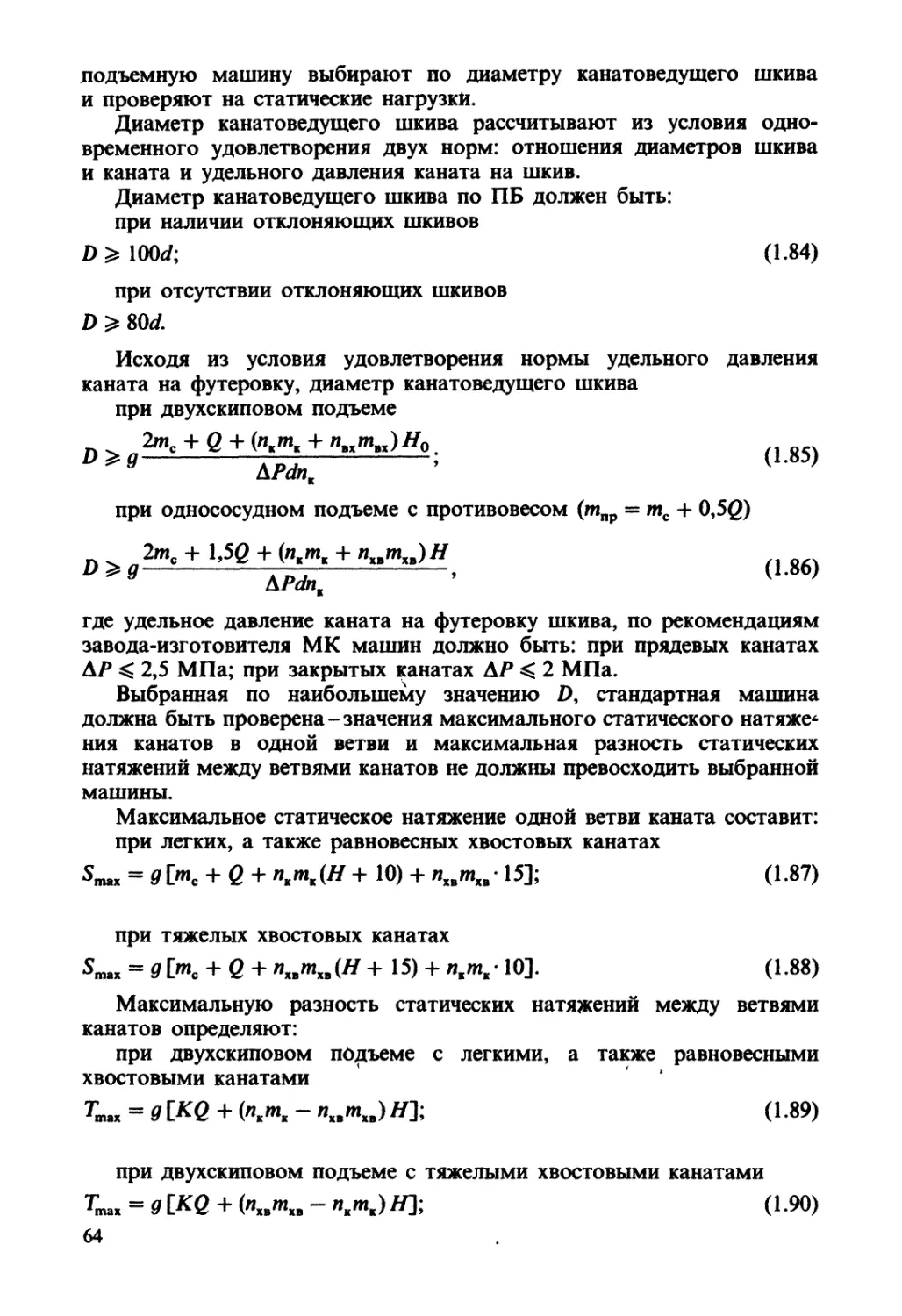

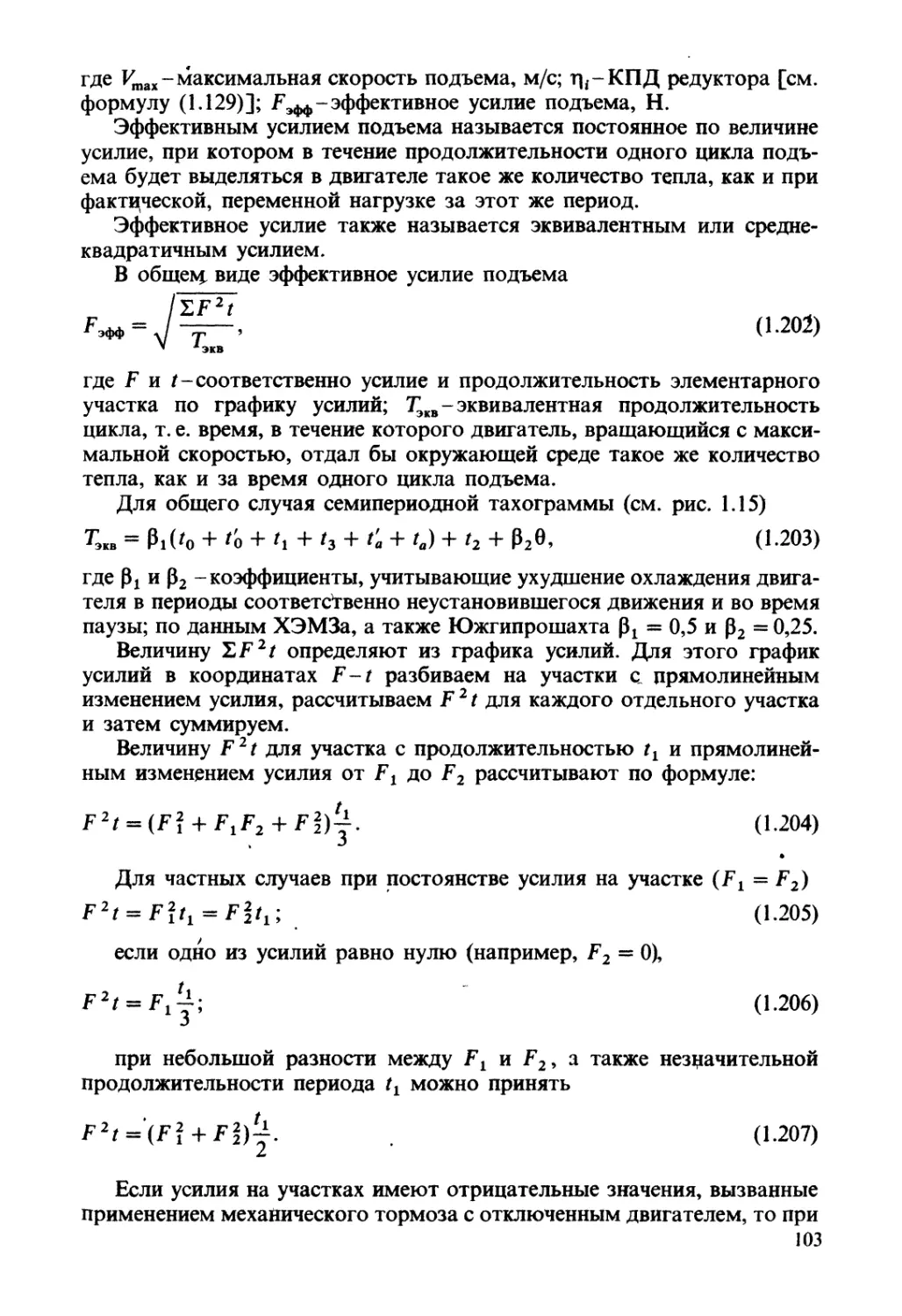

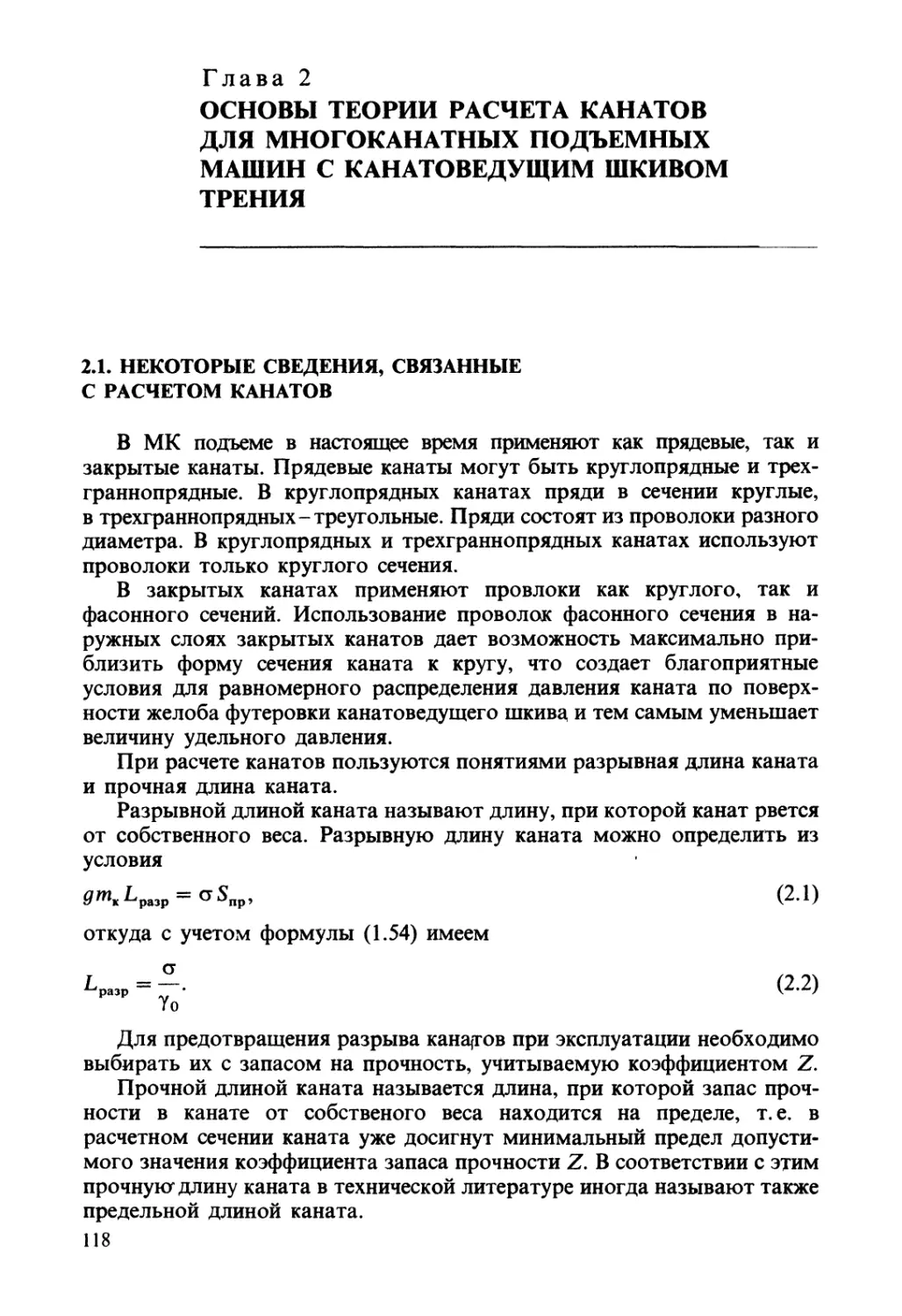

Таблица 1.7. Канаты двойном свивки типа ЛК-РО конструкции 6 х 36(1 + 7 + 7/7 + 14) + 1 о. с. Сортамент. ГОСТ 7668-80

[у0 = 0,097 МПа/м]

Диаметр, мм Расчетная площадь сечения всех про- волок, мм2 Ориенти- ровочная масса смазанно- го каната, кг Маркировочная группа, МПа (кгс/мм2)

каната проволоки 1176(120) 1274(130) 1372(140)

цент- ральной первого слоя ВТОрОГОхСЛОЯ третье- го слоя (наруж- ного) Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

6 про- волок 42 про- волоки 42 про- волоки 42 про- волоки 84 про- волоки

6,3 0,38 0,28 0,28 0,20 0,36 15,72 155,5 ______ 6,7 0,40 0,30 0,30 0,22 0,38 17,81 176,0 ______ 7,4 0,45 0,32 0,32 0,24 0,40 20,16 199,0 ______ 8,1 0,50 0,36 0,36 0,28 0,45 25,67 253,5 ______ 9,7 0,60 0,45 0,45 0,34 0,55 38,82 383,5 ______ 11,5 0,70 0,50 0,50 0,40 0,65 51,96 513,0 ______ 13,5 0,80 0,60 0,60 0,45 0,75 70,55 696,5 ______ 15,0 0,90 0,65 0,65 0,50 0,80 82,16 812,0 ______ 16,5 1,05 0,75 0,75 0,55 0,90 105,73 1045,0 ______ 18,0 1,10 0,80 0,80 0,60 1,00 125,78 1245,0 ______ 20,0 1,20 0,90 0,90 0,65 1,10 153,99 1520,0 ______ 22,0 1,30 1,00 1,00 0,70 1,20 185,10 1830,0 - 253500 207500 23,5 1,50 1,05 1,05 0,80 1,30 215,94 2130,0 - 296000 242500 25,5 1,60 1,15 1,15 0,85 1,40 252,46 2495,0 - 346000 283 500 27,0 1,70 1,20 1,20 0,90 1,50 283,79 2800,0 - 389000 318500 29,0 1,80 1,30 1,30 0,95 1,60 325,42 3215,0 - 446000 366000 31,0 1,90 1,40 1,40 1,00 1,70 369,97 3655,0 - - - - 507500 416000 33,0 2,00 1,50 1,50 1,10 1,80 420,96 4155,0 - - - - 577500 473000 34,5 2,10 1,55 1,55 1,15 1,90 421,07 4550,0 _ _ _ _ 632500 518000 36,5 2,20 1,60 1,60 1,20 2,00 503,09 4965,0 - 690000 565500 39,5 2,40 1,80 1,80 1,30 2,20 615,95 6080,0 - 845000 692500 42,0 2,60 1,90 1,90 1,40 2,30 683,68 6750,0 - 938000 768 500 43,0 2,70 1,90 1,90 1,40 2,40 717,18 7120,0 - 983500 806500

00

Продолжение табл. 1.7

Диаметр, мм Расчетная площадь сечения всех про- волок, мм2 Ориенти- ровочная масса смазанно- го каната, кг Маркировочная группа, МПа (кгс/мм2)

каната проволоки 1176(120) 1274 (130) 1372 (140)

цент- ральной первого слоя второго слоя третье- го слоя (наруж- ного) Разрывное усилие, Н, не менее

суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом суммар- ное всех проволок в канате каната в целом

6 про- волок 42 про- волоки 42 про- волоки 42 про- волоки 84 про- волоки

44,5 2,80 2,00 2,00 1,50 2,50 787,38 7770,0 — — — — 1 080000 885000

46,5 2,90 2,10 2,10 1,50 2,60 850,76 8400,0 — — — — 1 165000 956500

50,5 3,10 2,30 2,30 1,70 2,80 1006,85 9940,0 — — — — 1380000 1 130000

53,5 3,30 2,40 2,40 1,80 3,00 1131,96 11 150,0 — — — — 1 550000 1265000

56,0 3,40 2,50 2,50 1,90 3,10 1219,89 12050,0 — — — — 1 670000 1365 000

58,5 3,60 2,60 2,60 2,00 3,20 1314,56 13 000,0 — — 1 670000 1 365000 1800000 1470000

60,5 3,70 2,70 2,70 2,05 3,40 1446,74 14250,0 — — 1840000 1505 000 1980000 1625 000

63,0 3,80 2,80 2,80 2,10 3,50 1538,92 15200,0 1805 000 1475000 1 960000 1605000 2110000 1725000

65,0 3,90 2,90 2,90 2,15 3,60 1634,03 16100,0 1 920000 1 570000 2080000 1700000 2240000 1830000

68,0 4,10- 3,00 3,00 2,25 3,80 1792,62 17700,0 2105000 1 720000 2280000 1 870000 2455000 2010000

72,0 4,30 3,20 3,20 2,40 4,00 2008,28 19800,0 2 360000 1935000 2555000 2095000 2755000 2255000

Диаметр, мм Расчетная площадь се- чения всех проволок, мм2

каната проволоки

цент- ральной первого слоя второго слоя третье- го слоя (наруж- ного)

6 про- волок 42 про- волоки 42 про- волоки 42 про- волоки 84 про- волоки

6,3 0,38 0,28 0,28 0,20 0,36 15,72

6,7 0,40 0,30 0,30 0,22 0,38 17,81

7,4 0,45 0,32 0,32 0,24 0,40 20,16

8,1 0,50 0,36 0,36 0,28 0,45 25,67

9,7 0,60 0,45 0,45 >34 0,55 38,82