Author: Давыдова И.С. Максина Е.Л.

Tags: испытания материалов товароведение силовые станции общая энергетика сырье материалы материаловедение металлургия учебное пособие издательство риор

ISBN: 5-9557-0357-8

Year: 2006

УСПЕХ - ЭТО УСПЕТЬ!

УЧЕБНОЕ

Для успеха но надо быть

намного ум но о других,

надо просто быть на донь

быстрее большинства.

Сциллад

И.С. Давыдова

Е.Л. Максина

0

PUOP

И.С. ДАВЫДОВА, Е.Л. МАКСИНА

МАТЕРИАЛОВЕДЕНИЕ

УЧЕБНОЕ ПОСОБИЕ

Москва

РИОР

2006

УДК 620.22(075.8)

ББК 30.3я73

Д13

Давыдова И.С., Максина Е.Л.

Д 13 Материаловедение: Учеб. пособие. — М.: Издатель¬

ство РИОР, 2006. — 240 с.

ISBN 5-9557-0357-8

В учебном пособии в краткой и доступной форме рас¬

смотрены все основные вопросы, предусмотренные госу¬

дарственным образовательным стандартом и учебной

программой по дисциплине «Материаловедение».

Книга позволит быстро получить основные знания по

предмету, а также качественно подготовиться к зачету и

экзамену.

Рекомендуется студентам, обучающимся по техничес¬

ким и технологическим специальностям и направлениям.

УДК 620.22(075.8)

ББК30.3я73

©Давыдова И.С., Максина E.JT., 2006

ISBN 5-9557-0357-8 © ЗАО JIA «Научная книга», 2006

Оригинал-макет подготовлен в Издательстве РИОР

Сдано в набор 12.09.2005. Подписано в печать 24.11.2005.

Формат 70x100/32. Бумага типографская.

Гарнитура «Newton». Печать офсетная.

Уел. печ. л. 9,68. Уч.-изд. л. 11,54.

Тираж 4000 экз. Заказ № 2350.

Цена свободная.

Издательство РИОР

127247, Москва, ул. Софьи Ковалевской, д. 1, стр. 50

E-mail: info@rior.ru

www.rior.ru

Отпечатано в полном соответствии с качеством

предоставленных диапозитивов в ОАО “Тульская типография”.

300600, г. Тула, пр. Ленина, 109 .

Тема 1. ПРЕДМЕТ

МАТЕРИАЛОВЕДЕНИЯ

1. Предмет и значение

материаловедения

Материаловедение — наука, сконцентрировавшая в

себе современные знания о технологиях производства и

особенностях материалов и средствах их физико-хими-

ческой переработки в целях изготовления деталей и из¬

делий различного назначения.

Задачи материаловедения:

1) создание и внедрение в производство принципиаль¬

но новой техники;

2) создание новых материалов и прогрессивных тех¬

нологических процессов;

3) улучшение качества и ассортимента металлопродук¬

ции;

4) увеличение производства новых конструкционных

материалов, покрытий и изделий на основе металличес¬

ких порошков;

5) развитие производства новых полимерных и ком¬

позиционных материалов с комплексом требуемых

свойств;

6) обеспечение более широкого применения малоот¬

ходных, безотходных и малооперационных технологичес¬

ких процессов;

7) увеличение использования высокоэффективных ме¬

тодов обработки металлов и материалов, обеспечивающих

существенное улучшение их свойств, и др.

В настоящее время материаловедение подразделяют на

технологию металлов, технологию древесных материалов,

технологию пластических масс и других материалов.

Достоинством металлов и сплавов является то, что пу¬

тем целенаправленного изменения их химического соста-

з

ва и внутреннего строения можно получать различные

конструкционные материалы с новыми свойствами, да¬

ющими возможность применения их во всех отраслях

народного хозяйства. Используемые в технике металлы

принято подразделять на две основные группы — черные

и цветные. К черным металлам относят железо и его спла¬

вы (чугун, сталь, ферросплавы). Остальные металлы и их

сплавы составляют группу цветных.

Достоинствами неметаллических материалов являют¬

ся стойкость к коррозионному износу, небольшая по

сравнению с металлами масса и другие специфические

свойства.

Прикладную науку о строении и свойствах технических

материалов, основной задачей которой является установле¬

ние связи между составом, структурой и свойствами, на¬

зывают материаловедением. Из металлов особое значение

имеют железо и его сплавы, являющиеся до настоящего вре¬

мени основным машиностроительным материалом. Резуль¬

таты исследований материаловедения используются во всех

отраслях народного хозяйства: в станкостроении, судостро¬

ении, автомобильной и авиационной промышленности,

электронике и радиотехнике и др.

2. История развития материаловедения

в России

Активное развитие материаловедения как науки нача¬

лось с момента использования металлов и изобретения

способов их обработки. Вклад в развитие науки о мате¬

риалах внесли русские и советские ученые.

Д.К. Чернов (1839— 1921) является основоположником

научного металловедения. Работы Н.С, Курнакова (1860—

1941) и его учеников имели большое значение для разви¬

тия методов физико-химического исследования металли¬

ческих сплавов.

4

С. С. Штейнберг (1872—1940), Н.А. Минкевич (1883—

1942) и Η. Т. Гудцов (1885—1957) разработали теорию и

технологию термической обработки стали.

С. Т. Конобеевский, Г. В. Курдюмов, В.Д. Садовский,

А.А. Бочвар, С.Т. Кишкин, Н.В. Агеев и другие крупные со¬

ветские ученые исследовали превращения в металличес¬

ких сплавах.

A.М. Бутлеров (1828—1886) — крупнейший химик —

создал теорию химического строения органических со¬

единений и научную основу для разработки синтетичес¬

ких полимерных материалов.

B.А. Каргин и его ученики выполнили исследования,

имевшие большое значение для развития полимерных ма¬

териалов. На основе работ С.В. Лебедева было создано

промышленное производство синтетического каучука.

В конце XX в. широко развивается производство син¬

тетических материалов — пластмасс. Начиная с 1950 г.

производство пластмасс каждые пять лет удваивалось. Пла¬

стмассы и другие неметаллические материалы используют¬

ся в конструкциях машин и механизмов взамен металлов

и сплавов. Они позволяют повысить сроки службы ряда

деталей и узлов машин и установок, снизить массу конст¬

рукций, экономить дефицитные цветные металлы и спла¬

вы, снизить стоимость и трудоемкость обработки.

Продолжает развиваться и производство металлов. Ос¬

новное направление его развития — создание сплавов,

отвечающих современным требованиям науки и техники.

К этим требованиям относятся:

1) высокая коррозионная стойкость;

2) высокая прочность;

3) высокая пластичность;

4) минимальный вес;

5) устойчивость к деформациям;

6) низкая стоимость производства и другие специфи¬

ческие свойства.

К способам получения сплавов с улучшенными свой¬

ствами относятся легирование, термическая обработка и др.

5

Тема 2. СТРОЕНИЕ И СВОЙСТВА

МЕТАЛЛОВ

3. Черные и цветные металлы

Металлами называются химически простые вещества,

отличающиеся хорошим блеском, высокими тепло- и

электропроводностью, непрозрачностью, плавкостью. Не¬

которые из металлов обладают способностью коваться и

свариваться. Металлы и их сплавы делят на черные и цвет¬

ные.

К черным относят железо и сплавы на его основе —

чугун и сталь, а также ферросплавы. Остальные металлы

составляют группу цветных. Из цветных металлов наибо¬

лее важное промышленное значение имеют медь, алюми¬

ний, свинец, олово, никель, титан и др. Цветные метал¬

лы обладают рядом физико-химических свойств, которые

делают их незаменимыми в технике. В настоящее время

применяют редкие цветные металлы: галлий, индий, бе¬

риллий, церий, цезий, неодим и другие, обладающие

очень высокими физико-химическими и механическими

свойствами как в чистом виде, так и в виде соединений

с другими металлами.

Галлий, имея низкую температуру плавления (29,8°С),

кипит при температуре 2230°С; он широко используется

для изготовления термометров, предназначенных для из¬

мерения высоких температур.

Ивдий обладает высокой отражательной способностью

равномерно рассеивать свет и используется для изготов¬

ления зеркал и прожекторов. Тонкий слой индия защи¬

щает ветровые стекла от обледенения.

Бериллий — самый прочный из всех легких металлов.

Его плотность 1,84 г/см3, он легче алюминия в 1,5 раза,

а по удельной прочности превосходит алюминий в пять

раз, а титан — в три раза. Бериллий обладает высокими

6

акустическими свойствами. Скорость звука в нем распро¬

страняется в 2,5 раза быстрее, чем в стали. Он необходим

для использования в атомной технике. Бериллиевая брон¬

за применяется в машиностроении и других отраслях

пром ы шл е н ности.

Литий применяется в ядерной технике, радиотехни¬

ке. Смазочный материал на основе оксида лития не за¬

мерзает при температуре -50°С.

Ниобий обладает высокой кислотостойкостью, он

чрезвычайно пластичен, его можно обрабатывать на хо¬

лоде, температура плавления ниобия 2500°С. Из сплава

ниобия с цезием изготовляют центральную часть атомно¬

го реактора.

Тантал — тугоплавкий металл, температура плавления

2996°С, коррозионно стоек, применяется в виде пласти¬

нок и проволоки в костной и пластической хирургии.

Осмий — один из самых тяжелых и твердых металлов,

очень износоустойчив, используется для изготовления

хирургических инструментов, золотых перьев, долгоигра¬

ющих игл, осей и опор точных измерительных приборов

и часовых механизмов.

4. Типы кристаллических решеток

Кристаллическая решетка — это воображаемая про¬

странственная сетка, в узлах которой располагаются ато¬

мы (ионы), образующие металл. Частицы вещества

(ионы, атомы), из которых построен кристалл, располо¬

жены в определенном геометрическом порядке, который

периодически повторяется в пространстве.

В аморфных телах (стекле, пластмассах) в отличие от

кристаллов атомы или молекулы расположены беспоря¬

дочно, хаотично.

Формирование кристаллической решетки в металле

происходит следующим образом:

7

1) при переходе металла из жидкого в твердое состоя¬

ние расстояние между атомами сокращается, а силы вза¬

имодействия между ними возрастают;

2) при сближении атомов электроны, находящиеся на

внешних оболочках, теряют связь со своими атомами

вследствие отрыва валентного электрона одного атома по¬

ложительно заряженным ядром другого и т. д.;

3) происходит образование свободных электронов, так

как они не принадлежат отдельным атомам.

Таким образом, в твердом состоянии металл представ¬

ляет собой структуру, состоящую из положительно заря¬

женных ионов, вокруг которых движутся свободные элек¬

троны. Связь в металле осуществляется электростатичес¬

кими силами. Между ионами и свободными электронами

возникают электростатические силы притяжения, кото¬

рые стягивают ионы. Такую связь между частицами ме¬

талла называют металлической.

Силы связи в металлах определяются силами отталки¬

вания и силами притяжения между ионами и электрона¬

ми. Ионы находятся на таком расстоянии один от друго¬

го, при котором потенциальная энергия взаимодействия

минимальна. В металле ионы располагаются в определен¬

ном порядке, образуя кристаллическую решетку. Такое

расположение ионов обеспечивается взаимодействием их

с валентными электронами, которые связывают ионы в

кристаллической решетке. Типы кристаллических реше¬

ток у различных металлов различны. Наиболее часто

встречаются решетки: объемно-центрированная кубичес¬

кая (ОЦК) — α-Fe, С г, W, гранецентрированная кубичес¬

кая (ГЦК) — γ-Fe, А1, Си и гексагональная плотно упа¬

кованная (ГПУ) — Mg, Zn и др.

Наименьший объем кристалла, дающий представле¬

ние об атомной структуре металла в любом его объеме,

называют элементарной кристаллической ячейкой.

8

5. Дефекты в кристаллах

В кристаллах всегда есть дефекты строения, вызван¬

ные нарушением расположения атомов кристаллической

решетки. Дефекты кристаллического строения разделя¬

ют на точечные, линейные и поверхностные.

Причиной образования дефектов являются вакансии

(место, где находился атом, обладающий большей энер¬

гией и перешедший с одного места на другое). На это

место вакансии через некоторое время перемещается

один из атомов соседнего слоя и т. д. Таким образом,

вакансия перемещается в глубь кристалла. С повышени¬

ем температуры количество вакансий увеличивается, и

они чаще перемещаются из одного узла в другой.

К точечным дефектам относят также атом, внедренный

в междоузлие кристаллической решетки, и замещенный

атом, когда место атома одного металла замещается в кри¬

сталлической решетке другим, чужеродным атомом. То¬

чечные дефекты вызывают местное искажение кристал¬

лической решетки.

Линейные дефекты являются другим важнейшим ви¬

дом несовершенства кристаллической решетки, когда в

результате сдвига на одно межатомное расстояние одной

части решетки относительно другой вдоль какой-либо

плоскости число рядов атомов в верхней части решетки

на один больше, чем в нижней. В данном случае в верх¬

ней части решетки появилась как бы лишняя атомная

плоскость (экстраплоскость). Край экстраилоскости, пер¬

пендикулярный направлению сдвига, называется краевой,

или линейной, дислокацией, длина которой может дости¬

гать многих тысяч межатомных расстояний. Кристалли¬

ческая решетка в зоне дислокаций упруго искажена, по¬

скольку атомы в этой зоне смещены относительно их рав¬

новесного состояния.

Поверхностные дефекты представляют собой границы

раздела между отдельными кристаллами. На границе раз¬

дела атомы кристалла расположены не так упорядочено,

9

как в его объеме. Кроме того, по границам раздела скап¬

ливаются дислокации и вакансии, а также концентриру¬

ются примеси, что еще больше нарушает порядок распо¬

ложения атомов. При этом сами кристаллы разориенти-

рованы, т. е. могут быть повернуты относительно друг

друга на десятки градусов.

Дефекты в кристаллах существенно влияют на свой¬

ства металлов. Для получения металлов и сплавов высо¬

кого качества необходимо свести все дефекты к миниму¬

му. Этого можно добиться, прибегнув к специальным ме¬

тодам обработки, например к методам термической

обработки.

6. Анизотропия кристаллов

На поведение и свойства кристаллов влияют многие

внутренние и внешние факторы. Анизотропией называют

неодинаковость физических свойств среды в разных на¬

правлениях. Неодинаковостью обладают следующие свой¬

ства:

1) прочность;

2) твердость;

3) электрическое сопротивление;

4) тепловое расширение.

Причина анизотропии — различие плотности упаков¬

ки атомов или молекул в решетке в различных направле¬

ниях.

Свойством анизотропности обладают все кристаллы,

а аморфные тела (стекло, смола, резина, парафин и др.)

изотропны, т. е. имеют одинаковую плотность атомов в

различных направлениях.

Анизотропия свойств важна при использовании моно¬

кристаллов — одиночных кристаллов, частицы которых

расположены единообразно по всему их объему. Моно¬

кристаллы имеют правильную кристаллическую огранку

10

(в форме естественных многогранников), анизотропны

по механическим, электрическим и другим физическим

свойствам. Так, для монокристалла меди предел прочно¬

сти σΒ изменяется от 120 до 360 МПа в зависимости от

направления приложения нагрузки. А монокристалл по¬

варенной соли может разрушиться, если приложить ма¬

лейшие усилия к одной из его сторон.

Металлы и сплавы, применяемые в технике, обычно

имеют поликристаллическую структуру, т. е. состоят из

множества мелких и различно ориентированных в про¬

странстве кристаллов, не имеющих правильной кристал¬

лической огранки и называемых кристаллитами (или зер¬

нами). В поликристаллах наблюдается анизотропия. Но

вследствие разнообразной, беспорядочной ориентировки

кристаллографических плоскостей в различных зернах

поликристалл может иметь одинаковые или сходные

свойства по разным направлениям и не обнаруживать

анизотропию (когда размеры зерен значительно меньше

размеров поликристалла и количество их весьма велико).

Поэтому часто рассматривают поликристаллическое тело

как подобное изотропному. Но при более тонких работах

со сплавами, имеющими поликристаллическую структу¬

ру, необходимо учитывать их анизотропию. Она может

быть вызвана изменением внешних условий (температу¬

ры, давления и т. д.) или наличием посторонних приме¬

сей в материале.

7. Кристаллизация металлов

Переход из жидкого состояния в твердое (кристалли¬

ческое) называют кристаллизацией.

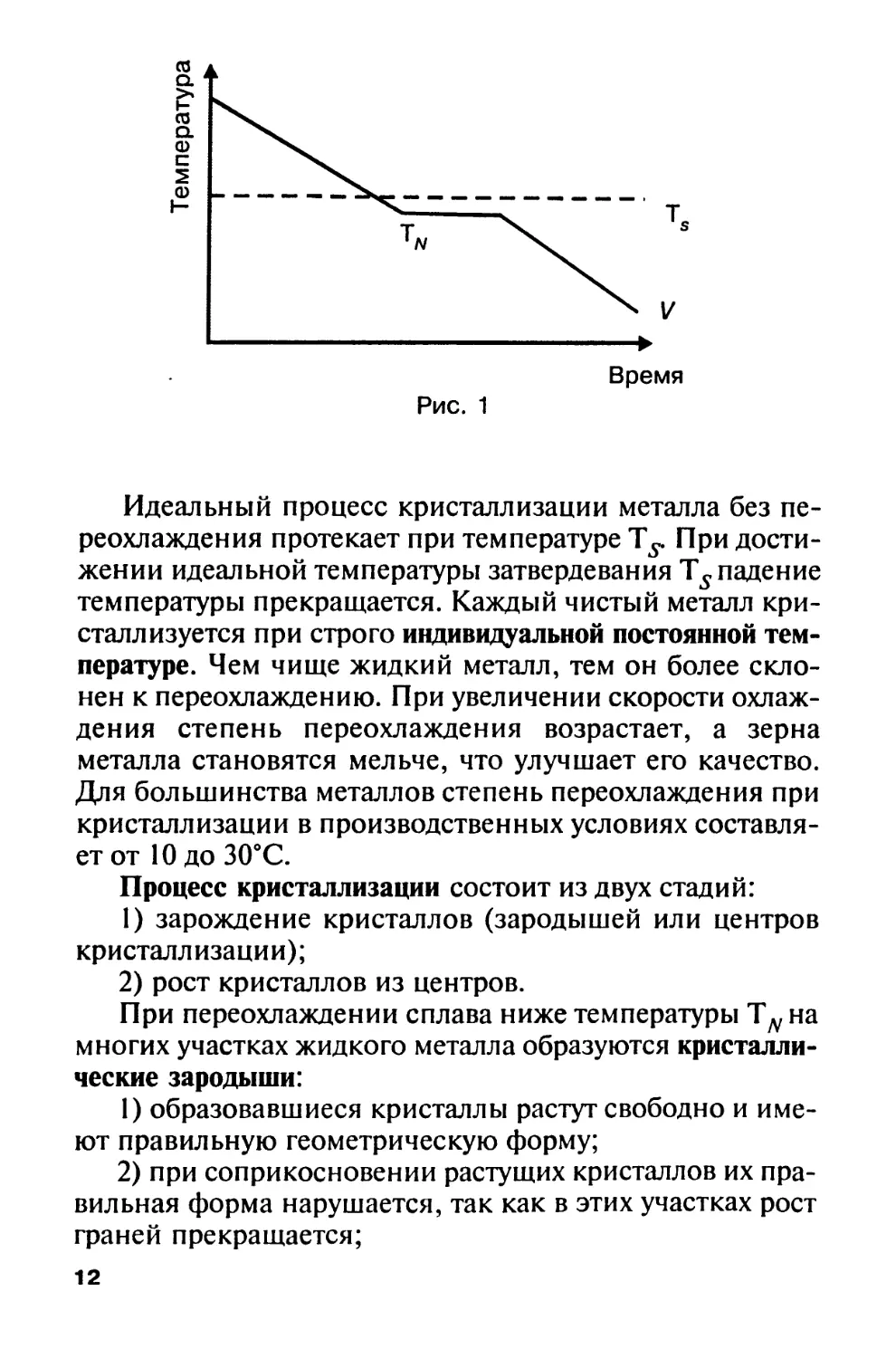

Процессы кристаллизации зависят от температуры и

протекают во времени, поэтому кривые охлаждения стро¬

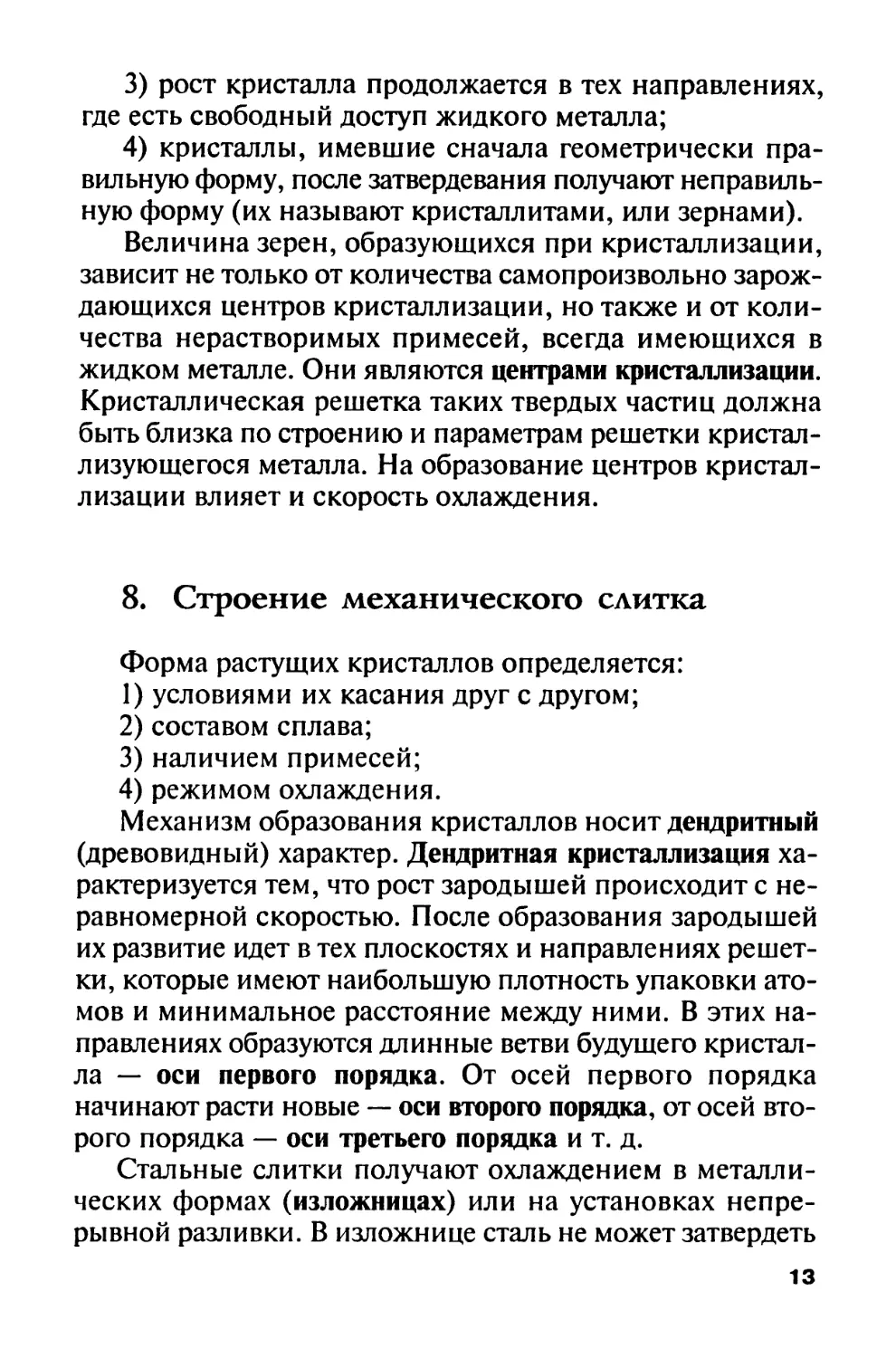

ятся в координатах «температура — время» (рис. 1).

11

Рис. 1

Идеальный процесс кристаллизации металла без пе¬

реохлаждения протекает при температуре Т^. При дости¬

жении идеальной температуры затвердевания Ts падение

температуры прекращается. Каждый чистый металл кри¬

сталлизуется при строго индивидуальной постоянной тем¬

пературе. Чем чище жидкий металл, тем он более скло¬

нен к переохлаждению. При увеличении скорости охлаж¬

дения степень переохлаждения возрастает, а зерна

металла становятся мельче, что улучшает его качество.

Для большинства металлов степень переохлаждения при

кристаллизации в производственных условиях составля¬

ет от 10 до 30°С.

Процесс кристаллизации состоит из двух стадий:

1) зарождение кристаллов (зародышей или центров

кристаллизации);

2) рост кристаллов из центров.

При переохлаждении сплава ниже температуры Тд, на

многих участках жидкого металла образуются кристалли¬

ческие зародыши:

1) образовавшиеся кристаллы растут свободно и име¬

ют правильную геометрическую форму;

2) при соприкосновении растущих кристаллов их пра¬

вильная форма нарушается, так как в этих участках рост

граней прекращается;

12

3) рост кристалла продолжается в тех направлениях,

где есть свободный доступ жидкого металла;

4) кристаллы, имевшие сначала геометрически пра¬

вильную форму, после затвердевания получают неправиль¬

ную форму (их называют кристаллитами, или зернами).

Величина зерен, образующихся при кристаллизации,

зависит не только от количества самопроизвольно зарож¬

дающихся центров кристаллизации, но также и от коли¬

чества нерастворимых примесей, всегда имеющихся в

жидком металле. Они являются центрами кристаллизации.

Кристаллическая решетка таких твердых частиц должна

быть близка по строению и параметрам решетки кристал¬

лизующегося металла. На образование центров кристал¬

лизации влияет и скорость охлаждения.

8. Строение механического слитка

Форма растущих кристаллов определяется:

1) условиями их касания друг с другом;

2) составом сплава;

3) наличием примесей;

4) режимом охлаждения.

Механизм образования кристаллов носит дендритный

(древовидный) характер. Дендритная кристаллизация ха¬

рактеризуется тем, что рост зародышей происходит с не¬

равномерной скоростью. После образования зародышей

их развитие идет в тех плоскостях и направлениях решет¬

ки, которые имеют наибольшую плотность упаковки ато¬

мов и минимальное расстояние между ними. В этих на¬

правлениях образуются длинные ветви будущего кристал¬

ла — оси первого порядка. От осей первого порядка

начинают расти новые — оси второго порядка, от осей вто¬

рого порядка — оси третьего порядка и т. д.

Стальные слитки получают охлаждением в металли¬

ческих формах (изложницах) или на установках непре¬

рывной разливки. В изложнице сталь не может затвердеть

13

одновременно во всем объеме, так как невозможно со¬

здать равномерную скорость отвода тепла. Поэтому про¬

цесс кристаллизации стали начинается у холодных стенок

и дна изложницы и распространяется внутрь жидкого

металла. При соприкосновении жидкого металла со стен¬

ками изложницы в начальный момент образуется зона

мелких равноосных кристаллов. Так как объем твердого

металла меньше жидкого, между стенкой изложницы и

застывшим металлом образуется воздушная прослойка и

сама стенка нагревается от соприкосновения с металлом,

поэтому скорость охлаждения металла снижается, и кри¬

сталлы растут в направлении отвода теплоты. При этом

образуется зона, состоящая из древовидных, или столбча¬

тых, кристаллов.

Во внутренней зоне слитка в результате замедленно¬

го охлаждения образуются равноосные, неориентированные

кристаллы больших размеров. В верхней части слитка,

которая затвердевает в последнюю очередь, образуется уса¬

дочная раковина, так как при охлаждении объем металла

уменьшается. Под усадочной раковиной металл получает¬

ся рыхлым из-за большого количества усадочных пор.

Для получения изделий используют только часть слит¬

ка, удаляя усадочную раковину и рыхлый металл слитка

для последующего переплава.

9. Методы изучения строения металлов

Изучение строения металлов и сплавов производится

методами макро- и микроанализа, рентгеновским методом,

а также дефектоскопии (рентгеновской, магнитной, уль¬

тразвуковой).

Методом макроанализа изучается макроструктура, т. е.

структура, видимая невооруженным глазом или с помо¬

щью лупы. При этом выявляются крупные дефекты: тре¬

щины, усадочные раковины, газовые пузыри и иное, а

также неравномерность распределения примесей в метал¬

14

ле. Макроструктуру определяют по изломам металла, по

макрошлифам (это образец металла или сплава, одна из

сторон которого отшлифована, тщательно обезжирена,

протравлена и рассматривается с помощью лупы с увели¬

чением в 5—10 раз).

Микроанализ выявляет структуру металла или сплава

по микрошлифам, дополнительно отполированным до

зеркального блеска. Шлифы рассматривают в отражен¬

ном свете под оптическим микроскопом при увеличении

до 3000 раз. Из-за различной ориентировки зерен метал¬

ла они травятся не в одинаковой степени, и под микро¬

скопом свет также отражается неодинаково. Границы зерен

благодаря примесям травятся сильнее, чем основной металл,

и выявляются более рельефно. Зная микроструктуру, мож¬

но объяснить причины изменения свойств металла.

С помощью рентгеновского анализа изучают атомную

структуру металлов, типы и параметры кристаллических

решеток, а также дефекты, лежащие в глубине. Этот ана¬

лиз, основанный на дифракции (отражении) рентгенов¬

ских лучей рядами атомов кристаллической решетки,

позволяет обнаружить дефекты, не разрушая металла.

В местах дефектов рентгеновские лучи поглощаются

меньше, чем в сплошном металле, и поэтому на фото¬

пленке такие лучи образуют темные пятна, соответству¬

ющие форме дефекта.

Магнитным методом исследуют дефекты в магнитных

металлах (сталь, никель и др.) на глубине до 2 мм. Для

этого испытываемое изделие намагничивают, покрывают

его поверхность порошком железа, осматривают поверх¬

ность и размагничивают изделие. Вокруг дефекта обра¬

зуется неоднородное поле, и магнитный порошок повто¬

ряет очертания дефекта.

Ультразвуковым методом осуществляется эффектив¬

ный контроль качества металла изделий и заготовок прак¬

тически любых размеров. В импульсных ультразвуковых

дефектоскопах ультразвуковая волна от щупа-излучателя

распространяется в контролируемом изделии и при встре¬

15

че с дефектом отражается от него. При этом отраженные

волны принимаются, усиливаются и передаются на пока¬

зывающий индикатор.

10. Физические и химические свойства

металлов

К физическим свойствам металлов относят цвет, плот¬

ность, температуру плавления, теплопроводность, тепло¬

вое расширение, теплоемкость, электропроводность, маг¬

нитные свойства и др.

Цветом называют способность металлов отражать све¬

товое излучение с определенной длиной волны. Напри¬

мер, медь имеет розово-красный цвет, алюминий — се-

ребристо-белый.

Плотность металла характеризуется его массой, заклю¬

ченной в единице объема. По плотности все металлы де¬

лят на легкие (менее 4500 кг/м3) и тяжелые. Плотность

имеет большое значение при создании различных изде¬

лий. Например, всамолето- и ракетостроении стремятся

использовать более легкие металлы и сплавы (алюмини¬

евые, магниевые, титановые), что способствует снижению

массы изделий.

Температурой плавления называют температуру, при

которой металл переходит из твердого состояния в жид¬

кое. По температуре плавления различают тугоплавкие

металлы (вольфрам — 3416°С, тантал — 2950°С, титан —

1725°С и др.) и легкоплавкие (олово — 232°С, свинец —

327°С, цинк — 419,5°С, алюминий — 660°С). Температу¬

ра плавления имеет большое значение при выборе метал¬

лов для изготовления литых изделий, сварных и паяных

соединений, термоэлектрических приборов и других из¬

делий. В единицах СИ температуру плавления выражают

в градусах Кельвина (К).

16

Теплопроводностью называют способность металлов

передавать тепло от более нагретых к менее нагретым уча¬

сткам тела. Большой теплопроводностью обладают сереб¬

ро, медь, алюминий. Железо имеет теплопроводность

примерно в три раза меньше, чем алюминий, и в пять раз

меньше, чем медь. В единицах СИ теплопроводность

имеет размерность Вт/(м · К).

Тепловым расширением называют способность метал¬

лов увеличиваться в размерах при нагревании и умень¬

шаться при охлаждении. Тепловое расширение характе¬

ризуется коэффициентом линейного расширения,

где /, и /2 длины тела при температурах t{ и t2. Коэффи¬

циент объемного расширения равен За. Тепловые расши¬

рения должны учитываться при сварке, ковке и горячей

объемной штамповке, изготовлении литейных форм,

штампов, прокатных валков, калибров, выполнении точ¬

ных соединений и сборке приборов, укладке железнодо¬

рожных рельс.

Теплоемкостью называют способность металла при на¬

гревании поглощать определенное количество тепла.

В единицах СИ имеет размерность Дж/К. Теплоемкость

различных металлов сравнивают по величине удельной

теплоемкости — количеству тепла, выраженному в боль¬

ших калориях, которое требуется для повышения темпе¬

ратуры 1 кг металла на ГС (в единицах СИ — Дж/(кг · К).

Способность металлов проводить электрический ток

оценивают двумя взаимно противоположными характери¬

стиками — электропроводностью и электросопротивлени¬

ем. Электрическая проводимость оценивается в СИ в си¬

менсах (См), а удельная электропроводность — в См/м,

аналогично электросопротивление выражают в омах (Ом),

а удельное электросопротивление — в Ом · м. Хорошая

электропроводность необходима, например, для токоне¬

17

сущих проводов (из меди, алюминия). При изготовлении

электронагревательных приборов и печей необходимы

сплавы с высоким электросопротивлением (из нихрома,

константана, манганина). С повышением температуры

металла его электропроводность уменьшается, а с пони¬

жением — увеличивается.

Магнитные свойства характеризуются абсолютной маг¬

нитной проницаемостью или магнитной постоянной, т. е.

способностью металлов намагничиваться. В единицах СИ

магнитная постоянная имеет размерность Гн/м. Высоки¬

ми магнитными свойствами обладают железо, никель, ко¬

бальт и их сплавы, называемые ферромагнитными. Мате¬

риалы с магнитными свойствами применяют в электротех¬

нической аппаратуре и для изготовления магнитов.

Химические свойства характеризуют способность ме¬

таллов и сплавов сопротивляться окислению или вступать

в соединение с различными веществами: кислородом воз¬

духа, растворами кислот, растворами щелочей и др.

Чем легче металл вступает в соединение с другими

элементами, тем быстрее он разрушается. Химическое

разрушение металлов под действием на их поверхность

внешней агрессивной среды называют коррозией. Метал¬

лы, стойкие к окислению при сильном нагреве, называ¬

ют жаростойкими или окалиностойкими. Такие металлы

применяют для изготовления деталей, которые эксплуа¬

тируются в зоне высоких температур.

Сопротивление металлов коррозии, окалинообразова-

нию и растворению определяют по изменению массы

испытываемых образцов на единицу поверхности за еди¬

ницу времени. Химические свойства металлов обязатель¬

но учитываются при изготовлении изделий. Особенно это

относится к изделиям или деталям, работающим в хими¬

чески агрессивных средах:

1) емкостям для перевозки химических реактивов;

2) трубопроводам химических веществ;

3) приборам и инструментам в химической промыш¬

ленности и др.

18

11. Основные механические свойства

металлов

Способность металла сопротивляться воздействию

внешних сил характеризуется механическими свойствами:

прочностью, упругостью, пластичностью, ударной вязко¬

стью, твердостью и выносливостью. Эти свойства

определяют по результатам механических испытаний, при

которых металлы подвергают воздействию внешних сил (на¬

грузок). Внешние силы могут быть статическими, динами¬

ческими или циклическими (повторно-переменными).

Нагрузка вызывает в твердом теле напряжение и де¬

формацию. Напряжение — величина нагрузки, отнесен¬

ная к единице площади поперечного сечения испытыва¬

емого образца.

Деформация — изменение формы и размеров твердо¬

го тела под влиянием приложенных внешних сил. Разли¬

чают деформации растяжения (сжатия), изгиба, кручения,

среза. Материал может подвергаться одному или несколь¬

ким видам деформации одновременно.

Для определения прочности, упругости и пластичнос¬

ти металлы в виде образцов круглой или плоской формы

испытывают на статическое растяжение (ГОСТ 1497-73).

Испытания проводят на разрывных машинах. В результа¬

те испытаний получают диаграмму растяжения. По оси аб¬

сцисс этой диаграммы откладывают значения деформации,

а по оси ординат — нагрузки, приложенные к образцу.

Прочность — способность материала сопротивляться

разрушению под действием нагрузок; оценивается преде¬

лом прочности и пределом текучести. Важным показате¬

лем прочности материала является также удельная проч¬

ность — отношение предела прочности материала к его

плотности. Предел прочности σΒ (временное сопротивле¬

ние) — это условное напряжение в Па (Н/м2), соответ¬

ствующее наибольшей нагрузке, предшествующей разру¬

шению образца:

19

где Ртах— наибольшая нагрузка, Н; F0— начальная пло¬

щадь поперечного сечения рабочей части образца, м2.

Истинное сопротивление разрыву SK — это напряже¬

ние, определяемое отношением нагрузки Рк в момент раз¬

рыва к площади минимального поперечного сечения об¬

разца после разрыва:

Предел текучести (физический) στ — это наименьшее

напряжение (в МПа), при котором образец деформиру¬

ется без заметного увеличения нагрузки:

где РТ — нагрузка, при которой наблюдается площадка те¬

кучести, Н. Площадку текучести имеют в основном толь¬

ко малоуглеродистая сталь и латунь. Другие сплавы пло¬

щадки текучести не имеют.

12. Упругость, пластичность, вязкость

Упругость — способность материала восстанавливать

первоначальную форму и размеры после прекращения

действия нагрузки Руп, ее оценивают пределом пропор¬

циональности апц и пределом упругости ст. Предел про¬

порциональности опц — напряжение (МПа), выше кото¬

рого нарушается пропорциональность между прилагае¬

мым напряжением и деформацией образца:

Л

ц

где Fq — начальная площадь поперечного сечения рабо¬

чей части образца, м2; — нафузка предела пропор¬

циональности, Н.

Предел упругости (условный) σ0 05 — это условное на¬

пряжение в МПа, соответствующее нагрузке, при кото¬

рой остаточная деформация впервые достигает 0,05% от

расчетной длины образца /0:

где /q 05 — нагрузка предела упругости, Н.

Пластичность, т. е. способность материала принимать

новую форму и размеры под действием внешних сил, не

разрушаясь, характеризуется относительным удлинением

и относительным сужением. Относительное удлинение

(после разрыва) σ — это отношение приращения (/к - /0)

расчетной длины образца после разрыва к его первона¬

чальной расчетной длине /0, выраженное в процентах:

6 = [(/к — /0)//о]* 100%. Относительное сужение (после

разрыва) ψ — это отношение разности начальной и ми¬

нимальной площадей (F0 - FK) поперечного сечения об¬

разца после разрыва к начальной площади F0 поперечно¬

го сечения, выраженное в процентах: ψ = [(/^ - FK)/

F0] · 100%. Чем больше значения относительного удлине¬

ния и сужения для материала, тем он более пластичен.

У хрупких материалов эти значения близки к нулю. Хруп¬

кость конструкционного материала является отрицатель¬

ным свойством. Для устранения этого свойства металл

легируют или подвергают термической обработке.

Ударная вязкость, т. е. способность материала сопро¬

тивляться динамическим нагрузкам, определяется как

отношение затраченной на излом образца работы W

(в МДж) к площади его поперечного сечения F(b м2) в ме¬

сте надреза КС= W/F\ Для испытания (ГОСТ 9454-78) из¬

готовляют специальные стандартные образцы, имеющие

форму квадратных брусочков с надрезом. Испытывают

21

образец на маятниковых копрах. Определение ударной

вязкости важно для некоторых металлов, работающих при

минусовых температурах и проявляющих склонность к

хладноломкости.

Циклическая вязкость — это способность материалов

поглощать энергию при повторно-переменных нагрузках.

Материалы с высокой циклической вязкостью быстро га¬

сят вибрации, которые часто являются причиной преж¬

девременного разрушения.

13. Твердость, усталость, выносливость

Твердостью называют способность материала сопро¬

тивляться проникновению в него другого, более твердо¬

го тела. Высокой твердостью должны обладать металло¬

режущие инструменты: резцы, сверла, фрезы, а также

поверхностно-упрочненные детали. Твердость металла

определяют способами Бринелля, Роквелла и Виккерса.

За меру твердости НВ принимают отношение нагруз¬

ки к площади поверхности отпечатка диаметром d и глу¬

биной /, который образуется при вдавливании силой Р

шарика диаметром D. Числовое значение твердости оп¬

ределяют так: измеряют диаметр отпечатка с помощью

оптической лупы (с делениями), по полученному значе¬

нию находят в таблице, приложенной к ГОСТу, соответ¬

ствующее число твердости. Для оценки твердости метал¬

лов в малых объемах, например на зернах металла или его

структурных составляющих, применяют способ определе¬

ния микротвердости.

Усталостью называют процесс постепенного накопле¬

ния повреждений материала под действием повторно-пе¬

ременных напряжений, приводящий к образованию тре¬

щин и разрушению. Усталость металла обусловлена кон¬

центрацией напряжений в отдельных его объемах, в

которых имеются неметаллические включения: газовые

пузыри, различные местные дефекты и т.д. Характерным

22

является усталостный излом, образующийся после разру¬

шения образца в результате многократного нагружения и

состоящий из двух разных по внешнему виду частей.

Одна часть излома с ровной (затертой) поверхностью об¬

разуется вследствие трения поверхностей в области тре¬

щин, возникших от действия повторно-переменных на¬

грузок, другая часть с зернистым изломом возникает в мо¬

мент разрушения образца. Испытания на усталость

проводят на специальных машинах. Наиболее распрост¬

ранены машины для повторно-переменного изгибания

вращающегося образца, закрепленного одним или обо¬

ими концами, а также машины для испытаний на растя¬

жение — сжатие и на повторно-переменное кручение.

В результате испытаний определяют предел выносливос¬

ти, характеризующий сопротивление усталости.

Выносливость — свойство материала противостоять ус¬

талости. Предел выносливости — это максимальное на¬

пряжение, которое может выдержать металл без разруше¬

ния заданное число циклов нагружения. Между пределом

выносливости и пределом прочности существует прибли¬

женная зависимость:

о_| « 0,43σΒ σ_|/> « 0,36σΒ,

где σ_, и σ_. — соответственно пределы выносливости

при изгибе и растяжении — сжатии; σΒ— предел проч¬

ности.

14. Испытания на ударную вязкость,

усталостную прочность, ползучесть

Кроме статических испытаний на ударную вязкость, из¬

делия подвергают испытанию под действием ударных (ди¬

намических) знакопеременных нагрузок и высоких тем¬

ператур. Для испытаний применяется стандартный над¬

резанный образец, который устанавливается на опорах

23

копра. Маятник определенной массы поднимают на ус¬

тановленную высоту #, закрепляют его, а затем освобож¬

денный от защелки маятник падает, разрушает образец и

снова поднимается на некоторую высоту И. Такой способ

определения ударной вязкости наиболее простой. Для

облегчения расчетов пользуются таблицами, в которых

для каждого подъема маятника после разрушения образ¬

ца указана работа удара.

Испытания на усталостную прочность. Усталости под¬

вержены вагонные оси, коленчатые валы, лопатки тур¬

бин, рессоры, пружины. Тщательное шлифование, поли¬

рование и упрочнение поверхности деталей значительно

увеличивают сопротивление усталости и увеличивают

срок службы изделия. Испытания на усталостную проч¬

ность производят на различных машинах в зависимости

от характера работы деталей. Наиболее распространенны¬

ми типами машин являются:

1) машины для испытания изгибом при вращении;

2) машины для испытания при растяжении — сжатии;

3) машины для испытания при кручении.

Испытания на ползучесть. Многие детали машин ра¬

ботают в условиях воздействия статических нагрузок при

повышенных температурах. Это детали паровых и газо¬

вых турбин, химической, нефтяной аппаратуры и т. д.

Ползучестью называют свойство металла медленно и

непрерывно удлиняться («ползти») под действием прило¬

женных к нему постоянных рабочих напряжений в усло¬

виях повышенных и высоких температур. Если у свинца,

алюминия и многих сплавов ползучесть наблюдается уже

при температуре 20°С, то сталь обнаруживает заметную

ползучесть, только начиная с температуры 350—400°С.

Количественной характеристикой ползучести является

так называемый предел ползучести. Испытания на ползу¬

честь производятся на специальных установках, в кото¬

рых имеются нагревательные устройства и приборы. При¬

меняются и низкотемпературные установки, работающие

даже при гелиевых температурах, которые влияют в пер¬

вую очередь на прочность и пластичность изделий.

24

15. Технологические

и эксплуатационные свойства

Технологические свойства характеризуют способность

металлов подвергаться обработке в холодном и горячем

состояниях. К основным технологическим свойствам от¬

носят: обрабатываемость резанием, свариваемость, ков¬

кость, литейные свойства и др.

Обрабатываемость резанием — одно из важнейших тех¬

нологических свойств, потому что подавляющее боль¬

шинство заготовок, а также деталей сварных узлов и кон¬

струкций подвергается механической обработке. Одни

металлы обрабатываются хорошо до получения чистой и

гладкой поверхности, другие же, имеющие высокую твер¬

дость, плохо. Улучшить обрабатываемость, например,

стали можно термической обработкой, понижая или по¬

вышая ее твердость.

Свариваемость — способность металлов образовывать

сварное соединение, свойства которого близки к свой¬

ствам основного металла. Ее определяют пробой сварен¬

ного образца на загиб или растяжение. Ковкость — спо¬

собность металла обрабатываться давлением в холодном

или горячем состоянии без признаков разрушения. Ее

определяют кузнечной пробой на осадку до заданной сте¬

пени деформации. Если на боковой поверхности образ¬

ца трещина не образуется, то такой образец считается

выдержавшим пробу, испытываемый металл — пригод¬

ным для обработки давлением.

Литейные свойства металлов характеризуют способ¬

ность их образовывать отливки без трещин, раковин и дру¬

гих дефектов. Жндкотекучесть — способность расплавлен¬

ного металла хорошо заполнять полость литейной формы.

Усадка при кристаллизации — это уменьшение объе¬

ма металла при переходе из жидкого состояния в твердое;

является причиной образования усадочных раковин и

усадочной пористости в слитках и отливках. Ликвация —

неоднородность химического состава сплавов, возника¬

25

ющая при их кристаллизации. Обусловлена тем, что спла¬

вы в отличие от чистых металлов кристаллизуются не при

одной температуре, а в интервале температур.

Эксплуатационные свойства. Эти свойства определяют

в зависимости от условий работы машины специальны¬

ми испытаниями. Износостойкость — свойство материа¬

ла оказывать сопротивление износу, т. е. постепенному

изменению размеров и формы тела вследствие разруше¬

ния поверхностного слоя изделия при трении. Также к

эксплуатационным свойствам относят: хладостойкость,

жаропрочность, антифрикционность и др.

16. Нагрев металлов при обработке

давлением

Нагрев заготовок производится с целью уменьшить

сопротивление деформированию. Для каждого металла и

сплава температура горячей обработки имеет свои верх¬

ние и нижние пределы, образующие область нагрева,

называемую температурным интервалом обработки.

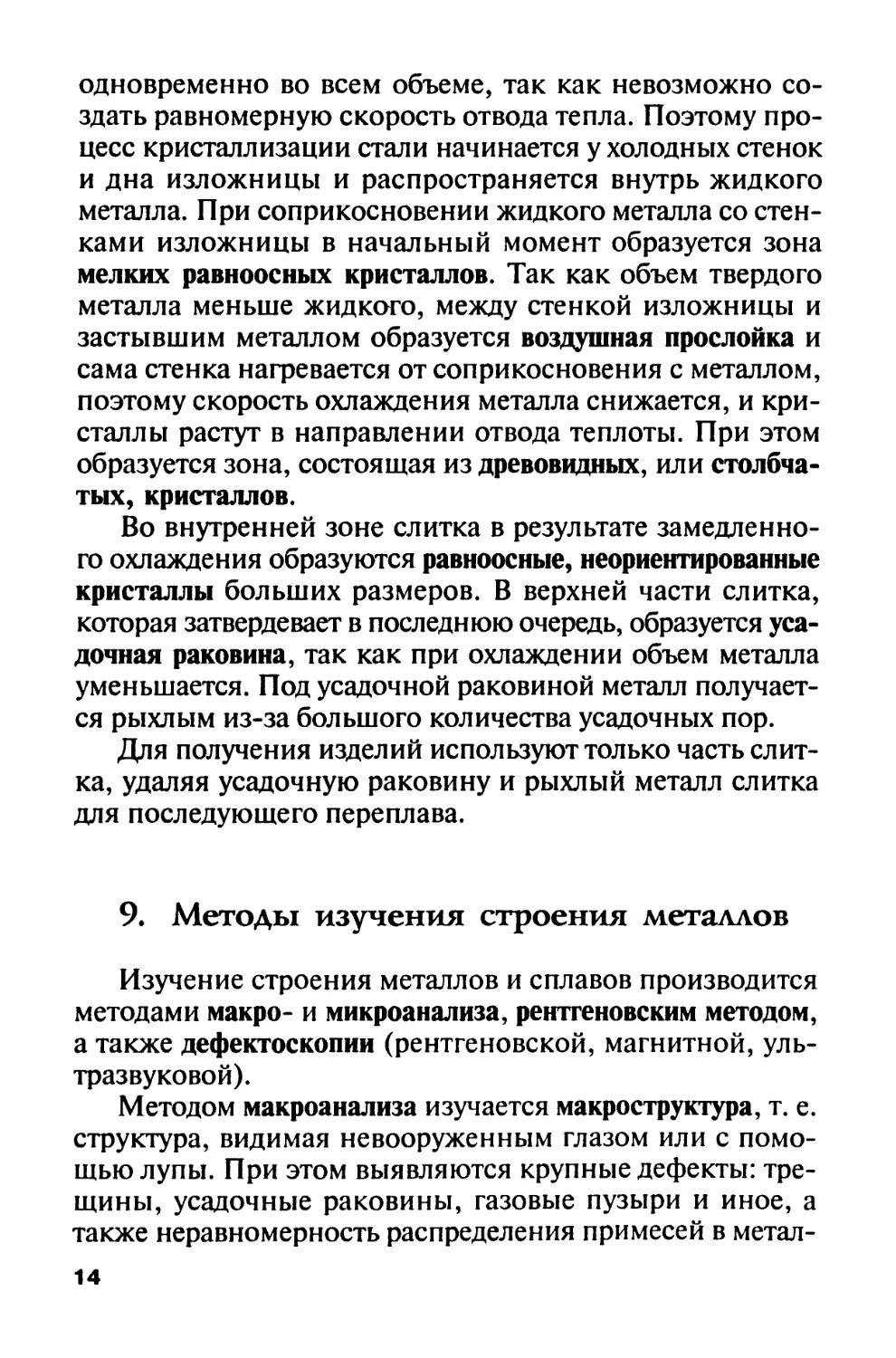

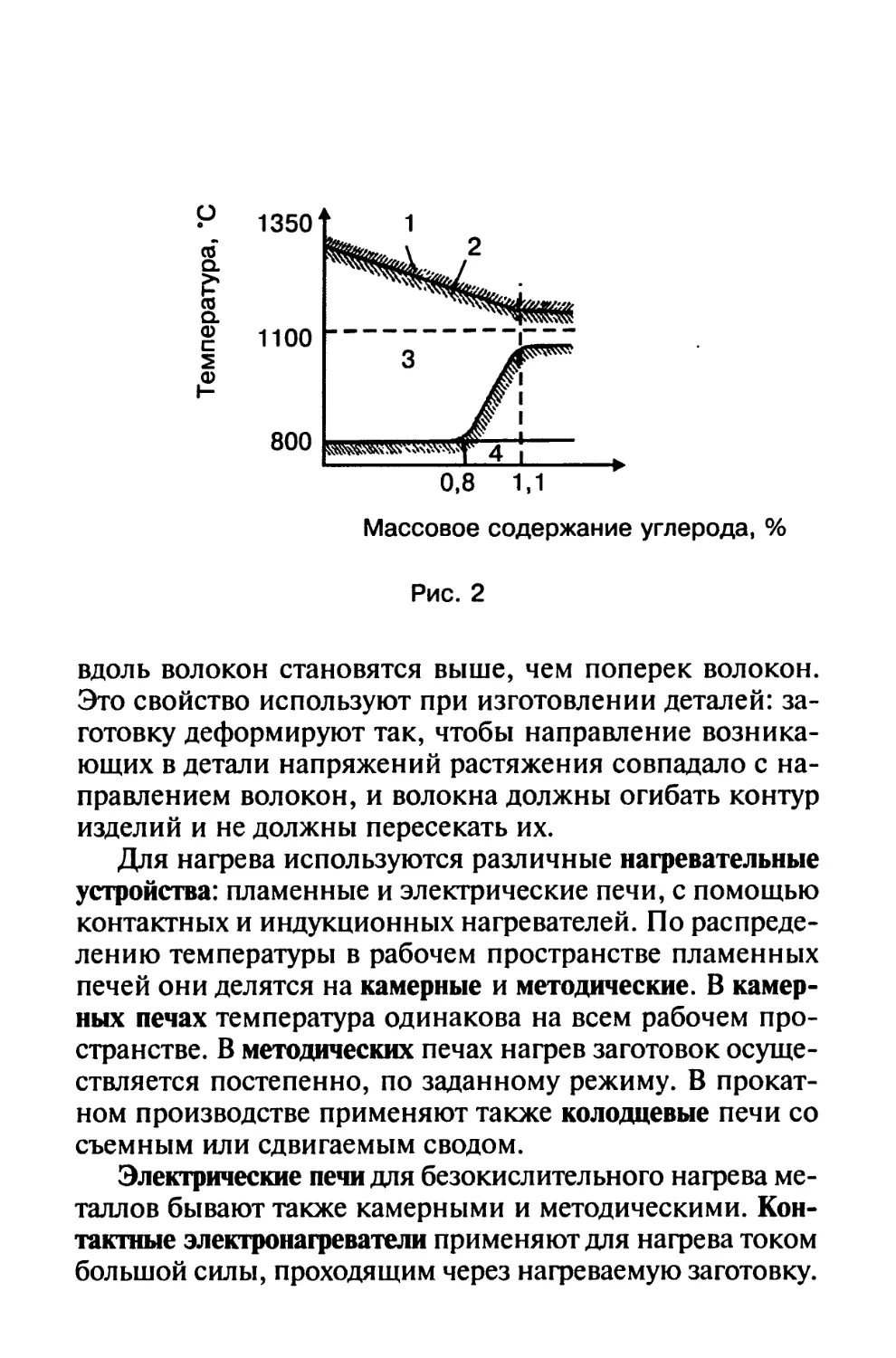

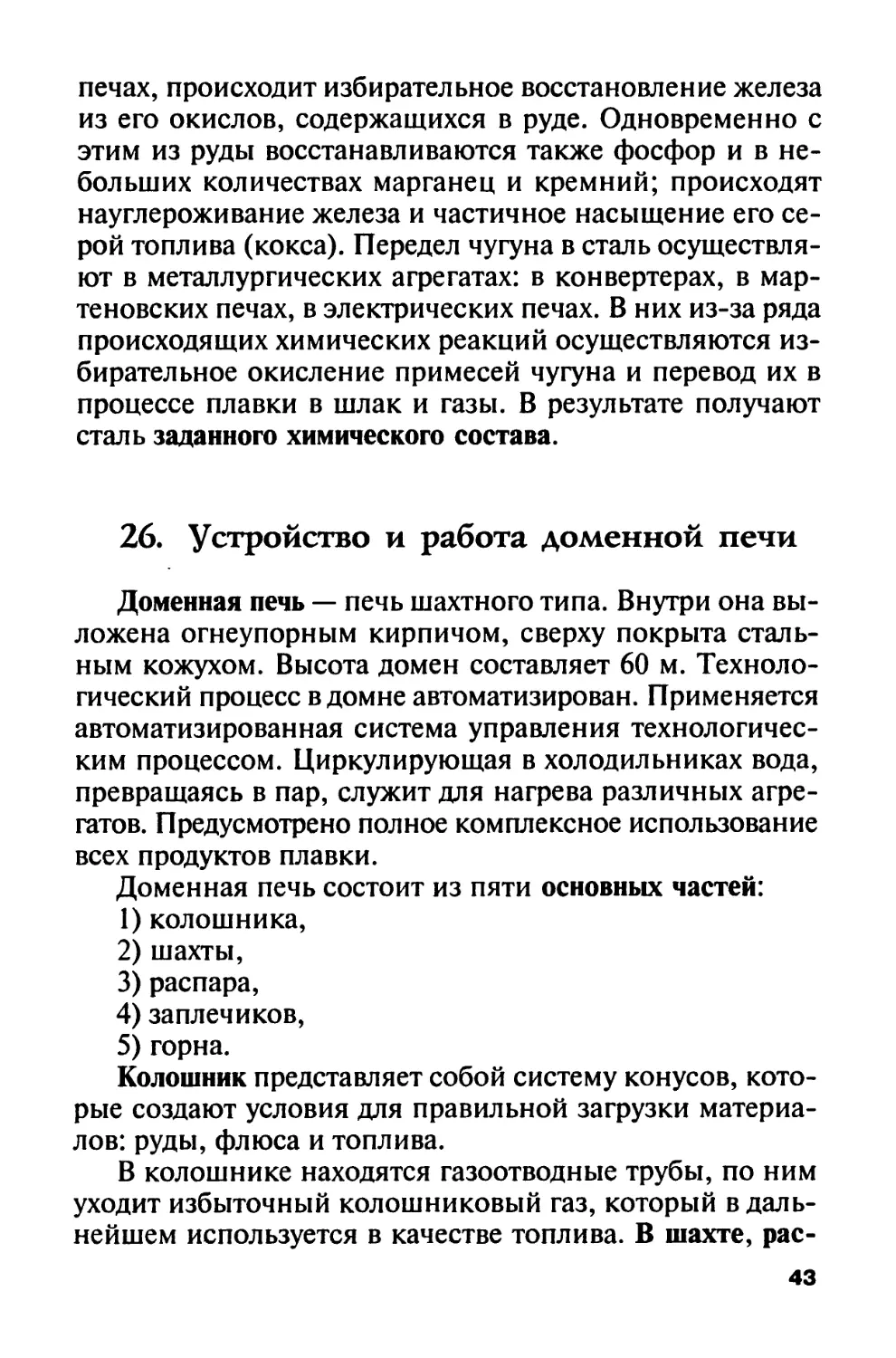

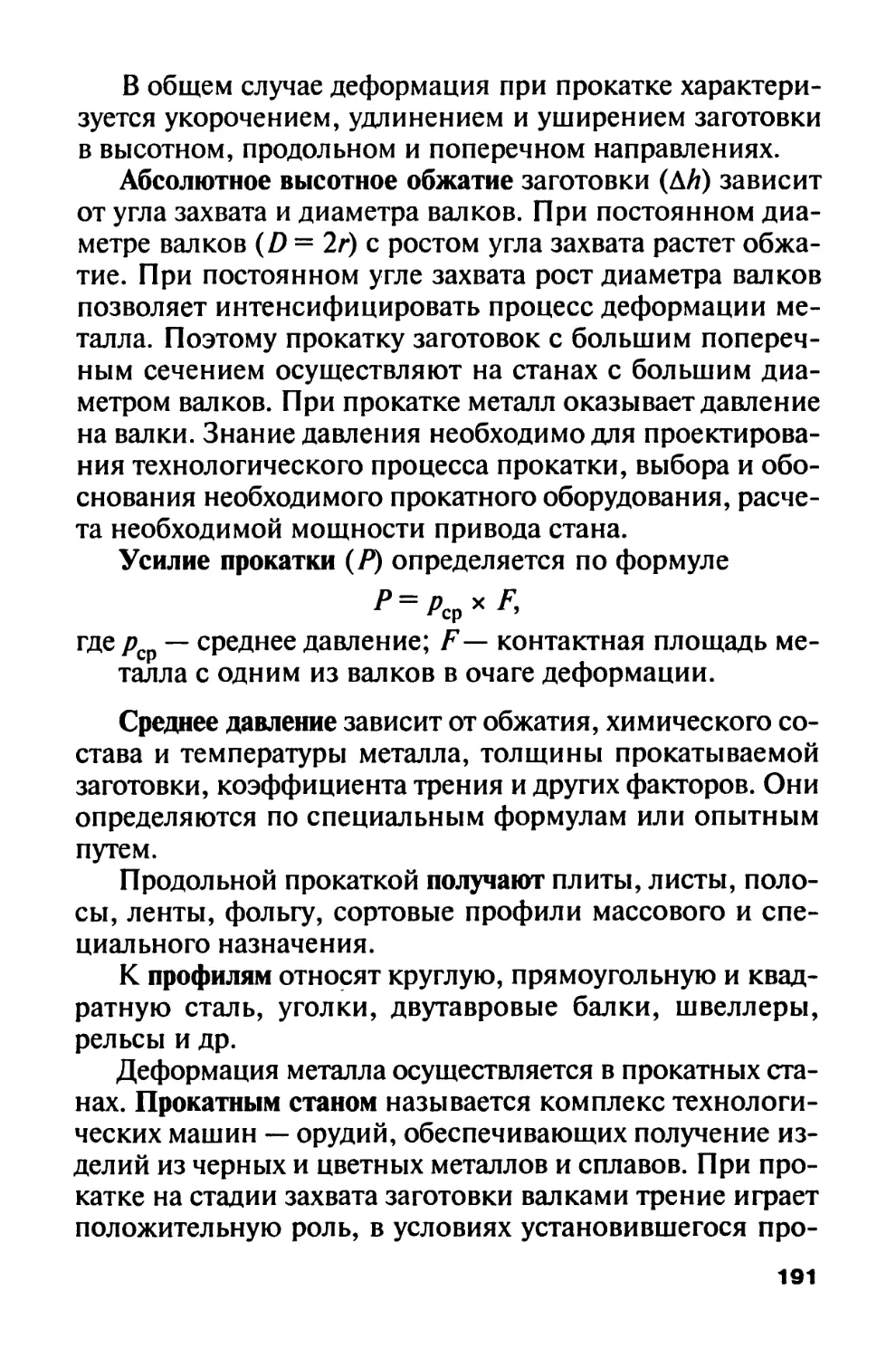

На рис. 2 показана область 3 нагрева углеродистой ста¬

ли для горячей обработки давлением в зависимости от со¬

держания углерода. Ее верхние пределы 2 лежат на 100 —

150°С ниже температуры начала плавления (т. е. линии со-

лидуса), нижние пределы — на 60—75°С выше темпера¬

тур превращения перлита и цементита в аустенит. Выше

линии верхних температурных пределов находится зона 1

пережога, ниже линии нижних температурных пределов —

зона 4 упрочнения (наклепа). Зона перегрева является зо¬

ной интенсивного роста зерен и дает крупнозернистую

структуру металла, непрочную и хрупкую, которая может

быть исправлена отжигом. Обработка при температурах

зоны наклепа дает напряженный и хрупкий металл и мо¬

жет привести к его разрушению. Наклеп можно устранить

последующим отжигом.

В процессе горячей обработки создается волокнистая

макроструктура сплава, механические свойства стали

26

Массовое содержание углерода, %

Рис. 2

вдоль волокон становятся выше, чем поперек волокон.

Это свойство используют при изготовлении деталей: за¬

готовку деформируют так, чтобы направление возника¬

ющих в детали напряжений растяжения совпадало с на¬

правлением волокон, и волокна должны огибать контур

изделий и не должны пересекать их.

Для нагрева используются различные нагревательные

устройства: пламенные и электрические печи, с помощью

контактных и индукционных нагревателей. По распреде¬

лению температуры в рабочем пространстве пламенных

печей они делятся на камерные и методические. В камер¬

ных печах температура одинакова на всем рабочем про¬

странстве. В методических печах нагрев заготовок осуще¬

ствляется постепенно, по заданному режиму. В прокат¬

ном производстве применяют также колодцевые печи со

съемным или сдвигаемым сводом.

Электрические печи для безокислительного нагрева ме¬

таллов бывают также камерными и методическими. Кон¬

тактные электронагреватели применяют для нагрева током

большой силы, проходящим через нагреваемую заготовку.

Тема 3. ОСНОВЫ ТЕОРИИ

СПЛАВОВ

17. Основные сведения о сплавах

Чистые металлы характеризуются низким пределом

прочности, поэтому в машиностроении применяют глав¬

ным образом их сплавы. Металлическим сплавом называ¬

ют сложное вещество, полученное сплавлением (или

спеканием) нескольких металлов или металлов с неметал¬

лами. При этом улучшаются эксплуатационные и техно¬

логические свойства металлического материала.

Компонентами называют вещества, образующие систе¬

му. Чистый металл представляет собой однокомпонент¬

ную систему, сплав двух металлов — двухкомпонентную

систему и т. д. Фазой называют однородную часть систе¬

мы, имеющую одинаковый состав, одно и то же агрегат¬

ное состояние и отделенную от остальных частей систе¬

мы поверхность раздела, при переходе через которую хи¬

мический состав или структура вещества изменяются

скачкообразно. Совокупность фаз, находящихся в равно¬

весии при определенных внешних условиях (давлении,

температуре), называют системой.

Сплав называют однородным (гомогенным), если его

структура однофазна, и разнородным (гетерогенным), если

его структура состоит из нескольких фаз.

Под структурой сплава понимают видимое в микро¬

скоп взаимное расположение фаз, их форму и размеры.

Твердые растворы образуются в результате перехода в

твердое состояние однородных жидких растворов. Твер¬

дые растворы бывают следующих типов: твердые раство¬

ры замещения и твердые растворы внедрения. Независи¬

мо от типа твердые растворы однофазны.

Химические соединения образуются при сплавлении

различных металлов или металла с неметаллом. Химичес¬

кое соединение — однородное кристаллическое тело, имеет

кристаллическую решетку с упорядоченным расположе¬

28

нием атомов, которая отлична от решеток элементов, об¬

разующих это соединение.

Механическая смесь двух компонентов А и В образу¬

ется тогда, когда при кристаллизации компоненты спла¬

ва не способны к взаимному растворению в твердом со¬

стоянии и не вступают в химическую реакцию с образо¬

ванием соединения. Рентгенограмма сплава отчетливо

показывает наличие двух решеток компонентов А и В.

Температуры, при которых изменяется строение ме¬

таллов и сплавов, называют критическими точками. При

плавлении и затвердевании чистые металлы имеют одну

критическую точку, а сплавы — две. В интервале между

этими двумя точками в сплавах существуют две фазы —

жидкий сплав и кристаллы.

18. Диаграмма состояний для случая

неограниченной растворимости

компонентов в твердом состоянии

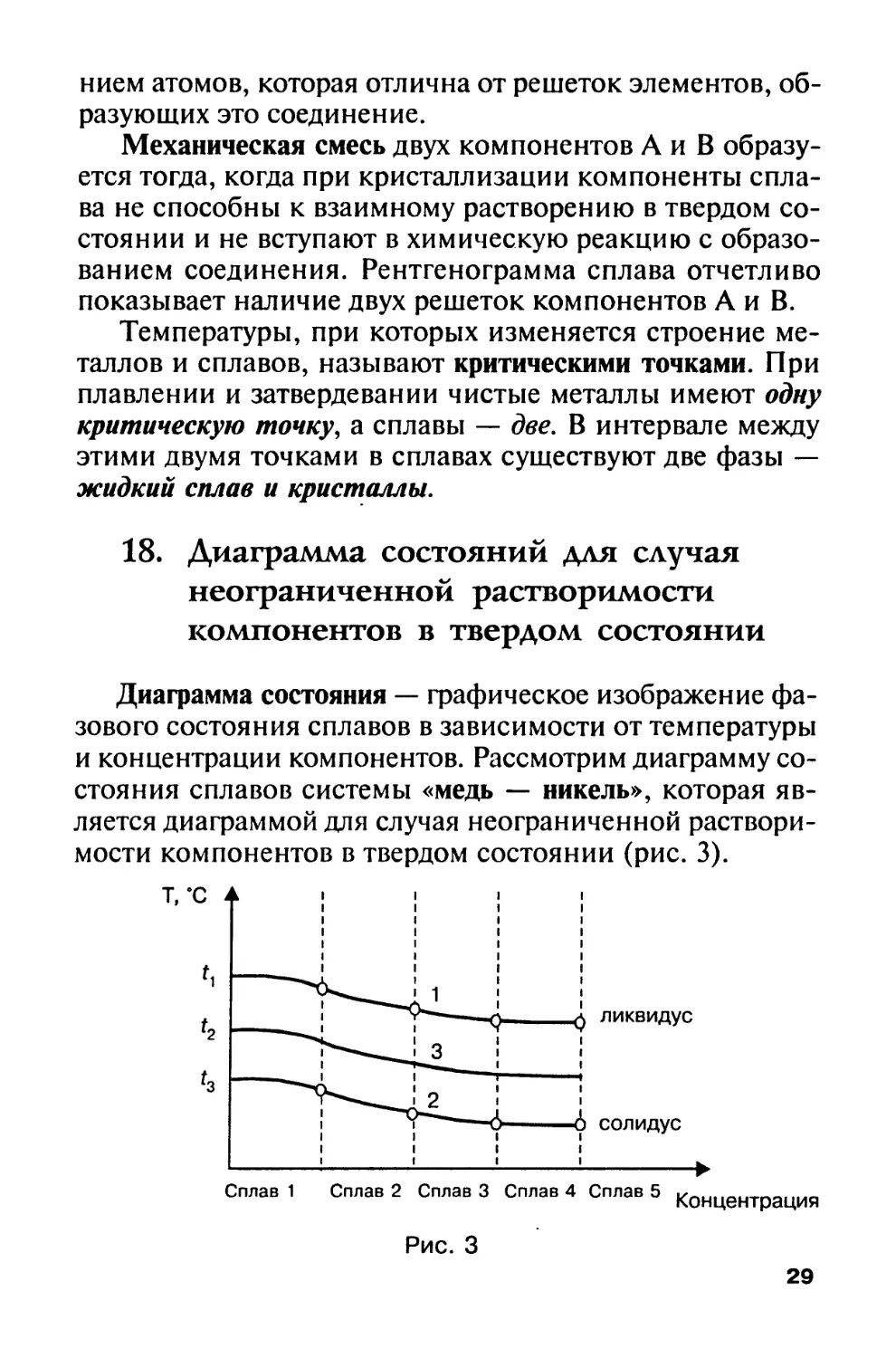

Диаграмма состояния — графическое изображение фа¬

зового состояния сплавов в зависимости от температуры

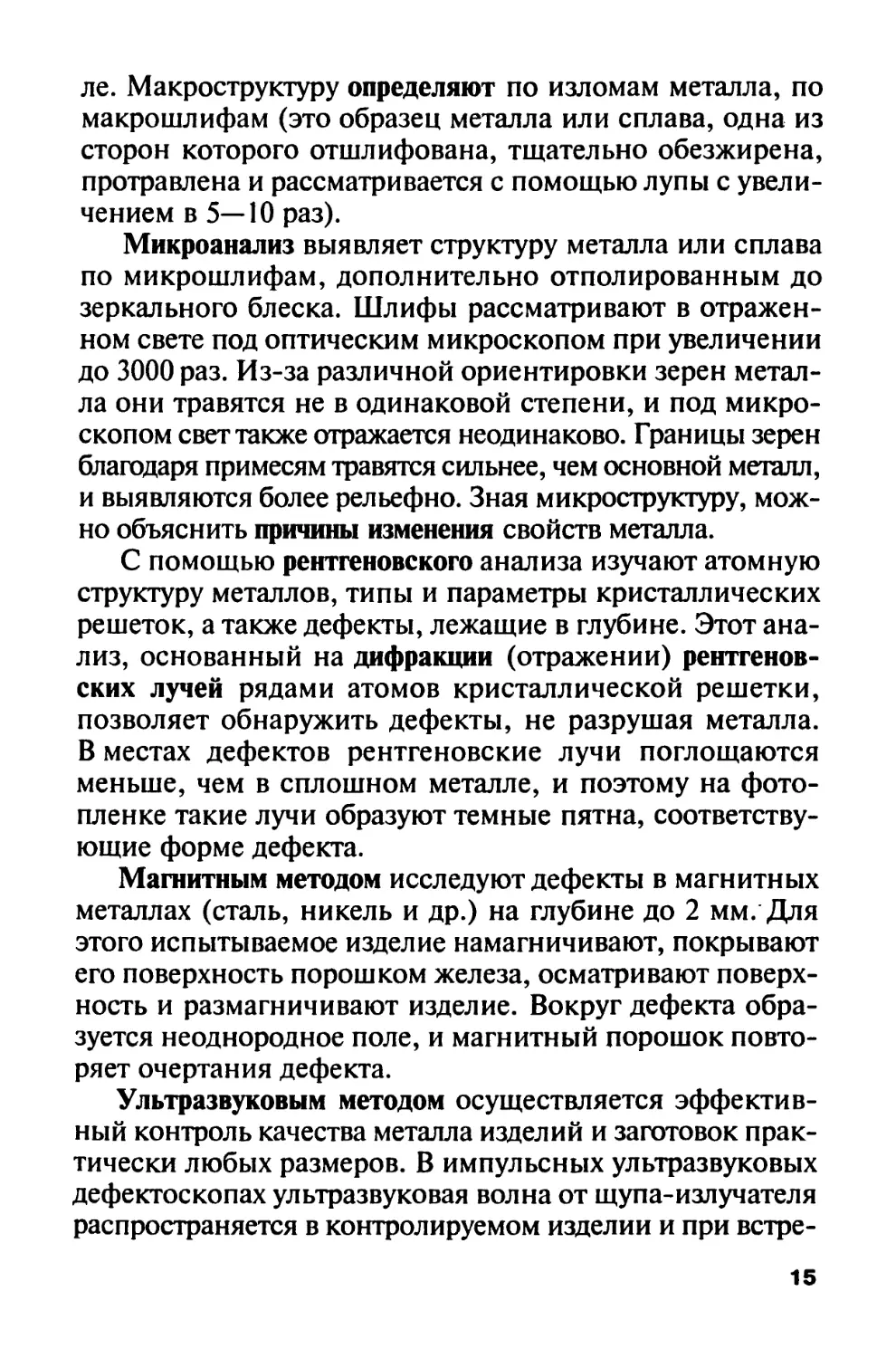

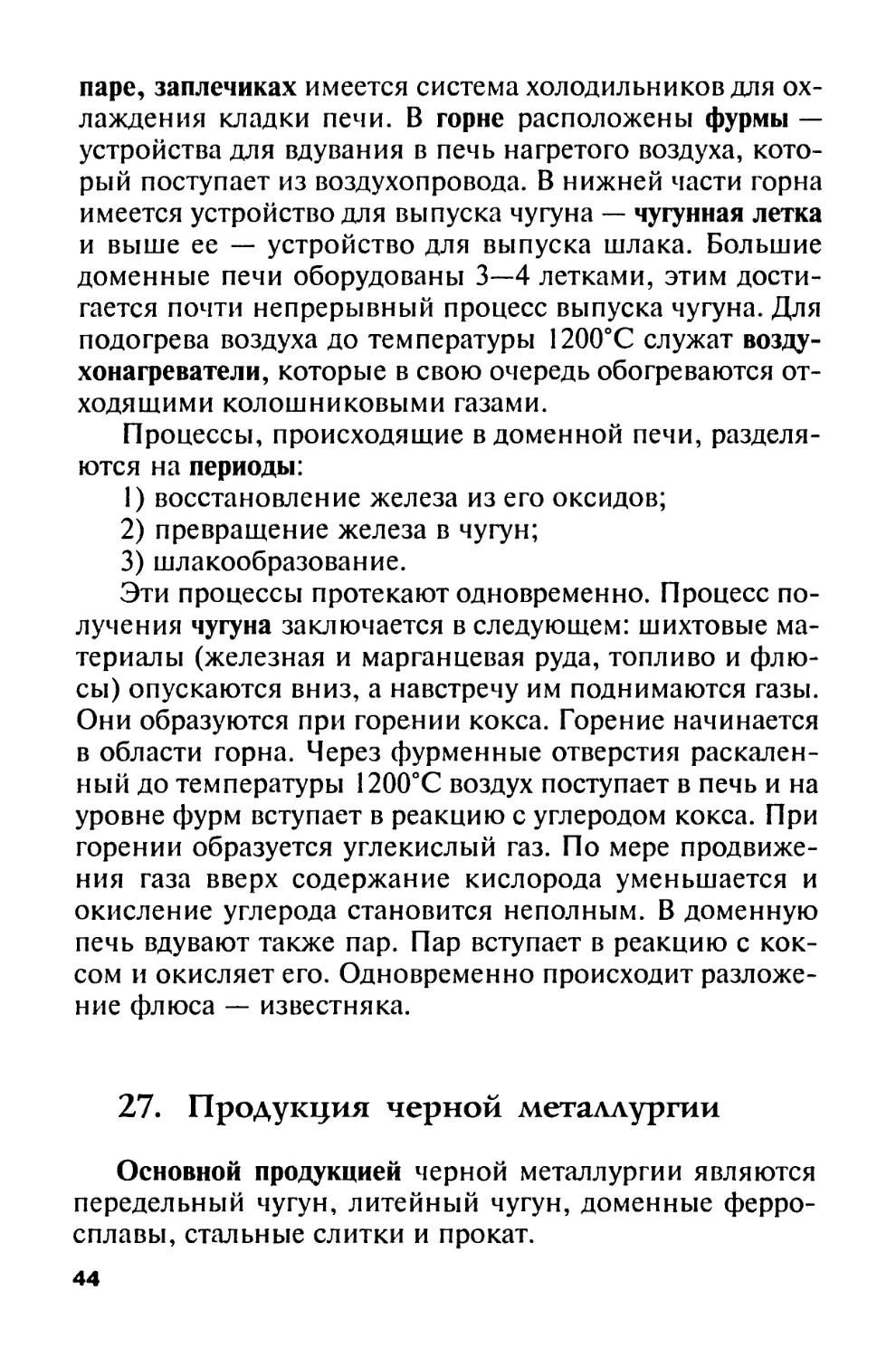

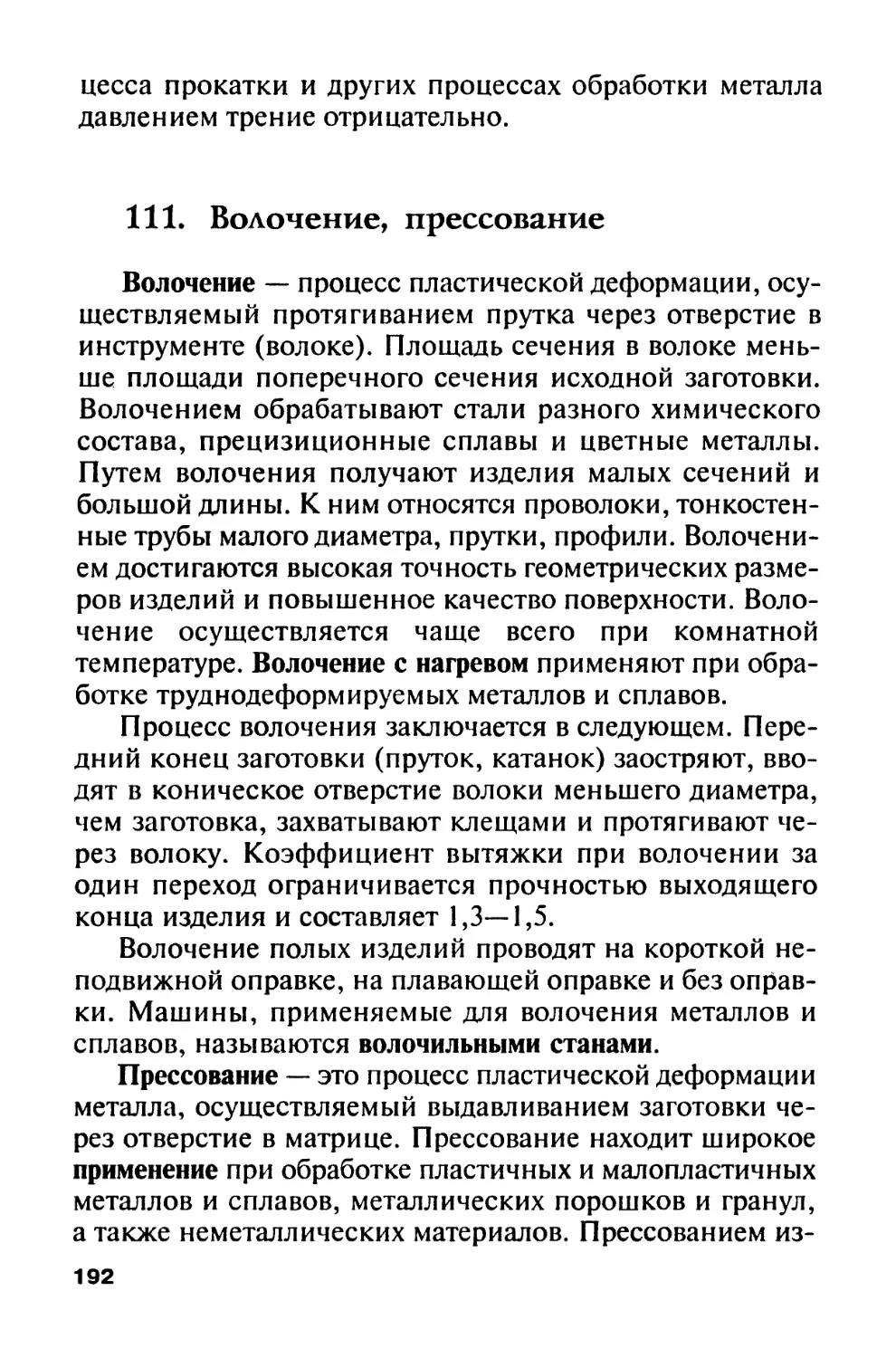

и концентрации компонентов. Рассмотрим диаграмму со¬

стояния сплавов системы «медь — никель», которая яв¬

ляется диаграммой для случая неограниченной раствори¬

мости компонентов в твердом состоянии (рис. 3).

Рис. 3

29

Температура плавления меди составляет 1083°С, ни¬

келя — 1445°С.

Чистые металлы имеют одну критическую точку —

температуру затвердевания (кристаллизации), а сплавы —

две, т. е. сплавы в отличие от чистых металлов кристал¬

лизуются в интервале температур. Например, кристалли¬

зация сплава начинается при температуре при этой

температуре из жидкого сплава начинают выпадать пер¬

вые кристаллы твердого раствора, а заканчивается крис¬

таллизация при температуре ty При этой температуре за¬

твердевает последняя капля жидкого сплава. Разная тем¬

пература конца кристаллизации сплавов свидетельствует

о том, что состав твердой фазы непрерывно изменяется.

Для построения диаграммы состояния на оси абсцисс

сетки в координатах температура — концентрация откла¬

дывают составы пяти сплавов и восстанавливают из каж¬

дой точки вертикальные линии. После этого переносят на

эти вертикальные линии с кривых охлаждения сплавов

критические точки, а на левой и правой ординатах тем¬

ператур отмечают температуры кристаллизации чистых

металлов — меди (100%) и никеля (100%). Соединив плав¬

ными кривыми температуры начала и конца кристалли¬

зации всех сплавов, получают диаграмму состояния спла¬

вов системы «медь — никель» с неограниченной раство¬

римостью компонентов в твердом состоянии.

Верхняя линия на диаграмме обозначает начало затвер¬

девания при охлаждении или конец расплавления при на¬

греве, нижняя — соответственно конец затвердевания или

начало плавления. Эта диаграмма состояния сплава меди

и никеля имеет три области. Область существования жид¬

кого расплава (1) лежит выше верхней линии, соединяю¬

щей точки плавления меди и никеля, а область существо¬

вания кристаллических твердых растворов (2) — ниже

нижней линии. Между этими линиями находится двух¬

фазная область (3), в которой одновременно существуют

расплав и кристаллы твердого раствора. Верхнюю грани¬

цу этой области называют линией ликвидус, а нижнюю —

солидус («ликвидус» в переводе с латинского означает

жидкий, «солидус» — твердый). По диаграмме состояния

30

можно определить концентрации твердой и жидкой фаз в

сплаве при его кристаллизации.

19. Диаграмма состояний сплавов,

образующих механические смеси из

чистых компонентов

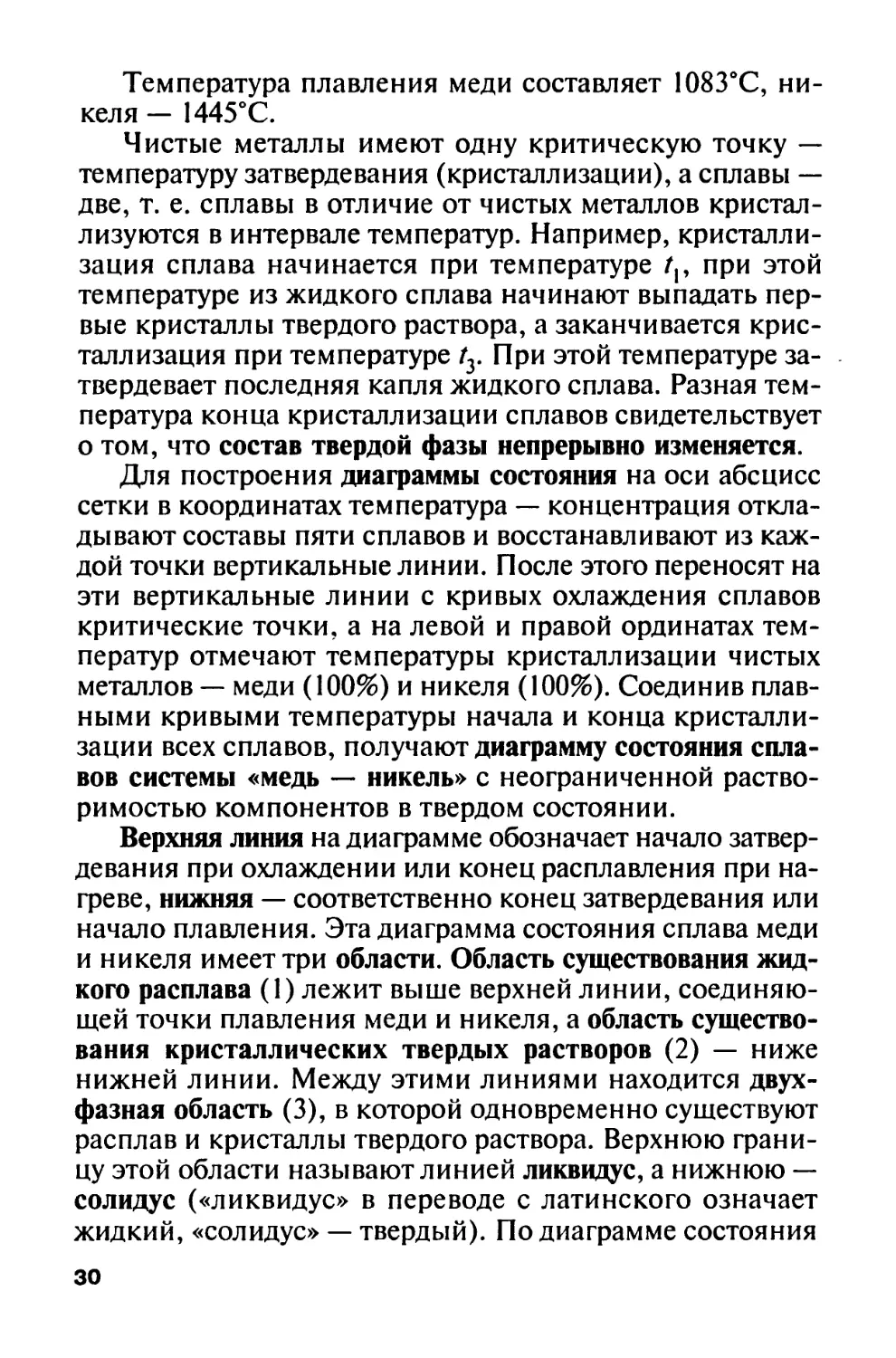

Диаграммы состояния — показатели фазового состоя¬

ния сплавов в зависимости от температуры и концентра¬

ции компонентов. Диаграммы состояния строят для ус¬

ловий равновесия, т. е. такого состояния сплава, которое

достигается при очень малых скоростях охлаждения или

длительном нагреве. Диаграммы состояния сплавов в рав¬

новесном состоянии являются теоретическими диаграм¬

мами, так как истинное равновесие в практических ус¬

ловиях достигается редко.

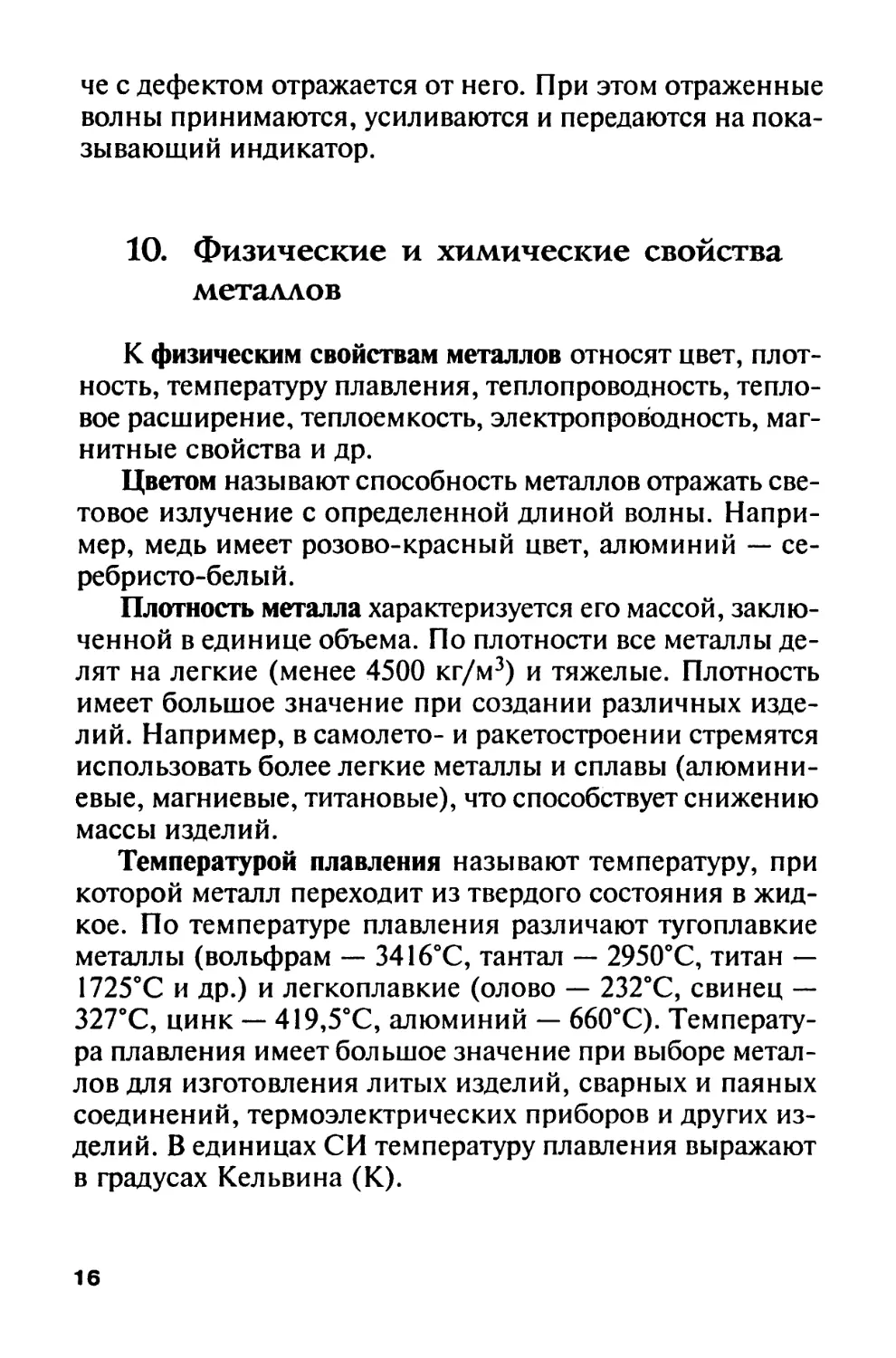

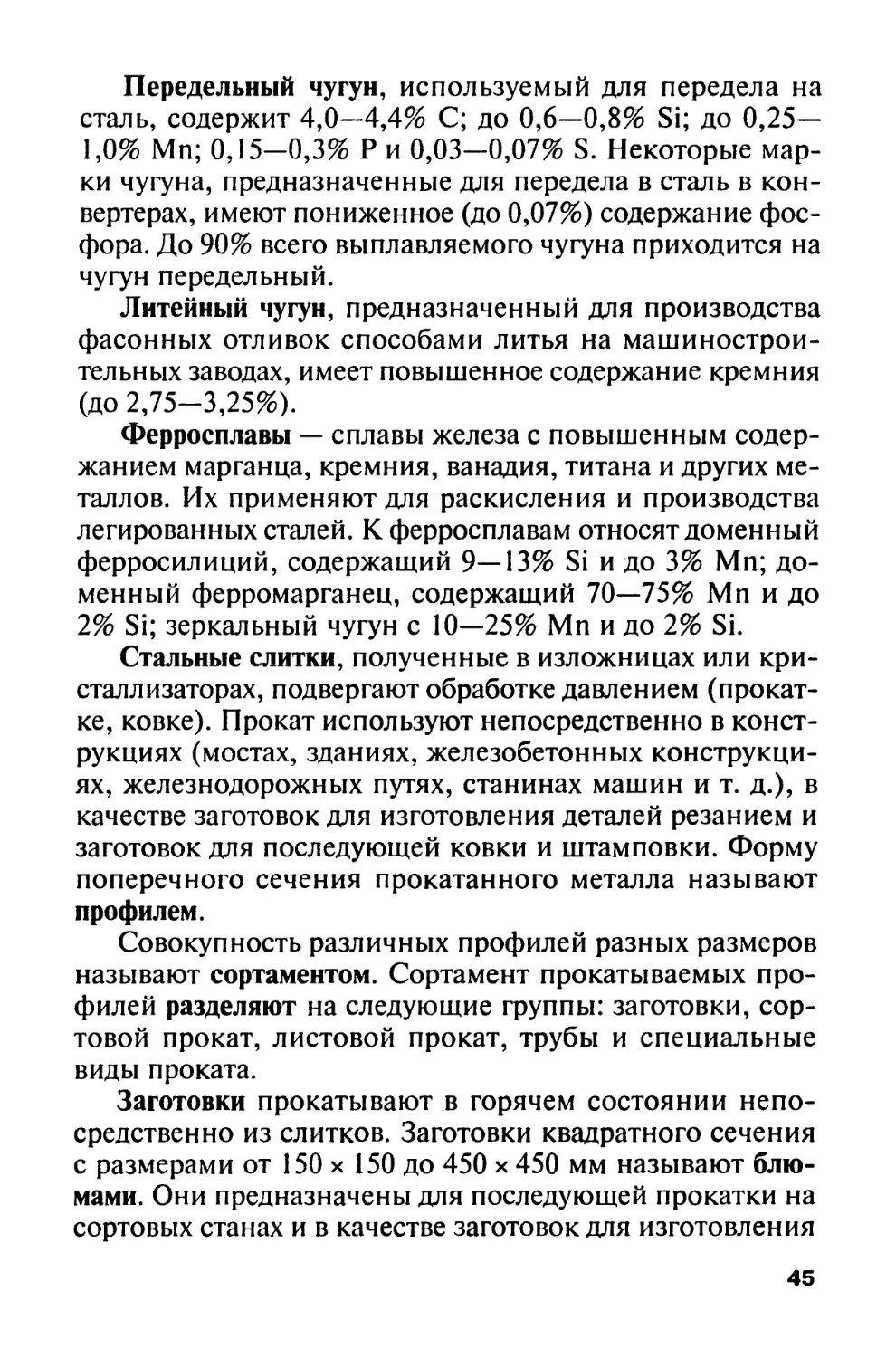

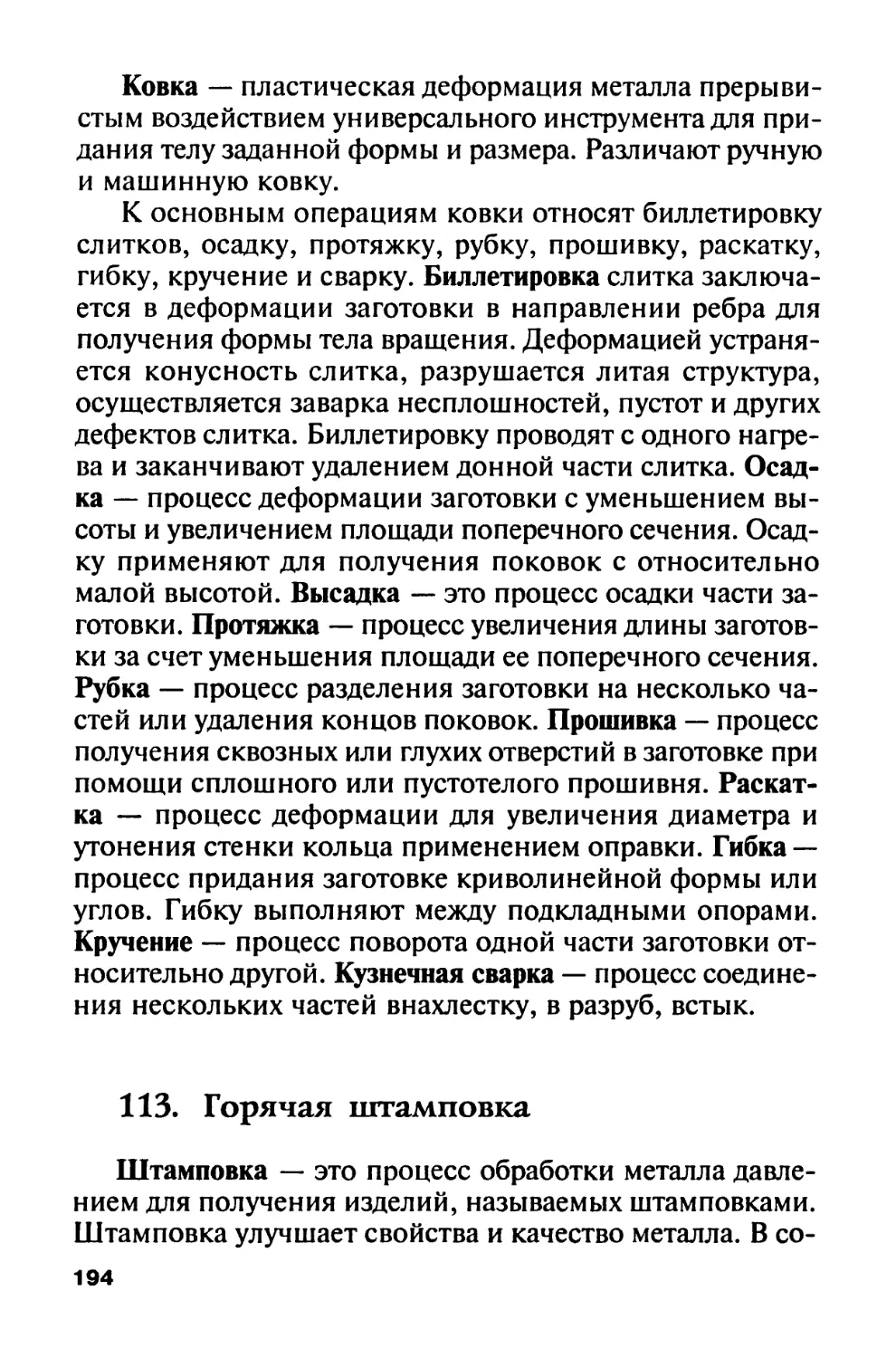

Рассмотрим диаграмму состояний одного из сплавов,

образующих механические смеси из чистых компонентов,

системы «висмут — кадмий» (рис. 4). ,

Область существования жидкого расплава ограничена

сверху ломаной линией, соединяющей точки плавления

висмута и кадмия через точку Е. В точке Е сплав (40%

висмута и 60% кадмия) имеет одинаковые температуры

ликвидуса и солидуса. Все остальные сплавы системы за¬

твердевают и плавятся в пределах температурного интер¬

вала, который снизу ограничен горизонтальной линией

солидуса. Сплав в точке Е имеет очень мелкие кристал¬

лы висмута и кадмия, находящиеся в определенном вза¬

имном расположении. Этот сплав называется эвтектикой,

что в переводе с греческого означает легко плавящийся.

Эвтектикой называют механическую смесь двух (или бо¬

лее) видов кристаллов, одновременно кристаллизующих¬

ся из жидкого сплава. Твердые сплавы, лежащие левее эв¬

тектической точки Е, и сплавы, содержащие до 40% вис¬

мута, называют доэвтектическими, а лежащие правее

точки Е и содержащие более 40% висмута — заэвтекти-

31

Кристал- Кристал- Эвтек- Кристал- Кристал¬

лы Bi лы Bi тика лы Са и лы Са

и эвтек- эвтектика

тика

Рис. 4

ческими. Доэвтектические сплавы состоят из смеси кри¬

сталлов висмута и эвтектики (кристаллы висмута + кри¬

сталлы кадмия), а заэвтектические — из смеси кристал¬

лов кадмия с эвтектикой.

По этому типу диаграммы состояния кристаллизуют¬

ся также сплавы систем Zn—Sn, Pb—Ag, Ni—Cr, Cr—Mn,

Cu—Bi, Al—Si.

20. Диаграмма состояния сплавов для

случая ограниченной растворимости

компонентов в твердом состоянии

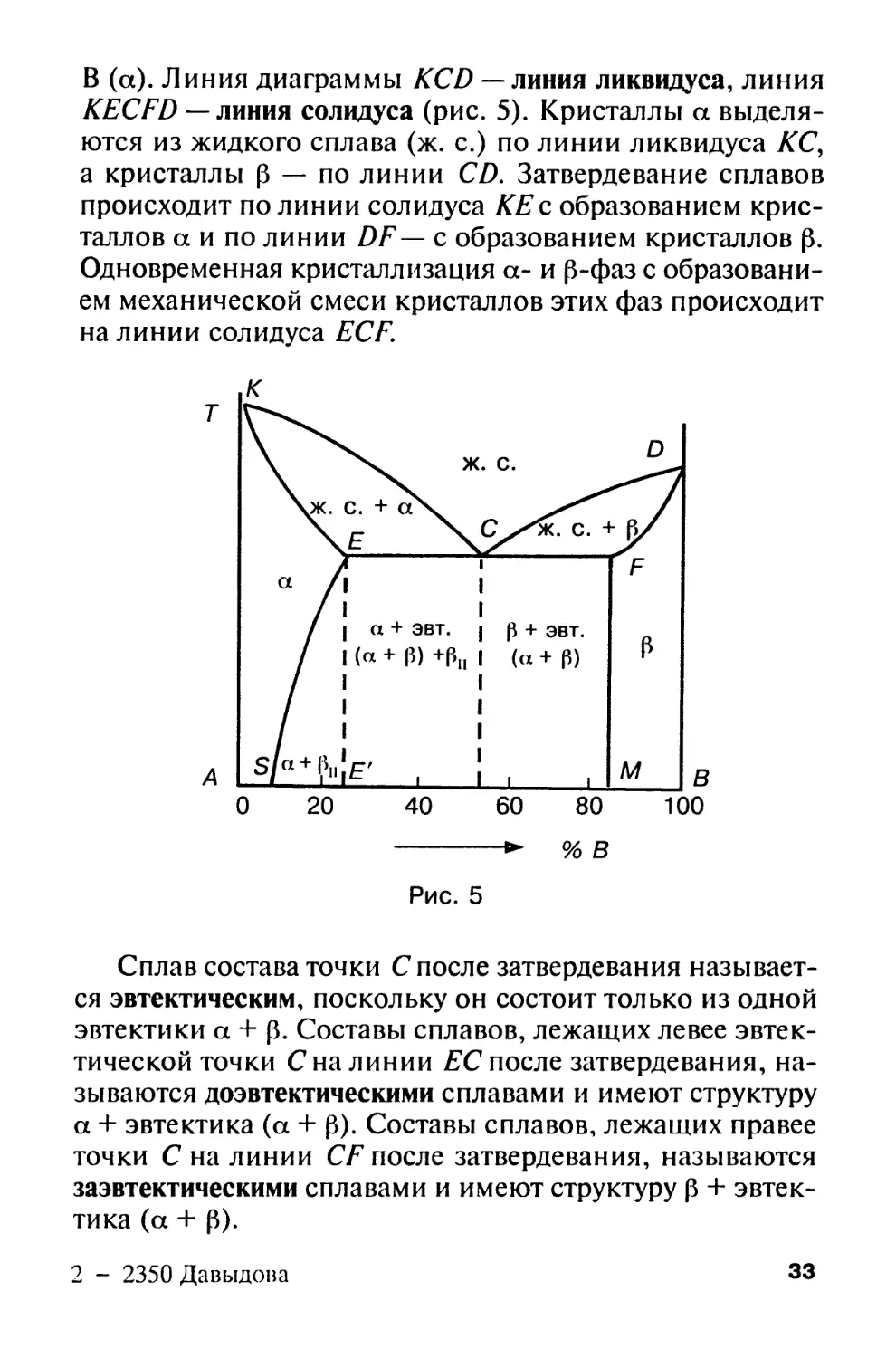

Эта диаграмма состояний содержит три фазы — жид¬

кий раствор, твердый раствор компонента В в компонен¬

те А (β) и твердый раствор компонента А в компоненте

В (а). Линия диаграммы KCD — линия ликвидуса, линия

KECFD — линия солидуса (рис. 5). Кристаллы а выделя¬

ются из жидкого сплава (ж. с.) по линии ликвидуса КС,

а кристаллы β — по линии CZ). Затвердевание сплавов

происходит по линии солидуса КЕ с образованием крис¬

таллов аи по линии DF— с образованием кристаллов β.

Одновременная кристаллизация а- и β-фаз с образовани¬

ем механической смеси кристаллов этих фаз происходит

на линии солидуса ECF.

► % В

Рис. 5

Сплав состава точки С после затвердевания называет¬

ся эвтектическим, поскольку он состоит только из одной

эвтектики α + β. Составы сплавов, лежащих левее эвтек¬

тической точки С на линии ЕС после затвердевания, на¬

зываются доэвтектическими сплавами и имеют структуру

а + эвтектика (α + β). Составы сплавов, лежащих правее

точки С на линии С/7 после затвердевания, называются

заэвтектическими сплавами и имеют структуру β + эвтек¬

тика (α + β).

2 - 2350 Давыдоиа

33

Предельная растворимость компонента В в А характе¬

ризуется точкой Е, а А в В — точкой F. При кристалли¬

зации сплавов, состав которых находится левее точки S

(или правее точки М), при любой температуре в твердом

состоянии все количество компонента В (или А) находит¬

ся в твердом растворе, и структура таких сплавов состо¬

ит из зерен а (или β).

В сплавах, состав которых находится между точками

S и Е\ образовавшихся при затвердевании, кристаллы а

при понижении температуры ниже линии ES пересыще¬

ны компонентом В, и поэтому из них происходит выде¬

ление избыточных кристаллов. Это кристаллы β концен¬

трации точки Л/, называемые вторичными (βπ). Такие

сплавы после полного охлаждения имеют структуру, со¬

стоящую из кристаллов а состава точки S и кристаллов

β|1» т*е* α Рц*

В сплавах состава линии ЕС, имеющих после затвер¬

девания структуру а + эвтектика (α + β), из кристаллов а

выделяются кристаллы β, и после полного охлаждения

структура будет а + эвтектика (α + β) + βπ.

21. Диаграмма состояния сплавов,

образующих химические соединения

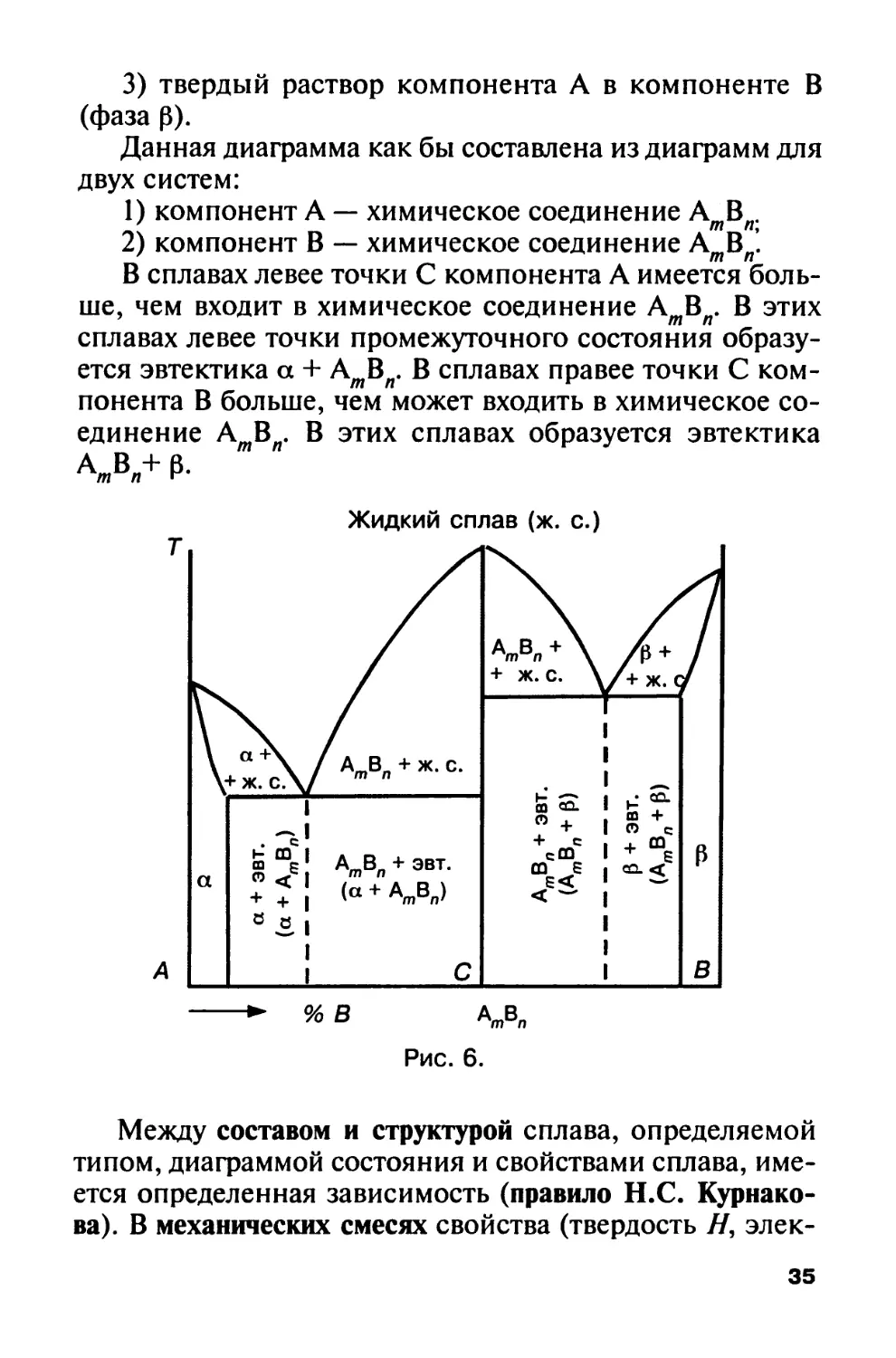

Сплавы, имеющие химическое соединение компонентов

А и В, имеют сложную диаграмму состояния. Химичес¬

кое соединение обозначают АтВя, т.е. в соединении на т

атомов компонента А приходится п атомов компонента В.

Химические соединения представляют собой сложное со¬

единение с одной точкой плавления, в отличие от спла¬

вов, у которых таких точки две.

В данной системе различают три фазы:

1) жидкий раствор;

2) твердый раствор компонента В в компоненте А

(фаза а) (рис. 6);

34

3) твердый раствор компонента А в компоненте В

(фаза β).

Данная диаграмма как бы составлена из диаграмм для

двух систем:

1) компонент А — химическое соединение АОТВЯ.

2) компонент В — химическое соединение AOTBW’.

В сплавах левее точки С компонента А имеется боль¬

ше, чем входит в химическое соединение АтВп. В этих

сплавах левее точки промежуточного состояния образу¬

ется эвтектика а + А^В^. В сплавах правее точки С ком¬

понента В больше, чем может входить в химическое со¬

единение AmBw. В этих сплавах образуется эвтектика

А,А+ Р·

т п ~

Жидкий сплав (ж. с.)

Рис. 6.

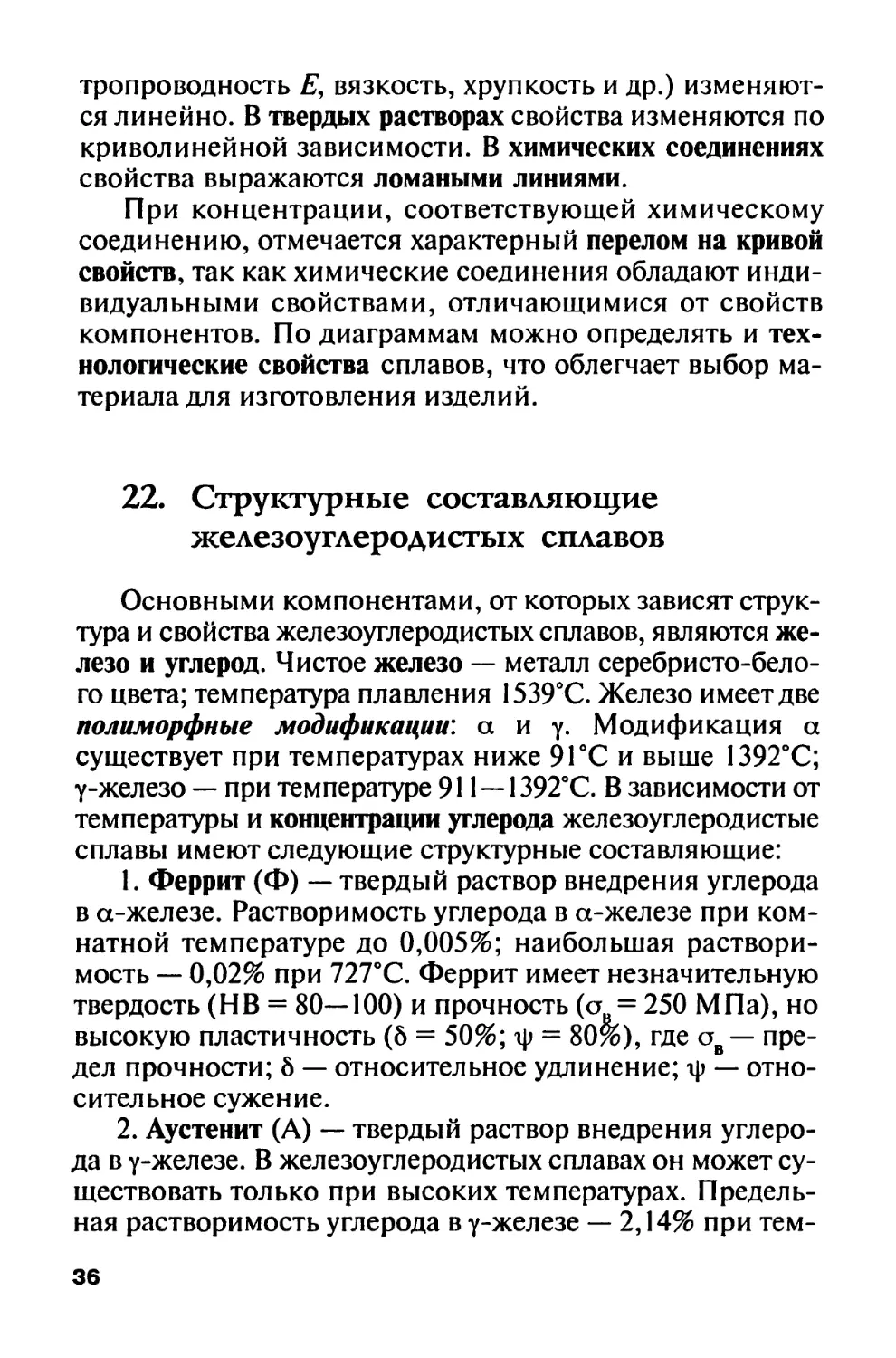

Между составом и структурой сплава, определяемой

типом, диаграммой состояния и свойствами сплава, име¬

ется определенная зависимость (правило Н.С. Курнако-

ва). В механических смесях свойства (твердость Я, элек¬

35

тропроводность Е, вязкость, хрупкость и др.) изменяют¬

ся линейно. В твердых растворах свойства изменяются по

криволинейной зависимости. В химических соединениях

свойства выражаются ломаными линиями.

При концентрации, соответствующей химическому

соединению, отмечается характерный перелом на кривой

свойств, так как химические соединения обладают инди¬

видуальными свойствами, отличающимися от свойств

компонентов. По диаграммам можно определять и тех¬

нологические свойства сплавов, что облегчает выбор ма¬

териала для изготовления изделий.

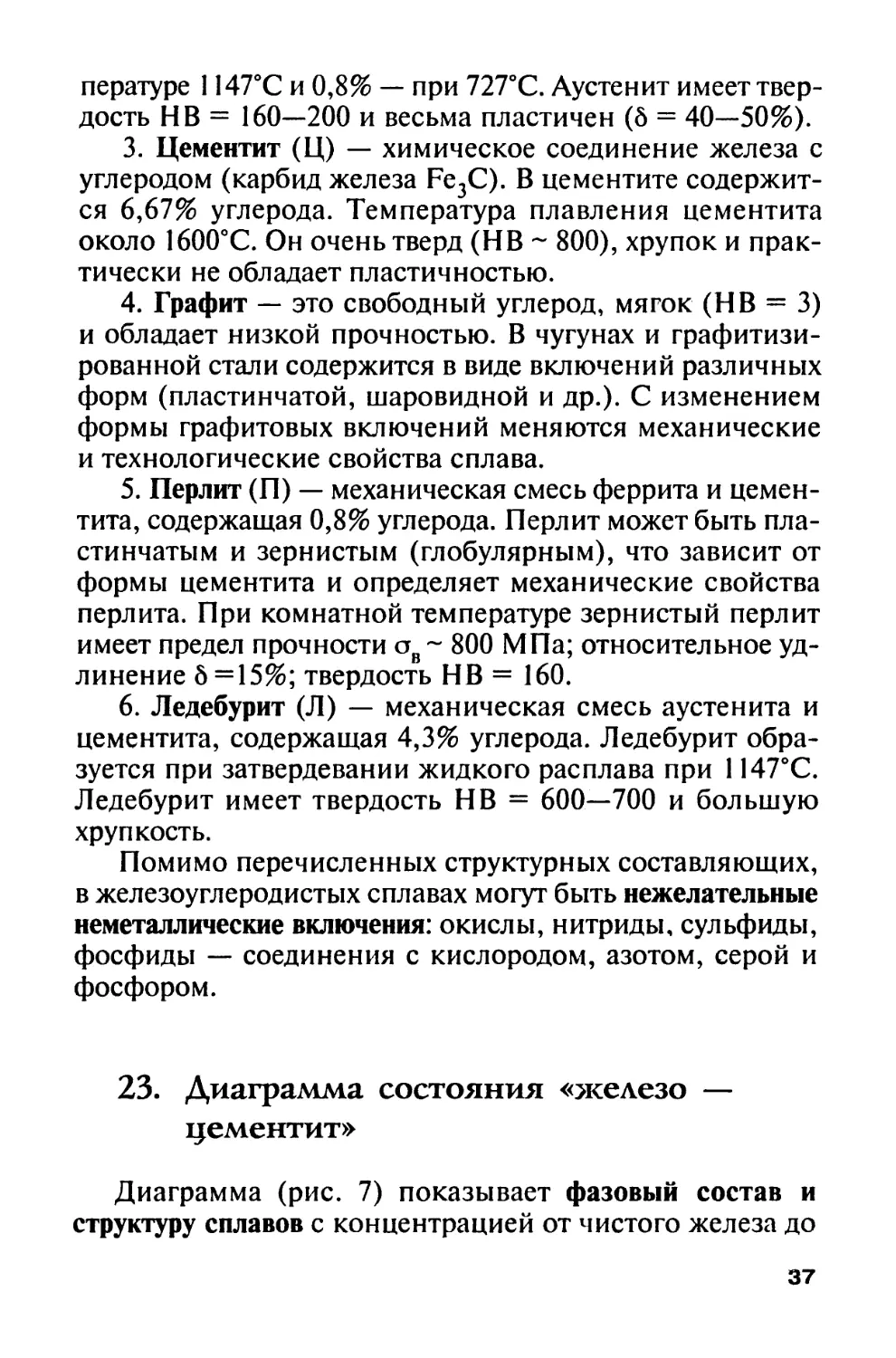

22. Структурные составляющие

железоуглеродистых сплавов

Основными компонентами, от которых зависят струк¬

тура и свойства железоуглеродистых сплавов, являются же¬

лезо и углерод. Чистое железо — металл серебристо-бело¬

го цвета; температура плавления 1539°С. Железо имеет две

полиморфные модификации: а и γ. Модификация а

существует при температурах ниже 9 ГС и выше 1392°С;

γ-железо — при температуре 911—1392°С. В зависимости от

температуры и концентрации углерода железоуглеродистые

сплавы имеют следующие структурные составляющие:

1. Феррит (Ф) — твердый раствор внедрения углерода

в α-железе. Растворимость углерода в α-железе при ком¬

натной температуре до 0,005%; наибольшая раствори¬

мость — 0,02% при 727°С. Феррит имеет незначительную

твердость (НВ = 80—100) и прочность (σ = 250 МПа), но

высокую пластичность (δ = 50%; ψ = 80%), где σΒ— пре¬

дел прочности; δ — относительное удлинение; ψ — отно¬

сительное сужение.

2. Аустенит (А) — твердый раствор внедрения углеро¬

да в γ-железе. В железоуглеродистых сплавах он может су¬

ществовать только при высоких температурах. Предель¬

ная растворимость углерода в γ-железе — 2,14% при тем¬

36

пературе 1147°С и 0,8% — при 727°С. Аустенит имеет твер¬

дость НВ = 160—200 и весьма пластичен (δ = 40—50%).

3. Цементит (Ц) — химическое соединение железа с

углеродом (карбид железа Fe3C). В цементите содержит¬

ся 6,67% углерода. Температура плавления цементита

около 1600°С. Он очень тверд (НВ - 800), хрупок и прак¬

тически не обладает пластичностью.

4. Графит — это свободный углерод, мягок (НВ = 3)

и обладает низкой прочностью. В чугунах и графитизи-

рованной стали содержится в виде включений различных

форм (пластинчатой, шаровидной и др.). С изменением

формы графитовых включений меняются механические

и технологические свойства сплава.

5. Перлит (П) — механическая смесь феррита и цемен¬

тита, содержащая 0,8% углерода. Перлит может быть пла¬

стинчатым и зернистым (глобулярным), что зависит от

формы цементита и определяет механические свойства

перлита. При комнатной температуре зернистый перлит

имеет предел прочности σΒ~ 800 МПа; относительное уд¬

линение 5=15%; твердость НВ = 160.

6. Ледебурит (Л) — механическая смесь аустенита и

цементита, содержащая 4,3% углерода. Ледебурит обра¬

зуется при затвердевании жидкого расплава при 1147°С.

Ледебурит имеет твердость НВ = 600—700 и большую

хрупкость.

Помимо перечисленных структурных составляющих,

в железоуглеродистых сплавах могут быть нежелательные

неметаллические включения: окислы, нитриды, сульфиды,

фосфиды — соединения с кислородом, азотом, серой и

фосфором.

23. Диаграмма состояния «железо —

цементит»

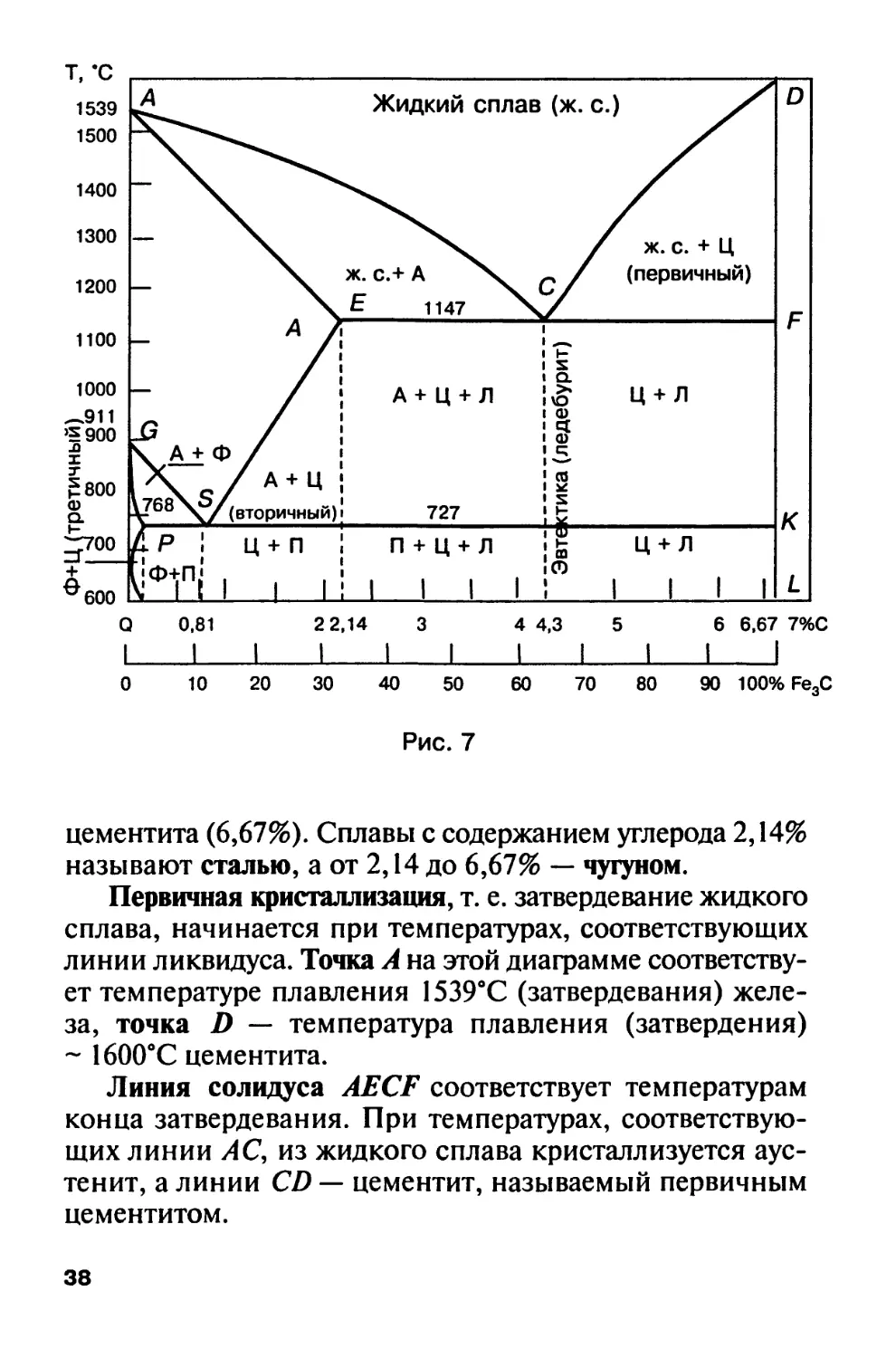

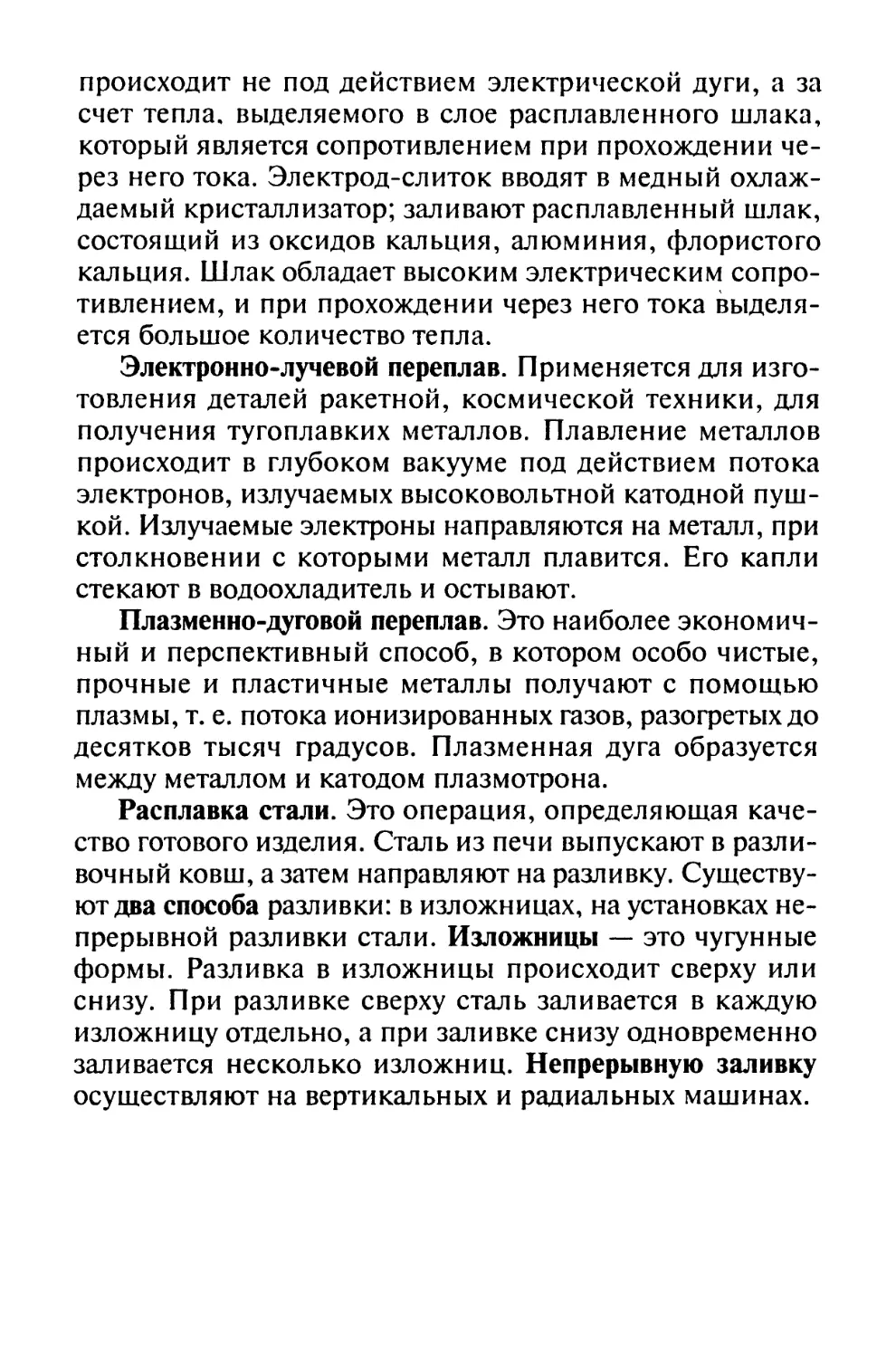

Диаграмма (рис. 7) показывает фазовый состав и

структуру сплавов с концентрацией от чистого железа до

37

О 10 20 30 40 50 60 70 80 90 100% Fe3C

Рис. 7

цементита (6,67%). Сплавы с содержанием углерода 2,14%

называют сталью, а от 2,14 до 6,67% — чугуном.

Первичная кристаллизация, т. е. затвердевание жидкого

сплава, начинается при температурах, соответствующих

линии ликвидуса. Точка А на этой диаграмме соответству¬

ет температуре плавления 1539°С (затвердевания) желе¬

за, точка D — температура плавления (затвердения)

~ 1600°С цементита.

Линия солидуса AECF соответствует температурам

конца затвердевания. При температурах, соответствую¬

щих линии АС, из жидкого сплава кристаллизуется аус-

тенит, а линии CD — цементит, называемый первичным

цементитом.

38

В точке С при 1147°С и содержании углерода 4,3% из

жидкого сплава одновременно кристаллизуются аустенит

(А) и цементит (Ц) (первичный): образуя эвтектику —

ледебурит (JI).

При температурах, соответствующих линии солидуса

АЕ9 сплавы с содержанием углерода до 2,14% окончатель¬

но затвердевают с образованием аустенита. На линии со¬

лидуса ECF сплавы с содержанием углерода от 2,14 до

6,67% окончательно затвердевают с образованием эвтек¬

тики (ледебурита) и структур, образовавшихся ранее из

жидкого сплава, а именно: в интервале 2,14—4,3%, С —

аустенита, а в интервале 4,3—6,67% С — цементита пер¬

вичного.

В результате первичной кристаллизации во всех спла¬

вах с содержанием углерода до 2,14% (т. е. в сталях) об¬

разуется однофазная структура — аустенит. В сплавах с

содержанием углерода более 2,14% (т. е. в чугунах) при

первичной кристаллизации образуется эвтектика ледебу¬

рита.

Вторичная кристаллизация (превращение в твердом со¬

стоянии) происходит при температурах, соответствующих

линиям GSE, PSK и GPQ. Превращения в твердом

состоянии происходят вследствие перехода железа из од¬

ной аллотропической модификации в другую (γ в а) и в

связи с изменением растворимости углерода в аустените

и феррите. С понижением температуры растворимость

уменьшается. Избыток углерода выделяется из твердых

растворов в виде цементита. В области диаграммы AGSE

находится аустенит.

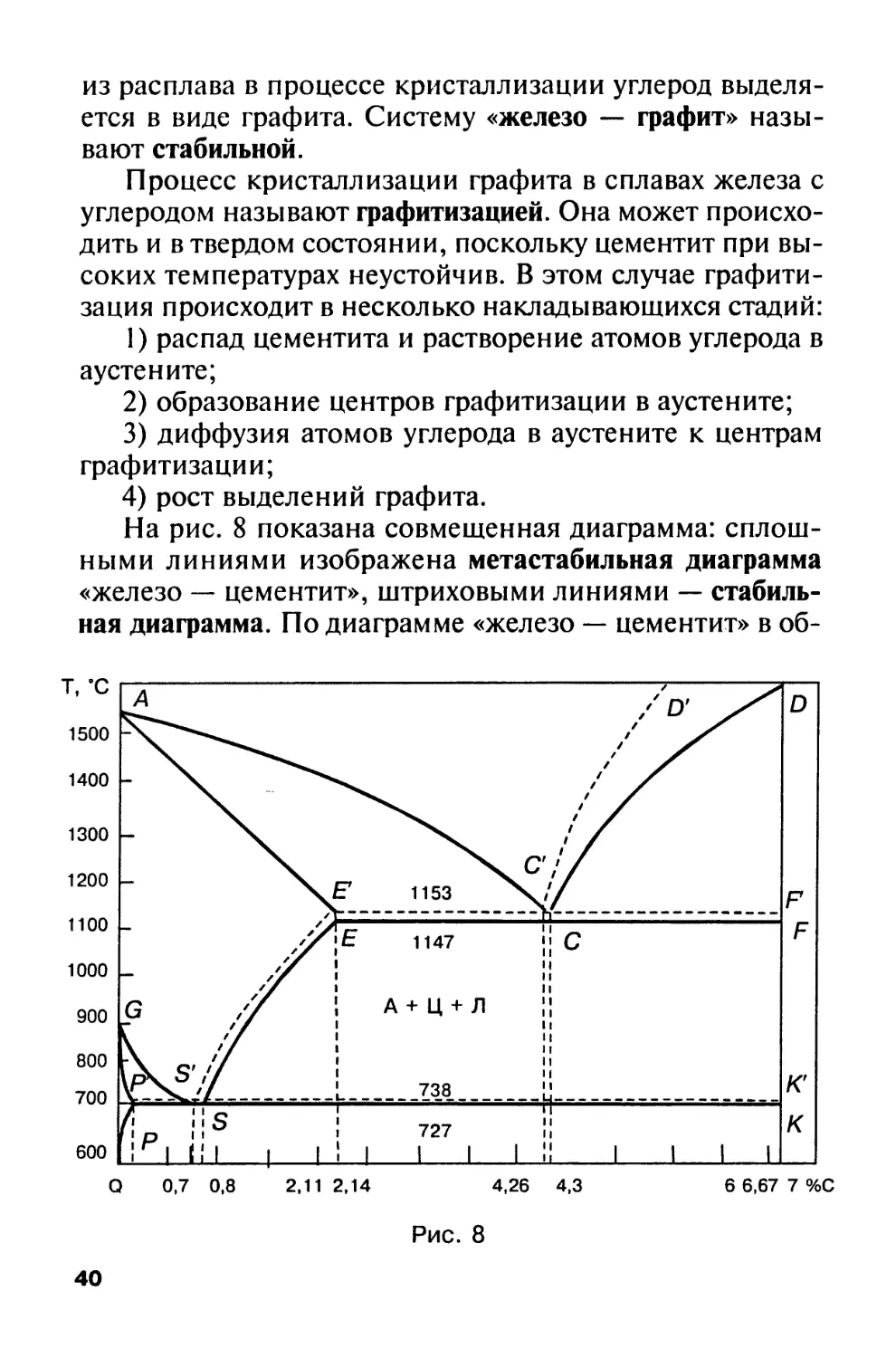

24. Диаграмма состояния «железо — графит»

Систему «железо — цементит» называют метастабиль-

ной, т. е. неустойчивой, так как при определенных усло¬

виях цементит распадается на аустенит и свободный уг¬

лерод в виде графита. При очень медленном охлаждении

39

из расплава в процессе кристаллизации углерод выделя¬

ется в виде графита. Систему «железо — графит» назы¬

вают стабильной.

Процесс кристаллизации графита в сплавах железа с

углеродом называют графитизацией. Она может происхо¬

дить и в твердом состоянии, поскольку цементит при вы¬

соких температурах неустойчив. В этом случае графити-

зация происходит в несколько накладывающихся стадий:

1) распад цементита и растворение атомов углерода в

аустените;

2) образование центров графитизации в аустените;

3) диффузия атомов углерода в аустените к центрам

графитизации;

4) рост выделений графита.

На рис. 8 показана совмещенная диаграмма: сплош¬

ными линиями изображена метастабильная диаграмма

«железо — цементит», штриховыми линиями — стабиль¬

ная диаграмма. По диаграмме «железо — цементит» в об-

Рис. 8

40

ласти чугунов получают белые чугуны, а по диаграмме

«железо — графит» — серые чугуны.

На диаграмме «железо — графит» горизонтальные ли¬

нии Е'С'F' и P'S'К' лежат несколько выше, а наклон¬

ные линии C'D' и E'S' — несколько левее соответству¬

ющих линий диаграммы «железо — цементит». На диаг¬

рамме «железо — графит» линия ACD' — линия

ликвидуса. При охлаждении расплава по ветви АС выде¬

ляется аустенит, а по ветви CD' — графит (первичный).

На линии солидуса E'C'F' при температуре 1153°С

образуется эвтектика, состоящая из графита и аустенита.

Ее называют графитной эвтектикой. При понижении

температуры в системе «железо — графит» из аустенита

будет выделяться графит, который называют вторичным.

На линии P'S'К' при температуре 738°С аустенит, содер¬

жащий 0,7% углерода (точка 5'), распадается, образуя эв-

тектоид, состоящий из феррита и графита. Этот эвтекто-

ид называют графитным. После полного охлаждения

структура состоит из феррита и графита (эвтектическо¬

го, вторичного и эвтектоидного).

Тема 4. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ

СПЛАВЫ

25. Выплавка стали и чугуна

Металлургическое производство чугуна и стали состо¬

ит из сложного комплекса различных производств:

1) шахт и карьеров по добыче руд, каменных углей,

флюсов, огнеупорных материалов;

2) горно-обогатительных комбинатов, на которых под¬

готовляют руды к плавке, обогащают их, удаляя часть пу¬

стой породы, и получают концентрат — продукт с повы¬

шенным содержанием железа по сравнению с рудой;

3) коксохимических цехов и заводов, на которых осу¬

ществляют подготовку коксующихся углей, их коксова¬

ние (сухую) перегонку при температуре около 1000°С (без

доступа воздуха) в коксовых печах и попутное извлечение

из них ценных химических продуктов: бензола, фенола,

каменноугольной смолы и др.;

4) энергетических цехов для получения и трансформа¬

ции электроэнергии, сжатого воздуха, необходимого для

дутья при доменных процессах, кислорода для выплавки

чугуна и стали, а также очистки газов металлургических

производств с целью охраны природы и сохранения чис¬

тоты воздушного бассейна;

5) доменных цехов для выплавки чугуна и ферросплавов;

6) заводов для производства различных ферросплавов;

7) сталеплавильных цехов — конвертерных, мартенов¬

ских, электросталеплавильных для производства стали;

8) прокатных цехов, в которых нагретые слитки из ста¬

ли перерабатываются в заготовки (блюмы и слябы) и да¬

лее в сортовой прокат, трубы, лист, проволоку и т. п.

Производство стали основано на двухступенчатой схе¬

ме, которая состоит из доменной выплавки чугуна и раз¬

личных способов последующего его передела в сталь.

В процессе доменной плавки, осуществляемом в доменных

42

печах, происходит избирательное восстановление железа

из его окислов, содержащихся в руде. Одновременно с

этим из руды восстанавливаются также фосфор и в не¬

больших количествах марганец и кремний; происходят

науглероживание железа и частичное насыщение его се¬

рой топлива (кокса). Передел чугуна в сталь осуществля¬

ют в металлургических агрегатах: в конвертерах, в мар¬

теновских печах, в электрических печах. В них из-за ряда

происходящих химических реакций осуществляются из¬

бирательное окисление примесей чугуна и перевод их в

процессе плавки в шлак и газы. В результате получают

сталь заданного химического состава.

26. Устройство и работа доменной печи

Доменная печь — печь шахтного типа. Внутри она вы¬

ложена огнеупорным кирпичом, сверху покрыта сталь¬

ным кожухом. Высота домен составляет 60 м. Техноло¬

гический процесс в домне автоматизирован. Применяется

автоматизированная система управления технологичес¬

ким процессом. Циркулирующая в холодильниках вода,

превращаясь в пар, служит для нагрева различных агре¬

гатов. Предусмотрено полное комплексное использование

всех продуктов плавки.

Доменная печь состоит из пяти основных частей:

1) колошника,

2) шахты,

3) распара,

4) заплечиков,

5) горна.

Колошник представляет собой систему конусов, кото¬

рые создают условия для правильной загрузки материа¬

лов: руды, флюса и топлива.

В колошнике находятся газоотводные трубы, по ним

уходит избыточный колошниковый газ, который в даль¬

нейшем используется в качестве топлива. В шахте, рас¬

43

паре, заплечиках имеется система холодильников для ох¬

лаждения кладки печи. В горне расположены фурмы —

устройства для вдувания в печь нагретого воздуха, кото¬

рый поступает из воздухопровода. В нижней части горна

имеется устройство для выпуска чугуна — чугунная летка

и выше ее — устройство для выпуска шлака. Большие

доменные печи оборудованы 3—4 летками, этим дости¬

гается почти непрерывный процесс выпуска чугуна. Для

подогрева воздуха до температуры 1200°С служат возду¬

хонагреватели, которые в свою очередь обогреваются от¬

ходящими колошниковыми газами.

Процессы, происходящие в доменной печи, разделя¬

ются на периоды:

1) восстановление железа из его оксидов;

2) превращение железа в чугун;

3) шлакообразование.

Эти процессы протекают одновременно. Процесс по¬

лучения чугуна заключается в следующем: шихтовые ма¬

териалы (железная и марганцевая руда, топливо и флю¬

сы) опускаются вниз, а навстречу им поднимаются газы.

Они образуются при горении кокса. Горение начинается

в области горна. Через фурменные отверстия раскален¬

ный до температуры 1200°С воздух поступает в печь и на

уровне фурм вступает в реакцию с углеродом кокса. При

горении образуется углекислый газ. По мере продвиже¬

ния газа вверх содержание кислорода уменьшается и

окисление углерода становится неполным. В доменную

печь вдувают также пар. Пар вступает в реакцию с кок¬

сом и окисляет его. Одновременно происходит разложе¬

ние флюса — известняка.

27. Продукция черной металлургии

Основной продукцией черной металлургии являются

передельный чугун, литейный чугун, доменные ферро¬

сплавы, стальные слитки и прокат.

44

Передельный чугун, используемый для передела на

сталь, содержит 4,0—4,4% С; до 0,6—0,8% Si; до 0,25—

1,0% Мп; 0,15—0,3% Р и 0,03—0,07% S. Некоторые мар¬

ки чугуна, предназначенные для передела в сталь в кон¬

вертерах, имеют пониженное (до 0,07%) содержание фос¬

фора. До 90% всего выплавляемого чугуна приходится на

чугун передельный.

Литейный чугун, предназначенный для производства

фасонных отливок способами литья на машинострои¬

тельных заводах, имеет повышенное содержание кремния

(до 2,75-3,25%).

Ферросплавы — сплавы железа с повышенным содер¬

жанием марганца, кремния, ванадия, титана и других ме¬

таллов. Их применяют для раскисления и производства

легированных сталей. К ферросплавам относят доменный

ферросилиций, содержащий 9—13% Si и до 3% Мп; до¬

менный ферромарганец, содержащий 70—75% Мп и до

2% Si; зеркальный чугун с 10—25% Мп и до 2% Si.

Стальные слитки, полученные в изложницах или кри¬

сталлизаторах, подвергают обработке давлением (прокат¬

ке, ковке). Прокат используют непосредственно в конст¬

рукциях (мостах, зданиях, железобетонных конструкци¬

ях, железнодорожных путях, станинах машин и т. д.), в

качестве заготовок для изготовления деталей резанием и

заготовок для последующей ковки и штамповки. Форму

поперечного сечения прокатанного металла называют

профилем.

Совокупность различных профилей разных размеров

называют сортаментом. Сортамент прокатываемых про¬

филей разделяют на следующие группы: заготовки, сор¬

товой прокат, листовой прокат, трубы и специальные

виды проката.

Заготовки прокатывают в горячем состоянии непо¬

средственно из слитков. Заготовки квадратного сечения

с размерами от 150 х 150 до 450 х 450 мм называют блю¬

мами. Они предназначены для последующей прокатки на

сортовых станах и в качестве заготовок для изготовления

45

поковок ковкой. Заготовки прямоугольного сечения тол¬

щиной 65—300 мм и шириной 600—1600 мм называют

слябами. Их используют для прокатки толстых листов.

Сортовой прокат по профилю подразделяют на две

группы: простой — геометрической формы и сложной —

фасонной формы (швеллеры, двутавровые балки, рельсы,

уголки и т.д.). Листовой прокат различается по назначе¬

нию и по толщине.

Трубы также подразделяют по назначению и способу

изготовления. Они бывают бесшовными и сварными

(с прямыми и спиральными швами).

28. Способы литья

Отливкой называют литую деталь или заготовку, по¬

лученную заливкой расплавленного металла (расплава) в

литейную форму, полость которой имеет конфигурацию

детали или заготовки. Около 50% всех деталей в маши¬

нах и оборудовании изготовляют литьем. Литейную фор¬

му заливают жидким металлом через систему каналов,

называемую литниковой системой. Расплав может запол¬

нять литейную форму свободно или принудительно — под

действием центробежных сил или внешнего давления.

Внутренние отверстия, каналы и полости в отливках

образуются с помощью стержней, которые перед залив¬

кой вставляют в полость литейной формы, а после крис¬

таллизации отливки извлекают из нее. Формы и стерж¬

ни могут быть разовыми — изготовляемыми из песчаных

смесей, и постоянными — из металла или огнеупорных ма¬

териалов.

Способы литья отливок можно разделить на две груп¬

пы. К первой относят способы получения отливок в разо¬

вых формах, заполняемых расплавом однократно, после

чего их разрушают для извлечения отливки (литье в пес¬

чаные сухие или сырые формы, литье в оболочковые

формы и др.). Ко второй группе относят способы полу¬

46

чения отливок в многократных металлических формах, за¬

полняемых расплавом от нескольких сотен до десятков

тысяч раз.

При выплавке литейных сплавов в плавильные печи

загружают металлическую шихту, ферросплавы, лигату¬

ры и флюсы. Металлическая шихта — слитки техничес¬

ки чистых металлов, лом, отходы производства. Лигату¬

ра — вспомогательный сплав, вводимый в расплавленный

металл с целью восполнения угорающих в процессе плав¬

ки химических элементов. Например, для выплавки чу¬

гуна и стали лигатурой служат ферросплавы (ферромар¬

ганец, ферросилиций и др.), которые одновременно рас¬

кисляют металл. Флюсы служат для образования шлака с

требуемыми физико-химическими свойствами. Шлак

предохраняет в процессе плавки металл от окисления,

служит для удаления неметаллических включений.

Для улучшения свойств литейных сплавов после плав¬

ки в литейном раздаточном ковше производят модифици¬

рование, легирование и рафинирование.

Модифицирование — введение в жидкий сплав сотых

или десятых долей процента добавок-модификаторов. Ле¬

гирование — введение в жидкий сплав различных добавок

химических элементов для придания сплаву особых

свойств за счет изменения его внутреннего строения.

Рафинирование — очистка сплавов от ненужных и вред¬

ных примесей.

29. Влияние компонентов на свойства

чугуна

Чугун отличается от стали более высоким содержани¬

ем углерода, лучшими литейными свойствами. Он не спо¬

собен в обычных условиях обрабатываться давлением и

дешевле стали. В чугунах имеются примеси кремния,

марганца, фосфора и серы. Чугуны со специальными

47

свойствами содержат легирующие элементы — никель,

хром, медь, молибден и др. Примеси, находящиеся в чу¬

гуне, влияют на количество и строение выделяющегося

графита. Чугуны имеют структурные составляющие: гра¬

фит, феррит, перлит, ледебурит, фосфидную эвтектику.

По микроструктуре чугуны делят на:

1) белый чугун, содержащий ледебуритный цементит

и перлит;

2) серый перлитный чугун, содержащий перлит и гра¬

фит;

3) серый ферритный чугун, содержащий феррит и гра¬

фит.

На образование той или иной микроструктуры чугу¬

на большое влияние оказывают его химический состав и

скорость охлаждения отливки.

Углерод в обычных серых чугунах содержится в коли¬

честве от 2,7 до 3,7%. Во всех случаях пределы содержа¬

ния углерода принимают: нижние — для толстостенных,

а верхние — для тонкостенных отливок. Марганец раство¬

ряется в чугуне, образуя цементит и твердые растворы с

ферритом. Марганец в некоторой степени препятствует

графитизации чугуна. Марганец нейтрализует вредное

влияние серы на чугун. Содержание марганца в сером

чугуне составляет обычно 0,5—0,8%. Увеличение содер¬

жания марганца до 0,8—1,0% приводит к повышению ме¬

ханических свойств чугуна, особенно в отливках с тон¬

кими стенками. Фосфор не оказывает практического вли¬

яния на процесс графитизации чугуна. В количестве

0,1—0,3% фосфор находится в твердом чугуне в раство¬

ренном состоянии. Фосфор повышает хрупкость, так как

в чугунах с содержанием фосфора около 0,5—0,7% обра¬

зуется тройная фосфидная эвтектика с температурой

плавления 950°С, которая выделяется в виде хрупкой

сплошной сети по границам зерен. Фосфор повышает

жидкотекучесть и износостойкость, но ухудшает обраба¬

тываемость чугуна. Сера является вредной примесью, об¬

разует при затвердевании сернистое железо (FeS), ухуд¬

48

шает литейные свойства чугуна. Сернистое железо обра¬

зует с железом легкоплавкую эвтектику (Fe + FeS), ко¬

торая плавится при температуре 988°С.

Легирующие элементы (Cr, Ni, Mo, Ti, Μη, Си и др.)

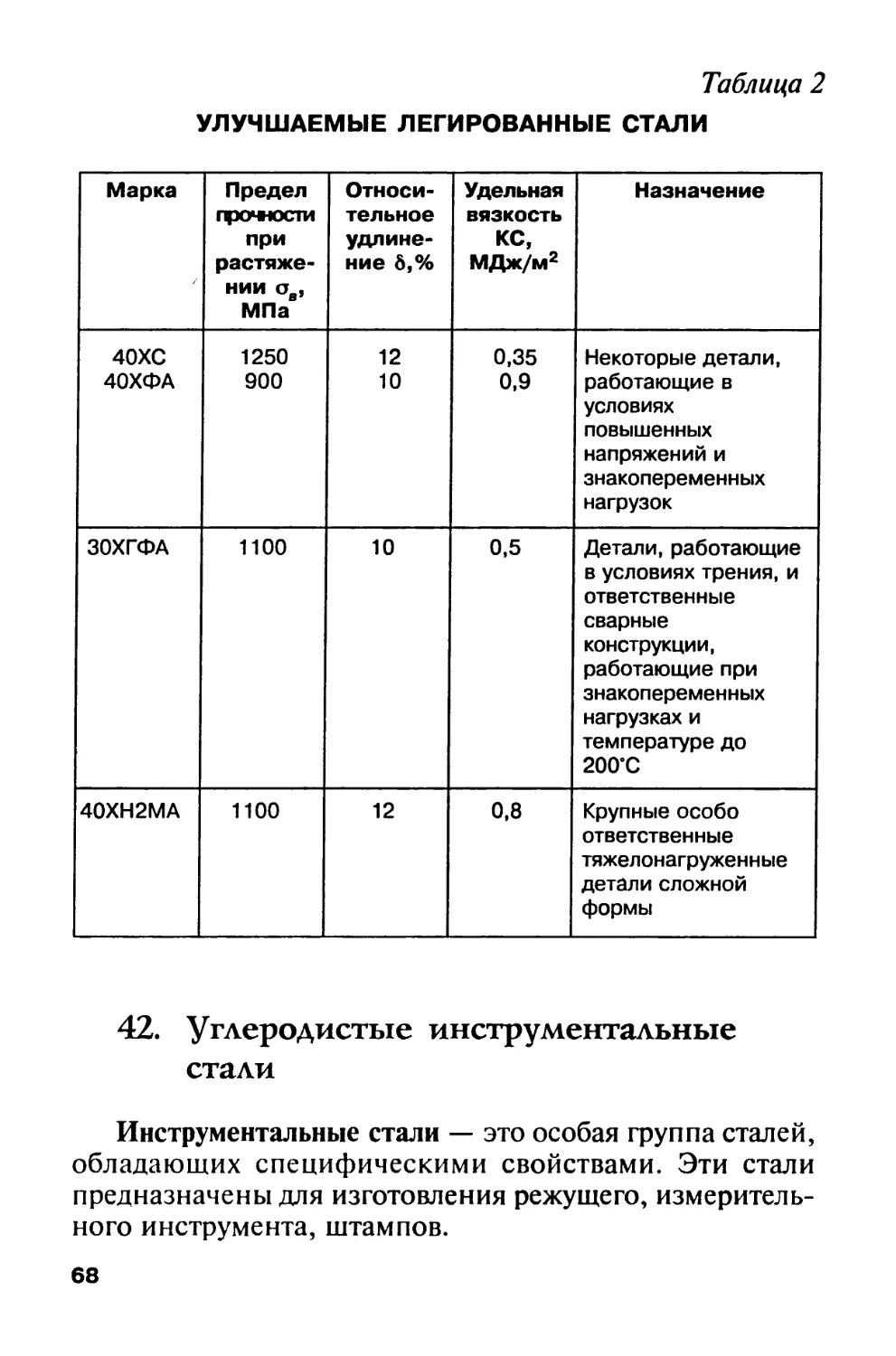

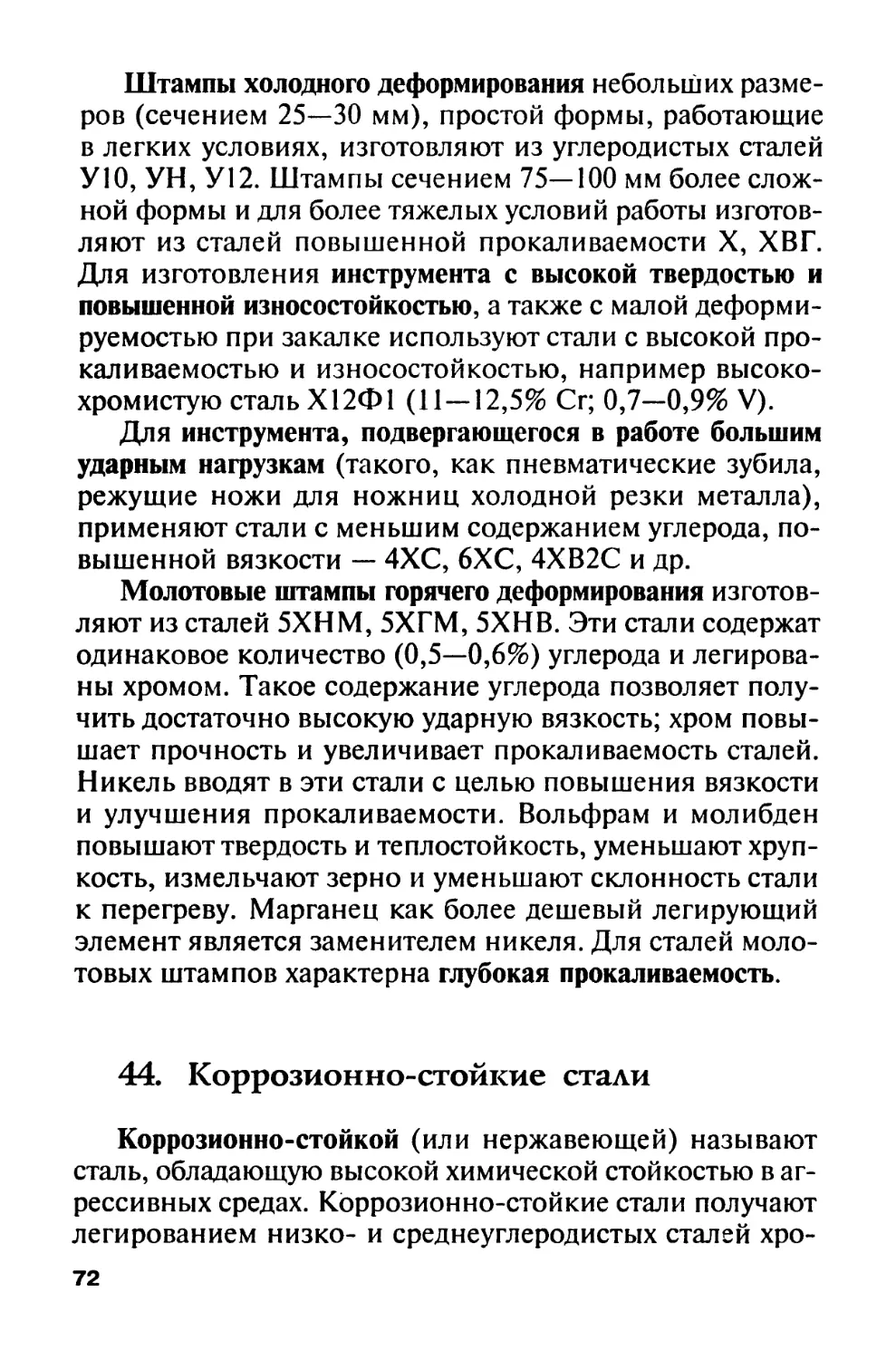

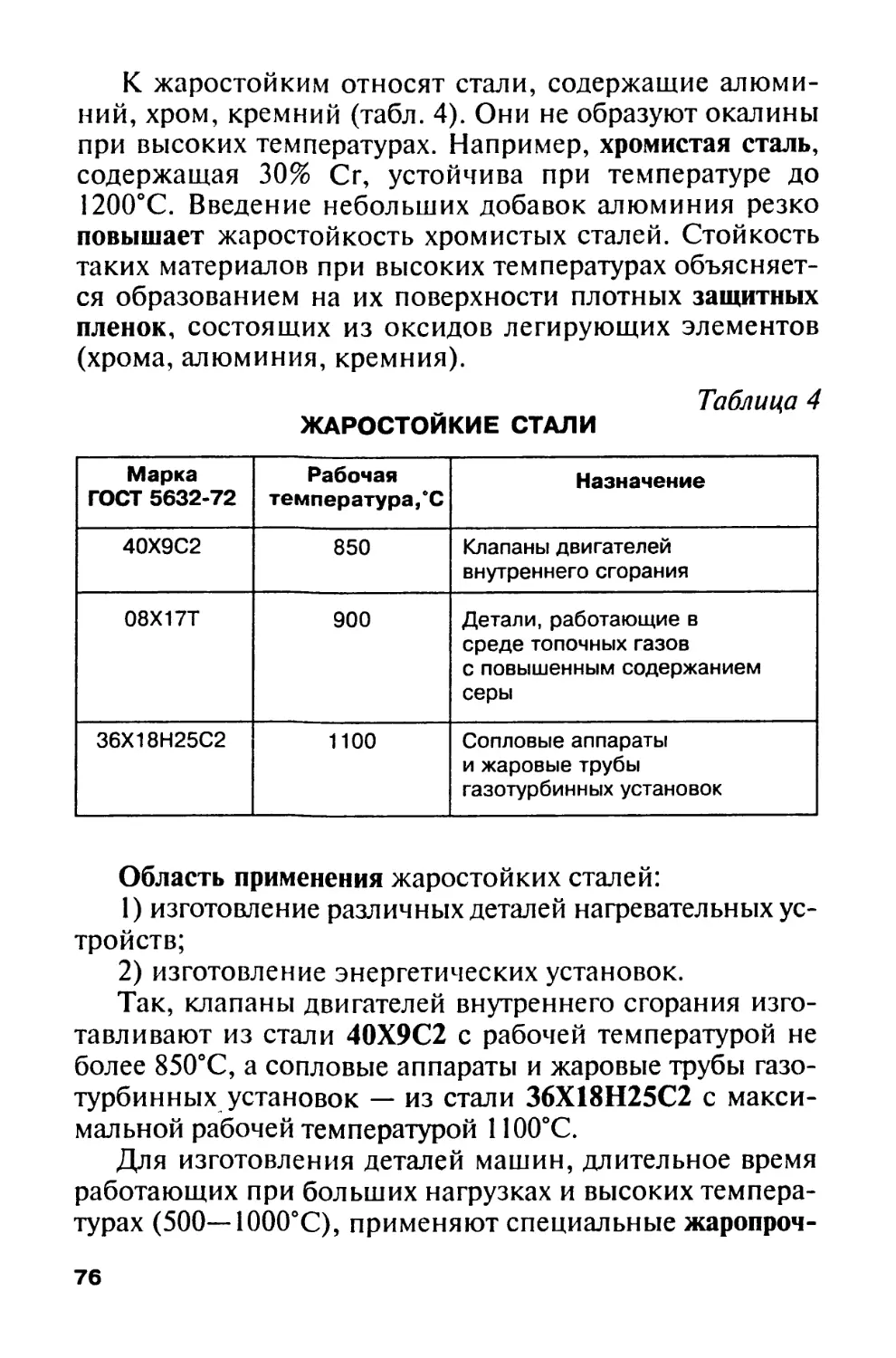

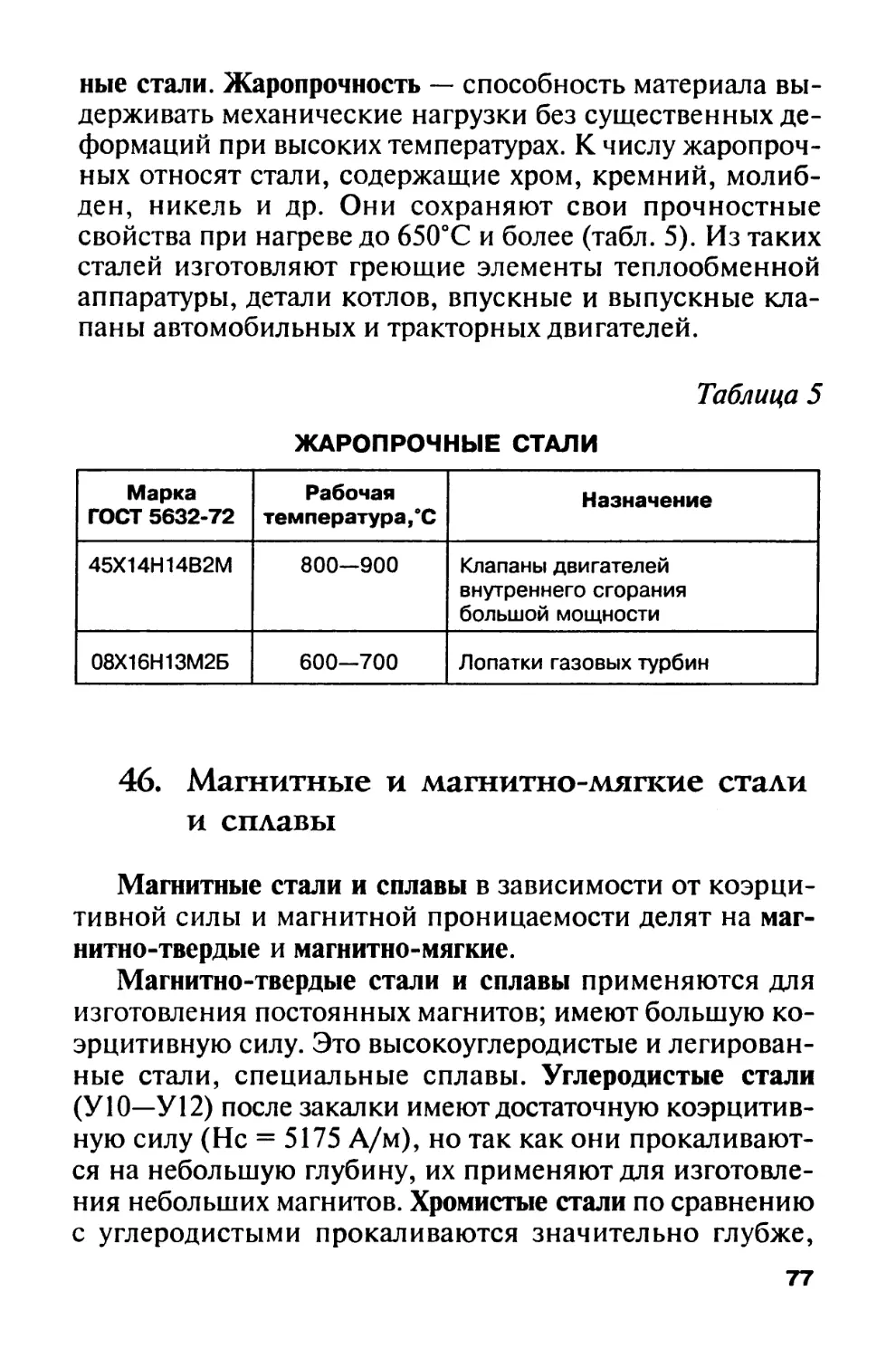

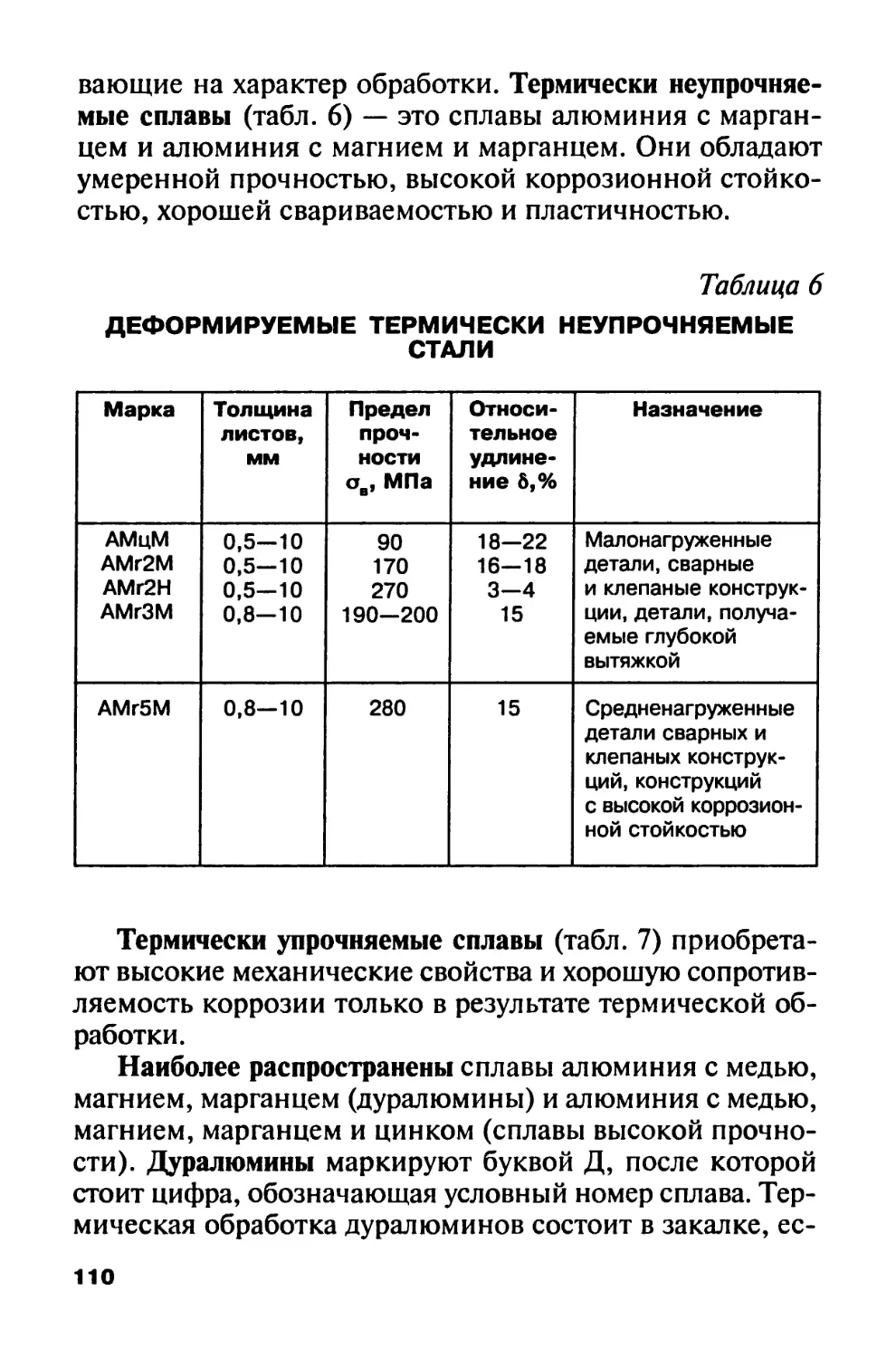

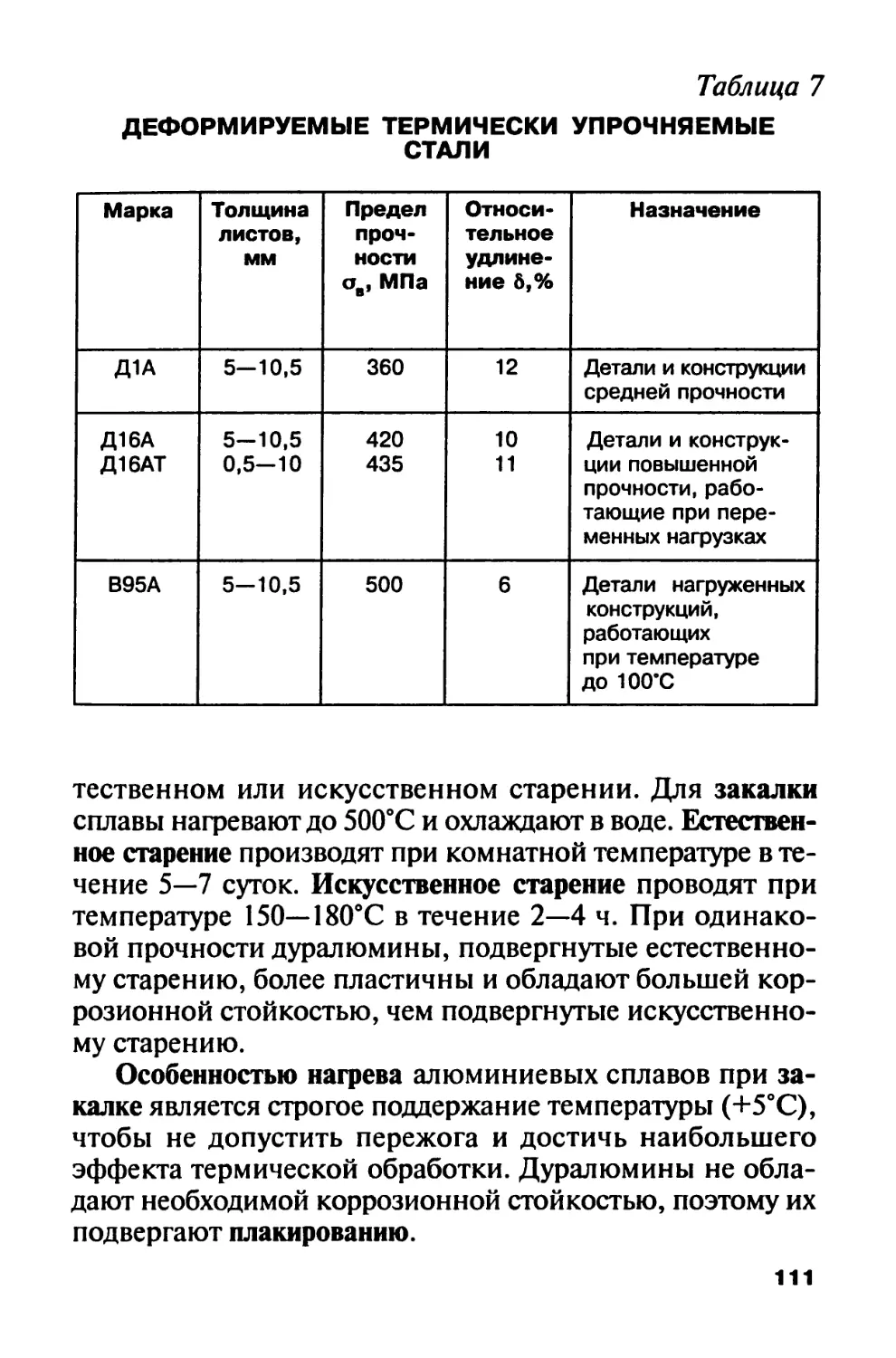

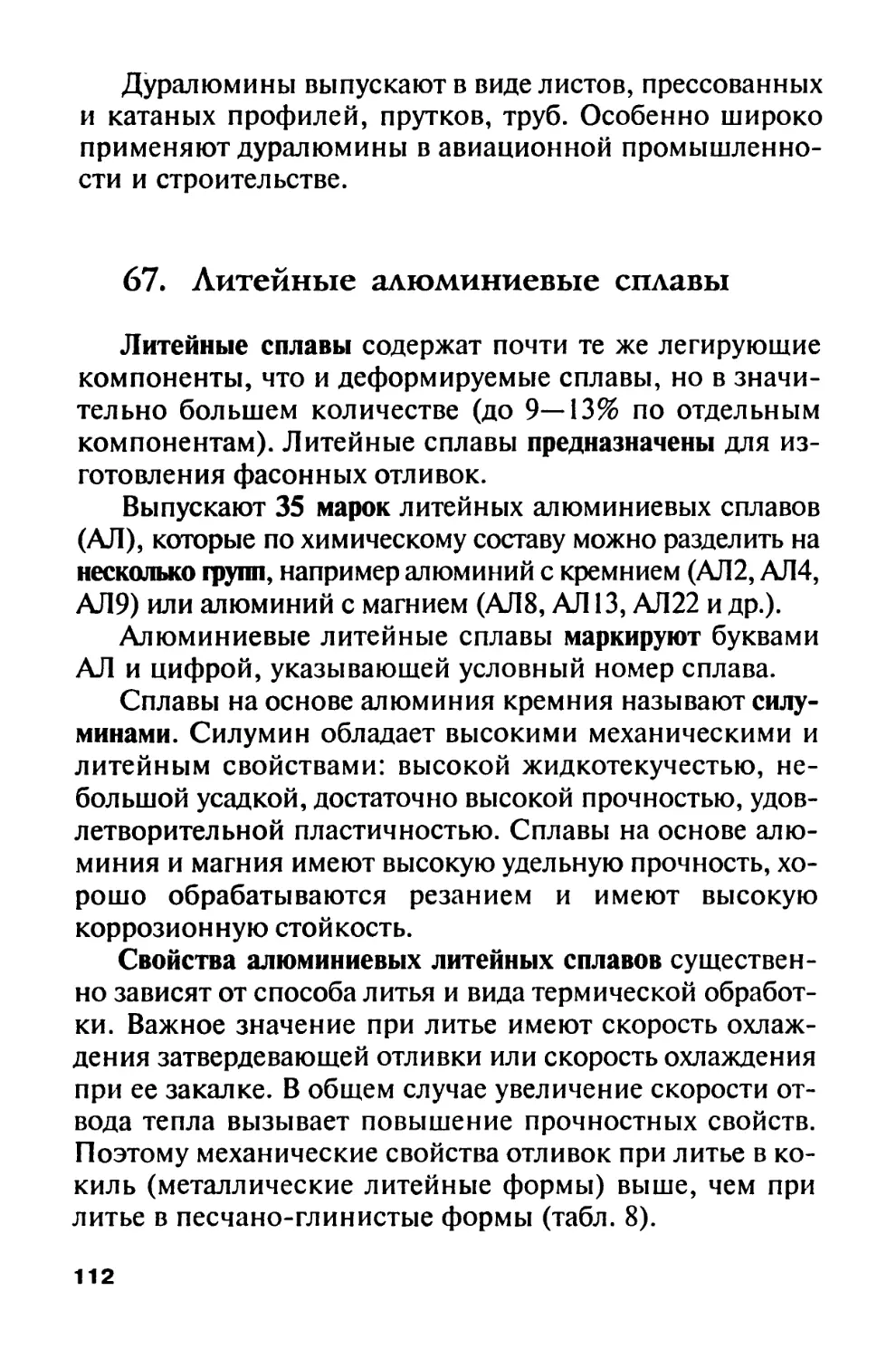

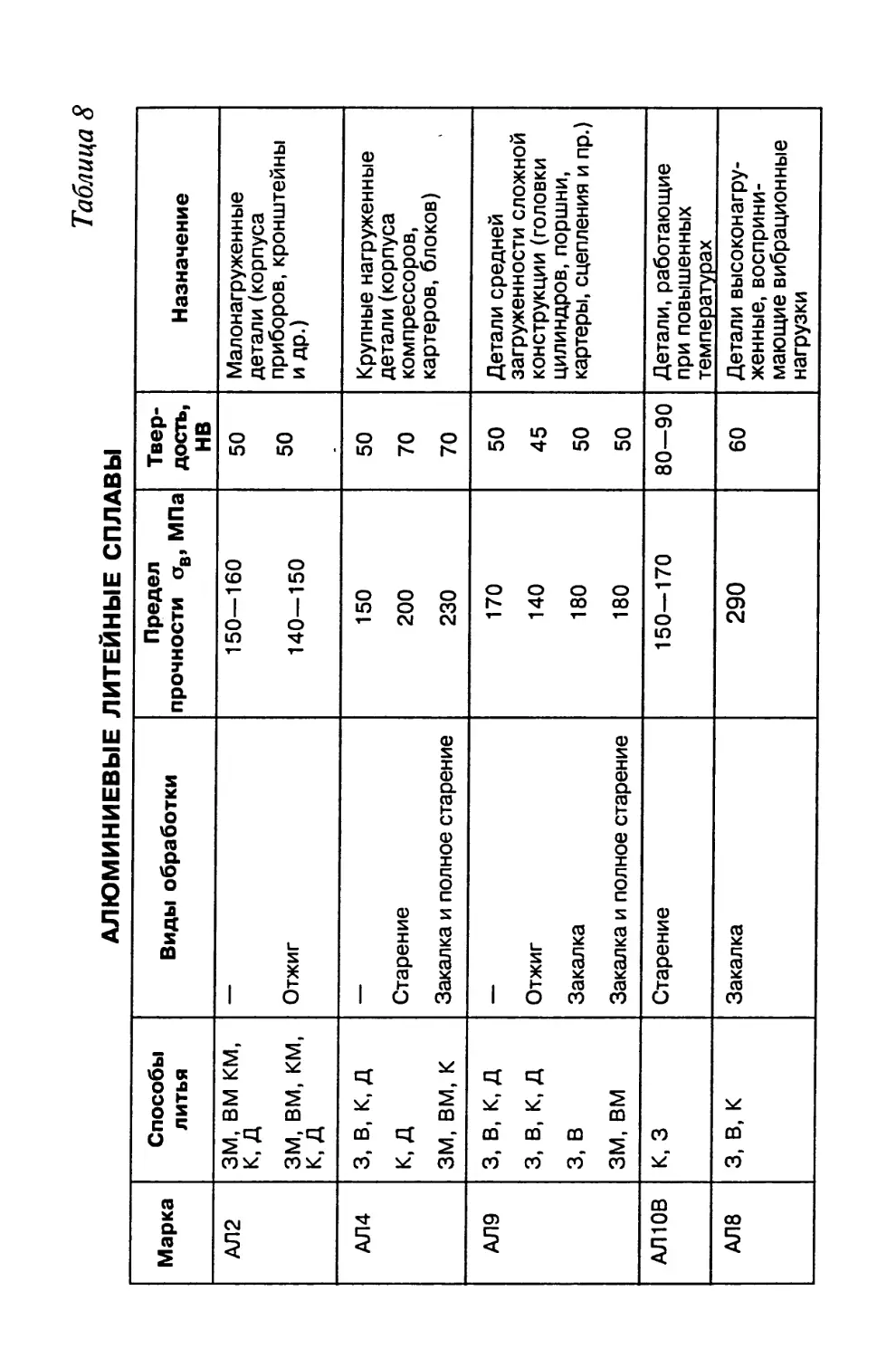

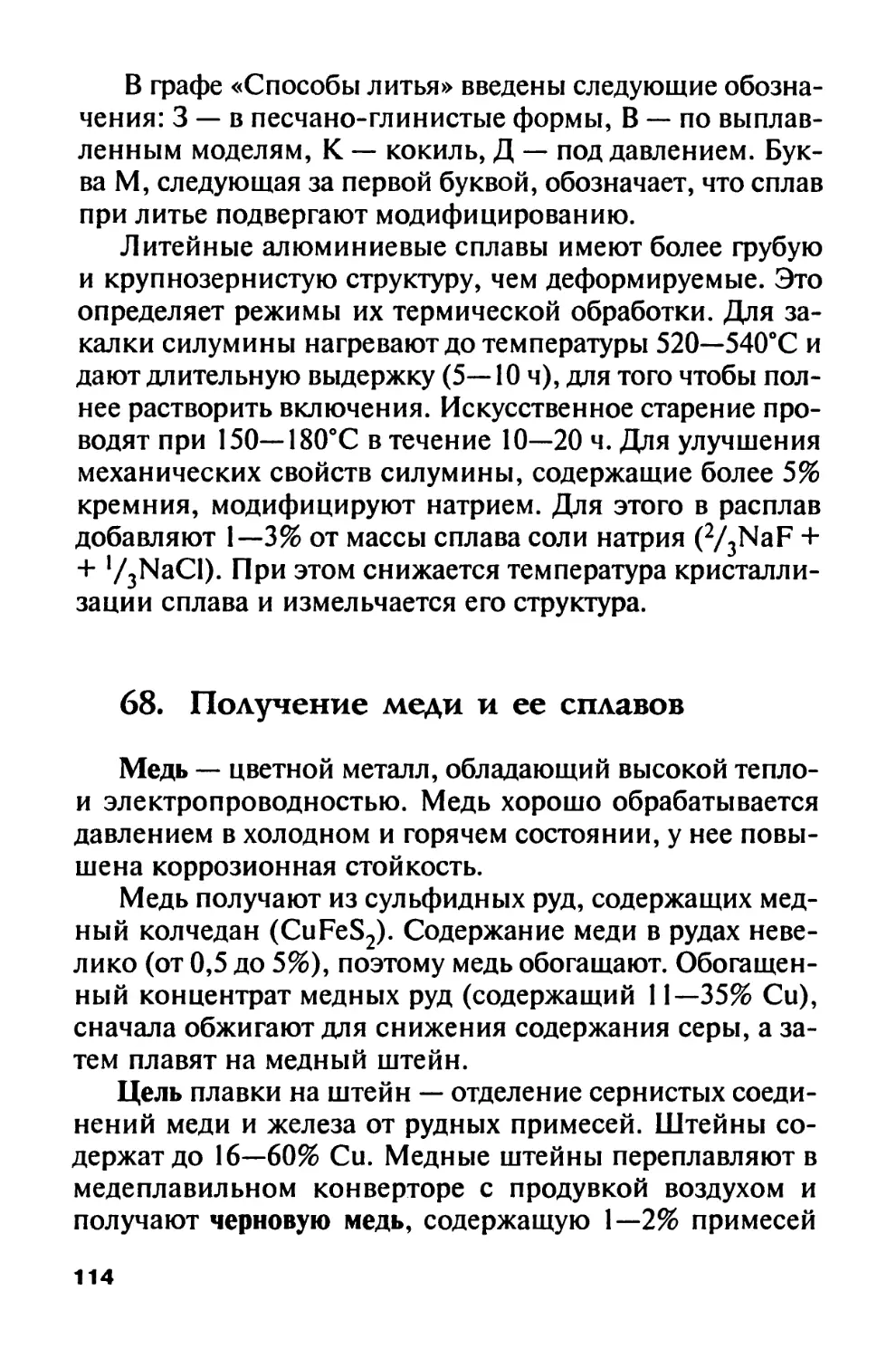

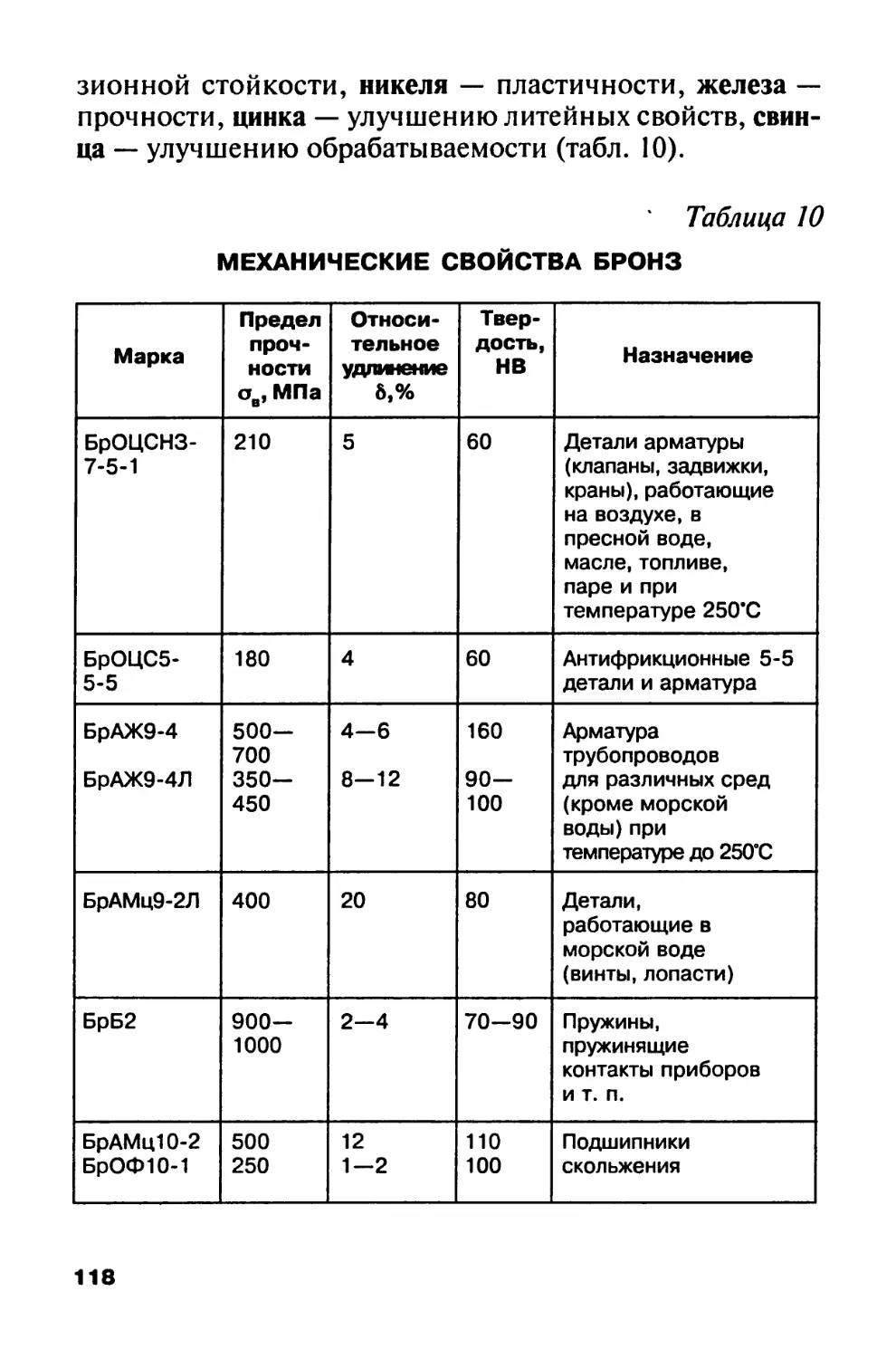

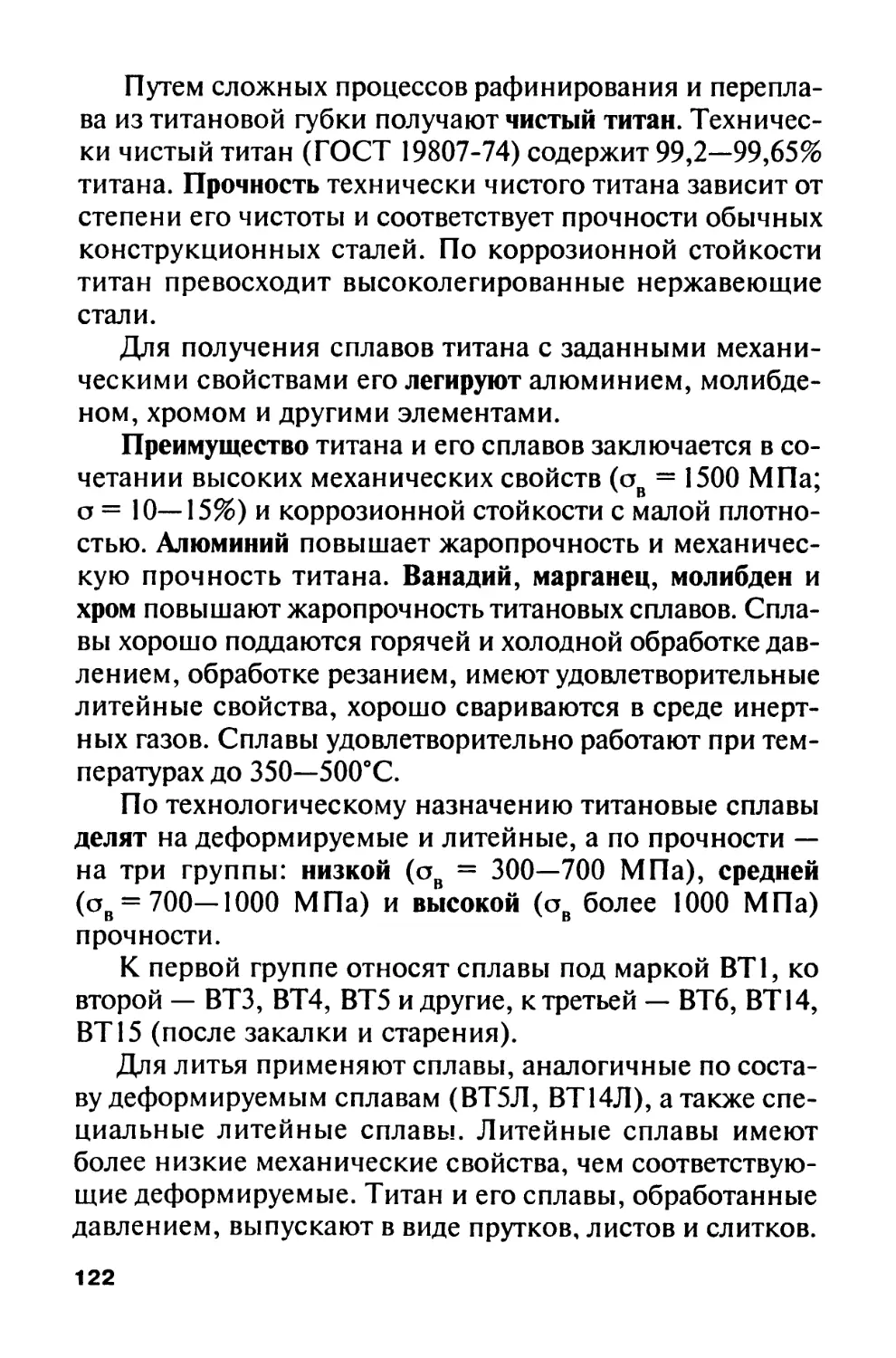

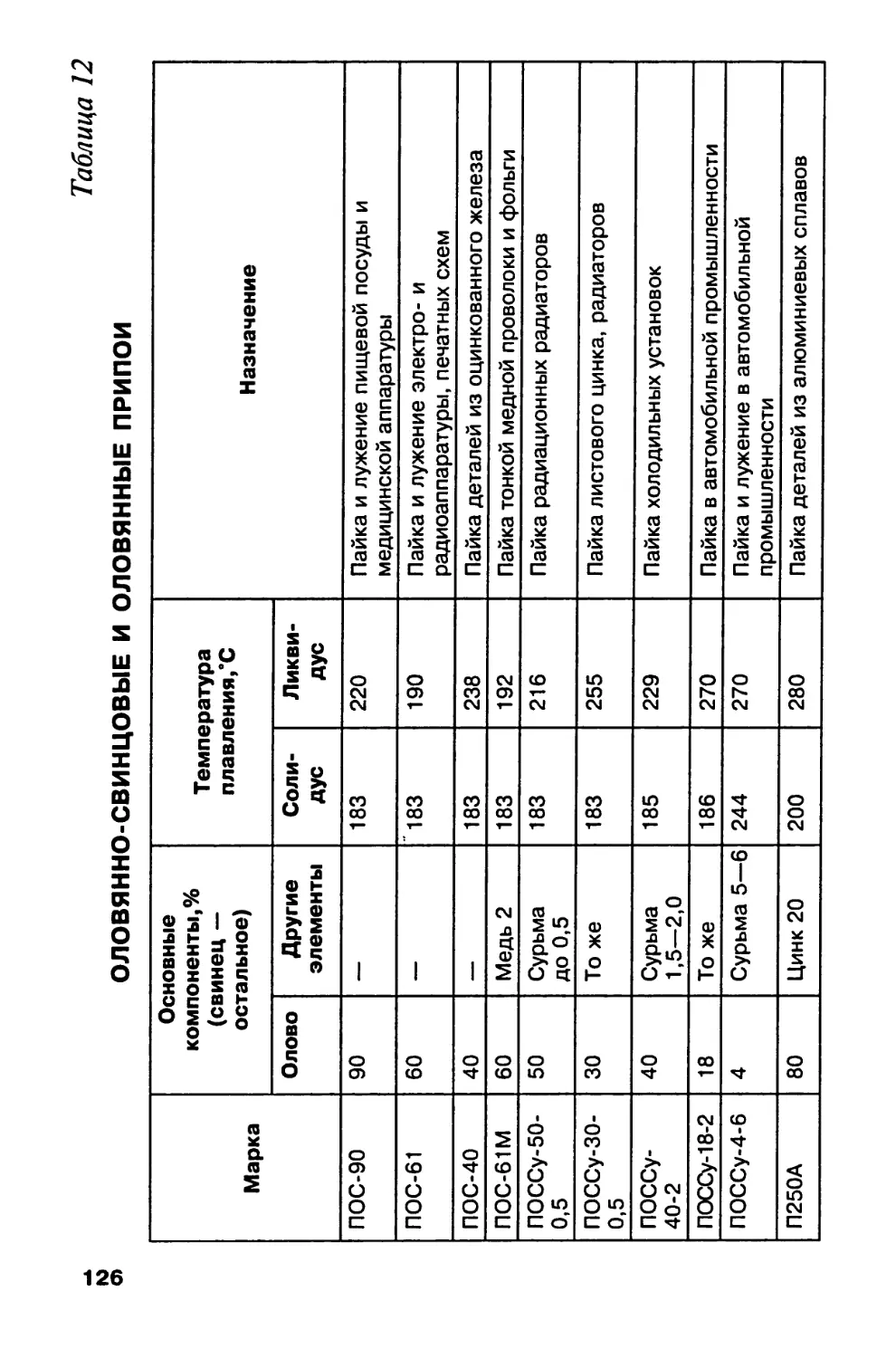

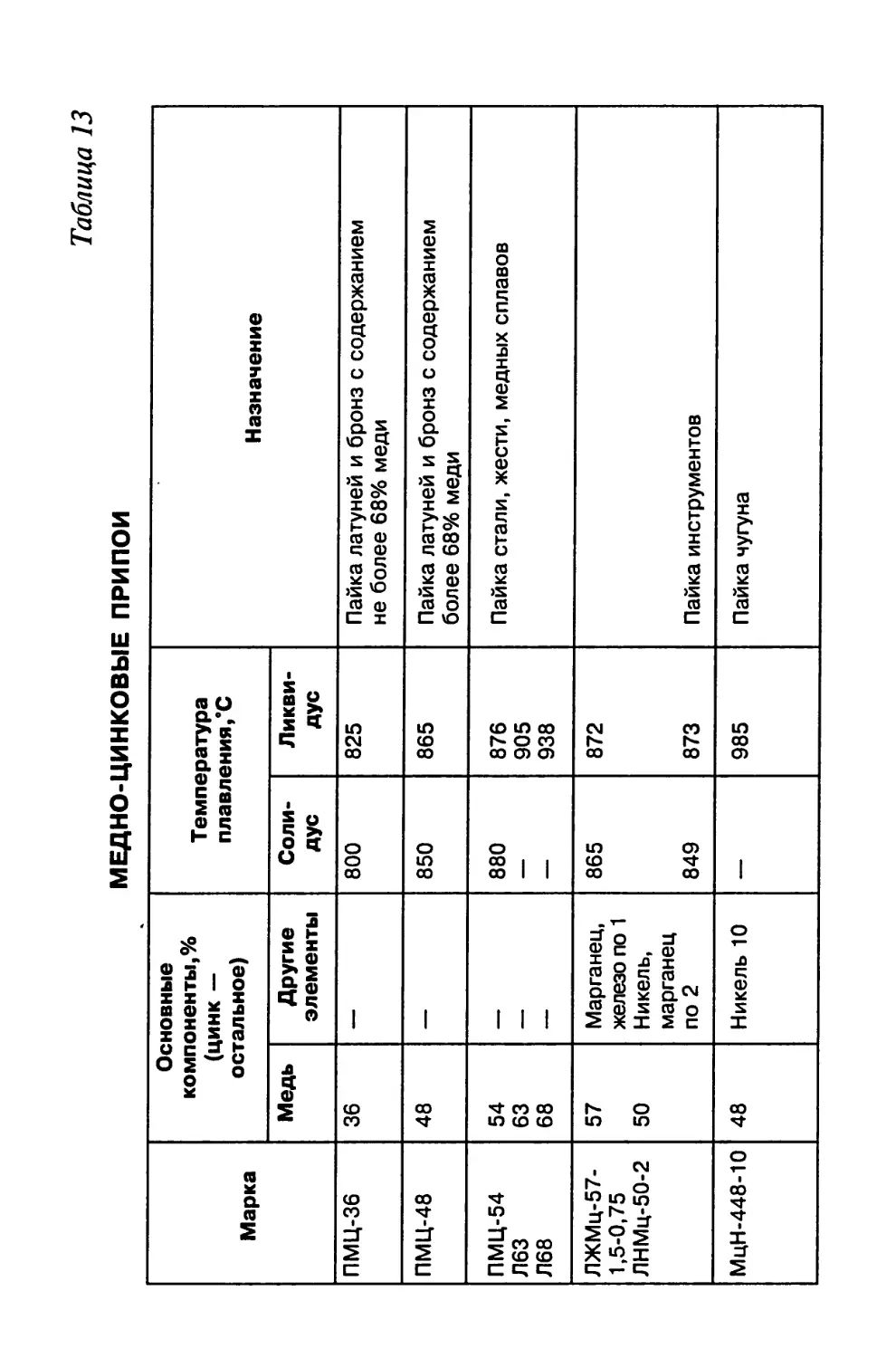

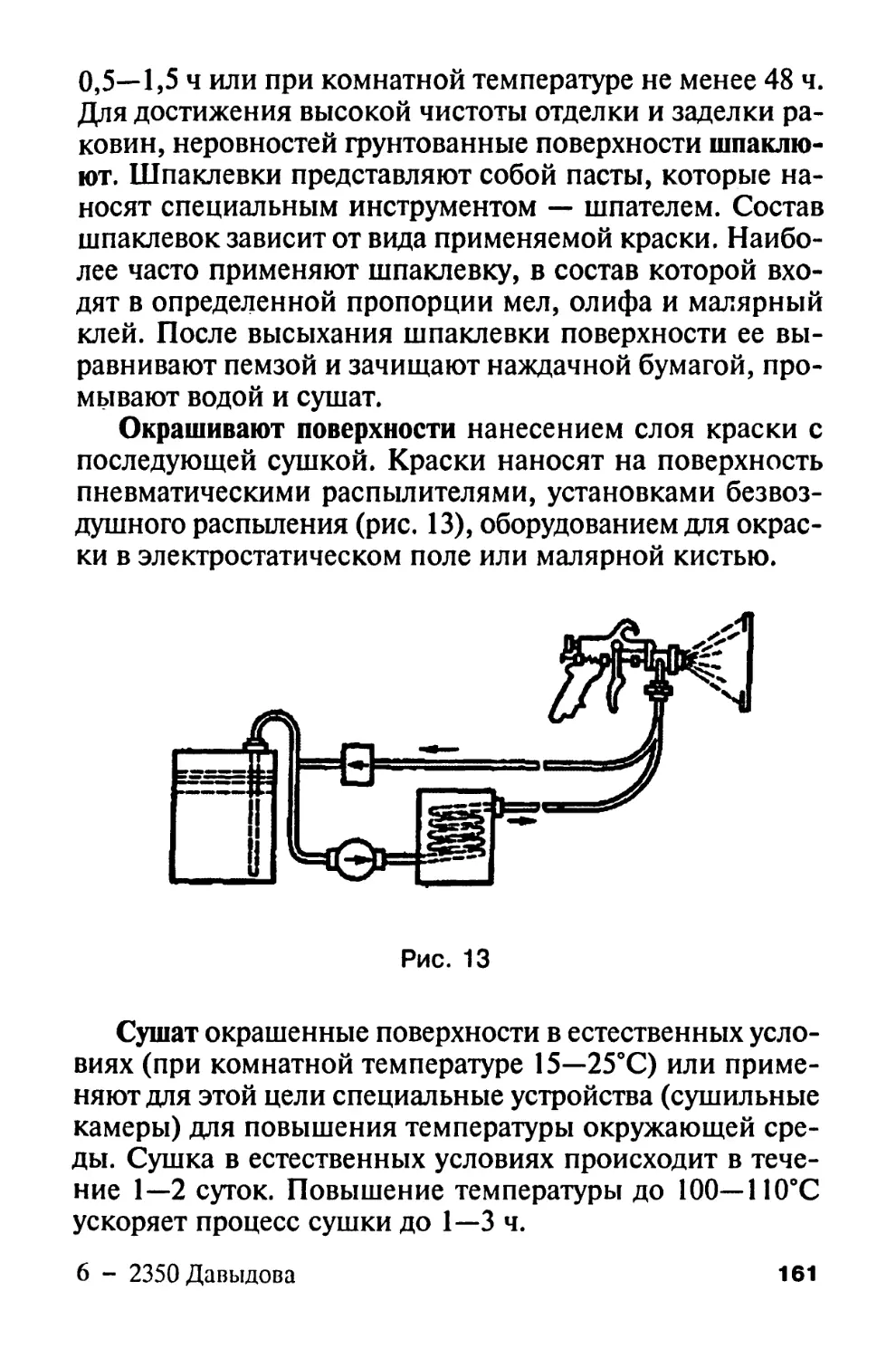

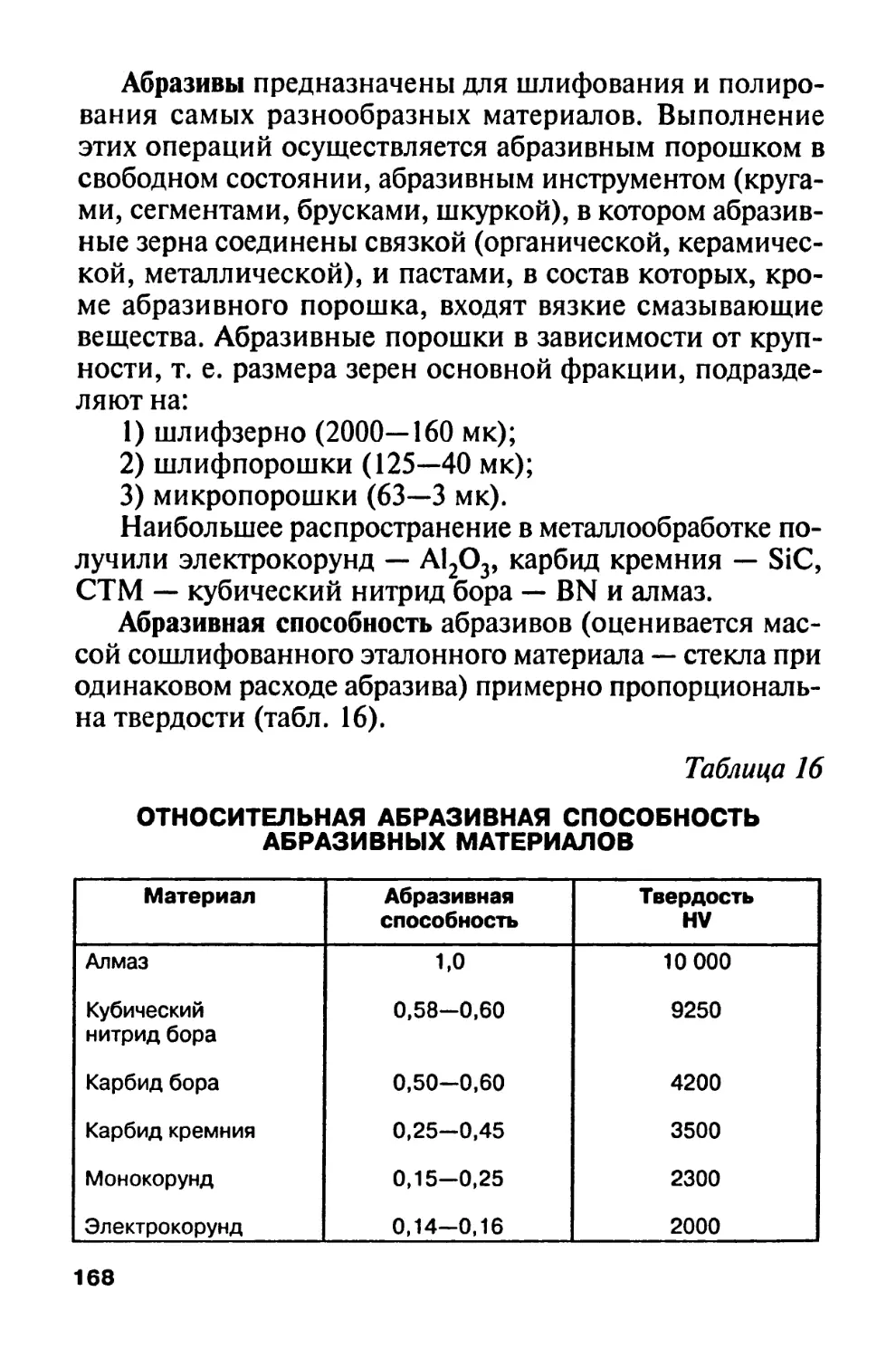

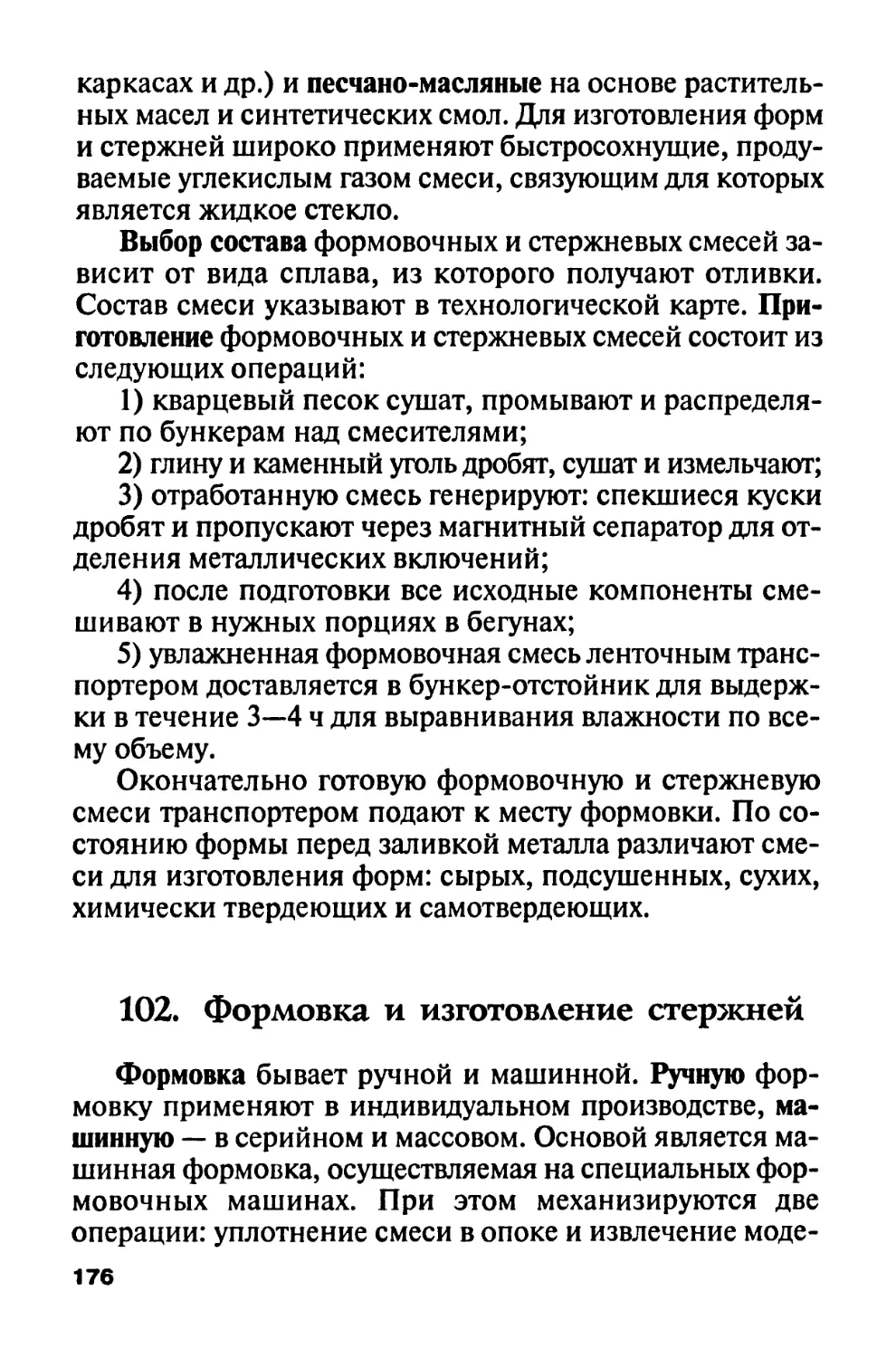

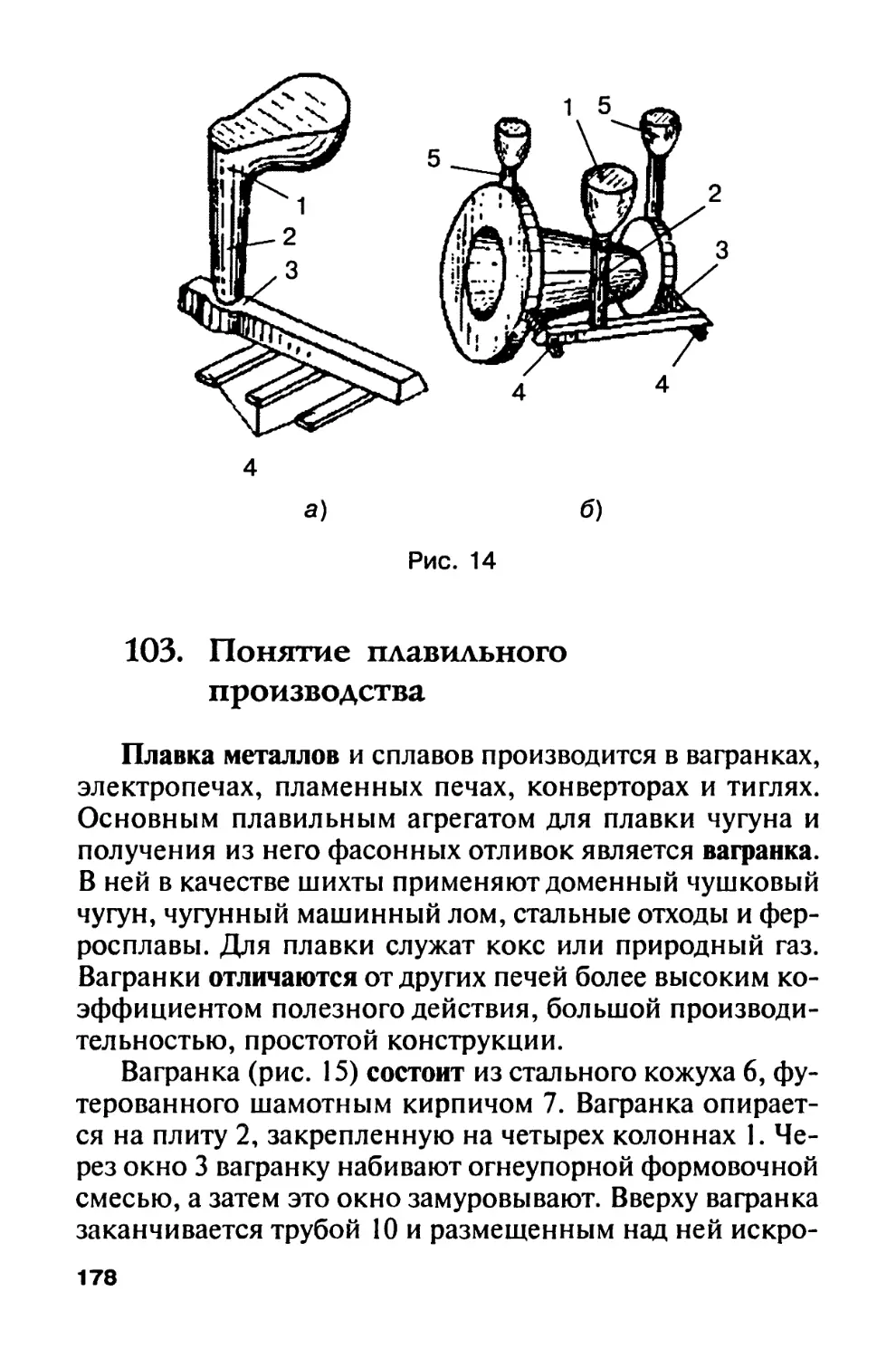

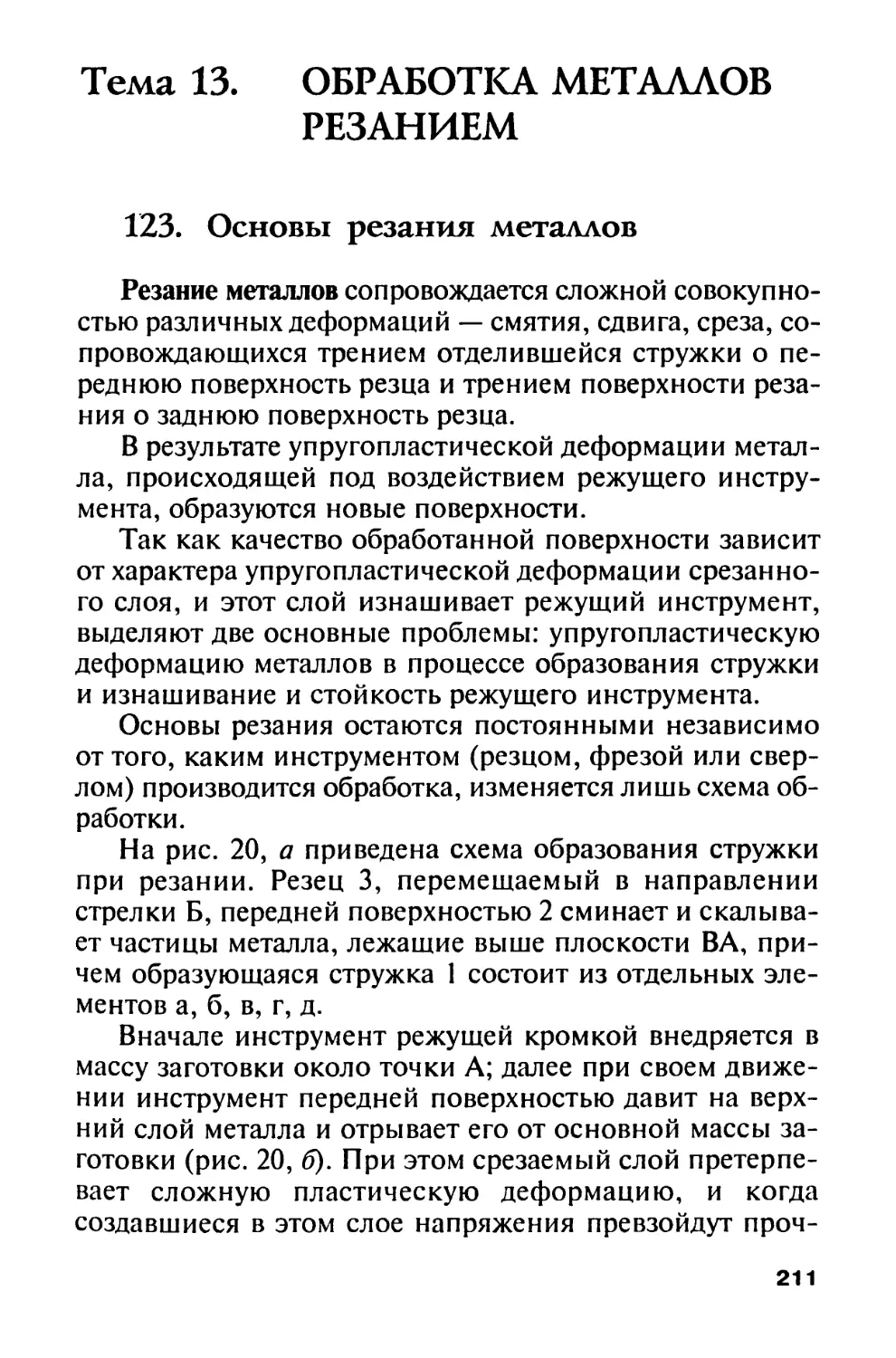

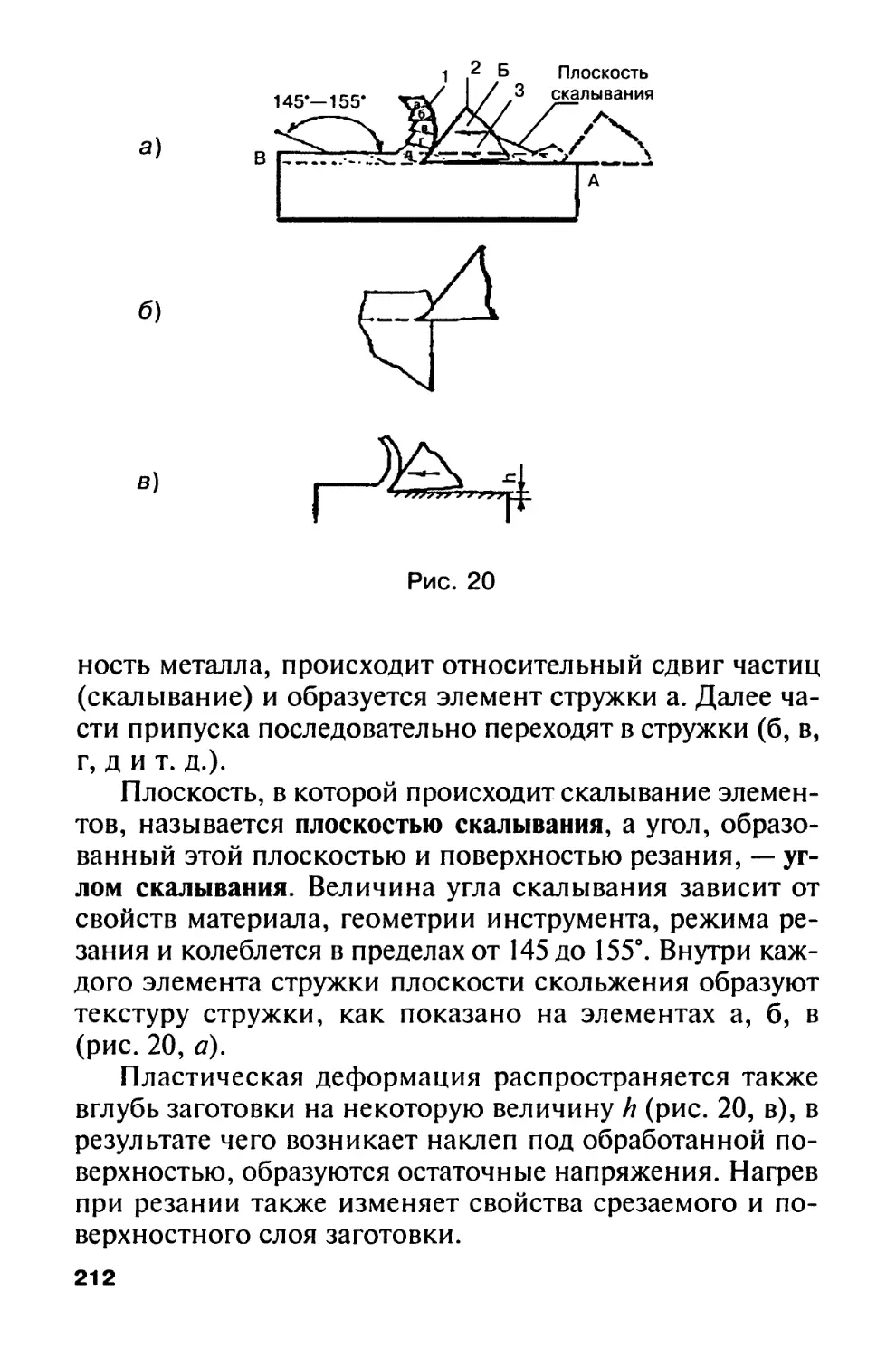

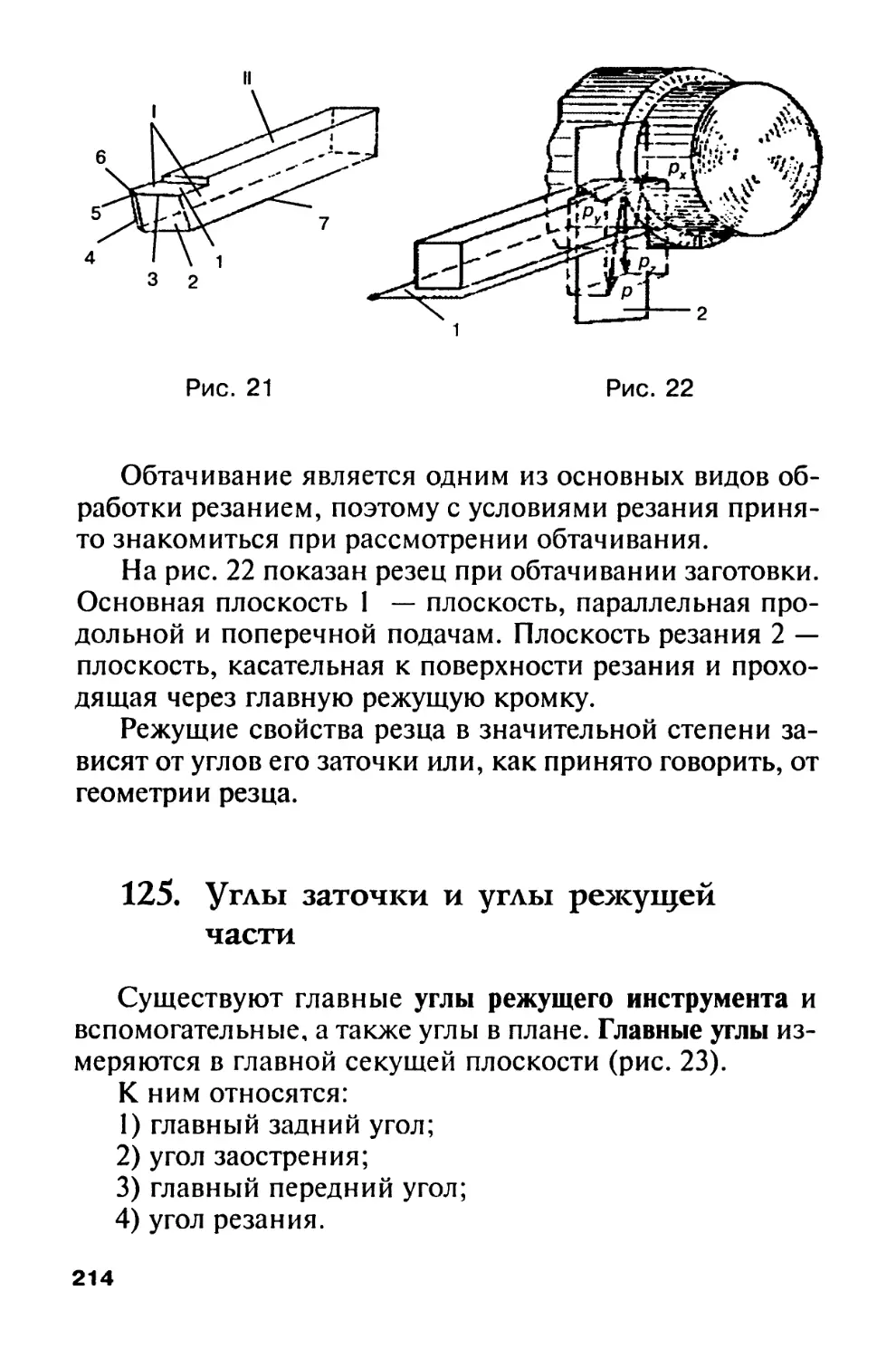

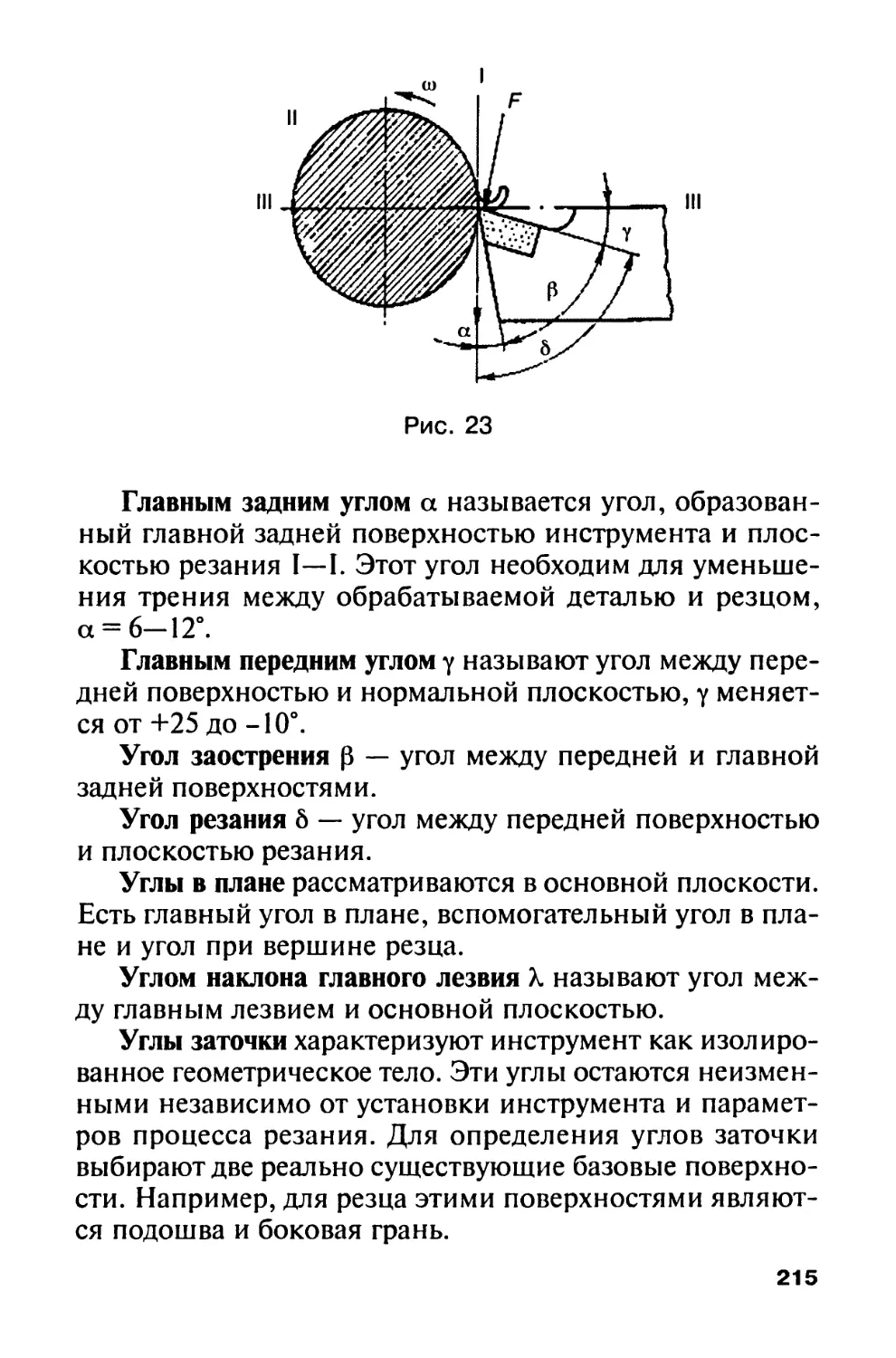

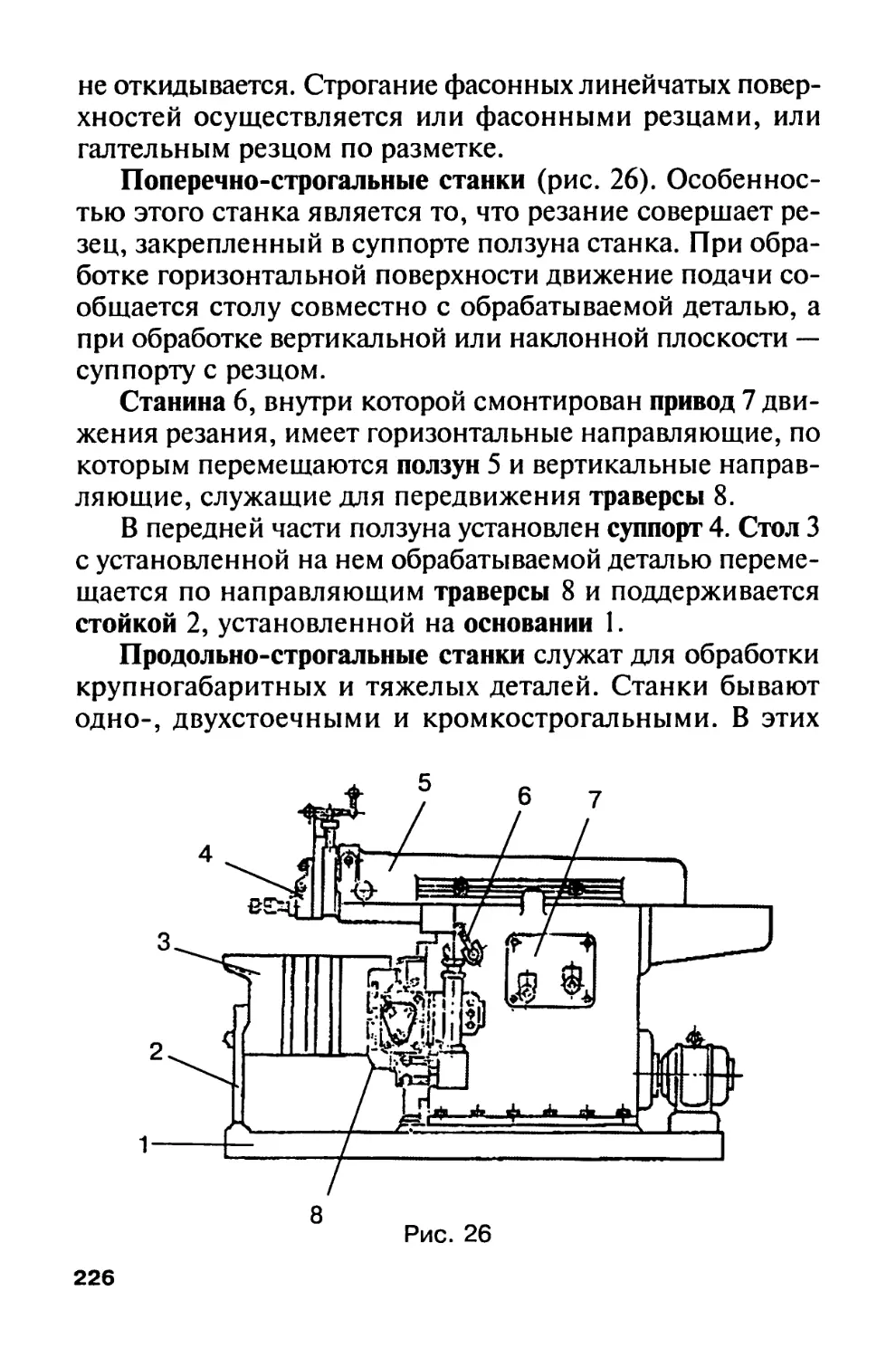

улучшают свойства чугуна. Хром и никель для легирова¬