Author: Павлов Н.Г.

Tags: строительство математика инженерия машиностроение точные расчеты примеры расчетов кранов

Year: 1967

Text

H. Г. ПАВЛОВ

ПРИМЕРЫ

КРЛНОВ

Н. Г. ПАВЛОВ

ПРИМЕРЫ РАСЧЕТОВ

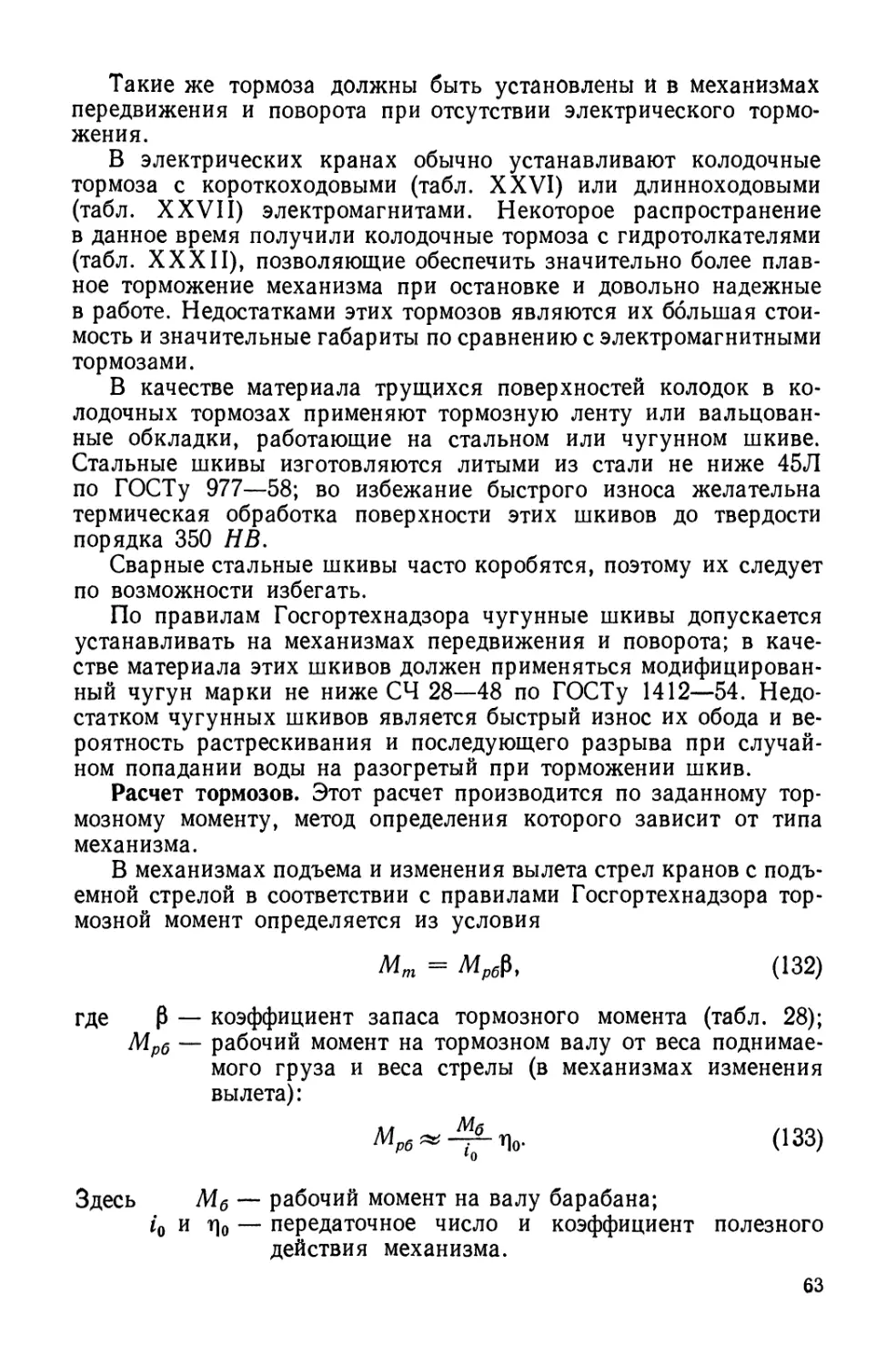

КРАНОВ

Издание 3-е,

переработанное

и дополненное

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАД 1967

62—237. 001. 24

В книге изложены методы расчета крюковых кранов общего

назначения, широко применяемых в промышленности. В первом

разделе рассмотрены общие принципы расчета этих кранов,

во втором приведены примеры, иллюстрирующие методы расчета

наиболее часто встречающихся кранов: мостовых, поворотных,

с подъемной стрелой. В конце книги помещены справочные дан-

ные, относящиеся к расчетам.

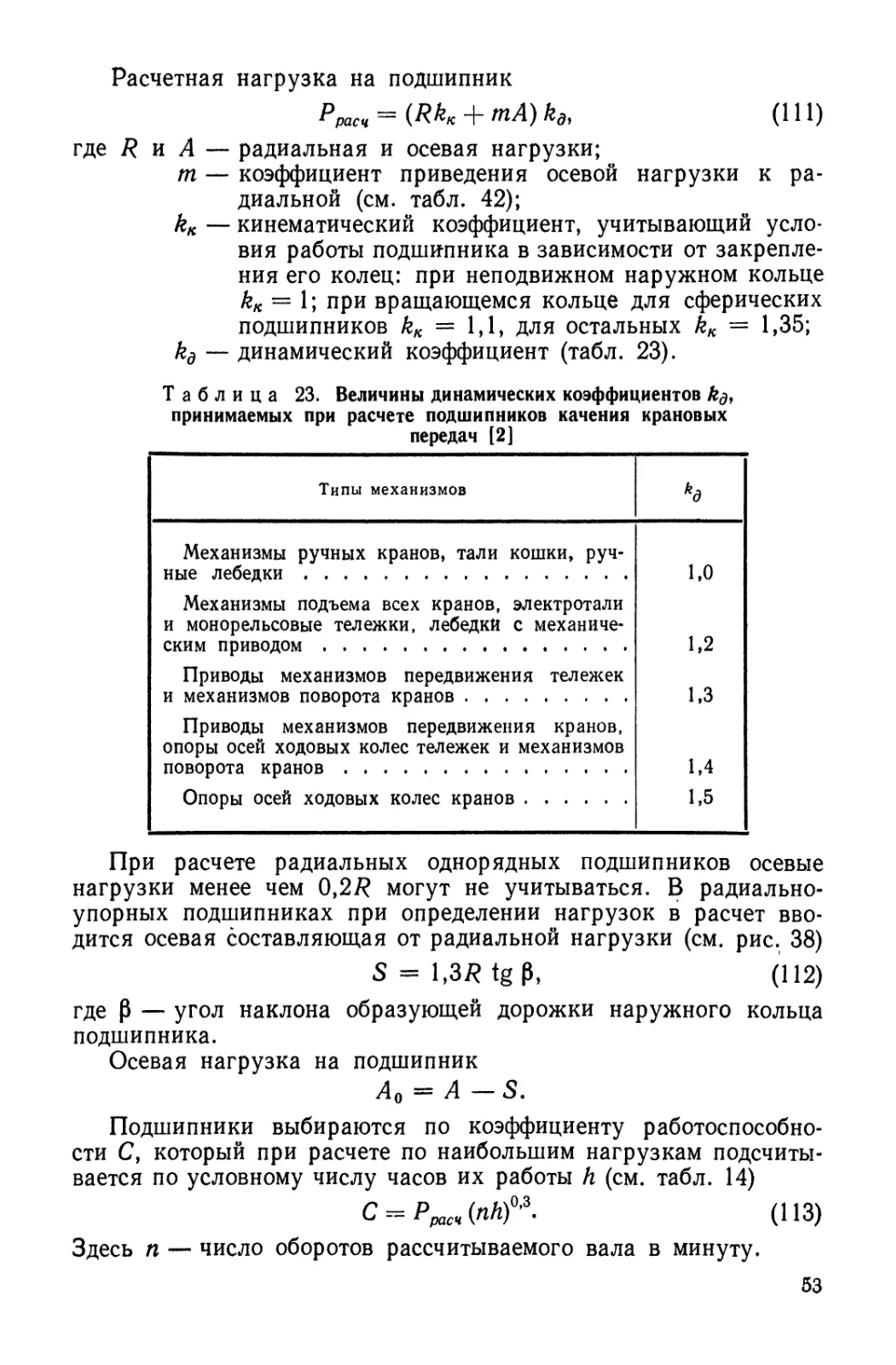

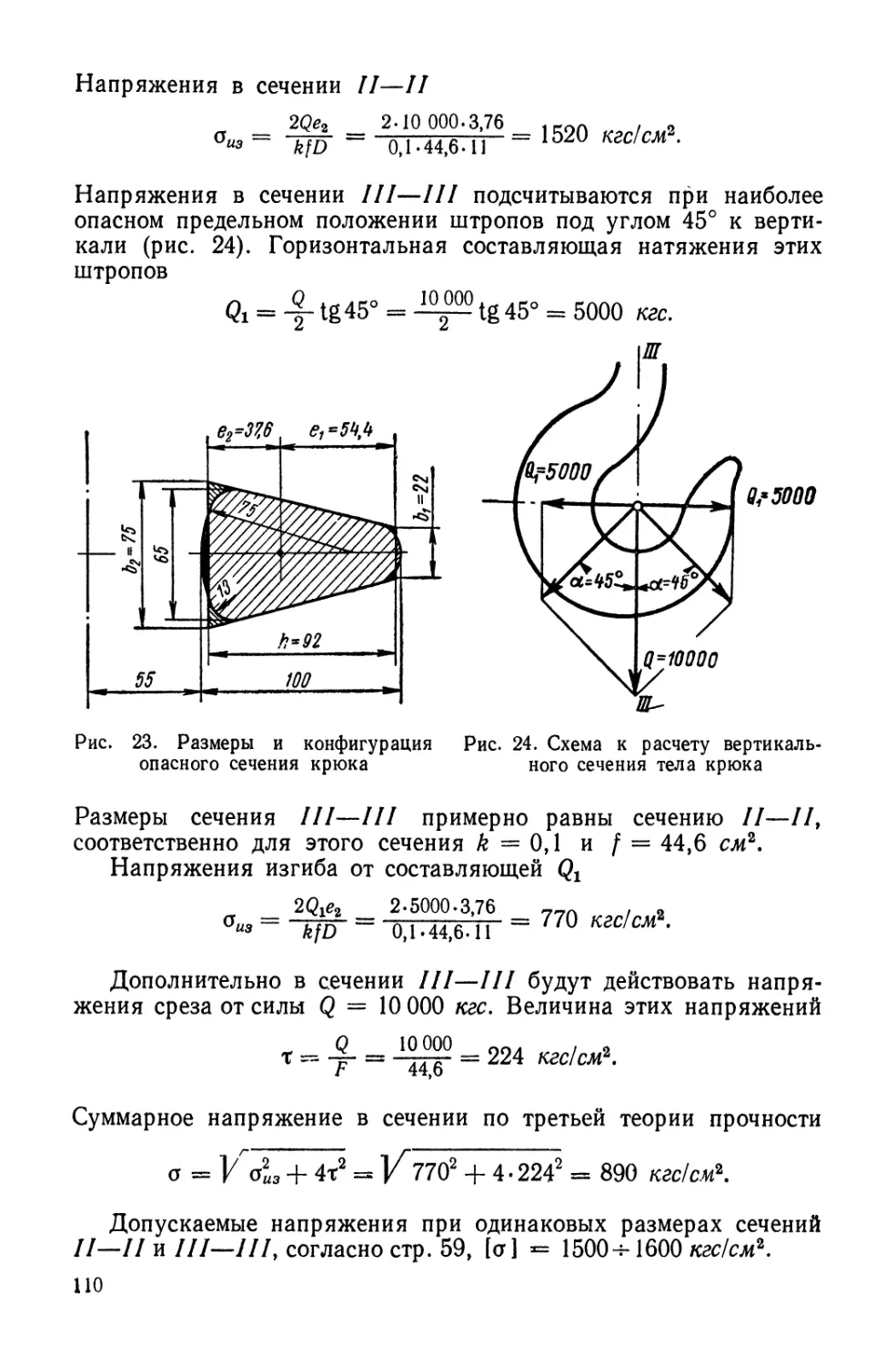

Книга рассчитана на инженерно-технических работников,

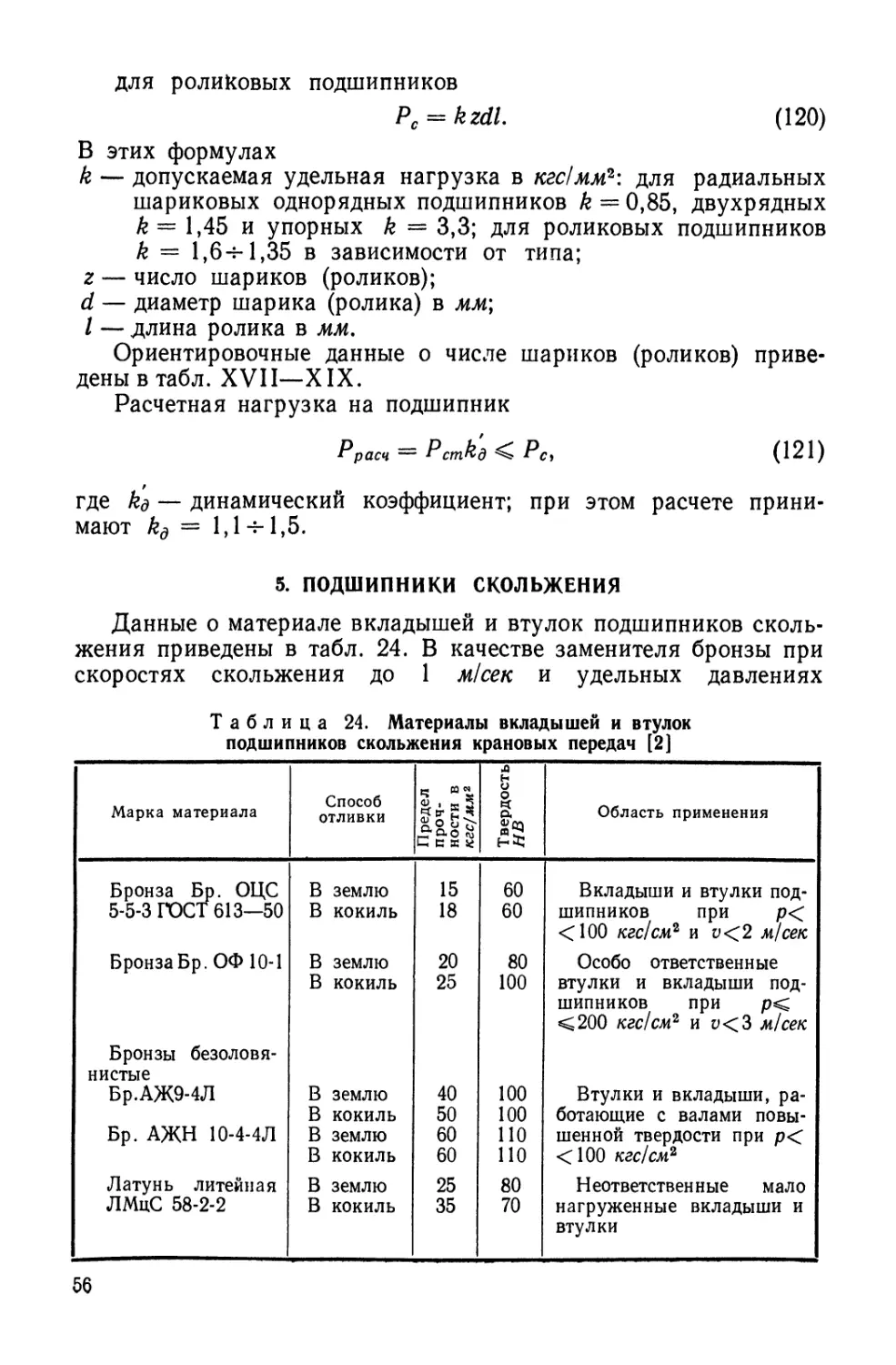

занятых проектированием и эксплуатацией грузоподъемных

машин, а также вопросами механизации подъемно-транспорт-

ных работ и может быть использована студентами втузов при

курсовом и дипломном проектировании.

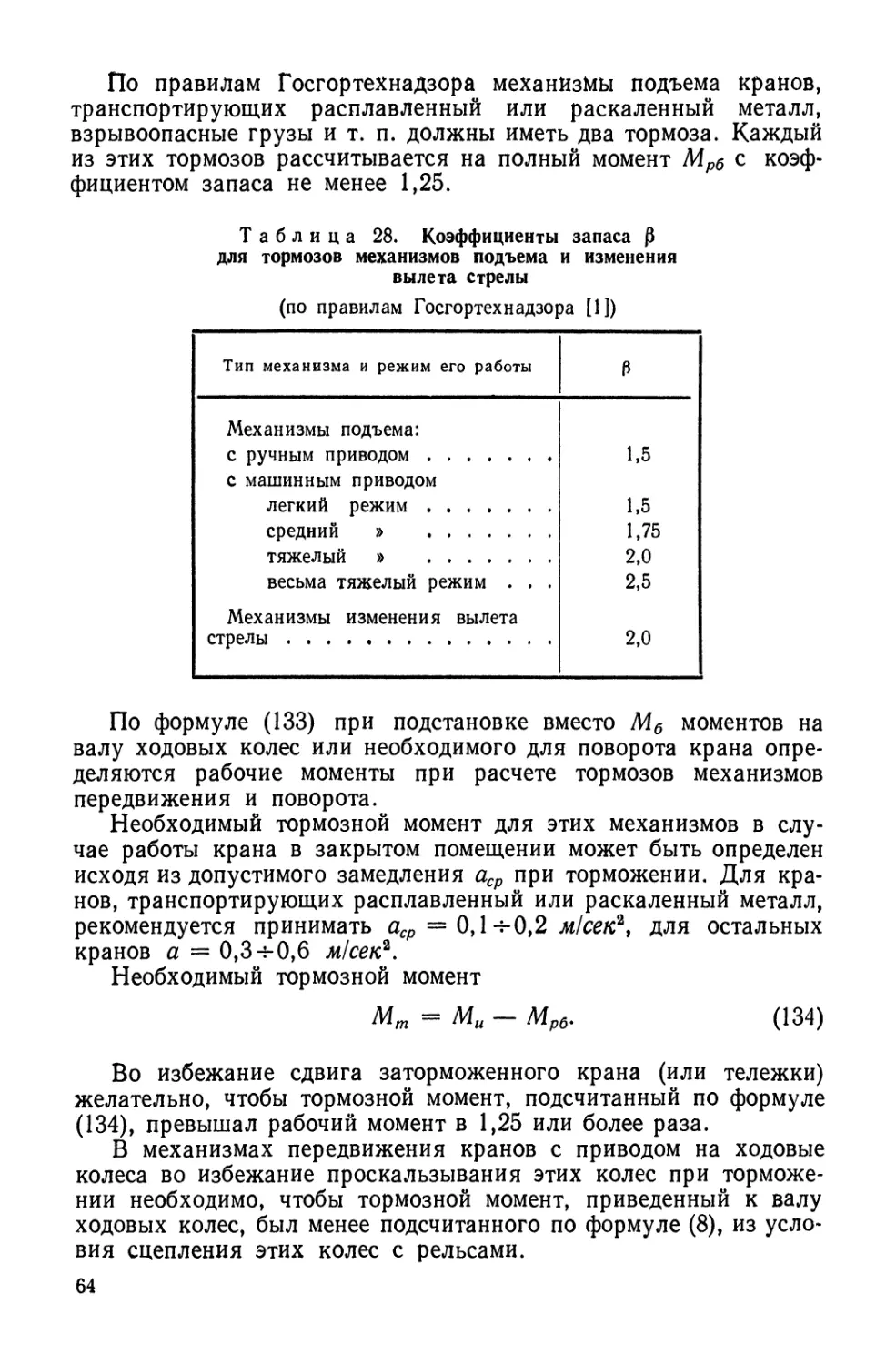

3—13—7

295—во

Рецензент канд. техн, наук, доц. В. В. Пясецкий

Николай Георгиевич ПАВЛОВ

ПРИМЕРЫ РАСЧЕТОВ КРАНОВ

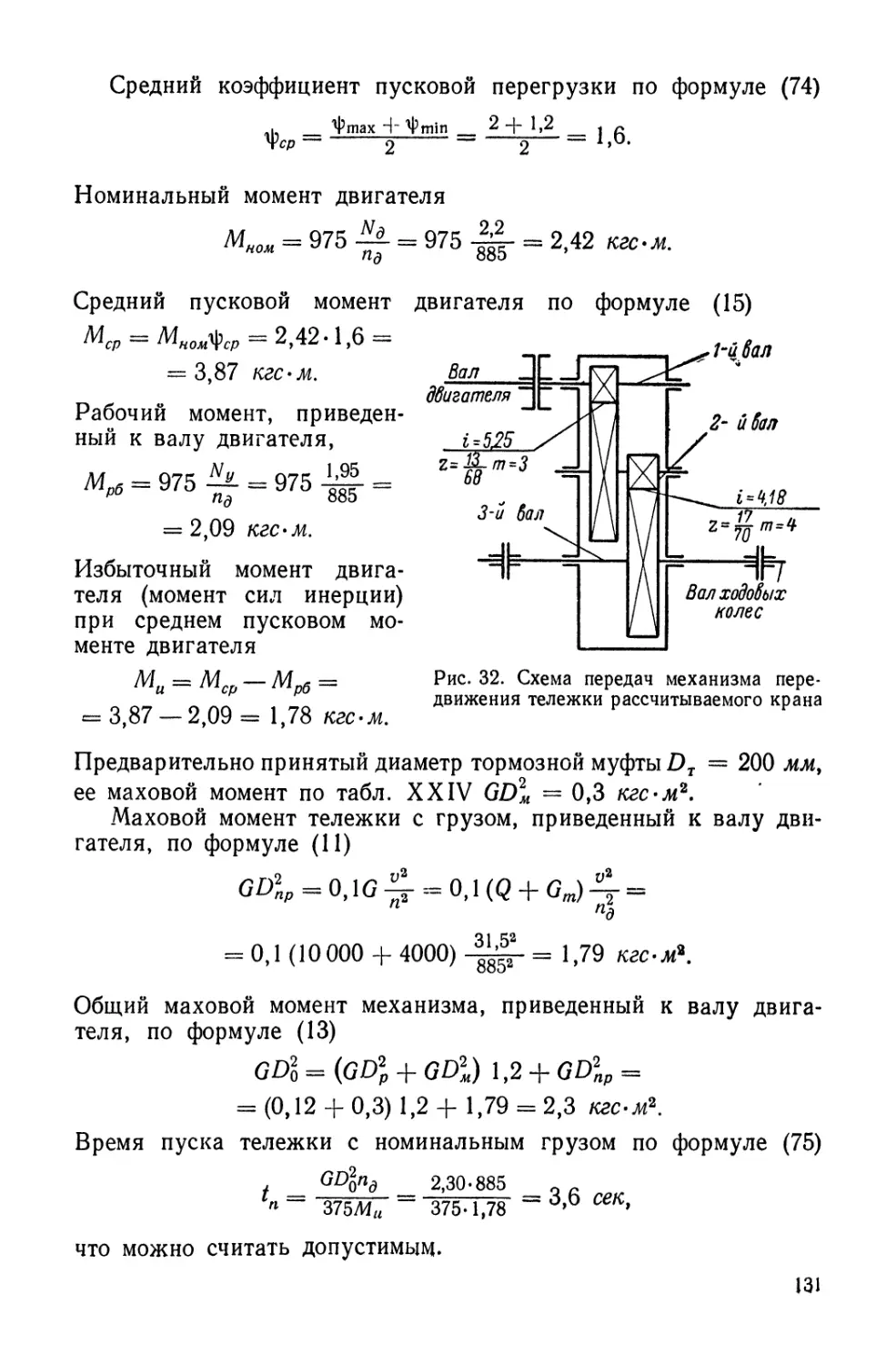

Редактор издательства Л. И. Орлова Переплет художника Я, В. Таубвурцеля

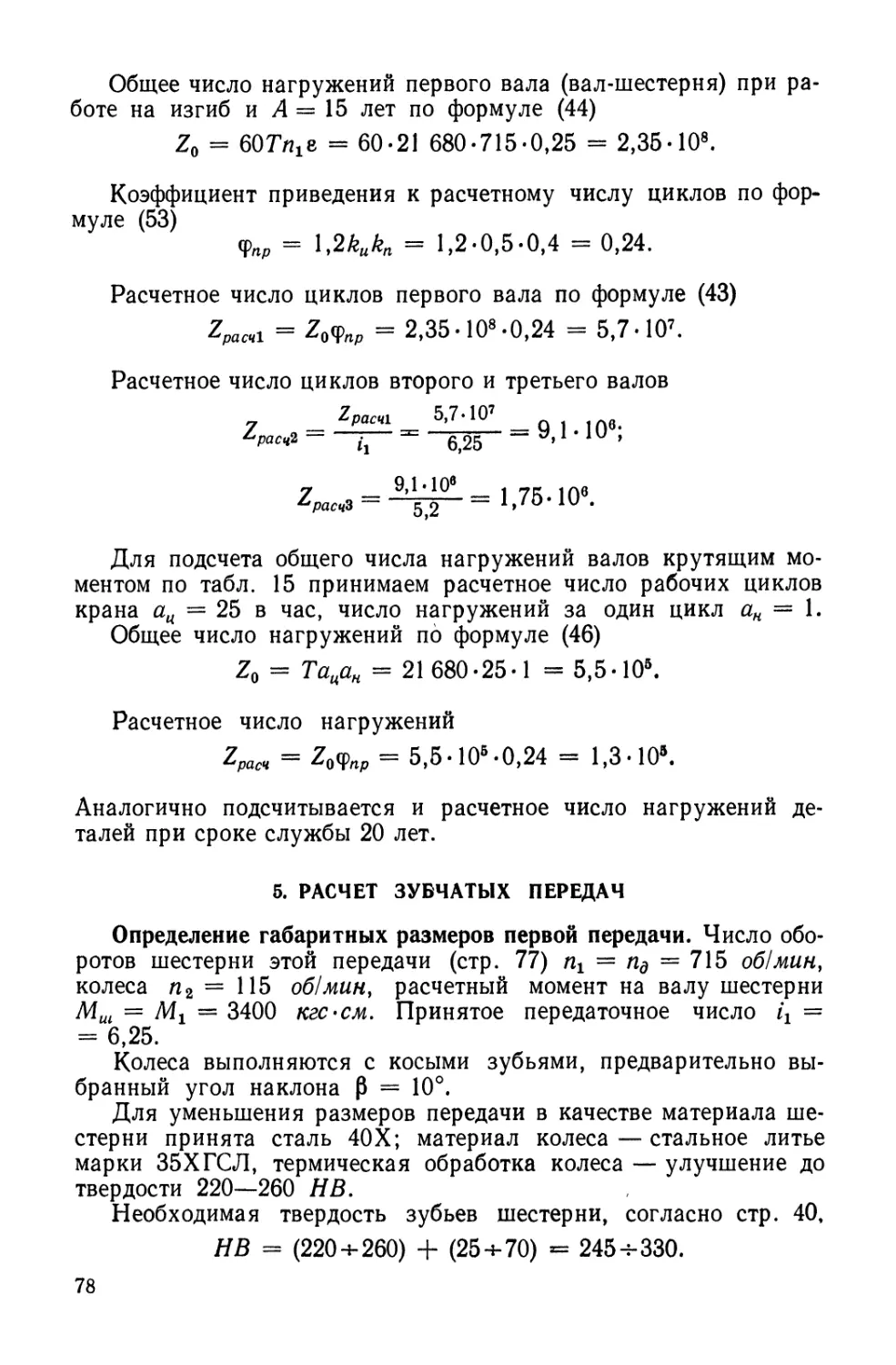

Технический редактор, О. В. Сперанская Корректор И. Г Клейнер

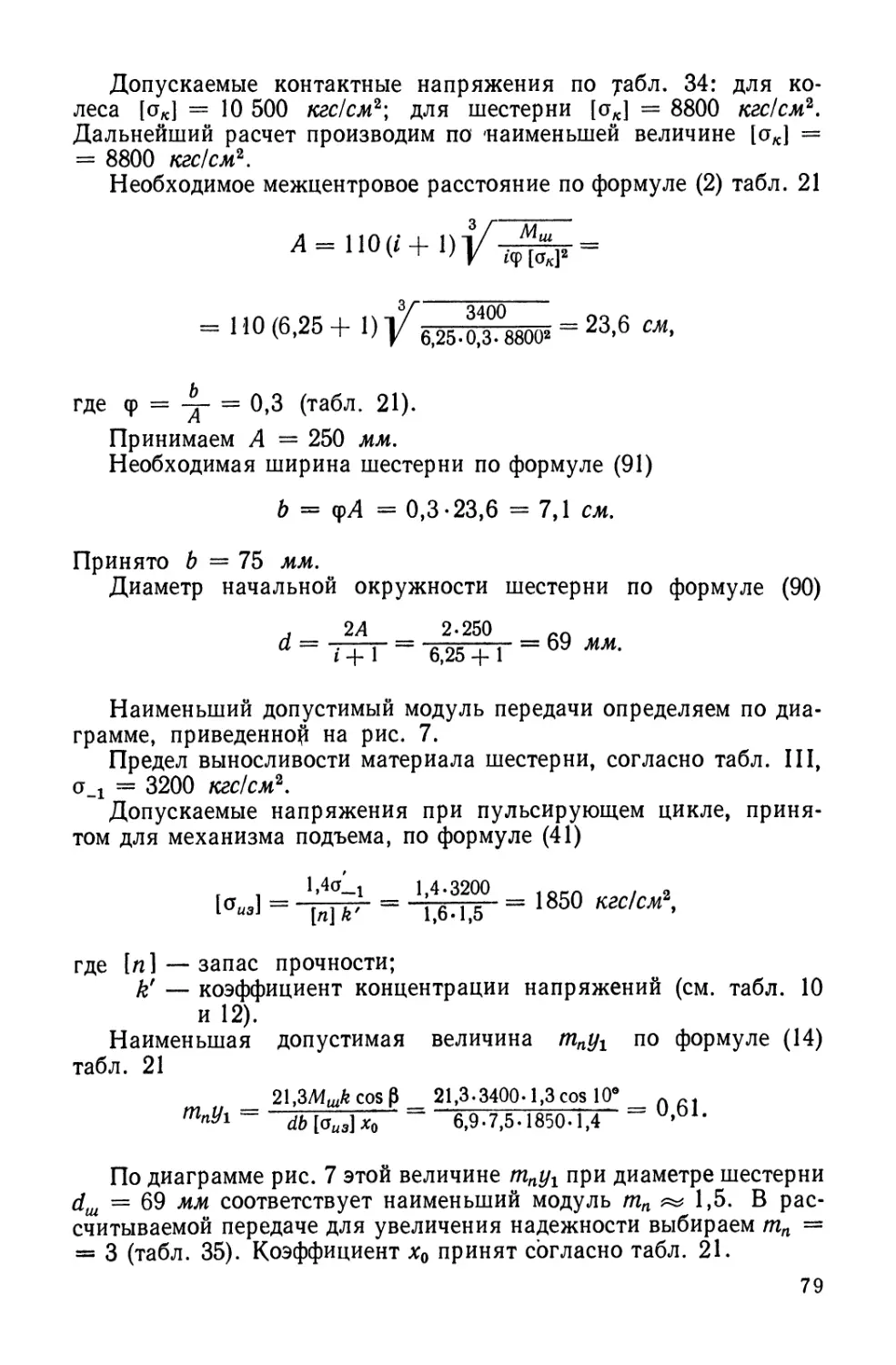

Сдано в производство 23/V 1966 г. Подписано к печати 4/Щ 1967 г. М-14244

Формат бумаги 60 x 90*/ie« Бумага типографская № 2. Печ. л. 21,75. Уч.-изд. л 18,8

Тираж 36 000 экз. Цена 1 р. 13 к. Заказ .№ 1051

Ленинградское отделение издательства «Машиностроение»

Ленинград, Д-65, ул. Дзержинского, 10

Ленинградская типография № 6 Главполиграфпрома Комитета по печати

при Совете Министров СССР

Ленинград, ул. Моисеенко, 10

ПРЕДИСЛОВИЕ

XXIII съезд КПСС поставил новые грандиозные задачи

по дальнейшему развитию народного хозяйства нашей страны.

Наряду с совершенствованием производственных процессов и рос-

том производительности труда немаловажную роль в решении

этих задач играет механизация погрузочно-разгрузочных и подъ-

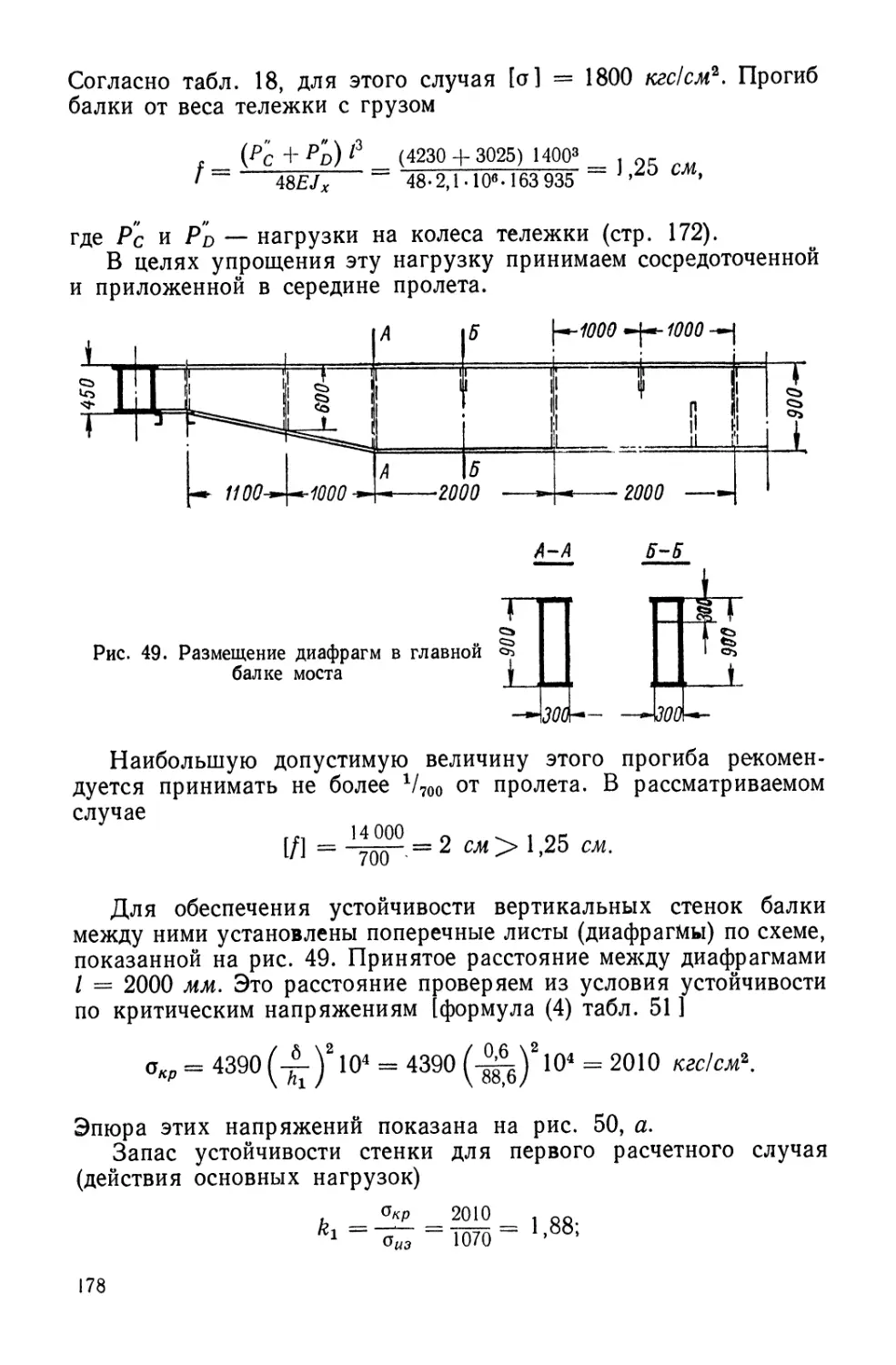

емно-транспортных работ.

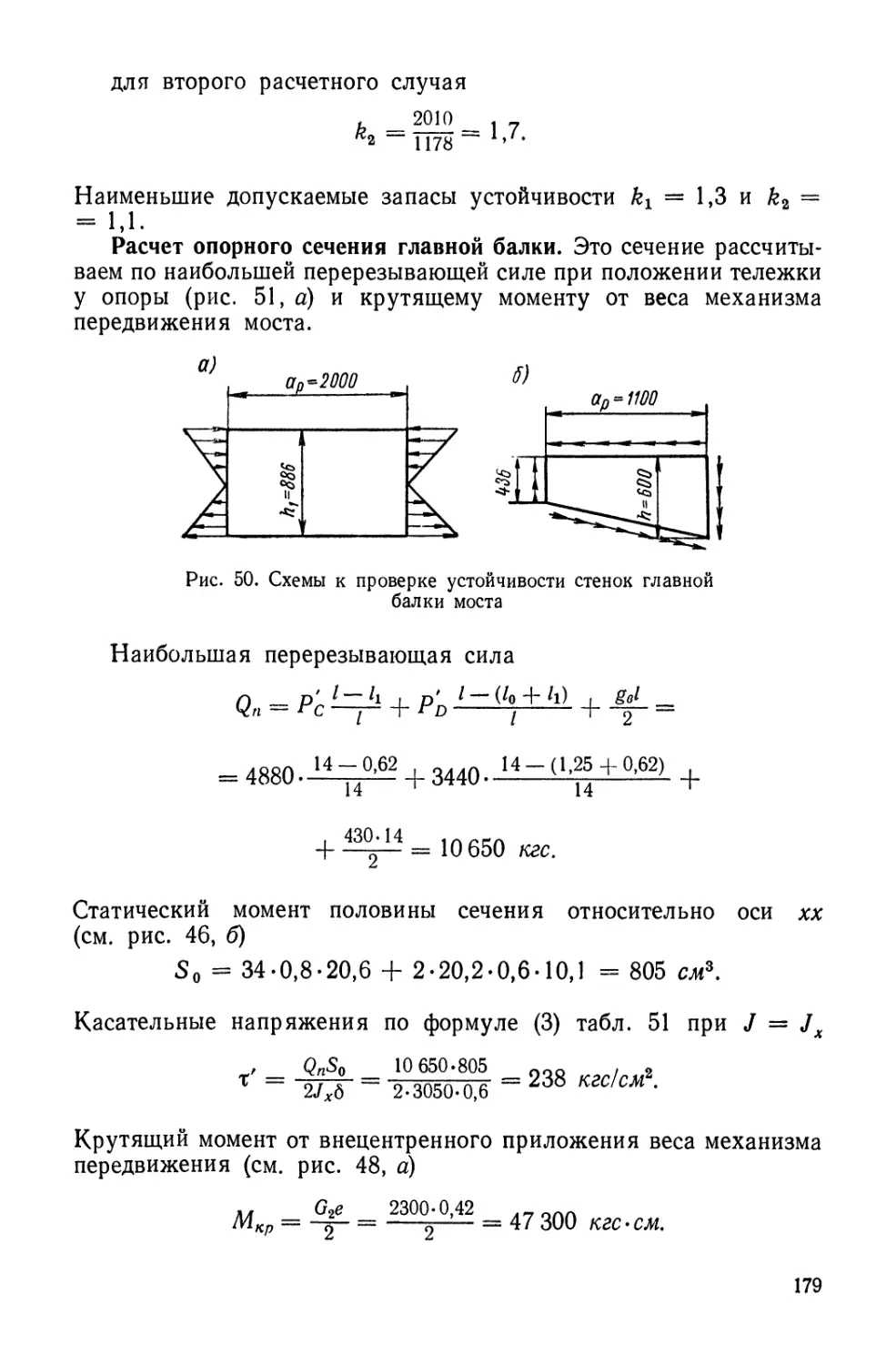

Несмотря на значительные успехи, достигнутые в этой об-

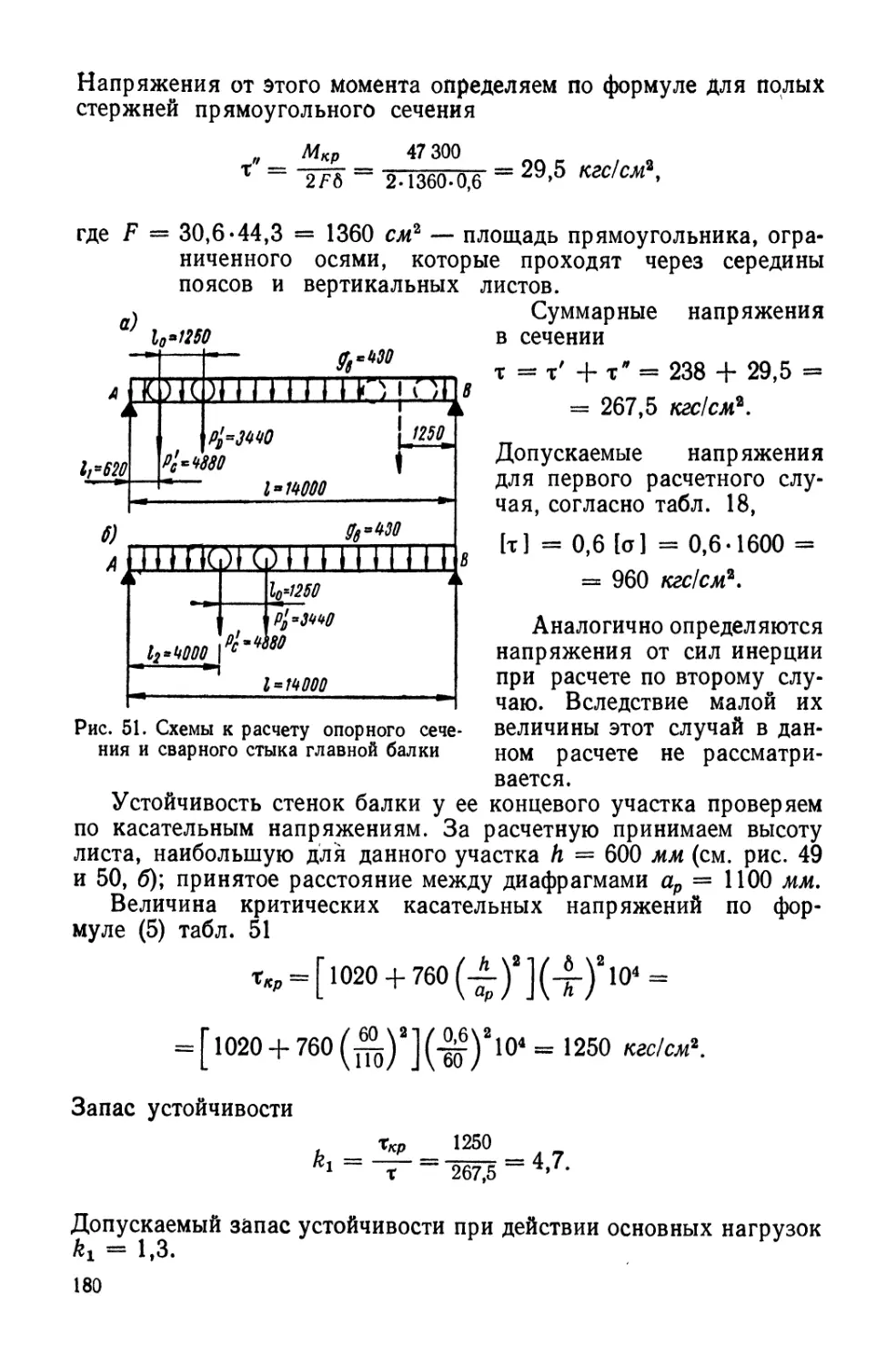

ласти, эти работы на данное время остаются весьма трудоемкими,

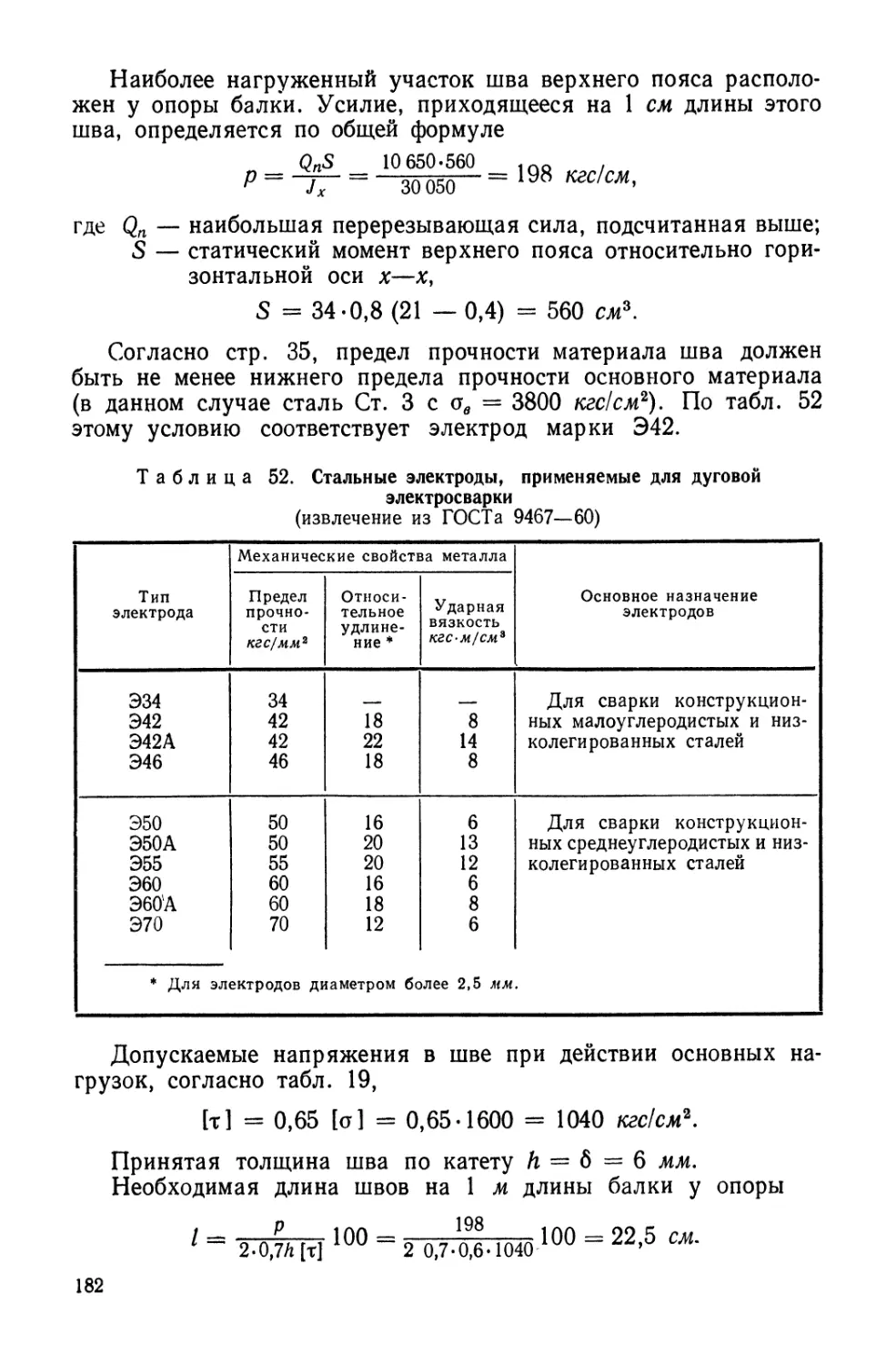

требующими значительного применения ручного труда. В связи

с этим должны быть продолжены работы по созданию новых

высокопроизводительных средств механизации, среди которых

немаловажную роль играют крановые механизмы. В целом ряде

случаев изготовление таких механизмов возможно силами неспе-

циализированных (в области краностроения) заводов, что довольно

широко и практикуется в данное время.

Одновременно в связи с интенсификацией производственных

процессов и ростом производительности труда возникают вопросы

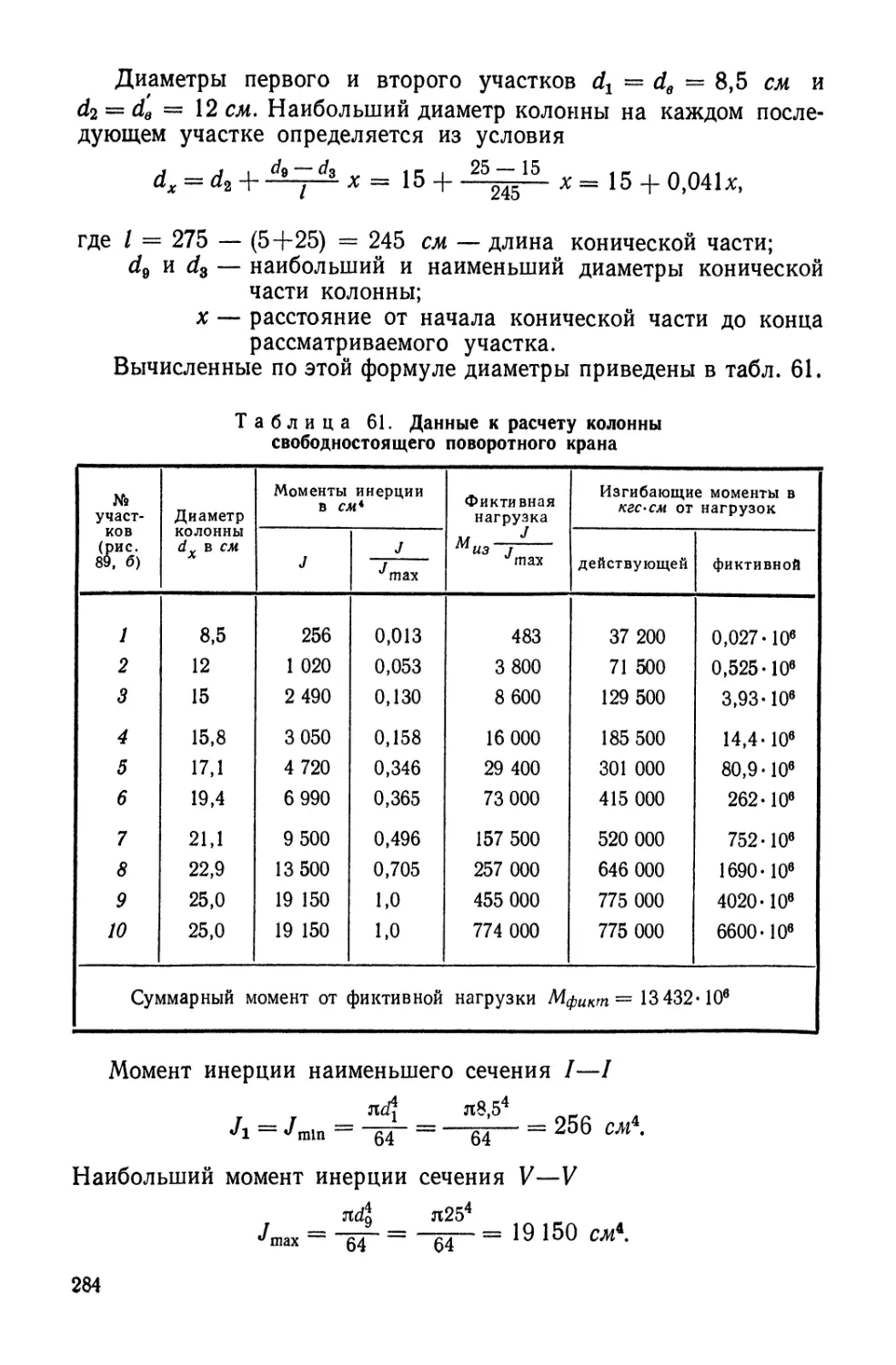

об увеличении производительности уже установленного крано-

вого оборудования за счет увеличения скоростей, грузоподъем-

ности и т. п. Эта работа в большинстве случаев выполняется за-

водами, эксплуатирующими краны.

В связи с указанным возникает необходимость в руководстве,

где на конкретных примерах были бы изложены общие принципы

расчета крановых механизмов. Такой метод изложения позволяет

наиболее удобно пояснить указанные принципы в деталях, что

обычно трудно сделать при рассмотрении вопросов в общем виде.

В связи с этим и было предпринято издание предлагаемой книги.

В ней рассмотрены принципы расчетов крюковых кранов общего

назначения с приводом от асинхронных двигателей, наиболее

часто применяемых в промышленности.

Вопросы проектирования специальных кранов (металлурги-

ческих, строительных и т. п.) из-за ограниченного объема книги

в данном случае не рассматриваются. По этой же причине в книге

*

3

дана только очень краткая характеристика конструкций отдельных

узлов и механизмов, так как эти вопросы довольно подробно

освещены в специальной литературе. Краткий перечень этой ли-

тературы приведен в конце книги.

Особенностью крановых механизмов является их относительно

малое использование по времени и грузоподъемности по сравне-

нию с машинами, непосредственно участвующими в технологи-

ческом процессе. В связи с этим особое значение для них приобре-

тает расчет по ограниченной долговечности, позволяющий дать

наиболее правильную оценку напряжений, введенных в расчет.

Расчет по ограниченной долговечности и принят в дальнейших

примерах.

Данная книга является третьим изданием, которое выпускается

переработанным и дополненным. При этой переработке учтены

замечания, имевшие место по второму изданию, а также измене-

ния в правилах, стандартах и нормах, произведенные с момента

выхода второго издания, в частности, изменения, связанные с но-

выми правилами Госгортехнадзора по устройству и эксплуатации

грузоподъемных машин. Внесен также ряд уточнений и дополне-

ний в методику рассматриваемых расчетов. Книга дополнена при-

мером расчета свободно стоящего крана, на котором рассмотрены

особенности расчета механизмов с канатной тягой, а также ус-

тойчивости этих кранов.

Приведенные в конце книги справочные материалы в основном

являются дополнением к излагаемым расчетам. Дать эти мате-

риалы в полном объеме из-за ограниченного объема не представля-

лось возможным.

Автор

РАЗДЕЛ ПЕРВЫЙ

ОБЩИЕ УКАЗАНИЯ К РАСЧЕТАМ

ГЛАВА I

ПРИНЦИПЫ РАСЧЕТА КРАНОВЫХ КОНСТРУКЦИЙ

1. ВВОДНЫЕ ЗАМЕЧАНИЯ

В отличие от машин, служащих только для вертикального

подъема груза (лифты, тельферы и т. п.), под кранами обычно

подразумеваются устройства для подъема и перемещения грузов.

Основными элементами такого устройства являются металличе-

ская конструкция, форма которой зависит от типа крана, и ме-

ханизмы.

Механизмы крюковых кранов общего назначения могут быть

подразделены на четыре основные группы: подъема груза, пере-

движения крана (тележки), поворота и изменения вылета стрелы.

Несмотря на значительное разнообразие конструкций крюковых

кранов, схемы и принципы расчета их однотипных механизмов

одинаковы. Это позволило в дальнейшем рассмотреть особенности

конструкции и расчета каждого такого механизма на примере

одного из кранов.

При конструировании кранов необходимо учитывать повышен-

ную опасность работ по подъему и перемещению грузов. В связи

с этим в настоящее время в ряде стран действуют обязательные

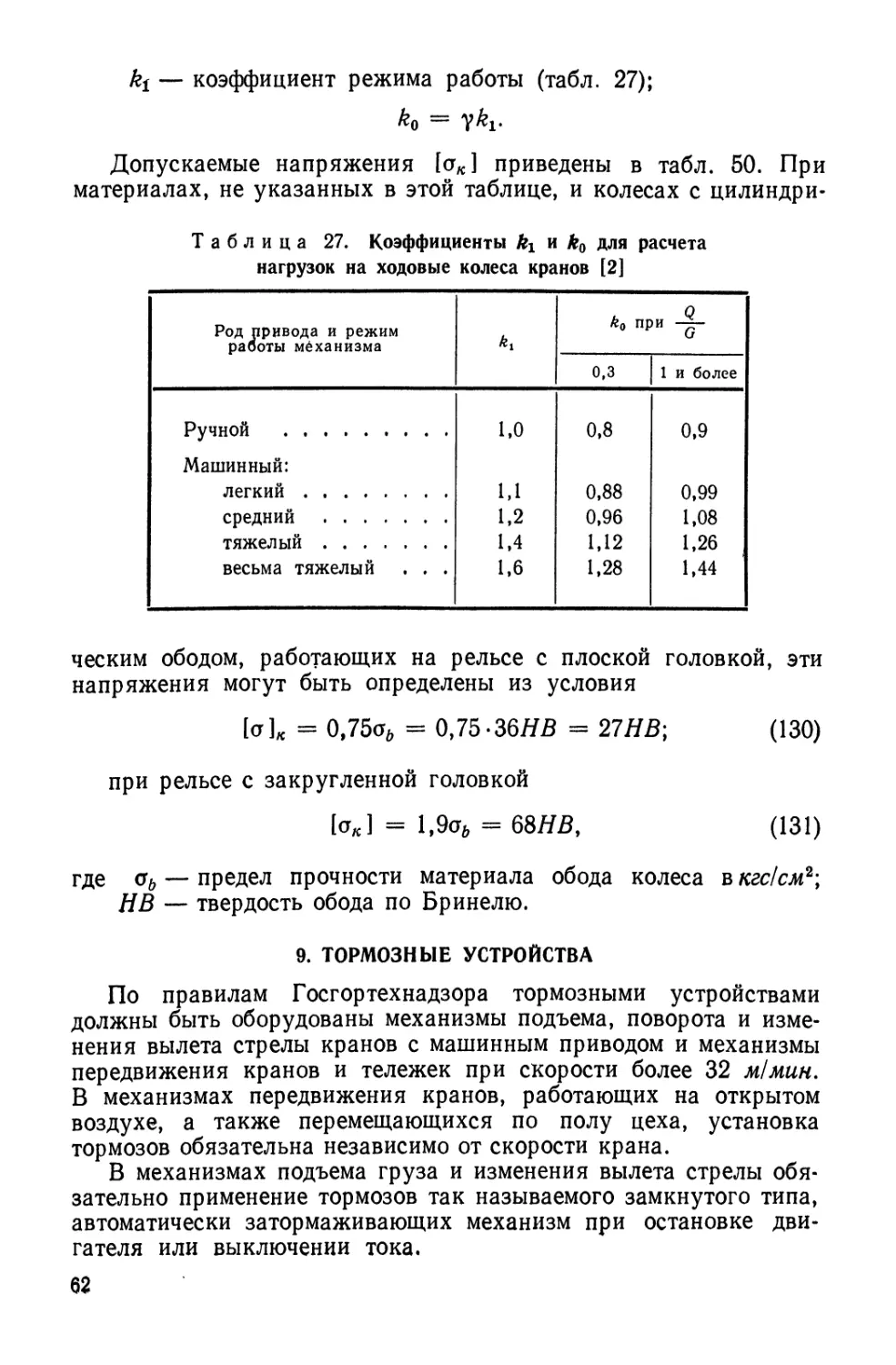

правила по устройству и эксплуатации грузоподъемных машин,

надзор за выполнением которых осуществляется специальными

организациями. В СССР такой надзор осуществляется органами

Госгортехнадзора союзных республик в соответствии с правилами,

утвержденными Госгортехнадзором РСФСР 24 апреля 1964 г.,

Госгортехнадзором БССР 10 марта 1964 г. и Госгортехнадзором

КазССР 11 февраля 1964 г.

Крацостроение является одной из широко развитых отраслей

общего машиностроения. В настоящее время СССР располагает

большим числом краностроительных заводов, имеющих мощные

5

конструкторские бюро. Большая работа по исследованию крановых

конструкций и разработке стандартов и норм проводится Всесоюз-

ным научно-исследовательским институтом подъемно-транспорт-

ного машиностроения (ВНИИПТмаш), Как и любая другая отрасль

машиностроения, краностроение имеет свои специфические осо-

бенности в части выбора материалов, методов расчета, выбора

допускаемых напряжений и т. п. Эти особенности кратко рас-

сматриваются ниже.

2. РЕЖИМ РАБОТЫ

Условия работы кранов крайне разнообразны, начиная от ма-

шинных залов электростанций (монтажные очень редко работа-

ющие краны) и кончая перегрузочными устройствами портов

и металлургических заводов, работающими непрерывно при пол-

ном использовании грузоподъемности. Различие в условиях работы

кранов учитывается режимом работы, в зависимости от которого

выбирается электрооборудование, назначаются запасы прочности

и сроки службы деталей при расчете на прочность и износ и т. п.

По правилам Госгортехнадзора [1 ] различают режимы работы:

крана в целом, электрооборудования и отдельных механизмов,

установленных на кране.

Режимы работы механизмов. Эти режимы назначаются в зави-

симости от величины загрузки и интенсивности работы рассчи-

тываемого механизма и могут быть разными для разных механиз-

мов одного и того же крана.

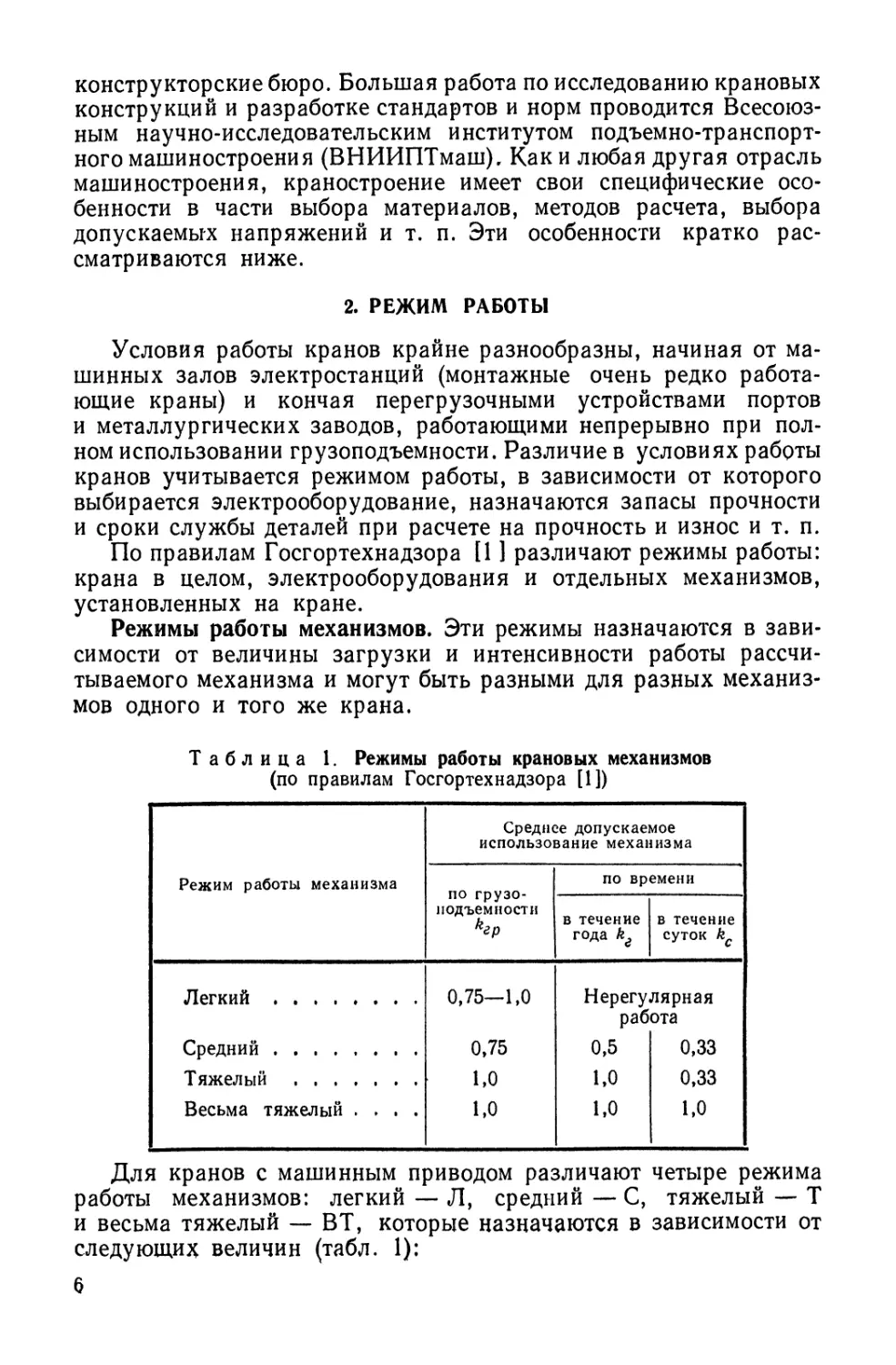

Таблица 1. Режимы работы крановых механизмов

(по правилам Госгортехнадзора [1])

Режим работы механизма Среднее допускаемое использование механизма

по грузо- подъемности ^гр по времени

в течение года ke в течение суток kc

Легкий 0,75—1,0 Нерегулярная работа

Средний 0,75 0,5 0,33

Тяжелый 1,0 1,0 0,33

Весьма тяжелый .... 1,0 1,0 1,0

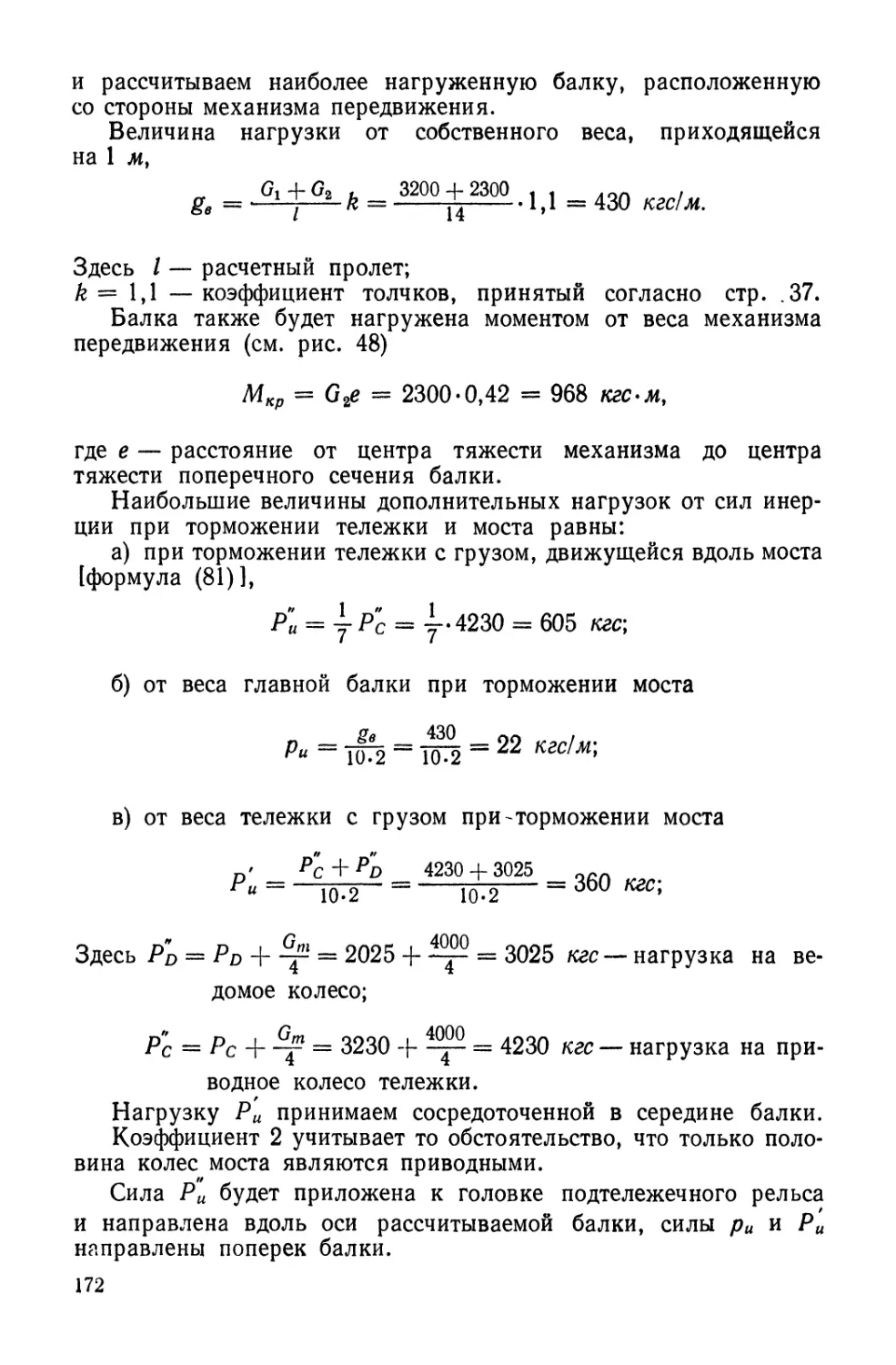

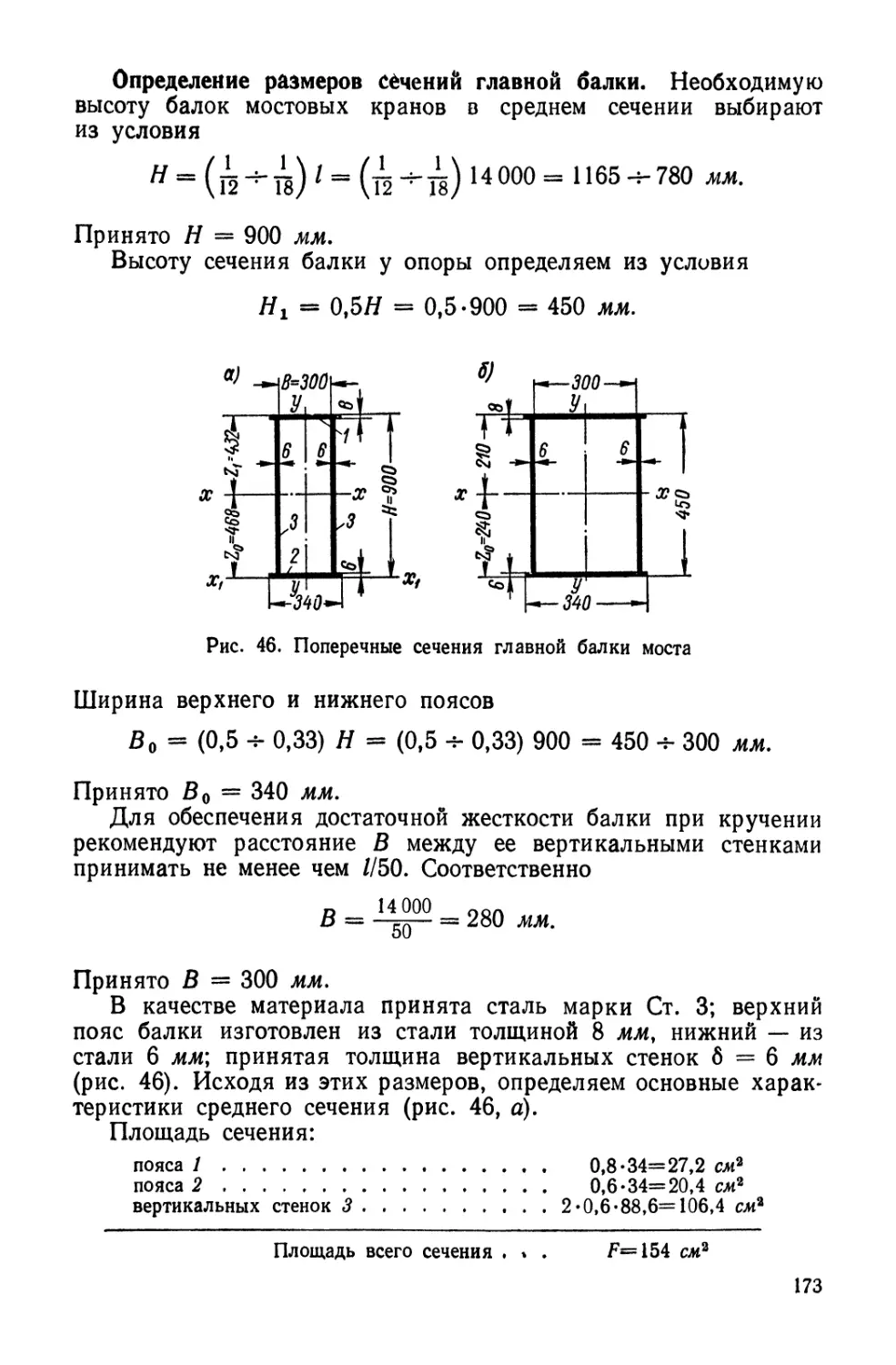

Для кранов с машинным приводом различают четыре режима

работы механизмов: легкий — Л, средний — С, тяжелый — Т

и весьма тяжелый — ВТ, которые назначаются в зависимости от

следующих величин (табл. 1):

6

коэффициента использования по грузоподъемности

= О)

X

коэффициента годового использования механизма

^ = -365“’ №

коэффициента суточного использования механизма

В приведенных формулах

Qcp — средняя величина груза, поднимаемого за смену;

Q — номинальная грузоподъемность;

Тг — число дней работы механизма в году;

Тс — число часов работы механизма в сутки.

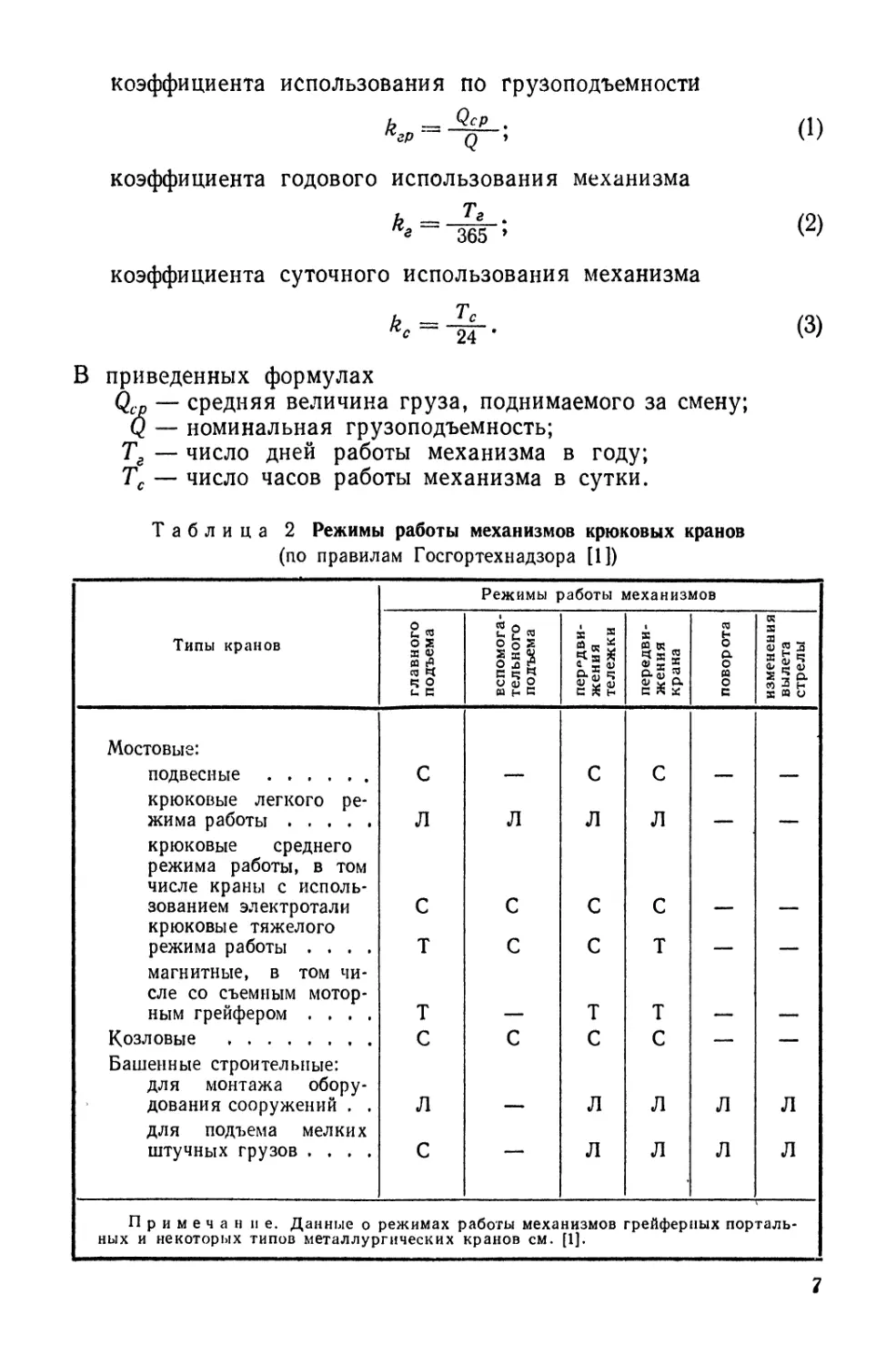

Таблица 2 Режимы работы механизмов крюковых кранов

(по правилам Госгортехнадзора [1])

Типы кранов Режимы работы механизмов

главного подъема вспомога- тельного подъема передви- жения тележки передви- жения крана поворота изменения вылета стрелы

Мостовые: подвесные С С С

крюковые легкого ре- жима работы л Л л л — —

крюковые среднего режима работы, в том числе краны с исполь- зованием электротали с с с с

крюковые тяжелого режима работы .... т с с т — —

магнитные, в том чи- сле со съемным мотор- ным грейфером .... т т т

Козловые с с с с — —

Башенные строительные: для монтажа обору- дования сооружений . . л л л Л Л

для подъема мелких штучных грузов .... с — л л л л

Примечав не. Данные о режимах работы механизмов грейферных порталь-

ных и некоторых типов металлургических кранов см. [1].

7

Для крюковых кранов общего назначения определить вели-

чины kep, k6 и kc в большинстве случаев затруднительно, поэтому

режимы работы их механизмов обычно выбираются по опытным

данным. Для мостовых крюковых кранов и некоторых специаль-

ных кранов режимы работы механизмов непосредственно указаны

в нормах Госгортехнадзора (табл. 2).

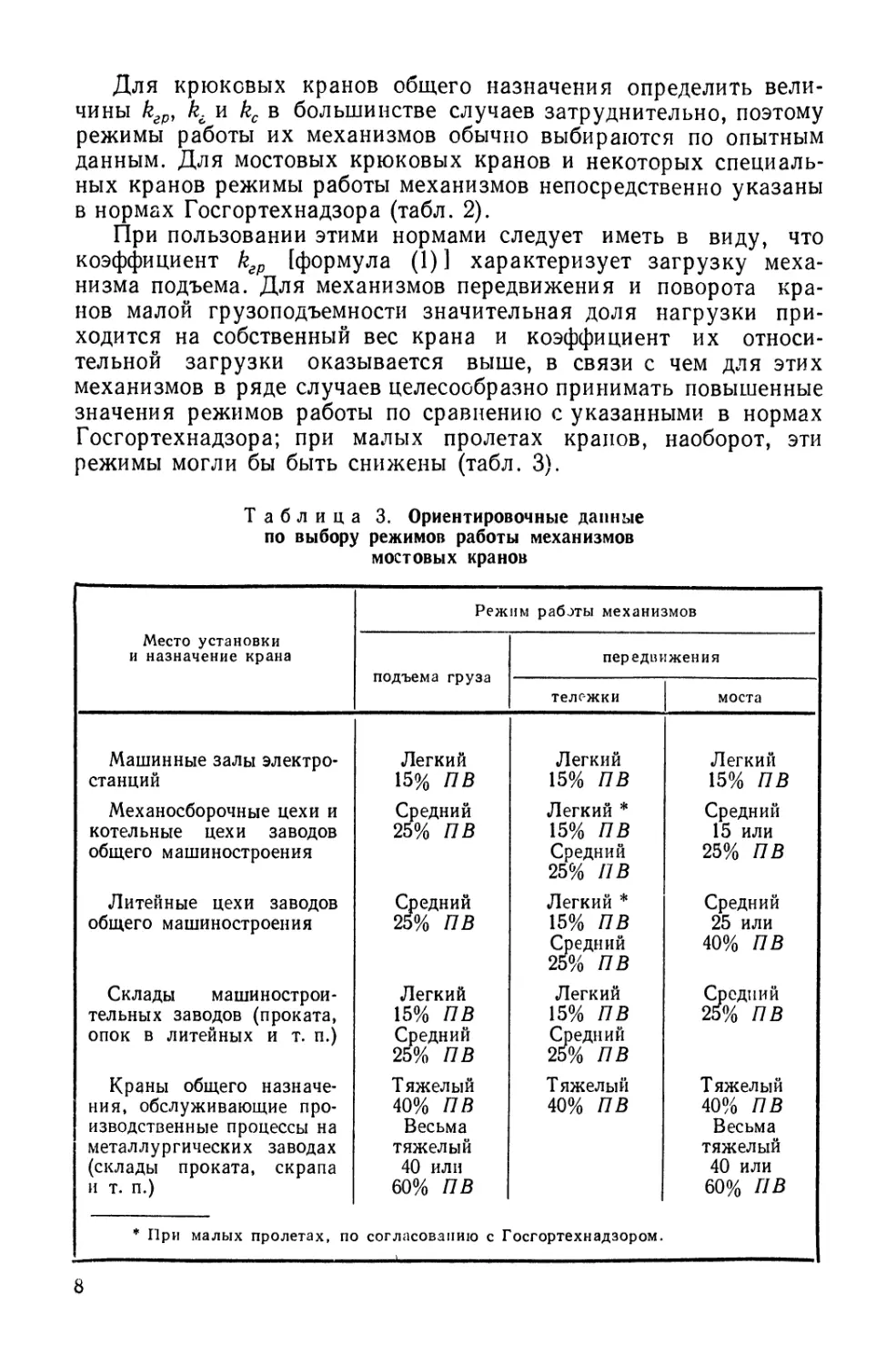

При пользовании этими нормами следует иметь в виду, что

коэффициент ksp [формула (1)] характеризует загрузку меха-

низма подъема. Для механизмов передвижения и поворота кра-

нов малой грузоподъемности значительная доля нагрузки при-

ходится на собственный вес крана и коэффициент их относи-

тельной загрузки оказывается выше, в связи с чем для этих

механизмов в ряде случаев целесообразно принимать повышенные

значения режимов работы по сравнению с указанными в нормах

Госгортехнадзора; при малых пролетах крапов, наоборот, эти

режимы могли бы быть снижены (табл. 3).

Таблица 3. Ориентировочные данные

по выбору режимов работы механизмов

мостовых кранов

Место установки и назначение крана Режим рабэты механизмов

подъема груза передвижения

тележки моста

Машинные залы электро- Легкий Легкий Легкий

станций 15% ПВ 15% ПВ 15% ПВ

Механосборочные цехи и Средний Легкий * Средний

котельные цехи заводов 25% ПВ 15% ПВ 15 или

общего машиностроения Средний 25% ПВ

25% ПВ

Литейные цехи заводов Средний Легкий * Средний

общего машиностроения 25% ПВ 15% ПВ 25 или

Средний 40% ПВ

25% П В

Склады машинострои- Легкий Легкий Средний

тельных заводов (проката, 15% ПВ 15% ПВ 25% ПВ

опок в литейных и т. п.) Средний Средний

25% ПВ 25% П В

Краны общего назначе- Т яжелый Т яжелый Тяжелый

ния, обслуживающие про- 40% П В 40% ПВ 40% ПВ

изводственные процессы на Весьма Весьма

металлургических заводах тяжелый тяжелый

(склады проката, скрапа 40 или 40 или

и т. п.) 60% ПВ 60% ПВ

* При малых пролетах, по согласованию с Госгортехнадзором.

8

По заданному режиму работы производится выбор допускаемых

запасов прочности и сроков службы деталей при расчете их на

прочность и износ.

Режим работы крана. Этот режим назначается по режиму ра-

боты механизма подъема; исходя из него, выбирают допускаемые

напряжения при расчете металлической конструкции крана

и определяют объем требований, связанных с режимом работы,

предъявляемых к крану в целом.

Режим работы электрооборудования. По правилам Госгортех-

надзора этот режим назначается, исходя из коэффициентов ис-

пользования механизма по грузоподъемности и времени kep, k2

и kc, температуры окружающей среды, числа включений в час

и относительной продолжительности включения (табл. 4).

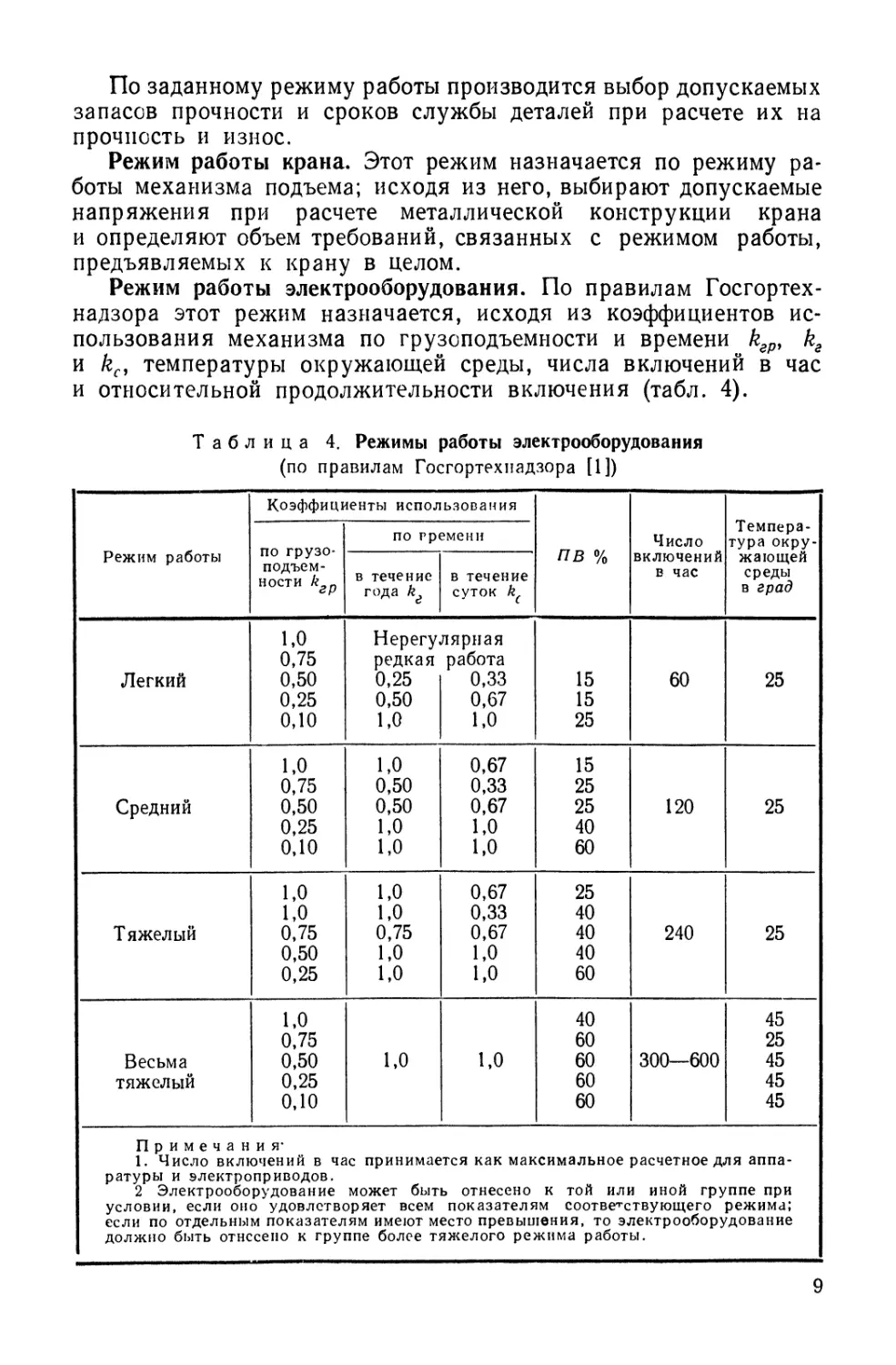

Таблица 4. Режимы работы электрооборудования

(по правилам Госгортехнадзора [1])

Коэффициенты использования Темпера- тура окру-

Режим работы по грузо- подъем- нести кгр по времени ПВ % Число

в течение года ke в течение суток k( включений в час жающей среды в град

Легкий 1,0 0,75 0,50 0,25 0,10 Нерегу. редкая 0,25 0,50 1,0 лярная работа 0,33 0,67 1,0 15 15 25 60 25

Средний 1,0 0,75 0,50 0,25 0,10 1,0 0,50 0,50 1,0 1,0 0,67 0,33 0,67 1,0 1,0 15 25 25 40 60 120 25

Тяжелый 1,0 1,0 0,75 0,50 0,25 1,0 1,0 0,75 1,0 1,0 0,67 0,33 0,67 1,0 1,0 25 40 40 40 60 240 25

Весьма тяжелый 1,0 0,75 0,50 0,25 0,10 1,0 1,0 40 60 60 60 60 300—600 45 25 45 45 45

Примечания- 1. Число включений в час принимается как максимальное расчетное для аппа- ратуры и электроприводов. 2 Электрооборудование может быть отнесено к той или иной группе при условии, если оно удовлетворяет всем показателям соответствующего режима; если по отдельным показателям имеют место превышения, то электрооборудование должно быть отнесено к группе более тяжелого режима работы.

9

В данном случае в число включений входят как необходимые

для рабочих движений механизма, так и регулировочные, требу-

ющиеся для установки груза в заданное положение (установки

обрабатываемой детали на станок, на собираемый узел машины

и т. п.); в отдельных случаях число таких включений достигает 300

и более в час.

Под относительной продолжительностью включения пони-

мается величина

У t

е = 4“’ (4)

или выраженная в процентах

/7В = ^-100%, (5)

где Т — время одного цикла от начала одной операции по

подъему и перемещению груза до начала следующей

аналогичной операции;

2/ — время работы механизма в течение цикла.

При расчете электрооборудования продолжительность цикла Т

принимается не более 10 мин\ величины 2^ и Т определяются

по заранее заданному графику работы крана. Для крюковых

кранов общего назначения задать такой график обычно затрудни-

тельно и выбор электрооборудования при нормальных условиях

работы производят непосредственно по величине ПВ, обычно при-

нимаемой по заданному режиму работы механизма: при легком

режиме 15% ПВ, среднем 25% ПВ, тяжелом 40% ПВ и весьма

тяжелом 40—60% ПВ,

При расчете деталей по ограниченному пределу выносливости

(см. ниже) по чи<;лу включений и продолжительности включения

подсчитывается расчетное число циклов.

3. РАСЧЕТНЫЕ НАГРУЗКИ

Основными нагрузками крановых механизмов являются: со-

противления рабочие, имеющие место при установившемся дви-

жении (вес поднимаемого груза, сопротивление передвижению

или повороту от сил трения и т. п.), динамические от сил инерции

и ударного приложения нагрузок и ветровые. В ряде случаев

при расчете необходимо учитывать дополнительные нагрузки при

монтаже, от крена и качки (плавучие краны) и т. п.

Рабочие нагрузки. Расчет этих нагрузок для случая нормаль-

ной работы механизма рассмотрен непосредственно на примерах,

приведенных в разделе втором. При расчете механизмов передви-

жения и поворота необходимо учитывать вероятность возрастания

этих нагрузок при наезде на препятствия, упоры и т. п. Для

механизмов передвижения и поворота с тяговыми канатами

Ю

(стр. 267 и 289) величины наибольших нагрузок в этом случае

обычно определяют исходя из предельного момента двигателя

^пред ^ном^пред • (®)

Здесь tynped — коэффициент предельной перегрузки двигателя;

Мном — его номинальный момент;

M«™ = 975-g-, (7)

где Nd — номинальная мощность двигателя в квт\

пд — число оборотов двигателя в минуту.

В механизмах передвижения с приводом на ходовые колеса

(тележки и мосты мостовых кранов и т. п.) величина предельного

момента определяется возможностью сцепления приводных колес

с рельсами и равна при торможении

= (8)

где R — нагрузка на приводные колеса в кгс,

р0 — коэффициент сцепления колес с рельсами (р.о =

= 0,2 ч- 0,25);

i0 и т]0 — передаточное число и коэффициент полезного дей-

ствия механизма;

DK — диаметр колеса в м.

В этом случае расчетным является момент Мпред-

Нагрузки от сил инерции. При расчете этих нагрузок в кра-

новых механизмах обычно исходятиз равноускоренного (при пуске)

или равнозамедленного (при торможении) движения. Сила инерции

при поступательном движении для этих случаев

п G G v

Ри — — а = — • с»/ •

g g WtH

момент сил инерции при вращательном движении

‘ ° 375/н •

(9)

(10)

В этих формулах

G — вес движущегося тела (груза, моста крана и т. п.) в кгс;

v — скорость поступательного движения в м/мин-,

п0 — скорость вращательного движения в об!мин\

tH — время неустановившегося движения (пуска или торможе-

ния) в сек-,

GD2 — маховой момент рассчитываемого тела относительно оси

его вращения в кгс-м2',

а — линейное ускорение (замедление) в м!сек\

Маховой момент, приведенный к заданному валу с числом

оборотов п:

11

для поступательно двигающегося тела

GD2p^0,1G-£; (11)

при вращении

и2

GD2p=GD2^. (12)

Общий маховой момент механизма и груза (крана, тележки),

приведенный к валу двигателя, при схемах механизмов, принятых

в кранах с электрическим приводом обычно определяют по фор-

муле

GDI = (GD2 + GD2m) 1,2 + GD2np, (13)

где GD2 и GD2M — маховые моменты ротора двигателя и муфты,

помещенной между двигателем и редуктором

в кгс-м2\

GD2p — маховой момент крана (груза), приведенный

к валу двигателя [формулы (11), (12) 1, в кгс-м2.

Коэффициент 1,2 учитывает влияние масс деталей (зубчатые

колеса, барабан и т. п.), не введенных в расчет.

Наибольший и средний моменты сил инерции при пуске опре-

деляются исходя из наибольшего и среднего пусковых моментов

двигателя

^шах ^лолФтах’ 0^)

М нол$ср, (15)

где фтах и — наибольший и средний коэффициенты пуско-

вой нагрузки.

Наибольший момент сил инерции

М'и = Мгаах - МРб ; (16)

средняя величина этого момента

Ми = Мср - Мр6. (17)

В этих формулах Мрб — рабочий момент, приведенный к валу

двигателя.

Момент на первом валу механизма (считая от двигателя)

М = М я + м GDnp- 0$)

рб + ми .

Расчетные моменты на последующих валах

М' = Mi^, (19)

где ("иг) — передаточное число и коэффициент полезного .дей-

ствия передач, помещенных между первым и рассчитываемым

валами.

12

Как видно из формулы (18), величина нагрузок от сил инерции

GD2np

зависит от отношения ------^-, которое для механизмов подъема

G£>o

невелико (за исключением соединительных муфт между двигате-

лем и редуктором) и им можно пренебречь. В механизмах пере-

движения и поворота эти нагрузки являются основными.

Из-за наличия зазоров в механизмах, слабины штропов (меха-

низмы подъема) и т. п. фактические нагрузки механизмов будут

больше подсчитанных по формуле (18) и ориентировочно могут

быть определены из условия

Рр = Pkd или МР = Mkd, (20)

где kd — поправочный (динамический) коэффициент, принимае-

мый в пределах 1,1—1,5 в зависимости от характера нагрузки,

скорости и метода расчета детали.

В результате ударного действия нагрузки в механизмах воз-

никают упругие колебания. Вопросы исследования этих колеба-

ний и определения расчетных нагрузок с учетом сил упругости

рассматриваются в специальной литературе [10, 13, 14, 17, 24].

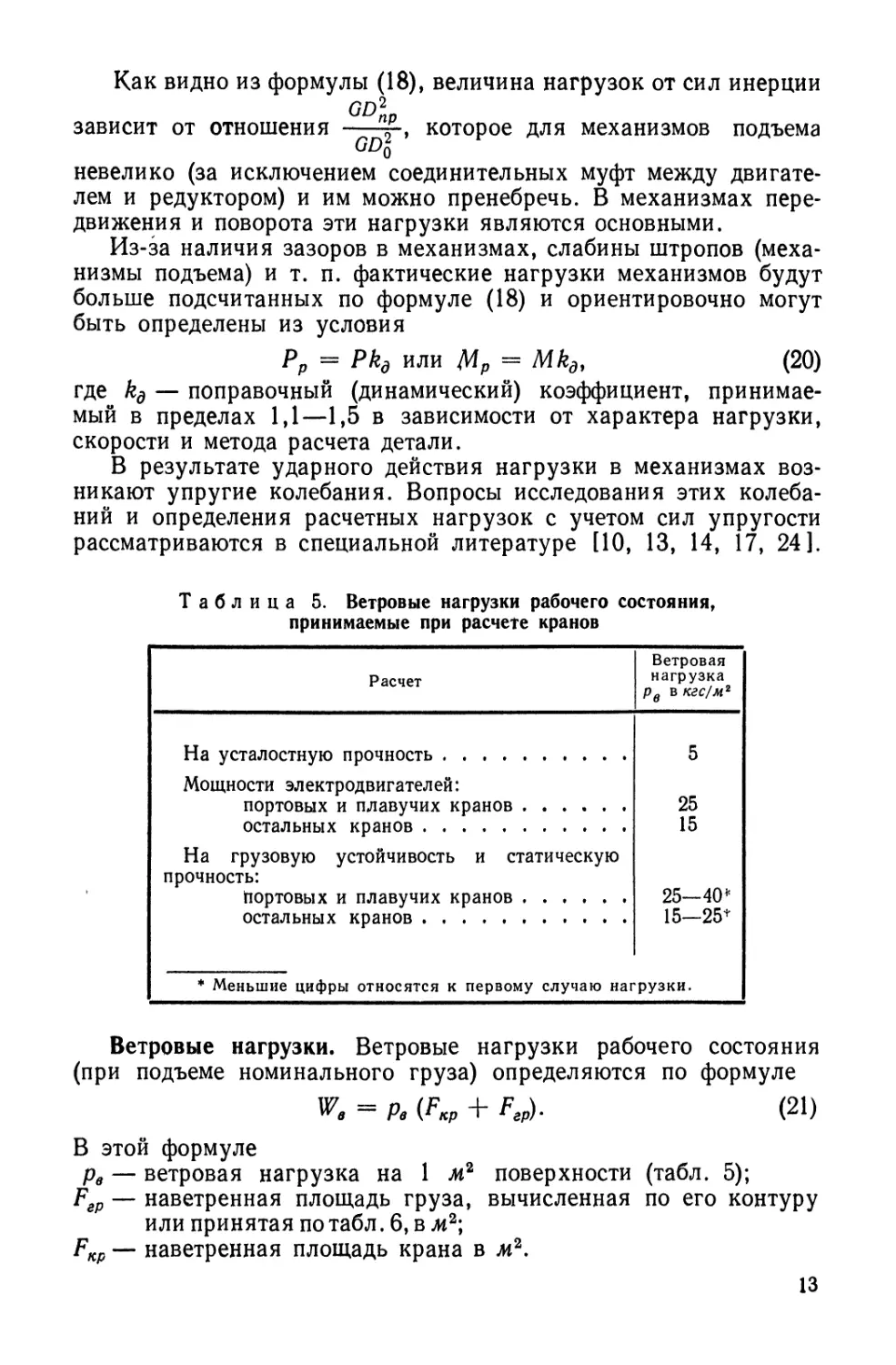

Таблица 5. Ветровые нагрузки рабочего состояния,

принимаемые при расчете кранов

Расчет Ветровая нагрузка рв в кгс/м2

На усталостную прочность Мощности электродвигателей: портовых и плавучих кранов остальных кранов На грузовую устойчивость и статическую прочность: Цортовых и плавучих кранов остальных кранов * Меньшие цифры относятся к первому случаю наг 5 25 15 25—40* 15—25* рузки.

Ветровые нагрузки. Ветровые нагрузки рабочего состояния

(при подъеме номинального груза) определяются по формуле

= рв (FKp + Fep). (21)

В этой формуле

рв — ветровая нагрузка на 1 м2 поверхности (табл. 5);

Fep — наветренная площадь груза, вычисленная по его контуру

или принятая по табл. 6, в м2;

FKp — наветренная площадь крана в м2.

13

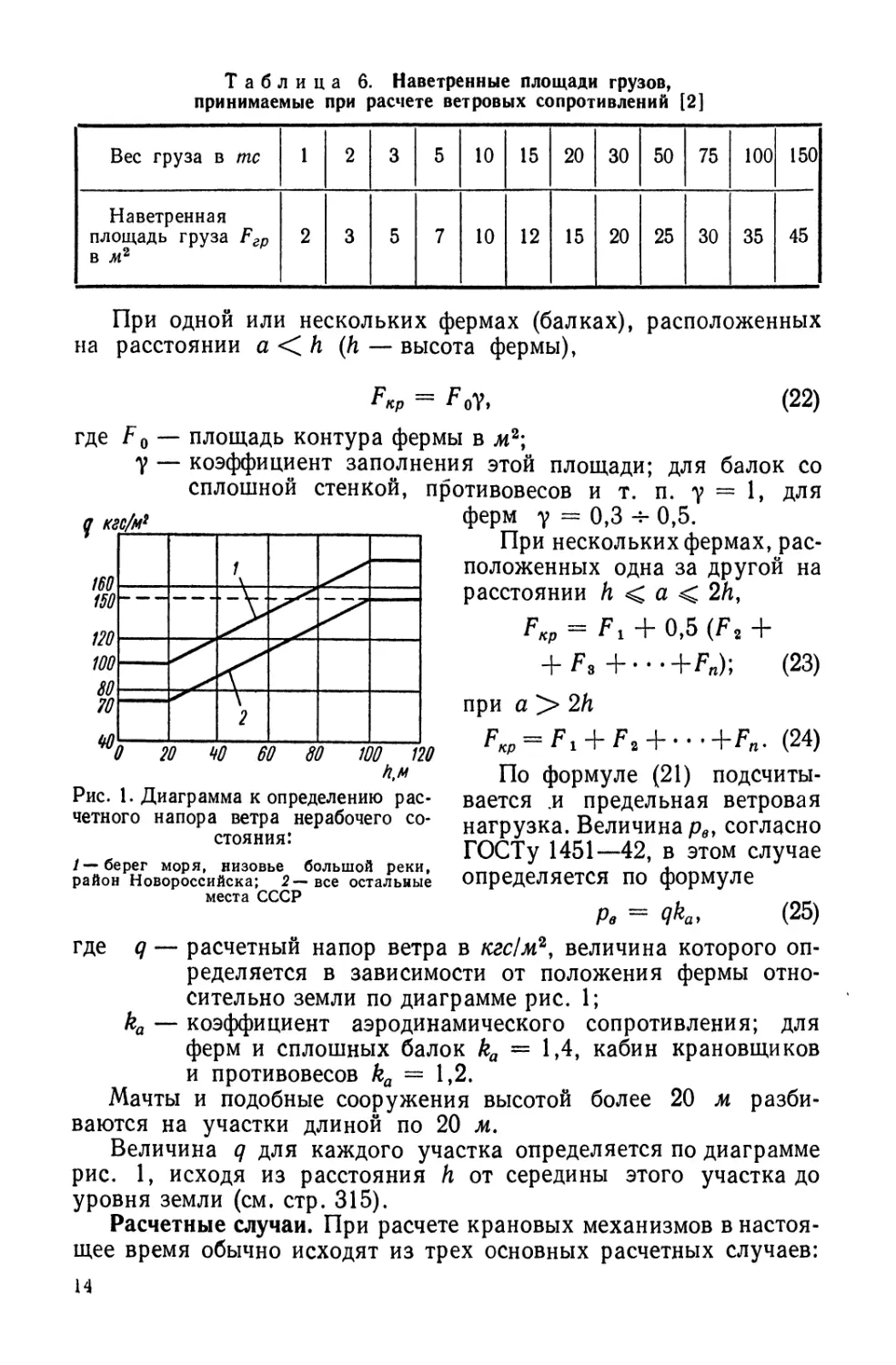

Таблица 6. Наветренные площади грузов,

принимаемые при расчете ветровых сопротивлений [2]

Вес груза в тс 1 2 3 5 10 15 20 30 50 75 100 150

Наветренная площадь груза Fep в м2 2 3 5 7 10 12 15 20 25 30 35 45

При одной или нескольких фермах (балках), расположенных

на расстоянии а < h (h — высота фермы),

Ркр — F о?,

(22)

где Fq — площадь контура фермы в /и2;

у — коэффициент заполнения этой площади; для балок со

сплошной стенкой, противовесов и т. п. у = 1, для

Рис. 1. Диаграмма к определению рас-

четного напора ветра нерабочего со-

стояния:

/—берег моря, низовье большой реки,

район Новороссийска; 2— все остальные

места СССР

ферм у = 0,3 0,5.

При нескольких фермах, рас-

положенных одна за другой на

расстоянии h < а < 2h,

FKp = Fx + 0,5 (F,+

+ F3+...+F„); (23)

при a > 2h

FKP = Fl + Fi + --+Fn. (24)

По формуле (21) подсчиты-

вается .и предельная ветровая

нагрузка. Величина рв, согласно

ГОСТу 1451—42, в этом случае

определяется по формуле

рв = qka, (25)

где q — расчетный напор ветра в кгс!мг, величина которого оп-

ределяется в зависимости от положения фермы отно-

сительно земли по диаграмме рис. 1;

ka — коэффициент аэродинамического сопротивления; для

ферм и сплошных балок ka = 1,4, кабин крановщиков

и противовесов ka — 1,2.

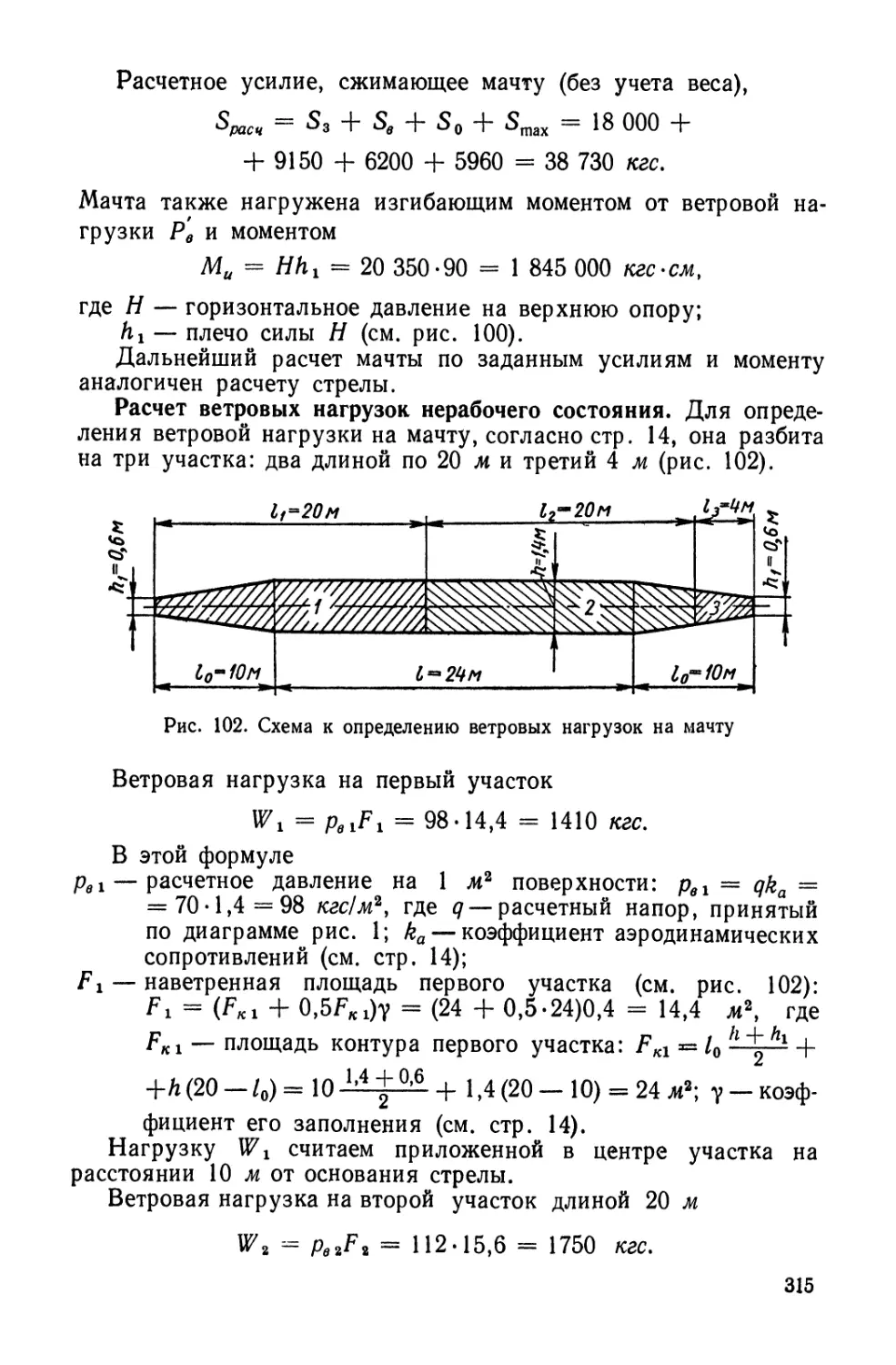

Мачты и подобные сооружения высотой более 20 м разби-

ваются на участки длиной по 20 м.

Величина q для каждого участка определяется по диаграмме

рис. 1, исходя из расстояния h от середины этого участка до

уровня земли (см. стр. 315).

Расчетные случаи. При расчете крановых механизмов в настоя-

щее время обычно исходят из трех основных расчетных случаев:

14

а) действие нагрузок, нормально имеющих место при работе

механизма (первый расчетный случай);

б) действие предельных нагрузок, возможных при работе меха-

низма (второй расчетный случай);

в) действие предельных нагрузок (ураганный ветер и т. п.)

при ненагруженном кране (третий расчетный случай).

Применительно к этим расчетным случаям механизмы крю-

ковых кранов общего назначения могут быть подразделены на

две группы:

1) механизмы подъема и изменения вылета стрелы (кранов

с подъемной стрелой),

2) механизмы передвижения и поворота.

Механизмы подъема и изменения вылета рассчитываются

только по первому случаю—по нагрузке от веса груза, равного но-

минальной-грузоподъемности крана. Влияние сил инерции в этих

механизмах (за исключением муфт, расположенных между дви-

гателем и редуктором) невелико и им можно пренебречь. Второй

и третий случаи для механизма подъема не являются расчетными.

Механизмы передвижения и поворота кранов, работающих в за-

крытых помещениях, рассчитываются по первому и второму слу-

чаям и при работе вне помещений — по трем случаям. Нагрузки

от сил инерции для этих механизмов, как правило, являются

основными.

При расчете механизмов передвижения мостов мостовых, кон-

сольных и т. п. кранов,, а также механизмов поворота кранов

с тележкой (стр. 267) следует учитывать малую вероятность частой

работы этих механизмов при наиболее невыгодном положении

тележки. Поэтому при их расчете по первому случаю нагрузок

можно принимать положение тележек мостовых кранов на 3/4 их

пролета и для консольных передвижных и поворотных кранов

(стр. 199 и 267) на 0,8 вылета.

4. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ И ЗАПАСЫ

ПРОЧНОСТИ

Для выбора допускаемых напряжений исходной является

формула

где о0„ — опасное напряжение, при котором происходит потеря

работоспособности детали;

[п] — допускаемый запас прочности.

Величина о0„ при расчете крановых механизмов выбирается

в зависимости от расчетного случая; при выборе запаса проч-

ности [п ] учитывается также и режим работы.

Расчет по предельным нагрузкам (второй и третий расчетные

случаи). Вследствие малой вероятности частого появления этих

15

нагрузок за опасное напряжение принимают пределы текучести ат

или тг (для стали и пластичных материалов) или предел прочности

(чугун, хрупкие материалы).

Допускаемые напряжения при изгибе (растяжении) и кру-

чении:

для пластичных материалов

[а]== (26)

1 ' [«г]’1 J [«г] v ’

для хрупких материалов

<27>

Соответственно запасы прочности для стальных деталей при дей-

ствующих напряжениях сит

= (28)

Величины ог и хт при отсутствии табличных данных могут быть

вычислены приближенно по эмпирическим формулам (табл. 7).

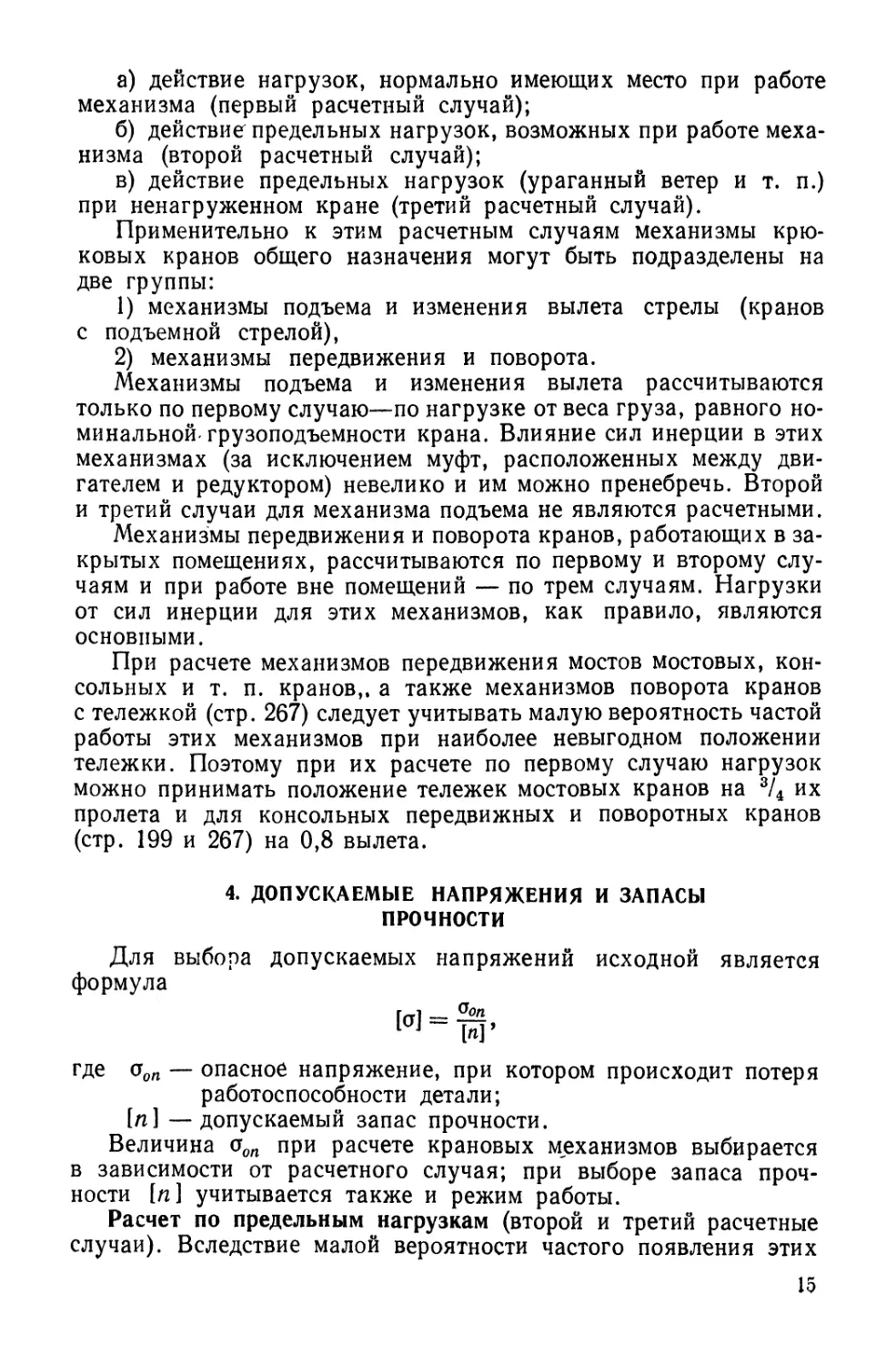

Таблица 7. Ориентировочные зависимости между основными

характеристиками материалов [20]

Характери- стика материала Вид деформации Расчетные формулы для

углеродистых сталей легированных сталей чугуна

Предел прочности Кручение тв = 0,6af тв = 0.6af —

Предел текучести Растяжение Изгиб Кручение О о о со СЧ СО О —o' II II II схЬм ь, о о gw-.® О о ° II 11 II ' °5, к- о О и —

Предел вы- носливости Растяжение Изгиб Кручение afLj = 0.36cf о±э1 = 0,43af т_1 = 0,22а₽ = 0.36<7₽ al3! = 0,43cf т_] = 0,22af oil = (0.354- 0.45) al3 = 0,22ae T_] = (0,75-? 0,9) ai]

гт Р из

Примечание. oj— предел прочности при растяжении; ов — предел прочно-

сти при изгибе.

16

Для термически обработанных деталей при заданной твердости

по Цринеллю (НВ) или Роквеллу (HRC) предел прочности мате-

риала может быть подсчитан по формуле

= 0,75-0,3677 В = Ь,21НВ = 2,7 HRC. (29)

Коэффициент 0,75 в данном случае учитывает возможную неод-

нородность механических свойств материала по толщине закален-

ного слоя.

При совместном действии изгиба и кручения запас прочности

--- (30)

пт — -7^—-= •

^<4+4г2

Расчет по нормальным рабочим нагрузкам (первый расчет-

ный случай). С интенсификацией производственных процессов

связан значительный рост загрузки кранового оборудования;

поэтому при расчете деталей по первому расчетному случаю за

величину <з0п, как правило, следует принимать предел выносли-

вости материала ог. Индекс г в данном случае соответствует

так называемому коэффициенту асимметрии цикла

amin

^max

где omax и amin — наибольшее и наименьшее напряжения в рас-

считываемой детали.

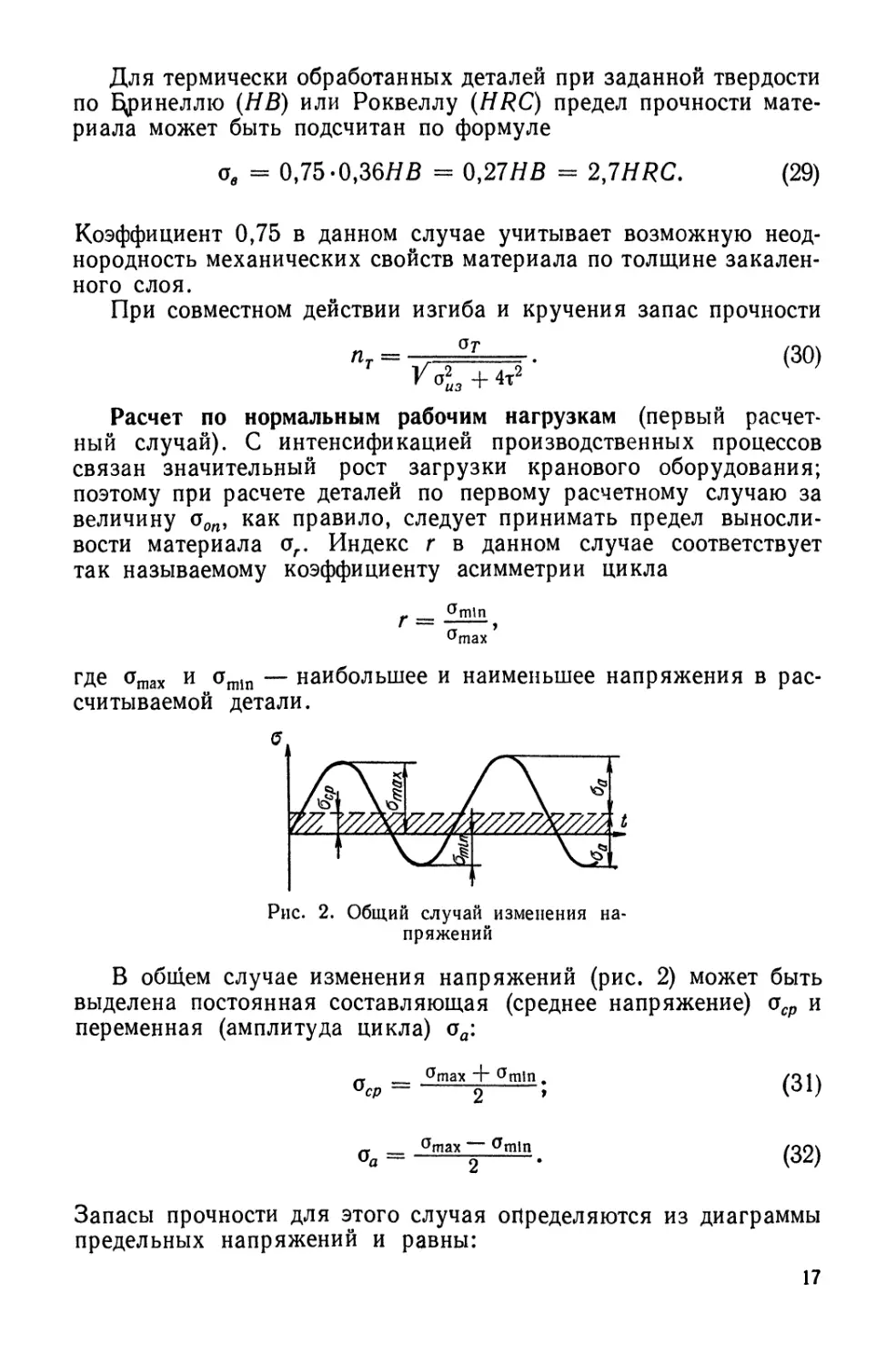

Рис. 2. Общий случай изменения на-

пряжений

В общем случае изменения напряжений (рис. 2) может быть

выделена постоянная составляющая (среднее напряжение) оср и

переменная (амплитуда цикла) оа:

г _____ Стах + Grain .

ср ~ 2 ’

- ___ gmax — ат1п

иа — 2

(31)

(32)

Запасы прочности для этого случая определяются из диаграммы

предельных напряжений и равны:

17

при изгибе

при кручении

Пкв —----

' ХсР _L h

— + —

"в T_J

(33)

(34)

В приведенных формулах

и тв — пределы прочности материала при изгибе и круче-

нии в кгс/см2;

kU3 и ^кр — эффективные коэффициенты концентрации при из-

гибе и кручении, учитывающие возрастание на-

пряжений в местах резких изменений размеров

и формы сечения;

o_j и t_j — пределы выносливости материала при изгибе и кру-

чении и симметричном цикле (отах = — от|п).

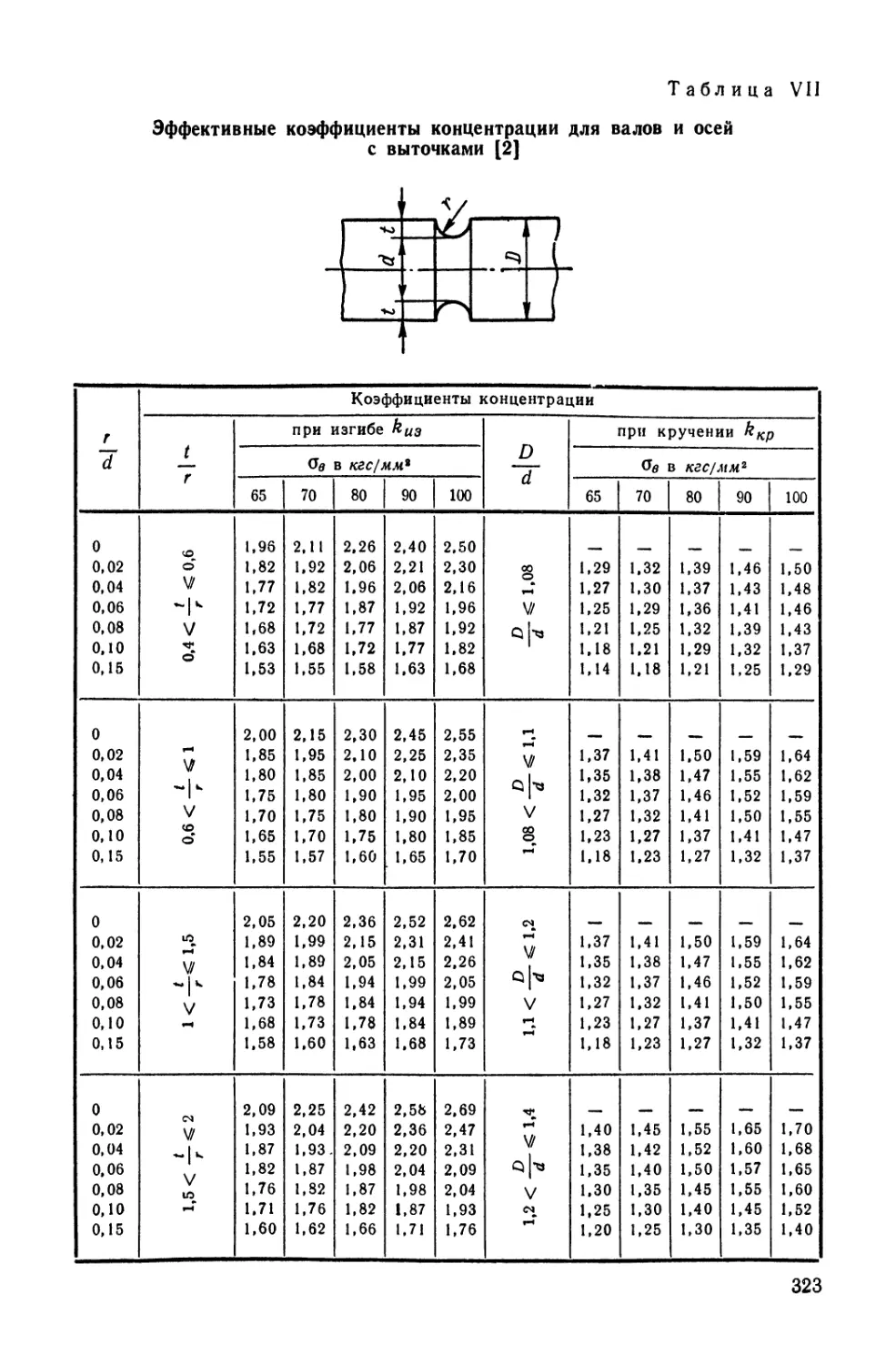

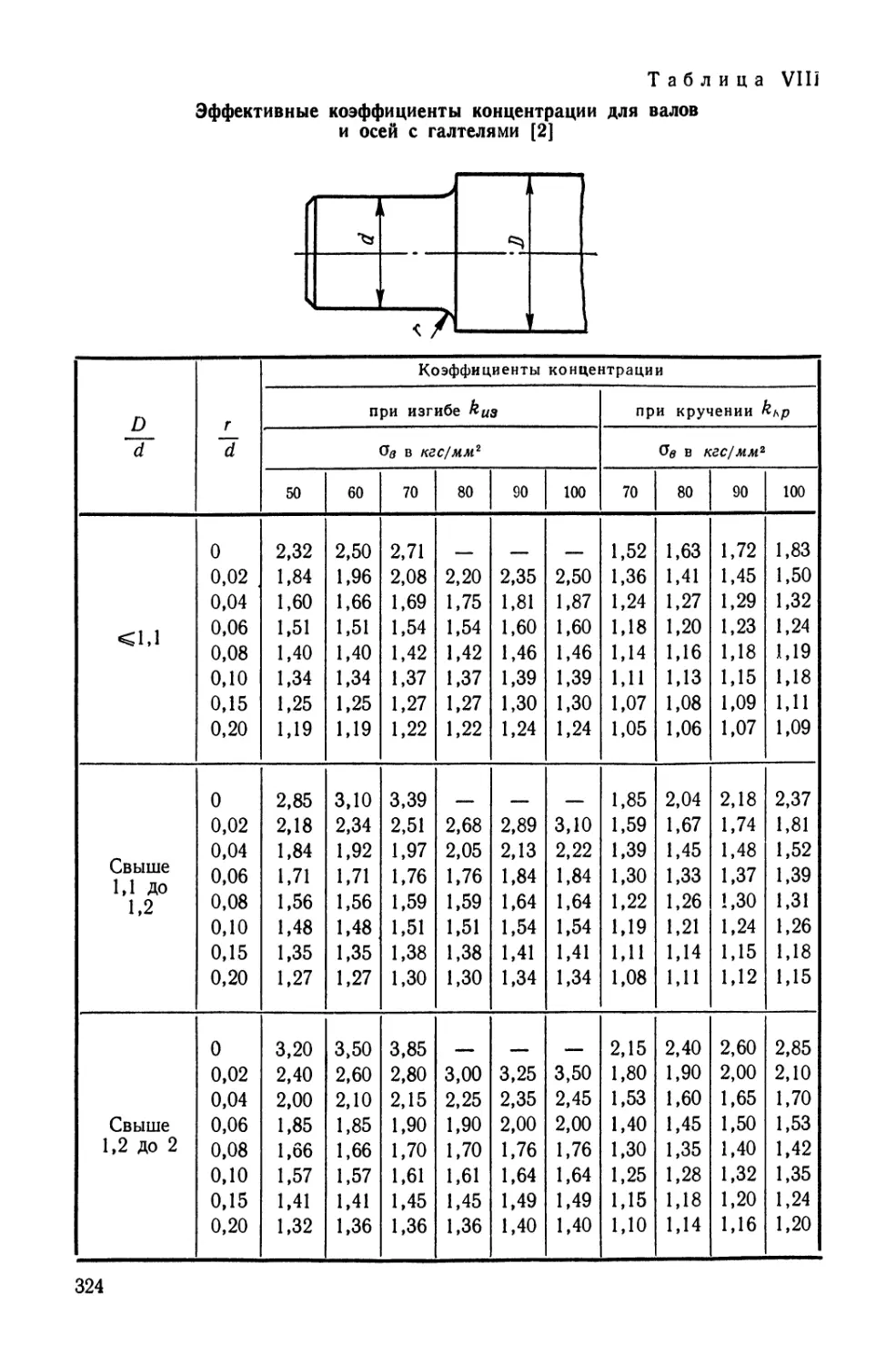

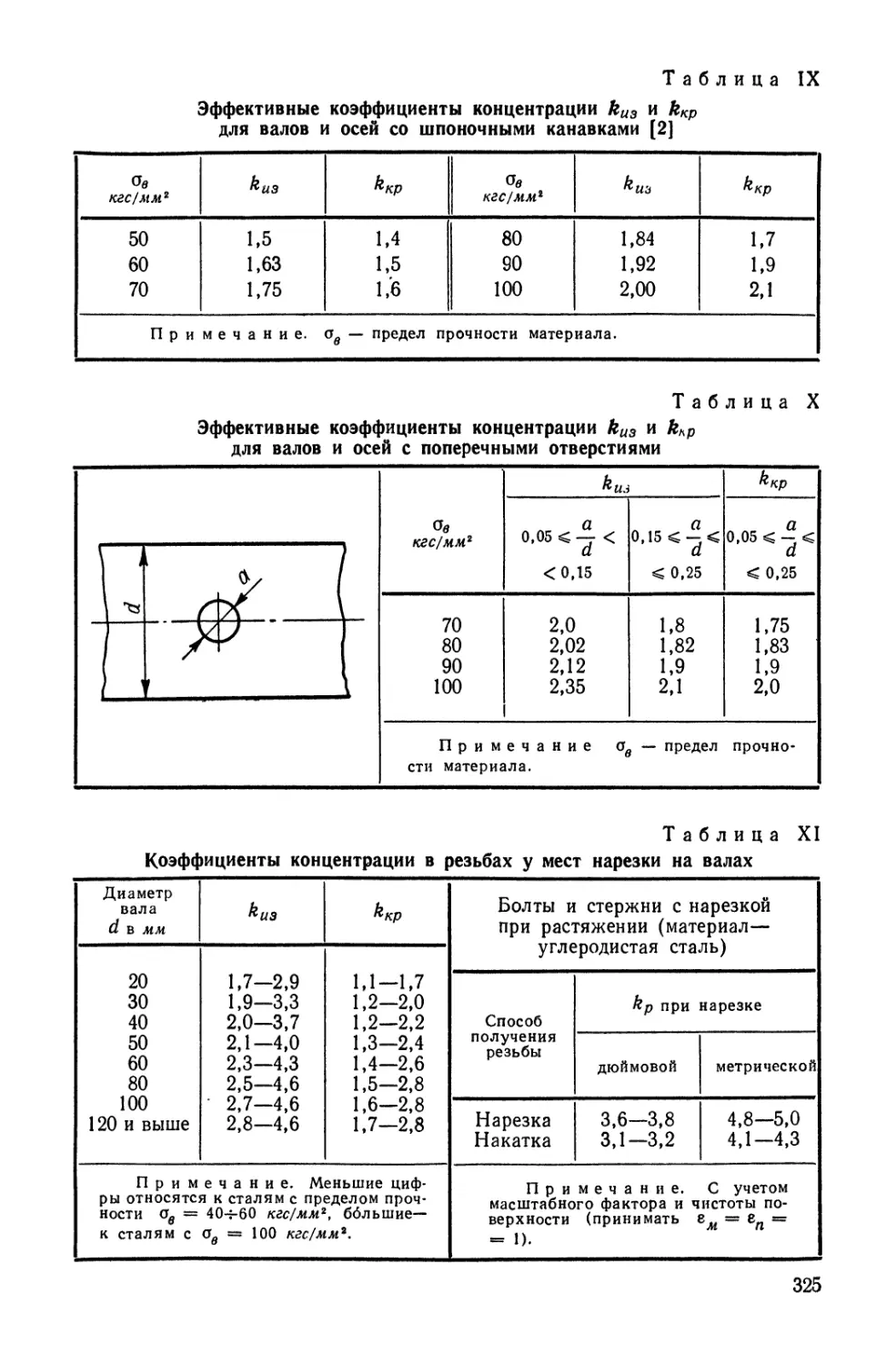

Величины kU3 и kKP могут быть приняты по табл. VII—XI.

При прессовых и глухих посадках ступиц на валу у торцов

этих ступиц также возникают местные напряжения, соответст-

вующие коэффициентам концентрации ku3 = kKP » 2.

Расчетный предел выносливости материала детали определяется

из условия

°-i = <-18Л> (35)

где — предел выносливости лабораторного образца;

еЛ — масштабный коэффициент, учитывающий влияние раз-

меров образца (детали) на предел выносливости;

е„ — коэффициент чистоты поверхности детали.

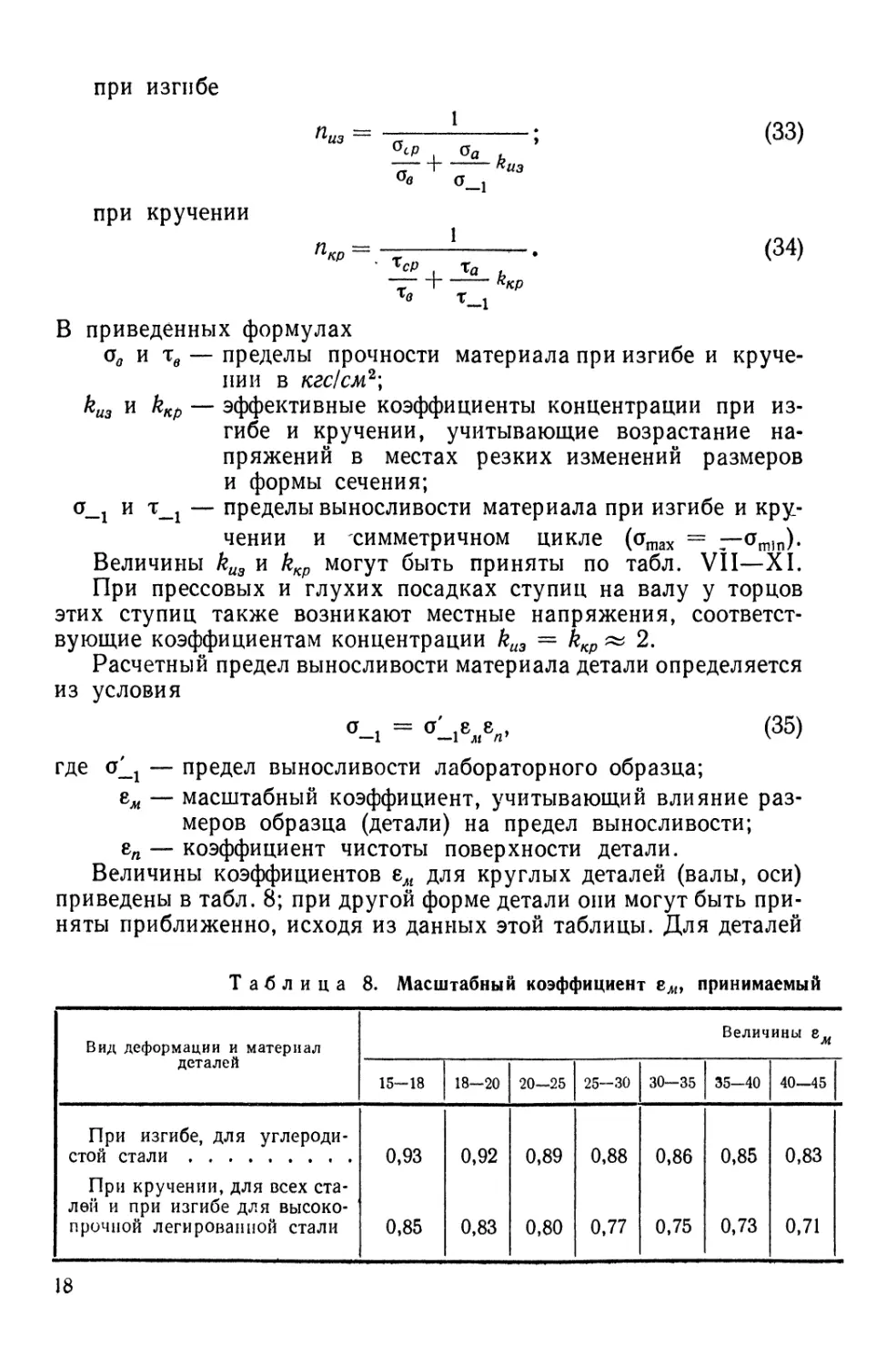

Величины коэффициентов еЛ для круглых деталей (валы, оси)

приведены в табл. 8; при другой форме детали они могут быть при-

няты приближенно, исходя из данных этой таблицы. Для деталей

Таблица 8. Масштабный коэффициент гм, принимаемый

Вид деформации и материал деталей Величины гм

15—18 18-20 20-25 25—30 30—35 35—40 40—45

При изгибе, для углероди- стой стали 0,93 0,92 0,89 0,88 0,86 0,85 0,83

При кручении, для всех ста- лей и при изгибе для высоко- прочной легированной стали 0,85 0,83 0,80 0,77 0,75 0,73 0,71

18

со шлифованной поверхностью en = 0,9, при чистовой обработке

8„ - 0,85, грубой обработке е„ = 0,75 и при необработанной

поверхности еп = 0,65.

При расчете зубчатых колес и нарезанной части болтов

обычно принимают еЛ = е„ = 1. Предел выносливости oLi при-

нимается или по таблицам (см. табл. II—V), или в случае отсутст-

вия необходимых данных ориентировочно может быть вычислен

по формулам табл. 7.

Запас прочйости при совместном изгибе и кручении

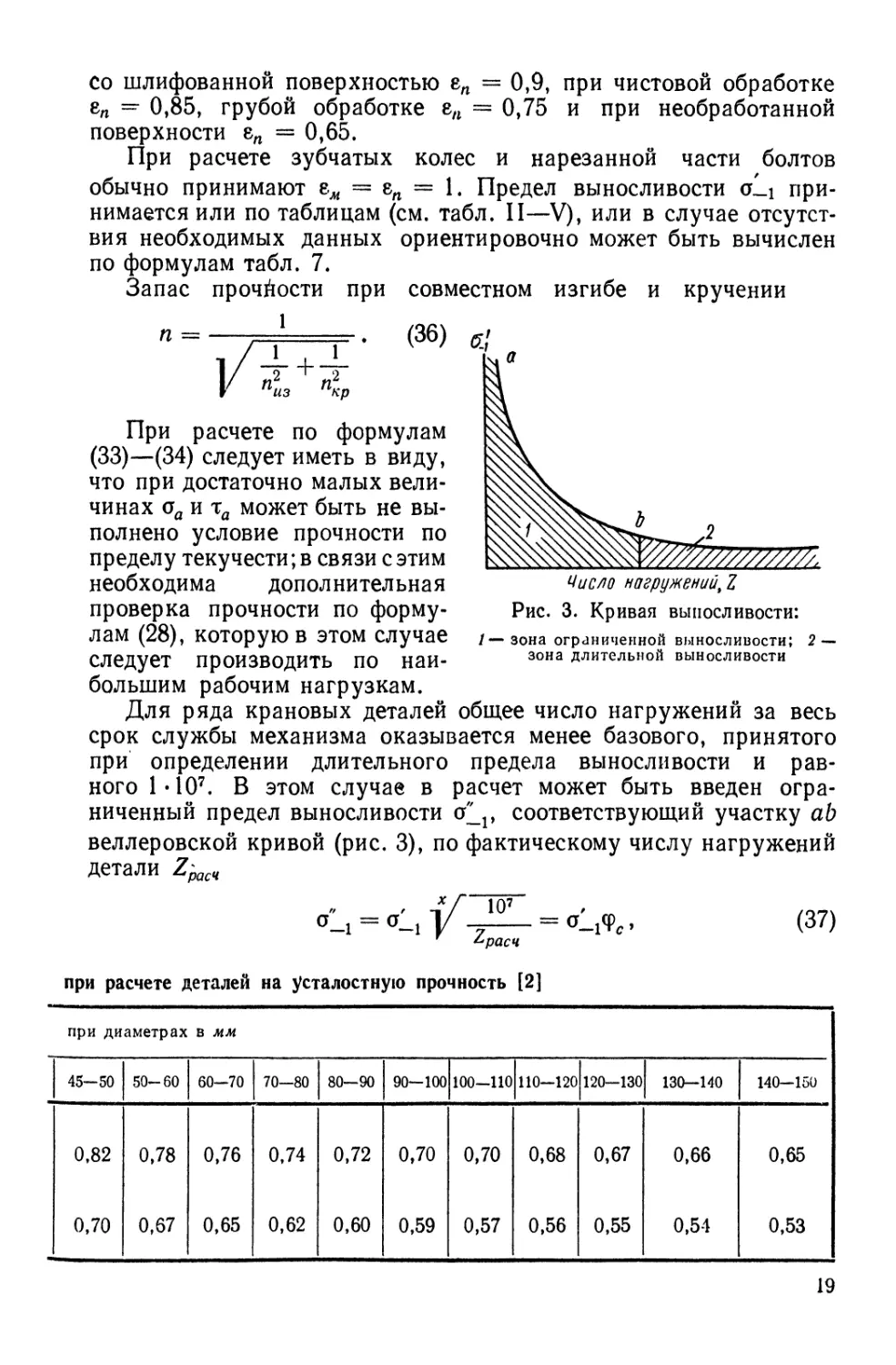

б:

Число нагружений^

Рис. 3. Кривая выносливости:

1—зона ограниченной выносливости; 2 —

зона длительной выносливости

При расчете по формулам

(33)—(34) следует иметь в виду,

что при достаточно малых вели-

чинах оа и та может быть не вы-

полнено условие прочности по

пределу текучести; в связи с этим

необходима дополнительная

проверка прочности по форму-

лам (28), которую в этом случае

следует производить по наи-

большим рабочим нагрузкам.

Для ряда крановых деталей общее число нагружений за весь

срок службы механизма оказывается менее базового, принятого

при определении длительного предела выносливости и рав-

ного 1*10’. В этом случае в расчет может быть введен огра-

ниченный предел выносливости 0"_v соответствующий участку ab

веллеровской кривой (рис. 3), по фактическому числу нагружений

детали

V. (37)

г ^расч

при расчете деталей на усталостную прочность [2]

при диаметрах в мм

45-50 50-60 60—70 70-80 80—90 90—100 100-110 110-120 120-130 130—140 140—150

0,82 0,78 0,76 0,74 0,72 0,70 0,70 0,68 0,67 0,66 0,65

0,70 0,67 0,65 0,62 0,60 0,59 0,57 0,56 0,55 0,54 0,53

19

где х = б-т-10 — показатель степени веллеровской кривой на

этом участке; далее при расчетах на растяже-

ние, изгиб и сдвиг принято х = 8, при расчете

на контактную прочность х = 6;

X / 1Q7-

Фс = 1/ ~7------коэффициент срока службы (табл. 9).

F Арасч

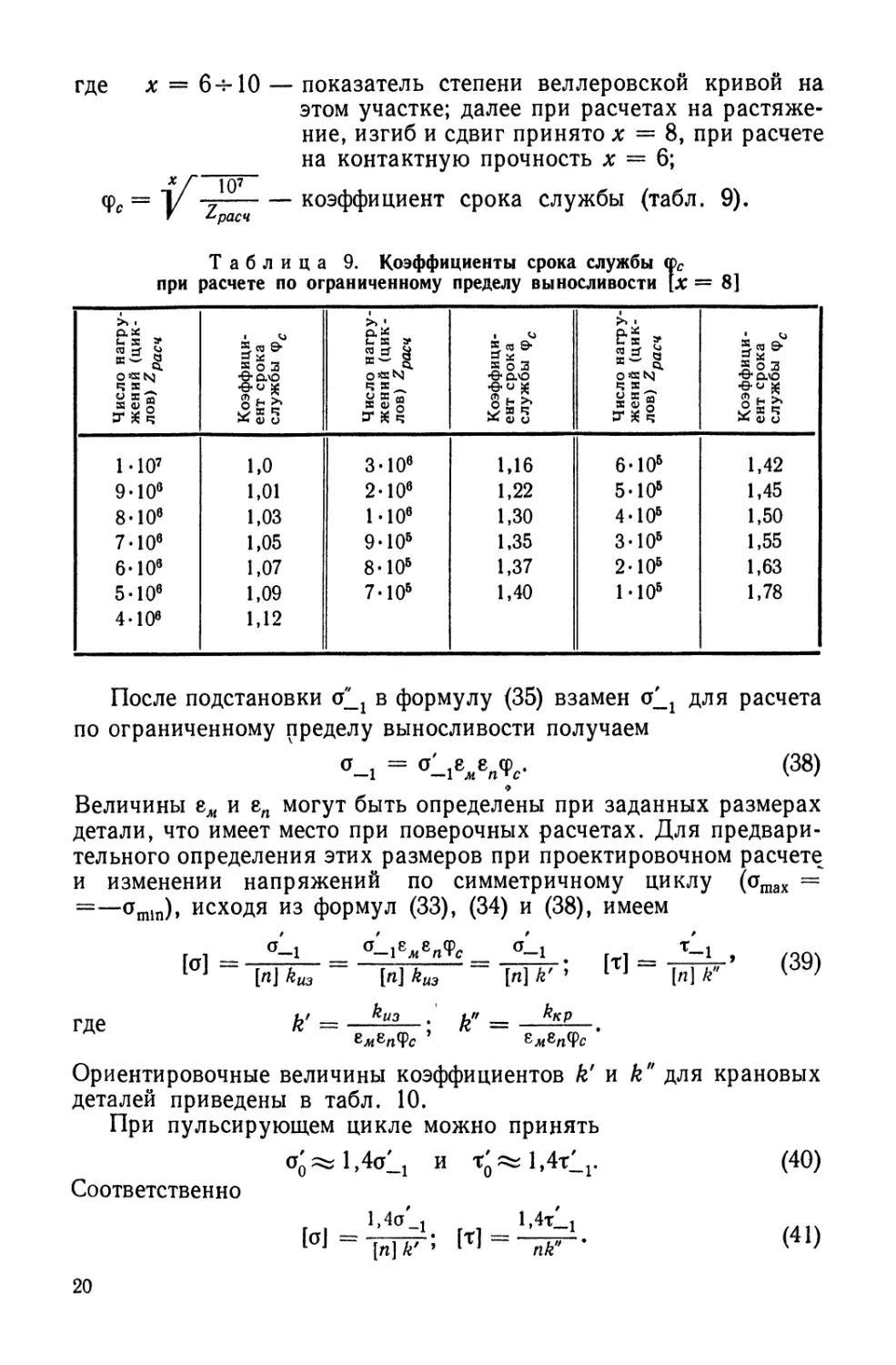

Таблица 9. Коэффициенты срока службы ср?

при расчете по ограниченному пределу выносливости [х = 8]

Число нагру- жений (цик- лов> ZPacn Коэффици- ент срока службы ф Число нагру- жений (цик- лов) zpac4 Коэффици- ент срока службы ф Число нагру- жений (цик- лов> грасч Коэффици- ент срока службы ф

ЫО7 1,0 3-10® 1,16 6-10® 1,42

9-10" 1,01 2-10’ 1,22 5-10® 1,45

8-10’ 1,03 1-10® 1,30 4-10® 1,50

7-10® 1,05 9-10® 1,35 3-10® 1,55

6-10’ 1,07 8-10® 1,37 2-10® 1,63

5-10“ 4-10» 1,09 1,12 7-10® 1,40 Ы0’ 1,78

После подстановки в формулу (35) взамен для расчета

по ограниченному пределу выносливости получаем

a-i = (38)

Величины гм и е„ могут быть определены при заданных размерах

детали, что имеет место при поверочных расчетах. Для предвари-

тельного определения этих размеров при проектировочном расчете

и изменении напряжений по симметричному циклу (ошах ==

=—omin). исходя из формул (33), (34) и (38), имеем

°-1 _ <Ci£Men<f>c_ ali r'-i ,

[nJ kU3 [«] kU3 [n] k' ’ lTJ [n] k"

(39)

— ^U3 • fa" = ^KP

емвп(Рс ’ ел«8пфс

Ориентировочные величины коэффициентов k' и k" для крановых

деталей приведены в табл. 10.

При пульсирующем цикле можно принять

Соответственно

о'яа1,4о21 и 1,4т1г

1,4a , 1,4т 1

(40)

(41)

20

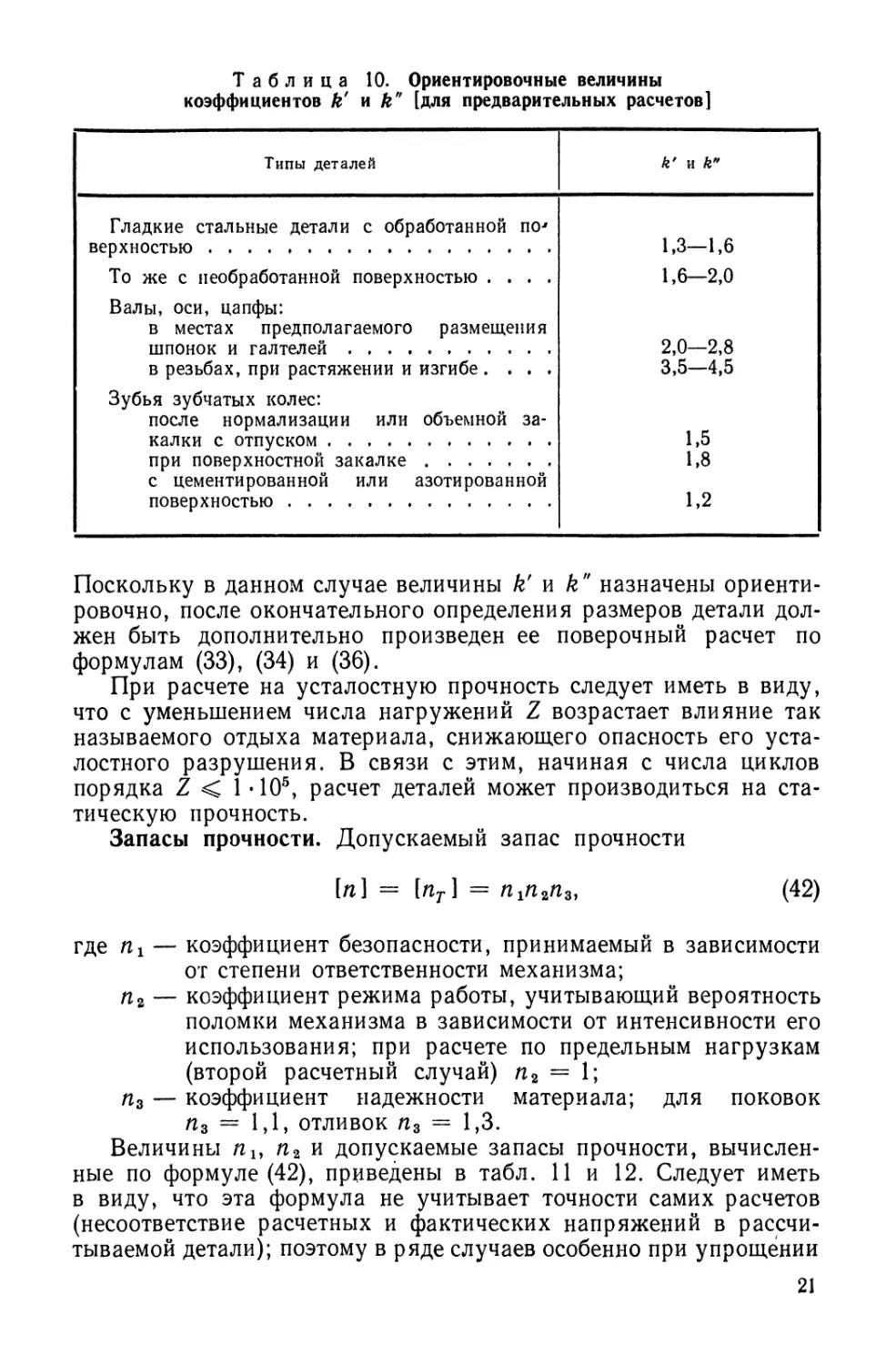

Таблица 10. Ориентировочные величины

коэффициентов k' и k" [для предварительных расчетов]

Типы деталей k' и k"

Гладкие стальные детали с обработанной по* верхностью То же с необработанной поверхностью .... Валы, оси, цапфы: в местах предполагаемого размещения шпонок и галтелей в резьбах, при растяжении и изгибе.... Зубья зубчатых колес: после нормализации или объемной за- калки с отпуском при поверхностной закалке с цементированной или азотированной поверхностью 1,3—1,6 1,6—2,0 2,0—2,8 3,5—4,5 1,5 1,8 1,2

Поскольку в данном случае величины k' и k" назначены ориенти-

ровочно, после окончательного определения размеров детали дол-

жен быть дополнительно произведен ее поверочный расчет по

формулам (33), (34) и (36).

При расчете на усталостную прочность следует иметь в виду,

что с уменьшением числа нагружений Z возрастает влияние так

называемого отдыха материала, снижающего опасность его уста-

лостного разрушения. В связи с этим, начиная с числа циклов

порядка Z < 1 ДО5, расчет деталей может производиться на ста-

тическую прочность.

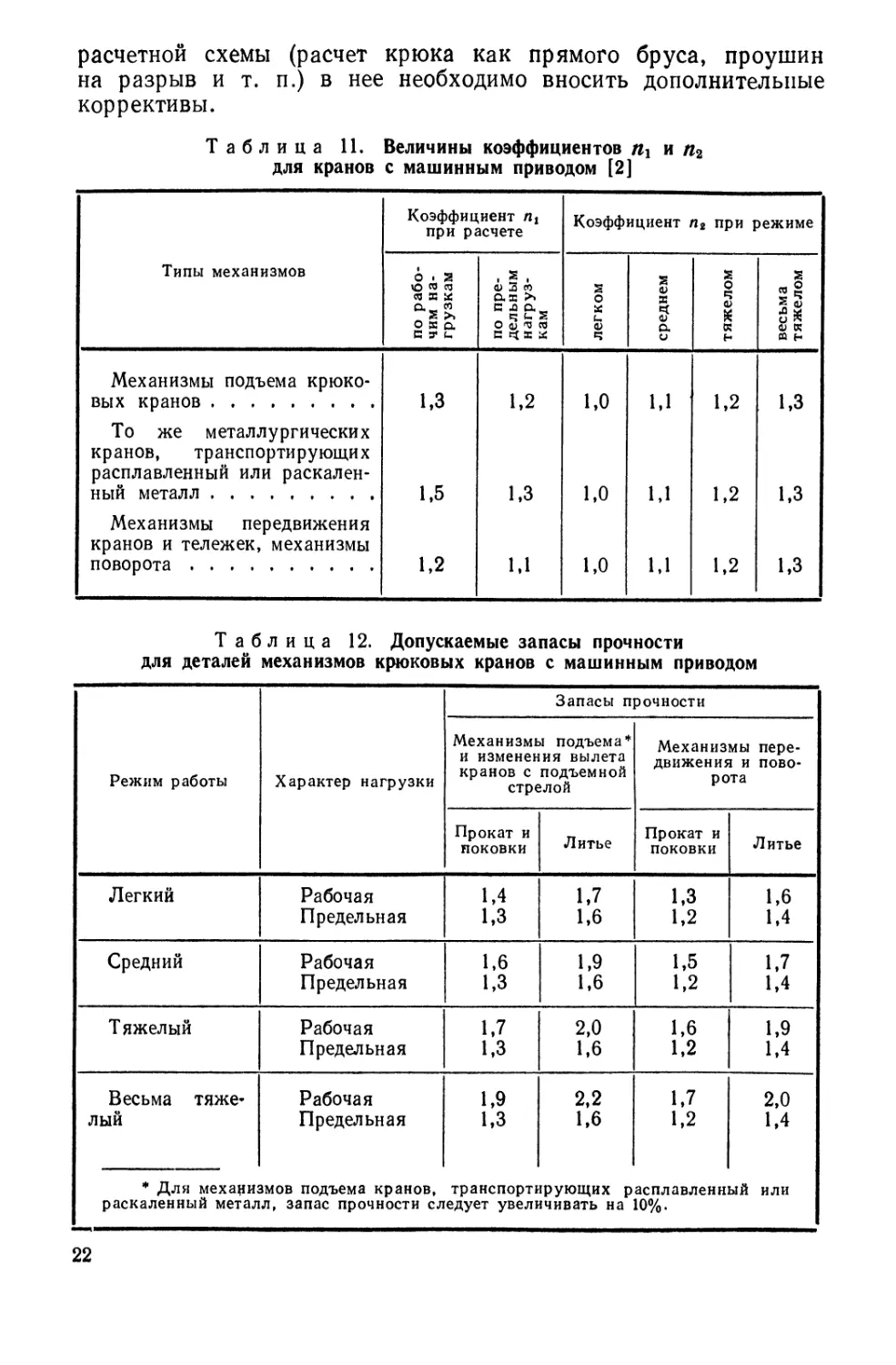

Запасы прочности. Допускаемый запас прочности

[п] = [пт] = п^Пз,

(42)

где — коэффициент безопасности, принимаемый в зависимости

от степени ответственности механизма;

п2 — коэффициент режима работы, учитывающий вероятность

поломки механизма в зависимости от интенсивности его

использования; при расчете по предельным нагрузкам

(второй расчетный случай) п2 = 1;

п3 — коэффициент надежности материала; для поковок

п3 = 1,1, отливок Пз = 1,3.

Величины п1у п2 и допускаемые запасы прочности, вычислен-

ные по формуле (42), приведены в табл. 11 и 12. Следует иметь

в виду, что эта формула не учитывает точности самих расчетов

(несоответствие расчетных и фактических напряжений в рассчи-

тываемой детали); поэтому в ряде случаев особенно при упрощении

21

расчетной схемы (расчет крюка как прямого бруса, проушин

на разрыв и т. п.) в нее необходимо вносить дополнительные

коррективы.

Таблица 11. Величины коэффициентов пг и л2

для кранов с машинным приводом [2]

Коэффициент /ij при расчете Коэффициент / при режиме

Типы механизмов 6 . 2 о я ч . 2 , щ 3 я 2 2 0) 2 О 2 СЗ °

СЧ Я X Q.K >> О X ч 2 5

2 £ ело. Л Ч s К S * 5*

ОКО. О ф ^5 Об (V X Ф X

С К U е х я Ч о я и

Механизмы подъема крюко- вых кранов 1,3 1,2 1,0 1,1 1,2 1,3

То же металлургических кранов, транспортирующих расплавленный или раскален- ный металл 1,5 1,3 1,0 1,1 1,2 1,3

Механизмы передвижения кранов и тележек, механизмы поворота 1,2 1,1 1,0 1,1 1,2 1,3

Таблица 12. Допускаемые запасы прочности

для деталей механизмов крюковых кранов с машинным приводом

Режим работы Характер нагрузки Запасы прочности

Механизмы подъема* и изменения вылета кранов с подъемной стрелой Механизмы пере- движения и пово- рота

Прокат и поковки Литье Прокат и поковки Литье

Легкий Рабочая Предельная 1,4 1,3 1,7 1,6 1,3 1,2 1,6 1,4

Средний Рабочая Предельная 1,6 1,3 1,9 1,6 1,5 1,2 1,7 1,4

Тяжелый Рабочая Предельная 1,7 1,3 2,0 1,6 1,6 1,2 1,9 1,4

Весьма тяже- Рабочая 1,9 2,2 1,7 2,0

лый Предельная 1,3 1,6 1,2 1,4

* Для мехациг раскаленный метал змов подъема кранов, л, запас прочности сл транспорт! [едует увел! ФУЮ1ЦИХ р зчивать на асплавленн! ю%. ый или

22

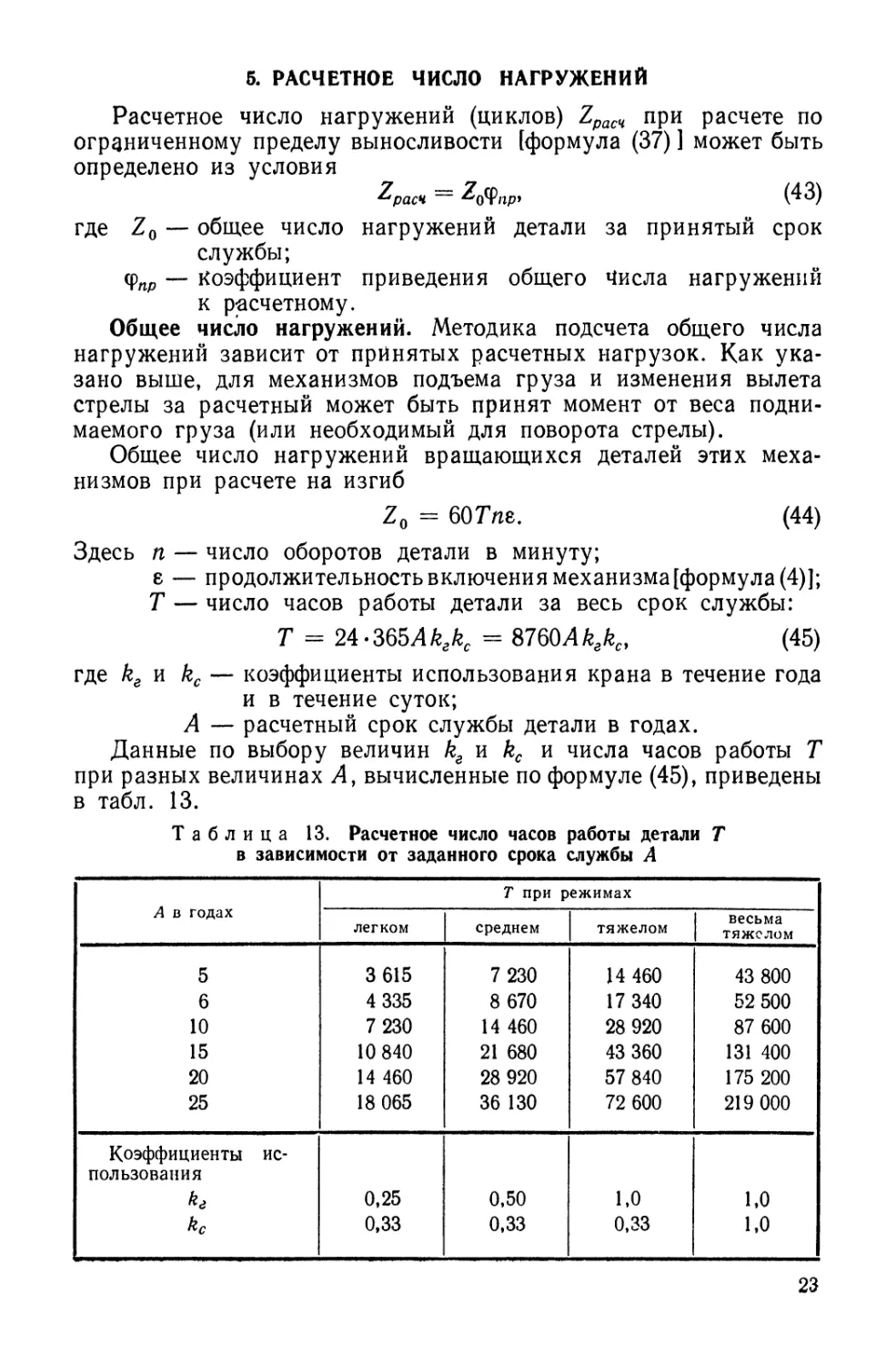

б. РАСЧЕТНОЕ ЧИСЛО НАГРУЖЕНИЙ

Расчетное число нагружений (циклов) Zpac4 при расчете по

ограниченному пределу выносливости [формула (37) ] может быть

определено из условия

^расч = (43)

где Zo — общее число нагружений детали за принятый срок

службы;

Фпр — Коэффициент приведения общего числа нагружений

к расчетному.

Общее число нагружений. Методика подсчета общего числа

нагружений зависит от принятых расчетных нагрузок. Как ука-

зано выше, для механизмов подъема груза и изменения вылета

стрелы за расчетный может быть принят момент от веса подни-

маемого груза (или необходимый для поворота стрелы).

Общее число нагружений вращающихся деталей этих меха-

низмов при расчете на изгиб

Zo = бОТпе. (44)

Здесь п — число оборотов детали в минуту;

е — продолжительность включения механизма [формула (4)];

Т — число часов работы детали за весь срок службы:

Т = 24-365Я&Л = 876(ШЛ, (45)

где ks и kc — коэффициенты использования крана в течение года

и в течение суток;

А — расчетный срок службы детали в годах.

Данные по выбору величин ks и kc и числа часов работы Т

при разных величинах А, вычисленные по формуле (45), приведены

в табл. 13.

Таблица 13. Расчетное число часов работы детали Т

в зависимости от заданного срока службы А

А в годах Т при режимах

легком среднем тяжелом весьма тяжелом

5 3 615 7 230 14 460 43 800

6 4 335 8 670 17 340 52 500

10 7 230 14 460 28 920 87 600

15 10 840 21 680 43 360 131 400

20 14 460 28 920 57 840 175 200

25 18 065 36 130 72 600 219 000

Коэффициенты ис-

пользования

0,25 0,50 1,0 1,0

kc 0,33 0,33 0,33 1,0

23

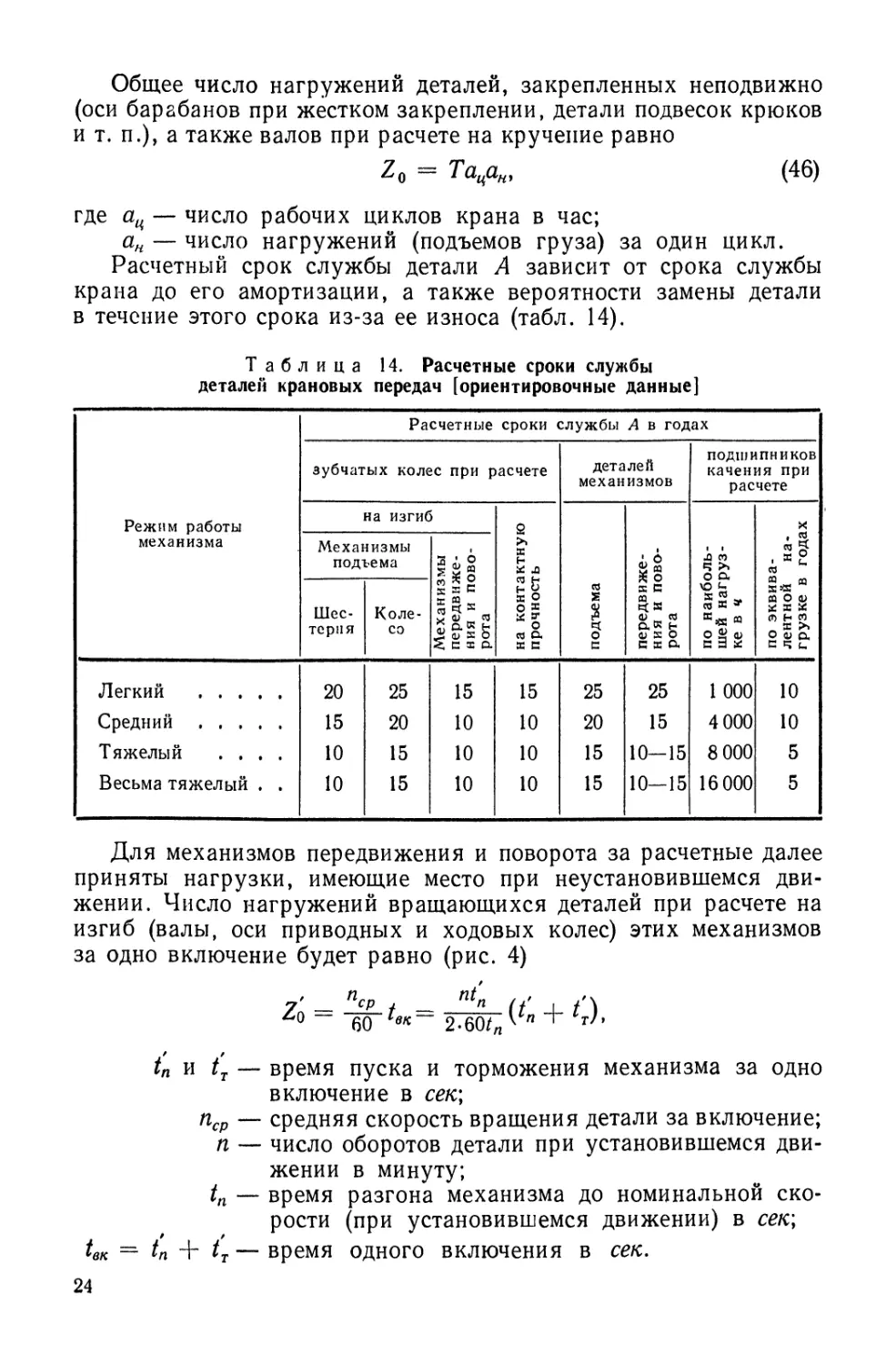

Общее число нагружений деталей, закрепленных неподвижно

(оси барабанов при жестком закреплении, детали подвесок крюков

и т. п.), а также валов при расчете на кручение равно

Zo = Тацаю (46)

где ац — число рабочих циклов крана в час;

ан — число нагружений (подъемов груза) за один цикл.

Расчетный срок службы детали А зависит от срока службы

крана до его амортизации, а также вероятности замены детали

в течение этого срока из-за ее износа (табл. 14).

Таблица 14. Расчетные сроки службы

детален крановых передач [ориентировочные данные]

Режим работы механизма Расчетные сроки службы А в годах

зубчатых колес при расчете деталей механизмов подшипников качения при расчете

на изгиб на контактную прочность подъема передвиже- ния и пово- рота по наиболь- шей нагруз- ке в ч по эквива- лентной на- грузке в годах

Механизмы подъема Механизмы передвиже- ния и пово- рота

Шес- терня Коле- со

Легкий Средний Тяжелый .... Весьма тяжелый . . 20 15 10 10 25 20 15 15 15 10 10 10 15 10 10 10 25 20 15 15 25 15 10-15 10-15 1 000 4 000 8 000 16 000 10 10 5 5

Для механизмов передвижения и поворота за расчетные далее

приняты нагрузки, имеющие место при неустановившемся дви-

жении. Число нагружений вращающихся деталей при расчете на

изгиб (валы, оси приводных и ходовых колес) этих механизмов

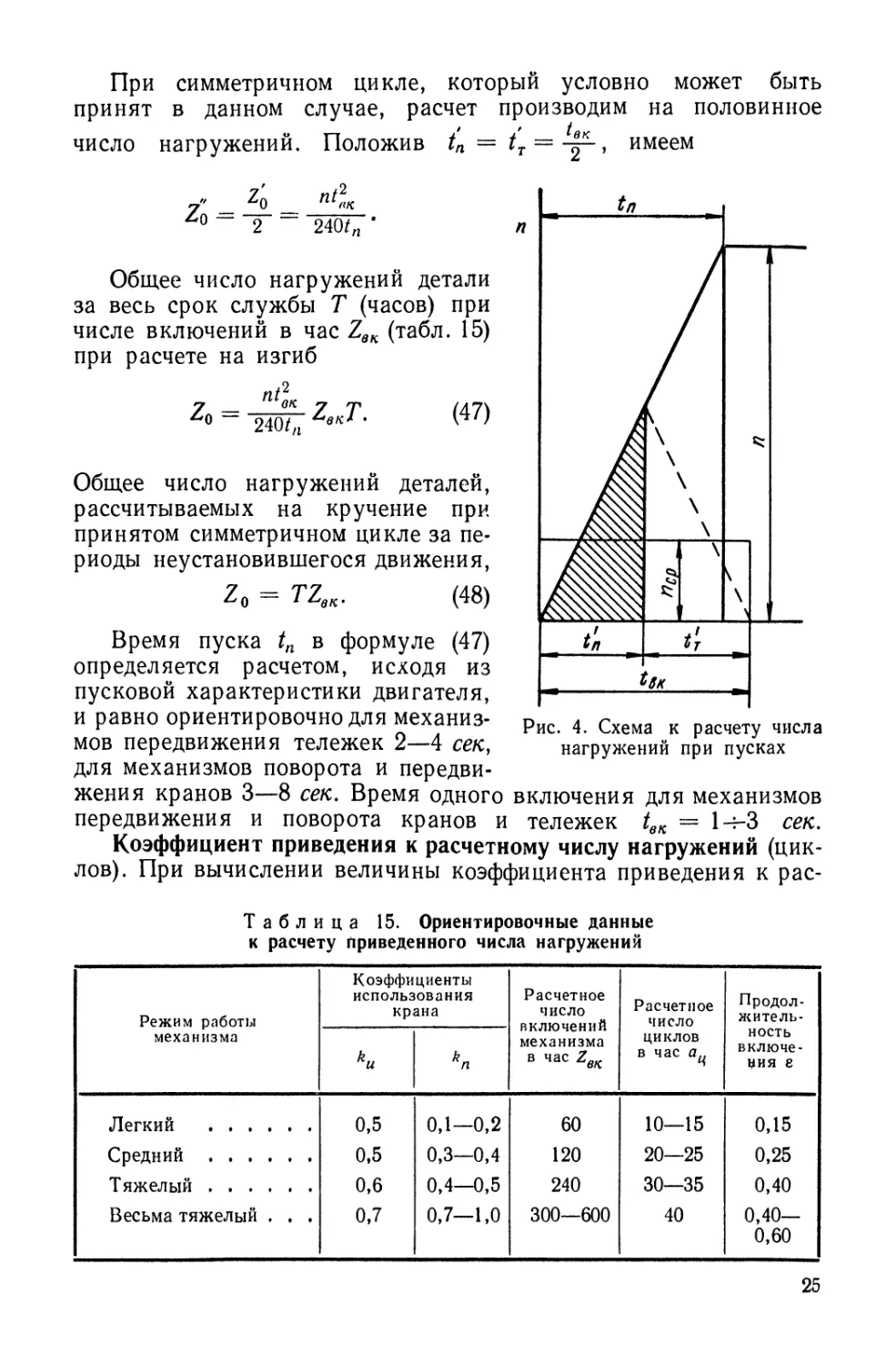

за одно включение будет равно (рис. 4)

= ’6(Г^'С= 2-60/„

tn и tT — время пуска и торможения механизма за одно

включение в сек;

пср — средняя скорость вращения детали за включение;

п — число оборотов детали при установившемся дви-

жении в минуту;

tn — время разгона механизма до номинальной ско-

рости (при установившемся движении) в сек;

tQK = tn + tT — время одного включения в сек.

24

При симметричном цикле, который условно может быть

принят в данном случае, расчет производим на половинное

число нагружений. Положив tn-tT==-^~, имеем

7' _ ^0

z° ~ 2 “ 240/rt ’

Общее число нагружений детали

за весь срок службы Т (часов) при

числе включений в час Z3K (табл. 15)

при расчете на изгиб

Общее число нагружений деталей,

рассчитываемых на кручение при

принятом симметричном цикле за пе-

риоды неустановившегося движения,

Zo = TZeK. (48)

Время пуска tn в формуле (47)

определяется расчетом, исходя из

пусковой характеристики двигателя,

и равно ориентировочно для механиз- Рис< 4. Схема к числа

мов передвижения тележек 2—4 сек, нагружений при пусках

для механизмов поворота и передви-

жения кранов 3—8 сек. Время одного включения для механизмов

передвижения и поворота кранов и тележек teK = 1-т-З сек.

Коэффициент приведения к расчетному числу нагружений (цик-

лов). При вычислении величины коэффициента приведения к рас-

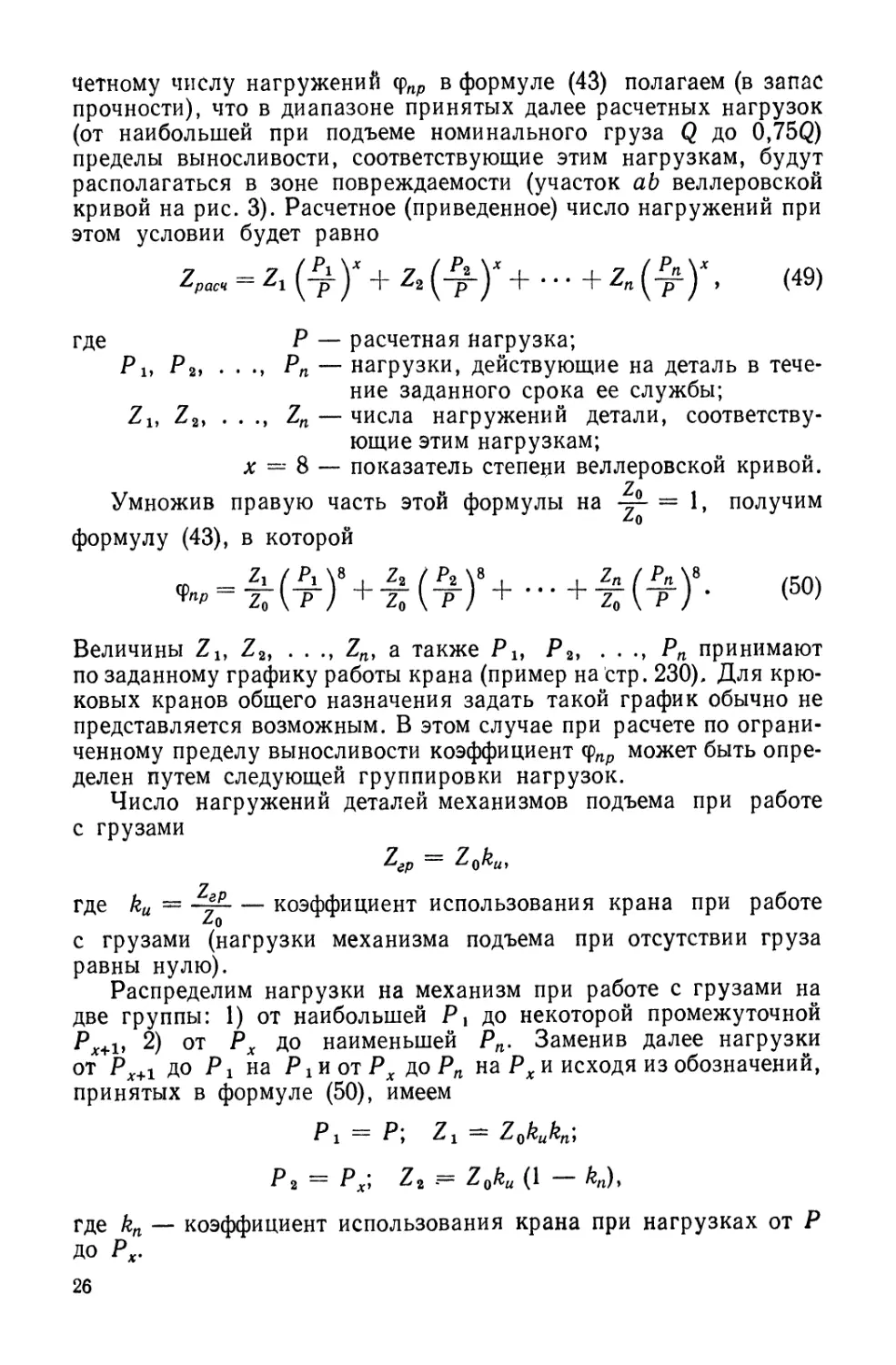

Таблица 15. Ориентировочные данные

к расчету приведенного числа нагружений

Режим работы механизма Коэффициенты использования крана Расчетное число включений механизма в час ZBK Расчетное число циклов в час йц Продол- житель- ность включе- ния е

ku kn

Легкий 0,5 0,1—0,2 60 10—15 0,15

Средний 0,5 0,3—0,4 120 20—25 0,25

Т яжелый 0,6 0,4—0,5 240 30—35 0,40

Весьма тяжелый . . . 0,7 0,7—1,0 300—600 40 0,40— 0,60

25

четному числу нагружений фпр в формуле (43) полагаем (в запас

прочности), что в диапазоне принятых далее расчетных нагрузок

(от наибольшей при подъеме номинального груза Q до 0,75Q)

пределы выносливости, соответствующие этим нагрузкам, будут

располагаться в зоне повреждаемости (участок ab веллеровской

кривой на рис. 3). Расчетное (приведенное) число нагружений при

этом условии будет равно

2рос, = 2х(Ау + 22(Ау+ ... +zn(^)x, (49)

где Р — расчетная нагрузка;

Ри Р2, . . Рп — нагрузки, действующие на деталь в тече-

ние заданного срока ее службы;

Zb Z2, • . Zn — числа нагружений детали, соответству-

ющие этим нагрузкам;

х — 8 — показатель степени веллеровской кривой.

Умножив правую часть этой формулы на получим

формулу (43), в которой

Величины Zx, Za.....Z„, а также Ри Рг........Рп принимают

по заданному графику работы крана (пример на стр. 230), Для крю-

ковых кранов общего назначения задать такой график обычно не

представляется возможным. В этом случае при расчете по ограни-

ченному пределу выносливости коэффициент <р„р может быть опре-

делен путем следующей группировки нагрузок.

Число нагружений деталей механизмов подъема при работе

с грузами

где ku = 4^- — коэффициент использования крана при работе

с грузами (нагрузки механизма подъема при отсутствии груза

равны нулю).

Распределим нагрузки на механизм при работе с грузами на

две группы: 1) от наибольшей Pt до некоторой промежуточной

Px+i, 2) от Рх до наименьшей Рп. Заменив далее нагрузки

от Рх+1 до Pi на PiUotPx до Рп на Рх и исходя из обозначений,

принятых в формуле (50), имеем

Pi = Р; Zx = Zokukn-,

Р 2 — Рх> -= Zoku (1 kn),

где kn — коэффициент использования крана при нагрузках от Р

до Рх.

26

После подстановки найденных величин Рь Р2, Zx и Z2 в фор-

мулу (50) получим

Фпр = *«|Х + (1-*п)(^)8]. (51)

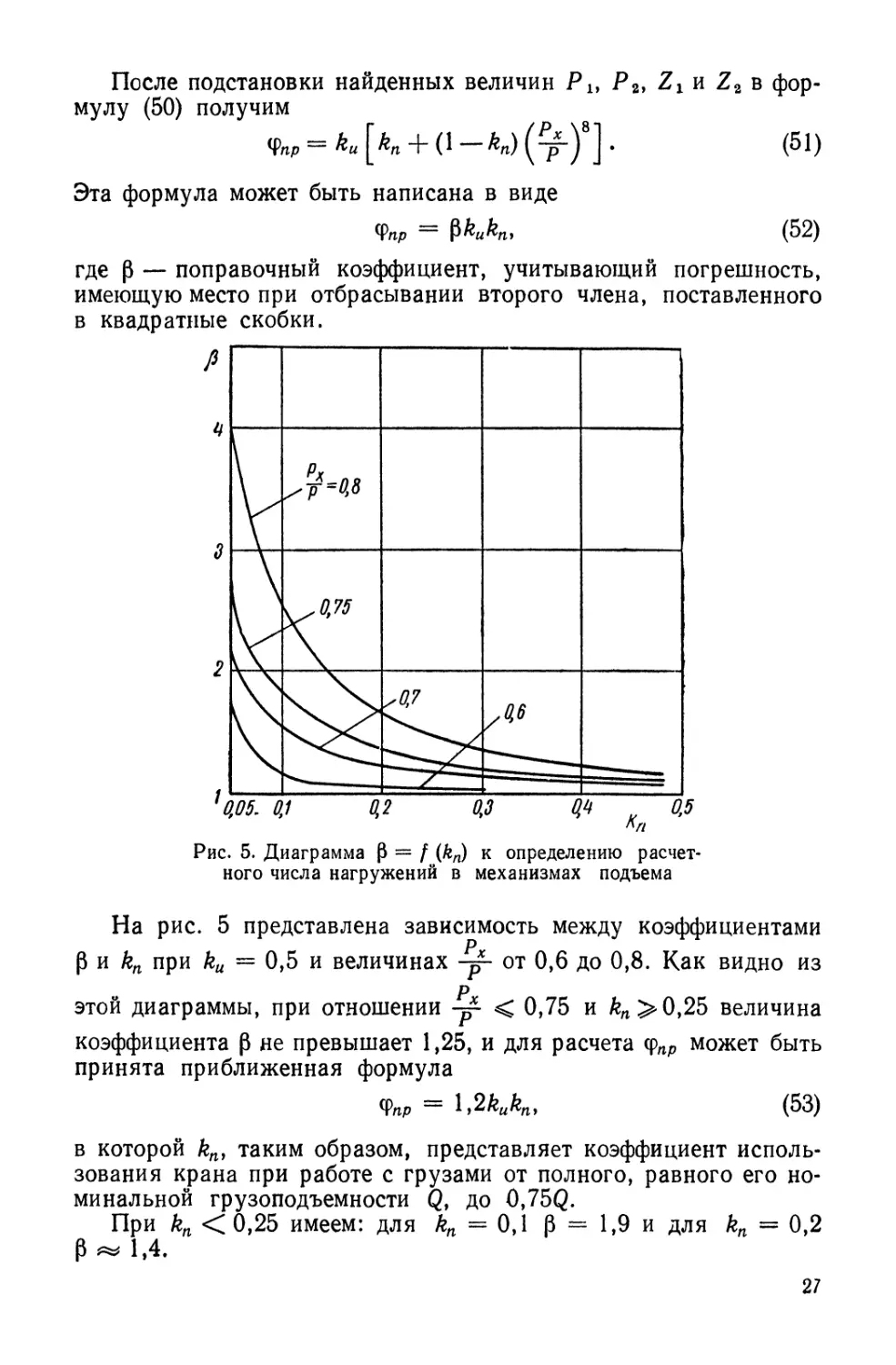

Эта формула может быть написана в виде

Фпр = РМ„, (52)

где р — поправочный коэффициент, учитывающий погрешность,

имеющую место при отбрасывании второго члена, поставленного

в квадратные скобки.

Рис. 5. Диаграмма Р = f (kn) к определению расчет-

ного числа нагружений в механизмах подъема

На рис. 5 представлена зависимость между коэффициентами

р

Р и kn при ku = 0,5 и величинах -р- от 0,6 до 0,8. Как видно из

р

этой диаграммы, при отношении -р- < 0,75 и /ги>0,25 величина

коэффициента р не превышает 1,25, и для расчета <рпЛ> может быть

принята приближенная формула

Фпр = 1 fifaufam (53)

в которой kn, таким образом, представляет коэффициент исполь-

зования крана при работе с грузами от полного, равного его но-

минальной грузоподъемности Q, до 0.75Q.

При kn < 0,25 имеем: для kn = 0,1 р = 1,9 и для kn = 0,2

р 1,4.

27

При определении коэффициента српр для механизмов передвиже-

ния и поворота в соответствии с группировкой нагрузок, принятой

для механизма подъема, обозначим:

Ру, и PQ — нагрузки механизма при установившемся

движении и перемещении номинального

груза Q, 0,75Q и отсутствии груза;

Рп — нагрузка при неустановившемся движении

(принята за расчетную);

ZH = ZH и Zy — число нагружений детали при неустановив-

шемся и установившемся движении.

Умножив правую часть равенства (49) на = 1, получим

формулу (43), в которой

*»=1+4г([(^)‘‘"+ (тг)'»1 к-+

(54)

Для вращающихся деталей при расчете на изгиб по формулам (44)

и (47) имеем

Zh

-----= 14 400

г 7 t2

1вк v вк.вк.

240i^Zm

Исходя из симметричного цикла, в формулу (54) введено поло-

винное число нагружений от Zy.

При коэффициенте использования крана ku = 0,5 и наиболее

неблагоприятных значениях tn = 6 сек, tgK = 1,5 сек, kn = 1,

р р

е = 0,15, ZSK = 60, = 0,6 и -А = 0,4, имеющих место для

“п “п

крюковых кранов, предельная величина српр < 1,15. В соответ-

ствии с этим, исходя из (43) и (47), для определения расчетного

числа нагружений может быть предложена формула

пр

^расч ~ 1,1 240/n Z°*T• (55)

Расчетное число нагружений при кручении (валы)

%расч = (56)

В данном случае за одно включение нагрузка будет изменяться

от положительной при пуске до отрицательной при торможении.

Для осей ходовых колес, при расчете на изгиб, исходя из фор-

мулы (50), имеем

Ч,гр = [kn + (^)8(1 - *«)] ku + (1 - ku) (ffl. (57)

28

При 1

Фпр = ^ + (1-^«)(^)8. (58)

Общее число нагружений для вращающихся осей в этом случае

определяется по формуле (44), для неподвижных осей — по фор-

муле (46).

В механизмах изменения вылета стрелы кранов с подъемной

стрелой нагрузка изменяется в зависимости от угла наклона стрелы

и коэффициент приведения к расчетной нагрузке ср„р должен быть

определен по формуле

фпр = l>2&uferttp3, (59)

где <рэ — коэффициент, учитывающий изменение нагрузки в про-

цессе подъема стрелы.

Коэффициент срэ наиболее удобно определять графическим пу-

тем (см. стр. 299), исходя из формулы (49).

6. ЭЛЕКТРОДВИГАТЕЛИ

Вследствие специфических условий работы (большое число

включений, значительные инерционные перегрузки) в кранах, как

правило, применяют специальные двигатели (см. табл. XXVIII—

XXXI), рассчитанные на повторно-кратковременную работу.

Необходимая мощность двигателя:

при поступательном движении (груза, тележки, крана)

N = ifc (»)

при вращении

v W (6|)

где Р — сопротивление перемещению (вес груза, силы трения

и т. д.) в кгс;

М — момент сопротивления повороту в кгс-см;

v — скорость перемещения (подъема груза, передвижения

тележки) в м/мин;

п — число оборотов в минуту;

т]0 — коэффициент полезного действия механизма (табл. 16).

В зависимости от методики расчета величин Р и М выбор

двигателя производится по наибольшей или эквивалентной на-

грузкам.

Расчет по наибольшим нагрузкам. Этот расчет обычно произ-

водят для крюковых кранов общего назначения, задать график

работы которых, как правило, не представляется возможным.

Необходимая мощность двигателя в этом случае подсчитывается

’ по наибольшим величинам Р и М при подъеме номинального груза;

29

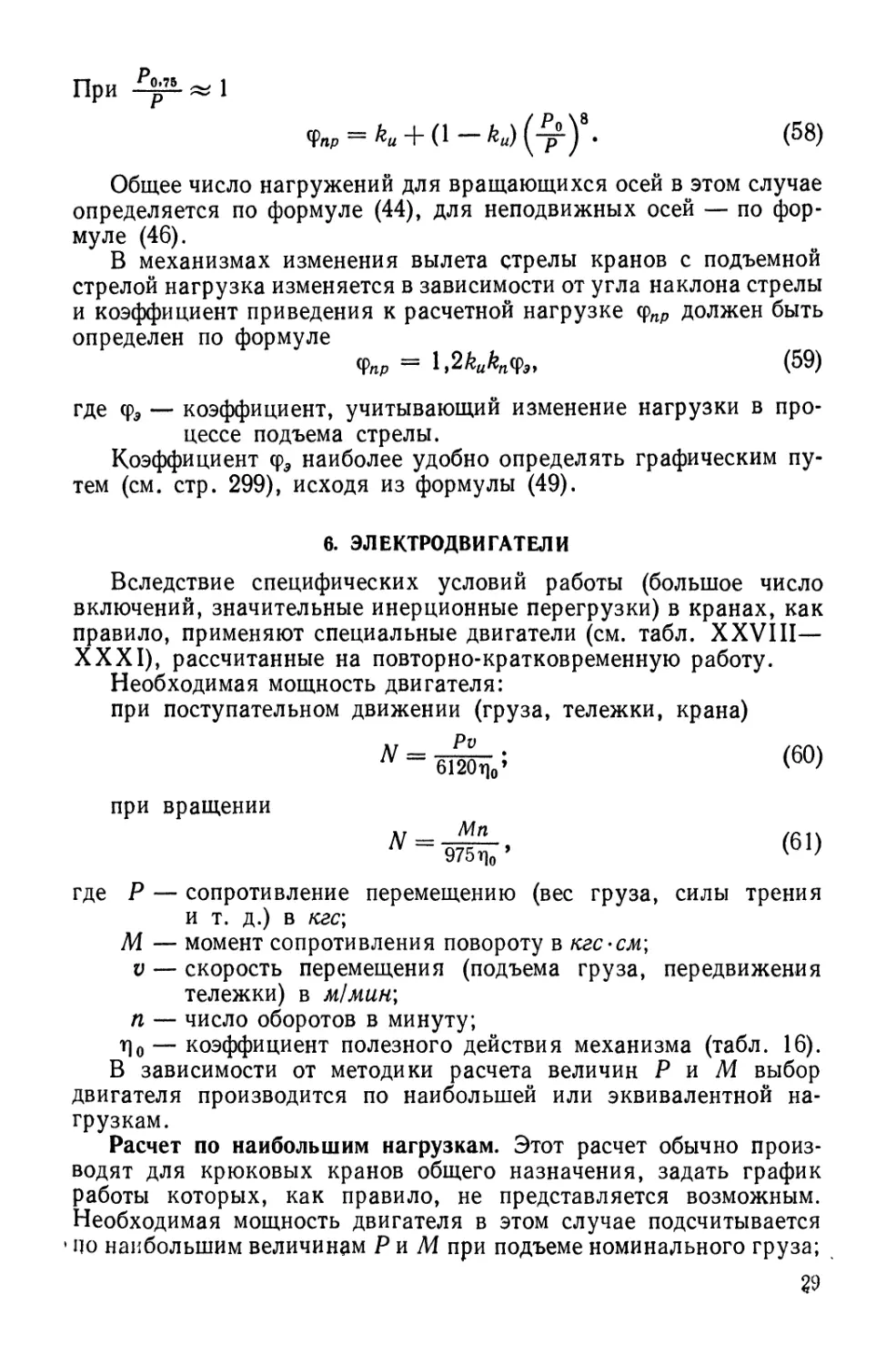

Таблица 16. Коэффициенты полезного действия т|0

крановых передач

Типы передач Т)о при опорах

скольжения качения

Открытые зубчатые передачи: цилиндрические конические 0,93—0,95 0,92—0,94 0,95—0,96 0,93—0,95

Закрытые цилиндрические зубчатые передачи (редукторы) 0,95—0,97 0,97—0,98

Червячные передачи: при однозаходном червяке при двухзаходном червяке 0,5- 0,75- -0,75 “0,80

Блоки и барабаны для стальных канатов . . . Зубчатые муфты 0,94—0,96 | 0,! | 0,96—0,98 99

Механизмы подъема груза: с цилиндрическими зубчатыми колесами с червячной передачей 0,75—0,80 0,65- 0,80—0,85 “0,70

Механизмы передвижения кранов и тележек: с цилиндрическими зубчатыми колесами с червячной передачей 0,75—0,85 0,80—0,90 0,65—0,75

Механизмы поворота: с передачей зубчатыми колесами .... с червячной и зубчатой передачами . . . 0,70—0,80 0,50- 0,75—0,85 -0,70

продолжительность включения принимается по опытным данным,

исходя из заданного режима работы механизма (стр. 6 и 10).

Наибольшая допустимая продолжительность включения

выбранного двигателя при фактически требующейся мощности N,

отличающейся от указанной в каталоге NKi ориентировочно

может быть определена из условия

ПВ=ПВк(-^)\ (62)

где ПВК — продолжительность включения, указанная в каталоге

для мощности NK.

В механизмах поворота и передвижения кранов при установке

осей ходовых колес на подшипниках качения величины Р и М

следует определять исходя из заданного времени пуска. Расчет-

ное усилие и момент в этом случае будут равны

Л = ^ + (1>1-1)3)Ри; M1=MF + (l,l^-l)3)Ma. (63)

В этих формулах:

Ри и Ми — сила инерции и момент сил инерции в кгс и кгс-м,

подсчитанные по формулам (9) и (10) исходя из

заданного времени пуска;

30

Ри — усилие, необходимое для передвижения крана (те-

лежки) при установившемся движении в кгс;

Му — момент, необходимый для поворота при устано-

вившемся движении в кгс-м.

Коэффициент 1,1—1,3 учитывает влияние масс, непосредственно

не вводимых в расчет.

Необходимая мощность двигателя подсчитывается в этом случае

по формуле

(64)

где — средний коэффициент пусковой перегрузки двигателя

(Фс₽«1,5).

В механизмах передвижения и поворота выбранный двигатель

должен быть проверен на время пуска. В механизмах подъема

вследствие незначительных сил инерции такая проверка не обя-

зательна.

Расчет по эквивалентной нагрузке. Этот расчет производят

при заданном графике работы крана. Расчетные нагрузки в фор-

мулах (60) и (61) в этом случае определяются из условия

р _ р _ P1Z1 + + • • • + Pntg .

Здесь Р1( Рг, . . ., Рп — нагрузки, действующие за время одного

цикла;

tlt t*, • • •, tn — время действия этих нагрузок;

Т — продолжительность цикла.

• р

Умножив правую часть формулы (65) на -р—- = 1, получим

* расч

Р3 РрасчУэг

(66)

где Ррасч — расчетная нагрузка в кгс;

<рэ — коэффициент приведения к эквивалентной нагрузке:

(67)

При вращении взамен нагрузок Р1г Рг, . . ., Рп в эту формулу

подставляются моменты Ми М2, . . ., Мп.

Продолжительность включения двигателя ПВ определяется по

формуле (5) исходя из графика работы крана. При выборе двига-

теля по каталогу его необходимая мощность NK при продолжитель-

31

ности включения ПВК, ближайшей из указанных в каталоге,

может быть определена по формуле

<68>

где N — мощность двигателя, подсчитанная по формулам

(60)-(61).

Расчет по эквивалентным нагрузкам является приближенным

и дает удовлетворительные результаты для асинхронных двига-

телей с контактными кольцами. Более точен расчет по среднеквад-

ратичному току; в частности, такой расчет необходим в случае

установки двигателей с короткозамкнутым ротором.

Выбранный по эквивалентной нагрузке двигатель должен обес-

печивать пуск механизма в заданное время, причем его пусковой

момент должен превышать наибольший момент статических со-

противлений, приведенный к валу двигателя.

Принятая (стр. 26) группировка нагрузок позволяет применить

этот расчет и для крюковых кранов общего назначения. Рабочее

число циклов этих кранов обычно составляет 20—30 в час, по-

этому в пределах наибольшей допустимой продолжительности

цикла Т = 10 мин несколько операций могут быть объединены

в один условный цикл продолжительностью Ту. Время действия на-

грузок в течение этого цикла будет равно:

при подъеме грузов от номинального Q до 0.75Q

G == Тykukn‘,

при подъеме грузов от 0.75Q до наименьшего

^2 = Ту (1 &n) ^U>

при работе без груза

t3 = Т, (1 - М;

при пусках

4 60ау ’

где ZeK — расчетное число включений в час;

teK — продолжительность одного включения в сек\

ау — число условных циклов.

Для наиболее неблагоприятного случая работы крана при

наибольших (в пределах каждой группы) нагрузках по фоДь,

муле (67) при Р j = Р = Ррасч и Т = Т., получим *

ч>э= У [^»+(i -kn)(-^)2]ku + (4ф1 - ku) + ^cpkeK,

(69)

где г|)с,р = 1,5-И,6 — средний коэффициент пусковой перегрузки

двигателя;

32

Pot 7ь, Po — нагрузки механизма при подъеме номиналь-

ного груза Q, 0,75Q и работе без груза;

^вк — отношение времени работы механизма при

пусках ко времени условного цикла Ту,

у _ ^вк^вк ^вк^вк , /701

6К ~ ТУ~ ™ayTy "" 3600 ’ '

Т = -^.

*у Cly •

При выборе двигателей для механизмов легкого режима число

включений следует принимать порядка 120—150 в час.

Рис. 6. Схема реостатного пуска асинхронного

двигателя

Для механизмов подъема крюковых кранов, полагая

(р \2 р

—} — 0,6 и -р = 0 (без учета потерь холостого хода), получаем

Ъ = /(0,4Z!n + 0,6)^ + MVp- (71)

При выборе двигателя для механизмов передвижения по рабочим

нагрузкам (при установке осей колес на подшипниках скольжения)

р

принимаем (в запас надежности) ~р7> = 1. Отсюда имеем

<Р, = + (-у )2 (1 - ku) + $pkeK. (72)

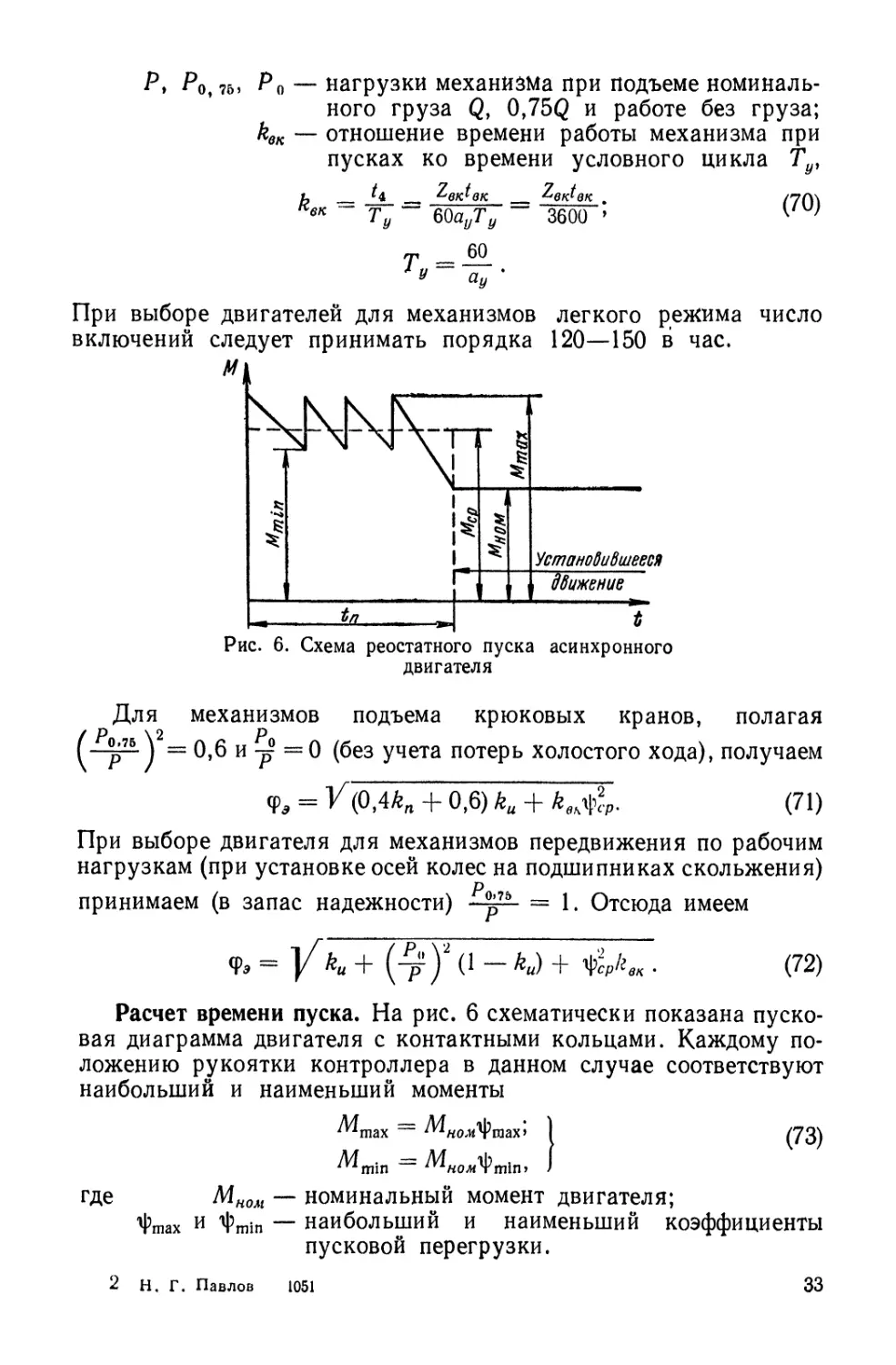

Расчет времени пуска. На рис. 6 схематически показана пуско-

вая диаграмма двигателя с контактными кольцами. Каждому по-

ложению рукоятки контроллера в данном случае соответствуют

наибольший и наименьший моменты

^гпах ^ио.иФгаах> 1 (73)

^min ~ ^иолФт1п> I

где Мном — номинальный момент двигателя;

Фтах и 'Фтт — наибольший и наименьший коэффициенты

пусковой перегрузки.

2 Н. Г. Павлов 1051

33

Средний коэффициент пусковой перегрузки

^^max±^.n (74)

Необходимое время пуска, исходя из формулы (10)

_ GDfyrd

tn ~~ 375Мп ’ (75)

где Ми — момент сил инерции (избыточный момент), подсчитан-

ный по формуле (17) при среднем коэффициенте пу-

сковой перегрузки, в кгс-м-,

GDo — общий маховой момент [формула (13)], приведенный

к валу двигателя, в кгс-м2;

пд — скорость вращения ротора двигателя в об!мин.

При расчете мощности двигателя по наибольшим нагрузкам

можно принять = 1,1 — 1,2; при расчете по эквивалентным

нагрузкам величину i|?min желательно выбирать таким образом,

чтобы наименьший пусковой момент двигателя на первой ступени

контроллера был больше максимального рабочего момента ме-

ханизма. Наибольшая величина коэффициента фгаах 2.

Для механизмов передвижения кранов и тележек с приводом

на ходовые колеса величина наибольшего пускового момента дви-

гателя и соответственно фтах может быть ограничена условиями

сцепления приводных колес с рельсами. Ускорение, которое

в этом случае будет иметь место при наибольшем пусковом моменте

двигателя, равно

«max = 6,3-^, (76)

GD0nd

где Ми — момент сил инерции, подсчитанный по формуле (16)

при наибольшем пусковом моменте двигателя, в кгс-м;

v — скорость передвижения тележки (крана) в м!мин.

Необходимый запас сцепления приближенно, без учета потерь

в подшипниках приводных колес

₽ = -£*->1,1 - 1,2. (77)

г max

В этой формуле

Ртах — наибольшее усилие, необходимое для передви-

жения крана с учетом сил инерции, подсчитан-

ных по формуле (9) при ускорении аП1ах;

Рсц — Я Но ~ сила сцепления колес с рельсами;

7? — нагрузка на приводные колеса;

— коэффициент сцепления их с рельсами (р.о =

= 0,15-»-0,2).

34

Допустимое время пуска tn зависит от типа механизма. Обычно

принимают: для механизмов подъема tn — 1+2 сек, для меха-

низмов передвижения тележек tn — 2 ч-4 сек, для механизмов

передвижения и поворота кранов tn = 5 ч-8 сек.

Среднее ускорение при принятом времени пуска

аор = "6О?7'

В целях безопасности рекомендуется принимать аср < 0,1

-4- 0,2 м/сек2 при транспортировке жидкого и раскаленного

металла, в остальных случаях аср < 0,Зч-0,6 м/сек2.

7. МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ

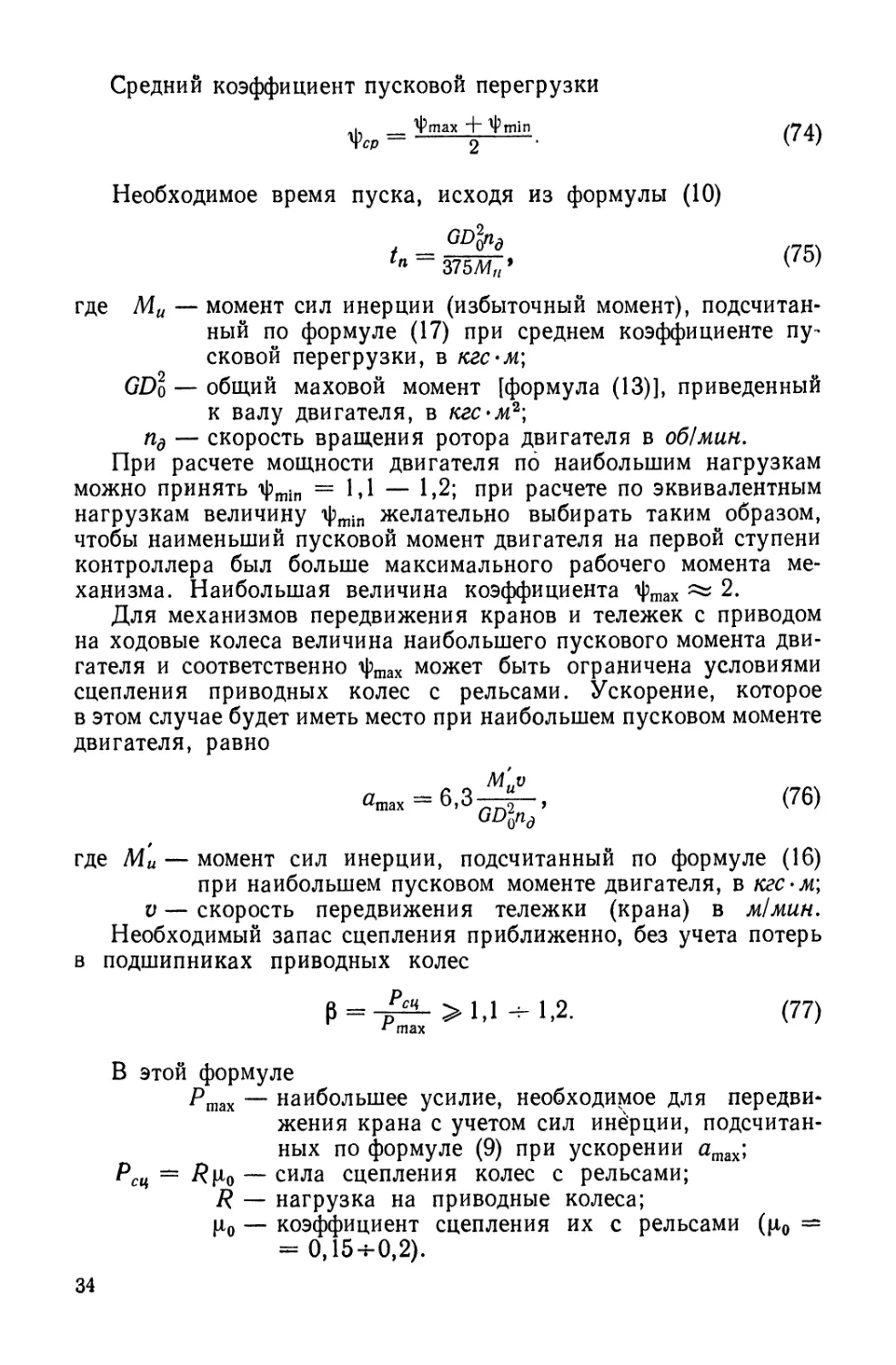

Материал. Расчетные элементы металлических конструкций

кранов легкого, среднего и тяжелого режимов работы обычно

изготовляются из стали Ст. 3 группы А по ГОСТу 380—60 кипящей

или спокойной плавки (табл. 17). При тяжелом и весьма тяжелом

режимах рекомендуется применять Ст. 3 группы В спокойной

плавки; из этой же стали выполняются расчетные элементы мо-

стовых кранов, работающих при температуре ниже —25° С. Не-

ответственные элементы конструкций (диафрагмы, кронштейны

и т. п.) могут выполняться из стали Ст. 2, из этой же стали изго-

товляются детали при штамповке или отбортовке; нерасчетные

элементы могут выполняться из стали Ст. 0.

Применение легированных сталей целесообразно только для

тяжело нагруженных элементов: в большинстве крюковых кранов

малой и средней грузоподъемности размеры таких элементов на-

значаются по условиям жесткости, что делает применение спе-

циальных сталей нецелесообразным.

В данное врем#-крановые конструкции в большинстве случаев

выполняются сварными: для расчетных элементов применяются

электроды по ГОСТу 9467—60 (см. табл. 52) или сварочная прово-

лока по ГОСТу 2246—60. По правилам Госгортехнадзора марка

электрода должна обеспечивать прочность сварного шва не ниже

наименьшего предела прочности основного металла: заклепки

применяются в основном для монтажных стыков, в качестве их

материала служит сталь марок Ст. 2 или Ст. 3.

Общие принципы расчета. В зависимости от интенсивности ра-

боты крана его металлическая конструкция рассчитывается на

статическую прочность по наибольшим нагрузкам или на уста-

лостную прочность по эквивалентным нагрузкам [10, 24]. Для

крюковых кранов общего назначения опасность усталостного раз-

рушения металлических конструкций невелика и расчет их может

быть произведен на статическую прочность. При этом расчете

исходят из двух расчетных случаев: действия основных и основ-

ных и дополнительных нагрузок.

*

35

Таблица 17. Данные о марках сталей,

применяемых для крановых металлоконструкций

(завод ПТО имени С. М. Кирова)

Марка стали гост Рекомендуемое применение

Ст. 0 380—60 Кожухи, обшивки кабин и других неот- ветственных элементов из листового про- ката толщиной до 3 мм

Ст. 2 380—60 В особых случаях, когда требуется использовать высокие пластические свой- ства этой стали (отбортовка, штамповка)

Ст. 3 (кипящей плавки) 380—60 Для всех сварных и клепаных конструк- ций кранов легкого, среднего и тяжелого режимов работы, за исключением работаю- щих при температурах ниже —254—30° С

Ст. 3 (спокойной плавки) 380—60 Для всех сварных и клепаных конструк- ций без ограничения

Ст. 3 мостовая М16С 6713—53 Для клепаных конструкций без ограни- чения, для сварных конструкций без огра- ничения и для конструкций, работающих при особо низких (ниже —40° С) темпера- турах

10ХГСНД (МС-1) 5058—57 Для клепаных конструкций без ограни^ чения. Для сварных конструкций только при условии принятия мер по снижению концентрации напряжений

10ХГСНД (МС-1) 10ХСНД (СХЛ-4) 15ХСНД (СХЛ-1, НЛ-2) 5058—57 Для сварных листовых и решетчатых конструкций кранов легкого и среднего режимов работы. Для всех клепаных конструкций

15ХСНД 20 5058—57 1050—57 Для сварных конструкций из труб

Основными нагрузками являются вес поднимаемого груза,

собственный вес конструкции и расположенных на ней механизмов,

ветер рабочего состояния (при работе крана вне помещения)

и в некоторых случаях (стрелы кранов больших размеров, гори-

зонтальные решетки и т. п.) силы инерции, действующие при нор-

мальных условиях работы крана.

Расчетная нагрузка от веса поднимаемого груза определяется

из условия

Qpacv — (79)

где — динамический коэффициент, принимаемый в зависимости

от режима работы механизма: при легком режиме фа = 1,1, сред-

нем фа = 1,2, тяжелом и весьма тяжелом фд — 1,3.

36

Нагрузка от собственного веса крана определяется из условия

Gp = Gk, (80)

где k — коэффициент толчков, выбираемый в зависимости от ско-

рости движения крана о: при v > 60 м/мин k = 1,1, при

о <60 м/мин и стационарных кранах k = 1.

Дополнительными нагрузками, вводимыми в расчет по второму

случаю, являются предельно возможные силы инерции. Для мо-

стовых или подобных кранов с приводом на ходовые колеса эти

силы определяются из условия скольжения заторможенной те-

лежки (или крана) по рельсам.

Нагрузка при торможении тележки, движущейся вдоль глав-

ных балок моста, определяется из условия

(81)

поперечная нагрузка от сил инерции при торможении крана

р"и=4’ <82>

где — нагрузка на приводные колеса крана (тележки).

Предельная величина сил инерции для металлических кон-

струкций поворотных кранов, которые в большинстве случаев

имеют механизмы поворота с червячной передачей, снабженной

фрикционом, может быть определена исходя из предельного мо-

мента фрикциона; в механизмах поворота с цилиндро-кониче-

скими или цилиндрическими передачами она может быть условно

определена исходя из двойного тормозного момента.

Металлические конструкции кранов, работающих на открытом

воздухе, дополнительно проверяются на прочность при предельном

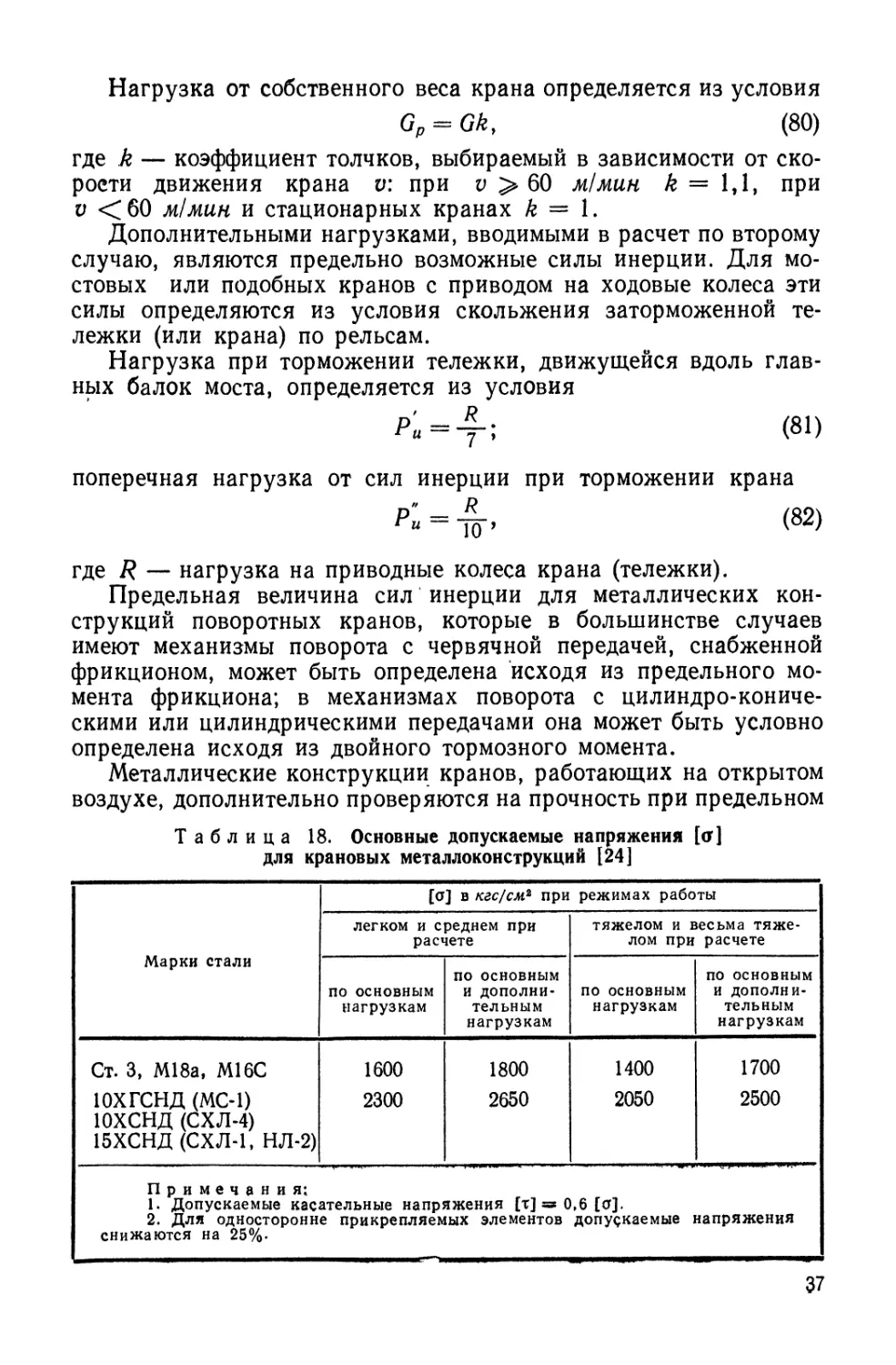

Таблица 18. Основные допускаемые напряжения [а]

для крановых металлоконструкций [24]

Марки стали [о] в кгс/см? при режимах работы

легком и среднем при расчете тяжелом и весьма тяже- лом при расчете

по основным нагрузкам по основным и дополни- тельным нагрузкам по основным нагрузкам по основным и дополни- тельным нагрузкам

Ст. 3, М18а, М16С 1600 1800 1400 1700

10ХГСНД (МС-1) 10ХСНД (СХЛ-4) 15ХСНД (СХЛ-1, НЛ-2) 2300 2650 2050 2500

Примечания; 1. Допускаемые касательные напряжения [т] ® 0,6 [а]. 2. Для односторонне прикрепляемых элементов допускаемые напряжения снижаются на 25%.

37

(ураганном) давлении ветра при ненагруженном кране. В не-

которых случаях также необходимы дополнительные расчеты на

специальные нагрузки: монтажные, транспортные и т. п.

Допускаемые напряжения. Эти напряжения назначаются в за-

висимости от расчетного случая (табл. 18), исходя из них выби-

раются напряжения в сварных и заклепочных швах и монтажных

болтах (табл. 19).

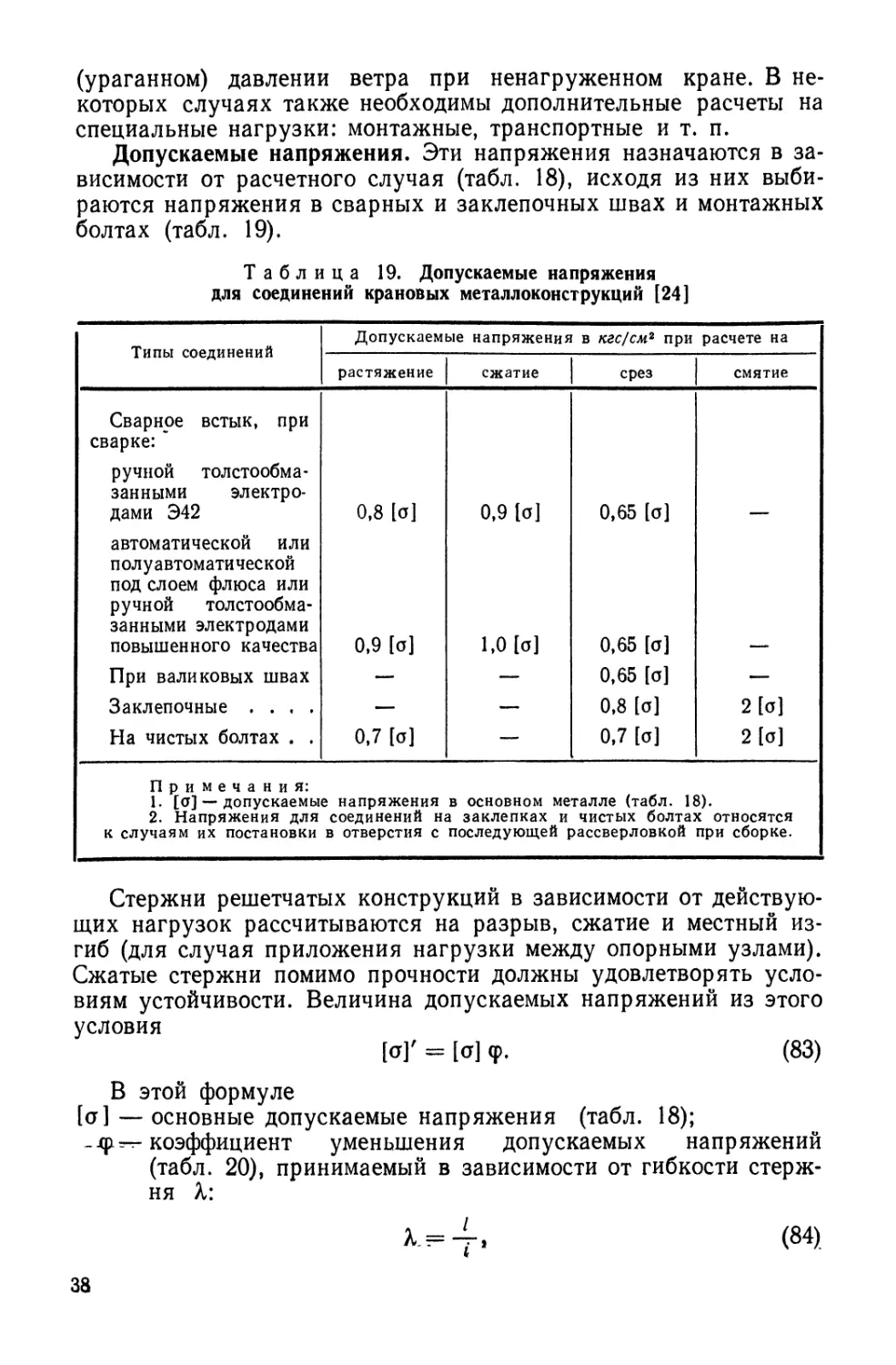

Таблица 19. Допускаемые напряжения

для соединений крановых металлоконструкций [24]

Типы соединений Допускаемые напряжения в кгс/см* при расчете на

растяжение сжатие | срез смятие

Сварное встык, при сварке: ’ ручной толстообма- занными электро- дами Э42 0,8 [о] 0,9 to] 0,65 [о]

автоматической или полуавтоматической под слоем флюса или ручной толстообма- занными электродами повышенного качества 0,9 [о] 1,0 [о] 0,65 [ст]

При валиковых швах — — 0,65 [ст] —

Заклепочные .... — — 0,8 [ст] 2 [ст]

На чистых болтах . . 0.7 [о] — 0,7 [ст] 2 [ст]

Примечания:

1. [а] — допускаемые напряжения в основном металле (табл. 18).

2. Напряжения для соединений на заклепках и чистых болтах относятся

к случаям их постановки в отверстия с последующей рассверловкой при сборке.

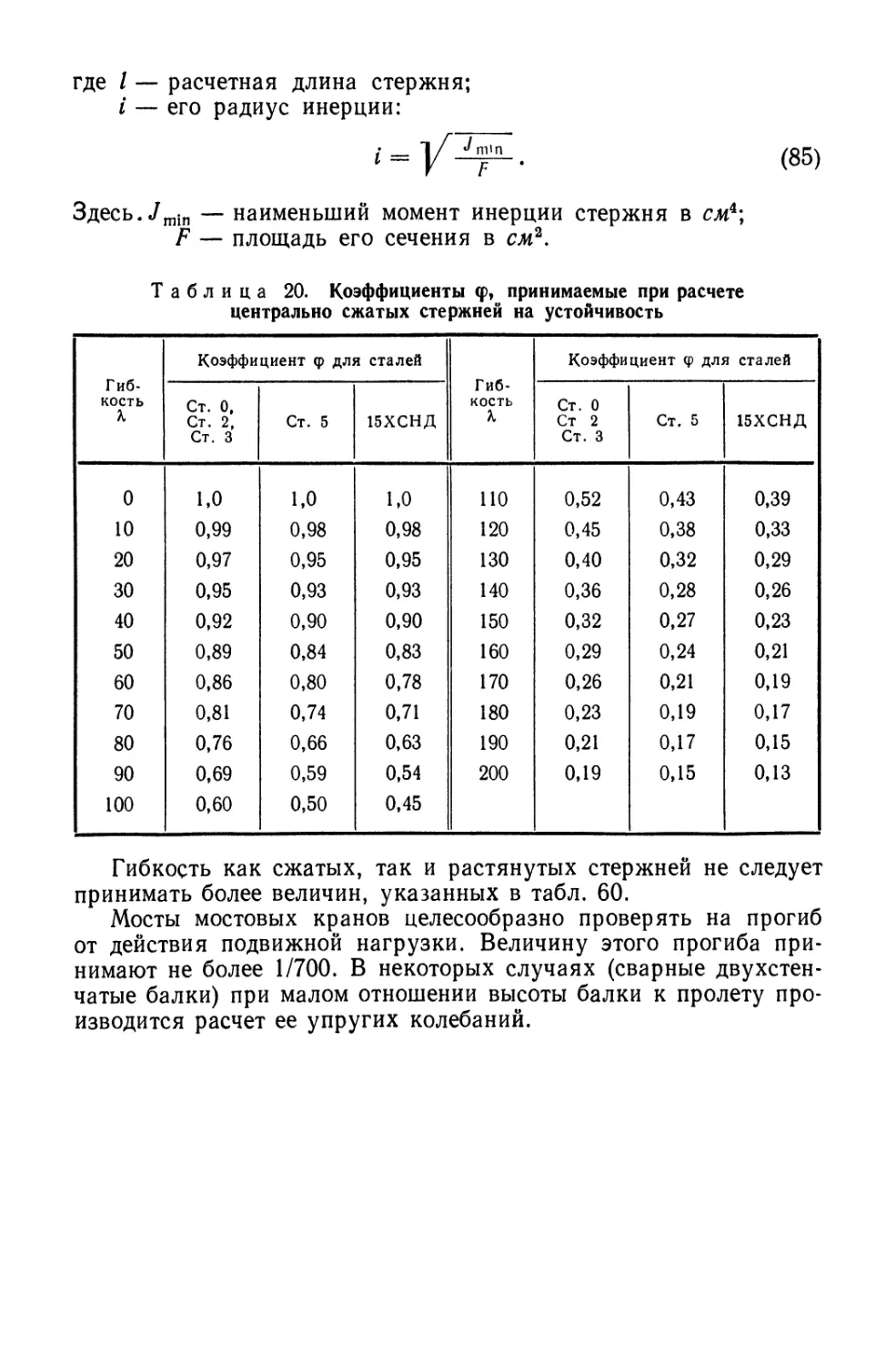

Стержни решетчатых конструкций в зависимости от действую-

щих нагрузок рассчитываются на разрыв, сжатие и местный из-

гиб (для случая приложения нагрузки между опорными узлами).

Сжатые стержни помимо прочности должны удовлетворять усло-

виям устойчивости. Величина допускаемых напряжений из этого

условия

[а]' = [о] <р. (83)

В этой формуле

[о] — основные допускаемые напряжения (табл. 18);

- хр — коэффициент уменьшения допускаемых напряжений

(табл. 20), принимаемый в зависимости от гибкости стерж-

ня Л:

А-4’ <84>

k

38

где I — расчетная длина стержня;

i — его радиус инерции:

(85)

Здесь. Jmin — наименьший момент инерции стержня в см*\

F — площадь его сечения в см2.

Таблица 20. Коэффициенты <р, принимаемые при расчете

центрально сжатых стержней на устойчивость

Гиб- кость К Коэффициент ф для сталей Гиб- кость К Коэффициент ф для сталей

Ст. 0, Ст. 2, Ст. 3 Ст. 5 15ХСНД Ст. 0 Ст 2 Ст. 3 Ст. 5 15ХСНД

0 1,0 1,0 1,0 НО 0,52 0,43 0,39

10 0,99 0,98 0,98 120 0,45 0,38 0,33

20 0,97 0,95 0,95 130 0,40 0,32 0,29

30 0,95 0,93 0,93 140 0,36 0,28 0,26

40 0,92 0,90 0,90 150 0,32 0,27 0,23

50 0,89 0,84 0,83 160 0,29 0,24 0,21

60 0,86 0,80 0,78 170 0,26 0,21 0,19

70 0,81 0,74 0,71 180 0,23 0,19 0,17

80 0,76 0,66 0,63 190 0,21 0,17 0,15

90 0,69 0,59 0,54 200 0,19 0,15 0,13

100 0,60 0,50 0,45

Гибкость как сжатых, так и растянутых стержней не следует

принимать более величин, указанных в табл. 60.

Мосты мостовых кранов целесообразно проверять на прогиб

от действия подвижной нагрузки. Величину этого прогиба при-

нимают не более 1/700. В некоторых случаях (сварные двухстен-

чатые балки) при малом отношении высоты балки к пролету про-

изводится расчет ее упругих колебаний.

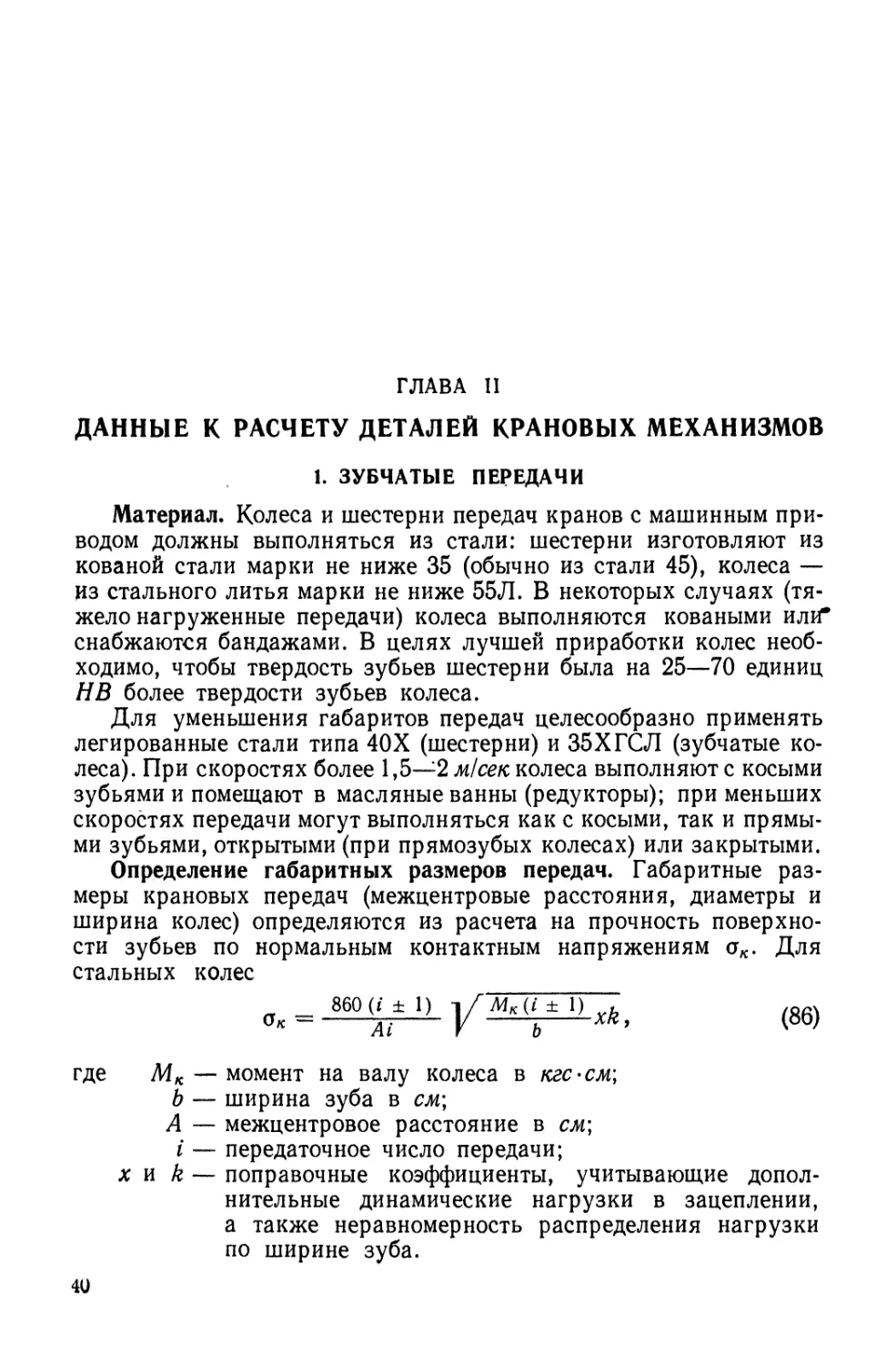

ГЛАВА II

ДАННЫЕ К РАСЧЕТУ ДЕТАЛЕЙ КРАНОВЫХ МЕХАНИЗМОВ

1. ЗУБЧАТЫЕ ПЕРЕДАЧИ

Материал. Колеса и шестерни передач кранов с машинным при-

водом должны выполняться из стали: шестерни изготовляют из

кованой стали марки не ниже 35 (обычно из стали 45), колеса —

из стального литья марки не ниже 55Л. В некоторых случаях (тя-

жело нагруженные передачи) колеса выполняются коваными илй*

снабжаются бандажами. В целях лучшей приработки колес необ-

ходимо, чтобы твердость зубьев шестерни была на 25—70 единиц

НВ более твердости зубьев колеса.

Для уменьшения габаритов передач целесообразно применять

легированные стали типа 40Х (шестерни) и 35ХГСЛ (зубчатые ко-

леса). При скоростях более 1,5—2 м!сек колеса выполняют с косыми

зубьями и помещают в масляные ванны (редукторы); при меньших

скоростях передачи могут выполняться как с косыми, так и прямы-

ми зубьями, открытыми (при прямозубых колесах) или закрытыми.

Определение габаритных размеров передач. Габаритные раз-

меры крановых передач (межцентровые расстояния, диаметры и

ширина колес) определяются из расчета на прочность поверхно-

сти зубьев по нормальным контактным напряжениям <зк. Для

стальных колес

= (86)

где М* — момент на валу колеса в кгс-см;

b — ширина зуба в см;

А — межцентровое расстояние в см;

i — передаточное число передачи;

х и k — поправочные коэффициенты, учитывающие допол-

нительные динамические нагрузки в зацеплении,

а также неравномерность распределения нагрузки

по ширине зуба.

40

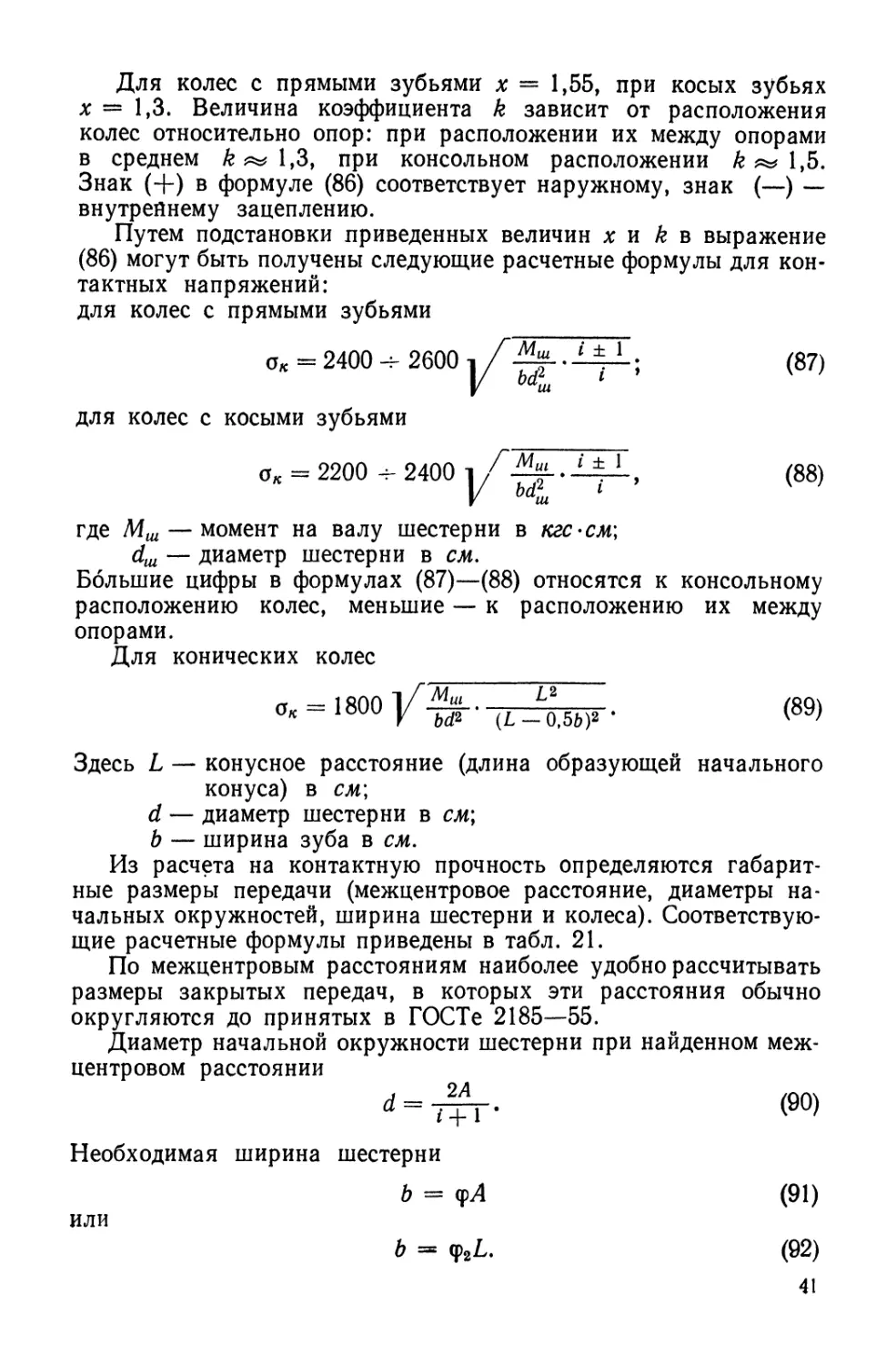

Для колес с прямыми зубьями х = 1,55, при косых зубьях

х — 1,3. Величина коэффициента k зависит от расположения

колес относительно опор: при расположении их между опорами

в среднем k «=* 1,3, при консольном расположении k я» 1,5.

Знак (+) в формуле (86) соответствует наружному, знак (—) —

внутреннему зацеплению.

Путем подстановки приведенных величин х и k в выражение

(86) могут быть получены следующие расчетные формулы для кон-

тактных напряжений:

для колес с прямыми зубьями

ок = 2400 - 2600 у4; (87)

для колес с косыми зубьями

ак = 2200 4- 2400 1 , (88)

V bdm 1

где Мш — момент на валу шестерни в кгс-см;

dM — диаметр шестерни в см.

Большие цифры в формулах (87)—(88) относятся к консольному

расположению колес, меньшие — к расположению их между

опорами.

Для конических колес

°-°1800 <89>

Здесь L — конусное расстояние (длина образующей начального

конуса) в см\

d — диаметр шестерни в см\

b — ширина зуба в см.

Из расчета на контактную прочность определяются габарит-

ные размеры передачи (межцентровое расстояние, диаметры на-

чальных окружностей, ширина шестерни и колеса). Соответствую-

щие расчетные формулы приведены в табл. 21.

По межцентровым расстояниям наиболее удобно рассчитывать

размеры закрытых передач, в которых эти расстояния обычно

округляются до принятых в ГОСТе 2185—55.

Диаметр начальной окружности шестерни при найденном меж-

центровом расстоянии

d = 7^T. (90)

Необходимая ширина шестерни

b = фЛ (91)

или

b = <f2L. (92)

41

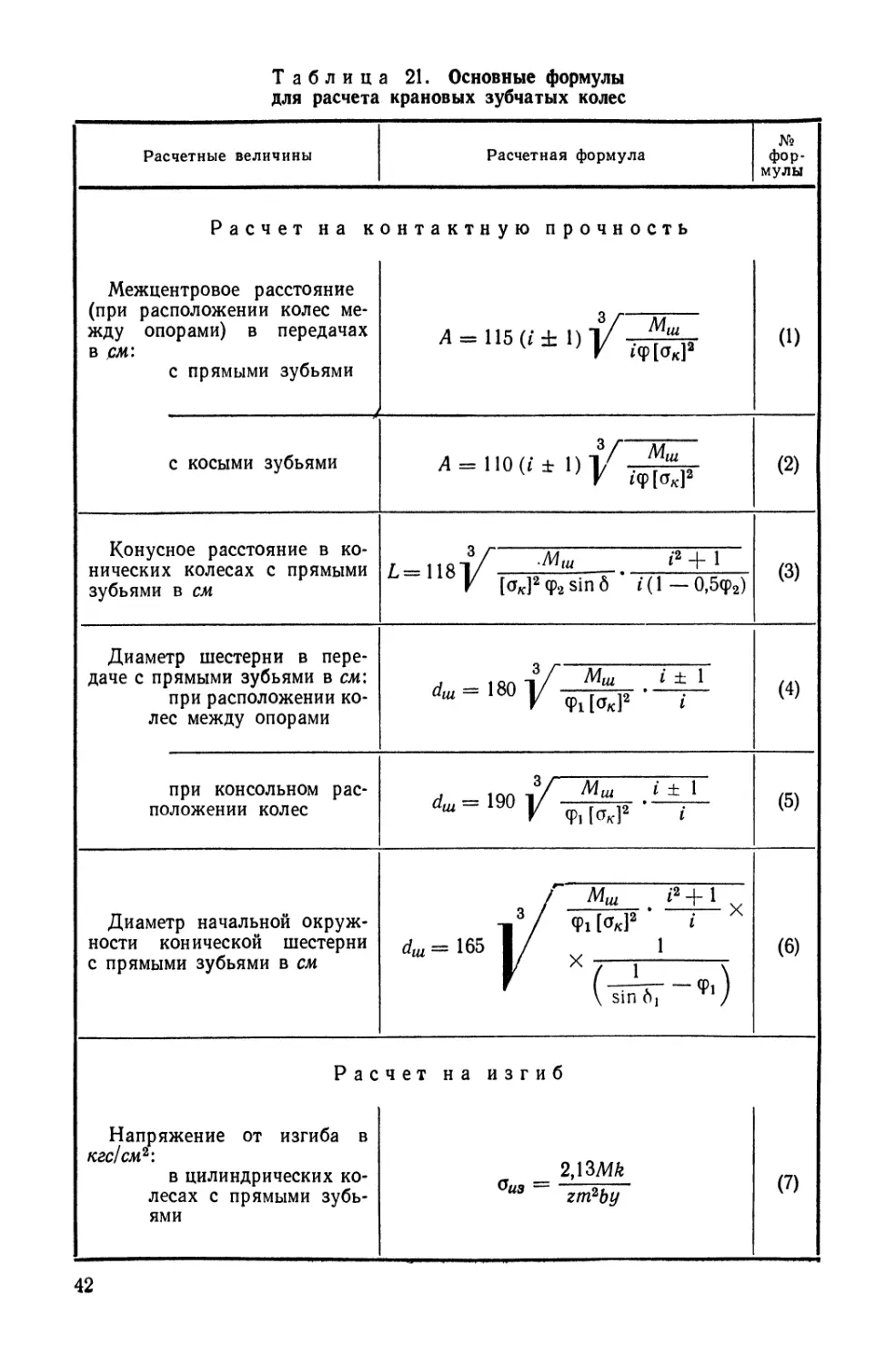

Таблица 21. Основные формулы

для расчета крановых зубчатых колес

Расчетные величины Расчетная формула № фор- мулы

Расчет на к Межцентровое расстояние (при расположении колес ме- жду опорами) в передачах в см: с прямыми зубьями у онтактную прочность (1)

с косыми зубьями л- "»<* '>iz (2)

Конусное расстояние в ко- нических колесах с прямыми зубьями в см L - 11ЯI3/ ‘2 +1 И [aK]2<pasin6 »(1-0,5ф2) (3)

Диаметр шестерни в пере- даче с прямыми зубьями в см: при расположении ко- лес между опорами с1ш = 180 -44г • Г Ф1[ак]2 i (4)

при консольном рас- положении колес с1ш = 190 д/ Мш г ш г <Р1 Ы2 । (5)

Диаметр начальной окруж- ности конической шестерни с прямыми зубьями в см / ~Ь 1 V -g3/ Ф1 [tf/d2 * ^=1651/ х 1— Г (sin 6, ‘N (6)

Рас Напряжение от изгиба в кгс/см2: в цилиндрических ко- лесах с прямыми зубь- ями чет на изгиб _ 2,13Ш °из ~~ ztrPby (7)

42

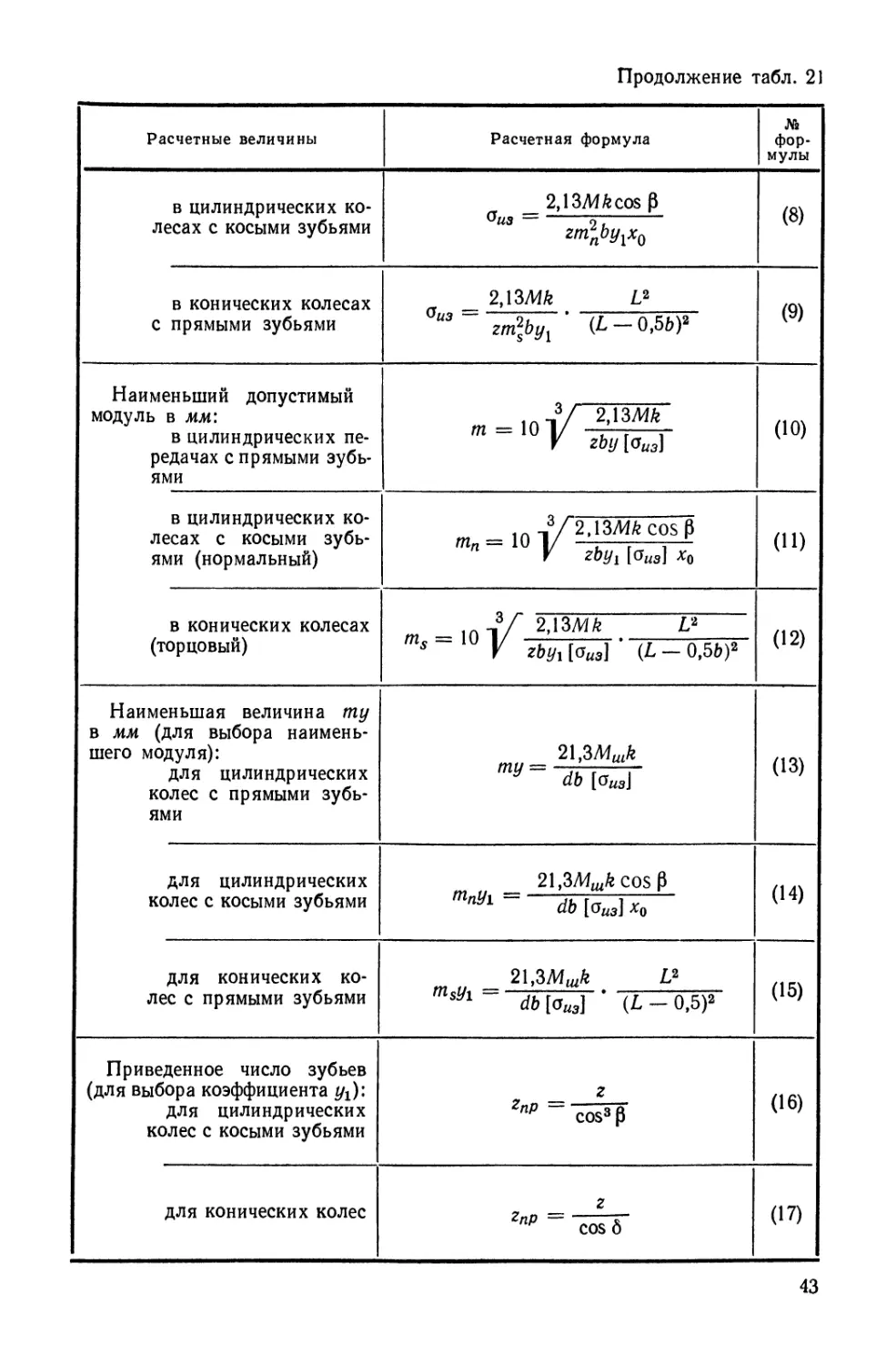

Продолжение табл. 21

Расчетные величины Расчетная формула № фор- мулы

в цилиндрических ко- лесах с косыми зубьями __ 2,13M£cos Р — о, гпг^Ьу^ (8)

в конических колесах с прямыми зубьями 2,\3Mk L2 Ou3~ zm^by, ' (£ —0,5Ь)а (9)

Наименьший допустимый модуль в мм: в цилиндрических пе- редачах с прямыми зубь- ями 1пП3/ 2.13МЙ т = Ю 1/ ~—-—г- г гЬу [оиз] (Ю)

в цилиндрических ко- лесах с косыми зубь- ями (нормальный) . 3/2.13МЙ cos ₽ тп = 10 1/ ——?——- Г zby{ [онз] х0 (И)

в конических колесах (торцовый) _ 1П 13/’ 2,13Mfe £2 ms~ V zbyi [оиз] (£ — 0,5&)2 (12)

Наименьшая величина ту в мм (для выбора наимень- шего модуля): для цилиндрических колес с прямыми зубь- ями 21,ЗМЫЛ ту — —гг-г г db [oW3j (13)

для цилиндрических колес с косыми зубьями 21,ЗЛ4Ш& cos Р тпУ1 = 1 db [оиз] х0 (14)

для конических ко- лес с прямыми зубьями 21,ЗМ«Л £2 msyi ~ db [аиз] ' (L - 0,5)2 (15)

Приведенное число зубьев (для выбора коэффициента yt): для цилиндрических колес с косыми зубьями Z г"р ~ cos3P (16)

для конических колес ZnP ~ cos б (17)

43

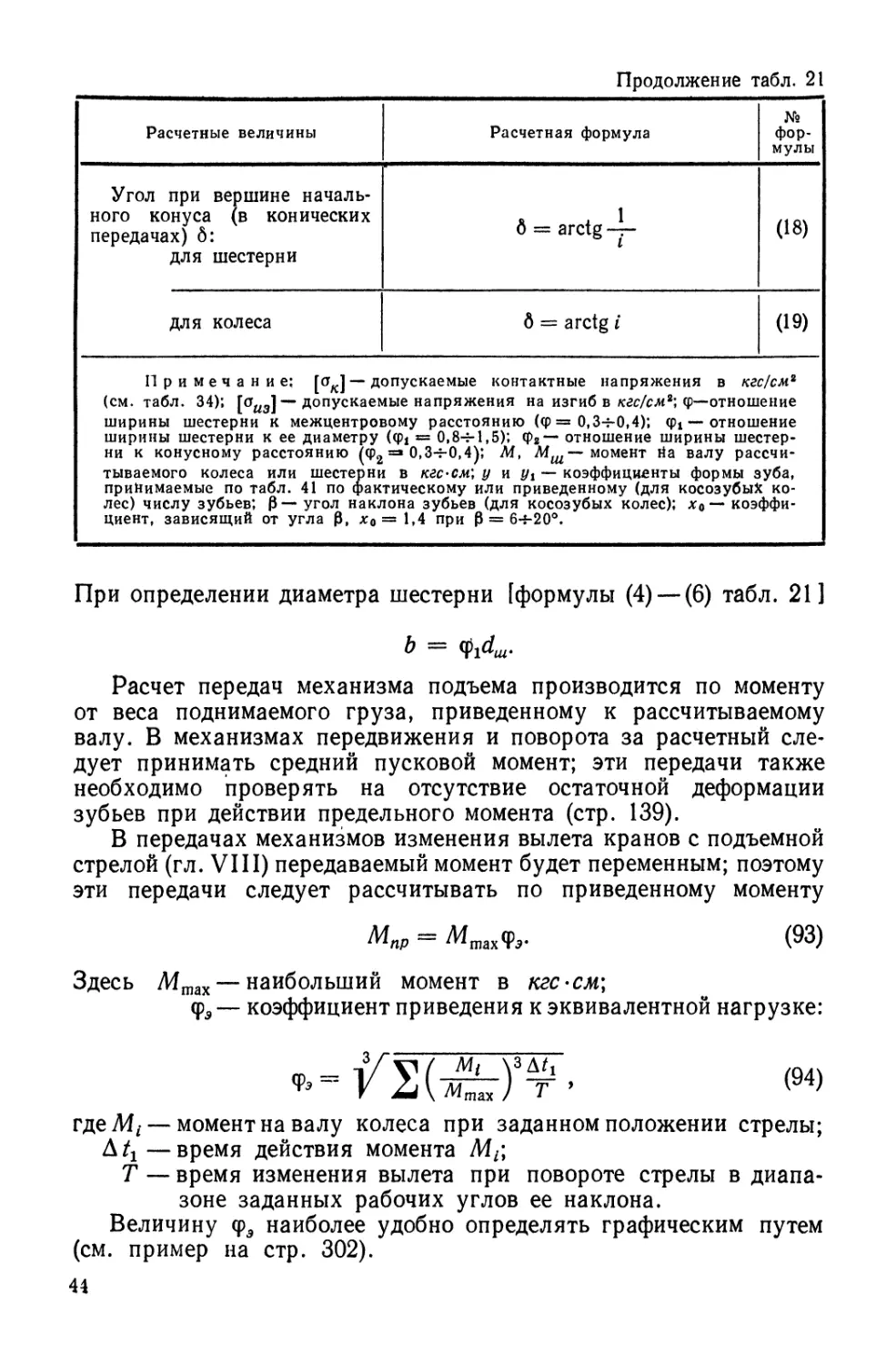

Продолжение табл. 21

Расчетные величины Расчетная формула № фор- мулы

Угол при вершине началь- ного конуса (в конических передачах) б: для шестерни Л X 1 о = arctg — (18)

для колеса б = arctg i (19)

Примечание; [о^] — допускаемые контактные напряжения в кгс/см2

(см. табл. 34); [пиз] — допускаемые напряжения на изгиб в кгс/слт2; (₽—отношение

ширины шестерни к межцентровому расстоянию (ф= 0,3-т0,4); (pj — отношение

ширины шестерни к ее диаметру (<Pi «= 0,84-1,5); ф2 — отношение ширины шестер-

ни к конусному расстоянию (Ф2 =» 0,34-0,4); Af, Af^—момент йа валу рассчи-

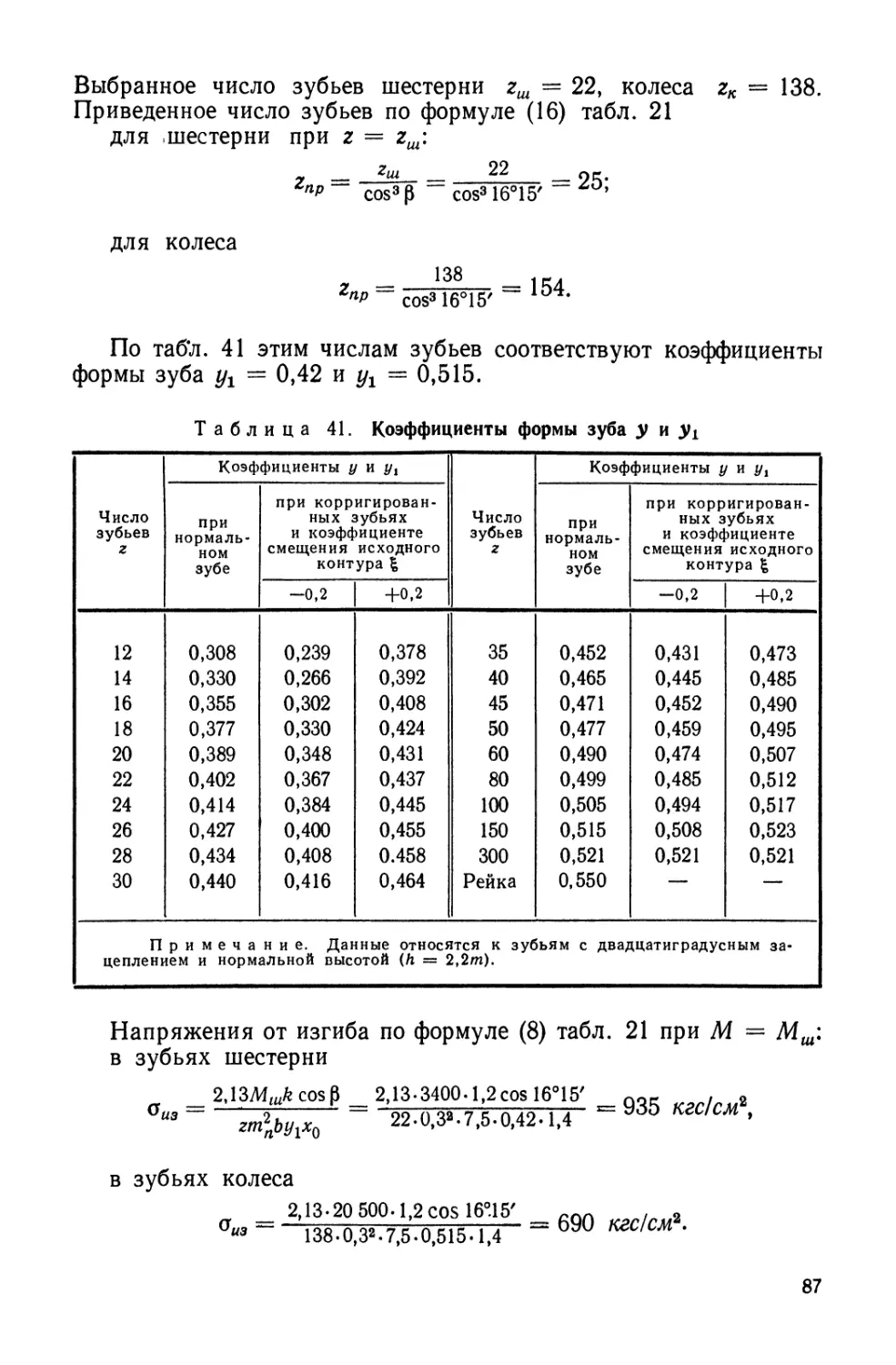

тываемого колеса или шестерни в кгс-см\ у и yt — коэффициенты формы зуба,

принимаемые по табл. 41 по фактическому или приведенному (для косозубыХ ко-

лес) числу зубьев; 0— угол наклона зубьев (для косозубых колес); х0— коэффи-

циент, зависящий от угла 0, х0= 1,4 при 0 = 64-20°.

При определении диаметра шестерни [формулы (4) — (6) табл. 21]

b =

Расчет передач механизма подъема производится по моменту

от веса поднимаемого груза, приведенному к рассчитываемому

валу. В механизмах передвижения и поворота за расчетный сле-

дует принимать средний пусковой момент; эти передачи также

необходимо проверять на отсутствие остаточной деформации

зубьев при действии предельного момента (стр. 139).

В передачах механизмов изменения вылета кранов с подъемной

стрелой (гл. VIII) передаваемый момент будет переменным; поэтому

эти передачи следует рассчитывать по приведенному моменту

Мпр ~ ^тахФэ- (93)

Здесь Л4тах — наибольший момент в кгс-см\

Фэ— коэффициент приведения к эквивалентной нагрузке:

гдеЛ44- — момент на валу колеса при заданном положении стрелы;

A/j—время действия момента

Т — время изменения вылета при повороте стрелы в диапа-

зоне заданных рабочих углов ее наклона.

Величину <рэ наиболее удобно определять графическим путем

(см. пример на стр. 302).

44

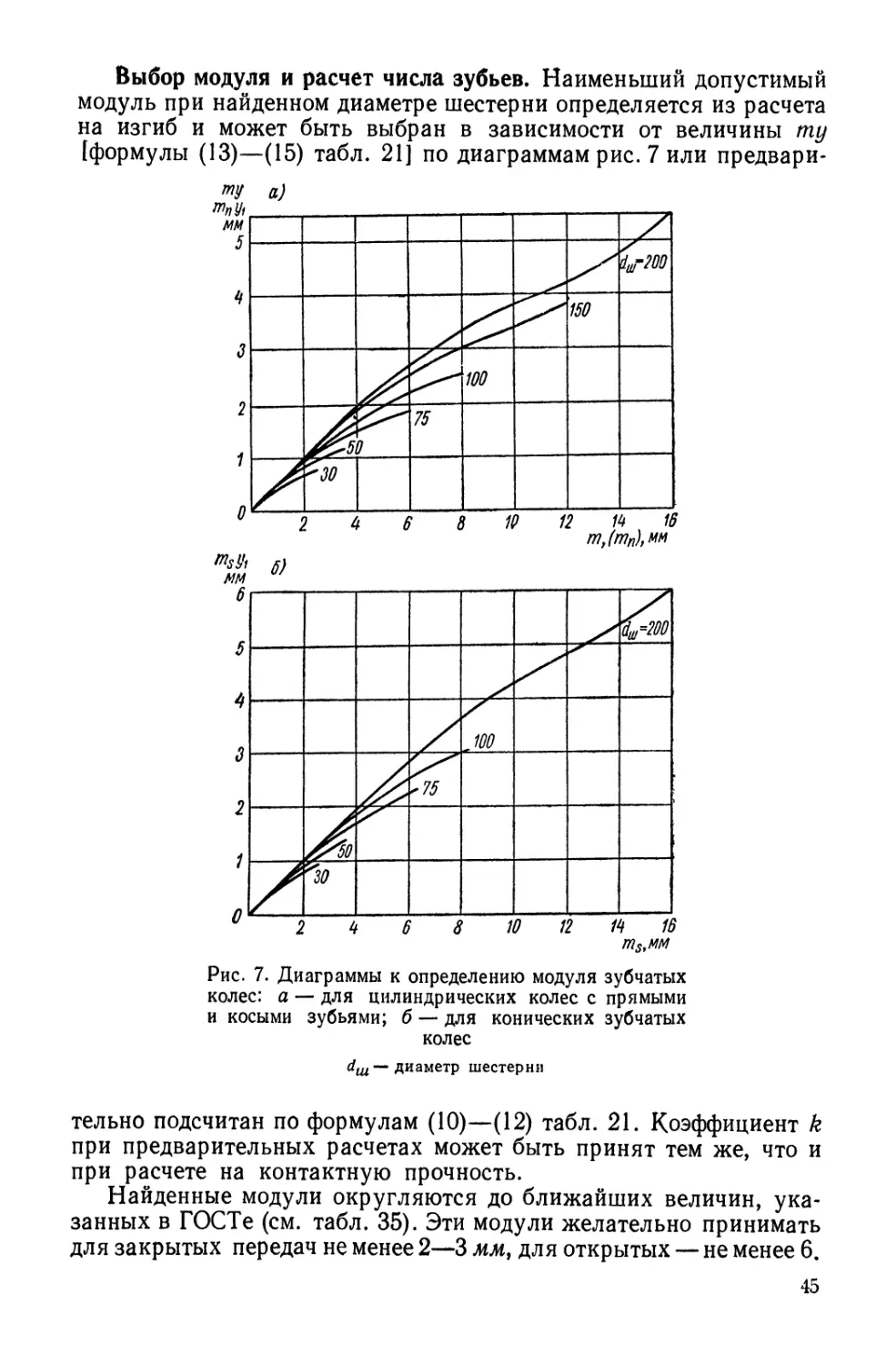

Выбор модуля и расчет числа зубьев. Наименьший допустимый

модуль при найденном диаметре шестерни определяется из расчета

на изгиб и может быть выбран в зависимости от величины ту

[формулы (13)—(15) табл. 21] по диаграммам рис. 7 или предвари-

Рис. 7. Диаграммы к определению модуля зубчатых

колес: а — для цилиндрических колес с прямыми

и косыми зубьями; б — для конических зубчатых

колес

диаметр шестерни

тельно подсчитан по формулам (10)—(12) табл. 21. Коэффициент k

при предварительных расчетах может быть принят тем же, что и

при расчете на контактную прочность.

Найденные модули округляются до ближайших величин, ука-

занных в ГОСТе (см. табл. 35). Эти модули желательно принимать

для закрытых передач не менее 2—3 мм, для открытых — не менее 6.

45

Необходимое число зубьев при выбранном модуле и известном

диаметре колеса

z=^cos₽ (95)

для прямозубых колес cos 0 = 1 (0=0).

Поверочный расчет выбранного модуля производится при

уточненном значении коэффициента

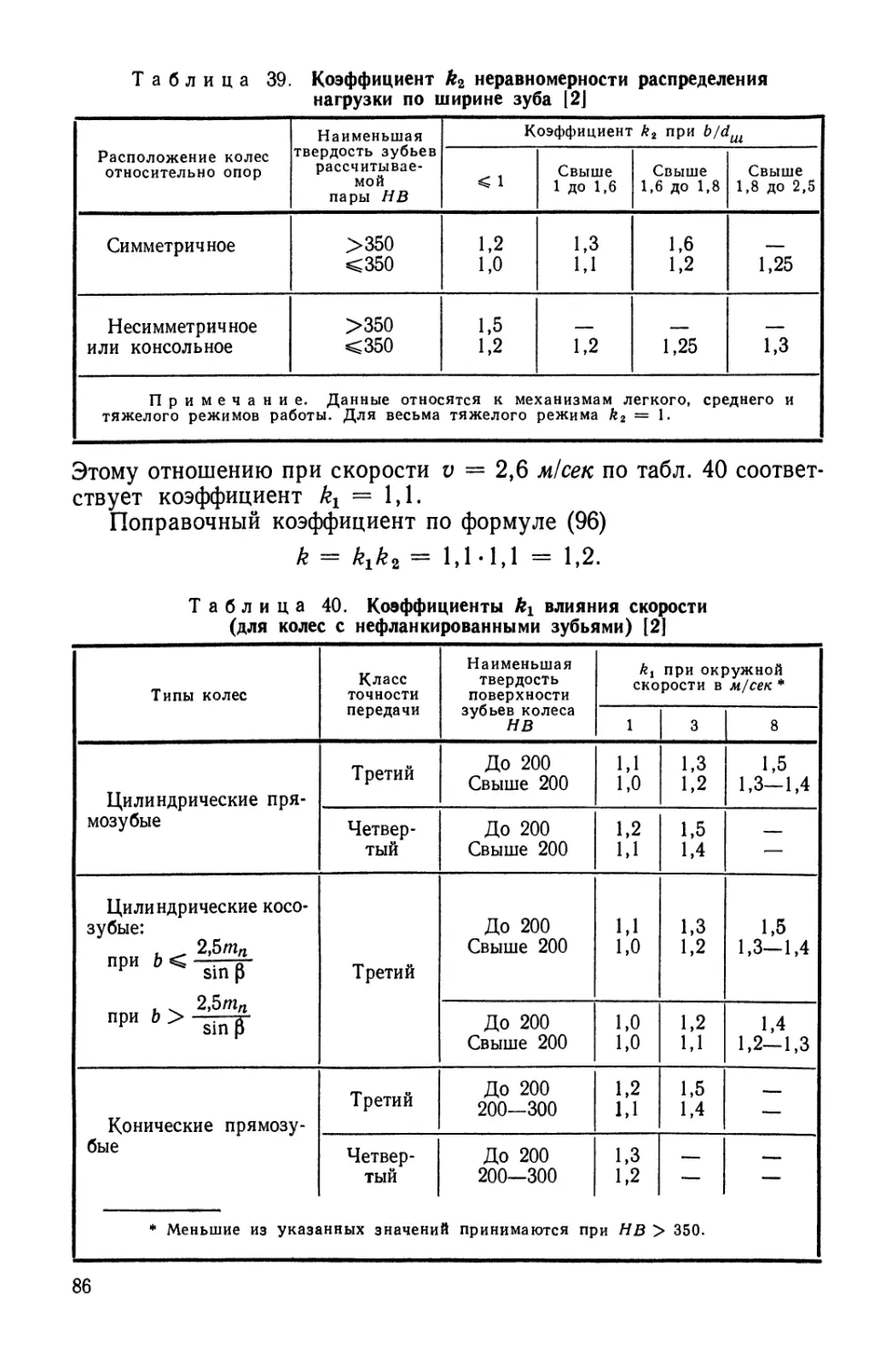

k = (96)

где и k2 — коэффициенты, учитывающие влияние скорости

(см. табл. 40) и неравномерность распределения нагрузки по шири-

не зуба (см. табл. 39).

Для передач механизмов подъема за расчетный может быть

принят момент от веса груза, приведенный к рассматриваемому

валу; для передач механизмов передвижения и поворота при рас-

чете на выносливость (первый расчетный случай) — момент на

валу при среднем пусковом моменте двигателя. Дополнительно

должна быть произведена проверка этих передач на статическую

прочность по наибольшему и предельному моментам двигателя.

В передачах механизмов изменения вылета кранов с подъем-

ной стрелой (гл. VIII) при расчете на усталостную прочность

(первый расчетный случай) за расчетную может быть принята

наибольшая нагрузка. Допускаемые напряжения в этом случае

определяются, исходя из эквивалентного числа циклов (см. при-

мер на стр. 300). Проверка этих передач на статическую прочность

производится по наибольшим нагрузкам, обычно имеющим место

при положении стрелы на максимальном вылете.

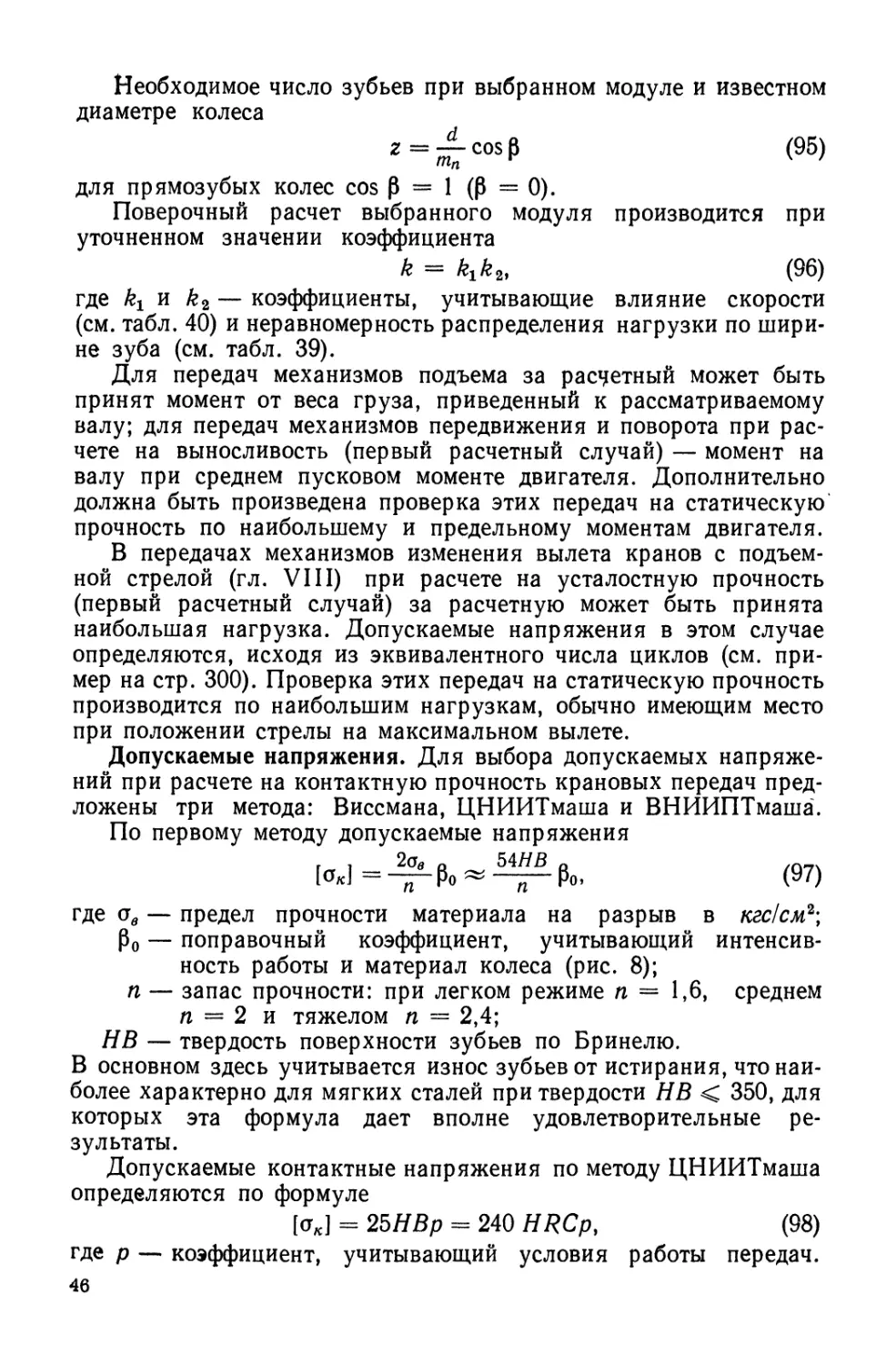

Допускаемые напряжения. Для выбора допускаемых напряже-

ний при расчете на контактную прочность крановых передач пред-

ложены три метода: Виссмана, ЦНИИТмаша и ВНИИПТмаша.

По первому методу допускаемые напряжения

KJ =~0о ~ ^0о, (97)

где ств — предел прочности материала на разрыв в кгс!см?\

0О — поправочный коэффициент, учитывающий интенсив-

ность работы и материал колеса (рис. 8);

п — запас прочности: при легком режиме п = 1,6, среднем

п = 2 и тяжелом п = 2,4;

НВ — твердость поверхности зубьев по Бринелю.

В основном здесь учитывается износ зубьев от истирания, что наи-

более характерно для мягких сталей при твердости НВ < 350, для

которых эта формула дает вполне удовлетворительные ре-

зультаты.

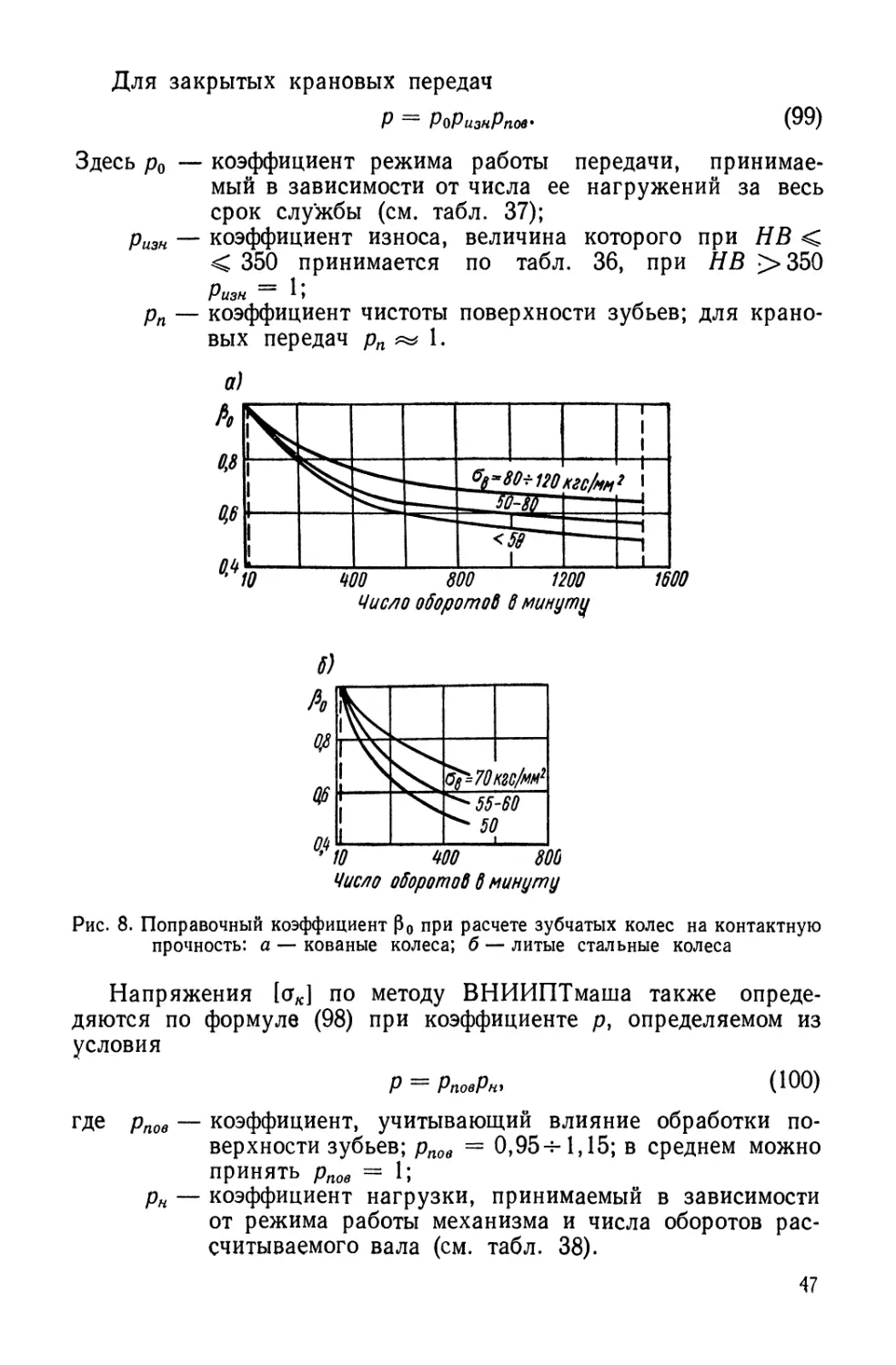

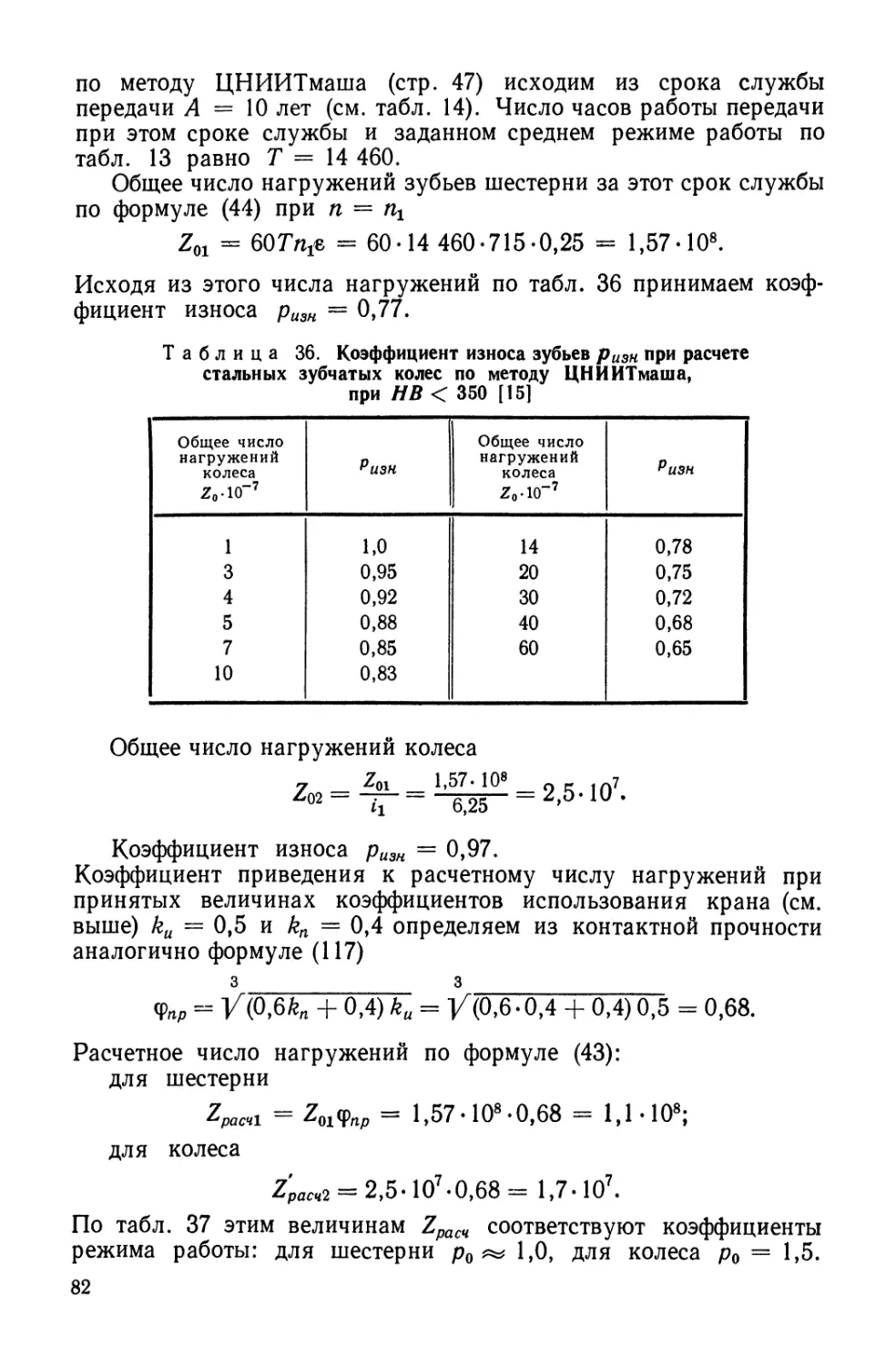

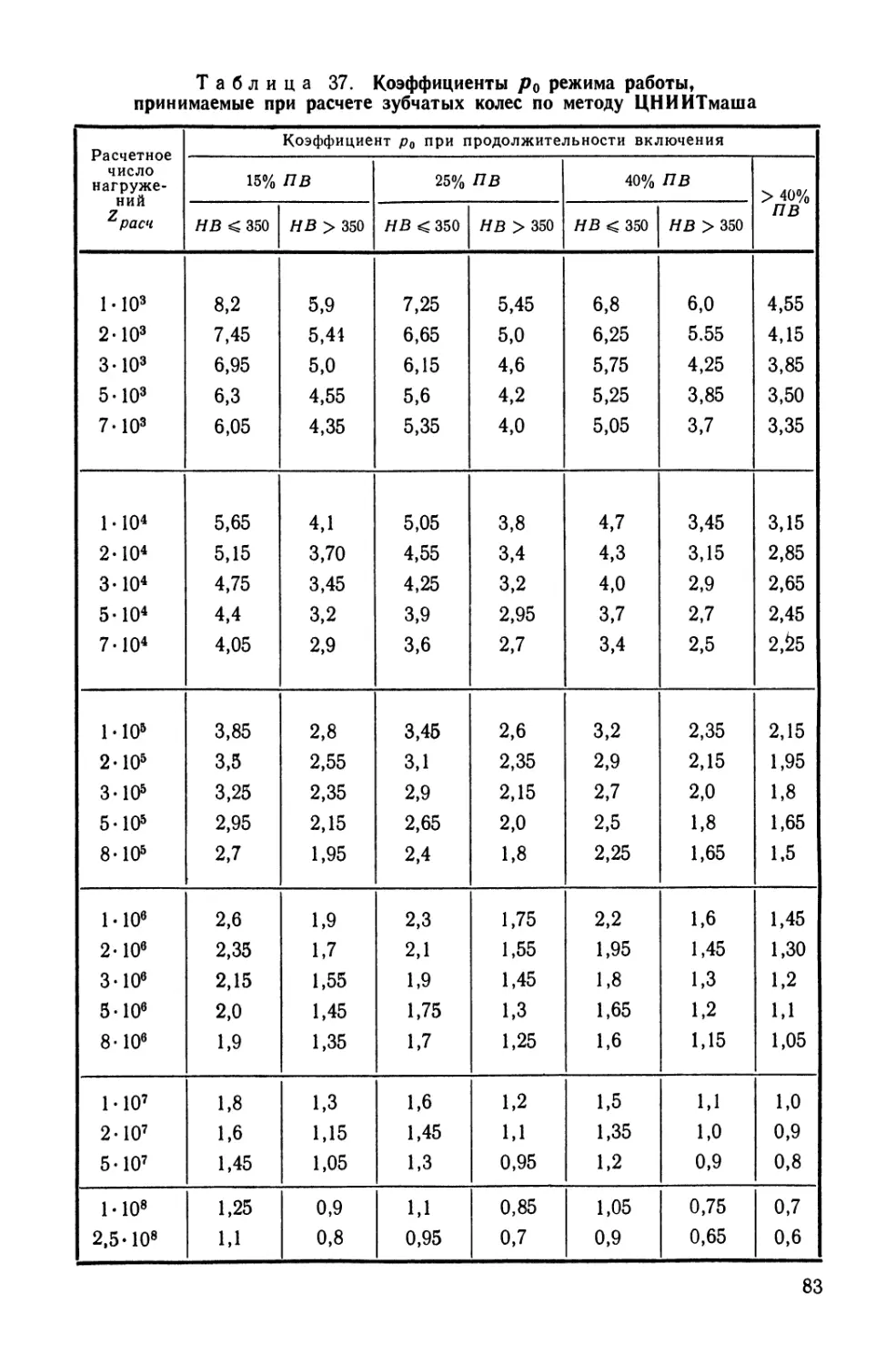

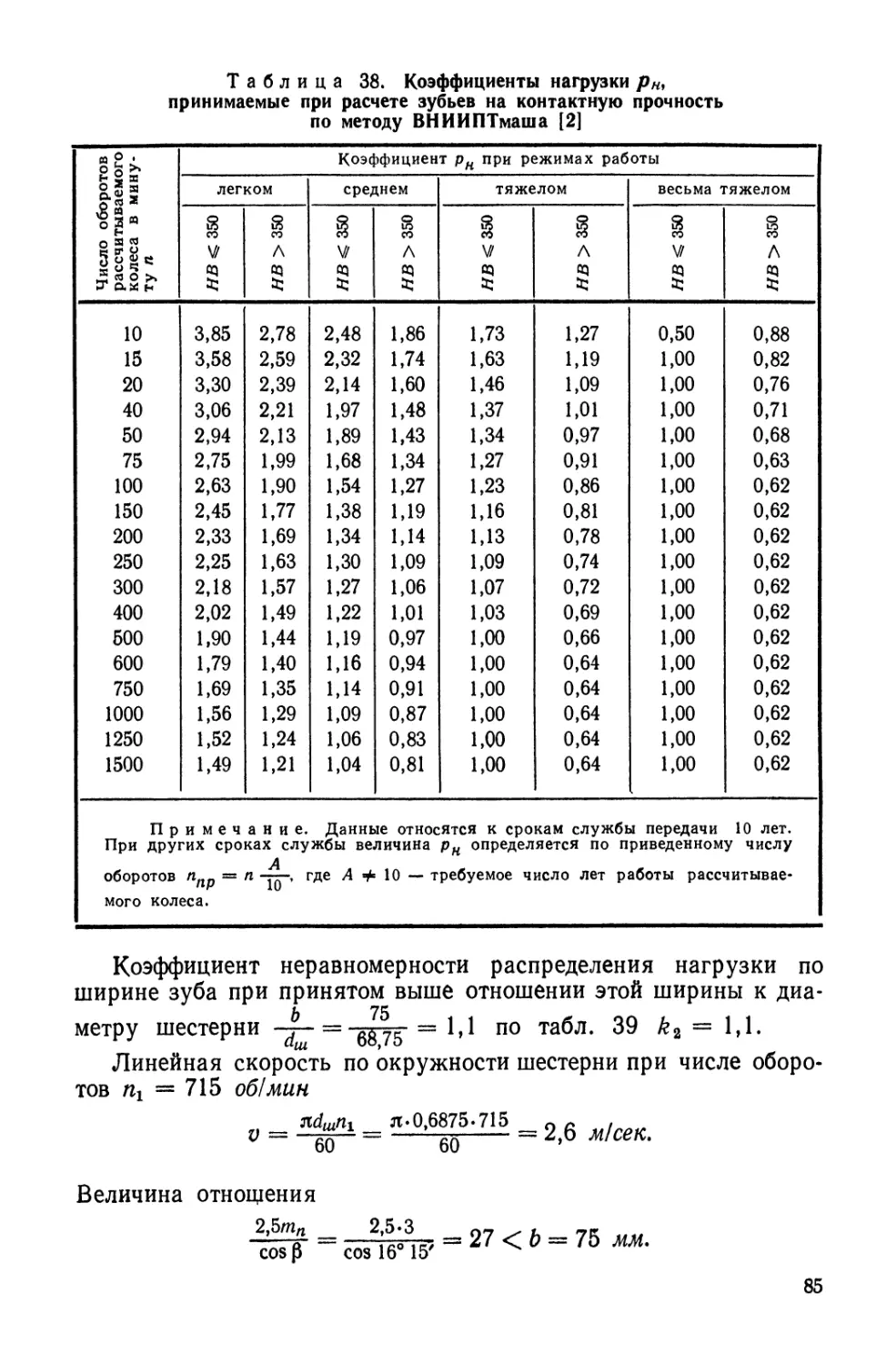

Допускаемые контактные напряжения по методу ЦНИИТмаша

определяются по формуле

К] = 25НВр = 240 HRCp, (98)

где р — коэффициент, учитывающий условия работы передач.

46

Для закрытых крановых передач

Р = РоРизнРпМ'

(99)

Здесь р0 — коэффициент режима работы передачи, принимае-

мый в зависимости от числа ее нагружений за весь

срок службы (см. табл. 37);

Риз» — коэффициент износа, величина которого при НВ <

< 350 принимается по табл. 36, при НВ >350

Ризн 1 >

рп — коэффициент чистоты поверхности зубьев; для крано-

вых передач рп 1.

Число оборотов S минуту

Рис. 8. Поправочный коэффициент Ро при расчете зубчатых колес на контактную

прочность: а — кованые колеса; б — литые стальные колеса

Напряжения [ок] по методу ВНИИПТмаша также опреде-

ляются по формуле (98) при коэффициенте р, определяемом из

условия

Р = РпозРн, (100)

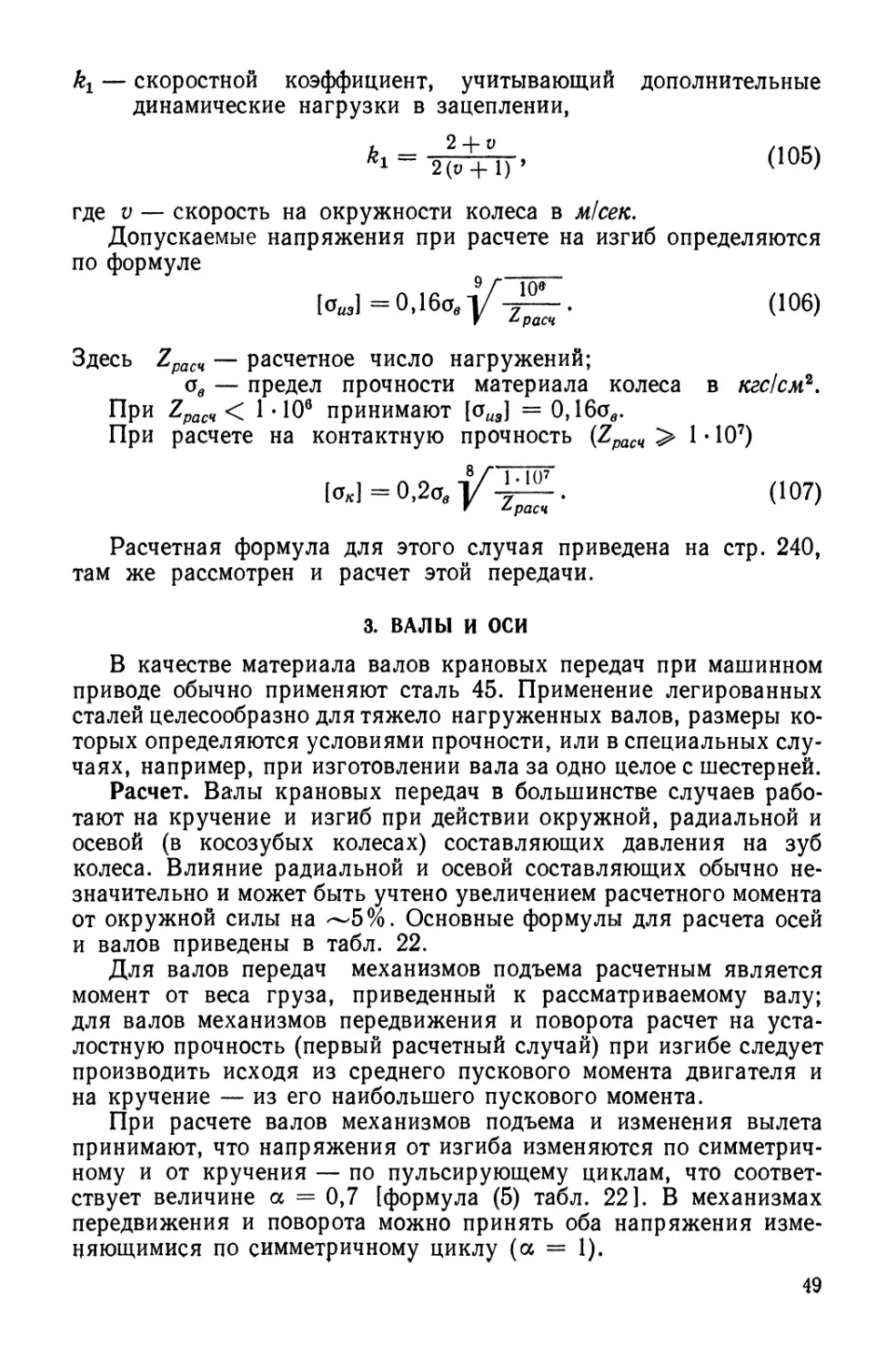

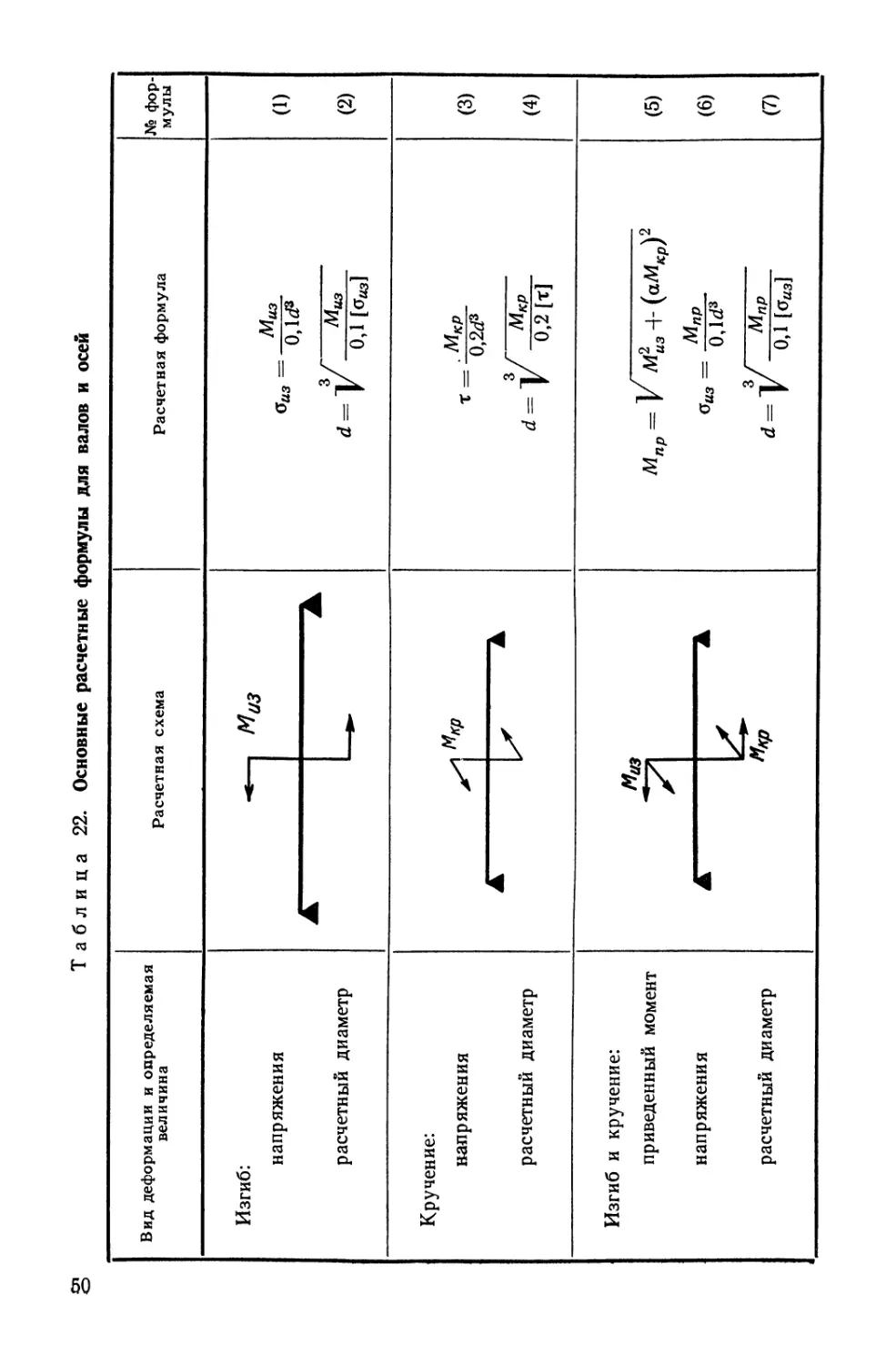

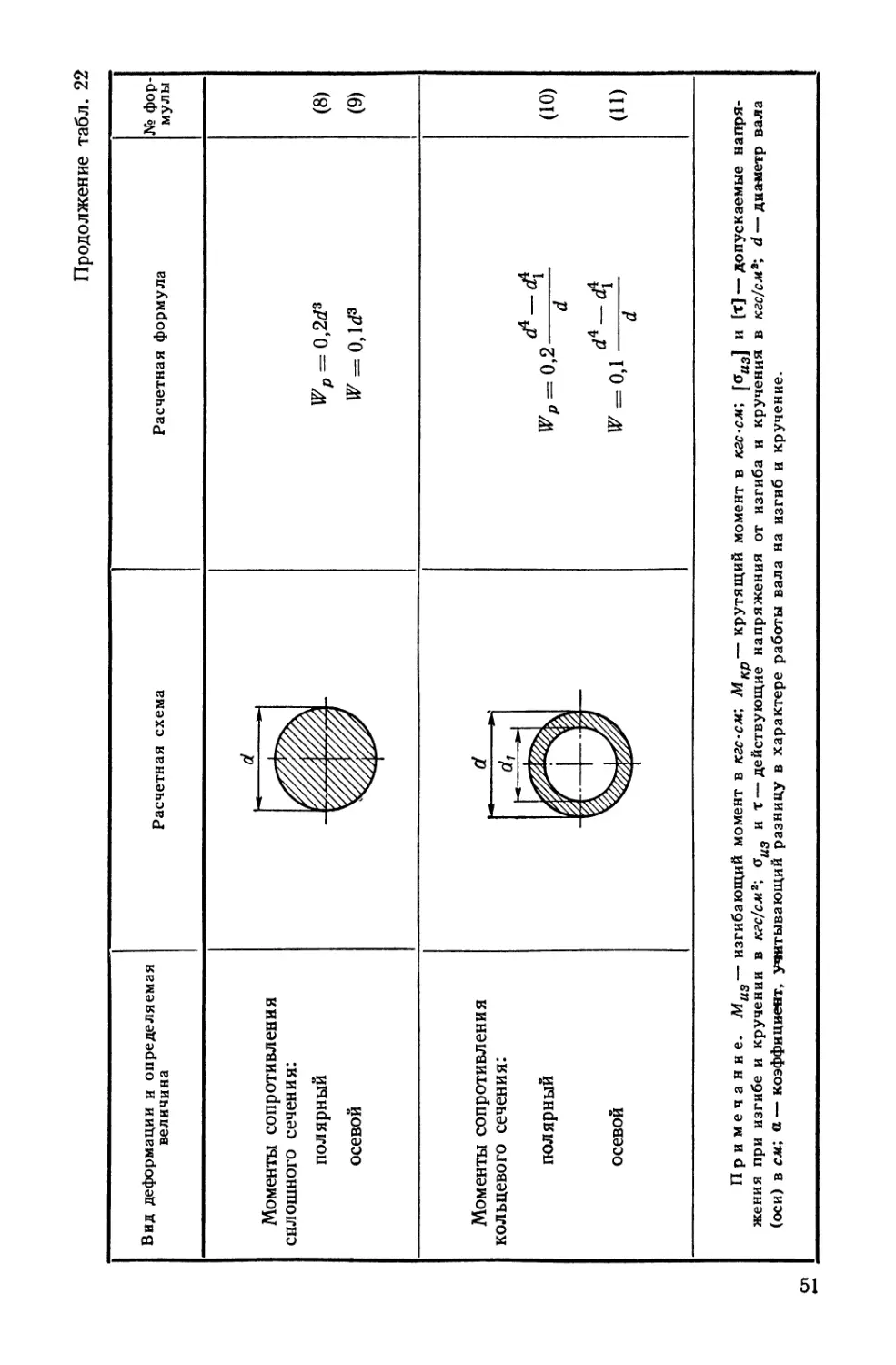

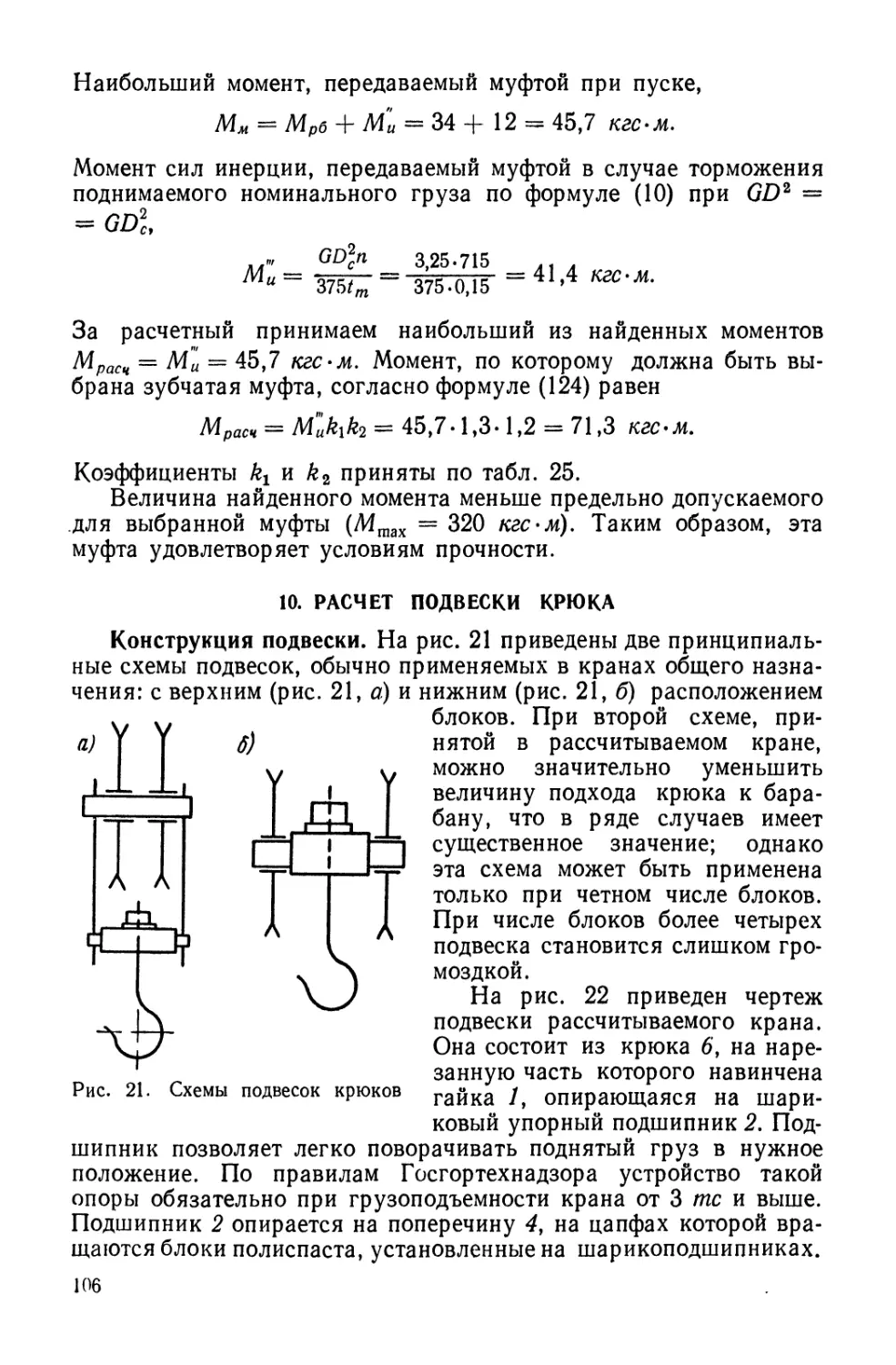

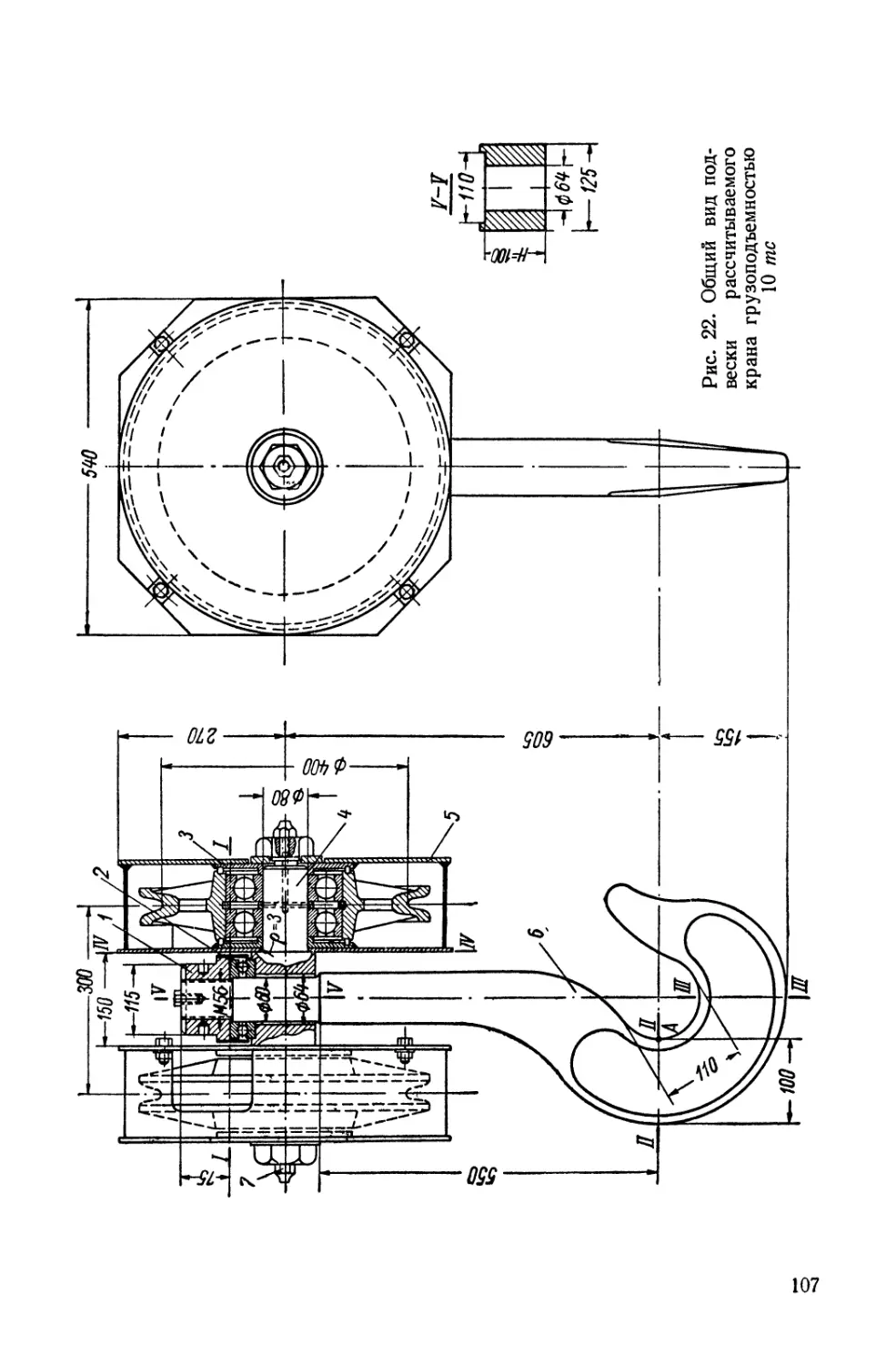

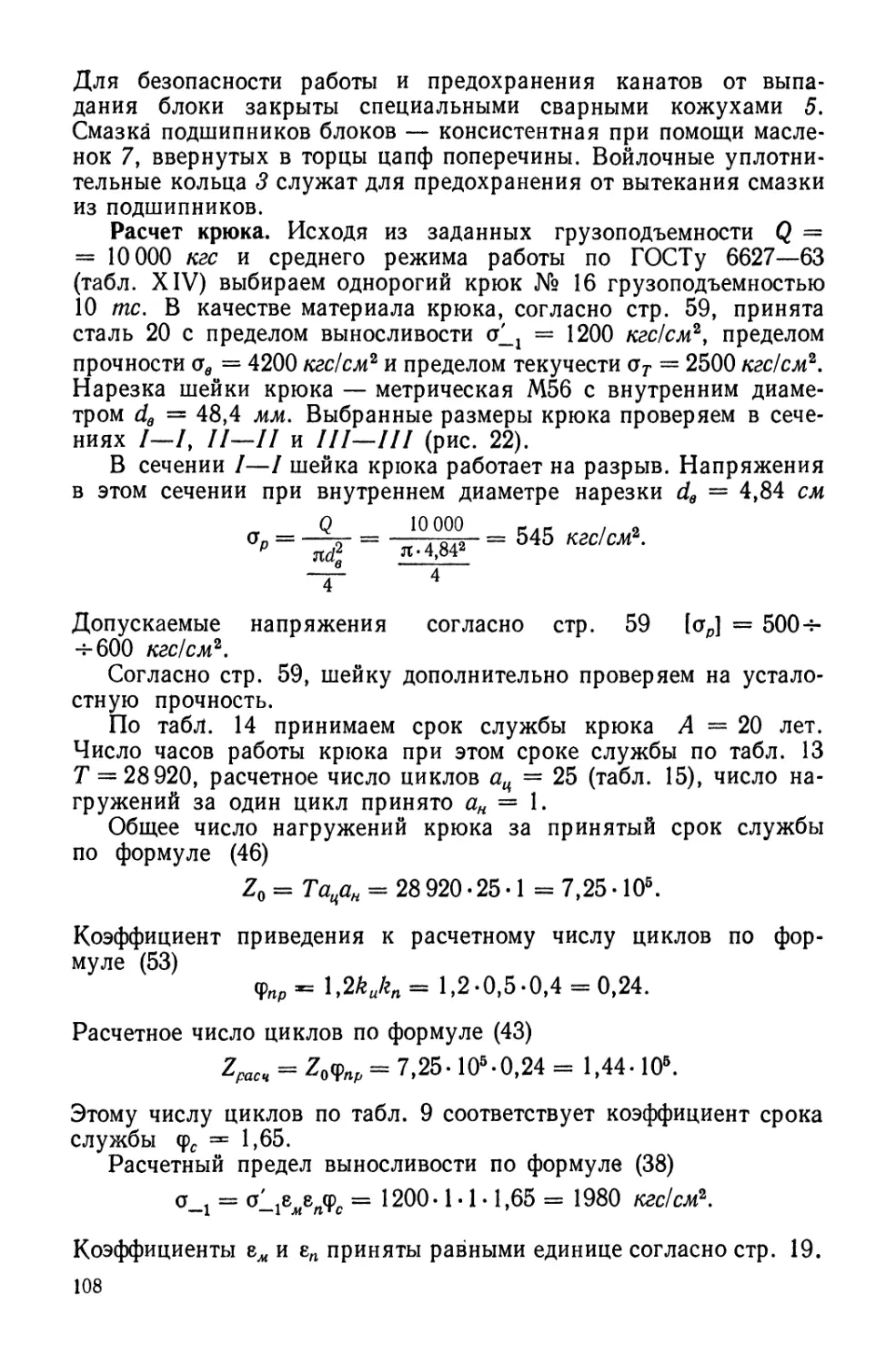

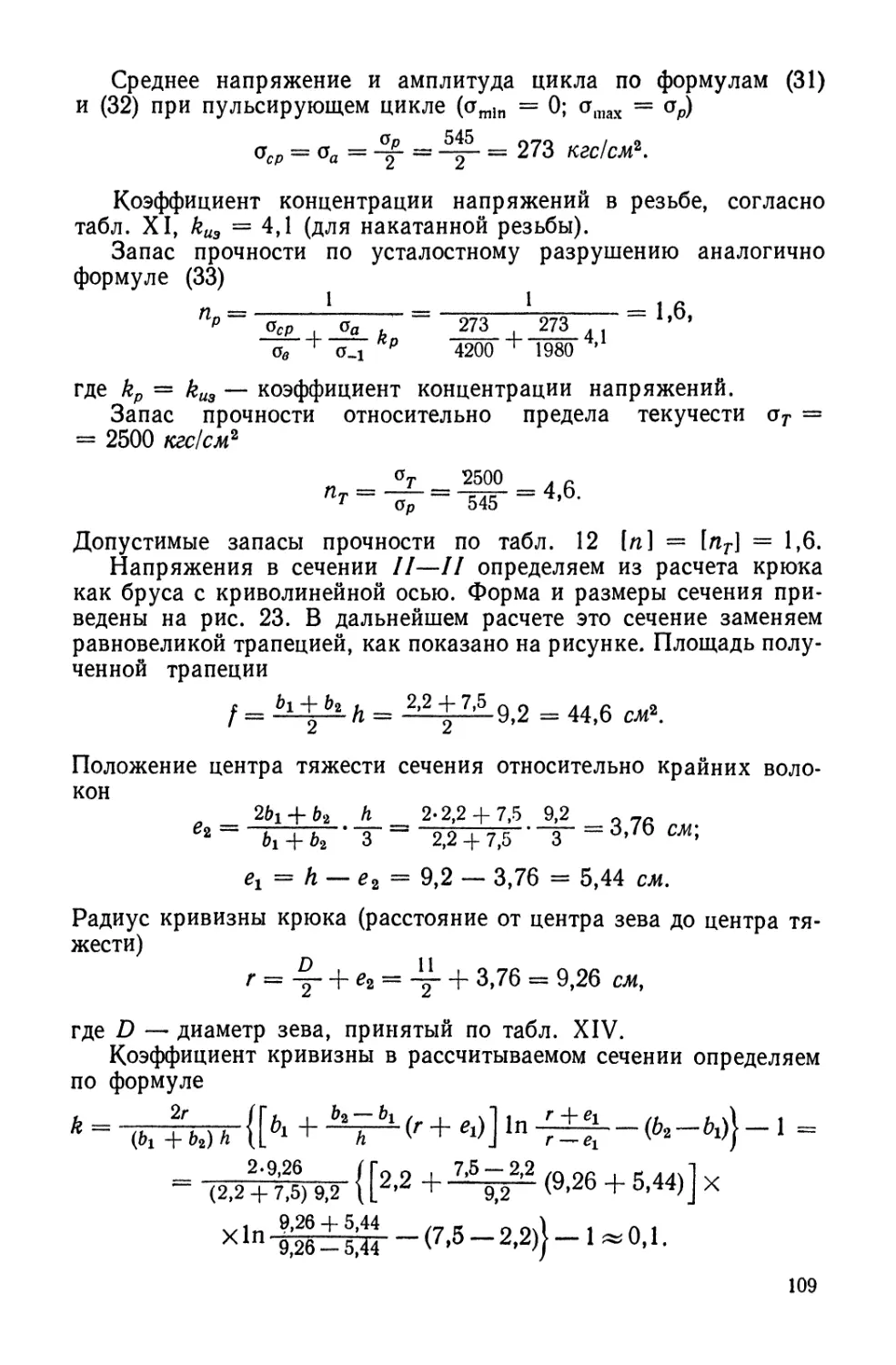

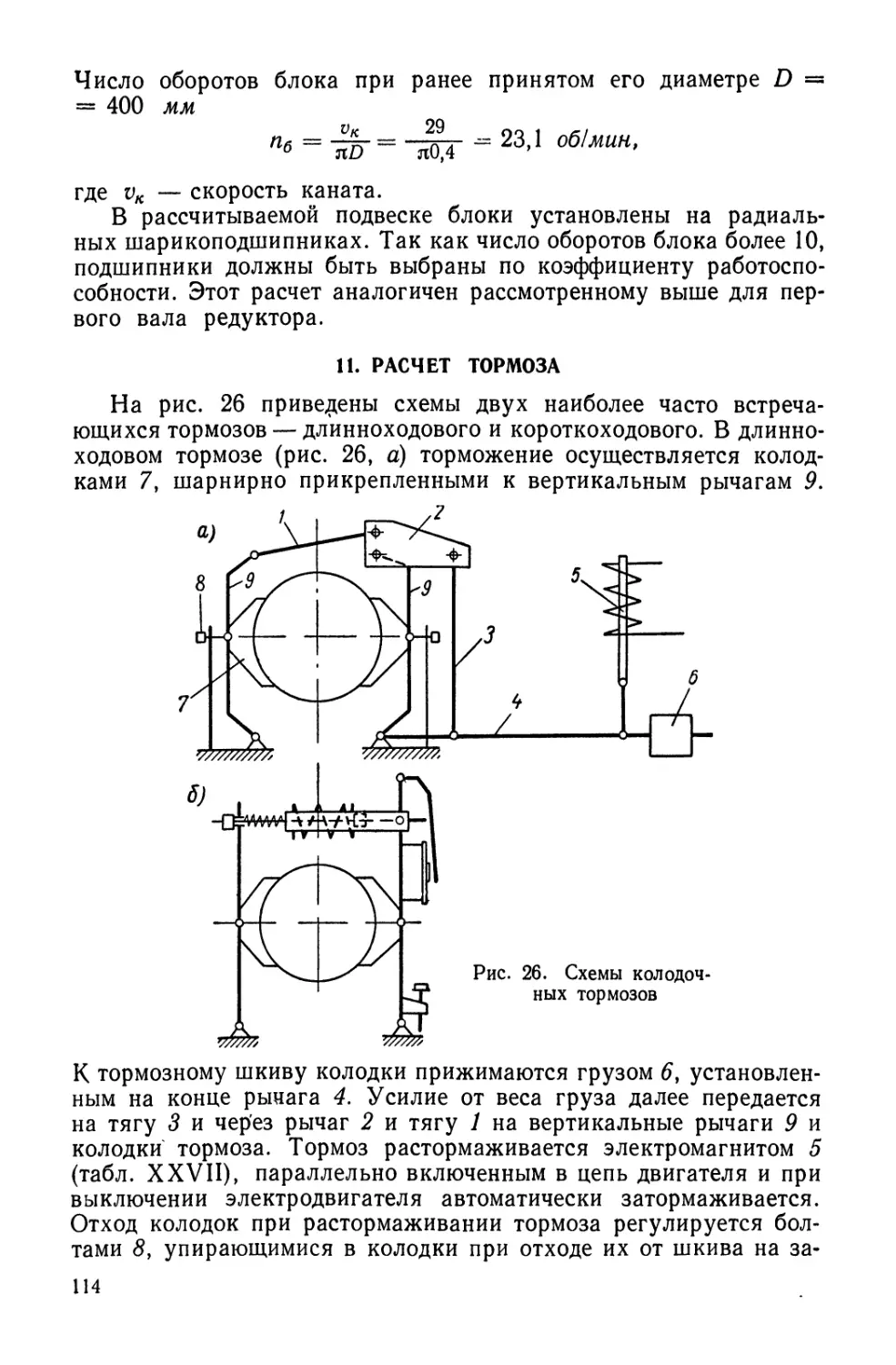

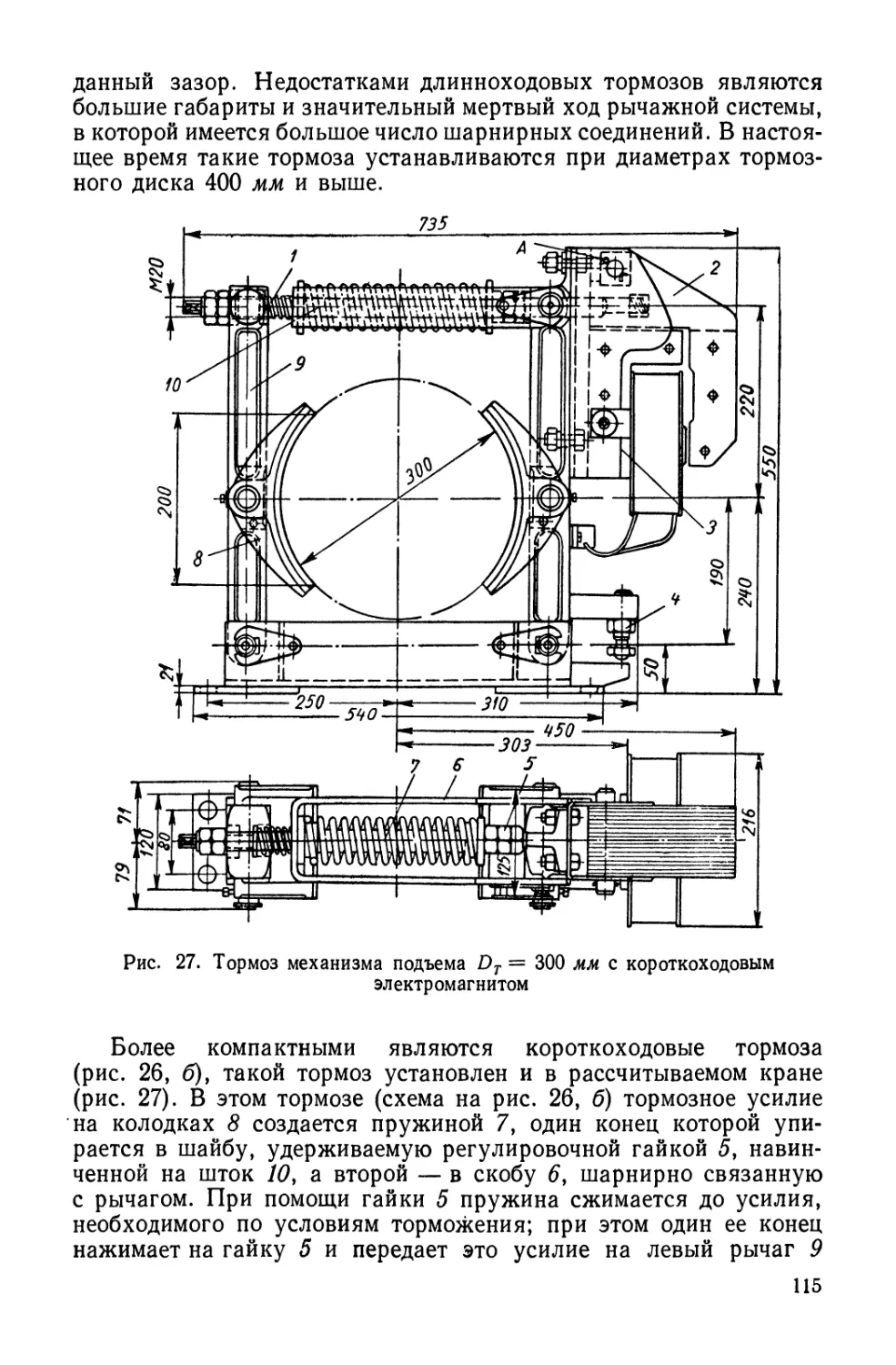

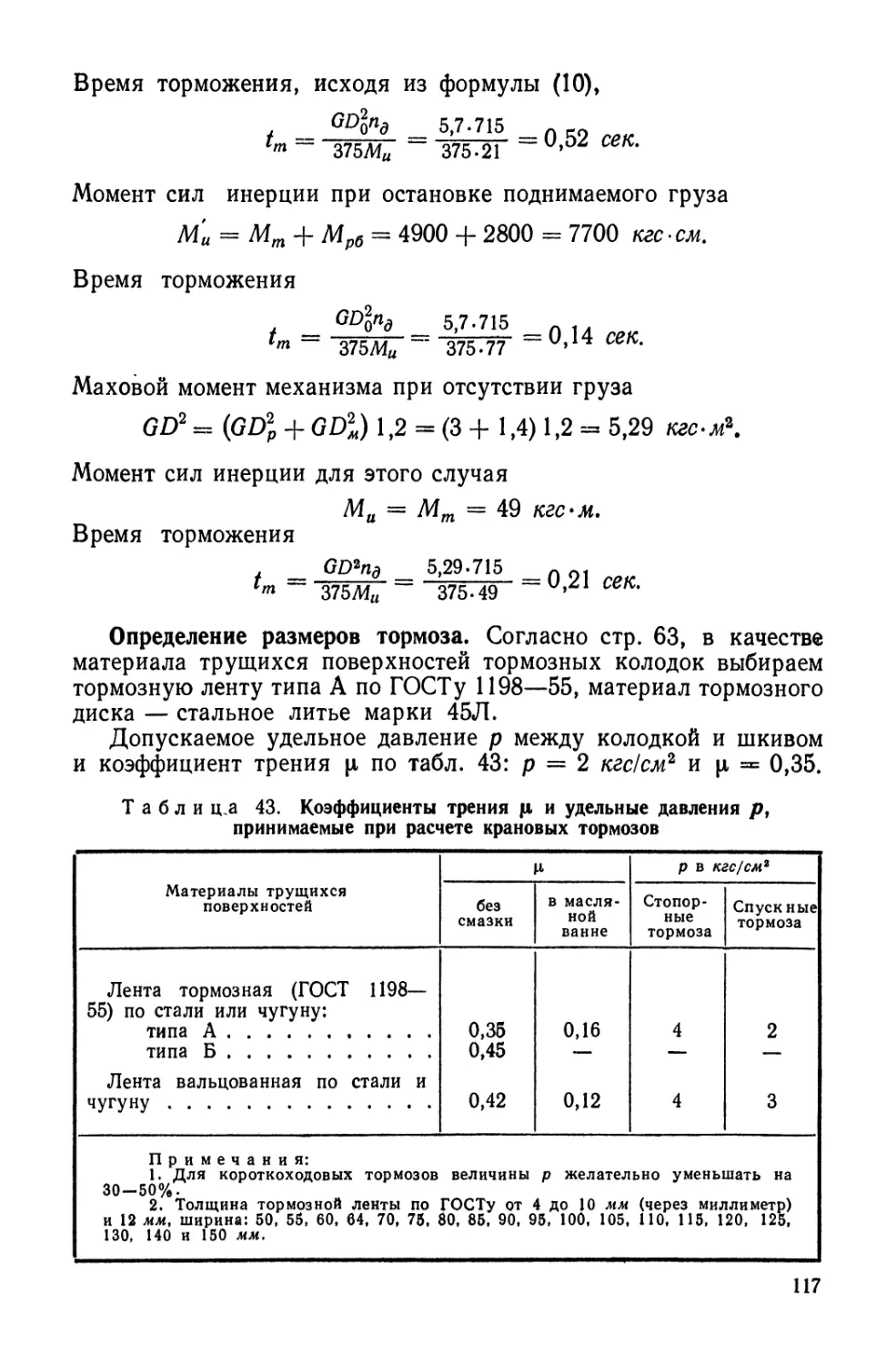

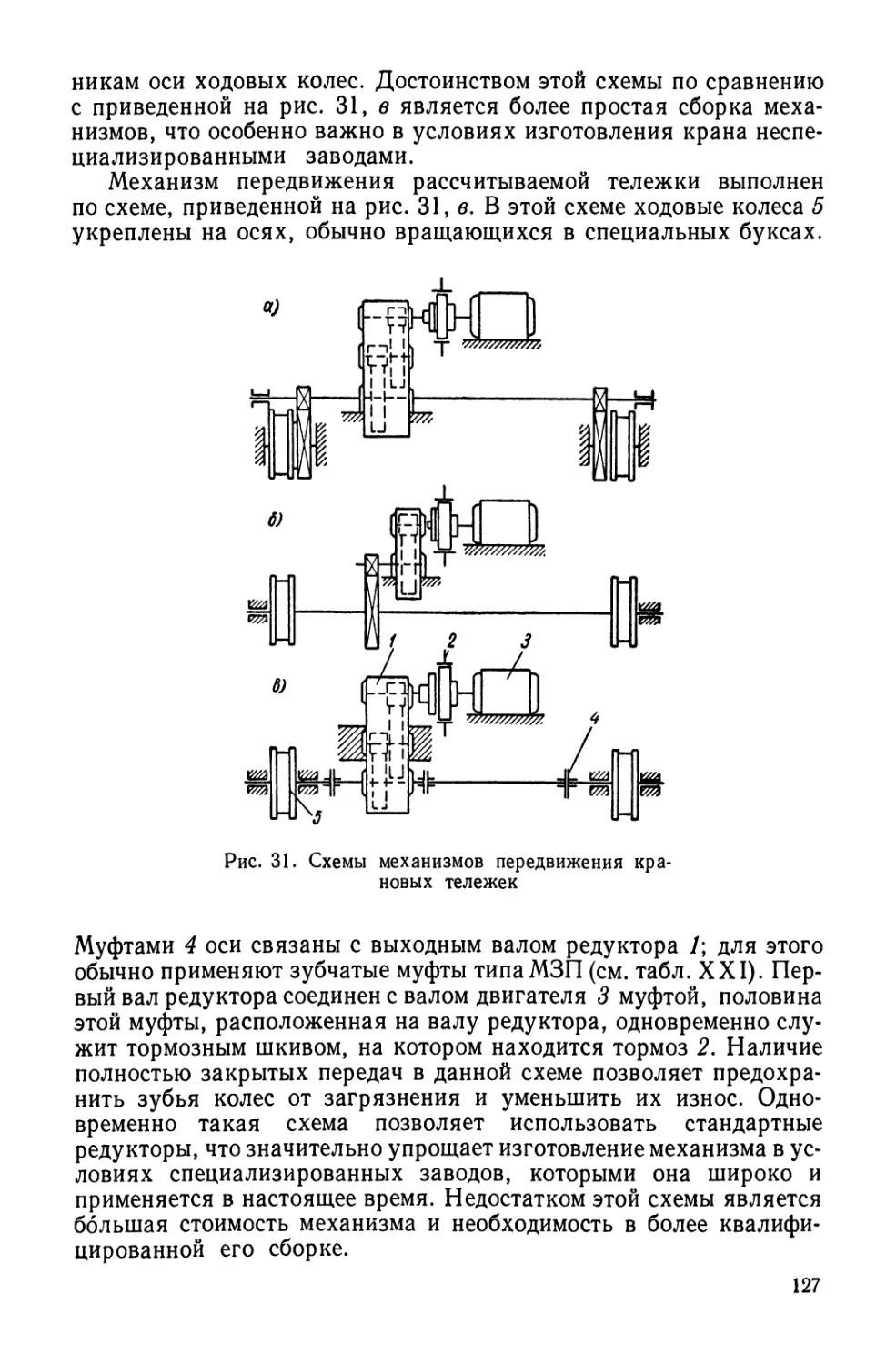

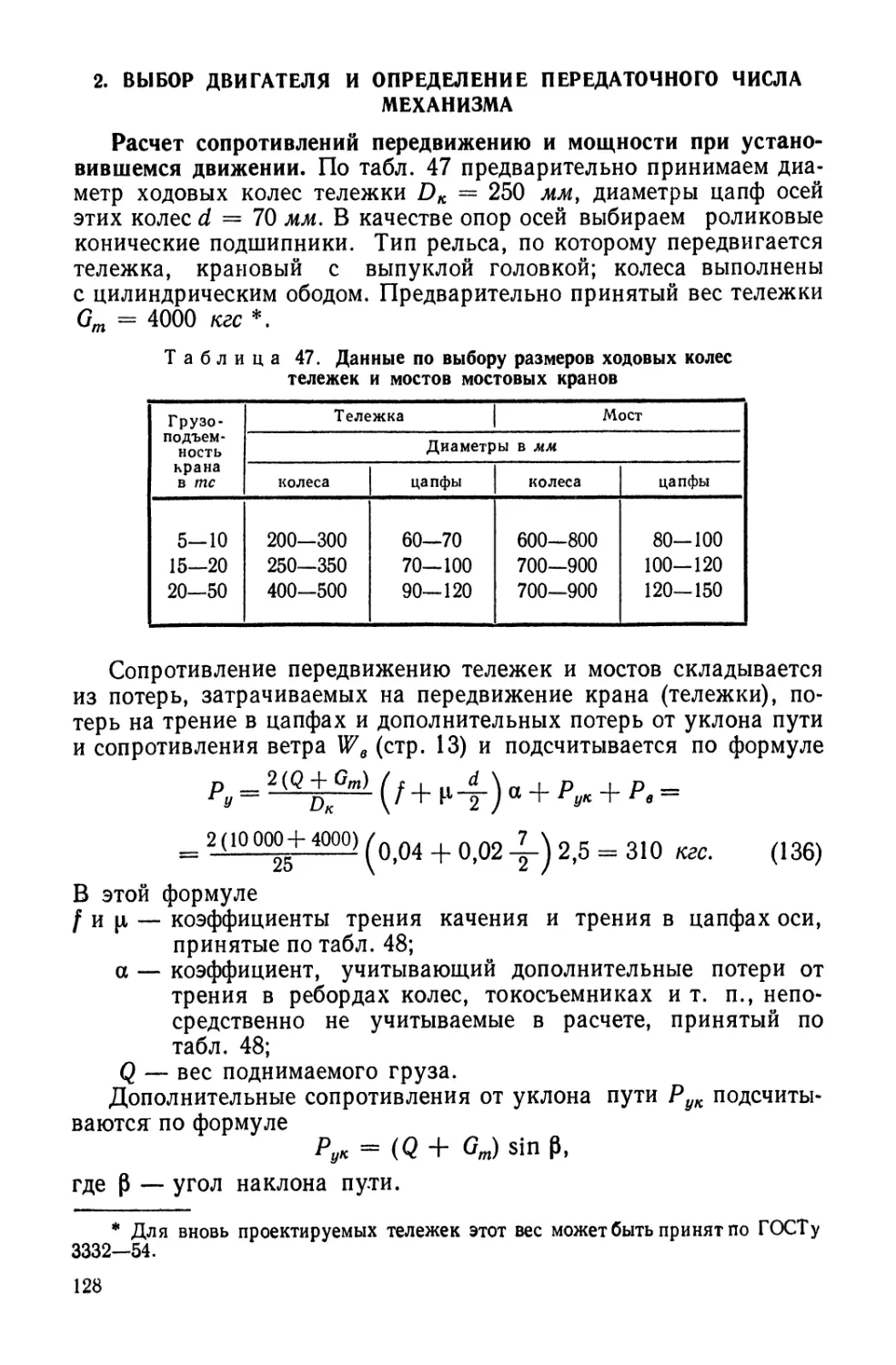

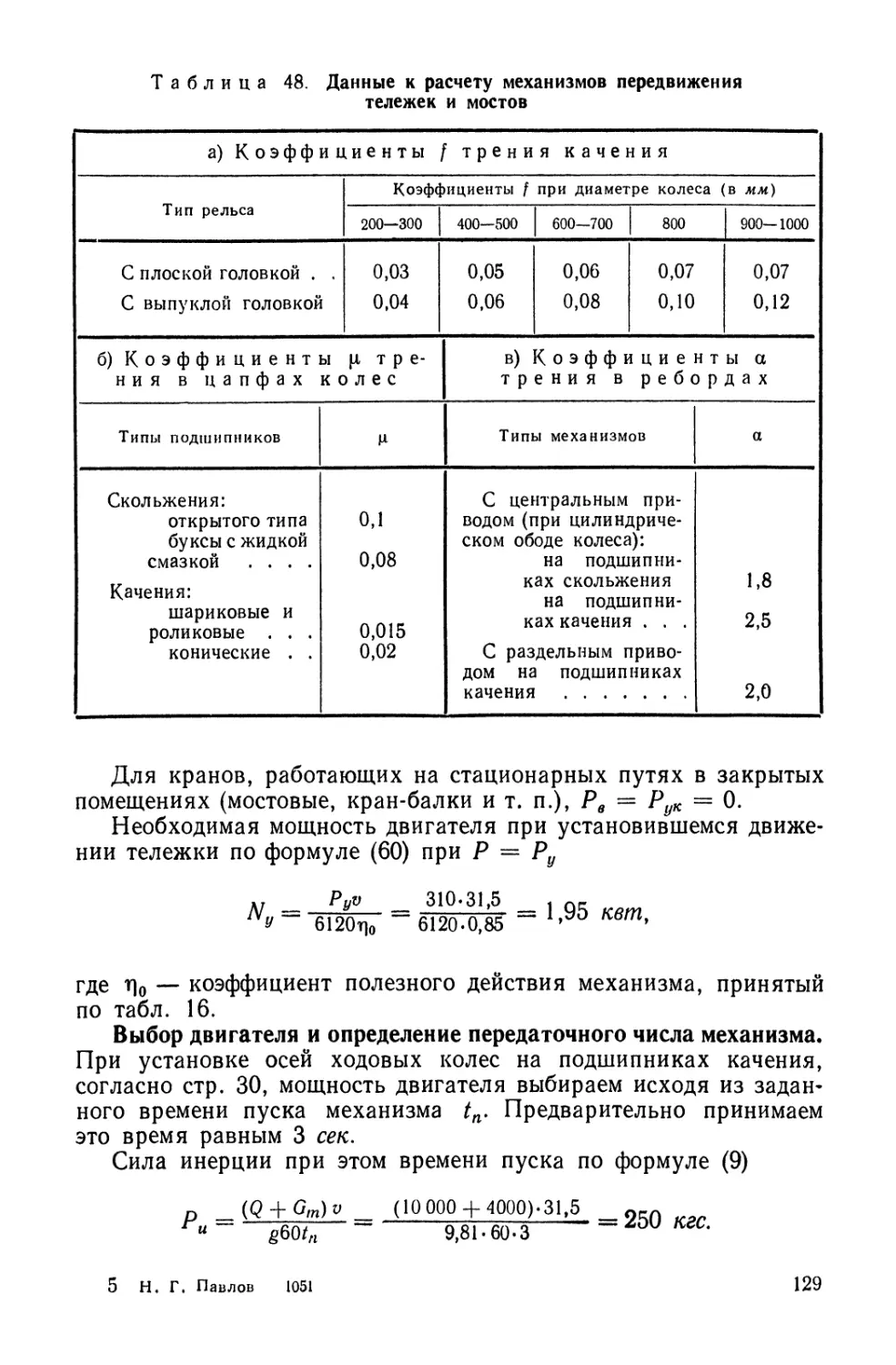

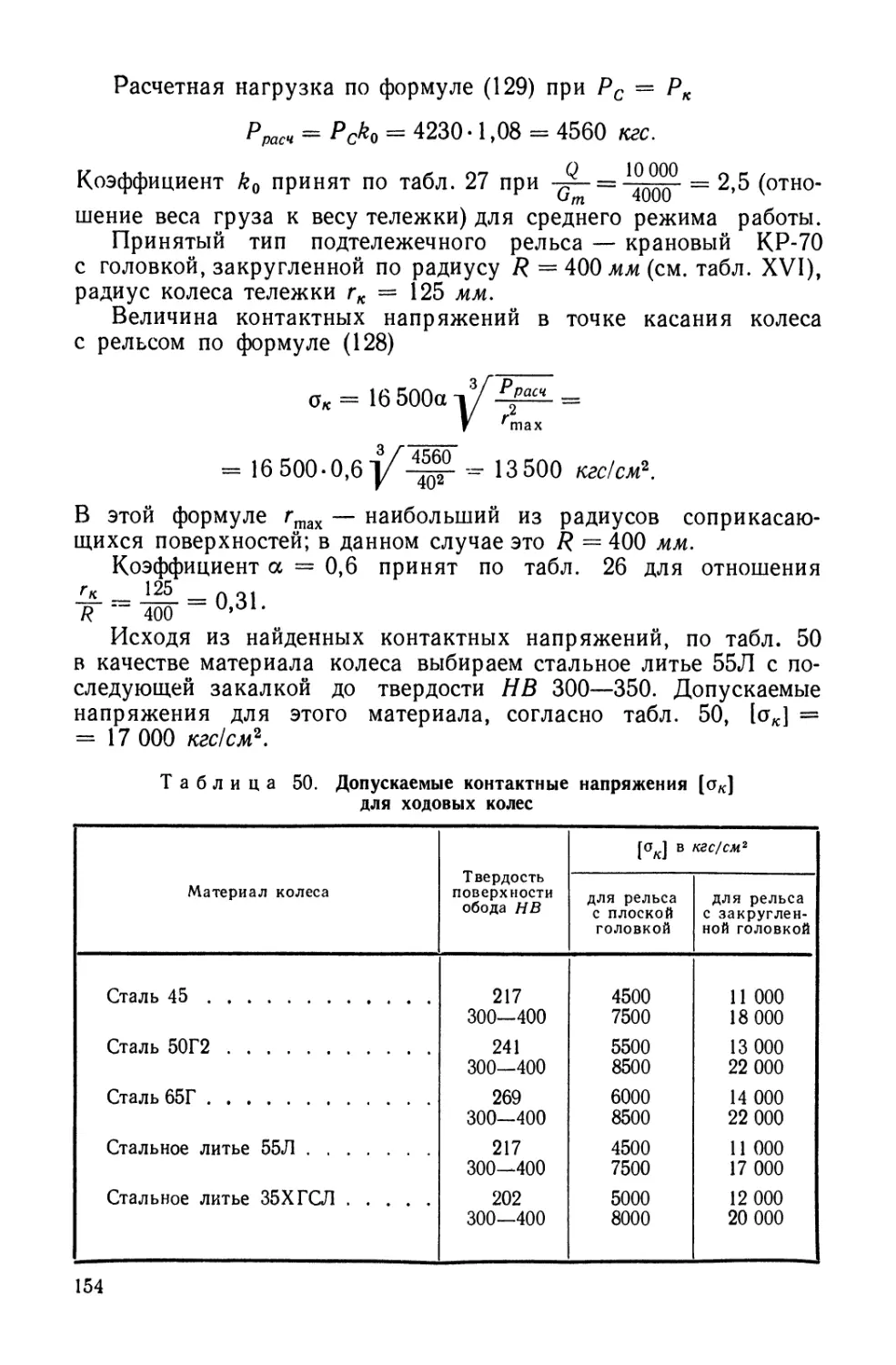

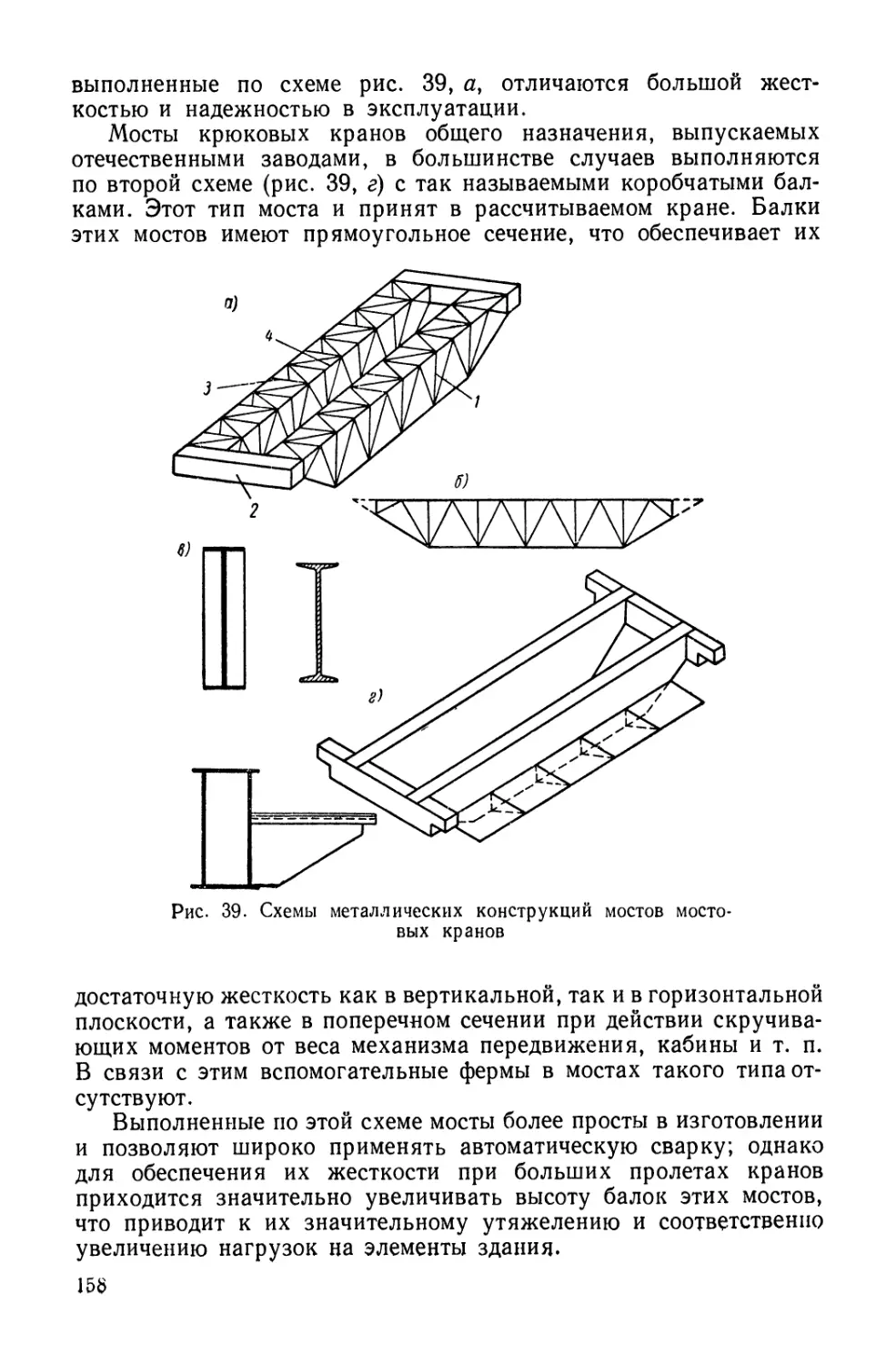

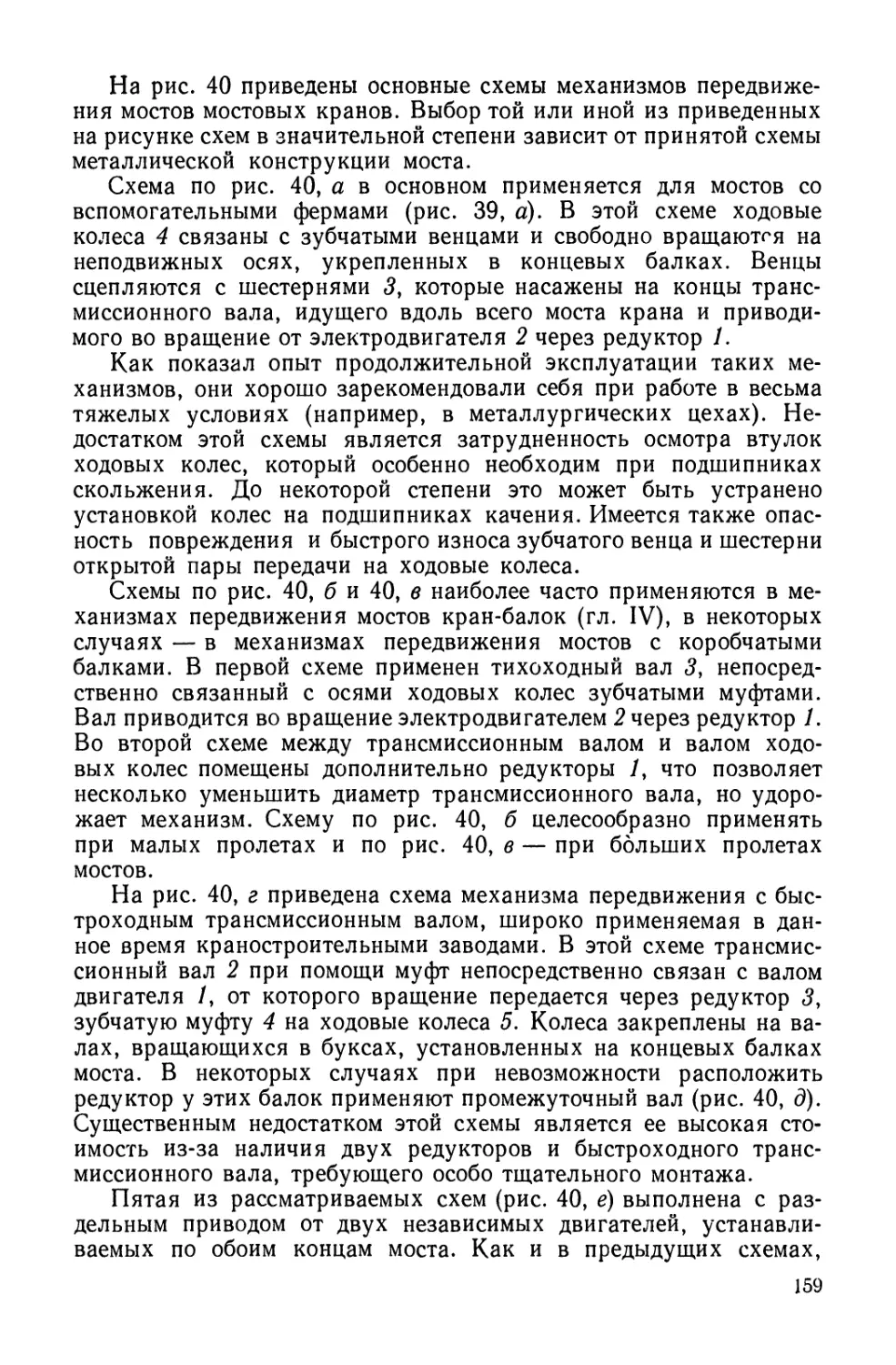

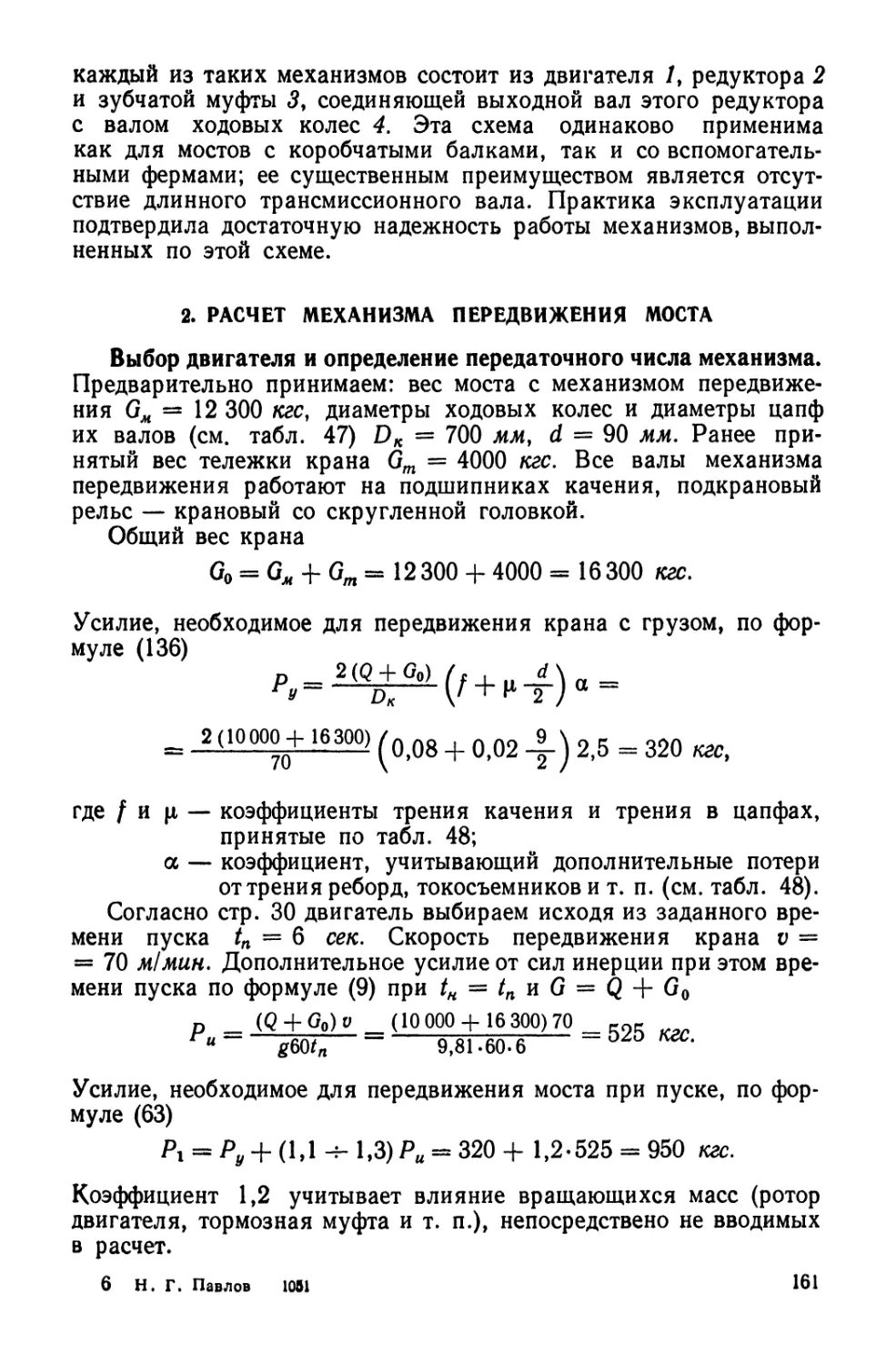

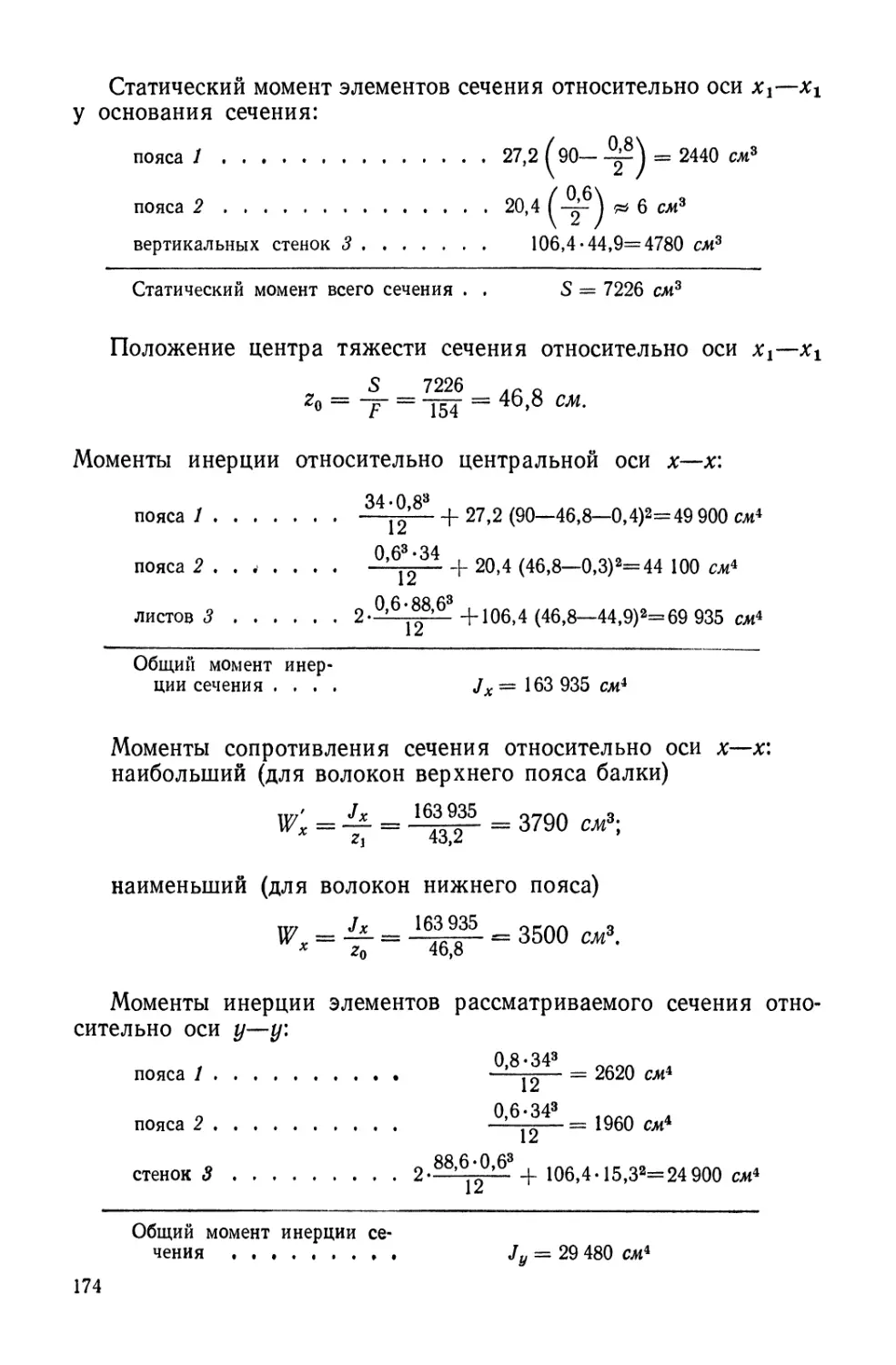

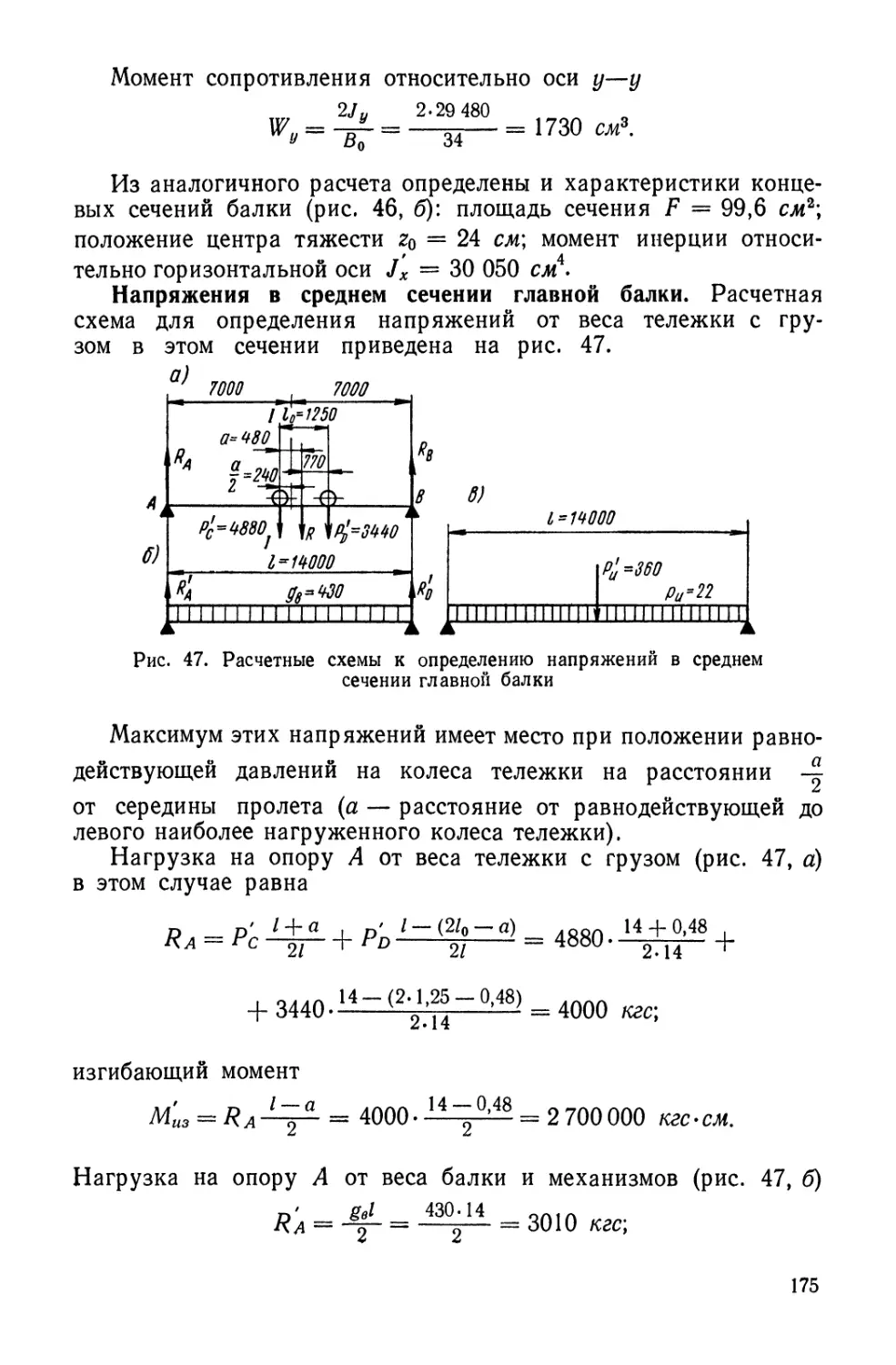

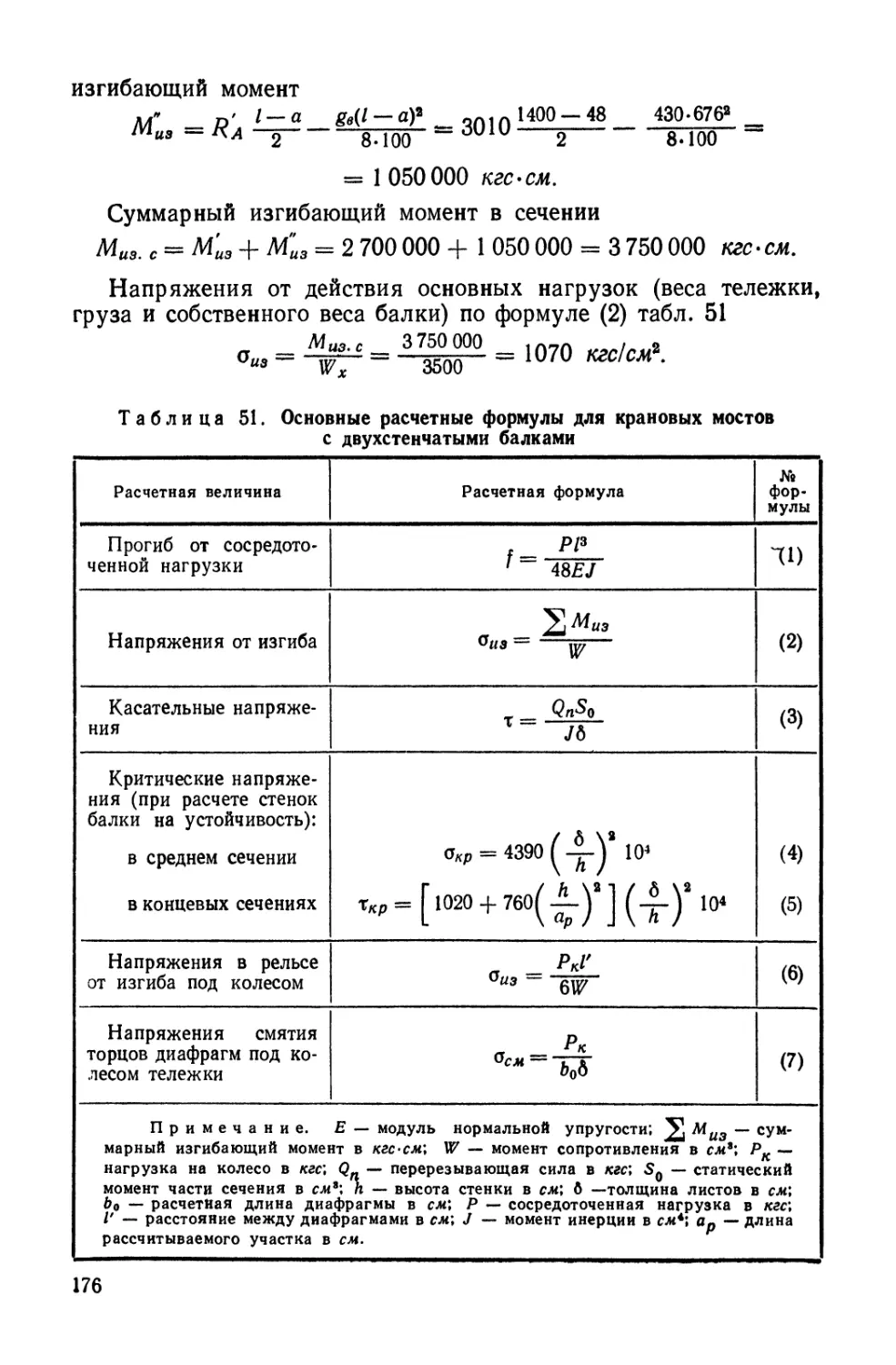

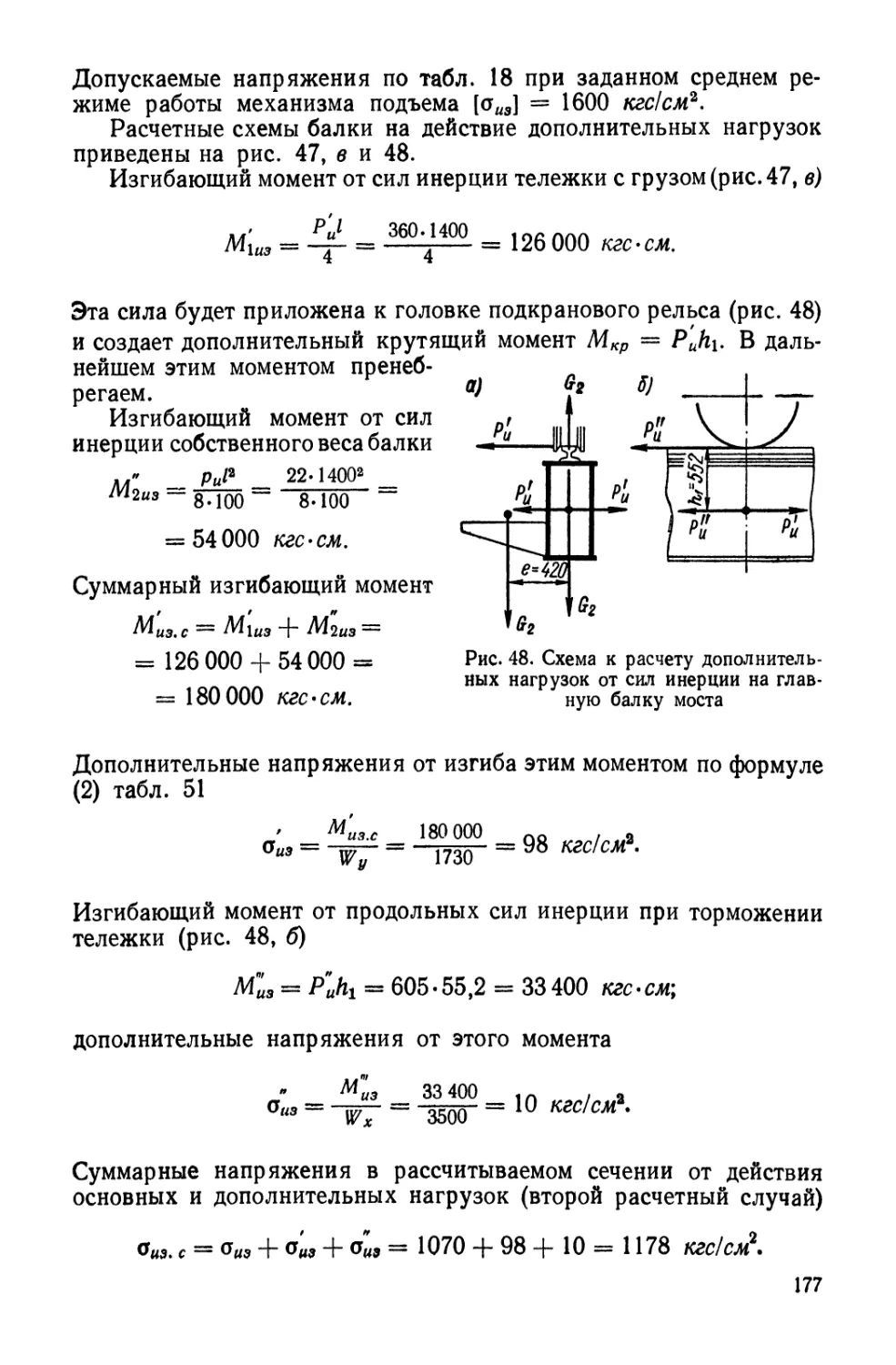

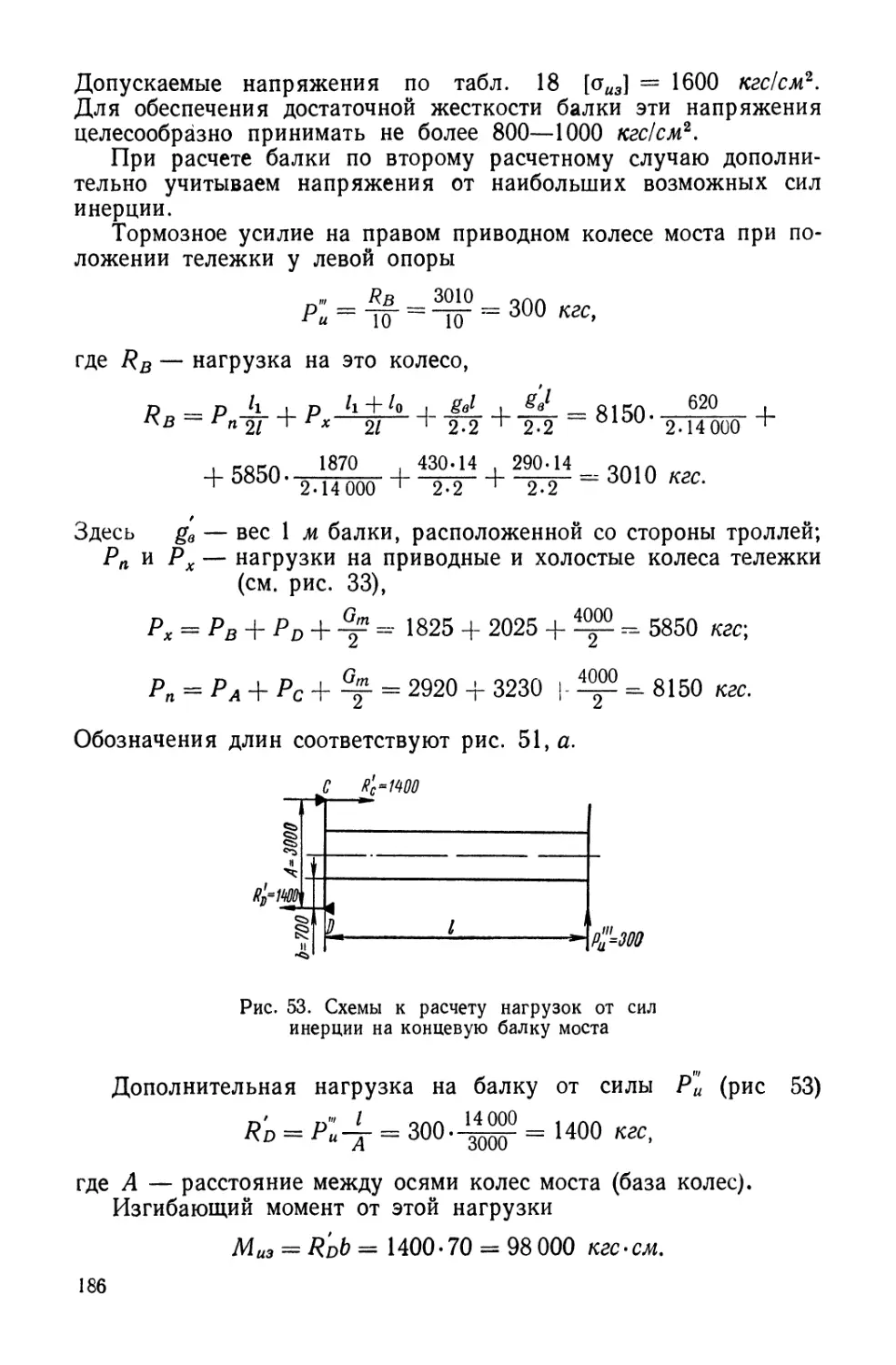

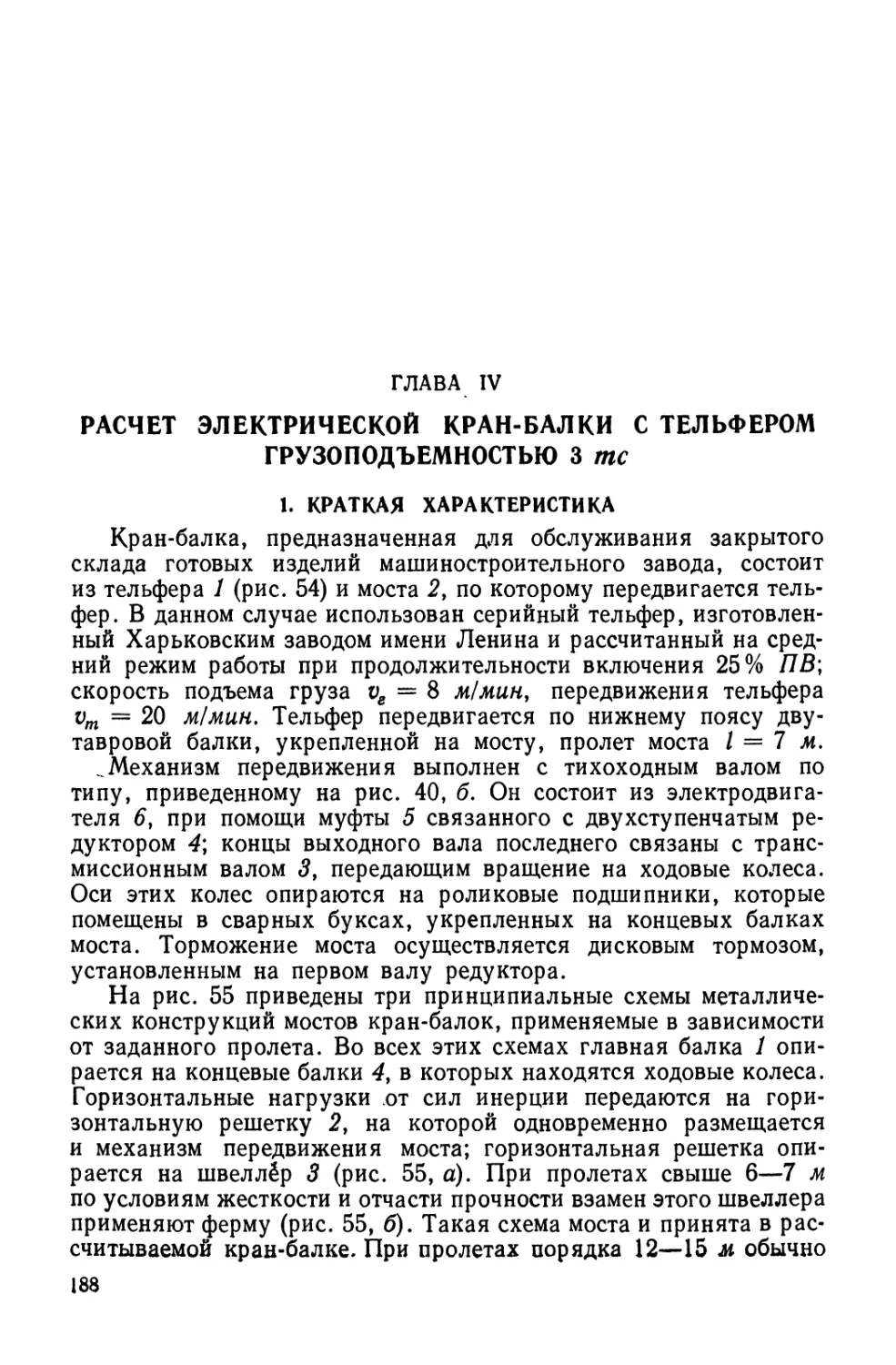

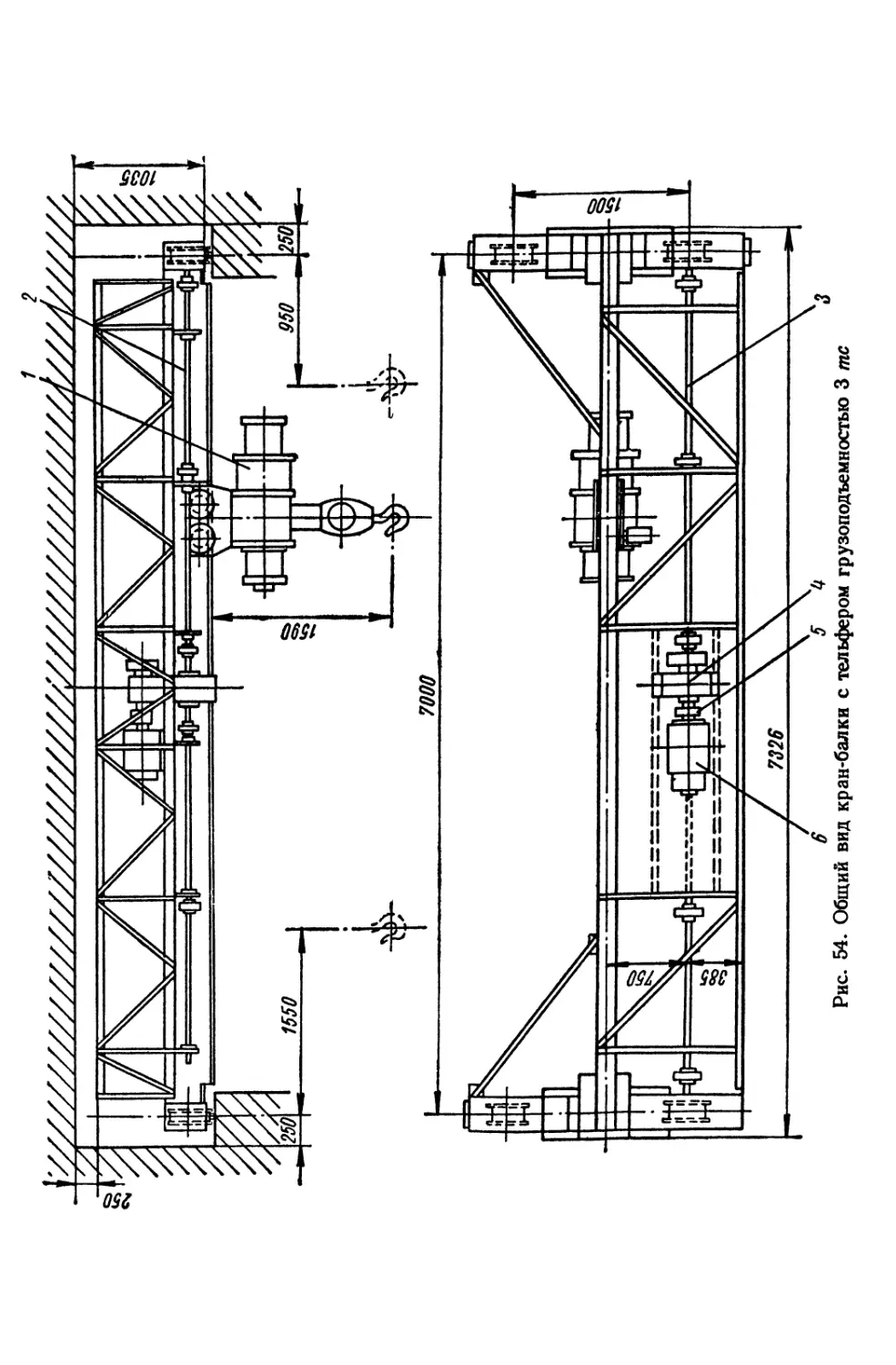

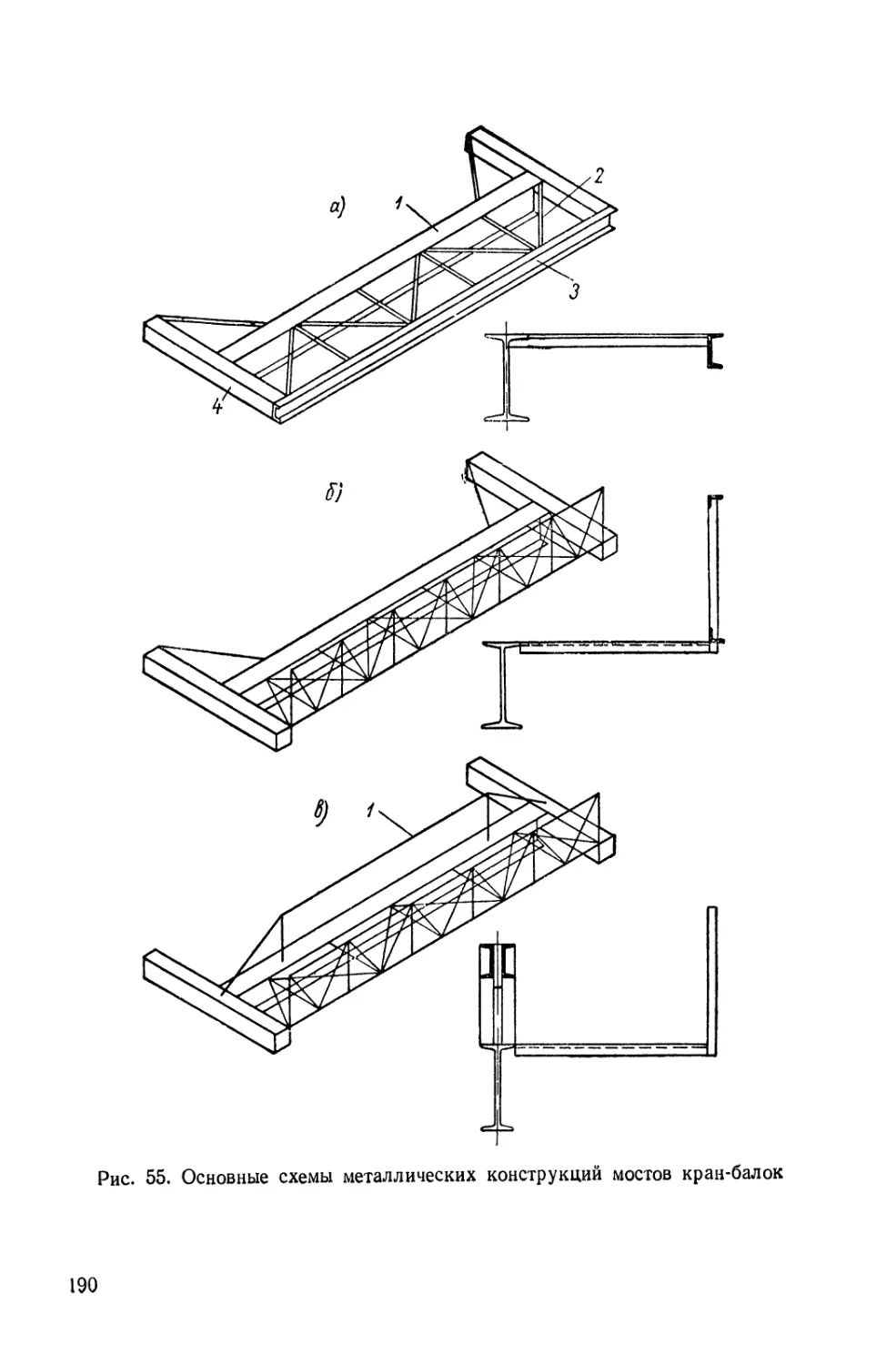

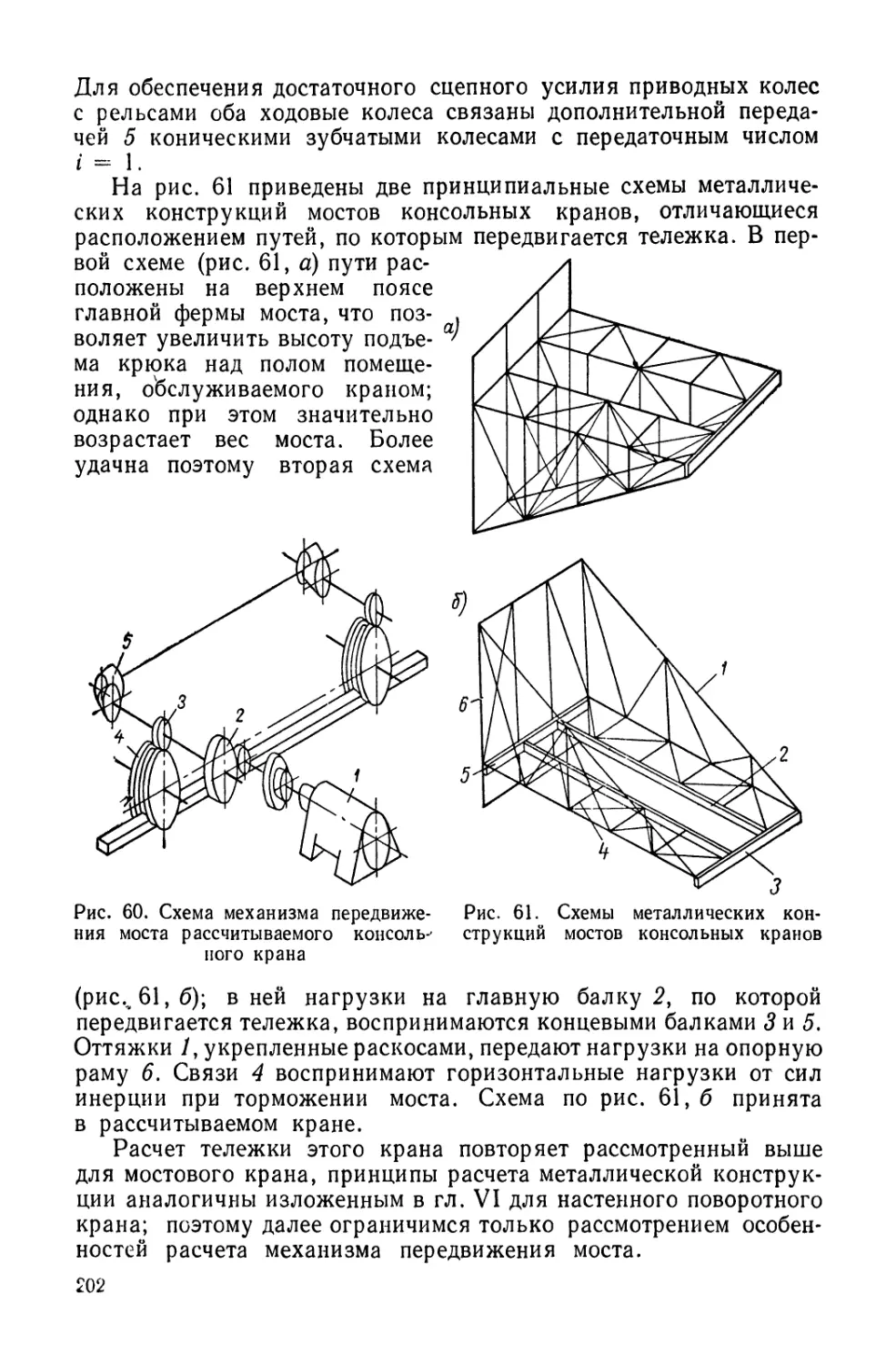

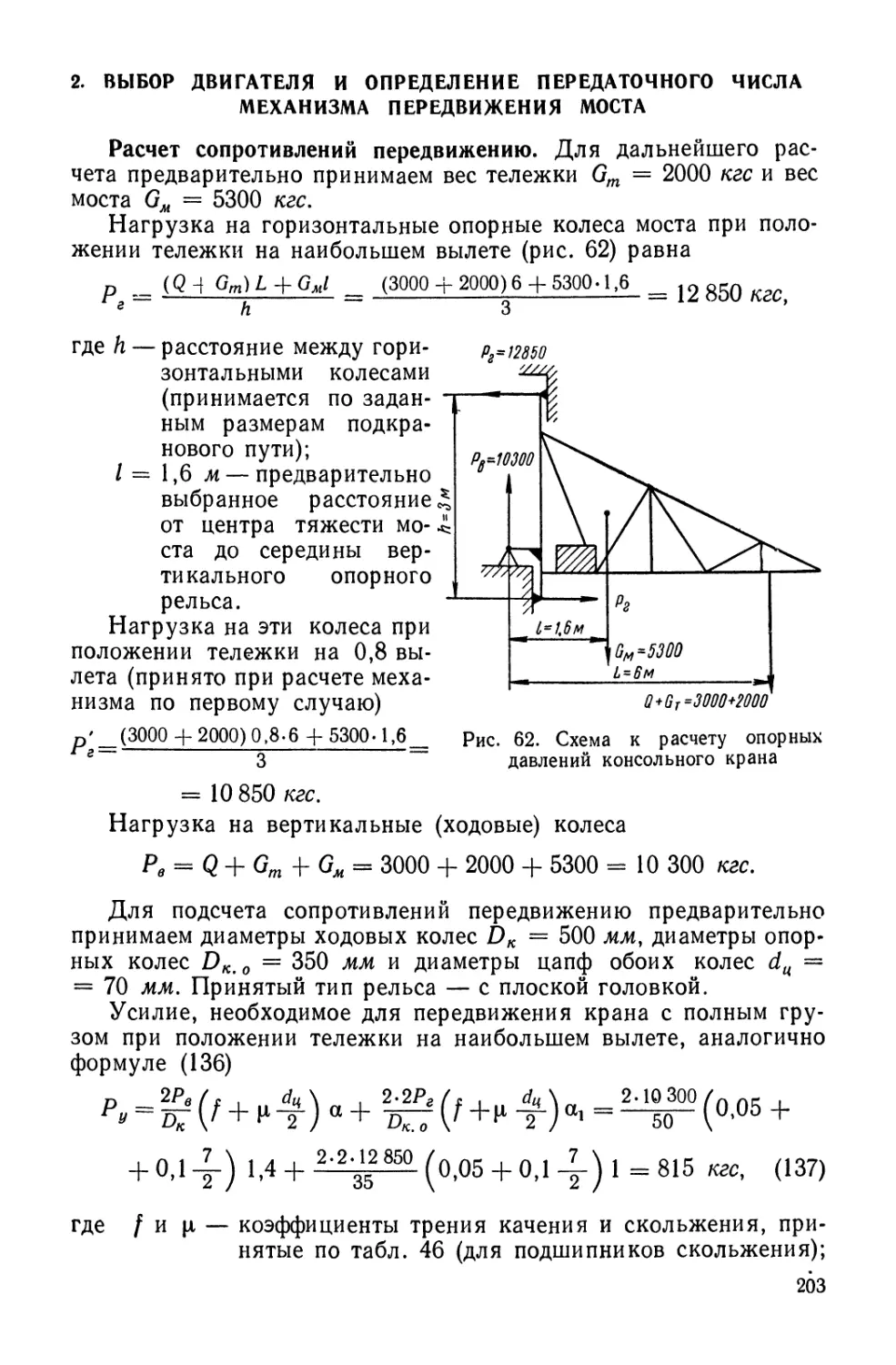

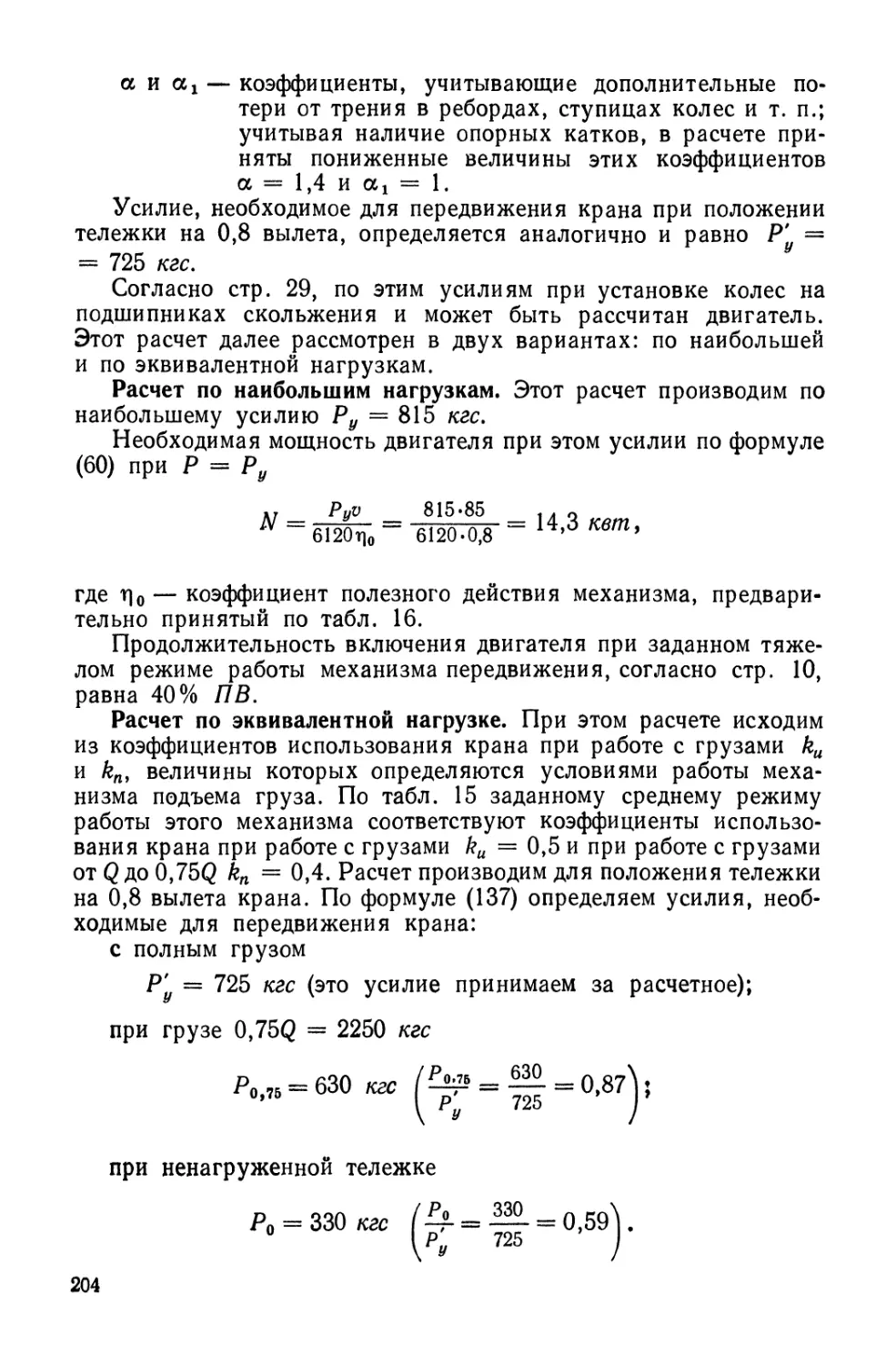

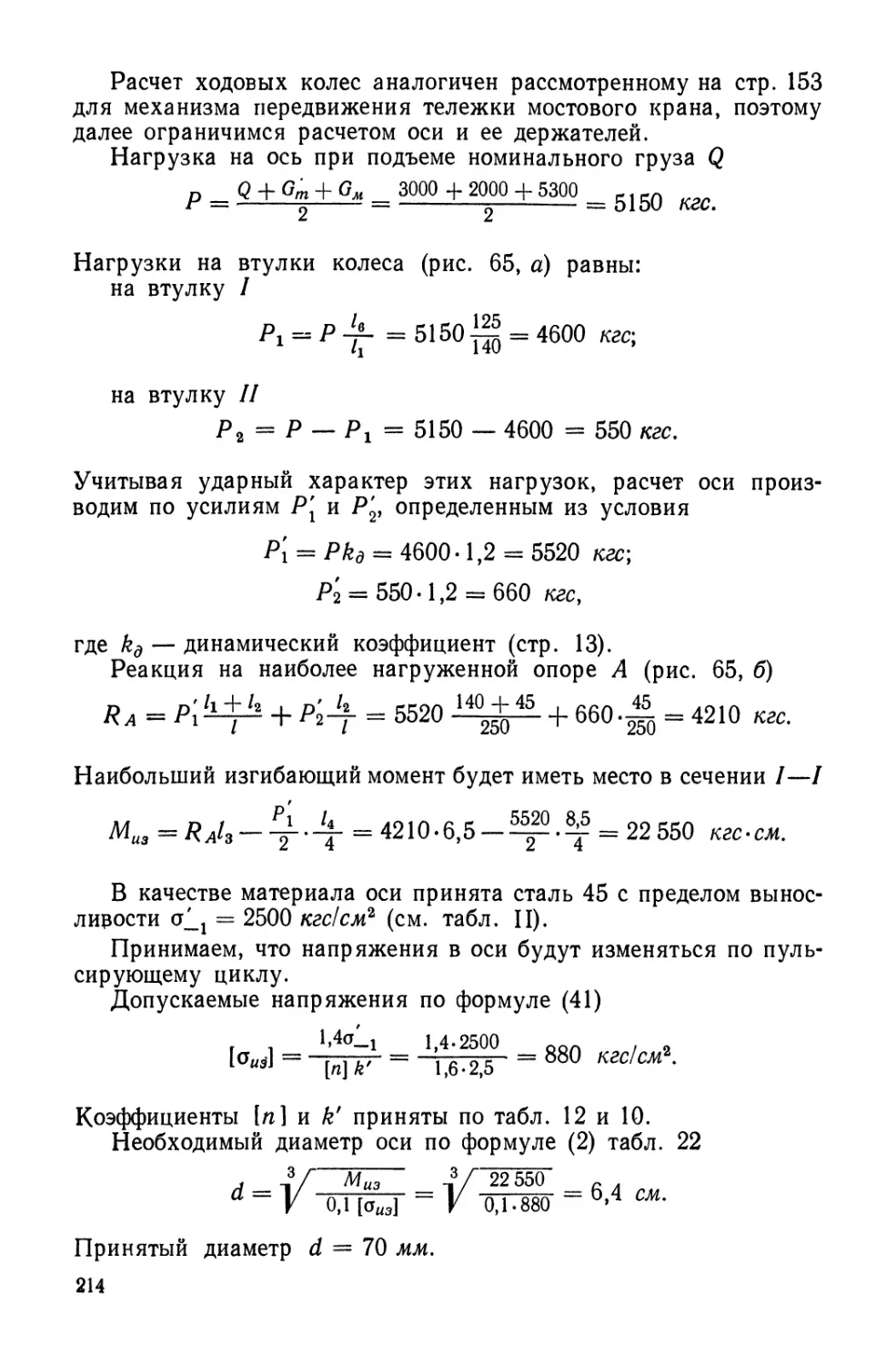

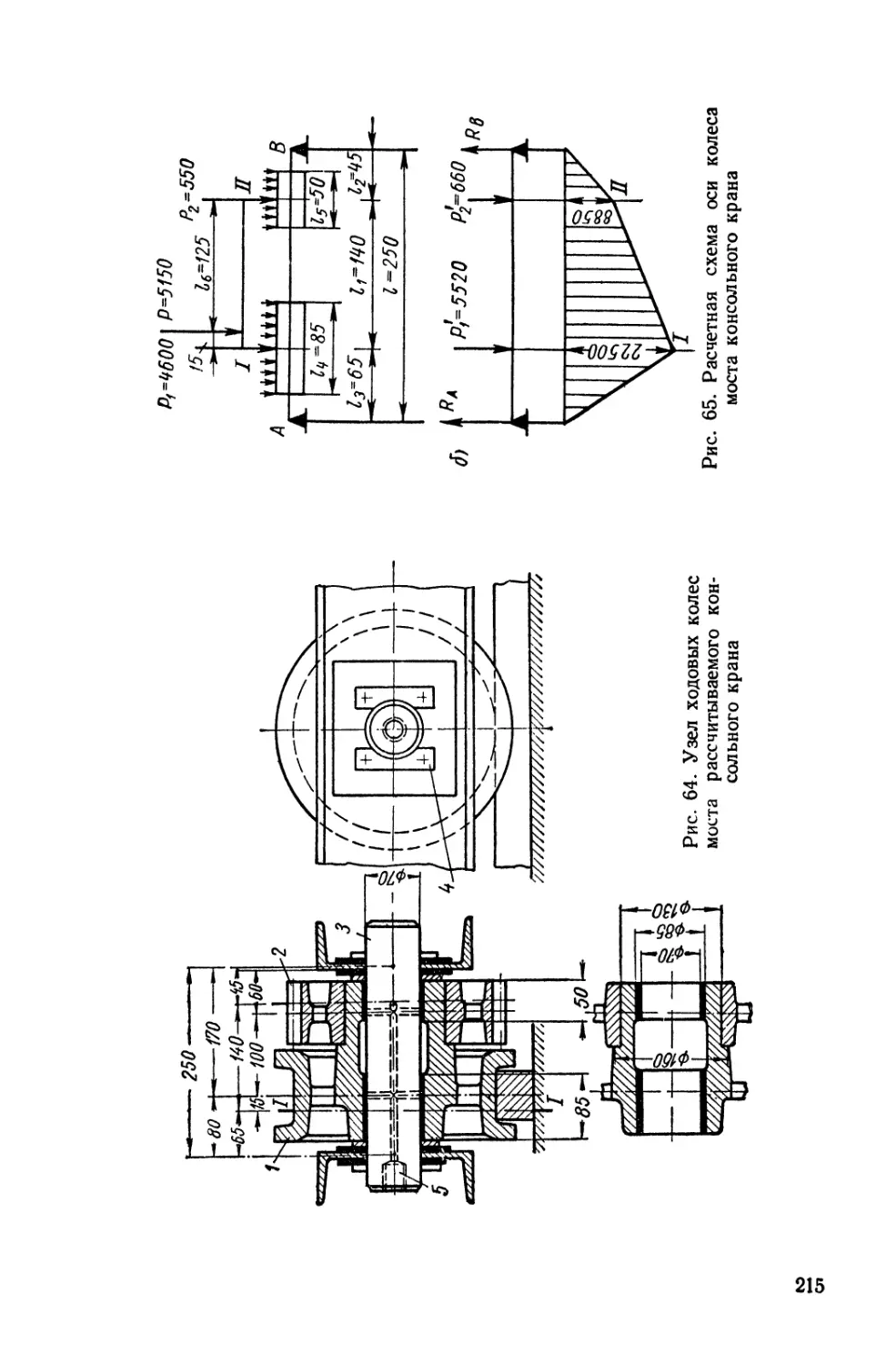

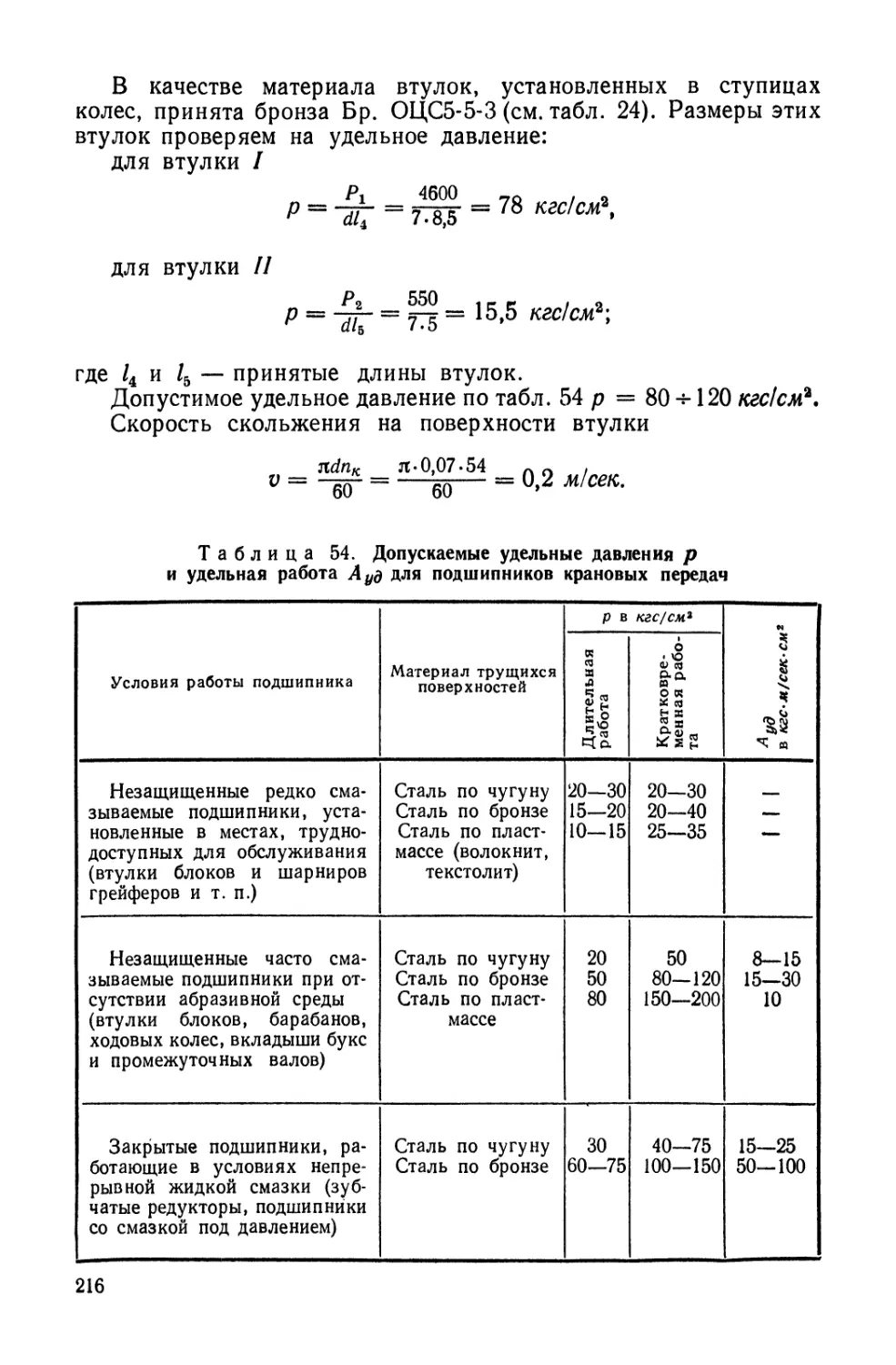

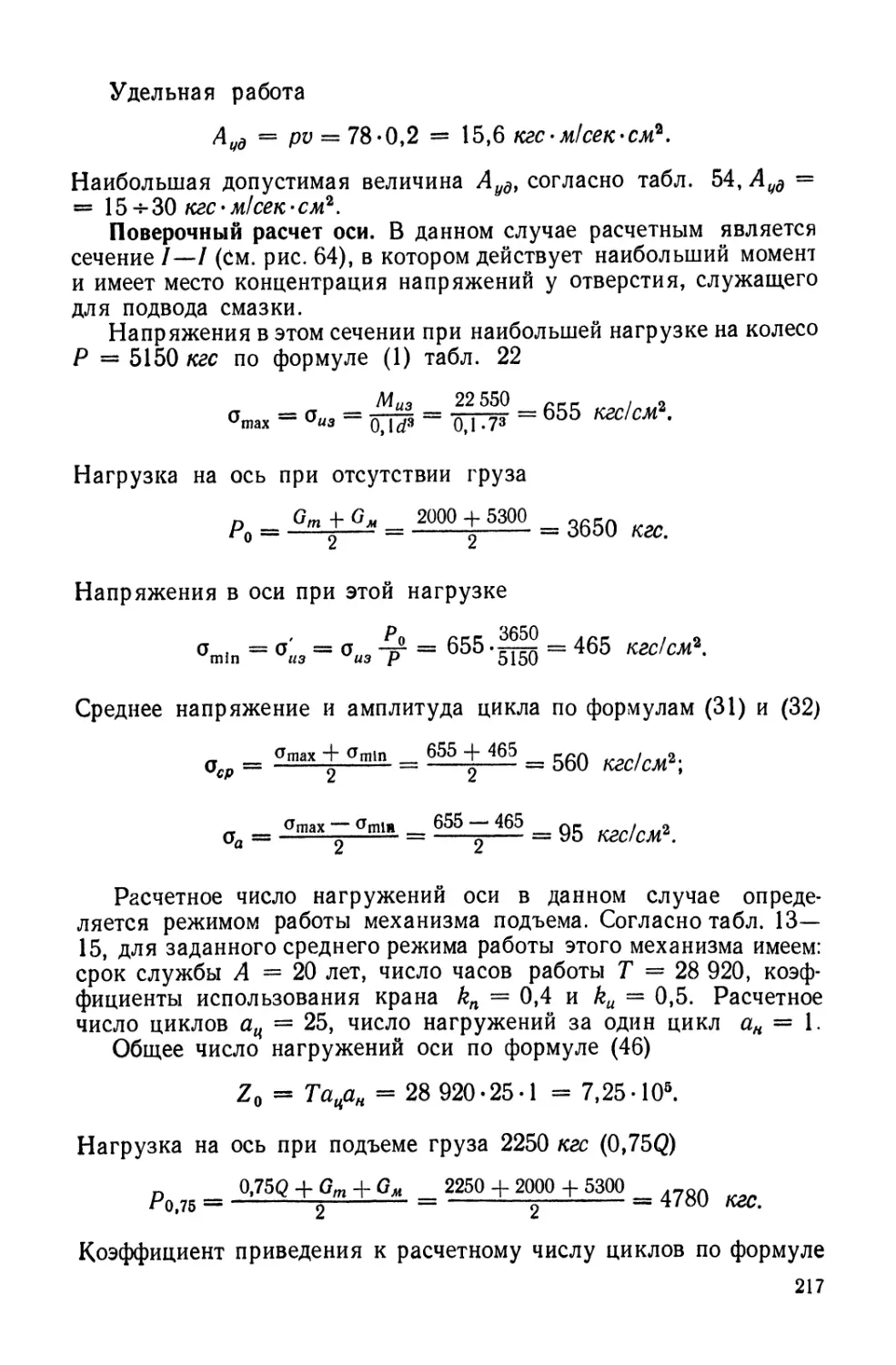

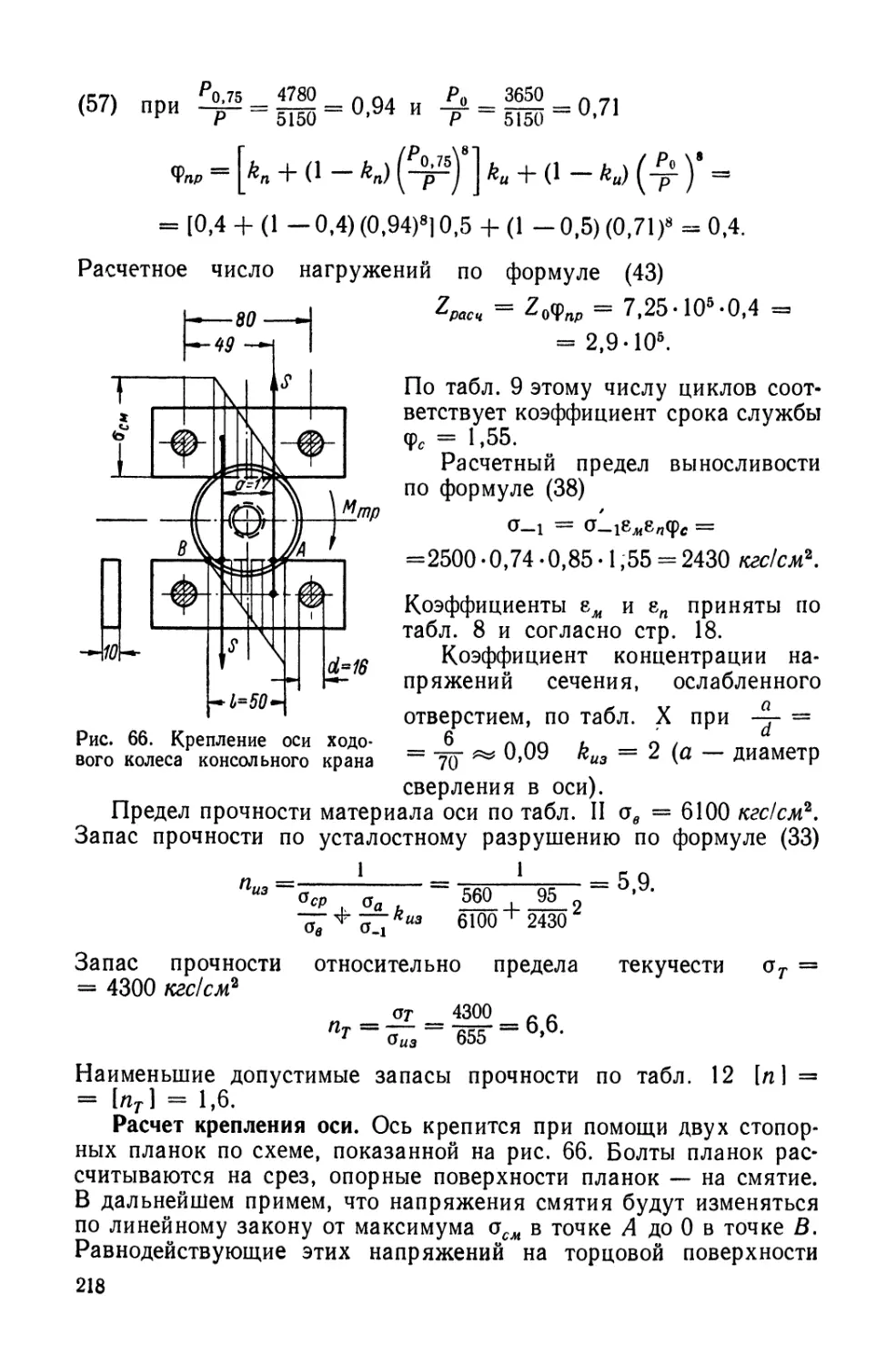

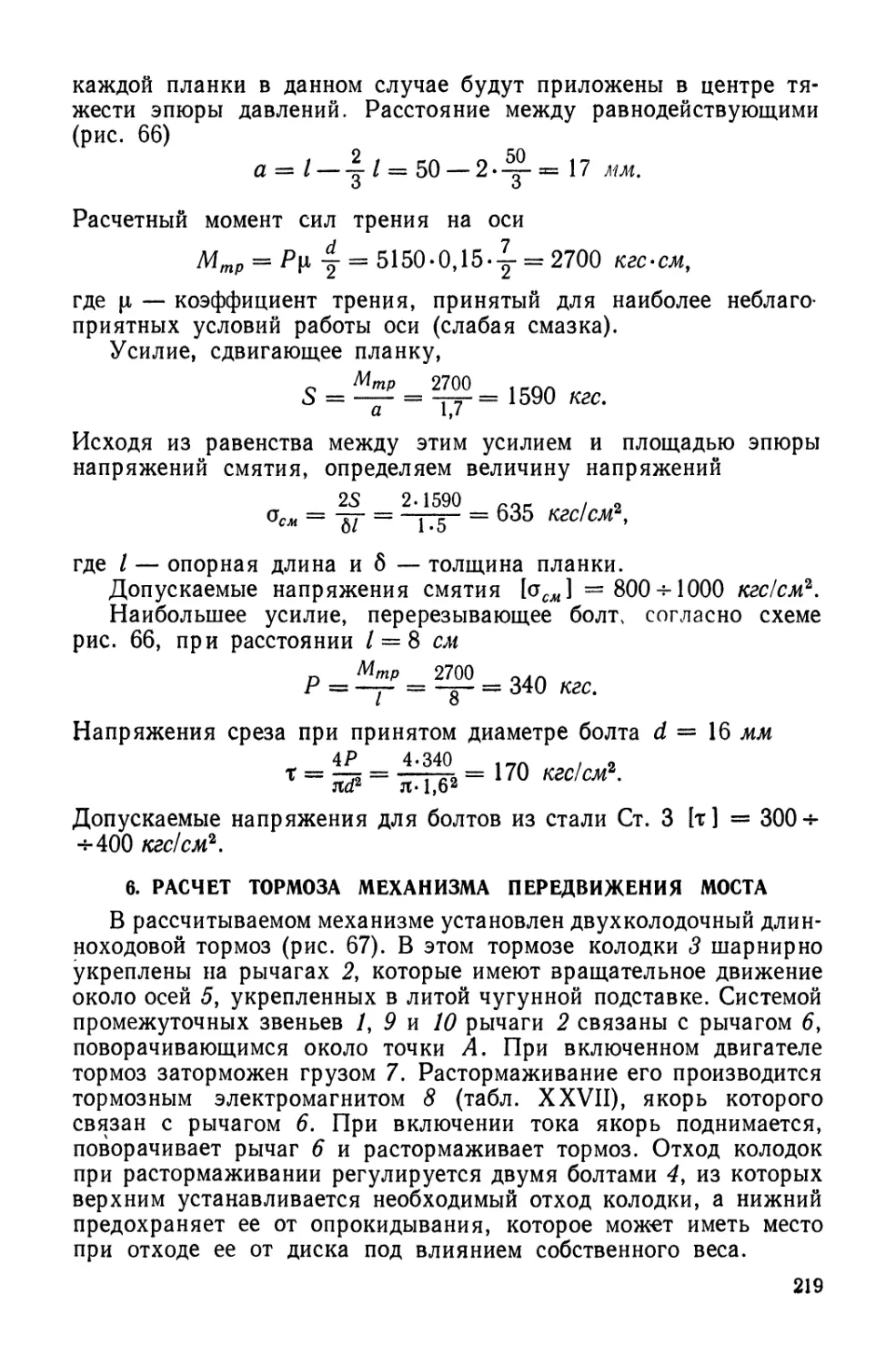

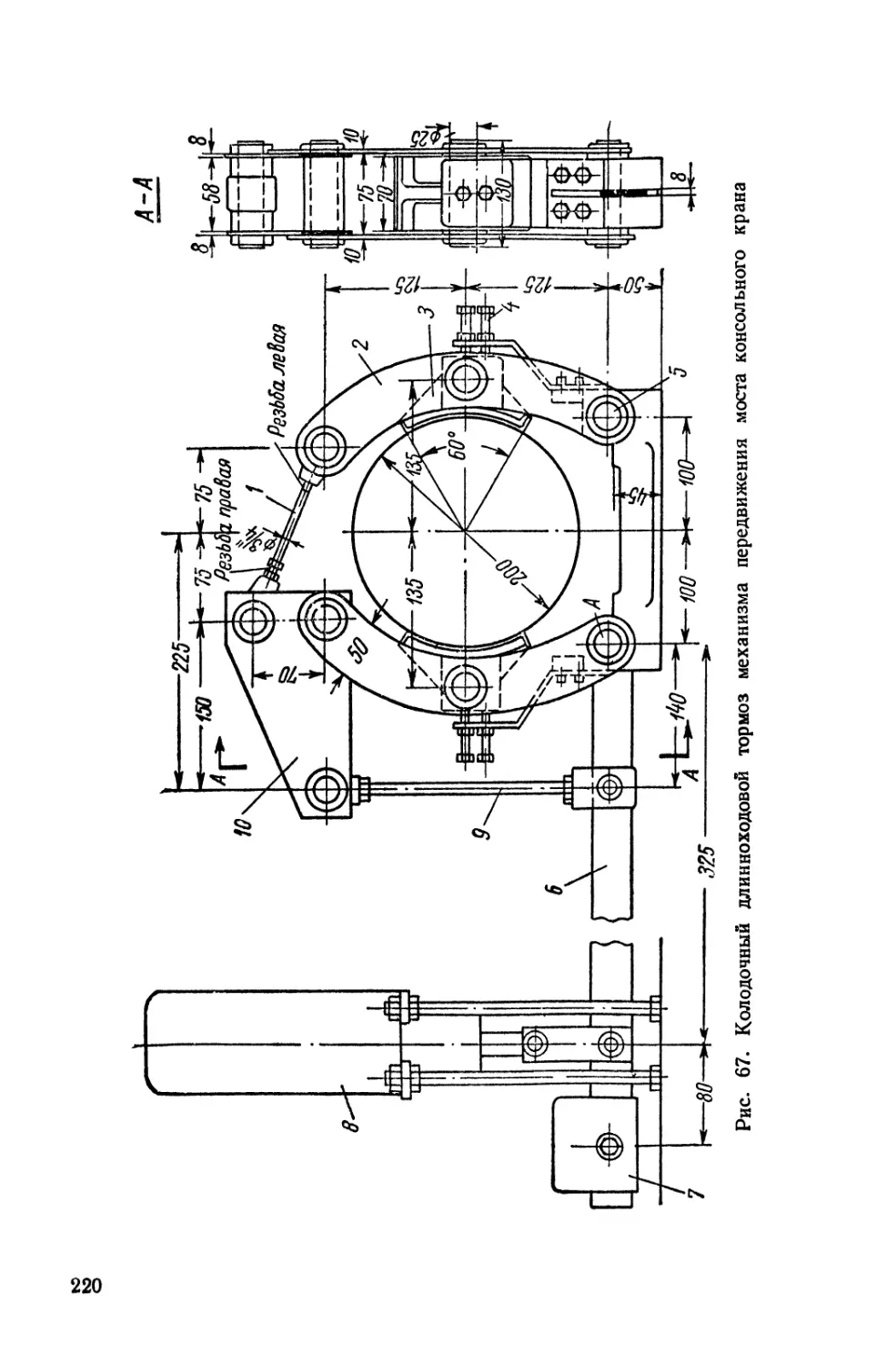

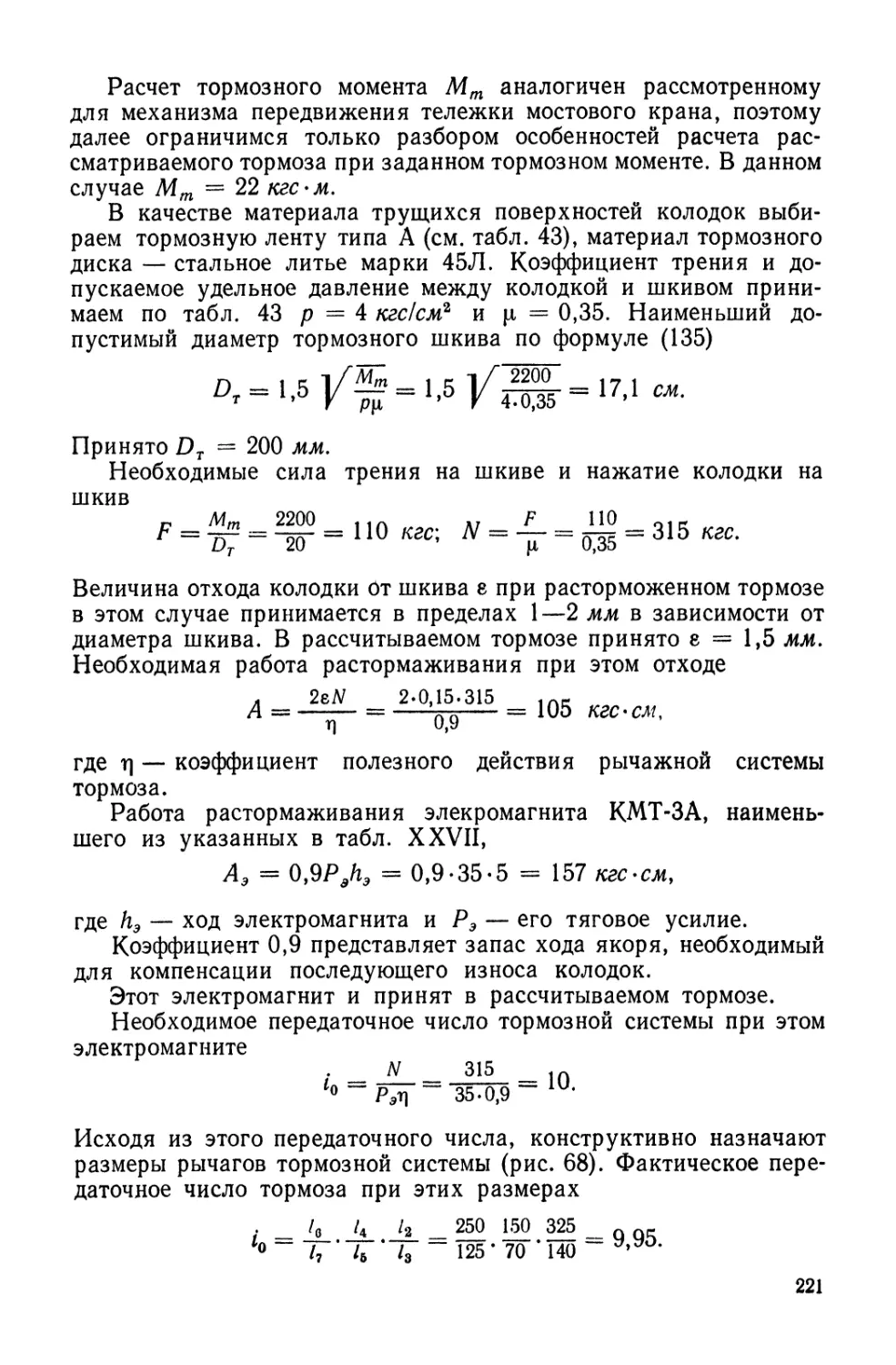

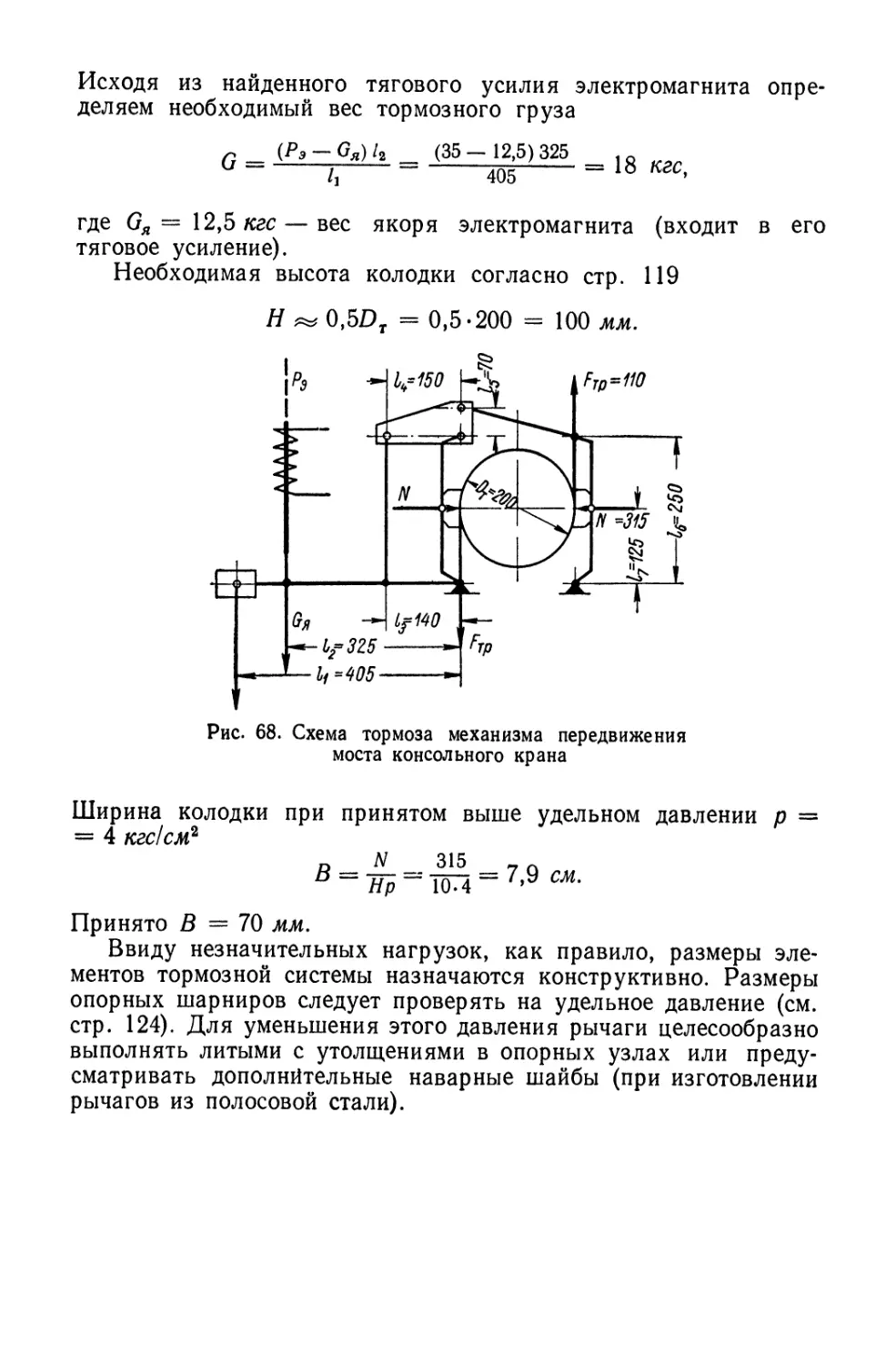

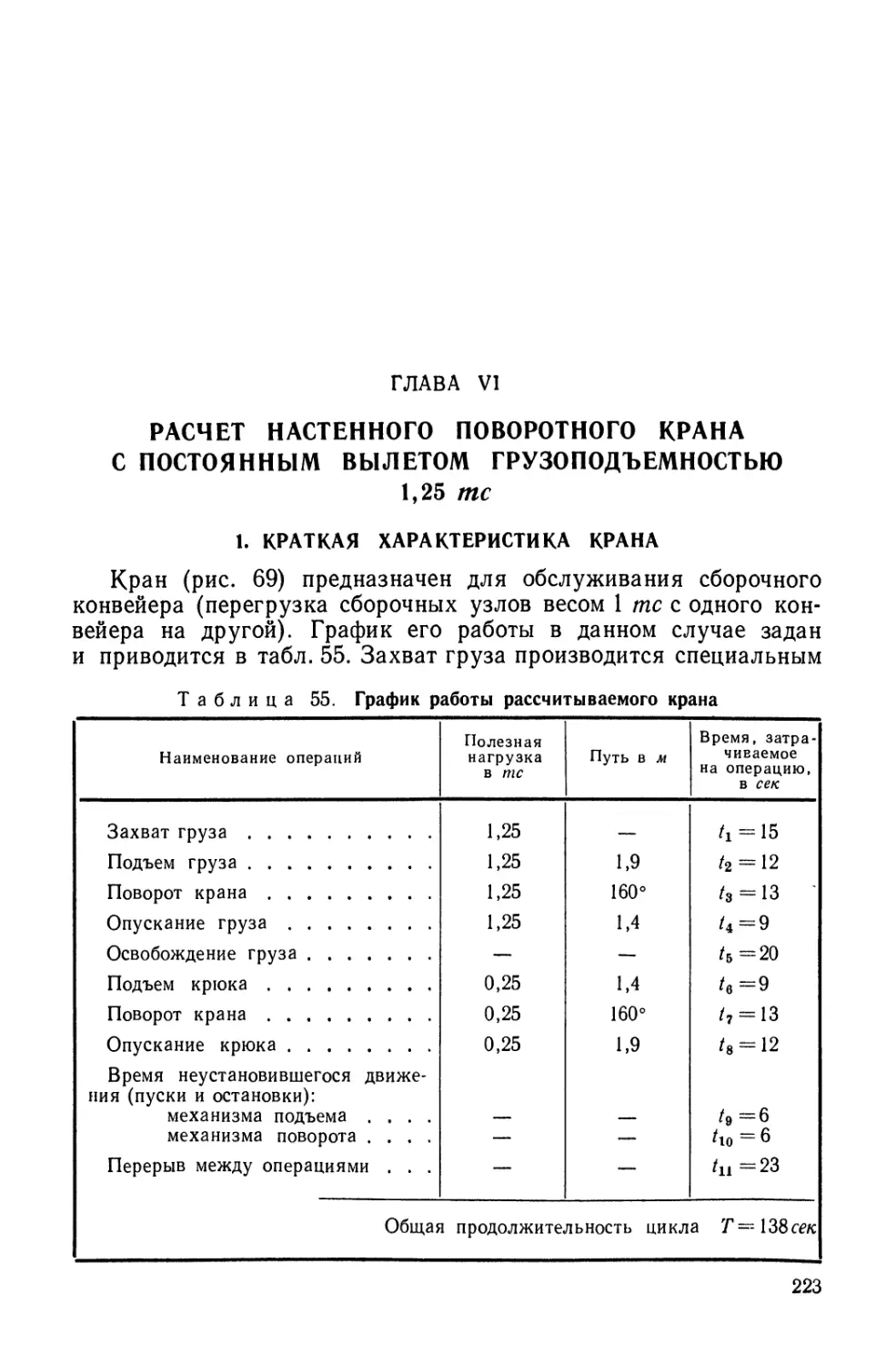

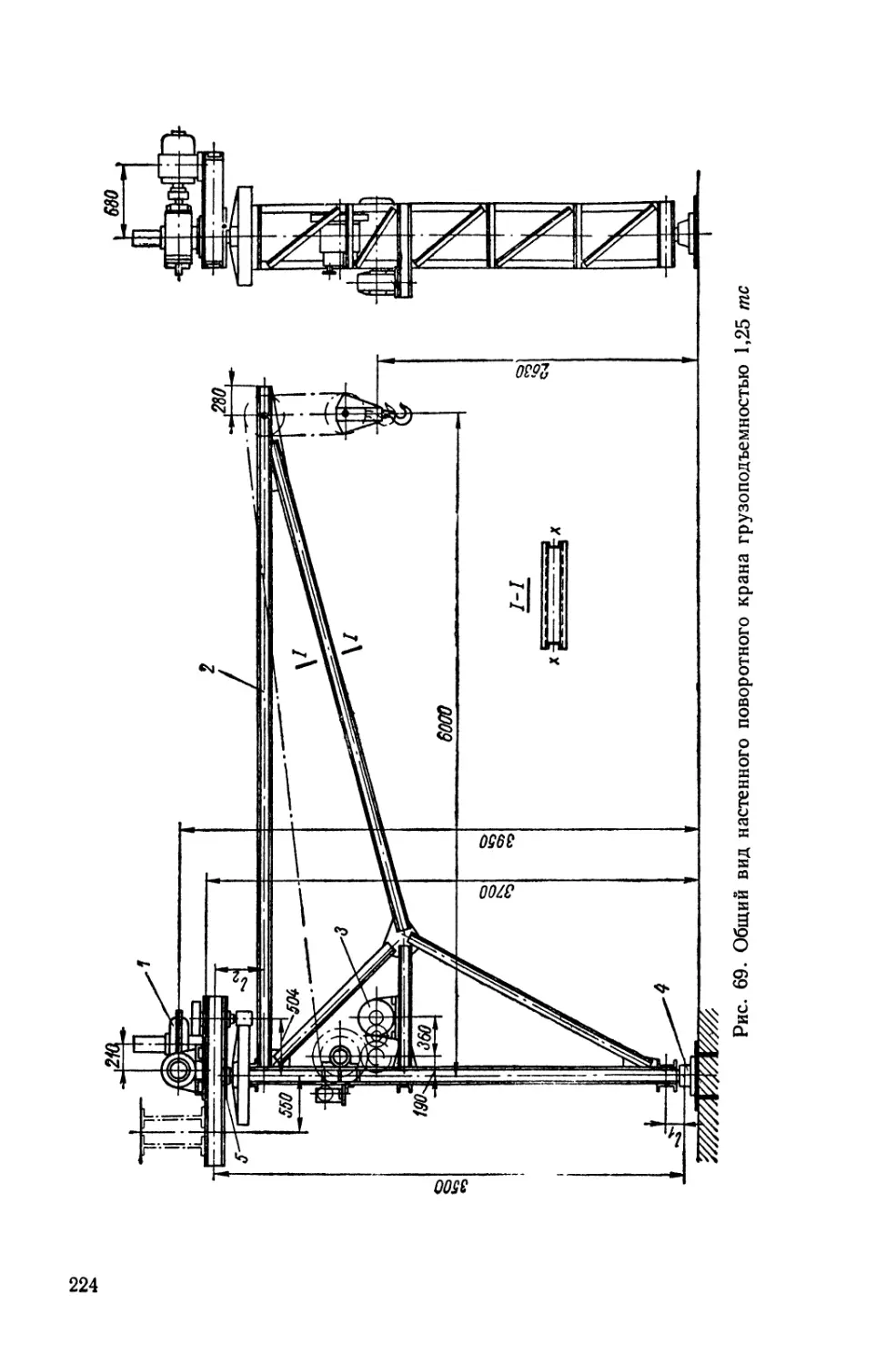

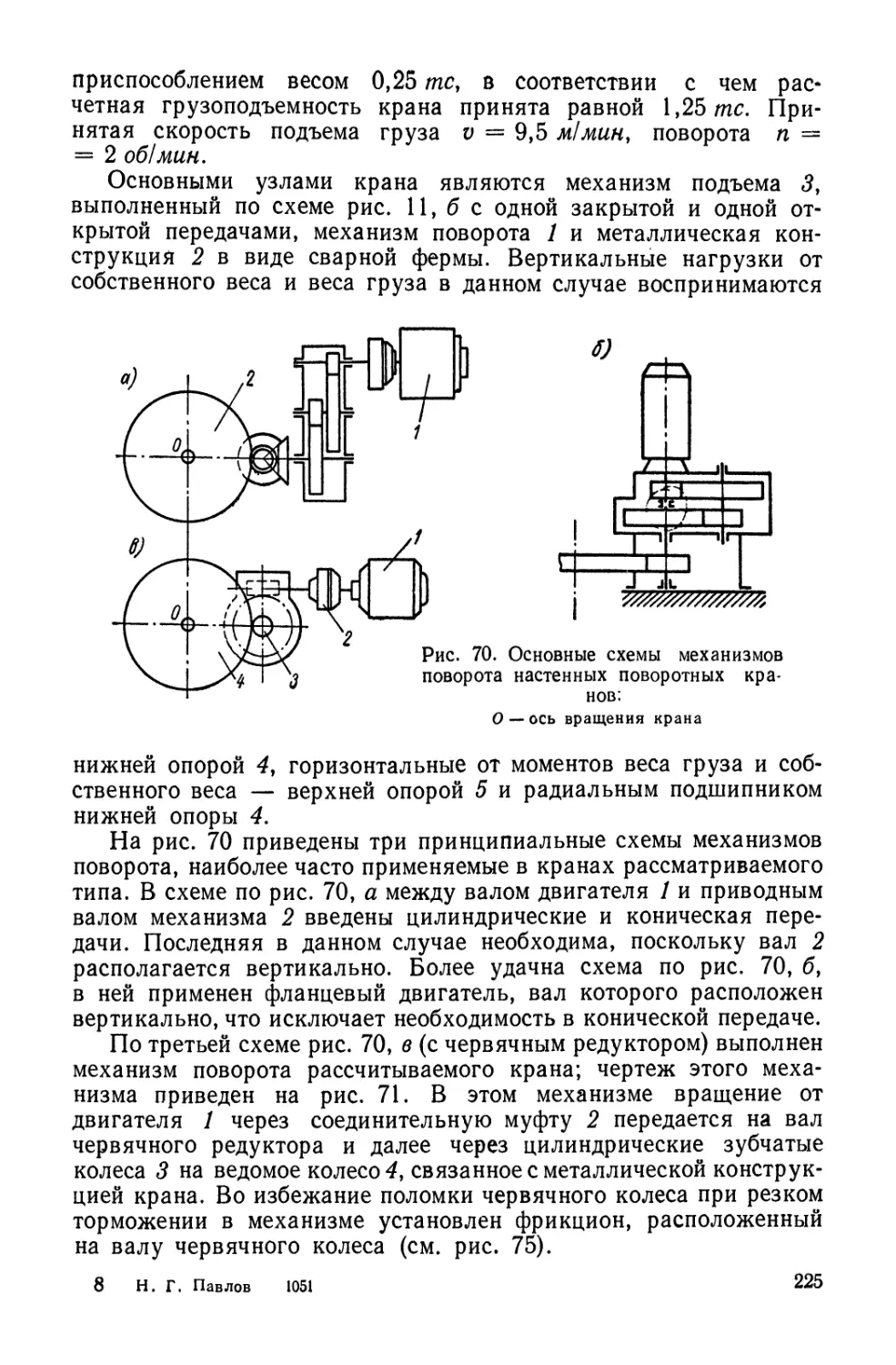

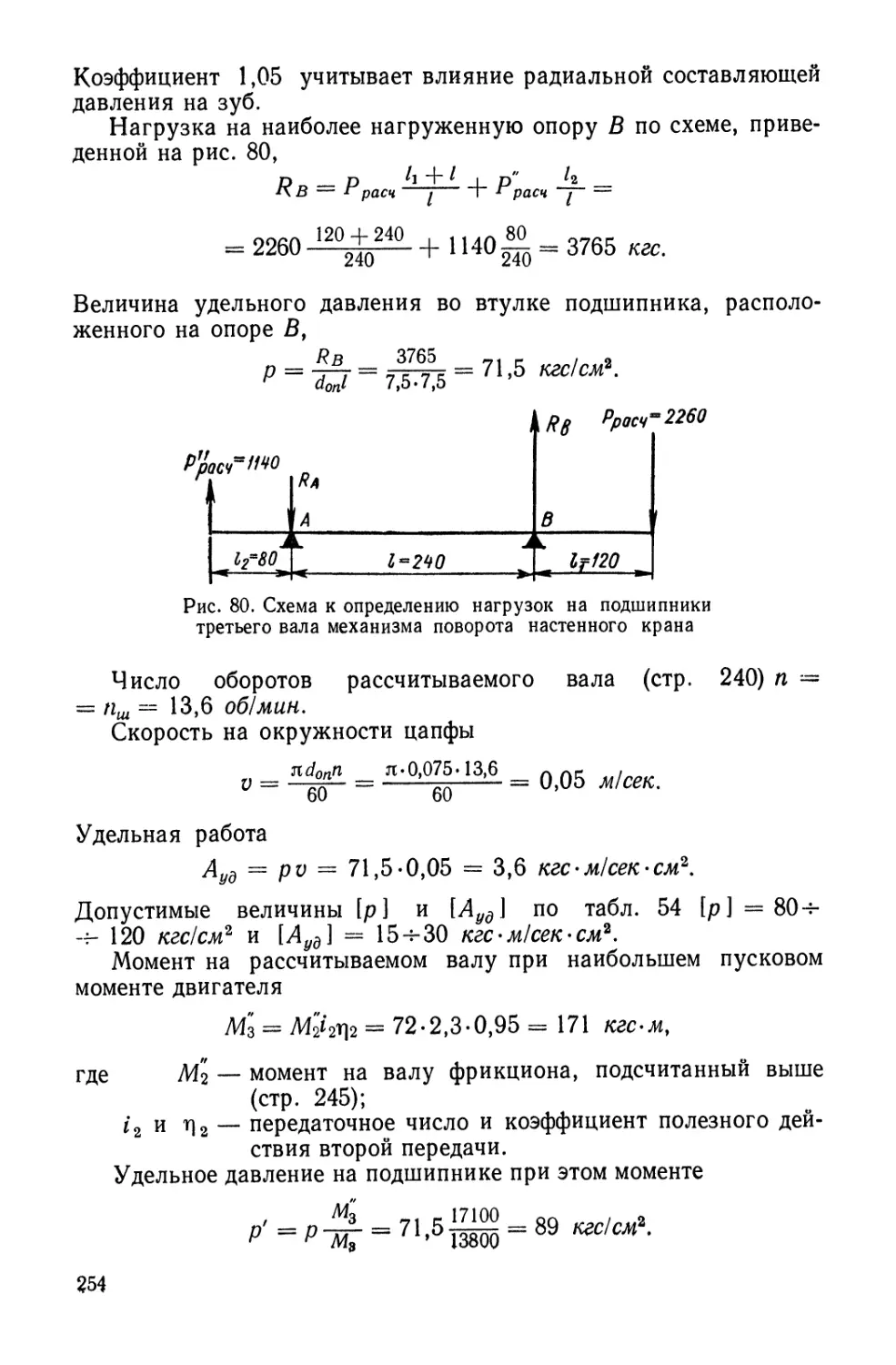

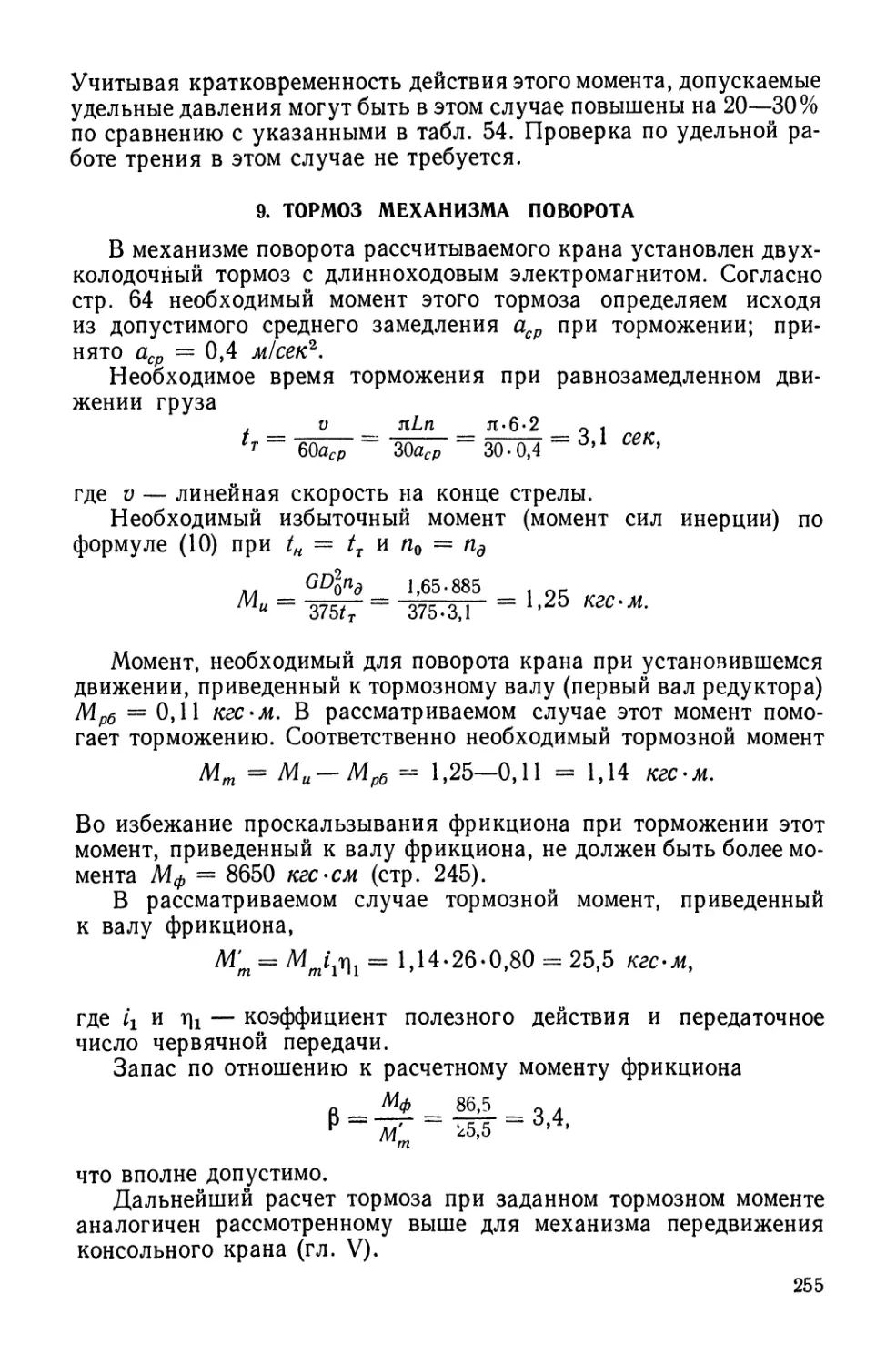

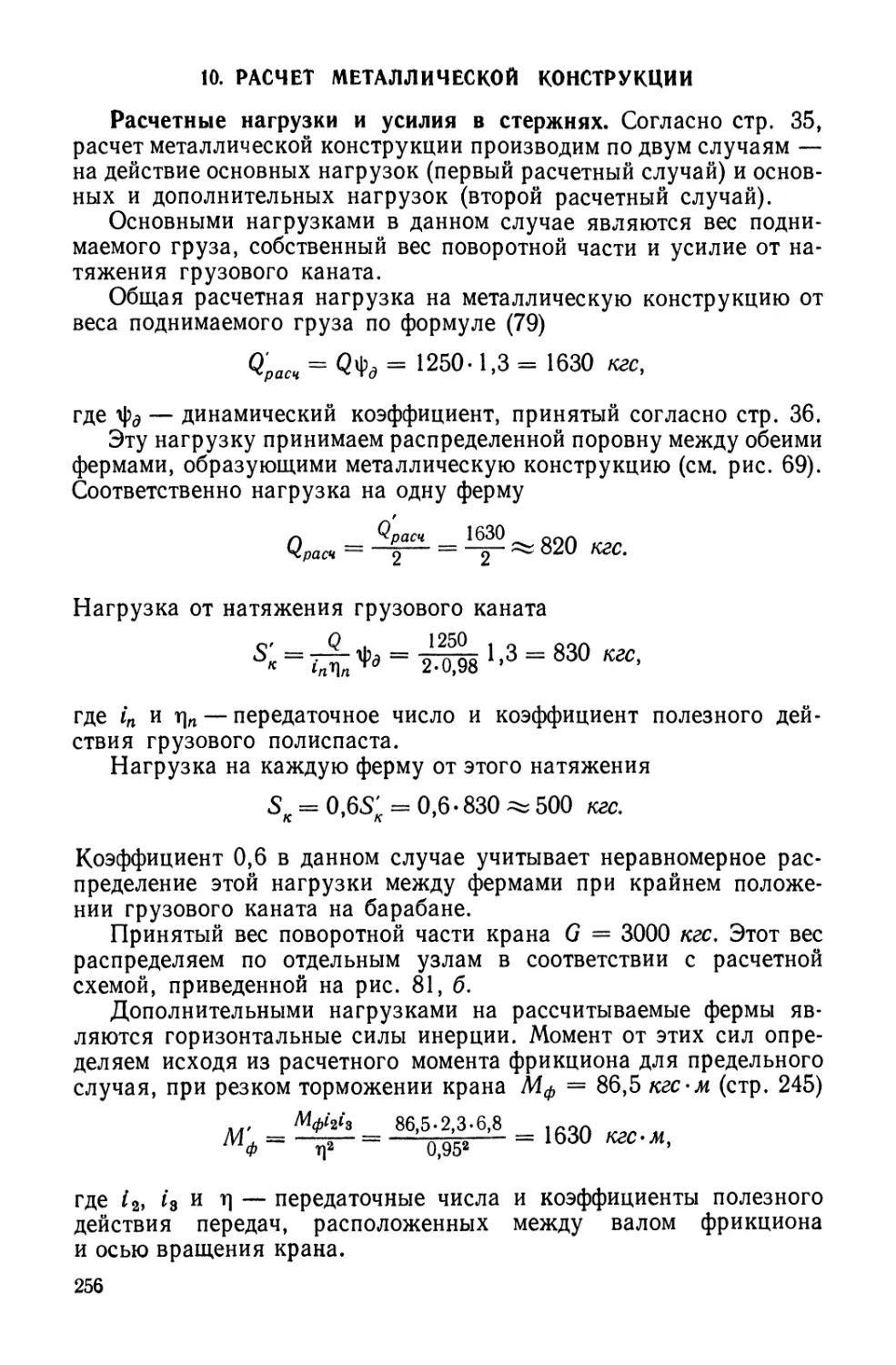

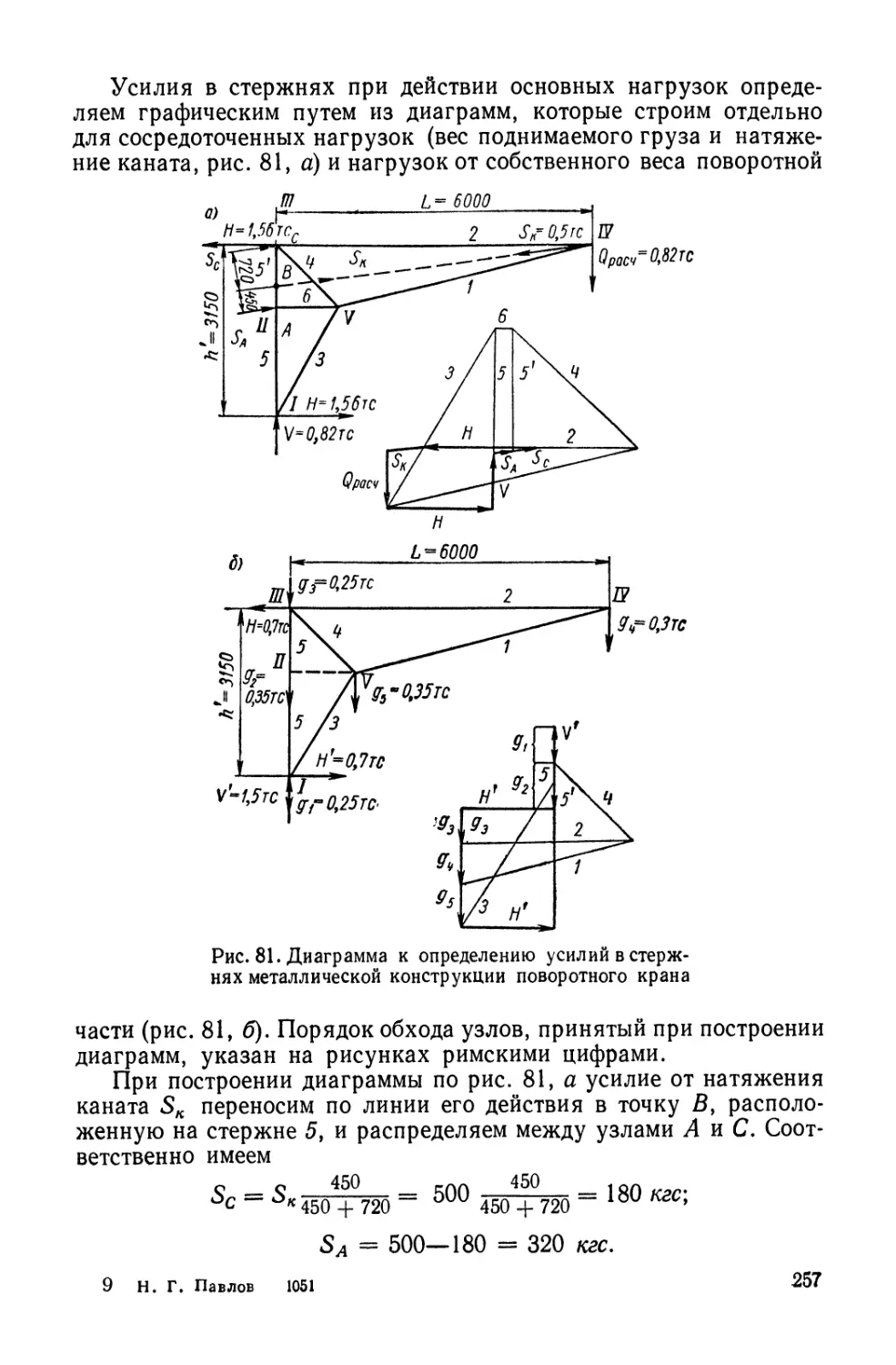

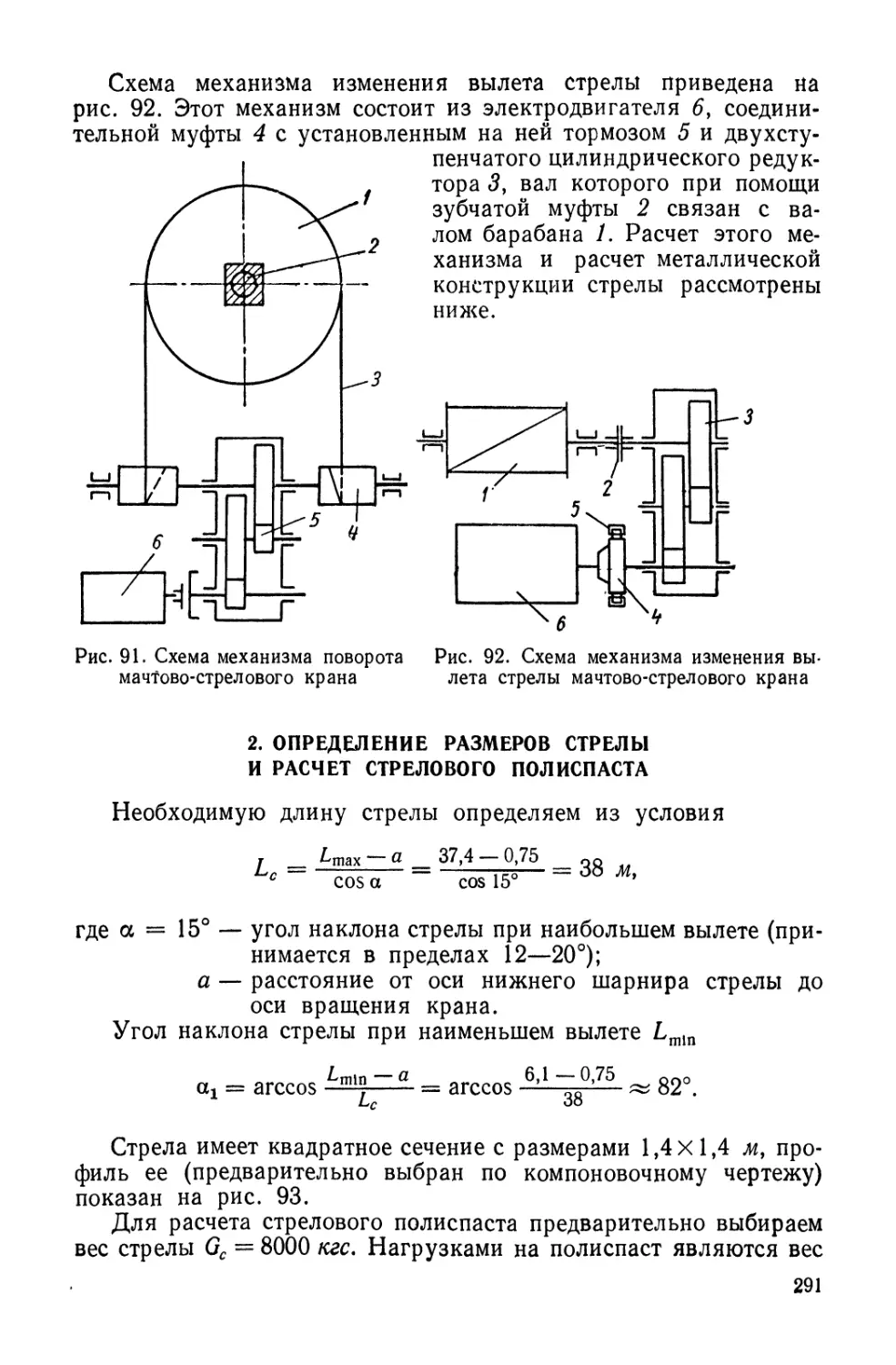

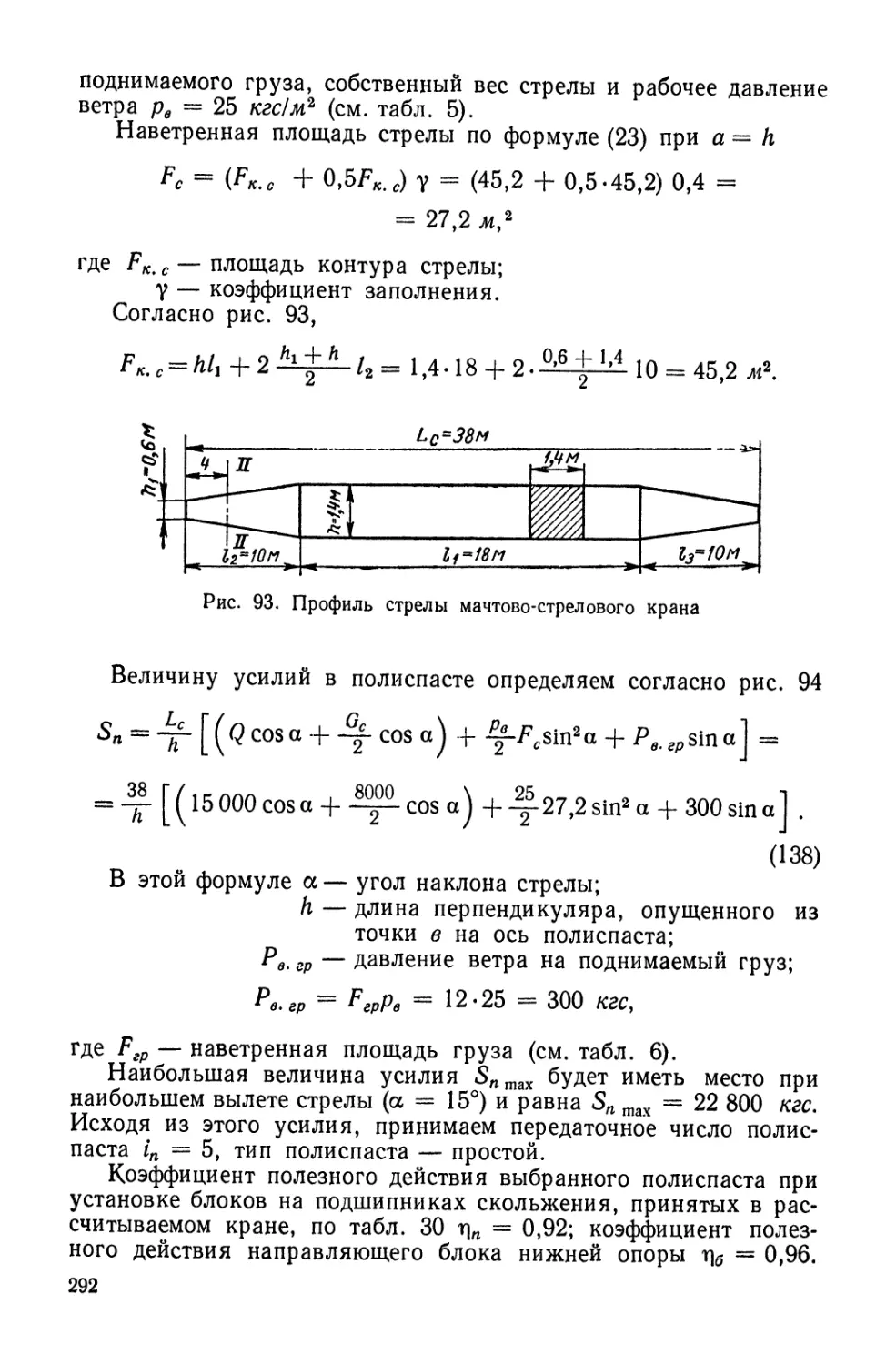

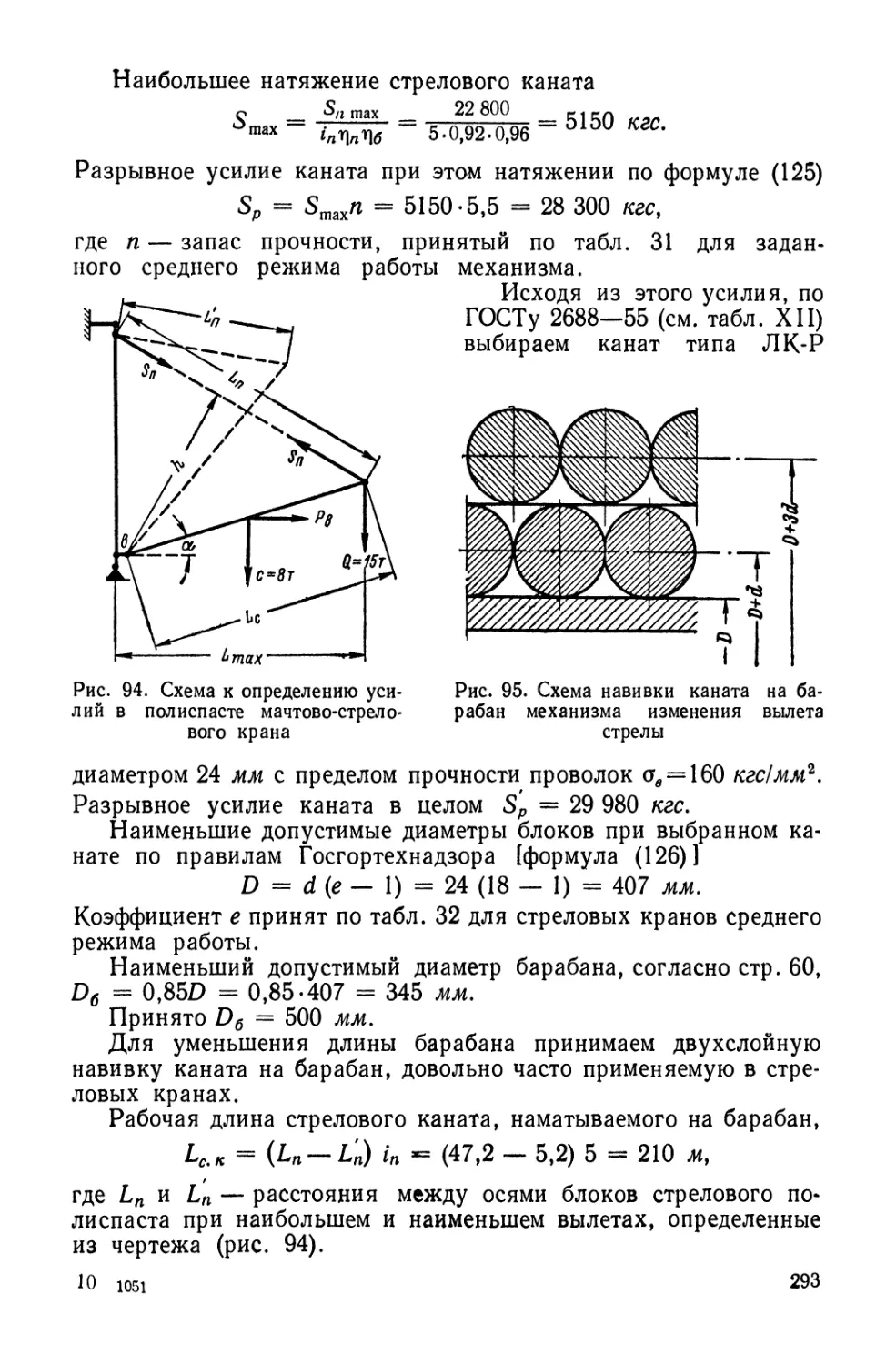

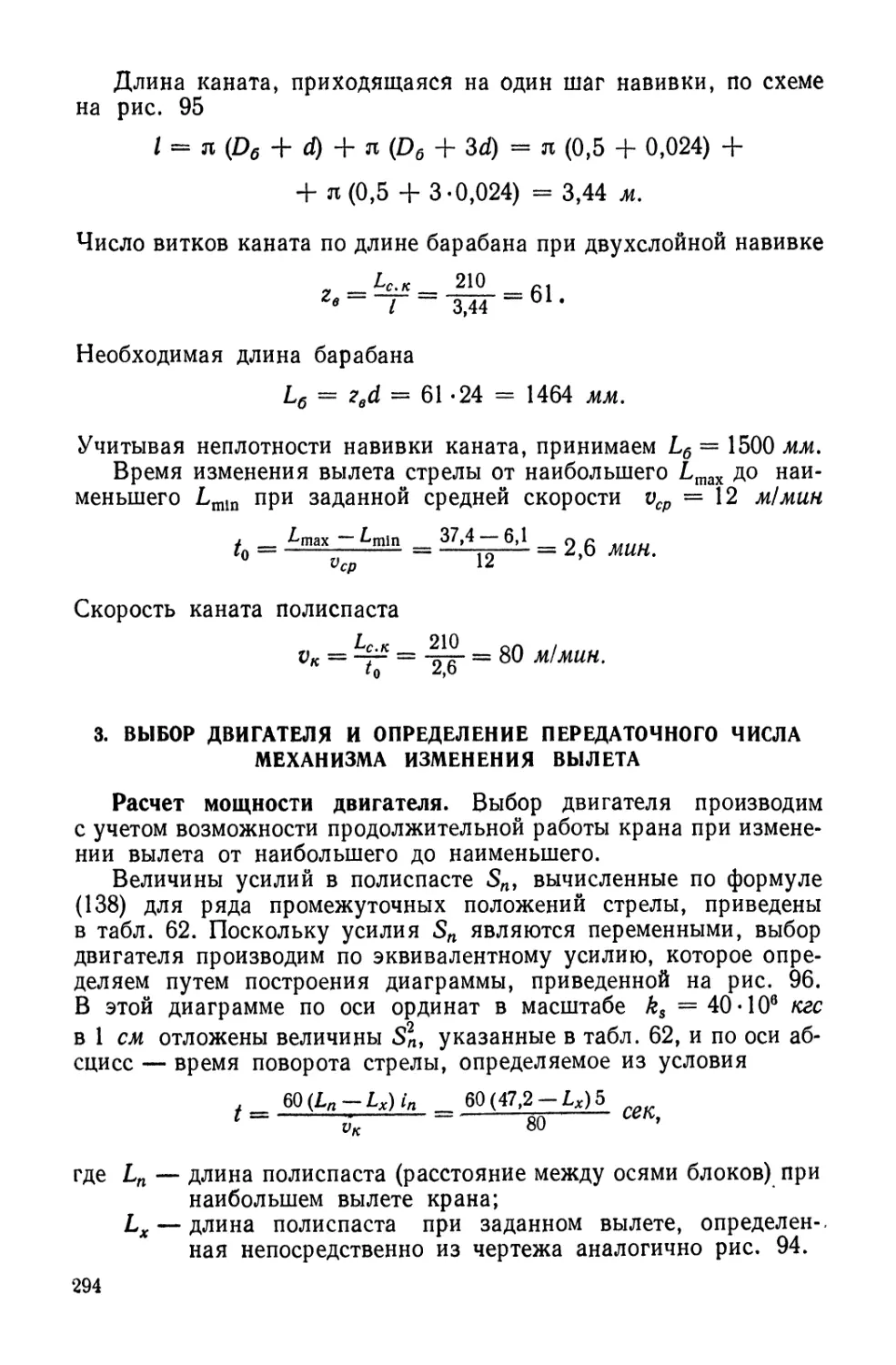

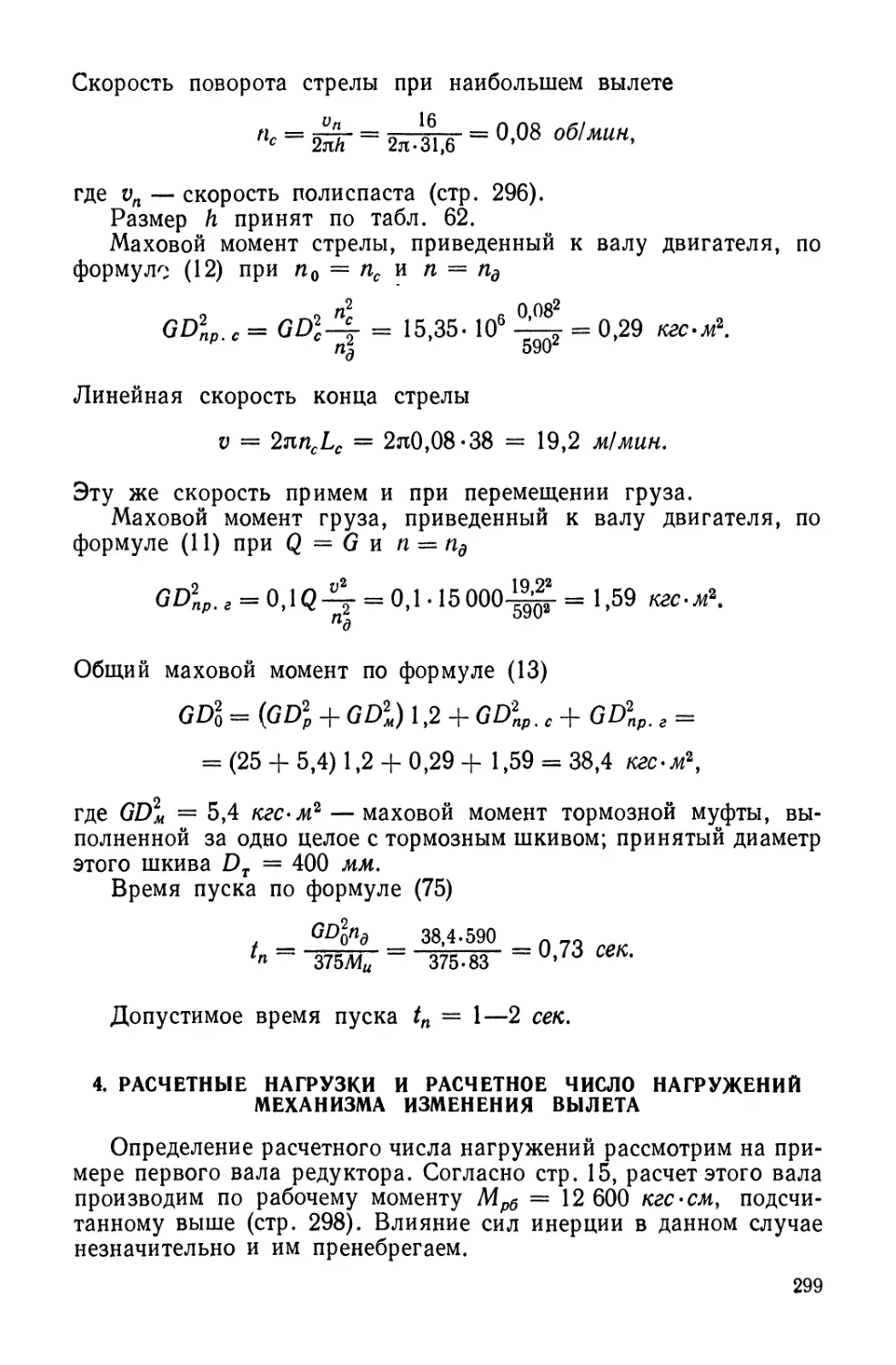

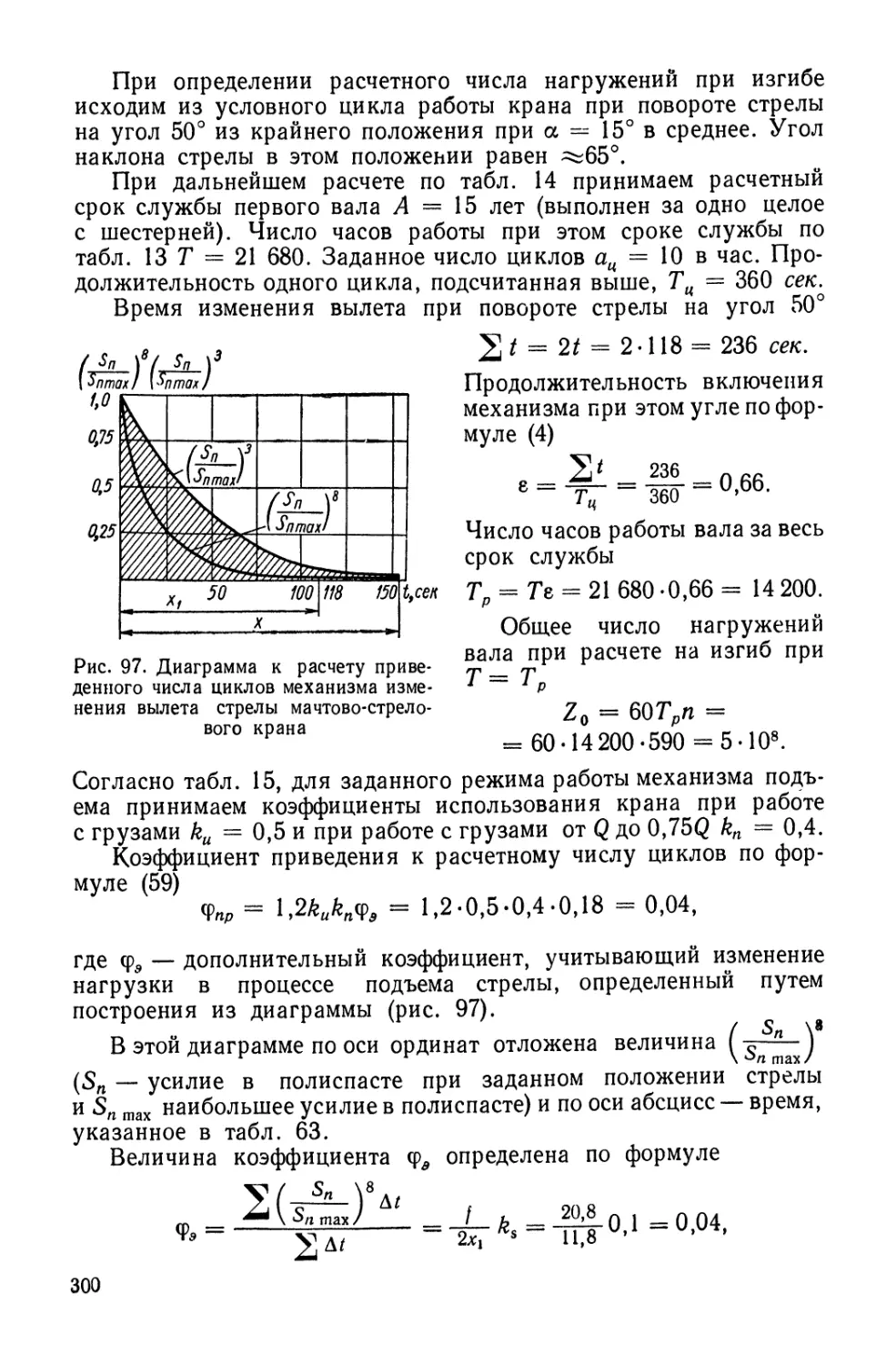

где рпов — коэффициент, учитывающий влияние обработки по-