Text

Г. О. ЧЕЧОТТ

1

ОБОГАЩЕНИЕ

ЮЛЕЗНЫІ ИСКОПАЕМЫХ

і

к.

LJ- - ■

НАУЧНОЕ ХИМИКО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

НАУЧНО-ТЕХНИЧЕСКИЙ ОТДЕЛ В, С. Н. X.

ПЕТРОГРАД

1924

ь..

ЖАЯ

СССР

МЗ 5

/5

59

г/А

Возвратите книгу не позже обозначенного

здесь срока-

* '■

Утпечатано 2,бОС

ПРЕДИСЛОВИЕ.

Предлагаемая вниманию заинтересованных кругов работа есть

результат 10-летнего опыта изучения проблем обогащения. Выпуская

настоящий труд, мы имели в виду не столько заполнение пробела

в технической литературе или замену им других сочинений по тому

же предмету, скогько желали привлечь внимание техников к этой

сравнительно молодой области инженерного дела и подчеркнуть

огромную важность ее, соответственно тому значению, которое

должно иметь обогащение полезных ископаемых в такой стране,

как Россия, столь обильной всевозможными полезными

ископаемыми, если в порядке дня поставлен вопрос о рациональном

использовании всех рессурсов сырья в стране.

Обогащение полезных ископаемых есть такая отрасль горного

дела, с которою может соприкасаться горный инженер всякой

специальности. Инженер-разведчик сталкивается с проблемами обогащения

в вопросах оценки месторождений полезных ископаемых при

определении промышленных запасов. Рудничный инженер не может обойти

задач обогащения при проектировании горного предприятия, имея

в виду, что организация горных работ в руднике может быть тесно

связана с организациею обогащения. Инженер-металлург становится

лицом к лицу с вопросами обогащения, когда ему предстоит выбрать

исходный материал подходящих качеств для проектирования

металлургического завода. Наконец, инженер механик горнозаводской

специальности находит в обогатительных фабриках совершенно

специальную область горнозаводских машин, конструкция и действие

коих всецело обусловлены общими целями обогащения. Но,

соприкасаясь со всеми отраслями горного дела, «Обо га щеп и е»

самг по себе представляет настолько специфическое искусство,

что для решения всех выдвигаемых им проблем и рационального

проектирования обогатительных фабрик необходимы более детальные

специальные познания и научные исследования, рождающие

самостоятельную специальность «Обогащения».

— 4 —

Подходя вплотную іс специальности «обогащения», мы

встречаемся с большим разнообразием вопросов, требующих освещения

и решения. Прежде всего, каждое данное ископаемое должно быть

исследовано в отношении его естественных, технических и

промышленных свойств, для чего оно должно быть опробовано и

подвергнуто специальному испытанию. После сего создается

определенная идея системы тех операций, в процессе коих

ископаемое подвергается переработке и обогащается. Отдельные операции

протекают успешно лишь при соблюдении известных условий

согласно законам, управляющим ими, точный анализ коих лежит

в основе всех обогатительных процессов. Для исполнения

многоразличных операций обогащения необходимы разные аппараты

и м а ш и н ь; конструкция и принципы действия этих машин, содной

стороны, обусловлены их назначением и: следовательно, зависят от

принципов обогащения, с другой стороны, рациональное исполнение

ими определенной работы зиждется на основах механики и

машиностроения. Наконец, вся совокупность нужных машин и аппаратов

связывается трансмиссией) с двигателями и группируется в общем здании—

обогатительной фабрике, претворяющей начальную

идею, созданную на основании испытаний, в законченное инженерно-

строительное сооружение, рационально оборудованное и работающее

экономически. Независимо от разнообразных этапов общей проблемы

обогащения, решения различных задач в отношении отдельных

процессов, сочетания их в системы, подбора аппаратов и сооружения

фабрик могут быть настолько разнообразны, насколько

разнообразными являются полезные ископаемые и их свойства, как руды,

строительные материалы, ископаемые горючие и пр.

Из сказанного намечаются 2 концентра в подходе к изучению

проблем обогащения: общий, могущий интересовать лиц всякой

специальности, коим приходится в своей деятельности встречаться

с вопросами обогащения, и специальны й—для лиц,

избирающих обогащение своею специальностью. Этот специальный путь

изучения в свою очередь разделяется, с одной стороны, па

последовательные области, составляющие в целом единый цикл дисциплин,

как то: !) опробование и испытание, 2) системы обработки, 3) процессы

обработки, 4) машины и аппараты, 5) обогатительные фабрики,

с другой стороны—по роду ископаемого—на: 1) обогащение руд разных

металлов, 2) обогащение золота и серебра, 3) обогащение ископаемых

углей, 4) обработка строительных материалов и пр.

Пре^лага_ем^__^абоіа__хо£іііші-ііЗ . ,3. „аастей.:.. ч. I — опера-

Ши__о5работки, ч. II.—системы обработки, ч. III—обогатительные

фабрики. _

— 5 —

Особенностью ее является то обстоитсльстно, что в изложении

ее мы не следовали обычно принятому разделению на обогащение

руд и обогащение углей, номы разделили книгу на главы по процессам

с указанием во iscex главах на многообразные случаи применения

этих процессов при обработке как одного рода, так и разного рода

ископаемых, подчеркивая общность процессов, которым подвергаются

в разных случаях разные ископаемые. Обратное изложение, по роду

ископаемого, вследствие общности процессов, сводится обычно к

описанию деталей, что создаст иногда ложное представление об

отличиях и по существу. Между тем различия деталей не ограничиваются

только рудами и углями, но и целым рядом ископаемых в пределах

этих двух групп, как то: рудами железа, меди, свинца и цинка, олова,

вольфрама, платины, золота, серебра, асбеста, графита, разными

типами ископаемых углей, как антрацита, каменного и бурого угля,

торфа, далее—каменной соли, строительных материалов и др. Мы сочли

поэтому более уместным излагать о всех видах полезных ископаемых

совместно и оттенять в соответственных местах особенности, которыми

отличается приложение отдельных процессов к ископаемым разного

вида, если это имеет место.

Таким образом, кик га должна дать достаточное представление

об общих методах обработки не только типичных руд и

ископаемых горючих, но также о промывке россыпного золота,

обработке рудного золота и серебра механическими и химическими

приемами 1) и об обработке солей. В главе об окусковании,

брикетирование углей и руд проводится в параллели с кирпичным

производством и формовкой в цементном деле. Наконец, коксовое производство-)

трактуется, как аггломерация горючего в параллели с другими видами

аггломерации ископаемых, и причисляется (вместе с неотступно

связанным использованием побочных продуктов сухой перегонки)

к- общему циклу процессов, коим угли, рядом с сортировкой, мойкой

и брикетированием, подвергаются на рудниках.

Имея в виду дать лишь представление об операциях обработки,

мы совершенно исключили всякие математические выкладки и более

глубокий анализ процессов, но стремились объяснить принципы

действия разных операций и обосновать их необходимость, как и

логическую взаимную связь, по возможности простым, не математическим

языком, прибегая лишь в редких случаях к наиболее простым

вычислениям. На том же основании, вместо чертежей, приводим по возможности

фотографические иллюстрации аппаратов, считая, что последние

') Обычно излагаемыми отдельно.

г) Составляющее специальную отрасль промышленности.

_ 6 —

дают лучшее о них представление. Такое же значение имеет и

цифровой материал, приводимый в разных таблицах: далекий от полноты,

необходимой для справочников, материал этот дает понятие о

средних и крайних размерах машин, их весе, производительности и расходе

работы. Что касается цен этих аппаратов, часто отрывочно

фигурирующих в разных книгах, то мы сознательно уклонились от включения

их сюда, вследствие 1) невозможности систематизировать

соответственный материал, 2) современной переоценки всех ценностей и

3) вследствие того, что в общей части более существенным является

представление об общей стоимости обогащения и ее слагаемых, как

и общих обстоятельствах, обусловливающих эту стоимость, чем

о стоимости отдельных машин,—вопросы, составляющие, между

прочим, предметы второй части книги.

Наконец, мы стремились не загромождать книгу описанием

многообразных типов аппаратов, ограничиваясь лишь наиболее типичными

представителями обогатительных машин. Такою общедоступностью

изложения характеризуется, главным' образом, I часть,

обнимающая всевозможные виды операций предварительной обработки

и обогащения как главные, так и воспомогательные.

Во II части работы, озаглавленной «системы обработки», стиль

несколько изменяется, оставаясь все-таки в границах элементарного

изложения. Здесь ѵже не имеется в виду дать только представление

о системах операций обработки (обогащения), но излагаются главные

основания для составления схем операций, исходя из принципов

обогащения, опытных данных, экономических соображений и связи

обогатительных процессов с организацией рудничных работ. Часть

эта является более специальной, могущей преимущественно

интересовать сомкнутый круг специалистов. Однако, основною задачей этой

части является постановка диагноза проблемы обогащения

данного полезного ископаемого, т.-е. решение таких вопросов,—как:

можно.ли обогащать данное ископаемое, стоит ли его обогащать,

и какова наивыгоднейшая степень обогащения при данных условиях,

что зависит от того, как обогащать, т. е. от принятой системы

обогащения, которая, влияя на конечные результаты, сама ими

обусловлена. Вопросы этого порядка, хотя чрезвычайно специальные в их

всестороннем разрешении, все-таки имеют общий характер, и

диагноз обогащения может быть поставлен как разведчиком при

оценке месторождений, так и рудничным инженером при введении

обогащения на данном руднике, и инженером-металлургом при

организации завэдского предприятия. На этом основании предмет

II части включается нами в Общую часть. Но тем самым

мы поставили себе известные рамки в развитии «учения о системах

— 7 —

■обработки» {что в сущности и составляет содержание 11 части),

признавая, что затронутые вопросы могут быть подвергнуты более

глубокому анализу в специальных исследовательских работах.

II часть, как мы ее определили «учение о системах обработки»,

не заключая в себе ничего такого, чему не следовали бы сознательно

или бессознательно все специалисты, причастные к проектированию

обогащения, представляет нашу попытку систематизировать

естественный ход рассуждений в проектировании обогащения, при чем

нам принадлежит лишь тот графический метод изображения

результатов обогащения, который может также оказаться полезным в

обратных задачах, т. е. проектирования и составления урока для

обогатительных процессов. Метод этот есть результат нашей практики

проектирования обогатительных фабрик в Институте Механической

Обработки Полезных Ископаемых в Петрограде 1).

Наконец, III часть, заключающая описания обогатительных

фабрик, является абсолютно необходимым дополнением первых двух

частей,ибо здесь дается синтез всех операций и их сочетаний в системы,

осуществляемый в сооружении вполне законченной обогатительной

фабрики,получающей тот или другой вид в зависимости от рода

полезного ископаемого и задач обогащения. Согласно характеру общей

части, описанные фабрики являются не более как примерами,

дающими лишь ясное представление, что такое обогатительная

фабрика. Примеры эти обнимают обогащение наиболее характерных

представителей в промышленном мире полезных ископаемых: руд

железа, меди, свинца, цинка, золота, ископаемых горючих и

строительных материалов а).

Развитие этого отдела составляет специальные отделы обогащения

по роду ископаемого, с описанием всех деталей производства,

присущих данному типу ископаемого, а также включает специальные

вопросы анализа обогатительных фабрик и поэтому не может иметь

места в общей части.

Таково в общем построение Общей части и мотивы,

объясняющие нашу точку зрения. В заключение нельзя не отметить, что для

лиц, желающих более основательно ознакомиться с этою областью

горного дела и которые найдут для себя полезным более близкое

знакомство со II частью книги, трактующей о методах диагноза

проблем обогащения, необходимо иметь в виду, что обогащение полез-

*) Представлявшем до революции частное техническое Бюро для

проектирования обогатительных фабрик, руководимое автором.

3) Выпуск III части, к сожалению, по независящим от нас обстоятельствам,

не может быть осуществлен одновременно с 1 и II частью, и издание ее должно

-быть отложено.

— В —

ных ископаемых, несмотря на высоко развитую общую теорию, как

и теорию отдельных процессов, все-таки является в своей основе

экспериментальной наукой, и опыт стоит в основе всякого проектирования

и решения всякого общего вопроса. Совершен но немыслимо изучать

обогащение только по книжке, не имея возможности в то же время

проверять теоретические выводы опытным путем в соответственно

оборудованной лаборатории. Еще менее возможно рациональное

проектирование обогащения без предварительных опытов обогащения данной

руды. Мы не имеем в виду здесь практики на заводах, посещение

коих и работа в коих давно уже считается аксиомой при прохождении

курсов в технических учебных заведениях всякого типа, но

практические работы по обогащению в разных аппаратах лабораторного

и промышленного типа, которые можно произвольно регулировать

и иметь в полном распоряжении экспериментатора, что редко

исполнимо на заводах. Поэтому соответственно оборудованные

лаборатории ') нужны не только для того, чтобы углубить свои знания

занимающемуся, но также для того, чтобы воспитать в себе

сознание, что без предварительного испытания немыслимо никакое

проектирование, ни правильное решение каких бы то ни было задач по

обогащению.

Проф. Г. О. Чечотт.

Петроград, 3/Ѵ 1922.

*) Такая лаборатория, носящая характер испытательной станции, построена;

а настоящее время в Петри градском Горном Институте.

ВВЕДЕНИЕ.

Полезные ископаемые. Минералы и горные породы, полезные

для культурной жизни человечества, называются вообще полез-

н ы м и и с к о п а с м ы м и.

Месторождения полезных ископаемых. Местные скопления

полезных ископаемых в земной коре или на ее поверхности с известною

пространственной обособленностью называются

месторождениями полезных ископаемых.'

Разработка месторождений полезных ископаемых. Добыча

полезных ископаемых исполняется путем разработки

месторождений приемами горного искусства. Смотря по типу

ископаемого разработка его месторождения требует организации

специальных горных работ путем исполнения разного рода горных

выработок и оборудования их разными машинами

и сооружениями. Совокупность всех горных выработок и

оборудования, смотря по типу ископаемого, носит название: рудника, копи,

прииска, промысла, ломки или карьера. Так, говорят: «железные,

медные и т. п. рудники», «каменноугольные и соляные копи», «золотые

прииски», «нефтяные, соляные промысла», «ломки гранита»,

«каменоломни или карьеры известняка». В том же смысле говорят:

«артезианские колодцы», «минеральные источники» и т. п., как совокупность

всех устройств для получения вод.

Сырые продукты и их применение, Добытые разработкой

месторождений полезные ископаемые представляют, так называемые, с ы р ы е

продукты. Твердые сырые продукты состоят из смеси обломков

разной величины от крупных глыб до мельчайших песчинок в

разнообразной пропорции, находящихся в соверши.но рыхлом состоянии

или в более или менее вязком виде, смотря по количеству землистых

и глинистых веществ и количеству содержащейся в них влаги. С ы-

р ы е продукты могут иметь: 1) непосредственное утилитарное

применение, напр., каменный уголь, минеральные воды или 2) служат

для дальнейшей переработки на заводах с целью извлечения из них

какой-нибудь составной части. Так, руды металлов подвергаются

металлургическим процессам для выплавки металла, урановые руды—

для изготовления урановых препаратов, известняки служат для

приготовления цемента, каменные угли—для коксового производства,

глины и "сланцы—для кирпичного производства, нефть—для

перегонки и получения производных продуктов, соленые рассолы для

выварки соли и т. д.

— 10 —

В том и другом случае полезные ископаемые могут употребляться

или 1) непосредственно в сыром виде, напр., хорошего качества

каменные угли, богатые, не очень твердые железные руды, минеральные

воды или 2) после предварительной обработки в

специальных фабриках, если по своим качествам и техническим

условиям сырые материалы непригодны для непосредственной

утилизации. Так, железные руды отсортировываются от примесей побочных

пород, или вредных соединений (S, As), каменная соль

размельчается, большие глыбы известняка дробятся, из каменного угля

отсеивается мелочь, лишенный мелочи уголь рассортировывается

по крупности на несколько сортов, торф подвергается сушке и

уплотняется в брикеты, минеральные воды фильтруются и газифицируются.

Эксплоатация месторождений полезных ископаемых. Совокупность

всех операций добычи, обработки и извлечения полезной части

ископаемых называется эксплоатацией месторождения.

В частности говорят: эксплоатация рудника, фабрики, завода,

подразумевая совокупность рудничных операций по добыче, фабричных—

по обработке, заводских—по переделке (выплавки).

Не всякие месторождения полезного ископаемого могут эксплоати-

роваться, но лишь такие, которые заслуживают эксплоатации или,

как говорят:

Благонадежные месторождения. Благонадежность месторождения

ппределяется тремя факторами: 1) качеством данного ископаемого;

2) количеством ископаемого в месторождениях, или, как говорят,

запасами его, и 3) экономическими условиями.

По качеству полезное ископаемое должно представлять материал,

вообще пригодный для утилитарной цели в сыром или обработанном

виде. Напр., руда с достаточным содержанием металла для выплавки,

с такими посторонними примесями, которые или не оказывают по

современным условиям металлургической техники вредного влияния

на процесс выплавки (Si02), или, если оказывают такое влияние

(FeS2), но могут быть какими-либо приемами предварительной

обработки обезврежены или удалены; каменный уголь, в крупных кусках,

с высокой теплопроизводительной способностью, незначительным

содержанием золы и серы, пригодный для непосредственного

пользования: сжигания в топках, приготовления кокса и т. п., или, хотя

и с значительным содержанием золы, серы, влаги и угольной мелочи,

обесценивающей ископаемое, как горючее, но могущий быть при

помощи некоторых приемов предварительной обработки приведенным

в состояние, пригодное для утилизации.

По количеству запасы полезного ископаемого, заключенные

в месторождении, должны быть таковы, чтобы добыча его могла

представлять интерес в смысле организации такого предприятия или

промышленного центра, которое могло бы явиться источником

полезного ископаемого достаточно продолжительное время.

Наконец, по экономическим условиям полезное ископаемое должно

заключаться в месторождении в таком виде и состоянии (мощность,

глубина, приток воды, дислокация, состав и запасы), чтобы затраченный

капитал для вскрытия месторождения и оборудования рудника, как

и дальнейшая стоимость добычи, покрылись ценою добываемого иско-

— 11 —

паемого. Хотя стоимость добычи (включая и погашение капитала)

определяет цену ископаемого, но при установившихся хозяйственно-

экономических отношениях, в странах с развитою культурой,

полезные ископаемые имеют на рынке более или менее определенную цену,

хотя и подверженную колебаниям в связи с общею экономической

конъюнктурой. В некоторых редких случаях цена полезного

ископаемого может быть какая ни есть. Это касается редких минералов,

каковы: алмазы, цветные камни, хризоберил, александрит и в новейшее

время—радиоактивные руды (урано-ванадиевые руды Ферганской

области).

Определить (констатировать) благонадежность месторождения

составляет задачу эксперта-геолога-разведчика, обладающего

достаточной научной эрудицией не только в области циклов геологических

наук, дающих ему указания о качественно-количественном характере

месторождения, но также и в области специальной

горно-металлургической техники, знание коей дает ему возможность оценить

месторождение с экономической стороны.

| Промышленное определение полезного ископаемого. Исходя из

данного определения благонадежности месторождения, как функции

качества, количества и экономических условий, понятие полезного

ископаемого суживается и определяется не только, как минеральное

вещество, полезное вообще для культурного человечества, но и

заключенное в благонадежном месторождении.

Относительное понятие полезности ископаемого. На основании

предыдущего определения понятие о полезности ископаемого является

относительным.

С одной стороны, эта полезность зависит от техники Горного

Искусства. Так, пласты каменного угля, залегающие на глубине

свыше 1.500 м., по современному состоянию техники Горного

искусства, не могут считаться «полезными», и громадные залежи

ископаемого горючего, достоверно находящиеся на глубине, превосходящей

2.000 м., никоим образом не могут быть причислены к естественным

рессурсам страны. Но с разработкой методов подъема в шахтах большой

глубины, с развитием мер борьбы с высокой температурой путем

искусственного охлаждения рудничной атмосферы, методов борьбы с горным

давлением на большой глубине, эти глубоко залегающие угольные

пласты сделаются естественно «полезными ископаемыми».

С другой стороны, полезность ископаемых обусловлена успехами

техники их утилизации. Напр., горючие сланцы с большим

количеством золы, сохраняющей в топках первоначальную форму кусков

сырого продукта, и загромождающей топочное пространство, до

недавнего прошлого не могли считаться «полезными», пока способы

сжигания и утилизации продуктов горения и золы не были более или

менее удовлетворительно разрешены. Ныне громадные залежи

горючих сланцев в Эстляндии и Поволжьи безусловно представляют

«полезные ископаемые».

Наконец, в случае появления на рынке однородного

ископаемого, получаемого в более выгодных условиях и посему более

дешевого, разработка месторождений, находящихся в менее выгодных

условиях, становится экономически невыгодной. Так, полезность

— VI —

месторождений каменного угля Подмосковного Бассейна,

отличающегося весьма низкими природными качествами, остается под

сомнением при условии свободной конкуренции на рынке углей Донецкого

Бассейна. Только успехи техники предварительной обработки,

могущей повысить качество углей, смогут поставить Подмосковные угли

в рамки безусловно «полезных ископаемых^.

Точно также, успехи металлургии, заменяя одни сплавы металлов

другими высшего качества, могут внезапно обесценить месторождение,

долгое время считавшееся благонадежным.

Богатые месторождения, заключающие сложный комплекс руд

разных металлов: Pb, Zn, Си, An, Ag, Sb и др. в соединении с

тяжелыми горными породами (авгито-гранатовой группы), не могут

считаться полезными до тех пор, пока техника металлургии не сможет

извлечь экономически выгодно каждый металл порознь, или пока

техника предварительной обработки не выработает методов разделении

подобных руд на составные части, из коих отдельные металлы могли

бы быть получены металлургическими процессами.

Независимо от успехов техники добычи, переработки и утилизации

сырых продуктов,пределы полезности ископаемых могут быть

обусловлены местными экономическими условиями, как то: рабочею платою,

стоимостью материалов, особенно ценой механической энергии в

зависимости от рода ее (пар, электричество, вода) и ценою топлива. Так,

на Урале золотые руды имели промышленный характер с содержанием

не менее 3 зол. в 100 пудах при низкой заработной плате (1,5—2 р.)

и применении паровой энергии, тогда как в юго-восточной Аляске

(Juneau)напобережьи океана промышленными являются руды,

содержащие Ѵі зол. в 100 пуд. при рабочих платах в 5—6 долларов,

применении гидроэлектрической энергии, массовом производствен др.

естественных выгодных условиях эксплоатации, а во внутренних

областях Аляски (Fairbanks) для промышленных руд требуется

содержание не менее 30—40 зол. (в 1914 г.).

Типы полезных ископаемых. Полезные ископаемые могут быть

газообразные (естественные газы), жидкие (нефть, соляные рассолы,

минеральные воды, ртуть) и твердые (руды, каменные угли, каменная

соль, известняк и пр.). В последующем изложении мы будем иметь в виду

только твердые полезные ископаемые. Твердые полезные ископаемые

разделяются на руды, горные породы и ископаемые горючие.

і. Руды. В минералогии рудами называются такие металл-содер-

жаіцие минералы, в которых присутствие металлических элементов

определяет минералогическую самостоятельность данного вида. В

горном деле рудою называется всякое минеральное вещество, из которого

можно валовым способом и с экономической выгодой извлекать металлы

или металлические соединения. Часто понятие рѵды ограничивают

содержанием тяжелых металлов (Fe, Си, Pb, Zn, Мп и т. п.),

получение коих из руд производится на металлургических заводах, противо-

ставлня руды веществам, содержащим легкие металлы, как боксит,

корунд (служащие для получения алюминия). Однако,правильнее

придавать рудам более широкое понятие, объемлющее вообще всеметаллы.

Распространенное понятие руды объемлет также вещества,

служащие для получения не металлических элементов и их соединений.

— J3 —

Так,^говорят о серной руде, квасцовой руде и т. д. Правильнее было бы

подобные вещества объединять в особую группу, характеризующуюся

тем, что относящиеся к ней вещества служат для получения химических

продуктов, и перерабатываются на химических заводах,

таковы серный колчедан, калийные соли, чилийская селитра,

фосфориты и др.

Также неопределенное положение в приведенной классификации

ископаемых занимают породы, содержащие асбест и графит. Но по

аналогии форм и способов обработки можно говорить об асбестовых

и графитовых рудах. Однако, получение этих минералов выполняется

только лишь механическими процессами на фабриках, аналогичных

тем, на которых производится предварительная переработка настоящих

руд с тою лишь разницею, что в конечном результате на этих фабриках

получается готовый продукт: асбест и графит, в то время, как в случае

типичных руд на фабриках предварительной обработки получается

лишь более пригодный продукт для дальнейшей химической

переработки на металлургических или химических заводах. Дальнейшие

операции, коим подвергаются асбест или графит, имеют целью

изготовление асбестовых и графитовых предметов, что составляет область

технологии материалов и аналогично технологии металлов. Такое же

положение занимают породы, содержащие драгоценные цветные камни:

бирюзу, хризоберилл, александрит и алмазы. Не являясь рудами,

по аналогии форм и способов обработки, породы эти должны быть

причислены к той же группе руд. Наконец, в последнее время горючие

сланцы (сапропелиты) иногда определяются, как «нефтяная руда».

2. Горные породи. В петрографии горными породами называются

всякие скопления минералов, образующих оболочку земной коры.

Как шолезные ископаемые» в горном деле под этим названием

обнимаются большею частью вещества, которые служат для приготовления

' строительных материалов; таковы: песчаники,

кварциты, граниты, кровельные сланцы, известняки—для получения

цемента, глины и сланцы—для кирпичного производства и

керамической индустрии; или для выделки каменных предметов:

точильные камни, яшмы—для мелких предметов и орнаментов,

мрамор—для монументов и изваяний. В виде горных пород встречаются

некоторые руды: штокообразные залежи магнитного железняка,

пласты бурых и шпатоватых железняков, пиролюзита, каменной

соли и т. п. Но в этих примерах «горная порода» понимается, как

петрографическое определение, но не как промышленный тип

полезного ископаемого.

j. Ископаемые горючие, составляя в петрографическом смысле

также горные породы, образуют самостоятельную группу полезных

ископаемых, достаточно ясно определенную названием. Сюда

относятся все виды антрацитов, каменных и бурых углей, торф, горючие

сланцы, ископаемые смолы (а также нефть).

Данное выше общее понятие условности определения полезного

ископаемого естественно относится ко всем их частным видам. С этой

точки зрения:

Рудою называются такие минеральные вещества, содержащие

металл, элемент или минерал, которые по способу нахождения в место-

— 14 —

рождении и своим природным качествам при современном состоянии

техники металлургической или химической обработки могут служить

для получения с экономической выгодой валовым путем металлов,

химических соединений или минералов, пригодных для

непосредственного потребления или переделки.

Горною породою называются такие части земной коры,

которые по способу нахождения и своим природным качествам при

современном состоянии камнеобрабатывающей техники и технологии

строительных материалов могут быть с экономической выгодой

использованы для соответственных целей. Наконец:

Ископаемым горючим называются такие виды

минерального топлива, которые по способу залегания в природе и по своим

природным качествам при современном состоянии техники переработки

углей и их утилизации (технологии топлива) могут быть с

экономической выгодой разрабатываемы массовым путем.

Значение предварительной обработки полезных ископаемых. Из

данного нами определения полезного ископаемого и его частных видов:

руды, горной породы и горючего ископаемого, вытекает значение

предмета предлагаемой книги. Это:

1) Придание определенному ископаемому значения

полезного ископаемого и, следовательно, общее увеличение

рессурсов полезных ископаемых в стране и во всем мире, и

2) Увеличение ценности существующих полезных

ископаемых.

Для определенной страны указанное значение предварительной

обработки принимает характер общегосударственный, так как

предварительная обработка сырых продуктов: I) увеличивает

промышленные запасы полезных ископаемых и 2) увеличивает их ценность.

Случаи применения предварительной обработки. Только весьма

незначительная часть общего мирового запаса минеральных вещести

может быть утилизирована в сыром виде непосредственно после добычи,

т. е. считаться естественными «полезными ископаемыми» в

промышленном смысле. Так, только угли высшего качества по чистоте и тепло-

производительной способности могут быть в сыром виде

непосредственно использованы в качестве топлива. Только богатые железные

руды (криворожские красные железняки с содержанием не менее

55% Fe, магнитные железняки с содержанием не менее 60% Fe) могут

быть непосредственно использованы на доменных заводах для выплавки

чугуна, богатые медные руды с содержанием не ниже 3% Си могут быть

непосредственно проплавлены в ватержакетах. Асбест в длинных

волокнах не короче іѴз" может быть непосредственно получен и отп-

бран в руднике, в каковом виде следует непосредственно на

переделочный завод для выделки асбестовых изделий. Ломкий известняк,

получающийся в карьерах в неслишком крупных кусках, может быть

использован непосредственно для приготовления извести и цемента.

Вполне естественно, что с началом возникновения горного

промысла во всех странах прежде всего и разрабатывались такие

«естественные» полезные ископаемые, а в более позднее время—мелкими

предприятиями и кустарями. Но с течением времени по мере

развития горного промысла и вместе с ростом цивилизации и культуры

— 15 —

такие натуральные полезные ископаемые быстро

исчерпываются, и приходится обращаться к добыче таких видов

ископаемых, которые только при условии их предварительной обработки

могут быть причислены к полезным ископаемым. Так, на

Высокогорском руднике в Нижнем Тагиле после выработки верхних

горизонтов чистой руды магнитного железняка дальнейшее

существование рудника зависит от возможности использования

появляющейся с глубиной руды, пропитанной Си содержащими

колчеданами. Без предварительного освобождения таких руд от колчеданов

путем соответственной предварительной обработки невозможно

получить одними металлургическими процессами чистого металла,

лишенного Си и особенно вредной серы. На горе Благодать на

Урале образовались за весь истекший срок ее эксплоатапии

огромные отвалы малопроцентной руды с содержанием железа не свыше

35—40%, которые после выработки наиболее доступных богатых

частей месторождения на выходах прикрывают собою доступ к их

оставшимся богатым частям. Одновременно с углублением работ толщи

богатой руды все более вытесняются мало процентной и колчеданной

рудой. Все отвалы на поверхности и толщи малопроцентной руды

в руднике до сих пор не считались рудой. Вполне очевидно, что

дальнейшая эксплоатация горы Благодать обусловлена использованием

старых отвалов и более убогих толщ месторождения, что без

предварительного «обогащения» невыполнимо. Введение обогащения на

Благодати сделает все малопроцентные отвалы и убогие толщи

коренного месторождения рудами, в несколько раз увеличивая общие

промышленные запасы горы. Такая же участь ожидает

Криворожские месторождения, где пока еще добываются только

богатые руды с содержанием нениже 55% Ре.огромные же количества

руды с меньшим содержанием в боках месторождения не считаются

рудами и остаются невынутыми. На Верхнем Озере в С. А.

месторождения самородной меди в начальный период их эксплоатации

снабжали медеплавильные заводы глыбами самородной меди, легко

получавшимися простыми работами в верхних разрушенных головах

медь содержащих пластов. В настоящее время всемирно известные

рудники Верхнего Озера работают на глубине, достигающей 1.500 м.,

большие глыбы чистой меди отошли в область предания, и главная

масса меди представляется в виде очень мелкой вкрапленности в

количестве, не превышающем 7з—1% добываемой массы породы. Тем не

менее, медь содержащие породы Верхнего Озера еще и в настоящее

время заключают колоссальные запасы промышленной руды, а

рудники достигли своего современного расцвета исключительно

благодаря высокой технике механического обогащения.

Независимо от истощения богатых руд, с увеличением

спроса на металл, даже при наличии промышленных руд, является

необходимость для удовлетворения потребностей рынка обращаться

к эксплоатации более убогих месторождений, что возможно исполнить

лишь при условии их предварительного обогащения. Так, в

Скандинавских странах, где главное минеральное богатство заключается

в железных рудах и производится усиленный экспорт их в страны,

менее богатые железом, рядом с такими месторождениями, как Ки-

— 16 —

руна и Г е л и в а р а, где добываются высокосортные магнитные

железняки с содержанием железа до 70%, в последнее время

приступают к деятельной разработке убогих руд с широким применением

предварительного «магнитного» обогащения. В Siidwaranger (Kirkcnes)

в Норвегии (вблизи русской границы) разрабатываются руды с

содержанием в 35% Fc в руднике, рассчитанном на рекордную

производительность: 120.000.000 пуд. в год, при условии обогащения всей массы

руды.

Далее, по мере развития техники и промышленности во всех

ее видах, при значительном развитии горной добывающей

промышленности, со стороны потребителей сырых продуктов предъявляются

к ним более строгие требования. Заводы не довольствуются

просто тем, чтобы руды содержали не ниже определенного % металла,

но требуют, чтобы они были свободны от тех или иных примесей, или

наоборот, чтобы они заключали особые примеси в известном %(Р,Ті, Ni

в жел. руд) или чтобы состав и пропорция пустой части руды отвечали

условиям самоплавкости руды; наконец, чтобы величина и формы

кусков руды имели определенные свойства. Предъявления заводами

рудникам подобных требований может сделать невозможной их эксплоа-

тацию, если не будет применена предварительная обработка,

состоящая: в удалении вредных примесей, отделении фосфор содержащих

частей руды от нссодержащих фосфора, дроблении крупных глыб руды,

отсевке мелочи, отсасывании пыли, брикетировании или спекании

рудных шлихов. Аналогичные требования могут быть предъявлены

каменноугольным копям потребителями топлива. Железные

дороги требуют уголь в крупных кусках. Заводы, для котельных

топок, довольствуясь менее крупными кусками, требуют, чтобы

мелочь была отсеяна и чтобы зола не ошлаковывала колосников.

Цементные заводы требуют пылевидного горючего для сжигания в топках

форсуночного типа ротационных обжигательных печей.

Предприятия, заготовляющие значительные запасы горючего, озабочены тем,

чтобы куски горючего имели вполне определенную и правильную

форму брикетов для образования складов с использованием

наименьшего пространства. Копи, которые не смогут удовлетворить

всем этим требованиям, должны прекратить или ограничить свою

деятельность, если не прибегнут к предварительной обработке,

состоящей в дроблении, сортировке, отсевке мелочи, пылеотделении,

брикетировании, приготовлении смеси из разных сортов угля определенного

состава и т. п.

Наконец, некоторые минеральные вещества в природе

встречаются постоянно в таком виде, что потребление их в сыром

состоянии невозможно ни при каких

условиях. Таковы золотые руды и золото - и платино-содержащие

пески. Золото в самородном или связанном в колчеданах виде

рассеяно в массе, содержащей его породы в столь мелко раздробленном

состоянии и абсолютно столь незначительных количествах, что

получение благородного металла из руд и песков невозможно ни при каких

обстоятельствах без предварительной обработки и обогащения этих

пород, и какая ни есть промывка песков всегда исполняется

даже мелкими кустарями, старателями и хищниками. Промышлен-

— 17 —

ные запасы золота и платины существенно зависят от методов обработки

руд и песков. К этой категории относятся редкие камни и алмазы;

также редкие минералы, содержащие Wo, Mo, Ѵа, Се, Тіі (монациты).

Такой же характер имеет торф, который по крайней мере подлежит

просушке.

Совершенно независимо от требований рынка и индустрии для

производителей сырых продуктов успехи техники предварительной

обработки представляют большой интерес в смысле возможного

увеличения ценности ископаемого, даже в том случае, когда

добываемые ископаемые представляют натуральные полезные

ископаемые, т.е., когда сырые продукты находят естественный сбыт

непосредственно после добычи из шахты без всякой предварительной

обработки. Так, требование металлургических заводов вболь шинстве

случаев ограничивается нижним пределом содержания металла. Но

чем выше это содержание, тем выгоднее для завода. Соответственно

с сим цены на руды устанавливаются в зависимости от содержания

металла. В последнем случае в интересах рудника представляется

желательным снабжать заводы на сколько возможно богатыми

концентратами путем применения обогащения. Если ископаемое

содержит значительное количество влаги или пустой породы,при чем рудник

находится в значительном удалении от места потребления, и сырые

продукты должны перевозиться на более или менее значительное

расстояние, то, за чей бы счет ни производилась эта перевозка,

представляется выгодным предварительным обезвоживанием,

сушкой или отделением пустой породы

освободиться от излишнего баласта, даже тогда, когда сырые продукты

находят применение в влажном и необогащенном виде (тем более, что

попутно происходит обогащение ископаемого за счет удаляемой

влаги и породы). Так, угли Подмосковного бассейна с содержанием

до 36% влаги после просушки теряют свыше 30% веса, удаление

пустой породы еще уменьшает вес на 10%, попутно происходит

увеличение теплопроизводительной способности с 3200 до 5000. Саі.

Итак, к предварительной обработке сырых продуктов

прибегают:

1) По мере исчерпания (выработки) богатых месторождений

натуральных полезных ископаемых.

2) При увеличении спроса на продукты добывающей

промышленности, если месторождения натуральных полезных ископаемых не в

состоянии удовлетворить потребление.

3) При значительном развитии добывающей промышленности

(при возрастании предложений) для удовлетворения более строгих

требований, представляемых в этом случае потребителями сырых

продуктов.

4) При эксплоатации месторождений таких типов полезных

ископаемых, которые в сыром виде ни при каких условиях не находят

потребления (золото, серебро, платина и др.).

5) При обеспеченном сбыте сырых продуктов с целью увеличения

ценности последних.

Во всех этих случаях расширяются территориально пределы

полезности ископаемых и увеличиваются их промышленные запасы.

Г. О. ЧЕЧОТТ,—Обогащение полезных ископаемых. «

— 18 —

Задачи предварительной обработки полезных ископаемых.

Из приведенных выше примеров применения предварительной

обработки вытекают нижеследующие задачи, исполнение коих

составляет цель предварительной обработки полезных ископаемых.

1. Рассортировать сырой материал по крупности кусков на

несколько сортов.

2. Приготовить определенное количество каждого сорта.

3. Придать кускам сырого материала определенную величину.

4. Удалить из сырого материала примеси вредных веществ.

5. Увеличить %-ое содержание полезного минерала, металла,,

элемента.

6. Разделить смешанные между собою разные минералы.

7. Удалить из сырого материала значительную часть пустой

породы.

8. Разделить твердые и жидкие составные части продуктов.

9. Удалить избыток влаги.

10. Удалить избыток пылевидного материала.

11. Приготовить смесь двух или более продуктов определенного

состава.

12. Приготовить влажные смеси рыхлого материала с водой и

растворами.

13. Приготовить продукты в кусках определенной величины и

формы с определенными свойствами.

Операции предварительной обработки. Для исполнения

перечисленных выше задач сырой материал подвергается некоторым операциям,

совокупность коих составляет предварительную

обработку. Все операции предварительной обработки основаны почти

исключительно на физических свойствах ископаемых

и представляют, следовательно, механические процессы,

почему совокупность их называется также механической

обработкой.

В случае, когда целью механической обработки является

разделение двух веществ: полезной рѵды от пустой породы, одного

минерала от другого (задачи 4, 5, б и 7), или даже воды (конституционной

или в виде влаги) от твердых частиц ископаемого (задачи 8 и 9), то в

разделяемых продуктах увеличивается % содержания соответствующего

минерала: они обогащаются содержащимся в них минералом,

металлом, элементом, поэтому операции эти называются

обогащением.

Понятие «обогащение» можно распространить и на другие задачи

механической обработки и иметь в виду увеличение содержания в

продуктах обработки кусков и зерен в определенном виде по величине

и форме. Тогда такие задачи, как сортировка (1), дробление (2 и 3),

смешение (11 и 12), отделение пыли (10) и окускование (13) могут

быть также определены, как задачи обогащения. На этом основании

термин механическое обогащение полезных

ископаемых в русском языке употребляется, наравне с

термином «Механическая обработка полезных ископаемых», для определения

всей совокупности операций предварительной обработки. Если,.

— 19 —

однако, принять во внимание, что при некоторыхоперациях происходит

незначительное химическое изменение состава, или, что некоторые

процессы основаны исключительно на химических свойствах

ископаемых, то можно просто определить всю совокупность предварительной

обработки,как обогащение полезных ископаемых.

Чаще, однако, прибавляют слово механическое, имея в виду

преобладающую роль механических процессов.

В иностранных языках термин «Обогащение»: Concentrating,

Anreicherung, Enrichessement употребляется всегда в более тесном

значении, а для общего понятия употребляются выражения: Ore

dressing, Preparation mechanique des Minerals, Die mechanische Aufbe-

reitung von Erzen und Kohle, или короче Erz-Kohle-Aufbereitung.

Все эти выражения по русски переводятся: «механическая обработка

полезных ископаемых».

Операции предварительной обработки бывают двоякого рода.

В процессах одних операций полезные ископаемые изменяют свой

физический или химический состав: уменьшается крупность зерен,

изменяется их форма, продукт разделяется на несколько новых

продуктов, в которых изменяется группировка составных частей

первоначальной рѵды. В других операциях такого изменения состава не

происходит. Таковы операции перемещения продуктов, распределения

их и питания отдельных аппаратов и пр. Первые, составляющие

сущность обработки, называются главными, или собственно

операциями обработки (механической обработки, обогащения,

механического обогащения). Процесс этих операций всецело зависит

от задач обработки и ими определяется. Вторые—не зависят от задач

обработки, имеют вспомогательное значение, и наличность их

обусловлена обстоятельствами, вытекающими из характера процесса главных

операций, расположения аппаратов и др. местных технических

условий. Операции эти называются вспомогательными

операциями обработки.

Главньш операции в свою очередь могут иметь

самостоятельный характер, подготовительный и наконец

дополнительный. Первые имеют задачей приготовить

окончательные, готовые продукты рыночные сорта.

Вторые—подготовляют материал для первых и дают

промежуточные продукты (или классы). Третьи, являясь

дополнительными к самостоятельным операциям, исполняют какую-либо задачу

второстепенного значения, придавая готовым продуктам вид более

пригодный для дальнейшего употребления. Одна и та же операция

в разных случаях, смотря по обстоятельствам, может иметь

характер самостоятельного, подготовительного или дополнительного

процесса.

Кроме указанных двух основных групп операций обработки,

выделяются в третью группу операции, имеющие служебную роль для

каждой из 2 предыдущих групп. Таковы операции общемеханического

характера по водяному, паровому, тепловому хозяйству, снабжению

энергией и пр. Операции эти могут быть названы служебными.

Итак, для выполнения задач механической обработки

применяются нижеследующие операции:

— 20 —

I. Главные операции обработки.

1. Разделение по крупности:—сортировка (или классификация).

а. Сухая—грохочение,

в. Мокрая—отмучивание и осаждение в воде,

с. Воздушная—отсеивание (отсасывание) и осаждение

в воздухе.

2. Разрыхление:

1) Протирка (промывка).

2) Накаливание и охлаждение.

3) Выветривание.

4) Дробление.

3. Обогащение:

а. Механическое

в. Химическое 1) Мокрое—выщелачивание

2) Сухое—обжиг, накаливание, перегонка.

4. Отделение жидкости от твердых рыхлых материалов:

1) Обезвоживание.

2) Сгущение и просветление вод.

3) Сушка.

5. Пылеотделение.

6. Смешение:

1) рыхлых материалов м. с.

2) рыхлых материалов с жидкостью.

7. Окускование:

а. Брикетирование

в. Аггломерация.

II. Вспомогательные операции обработки.

1. Разгрузка сырого материала из откаточных сосудов.

2. Образование скоплении и запасов продуктов.

3. Загрузка мест скоплений и распределение материалов.

4. Разгрузка мест скоплений и питание аппаратов.

5. Транспорт материалов.

6. Загрузка отправных сосудов готовыми продуктами.

7. Удаление отбросов.

III. Служебные операции.

1. Водоснабжение.

2. Снабжение сжатым воздухом.

3. Утилизация пара и теплоты.

4. Снабжение энергией.

5. Учет продуктов и контроль операций.

— 21 —

Для исполнения всех операций той или иной группы служат

соответствующие аппараты. Согласно разделению всех операций на три

группы различают: исполнительные аппараты,

вспомогательные аппараты и служебные

аппараты. Совокупность всех аппаратов, помещенных определенным

порядком соответственно задачам обработки в одном или

нескольких зданиях, образует фабрику для механической

обработки. Часто такая фабрика называется просто:

обогатительная фабрика.

Системы обработка. Для исполнения определенной задачи

обработки обыкновенно недостаточно бывает одной какой-либо

операции, но несколько различных операций вспомогательного,

самостоятельного и дополнительного характера комбинируются между собой

в известной последовательности соответственно принятой системе

обработки. Системы обработки, т. е. способы сочетания

операций, устанавливаются по известным правилам, основанным на законах,

управляющих процессами обработки, и принципах действия

отдельных аппаратов. Представляя общий ход обработки, системы в общем

виде обусловлены конечною целью обработки. Отличительной чертой'

процессов механической обработки вообще и обогащения в частности

является весьма тесная зависимость этих процессов от качества сырого

материала и его естественных свойств; а так как эти последние

могут бесконечно варьировать в зависимости от минералогического

и петрографического характера ископаемого не только в двух разных

месторождениях, но даже в разных местах и частях одного и того же

месторождения, то процесс обработки какой ни есть руды в каждой

отдельной фабрике имеет специфический характер, что выражается

в различной деталировке конструкции исполнительных аппаратов,

в различной регулировке их действия и различных способах

сочетания между собой разных операций, т. е. в различных системах

обработки. Вследствие этого почти не существует двух вполне

тождественных фабрик, обрабатывающих одну и ту же руду. Обстоятельство это

придает особое значение предварительным опытам

обработки и обогащения, исполняющимся сперва в лабораториях

и специальных испытательных станциях, потом на

временных или пробных фабриках, только по

результатам действия коих может быть окончательно установлена

наиболее рациональная система обработки и выработаны все ее

детали.

Кроме того, система обработки весьма существенно зависит от

всех экономических условий, ее сопровождающих, в связи с

неизбежными потерями полезного ископаемого, происходящими в

процессе самой обработки, особенно в операциях обогащения. Потери

эти, проистекая от разных причин, заключаются в испылении и ошла-

мовании части полезного ископаемого или в неполном разделении

веществ. Система обработки, имея в виду возможное ограничение

всяких потерь, не ставит своею задачею, однако, полное их избежание,

но получение рыночных продуктов по качеству и количеству в

экономически наивыгоднейших условиях, что не всегда совпадает с

достижением наименьших потерь.

— 22 —

Наконец система обработки в значительной мере зависит от того

вида и состояния, в каком сырые материалы получаются в руднике,

т. е. крупности кусков, степени вязкости и влажности, примеси мелочи,

пыли и шламма и т. п. В этом смысле характеристика сырого материала,

независимо от его естественных свойств, зависит от применяемой

системы разработки месторождения и рода горных работ. Эксплоата-

ция месторождения, понимаемая, как совокупность всех рудничных

операций по добыче и фабричных по обработке, имеет одну общую

цель_доставить на рынок продукт, удовлетворяющий всем

требованиям потребителей по экономически наивыгоднейшей цене. В

выполнении этой задачи принимают совместное участие как фабрика, так

и рудник. Вообще, при организации горных работ нельзя

руководствоваться единственно правилами Горного Искусства, имеющими в виду

печную и безостановочную выемку ископаемого из всего

месторождения, не заботясь в то же время о характере получаемого сырого

продукта и предоставляя всецело фабрике задачу придания ему

требуемого на рынке вида. Часть этой работы принимает на себя рудник,

что может выражаться в отступлении от систематического хода горных

работ, требуемого классическими правилами Горного Искусства,

при соблюдении единственно основных правил безопасности горных

работ.

Так, при мокрой обработке мягких каменных углей образуется

значительное количество угольных шламмов, что всегда является

обстоятельством, весьма обременяющим производство и отягчающим

себестоимость продукта. В этом случае независимо от мероприятий,

принимаемых внутри фабрики, рудник может притти на помощь ей

соответственной организацией работ, напр., переходом к машинной

отбойке, применением такой системы работ, при которой количество

подготовительных работ сокращается, оставлением участков с более

хрупким углем в седлах и мульдах складок, вблизи трещин сбросов

и т. п, приемами, при которых уменьшается выход мелочи и

пылевидного материала в сыром продукте. На металлических рудниках уже

в забое производится ручная сортировка руды по крѵпности и

качеству с отдельной загрузкой штуфной, богатой или убогой руды, чем

значительно облегчается и упрощается работа фабрики. Но, с другой

стороны, и фабрика не может быть слишком требовательной по

отношению к руднику, как к поставщику сырого материала, так как

«обработка» сырого материала и приведение его к виду, пригодному для

употребления, составляет ее прямую задачу, а в некоторых случаях

она, наоборот, может принимать на себя значительную часть работ,

обычно исполняемых в руднике, освобождая последний от неустанных

забот по сохранению должной чистоты продукта, допуская

производить начисто выемку пластов, не заботясь о загрязнении продукта

за счет прилегающих в кровле и почве слоев пустой породы и т. п.

Наконец, на больших железных рудниках, карьерах известняка

и т. п. фабрика, снабженная мощными дробильными машинами, в

значительной мере помогает отбойке и взрывным работам в руднике,

где при сильных запалах сырой материал получается в больших

глыбах—до 1—2 метров в поперечнике, которые непосредственно следѵют

на фабрику и дробятся в гигантских дробилках типа «Матоиіп»,

-»- 23 —

тогда как в обычных условиях на долю рудничных горных работ

выпадает крошение кусков породы до величины не более 1 фута в

поперечнике.

Вполне естественно, что граница, разделяющая в указанном

смысле задачи рудника и фабрики, зависит от всех экономических

условий производства и в каждом отдельном случае может занимать

различное положение. Определение ее составляют основную задачу

горного инженера, проектирующего данное горное предприятие,

так как от решения ее зависит, содной стороны,организация горных

работ в руднике, с другой—система обработки на фабрике.

Определение системы обработки является первым шагом в

проектировании ее и, как видно из предыдущего, обусловлено весьма многими

и разнообразными факторами. Выбор рациональной системы обработки

для заданных условий представляет наиболее трудную и

ответственную задачу, которую должен решить инженер-специалист по

обработке, ибо от удачного решения этой основной задачи зависит успех

всего предприятия.

Разделение книги. Соответственно вышеизложенному работа

разделяется на 3 части. Часть первая описывает последовательно

в указанном выше порядке все операции обработки: главные,

вспомогательные и служебные. Здесь излагаются принципы и основные

законы операций обработки, случаи их применения, и описываются

главные типы аппаратов. Часть эта имеет заглавием: Операции

обработки. Во второй части излагаются правила сочетания

операций в системы, экономические основания выбора систем и связь

рудничных операций с фабричными. Заключая в широком смысле

учение о системах, эта часть и носит заглавие: Системы

обработки. Наконец, в последней, II 1-й части, приводятся примеры

фабрик предварительной обработки. На этих

примерах иллюстрируется, с одной стороны, приложение принципов,

изложенных в 2 первых частях, с другой, указываются частные виды

обработки наиболее распространенных типов полезных ископаемых:

1) руд:—железа, меди, свинца и цинка, золота, асбеста, каменной

соли, 2) горных пород:—глинистых сланцев, известняков, квагцитов,

и 3) горючих ископаемых:—антрацитов, каменных и бурых углей.

ЧАСТЬ I.

Операции обработки.

А. Главные операции обработки.

ГЛАВА I.

Разделение по крупности.

Определения. Операция разделения по крупности может иметь

самостоятельный характер и подготовительный. В первом случае,

она приготовляет готовые продукты—рыночные сорта, и потому

называется сортировкой, во втором случае—она подготовляет

материал для каких либо последующих операций и называется

классификацией, а продукты ее классами. Разделение по

крупности может быть исполнено:

A) Грохочением на решетах—сухая

сортировка (классификация).

B) Осаждением в вод е—г идравлическая или

мокрая сортировка (классификация).

C) Осаждением в воздух е—в оздушная

сортировка (классификация).

Сухой процесс применяется для крупных (200—50) *), с р е д-

них (подрудка) (50—10) и мелких зерен, но не мельче

2—I мм., и в исключительных случаях до 0,05 мм. Мокрый процесс

преимущественно применяется для более мелких зерен: песков

(2—0,5) и илов «0,5), в исключительных случаях для зерен

до 10 мм. Воздушная сортировка — исключительно для мелких

песков <Ч мм. и пылевидного материала.

§ 1. Грохочение или сухая сортировка (классификация).

[Sizing') (screening). Klassierung (vork lassie rang 3),—durch Siebe *). Criblage s),

Tromlage *)).

Применение. Операция грохочения может иметь самостоятельное

подготовительное (вспомогательное) и дополнительное значение.

'} Во всем дальнейшей изложении цифры, определяющие размер кусков,

при которых не указана мера, обозначают миллиметры.

2) Калибровка.

') На колосников, грохотах.

*) Только на ситах.

•> и *) по роду аппаратов: на плоских и барабанных грохотах.

— 25 —

Грохочение, как самостоятельная операция,

применяется во многих случаях обработки. Так, железные руды

сортируются по крупности наподрудок и мелочь (отсевка

мелочи), причем последняя, как непригодная для плавки в больших

доменных печах, составляет отброс или брикетируется.

Медные руды сортируются на кусковую руду (250—25)

и мелочь (25—0); первая следует в плавку в ватержакетах—

ватержакетная руда, вторая—в отражательных,

регенеративных печах—р егенеративная руда. В наиболее

развитом виде сухая сортировка применяется для каменных

углей. Крупные сорта каменных углей имеют наименьшую

поверхность, а потому подвержены меньшему выветриванию и сохраняются

дольше на складах. Более мелкие сорта сосредоточивают в себе

более посторонних веществ и соответственно большей поверхности

впитывают больше влаги. Мелочь неудобна для сжигания в топках

и часто совсем не находит применения вследствие ее значительной

зольности. Сообразно с сим тепло производительная способность

каменных углей обыкновенно убывает от крупных к мелким сортам,

в том же порядке затрудняется полное использование теплоотдачи.

Этим обусловлена различная цена, которая убывает от крупных

к мелким сортам до полного обесценивания каменноугольной мелочи—

мусора. В виду сего даже на самых примитивных рудниках

обыкновенно производится сортировка угля в наиболее примитивном

виде забойщиками в забое пѵтем загрузки в вагонетки только наиболее

ценного крупного угля О 50), тогда как мелочь остается вся на месте.

Рынок в большинстве случаев требует весьма разнообразных сортов.

Но образованию большого числа сортов часто препятствуют свойства

горючего: чем хрупче угли, тем менее целесообразной становится

точная сортировка, т, к. отдельные куски угля легко раскалываются

на более мелкие при прохождении по разным сортировочным аппаратам

и при загрузке вагонов, уничтожая все значение предшествующей

сортировки. Наоборот, чем тверже уголь, тем точнее может быть

рассортирован сырой материал. В Пенсильвании (С. А.), так

называемые, «мягкие» каменные угли весьма часто сортируются всего лишь

на два сорта, или в лучшем случае на 3 сорта: крупный (lump)

>150, средний (bracken) 150—50, и мелочь (culm)<50.

Более плотный, но довольно хрупкий южно-русский уголь

Донецкого Бассейна сортируется на 3—5 сорта. Напр., на Я с и н о в-

с к о м руднике получают 4 сорта:

I. Крупный >60

II. Орешник I 60—20

III. Орешник II 20—5

IV. Мелочь 5—0

Рядом с сортированным углем находит употребление и

несортированный, так называемый, рядовой.

На Рыковеких копях приготовляют 5 сортов:

1. Крупный 150—65

ІІ. Кулачник 65—45

— 26 —

III. Орешник I 45—12

IV. Орешник II 12-—6

V. Мелочь 6—0

В Подмосковном бассейне довольно

виде сортируется на 5 сортов:

плотный уголь в сыром

I. Крупный >50

П. Кулачный 50—35

III. Орешник 1-ый 35—18

IV. Орешник 2-ой 18—10

V. Мелочь Ю—0

Твердые угли Домбровского и

сортируются на 5—8 сортов:

Верхне-Силезского бассейна

Stttckkohle

Wfirfel-oder Knabel - Kohle

Nuss I.

Nuss 11.

Nuss III.

Feinkohle

—Perl,-Erbs- kohle

Nussgriess

Staub.

1.

11.

III.

IV.

V.

VI.

I VII.

fvin.

Штучный (gruby) >150

Кулачник 1-ый (kostka I) .

Кулачник I І-ыЙ (kostka 11).

Орешник 1-ый (Orzech I). .

Орешник 2-ой (Orzech II).

Орешник 3-ий (Orzeszek). .

Мелочь (mia)

Смесь (posp6ka)

150—100

100—60

60—40

40—25

25—10

10—0

60—0

Наконец, весьма твердые антрациты сортируются в Донецком

бассейне на 8—10, а в Пенсильвании на 9—14 сортов:

в Донецком бассейне:

I.

П.

III.

IV.

V.

VI.

VII.

ѴПІ.

IX.

X.

XI.

Плитный отборный. . . .

Крѵпный рядовой ....

Бабий >3"

Орешник I 3"—2"

Орешник II 2"—I1/*"

Орешник III Р/і"—1"

Новороссийский

Семячко № 1

Семячко № 2

Зубок . . .

Мелочь . . .

в Пенсильвании:

I. Крупный (lump) . . .

П. Корабельный (steamboat)

III. Кулачный (brocken)

IV. Яичный (egg) . .

V. Печной (stuwe) .

VI. Смесь V и VII .

VII. Орешек (chesnut)

VIII. Горошек (pea)

IX. Семячко (buckwheat) .

X. Птичий глаз (birdseye)

г-ѵг

ѴГ-Ѵ,"

і/ " а/ "

/а — /8

V. -7Г

у,"-о

>7

7"—37а"

37а"-2Ѵ

2s/,"—2"

2"—IV."

2"-»/."

l»/s"-V."

%"-7а"

%"-%

V."-'/,."

>76

76—51

51—32

32—25

25—19

25—13

13—10

10—6,5

6,5—0

>178

178—89

89—70

70—51

51—35

51—19

35—19

19—13

13—6,5

6,5—4,75

— 27 —

XI. Семячко 2 (buckwheat) . Vis"—7s" 4,75—3,2

XII. Семячко 3 (buckwheat) . 7S"—733" 3,2—2,4

XIII. Рисовый (rice) ... крѵгл.отв.а/іб—"квлдр.'Д ' 4,75—3,2

XIV. Мусор (culm) .,..'.:.. 3/за—О 2,4—0

3 операциях подготовительного характера, т. е.

при классификации, число и размеры продуктов грохочения—

классов—определяются соображениями, имеющими в виду

наибольшую успешность последующих операций.

Так, если сырой материал в кусках от 250 до 0 подлежит

измельчению до пылевидного состояния 0,4—0 (золотые руды), то такое

дробление обыкновенно исполняется в несколько приемов в различных

аппаратах, основанных на разных принципах, смотря по крупности

материала, причем степень измельчения в каждом приеме,

т. е. отношение наибольших измельчаемых зерен к наибольшим

измельченным зернам, не должна превосходить 5. Подлежащий

измельчению материал классифицируется, поэтому, на несколько

классов при сохранении постоянного отношения 5 между диаметрами

отверстий последующих решет:—

I 250—50, II 50—10, III 10—2, IV 2—0,4 и V 0,4—0.

1-ый класс измельчается до 50—0 и после дробления классифицируется

на 4 класса:

II' 50—10, III* 10—2, IV 2—0,4 и V 0,4—0

Одноименные высшие классы II и ІГ 50—10 соединяются и

подвергаются 2-му приему измельчания до 10—0. Измельченный продукт

вновь классифицируется на 3 класса:

III" 10—2, IV" 2—0,4 и V" 0,4—0

и т. д. до тех пор, пока в последнем приеме измельчения не получится

продукт 0,4—0, который соединяется со всеми низшими классами

предшествовавших операций классификаций в конечный продукт

0,4—0.

Грохочение в указанном примере носит название

вспомогательного грохочения для- дробления. Отношение

диаметров отверстий последующих решет называется скалой

классификации. В приведенном примере скала

классификации остается постоянной, и диаметры отверстий соответствующих

решет составляют геометрический ряд. Скала

классификации, однако, в зависимости от характера дробильных аппаратов

может не оставаться постоянной. Часто наблюдается увеличение

скалы при переходе к низшим приемам дробления. Напр.:

— 100—20 — 2—0,1.

скала — ~Т"~?(Г ІкГ

Наиболее типичным примером классификации является

подготовительное грохочение для операций обогащения, в частности

для мокрого процесса обогащения, основанного на различии в удель-

— 28 —

ных весах. Часто под термином сухая классификация

подразумевается именно подготовительное грохочение для мокрого

обогащения. Скала классификации в рассматриваемом случае на

основании теоретических соображений должна быть

постоянная и, следовательно, диаметры отверстий последовательных решет

должны составлять убывающую геометрическѵю прогрессию. Так,

для обыкновенных кварцевых руд PbS, ZnS, CuFeSi, и др.

Rittinger принимает скалу классификации \/2 = 1,41. Диаметры

составляют ряд: 64; 45,2; 32; 22,6; 16; 11,3; 8; 5,7; 4; 2,8; 2; 1,4; I;

0,71; 0,50 мм.

Для каменных углей обыкновенная скала

классификации—2. Диаметры решет составляют ряд: 80; 40; 20; 10; 5; 2,5.

На практике, однако, скала не всегда остается постоянной, и

наблюдаются отступления от теоретических требований по разным

практическим соображениям. Отступления могут быть обусловлены

желанием округлить диаметры отверстий, применяясь к существующим

калибрам решет, стремлением распределить равномерно материал

по обогатительным аппаратам, упрощением общего хода процесса

обработки, бесцельностью точной классификации при обработке

хрупких веществ, как мягких каменных углей, или желанием

избежать сильного шламмообразования и связанных с сим потерь при

обработке хрупких ценных полезных ископаемых, как, напр.,

молибденовый блеск и т. п. Отступления от теоретической скалы могут быть

как в сторону большой детализации классификации, так и в

обратную сторону. Так, в Wilhelmsgluck-Grube в Верхней Силезии при

обогащении руд PbS/ZnS/SiOa приготовляются 11 классов:

I класс 30—22 скала классиф.—1,6

II » 22—15 .) » 1,46

III »> 15—12 » » 1,25

IV » 12—10 » » 1,2

V » 10—8 » » 1,25

VI » 8—6 » » 1,33

VII » 6—4,5 » » 1,33

VIII » 4,5—3,5 » » 1,3

IX » 3,5—2,5 » » 1,4

X » 2,5—1,5 » » 1,67

XI » 1,5—0 » »

На Благодатном руднике на Урале при обогащении

PbS/CuFeSa/SiOa приготовлялось только 5 классов;

I класс 20—13 скала классиф.—1,54

II » 13—8 » » 1,62

ПІ » 8—5 » » 1,6

IV » 5—2 ■ » » 2,5

V » 2—0

Грохочение, как дополнительная операция,

применяется часто после операции дробления. Если путем дробления

желают получить продукт не крупнее определенного размера, напр.

25мм., то измельченный продукт просеивают через грохот с отвер-

29 —

стиями того же размера, причем всегда в продукте дробления

заключается большее или меньшее количество, смотря по типу аппарата,

принципу действия и установке его, более крупного материала,

остающегося на грохоте. Материал этот, так назыв., избыточное

зерно (over-size, uberkorn), направляется обратно в дробление

до тех пор, пока весь материал не пройдет через данное решето. Такое

грохочение называется поверочным.

Процесс грохочения. В процессе грохочения на одном решете

с отверстием диаметра d всегда получаются 2 продукта: верхний

(высший) сорт—>d (over-size) и нижний (низший) сорт (d—о)

(under-size). Если требуется получить более, чем 2 сорта, то

применяется многократное грохочение на нескольких решетах, причем

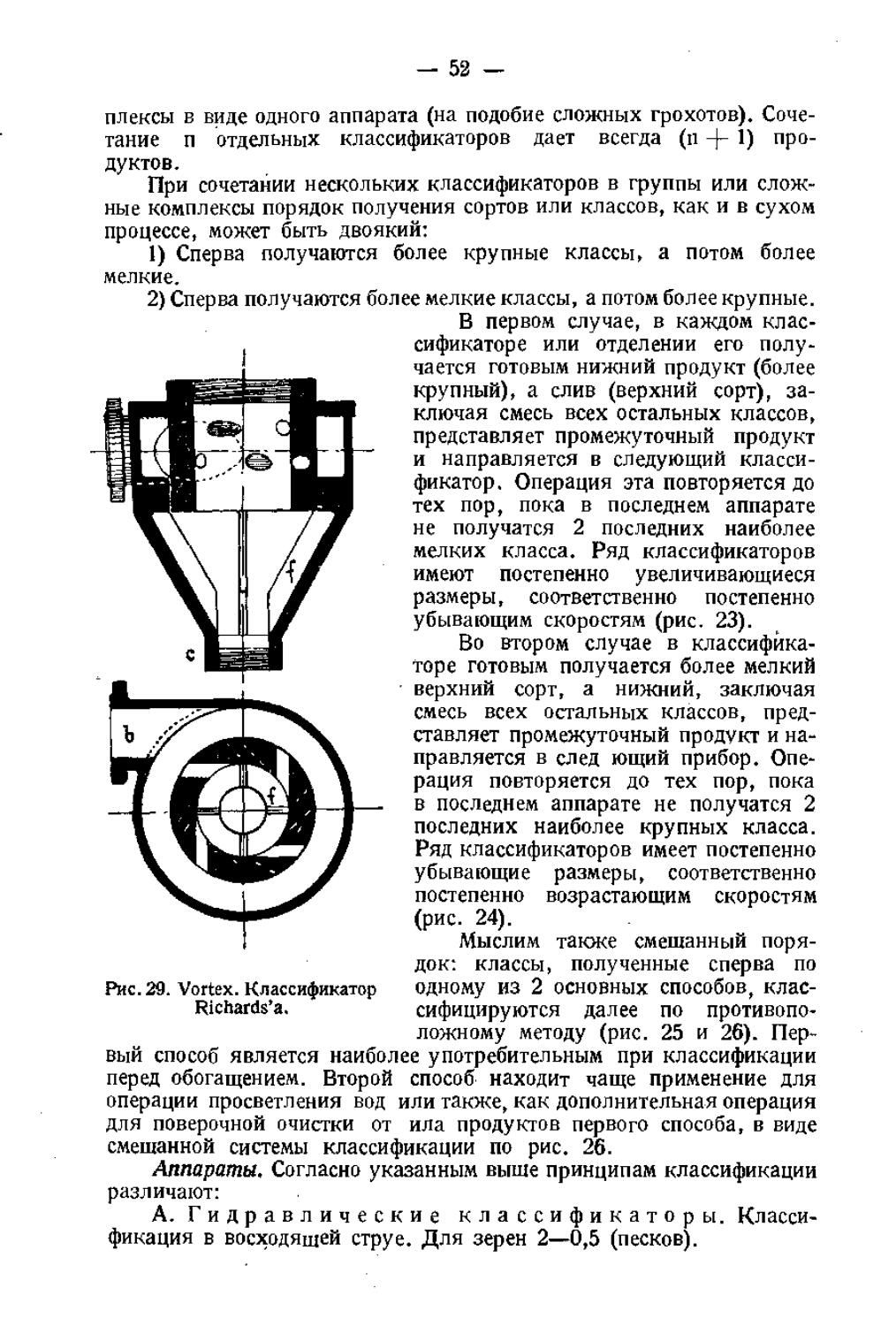

грохочение на п решетах дает всегда (n-j-1) сортов.

Порядок многократного грохочения может быть двоякий.

1) Сперва получаются более крупные сорта, а потом более мелкие.

2) Сперва получаются более мелкие сорта, а потом более крупные.

В первом случае последовательные решета имеют постепенно

убывающие диаметры отверстий, причем в каждом отдельном

грохочении готовым получается верхний сорт, а нижний, заключая смесь

всех остальных сортов, представляет промежуточный продукт и

поступает в следующее грохочение. Операция эта повторяется до

тех пор, пока в последнем грохочении не получатся 2 последних

наиболее мелких сорта.

Во втором случае последовательные решета располагаются с

постепенно возрастающими диаметрами отверстий, в каждом

отдельном грохочении получается готовым низший сорт, а верхний, заключая

смесь всех остальных, представляет промежуточный продукт и

поступает в следующее грохочение. Операция эта повторяется до тех пор,

пока в последнем грохочении не получатся 2 последних наиболее

крупных сорта.

Первый способ обыкновенно дает более точные результаты, чем

второй, и посему применяется в тех случаях, когда необходимо

исполнить точное разделение, напр., при классификации, предшествующей

мокрому обогащению, или когда точное разделение вообще возможно

исполнить, т. е. при обработке твердых кварцевых руд, твердого

антрацита и т. п.

Второй случай имеет некоторые преимущества конструктивного

характера, применяется в обратных случаях, напр., при сортировке

и классификации хрупких каменных углей, при подготовительной

классификации для дробления и в других случаях, когда точное

разделение не требуется или невозможно.

Многократное грохочение исполняется, как ряд отдельных

операций на простых грохотах, состоящих каждый из одного решета,

или в одной операции на одном сложном грохоте, включающем

комплекс нескольких решет, расположенных в соответственном

порядке.

В некоторых случаях, когда грохочение предшествует мокрым

операциям, в особенности при грохочении мелких сортов (классов)

оно сопровождается орошением водой из брызгал. Разделение по

крупности в этом случае все-таки называется сухою сортировкою

— 30 —

(классификацией) для определения того обстоятельства, что вода

в данном случае в противоположность мокрой сортировке

(классификации) не является сортирующим агентом, но имеет такое же

значение, как действие движущего механизма, способствующее

просеиванию материала.

Аппараты. Различают грохота:

по действию по форме решета

A. Неподвижные [ '■ Плоские |

і 2. Барабанные [

B. Подвижные 3. Ленточные I

по роду решета

a. Колосниковые

b. Решетчатые

(сетчатые).

А. Неподвижные грохота, только плоского типа,

колосниковые (Grizzly, Rost) или решетчатые, устанавливаются

Рис. 1. Неподвижный колосниковый грохот для руд.

а—колосники трапецеидального, суживающегося книзу

сечения, в—скрепляющие болты, с—кольца, удерживающие

растояние м. колосниками.

с значительным уклоном (40—45°). Грохочение происходит за счет

живой силы сваливаемого на грохот материала (рис. I). Неподвижные

грохота применяются:

а) для самостоятельной операции:

1) На примитивных рудниках с небольшой производительностью

(в Подмосковном бассейне).

2) Когда не требуется или невозможна точная сортировка (на

больших копях «мягкого» угля в Пенсильвании).

в) Для вспомогательного грохочения:

3) В начальных приемах дробления твердых руд.

— 31 —

П. II о л в и ж іі in е грохот а. Процесс грохочения

исполняется ?а счет механической силы. По форме решета подвижные

грохота бывают—п л о с к и е, барабанные и ленточные.

1. Плоские подвижные грохота (Screens, Plansiebe,

Crihles) бывают п а к л о п п ы е, с незначительным уклоном (18°—4°),

и горизонтальные. Наклон первых способствует

продольному перемещению верхнего продукта по плоскости грохота,

благодаря чему движущий механизм их проще, чем горизонтальных,

движение коих должно не только содействовать провяливанию материала

через решето, но и продольному перемещению верхнего сорта. Но

горизонтальные грохота обусловливают сбережение вертикального

перемещения материала в фабрике и посему в некоторых случаях

представляют конструктивное преимущество.

Рис. 2. Продольный колосниковый грохот—видоизменение типа

Бри ар а. Колосники—коробчатого железа с квадратными

отверстиями. Колосники а связаны рамой к и получают качание от

эксцентриковых шатунов г. Колосники b связаны а другую систему рамою 1

и приводятся и движение шатунами s. (Из каталога Krupp'a).

По роду поверхности различают колосниковые и

решетчатые грохота.

а) К о л о с н и к о в ы е подвижные грохота (Osci-

1аting bars, Beweglicher Stangenrost). Колосники располагаются

в продольном или поперечном направлении и имеют форму: 1)

поставленных на ребро полос, иногда с боковыми отростками,

придающими решетчатый вид поверхности, 2) полос коробчатого железа

|~~| с продырявленными отверстиями и 3) цилиндрических

валиков. В первых двух типах попеременные колосники связываются

в 2 качающиеся системы, сообщающие волнистый характер движению

поверхности грохота. (Продольный грохот Б р и а р а, рис. 2,

поперечный грохот Seltner'a с одною качающеюся системой, рис. 3).

Во вторых, цилиндрические колосники имеют вращательное движение

— 32 —

и, благодаря выступам на своей поверхности, обусловливают процесс

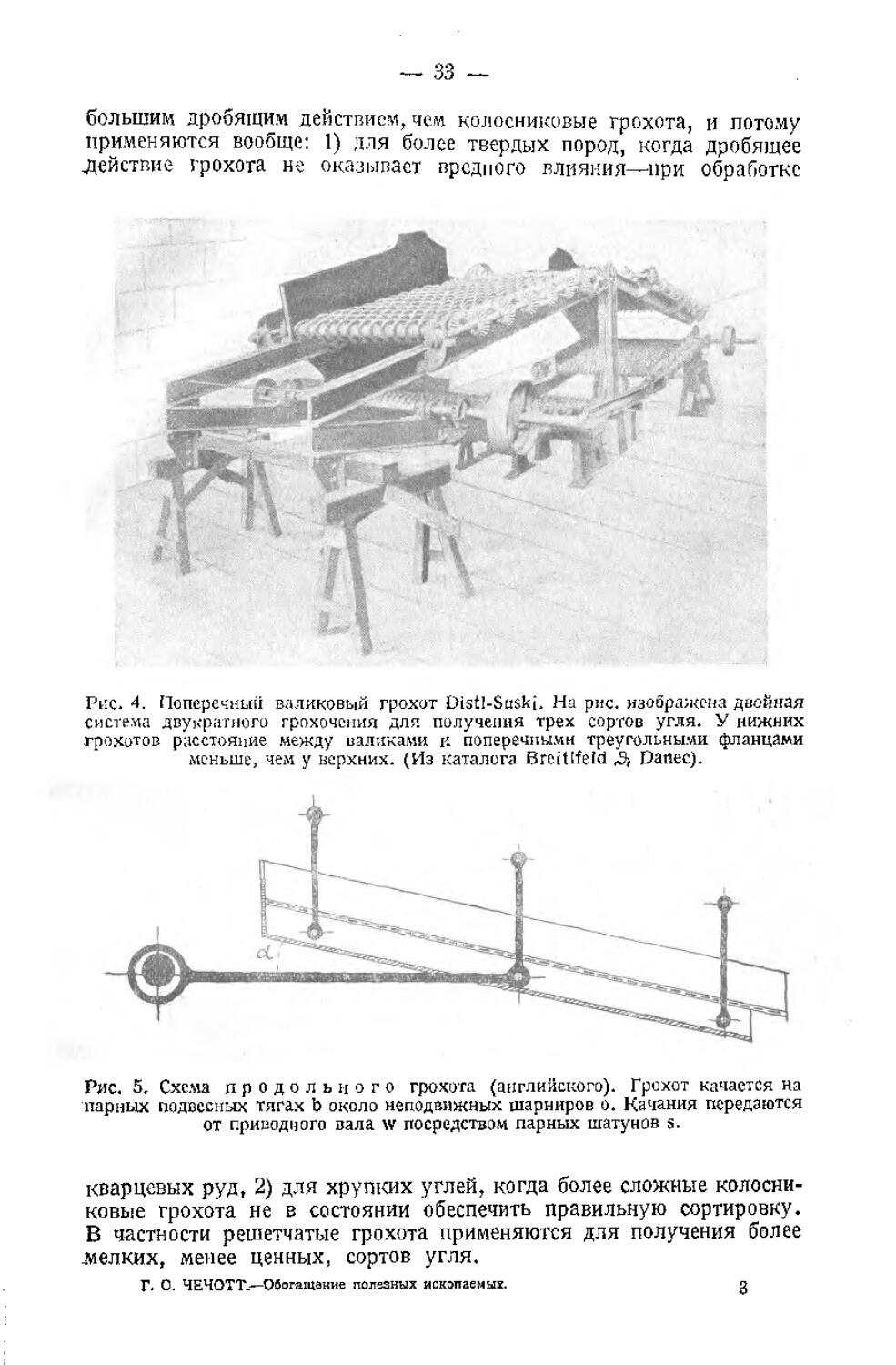

грохочения (калибровый поперечный грохот Distl-Suski, рис. 4).

Подвижные колосниковые грохота особенно пригодны для грохочения

крупных сортов вообще, и в частности, отличаясь спокойным

действием и незначительным дробящим влиянием, для сортировки

хрупкого материала, если крупные сорта представляют наиболее

ценный продукт. Так, при обработке более твердых углей в Домбров-

ском и Верхне-Силезском бассейне штучный уголь отделяется на

грохотах типа Б р и а р а или С е л ь т н е р а, кулачные угли

на валиковых грохотах типа Дистль-Суски и других.

Рис. 3. Поперечный колосниковый грохот Seltner'a. Колосники а

образуют неподвижную систему. Колосники b связаны рамой m в

подвижную систему. Система b качается на тягах около неподвижных

шарниров о при помощи шатуна s от приводного вала с шкивом р—к—

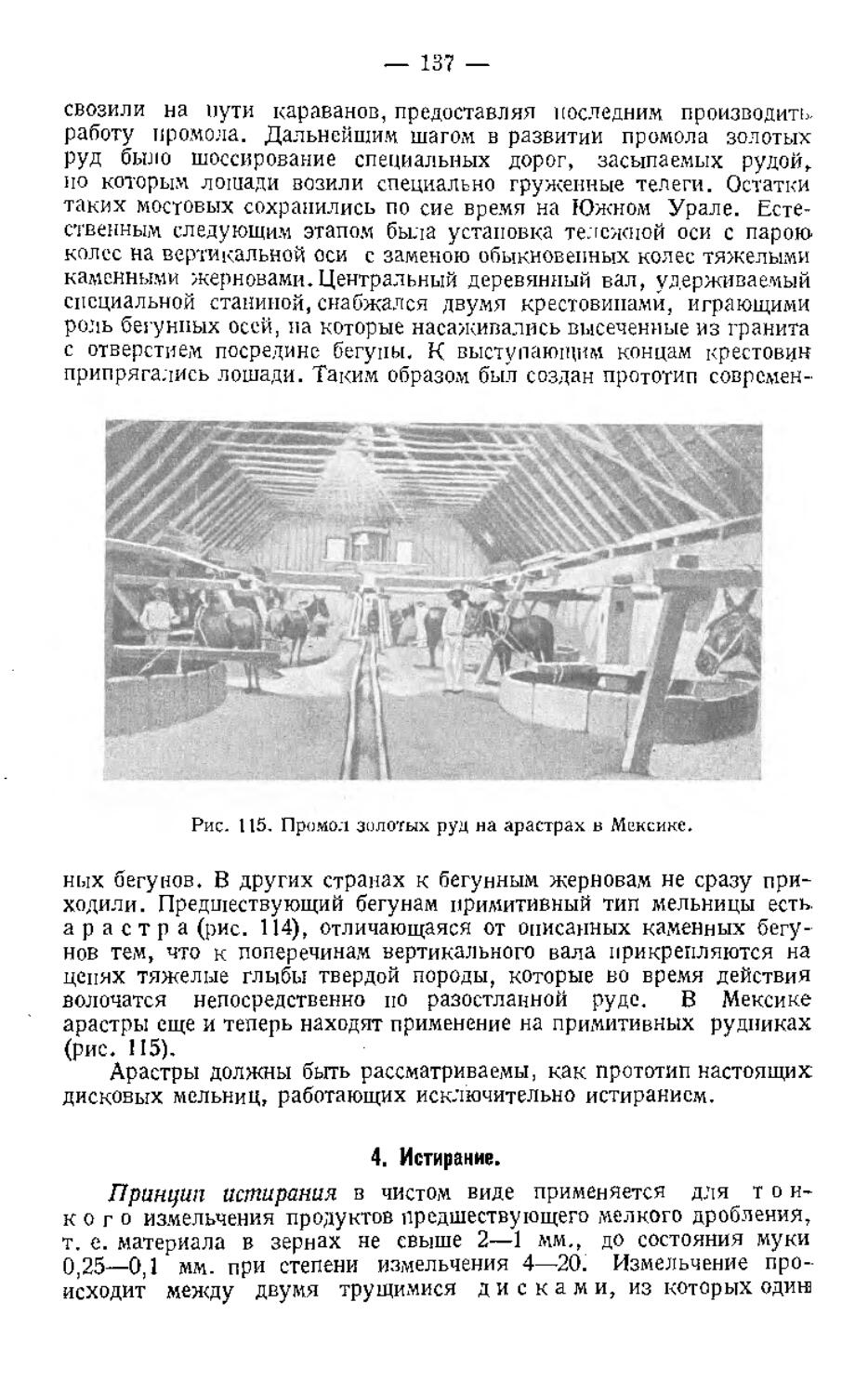

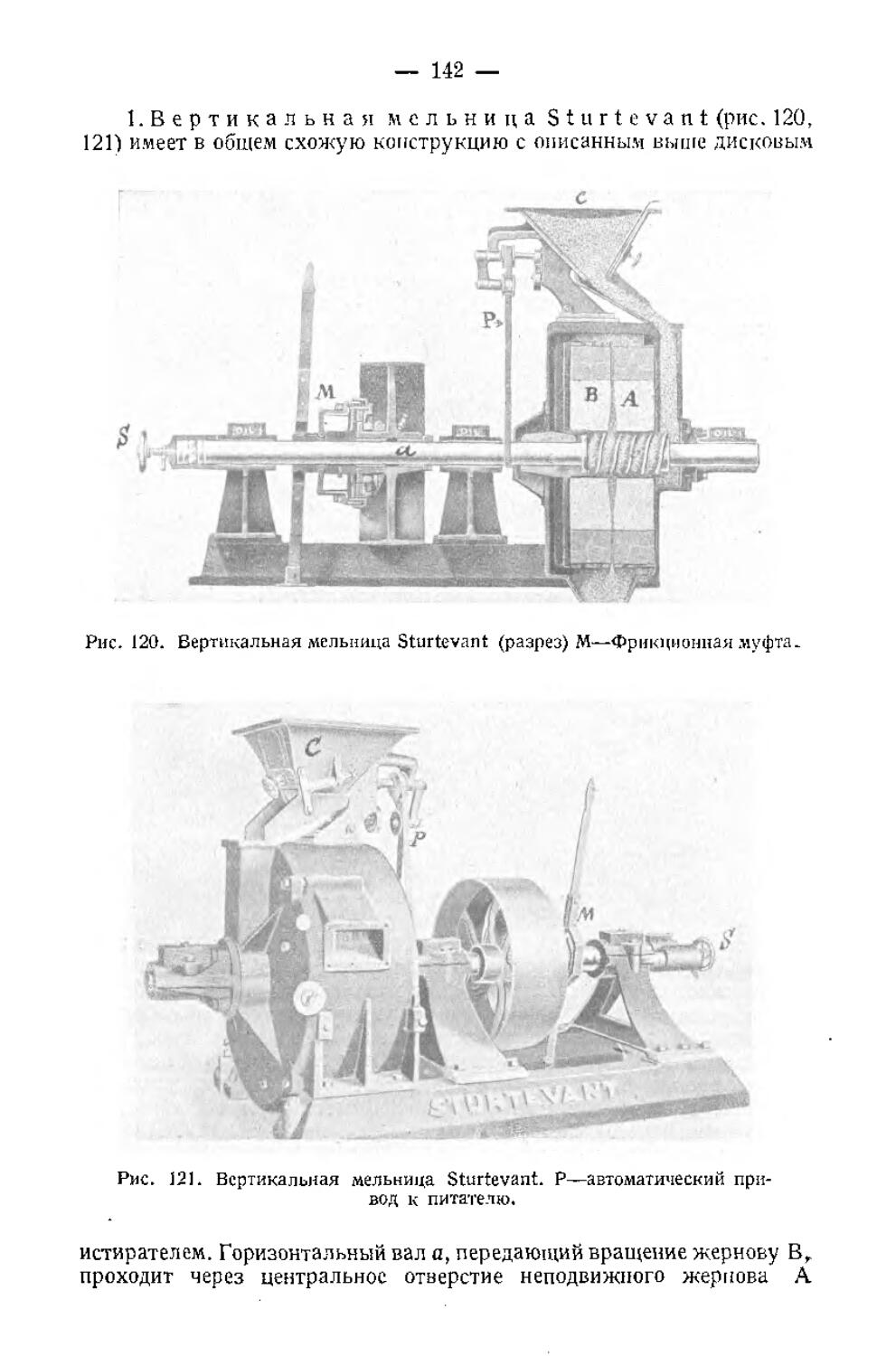

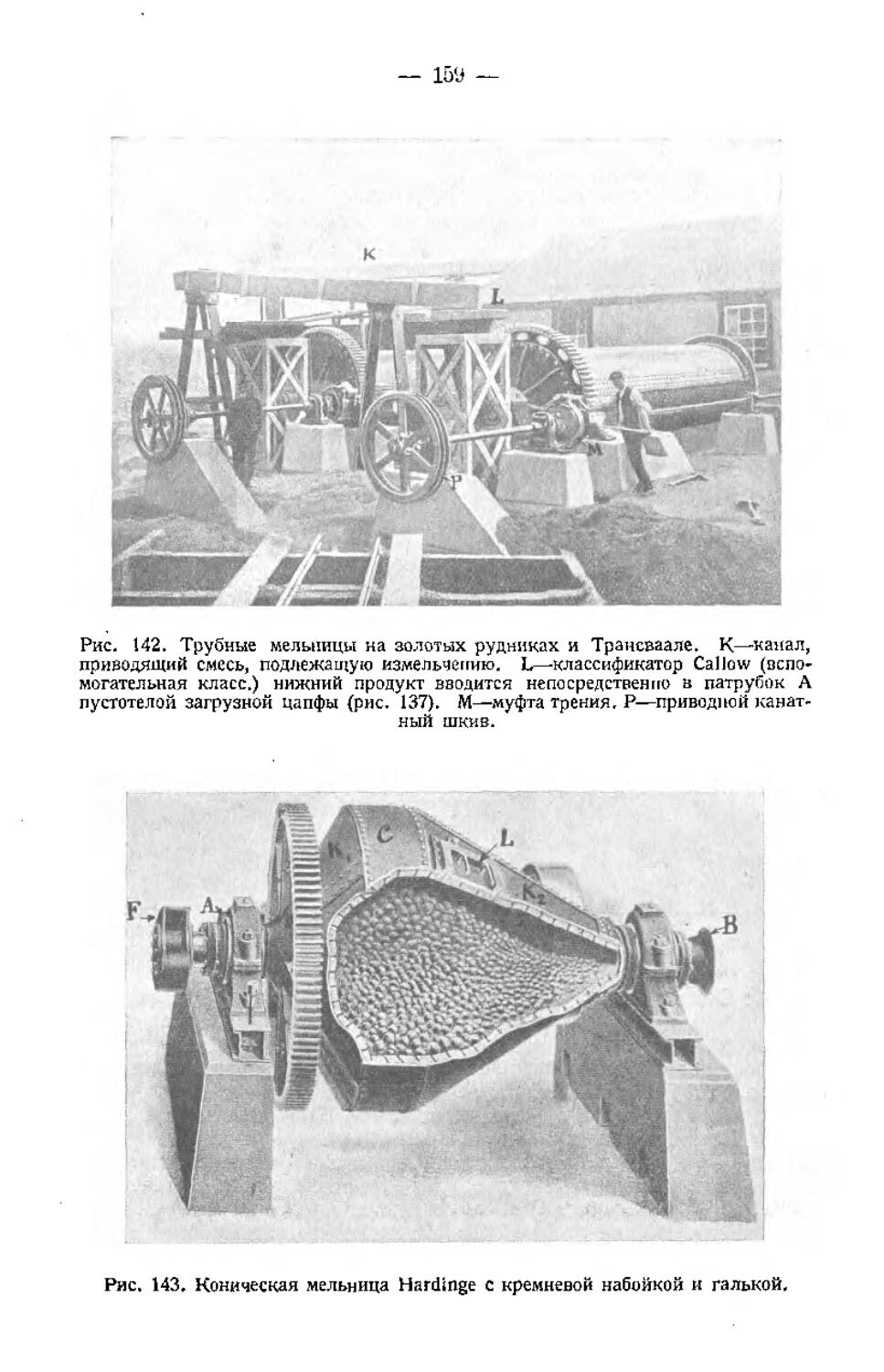

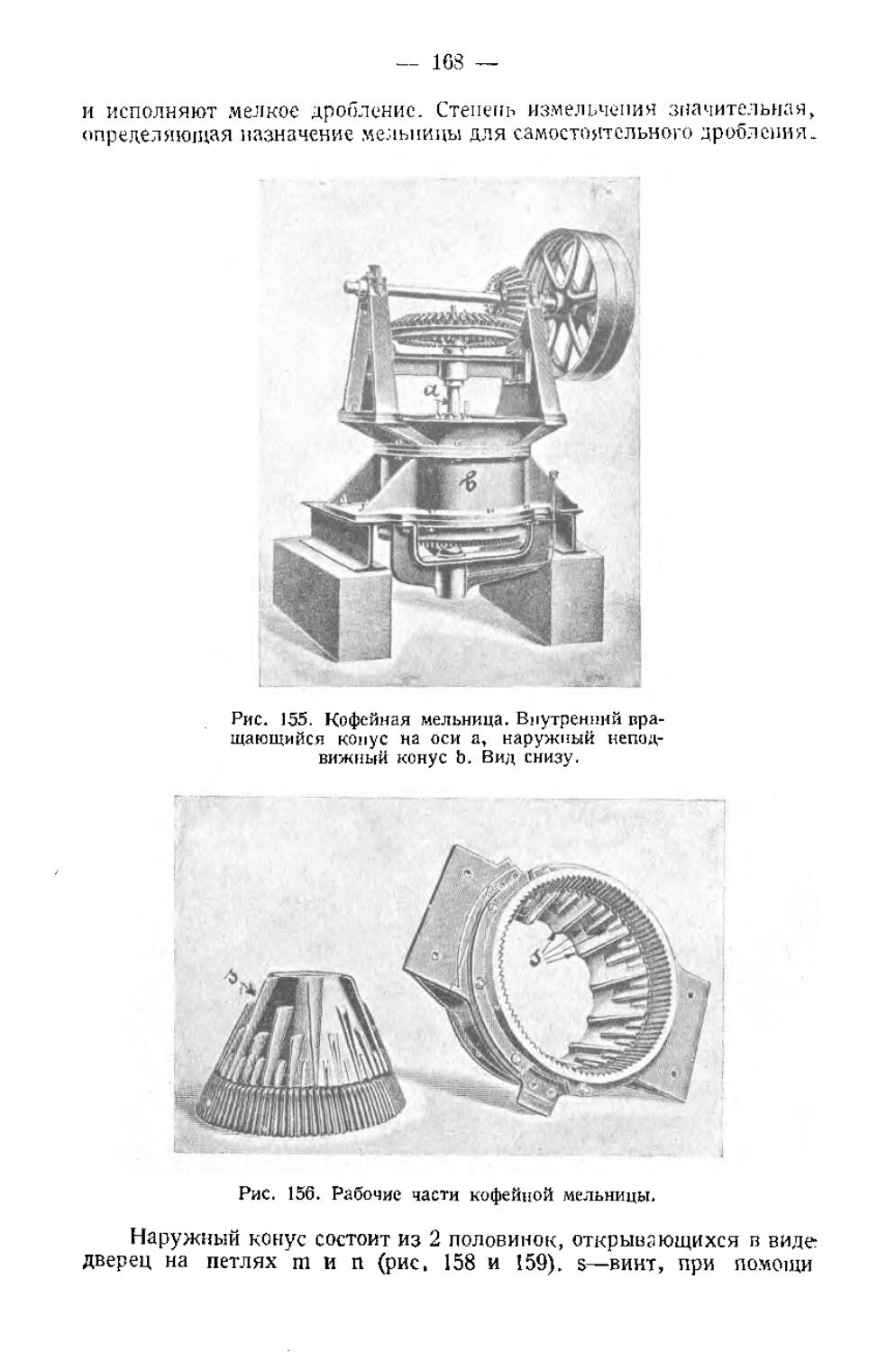

противовес. На рис. колосники b занимают верхнее положение. В