Text

П.Л.ЛЕБЕЛЕВ •

•г - Bi , • -

•i

*

I

ТЕПЛООБМЕННЫЕ;

СУШИЛЬНЫЕ

И ХОЛОДИЛЬНЫЕ»

УСТАНОВКИ

П. Д. ЛЕБЕДЕВ

С.О'

JVVb

ТЕПЛООБМЕННЫЕ,

СУШИЛЬНЫЕ

И ХОЛОДИЛЬНЫЕ

УСТАНОВКИ

(ТЕПЛОМАССООБМЕННЫЕ

И ХОЛОДИЛЬНЫЕ УСТАНОВКИ)

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебника для специальности «Промышленная теплоэнергетика»

высших учебных заведений

USX

«ЭНЕРГИЯ» • МОСКВА 1972

6П2.2

Л 33

УДК 66.045 (075.8) +621.565(075.8)

Лебедев П.Д.

Л 33 Теплообменные, сушильные и холодильные уста-

новки. Учебник для студентов технических вузов.

Изд. 2-е, перераб. М„ «Энергия», 1972.

Книга состоит из двух разделов. В первом рассмотрены процессы

тепло- и массообмена в различных промышленных теплообменных

аппаратах, выпарных, ректификационных н сушильных установках.

Приведены основные типы, конструкции и схемы этих устройств и да-

ны некоторые методы и примеры нх теплового, гидравлического и ме-

ханического расчетов. Рассмотрено вспомогательное оборудование —

ковденсатоотводчнкн и конденсационные устройства и коэффициенты

совершенства теплообменных аппаратов и теплой спользующнх уста-

новок.

Второй раздел книги посвящен рассмотрению основных типов и

конструкций компрессионных, абсорбционных и пароэжекторных холо-

дильных установок и трансформаторов тепла, указаны области их

применения, приведены основные уравнения н даны примеры их термо-

динамиечского и конструктивного расчета.

Книга соответствует программе курса «Тепломассообменные и хо-

лодильные установки» н предназначена в качестве учебника для сту-

дентов технических вузов по специальности «Промышленная тепло-

энергетика». Она может служить пособием для инженеров и техников,

работающих в области проектирования и эксплуатации промышленных

теплоиспользующнх установок.

3-3-2

6П2.2

ПАНТЕЛЕЙМОН ДМИТРИЕВИЧ ЛЕБЕДЕВ

ТЕПЛООБМЕННЫЕ, СУШИЛЬНЫЕ И ХОЛОДИЛЬНЫЕ УСТАНОВКИ

Редактор В. А. Ефимов

Редактор издательства Л. И. Синельникова

Переплет художника В. И. Карпова

Технический редактор Т. Н. Хромова

Корректор Г. Г. Желтова

Сдано в набор 24/Ш 1972 г. Подписано к печати 27/IX 1972 г. Т-15961

Формат 70Х108V16 Бумага типографская Ьэ 2

Усл. печ. л. 28 Уч.-изд. л. 28,14

Тираж 25 000 экз. Зак. 1128 Цена 1 р. 14 к.

Издательство „Энергия*. Москва, М-114, Шлюзовая наб., 10.

Московская типография № 10 Главполиграфпрома

Комитета по печати при Совете Министров СССР.

Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

В создание и развитие промышленных тепло- и массообменных ус-

тановок большой вклад внесли отечественные ученые. Благодаря выда-

ющимся работам Д. И. Менделеева и В. В. Морковникова были впер-

вые созданы непрерывно действующие кубовые ректификационные ко-

лонны, что обеспечило нефтеперерабатывающей промышленности Рос-

сии до 1900 г. ведущее место в мире. В 1800 г. в Петербурге впервые

в мировой практике получила применение искусственная сушка под

вакуумом. В 1872 г. И. В. Булыгиным была построена высокоэффектив-

ная лесосушилка на перегретом паре с рециркуляцией сушильного

агента и т. п.

Особенно большой научно-технический прогресс в нашей стране

начался после Великой Октябрьской революции. Подробно с развити-

ем отечественных теплоиспользующих и холодильных установок можно

познакомиться в статье автора в I т. Истории энергетической техники

СССР (Госэнергоиздат, 1957).

Научно-технический прогресс потребовал дальнейшего совершенст-

вования промышленных тепло- и массообменных установок. Благодаря

научным трудам И. А. Тищенко, А. Г. Касаткина, М. А. Кичигина,

А. В. Лыкова, Н. И. Гельперина, А. Н. Плановского, Г. К. Филоненко,

П. Г. Романкова, В. В. Кафарова, И. И. Чернобыльского, Г. Н. Костен-

ко и др. и совмеЛной работе научных сотрудников и инженерно-тех-

нического персонала многих научных учреждений, вузов, конструктор-

ских бюро, проектных организаций и заводов в нашей стране создано

большое количество высокопроизводительных и высокоэкономичных

сушильных, ректификационных, выпарных установок и трансформато-

ров тепла, превосходящих по своим показателям лучшие зарубежные

устройства. ।

В нашей стране установлены и основные требования, предъявля-

емые к модернизации существующих и созданию новых тепло- и мас-

сообменных установок, важнейшими из которых являются следующие:

1. Применение установок непрерывного действия, обеспечивающих

поточность, комплексную автоматизацию и механизацию всего процес-

са производства (в ряде случаев это приводит к отказу от старых тех-

нологических процессов и созданию новых конструкций и схем высоко-

производительных теплоиспользующих установок).

2. Увеличение единичных мощностей аппаратов, т. е. создание мно-

готоннажных, высокопроизводительных автоматизированных агрегатов,

превосходящих по производительности в десятки и сотни раз прежние

установки.

3. Применение новых технологических процессов с использованием

высоких температур и давлений, глубокого вакуума, температур, близ-

1* 3

ких к абсолютному нулю, а также комбинированных способов подвода

тепла с применением токов высокой и промышленной частоты, ультра-

звука или вибрационных эффектов, заданного химического состава

среды, обеспечения магнитного или электрического поля и т. п.

4. Организация одностадийных технологических процессов, т. е. со-

вмещения в одном агрегате нескольких различных производственных

операций, например: фильтрования, сушки, размалывания, обжига,

вулканизации, полимеризации и т. п. (одностадийная обработка мате-

риалов является весьма перспективным средством интенсификации

технологических процессов).

5. Обеспечение во всех технологических процессах гигиеничных и

безопасных условий труда для обслуживающего персонала.

Все эти условия должны соблюдаться при высоком качестве про-

дукта и наилучших технико-экономических показателях работы пред-

приятия. Последние в свою очередь определяются минимально возмож-

ными габаритами установки, минимальным количеством обслуживаю-

щего персонала и наименьшими удельными расходами тепла и электро-

энергии и рациональным включением ее в общую систему управления

предприятием.

Успешное решение всех задач для создания высокопроизводитель-

ных и экономичных теплоиспользующих установок возможно только

при комплексной творческой работе инженеров-промтеплоэнергетиков

с инженерами-технологами и специалистами других отраслей знаний.

Настоящая книга представляет собой второе, переработанное и ис-

правленное в системе СИ, издание книги автора «Теплообменные, су-

шильные и холодильные установки», выпущенной в качестве учебника

издательством «Энергия» в 1966 г.

На межвузовской конференции по промтеплоэнергетике 1971 г. этот

курс было предложено назвать «Тепломассообменные и холодильные

установки».

Эта книга, как и прежняя, базируется на предшествующих курсах

Гидроаэромеханики, Тепло- и массопередачи и Термодинамики и в свою

очередь является базой для курсового проектирования и изучения по-

следующих специальных курсов. Этим определяется ее структура и ха-

рактер изложения материала.

Дополнением к данному учебнику является книга авторам А. А. Щу-

кина по курсовому проектированию теплоиспользующих установок

[Л. 2'1].

Особенностью данного учебника является рассмотрение современ-

ных многообразных промышленных тепло- и массообменных установок

и трансформаторов тепла без акцента на ту или иную отрасль промыш-

ленности. Это позволило сделать необходимые обобщения, провести

классификацию и применить единые методы тепловых расчетов для

процессов и аппаратов различных отраслей промышленности.

Автор выражает большую признательность сотрудникам кафедры

промышленной теплоэнергетики Ивановского энергетического института

за ценные замечания при рецензировании книги.

Особую благодарность автор выражает канд. техн, наук В. А. Ефи-

мову за большой труд по редактированию книги, а также канд. техн,

наук Д. П. Лебедеву и сотрудникам кафедры инженерам А. Г. Вилен-

ской и И. В. Макаровой за участие в пересчете формул и примеров

в систему СИ.

Автор

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ИЗУЧЕНИЮ

И КОНТРОЛЮ ЗНАНИИ ПО КУРСУ

«ТЕПЛООБМЕННЫЕ, СУШИЛЬНЫЕ

И ХОЛОДИЛЬНЫЕ УСТАНОВКИ» БЕЗМАШИННЫМ

ПРОГРАММИРОВАННЫМ МЕТОДОМ

Существующая система преподавания и изучения специальных

курсов студентами в высших учебных заведениях имеет ряд существен-

ных недостатков. Многие студенты в течение семестра не пользуются

учебниками или учебными пособиями; лекционный материал изучают

в основном по конспектам и главным образом в период подготовки

к экзаменам. Лектор в течение семестра почти не имеет обратной свя-

зи или информации о том, как курс его лекций воспринимается сту-

дентами. О своих педагогических и методических недостатках он не-

редко узнает только на экзаменах.

Организовать систематический контроль изучения курса всеми

студентами существующими методами не представляется возможным,

да и не предусматривается существующими учебными планами.

В течение последних лет автором настоящей книги и его учениками

успешно проводится преподавание курса «Теплообменные, сушильные

и холодильные установки» с применением систематического безмашин-

ного метода программированного контроля знаний студентов, разра-

ботанного им совместно с сотрудниками кафедры сушильных и тепло-

обменных устройств Московского ордена Ленина энергетического ин-

ститута.

Этот метод отличается строгим планированием всех видов аудитор-

ных и самостоятельных учебных занятий студента по курсу и система-

тическим контролем его знаний в течение всего семестра. В соответст-

вии с разработанной методикой весь учебный материал разбит на са-

мостоятельные, логически законченные разделы, удобные для контроля

знаний.

На основе многолетнего опыта и апробации новой методики обуче-

ния и программированного контроля знаний и составлен данный учеб-

ник. Его содержание полностью соответствует программе, утвержден-

ной Министерством высшего и среднего специального образования

СССР по специальности «Промышленная теплоэнергетика» для всех

вузов страны.

В МЭИ курс «Теплообменные, сушильные и холодильные установ-

ки» читается на седьмом 14-недельном семестре по 4 ч в неделю (56 ч);

по 2 ч в неделю отводится на практические и контрольные занятия

(28 ч); планируется также систематическая самостоятельная работа

студентов по 3 ч в неделю.

Первое групповое занятие начинается с контроля знаний по базо-

вому курсу тепло- и массопередачи, затем на каждой нечетной неделе

5

проводится систематический контроль знаний, а ,по четным неделям —

обычные практические занятия по изучаемой теме.

Для осуществления и развития идей программированного обучения

и контроля мы рекомендуем существенно изменить методику чтения

лекций. Лекции должны содержать только наиболее сложные вопросы

читаемого раздела курса, а описательный материал рекомендуется изу-

чать самостоятельно по учебнику. Особое внимание на лекциях необ-

ходимо уделять новому материалу, появившемуся после издания учеб-

ника.

Большое значение для увеличения объема и улучшения изложения

лекционного материала имеет применение технических средств. 1Лы ре-

комендуем при чтении лекций широко использовать диапроектор днев-

ного света ЛЭТИ для демонстрации конструкций аппаратов и эпиди-

аскоп ЭДИ-454, который позволяет проектировать на экран таблицы,

конструкции аппаратов и формулы (если они даются без вывода), на-

писанные обычной авторучкой на широкой (170 мм) целлофановой ленте

(предварительно или в самом процессе чтения лекций). Пользуясь

таким эпидиаскопом, лектор в ряде случаев может обходиться

без доски и мела, причем изложение материала легко сочета-

ется с изображением необходимых иллюстраций. При этом лектор не

поворачивается спиной к аудитории, видит всех студентов и следит за

их работой. Такое усовершенствование облегчает работу лектора и

дает значительную экономию времени. Доской и мелом целесообразно

пользоваться только для математических выкладок, вывода формул и

изображения простых схем и графиков.

На контрольных занятиях в МЭИ небольшая часть времени отво-

дится разбору наиболее характерных ошибок, сделанных студентами

по предыдущей контрольной работе. Практические занятия посвящают-

ся активному рассмотрению методов расчета теплообменных аппара-

тов, закрепляющих теоретические знания студентов по прочитанным

лекциям, а также рассмотрению отдельных вопросов, возникших у

студентов при изучении лекционного материала по учебнику и конс-

пекту в период подготовки к контрольной работе.

В настоящее время при безмашинном методе программированного

контроля знаний мы применяем кодированный способ комплексных

матричных ответов на заданные вопросы.

Поясним это следующим простым примером.

Вопрос. Напишите цифры, соответствующие критериям Прандтля,

Нуссельта, Рейнольдса и Эйлера;

1) ad/k, 2) wd/v, 3) v/zz;

4) (Тс—Тм)/Тс; 5) Др/(рю1 2)

и выберите в карточке свой ответ среди прилагаемых (обычно десяти)

вариантов матричных ответов.

Такой метод исключает возможность угадывания и дает возмож-

ность проверить, знает ли студент не один критерий (как это делается

при простом выборочном ответе), а большее количество критериев и

т. п., т. е. он позволяет получить большую информацию о знаниях сту-

дентов. Он используется нами для проверки знаний студентов по ха-

рактеристикам работы теплообменных аппаратов, наиболее рациональ-

ной области их применения, по процессам тепло- и массообмена, по

правилам пуска и остановки агрегатов и т. д. Для примера приведем

комплексный вопрос 10 из второй контрольной работы по гл. «Рекупе-

ративные аппараты».

Вопрос 10. На рисунке приведены различные типы ребристых теп-

лообменников (рис. 1-23 из данного учебника).

6

Напишите в числителе цифру, соответствующую тому ребристому

теплообменнику из трех перечисленных, который имеет максимальный

коэффициент оребрения:

1) чугунная трубка с наружным игольчатым оребрением,

2) с продольным внешним оребрением, 3) с гладкими пластинами.

Укажите также соответствующей цифрой в числителе, какой из пе-

речисленных ниже теплообменников при прочих равных условиях будет

иметь больший коэффициент теплопередачи: 4) с насаженными ребра-

ми, 5) с навитыми спиральными ребрами, 6) с ребрами, выполненными

методом холодной прокатки.

Укажите в знаменателе, для каких из перечисленных пар теплоно-

сителей целесообразно применить ребристые теплообменники: 7) вода

— масло, 8) вода — газ, 9) вода — конденсирующийся пар.

Укажите также в знаменателе, какой обычно коэффициент тепло-

отдачи, отнесенный к внутренней или к наружной оребренной поверх-

ности, имеет большее значение: 10) к наружной, оребренной, 11) к

внутренней.

Найдите ответ на этот вопрос в следующей матрице и сопоставьте

с ним ваш зашифрованный ответ:

1) 14/811; 2) 15/811; 3) 16/810; 4) 26/711; 5) 26/811; 6) 25/711;

7) 26/810; 8) 25/710; 9) 36/811; 10) 35/710.

Внесите свои ответы в контрольную карту (см. образец).

Десять таких вопросов задается студенту на контрольном задании,

и, кроме того, он должен дать ответ на пять вопросов в конструкцион-

ной форме, когда ему предлагается записать в соответствующую клет-

ку контрольной карты алгебраическое или простейшее дифференциаль-

ное уравнение, написать размерности отдельных физических величин,

графически изобразить линии процесса по отдельным схемам, дать от-

вет в форме эскиза аппарата и т. п.

Для матричного выборочного ответа по каждому вопросу он должен

обвести кружком одну из десяти цифр, соответствующую по его мне-

нию правильному коду матричного ответа.

При конструкционном ответе он записывает в соответствующий

квадрат формулу, схему или рисует эскиз аппарата или отдельной де-

тали и т. п.

Ниже приводится контрольная карта с заполненными ответами.

Она состоит из десяти ответов по матричному выборочному методу и

пяти конструктивных ответов.

По каждой контрольной работе дается оценка по пятибалльной си-

стеме. Студент допускается к следующим контрольным работам только

при положительной оценке предыдущей работы. Студент, получивший

отличные оценки по всем контрольным работам, может быть освобо-

жден от экзамена по всему курсу или некоторой его части.

Для исключения взаимной информации студентов при одновремен-

ном контроле большого числа групп подготовлено четыре варианта

вопросников.

Во время контрольного занятия студент вносит все ответы только

в контрольную карту.

Проверка ответа по матричному выборочному материалу значитель-

но облегчается применением своего рода «перфорированных» карт-шаб-

лонов из плегсигласа, в которых сделаны отверстия на местах, соответст-

вующих верным ответам. «Перфокарты» накладываются на контроль-

ные карты и позволяют быстро определить правильные ответы.

Большое значение следует придавать последующей статистической

обработке контрольных карт, позволяющей делать строгий, глубокий и

всесторонний психофизиологический анализ восприятия знаний студен-

тами, а также указывающей методические недостатки и ошибки лек-

тора. С этой целью на контрольных занятиях выдается также обычная

7

40-колонная перфокарта с десятью цифрами в каждой колонке, соот-

ветствующими десяти вариантам ответа, среди которых студент кре-

стиком отмечает правильный ответ (правильные ответы на конструк-

ционные вопросы вносит позднее преподаватель)

Эти перфокарты поступают затем в вычислительный центр МЭИ,

где на ЭВМ подсчитывается не только количество правильных, но и ко-

личество ответов, в которых сделаны незначительные ошибки и пред-

ставляется более точная дробная оценка, а также анализируется каче-

ство вопросов (легкие, трудные) и т. д.

Опыт показывает, что применяемые в настоящее время машинный и

безмашинный методы програмированного контроля не дают возможно-

сти проверить знания и умение студентов описывать математически

и физически сложные процессы, делать математические выводы, раз-

бирать и анализировать сложные схемы и т. п. Эти вопросы должны

решаться на практических занятиях и экзаменах. Поэтому разработан-

ный нами метод безмашинного контроля не преследует цели отменить

экзамен. Экзамен при этом имеет свои особенности: в экзаменацион-

ные билеты включаются преимущественно сложные математические

описания и выводы отдельных уравнений, разбор принципов работы

комплексных установок, конструкций аппаратов и т. п.

Предлагаемый метод обучения, кроме совершенствования учебного

процесса, обеспечивает систематический многосторонний и дифференци-

рованный контроль знаний студентов по каждой теме. Экзамен являет-

ся только одним из видов контроля; итоговая оценка учитывает не

только ответ на экзамене, но и все другие виды контроля знаний сту-

дентов и исключает элементы случайности. Поэтому облегчаются про-

ведение экзамена и общая оценка знаний по пройденному курсу.

Коллегия Министерства высшего и среднего специального образо-

вания РСФСР 8 января 1965 г. заслушала сообщение заведующего ка-

федрой сушильных и теплообменных устройств Московского энергети-

ческого института П. Д. Лебедева и одобрила работу кафедры по без-

машинному программированному методу обучения и контроля знаний

студентов.

8

Во исполнение решения коллегии Главные управления направили

высшим учебным заведениям справку об опыте кафедры сушильных и

теплообменных устройств Московского энергетического института и ре-

комендуют учитывать этот опыт работы по совершенствованию учебно-

го процесса в вузе.

Во втором издании данного учебника методика систематического

безмашинного контроля знаний по лекционному поточному курсу, раз-

работанная проф. Лебедевым П. Д. и его сотрудниками, получила даль-

нейшее развитие и совершенствование как в дидактическом, так и в тех-

ническом отношении.

Раздел первый

ТЕПЛООБМЕННЫЕ АППАРАТЫ

И УСТАНОВКИ

ГЛАВА ПЕРВАЯ

РЕКУПЕРАТИВНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

НЕПРЕРЫВНОГО ДЕЙСТВИЯ

1-1. КЛАССИФИКАЦИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ.

ТЕПЛОНОСИТЕЛИ

Теплообменными аппаратами (теплообменника-

м и) принято называть устройства, предназначенные для передачи теп-

ла от одних тел к другим. В теплообменных аппаратах могут происхо-

дить различные тепловые процессы: изменение температуры, испаре-

ние, кипение, конденсация, расплавление, затвердевание и, наконец, бо-

лее сложные, комбинированные процессы. Количество тел, участвую-

щих в этих процессах, может быть больше двух, а именно: тепло мо-

жет передаваться от одного тела к нескольким другим телам или, на-

оборот, от нескольких тел к одному. Эти тела, отдающие или восприни-

мающие тепло, принято называть теплоносителями.

Классфикация теплообменных аппаратов. Теплооб-

менные аппараты имеют большое распространение во всех отраслях

промышленности и широко применяются в теплосиловых установках.

В зависимости от назначения теплообменные аппараты называются по-

догревателями, конденсаторами, испарителями, паропреобразователями

и т. д.

По принципу действия теплообменные аппараты делятся на поверх-

ностные и смесительные.

В поверхностных аппаратах теплоносители разделены твердыми

теплопроводными стенками, через которые происходит теплообмен меж-

ду теплоносителями. Та часть поверхности стенок, через которую пере-

дается тепло, называется поверхностью нагрева.

В свою очередь поверхностные теплообменные аппараты делятся

на рекуперативные и регенеративные.

Если теплообмен между теплоносителями происходит через разде-

лительные стенки, то теплообменник называют рекуперативным.

В аппаратах этого типа в каждой точке разделительной стенки тепло-

вой поток сохраняет постоянное направление.

Если же два или больше теплоносителей попеременно соприкаса-

ются. с одной и той же поверхностью нагрева, то теплообменный аппа-

рат называют регенеративным. В период соприкосновения с од-

ним из теплоносителей стенки аппарата получают тепло и аккумули-

руют его; в следующий период соприкосновения другого теплоносителя

с той же поверхностью стенок аккумулированное тепло передается теп-

лоносителю. Направление теплового потока во втором периоде изменя-

ется на противоположное.

W

В большинстве рекуперативных аппаратов осуществляется непре-

рывная передача тепла через стенку от одного теплоносителя к друго-

му. Эти аппараты, как правило, являются аппаратами непрерывного

действия. Рекуперативные аппараты, в которых производится периоди-

ческий нагрев или охлаждение одного из теплоносителей, относят

к аппаратам периодического действия.

Регенеративные теплообменники в большинстве случаев являются

аппаратами периодического действия; в них разные теплоносители по-

ступают в различные периоды времени. Непрерывная работа осущест-

вляется в таких аппаратах лишь в том случае, если они снабжены дви-

жущимися стенками или насадками, попеременно соприкасающимися

с потоками разных теплоносителей и непрерывно переносящими тепло

из одного потока в другой.

В смесительных теплообменных аппаратах тепло- и массообмен

осуществляется путем непосредственного контакта и смешения жидких

и газообразных теплоносителей.

В зависимости от назначения производственных процессов в каче-

стве теплоносителей могут применяться самые различные газо-

образные, жидкие и твердые тела.

Водяной пар, как греющий теплоноситель, в теплообменных аппа-

ратах получил большое распространение благодаря ряду его досто-

инств. Его можно транспортировать по трубопроводам на значительные

расстояния (до нескольких сотен метров). Интенсивная теплоотдача

от конденсирующегося водяного пара способствует уменьшению по-

верхности теплообмена. Конденсация водяного пара сопровождается

большим уменьшением его энтальпии; благодаря этому для передачи

сравнительно больших количеств тепла требуются небольшие весовые

количества пара. Постоянство температуры конденсации при заданном

давлении облегчает поддержание постоянства режима и регулирование

процесса в аппаратах.

Основным недостатком водяного пара является неизбежное и зна-

чительное повышение давления с ростом температуры. Например, при

давлении 0,981 • 105 Па* (1 кгс/см2) температура насыщенного пара со-

ставляет 99,1 °C, а температура насыщенного пара 309,5 °C может быть

получена только при давлении 98,1 • 105 Па. Поэтому паровой обогрев

применяется для процессов нагревания только до умеренных темпера-

тур (порядка 60—150°С). Обычно давление греющего пара в теплооб-

менниках составляет от 1,96 - 105 до 11,8 • 105 Па. Для высоких темпера-

тур эти теплообменники очень громоздки (имеют толстые стенки и флан-

цы), весьма дороги и поэтому применяются редко.

Горячая вода, как греющий теплоноситель, получила большое рас-

пространение, особенно в отопительных и вентиляционных установках.

Она приготовляется в специальных водогрейных котлах, производст-

венных технологических агрегатах (например, в печах) или водонагре-

вательных установках ТЭЦ [Л. 44]. Горячую воду, как теплоноситель,

можно транспортировать по трубопроводам на значительные расстоя-

ния (на несколько километров). Понижение температуры воды в хоро-

шо изолированных трубопроводах составляет не более 1 °C на 1 км

Достоинством воды как теплоносителя является сравнительно вы-

сокий коэффициент теплообмена. Однако горячая вода из тепловых

сетей в производственных теплообменниках используется редко, так

как в течение отопительного сезона температура ее непостоянна и из-

меняется от 70 до 130'°C, а в летнее время тепловые сети не работают.

Дымовые и топочные газы применяются в качестве греющего теп-

лоносителя, как правило, на месте их получения для непосредственного

обогревания различных промышленных изделий и материалов, если ка-

* Па=Н/м2.

Н

чество последних несущественно изменяется при загрязнении сажей и

золой. Если же загрязнение обрабатываемого материала недопустимо,

то подогрев его дымовыми газами ведется посредством воздуха, кото-

рый играет роль промежуточного теплоносителя, т. е. дымовые газы

через теплопроводную стенку в рекуперативных теплообменниках от-

дают тепло воздуху, воздух — обрабатываемому материалу. Дымовые

газы могут применяться в теплообменниках для нагрева, выпарки и

термической обработки газообразных, жидких и твердых веществ.

Таблица 1-1

Характеристика некоторых высокотемпературных теплоносителей

Название теплоносителя Химическая формула Температура, *C

отвердевания кипения

Минеральные масла — 0—15 215

Нафталин С1#н, 80,2 218

Дифенил С12н1о 69,5 255

Дифениловый эфир (С,Н,)О2 27 259

Дифенильная смесь (ВОТ) 26,5% дифенила и 73,5% дифе- 12,3 258

Глицерин нилового эфира С.Н, (ОН), —17,9 290

Кремнеорганические соединения (СН,С6Н40)4 —(30-^40) 440

(тетракрезилоксисилан и др.) Нитритнитратная смесь 7% NaNO, + 40% NaNO2 + 143 Выше 550

Натрий +53% KNO, Na 97,8 883

Достоинством дымовых и топочных газов как теплоносителя явля-

ется возможность достижения высокой температуры при атмосферном

давлении, недостатками — громоздкость аппаратуры, обусловленная

низкой теплоотдачей от газов к стенке, сложность регулирования рабо-

чего процесса в теплообменном аппарате, пожарная опасность и срав-

нительно быстрый износ поверхностей теп-

лообмена от золы, а также при чистке аппа-

ратов. Существенным недостатком дымовых

газов является также возможность исполь-

зования их только непосредственно на ме-

сте получения, так как транспортировка их

даже на небольшие расстояния требует

значительных расходов электроэнергии, гро-

моздких каналов и связана с большими теп-

ловыми потерями.

В настоящее время в промышленности

для высокотемпературного обогрева, кроме

дымовых газов, применяют минеральные

масла, органические соединения, расплав-

ленные металлы и соли. Характеристика не-

которых высокотемпературных теплоносите-

лей дана в табл. 1-1.

Если высокотемпературные теплоноси-

тели использовать при температурах ниже

Рис. 1-1. Зависимости между

давлениями и температурами

насыщения для углекислоты

СО2, аммиака NH3 и фреона-12

CC12F2.

точки кипения, то в заполненном ими объеме теплообменного аппарата,

так же как и при дымовых газах, избыточное давление может отсут-

ствовать.

Основными требованиями, предъявляемыми к высокотемператур-

ным теплоносителям, являются: высокая температура кипения при ат-

мосферном давлении, высокая интенсивность теплообмена, низкая тем-

пература отвердевания, малая активность корродирующего действия на

металлы, нетоксичность, невоспламеняемость, взрывобезопасность, тер-

мическая стойкость и дешевизна [Л. 9, 56].

12

Наряду с высокотемпературными теплоносителями имеются низко-

температурные теплоносители и холодильные агенты, которые кипят

при температурах ниже О °C.

На рис. 1-1 приведены зависимости между давлениями и теперату-

рами насыщения для некоторых широко распространенных холодиль-

ных агентов.

В настоящее время для охлаждения используется эффект эндотер-

мической реакции или поглощения тепла при химическом разложении

веществ. Например, при разложении 1 кг хлористого аммония NH4C1 на

NH3 и НС1, которые превращаются в газ, поглощается 3 300 кДж/кг.

Эта величина почти в 1,5 раза превышает теплоту парообразования во-

ды (2 260 кДж/кг).

1-2. КОНСТРУКЦИИ ТРУБЧАТЫХ, ПЛАСТИНЧАТЫХ

И СПИРАЛЬНЫХ АППАРАТОВ ПОВЕРХНОСТНОГО ТИПА

Первые технические теплообменные аппараты представляли собой

варочные котлы с огневым или дымовым обогревом. Позднее стали

делать аппараты с двуслойными стенками, в промежуток между кото-

рыми подавался теплоноситель: греющий пар или горячая вода. Такие

аппараты называют рубашечными. Для повышения интенсивности теп-

лообмена и производительности аппаратов в дальнейшем изготовлялись

аппараты с поверхностью теплообмена в виде изогнутых в змеевик

труб — змеевиковые теплообменники. Однако все указанные аппараты

были мало производительными, трудно регулируемыми и неудобными

в эксплуатации, особенно была трудной их очистка.

Конструкции современных рекуперативных теплообменных аппара-

тов поверхностного типа непрерывного действия весьма разнообразны.

Поэтому в данной книге рассмотрены только наиболее характерные из

них.

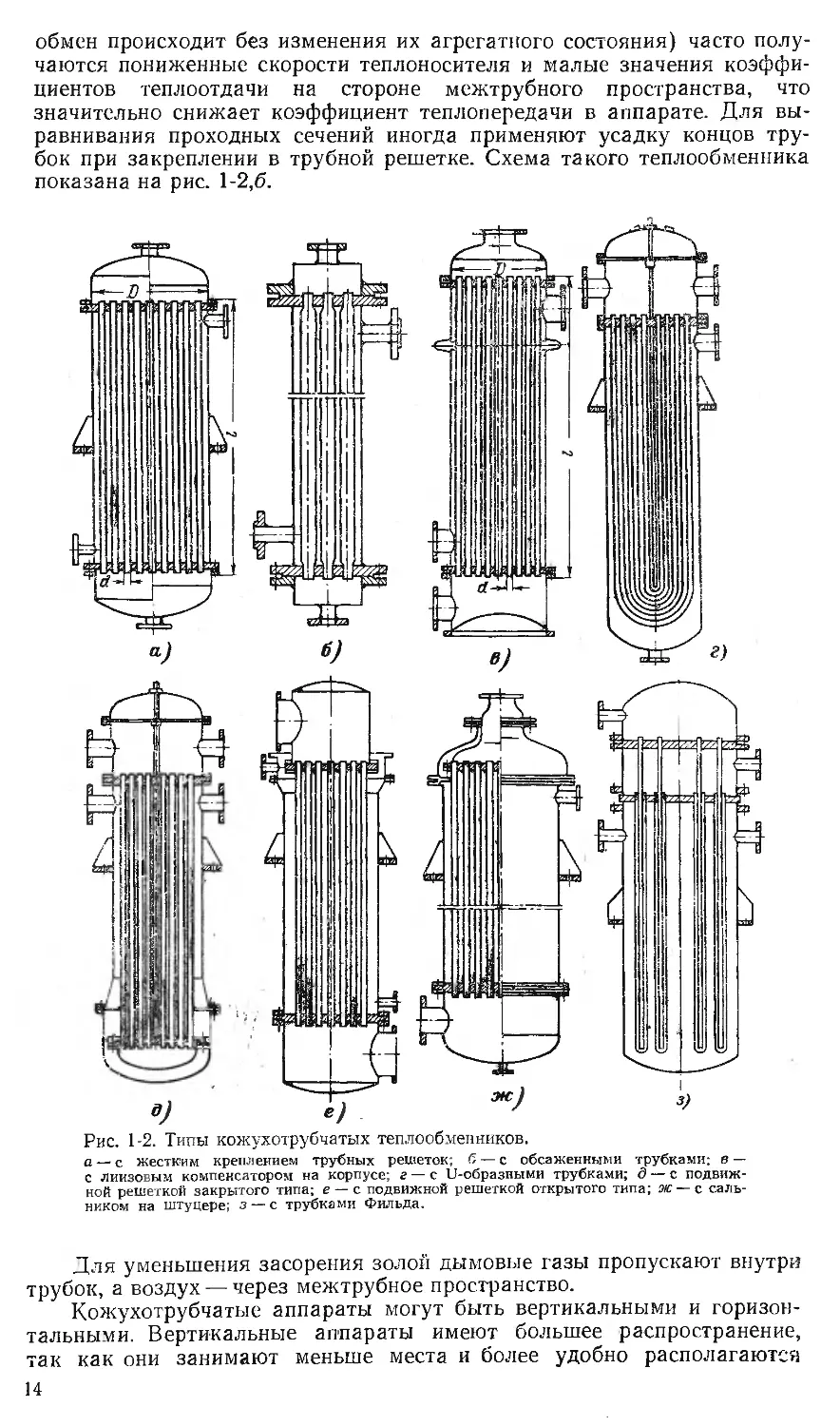

Кожухотрубчатые теплообменники (рис. 1-2) представляют собой

аппараты, выполненные из пучков труб, собранных при помощи труб-

ных решеток, и ограниченные кожухами и крышками со штуцерами.

Трубное и межтрубное пространства в аппарате разобщены, а каждое

из этих пространств может быть разделено при помощи перегородок

на несколько ходов. Перегородки устанавливаются с целью увеличения

скорости, а следовательно, и интенсивности теплообмена теплоносите-

лей. Теплообменники этого типа предназначаются для теплообмена

между различными жидкостями, между паром и жидкостями или

между жидкостями и газами. Они применяются тогда, когда требуется

большая поверхность теплообмена.

Трубки теплообменников изготовляются прямыми (за исключением

теплообменников с U-образными трубками, рис. 1-2,г); поэтому они

легко доступны для очистки и замены в случае течи.

Типовые конструкции кожухотрубчатых теплообменников разрабо-

таны НИИХИММАШ.

Б большинстве случаев пар (греющий теплоноситель) вводится

в межтрубное пространство, а нагреваемая жидкость протекает по труб-

кам. Конденсат из межтрубного пространства выходит к конденсатоот-

водчику через штуцер, расположенный в нижней части кожуха. Для

компенсации температурных удлинений, возникающих между кожухом

и трубками, предусматривается возможность свободного удлинения

труб за счет различного рода компенсаторов.

Особенность кожухотрубчатых теплообменников состоит в том, что

проходное сечение межтрубного пространства велико по сравнению

с проходным сечением трубок и может быть больше последнего в 2,5—

3 раза. Поэтому при одинаковых расходах теплоносителей (если тепло

13

обмен происходит без изменения их агрегатного состояния) часто полу-

чаются пониженные скорости теплоносителя и малые значения коэффи-

циентов теплоотдачи на стороне межтрубного пространства, что

значительно снижает коэффициент теплопередачи в аппарате. Для вы-

равнивания проходных сечений иногда применяют усадку концов тру-

бок при закреплении в трубной решетке. Схема такого теплообменника

показана на рис. 1-2,6.

Рис. 1 2. Типы кожухотрубчатых теплообменников.

а — с жестким креплением трубных решеток; б — с обсаженными трубками; в —

с линзовым компенсатором на корпусе; г — с U-образными трубками; д — с подвиж-

ной решеткой закрытого типа; е — с подвижной решеткой открытого типа; эю — с саль-

ником на штуцере; з — с трубками Фильда.

Для уменьшения засорения золой дымовые газы пропускают внутри

трубок, а воздух — через межтрубное пространство.

Кожухотрубчатыс аппараты могут быть вертикальными и горизон-

тальными. Вертикальные аппараты имеют большее распространение,

так как они занимают меньше места и более удобно располагаются

14

в рабочем помещении. Для удобства монтажа и эксплуатации макси-

мальную длину трубок для них следует брать не больше 5 м.

Во избежание резкого снижения теплоотдачи от конденсирующегося

пара к стенке в корпусе теплообменника должны быть предусмотрены

краны для выпуска воздуха как из нижней части аппарата над поверх-

ностью конденсата, так и из верхней его части.

Регулирование производительности парожидкостного теплообменни-

ка возможно путем изменения давления (дросселированием греющего

пара), изменения расхода нагреваемого теплоносителя и изменения

(повышения) уровня конденсата в аппарате, т. е. уменьшения активной

поверхности теплообмена. В последнем

случае для контроля уровня конденса-

та необходимо иметь на корпусе водо-

указательное стекло.

Секционные теплообмен-

ник и и теплообменники «труба в тру-

бе». Секционные трубчатые теплооб-

менники (рис. 1-3) при одинаковых

расходах жидкостей имеют меньшую

разницу в скоростях движения тепло-

носителей в трубах и межтрубном про-

странстве и повышенные коэффициенты

теплопередачи по сравнению с обычны-

ми трубчатыми теплообменниками.

Для небольших производительно-

стей целесообразно применение тепло-

обменников типа «труба в трубе», от-

Рис. 1-3 Водоводяной подогреватель

теплосети Мосэнерго.

1—линзовый компенсатор; 2 — разборная

(на резьбе) трубная решетка; 3 — калач;

4 — трубки.

носящихся также к секционным, но конструктивно упрощенным аппара-

там: в наружную трубу вставлена труба меньшего диаметра, отсутст-

вуют трубные решетки и фланцы, все элементы аппарата соединены

сваркой.

Недостатки секционных теплообменников: во-первых, высокая стои-

мость единицы поверхности нагрева, так как деление ее на секции

вызывает увеличение количества наиболее дорогих элементов аппара-

та— трубных решеток, фланцевых соединений, переходных камер, ком-

пенсаторов и т. д.; во-вторых, большая длина пути жидкости по сравне-

нию с одноходовой трубчаткой, что создает значительные гидравлические

сопротивления и вызывает увеличение расхода электроэнергии на рабо-

ту насоса.

Рис. 1-4. Многопоточный разборный теплообменник «труба в трубе».

1 и 3 — первая и вторая распределительные камеры; 2 — решетка теплообменных труб; 4 — решетка

кожуховых труб; 5 — опорная обечайка; 6 — кожуховая труба; 7 — теплообменная труба; 8 — про-

кладка; 9 —задняя камера; 10 — опора.

15

На рис. 1-4 показан многопоточный разборный теплообменник

«труба в трубе», предназначенный для нагрева и охлаждения жидких

и газовых сред в технологических установках заводов нефтяной, химиче-

ской, газовой и других отраслей промышленности. Температура рабочей

среды от —40 до + 450 °C, давление в трубах 2,5—9,0 МПа. Для улуч-

шения теплообмена трубы могут иметь продольные ребра или попереч-

ную винтовую насадку.

Рис. 1-5. Спиральный теплообменник.

1 — разделяющая перегородка; 2 — дистанционные штиф-

ты; 3 — прокладки.

Спиральный теплообменник показан на рис. 1 -5. Два

листа толщиной 3—7 мм (в зависимости от рабочего давления в аппа-

рате) свертывают на специальном станке в спирали, причем при помо-

щи приваренных бобышек между ними сохраняется одинаковое по всей

спирали расстояние от 5 до 15 мм. Таким образом, получаются два ка-

нала и каждый из них имеет полуцилиндрическую часть в центре аппа-

рата и спиральную часть, заканчивающуюся коробкой снаружи. Каж-

дый центральный полуцилиндр и каждая коробка имеют штуцер для

входа или выхода теплоносителя. Спирали изготовляют так, что торцы

листов лежат строго в одной плоскости. Затем их помещают между

дисками, являющимися крышками аппарата, и стягивают болтами. Для

лучшей герметизации и устранения перетекания теплоносителей между

крышками и листами по всему сечению теплообменника помещают про-

кладку из резины, паранита, асбеста или мягкого металла. Такая кон-

струкция обеспечивает возможность чистки поверхностей нагрева и ра-

боту без перетекания теплоносителей при давлениях до 4-103 Па. Для

повышенных давлений и больших производительностей применяют спи-

ральные теплообменники с усложненной, но более надежной конструк-

цией уплотнения торцов спиралей. Спиральные теплообменники бывают

горизонтального и вертикального типов; их устанавливают часто бло-

ками по два, четыре и восемь аппаратов.

Достоинствами спиральных теплообменников по сравнению с много-

ходовыми трубчатыми теплообменниками являются повышенная ком-

пактность (большая поверхность теплообмена в единице объема) при

одинаковых коэффициентах теплопередачи и меньшее гидравлическое

сопротивление для прохода теплоносителей, недостатками их являются

сложность изготовления и меньшая плотность.

Пластинчатые теплообменники бывают различных кон-

струкций; их обычно применяют, когда коэффициенты теплообмена для

обоих теплоносителей одинаковы.

Недостатками изготовлявшихся в прошлом конструкций теплооб-

менников с большими расстояниями (15—40 мм) между пластинами

являлась малая герметичность и применимость лишь для газов из-за

незначительных допустимых перепадов давлений между теплоносите-

16

лями (несколько сотен паскалей или десятков миллиметров водяного

столба).

В настоящее время разработано большое число теплообменников,

поверхность теплообмена которых выполнена из гофрированных пластин

с незначительным расстоянием между пластинами (6—8 мм) (рис. 1-6).

А-А

♦ 1

0’0 0’0 0’0

Б

Г

000000

0 0 0>000

000000

0’0 0’0 0’0

а)

Рис. 1-6. Воздухоподогреватель из гофрированных пластин.

а — элемент пакета; б — модель воздухоподогревателя.

Б

Эти теплообменники очень компактны и по технико-экономическим,

а для разборных конструкций и по эксплуатационным показателям пре-

восходят лучшие трубчатые теплообменники. Однако они пока еще не

могут работать в области

высоких температур и дав-

лений, поэтому в настоящее

время их применяют при

давлениях до 16-105 Па и

температурах до 150 °C при

разборных конструкциях

(между пластинами уклады-

ваются уплотнительные про-

кладки) и до 400 °C — при

неразборных конструкциях

(уплотнение пластин дости-

гается сваркой).

Высокотемпера-

турные рекуперато-

р ы. Для подогрева воздуха

в промышленных печах при

температурах газа 800—

900 °C применяются трубча-

тые рекуператоры из угле-

родистой стали и рекупера-

торы из игольчатых труб

(рис. 1-23). При температу-

рах 900—1000 °C исполь-

зуются термоблочные реку-

ператоры, в которых глад-

кие трубы находятся в про-

фильном чугунном каркасе,

имеющем каналы для дымо-

вых газов. Термоблочные ре-

Рис. 1-7. Вертикальный пленочный конденсатор

поверхностного типа завода «Компрессор».

/ и 2 — указатели уровня жидкого аммиака; 3 — урав-

нительная труба; 4 и 5 — трехходовые вентили с двумя

предохранительными клапанами; 6 и 11 — манометры;

7 — водоприемный бак; 8— обечайка; 9— колпачки

с трубками; W — ресивер; 12 — патрубок для присоеди-

нения к воздухоотделителю.

2—1128

им

17

Рис. 1-8. Вертикальный испаритель типа

ИСВ.

1 — корпус; 2 — греющая секция; 3 — перегородка;

4 — трубка для отсоса воздуха из греющей каме-

ры в корпус вторичного пара; 5 — поплавковый

регулятор питания; 6 — трубопровод химически

очищенной воды; 7 — спускной патрубок для опо-

рожнения; 8 пеноразмывочное устройство; 9 —

лаз; 10 — конденсатоотводчнк; 11 — уровень воды

(«зеркало» испарения).

куператоры, при одинаковой теплопроизводительности имеют в 2—3 ра-

за больший вес, чем игольчатые, но обладают лучшей газовой плотно-

стью [Л. 66]. При температурах газа от 1 000 до 1 200 °C внутри трубок

из легированной стали (со стороны нагреваемого воздуха) устанавли-

вают металлические вставки, которые нагреваются за счет радиацион-

ного потока от наружных стенок и снижают их температуру.

Пленочные конденсаторы поверхностного типа.

В некоторых промышленных установках (например, холодильных) боль-

шое распространение получили

вертикальные пленочные конден-

саторы, один из которых изобра-

жен на рис. 1-7. Пары аммиака

поступают в межтрубное прост-

ранство и конденсируются на

внешней поверхности вертикаль-

ных труб, имеющих длину 3—

6 мм. Охлаждающая вода посту-

пает в бак, дном которого яв-

ляется верхняя трубная решетка,

и из него равномерно распреде-

ляется по трубкам. В каждую

трубку вставляется завихритель,

обеспечивающий спиральное дви-

жение пленки воды по внутрен-

ней поверхности трубки с целью

интенсификации теплообмена за

счет большей скорости при не-

больших расходах воды.

Оросительные конден-

саторы горизонтально-

го типа состоят из нескольких

трубчатых змеевпков, внутри ко-

торых протекает конденсируемый

теплоноситель. Змеевики снару-

жи орошаются водой. Вода сте-

кает каскадно пленкой с горизон-

тальных труб змеевика в поддон,

откуда насосом подается в гра-

дирню и после охлаждения в ней

снова в верхние распределитель-

ные перфорированные трубы или

корыта этого конденсатора. До-

стоинством такого конденсатора

является простота, а недостат-

ком — громоздкость.

Испарители и парооб-

разователи широко применя-

ются для уменьшения и восполне-

ния потерь конденсата. Их можно

разделить на аппараты с естественной циркуляцией воды между труб-

ками и с принудительной циркуляцией воды в кипятильных трубках.

В качестве примера испарителя воды с естественной циркуляцией

на рис. 1-8 представлен вертикальный аппарат типа ИСВ. Естественная

циркуляция в этом аппарате происходит вследствие того, что образую-

щаяся в кипятильных трубках пароводяная эмульсия имеет меньшую

плотность, чем вода в кольцевом зазоре между корпусом и трубной

системой, где ей сообщается значительно меньшее удельное количество

18

тепла на единицу объема. При этом в трубках устанавливается подъем-

ное движение пароводяной эмульсии, а в кольцевом зазоре — опускное

движение воды. Паровые пузырьки по выходе среды из трубок перехо-

дят в паровой объем. Уровень воды в аппарате поддерживается с по-

мощью поплавкового регулятора питания выше верхней трубной решет-

ки. Подача воды производится через пеноразмывочное устройство, пред-

назначенное для того, чтобы размывать шапку пены, образующуюся

над зеркалом испарения при значительной концентрации растворенных

примесей в испаряемой воде. Первичный (греющий) пар поступает

в межтрубное пространство греющей камеры. Для отделения влаги из

вторичного пара в верхней части парового пространства встроено сепа-

рирующее устройство.

В вертикальных испарителях типа ИСВ коэффициент теплопередачи

6 = 3 000=4 000 Вт/(м2-°С) {2 500—3 500 ккал/(м2-ч-°С)].

При термической обработке агрессивных жидкостей паров и газов

(серная, фосфорная, соляная и др. кислоты) поверхности нагрева защи-

щают антикоррозионными покрытиями: фенолформальдегидными или

эпоксидными смолами, полимеризационными пластическими массами,

стеклопластиками. В последние годы термическая обработка агрессив-

ных сред производится также в теплообменниках из непроницаемых

графитовых элементов (труб или блоков), пропитанных фенолформаль-

дегидной смолой, или из графитопласта АТМ-1. Физико-механические

свойства этих материалов приведены в табл. 1-2.

Таблица 1-2

Физико-механические свойства пропитанного графита

и графопласта АТМ-1

Наименование показателей о Пропитанный графит Графопласт АТМ-1

Плотность, (кг/м3)-10~3 Предел прочности при сжатии, МПа То же, кг/смг Теплостойкость, °C Теплопроводность, Вт/(м-*С) . . . Водопоглошение, г/дмг 1,8—1,85 70—100 700—1 000 170 93—116,3 0,07—0,15 1,80—1,85 70—100 700—1 000 130 35—40 0,01—0,1

Вследствие хорошей теплопроводности графита углеграфитовые

теплообменники более компактны по сравнению с теплообменниками

из других неметаллических материалов. Углеграфитовые теплообменни-

ки могут иметь различные конструкции. Их можно изготовлять кожухо-

трубчатыми со стальным кожухом и с трубными досками, крышками и

трубками из углеграфита (рис. 1-9,в), если греющий теплоноситель

неагрессивен, а также полностью из углеграфитовых деталей, например

пластинчатыми, в которых с одной стороны пластины проходит один

теплоноситель, а с противоположной — другой. Получили применение

углеграфитовые теплообменники из цилиндрических и прямоугольных

блоков.

На рис. 1-9,а представлена принципиальная конструкция графито-

вого кожухоблочного теплообменника, предназначенного для нагрева

или испарения кислот насыщенным водяным паром, под давлением

3 -105 Па. Он имеет четыре цилиндрических блока, в каждом из которых

имеются маленькие горизонтальные круглые отверстия, соединяющиеся

с большим вертикальным цилиндрическим отверстием. Блок имеет так-

же большое число маленьких вертикальных отверстий. Греющий пар

поступает в металлический кожух и конденсируется в маленьких гори-

2* 19

Риг. 1-9. Схемы кожухоблочного теплообменника с круглыми графитовыми

блоками и теплообменника с графитовыми трубками, крышками и металличе-

ским корпусом.

а — кожухоблочный теплообменник; б — графитовый блок; в — трубчатый теплообменник;

1 — металлический кожух; 2 — графитовый блок; 3 — металлические фланцы; 4 — анкер-

ная связь; 5—крышки из графита; 6 — трубки из графита.

зонтальных отверстиях. Конденсат стекает по большой вертикаль-

ной трубе, образованной блоками. Агрессивная жидкость (кислота)

проходит по мелким вертикальным трубкам и нагревается. Крыш-

ки теплообменника, соприкасающиеся с кислотой, также выполнены

из графита.

1-3. КОНСТРУКТИВНЫЙ И ТЕПЛОВОЙ РАСЧЕТЫ АППАРАТОВ

ПОВЕРХНОСТНОГО ТИПА

В практике встречаются два случая теплового расчета. Могут быть

заданы теплопроизводительность аппарата, теплоносители и их началь-

ные и конечные параметры; требуется определить поверхность нагрева

и конструктивные размеры аппарата. Этот случай расчета носит назва-

ние конструктивного теплового расчета. В другом случае могут быть

заданы конструкция и размеры аппарата, теплоносители и их начальные

параметры; требуется определить конечные параметры теплоносителей

и теплопроизводительность аппарата. Такой расчет называют провероч-

ным.

Порядок проектирования аппаратов поверхност-

ного типа. Конструктивный тенловой расчет теплообменных аппара-

20

тов производится при проектировании. В этом случае перед тепловым

расчетом необходимо задаться определенной конструкцией аппарата.

После увязки результатов теплового расчета с конструктивными разме-

рами аппарата приступают к гидравлическому расчету, т. е. определяют

гидравлическое сопротивление аппарата, так как может оказаться, что

запроектированный теплообменник из-за большого гидравлического

сопротивления потребует значительного расхода электроэнергии на при-

вод вентилятора или насоса и окажется неэкономичным.

В большинстве случаев интенсификация теплообмена (большие

коэффициенты теплопередачи) и малые поверхности нагрева аппарата

достигаются за счет больших скоростей теплоносителей, однако это

вызывает большие гидравлические сопротивления и требует значитель-

ного расхода электроэнергии на эксплуатацию теплообменника. Поэтому

часто бывает необходимо произвести технико-экономический расчет для

выбора наивыгоднейших скоростей теплоносителей.

В некоторых случаях гидравлическое сопротивление теплообмен-

ного аппарата может быть задано, например, если он должен быть

включен между прямой и обратной линиями теплофикационной сети и

нужно уложиться в располагаемую разность давлений.

После увязки теплового и гидравлического расчетов необходимо

выбрать теплообменник из серийно выпускаемых нашими заводами и

сделать соответствующие дополнительные расчеты, если это необходимо,

в том числе и расчет деталей аппарата на прочность (механический

расчет).

Если аппарат должен работать под давлением более 0,7 • 105 Па, то

его конструктивное выполнение должно соответствовать правилам Гос-

гортехнадзора [Л. 37, 42, 47].

Детальное проектирование теплообменника оправдано и целесооб-

разно только в том случае, если заданным условиям не удовлетворяет

ни один из выпускаемых типов аппаратов. Тепловой расчет теплообмен-

ников очень громоздок, так как он выполняется методом последователь-

ных приближений, когда для определения коэффициента теплообмена

приходится в начале задаваться температурой стенки, а затем в конце

расчета проверять правильность принятого значения и, если получается

большая ошибка, делать перерасчет. Значительную экономию времени

дает расчет теплообменников на электронных вычислительных машинах

(Л. 14].

Конструктивный тепловой расчет состоит в совместном

решении уравнений тепловых балансов, определяющих теплопроизво-

дительность аппарата, и уравнений теплопередачи.

Для аппаратов, работающих без изменения агрегатного (фазового)

состояния теплоносителей, уравнение теплового баланса имеет вид:

Q = G1C1 г]п= G2c2(t"2—t'2). (1 -1)

Для аппаратов с изменением агрегатного состояния одного из теп-

лоносителей уравнение можно записать в виде

Q=Z>i(ii—1'к)т]п= С2сг(^"2—t’z)', (1'2)

для аппаратов с изменением агрегатного состояния обоих тепло-

носителей

Q—Di {ii i'k) т]п—D2 (г2—1цит). (1 -3)

В уравнениях (1-1) — (1-3): Q—тепловая производительность,

кДж/с (ккал/с); Gt и G2 — расходы теплоносителей (воздуха, газов

и т. п.), не изменяющих агрегатное состояние, кг/с; и с2 — теплоем-

21

кости теплоносителей1, кДж/(кг-°С) [ккал/(кг-°С)]; t"b t'2 и t"2—

начальные и конечные температуры теплоносителей, °C; i — энтальпия

пара, кДж/кг (ккал/кг); iK — энтальпия конденсата, кДж/кг (ккал/кг);

г’пит — энтальпия питательной воды, кДж/кг (ккал/кг); т]п— коэффи-

циент, учитывающий потери тепла аппаратом в окружающую среду.

На основе приведенных уравнений определяют расход теплоноси-

телей:

а) без изменения агрегатного состояния теплоносителей

Gi = Q/Ci (i'i—/"1)т]п;

G2=Q/c2(tF2—t'2).

б) при изменении агрегатного состояния одного или обоих тепло-

носителей (кипение, конденсация)

Di = G2c2 (t''2—t'2) I Gi—i'k) T]n!

Di = D2 {i2—1пит) / (Й—Ik) Tin-

Поверхность нагрева теплообменника определяют из уравнений

теплопередачи

Q = kF\K кДж/с, (1-4)

где k — коэффициент теплопередачи, Вт/(м2-°С) [ккал/(м2• ч• °C)]; A/j —

средняя разность температур между теплоносителями, °C; F— поверх-

ность нагрева, м2.

Для трубчатого теплообменника

F = adcvLnz, (1-5)

где tZCp — средний диаметр трубки, м; L — длина трубки, м; п — число

трубок в одном ходу; z — число ходов.

Для пластинчатого теплообменника из нерифленых листов

F=abn, (1-5а)

где F — поверхность пластин с одной стороны, м2; а — ширина пласти-

ны, м; b — высота пластины, м; п — число пластин.

Из уравнения (1-4) следует, что для определения поверхности на-

грева предварительно требуется найти величины коэффициента тепло-

передачи и среднего температурного напора.

Определение среднего температурного напора.

Если температура обоих теплоносителей изменяется вдоль поверхности

теплообмена, то при противотоке и прямотоке

2’31s^7

(1-6)

где А/б — температурный напор (разность температур обоих теплоноси-

телей) на том конце поверхности теплообмена, где он больше; Д/м —

температурный напор на другом конце поверхности теплообмена.

На рис. 1-10 показан характер изменения температур вдоль поверх-

ности теплообмена при противотоке и прямотоке для трех возможных

соотношений полной теплоемкости2 теплоносителей W.

1 Здесь теплоемкости ct и с?, как и в дальнейшем, если особо не оговорено,

являются средними теплоемкостями теплоносителей при постоянном давлении, так как

в большинстве случаев тепловые процессы в теплообменниках можно приближенно счи-

тать изобарными.

2 В предыдущем издании учебника полная теплоемкость тела соответствовала

понятию водяного эквивалента, утратившего свое значение в новой системе СИ.

22

Полной теплоемкостью W некоторого количества теплоносителя G

(кг) или его расхода (кг/ч) с удельной теплоемкостью с кДж/('Кг*°С)

называется количество тепла, необходимое для увеличения его темпе-

ратуры на 1 °C, т. е. W=Gc, кДж/°С.

Если при противотоке значения W=Gc для обоих теплоносителей

одинаковы, то Д^=Л/М=|Л^- В тех случаях, когда Л/б/А^м^4,5 вместо

формулы (1-6) можно пользоваться формулой

+ ди - 0,1 (Д£б - AQ, (1 -7)

что дает ошибку не более 3%, а если Д/б/Д/м^1,8, то расчет можно про-

изводить по формуле

Д/=4-<Д/б + ди- (1-8)

Формулы (1-6) — (1-8) неприменимы, если теплоемкость, расход

или коэффициент теплоотдачи хотя бы одного из теплоносителей сильно

изменяется вдоль поверхности

теплообмена. В последнем случае

Л/ определяют при помощи гра-

фического интегрирования или

разбивают поверхность теплооб-

мена на участки, каждый из ко-

торых рассчитывается самостоя-

тельно при соответствующих Л/ и

коэффициентах теплоотдачи.

В теплообменных аппаратах

противоток имеет ряд преиму-

ществ по сравнению с прямото-

ком, поэтому он получил большее

распространение и его следует

применять во всех случаях, когда

этому не препятствуют требования

технологии или другие обстоя-

тельства. При прямотоке конеч-

ная температура нагреваемого

теплоносителя не может быть вы-

ше конечной температуры грею-

щего, в то время как противоток

свободен от этого ограничения.

При прямотоке предел ис-

пользования тепла греющего теп-

лоносителя определяется тем-

пературой t"i, а при противо-

токе — температурой t\, т. е.

Рис. 1-10. График изменения температур

теплоносителей вдоль поверхности тепло-

обмена при их противотоке и прямотоке.

можно в большей степени использовать энтальпию греющего

теплоносителя. В большинстве практических случаев при противотоке

получается более значительная средняя разность температур, что по-

зволяет иметь меньшую поверхность нагрева аппарата при той же теп-

лопроводности ее или через ту же поверхность передать большее коли-

чество тепла. Обе схемы дают почти одинаковые результаты лишь

в случаях, когда водяные эквиваленты обоих теплоносителей значитель-

но отличаются друг от друга и когда требующееся изменение темпера-

тур теплоносителей значительно меньше температурного напора.

Пример 1-1. В водяном гладкотрубном экономайзере нагревается 6 = 10 000 кг/ч

воды с /'г=40°С до /"2=140°С. Газы при этом охлаждаются с Щ=350 °C до t"i=

= 150°C. Коэффициент теплопередачи для экономайзера #=16,3 Вт/(м2-°С), или

14 ккал/(м2 • ч • °C). Определить поверхность нагрева при противотоке и прямотоке

воды и газов.

23

Решение. Количество тепла, получаемое водой в экономайзере,

10 000-4,187

Q = Gc — =-----здод---(140 — 40)= 1 163 кДж/с = 1,1632МВт.

Средняя логарифмическая разность температур при противотоке

Д/6-Д/и ... (350- 140)-(150 - 40) _

А/л— Д/6 350— 140 154 С-

1п Д/и 1п150—40

Поверхность нагрева экономайзера при противотоке

Q _1,163-10» t с

16,3-154 ~465

Средняя логарифмическая разность температур при прямотоке

(350-40)-(150- 140)

Д^в=---------350^40---------=87>5 С-

1п 150—140

Поверхность нагрева экономайзера при прямотоке

1,163-10» _

F ~ 16,3-87,5 — 820 м*'

Поверхность нагрева при противотоке в данном случае получилась почти в 2 раза

меиыцей.

В большинстве случаев при одинаковых условиях температурный

напор при противотоке имеет наибольшее значение по сравнению с дру-

гими схемами движения тепло-

носителя. Однако при опреде-

лении поверхности теплообмен-

ника имеет значение не только

Д/, но и коэффициент теплоот-

дачи, например при перекрест-

ном токе теплоносителей в теп-

лообменнике с короткими труб-

ками при уменьшении темпера-

турного напора по сравнению

с противотоком увеличивается

коэффициент теплоотдачи и

в результате поверхность теп-

лообмена получается меньше.

При перекрестном токе и

в других более сложных схе-

мах движения теплоносителей

в теплообменнике А? вычис-

ляется по формуле

= Д^прот®др

Рис. 1-11. Коэффициент R) для

раллельно-смешанного тока.

а — с двумя ходами одного из теплоносителей;

с тремя ходами одного из теплоносителей,

ных температур теплоносителей в

противотоком; £ — коэффициент

па-

где Д/прот — средний темпера-

б— турный напор, подсчитанный

по формуле (1-6) для задан-

предположении, что они движутся

перевода, который определяется по

графикам, составленным для конкретных схем движения теплоносите-

лей, в зависимости от условных параметров Р и jR.

24

На рис. 1-11,а дана зависимость ew=f (Р, Р) для параллельно сме-

шанного тока теплоносителей с двумя ходами одного из теплоносителей

в теплообменнике, а на рис. 1-11,6 — для параллельно-смешанного тока

теплоносителей с тремя

ходами одного из тепло-

носителей.

На рис. 1-12,с дана за-

висимость eAt=f{P, R) для

одноходового перекрест-

ного тока теплоносителей

в теплообменнике, а на

рис. 1-12,6 — для двуххо-

дового перекрестного то-

ка теплоносителей при

соединении ходов в про-

тивоточном порядке.

При перекрестном то-

ке теплоноситель может

перемешиваться. Переме-

шивающимися называется

теплоноситель, темпера-

тура которого поперек

данного хода может вы-

равниваться вследствие

перемешивания (напри-

мер, теплоноситель, дви-

жущийся между трубами)

или вообще относительно

равномерна. Непереме-

Рис. 1-12. Коэффициент ед^ ^=f(P, R) для перекрест-

ного тока теплоносителей.

а — для одноходового; б — для двухходового; теплоноси-

тель ti перемешивается, теплоноситель ие перемешивается.

шивающимся называется теплоноситель, температура которого поперек

хода не может выравниваться (например, при движении внутри парал-

лельно включенных труб).

На графиках по значениям Р и R находится поправочный коэффи-

циент ед? = )(ЛЛ):

П . t"2 - t’2 __ it2 р_ t'.-t", _ 8t,

t\-t'2 A t"2 — t'2 St2

где t'i, t"i, t'2 и t"2— начальные и конечные температуры теплоносите-

лей, как это показано на рис.1-11. Р — всегда ^1, a R может быть

больше или меньше 1 в зависимости от соотношения теплоемкостей и

массовых расходов теплоносителей.

Расчеты и графики ^t=f(P, Р) для многочисленных схем тепло-

обмена приведены в работе [Л. 60]. Некоторые графики —f(P, R)

даны в (Л. 11, 18, 48].

При определении расчетной разности температур в случае подогре-

ва жидкости или газа конденсирующимся паром необходимо иметь

в виду, что часто пар, поступающий в теплообменник, бывает перегре-

тым и, кроме того, в самом теплообменнике он не только конденсирует-

ся, но и образующийся конденсат иногда переохлаждается. Для точного

расчета средней разности температур при этих условиях необходимо

общую поверхность аппарата разделить на отдельные части, в которых

передача тепла происходит при различных агрегатных состояниях теп-

лоносителей. Однако практически установить границы этих областей

в теплообменном аппарате иногда бывает трудно. Кроме того, как пока-

зывает ряд опытов, при конденсации перегретого пара у стенок обра-

25

ности

Рис. 1-13. Изменение темпера-

тур греющего пара и подогре-

ваемой воды по поверхности

теплообменника.

/ — область перегретого пара; II—

область насыщенного пара; III —

область переохлажденного конден-

сата; abed — кривая изменения тем-

пературы греющего теплоносителя,

ef — кривая изменения температу-

ры жидкости.

зуется пленка из конденсата, температура которой соответствует темпе-

ратуре насыщенного пара при данном давлении, и наличие начального

перегрева не увеличивает средней разности температур.

Несколько иначе обстоит дело при переохлаждении конденсата,

которое происхоит, если поверхность теплообменного аппарата рассчи-

тана с запасом или если его создают искусственно, задерживая выпуск

конденсата. Переохлаждение конденсата уменьшает среднюю разность

температур между теплоносителями.

Однако при проектировании аппарата и определении средней раз-

температур переохлаждение конденсата также не учитывают и,

если это переохлаждение невелико, счи-

тают, что по всей поверхности греющий

теплоноситель имеет одинаковую темпе-

ратуру. В тех случаях, когда устанавли-

вают специальный теплообменник для

переохлаждения конденсата, этот тепло-

обменник следует рассчитывать как ап-

парат, работающий без изменения агре-

гатного состояния теплоносителей.

На рис. 1-13 показано изменение тем-

ператур теплоносителей вдоль поверхно-

сти теплообмена для случая конденсации

перегретого пара и переохлаждения кон-

денсата. Если температура одного из теп-

лоносителей принимается постоянной по

всей поверхности теплообмена (напри-

мер, при конденсации пара линия Ь'с'),

то при любой схеме движения другого

теплоносителя различие между прямото-

ком и противотоком для расчета теряет-

ся и получается одинаковая средняя раз-

ность температур между теплоносителя-

ми, для которой А/, определяется по

обычным формулам (1-6) — (1-8).

В расчете

обычно принимают температуру со сто-

пара постоянной и

паропреобразователя

роны конденсирующегося

насыщенного пара при данном давлении, хотя в

может поступать как влажный, так и перегретый пар, а в самом аппара-

те возможно некоторое переохлаждение конденсата. Температуру кипе-

ния чистой воды или другой однородной жидкости тоже принимают

постоянной по всей поверхности теплообмена и равной температуре вто-

ричного пара, полагая, что жидкость, поступающая с более низкой тем-

пературой, вследствие незначительности ее объема по сравнению

с объемом кипящей жидкости не понижает температуры последней.

Таким образом, средняя разность температур для паропреобразователя

А^ —

где 1Н1 — температура насыщения конденсирующегося пара, °C; Лй —

то же вторичного пара, °C.

Во избежание чрезмерного увеличения поверхности нагрева тепло-

обменника обычно считают, что средняя разность температур не

быть меньше 15 °C.

Коэффициент теплопередачи для круглой трубы

ляют по формуле из курса «Тепло- и массопередача» [Л. 11]

1 ---, Вт/м2-°С,

аат

равной температуре

паропреобразователь

должна

опреде-

k= —

^св

I ds

2Х 1П dBH

(1-9)

26

где dCp, dBB и dB — средний, внутренний и наружный диаметры трувки, м;

Z — коэффициент теплопроводности материала трубки, Вт/(м-®С); сц

и аг — коэффициенты теплоотдачи для внутренней и внешней стороны

трубки, Вт/(м2*°С); /?3аг — термическое сопротивление, учитывающее

загрязнения с обеих сторон стенки (накипь, сажа и пр.), м2-с,С/Вт.

При вычислении dCp необходимо учитывать следующее правило:

при ctj а2 t/cp -^Н.

при at = а2............dcp=0,5 (dBH+dH);

при ctj oig ••••••• .

Для расчета аппаратов с обычными цилиндрическими трубками,

толщина стенки которых не больше 2,5 мм, можно пользоваться форму-

лой для плоской стенки; ошибка в этом случае составляет не более 1—3%.

Коэффициент теплопередачи для плоской стенки имеет вид:

k = --------, Вт/(м2 • °C),

*__L °cr i D

(1-10)

где бет — толщина стенки трубки, м.

В уравнении (1-9) при б/н/с!вн<1,5 можно принимать lndH/dBH~

«2б/(/Вн+б. При этом ошибка не превышает 1,3% значения 1п^нМш-

Значения /?заг выбирают по экспериментальным данным. Если известны

толщины отложений на внутренней и наружной поверхностях 61 й б2 и

коэффициенты их теплопроводности Zi и Z2 по J?3ar вычисляют по фор-

мулам:

для уравнения (1-9)

П I ^2 .

Кзат ~ Xj dBH Л2 ’

для уравнения (1-Ю)

р ____ &1 1 ^2

«заг— Х1 Т х2 '

Определение конструктивных размеров аппаратов

и коэффициентов теплоотдачи для теплоносителей,

не изменяющих агрегатного состояния. При определении

коэффициентов теплоотдачи для теплоносителей (газов и жидкостей),

не изменяющих агрегатного состояния, прежде всего необходимо за-

даться их скоростями в теплообменнике. В большинстве случаев движе-

ние теплоносителей в теплообменниках осуществляется при помощи

насосов или вентиляторов. Обычно скорости в аппаратах принимаются

в пределах для жидкости 0,5—3 и для газов 5—12 м/с; иногда допуска-

ются и другие скорости.

Скорость теплоносителя и проходные сечения подбираются так,

чтобы значения коэффициентов теплоотдачи были близки, так как при

этом размеры поверхности нагрева получаются наименьшими.

Зная скорость теплоносителя в трубках w м/с, его расход G кг/с и

выбрав величину внутреннего диаметра трубок dBH, м, определяют число

их по формуле

4G

П= ---2---

ndEHwp

(1-И)

в которой р — плотность теплоносителя, кг/м3.

27

Рис. 1-14. Размещение трубок в трубной

решетке трубчатого подогревателя.

а — по вершинам равносторонних треугольников;

б — по концентрическим окружностям.

После этого производят компоновку трубок в сечении теплообмен-

ника и определяют размеры трубной решетки, исходя из следующих

соображений. Толщина стенок трубки для теплообменников обычно со-

ставляет 0,5—2,5 мм. Внутренний диаметр трубок dBH Для облегчения

очистки их от накипи должен быть не меньше 12 мм; для получения

компактных конструкций теплообменников не рекомендуется примене-

ние трубок с dBH больше 38—

57 мм. Шаг трубок s (расстояние

между осями соседних трубок)

обычно выбирают равным (1,3—

1,5) dB, но не меньше dH+6 мм.

Нормальным расположением счи-

тается размещение центров тру-

бок на трубной решетке пэ вер-

шинам равносторонних треуголь-

ников (ромбическое), как пока-

зано на рис. 1-14,с. Размещение

трубок может быть выполнено и

по концентрическим окружностям

(рис. 1-14,6), отстоящим одна от

другой на принятую величину

шага между трубками. Зная чис-

ло трубок, можно по табл. 1-3

определить диаметр окружности, на которой располагаются крайние

трубки.

Как следует из табл. 1-3, при большом количестве трубок ромбиче-

ское размещение дает меньшие размеры трубной решетки.

Таблица 1-3

Значения относительного диаметра трубной решетки D'/s

в зависимости от числа трубок при ромбическом

и концентрическом размещении их

£>'/« /2'1 /2*2 D'/s П*1 /2*2

2 7 7 22 439 410

4 19 19 24 517 485

6 37 37 26 613 566

8 61 62 28 721 653

10 91 93 30 823 747

12 127 130 32 931 847

14 187 173 34 1 045 953

16 241 223 36 1 165 1 066

18 301 279 38 1 306 1 185

20 367 341 40 1459 1 310

Примечание. п\—общее количество трубок, размещаемых на трубной доске по

вершинам равносторонних треугольников [(.ромбическое* размещение (рис. 1-14,а); п'2—об-

щее количество трубок, размещаемых на трубной доске по концентрическим окружностям

(рис. 1-14,6)1.

После нахождения диаметра D' определяют внутренний диаметр

корпуса D по формуле

D—iD'+dB+2k,

где dB— наружный диаметр трубки; k — кольцевой зазор между край-

ними трубками и корпусом, который принимается из конструктивных

соображений 6 мм и больше.

После этого определяют проходное сечение межтрубного простран-

ства и скорость теплоносителя в нем.

Данные табл. 1-3 действительны только для одноходовых теплооб-

менников, когда для размещения трубок используется почти вся актив-

28

ная поверхность трубной доски. Диаметр корпуса многоходового тепло-

обменника определяется с учетом размещения перегородок и произво-

дится обычно графическим путем. С этой целью вычерчивают

в определенном масштабе часть трубной доски и на ней размещают

трубки с учетом мест для перегородок, анкерных связей, каркаса труб-

чатки и т. д.

Длина трубок (расстояние между трубными решетками) выражает-

ся формулой

naevnz

где F— поверхность теплообмена, м2; dcp— средний диаметр трубки, м;

п — число трубок в одном ходу; г — число ходов.

Значение L не должно превышать 6 м.

При расчете пластинчатого теплообменника также задаются ско-

ростью каждого из теплоносителей и определяют необходимые размеры

проходных сечений и число ка-

налов.

При расчете змеевикового

теплообменника определяют сле-

дующие размеры.

Длина одного витка змеевика

I = У ^D2sa+s^

Рис. 1-15. Эскиз к расчету спирального теп-

лообменника.

где Дзм — диаметр витка змееви-

ка, м; s — шаг витков змееви-

ка, м.

Общая длина трубы змеевика

при числе его витков п составит

L—nl, а высота змеевика Н =

= (п—l)s.

Расчет спирального теплооб-

менника [Л. 20] начинают с опре-

деления шага спирали $=&+б,

где Ь — ширина канала, равная

6—15 мм; 6 — толщина листа

(для стали 2—8 мм).

Каждый полувиток спирали строится по радиусам п и г2 (рис. 1-15),

причем для первого полувитка fi=d/2, а для второго r2=^+d/2 и т. д.,

где d— диаметр первого витка спирали I (принимается в пределах

300—800 мм).

Ширина керна

6К=2Г1—Si,

где St — шаг спирали I.

Ось аппарата делит керн на две неравные части (рис. 1-15):

О1Л/=Г1—,(s2/2) и О2А'=Ьк—OtA',

где s2 — шаг спирали II.

Эффективная длина листов спиралей

L3$$ = F/2H,

где F— поверхность теплообмена, м2; Н — высота спиралей, участ-

вующая в теплообмене, м (принимается 375—750 мм по нормали

НИИХИММАШ).

Наружный диаметр спирального теплообменника

D = d -f- 2Ns 4- б, м,

где d — диаметр первого витка, м; N— количество витков спиралей; s —

шаг спиралей, м; б —толщина витков спиралей, м.

29

Келичество витков спиралей

М = 2п = ]/2

где п — число витков одной спирали; s — средний шаг спиралей;

х = 0,5((//х—1).

Выбор расчетных формул для определения коэффициентов тепло-

отдачи внутри трубок и в межтрубном пространстве без перегородок

при продольном обтекании поверхности начинается с вычисления кри-

терия Рейнольдса, который определяет режим движения теплоносителя.

При Re^2 200 устанавливается ламинарный режим движения; 10 000^>

^Re^=2 200 соответствует переходному режиму, a Re>10 000 — турбу-

лентному.

Критерий Re определяется из выражения

Re = w(/3/vffi,

где w — средняя скорость теплоносителя, м/с; — коэффициент кине-

матической вязкости теплоносителя, м2/с, причем индекс ж, как и везде

далее, указывает, что значение величины соответствует средней по сече-

нию температуре теплоносителя; d3— эквивалентный (гидравлический)

диаметр поперечного сечения потока, м, определяемый по формуле

d3=4f!U, (1-12)

где f — площадь поперечного сечения потока, м2; U — смачиваемый

периметр сечения, м.

Для определения коэффициента теплообмена между жидкостью и

стенкой при установившемся турбулентном режиме движения ее

в трубках (Re>10 000) рекомендуется пользоваться критериальным

уравнением

NUjk = = 0,023 Re^’8Pr°’4 ег, (1-13)

где — коэффициент теплопроводности, Вт/(м-°С); Ргж=тж/йж —

критерий Прандтля; — коэффициент кинематической вязкости, м2/с;

ат — коэффициент температуропроводности, м2/с; е/ — поправка, учиты-

вающая отношение длины трубы I к ее диаметру d\ так как в теплооб-

менниках //(/>50, то Ei= 1.

Формула (1-13) применима для всех капельных и упругих жидко-

стей при Re>104 и Рг = 0,72 500 при температуре стенки ниже темпе-

ратуры кипения жидкости и протяженности потока l>30d.

За определяющую температуру, к которой относят физические кон-

станты, следует принимать среднюю арифметическую температуру жид-

кости.

Формула (1-13) может быть представлена в упрощенном виде

а = Вт/(мг-°С), (1-14)

Скорость w подставляется в м/с; коэффициент А является функцией

температуры и свойств теплоносителя. Значения А для воды и воздуха

указаны в табл. 1-4. В тех случаях, когда физические константы заметно

изменяются по сечению потока, более точные результаты дает формула

М. А. Михеева

Nujk = 0,021Reo;W-43 (1-15)

Ил m \ 11Q /

где Prc=vc/Oc — критерий Прандтля, в котором значения физических

констант берутся при температуре стенки.

30

Формула применима при турбулентном течении жидкости или газа

в трубах при значениях 104<Re<2- 10е и 0,7<Рг<700. Так как для га-

зов Pr = const, формула (1-15) упрощается и, в частности, для двух-

атомных газов (Рг—0,71) она принимает следующий вид:

Nu = 0,018Re°-8.

(1-16)

Таблица 1-4

Значение коэффициента А в формуле (1-14)

Температура t, °C А Температура t, °C А

ДЛЯ воды для воздуха ДЛЯ ВОДЫ для воздуха

20 2 000 3,3 110 3 400 2,88

30 2 100 3,24 120 3 500 2,80

40 2 400 3,21 130 3 600 2,78

50 2 600 3,14 140 3 780 2,77

60 2 700 3,11 150 3 850 2,75

70 2 850 3,06 160 3 920 2,73

80 3 000 3,02 170 4 000 2,67

90 3 100 3,01 180 4 100 2,64

100 3 300 2,90

Расчет теплоотдачи при продольном течении в межтрубном про-

странстве без перегородок также производится по формулам (1-13)—

(1-16), но вместо диаметра трубки в критериальные выражения для Nu