Text

УДК 662.74

Расчеты аппаратуры для улавливания химических продуктов

коксования. К о р о б ч а н с к и й И. Е., Кузнецов М Д.

Изд-во «Металлургия», 1972, 2-е изд , 296 с.

Даны краткое описание технологических схем улавливания

химических продуктов коксования, конструкций и принципов дей-

ствия применяемых в промышленности аппаратов и расчеты основ-

ной аппаратуры.

Приведены физико-химические константы и справочные таблицы,

необходимые для расчетов аппаратуры.

Предназначена для инженерно-технических ••работников коксо-

химической промышленности. Может быть полезна студентам вузов,

специализирующимся по химической технологи': твердого топлива,

при выполнении курсовых и дипломных проектовЛИлл. 47, Табл. 51.

Библ. 55 назв.

3 117

II /'

н. ,

I

ОГЛАВЛЕНИЕ

Предисловие............................................................. 5

I л <1 п а I. Технологическая схема первичного охлаждения коксового

газа и расчеты аппаратуры............................................... 6

I. Значение первичного охлаждения коксового газа • . 6

2. Iехпологпческая схема .... 7

3. I п uicfiopiiiiK . . 10

4 11ервпчп1.1е грхбчатые газовые холодильники 21

1> 11.111к-11«-.।и для коксовою газа....................... 36

6 ’>||ск|рпческвс фильтры для очистки коксового газа от

смолы ........................................... ... 39

I л л 11 а II Гехнологичсская схема переработки надсмольной воды с ее

обссфенолиианисм и расчеты аппаратуры ................................. 42

I. Технологическая схема переработки надсмольной воды 42

2. Дистилляционная колонна для переработки надсмольной

аммиачной воды .................................... ... 44

3. Дефлегматор аммиачно-известковой колонны • 59

4. Обесфеполпвающпй скруббер . ........... 66

I л и в .1 III. Технологические схемы получения сульфата аммония и

извлечения пиридиновых оснований и расчеты аппаратуры 85

1. Технологическая схема сатураторного метода полу-

чения сульфата аммония и извлечения пиридиновых

оснований ........................................................... 86

2. Материальные балансы сульфатного и пиридинового

отделений ................/............................. 90

3. Сатуратор........................................... 98

4. Нейтрализатор пиридиновой установки ..... 108

5. Конденсатор легких пиридиновых оснований . . 111

6. Подогреватель коксового газа ...................... 115

7. Сушилки для сульфата аммония..................... 119

8. Технологическая схема бессатураторного метода по-

лучения сульфата аммония ......................... 135

9. Материальные расчеты бессатураторного метода полу-

чения сульфата аммония ................................ 139

10. Абсорбер........................................... 147

11. Испаритель........................................ 160

12. Конденсатор паров, идущих из испарителя............ 163

Глава IV. Технологические схемы конечного охлаждения коксового

газа, улавливания и получения сырого бензола и расчеты

аппаратуры............................................................ 166

1. Конечное охлаждение коксового газа................. 166

2. Технологическая схема улавливания бензольных угле-

водородов , . . . . . 173

1* 3

3. Скрубберы для уллвлпвлния бензольных углеводоро-

да! ............................. 174

I I exno.'ioi ячеек,hi схемн получения сырого бензола при

работе ил каменноугольном масле с паровым нагревом . 189

Г> I |од<>| ренатель поглотительного масла........... 192

<>. Дистилляционная колонна для отгонки бензольных

углеводородов из масла ............................ 200

7. Регенератор поглотительного масла................. 212

8. Дефлегматор................... 219

9. Разделительная колонна .... . 230

10. Конденсатор бензола I ............................ 239

11. Теплообменник .................................... 243

12. Оросительные холодильники для масла . . . 247

13. Технологическая схема получения сырого бензола при

работе на каменноугольном масле с огневым нагревом • 252

14. Трубчатая печь для нагрева поглотительного масла 254

15. Материальный расчет дистилляционной колонны и

дефлегматора в условиях нагрева масла в трубчатых

печах 275

Приложение . .......... . ... 280

Литература . ...................... . . . 294

Г

ПРЕДИСЛОВИЕ

За время, прошедшее после выхода 1-го издания настоящей

книги, произошли значительные изменения в технологии коксо-

химического производства, появились новые процессы и аппараты

для улавливания химических продуктов коксования, получили

развитие теоретические основы ряда процессов и разработаны

новые методы их расчета. Все это привело к необходимости ко-

ренной переработки и расширения книги.

Во втором издании расчеты сделаны с учетом большей произ-

водительности, даны расчеты бессатураторного метода получения

сульфата аммония, трубчатой печи для нагрева поглотительного

масла и др.

Отличие этого издания заключается также в том, что для

большинства процессов дан анализ влияния на них различных

факторов. Это позволит производственникам анализировать ра-

боту аппаратов и определять пути установления нормального

режима при его нарушении и для интенсификации.

Настоящее издание полностью переработано и дополнено

профессором М. Д. Кузнецовым.

Все замечания по книге будут приняты с благодарностью.

Просьба их присылать по адресу: 119034, Москва, Г-34, 2-й Обы-

денский пер., 14. Издательство «Металлургия».

Глава I

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРВИЧНОГО

ОХЛАЖДЕНИЯ КОКСОВОГО ГАЗА

И РАСЧЕТЫ АППАРАТУРЫ

1. Значение первичного охлаждения

коксового газа

Химические продукты, образующиеся при коксовании камен-

ного угля, выходят из подсводового пространства коксовых печей

с температурой, равной 650—700° С. Для дальнейших же тех-

нологических процессов коксовый газ должен быть охлажден

до 25—35° С.

Это необходимо по следующим причинам:

а) в результате охлаждения газа и конденсации паров воды

и смолы резко уменьшается объем газа и, следовательно, умень-

шаются производительности нагнетателей и расход энергии на

сжатие и перемещение газа через улавливающую аппаратуру;

б) улавливание химических продуктов коксования (аммиака,

бензольных углеводородов, сероводорода и др.) при температуре

25—35° С обеспечивает достаточно высокую степень поглощения;

в) выделение из коксового газа, при его охлаждении, смолы

позволяет уменьшить загрязнение аппаратуры для улавливания

химических продуктов коксования и газопроводов. Кроме того,

выделение паров смолы из коксового газа необходимо для улуч-

шения качества сульфата аммония. Присутствие смолы в газе

ухудшает также качество поглотительного масла, применяемого

для улавливания бензольных углеводородов.

Поэтому первой технологической операцией, которой подвер-

гается газ по выходе из коксовых печей, является его охлаждение.

Несмотря на простоту физического процесса первичного

охлаждения коксового газа, конструктивное его оформление

встречает определенные трудности технического порядка. Это

объясняется большим объемом газов, подлежащих охлаждению,

выделением на поверхности аппаратуры пленок смолы и отло-

жений нафталина, нарушающих нормальный тепловой режим,

а также агрессивностью образующейся в процессе охлаждения

коксового газа аммиачной воды, содержащей сульфиды, соли

синильной кислоты, сероводород и другие соединения.

Неблагоприятные условия работы охлаждающей аппаратуры

коксового газа должны быть учтены при выборе технологической

схемы и расчете аппаратуры с тем, чтобы обеспечить необходимую

производительность аппарата и установленные правилами тех-

нической эксплуатации режимные показатели.

6

Первичное охлаждение коксового газа проводится в две стадии:

а) охлаждение коксового газа в коленах стояков и газосбор-

никах при орошении водой до 80—85е С;

б) охлаждение коксового газа в первичных газовых холодиль-

никах до 25—35° С.

В отечественной коксохимической промышленности приме-

няются в настоящее время две схемы первичного охлаждения

коксового газа:

1) в трубчатых холодильниках;

2) в холодильниках непосредственного действия.

Каждая из этих схем имеет своп достоинства и недостатки,

которые подробно рассматриваются в специальной литературе

по технологии коксохимического производства [1—3].

В последние годы в качестве типовой применяется схема пер-

вичного охлаждения коксового газа в трубчатых холодильниках

как более экономичная.

Ниже даны описание этой технологической схемы и расчет

основной аппаратуры.

2- Технологическая схема

Коксовый газ в смеси с водяными парами и химическими про,

дуктами коксования (смолой, аммиаком, бензольными углеводо-

родами, сероводородом и другими компонентами) с температурой

Рис, 1. Схема первичного охлаждения коксового газа

650—700° С поступает из камер коксовых печей (рис. 1) через

стояки в газосборники 1, соединенные между собой перекидным

газопроводом.

В коленах стояков и газосборниках газ орошается надсмоль-

ной водой, подаваемой в количестве 5- 6 л!3 на 1 т сухой шихты

и распыляемой специальными форсунками. В результате этого

7

происходит охлаждение газа от 650—700" С до температуры

80—85" С, частичная конденсация паров смолы, а также вымы-

вание твердых частиц угля и кокса, которые, смешиваясь со смо-

лой, образуют так называемые фусы. Количество образующихся

фусов составляет 0,01—0,02% от массы сухой шихты.

Охлажденный в газосборниках коксовый газ вместе с над-

смольной водой и смолой поступает в сепаратор 2, в котором про-

исходит отделение от газового потока надсмольной воды и скон-

денсировавшейся смолы. Из сепаратора надсмольная вода посту-

пает в механизированный осветлитель 3 для отстаивания от смолы

и фусов, а коксовый газ из сепаратора направляется по газопро-

воду в первичные газовые холодильники 4.

Таким образом, первоначальная стадия охлаждения коксо-

вого газа осуществляется в коленах стояков и в газосбор-

никах.

В результате охлаждения газа в газосборниках происходят

следующие процессы:

1. Испарение части надсмольной воды в коксовый газ; при

этом точка росы коксового газа увеличивается от 65—70° С до

80—85 С.

2. Конденсация паров смолы в количестве от 50 до 60% от

общих ее ресурсов в коксовом газе

3. Выделение фусов.

В трубчатых газовых холодильниках 4 коксовый газ подвер-

гается дальнейшему охлаждению технической водой.

Охлаждающая вода поступает в трубное пространство холо-

дильников, а коксовый газ — в межтрубное пространство. При

температуре входящей технической воды 20—28° С коксовый газ

охлаждается до 25—35° С. Выводимая из холодильника нагретая

до 45° С техническая вода охлаждается на градирне и вновь по-

ступает в холодильники.

Таким образом, в трубчатых газовых холодильниках проис-

ходит вторая стадия первичного охлаждения коксового газа.

При этом протекают следующие процессы:

1. Конденсация водяных паров из коксового газа до состоя-

ния насыщения его при температуре 25—35° С.

2. Конденсация и выделение остатка паров смолы в количе-

стве от 40 до 50% от общих ресурсов их в коксовом газе; однако

в коксовом газе остается еще туманообразная смола в количестве

1,5—2 г/лг3 коксового газа, которая в дальнейшем выделяется

в нагнетателях и электрофильтрах.

3. Частичная абсорбция из коксового газа аммиака, угле-

кислоты, сероводорода, синильной кислоты и других компонен-

тов, образующимся конденсатом воды.

4. Выделение нафталина из коксового газа и поглощение его

конденсирующейся каменноугольной смолой.

Из трубчатых газовых холодильников охлажденный коксовый

газ поступает в нагнетатели 5 и под избыточным давлением

8

2500—3000 мм вод. ст. направляется в электрофильтры 6 для

выделения остатков смолы. Иногда электрофильтры располагают

до нагнетателей, т. е. на стороне всасывания.

О преимуществах и недостатках обоих вариантов установки

электрофильтров будет сказано ниже.

В электрофильтрах из коксового газа выделяется примерно

98% содержащейся в нем туманообразной смолы.

Очищенный от смолы коксовый газ направляется далее в аппа-

ратуру для улавливания химических продуктов коксования (суль-

фатное и бензольное отделения и цех сероочистки).

Таков путь движения коксового газа.

Переходим к описанию движения надсмольной воды. Как было

сказано выше, надсмольная вода вместе со смолой и фусами из

сепаратора 2 поступает самотеком в механизированный осветли-

тель 3, в котором осуществляется процесс их разделения на три

слоя верхний — падсмольпая аммиачная вода плотностью 1,01 —

1,02 кг!л\ средний — каменноугольная смола плотностью 1,17—

1,18 кг/л и иижппп, представляющий собой фусы плотностью

около 1,25 кг!л.

Надсмольная вода из механизированного осветлителя 3 посту-

пает в промежуточный сборник для воды 7, из которого центро-

бежным насосом 8 подается в газосборники для охлаждения

коксового газа. Таким образом замыкается цикл надсмольной

воды: газосборники —» сепаратор —» механизированный осветли-

тель промежуточный сборник —> газосборники.

Отделенная от воды каменноугольная смола (содержащая до

2% воды) из механизированного осветлителя 3 самотеком посту-

пает в промежуточный сборник для смолы 9, из которого насо-

сом 18 подается в сборник смолы 10.

На новых коксохимических заводах вместо промежуточного

сборника 10 устанавливают второй механизированный осветли-

тель, в котором смола дополнительно отстаивается от фусов.

Фусы из механизированного осветлителя 3 непрерывно удаляются

скребковым транспортером через .бункер, из которого периоди-

чески направляются в отвал.

Рассмотрим движение конденсата, образующегося в трубчатых

холодильниках при охлаждении коксового газа. Конденсат воды

и смолы из межтрубного пространства трубчатых холодильников

проходит через гпдрозатвор 11 в промежуточный сборник 12,

из которого центробежным насосом 13 подается в отстойник 14

для отделения воды от смолы.

Конденсаты воды и смолы из нагнетателей, газопроводов и

электрофильтров через соответствующие гидрозатворы поступают

также в отстойник 14 или в специальный промежуточный сборник

для конденсата.

Из нижней части отстойника 14 смола через смолоотводчик

поступает в сборник смолы 10, из которого насосом 15 направ-

ляется на склад.

9

Осветленная иадсмольпая вода из верхней части отстойника 14

посгунаег в хранилище избы сочной воды 16, из которого насо-

< ом 17 подается для переработки в аммиачно-известковую ди-

<।плляцнонную колоппу.

Вследствие частичного испарения надсмольной воды в газо-

еборпнках и перехода ее в парообразном состоянии в коксовый

газ баланс надсмольной воды в цикле газосборников будет отри-

цательным. Поэтому необходимо непрерывно пополнять цикл над-

смольной воды газосборников конденсатом трубчатых холодиль-

ников. Для этого часть воды из отстойника 14 по трубопроводу 19

поступает в промежуточный сборник воды 7.

Обычно газ из двух батарей коксовых печей объединяется

в один газовый поток и направляется для первичного охлаждения

коксового газа по отдельному газопроводу.

Таким образом, каждый газовый поток имеет свою охлаждаю-

щую и конденсационную аппаратуру.

3. Газосборник

Назначение и конструкция газосборника

В настоящее время коксовые батареи оборудуют двумя газо-

сборниками с машинной и коксовой сторон, соединенными между

собой перекидным газопроводом. Установка двух газосборников

способствует более равномерному отсасыванию коксового газа

из печей, поддержанию в них оптимального давления и обеспечи-

вает лучшие условия для бездымной загрузки.

Основное назначение газосборников заключается в следующем:

а) собирание коксового газа, выделяющегося из камер коксо-

вых печей в течение всего периода коксования, и выравнивание

его состава;

б) охлаждение коксового газа от температуры 650—700е С

до 80—85° С путем орошения его в газосборнике распыленной

надсмольной водой.

Газосборник представляет собой горизонтальный коллектор

диаметром 1200—1500 мм, укладываемый вдоль батареи на крон-

штейнах анкерных колонн.

В газосборниках предусмотрены штуцеры для подсоединения

стояков, газосбросных свечей и гидрозатворов. Для облегчения

схода фусов газосборникп устанавливают с уклоном, равным

0,006. В центре каждого газосборника имеется тройник для

присоединения перекидного газопровода.

Коксовый газ из камер коксовых печей поступает в газосбор-

ники через стояки, которые при помощи колен соединены с газо-

сборником. В колене стояка установлен тарельчатый клапан,

посредством которого камера может быть отключена от газосбор-

ника. В верхней части колена стояка предусмотрено отверстие для

подвода пара, необходимого для бездымной загрузки камер кок-

совых печей шихтой.

10

В газосборнике газ орошается мелкораспыленной водой,

подаваемой через форсунки, установленные в газосборнике.

Для облегчения схода смолы из газосборника охлаждение кок-

сового газа в нем осуществляется горячей водой. Кроме того,

орошение горячей водой обеспечивает испарение воды в газ,

а следовательно, охлаждение газа меньшим количеством воды.

Обычно температура воды, поступающей в газосборник, выше

точки росы поступающего в него газа и составляет 70—75° С.

Надсмольная вода вместе со смолой и фусами выводится из

газосборников через соответствующие гидрозатворы.

Анализ процесса охлаждения

газа в газосборнике

Взаимодействие газа и охлаждающей воды в газосборнике

сопровождается процессами тепло- и массообмена.

Процесс теплообмена определяется разностью температур

газа и воды. Так как температура газа выше температуры оро-

шающей воды, то тепло передается от газа к воде и он охлаждается.

Движущей силой второго процесса — массообмена является

разность между упругостью паров воды при ее температуре

и парциальным давлением водяных паров в газе. Так как упру-

гость водяных паров над поступающей водой больше, чем пар-

циальное давление их в газе, поступающем из камер коксовых

печей, то происходит испарение воды.

Следовательно, тепло Qr, отдаваемое газом, частично в коли-

честве Q„ переходит к образующемуся пару, смешивающемуся

с газовым потоком, а остальное тепло охлаждения газа Qr — QK

идет на нагрев воды.

Но по мере охлаждения газа и нагрева воды разность темпе-

ратур между ними будет уменьшаться, а вместе с тем будет умень-

шаться и количество передаваемого тепла от газа к воде. Оче-

видно, наступит момент, когда величина Qr станет равной QH,

после чего дальнейший нагрев воды станет невозможным, а все

тепло, получаемое водой от газа, пойдет на ее испарение при

постоянной температуре. Пределу охлаждения газа будет соот-

ветствовать температура мокрого термометра.

В действительности процесс охлаждения коксового газа в газо-

сборниках осложняется конденсацией паров смолы и потерями

тепла наружу поверхностью газосборника.

Кроме того, достижение состояния равновесия, т. е. дости-

жение температуры мокрого термометра, зависит от продолжи-

тельности контакта и поверхности испарения капель распыляе-

мой воды, определяемой качеством распыления воды форсун-

ками, установленными в газосборниках.

Аналитическое определение температуры мокрого термометра

может быть сделано на основе теплового баланса газосборника

с учетом нагрева воды, потерь тепла наружу и конденсации паров

смолы [4].

И

Проведенный анализ полученных уравнений показал, что тем-

пература мокрого термометра зависит от следующих факторов:

влажности шихты, температуры газа, поступающего в газосбор-

пик, количества и температуры поступающей и выходящей воды

и потерь тепла наружу.

Расчеты показывают, что наибольшее влияние на температуру

мокрого термометра оказывает влажность шихты.

Значения температур мокрого термометра в зависимости от

влажности шихты w и температуры газа, поступающего в газо-

сборник, 1Г представлены

Таблица 1 в та^л ] _

Эти результаты получены

Влажность шихты, %

/г, °с 0 4 8 12 14

650 73,5 78,5 82,0 84,8 86,0

700 75,0 79,5 82,8 85,3 86,4

750 76,3 80,5 83,6 85,8 86,8

при следующих исходных

данных: количество воды,

поступающей в газосборник,

5,5 ж3 на 1 т коксуемой

сухой шихты; выход сухого

коксового газа 330 м3 на 1m

сухой шихты; нагрев воды

в газосборнике 3° С; потери

тепла наружу 10% от передаваемого тепла в газосборнике; коли-

чество конденсируемой смолы 60% от ресурсов.

Расчет газосборника

Исходные данные для расчета

Количество сухой шихты, коксуемой в двух батареях коксо-

вых печей, 220 т!ч\ влажность шихты 8%.

Выход основных продуктов коксования в процентах по массе

на сухую шихту:

Кокс 77,5 Сероводород . 0,5

Сухой коксовый газ 15,0 Аммиак 0,3

Смола 3,5 Пирогенетическая влага . . 2,2

Бензольные углеводороды 1,0

Состав сухого коксового газа (за вычетом бензольных угле-

водородов, сероводорода и аммиака), % (объемн.).

н2 57,9 n2 4,6

сн4 26,2 соа . 2,2

со 6,0 С„;Н/г 2,5

оа . 0,6

Материальный р а с ч е т

Количество влажной шихты, коксуемой в час, составляет

220^^ = 239 т/ч.

1UU — о

Влага шихты 239 — 220 = 19 т/ч.

12

В газосборники поступает следующее количество газообраз-

ных продуктов коксования;

По массе, кг/ч

Сухой коксовый газ

Водяные пары

Пары смолы............

Бензольные углеводороды

Сероводород . .

Аммиак .

Gr= 220 000-0,15 33 000

6В = 220 000 0,022 + 19 000 = 23 840

GCM = 220 000-0,035 = 7 700

G6 = 220 000 0,01 = 2 200

Gc= 220 000-0,005 = 1 100

Ga = 220 000-0,003 = 660

Итого. .68 500

По объему м3/ч

Сухой коксовый газ

33000 г-лл 3/

Vr = оЖ = 72 500 м /ч’

где 0,454 — плотность сухого коксового газа, определенная по

составу газа, кг/м3-

Рг = (0,579-2 + 0,262-16 + 0,06-28 + 0,046-28 +

+ 0,022-44+ 0,025-28 + 0,006-32)~ = 0,454 кг/+.

Водяные пары

VB = 23 840 Цф = 29 700 м3/ч.

1о

Пары смолы

VcM = 7700^ = 1020 м3/ч,

где 170 — средняя молекулярная масса смолы.

Бензольные углеводороды

Уб = 2200 ^- = 595 м3/ч,

оо

где 83 —- средняя молекулярная масса бензольных углеводородов.

Сероводород

|7С= 1100^= 725 м3/ч.

Аммиак

Уа = 66022’4-=870ж3/ч.

Итого: 105410 мР/ч

Принимаем, что в газосборниках конденсируется 60% смолы,

содержащейся в поступающем газе.

13

Тогда количество конденсирующейся смолы будет равно

gCM = 0,6-7700 - 4620 кг/ч

и остается паров смолы в газе, выходящем из газосборников:

7700 — 4620 - 3080 кг/ч

и по объему

0,4-1020 = 408 м3/ч.

Обозначим количество воды (кг/ч), испарившейся в газосбор-

нике через G. Это составляет по объему в парообразном состоя-

нии 1,245G м?/ч.

Тогда из газосборники выходит следующее количество газо-

образных продуктов (табл. 2).

Таблица 2

Наименование продуктов Количество газообразных продуктов

кг/ч м3/ч

Сухой коксовый газ ..... 33 000 72 500

Водяные пары 23 840 + G 29 700 + 1,2450

Пары смолы 3 080 408

Бензольные углеводороды 2 200 595

Сероводород ... 1 100 725

Аммиак • . . 660 870

Итого. 63 880 + G 104 798+ 1.245G

Величину G определяют в дальнейшем по тепловому балансу

газосборника.

Тепловой расчет

Приход тепла. 1. Тепло, вносимое в газосборники коксовым

газом:

а) тепло, вносимое сухим коксовым газом:

9i = GrCr/j.

Принимаем температуру входящего газа = 650° С.

Средняя теплоемкость сухого коксового газа в пределах тем-

ператур 0—650 С может быть определена по составу газа и сред-

ним теплоемкостям компонентов:

Сг = 0,579-0,3135 + 0,262-0,555 + 0,06-0,3265 +

+ 0,046-0,3235 + 0,022-0,4905 + 0,025-0,7165 +

+ 0,006-0,339 = 0,392 ккал/(м3-град),

0 392

теплоемкость по массе Сг — 0’4f)2f = 0,865 ккал/(кг-град),

14

тогда

qi = 33 000-0,865-650 = 18 550 000 ккалк-

б) тепло, вносимое водяными парами:

q2 = GB (595 + Св+),

Св — средняя теплоемкость водяных паров в пределах 0—650 С,

равная 0,484 ккдл!(кг-град)\

q2 = 23 840 (595 + 0,484-650) = 21 685 000 ккалк]

в) тепло, вносимое парами смолы:

<7з — GCM (88 + Ссм*х),

где 88 — энтальпия паров смолы при 0° С, ккал!кг\

Ссм — теплоемкость паров смолы, определяемая по формуле

Сем = 0,305 + 0,392 • 10-3/х = 0,305 + 0,392-10“3-650 =

— 0,56 ккал!(кг-град).

Тогда

q3= 7700 (88 + 0,56-650) = 3 480 000 ккалк',

г) тепло, вносимое бензольными углеводородами:

Qi = GgCg/j.

Теплоемкость паров бензольных углеводородов определяем

по формуле

„ 20,7 + 0,026*

Сб =------м-----’’

где 714 — средняя молекулярная масса бензольных углеводородов

Сб ~ —-— = 0,44 ккал/(кг-град),

СО

тогда

qt = 2200-0,44-650 = 629 000 ккалк',

д) тепло, вносимое сероводородом:

Q$ ~ Gc ' Сс • ti-

Теплоемкость сероводорода в пределах 0—650' С

Сс = 0,274 ккал!(кг • град),

% = 1100-0,274-650 = 196 000 ккалк',

е) тепло, вносимое аммиаком:

Qe ~ GaCa7x-

Теплоемкость аммиака

Са = 0,624 ккал!(кг-град),

qe = 660-0,624-650 = 268 000 ккалк.

15

Общее количество тепла, вносимое газом в газосборники:

Qx = 44 808 000 ккал!ч.

2. Тепло, вносимое в газосборники надсмольной водой, посту-

пающей для охлаждения газа:

Q2 = Witi

где — количество поступающей надсмольной воды, кг/ч;

Zb — температура поступающей воды, °C.

Количество надсмольной воды, поступающей в газосборники,

принимаем равным 5,5 м3 на 1 т сухой шихты, что составляет

МД = 220-5,5 = 1210 м3/ч.

Минимальную температуру надсмольной воды, подаваемой

в газосборники, определяем по точке росы газа, поступающего

в газосборники.

Парциальное давление водяных паров в газе, поступающем

в газосборники при общем давлении 760 мм рт. ст., составит

„,.,.29 700 О1.

р = = 214 мм рт. ст.,

что соответствует минимальной температуре воды 68° С.

Действительная температура должна быть выше точки росы

поступающего газа на 5—10 град для обеспечения движущей

силы испарения воды в газ. Принимаем температуру поступа-

ющей воды равной 75° С.

Тогда

Q2= 1 210 000-75 = 90 750 000 ккал!ч.

Общее количество тепла, вносимое в газосборники:

С2прих 135 558 000 ккал!ч.

Расход тепла. 1. Тепло, уносимое коксовым газом из газосбор-

ников:

а) тепло, уносимое сухим газом:

Q х G^C^Zo.

Температуру газа на выходе из газосборников принимаем

предварительно равной 82° С (в дальнейшем эта температура

проверяется).

Средняя теплоемкость сухого коксового газа в пределах тем-

ператур 0—82° С.

СГ = 0,579-0,31 + 0,262-0,382 + 0,06-0,306 +

+ 0,046-0,305 + 0,022-0,415 + 0,025-0,518 + 0,006-0,314 =

= 0,333 ккал!(м3-град),

теплоемкость по массе

0,333 ,. -тог

— q 454 — 0,735 ,

16

тогда q{ = 33 000-0,735-82 = 1 989 000 ккал!ч\

б) тепло, уносимое водяными парами:

= G; (595 + CBfe),

теплоемкость водяных паров

Св = 0,438 ккал!(кг-град),

тогда

</2 = (23 840 + G) (595 + 0,438-82) =

= 15 041 000 + 630,9-G ккал!ч\

в) тепло, уносимое парами смолы:

<7з ОСм (88 + Ссм/2),

теплоемкость паров смолы

Ссм = 0,305 + 0,392-10-3-82 = 0,336 ккал!(кг• град),

тогда

6/з = 3080 (88 + 0,336-82) = 356 000 ккал/ч\

г) тепло, уносимое бензольными углеводородами:

q& ~ G6C6t2,

теплоемкость бензольных углеводородов

Сб — —------------= 0,269 ккал)(кг-град),

оо

тогда

qi = 2200-0,269-82 = 48 500 ккал!ч\

д) тепло, уносимое сероводородом:

Qb = ^cGc^2»

теплоемкость сероводорода

Сс = 0,238 ккал!(кг • град),

тогда

qb 1100-0,238-82 = 21 500 ккал!ч\

е) тепло, уносимое аммиаком:

<7с = ^JaCa^2>

теплоемкость аммиака

Са = 0,503 ккал!(кг-град),

тогда

<76 = 660-0,503-82 = 27 000 к/отл/ч.

2 И. Е. Коробчанский ХврСвЖСЬЖЖ ВЯКН'Н

Явл!отега.1и. Горим*

шгвсховще4

Общее количество тепла, уносимое газом из газосборников:

Q3 = 17 483 000 + 630,9G.

2. Тепло, уносимое из газосборников надсмольной водой и

сконденсировавшейся смолой, = (1 210 000 — G + 4620-CCM) X

X tB, где tB — температура выходящей из газосборников над-

смольной воды и смолы. Эта температура принимается на 2—

3 град выше температуры воды, поступающей в газосборники.

Принимаем /в = 78° С.

Теплоемкость смолы

Ссм = 0,327 + 0,31-10~3-78 = 0,351 ккал! {кг-град),

тогда

Q4 = (1 210 000 — G + 4620-0,351)-78 = 94 507 000 —

— 78G ккал!ч.

3. Тепло, теряемое газосборниками в окружающую среду.

Потери тепла в окружающую среду могут быть определены по

формуле

Qs = («к аизл) FZ (/Ст tsosjs),

где (ак + «изл) — коэффициенты теплоотдачи от стенки газо-

сборника к воздуху конвекцией и излучением.

Величина (a,, -f- схизл) может быть определена суммарно по

приближенной формуле [51:

«к + “изл = 8 + 0,05/ст,

здесь tCT — температура наружной стенки газосборники; по прак-

тическим данным принимается для летних условий

равной 120° С, тогда

ак + сбизл = 8 + 0,05-120 = 14 ккал/{м2-ч-град)-,

4о3д — температура воздуха, принимаемая равной 25° С.

Поверхность двух газосборников на двух батареях коксовых

печей при диаметре газосборники 1,5 м и длине каждого из них

101 м будет равна

F = 3,14-1,5-101-2-2 = 1900 м2,

тогда

Qs = 14 • 1900 (120 — 25) = 2 530 000 ккал!ч.

Таким образом, общий расход тепла равен

Qpacx = 114 520 000 + 552,9G.

Приравнивая приход и расход тепла, получим

135 558 000 = 1.14 520 000 + 552,9G.

Отсюда количество воды, испаряющейся в газосборниках:

G = 38 000 кг/ч,

что составляет по объему в парообразном состоянии

38000^ = 47300 м3/ч.

Тогда общий объем водяных паров, выходящих из газосбор-

ников, будет равен

29 700 + 47 300 77 000 м31ч,

а общий объем всех газов

104 798 + 47 300 152 098 м3/ч.

Парциальное давление водяных паров на выходе из газо-

сборников будет равно

-теп 77000 „о. о

р = 760 nnQ = 384,8 мм рт. ст.,

1OZ иУо

что соответствует точке росы, равной 82° С.

Следовательно, температура выходящего газа из газосбор-

ников была принята правильно.

На основании проведенных расчетов в табл. 3 приведен мате-

риальный, а в табл. 4 тепловой балансы газосборников.

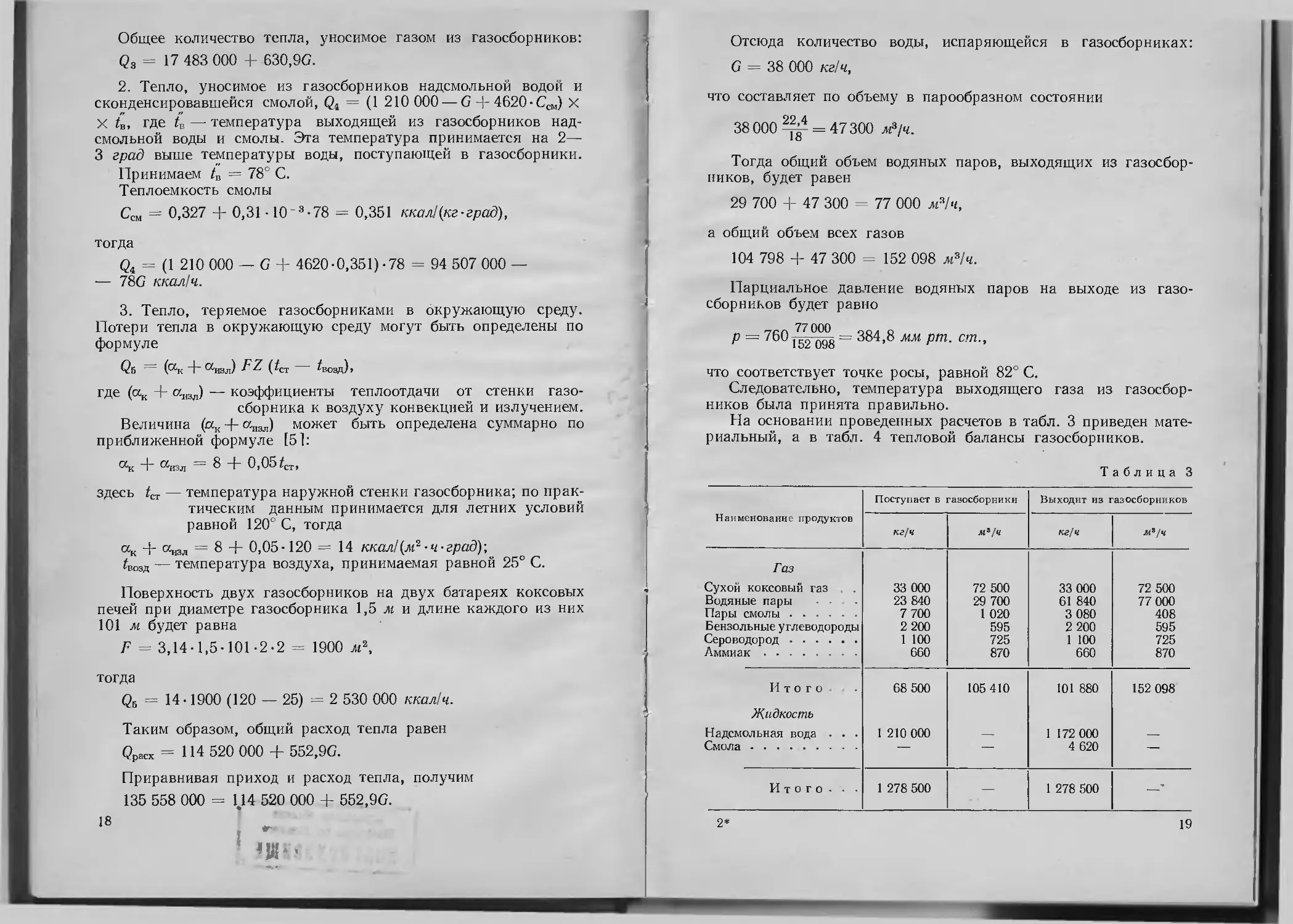

Таблица 3

Наименование продуктов Поступает в газосборники Выходит из газосборников

кг/ч м*/ч кг/ч Л4’/Ч

Газ

Сухой коксовый газ 33 000 72 500 33 000 72 500

Водяные пары - - 23 840 29 700 61 840 77 000

Пары смолы 7 700 1 020 3 080 408

Бензольные углеводороды 2 200 595 2 200 595

Сероводород 1 100 725 1 100 725

Аммиак 660 870 660 870

Итого 68 500 105 410 101 880 152 098

Жидкость

Надсмольная вода . . . 1 210 000 —- 1 172 000 .—.

Смола — — 4 620 —

Итого- • • 1 278 500 — 1 278 500 —’

2*

19

Таблица 4

Приход и расход тепла с продуктами Приход тепла ккал/ч Расход тепла ккал/ч

Сухим коксовым газом 18 550 000 1 989 000

Водяными парами 21 685 000 39 043 000

Парами смолы 3 480 000 356 000

Бензольными углеводородами 629 000 48 500

Сероводородом .... 196 000 21 500

Аммиаком 268 000 27 000

Всего с газом . . . 44 808 000 41 485 000

Надсмольной водой 90 750 000 91 416 000

Смолой — 127 000

Потери тепла наружу — 2 530 000

Итого. 135 558 000 135 558 000

Интерес представляет анализ статей теплового баланса газо-

сборника. Для этого составлен тепловой баланс в табл. 5, содер-

жащий расчеты количества полученного и израсходованного

тепла.

Таблица 5

Статьи прихода Получено тепла Статьи расхода Израсходовано тепла

ккал/ч % ккал/ч %

Охлаждение: сухого газа водяных паров бензольных углеводородов паров смолы сероводорода аммиака 16 561 000 6 644 000 580 500 3 124 000 174 500 241 000 60,6 24,3 2,1 11,5 0,6 0,9 Нагрев воды Испарение воды Унесено смолой Потери тепла наружу 3 630 000 21 038 000 127 000 2 530 000 13,3 77,0 0,5 9,2

Итого 27 325 000 100 Итого 27 325 000 100

Таким образом, на нагрев и испарение воды расходуется 90,3%

от всего тепла, полученного от охлаждения газа. Потери тепла

наружу составляют 9,2%; от общего же балансового тепла, пред-

ставленного в табл. 4, потери тепла составляют 1,9%.

Диаметр газосборника определяем исходя из фактического

объема газа, выходящего из газосборников и скорости газа,

равной 4 м!сек.

20

Объем выходящего газа равен

V = 152 098 2732+82 = 197 000 м3/ч.

Тогда из одной батареи выходит газа 98 500 м3/ч и через один

газосборник 49 250 м3/ч, а в одном направлении 24 625 м3/ч.

Таким образом, сечение газосборника

24625

3600-4

= 1,71 л?,

откуда

D = 1,48 м.

4. Первичные трубчатые газовые холодильники

Назначение и конструкции холодильников

Основное назначение первичных трубчатых газовых холо-

дильников заключается в охлаждении коксового газа после

газосборников с помощью технической воды.

Охлаждение газа в трубчатых газовых холодильниках осу-

ществляется через поверхность теплопередачи, состоящую из

вертикальных или горизонтальных труб. В соответствии с этим

применяют трубчатые холодильники с вертикальным или гори-

зонтальным расположением труб.

В процессе охлаждения коксового газа в этих холодильниках

происходит конденсация значительной части воды, выделение

из газа смолы, а также растворение в образующемся конденсате

некоторого количества аммиака, сероводорода и углекислоты.

Кроме того, происходит выделение значительного количества

нафталина.

Трубчатый холодильник с вертикальным расположением труб

показан на рис. 2.

Между двумя его трубными решетками завальцованы шесть

серий труб, которые разделяются пятью перегородками, образуя

таким образом шесть ходов для газа и воды. Газ и вода дви-

жутся противотоком — газ в межтрубном пространстве, техни-

ческая вода — в трубном.

Характеристика типового холодильника

с вертикальным расположением труб

Размеры, мм:

общая высота

длина . .

ширина

Газоходы:

сечение ............... 1

площадь попереч-

ного сечения, м2:

по ходу газа ... 1,59

по ходу технической

воды . . .0,57

. . . 9532

6500

2600

2 3 4 5 6 Среднее

1,42 1,31 1,19 1,07 0,93 1,25

0,65 0,8 0,85 0,95 1,12 0,82

21

Трубы:

число по ходам воды, шт. 147 168 196 219 245 290

всего, шт................ .............................. 1265

диаметр, мм - ............................ 76/3,5

длина, мм .... ................. 7000

Диаметры штуцеров, мм:

для входа газа . . .......... . . 1000

» выхода газа .... .................. 800

Поверхность теплопередачи, м° . . . .......... . 2100

Расчетная производительность

по газу, м?!ч............. . ......... 10 000—11 000

Перегородка между камерами не доходит на 1 м до верхней

решетки и площадь для прохода газа

составляет 2,6 л/2.

В процессе работы холодиль-

ника на наружной поверхности

его трубок оседает нафталин,

из одной камеры в другую

Рис. 2. Газовый холодильник с вертикаль- Рис. 3. Газовый холодильник с гори-

иыми трубками зонтальными трубками

который в первых ходах по газу смывается конденсирующейся

смолой, а в последних ходах вследствие недостатка смолы

остается на внешней поверхности трубок. Это ведет к умень-

шению коэффициента теплопередачи и увеличению гидравли-

ческого сопротивления, что является одним из недостатков

многоходовых газовых холодильников.

22

Удаление отложений смолы и нафталина с поверхности охла-

ждающих труб осуществляется путем орошения их конденсатом,

содержащим тонкодисперсную смолу, а также периодической

пропаркой холодильников.

На внутренних поверхностях труб в процессе работы холо-

дильника отлагается накипь в виде плохо растворимого в воде

СаСО3, образующегося при нагреве воды вследствие разло-

жения Са (НСО3)2, находящегося в ней в растворенном состоя-

нии. Поэтому во избежание образования накипи необходимо

уменьшать жесткость воды, а также не допускать повышения

ее температуры на выходе из холодильника выше 45° С. Накипь

внутри труб удаляют шарошками или химическим способом.

Холодильники обычно включают между собой параллельно.

Это снижает несколько коэффициент теплопередачи, однако ги-

дравлическое сопротивление при параллельном соединении зна-

чительно меньше, чем при последовательном. Применяют на

практике также смешанное параллельно-последовательное соеди-

нение холодильников.

Гидравлическое сопротивление одного холодильника (при

параллельном соединении) составляет 70—150 мм вод. ст.

Трубчатый холодильник с горизонтальным расположением

трубок показан на рис. 3.

Корпус холодильника имеет прямоугольное сечение. Трубы

в холодильнике расположены горизонтально, в виде отдельных

пучков, ввальцованных в решетки по обе боковые стороны холо-

дильника. Всего в холодильнике 59 пучков -труб.

В этом холодильнике газ движется сверху вниз, а вода по-

дается снизу и выходит сверху; при этом вследствие горизон-

тального расположения труб осуществляется перекрестное дви-

жение газа и воды.

Характеристика типового холодильника

с горизонтальным расположением труб

Размеры, мм'.

общая высота . 24 700

длина . . . . .3 510

ширина.................................... ... 2 760

Площадь поперечного сечения, лг:

для прохода газа . 2,15

труб в одном ходе 0,1864

Характеристика труб:

число, шт. ....................................... 6080

диаметр, мм . 57/3,5

длина, мм ....................... . . . 3000

Поверхность теплопередачи, м"-.

одного пучка труб 50

всего холодильника.......................... . 2950

Расчетная производительность по газу, м3/ч.......... 20 000

Образующийся при охлаждении газа конденсат (вода и смола)

стекает по трубам сверху и через гидрозатвор отводится в сбор-

ник конденсата.

23

Осуществляемое is данном холодильнике движение газа и кон-

денсата сверху вниз является более рациональным, чем движение

газа в многоходовом холодильнике с вертикальными трубами, так

Вход

воды

Выход

.воды

Выход

воды

Вход

газа

I Вход

воды

кон-

денсата

Выход

кон—

денсата Выход газа

как при выпадении в ниж-

ней части холодильника

нафталина последний может

смываться или растворяться

стекающей вниз смолой.

Для смыва оставшихся от-

ложений нафталина со сте-

нок предусмотрена подача

в верхнюю часть холодиль-

ника надсмольной воды и

в нижнюю часть — смолы.

Предусмотрена также подача

пара для пропарки межтруб-

ного пространства.

Скорость движения воды

в этом холодильнике состав-

ляет 0,5—0,7 м/сек, что зна-

чительно больше, чем в хо-

лодильнике с вертикальными

трубами, где скорость дви-

жения воды менее 0,1 м/сек.

Все эти обстоятельства

обеспечивают более высокий

коэффициент

теплопередачи

Вход пара

Выход

газа

Рис. 4. Беструб-

чатый холодиль-

ник

в холодильнике с горизонтальными трубами, чем в холодильнике

с вертикальными трубами.

Охлаждение газа в этом холодильнике может осуществляться

не только технической водой, но и другими жидкостями, в част-

ности поглотительным раствором сероочистки. Распределение по-

верхности охлаждаемой технической водой и раствором серо-

24

очистки осуществляется путем перестановки разделительной

крышки.

Холодильник с горизонтальным расположением труб требует

обязательной подготовки технической воды, для удаления взвесей

и временной жесткости, так как доступ к трубам затруднен, что

является недостатком этих холодильников.

Кроме приведенных выше конструкций трубчатых холодиль-

ников с вертикальным и горизонтальным расположением труб,

представляет интерес разработанный Донецким политехническим

институтом и ПКБ треста «Укркоксохимремонт» бсструбчатый

холодильник [6].

В этом холодильнике передача тепла осуществляется также

через металлическую поверхность, однако она выполнена не из

труб, а из листового металла в виде отдельных камер, имеющих

прямоугольное сечение с закругленными углами. Камеры вварены

в наружную и внутреннюю решетки, образуя выдвижную гори-

зонтальную секцию, состоящую из 28 камер, общей поверхностью

54 л*2. Конструкция такого холодильника показана на рис. 4.

Корпус холодильника разделен вертикальной перегородкой на

два самостоятельных полухолодильника. В каждом полухолодиль-

нике имеется 12 водяных выдвижных секций.

Движение газа в этом холодильнике осуществляется сверху

вниз, чем достигается смывание отложений нафталина с охлаж-

дающей поверхности. Вода поступает снизу и движется вверх,

переходя с помощью колен из одной камеры в другую. В каждой

камере вода совершает два хода.

Характеристика беструбчатого холодильника

Размеры, мм'.

высота ....................... . . .12 000

длина . ... .................. 5 000

ширина..................... . . 2 000

Производительность по газу, л3/ч . 10 000

Поверхность теплопередачи, лг .......... 1296

Гидравлическое сопротивление по газу,

мм вод. ст. .............. . 10—15

Как и трубчатые холодильники с горизонтальным расположе-

нием труб, эти холодильники должны снабжаться технической

водой, лишенной взвешенных частиц, и не иметь временную жест-

кость. Температурный режим по газу и воде такой же, как и в хо-

лодильниках с горизонтальными трубами.

Холодильники описанной выше конструкции установлены и

работают на Макеевском коксохимическом заводе.

Расчет газового холодильника

с вертикальным расположением труб

Материальный расчет

Первичные газовые холодильники устанавливаются на газо-

вый поток, идущий от двух батарей коксовых печей.

25

Количсс।ио газон, поступающих в холодильники, составляет:

кг/ч лгй/ч

Сухой коксовый газ 33 000 72 500

Водяные пары 61 840 77 000

Пары смолы 3 080 408

Бензольные углеводороды 2 200 595

Сероводород 1 100 725

Аммиак . . 660 870

Итого. 101 880 152 098

Температура газа 82° С, давление 760 мм рт. ст.

Принимаем, что температура газа на выходе из холодильника

равна 30° С и давление 745 мм рт. ст. Принимаем также, что в хо-

лодильнике конденсируется вся смола, имеющаяся в газе.

Объем водяных паров на выходе из холодильников определяем

из уравнения

VB = Vc.rp^>

где Vc. г— объем сухого газа на выходе из холодильника, л/3/ч;

р — упругость водяных паров при 30°С, р — 31,8 мм рт. ст.',

Р — общее давление газа на выходе из холодильника,

мм рт. ст.',

Vc. г = 152 098 — 408 — 77 000 = 74 690 м3/ч,

тогда

VB = 74 690 8 = 3330 м3/ч

и по массе

зззо . о оп

224'18 = 2680 кг/ч.

Следовательно, в холодильнике конденсируется водяных паров

в количестве 61 840 — 2680 59 160 кг/ч.

Количество аммиачной воды, идущей на переработку, равно

23 840 — 2680 =21 160 кг/ч,

где 23 840 — количество влаги шихты и пирогенетической воды,

кг/ч-,

2680 — количество водяных паров, уносимых из холодиль-

ника газом, кг/ч.

Разница между количеством конденсирующегося водяного

пара 59 160 кг/ч и перерабатываемой воды 21 160 кг/ч, равная

38 000 кг/ч, идет на пополнение цикла воды газосборников.

Схема материальных потоков воды показана на рис. 5.

В аммиачной воде, идущей на переработку, растворяется неко-

торое количество аммиака и сероводорода.

26

Принимаем следующий состав аммиачной воды, г!л: аммиака 5,

сероводорода 2, двуокиси углерода 2. Тогда количество этих

газов, растворившихся в воде, будет равно, кг!ч~. аммиака 21 160х

X 0,005 = 105; сероводорода

21 160-0,002 = 42; двуокиси

углерода 21 160-0,002 = 42.

Материальный баланс

холодильника приведен в

табл. 6.

Тепловой расчет

Приход тепла. 1. Тепло,

вносимое в холодильник кок-

совым газом согласно рас-

чету газосборников (табл. 4):

Рис. 5. Схема материальных потоков надсмоль-

иой воды при первичном охлаждении коксо-

вого газа

Qx — 41 485 000 ккал!ч.

2. Тепло, вносимое охлаждающей водой:

Q2 WtB,

где W — количество технической воды, поступающей в холодиль-

ник, кг/ч;

/в — температура поступающей воды, равная 20—28° С.

Принимаем = 24° С, тогда Q2 = 24IF.

Общий приход тепла

Qnpnx = 41 485 000 + 24 IF.

Таблица 6

Наименование продуктов Приход Расход

кг]ч м9/ч кг]ч мг/ч

Газ

Сухой коксовый газ 33 000 72 500 32 958 72 480

Водяные пары . . 61 840 77 000 2 680 3 330

Пары смолы 3 080 408 .—. .—.

Бензольные углеводороды 2 200 595 2 200 595

Сероводород 1 100 725 1 058 700

Аммиак 660 870 555 740

Итого. . . 101 880 152 098 39 451 77 845

Жидкость

Вода — 59 160

Растворенные газы —. — 189

Смола — — 3 080 —

Всего. . . 101 880 — 101 880 —

27

Расход тепла. 1. Тепло, уносимое коксовым газом из холо-

дильника при 30° С:

а) тепло, уносимое сухим газом:

q± = 32 958-0,688-30 = 681 000 ккал!ч,

где 0,688 — теплоемкость сухого газа, ккал!(кг-град)-,

б) тепло, уносимое водяными парами:

q2 = 2680 (595 + 0,434-30) 1 629 000 ккал!ч,

где 0,434 теплоемкость водяных паров, ккал!(кг-град)-,

в) тепло, уносимое бензольными углеводородами:

q.A = 2200-0,246-30 = 16 200 ккал!ч,

где 0,246 — теплоемкость бензольных углеводородов, ккал!(кгх

X град)-,

г) тепло, уносимое сероводородом:

qt = 1058-0,235-30 = 7400 ккал!ч,

где 0,235 — теплоемкость сероводорода, ккал!(кг • граду

д) тепло, уносимое аммиаком:

qb = 555-0,493-30 = 8200 ккал!ч,

где 0,493 — теплоемкость аммиака, ккал!(кг•град).

Общее количество тепла, уносимое газом:

Q3 = 2 341 800 ккал!ч.

2. Тепло, уносимое конденсатом воды и смолы:

Q4 = (59 160 + 189 + 3080-0,343)-52 = 3 138 200 ккал!ч,

где 0,343 — теплоемкость жидкой смолы при 52° С,

Ссм = 0,327 + 0,31-10“3-52 = 0,343 ккал!(кг-град),

и средняя температура конденсации водяных паров

/ = 82~|в 52°С.

2’з14

3. Тепло, уносимое охлаждающей водой:

<2б = 45 IF,

где 45 — температура выходящей воды,0 С.

Общее количество тепла, уносимое из холодильника:

Qoacx = 5 480 000 + 45 IF.

Приравнивая приход и расход тепла, найдем расход воды на

охлаждение газа в холодильнике

41 485 000 + 24 IF = 5 480 000 + 45 IF.

28

Отсюда

W 1 714 500 кг, или 1715 ма!ч,

что составляет на 1000 м3 сухого газа в час

1715-1000

72 500

= 23,6 лга.

На баланс основании произведенных расчетов холодильников: Приход тепла, ккал/ч: тепло, вносимое газом » » водой . составляем тепловой 41 485 000 41 480 000

Итого Расход тепла, ккал!ч: тепло, уносимое газом . . • » » конденсатом » » водой 82 965 000 2 341 800 3 138 200 7 748 500

Итого. 82 965 000

Определение потребной поверхности

теплопередачи холодильников

Как сказано было выше, первичные трубчатые газовые холо-

дильники соединяют между собой параллельно, так как при этом

гидравлическое сопротивление их значительно меньше, чем при

последовательном соединении.

Принимаем восемь параллельно работающих холодильников.

Коэффициент теплопередачи от охлаждающегося газа к воде

определяем по уравнению

К = -j--------г- ккалЦл? • ч град),

—- + — + —-

щ X а2

где ах — коэффициент теплоотдачи от газа к стенке, ккал! (ж2-

-ч-град)',

а 2 — коэффициент теплоотдачи от стенки к охлаждающей

воде, ккал!(ж2-ч-град);

6

-j--термическое сопротивление загрязнении на металличес-

кой поверхности, принимаемое равным 0,001 (ж2 •

• ч-град)/ккал.

Коэффициент теплоотдачи ах определяем по формуле

1g а х = 1,69 + 0,0246х,

где х — среднее содержание водяных паров в газовой смеси,

% (объемн.),

v_ / 77 000 3330 \ Ю0._.97 ц0/

\ 152098 + 77 845 ) 2 ’ /о>

lg С4 = 1,69 + 0,0246-27,5 = 2,37,

29

ккал/(м • ч град)-,

отсюда

ах = 234 ккал/(м2-ч-град).

Коэффициент теплоотдачи а2 определяем по формуле

а2 = Nu ±,

2 а

где Nu = 0,023 -ReP-8 Рг®-4 ср.

Скорость движения воды при среднем сечении трубного про-

странства 0,82 м2 и восьми параллельно работающих холодиль-

никах составит

W = 3600-8-0,82 = 0,073 м1сек-

При средней температуре технической воды, равной 34,5° С,

вода имеет следующие физические свойства:

удельная теплоемкость С = 0,998 ккал/(кг • град)-,

коэффициент теплопроводности X = 0,538

динамическая вязкость Z = 0,733 спз-,

плотность р = 995 кг/м2.

Тогда число Рейнольдса

Re = 1000-^ = 1000 °’073'O’°ff ~995 = 6850,

где d — внутренний диаметр трубок, равный

Число Прандтля

п о с CZ ос 0,998-0,733 . п

Рг = ^>— = 3,6 0.538 ' = 4’9‘

Тогда число Нуссельта

Nu = 0,023-68500-8-4,9°-4-0,95 = 48,5,

где ср = 0,95 для числа Re = 6850.

Коэффициент теплоотдачи а2 тогда будет

а2 = 48,5 в’333 = 380 ккал/(м2• ч -град).

Коэффициент теплопередачи получается равным

К = -j----—-----j- = 126 ккал/(м2-ч-град).

234+0,001+386

Средняя разность температур в теплопередаче между газом и

водой равна

82 30 . _(82 — 45) —(30 — 24)_ 17 ,оГ

<-----ЛГс₽— 82 — 45 — 17,1 Ь'

45 24 2,31g

69 мм.

равен

30 — 24

При передаче количества тепла

Q = 77 485 000 — 41 480 000 = 36 005 000 ккел/Ч.

30

Потребная поверхность теплопередачи холодильников составит

„ Q 36 005 000 , с 7ПП 2

К^ = -Т2бЛ7,Т = 16700 М -

Так как поверхность охлаждения каждого холодильника равна

Л1ПП 2 Л Л 16700

2100 лг, то необходимо иметь рабочих холодильников =

= 8 шт., т. е. это число равно принятому числу холодильников при

определении скорости движения воды.

Удельная поверхность теплопередачи на 1000 лг’ сухого газа

в час составляет

16 700-1000 ооп 2 * В

72 500 = 230 М

Расчет газового холодильника

с горизонтальным расположением труб

Материальный расчет

Материальный расчет холодильника с горизонтальным рас-

положением труб почти не отличается от расчета холодильника

с вертикальным расположением труб. Единственное различие

в материальном расчете сводится к тому, что в конденсате, обра-

зующемся в холодильнике с горизонтальными трубами, больше

растворяется аммиака, сероводорода и двуокиси углерода. Это

объясняется тем, что в холодильнике с горизонтальным располо-

жением труб конденсат находится в контакте с коксовым газом

более продолжительное время. Согласно практическим данным

в конденсате этих холодильников содержится аммиака от 8 до

12 г/л, сероводорода от 2 до 4 г/л и двуокиси углерода 3—4 г/л.

В соответствии с этим в аммиачной воде, идущей на перера-

ботку в количестве 21 160 кг/ч, растворяется:

аммиака 21 160-0,01 = 212 кг/ч,

сероводорода 21 160-0,003 = 63 кг/ч,

двуокиси углерода 21 160-0,0035 = 74 кг/ч.

Материальный баланс холодильника приведен в табл. 7.

Тепловой расчет

В тепловом расчете изменения связаны с тем, что конденсат

воды и смолы вытекает из холодильника с более низкой темпера-

турой, чем из холодильников с вертикальными трубами. Если

для холодильников с вертикальными трубами температура конден-

сата составляла в среднем по всем ходам 52° С, то для холодиль-

ников с горизонтальными трубами, согласно практическим дан-

ным, она отличается от температуры поступающей воды на 3—5 град

или ниже температуры охлажденного газа на 1—2 град. Принимаем

в нашем расчете температуру выходящего конденсата 28° С. Тогда

тепловой расчет представится в следующем виде.

31

Таблица 7

11 .in м<* по в .пип* продукта Приход Расход

кг/ч мР/ч кг/ч Л1а/Ч

Газ

Сухой коксовый газ , 33 000 72 500 32 926 72 460

Водяные пары - - 61 840 77 000 2 680 3 330

Пары смолы 3 080 408 — —

Бензольные углеводороды 2 200 595 2 200 595

Сероводород 1 100 725 1 037 680

Аммиак 660 870 448 590

Итого. . . 101 880 152 098 39 291 77 655

Жидкость

Вода — .— 59 160

Растворенные газы — — 349 —

Смола — — 3 080 —

Всего. . . 101 880 — 101 880 —

Приход тепла. Общий приход тепла согласно расчету холо-

дильника с вертикальными трубами

Qnpnx = 41 485 000+ 24 IF.

Расход тепла. 1. Тепло, уносимое коксовым газом:

а) тепло, уносимое сухим газом:

qr = 681 000 ккал/ч-,

б) тепло, уносимое водяными парами:

q 2 = 1 629 000 ккал!ч-,

в) тепло, уносимое бензольными углеводородами:

q3 = 16 200 ккал1ч\

г) тепло, уносимое сероводородом:

qn = 1037.0,235-30 = 7300 ккал!ч\

д) тепло, уносимое аммиаком:

qs = 448-0,493-30 = 6700 ккал!ч.

Общее количество тепла, уносимое газом:

Q3 = 2 340 200 ккал!ч.

2. Тепло, уносимое конденсатом воды и смолы:

0а = (59 160 + 349 + 3080-0,343)-28 = 1 700 000 ккал!ч.

32

3. Тепло, уносимое охлаждающей водой:

Q6 45 IF.

Общее количество тепла, уносимое из холодильника:

Qp„rx 4 040 200 + 45 IF.

Приравнивая приход и расход тепла, найдем расход воды на

охлаждение газа в холодильнике

41 485 000 Р 24 IF - 4 040 200 + 45 IF,

отсюда IF 1 783 560 кг/ч, или 1784 лр/ч,

что составляет на 1000 м? сухого газа в час:

На основании проведенных расчетов составлен тепловой ба-

ланс холодильников:

Приход гепла, ккал/ч-.

тепло, вносимое газом . . 41 485 000

» » водой..................... 42 805 000

Итого. 84 290 000

Расход тепла, ккал/ч-

тепло, уносимое газом .... . 2 340 200

» » конденсатом . 1 700 000

» » водой .... 80 249 800

Итого. , 84 290 000

Определение потребной поверхности

теплопередачи холодильников

Коэффициент теплопередачи определяем по уравнению

К = -j----1----1- ккал/(м2 • ч • град).

СЦ + X + а2

Как и для холодильника с вертикальным расположением труб,

величина коэффициента теплоотдачи от газа к стенке остается

равной ах = 234 ккал/(м2-ч-град).

Для определения коэффициента- теплоотдачи от стенки к воде

определяем скорость движения воды, принимая четыре парал-

лельно работающих холодильника и сечение труб в одном пучке

0,1864 м2 и диаметр труб 57/3,5 мм.

Тогда скорость движения воды будет равна

1784 п ,

W = -3600.4.0,1864- = °’665 М/СеК-

Число Рейнольдса

Re = 1000 0,665'°’05'995 = 45 200.

3 И. Е. Коробчанекий

33

Число Нуссельта

Nu = 0,023-/?е0-8-Аг0-4 = 0,023-45 2000'8 -4,9°-4 = 228.

а2 — Nu — 228 — 2460 ккалЦм2 ч-град).

Коэффициент теплопередачи будет равен

К = -т------------г— = 193 ккалЦм2 ч град),

234 +°'0005 +2460

где 0,0005 — термическое сопротивление отложений в холодиль-

нике с горизонтальными трубами, (м2-ч-град) ккал.

При средней разности температур 17,1 град и количестве пере-

даваемого тепла Q = 80 249 800 — 42 805 000 — 37 444 800 ккал!ч

необходимо иметь поверхность теплопередачи

37 444 800 поел ,

+ =Т93Л7Т= 11350 М -

Так как поверхность охлаждения одного холодильника равна

2950 м2, то необходимо иметь рабочих холодильников — 3,8

или 4 холодильника, что соответствует принятому числу холодиль-

ников при определении скорости движения воды.

Удельная поверхность на 1000

ляет

11 350-1000 2

72 500 — lt>b M •

м'А сухого газа в час состав-

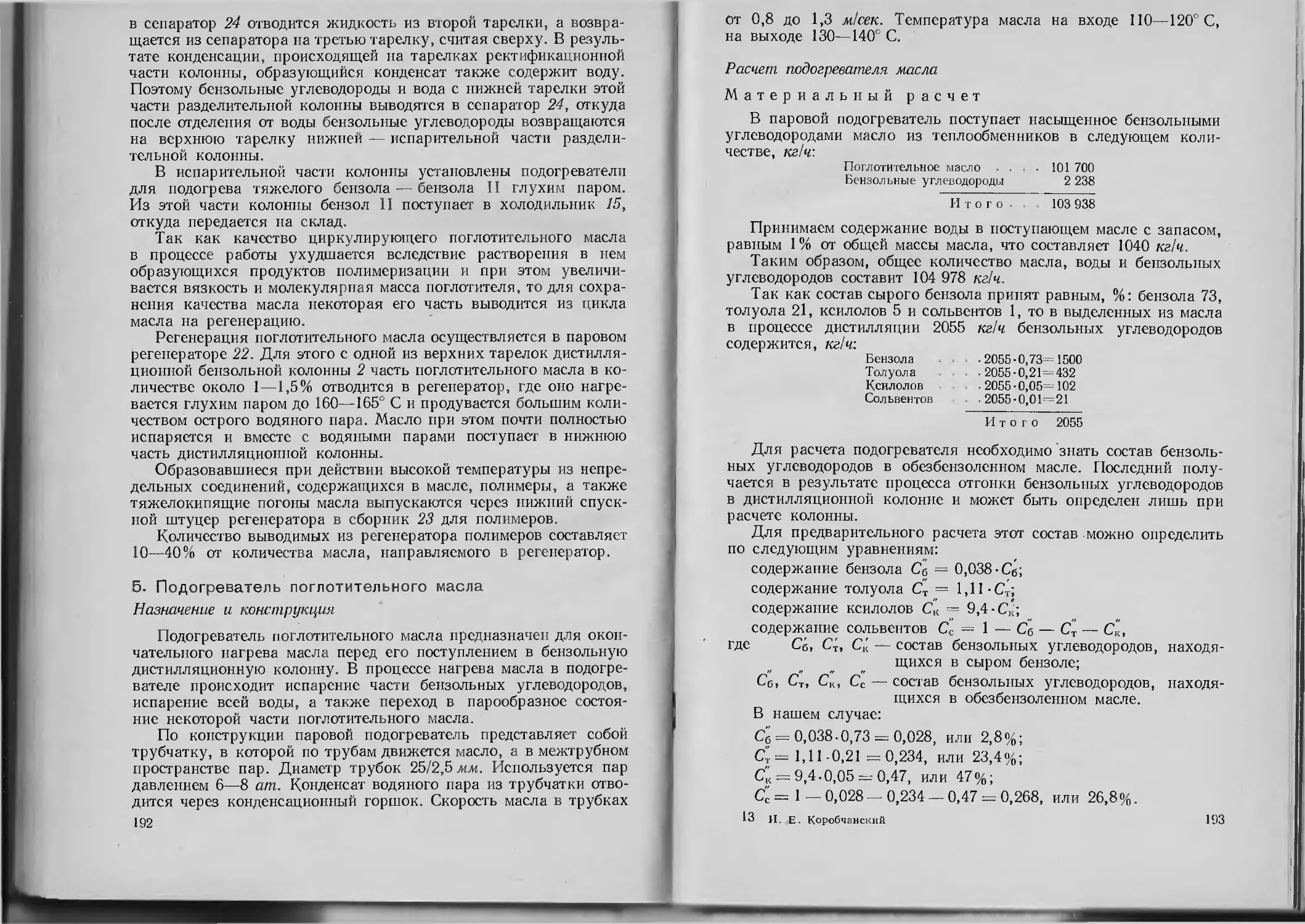

Анализ процесса охлаждения газа

в первичных трубчатых газовых

холодильниках

Процесс охлаждения газа в первичных газовых холодильниках

является довольно сложным, что объясняется тем, что он сопро-

вождается конденсацией паров воды. Вследствие этого процесс

происходит не только при переменной разности температур, но

и при переменном коэффициенте теплопередачи. Коэффициент

теплопередачи по мере охлаждения газа и конденсации водяных

паров уменьшается довольно резко. Так, если на входе газа коэф-

фициент теплопередачи равен примерно 200 ккал^м.2-ч-град),

то на выходе он составляет всего 50 ккал^м.2-ч-'град) (для условий

И = 82° Си t2 = 30' С).

Это обстоятельство и определяет необходимость прибегать

к различным методам расчета поверхности теплопередачи.

Как показывают расчеты, сделанные нами на основе среднего

значения содержания водяных паров в газе, полученные резуль-

таты соответствуют практическим данным и потому данный метод

можно считать приемлемым для технических расчетов.

34

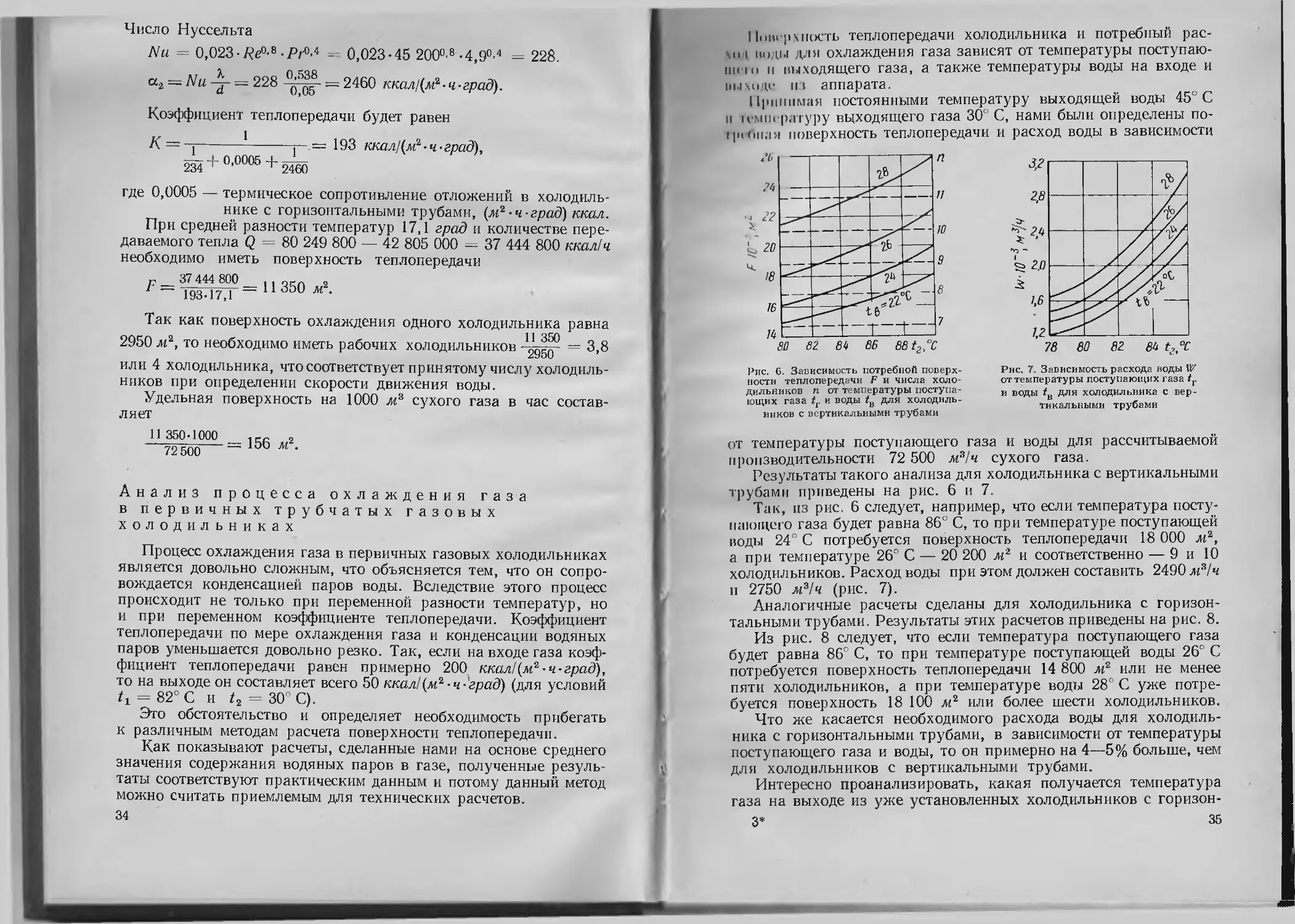

Поверхность теплопередачи холодильника и потребный рас-

\и I воды для охлаждения газа зависят от температуры поступаю-

UHio и выходящего газа, а также температуры воды на входе и

выходе из аппарата.

Принимая постоянными температуру выходящей воды 45° С

и ц'мнер.ттуру выходящего газа 30° С, нами были определены по-

|р<<ныя поверхность теплопередачи и расход воды в зависимости

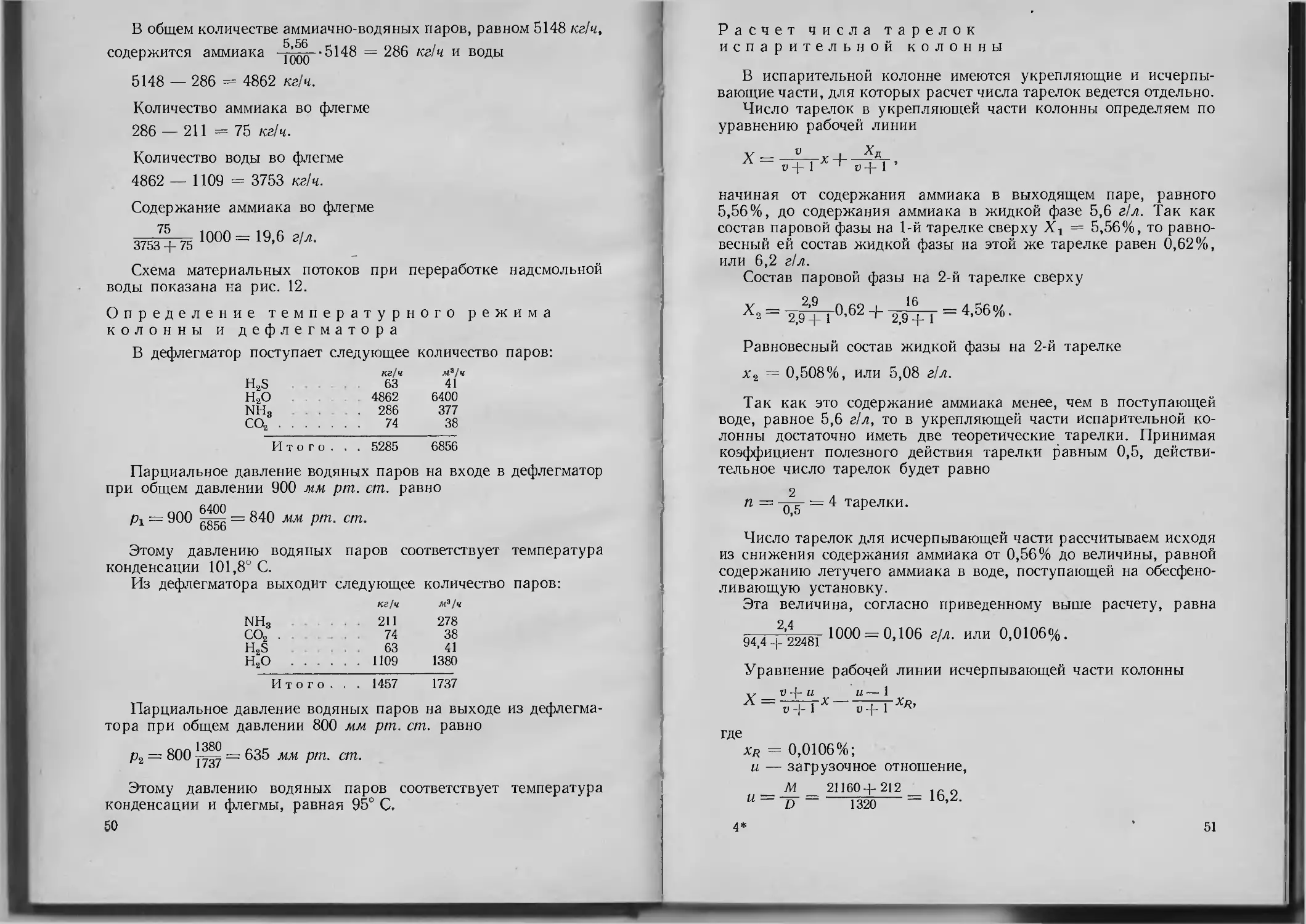

Рис, 6. Зависимость потребной поверх-

ности теплопередачи F и числа холо-

дильников п от температуры поступа-

ющих газа /г и воды tB для холодиль-

ников с вертикальными трубами

Рис. 7. Зависимость расхода воды UZ

от температуры поступающих газа tr

и воды tB для холодильника с вер-

тикальными трубами

от температуры поступающего газа и воды для рассчитываемой

производительности 72 500 м3/ч сухого газа.

Результаты такого анализа для холодильника с вертикальными

трубами приведены на рис. 6 и 7.

Так, из рис. 6 следует, например, что если температура посту-

пающею газа будет равна 86° С, то при температуре поступающей

воды 24° С потребуется поверхность теплопередачи 18 000 л/2,

а при температуре 26° С — 20 200 м'2 и соответственно — 9 и 10

холодильников. Расход воды при этом должен составить 2490 м3/ч

и 2750 м3/ч (рис. 7).

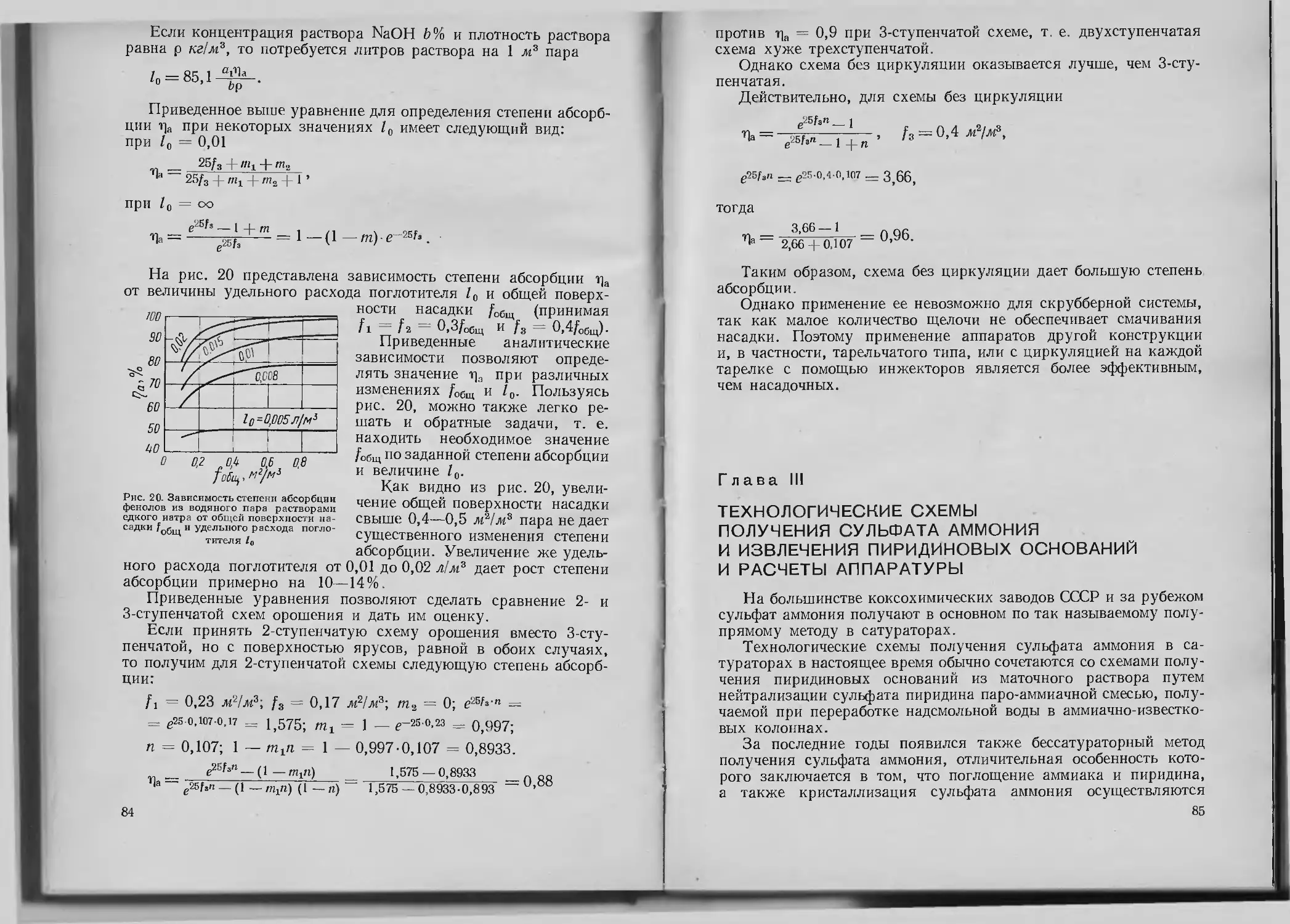

Аналогичные расчеты сделаны для холодильника с горизон-

тальными трубами. Результаты этих расчетов приведены на рис. 8.

Из рис. 8 следует, что если температура поступающего газа

будет равна 86° С, то при температуре поступающей воды 26° С

потребуется поверхность теплопередачи 14 800 л/2 или не менее

пяти холодильников, а при температуре воды 28° С уже потре-

буется поверхность 18 100 л/.2 или более шести холодильников.

Что же касается необходимого расхода воды для холодиль-

ника с горизонтальными трубами, в зависимости от температуры

поступающего газа и воды, то он примерно на 4—5% больше, чем

для холодильников с вертикальными трубами.

Интересно проанализировать, какая получается температура

газа на выходе из уже установленных холодильников с горизон-

3* 35

тальными трубами при изменении температуры поступающего

газа и поступающей воды. Приведенные на рис. 9 результаты таких

расчетов сделаны исходя из следующих исходных данных: коли-

чество сухого коксового газа 72 500 м?1ч, поверхность теплопере-

дачи четырех холодильников 11 800 лг2, количество поступающей

воды 1784 м31ч.

Как видно из рис. 9, с увеличением температуры поступающего

газа и воды резко повышается температура газа на выходе из

холодильника.

Так, если при температуре поступающего газа 82" С и темпера-

туре воды 24° С на выходе из холодильников газ будет иметь тем-

Рис. 8. Зависимость потребной поверх-

ности теплопередачи Р и числа холо-

дильников п от температуры поступа-

ющих газа 1Г и воды tB для холодиль-

ников с горизонтальными трубами

Рис. 9. Зависимость температуры газа

tpt выходящего из холодильника, с го-

ризонтальными трубами от температуры

поступающих газа tp и воды tB

пературу 30° С, то при температуре поступающего газа 84° С

и температуре воды 26° С газ будет иметь на выходе температуру

35° С, а при температуре поступающего газа 86° С и температуре

воды 28° С газ будет иметь температуру 41,5° С.

В соответствии с повышением температуры газа на выходе из

холодильника будет повышаться и температура выходящей воды

выше 45° С, что приведет к выпадению осадков внутри труб и

ухудшение теплопередачи.

Приведенные данные позволяют оценить ожидаемое значение

температуры выходящего газа в зависимости от температуры по-

ступающего газа и воды и принять соответствующие меры к уста-

новлению нормального технологического режима охлаждения

газа в первичных газовых холодильниках. 5

5. Нагнетатели для коксового газа

Характеристика нагнетателей

Нагнетатели служат для отсасывания газов из коксовых печей

и создания напора, необходимого для продвижения газа через

аппаратуру химических цехов и газопроводы. Аппаратура и газо-

36

проводы, расположенные до нагнетателей, находятся под разре-

жением, а после них — под давлением.

Сопротивления отдельных участков газопроводов и аппара-

гуры принимают обычно следующими, мм вод. ст.:

На линии всасывания

Газопроводы от коксовых печей до газовых холодиль-

ников .......................................... 400

Трубчатые газовые холодильники 100

Итого . 500

На линии нагнетания

Газопровод от нагнетателя до границы коксохимзавода 400

Электрофильтр........................ 50

Сатуратор с подогревателем и ловушкой 700

Конечный газовый холодильник ... 150

Скрубберы для улавливания бензола . . 300

» » » сероводорода .... 200

Конечное давление газа на границе коксохимзавода 700

Итого. . . 2500

При избыточном давлении после нагнетателей 2500 мм вод. ст.

п атмосферном давлении 760 мм рт. ст. общее давление будет

равно 760 Н—j-g-g- = 944 мм рт. ст.

Тогда давления по газовому тракту и аппаратуре будут сле-

дующими, мм рт. ст.:

Перед электрофильтром . 914

После электрофильтра . 910

» подогревателя . 906

» сатуратора . 862

» ловушки . 853

» конечного холодильника . 847

» бензольных скрубберов . 825

» серных скрубберов . 811

На каждый газовый поток от двух батарей коксовых печей

устанавливают один нагнетатель, а на два газовых потока от че-

тырех батарей — два рабочих нагнетателя и один резервный.

Нагнетатели — центробежного типа, приводимые в движение

паровой турбиной или электродвигателем. Характеристика нагне-

тателей и приводов к ним (паровых турбин и электродвигателей)

приведены в работах [53, 54].

В нагнетателях происходит частичное выделение туманообраз-

ной смолы из газа до содержания 0,2—0,5 г/лг1. Выделившаяся

в нагнетателях смола стекает через специальные спускные линии

в гидравлический затвор. Вследствие сжатия газа в нагнетателях

выделяется тепло, которое повышает температуру выходящего

газа. Некоторая часть тепла теряется через корпус нагнетателя

наружу, но она очень мала в сравнении с общим количеством вы-

деляющегося тепла при сжатии газа, вследствие чего сжатие газа

37

можно приближенно считать адиабатическим. После нагнетате-

лей температура газа повышается обычно на 15—25 град в зави-

симости от суммарного напора.

Определение необходимой мощности

на валу нагнетателей

Для определения необходимой мощности на валу нагнетателей

принимаем суммарный напор равным 3000 мм рт. ст., из них

всасывание 500 мм рт. ст. и нагнетание 2500 мм рт. ст.

Таким образом, давление на всасе равно

Pi = 760 —Уд = 723 мм рт. ст.

и давление нагнетания

Р2 — 760 4 = 944 мм рт ст.

1 о ,О

Объем газа, поступающего в нагнетатель при условиях вса-

сывания Рг 723 мм рт. ст. и температуре 30° С, равен

tz 273 30 760 пл спп S/

Vi =77 655 „„ • == = 90 600 л/3/ч,

Z. I о / 2*0

где 77 655 — объем газа, выходящего из газового холодильника

(табл. 7).

Необходимую мощность на валу нагнетателя определяют по

следующей формуле:

М = 0,133-^1

кет,

где Рг — абсолютное давление всасывания, ат',

Р2 — то же, нагнетания, ат,

Vt — объем газа в условиях всасывания, м3/ч.

Тогда

N = 0,133 4^-90 600 ГС-Ш-У’27— 11 =897 кет.

iV)\J [_ \ I Ло J J

Мощность привода к нагнетателю должна быть более необхо-

димой мощности на валу на 15% для паровой турбины и на 25—

30% при приводе от электродвигателя из-за возможной перегрузки

в случае отклонений условий работы нагнетателей.

Температура газа после нагнетателя может быть определена

по уравнению

Т2 = 7\

Р, \0.27

I ИЛИ

Т2 = 303 У’ 7 = 325° К или t = 325 — 273 = 52 град.

38

Таким образом, нагрев газа в нагнетателе составляет 22 град.

Практически нагрев газа в нагнетателе несколько меньше, так

как часть тепла теряется наружу с поверхности нагнетателя.

6. Электрические фильтры

для очистки коксового газа от смолы

Назначение и конструкция электрофильтров

В

не достигается

содержание смолы в нем составляет

чество смолы выделяется в на-

гнетателе, однако и после него

в газе остается до 0,5 г1мя смо-

ляного тумана Такое содержа-

ние смолы является нежела-

тельным, так как она ухудшает

качество поглотительного масла,

идущего на поглощение бен-

зольных углеводородов, и каче-

ство сульфата аммония, полу-

чаемого при поглощении ам-

миака из коксового газа. В связи

с этим очистка коксового газа

от оставшегося смоляного ту-

мана является необходимой.

Очистка коксового газа от

смоляного тумана осущест-

вляется на коксохимических

заводах в электрофильтрах,

достоинством которых является

высокая степень очистки, дости-

гающая 98—99%, малый расход

электроэнергии и небольшое

гидравлическое сопротивление.

Электрофильтры на коксо-

химических заводах устанавли-

вают как на всасывающей сто-

роне, т. е. после первичных

газовых холодильников, так

и на стороне нагнетания, т. е.

после нагнетателей. Каждый из

этих вариантов имеет свои

достоинства и недостатки.

На большинстве действую-

щих коксохимических заводов

электрофильтры установлены

первичных газовых холодильниках, как указывалось выше,

полного выделения смолы из коксового газа и

2—5 а/лг'. Некоторое коли-

Рис. 10. Электрофильтр

39

после нагнетателей. В последних же проектах электрофильтры

устанавливают до нагнетателей.

В коксохимической промышленности применяют обычно труб-

чатые электрофильтры типа С-7,2 конструкции треста «Гипро-

газоочистка».

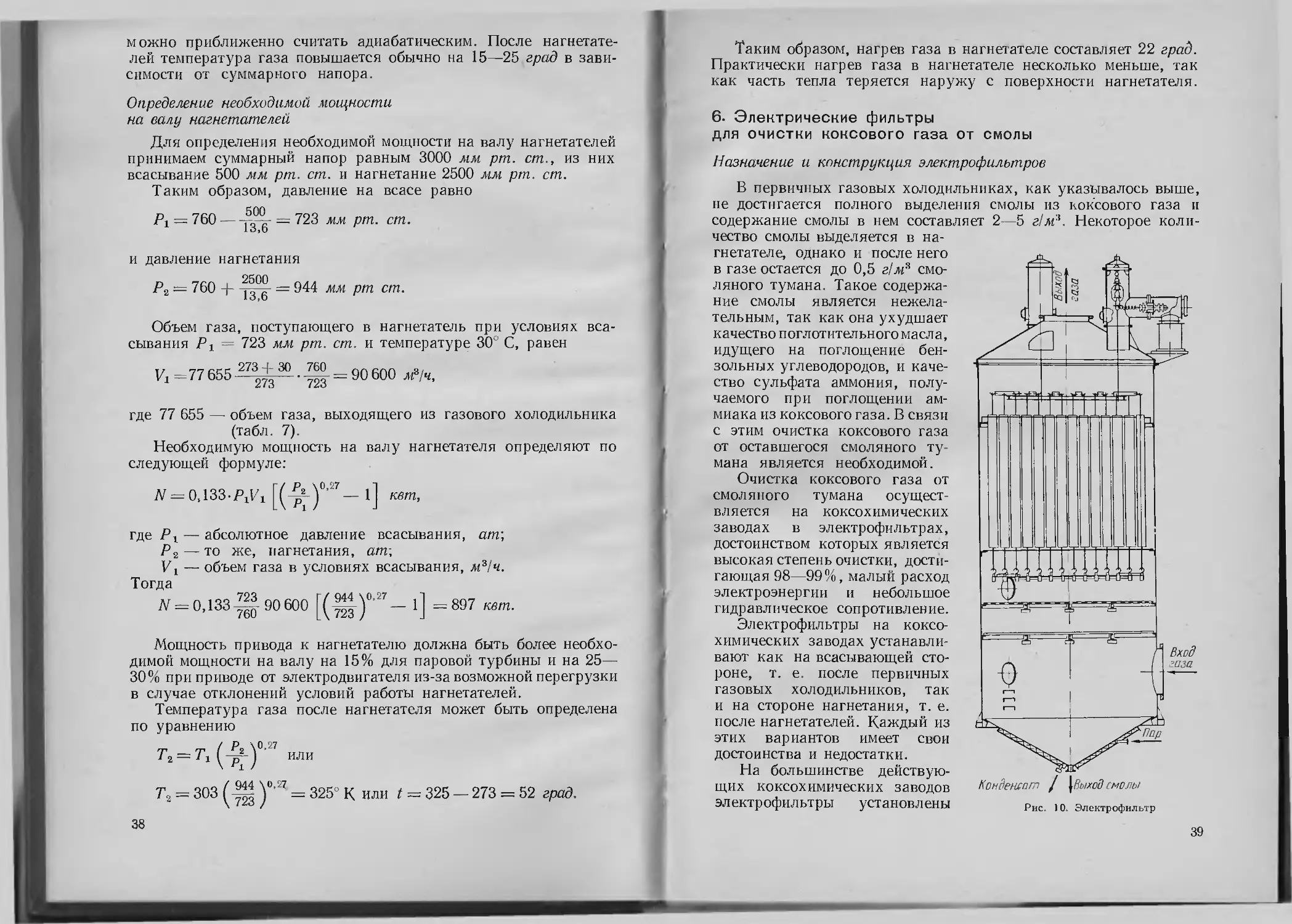

Конструкция электрофильтра показана на рис. 10. Коксовый

газ входит через штуцер, проходит две распределительные ре-

шетки и поступает в осадительные электроды — трубы, подве-

шенные к трубной решетке. Распределительные решетки служат

для равномерного распределения газа по всему сечению осади-

тельных труб.

По оси каждой осадительной трубы проходят коронирующие

электроды, подвешенные к верхней раме. Для натяжения корони-

рующих проводов к нижним концам привязан груз. Верхняя рама

с помощью трех тяг подвешена к гирляндам изоляторов, заклю-

ченных в изоляторные коробки. Для подогрева стекающей с оса-

дительных электродов выделившейся смолы коническая часть элек-

трофильтра снабжена паровой рубашкой. Смола из электрофильтра

отводится через гидрозатвор.

Ток высокого напряжения подают к коронирующим электро-

дам от выпрямительного агрегата.

Электростатическое поле внутри осадительных труб создается

постоянным током высокого напряжения, получаемым с помощью

механического выпрямителя.

Содержание смолы в газе после электрофильтра составляет

10—50 мг!м3.

Характеристика электрофильтра

Размеры, мм:

высота .... . 14 189

диаметр ................... 4 600

Осадительные электроды-трубы:

диаметр, мм . . . . 250

длина, мм ... . ... 3500

число, шт.................... 148

Производительность по газу, м3/ч . До 45 000

Скорость газа, м/сек .... 1,35—1,75

Потеря давления, мм вод. ст. . 20—50

Расчет электрофильтра

Ниже приводится расчет электрофильтров при установке их

после нагнетателей. При установке же электрофильтров до нагне-

тателей метод расчета не изменяется.

В электрофильтр поступает газ после нагнетателя с темпера-

турой 52° С и под давлением 914 мм рт. ст.

Объем поступающего газа в этих условиях равен

у? ц с г г 273 -р 52 760 с\г\с\ ч/

Vr = 77 655 —------= 77 000 м3/ч.

40

В принимаемом электрофильтре типа С-7,2 диаметр осадитель-

ного электрода 250 мм и коронирующего 2 мм. Тогда необходимая

разность потенциалов между электродами должна быть равна

V = E(R2 — RJ,

где 7?! — радиус коронирующего электрода, см;

R2 — радиус трубы осадительного электрода, см;

Е — градиент напряжения, равный 4000 в!см.

Таким образом V = 4000 (12,5 — 0,1) = 49 600 в, или округ-

ленно 50 000 в, или 5 -1012 эл. магн. ед.

Время движения частицы определяем по уравнению

l~ 2А >

где

, (1+0.81 4)

р J

21,6-еЬт]- lg

здесь V — разность потенциалов в электромагнитных единицах;

е — заряд электрона 1,59-Ю"20 эл. магн. ед.,

т] — вязкость газа 1,35-10~6 (кг-сек)1м2,

d — диаметр наименьших капель смолы, см; принимаем

d = 4-10-5 см;

I — средний пробег газовых молекул для коксового газа

при 0° С, равный 1,12-10~5 см,- а при 52° С

1 = 1,12-10~5 1/ 273 + 52 ^ 1,23- 10~Б см.

f Л I о

Тогда

(1 93.10“8 \

1 + 0,81 )

---------j-4=--- — 40,6 см2/сек,

21,6-1,35-10-М-10~81g

, 12,52 —0,12 о по

2-40,6 — 2»08сек.

Принимаем время нахождения газа в электрофильтре t =

= 2,5 сек. Тогда необходимый объем труб электрофильтра будет

равен

V3 = Vr-t = 77 000^ = 53,5 лР.

При длине одной трубы 3,5 м объем одной трубы будет равен

0,785 -0,252.3,5 = 0,172 м3.

Следовательно, требуемое количество труб будет равно

53,5

= 310 шт.

41

Принимаем два электрофильтра типа С-7,2 с числом труб по

148 шт. Тогда фактическое время пребывания газа в электрофиль-

тре будет равно

t — 2,5 = 2,4 сек.

Средняя скорость движения газа в трубах электрофильтра

v - — = -g — = 1,46 м!сек,

что лежит в пределах нормы.

Расход энергии определяем по уравнению

N ~ ЮООТ]0 + 1 Квт’

где I — сила тока, а I = пЫ\

п— число труб; к. п. д., равный 0,85;

L — длина одной трубы 3,5 м;

i — плотность тока 0.5-10-3 а!м.

Тогда 1 296 • 3,5 • 0,5-10-3 = 0,52 а.

Таким образом,

м 50 000-0,52 , . с

1000-0,85 + 1 ~ квт’

ч 31,6-1000 „ л

что составляет на 1000 м* газа в час — 0,4 квт.

/ z.ni II ) 7

Глава II

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕРАБОТКИ

НАДСМОЛЬНОЙ ВОДЫ С ЕЕ ОБЕСФЕНОЛИВАНИЕМ

И РАСЧЕТЫ АППАРАТУРЫ

1. Технологическая схема

переработки надсмольной воды

Технологические схемы переработки избыточной надсмольной

воды, применяющиеся на различных коксохимических заводах,

отличаются большим разнообразием, что зависит главным образом

от содержания в воде солей связанного аммиака.

Современные технологические схемы переработки надсмольной

воды предусматривают обычно выделение летучего и связанного

аммиака, а также фенолов и пиридиновых оснований, находя-

щихся в этих водах.

Технологическая схема переработки надсмольной воды проте-

кает в две стадии. Летучий аммиак, т. е. аммиак, входящий в СО-

42

став солей (NH4)2CO3, (NH4),S, NH4CN, разлагающихся при на-

гревании, выделяется при дистилляции рстрым водяным паром;

связанный же аммиак, т. е. аммиак, нахоДяи1ийся в надсмольнои

воде в виде солей NH4C1, (NH4)2SO4, Nhjcns. не разлагается

одним нагреванием, и для его выделения ^адсмольную воду пред-

варительно обрабатывают известковым м°локом-

Переработка надсмольной воды осущёствляется в установке,

состоящей из испарительной дистилляциойноя колонны, реактора,

отстойника и двух приколонков, из

которых рабочим является один.

Схема переработки надсмоль-

ной воды показана на рис. 11.

Надсмольная вода из отделения

конденсации направляется в де-

Пары Т

г Г * /ехническая

вода

Надсмольная

вода

Па№_

Флегма

Известковое

молоко

Пар

Пар

Сточная Вода

На обвсфеноливающую устан°вку

Рис. 11. Схема переработки падсмоЛьц0^ С°ДЫ

флегматор 1 для предварительного ее нагр£ва Д° 70—90° С за счет

конденсации паров, идущих из испарительноя колонны 2. После

дефлегматора надсмольная вода поступает в испарительную ко-

лонну 2, в которой подвергается дистиЛляНии водяным паром

с целью выделения летучего аммиака.

Паро-аммиачная смесь из испарительн101^ колонны с темпера-

турой 101—102° С поступает в дефлегматРР-

Надсмольная вода после испарительг?оя колонны поступает

в промежуточный сборник, из которого центробежным насосом

подается на обесфеноливающую установку. гДе происходит де-

сорбция фенолов из воды с помощью водяного пара.

Обесфеноленная вода из обесфеноливаюЩего скруббера само-

теком поступает в реактор 4, куда непреРывн0 вводится извест-

ковое молоко для разложения связанных солей, а также острый

водяной пар.

Из реактора смесь надсмольной воды и известкового молока

поступает в отстойник 5 и далее в один из работающих приколон-

43

ков 3, в котором она подвергается дистилляции с помощью водя-

ного пара.

Выделившаяся в приколонке паро-аммиачная смесь, в зависи-

мости от содержания в ней аммиака, направляется под нижнюю

тарелку испарительной колонны или на одну из вышележащих

тарелок этой колонны. В последнем случае под нижнюю тарелку

испарительной колонны также необходимо подавать острый пар.

Сточная вода из нижней части приколонка отводится в спе-

циальный отстойник для известкового шлама и далее может быть

использована для тушения кокса. К этой же воде периодически

присоединяется нерастворимый осадок из отстойника 5.

Паро-аммиачная смесь в дефлегматоре охлаждается от 101—

102° С до 94—96° С. При этом значительная часть водяных паров

конденсируется и конденсат в качестве флегмы, с содержанием

аммиака 2—3%, возвращается обратно в испарительную колонну.

После дефлегматора паро-аммиачная смесь с содержанием

14—16% аммиака направляется в сатуратор и в нейтрализатор

пиридиновой установки.

Охлаждение паров в дефлегматоре осуществляется как над-

смольной водой, так и технической.

2. Дистилляционная колонна для переработки

надсмольной аммиачной воды

Назначение и конструкция колонны

Дистилляционная колонна представляет собой непрерывно

действующий аппарат, служащий для выделения аммиака из над-

смольной воды с помощью водяного пара. При этом летучий аммиак

выделяется в испарительной колонне, а связанный аммиак после

его разложения в реакторе выделяется в приколонке.