Author: Ведеников Г.С.

Tags: сооружения и части сооружений по виду строительных материалов и методам возведения строительство строительные конструкции металлические конструкции сооружения стройиздат

ISBN: 5-274-01465-8

Year: 1998

Text

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

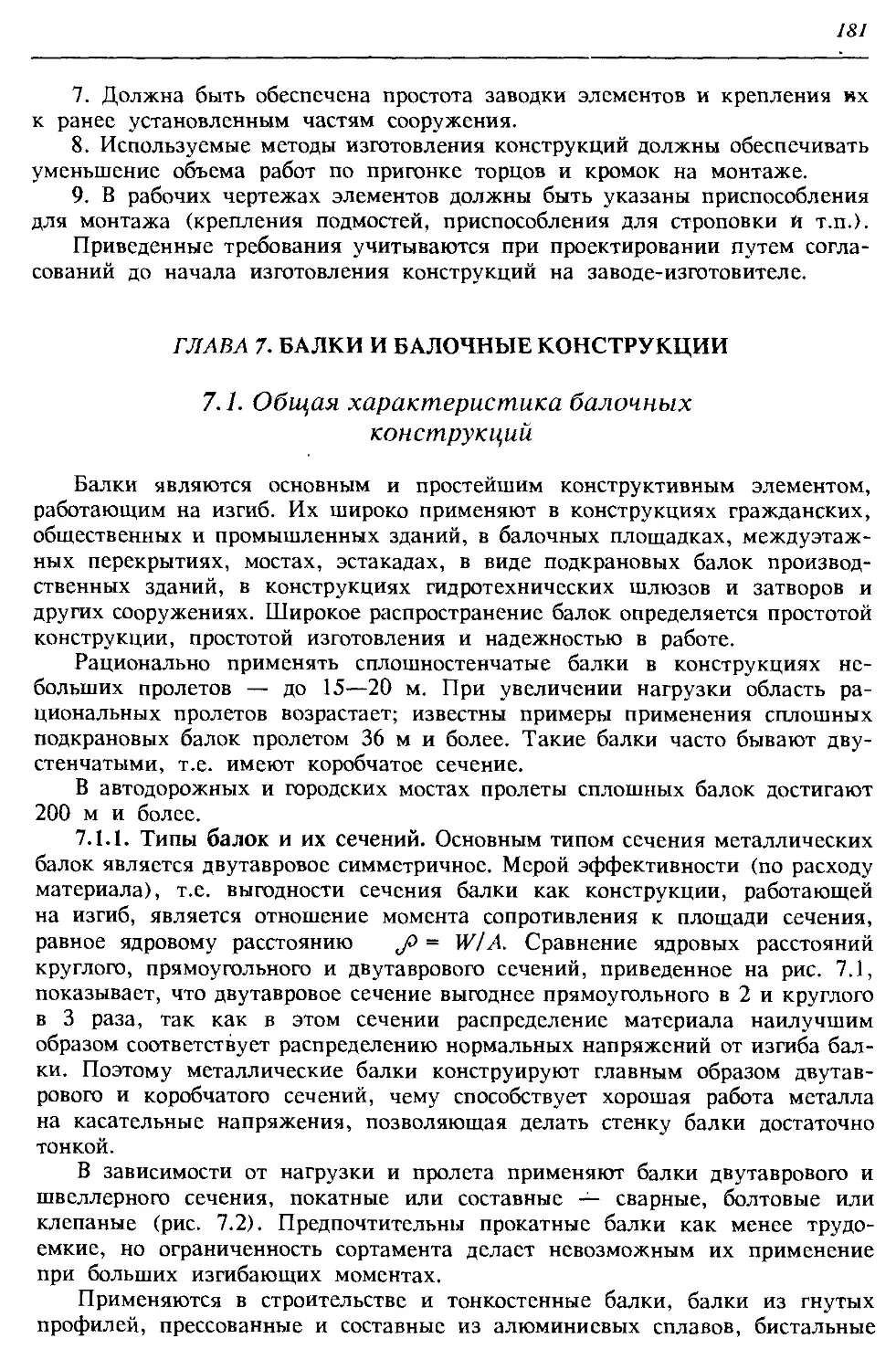

7-е издание, переработанное и дополненное

Под редакцией Г.С. Веденикова

Рекомендовано

Государственным комитетом Российской Федерации по высшему образованию

в качестве учебника для студентов высших учебных заведений,

обучающихся по направлению "Строительство"

и специальности "Промышленное и гражданское строительство"

Москва Стройиздат

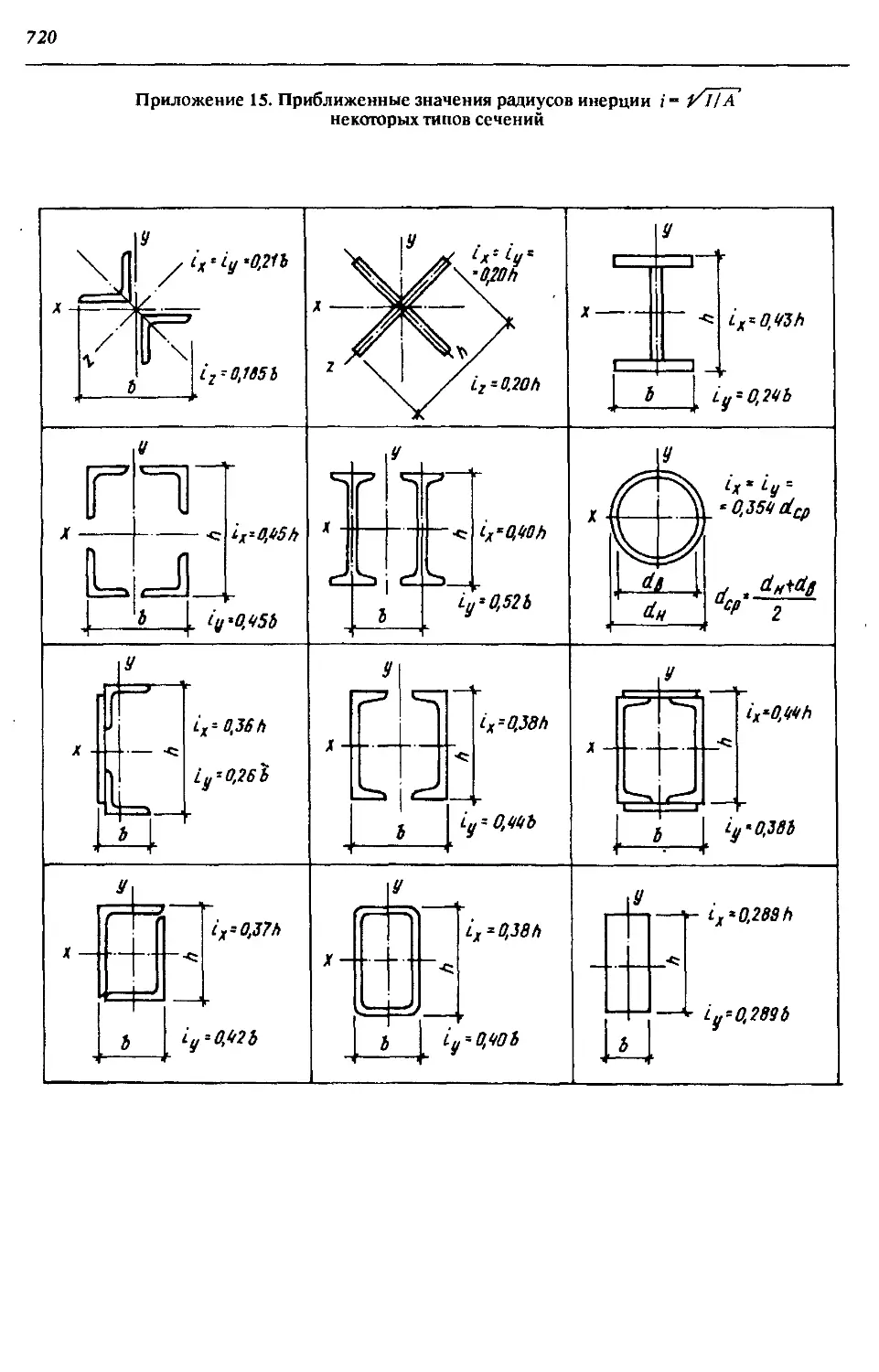

ББК 38.54

М54

УДК 624.014(075.8)

Издание выпущено в свет при содействии Комитета РФ по печати

Рецензенты: кафедра "Металлические конструкции и испытания

сооружений" — С.-Петербургский архитектурно-строительный уни-

верситет; ЦНИИПроектстальконструкция им. Мельникова.

Авторы: канд. техн, наук, проф. Г.С. Ведеников, д-ра техн, наук, про-

фессора|Е,И. Беленя]В.С. Игнатьева, Ю.И. Кудишин, А.Б. Пуховский,

канд. техн, наук, проф. Б.Ю. Уваров, кандидаты техн, наук, доценты

В.Н. Валь Т.Н. Морачевский,|канд. техн. наук[д.Н. Стрелецкий)

Редакторы: Т.В. Рютина, Л.И. Круглова.

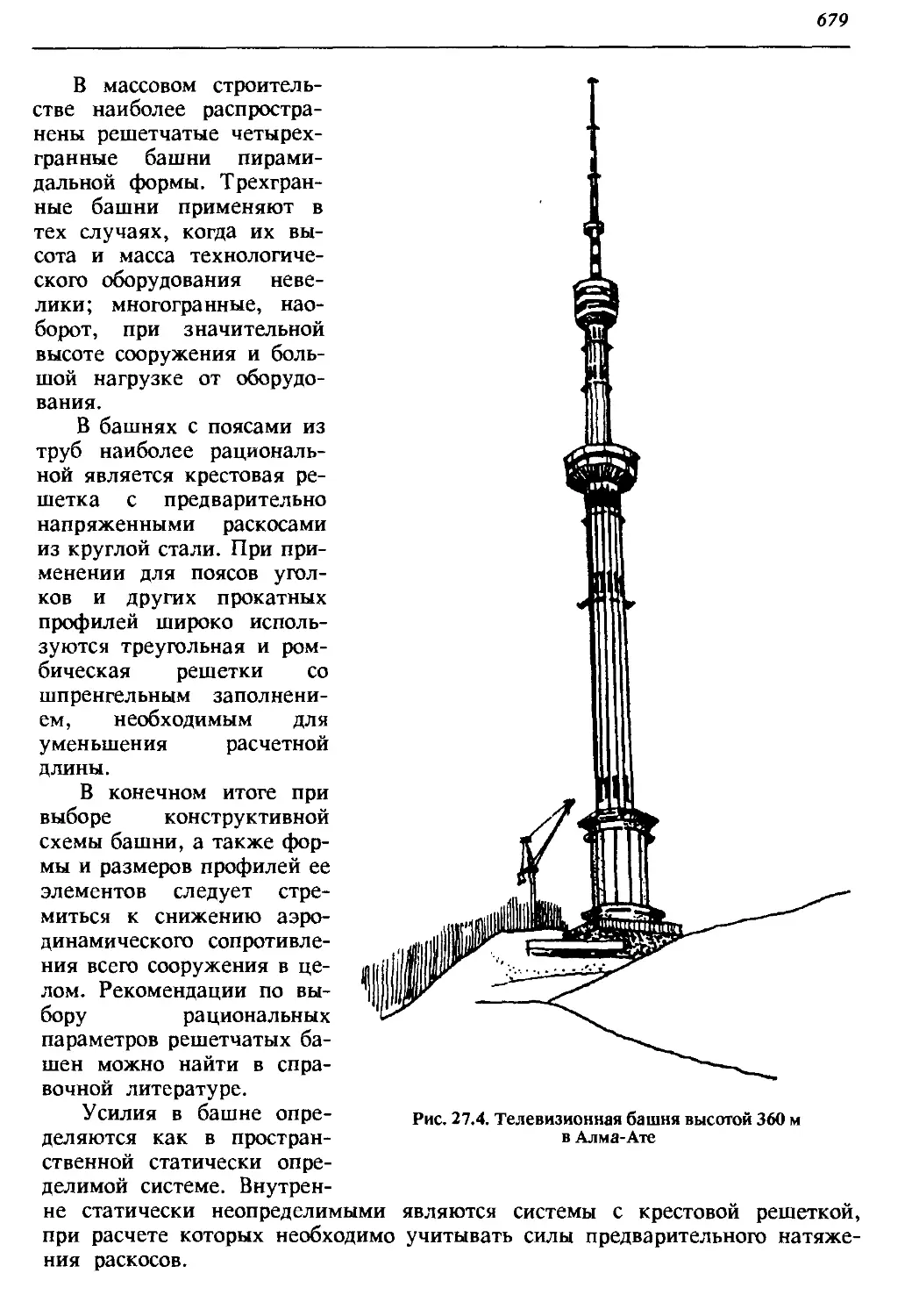

М54 Металлические конструкции: Общий курс: Учеб,

для вузов / Г.С. Ведеников, Е.И. Беленя, В.С. Иг-

натьева и др.; Под ред. Г.С. Веденикова. — 7-е изд.,

перераб. и доп. — М.: Стройиздат, 1998. — 760 с.:

ил.

ISBN 5-274-01465-8

Рассмотрены вопросы проектирования строительных металличес-

ких конструкций, их работа при различных видах нагружений, соеди-

нения, даны основы конструирования и расчетов элементов, каркасов

промышленных и гражданских зданий, листовых конструкций, высот-

ных сооружений. Основное внимание обращено на новые материалы и

прогрессивные конструкции. Изд. 6-е вышлов 1985 г.

Для студентов строительных вузов, обучающихся по специальности

"Промышленное и гражданское строительство".

ББК 38.54

ISBN 5-274-01465-8

© Стройиздат, 1976

© Г.С. Ведеников и коллектив

авторов, 1998

Дорогому учителю

Николаю Станиславовичу Стрелецкому

авторы посвящают эту книгу

ПРЕДИСЛОВИЕ

Седьмое издание учебника, предпринятое спустя 10 лет после предыду-

щего шестого издания, отражает изменения, происшедшие в области метал-

лостроительства за последние годы. Принятые в прежних изданиях основные

методические положения учебника и его структура, разработанные под на-

учным руководством чл.- корр. АН СССР, д-ра техн, наук проф. Н.С. Стре-

лецкого и его последователя д-ра техн, наук проф. Е.И. Белени, подтвер-

жденные многолетним опытом строительства, сохранены.

Содержание учебника соответствует программе курса "Металлические

конструкции”, читаемого в строительных вузах России по специальности

"Промышленное и гражданское строительство".

При переработке учебника использованы последние результаты исследо-

ваний и конструктивные разработки, выполненные в ЦНИИСК им. Куче-

ренко (В.М. Гарпинченко, Г.Е. Бельский, В.А. Отставнов), ЦНИИПроект-

стальконструкции (В.В. Ларионов, Г.В. Калашников) и в других научно-ис-

следовательских и проектных институтах.

Во время работы над 7-м изданием учебника шла подготовка новой

редакции Строительных правил по проектированию стальных конструкций.

Основные положения проекта этих правил, в частности влияние формы се-

чения на устойчивость центрально-сжатых элементов, классификация сече-

ний по виду напряженно деформированного состояния, новый подход к про-

верке местной устойчивости стенок балок и другие изменения, учтены при

подготовке учебника. Учтены также замечания и пожелания многих педа-

гогов, ученых и инженеров, занимающихся вопросами металлостроительства.

В книге на современном уровне рассмотрены вопросы работы материала,

изложены основы проектирования элементов металлических конструкций, а

также систем зданий и сооружений с учетом требований изготовления и

монтажа. Основные расчетные положения иллюстрированы примерами. Учеб-

ник содержит необходимые сведения и справочные материалы для выпол-

нения курсовых проектов.

Учебник состоит из введения и пяти разделов. Во введении приведена

краткая история развития металлических конструкций в нашей стране и за

рубежом, рассказано о вкладе ученых в эту область исследований, обращено

внимание на особенности металлических конструкций и их применения.

Первый раздел посвящен основам работы и проектирования элементов

металлических конструкций и соединений. Описаны применяемые в строи-

4

тельстве марки сталей и их свойства, рассмотрены преимущества низколе-

гированных и высокопрочных сталей. Приведены основные положения ме-

тодики расчета по предельным состояниям, акцентируется внимание на ра-

боте конструкций за пределами упругости материала, проблемах устойчи-

вости и хрупкого разрушения, освещены методы конструирования и расчета

новых эффективных конструктивных элементов: бистальных, предварительно

напряженных и перфорированных балок, трубобетонных колонн и др. Введена

глава о проектировании, изготовлении и монтаже металлических конструк-

ций.

Во второй раздел вошли значительно обновленные и приведенные в со-

ответствие с современными конструктивными и компоновочными решениями

сведения по проектированию стальных каркасов производственных зданий.

Расширена глава о реконструкции каркасов производственных зданий. Вве-

дена глава о легких металлических конструкциях.

В третьем разделе изложены основы проектирования большепролетных

покрытий и каркасов многоэтажных зданий. Приведены сведения о наиболее

интересных объектах отечественного и зарубежного строительства.

Четвертый раздел, посвященный проектированию листовых конструкций,

существенно переработан. Рассмотрены вопросы конструирования и расчета

резервуаров, газгольдеров и бункеров. Приведены примеры расчета резер-

вуаров.

Пятый раздел также обновлен. В нем содержатся сведения по проекти-

рованию мачт, башен и опор линий электропередачи.

В заключительной главе рассмотрена структура стоимости металлических

конструкций и дана методика определения их технико-экономических по-

казателей на стадии проектирования.

Введение и глава 3 написаны д-ром техн, наук Е.И. Беленя и дополнены

канд. техн, наук, проф. Г.С. Ведениковым; глава 9 — д-ром техн, наук

Е.И. Беленя и дополнена канд. техн, наук, проф. Б.Ю. Уваровым; главы

1, 13—15 — Б.Ю. Уваровым; главы 2, 18, 19 — д-ром техн, наук, проф.

Ю.И. Кудишиным; главы 4, 5, 8 — д-ром техн, наук, проф. В.С. Игнать-

евой; главы 6, 7. 20 — Г.С. Ведениковым; главы 10—12, 16, 17 — канд.

техн, наук, доц. В.Н. Валем; главы 21—25 — д-ром техн, наук, проф.

А.Б. Пуховским; главы 26—28 и приложения — канд. техн, наук, доц.

Т.Н. Морачевским; глава 29 — канд. техн, наук Д.Н. Стрелецким.

Авторы приносят глубокую благодарность ЦНИИСК им. Кучеренко,

ЦНИИПроектстальконструкции, Якутскому государственному университету,

Щелковскому заводу Спецмонтажизделия, АООТ "Усадьба-центр" и другим

организациям, оказавшим финансовую поддержку в выпуске этой книги.

ВВЕДЕНИЕ

Рис. 1. Перекрытие коридора в Покров-

ском соборе (Москва, 1560 г.)

Краткая история развития металлических конструкций в нашей стране.

Понятие "металлические конструкции” включает в себя их конструктивную

форму, технологию изготовления и способы монтажа. Уровень развития ме-

таллических конструкций определяется, с одной стороны, потребностями в

них народного хозяйства, а с другой — возможностями технической базы:

развитием металлургии, металлообработки, строительной науки и техники.

Исходя из этих положений история развития металлических конструкций

может быть разделена на пять периодов.

Первый период (с XII до начала XVII в.) характеризуется применением

металла в уникальных по тому времени сооружениях (дворцах, церквах и

т.п.) в виде затяжек и скреп для каменной

кладки. Затяжки выковывали из кричного

железа и скрепляли через проушины на

штырях. Одной из первых конструкций та-

кого типа являются затяжки Успенского со-

бора во Владимире (1158). По зрелости

конструктивного решения выделяется ме-

таллическая конструкция, поддерживающая

каменый потолок и пол чердака над кори-

дором между притворами Покровского со-

бора — храма Василия Блаженного1

(рис. 1). Это первая известная нам конст-

рукция, состоящая из стержней, работаю-

щих на растяжение, изгиб и сжатие.

Затяжки, поддерживающие пол и по-

толок в этой конструкции, укреплены для

облегчения работы на изгиб подкосами. По-

ражает, что уже в те времена конструктор

знал, что для затяжек, работающих на изгиб, надо применять полосу, по-

ставленную на ребро, а подкосы, работающие на сжатие, лучше делать

квадратного сечения.

Второй период (с начала XVII до конца XVIII в.) связан с применением

наклонных металлических стропил и пространственных купольных конст-

рукций ("корзинок") глав церквей (рис. 2). Стержни конструкций выполнены

из кованых брусков и соединены на замках и скрепах горновой сваркой.

Конструкции такого типа сохранились до наших дней. Примерами служат

перекрытия пролетом 18 м над трапезной Троице-Сергиевой лавры в Сер-

гиевом посаде (1696—1698), перекрытие старого здания Большого Кремлев-

ского дворца в Москве (1640), каркас купола колокольни Ивана Великого

(1603), каркас купола Казанского собора в Петербурге пролетом 15 м (1805)

и др.

Третий период (с начала XVIII до середины XIX в.) связан с освоением

процесса литья чугунных стержней и деталей. Строятся чугунные мосты и

конструкции перекрытий гражданских и промышленных зданий. Соединения

'Васильев И. Древнейшие железные конструкции // Архитектура СССР. 1956. № 3.

6

Рис. 2. Металлические конструкции XVII в.

а — наклонные стропила; б — каркас купола; в — узел каркаса

чугунных элементов осуществляются на замках или болтах. Первой чугунной

конструкцией в России считается перекрытие крыльца Невьянской башни

на Урале (1725). В 1784 г.

Рис. 3. Купол Исаакиевского собора

в Петербурге

в Петербурге был построен первый чугунный

мост. Совершенства чугунные конструкции в

России достигли в середине XIX столетия.

Уникальной чугунной конструкцией 40-х го-

дов XIX в. является купол Исаакиевского со-

бора (рис. 3), собранный из отдельных ко-

сяков в виде сплошной оболочки. Конструк-

ция купола состоит из верхней конической

части, которая поддерживает каменный ба-

рабан, венчающий собор, и нижней, более

пологой части. Наружная оболочка купола с

помощью легкого железного каркаса опира-

ется на чугунную конструкцию.

Чугунная арка пролетом 30 м применена

в перекрытии Александрийского театра в Пе-

тербурге (1827—1832).

В 50-е годы XIX в. в Петербурге был

построен Николаевский мост с восемью ароч-

ными пролетами от 33 до 47 м, являющийся

самым крупным чугунным мостом мира. В

этот же период наслонные стропила посте-

пенно трансформируются в смешанные же-

лезочугунные треугольные фермы (рис. 4).

Сначала в фермах не было раскосов

(рис. 4,а), они появились в конце рассмат-

риваемого периода (рис. 4,6). Сжатые стер-

жни ферм часто выполняли из чугуна, а рас-

тянутые — из железа. В узлах элементы со-

единялись через проушины на болтах. От-

сутствие в этот период прокатного и

профильного металла ограничивало конст-

руктивную форму железных стержней пря-

моугольным или круглым сечением. Однако

преимущества фасонного профиля уже были

оценены, и стержни уголкового или швел-

лерного сечения изготовляли гнутьем или

ковкой нагретых полос.

7

Четвертый период (с 30-х

годов XIX в. до 20-х годов

XX в.) связан с быстрым тех-

ническим прогрессом во всех

областях техники того времени

и, в частности, в металлургии

и металлообработке.

В начале XIX в. кричный

процесс получения железа был

заменен более совершен-

ным — пудлингованием, а в

конце 80-х годов — выплавкой

железа из чугуна в мартенов-

ских и конвертерных печах.

Наряду с уральской базой была

создана в России южная база

металлургической промышлен-

ности. В 30-х годах XIX в. по-

явились заклепочные соедине-

ния, чему способствовало изо-

бретение дыропробивного прес-

са; в 40-х годах был освоен

процесс получения профильно-

го металла и прокатного листа.

В течение ста последующих

лет все стальные конструкции

изготовлялись клепаными.

Сталь почти полностью вытес-

нила из строительных конст-

Рис. 4. перекрытие Зимнего дворца в Петербурге РуКЦий чугун, будучи матери-

алом более совершенным по

своим свойствам (в особенности при работе на растяжение) и лучше под-

дающимся контролю и механической обработке.

Чугунные конструкции во второй половине XIX в. применялись лишь

в колоннах многоэтажных зданий, перекрытиях вокзальных дебаркадеров и

т.п., где могла быть полностью использована хорошая сопротивляемость чу-

гуна сжатию.

В России до конца XIX в. промышленные и гражданские здания стро-

ились в основном с кирпичными стенами и небольшими пролетами, для

перекрытия которых использовались треугольные металлические фермы

(рис. 5). Конструктивная форма этих ферм постепенно совершенствовалась:

решетка получила завершение с появлением раскосов; узловые соединения

вместо болтовых на проушинах стали выполнять заклепочными с помощью

фасонок.

В конце прошлого столетия применялись решетчатые каркасы рамно-

арочной конструкции для перекрытия зданий значительных пролетов. При-

мерами являются покрытия Сенного рынка в Петербурге (1884) пролетом

25 м, Варшавского рынка пролетом 16 м (1891), покрытие Гатчинского вок-

зала (1890) и др.

8

Рис. 5. Стропильная ферма (70-е годы XIX в.)

Наибольшего совершенства рамно-арочная конструкция достигла в по-

крытии дебаркадеров Киевского вокзала в Москве (рис. 6), построенного по

проекту В.Г. Шухова (1913—1914).

В конструкциях этих сооружений хорошо проработаны компоновочная

схема, опорные закрепления и узловые заклепочные соединения.

Во второй половине XIX в. значительное развитие получило металли-

ческое мостостроение в связи с ростом сети железных дорог. В процессе

строительства мостов развивалась конструктивная форма металлических кон-

струкций, совершенствовалась теория компоновки и расчета, технология из-

готовления и монтажа. Принципы проектирования, разработанные в мосто-

строении, были перенесены затем на промышленные и гражданские объекты.

Основателями русской школы мостостроения являются инженер С.В. Кербедз

и профессоры Н.А. Белелюбский и Л.Д. Проскуряков.

С.В. Кербедз (1810—1899), инженер-строитель, построил первый в Рос-

сии железный мост с решетчатыми фермами через р. Лугу (1853). Он же

является автором самого крупного чугунного моста в Петербурге.

Проф. Н.А. Белелюбский (1848—1922), мостостроитель и ученый, впер-

вые применил раскосную решетку для мостовых ферм (рис. 7), разработал

первый в России метрический сортамент прокатных профилей, усовершен-

ствовал методику испытаний строительных материалов, написал первый си-

стематизированный курс по строительной механике.

9

Рис. 6. Перекрытие Киевского вокзала в Москве

Проф. Л.Д. Проскуряков (1858—1926) ввел в мостовые фермы треуголь-

ную и шпренгельную решетки и разработал теорию о наивыгоднейшем очер-

тании фермы. За проект моста через Енисей на Парижской выставке 1900 г.

Л.Д. Проскуряков был удостоен золотой медали.

Большой вклад в дальнейшее развитие металлических конструкций в

конце XIX и начале XX в. и распространение опыта, накопленного в мо-

стостроении, на металлические конструкции гражданских и промышленных

зданий внесли Ф.С. Ясинский, В.Г. Шухов и И.П. Прокофьев. В этот период

развитие металлургии, машиностроения и других отраслей промышленности

внесло качественное изменение в технологию производства и потребовало

оборудования зданий мостовыми кранами. Первое время их устанавливали

на эстакадах (рис. 8), однако это загромождало помещение. С увеличением

грузоподъемности мостовых кранов и насыщенности ими производства, а

также с увеличением высоты и ширины пролетов помещений стало целе-

сообразным строить здания с металлическим каркасом, поддерживающим

как ограждающие конструкции, так и пути мостовых кранов. Основным

10

Рис. 7. Сызраский мост через Волгу (1879)

несущим элементом каркаса стала поперечная рама (рис. 9), включающая

в себя колонны и ригели (стропильные фермы).

Проф. Ф.С. Ясинский (1858—1899) первый запроектировал многопролет-

ное промышленное здание с металлическими колоннами между пролетами

и разработал большепролетные складчатые и консольные конструкции по-

крытий. Он же внес значительный вклад в расчет сжатых стержней на

продольный изгиб, работающих в упругопластической зоне деформирования

стали.

Исключительно плодотворной и разносторонней была деятельность по-

четного академика В.Г. Шухова (1853—1939). Он первый в мировой прак-

Рис. 8. Перекрытие Тульских мастерских (80-е годы XIX в.)

11

Рис. 9. Каркас промышленного здания (начало XX в.)

тике разработал и построил пространственные решетчатые конструкции по-

крытий (рис. 10) и башен различного назначения, использовав для них

линейчатые поверхности (рис. 11). В построенных им сооружениях реали-

зованы идеи предварительного напряжения конструкций и возведения по-

крытий в виде висячих систем с эффективным использованием работы ме-

талла на растяжение (рис. 12). Этими проектами В.Г. Шухов намного опе-

редил своих современников и предугадал будущие направления в развитии

металлических конструкций, закрепив тем самым приоритет нашей страны.

Особенно значительна его теоретическая и практическая работа в области

резервуаростроения и других листовых конструкций. В.Г. Шухов разработал

новые конструктивные формы резервуаров, их расчет и методы нахождения

оптимальных параметров.

Рис. 10. Покрытие завода в г.Выкса

12

Рис. 11. Башня В.Г.Шухова в Москве

Профессор И.П. Прокофьев

(1877—1958), используя накопленный

опыт, опубликовал первую моногра-

фию по изготовлению и монтажу ме-

таллических мостов и запроектировал

ряд уникальных по тому времени

большепролетных покрытий (Мур-

манские и Перовские мастерские Мо-

сковско-Казанской ж.д., Московский

почтамт, дебакадер Казанского вок-

зала в Москве).

Пятый период (послереволюци-

онный) начинается с 20-х годов, с

первой пятилетки, когда государство

приступило к осуществлению широ-

кой программы индустриализации

страны.

К концу 40-х годов клепаные кон-

струкции были почти полностью за-

менены сварными, более легкими,

технологичными и экономичными.

Развитие металлургии уже в 30-е

годы позволило применять в метал-

лических конструкциях вместо обыч-

ной малоуглеродистой стали более

прочную низколегированную сталь

(сталь кремнистую для железнодо-

рожного моста через р. Ципу в За-

кавказье и сталь ДС для Дворца Со-

ветов и москворецких мостов). В се-

редине столетия номенклатура при-

меняемых в строительстве

низколегированных и высокопрочных

сталей значительно расширилась, что

позволило существенно уменьшить

вес конструкций и создать сооруже-

ния больших размеров. Кроме стали

в металлических конструкциях нача-

ли использовать алюминиевые спла-

вы, плотность которых почти втрое

меньше.

В мощную отрасль индустрии выросла производственная база металли-

ческих конструкций. Заводы и специализированные монтажные организации,

оснащенные современным высокопроизводительным оборудованием, были

объединены в одну систему (Главстальконструкция), выполняющую основной

объем строительства металлических конструкций. Объем металлических кон-

струкций за этот период (1930—1980) увеличился более чем в 20 раз.

Чрезвычайно расширилась номенклатура металлических конструкций и воз-

росло разнообразие их конструктивных форм. Резкий подъем количества и

13

Рис. 12. Висячие сетчатые покрытия на Нижнегородской выставке (1896)

качества металлических конструкций был вызван развитием всех ведущих

отраслей народного хозяйства, грандиозным размахом промышленного и

гражданского строительства.

Большие и многообразные задачи по развитию металлических конструк-

ций решались усилиями проектных, научных и производственных коллек-

тивов. Особенно велика роль проектных трестов — Проектстальконструкции

и Промстройпроекта, научных институтов — Центрального научного инс-

титута промышленных сооружений (ЦНИПС), в 50-е годы реорганизованного

в Центральный научно-исследовательский институт строительных конструк-

ций (ЦНИИСК), а также вузовских коллективов. Принцип целесообразности

совместной работы проектных и научных коллективов в 70-е годы был за-

креплен преобразованием треста Проектстальконструкции в ЦНИИПроект-

стальконструкцию — ведущую проектно-исследовательскую организацию ме-

таллических конструкций — и Промстальконструкции во ВНИПИПромсталь-

конструкцию — "ведущую организацию по проектированию и исследованию

монтажных работ, а также созданием ВНИКТИСК — ведущей организации

по проектированию и исследованию технологии изготовления металлических

конструкций.

В начале 30-х годов стала оформляться советская школа проектирования

металлических конструкций. В связи с развитием металлургии и машино-

строения строилось много промышленных зданий с металлическим каркасом.

Стальные каркасы промышленных зданий оказались ведущей конструктивной

формой металлических конструкций, определяющей общее направление их

развития. Советская школа постепенно отходила от европейских схем ком-

поновки поперечных рам каркаса, для которых характерны стремление при-

близить конструктивную схему к расчетным предпосылкам и введение боль-

шого числа шарниров, что усложняло монтаж и изготовление конструкций

(рис. 13). Такие схемы не отвечали требованиям эксплуатации в отношении

поперечной жесткости зданий в связи с увеличением размеров пролетов,

14

Рис. 13. Европейская схема компоновки поперечной рамы производственного здания

высоты и, главное, грузоподъемности и интенсивности движения мостовых

кранов.

Требованиям эксплуатации и высоких темпов строительства в большей

степени отвечали сложившиеся к тому времени схемы конструирования по-

перечных рам с жестким сопряжением колонн с фундаментами и ригелями.

Советские проектировщики взяли за основу эти схемы и улучшили их путем

аналитического определения оптимальных геометрических соотношений эле-

ментов, схемы решеток и т.п. (рис. 14).

Аналитические изыскания оптимальных компоновочных схем и геомет-

рических размеров сечений элементов стали характерной чертой развития

всех видов металлических конструкций в Советском Союзе. Такой подход

позволил решать одновременно задачи снижения трудоемкости изготовления

конструкций, экономичного использования стали и скоростного монтажа.

Принцип комплексного решения задач при изыскании оптимальной конст-

руктивной формы металлических конструкций стал основным для советской

школы проектирования.

Характерной чертой развития металлических конструкций стала типи-

зация конструктивных схем и элементов. Большой объем строительства и

связанная с ним повторяемость конструкций создали предпосылки для раз-

работки типовых схем и конструктивных решений каркасов промышленных

зданий.

В 1939 г. Промстройпроектом были разработаны типовые секции одно-

этажных промышленных зданий со стальным каркасом. Типовые секции

включали объемно-планировочные решения для различных пролетов, типовые

конструктивные схемы компоновки каркаса и типовые решения конструк-

15

Рис. 14. Рама завода "Азовсталь" (начало 30-х годов)

тивных элементов (ферм, колонн, подкрановых балок и т.п.). Впервые был

введен трехметровый модуль пролетов, который затем (в 50-е годы) был

заменен шестиметровым, типизированы здания отдельных видов производств

(мартеновские цехи, прокатные и т.п.), причем типизация распространилась

на пролетные строения мостов, резервуары, газгольдеры, радиобашни, ра-

диомачты. Типизация, а затем унификация и стандартизация стали одним

из главных направлений развития металлических конструкций. Это снижало

трудоемкость изготовления и монтажа конструкций и благодаря упорядоче-

нию проектирования уменьшало расход стали.

В годы Великой Отечественной войны 1941—1945 гг. несмотря на вре-

менную потерю южной металлургической базы и большой расход металла

на нужды войны в промышленном строительстве и мостостроении на Урале

и в Сибири широко использовались металлические конструкции, лучше дру-

гих отвечавшие основной задаче военного времени — скоростному строи-

тельству.

В 50—70-е годы строительство металлических конструкций развивалось

с соблюдением основных принципов советской школы проектирования, ус-

тановленных еще в довоенный период: экономия стали, упрощение изготов-

ления, ускорение монтажа. Для этих лет характерно широкое применение

стали в промышленных сооружениях больших размеров с тяжелыми техно-

логическими нагрузками. Построены такие уникальные промышленные зда-

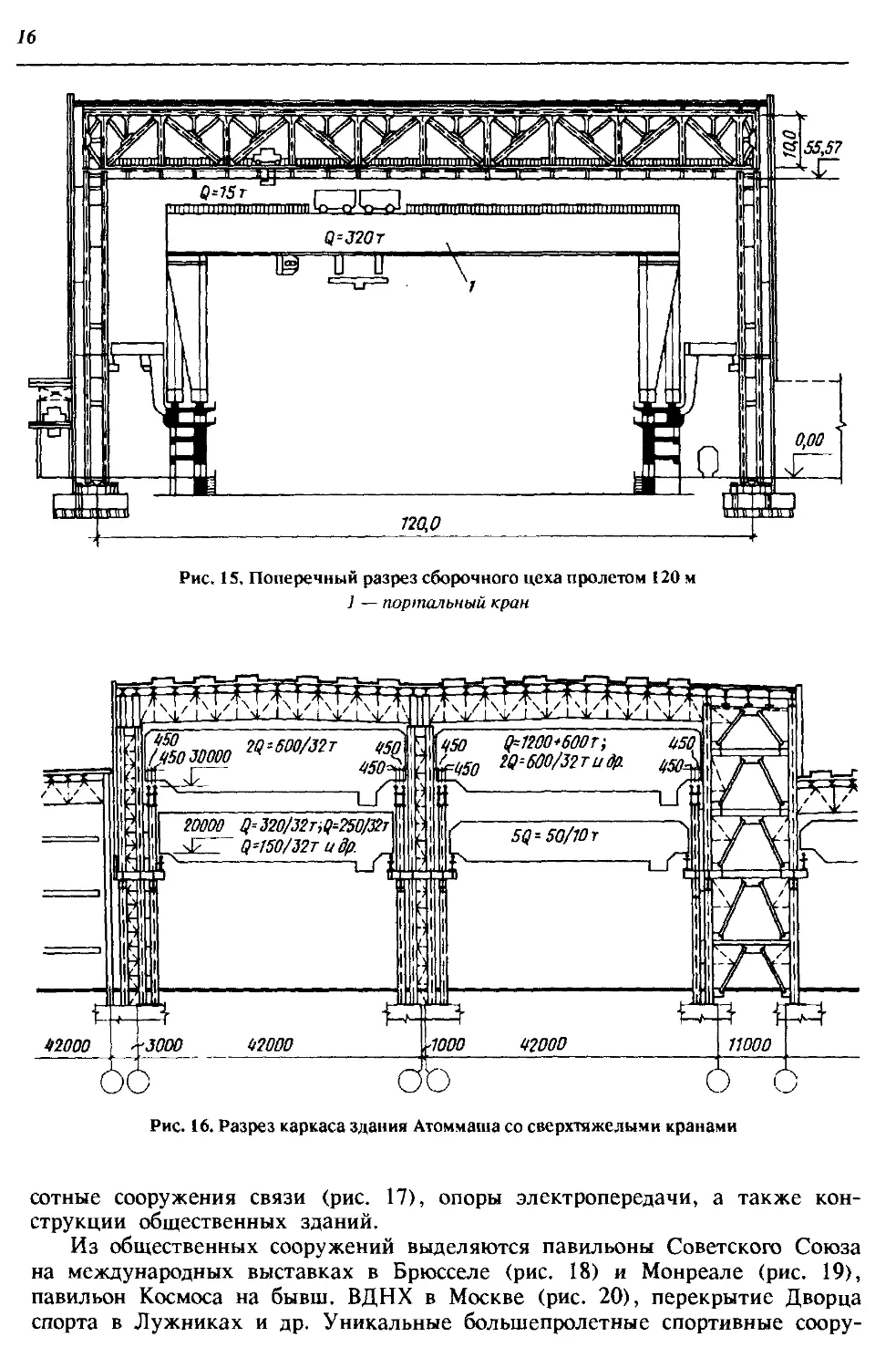

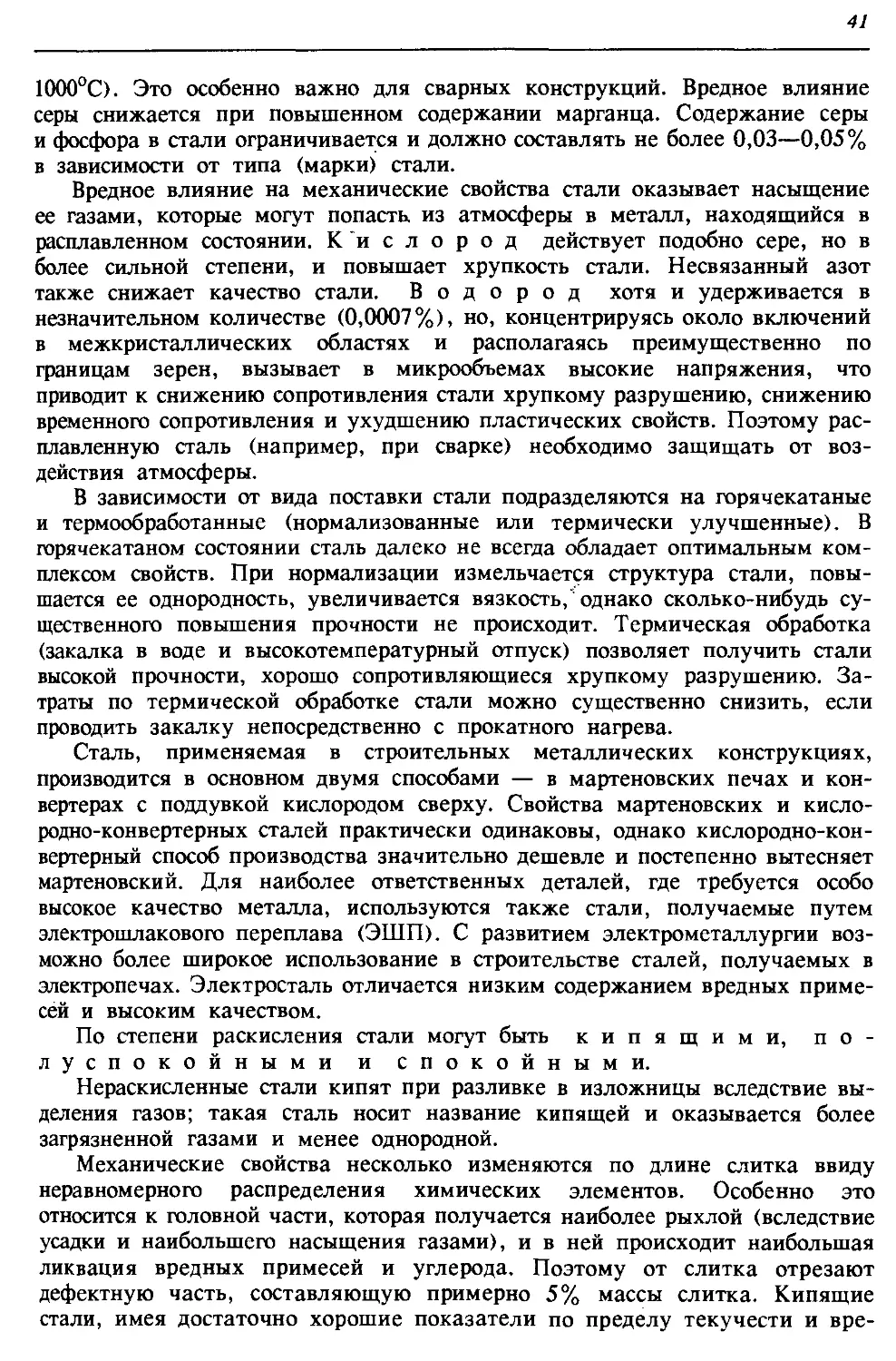

ния, как сборочный цех пролетом 120 м с кранами грузоподъемностью 30 т,

подвешенными к стропильным фермам на отметке 57 м (рис. 15), и двух-

пролетное здание с кранами грузоподъемностью 1200 и 600 т (рис. 16).

Большое развитие получили листовые конструкции в связи с развитием

нефтяной, газовой, химической и металлургической промышленности, вы-

16

Рис. 15. Поперечный разрез сборочного цеха пролетом 120 м

1 — портальный кран

Рис. 16. Разрез каркаса здания Атоммаша со сверхтяжелыми кранами

сотные сооружения связи (рис. 17), опоры электропередачи, а также кон-

струкции общественных зданий.

Из общественных сооружений выделяются павильоны Советского Союза

на международных выставках в Брюсселе (рис. 18) и Монреале (рис. 19),

павильон Космоса на бывш. ВДНХ в Москве (рис. 20), перекрытие Дворца

спорта в Лужниках и др. Уникальные большепролетные спортивные соору-

17

Рис. 17. Телевизионная башня в Киеве

жения с несущими металлическими кон-

струкциями разнообразной и оригиналь-

ной конструктивной формы построены в

Москве к Олимпиаде-80 (см. гл. 20).

Наряду с совершенствованием конст-

руктивной формы развивались и методы

расчета конструкций. До 1950 г. строи-

тельные конструкции рассчитывали по ме-

тоду допускаемых напряжений. Такой

расчет недостаточно полно отражал дей-

ствительную работу конструкций под на-

грузкой, иногда в недостаточной мере га-

рантировал их надежность и в ряде слу-

чаев приводил к перерасходу материалов;

взамен его был разработан метод расчета

конструкций по предельным состояниям.

В 1950-х г. в Советском Союзе все

виды строительных конструкций стали

рассчитывать по методу предельных со-

стояний в соответствии с главой СНиПа

по строительным конструкциям.

Существенно повышает качество про-

ектирования и ускоряет его процесс со-

временная вычислительная техника

(ЭВМ) с системами автоматизированного

проектирования (САПР). Применение

Рис. 18. Павильон СССР на Всемирной выставке

в Брюсселе (1958)

75,5

18

Рис. 19. Конструкция выставочного павильона СССР в Монреале (1967)

1 — прогоны

ЭВМ позволяет проектировщику в короткие сроки найти оптимальное кон-

структивное решение проектируемого сооружения и рассчитать практически

любую сложную систему без значительных упрощений.

Успехи в развитии металлических конструкций за советский период до-

стигнуты благодаря творческим усилиям коллективов проектных и научных

организаций, возглавляемых ведущими профессорами и инженерами. Осо-

бенно значительны заслуги профессора Н.С. Стрелецкого (1885—1967), воз-

главлявшего в течение 50 лет советскую конструкторскую школу металло-

строения.

Проф. Н.С. Стрелецкий, на первых этапах своей деятельности явившийся

Рис. 20. Купол выставочного павильона

на ВДНХ в Москве

1 — ребра

преемником и продолжателем русской

школы мостостроителей, в дальнейшем

много сделал для развития строительной

науки и высшего строительного образова-

ния в нашей стране. Он впервые применил

статистические методы в расчете конструк-

ций, исследовал работу статически неоп-

ределимых систем за пределом упругости,

провел теоретические исследования и обоб-

щил их данные в области развития кон-

структивной формы. Под его непосредст-

венным руководством экспериментальное

изучение действительной работы металли-

ческих конструкций стало одним из глав-

ных методов совершенствования конструк-

тивной формы и расчетов. Он явился од-

ним из инициаторов перехода от расчета

по допускаемым напряжениям к расчету

по предельным состояниям и внес большой

вклад в разработку этого прогрессивного

метода.

19

Проф. Е.О. Патон (1870—1953), также внесший свой вклад в развитие

металлического мостостроения, имеет исключительные заслуги в области ме-

ханизации и автоматизации электродуговой сварки, что явилось важным

техническим достижением советской школы сварщиков.

Е.О. Патон в 1928 г. организовал в Киеве при АН УССР Научно-исс-

ледовательский институт электросварки (ныне ИЭС им. Е.О. Патона).

Значительный вклад в развитие металлических конструкций внес проф.

Н.П. Мельников, много лет руководивший ЦНИИПроектстальконструкцией.

Основные этапы развития металлических конструкций в западных стра-

нах. Параллельно с развитием применения металла в строительстве в России

расширялось использование его и в западных странах. Так, в средневековье

там тоже применялось железо для скреп и растяжек из кованого железа в

каменных сооружениях. Освоение промышленной выплавки чугуна во второй

половине XVIII в. привело к широкому применению чугуна для мостостро-

ения в Европе1. Первый чугунный мост пролетом 30,6 м был построен в

Англии через р. Северн в 1776—1779 гг. Появление пудлинговых печей в

1784 г. для выработки сварочного железа и проката в Лотарингии в 1819 г.

привело к созданию в Европе значительного числа цепных и кабельных

висячих мостов, имевших существенно больший пролет, чем чугунные. Так,

цепной мост через Менейский пролив в Англии, построенный в 1818—

1826 гг., имел пролет 176,5 м, а кабельный мост во Фрейбурге в Швейцарии,

построенный в 1832—1840 гг., — уже 273 м. Бурное развитие железных

дорог, недостаточная жесткость висячих мостов и развитие проката стали

на заводах привело к появлению мостов из профильного металла. Крупней-

шим сооружением своего времени был трубчатый железнодорожный мост

"Британия", построенный в 40-е годы XIX в. инженером Р. Стефенсоном

через Менейский пролив в Англии и имевший пролеты 71,9+2x140+71,9 м

(рис. 21).

Постепенно строительство из металла начинает применяться наряду с

мостостроением и в общественных и производственных зданиях. Так, в Лон-

доне в 1854 г. для Всемирной выставки строится "Хрустальный дворец", в

50-е годы в Марселе перекрывается вокзал фермой Полонсо пролетом 52 м

и строятся склады лондонских доков.

Усовершенствование производства железа и стали путем внедрения в

1856 г. бессемеровского (конвертерного), а в 1864 г. — мартеновского спо-

собов получения стали привело к дальнейшему развитию металлических

конструкций.

В 1882—1891 гг. в Англии строится Фортский железнодорожный мост

консольно-балочной системы с двумя средними пролетами по 521 м, а в

1889 г. для Всемирной выставки в Париже возводится Эйфелева башня вы-

сотой 300 м (рис. 22, справа).

В текущем столетии металлостроительство в Европе продолжало усиленно

развиваться. Было построено много уникальных сооружений — выставочные

павильоны ЭКСПО-58 в Брюсселе, мост "Европа" в Австрии, общественный

центр Помпиду в Париже, платформы для добычи нефти в Северном море

и многие другие сооружения.

'Щусев П.В. Мосты и их архитектура. — М.: ГИЛ по стр-ву и архитектуре, 1953.

20

Рис. 22. "Эмпайр Стейт билдинг” в Нью-Йор-

ке (1931) и Эйфелева башня в Париже (1889)

В Америке с конца прошлого века

и по настоящее время преимущест-

венное развитие получили две области

строительства из металла — много-

этажное строительство и мостострое-

ние висячих систем. Уже в 1931 г. в

центре Нью-Йорка за 15 месяцев бы-

ло построено здание "Эмпайр Стейт”

высотой 319 м с башней на нем вы-

сотой 62 м (рис. 22, слева). Оно дол-

гое время оставалось самым высоким

зданием мира. В настоящее время

большинство высотных зданий сосре-

доточено именно в США, а самым вы-

соким зданием является 110-этажное

здание "Сиарс" (рис. .23) в Чикаго

высотой 445 м. Из мостов висячей си-

стемы следует упомянуть построенный

в Сан-Франциско в 1937 г. мост "Зо-

лотые ворота" со средним пролетом

1280 м (рис. 24). Этот пролет оста-

вался долгое время самым большим в

мире, и только в последние годы по-

стройка моста "Хамбер" в Великобри-

тании со средним пролеом 1410 м

сделало мост в Сан-Франциско рядо-

вым мостом США.

Развитие промышленности и

гражданского строительства в конце

прошлого и в текущем столетии при-

вело к появлению огромного разнооб-

21

Рис. 23. Здание "Сиарс"

в Чикаго

разия металлических конструкций: гражданских зда-

ний различного назначения, промышленных зданий с

мостовыми кранами большой грузоподъемности, мор-

ских платформ для добычи нефти, сооружений связи

и транспорта и других сооружений, для несущих кон-

струкций которых сталь явилась незаменимым стро-

ительным материалом. В настоящее время конструк-

тивное разнообразие и развитие зданий и сооружений

с применением металла продолжает увеличиваться. В

последнее время большое развитие получили легкие

универсальные здания комплектной поставки (см.

гл. 16).

Широкая разработка научных основ металлостро-

ительства, особенно с применением ЭВМ, позволила

значительно усовершенствовать и разнообразить кон-

структивную форму при меньшей затрате материалов

и труда. Так развивалось металлостроительство в Рос-

сии и западных странах.

Номенклатура и область применения металличе-

ских конструкций. Металлические конструкции при-

меняются сегодня во всех видах зданий и инженерных

сооружений, особенно если необходимы значительные

пролеты, высота и нагрузки. Потребность в металли-

ческих конструкциях чрезвычайно велика и непре-

рывно возрастает. Базой для удовлетворения этой по-

требности являются большой объем производимой в

стране стали, заводы металлических конструкций и

специализированные монтажные организации, осна-

щенные современной техникой, специализированные

проектные организации и научно-исследовательские

институты.

В зависимости от конструктивной формы и на-

значения металлические конструкции можно разде-

лить на восемь видов.

1. Промышленные здания. Конструкции однэтаж-

ных промышленных зданий выполняются в виде цель-

нометаллических (рис. 25) или смешанных каркасов,

в которых по железобетонным колоннам устанавли-

ваются металлические конструкции покрытия здания

("шатер") и подкрановые пути. Цельнометаллические

Рис. 24. Мост "Золотые ворота" в Сан-Франциско (1937)

22

Л»

Рис. 25. Мартеновский цех завода "Запорожсталь"

Рис. 26. Схема покрытия Олимпийского спорткомплекса в Измайлове

каркасы в основном применяются в зданиях с большими пролетами и высотой

и оборудованных мостовыми кранами большой грузоподъемности, а также

в зданиях комплектной поставки — "легких металлических конструкциях".

Каркасы промышленных зданий являются наиболее сложными и металло-

емкими конструктивными комплексами.

23

Рис. 27. Конструкции балочного (а), арочного (б) и висячего (в) мостов

2. Большепролетные покрытия

зданий. Здания общественного назна-

чения — спортивные сооружения

(рис. 26), рынки, выставочные павиль-

оны, театры и некоторые здания про-

изводственного характера (ангары,

авиасборочные цехи, лаборатории) —

имеют большие пролеты (до 100—

150 м), перекрывать которые наиболее

целесообразно металлическими конст-

рукциями. Системы и конструктивные

формы большепролетных покрытий

очень разнообразны. Здесь возможны

балочные, рамные, арочные, висячие,

комбинированные, причем как плоские,

так и пространственные системы. К

конструкциям зданий общественного

назначения предъявляются высокие эс-

тетические требования.

Рис. 28. Конструкции доменного цеха

24

«9400

Рис. 29. Листовые конструкции

а — каплевидный резервуар;

б— газгольдер мокрый

г

25

б)

+1000000

ф

1-1

Рис. 30. Высотные сооружения

а — проект мачты высотой 1000 м; б — проект вентиляционной башни высотой 1000 м;

1 — шахта лифта; 2 — газоотводящие стволы

3. Мосты, эстакады. Мостовые металлические конструкции на желез-

нодорожных и автомобильных магистралях применяются при больших, а в

отдельных районах — и при средних пролетах, а также при сжатых сроках

возведения.

Как и большепролетные покрытия, мосты имеют разнообразные системы:

балочную, арочную, висячую (рис. 27), комбинированную.

4. Листовые конструкции в виде резервуаров, газгольдеров, бункеров,

трубопроводов большого диаметра и различных сооружений доменного ком-

плекса (рис. 28), химического производства и нефтепереработки использу-

ются весьма широко в связи со значительным развитием в нашей стране

металлургии, нефтяной, газовой и химической промышленности.

Листовые конструкции являются тонкостенными оболочками различной

формы (рис. 29) и должны быть не только прочными, но и плотными (не-

проницаемыми). Они часто эксплуатируются в условиях низких или высоких

температур; сталь и алюминиевые сплавы хорошо удовлетворяют этим ус-

ловиям работы.

26

ймаЕвтай

шваяивяк|^

'SUMQB ЕВ Е2ЙЕЗ

™®«ИИ1И0§

Т30ЕЖЕЭИ1Ю0В

г1н®5ИВ®тЕ1ВИ

zzzzjimmeoE)

ОеМИКЩИ®

КШШ№

аавяиш

rt'

Рис. 31. Стальной каркас многоэтажного здания

I в

гвв

ВИ

ив

м

Hit

1 BiiWW

мм

1S

5. Башни и мачты применяются для радио и телевидения (рис. 30) в

геодезической службе, в опорах линий электропередачи. Сюда же можно

отнести надшахтные копры, нефтяные вышки, дымовые и вентиляционные

башни и трубы и промышленные этажерки. Использование стали обеспечи-

вает этим конструкциям необходимую легкость, удобство транспортирования

на место строительства и быстроту монтажа.

6. Каркасы многоэтажных зданий. Многоэтажные здания с металличе-

ским каркасом (рис. 31) применяются главным образом в гражданском стро-

ительстве, в условиях плотной застройки больших городов и для некоторых

видов промышленных зданий.

7. Крановые и другие подвижные конструкции выполняются из матери-

ала, позволяющего максимально уменьшить их вес. Сюда относятся всевоз-

можные металлические конструкции мостовых, башенных, козловых кранов

и кранов-перегружателей, конструкции крупных экскаваторов и разнообраз-

ных строительных машин, затворы и ворота гидротехнических сооружений,

конструкции отвальных мостов.

8. Прочие конструкции, к которым в первую очередь можно отнести

конструкции промышленности по использованию атомной энергии в мирных

целях, разнообразные конструкции радиотелескопов для космической и ра-

диосвязи (рис. 32), стационарные платформы для разведки и добычи газа

и нефти в море (рис. 33) и многие другие.

27

Рис. 32. Радиотелескоп диаметром 64 м

Основные особенности металлических конструкций и предъявляемые к

ним требования. Выше была рассмотрена номенклатура металических кон-

струкций, которая характеризуется большим разнообразием систем и кон-

структивных форм. Однако все эти конструкции объединены двумя основ-

ными факторами, позволяющими изучать их как единый вид.

Во-первых, исходным материалом для всех конструкций является про-

катный металл, выпускаемый по единому стандарту (сортаменту, см. гл. 3):

лист, уголок, швеллер, двутавр, труба и т.п. Из этого материала компонуются

разнообразные конструктивные формы.

Во-вторых, все конструкции объединены одним технологическим процес-

сом их изготовления, в основе которого лежат холодная обработка металла

(резка, гибка, образование отверстий и т.п.) и соединение деталей в кон-

структивные элементы и комплексы (сборочно-сварочные операции).

Металлические конструкции обладают следующими достоинствами, по-

зволяющими применять их в разнообразных сооружениях.

Надежность металлических конструкций обеспечивается близким совпа-

дением их действительной работы (распределение напряжений и деформаций)

28

Рис. 33. Развитие конструкций стальных платформ для до-

бычи нефти на морском шельфе с 1947 г.

-600

с расчетными предположениями. Материал металлических конструкций

(сталь, алюминиевые сплавы) обладают большой однородностью структуры

и достаточно близко соответствует расчетным предпосылкам об упругой или

упругопластичной работе материала.

Легкость. Из всех изготовляемых в настоящее время несущих конст-

рукций (железобетонные, каменные, деревянные) металлические конструк-

ции являются самыми легкими.

Легкость конструкций С, м , определяется отношением плотности ма-

териала р к его расчетному сопротивлению R:

С = p/R.

Чем меньше значение С, тем относительно легче конструкция. Благодаря

высоким значениям расчетных сопротивлений для малоуглеродистой стали

С = 3,7 • 10'4 м1, для высокопрочной стали С = 1,7 • 10'4 м’1, для дюра-

люмина марки Д16-Т С = 1,1 • 10’4 м’1, для бетона марки МЗОО С = 1,85-

• 10’3 м’1, для дерева С = 5,4 • 10’4 м’ .

Индустриальность. Металлические конструкции в основном изготовля-

ются на заводах, оснащенных современным оборудованием, что обеспечивает

высокую степень индустриальности их изготовления. Монтаж металлических

конструкций также производится индустриальными методами — специали-

зированными организациями с использованием высокопроизводительной тех-

ники.

Непроницаемость. Металлы обладают не только значительной прочно-

стью, но и высокой плотностью — непроницаемостью для газов и жидкостей.

Плотность металла и его соединений, осуществляемых с помощью сварки,

29

является необходимым условием для изготовления газгольдеров, резервуаров

и т.п.

Металлические конструкции имеют и недостатки, ограничивающие их

применение. Для устранения этих недостатков необходимо принимать спе-

циальные меры.

Коррозия. Незащищенная от действия влажной среды, а иногда (что

еще хуже) атмосферы, загрязненной агрессивными газами, сталь корродирует

(окисляется), что постепенно приводит к ее полному разрушению. При не-

благоприятных условиях это может произойти через два-три года. Хотя алю-

миниевые сплавы обладают значительно большей стойкостью против корро-

зии, при неблагоприятных условиях они также корродируют. Хорошо со-

противляется коррозии чугун.

Повышение коррозионной стойкости металлических конструкций дости-

гается включением в сталь специальных легирующих элементов, периоди-

ческим покрытием конструкций защитными пленками (лаки, краски и т.п.),

а также выбором рациональной конструктивной формы элементов (без щелей

и пазух, где могут скапливаться влага и пыль), удобной для очистки и

защиты.

Небольшая огнестойкость. У стали при температуре 200°С начинает

уменьшаться модуль упругости, а при t = 600°С сталь полностью переходит

в пластическое состояние. Алюминиевые сплавы переходят в пластическое

состояние уже при t = ЗОО°С. Поэтому металлические конструкции зданий,

опасные в пожарном отношении (склады с горючими или легковоспламеня-

ющимися материалами, жилые и общественные здания), должны быть за-

щищены огнестойкими облицовками (бетон, керамика, специальные покрытия

и т.п.).

При проектировании металлических конструкций должны учитываться

следующие основные требования.

Условия эксплуатации. Удовлетворение заданным при проектировании

условиям эксплуатации является основным требованием для проектировщика.

Оно в основном определяет систему, конструктивную форму сооружения и

выбор материала для него.

Экономия металла. Требование экономии металла определяется большой

его потребностью во всех отраслях промышленности (машиностроение, транс-

порт и т.д.) и относительно высокой стоимостью.

Транпортабельность. В связи с изготовлением металлических конструк-

ций, как правило, на заводах с последующей перевозкой на место строи-

тельства в проекте должна быть предусмотрена возможность перевозки их

целиком или по частям (отправочными элементами) с применением соот-

ветствующих транспортных средств.

Технологичность. Конструкции должны проектироваться с учетом тре-

бований технологии изготовления и монтажа с ориентацией на наиболее

современные и производительные технологические приемы, обеспечивающие

максимальное снижение трудоемкости.

Скоростной монтаж. Конструкция должна соответствовать возможно-

стям сборки ее в наименьшие сроки с учетом имеющегося монтажного обо-

рудования.

Долговечность конструкции определяется сроками ее физического и мо-

рального износа. Физический износ металлических конструкций связан глав-

30

ним образом с процессами коррозии. Моральный износ связан с изменением

условий эксплуатации.

Эстетичность. Кострукции независимо от их назначения должны об-

ладать гармоничными формами. Особенно существенно это требование для

общественных зданий и сооружений.

Все эти требования удовлетворяются конструкторами на основе вырабо-

танных наукой и практикой принципов отечественной школы проектирования

и основных направлений ее развития.

Основным принципом отечественной школы проектирования является до-

стижение трех главных показателей: экономии стали, повышения произво-

дительности труда при изготовлении, снижения трудоемкости и сроков мон-

тажа, которые и определяют стоимость конструкции. Несмотря на то, что

эти показатели часто при реализации вступают в противоречие один с другим

(так, например, наиболее экономная по расходу стали конструкция часто

бывает наиболее трудоемкой в изготовлении и монтаже), опыт развития

металлических конструкций подтверждает возможность реализации этого

принципа.

Экономия металла в металлических конструкциях достигается реализа-

цией следующих основных направлений: применения в строительных кон-

струкциях низколегированных и высокопрочных сталей, использования наи-

более экономичных прокатных и гнутых профилей, изыскания и внедрения

в строительство современных эффективных конструктивных форм и систем

(пространственных, предварительно напряженных, висячих, трубчатых и

т.п.), совершенствования методов расчета и изыскания оптимальных конст-

руктивных решений с использованием электронно-вычислительной техники.

По всем этим направлениям в нашей стране ведется большая исследователь-

ская работа, что позволяет систематически уменьшать удельные затраты металла

(на 1 м2 площади здания, на единицу выпускаемой продукции и т.п.).

Эффективно и комплексно производственные требования удовлетворяются

на основе типизации конструктивных элементов и целых сооружений.

Типизация металлических конструкций получила у нас весьма широкое

развитие. Разработаны типовые решения часто повторяющихся конструктив-

ных элементов — колонн, ферм, подкрановых балок, оконных и фонарных

переплетов. В этих типовых решениях унифицированы размеры элементов

и сопряжений. Для некоторых элементов разработаны стандарты.

Разработаны типовые решения таких сооружений, как радиомачты, баш-

ни, опоры линий электропередачи, резервуары, газгольдеры, пролетные стро-

ения мостов, некоторые виды промышленных зданий и сооружений и даже

целые "модули" — производственные здания из легких металлических кон-

струкций комплексной поставки, включающей несущие и ограждающие кон-

струкции, и т.п.

Типовые решения разработаны на основе применения оптимальных с

точки зрения затрат материала размеров элементов, технологии их изготов-

ления и возможностей транспортирования.

Типизация и проводимая на ее основе унификация и стандартизация

обеспечивают большую повторяемость, серийность изготовления конструк-

тивных элементов и их деталей на заводах и, следовательно, способствуют

повышению производительности труда, сокращению сроков изготовления на

основе эффективного использования более совершенного оборудования и спе-

31

циальных технологических приспособлений (кондукторов, копиров, кантова-

телей и т.п.). Типизация, унификация и стандартизация создают благопри-

ятные условия для разработки и внедрения особенно эффефктивного поточ-

ного метода изготовления и монтажа металлических конструкций.

Типовые проекты обеспечивают экономию металла, упорядочивают про-

ектирование, повышают его качество и сокращают сроки строительства.

Ведущим принципом скоростного монтажа является сборка кострукций

в крупные блоки на земле с последующим подъемом их в проектное поло-

жение с минимальным объемом монтажных работ наверху. Типизация создает

предпосылки для сокращения сроков монтажа и снижения его трудоемкости,

так как повторяющиеся виды конструкций и их сопряжений позволяют лучше

использовать монтажное оборудование и совершенствовать процесс монтажа.

Раздел!. ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

ГЛАВА 1. МАТЕРИАЛЫ ДЛЯ СТРОИТЕЛЬНЫХ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ.

ОСНОВНЫЕ СВОЙСТВА И РАБОТА МАТЕРИАЛОВ

В КОНСТРУКЦИЯХ

Для строительных металлических конструкций используется в основном

прокатная сталь и алюминиевые сплавы.

В опорных частях тяжелых конструкций при действии больших сжима-

ющих усилий применяются отливки из литой углеродистой стали и серого

чугуна. Для висячих и предварительно напряженных конструкций исполь-

зуются также тросы и пучки из высокопрочной проволоки и стержни из

арматурной стали.

Сталь обладает почти идеальным комплексом свойств для использования

в строительных конструкциях: сочетание прочности и пластичности, хорошая

свариваемость, однородность механических свойств. Основные недостатки

стали — относительно низкая коррозионная стойкость и необходимость

специальной защиты стальных конструкций от коррозии, снижение

пластических свойств при низких температурах, малая огнестойкость.

К достоинствам алюминиевых сплавов относятся малая плотность (почти

в 3 раза меньше, чем у стали) при относительно высокой прочности, повы-

шенная стойкость против коррозии и сохранение высоких упругопластических

свойств при низких температурах. Однако низкий модуль упругости приводит

к повышенной деформативности алюминиевых конструкций и ухудшает их

устойчивость, а падение прочностных свойств алюминиевых сплавов при

температуре ЗОО°С снижает огнестойкость.

Чугун хорошо работает на сжатие и обладает высокой коррозионной

стойкостью, однако малая прочность при растяжении, хрупкость материала

и плохая свариваемость привели к тому, что в настоящее время чугун

практически не применяется для строительных конструкций. Чугунные кон-

струкции можно встретить в зданиях и сооружениях, построенных в прошлом

веке. В настоящее время из чугуна делаются тюбинги метро. Применяется

он иногда в литых деталях опор тяжелых конструкций.

1.1. Требуемые свойства металлов

и методы их оценки

Надежность и долговечность металлических конструкций во многом

зависят от свойств материала. Наиболее важными для работы конструкций

являются механические свойства: прочность, упругость, пластичность, склон-

ность к хрупкому разрушению, ползучесть, твердость, а также свариваемость,

коррозионная стойкость, склонность к старению и технологичность.

Прочность характеризует сопротивляемость материала внешним силовым

воздействиям без разрушения.

33

Упругость — свойство материала восстанавливать свою первоначальную

форму после снятия внешних нагрузок.

Пластичность — свойство материала сохранять деформированное состо-

яние после снятия нагрузки, т.е. получать остаточные деформации без раз-

рушения.

Хрупкость — способность разрушаться при малых деформациях.

Ползучесть — свойство материала непрерывно деформироваться во вре-

мени без увеличения нагрузки.

Твердость — свойство поверхностного слоя металла сопротивляться уп-

ругой и пластичной деформациям или разрушению при внедрении в него

индентора из более твердого материала.

Прочность металла при статическом нагружении, а также его упругие

и пластические свойства определяются испытанием стандартных образцов

(прямоугольного или круглого сечения) на растяжение с записью диаграммы

зависимости между напряжением § и относительным удлинением £ , где

8 = F/A; £ = (z\Z/Zo)lOO%; F — нагрузка; А — первоначальная площадь

поперечного сечения образца; Zo — первоначальная длина рабочей части

образца; A Z — удлинение рабочей части образца.

Диаграммы растяжения различных металлов показаны на рис. 1.1,а.

Основными прочностными характеристиками металла являются временное

сопротивление и и предел текучести ё у.

Временное сопротивление 3 и — это наибольшее условное напряжение

в процессе разрушения образца (предельная разрушающая нагрузка, отне-

сенная к первоначальной площади поперечного сечения).

Предел текучести & у — напряжение, при котором деформации образца

растут без изменения нагрузки и образуется площадка текучести — металл

"течет". Для металлов, не имеющих площадки текучести, определяется ус-

ловный предел текучести ё 02, т.е. такое напряжение, при котором оста-

точное относительное удлинение достигает 0,2%.

Если металл подвергается действию циклически меняющихся напряжений

(например, чередующихся растяжения и сжатия), то при достаточно большом

числе циклов разрушение может произойти при напряжении меньше вре-

менного сопротивления и даже предела текучести. Это явление называется

усталостью металла. Склонность металла к усталостному разрушению уста-

навливается на основании результатов вибрационных испытаний1.

Мерой пластичности материала служит относительное остаточное

удлинение при разрыве <3>. Перед разрушением в образце в месте разрыва

образуется "шейка", поперечное сечение образца уменьшается, и в зоне

шейки развиваются большие местные пластические деформации. Относитель-

ное удлинение при разрыве складывается из равномерного удлинения на

всей длине образца оРравн и локального удлинения в зоне шейки <^лок.

Последнее зависит от размеров и формы образца, наличия местных дефектов

и других случайных факторов, поэтому более показательной характеристикой

пластичности является равномерное относительное удлинение страви. Ме-

рой пластичности может служить также относительное сужение при

разрыве

^олоторевский В.С. Механические испытания и свойства металлов. — М.: Металлургия, 1974.

2 Зак. 17

34

Рис. 1.1. К определению ме-

ханических характеристик металла

а — диаграммы растяжения ме-

таллов; б — образец для испы-

тания на растяжение; в — к опре-

делению предела пропорциональ-

ности и предела упругости; 1 —

алюминиевый сплав АМгб; 2 —

низкоуглеродистая сталь; 3 — чу-

гун; 4 — высокопрочная сталь

12ГН2МФАЮ

А — А

ф =------2—100%,

А

где А и Ло — первоначальная и конечная после разрыва площади сечения образца.

Упругие свойства материала определяются модулем упругости Е =

= tg сб , где об — угол наклона линии деформирования металла к оси

абсцисс, и пределом упругости & е, т.е. таким максимальным напря-

жением, при котором деформации после снятия нагрузки исчезают.

Несколько ниже § е находится предел пропорциональности ё р —

напряжение, до которого материал работает линейно по закону Гука

ё = ЕЕ. (1.1)

В известной степени ё е и ё р являются условными напря-

жениями, значения которых зависят от точности определения. Обычно

принимают, что предел пропорциональности соответствует напряжениям, при

которых Е » tg об уменьшается в 1,5 раза, а предел упругости — на-

35

Рис. 1.2. Типы образцов для

испытаний на ударную вяз-

кость

а — тип I с U-образным над-

резом (образец Менаже);

б — тип II с V-образным

надрезом (образец Шарпи);

в — образец с трещиной

(— у,г — схема испытаний;

1 — трещина; 2 — образец

пряжениям, при которых относительная деформация составляет 0,05% (см.

рис. 1.1,в).

Склонность металла к хрупкому разрушению оценивается по резуль-

татам испытания на ударную вязкость на специальных маятниковых копрах

(рис. 1.2). Под действием удара молота копра образец разрушается. Ударная

вязкость КС определяется затраченной на разрушение образца работой, отне-

сенной к площади поперечного сечения, и измеряется в Дж/см2.

Для сопоставимости результатов испытания проводятся на стандартных

образцах при определенных температурах. Для тонкого металла используют

образцы толщиной 5 мм. Один и тот же материал может разрушаться как

вязко, т.е. с развитием значительных пластических деформаций, так и хруп-

ко, в зависимости от целого ряда факторов (см. п. 1.2.1). Для ужесточения

условий испытаний и повышения конценцтрации напряжений в образцах

делают надрез (U- или V-образный) или трещину. В местах надреза на-

2*

36

пряжения резко повышаются (возникает концентрация напряжений), что

способствует переходу металла в хрупкое состояние.

Таким образом, ударная вязкость является комплексным показателем,

характеризующим состояние металла (хрупкое или вязкое), сопротивление

динамическим (ударным) воздействиям и чувствительность к концентрации

напряжений и служит для сравнительной оценки качества материала.

В сечении разрушенного образца можно выделить две зоны: первая зона

с волокнистой структурой характеризует пластическую составляющую, вторая

зона - с кристаллическим изломом — хрупкую. Чем более пластичен ма-

териал, тем больше пластическая составляющая. Качественной харак-

теристикой состояния материала служит процент волокнистости в изломе

В, %.

Помимо испытаний на ударную вязкость для оценки склонности металла

к хрупкому разрушению используются и другие методы1.

Ползучесть в металлах, применяемых в строительных конструкциях, про-

является в основном при высоких температурах, а также для термообрабо-

танных высокопрочных сталей. Оценка степени ползучести производится по

результатам длительных испытаний образцов на растяжение.

Основной способ соединения элементов металлических конструкций —

сварка, поэтому важнейшим требованием, предъявляемым к металлам

строительных конструкций, является свариваемость. Оценка свариваемости

производится по химическому составу (углеродному эквиваленту), а также

путем применения специальных технологических проб2.

Долговечность металлических конструкций определяется в первую оче-

редь коррозионной стойкостью металла. Сопротивляемость металла кор-

розионным повреждениям зависит от химического состава и проверяется

путем длительной выдержки образцов в агрессивной среде. Мерой кор-

розионной стойкости служит скорость коррозии по толщине металла в

мм/год.

С течением времени свойства стали несколько меняются: увеличиваются

предел текучести и временное сопротивление, снижается пластичность, сталь

становится более хрупкой. Это явление называется старением стали (см.

п. 1.3). Склонность стали к старению оценивается по результатам испы-

тания на ударную вязкость искусственно состаренных образцов (после ме-

ханического старения).

При изготовлении и монтаже металлических конструкций широко исполь-

зуются такие операции, как гибка, резка, строжка, сверление отверстий и

т.д., связанные с процессами упругопластического изгиба, скалывания, обра-

ботки резанием, термическим воздействием. Для качественного выполнения

этих операций металл должен иметь соответствующие технологические свой-

ства. Так, повышенная твердость затрудняет сверление и механическую рез-

ку, недостаточная вязкость приводит к возникновению в гнутых деталях

трещин, термическое воздействие ускоряет процесс старения металла и спо-

собствует его переходу в хрупкое состояние.

Тылкин М.А., Большаков В.Н., Одесский П.Д. Структура и свойства строительной стали. —

М.: Металлургия, 1983.

Технология металлов и сварка / Под ред. П.И. Полухина. — М.: Высшая школа, 1977.

37

Оценка технологических свойств

металла производится по химическо-

му составу. В зависимости от содер-

жания отдельных элементов уста-

навливается режим огневой резки и

сварки.

Влияние пластических дефор-

маций и термического воздействия на

охрупчивание металла определяется

по результатам испытаний на удар-

Рис. 1.3. Образец для испытаний на холодный

изгиб

1 — оправка; 2 — образец

ную вязкость после искусственного

старения. Для этого образец подвергается растяжению до остаточного

удлинения 10% и последующему отпуску в печи при температуре 250°С.

Для предотвращения возникновения трещин при изготовлении гнутых

деталей проводятся испытания на холодный изгиб. Плоский образец

(рис. 1.3) загибается вокруг оправки определенного диаметра на 180°, при

этом на внешней стороне образца не должны появляться трещины. Испытание

дает качественную оценку вязкости металла.

Расчет конструкций на прочность для обеспечения их надежности осно-

вывается на минимальных значениях прочностных характеристик. Оборудо-

вание же для механической обработки металла (сверление, строжка, ме-

ханическая резка и т.д.) с учетом возможного разброса свойств должно быть

рассчитано на максимальные значения характеристик. Для сокращения затрат

на увеличение мощности оборудования и повышения скорости обработки

целесообразно ограничить верхние границы прочностных характеристик и

прежде всего временного сопротивления.

Значения показателей основных свойств металлов устанавливаются в го-

сударственных стандартах (ГОСТах) и технических условиях (ТУ). В не-

обходимых случаях при заказе металла оговариваются дополнительные тре-

бования по тем или иным свойствам.

Из физических характеристик металлов с точки зрения работы строитель-

ных конструкций наиболее важными являются плотность, модуль упругости

при растяжении, модуль упругости при сдвиге, коэффициент поперечной

деформации и коэффициент линейного расширения. Значения этих харак-

теристик приведены в табл. 1.1.

Таблица 1.1. Физические характеристики материалов, применяемых

для металлических конструкций

Характеристики Условные обозначения Прокатная сталь Алюминиевые сплавы Чугун

Объемный вес /, кН/см3 7,85-10 s 2,7-10’5 7,2-10'5

(плотность) ( уэ, кг/м3) (7,85-103) (2,7-103) (7.2-103)

Коэффициент линейного расши- рения СС, см'1 0.12-10'4 0,23 10'4 —

Модуль упругости Е, кН/см2 2,06 104 0,71-104 0,83 Ю4 — 1-104

Модуль сдвига G, кН/см2 0,81 Ю4 0,27-104 —

Коэффициент поперечной де- формации (при упругой работе р 0,3 0,3 —

материала)

38

1.2. Стали и алюминиевые

сплавы

1.2.1. Общая характеристика

сталей. Сталь — это сплав железа с

углеродом, содержащий легирующие

добавки, улучшающие качество ме-

талла, и вредные примеси, которые

попадают в металл из руды или обра-

зуются в процессе выплавки.

Структура стали. В твердом со-

стоянии сталь является поликри-

Рис. 1.4. Кубическая кристаллическая решетка

а — объемно-центрированная; б — гране-

центрированная

сталлическим телом, состоящим из

множества различно ориентированных кристаллов (зерен). В каждом кристал-

ле атомы (точнее, положительно заряженные ионы) расположены упорядо-

ченно в узлах пространственной решетки. Для стали характерны объемно-

центрированная (ОЦК) и гранецентрированная (ГЦК) кубическая

кристаллическая решетка (рис. 1.4). Каждое зерно как кристаллическое обра-

зование резко анизотропно и имеет различные свойства по разным направ-

лениям. При большом числе по-разному ориентированных зерен эти различия

сглаживаются, статистически в среднем по всем направлениям свойства ста-

новятся одинаковыми и сталь ведет себя как квазиизотропное тело.

Структура стали зависит от условий кристаллизации, химического сос-

тава, режима термообработки и прокатки.

Температура плавления чистого железа равна 1535°С, при твердении

образуются кристаллы чистого железа — феррита, так называемого -же-

леза с объемно-центрированной решеткой (рис. 1.4,а); при температуре

1490°С происходит перекристаллизация, и <§-железо переходит в /-железо

с гранецентрированной решеткой (рис. 1.4,6). При температуре 910°С и ниже

кристаллы /-железа вновь превращаются в объемно-центрированные, и это

состояние сохраняется до нормальной температуры. Последняя модификация

называется ос -железом.

При введении углерода температура плавления снижается и для стали

с содержанием углерода 0,2% составляет примерно 1520°С. При остывании

образуется твердый раствор углерода в / -железе, называемый аустенитом,

в котором атомы углерода располагаются в центре ГЦК решетки. При тем-

пературе ниже 910°С начинается распад аустенита. Образующееся ct -железо

с ОЦК решеткой (феррит) плохо растворяет углерод. По мере выделения

феррита аустенит обогащается углеродом и при температуре 723°С превра-

щается в перлит — смесь феррита и карбида железа ГезС, называемого

цементитом. Таким образом, при нормальной температуре сталь состоит из

двух основных фаз — феррита и цементита, которые образуют самостоя-

тельные зерна, а также входят в виде пластинок в состав перлита (рис. 1.5;

светлые зерна — феррит, темные — перлит).

Феррит веьма пластичен и малопрочен, цементит тверд и хрупок. Перлит

обладает свойствами, промежуточными между свойствами феррита и це-

ментита. В зависимости от содержания углерода преобладает та или иная

структурная составляющая. Величина зерен феррита и перлита зависит от

числа очагов кристаллизации и условий охлаждения и существенно влияет

39

на механические свойства стали (чем

мельче зерно, тем выше качество ме-

талла).

Легирующие добавки, входя в

твердый раствор с ферритом, упроч-

няют его. Кроме того, некоторые из

них, образуя карбиды и нитриды,

увеличивают число очагов

кристаллизации и способствуют обра-

зованию мелкозернистой структуры.

Под влиянием термической обра-

ботки изменяются структура,

величина зерна и растворимость

легирующих элементов, что приводит

к изменению свойств стали.

Рис. 1.5. Микроструктура низкоуглеродистой

стали

Простейшим видом термической обработки является нормали-

зация. Она заключается в повторном нагреве проката до температуры

образования аустенита и последующем охлаждении на воздухе. После нор-

мализации структура стали получается более упорядоченной, что приводит

к улучшению прочностных и пластических свойств стального проката и его

ударной вязкости, а также к повышению однородности.

При быстром остывании стали, нагретой до температуры, превосходящей

температуру фазового превращения, сталь закаливается.

Структуры, образующиеся после закалки, придают стали высокую проч-

ность. Однако пластичность ее снижается, а склонность к хрупкому разру-

шению повышается. Для регулирования механических свойств закаленной

стали и образования желаемой структуры производится ее отпуск,

т.е. нагрев до температуры, при которой происходит желательное структурное

превращение, выдержка при этой температуре в течение необходимого вре-

мени и затем медленное остывание1.

При прокатке в результате обжатия структура стали меняется.

Происходит размельчение зерен и различное их ориентирование вдоль и

поперек проката, что приводит к определенной анизотропии свойств. Суще-

ственное влияние оказывают также температура прокатки и скорость охлаж-

дения. При высокой скорости охлаждения возможно образование закалочных

структур, что приводит к повышению прочностных свойств стали. Чем толще

прокат, тем меньше степень обжатия и скорость охлаждения. Поэтому с

увеличением толщины проката прочностные характеристики снижаются.

Таким образом, варьируя химический состав и режимы прокатки и тер-

мообработки, можно изменить структуру и получить сталь с заданными

прочностными и другими свойствами.

Классификация сталей. По прочностным свойствам стали условно де-

лятся на три группы: обычной ( (о у <29 кН/см2), повышенной ( ё у =

= 29—40 кН/см2) и высокой прочности ( е>у>40 кН/см2).

Повышение прочности стали достигается легированием и термической

обработкой.

’технология металлов и сварка. — М.: Высшая школа, 1977.

40

По химическому составу стали подразделяются на углеродистые и

легированные. Углеродистые стали обыкновенного качества состоят из железа

и углерода с некоторой добавкой кремния (или алюминия) и марганца.

Прочие добавки специально не вводятся и могут попасть в сталь из руды

(медь, хром и т.д.).

Углерод (У)1, повышая прочность стали, снижает ее пластичность

и ухудшает свариваемость, поэтому для строительных металлических кон-

струкций применяются только низкоуглеродистые стали с содержанием уг-

лерода не более 0,22%.

В состав легированных сталей помимо железа и углерода входят

специальные добавки, улучшающие их качество. Поскольку большинство

добавок в той или иной степени ухудшают свариваемость стали, а также

удорожают ее, в строительстве в основном применяются низколегированные

стали с суммарным содержанием легирующих добавок не более 5%.

Основными легирующими добавками являются кремний (С), марганец

(Г), медь (Д), хром (X), никель (Н), ванадий (Ф), молибден (М), алюминий

(Ю), азот (А).

Кремний раскисляет сталь, т.е. связывает избыточный кислород

и повышает ее прочность, но снижает пластичность, ухудшает при повы-

шенном содержании свариваемость и коррозионную стойкость. Вредное

влияние кремния может компенсироваться повышенным содержанием мар-

ганца.

Марганец повышает прочность, является хорошим раскислителем

и, соединяясь с серой, снижает ее вредное влияние. При содержании марганца

более 1,5% сталь становится хрупкой.

Медь несколько повышает прочность стали и увеличивает ее стойкость

против коррозии. Избыточное содержание меди (более 0,7%) способствует

старению стали и повышает ее хрупкость.

Хром и никель повышают прочность стали без снижения

пластичности и улучшают ее коррозионную стойкость.

Алюминий хорошо раскисляет сталь, нейтрализует вредное

влияние фосфора, повышает ударную вязкость.

Ванадий и молибден увеличивают прочность почти

без снижения пластичности и предотвращают разупрочнение термообрабо-

танной стали при сварке.

Азот в несвязанном состоянии способствует старению стали и делает

ее хрупкой, поэтому его должно быть не более 0,009%. В химически свя-

занном состоянии с алюминием, ванадием, титаном и другими элементами

он образует нитриды и становится легирующим элементом, способствуя полу-

чению мелкозернистой структуры и улучшению механических свойств.

Фосфор относится к вредным примесям, так как, образуя твердый

раствор с ферритом, повышает хрупкость стали, особенно при пониженных

температурах (хладноломкость). Однако при наличии алюминия фосфор мо-

жет служить легирующим элементом, повышающим коррозионную стойкость

стали. На этом основано получение атмосферостойких сталей.

Сера вследствие образования легкоплавкого сернистого железа делает

сталь красноломкой (склонной к образованию трещин при температуре 800—

скобках указано условное обозначение элемента.

41

1000°С). Это особенно важно для сварных конструкций. Вредное влияние

серы снижается при повышенном содержании марганца. Содержание серы

и фосфора в стали ограничивается и должно составлять не более 0,03—0,05 %

в зависимости от типа (марки) стали.

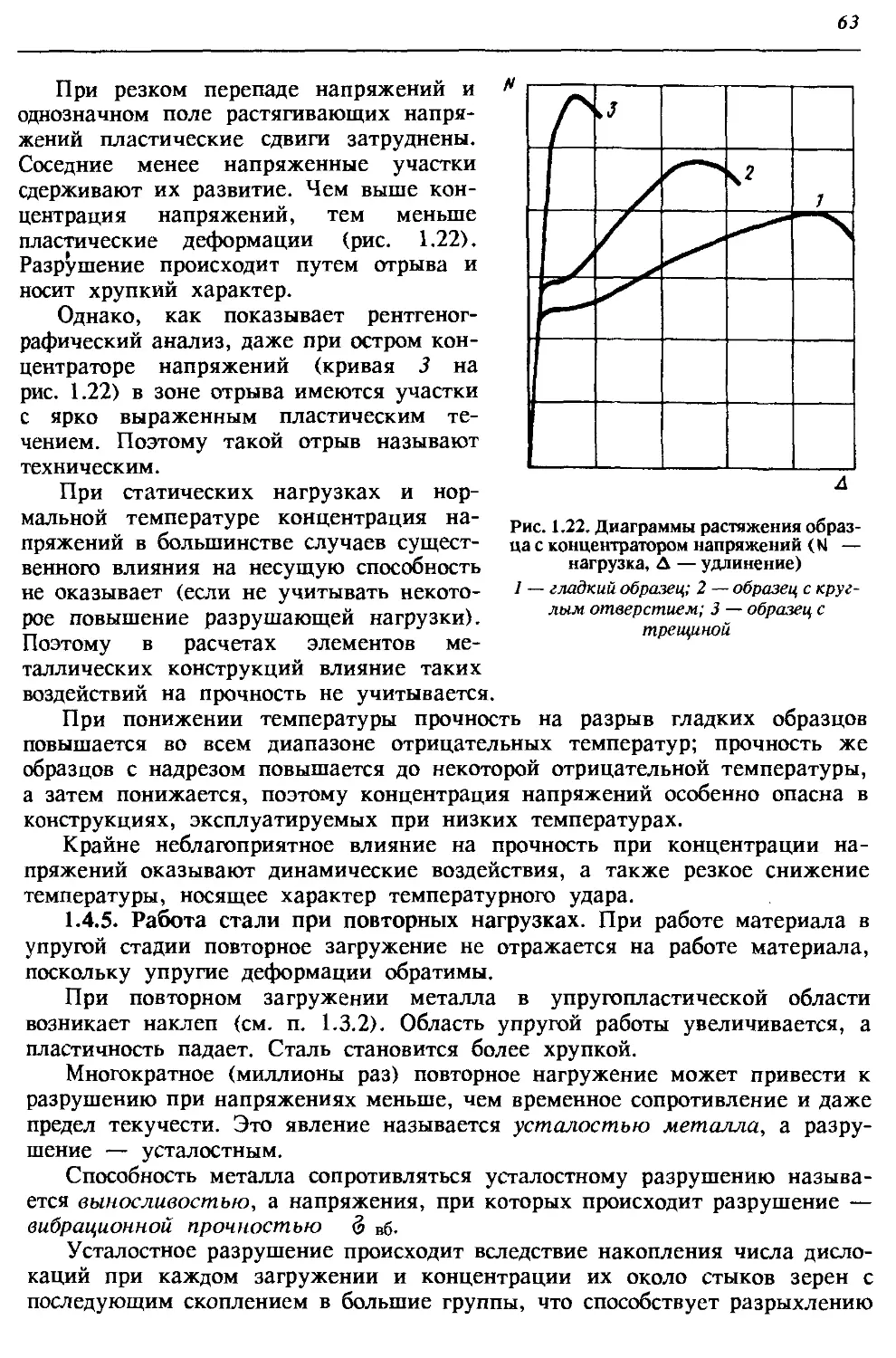

Вредное влияние на механические свойства стали оказывает насыщение

ее газами, которые могут попасть, из атмосферы в металл, находящийся в

расплавленном состоянии. Кислород действует подобно сере, но в

более сильной степени, и повышает хрупкость стали. Несвязанный азот

также снижает качество стали. Водород хотя и удерживается в

незначительном количестве (0,0007%), но, концентрируясь около включений

в межкристаллических областях и располагаясь преимущественно по

границам зерен, вызывает в микрообъемах высокие напряжения, что

приводит к снижению сопротивления стали хрупкому разрушению, снижению

временного сопротивления и ухудшению пластических свойств. Поэтому рас-

плавленную сталь (например, при сварке) необходимо защищать от воз-

действия атмосферы.

В зависимости от вида поставки стали подразделяются на горячекатаные

и термообработанные (нормализованные или термически улучшенные). В

горячекатаном состоянии сталь далеко не всегда обладает оптимальным ком-

плексом свойств. При нормализации измельчается структура стали, повы-

шается ее однородность, увеличивается вязкость, однако сколько-нибудь су-

щественного повышения прочности не происходит. Термическая обработка

(закалка в воде и высокотемпературный отпуск) позволяет получить стали

высокой прочности, хорошо сопротивляющиеся хрупкому разрушению. За-

траты по термической обработке стали можно существенно снизить, если

проводить закалку непосредственно с прокатного нагрева.

Сталь, применяемая в строительных металлических конструкциях,

производится в основном двумя способами — в мартеновских печах и кон-

вертерах с поддувкой кислородом сверху. Свойства мартеновских и кисло-

родно-конвертерных сталей практически одинаковы, однако кислородно-кон-

вертерный способ производства значительно дешевле и постепенно вытесняет

мартеновский. Для наиболее ответственных деталей, где требуется особо

высокое качество металла, используются также стали, получаемые путем

электрошлакового переплава (ЭШП). С развитием электрометаллургии воз-

можно более широкое использование в строительстве сталей, получаемых в

электропечах. Электросталь отличается низким содержанием вредных приме-

сей и высоким качеством.

По степени раскисления стали могут быть кипящими, п о -

луспокойными и спокойными.

Нераскисленные стали кипят при разливке в изложницы вследствие вы-

деления газов; такая сталь носит название кипящей и оказывается более

загрязненной газами и менее однородной.

Механические свойства несколько изменяются по длине слитка ввиду

неравномерного распределения химических элементов. Особенно это

относится к головной части, которая получается наиболее рыхлой (вследствие

усадки и наибольшего насыщения газами), и в ней происходит наибольшая

ликвация вредных примесей и углерода. Поэтому от слитка отрезают

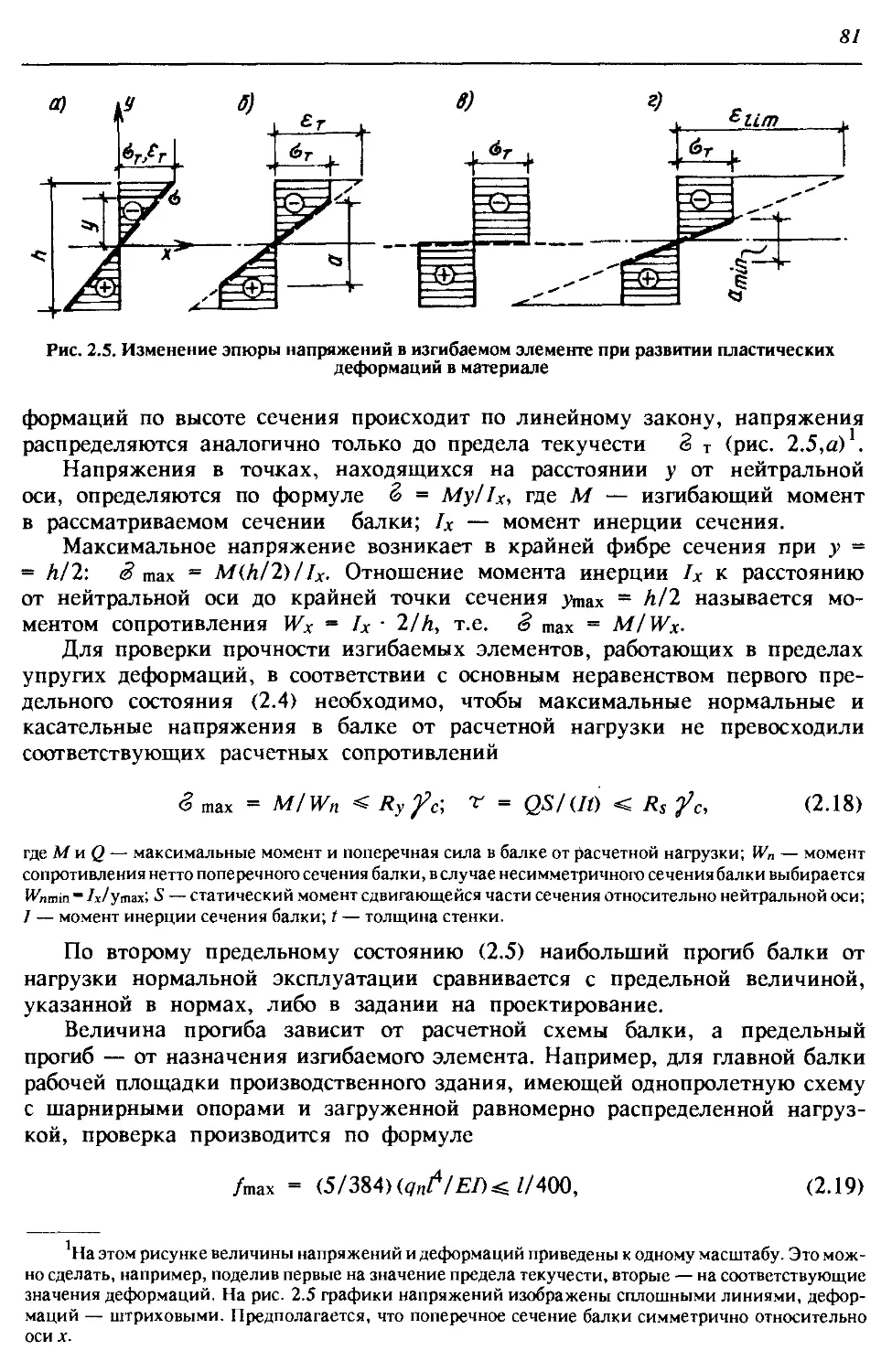

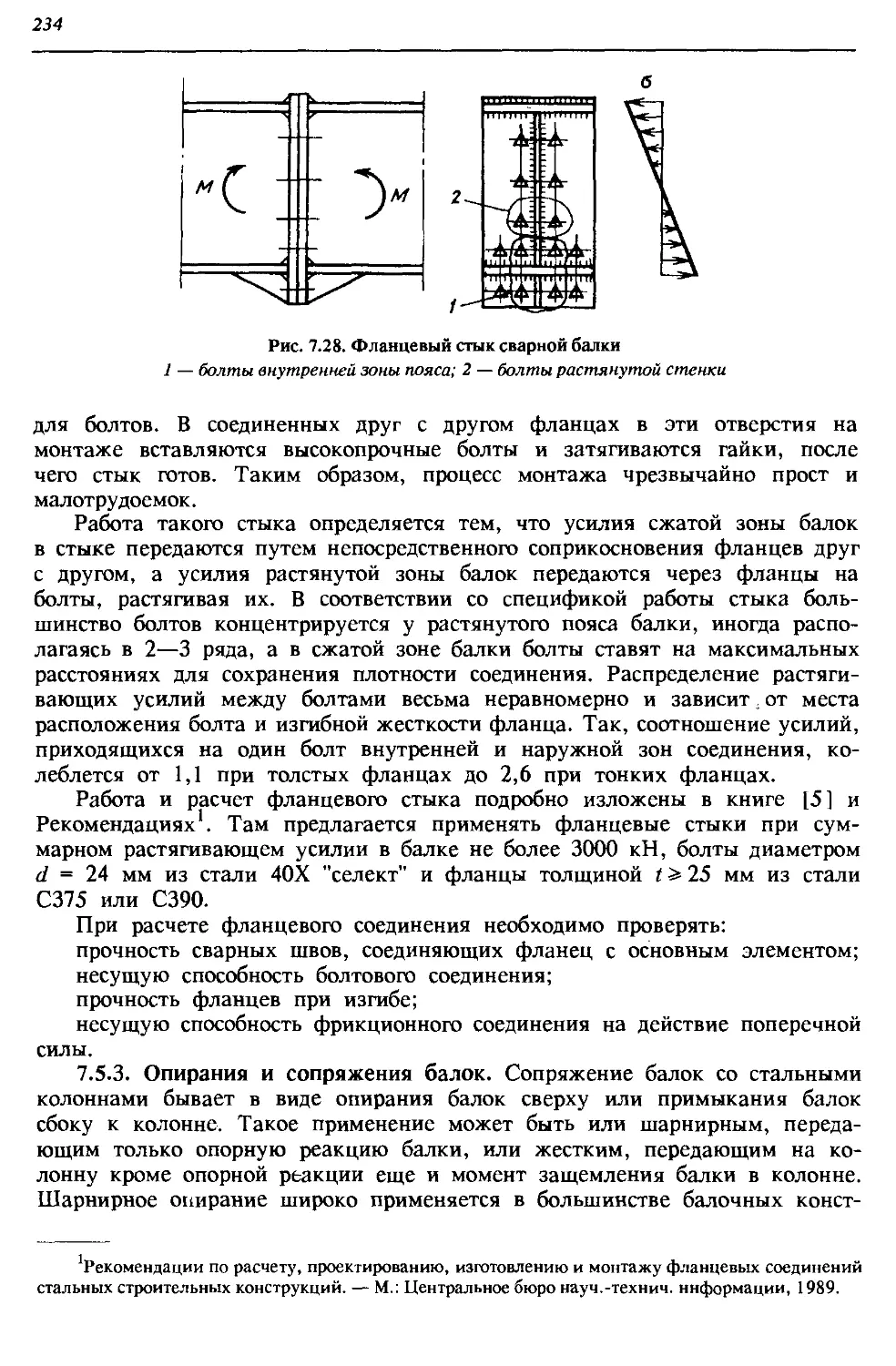

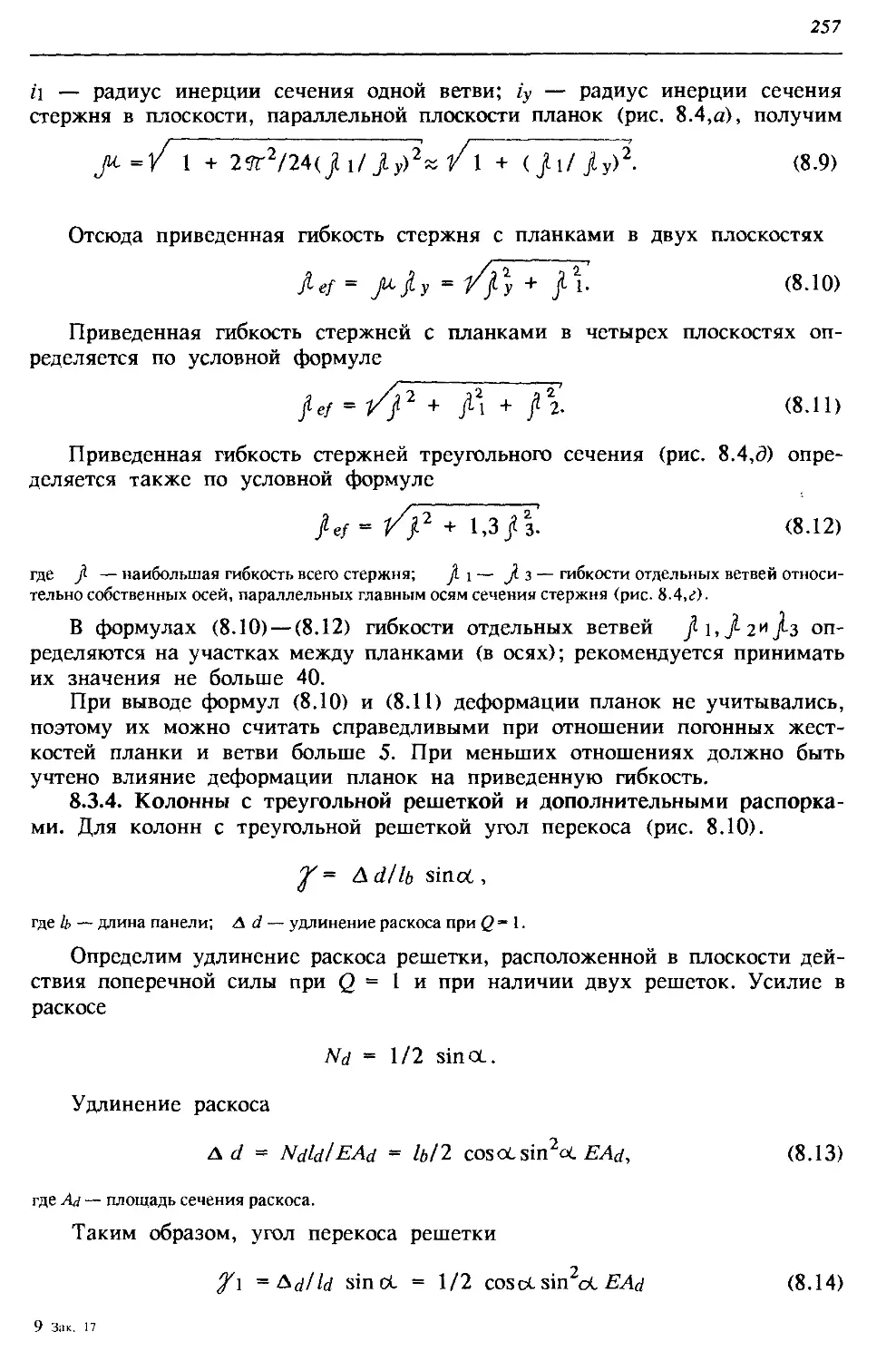

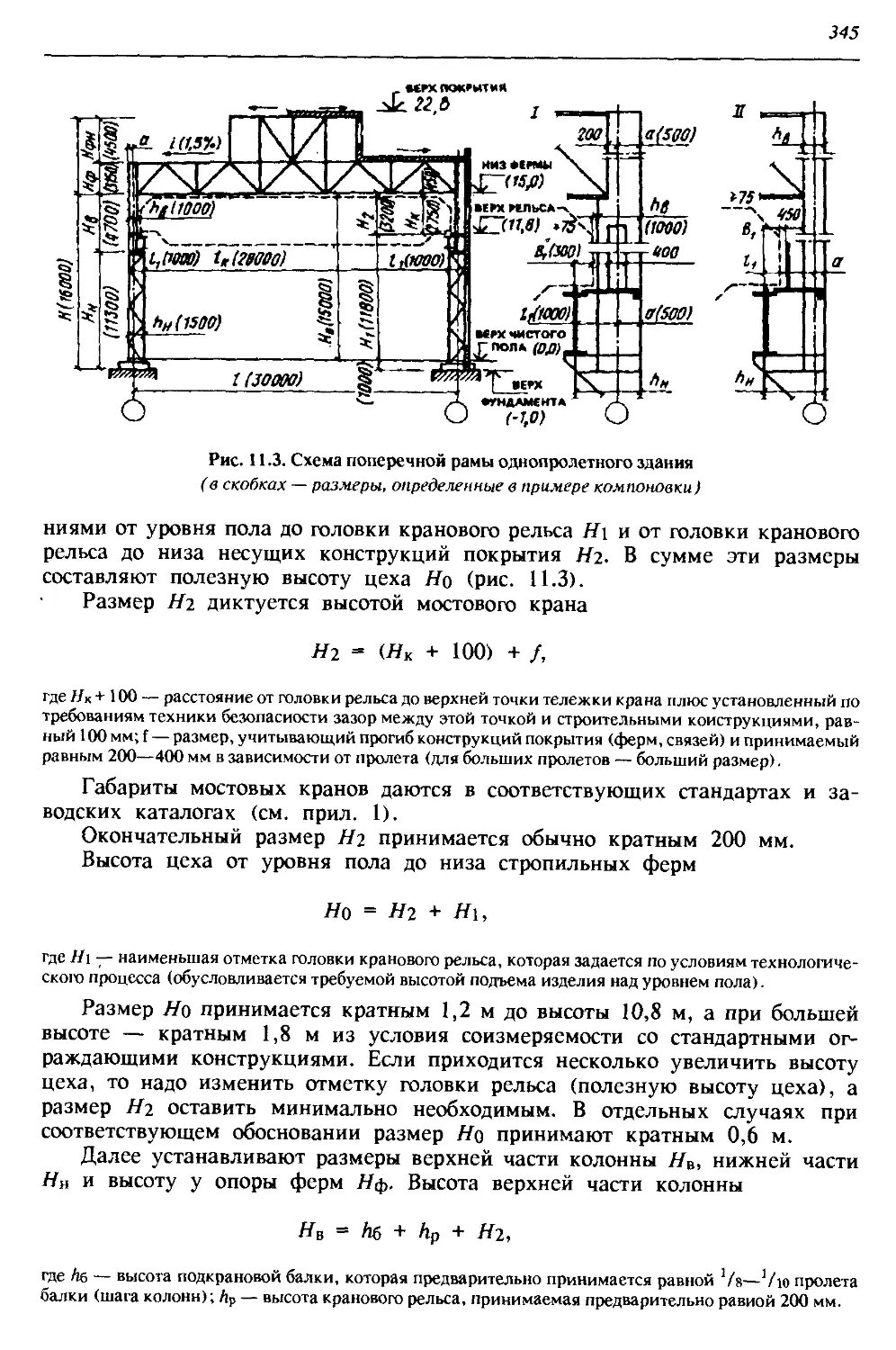

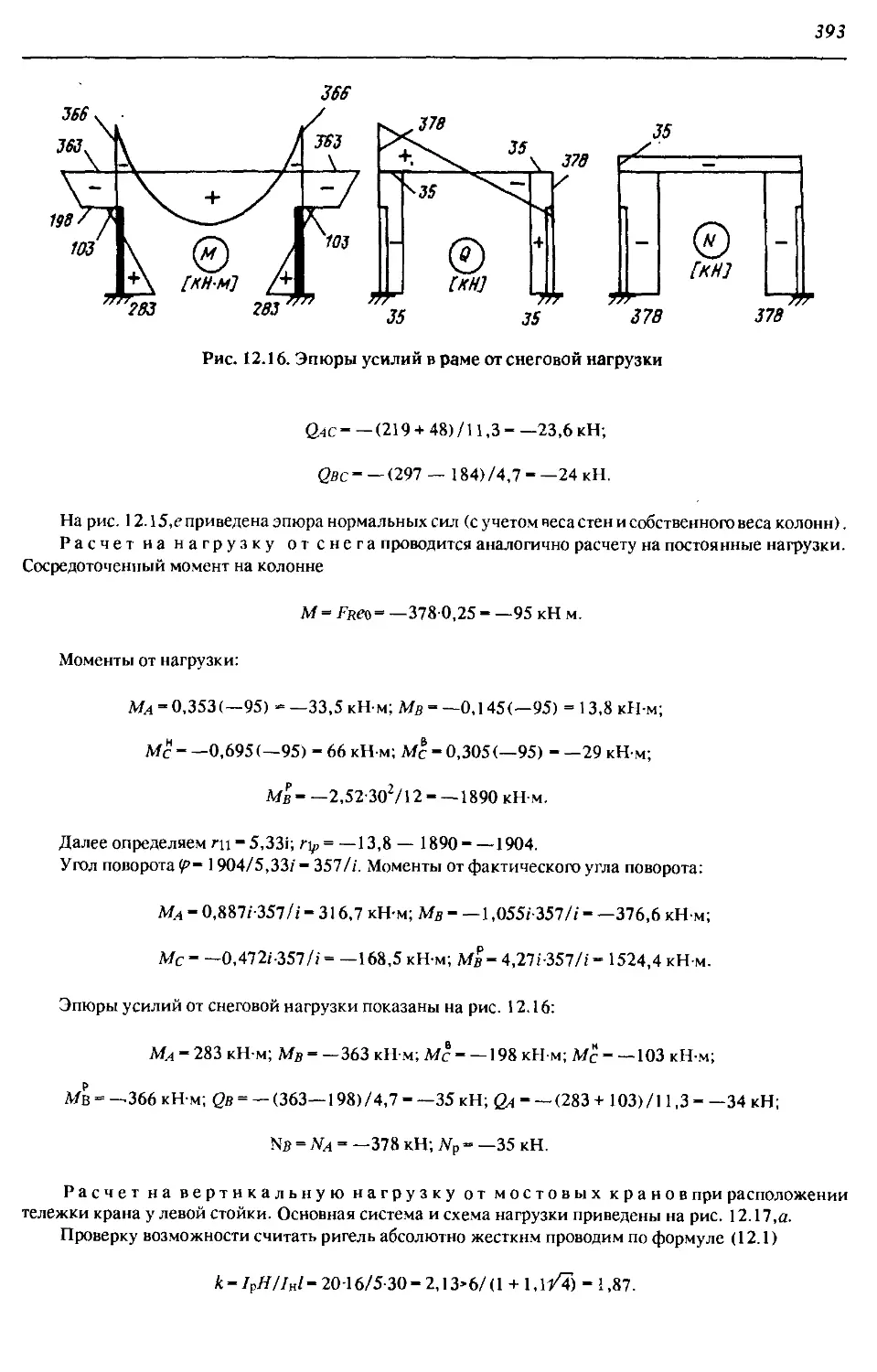

дефектную часть, составляющую примерно 5% массы слитка. Кипящие