Author: Челомей В.Н.

Tags: авиация и космонавтика летательные аппараты ракетная техника космическая техника машиностроение гидравлика авиастроение

Year: 1978

Text

ПНЕВМО-

ГИДРАВЛИЧЕСКИЕ

СИСТЕМЫ

двигательных установок

с жидкостными ракетными

двигателями

Под редакцией академика В. Н. ЧЕЛОМЕЯ

Москва

«МАШИНОСТРОЕНИЕ»

1978

УДК 629.7.036.001.2@82)

Авторы:

В. Н. ЧЕЛОМЕИ, Д. А. ПОЛУХИН, Н. Н. МИРКИН,

В. М. ОРЕЩЕНКО, Г. Л. УСОВ

Рецензент

Т. А. СЫРИЦЫН

Пневмогидравлические системы двигательных установок с жидкостными

ракетными двигателями. Под редакцией академика В. Н. Челомея. М.,

«Машиностроение», 1978,240 с.

В книге изложены вопросы проектирования и испытания агрегатов

и пневмогидравлических систем жидкостных ракетных двигательных установок.

Предложена классификация пневмогидравлических систем, рассмотрены

их принципиальные схемы, приведены методики расчета и описание

основных агрегатов и систем.

Значительное внимание уделено описанию внутрибаковых процессов,

выбору основных параметров пневмогидравлических систем, их статическим

и динамическим характеристикам, динамике работы при запуске жидкостного

ракетного двигателя, а также испытаниям жидкостных ракетных

двигательных установок. Систематизированы материалы по чшевмогидравлическим

системам ракет-носителей и космических аппаратов.

Книга может служить пособием для инженеров, работающих в области

ракетной техники, а также для студентов старших курсов высших учебных

заведений.

Табл.,11, ил. 124, список лит. 76 назв.

_ 31808-348 —,

п aoq/aiv -о 348-78 (С)Издательство «Машиностроение», 1978 г.

Uoo(UlO8 v-^

ОТ РЕДАКТОРА

Предлагаемая читателю книга освещает широкий круг

вопросов, оказывающих одно из решающих влияний на

работоспособность машин и агрегатов, оснащенных пневмогидравлическими

системами.

Материалами для написания книги послужили многолетние

теоретические, экспериментальные и конструкторские

разработки, а также практическое применение пневмогидросистем на

различных установках.

Использование пневмогидросистем и отдельных их элементов

с каждым годом расширяется в разнообразных машинах и

оборудовании, применяемых в народном хозяйстве.

Если опыт, изложенный в книге, окажется полезным

читателю в его практической работе, то цель, которую преследовали

авторы и редактор, готовя этот труд к опубликованию, они

будут считать достигнутой.

Академик В. Н. Челомей

ПРЕДИСЛОВИЕ

В связи с бурным развитием ракетно-космической

техники в последние годы появилось достаточно много работ,

посвященных жидкостным ракетным , двигателям (ЖРД) и их

основным агрегатам, термодинамике процессов, происходящих

в камерах сгорания, устойчивости работы, статическим и

динамическим характеристикам двигателя, вопросам теории

надежности и экспериментальной отработки. ЖРД является основным

элементом жидкостной ракетной двигательной установки

(ЖРДУ), в которую входят топливные баки с агрегатами

наддува, расходные магистрали, соединяющие двигатели с баками,

рулевые приводы и целый ряд других систем и вспомогательных

устройств.

До настоящего времени пневмогидравлическим системам

(ПГС) жидкостных ракетных двигательных установок,

обеспечивающим заправку топливных систем, хранение и подачу топлива

в двигатели с заданными параметрами, не уделялось должного

внимания в отечественной литературе.

Авторы монографий по основам теории расчета и

проектирования ЖРД чаще всего рассматривали системы,

обеспечивающие подачу топлива в ЖРД, в самом общем виде. Однако

сложность процессов, происходящих в топливных баках при

заправке, при наддуве баков, особенно газогенераторном, а также

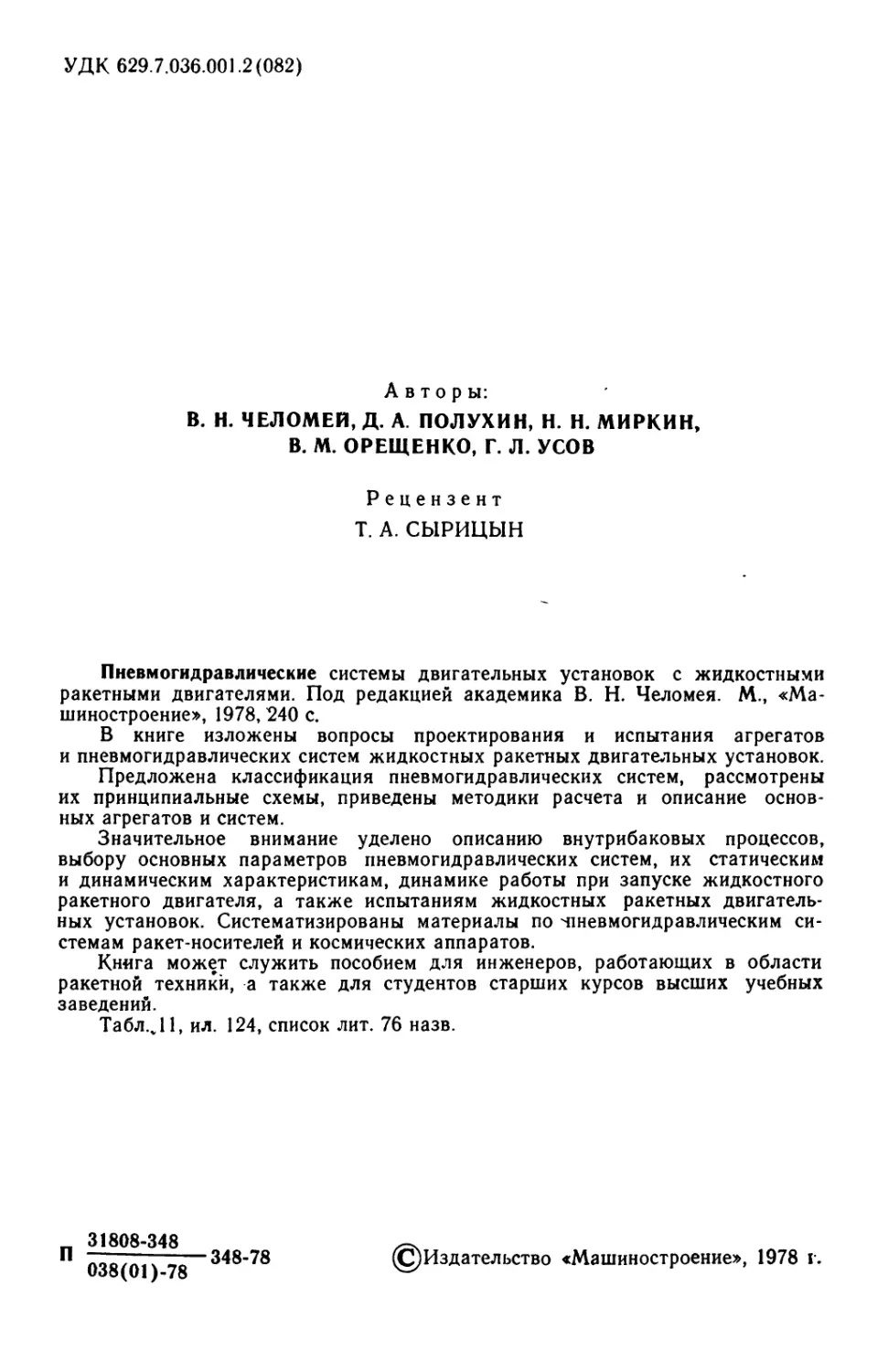

влияние систем подачи на запуск ЖРД, на статические и

динамические характеристики двигателя, двигательной установки и

всего объекта в целом, приводят к необходимости рассмотрения

пневмогидравлических систем подачи как самостоятельной

системы ЖРДУ и к необходимости изложения основ их

проектирования в отдельной монографии.

В предлагаемой читателю книге три раздела.

В первом разделе рассмотрены агрегаты и элементы

пневмогидравлических систем, топлива и топливные баки, системы

регулирования опорожнения баков и контроля заправки топливных

систем.

Во втором разделе изложены процессы, происходящие в

пневмогидравлических системах ЖРДУ при подготовке к пуску

и при запуске ЖРД.

В третьем разделе приведены виды и объем испытаний

агрегатов и отдельных систем, входящих в ПГС.

При написании книги авторами были систематизированы

сведения, опубликованные в открытой периодической печати,

а также использованы самостоятельные разработки.

Авторы приносят искреннюю благодарность д-ру техн. наук,

проф. Т. А. Сырицыну за ряд ценных замечаний, сделанных при

рецензировании рукописи будущей книги.

Авторы просят читателей сообщить свои отзывы и

замечания по адресу: Москва, Б-73, 107885, 1-й Басманный пер., 3,

издательство «Машиностроение».

Раздел первый

СИСТЕМЫ, АГРЕГАТЫ И ТОПЛИВА ЖРДУ

Глава 1

ОБЩИЕ СВЕДЕНИЯ

О ПНЕВМОГИДРАВЛИЧЕСКИХ СИСТЕМАХ ЖРДУ

Реактивный аппарат, использующий для работы только

вещества или источники энергии, имеющиеся в запасе на самом

аппарате, должен иметь двигатель, который принято называть

ракетным двигателем (РД), независимо от назначения

перемещающегося аппарата [25]. Такой аппарат может быть летательным (в

воздушном или космическом пространстве), наземным,

надводным (подводным).

Аппарат, использующий ракетные двигатели и способный

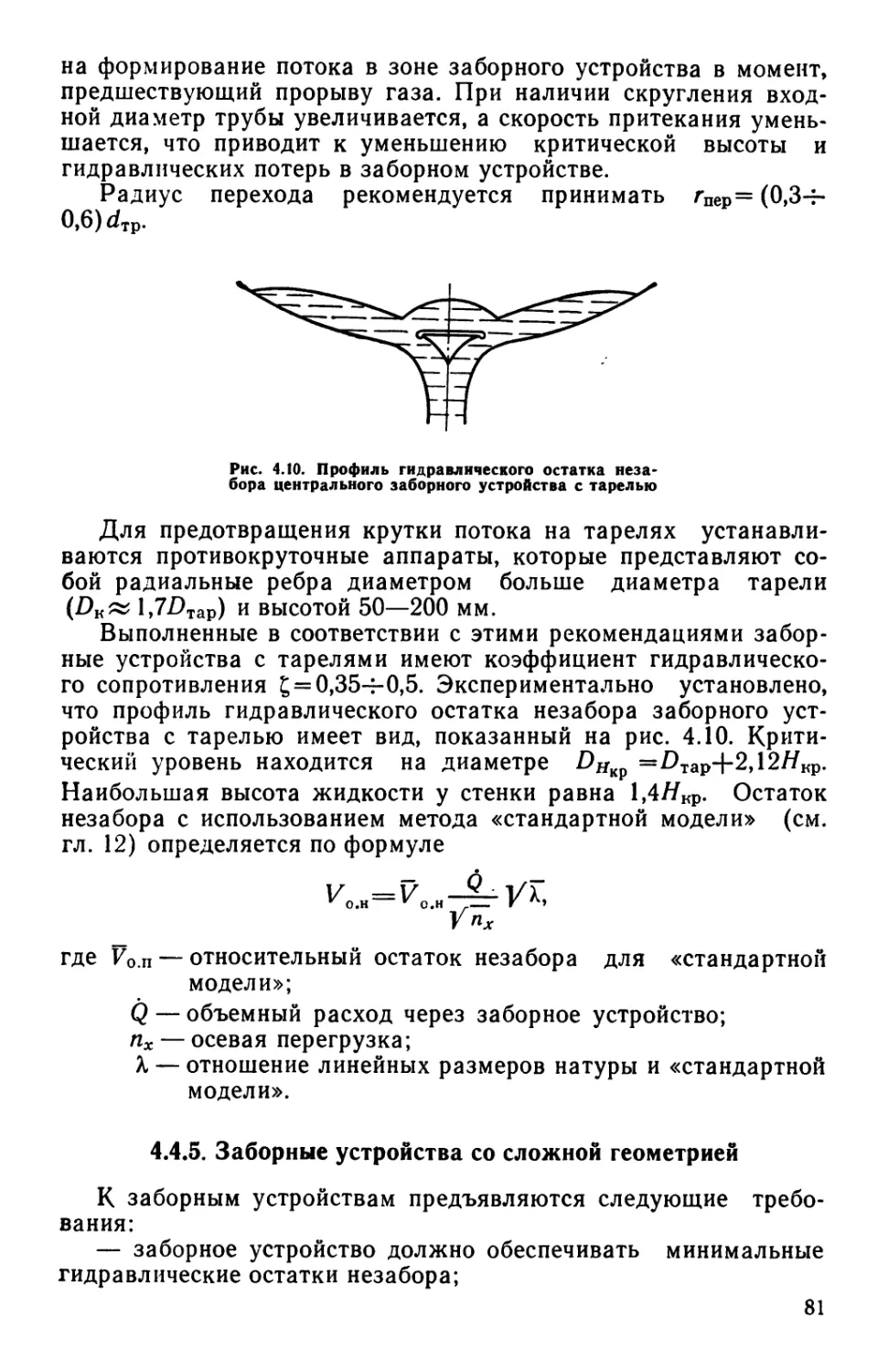

доставлять объект в заданную точку космического пространства

с заданной скоростью, называют ракетой-носителем (РН).

i Аппарат, летающий в космическом пространстве по орбите и

имеющий средства для изменения орбиты полета, принято

называть космическим аппаратом (КА).

В дальнейшем будут рассматриваться только летательные

аппараты с ракетными двигателями и работающие только на

жидком ракетном топливе (ЖРТ), т. е. аппараты с

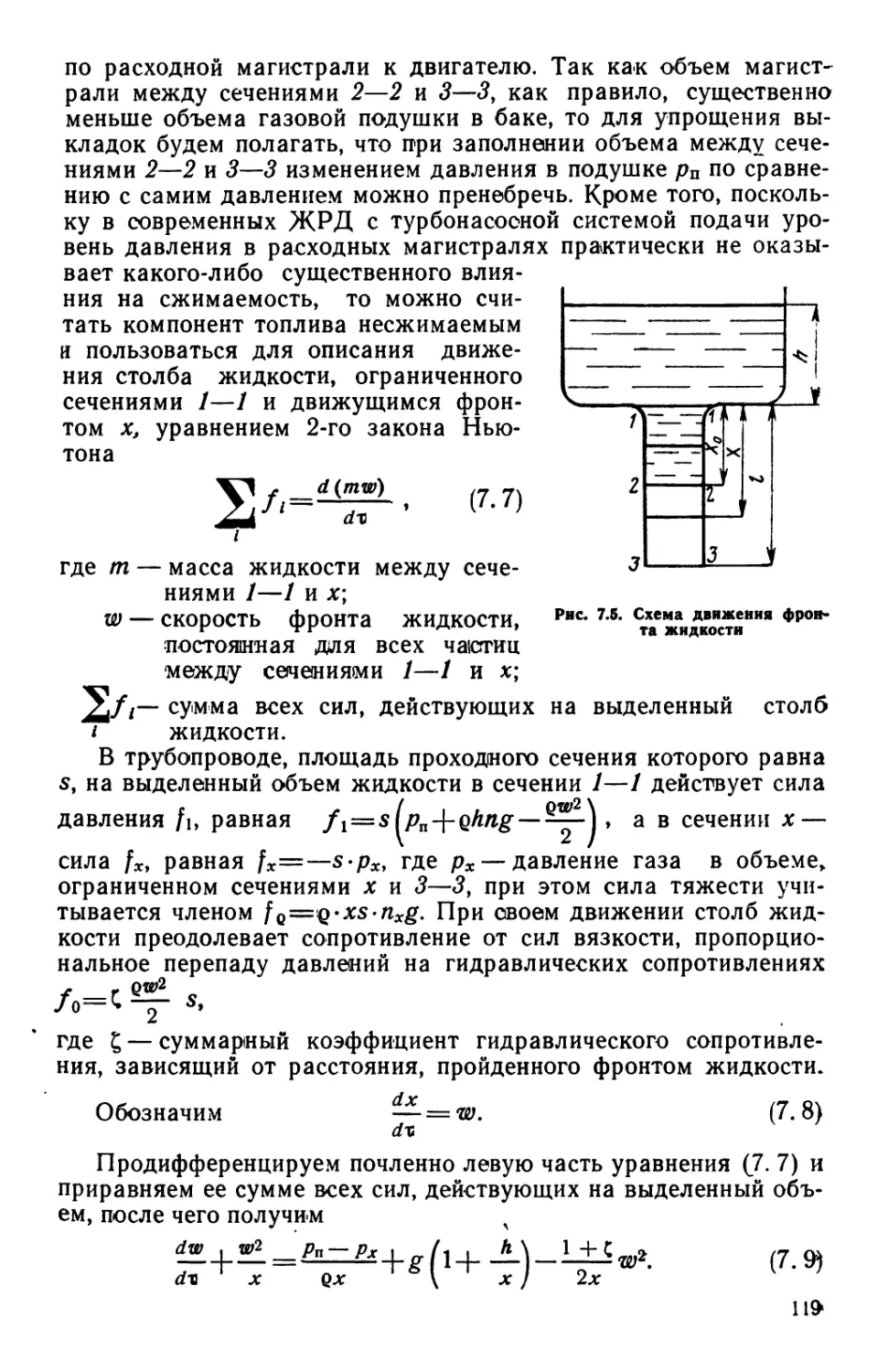

жидкостными ракетными двигателями.

Силовую установку такого аппарата называют жидкостной

ракетной двигательной установкой. Так как рабочей средой

жидкостной ракетной двигательной установки являются жидкости и

газы (жидкие компоненты топлива, газообразные продукты

сгорания, жидкие и газообразные продукты наддува баков, газы

пневмоуправления и т. д.), то в ЖРДУ можно выделить пнев-

могидравлическую часть.

Под пневмогидравлической системой понимают совокупность

тшевмопидравлтесюих устройств ЖРДУ, состоящих из ПГС

одного или нескольких ЖРД, топливных баков, расходных

магистралей и вспомогательных устройств и систем,

обеспечивающих заправку баков компонентами топлива и зарядку

аккумуляторов давления, хранение рабочих продуктов без изменения

их свойств в заданном диапазоне параметров, предпусковой и

основной наддувы баков, непрерывную подачу топлива с

заданными параметрами в камеры сгорания двигателей во время их

работы, а также работу агрегатов автоматики и регулирования

в соответствии с циклограммой работы и программой полета.

5

Иногда из ПГС ЖРДУ выделяют пневмогидравлическую

систему подачи (ПГСП ЖРДУ), в которую не зходит пневмо-

гидравлическая часть собственно двигателя и которая

обеспечивает все выше перечисленные операции и подачу топлива на

вход в жидкостные ракетные двигатели с заданными

параметрами.

Необходимо отметить, что понятие входа в двигатель

является условным, зависящим от комплектации (состава)

двигателя, особенностей его компоновки на аппарате, условий его

стендовой отработки и определяется обычно договоренностью между

разработчиками аппарата и двигателя.

Комплектация двигателя существенно зависит от назначения

аппарата (ракета-носитель, космический аппарат и т. д.) и

задач, выполняемых двигательной установкой. Так, ЖРД,

предназначенные для установки на ракеты-носители, имеют узкий

круг задач, связанный в основном с разгоном и стабилизацией

ракеты на активном участке полета. Здесь наиболее часто

применяются двигатели с однократным запуском в полете с

насосной подачей компонентов топлива, в состав которых входят тур-

бонасосный агрегат (ТНА), газогенераторы (ГТ) привода ТНА

и наддува топливных баков, камеры сгорания двигателя,

регуляторы расхода и давления, различные пневмогидравлические

или пиротехнические клапаны, служащие для осуществления

различных операций при пуске или остановке двигателя. Одним

из характерных элементов комплектации ЖРД,

предназначенных для установки на ракеты-носители, является наличие в

них устройств для изменения направления вектора тяги

двигателя, j.

Комплектации двигателей для космического аппарата могут

существенно отличаться друг от друга. От того, служит ли

двигатель задачам обеспечения маневрирования аппарата в кос*ми-

ческом пространстве или только его стабилизации и ориентации,

меняется не только структурная схема двигателя и конструкция

его агрегатов, но и режимы его работы. Как правило, на

космических аппаратах применяются двигатели многократного

запуска в полете как с насосной, так и с вытеснительной

системами подачи топлива.

В дальнейшем под параметрами на входе в двигатель

(давление, температура, расход, сплошность и т. п.) будем понимать

параметры, замеренные в местах подсоединения двигателя к

ПГСП.

Современные ракеты-носители и космические аппараты

проектируются в многоблочных вариантах. Каждый блок

предназначен для выполнения определенной задачи на заданном актив*

ном участке траектории полета и поэтому имеет свою

автономную двигательную установку. В литературе часто смешиваются

понятия блока и ступени. Обозначение ракетных блоков и

ступеней показано на рис. 1.1.

6

Ракетный блок — это часть многоступенчатой ракеты,

обеспечивающая движение полезной нагрузки и последующих

ракетных блоков на заданной части активного участка траектории и

отделяемая в конце ее.

Под ступенью ракеты понимают

часть многоступенчатой ракеты,

продолжающую активный полет по

траектории после отделения предыдущего

ракетного блока.

Структура ПГС ЖРДУ и

конструкция входящих в нее элементов

существенно зависят не только от назначения

аппарата в целом или его отдельного

блока, но и от рода топлива, вида

старта, видов системы подачи топлива и

бортового наддува, длительности

эксплуатации в заправленном состоянии

и т. п. Это многообразие признаков

создает чрезвычайные трудности для

классификации пневмогидравлических

систем ЖРДУ.

Очевидно, что для изучения

проблем, связанных с созданием ПГС

ЖРДУ, необходимо прежде всего

иметь четкое представление не только

о функциональном составе и

назначении систем, входящих в нее, но и об

основных требованиях, предъявляемых к

этим системам, об определении

основных элементов и параметров,

употребляемых при проектировании ПГС.

1.1. ФУНКЦИОНАЛЬНЫЙ СОСТАВ ПГС

ПГС ЖРДУ радсет-носителей и

космических аппаратов щешеттся по

функциональному назначению на

следующие комплексные системы:

— топливную систему;

— систему заправки;

— систему наддува;

— систему ограничения давления;

— систему управления состоянием

топлива;

— вспомогательные системы.

Каждая из этих комплексных систем, как правило, состоит

из нескольких более простых функциональных частей, которые

7

Рис. 1.1. Наименование ракетных

блоков и ступеней:

/, 2, 3, 4—первый, второй,

третий, четвертый — ракетные

блоки; /. //, ///, IV - первая,

вторая, третья, четвертая ступени

можно определить с классификационной точки зрения как

подсистемы комплексных систем.

Топливная система — комплекс пневмогидравлических

устройств (в том числе топливных баков), обеспечивающих

хранение топлива, а также питание компонентами топлива

жидкостных ракетных двигателей для их нормального

функционирования при старте и в полете.

Топливная система включает следующие подсистемы:

а) расходные магистрали — совокупность трубопроводов,

узлов и агрегатов, обеспечивающих транспортировку компонентов

топлива в ЖРД;

б) заборные устройства — совокупность внутрибаковых

устройств, обеспечивающих организованный забор компонентов из

топливных емкостей с минимальными остатками незабора;

в) подсистемы управления положением топлива и

разделения жидкой и газовой сред — совокупность устройств,

обеспечивающих непрерывную подачу (сплошность потока, жидкого

топлива в ЖРД);

г) подсистемы перелива — совокупность устройств,

обеспечивающих перекачку компонентов топлива из одной емкости в

другую;

д) подсистемы демпфирования колебаний топлива —

совокупность устройств и приспособлений, позволяющих уменьшить

амплитуды колебаний топлива в баках и магистралях;

е) подсистемы подпитки — совокупность устройств, обеспе-ч

чивающих питание ЖРД компонентами топлива из небортовых

емкостей.

Система заправки — комплекс устройств,

обеспечивающих заправку (слив) и зарядку (сброс) емкостей топливом и

газом.

Система заправки может состоять из следующих подсистем:

а) заправки топливом — совокупности устройств,

обеспечивающих заправку, насыщение газом, дозаправку, слив и

повторную заправку компонентами топлива;

б) зарядки газом — совокупности устройств,

обеспечивающих зарядку и сброс газа;

в) дренажа — совокупности устройств, обеспечивающих

дренаж емкостей при заправке.

Система наддува — комплекс устройств, обеспечивающих

необходимые давления в топливных баках.

Система наддува может состоять из следующих подсистем:

а) предпускового наддува — совокупности устройств,

обеспечивающих наддув (поднаддув) топливных баков до выхода

на режим системы основного наддува;

б) основного наддува — совокупность бортовых устройств,

обеспечивающих наддув топливных баков при работающих

двигателях.

8

Система ограничения давления — комплекс устройств,

предохраняющих ПГС от разрушения и разгерметизации в

процессе эксплуатации.

Такая система может состоять из следующих подсистем:

а) обеспечения давления в топливных баках в требуемых

пределах при хранении и транспортировке в незаправленном

состоянии — совокупности устройств, обеспечивающих

допустимый перепад давления между топливными баками и

окружающей средой;

б) обеспечения давления в топливных баках в требуемых

пределах при хранении в заправленном состоянии —

совокупности устройств и мероприятий, обеспечивающих необходимый

диапазон давления в топливных баках в процессе хранения в

заправленном состоянии;

в) предохранения топливных баков при пуске и в полете —

совокупности устройств, обеспечивающих ограничение давлений

в баках при наддуве.

Система управления состоянием топлива — комплекс

устройств, обеспечивающих требуемые характеристики и

параметры компонентов топлива при эксплуатации ПГС.

Система управления состоянием топлива и контроля

параметров может состоять из следующих подсистем:

а) терморегулирования — совокупности устройств и

мероприятий, обеспечивающих поддержание заданных значений

температур топлива в период эксплуатации;

б) контроля параметров рабочей среды (в баках) —

совокупности устройств, обеспечивающих «измерение характеристик

рабочего тела в ПГС и выдачу соответствующих сигналов в

системы регулирования ЖРДУ;

<в) изменения аттрегатаого состояния топлива — «совокупности

устройств, обеспечивающих перевод компонентов топлива из

разных агрегатных состояний в жидкое с требуемыми

характеристиками, необходимыми для нормальной работы двигателей.

Вспомогательные системы:

а) нейтрализации;

б) продувки;

в) пневмоуправления агрегатами;

г) аварийного слива и т. п.

Состав ПГС, разбитый по функциональному назначению на

системы и подсистемы, представлен на рис. 1.2.

В зависимости от назначения ракеты и от вида старта пнев-

могидравлические системы располагаются как на борту, так и

вне борта: ¦

— на земле (ракета-носитель),

—< на космическом корабле-носителе и т. д.

Вне борта располагаются в основном системы первых

ракетных блоков (система подпитки топливом двигателей 1-го ракет-

9

Система ограничения давления

Подсист емы

3

111!

IIll

Система наддува

Подсистемы

Система управления

состоянием топлива

и контроля параметр

Подсистемы

I

1

I

н

15

Топливная система

Подсистемы

поло

ива и.

тидп

Перелива

Подпитки

J

3

ос

1

i

Система

топливом

1

заправки

Подсистемы

Зарядки

газом

Дрената

Вспомогательные с a cm емы

Подсистемы

I

f

h

|

I*

Рис. 1.2. Функциональный состав ПГС

10

ного блока и т. п.), а также системы заправки, дренажа и

предпускового наддува всех ракетных блоков.

Внебортовые системы до старта соединены с бортовыми

системами герметичными соединениями, которые при старте

расстыковываются либо соответствующим образом разделяются.

1.2. ОПРЕДЕЛЕНИЯ

1.2Л. Агрегаты и узлы пневмогидравлической системы

подачи ЖРДУ

Клапан

предохранительный (ПК)

Клапан дренажно-пре-

дохранительный (ДПК)

Клапан заправочно-

сливной (ЗСК)

Клапан дренажный

Клапан заправочно-

дренажный

Клапан пусковой

Клапан отсечной

Клапан сливной

Газораспределитель

Демпфер

Устройство заборное

<ЗУ)

Пневмогидроразъем

Компенсатор

Магистраль расходная

Автодроссель

Клапан свободного

прорыва

Клапан регулируемый

— предназначен для ограничения давления в

системе и срабатывающий от избыточного

давления рабочего тела.

— предохранительный клапан, снабженный

устройством, обеспечивающим принудительное

открытие клапана с целью дренажа системы.

— сообщает полости топливных систем изделия с

внебортовыми системами.

— обеспечивает сброс газа, паров топлива или

их смеси из ПГСП при его принудительном

открытии.

— сообщает полости пневмосистем ПГСП с

внебортовыми системами зарядки и дренажа

газов.

— обеспечивает соединение двух смежных пнев-

мо- или гидромагистралей при подаче

управляющего сигнала.

— обеспечивает перекрытие двух смежных пнев-

мо- или гидромагистралей при подаче

управляющего сигнала.

— предназначен для слива топлива.

— устройство, обеспечивающее ввод газа

наддува в газовый объем топливной емкости.

— устройство, обеспечивающее снижение

собственной частоты колебании жидкого топлива в

магистралях.

— обеспечивает максимальную выработку

топлива из бака без нарушения сплошности

потока в расходной магистрали.

— устройство, предназначенное для разъема

трубопроводов с обеспечением герметичности

разъединенных концов.

— устройство, предназначенное для компенсации

изменения объема рабочего тела и элементов

конструкции ПГСП.

— трубопровод, предназначенный для

транспортировки топлива к ЖРД.

— устройство, изменяющее свое гидравлическое

сопротивление с изменением давления рабочего

тела, проходящего через это устройство.

— устройство, содержащее мембрану,

перекрывающую газовую или гидравлическую

магистраль и прорываемую давлением рабочего

тела.

— имеет несколько режимов настройки и

работающий в любом из них.

11

Вытеснительное

ройство

Блок наддува

уст-

Свободный газовый

объем (газовая подушка)

Рабочее давление

Рабочий запас

(жидкого) топлива

Гарантийный

топлива

запас

Коэффициент

сплошности топлива

Концентрация газа в

топливе

Состав газа в

топливной емкости

Масса ПГСП

Гидравлические потери

Конструктивные

остатки незабора

Гидравлические

остатки незабора

Тепловые остатки

незабора

Время предпускового

наддува

Массовый расход газа

на наддув

Массовый расход

топлива при заправке

— отделяет газовый объем от жидкого топлива

в топливной емкости в процессе хранения и

вытеснения топлива из нее.

— совокупность пневмоустройств и клапанов,

смонтированных в едином корпусе.

1.2.2. Параметры

— разность между полным объемом топливной

системы и объемом заправленного в нее жид-

* кого топлива.

— номинальная величина давления рабочей

среды в системе при эксплуатации.

— максимально гарантированная масса топлива,

расходуемого на основном режиме и режиме

переходной ступени ЖРДУ при номинальных

условиях эксплуатации.

— масса топлива, необходимая для компенсации

отклонений параметров и внешних факторов

от номинальных при эксплуатации.

— относительное объемное содержание газовой

фазы в жидком топливе.

— масса газов, растворенных в единице объема

жидкого топлива.

— процентное содержание сотавляющих газов

в газовом объеме топливной емкости.

— суммарная масса конструкции всех систем,

входящих в ПГСП.

— перепад давлений, обусловленных

гидравлическим сопротивлением и изменением скорости на

расчетном участке ПГСП. (Включение

скоростного напора в гидравлические потери

имеет условный характер и сделано в целях

упрощения расчета).

— масса топлива, остающаяся в топливной

системе ПГСП, не используемая для работы ЖРД

по конструктивным ограничениям.

— масса топлива, остающаяся в топливной

системе в момент нарушения сплошности потока

жидкого топлива на входе в ЖРД.

— масса топлива с температурой, превышающей

предельно допустимую, остающаяся в

топливной системе в момент окончания подачи в

ЖРД.

— время от подачи команды на начало наддува

до достижения заданного давления в

топливной емкости.

— масса газа, расходуемого на наддув в

единицу времени.

— масса топлива, расходуемого в единицу

времени при заправке.

1.3. ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ПГС

Общие технические требования к ПГС обусловлены

тактико-техническими, конструктивными и эксплуатационными

признаками.

Пневмогидравлические системы должны отвечать следующим

основным требованиям:

12

— иметь минимальную массу при обеспечении заданной

надежности функционирования;

— размещение максимально возможного количества

агрегатов и систем вне борта;

— иметь минимально необходимое количество разъемных

соединений и обеспечивать требуемую герметичность;

— исключать случайный контакт компонентов топлива друг

с другом;

— иметь достаточную прочность и минимальную стоимость

при оптимальной массе;

— обладать необходимой коррозионной стойкостью и не

вызывать изменения состава компонентов топлива;

— иметь минимально возможные гидравлические

сопротивления при оптимальной массе;

— должны быть технологичны в изготовлении и при

испытаниях на герметичность, функционирование и т. п.

— состоять по возможности из недефицитных материалов,

соответствовать действующим стандартам и нормалям;

— обладать вибропрочностью и вибростойкостью при

эксплуатации;

— иметь минимально возможное количество пневмо- и

гидросвязей с внебортовыми системами, исключать возможность

неправильного подключения к ним в процессе выполнения

технологических операций (в том числе при сборке на

заводе-изготовителе и при эксплуатации);

— должны обеспечивать максимально возможный полный

слив компонентов топлива без остатка и возможность

проведения нейтрализации и повторной заправки топливом;

— обеспечивать автоматические и дистанционные проверки

различных подсистем на заводе-изготовителе и во время

эксплуатации;

— предусматривать блокировки систем, исключающие

возможность самопроизвольного запуска двигателей в процессе

эксплуатации;

— обеспечивать максимальную автоматизацию управления

в процессе подготовки и старта;

— обеспечивать минимально возможные сроки и

материальные затраты на разработку и изготовление.

В за-в'исимоюти от назначения ра(кетьиносителя и вила старта

к ПГС ЖРДУ 1предъя(вляют1ся шециальные требовашя:

— минимально возможное время предстартовых операций;

— минимально необходимое количество операций контроля

за состоянием ПГС ъо "время хранения и эксплуатации;

— иметь резервирование наиболее ответственных узлов и

агрегатов ПГС ракет-носителей и космических аппаратов;

13

— иметь возможность многократного включения двигателей

и обеспечение работы ПГС космического аппарата в условиях

невесомости и знакопеременных перегрузок.

1.4. ОСНОВНЫЕ ПАРАМЕТРЫ ПГС

Исходными данными для проектирования ПГСП являются:

— технические требования на разработку изделия;

— физико-химические характеристики компонентов топлива;

— параметры окружающей среды;

— действующие нагрузки;

— потребные минимальные и максимальные величины

входных параметров двигателей.

Основными параметрами разрабатываемой пневмогидравли-

ческой системы подачи являются:

— давление на входе в двигатели;

— температура на входе в двигатели;

— концентрация растворенного газа в баке;

— количество свободного газа в топливе на входе в забор-

ник;

— концентрация растворенного газа и содержание

свободного газа в топливе на входе в двигатели;

— рабочие запасы компонентов топлива;

— неиспользуемые остатки компонентов топлива;

— гидравлические потери в системах подачи;

— давления в газовых объемах баков;

— величины свободных газовых объемов баков;

— масса сухой пневмогидравлической системы подачи;

— характеристики надежности и их среднеквадратичные

отклонения.

Перечень основных параметров может дополняться или

уточняться в зависимости от назначения объекта.

Методики расчета по определению величин основных

параметров, а также величины допусков на эти параметры, зависят

от назначения объекта, конкретных условий работы и

требуемой надежности выполнения задания.

В последующих разделах книги будут изложены соображения

по выбору величин этих параметров или методики их расчета.

1.5. КЛАССИФИКАЦИЯ ПНЕВМОГИДРАВЛИЧЕСКИХ СИСТЕМ

ЖРДУ

Выше отмечалось, что в связи с большим количеством

признаков, влияющих на конструкцию и структурную схему ПГС

ЖРДУ, чрезвычайно трудно создать ее единую

классификационную схему.

Существующие схемы в основном отражают изменения

функционального состава пневмогидравлических систем от какого-

либо признака (по способу подачи топлива или его агрегатно-

14

му состоянию, по типу старта, по типу основного бортового

наддува и т. д.). Однако все эти классификационные схемы,

облегчающие изучение особенностей ПГС, больше не находят

никакого практического применения.

В последние годы большое внимание уделяется вопросам

автоматизированного проектирования, т. е. проектирования с

помощью машин, непременным этапом которого является

разработка системы кодирования (сокращенной записи) общего

состава ПГС.

Автоматизированные системы проектирования (АСП) не являются

предметом рассмотрения настоящей работы, однако можно предложить в качестве

примера один из вариантов кодирования.

Это можно сделать, если все признаки, влияющие на конструкцию и

структурную схему ПГС, разделить на три основные группы:

— тактико-технические (Т);

— конструктивные (К);

— эксплуатационные (Э).

Назовем их комплексными признаками. Каждый комплексный признак

может состоять из ряда конкретных признаков.

Таким образом, каждую пневмогидравлическую систему можно

классифицировать по комплексным и конкретным признакам, которые можно

обозначить в виде буквенных и цифровых индексов.

Тогда в тактико-технический комплексный признак входят следующие

конкретные признаки:

а) назначение объекта:

а=\-:-п

1 — космический аппарат;

2 — ракета-носитель космического объекта;

б) род топлива:

б«=1 -ч-п

1 — высококипящее;

2 — низкокипящее и т. д.

в) вид старта:

в=1-т-/г

/ — стационарный;

2 — подвижный и т. д.

В конструктивный признак входят:

а) принадлежность к ракетному блоку:

/ — первый ракетный блок;

2 — второй ракетный блок;

3 — третий ракетный блок и т. д.

б) вид основного наддува:

1

/ — газобаллонный;

2 — газогенераторный;

3 — химический;

4 — пороховой и т. д.

в) вид подачи топлива:

1 — вытеснительная;

2 — насосная и т. д.

В эксплуатационный комплексный признак входят:

15

а) хранение топлива в составе объекта:

1 — ампулизированное;

2 — неампулизированное.

б) кратность запуска камер ЖРД:

3=1-4-3

/ — одноразовый;

2 — многоразовый с заменой элементов разового действия;

3 — многоразовый.

В общем случае ПГС ЖРДУ определяется совокупностью трех

комплексных признаков и может быть записана в следующем виде: Т(ап, бп, вп),

К(гп, дп, еп), Э(жп, зп, и„).

Такое сокращенное обозначение схемы ПГС, характеризующееся

указанными комплексными и конкретными признаками, позволит подойти к единой

системе кодирования, составлению единых классификаторов, единым

чертежным обозначениям агрегатов и систем ПГС и, наконец, к стандартизации и

унификации пневмогидравлических систем.

1.6. О ПРИМЕНЕНИИ ГРАФОВ К АНАЛИЗУ

И СИНТЕЗУ ПГС

В настоящее время в связи с появлением ЭВМ третьего поколения,

оснащенных гибкими операционными системами, ведется широкий круг работ

по автоматизации различных операций проектирования. В этом разделе

помещены некоторые результаты исследования возможности применения графов

для представления ПГС, а также автоматизации операций их анализа и

синтеза.

Основные понятия и определения

Геометрически граф изображается как некоторое множество точек,

каждая из которых соединена дугами с одной или несколькими другими точками.

Причем точки могут соответствовать объектам произвольной природы, а дуги,

соединяющие их, соответствуют произвольным связям, существующим между

объектами. Как абстрактное математическое понятие граф имеет следующее

определение.

Пусть есть некоторое множество X, состоящее из элементов х, t/el

Графом G=G(X) на множестве X называется множество пар V*=(x, y)f где

х, у<=Х.

По аналогии с геометрическим изображением графа V называется

ребром графа, а элементы х, у^Х — вершинами графа из множества его

вершин X.

Эквивалентным предыдущему является следующее определение графа

Если за произведение ХУ^Х принять множество всевозможных пар V==

1=3 (х> У) * гДе х> У^%> те графом G называется некоторое подмножество

произведения ху^х.

Наиболее существенным признаком, разбивающим все графы на три

класса, является вид связей между его вершинами.

Говорят, что ребра графа ориентированы, если (х, у)Ф(у, х). Это

соответствует случаю, когда связи между вершинами направленные. Граф, у

которого все ребра являются направленными, называется ориентированным

графом.

Если (х, у)—(у, х), то ребро называется неориентированным. Граф, все

ребра которого являются неориентированными, называется

неориентированным.

Граф, который имеет как ориентированные, так и неориентированные

ребра, называется смешанным.

Вершины в графе разделяются на инцидентные и неинцидентные.

Вершина х инцидентна вершине у, если, выходя из вершины х, можно попасть в

вершину у.

16

Утверждение: если х инцидентна у, то и у инцидентна х — справедливо

только для неориентированных графов. В остальных случаях это

утверждение может быть и неверно.

Геометрически один и тот же граф можно изображать самыми

различными способами, причем некоторые из- этих изображений будут совершенно не

похожи друг на друга. В связи с этим введено следующее определение.

Два графа С и С изоморфны, если существует такое взаимно

однозначное отображение их вершин X на X'', при котором вершины х, у^Х,

соединенные ребрами графа G, отображаются только в вершины хг, у'^Х',

соединенные ребрами графа G'.

Важнейшими характеристиками графов являются: размерность графа

(число его вершин); смежность графа (среднее число ребер, выходящих из

одной вершины графа). Следует заметить, что произвольность природы

вершин графа и их связей делает применение графов универсальным средством

представления сложных систем как взаимосвязи их отдельных частей.

Связь ПГС и графов

Обычная схема ПГС является графом, где различные элементы и

агрегаты связаны трубопроводами. Однако на функционирование такой схемы

существенное влияние оказывают различные электрические связи между

датчиками, приводами, системой управления и т. д. Таким образом, если

множество вершин (элементов и агрегатов ПГС) дополнить вершинами

(основными частями системы управления) и пневмогидравлические связи дополнить

электрическими, то получится граф схемы ПГС. Такой граф, как правило,

является смешанным. При представлении ПГС графами целесообразно

придерживаться следующих правил: вершинами назначать сложные агрегаты,

части системы управления, трубопроводы, емкости и точки разветвления;

ребрами — элементы, представляющие местные сопротивления, простые

мембраны, клапаны (которые можно считать местными сопротивлениями, не

учитывая их протяженность) и различные связи. В связи с тем, что ПГС обычно

насыщены клапанами, соблюдение упомянутых правил может привести к

значительному уменьшению размерности ее графа. В общем случае при

функционировании ПГС в некоторый момент времени пневмогидравлические процессы

протекают не во всех ее элементах и агрегатах, а только' в некоторой части.

Поэтому граф ПГС можно рассматривать как некоторое множество, на

котором определена последовательность подмножеств, являющихся

последовательностью графов пневмогидравлических процессов. Последовательность

графов процессов может следовать в строгой последовательности, как это бывает

в ПГС ракет-носителей, а может иметь случайный характер, определяемый

взаимодействием человека или системы управления с внешней средой, как это

бывает в ПГС космических аппаратов. Графы процессов следует выбирать

ориентированными, где каждая связь представлена двумя

противоположно-ориентированными ребрами. Это объясняется тем, что скорость распространения

возмущений в таких системах невелика и несимметрична по направлению,

что оказывает существенное влияние на протекание процесса. Граф ПГС

порождает так же надежностный граф ПГС. В надежностном графе

целесообразнее всего в качестве вершин выбирать элементы и агрегаты ПГС, а в

качестве ребер их связи в выполнении той или иной задачи. Если вершины

(элементов или агрегатов) соединены в надежностном графе в

последовательную цепочку, то это означает необходимость их одновременного

функционирования при выполнении задачи. В случае наличия двух параллельных

цепочек для выполнения задачи достаточно, чтобы функционировали все

агрегаты хотя бы одной из них. Надежностные графы являются неориентирован»

ными.

Представление графов на ЭВМ

Наиболее общим естественным представлением графов в ЭВМ является

квадратная матрица А[1, У] размерностью п, где п^—чиеле—-еврвнш-* графа.

17

Элементами матрицы A[I, J] являются переменные или константы,

характеризующие ребра графа. Отсутствие связи между вершинами / и / определяется

равенствами a{,j=aj,i«O. Когда a*,j=G), где со — некоторая переменная, то

это соответствует наличию связи, зависимой от параметров переменной. При

at\j=0j.te=3l между вершинами i и / существует постоянная связь.

При большом числе вершин и малой связности графа такое

представление не экономично, так как большинство элементов матрицы будут равны

нулю. Целесообразно попытаться такие графы хранить в ЭВМ некоторыми

более компактными частями (подграфами).

В этом случае необходим еще один граф связи отдельных подграфов.

Наиболее естественное разложение графа ПГС на отдельные подграфы дает

разбиение ПГС на подсистемы. Графы отдельных подсистем будут иметь

среди своих вершин такие, которые будут соответствовать одним и тем же

агрегатам (емкостям и т. д.) ПГС, которые как раз и определяют множество

вершин связи отдельных подграфов (подсистем) в едином графе ПГС. Граф

связи нескольких подграфов (подсистем) можно представить в ЭВМ в виде

квадратной матрицы B[I, J] размерностью т, где т — число подграфов.

Элементами матрицы B[It J] являются номера общих вершин различных

подграфов, причем bi,j равен номеру вершины в i-ом подграфе, общей с вершиной

bj,i в /-ом подграфе. Такое представление подграфов связи справедливо для

разбиения, когда два различных подграфа имеют не больше одной общей

точки, что и справедливо для подсистем ПГС. Однако система управления может

иметь несколько общих вершин с некоторыми из подсистем ПГС. Для

подграфа (подсистемы), имеющего несколько общих точек с некоторыми из

подграфов, необходимо отводить количество вершин в матрице связи В[1, /},

равное максимальному числу общих вершин с каким-либо из подграфов. Следует

заметить, что и в общем случае любой граф допускает разбиение на граф

связи и подграфы, являющиеся отдельными неразветвленными цепями или их

произвольными комбинациями.

Анализ и синтез схем ПГС

Основными задачами анализа схем ПГС являются:

— исследование на функциональное выполнение поставленных задач;

— исследование параметров процессов, происходящих в системе при ее

функционировании;

— исследование надежности выполнения поставленных задач;

— сравнение основных показателей схемы с другими возможными ее

вариантами (если есть необходимость, то и с любыми другими схемами).

Синтез схем ПГС с применением ЭВМ, наряду с задачами анализа,

включает следующее:

— формализованную постановку задач, подлежащих выполнению при

функционировании схемы ПГС (в виде логической системы уравнений);

— преобразование поставленных задач к одному или нескольким типовым

видам (каждый типовой вид соответствует некоторому типовому составу

подсистем);

— синтез (по преобразованному виду поставленных задач) некоторого

набора схем ПГС типового состава;

— выбор по заданному критерию из произвольного набора схем ПГС

(типовых и прочих) наиболее оптимальной.

Для автоматизированного анализа и синтеза схем ПГС необходимо

прежде всего решить задачу формализации постановки задач, подлежащих

выполнению проектируемой или исследуемой схемой. Наиболее приемлемым

аппаратом для описания обширного круга задач, которые решают и будут решать

ПГС различных изделий, являются логические уравнения взаимосвязи

функционирования их основных агрегатов. Для ПГС ЖРДУ ракет-носителей

основными агрегатами являются камеры сгорания двигателей одной или

нескольких ЖРД. В зависимости от назначения и общих задач ракет-носителей

всегда можно задать систему логических уравнений функционирования ее в

ЖРДУ в процессе эксплуатации. На практике в настоящее время, как пра-

18

вило, эта система заменена циклограммой работы ПГС РН. Если присвоить

каждой из ДУ свою логическую переменную со* и условиться, что при 0)»*=]

ДУ работает, а при о),=0 не работает, то необходимо со» задать как

функцию некоторых временных интервалов т и начального момента времени /0,

которое, как правило, зависит от внешних условий и задается человеком через

систему управления, т, — обусловлены по минимуму и максимуму задачами

каждой из ДУ. Взаимосвязь работы ДУ связывает логические переменные

Of в соответствующие уравнения.

Внутренняя логика функционирования различных подсистем ПГС в

обеспечении работы двигателей образует соответствующие системы логических

уравнений некоторого дополнительного множества логических переменных.

Количество переменных в этом множестве определяется сложностью

поставленных задач, подлежащих выполнению, необходимостью управления двумя

компонентами топлива, а также наддувом и надежностью, так как

некоторые подсистемы или элементы необходимо резервировать.

Глава 2

УСТРОЙСТВО ПНЕВМОГИДРАВЛИЧЕСКИХ

СИСТЕМ

2.1. ТОПЛИВНЫЕ СИСТЕМЫ

Топливные системы ракет-носителей и космических

аппаратов по выполняемым задачам и условиям работы отличаются

друг от друга.

Характерной особенностью работы двигательных установок

ракет-носителей является запуск двигателей на каждом блоке

лри наличии положительных перегрузок. Эти перегрузки

обеспечивают постоянный контакт заборных устройств в баках с

компонентами топлива и вместе с этим бесперебойную подачу

компонентов топлива к двигателям. Заборные устройства

являются одними из основных устройств топливных систем ракет-

носителей.

Основной задачей при проектировании заборных устройств

является сведение к минимуму воронкообразования при

окончании выработки компонента топлива из бака, исключение захвата

газа и механических загрязнений, способных привести к срыву

работы двигательной установки и большим остаткам незабора.

Заборные устройства могут быть выполнены с тарелью, с

направляющими ребрами, конические, сильфонные и др.

Наименьшие остатки незабора обеспечивают сильфонные и

конические заборные устройства (см. гл. 4).

Для управления движением космического аппарата в

пространстве широко используются двигательные установки,

представляющие системы иногда с несколькими десятками

двигателей малой тяги, установленными по различным каналам

стабилизации, и общей системой питания. К этим системам предъяв-

19

Таблица 2.1

Системы подачи

Поршневая

С эластичными

мешками

С

металлическими сильфонами

С эластичной

диафрагмой

С металлической

диафрагмой

Устройства для вы тесни тельных систем подачи топлива

из баков

Преимущества

Простота управления,

возможность регулирования

начального объема

газовой подушки; небольшие

объемы невырабатываемых

остатков топлива

Значительный опыт

разработки; универсальность

применения

Полная герметичность;

долговечность применения;

многократность повторных

циклов заполнения

Высокая эффективность

вытеснения; возможность

повторных заполнений

баков

Хорошая совместимость с

топливом;

нечувствительность к колебаниям

топлива

Недостатки

Система тяжелая и не

обеспечивает полной

герметичности между

полостями; возможны отказы

вследствие перекоса или

коррозии; применение

ограничено цилиндрическими

баками

Трудность изготовления

калиброванных баков

большой длины

Недолговечность при

контакте с топливом;

значительные невырабатываемые

остатки; невозможность

повторного заполнения

бака из-за неконтролирован-

ного складывания и

появления негреметичности в

результате образования

складок

Большая масса, наличие

перекосов при вытеснении;

высокая трудоемкость при

изготовлении

Недолговечность при

контакте с топливом;

применение ограничено баками

сферической формы

Применение ограничено

формой бака и количеством

срабатываний; малое

число повторных циклов

заполнения

ляются весьма жесткие требования, во многом отличные от тех,

которые предъявляются к двигательным установкам ракет. Это

объясняется прежде всего необходимостью многоразового

включения всех двигателей или части двигателей космического

аппарата как в условиях невесомости, так и в условиях

отрицательных и боковых перегрузок, а также импульсным режимом

работы с высокими динамическими характеристиками.

Эти условия накладывают дополнительно ряд специальных

требований к организации вытеснения и забора топлива из

баков космических аппаратов. Так, топливная система КА должна:

20

1) обеспечивать управление положением топлива и

разделение жидкой и газообразной сред в баках;

2) обеспечивать постоянный контакт всего компонента или

его части с заборным устройством бака при любых

направлениях перегрузок;

3) предотвращать попадание газа в заборное устройство при

запуске и во время работы двигательной установки.

Рис. 2.1. Вытеснительные устройства с промежуточной перегородкой:

а—устройство с эластичной перегородкой: У—заборное устройство; 2—металлическая

диафрагма; 3—редуктор; 4—аккумуляторы давления; 5—сжимающая эластичная полость;

6—расширяющаяся эластичная полость; 7—топливный бак; 5—перфорированная труба;

3—мешок разделительный; /0—эластичный разделительный мешок;

б—поршневые вытеснительные устройства: /—труба направляющая; 2—поршень с

зазором; 3—поршень с уплотнением; 4—поршень сферический; 5—бак торовый; 6—поршень

сферический;

в—сильфонные вытеснительные устройства: /-^топливный бак сферический: 2—сильф он

сферического бака; 3—наддув бака; 4—сильф он цилиндрического бака; 5—топливный бак

цилиндрический; 6—эластичный телескопический мешок; 7—топливный бак

Для удовлетворения этих требований в топливных системах

космических аппаратов применяются следующие устройства,

основанные на различных способах разделения жидкости и газа:

1) устройства с промежуточной перегородкой для вытесни-

тельной подачи топлива из баков (табл. 2.1);

21

2) центробежные разделительные устройства;

3) капиллярные устройства и др.

В качестве перегородки в вытеснительных системах подачи

иапользуются "эластичные мешки или диафрагмы, поршни или

сильфоны (рис. 2.1, а, б и в)-

Эластичные диафрагмы (мембраны) изготавливаются из

металла с концентрическими гофрами или из полимерной пленки,

армированной металлической фольгой.

Эластичные мешки изготавливаются из пленки, стойкой в

жидком и газообразном компонентах топлива [43]. Материал

должен быть пригоден для изготовления изделий необходимой

формы.

Под давлением газа наддува, подаваемого внутрь мешка,

последний расправляет и вытесняет жидкое топливо,

находящееся между мешком и баком, в расходную магистраль.

Топливо можно располагать и внутри эластичного мешка.

Самым надежным средством разделения является

металлический сильфон. Металлические сильфоны изготавливаются из

тонкого металлического листа, сваренного по окружности гофров,

или прессованных гофров из тонкостенной металлической трубы.

Сильфоны могут иметь коническую или цилиндрическую форму.

Жидкое топливо можно .располагать как внутри, так и снаружи

сильфона. Внутреннее расположение топлива более экономично

с точки зрения 'меньших останков незабора, однаноо появляется

опа/сноють нерасчетной деформащии (удлинения сильфона) при

осевых -перегрузках (во время выведения иа орбиту, при

включении маршевого двигателя КА.

J 2

Рис. 2.2. Поршневое герметичное вытесннтельное устройство:

/—цилиндрический бак; 2—вытеснительный поршень; 3—эластичное

уплотнение; 4—клапан наддува; 5—дренажный клапан; 6—реле минимального

давления; 7—реле максимального давления; 8—топливный клапан

Схема поршневой вытеснительной системы подачи может

быть улучшена использованием вытеснительного поршня 2 с

эластичными уплотнениями 3 (рис. 2.2). В герметичном поршне

предварительно создается давление несколько меньшее, чем

рабочее давление в баке /. При рабочем давлении поршень

становится подвижным. При сбросе давления через клапан 5 до

22

на

настройки реле минимального давления 6 поршень становится

неподвижным и хорошо разделяет компонент от газовой

полости.

Центробежные разделительные устройства основаны -на

принципе сепарации топлива от газа. На рис. 2.3, а и б

показаны центробежные разделительные устройства, основанные —

закрутке всего топлива в

баке.

Наиболее перспективны

для высококипящих топлив,

обладающих значительными

силами поверхностного

натяжения, капиллярные

системы, которые обладают

простотой, обусловленной

отсутствием движущихся частей,

а также не требуют внешних

источников энергии для

своей работы.

Существуют два способа

реализации капиллярных

систем:

1) удержание части

топлива в районе заборного

устройства (рис. 2.4,а);

2) стабилизация основной

массы топлива (рис. 2.4,6).

Первый способ

используют для двигательных

установок одноразового запуска,

после чего все топливо

стабилизируется. Второй

способ применяется для систем подачи многоразового запуска

двигателей. На рис. 2.4,в показаны некоторые схемы реализации

таких систем.

Так, например, для обеспечения многоразового запуска

маршевой двигательной установки космического корабля «Аполлон»

используют капиллярное накопительное устройство,

изображенное на рис. 2.5.

В топливной системе лунного экспедиционного отсека

космического корабля «Аполлон» используется капиллярное

накопительное устройство в виде перевернутого колпака с

перфорированной перегородкой (рис. 2.6, а). Сплошная оболочка

накопительного устройства сохраняет топливо при отрицательных

ускорениях, в то время как перфорированная перегородка

предотвращает переток жидкости при боковых ускорениях.

Стабилизация всей массы топлива осуществляется с помощью двига-

2а

Рис. 2.3. Центробежные разделительные уст-

ройства:

а—центробежное разделительное устройство с

механической закруткой топлива: /—топливный,

бак; 2—лопасти; 3—гидротурбина; 4—труба,

питающая гидротурбину; 5—тангенциальное

заборное устройство;

б—центробежное разделительное устройство

с закруткой активной жидкостью: /—клапан

отбора жидкости от ТНА: 2—тангенциальный

подвод активной жидкости; 3—топливный бак;

4—тангенциальное заборное устройство; 5—

ТНА; 6—отсечной клапан; 7—двигатель

Риь. *.4. Капиллярные системы управления топливом в баке:

а—удержание части топлива; б—стабилизация основной массы топлива: /—нестабилизи-

рованное топливо; 2—удерживающий экран; 3—стабилизированное топливо; 4—заборник;

5—основная масса топлива; б—(Пристеночный экран;

в—схемы реализации капиллярных систем: /—«капиллярный зазор; 2—перфорированная

проставка; 3—наддув бака; 4—сетка -экран; 5—сетчатый стакан; 6—сетка-экран

Рис. 2.5. Устройство удержания топлива в

баках маршевой двигательной установки

космического корабля «Аполлон»:

1—центральный коллектор; 2—датчик

уровня; 3 — капиллярные перегородки с

отверстиями диа«метром 1,5 мм; 4 —

зонтичные экраны с отверстиями диаметром

0,5 мм; 5 — гаситель скорости потока; 6 —

заправка топлива и подвод газа наддува;

7 — подача топлива к двигателю; 8 —

перфорированный лист с отверстиями

диаметром 0,6 мм

24

тельной реактивной системы управления перед запуском

основного двигателя.

На рис. 2.6, б показаны схемы реализации сильфонных

накопительных устройств.

В США капиллярные элементы, использующие силы

поверхностного натяжения, применяются на беспилотных мишенях с

рис. 2.6. Накопительные устройства топливных

баков:

а—капиллярное наполнительное устройство:

/—перфорированный лист с отверстиями

диаметром 0,87 мм; 2—днище бака; 3—выходной

патрубок;

б—сильфонное накопительное устройство: 1—

магистральный кран; 2—кран накопителя; 3—

наддув бака; 4—топливный бак; 5—сильфон-

накопитель; 5—из накопителя

одноразовым включением двигателей (рис. 2.7). Во время

работы капиллярные элементы действуют подобно газовым

обратным клапанам. Элементы размещены у переднего и заднего днищ

топливного бака для того, чтобы обеспечить контакт с жид*

костью в период подъемов и спусков мишени. Перевернутые кол-

паки, установленные сверху капиллярных элементов, создают

топливные резервуары во время маневров, вызывающих отри-

25

/ /

/ 6

дательные ускорения. Капиллярные элементы изготовляются из

нержавеющей стальной проволочной сетки. Сетка имеет

гофрированную форму, чтобы увеличить площадь проточной части и,

следовательно, получить конструкцию с малыми потерями

давления. Удерживающая спо-

2 J собность смоченной сетки

достаточна для

предотвращения прорыва паров при

рабочих ускорениях среды.

Интересно отметить, что силы

поверхностного натяжения

также приводят к задержке

воды (которая может

попасть в бак в качестве

примеси) и не допускают ее

попадания на вход в двигатели.

Кроме устройств,

обеспечивающих разделение

жидкой и газовой сред и

расходных магистралей с

заборными устройствами, в состав

топливных систем

ракет-носителей и космических

аппаратов могут входить

подсистемы перелива топлива из

одной емкости в другую, демпфирования колебаний, подпитки

топливных баков из внебортовых емкостей и другие системы,

характеристики которых в данной книге не рассматриваются.

Рис. 2.7. Схема системы стабилизации

топлива в баках мишени МОМ-74А:

/—металлические колпаки, удерживающие

топливо при отрицательных ускорениях:

2^перегородка; 3 — топливный бак; 4—

дренаж бака: 5—магистраль подачи топ-

ли<ва к насосу; 6—капиллярные элементы

2.2. СИСТЕМА ЗАПРАВКИ

Структура системы заправки компонентами топлива и зарядки

газом определяется эксплуатационными требованиями к ракет-

но-коамическим комплексам.

Средства заправки должны обеспечивать хранение

компонентов топлива и газа в стационарных хранилищах или

передвижных емкостях, термостатирование и насыщение (рассыще-

ние) компонентов топлива газом, подачу компонентов топлива и

газа из хранилища в бши и баллоны ракеты-носителя и 1кюсми-

чекжого ашгарата с (Необходимыми расходами и давлениями,

наддув баков после кшжчания заправки до заданных давлений

храшшия и т. п.

Конструктивно система заправки тесно связана с топливной

системой и подразделяется на бортовую и наземную.

Ракетно-космические системы заправляются от

стационарных средств заправки, пневмогидравлическая система которых

иногда сложнее ПГС ракеты.

26

В настоящее время все большие требования предъявляются

к точности заправки, а следовательно, и к средствам,

определяющим точность заправми. Точность затравки ракег-ноюителей

и космических аигпаратов находится в (пределах 0,1—0,5% от за-

дравляамой дозы. Залравка может быть весовой и объемной.

Для весовой залрааки требуется нал'ичие сложных весов или

епецкальных загрузочных устройств, которые дают «такую

точность, так как (ракета «а стартовом устройстве жекггко связана

с наземными средствами 'болышим количествам электро-, пне©мо-

и гидрошммушгааций.

Обычно используют объемный способ заправки. В этом

случае необходимо точное измерение температуры компонентов

топлива для оценки количества заправляемого компонента,

которое в течение всего времени заправки может существенно

изменяться. При объемной заправке контроль заправляемой

объемной дозы осуществляют либо с помощью датчиков контроля

уровня, стационарно устанавливаемых в баках, либо

используют съемные системы контроля, например, радиационные, не

требующие контакта с контролируемой средой. Применение

съемных датчиков контроля уровня наиболее целесообразно,

так как они обладают рядом преимуществ перед остальными, а

именно:

— не входят в общую массу объекта;

— позволяют контролировать объем компонента при

заправке, сливе и повторной заправке, а также при регламентных

работах.

2.3. СИСТЕМА НАДДУВА ТОПЛИВНЫХ БАКОВ

Система наддува топливных баков обеспечивает

предпусковой наддув баков до давлений, необходимых для безаварийного

запуска двигателей, а также основной наддув баков в полете от

бортовых подсистем наддува. Система наддува взаимосвязана

со многими системами, улучшение ее характеристик оказывает

существенное влияние на повышение эффективности

двигательной установки и ракеты в целом.

Для наддува топливных баков перед пуском и в полете

обычно применяют газобаллонные, испарительные или

газогенераторные системы, использующие жидкие или твердые компоненты

топлива (рис. 2.8, 2.9, 2.10, 2.11).

Известны также системы наддува баков с газофицированны-

ми основными компонентами топлива. Такие системы

целесообразно применять на ракетах-носителях, использующих в

качестве основных компонентов криогенные топлива, например,

жидкий кислород+жидкий водород (рис. 2.12).

В стадии разработки находятся химические системы

наддува, «эснованные на впрыске реагирующего компонента в бак.

В газобаллонных системах наддува (см. рис. 2.8) рабочее

тело представляет собой газ (обычно воздух, азот или гелий),

27

Рис. 2.8. Газобаллонные системы наддува:

а—система наддува баков сжатым газом без подогрева:

/—разъем: 2—баллон с газом; 3—редуктор: 4—соленоидный клапан; 5—обратный клапан;

б—предохранительный кла<пан; 7—окислитель; Я—горючее; 9—к камере сгорания;

б—система наддува баков сжатым газом с подогревом:

/—разъем; 2—баллон с газом: 3—редуктор; 4—соленоидный клапан; 5—теплообменник;

?—обраташй клапан; 7-^редохранительный клапан; 8—окислитель; 9—горючее; /0—к

камере сгорания

Рис. 2.9. Схема управляющей двигательной

установки с использованием летучих

веществ для наддува баков:

/—топливный бак; 2—теплоизоляция бака;

3—электронагревательные элементы; 4—

вытеснительный сильфоя; 5—батарея

/—подача

газогенераторы

Рис. 2.10. Газогенераторная система наддува топливных баков:

окислителя в газогенераторы; 2-подача горючего в газогенераторы: 3, 10-

горы наддува; 4, 9—разделительные мембраны; 5—<5ак горючего; 6,

в—коллекторы яаддува; 7—бак окислителя

28

рис. 2.11. Система наддува баков от

газогенератора на твердом топливе:

/—газогенератор; 2—воспламенитель; 3—фильтр;

4—разрывная диафрагма; 5—калиброванный

жиклер; 6—предохранительный клапан; 7—обратный

клапан; 6—Фытеснительный мешок; 9—окислитель;

10— горючее; //—к камере сгорания

От дана

—— с кислородом

От дат

с водородом

выброс газоб

3ii борт

Турбонасосный

агрегат

Рис. 2.12. Схема системы наддува баков основными компонентами топлива (О2 и Н2):

1—двигатель; 2, 14, 23—насосы; 3, S—дренажный и предохранительный клапаны; 4, 5—

датчики давления в баке; 7, 22—теплообменники; 8, 16—обратные клапаны; 9.

19—клапаны регулирования расхода водорода; 10, 18—воспламенители; //, 17—клапаны

регулирования расхода кислорода; 12, 20-~камеры сгорания двухкомпонентного топлива; 13,

21—датчики температуры; 15, 24—турбина

29

который хранится в баллонах под высоким давлением, что

является серьезным источником ненадежности.

Известные системы наддува, использующие летучие

жидкости, работают следующим образом. В процессе перехода

летучего вещества из жидкого состояния в газообразное в

ограниченном объеме происходит повышение давления, которое может

быть использовано для вытеснения топлива из баков (см. рис.

2.9). В отличии от описанных систем такую систему

целесообразно применять в двигательных установках малой тяги.

Постоянное давление наддува в такой системе поддерживается путем

стабилизации температуры летучего вещества. В качестве

источников тепловой энергии для нагрева летучего вещества могут

использоваться электрические батареи, теплопоглотительные

системы и т. п. Теплонагреватели включаются по командам

сигнализаторов давления в топливном баке. Такие системы

применяются на управляющих двигательных установках. Для

вытеснения топлива из баков применяются герметичные сильфоны,

а в качестве летучего вещества используются аммиак, фреон

и т. д.

Преимуществом газогенераторной системы наддува (см. рис.

2.10) является возможность использования в качестве

источника газа жидких или твердых топлив, которые занимают мало

места и удобны в хранении. Рабочие характеристики газа

выбираются с учетом обеспечения максимальной эффективности

такой системы. Для наддува баков окислителя и горючего

необходимо две отдельные газогенераторные системы (во избежание

неконтролируемых реакций между компонентами топлива в

баках), что в конечном итоге приводит к усложнению

двигательной установки.

Наиболее компактным источником рабочего газа обычно

являются твердые топлива (см. рис. 2.11), у которых

температура продуктов сгорания лежит в пределах 1370—1470 К. В

течение многих лет для этих целей использовались топлива двух

типов — двухосновные с большим недостатком окислителя

(жидкие нитроэфиры) и смесевые топлива на основе нитрата

аммония. Жидкие нитроэфиры могут диффундировать к

границам заряда, уменьшая его прочность. Продукты сгорания этих

топлив имеют чрезмерно высокую температуру или содержат в

большом количестве твердые частицы углерода. С другой

стороны, составы на основе нитрата аммония имеют относительно

низкую плотность, гигроскопичны и сравнительно плохо

воспламеняются.

Если для наддува используется сжатый газ, то с целью

экономии в габаритах системы его удобно хранить при криогенной

температуре (см. рис. 2.12.). В ракетах, работающих на

криогенных компонентах топлива (Титан-1, Сатурн-1В, Сатурн-5) для

этой цели баллоны с сжатым газом помещают в тошшвные баки

и топливо играет роль теплопоглотителя.

30

В двигательной установке лунного экспедиционного корпуса

космического корабля «Аполлон», где используются высококи-

пящие компоненты топлива (четырехокись азота и аэрозин-50),

а для наддува применяется гелий, естественная среда с

криогенной температурой отсутствует, поэтому для нее разработана

специальная криогенная система, последующие испытания

которой показали ее высокую эффективность и надежность. Гелий,

применяемый для наддува топливных баков, хранится в

сферическом сосуде Дьюара с вакуумной рубашкой при

сверхкритическом давлении и криогенной температуре.

Можно получать газ наддува в процессе контролируемой

реакции, протекающей непосредственно в баках между одним

компонентом топлива и дополнительным компонентом (так

называемый химический наддув). Такая система наддува особенно

привлекательна для ракеты длительного хранения на

самовоспламеняющихся компонентах топлива и является предметом

интенсивных исследований [32, 33]. Дополнительный реагент

можно впрыскивать на свободную поверхность жидкости в баке

или в массу жидкости ниже ее поверхности. Установлено, что в

первом случае дополнительный реагент необходимо впрыскивать

в виде сплошной струи; при этом следует избегать дробления

струи в процессе впрыска и разбрызгивания при ее контакте со

свободной поверхностью жидкости в баке, поскольку

увеличение глубины проникновения струи в массу жидкости

способствует снижению температуры получаемого газа до приемлемого

уровня, а дробление и разбрызгивание может привести к

интенсивному горению капель. Горящие капли не должны попадать

на стенку бака. Лучше впрыск осуществлять подальше от

стенки и под большим углом для лучшего проникновения струи

D0^7^90°). При поверхностном впрыске требуется меньший

расход дополнительного реагента. Впрыск на свободную

поверхность обеспечивает большой удельный объем продуктов

реакции, меньшие засорение и меньшее повышение температуры

массы основного компонента топлива и более высокую температуру

газа. При экспериментальных исследованиях получали

температуру газа в подушке 9204-1070 К. Температура топлива через

15 с повышалась на 1 —1,5 К, при этом реакции в баке

протекали с соотношениями компонентов 0,14—0,42 (все данные

приведены для бака горючего, заправленного гидрозином). В

качестве реагента использовался пятифтористый хлор.

Опыты по наддуву окислителя не дали положительных

результатов, а привели к разрушению конструкций. Вследствие

комплексной природы явления точный расчет коэффициентов

соотношения компонентов топлива не представляется

возможным и является главной причиной ошибок при расчете

характеристик наддува. Данные по составу газов после химических ре*

акций, полученные экспериментально, отличаются на 10—15%

°т данных, рассчитанных известными методами теории химичес-

31

кого равновесия для соответствующих значений коэффициентов

соотношения компонентов топлива. Установлено, что такие

параметры, как характер распыла, расход реагента и давление,

влияют на колебания характеристик наддува. Основные

преимущества химического наддува: возможность точного

регулирования давления и приемлемый уровень температур стенок баков

и топлива, а также высокая эффективность.

Реагент хранится под давлением в небольшом баке и

периодически впрыскивается в главный топливный бак при помощи

клапана, которым управляет реле давления. Существенным

недостатком химического способа наддува является сложность

организации одинаковых условий впрыска топлива при

перемещении уровня в процессе выработки топлива из баков.

Экспериментально установлено, что такая система наддува

может регулировать давление в баке с точностью ±1% при

частоте впрыска от 2 до 5 Гц при начальном объеме газовой

подушки, составляющей 5% полного объема бака. Химический

наддув можно использовать при наддуве закольцованных

газовых подушек окислителя и горючего, однако в этом случае

требуются устройства для поддержания стабильности разных

величин давлений в каждом баке.

В настоящее время изучается возможность использования

химического наддува для криогенных и тиксотропных топлив, а

также для наддува баков высокого давления [32, 33].

2.4. ОПИСАНИЕ ПНЕВМОГИДРАВЛИЧЕСКИХ СИСТЕМ

РАКЕТ-НОСИТЕЛЕЙ И КОСМИЧЕСКИХ АППАРАТОВ

Как уже отмечалось выше, схема пневмогидравлической

системы существенно зависит от назначения изделия, условия

старта, длительности хранения в заправленном состоянии,

требуемой надежности и т. п.

На рисунках 2.13, 2.14 и 2.15 представлены схемы пневмо-

гидравлических систем маршевой, посадочной и взлетной

двигательных установок космического корабля «Аполлон» [31].

В качестве компонентов топлива используются: окислитель —

азотный тетраксид N2O4, горючее — смесь A:1 по массе)

безводного гидразина с несимметричным диметилгидразином.

Соотношение компонентов — 1:6.

В маршевой двигательной установке (см. рис. 2.13) гелий

для наддува баков хранится при температуре окружающей

среды в двух сферических баллонах высокого давления 7. Через

нормально закрытые электропневмоклапаны 8, блоки

регуляторов расхода 99 блок обратных клапанов 20 и теплообменники IS

гелий поступает в баки хранения топлива 6 и 10. Из баков

хранения топлива компоненты поступают в расходные баки 5 и 11,

32

а затем через теплообменники — в двигатель. Система

опорожнения баков (СОБ), в которую входят датчики, установленные

внутри баков 12 и 13, измеряет количество оставшихся в баках

компонентов топлива и определяет величину рассогласования.

Одновременность выработки компонентов из баков регулируется

Рис. 2.13. Схема пневмогидравлической системы подачи маршевой двигательной установки

космического корабля «Аполлон»:

/—предохранительный клапан с регулируемой прорывной мембраной в магистрали гелия;

2—быстроразъемное соединение дренажа окислителя; 3—быстроразъемнэе

соединение заправки и слива окислителя; 4—заборное устройство; 5—расходный бак

окислителя; 6—бак хранения окислителя; 7—баллоны с гелием; 8—электропневмо-

клапаны гелия; 9—блоки регуляторов расхода гелия; 10—бак хранения горючего;

//—расходный бак горючего; 12—точечный датчик уровня; 13—емкостной датчик

уровня; 14—успокоитель; 15—быстроразъемное соединение заправки гелия; /5—быстро-

разъемное соединение дренажа горючего; 17—быстроразъемное соединение заправки и

слива горючего; 18—теплообменник; 19—сильфэн; 20—обратные клапаны; 2/—дроссель

системы опорожнения баков; Р—датчик давления; Г—датчик температуры

дросселем СОБ. В расходных баках имеются заборные

устройства с внутренним и наружным сетчатыми экранами; они

предназначены для предотвращения попадания пузырей гелия в

топливные магистрали, особенно в период запуска двигателя,

когда возможны значительные колебания уровня компонентов.

Тяга двигательной установки — 97500 Н, давление в камере —

0,686 МПа, время работы ЖРДУ — 750 с [31].

Для наддува баков посадочной двигательной установки (см.

рис. 2.14) используется газообразный гелий, который хранится

в криогенном состоянии. Теплообменники горючее — гелий

2 3205 33

(поз. 12) и гелий —гелий (поз. И) служат для обеспечения

необходимых давлений и температур в баке гелия и в

магистралях наддува топливных баков. Топливо содержится в попарно

закольцованных баках. Датчики СОБ емкостного типа, такие же

как в маршевой двигательной установке; как и у маршевой

Рис 2 14 Схема пневмогидравлической системы посадочной двигательной установи кос

мического корабля с Аполлон»:

34

двигательной установки топливные клапаны двигателя

представляют блок шаровых клапанов в последовательно-параллельном

соединении. Тяга двигательной установки 47500—4750 Н,

давление в камере 0,76—0,76 МПа, время работы ЖРДУ — 910 с

[31].

Взлетная двигательная установка (см. рис. 2.15) имеет тягу

15800 Н, давление в камере 0,828 МПа, время работы 600 с.

Конструкция аналогична конструкции маршевой двигательной

Рис. 2.15. Схема пневмогидравлической системы взлетной двигательной установки космя*

ческого корабля «Аполлон»:

- » ~.ww-.^ реактивного управления; 2—к системе приводов; 3—настроечная шайба; #—

фильтр горючего; 5—бак горючего; б^блок редукторов; 7—управляющий электропневмо-

клапан; 8—баллон гелия; 9—пироклапан; 10—фильтр гелия; //—блок обратных

клапанов; /2—-пир оклад ал; 13—предохранительный клалан; /4~-41рорывная мембрана;

окислителя; 16—фильтр окислителя

2*

35

3f

Стапый воздух от (

наземного иомпрессора

36

Рис. 2.16. Схема пневмогидравлической системы двигательной установки ракеты V-2:

/—клапан подпитки жидким кислородом; 2—бачки с самовоспламеняющимися

компонентами топлива; 3, 4—пятиштуцерная разъемная колодка; 5,

18—сливные клапаны спирта; 6—форсуночная головка зажигательного устройства; 7—главный

спиртовой клапан; 8—теплообменник; 9—дренажный кислородный клапан; 10—главный

кислородный клапан; //, 14—насосы; 12—«лапан заправки жидким кислородом:

13—турбина; 15, 16—обратные клапаны; 17—датчик уровня жидкого кислорода; 19—клапан

заполнения спиртовой магистрали; 20—заправочный патрубок спиртового бака;

21—электродатчик уровня спирта; 22—трехбаллонная батарея; 23—электропневмоклапан;

24—клапан наддува спиртового бака скоростным напором атмосферного воздуха; 25,

27—управляющие электропневмоклапаиы системы наддува и заполнения спиртового бака; 26—

заборник для наддува спиртового бака; 28—дроссель; 29—семибаллоиная батарея; 30—

ручной запорный вентиль; 31—манометр: 32—редуктор ПГГ; 33—клапан настройки

редуктора; 34—вентиль сброса давления; 35—блокирующий манометр; 35—главный клапан

ПГГ; 37, 38—обратные клапаны перманганата и перекиси; 39—управляющий

электропневмоклапан; 40—дренажный клапан бака перекиси; 41, 43—дренажные патрубки; 42—

дренажный клапан бачка перманганата натрия; 44—реле давления в системе подачи

перманганата натрия; 45—заправочный патрубок бачка перманганата натрия;

46—заправочный патрубок бака перекиси; 47—электропневмоклапан управления главной

ступенью; 4в—клапан конечной ступени; 49—клапан главной ступени; 50—парогазогенера-

тор (реактор); 51—электропневмоклаланы управления главными клапанами

компонентов; 52—электропневмоклапан пневмощитка; 53—-блокирующие реле; 54—реле наддува

бака жидкого кислорода; 55—электропневмоклапан; 56—главный клапан пневмощитка; 57—

клапан настройки редуктора; 55—клапан наддува бачков системы зажигания; 59—элект-

ролневмэклапан управляющий

установки. Гелий хранится при температуре окружающей среды.

Редукторы и обратные клапаны — в

последовательно-параллельном соединении. Датчики СОБ отсутствуют. Вместо них в

баках установлены датчики остатков топлива, которые выдают

сигнал за 10 с до полной выработки.

В качестве примера на рис. 2.16 представлена схема

пневмогидравлической системы ЖРДУ ракеты-носителя V-2. Наддув

бортовых баллонов и спиртового бака производится от

наземного компрессора через пневмощиток. Жидкий кислород и спирт

подаются в камеру сгорания с помощью турбонасосного

агрегата 11, 13 и 14у раскрутка которого осуществляется с помощью

парогазогенератора 50, работающего на перекиси водорода и

перманганате натрия. Схемой предусмотрен наддув спиртового

бака в полете скоростным напором через заборник 26.

Стратегической ракетой-носителем США является «Титан-3».

Рабочими компонентами двигательных установок ракеты

являются азотный тетроксид N2O4 и аэрозин-50.

Основные характеристики двигательных установок ракеты-

носителя «Титан-3» приведены в табл. 2.2.

Таблица 2.2

Параметры двигательной

установки

Количество камер

сгорания

Тяга, мН

Соотношение

компонентов топлива

Время работы, с

Давление в камере,

Первый

ракетный блок

2

0,955X2

1,93

165

5,3

Второй

ракетный блок

1

0,44

1,8

220

5,64

Третий

ракетный блок

2

0,35X2

2,0

500

0,7

37

Двигательная установка первой ступени (рис. 2.17) состоит

из двух автономных ЖРД с турбонасосной (ТНА) системой

подачи топлива. Газогенератор работает на компонентах топлива,

подаваемых в ТНА. Отбор компонентов топлива для этой цели

производится из магистралей за клапанами подачи топлива в

камеру сгорания. Для наддува бака с N2O4 используются пары,

разьемод

Рис. 2.17. Пневмогидравлическая схема двигательной установки первой ступени ракеты

«Титан III»:

/—испаритель; 2—газогенератор; 3—клапан горючего газогенератора; 4—клапан

окислителя газогенератора; 5—датчик числа оборотов турбины: 6—пиростартер;

7—теплообменник для охлаждения продуктов сгорания; 8—теплообменник для смазочного масла; 9—

резервуар и насос для смазочного масла; 10—клапан окислителя; //—клапан горючего;

12—сервопривод; 13—управляющий клапан; 14—забортный слив; /5—реле давления

получаемые путем нагрева в испарителе части окислителя,

отобранного за насосом. Наддув бака с горючим осуществляется

выхлопными газами турбины после их охлаждения в

теплообменнике. Запуск турбины производится при помощи пиростарте-

ра, рассчитанного на горение «1 с (до выхода ТНА на

номинальный режим). На стартовом режиме клапаны подачи

компонентов топлива в камеру сгорания ЖРД открываются при

повышении давления горючего в магистрали за насосом. Это

обеспечивается путем закрытия управляющих клапанов под

давлением горючего и срабатывания привода топливных клапанов.

Заданный уровень тяги ДУ поддерживается постоянным с по-