Text

ERHARD BREPOHL

THEORIE

UND PRAXIS

DES GOLDSCHMIEDS

VFB FACHBUCHVERLAG

LEIPZIG

1962

э. БРЕПОЛЬ

ТЕОРИЯ

И ПРАКТИКА

ЮВЕЛИРНОГО

ДЕЛА

Издание четвертое, стереотипное

Перевод с немецкого

В. П. КУЗНЕЦОВА

Под редакцией

кавд. техн, наук Л. А. Гутова

и Г. Т. Оболдуева

ЛЕНИНГРАД

«МАШИНОСТРОЕНИЕ*

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1983

ББК 85.12

Б87

УДК 671.1 4- 739.2

Рецензент ВНИИювелирпром

Бреполь Э.

Теория и практика ювелирного дела: Пер. с нем./Под ред..

Л. А. Гутова и Г. Т. Оболдуева.—4-е нзд., стереотипи.—

Л.: Машиностроение, Ленннгр. отд-ние, 1982.—384 с. нл.

В пер.: 1 р до к.

^11ЛГлУХ,' ТЬ'Ва'’ широки КРУГ ........связанных е иработкоЯ сплавов

• гатнвных » Л’°И|ЫК мгтвллоп м с Г,Р°1- • производств" ювелирных и де

Книга п-. азначе! для инженерно-технических работники», спеивалимм

! * ™ •°**лнрного производства и декоративно-прикладного искус

' ' ’ ина также mox.lt быть полезна учащимся профессионально-технически

училищ соответствующих специальностей

.. 3106000000—808

Ь 038(01)—82 бГ< о6ъявл’

ББК 85.12

6П5.8

© Перевод на русский язык, «Машиностроение», 1973 г.

© Перевод на русский язык, «Машиностроение», 1982 г»

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Изготовление ювелирных изделий — одно из древнейших ре-

месел в многовековой истории человечества. С незапамятных вре-

мен ювелирные изделия из золота, серебра и драгоценных камней

являлись мерилом богатства и власти господствующих классов,

символом эксплуатации и угнетения.

В странах социализма функция ювелирных украшении изме-

нилась коренным образом: они уже не являются достоянием экс-

плуататорских классов, а в качестве подлинных произведений

искусства ювелиров служат украшениями для широких слоев

трудящихся.

В связи с ростом благосостояния народа потребность в высоко-

художественных ювелирных изделиях возрастает нз года в год,

расширяется их производство, а для этого необходимо, чтобы все

ювелиры хорошо овладели теорией и практикой изготовления юве-

лирных изделий.

Книга Э. Бреполя «Теория и практика ювелирного дела» яв-

ляется одним из весьма немногочисленных и наиболее ценным

источником информации по производству ювелирных изделий.

Книга состоит из трех частей.

В первой части рассмотрены физические, химические и техно-

логические свойства металлов и сплавов, применяемых при изго-

товлении ювелирных изделий, а также диаграммы состояния двой-

ных и тройных сплавов драгоценных металлов. Вышеперечислен-

ные данные очень важны для понимания поведения металлов,

сплавов и химических веществ в процессе изготовления юве-

лирных изделий и совершенствования технологии их пром*

еодства.

6

Во второй части подробно изложены стадии технологического

процесса изготовления ювелирных изделий- взвешивание, пробир-

ный и химический анализы, плавка, литье обработка давлением,

термообработка, обработка резанием, чеканка, травление, пайка,

шлифование, полирование, чериенне, серебрение, золочение, роди-

роваиие и эмалирование.

В третьей части даны описания конструкций и способов про-

изводства оправ для драгоценных камней различных типов, ме-

тоды закрепки и раскрепки камней, конструкции и способы изго-

товления подвижных шарнирных замковых и других соединений.

При переводе книги были устранены отдельные опечатки и не-

точности, некоторые обозначения и термины заменены общепри-

нятыми в отечественной литературе. По тексту к терминам, сохра-

нившим немецкую транскрипцию, даны достаточно подробные

объяснения

В целом материал книги изложен простым языком, достаточно

подробно и доступно для широкого круга читателей, работаю-

щих в области ювелирного производства.

«//. Г углов

Г. Оболдуев

ПРЕДИСЛОВИЕ К НЕМЕЦКОМУ ИЗДАНИЮ

Теоретики и практики, работающие в ювелирной промышлен-

ности, знают отрицательное влияние на их работу отсутствия

всеобъемлющего учебника для ювелиров. Это и послужило пово-

дом к написанию данной книги «Теория и практика ювелирного

дела». Усилия автора были направлены на то, чтобы по возмож-

ности тесно связать научные познания с практическим опытом,

причем не так, как это часто бывает в других аналогичных изда-

ниях, где практической части лишь предшествует теоретическое

введение, но возвращаясь в каждом разделе рукописи к важней-

шим положениям теории, связывая их с задачами практики. Без

желания недооценки большого значения сведений о придании

формы, автор сознательно обходит вопросы эстетики и сосредота-

чивает основное внимание на иаучно-технических проблемах.

По мнению автора, единство теории и практики в настоящее

время совершенно необходимо, так как от ювелиров высокой ква-

лификации требуется овладение как теоретическими знаниями,

так и практическими навыками в изготовлении ювелирных из-

делий.

При этом следует помнить о хороших традициях, присущих

кустарям-ювелирам и той или иной ювелирной фабрике, тщательно

сохраняя и оберегая их.

Книга предназначена для инженерно-технических работни-

ков, учащихся специальных учебных заведений, молодых квали-

фицированных рабочих, мастеров, а также может быть использо-

вана в качестве руководящего материала для студентов вузов.

Прн строжайшем соблюдении принципа научности автор стре-

мился максимально просто и доходчиво изложить основы теории.

7

чтобы облегчить понимание материала практикам, не имеющим до-

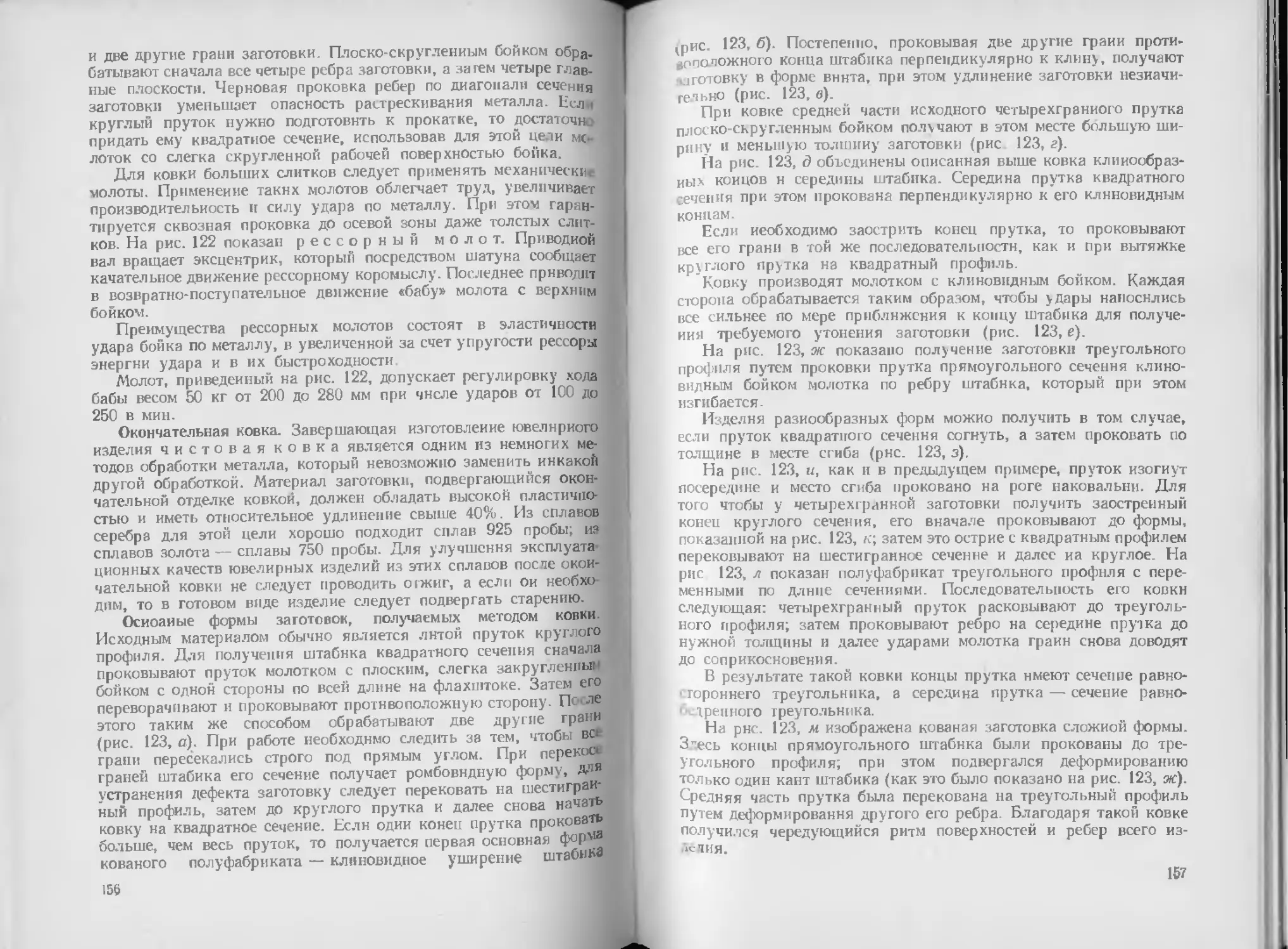

статочно хорошей теоретическом подготовки.

Автор сердечно благодарит все народные предприятия и ма-

стеров-ювелиров, оказавших ему поддержку и содействие при со-

ставлении этого труда. Автор выражает также глубокую призна-

тельность коллективам Фрейбергского свинцового комбината,

Специализированного предприятия по обработке сплавов серебра

н золота в Хальсбрюке Особую благодарность автор приносит

господину доктору Шлегелю, госпоже Ирене Ленк, господину

В. Штоллю и господину Гюнтеру Шлотту за добросовестный про*

смотр рукописи книги и ценные советы по ней. Автор будет при-

знателен за критические замечания, высказанные в адрес данного

издания.

Ленпцнг, 1961 г. э- Брепиль

ЧАСТЬ ПЕРВАЯ

МАТЕРИАЛЫ

РАЗДЕЛ ПЕРВЫЙ

МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

ГЛАВА I

ЧИСТЫЕ МЕТАЛЛЫ И СПЛАВЫ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ

1. ОБЩИЙ ОБЗОР СВОЙСТВ МЕТАЛЛОВ

Детальное изучение свойств и характеристик материалов,

с которыми должен работать ювелир, необходимо для правильной

и качественной их обработки. Только тот, кто всесторонне изучил

и познал свойства и особенности применяемых материалов, будет

в состоянии придать нм правильную форму и красивый внешний

вид в готовых украшениях

В производстве ювелирных изделий необходимо в первую оче-

редь учитывать физические свойства металлов и сплавов, плот-

ность, температуру плавления, тепловое расширение, теплопро-

водность, отражательную способность. Знание этих свойств поз-

воляет правильно выбрать термические режимы литья, ковки,

прокатки, пайкн и других видов горячей обработки металлов.

Важное значение при различных методах изготовления метал-

лических деталей ювелирных украшений, оправ драгоценных кам-

ней, столовых приборов и посуды из сплавов благородных металлов

имеют их основные механические свойства. К ним относятся:

прочность, твердость, упругость, пластичность. Эти же свойства

имеют первостепенное значение и при использовании ювелирных

изделий в качестве украшений и предметов домашнего обихода.

Учи'ывая эксплуатационные требования, предъявляемые к долго-

вечности этих изделий, ювелир может на основе детального зна-

ния механических свойств сплавов различной пробы обоснованно

подойти к выбору наиболее рациональной в данном случае марки

сплава.

Не меньшую роль в технологии производства и в процессе по-

требления ювелирных изделий играют химические свойства как

чистых металлов, так и их сплавов: стойкость к воздействию

9

внешней среды — кислот, щелочей, газов, пресной н морской

воды, оказывающих большее или меньшее агрессивное действие

на металл колец, браслетов, кулонов, цепочек и других ювелир-

ных украшений.

И, наконец, особое место в характеристиках материалов зани-

мают технологические свойства. К и им относятся: жидкотеку-

честь, ликвация и усадка металлов при литье, ковкость, сваривае-

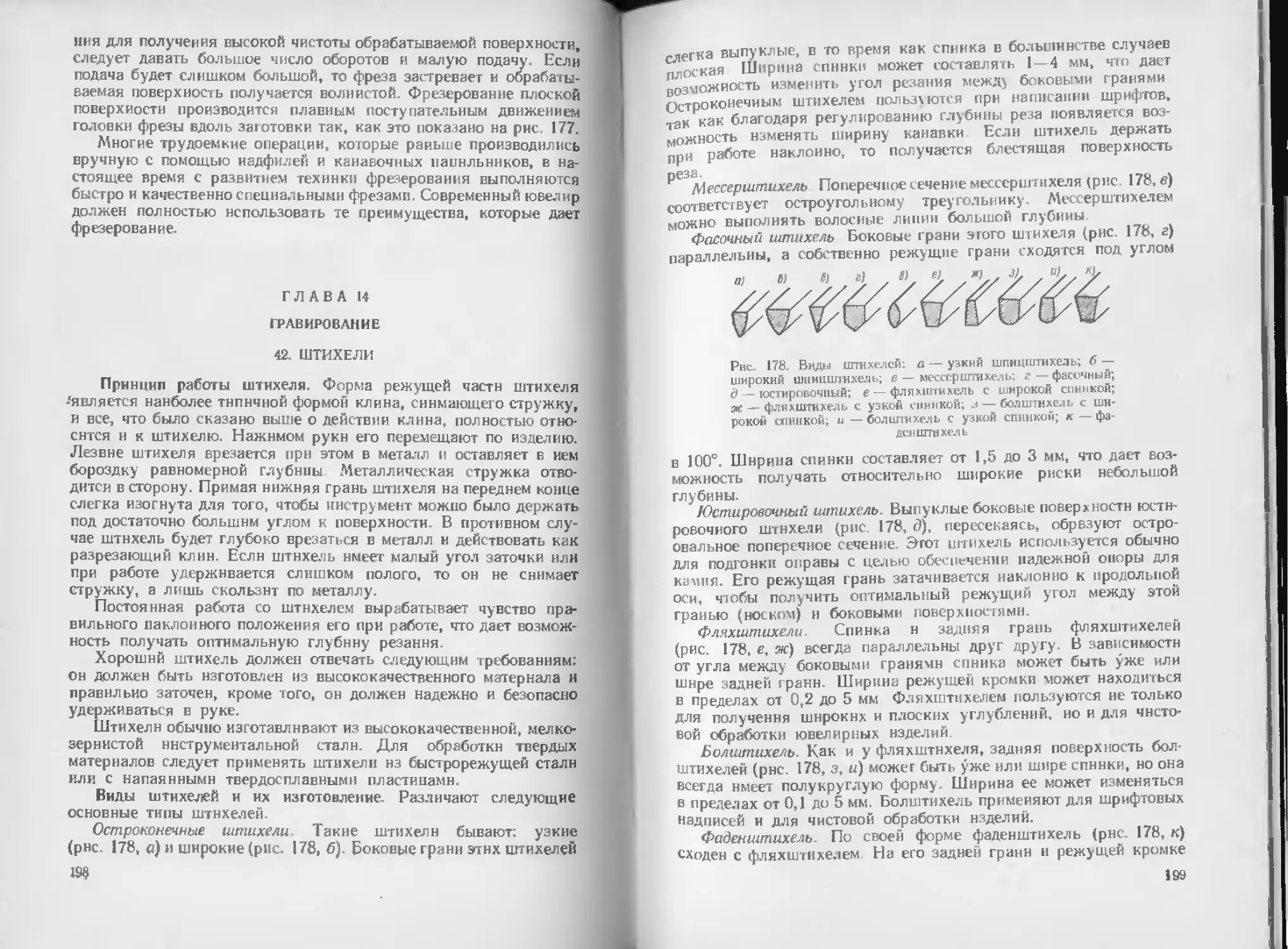

мость и обрабатываемость резанием. Знание этих свойств особенно

важно при выборе методов и режимов обработки ювелирных из-

делий.

Ознакомление с металлическими материалами начинается с изу-

чения их физико-химических свойств и основных положений метал-

ловедения науки о металлах, знание которых поможет устано-

вить, какие многосторонние практические выводы вытекают из

этой науки. При этом станет ясным, что многие дефекты, возникаю-

щие при обработке металлов иа практике нз-за недопонимания их

внутреннего строения и свойств, могут быть легко предупре-

ждены.

Золото. Химический элемент, символ Au, имеет порядковый

номер 79, атомный вес 197,0, основную валентность III, плот-

ность 19,3 г/см3, температуру плавления 1063° С, температуру

кипения 2970° С, твердость по Бринелю в отожженном состоянии

18—20 кгс/мм2.

Золото — металл красивого желтого цвета, тонколистовое

(сусальное) золото имеет зеленоватый оттенок. Золото с трудом

образует химические соединения, оно химически устойчиво на

воздухе, в воде и в кислотах, за исключением царской водки

(см. стр. 62) (в последней золото растворяется с образованием

золотохлористоводородной кислоты Н lAuCljl). Оно взаимодей-

ствует также со свободными ионами хлора, цианидами калия и

натрия, бромом и некоторыми другими химикатами, не имеющими

применения в производстве ювелирных изделий.

Золото имеет высокую отражательную способность н хорошо

полируется; оно обладает высокой пластичностью и прокаты-

вается в листы толщиной до 0,0001 мм. Тепло- и электропровод-

ность золота ниже, чем у меди. Удельная теплоемкость его сравни-

тельно невелика. Из-за невысокой твердости и прочности золото

используют в ювелирном деле в виде сплавов с другими металлами

и в очень редких случаях в чистом виде.

Серебро. Химический элемент, символ Ag, имеет порядковый

иомер 47, атомный вес 107,88, валентность I, 11, плотность

10,5 г/см8, температуру плавления 960,5° С, кипения 2210° С,

твердость по Бринелю в отожженном состоянии 25 кге'мм2.

Серебро — металл белого цвета, практически не изменяю-

щийся под действием кислорода воздуха при комнатной темпера-

туре, однако нз-за наличия в воздухе сероводорода со временем

покрывается темным налетом сульфида серебра Ag2S. Серебро

устойчиво в воде, но растворяется в азотной и горячей концентри-

Ю

рованной серной кислоте. С царской водкой оно образует нерас-

творимый хлорид серебра AgCl Как и золото, серебро взаимодей-

ствует го щелочными растворами цианидов.

Серебро хорошо полируется, имеет высокую отражательную

способность; оно обладает хорошей ковкостью и самой высокой

из всех металлов тепло и электропроводностью Чтобы повысить

твердость и прочность серебра, его используют в сплавах с ^дру-

гими металлами При изготовлении ювелирных украшений се-

ребро в чистом виде применяют сравнительно редко.

Платина. Химический элемент, символ Pt, имеет порядковый

номер 78, атомный вес 195,23, валентность II, IV, плотность

21,45 г/см8, температуру плавления 1773,5° С, температуру кипе-

ния 4410° С, твердость по Брннелю в отожженном состоянии

окало 50 кгс/мм*.

Металл имеет бело-серую окраску, схожую по цвету со сталью,

и практически не растворим ни в воде, ни в кислотах, за исключе-

нием горячей царской водки, при взаимодействии с которой об-

разуется платинохлористоводороднаи кислота H2[PtCl2l. Пла-

тина весьма пластична, хорошо полируется и обладает большой

отражательной способностью- Наряду с палладием и иридием она

имеет очень низкую тепло- и электропроводность, низкую удель-

ную теплоемкость и с трудом вступает в химические соединении.

Платина в чистом виде очень мягка, поэтому ее легируют ири-

дием, родием и другими металлами. Для изготовления ювелирных

изделий в сплав, кроме этих компонентов, добавляют еще и медь.

Металлы платиновой группы (иридий, палла-

дий, родни) в химическом отношении настолько схожи с платиной,

что разделение их затруднительно.

Иридий. Химический элемент, символ 1г, имеет порядковый

номер 77, атомный вес 193,1, основную валентность III, плотность

22,5 г/см3, температуру плавления 2454° С, температуру кипения

5300° С, твердость по Бринелю в отожженном состоянии

172 кг с/мм2. Из-за большой твердости и высокой температуры плав-

ления иридий с трудом поддается обработке. Относительное удли-

нение при растяжении составляет лишь 2%. При высоких темпера-

турах металл можно обрабатывать давлением. При небольшой

добавке иридия к платине значительно повышается ее твер-

дость.

Палладий. Химический элемент, символ Pel, имеет порядковый

номер 46, атомный вес 106,4, основную валентность II, плотность

12,0 г/см3, температуру плавления 1554,5° С, температуру кипе-

ния 4000° С, твердость по Бринелю в отожженном состоянии

52 кге/мм2.

Палладий имеет более светлую окраску, чем платина, он хими-

чески устойчив на воздухе и в воде, растворяется в горячей, слегка

разбавленной азотной кислоте с образованием нитрата палладия

Pd (NO3)2. При температурах от 400 до 850° С палладий покры-

вается светло-фиолетовым окисным слоем, который исчезает при

11

более высоких температурах. Благодаря хорошей обрабатывае-

мости, низкой температуре плавления и относительной дешевизне,

он чаще фугих металлов платиновой группы используется в юве-

лирных изделиях. Как легирующий металл палладии улучшает

свойства платины, осветляет ее окраску, а также способствует

отбеливанию сплава при получении так называемого белого

золота

Родий. Химический элемент, символ Rh, имеет порядковый

номер 45, атомный вес 102,91, основную валентность Ill, плот-

ность 12,4 г/см3, температуру плавления 1966° С, температуру

кипения 4500° С, твердость по Бринелю 101 кгс/мм*.

По цвету родий сходен с платиной, не вступает во взаимодей-

ствие с кипящими кислотами и смесями кислот, но растворяется

в щелочных растворах цианидов; абсолютно не окисляется иа

воздухе и в воде, хорошо поддается горячей обработке дав-

лением.

Ртуть Химический элемент, символ Hg, имеет порядковый

номер 80, атомный вес 200,61, валентность 1, II, плотность

13,55 г/см3, температуру плавления 38,83° С, температуру ки-

пения 356,95° С.

Ртуть — металл светло-серебрнстого цвета, находящийся

в жидком состоянии при нормальной температуре, стойкий на

воздухе и обладающий сильным блеском При нагревании металла

образуется окись ртути, диссоциирующая при температуре свыше

400° С. Так как ртуть прн комнатной температуре выделяет ядо-

витые пары, то хранить ее необходимо только в закрытых емко-

стях. Ртуть взаимодействует со слабо разбавленной азотной кисло-

той с образованием нитрата HgNOs и с концентрированной серной

кислотой с образованием сульфата Hg2SO4. С соляной кислотой

ртуть не взаимодействует. Для повышения температуры плавле-

ния в нее добавляют золото, серебро н другие металлы. Получен-

ные таким образом амальгамы при комнатной температуре тверды.

Ювелиры используют ртуть для получения золотой и серебряной

амальгам при горячем золочении и серебрении.

Медь. Химический элемент, символ Си, имеет порядковый

номер 29, атомный вес 63,54, основную валентность II, плотность

8,9 г/см3, температуру плавления 1083° С, температуру кипения

2600° С, твердость по Бринелю в отожженном состоянии

35 кгс/мм2.

Медь — единственный металл, имеющий красноватый цвет.

На воздухе, в присутствии углекислого газа, она покрывается

пленкой зеленого цвета (патиной), гидроокисным карбонатом

меди CuCOs-Cu(OH)2. Прн нагреве на поверхности металла обра-

зуется черный налет окиси меди СиО. Медь растворяется: в азот-

ной кисло ге, образуя нитрат Cu(NO3)2; в серной кислоте, образуя

сульфат CuSO4; в разбавленной соляной кислоте, образуя хлорид

меди СиС1а, а при взаимодействии ее с уксусной кислотой обра-

Ч1ется основной ацетат меди — ядовитая ярь-медянка.

12

изготовлении

исполь vctch

Медь прекрасно обрабатывается давлением н обладает хоро-

шим блеском и высокой полируемостью, однако блеск е. довольно

быстро исчезает. Медь- лучший проводник тепла и электри-

l. кого тока после серебр.» и им -»»т очень высокую удельную те-

плоемкость Чистая медь редко применяется для

украшений, но иногда находит применение при

шаблонов и опытных образцов изделий. Медь часто

и как присадочный материал

Чатунь Технические сплавы меди с цинком желтого цвета,

содержащие свыше 50% Си, называются латунями Сложные леги-

рованные латуни содержат кроме цинка и другие элементы —

свинец, олоы», алюминий, марганец, никель В ювелирном деле

латуни, обладающие высокой пластичностью, используют прн

изготовлении посуды и украшений. .Латунь, содержащая 10%

цинка, известна под названием «томпак». Она имеет желтоватый

цвет и по свойствам близка к меди «Томпак» используют для из-

готовления ювелирных изделий с последующим нанесением на

них защитных покрытий.

Бронза. В ювелирной промышленности используются оловян-

ные бронзы (сплавы системы медь—олово) благодаря их высоким

литейным свойствам (жидкотекучести, малой усадке), а также

прочности, стойкости против коррозии и красивому желтоватому

цвету. Наибольшее распространение имеют сплавы меди с содер-

жанием 5—10% олова Сплав с 5% олова называется монетной

или медальной бронзой, сплав с 10% олова — пушечной бронзой

(из него раньше отливались пушки).

Нейзильбер Сплав на основе меди, содержащий 13,5—16,5%

никеля и 18—20% цинка Сплав имеет высокие твердость, упру-

гость и хорошую коррозионную стойкость В ювелирном деле ис-

пользуется для изготовления игл, булавок, пружин и посереб-

ренных столовых приборов.

Цинк. Химический элемент, символ Zn, имеет порядковый

номер 30, атомный вес 65,38, валентность II, плотность 7,13 г/см3,

температуру плавления 419,46° С, температуру кипения 906° С,

твердость по Бринелю 30—35 кгс/мм2

Цинк — мег алл голубовато-белого цвета, медленно покрываю-

щийся на воздухе плотным серым защитным слоем, состоящим

из карбоната цинка ZnCO3 н окиси цинка ZnO, вследствие чего

блеск металла исчезает При нагреве на воздухе цинк, сгорая,

превращается в белый порошок — окись циика ZnO, светящийся

в темноте зеленоватым светом При комнатной температуре он

довольно хрупок; при температурах 110—150° С хорошо поддается

обработке давлением, а прн температуре выше 200° С становится

настолько хрупким, что его можно распылять Цинк хорошо

растворяется в разбавленных кислотах. Он используется в каче

стве присадки в сплавах благородных металлов.

Кадмий. Химический элемент, символ Cd, имеет порядковый

номер 48, атомный вес 112,41, валентность II, плотность 8,65 г/см3,

13

температуру плавления 320,9° С, температуру кипения 765° С,

твердость по Бринелю 16 кгс/мм2.

Кадмий — металл белого цвета, по своим свойствам сходный

с цинком На воздухе покрывается защитной окисной пленкой

серого цвета, поэтому полированная блестящая поверхность его

быстро тускнеет. Сгорая, кадмий превращается в порошок корич-

невого цвета — окись кадмия CdO. Пластичность металла хорошая.

Добавка кадмия снижает температуру плавления твердых при-

поев, при введении его в сплавы серебро—медь их пластичность

повышается.

Олово. Химический элемент, символ Sn, имеет порядковый

номер 50, атомный вес 118,7, валентность II, IV, плотность

7,298 г/см3, температуру плавления 213,9° С, температуру кипе-

ния 2362° С, твердость по Бринелю 5 кгс/мм2.

Олово имеет серебристо-белый цвет и обладает хорошей пла-

стичностью, на воздухе постепенно покрывается защитным окис-

ным слоем. При сгорании образуется белый порошок — окись

олова SnO2, используемый в качестве полирующего средства.

При температуре ниже 13,5° С происходит аллотропическое пре-

вращение Sne — Sn<t, в результате чего металл превращается

в серый порошок («оловянная чума»). Растворяясь в соляной кис-

лоте, олово образует хлорид SnCl2, при взаимодействии его с кон-

центрированной азотной кислотой образуется оловянная кислота

H2SnOa — серый порошок, растворимый в разведенной азотной

кислоте. Олово является важнейшим составным компонентом

мягких легкоплавких припоев.

Свинец. Химический элемент, символ РЬ, имеет порядковый

номер 82, атомный вес 207,21, основную валентность II, плот-

ность 11,34 г/см3, температуру плавления 327,4° С, температуру

кипения 1740° С, твердость по Бринелю 4 кгс/мм2.

Свинец имеет голубовато-белую окраску, на воздухе покры-

вается тускло-серым налетом окнси свинца РЬО. В воде на его

поверхности образуется толстый слой, состоящий из карбоната

свинца РЬСО3 и сульфата свинца PbSO4r который защищает ме-

талл от дальнейшей коррозии. Окисный слой свинца стоек также

в серной и соляной кислотах. Свинец растворяется только в азот-

ной кислоте с образованием нитрата Pb(NO3)fi, а также вступает

в реакцию со слабой уксусной кислотой. Свинец — мягкий и

высокопластичнын металл. Пары свинца и его сплавов ядовиты

и могут привести к параличу дыхательных путей. Ювелиры исполь-

зуют свинец для купелирования и как присадку для получения

мягких припоев

Железо. Химический элемент, символ Fe, имеет порядковый

номер 26, атомный вес 55,85, валентность II, III, плотность

7,87 г/см®, температуру плавления 1539° С, температуру кипения

2740° С, твердость по Брииелю 60 кгс'мм*.

Железо имеет голубовато-белый цвет и на сухом воздухе до-

вольно устойчиво. Однако нз-за наличия во влажном воздухе паров

14

воды и кислорода железо покрывается коричневым слоем ржав-

чины, состоящим из водосодержащего окисла железа Fe(OH)s X

X 2FeaO3.

Вследствие пористой структуры этого слоя процесс коррозии

продолжается до тех пор, пока весь металл не превратится в ржав-

чину Коррозия происходит и в воде, содержащей кислород. При

нагреве металла на воздухе свыше 650° С образуется хрупкий чер-

ный слой окиси железа, так называемой окалины Fe3O4. Железо

растворяется в соляной кислоте до хлорида FeCl2; в концентри-

рованной серной и азотной кислотах оно покрывается защит-

ным слоем, который предохраняет его от дальнейшего разъ-

едания.

Вследствие высокой температуры плавления и легкой окисляе-

мости железо редко используется в ювелирном деле

Чугун. Сплавы железа с углеродом, содержащие свыше 2% С,

а также примеси кремния, марганца, фосфора и серы относятся

к чугунам. Чугун является продуктом доменного металлургиче-

ского процесса. Во время плавки восстановленное нз руды же-

лезо насыщается углеродом и другими примесями, сопутствую-

щими руде, топливу и флюсам, что отражается на его свойствах.

При содержании в чугуне от 3,0 до 5,0% углерода повышается его

твердость и прочность, но уменьшается пластичность и снижается

температура плавления; повышение содержания кремния от 0,3

до 2,5% благоприятствует графитизации н улучшению литейных

свойств чугуна; присутствие 0,5—6% марганца способствует

образованию карбида железа, повышению твердости и прочности

чугуна; примесь 0,08—2,2% фосфора делает его жидкотекучим,

твердым и хрупким, а вредная примесь 0,03—0,12% серы способ-

ствует ухудшению жидкотекучести чугуна и появлению красно-

ломкости.

Серый чугун, в котором углерод выделяется в виде пластинча-

тых включений графита, получают при медленном охлаждении.

Этому процессу способствует наличие кремния. Поверхность

излома выглядит мелкозернистой и имеет серый цвет. Серый

чугун мягок и хрупок, он является исходным продуктом для

получения чугунного литья.

Если углерод в чугуне находится в связанном состоянии в виде

карбида железа Fe3C, то такой чугун называется белым. Поверх-

ность излома белого чугуна блестящая, белого цвета. Белый

чугун тверд и хрупок, он является исходным продуктом для полу-

чения стали.

Сталь. Углеродистая сталь содержит железо, углерод и со-

путствующие примеси, но в меньших количествах, чем чугун.

С увеличением содержания углерода повышаются твердость, проч-

ность, сопротивление деформации и уменьшаются пластичность,

свариваемость, вязкость, ухудшаются литейные свойства.

Строительные н конструкционные ма-

лоуглеродистые стали содержат от 0.05 до 0,25%

15

углерода, они хорошо куются, штампуются и свариваются. Изде-

лия из этих сталей обычно ие подвергаются закалке. Конструк-

ционные (машиноподелочные) стали, содержащие от 0,25 до 0,7%

углерода, обладают высоком прочностью и поддаются закалке,

так же, как и инструментальные углеродистые стали, содержащие

от 0,7 до 1,5% углерода.

Легированная сталь содержит железо, углерод,

сопутствующие примеси и те или иные легирующие элементы:

Сг, Ni, Si, Мп, W, Ti н др. При содержании в ней от 0,5 до 3%

кремния повышаются прочность, твердость, упругость и умень-

шается пластичность стали. Присутствие от 0,8 до 14% марганца

повышает прокалнваемость, вязкость и износостойкость, но умень-

шает упругость стали; наличие от 0,2 до 30% хрома повышает

твердость, прочность, жаропрочность и коррозионную стойкость

стали, ио ухудшает ее обрабатываемость резанием; при добавле-

нии от 0,2 до 10% молибдена повышаются прочность и коррозион-

ная стойкость, ио уменьшаются упругие свойства и ковкость

стали, а также ухудшается ее пластичность, прибавление от

0,25 до 36% никеля повышает вязкость металла; наличие 0,05—

4% ванадия повышает прочность стали, ударную вязкость н стой-

кость к динамическим нагрузкам; присадка 0,5—25% вольфрама

повышает твердость, вязкость н усилия, затрачиваемые на резание

металла.

2. ФИЗИЧЕСКИЕ СВОЙСТВА

Твердость по Бринелю. Среди физических свойств металлов

твердость и результативные данные испытания на растяжение

(предел прочности, относительное удлинение и др.) являются са-

мыми важными для практиков. К сожалению, многие ювелиры

не принимают во внимание ценность исследования этих характе-

ристик металлов и сплавов, зачастую полагаясь на свой опыт и

чутье Однако эти характеристики являются основными при вы-

боре материалов для работы.

Твердостью называют свойство материала оказы-

вать сопротивление внедрению другого, более твердого тела.

При определении твердости по методу Брииеля закаленный сталь-

ной шарик диаметром D вдавливается силой Р в испытуемый

образец. При эгом образуется отпечаток в виде сферической лунки,

диаметр которой измеряется.

Твердость по Бринелю определяется нз следующего соотно-

шения:

Диаметр вчавливаемого шарика выбирают в зависимости от твер-

дости и толщины испытуемого образца Между диаметром шарика

и диаметром отпечатка d выдерживается соотношение

d (0,2 -=. 0,7) D. (2)

№

При испытании цветных металлов часто используют шарик диа-

метром 10 мм, а нагрузку принимают равной Р — 10D2, т. е.

1000 кгс. При испытании очень мягких металлов применяют ша-

рики диаметром 5 и 2,5 мм Нагрузка в этом случае должна быть

соответственно меньше. С помощью измерительного микроскопа

определяется диаметр отпечатка d, а затем по диаметру вычисля-

ется поверхность отпечатка (рис. I и 2).

Рис. 1. Прибор для определения

твердости

Рис. 2. Сравнение чисел твердости но Брн-

пелю v важнейших металлов

Испытание на растяжение. Особенно ясное представление

об изменении свойств металла в процессе пластического деформи-

рования дает испытание на растяжение. Этот вид испытания полу-

чил широкое распространение для всех видов металлов и сплавов.

Испытание стандартных цилиндрических или плоских образцов

производится на разрывных машинах (рис 3).

Образец закрепляют в захватах разрывной машины и затем

нагружают посггпенио увеличивающимся усилием. Перед нача-

лом испытания и .меряют диаметр образца и вычисляют площадь

eiv поперечного сечения. Напряжение, возникающее в металле,

определяют по формуле

(3)

г О

г •. 1 напряжение в кгс/мм2; Р — нагрузка в кгс; Fo — иа-

ча । язя площадь поперечного сечения образца в мм2

17

Напряжение рассчитывается на 1 мм2 поперечного сечения об-

разца. С увеличением нагрузки образец удлиняется, при этом од-

новременно уменьшается его поперечное сечение.

Относительное удлинение 6 представляет со-

бой отношение абсолютного удлинения образца после разрыва

(где — конечная расчетная длина образца) к его

начальной расчетной длине /п, выраженное в процентах,

д-4-100% (4)

•О

Рис. 3. Машина для испытания на растяжение с зажа-

тым в ее захватах образцом

Когда напряжение достигает наибольшей величины, происхо-

дит разрыв образца и процесс растяжения прекращавши

На оси ординат диаграммы р а с т и ж ен и я (рис 4)

нанесены величины напряжения о в кгс/мм2, а на оси абсцисс —

абсолютное удлинение в. Из полученной кривой видно соотиоше

ние обеих величин. Рассмотрим основные участки диаграммы

растяжения.

Участок упругой деформации. Упругая деформация xapaitie-

рнзуется тем, что она продолжается до тех пор, пока действует

16

р у г о ст и Прак-

л

Рис. 4. Диаграмма растяжения ме-

таллического образца

нагрузка; при смятии нагрузки удлинившийся образец снова

^□вращается в исходное состояние. На участке 0 —ei упругой

--/пмации кривая поднимается прямолинейно. Напряжение и

паГгяжение на этом участке кривой пропорциональны. Если уве-

личить напряжение, то соответственно этому увеличится и огно-

-ительное удлинение При снятии дополнительной нагрузки удлн

иение будет соответствовать первоначальному значению Если

нагрузку снять совсем, то удлинение будет равно нулю.

При напряжении Oj упругая деформация заканчивается. Это

напряжение соответствует п р е д е

тнчески невозможно точно опре-

делить предел упругости, так как

микрообъемы образца из-за по-

сторонних включений неодинако-

во реагируют на нагрузку По-

этому за технический предел упру-

гости Oo.oi принимается напряже-

ние, которое вызывает удлинение

образца на 0,01 % от его исходной

длины

Участок пластической деформа-

ции. Если образец подвергается

большему нагружению и дефор-

мируется в области пластической

деформации, то он будет сохра-

нять удлинение и после прекраще-

ния действия нагрузки. Переход

от упругой деформации к пла-

стической осуществляется постепенно. Пластическая деформация

образца начинается при напряжении, равном пределу упругости,

и заканчивается при его разрыве. При испытании материала на

растяжение за предел текучести принимают напряже-

ние о,м, которое вызывает остаточную деформацию в размере 0,2%

от исходной длины. На участке пластической деформации образца

удлинение увеличивается быстрее, чем нагрузка, и в результате

кривая идет более полого, чем при упругой деформации. Если

нагрузку снять после того как образец пластически деформиро-

вался за пределом текучести, то пластическое удлинение сохра-

нится, но упругая деформация должна исчезнуть. Если при на-

пряжении о2 разгрузить образец, то кривая упадет не вертикально

втачку е3, а параллельно прямой упругой деформации до тех пор,

пока не войдет в точку е2. Область упругой деформации прн много-

кратном повторении пластической деформации увеличивается.

Кривая пластической деформации достигает при напряже-

нии ов максимального значения; напряжение, соответствующее

этой точке, называется пределом прочности при

растяжении.- оно соответствует максимальной нагрузке,

которую выдерживает испытываемый образец. Прн дальнейшем

19

увеличении нагрузки образен разрушается. Для удлинения об-

разца при напряжении о„, как видно, не требуется увеличения

внешнего усилия Причина этого заключает- з в том, что геперь|

образец не растягивается равномерно по всей длине, а его рефор-

мация сосредотачивается в одном, особенно податливом месте.

На образце появляется местное сужение поперечного сечения,

так называемая шейка, которая под действием нагрузки неук-

лонно сужается Напряжение в шейке непрерывно возрастает

по отношению к исходному поперечному сечению При напряже-

нии оя, называемом пределом прочности при разрыве, происхо-

Рис. 5. Сравнение величин огноснтельних удлинений

и пределов прочности важнейших мета плов при растя-

жении

дит разрушение образца. Величина предела прочности на разрыв

не так важна, как значение предела прочности при растяжении.

Напротив, абсолютное удлинение при разрыве

С/?, которым определяется общее удлинение образца, и относи-

тельное удлинение 6%, являются очень важными величинами.

Если обобщить результаты испытаний, то можно сказать, что

предел упругости равен величине напряжения, которое должно

быть преодолено прежде, чем возникает пластическая деформация.

Предел прочности при растяжении характеризует сопротивление

металла пластической деформации, а относительное удлинение

соответствует возможностям деформации Между результатами

испытания на растяжение и пробой на твердость существует тес-

ная взаимосвязь: металлы большой твердости, как правило, обла-

дают высокой прочностью, в то время как относительное удлине-

ние нх невелико.

На рис 5 представлена сравнительная диаграмма значений

относительных удлинений 6 в % (верхний горизонтальный ряд

цифр) и пределов прочности ов в кгс/мм2 (нижний ряд цифр в пря-

моугольниках) важнейших для ювелира металлов. На прочность

металлов оказывай «г влияние следующие факторы:

1) легирование — сплавление чистых металлов с легирующими

компонентами повышает прочность металлов;

20

I—

2) пластическая деформация — она приводит вначале к повы-

пепию прочности, которая затем с увеличением степени дефор-

, ш резко снижается (когда де- гигнут предел текучести);

3) величина зерна — мелкозернистая структура придает ме-

таллу ботее высокую прочность, чем крупнозернистая;

4/ температура — с повышением температуры прочность по-

нижается.

При высокой прочности и высоком пределе теку чести требуются

и большие усилия для деформации. Если относится аюе удлине-

ние невелико, то при прокатке, волочении, ковке, расплющива-

нии, штамповке, гибке и других операциях металл может под-

вергаться лишь небольшим пластическим деформациям. У ме-

талла с высокой пластичностью относительное удлинение может

быть более 30%. Резке и распиловке предшествует пластическая

деформация до тех пор, пока частицы металла не распадутся.

Чем ниже прочность металла, тем меныная сила необходима для

разделения его частиц. Прочность и относительное удлинение

металла, из которого необходимо изготовить кольцо, должны

быть настолько высоки, чтобы можно было легко сгибать, ковать

и вытягивать отдельные части кольца при его изготовлении Ме-

талл для оправы должен иметь по возможности высокое относи-

тельное удлинение, чтобы можно было легко закрепи ib в ией

камень Разумеется, твердость и сопротивление износу при этом

не должны быть малыми, иначе камень может выпасть из

оправы

Материалы для цепочек должны обладать высокой прочностью

и твердостью для уменьшения износа звеньев. Кроме того, ма-

териал должен быть достаточно пластичным, чтобы звенья це-

почки легко гнулись при ее изготовлении Величины твердости,

относительного удлинения и предела прочности важнейших спла-

вов благородных металлов могут быть взяты из диаграмм меха-

нических свойств этих сплавов, приведенных ниже.

Температура и количество теплоты. Между этими понятиями

необходимо делать четкое различие. Температура характе-

ризует степень нагрева тела, измеряется термометром или пиро-

метром и выражается в градусах Цельсия (°C) или в градусах

Кельвина (К).

Количество теплоты характеризует количество те-

пловой энергии, содержащейся в теле или потребной для повыше-

ния его температуры. Единицей измерения количества теплоты

является калория (1 кат = 4,1868 Дж), представляющая собой

количество теплоты, необходимое для нагрева 1 г воды на 1е С

в интервале температур от 14,5 до 15,5° С. Килокалория (1 ккал)

выражает количество теплоты, которое необходимо для нагрева

1 кг воды на 1е С. Если сообщить 1 кг золота количество теплоты,

равное 1 ккал, то его температура повысится почти на 30° С, рас-

ход тепла на нагрев также понизится. Это различие в потреб-

ности тепла для нагрева 1 кг воды и золота объясняется их

.’I

разной удельной теплоемкостью Удельной теплоемко-

стью называется количество теплоты, выраженное в ккал, необ-

ходимое для нагрева I кг вещества на ГС

Каждому металлу свойственна

емкость. Например, удельная

3ft

Рис. 6. Сравнительная диа]рамма расхода

тепла на расплавление 1 кг различных ме-

таллов

определенная удельная тепло-

теплоемкость Au равна

0,034 ккал/(кг - гра i);

Си = 0,093 ккал/(кг - гр дд),

Fe = 0,108 ккал'(кг град).

Зная удельную тепло-

емкость, можно легко вы-

числить количество тепло-

ты, необходимое для на-

грева металла от ком-

натной температуры до

температуры плавления.

Так как удельная тепло-

емкость при повышении

температуры несколько

изменяется, то для расче-

тов нс паи ьз у ют ее среднее

значение. На рис 6 в ви-

де диаграммы представ-

лено общее количество

теплоты в ккал, необхо-

димое для расплавления

1 кг различных металлов.

Заштрихованная область

обозначает расход тепла

для нагрева от комнатной температуры до температуры плавле-

ния, а светлая область — скрытую теплоту плавления.

Из диаграммы видно, что для расплавления золота требуется

относительно небольшое количество тепла, в то время как для

медн, несмотря на небольшую разницу в температуре плавления

(не больше 20° С), необходимо тройное количество тепла, а для

серебра требуется даже больше тепла, чем для золота, хотя оно

имеет более низкую температуру плавления. Отсюда следует,

что в плавильной установке, в которой уже расплавилось чистое

золото, еще останется большое количество нерасплавленной

меди.

Тепловое расширение. Известно, что каждый металл прн на-

гревании расширяется, а при охлаждении сжимается. Это свой-

ство является общим для всех металлов, но изменения размеров

при изменении температуры у разных металлов различны. Для их

определения необходимо знать коэффициент линей-

ного теплового расширении, который характе-

ризует увеличение размера образца длиной в 1 м при нагревании

на ГС У платинового образца это удлинение составляет всего

лишь 0,0000089 м. На рис. 7 наглядно представлены сравнительные

22

величины коэффициентов линейного расширения важнейших ме-

таллов, умноженные для упрощения их прочтения иа 10fi Так,

например, для платины коэффициент линейного расширения по

пне. 7 составляет 8,9-ЮЛ

1 Тепловое расширение следует учитывать при изготовлении

ювелирных изделий. Так, например, в пластинах, спаянных из

золота и серебра, вследствие различия их коэффициентов тепло-

вого расширения возникают напряжения в паяном шве при изме-

нении температуры. При пайке ювелирных изделий из сплавов

серебра скрепленные мягкой стальной проволокой детали зача-

стую смещаются, так как коэффициенты теплового расширения

этих металлов сильно отличаются по величине.

Рис 7 Диаграмма значений

коэффициентов линейного рас-

ширения важнейших металлов

Рис. 8. Сравнение теплопроводностей важ-

нейших металлов, выраженных в

кал'(см-с-град)

Известно, что коэффициент теплового расширения стекла очень

мал — 8,6-Ю~е м'°С, т. е. примерно такой же, как у платины.

Поэтому для того чтобы эмаль держалась на металле, в нее вводят

специальные добавки, повышающие коэффициент теплового рас-

ширения. Тем не менее на золоте и сплавах железа эмаль дер-

жится прочнее, чем на серебре.

Теплопроводность. Из всех металлов наибольшей теплопро-

водностью обладает серебро (рис. 8). в этом мог убедиться каждый

ювелир, когда он держал в руках серебряную проволоку при

нагреве ее.

Для характеристики i ел л о проводности различных материалов

пользу ю гея коэффициентом теплопроводно-

сти Это величина, характеризующая количество теплоты, пе-

реданной за 1 с через образец серебра сечением I см2 и длиной 1 см

при разности температур на концах образца в 1° С [выражается

в кал (см-с-град)].

Ра лпчие в теплопроводности металлов необходимо учитывать

пр I пайке деталей ювелирных изделий, изготовленных из разных

материалов.

аз

Отражательная способность. Из всей области электромагнит-

ных волн световые волны занимают относительно небольшой

участок, а именно длины волн от 4 • 10"s до 8- 10_ь см. Определен-

ная часть световых волн, падающих на поверхность металла,

поглощается им, а часть отражается от нее Отражательная спо-

собность у металлов ра лична (рнс. 9).

Золото хорошо отражает дневной свет, однако в желтой области

спектра, т. е. при длине световых волн 5,5-10"7 м, отражательная

способность юлота очень незначительна. В красной области

спектра отражательная способность золота почти 100°4>, в голу-

бой области — менее 40%.

Как видно из рнс. 9, се-

ребро в области видимого

света обладает наиболь-

шей отражательной спо-

собностью. Минимальная

отражательная способ-

ность серебра, как и боль-

шинства металлов, наблю-

дается в голубой области

спектра. Из-за образона-

ния сульфида серебра на

поверхности металла от-

ражательная способность

его резко уменьшается

(рис. 9, кривая 2).

Металлы платиновой

группы обладают меньшей отражательной способностью, чем

серебро Отражательная способность платины на 30%, а родня

на 20% меньше, чем у серебра. Однако, несмотря на это. серебря-

ные изделия покрывают родием, так как при длительном хра-

нении м । воздухе серебро темнеет, в то время как отражательная

способность родия остается неизменной

3. ВНУТРЕННЕЕ СТРОЕНИЕ ЧИСТЫХ МЕТАЛЛОВ

Кристаллическая структура. Процесс кристаллизации при пере-

ходе металла из жидкого состояния в твердое начинается с обра-

зования кристаллических зародышей (центров кристаллизации)

и продолжается при их росте. Пока кристаллы растут свободно,

они имеют правильн ю геометрическу ю форму. Однако при взаим-

ном столкновении растущих кристаллов их правизьная форма

нарушается, так как на этих участках рост граней прекращается;

он продолжается лишь в тех направлениях, где есть свободный

доступ «питающей жидкости». В результате после затвердевания

образуются кристаллиты (зерна) неправиль-

ной геометрической формы, размер которых су-

щественно сказывается на механических свойствах металла.

Последние ухудшаются с увеличением размеров кристаллитов.

24

Каждый кристаллит состоит из элементарных к р н -

втал1ическнх ячеек, под которыми подразумевается

наименьший комплекс атомов, позволяют!! при многокр.. гном

повторении в объеме кристаллита воспрон *хти прострем* ен-

Рис. 10. Элементарная ячей-

ка кубической гранецентри-

рованиой решетки

Рис. И. микроструктура яздлта, про-

травленная с различной охраной зерен

ную кристаллическую решетку. Ее обычно представляют в виде

модели или рисунка, причем

так называемые узлы решетки

кружков). Атомы, образу юти

в виде геометрических фигур,

ской ячейки является к у -

бическая решетка

Однако стремление атомов

металла занять места, наи-

более близкие друг к другу,

приводит к образованию дру-

гих типов решеток: куби-

ческой, объемноиептрирован-

пой, кубической гранецент-

рированиой и гексагональ-

ной плотноупакованной ре-

шетки Такие металлы, как

положения атомов составляют

(на схемах обозначаются в виде

; решетку, могут располагаться

Простейшим типом кристалличе-

Рис. 12. Микрострукту ра металла, про

травленно) • to г-ннцам •* ен

золото, серебро, платина,

палладий, иридий, медь,

свинец и железо, имеют ку-

бическую гранецентрирован-

ную решетку (рис. 10), в которой атомы располагают». и в углах

куба и в центре ею граней Цинк и кадмий имеьт гексагональ-

ную решетку.

Исследование структуры сплавов. На практике зачастую пря-

мей яегся метод исследования структуры по излому. В отличие от

аморфных тел металлы имеют зернистый (кристаллический) из-

лом. По нему можно судить о размерах зерен, особенностях

25

выплавки н литья, термической обработке, а следовательно, и

о некоторых свойствах металла.

Для более точного выявления строения металла или сплава

применяется микроскопический метод исследования: поверхность

исследуемого образца шлифуется и полируется до зеркального!

блеска так, чтобы под микроскопом не были видны следы шли-

фовки, а затем подвергается травлению.

Под действием травления зерна даже чистого металла, имею-1

щего одинаковую структуру, получают различные протравимость!

и окраску (рис. 11) Причиной этого является различная крнсгал-

лографическая ориентировка кристаллов относитечьно поверх-

ности шлифа и связанная с этим анизотропия их физико-химиче-

ских свойств.

Наряду с травлением и окрашиванием зерен используется!

также травление по границам зерен, при котором травитель дей-

ствует так, что зерна остаются неповрежденными, а тонкий, легко

растворимый слой примесей по границам зерен разрушается.

При этом вырисовывается тонкая паутинообразная картина кон-

туров зерен (рис. 12). Подготовленные таким образом микрошлифы

исследуются под металлографическим микроскопом

ГЛАВА 2

СПЛАВЫ БЛАГОРОДНЫХ МЕТАЛЛОВ

4. РАСТВОРИМОСТЬ МЕТАЛЛОВ

Сплавы обычно образуются путем соединения металлов с ме-

таллами или металлов с металлоидами в расплавленном состоянии.

Свойства сплава отличаются от свойств чистых металлов,

образовавших сплав Варьируя компонентами сплава, можно

изменять такие его свойства, как твердость, прочность, пластич-

ность, цвет, коррозионная стойкость и другие, а добавляя не-

благородные металлы, можно снизить стоимость сплавов благо-

родных металлов.

Растворимость металлов в жидком состоянии. Каждый сплав

образуется в процессе плавки металлов. Прн этом между компо-

нентами (составляющими) сплава в расплавленном состоянии

наблюдаются три различных случая взаимодействия.

1. Полная нерастворимость. Компоненты образуют в расплаве

отчетливо разграниченные слон, находящиеся одни над другим,

например, свинца и железа.

2. Полная растворимость. В этом случае, который встречается

чаще всего, всегда образуется однородный расплав, при этом

безразлично, в каком качественном соотношении находятся его

компоненты.

3. Ограниченная растворимость. Металлы растворяются друг

в друге только в определенных пределах.

26

Если перейти границу растворимости, то образуются, как и

первом случае, слои жидких металлов. Примером может служить

Вцстема серебро—никель В расплавленном никеле может раство-

риться до 2% серебра, а в жидком серебре — до 0,4% никеля.

Если эти границы будут перейдены, то образуются два лежащих

один над другим слоя, которые соответствуют упомянутому составу.

расплав, содержащий

50° серебра и 50% никеля,

имеет слой никеля с 2% се-

ребря и слой серебра с 0,4%

никеля.

Сплав может образоваться

только тогда, когда исходные

компоненты растворяются

в жидком состоянии без

остатка Однако при кри-

сталлизации однородного рас-

плава могут образоваться

различные типы структур.

Растворимость металлов

в твердом состоянии. Если

компоненты сплава сходны

по строению кристалличе-

ской решетки, то полная их

взаимная растворимость мо-

жет сохраниться также и

в твердом состоянии В этом

случае атомы обоих метал

лов составляют общую кри

сталлическую решетку Мик

рофотографии структуры

сплава Ац—Ag нли Au—Си

in

w

a)

такие же, как у одного нз

этих чистых металлов.

Если кристаллические ре-

шетки компонентов исходных

металлов сплава различны.

Рис 13. Разновидности структур сплавов

из двух металлов: а — однородный твер-

дый раствор; б — твердый раствор с огра-

ниченной растворимостью; в — механиче-

ская смесь неодло одних кристаллитов

то прн переходе из жидкого состояния в твердое компоненты

образуют самостоятельные кристаллиты, и после затвердева-

ния сплав состоит нз смеси кристаллитов исходных компо-

нентов. Металлы с неограниченной растворимостью в жидком

состоянии при затвердевании могут образовать твердые растворы

в которых атомы одного компонента встроены в кристаллическую

решетку другого только в определенных пределах.

Образование трех видов структур прн затвердевании однород-

ного расплава нз двух металлов показано на рис. 13.

Встречаются также металлические соединения (интерметал-

Лиды), подобные химическим, образующие в сплавах твердые

27

растворы. Они выражаются химическими формулами, как, напрщ

мер, AuCu или Аи,А1. Эти соединения, отличающиеся твердостьи

и хрупкостью, почти не поддаются обработке давлением.

5. ДВУХФАЗНЫЕ СИСТЕМЫ, ВХОДЯЩИЕ В СОСТАВ

ТРОЙНОЙ СИСТЕМЫ Au—Ar—Си

Система Au—Ag. Из диаграммы состояния (рис. 14) можна

сделать основные выводы о структуре и составе различных сплавов

этой системы Кроме того, можно понять, как ведет себя спла^

при переходе из твердого состояния в жидкое и наоборот. В об-

ласти I металлы находятся в жидком состоянии; в области 11

происходит переход к твердому состоянию в область ///. По диа-

грамме можно установить, при какой температуре рассматривае-

мый сплав данного состава затвердевает или расплавляется,

какова его область плавления и т. д.

По оси ординат диаграммы откладываются температуры, а по

оси абсцисс — составы сплава в тысячных частях. Левая часть

оси абсцисс начинается с 0/000 Ag или с iCOO/^-, Au, тес чистого

золота. Чем дальше вправо, тем больше становится процент со-

держания серебра в сплаве, и при 1000/000 Ag золото в сплаве от-

сутствует. Для лучшего понимания диаграммы рассмотрим не-

сколько примеров-

0/ооо Ag. Здесь говорится о чистом золоте. Температура 1063° С

соответствует точке плавления или затвердевания золота. При

охлаждении в этой точке металл находится в тестообразном пере»

28

ihom тоянии до тех пор, пока не заканчивается процесс

.icTB-L ’изацни.

901»'о<|0 Au (100'000 Ag). В этом сплаве уже имеется не просто

очка перехода металла из жидкого состояния в твердое, как в пре*

лыдушем примере, и температурный интервал превращения. За-

твердевание сплава начинается прн температуре 1058е С (точка

ликвидуса, или просто ликвидус) и заканчивается прн темпера-

туре |048° С (точка солидуса, илн просто солидус). Между ликви-

пук )М и солидусом находится интервал затвердевания (плавления),

в котором метала находится в тестообразном состоянии Этот

интервал является типичным для всех сплавов

SOO'ooo Au (500/O!Iv Ag) В этом сплаве количество обоих метал-

лов одинаково. Интервал между ликвидусом (1020е С) и солиду-

сом (1000е С) здесь наибольший.

250/„оо Au (УбО/оо,. Ag). С повышением содержания серебра

уменьшается разность между температурами ликвидуса и солидуса,

для этого сплава они составляют соответственно 988 и 975е С.

0/О((о Au (1000/ооо Ag). Здесь рассмагривается уже чистое се-

ребро, подобно ‘тому, как в первом примере — чистое золото,

только температура плавления (затвердевания) теперь другая и

составляет для серебра 960е С.

Все точки ликвидуса в этой системе лежат на верхней кривой,

а точки солидуса — на ннжней. Обе кривые сходятся в точках

плавления чистых металлов.

Диаграмма подобного рода указывает на образование однород-

ных твердых растворов с неограниченной растворимостью компо-

нентов друг в друге.

Свойства сплавов Au—Ag. Как можно видеть из рнс. 14, все

возможные точки ликвидуса и солидуса сплавов лежат между

точками плавления чистых металлов. Цвет сплавов -меняется с по-

вышением содержания серебра от желтого, соответствующего

чистому золоту, до белого цвета чистого серебра. Сплавы с содер-

жанием золота в пределах от 600/000 до 700/Wli имеют красивый

зеленый оттенок. Однако из-за низких механических свойств эти

сплавы на практике применяются очень редко Обычно к ним до-

бавляют другие легирующие элементы.

Сплавы системы золото—серебро с содержанием золота до

523 '„п<> разрушаются под цействием азотной кислоты, сплавы с бо-

лее высоким содержанием золота в азотной кислоте почти не рас-

творяются. Сплавы с содержанием золота выше 750/О0О и серебра

ниже 25О'оио растворяются только в царской водке. Нижняя гра-

ница коррозионной стойкости этих сплавов лежит в пределах

377/Ъи0 Au Сплавы с меньшим содержанием золота образуют

сернистые соединения н темнеют.

Система Au—Си. Оба металла из-за нх близкого сходства

образуют непрерывный ряд твердых растворов, как н в описанных

выше сплавах. Кривые плавкости (рис. 15) начинаются от точки

Плавления золота (1063° С) и кончаются в точке плавления меди

29

(1083 С). Однако эти кривые не идут с такой строгой законо-

мерностью, как у сплавов Au—Ag. Точки ликвидуса и солидхса

большей частью находятся ниже точек плавления чистых метал-

лов. Прн составе 82011ОО Au и 180/О1И1 Си температура плавления

сплава достигает минимума (889е С). Лнквндус и солидус здесь

совпадают. С уменьшением содержания золота в сплаве щ

820/m)(t Au температура плавления сплавов понижается, а затем

повышается до температуры плавления меди

Рис. 15. Диаграмма состоянии сплавов системы

Au—Си

Из диаграммы также видно, что из твердого раствора при тем-

пературе около 400е С выделяют соединения AuCu и AuCus,

что сопровождается перестройкой кристаллической решетки

При медленном охлаждении или томлении прн соответствую-

щих режимах твердость и прочность сплавов этой области могут

значительно повыситься.

Система Au—Си охватывает сплавы красного золота, которые

приобретают свой цвет благодаря присутствию меди Сплавы

Au—Си, так же, как и сплавы Au—Ag, в ювелирном деле приме-

няются очень редко.

Прн обработке сплавов Au—Си с содержанием золота от 500/воо

до 750/(1ОО следует помнить, что они лежат в области дисперсион-

ного твердения Если такой сплав после литья или отжига нужно

получить мягким, то старение необходимо предотвратить закалкой

в воде или в спирте. Если же готовое изделие должно быть твердым

и прочным, то после отжига оно должно быть выдержано при не-

высокой температуре, т. е. подвергнуто искусственному старению

(см. стр. 136).

30

Под действием силь-

„у, КИ< lol (О обеино азот

вой) сп.чаоы содержанием

ниже 650 ш Ан разру

шаются. при более высо

ком содержании благород-

ного металла разрушение

их незначительно.

Вес сплавы Au—Си рас

творяются в царской вод

ке. Важнейшим н<.юстат-

ком этих сплавов является

мятая устойчивость про

тив коррозии па воздухе

Сплав с содержанием ни-

же 5О8/ош, Au заметно

тускнеет на воздухе нз-за

образования сернистых

соединений

Система Ag—Си. Из

диаграммы состояния

(рис. 16, а) видно, что эта

система затвердевает, об-

разуя твердые растворы

с ограниченной раствори-

мостью. При этом возни

кают следующие фазы,

легко различимые под

микроскопом: а) обогащен-

ный серебром а-твердый

раствор с наибольшим

содержанием медн 9%;

б) обогащенный медью

0-твердый раствор с наи-

большим содержанием се-

ребри 8%. Только в спла-

ве состава 72% Ag и 28%

Си образуются одновре-

менно а- н p-фазы. Тем-

пература затвердевания

этого сплава от начала

Рис 16. Система Ag—Си. а — диаграмма со-

стояния сплавов; 6 — график изменения меха-

нических свойств:

1 — нгмел прочности ав в кгс/мм*; Я — относи-

тельное удлинение в и %; 3 — твердость НВ

в кгс/мм1; 4 -т твердость НВ после старении

в кгс/мм*

процесса до конца остает-

ся постоянной и равной

779° С. Кривая охлажде-

ния его подобна кривой

охлаждения чистого ме-

талла. Структура данного

сплава мелкозернистая н

31

при

1 ан

Рис. 17. Микроструктура ввтектиче-

ского сплава Ag—Си; а-твердый рас-

твор (светлый фон); ^-твердый рас-

твор (темные зерна); (Х400)

Рис. 18. Микроструктура заэвтектиче-

скоги сплава Ag—Си (Х250)

Pt 19. Микроструктура доэвтекти-

ческого сплава Ag—Си (х320)

равномерная (рнс. 17). Т

кую структуру принято п

зывать эвтектическо!

Если содержание cepe6j

в сплаве меньше 7'2%, ।

такой сплав называется 1

эвтектическим К этой обл!

сти сплавов принадлежи^

например, сплав, содержание

серебра в котором 50% Он

начинает затвердевать

такой же температуре,

н сплав 875 пробы, но в от-

личие от последнего при за-

твердевании из расплава вы-

деляются кристаллы р-фазы]

С их ростом содержание медй

в расплаве уменьшается^

а содержание серебра увел!

чивается. Когда содержант

серебра достигнет 72%,

а температура упадет до

779Q С, остаточная жидкая

фаза кристаллизуется вокруг

крупных кристаллов р-фазы

в виде эвтектики, т. е. про-

исходит одновременное обра-|

зование а- и 0-фаз (рис. 18).

Если содержание серебра

в сплаве выше 72%, то такие

сплавы называют д о э в з ек-

тическнмн (рис. 19),

как, например, сплав серебри

875 пробы. При затвердева-

нии его при температуре;

840° С из расплава выделя-

ются обогащенные серебром!

крио. 1лы a-фазы. Содержа-

ние серебра в расплаве

уменьшается, н при темпе-

ратуре 779° С остаток рас-

плава затвердевает в виде

эвтектики, расположенной

по границам крупных зерен

a-фазы (рис. 19).

Если содержание меди

в сплаве соответствуй со-

ставу a-фазы (или еще

32

меньше), то образуется гомогенный (однородный) твердый рас-

твор Такие сплавы называются внеэвтектическимн К ним от-

носятся все сплавы с содержанием серебра выше 91 % В ка-

честве примера может служить сплав серебра 925 пробы — мо-

нетный сплав (стерлинговое серебро). Он начинает затвердевать

при температуре 900° С, и имеющаяся в сплаве медь полностью

растворяется в серебре Так как в сплаве находится 7,5% Си,

а предел насыщения серебра

медью равен 9‘* Си, ю при

810 С сплав застывает с обра-

зованием гомогенного твердого

раствора (рнс. 20).

Подобные твердые растворы

образуются и со стороны медн

(см. рис 16), но в производстве

ювелирных изделий эти сплавы

не применяются, н поэтому

останавливаться на ннх мы не

будем

С понижением температуры

растворимость металлов в твер- Рис-20- Микроструктура твердого рас-

л™ состоянии уменьшается и «₽*

избыточный металл начинает вы-

деляться из сплава по кривой,

идущей вниз от точки, соответствующей пределу насыщения

меди в серебре (см рис. 16, о).

Общие свойства сплавов Ag—Си. В ювелирном деле почти во

всех случаях используются сплавы, в которых содержание се-

ребра выше 72%, т- е. доэвтектические сплавы.

Белый цвет серебра с увеличением содержания медн становится

все более и более желтоватым. Если медь составляет 50% сплава,

то сплав становится красновачым, а силав с 70% Си имеет >же

красный цвет.

Плотность сплава может быть очень легко рассчитана. Это

можно рассмотреть на примере сплава 900 пробы

В 1 см® сплава 9OO/oow Ag содержится:

1000 : 900 = 10,5 : X 1000 : 100 = 8,9 : Y

v 900-10,5 у— ,0'8>9

Л “ 1000 1 1000

X = 9,45 г Ag Y = 0,89 г Си.

Общая масса равна:

9,45 г Ag -1- 0,89 г Си = 10,34 г (900/^ Ag);

фактическая плотность будет несколько ниже, так как в процессе

плавки серебро растворяет в себе кислород, и он частично остается

в металле из-за сравнительно высокой скорости охлаждения

В. Бреполь

за

В сплавах Ag—Си при поглощении кислорода серебром при

высоких температурах образуется закись меди Си2О, одного про

цента которой достаточно, чтобы весь сплав стал твердым, хруп

ким и ломким Поэтому совершенно необходимо препятствовать

растворению кислорода в расплавленном серебре.

Процессы выделения в твердом-состоянии способствуют повы.

шению твердости, особенно в сплавах, лежащих в пограничных!

областях твердых растворов и доэвтектических сплавов, как, ’

например, в сплаве 920'1НХ1 Ag. Если этот сплав после лнтья нлв

отжига необходимо получить мягким, то его следует подвергать

закалке; с другой стороны, нагревом до определенной температуры

можно достигнуть существенного повышения его твердости.

Для эмалирования следует использовать сплавы с высоким

содержанием серебра или даже чистое серебро.

Компоненты эмали плавятся прн температурах от 750 до 800е С.

Основной металл при этом должен оставаться без изменения.

Такими сплавами являются сплавы, не входящие в эвтектиче-

скую область, г. е. твердые растворы, температура солидуса

которых достаточно высока, как, например, у сплава 960/^ Ag.

Чистое серебро лучше всего подходит для нанесения эмали, так как

краски эмали на нем блестят ярче, но на практике нз-за низких

механических свойств серебра в чистом виде оно применяется очень

редко. Добавка к чистому серебру 5% Си в два раза увеличивает

его твердость. Если на изделие наносится чернь, то и в этом слу-

чае, как и для эмалирования, необходимо использовать твердые

растворы, поскольку температура плавления чернн настолько

высока, что у сплавов эвтектической области возможно оплавление

границ зерен.

Как видно нз табл. I и 2 и диаграммы (см. рис. 16, б), у спла-

вов Ag—Си с повышением содержания меди до 28% твердость

Таблица 1

Свойства сплавов серебра

Марке сплаве Плот «ость г/см’ Область плавле- ния. °C Тпсрдость по Бринелю, кгс/мм* Предел прочности кгс/мм’ Относитель- ное удлине- ние, %

Чистое 10,39 960 35 18 49

серебро

925/f^i 10,29 910/810 68 30 29

ЭОС/,.» 10,30 890/779 76 30 26

азь/™, 10,10 840/779 76 30 33

800/оод 10,13 820; 779 79 31 30

720/™, 10,00 779 92 33 27

625/озд 9,85 820 779 90 31 31

500/^, 9.70 865/779 85 29 36

Таблица 2

Свойства сплавов Ag—Си—7п—Cd

Ай Состав. !(Ю0/ри<1 Область плавле- ния. °C Гвердосгь по Бринелю, кгс/мм’ 11редел проч- ности, fre/MM1 Относитель- ное удлине- ние, %

Zn Cd

900 — 100 — 880,866 33 20 67,5

ООО — — 100 923/910 32 18 73,8

800 — 50 150 837/685 39 24,8 68,5

800 150 — 50 819/754 74 29,3 30,9

800 150 50 — 800/768 79 30,3 35,1

800 100 18 82 731/648 76 31,9 34,6

680 265 55 — 748/712 77 40,7 41,3

«40 250 ПО — 713/696 87 40,9 40.1

660 220 220 — 678/660 103 45,4 35,2

750 200 9 41 764/667 78 33,4 33,7

и прочность повышаются, а пластичность понижается. Это практи-

чески означает, что сплавы с высоким содержанием серебра хотя

и хорошо деформируются при обработке давлением, но и изделия

из них при употреблении легко искривляются и изнашиваются.

Стойкость сплавов системы Ag—Си к кислотам почти одинакова,

так как оба исходных металла одинаково устойчивы против важ-

нейших кислот. Сплавы серебра легко растворяются в азотной

и концентрированной серной кислотах, з то время как в разбав-

ленной серной кислоте (наиболее распространенном травителе)

они не растворяются. Однако даже чистое серебро неустойчиво на

воздухе. Вследствие образования черного сульфида серебра Ag2S

сплав становится тусклым. С увеличением ^одержания медн

в сплаве химическая стойкость последнего на воздухе умень-

шается, так как серные н аммиачные соединения меди приводят

к потемнению сплава.

Особые свойства сплавов Ag—Си. Данных диаграмм и помещен-

ных выше таблиц вполне достаточно для того, чтобы иметь пред-

ставление о механических и других общих свойствах сплавов.

Однако, несмотря иа это, следует указать на некоторые специаль-

ные свойства основных сплавов серебра, применяемых в ювелир-

ном деле.

Сплав серебра 950 пробы. Цвет этого сплава такой же, как и

у чистого серебра. При отжиге на воздухе на поверхности сплава

образуется тонкая окисная пленка, под которой находится гете-

рогенный внутренний окисный слой. Благодаря высокой темпера-

туре плавления и цвету сплав используется для эмалирования и

чернения, так как краски эмали и черни на этой основе имеют

2* 35

интенсивный блеск. Сплав такого состава очень хороню поддается

обработке давлением. Его следует применять при глубокой

вытяжке, чеканке, а также для изготовления изделий из оченн

тонкой проволоки. При температуре 600° С начинается старение

сплава. После разливки или отжига следует сразу же приступить

к обработке сплава, так как в противном случае может произойти

естественное старение и пластичность сплава сильно понизится.

К недостаткам сплава серебра 950 пробы следует отнести невысо-1

кие механические свойства: изделия, изготовленные из этого

сплава, при эксплуатации деформируются. Старением можно уве-

личить прочность сплава с 50 до 100 кгс/мм2, но это приветит

к усложнению и повышению стоимости обработки сплава.

Сплав серебра 925 пробы. Он называется также «стерлинговое

серебро» или «стандартное серебро». Из-за значительного содер-|

жания серебра в сплаве и высоких технических свойств этот сплав

широко распространен во многих странах. Цвет сплава такой же,

как у серебра 950 пробы, однако механические свойства выше.

Сплав также пригоден для эмалирования и чернения. Для полу-

чения высокой пластичности после отжига сплав следует подвер-

гать закалке. В этом случае сплав обладает хорошей пластич-

ностью и достаточной твердостью. Благодаря старению при тем-

пературе 300° С прочность сплава повышается с 60 до

160 кгс/мм2.

Сплав серебра 900 пробы. Применяется главным образом для

производства филигранных изделий. Цвет его несколько отли-

чается от цвета чистого серебра. Зачастую после окончательной

обработки изделие из этого сплава подвергают многократному

травлению для того, чтобы удалить медь с его поверхности. Этот

сплав менее стоек на воздухе, чем сплавы 950 и 925 проб, хорошо

отливается и куется, но для особо тонких филигранных работ н

глубокой чеканки он слишком прочен. В качестве основы для

нанесения эмалн и черни сплав серебра 900 пробы непригоден,

поскольку при температуре 779° С начинается оплавление границ

зерен.

Сплав серебра 835 пробы Он находит применение прн серийном

производстве декоративных украшений. Цвет сплава н стойкость

к потускнению почти такие же, как н у сплава 900 пробы, однако

сопротивление деформированию у него выше и, следовательно,

обрабатываемость давлением хуже, чем у сплава 900/^ Ag.

Сплав серебра 800 пробы. Этот сплав применяется в основном

для изготовления корпусных деталей и столовых приборов. Он

дешевле описанных сплавов, но имеет заметную желтоватую

окраску и малую устойчивость на воздухе. Для устранения этих

недостатков его подвергают многократному нагреванию и после-

дующему травлению, в результате чего увеличивается содержа

ние серебра в поверхностном слое. Поскольку содержание медн

в сплаве высокое, то в кислых продуктах происходит образование

ядовитых медных солей. Например, на столовых приборах при

36

соприкосновении их с уксусом появляется зеленоватый налет

ацетата меди.

Пластичность этого сплава значительно ниже, чем у сплава

925 пробы, поэтому прн больших деформациях в процессе обра-

ботки следует чаще подвергать полуфабрикаты промежуточному

отжигу Литейные свойства его лучше, чем у сплавов с более вы-

соким содержанием серебра. Точка ликвидуса находится прн тем-

пературе 800° С. Это позволяет производить разливку при тем-

пературе 900° С, что соответствует температуре солидуса сплава

925 пробы.

Сплав серебра 720 пробы. Этот эвтектический сплав вследствие

желтоватой окраски почти не применяется в ювелирном деле.

Правда, сплав 750/ш Ag имел довольно широкое применение в ка-

честве припоя в XIX в. Твердость и прочность эвтектических спла-

вов наибольшие, а пластичность наименьшая. Отсюда следует,

что сплав 720/oqo Ag плохо поддается формоизменению, но тверд

н упруг в употреблении. Поэтому в некоторых случаях из него

изготавливают пружины, нглы булавок и тому подобные детали.

Иногда сплав 720/С(Ю Ag применяют в качестве припоя для сплавов

неэвтектического состава. Данные о физико-механнческих свой-

ствах сплавов, серебра различных проб приведены в табл. 1.

Влияние примесей на свойства сплавов Ag Си. Металлы.

Если сплав Ag—Си содержит н другие присадочные металлы,

то он превращается в сплав трех иля более компонентов, и его

свойства изменяются в большей или меньшей степени. В этом

случае необходимо делать различие между вредными примесями

н легирующими элементами. Рассмотрим влияние некоторых из

них на свойства сплавов серебра.

Никель. В сплавах серебра, применяемых в производстве юве-

лирных изделий, прн содержании никеля до 1 % замедляется рост

зерна и тем самым улучшаются их механические свойства. С уве-

личением содержания никеля до 2,5% ухудшается обрабаты-

ваемость сплава. Прн еще большем содержании никеля он не

растворяется в сплаве и становится вредной примесью.

Железо. Этот элемент всегда является нежелательной примесью

в сплавах серебра. Железо не растворяется в серебре и присут-

ствует в его сплавах в виде чужеродных частиц, ухудшающих

обрабатываемость сплава (см. стр. 41).

Свинец. Сплавы серебра, содержащие свинец, становятся

хрупкими при нагреве, т. е. красноломкими. Свинец н серебро

образуют эвтектику, которая плавится прн температуре 304° С.

в связи с этим ни в коем случае нельзя допускать присутствия

свинца в сплаве. Свинец может попасть в обрабатываемую заго-

товку сплава из припоя или из подкладок, употребляемых при

глубокой чеканке.

Олово. Даже незначительное количество олова снижает тем-

пературу плавления сплава. Чистое серебро может растворить

в себе до 19% олова, однако при этом сплав получается более

37

тусклым, мягким и пластичным, чем сплав Ag—Си. Если в сплаве

Ag—Си содержание олова превысит 9%, то образуется хрупкое

соединение Cu4Sn. Так как олово при плавлении окисляется то

хрупкость сплава возрастает из-за образования SnO2.

Алюминий. От 4 до 5% алюминия растворяется в твердом сплаве

и почти не влияет на его структуру и свойства. Однако при бо-

лее высоком содержании алюминия образуется хрупкое соедине-

ние Ag3Al. При отжиге и плавке образуется также соединение

А12О3, которое, располагаясь по границам зерен, делает сл"ав

хрупким и ломким.

Цинк и кадмий. Так как температуры кипения цинка и кадмия

невелики, то при добавке нх в расплав сплавов серебра следует

°C

9CL-

В00

соблюдать особую осто-

рожность. Оба эти металла

являются важнейшими

присадками для получе-

ния припоев, снижающими

их температуру плавления

(рис. 21), поэтому следует

остановиться на них более

подробно.

Ag—Zn. Несмотря на

то что в твердом состоя-1

нии серебро растворяет

в себе до 20% цинка, со-

держание его в серебре

не должно превышать 14%. I

В этом случае сплавы не

ЛцкВиВус

бои

4)0

zoo

> л у ЛинВидус

СолиВдс Солибус СолиВуС

800/eooAg 200/ooqCu 00О/0ООАу fSO/uuoCiL OOtyooo 50/ооо С елиBy с ^00/odq Си 1В/сОО BZ/ooo Cd

О

Рис. 21. Схема снижения температурного ин-

тервала плавления сплавов серебра 800 пробы

при добавлении в сплав цинка и кадмия

тускнеют на воздухе, имеют хорошие пластичность и полнруемость I

Ag—Cd. Эти сплавы также устойчивы на воздухе и имеют хоро-

шую обрабатываемость. Серебро може! растворить в себе до 30% 1

кадмия

Ag—Zn—Cd. Условия сплавления этой трехкомпонентной I

системы настолько благоприятны, что она вполне может приме-

няться в качестве припоя, однако прочность спаянного таким I

припоем шва невелика и не удовлетворяет требованиям практики. ’

Интервалы плавки этих припоев очень велики.

Ag—Си—Cd Медь совершенно не растворяет кадмий, а обра-

зует с ним хрупкое химическое соединение Cu2Cd Однако прн

достаточном количестве серебра в сплаве кадмий растворяется I

в серебре. Такой сплав очень тягуч, пластичен н весьма устойчив I

к потускнению Он особенно пригоден для глубокой вытяжкн

н чеканки

Ag—Си—Zn Несколько десятых процента цннка, добавленных

в расплав перед разливкой, значительно повышают жидкотеку-

честь сплавов серебро—медь. Медь может растворить до 40%

иннка. Сплавы Ag—Си—Zn могут служить припоями. Если цинка

добавить в сплав больше, чем могут растворить его серебро н

38

то при использовании этого сплава в качестве припоя избы-

^зчное количество пинка будет переходить из припоя в основной

^етялл При изготовлении при

поя базой его следует брать

эвтектический состав сплава

Ag—Си и добавками цинка

Лннжать температуру плавле

^ 411 разность температур плав-

ания основного металла и

и н поя должна быть не меиее

-yj С. Сплавы Ag—Си—Zr.

устойчивы к потускнению на

воздухе, имеют хорошие пла-

стичность и обрабатываемость

Ag—Си—Zn—Cd Эти че-

тырехкомпонентные сплавы ис

пользуются для приготовления

припоев с низкими темпера-

турами плавления. Низкие ра-

бочие температуры этих припоев

получаются за счет образова-

ния цинком н кадмием легко

плавкой эвтетнкн Данные

о фпзнко-механических свой-

ствах некоторых сплавов из

Ag, Си, Zn и Cd приведены

Рис. 22. Растворимость кислорода в чи-

стом серебре в зависимости от темпе-

ратуры (Gij, — температура плавления)

Рис. 23. Большие газовые поры в струк-

туре сплава, содержащего 300/000 Ag

(Х200)

в табл. 2.

Неметаллы. Кремний Не-

смотря па то что кремний

в серебре не растворяется, он

образует с серебром твердые

н хрупкие кремписто-серебря-

ные соединения Последние рас-

полагаются по границам зерен

и сильно затрудняют обра-

ботку сплава. Кремний может

попасть в сплав в результате

восстановления из материала

тигля.

Сера. Она образует с сереб-

ром и медью твердые соеди-

нения Ag2S и Cu2S, которые

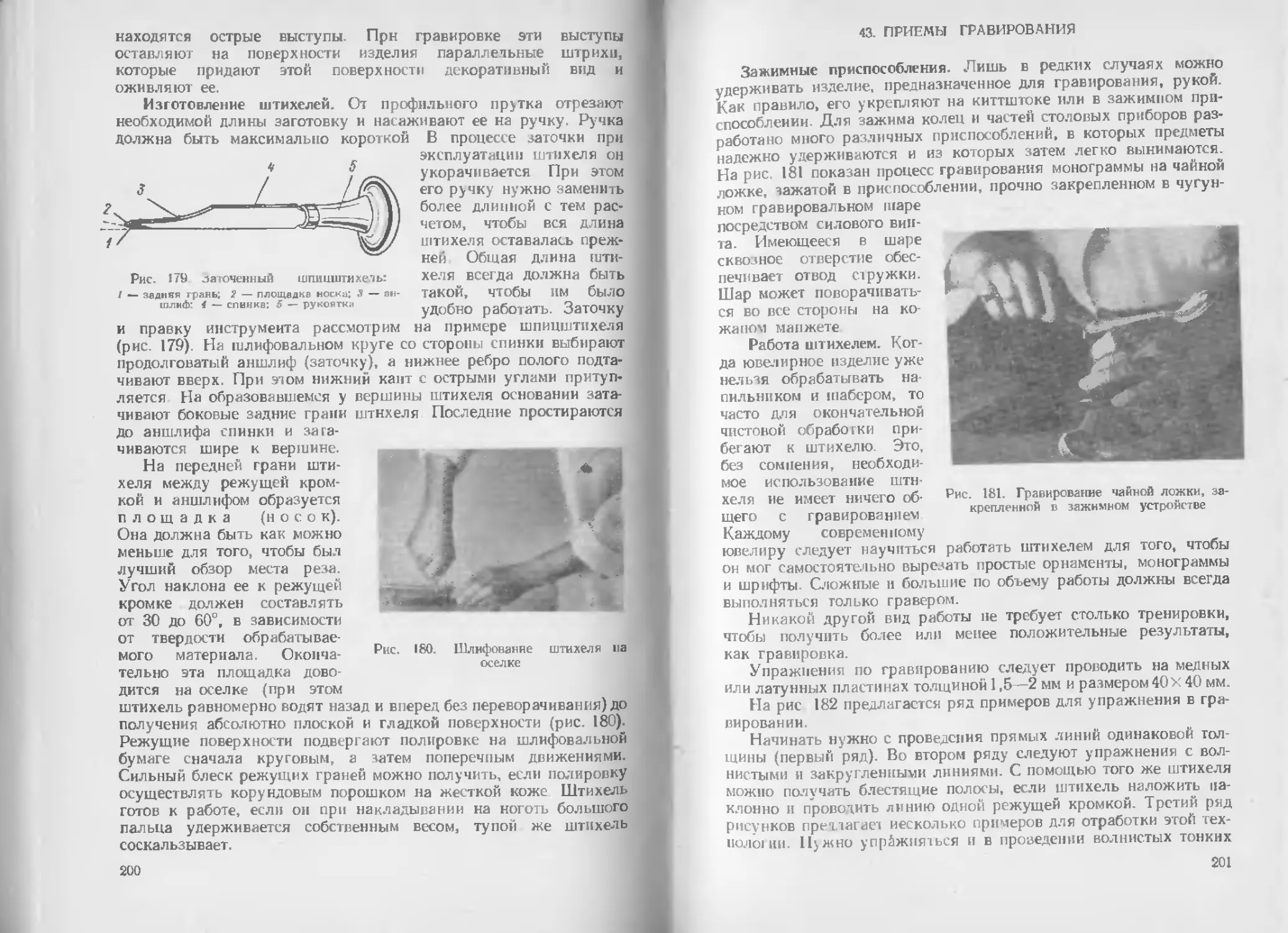

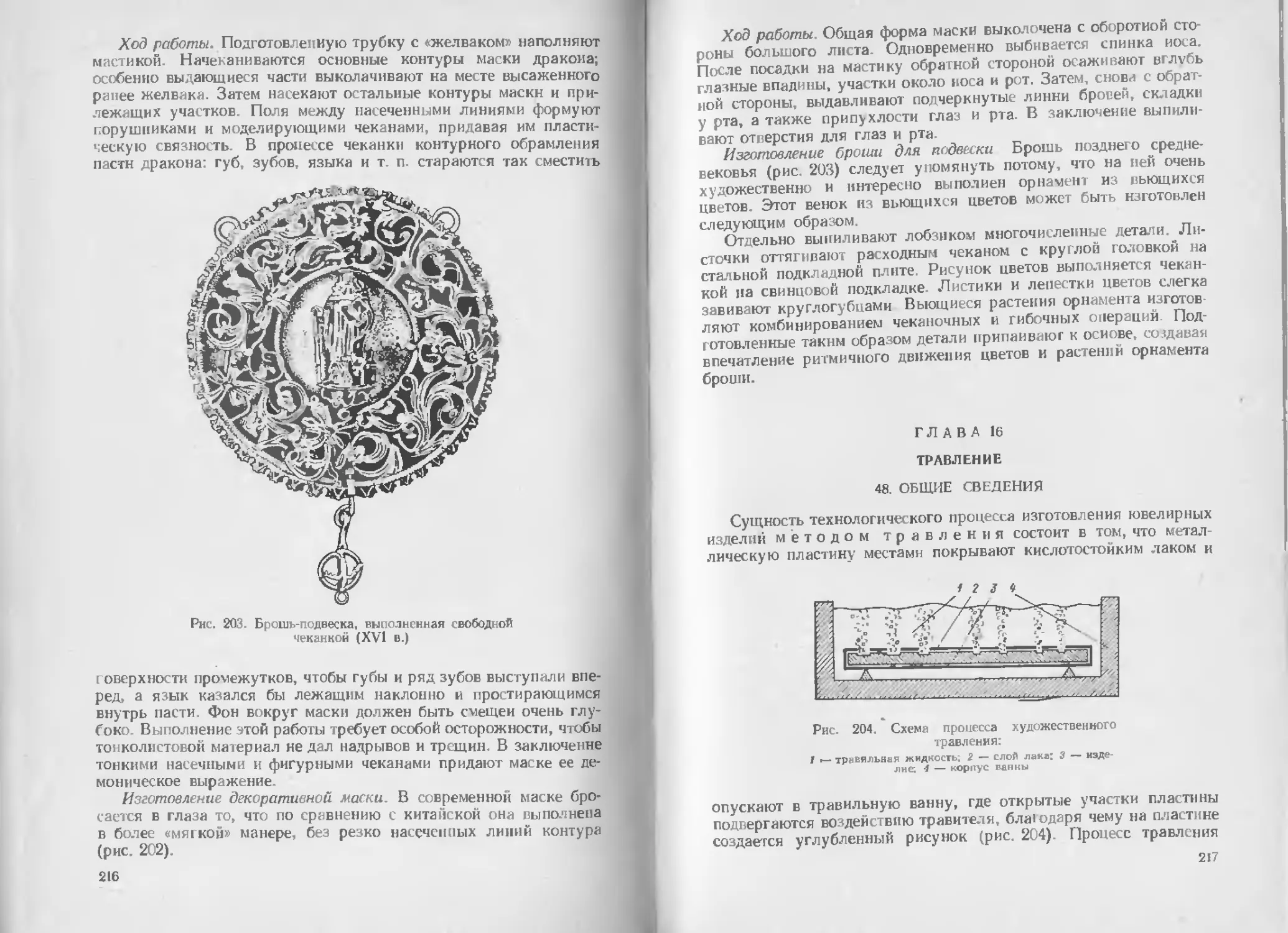

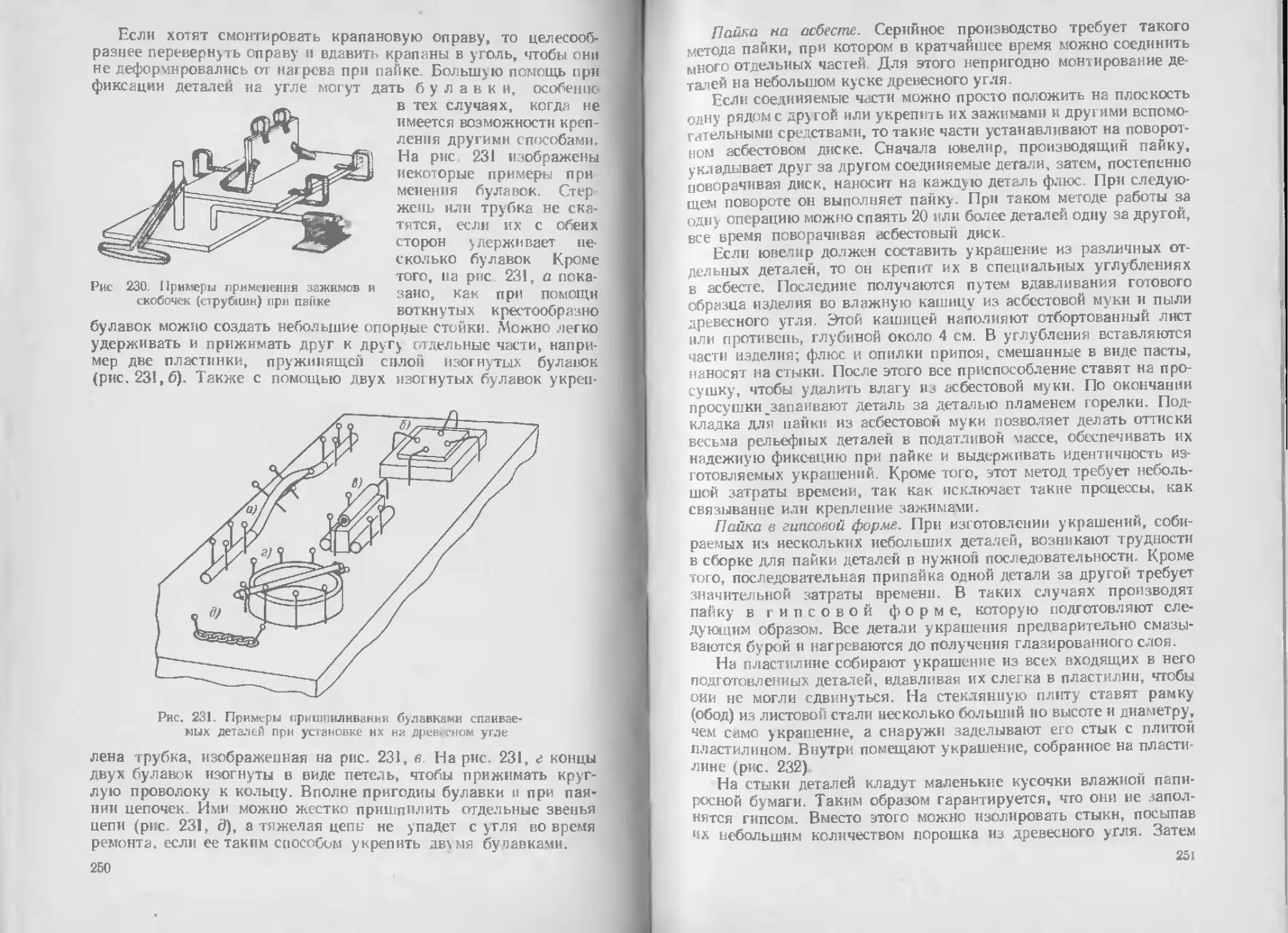

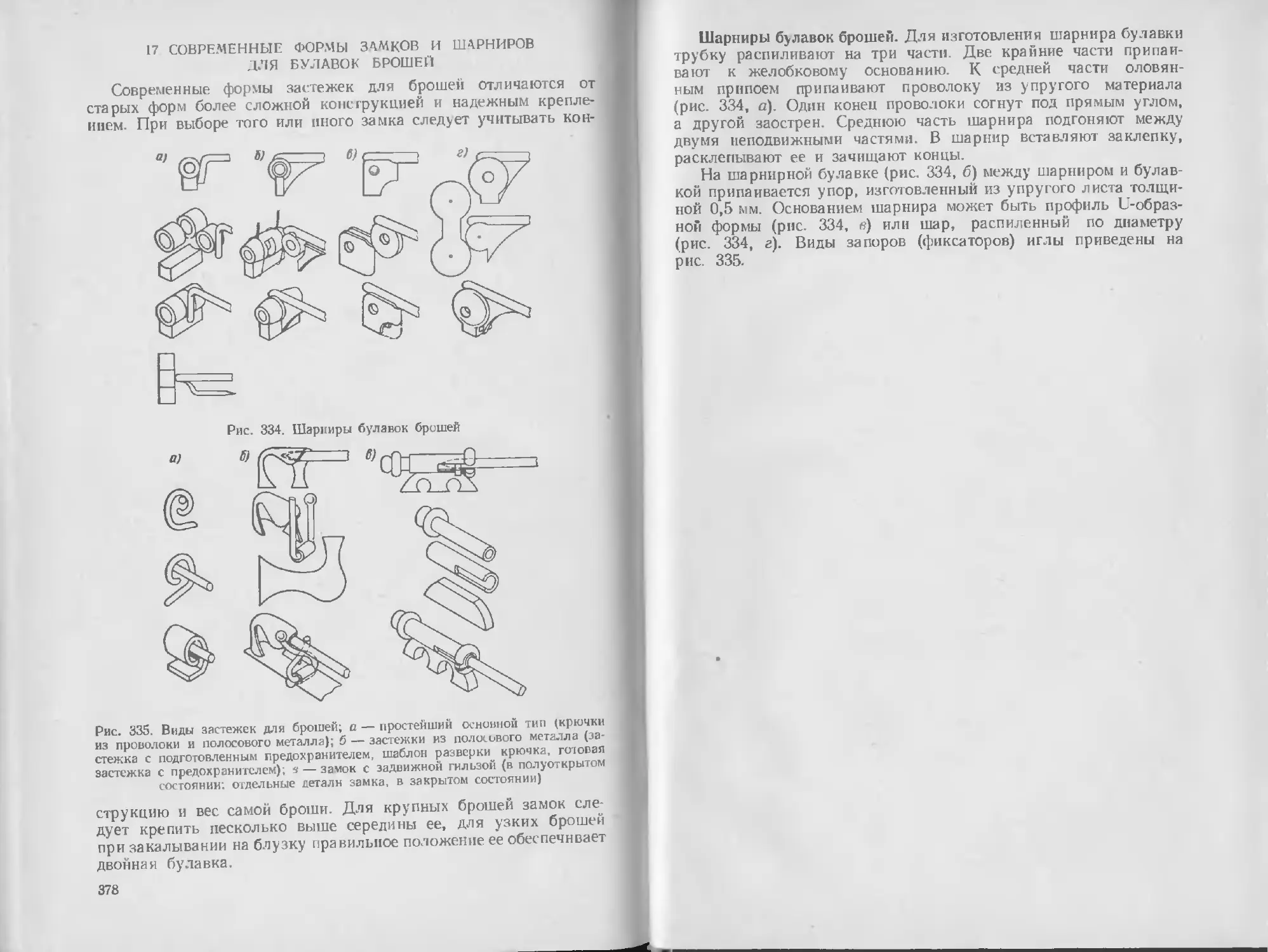

могут располагаться как по