Text

СТАНОЧНЫЕ

приспособления

СПРАВОЧНИК

В ДВУХ ТОМАХ

Редакционный совет:

Б. Н. ВАРДАШКИН (председатель),

В. В. ДАНИЛЕВСКИЙ,

А. А. ШАТИЛОВ

СТАНОЧНЫЕ

приспособления

ТОМ

1

Под редакцией

Б. Н. ВАРДАШКИНА и А. А. ШАТИЛОВА

МОСКВА «МАШИНОСТРОЕНИЕ» 1984

ББК 34.448

С77

УДК 621.9.06-229@35)

Авторы;

А. И. Астахов, С. В. Бояршинов, Б. Н. Вардашкин, В. В. Данилевский, Э. Л. Жу-

Жуков, В. Б. Илыщкий, О. Я. Константинов, Ю. Я. Кузнецов, 3. Г. Кулешова,

А. М. Панков, А. А. Шатилов

Рецензент И. А. Козлов

Станочные приспособления: Справочник. В 2-х т. /Ред. со-

вет: Б. Н. Вардашкин (пред.) и др. — М.: Машиностроение,

1984. — Т. 1 /Под ред. Б. Н. Вардашкина, А. А. Шатилова,

1984. 592 с, ил.

В пер.: 2 р. 50 к.

Рассмотрены конструктивные элементы, распространенные детали и сбороч-

сборочные единицы станочных приспособлений, типовые схемы установки заготовок

и опоры приспособлений, зажимные механизмы и их расчеты, механизированные

приводы, расчеты приспособлений на точность обработки.

Для инженерно-технических работников машиностроительных предприятий.

2703000000-158 ББК 34.448

038@1)-84 1ЭО'°* 6П4.6.08

© Издательство «Матаивостроение», 1984 г.

ОГЛАВЛЕНИЕ

Предисловие 1

Глава 1 Общие сведения о ста-

иочных приспособлениях (В. В.

Данилевский) 8

1. Термины, определения и гра-

графические обозначения .... 8

2. Стандартизация и унификация 12

Глава 2 Размеры н конструктив-

конструктивные элементы станочных приспо-

приспособлений (А. М. Панков) 20

1. Нормальные линейные разме-

размеры, нормальные конусности и

углы конусов 20

2 Центровые отверстия 2В

3. Радиусы закруглений и фаски 28

4. Резьбы 30

5. Выход резьбы 43

6. Отверстия под нарезание резь-

резьбы 50

7. Опорные поверхности под кре-

крепежные детали 57

8. Сквозные отнерстич под кре-

крепежные детали 62

9. Места под гаечные ключи . . 04

10. Пазы и проушины 67

11. Прочие конструктивные эле-

элементы 68

12. Шероховатость поверхности

деталей сааночных приспособ-

приспособлений 70

Глава 3 Распространенные де-

детали а уборочные единицы станоч-

станочные приспособлении D. И. А^та-

xoj, Б. Н. Bupdauthvti) 74

1 Крепежные детали 74

2. Штифгы. гасттинты 95

3. Ш.шбы, планки 99

4. Незьбовые детали и пяты ... 111

5 Прихваты 1.»

6 Экоценгрики 1H

7 Рычаги, вилки, ушки, серьги I >4

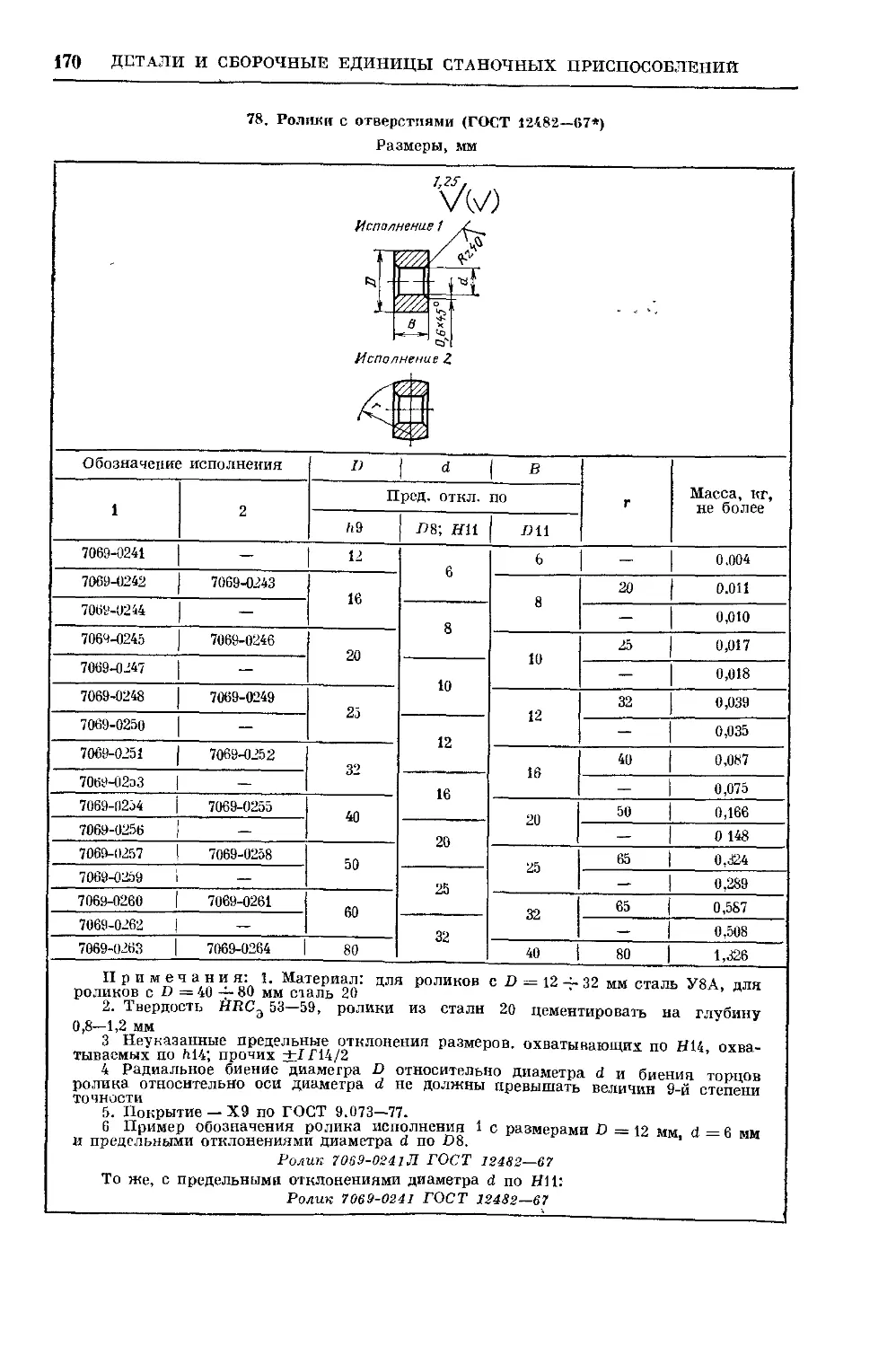

8 Плунжеры, шарики, ролики Н17

9 Шпонки и их расче! 173

10. Заклепки и заклепочные со-

соединения 180

11 Кольца пружинные и запор-

запорные 184

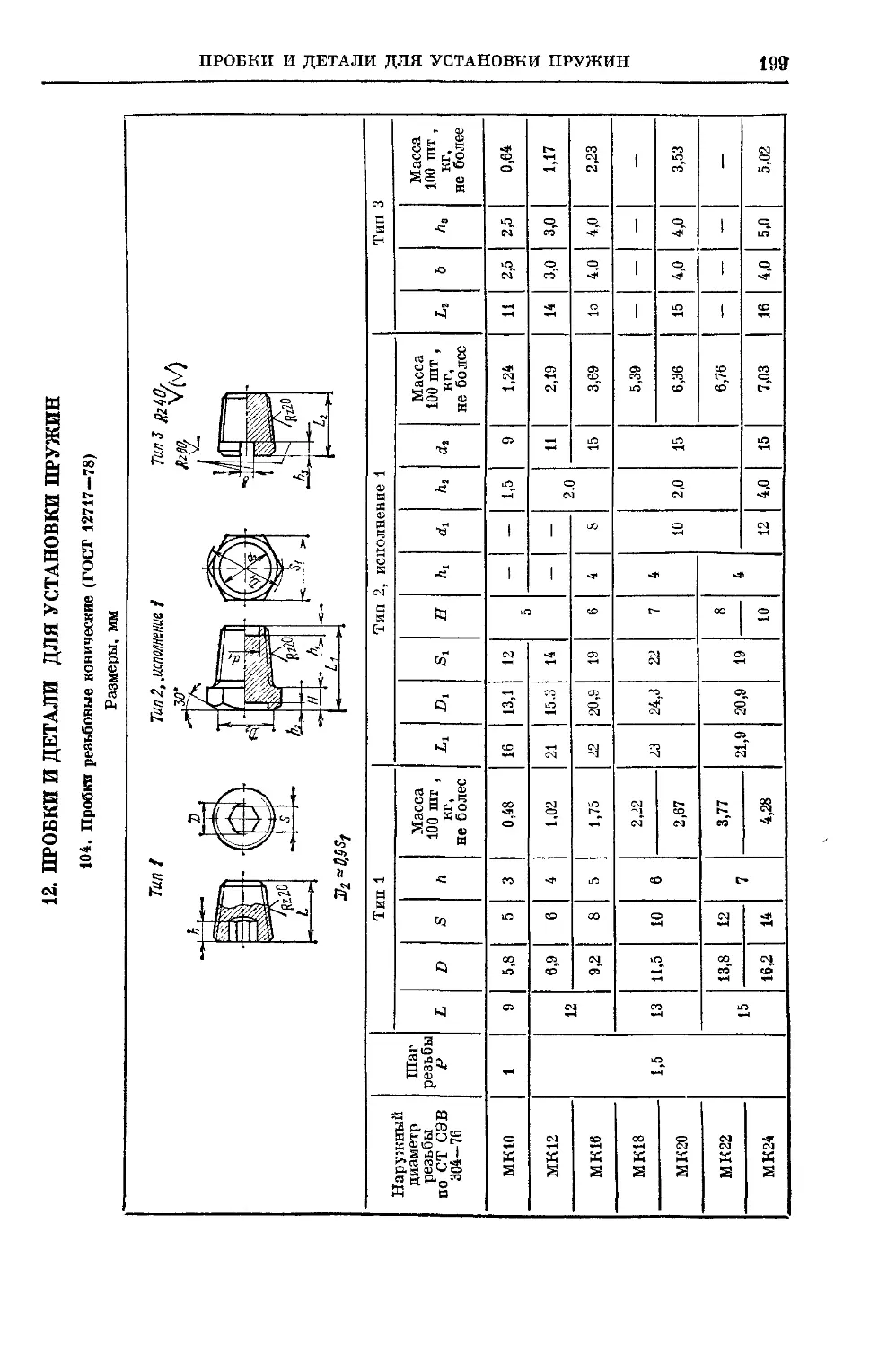

12 Пробки и детали дта устнов-

ки пружин 199

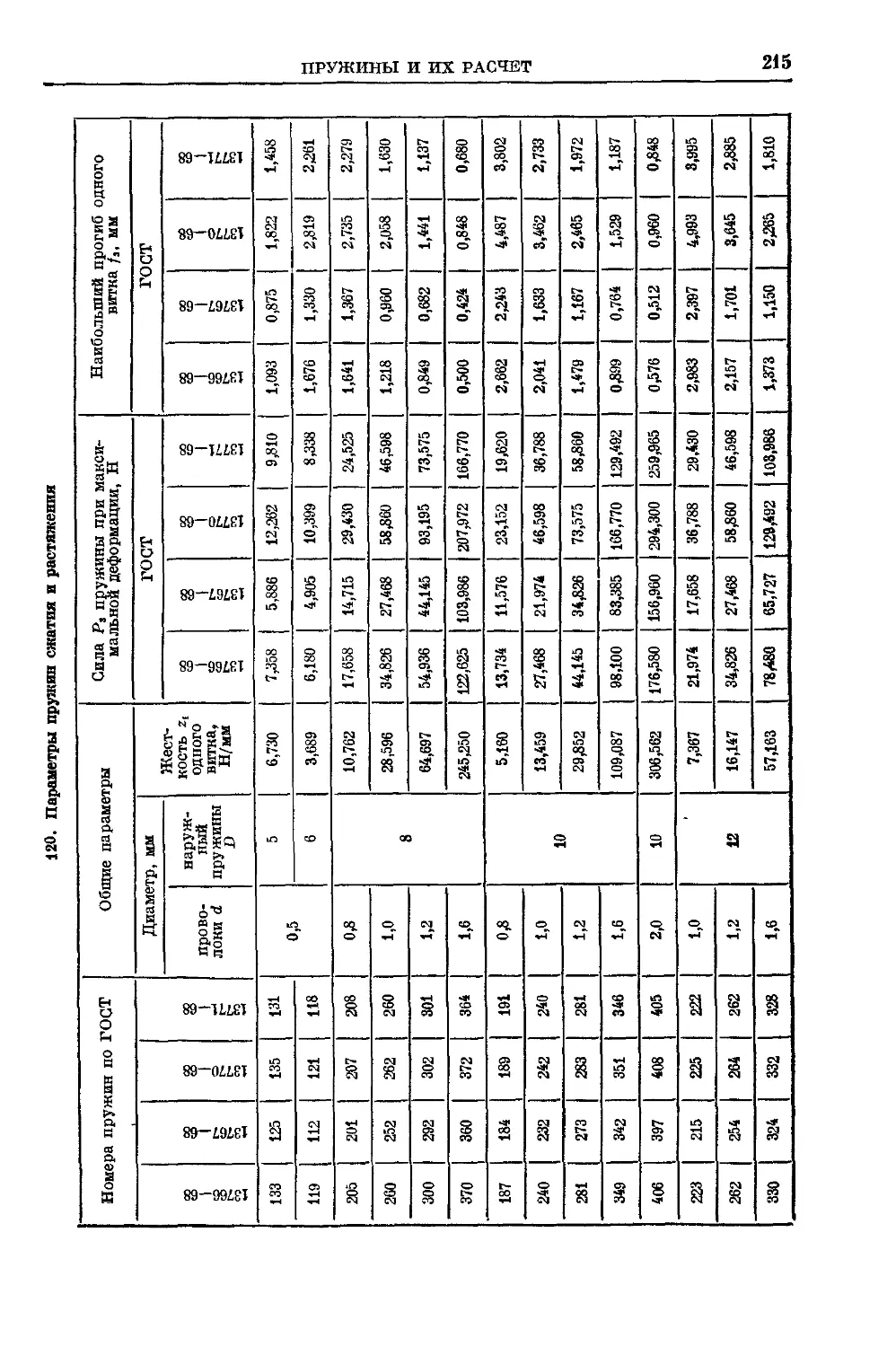

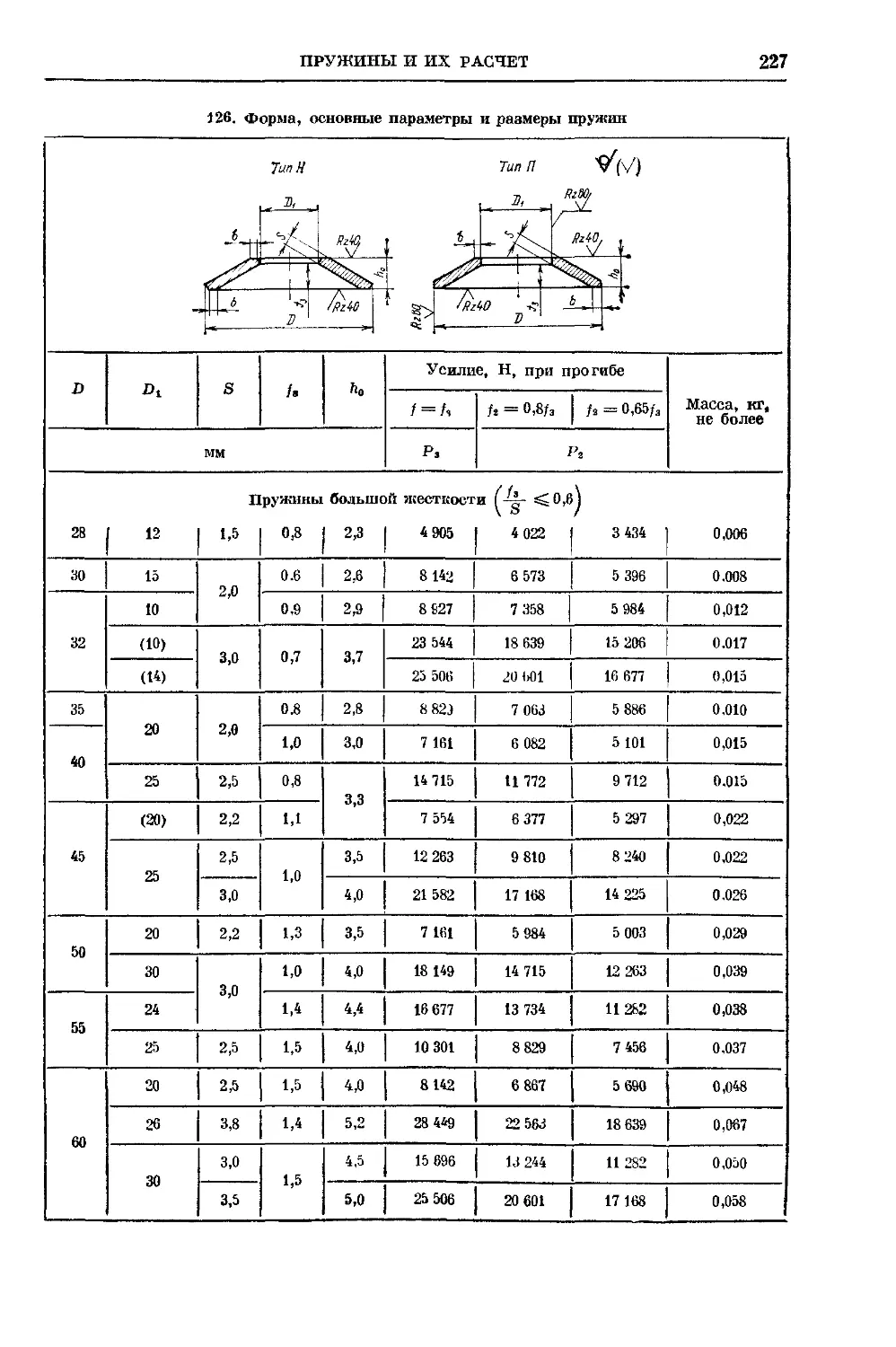

1 13 Пружины и их расчет 208

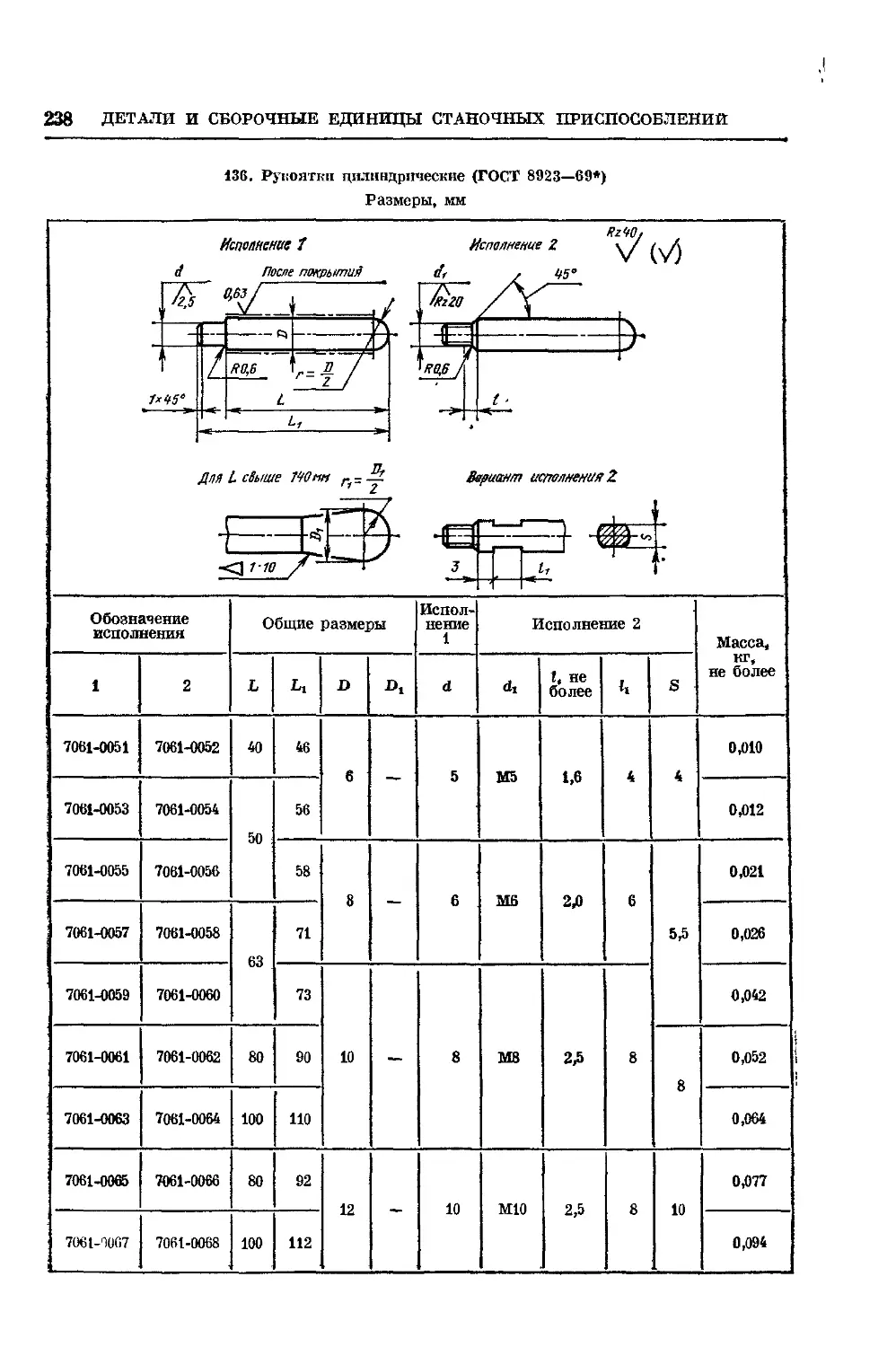

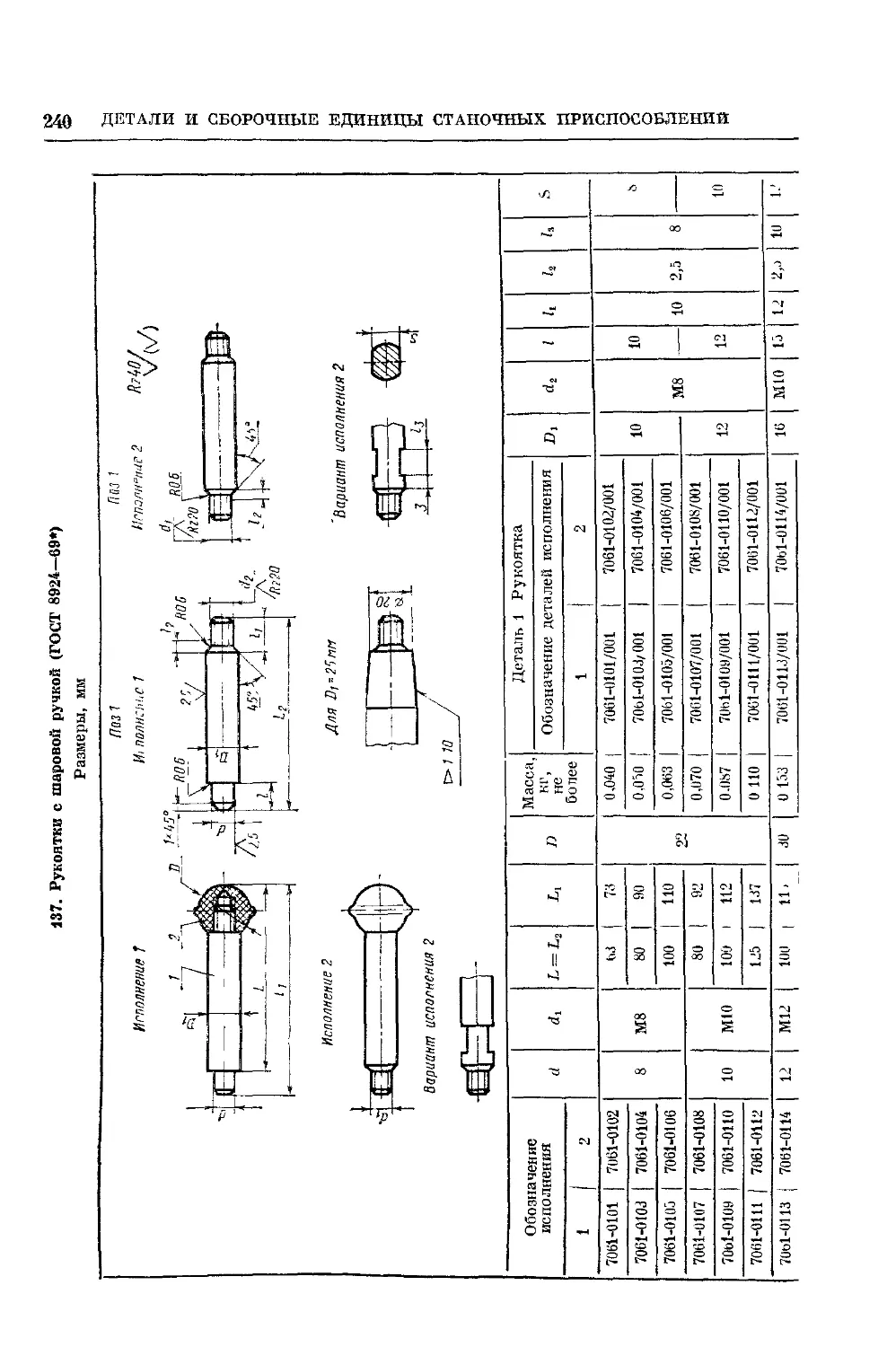

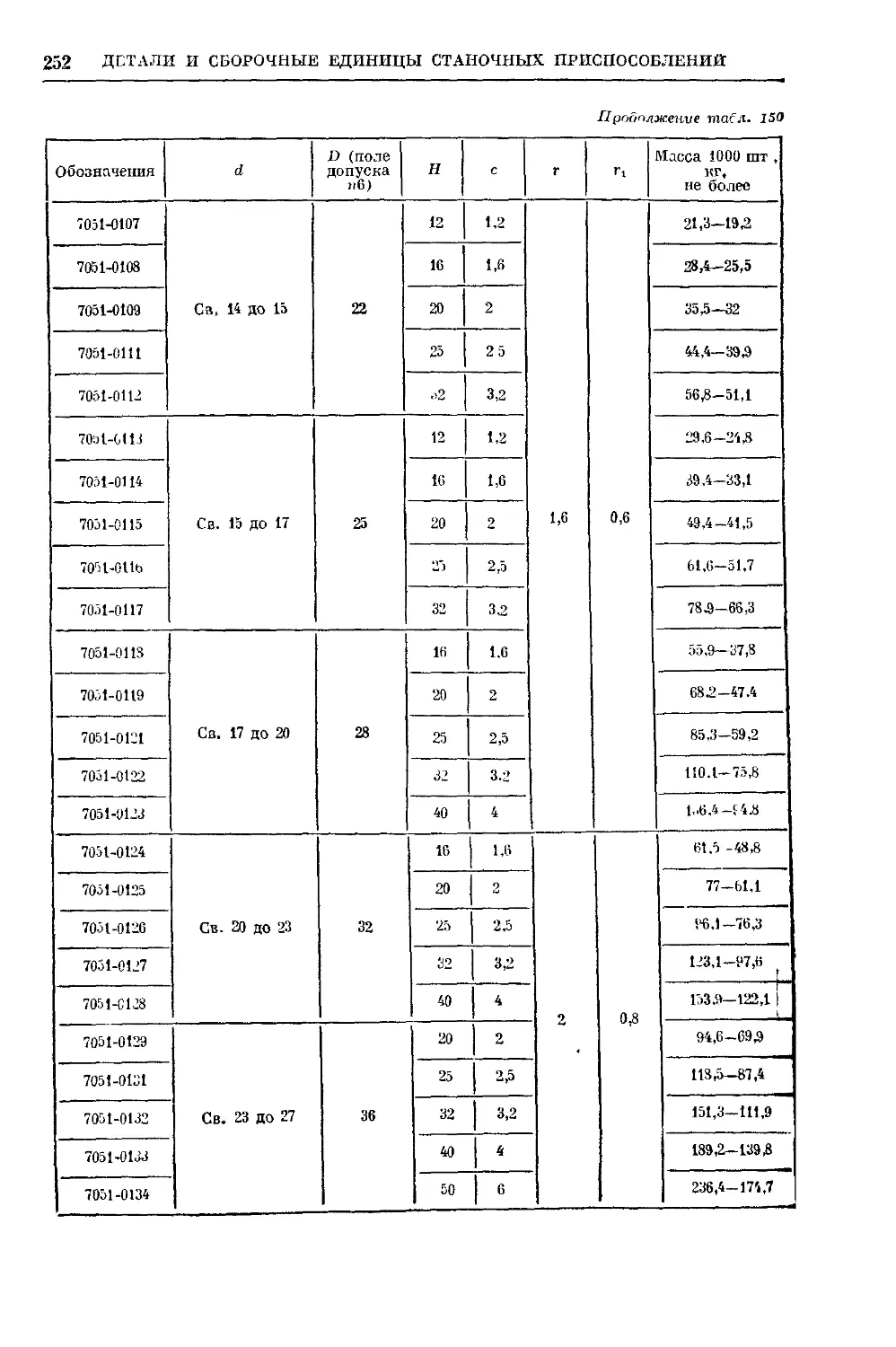

14. рукоятки, кнопки, маховички,

ручки, наконечники 230

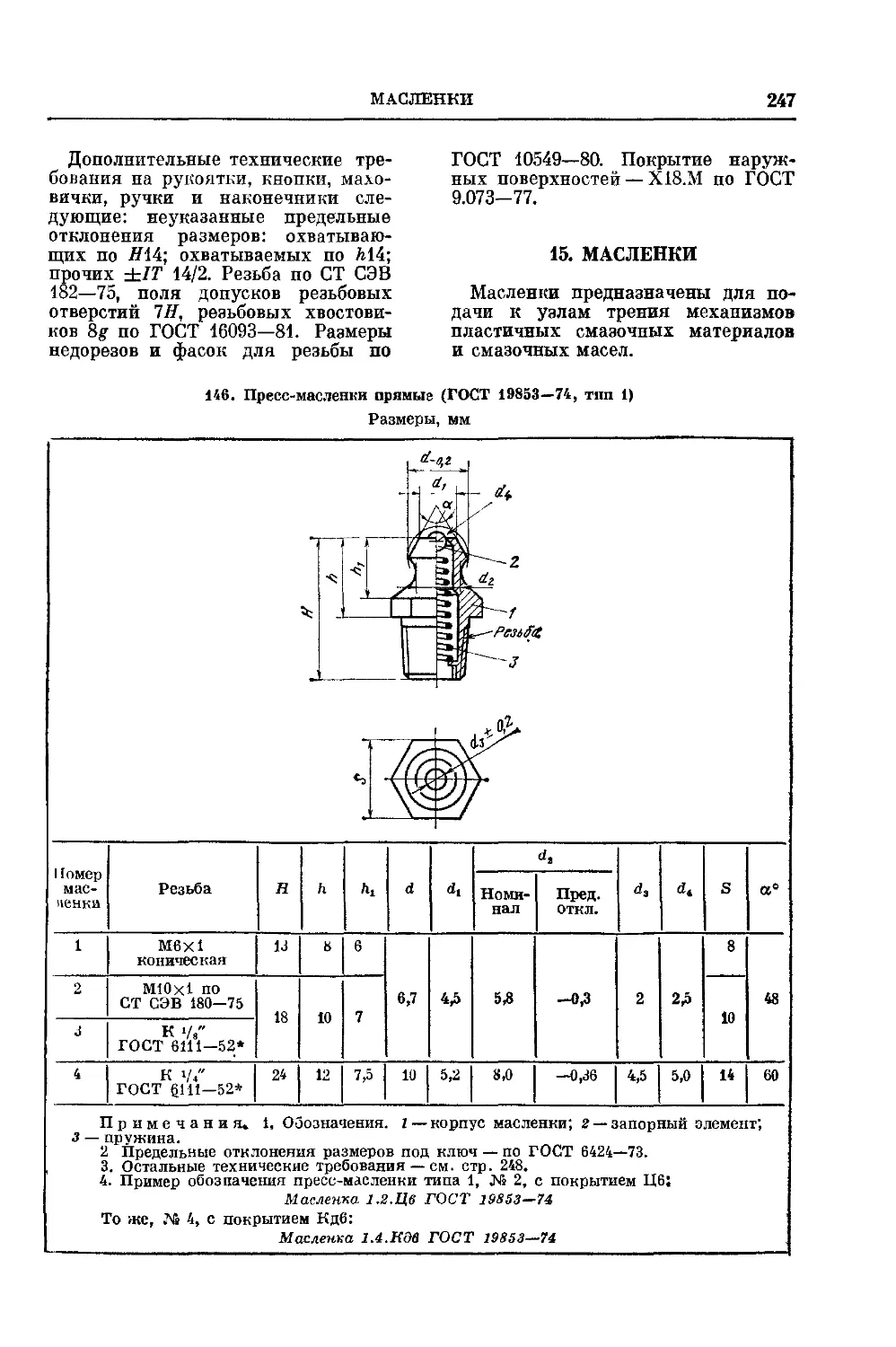

15. Масленки 247

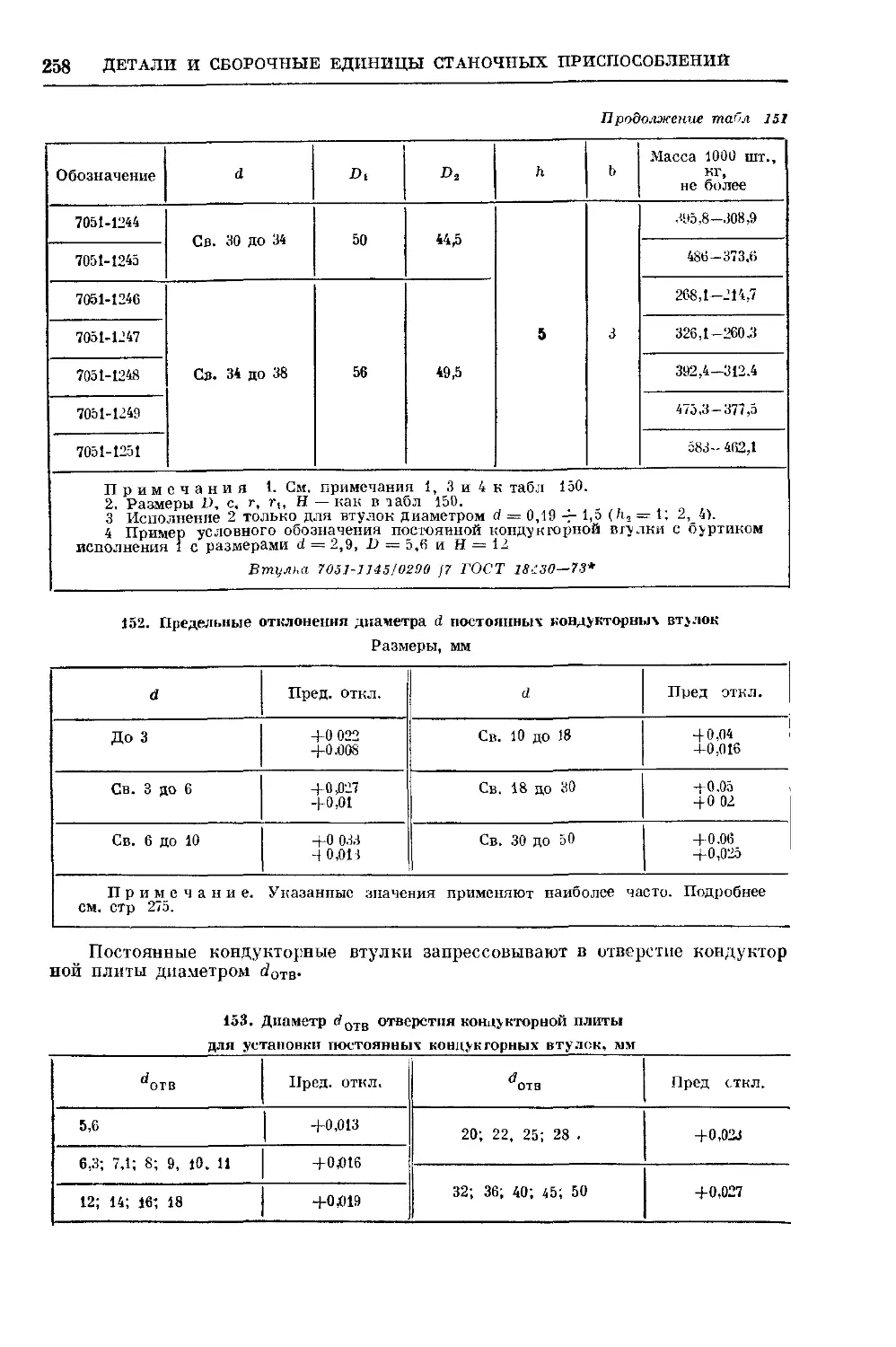

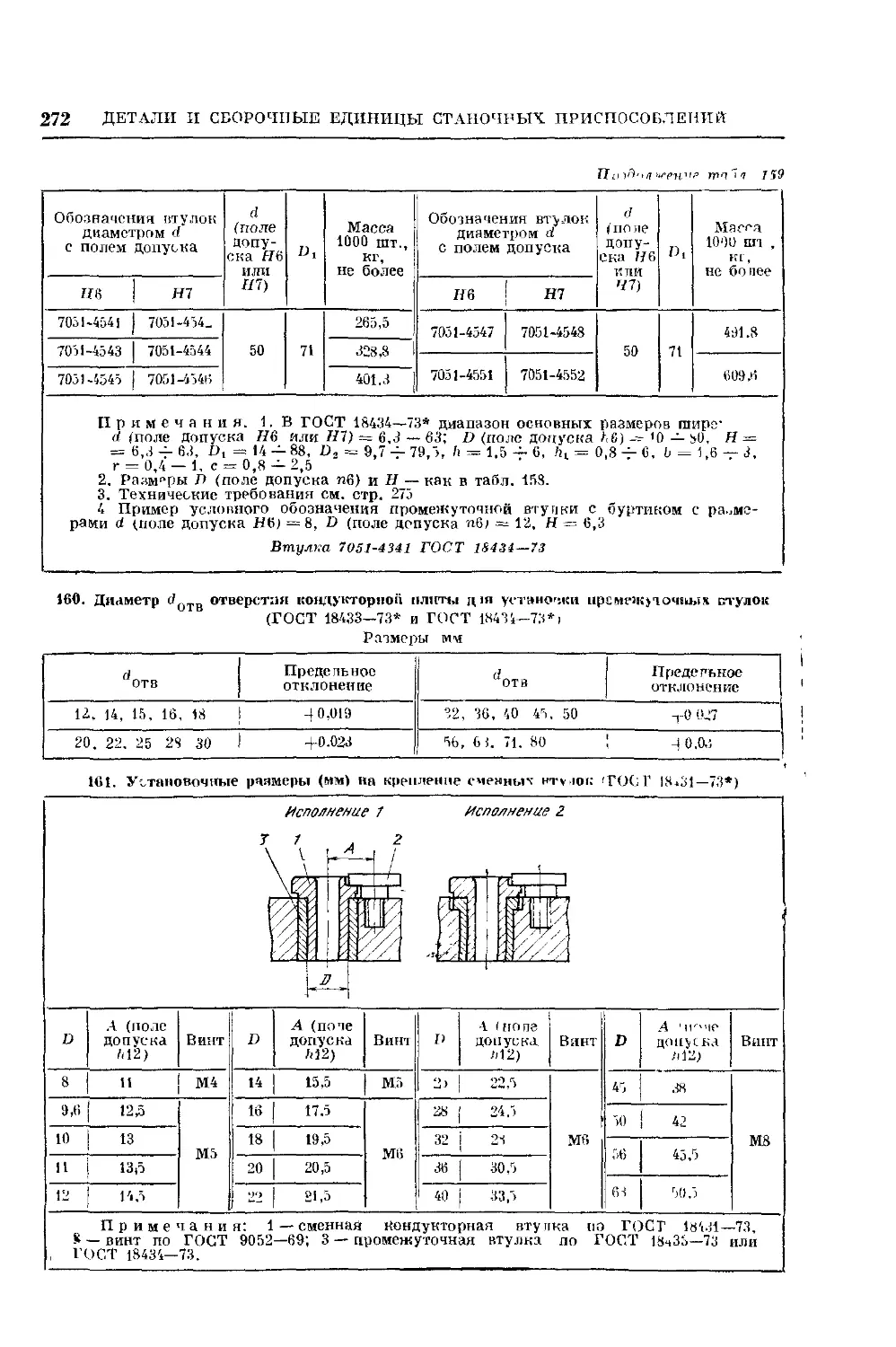

16. Кондукторные втулки 24»

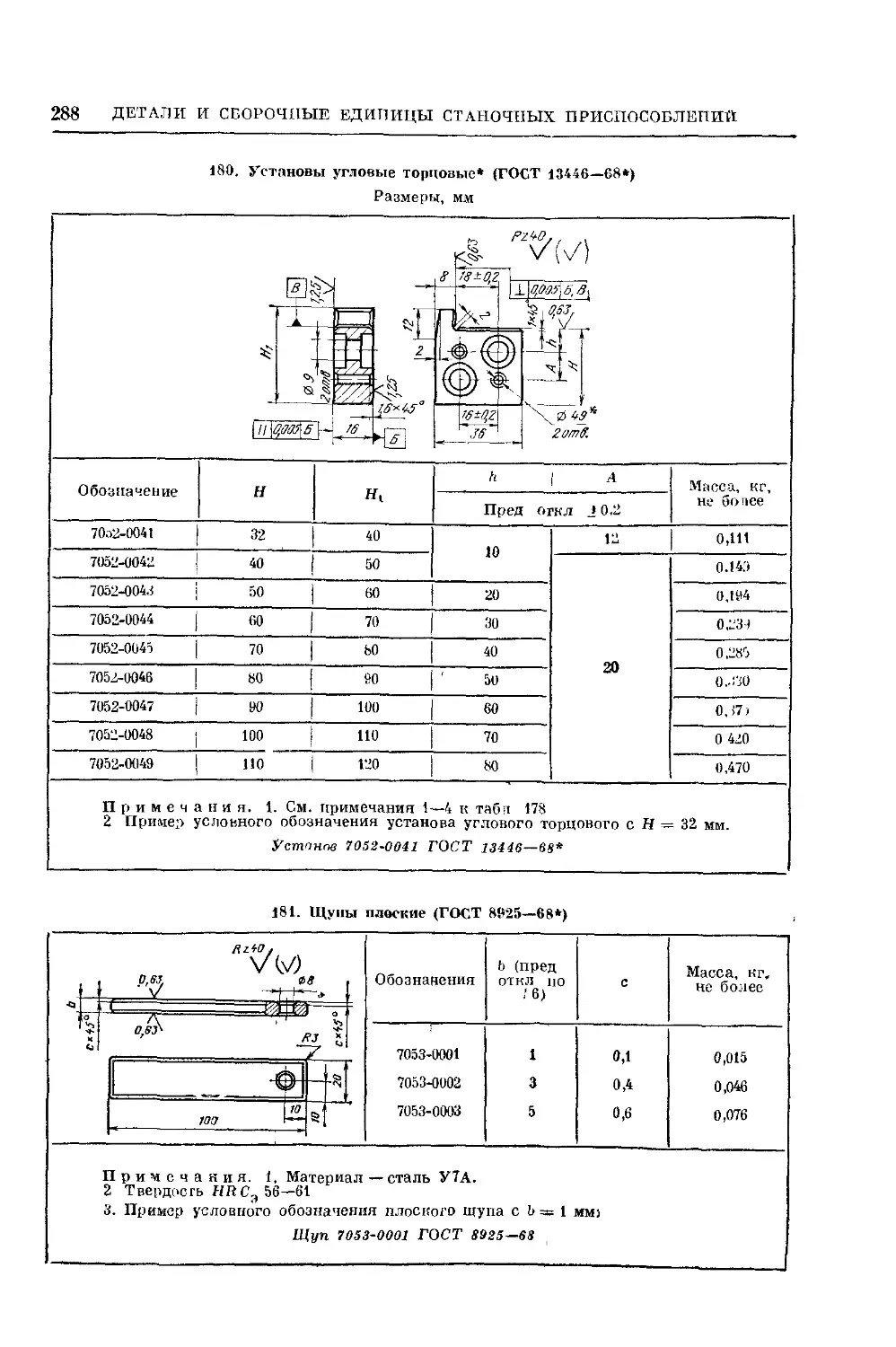

17. Установы и щупы 286

18 Направляющие и фиксаторы 2Н9

19. Корпуса 2.Л

Глава 4. Материалы и сортамен-

сортаменты, применяемые для распростра-

распространенных деталей станочных при-

приспособлений (Д. И. Астахов) . . 294

1. Стали, виды поставок, парамет-

параметры сортаментов 294

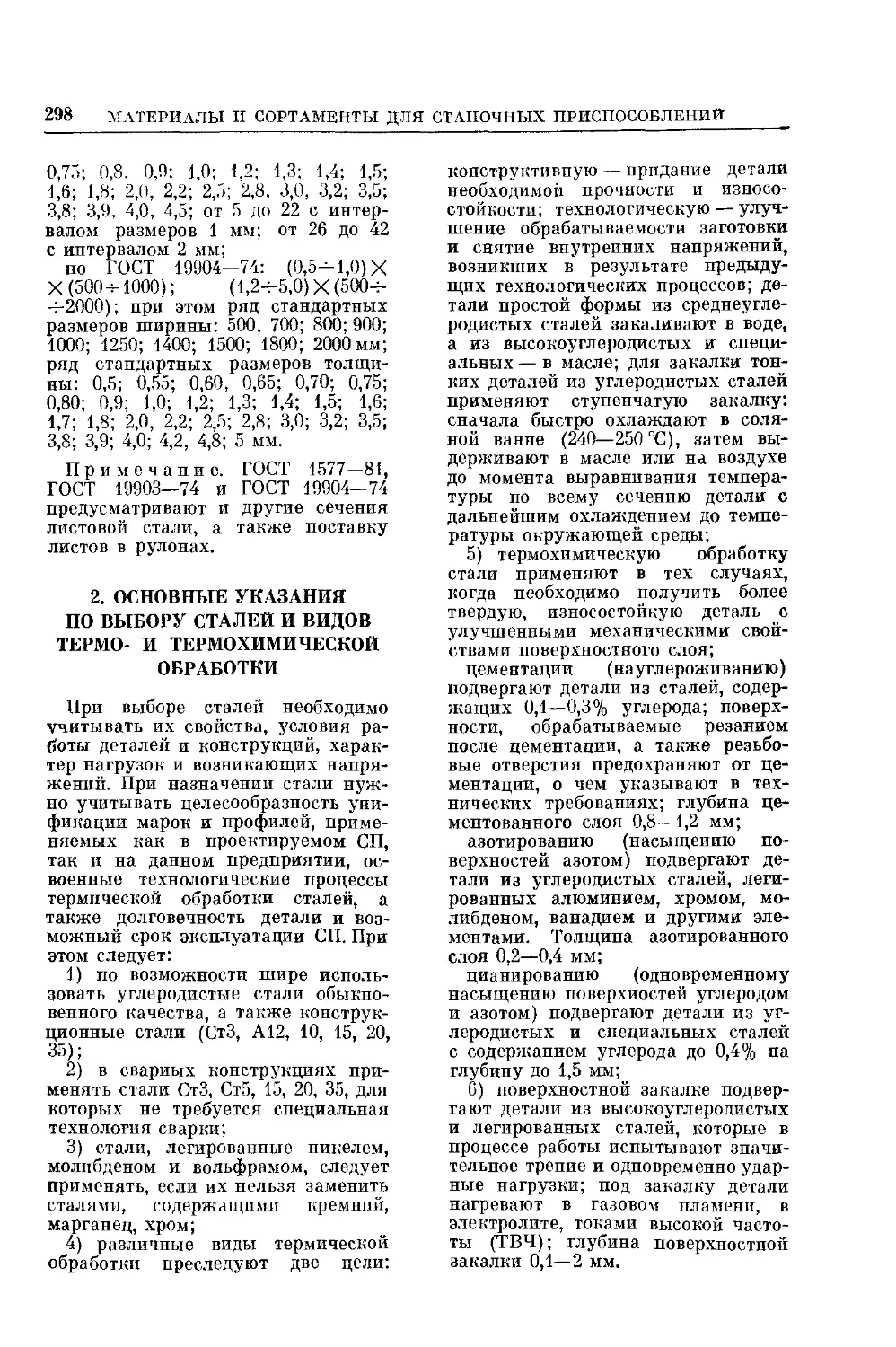

2. Основные указания по выбору

С1алей и видов термо- и термо-

термохимической обработки 298

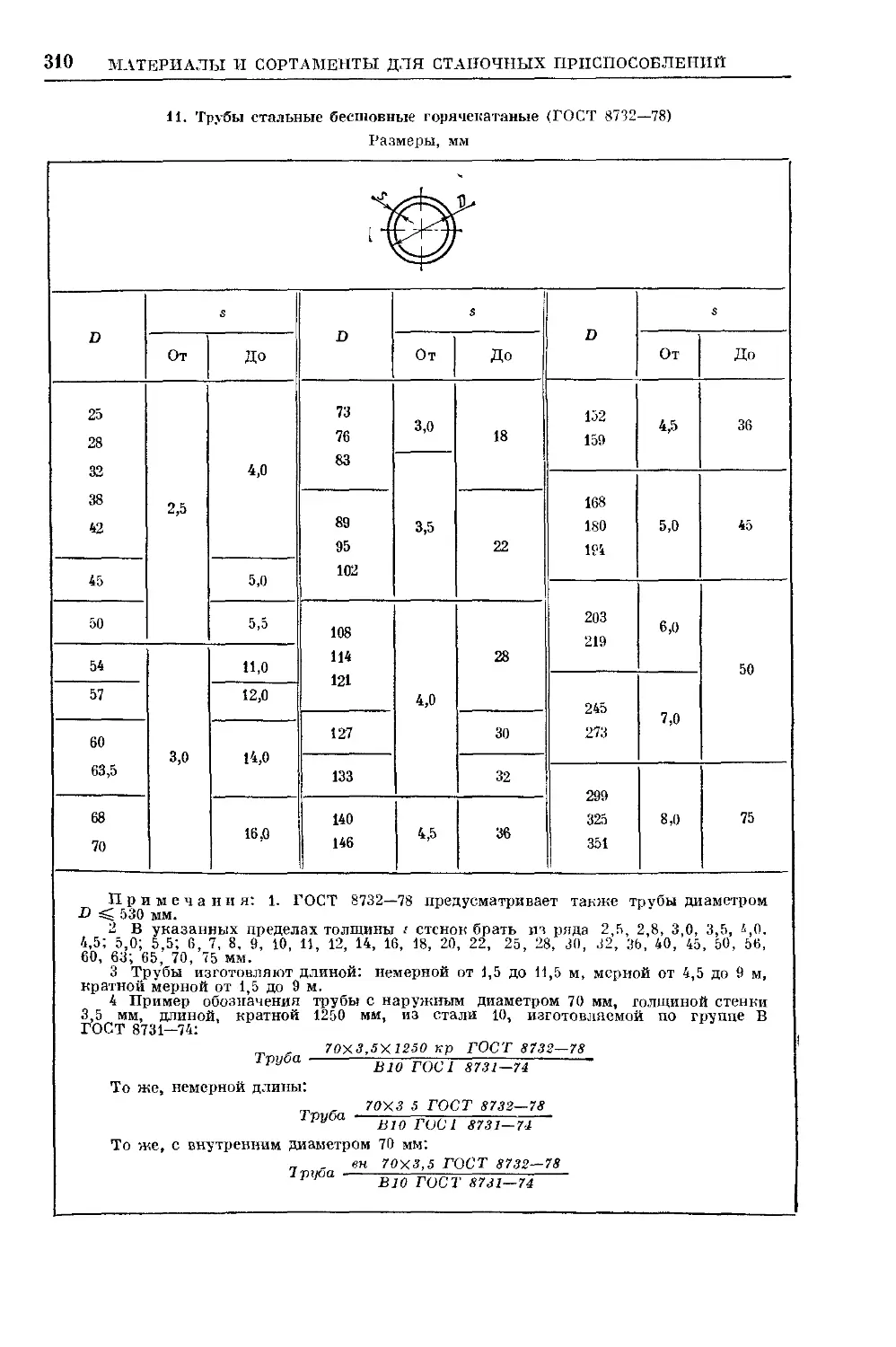

3. Прокаттгые угловые сгаля,

стальные швеплеры и трубы . . 304

4 Отчивки из $глеродисюй стали

и серого чугуна 312

5. Цветные металлы и сплавы . . 313

6 Неметаллические материалы . . 31л

7 Покрытия 315

Я. Рекомендации по применению

материалов для изготовления

распространенных деталей ста-

станочных приспособлений .... 318

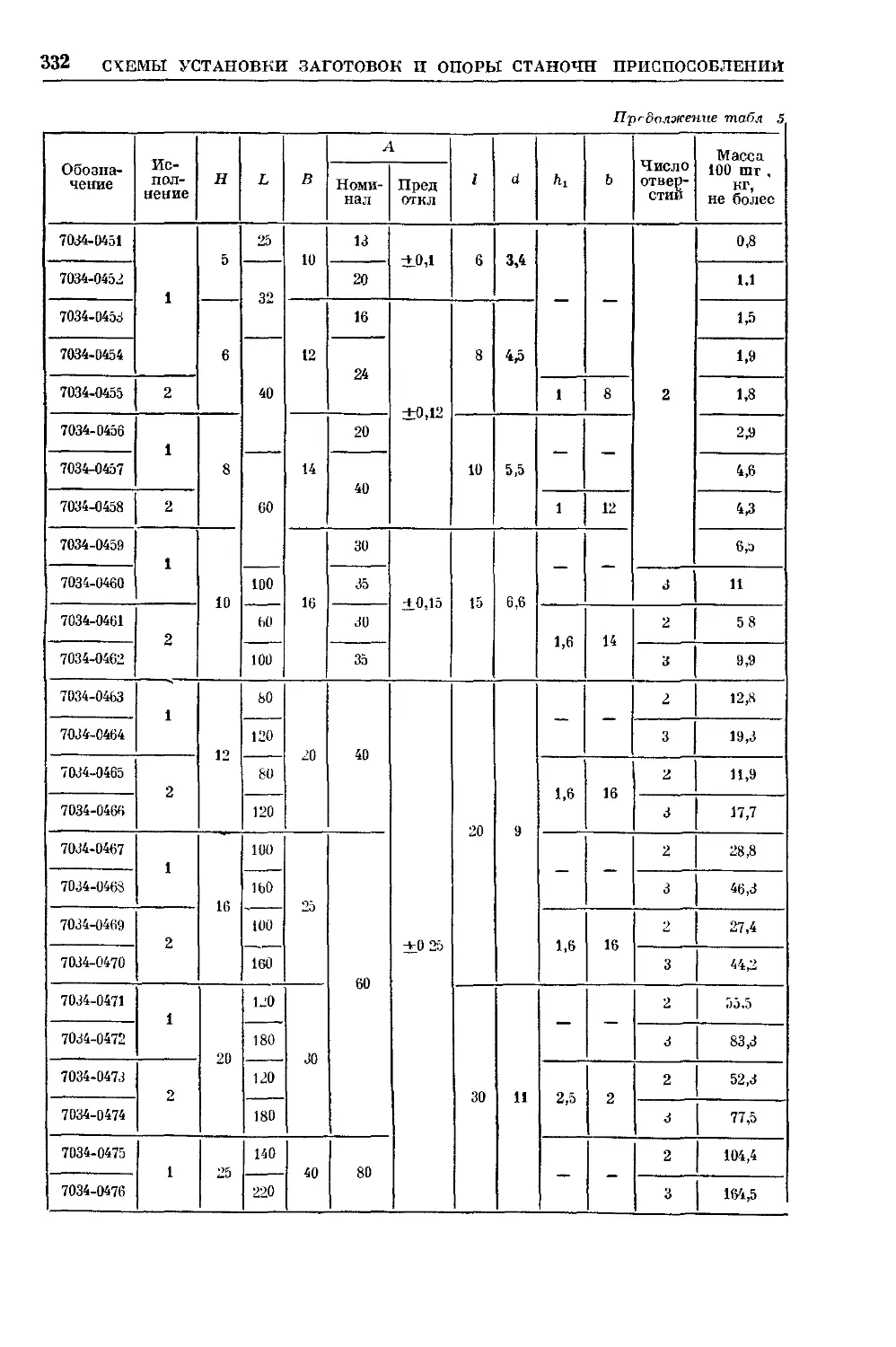

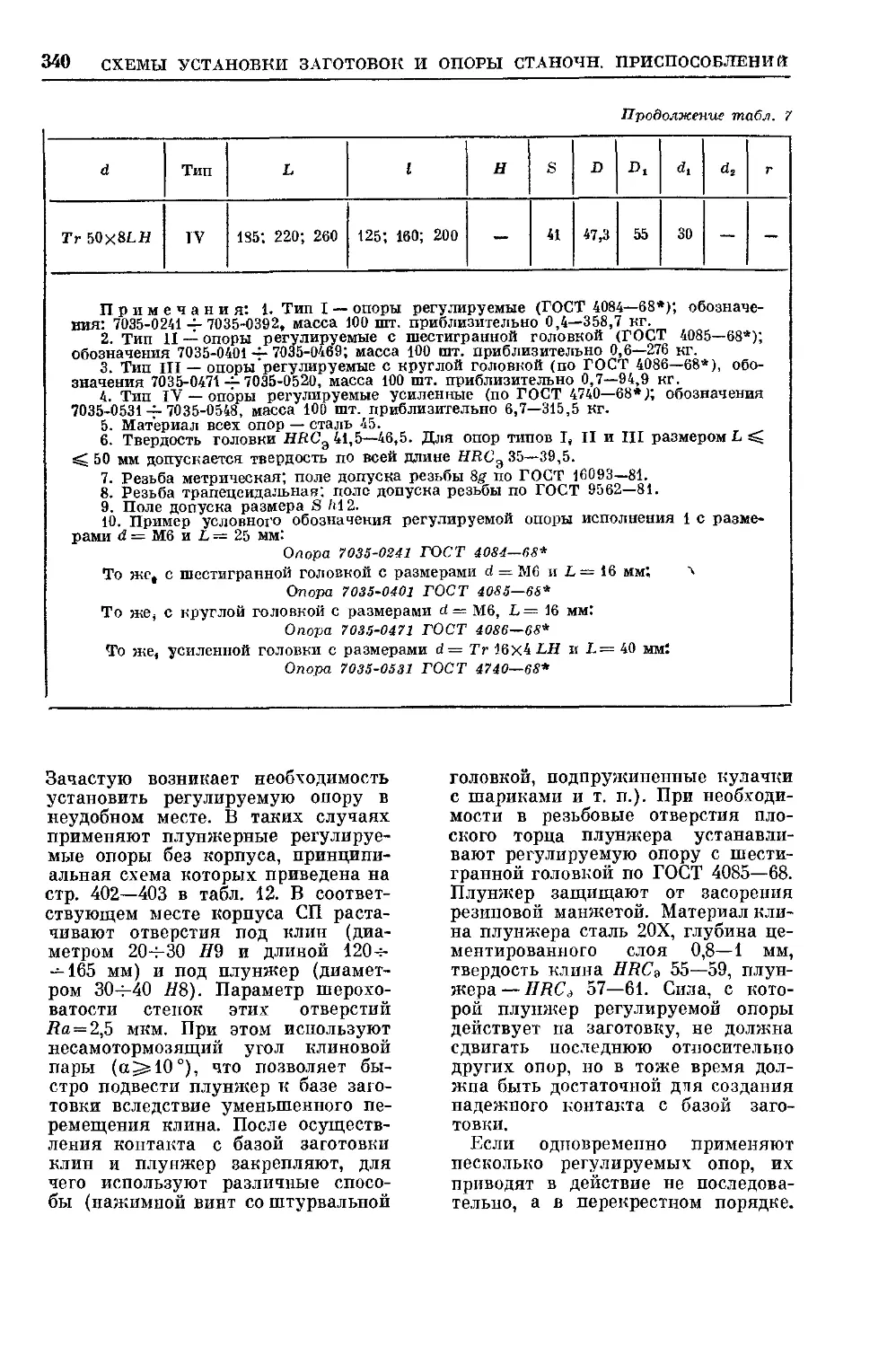

Глава 5. Типовые схемы установ-

установки заготовок и опоры станочных

приспособлений (9. Л. Жуков,

А. А. Шатилое) 322

1. Технологические базы и их вы-

выбор 322

2. Типовые схемы установки заго-

заготовок 327

Глава 6 Зажимные механизмы

станочных приспособлений и их

расчет (Ю. Й. Кузнецов, А. А.

Ill imuaoe) 375

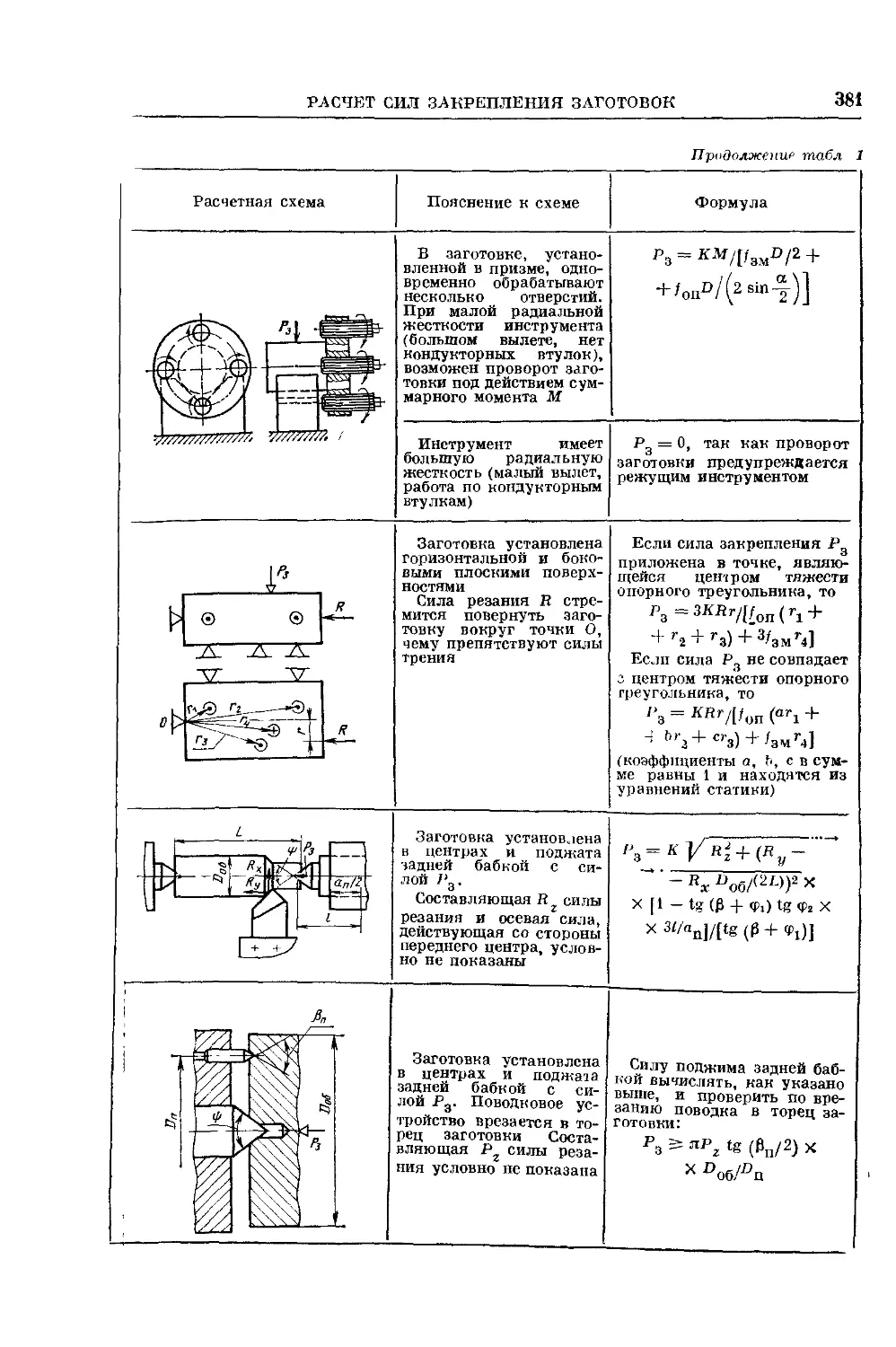

1. Расчеi сил закрепления загото-

заготовок 375

2 Элементарные механизмы и их

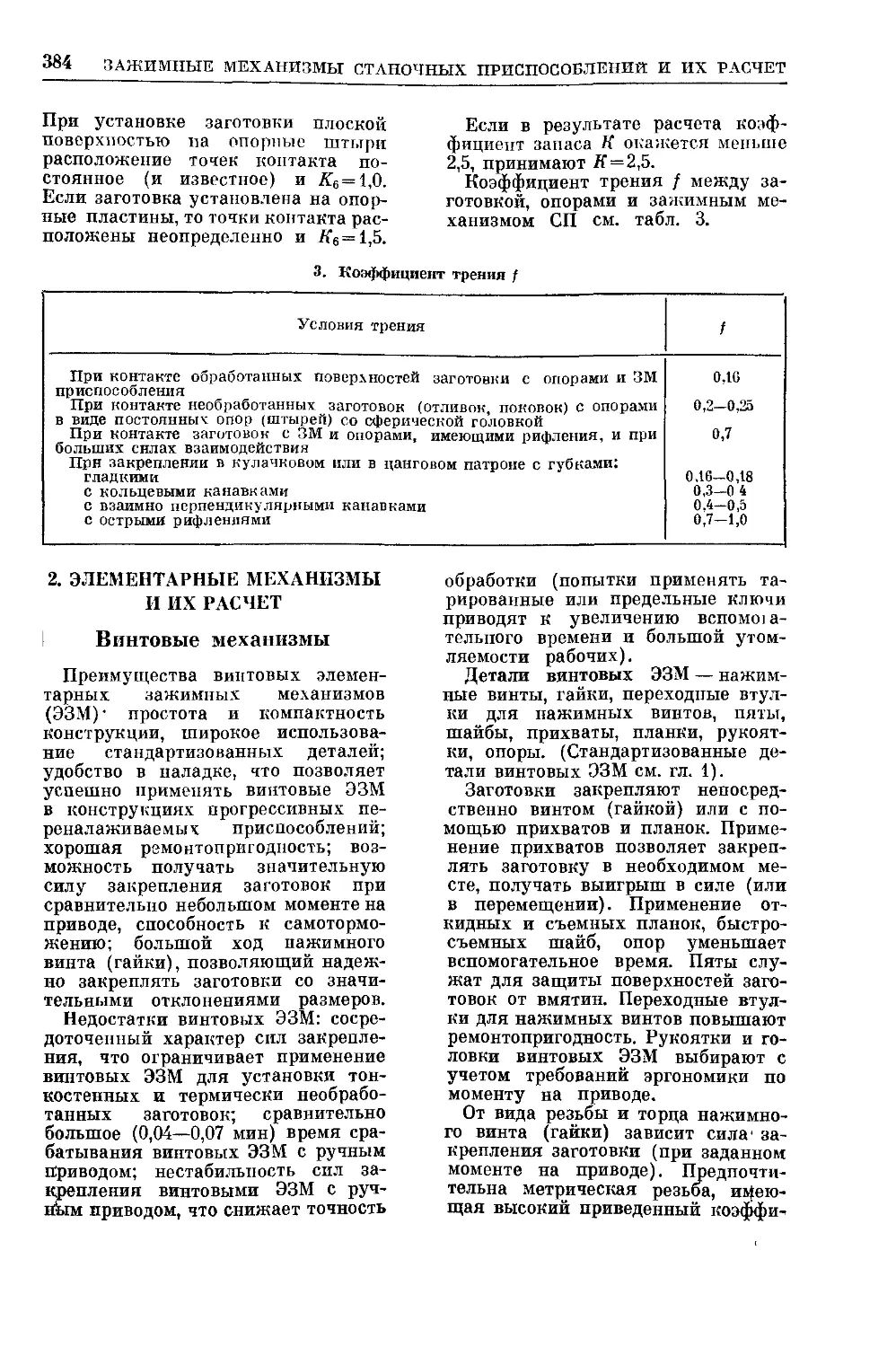

расчет 384

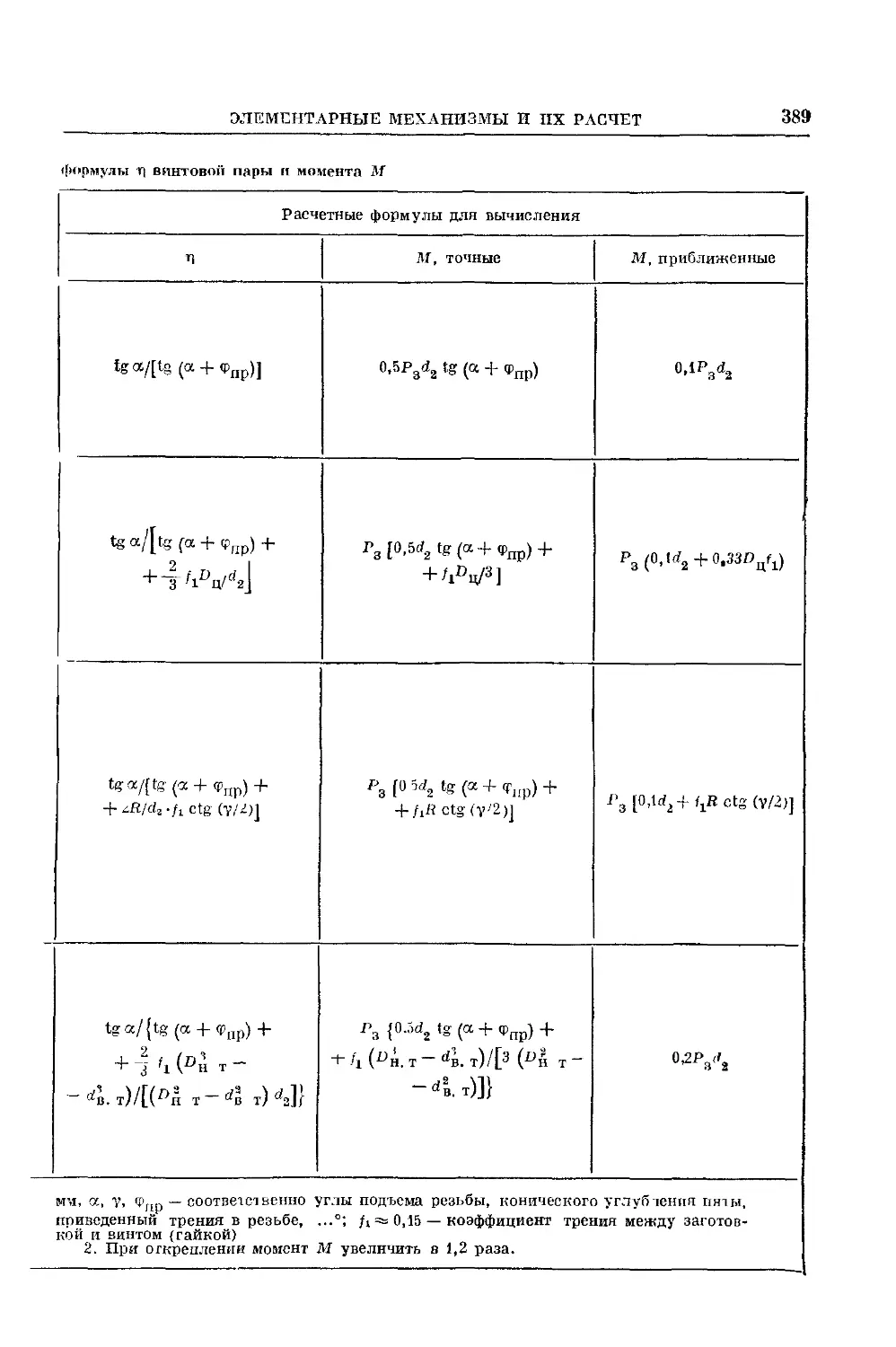

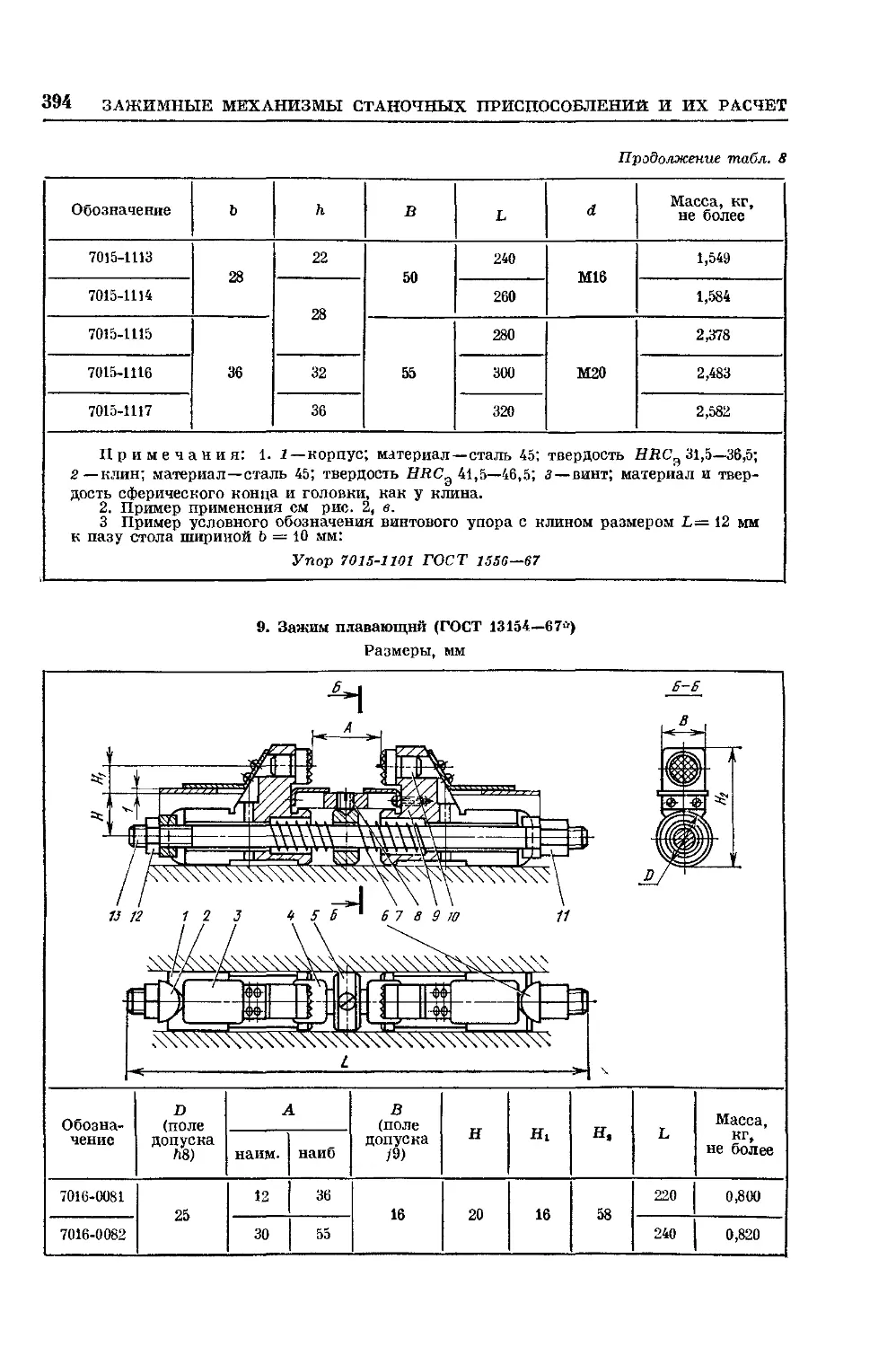

Винювые механизмы 384

Экоцентрпконые механизмы . . 391

Клиновые и клиноплунжерные

механизмы 400

Рычлжные механизмы 408

3. Разные механизмы 412

Г ч а в а 7. Мечанилированные при-

приводы станочных приспособлений

(Ю. И. Кулищов, О. Я. Нонстан-

тинив, А. А. Шатилов) 42Г>

1. Пневмопривод 425

Объемные пневмодвигатели ... 42»

Пневмоаппаратура, арматура и

уплотнения 4Г>2

2 Гидропривод 45»

Легочники лодачл масла в гиД-

родвигатели 460

Ручные насосы 460

Пне1 могидроисючняки 462

Гидродвигатели 46;»

Аккумуляторы и арматура ... 482

3 Магнитный привод 4SS

ОГЛАВЛЕНИЕ

Основные понятия и определе-

определения 488

Материалы дли изготовления

магнитны < станочных приспо-

приспособлений 489

Классификация и схемы типо-

типовых конырукций магнитных

станочных приспособлений . . . 491

Силовые характеристики уни-

универсальных магнитных приспо-

приспособлений 495

Вшяние конструкгорско-гехно-

логичесних параметров заготов-

заготовки на силу магнитного притя-

притяжения . . 499

Решение задачи о функциональ-

функциональной пригодности МСП и опреде-

определение силовой характериошки

вновь npt ектируемого приспо-

приспособления ... 499

Расчет специальных МСП ... 500

Основные гр.1фоаналитичесиие

.зависимости, используемые при

расчете МСП 503

Расчет элек[ромагнитного ста-

станочного приспособления . . . 508

Расчет элементарной системы о

магнитотвердым ферритом ... 510

4. Вакуумный и электромеханиче-

электромеханический приводы 513

Приложение . . . . ■ 516

Г л а в а 8 Расчеты стакочных при

способлений на точность обработ-

обработки (А. И. Астахов, С. В. Б я)*-

шинов, И. Б И/ihuvKuu, 3 Г. Ку-

Кулешова, А А. Ш апияое) 519

1. Расчеш 01 к попеняй выполняе-

выполняемого рашеуа Ь19

Погрешность установки .... 519

Погрешность базирования ... 522

Погрешность закрепления ... 528

Погрешность положения .... 533

2. Расчеты отклонений формы и

расположения обработанных

поверхностей колец и втулок 538

Отклонения от соосности по-

поверхностей вращения и торцо-

торцовые биения 538

Упругие деформации колец при

закреплении МО

3 Расчеты допусков и посадок 560

Допуски на координирующие и

установочные размеры 560

Допуски на исполнительные

размеры установочных пальцев,

выступов, пазов, отверстий . . 561

Допуски на диаметры отверстгй

и координаты кондукторных

втулок 563

Допуски и посадки при установ-

установке заготовки двумя цилиндри-

цилиндрическими отверстиями с парал-

параллельными осями на цилиндри-

цилиндрический и срезанный пальцы . . 568

4. Дополнительные сведения по

точности станочных приспособ-

приспособлений 570

Рекомендуемые посадки и поля

допусков ЕСДП СЭВ 570

Рекомендуемые допуски формы

и расположения поверхностей 580

Список литературы 585

Перечень ГОСТов 586

Предметный указатель .<..... 588

ПРЕДИСЛОВИЕ

Интенсификация производства в

машиностроении неразрывно связа-

связана с техническим перевооружением

и модернизацией средств производ-

производства на базе применения новейших

достижений науки и техники. Техни-

Техническое перевооружение, подготовка

производства новых видов продук-

продукции машиностроения и модерниза-

модернизация средств производства неизбеж-

неизбежно включают процессы проектирова-

проектирования средств технологического осна-

оснащения и их изготовления.

В общем объеме средств техноло-

технологического оснащения примерно 50%

составляют станочные приспособле-

приспособления. Применение станочных при-

приспособлений позволяет: Д^, надежно

базировать и закреплять обрабаты-

обрабатываемую деталь с сохранением ее

жесткости в процессе обработки;

2) стабильно обеспечивать высокое

качество обрабатываемых деталей

при минимальной зависимости ка-

качества от квалификации рабочего;

3) повысить производительность и

"облегчить условия труда рабочего в

результате механизации приспособ-

приспособлений; Д^ расширить технологиче-

технологические возможности используемого

оборудования.

В зависимости от вида производ-

производства технический уровень и струк-

структура станочных; приспособлений

различны. Для массового и крупно-

крупносерийного производства в большин-

большинстве случаев применяют специаль-

специальные станочные приспособления.

Специальные станочные приспособ-

приспособления имеют одноцелевое назначе-

назначение для выполнения определенных

операций механической обработки

конкретной детали. Эти приспособ-

приспособления наиболее трудоемки и дороги

при исполнении. В условиях еди-

единичного и мелкосерийного производ-

производства широкое распространение по-

получила система универсально-сбор-

универсально-сборных приспособлений (УСП), осно-

основанная на использовании стандарт-

стандартных деталей и узлов. Этот вид при-

приспособлений более мобилен в части

подготовки производства и не тре-

требует значительных затрат.

Создание любого иида станочных

приспособлений, отвечающих требо-

требованиям производства, неизбежно со-

сопряжено с применением квалифици-

квалифицированного труда. В последнее время

в области прорктирования станоч-

станочных приспособлений достигнуты

значительные успехи. Разработаны

методики расчета точности обработ-

обработки деталей в станочных приспособ-

приспособлениях, созданы прецизионные пат-

патроны и оправки, улучшены зажим-

зажимные механизмы и усовершенствова-

усовершенствована методика их расчета, разработа-

разработаны различные приводы с элемента-

элементами, повысившими их эксплуатаци-

эксплуатационную надежность.

Авторы сделали попытку обоб-

обобщить опыт, накопченный промыш-

промышленностью в области проектирова-

проектирования и эксплуатации станочных при-

приспособлений.

Коллектив авторов надеется, что

справочный материал позволит кон-

конструкторам станочных приспособле-

приспособлений обоснованно разрабатывать

конструкции с обеспечением их эф-

фрктивности.

В справочнике наряду с общими

требованиями и классификацией

станочных приспособлений приведе-

приведены сведения о конструктивных эле-

элементах, стандартных деталях и тех-

технических требованиях к приспособ-

приспособлениям. Расчетные формулы сопро-

сопровождены примерами их применения.

Справочник может быть использо-

использован инженерно-техническими работ-

работниками как единичного и мелкосе-

мелкосерийного производства, так и массо-

массового и крупносерийного производ-

производства.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

О СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ

1. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ

И ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ

Станочное приспособление (СП) —

вспомогательное орудие производст-

производства для установки заготовок с Целью

обработки на металлорежущем стан-,

ке. По группам оснащаемы* стан-.

ьов СП бывают токарные, сверлиль-1

вые, расточные, фрезерные, стро-

строгальные, долбежные, протяжные,

шлифовальные и т. д.

1. Основные термины и определения

Станочной приспособчение

Определение

Специальное

Специзлизированное

Универсальное

Разборное

Неразборное

Одноместное

Многоместное

Групповое

Немеханизированное

Механизированное

Автоматизированноз

Приспособление, предназначенное для выполнения

одной или нескольких операций изготовления опре-

определенного изделия (изделий) без регулирования и пе-

переналадки

Приспособление многократного применения, имеющее

специализированные базирующие поперчности дня

установки заготовок типовых конфигураций в преде-

пределах определенных габаритов

Приспособление мноюкратного применения, имею-

имеющее универсальные базирующие поверхности дня \-ста-

новки заютовок различных конфигураций в пределах

определенных габариюв

Приспособление, дстачи и сборочные единицы кото-

которого после окончания эксплуатации используют для

оснащения производства других изделий

Приспособление, подлежащее списанию после оконча-

окончания эксплуашции

Приспособление для установки одной заготовки

Приспособление для одновременной установки не-

нескольких заготовок

Приспособление для установки заготовок, имеющих

разпичную конфигурацию, но близкие по типоразмеру

базы

Приспособление, не имеющее механизированных сбо-

сборочных единиц

Приспособление с механизированными сборочными

единицами, не имеющими кинематической связи с осна-

оснащаемым станком

Приспособление, встроенное в оснащаемый станок,

работающее в автоматическом режиме вследствие кине-

кинематической связи со станком механизмов загрузки, за-

закрепления, изменения положение заготовки и вспомо-

вспомогательных, устройств

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ

2. Дополнительные термины и определения

Ториин

Базовое СП

Сменная наладка

Регулируемая наладка

Компоновка

Детали и сборочные еди-

единицы общего применения

для СП

Детали и сборочные еди-

единицы унпверса пьно-сборных

приспособ пений (УСП)

Детали и сборочные еди-

единицы сборно-разборных при-

приспособлений (СРП)

Станочный крепежный на-

набор

Определение

Конструкция многократного применения, имеющая

единые стандартные поверхности яля установки сменных

наладок, а также приводные, зажимные и вспомогатель-

вспомогательные механизмы

Сменная специальная часть СП, предназначенная для

установки заготовок при выполнении определенных опе-

рщий или переходов

Часть СП, обеспечивающая ^станойку различных зчго-

говок путем регулирования деталей с базирующими по-

поверхностями

Вид существования разборного СП, образованного ме-

методами агрегатной сборки

Комплекс унифицированных элементов однократного и

многократного применения, предназначенных д in ис-

использования СП различных систем

Комплекс унифицированных точных элементом много-

крашого применения, образующих приспособления си-

системы УСП без проектирования, изгогочления и доцол-

нитечьной обработки специальных частей

Комплекс унифицированных точных элсмешов много-

многократного применения, образующих приспособ тения си-

системы СРП с проектированием и изготовлением специаль-

специальных частей

Комптект зажимных элементов, предназначенный дл.1

\чмановки заготовок на столах мотал ю;)е/кущих (панков

3. Графические обозначения опор, .ииггов. усгшовлчных устройств

по ГОСТ 3.1107—HI (( Г ГЭВ HS03—79)

Наиченовэние

Обозначение на вид\х

спереди,

сбоку, сзади

сверху

снизу

Опора

fS

неподвижная

подвижная

06

-о

плавающая

■»

регулируемая ,f> <

10

ОБЩИЕ СВЕДЕНИЯ О СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ

П рг>дол чсеиис табл. 3

Наименование

Зажим

одиночный

двойной

Установочное устройство

Центр неподвижный

Центр вращающийси

Центр плавающий

Оправка цилиндрическая, патро-

патроны кулачковый, цанговый

Оправка цилиндрическая, патро-

патроны кулачковый, цанговый, шарико-

шариковый (роликовый)

Патрон поводковый

Обпчначени» ш нидах

спереди,

сбоку, сзади

ЯГ

5

fa

■

сверху

0J

03 0J

"US"

снизу

©

Без обозначения

so'

'W

60'

gj ^W.J ^

Щ

Примечания: 1. Для изображения опор, зажимов и установочных хатппЪст

применяв сплошную тонкую линию по ГОСТ 2 303—68. " У^роислв

2 Обозначения подвижной, плавающей и рзгулируемой опор на видах rnpnxv и

снизу допускается изображать как обозначение неподвижной опоры на аналогич"

НЫХ ВИ'ДЭХ.

3. Обозначение двойного зажима на виде сбоку при совпадении точек пппттпжр-

ния силы допускается изображать как обозначение одиночного зажима р

4. Обозначения опор и установочных устройств, кроме центров доатскяртгя ня

носить на выносных линиях соответствующих поверхностей (ем. рис 3 б ^

5 На каждом виде несколько обозначений одноименных опор поЙугкяртря ча

менять одним с указанием их количества справа (см. рис. 3, в). '

ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ

11

i. Графические обозначения формы •

рабочей поверхности опор, зажимов,

установочных устройств

по ГОСТ 3.1107—81 (СТ СЭВ 1803—79)

Продолжение табл. 4

Рабочая

поверхность

Плоская

Сферическая

Цилиндрическая

Призматическая

Коническая

Обозначение

на всех видах

60°

f-ii

/к

г

Примечания: 1. Обозначе-

Обозначении форм рабочих поверхностей на-

наносят слева от обозначения опоры,

зажима или установочного устрой-

устройства (ем. рис. 2 и 3).

2. Рельеф рабочих поверхностей

(рифленая, резьбовая, шлицевая и

т. д.) опор, зажимов и установоч-

установочных устройств следует указывать

в соответствии с рис. 1.

60°

^ -~^

\

Б

,>

/

Рис. 1. Обозначение

рельефа рабочих по-

поверхностей (рифле-

(рифленых, реаьбовых, шли- i

цевых и т. п.) опор,

зажимов, установоч-

установочных устройств

3. Обозначение рельефа рабочих

поверхностей наносят на обозначе-

обозначение соответствующей опоры, зажи-

зажима или установочного устройства

(рис. 2, а, 6 и в).

Рис. 2. Примеры

нанесения обозна-

обозначений опор, зажи-

зажимов и установоч-

установочных устройств на

схемах:

а — регулируемая

опора со сфериче-

сферической выпуклой

рабочей поверх-

поверхностью; б—зажим

с пневматическим

приводом и цилин-

цилиндрической рифле-

рифленой рабо чей по-

поверхностью; е —

обратный враща-

вращающийся центр с

рифленой поверх-

поверхностью

Для указания приводов зажимов

применяют следующие обозначения:

Р — пневматический; Н — гидравли-

гидравлический; Е — электрический; без обо-

обозначения — прочие. Обозначения

приводов зажимов наносят слева от

обозначения зажимов (рпс. 3, б).

Рис. 3. Примеры

схем установки за-

заготовок:

а — в тисках с

призматическими

губками и пневма-

пневматическим зажи-

зажимом, б—в кондук-

кондукторе на три непо-

неподвижные опоры,

с центрированием

на цилиндриче-

цилиндрической оправке,

двойным зажимом

со сферическими

рабочими поверх-

поверхностями и элект-

электромагнитным при-

приводом; в — в трех-

кулачковом пат-

патроне в упор, под-

подвижном люнете

и вращающемся

центре

/ГТЭг

--<

12

ОБЩИЕ СВЕДЕНИЯ О СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ

Число точек приложения силы за-

зажима к заготовке при необходимо-

необходимости записывают справа от обозначе-

обозначения зажима (рис. 3, в). На схемах,

имеющих несколько проекций, на

отдельных проекциях допускается

не указывать обозначения опор, за-

зажимов, установочных устройств, ес-

если их положение однозначно опре-

определяется на одной проекции

(рис. 3, б). Допускаются отклонения

от размеров указанных выше графи-

графических обозначений.

2. СТАНДАРТИЗАЦИЯ

И УНИФИКАЦИЯ

Комплексная стандартизация

СП — упорядоченный правилами и

положениями Государственной си-

системы стандартизации процесс, обе-

обеспечивающий оптимальный уровень

технологической готовности для про-

производства изделий в рез'ультате раз-

разработки, комплектации и примене-

применения постоянно действующего парка

стандартных и унифицированных

СП различных систем.

Унификация СП — часть комплекс-

комплексной стандартизации СП, заключаю-

заключающаяся в приведении к единообра-

единообразию, основанному на рациональном

сокращении числа, типов, основных

параметров СП, их сборочных еди-

единиц, деталей, конструктивных эле-

элементов, марок материалов, покры-

покрытий, норм точности и т. д.

Система СП — совокупность СП,

которые создаются на основе единые

правил с целью обеспечения единст-

единства их выполнения и использования

в определенных организационных

условиях технологического процесса

изготовления различных изделий

резанием. Системы СП используют

на основе применения правил и по-

положений ЕСТПП для достижения

высокой технологической готовности

промышленных предприятий к про-

производству различных изделий в со-

соответствии с заданными технико-

экономическими и плановыми пока-

показателями.

Универсальные безналадочные

приспособления (УБП) представля-

представляют собой неразборные СП много-

многократного применения, которые эк-

эксплуатируются без доработки. Эф-

Эффективны в условиях единичного

мелкосерийного производства одно-

однотипных деталей. Примерами явля-

являются центры, универсальные патро-

патроны, стойки н т. п. (см. т. 2).

Универсальные наладочные при-

спощбления (УНП) представляют

собой разборные СП многократного

применения. Компоновка УНП со-

состоит из базисной части, универсаль-

универсальной по схемам базирования и конст-

конструктивным формам устанавливае-

устанавливаемых заготовок, и сменной наладки.

Эффективны в условиях единичного

и серийного многономенклатурного

производства. Примерами являются

универсальные наладочные тиски и

т. п. (см. т. 2).

Специализированные наладочные

приспособления (СНП) представля-

представляют собой разборные СП многократ-

многократного применения. Компоновка СНП

состоит из базисной части, специа-

специализированной по схемам базирова-

базирования типовых групп обрабатываемых

заготовок, и сменной наладки. Эф-

Эффективны в условиях серийного

производства.

Универсальные сборные приспо-

приспособления (УСП) представляют собой

разборные СП многократного приме-

применения. Компоновка УСП собирается

из высокоточных стандартных уни-

универсальных деталей и сборочных

единиц и не требует дополнитель-

дополнительной механической обработки. Эф-

Эффективны в условиях единичного и

мелкосерийного производств (см.

т. 2).

Сборно-разборные приспособления

(СРП) представляют собой разбор-

разборные СП многократного применения.

Компоновка СРП собирается из

стандартных деталей и сборочных;

единиц с возможной и\ дополни-

дополнительной обработкой. Эффективны в

условиях серийного и крупносерий-

крупносерийного производств изделий, находя-

находящихся в стадии непрерывного совер-

совершенствования, или изделий с перио-

периодом изготовления до полутора лет

(см. т. 2).

Необратимые специальные при-

приспособления (НСЩ представляют

собой неразборные СП однократного

применения. В конструкциях НСП

применяются стандартные детали и

сборочные единицы общего приме-

СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ

13

нения. Эффективны в условиях

крупносерийного и массового произ-

производств (см. т. 2).

В основе функциональной взаимо-

взаимозаменяемости СП, их деталей и сбо-

сборочных единиц лежит принцип рас-

распределения на несколько серий в за-

зависимости от мощности привода ос-

оснащаемых станков и габаритных

размеров устанавливаемых загото-

заготовок. СП одной серии отличаются

взаимной увязкой типоразмерных

рядов по каждому виду приспособ-

приспособлений; единством установочных н

ответственных присоединительных

размеров; единством конструктив-

конструктивных исполнений элементов базиро-

базирования и закрепления. Между серия-

сериями СП функциональная взаимозаме-

взаимозаменяемость осуществляется дополни-

дополнительным применением переходных

элементов.

5. Серии станочные приспособлений

Серия

10

14

18

22

ж t ж

552.

ш

i

Размер Т-образных, пазов,

мм

Ширина а

10

14

18

22

Шаг /

40/iO

60/80

80/100

100/120

Примечание Предпочтитель-

Предпочтительны значения t в числителе.

Обозначение серии принимают по

ширине а Т-образного паза (табл.5).

СП без Т-образных пазов, отнесен-

отнесенное к определенной серии, должно

иметь все основные параметры, при-

принятые для данной серии. В зависи-

зависимости от вида работы установлены

четыре серии СП: 10 для легких, 14

для средних, 18 для тяжелых и 22

для более тяжелых работ.

Номенклатуру и типоразмерные

ряды СП для каждой серии выбира-

выбирают на основе анализа данных при-

применяемости. Размерные ряды СД

следует принимать из ряда Ra 20*.

Габаритные размеры корпусов стан-

стандартных СП назначают по конструк-

конструктивным соображениям и с учетом

оснащаемого оборудования. Для фре-

фрезерных и сверлильных СП длину и

ширину корпуса согласуют с число-

числовыми значениями ряда Ra 40, а вы-

высоту устанавливают по конструк-

конструктивным соображениям. Для токар-

токарных приспособлений максимальный

диаметр корпуса выбирают из ряда

Ra 20; вылет находят по конструк-

конструктивным соображениям, обеспечивая

необходимые жесткость и безопас-

безопасность работы.

Наряду с Т-образными пазами для

установки заготовок, наладок, сбо-

сборочных единиц, элементов СРП, при-

приводных устройств, а также для ус-

установки СП на станок применяют

унифицированные конструктивные

элементы, размеры которых также

зависит от серии СП (табл. 6).

Для обеспечения блочно-модуль-

ной взаимозаменяемости сборочных

единиц СП основные координирую-

координирующие размеры расположении унифи-

унифицированных конструктивных элемен-

элементов рекомендуется принимать из

следующего ряда, мм: 20; 25; 3D; 40;

50; 60; 80; 100; 120; 160; 200; 240;

320; 400 (дополнительные размеры в

обоснованных случаях допускается

принимать из ряда Ra 40).

Унифицированные конструктив-

конструктивные элементы для установки заго-

заготовок характерны для УБП, напри-

например, для поворотных и делительных

столов, стоек (рис. 4). Из конструк-

конструктивных соображений шаг tt может

быть равен t или 2 t. Размеры Т-об-

Т-образного паза приведены в табл. 5, а

диаметр dx — в табл. 6.

* Здесь и нише ряды Ra по ГОСТ

6636-69 (СТ СЭВ 514-77).

6, Унифицированные конструктивные элемеиты для различных установок

Размеры, мм

I Серия

1 СП

Паз П-образный

Ширина

Шаг

t

Отверстие

диаметром

d под

установоч-

установочный

палец

централь-

центральное.

Диаметры d2 крепежных

резьб

практически

не воспри-

воспринимающих

силы

резания

восприни-

воспринимающих

силы

резания

1F5

—\

//,

Ш

Высота h

центров

стоек

Ко-

Конусы

Морзе

Угловой шаг а

между пазами

(отверстиями)

10

14

18

22

6; 10

8; 14

10; 18

12; 22

60

100

0; 8

25

Мб

8; 12

40

М8

ю; 16

50

М10

12; 20

85

М12

М8: М10,

М12

45°; 60°; 90; 120"

М10, М12,

М16

Из ряда Ro 10

М12: М16,

М20

22°30'4, 45°; 60°

М16; М20;

М24

Ппимечание Размеры a, d d, и а выбирают с учетом производственны? требований (например, материала обраба-

обрабатываемой заготовки,^мощности оснащаемого станка, производительности операции, прочности приспособления, числа устанав-

устанавливаемых наладок и т. д.).

СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ

15

t , t

Рис. 4. Унифицированные конструктивные

элементы УБП для установки заготовок:

а — исполнение 1,6 — исполнение 2

Унифицированные конструктив-

конструктивные элементы для установки нала-

наладок н сборочных единиц наиболее

характерны для УНП и СНП

(табл. 7).

fjУнифицированные конструктивные

^~"^ и сборочных

Квадратные выступы (а) и отвср-

Ъ) для установки рукояток винтовые

устройств

Унифицированные конструктив-

конструктивные элементы для сборки СРП см.

т. 2, а для установки распространен-

распространенных механизированных приводов —

т. 1. гл. 7. Для установки рукояток

винтовых устройств используют

квадратные выступы и отверстия

размером s «под ключ» (рис. 5). Ре-

Рекомендуются следующие значения s

и развиваемые силы:

г, мм 10 12 14 17 19 22

Сила, кН 4 6 10 20 35 65

элементы для установки наладок

единиц

Схема

Установка

Наладок и съемных сборочных

единиц в общем случае (исполне-

(исполнение 1: Ь = 1; исполнение 2: Ь = 0,Ы)

16

ОБЩИЕ СВЕДЕНИЯ О СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ

Продолжение табл. 7

Схема

} становка

2 от В d 2om0 di

и

1

2omg di

2o/nfd

Наладок, не требующих точной

угловой фиксации

Наладок в кондукторах (исполне-

(исполнение 1. Ь = 0,5(, исполнение 2: Ь = 1)

Нападок на прижимных планках

кондукторов

Наладок на узких участках

СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ

17

Прпоолже-itw табл. 7

Схема

Установка

&-Б

Наладок на горизонтальной пло-

кой поверхности портальных кон>

дукторов

Наладок в кондукторах кантуе-

мык и со сменными вкладышами

Нападок в центре токарных план-

планшайб

Наладок на кулачках в двух-,

трех- и четырехкулачковых патро-

патронах и планшайбах (для серий 10—14

число отверстий п— 2, для серий 18

и II n = J)

18

ОБЩИЕ СВЕДЕНИЯ О СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ

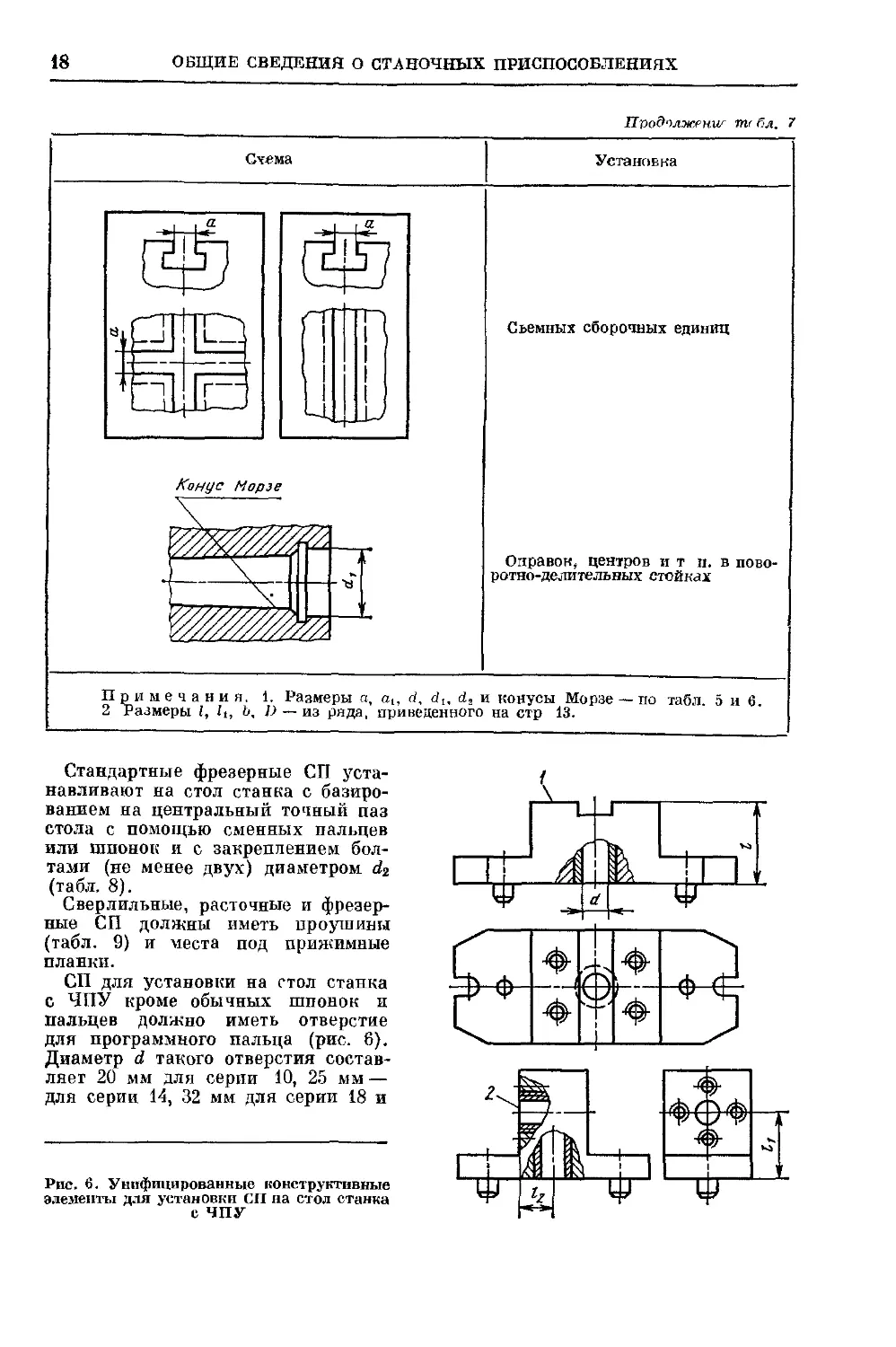

mi бл. 7

Установка

Сьемных сборочных единиц

Конус Морзе

Оправок, центров и т п. в пово-

поворотно-делительных стойках

Примечания. 1. Размеры а, а,, rf, d,, йг и конусы Морзе — по табл. 5 и 6.

2 Размеры I, Ii, Ъ, V — из ряда, приведенного на стр 13.

Стандартные фрезерные СП уста-

устанавливают на стол станка с базиро-

базированием на центральный точный паз

стола с помощью сменных пальцев

или шпонок и с закреплением бол-

болтами (не менее двух) диаметром. d2

(табл. 8).

Сверлильные, расточные и фрезер-

фрезерные СП должны иметь проушины

(табл. 9) и места под прижимные

планки.

СП для установки на гтол станка

с ЧПУ кроме обычных шпонок и

пальцев должно иметь отверстие

для программного пальца (рис. 6).

Диаметр d такого отверстия состав-

составляет 20 мм для серии 10, 25 мм —

для серии 14, 32 мм для серии 18 и

Рис. 6. Унифицированные конструктивные

элементы для установки СП на стол станка

с ЧПУ

СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ

19

8. Унифицированные конструктивные

элементы для установки стандартных

фрезерных СП

Кммеры, мм

Серия

СП

10

14

IS

22

^И AzA.

10

14

IS

22

28

d*

М8

М12

Ш6

М20

М24

18

20

26

28

30

8. Проушины СП

Рачмеры мм

Исполнение 1

— L

й

е

+—i

Диаметр

болта d2

8

12

т

20

к

1!)

14

18

22

Примечая

для от лиаок,

про |Их дета пой

Исполнение 2

It ^r

-|

\ н

к.

20

30

ЗЬ

44

' Z

£, не

менее

lfi

2J

25

28

с

2

3

и е. Исполнение 1

гсцолнение 2 — для

40 мм для серии 22. С плоскими по-

поверхностями 1 ш 2 для установки

наладок и заготовок эти отверстия

■ должны быть увязаны точными раз-

размерами I, li, h, выражаемыми чис-

числами, кратными 5.

Установку токарных СП на станки

рекомендуется осуществлять с по-

помощью переходных фланцев. Разли-

Различают фланцы, устанавливаемые на

резьбовые концы шпинделей для

действующего парка металлорежу-

металлорежущих станков; иа фланцевые концы

шпинделей станков под поворотную

шайбу и на фланцевые концы

шпинделей ставков.

Приспособление окончательно за-

закрепляют после выверки по конт-

контрольному пояску или отверстию под

наладку.

ГЛАВА 2

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

1. НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ

РАЗМЕРЫ,

НОРМАЛЬНЫЕ КОНУСНОСТИ

И УГЛЫ КОНУСОВ

1. Нормальные линейные размеры, мм

(СТ СЭВ 514—77)

Ряды

Ra 5

1,0

1,6

2,5

Да 10

1,0

1,2

1,6

2,0

2,5

32

Ra 20

1,0

1,1

1,2

1,4

1,6

1,8

2,0

2,2

2,5

2,8

3,2

3,Й

Ra 40

1,0

1,05

1,1

1,15

1,2

1,3

1,4

1,5

1,6

1,7

1.S

1.9

2,0

2,1

2,2

2,4

2.5

2,6

2,8

3,0

3,2

3,4

3,6

3,8

Допол-

нитель-

нительные

размеры

1 25

1,.В

1,45

1,55

1,65

1,7о

1,85

1,95

2,05

2,»з

2,3

2,7

2,9

3,1

3,3

3,5

3,7

з,а

Пподояжение таГл. 1

Ряды

Ra 5

4,0

6,3

10

16

Ra 10

4,0

5,0

6,3

8,0

10

12

16

20

Rn 20

4,0

45

5.0

5,в

6,3

7-1

8-0

9,1)

Ю

II

и

14

16

18

20

22

Ra 40

®

4,5

4.8

5,0

5,3

5,6

6,0

6,3

6,7

7,1

75

8.0

8,5

9.0

9,5

10

10.5

11

И,я

12

и

и

15

Ih

17

18

19

20

21

22

24

Допол-

нитель-

нительные

размеры

41

4,4

4,6

4,9

5.2

5,5

5,8

Ъ2

6,5

7,0

7,3

78

8,2

Н$

9,2

юг

ю,s

11,2

11,8

12,5

13,j

14 5

15,5

16.0

17.5

18,5

19,5

20,5

21,5

2J

ЛИНЕЙНЫЕ РАЗМЕРЫ, КОНУСНОСТИ И УГЛЫ КОНУСОВ

21

Продолжение табл. 1

Ряды

На 5

•£>

40

Ra 10 | Ra 20 | Яа 40

32

40

50

63

too

63

80

100

125

160

160

200

28

32

36

40

25

25

45

50

56

90

100

ПО

125

140

30

32

34

36

38

40

42

45

48

50

53

56

(S3

67

71

7о

Допол-

нитель-

нительные

размеры

90

S5

100

105

110

120

J60

180

200

220

130

140

150

Ml

170

180

200

210

220

240

27

29

31

33

35

37

39

41

44

46

49

52

55

58

(В

73

78

82

88

S2

102

108

112

115

118

135

145

155

lffi

175

185

195

205

21а

230

Продолжение табл. 1

Ряды

230

400

Ra 10

250

320

400

20 I Ra 40

2H

280

320

360

400

450

50A

ИЗО

501»

250

260

280

300

320

340

360

ЗЬО

40»

420

450

4S0

Допоч-

ннтель-

ные

размеры

500

ft'SO

560

езо

800

900

5RI1

«10

6Н0

670

710

8'И

'.<.№

270

2М

310

330

350

370

410

440

460

490

515

545

580

7.»

821

Ь7")

Примечания: 1 Распростра-

Распространяется на линейные размеры (диа-

мелрои, длин, высот иг п.) в диа-

диапазоне размеров от 0,001 до 21H00 мм.

2 Не распространяется на техно-

технологические межоперационные раз-

размеры и на размеры, Сйнзчнкые рас-

расчетными заиисрмчстями с другими

принятыми размерами

3. При выборе размеров предпо-

предпочтение отдавать рядам с более круп-

крупной градацией (ряд Rn 5 следует

предпочитать ряду Ra 10 и т д ).

4 Дополнительные размеры допу-

С[ астся применять в обоснованных

случаях

22 РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

2. Нормальные

Обозначение конуса

Ряд 1

1 : 500

1 :20О

1: 100

1: 50

Ряд 2

— 1: 311

1 : 20

1 . К)

—

1 :5

-

1 : 3

30°

45°

60°

-

90°

120°

-

1 : 15

1 : 12

-

1 :8

1 : 7

1 : «

-

1 : 4

-

-

75°

конусности и углы конусов (ГОСТ

d/2 -a

\ L

1"

Конусность С

1 : 500

1: 200

1 : 100

1 :50

1 :30

) 1 : 20

1 : 15

1 : 12

i 1:10

1 : 8

1:7

1: в

1 • 5

1 :4

1 : 3

1 1,866025

1 : 1,207107

t : 0,866025

1 . 0,65 Ш13

1 . 0.5

1 : 0,288675

^*-

■—-.

конуса а

15'52,5'

17'11,3"

34'22,8'

l°8'45r2'

14'34,4"

j _>°51'51,1"

3°49'5,Ч

4° 46'18,8"

i°43'29,3"

7°9'9,fi'

^10'16,4"

9°31'Ж,2'

Нс2л'4е,Л

14°t,)'0,l

tb°ao'28.7

30°

45°

60'

75'

I 90°

\ 120°

8593—81)

Угол

уклона a/2

3'26,25'

8'35.65"

17'11,3"

34'22,6"

57'17.4>-

Г2*>'55,Ь5'

1°54'32,95'

j 2 23'9,4"

2°Ы'44.65'

3°34'34,н»

I 4°5'8,2"

4°4э'49,Г

5°42'38,15"

j 7°7'30,0o"

| а°2Т44,Ж>"

15»

, 22u30'

30°

I 37°30'

45°

60°

Примечания1 1. Распространяется на конусности и углы ьонусов гладких

конических элементов деталей

2 Не распространяется на конусность и углы конусов специального назначения,

регламентированные в стандартах на конкретные изделия.

3 Ряд 1 предпочитать ряду 2

4. С = (Л — d)/L= 2 ts 0,5a.

5 Примеры применения см габл. 3.

ЛИНЕЙНЫЕ РАЗМЕРЫ, КОНУСНОСТИ И УГЛЫ КОНУСОВ

23

3. Примеры применения нормальной конусности и углов конусов

в станочных приспособлениях

Конусность С

1 :50

1 :30

1:20

1 : 15

1 : 12

1 . 10

1 : 7

1:5

1 :3

1 : 1,8A6025

1 : 1,207107

1:0366025

1:0,631613

1:0л

1 . 0,28Ь675

Примеры

Конические штифты, установочные шпильки, концы насадные рукоя-

рукояток

Шейкя шпинделей

Метрические конусы в шпинделях станков, оправки

Коническое соединение деталей при осевых силах Соединение порш-

поршней со пи оком

Втулки шарико- и роликоподшипником. Конусы Морзе

Конические соединения деталей при радиальных и осевых силах.

Регулируемые шулки подшипников шпинделей

Пробки кранов для арматуры

Легкоразьемные соединения деталей при силах, перпендикулярных

к оси. Фрикционные муфты

Конусы муфт предельного момента

Фрикционные' муфты приводов, зажимные цанги

Упло1няющие конусы для легких ниппельных винтовых соединений

труб

Центры станков и центровые отверстия

Внутренний конус у нажимных гаек в соединениях труб низкого

давления

Концы обрабатываемых валов Конусы вентилей и клапанов. Цент-

Центровые отверстия для тяжелых работ

Фаски резьбовых отверетий. Конусы под набивку сальников. Дрос-

Дроссельные клапаны

В табл. 4 приведены размеры уко- табл. 5 — конусы шпинделей и опра-

роченных инструментальных кону- вок с конусностью 7:24 по ГОСТ

сов Морзе по СТ СЭВ 148-75, а в 15945-70.

24

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

4. Укороченные инструментальные конусы Морзе (СТ СЭВ 148—75)

Размеры, мм

Обозна-

Обозначение

конуе-

носги

В10

В12

В1И

BIS

В22

В24

Конус

Морзе

1

2

3

т^

в,

D

U-4

/

а

|

Основная /7/76

1

L-

Конус-

Конусность

1 : 20,047

1 :20

1 : 19,922

D

10.0Р4

12,1N5

15,733

17.78

21,793

23.825

Dt

10,3

12,2

IH

,8 |

22

24,1

ел

d

9,4

11,1

14.5

16,2

193

21,3

ос

1

77*

9,8

11,5

ia

16,8

20,5

22

и

/

/ ~~

/

у

/

'■«■

14,3

18.5

24

32

40 5

50J

"шах

3,5

5

Ь

3,5

4

4,5

1

1,5

2

Примечания: ). г* = 1 — максимаиьно допустимое отклонение положения

основной плоскости, в которой находится диаметр I). от ее теоретического положения

2 Размеры Dt и d — теоретические и определяю гея соответственно по диаметру D

и номиначьным размерам а и 1,

5. Конусы шннннелей и оправок

с конусность») 7 : 24 (ГОСТ 15945 — 70)

Ра меры, мм

таба. 5

8"П'5О

76-3}

Оогнна-

чени"

КОН VСОИ

10

15

25

30

ж!

—

D

15 87

1Й.У5

25,4

31,75

~^~ .

L

d

L

'<"нрч-

вочный)

9.5 , Л,ь

11,2

13,8

17,4

26,9

39,8

49^

Обозна-

ченче

конусов

М

40

45

50

55

Й0

65

70

75

D

3<Д

44.45

57.15

ВУ,85

88.9

107,95

133,35

105,1

203,2

d

21,4

25,J

32,4

.i9,(i

л0,т

1Ю,2

7а

И,9

114,3

L

(справоч-

(справочный)

57.2

«йб

M.S

1«J,7

131.Й

1И3.7

200

247 р

304,8

ЛИНЕЙНЫЕ РАЗМЕРЫ, КОНУСНОСТИ И УГЛЫ КОНУСОВ

25

На машиностроительных заводах

широко применяют различное обо-

оборудование и приспособления с кону-

конусами Морзе (табл. 6—8).

6. Внутренние конусы Морзе

Размеры, мм

Конус

M

D

9,045

12,06т

17,780

23,825

31,267

44,399

63.34S

d

6,7

9,7

14.9

20.2

26,5

38,2

54,6

1

52

56

67

84

107

13а

188

h

49

52

62

78

98

125

177

А

15

19

22

27

32

38

47

ft

3,9

5,2

6,3

7,9

11,9

15,9

19,0

7,0

11,0

14,0

18,0

23,0

27,0

1«29'27"

1°25'43"

1°25'50"

1°26'16'

1С2Э'15"

1°30'26"

Г29'36"

Примечание Размер dl рекомендуемый.

7. Наружные конусы Морзе е лапкой

Размеры, мм

Конус

\1орзс

lh

9,045

l2,0tb

17,780

23,820

31,267

44,390

63,348

9,2

12,2

18,0

24,1

31,6

44,7

1D26'16"

1°2J'15"

Г30'2«"

1°29'3й™

6,1

9,0

14.0

19,1

25,2

36,5

52,4

6.0

8,7

13,5

18,5

24,5

35,7

51,0

59,5

65,5

80.0

99,0

124,0

156.0

218,0

3,0

3,5

5,0

5,0

6,5

6,5

8,0

3,9

5,2

6,3

7,9

11,9

15,9

19,0

10,5

13,5

16,0

20.0

24,0

29,0

40,0

6,5

8,5

10 0

13,0

16,0

19,0

27,0

4

5

6

7

8

10

13

1,0

1,2

1,6

2,0

2,5

3,0

4,0

Примечание. Размеры D, и d для справок.

26

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Конус

Мор )е

0

1

2

А

4

5

6

d,

6,4

9,4

14.U

19,8

25,9

37.С

53,9

8. Наружные

а

d,

6,1

9,0

14,С

19,С

25,С

35,7

51,0

П р и м е ч с

2. 1'азмеры

-

ме

мю

М12

М16

М20

М24

\ н и я: 1.

и*, <**,

г у

If

ds

-

6,4

10,5

13,0

17,0

21,0

25,0

конусы Морзе с

Размеры,

и

h

7777^

4-

*

-

8,0

12,5

15,0

20,0

26,0

31,0

резьбовым отверстием

мм

*>?

ШХ-

h

d7

-

8^

1W

17,0

22,0

30,0

36,0

u

53

57

69

*Ь

109

136

190

'■

4

5

7

9

10

1В

-

16

24

28

32

40

50

Значения U и Dt — как в табл. 7.

г1*, d* для справок

tg _

ls

t.

-

24

32

37

42

53

65

1-2 / \

*

" & i

:\^/

f V

-

3,5

4,5

6,0

8,0

10,0

11,0

-

1,53

1.90

2^0

3,20

5,50

6,60

\

/

-

0.6

1,1

1,4

Гг

0,2

0.6

1,0

2,5

4,0

2. ЦЕНТРОВЫЕ ОТВЕРСТИЯ

В станочных приспособлениях

применяют стандартные центровые

отверстия следующих форм (ГОСТ

14034—74): А — в случаях, когда

после обработки необходимость в

центровых отверстиях отпадает или

когда сохранность центровых отвер-

отверстий обеспечивается соответствую-

соответствующей термической обработкой; В — в

случаях, когда центровые отверстия

являются базой для многократного

использования, а также когда цент-

центровые отверстия сохраняются в го-

готовых изделиях; Т — для оправок;

R — при повышенной точности обра-

обработки; F — для различных конусов.

В зависимости от массы изделия

отверстия форм А, В и Т выбирают

по табл. 9.

9. Диаметр центровых отверстий

в зависимости от массы детали

Масса,

кг, не

более

50

80

90

100

d, мм

2,00

2,50

3,15

4,00

Масса,

кг, не

более

200

360

500

800

d, мм

5,0

6,3

8,0

10,0

Размеры центровых отверстий,

применяемых в станочных приспо-

приспособлениях, приведены в табл. 10—12.

ЦЕНТРОВЫЕ ОТВЕРСТИЯ

27

10. Центровые отверстия с углом конуса 60° (формы А, В, Т)

Размеры, мм

Форма А

Фирма В

Форма Т

щ

-a»

D

d,

(пред.

откл по

Ш4)

I, не

менее

Номин.

Пред.

О1КЛ. ПО

h

(пред

от к л по

Ш2)

не

менее

2,12 i 3,lo

0J7

НИ

1,27

10

14

20

30

100

з„ъ

1,52

6,1

1,95

5 3

3,15

6.7

10

12

3.1

2,42

3,9

3,07

8.0

IB

3,9

6.3 13,2

18

10

21,2

25

12.8

5,48

9,7

Н12

1,99

2,54

3,2

4,03

5,0fi

7 36

—

0,(i

0,8

0,9

1,2

1,8

11,1)8

2,5

Примечание. Размер П рекомендуемый.

11. Центровые отверстия с дугообразной

образующей (форма R)

Размеры, мм

Продолжение тпаСл. 11

1,00

1,6

йг

2,12

3,35

1, не

менее

2.3

наиб.

3.15

и

ю

14

20

30

60

100

d

2,(К)

2,50

3,15

4,00

6,30

10

4А>

5,30

6,70

8,50

13.20

21,20

/,

не

менее

't.4

55

7.0

8.9

14.0

22,5

г

наим.

5,00

6.Ж)

8,00

10,00

16.00

25,00

наиб

6,3

8,00

10,00

12,W

20 00

31, "H

Примечание Размер D ре-

рекомендуемый.

28

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

12. Центровые отверстия с метрической резьбой (форма F)

Размеры, мм

Конус-

Морзь

(пред.

огкл. по

НШ

d,

In

пс мене?

МО

6,4

8.0

8.")

1В

1,53

10,5

\2,Ъ

13,2

1.9

М12

13,0

15

17

23

0.К

М16

17.0

20

3,2

М20

21.0

2Ь

30

4A

1Д

М24

25,0

31

1.4

Центровые отверстия должны

удовлетворять следующим техниче-

техническим требованиям, если в чертежах

не оговариваются особые требова-

требования (например, указание о притир-

притирке): 1) точность изготовления раз-

размера d и получения углов конуса

60 и 120°, а также радиуса г в цент-

центровом отверстии с дугообразной об-

образующей обеспечивается центро-

центровочным режущим инструментом;

при получении угла рабочего конуса

60° другими видами режущего инст-

инструмента отклонение угла должно

быть не более минус 30'; 2) длина

конической поверхности 1\ в центро-

центровых отверстиях с углом конуса 60°

в технически обоснованных случаях

может быть уменьшена до 0,5 1\\

3) параметры шероховатости должны

быть: На не более 2,5 мкм для поса-

посадочных (конусной и дугообразной)

поверхностен; Rz не более 80 мкм

для поверхностей резьбы и фасок.

3. РАДИУСЫ ЗАКРУГЛЕНИЙ

И ФАСКИ

Радиусы закруглений сопряжен-

сопряженных валов и втулок приведены в

табл 13, размеры входных фасок де-

деталей — в табл. 14, а прочие радиусы

закруглении и фасип — в табл. 15.

РАДИУСЫ ЗАКРУГЛЕНИЙ И ФАСКИ

29

Ban

1

i

1

i

|

1

13.

У//////,

"* Втулка

>

Радиусы закруглений сопряженных валов

8ал | jfr

10—18

20-28

30-46

48—68

70-100

Юй-150

155—200

210-250

я втулок, мм

г

0,6

1,6

2,0

2,5

3

4

5

6

г,

1

2

2,5

3

4

5

е

8

«

Раамвры входных

' i

н

фасок деталей

К

а

Посадки

Illlul, H7/s6, H7/i6, H7/ti6, V'8/ЛВ; Й7/Л6,

Л»7/Л«, Л/7; ЛИ

//8/1(8; Н8/«8; Н9/«,Ь, Н9/ 8

/A/.Y8, НЭ/Л'8

///8, H9/z8

мм

У////////////////у

А

У/////////////////,

н

Размеры фасок при D

До 50

0,5/1

1/1,5

1,5/2

2/2,5

50—100

1/1,5

2/2,5

2/2,5

3/3,0

100—200

2/2,5

3/3.5

4/4,0

5/6

250—500

3,5/4

4,5/5,5

7/8

8,5/10

Примечания: 1 В числителе приведены размеры фасок а, в знаменателе —

фасок А.

2 Фаски делать только с одной стороны детали.

3. При высоте //, большей или равной диаметру D детали, допускается увеличи-

увеличивать фаски до блшьайшрго ботьшего размера

30

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОВЛЕНГОГ

15. Прочие рекомендуемые радиусы г знкрутленин п фаски <

Размеры, мм

1-й ряд

2-й ряд

1-й ряд

2-й ряд

1-й ряд

2-й ряд

0,1

0,4

03

1,6

ол

0.3

0,5

03

1,2

2,5

4,0

6,0

10

16

2

3

5

S

12

25

40

60

100

160

20

32

50

80

125

Примечания: 1. Размеры радиусов г и фасок с распространяются на детали,

изготовляемые из мета uia и пластмасс, но не распространяются на радиусы закруг-

закруглений (сгиба) гн>тых деталей, фасок на резьбах, радиусов проточек "для выхода

резьбообра зую-щего инструмента, фасок и радиусов закруглении шарико- и ролико-

роликоподшипников и на их сопряжения с валами и корпусами.

2. 1-й ряд предпочпчельный.

4. РЕЗЬБЫ

В станочных приспособлениях наи-

наиболее часто применяют резьбы: мет-

метрическую в диапазоне поминальных

диаметров 2—100 мм (табл. 16); тра-

трапецеидальную одцозаходную в диа-

диапазоне номинальных диаметров 8—

40 мм (табл. 17), трубную коничес-

коническую в диапазоне номинальных раз-

размеров от Vie до 2 дюймов (табл. 18);

коническую дюймовую с углом про-

профили 60е в диапазоне размеров от

Vie до l'/г Дюйма (табл. 19); упор-

упорную в диапазоне наружных диамет-

диаметров 10—40 мм (табл. 20); трубную

цилиндрическую в диапазоне номи-

номинальных размеров резьбы от '/i6 до

2 дюймов (табл. 21).

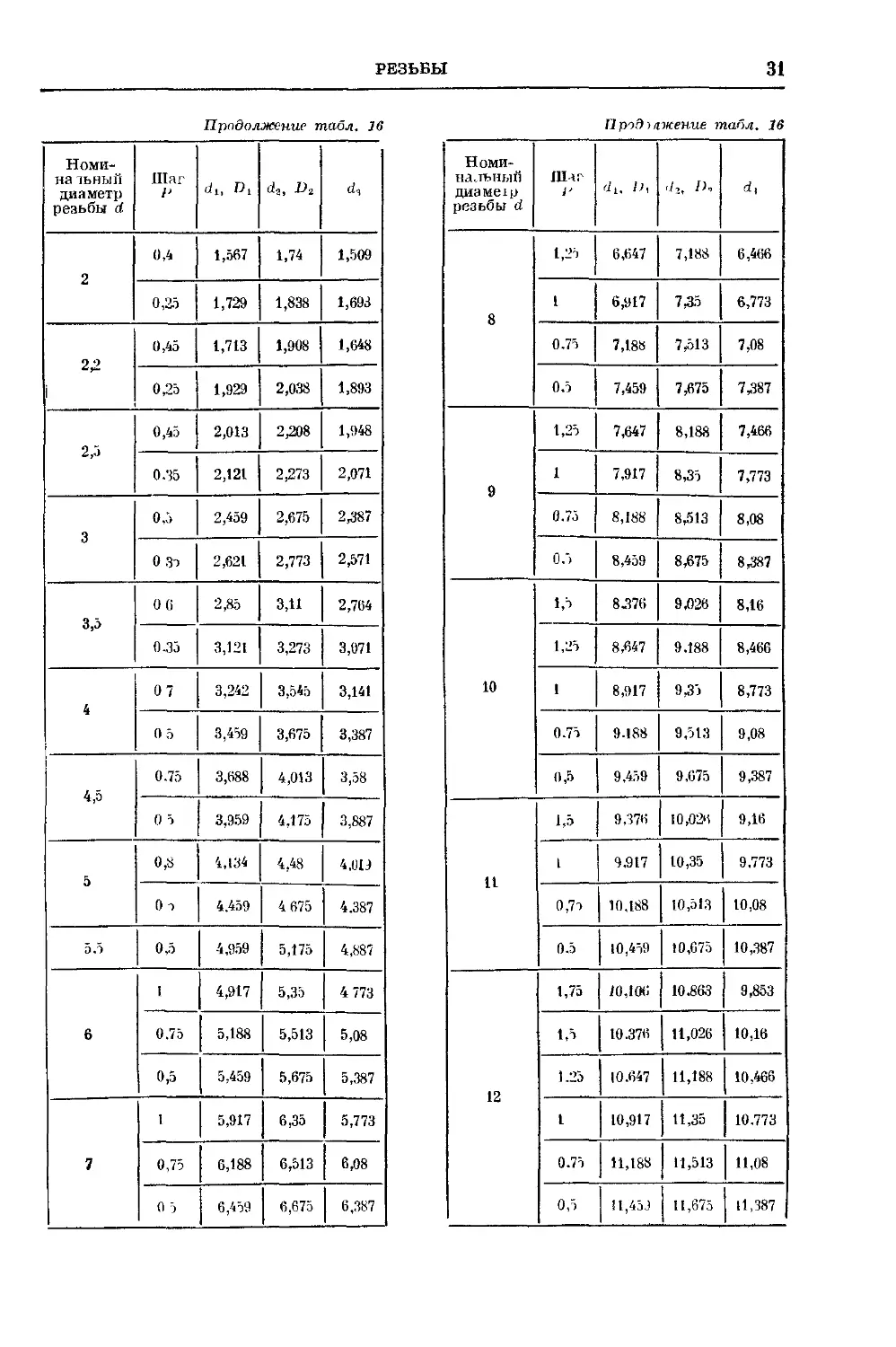

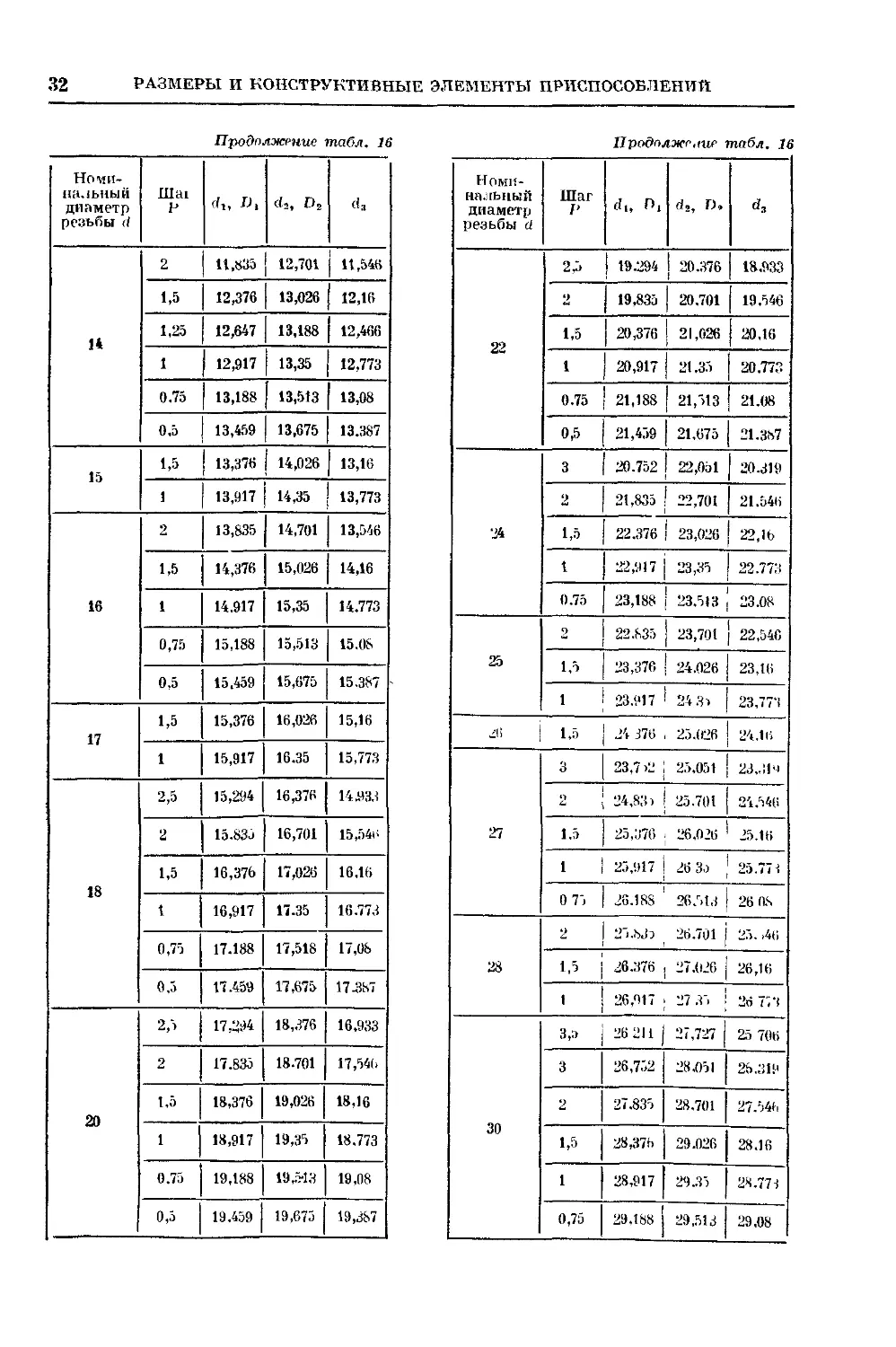

16. Основные размеры метрической

резьбы, мм

(СТ СЧВ 182-75)

Бопт

Ось резьбы

РЕЗЬБЫ

31

Продолжение табл. 16

Продыжение табл. 16

Номи-

на 1ьнын

диаметр

резьбы d

2

2,2

2,о

3

3,5

4

4,5

5

5,1

6

7

Шаг

Р

0,4

0,2.5

0,45

0,25

0,45

О.'й

0,5

0 3">

0G

О.З.")

07

0 5

0.75

0 5

0,8

От

0,5

1

0.75

0,5

1

0,75

0 5

d,, Di

1,567

1,729

1,713

1,929

2,013

2,121

2,459

2,621

2,85

3,121

3,242

3,459

3,688

3,959

4,134

4.459

4,959

4,917

5,188

5,459

5,917

6,188

6,459

d3, U2

1,74

1,838

1,908

2,038

2,208

2,273

2,675

2,773

3,11

3,273

3,545

3,675

4,013

4,175

4,48

4 675

5,175

5,35

5,513

5,675

635

6,513

6,675

d,

1,509

1,693

1,648

1,893

1,948

2,071

237

2,571

2,7E4

3,071

3,141

3,387

3,58

3,887

4,UU

4.387

4,887

4 773

5,08

5,387

5,773

6,08

6,387

Номи-

Номинальный

диаме1р

резьбы d

8

9

10

It

12

i'

1,25

I

0.75

0,5

1,25

1

0.75

0.")

l,b

1,25

•

0.75

0,5

1,5

I

0,7т

0.5

1,75

1,5

1.25

t

0.75

0,5

6,647

6,917

7,188

7,459

7,647

7,917

8,188

8,459

8.3TC

8,<547

8,917

9.188

9,459

937H

9.917

10,188

10,459

/o,iot;

10.3W

10.647

10,917

11,188

I1.45J

./,, I),

7,188

7Д5

7,513

7^>75

8,188

8^5

8,513

8,675

9,026

9.188

9,3")

9,513

9,675

10,02>i

10,35

10,51,4

10,675

10.863

11,026

11,188

11,35

11,513

11,675

d,

6,466

6,773

7,08

7,387

7,466

7,773

8,08

8,387

8,16

8,466

8,773

9,08

9,387

9,16

9,773

10,08

10,387

9,853

10,16

10,466

10.773

11,08

11,387

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Номи-

Номинальный

диаметр

резьбы d

14

15

16

17

18

20

Р

2

1,5

1,25

1

0.75

0,5

1,5

1

2

1,5

1

0,75

0,5

1,5

2,5

2

1,5

t

0,75

0,5

2,5

2

1,5

1

0.75

0,5

Продолжение

(/„ О|

11,835

12,376

12,647

12,917

13,188

13,459

13,376

13,917

13,835

14,376

14.917

15,188

15,459

15,376

15,917

15,294

15.83J

16,376

16,917

17.188

П. 459

17,2М

17.835

18,376

18,917

19,188

19.459

da, Ог

табл. 16

da

12,701 ) П,54«

13,026 | 12,16

13,188

13,35

! 13,513

13,675

14,026

14,35

14,701

15,026

15,35

15,513

15,675

16,026

16.35

16,376

16,701

17,026

17.35

17,518

П,675

18,376

18.701

19,026

19,35

19,5-13

19,675

| 12,466

12,773

| 13,08

13.387

| 13,16

13,773

13,546

14,16

14.773

15.0S

15.387

15,16

15,773

14 ЯП

15,54*;

16.1В

16.773

17,08

17.387

16,933

17,541.

18,16

18,773

19,08

19,387

табл. 16

Номи-

Номинальный

диаметр

резьбы а

22

■24

25

Л!

27

28

30

Шаг

1>

2,5

2

1,5

1

0.75

0,5

3

2

1,5

t

0.75

2

1,5

1

1,5

3

2

1.5

1

0 75

2

1.5

1

3,п

3

*

1,5

1

0,75

d,, П,

j 19.294

19,835

20,376

20,917

21,188

21,459

20.752

21,835

22.376

22,917

23,188

22.835

23,376

23.917

Л 316

23,7 >2

24,8.-!)

25,370

25,917

26.188

25.ЫЭ

26.376

26,417

26 211

26,752

27,835

28,37b

28,917

29,188

ds, r>.

j 20.376

20,701

21,026

21.35

21,513

21,675

22,051

22,701

23,026

23,35

23.513

23,701

24.026

24 3i

25.A26

25,051

25.701

26,026

14 3d

26.5 Ы

26.701

27.(L'6

27 .Г>

27,727

28.051

28.701

29.026

29.35

29,513

18,933

[ 19.546

| 20.16

20.773

21.08

21.387

1 20.319

21.546

22,1b

22.778

23.08

22,540

23,16

23,774

24.1H

23..11Ч

2i.ri46

25. Hi

25.771

26 as

25. ,46

26,16

2ri7i4

25 706

26.319

27.54fi

28.16

24.771

29,08

РЕЗЬБЫ

33

Продолжение табл. 16

Продолжение табл. IS

Номи-

н < льный

диаметр

резьбы d

32

33

35

36

38

39

40

Шаг

Р

2

1.5

J,5

3

2

1,5

1

0.75

1,5

4

3

1.5

1

1,5

4

3

2

1,5

1

3

2

1,5

29^35

30 37В

29,211

29,752

30,835

31.J7H

31,917

32,188

33,376

31,67

32,752

33,835

34 376

34.917

36,37U

34,67

35,752

36,835

37,376

37,917

36,752

37..S35

38,376

il., 1),

30.701

31.026

30.727

31,051

31.701

32,026

32,35

32,513

34,026

33,402

34.051

34,071

35,026

35,35

37.02b

36,402

37,051

37,701

38,026

38.35

38,051

38,701

39,026

d,

29,546

30,16

28,706

29,319

30,546

К, 16

31,773

32,08

33,16

31,093

#,419

33,546

34 ДВ

34 773

зеле.

34 093

35,319

36,546

37,16

37,773

36,319

37,546

38,16

Номи-

Номинальный

диаметр

резьбы d

42

45

48

50

53

Шаг

Р

4,5

4

3

2

1,5

1

4,5

4

3

2

1,5

1

5

4

3

2

1,5

1

3

2

1,5

5

4

du Dt

37Л29

37,67

38,752

39,835

40.376

40,917

40,129

40,67

41,752

42,835

43,376

43,917

42,587

43,67

44,752

45,835

46,376

46,917

46,752

47335

48,376

46,587

47,67

39,077

39,402

40,051

40,701

41,026

41,35

42,077

42,402

43,051

43,701

44,026

44,35

44,752

45,402

46,051

46,701

47,026

47,35

48,051

48,701

49,026

48,752

49,402

d.

36,479

37,093

38,319

39,546

40,16

40,773

39,479

40,093

41,319

42,546

43,16

43,773

41,866

43,093

44,319

45,546

46,16

46,773

46,319

47,546

48,16

45,866

47,093

1 Станочные приспособления, т 1

34

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Продолжение табл. 16

Продолжение табл. IS

Номи-

Номинальный

диаметр

резьбы <1

53

55

56

58

60

Р

3

2

1,5

1

4

3

2

1,5

5,5

4

3

2

1,5

1

4

3

2

1,5

5,5

4

3

2

1,5

1

48,752

49,835

50,376

50,917

50,67

51,752

52,835

50,051

50.701

51,026

51,35

52,402

53,051

53,701

53,376 1 54,026

50,046

51,67

52,752

53,835

Ь4,37й

54,917

53,67

54,752

55,835

56,376

54,046

55,87

56,752

57,835

58,376

58,917

52,428

53,402

54,051

54,701

55,026

55,35

55,402

56,051

56,701

57,02В

56,428

57,402

58,051

58,701

59,026

59,35

48,319

49,546

50,16

50,773

50,093

51,319

52,546

53,16

49,252

51,093

52,319

53,546

54,1В

54,773

53,093

54,319

55,546

56,16

53,252

55,093

56,319

57,546

58,16

58,773

Номи-

Номинальный

диаметр

резьбы d

62

64

65

68

70

Шаг

Р

4

3

2

1,5

6

4

3

2

1,5

1

4

3

2

13

В

4

3

2

1,5

1

6

4

3

2

1,5

57,67

58,752

59,835

60,376

57,505

59,67

60,752

61,835

62,37«

62 917

60,67

61,752

62,835

63,378

61,505

E3,67

64,752

65,835

66,376

В6,917

ЬЗ.аОэ

65,67

66.752

Ь7,835

Ь8,376

d2, D2

59,402

60,051

d,

57,093

58,319

60,701 ) 59,546

61,026

60,103

61,402

62,051

62,701

63,026

63,35

62,402

63,051

63,701

64,026

84,103

f>4,402

66.051

66,701

67.026

67,35

66,103

67,402

68,051

68,701

69,026

60,16

56,639

59,093

60,319

61,546

62,16

62,773

60,093

61,319

62,546

63,16

60,633

63,093

64,319

65,546

66,16

66,773

62,639

65,093

66,319

67,546

68,16

РЕЗЬБЫ

35

Продолжение табл. 16

Продолжение табл. 16

Номи-

Номинальный

диаметр

резьбы d

72

75

76

78

80

82

85

Шаг

Р

6

4

3

2

1,5

1

4

3

2

1,5

fi

4

3

2

1.5

1

2

6

4

3

2

1,5

г

2

6

4

3

2

1,5

di. С,

65,505

67 67

68,752

69,835

70,376

70.917

70 67

71,7"i2

72,835

73,376

В8Д15

71,67

72,752

73,835

d,, D2

68,103

69,402

70,051

70,701

71,026

71.35

72,402

73,051

73,701

74,026

72.103

73,402

Ti 051

74.701

74,370 j 75,026

74,917

75,835

73,505

75,67

76,752

77,835

78,376

78,917

79,835

78,505

80,67

81,752

82,835

83,376

75,35

76,701

76,103

77.402

78,051

78.701

79.02fi

79,35

80,701

81,103

82,402

83,051

83,701

84,026

d3

64,639

67,093

68,319

69,546

70,16

70,773

70,093

71,319

72,546

73,16

68,639

71,093

72,319

73,546

74,1b

74,773

75,546

72,639

75,093

76,319

77.546

78,16

78,773

79,546

77,639

80,093

81,319

82,546

83,16

Номи-

Номинальный

диаметр

резьбы d

90

95

100

Шаг

Р

6

4

3

2

1,5

6

4

3

2

1,5

6

4

3

2

1,5

dt, С,

83,505

85,67

86,752

87,835

88,376

88,505

00,67

91,752

92,835

93,376

93,505

95,67

96,752

97,835

98,376

d2, D2

86,103

87,402

88,051

88,701

89,026

91,103

92,402

93,051

93,701

94,026

96,103

97,402

98,051

98,701

99,026

d.

82,639

85,093

86,319

87,546

88,16

87,639

90,093

91,319

92,546

93,16

92,639

95,093

96,319

97,546

98,16

Примечания: 1. D — d — на-

наружный диаметр внутренней резь-

резьбы; d — также наружный диаметр

наружной резьбы; di и Di— соот-

соответственно внутренние диаметры

наружной и внутренней резьб;

d, и D, — соответственно средние

диаметры наружной и внутренней

резьб; ds — внутренний диаметр

наружной резьбы но дну впадины;

Я — высота исходного треуголь-

треугольника.

2. В СТ СЭВ 182—75 предусмот-

предусмотрены резьбы в диапазоне номи-

номинального диаметра d от 0,25 до

600 мм включительно.

3. Резьбу с крупным шагом (боль-

(большее значение Р) обозначают бук-

буквой М с указанием наружного

диаметра, например М24, а для

резьб с мелким шагом дополни-

дополнительно указывают шаг, например

М24Х1.5

4. Резьбу используют для боль-

большинства резьбовых соединений как

крепежную, а также для точных

винтовых пар.

РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

17. Оснопные размеры трапецеидальной однозаходной резьбы, мм (ГОСТ 24737—81)

VV4 - xx

Наружная \NX

\S\\\\\\VCW

Номиналь-

Номинальный

диаметр d

(9)

10

(И)

12

A4)

16

A8)

20

Шаг Р

1,5

Ч**

1,5*

1,5*

3*

2*

2*

2*

Диаметр

наружный

10

11

12

14

16

18

20

8,3

9,3

9,5

10,3

10,5

11,5

12,5

14,5

16,5

16,7

18,5

20,5

средний

7,2о

ijhj тренний

9,25

10

9,5

10.5

12

15

17

18

5,5

6,5

8,2

8,5

9,5

8,Ь

10,5

13,5

11,5

15,5

13,5

17,5

15,5

6,5

7,5

8,5

10

12

11

12

16

14

18

IB

РЕЗЬБЫ

37

Продолжение табл. 17

Номиналь-

Номинальный

диаметр d

B2)

24

B6)

23

C0)

32

Шаг Р

2**

3*

5

8*

2**

3*

5

8*

2**

3*

5

8*

2**

3*

5

S*

3*

6

10*

3*

6

10*

Диаметр

наружный

d

22

24

26

28

30

32

Dt

22,5

23

24,5

25

26,5

27

28,5

2Э

30,5

31

32,5

33

оредний

dt, D,

21

20,5

19,5

18

23

22,5

21,5

20

25

24,5

23,5

22

27

26

25,5

24

28,5

27

25

30,5

29

27

внутренний

d,

19,5

18,5

16,5

13

21,5

20

18,5

15

23,5

22,5

20,5

17

24,5

23,5

22,5

19

26

23

19

28,5

25

21

Oi

20

19

17

14

22

21

19

16

24

23

21

18

26

25

2d

30

27

24

20

29

26

38 РАЗМЕРЫ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Продолжение табл 17

Номиплпь-

Ilhltt

диоыегр 0

<34)

36

<38)

40

Шаг Р

3*

6

10*

3*

6

10*

3*

6**

7

10*

ь*

ь**

7

10*

Диаметр

наружный

d

34

36

38

40

34,5

35

36,5

37

38 £

39

40,5

41

средний

d,, -Dj

32,5

31

29

34

33

31

36,о

35,5

34,0

33

38,5

37

36

35

внутренний

ds

30

27

23

32,5

29

25

34,5

31

30

27

36,о

33

32

29

Oi

31

28

24

33

30

26

35

32

31

28

34

33

30

Примечания: 1. В ГОСТ 24737—81 приведены размеры резьбы диаметром d

до 640 мч

2 Резьбу используют в механизмах, передающих силу в обоих направлениях.

3 При выборе номинального диаметра d предпочтительны значения без скобок.

4 Значения шагов Р без звездочек предпочтительны; значения с двумя звездоч-

звездочками при новом проектировании не применять.

5 Трапецеидальную однозаходн^ю резьбу обозначают Гг с уьазаниеч номиналь-

номинального диаметра и шага (например, 1 г 10x2) Для левой резьбы в конце обозначения

ставят буквы LH (например, 1 г 10 х 2 LH)

РЕЗЬБЫ

39

18. Основные размеры трубши

Номиналь-

Номинальный

размер

резьбы,

дюймы

Vu

V,

V.

V.

V,

3/4

1

!•/«

IV,

2

С

На

Число

шагов Z

на длине

25,4 мм

28

19

14

11

до

ре

С1ег^

резьЗы

Шаг

Р

0,907

1,337

1,814

2,309

i p i

та1

J

ч

конической

резьбы, мм (ГОСТ 6211—81

ТсноВная

плоскость

///////Ы.

и

нпренн

резьб

!!±

Ось ре

Длина

h

рабо-

рабочая

6,5

9,7

10,1

13,2

14,5

16,8

19,1

23,4

U от торца

резьбы до

основной

плоскости

4

6

6,4

8,2

9,5

10,4

12,7

155

ёШ

зь1ы 1

)

Диаметр резьбы в основной

плоскости

средний

7,142

9,147

12,301

15,806

19,7 )i

•>5 274

31,77

40,431

46,324

58,135

наруж-

наружный

d, D

7,723

9,728

13,157

16,662

20,955

26,441

33,249

41,91

47.803

59,614

внутрен-

внутренний

di, Dt

6,561

8,566

11,445

14,95

18,631

24,117

30,291

38,952

44,803

56,656

Примечания: 1. Применяют в конических речьбовьп соединениях, а также

в соединениях наружно i конической резьбы с внутренней цилиндрической с профи-

профилем по ГОСТ 6357—81

2. Конусность 1 : 16.

3. Числовые значения шагов определены из соотношения Р= 25,4/z

4. В условное обозначение резьбы входят буквы (R —для коническог наружной,

Кс — для конической внутренней, Я — для цилиндрической внутренней) и обозначе- •

ние размера резьбы Обозначение для левой резьбы дополняется буквами LH Напри-

Например, резьба наружная трубная коническая V/,: В I1/,, внутренняя трубная кониче-

коническая I1/,: Дс l'/il внутренняя трубная цилиндрическая l1/*'- Я 1'Л, тоже, левая:

Л- ll/tLH и т. п. Резьбовое соединение обозначается дробью, в числителе которой

указывают буквенное обозначение внутренней резьбы, в знаменателе — наружной, и

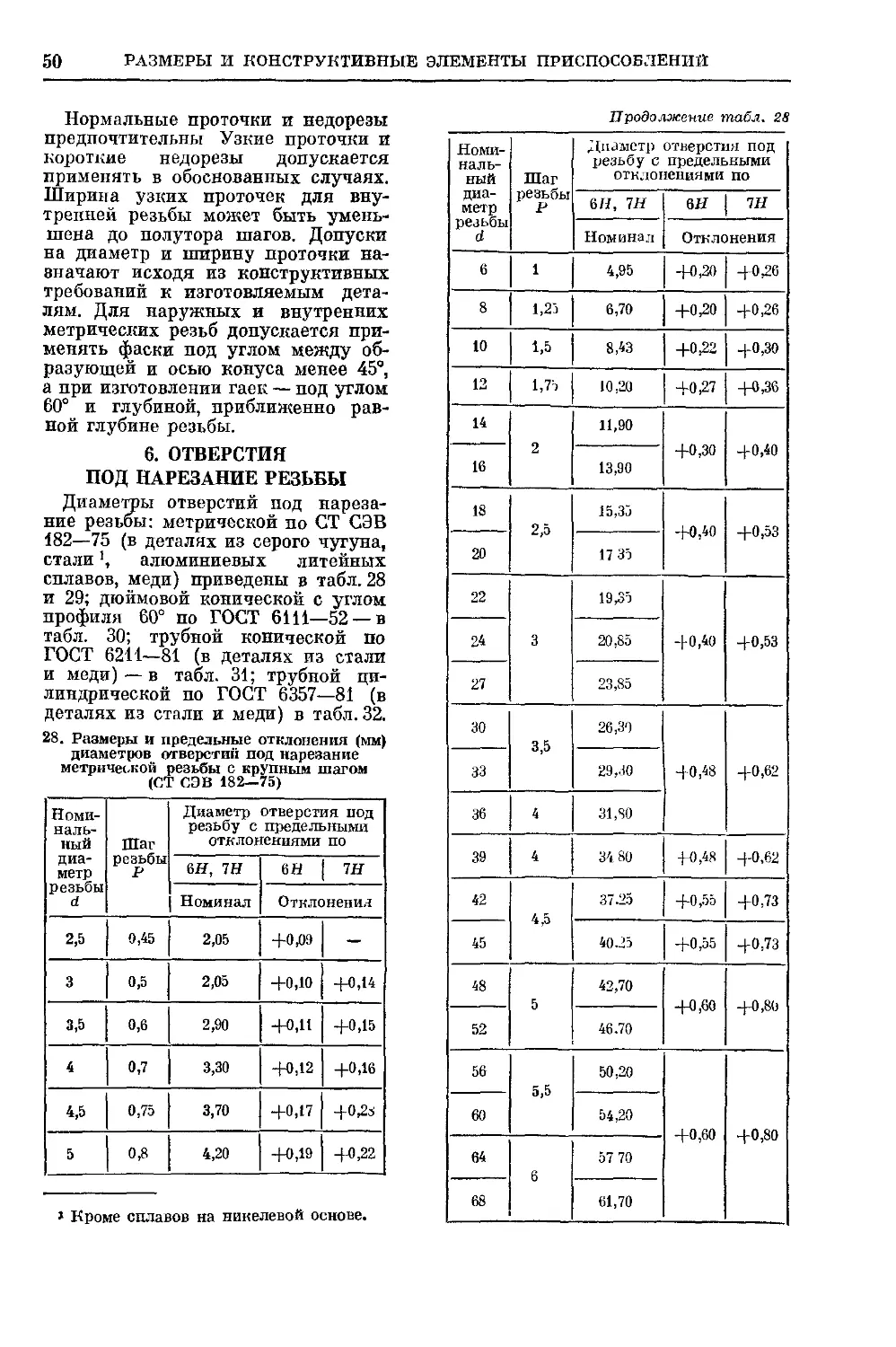

размером резьбы. Примеры обозначения резьбового соединения: трубная коническая

резьба (внутренняя и наружная): -~- 1»/2, -^- 1V2 LB и т. п.

5 Допускается соединение наружной конической резьбы с внутренней цилиндри-