Author: Свешников В.К.

Tags: транспортирование, распределение и хранение жидкостей и газов установки, оборудование и аппаратура общее машиностроение машиноведение справочник гидропривод технический справочник издательство машиностроение

ISBN: 978-5-217-03438-3

Year: 2008

БИБЛИОТЕКА КОНСТРУКТОРА

Основана в 1968 году

В.К. СВЕШНИКОВ

СТАНОЧНЫЕ

ГИДРОПРИВОДЫ

СПРАВОЧНИК

5-е издание, переработанное и дополненное

МОСКВА «МАШИНОСТРОЕНИЕ» 2008

УДК 621.62-822(035)

ББК 34.447

С24

Свешников В.К.

С24 Станочные гидроприводы: справочник. 5-е изд., перераб. и доп. М.: Машино-

строение, 2008. - 640 с.: ил. (Б-ка конструктора)

ISBN 978-5-217-03438-3

Приведены конструкции, основные параметры, габаритные и присоединительные размеры

гидрооборудования главным образом стационарных машин, в том числе насосов, объемных гид-

родвнгателей, гидроаппаратов, фильтров, аккумуляторов, теплообменников, приборов и сопутст-

вующих товаров отечественного и частично зарубежного производства. Излагаются основы про-

ектирования и расчета гидросистем, их монтажа и эксплуатации, а также основополагающие оте-

чественные стандарты и стандарты ИСО. Справочник содержит максимум сведений, необходи-

мых в практике проектирования и эксплуатации гидрооборудования, выполняя информационную

и учебную функцию.

В 5-м издании (4-е нэд. 2004 г.) существенно обновлены справочно-информационные све-

дения, проанализированы основные тенденции развития гидрообуродования мировых лидеров,

дано описание ряда новейших зарубежных комплектующих изделий, чаще всего отсутствующих

в отечественной номенклатуре (современные насосы и гидродвнгатели, новая аппаратура, в том

числе ввертного монтажа, аппараты связи с электронными системами управления, приборы и др.);

приведены характеристики минеральных масел, размеры специальных резьб.

Для инженеров-конструкторов, изготовителей, а также обслуживающего персонала гидро-

оборудования стационарных машин (в том числе станков), может быть полезен преподавателям и

студентам втузов.

УДК 621.62-822(035)

ББК 34.447

ISBN 978-5-217-03438-3 О Издательство "Машиностроение", 2008

СО В.К. Свешников, 2008

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕ

Введение......................5

Глава 1. ПРИНЦИПЫ ДЕЙСТВИЯ

ГИДРОПРИВОДА..................8

1.1. Устройство и основные па-

раметры ...................8

1.2. Условные обозначения эле-

ментов гидропривода.......13

Глава 2. РАБОЧИЕ ЖИДКОСТИ 21

Глава 3. НАСОСЫ..............27

3.1. Общие сведения.......27

3.2. Шестеренные насосы...28

3.2.1. Шестеренные насосы

наружного зацепления...28

3.2.2. Шестеренные насосы

внутреннего зацепления.... 44

3.3. Пластинчатые насосы...46

3.3.1. Нерегулируемые пла-

стинчатые насосы........46

3.3.2. Регулируемые пластин-

чатые насосы............58

3.4. Аксиально-поршневые насосы 65

3.4.1. Аксиально-поршневые

насосы с наклонным диском 65

3.4.2. Аксиально-поршневые

насосы с наклонным блоком 91

3.5. Радиально-поршневые насосы 107

3.6. Роторно-винтовые насосы ... 112

Глава 4. ОБЪЕМНЫЕ ГИДРО-

ДВИГАТЕЛИ ....................114

4.1. Гидроцил индры.........114

4.2. Поворотные гидродвигатели 130

4.3. Гидромоторы............133

4.3.1. Общие сведения...133

4.3.2. Аксиально-поршневые

гидромоторы.............135

4.3.3. Радиально-поршневые

гидромоторы.............149

4.3.4. Шестеренные гидромо-

торы ...................152

4.3.5. Планетарно-роторные и

героторныс гидромоторы ... 154

4.3.6. Пластинчатые гидро-

могоры................158

Глава 5. ГИДРОАППАРАТУРА ... 159

5.1. Общие сведения.......... 159

5.2. Направляющая гидроаппара-

тура ......................165

5.2.1. Гидрораспределители 165

5.2.1.1. Золотниковые гид-

рораспределители ......167

5.2.1.2. Крановые гидро-

распределители ......199

5.2.1.3. Седельные гидро-

распределители ......202

5.2.2. Обратные клапаны .... 203

5.3. Регулирующая гидроаппара-

тура .....................212

5.3.1. Клапаны давления .... 212

5.3.2. Дроссели и регуляторы

расхода.................239

5.4. Гидроаппаратура модульного

монтажа....................259

5.5. Гидроаппаратура ввертного

монтажа....................281

5.6. Гидроаппаратура встраивае-

мого исполнения............295

Глава 6. КОМПЛЕКТУЮЩИЕ

УЗЛЫ ПРОГРАММНЫХ И СЛЕ-

ДЯЩИХ ГИДРОПРИВОДОВ...........312

6.1. Общие сведения.......312

6.2. Дросселирующие гидрорас-

пределители ..............313

6.3. Электрогидравлические сле-

дящие приводы..............329

6.4. Гидроаппаратура с пропор-

циональным управлением.....333

6.5. Электрогидравлические ша-

говые приводы..............354

Глава 7. ГИДРОПРИВОДЫ СПЕ-

ЦИАЛЬНЫХ ЦЕЛЕВЫХ МЕХА-

НИЗМОВ .......................374

7.1. Гидроприводы возвратно-

поступательного движения .374

7.2. Гидроприводы ступенчатого

регулирования скорости.....381

4

ОГЛАВЛЕНИЕ

7.3. Гидроприводы поворотных

механизмов..................3S7

7.4. Гидроприводы уравновеши-

вания ......................388

7.5. Гидроприводы зажимных

механизмов..................390

7.6. Гидростатические опоры ... .392

Глава 8. ВСПОМОГАТЕЛЬНЫЕ

ЭЛЕМЕНТЫ ГИДРОПРИВОДОВ 395

8.1. Устройства для очистки ра-

бочих жидкостей ..............395

8.2. Аккумуляторы..........428

8.3. Теплообменники........440

8.4. Уплотнения............452

8.5. Трубопроводы..........481

8.6. Приборы...............506

8.6.1. Средства измерения

давления................506

8.6.2. Средства измерения

расхода..................526

8.6.3. Средства измерения

температурь!.............527

8.6.4. Средства измерения

уровня рабочей жидкости .... 528

8.6.5. Приборы контроля сте-

пени загрязненности рабочей

жидкости................531

8.6.6. Гидротестеры.....533

8.7. Насосные установки.....535

Глава 9. ОСНОВЫ РАСЧЕТА И

ПРОЕКТИРОВАНИЯ ГИДРОПРИ-

ВОДОВ ..................553

9.1. Основные расчетные зависи-

мости ...............553

9.2. Основные принципы проек-

тирования гидросистем......559

9.3. Примеры типовых схемных

решений....................567

Глава 10. ОСНОВЫ ЭКСПЛУА-

ТАЦИИ ГИДРОПРИВОДОВ...........583

10.1. Пуск гидропривода в экс-

плуатацию .................583

10.2. Устройства для обслужива-

ния гидроприводов .........589

10.3. Общие требования по тех-

нике безопасности..........592

10.4. Испытания узлов гидропри-

вода 596

10.5. Надежность гидроприводов 605

10.6. Поиск аналогов отечествен-

ного и импортного гидрообору-

дования ..................607

Список литературы............612

Предметный указатель.........614

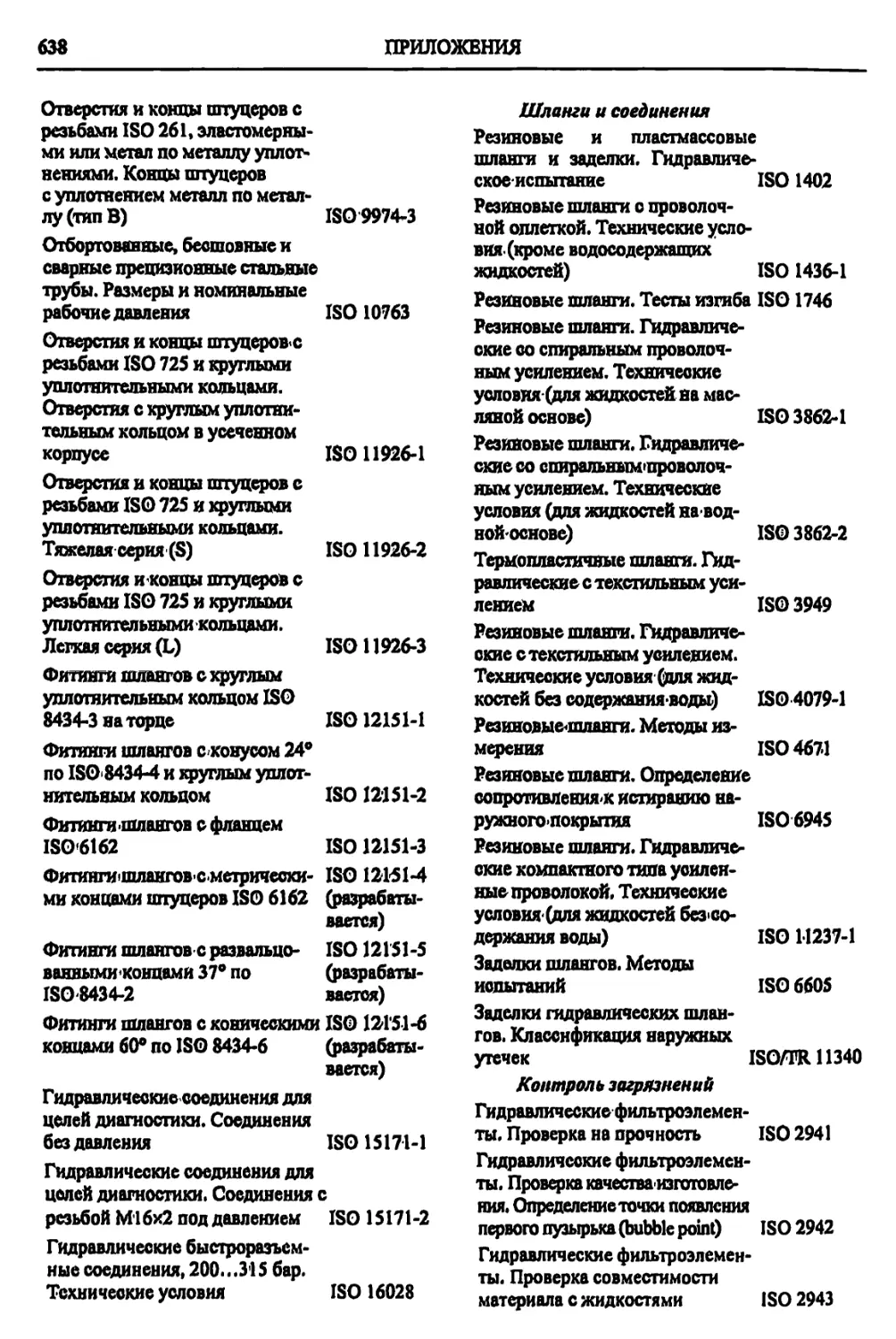

ПРИЛОЖЕНИЯ...................619

Соотношения между основными

физическими единицами.....619

Специальные резьбы для гидро-

оборудования .............620

Алфавитный перечень гидрообо-

рудования ................626

Реквизиты изготовителей и по-

ставщиков ................628

Основополагающие междуна-

родные стандарты..........636

ВВЕДЕНИЕ

Гидропривод - совокупность уст-

ройств (в число которых входит один или

несколько объемных гидродвигателей),

предназначенных для приведения в дви-

жение механизмов и машин посредством

рабочей жидкости под давлением. Гидро-

приводы являются одной из наиболее ин-

тенсивно развивающихся подотраслей

современного машиностроения [19]. По

сравнению с другими известными приво-

дами (в том числе электромеханическими

и пневматическими) гидроприводы обла-

дают рядом преимуществ. Рассмотрим

основные из них.

♦ Возможность получения больших

сил и мощностей при ограниченных раз-

мерах гидродвигателей. Так гидроци-

линдр с диаметром поршня 100 мм при

давлении 70 МПа, которое может созда-

ваться ручным насосом, развивает силу

около 55 т, поэтому с помощью специаль-

ных домкратов можно вручную подни-

мать мосты.

♦ Высокое быстродействие с обеспе-

чением требуемого качества переходных

процессов. Современные гидроприводы,

например испытательных стендов, спо-

собны отрабатывать заданное воздействие

с частотой до нескольких сотен герц.

♦ Широкий диапазон бесступенчато-

го регулирования скорости при условии

хорошей плавности движения. Например,

для гидромоторов диапазон регулирова-

ния достигает 1:7000.

♦ Возможность защиты гидросисте-

мы от перегрузки и точного контроля дей-

ствующих сил. Сила, развиваемая гидро-

цилиндром, определяется площадью его

поршня и рабочим давлением, значение

которого устанавливается путем настрой-

ки предохранительного клапана и контро-

лируется манометром. Для гидромотора

величина развиваемого крутящего момен-

та пропорциональна рабочему объему

(габаритным размерам гидромотора) и

действующему давлению рабочей жидкости.

♦ Получение прямолинейного дви-

жения с помощью гидроцилиндра без ки-

нематических преобразований (в электро-

механическом приводе обычно требуются

редуктор, винтовая или реечная передача

и т.п.). Подбором площадей поршневой и

штоковой камер удается обеспечить опре-

деленное соотношение скоростей прямого

и обратного ходов. Немаловажным об-

стоятельством является идеальная защита

гидроцилиндров от попадания внешних

загрязнителей, что позволяет успешно

эксплуатировать гидроприводы, напри-

мер, в шахтном оборудовании, экскавато-

рах и других машинах, работающих в ус-

ловиях повышенной загрязненности ок-

ружающей среды.

♦ Обширная номенклатура механиз-

мов управления, начиная от ручного и

кончая прямым управлением от персо-

нального компьютера, позволяет опти-

мальным образом использовать гидропри-

воды для автоматизации производствен-

ных процессов в различных отраслях тех-

ники, успешно сочетая исключительные

силовые и динамические качества гидрав-

лики с постоянно расширяющимися воз-

можностями микроэлектроники и ком-

плексных систем регулирования.

♦ Компоновка гидроприводов глав-

ным образом из унифицированных изде-

лий, серийно выпускаемых специализиро-

ванными заводами, обеспечивает сниже-

ние стоимости изготовления, повышение

качества и надежности, удобство разме-

щения на машине большого числа ком-

пактных гидродвигателей (гидроцилинд-

ров или гидромоторов) с питанием от од-

ного или нескольких насосов, открывает

широкие возможности для ремонта и мо-

дернизации.

6

ВВЕДЕНИЕ

♦ Гидроприводам присущи достаточ-

но высокий КПД, повышенные жесткость

и долговечность, поскольку их рабочая

среда (минеральное масло) обладает вы-

сочайшими смазывающими способностя-

ми и противоизносными свойствами. Не-

давно в немецкой технической литературе

промелькнуло небольшое сообщение: «В

течение 40 лет эксплуатации прессового

оборудования на предприятии J. Derich

GmbH приводной гидроцилиндр, изготов-

ленный фирмой Hanchen 40 лет назад,

постепенно терял герметичность. При его

разборке было обнаружено, что для вос-

становления работоспособности доста-

точно заменить уплотнения. Эту задачу

решила фирма-производитель». «Посте-

пенно терял герметичность...» - это в

течение 40-то лет работы!

Гидроприводы имеют и некоторые

недостатки.

♦ Потери на трение и утечки, кото-

рые снижают КПД гидропривода и вызы-

вают повышение температуры рабочей

жидкости. В то время как внутренние

утечки в допустимых пределах полезны

(обеспечивают смазку и охлаждение тру-

щихся поверхностей), наружные приводят

к повышенному расходу рабочей жидко-

сти и загрязнению окружающей среды.

Современные уплотнения позволяют

практически полностью исключить на-

ружные утечки, однако при разборке гид-

роприводов, например в процессе ремон-

та, загрязнения рабочего места неизбеж-

ны. Для предупреждения повышенного

разогрева рабочей жидкости в ряде случа-

ев используют воздушные или водяные

теплообменники.

• Необходимость установки эффек-

тивной системы фильтрации из-за сниже-

ния надежности гидроприводов в резуль-

тате попадания загрязнений в рабочую

жидкость. Это повышает стоимость и ус-

ложняет техническое обслуживание, хотя

фирма Bosch Rexroth и выдвигает тезис:

«Фильтрация - нс неизбежное зло, а по-

лезная необходимость».

♦ Возможность попадания воздуха и

воды в минеральное масло, в результате

чего значительно теряется жесткость

(возможна неравномерность движения),

возникают шум и вибрации, а также опас-

ность разрушения деталей из-за кавита-

ции и коррозии.

♦ Зависимость вязкости минерально-

го масла от его температуры, что ограни-

чивает диапазон допускаемого теплового

режима гидропривода: при минимальных

температурах ухудшаются условия всасы-

вания насосов, возрастают потери давле-

ния, а при максимальных чрезмерно уве-

личиваются утечки. Следствием измене-

ния вязкости может быть также наруше-

ние установленной скорости движения

гидродвигателей.

♦ Высокая трудоемкость изготовле-

ния узлов гидропривода, диктующая не-

обходимость использования специального

прецизионного металлообрабатывающего

оборудования и современных испыта-

тельных стендов.

♦ Необходимость в обслуживающем

персонале достаточно высокой квалифи-

кации, причем поиск неисправности гид-

рофицированной машины часто сопровож-

дается противоречиями в триумвирате ме-

ханик - электрик (электронщик) - гидравлик.

Искусство проектировщика, изгото-

вителя и эксплуатационника гидроприво-

да состоит в том, чтобы обеспечить мак-

симум его достоинств при минимуме не-

достатков. Задача эта непростая, и первое,

что необходимо для ее успешного реше-

ния, - отличное знание элементной базы,

особенностей расчета, проектирования и

эксплуатации.

В современных станках с высокой

степенью автоматизации цикла требуется

реализация множества различных движе-

ний. Компактные гидродвигатели легко

встроить в станочные механизмы и со-

единить трубопроводами с насосной уста-

новкой, имеющей один или несколько

насосов. Такая система открывает широ-

кие возможности для автоматизации цик-

ВВЕДЕНИЕ

7

ла, контроля и оптимизации рабочих про-

цессов, применения копировальных, адап-

тивных или программных систем управ-

ления; легко поддастся модернизации;

состоит главным образом из унифициро-

ванных изделий, серийно выпускаемых

специализированными заводами. Гидро-

приводы, в том числе «интеллектуаль-

ные» (со встроенными электронными сис-

темами управления), хорошо сочетаются с

современными системами полевых шин

(CANopen, Profibas и др.) для управления

от персонального компьютера.

Наиболее эффективно применение

гидропривода в станках с возвратно-

поступательным движением рабочего ор-

гана, в высокоавтоматизированных мно-

гоцелевых и агрегатных станках, а также в

автоматических линиях и гибких произ-

водственных системах. Гидроприводы

используются в механизмах подачи, сме-

ны инструмента, зажима, копировальных

суппортах, устройствах для транспорти-

рования, уравновешивания, разгрузки,

фиксации, устранения зазоров, переклю-

чения зубчатых колес, привода смазочных

насосов, блокировок, уборки стружки,

перемещения ограждений, поворота револь-

верных головок и столов инструментальных

магазинов, перемещения пинолей и др.

Необходимо отметить, что справоч-

ники в виде «жесткого продукта» посте-

пенно теряют свое значение и вытесняют-

ся электронными носителями информа-

ции (в том числе Интернетом). Один при-

мер. В 1978 г. был разработан отраслевой

стандарт ОСТ2 А71-3 на быстроразъем-

ные соединения для шлангов, содержа-

щий десяток типоразмеров, которые мож-

но было подробно описать на половине

страницы справочника. Сейчас каталог

быстроразъемных соединений одной

лишь фирмы Parker содержит 192 с.

большого формата, что практически ис-

ключает возможность представления этой

информации в справочнике ко гидрообо-

рудованию.

Вместе с тем для эффективного

пользования Интернетом (особенно при

работе с материалами на иностранном

языке) нужно быть специалистом в облас-

ти гидропривода, хорошо разбираться в

вопросах терминологии, знать основные

тенденции развития и мировых лидеров, а

также к кому и за какой информацией

можно обратиться.

Всему этому кругу вопросов посвя-

щена данная книга. Более конкретную

информацию можно найти также в спра-

вочнике [21], международном справочни-

ке [16] и учебном пособии фирмы Bosch

Rexroth [30].

Рассмотренные в книге отечествен-

ные узлы станочного гидропривода, пред-

назначенные для эксплуатации в закры-

тых помещениях на стационарных маши-

нах, разработаны в основном в ЭНИМСе

(Г.И. Каменецким, Г.М. Ивановым, Б.Л. Ко-

робочкиным, Л.С. Столбовым, И.В. Орли-

ком и автором), а также в ряде других

организаций, указанных в реквизитах из-

готовителей и поставщиков.

Глава 1

ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

1.1. УСТРОЙСТВО

И ОСНОВНЫЕ ПАРАМЕТРЫ

Греческому ученому Архимеду при-

писывают крылатую фразу: «Дайте мне

точку опоры и я подниму земной шар!»

Хотя эта фраза касалась изобретенного им

рычага, ее можно полностью отнести и к

принципу работы объемного гидроприво-

да, т.е. гидропривода, в котором переме-

щение и угол поворота гидродвигателя

пропорциональны объему рабочей жидко-

сти. прошедшей через его рабочие камеры

(в отличие от динамических гидроприво-

дов, например турбин, в которых механи-

ческое движение создается благодаря кине-

тической энергии потока рабочей жидкости).

В простейшем гидроприводе (рис. 1.1)

сила F| = 20 Н (ньютон), действующая на

поршень 7 площадью Л । = 1 см2 = 10"4 м2,

создает в рабочей жидкости избыточное

Рис. 1.1. Схема действия

г идравличсского усилителя

давление (давление сверх атмосферного)

р = F}/A} = 20-104 Н/м2 = 2105 Па =

= 0,2 МПа. Единицами давления по сис-

теме СИ являются паскаль (I Па = 1 Н/м2)

и мегапаскаль (1 МПа = I06 Па), а в тех-

нике используются также техническая

атмосфера (кгс/см2) или бар (в импортной

гидравлике), причем 1 кгс/см2 = 0,0981 МПа

и 1 бар = 10s Па = 0,1 МПа.

В соответствии с законом Паскаля

давление в любой точке находящейся в

покое жидкости одинаково во всех на-

правлениях, поэтому на поршень 2 пло-

щадью А2 = 5-1 О*3 м2 будет действовать

подъемная сила Г2 = рА2 = 2-10s-5-10‘3 =

= 1000 Н = 1 кН, которая больше силы

Г| в 50 раз.

Строго говоря, давление в цилиндрах

с поршнями 7 и 2 будет одинаковым толь-

ко при неподвижных поршнях, когда от-

сутствует поток жидкости через трубо-

провод 3. Если поршень 7 движется вниз,

например со скоростью V) = 12 см/с, жид-

кость из малого цилиндра вытесняется в

большой и в трубопроводе 3 появляется

поток жидкости, характеризуемый вели-

чиной расхода Q = J|V( = 112 см3/с =

= 0,72 л/мин (1 л = 1000 см3), т.е. количе-

ством жидкости, проходящей через трубо-

провод в единицу времени. В результате

поршень 2 начнет подниматься со скоро-

стью v2 = /1|V|A42, которая в 50 раз меньше

скорости V|*. аналогичное соотношение

будет и между перемещениями поршней.

Движение жидкости по трубопрово-

ду 3 возможно лишь при наличии разно-

сти давлений на входе и выходе - перепа-

да давлений, который определяется соот-

ношением между расходом Q и гидравли-

ческим сопротивлением трубопровода.

УСТРОЙСТВО II ОСНОВНЫЕ ПАРАМЕТРЫ

9

поэтому сила, развиваемая поршнем 2 в

процессе движения, несколько убывает.

Отсюда можно сделать важные для пони-

мания принципа работы объемного гид-

ропривода выводы: поток жидкости через

трубопровод (или любое другое гидрав-

лическое сопротивление) возможен лишь

при наличии перепада давлений и, наобо-

рот, если жидкость течет через гидравли-

ческое сопротивление, то в нем всегда

имеются некоторые потери давления

Дрпоп которые вызывают разогрев рабо-

чей жидкости (примерно на 0,6 °C при

Дрпот = 1 МПа).

В ряде случаев необходимо учиты-

вать атмосферное давление. При этом к

избыточному давлению прибавляют нор-

мальное атмосферное давление (ра =

= 101 325 Па) и полученную сумму назы-

вают абсолютным давлением: - р + рЛ.

В некоторых участках гидросистем

(например, во всасывающих линиях насо-

сов) возможно Раск. < Р^ т.е. образуется

вакуум, величина которого определяется

как разность ра -рабс-

Пример практической реализации

описанного выше простейшего гидропри-

вода показан на рис. 1.2: ручной насос /

подает жидкость в цилиндр 2 домкрата

через соединительный трубопровод 3 (ру-

кав высокого давления).

Аналогичные принципы используют-

ся в мультипликаторе давления (рис. 1.3).

Если в рабочую камеру с поршнем

площадью Л| подвести давление р^ то

возникает сила, перемещающая ступенча-

тый поршень влево до тех пор, пока в ре-

зультате сжатия жидкости в камере с

поршнем площадью А2 давление р2

не остановит это движение. Пренебрегая

силами трения, можно записать:

р2 = /М|Л42, т.е. давление увеличилось

пропорционально отношению площадей.

В рассмотренных устройствах прева-

лируют законы гидростатики, поскольку

скорости потоков жидкости незначитель-

ны. При учете гидродинамических процес-

сов разность давлений в двух сечениях

трубопровода, первое из которых распо-

ложено выше по течению, определяется

уравнением Бернулли:

/

Р\ - Pi = - Л, +

где Л2 - А) - разность высот центров тя-

жести сечений от произвольно выбранно-

го горизонтального уровня; v, и v2 - сред-

ние скорости течения жидкости в сечени-

ях; g - ускорение свободного падения, g =

9,81 м/с2; Дрпот - сумма гидравлических

потерь при движении жидкости из перво-

го сечения во второе; у - удельный вес

жидкости.

Уравнение Бернулли применяют, на-

пример, при расчете всасывающих линий

насосов, в которых потери давления

должны быть минимальными (обычно

< 0,02 МПа).

Рис. 1.2. I нлропрпвод pvnioi о домкрата

Рис. 1.3. Мульгинлика top давлении

10

Глава 1. ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

Таким образом, в самом общем виде

гидропривод состоит из источника гид-

равлической энергии - насоса (малый ци-

линдр с поршнем 1 на рис. 1.1), гидродви-

гателя (цилиндр с поршнем 2) и соедини-

тельной линии (трубопровод 3).

На рис. 1.4 полуконструктивно (а) и

схематически (б) показан простейший

гидропривод, в котором насос 2, приво-

димый электродвигателем 11, всасывает

рабочую жидкость из бака 1 и через

фильтр 4 подает ее в гидросистему, при-

чем максимальное давление ограничено

регулируемой силой пружины предохра-

нительного клапана 3 (контролируется

манометром 10). Во избежание ускорен-

ного износа или поломки давление на-

стройки предохранительного клапана не

должно быть выше номинального давле-

ния насоса.

В зависимости от положения рукоят-

ки распределителя 5 рабочая жидкость по

трубопроводам (гидролиниям) 6 поступа-

ет в одну из полостей (поршневую или

штоковую) цилиндра 7, заставляя пере-

мещаться его поршень вместе со штоком

и рабочим органом 8 со скоростью v, при-

чем жидкость из противоположной полос-

ти через распределитель 5 и дроссель 9

вытесняется в бак.

При полностью открытом дросселе и

незначительной нагрузке на рабочий ор-

ган в цилиндр поступает вся рабочая жид-

кость, подаваемая насосом, скорость дви-

жения максимальная, а значение рабочего

давления зависит от потерь в фильтре 4,

аппаратах 5 и 9, цилиндре 7 и гидролини-

ях 6. Прикрывая дроссель 9, можно

уменьшать скорость вплоть до полного

останова рабочего органа. В этом случае

(а также при упоре поршня в крышку ци-

линдра или чрезмерном увеличении на-

грузки на рабочий орган) давление в гид-

росистеме повышается, шарик предохра-

нительного клапана 3, сжимая пружину,

отходит от седла и подаваемая насосом

рабочая жидкость частично или полно-

стью перепускается через предохрани-

тельный клапан в бак под максимальным

рабочим давлением. При длительной

Рнс. 1,4. Полуколструктивнос (а) н схематическое (б) изображение гидропривода

УСТРОЙСТВО И ОСНОВНЫЕ ПАРАМЕТРЫ

11

работе в режиме перепуска из-за больших

потерь мощности быстро разогревается

рабочая жидкость в баке.

В рассмотренном гидроприводе

представлены: источник гидравлической

энергии - насос 2 (см. гл. 3), гидродвига-

тель - цилиндр 7 (см. гл. 4), направляю-

щая гидроаппаратура - распределитель 5

(см. разд. 5.2), регулирующая гидроаппа-

ратура - клапан 3 и дроссель 9 (см. разд. 5.3),

контрольные приборы - манометр 10

(см. разд. 8.6), резервуар для рабочей

жидкости - бак 1 (см. разд. 8.7), конди-

ционер рабочей среды - фильтр 4 (см.

разд. 8.1) и трубопроводы 6 (см. разд. 8.5).

Гидроприводы стационарных машин

классифицируют по давлению, способу

регулирования, виду циркуляции, мето-

дам управления и контроля.

По давлению различают гидроприво-

ды низкого (до 2 МПа), среднего (2...

10 МПа) и высокого (10...20 МПа и бо-

лее) давлений. Первые применяются в

высокоточном оборудовании (например, в

станках для чистовой обработки), где на-

грузки незначительны и требуется низкая

пульсация давления; вторые - в подав-

ляющем большинстве гидроприводов,

главным образом с питанием от пластин-

чатых или шестеренных насосов. Приво-

ды высокого давления на базе поршневых

насосов (возможно с использованием

мультипликаторов) применяются в тяже-

лонагруженном оборудовании или в слу-

чаях ограниченного рабочего пространст-

ва, когда требуются мощные малогаба-

ритные гидродвигатели.

В гидроприводах с дроссельным ре-

гулированием (см. рис. 1.4) скорость гид-

родвигателя изменяется путем изменения

проходного сечения дросселя 9 (или дру-

гих регулирующих аппаратов). Вследст-

вие повышенных потерь давления этот

способ регулирования обычно применяют

при мощности до 3...5 кВт; его преиму-

ществами являются конструктивная про-

стота и высокое быстродействие.

В гидроприводах с объемным регу-

лированием скорость гидродвигателя из-

меняется путем изменения рабочего объ-

ема регулируемых гидромашин (напри-

мер, изменения подачи насоса).

Оптимальное соотношение энергети-

ки и быстродействия достигается в систе-

мах объемно-дроссельного регулирования, в

которых регулируемые насосы используют-

ся вместе с дроссельными регуляторами.

Наибольшее применение в стацио-

нарных машинах получили гидроприводы

с разомкнутой (открытой) циркуляцией

(см. рис. 1.4), в которых рабочая жидкость

насосом всасывается из бака, а из гидро-

системы сливается в бак. При замкнутой

циркуляции (рис. 1.5) рабочая жидкость,

Рис. 1.5. Гидропривод с замкнутой циркуляцией

12

Глава 1. ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

сливающаяся из гидросистемы (из гидро-

мотора 5), поступает во всасывающую

линию насоса 2. Если этот насос ревер-

сивный по потоку, то появляется возмож-

ность реверса вращения гидромотора 5

без применения направляющих аппаратов.

Гидроприводы с замкнутой циркуляцией

комплектуются подпиточным насосом / с

предохранительным клапаном 4, поддер-

живающим определенное давление во

всасывающей линии (через обратный кла-

пан 3 или 8). Предохранительные клапаны

б и 7 перепускают рабочую жидкость ме-

жду основными линиями при перегрузке.

По методам управления и контроля

гидроприводы можно классифицировать

на цикловые (с контролем по пути, давле-

нию или времени), следящие, адаптивные

или программные.

Наибольшее применение находят

цикловые гидроприводы с контролем по

пути. Контроль по давлению менее наде-

жен, поскольку возможны ложные сраба-

тывания при гидроударах. Контроль по

времени осуществляется лишь в случаях,

когда определенное время оговаривается

циклом работы машины.

Следящие гидроприводы стабилизи-

руют заданный параметр (например, ско-

рость движения), адаптивные автоматиче-

ски меняют режимы при изменяющихся

условиях обработки. Программные при-

воды получают опережающее развитие и

обеспечивают автоматическое выполне-

ние рабочего цикла машины в соответст-

вии с заданной программой, в том числе

вводимой с персонального компьютера.

Основные параметры гидропривода

должны соответствовать значениям, при-

веденным ниже.

Номинальные расходы QH04, л/мин,

т.е. расходы жидкости с определенной

вязкостью через гидроаппарат при уста-

новленном номинальном перепаде давле-

ний (ГОСТ 13825-80): 1; 1,6; 2,5; 3,2; 4; 5;

6,3; 8; 10; 12,5; 16; 20; 25; 32; 40; 50; 63;

80; 100; 125; 160; 200; 250; 320; 400; 500;

630; 800; 1000; 1250; 1600; 2000; 2500.

Диаметры условных проходов Р},

мм, т.е. округленные до ближайшего зна-

чения из установленного ряда диаметры

круга, площадь которого равна площади

характерного проходного сечения канала

устройства или присоединяемого трубо-

провода (ГОСТ 16516-80): 1; 1,6; 2; 2,5; 3;

4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63;

80; 100; 125; 160; 200; 250.

Номинальные рабочие объемы

Ио ноч, см3, т.е. расчетные значения сумм

изменений объемов рабочих камер насо-

сов и гидромоторов за один оборот вала

(ГОСТ 13824-80): 1; 1,25; 1,6; 2; 2,5; 3,2;

4; 5; 6,3; 8; 10; (11,2); 12,5; (14); 16; (18);

20; (22,4); 25; (28); 32; (36); 40; (45); 50;

(56); 63; (71); 80; (90); 100; (112); 125;

(140); 160; (180); 200; (224); 250; (280);

320; (360); 400; (450); 500; (560); 630;

(710); 800; (900); 1000; (1120); 1250;

(1400); 1600; (1800); 2000; (2240); 2500;

(2800); 3200; (3600); 4000; (4500); 5000;

(5600); 6300; (7100); 8000; (9000). Значе-

ния, указанные в скобках, не являются

предпочтительными.

Номинальные частоты вращения

лиои, мин"1, т.е. наибольшие частоты вра-

щения, при которых гидромашина должна

работать в течение установленного ресур-

са с сохранением параметров в пределах

установленных норм (ГОСТ 12446-80):

0,6; 0,96; 1,5; 2,4; 3,78; 6; 9,6; 15; 24; 37,8;

60; 75; 96; 120; 150; 192; 240; 300; 378;

480; 600; 750; 960; 1200; 1500; 1920; 2400;

3000; 3780; 4800; 6000; 7500; 9600; 12 000;

15 000; 19 200; 24 000. Для насосов с при-

водом от электродвигателя допускается

применять значения лнои соответствующих

электродвигателей.

Нормальные диаметры, мм, дета-

лей подвижных уплотняющих цилиндри-

ческих пар, т.е. поршней, плунжеров,

штоков, золотников, кранов и т.п. и их

втулок (ГОСТ 12447-80): 1; 2; 2,5; 3; 4; 5;

6; 8; 10; 12; (14); 16; (18); 20; (22); 25; (28);

32; (36); 40; (45); 50; (56); 63; (70); 80;

(90); 100; (110); 125; (140); 160; (180); 200;

(220); 250; (280); 320; (360); 400; (450);

500; (560); 630; (710); 800; (900); 1000.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ ГИДРОПРИВОДА 13

Значения, указанные в скобках, не явля-

ются предпочтительными.

Номинальные вместимости Ц10И| дм3,

гидробаков, гидро- и пневмоаккумулято-

ров, ресиверов, емкостных масленок, шпри-

цев и смазочных баков (ГОСТ 12448-80):

0,4; 0,63; 1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 40;

63; 100; 125; 160; 200; 250; 320; 400; 500;

630; 800; 1000; 1250; 1600; 2000; 2500;

3200; 4000; 5000; 6300; 8000; 10 000;

12 500; 16 000; 20 000; 25 000.

В соответствии с ГОСТ 12853-80 для

устройств гидроприводов могут приме-

няться присоединительные метрические

резьбы: М3; М3,5; М4; М5; Мб; М8><1;

М10х1; М12*1,5; М14*1,5; М16><1,5;

М18х1,5; М20И,5; М22*1,5; М24х1,5;

М27*2; М30х2; М33х2; М36х2; М39х2;

М42*2; М45х2; М48х2; М50х2; М52х2;

М56*2; М60х2; М64х2; М68х2; М72х2.

Допускается применение конической

дюймовой резьбы ГОСТ 6111-52 с углом

профиля 60° (см. табл. 8. 64).

Номинальные давления рно^, МПа,

т.е. наибольшие избыточные давления,

при которых устройство должно работать

в течение установленного ресурса (срока

службы) с сохранением параметров в пре-

делах установленных норм (ГОСТ 12445-

80): 0,1; 0,16; 0,25; 0,4; 0,63; 1; 1,6; 2,5; 4;

6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80;

100; 125; 160; 200; 250.

Различают также максимальное

давление ртм, допустимое для периоди-

ческой работы гидрооборудования, и пи-

ковое давление рп, действующее мгно-

венно и определяемое в основном харак-

теристиками предохранительных уст-

ройств.

Узлы гидропривода, как правило, из-

готовляются в двух климатических ис-

полнениях: «УХЛ» по ГОСТ 15150-69 для

умеренного и холодного климатов или

«О» - общеклиматическое (в том числе

для тропического климата); при этом ус-

танавливается категория размещения 4 -

в закрытых отапливаемых или охлаждае-

мых производственных помещениях.

Клима1 ическое исполнение и категория

размещения (УХЛ4 или 04) указываются

в конце условного обозначения.

При отсутствии специальных указа-

ний в технической документации допус-

каются вибрационные нагрузки на эле-

менты гидропривода при ускорении

> 5 м/с2 и частоте 1...35 Гц.

1.2. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

ЭЛЕМЕНТОВ ГИДРОПРИВОДА

Условные графические обозначения

служат для функционального представле-

ния элементов гидропривода и состоят из

одного или нескольких основных и функ-

циональных символов. В соответствии со

стандартами DIN ISO 1219-91, ГОСТ

2.781-96 и 2.782-96 применяются сле-

дующие основные символы:

- непрерывная линия - главная гид-

ролиния (всасывающая, напорная, слив-

ная), электрическая линия;

- пунктирная линия - линия управ-

ления, дренажная, указание промежуточ-

ной позиции;

- штрихпунктирная линия - объеди-

нение нескольких компонентов в единый

блок;

- двойная линия - механическая

связь (вал, шток, рычаг, тяга);

- окружность - насос или гидромо-

тор, измерительный прибор (манометр и

др.), обратный клапан, поворотное соеди-

нение, шарнир, ролик (с точкой в центре);

- полуокружность - поворотный гид-

родвигатель;

- квадрат (с соединением, перпенди-

кулярным к сторонам) - гидроаппарат,

приводной узел (кроме электромотора);

- квадрат (с соединением по углам) -

кондиционер рабочей среды (фильтр, теп-

лообменник, смазочное устройство);

- прямоугольник - гидроцилиндр,

гидроаппарат, элемент настройки;

- открытый сверху прямоугольник -

бак;

- овал - аккумулятор, газовый бал-

лон, бак с наддувом.

Глава 1. ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

К функциональным символам отно-

сятся треугольники (черный - гидравлика,

белый - пневматика), различные стрелки,

линии, пружины, дуги (для дросселей),

буква М для электромоторов.

В обозначении гидрораспределите-

лей рядом расположены несколько квад-

ратов (в соответствии с числом позиций,

т.е. фиксированных положений золотника

относительно корпуса), причем к одной из

позиций (исходной) подведены гидроли-

нин: Р- напорная, Г-сливная, А и В-

Рис. 1.6. Примеры условных обозначений

гидрораспределителей

для подключения гидродвигатсля. Число

гидролиний может быть различным: Р, Г,

А и В - для четырехлинейных аппаратов;

Р, Т и А - для трехлинейных; Р, 7\ (ГД Г2

(ГД А и В - для пятилинейных и т.д.

На рис. 1.6, а показано условное обо-

значение четырехлинейного трехпозици-

онного аппарата (4/3 гидрораспределите-

ля) с электрическим управлением от двух

толкающих электромагнитов (И и У2) и

пружинным возвратом в исходную пози-

цию 0, в которой все линии заперты. При

включении электромагнита У1 золотник

смещается вправо и определить вариант

соединения линий можно, мысленно пе-

редвинув квадрат, соответствующий по-

зиции а, на место квадрата позиции 0.

Как видим, соединяются линии Р-В

и А-Т. При включении электромагнита У2

в позиции b происходит соединение P-А и

В-Т. Если необходимо показать соедине-

ние линий в промежуточных положениях

в момент переключения из одной позиции

в другую, между основными позици-

ями добавляют пунктирные квадраты

(рис. 1.6, б). В гидрораспределителях с

управлением, например от пропорцио-

нального электромагнита УЗ (рис. 1.6, в),

возможно множество различных проме-

жуточных положений и в условном обо-

значении добавляют две горизонтальные

линии. Условные графические обозначения

основных элементов гидропривода приве-

дены в табл. 1.1.

1.1. Условные графические обозначения основных элементов гидропривода

Наименование элемента гидропривода Условное обозначение Наименование элемента гидропривода Условное обозначение

Г идробак 1 1 Насос регулируемый с потоком: нереверсивным реверсивным

Насос нерегулируемый (об- щее обозначение) с потоком: нереверсивным реверсивным

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ ГИДРОПРИВОДА

15

Продолжение табл. 1.1

Наименование элемента

гидропривода

Условное

обозначение

Наименование элемента

гидропривода

Условное

обозначение

Насос:

шестеренный

пластинчатый

радиально-порш невой

аксиально-поршневой

ручной

кривошипный

винтовой

многоотводный (на-

пример, трехотвод-

ный регулируемый с

одним заглушенным

отводом)

Гидромотор:

нерегулируемый с не-

реверсивным потоком

нерегулируемый с ре-

версивным потоком

регулируемый с ре-

версивным потоком

Насос-мотор нерегули-

руемый с направлением

потока:

одним и тем же

реверсивным

любым

Насос-мотор регули-

руемый:

с одним и тем же

направлением по-

тока

с реверсивным на-

правлением потока

с любым направ-

лением потока,

ручным управле-

нием, наружным

дренажом и двумя

направлениями

вращения

Поворотный гидродви-

гатсль

Гидроцилиндр:

поршневой одно-

стороннего дейст-

вия без указания

способа возврата

штока

16

Глава 1. ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

Продолжение табл. 1.1

Наименование

элемента гидропривода

то же, с возвратом

штока пружиной

плунжерный

двустороннего дей-

ствия с односто-

ронним штоком

двустороннего дей-

ствия с двусто-

ронним штоком

дифференциаль-

ный

с подводом рабо-

чей жидкости че-

рез шток:

односторонний

двусторонний

телескопический

Условное обозначение Наименование элемента гидропривода Условное обозначение

рв= 1 Lb Г парораспредели- тель с ручным управлением испол- нения по гидросхеме:

44-го

Pl Т

54-го

с торможением в

конце хода:

со стороны

поршня

с двух сторон

64-го

45-го с пружин-

ным возвратом

с регулируемым

торможением в

конце хода:

со стороны

поршня

с двух сторон и

соотношением

площадей 2:1

Кран управления

Г парораспредели-

тель с управлением

от кулачка

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ ГИДРОПРИВОДА

17

Продолжение табл. 1.1

Наименование

элемента

гидропривода

Парораспредели-

тель с гидравличе-

ским управлением

исполнения по

гидросхеме:

44-го

574-го

Г ндрораспредел и-

тель с электро-

управлением ис-

полнения по гид-

росхеме:

64-го с кнопка-

ми ручного пе-

реключения

574-го с двумя

электромагни-

тами

574-го с одним

электромагни-

том

то же, с указа-

нием промежу-

точного поло-

жения_________

Г идрораспредели-

теяь с электрогид-

равлическим

управлением ис-

полнения по гид-

росхеме:

14-ю с незави-

симыми линия-

ми управления

Условное

обозначение

Наименование

элемента

гидропривода

44-го с наруж-

ным сливом

то же (упро-

щенное обозна-

чение)________

Обратный клапан

Обратный клапан с

усиленной пружи-

ной, выполняющий

функции подпор-

ного клапана

Гидроклапан с

логической функ-

цией:

«ИЛИ»

«И»

Обратный клапан

управляемый

(гидрозамок):

односторонний

(упрощенное

обозначение)

двусторонний

(упрощенное

обозначение)

Условное

обозначение

18

Глава I. ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

Продолжение табл 11

Наименование

элемента

гидропривода

Напорный клапан

(предохранитель-

ный или перелив-

ной) прямого дей-

ствия____________

Гидроклапан дав-

ления

Условное

обозначение

Изображение ли-

нии управления,

когда требуется

специально под-

черкнуть, что она

находится внутри

аппарата________

Гидроклапан дав-

ления с обратным

клапаном

Предохранитель-

ный клапан непря-

мого действия

Упрощенное обо-

значение клапана с

электроразгрузкой

Разделительная

панель

Редукционный

клапан:

непрямого дей-

ствия

трехлинейный

прямого действия

с внутренним под-

водом управления

Наименование

элемента

гидропривода

Дроссель:

нерегулируемый

регулируемый

то же, с обрат-

ным клапаном

Условное

обозначение

путевой

Регулятор расхода:

двухлинейный

то же (упрощен-

ное обозначение)

двухлинейный с

обратным кла-

паном

трехлинейный с

предохранитель-

ным клапаном

то же (упро-

шенное обозна-

чение)

Встраиваемый

клапан с различ-

ными эффектив-

ными площадями

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ ГИДРОПРИВОДА

19

Продолжение табл. 1.1

Наименование элемента гидропривода Дросселирующий гидрораспредели- тель с механиче- ским управление.м (от копира) У( обо :лов знач ное 1сние

AV л : Й ) iX

Делитель потока

х : X

Сумматор потока

х : X

Наименование элемента гидропривода Условное обозначение

Маслоохладитель

Нагреватель масла

Заливная горло- вина

Элементы управ- ления: кнопка, рукоятка, педаль у

Рукав высокого давления

Линии:

Аккумулятор:

без указания прин-

ципа действия

грузовой

пружинный

пневмогидрав-

лический

Фильтр:

без индикатора

с индикатором

основная (вса-

сывающая, на-

порная, сливная)

управления,

дренажная

линия объедине-

ния нескольких

компонентов в

единый узел

Соединение линий

Перекрещивание

линий (без соеди-

нения)

Соединение

трубопроводов:

фланцевое

штуцерное резь-

бовое

Быстроразъемное

соединение:

без обратного

клапана

с обратным кла-

паном

20

Глава 1. ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДА

Окончание табл. 1.1

Наименование элемента гидропривода Условное обозначение Наименование элемента гидропривода Условное обозначение

Напорная линия ► термометр

Сливная линия ►

Место выпуска Ф термометр элек-

воздуха 1 троконтакгный

Г идравлическое

сопротивление с

расходом:

зависящим от указатель уровня

вязкости масла

не зависящим от

вязкости масла

Вентиль указатель расхода

Реле давления

0^ 0

Прибор: расходомер

манометр расходомер ин-

тегрирующий

манометр элек- тахометр

троконтактный

манометр диф* моментомер

ференци альный

Глава 2

РАБОЧИЕ ЖИДКОСТИ

К рабочим жидкостям предъявляют-

ся следующие основные требования: на-

личие оптимальной вязкости, минимально

изменяющейся в рабоче.м диапазоне тем-

ператур; хорошие смазочные и антикор-

розионные свойства; большой модуль

упругости; химическая стабильность в

процессе длительной (до 6...8 тыс. ч) экс-

плуатации; сопротивляемость вспенива-

нию; совместимость с материалами гид-

росистемы; малые плотность и способ-

ность к растворению воздуха; высокие

теплопроводность, температура кипения и

удельная теплоемкость; низкое давление

паров; возможно меньший коэффициент

теплового расширения; негигроскопич-

ность и незначительная растворимость в

воде (и наоборот); огнестойкость, неток-

сичность и отсутствие резкого запаха;

прозрачность и наличие характерной ок-

раски. Жидкость должна также произво-

диться в достаточном количестве и иметь

низкую стоимость.

Указанным условиям в наибольшей

степени удовлетворяют минеральные

масла, однако экология диктует необхо-

димость создания новых рабочих жидко-

стей, в том числе на водной основе

(вплоть до чистой воды).

Свойства рабочих жидкостей харак-

теризуются рядом показателей, приведен-

ных ниже.

Удельный вес у, Н/мэ - вес единицы

объема V масла: у = G/К, где G - вес мас-

ла, Н, в объеме V, м3.

Плотность р, кг/м3 - масса едини-

цы объема К масла: р = mlV = y/g, где т -

масса масла, ki, в объеме К, м'; g - уско-

рение свободного падения, м/с'.

Вязкость - свойство, определяющее

сопротивление жидкости относительному

перемещению ее слоев.

Динамическая вязкость ц = 1 Па с

(паскаль-секунда) - это динамическая

вязкость среды, касательное напряжение в

которой при ламинарном течении (когда

частицы жидкости движутся параллельно

направлению потока) и разности скоро-

стей 1 м/с слоев, находящихся на расстоя-

нии 1 м по нормали к направлению скоро-

сти, равно 1 Па. Для сравнения можно

указать, что динамическая вязкость воды

при 20 °C равна - 0,001 Па-с.

Единицей динамической вязкости

является также пуаз (П), 1 П = 0,1 Па-с.

Кинематическая вязкость v = р/р

в технике измеряется в мм2/с (сСт). В рег-

ламентах масел приводятся значения ки-

нематической вязкости при 50 °C (v50) или

для новых масел и масел зарубежных

фирм - при 40 °C (v4o). Соотношения ме-

жду различными показателями вязкости

показаны на рис. 2.1.

Вязкость минеральных масел повы-

шается с ростом давления (при давлении

15 МПа она может возрасти на 25...30 %)

и снижается при увеличении температуры

масла (рис. 2.2), что отрицательно сказы-

вается на его смазывающей способности,

поэтому предпочтительнее применять

масла, у которых зависимость вязкости от

температуры выражена слабее. Вязкост-

но-температурные свойства масел по

сравнению с аналогичными свойствами

масел, принятых за эталон, оценивают с

помощью индекса вязкости (ИВ), приво-

димого в регламентах всех современных

масел. Масла с высоким значением ИВ

меньше изменяют свою вязкость с ростом

температуры. С целью повышения ИВ в

современные масла вводятся специальные

присадки.

22

Глава 2. РАБОЧИЕ ЖИДКОСТИ

V, °В "RA "R °Е SE SSF SSU V, сСт

сСт

1000— 1 ЛАЛ

400 — 300 — -3000 100 — — 5000 400 = 300 — — 4000" ' 5"3000 _ 1UUU

500-= — 10 200- — 2000 200 — -2000 =-500

400 — 50 — — 400

300 — — 20 — 1000 40 — — 2000 =-300

200-Ё — 30 100 — 80 — 30 — 100 — -1000 О о сч 11111

— — 40 60 — 3-500 20 — — 1000 —

1АЛ — —50 = 400 50 — — 500 1 ЛЛ

1 \AJ 40 — 40 — — 400 lUv

30 — — 300 10 — — 500 — 300

— 100 -200 8 — — 400 30 —

50 — 7 — — 200 — 50

40 — 20 — — 160 6 — — 300 — 40

5 — 20- — 160

30 — —200 — 120 4 — — 200 — 140 — 30

— 100 — 180 — 120 ——

20 “ — 90 3-= — 160 — 100

—зии 10 — =80 — 140 — 90 2U

14 — —400 — 70 — 120 5" 80 — 14

—500 —60 2 — — 100 — 70

10 — -600 1 1 1 ОчОО г* — 60 — 10

9 — о —700 — 50 — 90 Z-9 — Q

О“ —800 1,6- — 50 “ о

7 — —900 1,5- —80 — 7

6 — -1000 -40 “45 — 6

5 — —1100 1-1200- = 38 1,4- —70 — 5

Рнс. 2.1. Соотношения между различными показателями вязкости:

v - кинематическая вязкость в сантистоксах (сСт); °В - градусы Барбэ; "RA - секунды Рэдвуда;

2-Адмиралти; "R - секунды Рэдвуда I-Стандарт; °Е - градусы Энглера; SE - секунды Энглера;

SSF - секунды Сэйболта-Фурол; SSU - секунды Сэйболта-Универсал.

Одинаковые вязкости расположены на общей горизонтальной линии

С увеличением вязкости возрастают

потери давления в гидросистеме, однако

одновременно уменьшаются утечки, по-

этому, как правило, более вязкие масла

применяют в гидроприводах, работающих

при повышенном давлении. Поскольку и

потери давления, и утечки приводят к

снижению КПД гидропривода, необходи-

мо строго придерживаться рекомендаций

завода-изготовителя тех н ол оги ческого

оборудования по типу применяемых ма-

сел; в противном случае возможны нару-

шение теплового режима гидросистемы и

ускорение процессов изнашивания. Ос-

новные параметры узлов гидропривода

стационарных машин обычно определя-

ются при вязкости масла 30...35 мм2/с

(сСт).

РАБОЧИЕ ЖИДКОСТИ

23

Рис. 2.2. Зависимость вязкости v различных

минеральных масел от температуры /:

/ - ИГП-38; 2 - ИГП-30; 3 - ВНИИ НП-403;

4-ИГП-18

Сжимаемость минерального масла

более чем в 100 раз превышает сжимае-

мость стали и часто существенно влияет

на качество работы гидропривода.

Уменьшение объема масла, см3, под дей-

ствием рабочего давления определяется

по формуле

ДГ= ГДр/£,

где V- первоначальный объем масла, см3;

Др - изменение рабочего давления в гид-

росистеме, МПа; Е - модуль упругости

масла, МПа.

В практических расчетах принимают

Е = (1,4...1,7)103 МПа, однако он может

существенно уменьшаться при наличии в

масле нерастворенного воздуха в виде

пузырьков. Обычно в масле работающего

гидропривода содержится до 6 % нерас-

творенного воздуха; после отстаивания в

течение суток содержание воздуха

уменьшается до 0,01...0,02 %. При давле-

нии до 0,5 МПа в результате влияния не-

растворенного воздуха модуль упругости

масла резко снижается, поэтому в гидро-

системах рекомендуется иметь подпор в

сливных линиях.

В масле содержится также опреде-

ленное количество растворенного воздуха

(пропорциональное давлению), который

практически не влияет на физико-

химические свойства масла, однако спо-

собствует возникновению кавитации -

состояния движущейся жидкости, при

котором в результате местного снижения

давления (во всасывающих линиях насо-

сов, в местных сопротивлениях с высоки-

ми скоростями потока и т.п.) возникают

газовые и паровоздушные пузырьки. Раз-

рушаясь с большой скоростью, пузырьки

создают местные гидравлические удары,

инициирующие шум, вибрацию и эрози-

онное разрушение расположенных рядом

деталей.

Жидкость не имеет собственной

формы, а принимает форму сосуда, но в

отличие от газа занимает только его часть.

Объясняется это притяжением молекул,

создающим достаточно высокую прочность

на разрыв (до 3 МПа), однако присутствие

растворенных газов в реальной жидкости

существенно снижает эту величину.

Антиокислительная стабильность

масла определяет долговечность его рабо-

ты в гидроприводах. При длительной экс-

плуатации появляются осадки смолистых

веществ, вызывающие заклинивание тру-

щихся деталей, засорение малых отвер-

стий, понижение способности масла отде-

лять воду и воздух. На скорость окисле-

ния существенно влияют температура

масла, интенсивность его перемешивания,

содержание в масле воздуха и воды, а

также металлических загрязнений. Значи-

24

Глава 2. РАБОЧИЕ ЖИДКОСТИ

тельное каталитическое воздействие на

процесс окисления оказывает присутствие

медных деталей (например, трубопрово-

дов). При возрастании температуры от 50

до 70 °C срок эксплуатации масел умень-

шается в 2 раза в связи с резким увеличе-

нием скорости окислительных реакций.

Стабильность против окисления жидкости

оценивается по кислотному числу, кото-

рое определяется количеством милли-

граммов едкого кали (КОН), необходимо-

го для нейтрализации свободных кислот в

1 г масла.

Температурой застывания t3, °C,

называется температура, при которой

масло загустевает настолько, что при на-

клоне пробирки на 45° его уровень в тече-

ние 1 мин остается неподвижным.

Температура вспышки 1МП, °C, -

температура, при которой пары масла при

нагревании в открытом тигле образуют с

воздухом смесь, вспыхивающую при под-

несении к ней пламени.

Приращение объема, см3, масла при

нагревании можно определять по формуле

ДК = 7-1 О’4 ГД/,

где V - первоначальный объем масла, см3;

Д/ - приращение температуры, °C (1 ].

Из формулы следует, что темпера-

турное расширение минерального масла

составляет 0,07 %. Если масло заключено

в замкнутый жесткий объем, повышение

температуры на 1 °C вызывает рост дав-

ления на - 1,1 МПа.

Удельная теплоемкость минераль-

ных масел (количество теплоты, необхо-

димое для повышения температуры едини-

цы массы на 1 °C) с - 1,88...2,1 кДж/(кг- °C).

Теплопроводность масла (количест-

во теплоты, которое проходит за единицу

времени через единицу поверхности на

единицу толщины слоя) зависит от темпе-

ратуры, / °C:

X = (0,113...0,126)(1 + 0,12/).

При практических расчетах можно

принимать X = 0,136 Вт/(м- °C) [1].

При течении жидкости через узкие

каналы и капиллярные щели возникает

облитерация - сложное физико-

химическое явление, при котором на

стенках капиллярного канала образуются

структуры твердого граничного слоя, вы-

зывающие «заращивание» щелей, а в ряде

случаев - заклинивание золотников. Ис-

ключить облитерацию можно путем виб-

рации стенок щели.

Для улучшения эксплуатационных

характеристик минеральных масел (улуч-

шения смазочной способности, замедле-

ния процесса окисления, уменьшения це-

нообразования и корродирующего дейст-

вия, снижения зависимости вязкости от

температуры и др.) в них вводятся специ-

альные присадки - вещества, позволяю-

щие изменить некоторые свойства без

изменения строения компонентов основы.

Рекомендуемые для применения в

стационарных машинах марки минераль-

ных масел отечественного производства и

эквивалентные масла производства веду-

щих зарубежных фирм (4, 5] приведены в

табл. 2.1. Преимущество должны иметь

масла типа ИГП, которые изготовлены из

нефтей, подвергнутых глубокой селектив-

ной очистке. Эти масла содержат антиокис-

лительную, лротивоизносную, антикорро-

зионную и противопенную присадки.

2.1. Основные минеральные масла отечественного производства и ведущих зарубежных фирм

Класс вязкости по ISO VG22 VG32 VG46 VG68 VG100

Группа по ISO * HLP HLP | HG HH HLP HH HLP | HG | HH HLP | | HH

Минеральные масла отечественного производства

Марки масел * * ИГП-18 ИГНС,,- 20 И-20А ИГП-30; ВНИИ НП-403 И-30А ИГП-38 игнсп- 40 И-40А ИГП-49 И-50А

Вязкость при 50 °C v50, мчГ/с (сСт) — 16,5-20,5 19...23 17...23 28...31 28...33 35...40 38...42 35...45 47...51 47...55

Индекс вязкости ИВ 90 95 100 90 85 90 95 97 90 85

Кислотное число КОН, мг/г 0,6... 1 2.5 0,05 0.6... 1 0,05 0,6... 1 2.5 0,05 0,6... 1 0.05

1 (зменение кислотного чи- сла после окисления, мг/г 0,5 0,3 0,5 0,4 0,5 0,4 0,5 0,4

Температура вспышки Л<П.°С 170 190 200 190 210 215 200

Температура застывания ',.”С -15 -20

Плотность р, кг/м3 880 | I 890 | I 885 | | 890 I 895 910

Agip Petrol i OSO22 A OSO32 1инеральные ма ела зарубел OSO46 VHblX фщ PM OSO68 OSO 100

British Petroleum Batran 22, Energol HLP-HM22 Batran 32, Energol HLP-HM32 — Energol CS 32 Batran 46, Energol HLP-HM46 Energol CS46 Batran 68, Energol HLP-HM68 — Energol CS 68 Batran 68, Energol HLP-HM68 Energol CS 100

Castrol Hyspin AWS 22 Hyspin AWS 32; AWH-M 32; ZZ32 Magna- gluide D32 - Hyspin AWS 46; AWH-M 46; ZZ46 — Hyspin AWS 68; AWH-M 68; ZZ68 Magna- gluide D68 Hyspin AWS 100; AWH-M 100 —

ESSO Nuto H22; Hydraulik- oel HLP22; HLPD- OEL 22 Nuto H32; Hydraulik- oel HLP32; HLPD- OEL 32 Fcbis K32 Nuto H46; Hydraulik- oel HLP46; HLPD- OEL 46 Nuto H68; Hydraulik- oel HLP68; HLPD- OEL68 Febis K68 HLPD- OEL 100

FUCHS Renolin B5; MR5 Renolin B10;MRI0 — Renolin B15;MR15 Renolin B20; MR20 RENEP 2K Renolin B30; MR30

РАБОЧИЕ ЖИДКОСТИ

ы

ел

Окончание табл. 2.1

Класс вязкости по ISO VG22 VG32 VG46 VG68 VG100

Группа по ISO * HLP HLP HG HH HLP HH HLP HG HH HLP HH

Mobil — DTE Oil 24: DTE Oil Light — DTE Oil Light; DTE Oil I3M;24 DTE Oil 25: DTE Oil Medium DTE Oil Medium: DTE Oil 25 DTE Oil 26: DTE Oil Heavy Medium Vactra OilNoJ DTE Oil Heavy Medium; DTE Oil 26 DTE Oil I8M;27; DTE Oil Heavy DTE Oil Heavy

MOGUL HM22: HLPD22 HM32: OTHP3 — ON3 HM46; HLPD46 — HM 68; HLPD 68 — — HM 100 —

Shell Tellus S22;22 Tellus S32; 32 Tonna OUS32 — Tellus S46;46 Tellus S68; 68 Tonna OUS68 Tellus SI 00; 100;

Teboil Hydraulic Oil 22 Hydraulic OU32S — Hydraulic Oil 46 Hydraulic OU 68 — Hydraulic OU 100

Texaco Rando HD 22 Rando HD-Z32; HD 32 Rando HD-Z46: HD 46 Rando HD-Z68; HD 68 Rando HD-Z100; HD 100

* НН - масла без присадок; HLP (НМ) - масла с антикоррозионными, антиокислительными и противоизносными присад-

ками; HV - масла HLP с добавлением присадки, повышающей ИВ; HG - масла HLP с добавлением присадок, обеспечивающих

плавность скольжения (предотвращают прерывистое движение).

* * Изготовитель масел типов ИГП и ИГНСП- АО «Куйбышевнефтеоргсинтез» (г. Новокуйбышевск); масла ВНИИ НП-403

выпускаются по ГОСТ 16728-78, а масла типа И - по ГОСТ 20799-88.

Примечания. 1.В маслах не содержатся механические примеси (0,007 % для масла ВНИИ НП-403).

2. В маслах не содержится вода (следы для масел типов ИГП и ИГНСП).

3. Применение масел типа ИГНСП допускается только в станках, в которых рабочая жидкость гидросистемы одновременно

используется для смазывания направляющих.

4. Масла типа И рекомендуются для применения только в простейших гидросистемах, к которым нс предъявляется высо-

ких требований по надежности.

5. При подборе аналогов обязательна консультация с представительствами фирм: British Petroleum, Castrol (московское

представительство «Сетра-Лубриканс»): (495) 961-27-87; ESSO: (495) 232-22-23; Mobil: (495) 232-22-23; Shell: (495) 258-69-25.

Глава 2. РАБОЧИЕ ЖИДКОСТИ

Глава 3

НАСОСЫ

3.1. ОБЩИЕ СВЕДЕНИЯ

Объемные насосы преобразуют

энергию движения ведущего звена (вала)

в энергию потока рабочей жидкости под

давлением путем изменения объема ра-

бочих камер, герметично отделенных друг

от друга. Самовсасывающие насосы соз-

дают вакуум в камерах, объем которых

увеличивается, в результате чего рабочая

жидкость всасывается из бака, и одновре-

менно вытесняют рабочую жидкость в

напорную линию гидросистемы из камер,

объем которых уменьшается. Несамовса-

сывающие насосы реализуют лишь по-

следнюю функцию.

Рассмотрим простейшую гидросис-

тему (рис. 3.1), состоящую из бака 7, на-

соса 2 с номинальным давлением pKW =

= 20 МПа, предохранительного клапана 3,

настроенного на то же давление, мано-

метра 4, дросселя 5 и трубопроводов (гид-

ролиний) 6. Попробуем ответить на во-

прос, какое давление покажет манометр

после включения приводного электродви-

гателя М7 Не спешите с ответом, что это

также будет 20 МПа, ведь данный вопрос

поставлен некорректно. Действительно,

давление в напорной линии зависит от

подачи Q насоса (количества рабочей

жидкости, нагнетаемого в гидросистему в

единицу времени, обычно л/мин) и гид-

равлического сопротивления подключен-

ной к насосу гидросистемы. При полно-

стью открытом дросселе 5 манометр бу-

дет показывать давление, близкое к нуле-

вому (гидравлическое сопротивление от-

крытого дросселя и трубопровода 6). Если

начнем закрывать дроссель, давление бу-

дет расти и. koi да оно достигнет 20 МПа,

откроется предохранительный клапан 3,

перепускающий рабочую жидкость в бак,

причем при полностью закрытом дросселе

количество перепускаемой жидкости рав-

но подаче насоса. Вот теперь манометр

покажет давление 20 МПа.

При работе насоса вхолостую (дав-

ление р ~ 0) его фактическая подача

Q ~ QT = Иол-l О'3 л/мин (Qi - теоретиче-

ская подача, л/мин; Ио - рабочий объем,

см3; п - частота вращения, мин’1). С рос-

том давления величина Q несколько убы-

вает в связи с увеличением утечек через

зазоры трущихся пар насоса. Уменьшение

Q под давлением характеризуется коэф-

фициентом подачи (объемным КПД)

насоса r|0 = Q/Qy (при п = const) или

т|0 = ^2- (л0 - частота вращения при

Qrn

р~0',п- частота вращения под нагрузкой).

Коэффициент подачи растет с увели-

чением Ио, и и вязкости v рабочей жидко-

сти и уменьшается при возрастании р.

28

Глава 3. НАСОСЫ

Кроме объемных в насосе имеются также

механические потери на трение и гидрав-

лические потери давления при течении

потока рабочей жидкости через его внут-

ренние каналы. Механические и гидрав-

лические потери характеризуются соот-

ветственно механическим г|м и гидравли-

чески» Иг КПД, причем полный (эффек-

тивный) КПД насоса и = ЛоЛмЛг- У совре-

менных насосов т|г = 1.

Приводной крутящий момент, Н*м,

на валу насоса (р, МПа; Ио, см3)

А/=-^-. (3.1)

2лт]ч

Потребляемая насосом мощность, кВт,

причем г| = — = 159,2 — .

РП Мп

Номинальная мощность, кВт, на валу

насоса

р _ Phq»Q НОМ (Ъ

ном 6ОГ| '

В технических характеристиках на-

сосов указываются номинальные значения

параметров. При эксплуатации насосов в

режимах давления р и частоты вращения

и, отличных от номинальных,

Q — ^ном П

Л О НОЧ L^HOM

(1 Л О НОМ ) ’

Рном _

Л

Мп

9552,2

АлЛэ.1 ’

(3.2)

Р А) ( АоМ

п

яном

где Рм и т|,л - соответственно мощность,

кВт, и КПД приводного электродвигателя

(М, Н-м; п, мин ').

Мощность, отдаваемая насосом (эф-

фективная мощность), кВт (р, МПа; Q -

подача насоса, л/мин),

Р = (3.3)

60

где Ро - мощность холостого хода (при р = 0).

В качестве самых общих критериев

для выбора типа насоса можно учитывать

рекомендации фирмы Bosch Rexroth [30],

приведенные ниже, по оценочным баллам:

5 - отлично; 4 - хорошо; 3 - удовлетвори-

тельно; 2 - посредственно.

Критерий оценки Насос

шестеренный наруж- ного зацепления шестеренный внут- реннего зацепления пластин- чатый поршне- вой ВИНТО- ВОЙ

Диапазон скоростей 5 4 3 4 4

Диапазон давлений 4 4 3 5 3

Диапазон вязкостей 5 4 3 5 5

Уровень шума 2 5 4 3 5

Срок службы 3 4 5 4 5

Стоимость 5 4 4 3 3

3.2, ШЕСТЕРЕННЫЕ НАСОСЫ

3.2.1. Шестеренные насосы наружного

зацепления

Современные шестеренные насосы

наружного зацепления имеют диапазон

рабочих объемов И() = 0,25...250 см3, ра-

бочее давление до 25...30 МПа и частоту

вращения 500...6000 мин'1 (в зависимости

от И»).

Схема действия насоса показана на

рис. 3.2. Основные детали - зубчатые ко-

леса 1 и 4, расположенные в расточках

корпуса 3. При вращении колес в направ-

лении, указанном стрелкой, рабочая жид-

кость из бака всасывается в камеру 5, где

зубья выходят из зацепления, создавая

вакуум, затем во впадинах между зубьями

она переносится в камеру 2, откуда под

давлением р вытесняется в напорную ли-

ШЕСТЕРЕННЫЕ НАСОСЫ

29

нию зубьями, входящими в зацепление

(S - линия всасывания).

Теоретическая подача насоса, л/мин,

0т = 2л?ЛЬл1ОЛ (3.6)

где т - модуль зубчатых колес, мм; z -

число зубьев колеса; b - ширина колес,

мм; п - частота вращения, мин'1.

Шестеренные насосы отличаются

компактностью, позволяющей создавать

многопоточные связки (до трех-четырех

насосов и более); малым числом подвиж-

ных деталей; возможностью работы в ши-

роком диапазоне частот вращения и вяз-

костей рабочей жидкости; сравнительно

низкой стоимостью.

К их достоинствам можно было бы

отнести и простоту конструкции, хотя за

кажущейся простотой имеется ряд до-

вольно серьезных проблем.

♦ Из эпюры давлений, действующих

на зубчатые колеса (рис. 3.3), видно, что в

радиальном направлении колеса и их опоры

нагружены значительными силами F, Н, ко-

торые можно рассчитывать по формуле

F = 0,85/?6/и (z + 2), (3.7)

где р - рабочее давление, МПа.

Рис. 3.2. Схема действия шестеренного насоса

Рис. 3.3. Радиальные нагрузки на зубчатые колеса

30

Глава 3. НАСОСЫ

Учитывая, что для получения прием-

лемых значений объемного КПД насоса

радиальные зазоры между вершинами

зубьев и расточками корпуса должны

быть минимальными, можно сделать вы-

вод о необходимости высокой жесткости

и износостойкости валов и подшипников

(чаще всего скольжения). В этой связи

одной из основных причин потери рабо-

тоспособности шестеренных насосов яв-

ляется чрезмерное увеличение радиально-

го зазора вследствие износа сопряженных

поверхностей корпуса, который обычно

изготовляют из сравнительно мягких ме-

таллов (чугуна, алюминиевых сплавов).

• Кроме радиального в шестеренных

насосах имеются торцовые зазоры, через

которые также имеют место внутренние

утечки рабочей жидкости. Обеспечить

величину этих зазоров в пределах не-

скольких сотых долей миллиметра техно-

логически чрезвычайно сложно, причем в

результате износа трущихся торцовых

поверхностей существенно ограничивает-

ся ресурс.

Для повышения работоспособности в

насосах высокого давления применяют

«плавающие» в осевом направлении втул-

ки 6 и 10 (рис. 3.4), одновременно выпол-

няющие роль подшипников скольжения.

Поджим торцовых поверхностей втулок к

зубчатым колесам 1 и 5 обеспечивается

благодаря эластомерным уплотнениям и

подводу рабочего давления в компенса-

ционную камеру к. Поскольку со стороны

зубчатых колес имеются зоны с различ-

ным давлением (от давления всасывания

до давления нагнетания), во избежание

чрезмерного прижима или перекоса вту-

лок компенсационная камера должна

иметь специальную форму. Давление р

подводится в зону, ограниченную уплот-

нительным кольцом 4, однако часть этой

зоны, ограниченная кольцом 7, соединена

с линией всасывания.

• В шестеренных насосах с колесами

эвольвентного профиля при коэффициен-

те перекрытия е > 1 (применяется в боль-

шинстве насосов) имеет место запирание

рабочей жидкости в межзубьевых впади-

нах 1 (рис. 3.5), поскольку очередная пара

зубьев вступает в зацепление тогда, когда

предыдущая пара еще не вышла из него.

Запертая жидкость вытесняется через за-

зоры под большим давлением, инициируя

повышенный уровень шума, нагрев рабо-

чей жидкости и пульсирующую нагрузку

на подшипники.

Рис. 3.4. Шестеренный насос с осевой компенсацией:

/ - ведомая шестерня; 2 - манжета; 3 - крышка; 4, 7 - уплотнительные кольца; 5 - ведущая шес-

терня; 6,10 - подшипниковые втулки; 8 - ограничивающая пласлина; 9 - корпус

ШЕСТЕРЕННЫЕ НАСОСЫ

31

Для устранения возможности запи-

рания на торцовых поверхностях втулок

делают специальные канавки 2, через ко-

торые жидкость из мсжзубьевых впадин

вытесняется в полость нагнетания (давле-

ние рн) до того момента, когда запертый

объем становится минимальным. В лите-

ратуре имеются сообщения, что примене-

ние неэвольвентного зубчатого зацепле-

ния в насосах Silence фирмы Bosch

Rexroth позволило уменьшить пульсации

давления на 75 % и снизить уровень шума

на 6 дБА (практически в 2 раза). Для сни-

жения шума возможно также применение

винтовых зубьев.

• Поскольку теоретическая подача

шестеренного насоса пропорциональна

модулю зубчатых колес в квадрате, зна-

чение модуля целесообразно иметь мак-

симальным, а число зубьев - минимально

допустимым по условиям нормального

зацепления. Это обстоятельство негативно

влияет на стабильность нагнетаемого потока

рабочей жидкости, вызывая его повышен-

ные пульсации и шум. Одним из возмож-

ных решений является применение сдво-

енных шестерен, повернутых на полшага

А

Рис. 3.5. Канавки для разгрузки

межзубьевых впадин

(насосы DUO фирмы Bosch), однако при

этом существенно усложняется конструкция.

• В шестеренных насосах практиче-

ски отсутствуют возможности регулиро-

вания рабочего объема. Попытки измене-

ния ширины b за счет сдвига зубчатых

колес в осевом направлении не получили

широкого промышленного внедрения.

Рис. 3.6. Ulccrcpciiiibiii насос I 11-2

32

Глава 3. НАСОСЫ

Шестеренный насос Г11-2 ОАО

«Ново-Вятка» и ОАО «Гидравлик» (г. Грязи

Липецкой обл.) показан на рис. З.б. В рас-

точках корпуса 1 насоса размещены два

стальных закаленных зубчатых колеса 15

и подшипники скольжения, выполненные

в виде четырех монолитных втулок 8. Ко-

леса с помощью шпонок 12 связаны с ве-

дущим 9 и ведомым 11 валами. Рабочий

комплект (зубчатые колеса, втулки, валы)

удерживается в корпусе крышками 13 и

/6, причем последняя содержит манжет-

ное уплотнение 17. В осевом направлении

колеса фиксируются относительно валов

пружинными кольцами /0, допускающи-

ми возможность самоустановки колес от-

носительно сопряженных торцовых по-

верхностей втулок 8. В валах 9 и 11 вы-

полнены отверстия 5, а на поверхности

крышки 13 - канавки 4, служащие для

отвода утечек масла во всасывающую

линию.

При вращении зубчатых колес уве-

личивается объем камеры 3 насоса, рас-

положенной со стороны выхода зубьев из

зацепления, и она заполняется маслом

через отверстие 2, связанное со всасы-

вающей линией. В зоне рабочей камеры 7

зубья входят в зацепление, вытесняя мас-

ло из межзубьевых впадин в напорную

линию через отверстие 14. Для исключе-

ния запирания масла в межзубьевых впа-

динах на торцовых поверхностях втулок 8

предусмотрены разгрузочные канавки 6.

Для улучшения условий всасывания ка-

мера 3 расширена фрезеровкой, а камера 7

выполнена в виде узкой щели с целью

уменьшения неуравновешенных радиаль-

ных нагрузок, действующих на зубчатые

колеса.

Насосы БГ11-2 комплектуются при-

водным электродвигателем.

Основные параметры насосов приве-

дены в табл. 3.1, размеры - в табл. 3.2.

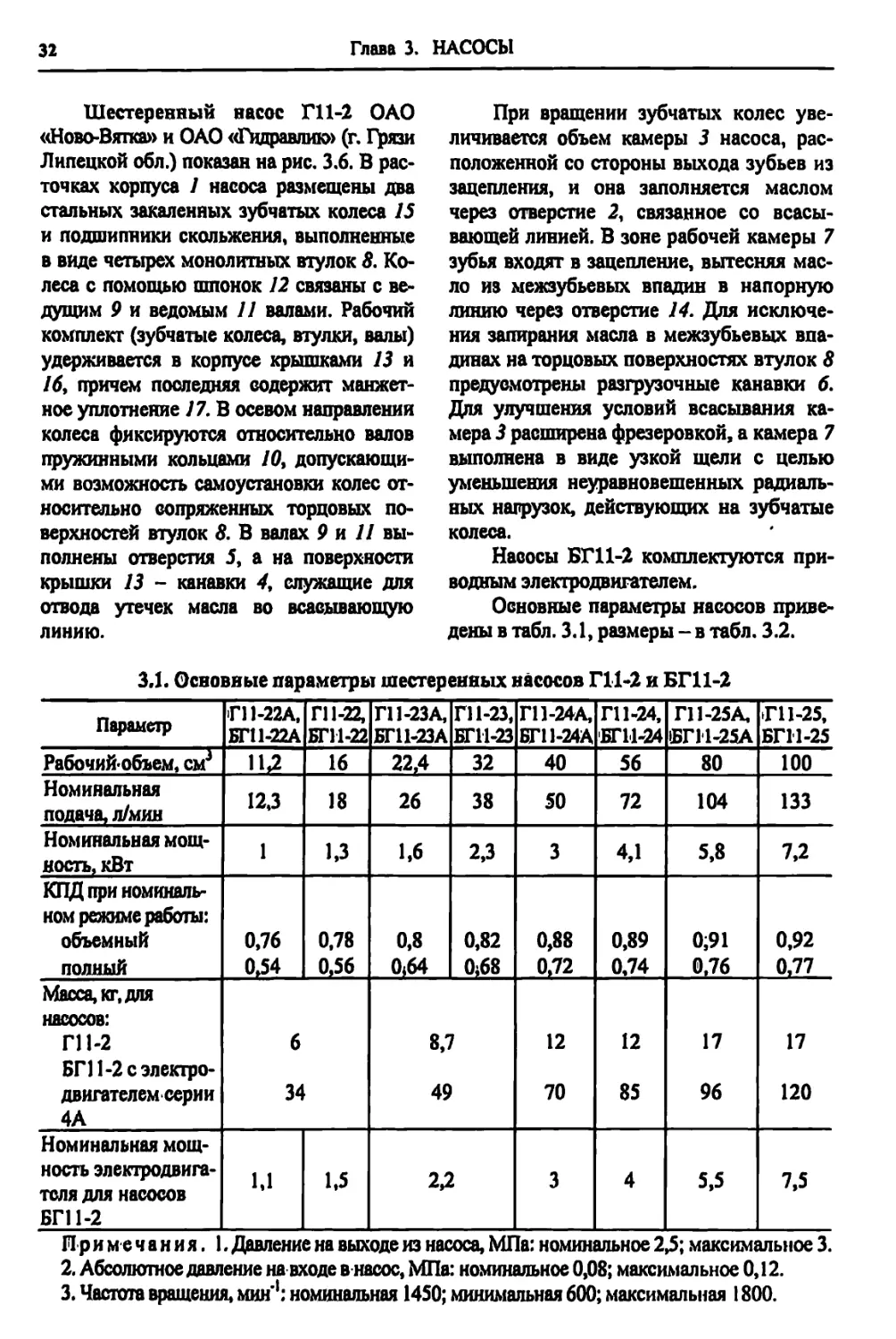

3.1. Основные параметры шестеренных насосов Г11-2 и БГ11-2

Параметр Г11-22А, БГ11-22А Г11-22, БП1-22 ГН-23 А, БГ11-23А Г11-23, БГ11-23 Г11-24А, БГ11-24А Г11-24, БГ 11-24 Г11-25А, ВГН-25А ГН-25, БГ11-25

Рабочий-объем, см3 11,2 16 22,4 32 40 56 80 100

Номинальная подача, л/мин 12,3 18 26 38 50 72 104 133

Номинальная мощ- ность, кВт 1 1,3 1,6 2,3 3 4,1 5,8 7,2

КПД при номиналь- ном режиме работы: объемный полный 0,76 0,54 0,78 0.56 0,8 0(64 0,82 0;68 0,88 0,72 0,89 0,74 0;91 0,76 0,92 0,77

Масса, кг, для насосов: Г11-2 БГ11-2 с электро- двигателем серии 4А 6 34 8,7 49 12 70 12 85 17 96 17 120

Номинальная мощ- ность электродвига- теля для насосов БГ11-2 1,1 1.5 2,2 3 4 5,5 7,5

Примечания. I. Давление на выходе из насоса, МПа: номинальное 2,5; максимальное 3.

2. Абсолютное давление на входе в насос, МПа: номинальное 0,08; максимальное 0,12.

3. Частота вращения, мин'1: номинальная 1450; минимальная 600; максимальная 1800.

ШЕСТЕРЕННЫЕ НАСОСЫ

33

3.2. Размеры, мм, шестеренных насосов Г11-2 и БГ11-2

Насосы Г11-2

Насосы БГ11-2

Типоразмер d 40,6) L / /1 А Л

Г11-22А, ГН-22 к3// К'/2" 16 9 125 38 80 23 35 58

Г И-23 А, ГН-23 18 155 60 96 30 82

ГН-24А, ГН-24 К174" К3// 22 13 180 63 108 46 100

Г11-25А, Г11-25 К172" к 17/ 28 205 75 123 40 110

БГН-22А К3/4" К'/2- — — 434 380 25 165 185 —

БГ11-22 454

БГН-23А, БГ11-23 512 442 40 190 225

БГ11-24А к 17/ К3// 555 480 37 200 250

БГ11-24 585

БГ11-25А к 17/ Ki 7/ 665 535 43 250

БП 1-25 690 570 47 280

34

Глава 3. НАСОСЫ

Окончание табл. 3.2

Типоразмер В b 61 bi by Н h Л| /’2

Г11-22А, Г11-22 130 НО 88 96 5 115 80 60,5 18

Г11-23А, Г11-23 140 114 96 ПО 6 130 90 67 20,5

Г11-24А, ГН-24 180 146 115 135 150 100 74 24,5

П1-25 А, Г11-25 200 166 135 155 8 175 118 85,5 31

БГ11-22 А 190 180 — — — 254 90 — —

БГ11-22

БГ11-23А, БГ11-23 220 190 280 97

БГ11-24А 225 220 300 104

БГ11-24

БГ11-25А 295 250 360 116

БГ11-25 325 280 395 130

Широкий типоразмерный ряд насо-

сов НШ ОАО «Гидросила» (г. Кирово-

град, Украина) и ОАО «Гидравлик»

(г. Грязи Липецкой обл.; только НШ10Г-3,

НШ10-10-3, НШ32У-3 и НШ50У-3) со-

держит исполнения с рабочими объемами

4...250 см3. Насосы применяются главным

образом для мобильных машин. Скорость

потока масла во всасывающей линии ре-

комендуется < 1,5 м/с, в напорной - до

5 м/с. Насосы выдерживают значитель-

ную скорость изменения давления, рабо-

тоспособны в широком диапазоне темпе-

ратур (- 40...+60 °C) при минимальной

вязкости 15 сСт; требуемая тонкость

фильтрации 25 мкм.

Основные параметры насосов приве-

дены в табл. 3.3, размеры - в табл. 3.4.

ЗЗ.Основные параметры шестеренных насосов НШ ОАО «Гидросила»

и ОАО «Гидравлик»

Типоразмер Парамет] 3* Соответ ст- вие стан- дартам SAE и DIN ♦♦ Поряд- ковый номер в табл. 3.4

Ио, см3 Пу мин*1 £?иоч> л/мии А МПа кпд Р нои, кВт Масса, кг

НШ4-3(4) 4 3000 4200 10,8 16(20) 0,9/0,8 3,5(4,4) 2,5(2,7) • КЗ)

НШ6-3(4) 6,3 17,4 0,92/0,82 5,5(6,9) 2.6(2,9) ♦