Author: Барбашов Ф.А.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства инженерное дело фрезерные станки

Year: 1986

chipmaker.ru

Ф.Л.Барбашов

Фрезерные

работы

ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

Chlpmaker.ru

chipmaker.ru

Ф.Л.Барбашов

Фрезерные

работы

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому

образованию

в качестве учебного пособия

для средних профессионально-

технических училищ

Chipmaker.ru

Москва «Высшая школа» 1986

chipmaker.ru

ББК 34.634

Б24

УДК 621.914

Рецензенты:

канд. техн, наук К. Г. Громаков (ВНИИинструмент), ннж. Б. С. По-

кровский (СГПТУ № 199, Москва).

Chlpmaker.ru

Барбашов Ф. А.

Б24 Фрезерные работы: Учеб, пособие для сред,

проф.-техн. уч-щ. — М.: Высш, шк., 1986 —208 с.:

ил. — (Профтехобразование).

55 к.

Изложены сведения о фрезеровании, устройстве и наладке фрезерных

станков, в том числе станков с числовым программным управлением; приведены

сведения о фрезах и других режущих инструментах; рассмотрены вопросы прог-

рессивной технологии фрезерования, автоматизации и механизации производ-

ства; приведены сведения о качестве продукции, охране труда и пожарной

безопасности.

Для учащихся средних профессионально-технических училищ, а также может

быть использовано при профессиональном обучении рабочих на производстве

2,04040000 - 175 ББК 34 634

Б ----------------57—86

052(01)—86 6П4.64

© Издательство «Высшая школа», 1986

chipmaker.ru

Chlpmaker.ru

Введение

В условиях развитого социализма, ког-

да наша страна вышла на новые рубежи

социально-экономического прогресса, пар-

тия н народ последовательно решают за

дачи создания материально-технической

базы коммунизма, дальнейшего повыше-

ния благосостояния- и культуры трудящих-

ся, воспитания нового человека — строите-

ля коммунистического общества Основные

направления экономического и социального

развития СССР на I486- -1990 годы и иа

период до 2000 года предусматривают

высокие темпы роста промышленного про-

изводства за счет повышения производи-

тельности труда иа основе механизации

и автоматизации производства Важней

шая роль в решении этой проблемы отво-

дится машиностроению — одной из веду-

щих отраслей промышленности

Основными задачами, стоящими перед

машиностроением, являются: повышение

производительности труда, качества вы-

пускаемой продукции, увеличение объемов

выпуска продукции и расширение ее номен-

клатуры, сокращение сроков обновления

выпускаемых машин. В настоящее время

создаются так называемые гибкие произ-

водственные системы (ГПС), которые поз-

воляют обе< лечить выпуск оптимальных

партий однотипных деталей, возможность

перехода иа выпуск любой детали из задан-

ной номенклатуры, минимальные сроки

подготовки производства, минимальные рас-

ходы на выпуск других деталей, возмож-

ность функционирования оборудования

большую часть суток в автоматическом ре-

жиме без вмешательства и контроля со сто-

роны оператора, что дозволяет реализовать

«безлюдную технологию».

Оператор и обслуживающий персонал

должны иметь высокую квалификацию,

позволяющую совмещать различные про-

фессии, так как общее количество занятого

персонала прн обслуживании ГПС сокра-

щается. Отсюда следует, что количество

навыков и знаний оператора должно не-

пременно расти. Бригадный подряд, сквоз-

ные по сменам бригады, включающие ра-

бочих и ИТР, — эти рожденные при социа-

лизме формы организации труда полностью

отвечают организации труда при внедрении

гибких производственных систем (ГПС) и

гибких автоматизированных производств

(ГАП).

Важным направлением в развитии стан-

костроения на современном этапе является

внедрение станков с числовым программным

управлением (ЧПУ) в виде участков из

этих станков с использованием электрон

иых вычислительных машин (ЭВМ) и мик-

ропроцессоров. При этом значительно об-

легчаются условия труда рабочих и обслу-

живающего персонала, резко повышается

культура производства Одним из важней-

ших направлений в этой области является

также внедрение в производство промыш-

ленных роботов и манипуляторов

Достижение высокого уповая произво-

дительности возможно также благодаря

применению новых конструкций режущего

инструмента, а также рациональной его

эксплуатации. Совершенствование режу

щего инструмента осуществляется за счет

повышения доли твердосплавного и быстро-

режущего инструмента с износостойкими

покрытиями; применения новых, более про-

изводительных конструкций инструмента;

увеличения доли инструмента из безволь

фрамовых твердых сплавов, режущей ке-

рамики н сверхтвердых материалов; увели

чения доли инструмента с механическим

креплением многогранных пластинок, а так-

же с клеевым креплением пластинок и вста-

вок н др.

Дальнейший рост эффективности народ-

ного хозяйства и решение проблем трудо-

вых ресурсов в решающей степени опре-

деляются развитием комплексной автомати-

1*

3

chipmaker.ru

зации производства, а также своевременной

подготовкой квалифицированных рабо-

чих.

Система профтехобразования является

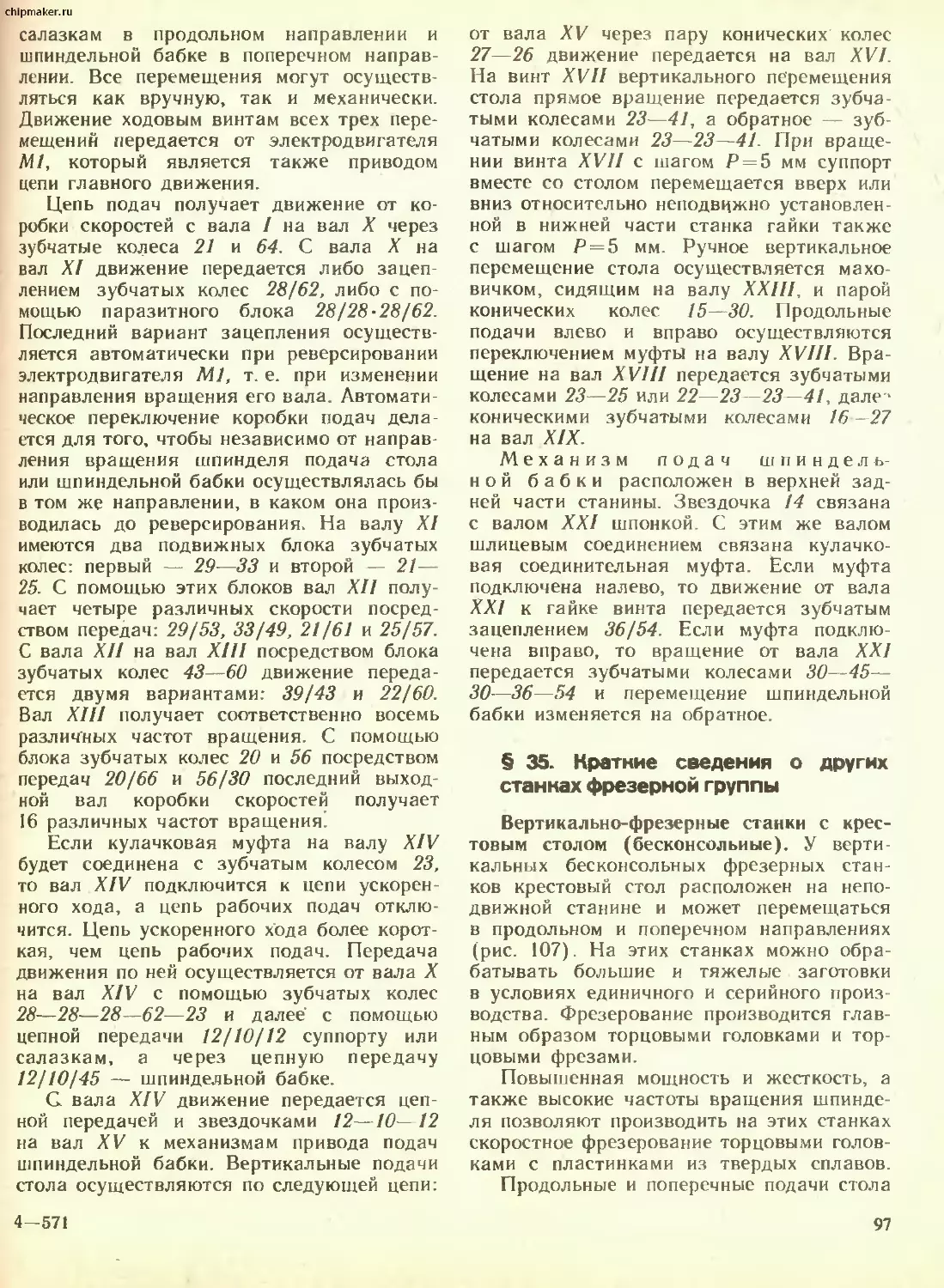

основной формой планомерной подготовки

квалифицированных рабочих кадров. Каж-

дый второй рабочий, приходящий ныне на

производство, получает подготовку в учеб-

ных заведениях профессионально-техниче-

ского образования.

Разработанные Центральным Комите-

том Коммунистической партии Советского

Союза и одобренные Верховным Советом

СССР «Основные направления реформы

общеобразовательной и профессиональной

школы» имеют важнейшее значение для

экономического, социально-политического

и духовного прогресса советского общества.

Они развивают ленинские идеи о единой

трудовой политехнической школе и ее роли

в формировании нового человека, содер-

жат научно обоснованную стратегическую

программу дальнейшего совершенствова-

ния общего среднего и профессионального

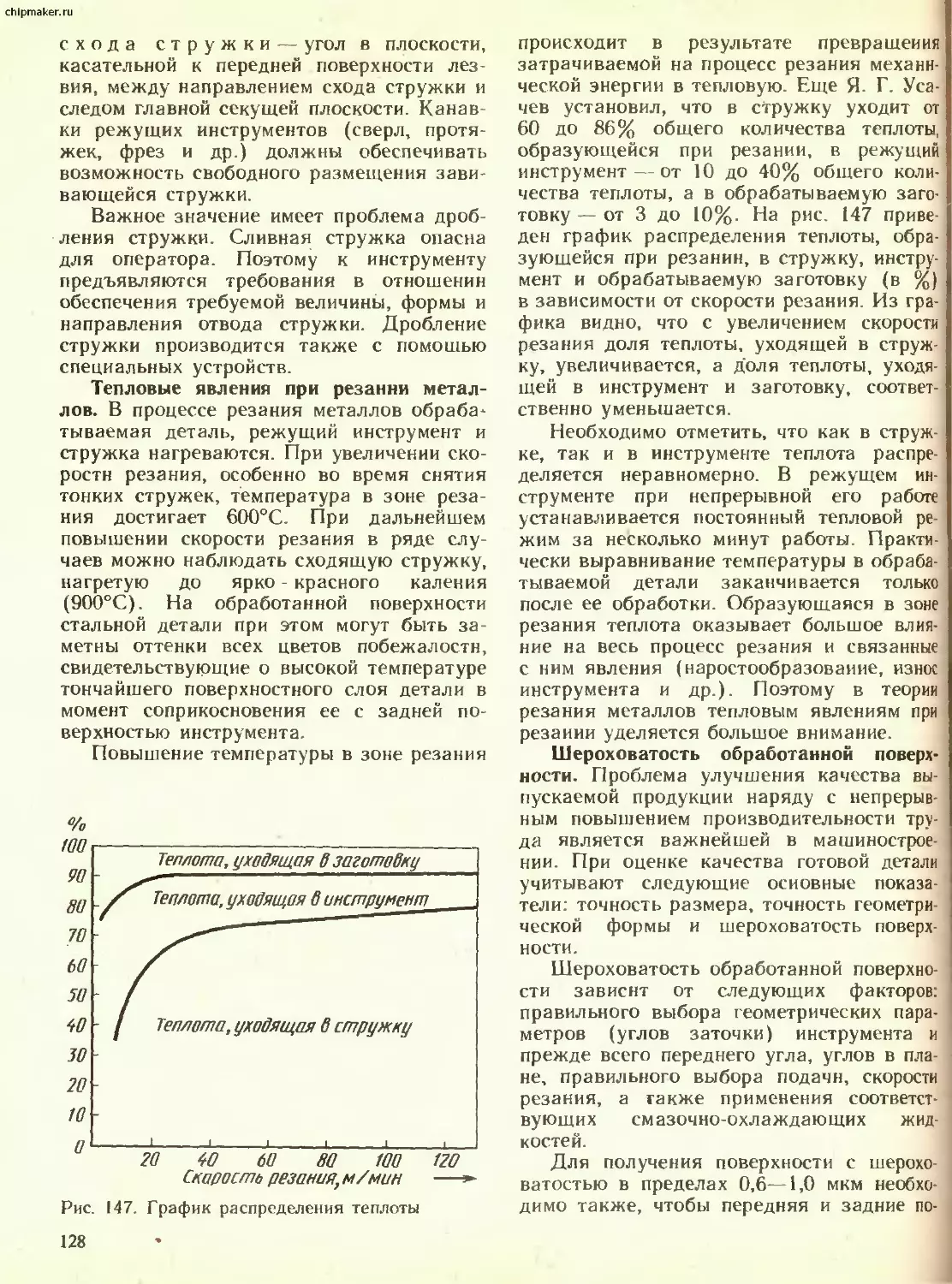

образования.

Перед учебными заведениями професси-

онально-технического образования стоит

задача подготовки для народного хозяйства

идейно стойких, всесторонне развитых, тех-

нически образованных и культурных моло-

дых рабочих, владеющих профессиональ-

ным мастерством, способных осваивать и

совершенствовать новую технику, приумно-

жать революционные и трудовые традиции

рабочего класса, идущего в авангарде стро-

ителей коммунизма.

Материал, изложенный в учебном по-

собии, соответствует программе, по кото-

рой в средних профессионально-технических

училищах готовят фрезеровщиков.

chipmaker.ru

Chiomaker.ru

Глава 1

Основные сведения о фрезеровании

§ 1. Понятие о процессе

резания металлов

Процесс резания заключается в уда-

лении с поверхности заготовки слоя метал-

ла в виде стружки с целью получения

детали заданных формы, размеров и шеро-

ховатости обработанных поверхностей.

Основными видами механической обра-

ботки являются точение, строгание, свер-

ление, фрезерование, шлифование. Все эти

виды обработки осуществляют на метал-

лорежущих стайках различными режущими

инструментами — резцами, сверлами, фре-

зами, шлифовальными кругами. Основой

всех разновидностей процесса резания яв-

ляется точение, а основой всех видов режу-

щего инструмента — токарный резец.

Для осуществления процесса резания

необходимо иметь два движения— главное

движение резания и движение подачи.

Главное движение резания

(главное движение) D,--прямолинейное

поступательное или вращательное движе-

ние заготовки или режущего инструмента,

происходящее с наибольшей скоростью в

процессе резания. Главное движение при

точении — это вращательное движение об-

рабатываемой заготовки (рис. I, а). При

фрезеровании главным движением являет-

ся вращательное движение фрезы,(рис. I, б).

Д в и ж е н не подачи Ds — прямо-

линейное поступательное или вращательное

движение режущего инструмента или заго-

товки, скорость которого меньше скорости

главного движения резания (предназначен-

ное для того, чтобы распространить

отделение слоя материала на всю обраба-

тываемую поверхность). Движение подачи

может быть непрерывным и прерывистым.

Поступательное движение резца в про-

дольном или поперечном направлении

является движением подачи при точении.

При фрезеровании движением подачи

является поступательное движение обраба-

тываемой заготовки в продольном, попереч-

ном или вертикальном направлении.

На рис. 2 показана схема образования

стружки при резании.

При резании пластичных материалов

различают следующие фазы образования

Рис. 1 Элементы движений

5

chipmaker.ru

элемента стружки (по И. А. Тиме). В нача-

ле резания происходит соприкосновение

резца с обрабатываемой заготовкой

(рис. 2, а). Затем резец своей вершиной

вдавливается в материал (рис. 2, б), кото-

рый претерпевает деформацию сдвига. При

дальнейшем внедрении резец преодолевает

силы сцепления между отделяемым слоем

и основным материалом, что приводит к

скалыванию (или сдвигу) первого элемента

стружки (рис. 2, в). Затем резец, продол-

жая движение, отделяет от основной массы

материала последующие элементы стружки

(второй, третий и т. д.). Цифрами 1, 2, 3,...,

10 (рис. 2, в, г) показаны последовательно'

образуемые элементы стружки.

Стружка — деформированный и от-

деленный в результате обработки реза-

нием поверхностный слой материала заго-

товки. Она может иметь различный вид в

зависимости от условий обработки, обраба-

тываемого материала и других факторов.

Различают три вида стружки (рис. 3).

Стружка надлома (рис. 3, а) обра-

зуется при обработке хрупких материалов

(чугуна, бронзы и др.). Частицы стружки

не связаны между собой. Стружка надлома

может образоваться и при обработке стали

с большими подачами и очень малыми ско-

ростями резания. Стружка ска-

лывания (риС. 3, б) образуется при

обработке стали со средними скоростями

резания. Сторона стружки, которая каса-

лась передней поверхности инструмента

(прирезцовая сторона), — гладкая, блестя-

щая, а внешняя сторона — с зазубрина-

ми. Сливная стружка (рис. 3, в)

образуется при резании пластичных мате-

риалов (медь, алюмйний, сталь и др.) с

большими скоростями резания. Сливная

стружка имеет вид ленты, завивающейся в

плоскостную или винтовую спираль (при то-

чении), или. отдельных стружек (при

фрезеровании) без зазубрин, свойственных

стружке скалывания.

Рис. 2. Схема образования стружки

§ 2. Геометрические элементы

режущего инструмента

Режущим инструментом на-

зывается инструмент для обработки реза-

нием. Лезвие инструмента - кли-

нообразный элемент режущего инструмен-

та для проникновения в материал заго-

товки и отделения слоя материала. Л е з-

Рис. 3. Виды стружек

6

chipmaker.ru

в и иным инструментом называет-

ся инструмент с заданным числом лезвий

установленной формы (ГОСТ 25762—83).

Рабочая часть инструмента ограничена

поверхностями, которые образуют режущие

кромки. Рассмотрим геометрические пара-

метры простейшего и наиболее распростра-

ненного режущего инструмента -— резца

(рис. 4). Резец состоит из головки (рабо

чей части) и державки. Державка служит

для закрепления резца в резцедержателе,

установленном на суппорте станка, и ха-

рактеризуется размерами по высоте И,

ширине В и длине L. Иногда применяют

резцы с державками круглого сечения.

На рис. 4 показаны геометрические

элементы токарного резца: 1 — передняя,

поверхность лезвия; 2 — главная режущая

задней поверхностей лезвия. Главная

режу щ ая кромка — часть режущей

кромки, выполняющая основную работу ре-

зания. Она образуется пересечением перед-

ней и главной задней поверхности. Вспо-

могательная режущая кромка

К' образована пересечением передней и

вспомогательной задней поверхности.

Главная задняя поверх-

ность А<, — задняя поверхность лезвия

инструмента, примыкающая к главной ре-

жущей кромке. Вспомогательная

задняя поверхность А’а — поверх-

ность лезвия инструмента, примыкающая к

вспомо! ательиой режущей кромке. Ради-

ус округления режущей к р о м-

Рис. 4. Геометрические элементы

резна

кромка; 3 — вспомогательная режущая

кромка; 4 — главная задняя поверхность

лезвия; 5 — вспомогательная задняя по-

верхность лезвия; 6 — вершина лезвия.

Передней поверхностью

лезвия (передней поверх-

ностью) Ау называется поверхность

лезвия, контактирующая в процессе реза-

ния со стружкой (стружка сходит по пе-

редней поверхности инструмента). Глав-

ной задней поверхностью лез-

вия (задняя п о в ер х й ость)

называется поверхность .лезвия инструмен-

та, контактирующая в процессе резания

с поверхностью заготовки. Режущая

кромка К — кромка лезвия инструмен-

та, образуемая пересечением передней и

Рис. 5. Поверхности при точении

к и . q — радиус кривизны режущей кромки

в сечении ее нормальной секущей пло-

скостью. Вершина лезвия (вер-

шина) — участок режущей кромки в ме-

сте пересечения двух задних поверхностей.

Радиус вершины гв — радиус кри-

визны вершины лезвия.

На обрабатываемой заготовке в про-

цессе резания различают следующие по-

верхности (рис. 5): обрабатываемую 1,

обработанную 3 и поверхность резания 2.

Обрабатываемая поверх-

ность — поверхность, подлежащая воз-

действию в процессе обработки Обра-

ботанная поверхность — поверх-

7

chipmaker.ru

ность, образованная на обрабатываемой

заготовке после рабочего хода инструмен-

та. Поверхностью резания ца-

зывается временная поверхность, воспроиз-

водимая главной режущей кромкой инстру-

мента при движении резания.

Углы заточки инструмента. Для опреде-

ления углов заточки режущего инструмен-

та установлены системы координатных

плоскостей. Различают инструментальную,

статическую и кинематическую системы

коордииат.Инструментальная система ко-

ординат—прямоугольная система коорди-

нат с началом в вершине лезвия приме-

няется при изготовлении и контроле геоме-

трических элементов режущего инструмен-

та. Статическая система координат приме-

Рис. 6. Геометрические параметры резца

няется для расчетов углов лезвия в про-

цессе резания и для учета изменения

этих углов после установки инструмента иа

станок. Кинематическая система коорди-

нат с началом в рассматриваемой точке

ориентирована относительно направления

скорости результирующего движения

(рис. 5).

Основная плоскость Pv — ко-

ординатная плоскость, проведенная через

рассматриваемую точку режущей кромки

перпендикулярно направлению скорости

главного или результирующего движения

резания в этой точке. У токарных резцов

с призматическим сечением державки за

Ьсиовную плоскость принимают нижнюю

опорную поверхность резца. Плоскость

резания Р„ — координатная плоскость,

касательная к режущей кромке в рассмат-

риваемой точке и перпендикулярная инст-

рументальной основной плоскости. Глав-

ная секущая плоскость Рх —

координатная плоскость, перпендикупяриая

линии пересечения основной плоскости и

плоскости резания. Нормальная се-

кущая плоскость Рк — плоскость,

перпендикулярная режущей кромке в рас-

сматриваемой точке.

Главные углы измеряются в главной

секущей плоскости (рис. 6). Передний

угол у — угол в секущей плоскости меж-

ду передней поверхностью лезвия и основ

ной плоскостью. Нормальный пе-

редний угол Ун — передний угол в

нормальной секущей плоскости. Глав-

ный передний угол у — передний

угол в главной секущей плоскости. Зад-

ний угол а — угол в секущей плоскости

между задней поверхностью лезвия и плос-

костью резания. Нормальный зад-

ний угол ан — задний угол в нормаль-

ной секущей плоскости. Главный зад-

ний угол а — задний угол в главной

секущей плоскости. Угол заостре-

ния р — угол в секущей плоскости между

передней и задней поверхностями лезвия.

Нормальный угол заострения

рн — угол заострения- в нормальной секу

щей плоскости. Главный угол за-

острения р — угол заострения в глав-

ной секущей плоскости.

Углы в плане измеряют в основной

плоскости. Главный угол в плаи.е

<р — угол между проекцией главной режу-

щей кромки иа основную плоскость и на-

правлением подачи. Вспомогатель-

ный угол в плане ф, — угол между

проекцией вспомогательной режущей кром-

ки иа основную плоскость и направлением,

обратным направлению подачи. Угол

при вершине в плане е — угол

между проекциями режущих кромок иа

основную плоскость.

Геометрические элементы (углы заточ-

ки) любого режущего инструмента (фрез

всех видов, сверл, разверток и др.) опре-

деляют так же, как и для резцов.

chipmaker.ru

§ 3. Общие сведения о фрезах

Фрезерование осуществляется вращаю-

щимся режущим инструментом, называе-

мым фрезой. Фреза — лезвийный инстру-

мент для обработки с вращательным глав-

ным движением резания инструмента без

возможности изменения радиуса траектории

этого движения и хотя бы с одним движе-

нием' подачи, направление которого не сов-

падает с осью вращения. При обработке

фрезами образуется прерывистая стружка

переменного сечения. Невозможность изме-

нения радиуса траектории главного движе-

ния резания позволяет отличить однолезвий-

ную (однозубую) фрезу от вращающегося

резца. При работе вращающимся расточ-

ным резцом образуется непрерывная

стружка постоянного сечения (ГОСТ

25751—83).

Режущие зубья могут быть располо-.

жены как на цилиндрической поверхно-

сти, так и на торце. Каждый зуб фрезы

представляет собой простейший инстру-

мент— резец (рис. 7). Фрезы, как прави-

ло, — многозубый инструмент. Иногда при-

меняют однозубые фрезы.

Режущую часть фрез изготавливают из

инструментальных углеродистых сталей,

быстрорежущих сталей, спеченных твердых

сплавов и режущей керамики.

Поверхности, кромки и другие элементы.

Поверхности и режущие кромки зубьев-

цилиндрических фрез (рис. 7) имеют сле-

дующие названия (по аналогии с резца-

ми) : 1 — передняя поверхность лезвия

Ау;2—главная режущая кромка К', 3 —

главная задняя поверхность лезвия Ло;

4 — вспомогательная задняя поверхность

А'и; 5 — спинка зуба; 6 — радиус закругле-

ния дна каиавкн. У цилиндрических фрез

главная режущая кромка может быть пря- )

молинейной (по образующей цилиндра),

наклонной к образующей цилиндра и вин-

товой. Вспомогательной режущей кромки у

цилиндрических фрез нет.

У фрез, работающих торцовыми зубья-

ми, как и у резцов (см. рис. 4), различают

(рис. 8): главную режущую

кромку /, расположенную под углом <р

к направлению подачи; вспомога-

тельную режущую кромку 3,

расположенную на торцовой части фрезы

под углом q>| к направлению подачи;

переходную режущую кром-

ку 2, соединяющую главную и вспомога-

тельную режущие кромки.

Форма и элементы зубьев. В зависи-

мости от поверхности, по которой произ-

водится затачивание фрезы, различают две

конструкции зубьев. Затылованный

зуб лезвийного инструмента — зуб лез-

вийного инструмента, форма задней по-

верхности которого обеспечивает постоян-

ство профиля режущей кромки при повтор-

ных заточках (рис. 9, а); незатыло-

ванный (остроконечный) зуб —

зуб лезвийного инструмента, затачиваемый

по задней поверхности (рис. 9, б).

Различают следующие элементы зуба

(см. рис. 7). Высота h — расстояние

между точкой режущей кромки зуба и

дном канавки, измеренное в радиальном се-

чении фрезы перпендикулярно к ее оси

. Рис. 7. Сравнение резца и зуба фрезы

Рис. 8. Режущие кромки торцовой

фрезы

9

chipmaker.ru

Ширина фаски 3 — расстояние от

режущей кромки по линии пересечения

задней поверхности зуба с его спиикой,

измеренное в направлении, перпендикуляр-

ном к режущей кромке. Окружной

шаг зубьев — расстояние между одно-

именными точками режущих кромок двух

смежных зубьев, измеренное по дуге ок-

ружности с центром на оси фрезы и в

плоскости, перпендикулярной к этой оси.

Окружной шаг может быть равномерным

и неравномерным. Величина заты-

лования К (см. рис. 9, б) — величина

понижения кривой затылования между ре-

жущими кромками двух соседних зубьев.

Элементы и форма канавок. К а в в в к а

(см. рис. 7, поз. 6) — выемка для отвода

Стружки, ограниченная передней поверх-

ностью одного зуба и задней поверхно-

Рис. 9. Форма зуба фрезы

Рис. 10. Схема образования винтовой линии

стью и спинкой соседнего зуба. Канавки

делятся на прямые и винтовые.

Канавка прямая — канавка, па-

раллельная оси фрезы.

Рассмотрим образование винтовой ли-

нии (рис. 10). Если гибкий треугольник

АВС навернуть на цилиндр так, чтобы ка-

тет AB—nD совпал с основанием цилиндра

диаметром D, то гипотенуза образует на

цилиндре винтовую линию левую

(рис. 10, а) или правую (рис. 10, б).

Шагом Р винтовой линии называется

величина ее подъема за один оборот во-

круг цилиндра: P=n£)tgP, где £ — угол

подъема винтовой линии; л = 3,141С.

Угол w называется углом наклона

винтовой линии (очевидно, <о =

==90°—Р).

Канавка винтовая' левая

(рис. 11, а)—канавка, направленная по

винтовой линии с подъемом справа налево.

Канавка винтовая правая

(рис. 11, б)—канавка, направленная по

винтовой линии с подъемом слева направо.

Шаг винтовой ’канавки — рас-

стояние между двумя последовательными

точками на режущей кромке фрезы, лежа-

щими на одной образующей цилиндриче-

ской поверхности. Профиль канав-

ки в нормальном сечеиии —

линия пересечения поверхности каиавки с

плоскостью, нормальной к режущей кромке.

Профиль канавки в попереч-

ном сечеиии — линия пересечения по-

верхности канавки с плоскостью, перпенди-

кулярной к оси фрезы (торцовой плос-

костью).

Рис. 11. Направление винтовых канавок

10

chipmaker.ru

Элементы режимов резания при фрезеро-

вании. Скорость главного движе-

ния резания (скорость резания) —

скорость рассматриваемой точки режущей

кромки в главном движении резания. Ско-

рость резания при фрезеровании опреде-

ляется длиной дуги (в метрах), которую

проходит за 1 мин наиболее удаленная от оси

вращения точка главной режущей кромки-

и=лДп/1000, (1)

где D — диаметр фрезы, мм; п — частота

вращения фрезы, об/мин. Отсюда необхо-

димая частота вращения п—1000 о/яО

При фрезеровании различают следую-

щие виды подач: подачу на один зуб,

подачу иа один оборот и минутную подачу.

Рис. 12. Виды подач

По направлению различают продольную,

поперечную и вертикальную подачи.

Подачей на зуб (5г, мм/зуб)

называется величина перемещения стола с

обрабатываемой заготовкой или фрезы за

время ее поворота на одни зуб (или один

угловой шаг). Подачей на одни

оборот фрезы (So, мм/об) называет-

ся подача, соответствующая одному оборо-

ту инструмента или заготовки, т. е. вели-

чина перемещения стола с обрабатывае-

мой заготовкой или фрезы за одни ее

оборот S0=S?-z, где г- число зубьев

фрезы. Минутной подачей (SM,

мм/мин) называется величина перемеще-

ния стола с обрабатываемой заготовкой

или фрезы за 1 мин: SM=Son=S?zn.

Как видно из рис. 12, каждый зуб (1—8)

фрезы снимает одинаковую стружку в виде

запятой. Стружка, снимаемая одним зубом,

определяется двумя дугами контакта сосед-

них зубьев. Расстояние между двумя

этими дугами, измеренное по радиусу фре-

зы, переменное. Ойо определяет толщину

среза. Из рис. 12 видно, что толщина среза

изменяется от нуля до максимального

значения.

На обрабатываемой заготовке при фре-

зеровании цилиндрическими фрезами

(рис. 13, а), торцовыми (рис. 13, б)

фрезами различают обрабатывае-

мую поверхность, обработан-

ную поверхность и поверх-

ность резания.

Для всех видов фрезерования разли

чают глубину и ширину фрезерования.

Глубина резания (фрезерования) —

расстояние между обрабатываемой и обра-

резония

Рис. 13. Поверхности при фрезеровании

11

chipmaker.ru

ботанной поверхностями. Ширина фре-

зерования — ширина обработанной за один

рабочий ход поверхности.

При обработке цилиндрическими, торцо-

выми, дисковыми, концевыми, фасонными и

другими типами фрез параметр, измеряе-

мый в направлении, параллельном оси

(ширина или 'глубина фрезерования), бу-

дем обозначать буквой В, а параметр.

фрезой (рис. 14, а), паза-, или уступа

дисковой фрезой (рис. 14, б, в), шири-

на фрезы при отрезании или прорезании

(рис. 14, г) или глубина фрезерования при

фрезеровании паза или уступа конце-

вой фрезой (рис. 14, д, е), уступа тор-

цовой фрезой (рис. 14, ж). Далее пока-

заны Ви/ при фрезеровЬнии угловой

фрезой (рис. 14, з), при симметрич-

Рис. 14. Глубина резания и ширина фрезерования

измеряемый в направлении, перпендику-

лярном оси, будем обозначать буквой /.

На рис. 14 показаны буквенные обозна-

чения ширины и глубины для различных

видов фрезерования. Так, буквой В обозна-

чена ширина фрезерования при фрезерова-

нии плоскости цилиндрической

но. м фрезеровании торцовой

фрезой (рис. 14, и), ф а с о и н о й выпук-

лой фрезой (рнс. 14, к), фасонной

вогнутой фрезой (рис. 14, л).

Поэтому в дальнейшем буквой В будем

обозначать ширину фрезерования при

обработке цилиндрическими, дисковыми,

12

chipmaker.ru

отрезными и фасонными фрезами или

глубину фрезерования при обработке

торцовыми и концевыми фрезами; буквой

/ — глубину фрезерования при обра-

ботке цилиндрическими, дисковыми, отрез-

ными и фасонными фрезами или ширину

фрезерования при обработке торцовыми и

концевыми фрезами.

Встречное и попутное фрезерование.

При фрезеровании цилиндрическими и ди-

сковыми фрезами различают встречное

фрезерование (фрезерование против по

дачи) и попутное фрезерование (фрезе

рование по подаче). Встречным назы

вается фрезерование, которое осущест-

вляется при противоположных направле-

ниях движения фрезы и обрабатываемой

заготовки в месте их контакта (рис. 15, а,

б). Попутное фрезерование произво

дится при совпадающих направлениях

движения фрезы и обрабатываемой зато

товки в месте их контакта (рис. 15, в. г).

При встречном фрезеровании толщина

среза изменяется от нуля при входе зуба

в точке А до максимального значения при

выходе зуба из контакта с обрабатывае-

мой заготовкой в точке В. При попутном

фрезеровании толщина среза изменяется от

максимальной величины в момент входа

зуба в контакт с обрабатываемой заго-

товкой в точке В до нуля при выходе

в точке А Таким образом, при встреч-

ном фрезеровании процесс резания проис-

Рис. 15. Встречное и попутное цилиндрическое

фрезерование

ходит спокойнее, так как толщина среза

нарастает плавно, и, следовательно, нагруз

ка на станок возрастает постепенно.

При попутном фрезеровании в момент

входа зуба в контакт с обрабатываемой

заготовкой наблюдается явление удара,

так как в этот момент толщина среза

максимальна. Поэтому попутное фрезеро-

вание можно производить на станках,

обладающих достаточной жесткостью и

виброустойчивостью, и главным образом

при отсутствии зазора в сопряжении ходо-

вой винт - - маточная гайка продольной по

дачи стола. Вторым важным условием

осуществления попутного фрезерования

является наличие не менее двух одновре

Рис. 16. Встречное и попутное торцовое фре

зерование

13

chipmaker.ru

меино находящихся в контакте с обрабаты-

ваемой заготовкой зубьев фрезы. При

попутном фрезеровании заготовка прижи-

мается к столу, а стол — к направляющим,

что обеспечивает лучшее качество обрабо-

танной поверхности.

При прочих равных условиях стойкость*

фрезы при попутном фрезеровании выше,

чем при встречном, кроме случаев работы

по твердой корке. Недостатком встречного

фрезерования является также стремление

фрезы оторвать заготовку от поверхности

стола

При тооцовом фрезеровании также раз-

личают попутное и встречное фрезерова-

ние. Так, если обрабатываемая заготовка

расположена относительно торцовой фрезы

несимметрично — выше или ниже центра,

то в зависимости от направления вращения

фрезы имеют место условия, соответст-

вующие попутному фрезерованию (рис. 16, а),

или условия, соответствующие встречному

фрезерованию (рис. 16, б). При измене-

нии направления вращения фрезы схемы

попутного и встречного фрезерования, пока-

занные на рис. 16, а, б, соответственно

меняются местами. Рекомендации по выбо-

ру схемы попутного или встречного торцо-

вого фрезерования те же, что и при фре-

зеровании цилиндрическими или дисковы-

ми фрезами. е

При симметричном торцовом фрезерова-

нии (рис. 16, а) независимо от направле-

ния вращения фрезы имеют место одно-

временно оба вида фрезерования. Когда

зуб фрезы проходит первую половину

ширины обрабатываемой заготовки, тол-

щина среза возрастает от минимального

значения до максимального, как при

встречном фрезеровании При прохожде-

нии зубом фрезы второй половины ширины

заготовки толщина среза изменяется от

максимального значения до минимального,

как это имеет место при попутном фрезеро-

вании с той разницей, что в этом случае

процесс резания проходит плавно и не со-

провождается ударом. Рекомендации по

условиям выбора попутного или встречного

торцового симметричного фрезерования та-

кие же, как и для случая фрезерования

цилиндрическими фрезами.

* Пол стойкостью пойимают время непре-

рывной работы фрезы между дгумя ее пере-

точками.

§ 4. Общие сведения об устройстве

консольно-фрезерных станков

Консольные гЬризонталь-

но-фрезерные станки характе-

ризуются горизонтальным расположением

шпинделя и наличием у стайка трех взаим-

но перпендикулярных движений — продоль-

ного, поперечного и вертикального. Гори-

зонтально-фрезерные станки делятся на

простые и универсальные.

В универсальных горизонтальио-фре-

зериых стайках рабочий стол помимо

указанных перемещений может еще пово-

рачиваться вокруг вертикальной оси иа

угол до ±45°. Для установки стола на

требуемый угол между салазками и рабо-

чим столом имеется поворотная часть, на

периферии которой нанесены градусные де-

ления.

На рис. 17 показаны основные узлы

консольных горизонтально-фрезерных стан-

ков 6Р82, 6Р82Г, 6Р83 и 6Р83Г: станина /,

шкаф для электрооборудования 2, коробка

скоростей 3, механизм управления 4,

хобот 5,стол и салазки 6, коисоль 7 и короб-

ка подач 8.

Станина станка служит для размещения

всех узлов и механизмов стаик'а. Хобот пе-

ремещается по верхним направляющим

станины и служит для поддержания с

помощью серьги конца фрезерной оправки

с фрезой. Ои может быть закреплен с

различным вылетом. Серьги можно пере-

мещать по направляющим хобота и закреп-

лять гайками (следует иметь в виду, что

перестановку серег с одного станка иа

другой не допускается) Для увеличения

жесткости крепления хобота применяют

поддержки, которые связывают хобот с

консолью.

Консоль представляет собой отливку

коробчатой формы с вертикальными и го-

ризонтальными направляющими. Переме-

щение консоли относительно станины про-

исходит по вертикальным направляющим.

По горизонтальным направляющим пере-

мешаются салазки. Коисоль закрепляется

на направляющих специальными зажимами

и является базовым узлом, объединяю-

щим ’ все остальные узлы цепи подач.

Консоль поддерживается стойкой, в кото-

рой имеется телескопический винт для ее

подъема и опускайся.

14

chipmaker.ru

। ори лонтально-фрезерного станка

Рис. 17. Основные узлы консольного

15

chipmaker.ru

1. Органы управления консольных вертикально-фрезерных станков

Номер позиции на рис. 18 Органы управления

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 Кнопка «Стоп» (дублирующая) Кнопка «Пуск шпинделя» (дубли- рующая) Стрелка-указатель скоростей шпин- деля Указатель скоростей шпинделя Кнопка «Быстро стол» (дублирую- щая) Кнопка -«Импульс шпинделя» Переключатель освещения Поворот головки Зажим гильзы шпинделя Звездочка механизма автоматиче- ского цикла Рукоятка включения продольных перемещений стола Зажимы стола Маховичок ручного продольного перемещения стола Кнопка «Быстро стол» Кнопка «Пуск шпинделя» Кнопка «Стоп» Переключатель ручного или авто- матического управления про- дольными перемещениями стола Маховичок ручных поперечных пе- ремещений стола Лимб механизма поперечных пере- мещений стола Кольцо-ноииус Рукоятка ручного вертикального перемещения стола

Номер . позиции на рис. 18 Органы управления

22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 Кнопка фиксации грибка переклю- чения подач Грибок переключения подач Указатель подач стола Стрелка-указатель подач стола Рукоятка включения поперечной и вертикальной подач стола Зажим салазок на направляющих консоли Рукоятка включения продольных перемещений стола (дублирую- щая) Рукоятка включения поперечной и вертикальной подач стола (дуб- лирующая) Маховичок ручного продольного перемещения стола (дублирую- щий) Переключатель направления вра- щения шпинделя «Влево-вправо»' Переключатель насоса охлаждения «Включено-выключено» Переключатель ввода «Включено- выключено» Рукоятка переключения частот вра- щения шпинделя Переключатель автоматического или ручного управления и работы круглого стола Зажим консоли на стаииие Маховичок выдвижения гильзы шпинделя Зажим головки на станине

Стол монтируется на направляющих

салазок и перемещается по ним в про-

дольном направлении. На столе закреп-

ляют зажимные приспособления и заготов-

ки. Для этой цели рабочая поверхность

стола имеет продольные Т-образные пазы.

Салазки являются промежуточным зве-

ном между консолью и столом станка.

По верхним направляющим салазок стол

перемещается в продольном направлении,

а нижняя часть салазок вместе со столом

геремещается в поперечном направлении

чо верхним направляющим консоли).

Шпиндель фрезерного станка служит

для передачи вращения режущему инстру-

менту от главного двигателя через коробку

скоростей. От точности вращения шпинде-

ля, его жесткости и виброустойчивости в

значительной мере зависит точность обра-

ботки.

Коробка скоростей предназначена для

сообщения шпинделю станка различной

частоты вращения. Она находится внутри

станины. Механизм управления позволяет

выбирать требуемую частоту вращения без

последовательного прохождения промежу-

точных ступеней.

Коробка подач обеспечивает получение

рабочих подач и быстрых перемещений,

стола, салазок и консоли.

Консольные вертикально-

фрезерные станки характеризуют-

16

chipmaker, ru

ся вертикальным расположением шпинде-

ля. Основными узлами вертикально-

фрезерных станков являются станина,

поворотная головка, консоль, коробка

скоростей со шпинделем, механизм управ-

ления, коробка подач, электрооборудова-

ние, стол и салазки. Назначение узлов

такое же, как и у горизонтально-фрезер-

ных станков. В вертикально-фрезерных

станках нет хобота. Поворотная головка

крепится к горловине станины и может

поворачиваться в вертикальной плоскости

на угол от 0 до 45° в обе стороны.

На рис. 18 и в табл. 1 показано

размещение органов управления верти-

кально-фрезерных консольных станков 6Р12,

6Р12Б, 6Р83 и 6Р83Б

Управление станка является кнопочно-

рукояточным. Основными движениями в

станке можно управлять спереди и сбоку

станка. Работающий на станке пользуется

переключателями, расположенными на

наружной стороне дверок электрошкафов

(открывать двери электрошкафов разре

шлется только электрослесарям).

§ 5. Понятие об организации рабочего

места и его обслуживании

Рабочее место — часть производ-

ственной площади, оснащенная оборудова-

нием, инструментом и приспособлениями,

необходимыми для выполнения производст-

венного задания.

Основным оборудованием рабочего ме-

ста фрезеровщика является один или

несколько обслуживаемых им станков.

В состав вспомогательного оборудования

и оснащения рабочего места входят:

комплект технологической оснастки

(приспособления, режущий, измеритель-

ный и вспомогательный инструмент) по-

стоянного пользования:

комплект технической документации

(инструкции, справочники, вспомогатель-

ные ТаблИЦЫ И Т. Д.) ПОСТОЯННОГО ПОЛЬЗОг

вания;

комплект стандартного оборудования

(инструментальные шкафы или тумбочки,

подставки или стеллажи для размещения

заготовок и готовых деталей или перенос-

ной тары для них, передвижная или пере-

носная тара общецехового пользования для

заготовок и обработанных даталей, под-

ножные решетки);

средства сигнализации и др.

На рис. 19 приведен пример рабочего

места фрезеровщика. Около вертикально-

фрезерного станка 3 расположены: справа —

инструментальный шкафчик 5 и слева —

ящики для заготовок 2 и обработанных

деталей 1. В ящиках для обработанных

деталей предусмотрены перегородки для

раздельного хранения деталей. Защитный

экран 4 предохраняет станочника от струж-

ки. Рабочему следует пользоваться неко-

торыми рекомендациями по ор-

ганизации рабочего места:

на рабочем месте не должно быть ни-

чего лишнего:

Рис. 19. Рабочее место фрезеровщика

рабочее место должно содержаться в

чистоте;

каждый предмет нужно класть на одно

и то же отведенное для него место. При

этом те предметы, которыми приходится

пользоваться чаще, следует располагать

ближе предметов, которыми приходится

пользоваться реже. Фрезерные оправки

следует хранить на специальных стеллажах

в подвешенном состоянии (во избежание

их деформации);

чертежи деталей, операционные карты,

рабочие наряды и т. п. должны быть под-

вешены на специальной подставке, распо-

ложенной на рабочем месте;

17

chipmaker.ru

заготовки не должны загромождать

рабочее место. Их нужно складывать на

специально отведенные стеллажи. Готовые

детали укладывают в передвижную тару

и увозят по мере их накопления;

проходы между станками должны быть

свободными;

иа полу вокруг станка не должно быть

потеков и капель масла;

система трубопроводов должна быть

плотной в местах соединений;

следует своевременно очищать станок

от стружки.

Перед началом работы фре-

зеровщик обязан:

привести в порядок свою одежду;

проверить исправность станка и наличие

заземления, смазать станок в соответствии

с инструкцией;

проверить наличие и исправность при-

способлений;

очистить от масла соприкасающиеся ба-

зовые и крепежные поверхности заготовок

и приспособлений;

перед установкой фрезы необходимо

проверить надежность и прочность крепле-

ния зубьев или многогранных пластинок

в корпусе фрезы;

тщательно очистить отверстие шпинде-

ля, хвостовик оправки или фрезы перед

их установкой в шпиндель;

убедиться в том, что хвостовик оправки

или фрезы садится в шпиндель плотно,

без люфта;

проверить радиальное и торцовое бие-

ние фрезы, оно не должно превышать

0,1 мм;

.ознакомиться по технической докумен-

тации (конструкторской и технологиче-

ской) с предстоящей работой;

подготовить рабочее место;

убедиться в правильности наладки

станка;

подвести к фрезе трубку со смазочно-

охлаждающей жидкостью (СОЖ), поста-

вить на место защитный кожух (экран).

Во время работы фрезеров-

щик должен:

строго соблюдать заданные режимы

обработки;

детали, инструменты и приспособления

класть только на свои места и использо-

вать только по прямому назначению;

не класть режущий и измерительный

инструмент, ключи, заготовки и детали на

18

рабочие поверхности станка. Раоотать

только исправным, хорошо заточенным ин-

струментом;

следить за прочностью крептеиия обра-

батываемых заготовок, инструмента и при-

способлений,

не производить измерений обрабатывае-

мой заготовки, не сметать стружку во вре-

мя работы станка и не снимать огражде-

ния;

следить за правильным подводом СОЖ

в зону резания, не производить переста-

новку трубопровода охлаждения;

экономить электроэнергию, не допуская

работы станка вхолостую;

обязательно выключать станок, уходя

даже на короткое время, при уборке и

смазке станка, а также при закреплении

и измерении обрабатываемой заготовки.

По окончании работы фрезе-

ровщик должен:

выключить станок, сдать обработанные

детали, очистить станок от стружки, а

инструмент убрать в шкаф. При двух-

или трехсменной работе станок убирают и

сдают сменщику. Необходимо сообщить

сменщику и мастеру о замеченных недо-

статках в работе станка.

В организационно-техническом обслу-

живании рабочего места большое значение

имеет своевременное объяснение рабочему

сменного производственного задания, а

также, в зависимости от характера произ-

водства, задания на месяц, декаду. Такая

организация работы дает возможность

рабочему заранее ознакомиться с черте-

жом, техническими условиями, заблаговре-

менно затребовать и подготовить необхо-

димый режущий и измерительный инстру-

мент и приспособления.

Действующими нормативами для се-

рийного и массового производства пред-

усмотрены следующие основные

условия по организационному

обслуживанию рабочего ме-

ста:

наряды на работу, заготовки, инстру-

менты и приспособления доставляет к ра-

бочему месту вспомогательный персонал;

инструменты затачивают в централизо-

ванном порядке;

рабочее место обеспечивают необходи-

мыми комплектами технологичес» ой

оснастки (комплектами оправок, быстро-

действующими гидравлическими и пневма-

chipmaker.ru

тическими приспособлениями и т. д.),

способствующими сокращению затрат вре-

мени на выполнение вспомогательных опе-

раций.

Уход за станками. Приступая впервые

к управлению станком, необходимо тща-

тельно изучить его устройство, ознакомить-

ся с паспортом и руководством по уходу

и обслуживанию стайка.

Перед пуском стайка нужно очистить

все направляющие ог пыли, проверить

исправность работы его смазочной и

охлаждающей систем, наличие в них смаз-

ки и охлаждающей жидкости.

Перед установкой оправки или фрезы

надо тщательно протереть коническое от-

верстие шпинделя и оправку. Выколачи-

вать оправку или фрезу из шпинделя

рекомендуется латунным или медным мо-

лотком. Шпиндель станка должен быть за-

тянут так, чтобы биение его ие превышало

установленной нормы.

Особое внимание должно быть уделено

состоянию поверхности стола. Перед уста-

новкой иа стол стайка зажимного приспо

собпения или заготовки необходимо тща-

тельно очистить поверхность' стола от

стружки. Нельзя класть иа стол станка

никаких инструментов и посторонних пред-

метов во избежание повреждения поверх-

ности стола (забоины, царапины и др.).

Большое значение для увеличения

срока службы стайка и повышения надеж-

ности его работы имеет регулярная смазка

трущихся частей стайка. Для смазки стан-

ков используют масло ИС ЗОЛ (ГОСТ

20 799—75) или густые консистентные

смазки. При смазке станков различных

моделей нужно пользоваться рекоменду-

емыми схемами и режимами смазки, кото-

рые приведены в руководстве по уходу и

обслуживанию станка. При первоначаль-

ной смазке или после смазки необходимо

заливать масло в коробки стайка до уровня

рисок маслоуказателей.

Ежедневно после окончания смены ста-

нок следует очищать от стружки и пыли,

протирать насухо направляющие и поверх-

ность стола и смазывать их тонким слоем

смазки.

Знание станка, правильные наладка и

уход за ним увеличивают производитель-

ность труда, повышают срок службы стай-

ка и улучшают качество обработанных

деталей.

Контрольные вопросы

1. Какие движения необходимы для осуще-

ствления процесса резания?

2. Какие поверхности и режущие кромки раз-

личают у резцов?

3. Какие геометрические элементы (углы

заточки) различают у резцов?

4. Каково назначение основных узлов кон-

сольных фрезерных станков?

5. Какие поверхности и режущие кромки

различают на фрезах?

6. Чем отличается затылованный зуб фрезы

от остроконечного?

7. Чем отличается правая канавка фрезы от

левой?

8. Что называется скоростью резания при

фрезеровании?

9. Какие виды подач различают при фре-

зеровании?

10. Каковы основные правила организации

рабочего места?

11. Каковы основные правила ухода за стан-

ками?

Глава 2

Фрезерование плоских поверхностей

Chiouaker.ru

§ 6. Требования, предъявляемые к

обработке плоскостей

С точки зрения геометрии плоскостью

можно назвать поверхность, обладающую

следующим сгойством если любые дзе точ-

ки поверхности соединить прямой, то все

точки этой прямой будут находиться на

этой поверхности. Отсюда вытекает про-

стейший способ контроля плоских поверх-

ностей деталей. Если к плоскости детали

приложить ребро лекальной линейки, то ве-

личина образовавшегося между ними зазо-

19

chipmaker.ru

ра будет характеризовать качество ее из-

готовления. Чем точнее изготовлена плос-

кость, тем меньше зазор. Качество обра-

ботки плоскостей характеризуется следую-

щими показателями:

1. Точность размеров, т. е. должно быть

соответствие фактических размеров детали

размерам, указанным на чертеже.

2. Допустимые отклонения от правиль-

ной геометрической формы полученной по-

верхности не должны выходить за пределы

допуска на неточность изготовления (до-

пуск прямолинейности, допуск плоскост-

ности).

3. Отклонения расположения отдельных

граней детали относительно других поверх-

ностей должны быть в заданных пределах

(отклонения от параллельности, перпен-

дикулярности, наклона, симметричности

и др.).

§ 7. Установка, выверка

и закрепление заготовок

Приспособления для установки загото-

вок. Универсальные приспособления (при-

хваты, угловые плиты, призмы, машинные

тиски и др.) предназначены для закрепле-

ния заготовок. Их применяют в единичном

и мелкосерийном производстве.

Прихваты используют для закреп-

ления заготовок непосредственно на столе

станка или в приспособлении. На рис. 20

показаны различные типы прихватов: пли-

точные (рис. 20, а), вилкообразные

(рис. 20,6), корытообразные (рис. 20, в),

изогнутые универсальные (рис. 20, г). Все

прихваты имеют овальные отверстия или

выемки для перемещения прихвата отно-

сительно крепежного элемента и обраба-

тываемой заготовки.

На рис. 20, д показаны прихваты для

закрепления заготовок в сборно-разборных

приспособлениях. Все они стандартизо-

ваны и выпускаются в нескольких испол-

нениях по габариту.

На рис. 21, а показано закрепление

обрабатываемой заготовки 5 на столе стан-

ка плиточным прихватом 2, который одним

концом опирается на заготовку 5, а дру-

гим — на подкладку /. Головка болта 4

заводится в Т-образный паз стола через

отверстие прихвата. При завертывании

ключом гайки 3 прихват прижимается к

заготовке, закрепляя ее. В качестве под-

кладки под прихваты используют ступен-

чатые подставки (рис. 21,6), различные

бруски требуемой высоты или специаль-

ные опоры длд плиточных прихватов

(рис. 21, в).

Небольшие по высоте заготовки могут

быть закреплены непосредственно на столе

станка прихватами (рис. 21, г, д). В неко-

торых случаях удобно пользоваться под-

пружиненным прихватом с достаточно

Рис 20. Прихваты

20

chipmaker.ru

большим диапазоном регулирования по вы-

лету и закреплением заготовки рукояткой.

Весьма удобным в работе является регули-

руемый по высоте изогнутый универсаль-

ный прихват (рис. 21, е). Разные по высо-

те заготовки можно закреплять универ-

сальными прижимами.

Прижимы — устройства, предназна-

ченные для закрепления заготовок на столе

станка или в приспособлении с помощью

прихвата. Прижимы применяются как для

ручного, так и механизированного закреп-

служащий приводом перемещения прихва-

та. В шток цилиндра ввертывается регули-

руемая опора 5.

Прижим с качающимся корпусом

(рис. 22, б) предназначается для ручного

закрепления заготовок высотой от 20 до

100 мм с помощью гаечного ключа. Он

устанавливается в Т-образный паз стола

станка или приспособления переходником

/ и стопорится гайкой 2. Один конец при-

жима 4 опирается на подпятник 3, второй

конец прижима служит для закрепления

Рис. 21. Закрепление заготовок иа столе стайка

ления заготовок непосредственно на сто-

лах станков с пазами шириной 14 и 18 мм.

Прижимы, приведенные на рис. 22,

стандартизованы (ГОСТ 21682—76) и вы-

пускаются в двух и более исполнениях по

габариту. На рис. 22, а приведен гидравли-

ческий прижим с отводным прихватом.

Прижим устанавливается в Т-образный паз

стола станка переходником 1 и стопо-

рится гайкой 3. Закрепление обрабаты-

ваемой заголовки осуществляется прихва-

том 4 В корпус 2 прижима встроен

односторонний гидравлический цилиндр,

обрабатываемой заготовки с помощью бол-

та 5, установленного в переходник. Сила

зажима передается от болта на прихват

через круглую 6 и сегментную 7 шайбы.

Т-образный прижим (рис. 22, в) может

быть использован для одновременного за-

крепления двух обрабатываемых заготовок.

Если расстояние от оси Т-образного паза

плиты, угольника или стола станка до

заготовок неодинаковое, то прихват 3

может быть смещен вдоль паза. Закрепле-

ние заготовки осуществляется одновре-

менно правым и левым плечами прихвата

21

chipmaker.ru

с помощью болта 4, установленного в пе-

реходник /, который закрепляется в Т-об-

разном пазу гайкой 2.

Помимо описанных прижимов стандар-

том предусмотрено большое число других

прижимов — гидравлические отводимые,

прижимы высокие, угловые регулируемые

и др.

К базовым сборочным единицам сборно-

разборных приспособлений относятся пря-

моугольные плиты, как механизированные,

так и немеханизированные, а также раз-

личные типы угольников и др.

Прямоугольная немеханизированная

плита (рис. 23) представляет собой вы-

полненный из стали параллелепипед, на

верхней плоскости которого имеется сетка

координатно-фиксирующих отверстий, вы-

5 6

Рис. 22. Прижимы в)

Рис. 23. Прямоугольная плита

полненных по 7-му квалитету, и продоль-

но направленных Т-образных крепежных

пазов (от 3 до 8) В центре находится

отверстие диаметром 50Н7 для фиксации

скомпонованного приспособления на столе

станка. При закреплении плиты исполь-

зуются также карманы, выбранные в ее

торцовых плоскостях.

Плита с гидравлическим приводом в от-

личие от немеханизированной имеет не-

сколько встроенных гидроцилиндров дву-

стороннего действия. Шток цилиндра снаб-

жен резьбовым отверстием для шпильки,

которая вместе с прихватом, болтом и гай-

кой образует прижим.

Круглая плита (рис. 24) имеет цилинд-

рический корпус с выступами, в которых

имеются пазы для закрепления плиты на

столе станка. На верхней плоскости плиты

расположены шесть радиально направлен-

ных Т-образных пазов, предназначенных

для закрепления сменных наладок или

обрабатываемых заготовок. Для фиксации

сменных деталей или сменных наладок

предусмотрены шпоночный паз шириной

10 Н7 и центральное отверстие диаметром

Рис 24. Круглая плита

22

chipmaker.ru

50/77. Круглые плиты с гидравлическим

приводом в отличие от обычных круглых

плит снабжаются встроенным гидроци-

линдром двустороннего действия.

Для установки и закрепления заготов-

ки в вертикальной плоскости применяют

угольник (рис. 25). Для крепления загото-

вок передняя поверхность угольника снаб-

жена сеткой координатно-фиксируЮщих

отверстий и Т-образными пазами. На внут-

ренней стороне вертикальной стенки мож-

но устанавливать гидроцилиндры.

Машинные тиски подразделяют

на простые, поворотные и универсальные.

На рис. 26 показаны машинные тиски с

ручным зажимом Они представляют собой

упрощенную модификацию пневматических

машинных тисков с высокой степенью уни-

фикации (80%). Для привода машинных

тисков часто используется пневмогидро-

преобразователь, работающий от завод

ской пневмосети. Применение специаль-

ных съемных губок и подкладок к машин-

ным тискам приводит к значительной эко-

номии времени на установку заготовок.

На рис. 27 показаны съемные губки

для закрепления в тисках заготовок раз-

личной формы (а — с наклонными плоско-

стями; б - - обрабатываемых по наружным

плоскостям и торцам; в, г—валов). По-

добные губки можно изготовить при необ-

ходимости для любых обрабатываемых

заготовок.

Гидравлические и пневматические тиски

обеспечивают более надежное крепление

заготовок, чем тиски с механическим при-

водом.

На рис. 28 показаны машинные тиски

типовой конструкции с пневматическим

зажимом. Ширина губок тисков модели

ТП-2,7 равна 250 мм, тисков ТП-6,7 —

до 350 мм. Наибольшая сила зажима Р =

= 27 4-67 кН. Включением регулятора дав-

ления, который обычно вмонтирован в рас-

пределительный кран, достигают силы за-

жима, необходимой при выверке заготовки.

Быструю настройку тисков осуществ-

ляют перемещением установочной губки 3

вдоль зубчатого основания 5 с опорным

зубом 4. Зажим происходит при движении

поршня 6 вниз под давлением сжатого

воздуха, поступающего в полость цилинд-

ра. Шток поршня при этом воздействует

на длинное плечо углового рычага 1 и

тем самым перемещает подвижную губ-

ку 2, связанную через сферическую пару с

коротким плечом рычага.

Съемные губки к тискам позволяют

быстро и правильно ориентировать уста-

навливаемые с их помощью заготовки

различных размеров и форм. Базовые по-

верхности таких губок соответствующим

образом обработаны.

Возможность поворота корпуса относи-

тельно основания позволяет обрабатывать

заготовки с поворотом вокруг оси в пре-

делах 360° с точностью до 1°. Механизи-

рованный ход подвижных губок в этих

тисках составляет 24 мм. При иаладке

губки разводятся от 0 до 200 мм.

Находят применение станочные тиски,

в которых обеспечивается закрепление

заготовок с заданной силой. Это важно

для закрепления заготовок пониженной

Рнс. 26. Машинные тиски с ручным

зажимом

Рис. 27. Сменные губки к машинным тискам

23

chipmaker.ru

Рис. 28. Универсальные машинные тиски с пневматическим зажимом

жесткости во избежание их деформации

при закреплении.

Одним из прогрессивных направлений

механизации закрепления заготовок в при-

способлениях является использование энер-

гии постоянных магнитов. Применение- су-

пермагнитов на базе самарий-кобаль-

товых магнитов (или других компонентов)

позволяет создавать приспособления с

большой силой притяжения при

Рис. 29. Установка тисков на столе фре-

зерного станка

небольших габаритных размерах элементов

системы. Преимущества плит с постоянны-

ми магнитами перед электромагнитными

заключаются в том, что они не требуют

источника электроэнергии, безотказны в

работе, исключают аварийную ситуацию

при внезапном отключении электроэнергии.

Магнитные тиски можно устанавливать

с помощью шпонок (сухарей), вставляе-

мых в паз основания тисков. Эти шпонки

заводятся в средний паз стола станка.

Завинчивание гаек прижимных болтов про-

изводится постепенно. Если сильно затя-

нуть одну гайку, а затем все остальные,

то это может привести к перекосу тисков.

Установка тисков может быть осуществле-

на непосоедственно по фрезерной оправке

(рис. 29). Губки тисков устанавливают

параллельно оси фрезерной оправки. В этом

случае оправку 2 приводят в соприкосно-

вении с неподвижной губкой тисков /

(рис. 29, а) и затем затягивают гайки

прижимных болтов. На рис. 29,6 показана

установка тисков для случая, когда губки

расположены перпендикулярно к оси фре-

зерной оправки. В губках тисков 1 закреп-

ляют угольник 3, который свободной пол-

кой прижимают к фрезерной оправке 2.

Во избежание деформации оправки необ-

ходимо пользоваться щупом, который вво-

дят между фрезерной оправкой и непод-

вижной губкой или свободной полкой

угольника. При правильной установке шуп

можно вытащить при небольшом усилии.

Выверка заготовок, обрабатываемых в

тисках. Одновременно с закреплением об-

24

chipmaker.ru

рабатываемой заготовки проверяется пра-

вильность ее положения и исправляются

погрешности, установки. Правильность ус-

тановки заготовки в тисках по отношению

к столу станка проверяется рейсмасом.

Для более точной установки заготовки

вместо рейсмаса используют индикатор со

стойкой (рис. 30).

При использовании различных съемных

подкладок к тискам упрощается процесс

установки заготовки и в ряде случаев не

требуется последующая выверка. Плотное

прилегание нижней плоскости заготовки к

подкладке достигается постукиванием

медным или латунным молотком.

Перед закреплением в тисках заготовок

с уже обработанными поверхностями надо

обязательно снять заусенцы, образовав-

шиеся во время предыдущего перехода,

если они могут помешать правильной уста-

новке или закреплению заготовки. На губ-

ки тисков следует надеть накладки из

листовой меди, латуни или алюминия для

предохранения обработанных поверхностей

от вмятин. Кроме того, необходимо всегда

перед установкой заготовки и ее обработ-

кой сметать стружку со стола, опорных

поверхностей заготовки, зажимных приспо-

соблений, тисков, подкладок.

Тонкостенные заготовки малой жестко-

Рис. 30. Выверка заготовки при ее уста-

новке в тисках

сти не следует зажимать с большой силой

во избежание их деформаций, а следо-

вательно, и искажения размеров и формы

после обработки.

В крупносерийном и массовом произ-

водстве находят широкое применение спе-

циальные приспособления для установки и

закрепления определенной детали. Закреп-

ление заготовок в специальных приспособ-

лениях позволяет не только сократить

время на их установку и выверку, но и

обеспечивает более высокую точность об-

работки.

Пневматическая система должна быть

проверена в действии на утечку воздуха.

То же самое должно быть проделано в

отношении гидравлических зажимов.

I

§ 8. Фрезерование плоскостей

цилиндрическими, торцовыми

фрезами и набором фрез

При фрезеровании плоскостей торцовы

ми и цилиндрическими фрезами разли

чают: грубую, черновую и получистовую

обработку. Грубая обработка —

обработка с большим и неравномерным

припуском — более 8 мм, а также работа

по корке. Черновая обработка —

обработка плоскостей с относительно рав-

номерным припуском, без корки, с глуби-

ной резания от 3 до 8 мм. Получисто-

вая обработка — обработка плоско-

сти с равномерным припуском и глубиной

резания от 1,5 до 3 мм и высотой микро-

неровностей обработанной поверхности не

более Rz = 40 мкм. Чистовая обра-

ботка — обработка плоскости с равно-

мерным припуском и глубиной резания до

1,5 мм и высотой микронеровностей обра-

ботанной поверхности не более Ra =

= 20 мкм (/?а=2,5 и 1,25 мкм).

Фрезерование цилиндрическими фреза-

ми. Цилиндрические фрезы применяют

для обработки плоскостей. Зубья цилинд-

рической фрезы располагаются по винто-

вой линии с' определенным углом наклона

винтовой канавки ю. Цилиндрические фре-

зы изготовляют цельными из быстрорежу-

щей стали с мелкими и крупными зубьями

(ГОСТ 3752—-71), а также со вставными

ножами из быстрорежущей стали и вин-

товыми пластинками твердого сплава.

Основными размерами цилиндрических

25

chipmaker.ru

фрез являются длина фрезы L, диаметр

фрезы D, диаметр отверстия d. число

зубьев z.

По направлению вращения фрезы де-

лят на право- и леворежущие. Право-

режущими называют такие фрезы, ко-

торые при работе вращаются по часовой

стрелке, если- на фрезу смотреть со сторо-

ны крепежной части. Леворежущ и-

м и называют такие фрезы, которые при

работе вращаются против часовой стрелки,

если смотреть со стороны крепежной части

(если смотреть на фрезу со стороны под-

вески, то праворежущая фреза сбрасывает

стружку вправо, а леворежущая — влево).

В зависимости от того, какой стороной

цилиндрические фрезы установлены на оп-

равке, они могут быть использованы и

как праворежущие, и как леворежущие.

Направление резания можно изменить, пе-

ревернув фрезу на оправке.

Выбор типа и размера фрезы зависит

от конкретных условий обработки (размеры

обрабатываемой заготовки, марка обра-

батываемого материача, величина при-

пуска на обработку и др.). Фрезы с круп-

ным зубом применяют для черновой и по-

лучистовой обработки плоскостей, фрезы с

мелким зубом — для получистовой и чисто-

вой обработки.

На рис. 31 приведена номограмма для

выбора оптимального размера цельных

Рис. 31. Номограмма выбора оптимального типоразмера цельных цилиндрических

фрез

26

chipmaker.ru

цилиндрических фрез с мелкими и круп-

ными зубьями для заданных условий об-

работки. В номограмме приняты следую-

щие обозначения: Т — труднообрабаты-

ваемые материалы (нержавеющая жаро-

прочная сталь и др); С — материалы сред-

ней трудности обработки (конструкционная

сталь, серый чугун и др.); Л —легкообра-

батываемые материалы (медь и ее сплавы,

алюминий и £го сплавы и др.); / — черно-

вая обработка, Ц — чистовая обработка.

Порядок'пользования номограммой (по-

казан на рисунке красными стрелками):

по ширине фрезерования определяется дли-

на фрезы, затем определяется диаметр

посадочного отверстия фрезы, диаметр

фрезы и, наконец, число зубьев фрезы.

Если требуется обработать плоскую

поверхность, расположенную под некото-

рым углом к горизонтальной плоскости,

то заготовку устанавливают на универ-

сальной поворотной плите, ко-

торая показана на рис. 32. Поворотные

плиты позволяют обрабатывать плоскости

с любым углом наклона в пределах от

О до 90° при возможности одновременного

поворота обрабатываемой заготовки в го-

ризонтальной плоскости на угол до 180°.

Заготовку крепят к столу универсальной

плиты прихватами или болтами.

При обработке заготовок с наклонными

плоскостями или скосами в условиях круп-

носерийного и массового производства пе

лесообразно производить установку

заготовки под требуемым уг-

лом к оси фрезы в специаль-

ных приспособлениях.

Фрезерование торцовыми фрезами. Тор

новые фрезы по сравнению с цилиндри-

ческими имеют ряд преимуществ, главными

из которых являются: более жесткое креп-

ление на оправке или шпиндече; более

плавная работа большого числа одновре-

менно работающих зубьев Поэтому обра-

ботку плоскостей в большинстве случаев

целесообразно производить торцовыми

фрезами. Торцовые фрезы (рис. 33), пред-

назначенные для обработки плоскостей на.

вертикально- и горизонтально-фрезерных

станках, в отличие от цилиндрических

имеют зубья, расположенные на цилиндри-

ческой поверхности и на торце. Они де-

лятся на цельные (ГОСТ 1695—80), на-

садные со вставными ножами из быстро-

режущей стали (ГОСТ 1092—80), с кони-

ческим хвостовиком и механическим креп-

лением многогранных пластин из твердого

сплава (ГОСТ 22087—76, 22088—76), на-

садные, оснащенные пластинами из твердо-

го сплава (ГОСТ 9473—80, 24359—80 и

24360—80 и др.), насадные, оснащенные

пластинами из минеральной керамики

(ТУ2-035-624—78), насадные со вставными

ножами, оснащенными композитом

(ТУ2-035-918—83).

Основными размерами торцовых фрез

являются диаметр D, длина фрезы L, диа-

метр отверстия d и число зубьев z.

Стандартом предусмотрено, что у тор-

цовых насадных фрез параметры опреде-

лены однозначно, т. е. каждому диаметру

торцовой фрезы соответствует определен-

ное значение длины L фрезы, диаметра

отверстия d и числа зубьев z. Это следует

учитывать при выборе типа и размера

фрезы. •

Диаметр торцовой фрезы выбирается в

зависимости от ширины фрезерования / по

формуле D = (1,2-? 1 6)/. Ниже приведены

допустимые диаметры фрез в зависимости

от ширины стола станка (для симметрич-

ной схемы фрезерования):

Ширина

стола,

мм . 160» 250 320 400

Диаметр

фрезы,

мм . 50 100 80 160 100—200 125—250

Рис. 32. Фрезерование наклонной пло-

скости на универсальной поворотной

плите

27

chipmaker.ru

Однако рекомендуется выбирать минималь-

но возможный диаметр фрезы исходя из

соотношения //£) = 0,6-Е-0,8. Фрезы мень-

шего диаметра имеют меньшую стоимость,

поэтому они являются наиболее предпочти-

тельными. Для черновой обработки выби-

рают торцовые насадные фрезы со встав-

ными ножами или с крупными зубьями.

, При чистовой обработке следует применять

торцовые насадные фрезы с мелкими

зубьями. Однако во всех случаях следует

отдать предпочтение торцовым фрезам,

оснащенным пластинами из твердых спла-

вов минимально возможного для данной

Рис. 33. Конструкции -торцовых фрез

ширины диаметра, так как основное тех-

нологическое время обработки в этом слу-

чае значительно сокращается за счет уве-

личения минутной подачи. При чистовом

фрезеровании стали и чугуна твердосплав-

ными фрезами для получения поверхности

с меньшей шероховатостью подачу на зуб

уменьшают, а скорость резания соответ-

ственно повышают (в зависимости от мар-

ки обрабатываемого материала, марки

твердого сплава и других условий обра-

ботки).

Наклонные плоскости и скосы можно

фрезеровать торцовыми фрезами на верти-

кально-фрезерных станках, устанавливая

заготовки под требуемым углом, как и при

обработке цилиндрическими фрезами, при-

меняя универсальные тиски, поворотные

столы или специальные приспособления.

Фрезерование наклонных плоскостей и ско-

сов торцовыми фрезами можно произво-

дить также поворотом шпинделя, а не за-

готовки. Это возможно на вертикально-

фрезерных станках, у которых фрезерная

головка со шпинделем поворачивается в

вертикальной плоскости, а также на широ-

коуниверсальных станках, у которых верти-

кальная головка имеет поворот в верти-

кальной и горизонтальной плоскостях.

Наклонные плоскости и скосы можно

фрезеровать торцовыми фрезами с по-

мощью накладной вертикальной головки,

которая является специальной принадлеж-

ностью горизонтально-фрезерного станка.

Фрезерование набором фрез. Набо-

ром фрез называют группу фрез, уста-

новленных и закрепленных на одной общей

оправке для одновременной обработки не-

скольких поверхностей. Применение набо-

ров фрез распространено в крупносерий-

ном и массовом производстве при обработ-

ке деталей, требующих большого объема

фрезерной обработки.

На рис. 34 показан пример набора фрез

для обработки деталей сложного профиля.

На оправке / закрепляют комплект фрез

3 — 7, 9—12. Между фрезами устанавли-

вают распорные втулки 2 и 8. Весь набор

крепят гайками 13. Оправку / устанавли-

вают в один горизонтальный шпиндель

продольно-фрезерного станка, поддержи-

вающую оправку 15 — в другой горизон-

тальный шпиндель. Шлифованный цилинд-

рический хвостовик оправки 1 входит в брон-

зовую втулку 14 оправки 15. Оправка /

28

chipmaker.ru

получает вращение от одного шпинделя,

оправка 15 — от второго шпинделя станка.

Происходит одновременное вращение всего

набора. Втулка 14 работает только при

пуске и выключении станка. Подобные на-

боры фрез позволяют значительно повы-

сить производительность обработки дета-

лей сложного профиля при работе на го-

ризонтально- и продольно-фрезерных стан-

ках.

По виду обрабатываемого профиля на-

боры фрез можно разделить на наборы

для обработки сплошного профиля детали

и для обработки прерывистого профиля

детали. Наборы для фрезерования сплош-

ного профиля детали требуют применения

фрез нестандартных размеров, перекрытия

зубьев двух соседних фрез во избежание

образования заусенцев и рисок на детали.

При сборке наборов фрез и регулиров-

Рис. 34. Набор фрез для обработки детален сложного профиля

Ца рис. 34 также показаны шаблон

дл'я контроля фасонного профиля обрабо-

танной поверхности и контршаблон, кото-

рый служит для проверки профиля фрез и

представляет собой их обратное очертание.

Шаблон и контршаблон изготовляют из

листовой стали.

Наборы составляют из стандартных

фрез и их комбинаций. Цилиндрические

фрезы необходимо устанавливать так, что-

бы осевые составляющие силы резания

были направлены навстречу друг другу и

тем самым стремились сблизить фрезы.

ке расстояний между фрезами на оправке

используют жесткие кольца и регулируе-

мые наборы фрез. На рис. 35, а показано

регулируемое распорное кольцо, состоящее

из наружного кольца 6 с круговой шка-

лой, навинченного на внутреннее кольцо с

линейной шкалой (по типу микрометра).

Внутреннее кольцо устанавливают на оп-

равку. Регулирование расстояния между

фрезами 4 с точностью до 0,01 мм осу-

ществляется поворотом ключа 5 наружного

регулируемого установочного кольца 6,

имеющего лимб для отсчета перемещений.

29

chipmaker.ru

Предварительная установка фрез произ-

водится жесткими установочными коль-

цами 3. Оправка с фрезами крепится

одним концом в коническом отверстии

шпинделя "и затягивается шомполом, вто-

рой конец устанавливаемся в подшипник

серьги 2 и затягивается гайкой /. При

выборе размерив фрез в наборе необходимо

избегать несоразмерных по диаметру фрез.

Надо стремиться к тому, чтобы отношение

диаметра большей фрезы к диаметру мень-

шей фрезы было не более 1,5.

Рис. 35. Кольцо и регулируемый набор фрез

На рис. 35, б показан регулируемый

набор фрез. Такой набор позволяет регу-

лировать расстояние между фрезами с по-

мощью гайки с лимбом без мерных про-

межуточных колец. Фреза крепится к оп-

равке винтами, расположенными в ее кор-

пусе.

При фрезеровании набором фрез сле-

дует применять оправки большего диамет-

ра, чем при одноинструментальной обра-

ботке. Следует также применять дополни-

тельйые подвески. Правильность располо-

жения фрез в наборе контролируется по

шаблонам или на оправке вне станка, на

специальных приборах. После сборки и

установки фрез в наборе рекомендуется

произвести пробную обработку.

§ 9. Основы наладки станна

Наладка — подготовка технологии

ского оборудования и оснастки к выпол-

нению определенной технологической one

рации. К наладке относятся: установка

приспособления; установка оправки на

станке; установка фрезы и установочных

колец на оправке; проверка биения фрезы;

выверка заготовки относительно инстру

мента; расстановка упоров, ограничи-

вающих ход стола; переключение частот

вращения шпинделя и минутных подач;

установка глубины фрезерования и др.

Подналадка — дополнительная ре-

гулировка технологического оборудования

и (или) оснастки в процессе работы для

восстановления достигнутых при наладке

значений параметров.

Установка и закрепление цилиндриче-

ской фр<*зы. После того как выбран опти-

мальный для данных условий обработки

типоразмер фрезы, ее устанавливают и

закрепляют. В соответствии с диаметром

отверстия фрезы выбирают необходимый

диаметр оправкн. На отечественных заво-

дах применяют оправки стандартных раз-

меров: 16, 22, 27, 32, 40, 50 и 60 мм. На

рис. 36 показана фрезерная оправка 3

для крепления цилиндрической или диско-

вой фрезы или набора фрез с установоч-

ными кольцами 5. Фрезерная оправка

ставится в корпус шпинделя и затягивает-

ся шомполом 7. На оправку надевают

установочные (проставные) кольца и на

требуемом расстоянии от торца шпинде-

ля — фрезу 4. Затем снова надевается

ряд колец и конусная втулка 8 под серьгу

с учетом желаемого удаления серьги от

фрезы. Набор колец с фрезой (или набо-

ром фрез) и конусной втулкой затяги-

вается на оправке гайкой 1. После этого

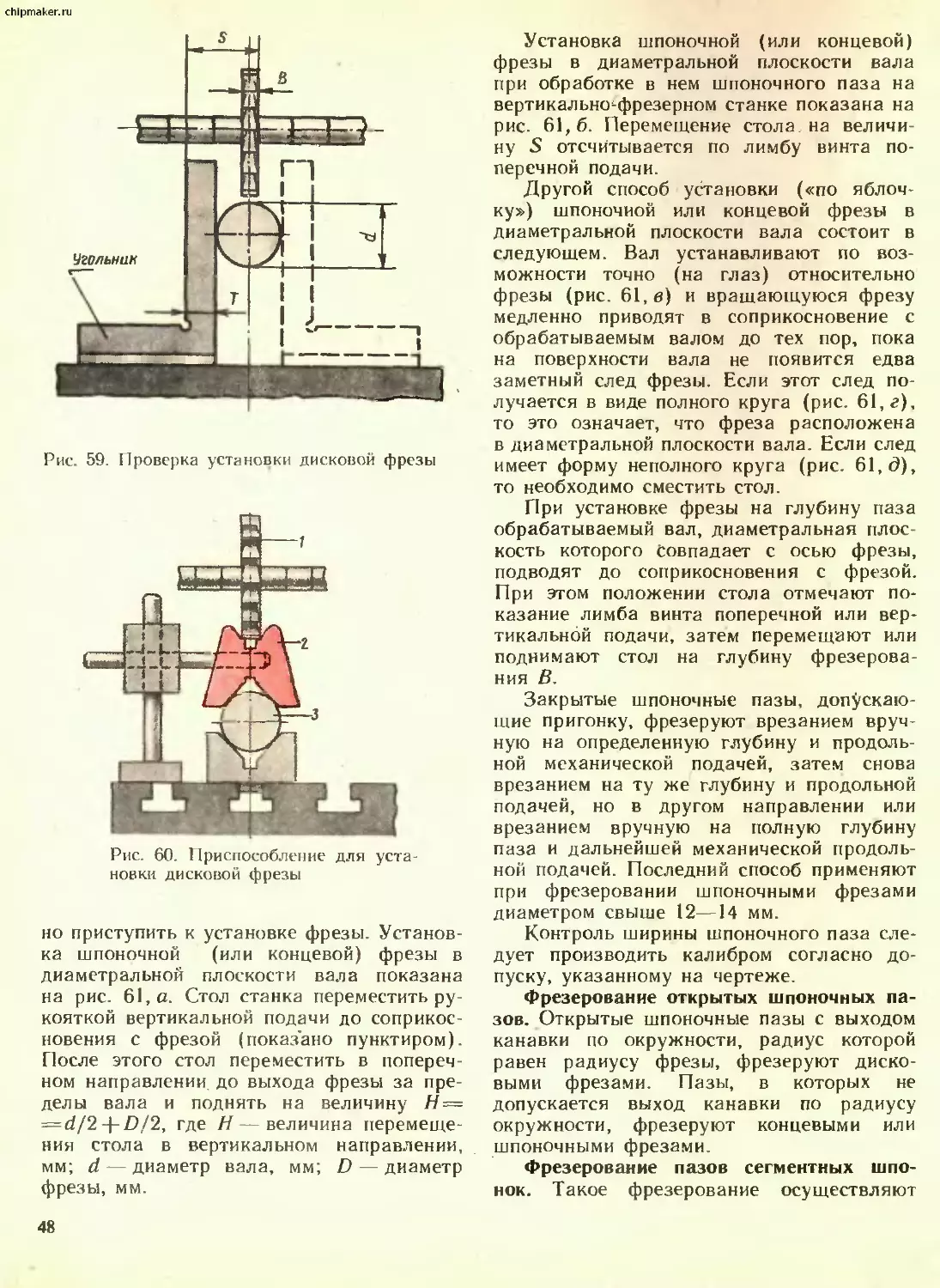

серьга подвигается на конусную втулку