Author: Айрапетян Л.Х. Заика В.Д.

Tags: химическая технология химическая промышленность склеиваемые материалы клеи технология склеивания

Year: 1980

Text

Scanned by A.Lushnikov

ОГЛАВЛЕНИЕ

Введение 7

Основные преимущества и недостатки склеивания 7

Общие принципы выбора и применения клеящего материала 7

Области применения клеев 8

Указания к пользованию справочником И

Клеи для склеивания металлов между собой и с неметалличе-

скими материалами 14

Клеи и склеиваемые материалы 15

Свойства и назначение 16

Эпоксидные клеи горячего отверждения 16

Эпоксидные клеи холодного отверждения 24

Клеи на основе кремнийорганических смол 26

Клеи на основе акриловой кислоты и ее производных 30

Клеи на основе полиэфиров, полиизоцианатов и полиуретанов 32

Клеи на основе модифицированных фенолоформальдегидных смол 32

Клеи на основе полиароматических смол 38

Разные клеи 40

Дополнение (по литературным данным) 44

Эпоксидные клеи горячего отверждения 44

Эпоксидные клен холодного отверждения 44

Клеи на основе элементорганических соединений 46

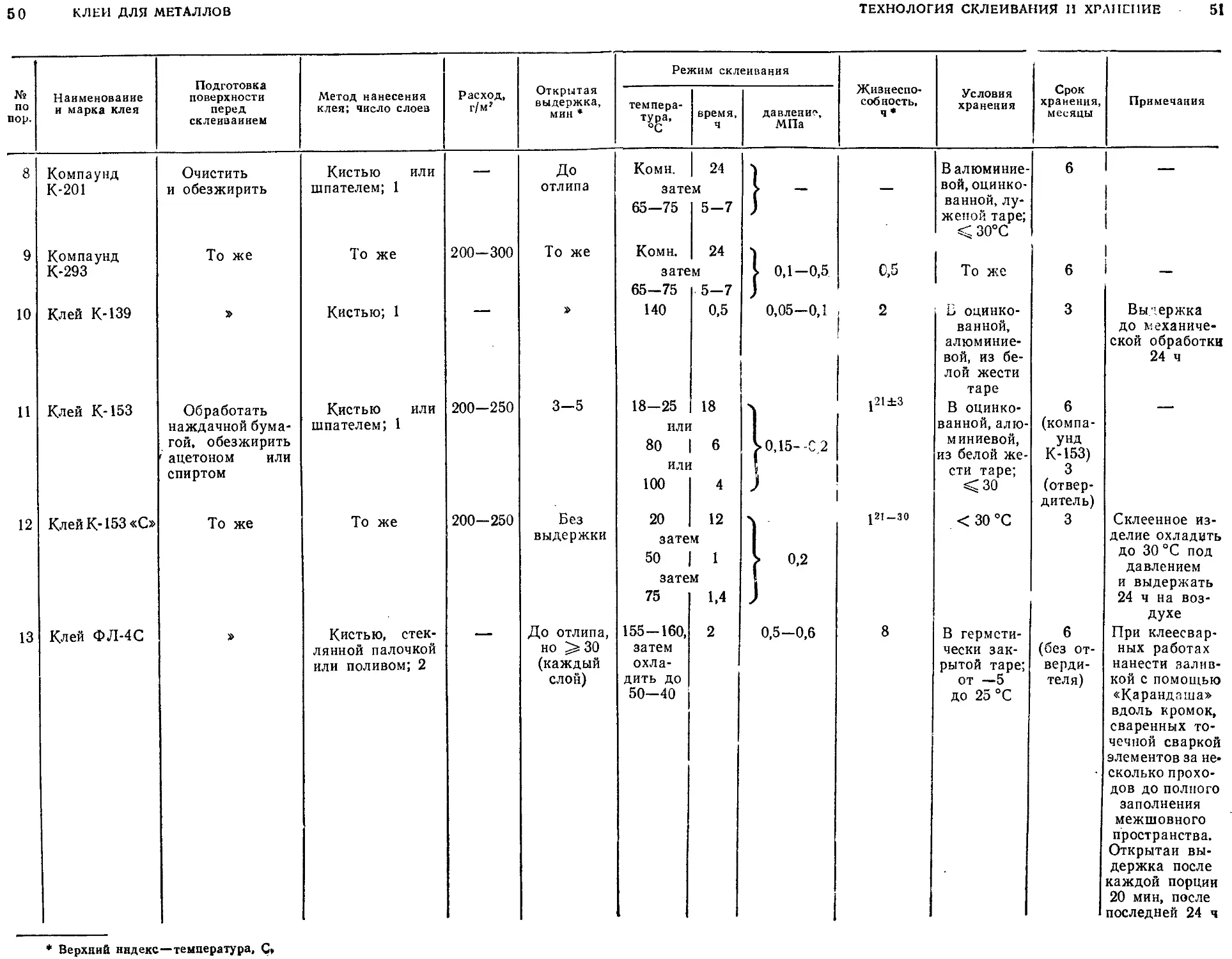

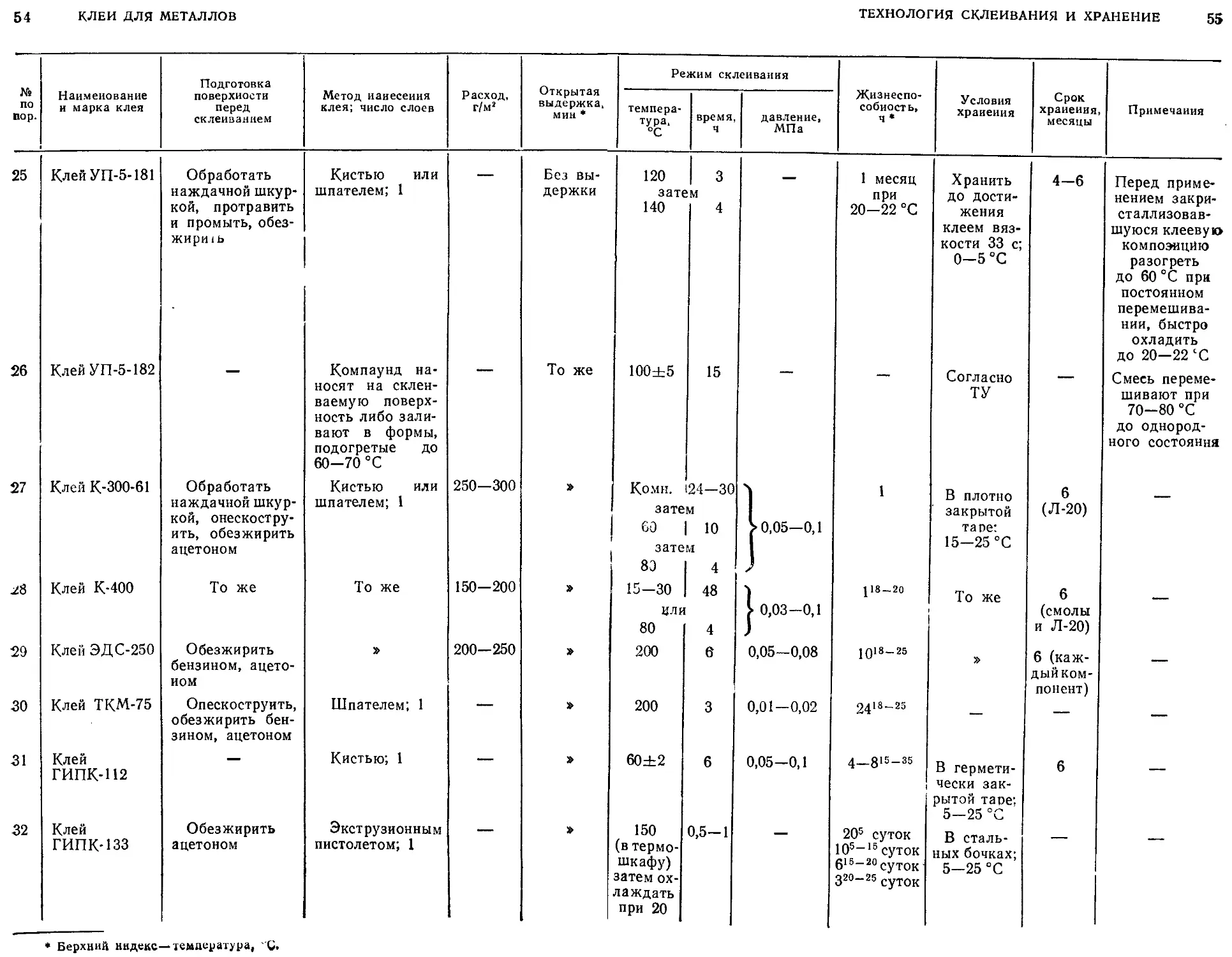

Технология склеивания и хранение 48

Эпоксидные клеи горячего отверждения 48

Эпоксидные клеи холодного отверждения 56

Клеи на основе кремнийорганических смол 60

Клеи на основе акриловой кислоты и ее производных 62

Клеи на основе полиэфиров, полиизоцианатов и полиуретанов 64

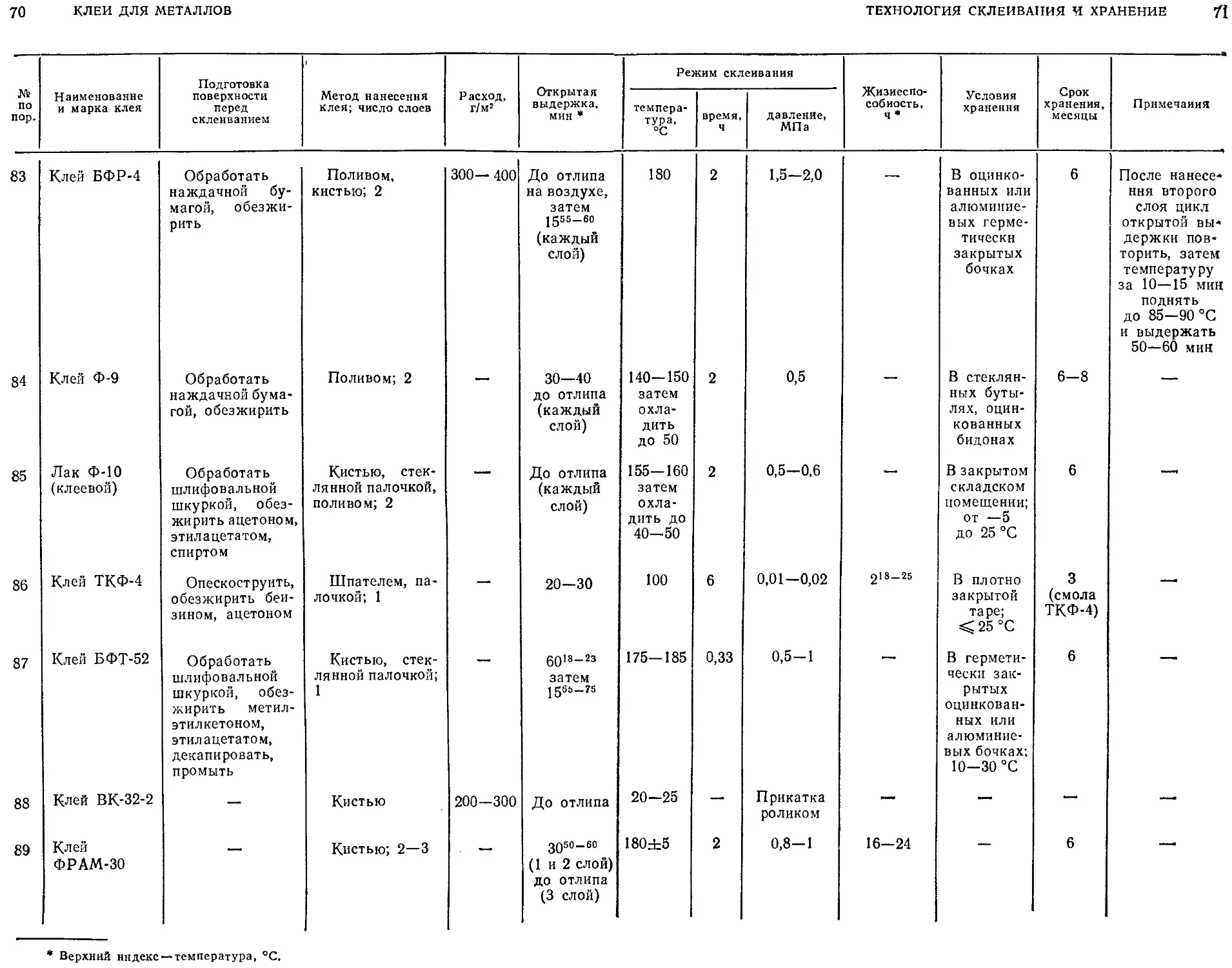

Клеи на основе модифицированных фенолоформальдегидных смол 66

Клеи на основе полиароматических смол 72

Разные клеи 72

Дополнение (по литературным данным) 78

Эпоксидные клеи горячего отверждения 78

Эпоксидные клеи холодного отверждения 78

Клеи на основе элементорганических соединений 78

Контактолы. Состав, свойства, сроки хранения 80

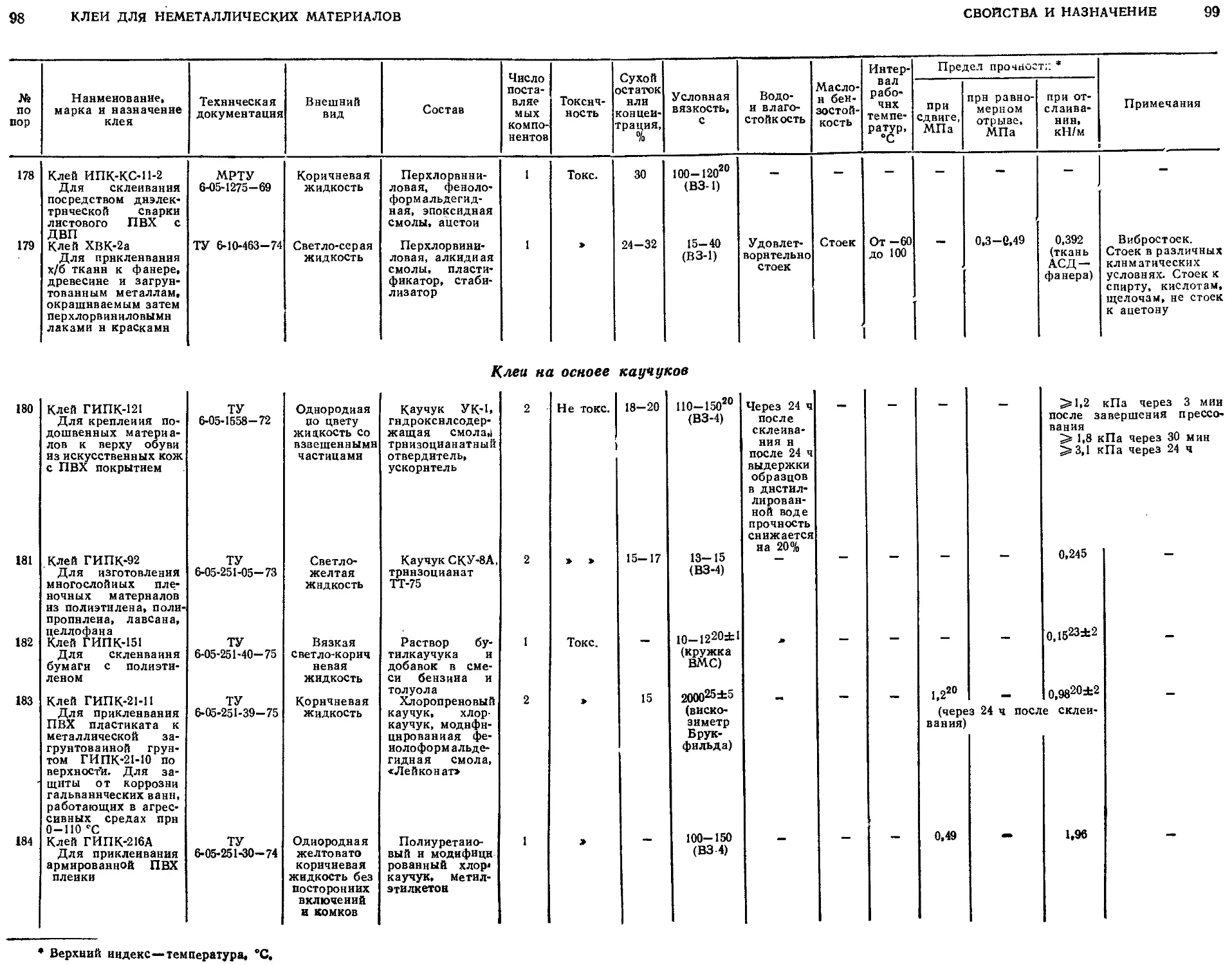

Клеи для склеивания неметаллических материалов 82

Клеи и склеиваемые материалы 83

Свойства и назначение 84

Клеи на основе поливинилацетата и его производных 84

Клеи на основе фенолоформальдегидных смол 88

Клеи на основе карбамидоформальдегидных смол 92

Клеи на основе поливинилхлорида и его производных 96

Клеи иа основе каучуков 98

Клеи иа основе эфиров и других производных целлюлозы 102

Разные клеи 102

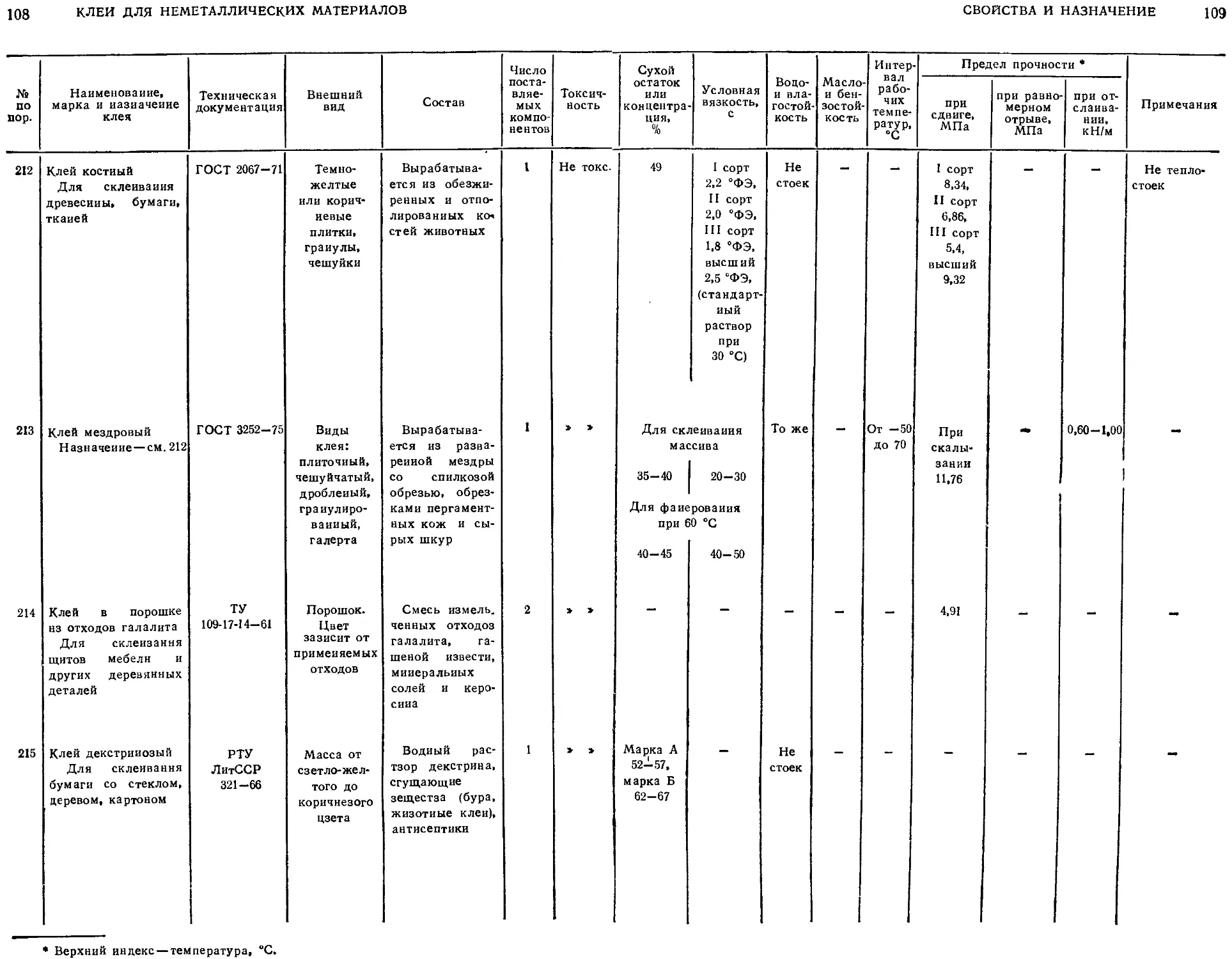

Природные клеи 106

Технология склеивания и хранение НО

Клеи на основе поливииилацетата и его производных ИО

Клеи иа основе фенолоформальдегидных смол 112

Клеи на основе карбамидоформальдегидных смол 116

Клеи иа основе поливинилхлорида и его производных 120

Клеи на основе каучуков 122

Клеи на основе эфиров и других производных целлюлозы 126

Разные клеи 128

Природные клеи 130

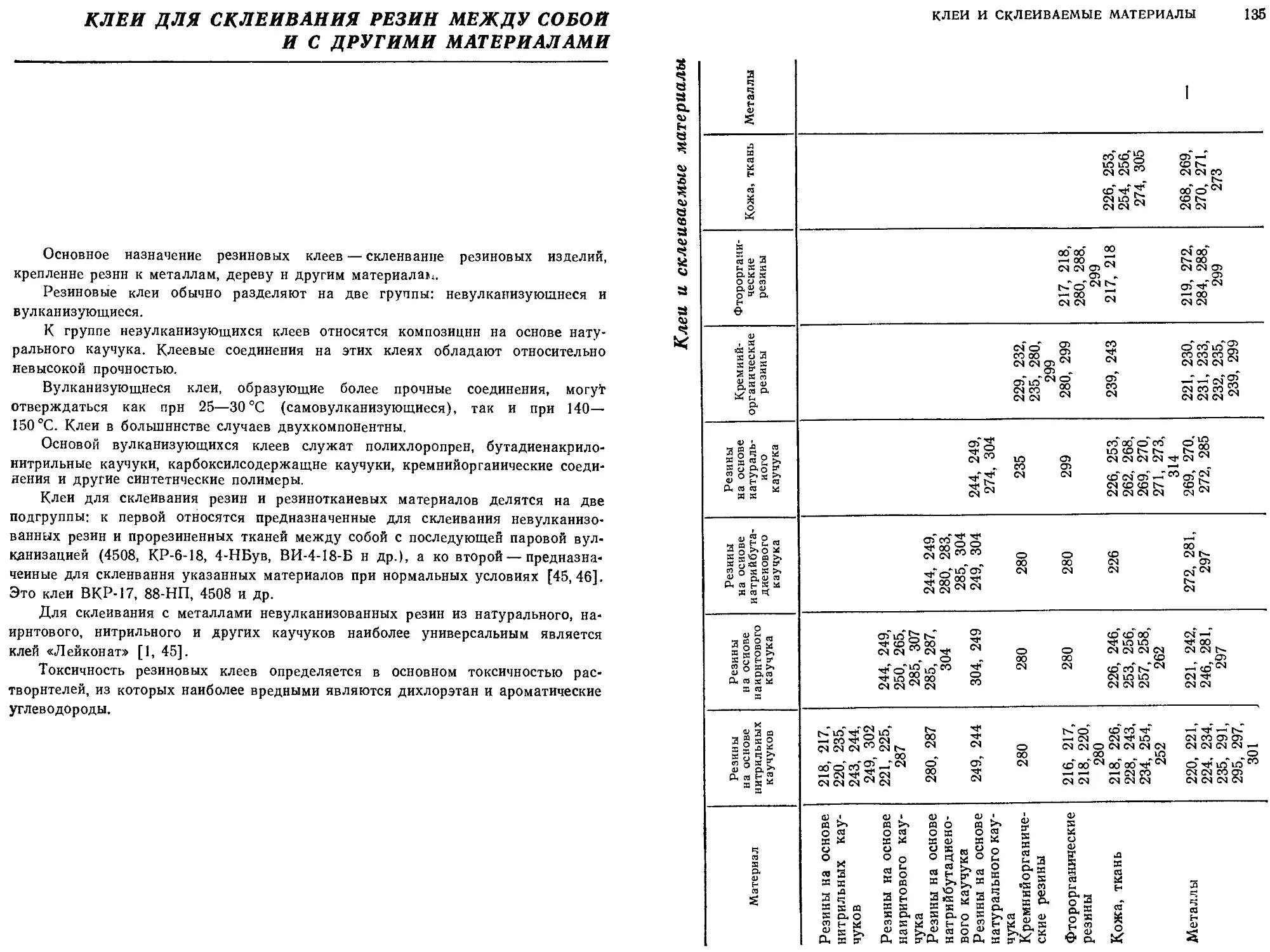

Клеи для склеивания резин между собой и с другими мате-

риалами 134

Клеи и склеиваемые материалы 135

Свойства и назначение 136

Клеи на основе нитрильных каучуков 136

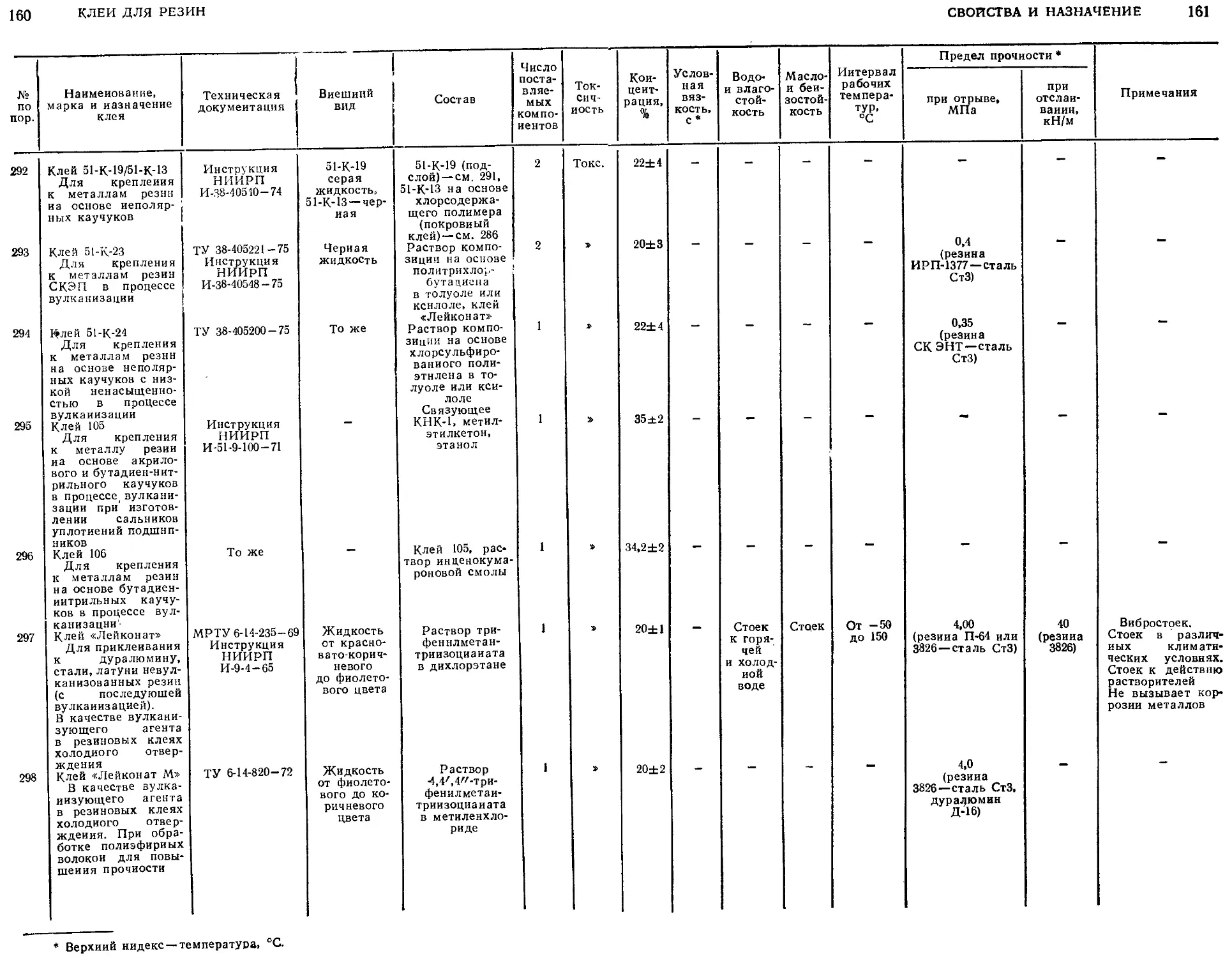

Клеи на основе кремнийорганических соединений 140

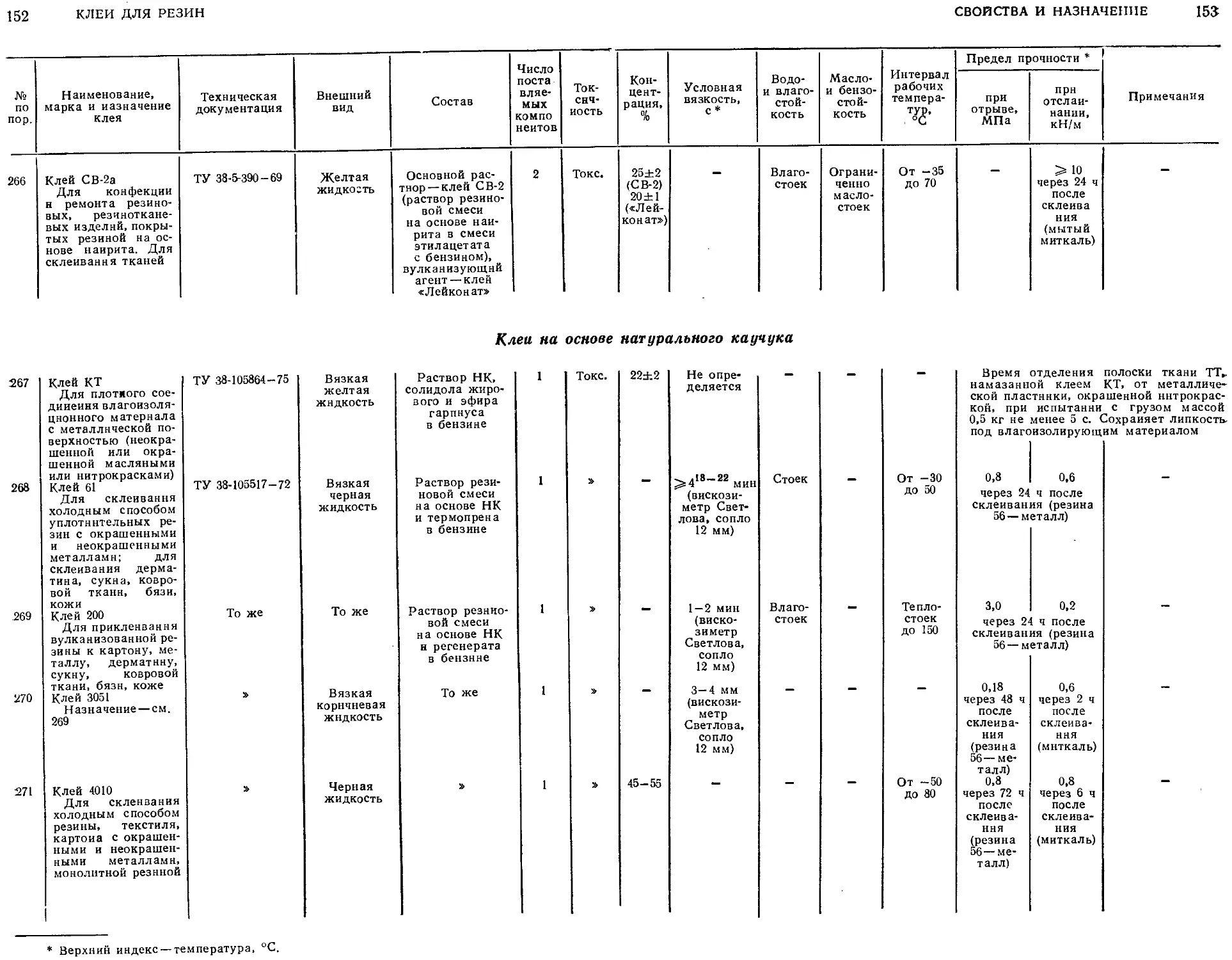

Клеи иа основе наиритового каучука 142

Клеи на основе натурального каучука 152

Клеи на основе уретановых каучуков 154

Разные клеи 156

Технология склеивания и хранение 170

Клеи иа основе нитрильных каучуков 170

Клеи иа основе кремнийорганических соединений 174

Клеи иа основе наиритового каучука 176

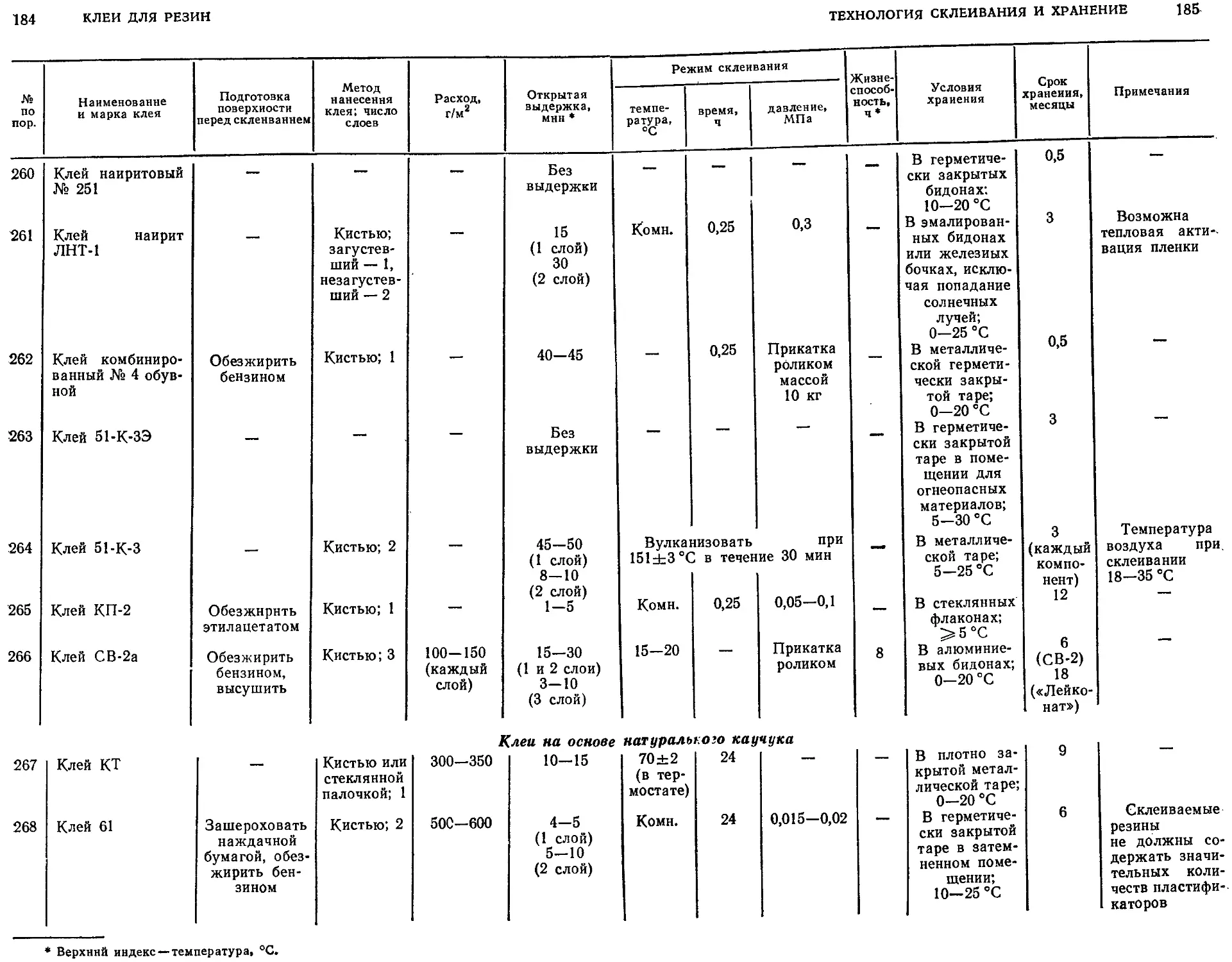

Клеи на основе натурального каучука 184

Клеи на основе уретановых каучуков 188

Разные клеи 190

Бытовые клеи 202

Клеи и склеиваемые материалы 203

Свойства и назначение 204

Клеи на основе поливииилацетата и его производных 204

Клеи на основе поливинилхлорида и его производных 206

Клеи иа основе эфиров и других производных неллюлсзы 208

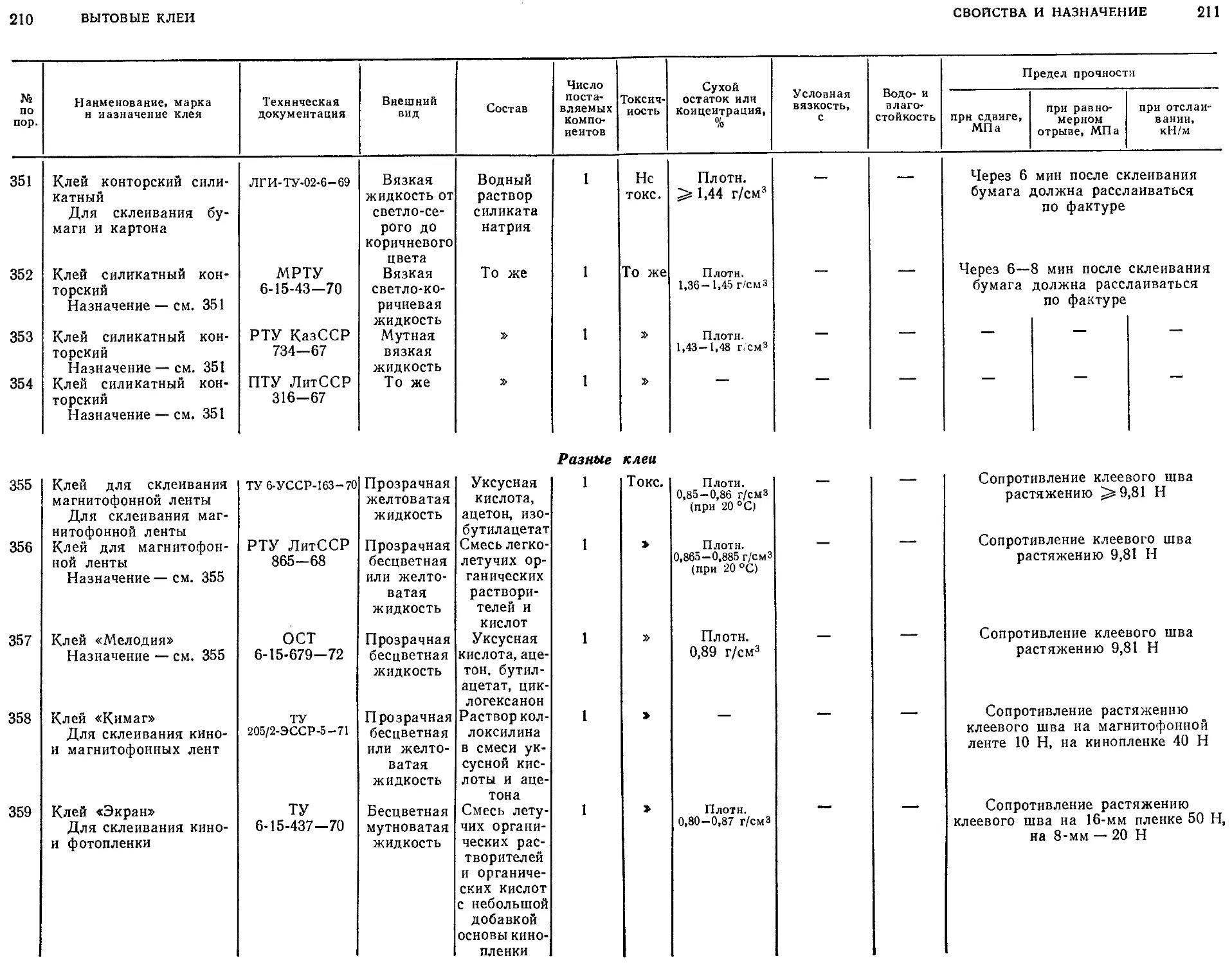

Силикатные клеи 208

Разные клеи 210

Природные клеи 216

Технология склеивания и хранение 218

Клеи иа основе поливииилацетата и его производных 218

Клеи на основе поливинилхлорида и его производных 220

Клеи иа основе эфиров и других производных целлюлозы 220

Силикатные клеи 220

Разные клеи 222

Природные клеи 224

Клеи для склеивания силикатных (оптических) и органических

стекол 226

Свойства и назначение 226

Технология склеивания и хранение 232

Липкие ленты 233

Свойства, назначение, хранение 234

Липкие ленты электроизоляционные 234

Липкие ленты для защиты различных изделий, крепления деталей,

склеивания пленок и бумаги 236

Липкие ленты упаковочные, маркировочные, уплотняющие 246

Липкие ленты бытового назначения, лейкопластыри, декоративные

пленки с липким слоем 248

Методы испытания клеев и клеевых соединений 252

Определение внешнего вида и однородности 252

1. Определение цвета и внешнего вида (по ГОСТ 901—78) 252

2. Определение однородности резинового клея (по ТУ МХП

УТ-887—56, СМИ-1) 252

Определение сухого остатка, содержания летучих веществ и концентрации 252

1. По ГОСТ 17537—72 252

2. По ГОСТ 14231—78 253

3. По ГОСТ 12172—74 253

4. По ГОСТ 901—78 254

5. По ГОСТ 18992—73 254

6. По ГОСТ 2199—78 255

7. По ГОСТ 10587—76 255

Определение вязкости 255

1. Определение условной вязкости различными вискозиметрами

(по ГОСТ 8420—74) 255

2. Определение вязкости стандартной кружкой ВМС (по

ГОСТ 18992—73) 257

3. Определение вязкости вискозиметром Хетчинсона (по

ГОСТ 2199—78) 257

4. Определение вязкости вискозиметром ФЭ-36 (по ГОСТ 2699—69) 259

5. Определение вязкости вискозиметром Оствальда (по ТУ

6-05-1368—70) 259

6. Определение вязкости поплавковым вискозиметром (по

ТУ 6-15-186—68) 259

7. Определение вязкости по трубке с воздушным пузырьком (по

ТУ 6-15-187—68) 260

8. Определение вязкости вискозиметром Светлова — ГАЗ (по

ТУ 38-2105-517—72) 260

9. Определение вязкости вискозиметром Брукфильда типа RVT

(по ТУ 6-05-1708—74) 260

10. Определение вязкости вискозиметром Реотест (по инструкции,

прилагаемой к прибору) 261

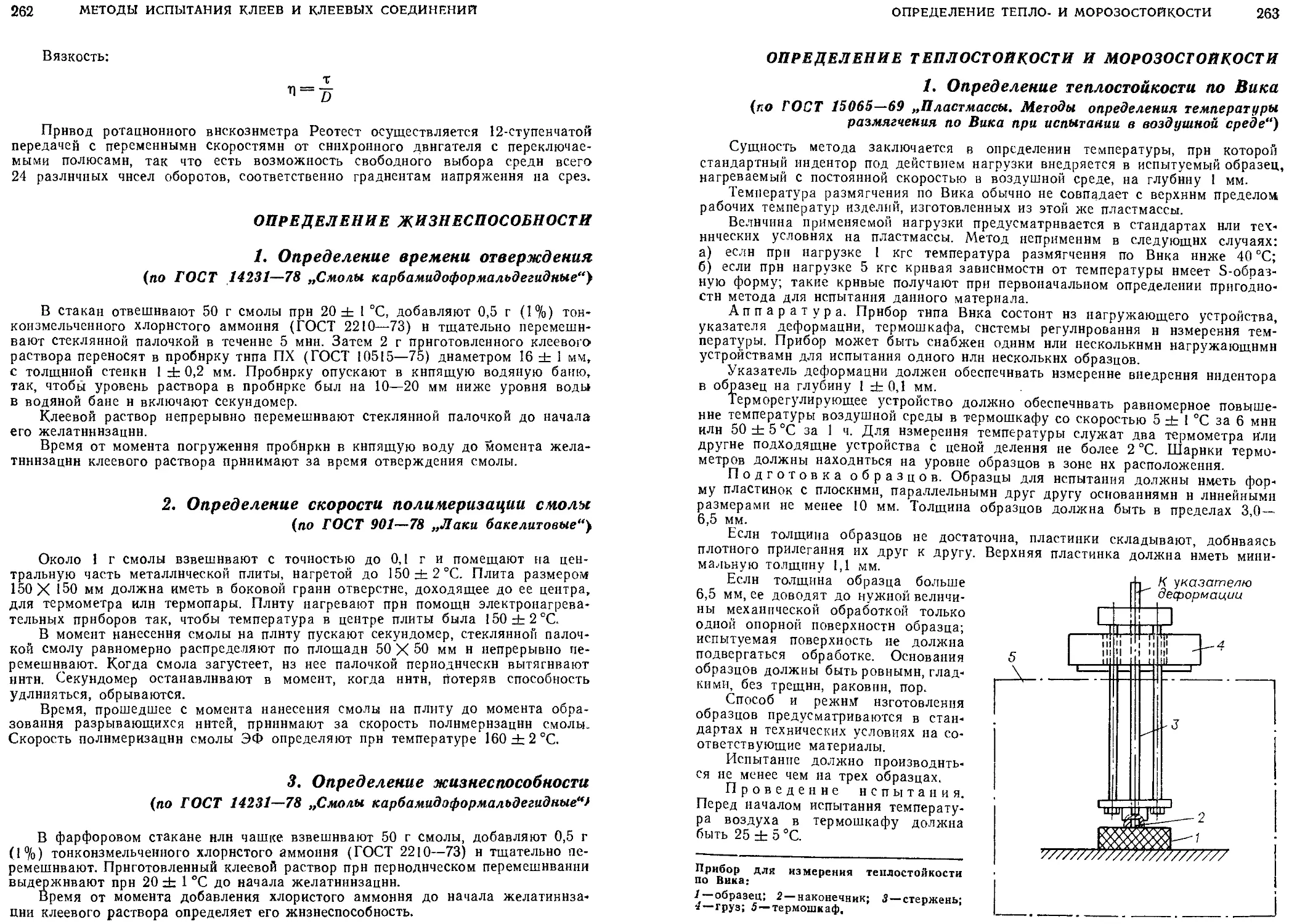

Определение жизнеспособности 262

1. Определение времени отверждения (по ГОСТ 14231—78) 262

2. Определение скорости полимеризации смолы (по ГОСТ 901—78) 262

3. Определение жизнеспособности (по ГОСТ 14231—78) 262

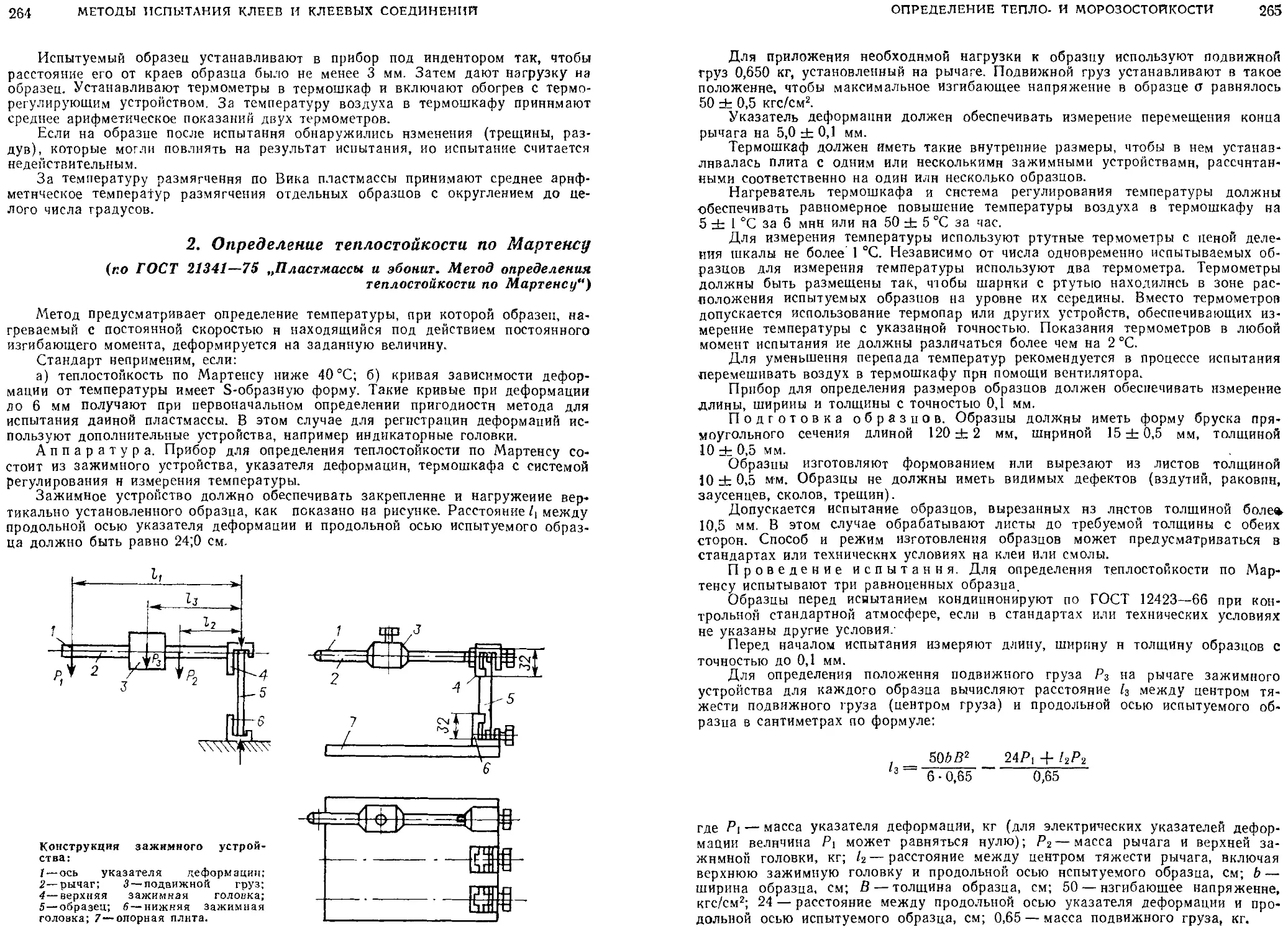

Определение теплостойкости и морозостойкости 263

1. Определение теплостойкости по Вика (по ГОСТ 15065—69) 263

2. Определение теплостойкости по Мартенсу (по ГОСТ 21341—75) 264

3. Определение теплостойкости и морозостойкости клеевых соеди-

нений (по ГОСТ 18446—73) 266

Определение стойкости клеевых соединений к цикличным температурно-

влажностным воздействиям (по ГОСТ 17580—72) 268

Определение водостойкости 26®

Определение стойкости клеевых соединений к действию топлив, масел и

различных химических реагентов 27®

Определение атмосферостойкости (по ГОСТ 19100—73) 270

Определение прочности склеивания при отслаивании 272

1. Определение прочности склеивания резины с металлом без вул-

канизации (по ТУ МХП УТ-887—56, СМИ-6) 272

2. Определение прочности приклеивания ткани к деревянной по-

верхности (по МРТУ 6-10-792—69, МИ-13) 273

Определение прочности склеивания при расслаивании 274

1. Определение прочности склеивания слоев резины с резиной, про-

резиненных тканей между собой и резины с другими материа-

лами (по ГОСТ 6768—75) 274

2. Определение прочности связи тканевых полосок, склеенных ре-

зиновым клеем (по ТУ МХП УТ-887—56, СМИ-4) 275

Определение предела прочности при растяжении (по ГОСТ 14236—69) 275

Определение предела прочности клеевых соединений при разрыве (по

ГОСТ 270—75) 277

Определение предела прочности клеевых соединений при сдвиге (по

ГОСТ 14759—69) 280

Определение предела прочности клеевых соединений при равномерном

отрыве 281

1. Определение предела прочности клеевого соединения резины

с металлом без вулканизации (по ТУ МХП УТ-887—56, СМИ-5) 281

2. Определение предела прочности клеевых соединений металлов

(по ГОСТ 14760—69) 282

Определение предела прочности клеевых соединений при неравномерном

отрыве 285

Определение предела прочности клеевых соединений при скалывании (по

ГОСТ 14231—78) 286

Приложения

1. Высокопрочные пленочные клеи для силовых конструкций 287

2. Иллюстоации 291

Яитература 298

Указатель марок клеев 2®Т

Указатель склеиваемых изделий и материалов 861

6П7.56

С 74

УДК 668.395(031)

С74 Справочник по клеям/Составители: Айрапе*

тян Л. X., Заика В. Д., Елецкая Л. Д., Янши-

на Л. А.—Л.: Химия, 1980.— 304 с., ил.

Чтобы рационально использовать клеи в промышленности и в быту,

необходимо иметь полное представление об их основных характеристи-

ках. В справочнике впервые собраны н систематизированы сведения об

отечественных клеях, клеевых пленках и липких лентах. Приведены

фнзнко-механические и хнмико-техиологические свойства клеев, режимы

склеивания, указаны области применения.

Для работников авиационной, автомобильной, деревообрабатываю-

щей, легкой промышленности, приборостроения, машиностроения, же-

лезнодорожного транспорта, строительства, бытового обслуживания.

с w. Д мо-2803090000

6П7.56

Рецензирование и общее редактирование

докт. техн, наук Д. А. Кардашова

Редактор издательства Н. Р. Либерман

Техн, редактор 3. Е. Маркова

Переплет художника В. А. Тюлюкина

Корректор Л. С. Александрова

И Б № 839

Сдано в иаб. 28.03.80. Подп. в печ. 24.11.80. М-28214. Формат бумаги 60Х90’/ц.

Бумага тип. № 2. Литературная гарнитура. Высокая печать. Уел. печ.

л. 19,0. Уч.-изд. л. 28,55. Тираж 69000 экз. Зак. 600. Цена 1 р. 70 к.

Изд. № 1601

Ордена „Знак Почета" издательство „Химия", Ленинградское отделение.

191186, г. Ленинград, Д-186. Невский пр., 28

Ленинградская типография № 2 головное предприятие ордена Трудового

Красного Знамени Ленинградского объединения «Техническая книга»

им. Евгении Соколовой Союзполиграфпрома при Государственном коми-

тете СССР по делам издательств, полиграфии и книжной торговли.

198052, г. Ленинград, Л-52, Измайловский проспект, 29.

© Издательство «Химия», 1980

7

ВВЕДЕНИЕ

ОСНОВНЫЕ ПРЕИМУЩЕСТВА. И НЕДОСТАТКИ СКЛЕИВАНИЯ

Склеивание — один из широко применяемых способов получения неразъем-

ных Соединений.

Клеевые соединения имеют ряд преимуществ по сравнению с заклепочными,

сварными, болтовыми и т. п. Это, в первую очередь, возможность соединять

самые разнородные материалы. В ряде случаев это единственный практически

ирнемлемый метод соединения неметаллических материалов между собой и с ме-

таллами [1—14]. В клеевых соединениях более равномерно распределены напря-

жения, исключены отверстия под болты и заклепки, ослабляющие скрепляемые

элементы.

Важным достоинством соединений на основе синтетических клеев является

их атмосферостойкость, способность противостоять коррозии и гниению. В ряде

случаев клеевые соединения обеспечивают герметичность конструкций.

Основной недостаток большинства клеев заключается в их низкой тепло-

стойкости. Разработай ряд клеев на основе органических, элементорганических

и неорганических полимеров, которые могут работать при температурах выше

1000 °C, ио большинство из них ие дает достаточно эластичной клеевой пленки,

что пока ограничивает возможность их применения [1, 3].

Недостатком клеевых соединений является также их относительно невысокая

прочность при неравномерном отрыве и необходимость во многих случаях про-

изводить нагревание при склеивании.

ОБЩИЕ ПРИНЦИПЫ ВЫБОРА И ПРИМЕНЕНИЯ КЛЕЯЩЕГО

МАТЕРИАЛА

Современнные клеи в большинстве случаев представляют собой композиции

на основе полимерных материалов.

Выбор клея для соединения материалов в изделии определяется многими

условиями. Универсального клея, способного склеивать любые поверхности, нет.

Однако имеется множество самых разнообразных по свойствам клеев, из кото-

рых нужно выбрать наиболее пригодный.

Прежде всего необходимо иметь четкое представление о свойствах и хими-

ческой природе клеев и склеиваемых материалов, чтобы наметить для исполь-

зования клей или группу клеев [15—20].

Одним из первых и, по-видимому, наиболее важным фактором, определяю-

щим выбвр клея, является характер и величина напряжения, которое должно

выдерживать соединение при эксплуатации.

Другим не менее важным фактором является интервал температур, при ко-

торых эксплуатируется клеевое соединение. В частности, при повышенных тем-

пературах не могут быть применены клеи на основе термопластов, тогда как

8

ВВЕДЕНИЕ

термореактивные смолы можно использовать в условиях высоких температур

Следует иметь в виду, что прочность склеивания зависит ие только от при-

меняемого клея, но и от конструкции соединения, технологии склеивания, состоя-

ния склеиваемых поверхностей и многих других факторов [1, 4].

Клеевые соединения неметаллических материалов должны иметь прочность,

близкую к прочности склеиваемых материалов. Прочностные характеристики

клеевых соединений должны соответствовать условиям эксплуатации соединения.

Основным показателем эксплуатационных сиойств клеев является их клеящая

способность и долговечность [23—25].

Разрабатывая технологический процесс склеивания, следует учитывать спе-

цифические особенности клеев, а также их токсичность и горючесть [26—30].

При склеивании необходимо строго соблюдать указания по подготовке по-

верхностей и нанесению клея, а также режим отверждения [1,4, 26].

При применении клея необходимо учитывать гарантийные сроки храиеиия

клея и его компонентов, а также его жизнеспособность [14].

С целью установления возможности использования выбранного клея для

склеивания материалов в конкретных соединениях и для обработки технологии

склеивания рекомендуется предварительно опробовать клей на элементах кон-

струкции или на макетах в производственно-эксплуатационных услоииях [1, 4,

8—11, 27, 37].

Перед применением готового клея в производственных условиях следует

проверить его на соответствие требованиям действующей технической докумен-

тации.

Если клей готовят непосредственно перед употреблением, это необходимо де-

лать, строго следуя указаниям технической документации.

ОБЛАСТИ ПРИМЕНЕНИЯ КЛЕЕВ

Наиболее крупными потребителями клеевых материалов являются деревооб-

рабатывающая промышленность, строительство, легкая промышленность, маши-

ностроение, авиационная промышленность, судостроение и др.

На долю деревообрабатывающей промышленности приходится почти 75%

потребления синтетических клеев, преимущественно карбамидных и фенольных;

в малых, но возрастающих количествах используются поливинилацетатиые клеи

[1, 27, 28, 31—33].

Использование синтетических клеев позволяет интенсифицировать процессы

склеивания и фанерования, увеличить производительность труда и во многих

случаях снизить себестоимость и улучшить качество продукции.

В связи с расширением производства и применением синтетических строи-

тельных материалов значительно возросло значение клеев в строительстве [1,

34, 35].

Сейчас в этой отрасли определилось два основных направления в использо-

вании синтетических клеев. Для первого (конструкционное применение) харак-

терно использование высокопрочных клеев, а для второго (крепление отделоч-

ных, футеровочных, антикоррозионных, тепло- и звукоизоляционных материалов

к строительным конструкциям и технологическому оборудованию)—использова-

ние эластичных и высоконаполненных клеев, которые могут соединять неровные

поверхности без усадочных напряжений и образуют клеевые швы повышенной

толщины, способные воспринимать ударные и вибрационные нагрузки,

В ближайшее время в строительстве ожидается значительное увеличение

объема потребления клеящих материалов.

В машиностроении широко используются клеевые соединения материалов в

разнообразных сочетаниях, успешно работающие при нормальной и повышенных

температурах; клеи позволяют повысить прочность конструкций, уменьшить вес

изделий и т. д. [36].

ОБЛАСТИ ПРИМЕНЕНИЯ КЛЕЕВ

9

В машиностроении применяются клеи, которые эксплуатируются в силовых

соединениях при температурах до 250—350 °C, а некоторые клеевые композиции

могут использоваться в конструкциях, кратковременно подвергающихся воздей-

ствию температур до 1000 °C и выше [1, 3, 23].

В станкостроении [37—39] синтетические клеи находят применение при склеи-

вании пластмассовых накладных направляющих с чугунными основаниями ста-

нин, резины с металлом (например, резиновые уплотнения электрошкафов), при

изготовлении абразивного инструмента, при склеивании режущих инструментов

из твердых сплавов и керамических материалов с металлическими оправками [40],

при изготовлении станочной технологической оснастки, заделке дефектов метал-

лического литья и в других неразъемных соединениях, к которым предъявляются

требования высокой прочности.

В производстве автомобилей [1, 4, 34] синтетические клеи используются для

приклеивания облицовочных, уплотнительных, шумоизоляциоииых материалов,

тормозных накладок, для крепления трафаретов и шаблонов, для изготовления

моделей болванок и т. д. Клеи применяются для изготовления кузовов легко-

вых автомобилей из стеклопластиков.

Использование клеев вместо заклепок при склеивании фрикционных накла-

док с тормозными металлическими колодками значительно повышает срок служ-

бы тормозных устройств, потому что приклеенные накладки могут гораздо полнее

изнашиваться до замены.

Склеивание различных материалов получило распространение как в локомо-

тивном хозяйстве (ремонт букс, тяговых электродвигателей, двигателей внутрен-

него сгорания), так и в строительстве пассажирских и грузовых иагоиов для

склеивания обшивки и виутреииего оборудования, соединения деталей системы

водоснабжения, приклеивания рулонной и листовой кровли, а также в устрой-

ствах пути и в инженерных сооружениях [41, 42].

Применяются клеи в устройствах связи, сигнализации и энергоснабжения.

В судостроении наиболее широкое распространение получили клеящие ком-

позиции на основе модифицированных эпоксидных и феиолоформальдегидиых

смол [1, 34] и другие [43].

Силовые клеевые соединения металлов применяются в производстве лета-

тельных аппаратов, главным образом для соединения обшивки с ребрами жест-

кости, стрингерами и другими элементами каркаса крыла, фюзеляжа, хвостового

оперения и в производстве других силовых и в особенности сотовых конструк-

ций [1, 4, 26].

Наличие клеевых соединений способствует прекращению развития усталост-

ных трещин в металлических авиационных конструкциях, что позволяет повы-

сить безопасность полется и увеличить надежность и срок службы летательных

аппаратов.

Использование клеев позволяет создать новые типы конструкций, совершен-

ствовать процессы изготовления конструкционных элементов машин, приспособ-

лений, приборов и других изделий [1, 44—48].

Комбинированные соединения- клеесварные, клеерезьбовые, клееклепаиые —

значительно улучшают технические характеристики деталей и механизмов, обес-

печивая высокую прочность и, в ряде случаев, герметичность конструкций

[1. 36].

В легкой промышленности клеи применяются в обувном, щвейиом и мехо-

вом производстве, в производстве искусственной кожи, галантерейных изделий,

при получении материалов с искусственным ворсом и для других целей [1, 49—

52, 541.

Широко используются клеи в быту [1, 53]. Известны практически негорючие

клеевые композиции для ремонта белья и одежды, стойкие к воздействию воды

н растворителей при химчистке п стирке. Существуют термоплавкие полимерные

композиции для производства заплат, фиксируемых горячим утюгом, в том чи-

сле прозрачных и незаметных, а также для прикрепления меток на белье.

Большой практический интерес представляют различные липкие ленты, в част-

ности ленты с подложкой из пеноматериалов («мягкие лепты»). Они служат для

10 ВВЕДЕНИЕ

герметизации окон и дверей, для звуко- и теплоизоляции; они обладают высо-

кими амортизирующими свойствами. Мягкие липкие ленты применяются также

для внутренней отделки или ремонта кузовов автомобилей, устранения шума в

машине, для других целей [1, 34, 55].

Разработка автоматов для расфасовки различных товаров бытового назна-

чения вызвала необходимость в клеях для быстрого запечатывания и этикетиро-

вания продукции. Такие же клеи необходимы в переплетно-брошюровочном деле

и других областях. Мгновенно схватывающиеся клеи требуются также для дуб-

лирования металлической фольги, бумаги, полимерных пленок, тканей для про-

изводства изделий однократного применения из нетканых материалов (напри-

мер, стаканчиков, зонтиков и т. д.). Липкие клеи и этикетки на основе метил-

целлюлозы, покрытой водорастворимым липким клеем, растворяются в воде в

течение 10—15 секунд. Такие этикетки применяются в тех случаях, когда удале-

ние обычных этикеток связано с трудностями.

Клеи нашли применение в медицине для склеивания костей, живых тканей

и других целей [56—58].

Применение клеев в промышленности дает большой экономический эффект

и способствует ускорению научно-технического прогресса в стране.

УКАЗАНИЯ К ПОЛЬЗОВАНИЮ СПРАВОЧНИКОМ

В справочнике клеи классифицируются по областям их преимущественного

применения: для склеивания металлов друг с другом и с неметаллическими ма-

териалами; для склеивания неметаллических материалов; для склеивания резин

между собой и приклеивания их к металлам: для склеивания силикатных оптиче-

ских стекол и органических стекол между собой и приклеивания их к металлам.

Кроме того, самостоятельные разделы посвящены липким лентам и бытовым

клеям.

В каждом разделе клеи расположены по группам. В основу этого распреде-

ления положена химическая природа основного компонента, входящего в состав

композиции.

Раздел, как правило, состоит из трех таблиц.

Первая «Клеи н склеиваемые материалы», так же как краткое введение к

разделу, предназначена для облегчения поиска нужного клея. Слева и вверху

указаны основные склеиваемые материалы, а на пересечениях граф приведены

порядковые номера оптимальных клеев для этих материалов.

Необходимо иметь в виду, что некоторые из склеиваемых материалов (бу-

мага, керамика, пластмассы) упоминаются в таблицах разных разделов. Кроме

того, в раздел «Бытовые клеи» включен ряд клеев, одинаково применяемых как

быту, так и в производственных условиях (киноклеи, клеи для магнитофонных

лент, для обоев, конторские и т. д.).

Если читателю необходимо подобрать клей для конкретного назначения, сле-

дует обратиться к указателю склеиваемых материалов и изделий.

Если же известна марка клея, то его легко найти по алфавитному указателю

марок (в обоих указателях ссылки даны на порядковые номера клеев).

Вторая таблица в каждом разделе «Свойства и назначение». В этих табли-

цах указаны техническая документация на клеи, конкретная область применения,

и основные физико-механические характеристики (в соответствии с официальной

нормативно-технической документацией).

Вязкость — важный показатель для оценки физического состояния клеевых

композиций. Высоковязкие клеи с трудом наносятся на склеиваемые поверхно-

сти, маловязкие требуют нанесения в несколько слоев. В соответствующей графе

имеете с числовым значением вязкости указан тип вискозиметра.

Определяя токсичность клеев, составители руководствовались тем, что боль-

шинство органических растворителей, некоторые отвердители, например амины

ангидриды двухосновных кислот [30], а также такие смолы, как эпоксидные,

олкуретановые, являются токсичными.

12

УКАЗАНИЯ К ПОЛЬЗОВАНИЮ СПРАВОЧНИКОМ

Из определения клея, как токсичного, следует, что все работы с ним необ-

ходимо проводить при соблюдении правил техники безопасности, т. е. работать

в специально отведенных для этой цели помещениях, оборудованных приточно-

вытяжной вентиляцией в спецодежде и резиновых перчатках, в бытовых усло-

виих — при открытом окие. Весьма полезно пользоваться специальными паста-

ми для защиты рук. При проливании клея или попадании его иа кожу необхо-

димо немедленно удалить загрязнение, например стереть ватным тампоном [1,

30]. Отвержденные клеи практически не токсичны.

Показатели водостойкости приведены по четырем категориям (стоек, огра-

ниченно стоек, малостоек, не стоек). Эти категории соответствуют падению проч-

ности за 30 суток в воде иа 10—20%, 30—50%, 50—60% и более 60% от

исходной.

Влагостойкость определяется по падению прочности после выдержки

образцов при относительной влажности воздуха 90—100% в течение

30 суток.

Стойкость клеевых композиций к действию топлив, масел и различных хи-

мических реагентов определяется падением прочности после выдержки образцов

в соответствующей среде в течение 30 суток при 20 °C. Следует иметь в виду,

что такое испытание условно, так как с повышением температуры агрессивность

указанных сред увеличивается.

Механические свойства клеев оцениваются прочностными показателями.

В таблицах приведены минимальные, гарантированные ТУ или ГОСТами

значения.

Методики определения физико-химических свойств клеев и механической

прочности клеевых соединений приведены в разделе «Методы испытаний клеев

и клеевых соединений».

В справочнике ие указаны категории горючести клеев, так как большинство

синтетических клеев при испытании по современным методикам оценивается как

горючие (в лучшем случае самозатухающие). Оценка горючести производится по

ГОСТ 90094—73.

Степень грибостойкости клеев также не приводится, так как по многим

клеям данные в литературе и ТУ отсутствуют, но при выборе клеев следует учи-

тывать, что грибостойкими являются большинство эпоксидных, кремнийоргани-

ческих, фенолоформальдегидных клеев. Природные клеи не грибостойки. Метод

оценки грибостойкости регламентирован ГОСТ 9053—75.

УКАЗАНИЯ К ПОЛЬЗОВАНИЮ СПРАВОЧНИКОМ

13

В следующей таблице каждого раздела «Технология склеивания и хранение»

под теми же номерами, что и в таблицах «Свойства и назначение», описаны ре-

жимы склеивания, методы подготовки поверхности, жизнеспособность, условия

и сроки хранения клеев.

В таблице указаны рекомендуемые для данного клея методы подготовки

склеиваемой поверхности, однако, следует учесть, что почти во всех случаях ее

необходимо тщательно очищать от ржавчины, жировых и масляных пятен и

другого рода загрязнений.

Следует различать такие понития как жизнеспособность и срок хранения

клеев. Жизнеспособность определяют главным образом для клеевых композиций,

получаемых смешением компонентов иа месте потребления. В большинстве слу-

чаев о жизнеспособности клеев судят по изменению его вязкости с течением вре-

мени.

Приведенные в таблицах данные соответствуют иормативио-техиическои до-

кументации или литературным сведениям.

Прочерк в графах означает отсутствие официальных данных.

В таблицах применяются следующие сокращения:

ДВП — древесноволокнистая плита

ДСП — древесностружечная плита

ИК — инфракрасный

КМЦ —• карбоксиметилцеллюлоза

комн. — комнатная

НК — натуральный каучук

отн.« относительная

ПВА — полнвинилацетат, поливииилацетатнь п

ПВХ — поливинилхлорид, поливинилхлоридный

токе. — токсичен

ТЭС — термоэлектросварка

уф м ультрафиолетовый

КЛЕИ ДЛЯ СКЛЕИВАНИЯ МЕТАЛЛОВ МЕЖДУ СОБОЙ

И С НЕМЕТАЛЛИЧЕСКИМИ МАТЕРИАЛАМИ

Основными клеями для склеивания металлов между собой и с неметалличе-

скими материалами являются эпоксидные, полиуретановые, модифицированные

фенолоформальдегидные, полисилоксановые, акриловые, полиароматические и

некоторые другие клеи.

При выборе клея для конкретного назначения следует учитывать следующие

их свойства и особенности.

1. Практически универсальными для указанных целей (за исключением при-

клеивания к металлам полиолефинов, бумаги и некоторых других материалов)

являются эпоксидные н полиуретановые клеи, способные отверждаться как при

комнатной, так и при повышенных температурах [1—5]. Нагревание при отверж-

дении во всех случаях способствует получению более прочного клеевого соеди-

нения и ускоряет процесс.

Большинство клеев этой группы имеет максимальную рабочую температуру

60—80 °C [1, 34]; отдельные клеи теплостойки до 150° (ВК-1М) и до 300 °C

(К-300-61 и др.) [3, 23].

2. Клеями с высокими прочностными характеристиками соединений металлов

и с хорошей стойкостью к атмосферным воздействиям и старению являются мо-

дифицированные фенолоформальдегидные композиции (ВК-3, ВК-32-200, ВК-13

и др.). Технологически удобны пленочные варианты этих клеев; теплостойкость

соединений достигает 150—200°С [1, 3].

3. Полисилоксановые клеи имеют очень высокую теплостойкость (до 1000 °C

и выше); клеевые соединения, как правило, имеют невысокие эластические ха-

рактеристики [3].

4. Полиароматические клеи отличаются хорошей теплостойкостью (до 300°C);

требуют при отверждении высоких температур [3].

5. Относящиеся к группе акриловых клеи «Циакрин» обладают исключи-

тельно высокой скоростью отверждения при комнатной температуре. Могут быть

использованы при склеивании небольших поверхностей. Теплостойкость большин-

ства этих клеев 60—80°C [1]. Клеи применяются в медицине [57, 58].

6. Необходимо учитывать токсичность полиуретановых и эпоксидных (отвер-

дители и смолы), полиароматических и ряда других клеев, требующих при при-

менении соблюдения специальных мер по технике безопасности [1].

15

КЛЕИ И СКЛЕИВАЕМЫЕ МАТЕРИАЛЫ

СВОЙСТВА И НАЗНАЧЕНИЕ 17

16 КЛЕИ ДЛЯ МЕТАЛЛОВ

СВОЙСТВА И НАЗНАЧЕНИЕ

Наименование, марка и назначение клея Число поста- Сухой оста- ток, % У слов- Водо- и Масло- Интервал Предел прочности, МПа *

по пор. Техническая документация Внешний ВИД Состав вляе- мых компо- нентов Токсич- ность пая вяз- кость, с влаго- стой- кость и бензо- стой- кость рабочих темпера- тур, ' °C при сдвиге при равно- мерном отрыве Примечания

Эпоксидные клеи еорячего отверждения

1 Клей BK-I Для клеевых, клее- сварных, клеезакле- почных, клеерезьбо- вых соединений из чсталей, алюминие- вых и титановых спла- вов и стеклотексто- литов Инструкция ВИАМ 958-69 Вязко-текучая серая масса Эпоксидная смола, отверди- тель» наполнитель 3 Смола и отвер- дитель токе. Не содер- жит ра:тво- рителя Ограни- ченно стоек Стоек От -196 до 150 12,7520 8,82150 (дуралю- мин Д-16) 72,620 20,I150; при нерав- номерном от- рыве 21,620 и 10,5150 кН/м (дуралюмии Д-16) Не вызывает коррозии алюми- ниевых сплавов, титана и стали ЗОХГСА. Высоко- текуч. Образует вакуум-пл отный шов. Щелочестоек

2 Клей ВК-1М Для клеевых и клее- резьбовых соедине- ний из сталей, алю- миниевых и титано- вых сплавов и стекло- текстолитов То же То же То же + катали- затор 4 То же То же То же » От -60 до 150 15,6920 2.94180 (дуралю- мин Д-16) 23,520 3,42180; при нерав- номерном от- рыве 4О20 и 25150 кН/м (дуралюмии Д-16) Модификация клея ВК-1 для вер- тикальных поверх- ностей (не стекает)

3 Клей BK-1MG Для клеевых и клее- заклепочиых соеди- нений любой конфи- гурации нз алюми- ниевых сплавов » » То же + катали- затор, разбави- тель » » » » От -60 до 80 17.6520 9,8180 (дуралю- мин Д-16) 68,620 43,280; при нерав- номерном от- рыве 4О20 и 2580 кН/м (дуралюмии Д-16) Модификация клея ВК-1 для клеесварных сое- динений

4 Клей ВК-32ЭМ Для склеивания сталей, алюминиевых и титановых сплавов, стеклотекстолитов в конструкциях, рабо- тающих при ±6U°C Инструкция ВИАМ 806-61 Зеленовато- коричневая паста Смола ЭД-16, малеиновый ангидрид, портланд-цемент 3 Смола токе., отверди- тель высоко- токе. » Стоек » От -60 до 80 17,7520 15,6980 Не вызывает коррозии анодиро- ванных алюминие- вых сплавов и ста- ли 20

5 Эпоксид П и Пр Для склеивания ме- таллов между собой и со стеклотекстоли- том, стеклом, пласт- массами АМТУ 460- 70 • Эпоксид П— желтый порошок, Пр—желтый пруток Смола Э-41, дициандиамид 1 Отвер- дитель токе. 1 — — » » От -196 до 100 (при 100° 500 ч) 16,67 (дуралю- мин Д-16Т) 43,7 Вибростоек. Стоек в различных климатических условиях (ограни- ченно стоек в тро- пическом клима- те). Не вызывает коррозии метал-

6 Компаунд К-115 Для склеивания, пропитки, заливки различных узлои и деталей аппаратуры. Для склеивания ас- боцемента, сталей н др. МРТУ 6-05-1251-59 Прозрачная жидкость от светло- желтого до коричне- вого цвета Смолы ЭД-20, ЭД-16, полиэфир МГФ-9, отверди- тель— см. приме- чание 2 Смолы и отвер- дителя токе. 800 (B3-L) » От —60 до 70 12 (дуралю- мин) лов Отверждается полиэтилен поли- амниом, гексаме- тнлеидиамином при умеренных температурах, ма- леиновым, метил- тетрагидрофтале- вым ангидридом— при повышенных

Верхний индекс—температура, °C,

18

КЛЕИ .ДЛЯ МЕТАЛЛОВ

* № по пор. Наименование, марка н назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

7 Компаунд К-168 Назначение —см. 6 МРТУ 6-05-1251-59 Прозрачная жидкость от светло- желтого до коричне- вого цвета Смола ЭД-16, полиэфир МГФ-9, отвердитель — см.- примечание 2 Смолы и отвер- дители токе.

8 Компаунд К-201 Для склеивания ас- боцемента. сталей и др. То же То же Смола ЭД-20, полиэфир МГФ-9, отвердитель — см. примечание 2 То же

9 Компаунд К-293 Для склеивания ра- диодеталей » » Смола ЭД-16, полиэфир МГФ-9, отвердитель — см. примечание 2 »

10 Клей К-139 Для нзготовления стеклопластиков, за- ливкн, оклейки н гер- метизации узлов и деталей аппаратуры. Для склеивания ме- таллов, керамики, стеклопластиков ТУ 1П-313—62 Вязкая жидкость от желтого до коричне- вого цвета Смола ЭД-20, полиэфир МГФ-9, каучук СКН-26-1, отвердитель — см. примечание 2 >

11 Клей К-153 Для склеивания сталей и алюминие- вых сплавов, стекло- текстолитов, пенопла- стов, резин, фторо- пласта-3, полиэтиле- на, полипропилена. Для контровки болто- вых и резьбовых сое- динений ТУ 6-05-1584 -72 Вязкая темно-бурая или черная масса Смола К*153, наполнитель, отвердитель — см. примечание к 6 2 Смола и отвер- дитель токе.

12 Клей К-153 «Ci- Для изоляции, об- волакивания, пропит- ки, склеивания изде- лий из металлов н неметаллических ма- териалов То же Жидкость от светло- до темно- коричневого цвета с зеле- новатым оттенком Смола ЭД-20, модифицирован- ная полиэфиром МГФ-9, тиоколом, полиэтилен- полиамнн 2 То.же

13 Клей ФЛ-4С Для герметизации межшовного про- странства в клеесвар- иых соединениях из стали, алюмииневых и др. сплавов. Для склеивания дуралю- мина, стали и неме- таллических мате- риалов МРТУ 6-05-1110-74 Прозрачная или слегка мутная вишневая жидкость Фурнло-феиоло- формальдегидно- ацетальиая смола, диоктилсебаци- нат, гексаметн- ленднамни 2 »

Верхний индекс—температура, °C.

СВОЙСТВА И НАЗНАЧЕНИЕ

19

Сухой оста* ток. % Услов- ная вяз- кость» с Водо- и влаго- стой- кость Масло- и бензо- стой- кость Интервал рабочих темпера- т Предел прочности, МПа* Примечания

при сдвиге при равно- мерном отрыве

— - Стоек Стоек От -60 ДО 70 9-10 (дуралю- мни) — Отверждается полнэтиленполи- амином, гексаме- тнленднамниом. прн умеренных температурах,' ма- ле-ииовым, метил** тетрагндрофтале- вым ангидридом— при повышенных

— 500 (вз-п > > От -60 до 70 12 (дуралю- мии) — То же

— — » » От -60 до 70 9-10 (дуралю- мии) — >

1500 (ВЗ-1, сопло 5,4 мм) Влаго- стоек » От -60 , ДО 80 — Прн отслаи- вают 2 кН/м »

99,5 480-1800 (ВЗ-1) Стоек » От -60 до 60 14,720 (дуралю- мнн Д-16Т) 10,2 Ограниченно стоек в морском климате. .Вызы- вает слабую кор- розию неанодиро- ванных плакиро- ванных н непла- кнроваииых алю- миниевых сплавов. Хороший диэлек- трик

360-1200 (ВЗ-1) » » От —50 до +60 (1 ч до 100 °C) 14,7 Стоек к дей- ствню атмосфер- ных условий, аце- тона; не стоек в морском климате. Хороший диэлек- трик

>45 40-100 (ВЗ-1, сопло 5,4 мм) » От -60 до 60 9,8120 13,23 ~ 60 4,4|60 (дуралю- мнн Д-16) 16,2 Из-за наличия растворителя в клеесварных сое- динениях дает по- ристый шов. Эла- стичность клеевой пленки не более I мин (по ШГ). Вибростоек. Не вызывает корро- зии. Стоек в ще- лочных и кислых средах. Обладает повышенными ди- электрическими свойствами

20

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

14 Клеевая паста «По- лиметалл» Для склеивания ме- талла, керамики, сте- кла, дерева; для на- несения эмалевого по- крытия иа металл ТУ 1-103-68 Велая паста Смесь эпоксидной смолы, отверди- теля, пластифи- катора, наполни- теля I Токе.

15 ,Клей КТП-1 Для склеивания то- копроводящих эле- ментов из латуни, меди, нержавеющей стали между собой н с электроизоляцион- ной оболочкой из стеклотекстолитов ти- па СТЭФ ТУ 5-448- 71 Вязкая чер- ная паста Смолы ЭД-20 и УП-599, наполни- тель, отвердитель 2 Смола и отвер- дитель токе.

16 Клей УП-5-147 Для болтоклеевых соединений строитель- ных конструкций ТУ 5-430-71 Велая паста Эпоксидная ком- позиция, напол- нитель, аминный отвердитель 2 То же

17 Клей УП-5-149-1 Для герметизации заклепочных и болто- вых соединений, ра- ботающих в условиях перепада давлений ВТУ 5-450-71 Слаботик- сотропиая вязкая белая паста Флекснбнлнзн- рованная эпок- сидная компози- ция, отвердитель 2 »

18 Клей УП-5-149-2 Назначение —см. 17 ВТУ 5-451-71 Вязкая белая паста Эпоксидная ком- позиция, напол- нитель, амннный отвердитель 2 >

19 Клей УП-5-150 Для склеивания ма- териалов с разными коэффициентами те- плового расширения ВТУ 5-429 -71 Вязкая коричневая жидкость Эпоксндиая композиция, аминный отвер- дитель 2 »

20 Клей УП-5-151 Назначение — см. 19 То же Велая паста То же 2 >

21 Клей УП-5-152 Назначение —см. 19 » Вязкая вишневая жидкость > 2 >

22 Клей УП-5-153 Назначение — см. 1S » Светло- розовая паста > 2 >

23 Клей УП-5-154 Назначение—см. 19 » Вязкая коричневая жидкость > 2 >

24 Клей УП-5-155 Назначение—см. 19 > Белая паста > 2 »

25 Клей УП-5-181 Для вклейки сер- дечников в корпуса миогодороже чных магнитных головок ту 6-05-241-54- 73 Низковязкая ЖИДКОСТЬ Композиция иа основе диоксида днциклопеита- диеиа, отверди-, тель 2 >

* Верхний индекс —температура, °C.

свойства и назначение

21

Cyxofi оста- ток, % У слов- иая вяз- кость, с Водо- и влаго- стой- кость Масло- fl беизо- стой- кость Интервал рабочих темпера- Предел прочности, МПа* Примечания

при сдвиге при равно- мерном отрыве

— - - — 9.81 —

— - - - От -60 до 80 8,82 (дура лю- мии Д-16АТ) 18,63 Время желати- низации при 150 °C 8—15 мни. Удель- ное объемное элек- трическое сопроти- вление <0,6 Ом/см. Вызывает потем- нение незащищен- ной латуни

— — — — От —50 до 60 12,75 (сталь СтЗ) 24,5 Время желати- низации при 20± ±5 °C 3-5 ч

— — — — — 0,98 (сталь СтЗ) 2,94 Время желати- низации при 20 °C 7-Ю ч

— От -80 до 120 2,94 (сталь СтЗ) 6,87 Время желати- низации при 80± ±10 °C 6-7 ,ч

— — — — От -40 до 60 9,81 (сталь СтЗ) 19,62 Время желатч- низаци I при 20± ±5 °C 6-7 ч

1 1 II II 20-25 (ВЗ-4) Влаго- стоек - От —40 до 60 От —40 до 60 От -40 до 60 От —40 до 60 От —40 до 60 От -60 до 40 14,7 (сталь СтЗ) 9,81 (сталь СтЗ) 9,81 (сталь СтЗ) 9,81 (сталь СтЗ) 14,7 (сталь СтЗ) 6,07-7,5520 5,88— 7,84“ 60 5,вв- ел?140 (пермал- лой — латунь) 29,4 29,4 29,4 19,62 24,5 65,7-67,721 64,8-65,8“ 60 23,6— 24,5250 15,7-16,7300 Время желати- низации при 20± ±5 °C 5-6 ч Время желать инзацнн при 20± ±5 °C 0,5-1 ч То же Время желати- низации при 20±. ±5 °C 5-6 ч То же

22

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вл не- мых компо- нентов Токсич- ность

26 Клей УП-5-182 Для вклейки сер- дечников в корпуса плавающих элемен- тов магнитных голо- вок ТУ 6-05-241-65-73 Вязкая светло-серая жидкость Эпоксидная ком- позиция, наполни тель, отвердитель 2 Смола и отвер- дитель токе.

27 Клей К-300-61 Для склеивания ас- бо- и стеклотексто- лита, стали, титана, алюминия, фторопла- ста Инструкция НИИПМ 968 Паста Смола «Дека- лит 6», полиамид Л-20, наполнитель 3 Токе, црь 60 °C, прн коми, темп, не токе.

28 Клей К-400 Для склеивания ме- таллов, в том числе цветных, и неметал- лических материалов друг с другом в раз- личных сочетаниях Инструкция НИИПМ 961 » Смола Т-111, полиамид Л-20, нитрид бора » Смола и отвер- дитель токе.

29 Клей ЭДС-250 Для склеивания ме- таллов, в том числе цветных, и неметал- лических материалов, работающих длитель- ное время при 250 °C Инструкция НИИПМ 982 Белая паста Смола ЭДС-1, нитрид бора 2 Смола токе.

30 Клей ТМК-75 Для склеивания ре- жущих инструментов, выдерживающих 500 ч прн 250 и 50 ч при 300 °C Инструкция НИИПМ 978 Смола ТК-75 ма- леиновый анги- дрид, нитрид бора, карбид титана 3 Не токе.

31 Клей ГИПК-112 Для склеивания ме- таллических проводов ТУ 6-05-251-24-73 Сиропообраз- ная темно- коричневая жидкость Эпоксидная смола Э-181, полиэфир МГФ-9, отвердитель 1 Токе.

32 Клей ГИПК-133 Для склеивания стальных деталей ку- зова автомобиля «Жи- гули» ТУ 6-05-1708 - 74 Серо-желтая паста Поливинилхло- ридная и эпок- сидная смола, наполнитель 1 »

33 Клей ГИПК-134 Для склеивания рассеивателей из си- ликатного стекла с рефлекторами опти- ческих элементов ав- томобильных фар ТУ 6-05-251-18-73 Белая паста ПВХ, дноктнл- фталат, дибутнл- фталат, смола ЭД-20, стабили- затор, наполни- тели, хлорпара- фни, отвердитель 2 »

Верхний индекс—температура. °C.

СВОЙСТВА И НАЗНАЧЕНИЕ

23-

Сухой оста- ток, % У слов- Водо- и влаго- стой- кость Масло- Интервал Предел прочности, МПа *

ная вяз- кость, и бензо- стой- кость рабочих темпера- тур, °C при сдвиге при равно- мерном отрыве Примечания

— - Стоек Стоек к крем- ни йорг а- иическим маслам От -60 до 100 От -60 до 250 11,7820 (сплав АМГ6Т) 19,6220 (сталь 45) О,98300 Время желатн-- ннзацни при 70± ±5 °C 5-7 ч, прн 100±5 °C 2-3 ч. Коэффициент ли- нейного теплового» расширения при температуре от- -60 до 100 °C 22.10~6 1/°С Стоек к оргаин-- ческим раствори-- телям

—- — То же От -198 до 200 (1000 ч) И* до 400 (15 мин) 9,8120 1,473°° (дуралю- мин Д-16) 14,7—19,620 1,8— 2,4250 (сталь 25) Тропикостоек

— — > » От —60 до 250 9,8120 2.94250 (сталь 1Х18Н9Т) — Стоек к органи- ческим раствори- телям

— - - До 250 24,5520 — —

>90 >87 40-200 (ВЗ-4) 256- 770 Па-с (виско- зиметр Брук- фильда) 200— 250 Па-с (виско- зиметр Брук- фильда) Ограни- ченно стоек Влаго- стоек - От —50 до 80 От -60 до 70 От -60 до 65 1,47-3,983 (медь, покрытая полиэфир- ным лаком) 1,523 0,6970 При отслаива- нии: 3 кН/м (отверждение прн 150±3 °C 30 мин) 8,14 (отверждение при Г70±3°С 30 мнн) Срыв рассеи- вателя 0,5, начало утечки воздуха 0,2 Усилие разматы-- вания провода» <2Н; отношенне- верхнего предела усилия разматы- вания к нижнему <2 Плотность < 1,5 г/см3 Внбростоек. Стоек к солнечной^ радиации, солево- му туману. Ней- трален к алюмини- рованной поверх- ности параболы.. Плотность 1,2— 1,4 г/см3

24

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

34 Клей ГИПК-135 Для ремонта хими- ческого оборудования ТУ 6-05-251-45 - 75 Черная масса Хлорсодержацая эпоксидная смола, каучук, отверди- тель 2 Токе.

Эпоксидные клеи

35 Клей ВК-9 Инструкция ВИАМ 958-69 ОСТ 90143-74 Вязко-текучая Смола ЭД-20, 5 Компо-

Для склеивания сталей, алюминиевых и титановых сплавов между собой н с не- металлическими ма- териалами. Для ра- диотехнических изде- лий. Для клеерезьбо- вых соединений серая масса полиамид ПО-ЗОО, продукты АГМ-3 и АДЭ-3, асбест измельченный ненты токе.

36 Клей BK-I6 Для склеивания ме- таллов и неметалли- ческих конструкцион- ных материалов ТР 24-942 Коричневая паста Эпоксидная смола, поли- эфирная смола, отвердитель 3 То же

37 Клей Л-4 Для контровки бол- товых соединений, склеивания алюми- ниевых, титановых сплавов между собой н со стеклотекстоли- тами КАСТ-В, СТ-911 Инструкция ВИАМ 827-70 Вязкая желто-бурая масса Смола Э-40, дибутилфталат, полиэтиленполи- амин 3 »

33 Клей КЛН-1 Для изготовления клеесварных кон- струкций нз алюми- ниевых сплавов, ра- ботающих при темпе- ратурах от -60 до +80 ®С. Для склеива- ния стальных и алю- миниевык сплавов и неметаллических ма- Инструкция ВИАМ 940- 68 Вязкая желтая масса Смола ЭД-20, тиокол, смола ДЭГ-1, полиэти- ленполиамии 4 »

39 териалов Компаунды Э51 и Э6-1С Для склеивания сталей, алюминиевых сплавов, пластмасс, органического стекла, текстолитов, керами- ки и фарфора в лю- бом сочетании. Для коцтровкн болтовых соединений ОСТ 84-167-70 Прозрачные вязкие корич- невые ЖИДКОСТИ Смолы ЭД-20 - илн ЭД-16, дибутилфталат, полиэфир МГФ-9,1 слюда, полиэти- ленполиамии 4 »

Верхний индекс—температура, °C.

CBOt, iiiA И НАЗНАЧЕНИЕ

25

Сухой оста- ток, Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и бензо- стой- кость Интервал рабочих темпера- тур. °C Предел прочности, МПа* Примечания

при сдвиге при равно- мерном отрыве

19,625 Может работать в соляной кислоте, щелочах, форм- альдегиде в раз- личных агрегат- ных состояниях, в органических растворителях, ме- таноле, этаноле, винилацетате и в уксусной кислоте

холодного отверждения

Не со- — Ограни- Стоек От -196 13,7120 19,62го Не вызывает

держит раство- рителя ченно стоек до 125 S.3980 4,41125 (дуралю- мнн Д-16) 4,42123; при неравно- мерном отрыве 24,520 и 4,9125 кН/м (дуралюмии Д-16) коррозии алюми- ниевых сплавов, оцинкованной или кадмированной стали. Образует вакуум-плотный шов. Щелочестоек

То же > - Стоек Ограни- ченно стоек От —60 до 250 От —60 до 60 8,3420 2,94200 1,76250 (дуралю- мии Д-16) 3,9220 0,596° (дуралю- мин Д-16 анодиро- ванный) 14,220 10,78250; при неравно- мерном отрыве 15,72°° И 7,85250 кН/м 14,2го 1.17е0 Не вызывает коррозии алюми- ниевых сплавов, нержавеющих и углеродистых ста- лей, титановых сплавов ‘ Не вызывает коррозии анодиро- ванных сплавов, стали ЗОХГСА, кацмированных или оцинкованных сталей

99 Мало- стоек От —60 до 80 9.8120 через 72 ч (дуралю- мин Д-16) 14,720 при неравно- мерном отрыве 19,620 кН/м (дуралюмии Д-16) Не вызывает коррозии аноди- рованных алюми- ниевых сплавов, сталей, вызывает слабую коррозию неанодирова иного дуралюмииа Д-16

4,5 Па*с (без на- полин- т.ля) Стойки Стойки От -60 до 80 — 14,70-19,6 (сталь 40Х— пресс-мате- риал АГ-4В) Ограниченно ви- бростойки. Тропи- костойки. Свето- ’ стойки. Стойки к кислотам, щело- чам, этанолу

-26

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по 'пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

40 Клей БОВ-1 Для склеивания слоистых пластиков, древесины, ударо- прочного полисти- рола, бетона. ме- талла, керамики, пенопластов, стек- лопластиков. Для клеесварных соеди- нений Инструкция НИИПМ № 956 Жидкость или паста от вишневого до темно-ко- рнчиевого цвета Смола ЭД-20, стирол, мономер ФА, отверди- тель, наполни- тель 2 Токе.

41 Клей УП-5-171 Для склеивания металлических и не- металлических кон- струкций ТУ 6-05-241-8—71 Белая паста Флексибнлизн- рованная эпок- сидная компози- ция, отвердитель 2 Компо- ненты токе.

42 Клей УП-5-172 Назначение—см. 41 То же То же То же 2 То же

43 Клей УП-5-173 Назначение —см. 41 > > > 2 »

44 Клей УП-5-177 Для подводного скленваиня металли- ческих и стеклопла- стнковых конструк- ций, а также для их ремонта в пресной и морской воде ТУ 6-05-241-31—74 Тиксотроп- ная корич- невая паста Эпоксидная композиция, наполнитель, отвердитель 2 Смола и отвер- дитель токе.

45 Клей *ЭПО» Для склеивания металлов, стекла, керамики, древесины, термореактивных пластмасс. Для за- делки пор. В каче- стве электроизоля- ционного заливочного компаунда ТУ 38-00972—72 Коричневая масса Модифициро- ванная смола ЭИС-1, поли- этилеиполиамин 2 То же

46 Клей ГИПК-217А Для склеивания цветных и черных металлов н гермети- зирующей упаковки ТУ 6-05-251-33—74 Желтая масса Эпоксидная смола, добавки, отвердитель 2

47 Клей ГИПК-232 Для приклеивания теплоизоляционных плит к стейкам из- ложниц ТУ 6-05-251-41—75 Темно-корич- невая масса То же Клеи на о 2 снове > сремний

48 Клей ВК-2 Для склеивания сталей, титановых сплавов и теплостой- ких неметаллических материалов (стекло- текстолит, графит) МРТУ 6-05-1214—69 Серая жидкость Раствор смолы К’9 в спирте, наполнитель, Отвердитель 2 Токе.

* Верхний индекс—температура, °C.

СВОЙСТВА и НАЗНАЧЕНИЕ 2Г

Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и беи- зостой- кость Интервал рабочих темпера- Т Предел прочности, МПа * Примечания

при сдвиге при равно- мерном отрыве

— 30—60 (ВЗ-1) Стоек Стоек От —60 до 250 (без на- полни- теля) и до 300 (с напол- нителем) 2О20 (стекло- пластик) Стоек к органи- ческим раствори-' телям, шелочам и кислотам, кроме конц. азотной

- - » - От —40 до 100 9,81 (сталь СтЗ) 24,5 Время желати- низации при- 20±5°С 6—7 ч

- - > - От —40 до 50 14,7 (сталь СтЗ) 29,4 Время желати- низации при 20±5°С 2—3 ч

— > — От —40 фо 50 14,7 (сталь СтЗ) 29,4 Время желати- низации при 20 °C 1—2 ч

— > Стоек 5,88—6,86 (стекло- пластик) Время желати- низации при 20 °C 4—5 ч

96 Адгезив 16—40Па-с отверди- тель 2,2—3,3 Па *с (виско- зиметр «Реотест») - - До 130 7,84 (сталь) - -

- _ - - - - 9,81 Вибростоек. Ра- ботоспособен в тропических условиях

— — — — — 0,05 —

органических смол

35-45 Стоек Стоек От —60 до 1000 8,8220 2,831000 (сталь ЗОХГСА, 5 мин) Малотекуч. Клеевая плеика малоэластнчна. Не вызывает кор- розии металлов

28

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

49 Клей В К-8 Для склеивания сталей, алюминиевых сплавов, стекло- текстолита, графита, работающих при тем- пературе 400 °C — 5 ч и при 1000 °C — 5 мии ТУ 6-05-1676—74 Серая паста Феиолокрем ний- органическая каучуковая композиция, наполнитель 1 Токе.

50 Клей ВК-15 Назиачеиие—см.48 ТУ 6-05-1456—71 То же Кремнийоргаии- ческая смола, асбест, этил- ацетат 1 »

51 Клей ВКТ-2 Для приклеивания стекловолокннстых теплоизоляционных материалов к нержа- веющей стали и ти- тановым сплавам ТУ 6-10-826—75 Опалесци- рующая прозрачная жидкость от желтого до темно-ко- ричневого цвета Раствор лака КО 916, поли- бутилметакрилат ВМК-5 в орга- нических рас- творителях 1 »

52 Клей ВКТ-3 Назиачеиие—см. 51. Пригоден для ре- монтных работ То же Вязкая жидкость Клей ВКТ-2, сухие цинковые белила 2 »

53 Клей ВТ-200 Для вакуум-плот- ного склеивания стек- лянных н металличе- ских элементов обо- лочек ЭЛП, предназ- наченных для работы при 200 °C и вакууме 10“6 мм рт. ст. Инструкция НИИПМ № 969 Паста Смола СК-2, полиамид Л-20, нитрид бора 3 »

54 Клей ВТ-25-200 Для склеивания металлов и неметал- лических материалов. Для герметизации полупроводниковых приборов Инструкция НИИПМ № 973 » Смола СК-25, полиамид Л-20, нитрид бора 3 »

55 Клей ФФК Для склеивания металлов и неметал- лических материалов в изделиях, предназ- наченных для крат- ковременной работы при 1000 °C Инструкция НИИПМ № 966 » Раствор моди- фицированной смолы ФКС-222 в бутилацетате, уротропин, нитрид бора 3 »

Верхний индекс—температура, °C,

свойства и назначение

29

Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и беи- зостой- кость Интервал рабочих темпера- Предел прочности, МПа * Примечания

при сдвиге при равно- мерном отрыве

42±5 — Стоек Стоек От —60 до 400 11,75го г.э?00 (сталь ЗОХГСА 2 5 ч при 1000 °C 5 мин) При неравно- мерном отрыве 1,3 кН/м (сталь ЗОХГСА) Ограниченно вибростоек. Стоек в различных кли- матических усло- виях. Малотекуч

83 От -60 до 700 (Дли- тельно) и до 1200 (кратко- временно) 8.82г0 2,94425 1.96700 1.371000 (сталь ЗОХГСА) 10,7820 4.42300 (сталь ЗОХГСА); при неравно- мерном отрыве 1О,820 и 5,9300 кН/м Вибростоек. При 20-60 °C не вызы- вает коррозии алю- миниевых сплавов и сталей, при на- греве до 400 °C не вызывает кор- розии титанового сплава

>39 (ВЗ-1, сопло 5*4 мм) Мало- стоек Стоек к транс- форма- торному маслу От —60 до 300 X 2,4520 0.049300 (теплоизоля- ция—нержа- веющая сталь) Вибростоек. Стоек в различных климатических условиях. Не вы- зывает коррозии металлов

- — То же Стоек То же От —60 до 300 До 270 12,75го 1,96300 (ДУР- алюмин Д-16) 2.4520 О.О5300 (теплоизоля- ция— нержа- веющая сталь) То же Вибростоек. Тро- пикостоек

— От —60 до 200 11,7620 (сплав АМГ-6Т) - -

- Стоек Стоек До 1000 8,8220 0,3-0,51000 - -

30

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

56 Материалы органо- сил нкатные Для создания слоя изоляции на метал- лических н неметал- лических поверхно- стях. Как клей для высоконагревостой- ких стеклотекстоли- тов и жаростойких проводов ТУ 84-20—68 Суспензия различных цветов Суспензии кремиийоргани- ческих поли- меров в толуоле 1 Токе.

Клеи на основе акриловой

57 Клей «Цнакрнн А» ту Бесцветная Аллилциан 1 Не токе

Для склеивания ме- 6-09-1441—72 или слегка акрилат

таллов н неметалли- желтоватая

ческих материалов в технике и медицине жидкость

58 Клей «Цнакрнн Б» ТУ То же Бутилциан- 1 »

Назначение — см. 57 6-09-14-1498 - 72 акрилат

59 Клей «Цнакрнн ПП» ТУ Этнлцманакрн- 1

Назначение — см. 57 6-09-14-1408—75 лат, добавки,

полимер

60 Клей «Циакрин ЭВА» ТУ > То же 1 >

Назначение — см. 57 6-09-14-1556—73

61 Клей «Цнакрнн ЭД» ТУ Клей «Циакрин 1 >

Назначение — см. 57 6-09-14-1458—75 ЭО», диаллнлор-

тофталат

62 Клей «Циакрин ЭО» ТУ На основе эти- 1 »

Для склеивания 6-09-14-1240—75 лового эфира

металлов, пластмасс, а-цианакриловой

лавсанового фольги- рованного диэлект- рика кислоты

63 Клей «Цнакрнн ЭП» ТУ 90% клея «Цнак- 1 >

Назначение — см. 57 6-09-14-1456—75 рнн ЭО», 10% днбутнлфталата

64 Клей «Цнакрнн ЭПЗ» ТУ Клей «Циакрин 1 »

Назначение — см. 57 6-09-14-1468—75 ЭО», дибутил- фталат, полимер

65 Клей «Циакрин ЭПЗ-2» ТУ 6-09 14-1455—75 > Этилцианакрн- лат 1 >

Назначенне —см. 57

66 Клей «Бутакрнл тех- ТУ 64-2-226 - 73 Быстротвер- Сополимер 1 »

нический» деющнй метил- н бутнл-

Для ремонта меди- цинской и пищевой пластик метакрилата

аппаратуры. Для приклейки абразивов к планшайбам шли-

фовальных станков

67 Клей ВАК ТУ 6-0304-73 Прозрачная На акрилатной 1

Для монтажа и ре- бесцветная основе

монта судов, трубо- проводов» на воздухе и под водой жидкость

* Верхний индекс—температура, °C.

СВОЙСТВА И НАЗНАЧЕНИЕ

31

Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и бен- зостой- кость Интервал рабочих темпера- тур, °C Предел прочности, МПа ♦ Примечания

при сдвиге при равно- мерном отрыве

> 45 > 18 (ВЗ-4) Стоек Стоек От —60 до 600 (дли- тельно) и до 2500 (кратко- временно) Не вызывают коррозии метал- лов. Тропико- стойки. Радио- прозрачны. Проч- ность иа удар по У-2 >25-10“3 МН/м

и ее производных

100 3-10“6м2/с Стоек Стоек От —60 до 80 10,3-14,7 19,62-24,55 —

100 3.10-6 м2/с От —60 X До 80 10,3-11,76 19,62 - 24,55 -

100 2-10-5 м2/с > От —60 до 80 12,75-19,62 29,4-34,18

100 1,8*10“5м2/с » От —60 до 80 13,71-15,69 29.4-34,18 -

100 3-10-6 м2/с » От —60 до 100 15,2-17,65 24,55-29,4 Внбростоек

100 ЗНО-6 м2/с » > От —60 до 80 14,7-19,62 (титано- вый сплав) 29,4-34.18 Не вызывает коррозии метал- лов. Стоек к аце- тону, кислотам» щелочам

100 3-10-6 м2/с От —60 до 100 8,82-32,4 29,4-34,18 -

100 1,5-10-5м2/с » » От — 60 до 80 13,71-17,65 29,4-34,18 Вибростоек

100 1,8*10“5м2/с От —60 до 80 15,7-17,65 29,4-34,18 -

— — > » До 80 — — -

50+20 » » От -40 до 80 15,7 (сталь) 19,62 (сталь) ,

32

КЛЕИ ДЛЯ МЕТАЛЛОВ

СВОЙСТВА И НАЗНАЧЕНИЕ

33

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и беи- зостой- кость Интервал рабочих темпера- ЧГ Предел прочно при сдвиге сти, МПа * при равно- мерном отрыве Примечания

Клеи на основе полиэфиров, полиизоцианатов и полиуретанов

68 Клей ПУ-2 Инструкции Серая пастз Полиэфир 24К, 2 Токе. 15-25 Стоек Стоек От —60 13.7120 — Вибростоек. Стоек в различ-

Для склеивания ВИАМ толуилеидиизо- до 60 11,7660 (дуралю- МИИ Д-16АТ)

фторопластов, поли- этилена и пенопла- стов ФК и ПВХ между собой и с ме- 596—69, 701 -58, 588 - 64 циаиат, порт- ланд-цемент ных климатиче- ских условиях. Стоек к кислотам» щелочам, Не вы-

таллами. Для склеи- зывает коррозии

вания сталей, тита- металлов. Текуч

новых, алюминиевых и хорошо запол-

и магниевых сплавов няет зазоры

между собой и с пе- нопластом ПС, стек-

лотекстолитом, тек- столитом, лако- тканью, деревом, а также пластмасс между собой 0,4

69 Клей КИП-Д ТУ Прозрачная На полиурета- 1 Не токе. < 130 > > От -40 0,4

Для приклеивания 6-0104-7? коричневая новой основе до 60 (теплоизо-

теплоизоляционных жидкость ляция—ме-

материалов к ме- талл)

таллу 0,98

70 Клей ГИПК-131 ТУ Сиропообраз- Каучук СКУ-8А, 3 Смола 30-40 60-90 — «— «— 6,37 Показатель пре-

Для склеивания 6-05-251-15-72 ная жидкость полиэфир МГФ-9, и отвер- (ВЗ-1) ломления 1,3970—1,4020 при 25±1 °C

магнитных цепей при от серого индено-кумаро- дитель

сборке магнитных до желтого иовая смола. токе.

систем громкогово- цвета растворители,

рителей окнсь магния Стоек к разбав-

71 Клей ГИПК-311 ТУ Жидкость Каучук СКУ-8А, 2 Не токе. 23-27 25-30 — 9,81 При

Для изготовления 6-05-251-14-72 полнизоциаиат (кружка отслаи- ленным щелочам. Стоек к УФ-излу- чеиию

фотопо димеризую- щихся печатных форм ТТ-75 ВМС) вании 1 кН/м

Не вызывает коррозии алюми- ниевых сплавов и сталей

72 Клей ВК-5 Инструкция Маловязкая Полиэфир 24К, 4 Диэти- 50 - 53,5 12-16 Стоек Стоек От -196 7.3520 21.620

Для склеивания алюминиевых и тита- ВИАМ 596-69; ОСТ жидкость от светло- диэтиленгли- кольуретан, леигли- коль- (ВЗ-4 при до 60 1.4760 (дуралю- 4,916° при нерав-

новых сплавов, ста- 90-123 - 74 желтого калиевая соль уретан 20 °C) мин Д-16) номерном

лей и пенопластов, до светло-ко- метакриловой и ацетон отрыве

стеклотекстолитов ричневого кислоты, ацетои токе. 252®

н т. п. цвета АЛ

и 15°° кН/м

73

Клей БФ-2

Для склеивания

стали, алюминиевс*

магниевых сплавов,

меди, текстолита,

стеклопластиков, орг-

стекла, кожи, кера-

мики, древесных ма-

териалов между собой

и в различных соче-

таниях. Как подслой

иа металле при склей-

вании металлов с не-

металлическими ма-

териалами клеем

ВИАМ-БЗ

ГОСТ

12172-7-74

Клеи на основе модифицированных фенолоформальдегидных смол

Прозрачная или слегка мутная жид- кость от жел- того до крас- новатого цвета Спиртовый раствор поли- виннлбутнраля и резольиой фено лоф орм аль- дегидной смолы 1 Не токе. 14-17 30-60 (ВЗ-1, сопло 5,4 мм) Стоек Стоек От —60 до 60 12,75-15,6920 (сталь) 6,86 — 8,8260 27,8-37,75 Вибростоек. Стоек в различных климатических ус- ловиях. Стоек к кислотам. Хоро- ший диэлектрик. Не вызывает кор- розии алюминие- вых сплавов и нер- жавеющей стали

Верхний индекс—температура, °C.

34 КЛЕИ ДЛЯ МЕТАЛЛОВ

СВОЙСТВА И НАЗНАЧЕНИЕ 35

№ по пор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность Сухой оста- ток, % Услов- ная вяз- кость, С ' Водо- и влаго- стой- кость Масло- и беи- 30СТ0Й- кость Интервал рабочих темпера- Т Предел прочности, МПа ♦ Примечания

прн сдвиге при равно- мерном отрыве

74 Клей БФ-4 ГОСТ 12172-78 Прозрачная Спиртовый рас- 1 Не токе. 10-13 30-60 Стоек Стоек От -60 12,75-15.6920 44,2- 63,8 Вибростоек.

Назначение--см. 73 или слегка мутная жид- кость от жел- твор поливинил- бутнраля и резольной (ВЗ-4) до 60 (сталь) 6,37—8,ЗЗ60 Стоек в различ- ных климатиче- ских условиях

того до крас- фенолоформаль-

новатого дегндной смолы

цвета

75 Клей ВК-3 Инструкции Вязкая жид- Продукт Х2 4, 4 Токе. 25-30 40—100 > > От —60 — 12,7520 Вибростоек.

Для склеивания ме- ВИАМ кость от се- лак ИФ, сера, (ВЗ-1) до 200 44.2-50 Стоек в раз лич-

таллов между собой 764-70, рого до бутнлацетат <прн 4,91100 иых климатиче-

и с неметаллическими 982- 70, светло-корнч- 200 °C ских условиях.

материалами. Как ТУ 6-17-663-75 невого цвета работает Не вызывает кор-

подслой прн нанесе- нии теплоизоляцион- ных материалов или пленка 1000 ч) розни металлов

76 Клей ВК-4 Инструкции Вязкая Продукт № 5, 2 > 33—36 > > От —60 14,7-19,5920 — Вибростоек.

Для склеивания ВИАМ черная масса резол 300 до 300 Стоек в различных

сталей, алюминиевых 764- 70, * 2,94—6.67 климатических ус-

и титановых сплавов 982-70 (при 300 °C ловиях. Не вызы-

между собой» с теп- 100 ч, сталь вает коррозии

лостойкими стекло- ЗОХГСА) алюминиевых

текстолитами, асбо- сплавов. Не уси-

текстолитами. Для ливает коррозию

изготовления сотовых конструкций стали

77 Клей ВК-13 То же Вязкая масса Продукт № 7, 2 25-30 > > От —60 19,4-19,6220 При Вибрцстоек.

Для склеивания от желто-зе- резол 300 до 300 неравно- Стоек в различ-

сталей, алюминиевых леного 4,32—4,81 мерном ных климатиче-

и титановых сплавов до серо-зеле- (прн 300 °C отрыве ских условиях.

с теплостойкими стек- ного цвета 100 ч, сталь 3,42 кН/м Не вызывает кор-

лотекстолитами, ас- или пленка зОХ1 СА) розни металлов.

бостекловолокинтамн Высокая длитель- ная прочность

78 Клей ВК-13М Инструкции Вязкая Продукт № 6, 2 20-25 > > От —60 21,6- 22,1820 — Внбростоек.

Назначение — см 77 ВИАМ 764-70, 982-70 жидкость от желтого до коричне- резол 300 до 200 4,21-53,22°° (при 200 °C 2000 ч, Стоек в различ- ных климатиче- ских условиях.

ТУ 6-17-663-75 вого цвета Не вызывает кор-

или пленка дуралюмин Д-16) розни металлов

79 Клей ВК-32-200 Инструкции Вязкая Продукт № 3, 2 26-29 15-20 > » От —60 13,2320 16,68; Внбростоек.

Для склеивания ВИАМ черная лак ИФ (ВЗ-1) до 200 3,92200 при Стоек в различ-

металлов и стекло- 764—68, жидкость неравно- иых климатиче-

текстолита, пено- 788-60 илн пленка 300 ч, дур- алюмин Д-16) мерном ских условиях.

пласта ФК в процессе вспенивания, фторо- ТУ 6-17-663 - 75 отрыве 34,1 кН/м Не вызывает кор- розии сталей

пласта-4. Как’ под- и алюминиевых

слой при наиесеинн теплоизоляционных покрытий на металл сплавов

Верхний индекс — температура, “С.

36

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, марка н назначение клея Техиическая документация Внешний вид Состав Число поста- влне- мых компо- нентов Токсич- ность

80 Клей ВС-ЮТ Длн склеивания металлов, стекло- текстолитов, пено- пластов и сотовых материалов в конст- рукциях, работающих до 200 °C. Для ре- монта с/х техники. Для склеиваннн ас- ботехнических мате- риалов. Вместо за- клепок при склеива- нии фрикционных на- кладок с металличе- скими колодками и ведомых дисков сцеп- ления ТУ 6-09-4089 - 75 Коричневая жидкость Фенолоформ аль- дегидная смола, модифицирован- ная поливииил- ацетатом и ал- коксиснланом. этанол, этнл- ацетат 1 Практи- чески не токе.

81 Клей ВС-350 Для склеивания металлов, стекло- текстолитов, сотовых материалов иа основе стеклоткани. Для контровки болтовых соединений, длн при- клейки тензодатчиков МРТУ 6-05-1216-69 Прозрачная темно-корич- иевая или темно-зеле- иан жидкость Феиолоформаль- дегидиофурфу- рольиая смола, поливинилаце- таль, смесь органических растворителей 1 Не токе

82 Клей БФР-2 Для изготовлении фольгированных ди- электриков. Для склеивания металлов, пластмасс. Для из- готовления печатных схем ГОСТ 12172-78 Прозрачная или слегка мутиан красновато- коричневая , ЖИДКОСТЬ Фенолоформ аль- дегидная смола, модифицирован- ная полнвнинл- бутиральфурфу- ралем 1

83 Клей БФР-4 В производстве фольгнрованиых ма- териалов. Для изго- товления печатных схем. Для склеива- ния металлов, пласт- масс и др. То же Прозрачная или слегка мутиая жид- кость от жел- того до крас- иовато-корич- невого цвета Спиртовый раствор моди- фицированной фенолоформаль- дегндной смолы 1

84 Клей Ф-9 Для увеличения прочности сцеплении диэлектрического ос- нования с металли- ческими проводни- ками при получении металлических про- водников электрохи- мическим способом ТУ 6-05-211-808-72 Прозрачная или слегка мутная ко- ричневая или темно-вишне- вая жидкость Спиртоацетоно- вый раствор совмещенной фуриловофеноло- формаль дегидно- ацетальиой смолы 1 Не токе, при комн, темпе- ратуре

85 Лак Ф-Ю (клеевой) Для защиты ме- таллических поверх- ностей от коррозии. Как связующее для футеровочных зама- зок. Для склеивания металлов, пластмасс я др. МРТУ 6-05-1092-67 Прозрачная- коричневая жидкость Спиртоацетоно- вый раствор фуриловофеиоло- формальдегндно- ацетальиой смолы 1 То же

Верхний индекс—температура, °C.

СВОЙСТВА И НАЗНАЧЕНИЕ

37

Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и беи- зостой- кость Интервал рабочих темпера- Предел прочности, МПа * Примечания

при сдвиге при равно- мерном отрыве

20-30 50-120 (ВЗ-1) Ограни- ченно стоек Стоек От —60 до 300 16.I820 3,42з0° (при 300 °C 5 ч. сталь ЗОХГСА) Прн неравно- мерном отрыве 78 кН/м Ограничение стоек в различных климатических ус- ловиях. Стоек к органическим растворителям. Не вызывает кор- розии металлов. Высокая длитель- ная прочность

25-35 50-120 (ВЗ-1) Стоек » От -60 до 350; при -200 °C 300 ч I4.720 3,92350 (при 350 °C 5 ч, сталь ЗОХГСА) 1,4720 О,29350 Ограниченно стоек в различных климатических ус- ловиях. Стоек к органическим растворителям. Не вызывает кор- розии металлов

14-18 О — о v/2 > — От —60 до 200 10,8-19,6220 I.96200 (дуралюмни) — —

10-14 40-80 (ВЗ-1) » - От —60 до 200 WW О О о - -

> 10 <40 (ВЗ-1, сопло 5,4 мм) - - - 7,85 — Стоек в кислых н слабощелочных средах. Хороший диэлектрик

40-60 30-40 (ВЗ-1) - - - 6,86 (дуралю- мнн Д-16АТ) — -

38

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по вор. Наименование, марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

86 Клей ТКФ-4 Для склеивания металлов. Для запол- нения зазоров в ме- таллических конст- рукциях закрытого типа Инструкция НИИПМ 933 Модифицирован- ная фенольная смола, уротро- пин, иитрид бора 3 Не токе.

87 Клей ВФТ-52 Для приклеивания фрикционных накла- док к колодке бара- банного тормоза и защитного покры- тия колодок ТУ 6-05-211-797-72 Прозрачная темно-корич- невая жидкость Спиртоацетоио- бутилацетатиый раствор фури- ловофе нолофор- мальдегидной смолы, модифи цированиой поли- винилацеталем 1 Токе.

88 Клей ВК-32-2 Для крепления стекловолокиистой теплоизоляции к ме- таллам Инструкция ВИАМ 776 - 60 Черная жидкость Феиолоформаль- дегидиая смола, резиновая смесь 2

89 Клей ФРАМ-30 Для склеивания металлов между со- бой и с химически обработанным фто- ропластом ТУ П-354-63 Прозрачная или слегка мутная жид- кость от жел- того до буро- красного цвета Спиртоацетоно- вый раствор фенольной смолы, ускори- тель Клеи я 1 а осно ее поли

90 Клей ПБИ-1К Для склеивания металлов и стекло- пластиков, сотовых материалов ТР 24-988 Вязкая ко- ричневая масса Полибензими- дазольиая смола, наполнитель, термостабили- затор 3 Токе.

91 Клей СП-6К Назначение—см. 90 ТР 24-1039 Густая ко- ричневая масса Полиимидная смола, напол- нитель 2 >

Верхний индекс—температура, “С,

свойства и назначение

39

Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и беи- зостой- кость Интервал рабочих темпера- тур, °C Предел прочности, МПа * Примечания

при сдвиге при равно- мерном отрыве

До 400 (20 мни), до 1000 (кратко- временно) 7,8520 1.96400

37 45-75 (ВЗ-1) Стоек Стоек От -60 до 200 9,8123 3,92200 (сталь) — —

» » До 200 - При отдире 0,73 -

10 - Масло- стоек До 80 15,0 При нерав- номерном отрыве 30,0 кН/м -

ароматических смол

38,3-38,6 —• Стоек Стоек От -60 до 300 14,7го 10,78300

(сталь

ЗОХГСА)

62-66

От —60

до 300

6,8620

6,86300

(алюми-

ниевый

сплаа)

19,120

8,82300

(сталь

ЗОХГСА);

2,9420

1,96300

(соты и об-

шивка

из сплава

САП); при

неравномер-

ном отрыве

212<г

и I7.6250 кН/м

(сталь ЗОХГСА)

13.7120

7.85300

(алюминие-

вый сплав);

1,9620

1.66300

(соты и об-

шивка

из стеклопла-

стика СТП-6);

при неравно-

мерном от-

рыве 1020

и 12300 кН/м

(алюминие-

вый сплаа)

Данные

ячейкой

для сот

2,5 мм

Данные

с ячейкой

Тропикостоек

для сот

4,5 мм.

40

КЛЕИ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование» марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов Токсич- ность

92 Клей МПФ-1 (марки ТУ 84-365-73 Коричневая Спиртовый 1 Разные Мало

93 А и Б) Для склеивания металлов и стекло- текстолитов, тексто- литов в изделиях, эксплуатируемых при температуре от -60 до 60 °C. Для изго- товления клеевой пленки МПФ-1 Пленка МПФ-1 МРТУ жидкость Прозрачная раствор метнлол- полнамида и бакелитового лака 1 токе. То же

94 Для склеивания металлов между собой Клей ПФЭ-2/10 6-17-303 - 69 ТУ 6-05-1740-75 гладкая пленка от желтого до коричне- вого цвета Бесцветная 25—30% раствор 2 Не токе.

95 Для склеивания стекла, металлов, керамики, кожи, бу- маги, пластмасс, органического стекла, дерева, полиамидных пленок, тканей Клей ГИПК-132 ТУ нлн светло- желтая жидкость Масса метнлолполн- амнда в смеси спирта и воды, малеиновая кислота Этнлцеллюлоза, 1 Токе.

96 Для приклеивания бакелизированной тканн, диффузорной бумаги и прессован- ного картона друг к другу и к стали с радужным покры- тием. Для склеива- ния лавсановой или полнкарбонатной пленки с проводом из стали с оцинко- ванным покрытием при массовом произ- водстве микрофонов Клей ГИПК-212 6-05-251-19-73 ТУ от белого до серого цвета Компонент полнизобутнлен- метакрилат, растворители, пластификаторы Адгезив на ос- 2 »

97 Для приклеивания найлонового сита к металлической рамке Клей ГИПК-215 6-05-251-07-72 ТУ А—вязкая мутноватая жидкость, компонент В — фиоле- товая жид- кость Вязкая нове ПВА (А) и отвердитель (Б) На основе рас- 1

(КЛМ-1) Для повышения адгезии полимерного покрытия к металли- ческим канатам и проволоке. Может быть использован для приклеивания шнльдов 6-05-251-20-73 светло-ко- ричневая ‘ЖИДКОСТЬ твора Наирита в смеси этил- ацетата с бен- зином

Верхний индекс—температура^ СС,

СВОЙСТВА И НАЗНАЧЕНИЕ

41

Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и бен- зостой- кость Интервал рабочих темпера- тоуг- Предел прочности, МПа * Примечания

прн сдвиге при равно- мерном отрыве

клеи 20-27 25 -30 ^арка А 30-70 \4арка Б 60-160 (ВЗ-1) Огра- ни- ченно стоек к мор- ской воде Стоек От —60 до 60 14,720 7,35й 47.3; прн неравно- мерном отрыве 65 кН/м Вибростоек. Не тропикостоек. Не вызывает кор- розии металлов. Клеевая пленка высокоэластнчна

- 30-60 (ВЗ-1) - - От -60 до 60 14.720 7.3560 (дуралю- Nt нн Д-16Т) 4,9120 (дуралюмнн Д-16Т) -

20-30 0,02-0,06 Па-с Не стоек Стоек От -20 до 130-150 ' (200 ч) 17,17-18,65 (дуралю- мин) 29,4 —

25

40

(ВЗ-1)

270-330

(ВЗ-1, сопло

5,4 мм)

0,0098

(сталь—бу-

мага)

> 0,275

0,065

(через 24 ч),

при отслаи-

вании

0,34 кН/м

(сталь—ткань)

При отслаи-

вании

0,28 кН/м

Стоек к щело-

чам, окислителям,

растворителям,

уксусной кислоте

30-50

100-300

(ВЗ-1, сопло

5,4 мм)

0,294

42

КЛЕЙ ДЛЯ МЕТАЛЛОВ

№ по пор. Наименование, Марка и назначение клея Техническая документация Внешний вид Состав Число поста- вляе- мых компо- нентов

98 Клей ГИПК-219 Для приклеивания потолочной пленки к окрашенной по- верхности кузова автомобиля ТУ 6-05-251-21-73 Светло-жел- тая жид- кость Раствор хлоро- пренового каучука н мо- дифицированной феиолоформаль- дегидной смолы в смеси толуола с бензином 1

99 Клей И ПК-42 Для приклеивания изолирующих мате- риалов к полам ав- томобилей «Жигули» МРТУ 6-05-1709-74 Вязкая темио-бурая жидкость Раствор перхлорвини- ловой и иидеио- кумароновой смол в смеси растворителей 1

100 Клей «Битумный» Для приклеивания противошумного кар- тона к металличе- ским поверхностям кузова автомобили ТУ 6-10-941-75 Черная магса Раствор сплава нефтяного битума с алкидной смолой в кси- лоле или толуоле с добавлением асбесгита 1

101 Клей ГИПК-21-12 Для склеивания штампованных дета- лей из алюмниня с деталями из поли- стирола ТУ 6-05-251-32-74 Светло-жел- тая жид- кость Раствор хлоро- пренового каучука с модифициро- ванной феноло- форм альдегид- ной смолой в смеси толуола и этилацетата 1

102 Клей ГИПК-241 Для приклеивания пеитапласта прн фу- теровке химического оборудования (сталь- ного) ТУ 6-05-251-37-75 Красная жидкость То же в смеси толуола и гек- сана 1.

103 Клей ЛК-1 Для приклеивания любого линолеума к металлическим н -деревянным насти- лам, рулонных мате- риалов к дуралю- мину, оцинкованному железу, стали ТУ МХП 2224-60 Прозрачная жидкость Глифталевая смола ФК-42, коллоксилин, растворители, пластификаторы 1

104 Клей АМК Для приклеивания шерстяной, стеклян- ной н хлопчатобумаж- ной теплоизоляции к металлическим по- верхностям. Для скленваиня стекла и приклеивания кера- мики к металлу ТУ УПХ 62-58 Прозрачная желтая жидкость Раствор глиф- талевых смол в' органических растворителях с добавкой сиккативов 1

• Верхний индекс—температура, °C.

свойства и назначение

43

1 Токсич- ность Сухой оста- ток, % Услов- ная вяз- кость, с Водо- и влаго- стой- кость Масло- и бен- зостой- кость Интервал рабочих темпера- Предел прочности, МПа * Примечания

при сдвиге при равно- мерном отрыве

Токе. 1 >25 0,7-1,5 Па.с (по Брук- фнльду) - — - 0,296 При отслаи- вании 1 кН/м —

1 » >65 15-30 Па-с (по Брук- фнльду) - - - 0,098 после 1 ч выдержки при 23 °C, 0.39 после 24 ч выдержки при 23 °C - Плотность С 1,65 г/см3

» До 100 Картон не должен отрываться от металла

» 20 150 (ВЗ-1 при 25 °C) - - - 0,3 - -

» 20-30 1.5

20—30 Стоек Стоек От —40

(шариковый до 30

вискозиметр)

При отслаи-

вании

5.83 кН/м

> 60

(БЗ-1)

До 155

Прн отслаи- Г азонепроии-

вании цаем. Не вызы-

0,76 кН/м вает коррозии

(ткань — пла- металлов

кированный

дуралюмин)

СВОЙСТВА И НАЗНАЧЕНИЕ

45

44

КЛЕИ ДЛЯ МЕТАЛЛОВ

ДОПОЛНЕНИЕ (по литературным данным [1, 2, 59])

Смолы и отвердители, перечисленные в настоящей таблице, как правило, токсичны.

№ по пор. Наименование и марка клея Внешний вид Состав Число постав- ляемых компо- нентов Сухой остаток, % Интервал рабочих температур Предел прочности, МПа Примечание

при сдвиге при равномерном отрыве

105 106 Клей ВК-28 Для склеивания черных и цветных металлов Клей Д-2 Для склеивания черных н цветных металлов, керамики, стекла и др. Вязкая масса Пас] а Эпоксид Смола ЭД-16, малеи- новый нли метилтетра- гидрофталевый ангид- рид, полиэфир № 1, пылевидный кварц Смола ЭД-16, малеи- новый ангидрид, кварц, ускоритель ДМА ные клеи 5 3 горячего отв Не содержит растворителя ерждения От —60 до 120 От —60 до 100 24,55 (сталь) 12,75 (стекло- пластик) 25,5—32,4 72,5-74,6 Вязкость не регламенти- руется. Смола и отверди- тель токснчны. Водо- и вла- гостоек. Масло- и бензо- стоек Стоек к действию элект- ролитов прн хромировании и лужении стали и аноди- ровании алюминия. Огра- ниченно водо- и влагостоек

107 108 109 110 111 112 113 Клей Т-111 Для склеивания стали, дур- алюмина, титана, керамики, стеклотекстолита, феррита, феррита с нержавеющей сталью и с титановыми сплавами Клей ТФЭ-9 Для склеивания стали, дур- алюмина; кремнийорганиче- ских пластмасс Клей МАТИ К-1 Для склеивания металлов и неметаллических материалов Клей МАТИ К-2 Для склеивания станочных приспособлений Клей МАТИ К-2М Назначение —см. 109, Клей МАТИ К-2П Назначение —см. 110. Клей МАТИ К-3 Назначение—см. 109. Вязкая масса То же Твердая серая масса Темный порошок или пруток Темная или серая масса Паста Эпоксиднокремнийор- ганическая смола, на- полнитель, отвердитель Смола ТФЭ, отверди- тель, наполнитель Смола ЭД-16, резоль- ная смола К-21, поли- внннлацетат низкомоле- кулярный, Кварцевая мука Смола ЭД-16, дициан- диамид, кварцевая мука Смола ЭД-16, ДЭГ-1, лицианднамнд, феноло- фосфорная смола, квар- цевая мука, цинковая пыль Смола ЭД-16, тнокол жидкий или ДЭГ-1, ди- циандиамид, кварцевая мука, цинковая пыль Смола ЭД 16, малеи- новый ангндрнд, диэтнл- аннлин,кварцевая мука 3 1 1 1 1 1 100 100 100 100 100 До 300 До 300 От —60 до 140 От —60 до 140 От —60 до 100 От —60 до 100 От —60 ДО 140 14,7го 2,9430° (сталь СтЗ) 8,82го 8,34)0° (дуралюмин) 29,4 37,3-39,2 33,4-35,3 68,6—78,5 (сталь СтЗ) 78,5 68,6-88,3 62,7 - 78,5 62,3 Водо- и влагостоек

114 Клей ЭЛ-19 Для склеивания сталей и сплавов, цветных металлов, силикатного стекла, стекло- пластиков, полиамидов Вязкая масса Эпоксид Смола ЭД-20, поли- амид Л-19, полиэтилем- полиамнн ные клеи 3 холодного с Не содержит растворителя отверждения От —60 ДО 70 2,94го (полиамид 68) 5,88™ (полиамид 68), 2,94м (дуралюмин) Ограниченно водо- н вла- гостоек. Масло- и бензо- стоек. Компоненты ток- сичны

46 КЛЕИ ДЛЯ МЕТАЛЛОВ

СВОЙСТВА и назначение 47