Text

ЧИСТЫЕ

ПОМЕЩЕНИЯ

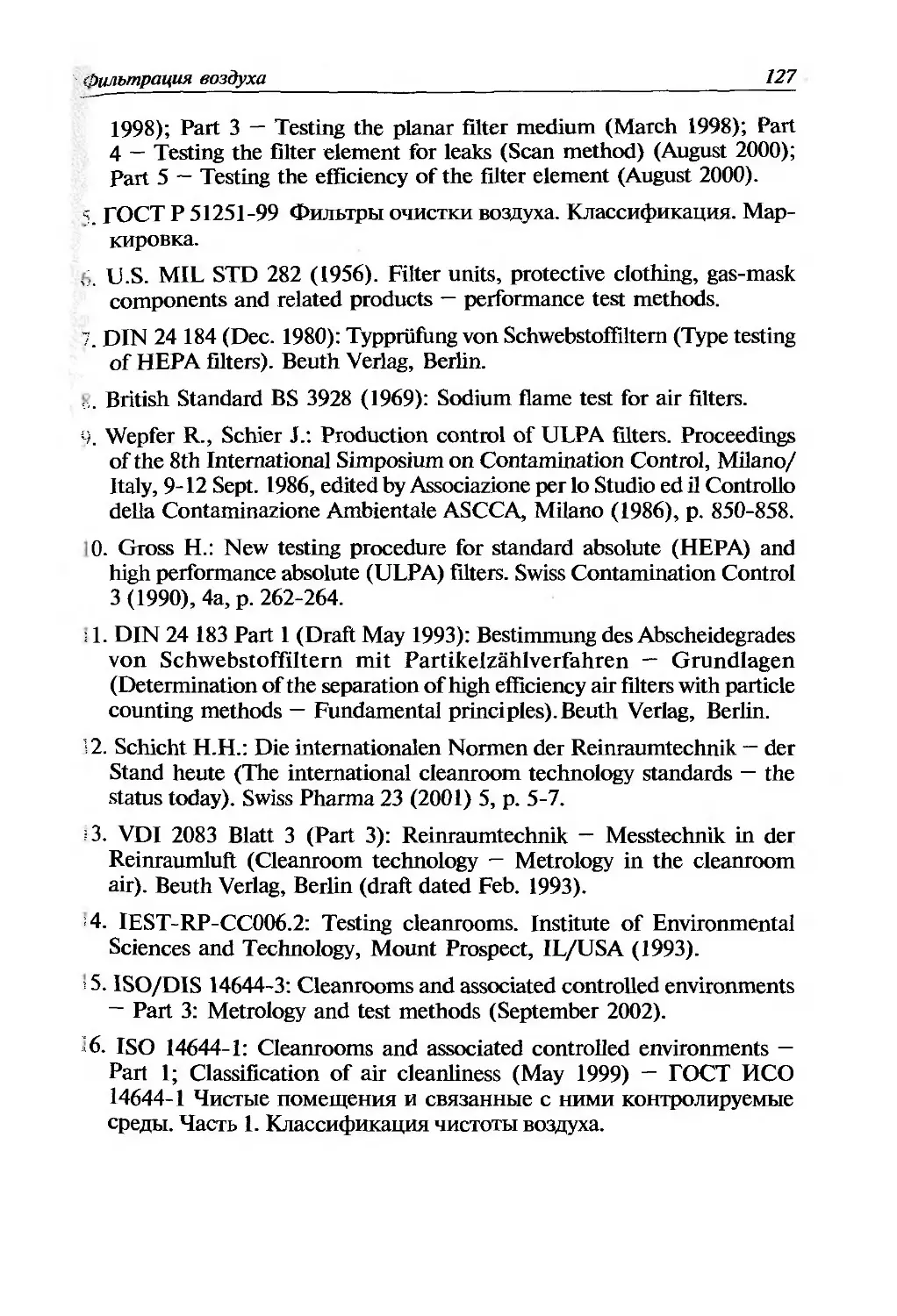

Проблемы • Теория • Практика

Второе издание

Под редакцией А. Е. Федотова

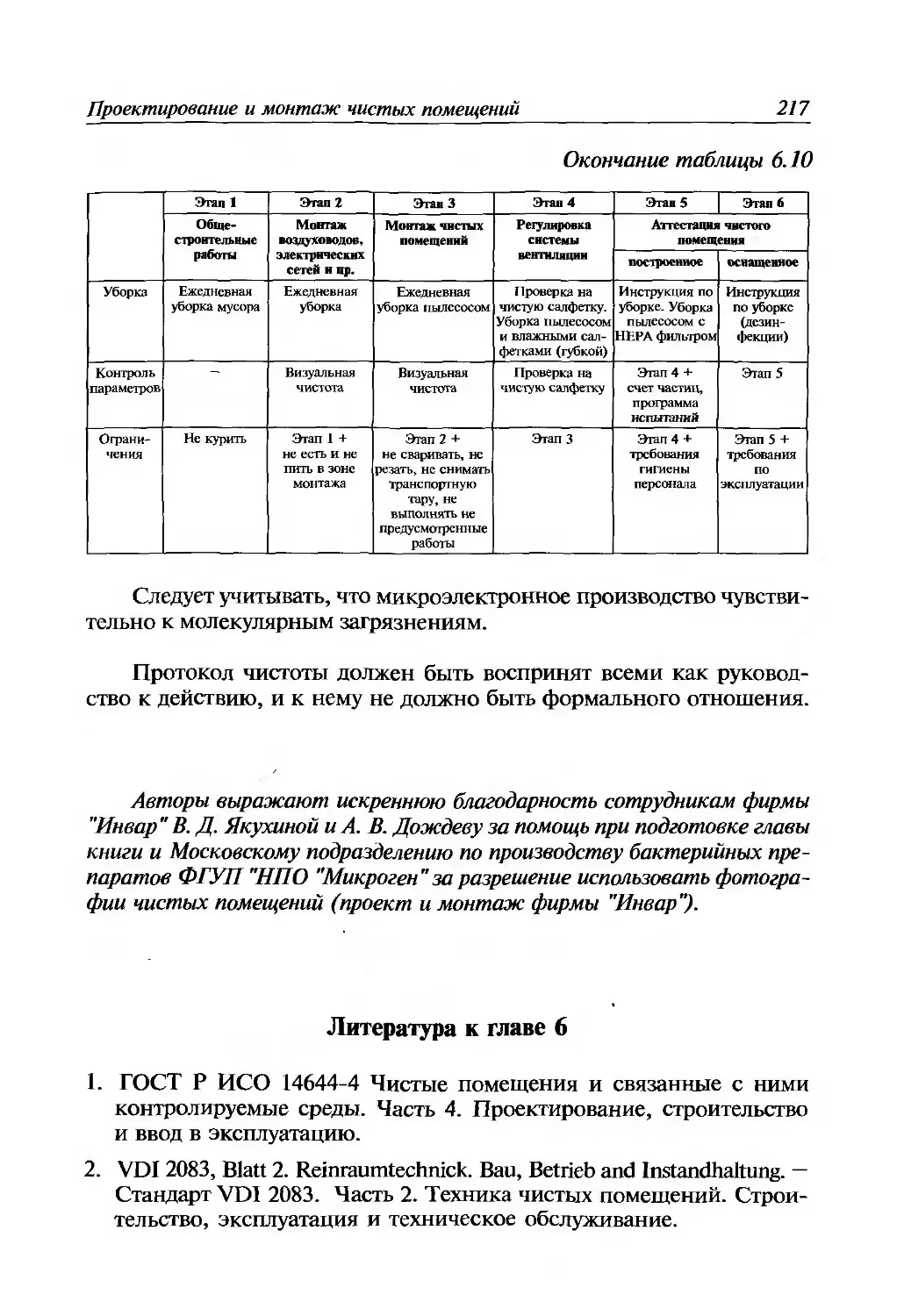

АСИНКОМ

МОСКВА

2003 г.

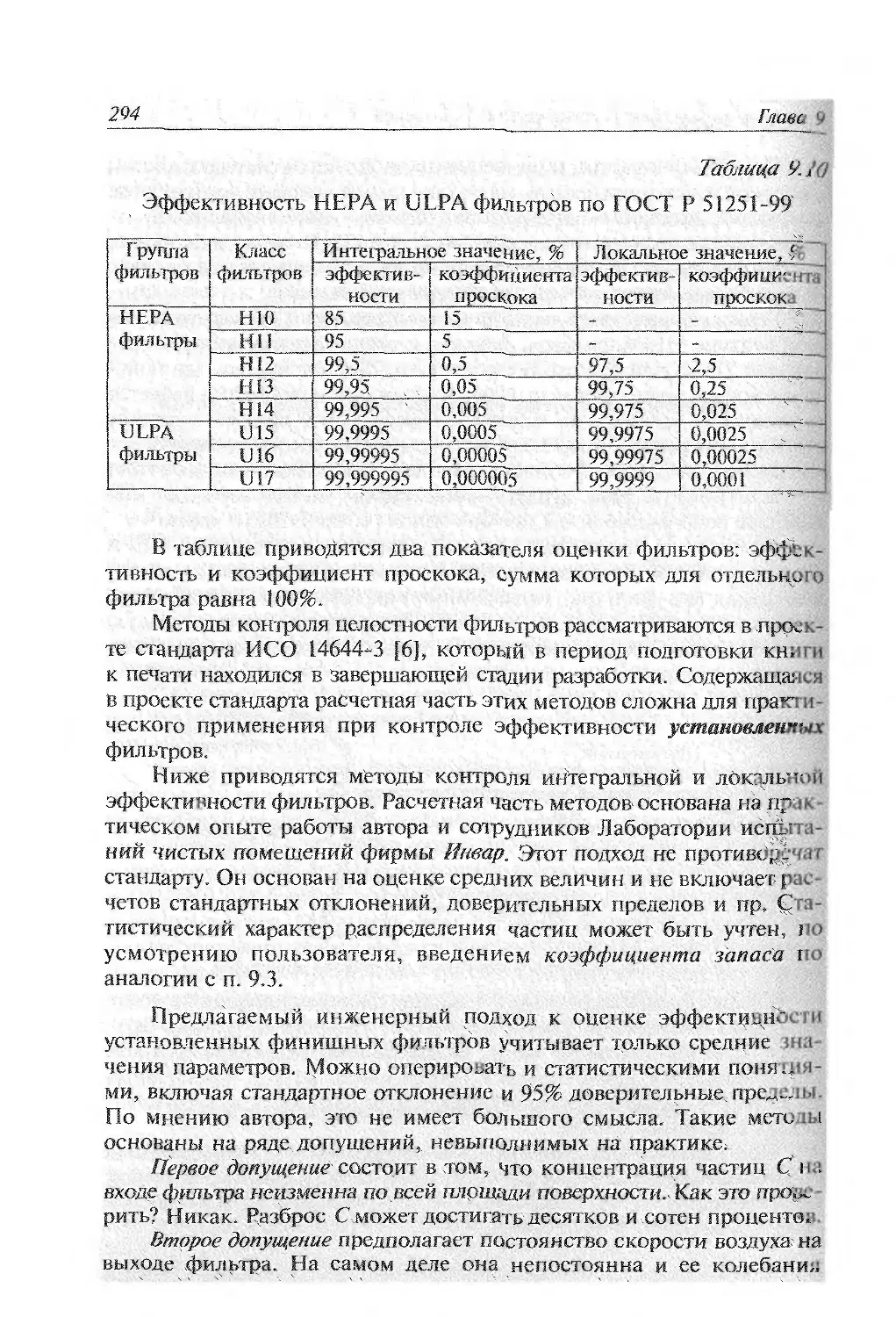

Чистые помещения. Под ред. А. Е. Федотова. Второе издание, переработанное и

дополненное. М., АСИНКОМ, 2003 г., 576 с, ил.

Cleanrooms. Edited by А. Fedotov, 2^ edition, ASENMCO (Association of Engineers for

Microcontamination Control), Moscow, 2003. Contents in English: pages 573-575.

Авторский коллектив:

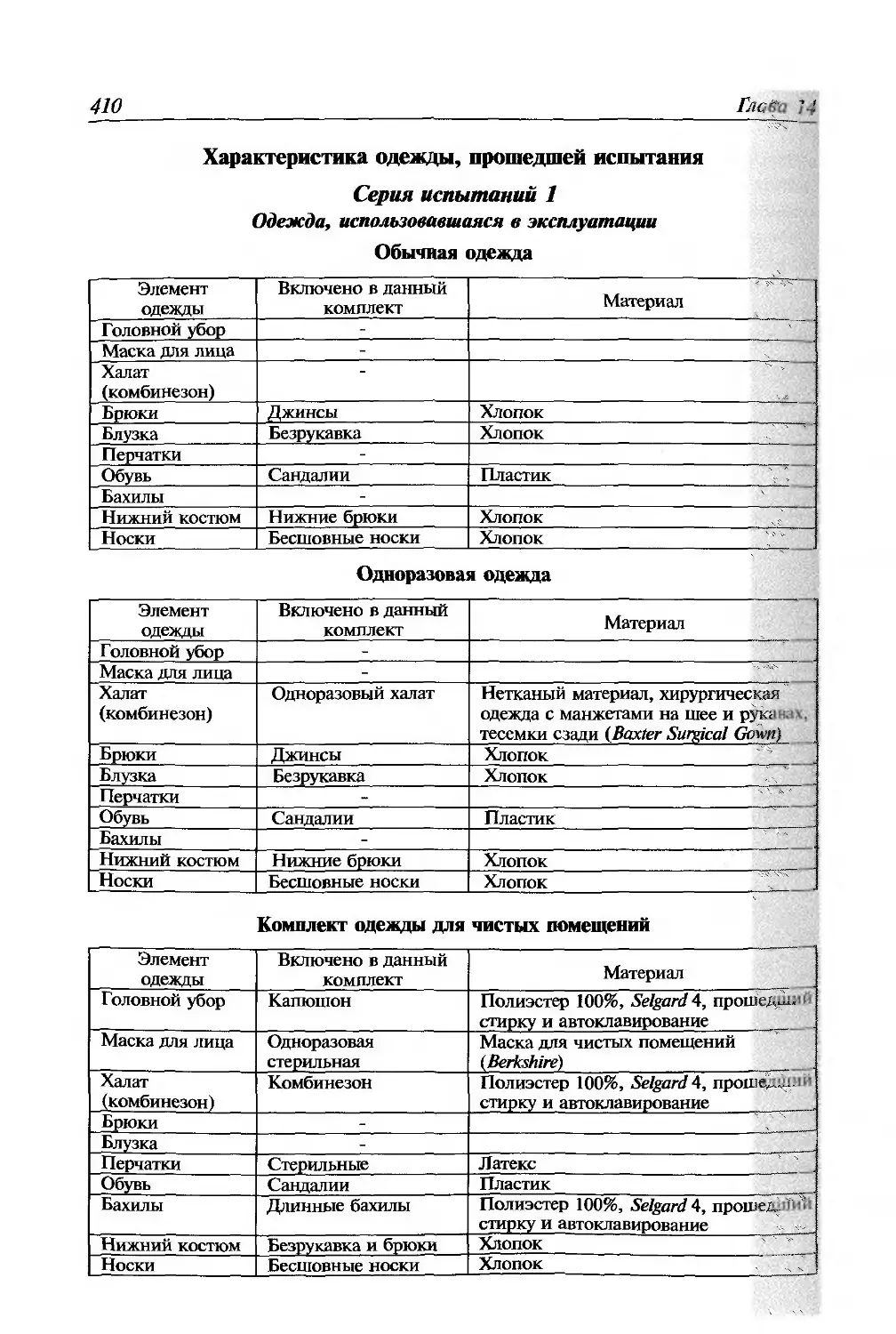

Введение, главы 1 и

Главы 3, 4 и 5

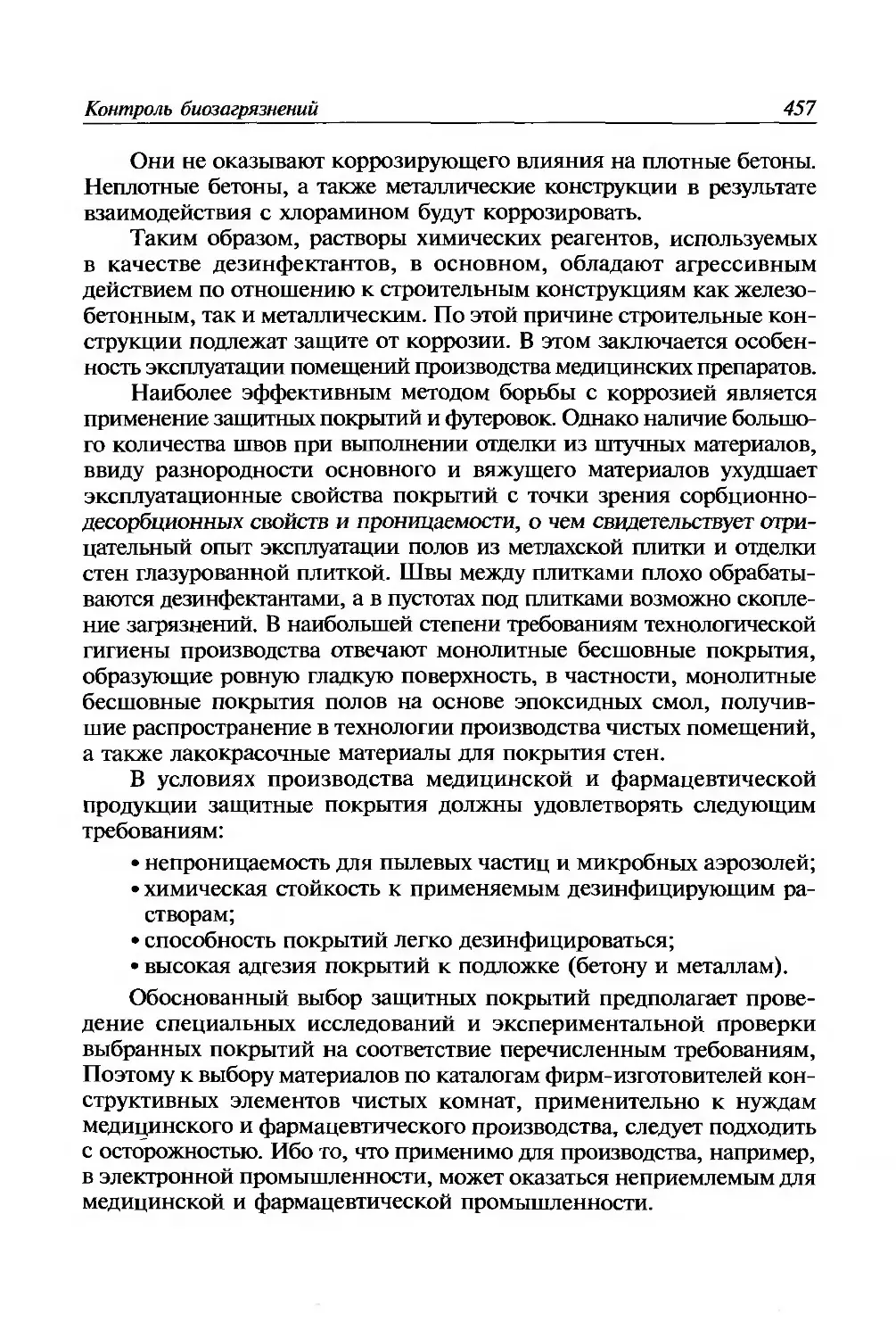

Глава 6

Глава 7

Глава 8

Глава 9

Глава 10

Глава И

Глава 12

Глава 13

Глава 14

Глава 15

Глава 16

Глава 17

Глава 18

Глава 19

Приложение I

А Е. Федотов

Г. Г. Шихт

А Е. Федотов, п. 6.4 совместно с А А. Абрамовым,

п. 6.8 — с В. А Капусняком

А Е. Федотов и В. А Капусняк

A. Е. Федотов (п. 8.1 - 8.4) и Г. Г. Шихт (п. 8.5, 8.6)

А Е. Федотов

А А Шутов

Б. Люнгквист и Б. Рейнмюллер

А Е. Федотов

Б.Уайт

Б. Рейнмюллер и Б. Люнгквист

А Е. Федотов

А Я. Найдёнов и Т. Н. Кузьмичева

С. Е. Строгов, А. Я. Найдёнов, А И. Сафонов,

B. В. Туркин

А Е. Федотов

А А Пантелеев, А. Е. Приходько (п. 19.1,19.2 и 19.4),

A. Е. Федотов (19.3 и 19.5)

B. Ю. Федорович

Верстка: Д. А. Ларин и А. И. Никитина

Первый тираж, октябрь 2003

© Книга издана Общероссийской обхцественной организацией "Ассоциация

инженеров по контролю микрозагрязнений" (АСИНКОМ). Ни одна часть ее не может быть

копирована без письменного согласия АСИНКОМ.

ISBN 5-7447-0193-1

119049, Россия, Москва, Крымский вал, 8, АСИНКОМ

Тел./факс: 777-7231, 156-2898

E-mail: asincom@mail.cnt.ru http:// www.asincoffl.oig

Отпечатано в типографии "Otavan Kirjapaino Оу", Финляндия

Книга является первой отечественной монографией по чистым

помещениям. В ней рассмотрен комплекс задач обеспечения чистоты от

теоретических основ техники чистых помещений и контроля

аэрозольных загрязнений до практической реализации.

В книге изложены проблемы и решения, связанные с особенностями

применения чистых помещений в различных отраслях промышленности

(электронная, оптическая, радиотехническая, космическая,

машиностроение и приборостроение, производство лекарственных средств и продуктов

питания), в лечебных учреждениях и др.

Подробно рассмотрены: назначение чистых помещений и их типы,

принципы построения чистых помещений, высокоэффективные

воздушные фильтры, системы подготовки воздуха, изолирующие технологии,

проектирование, монтаж, аттестация и эксплуатация чистых

помещений, физические основы распространения микрозагрязнений в воздухе,

поведение и переодевание в чистых помещениях, чистые помещения в

микроэлектронике и биотехнологии, контроль биозагрязнений, стандарты

по чистым помещениям и методы подготовки ультрачистой воды.

Книга учитывает опыт работы специалистов, входящих в

Общероссийскую общественную организацию "Ассоциация инженеров по контролю

микрозагрязнений" — АСИНКОМ.

Первое издание книги вышло двумя тиражами в 1998-1999 г.г.

Во второе издание включены новые разделы, ряд разделов обновлен с

учетом развития техники чистых помещений и появления стандартов

ИСО в этой области.

В книге использован богатый материал, накопленный специалистами

и организациями различных стран.

Авторы благодарны фирмам-производителям чистых помещений за

любезно предоставленный материал для книги и организациям-спонсщ)ам.

Президент АСИНКОМ

А Е. Федотов

ОГЛАВЛЕНИЕ

Стр.

Введение 10

Глава 1 Что такое чистые помещения 15

1.1 Основные понятия 15

1.2 Классификация чистых помещений 17

1.3 Источники микрозагрязнений 19

1.4 Области применения чистых помещений 24

1.5 Микроэлектроника 25

1.6 Космическая промышленность 26

1.7 Приборостроение и оптика 28

1.8 Машиностроение (автомобильная промышленность) 28

1.9 Лаборатории 30

1.10 Больницы 30

1.11 Производство продуктов питания 38

1.12 Правила GMP и чистые помещения в производстве

лекарственнък средств 47

Требования GMP ЕС 48

— производство стерильных лекарственнък средств 49

— производство нестерильных лекарственнък средств 58

Требования FDA США 58

1.13 Производство изделий медицинского назначения 59

1.14 Производство полиэтиленовой пленки 61

1.15 Культура тканей 61

Литература к главе 1 62

Глава 2 Методы обеспечения чистоты 65

2.1 Основные принципы 65

2.2 Принципы разделения зон с различными

классами чистоты 67

2.3 Потоки воздуха 68

2.4 Баланс воздухообмена 80

2.5 Перепад давления 81

2.6 Конструктивные и планировочные решения

чистьк помещений 83

2.7 Автономные чистые зоны 98

2.8 Автономные устройства очистки воздуха 100

2.9 Статическое электричество 103

Литература к главе 2 105

Глава 3 Фильтрация воз;цуха 106

3.1 Частицы в воздухе чистьк помещений 106

3.2 Регулирование уровня загрязнения воздуха 107

Оглавление

3.3 Фильтрация воздуха волокнистыми фильтрами 107

3.4 Механизмы удержания частиц 1Ю

3.5 Классификация воздушных фильтров

по европейским стандартам

EN 779, EN 1822 и ГОСТ Р 51251-99 113

3.6 Отправная точка при контроле НЕРА

и ULPA фильтров 116

3.7 Оценка традиционных методов проверки

НЕРА и ULPA фильтров 116

3.8 Суть стандарта EN 1822 117

3.9 Комбинация воздушных фильтров в системах

подготовки воздуха для чистых помещений 124

3.10 Проверка целостности НЕРА и ULPA фильтров

на месте эксплуатации 125

Литература к главе 3 126

Глава 4 Системы подготовки воздуха для чистых помещений 128

4.1 Приоритеты при проектировании чистых помещений 128

4.2 На пути к оптимуму экономической эффективности 128

4.3 Установки с рециркуляцией воздуха в помещении 129

4.4 Интегрированные системы кондиционирования

воздуха для чистых помещений

с неоднонаправленным (турбулентным) потоком 131

4.5 Интегрированные системы кондиционирования

воздуха для чистых помещений

с однонаправленным потоком 133

4.6 Оценка риска в системах подготовки воздуха 138

4.7 Уменьшение риска 139

4.8 Проектирование системы контроля

окружающей среды 140

4.9 Кондиционеры для чистых помещений 142

4.10 Дальнейшее снижение расхода энергии 145

4.11 Проектируя — думайте о заказчике 146

Литература к главе 4 14б

Глава 5 Изолирующая технология в асштическом

производстве: новый рубеж в обеспечении стерильности 148

5.1 В центре внимания — изоляторы 148

5.2 Обеспечение стерильности — цели и результаты 148

5.3 Принципиальные основы изоляторов 149

5.4 Нормативные и рекомендательные документы

по изоляторам 153

5.5 Стерилизация изолятора 155

5.6 Аттестация, валидация и контроль 157

Оглавление

5.7 Экономический аспект 158

5.8 Примеры применения 159

5.9 Заключение 163

Литература к главе 5 163

Глава 6 Проектирование и монтаж чистых помещений 165

6.1 Особенности проектирования чистых помещений 165

6.2 Концепция проекта 167

6.3 Планировочные решения чистых помещений 172

6.4 Системы вентиляции и кондиционирования 178

6.4.1 Назначение систем вентиляции и кондиционирования 178

6.4.2 Структура систем вентиляции и кондиционирования 180

6.4.3 Баланс воздухообмена 184

6.4.4 Расчет приточного воздуха 187

— подача наружного воздуха 187

— обеспечение требуемого класса чистоты 187

• использование рекомендаций,

стандартов и правил 188

• расчетный метод определения кратности

воздухообмена для достижения заданного класса чистоты 192

• упрощенный метод оценки

кратности воздухообмена 194

— обеспечение микробиологической чистоты 195

— удаление избытков теплоты и влаги 196

— компенсация работы вытяжных установок 196

— компенсация утечек 196

6.4.5 Кратности воздухообмена в помещениях

общего назначения 197

6.5 Тепловой комфорт 198

6.6 Параметры окружающей среды в чистых помешениях 202

6.7 Автоматизация управления системой вентиляции

и кондиционирования 205

6.8 Монтаж чистых помещений 207

Литература к главе 6 217

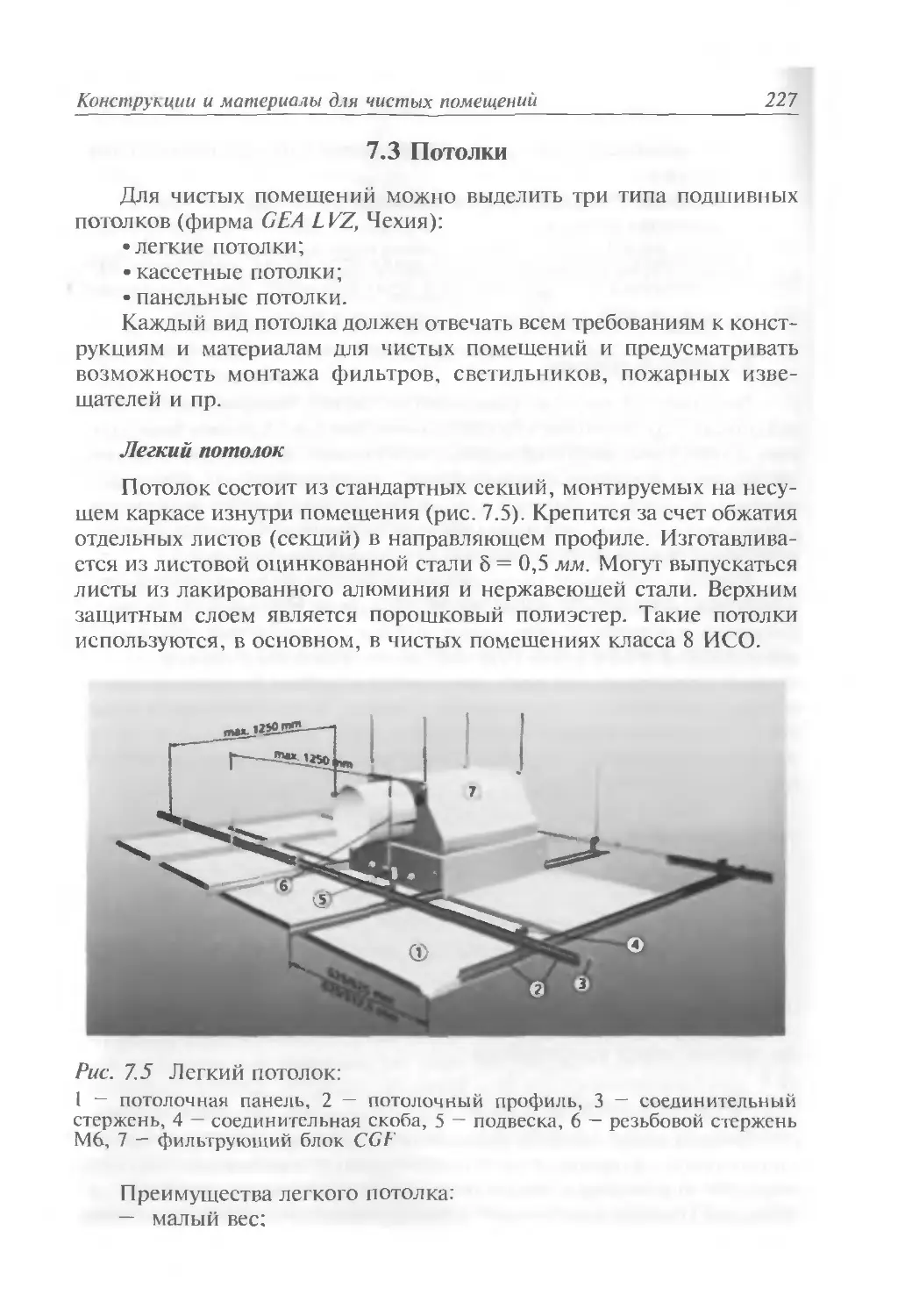

Глава 7 Конструкции и материалы для чистых помещений 219

7.1 Общие требования 219

7.2 Стены 220

7.3 Потолки 227

7.4 Полы 229

7.5 Укладка пола 235

Глава 8 Аттестация чистых помещений 239

8.1 Этапы и содержание аттестации 239

8.2 Программа испытаний чистых помещений 247

Оглавление

8.3 Паспорт чистого помещения 254

8.4 Контроль параметров чистых г^омещений

в эксплуатации 255

8.5 Аттестация - переход от колиь=1ества к качеству 258

8.6 Стратегия аттестации 258

Литература к главе 8 262

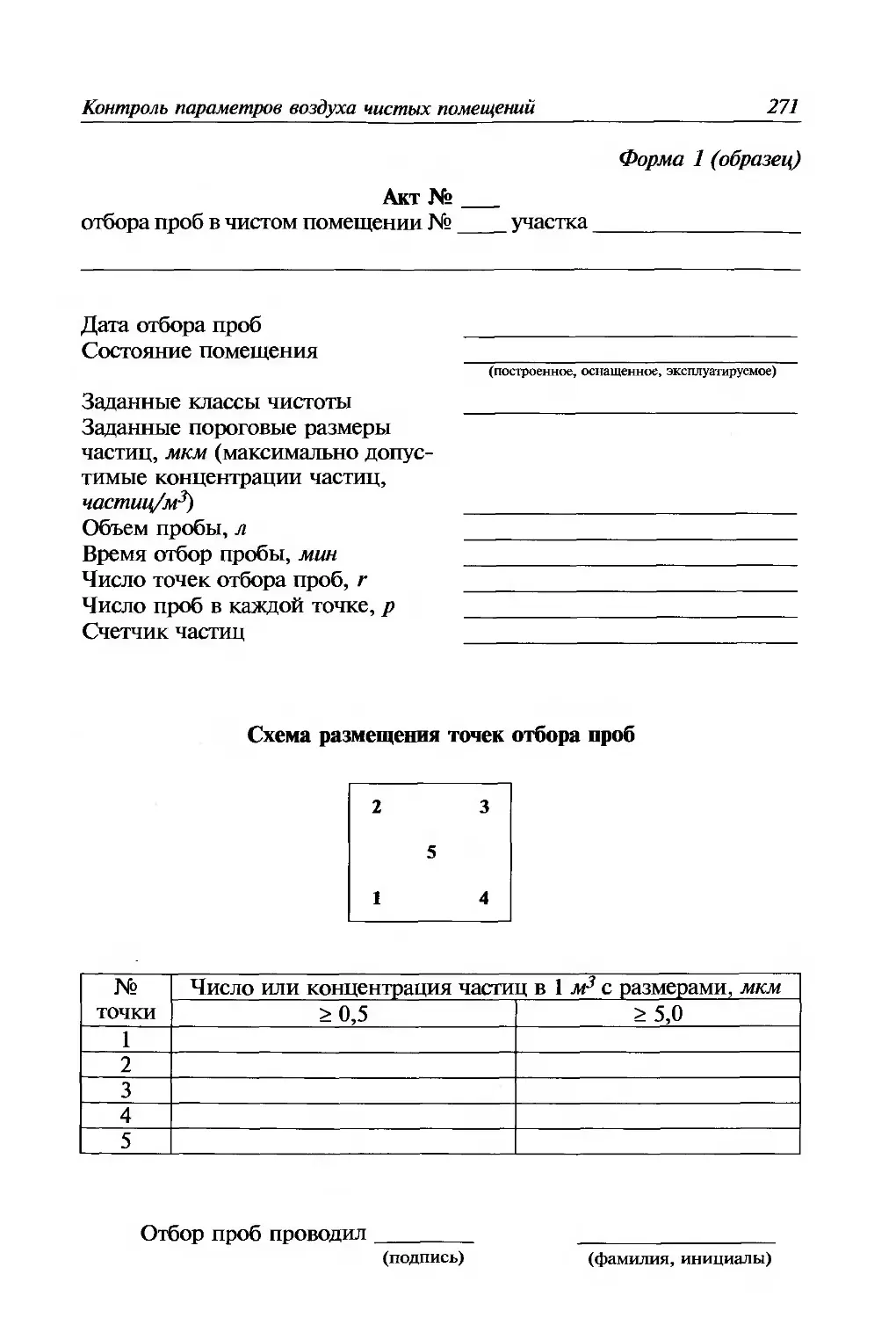

Глава 9 Контроль параметров чистых цгомещений 264

9.1 Методы контроля чистых помещений 264

9.2 Контроль концентрации части::И в воздухе 265

9.3 Оценка соответствия классу ч1^стоты

с применением коэффициенте^^ запаса 275

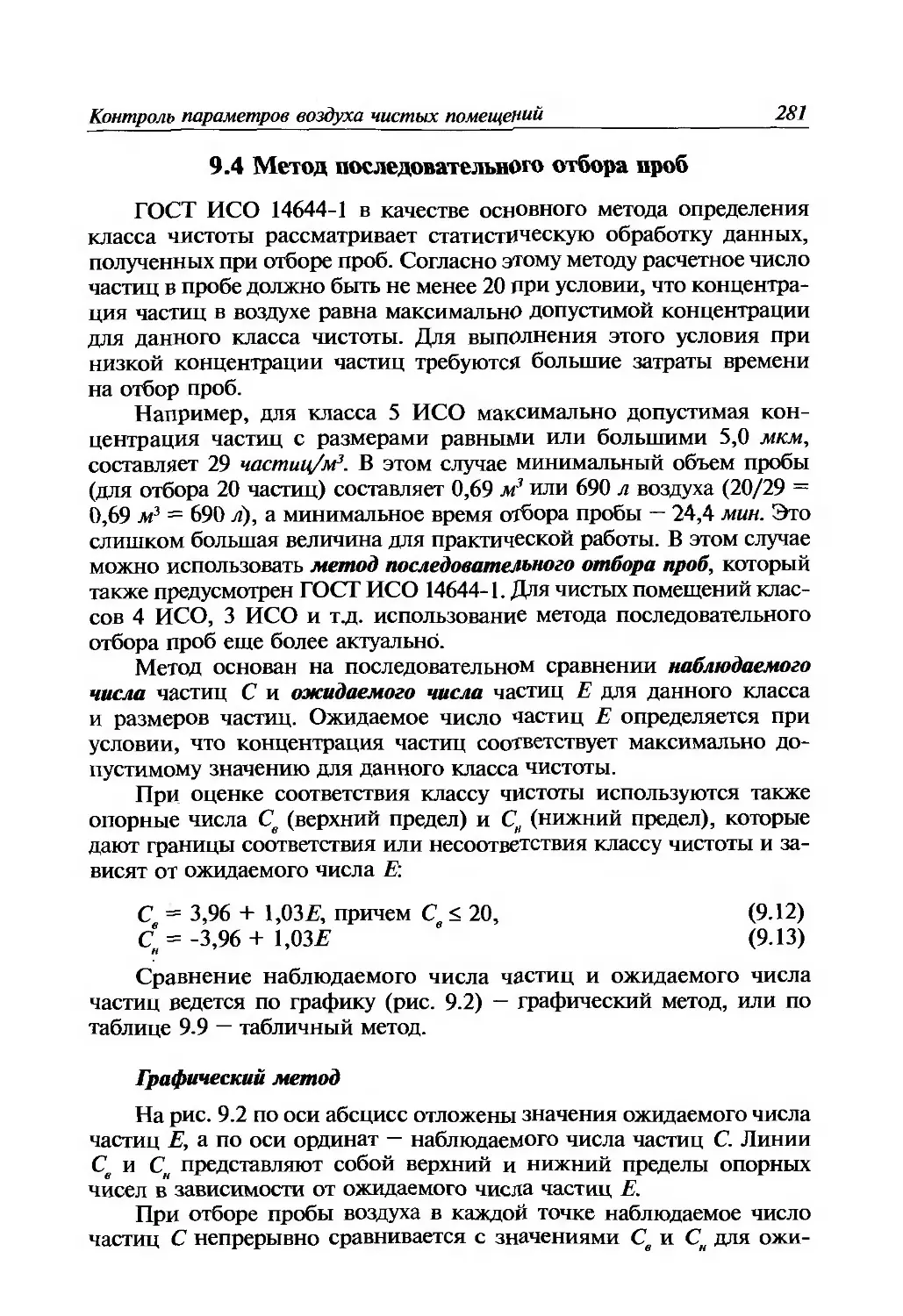

9.4 Метод последовательного отбсгР^ проб 281

9.5 Контроль потоков воздуха 286

9.6 Расход воздуха 288

9.7 Перепад давления 289

9.8 Контроль целостности фильтрсРВ 290

9.9 Контроль температуры 302

9.10 Контроль влажности 302

9.11 Время восстановления 303

9.12 Контроль проникания загрязнений внутрь

чистого помещения извне 303

9.13 Счетчики частиц в воздухе 304

Литература к главе 9 318

Глава 10 Аэродинамические системы 320

10.1 Основные свойства аэрозолей 320

10.2 Классификация и методы генерации аэрозолей 321

10.3 Аэрозоли в атмосфере 323

10.4 Форма, размер и концентрация аэрозолей 325

10.5 Фильтрация (методы зашиты оТ аэрозолей) 329

10.6 Методы определения характер^^^тик аэрозолей 339

Литература к главе 10 342

Глава 11 Движение воздуха и распростЯ^иение загрязнений 343

11.1 Следы, вихревые дорожки и в^о^Р^^ые улицы 343

П.2 Типичные ситуации в чистых зонах 346

11.3 Типичные ситуации в чистых (Смещениях 351

Лрггература к главе 11 354

Глава 12 Эксплуатация чистых помещен™ 356

12.1 Общие положения 356

12.2 Требования к персоналу 357

12.3 Обучение персонала 364

12.4 Одежда для чистых помещений 368

^ Оглавление

12.5 Уборка чистых помещений 376

12.6 Эксплуатация оборудования 383

12.7 Техника безопасности 384

Литература к главе 12 385

Глава 13 Поведение персонала в чистом помещении

и порядок переодевания 386

13.1 Введение 386

13.2 Персонал 387

13.3 Порядок переодевания при входе

в чистое помещение 388

13.4 Порядок смены одежды 390

13.5 Порядок-переодевания при выходе 396

13.6 Персонал, обеспечивающий техническое

обслуживание 397

13.7 Поведение в чистых помещениях 398

Глава 14 Люди как источник загрязнений.

Современная одежда для чистых помещений 403

14.1 Проблема одежды для чистых помещений 403

14.2 Влияние одежды на чистоту воздуха 404

14.3 Комплексные испытания эффективности

различных типов одежды 406

14.4 Общие закономерности 428

Литература к главе 14 428

Глава 15 Чистые помещения в микроэлектронике 430

15.1 Динамика развития электронной

промышленности 430

15.2 Производство микросхем 432

15.3 Дефекты в микросхемах - 436

15.4 Чистые помещения и чистые зоны

в микроэлектронике 437

15.5 Чистота технологических сред 443

Литература к главе 15 447

Глава 16 Контроль биозагрязнений 448

16.1 Основные положения 448

16.2 Задачи контроля биозагрязнений в чистых

производственных помещениях 451

16.3 Дезинфекция помещений 451

16.4 Порядок контроля биозагрязнений в воздухе 458

16.5 Приборы контроля биозагрязнений воздуха 460

16.6 Контроль биозагрязнения поверхности 467

Литература к главе 16 470

Оглавление

Глава 17 Биотехнология и проблемы чистоты 472

17.1 Предмет биотехнологии 472

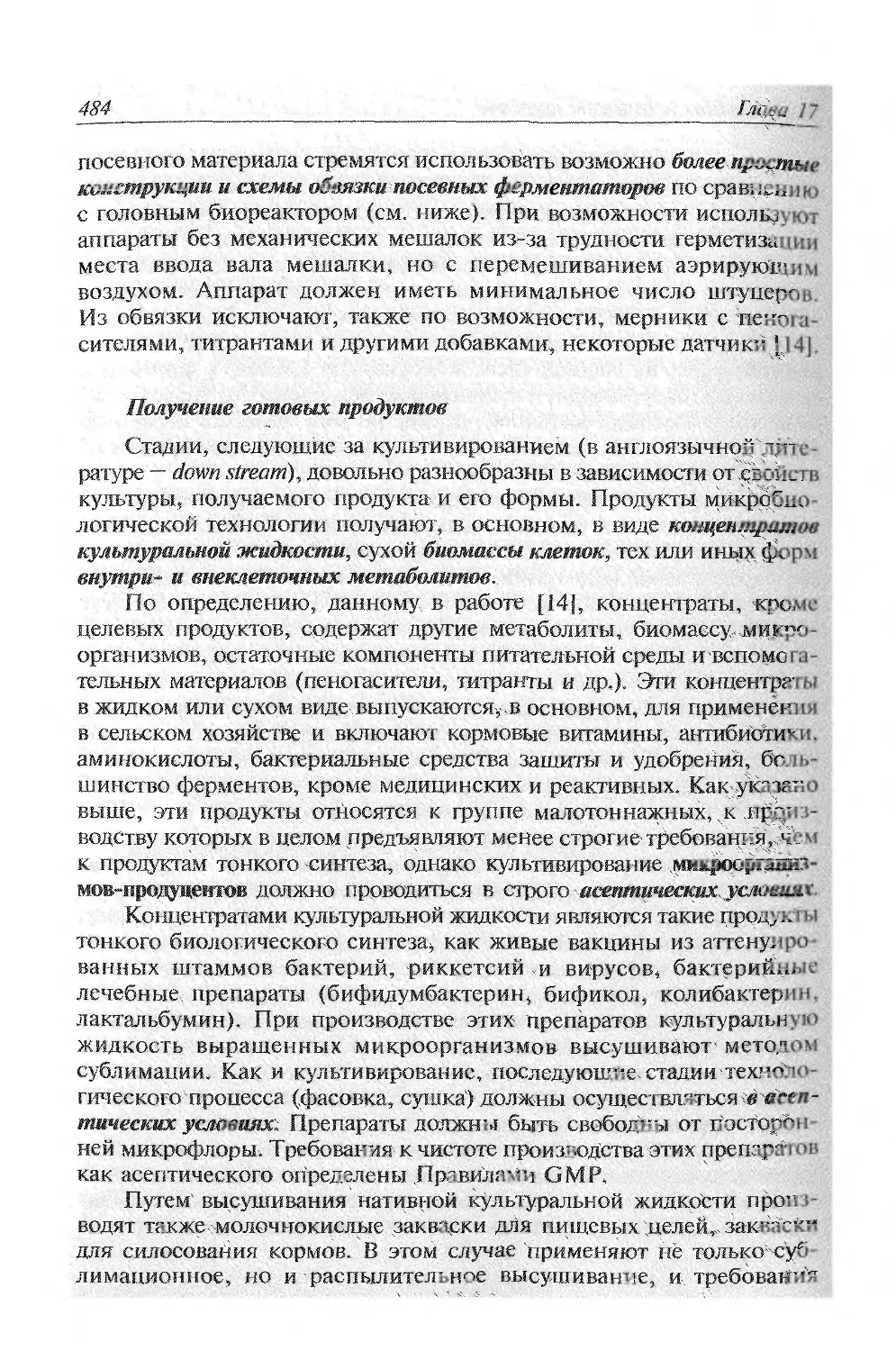

17.2 Стадии биотехнологического производства 475

17.3 Биореактор 487

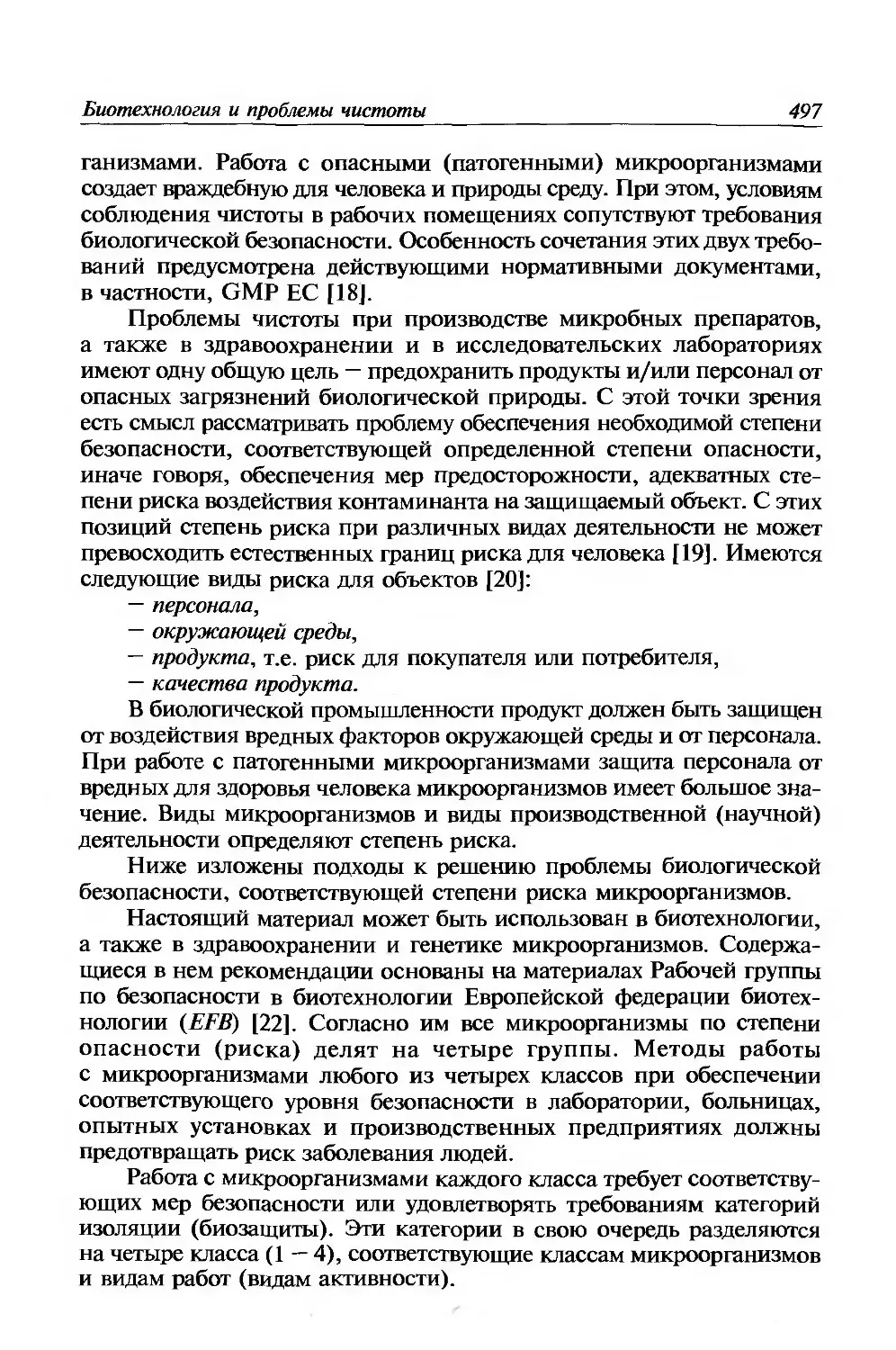

17.4 Безопасность в биотехнологии 496

Литература к главе 17 512

Глава 18 Стаццарты по чистым помещениям 514

18.1 Первые стандарты по чистым помещениям 514

18.2 Стандарты обществ инженеров 516

18.3 Виды стандартов 520

18.4 Стандарты ИСО по чистым помещениям 520

Глава 19 Подготовка воды 524

19.1 Вода для фармацевтических целей 524

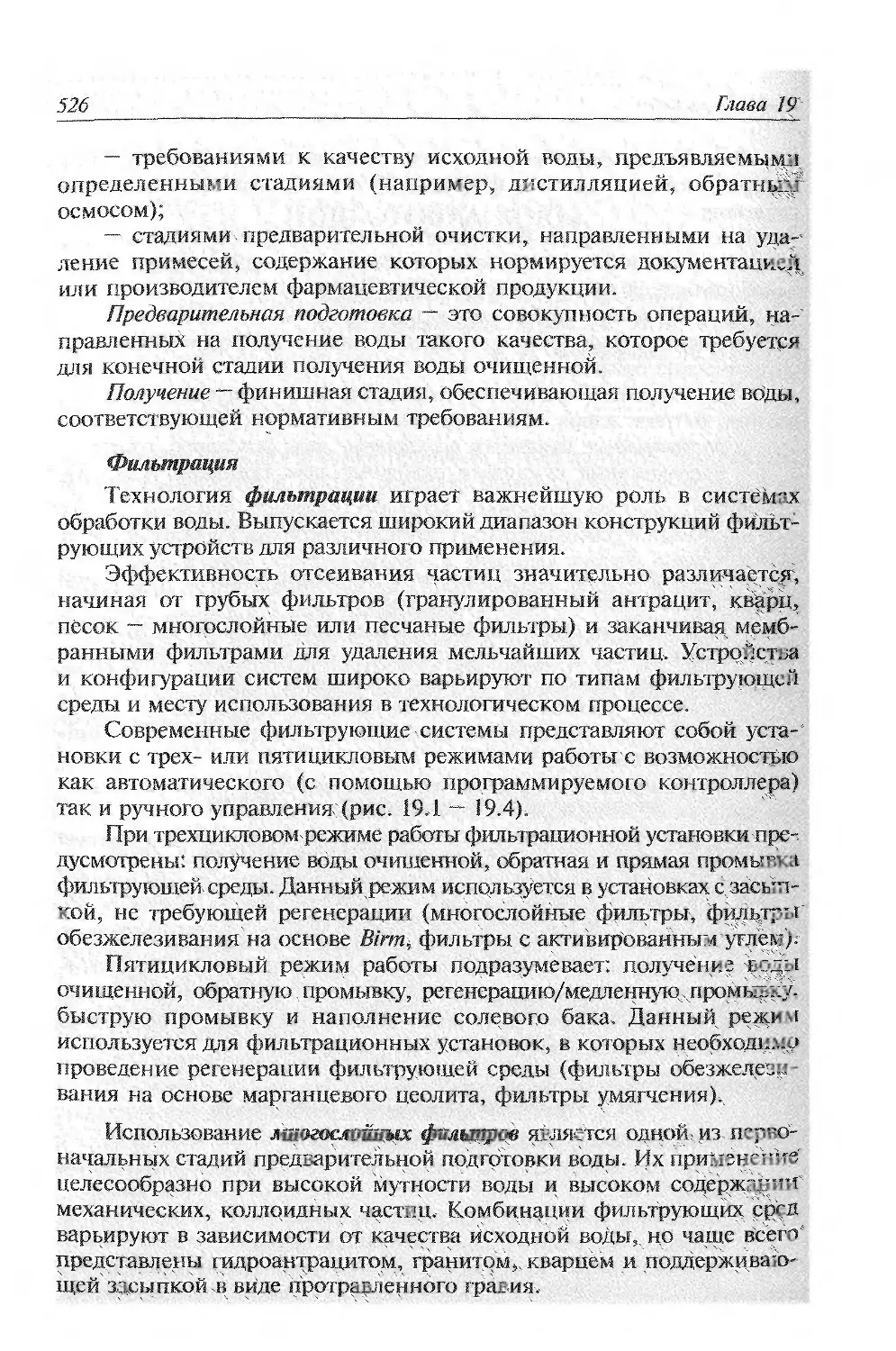

19.2 Приготовление воды очищенной 525

Предварительная подготовка и получение 525

Фильтрация 526

Умягчение воды 529

Ионный обмен 531

Электродеионизация 533

Обратный осмос 534

Хранение и распределение воды очищенной 537

19.3 Метод дистилляции и приготовление воды

для инъекций 539

Требования к воде для инъекций 539

Дистилляция 541

Хранение и распределение воды для инъекций 544

19.4 Подготовка воды для микроэлектроники 550

19.5 Контроль общего органического углерода 554

Литература к главе 19 556

Приложение 1 Определение концентрации

ультрамелких частиц и макрочастиц 557

Приложение 2 Таблицы для определения индексов

PMV при относительной влажности 50 %

но ИСО 7730 560

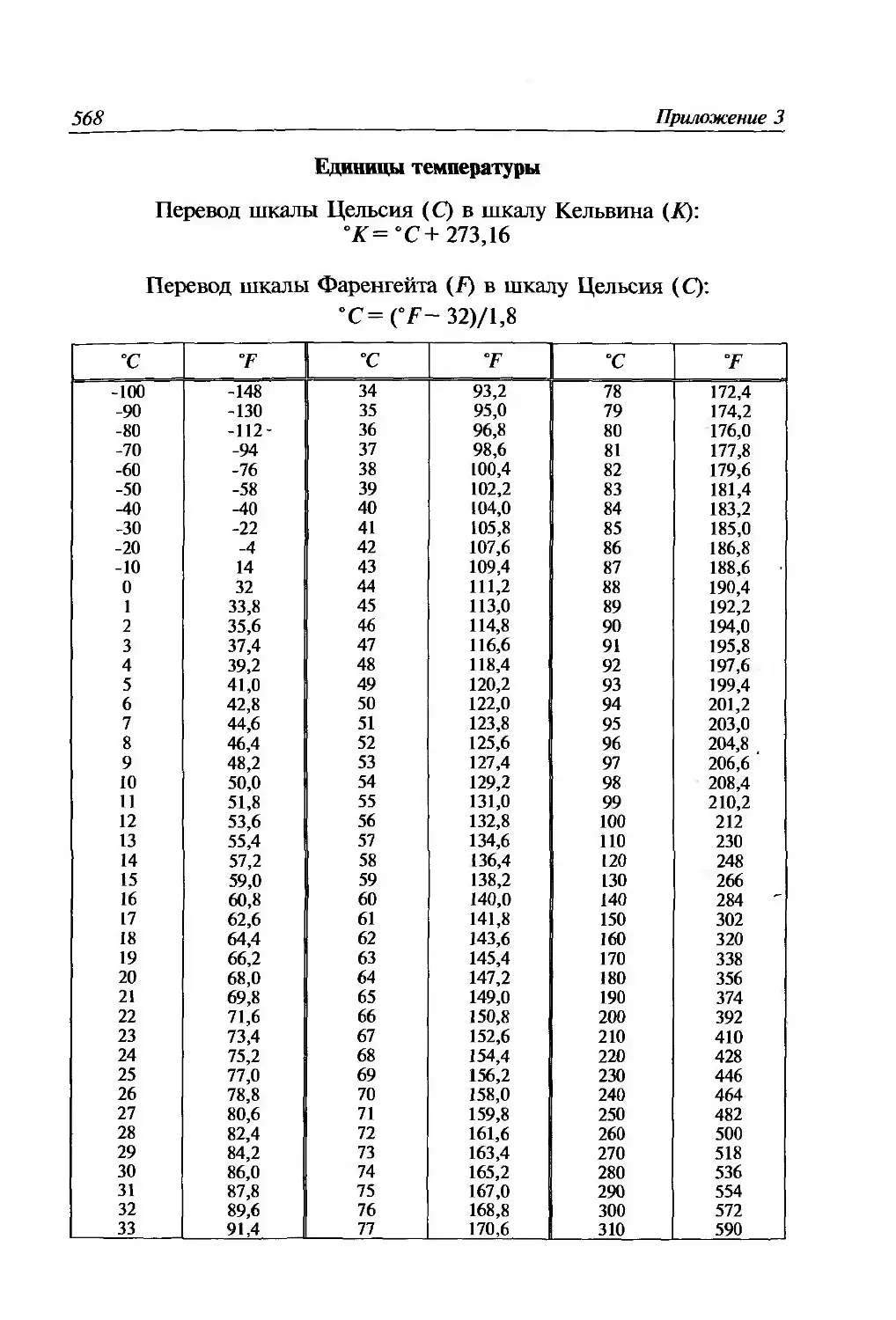

Приложение 3 Соответствие единиц измерения

в метрической (СИ) и английской системах.

Кратные и дольные единицы 566

Приложение 4 Предметный указатель 569

Организации, занимающиеся проблемой

технологии чистоты 572

Contents (English) 573

Спонсоры издания книги 576

10

ВВЕЦЩШЕ

А. Е. Федотов, докт- техн. наук, АСИНКОМ

В наши дни чистые помешения прочно вошли в жизнь человека.

Без них немыслимо производство микроэлектронных схем,

современное приборостроение и точная мехаюжа, изготовление

лекарственных средств, во многих случаях эффективное лечение больных,

приготовление пищевых продуктов и т.д.

Нельзя выбрать хорошее изделие из п/юхой партии. Нужно так

построить технологию и организацию производства, чтобы невозможно

было выпустить продукцию низкого качества и надежности. Это

принципиальная основа современного подхРДа к обеспечению качества.

Важной 'ча'стък» ето 5гед5к.'?С'й ¦^ехкойотйя ч'А^т^^'^ь^-

Издавна известно, что чистота и порядок, культура и гигиена

производства положительно влияют на качество продукции, а во

многих случаях являются обязательными условиями производства.

В наше время актуальность создания ^jncTbix условий и

применения чистых технологий резко возросла.

В XX веке началось широкое применение систем вентиляции

и кондиционирования воздуха в медицинских учреждениях и в

промышленности, в местах большого скопления людей и в

специальных условиях, например, на кораблях и поДводных лодках. С

появлением чистых помещений был сделан принципиальный шаг вперед:

число частиц в единице объема воздуха этих помещений не должно

превышать определенных значений, причем размеры частиц, как

правило, выбираются в пределах 0,1-5,0 мкм. Это требует особой

классификации чистоты воздуха, методов создания и эксплуатации

чистых помещений.

История современных чистых помещений началась после второй

мировой войны. Становление электронной промьшшенности,

быстрая микроминиатюризация элементной базы систем автоматики, связи

и вычислительной техники потребовали создания специальных

чистых сред с жесткими ограничениями на запьшенность воздуха.

Развитие атомной промышленности стимулировало создание

высокоэффективных фильтров очистки воздухе (НЕРА фильтров).

Запуск в СССР в 1957 г. первого искусственного спутника

положил начало освоению космоса. Потребности космической

промышленности дали мощный импульс развитию чистых технологий,

повышению надежности аппаратуры и снижению ее массогаба-

ритных показателей. Освоение принципов технологии чистоты в ма-

Введение 11

шиностроении позволило вывести на качественно новый уровень

показатели надежности и долговечности. Компания Дженерал моторе

начала выпуск прецизионных подшипников в условиях чистого

воздуха. Изготовление гироскопов также потребовало создания

чистых технологических сред. В конце 50-х годов появились чистые

помещения с рециркуляцией воздуха, была начата аттестация чистых

помещений. Появились первые компании, изготавливающие и

сдающие "под ключ" чистые помещения.

Была заложена научно-техническая основа и создана

промышленность чистых помещений, налажено серийное производство

основных элементов чистых помещений: МЕРА фильтров,

ограждающих конструкций, счётчиков аэрозольных частиц и многих

других элементов, связанных с созданием и эксплуатацией чистых

помещений.

С появлением в 1961 г. в США первого чистого помещения

с однонаправленным или ламинарным потоком воздуха был

сделан шаг от чистых помещений с потолочными диффузорами

и вихреобразным движением воздуха к чистым помещениям

высоких классов чистоты, в которых однонаправленный поток воздуха

шел от МЕРА фильтров к вытяжным отверстиям перфорированного

(двойного пола).

В 60-х годах началось широкое внедрение чистых помещений

в медицине, производстве лекарственных средств и изделий

медицинской техники. Если ранее чистые помещения оценивались по

одному параметру — концентрации частиц, то здесь потребовались

биологически чистые помещения, где чистота воздуха оценивается

как по числу частиц, так и по числу микроорганизмов.

В тот же период времени в Америке и Европе появились первые

Правила GMP — Good Manufaeturing Praetiee или Правила

производства лекарственных средств. В эти Правила были заложены "хребо-

вания к чистоте помещений, в которых изготавливаются стерильные

лекарственные средства. Эти требования были распространены и на

производство другой медицинской продукции.

Следзтощий этап развития чистых помещений относится к

выпуску продуктов питания, парфюмерной и косметической

промышленности. Здесь чистота воздуха при производстве является одним

из факторов, определяющих качество, долговечность и безопасность

продуктов.

Научные основы современных чистых помещений в

значительной степени были заложены в нашей стране. История науки об

аэрозолях неразрывно связана с именем крупного ученого

профессора Николая Альбертовича Фукса (1895-1982) — признанного в мире

основателя науки об аэрозолях. Его первые фундаментальные

исследования в 30-х годах в Институте физической химии им. Л. Я. Карпова

12 - Введение

в Москве были выполнены в таких важных сферах, как методы

измерения размера и заряда аэрозольных частиц, процессы испарения

и конденсационного роста капель, технология новых

фильтрационных материалов. В 1955 г. вышла его знаменитая книга "Механика

аэрозолей". В ней профессор Фукс сформулировал основные разделы,

принципы и методы исследований современной аэрозольной науки.

Сам термин "механика аэрозолей" бьш использован впервые в мире.

Эта книга была переведена на английский и другие языки.

Многие исследования Н. А. Фукса настолько опередили свое время, что

мы только сейчас оцениваем их практическое значение. К ним

относятся, например, классификация частиц по подвижности, на основе

которой строятся современные стандарты на высокоэффективные

воздушные фильтры; коагуляция и другие явления в

высокодисперсных аэрозолях, необходимые при освоении нанотехнологий в

микроэлектронике и т.д. Самой престижной премией среди ученых,

занимающихся работой в области аэродисперсных сред, является

Nikolai Fuchs Award — премия Николая Фукса.

В настоящее время более половины площадей чистых помещений

в мире вводится в США и в Японии. Лидером в строительстве и

применении чистых помещений являются США. Ожидается, что к 2005 г.

в чистых помещениях США будут работать более 500 000 человек.

В Японии эта цифра к 2005 г. достигнет 380 000, в Южной Корее —

240 000, Тайвань и Великобритания займут соответственно четвертое

и пятое места среди наиболее крупных пользователей чистых

помещений (данные Mcllvaine Company).

Мировой объем продаж одних расходных материалов для чистых

помещений в 2001 г. составил 4,4 млрд. долл. Из потребителей чистых

помещений наиболее быстрыми темпами развивались

биотехнологические производства (в 2001 г. рост 75% по сравнению с 2000 г.).

Интенсивными темпами развивается производство плоских

дисплеев, оптических переключателей и электромеханических

микроприборов. Идет строительство производств кремниевых пластин

диаметром 300 мм и микросхем на их базе.

Внутри рынка собственно чистых помещений наибольшими

темпами развиваются изоляторы, боксы перчаточные, локальные

устройства обеспечения чистоты.

Впечатляющими темпами развивается Китай, где буквально на

глазах появились десятки фирм, проектирующих и строящих чистые

помещения и выпускающих основные виды оборудования и

приборов, включая НЕРА фильтры, счетчики частиц, ограждающие

конструкции и многое др)тое.

Наибольший прирост темпов строительства чистых помещений

в последние годы приходится на страны Восточной Азии, включая

Введение 13

Корею, Таиланд, Малайзию, Сингапур и Гонконг, а также штаты

Орегон, Нью-Мексико и Аризона в Америке.

Показателем технического и культурного уровня развития

страны может служить число квадратных метров чистых помещений

на одного человека. В Скандинавии, например, на 1000 человек

приходится 20 м' чистых помещений, значительную долю которых

занимают чистые помещения для пищевой промышленности и больниц.

Стоимость вводимых чистых помещений составляет в Орегоне

(США) 16,5 долл. на одного человека населения; Корее — 5,0;

Франции — 1,7; Италии — 0,9; 1Ситае — 0,01 долл. Сферы применения чистых

помещений распределены в мире неравномерно, например, в

Восточной Азии наибольший ввод чистых помещений приходится на

производство дисководов {disk drive), в Японии — на производство

плоских панельных дисплеев (flatpanel display), в Корее и Аризоне — на

электрони1су, в Германии — на фармацевтическую промышленность.

Чистые технологии относятся к наиболее современным и

прогрессивным отраслям науки и техники, пользующихся в передовых

странах серьезной государственной поддержкой.

Нам предстоит большая работа на этом пути. Развивается

отечественная база строительства и оснащения чистых помещений.

Появилось производство НЕРА фильтров, одежды для чистых

помещений, ламинарных шкафов и пр. Освоены проектирование и

монтаж чистых помещений. С 1996 г. существует система сертификации

чистых помещений.

Начата реализация мощного научного и инженерного

потенциала отечественных специалистов высшей квалификации. В целом

нам еще предстоит создать промышленность чистых помещений,

развить рынок всей сопутствующей продукции и необходимую

инфраструктуру.

В мировой практике важный вклад в развитие техники и

технологии вносят общества инженеров, которые объединяют ведущих

специалистов по своему направлению. Первое общество по контролю

микрозагрязений было создано в США в I960. Вскоре общества

специалистов по технике чистых помещений появились и в других

странах. На их основе в 1972 г. была создана Международная конфедерация

обществ по контролю микрозагрязнений {International Confederation

for Contamination Control Societies — ICCCS), куда входят общественные

ассоциации специалистов из 18 стран.

В 1991 г. создана и действует Ассоциация инженеров по контролю

микрозагрязнений (АСИНКОМ). С 1992 г. она является членом ICCCS.

Усилиями АСИНКОМ вводятся современные стандарты и

правила, создана система обучения по технике чистых помещений. С 1992 г.

издается журнал "Технология чистоты".

14 Введение

Обшества инженеров являются ядром профессионального

развития в своей сфере, как правило, координируют деятельность

по стандартизации в области контроля микрозагрязнений на

национальном уровне, обеспечивают связь с международными

организациями по стандартизации, ведут информационную и учебную

деятельность. По такому же принципу построена и деятельность

АСИНКОМ. Одним из результатов ее работы является

предлагаемая книга.

Первое издание книги "Чистые помещения" вышло в 1998 г.

Она была и остается первой и единственной отечественной

монографией по этой проблеме. Со времени ее выхода в свет произошли

существенные изменения. Практически завершена разработка

комплекса стандартов. ИСО по технике чистых помещений. Некоторые

из них уже приняты ИСО и утверждены как межгосударственные

стандарты СНГ или государственные стандарты России. Остальные

стандарты находятся в завершающей стадии разработки и утверждения.

Все разделы книги обновлены, ряд глав заменен, расширен

коллектив специалистов, работавших над книгой. Авторы стремились

создать книгу, которая могла бы служить как для первоначального

ознакомления с проблемой, так и быть практическим пособием

для разработчиков и заказчиков чистых помещений, на основе

которого и с привлечением современной нормативной базы можно было

бы профессионально подходить к созданию и эксплуатации чистых

помещений.

Книга ни в коем случае не претендует на полноту и подробность

изложения всех задач, связанных с техникой чистых помещений. Она

скорее является отправной точкой для тех, кто практически намерен

строить и эксплуатировать чистые помещения, заниматься

производством и реализацией множества связанных с ними компонентов.

Особая роль в подготовке разделов книги по проектированию,

монтажу и испытаниям чистых помещений принадлежит

Московскому подразделению по производству бактерийных препаратов

ФГУП "НПО "Микроген" Минздрава России — лидеру в освоении

технологии чистоты и Правил GMP в иммунобиологической

промышленности. На этом предприятии разработаны и реализованы

сложные технические решения по созданию чистых помещений высоких

классов чистоты для асептического производства в условиях жестких

ограничений действующего предприятия и существующих зданий.

От имени авторов редактор книги выражает благодарность

директору АСИНКОМ Бобровой Т. С, спонсорам издания,

специалистам и организациям, оказавшим содействие в сборе материалов

для книги и в подготовке ее к изданию.

15

Глава 1

ЧТО ТАКОЕ ЧИСТЫЕ ПОМЕЩЕНИЯ

А. Е. Федотов, АСИНКОМ

1.1 Основные понятия

Чистым помещением или чистой комнатой называется

помещение, в котором счетная концентрация взвешенных в воздухе

(аэрозольных) частиц и, при необходимости, число микроорганизмов

в воздухе поддерживаются в определенных пределах.

Под частицей понимается твердый, жидкий или многофазный

объект или микроорганизм с размерами от 0,005 до 100 мкм. При

классификации чистых помещений рассматриваются частицы с

нижними пороговыми размерами от 0,1 до 5,0 мкм.

Ключевым фактором является то, что чистые помещения

характеризуются именно счетной концентрацией частиц, т.е. числом

частиц в единице объема воздуха, размеры которых равны или пре-

выщают определенную величину (0,1; 0,3; 0,5 мкм и т.д.). Этим они

отличаются от обычных помещений, в которых чистота воздуха

оценивается по массовой концентрации загрязнений в воздухе. Отсюда

вытекают особенности поддержания и определения показателей

чистоты, специфические требования к контрольным приборам,

счетчикам частиц в воздухе и пр.

Важной характеристикой чистого помещения является его класс.

Класс чистого помещения характеризуется классификационным

числом, определяющим максимально допустимзто счетную

концентрацию аэрозольных частиц определенных размеров в\ м^ воздуха.

Чистое помещение может содержать одну или несколько чистых

зон. Чистые зоны могут быть и вне чистого помещения. Чистые зоны

могут создаваться в локальных объемах: ламинарных шкафах,

укрытиях, изоляторах и пр.

Чистые помещения можно условно разбить на две большие

группы:

• с однонаправленным потоком воздуха;

• с неоднонаправленным потоком воздуха.

Под однонаправленным потоком понимается поток воздуха

с постоянной скоростью и примерно параллельными линиями тока

по всему поперечному сечению чистой зоны.

16

Глава I

Рис. 1.1 Чистое помещение производства стерильных

растворов на Армавирской биофабрике

На практике однонаправленный поток иногда называют

ламинарным потоком, что не вполне строго. Неоднонаправленный поток

часто называют турбулентным потоком.

Границей между ними является класс чистоты 5 ИСО.

От характера потока воздуха в значительной степени зависят

требуемые затраты, система обеспечения воздухом и конструктивные

особенности чистого помещения.

Различают три состояния чистого помещения:

• построенное, когда чистое помещение построено и действует,

но технологическое оборудование не установлено или

установлено, но не работает, а материалы и персонал отсутствуют;

• оснащенное, когда чистое помещение построено и действует,

технологическое оборудование установлено и отлажено

(действует в соответствии с соглашением между заказчиком и

исполнителем), а персонал отсутствует;

'эксплуатируемое, когда чистое помещение функционирует

в соответствии с заданными требованиями и с установленной

численностью персонала, работающего в соответствии с

документацией.

Это разделение имеет принципиальное значение при

проектировании, строительстве, аттестации и эксплуатации чистых помещений.

В некоторых случаях оно учитывается системой классификации чистых

помещений, например. Правилами производства лекарственных

средств Европейского Союза — GMP ЕС.

Что такое чистые помещения

17

1.2 Классификация чистых помещений

В таблице 1.1 показана классификация чистых помещений по

межгосударственному стандарту ГОСТ ИСО 14644-1 "Чистые поме-

шения и связанные с ними контролируемые среды. Часть 1.

Классификация чистоты воздуха" [1]. Методика определения класса чистоты

помещений и порядок проведения испытаний даны в главе 9.

Таблица 1.1

Классификация чистых помещений по ГОСТ ИСО 14644-1

Класс

чистоты

1 ИСО

2 ИСО

3 ИСО

4 ИСО

5 ИСО

6 ИСО

7 ИСО

8 ИСО

9 ИСО

Предельно допустимое число частиц в 1 м^ воздуха

с размерами, равными или превышающими, мкм

0,1

10

100

1000

10000

100000

1000000

0,2

2

24

237

2370

23700

237000

0,3

10

102

1020

10200

102000

0,5

4

35

352

3520

35200

352000

3252000

35200000

1,0

8

83

832

8320

83200

832000

8320000

5,0

29

293

2930

29300

293000

Таблица 1.2

Классификация чистьгх помещений по различным стандартам

ГОСТ

ИСО 14644-1

1 ИСО

2 ИСО

3 ИСО

4 ИСО

5 ИСО

6 ИСО

7 ИСО

8 ИСО

9 ИСО

ГОСТ

Р 50766-95

Р 1

Р2

Р3(1)

Р4(10)

Р5 (100)

Р 6 (1000)

Р7 (10000)

Р8 (100000)

Р 9(1000000)

Стандарт

США 209 Е

-

-

М 1.5

М2.5

М3.5

М4.5

М 5.5

М6.5

-

Стандарт

США 209 D

-

-

1

10

100

1000

10000

100000

-

Этой классификации соответствовал и первый российский

государственный стандарт по чистым помещениям ГОСТ Р 50766-95

"Помещения чистые. Классификация. Методы аттестации. Основные

7? Глава 1

требования" [2]. Он отличался тем, что вместо ИСО в нем было дано

обозначение Р {российский) и для удобства был добавлен в скобках

класс чистоты по американскому стандарту 209D. Например, класс

5 ИСО имел обозначение Р 5 (100), что не меняло сути, но облегчало

восприятие новой классификации. В связи с введением ГОСТ ИСО

14644-1 принято решение об отмене ГОСТ Р 50766-95.

До последнего времени в мировой практике использовались

различные подходы к классификации чистых помещений (таблица

1.2), из них наибольщую известность получила простая и наглядная

классификация по Федеральному стандарту США 209.

В 1963 г. в США Институтом изучения окружающей среды {IES)

был создан первый стандарт по чистым помещениям — Федеральный

стандарт США .209А. Он оказал решающее влияние на развитие

техники чистых помещений и стандартизации в области контроля

микрозагрязнений во всем мире.

Дальнейшие его модификации 209В, 209С, 209D имели ту же

классификацию. В качестве обозначения класса чистоты по этим

стандартам были взяты максимально допустимые числа частиц с

размерами 0,5 мкм и более в I фут^ воздуха. Например, в 1 фут^ воздуха

помещения класса 100 должно быть не более 100 частиц с размерами

0,5 мкм и более. Благодаря этой простоте стандарт 209 использовался

фактически как международный стандарт в течение нескольких

десятилетий, несмотря на обилие национальных стандартов.

В последние годы осуществлен переход к метрической системе

в области чистых помещений. Сначала был принят стандарт США

209Е с довольно оригинальной классификацией [3], а затем

международный стандарт ИСО 14644-1, на который уже перешли многие

страны мира.

В США в конце 2001 г. Федеральный стандарт 209Е был отменен

и введен в действие стандарт ИСО 14644-1. Стандарт ИСО 14644-1

был принят в России в 2000 г. как ГОСТ Р ИСО 14644-1.

В настоящее время он принят уже как межгосударственный

стандарт СНГ - ГОСТ ИСО 14644-1.

Существуют и специализированные системы классификации

чистых помещений и чистых зон. Например, в Правилах

производства лекарственных средств - GMP ЕС [4] и ГОСТ Р ИСО 13408-1

"Асептическое производство медицинской продукции. Часть 1. Общие

требования" [5], отражены особенности чистых помещений для

производства лекарственных средств и изделий медицинской техники.

Обозначение класса чистоты по ГОСТ ИСО 14644-1

включает не только классификационное число, но и состояния

чистого помещения и заданные пороговые размеры частиц, например,

класс 5 ИСО; эксплуатируемое состояние; рассматриваемые размеры

частиц: > 0,5 мкм (3520 частиц/м^; > 5,0 мкм (29 частиц/м^.

Что такое чистые помещения ??

ГОСТ ИСО 14644-1 не требует задания всех размеров частиц по

таблице 1.1 для данного класса ИСО. Может быть задан один или

более размеров частиц.

Требования к чистоте обычно определяются техническими

условиями, технологическими регламентами (процессами), соглашением

между заказчиком продукции и поставщиком и т.д. Исключением

является медицинская промышленность, для которой требования

к чистоте устанавливаются государственными нормами. К ним

относятся Правила GMP, регламентирующие классы чистоты для

производств стерильных лекарственных средств. В некоторых странах

(например, в Германии) установлены требования к чистым

помещениям в больницах.

1.3 Источники микрозагрязнений

Окружающий нас воздух содержит большое количество как

живых, так и неживых частиц, отличающихся по своей природе

и размерам.

Микрозагрязнения вьщеляются персоналом, ограждающими

конструкциями, оборудованием, проникают в чистое помещение из

окружающей среды.

В среднем в чистом помещении 70-80% микрозагрязнений

приходятся на человека,

15-20% — на оборудование, ^

5-10% - на окружающую ^¦¦•-^' .,сювск ""^ ^-

среду (рис. 1.2). "^

Для микроэлектроники

эти данные несколько

отличаются. На технологический

процесс приходится 25%

микрозагрязнений, на обо- окружающая оборудование

рудование — 25%, техно- среда

логические газы и

химикаты — 8%, воздух — 8%, Рис. 1.2 Источники микрозагрязнений

персонал — 35%, причем

влияние персонала снижается с внедрением изолирующих

технологий (глава 15).

Природа микрозагрязнений в воздухе и характерные для них

размеры показаны на рис. 1.3 [37].

Из диаграммы видно, что проблема чистых помещений носит

комплексный характер. Недостаточно создать собственно чистое

помещение, которое обеспечивает нужный класс чистоты при отсут-

\

s

1

ft!

I

ё

о

I

M

u

s

»

§

Ih-

^

видимый К;

спектр света 1В._

^ оптическая микроскопия

электронная микроскопия

СМ0-1Я110>ГШ|!М"'"1

,i;.;.\! rcii;

туман

|шйь:. (luipci

1=

7с;ны)_]

f:a.+,a

•;:::'iS|

пыль

1' I-- iPOcniHumi

opbiiiii

очпая ПЫЛЫ1 1

"таоачн1дй.дт.;м

\СХ)ЛЬ

1 ь

icuTTT

гЖлЮП

волос человека[

L;::..L—,—,

^к"(. ..ия-шш. .:

'Г оел/С-

ГРИЬЫ II кжи

I альбумин

ионы

металлов

нирусы

Г,-:""'"'"" !5fF.'en.H я;;с.'шо>^1сточи'| е»; ¦•,::'""] [ _

бактерии нитчатые

ЭМУЛЬСИИ:

Что такое чистые помещения 21

ствии технологического оборудования и персонала. Нужно

одновременно применять оборудование, вьщеляющее минимум загрязнений

или не вьщеляющее их вообще, одеть людей в "непътящую" одежду,

научить их правильно себя вести, установить контроль за гигиеной

персонала и т.д. Иначе значительные затраты на создание чистых

помещений попросту бессмысленны.

Основным источником загрязнений в чистом помещении

является, как правило, человек. Это объясняется структурой кожи

человека и динамикой ее изменения. Наружный покров кожи

человека состоит из множества пласт1Шок (чешуек) с размерами примерно

в единицы и десятки микрометров. Они постоянно отделяются с

поверхности кожи таким образом, что каждые несколько дней

наружный кожный покров полностью обновляется. Отделившись, они

дробятся на более мелкие частицы. В спокойном, неподвижном

состоянии человек выделяет в минуту примерно 200 тыс. частиц

с размерами 0,5 мкм и более. Даже небольшие движения и трение

тела об одежду приводят к резкому увеличению сброса частиц до

нескольких миллионов в минуту (рис. 1.4). При интенсивном движении

человек вьщеляет примерно 10 млн. частиц в минуту. В среднем

человек вьщеляет около 3,5 кг частиц за год или 10 г в день.

При движении в чистых помещениях люди в халатах и

лабораторной одежде вьщеляют в окружающую среду в среднем [6]:

• два миллиона частиц с размерами 0,5 мкм и более,

• триста тысяч частиц с размерами 5,0 мкм и более,

• сто шестьдесят частиц, на которых находятся микроорганизмы.

Мощными источниками вьщеления частиц являются нос и рот

человека. Интенсивность вьщеления резко возрастает при разговоре,

особенно во время громкой речи и крике.

Частицы, отделившись от человека, подхватываются постоянно

восходящим вверх естественным конвекционным потоком воздуха,

окружающем человека. Далее они распространяются по всему обьему

помещения и оседают на оборудовании, материалах, продукте,

ограждающих конструкциях, других работниках и т.д.

Частицы могут являться носителями микроорганизмов.

Согласно статистике на 1000 взвешенных частиц приходится

ориентировочно один микроорганизм [7]. В стандарте Национального

агентства по исследованию космоса США (NASA) NHB 5340

приводится примерное соотношение между числом частиц и

микроорганизмов в воздухе (таблица 1.3) [8]. Конечно, ввиду множественности

факторов, влияющих на микробную загрязненность, эти данные

носят приближенный, вероятностный характер, но тем не менее дают

представление о взаимосвязи между этими ключевыми параметрами.

22

Глава 1

спокойное

состояние

движение

руками

наклоны

туловища

вращение

шеей

повороты

туловища

приседания

0,5 0,6 0,7 0,8 0,9 1,0 2,0 3,0 4,0 5,0 10,П

III

А

>

{*

г

^

спокойное

сидение

ц

вставание

р !

ill

ходьба

%

Рис. 1.4 Вьщеление частиц с размерами 0,3 мкм и более человеком

при движении (в миллионах на человека в минуту)

Стремление получить хотя бы ориентировочную связь между

числом частиц и числом микроорганизмов в воздухе было вызвано

практическими соображениями. Счет частиц в воздухе выполняет

быстро и легко. Это удобно при аттестации чистых помещен]

и текущем контроле. Анализ же микробной загрязненности требу

времени и затрат.

Что такое чистые помещения

23

Таблица 1.3

Связь между числом частиц и числом микроорганизмов

в воздухе по стандарту NASA NHB 5340

Класс

чистого

помещения

по стандарту

США 209 D

100

10 000

100 000

Частицы

Диаметр,

мкм

>0,5

>0,5

>5,0

>0,5

>5,0

Количество

в 1 фуп^ (л)

< 100

(<3,5)

< 10 000

(< 350)

<65

(< 2,3)

< 100 000

( < 3 500)

< 700

(<25)

Микроорганизмы

Взвешенные

в 1 фут^ (л)

<0,1

(< 0,0035)

<0,5

(< 0,0176)

<2,5

(< 0,0884)

Осажденные

на 1 фут^/нед.

(1 м2/нед.)

I 200

(12 900)

6 000

(64 600)

30 000

(323 000)

График зависимости между числом частиц в воздухе и

микробной загрязненностью, согласно исследованиям NASA [8], показан

на рис. 1.5.

Чистое

помещение — это искусственно

созданная среда. Вблизи

земной поверхности

такого уровня чистоты,

как правило, нет.

Например, классу 5 ИСО

соответствует чистота

атмосферного воздуха

на высоте более четырех

километров и в

космосе. Более чистых сред

в естественных

природных условиях не суще-

I

I

1

0.001

0.01

1 10 10^ 10' 10" № 10*

число частиц размером > 0,5 мкм в фут^ воздуха

Рис. 1.5 Связь микробной загрязненности

воздуха и числа аэрозольных частиц

ствует. Поддержание заданного класса чистого помещения является

постоянной борьбой с возможными источниками загрязнений,

поддержанием постоянного барьера между ним и внешней

естественной, загрязненной средой.

На это и направлена современная технология создания и

эксплуатации чистых помещений.

Более подробно физика аэрозолей рассмотрена в главе 10.

24

Глава 1

1.4 Области применения чистых помещений

Сфера использования чистых помещений широка и к

настоящему времени охватывает многие области техники, жизни и

деятельности человека. В таблице 1.4 показаны основные области

применения чистых помещений. Классы чистых помещений даны по

ГОСТ ИСО 14644-1.

Таблица 1.4

Примеры применения чистых помещений

Область

применения

Промышленность

Микроэлектроника

Приборостроение,

вычислительная техника

Оптика и лазеры

Космическая промышленность

Точная механика, гидравлика и

пневматика

Прецизионные подшипники

Автомобильная промышленность

Парфюмерия и косметика

Здравоохранение

Производство лекарственных

средств:

- стерильных,

- нестерильньк

Производство изделий

медицинского назначения

Больницы:

- операционные,

- палаты интенсивной терапии,

- другие помещения

Пищевая промышленность

Класс чистого помещения

по ГОСТ ИСО 14644-1

3

-1-

4

+

5

+

+

+

+

+

+

+

+

+

6

7

8

вспомогательные

зоны

+

+

+

+

+

+

+

+

+

-1-

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Что такое чистые помещения

25

1.5 Микроэлектроника

Наиболее строгие требования к чистоте воздуха в

производственных помещениях предъявляет электронная промышленность, особенно

в связи с интенсивным развитием субмикронных технологий. Она

является стимулом движения вперед в области ультравысоких

требований к чистоте. Определяющим фактором в развитии требований

к чистым помещениям является размер топологического элемента

микросхемы. Чем дальше идет прогресс, тем меньше становится эта

величина (таблица 1.5). Если размер частицы, осевшей на

микросхему, превышает 0,1 — 0,2 доли минимального топологического размера,

то это может привести к браку. Частицы металлов, ионы,

бактерии и пр. являются причиной брака. Степень чистоты воздуха прямо

связана с процентом выхода годных в производстве микросхем.

Таблица 1.5

Связь параметров микросхемы и требуемого класса чистоты

Год

Информационная

емкость (СБИС ДОЗУ),

мегабит (Л/), гигабит (/)

Минимальный

топологический размер, мкм

Требуемый класс

чистоты помещений

1987

1-4Л/

0,8-1,0

4

1993

16-64Л/

0,35-0,6

3-4

1998

256Л/

0,25

2

2000

\Г

0,15

1

2006

16Г

0,10

< 1

2012

(АГ

0,05

< 1

Прогресс в развитии функциональных требований к

микроэлектронике, исключительно высокий масштаб инвестиций предъявляют

строгие требования к уровню качества. Электроника становится самой

крупной отраслью мировой промьшшенности. Ожидается, что к 2012 г.

будет достигнут минимальный топологический размер 0,05 мкм

и объем памяти микросхемы 64 гигабит [9].

На микроэлектронику приходится наибольшая доля от всех

строящихся в мире чистых помещений, на строрггельство и эксплуатацию

которых расходуются миллионы долларов в год.

Например, компания Intel объявила о строительстве в

Ирландии завода по производству микроэлектронных элементов на

пластинах диаметром 300 мм с топологическим размером 0,09 мкм

{^^-nanometer process technology). Общая площадь завода более

100000 м^, в т.ч. 16000 м^ чистых помещений. Пуск завода

намечен на 2004 г. Численность персонала 1000 чел. Общая стоимость

проекта 2 млрд. долл. США. Это будет четвертое производство с

пластинами 300 мм в компании Intel [10].

26 Глава 1

Интенсивно развивающимся направлением электронной

промышленности является производство компакт-дисков {^CD). Критические

операции выполняются под однонаправленным потоком воздуха

в зонах класса 5 ИСО, что защищает продукт от загрязнений, вьще-

ляемых технологическим оборудованием и другими источниками.

Подробно проблема чистых помещений в микроэлектронике

рассмотрена в главе 15.

Плоские дисплеи

Эта область развивается исключительно быстро. Объем выпуска

жидкокристаллических дисплеев растет по экспоненте. Производство

жидких кристаллов требует помещений класса 5 ИСО. Такие заводы

строятся буквально за полгода.

Новым шагом является производство плоских дисплеев на базе

низкотемпературного полисиликона, начатое на Тайване. Оно

включает 45000 м^ чистых помещений классов 4 ИСО — 7 ИСО. Такие

дисплеи предназначены для портативных средств связи. Ожидается,

что они заменят традиционные жидкокристаллические дисплеи,

поскольку имеют большее быстродействие, а их сборка более

технологична [11].

1.6 Космическая промышленность

Одним из условий надежной работы выводимой в космос

аппаратуры является ее изготовление в условиях чистого воздуха. Это

позволяет обеспечить долговечную и бесперебойную работу

электронных, оптических приборов и солнечных батарей, увеличить

полезную нагрузку космического аппарата за счет применения

бескорпусных электронных элементов, создать биологически чистые

объемы внутри космических аппаратов.

Космическая промъшшенность имеет свои особенности. К ним

относятся:

• большие размеры объектов и поверхностей, соприкасающихся

с окружающим воздухом,

• уникальные и единичные изделия,

•длительные сроки изготовления и испытаний в условиях

соприкосновения с окружающим воздухом.

Критическим фактором являются требования к чистоте

поверхностей оптических элементов.

Например, в чистых помещениях Космического центра

{Европейское космическое агентство, г. Льеж, Франция) при сборке и испьгганиях

оптических систем обеспечивается следующий уровень чистоты [12]:

Что такое чистые помещения

27

— загрязнение поверхности частицами 1,5 ррт за 24 ч;

— молекулярное загрязнение 2x10'^ г/см^.

Из этого следуют требования к чистоте помещений:

• класс 5 ИСО в критических зонах,

• классы 7 ИСО и 8 ИСО в окружающих зонах.

Эти особенности, а также необходимость поддержания

стабильного температурно-влажностного режима воздуха во всем объеме

помещений, требуют специальных методов моделирования потоков

воздуха и способов обеспечения процессов воздухообмена.

Чистые помещения для космической промышленности можно

условно разделить на два вида:

— помещения для сборки космических аппаратов;

— чистые зоны для изготовления отдельных блоков.

В первом случае могут использоваться уникальные чистые

помещения класса 8 ИСО с исключительно большими размерами

(рис. 1.6).

Во втором случае могут

использоваться небольшие

чистые зоны классов 5 ИСО —

8 ИСО, предназначенные для

сборки блоков и вьшолнения

отдельных операций,

например, по подготовке и

заправке космического аппарата.

Такие зоны могут быть

изготовлены из сборных

металлических конструкций и иметь

покрытие из полимерной

пленки, имеющей высокие

антистатические

характеристики (для взрывоопасных

условий).

Рис. 1.6 Чистое помещение

сборки космических

аппаратов (построено фирмой Zellwegen

Lima, Швейцария)

Чистые помещения

класса 7 ИСО используются при

монтаже аппаратуры, зеркал,

оптики на космические аппараты [12], отделенные от окружающего

пространства воздушными шлюзами для персонала и материалов.

Внутри этого объема расположены зоны класса 5 ИСО, вьшеленные

гибкими полимерными ограждениями и имеющие

однонаправленный поток воздуха.

28 Глава 1

Как уже упоминалось, сборка космических аппаратов обычно

выполняется в чистых помещениях класса 7-8 ИСО, а критические

операции — в чистых зонах класса 5 ИСО. Назначение этих

помещений — обеспечить высокую надежность техники.

Однако в космической промышленности есть четко выраженная

особенность: аппараты, отправляемые на другие планеты, не

должны занести туда с Земли бактерии, дрожжи, грибы и пр.

жизнеспособные клетки. Эта особенность требует использования чистых

помещений класса 1 ИСО. Пуск комплекса с такими помещениями

намечен на 2003 г. [13].

1.7 Приборостроение и оптика

Типовым рещением в организации чистых помещений в

производстве измерительных приборов, гироскопов и других

прецизионных изделий является их сборка, точное литье и пр. в чистых

помещениях класса 8 ИСО.

Аналогичные требования предъявляются к производству

элементов электронной оптики. Например, введенный в действие в США

завод по производству лазерных диодов для сетей телекоммуникации

имеет 2200 м^ чистых помещений класса 6 ИСО. Завод по

производству многоканальных оптоэлектронных усилителей на основе

фосфида индия имеет 900 м^ чистых помещений классов 4 ИСО —

7 ИСО [14].

1.8 Машиностроение (автомобильная промышленность)

Шведский автомобильный концерн Volvo уделяет внимание

чистоте воздуха и поверхностей при изготовлении и сборке деталей,

имеющих углубления и труднодоступные полости, например,

внутренние поверхности валов. Такие детали изготавливаются с

соблюдением чистых технологий, включая чистоту воздуха и используемых

жидкостей. Это требование включено в шведский стандарт. Причем

его соблюдение пронизывает всю цепочку создания изделия,

включая разработку документации, производство, хранение,

транспортирование и последующую сборку. Например, гидравлические коробки

передач для грузовых автомобилей собираются в помещении класса

8 ИСО [15]. Это явилось одним из факторов, позволивших поставить

на серийное производство грузовой автомобиль с пробегом до

ремонта 1 млн. км.

Компанией Форд намечено строительство в Англии нового

завода по производству дизельных двигателей, сборка которых будет

выполняться в чистом помещении гигантских размеров.

Что такое чистые помещения

29

С соблюдением требований чистоты производится также

высококачественная окраска поверхностей автомобилей. Процесс окраски

чувствителен к наличию в воздухе частиц низкоуглеродистой стали,

а также других загрязнений. Частица размером в несколько

микрометров, осевшая на корпусе автомобиля перед окраской, образует

впоследствии видимое "зерно" размером в несколько десятков

микрометров.

Использование техники чистых помещений предохраняет

окрашиваемую поверхность от посторонних включений и защищает

рабочую зону от летучих веществ, выделяющихся в процессе окраски.

Чистые помещения используются и на крупных станциях

технического обслуживания автомобилей. Например, фирма Wayside

Bodyshop — одно из крупнейших авторемонтных предприятий

Европы — использует технику чистых помещений для окраски

автомобилей с алюминиевым кузовом (рис. 1.7) [16].

Автомобильная промышленность западных стран

заинтересовалась этой проблемой еще в 80-е годы. К настоящему времени на всех

ведущих заводах корпусные окрасочные работы ведутся в чистых

помещениях, которые могут достигать гигантских размеров.

Рчс. 1.7 Чистое помещение предприятия Wayside Bodyshop для

окраски алюминиевых кузовов автомобилей

W Глава 1

Например, на заводе Пежо в Сошо (Sochaux, Франция)

окрасочные камеры расположены в здании, внутренний объем которого

тоже является чистым помещением. Общий расход воздуха составляет

3 млн. мУчас, который подается через 2000 фильтров. Внутри

малярной камеры чистота воздуха соответствует примерно классу 6 ИСО,

в окружающем помещении — 7 ИСО.

Мониторинг чистоты воздуха ведется с помощью 14 счетчиков

частиц (данные фирмы Шас Royco).

1.9 Лаборатории

Цель чистых помещений в лабораториях — избежать привнесения

дефектов в испытуемый образец, которые вызываются

загрязнениями воздуха (частицами, химическими веществами,

микроорганизмами). Это особенно актуально в производстве высокочистых

химических соединений, лекарственных средств, микросхем и пр.

Распространенным решением является проведение анализов в зоне

5 ИСО в окружении чистого помещения классов 7-8 ИСО, либо

в изоляторе с классом 5 ИСО внутри него.

1.10 Больницы

Чистые помещения являются надежным средством

предупреждения внутрибольиичной инфекции и послеоперационных осложнений.

Известно, что длительное нахождение больных в обычных

хирургических и терапевтических стационарах становится опасным для них.

Через короткое время нахождения в больнице они становятся

бациллоносителями так называемых госпитальных штаммов и

переносчиками возбудителей различных инфекций. Это относится и к персоналу

медицинских учреждений.

Особую опасность представляет специфические "больничные

штаммы", устойчивые к антибиотикам и не встречающиеся в быту. Такие

методы профилактики и лечения инфекции как применение

антибиотиков, иммунных и гормональных препаратов, различных

сывороток, влажной уборки помещений с антисептическими растворами,

ультрафиолетового облучения и пр. не дают должного эффекта.

Некоторые из них, например, чрезмерное озонирование с помощью "ламп

Чижевского", опасны для человека.

Чистое помещение по сравнению с этими методами имеет

принципиальное отличие. Оно направлено не на борьбу и уничтожение

уже имеющихся микроорганизмов в помещении. Оно не допускает

*hio

i>i-t;\oe чи^^щые hi-

caUJHUJi

'¦""^

\ffx т\лз, a х!Ш.^„эр.а:::1змыя^1сходящЕг от больных или '.едицинского

riepc0Ha.ria, ,№::..^дл;::ноудал,.'Ются из сэмешения потоком врздуха.

Высокая эффрктивйдсть згого приштпа была экспериментально

no!.i^"-ia в 1S60 г. в/'лглии пр:„14). Дж. Ч^5н.^ее;,1 наслерациях с искус-

С7ьгь«:ьгми таjcjei.j^^;«HbiMH суставами [j]. ОтЬрл^яой точкой

исследований явился высокий процент послесяераиионнрго сепсиса — 9%.

из-за этого приходилось идти на удаление искусственного сустава.

Проф., Чарнлей предположил, что, возможно, инфекция вызывается

находящимися в воздухе бактериями. Для борьбы с ними в 1961 г.

г"лч оборудована стерильная операционная зона площадью (2 х 2) м

с вертикальным потоком воздуха, имеющим скорость 0,3 м/с. Это

¦-•рчвело к снижению послеоперационного сепсиса с 9% до 1,3%.

Таким образом, было экспериментально доказано, что в плане

*'""фекционного заражения больного при операции не так страшна

с""а операционная рана, как загрязнения, попадающие в нее из

-оздуха, В дальнейшем была развита техника чистых операционных

Г" одегсда для медперсонала, защищающая больного и окружающее

"^эостранство от вьшеляемых им загрязнений.

Цель "чистых" операционных — снизить риск загрязнений в зоне

операционного и инструментального столов. Проф. Д. Беккерт

(Германия) показал, что техника чистых помещений позволяет обеспечить

урох^ень микробной загрязненности менее 10 КОЕ/м^ в зоне

операционного стола [171. Термин КОЕ означает "колониеобразующие

единицы" (по-английски CFU— Colony Fpiming. Units) и является более

точной характеристикой микробной загрязненности. Много-

..jTHHe исследования в Скандинавии и Англии fl8] показали, что

снижение микробной загрязненности воздуха в зоне операционного

стола в 10 раз уменьшает риск инфекции примерно,на 2% (рис. 1,8).

^ За каждым процентом — судьбы людей. Но, кроме этого, внут-

рибольничная инфекция наносит значительный вред эконсадике,

Согласно проведенным в Нидерландах исследованиям, прямые

затраты на лечение инфекций ран составляли десятки миллионов

ло.тларов в год.

Послеоперационные инфекции и микробная загрязненность

воздуха прямо связаны с концентрацией частиц в воздухе, которая

з'^Бисит от числа находящихся в операционной людей, уровня их

активности, размещения и количества светильников, используемого

•'бсрудования и пр.

Основным источником загряз'т-гний и здесь я-с-ются люди.Обна-

-^-.eiiHbiM человек вблизи своего тела имеет уровень загрязнений на

J0 — 40% вт>1ше, чем в окружающей среде. Специальная одежда снижает

эту цифру, но не до нуля. Выделения возрастают при повышении

температуры воздуха, интенсивности движения и-напряжения в работе.

'32

Гла-а 1

Ш

о

S

<и

Л"

J

! . ' ^и

\ ! '

'

«-"^

Стоящий чеяог

БСк 'создает

естественный тепловой

поток

загрязненного воздуха дё 150

м'/ч. Отсюда оче"''1-

но, что бригада

хирургов является (р-

ним из основных

10 20 50 ШО 200 300

Загрязненность воздуха (КОЕ/м^}

400

Рис. 1.8 Зависимость риска инфекции От

микробной загрязненности воздуха при операции

загрязнителей

воздуха в опер:1цис)й-

ной, В зоне

операционного стола

опасный размер

частиц (в том числе

бактерий" и грибов) находится в пределах от 1 до 30 мкм со средним

значением 10 мкм.

Как правило, наружный воздух значительно чише воздуха в

помещениях больниц. Однако и наружный воздух может представлять

опасность, так же как и соседние помещения. Характерным при-^

мером является- грибок, аспергиллус, размер которого в споровом

состоянии не превышает 2'-3 мкм [19]. Он может в больших

количествах распространяться от плесени, находящейся в здании, или от

пыли, возникающей при сносе соседних строений, производства

строительных работ и пр. Люди с ослабленным иммунитетом особенно

чувстг.ителБны к этому грибку.

Надежным средством борьбы с этими явлениями служат чистые

помещения, включая эффективную фильтрацию воздуха,

поддержание избыточного давления и управление движением потока воздуха

в рабочей зоне.

Можно условно выделить три вида чистых -помещений для

больниц: ¦•'¦•¦^*'^*' Y^^'

• операционные с однонаправленным потоком воздуха;

* палаты интенсивной терапии с однонаправленным потоком

'¦•" • воздуха; ' ^'

•палаты с неоднонаправленным потоком воздуха, различной

кратностью воздухообмена и типами фильтров в зависимости

"•', \ от назначения палаты. -.:'-_'*''

,¦,'¦ ^ ¦

'Операщиошаые

Лучший способ обеспечения высокой чистоты воздуха —

организация однонаправленного (ламинарного) потока с обеспечением всех

требований технологии чистоты в окружающей среде.

Что пмкое ?;;;..yjwe я..,*е„,„,ия 33

0^яои„-1рй„._н..„.л по1.„^[, вдздуха в опера1;..„,.ных 1:ожет быть

вертикальны;.! ил.1 ,гори:зоНт^:г:ьным, Гсризонтальный поток воздуха

применяется редко, tlk как он требует больших площадей сечения

и высокой скор ост л потока, чтс^Зы его формрне нарутпалась до дос-

тнжсния o^jep„„,,эн.;ai:p,-поля.

Вертика!1ьй1:й пэтрх Еэздуха характеризуется двумя параметрами:

• скор' зсть:э и1однородностыо потока;

• площадью сечения потока.

Скорость потока составляет 0,2-0,3 м/с, в среднем 0,25 м/с. При

скоростях ниже этих значений нарушается форма потока, j. е, теряется

сам характер однонаправленности потока и он становится турбу-

яентным (неоднонаправленным). При: больших значениях скорости

возникает дискомфорт для бригады хирургов и поверхностное

обезвоживание тканей раны больного. Это явление опасно само по себе.

Кроме того< над раной существует естественная тепловая конвекция

йоздуха, защищающая ткани от твердых частиц. Излишне большая

скорость потока воздуха гасит этот положительный эффект.

Оптимальным является нормальное распределение скорости потока воздуха

со значением 0,3 м/с в центре и 0,2 м/с — по краям зоны [19].

При создании однонаправленного потока следует обеспечить

надежное поддержание температуры воздуха в заданных пределах.

В противном случае нарушаются не только условия комфорта, но

и.возникает опасность для врачей и больных. Например, отмечены

случаи недопустимо- больших колебаний температуры

однонаправленного потока (от 18 до 28 'Q из-за плохой системы автоматизации.

Система вентиляции также должна-удалять анестезиологические

газы и другие вредные вещества.

Принцип-работы такой операционной с вертикальным однонап-

павленным потоком'воздуха показан на рис 1.9.

Возможно- построение операционной и с горизонтальным- од-

i-loнaпpaвлeнным потоком воздуха (-раздел 2-Л, моделирование

потоков воздуха). Пример вьгсокоасептической операционной

показан на рис. 1.10.

Олтты шмтемсивгтш швршшии

Другим примером высо*:оэффективно-го применений чйстйх

помещений являщтся палаты интенсивной--терапиидля ухода за болв-

льгми пЬсле-операции трансплантации костного мозга, В них больные

¦!Шходятся 1,5 — 2-месяца порле операции.-Чистая среда-класса 5 ИСО

в палате защищает бэльного от инфекций. Такие палаты применяются

и в других случаях лечения больных с ослабленным иммунитетом,

'фттмер палаты интенсивной терапии показан на рис. 1.11.

J4

Глава I

¦'.zzzzzzzz^

T/////////L

Ламинарное вщо^

uuuuuuuuu

Рабочая поверхность

>/У/У//л

I I зона чистого воздуха

I I зона смешанного воздуха

^Н| контаминированный воздух из периферии (зона с контаминированными

^^^ бактериями, частицами за счет действий операционной группы)

Рис. 1.9 Принцип работы операционной с вертикальным

однонаправленным потоком воздуха (фирма KUmed)

Рис. 1.10 Высокоасептическая Рис. 1.11 Палата интенсивной

операционная (фирма Zellweger! терапии (фирма Zellweger! Luwa

Luwa Ltd., Швейцария) Ltd., Швейцария)

Что такое чистые помещения 35

Другие примеры использования технологии чистоты

Применение современных методов вентиляции и

кондиционирования воздуха снимает проблему стафилококковой инфекции

в родильных домах.

Нельзя забывать, что в помещения больниц необходимо подавать

наружный воздух, прошедший необходимую фильтрацию. Это

особенно важно, если предусмотрены вытяжки из помещений для уда-

пения вредных веществ, например при использовании цитостатиков.

К настоящему времени технология чистоты в больницах стала

неотъемлемой частью цивилизованного здравоохранения. В одной

Швейцарии действует примерно около 200 чистых операционных.

В Германии и Голландии, вместе взятых, их более 800. В Германии

и других странах выпускаются модульные чистые операционные. Они

могут использоваться при реконструкции больниц, в чрезвычайных

ситуациях, при оказании гуманитарной помощи и применяться для

оснащения вооруженных сил.

Стандарты на чистоту воздуха в больницах

Разработаны и действуют стандарты на чистоту воздуха в

различных помещениях больниц.

Например, Швейцарские нормы SK1, том 35, "Правила

строительства, эксплуатации и контроля систем обеспечения воздухом

в больницах" 1987 г. [20] выделяют три класса чистых больничных

помещений:

•класс I: < 10 АГО^"(колониеобразуюших единиц) в I ж'воздуха;

• класс II: < 200 КОЕ в I л^' воздуха;

• класс III: < 500 КОЕ в 1 м-^ воздуха.

Эти нормы должны выполняться в критических рабочих зонах,

включая операционный стол и стол для инструментов при

соблюдении соответствующей дисциплины в нормальном процессе работы.

К указанным классам относятся следующие помещения:

• класс I — высокоасептические операционные;

• класс II — операционные отделения неотложной помощи и

родильных отделений, асептические операционные, помещения

для стерилизации, лаборатории и стерильные производства

аптек;

•класс III — помещения для небольших операций, изоляторы,

реанимационные палаты для трудных детей, палаты интенсивной

терапии общего назначения, помещения для диагностики и пр.

JO Глава I

Для этих, а также других помещений, существуют нормы на

применяемые фильтры очистки воздуха, кратность воздухообмена,

уровень шума и другие параметры. Например, в родильных палатах

должна быть кратность воздухообмена 50 циклов в час на каждого

находящегося там человека, воздух в помещения должен подаваться

через фильтры F8. Благодаря этому там не существует проблемы внут-

рибольничной инфекции.

Нормы аналогичного характера приведены в стандарте DIN 1946,

Германия [21].

В чистых помещениях больниц ведется контроль не только

микробной загрязненности воздуха, но и определяется концентрация

взвещенных в воздухе частиц.

АСИНКОМ разработан проект документа "Нормы и правила

на чистоту воздуха в больницах", который находится в настоящее

время на рассмотрении в Минздраве России. Документ содержит

классификацию основных помещений больниц по чистоте воздуха,

требования к вентиляции и очистке воздуха, определяет порядок

аттестации и текущего контроля.

В таблице 1.6 приведены классы чистоты для типичных

помещений больниц и типы фильтров на притоке и вытяжке. В столбце

"Фильтры" указаны типы фильтров для каждой ступени фильтрации.

Например, запись F5+F9 означает, что требуются две ступени

фильтрации с фильтрами типов F5 и F9 на первой и второй ступенях

соответственно. Фильтры на вытяжке ставятся в ответственных

случаях для предотвращения обратного тока воздуха, а также для

защиты окружающей среды от вредных веществ.

Кухни в больницах

Чистые помещения становятся неотъемлемой частью не только

процесса лечения больных, но и приготовления пищи в больницах.

Особенно это относится к централизованным кухням,

обслуживающим разные больницы и отделения.

Например, централизованная кухня клинической больницы

в г. Ницца (Франция) располагает чистой зоной класса 5 ИСО и

другими чистыми помещениями. Цель — увеличение срока годности

продуктов и защита их от микроорганизмов. Кухня имеет персонал

60 человек и ежедневно готовит 8000 порций питания. Меню

составляется на 5 дней по 52 диетам (столам) [22]. Кухня сертифицирована

на соответствие стандарту ИСО 9002, имеет систему управления

качеством, использует статистические методы для валидации

процессов и т.д., близкие к системе работы по GMP.

Чтпо такое чистые помещения

37

К. Таблица 1.6

Щ

фрагмент таблицы классификации чистоты помещений больниц

% Помещение

г

Класс

чистоты

Фильтры

(классификация

по ГОСТ Р 51251-99)

приток вытяжка

Отделение для оказания экстренной помощи

ГКабинет первичного осмотра

Кабинет малой хирургии

' Экстренная операционная*

Предоперационная

Перевязочная, процедурная

i Прочие помещения, коридор

8 ИСО

7 ИСО

8 ИСО

F5+F8

F5+F9+H11

F5+F9+H13

F5+F9+Hn

F5+F8

F5+F8

G4

G4

G4

G4

1 Операционное отделение

1 Высокоасептическая операционная*

Асептическая операционная*

: Септическая операционная*

Предоперационная

Послеоперационная

Малая стер1шизационная

Комната для микробиологических

анализов

Стерилизационная, склад

i стерильных материалов

1 Прочие помещения, коридор

6 ИСО

7 ИСО

7 ИСО

8 ИСО

8 ИСО

8 ИСО

8 ИСО

7 ИСО

8 ИСО

8 ИСО

F5+F9+H14

F5+F9+H13

F5+F9+H13

F5+F9+H11

F5+F9+H11

F5+F9+H11

F5+F9+H11

F5+F9+H13

F5+F9+H11

F5+F9+H11

G4

G4

G4

G4

G4

: Родильное отделение

1 Зал для родов

: Предродовая

Детские и реанимационные палаты

Послеродовая

! Операционный зал*

Прочие помещения, коридор

8 ИСО

7 ИСО

F5+F8

F5+F8

F5+F9+H11

F5+F8

F5+F9+H13

F5+F8

G4

G4

G4

G4

Палаты интенсивной терапии

\ Для больных с ослабленным

; иммунитетом (после трансплан-

^_тации костного мозга и гф.)

В других случаях

Лрочие помещения

5 ИСО

7 ИСО

8 ИСО

F5+F9+H14

F5+F9+H13

F5+F9+H11

F5+F8

G4

G4

) Зоны с однонаправленным потоком в операционных имеют класс 5 ИСО.

33 Глс^а 1

lill ПрОйЗЗОдСТйО прОд^1С1рв 1Ш1амжа

Прсолема безопасности продуктов цитанкя для потребитед;.

волнует qeflOLeqepTBO с давних времен. Еш& законы древних етаптьн

определяли, как обходиться с мясвм, чтобы оно не'нанесло вред

Эллинские и римские законы запрешалм добавление в вино воды,,

недовес зерна и масла. В 1215 г^ король Англии Иоанн {Великая

хартия) 'ввел во всем королевстве единые меры для измерения оръсг

мое эля, вина и зерна. Баварский закон о чистоте пива от ij5.l6 у.^

требовал, чтобы в-состав пива входили только хмель, солод и вода":

В эпоху промышленной революции законодательное

обеспечение качества продовольствия постепенно -приобрело комплексну'о

и системную основу. В 1789 г. одним из первых законов в США стгл!

закон штата Массачусетс против фальсификации продуктов питашш,

В 1869 г. Британский парламент принял закон о продуктах питания:',

В США в 1903 Л д-р Уайли организовал группу "бойцов против яда',,

которые питались только теми продуктами, в которые -входили

определенные количества ягмических консервантов. Задачей этой группы

бьшо показать, насколько эти продукты вредны для здоровья. Резуль-^

татом явилось принятие в США Федерального закона о продуктах,

питания и лекарственных средствах. В 1906 г. бьшо образовано

химическое бюро, на основе которого позднее сформировалось Управ-;

ление по контролю качества продуктов питания и лекарственных

средств — Food and Drug Administration — FDA.

Внедрение чистых помещений в пищевой промышленности

далеко отстает от фармацевтического производства. Между тем,;

чистота в пищевой промышленности не менее важна, чем в

производстве лекарственных средств. К лекарствам мы прибегаем иногда,

а продукты питания принимаем несколько раз в день. И вместе

с ними-принимаем искусственные химические консерванты,

проникающие всюду — от колбас и йогурта до минеральной воды. Для

человека эти консерванты являются чуждыми, противоестественными.

В процессе длительной эволюции человек обходются без .них. Только

в XX веке эти вещества получили широкое'распространение.

Накапливаясь в организме, они создают очаги опаснык заболеваний^

Прогресс технологии чистоты и широкое применение чистых

помещений в промышленности и здравоохранении в 1970-80-х годах

вызвали интерес к этой новой постановке проблемы и при

производстве продуктов питания в западных странах. Начались

исследования по а1иянию на качество продуктов питания загрязнений,

находящихся в воздухе, и эффективности современных систем

вентиляции и кондиционирования, защищающих воздушную среду

помещений от микрозагрязнений.

^ыло устанош1ено<;чтО если сырье^ не загрянено химическими

ргттгествами, то основную опасность представляют микробиологичес-

лсие загрязнения. Известны разные способы борьбы с микроорганиз-

мйУ**, котсЬые можно, принципиально разделитБ на две категории:

1) уничтожение микроорганизмов, уже попяежих в продукты

(стерилизация, пастеризация, применен^' химических

консервантов и пр.);

2) недопущение микроорганизмов в продукты за счет приме-

веняя технологии чистоты.

Первый щтъ изменяет свойства продукта и парой вреден вля

Здоровья (химические консерванты). Второй щтъ сохраняет рстествен-

ные качества продукта и безопасен.

Следует иметь в виду, что этап между последней фазой обработки

продукта (выпечки, пастеризации, кипячения и пр.) и упаковкой

яРЛяется самым уязвимым звеном в технологической цепи. Это звено

нуждается в защите. :'-

Чистые технологии широко внедряются в производство молока

и молочных продуктов, в 'т.ч. йогурта, мягких сыров; продуктов,

наполненных кремом в холодном состоянии; соусов и паст;

салатов; мяса и рь1бы при их холодной переработке; соков и других

"".питков и пр.

В таблице L7 приведены данные о бактериях, которые обычно

содержатся в продуктах питания [23J.

Одним из путрй проникания микробов в продукты питания при

VX переработке и приготошгении является воздух. Естественный

способ устранения этого источника микроорганизмов — создание чистой

воздушной среды. Мировая пищевая промышленность еше не

подошла к широкому внедрению чистых помешений. Скорее идет

накопление опыта и постепенный охват чистыми технологиями различных

отраслей производства пт-щи. По мнению специалистов, положение

с чистыми помещениями в пищевой промышленности сейчас

аналогично ситуации в микроэлектронике в бОпе годы. Однако- случаи

массовых отравлений продуктами питания в разных странах

заставляют искать новые эффективные пути борьбы с этой бедой.

Одним из наиболее опасных мест заражения являются комбинаты

приготовления пищи для больших масс людей, например, в крупных

аэропортах и на паромах.

Например, авиакомпания British Airways выполняет в условиях

чистых помещениях зчгаковку продуктов питания для использования

иа борту самолетов [23].

40

Глава 1

Таблица Ш.

Бактерии, обычно содержащиеся в пищевых продуктах

Тип бактерии

Alcaligenes

viscolactis

Clostridium

petfiingens

Erwinia

aroldeae

Leuconostoc

mesenteroides

Mycoplasma

pneumoniae

Pediococcus

cerevisiae

Salmonella

enteriditis

Salmolnella

typhimirium

Shigella

dysenteriae

Staphylococcus

aureus