Author: Бейлин Ш.И.

Tags: деревообрабатывающая промышленность лесное хозяйство лесная промышленность

Year: 1964

Text

Цена 26 коп

Б -11

длятокдрей

по дереву

. .......................... .

J-' ’г

ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ

Ш. И. БЕЙЛИН

ПОСОБИЕ ДЛЯ ТОКАРЕЙ

ПО ДЕРЕВУ

ИЗДАТЕЛЬСТВО

«ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ»

Москва 1964

УДК 674.7.(02)

Книга содержит краткие сведения о древесине и дает необ-

ходимые данные об устройстве токарных станков (ручных, авто-

матов и полуавтоматов) и работе на них, о режущих инструмен-

тах, чистоте и точности поверхностей, обрабатываемых на токар-

ных станках.

Основное внимание в книге уделено технологии токарного

производства (черновая и чистовая обточка, изготовление колец,

конусных деталей), а также приспособлениям, расширяющим

область применения токарных станков и повышающим их произ-

водительность. Книга рассчитана на молодых токарей, осваиваю-

щих свою профессию, и лиц, повышающих свою квалификацию

в области точения древесины.

Шолом Иерухимович Бейлин

ПОСОБИЕ для токарей по дереву

Редактор А. С. Никифоров

Редактор издательства Л. Г. Мезинова

Технический редактор Л. И. Казанская

Корректор А. В. Королева

Обложка художника С. А. Смирновой

Т-02225. Сдано в производство 14/XI 1963 г. Подписано к печати 15/11 1964 г.

Бумага 60 X 9O’/ie. Печ. л. 7,25. Уч.-изд. л. 7,33. Тираж 11500 экз. Издат. № 74/63.

Тематический план 1964 г. № 151. Цена 26 коп. Зак. 1953.

z Москва, издательство «Лесная промышленность»

Ленинградская типография № 4 Главполиграфпрома Государственного комитета

Совета Министров СССР по печати, Социалистическая, 14.

ПРЕДИСЛОВИЕ

Точение древесины применяется во многих отраслях про-

мышленности.

Современные предприятия по изготовлению деревянных из-

делий точением резко отличаются от тех кустарных производств,

которые были в недавнем прошлом.

Fia смену простейшим токарным станкам, изготовлявшимся

в основном из дерева и приводящимся в движение мускульной

силой работающего, пришли сложнейшие универсальные токар-

ные станки, полуавтоматы и автоматы, оснащенные высокопро-

изводительными режущими инструментами и специальными при-

способлениями.

По техническому оснащению, автоматизации и механизации

токарное производство становится одной из наиболее развитых

отраслей деревообрабатывающей промышленности.

В настоящей книге автор поставил задачу в краткой форме

рассказать молодым рабочим, осваивающим профессию, и ли-

цам, повышающим свою квалификацию в области точения дре-

весины, о том новом, что внесено в последнее время в эту от-

расль механической обработки древесины.

Автор надеется, что настоящая книга будет содействовать

распространению передового опыта в токарно-механическом

производстве и поможет рабочим и инженерно-техническим ра-

ботникам в их работе по совершенствованию и рационализации

этой отрасли деревообработки.

КРАТКИЕ СВЕДЕНИЯ О СВОЙСТВАХ ДРЕВЕСИНЫ

И ЕЕ ОБРАБОТКЕ

СССР занимает первое место в мире по лесным богатствам.

Огромные запасы леса обеспечивают возможность широкого

использования древесины в различных отраслях народного

хозяйства.

Древесина достаточно прочна, легко обрабатывается режу-

щими инструментами, имеет малый объемный вес. Каждый ква-

лифицированный токарь наряду с хорошим знанием токарных

станков и приемов работы на них должен хорошо знать и свой-

ства древесины, которые изучает наука, именуемая технологией

древесины.

В этом разделе даны лишь краткие сведения о тех осо-

бенностях, которыми отличаются отдельные древесные по-

роды.

Древесные породы разделяются па две большие группы:

хвойные и лиственные. Древесина хвойных пород неоднородна

по цвету, по плотности, твердости и крепости. Весенняя часть

годичного кольца более светлая и рыхлая, опа менее крепка

и тверда, чем летняя часть.

Общими признаками для всех хвойных пород является то,

что годичные слои в них хорошо видны на всех разрезах, а серд-

цевинные лучи не заметны. Древесина хвойных пород содержит

в себе смолу, что придает ей приятный смолистый запах. Хвой-

ные породы по крупнослойности мало пригодны для токарных

работ и чаще всего применяются для вытачивания крупных

болванок.

Для токарных работ применяются следующие хвойные по-

роды.

Сосна. Древесина сосны прямослойная, легкая и достаточно

прочная. Имеет грубое строение вследствие разницы между

весенней и летней частью годичного кольца как по цвету, так

и по твердости. Широко применяется для точения крупных де-

талей (балясины для лестниц, шесты для липин связи, ручки

к щеткам для подметания полов и т. п.).

4

Ель. Древесина более светлая, легкая и мягкая, чем у сосны,

и менее прочная. Из нее изготовляются те же изделия, что и

из сосны.

Лиственница. Древесина красновато-бурого цвета, мелкослой-

ная, с резкой разницей между весенними и летними частями

годичного слоя. Древесина лиственницы твердая, тяжелая, проч-

нее сосны и обрабатывается трудно. Вследствие большой смо-

листости полируется с трудом, но хорошо лакируется. В токар-

ном производстве применяется для изготовления крупных строи-

тельных деталей и деталей мебели.

Тис. Ядро буровато-красное с характерным блеском, забо-

лонь узкая, белая. Тис относится к ценным породам древесины

и применяется для изготовления различных деталей мебели.

В токарном производстве применяются в местах произраста-

ния и такие хвойные породы, как кедр, кипарис, можжевельник.

Из этих пород изготовляются в основном различные мелкие де-

тали и изделия.

Лиственные породы в зависимости от размеров и расположе-

ния сосудов в годичных слоях делятся на кольцепоровые (коль-

цесосудистые) и рассеяннопоровые (рассеяннососудистые).

Характерной особенностью кольцепоровых пород (дуб, ясень,

ильм, белая акация, каштан, бархатное дерево и др.) является

то, что сосуды (открытые поры) располагаются в весенней части

годичного кольца.

Древесина большинства этих пород достаточно тверда,

крепка и обладает красивой текстурой, поэтому их предпочи-

тают отделывать в натуральный цвет. Наличие в древесине от-

крытых пор потребует особых способов отделки с применением

мастик и порозаполнителей. В связи с тем что древесина этих

пород крупнослойная, она мало пригодна для изготовления мел-

ких изделий.

Рассеяннопоровые породы отличаются от кольцепоровых тем,

что сосуды их в основном мелкие и равномерно распределены

по всему годичному слою. Древесина этих пород (береза, липа,

клен, бук, самшит, груша, тополь, осина и др.) имеет более одно-

родное строение, хорошо обрабатывается режущими инструмен-

тами, хорошо лакируется и полируется.

Из лиственных кольцепоровых пород древесины в токарном

производстве используются:

Дуб. Древесина тяжелая, твердая и прочная, имеет краси-

вую текстуру. Хорошо полируется после обработки сухой поро-

заполняющей мастикой. Используется для изготовления раз-

личных деталей мебельного производства, ручек к слесарным

инструментам и бытовым приборам..

Ясень. По цвету и рисунку древесины похож на дуб. Древе-

сина хорошо лакируется и полируется. Используется для изго-

товления различных деталей мебельного производства и дета-

5

лей машин, так как древесина обладает хорошей прочностью

на истирание.

Применяются также такие породы, как ильм, белая акация,

берест, каштан, тутовое и бархатное дерево. Из древесины этих

пород изготовляются различные хозяйственные предметы и де-

тали мебели. Ильм является ценной породой для изготовления

гнутой мебели, детали которой в основном обрабатываются то-

чением.

Из рассеяннопоровых лиственных пород в токарном произ-

водстве применяются в основном следующие:

Береза. Эта порода отличается однородной плотностью, до-

статочно крепка и хорошо обрабатывается режущими инстру-

ментами. Древесина обладает большой сопротивляемостью рас-

калыванию, что делает ее пригодной для изготовления криволи-

нейных деталей. Из березы в большом количестве вытачиваются

детали для мебели, катушки для ниток и проволоки, детали

для текстильных машин, ценные игрушки и много других изде-

лий. Древесина березы хорошо имитирует цепные породы, хо-

рошо окрашивается и полируется.

Бук. Древесина плотная, твердая, вязкая и хорошо отделы-

вается. Особо пригодная для изготовления гнутой мебели. В то-

карном производстве применяется для изготовления деталей ме-

бели, колец и т. п.

Липа. Древесина очень мягкая, хорошо точится, но требует

очень острых инструментов. Высушенная древесина мало чув-

ствительна к изменениям атмосферных условий, почти не усы-

хает и не разбухает. Эти качества делают ее пригодной для

изготовления моделей, применяемых -в литейном производстве,

и игрушек. Для изготовления деталей мебели мало пригодна

вследствие недостаточной прочности.

Самшит. Древесина очень плотная, мелковолокнистая и твер-

дая. Хорошо обрабатывается на токарном станке, прекрасно

полируется. Из древесины самшита изготовляются многие де-

тали для текстильных машин и много мелких цепных бытовых

изделий и различных сувениров.

Находят применение в токарном производстве и такие рас-

сеяннопоровые породы, как груша, яблоня, клеи, граб, ольха,

орех и др.

Необходимо, чтобы древесина была здоровой, не имела по-

роков, легко поддавалась обработке и не меняла приданной ей

формы.

Качество древесины, применяемой для изготовления дета-

лей, определяется ее физико-механическими свойствами.

К основным физическим свойствам древесины относятся:

цвет, блеск, текстура (рисунок), запах, звукопроводность и

влажность.

6

Цвет, блеск и текстура определяют внешний вид древесины,

по которому можно распознать породу.

Древесина каждой породы обладает определенным запахом,

который зависит от содержания в ней различных смол, эфир-

ных масел, дубильных экстрактов и других веществ. Запах дре-

весины может служить вспомогательным признаком при опре-

делении породы.

О качестве древесины можно судить по звукопроводности:

здоровая древесина при ударе издает звенящий звук, сырая и

гнилая — глухой.

При использовании древесины в промышленности большое

значение имеет ее влажность. Под влажностью древесины пони-

мается количество содержащейся в ней влаги, выраженное

в процентах по отношению к весу сухого вещества. Влага, нахо-

дящаяся в оболочках клеток, называется гигроскопической и при

удалении этой влаги древесина усыхает, т. е. уменьшается

в объеме.

Усушка древесины происходит в трех направлениях: вдоль

волокон, в радиальном и тангентальном (по касательной к го-

дичным слоям).

В табл. 1 приведены величины усушки древесины тех пород,

которые наиболее часто применяются в мебельном производстве.

Таблица 1

1 Порода Величина усушки объема в %

вдоль волокон в радиальном направлении в тангенталь- ном направ- лении

Береза Бук ........ . . . Граб ......... 0,06—0,4 0,2—0,34 0,21—1,5 1,7—7,2 3,3—6,0 4,3—6,8 3,2—9,3 5,0—10,7 6,2—11,1

К основным механическим свойствам древесины относятся:

твердость, вязкость, пластичность, упругость, прочность и рас-

калываемость.

Сопротивление, оказываемое древесиной проникновению в

нее постороннего твердого тела, называется твердостью.

Она измеряется в килограммах, потребных для вдавливания

в древесину шарообразного тела, сечение которого в диамет-

ральной плоскости равно 1 см2. Твердость древесины при раз-

личной влажности и в разных направлениях среза неодинакова.

В торцовой плоскости она наибольшая, что объясняется необ-

ходимостью преодолеть сопротивление волокон, расположенных

вертикально вдоль ствола- .

1

В табл. 2 приведены величины твердости некоторых пород

древесины.

Таблица 2

Порода

ю

•д

о

о

к

8

ге

га

Твердость в кг/см?

в плоскостях

Береза .................

Бук . ............... . .

Т''Р а б .ее...... ......

10 349 292 310

12 669 544 514

12 880 570 570

Вязкость — это способность древесины сохранять изме-

ненную форму и удерживать проникнувшие в нее посторонние

тела.

Пластичность, или гибкость,— свойство древесины,

не разрушаясь, изменять форму под действием внешних сил,

сохраняя ее после устранения последних. Это свойство следует

учитывать при обработке древесины гнутьем.

Упругость — способность древесины восстанавливать

свою первоначальную форму после устранения силы, вызвавшей

ее деформацию.

Прочность древесины является очень важным свой-

ством. Это ее способность противостоять растяжению, сжатию,

сдвигу, кручению и изгибу. Прочность зависит от влажности и

объемного йеса древесины.

Раскалываемо с тью древесины называется способность

ее разделяться по длине волокон. Она зависит от прямослойно-

сти, расположения волокон, наличия сучков, влажности и дру-

гих факторов.

Недостатки древесины, возникшие вследствие механических

повреждений или поражений грибными болезнями, обесцени-

вающие древесину в техническом отношении, называются по-

роками древесины.

Пороки древесины разделяются на две группы: пороки здо-

ровой древесины и пороки, связанные с ее заболеванием. Основ-

ными пороками здоровой древесины являются: косослой, свиле-

ватость и сучковатость.

Косослой — винтообразно-спиральное направление воло-

кон. Косослойная древесина легко растрескивается, но плохо

раскалывается.

Св и л ев ат ость — волнообразное расположение волокон.

Порок этот изменяет физико-механические свойства древесины,

в частности уменьшается сопротивление изгибу.

'8

Сучковатость — наличие большого количества сучков,

является серьезным пороком, значительно снижающим техни-

ческие свойства древесины.

К порокам, связанным с заболеванием древесных волокон,

относятся: ненормальная окраска, гниль, червоточина. Древе-

сина под влиянием поселившихся в ней грибов изменяет свою

окраску, становится бурой, красной или коричневой. По изме-

нению окраски древесины определяют начало загнивания.

По мере развития гриба древесина становится дряблой и, нако-

нец, превращается в распадающуюся губчатую массу.

Виды пороков определяются ГОСТ 2140 — 61, а степень их

допустимости — стандартами и техническими условиями, уста-

новленными на изделия из древесины.

Свойства, которыми должны обладать заготовки, предназна-

ченные для точения, устанавливаются в каждом отдельном слу-

чае техническими условиями или проставляются на чертежах.

Обработка на токарных станках заготовок из загнившей дре-

весины, обладающей пониженной механической прочностью,

чрезвычайно затруднительна. Обработка заготовок с большим

количеством сучков вызывает частое затупление резцов. От

влажности древесины зависит чистота обработанной поверхно-

сти детали, от этого же зависят затраты мощности, необходи-

мые для обработки детали.

Хорошо обтачивается сухая или, наоборот, очень сырая дре-

весина. Недосушенная древесина при обточке дает ворсистую

поверхность, пересушенная (ниже 5% влажности), обладает

повышенной хрупкостью и при обточке -вызывает частые пере-

ломы заготовок.

В токарном производстве, как и в большинстве деревообра-

батывающих производств, резание древесины является одним

из основных видов механической обработки древесины.

Режущий инструмент — резец, по своей конструкции, являясь

клиновидным телом, имеет две основные плоскости. Одна из них

в процессе резания соприкасается с обрабатываемой поверх-

ностью и называется задней, или затылочной, плоскостью. Дру-

гая всегда соприкасается со снимаемой стружкой и называется

передней, или рабочей, плоскостью. Обе плоскости наклонены

друг к другу и линия их пересечения образует режущую кромку

резца.

В каждом резце надо различать следующие угловые ве<

личины:

Угол р между передней и задней плоскостями резца, назы-

ваемый углом заострения (заточки).

При небольшом угле заострения резца требуется меньше

усилий на резание, поэтому его желательно делать, как можно

меньше. Однако некоторая древесина обладает значительной

твердостью (особенно древесина дуба, бука, граба, листвен-

9

ницы) и -при малом угле заострения режущая кромка резца

быстро тупится и выкрашивается. На практике в целях прида-

ния режущей кромке необходимой прочности угол заострения

делают в пределах 20—35°.

Угол а между задней плоскостью и обрабатываемой поверх-

ностью называется задним углом.

Волокна древесины несколько сминаются режущей кромкой

перед срезанием, а затем в силу упругости после перерезания

выпрямляются, создавая трение о заднюю плоскость резца, чем

увеличивается сила резания, а также и нагрев резца. Для

уменьшения этих влияний желательно, чтобы величина заднего

угла находилась в пределах 10—12°.

Угол у между передней плоскостью резца и перпендикуляром

к направлению резания называется передним углом.

Угол б между передней плоскостью резца и направлением

резания называется углом резания. Угол резания состоит из

углов заострения и заднего и равняется их сумме.

Давление образующейся при резании стружки на переднюю

плоскость резца и вызываемое плоскостью трение непосред-

ственно связаны с величиной угла резания. С увеличением угла

резания от 45 до 85° сопротивление древесины при резании вдоль

волокон возрастает в 2,8 раза. Однако произвольно уменьшать

угол резания нельзя. Это связано с прочностью режущей кромки

и величиной заднего угла. В практике работы величину угла

резания принимают равным 45° при работе с ручным инстру-

ментом и 48—50° при станочной обработке.

Перечисленные элементы встречаются во всех режущих ин-

струментах, применяющихся при обработке древесины.

При точении для определения углов за направление резания

принимается касательная к окружности заготовки, проведенная

через режущую кромку резца.

Резание со снятием стружки — это такой технологический

процесс обработки древесины, при котором резец под дей-

ствием силы внедряется режущей кромкой в древесину и отде-

ляет от нее частички различных форм и размеров.

Приложение силы вызывается необходимостью преодолеть

сопротивление древесины внедрению резца, отделить стружку

и преодолеть возникающее при резании трение. Эта сила назы-

вается силой резания и измеряется в килограммах. Необходи-

мую силу резания определяют по удельному сопротивлению

резанию.

Удельным сопротивлением резанию называется сила реза-

ния, приходящаяся на 1 мм2 поперечного сечения стружки и

выражающаяся следующей зависимостью:

k — — кг/мм2; Р = kbh кг,

bh - '

10

где:

Р — сила резания в кг;

k — удельное сопротивление резанию;

b — ширина стружки в мм;

/г —толщина стружки в мм.

Работа, затрачиваемая на превращение 1 см3 древесины «в

стружку, называется удельной работой резания и выражается

в кгм/см3. Численно удельная работа резания равна удельному

сопротивлению резанию.

Понятие об удельной работе резания дает возможность опре-

делить мощность резания по секундному объему снятой древе-

сины, умноженному на удельное сопротивление резанию. Мощ-

ность резания выражается зависимостью

kbhu

60-75

Л. С.

а усилие резания

kbhu

----- кг

60у

где:

k — удельное сопротивление резанию;

b и h — соответственно ширина и толщина стружки в мм;

и— скорость подачи в м/мин;

v — скорость резания в м/сек*.

Удельное сопротивление резанию является переменной вели-

чиной и зависит от многих факторов, к которым относятся: по-

рода и влажность древесины, направление резания по отноше-

нию к направлению волокон древесины, угол резания, степень

затупления резца, толщина стружки, число действующих резцов,

ширина и форма режущей кромки резца, трение резца и струж-

ки, скорость резания, скорость подачи и др.

Для разных приемов и условий резания удельное сопротив-

ление резанию k определяется расчетным или опытным путем.

Для практического пользования в различных справочниках по

деревообработке приводятся таблицы значения удельного сопро-

тивления резанию для различных приемов и условий резания

древесины.

г При точении древесины усилие резания Р и мощность реза-

ния N определяются из следующих зависимостей:

p = kF = k dl~ d-2- • кг-,

о 2 п

N = -^

75

Л. с.,

* Понятие о скоростях резания и подачи будет приведено ниже.

11

где:

F—илощадь поперечного сечения стружки в мм2;

и — скорость подачи в мм!сек;

п — число оборотов шпинделя в минуту;

d\ — начальный диаметр заготовки в мм;

d2 — диаметр заготовки после съема стружки в мм.

Значения удельного сопротивления резанию приведены

в табл. 3.

Таблица 3

Породы Удельное сопротивле- ние резанию в кг/мм~ при обработке Скорость резания в м/сек

черновой чистовой

Мягкие 0,5—0,7 1,0-1,5 10-12

Твердые 1—1,5 2—3 0,5-3

Точение древесины производится на токарных станках пря-

мыми или фасонными резцами при поперечно-торцовом свобод-

ном резании. Грубая обточка производится полукруглой стаме-

ской при подаче до 3 мм на оборот и больше и глубине точения

3—6 мм. Чистовая обточка производится плоской стамеской со

скошенной режущей кромкой при подаче 0,5—1,5 мм на оборот

и глубине точения до 2 мм.

СКОРОСТЬ РЕЗАНИЯ И ПОДАЧИ

Для осуществления процесса резания необходимо, чтобы про-

исходило два рабочих движения: движение резания и движение

подачи.

Движение резца или обрабатываемой древесины, необходи-

мое для срезания одной стружки, называется движением ре-

зания.

Движение резца или обрабатываемой древесины, обеспечи-

вающее последовательное срезание ряда стружек, называется

движением подачи.

Эти два движения могут осуществляться единовременно или

разновременно.

В тех случаях, когда в процессе резания некоторое время

отсутствует движение подачи (т. е. совершается только движе-

ние резания), то путь, который описывает лезвие резца или

соответствующая точка обрабатываемой древесины, называется

траекторией резания.

Если же в процессе резания в течение некоторого времени со-

вершается только движение подачи, то путь, который описывает

лезвие резца или соответствующая точка обрабатываемой дре-

весины, называется траекторией подачи.

12

Когда движение резания и подачи происходит одновременно,

они складываются и получается траектория относительного дви-

жения резца по отношению к древесине. Эта траектория назы-

вается относительной или истинной траекторией резания.

Скорость движения лезвия резца или соответствующей точки

обрабатываемой древесины по траектории резания называется

скоростью резания. Скорость резания обозначается буквой v

и выражается числом метров в секунду

у J

При вращательном движении инструмента или заготовки ско-

рость резания рассчитывается по формуле

ndn ,

v — ------. м/сек,

60 000

м

где:

d — диаметр окружности вращения режущей кромки резца

или диаметр окружности, описывающей сечение обра-

батываемой заготовки (случай точения на токарном

станке), в мм;

п — число оборотов в минуту шпиндельного вала станка;

л — постоянное число, равное 3,14.

Скорость движения лезвия резца или соответствующей точки

обрабатываемой древесины по траектории подачи называется

скоростью подачи. Скорость подачи обозначается буквой и и

/ м \

выражается числом метров в минуту -------- .

\ мин /

Скорость подачи на станках с механической подачей опре-

деляется по формуле

itdn /

и =---------------------------- м мин,

1000

т

где:

d—диаметр подающих вальцов или роликов в мм;

п — число оборотов подающих вальцов или роликов в ми-

нуту.

Применение приведенных формул поясняется следующими

примерами:

Пример 1. На токарном станке обтачивается заготовка, сечение которой

вписывается в окружность диаметром 60 мм. Число оборотов шпиндельного

вала 3000 в минуту. Определить скорость резания.

Подставляя в формулу для определения скорости резания числовые зна-

чения, получим

ndn 3,14.60-3000 п ,

v ~ —--------------------=-------------— = 9,42 м/сек.

60 000 60 000

Пример 2. На круглопалочном .станке обтачивается рейка в круглую

палку диаметром 30 мм. Число оборотов шпинделя 5000 в минуту. Определить

скорость резания

r.dn 3,14.30 • 5000 _ ос ..

v — ------=---------------- = 7,85 м/сек.

60 000 60 000

13

Пример 3 Определить скорость подачи рейки, обтачиваемой на кругла

палочном станке, если диаметр подающего ролика НО мм и число оборотов

в минуту 50.

Подставим числовые значения величин в формулу для расчета подачи

r.dn 3,14-110-50 1Г7 О7 ,

и —-----—------------— 17,27 м];мин.

1000 1000

Установление оптимальных скоростей резания и подачи яв-

ляется одной из основных задач, от правильного решения кото-

рой зависит качество обработки и производительность станка.

Чем меньше скорость резания, тем в работе участвует мень-

шее количество резцов, и нагрузка, падающая на один резец,

резко увеличивается.

Применение чрезмерно больших скоростей резания может

вызвать неправильную работу станка, а также поломки и раз-

рывы режущих инструментов.

Соотношение между скоростью подачи и скоростью резания

обусловливает величину нагрузок, испытываемых отдельными

резцами. Рассмотрим это на примере, круглых пил.

Скорость резания круглых пил определяется формулой

v = кскг м/сек.

Длина окружности пилы C=^d может быть представлена

как произведение шага t зубьев в мм на число зубьев 2, т. е.

С — nd = tz,

откуда скорость резания

tzn t

v =----------------------------- м/сек,

1000

скорость подачи

zu2n ,

U = —м(мин,

1000

где:

z — число зубьев пилы;

uz — подача на один зуб;

п — число оборотов в минуту.

Из соотношения между скоростями резания и подачи по-

лучим

V tzn t

и zu2n uz ’

подача на один зуб будет

и ,

~----------------------------------t.

z V

Из этого равенства следует, что при постоянном шаге рез-

цов (зубьев) подача на один резец (зуб) увеличивается с уве-

личением скорости подачи и уменьшается с увеличением скоро-

сти резания.

14

где:

П --

При точении древесины скорость подачи может быть опре-

делена величиной подачи на один оборот шпинделя — ип.

Скорость подачи в этом случае определяется

и===Лп^Ь м/мин,

юоо

(подача на один оборот шпинделя в мм;

число оборотов шпинделя в минуту.

СТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

МЕТОДОМ ТОЧЕНИЯ

Точение является одним из наиболее распространенных ви-

дов механической обработки древесины.

Точение производится на станках двух типов: круглопалоч-

ных и токарных. Принципиальное различие этих двух типов стан-

ков состоит в том, что на круглопалочных станках вращаются

резцы, установленные на специальной резцовой головке, сквозь

которую продвигается заготовка; на токарных станках вра-

щается заготовка, а резец продвигается вдоль или поперек нее.

Для определения скоростей резания или подачи необходимо

знать число оборотов главных шпинделей и механизмов, осуще-

ствляющих подачу.

В настоящее время почти все деревообделочные станки элек-

। рифицированы. Каждый станок имеет один или несколько

электродвигателей. При одном электродвигателе шпиндель и

механизм подачи имеют общий привод. При таком устройстве

невозможно остановить раздельно механизм резания и меха-

низм подачи, поэтому станки преимущественно изготовляют

с двумя или несколькими отдельными электродвигателями: для

привода механизма резания и механизма подачи.

Движение от электродвигателей передается рабочим орга-

нам станков посредством передаточных механизмов.

Если скорость исполнительного механизма не совпадает со

скоростью двигателя, требуется регулировка скоростей меха-

низма, необходимо вращательное движение двигателя переобра-

зовать в поступательное или винтовое движение, если габарит

двигателя не позволяет соединить его непосредственно с испол-

нительным механизмом, то применяются передачи. В современ-

ном машиностроении наиболее часто применяются ременная,

зубчатая, червячная и цепная передачи.

КОНСТРУКЦИИ КРУГЛОПАЛОЧНЫХ СТАНКОВ

Различают три основные группы круглопалочных станков:

общего назначения, специальные и фасонно-круглопалочные.

Станки первой группы являются универсальными и служат

для изготовления цилиндрических деревянных деталей различ-

ной длины и диаметров.

15

Станки второй группы служат для изготовления деталей

диаметром до 20 мм. ИзготЪвление таких деталей на обычных

круглопалочных станках невозможно, так как оси передних и

задних подающих роликов находятся на большом расстоянии

друг от друга. Некоторые специальные круглопалочные станки

имеют особые приспособления для рифления или круглые пилы,

предназначенные для выемки канавки по длине детали.

Станки третьей группы имеют механическую подачу и слу»

жат для производства цилиндрических или фасонных деталей

круглого сечения. Эти станки применяются в мебельном произ-

водстве для изготовления ножек гнутых стульев и других из-

делий. Все груглопалочные станки работают по одной принцип

пиальной схеме.

Подлежащая обточке заготовка передними подающими роли-*

ками подводится к резцовой головке, вращающейся полым

шпинделем. На резцовой головке устанавливается от одного

до пяти резцов. После выхода из шпинделя обточенного конца

заготовки последняя удаляется с помощью задних подающих

роликов.

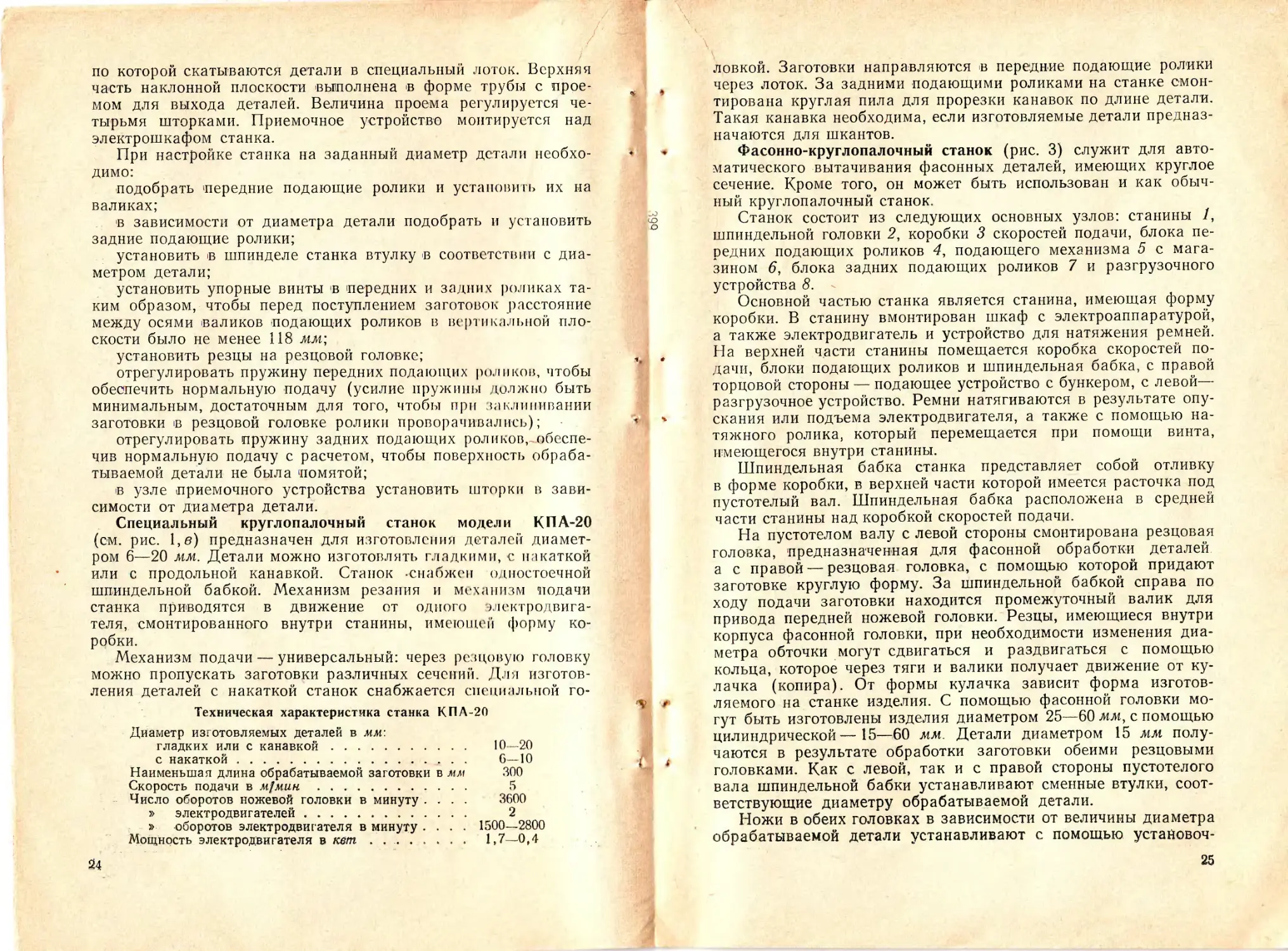

Новейшие модели универсальных круглопалочных станков

(рис. 1) освоены Днепропетровским станкостроительным заво-

дом и переданы для серийного производства па станкострои-

тельный завод гор. Нальчика.

Станок КПА-90 (рис. 1, а] предназначен для изготовления

деревянных деталей диаметром 50—90 мм, а станок КПА-50

(рис. 1,6) — для деталей диаметром 15—50 мм.

Основные узлы этих станков имеют одинаковую конструк-

цию и различаются только размерами. Станок КПА-90 отли-

чается от станка КПА-50 тем, что он имеет направляющий ло-

ток 1, установленный перед передними подающими роликами.

Заготовка одним концом кладется на лоток и подводится ста-

ночником к подающим роликам. В зависимости от сечения

заготовки меняют положение направляющего лотка. Для этого

освобождают стопор 2 и перемещают стойку лотка во втулке 3.

На станке КПА-50 заготовки направляются к подающим ро-

ликам с помощью двух корсетных роликов 4.

Техническая характеристика станков КПА-50 и КПА-50 КПД-90 КН Л-90

Наибольший диаметр обрабатываемой

детали в мм . 50 00

Наименьший диаметр обрабатываемой

детали в мм 15 50

Наименьшая длина обрабатываемой

детали в мм 500 750

Скорость подачи в м^мин ...... 7,5; 12,5; 17; 30 6; 10, 14

Число оборотов шпинделя в минуту . 4500 2500

» оборотов электродвигателя в ми-

нуту ......... 1500 1500

Мощность электродвигателя в кет . . 4,5 10

16

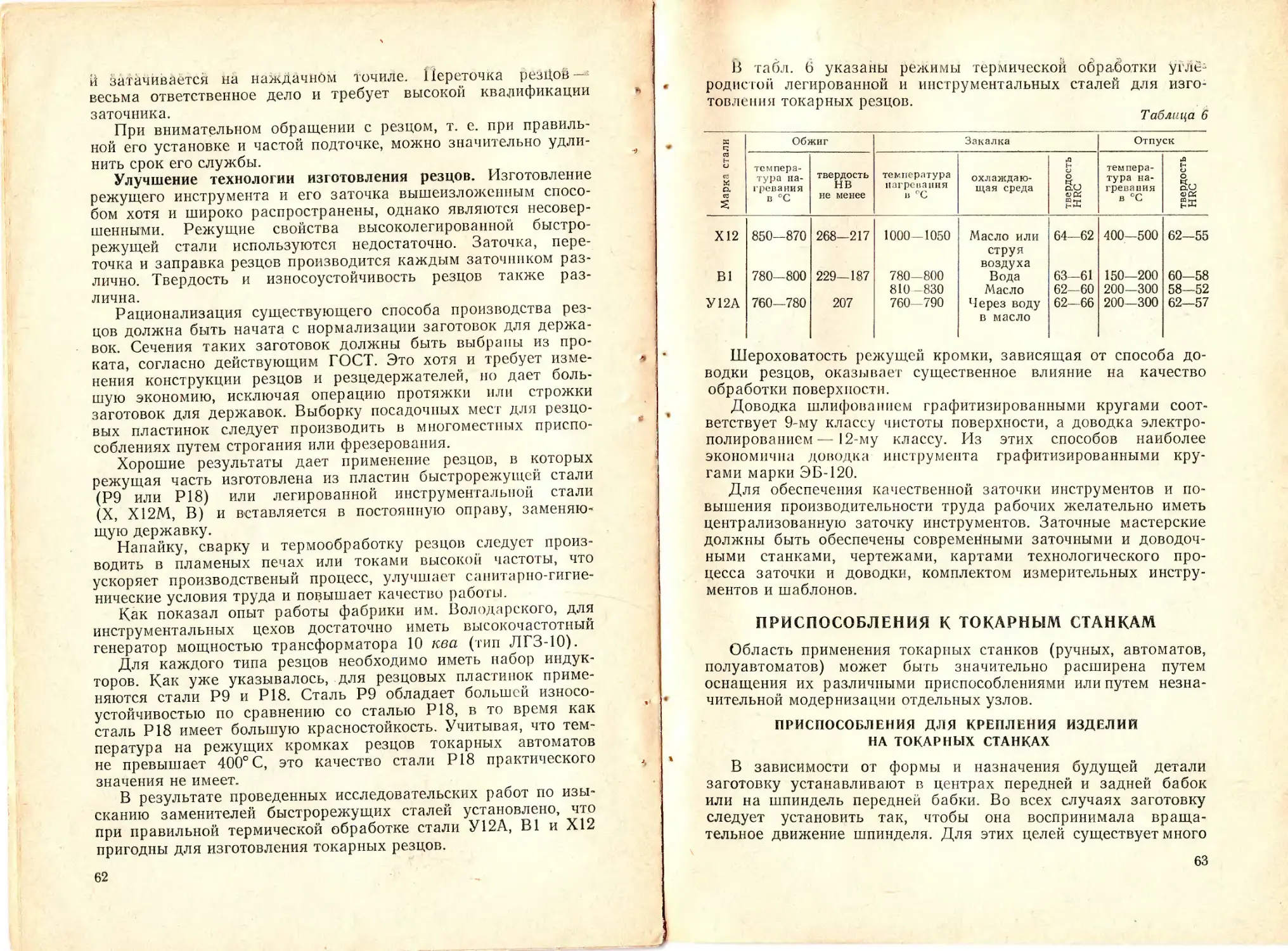

Рис. 1. Новейшие конструкции круглопалочных станков:

а — станок КПА-90;

лоток; 2 —стопор; 3 — втулка; 5 — винт блокировки ограждения резцовой головки; 7. — ограждение;

оо

ьо

*

б — станок КПА-50;

2 — ролики; 5 — .микропереключатель; 8 — приемочное устройство; 9 — шторка.

в — специализированный станок КПА-20;

10 — пила для шлицовки палки; // — универсальный подающий механизм

Станок КПК-50. Станина станка отлита из чугуна и имеет

форму коробки. Внутри станины на качающейся площадке уста-

новлен электродвигатель, который с помощью клиновых ремней

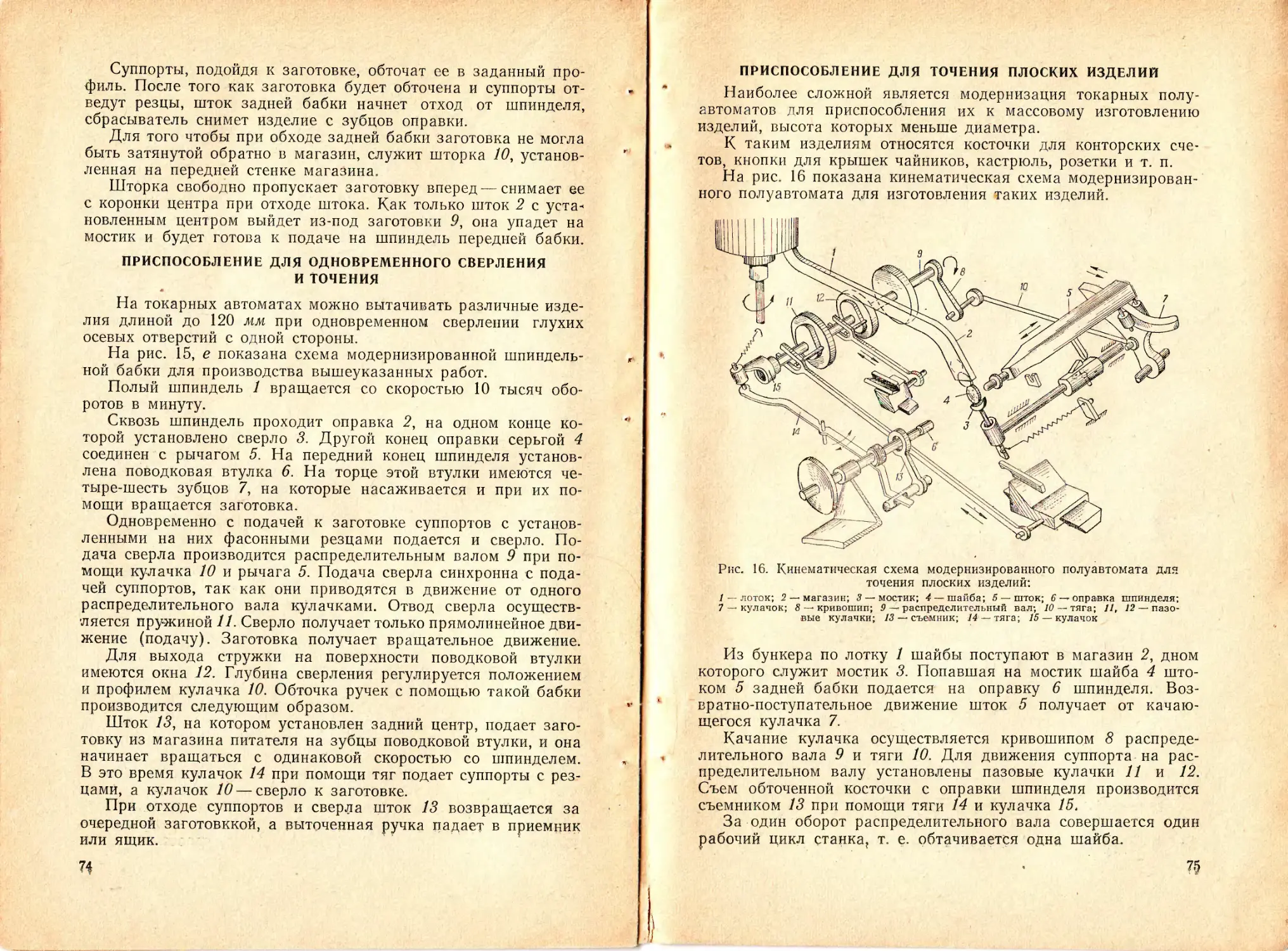

Рис. 2. Шпиндельная бабка и механизм

«—•шпиндельная бабка: / — шпиндель; 2— шкив; 3— шарикоподшипники; 4, 8 — лаби-

9 — крышка; 10 — штифт; // — шпонка; 12 — винт-фиксатор; 13 — резервуар; /7 —пробка;

19 — крестовая муфта; б — механизм подачи: /, 2 — конусы; 3 — распорная вгулка;

пальцы; 14— ось кулачка; /5 — кулачок; 16 — пружина; /7 —тяга; 18 — упорный винт;

резервуар; 25 —

приводит в движение шпиндельный вал и механизм подачи.

Ремни шпинделя натягиваются, потому что подмоторная пло-

щадка меняет свое положение, тогда как ремни механизма по-

дачи натягивают с помощью натяжного ролика.

20

Шпиндельная бабка с коробкой скоростей (рис. 2, а) пред-

ставляет собой отливку в форме коробки, в верхней части ко-

торой имеются расточки под подшипники шпинделя.

подачи круглопалочного станка:

ринтовые кольца; 5, 7 — внутренние кольца шарикоподшипников; 6 — распорная втулка;

/5 — втулка; 16 — шкив; 17 — переключатель скоростей; 18 рукоятка реверса подачи;

4 — валик; 5 — втулка; 6 — корпус; 7 — ось; 8, 9 — шестерни; 10, 11 — серьги; 12, 13 —

19 — винт; 20 — червячный валик; 21 — червяк; 22 — червячное колесо; 23 — валик; 24 —

глазок; 26 — проока

Шпинделем 1 станка служит пустотелый вал, на правом

конце которого устанавливается универсальная резцовая го-

ловка с тремя резцами, а на левом — приводной шкив 2. Шпин-

дель врашается на двух шарикоподшипниках 3. На правый ко-

21

нец шпинделя насаживают лабиринтовое кольцо 7 до упора

его в бортик шпинделя, внутреннее кольцо 5 подшипника и рас-

порную втулку 6. После этого шпиндель вводится наружным

кольцом шарикоподшипника в расточку корпуса бабки. На ле-

вый конец шпинделя насаживается внутреннее кольцо 7 шари-

коподшипника и лабиринтовое кольцо 8. Наружное кольцо ша-

рикоподшипника вводится в расточку корпуса бабки. С обоих

концов шпинделя корпуса подшипников закрываются крыш-

ками 9. Подшипиники затягивают с помощью шкива 2, который

насажен на шпонку 11, расположенную на шпинделе, и фикси-

руется винтами 12. В средней части корпуса шпиндельной бабки

имеется резервуар 13, в который через пробку 14 наливается

смазочное масло. Для выпуска масла в нижней части резер-

вуара имеется пробка. Для предотвращения утечки смазочного

масла между крышками 9 и корпусами подшипников устанав-

ливаются уплотнительные прокладки и сальники.

На конце шпинделя, выходящем наружу, устанавливают

сменные втулки 15, которые направляют деталь к задним по-

дающим роликам.

В нижней части корпуса шпиндельной бабки смонтирована

коробка скоростей подачи. Эта коробка позволяет осуществлять

четыре скорости и изменять (реверсировать) направление по-

дачи.

Ведущий валик коробки скоростей через шкив 16 получает

движение от электродвигателя, расположенного в станине.

Скорость подачи изменяют путем перестановки шестерен,

заключенных в коробке скоростей, которая осуществляется пе-

реключателем 17 скоростей. Поворотом рукоятки 18 изменяют

направление подачи.

Шпиндельная бабка и коробка скоростей подачи установ-

лены на средней части станины между передними в задпнмипо-

дающими роликами. С обеих сторон коробки скоростей выходят

концы валика, которые с помощью крестовых муфт 19 соеди-

няются с механизмами подачи.

Клиноременная передача шпинделя заключена в защитный

кожух. Ограждение резцовой головки состоит из двух частей:

нижнего литого корпуса с патрубком для отсоса стружки и вер-

хней крышки. Крышка делается сварная, она легко открывается

и обеспечивает хороший доступ к ножевой головке. При работе

станка крышка закрывается на винтовой замок, сблокирован-

ный с пусковым устройством электродвигателя. Замок устроен

таким образом, что времени, необходимого на его отвинчивание,

достаточно для самоторможения шпинделя.

Обрабатываемый материал подается передними подающими

роликами механизма подачи (рис. 2,6), установленными перед

резцовой головкой и расположенными за ней задними прием-

ными роликами. . . . .

22

Конструкции обеих частей подающих механизмов отличаются

одна от другой только формой подающих роликов.

Каждый передний подающий ролик собирается из двух усе-

ченных конусов 1 и 2, между которыми в зависимости от раз-

мера сечения заготовки устанавливаются распорные втулки 3.

Станок укомплектован набором втулок для изготовления дета-

лей диаметром 15; 24; 32; 40 и 50 мм. Для изготовления дета-

лей других диаметров требуются специальные втулки или усе-

ченные конусы.

Во избежание проскальзывания заготовки конические по-

верхности подающих роликов изготовляются рифлеными. Пода-

ющие ролики устанавливаются на двух валиках 4, которые вра-

щаются во втулках 5. Правые концы втулок с помощью шар-

ниров закреплены в корпусе 6 и могут поворачиваться на осях 7.

На валиках 4 с правой стороны насажены цилиндрические ше-

стерни 8, сцепленные между собой. Шестерня нижнего валика

сцеплена с шестерней 9, между ними имеется большой зазор.

Это позволяет изменить расстояние между осями валиков, не

выводя шестерни из сцепления, что очень важно для самоцент-

рирования заготовки относительно оси шпинделя.

К втулкам валиков подающих роликов прикреплены серьги

10—к верхней и 11— к нижней. В серьгах закреплены

пальцы 12 и 13, между которыми находится ось 14 кулачка 15.

Эти пальцы поддерживаются кулачком, находящимся под дей-

ствием пружины 16, которая давит на него через тягу 17, при

этом кулачок 15 заставляет валики подающих роликов сомкнуть

ролики и зажать в них заготовку. Смыкание подающих роликов

ограничивается упорным винтом 18. Зажим заготовки подаю-

щими роликами регулируется посредством винта 19 путем сжа-

тия пружины. Привод подающих роликов осуществляется сле-

дующим образом: червячный валик 20 через крестовую муфту

соединен с выходным валиком коробки скоростей подачи, чер-

вяк 21 сцеплен с червячным колесом 22, установленным на ва-

лике 23. На свободном конце этого валика имеется шестерня 9,

сцепленная с шестерней 8, расположенной на нижнем подающем

валике. Шестерня 8 в свою очередь сцеплена с шестерней, кото-

рая находится на верхнем подающем валике.

Резервуар 24 заполняется смазочным маслом до уровня

валика 20. Для наблюдения за уровнем масла имеется глазок25.

При промывках резервуара масло выпускают через отверстие,

закрытое пробкой 26.

Задние подающие ролики сменные. Для каждой детали в за-

висимости от ее размеров требуется отдельная пара роликов.

Весь механизм подачи заключен в закрытый корпус, отлитый

из чугуна.

В задней торцовой стороне станка (см. рис. 1) имеется при-

емочное устройство, представляющее собой наклонную плоскость,

23

по которой скатываются детали в специальный лоток. Верхняя

часть наклонной плоскости выполнена в форме трубы с прое-

мом для выхода деталей. Величина проема регулируется че-

тырьмя шторками. Приемочное устройство монтируется над

электрошкафом станка.

При настройке станка на заданный диаметр детали необхо-

димо:

подобрать передние подающие ролики и установить их на

валиках;

в зависимости от диаметра детали подобрать и установить

задние подающие ролики;

установить в шпинделе станка втулку в соответствии с диа-

метром детали;

установить упорные винты в передних и задних роликах та-

ким образом, чтобы перед поступлением заготовок расстояние

между осями валиков подающих роликов в вертикальной пло-

скости было не менее 118 мм;

установить резцы на резцовой головке;

отрегулировать пружину передних подающих роликов, чтобы

обеспечить нормальную подачу (усилие пружины должно быть

минимальным, достаточным для того, чтобы при заклинивании

заготовки в резцовой головке ролики проворачивались);

отрегулировать пружину задних подающих роликов,-обеспе-

чив нормальную подачу с расчетом, чтобы поверхность обраба-

тываемой детали не была помятой;

в узле приемочного устройства установить шторки в зави-

симости от диаметра детали.

Специальный круглопалочный станок модели КПА-20

(см. рис. 1,в) предназначен для изготовления деталей диамет-

ром 6—20 мм. Детали можно изготовлять гладкими, с накаткой

или с продольной канавкой. Станок .снабжен одностоечной

шпиндельной бабкой. Механизм резания и механизм подачи

станка приводятся в движение от одного электродвига-

теля, смонтированного внутри станины, имеющей форму ко-

робки.

Механизм подачи — универсальный: через резцовую головку

можно пропускать заготовки различных сечений. Для изготов-

ления деталей с накаткой станок снабжается специальной го-

Техническая характеристика станка К ПЛ-20

Диаметр изготовляемых деталей в мм:

гладких или с канавкой........................ 10—20

с накаткой.................................. 6—10

Наименьшая длина обрабатываемой заготовки в мм 300

Скорость подачи в mJmuh ....................... 5

Число оборотов ножевой головки в минуту .... 3600

» электродвигателей ....................... 2

» оборотов электродвигателя в минуту .... 1500—2800

Мощность электродвигателя в кет . ............ 1,7—0,4

Й4

\

ловкой. Заготовки направляются в передние подающие ролики

через лоток. За задними подающими роликами на станке смон-

тирована круглая пила для прорезки канавок по длине детали.

Такая канавка необходима, если изготовляемые детали предназ-

начаются для шкантов.

Фасонно-круглопалочный станок (рис. 3) служит для авто-

матического вытачивания фасонных деталей, имеющих круглое

сечение. Кроме того, он может быть использован и как обыч-

ный круглопалочный станок.

Станок состоит из следующих основных узлов: станины /,

шпиндельной головки 2, коробки 3 скоростей подачи, блока пе-

редних подающих роликов 4, подающего механизма 5 с мага-

зином 6, блока задних подающих роликов 7 и разгрузочного

устройства 8. -

Основной частью станка является станина, имеющая форму

коробки. В станину вмонтирован шкаф с электроаппаратурой,

а также электродвигатель и устройство для натяжения ремней.

На верхней части станины помещается коробка скоростей по-

дачи, блоки подающих роликов и шпиндельная бабка, с правой

торцовой стороны — подающее устройство с бункером, с левой—

разгрузочное устройство. Ремни натягиваются в результате опу-

скания или подъема электродвигателя, а также с помощью на-

тяжного ролика, который перемещается при помощи винта,

имеющегося внутри станины.

Шпиндельная бабка станка представляет собой отливку

в форме коробки, в верхней части которой имеется расточка под

пустотелый вал. Шпиндельная бабка расположена в средней

части станины над коробкой скоростей подачи.

На пустотелом валу с левой стороны смонтирована резцовая

головка, предназначенная для фасонной обработки деталей

а с правой — резцовая головка, с помощью которой придают

заготовке круглую форму. За шпиндельной бабкой справа по

ходу подачи заготовки находится промежуточный валик для

привода передней ножевой головки. Резцы, имеющиеся внутри

корпуса фасонной головки, при необходимости изменения диа-

метра обточки могут сдвигаться и раздвигаться с помощью

кольца, которое через тяги и валики получает движение от ку-

лачка (копира). От формы кулачка зависит форма изготов-

ляемого на станке изделия. С помощью фасонной головки мо-

гут быть изготовлены изделия диаметром 25—60 мм, с помощью

цилиндрической—15—60 мм. Детали диаметром 15 мм полу-

чаются в результате обработки заготовки обеими резцовыми

головками. Как с левой, так и с правой стороны пустотелого

вала шпиндельной бабки устанавливают сменные втулки, соот-

ветствующие диаметру обрабатываемой детали.

Ножи в обеих головках в зависимости от величины диаметра

обрабатываемой детали устанавливают с помощью устайовоч-

25

f

/

л

26

них валиков, вводимых в сменные втулки неподвижного пусто-

телого вала.

Коробка скоростей подачи представляет собой шестеренча-

тый редуктор, который дает возможность получить четыре ско-

рости подачи: 16; 10; 14 и 23 м/мин. В редукторе имеется ре-

версивный механизм для переключения направления подачи.

Заготовки подаются в резцовые головки станка с помощью под-

пружиненных роликов, установленных перед цилиндрической

резцовой головкой, и двух пар роликов, расположенных за фа-

сонной головкой.

Передние ролики — цилиндрические, имеют рифленую по-

верхность, они закреплены на валиках с помощью шпонок

и винтов. Зажим роликами обрабатываемого материала регу-

лируется нажимными винтами. При изготовлении фасонных из-

делий подача заготовок осуществляется проталкиванием с торца,

что исключает возможность их проскальзывания в роликах. Для

этого используют толкатели, которые закрепляются на двух

втулочно-роликовых цепях. Цепи движутся между двумя угол-

ками, служащими столом для заготовок. Этот стол может под-

ниматься и опускаться при помощи рычагов и винта в зависи-

мости от диаметра обрабатываемой детали. Над столом уста-

новлен магазин для заготовок, обеспечивающий двухминутную

непрерывную работу станка. В зависимости от длины заготовок

на роликовой цепи подающего устройства устанавливаются два

или три толкателя.

За фасонной резцовой головкой установлены задние подаю-

щие ролики. Деталь зажимается в роликах пружинами. Станок

оборудован двумя парами задних роликов, что обеспечивает

надежный зажим детали и предостерегает ее от проворота рез-

цовой головкой. Обе пары роликов — профильные, их можно

менять в зависимости от величины диаметра изделия. В корпусе

заднего блока подающих роликов помещается гитара кулака-

копира. Меняя шестерни гитары, можно изготовлять фасонные

детали длиной 460 мм (передняя ножка стула) и 900 мм

(задняя ножка стула). Разгрузочное устройство, установленное

с задней торцовой стороны станка, служит для отвода готовых

изделий в специальный лоток. Это устройство представляет со-

бой скос (наклонную плоскость), установленный на четырех

уголках. На скосе установлен счетчик для подсчета готовых

изделий.

Для пуска станка необходимо подать ток определенного на-

пряжения на рабочие цепи и цепи управления станка. Для

этого нужно установить рукоятку выключателя 9 в вертикаль-

ном положении. Для пуска и остановки станка нажимают

кнопку «Пуск» или «Стоп» кнопочной станции 10. Электросхема

станка предусматривает торможение электродвигателя проти-

вотоком; для этого следует нажать кнопку «Стоп».

27

Переключение направления подачи (вперед—назад) про-

изводится поворотом рукоятки. Переключатель 12 служит для

изменения скорости подачи. Для получения изделия правиль-

ной формы необходимо, чтобы толкатели в цепях подающего

механизма стола были установлены в соответствии с копиром.

На подающих цепях обозначены места установки толкателей

(Д — для трех и Б — для двух толкателей). Обозначение мест

установки толкателей производит завод-изготовитель станка.

Фасонно-круглопалочный станок работает автоматически по

замкнутому циклу. Станочнику необходимо через каждые 1—

2 мин загружать магазин заготовками.

Фасонно-круглопалочные станки изготовляются станкострои-

тельным заводом «Красный металлист» в г. Ставрополе.

ТОКАРНЫЕ СТАНКИ

Ручные токарные станки. Эти станки благодаря своей уни-

версальности имеют широкое применение в промышленности.

На них можно производить различные токарные работы как

с наружной обточкой, так и с внутренней выточкой.

В зависимости от назначения ручные токарные станки раз-

деляются на три вида: центровые, центровые с лобовым устрой-

ством и лобовые. Наибольшее применение имеют центровые

токарные станки. Простота конструкции позволяет изготовлять

их в ремонтно-механических мастерских деревообрабатывающих

предприятий средней мощности. В табл. 4 перечислены различ-

ные типы центровых токарных станков с указанием их назна-

чения и области применения.

Таблица 4

Типы станков

Назначение

Область применения

Настольные, двухсто-

ронние с подручни-

ками

Двухсторонние с под-

ручником и выемкой

в станине

Двухсторонние с под-

ручником, суппортом

и выемкой в станине

Двухсторонние с под-

ручником и суппор-

том, с выемкой в ста-

нине и лобовым уст-

ройством

Токарные работы с диа-

метром обработки до

150 мм

Токарные работы с диа-

метром обработки до

350 мм над станиной

и 600 мм в выемке

станины

Токарные работы с диа-

метром над станиной

до 500 мм и в выемке

станины до 1000 мм

Токарные работы с диа-

метром обработки до

3000 мм

Вспомогательные произ-

водства, учебные ма-

стерские

Мебельные и вспомога-

тельные производства

Модельное производство

Модельное производство

Для изготовления изделий больших диаметров при относи-

тельно небольшой высоте применяются специальные лобовые

токарные станки. Примерами конструкций каждого типа стан-

ков соответственно вышеприведенной таблице являются сле-

дующие.

Настольный токарный станок с долбежным приспособлением

ТСД-120 предназначен для выполнения легких токарных работ

по дереву в центрах, на планшайбе или в патроне, а также для

выполнения несложных сверлильных, фрезерных и долбежных

работ.

Станок имеет легкую чугунную станину, на которой смонти-

рованы передняя и задняя бабки, подручник и долбежное при-

способление. Шпиндель передней бабки имеет с правой стороны

резьбу для установки патрона, а с левой — резьбу для уста-

новки режущих инструментов, необходимых для выполнения

сверлильных, фрезерных и долбежных работ.

Привод шпинделя передней бабки осуществляется от двух-

скоростного электродвигателя через двухступенчатую ремен-

ную передачу. Задняя бабка и подручник перемещаются вдоль

станины и могут быть закреплены в нужном положении.

Токарный станок ТВ-200 представляет собой простейший тип

токарного станка по дереву, предназначенный для производ-

ства легких токарных работ. На станке можно выполнять ци-

линдрическую или фасонную токарную обработку, пользуясь

подручником.

Станок состоит из следующих узлов: чугунной станины с вы-

емкой для обточки невысоких изделий, диаметром до 600 мм;

передней приводной бабки; привода, смонтированного в тумбе

станины; подручника; электрооборудования и задней бабки.

Перемещение задней бабки и подручника производится

вручную. Фиксация их на станине производится быстродейст-

вующими зажимными устройствами, исключающими необходи-

мость применения гаечных ключей. Для быстрой остановки

шпинделя, станок оборудован ручным тормозом.

Токарный станок ТВ-300 (рис. 4, а) конструктивно отли-

чается от вышерассмотренных типов тем, что он оснащен суп-

портом и имеет механическую продольную подачу. В выемке

станины можно изготовлять изделия диаметром до 1000 мм.

В левой тумбе станины расположен шестеренчатый редук-

тор с электродвигателем, обеспечивающим получение восьми

различных скоростей оборотов в минуту. В правой тумбе ста-

нины расположено электрооборудование. Шпиндель станка при

выключении привода электродвигателя автоматически затор-

маживается электромеханическим ленточным тормозом.

Станок оснащен коробкой передач. Переключением чегы-

рехвенцового блока этой коробки суппорт может получить че-

тыре скорости продольных подач. Привод на рабочую подачу—

29

CO

О

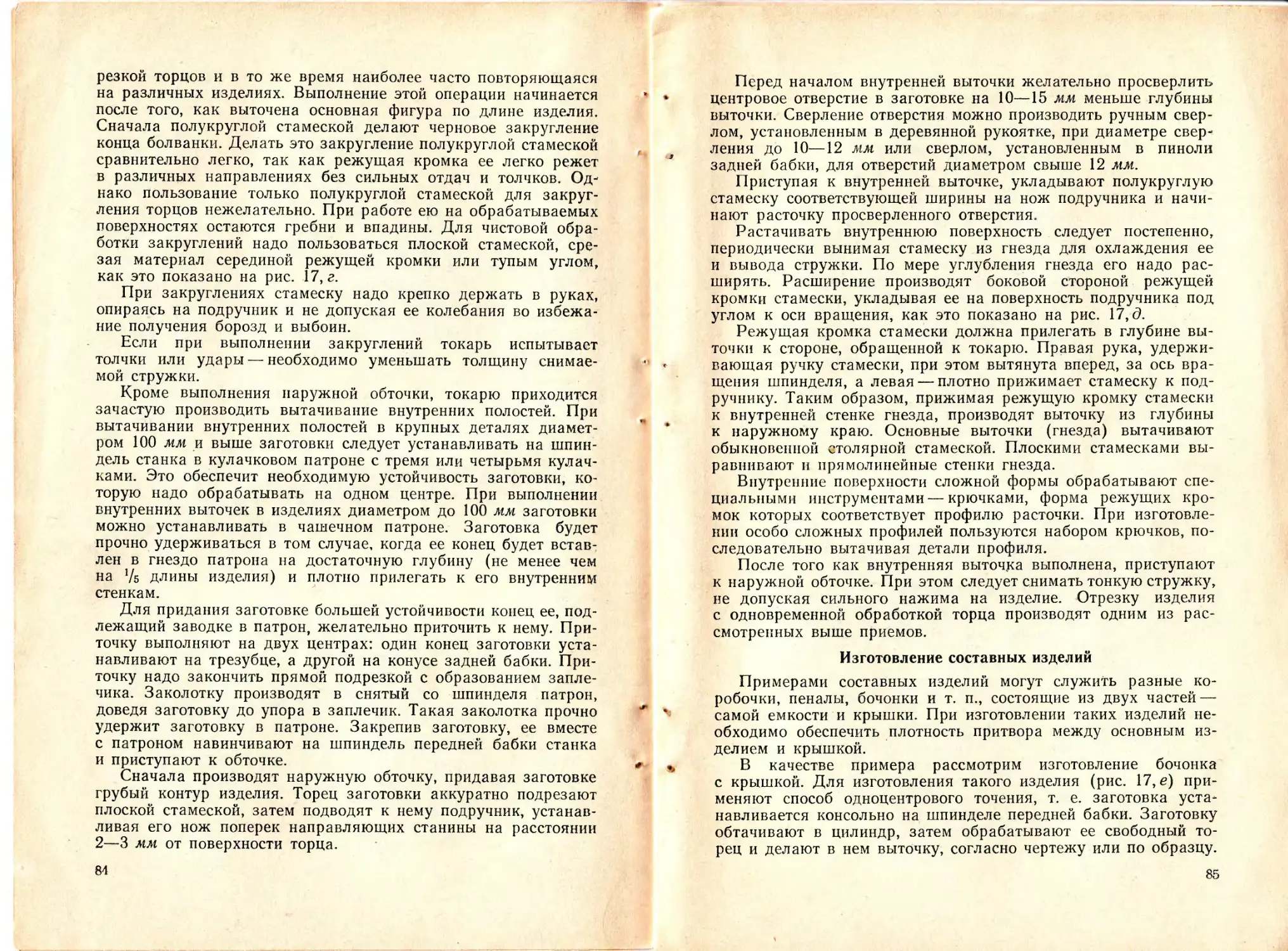

Рис. 4. Токарные станки:

д — тип ТВ-300: / — суппорт; 2 — подручник; 3 — задняя бабка; 4 — фартук; 5 — передняя бабка; б — коробка передач; б — тип ТВ-63:

1 — станина' 2 — передняя ’бабка; 3 — шпиндельный вал; 4, 5—рукоятки; 6 — задняя бабка; 7 — рукоятка; 8 — винт; 9 — суппорт;

10 — салазки суппорта; 11 — маховичок; 12 — ходовой валик; 13, /4 — рукоятки подачи суппорта; 13 — подручник; 16 — плита; 17 — ко-

лонка; 18 — каретка

ременный от редуктора станка. Ускоренный ход суппорт полу-

чает от отдельного электродвигателя через клиноременную пе-

редачу на ходовой валик станка. Фартук станка обеспечивает

реверсирование рабочей и ускоренной подачи суппорта, автома-

тическую остановку при работе по упора>м, а также ручное пе-

ремещение суппорта от маховичка.

Управление перемещениями суппорта производится при по-

мощи рукоятки, расположенной на фартуке станка.

Суппорт станка позволяет, помимо обычных токарных опе-

раций, производить и фасонную обработку изделий при помощи

копирной линейки, устанавливаемой сзади станка. Копирпая

линейка состоит из двух зеркальных плоских планок, устанав-

ливаемых по копирному ролику станка.

Задняя бабка станка может быть смещена в поперечном

направлении, что делает возможным обработку на станке ко-

нусных поверхностей.

Токарный станок ТВ-63 (рис. 4, б) является наиболее со-

вершенной моделью выпускаемых в настоящее время токарных

станков, изготовляемых станкостроительным заводом г. Наль-

чика.

На левом конце станины 1 находится передняя бабка 2.

В подшипниках бабки вращается шпиндельный вал 3 с ганка

(шпиндель), на правый конец которого навертывается патрон

или другое приспособление для закрепления обрабатываемой

детали. Во внутренней части шпинделя имеется коническое от-

верстие для установки центра, трезубца или другого приспособ-

ления с коническим хвостовиком. Левый конец шпинделя имеет

наружную резьбу, на которую навертывается планшайба для

лобового точения. Шпиндель приводится во вращение от эле-

ктродвигателя клиноременной передачей и системой шестерен,

расположенных в корпусе передней бабки. Эта система назы-

вается коробкой скоростей.

Коробка скоростей позволяет изменять число оборотов

шпинделя в широких пределах при постоянном числе оборотов

в минуту электродвигателя привода. За счет переключения бло-

ков шестерен шпиндель может иметь восемь различных скоро-

стей оборотов в минуту. Такое количество скоростей вращения

шпинделя дает возможность устанавливать скорости резания,

соответственно диаметрам точения и качеству обрабатываемого

материала. Изменение скорости вращения шпинделя произво-

дится при помощи двух рукояток 4 и 5.

Установкой рукоятки 4 выбирается нужный ряд чисел, а ру-

коятки 5—требуемое число оборотов шпинделя.

На правом конце станины находится задняя бабка 6, в пи-

ноли которой расположен задний центр. Задняя бабка в зависи-

мости от длины заготовки или изделия может быть установлена

на различном расстоянии от передней. Фиксация ее па станине

32

производится одной рукояткой 7 через эксцентрик. Перемеще-

ние пиноли осуществляется винтом. Для точения конусов

заднюю бабку 'можно перемещать в поперечном направлении

винтом 8.

Копирное устройство крепится при помощи двух кронштей-

нов па оборотной стороне станины станка. Устанавливая на

станке плоские копиры нужных профилей, которые управляют

поперечным движением суппорта, получают изделия заданных

форм.

Режущий инструмент (резец) устанавливают и закрепляют

па суппорте 9. Суппорт состоит из трех салазок, перемещающих

отдельные части или весь суппорт в различных направлениях.

Эго дает возможность производить подачу резца вдоль оси

станка и перпендикулярно к ней. Средние салазки 10 повора-

чиваются вокруг вертикальной оси. Благодаря этому резец мо-

жет перемещаться под углом к осевой линии станка, что очень

важно при изготовлении конусов. Продольные подачи резца

могут быть ручными путем вращения маховичка И на фартуке

и автоматическими, осуществляющиеся вращением ходового

валика 12.

Поперечные и угловые подачи — ручные. Они осуществля-

ются вращением рукояток 13 и 14. Ручное точение может про-

изводиться при помощи универсального подручника 15.

Лобовое устройство станка расположено слева станка и

устанавливается на отдельном фундаменте. Лобовое устройство

состоит из плиты 16, по пазам которой может перемещаться

колонка 17, с установленной на ней кареткой 18. На колонке

лобового устройства может быть закреплен подручник или суп-

порт с удлиненной кареткой для ручной подачи.

При работе на лобовом устройстве на левый конец шпин-

деля устанавливается планшайба диаметром 500 мм с левой

резьбой.

Конструкция главнейших узлов токарного станка модели

ТВ-63 следующая:

Передняя (шпиндельная) бабка (рис. 5, а). Бабка

состоит из чугунного корпуса 1, в котором смонтирована ко-

робка скоростей вращения шпинделя. Шпиндель 2 установлен

в двух шарикоподшипниках и двухрядном роликоподшипнике.

Ведущий вал 3 коробки скоростей посредством двухручье-

вого шкива 4 для клиноременной передачи получает вращение

от электромотора. На этом валике при помощи шпонки уста-

новлены четыре шестерни 5, 6, 7 и 8 с различным числом зубьев.

Каждая из этих шестерен может быть сцеплена с одной из ше-

стерен блока 9, установленном на шлицевом валике 10, благо-

даря чему этот валик может иметь четыре скорости вращения

в зависимости от того, которая пара шестерен введена в сце-

плеиеи. Перемещение блока 9 по шлицевому валику осущест-

з

Ш. И. Бейлин

33

Рис. 5. Передняя бабка и коробка подач токарного станка

ТВ-63:

а — передняя бабка: / — корпус; 2 — шпиндель; .? — ведущий вал;

4 — шкив; 5—8— шестерни; 9 — блок шестерен; 10— шлицевой валик;

11—14 — шестерни; 15— кулачковая муфта; 16 — тормозная шайба;

/7 — колодка тормоза; 18 — шкив; 19 — валик; б — коробка подач:

1 —« шлицевой валик; 2 — шкив; 3 — блок шестерен; 4 — валик; 5 —

ходовой валик; 6 — корпус; 7 — шайба; 8 — шкив

34

вляется средней рукояткой, выведенной на лицевую сторону пе-

редней бабки.

С левой стороны шлицевого валика на шарикоподшипниках

установлены две шестерни 11 и 12, сцепленные соответственно

с шестернями 13 и 14 блока, посаженного на шпиндель станка

при помощи шпонки.

При вращении шлицевого валика шестерни 11 и 12 и шпин-

дель не вращаются. Для включения шпинделя необходимо сце-

пить кулачковую муфту 15 с одной из шестерен 11 или 12, для

чего на их ступицах имеются кулачки. Муфта 15 посажена на

шлицевой валик на шпонке и может передвигаться по пей при

помощи крайней левой рукоятки, выведенной на лицевую сто-

рону корпуса передней бабки. В зависимости от того, которая

из шестерен будет сцеплена с кулачковой муфтой, шпиндель

будет иметь одну из двух возможных скоростей вращения. Та-

ким образом, комбинируя сцеплением шестерен, шпиндель мо-

жет иметь восемь различных скоростей вращения. С правой

стороны на шпинделе установлена тормозная шайба 16, сту-

пица которой служит приводным шкивом для механизма

подачи.

Для быстрой остановки шпинделя, путем затормаживания

прижимают колодку 17 к цилиндрической поверхности тормоз-

ной шайбы. Затормаживание производится крайней правой ру-

кояткой, выведенной на лицевую сторону корпуса передне?]

бабки.

Коробка подач показана на рис. 5,6. На станке коробка

подач расположена в нише головной части станины, приводится

она от шпинделя станка. Для этого на шлицевой валик 1 по-

сажен на шпонке шкив 2. На шлицевой валик установлен

блок <3 из четырех шестерен, который может передвигаться

вдоль него рукояткой, выведенной на лицевую сторону станка

на уровне ходового валика.

Перемещая блок, каждая из его шестерен поочередно может

быть включена со своей парной шестерней, установленной на

валике 4, в результате чего ходовой валик 5 может полу-

чить четыре скорости врахцения при любом числе оборотов

шпинделя.

Отвод резца от изделия (в направлении задней бабки) мо-

жет производиться ускоренно. Для осуществления ускоренного

перемещения суппорта ходовой валик 5 соединен с выходным

валиком 4 коробки подач обгонной муфтой. Корпус этой муф-

ты 6 посажен при помощи шпонки на валик 4 и вращается

вместе с ним. На конец ходового валика, также при помощи

шпонки, посажена шайба 7, на наружной поверхности которой

сделаны три выреза, в пазах которых заложены три распорных

ролика. При вращении корпуса муфты по часовой стрелке, ро-

лики заклиниваются между корпусом 6 и шайбой 7 обгонной

3*

35

Рис. 6. Суппорт, подручник и задняя бабка токарного станка ТВ-63:

а — суппорт: 1 — продольные салазки; 2 — поперечные салазки; 3—5 — каретки; 6, 7 — винты; 8, 9 — рукоятки; б — подручник: 1 — салазки;

о _ руКоЯТка; 3 — нож подручника; 4 — кронштейн; 5 — ось; 6 — фиксатор; в задняя бабка: / — корпус; 2 — основание бабки; 3 —

рукоятка фиксатора; 4 — болт крепления бабки; 5 — винт; 6 — гребень;7 — пиноль; 8 — винт; 9 — маховичок; 10 — рукоятка

со

муфты, в результате чего ходовой валик получает вращение

от коробки скоростей. Для получения обратной ускоренной по-

дачи суппорта на ходовом валике имеется шкив 8, соединенный

клиновым ремнем с отдельным электродвигателем, вращение

которого противоположно вращению корпуса обгонной муфты.

После включения двигателя ходовой валик начинает вращаться

с большой скоростью против часовой стрелки, распорные ролики

освобождаются и ходовой валик автоматически выходит из сце-

пления с коробкой подач. Суппорт при этом начинает ускоренно

перемещаться в обратном направлении.

Во избежание поломок ход суппорта в обоих направлениях

ограничен концевыми выключателями.

Суппорт показан на рис. 6, а. Продольные салазки 1 пе-

ремещаются по направляющим станины вручную или автома-

тически. Ручное перемещение производится путем вращения ма-

ховичка на фартуке станка. Автоматическое перемещение осу-

ществляется от коробки подач при помощи ходового валика в

системы шестерен, расположенной в фартуке станка.

Перемещение салазок 2 в поперечном направлении осу-

ществляется по каретке 3 автоматически при работе с копирным

устройством.

Суппорт имеет еще две каретки. Одна из них 4 удлиненная,

с ходом 365 мм и имеющая устройство для разворота на 360°.

Другая каретка 5, на которой устанавливается резец (резцо-

вая), имеет ход 50 мм. Обе каретки перемещаются по своим

направляющим при помощи винтов 6 и 7, посредством рукоя-

ток 8 и 9. На рукоятках имеются лимбы с ценой деления 0,1 мм.

Подручник показан на рис. 6,6. Салазки подручника 1

устанавливаются на станину станка и могут перемещаться по

ним в продольном и поперечном направлениях.

Фиксация подручника в нужном направлении на станине

производится путем поворота эксцентрического валика рукоят-

кой 2. Это обеспечивает быстрое перемещение подручника и

не требует применения гаечных ключей.

Нож 3 подручника установлен в кронштейне 4, поворачи-

вающемся на оси 5 и фиксирующемся винтом 6. Нож подруч-

ника может устанавливаться под углом по отношению к оси

кронштейна и на разной высоте.

На рис. 6, в показана задняя бабка. Корпус бабки 1

вместе с основанием 2 можно передвигать по направляющим

станины. Задняя бабка фиксируется на станине рукояткой 3

при помощи эксцентрикового валика. Для более сильного креп-

ления предусмотрен дополнительный болт 4. Для точения ко-

нусов корпус задней бабки может перемещаться в поперечном

направлении. Это перемещение осуществляется винтом 5 по

гребню 6,

38

Таблица 5

Показатели Модели станков

ТСД-120 ТВ-200 ТВ-300 ТВ-63

Высота центров в мм 120 200 300 315

Расстояние между цент- рами в мм .... 500 1500 1750 1600

Диаметр заготовки в мм:

над станиной . . 190 380 600 630

» суппортом . . 160 — 420 420

в выемке станины — 600 1000 1000

на лобовом устройстве — — — 2000

Длина заготовки по вы- емке в станине в мм Перепад диаметров при работе с копиром в мм — 200 300 100 275 100

Число оборотов шпин- деля в минуту:

без лобового уст- ройства с лобовым устрой- ством 760; 1050; 1500; 2150 250; 330; 505; 615; 810; 1010; 1245; 2500 160; 350; 850; 1650; 250; 530; 1300; 2500 130; 300; 200; 480; 1600; 700: 1000; 2500 150; 1250

Копировальное устрой- ство — — Имеется Имеется

Подача на один оборот изделия в мм . . . — — 4 4

Мощность основного электродвигателя в кет 0,6 0,7—1,5 2,8 2,8

Мощность электродви- гателя ускоренной по- дачи в кет .... 0,35 0,4

П родолжение

Показатели Модели станков

ТСД-120 ТВ-200 ТВ-300 ТВ-63

Габаритные размеры станка в мм: длина ..... ширина высота Вес в кг Габаритные размеры лобового устройства в мм: длина ширина высота . . . . . Площадь пола, занимае- мая лобовым устрой- ством, мм2 Площадь пола, зани- маемая станком, в мм2 Подачи суппорта в мм на 1 оборот механи- ческие, продольные, рабочие (вправо, вле- во) . ...... Ускоренный ход суппор- та продольный, меха- нический в м!мин . Поперечные подачи суп- порта (ручные) на 1 оборот рукоятки в 1220 500 475 88 2524 695 1275 620 3000 860 1400 1060 2900x640 2,5; 6; 3,8; 1,6; 1,6; 4; 2,5; 1,1 10 2900 860 1400 1500 1000 1100 1100 1050X1200 3910x13 5 0,8; 1,2; 1,8; 3 6,5 *4

1 1 ) 1: ' h . i ' г. !' \ мм 40 4

Перемещение пиноли 7 осуществляется винтом 8 при по-

мощи маховика 9. Фиксация пиноли в нужном положении про-

изводится рукояткой 10.

Токарный станок ТВ-63 отличается от модели ТВ-300 на-

личием лобового устройства для обработки изделий диаметром

до 2000 мм.

Обработка на этом станке может производиться в центрах,

на планшайбе или в патроне при помощи подручника или же

суппорта с механической

продольной подачей. На

станке можно выполнять

копирное точение при

помощи копиркой линей-

ки и изготовлять конусы

путем смещения задней

бабки.

В табл. 5 приведены

ср авнител ьные ха р акте-

р исти ки р ассмотр енн ы х

моделей станков.

Токарные полуавто-

маты. Полуавтоматиче-

скими токарными стан-

ками (рис. 7) называют

станки, на которых уста-

новка заготовки в цент-

ры, подача суппортов с

установленными на них

режущим и ин стр у мен т а -

ми к заготовке и съем

изделия с центров про-

изводится автоматически, Рис. 7. Токарный полуавтомат

по во р о то м сп-еци ал ь н от о

кулачкового валика одной

рукояткой. Поворот рукоятки производится вручную. Токарные

полуавтоматы применяются для изготовления больших серий из-

делий, к которым предъявляются большие требования точности

обработки.

Токари, работая на токарных станках-полуавтоматах, могут

вытачивать изделия весьма сложных конфигураций за счет при-

менения набора фасонных резцов.

Токарные автоматы применяются для массового изготовле-

ния точеных изделий. В большинстве случаев они специали-

зируются для изготовления одного вида изделия.

На токарных автоматах все операции изготовления детали

от ориентации заготовки в нужное положение до съема изде-

лия с центров производятся автоматически,

41

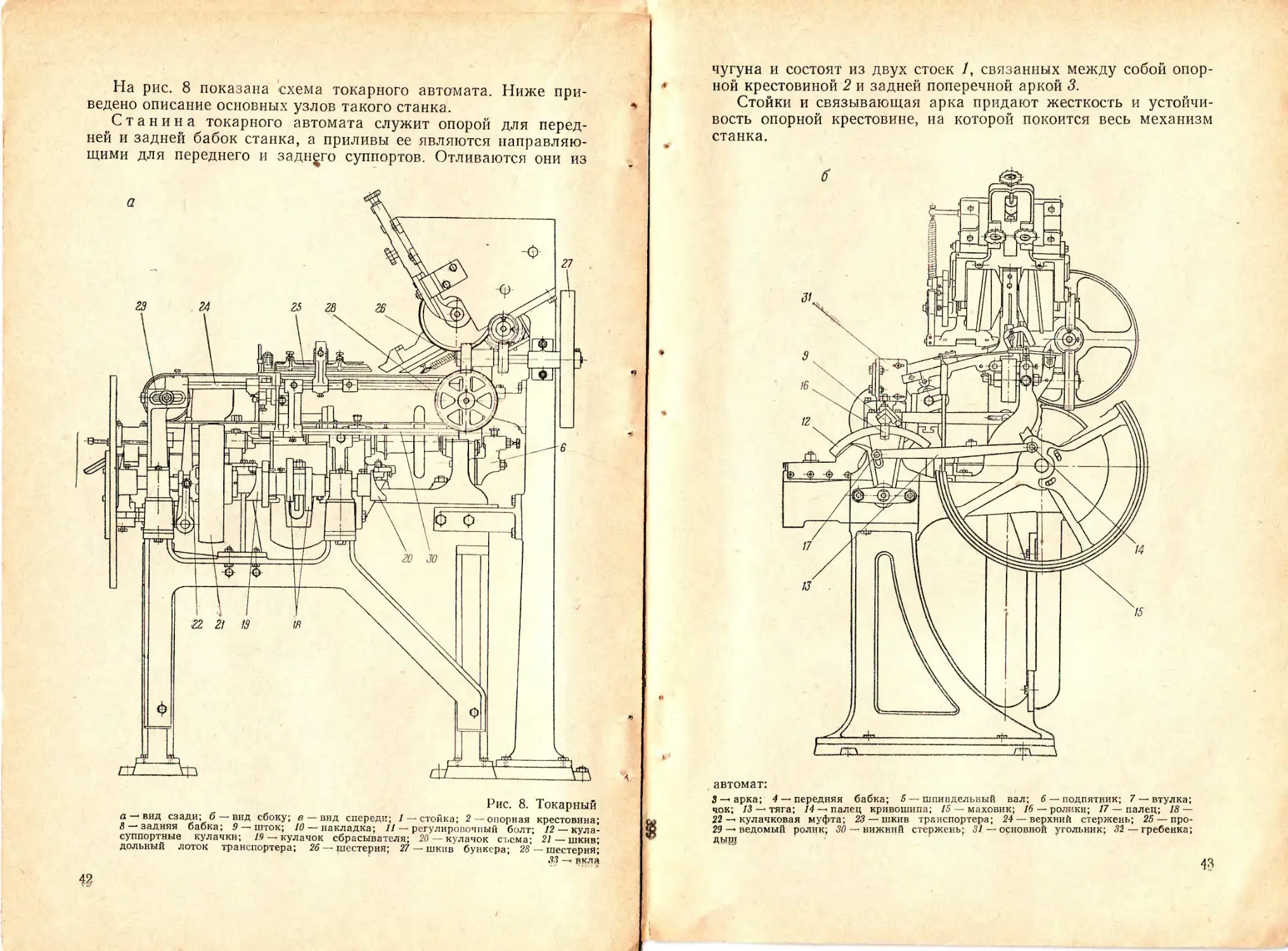

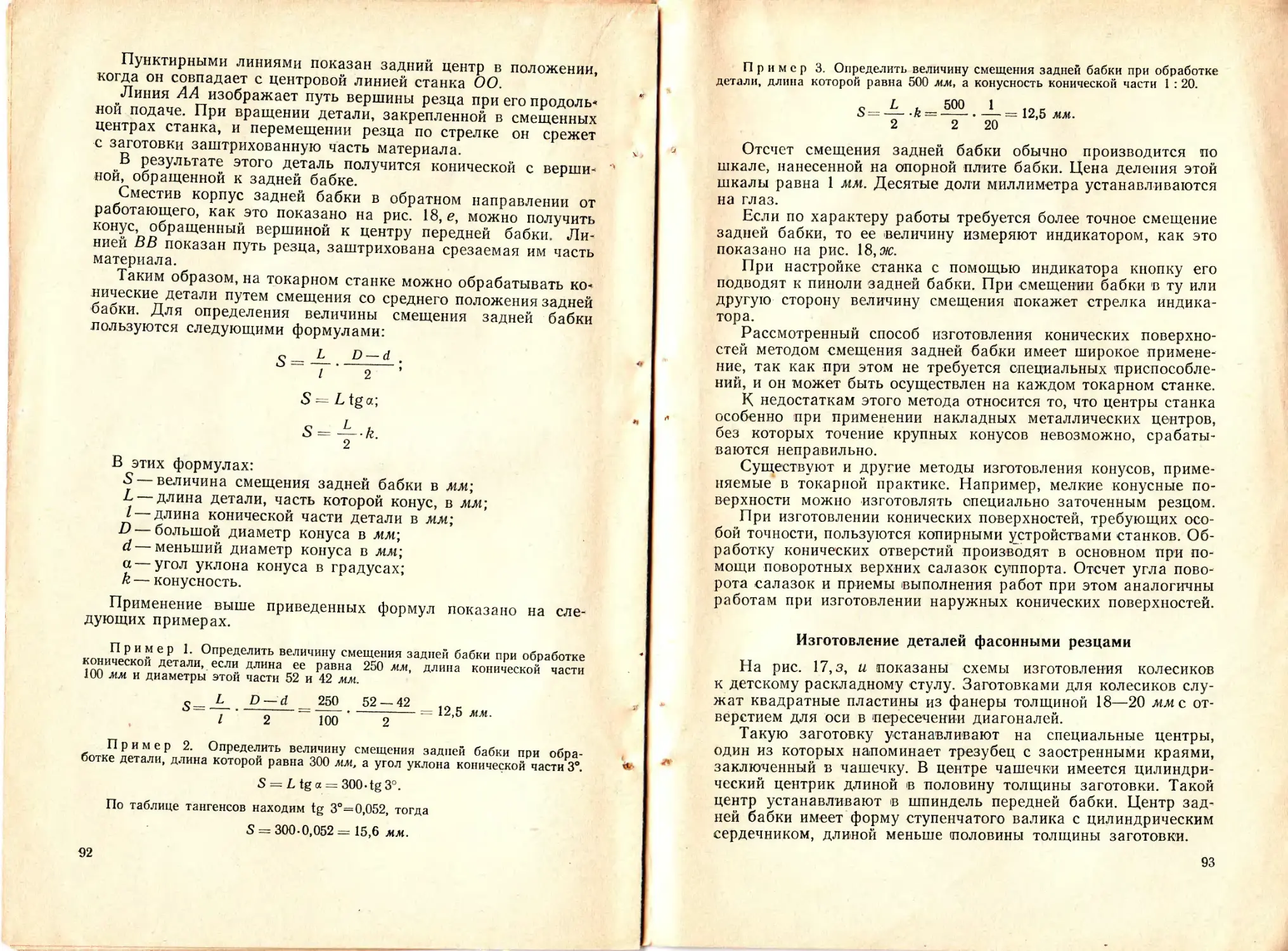

На рис. 8 показана схема токарного автомата. Ниже при-

ведено описание основных узлов такого станка. *

Станина токарного автомата служит опорой для перед-

ней и задней бабок станка, а приливы ее являются направляю-

щими для переднего и заднего суппортов. Отливаются они из

Рис. 8. Токарный

а —* вид сзади; б—-вид сбоку; в — вид спереди; / — стойка; 2—'Опорная крестовина;

5 — задняя бабка; 9 — шток; 10— накладка; // — регулировочный болт; 12— кула-

суппортные кулачки; 19 —. кулачок сбрасывателя; 20 — кулачок съема; 21 — шкив;

дольный лоток транспортера; 26 — шестерня; 27 — шкив бункера; 28 — шестерня;

; вкла

чугуна и состоят из двух стоек /, связанных между собой опор-

ной крестовиной 2 и задней поперечной аркой 3.

Стойки и связывающая арка придают жесткость и устойчи-

вость опорной крестовине, на которой покоится весь механизм

станка.

автомат:

3 —* арка; 4 — передняя бабка; 5 — шпиндельный вал; 6 — подпятник; 7—-втулка;

чок; 13 — тяга; 14 —. палец кривошипа; 15 — маховик; 16 — ролики; 17 — палец; 18 —

22 — кулачковая муфта; 23— шкив транспортера; 24— верхний стержень; 25— про-

29 — ведомый ролик; 30 — нижний стержень; 31 — основной угольник; 32 — гребенка;

дыщ

43

Рис. 8, в

сь

В середине верхней крестовины имеется эллипсоидальное от-

верстие, через которое падают изделия (снятые сбрасывателем

со шпинделя) на сетчатый приемник, находящийся под станком.

Передняя бабка призвана поддерживать обрабаты-

ваемую заготовку и придавать ей вращательное движение.

Весь корпус передней бабки 4 с находящимися на нем дета-

лями может свободно передвигаться по направляющим ста-

нины. Для более надежного крепления бабки (во избежание

боковых смещений ее по отношению к станине) между направ-

ляющими станины имеется продольный паз, а между направляю-

44

щими бабки — выступ, который входит в этот паз. В подшип-

никовых коробках бабки устанавливается шпиндельный вал 5.

При насадке заготовки на шпиндельную оправу шпиндельный

вал испытывает осевое давление, которое уравновешивается

специальным подпятником 6. В правой стойке корпуса нахо-

дится цилиндрическое отверстие, в которое вставляется втулка 7

штока сбрасывателя.

Задняя бабка. В корпусе ее возвратно-поступательно

движется шток 9, называемый квадратом. Шток производит

поштучную выдачу заготовок из накопителя (магазинной ко-

робки), а установленный на нем центрик служит центром задней

бабки при обточке заготовки. На правом конце штока наса-

жена накладка 10 с регулировочным болтом 11, ограничиваю-

щим движение штока по направлению к шпинделю станка.

Механизм насадки заготовок на шпиндель.

Подачу к шпинделю и насадку заготовок на шпиндель произ-

водит шток задней бабки. Возвратно-поступательное движение

штока осуществляет кулисный механизм. Он состоит из качаю-

щегося кулачка 12, называемого кулисой, тяги 13 и пальца 14

кривошипа. Вращающийся маховик 15 при помощи тяги качает

кулачок. Кривая кулачка с обеих сторон схватывается роли-

ками 16, оси которых установлены в штоке задней бабки. При

качании кулачка боковые поверхности его давят поочередно то

на один, то на другой ролик, двигая возвратно-поступательно

шток задней бабки.

Кулачок качается на валике, опорами которого служит

планка и гнездо в опорной крестовине станины. Величина угла

качания кулачка зависит от длины кривошипа и места уста-

новки пальца 17 в пазу кулачка. Длина кривошипа может ре-

гулироваться путем перестановки пальца 14 в пазу маховика.

При регулировке станка часто приходится менять длину

хода штока задней бабки и длительность выстоя его. Тяга 13

не позволяет производить такой регулировки и ее часто заме-

няют составной, позволяющей изменять ее длину.

Распределительный вал при помощи насаженных

на него кулачков управляет движением отдельных узлов станка.

На этот вал насажены маховик 15, суппортные пазовые кулачки-

эксцентрики 18, кулачок 19 сбрасывателя заготовок с транспор-

тера, кулачок 20 съема изделий.

Вращение распределительного вала осуществляется при по-

мощи шкива 21, свободно вращающегося на валу. Кулачковая

муфта 22 позволяет включать и выключать распределительный

вал, не прекращая вращения шкива.

За один оборот распределительного вала осуществляется

рабочий цикл станка, следовательно, от числа оборотов его за-

висит производительность станка. Изменение числа оборотов

45

распределительного вала производится при помощи коробкй

скоростей со сменными шестернями.

Суппорты станка. Режущие инструменты устанавли-

ваются на двух суппортах: переднем и заднем.

Питательный механизм состоит из бункера, транс-

портера с лотками и магазинной коробки.

Ведущий шкив транспортера 23 получает вращение от шес-

терни 26, насаженной на валик приводного шкива 27 бункера.

Рис. 9. Комбинированный токарный станок «Мар-

села»

Шестерня 26 находится в зацеплении с шестерней 28, укреплен-

ной на одном валике с роликом ременного транспортера. Веду-

щий ролик вращается во втулках кронштейна, укрепленного

на колонке бункера. Ведомый ролик 29 транспортера укреплен

на вспомогательном кронштейне в противоположном конце ста-

нины.

На верхнем стержне 24 крепится держатель для продольного

лотка 25 транспортера, держатель для наклонного лотка и дер-

жатели линейки транспортера.

Продольный лоток транспортера состоит из двух частей,

благодаря чему можно регулировать его на любой размер за-

готовки (в пределах от 22 до 55 мм в диаметре). Наклонный

лоток также состоит из двух частей, что дает возможность ре-

гулировки его по длине заготовки. Одним своим концом наклон-

ный лоток опирается на магазинную коробку, другим крепится

46

к держателю. На нижнем стержне 30 крепится сбрасыватель

(толкач) заготовок.

Магазинная коробка крепится на крышке задней бабки и

служит приемником для заготовок, предназначенных для об-

точки. Она состоит из основного угольника 31, гребенки 32 с хо-

ботком и вкладыша 33. Передние и задние щечки вкладыша

дают возможность регулировать коробку на различные диа-

метры заготовок.

Насадка заготовки па вращающийся шпиндель производится

благодаря движущемуся (возвратно-поступательно) квадрату

задней бабки.

Комбинированные автоматические станки. В Германской Де-

мократической Республике выпущены два типа специальных

токарных станков «Марсела» (рис. 9) и «Меркурела» для про-

изводства мелких точеных изделий. Эти станки предназначены

для изготовления точеных изделий из заготовок в виде круглых

палок и выполняют сверление отверстий, обточку и отрезку из-

делия.

Производительность этих станков не превышает 20 изделий

в минуту.

Техническая характеристика станков

«Мерку-

4C1V13 рСС Л Г)0ЛЯ^

Число оборотов в минуту:

шпиндельного вала..................... 4000 3000

сверлильного шпинделя.............. 5000 4000

Диаметр обрабатываемых палок в мм . . 6—25 12—48

Длина обрабатываемых деталей в мм . . До 80 До 150

Глубина сверления в мм................ До 48 До 65

Мощность электродвигателя в кет:

главного шпинделя..................... 1,1 1,85

сверлильного шпинделя ....... 0,175 0,3

механизма подачи................... 0,42 0,42

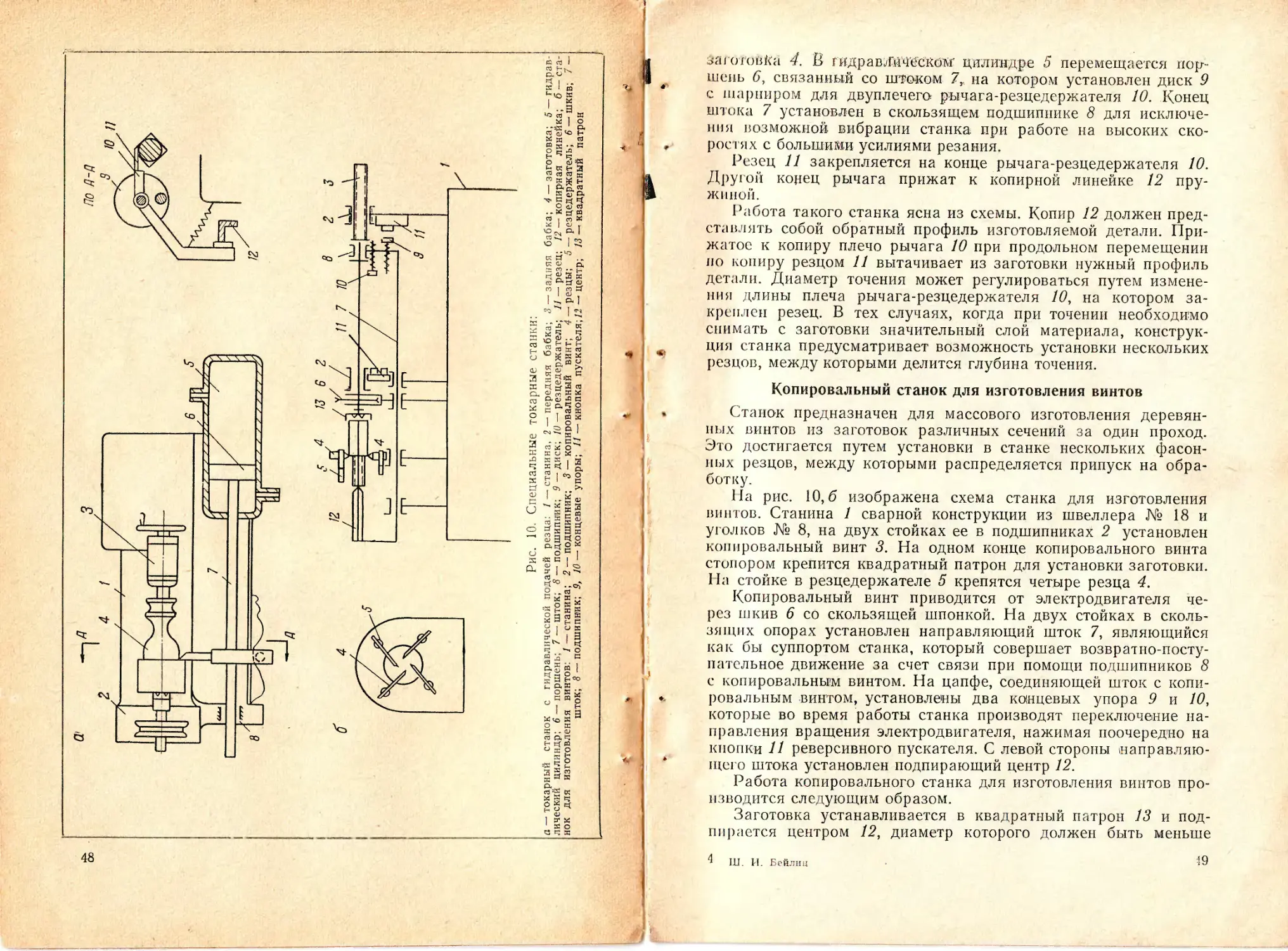

Токарный станок с гидравлической подачей

режущего инструмента

Одним из разновидностей токарно-копировальных станков

является гидрокопировальпый. Такой станок отличается от из-

вестных токарных станков по дереву применением гидравличе-

ского цилиндра с поршнем для перемещения режущего инстру-

мента.

На удлиненном штоке поршня установлен резцедержатель,

представляющий собой угловой рычаг, один конец которого

прижат к копирной линейке, а на другом конце укрепляется

резец.

На рис. 10, а изображена схема станка с гидроподачей.

На станине 1 смонтирована передняя бабка 2 и задняя

бабка 3, на центры которых устанавливается обрабатываемая

47

по д-д

Рис. 10. Специальные токарные станки:

а — токарный станок с гидравлической подачей резца: / — станина, 2 — передняя бабка; 3 — задняя бабка; ^ — заготовка; 5 — гидрав-