Text

СССР

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ

ПРОМЫШЛЕННОСТИ

ГЛАВТОЧСТАНКОПРОМ

ЗАВОД ФРЕЗЕРНЫХ СТАНКОВ

г. ЕРЕВАН

ИНСТРУМЕНТАЛЬНЫЙ ШИРОКОУНИВЕРСАЛЬНЫЙ

ФРЕЗЕРНЫЙ СТАНОК

модель & ;

МОДЕЛЬ 67L Л

РУКОВОДСТВО К СТАНКУ

Тех. редактор Саркисян А. С.

Заказ 343.

Тираж 5000.

Типография № 1 Главного управления полиграфпрома Государственного комитета по

печати Совета Министров Арм. ССР, Ереван, А.тавердяна, 65.

АННОТАЦИЯ

В настоящем руководстве описано устройство и работа инструмен-

тальных широкоуниверсальных станков моделей 675 и 675П, особенно-

сти их конструкции, а также изложены основные правила по уходу, экс-

плуатации и регулировке ехан измов станков.

Кроме того, в руководстве приведены сведения необходимые для

ремонта: перечень и чертежи изнашивающихся деталей, применяемых

шарикоподшипников и покупног^электрооборудования.'

Руководство предназначено, в основном, для фрезеровщиков на-

ладчиков, цеховых механиков, электрикбв и ремонтных слесарей.

Оно может быть использовано таг^ке технологами и нормировщи-

ками. *

Руководство к станку не отражает незначительные конструктивные

изменения в станке, внесенные заводом-изготовителем после подписания

к изданию данного руководства.

Перед установкой станка необходимо тщательно ознакомиться с

настоящим руководством.

I. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Инструментальные широкоуниверсальные фрезерные станки пред-

назначаются для фрезерования горизонтальным шпинделем изделии

цилиндрическими, дисковыми и фасонными фрезами, а также верти-

кальным шпинделем торцевыми, концевыми и шпоночными фрезами.

Наличие горизонтального шпинделя и поворотного вертикального

шпинделя, а также большого количества принадлежностей к станку,

делает станок широкоуниверсальным, удобным для работы в инстру-

ментальных цехах машиностроительных заводов при изготовлении при-

способлений, инструмента, рельефных штампов и прочих изделий.

Техническая характеристика станков, широкий ряд оборотов и по-

дач, наличие механических подач и ускоренных перемещений обуслав-

ливают экономическую обработку различных деталей, за счет примене-

ния высоких режимов резания и снижение вспомогательного времени.

Станки предназначены для выполнения ряда фрезерных и расточ-

ных работ в условиях индивидуального и мелкосерийного производства.

Вблизи станков не должно быть источников тепла и вибраций. Не

допускается установка станков в одном помещении со станками, рабо-

тающими абразивным инструментом.

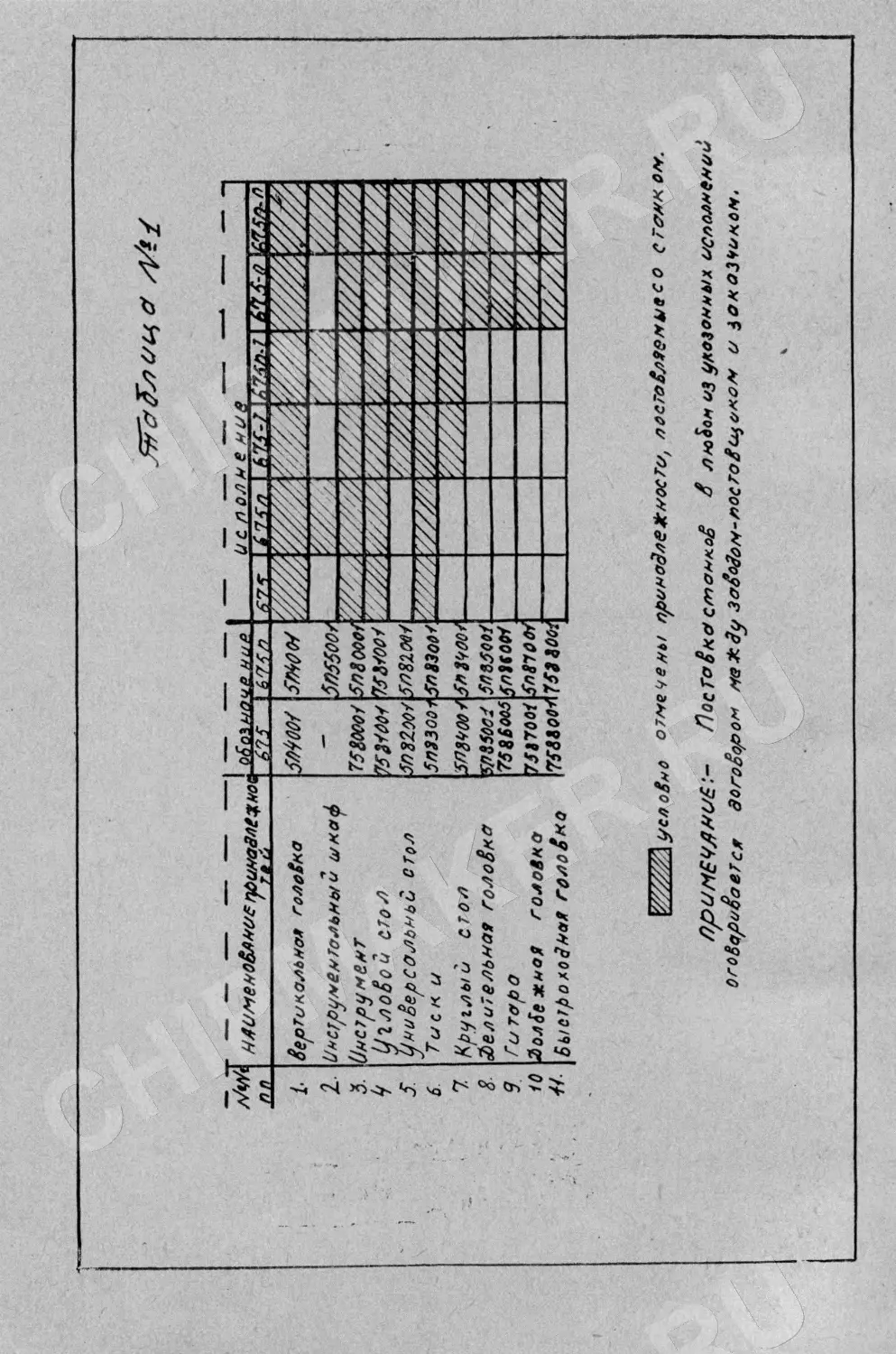

Завод выпускает станки в трех модификациях, отличающихся меж-

ду собой комплектом прилагаемых к ним принадлежностей и инстру-

мента (см. таблицу 1).

•3

Подрисуночные надписи к чертежам и схемам руководства

Рис. 1. Схьл.а транспортировки станка.

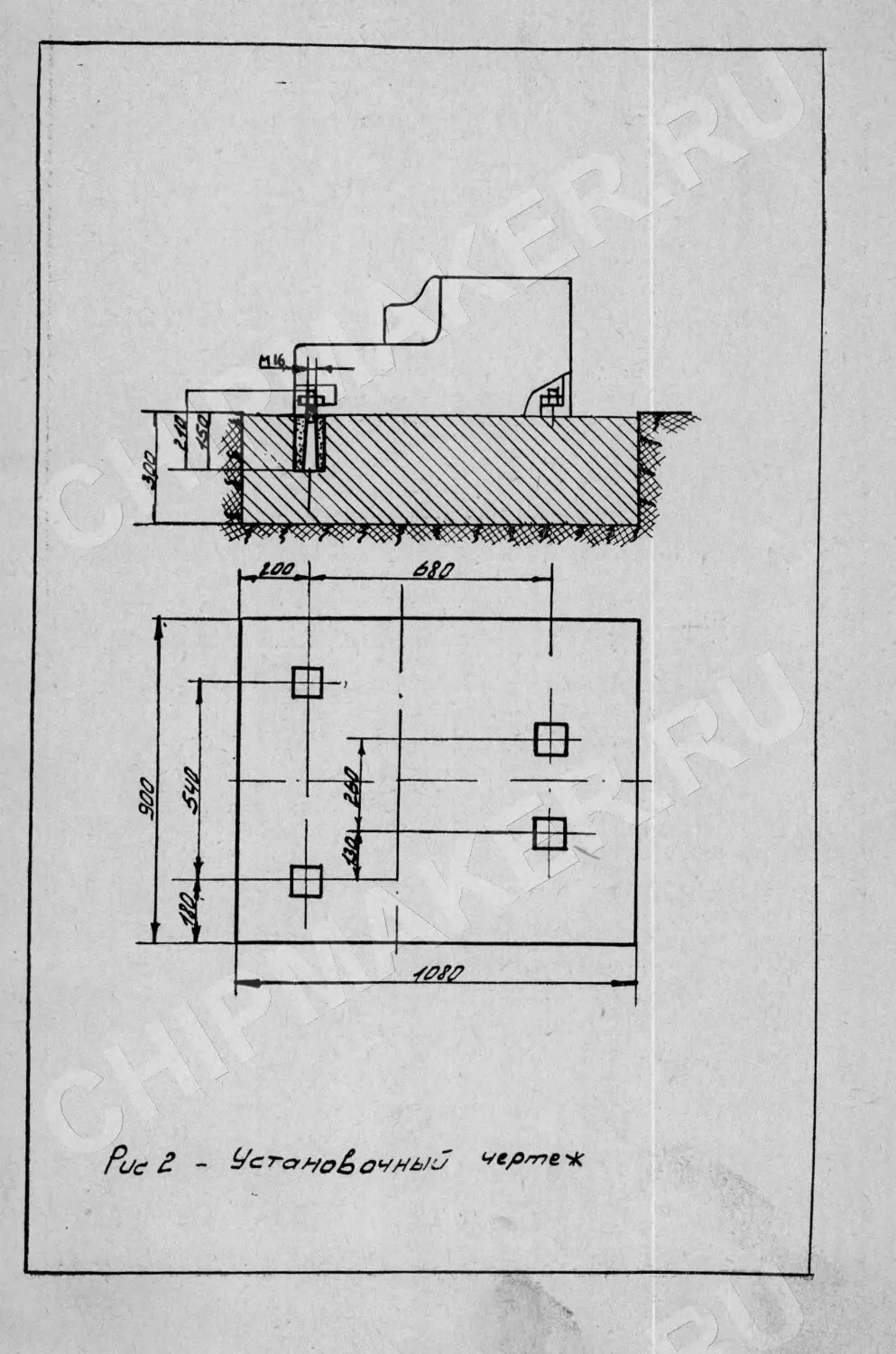

Рис. 2. Установочный чертеж.

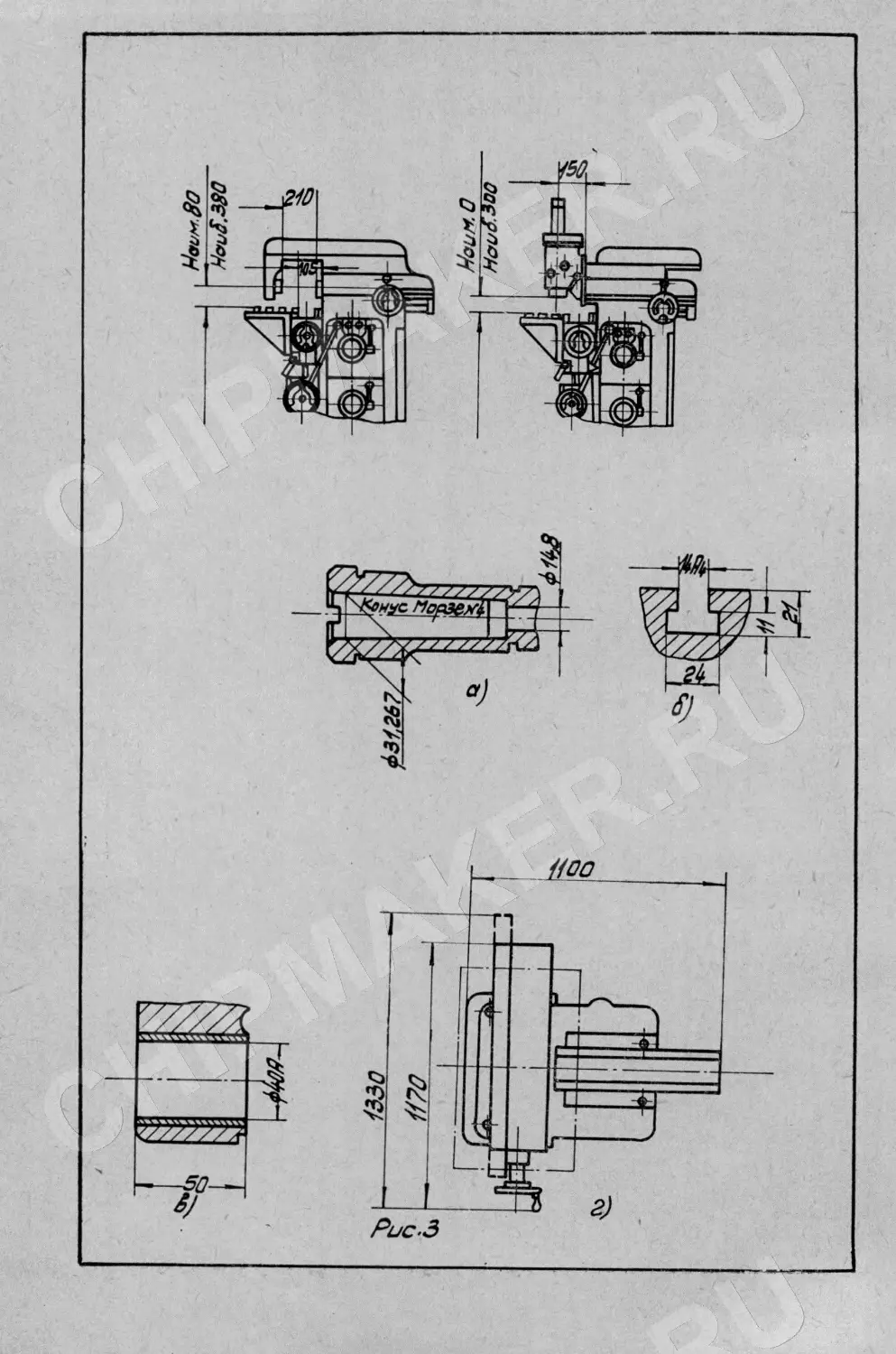

Рис. 3. Основные размеры и посадочные места

а) Шпиндель; б) Т-образный паз; в) Подвеска: г) Планировочный габарит.

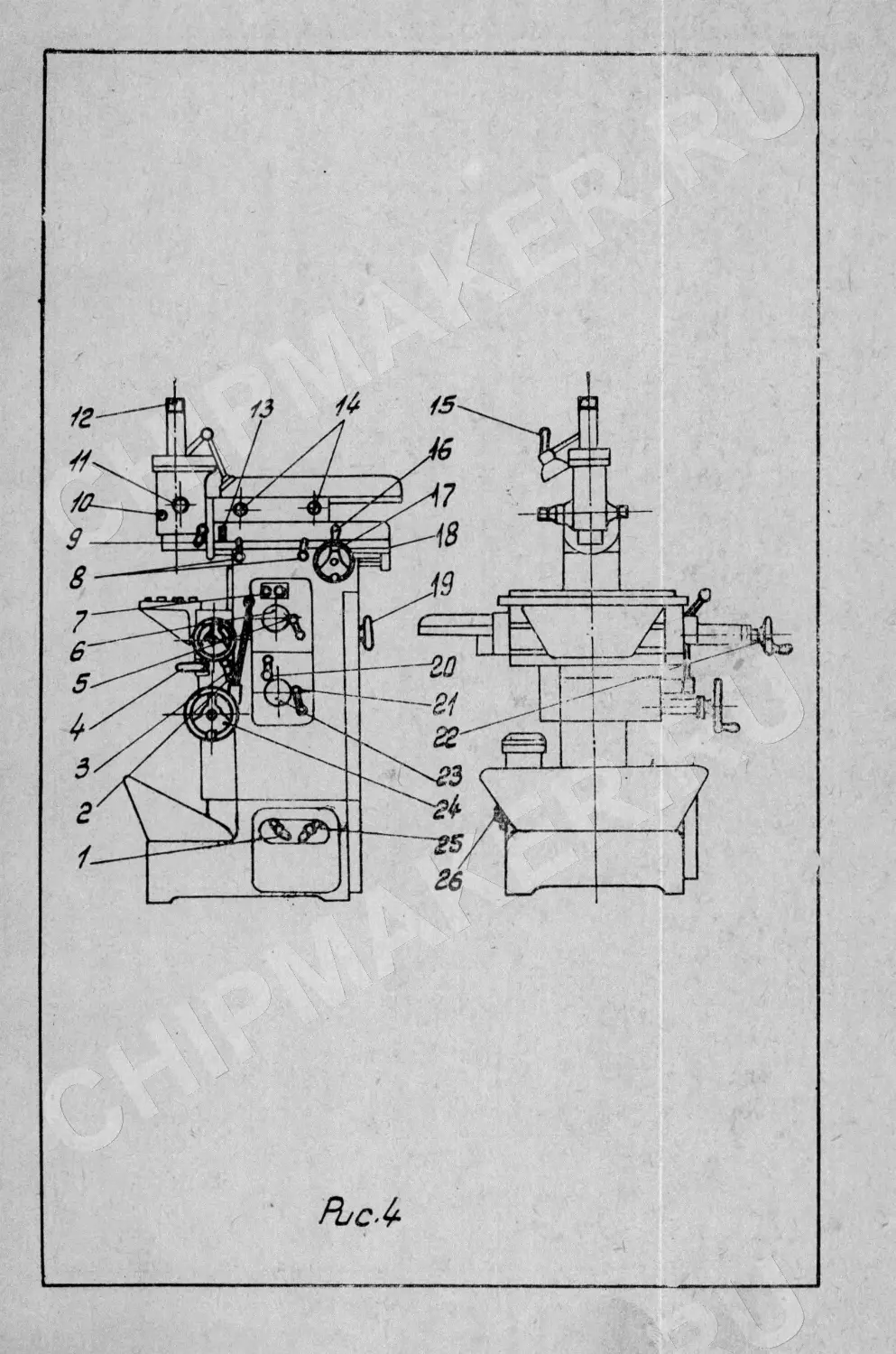

Рис. 4. Схема расположения органов управления:

1—реверс вращения шпинделя;

2—рукоятка включения механической подачи стола;

3—рукоятка зажима стола в вертикальном направлении;

4 рукоятка зажима стола в горизонтальном направлении;

5—рукоятка включения скоростей;

6—грибок набора скоростей;

7—пуск и остановка главного двигателя;

8—рукоятка зажима шпиндельной бабки;

9—рукоятка установки шпинделя в вертикальном положении;

10—зажим гильзы вертикального шпинделя;

11—рукоятка перемещения гильзы вертикального шпинделя;

12—зажим инструмента в вертикальном шпинделе;

13—гайка зажима вертикальной головки;

14—зажим хобота шпиндельной бабки,

15—выключатель освещения;

IG—рукоятка механической подачи шпиндельной бабки;

17—маховик ручного перемещения шпиндельной бабки;

18—зажим инструмента в горизонтальном шпинделе;

19—маховик, ручного вращения шпинделя;

20—рукоятка ускоренных перемещений;

21—рукоятка включения подач;

22—маховик ручного перемещения стола в продольном направлении;

23- грибок набора подач;

24—маховик ручного перемещения стола в вертикальном направлении;

25—выключатель охлаждения:

26- включение станка в сеть.

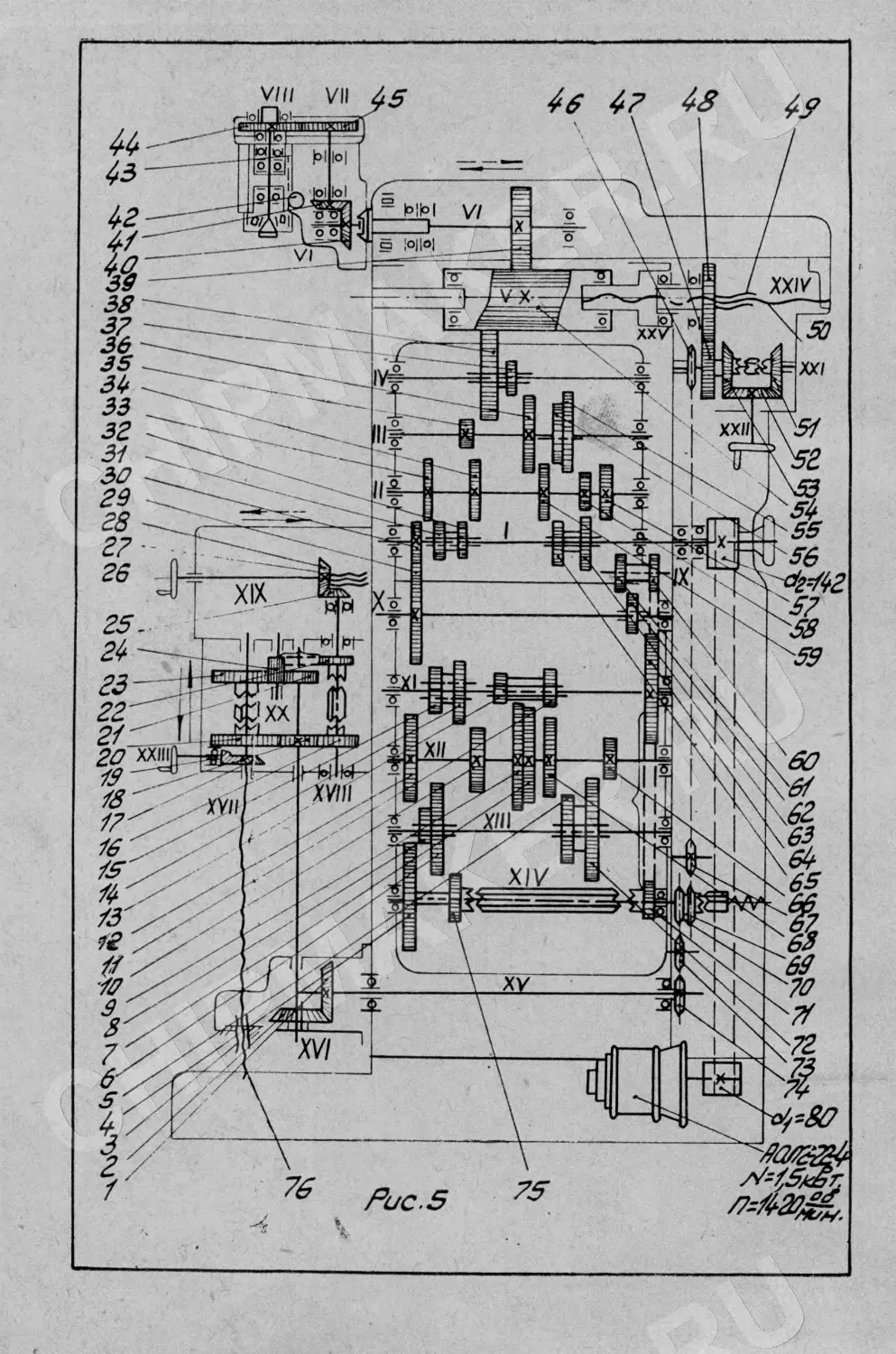

Рис. 5. Кинематическая схема.

Рис. 6. Схема расположения подшипников качения.

Рис. 7. Схема расположения узлов станка;

1—вертикальная головка;

2—коробка скоростей;

3—шпиндельная бабка;

4

4—коробка подач;

5—угловой горизонтальный стол;

6—суппорт;

7—станина;

8—электрооборудование;

Рис. 8. Коробка скоростей.

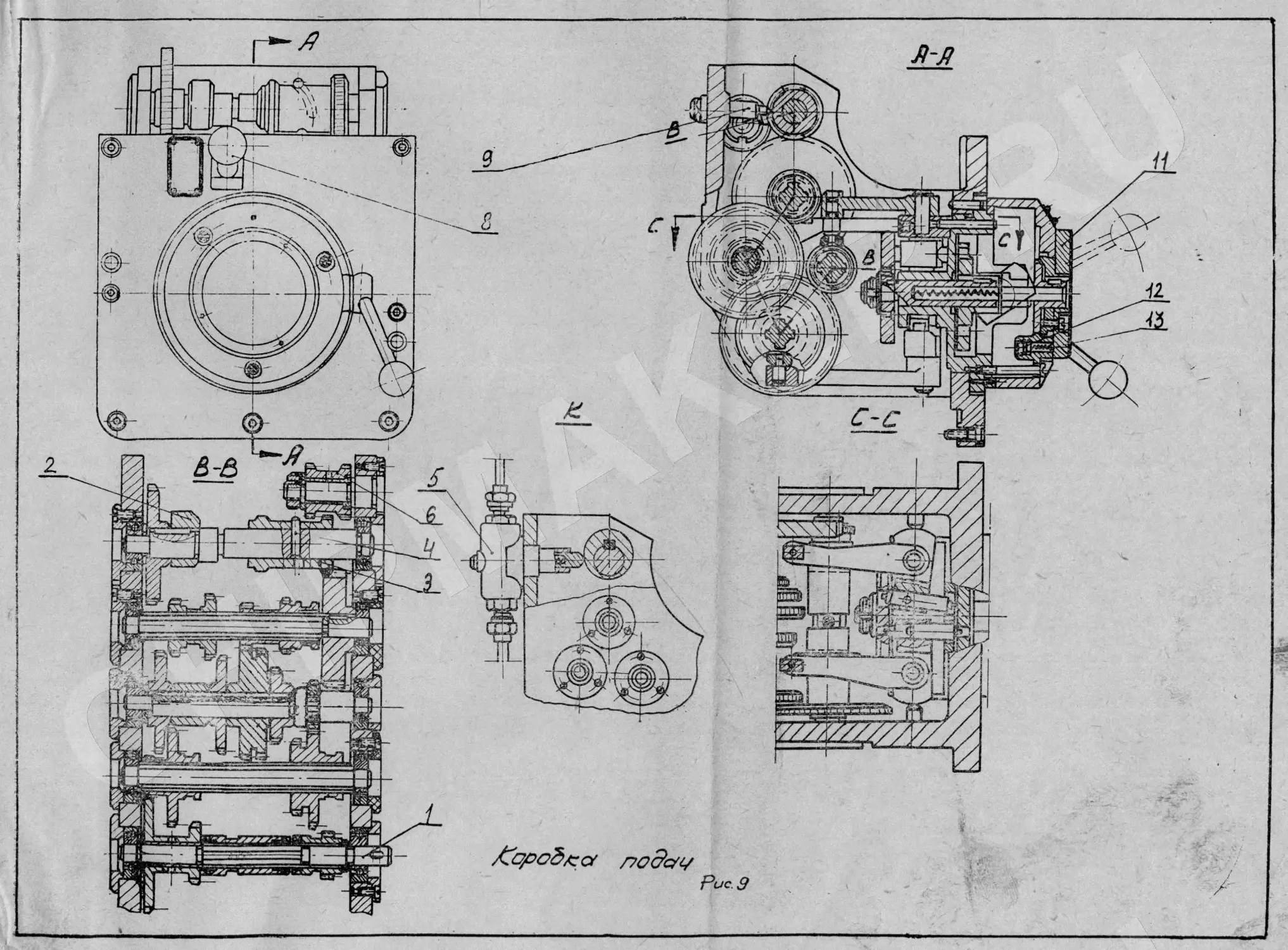

Рис. 9. Коробка подач.

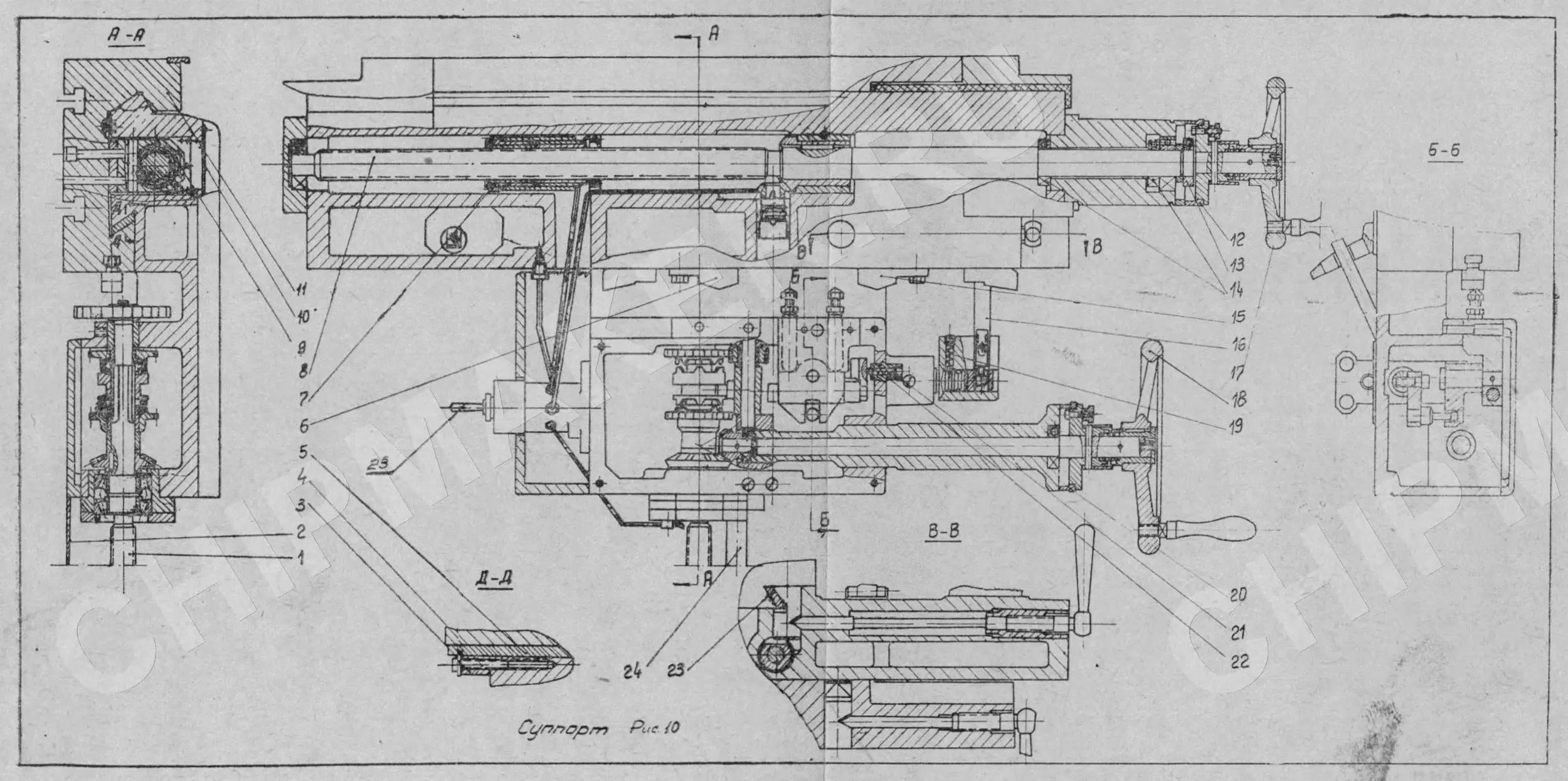

Рис. 10—Суппорт.

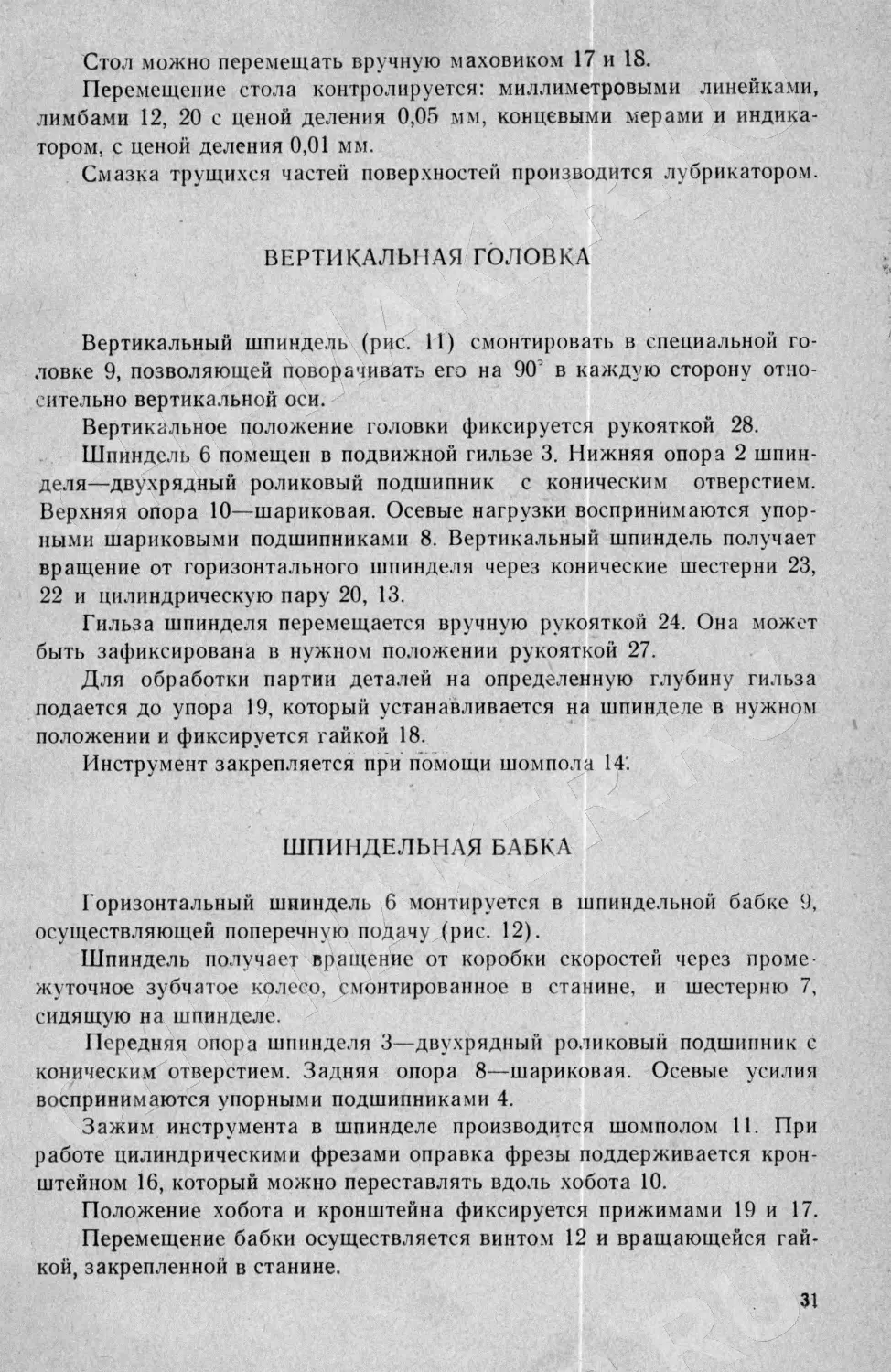

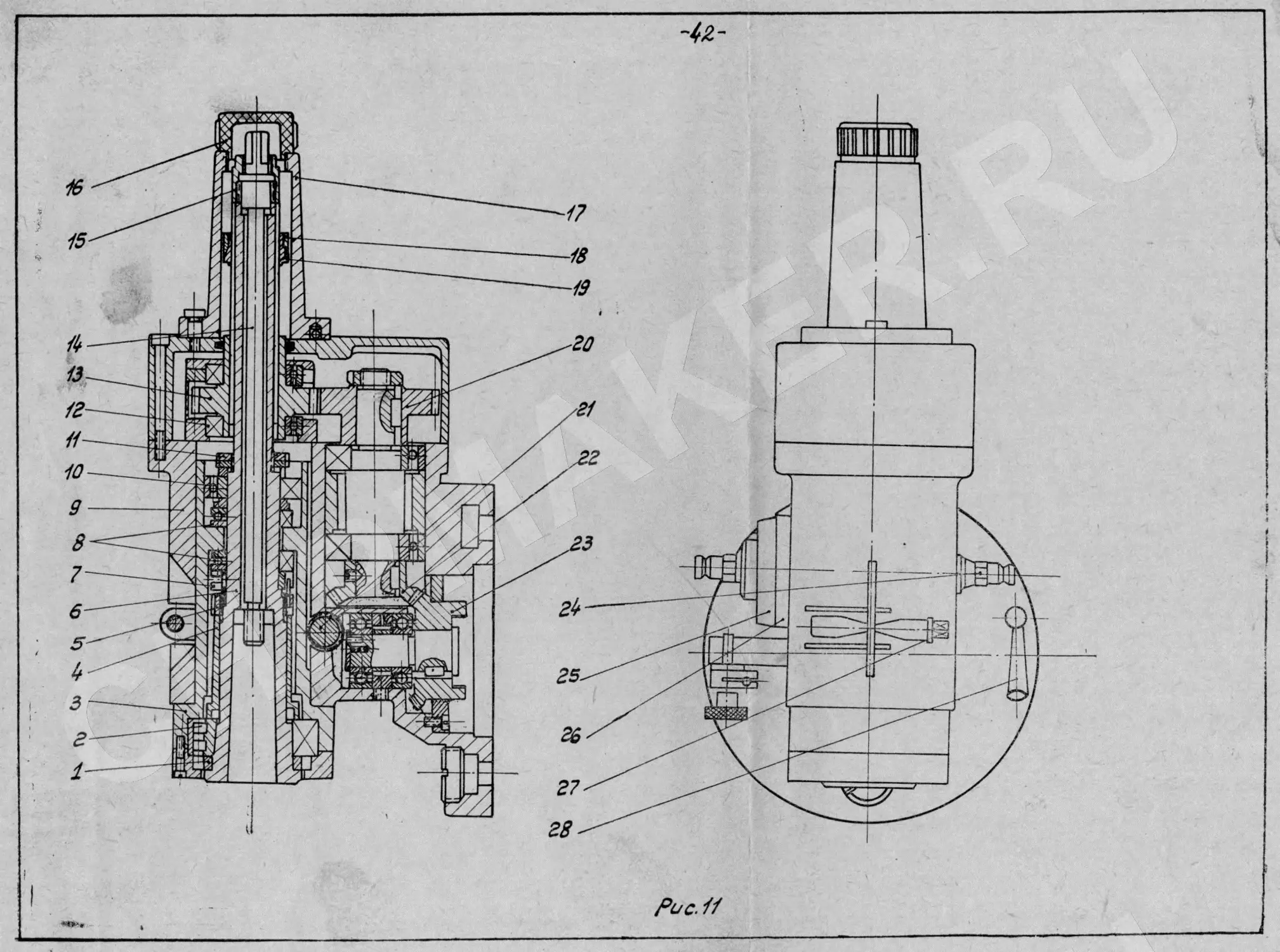

Рис. 11. Вертикальная головка.

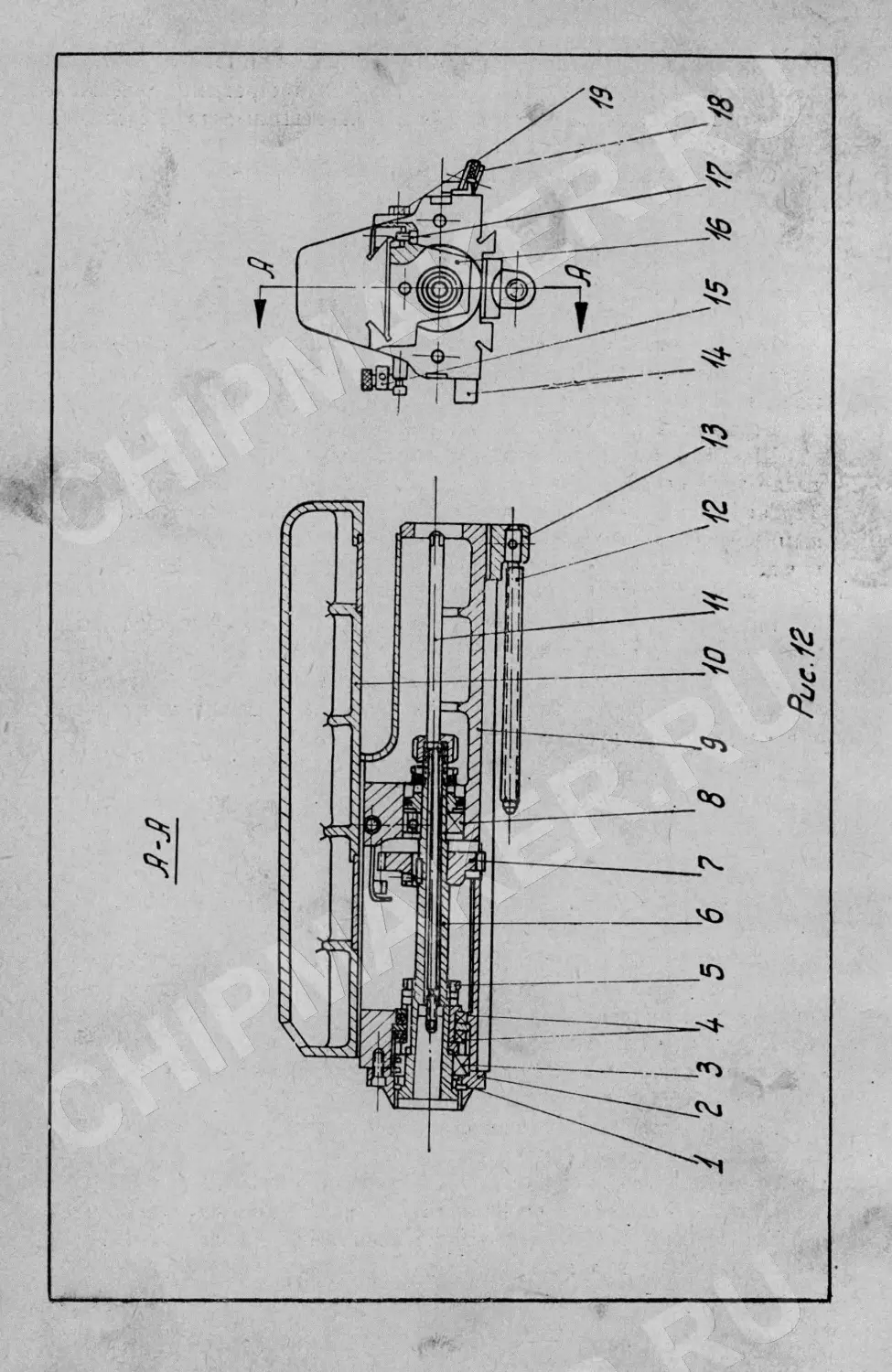

Рис. 12. Шпиндельная бабка.

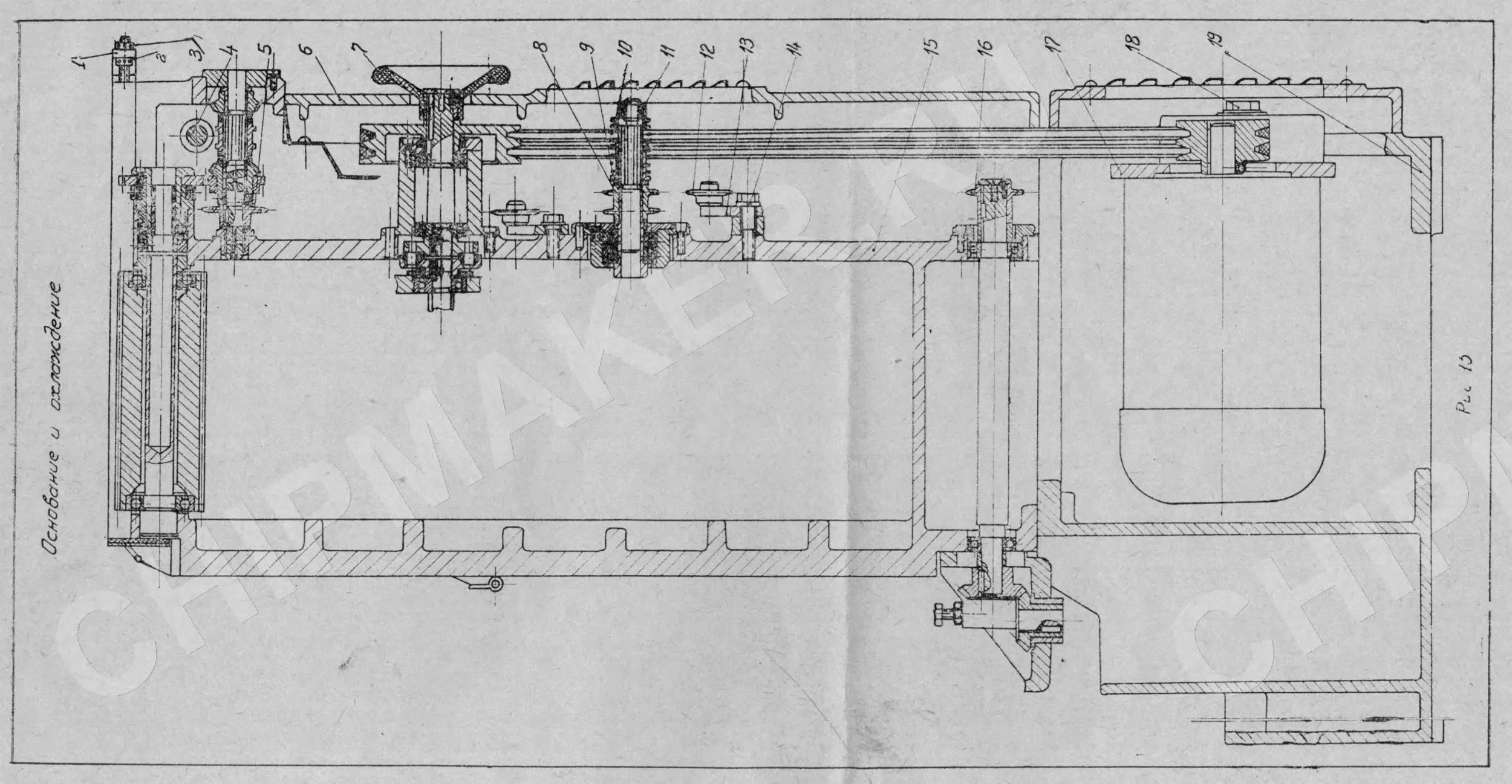

Рис. 13. Станина.

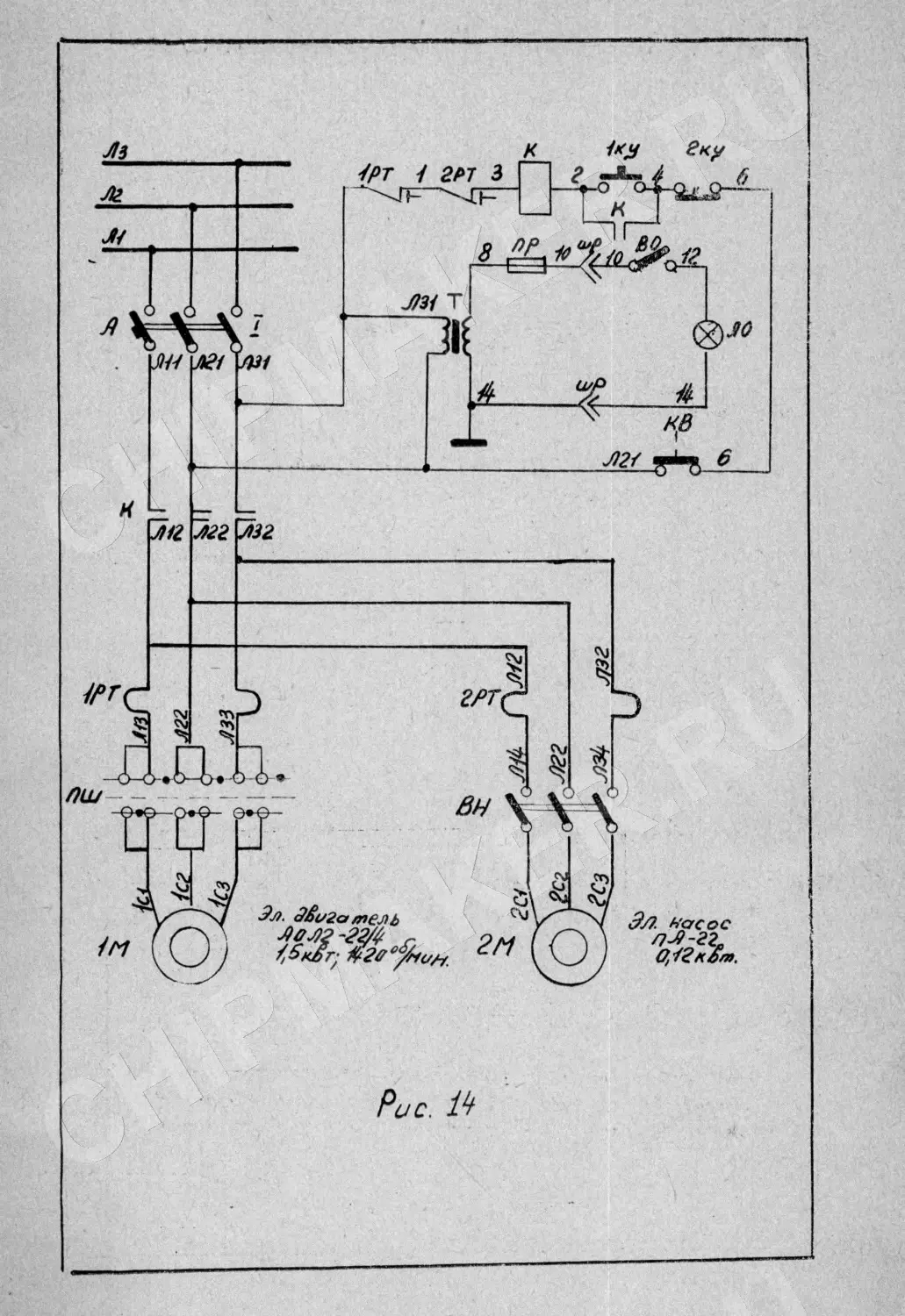

Рис. 14. Принципиальная электросхема.

Рис. 15. Монтажная электросхема.

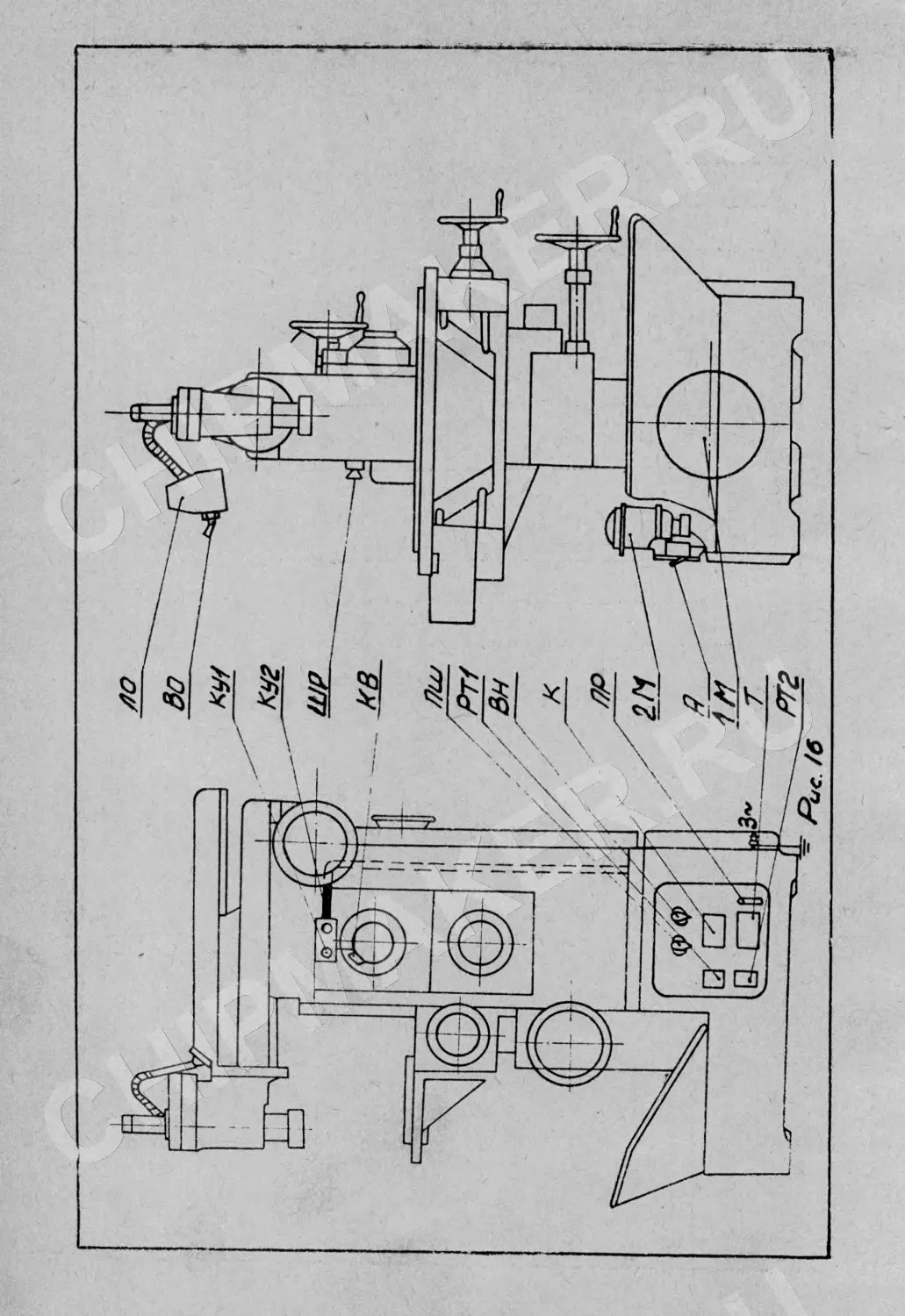

Рис. 16. Размещение электрооборудования.

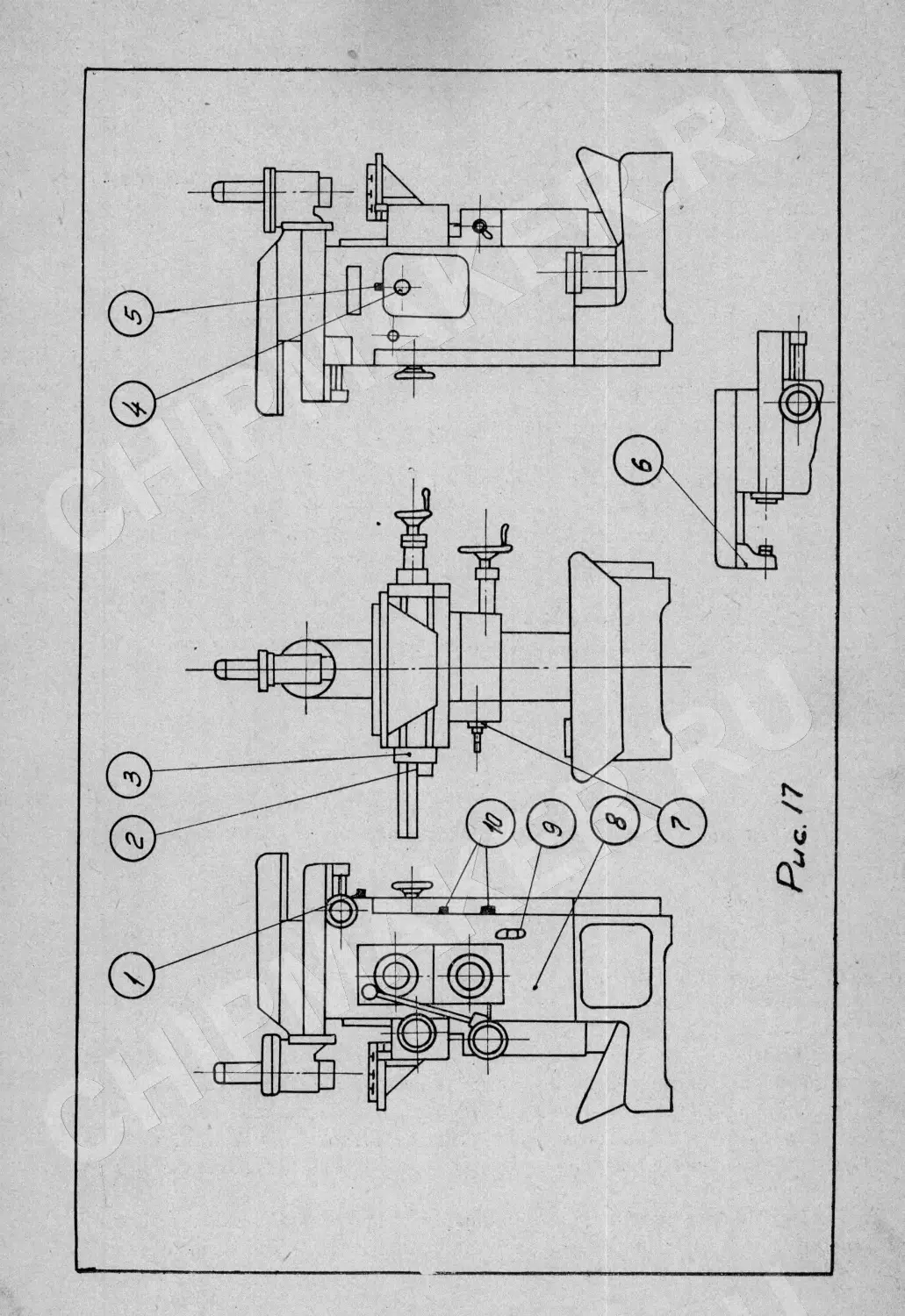

Рис. 17. Схема смазки.

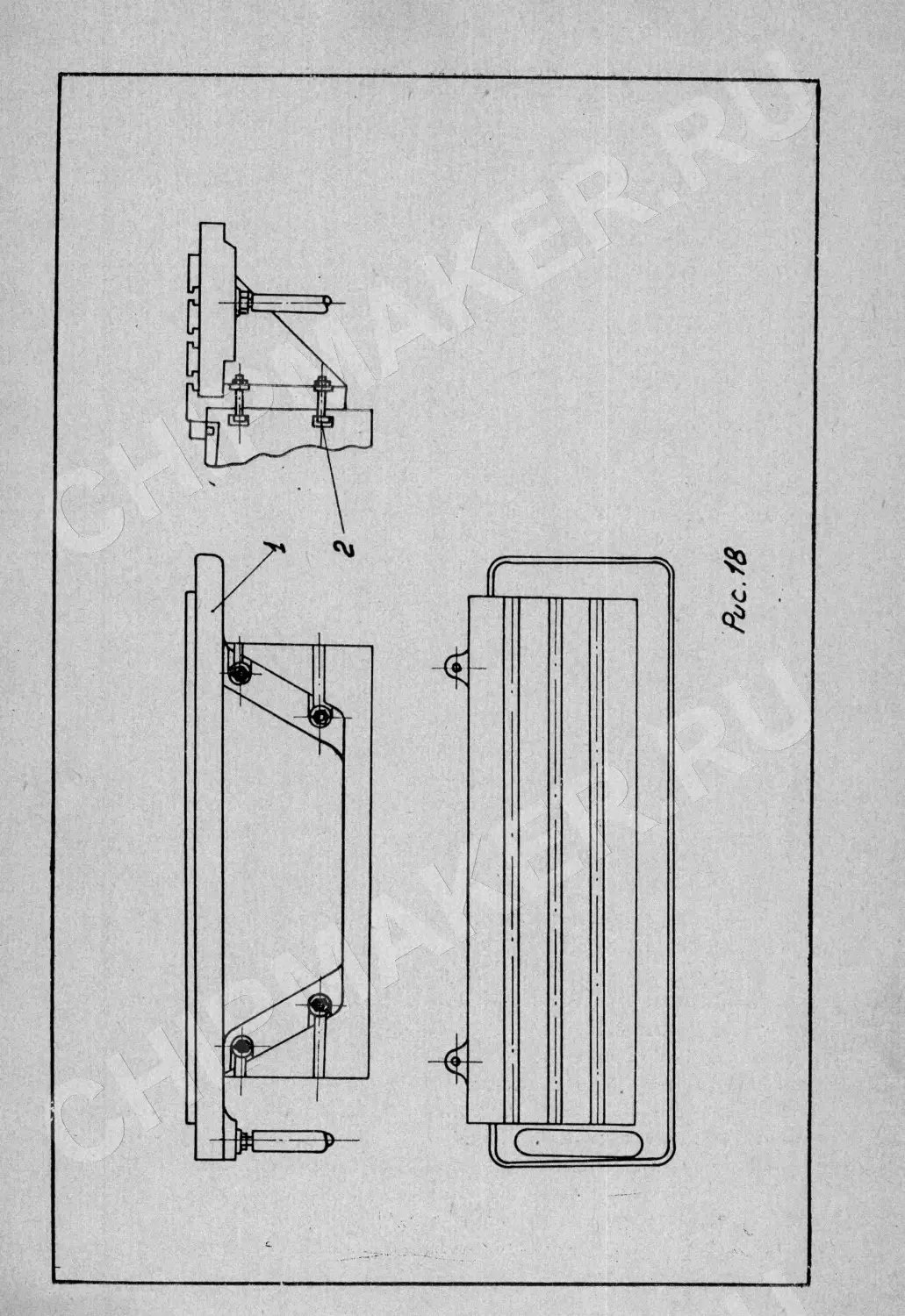

Рис. 18. Угловой горизонтальный стол.

Рис. 19. Тиски.

II. РАСПАКОВКА И ТРАНСПОРТИРОВКА

Транспортировка станка на большие расстояния производится в

деревянной упаковке. Упаковочный ящик поднимается стальными тро-

сами. Места захвата указаны на ящике. Запрещается ставить ящик на

ребро, сильно наклонять и кантовать.

При распаковке необходимо следить за тем, чтобы не повредить

станок. Для этого нужно сначала снять верхний щит упаковочного ящи-

ка, а затем боковые щиты. Применение лома не допускается.

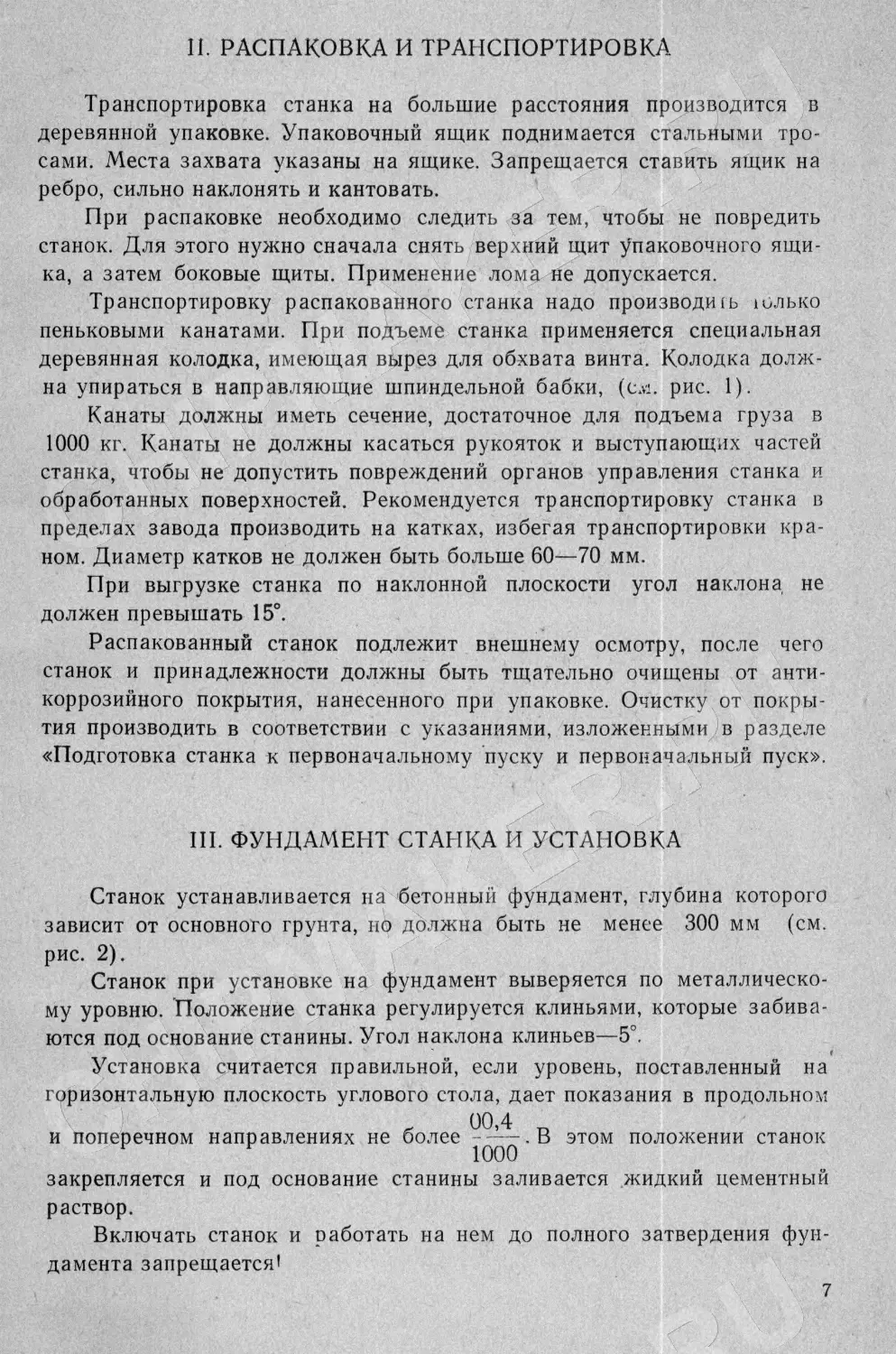

Транспортировку распакованного станка надо производи(ь юлько

пеньковыми канатами. При подъеме станка применяется специальная

деревянная колодка, имеющая вырез для обхвата винта. Колодка долж-

на упираться в направляющие шпиндельной бабки, (см. рис. 1).

Канаты должны иметь сечение, достаточное для подъема груза в

1000 кг. Канаты не должны касаться рукояток и выступающих частей

станка, чтобы не допустить повреждений органов управления станка и

обработанных поверхностей. Рекомендуется транспортировку станка в

пределах завода производить на катках, избегая транспортировки кра-

ном. Диаметр катков не должен быть больше 60—70 мм.

При выгрузке станка по наклонной плоскости угол наклона не

должен превышать 15°.

Распакованный станок подлежит внешнему осмотру, после чего

станок и принадлежности должны быть тщательно очищены от анти-

коррозийного покрытия, нанесенного при упаковке. Очистку от покры-

тия производить в соответствии с указаниями, изложенными в разделе

«Подготовка станка к первоначальному пуску и первоначальный пуск».

III. ФУНДАМЕНТ СТАНКА И УСТАНОВКА

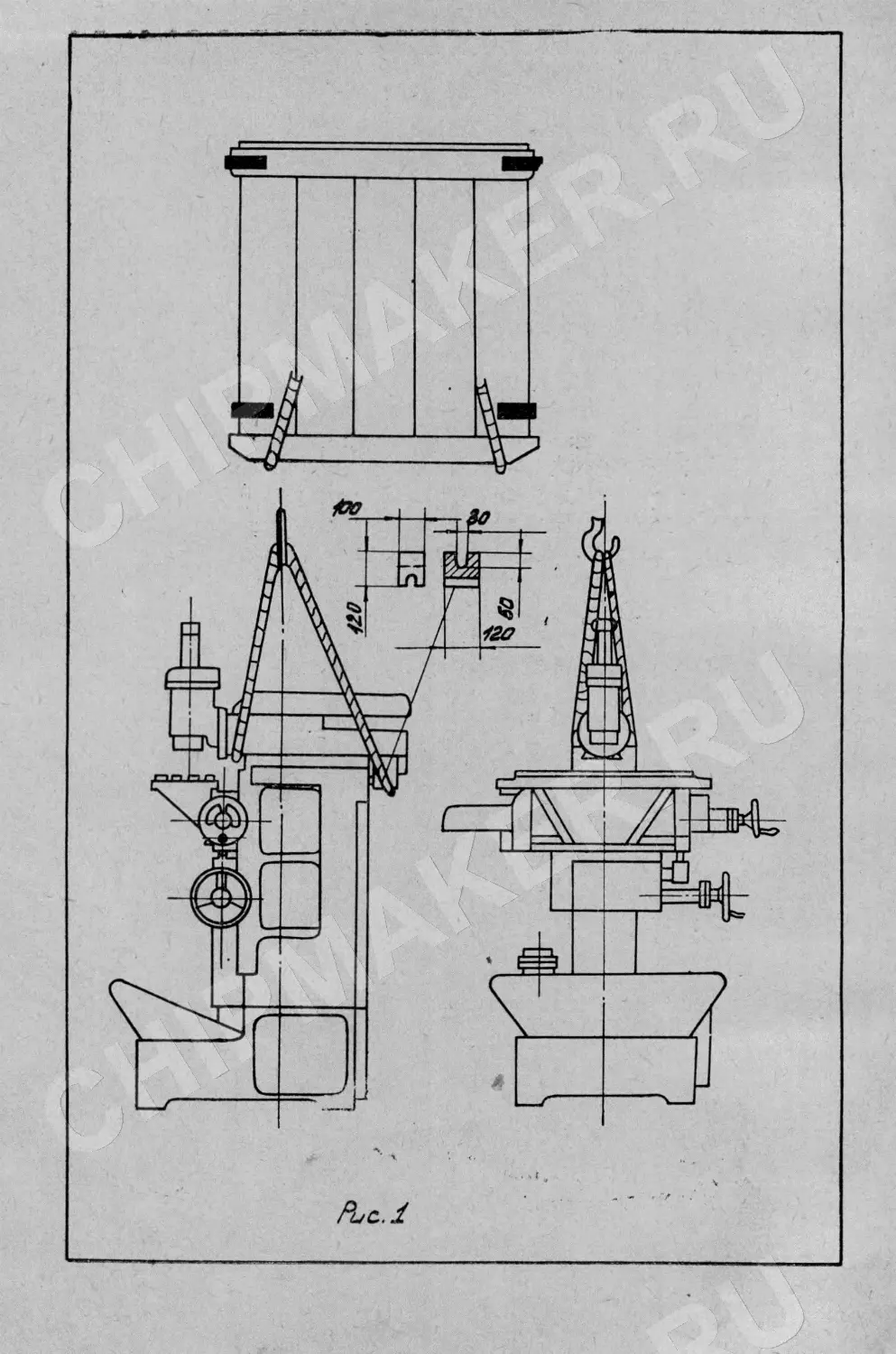

Станок устанавливается на бетонный фундамент, глубина которого

зависит от основного грунта, но должна быть не менее 300 мм (см.

рис. 2).

Станок при установке на фундамент выверяется по металлическо-

му уровню. Положение станка регулируется клиньями, которые забива-

ются под основание станины. Угол наклона клиньев—5°.

Установка считается правильной, если уровень, поставленный на

горизонтальную плоскость углового стола, дает показания в продольном

. °0’4 п

и поперечном направлениях не более |qqq-° этом положении станок

закрепляется и под основание станины заливается жидкий цементный

раствор.

Включать станок и работать на нем до полного затвердения фун-

дамента запрещается'

7

Инвентарный /V?

тип станка: Инструментальный шсрокоуниВврсольыый фрезерный

Мозель -

Завов- изготовитель:

Завозе кой номер

Гов выпуска-----

Зов о в--------------------——-----------------

^ех-------------------------------------------------

Место ус тоновки--------------------- --------------

Время пуск а В Эксплуатация--------------------------

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ СТАНКА

Основные размеры

(Рис. 3).

Расстояние от оси горизонтального шпинделя до рабочей поверхности углово,'о

горизонтального стола, мм:

наименьшее.....................................................................80

наибольшее.....................................................380

Расстояние от торца вертикального шпинделя до рабочей поверхности углового

горизонтального стола, мм:

наименьшее..................................................................... 0

наибольшее........................................................300

Расстояние от торца станины до оси вертикального шпинделя, мм:

наименьшее ..................................................................130

наибольшее........................................................330

Расстояние от торца горизонтального шпинделя до торца поддержки (наиболь-

шее), мм 2'®

Стол

(вертикальная рабочая плоскость)

Рабочая поверхность (длина Xширина), мм . . . . . 500X20'"

Наибольшее перемещение стола, мм

продольное ....................................................320

вертикальное . . ..................................300

Число Т-образных пазов..................................................... 2

Ширина Т-образных пазов, мм..............................................14

Расстояние между Т-образными пазами, мм: .... . . 100

Угловой горизонтальный стол

Рабочая поверхность (длинаXширина), мм............................... 630X200

Число Т-образных пазов..................................................... 3

Ширина Т-образных пазов, мм . ..................................14

Расстояние между Т-образными пазами, мм................................... 50

Нена одного деления лимба, мм ...........................................0.05

Перемещение на один оборот лимба, мм

продольное .................................................................5

вертикальное . . ..................................2.5

Шпиндельная бабка

Наибольшее перемещение, мм . ..................................200

Выключающие упоры . . ......................................есть

Цена одного деления лимба, мм . ..................................0,05

Перемещение на один оборот лимба, мм ...................................... 5

Внутренний конус Морзе № 4

И

//Л7___________

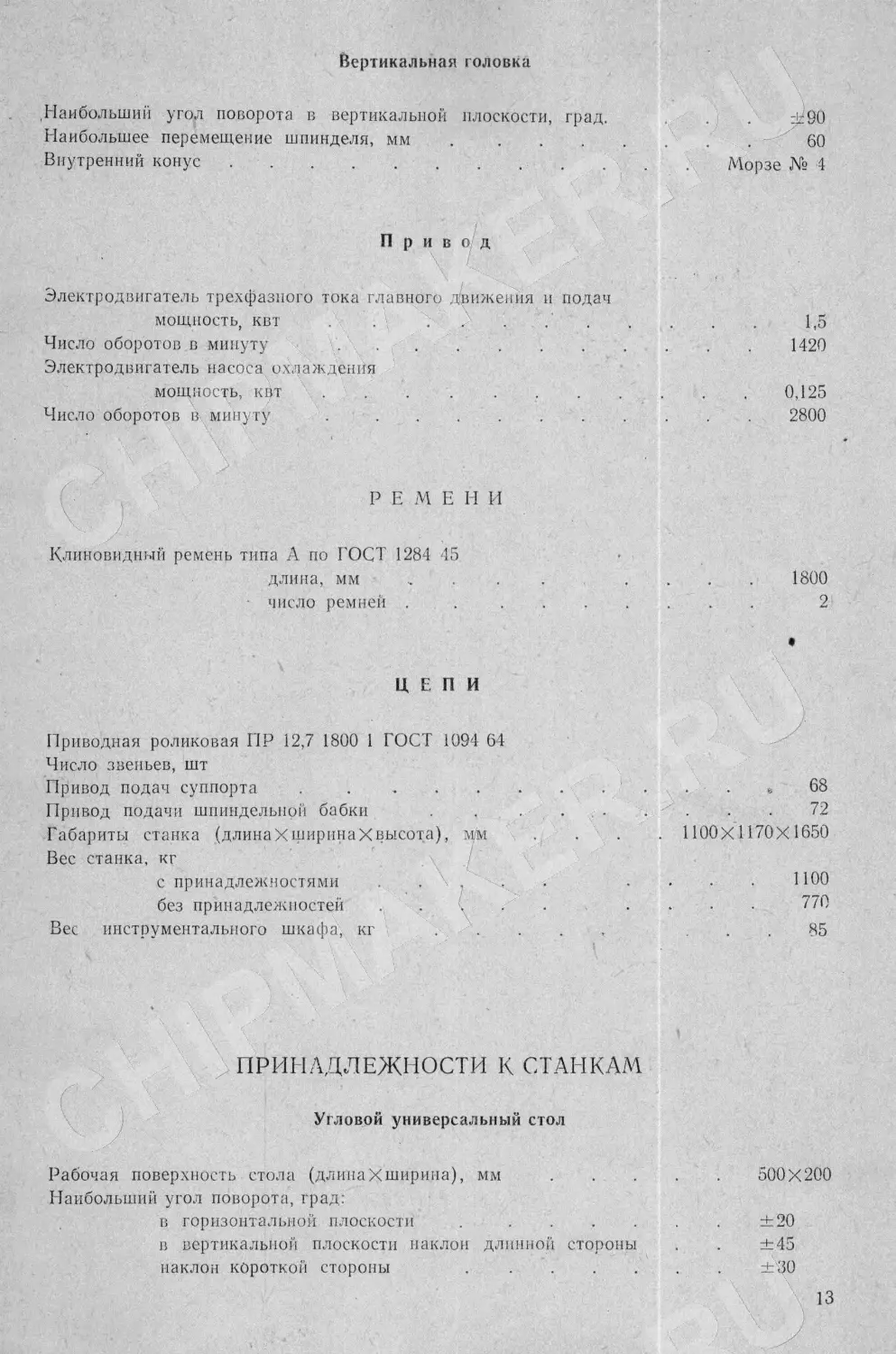

Вертикальная головка

.Наибольший угол поворота в вертикальной плоскости, град. . . . ±90

Наибольшее перемещение шпинделя, мм ................................... 60

Внутренний конус..................................................Морзе № 4

Привод

Электродвигатель трехфазного тока главного движения и подач

мощность, квт . . . . ............1,5

Число оборотов в минуту . ....................................1420

Электродвигатель насоса охлаждения

мощность, квт.......................................................0,125

Число оборотов в минуту ............................................. 2800

РЕМЕ И И

Клиновидный ремень типа А по ГОСТ 1284 45

длина, мм .... .... 1800

число ремней . ............................ 2

*

ЦЕПИ

Приводная роликовая ПР 12,7 1800 1 ГОСТ 1094 64

Число звеньев, шт

Привод подач суппорта .................................................«68

Привод подачи шпиндельной бабки . ...............................72

Габариты станка (длинаХширинаХвысота), мм .... 1100X1170X1650

Вес станка, кг

с принадлежностями.................................. .... 1100

без принадлежностей................................. .... 770

Вес инструментального шкафа, кг .............................. . . 85

ПРИНАДЛЕЖНОСТИ К СТАНКАМ

Угловой универсальный стол

Рабочая поверхность стола (длинахширина), мм.................. 500 X 200

Наибольший угол поворота, град:

в горизонтальной плоскости ....................... ±20

в вертикальной плоскости наклон длинной стороны . . ±45

наклон короткой стороны ............................±30

13

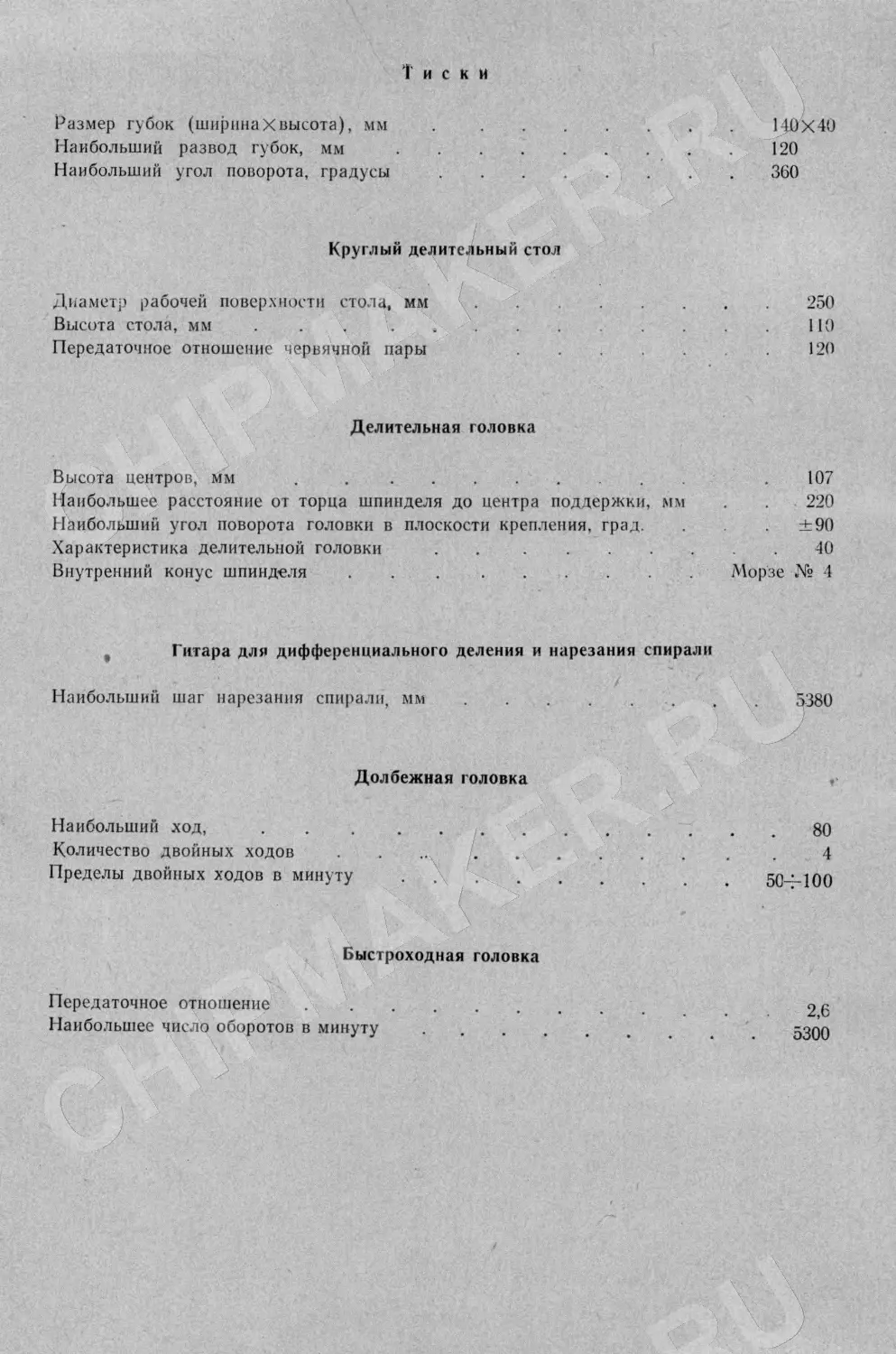

Тиски

Размер губок (ширинаХвысота), мм 140X40

Наибольший развод губок, мм..................................120

Наибольший угол поворота, градусы............................360

Круглый делительный стол

Диаметр рабочей поверхности стола, мм ...............250

Высота стола, мм ....... . .. . . НО

Передаточное отношение червячной пары ............... .120

Делительная головка

Высота центров, мм . ................... .107

Наибольшее расстояние от торца шпинделя до центра поддержки, мм 220

Наибольший угол поворота головки в плоскости крепления, град. . . ±90

Характеристика делительной головки . . ................... .40

Внутренний конус шпинделя . . ......................Морзе № 4

Гитара для дифференциального деления и нарезания спирали

Наибольший шаг нарезания спирали, мм............................ 5380

Долбежная головка

Наибольший ход, . . ......................................80

Количество двойных ходов ......................................... 4

Пределы двойных ходов в минуту.................................50—100

Быстроходная головка

Передаточное отношение

Наибольшее число оборотов в минуту

2,6

5300

FL с 4

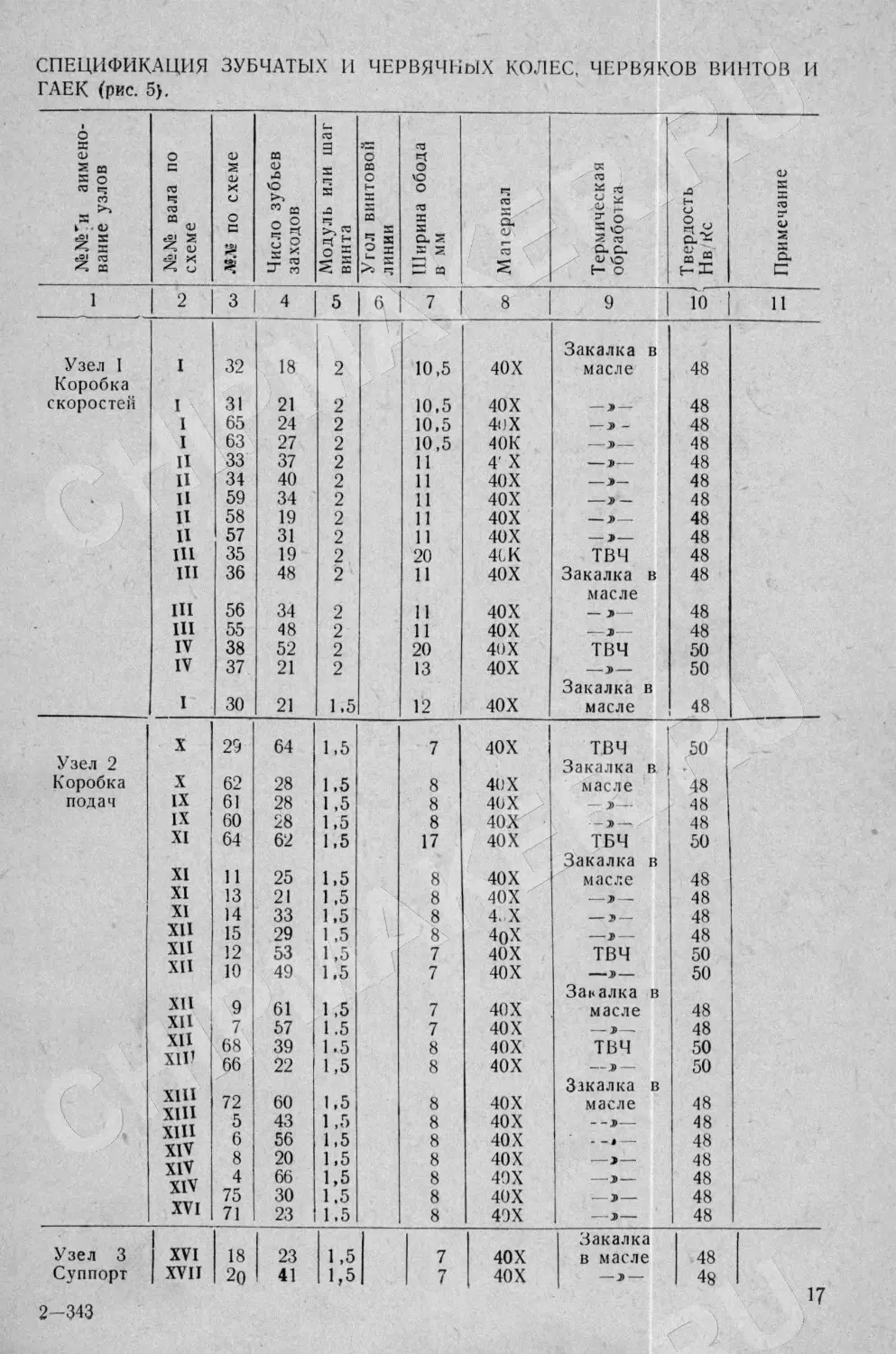

5 о о •о "□ w о о 2 п о\ 13 2 Г' №№”и аимено- вание узлов

I 1 I п 11 11 II 11 III III III III IV IV I 1 2 | №№ вала по схеме

Со Со Со Сл Сл Со Со Сл Сл Сл Со со СТ СТ Со Со О *4 00 СЛ Ст 05 Сл *4 00 СО 4^ СО СО СЛ — ND Со Л?.¥ по схеме

ND ND Сл 4ь Со 4^. — СО— СО 4^. СЭ ND ND ND — — — ND 00 4^ 00 СО — СО 4- О *4 *4 — — 00 4^ Число зубьев заходов

“ ND ND ND ND ND ND ND ND ND ND ND ND ND ND ND СЛ Сл Модуль или шаг винта

СТ- Угол винтовой линии

— —ND — — — ND ——————— — — ND CO О — — — О — — — — — ООО О Сл Сл Сл Сл Ширина обода в .мм

-U 4-44 4.4- 44 4.4-44 4-4-44 4-4.4- д_ о с = о о о=сооо-о=о а X ХХХХ X7XXXXXZXX X ОС Мат ериал

СО СО СО Й 1 1 g си — | | | । | | 1 | Q £ И 05 СО СО Термическая обработка

дь. Сл Сл Ф* 4^ 4-4. 4^ 4^ 4^ 4». 4ь 4^. Лх 4^ 4х 4^ 00 О О ОС 00 00 оо 00 ОС 00 00 GO 00 оо оо оо Твердость Нв Кс

— Примечание

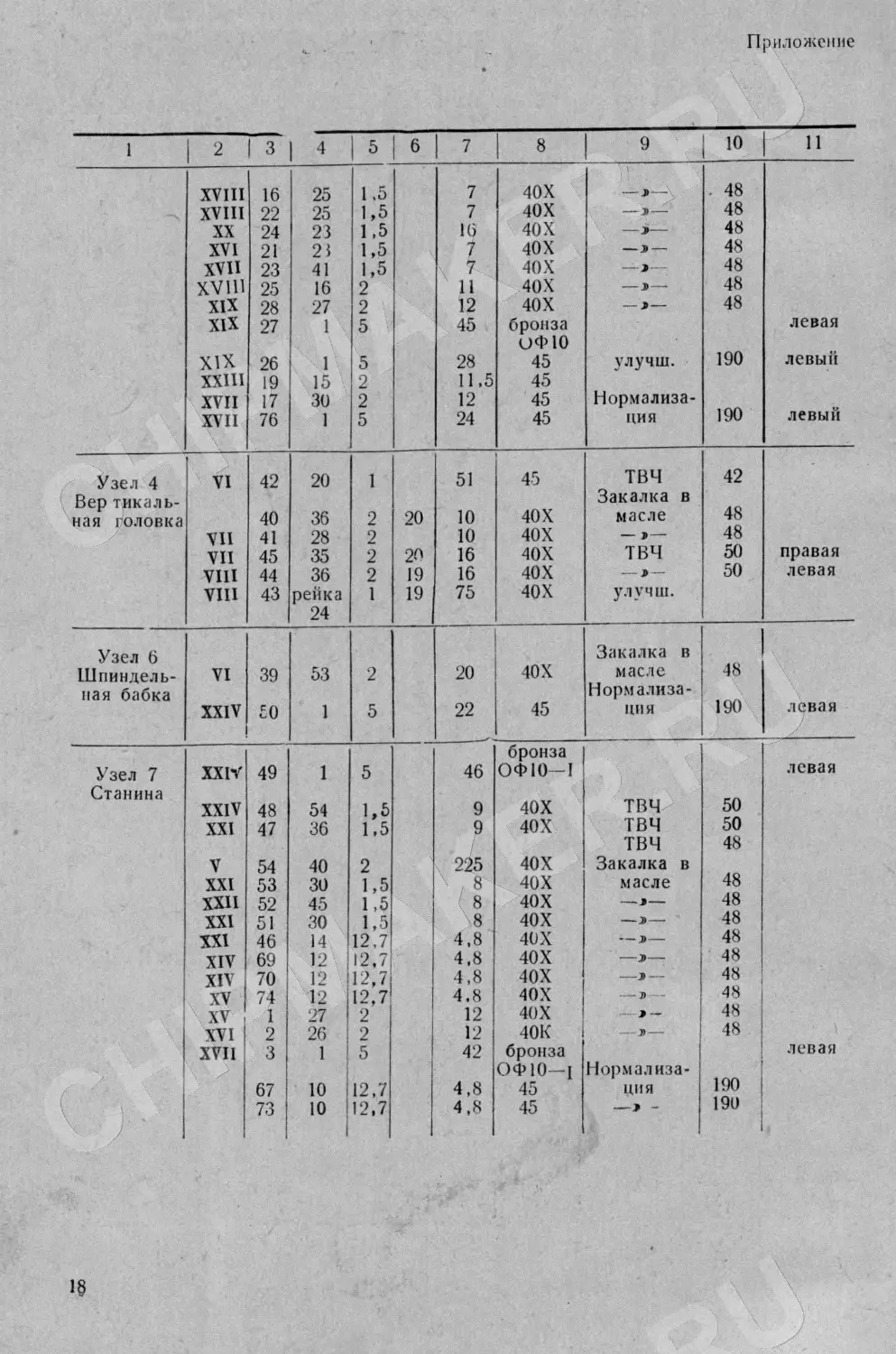

СПЕЦИФИКАЦИЯ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ ВИНТОВ И

ГАЕК (рис. 5).

Приложение

1 2 3 4 5 6 7 8 9 10 11

XVIII 16 25 1.5 7 40Х — э - . 48

XVIII 22 25 1,5 7 40Х — я 48

XX 24 23 1 ,5 16 40 X — >— 48

XVI 21 21 1,5 7 40 X — я— 48

XVII 23 41 1,5 7 40 X —J__ 48

XVH1 25 16 2 И 40 X —э— 48

XIX 28 27 2 12 40Х — 9 — 48

XIX 27 1 5 45 бронза левая

ОФЮ 190 левый

XIX 26 1 5 28 45 улучш.

XXIII 19 15 2 11,5 45

XVII 17 30 2 12 45 Нормализа- 190 левый

XVII 76 1 5 24 45 ция

Узел 4 VI 42 20 1 51 45 твч 42

Вер тикаль- 40 X Закалка в

ная головка 40 36 2 20 10 масле 48

VII 41 28 2 10 40Х — >— 48

VII 45 35 2 20 16 40Х твч 50 правая

VIII 44 36 2 19 16 40Х — J> — 50 левая

VIII 43 рейка 1 19 75 40Х улучш.

24

Узел 6 Закалка в 48

Шпиндель- VI 39 53 2 20 40Х масле

пая бабка Нормализа- 190

XXIV 50 1 5 22 45 ЦИЯ левая

бронза

Узел 7 XXIV 49 1 5 46 ОФЮ—I левая

Станина XXIV 48 54 1,5 9 40Х твч 50

XXI 47 36 1,5 9 40Х твч 50

твч 48

V 54 40 2 225 40Х Закалка в

XXI 53 30 1,5 8 40Х масле 48

XXII 52 45 1,5 8 40Х —я 48

XXI 51 30 1,5 8 40Х — Я 48

XXI 46 14 12.7 4,8 40Х — Я 48

XIV 69 12 12,7 4.8 40Х Я 48

XIV 70 12 12,7 4,8 40Х 48

XV 74 12 12,7 4,8 40Х — Э — 48

XV 1 27 2 12 40Х я — 48

XVI 2 26 2 12 40К — я— 48

XVII 3 1 5 42 бронза ОФЮ—1 Нормализа- левая

67 10 12,7 4,8 45 ЦИЯ 190

73 10 12,7 4,8 45 —я - 190

18

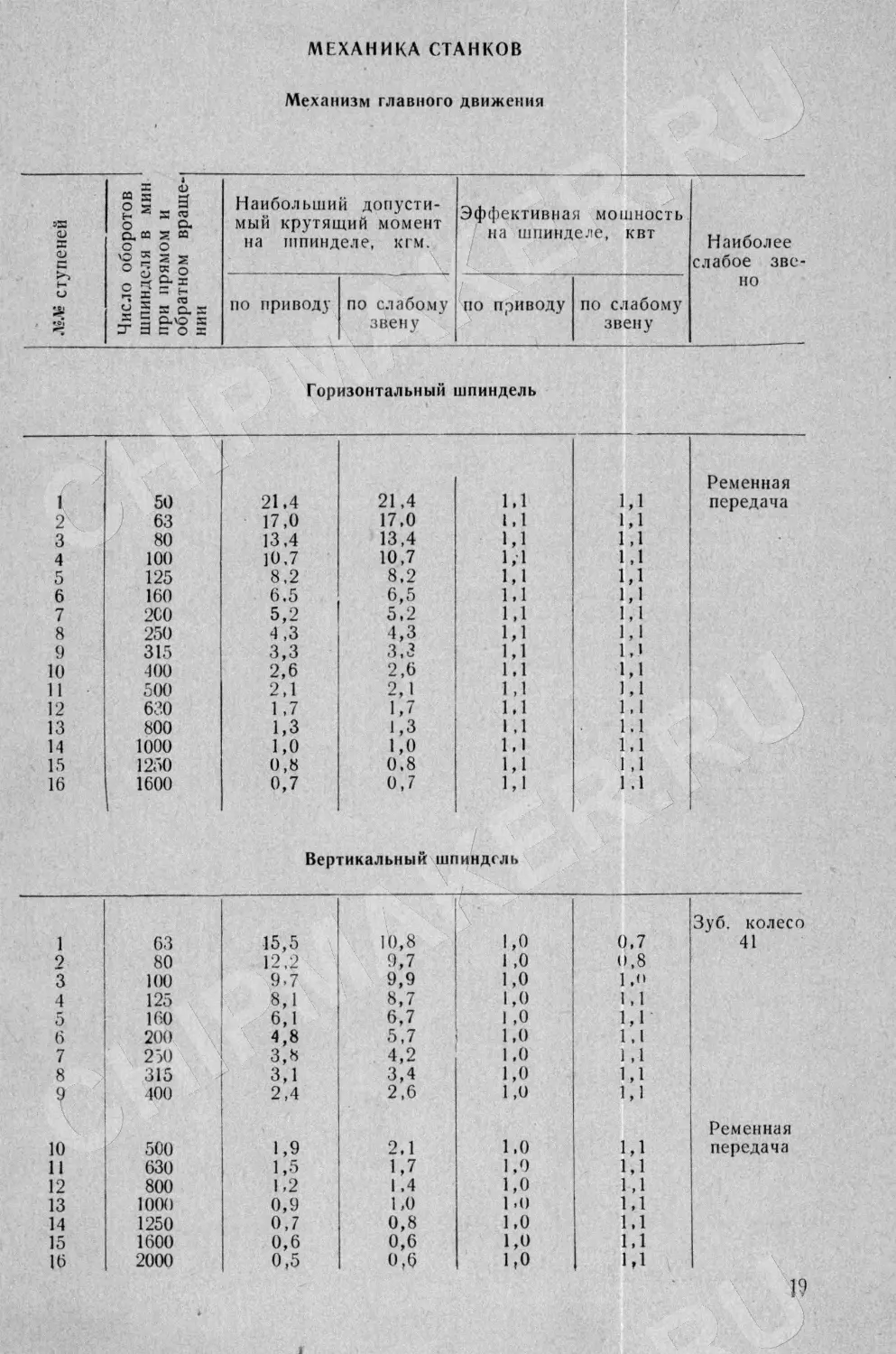

МЕХАНИКА СТАНКОВ

Механизм главного движения

ступеней Число оборотов шпинделя в мин при прямом и обратном вращеч НИИ Наибольший допусти- мый крутящий момент на шпинделе, кгм. Эффективная мощность на шпинделе, квт Наиболее слабое зве- но

по приводу по слабому звену по приводу по слабому звену

Горизонтальный шпиндель

1 50 21.4 21,4 1,1 1,1 Ременная передача

2 63 17,0 17,0 1.1 1,1

3 80 13,4 13,4 1,1 1,1

4 100 10,7 10,7 1,1 1,1

5 125 8,2 8,2 1,1 1,1

6 160 6.5 6,5 1,1 1,1

7 2С0 5,2 5,2 1,1 1,1

8 250 4,3 4,3 1,1 1,1

9 315 3,3 3,3 1,1 1.1

10 400 2,6 2,6 1.1 1,1

11 500 2,1 2,1 1,1 1.1

12 630 1,7 1,7 1.1 1.1

13 800 1,3 1,3 1,1 1.1

14 юоо 1.0 1,0 1.1 1,1

15 1250 0,8 0,8 1,1 1,1

16 1600 0,7 0,7 1,1 1,1

Вертикальный шпиндель

Зуб. колесо

1 63 15,5 10,8 1,0 0,7 41

9 80 12,2 0,7 1 ,о 0,8

3 100 9.7 9,9 1,0 1.0

4 125 8,1 8,7 1,0 1,1

5 160 6,1 6,7 1 ,0 1,1

6 200 4,8 5,7 1,0 1.1

7 250 3,8 4,2 1,0 1.1

8 315 3,1 3,4 1,0 1.1

9 400 2,4 2,6 1.0 1,1

Ременная

10 500 1,9 2,1 1,0 1,1 передача

11 630 1,5 1,7 1,0 1,1

12 800 1,2 1,4 1,0 1,1

13 1000 0,9 1,0 1.0 1,1

14 1250 0,7 0,8 1.0 1,1

15 1600 0,6 0,6 1,0 1.1

16 2000 0,5 0,6 1,0 1,1

19

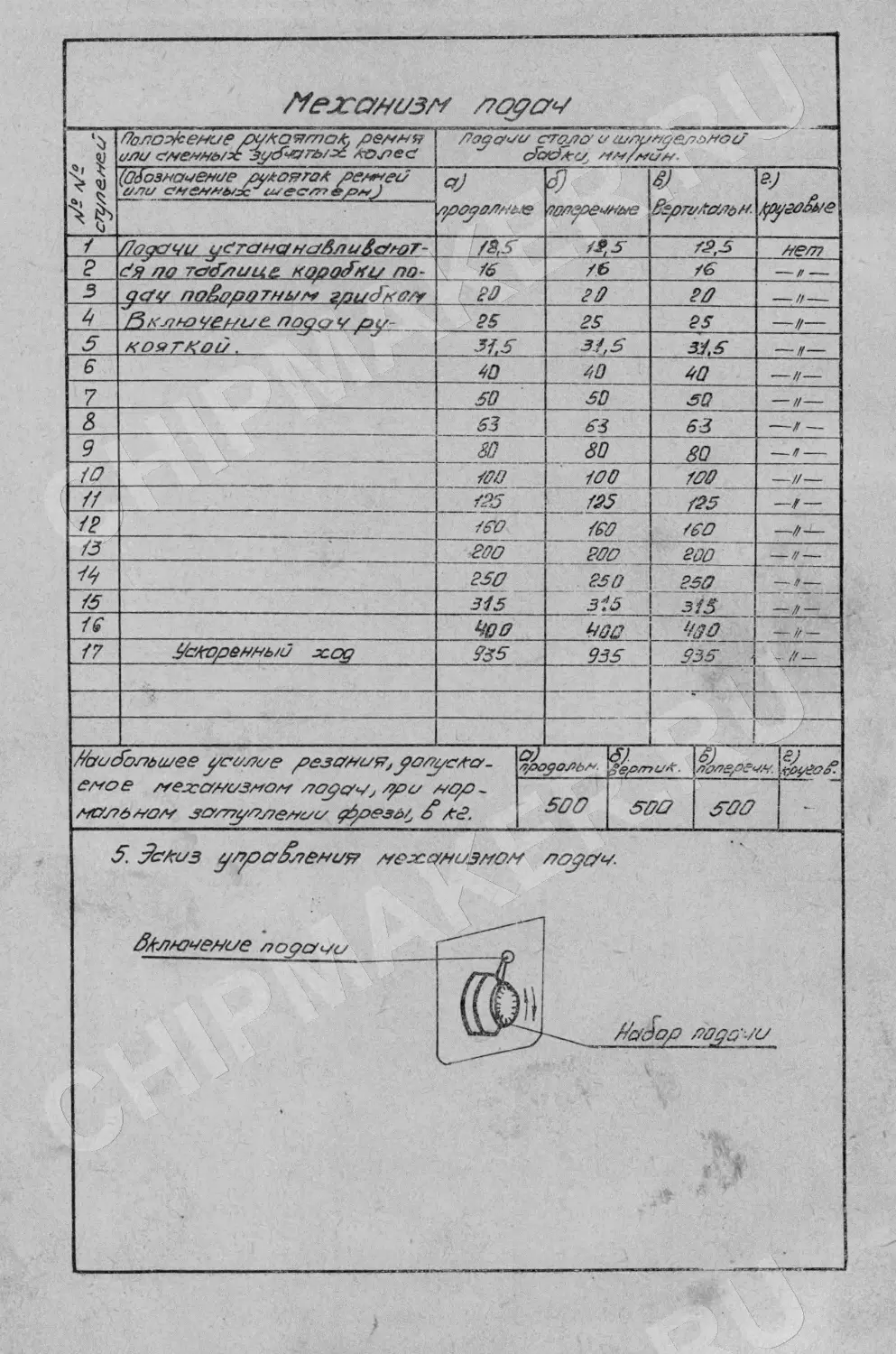

/У&ссмуиз/Ч ЛО^ОО?

> £ Ооло^/сение рукояток ремня или ененнь/х зусЗ&гь/х колес Лодаии сгори и гилунделлнои cfotfeu, кн/мм-

(О&ознаи&к/е /у*of?rat />ег**ес/ ЛЛС/ CW&r*bSx'/ U/ea’SFf&jCwJ д>од олене *7 8J ttepwftx/bff. ууге&е

/ 77едсгЧ1/ услана нмЗлиЗсМот- 78,5 7?5 70,5 нет

? С я по гсгсГлиие. кооо??и по- 76 /Ь 7€ — и

5 дау по&нзетнмн грисГкен 80 20 20 — //—

Вки/юуение. подду ру- 85 25 25 —и—

5 коя гной. 31.5 33,5 39,5 — //—

6 to 40 40 —//—

7 50 50 50 — //—

8 53 53 63 —/ —

9 80 80 80 — и

/О 700 700 700 —//—

7/ 725 725 725 —f —

ЛР 760 750 700 —/! —

/3 200 200 200 — //—

250 250 250 7/

/5 315 315 — //~

iS Чов ЧОО 1/зо >7 —

77 Оскореннь/О ход 935 935 935 - ,'/ —

//Ьи(5Ьльи/ее усилие уезаниг, уолусно'- емое механизмом лода-г^ узо ноу ~ нал 6 ном заптуолениа дбрезо/, 7? о) е>

500 500 500 -

5. Заказ улу>а£ленир механизмом поудм.

Зклнзиение лороии

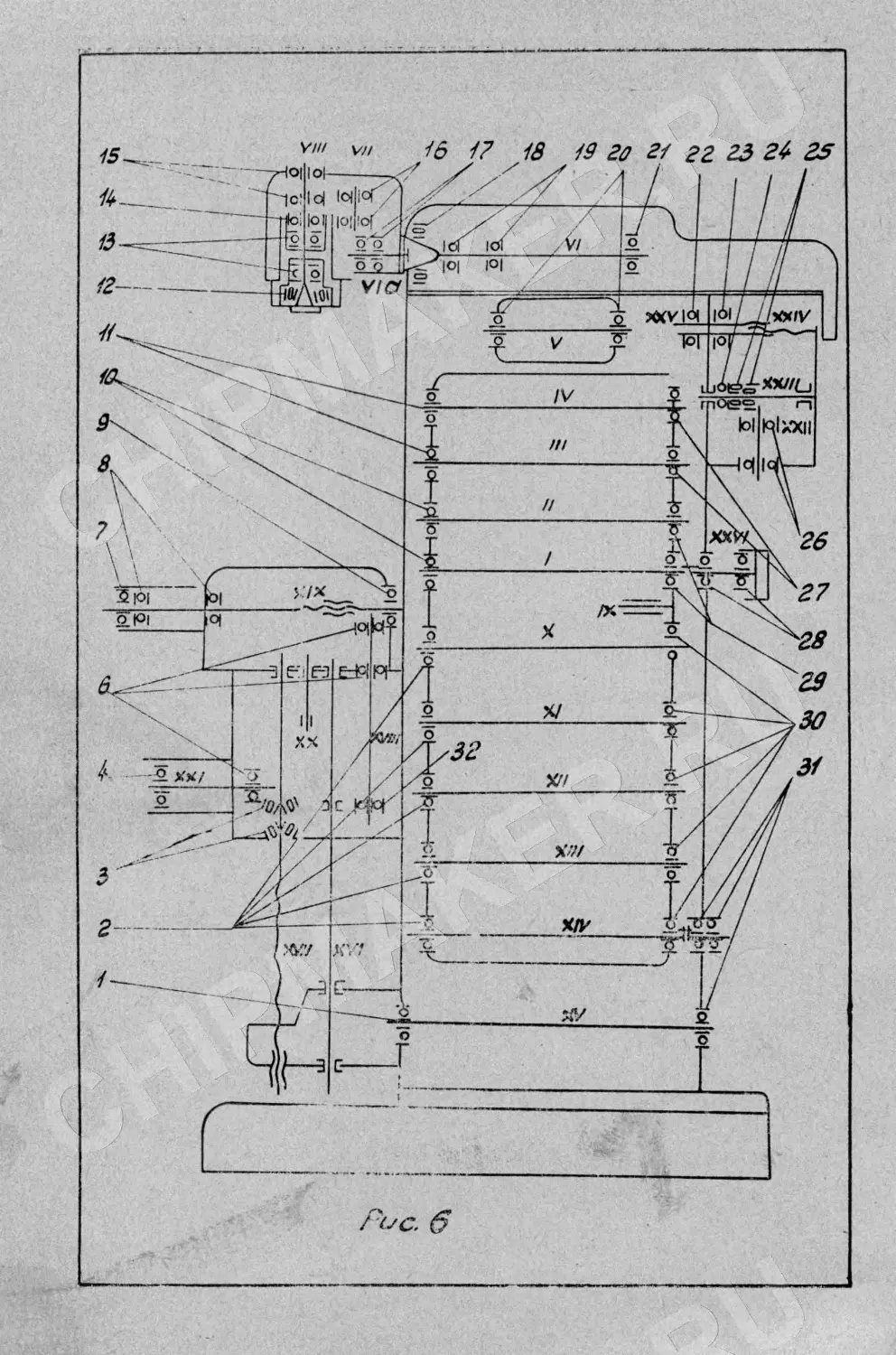

СПЕЦИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ (рис. 6)

с _ Е Тип под- подшип- ника по 7 Кл. точно- Габариты Коли- Место установки

2 s щипника

стандарту сти во AS вала узел

Шариковый

10 радиальный 204 н 20x47x14 2 I, II Коробка

и V 205Ш в 25x52x15 2 III, IV

29 — „ — 304Ш в 2>х52х15 2 1, II

27 — “ — 305 Ш в 25x62x17 2 III, IV скоростей

Шарик 5/16- Ф7.938 3

2 Шариковый 202 Коробка

радиальный н 15x35x11 5 X, XI, XII XIII, XIV подач

30 203 н 17x40x12 5 X, XI, XII

Шарик 5/16“ Ф7,938 3 XIII, XIV

6\ Шариковый радиальный 202 н 15x35x11 3 XXI, XVIII

4 я я я я 204 н 20x47x14 1 XXI

9 ” И 1» Я 201 н 20x47x14 1 XIX

7 205 н 25x52x15 1 XIX

32 302 н 15x42x13 1 XVIII Суппорт

Роликопод.

3 конич. 7205 н 25x52x16,5 2 XVII

8 Упорный 8105 А 25x42x11 2 XIX

Шарик 5/16“ Ф7.938 2

Шар-ый 107К Вертикаль-

14 радиальный А 35x62x14 1 VIII ный шпин-

17 я п п » 204Ш в 20x47x14 2 Via дель

16 206Ш В 30x62x16 2 VII

15 п п П „ 1000908 н 40x62x12 2 VIII

13 Упорный Радиальн- 8107К А 35x52x12 2 VIII

12 двухр. 3182110 С А 50x80x23 1 VIII

Шарик 5/16" Ф7.938 2

21 Шарик, рад. 206Ш А 30x62x16 1 VI Горизон-

19 Упорный 8110 А 50x70x14 2 VI тальный

18 Рад. двух. 3182110 СА 50x80x23 1 VI шпиндель

1 Шарик, рад. 204 Н 20x47x14 1 XV

26 Шарик, рад. 204 н 20x47x14 2 XXII

28 204Ш в 20x47x14 2 XXVI Станина

31 205 и 25x52x15 3 XV, XIV

20 206 Ш в 30x62x16 2 V

25 Игольчатый 941/17 н 17x23x14 2 XXIII

24 Упорный 8103 н 17x30x9 1 XXIII

22 я п п 8106 А 30x47x11 1 XXV

23 я я г я 8108 А 40x60x13 1 XXV

Шарик 5/16“ Ф7.938 1

21

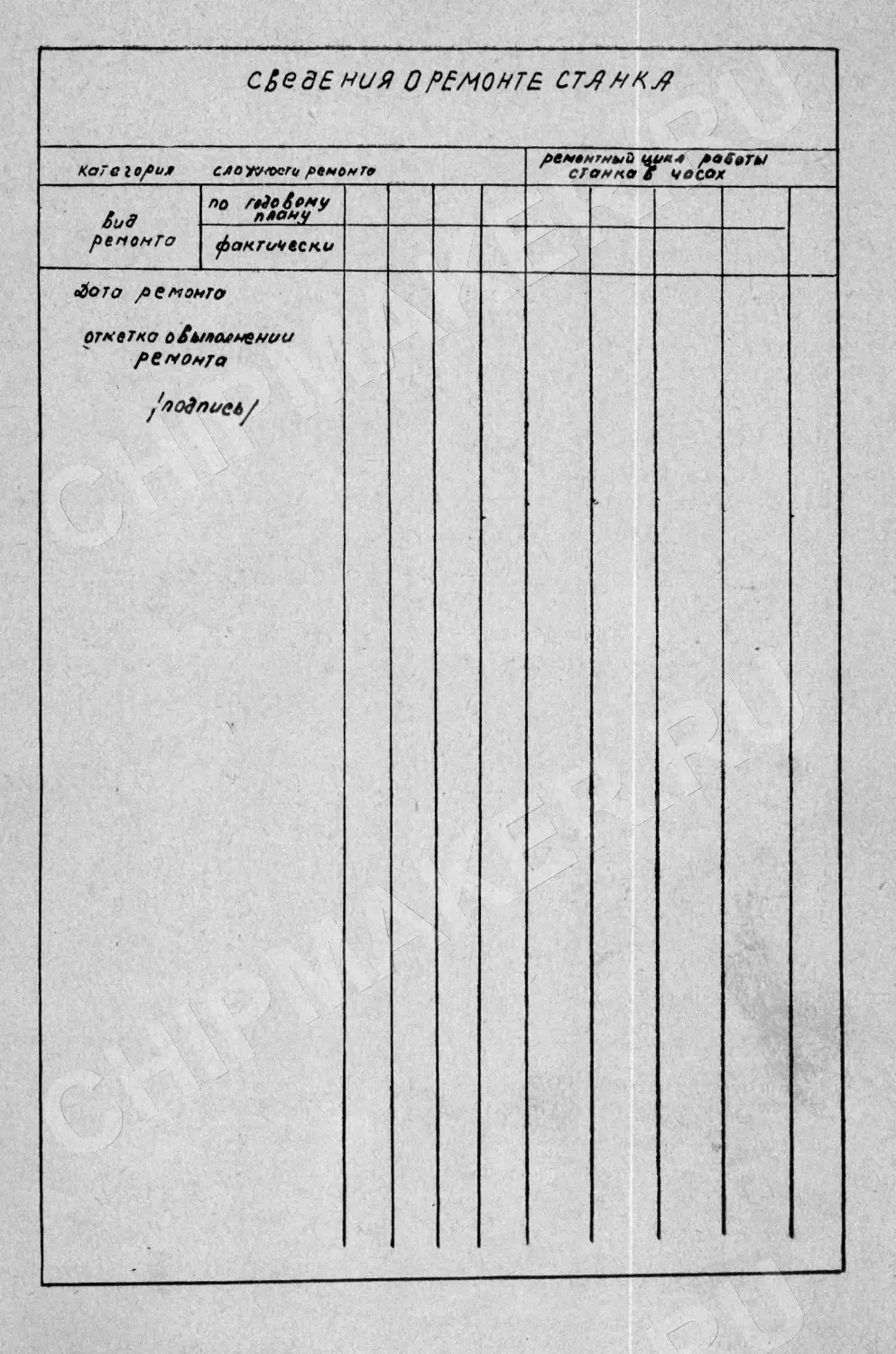

СЬедЕ Ния 0РЕМОНТЕ СТР/МНР/

Ката г Of и» СЛО tvrocru ремонте ремонтный цикл работы станка g часах

Тад ремонта по годе бону плану

фактически

<Лота ремонта отметка оРылолнении ремонта /подпись/ - -

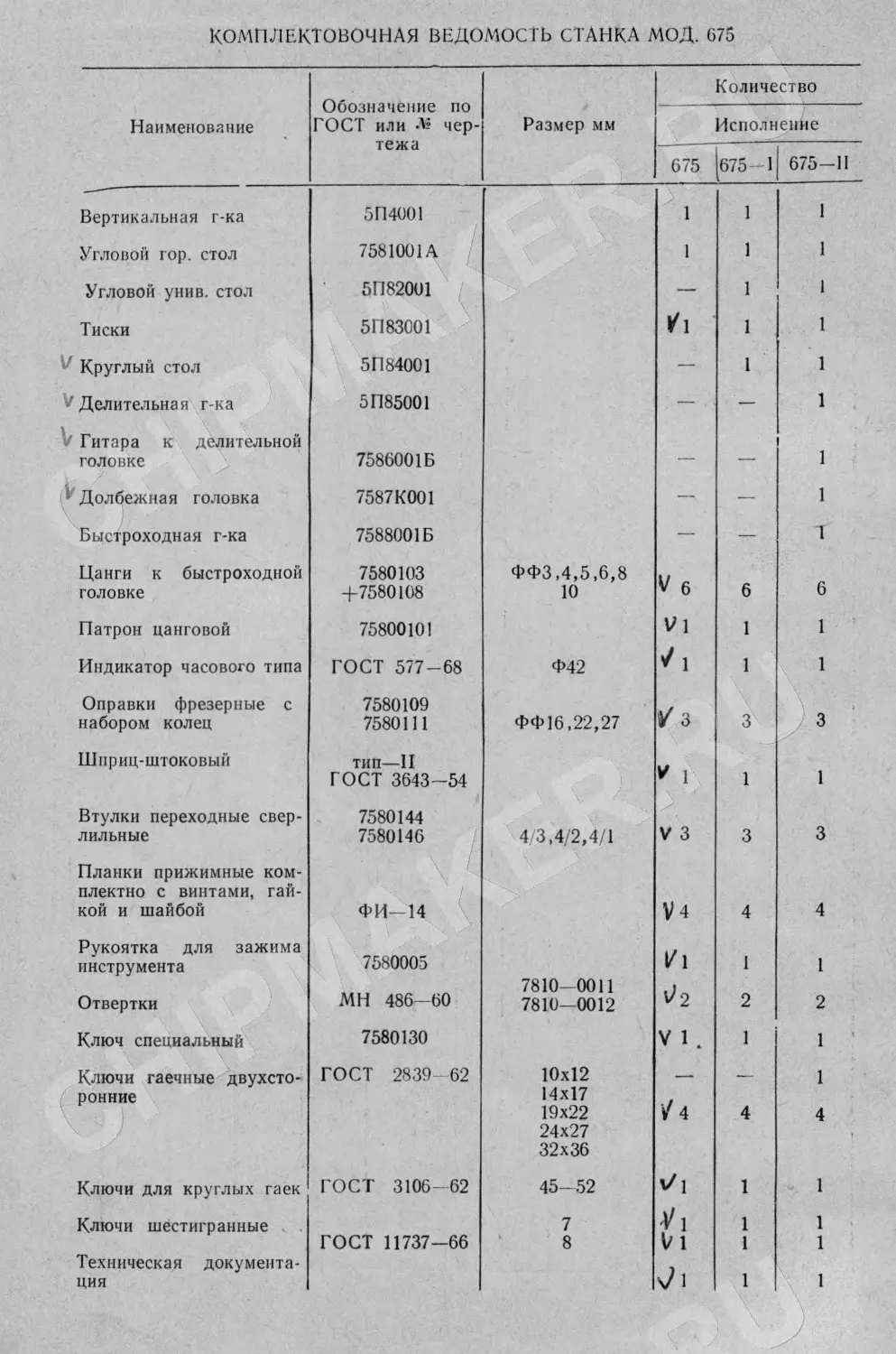

КОМПЛЕКТОВОЧНАЯ ВЕДОМОСТЬ СТАНКА МОД. 675

Наименование Обозначение по ГОСТ или -V чер- тежа Размер мм Количество

Исполнение

675 675-1 675-II

—

Вертикальная г-ка 5П4001 1 1 1

Угловой гор. стол 7581001А 1 1 1

Угловой унив. стол 5П82001 — 1 1

Тиски 5П 83001 Ki 1 1

Круглый стол 5 П 84001 — 1 1

Делительная г-ка V Гитара к делительной 5П85001 — — 1

головке 7586001Б — — 1

‘ Долбежная головка 7587К001 — — 1

Быстроходная г-ка 7588001Б — — 1

Цанги к быстроходной 7580103 ФФЗ.4,5,6,8 V 6

головке +7580108 10 6 6

Патрон цанговой 75800101 V1 1 1

Индикатор часового типа ГОСТ 577-68 Ф42 J1 1 1

Оправки фрезерные с 7580109 V з

набором колец 7580111 ФФ16.22.27 3 3

Шприц-штоковый тип—11 ГОСТ 3643-54 Н 1 1 1

Втулки переходные свер- 7580144

лильные 7580146 473.4/2,4/1 V 3 3 3

Планки прижимные ком- плектно с винтами, гай- кой и шайбой ФИ-14 V4 4 4

Рукоятка для зажима инструмента 7580005 И1 1 1

Отвертки МН 486—60 7810-0011 7810-0012 ^2 2 2

Ключ специальный 7580130 V 1 . 1 1

Ключи гаечные двухсто- ГОСТ 2839- 62 10x12 — — 1

ронние 14x17 19x22 24x27 32x36 /4 4 4

Ключи для круглых гаек ГОСТ 3106—62 45-52 1 1

Ключи шестигранные 7 V1 1 1

ГОСТ 11737-66 8 V 1 1 1

Техническая документа-

ция 71 1 1

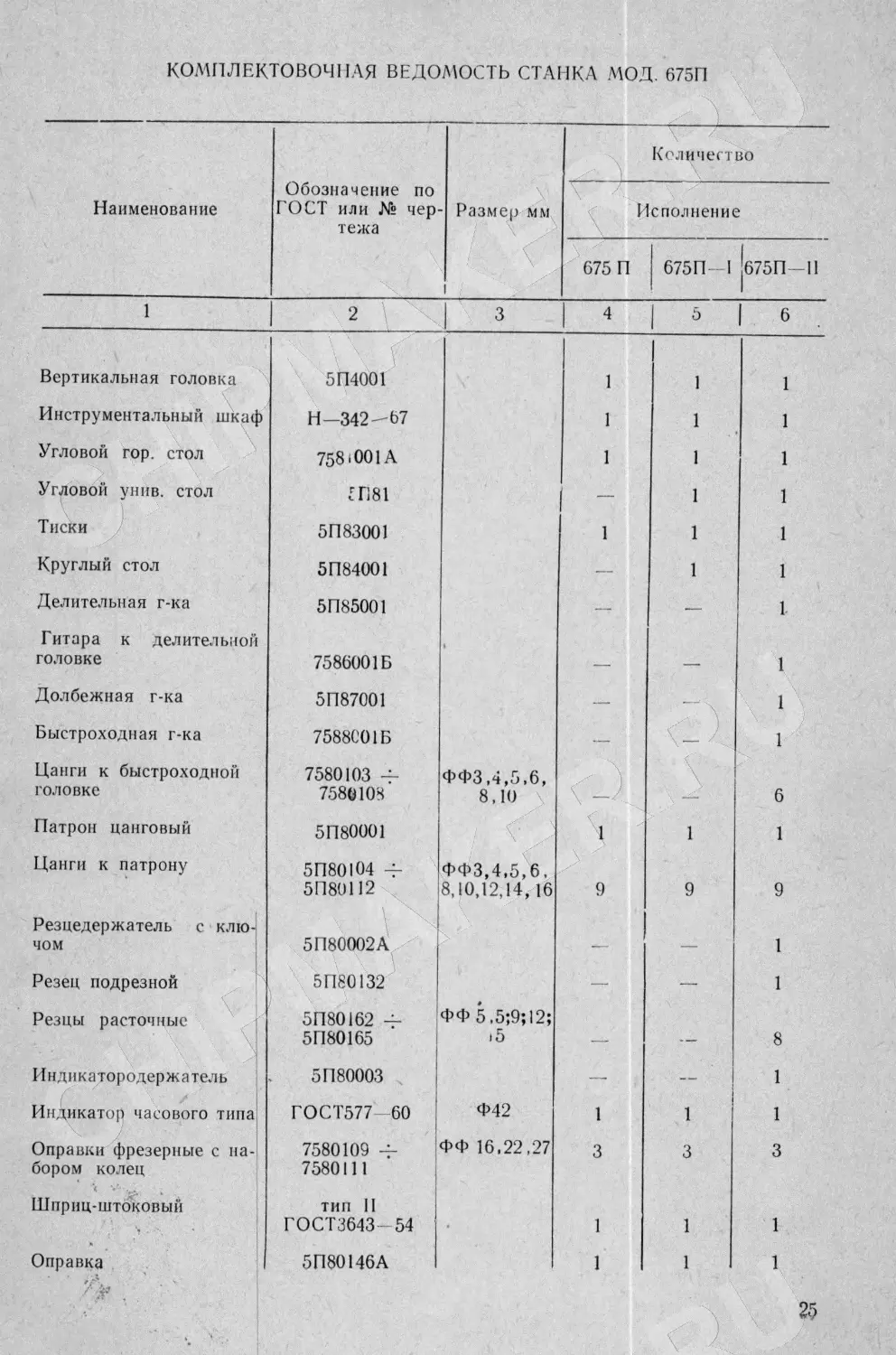

КОМПЛЕКТОВОЧНАЯ ВЕДОМОСТЬ СТАНКА МОД. 675П

Количество

Наименование Обозначение по ГОСТ или № чер- тежа Размер мм Исполнение

1 675 П 675 П—I 675П—11

1 2 1 3 4 5 6

Вертикальная головка 5П4001 1 1 1

Инструментальный шкаф И-342-67 1 1 1

Угловой гор. стол 758iOOlА 1 1 1

Угловой унпв. стол 5П81 — 1 1

Тиски 5П83001 1 1 1

Круглый стол 5П84001 — 1 1

Делительная г-ка 5П85001 — — 1.

Гитара к делительной головке 7586001Б — — 1

Долбежная г-ка 5П87001 — 1

Быстроходная г-ка 7588001Б с_ / : 1

Цанги к быстроходной головке 7580103 — 7580108 ФФЗ ,4,5.6, 8,10 —/ — 6

Патрон цанговый 5П 80001 1 1 1

Цанги к патрону 5П80Ю4 4- 51180112 ФФЗ,4,5,6. 8,10,12.14, 16 9 9 9

Резцедержатель с клю- чом 5П80002А — — 1

Резец подрезной 5П80132 — — 1

Резцы расточные 5П80162 4- 5П80165 ФФ5,5;9;12; i5 — -- 8

Индикатородержатель 5П80003 — — 1

Индикатор часового типа ГОСТ577 60 Ф42 1 1 1

Оправки фрезерные с на- бором колец 7580109 4- 7580111 ФФ 16,22,27 3 3 3

Шприц-штоковый тип 11 ГОСТ3643-54 1 1 1

Оправка 5П80146А 1 1 1

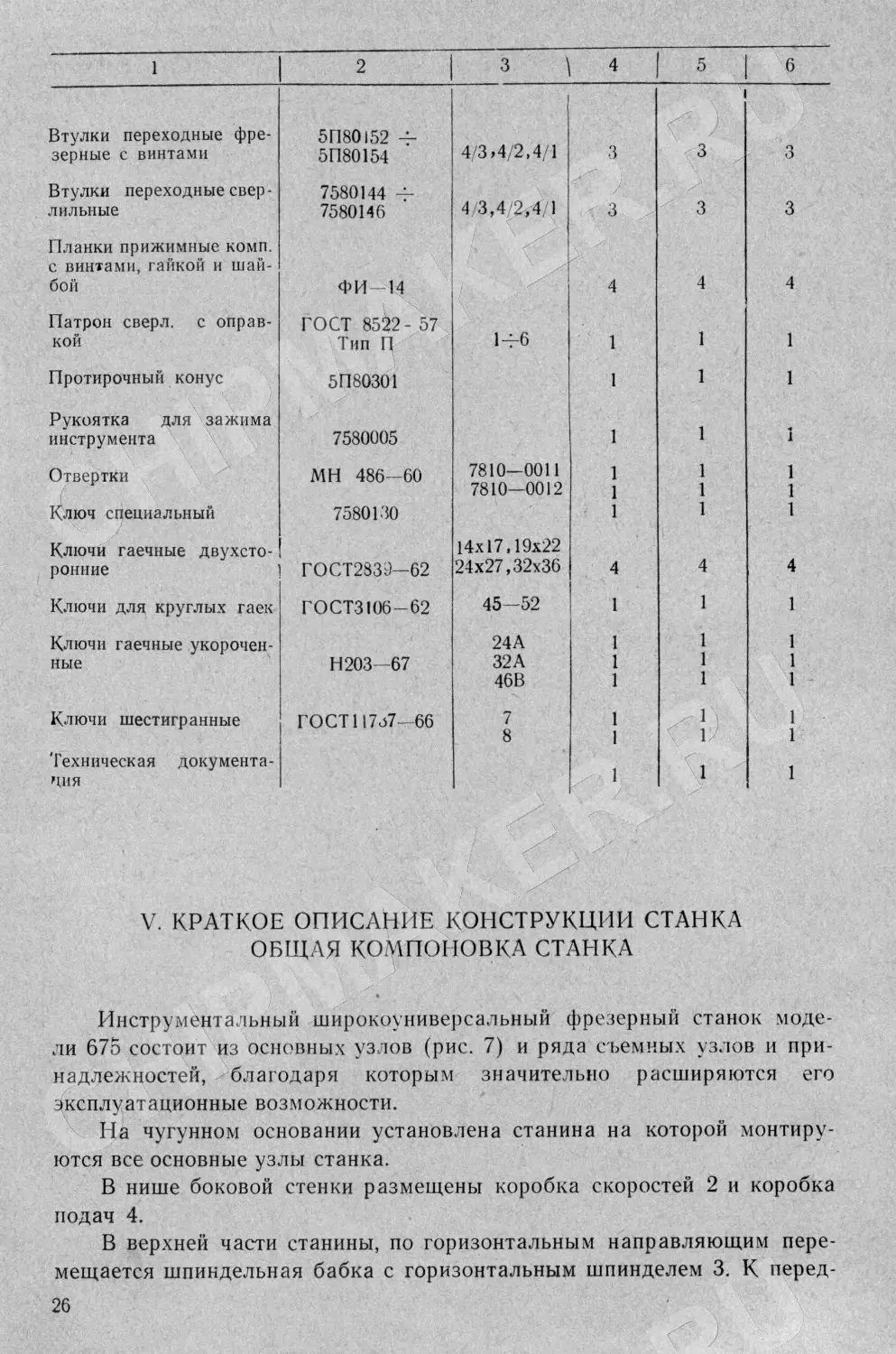

1 2 3 4 5 6

Втулки переходные фре- 5П80152 —

зерные с винтами 5П80154 4/3>4/2,4/1 3 3 3

Втулки переходные свер- 7580144 —

лильные 7580146 4 3,4 2,4 1 3 3 3

Планки прижимные комп.

с винтами, гайкой и шай-

бой ФИ-14 4 4 4

Патрон сверл, с оправ- ГОСТ 8522- 57

КОЙ Тип П 14-6 1 1 1

Протирочный конус 5П80301 1 1 1

Рукоятка для зажима

инструмента 7580005 1 1 1

Отвертки МН 486—60 7810-0011 1 1 1

7810—0012 1 1 1

Ключ специальный 7580130 1 1 1

Ключи гаечные двухсто- 14x17,19x22

ронние ГОСТ2839—62 24x27,32x36 4 4 4

Ключи для круглых гаек ГО СТЗ106-62 45-52 1 1 1

Ключи гаечные укорочен- 24А 1 1 1

ные Н203—67 32А 1 1 1

46В 1 1 1

Ключи шестигранные ГОСТ 117^7—66 7 1 < Ц 1

8 1 17 1

Техническая документа-

ция 1 1 1

V. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ СТАНКА

ОБЩАЯ КОМПОНОВКА СТАНКА

Инструментальный широкоуниверсальный фрезерный станок моде-

ли 675 состоит из основных узлов (рис. 7) и ряда съемных узлов и при-

надлежностей, благодаря которым значительно расширяются его

эксплуатационные возможности.

На чугунном основании установлена станина на которой монтиру-

ются все основные узлы станка.

В нише боковой стенки размещены коробка скоростей 2 и коробка

подач 4.

В верхней части станины, по горизонтальным направляющим пере-

мещается шпиндельная бабка с горизонтальным шпинделем 3. К перед-

26

Рис.7

нему торцу бабки, при необходимости, крепится вертикальная головка

с вертикальным шпинделем 1. По вертикальным направляющим станины

перемещается суппорт 6.

По направляющим суппорта перемещаются салазки с вертикальной

рабочей плоскостью. На салазки устанавливается угловой стол 5, на

горизонтальной плоскости которого закрепляются обрабатываемые де-

тали.

Для делительных работ служат делительная головка и круглый

стол, которые могут устанавливаться как на угловом столе, так и на

вертикальной плоскости салазок.

Электрооборудование 8 помещено в основании.

Охлаждающая жидкость подается электронасосом.

ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ СТАНКА

Кинематйческая/схема (см. рис. 5) состоит из двух цепей: цепь

главного движения й цепь подач.

. А- д*'

»ЙцЕПЬ ГЛАВНОГО ДВИЖЕНИЯ

От электродвигателя мощностью 1,5 квт. движение передается на

вал 1 при помощи клиноременной передачи. От вала 1 через коробку

скоростей вращение передается барабанной шестерне 54, затем горизон-

тальному шпинделю VI.

Вертикальный шпиндель VIII получает вращение от горизонталь-

ного шпинделя через коническую пару 40, 41 и цилиндрическую 45, 44.

Различные положение блоков шестерен коробки скоростей (31—32,

65—63, 56—55, 38—37) позволяют сообщить 16 различных скоростей

горизонтальному и вертикальному шпинделям.

ЦЕПЬ ПОДАЧ

Все подачи в станке (стола в вертикальном и продильном направ-

лении, шпиндельной бабки и поперечном направлении) осуществляются

механически и вручную. Кроме того, во всех направлениях предусмотре-

но ускоренное перемещение.

Самостоятельного привода подач в станке нет.

Механизмы подач получают вращение от главного привода (вала

1 коробки скоростей) через коробку подач.

С последнего вала коробки подач XIV при помощи цепных передач

70—74, 69—46 вращение передается механизмам стола и шпиндельной

бабки.

28

Вертикальные подачи осуществляются следующим образом: от вала

XV через коническую пару 1, 2 получает вращение вал XVI. На винт

XVII вертикального перемещения прямое вращение передается через ше-

стерни 18, 20 и обратное через шестерни 21, 24, 23. Так как винт закреп-

лен в суппорте, стол при этом получает перемещение вверх или вниз.

Ручное вертикальное перемещение осуществляется маховиком, си-

дящим на валу XXIII, через коническую пару 19, 18.

Продольные подачи влево и вправо осуществляются посредством

переключения муфты по валу XVIII. При этом вращение передается че-

рез шестерни 17, 16 и 21, 24, 22 на вал XVIII, а затем на винт XIX через

коническую пару 25, 28.

Вручную стол перемещается маховиком.

Механизм поперечных подач при переключении муфты на валу XXI

сообщает прямое либо обратное вращение гайке, закрепленной в ста-

нине. При этом шпиндельная бабка перемещается вперед или назад.

Вручную шпиндельная бабка перемещается маховиком с помощью

конической пары 52, 53.

Ускоренные перемещения происходят при включении муфты на валу

XIV с муфтой цилиндрического колеса 71.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ОТДЕЛЬНЫХ УЗЛОВ

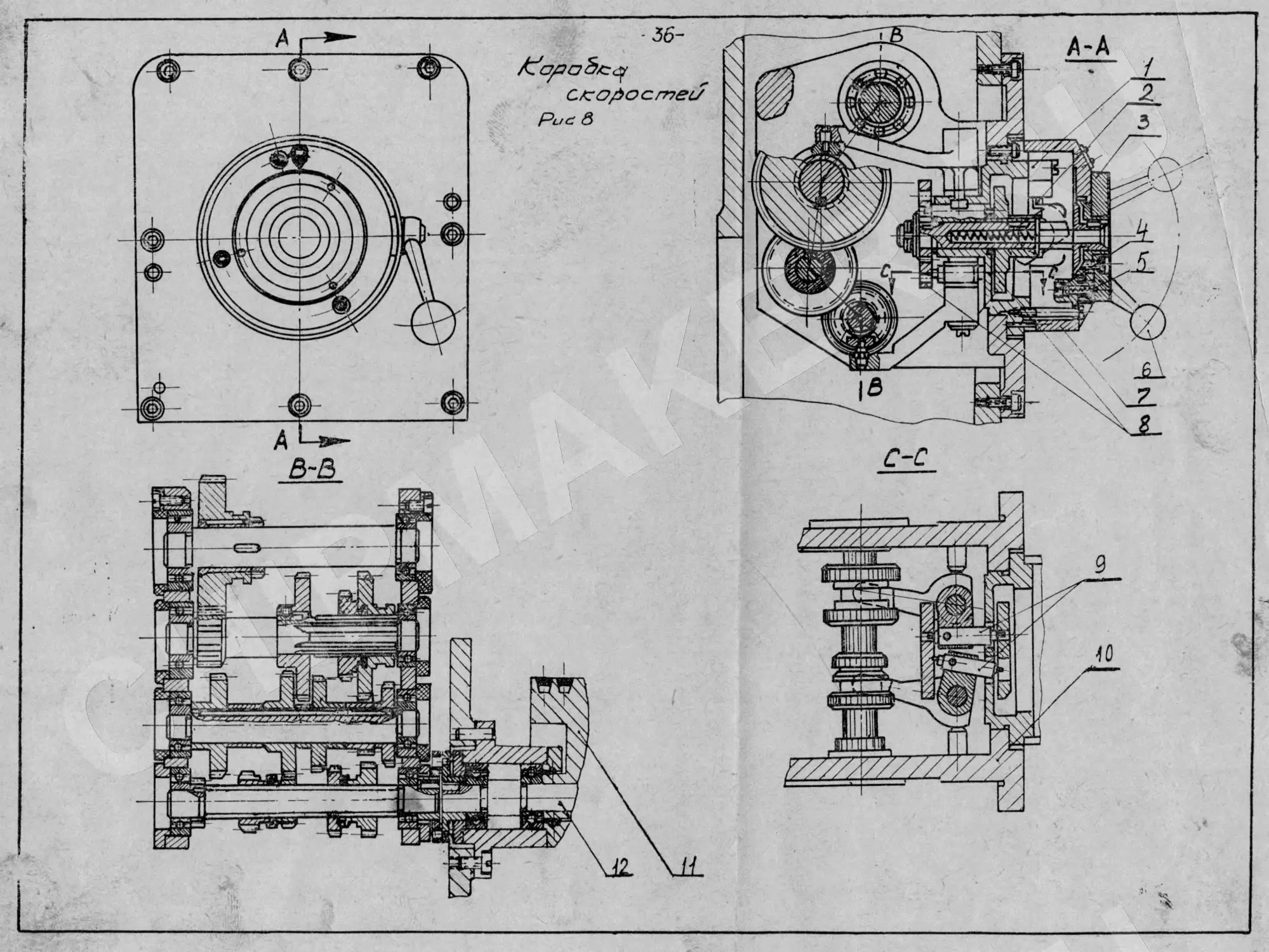

КОРОБКА СКОРОСТЕЙ

Коробка скоростей (рис. 8) собрана в специальном корпусе 10, ко-

торый крепится фланцем к боковой стенке станины. Коробка скоростей

состоит из четырех валов, приводится во вращение шкивом 11 посред-

ством клиноременной передачи от основного электродвигателя станка.

Коробка скоростей сообщает горизонтальному и вертикальному

шпинделям шестнадцать различных скоростей. Изменение скоростей

производится механизмом переключения, размещенным на передней

стенке корпуса коробки, следующим образом:

Рукоятку переключения скоростей 6 нужно поднять вверх, при этом

разводятся диски 8, имеющие ряд отверстий.

При повороте грибка набора скоростей 3 и связанных с ним дисков

изменяется положение отверстий дисков относительно пальцев 9. Этим

самым производится подготовка для переключения скоростей.

Рукояткой переключения диски опять сводятся в первоначальное

положение, пальцы 9, перемещаясь, переводят при помощи рычагов

блоки шестерен коробки скоростей.

При переключении возможны случаи несовпадения торцев зубьев

зацепляемых шестерен. При этом диски не сводятся. В этом случае не-

обходимо провернуть маховиком вал 12.

29

ВНИМАНИЕ!

ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ПОД НАГРУЗКОЙ

ЗАПРЕЩАЕТСЯ

КОРОБКА ПОДАЧ

Коробка подач (рис. 9) сообщает столу шпиндельной бабке шест

надцать различных подач, а также ускоренные перемещения. Привод

коробки подач осуществляется от первого вала коробки скоростей.

Последний вал коробки подач 1 связан с валиком, несущим две

звездочки, которые передают движение механизмам подач стола и шпин-

дельной бабки.

Изменение подач производится так же, как и в коробке скоростей.

ПРИ ПЕРЕКЛЮЧЕНИИ ПОДАЧ НЕОБХОДИМО СЛЕДИТЬ ЗА ТЕМ,

ЧТОБЫ КРЕСТОВАЯ РУКОЯТКА НАХОДИЛАСЬ Б

НЕЙТРАЛЬНОМ ПОЛОЖЕНИИ.

Для смазки шестерен коробки скоростей, коробки подач и шпин-

дельной бабки служит поршневой насос 5. Работа насоса контролиру-

ется прозрачным глазком на фланце коробки 10.

Насос приводится в возвратно-поступательное движение эксцентри-

ком 2, сидящим па первом валу коробки подач.

Па этом же валу сидит шестерня 3, имеющая спиральный паз, в

который входит штифт 4. При реверсе шпинделя шестерню 3 приторма-

живает пружинный фиксатор 9 и штифт 4 перемещает ее до зацепления

с шестерней 6. При этом направление после первого вала коробки подач

в механизме подач остается неизменным. Ускоренные перемещения осу-

ществляются при нажатии рукоятки 8. При отпущенной рукоятке про-

должается рабочая подача.

СУППОРТ

Суппорт (рис. 10) служит для продольного и вертикального пере-

мещений основного стола механически или вручную. Механическая по-

дача стола осуществляется по ходовым винтам I, 8 посредством при-

водного вала 24, получающего вращение от коробки подач.

Механические подачи управляются крестовой рукояткой 16.

Направление движения суппорта совпадает с направлением пере-

мещения крестовой рукоятки.

Механические подачи в продольном направлении отключаются ав-

томатически упорами 6, 15, которые могут устанавливаться на нужный

размер.

Вертикальная подача отключается упорами, установленными на

станине.

30

Стол можно перемещать вручную маховиком 17 и 18.

Перемещение стола контролируется: миллиметровыми линейками,

лимбами 12, 20 с ценой деления 0,05 мм, концевыми мерами и индика-

тором, с ценой деления 0,01 мм.

Смазка трущихся частей поверхностей производится лубрикатором.

ВЕРТИКАЛЬНАЯ ГОЛОВКА

Вертикальный шпиндель (рис. 11) смонтировать в специальной го-

ловке 9, позволяющей поворачивать его на 90’ в каждую сторону отно-

сительно вертикальной оси.

Вертикальное положение головки фиксируется рукояткой 28.

Шпиндель 6 помещен в подвижной гильзе 3. Нижняя опора 2 шпин-

деля—двухрядный роликовый подшипник с коническим отверстием.

Верхняя опора 10—шариковая. Осевые нагрузки воспринимаются упор-

ными шариковыми подшипниками 8. Вертикальный шпиндель получает

вращение от горизонтального шпинделя через конические шестерни 23,

22 и цилиндрическую пару 20, 13.

Гильза шпинделя перемещается вручную рукояткой 24. Она может

быть зафиксирована в нужном положении рукояткой 27.

Для обработки партии деталей на определенную глубину гильза

подается до упора 19, который устанавливается на шпинделе в нужном

положении и фиксируется гайкой 18.

Инструмент закрепляется при помощи шомпола 14.

ШПИНДЕЛЬНАЯ БАБКА

Горизонтальный шпиндель 6 монтируется в шпиндельной бабке 9,

осуществляющей поперечную подачу (рис. 12).

Шпиндель получает вращение от коробки скоростей через проме-

жуточное зубчатое колесо, смонтированное в станине, и шестерню 7,

сидящую на шпинделе.

Передняя опора шпинделя 3—двухрядный роликовый подшипник с

коническим отверстием. Задняя опора 8—шариковая. Осевые усилия

воспринимаются упорными подшипниками 4.

Зажим инструмента в шпинделе производится шомполом 11. При

работе цилиндрическими фрезами оправка фрезы поддерживается крон-

штейном 16, который можно переставлять вдоль хобота 10.

Положение хобота и кронштейна фиксируется прижимами 19 и 17.

Перемещение бабки осуществляется винтом 12 и вращающейся гай-

кой, закрепленной в станине.

31

Рис.11

Величина механического перемещения бабки устанавливается упо-

рами 14.

Для точного перемещения на бабке установлен индикатор 18, а на

станине плиткодержатель. Сбоку на корпусе бабки монтируется спе-

циальный кронштейн 15 для крепления трубки охлаждения.

Смазка опор шпинделя автоматическая.

СТАНИНА

Станина 15 (рис. 13) устанавливается на основании 19. Это отливка

коробчатого сечения, на которой размещены основные узлы станка,

связанные между собой кинематическими звеньями.

К основанию на кронштейне 17 монтируется электродвигатель, со-

общающий вращение механизмам коробок скоростей и подач. Передача

вращения от коробки подач к механизмам подач стола и шпиндельной

бабки осуществляется двумя цепными передачами 5, 8, 16. Цепи натя-

гиваются звездочками 12.

Для предохранения от перегрузки механизмов подач стола и шпин-

дельной бабки служит предохранительная кулачковая муфта 9.

Включение механической подачи шпиндельной бабки производится

рукояткой, сидящей на валу 4. Направление перемещения бабки соот-

ветствует положению рукоятки.

Механическая подача шпиндельной бабки может автоматически

отключаться упорами.

Вручную шпиндельная бабка перемещается маховиком, располо-

женным в верхней части станины.

VI. ЭЛЕКТРООБОРУДОВАНИЕ

ОПИСАНИЕ ПРИНЦИПИАЛЬНОЙ ЭЛЕКТРОСХЕМЫ

Электрооборудование станка (рис. 14) состоит из:

Электродвигателя привода вращения шпинделя 1М.

Электронасоса охлаждения 2М.

Пусковой и защитной аппаратуры, размещенной в нише станка.

Местного освещения.

Станок выпускается с электрооборудованием на напряжение 380 в

и частоту 50 гц в силовой цепи и в цепи управления.

На это напряжение рассчитаны катушки и контакты всей аппара-

туры. Станок с электрооборудованием на иное напряжение и частоту

может быть выполнен только по особому заказу. Включение станка в

электросеть производится вводным автоматическим выключателем А.

33

3—343.

Переключателем ПШ определяется направление вращения электродви

гателя 1М.

ВНИМАНИЕ! ПРИ ОСМОТРЕ ИЛИ РЕМОНТЕ

ЭЛЕКТРОАППАРАТУРЫ ВВОДНЫЙ АВТОМАТ А ДОЛЖЕН

БЫТЬ ОБЯЗАТЕЛЬНО УСТАНОВЛЕН В ПОЛОЖЕНИЕ

«ОТКЛЮЧЕНО»

Питание лампы местного освещения ЛО осуществляется от пони-

жающего трансформатора Т через выключатель ВО.

При нажатии на кнопку КУ1 «Пуск» срабатывает контактор К и

ставится на самопитание.

Электродвигатель 1М и насос охлаждения 2М получают питание.

Отключение цепей управления и остановка всех электродвигателей осу-

ществляется кнопкой КУ2 «Стоп». При необходимости электронасос 2М

может быть отключен от сети пакетным выключателем ВН.

При переключении скоростей (рукоятка переключения скоростей

поднята вверх) цепь питания катушки контактора К разрывается кон-

тактами микропереключателя КВ, при этом электродвигатели обесточи-

ваются.

Включение электродвигателей после переключения скорости произ-

водится при помощи кнопки КУ1 «Пуск».

Защита электрооборудования станка от токов короткого замыкания

осуществляется плавким предохранителем ПР и автоматом А. Нулевая

защита осуществляется при помощи магнитного пускателя К.

Защита электродвигателей от перегрузок осуществляется тепловы-

ми реле РТ1 и РТ2, настроенными на соответствующий ток электродви-

гателей 1М и 2М.

Примечание: В станках с электрооборудованием на напряжение выше

380в микропереключатель КВ не устанавливается, клеммы 4 и 6

закорачиваются перемычкой.

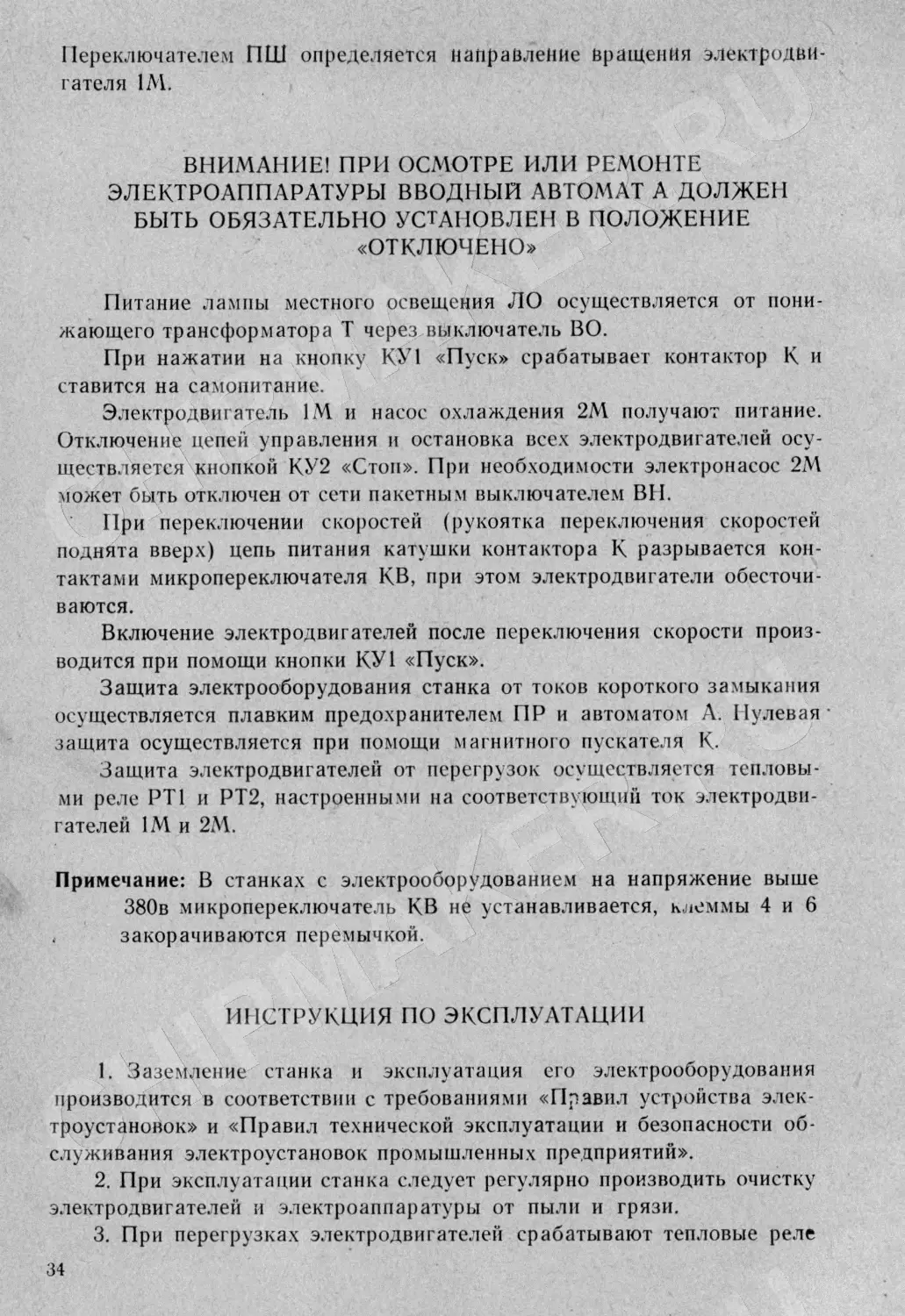

ИНСТРУКЦИЯ по ЭКСПЛУАТАЦИИ

1. Заземление станка и эксплуатация его электрооборудования

производится в соответствии с требованиями «Правил устройства элек-

троустановок» и «Правил технической эксплуатации и безопасности об-

служивания электроустановок промышленных предприятий».

2. При эксплуатации станка следует регулярно производить очистку

электродвигателей и электроаппаратуры от пыли и грязи.

3. При перегрузках электродвигателей срабатывают тепловые реле

34

отключающие эл. приводы станков. Чтобы подготовить включение при-

вода, необходимо по истечении не менее 2-х минут после срабатывания

теплового реле нажать на его кнопку возврата и только после этого на-

жать на пусковую кнопку.

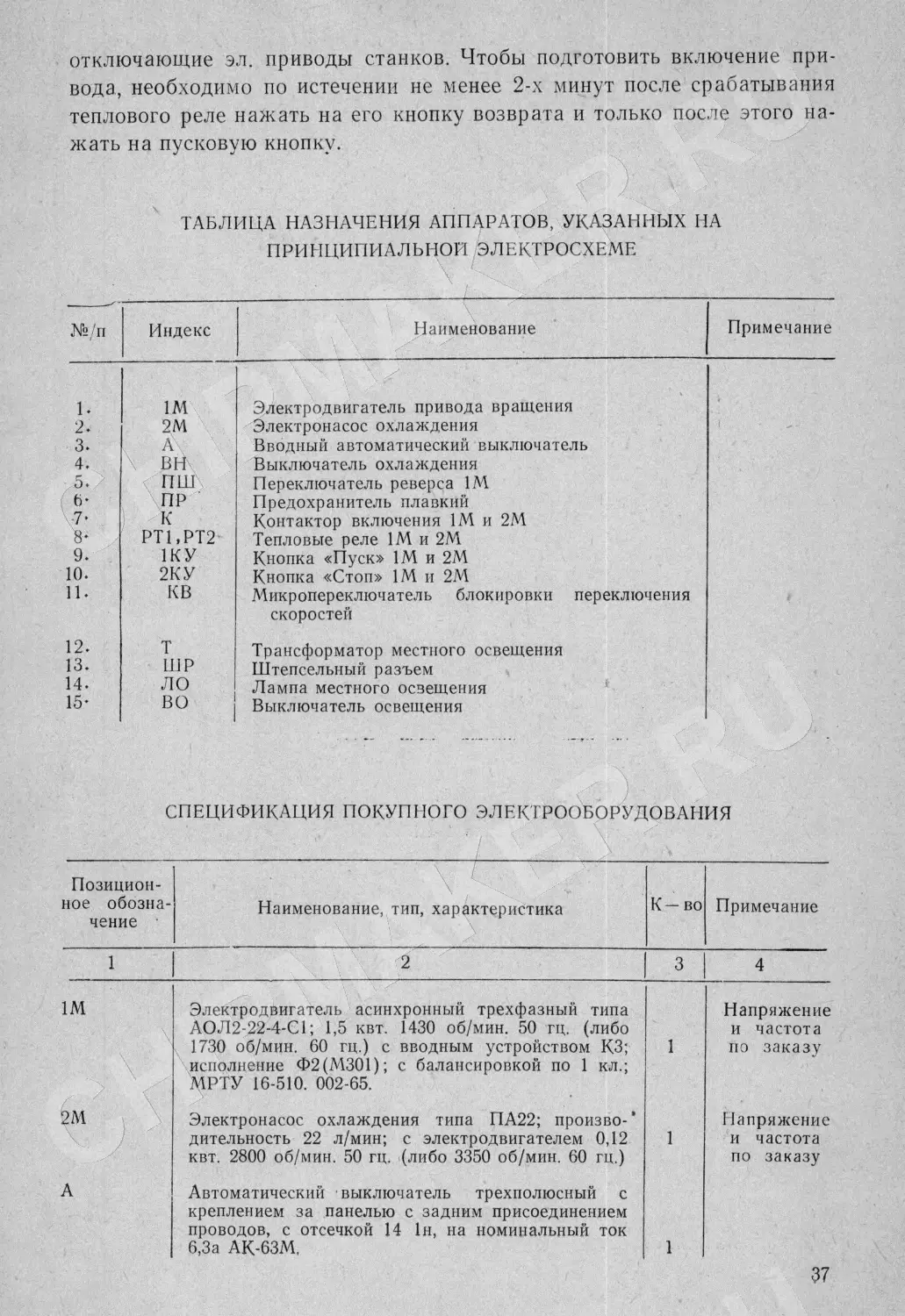

ТАБЛИЦА НАЗНАЧЕНИЯ АППАРАТОВ, УКАЗАННЫХ НА

ПРИН1ЩПИАЛЬНОИ ЭЛЕКТРОСХЕМЕ

№/п Индекс Наименование Примечание

1. 1М Электродвигатель привода вращения

2. 2М Электронасос охлаждения

3. А Вводный автоматический выключатель

4. ВН Выключатель охлаждения

5. ПШ Переключатель реверса 1М

б- ПР Предохранитель плавкий

7* к Контактор включения 1М и 2М

8- РТ1.РТ2 Тепловые реле 1М и 2М

9. 1КУ Кнопка «Пуск» 1М и 2М

10. 2КУ Кнопка «Стоп» 1М и 2М

11. КВ Микропереключатель блокировки переключения скоростей

12. Т Трансформатор местного освещения

13. ШР Штепсельный разъем

14. ло Лампа местного освещения

15- во Выключатель освещения

СПЕЦИФИКАЦИЯ ПОКУПНОГО ЭЛЕКТРООБОРУДОВАНИЯ

Позицион- ное обозна- Наименование, тип, характеристика К — во Примечание

чение

1 2 3 4

1М Электродвигатель асинхронный трехфазный типа Напряжение

АОЛ2-22-4-С1; 1,5 квт. 1430 об/мин. 50 гц. (либо и частота

1730 об/мин. 60 гц.) с вводным устройством КЗ; исполнение Ф2(М301); с балансировкой по 1 кл.; МРТУ 16-510. 002-65. 1 по заказу

2М Электронасос охлаждения типа ПА22; произво- ’ Напряжение

дительность 22 л/мин; с электродвигателем 0,12 1 и частота

квт. 2800 об/мин. 50 гц. (либо 3350 об/мин. 60 гц.) по заказу

А Автоматический выключатель трехполюсный с креплением за панелью с задним присоединением проводов, с отсечкой 14 1н, на номинальный ток 6,3а АК-63М. 1

37

1

I

I 3 I

4

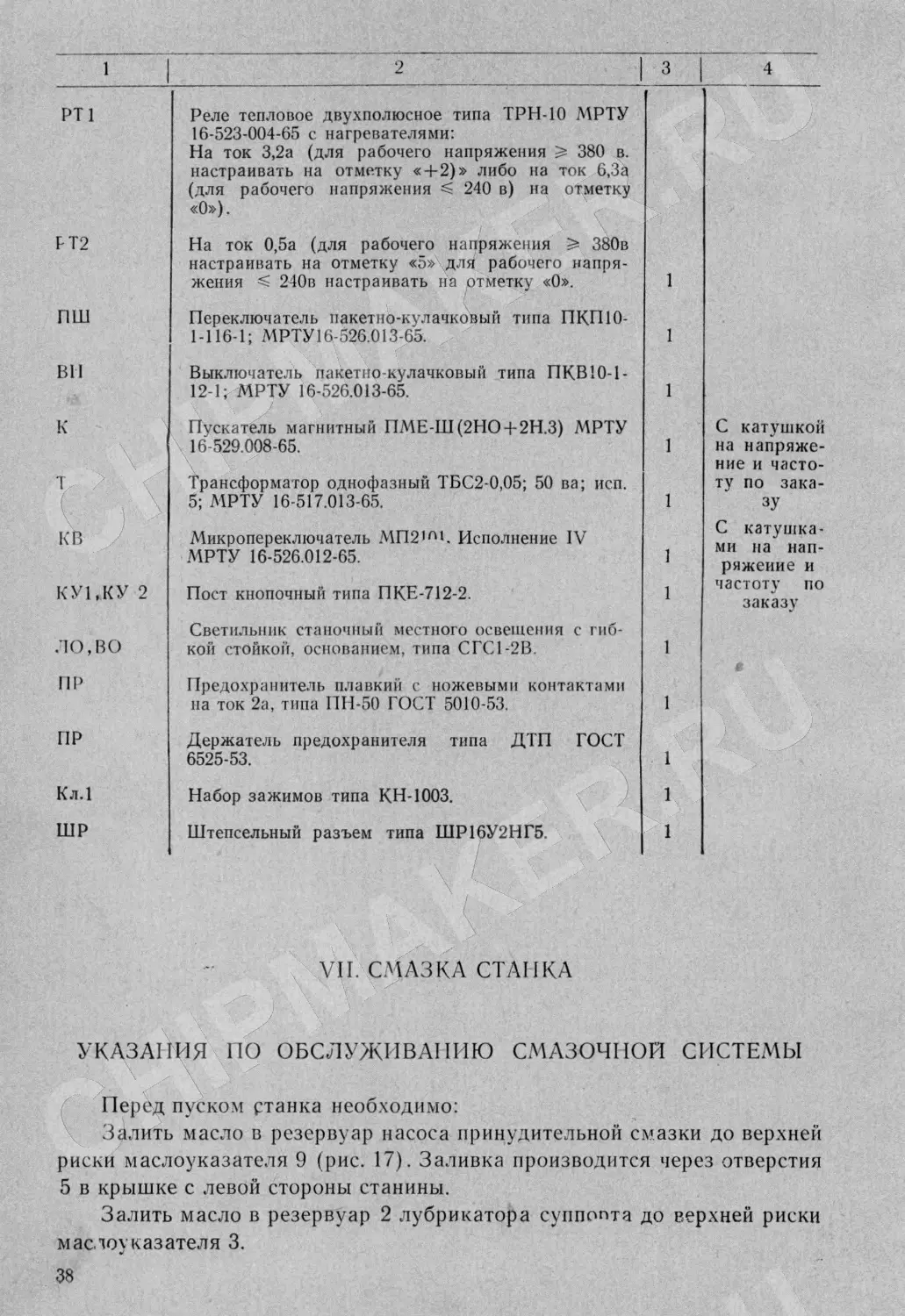

PT1

PT2

ПШ

Bll

к

Реле тепловое двухполюсное типа ТРН-10 МРТУ

16-523-004-65 с нагревателями:

На ток 3,2а (для рабочего напряжения > 380 в.

настраивать на отметку « + 2)» либо на ток 6,3а

(для рабочего напряжения 240 в) на отметку

«0»).

На ток 0,5а (для рабочего напряжения > 380в

настраивать на отметку «5» для рабочего напря-

жения < 240в настраивать на отметку «0».

Переключатель пакетно-кулачковый типа ПКП10-

1-116-1; МРТУ16-526.013-65.

Выключатель пакетно-кулачковый типа ПКВ10-1-

12-1; МРТУ 16-526.013-65.

Пускатель магнитный ПМЕ-Ш(2НО-|-2Н.З) МРТУ

16-529.008-65.

1

КВ

Трансформатор однофазный ТБС2-0,05; 50 ва; псп.

5; МРТУ 16-517.013-65.

Микропереключатель МП2,П|. Исполнение IV

МРТУ 16-526.012-65.

КУ1.КУ 2

Пост кнопочный типа ПКЕ-712-2.

ПО, ВО

ПР

Светильник станочный местного освещения с гиб-

кой стойкой, основанием, типа СГС1-2В.

Предохранитель плавкий с ножевыми контактами

на ток 2а, типа ПН-50 ГОСТ 5010-53.

ПР

Кл.1

ШР

Держатель предохранителя типа ДТП ГОСТ

6525-53.

Набор зажимов типа КН-1003.

Штепсельный разъем типа ШР16У2НГ5.

1

1

1

1

1

1

1

1

1

1

1

1

С катушкой

на напряже-

ние и часто-

ту по зака-

зу

С катушка-

ми на нап-

ряжение и

частоту по

заказу

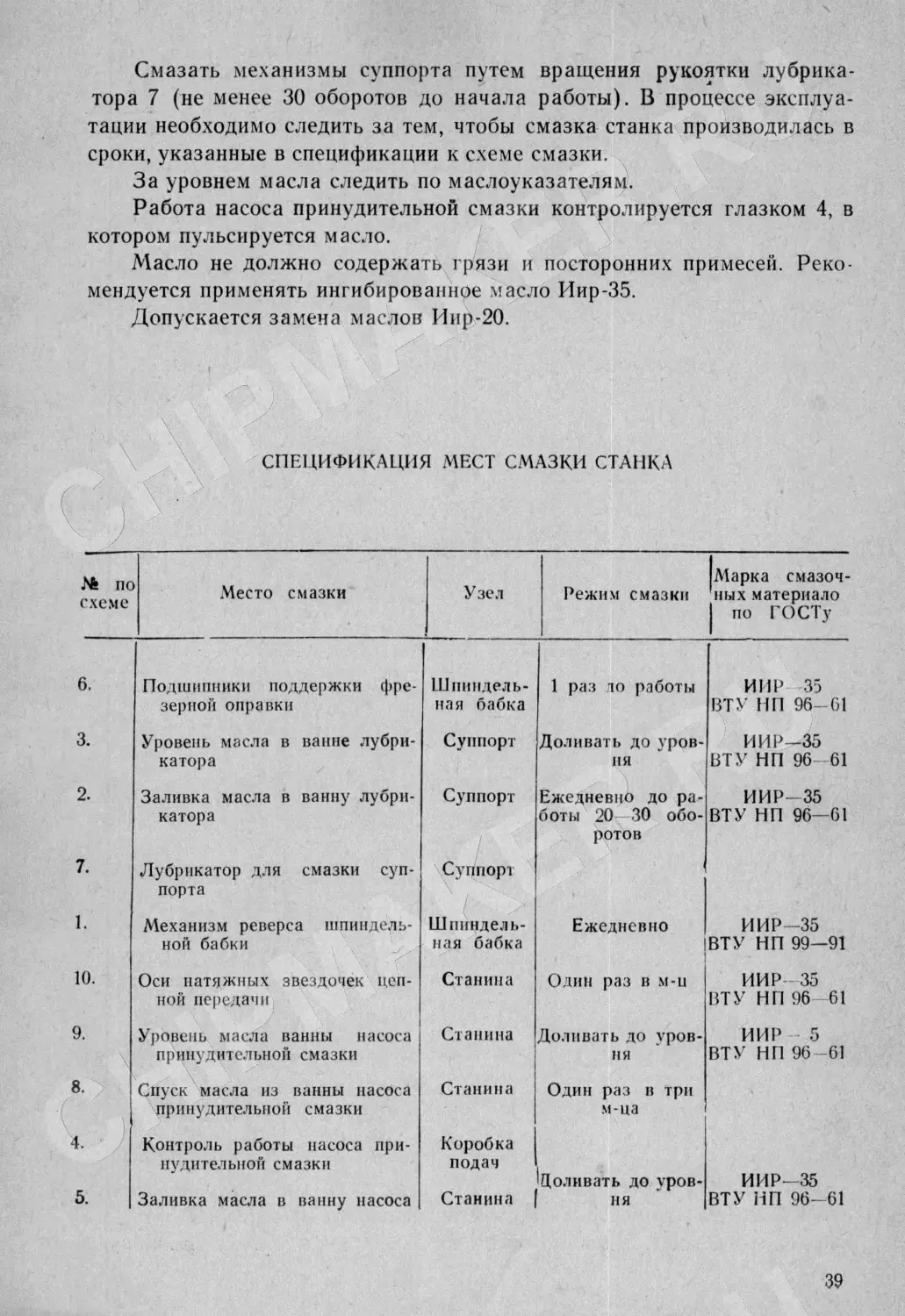

VII. СМАЗКА СТАНКА

УКАЗАНИЯ ПО ОБСЛУЖИВАНИЮ СМАЗОЧНОЙ СИСТЕМЫ

Перед пуском станка необходимо:

Залить масло в резервуар насоса принудительной смазки до верхней

риски маслоуказателя 9 (рис. 17). Заливка производится через отверстия

5 в крышке с левой стороны станины.

Залить масло в резервуар 2 лубрикатора суппопта до верхней риски

маслоуказателя 3.

38

Смазать механизмы суппорта путем вращения рукоятки лубрика-

тора 7 (не менее 30 оборотов до начала работы). В процессе эксплуа-

тации необходимо следить за тем, чтобы смазка станка производилась в

сроки, указанные в спецификации к схеме смазки.

За уровнем масла следить по маслоуказателям.

Работа насоса принудительной смазки контролируется глазком 4, в

котором пульсируется масло.

Масло не должно содержать грязи и посторонних примесей. Реко-

мендуется применять ингибированное масло Иир-35.

Допускается замена маслов Иир-20.

СПЕЦИФИКАЦИЯ МЕСТ СМАЗКИ СТАНКА

№ по схеме Место смазки Узел Режим смазки Марка смазоч- ных материало | по ГОСТу

6. Подшипники поддержки фре- зерной оправки Шпиндель- ная бабка 1 раз то работы И ПР 35 ВТУ НП 96 61

3. Уровень масла в ванне лубри- катора Суппорт Доливать, до уров- ня ИИР-35 ВТУ НП 96 61

2. Заливка масла в ванну лубри- катора Суппорт Ежедневно до ра- боты 20 30 обо- ротов ИИР-35 ВТУ НП 96-61

7. Лубрикатор для смазки суп- порта Суппорт

1. Механизм реверса шпиндель- ной бабки Шпиндель- ная бабка Ежедневно ИИР-35 ВТУ НП 99—91

10. Оси натяжных звездочек цеп- ной передачи Станина Один раз в м-ц НИР 35 ВТУ НП 96 61

9. Уровень масла ванны насоса принудительной смазки Станина Доливать до уров- ня ПИР 5 ВТУ НП 96 61

8. Спуск масла из ванны насоса принудительной смазки Станина Один раз в три м-ца

4. 5. Контроль работы насоса при- нудительной смазки Заливка масла в ванну насоса Коробка подач Станина Поливать до уров- ня ИИР-35 ВТУ НП 96-61

39

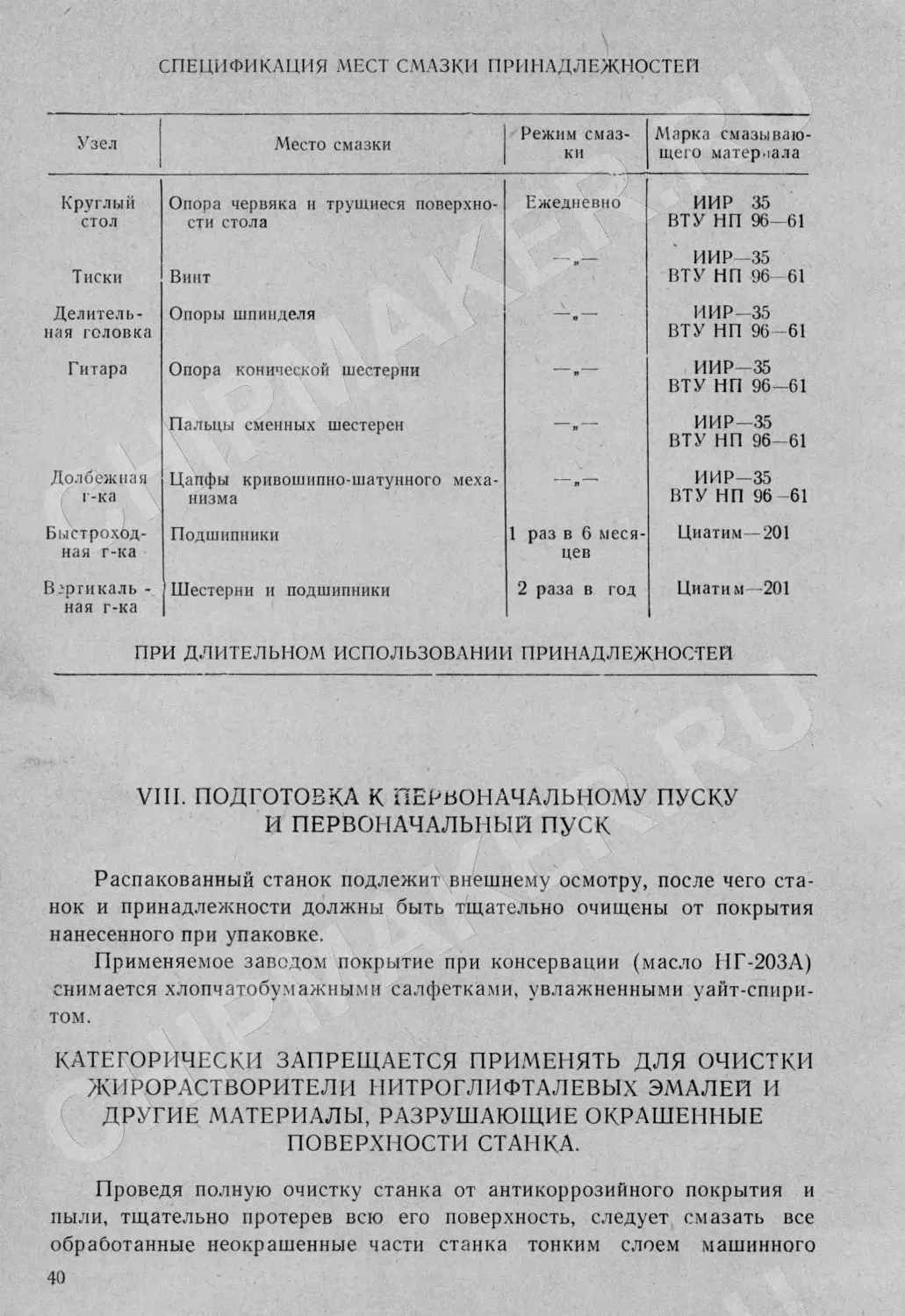

СПЕЦИФИКАЦИЯ МЕСТ СМАЗКИ ПРИНАДЛЕЖНОСТЕЙ

Узел Место смазки Режим смаз- ки Марка смазываю- щего материала

Круглый стол Опора червяка и трущиеся поверхно- сти стола Ежедневно НИР 35 ВТУ НП 96—61

Тиски Винт —-~ ПИР—35 ВТУ НП 96 -61

Делитель- ная головка Опоры шпинделя НИР—35 ВТУ НП 96 61

Гитара Опора конической шестерни я НИР—35 ВТУ НП 96-61

Пальцы сменных шестерен » ~~~~ НИР—35 ВТУ НП 96-61

Долбежная г-ка Цапфы кривошипно-шатунного меха- низма я L НИР—35 ВТУ НП 96 61

Быстроход- ная г-ка Подшипники 1 раз в 6 меся- цев Циатим—201

Вертикаль - ная г-ка Шестерни и подшипники 2 раза в год Циатим—201

ПРИ ДЛИТЕЛЬНОМ ИСПОЛЬЗОВАНИИ ПРИНАДЛЕЖНОСТЕЙ

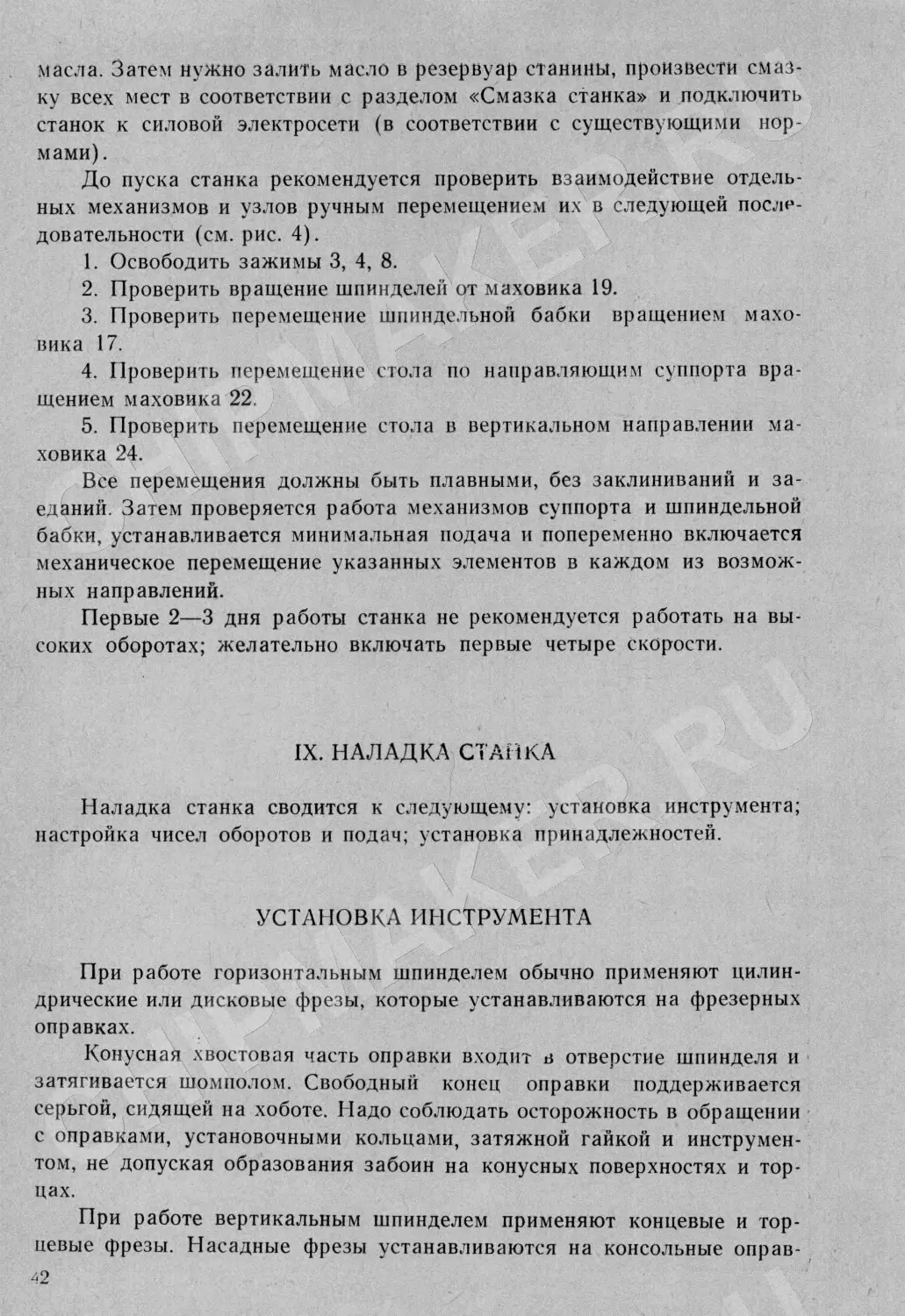

VIII. ПОДГОТОВКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ

И ПЕРВОНАЧАЛЬНЫЙ ПУСК

Распакованный станок подлежит внешнему осмотру, после чего ста-

нок и принадлежности должны быть тщательно очищены от покрытия

нанесенного при упаковке.

Применяемое заводом покрытие при консервации (масло НГ-203А)

снимается хлопчатобумажными салфетками, увлажненными уайт-спири-

том.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПРИМЕНЯТЬ ДЛЯ ОЧИСТКИ

ЖИРОРАСТВОРИТЕЛИ ИИТРОГЛИФТАЛЕВЫХ ЭМАЛЕЙ И

ДРУГИЕ МАТЕРИАЛЫ, РАЗРУШАЮЩИЕ ОКРАШЕННЫЕ

ПОВЕРХНОСТИ СТАНКА.

Проведя полную очистку станка от антикоррозийного покрытия и

пыли, тщательно протерев всю его поверхность, следует смазать все

обработанные неокрашенные части станка тонким слоем машинного

40

масла. Затем нужно залить масло в резервуар станины, произвести смаз-

ку всех мест в соответствии с разделом «Смазка станка» и подключить

станок к силовой электросети (в соответствии с существующими нор-

мами).

До пуска станка рекомендуется проверить взаимодействие отдель-

ных механизмов и узлов ручным перемещением их в следующей после-

довательности (см. рис. 4).

1. Освободить зажимы 3, 4, 8.

2. Проверить вращение шпинделей от маховика 19.

3. Проверить перемещение шпиндельной бабки вращением махо-

вика 17.

4. Проверить перемещение стола по направляющим суппорта вра-

щением маховика 22.

5. Проверить перемещение стола в вертикальном направлении ма-

ховика 24.

Все перемещения должны быть плавными, без заклиниваний и за-

еданий. Затем проверяется работа механизмов суппорта и шпиндельной

бабки, устанавливается минимальная подача и попеременно включается

механическое перемещение указанных элементов в каждом из возмож-

ных направлений.

Первые 2—3 дня работы станка не рекомендуется работать на вы-

соких оборотах; желательно включать первые четыре скорости.

IX. НАЛАДКА СТАНКА

Наладка станка сводится к следующему: установка инструмента;

настройка чисел оборотов и подач; установка принадлежностей.

УСТАНОВКА ИНСТРУМЕНТА

При работе горизонтальным шпинделем обычно применяют цилин-

дрические или дисковые фрезы, которые устанавливаются на фрезерных

оправках.

Конусная хвостовая часть оправки входит в отверстие шпинделя и

затягивается шомполом. Свободный конец оправки поддерживается

серьгой, сидящей на хоботе. Надо соблюдать осторожность в обращении

с оправками, установочными кольцами, затяжной гайкой и инструмен-

том, не допуская образования забоин на конусных поверхностях и тор-

цах.

При работе вертикальным шпинделем применяют концевые и тор-

цевые фрезы. Насадные фрезы устанавливаются на консольные оправ-

РисУ8

ки. Хвостовая часть фрезы или оправки устанавливается в конус шпин-

деля и затягивается шомполом.

Для работы фрезами с конусом Морзе № 1, 2 и 3 к станку прида-

ются переходные втулки. Для работы фрезами, имеющими цилиндри-

ческую хвостовую часть, к станку прилагается цанговый патрон с набо-

ром цанг.

В конусное отверстие шпинделей могут быть установлены сверла,

борштанги и оправки с резцами, что позволяет производить сверлильные

и расточные работы.

НАСТРОЙКА ЧИСЕЛ ОБОРОТОВ И ПОДАЧ

Настройка осуществляется механизмами управления, которые

установлены на коробках скоростей и подач. Чтобы установить или по-

дачу, нужно поднять вверх рукоятку включения и повернуть грибок на-

бора нужного числа, затем опустить рукоятку.

УСТАНОВКА ПРИНАДЛЕЖНОСТЕЙ

Для обычных фрезерных работ применяется угловой горизонталь-

ный стол (рис. 18), который крепится болтами 2 к вертикальной поверх-

ности основного стола.

При фрезеровании или растачивании изделий под углом (в любой

плоскости) применяется универсальный стол, устанавливаемый вместо

углового.

Делительные работы выполняются на круглом столе и в делитель-

ной головке, которые могут устанавливаться на рабочих поверхностях

углового и универсального столов, а также на вертикальной поверхно-

сти основного стола.

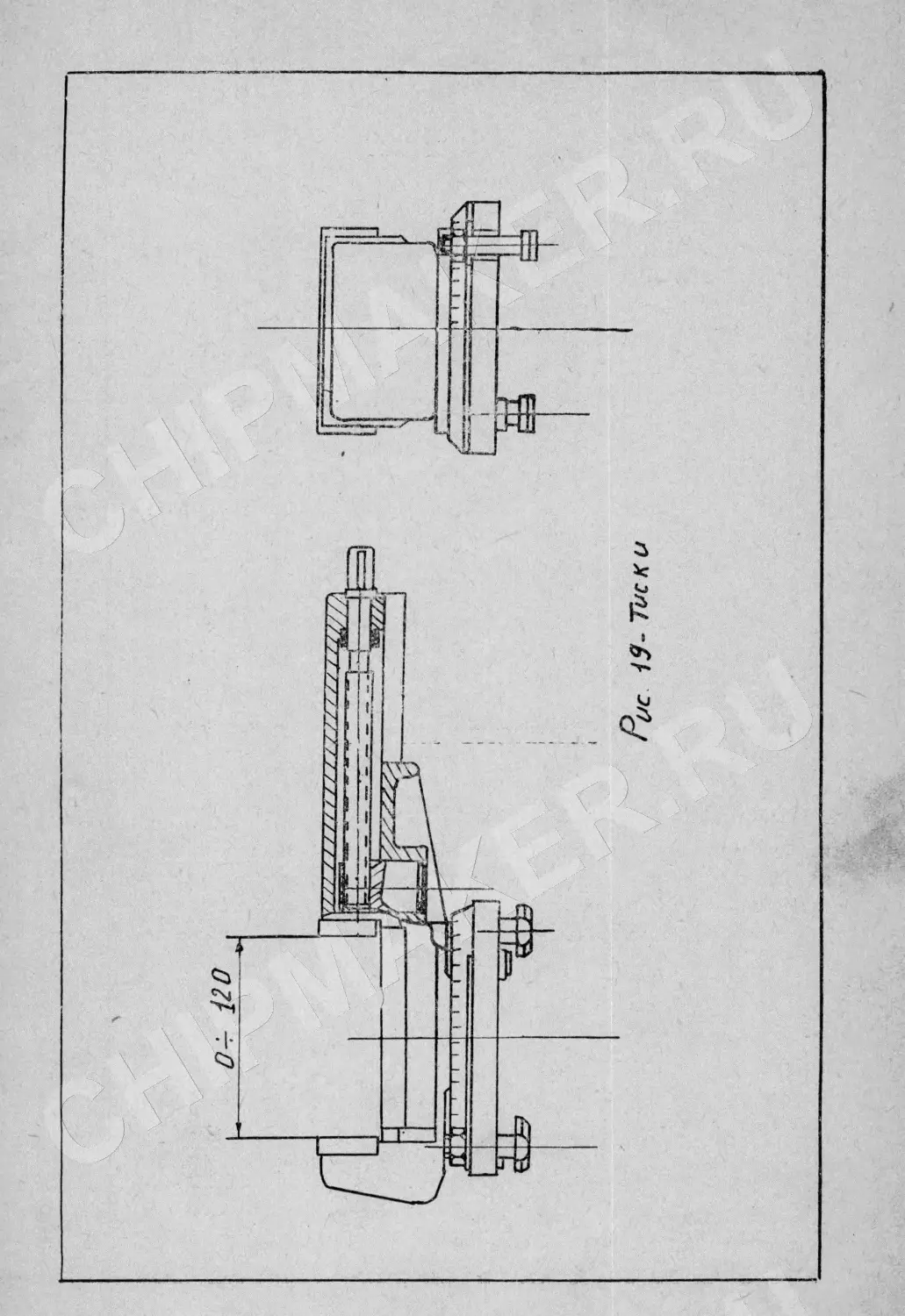

Для крепления мелких деталей при фрезовании к станку придаются

параллельные машинные поворотные тиски (рис. 19). Тиски поворачи-

ваются в горизонтальной плоскости на 360° и могут устанавливаться как

на вертикальной поверхности основного стола, так и на горизонталь-

ном, универсальном и круглом столах.

Долбежные работы выполняются долбежной головкой, устанавлива-

емой вместо вертикальной головки.

Сверление малых диаметров и фрезерование цветных металлов и

пластмасс осуществляется быстроходной головкой, которая крепится в

конусе вертикального шпинделя.

44

X. УХОД ЗА СТАНКОМ И РЕГУЛИРОВКА

ИЗНАШИВАЮЩИХСЯ ЧАСТЕЙ

УХОД ЗА СТАНКОМ

Срок службы, производительность и точность станка зависит от

внимательного и аккуратного ухода за ним.

До начала работы необходимо тщательно осмотреть станок, удалить

все посторонние предметы, очистить его от пыли и смазать, руковод-

ствуясь указаниями в разделе «Смазка станка».

Затем надо проверить вручную перемещение стола и шпиндельной

бабки, проверить на холостом ходу работу механизмов, коробок и подач.

После длительного простоя при низкой температуре масло застывает и

густеет, что приводит к перегрузке двигателя. До начала работы с на-

грузкой нужно несколько раз включить и выключить электродвигатель

(не давая ему перегреться) до тех пор, пока масло не нагреется до нор-

мального состояния.

При обнаружении в процессе работы неисправностей (стук, необыч-

ный шум, чрезмерный нагрев подшипников и др.), необходимо остано-

вить станок и вызвать работника, ответственного за состояние оборудо-

вания.

ЗАПРЕЩАЕТСЯ ОСТАВЛЯТЬ СТАНОК ВО ВРЕМЯ РАБОТЫ

БЕЗ НАДЗОРА!

При переходе от обработки стали с охлаждением к обработке чугу-

на без охлаждения и наоборот, нужно тщательно вытереть станок, так

как пыль от чугунной стружки, смешиваясь с эмульсией, образует гряз-

ную смесь, сильно изнашивающую трущиеся части станка.

При окончании работы надо снять инструмент и приспособления

протереть их и смазать, тщательно убрать станок и смазать направля-

ющие.

В случае установки станка в условиях повышенной влажности воз-

духа, после окончания работы необходимо хорошо протереть все обра-

ботанные поверхности станка и смазать их тонким слоем масла.

Эмульсию следует менять по мере загрязнения, но не реже одного

раза в декаду.

Периодически, один раз в 3 м-ца, нужно производить плановую осно-

вательную промывку станка с последующей смазкой трущихся частей.

Уход за электрооборудованием и смазочной системой станка приведен

в разделах «Электрооборудование» и «Смазка станка».

РЕГУЛИРОВАНИЕ ИЗНАШИВАЮЩИХСЯ ЧАСТЕЙ

В процессе работы некоторые детали станка постепенно изнашива-

ются, вследствие чего нарушается его нормальная работа. Конструк-

цией станка предусмотрена возможность регулировки его узлов по мере

износа деталей.

КОРОБКА СКОРОСТЕЙ

Четкость работы микропереключателя 1 (рис. 8) обеспечивается ре-

гулировкой его винта 2. При этом нужно предварительно снять крышку

7, освободить стопор и повернуть винт до тех пор, пока не будет слы-

шен щелчок. Затем винт 2 опять стопорится. Регулировка микропере-

ключателя производится при выключенной скорости.

Четкость переключения грибковой рукоятки 3 достигается регули-

ровкой пружины 5 фиксатора 4.

КОРОБКА ПОДАЧ

Четкость переключения грибковой рукоятки 11 (рис. 9) достигается

регулировкой пружины 13 фиксатора 12.

Четкость включения ускоренной подачи достигается регулировкой

винта 7 пружины рычага.

В случае неисправной работы насоса (отсутствие масла в указателе)

необходимо проверить работу клапанов насоса. Для этого нужно снять

крышку на станине, вывинтить клапаны, прочистить их и проверить на

течь. Для нормальной работы насоса нужно периодически промывать

фильтр и доливать масло до необходимого уровня.

СУППОРТ

Осевой зазор между витками ходовой гайки винта продольного пе-

ремещения стола регулируется поворотом гайки 7 (рис. 10). Для это-

го нужно снять крышку 10 и переместить стол до совпадения гайки с

окном в суппорте, затем снять фиксатор 9 и при помощи специального

ключа повернуть гайку до получения необходимого зазора. После этого

гайка опять стопорится фиксатором.

Зазоры в продольных и вертикальных направляющих регулируются

при помощи конусных клиньев 5 и 23. Положение клина определяется

винтом 4 и втулкой 3. При регулировке зазора предварительно нужно

отпустить винт 4 и снять втулку.

47

Затем следует затянуть винт до получения нужного зазора в на-

правляющих, замерить расстояние между торцами винта и суппорта и

прошлифовать втулку до этого размера.

После шлифовки втулка ставится на свое место и прижимается

винтом.

При регулировке зазора в вертикальных направляющих нужно под-

нять суппорт в верхнее положение и снять кожух 2.

Четкость фиксации крестовой рукоятки 16 в 2-х направлениях до-

стигается регулировкой пружины 19 и пружины 21 фиксатора 22. Осе-

вой зазор в упорных подшипниках 14 горизонтального винта 8 регули-

руется гайкой 13 при снятом маховике и лимбе.

ВЕРТИКАЛЬНАЯ ГОЛОВКА

Для регулировки радиального и осевого зазоров нижней опоры 2

(рис. 11) необходимо вынуть из корпуса 9 шпиндель 6 с гильзой 3. Раз-

борку нужно производить в следующей последовательности:

снять колпак 17, затем с конца шпинделя снять гайку 15 и гайку 18

с упором 19, а также вынуть реечный валик 21, предварительно сняв

крышку 26 и лимб 25.

Затем нужно разобрать шпиндель: снять гайки 11, вынуть шпиндель

из гильзы и снять фиксаторное кольцо 7.

Регулировка радиального зазора производится распиранием вну-

треннего кольца подшипника 2 вращением гайки 5. Для уменьшения

радиального зазора на 0,01 мм следует уменьшить толщину кольца 1

на 0,12 мм. Толщина кольца определяется замером расстояния между

торцами шпинделя и 2-рядного подшипника 2 при затянутой гайке 5.

Сборка ведется в обратной последовательности. Если паз фиксаторного

кольца не попадет против штифта 4, необходимо ослабить гайку до

попадания штифта в паз.

При сборке узла нужно проследить за тем, чтобы выступ кониче-

ской шестерни и паз шпинделя были расположены вертикально.

ШПИНДЕЛЬНАЯ БАБКА

Радиальный зазор в передней опоре шпинделя устанавливается

следующим образом: снимается фланец 2 (рис. 12) и производится раз-

борка всей опоры. Затем опора снова собирается без кольца 1. Зазор

выбирается распиранием внутреннего кольца подшипника 3 конусом

шпинделя путем осевого смещения подшипника гайкой 5.

После регулировки зазора нужно измерить расстояние между тор-

цами шпинделя и подшипника, прошлифовать кольцо 1 до этого размера

и опять собрать по чертежу. Фланец 2 устанавливается на бакелитовом

лаке.

48

СТАНИНА

Регулировка направляющих перемещения шпиндельной бабки

(рис. 13) производится осевым перемещением клича 1. Для этого нужно

освободить гайку 2, при помощи гайки 3 подтянуть клин до нужного за-

зора и зажать его гайкой 2.

Натяжение ремней осуществляется поворотом кронштейна 17 во-

круг его оси. После достижения необходимого натяга ремней кронштейн

зажимается винтом 18.

Для подтяжки цепей и регулировки предохранительной муфты нуж-

но снять маховик 7 и задний щит 6.

Цепи натягиваются звездочками 12, после чего планки 13 плотно

закрепляются винтами 14.

Усилие пружины 10 предохранительной муфты 9 регулируется гай-

ками 11.

Муфта должна срабатывать, когда на столе при его продольном

перемещении возникает усилие резания 425—575 кг., что соответствует

усилию на маховике продольного перемещения в 10—15 кг.

УКАЗАНИЯ ПО РАЗБОРКЕ СТАНКА

Периодически, в соответствии с графиком планово-предупредитель-

ных ремонтов, станок необходимо разбирать для текущего, среднего и

капитального ремонтов.

ПОРЯДОК РАЗБОРКИ:

1. Отключить станок от электросети.

2. Снять принадлежности (вертикальную головку, стол и др.).

3. Снять хобот шпиндельной бабки.

4. Вывести шпиндельную бабку из своих направляющих, для чего

необходимо (см. рис. 12).

а) снять упоры 14,

б) снять болты и конические штифты крепления кронштейна 13

винта 12,

в) освободить клин в станине и движением вперед вывести бабку

из направляющих.

5. Снять маховик 7 (рис. 13), а затем задний кожух 6, приводные

клиновые ремни, цепи, освободив для этого натяжные звездочки 12.

6. Произвести демонтаж вала привода коробки скоростей, создавая

этим возможность для свободного снятия коробки скоростей, а затем

вала, связанного с коробкой подач.

49

7. Извлечь из станины коробку скоростей, сняв предварительно вин-

ты и штифты крепления фланца коробки.

8. Снять крышку на станине со стороны, противоположной стороне

крепления коробки подач, отделить от корпуса коробки, а затем, осво-

бодив крепежные винты и штифты, вынуть коробку подач.

9. Разобрать основной рабочий стол (рис. 10):

а) освободить приставные опоры винта.

в) вывернуть винт из ходовой гайки,

в) освободить клин 5,

г) вывести рабочий стол из горизонтальных направляющих суп-

порта.

10. Снять суппорт со станины, освободив клин 23 вращением махо-

вика 18, поднять суппорт вверх до выхода винта 1 из ходовой гайки.

Суппорт снимается со станины подъемником.

11. Охлаждение и электрооборудование снимать по мере надоб-

ности.

Дальнейшая разборка узлов должна производиться по чертежам

общих видов узлов, приведенных в настоящем руководстве.

При сборке станка необходимо подготовить ящик для хранения

разобранных деталей, убрать рабочее место.

Детали следует тщательно промыть керосином или уайт-спиритом

и насухо протереть. При разборке невращающихся вгулок необходимо

на них делать метки, определяющие их положение до разборки. Это

обеспечить их соосность. Сборка после ремонта должна производиться

в обратном порядке.

При сборке нужно обратить внимание на регулирование подшипни-

ков качения (избегать излишних натягов, способных вызвать перегрев

подшипников). При капитальных ремонтах, шлифовании и пи шабровке

направляющих, следует помнить, что правильные положения ходовых

винтов определяется компенсаторами, толщина которых устанавливает-

ся в процессе сборки.

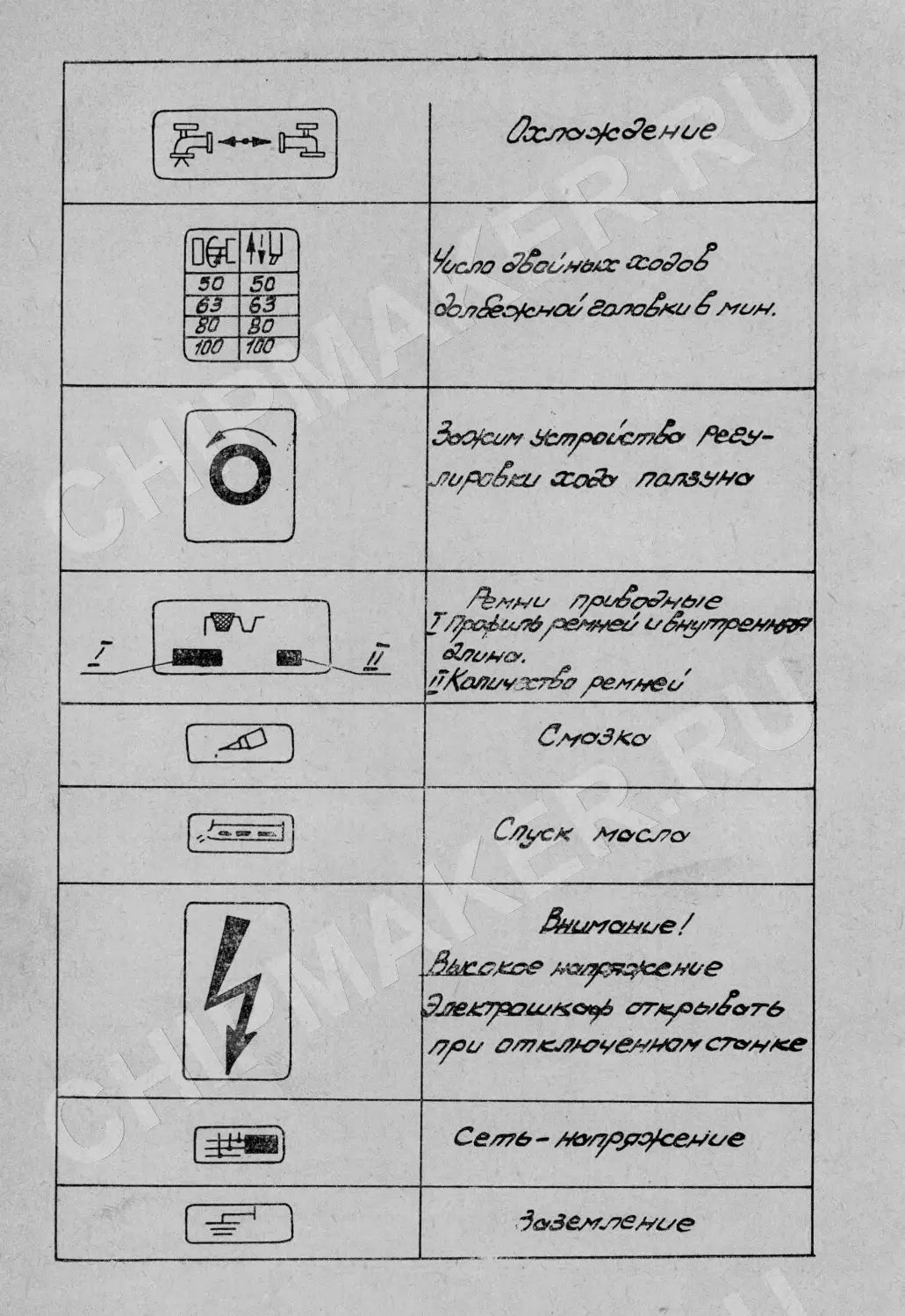

I г^ 1чс /У$7 Г»Ч [та j кХ5 »| 1 "Si ? w ! / %<2^ 6;6^k7Z7Z7Z С ^С.^. ^>о>~ о^/’Уи^О^б u/.'7L'^cy>e^P/ /Эре?-

/foctcWLS

— !£ждоеннор /7о0{уау

г х— ^Sy/7'^С^^СУ 2о6/<С/

л >_, > SM&rt/cr ^Sazct

^1 /^^pc dyo&tgewt/p

D&C liU Уосло o^oi/MO: £&octe£ ob./7^e//c^/x/ёа/то^со &мм.

so 50

63 63

30 ёо

100 100

№\Г 2~ _J_agi в- /7 Z&wt-' O&i/AfO'. "fasu/v?z7T£& pe/w&i/

C^cxJJccy

-X-™ -- 1 1 C/tyc.К ЛГ&С^СУ

^JTe^T^aay^G^b ат^^отб /7/о и tfwx^/c’ye/'T/G'/f ста'/у/се

——

) 111 Ce/7?& - //&/7/ojx/ce//cse

f-—i . _ ’3&зе//У7е/-/с'&

СОДЕРЖАНИЕ

I. Назначение и область применения.........................................3

II. Распаковка и транспортировка .............................7

111. Фундамент станка и установка .........................................7

IV. Паспорт станка , ..........................................10

Основные паспортные данные станка ................................11

Принадлежности к станкам ....................................13

Схема расположения органов управления ’..............................15

Кинематическая схема станка..........................................16

Спецификация зубчатых и червячных колес, червяков, винтов и гаек . 17

Механика станков ....................................19

Механизм подачи . 20

Спецификация подшипников качения ............................21

Сведения о ремонте станка .................................23

Комплектовочная ведомость станка Мод. 675 24

Комплектовочная ведомость станка Мод. 675П 25

V. Краткое описание конструкции станка ................................ 26

Общая компановка 26

Описание кинематической схемы станка........................... . 28

Конструктивные особенности отдельных узлов 29

VI Электрооборудование 33

Описание принципиальной электросхемы.................................33

Инструкция по эксплуатации ......................................... 34

Размещение электрооборудования ......................................36

Спецификация покупного электрооборудования .... 37

VII. Смазка станка .38

Указания по обслуживанию смазочной системы ..........................38

Спецификация мест смазки и принадлежностей .... 39

VIII. Подготовка к первичному пуску и первоначальный пуск . . . 40

IX. Наладка станка , ..........................................42

Ус1ановка инструмента ......................................... 42

Настройка чисел оборотов и подач .................................. 44

Установка принадлежностей ......................................... .44

X. Уход за станком и регулировка изнашивающихся частей ,46

У ход за станком ......................... ... 46

Р егулирование изнашивающихся частей ... . . 47

У казания по разборке станка ........ .49

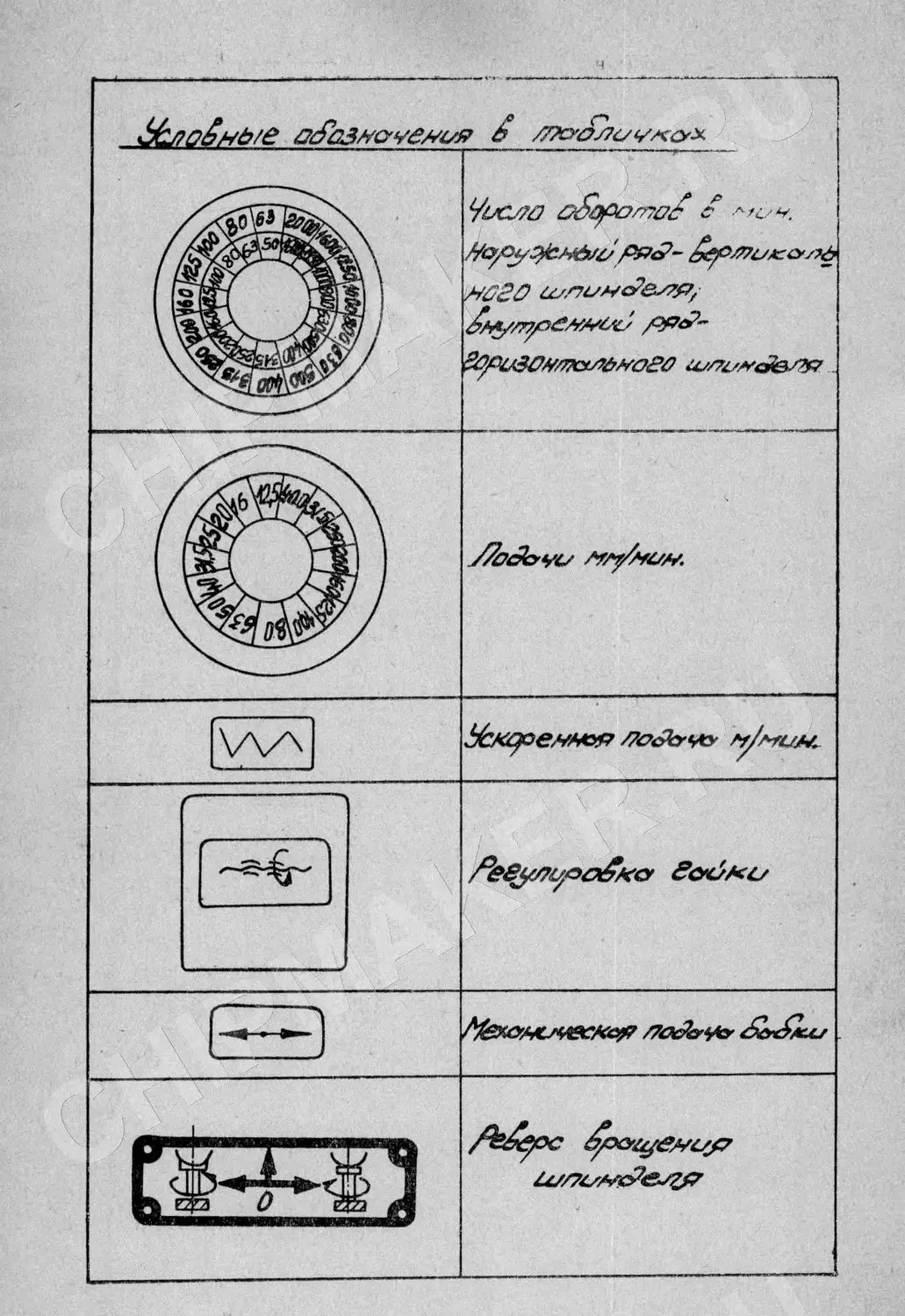

У словные обозначения в табличках . .... 51

Тех. редактор Саркисян А. С.

Тираж 5000.

Заказ 343

Типография № 1 Главного управления полиграфпрома Государственного комитета по

печати Совета Министров Арм. ССР, Ереван, Ал-авердяна, 65.