Author: Горст А.Г.

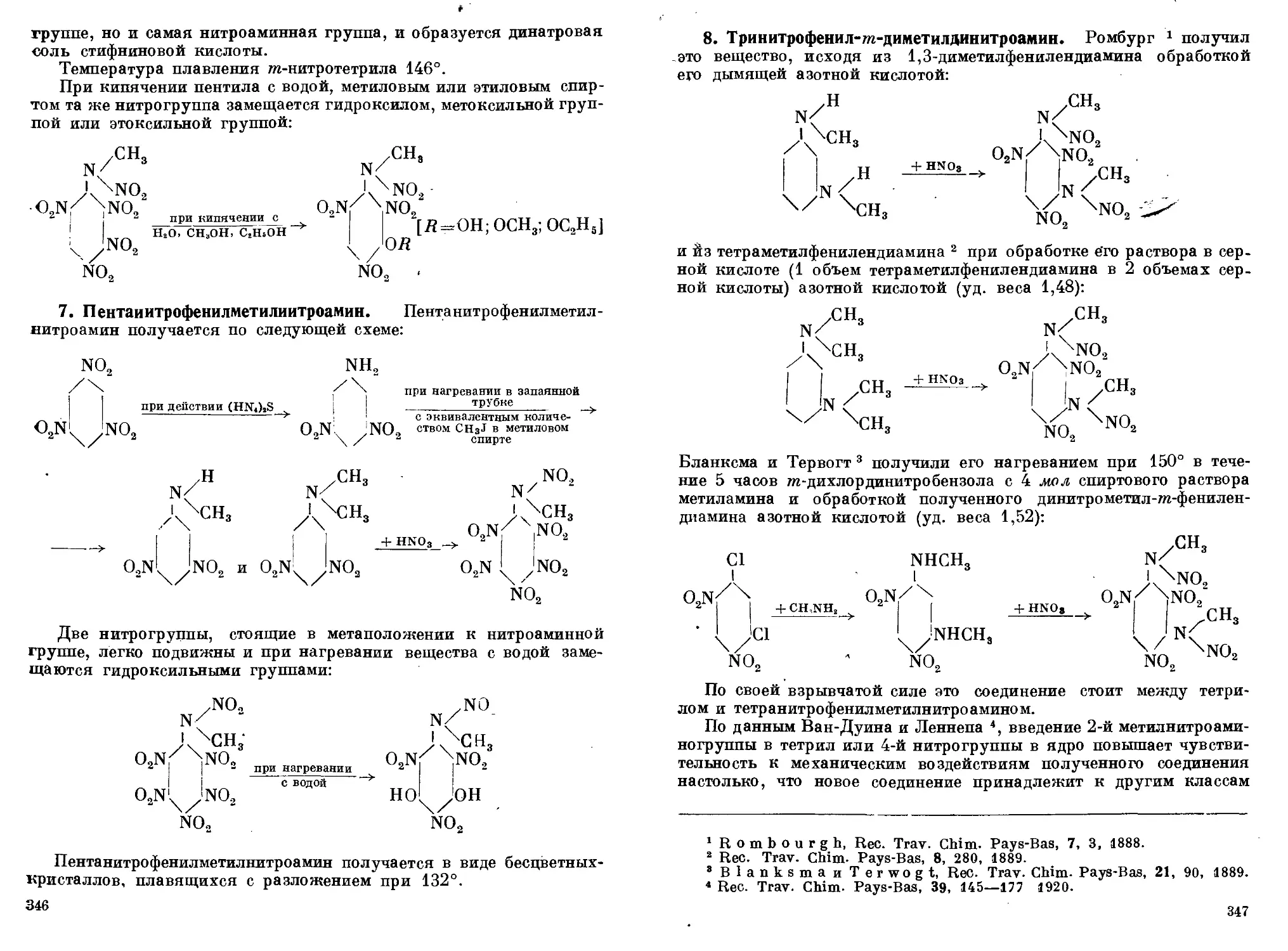

Text

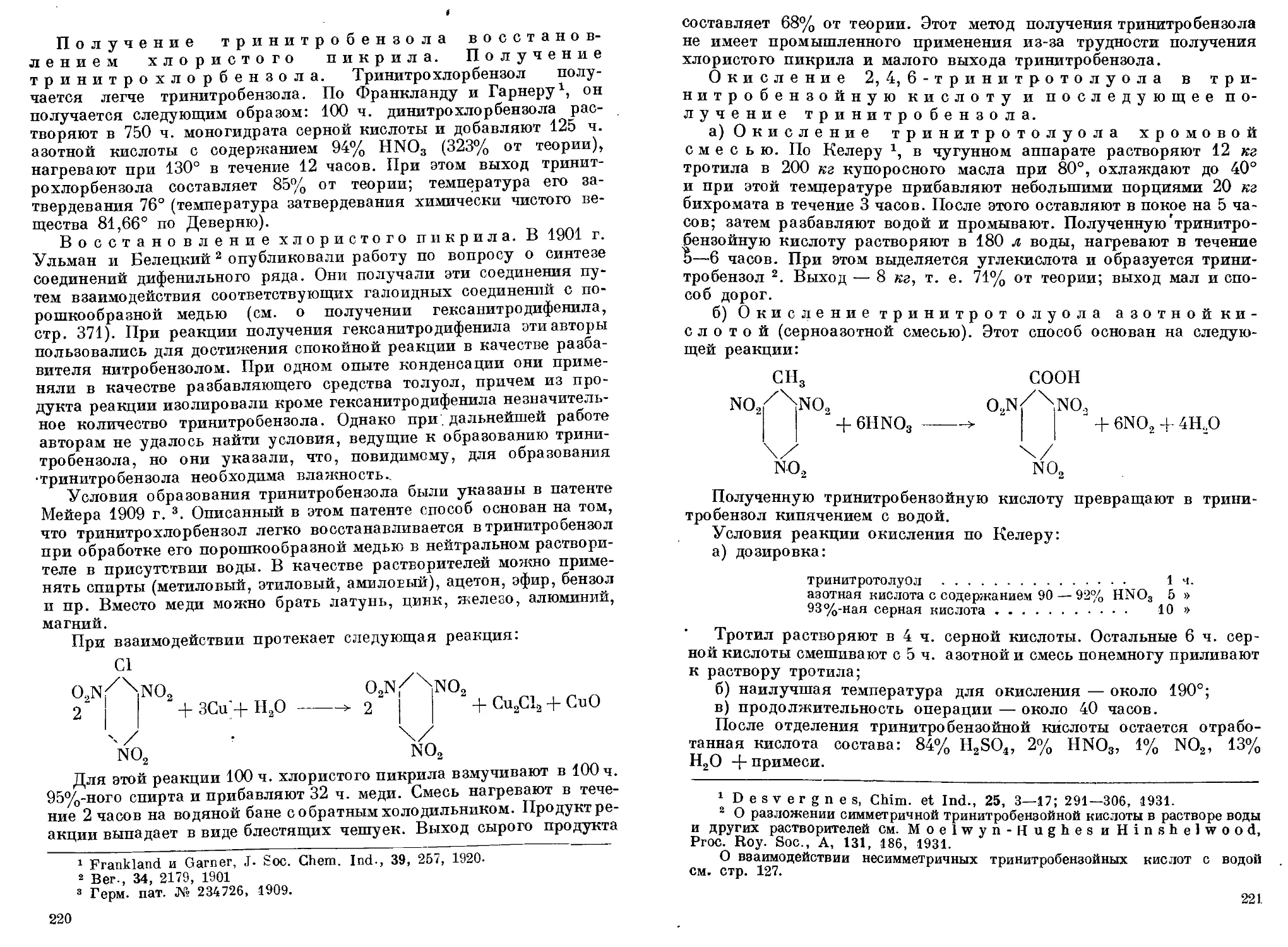

Горст “Изготовление нитросоединений

В 17 главах книги дано изложение основных сведений по химии и тех-

нологии нитросоединений, сведений о физических, физико-химических, хими-

ческих, взрывчатых и токсических свойствах их и о применении этих соединений.

Книга может служить учебным пособием при прохождении курса химии

и технологии нитросоединений в химико-технологических втузах, а равно

может быть полезна работающим в соответствующей области инженерно-

техническим работникам заводов и научно-исследовательских институтов.

ОГЛАВЛЕНИЕ

Предисловие .......•................. 11

Перечень сокращенных обозначений журналов 13

Глава I

Способы введения нитрогрупп

Отличительная характеристика нитросоединений, нитроаминов и азотных

эфиров, спиртов н углеводов

1. Строение. 2. Химическая стойкость. 3. Чувствительность

к механическим воздействиям. 4. Восстановление водородом. 5. Осо-

бенности взаимодействия с серной кислотой................... 15—17

Способы введения нитрогрупп

1. Нитрование одной азотной кислотой. 2. Нитрование смесями

серной и азотной кислот. 3. Нитрование смесями азотной кислоты

с фосфорным ангидридом. 4. Нитрование азотной кислотой в смеси

с уксусной кислотой или уксусным ангидридом. 5. Нитрование азот-

ной кислотой в присутствии катализатора. 6. Практическое исполь-

зование способа нитрования в присутствии солей ртути. 7. Нитро-

вание азотными эфирами спиртов. 8. Нитрование азотнокислыми

солями. 9. Нитрование раствором нитрозилсерной кислоты в сер-

ной кислоте. 10. Нитрование окислами азота. J1- Нитрование дву-

окисью азота в присутствии серной кислоты. 12. Нитрование дву-

окисью азота в газовой фазе. 13. Окисление аминогруппы в нитро-

группу. 14. Действие окислов азота на аминосоединения 15. Замена

аминогруппы на нитрогруппу. 16., Электрохимическое нитрование. 18 35

Глава II

Нитросоединения алифатического ряда

Свойства нитросоединений алифатического ряда

1. Температура кипения и плотность нитропарафинов. 2. Хи-

мические свойства нйтропарафинов. 3. Продукты взаимодействия

углеводородов предельного характера с азотной кислотой при нитро-

вании в жидкой фазе. 4. Токсические свойства- 5. Свойстна отдель-

ных представителей ......................................... 37- 41

Применение нитросоединений алифатического ряда

Получение нитросоединений алифатического ряда .......... 42 -48

Глава III

Механизм нитрации азотной кислотой

1. Работы Виланда, Наметкина, Тронова, Михаэля и Карлсона.

2. Механизм альдолизации. 3,. Теория радикал-ионов Пфейффера и

Вицингера. 4. Возражения Хюккеля. 5. Схема Шааршмидта.-. . . 49-58

Глава IV

Основы процесса нитрации

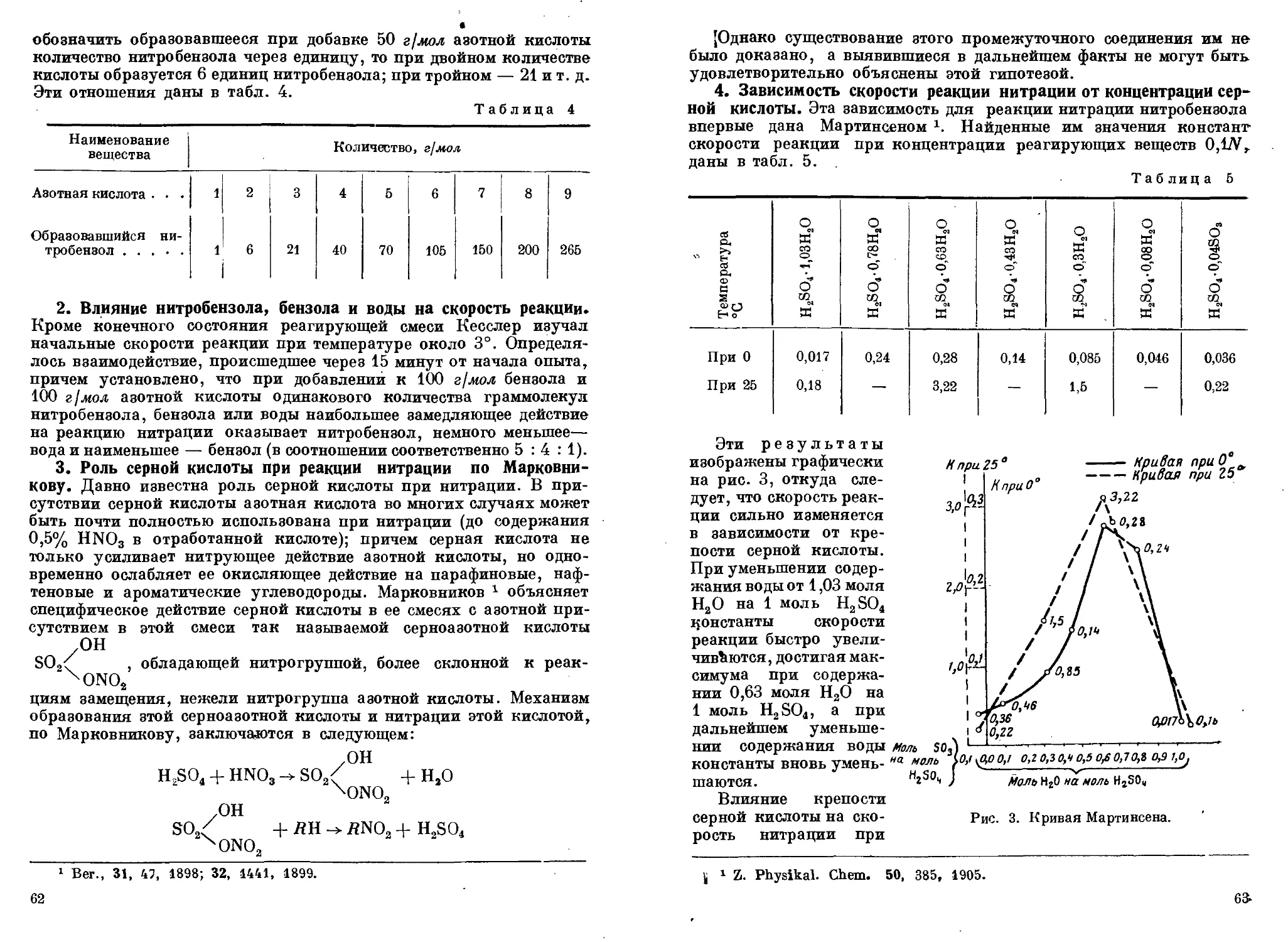

1. Влияние концентрации и количества реагирующих компо-

нентов. 2- Влияние нитробензола, бензола и воды на скорость ре-

акции. 3. Роль серной кислоты при реакции нитрации по Марков-

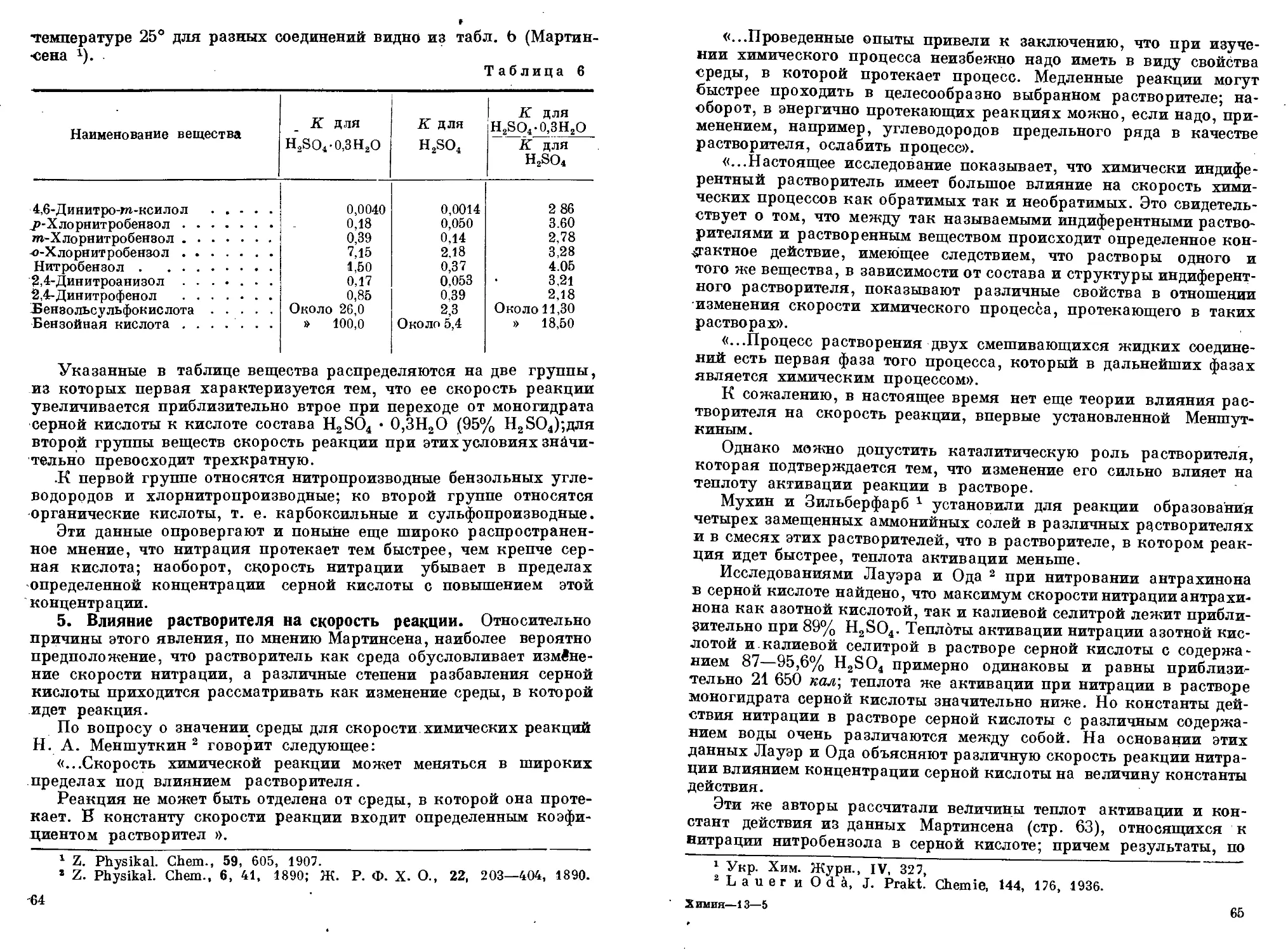

никову. 4. Зависимость скорости реакции нитрации от концентра-

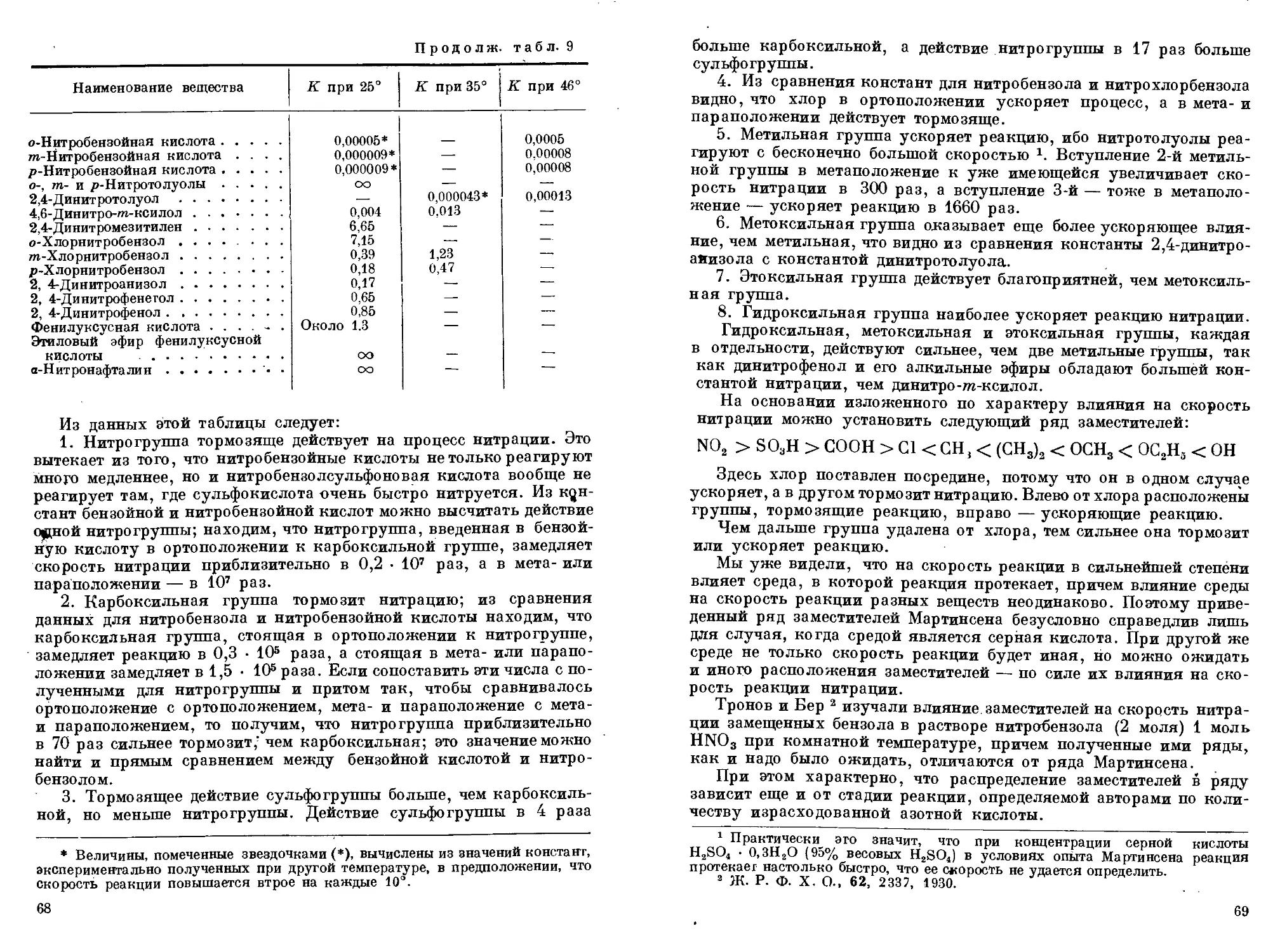

ции серной кислоты. 5. Влияние растворителя на скорость реакции.

6. О тормозящем влиянии избытка нитробензола на скорость реак-

ции его нитрации. 7. Влияние температуры на скорость реакции

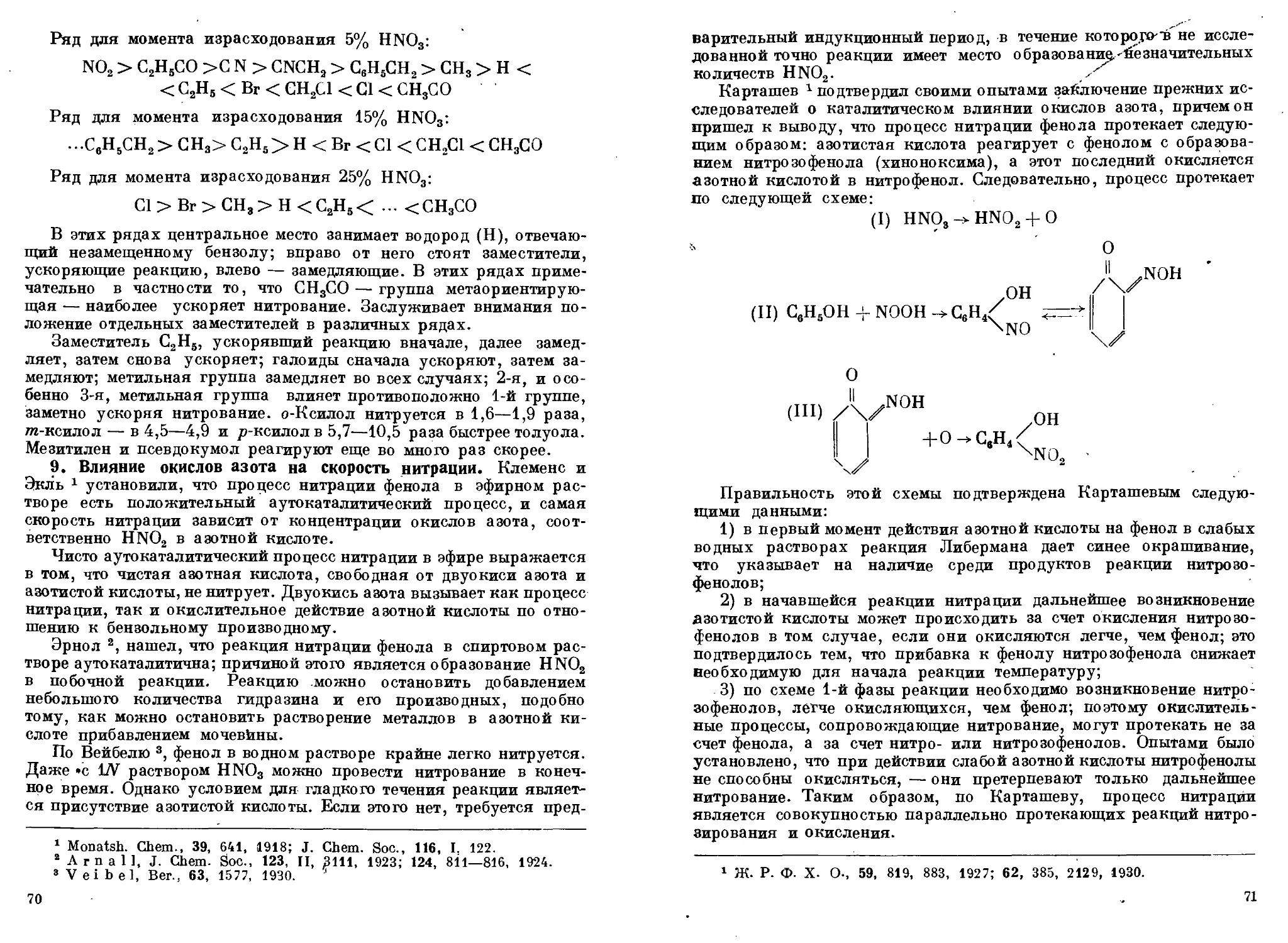

нитрации. 8. Влияние заместителей на скорость нитрации. 9. Вли-

яние окислов азота на скорость нитрации. 10. Теория нитрационных

смесей Сапожникова. И. Зависимость между составом смеси и упру-

гостью паров азотной кислоты. 12. Зависимость между составом ни-

трационной смеси и степенью нитрации клетчатки. 13. Зависимость

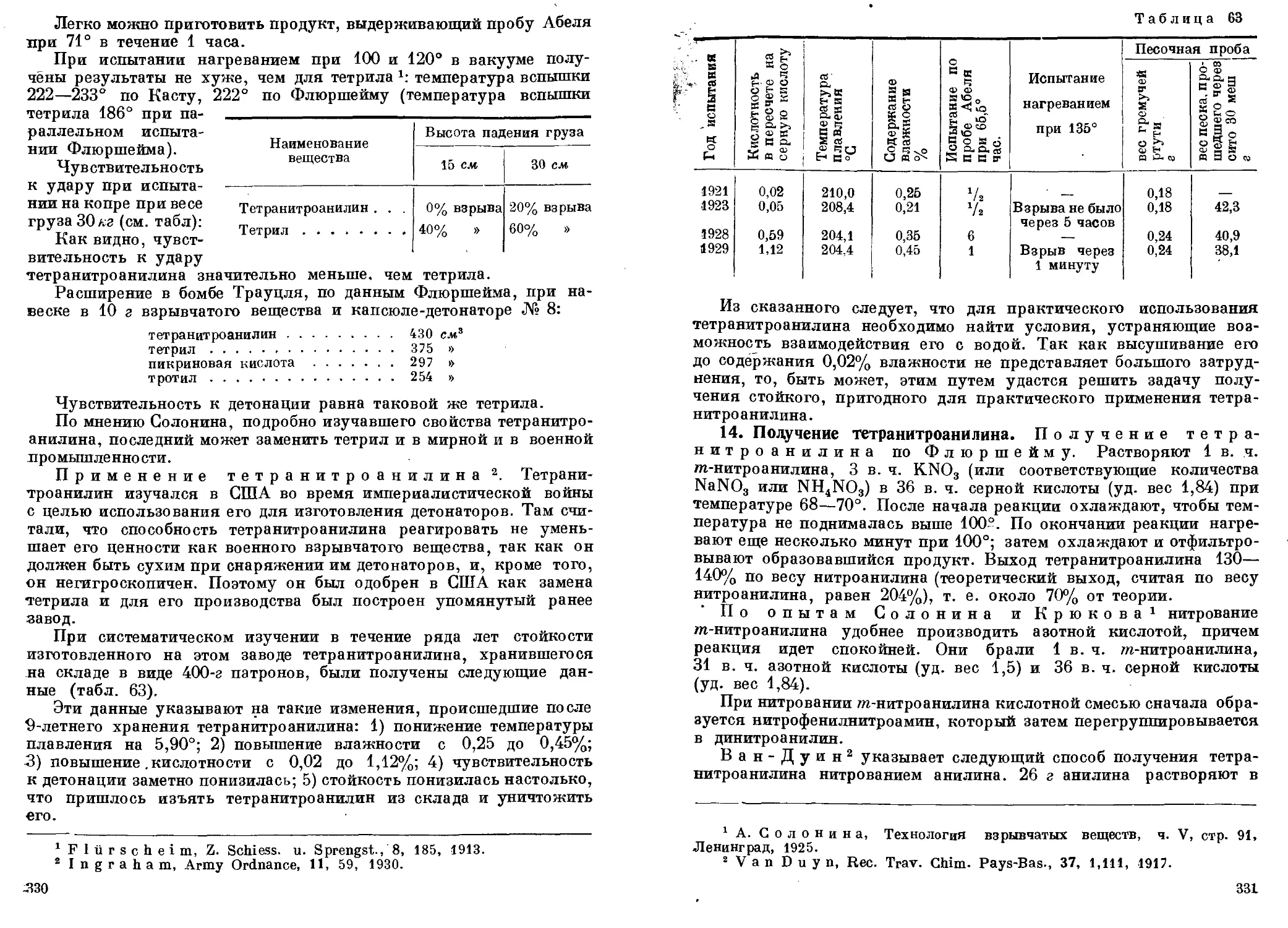

между составом нитрационной смеси и степенью нитрации нафталина

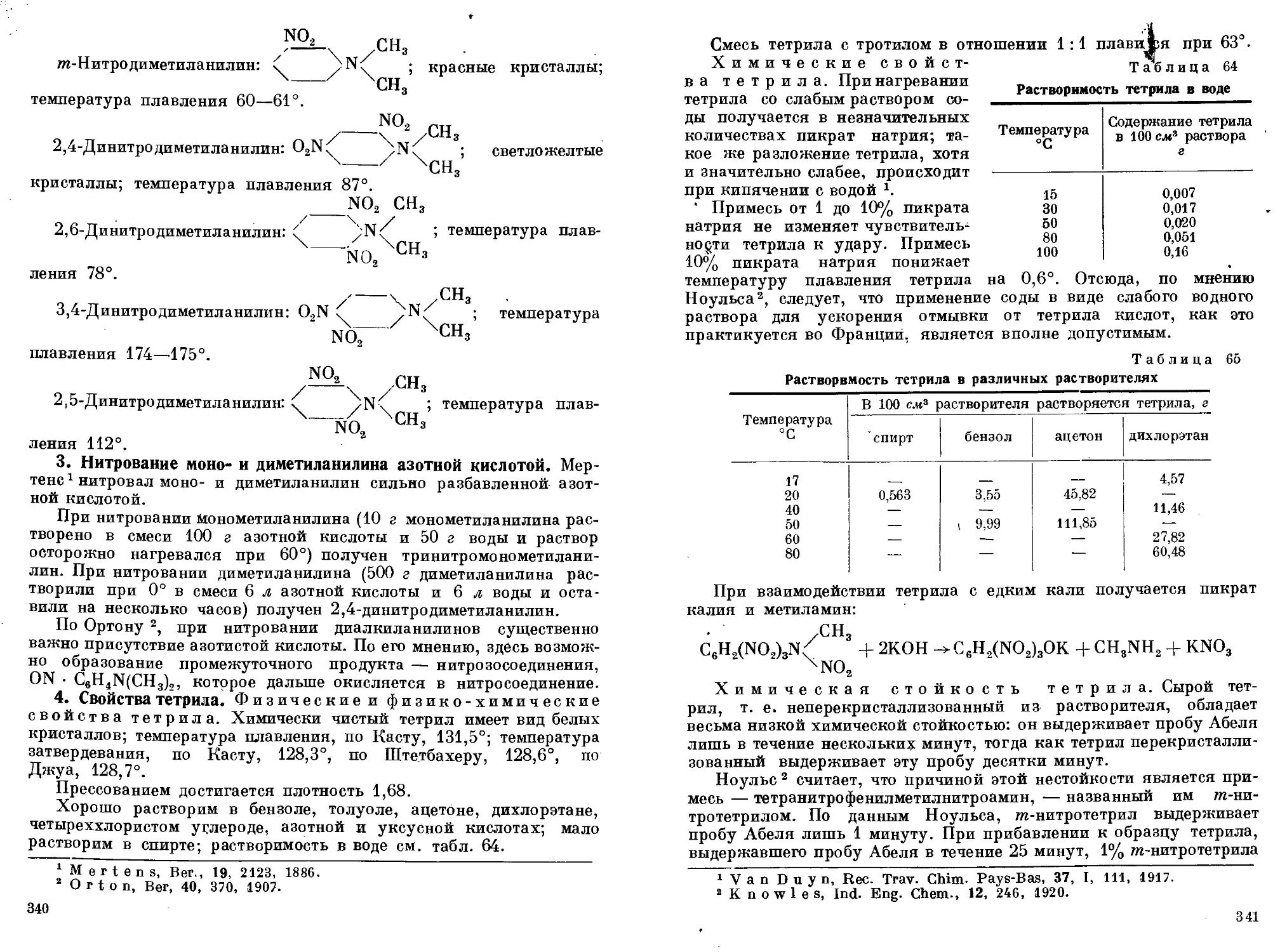

и толуола по Сапожникову. 14. Современное изложение теории

нитрационных смесей Сапожникова- 15- Характеристика нитра-

59-84

ционной смеси

Глава V

Влияние различных факторов на течение процесса нитрации

ароматических углеводородов

1-я нитрация

1. Приливание кислотной смеси к углеводороду. 2. Прили-

вание углеводорода к кислотной смеси. 3. Значение различных

факторов для непрерывного процесса. 4. Горячий кислотооборот . 89—95

2-я нитрация

1. Приливание смеси к мононитросоединению. 2. Приливание

моно нитросоединения к смеси. 3. Болтушка

96—97

3-я нитрация

1. Условия процесса. 2. Случаи нитрования углеводородов до

ди- и тринитросоединений в одну фазу

97—99

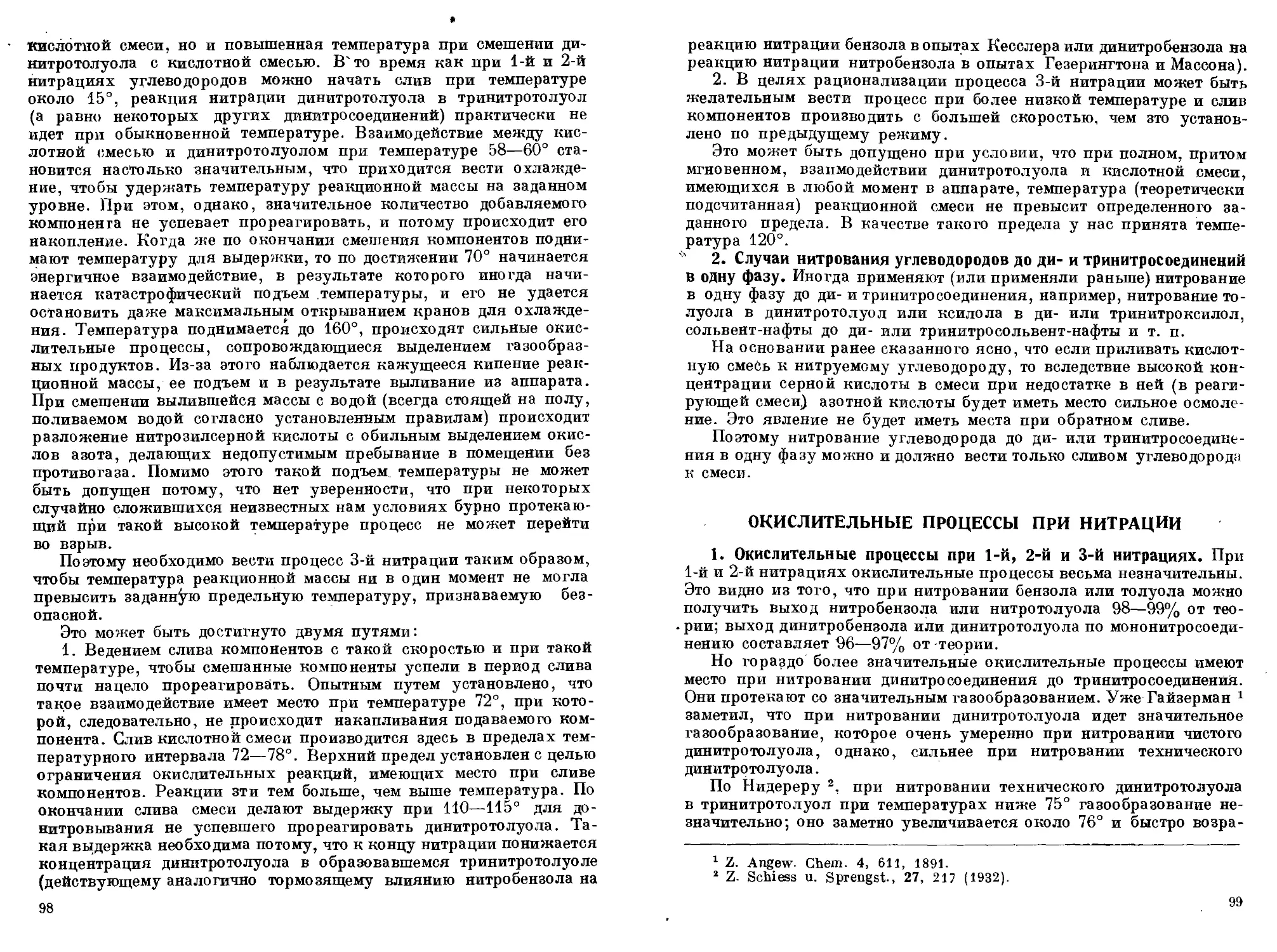

Окислительные процессы при нитрации

1. Окислительные процессы при 1-й, 2-й и 3-й нитрациях.

2. Зависимость скорости окислительных процессов от фактора ни-

99—100

трующей активности

4

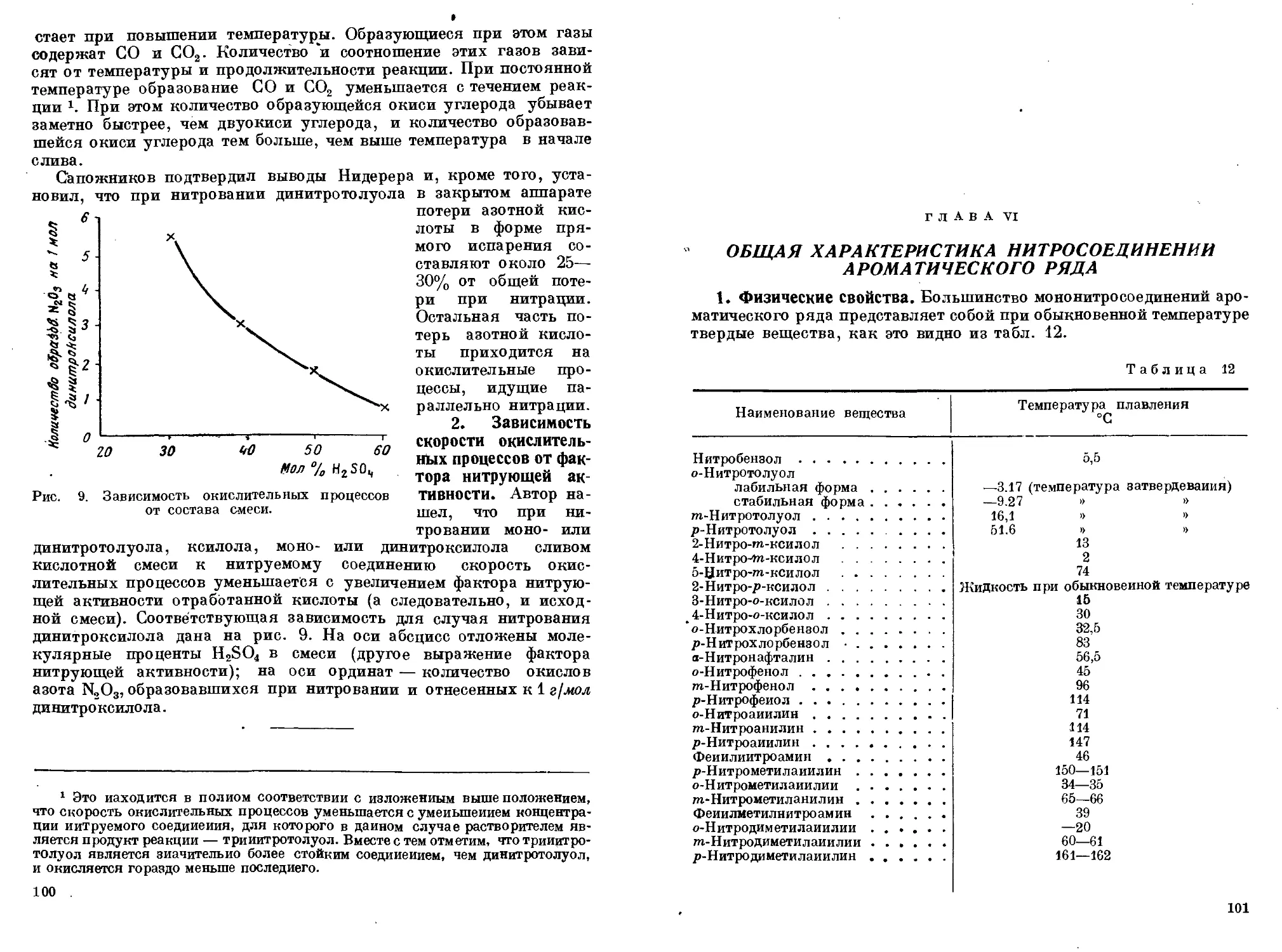

Глава VI

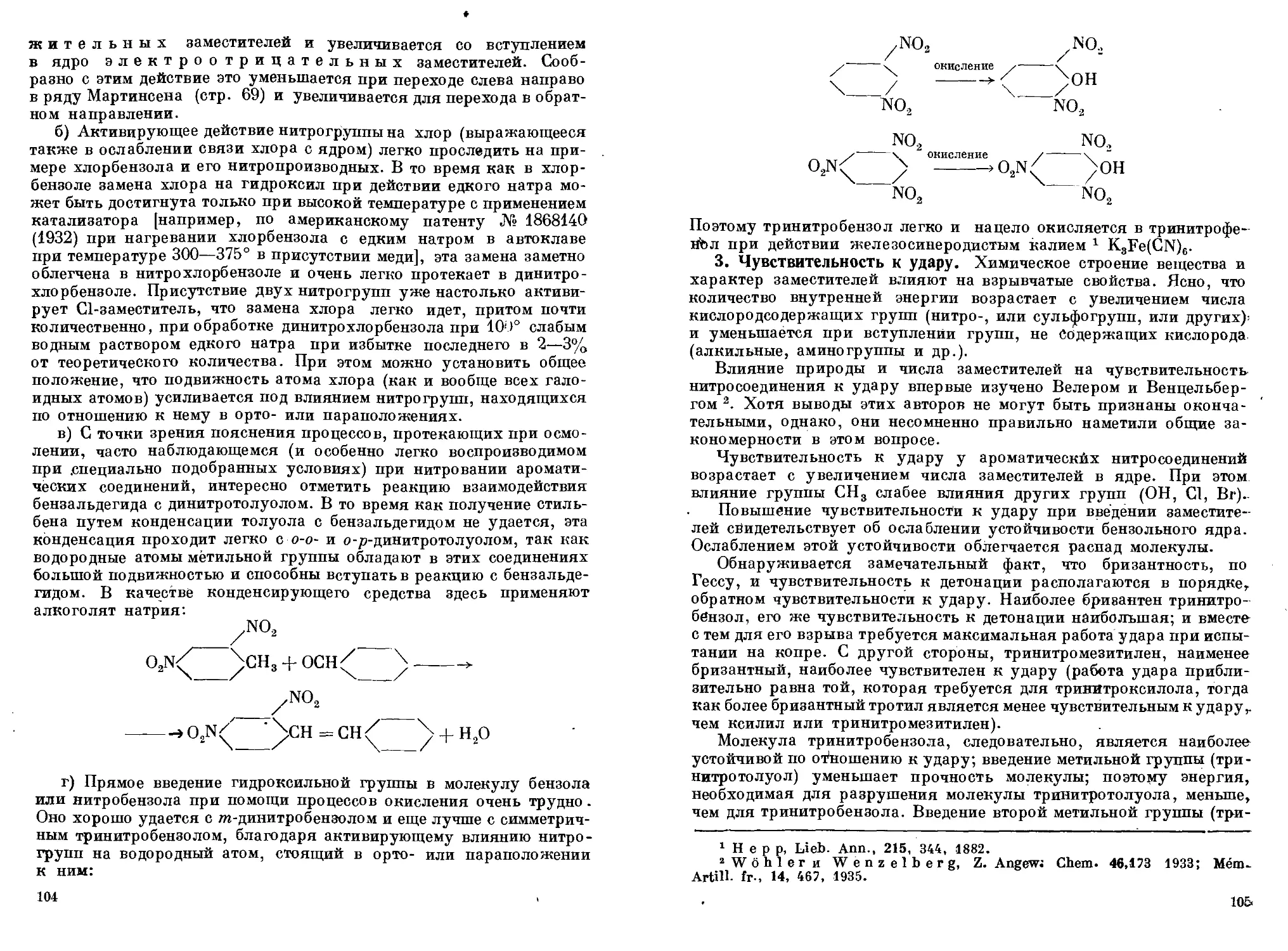

Общая характеристика нитросоединений ароматического ряда

1. Физические свойства. 2. Химические свойства. 3. Чувстви-

тельность к удару. 4. Общий характер токсических свойств арома-

тических нитросоединений. 5. Пути отравления. 6. Теория

токсического действия ароматических нитросоединений. 7. Терапия.

8. Прогноз. 9. Применение нитросоединений ..................... 101—ПО

Глава VII

«

Классификация способов производства нитросоединений

1. По числу стадий нитрования. 2. По характеру кислотообо-

рота. 3. По цикличности процесса........................... 112—115

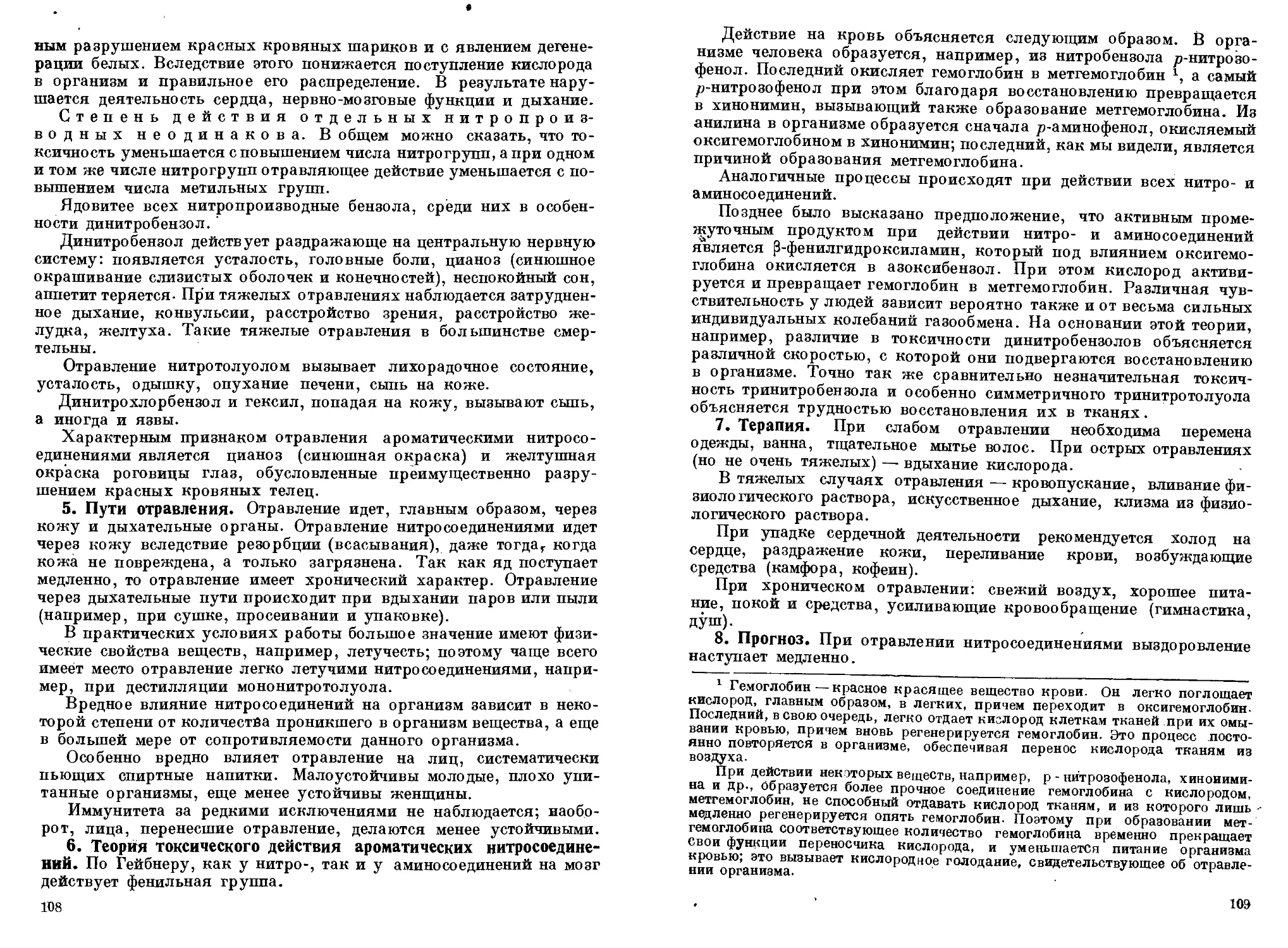

' Глава VIII

Нитропроизводные толуола

Толуол

1. Свойства толуола. 2. Технические условия на прием толуола

(ОСТ 464). 3. Тиофен. 4. Непредельные соединения. 5. Значение

примесей парафинов в толуоле. 6. Отличие каменноугольного то-

луола от нефтяного......................................... 116—119

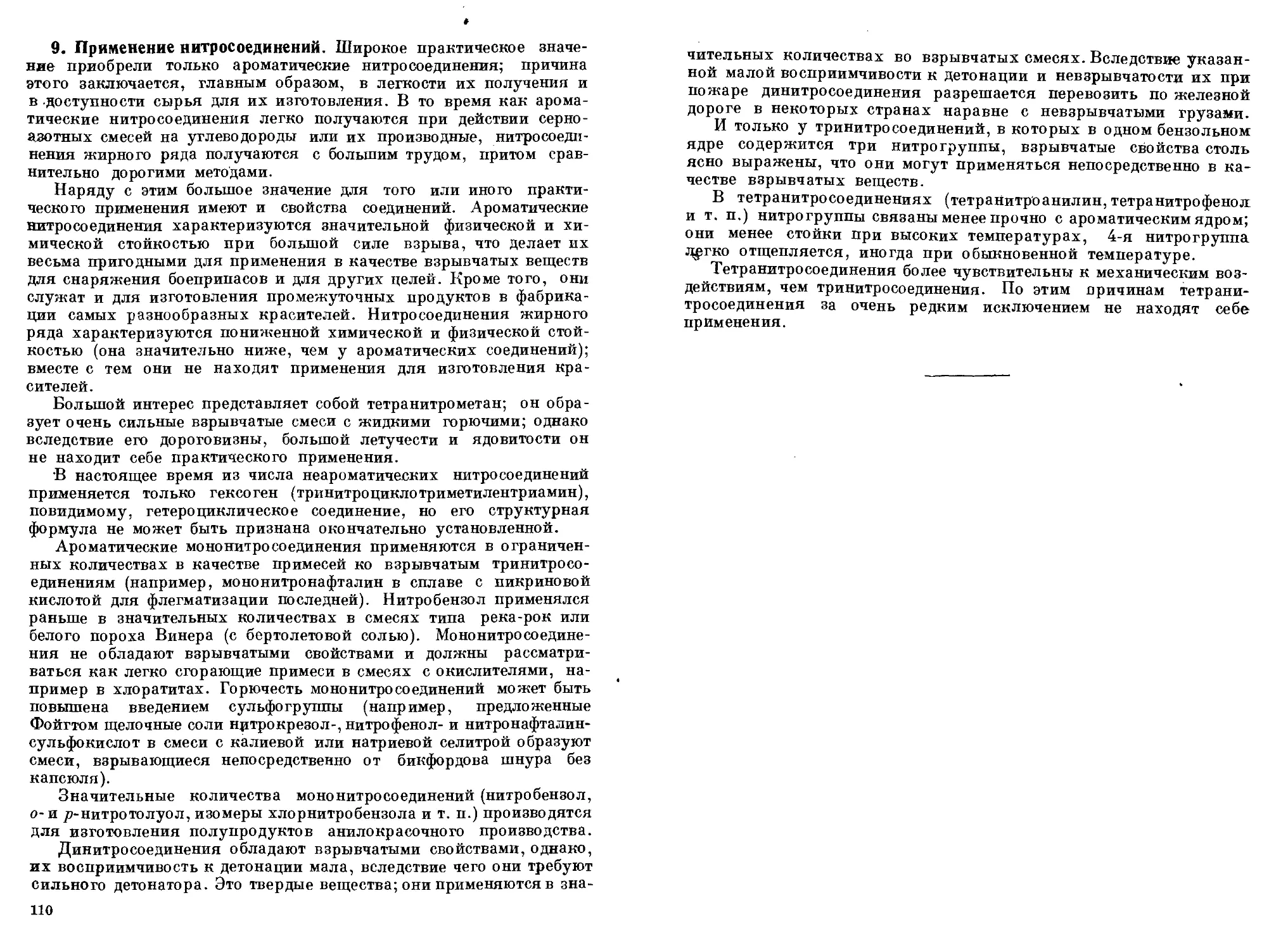

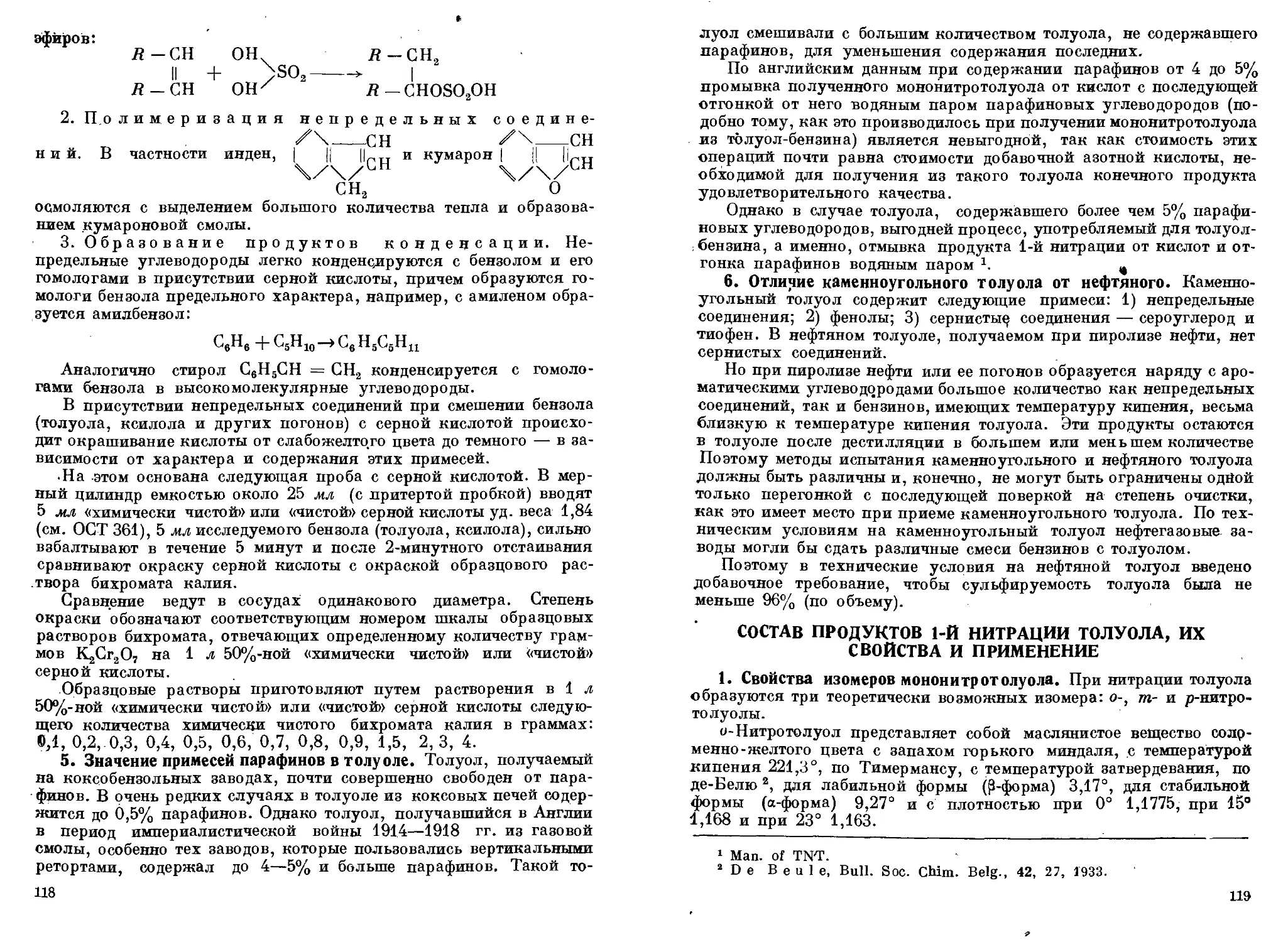

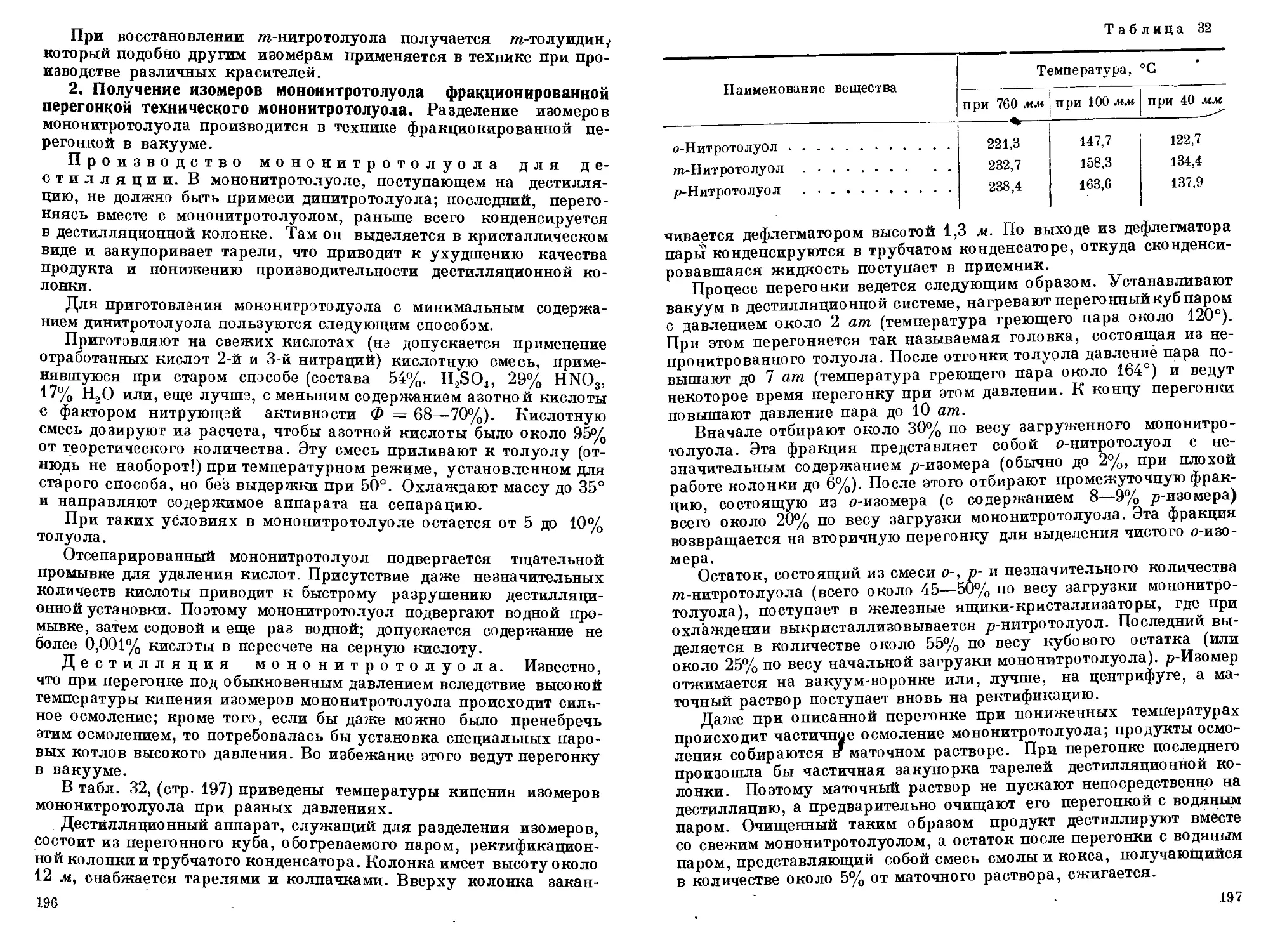

Состав продуктов 1-й нитрации толуола, их свойства и применение

1. Свойства изомеров мононитротолуола. 2. Состав продуктов

1-й нитрации толуола. 3. Технический мононитротолуол. 4. Состав

продуктов нитрации изомеров мононитротолуойа. 5. Состав про-

дуктов нитрации технического мононитротолуола. 6. Растворимость

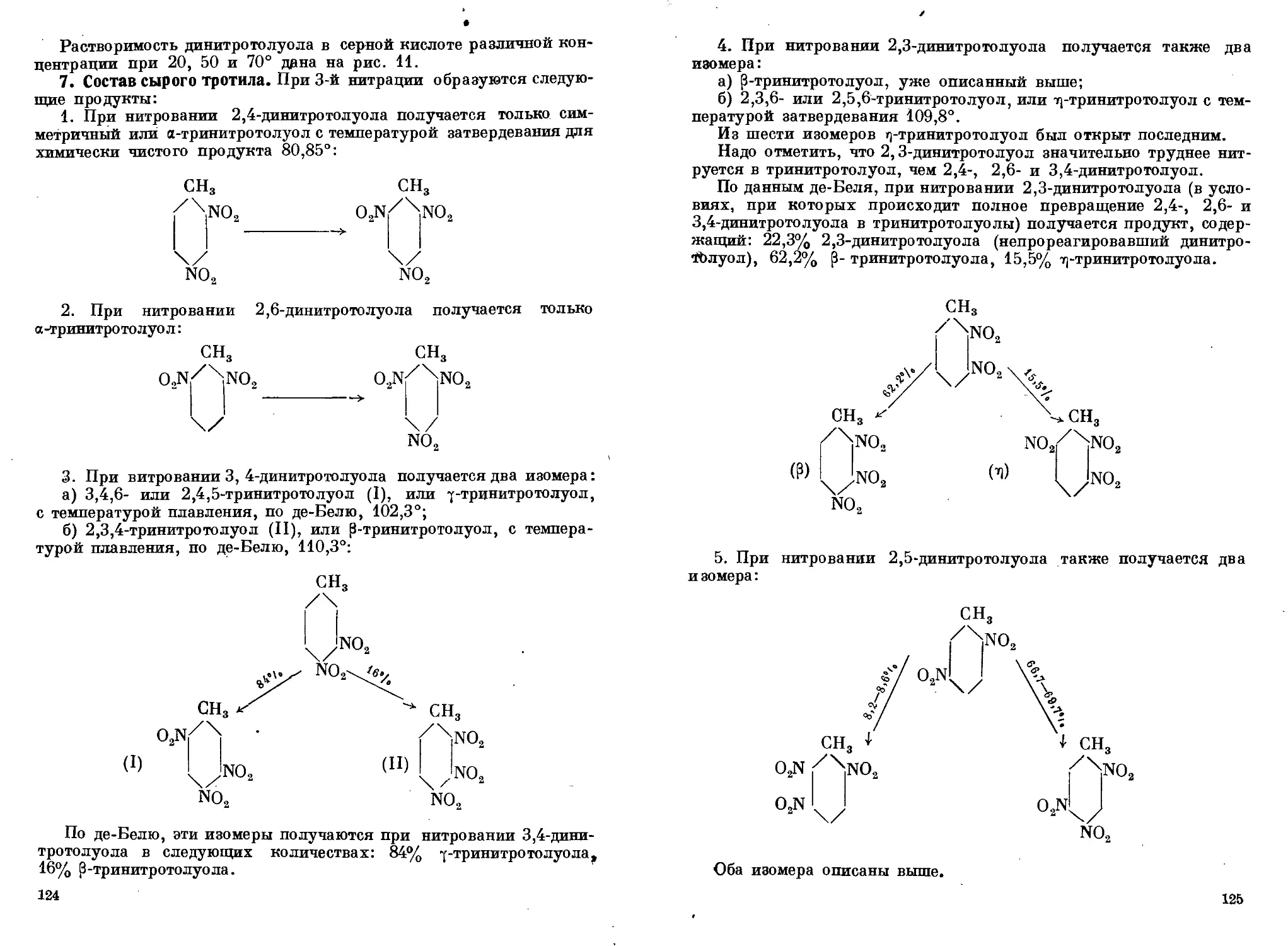

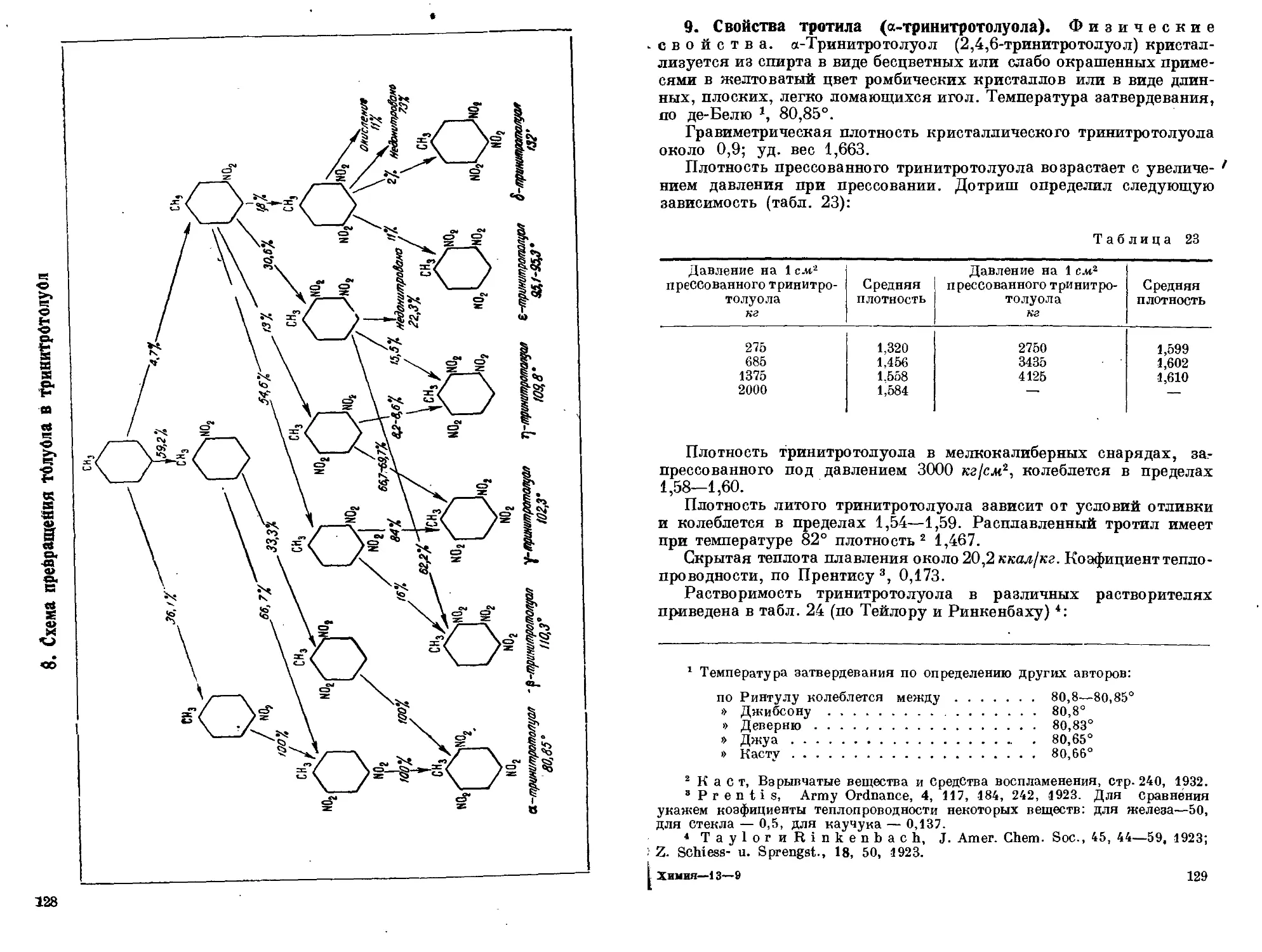

динитротолуола в кислотах. 7. Состав сырого тротила. 8. Схема

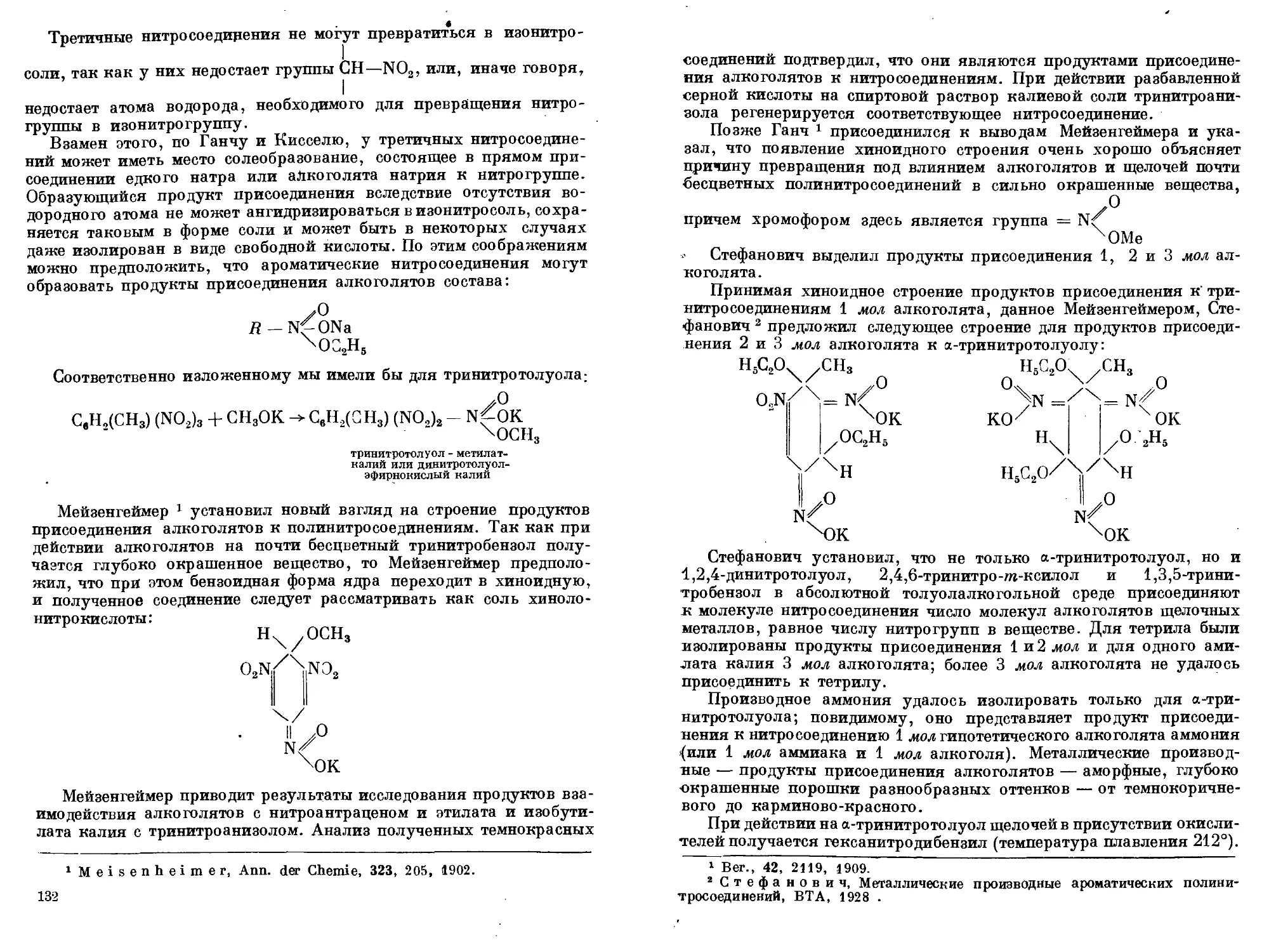

превращения толуола в тринитротолуол. 9. Свойства тротила (а-три-

нитротолуола). 10. Применение тротила. И. 2,3,4,6-Тетранитро-

толуол .................................................... 119—142

Периодические методы нитрования толуола до тринитротолуола

1. Старый способ производства тротила в три фазы. 2. Производ-

ство тринитротолуола на английских заводах во время империали-

стической войны 1914—1918 гг. 3. Итальянский способ производства

тринитротолуола с полным кислотооборотом .................. 144-155

Непрерывная нитрация

1. Аппарат Вейлер-тер-Мера. 2. Турбоаппарат Неймана, или

тутольтурбо. 3. Аппарат Куберского. 4. Английский способ непре-

рывной нитрации .......................t................... 160—162

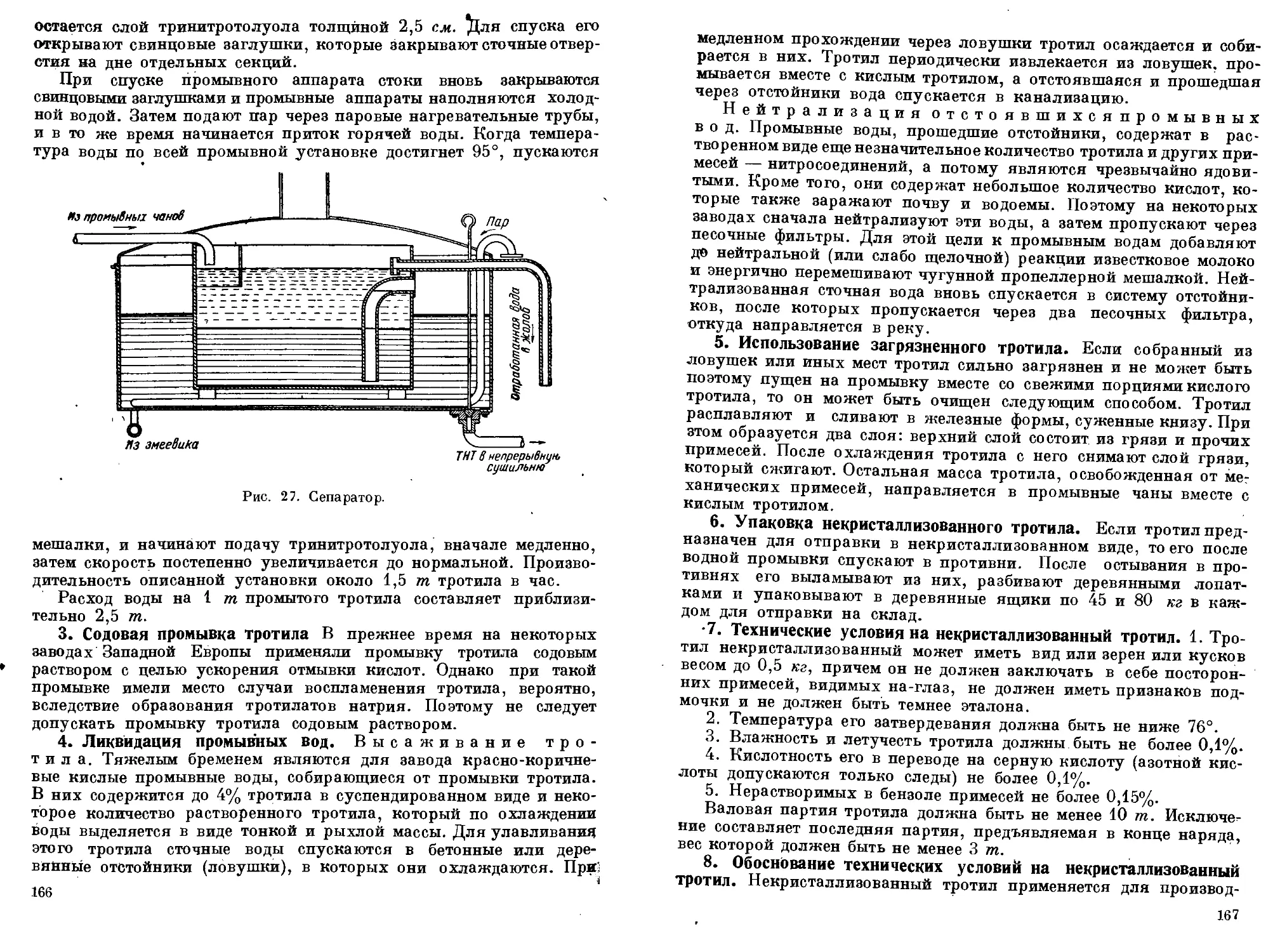

Водная промывка тротила

1. Промывка тротила в аппаратах периодического действия.

2. ПромыВка тротила в аппаратах непрерывного действия. 3. Содо-

вая промывка тротила. 4. Ликвидация промывных вод. 5. Использо-

вание загрязненного тротила. 6. Упаковка некристаллизованного

тротила. 7. Технические условия на некристаллизованный тротил.

8. Обоснование технических условий на некристаллизованный

тротил............................................'......... 163—167

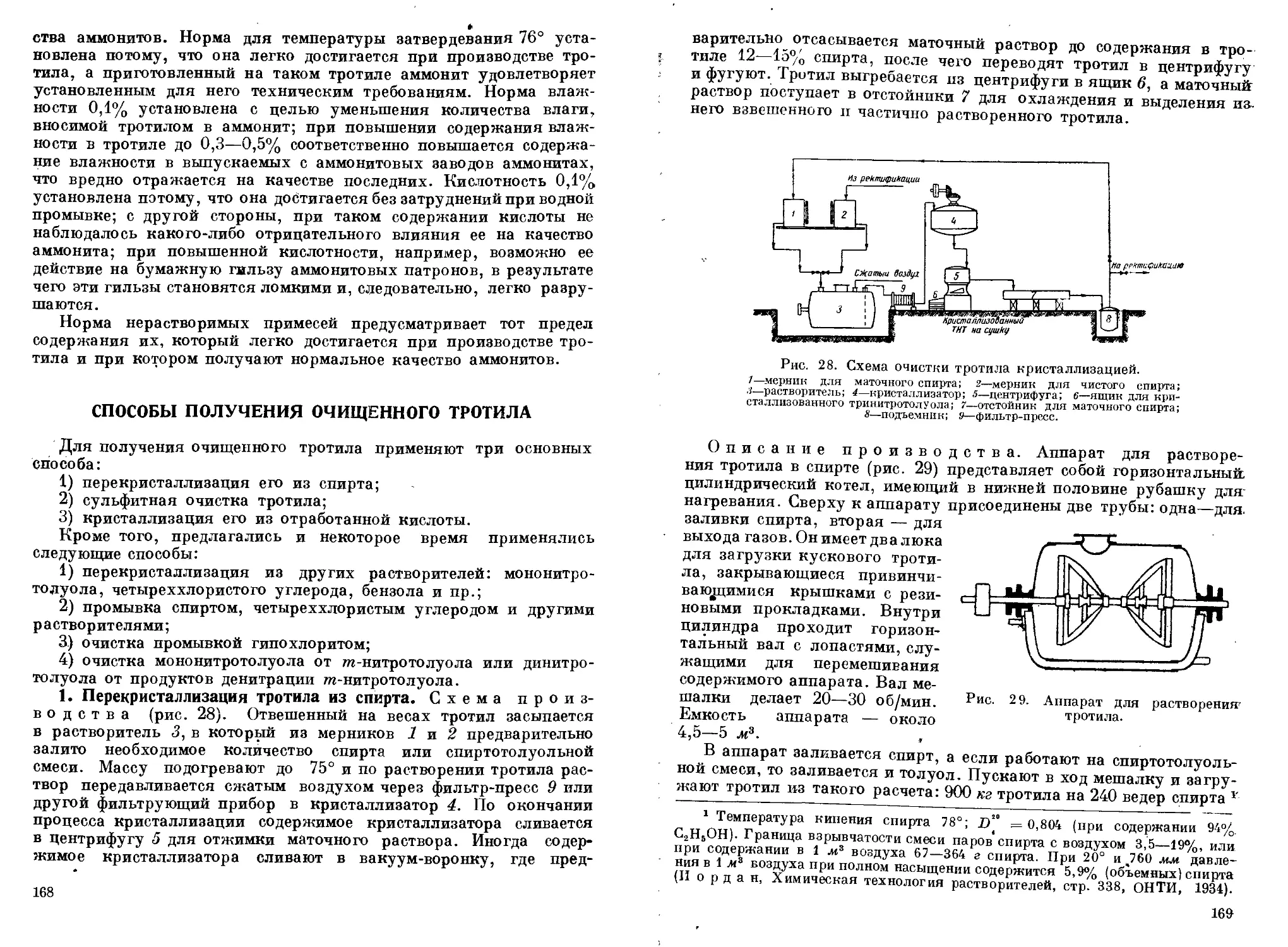

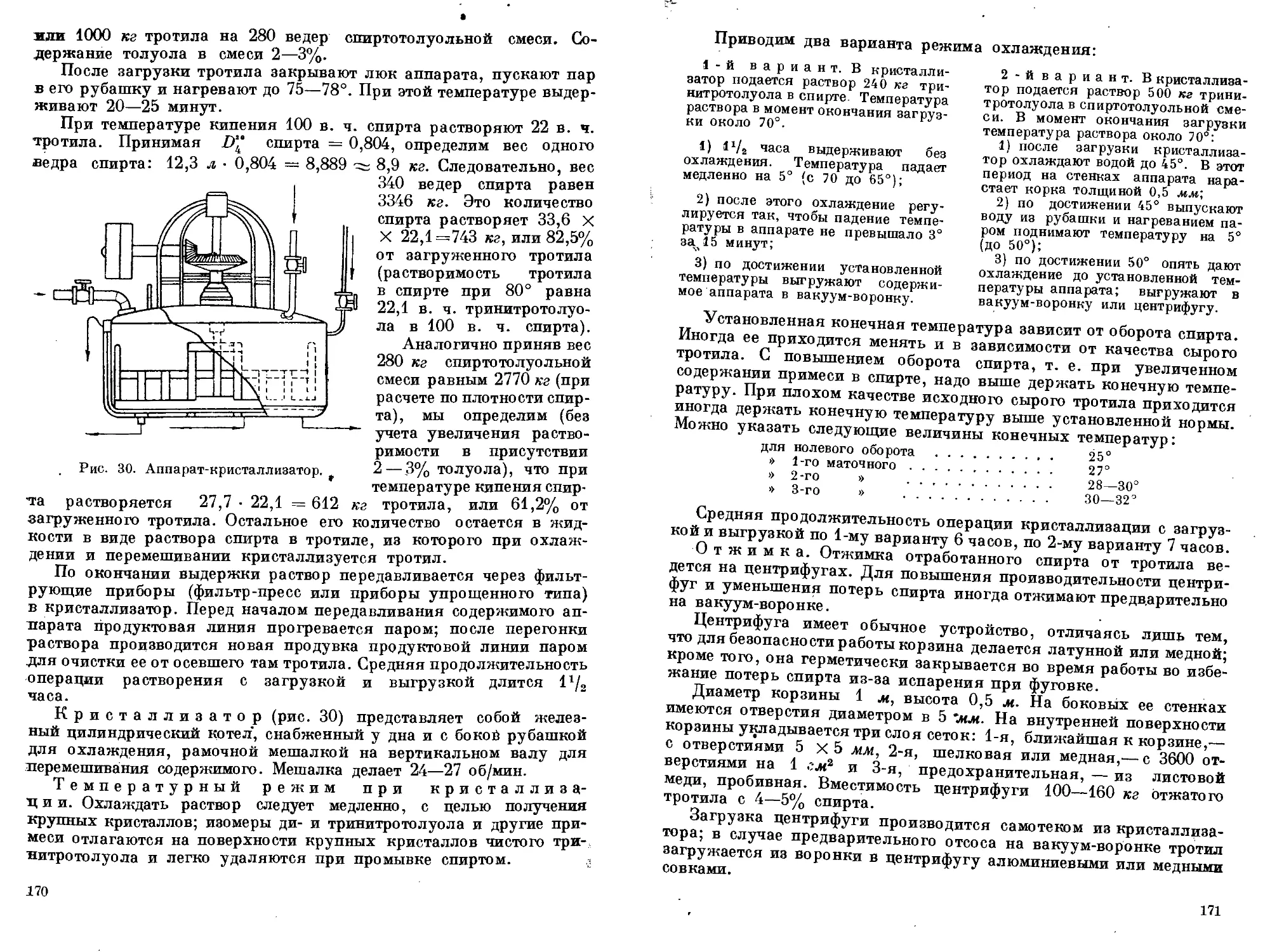

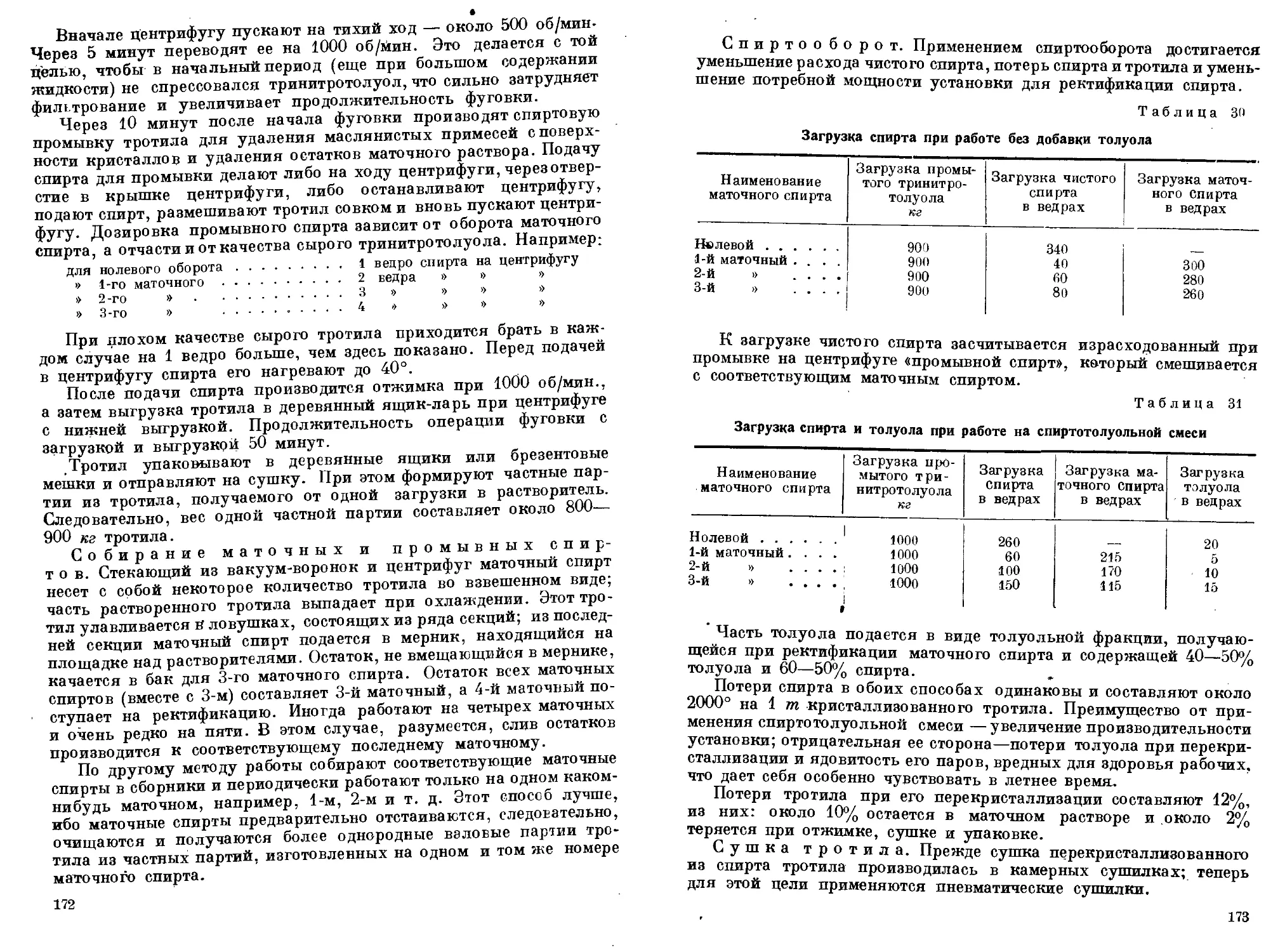

Способы получения очищенного тротила

1. Перекристаллизация тротила из спирта. 2. Сульфитная

очистка тротила. 3. Другие способы очистки тринитротолуола . . 168—190

Нитрование толуол-бензина

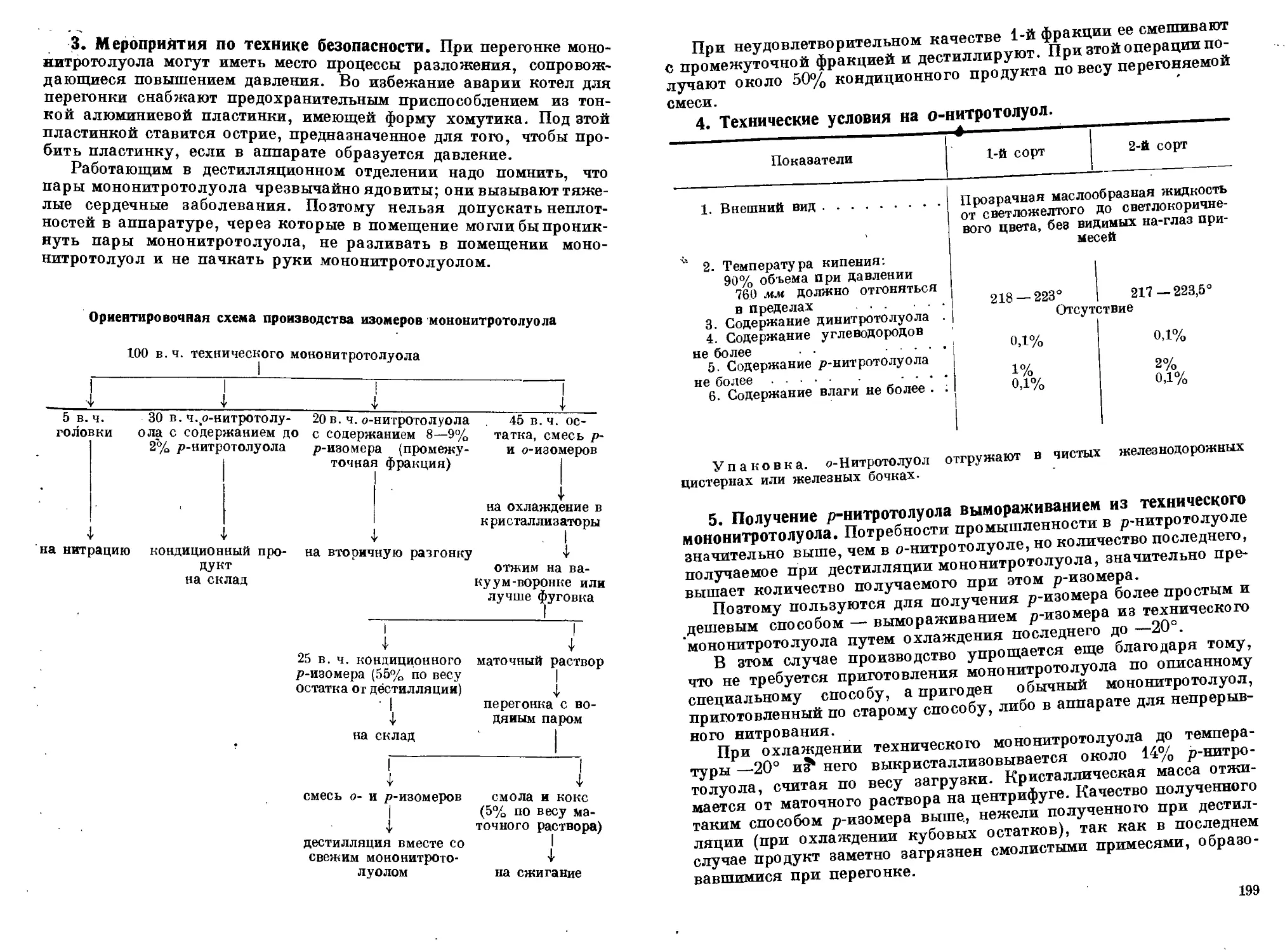

Производство изомеров мононитротолуола

1. Применение изомеров мононитротолуола. 2. Получение изо-

меров мононитротолуола фракционированной перегонкой техни-

ческого мононитротолуола. 3. Мероприятия по технике безопас-

ности. 4. Технические условия на о-нитротолуол. 5. Получение р- *

нитротолуола вымораживанием из технического мононитротолуола.

6. Технические условия на р-нитротолуол ................. 195-200

Производство динитротолуола (травелина, порохового динитротолуола)

1. Применение динитротолуола. 2. Производство 2-,4-динитро-

толуола. 3. Технические условия на 2,4-Динитротолуол для краси-

телей. 4. Динитротолуол технический. 5. Технические требования к

динитротолуолу (техническому)............................ 200—201

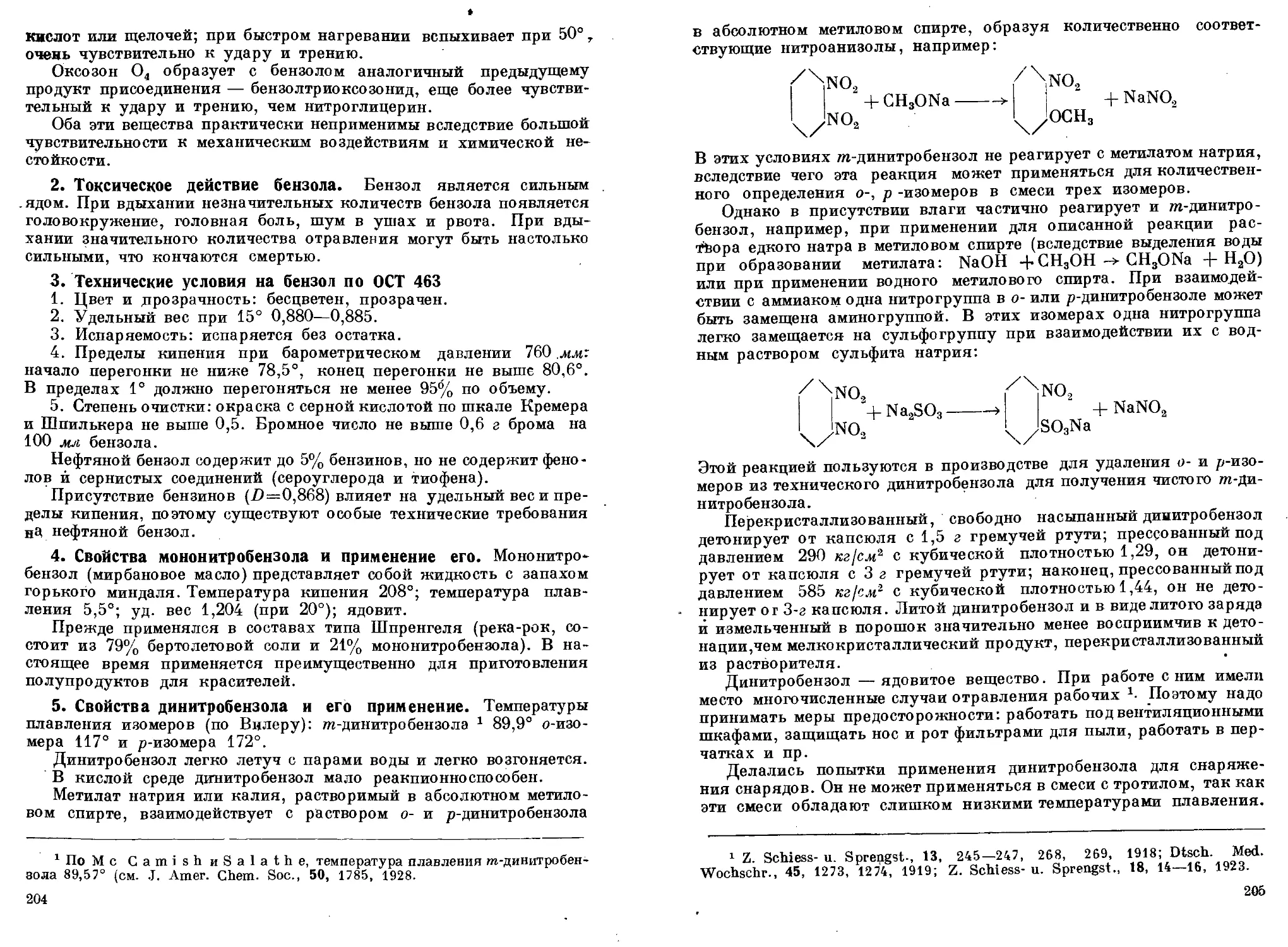

Глава IX

Нитропроизводные бензола

1. Свойства бензола. 2. Токсическое действие бензола. 3. Тех-

нические •условия на бензол по ОСТ 463. 4. Свойства мононитро- ' . •

бензола и применение его. 5. Свойства динитробензола и его при-

менение. 6. Свойства тринитробензола. 1. Тетранитробензол. 8. Об-

щие-соображения о целесообразности производства и применения ди-

и тринитробензола. 9. Производство мононитробензола. 10. Произ-

водство динитробензола. 11. Получение тринитробензола.... 203—219

• ГлаваХ

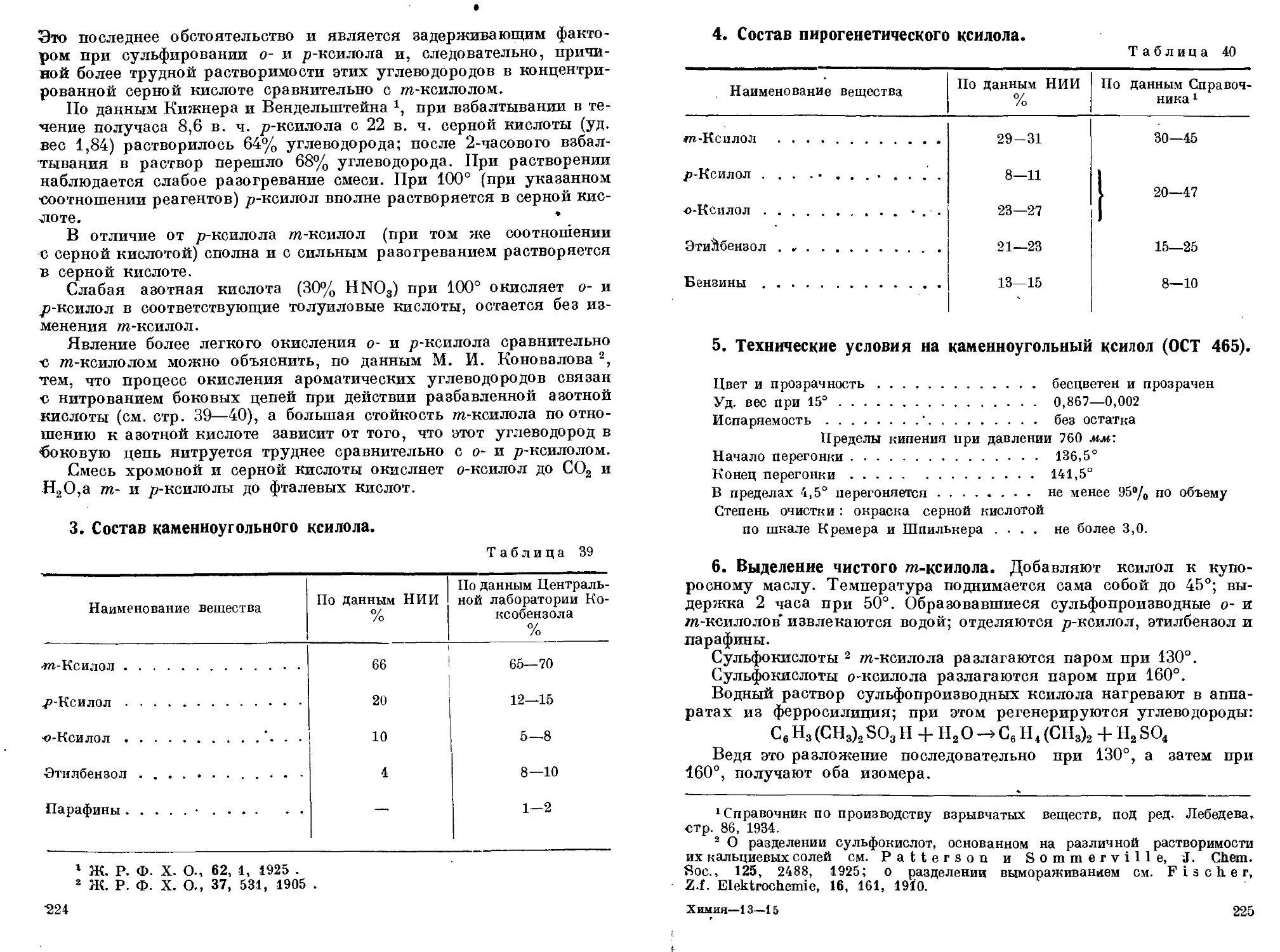

Нитропроизводные ксилола

1. Исходные материалы. 2. Химические свойства изомеров кси-

лола. 3. Состав каменноугольного ксилола. 4. Состав пирогенети-

ческого ксилола. 5. Технические условия на каменноугольный кси-

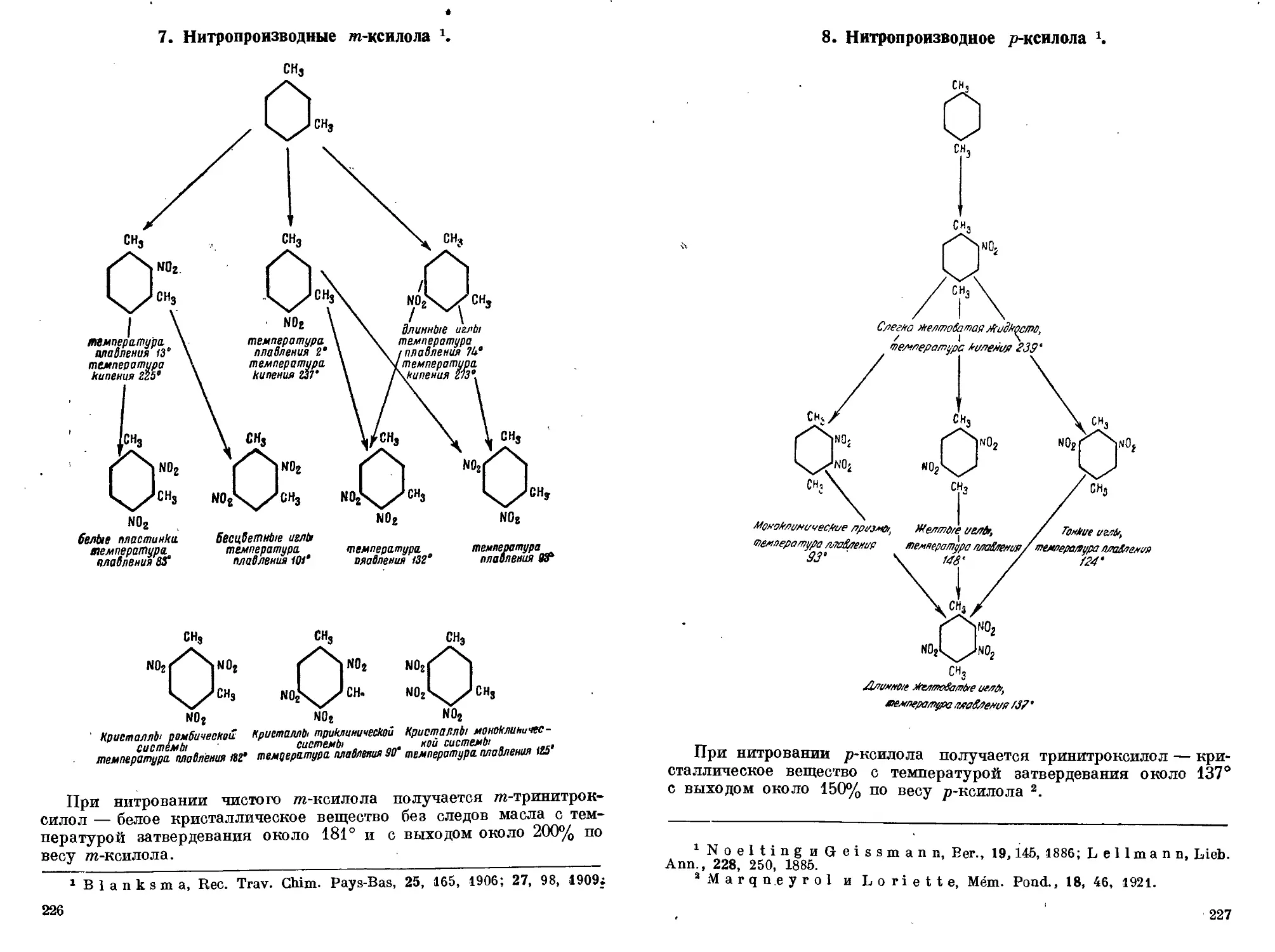

лол (ОСТ 465). 6. Выделение чистого т-ксилола. 7. Нитропроизводные

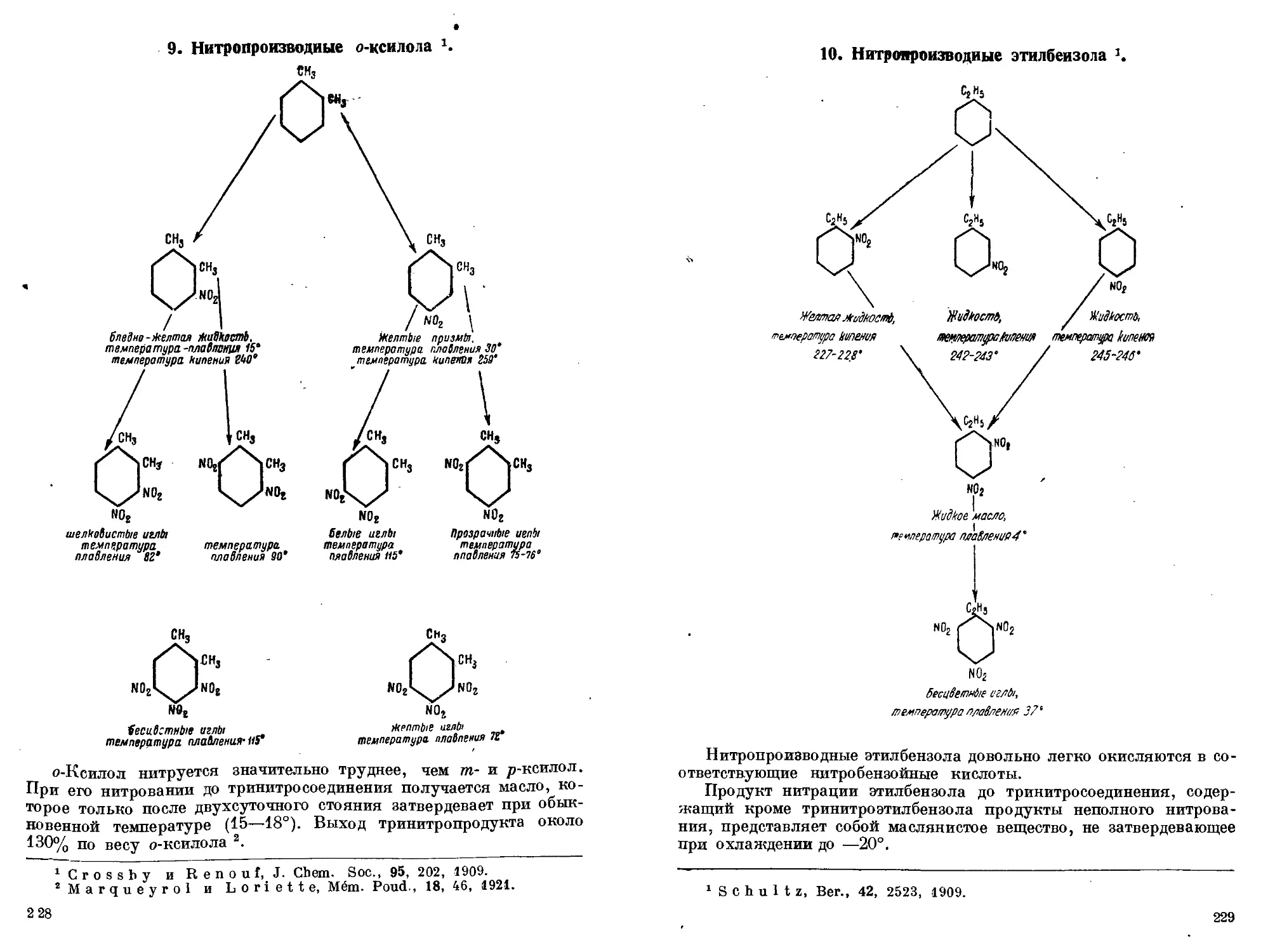

?п-ксилола. 8. Нитропроизводные р-ксилола. 9. Нитропроизводные

о-ксилола. 10. Нитропроизводные этилбензола. 11. Общее замечание

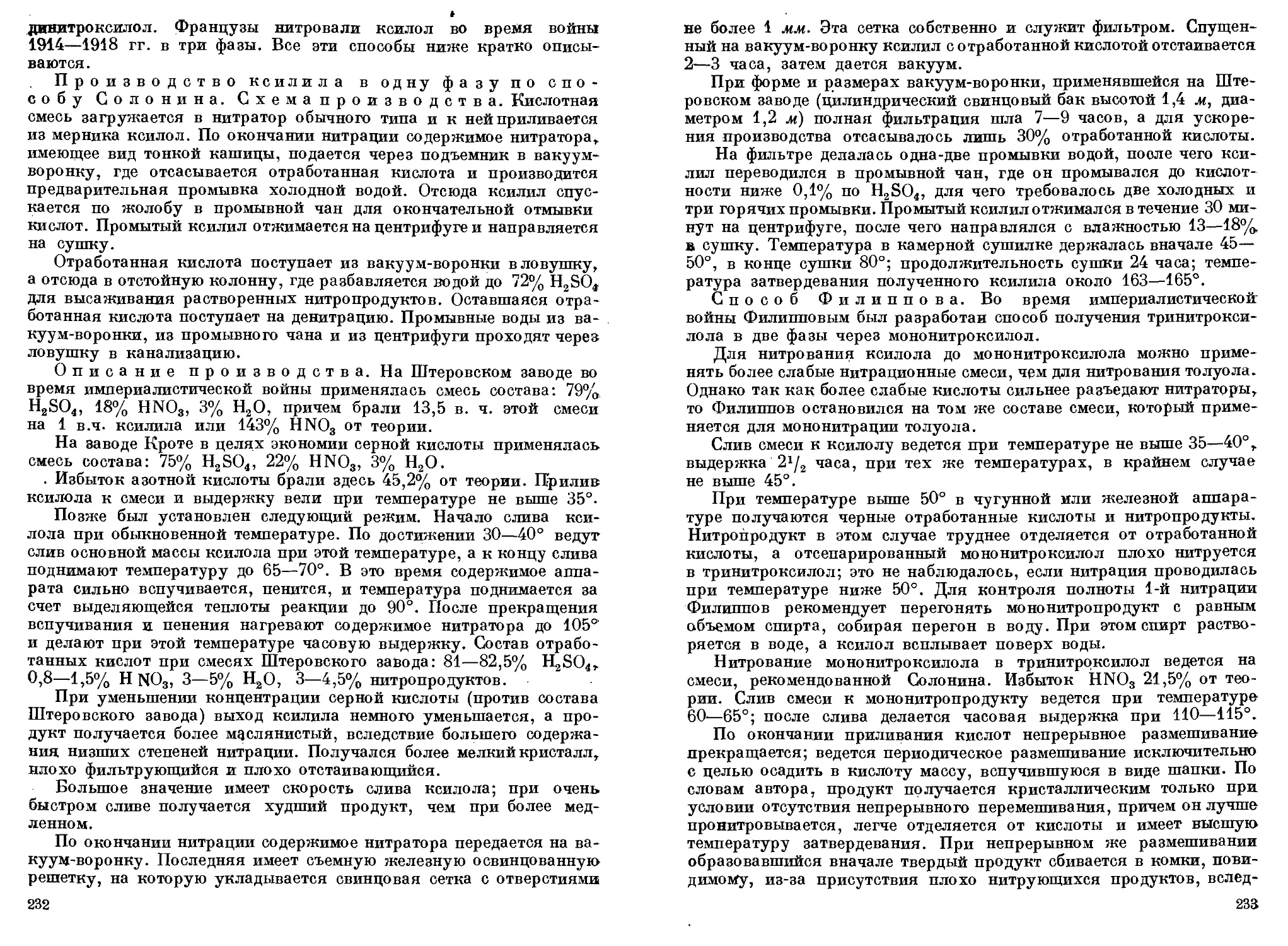

о продукте тринитрации технического ксилола. 12. Применение кси-

лила. 13. Производство ксилила. 14. Очистка ксилила. 15. Схема

технологического процесса для двухфазного способа. 16. Схема

производства ксилила. 17. Аппаратура. 18. Технические условия

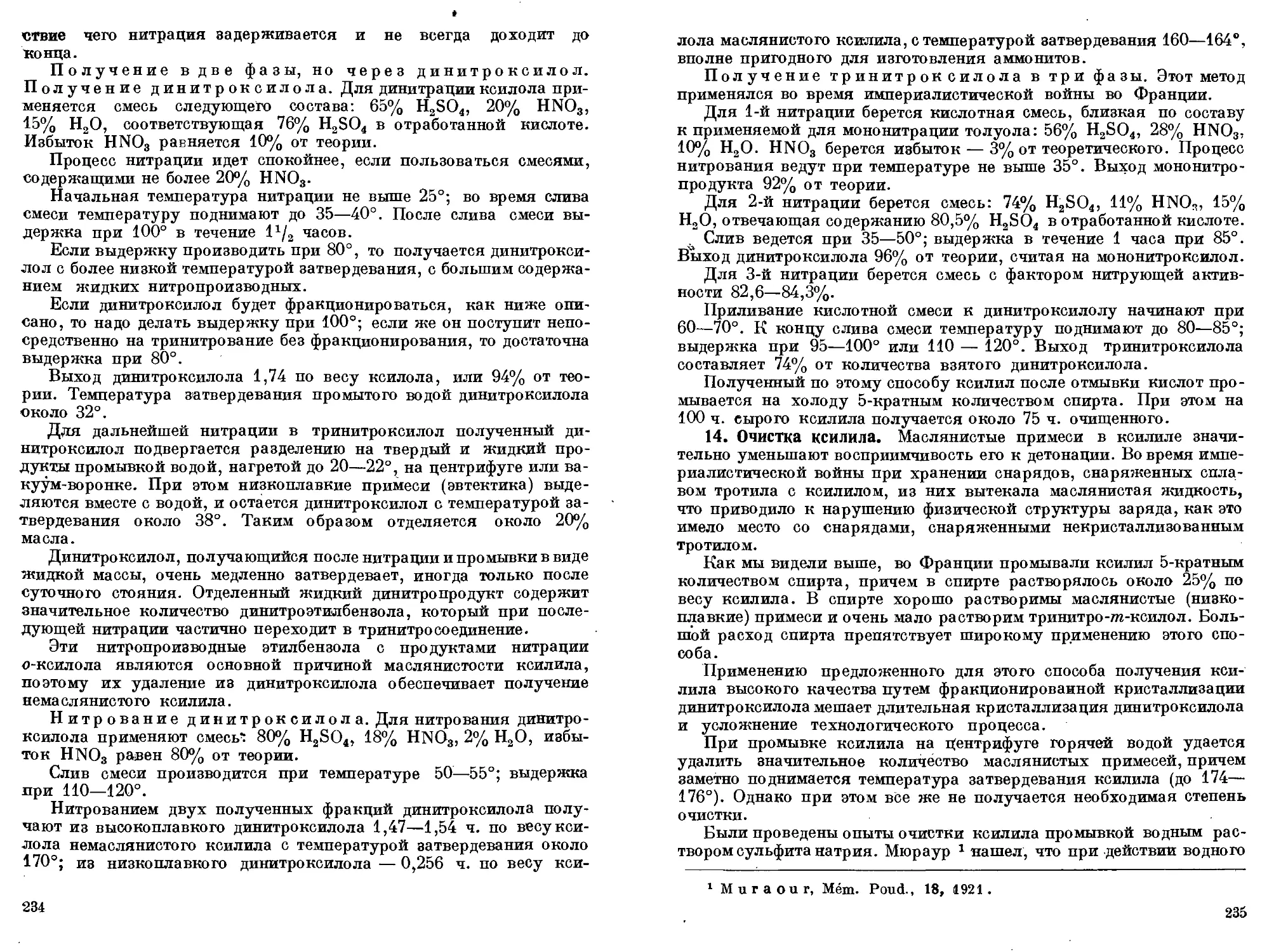

на ксилил (ОСТ 3660). 19. Обоснование технических требований

к ксилилу................................................ 223—238

Глава XI

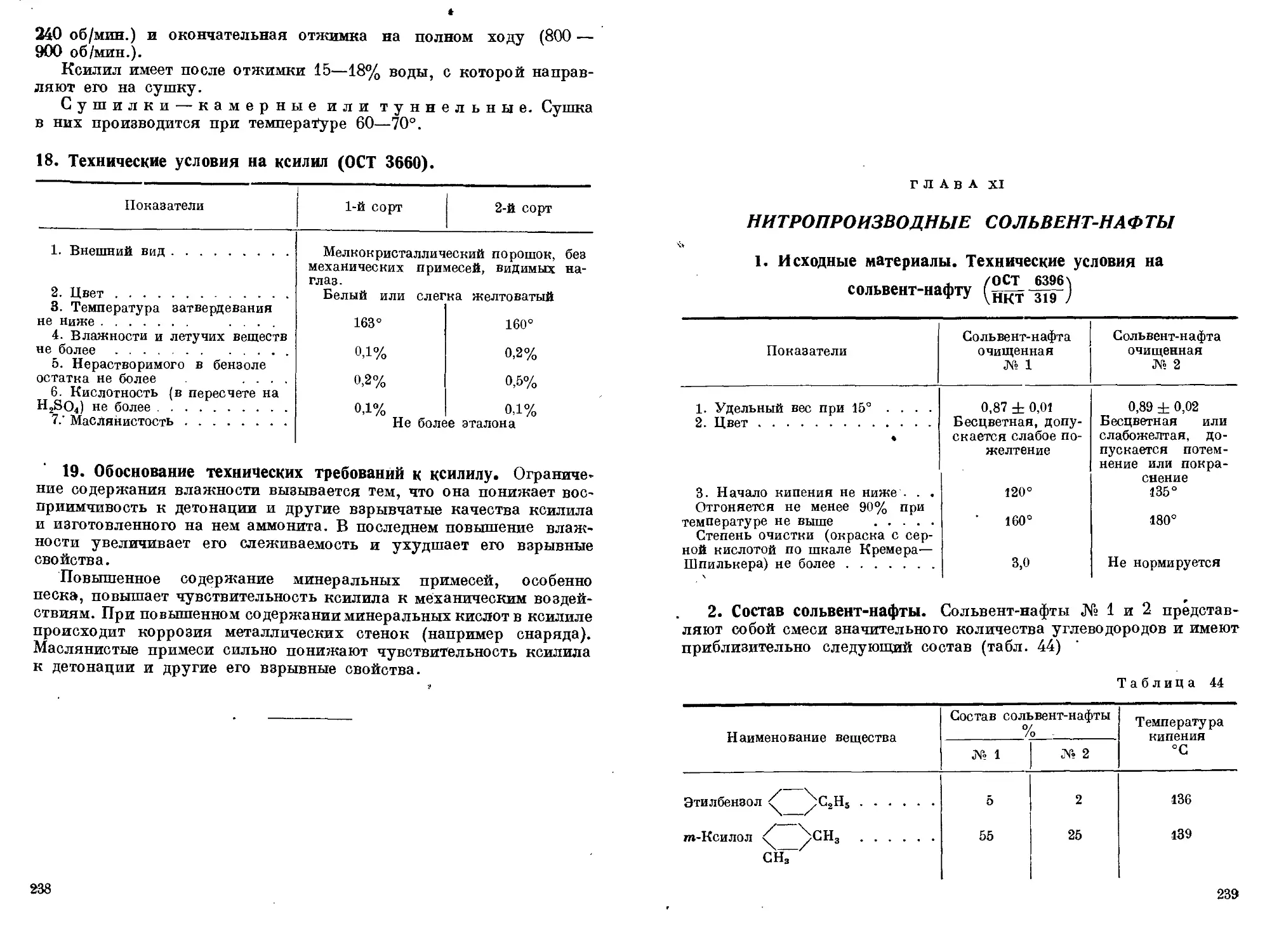

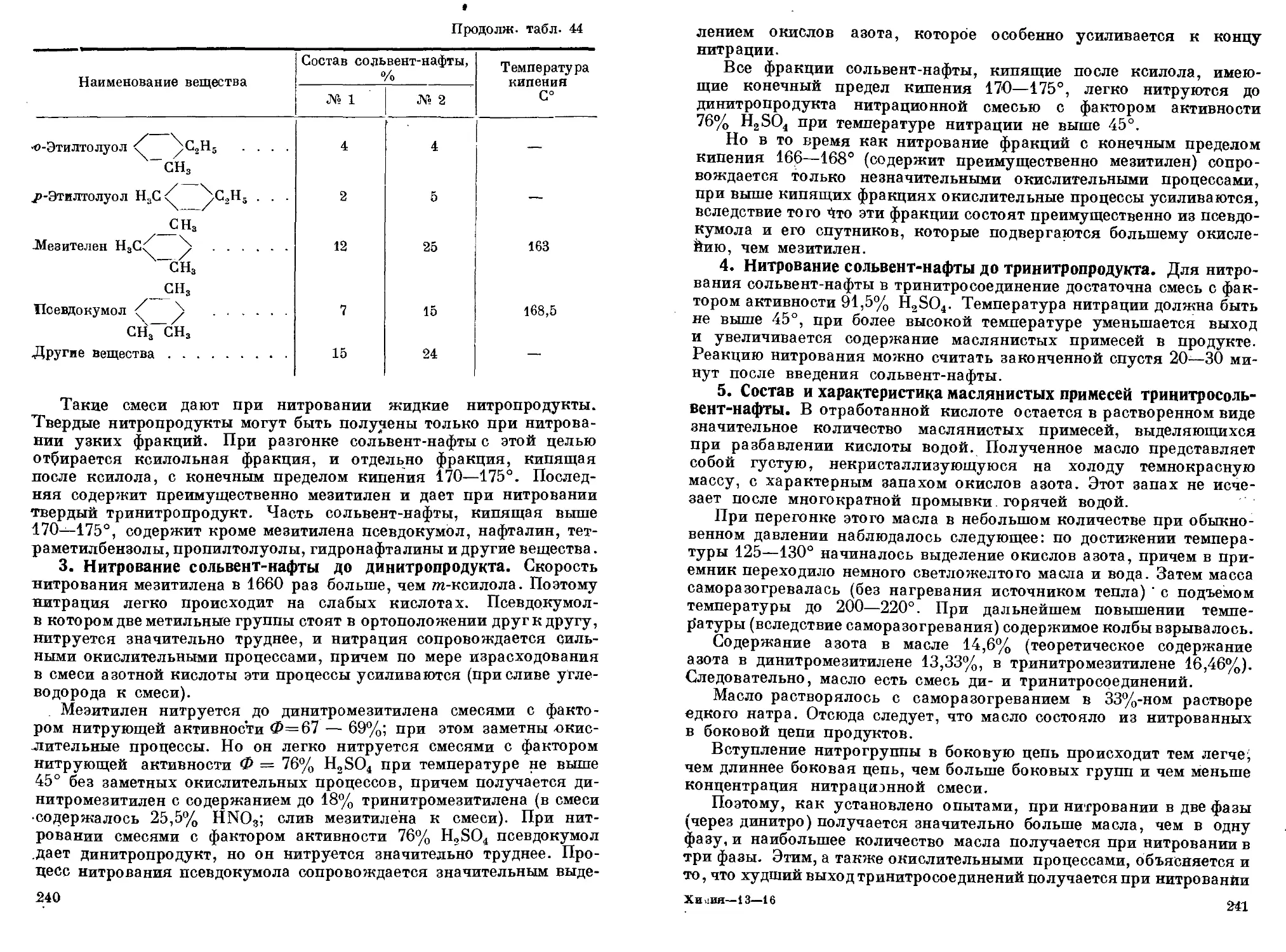

Нитропроизводные сольвент-нафты

1. Исходные материалы. Технические условия на сольвент-

нафту. 2. Состав сольвент-нафты. 3. Нитрование сольвент-нафты до

динитропродукта. 4. Нитрование сольвент-нафты до тринитропро-

6

дукта. 5. Состав и характеристика маслянистых примесей тринитро-

сольвент-нафты. 6. Свойства нитросольвент-нафты. 7. Технические

условия на нитросольвент-нафгу 8. Применение нитросольвент-

нафты .................................................. 239—242

Глава XII

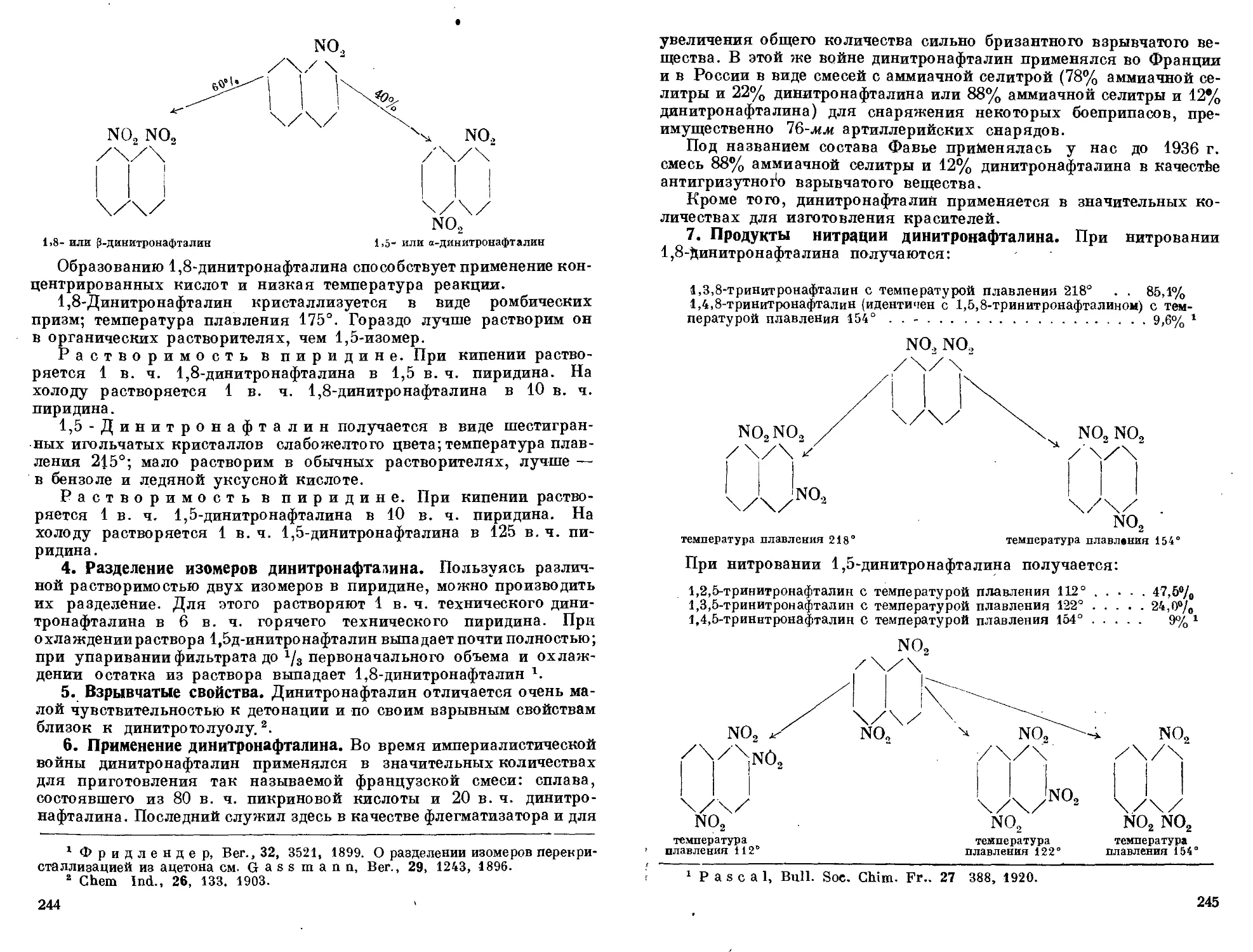

Нитропроизводные нафталина

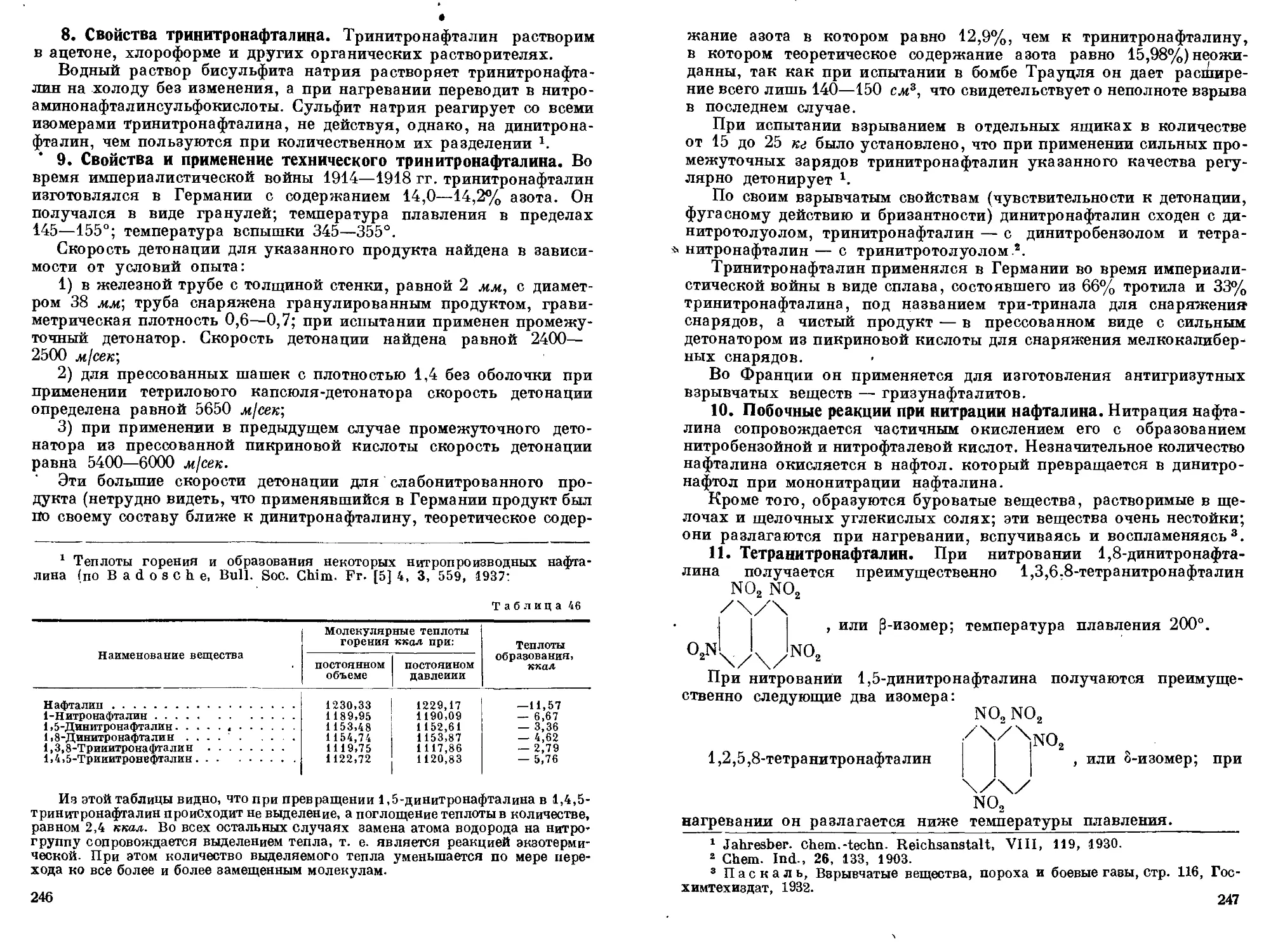

1. Технические условия на нафталин. 2. Продукты нитрации

нафталина. 3. Продукты нитрации мононитронафталина. 4. Разде-

ление изомеров динитронафталина. 5. Взрывчатые свойства. 6. При-

менение динитронафталина. 7. Продукты нитрации динитронафта-

лина. 8. Свойства тринитронафталина. 9. Свойства и применение

технического тринитронафталина. 10. Побочные реакции при нитра-

ции нафталина. И. Тетранитронафталнн. 12. Действие серной кис-

лоты на полинитронафталины. 13. Производство мононитро на фта-

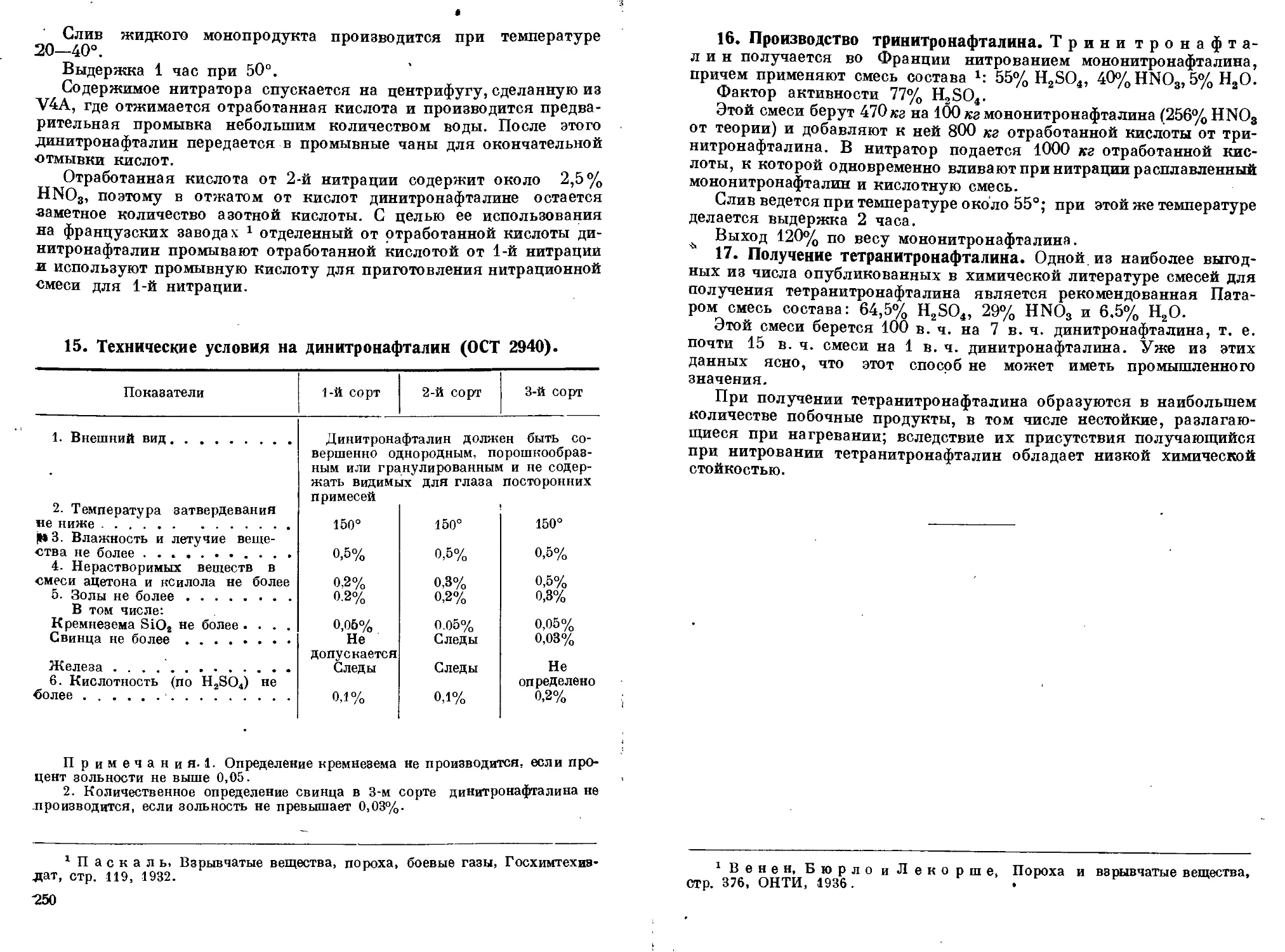

лина. 14. Производство динитронафталина- 15. Технические условия

на динитронафталин (ОСТ 2940). 16. Производство тринитронафта-

лина. 17. Получение тетранитронафталина................... 243—251

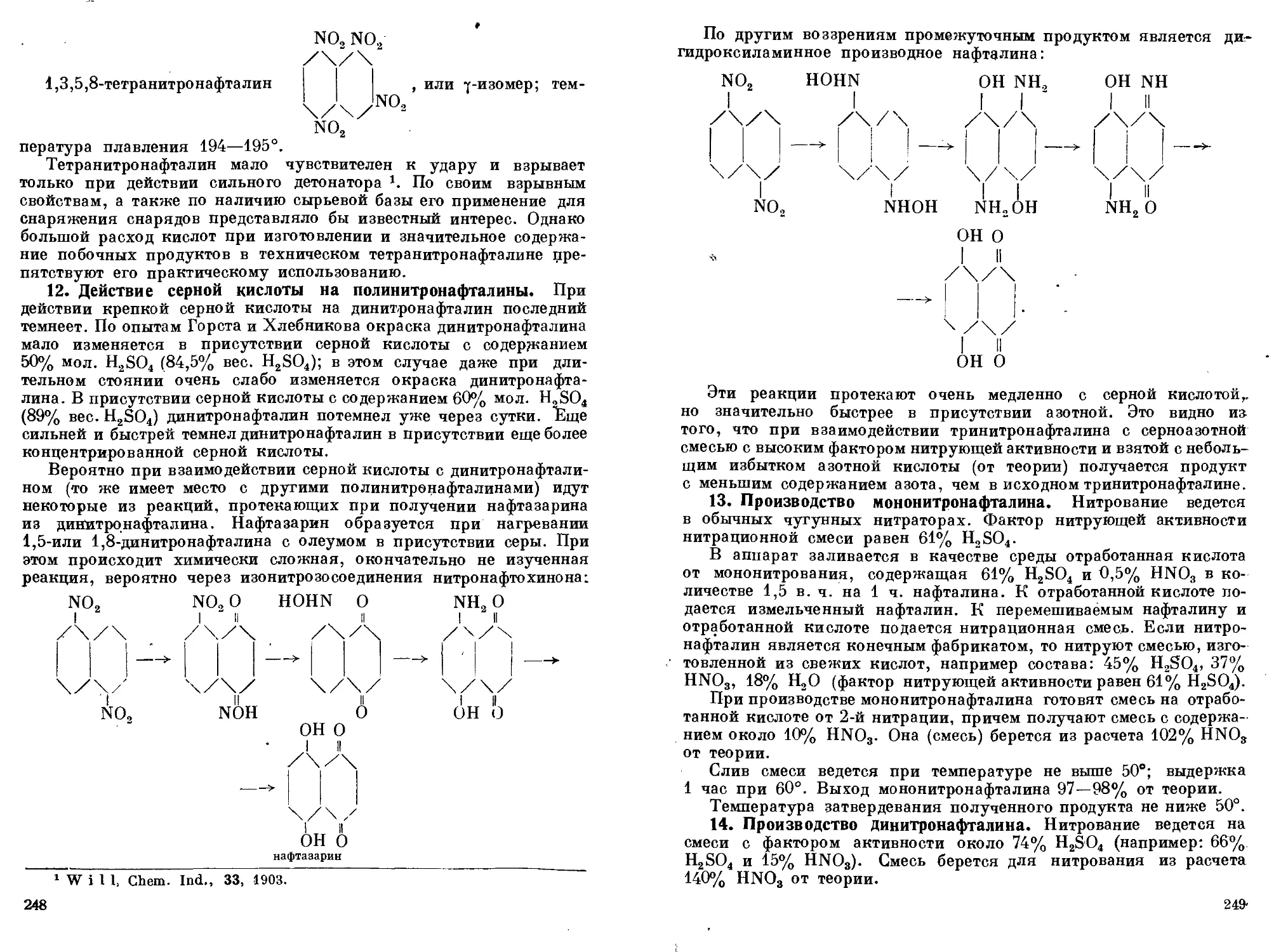

Глава XIII

Нитропроизводные фенолов и их эфиров

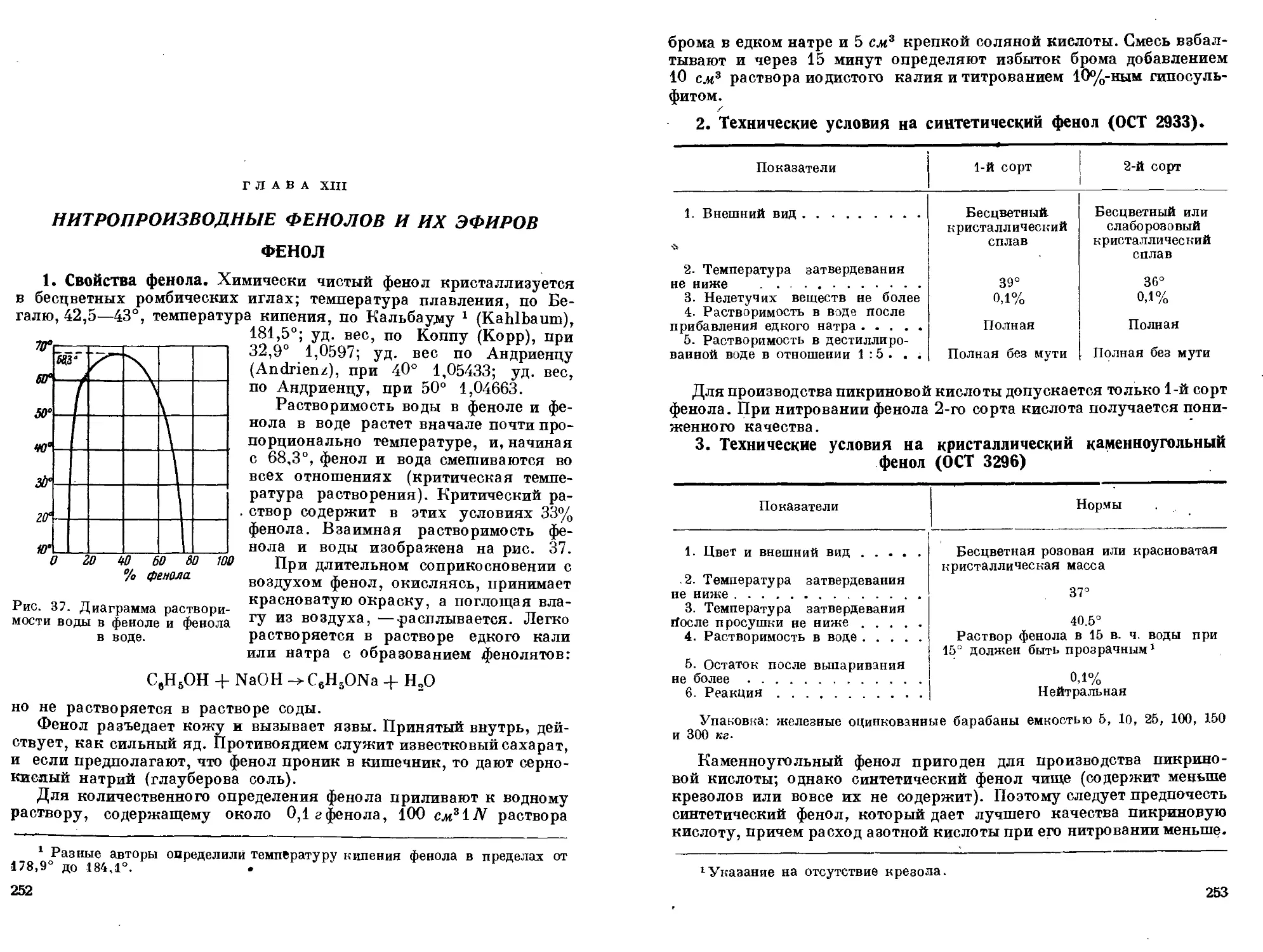

Фенол

1. Свойства фенола. 2. Технические условия на синтетический

фенол (ОСТ 2933). 3. Технические условия на кристаллический

каменноугольный фенол (ОСТ 3296) ......................... 252—253

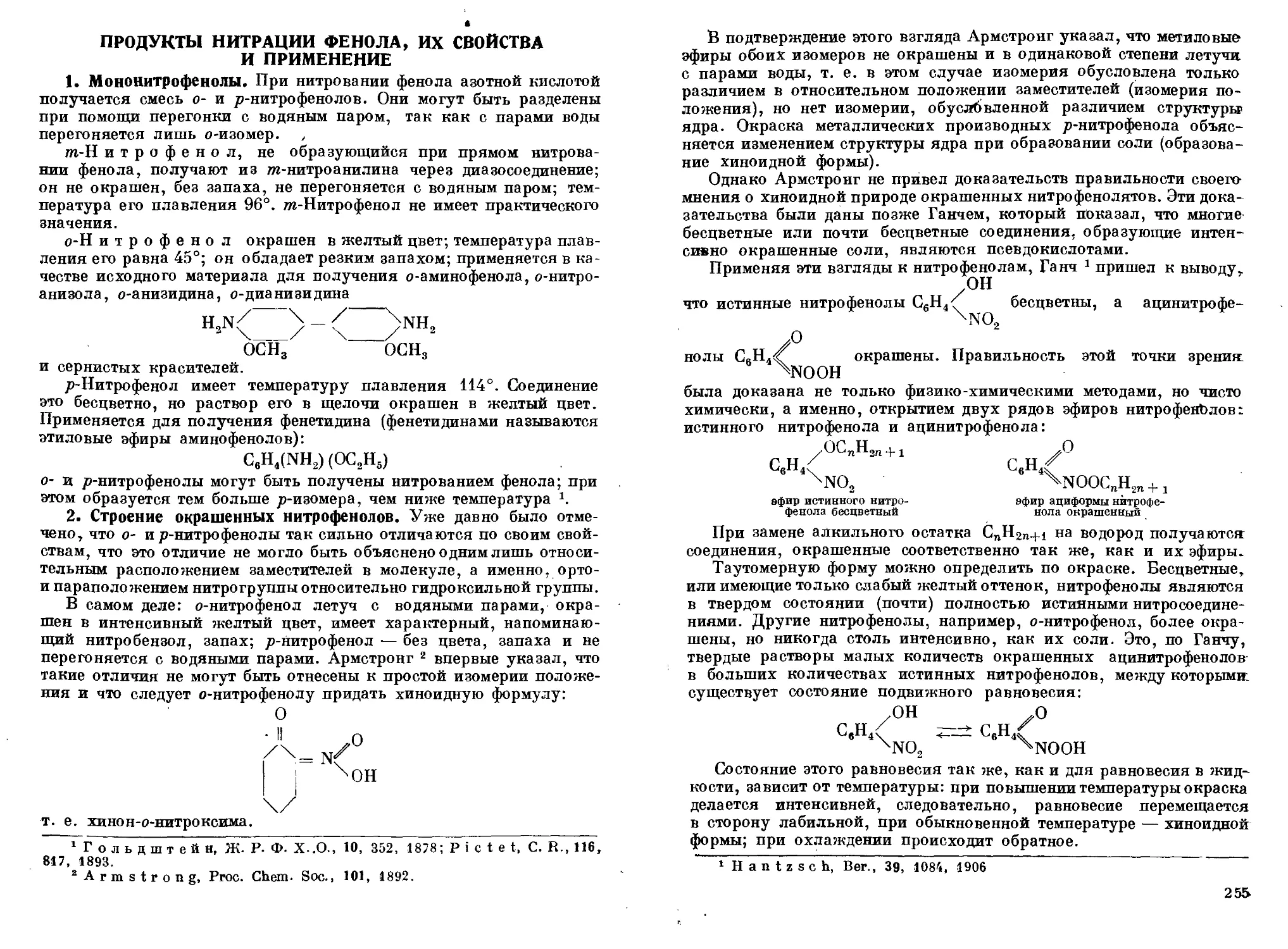

Продукты нитрации фенола, их свойства и применение

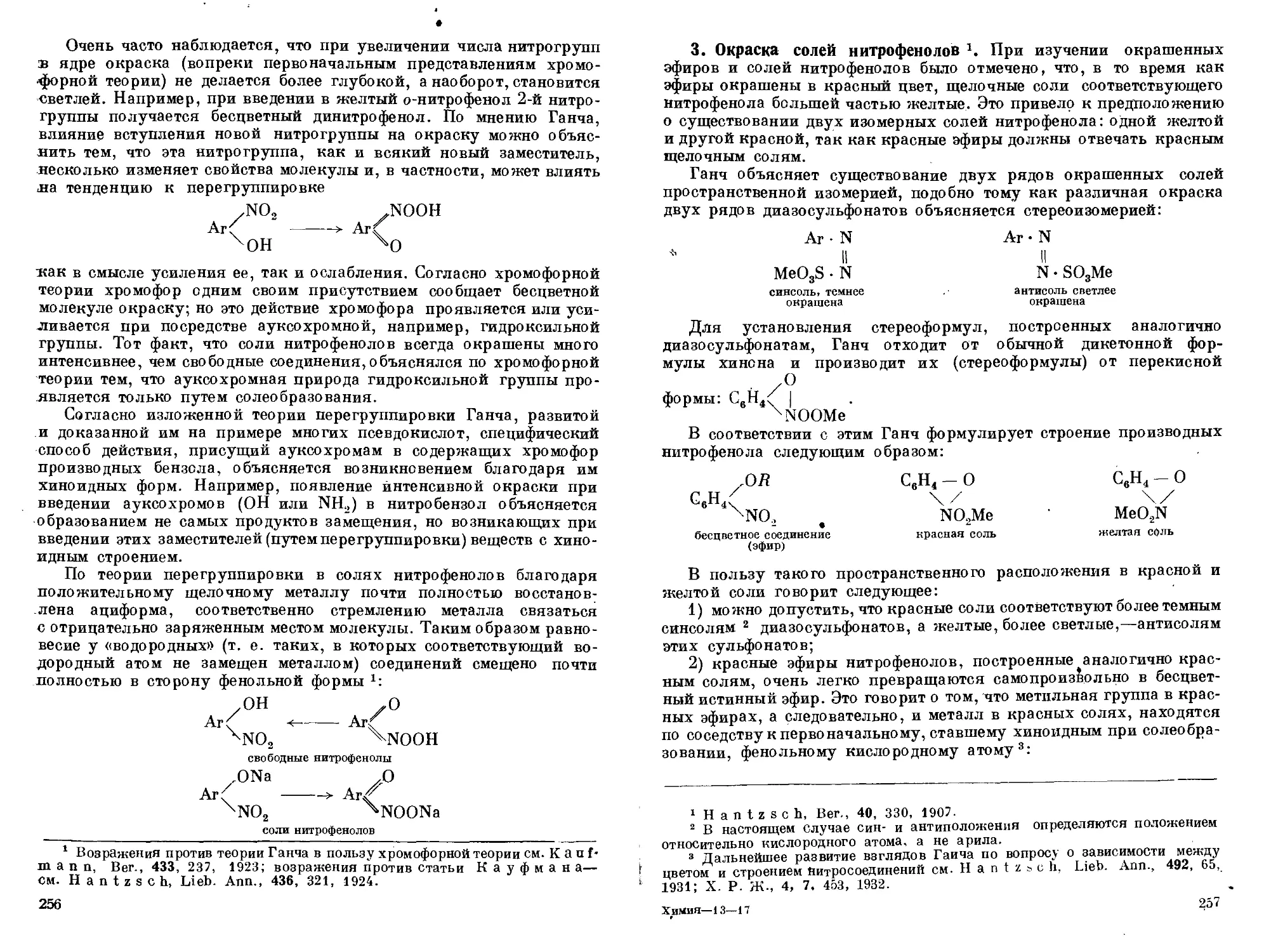

1. Моно нитрофенолы. 2. Строение окрашенных нитрофенолов.

3. Окраска солей нитрофенолов. 4. Причина окраски. 5. Свойства

2,4-динитрофенола. 6. Свойства 2,6-динитрофенола. 7. 2,4-динитрофе-

нолят натрия. 8. Токсические свойства динитрофенола. 9. 3,5-динитро-

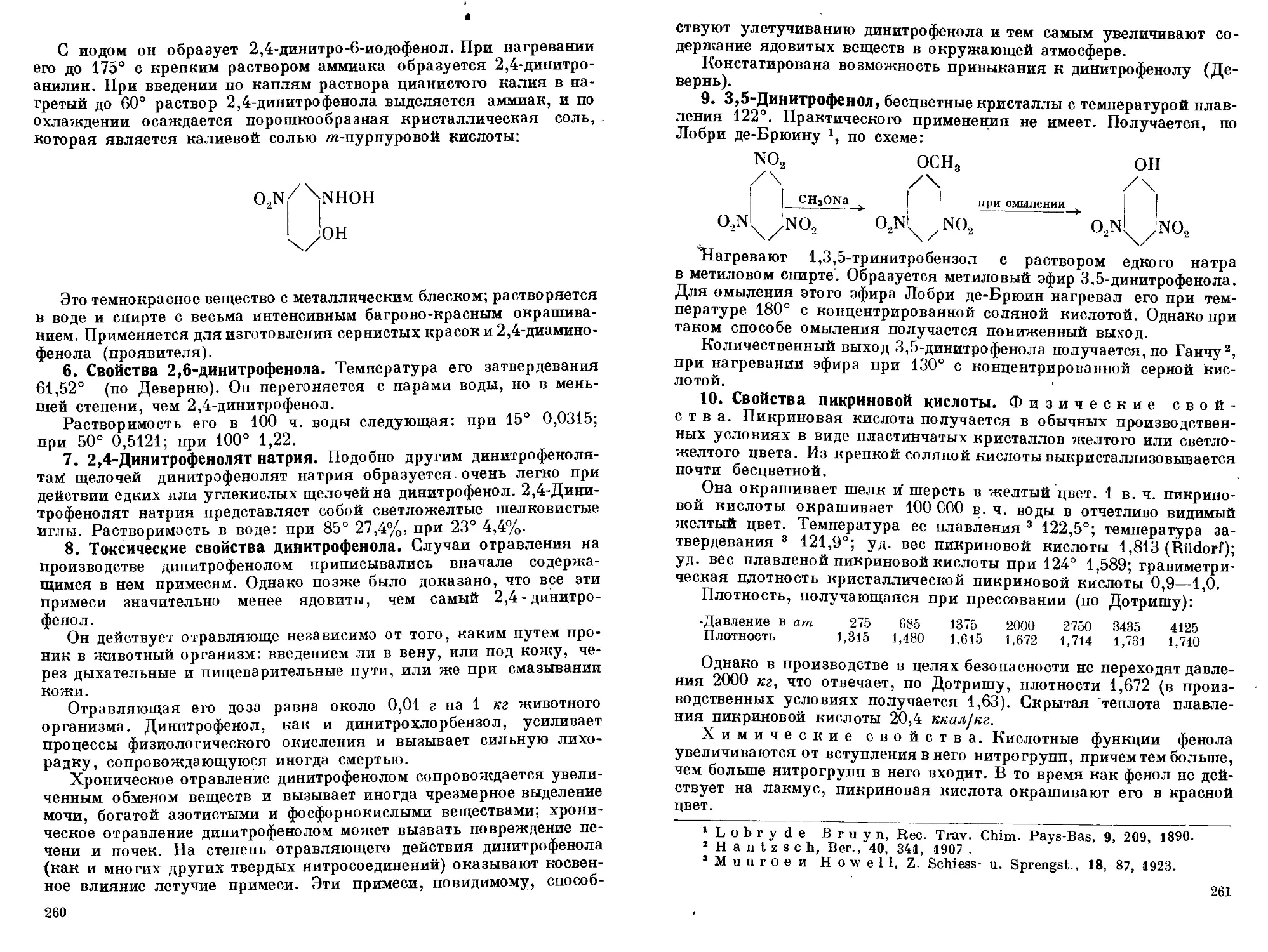

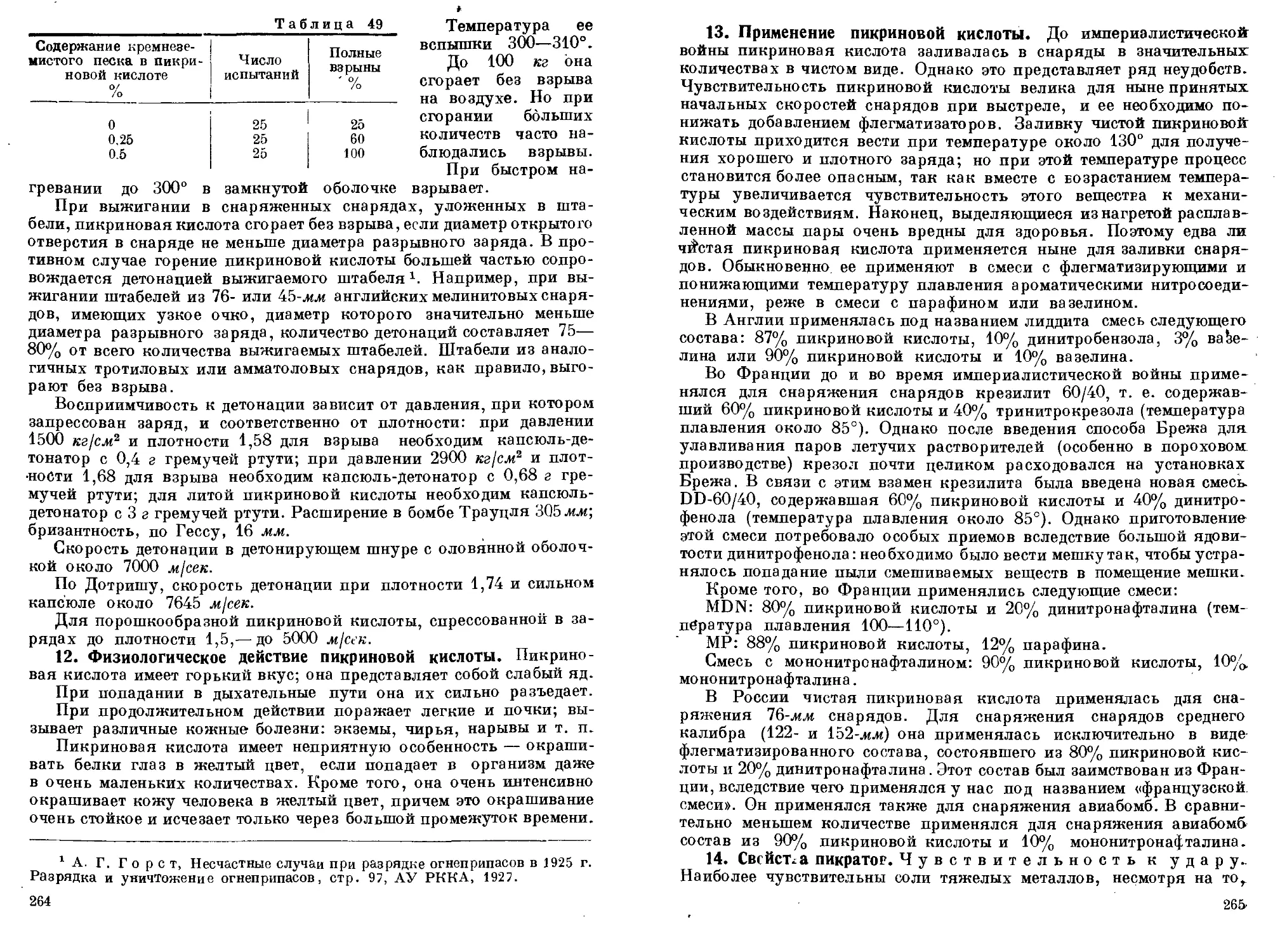

фенол. 10. Свойства пикриновой кислоты. 11. Взрывчатые свойства

пикриновой кислоты. 12. физиологическое действие пикриновой

кислоты. 13. Применение пикриновой кислоты. 14. Свойства пикра-

тов. 15. Опасности, обусловленные присутствием пикратов. 16. По-

лучение пикратов. 17. Возможность образования пикратов в произ-

водственных условиях. 18. Тетранитрофенол. 19. Пентанитрофенол . 254—272

Химия процесса сульфации фенола и нитрации (и нитролиза) фенол-

сульфокислот

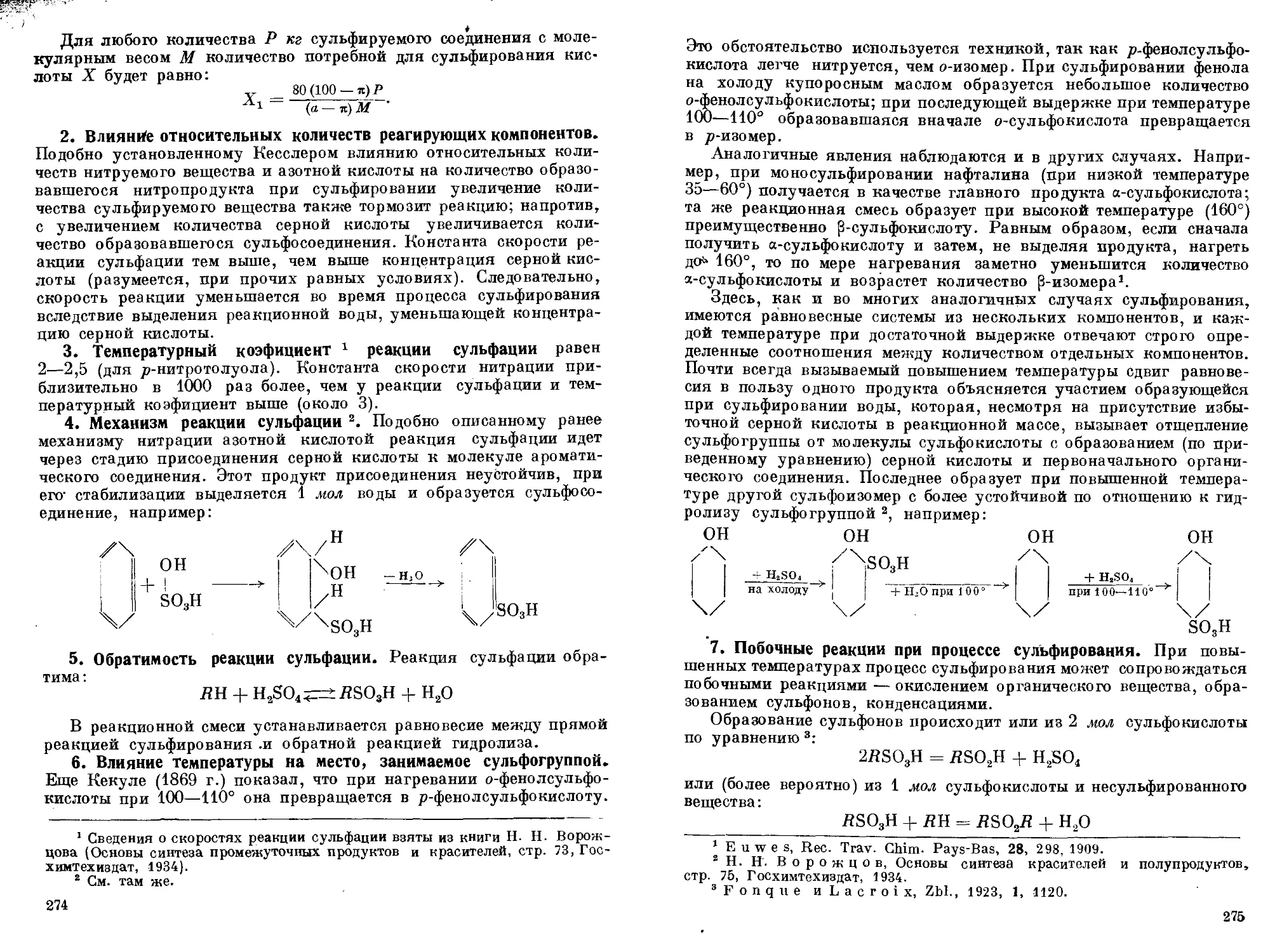

1. «-Сульфирования. 2. Влияние относительных количеств реаги-

рующих компонентов. 3. Температурный коэфициент реакции суль-

фапин. 4. Механизм реакции сульфации. 5. Обратимость реак-

'Ции сульфации. 6. Влияние температуры на место, занимаемое

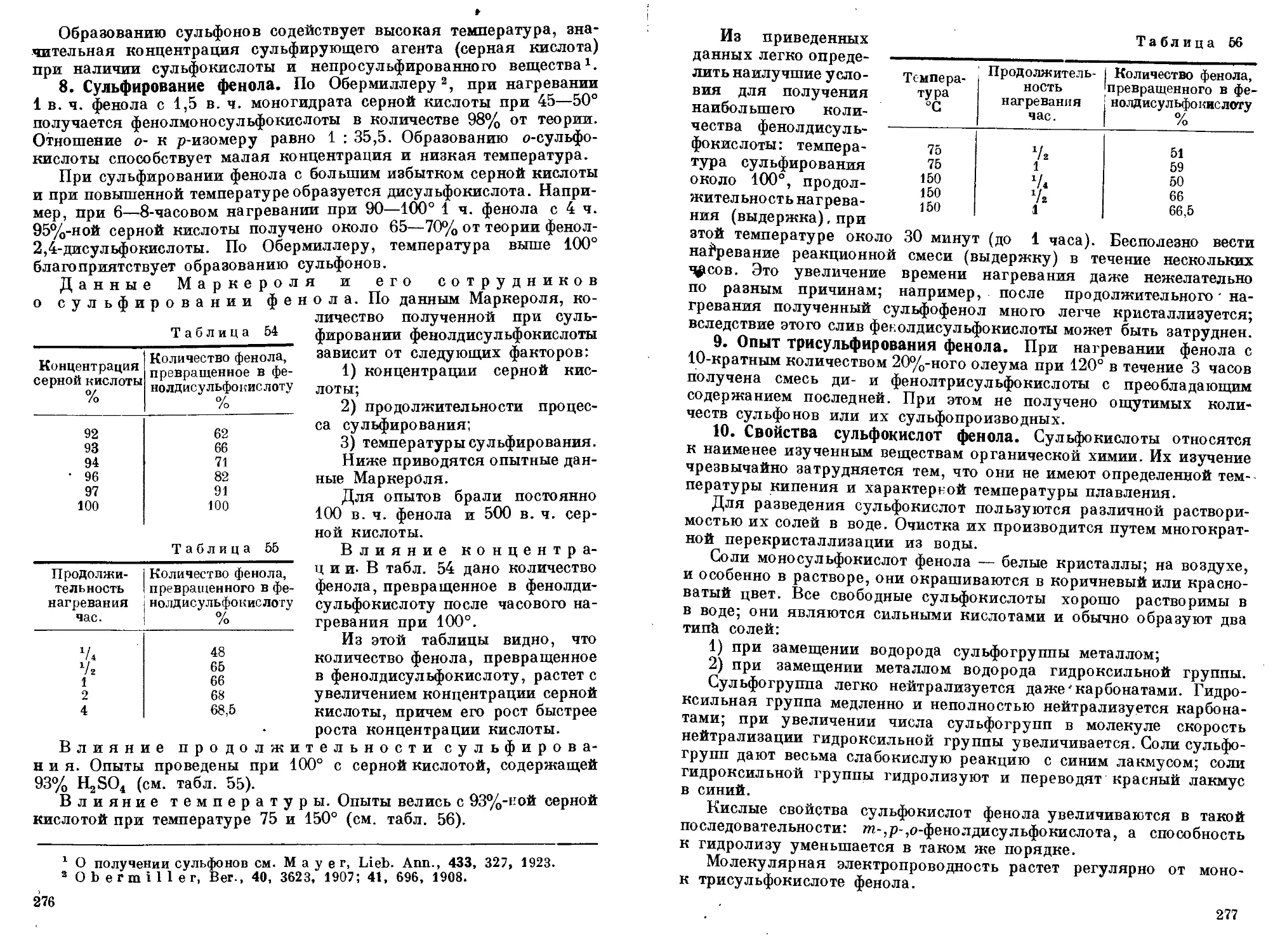

сульфогруппой. 7. Побочные реакции при процессе сульфирования.

8. Сульфирование фенола. 9. Опыт трисульфирования фенола.

40. Свойства сульфокислот фенола. 11. Нитрование сульфопроиз-

водных фенола, 12. Нитрование чистых дисульфо-и трисульфокислот.

13. Нитрование динитрофенолсульфокислот в пикриновую кислоту.

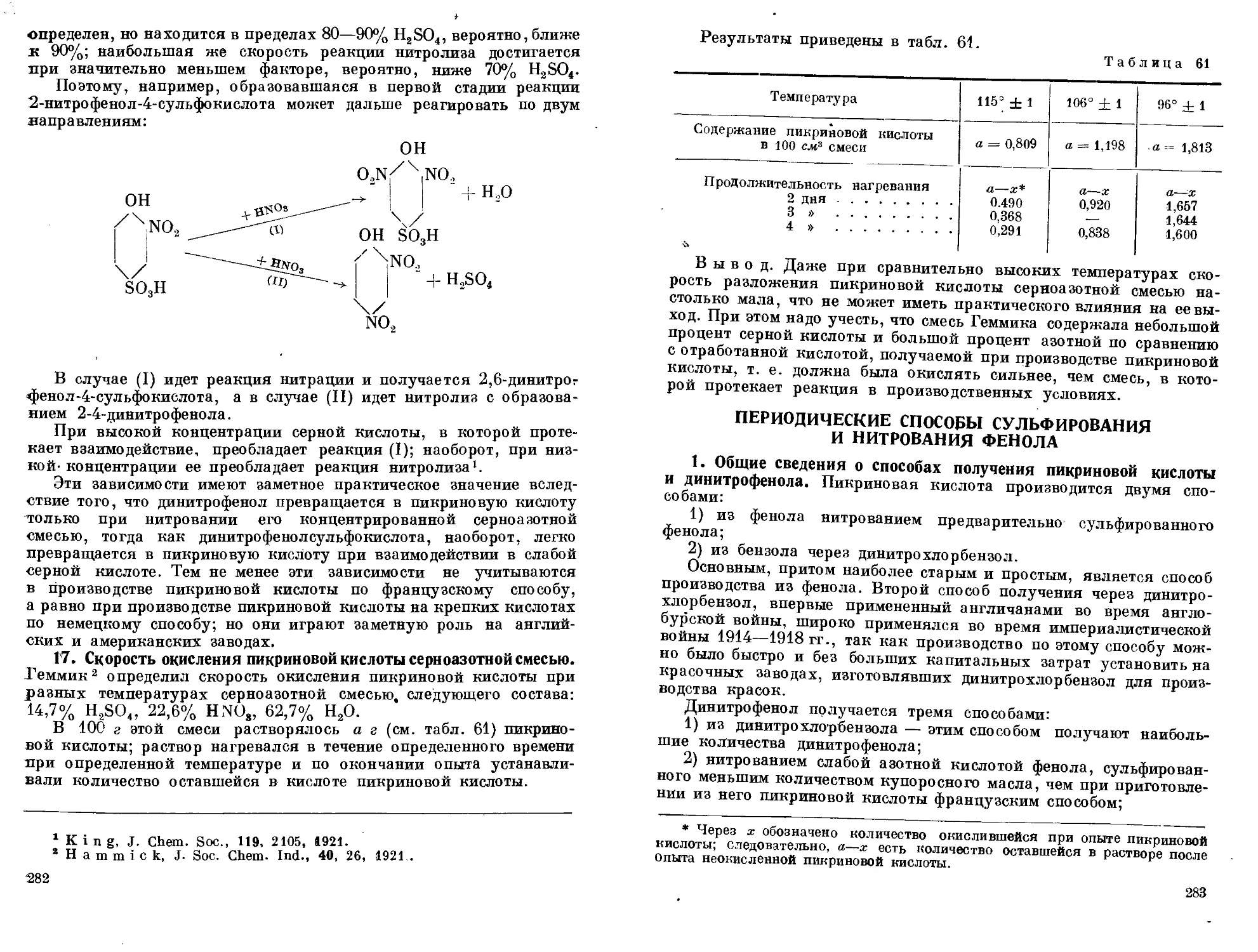

14. Состав примесей в отработанных кислотах. 15. Опыты донитро-

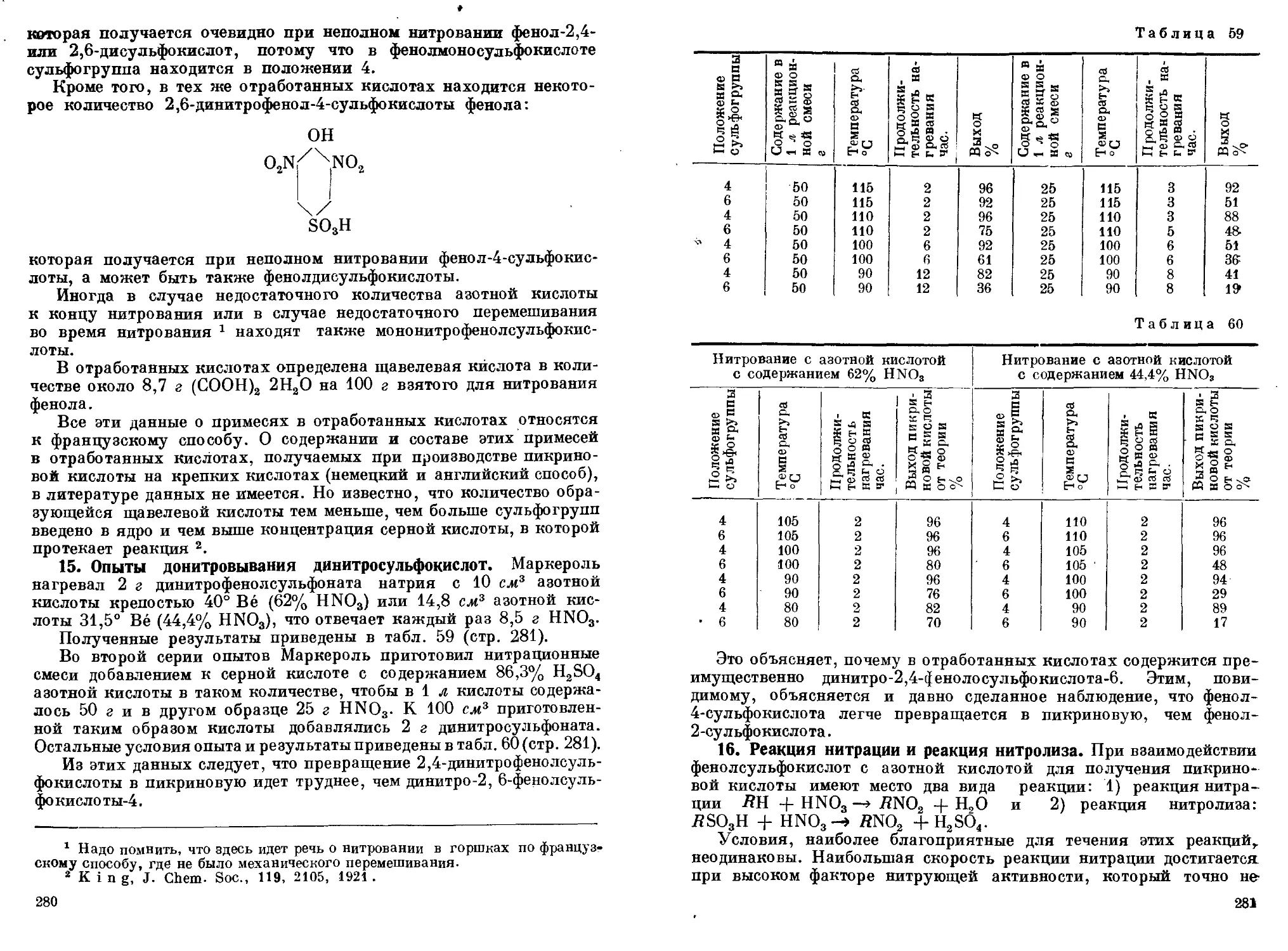

вывания динитросульфокислот. 16. Реакция нитрации и реакция ни-

тролиза. 17. Скорость окисления пикриновой кислоты серноазотной

смесью .................................................... 272 —282

Периодические способы сульфирования и нитрования фенола

1. Общие сведения о способах получения пикриновой кислоты

и динитрофенола. 2. Сульфирование и нитрование фенола по фран-

цузскому способу. 3. Нитрование фенола по горшечному способу в

Англии. 4. Усовершенствованный американский способ производства

пикриновой кислоты. 5. Ход реакции нитрации и нитролиза фенол-

.сульфокислот. 6 Производство пикриновой кислоты нитрованием

"фенола крепкими кислотами. 7. Получение пикриновой кислоты по

патенту Гутенсона.............................................. 283—291

Непрерывное нитрование фенола

1. Способ Брука............................................292

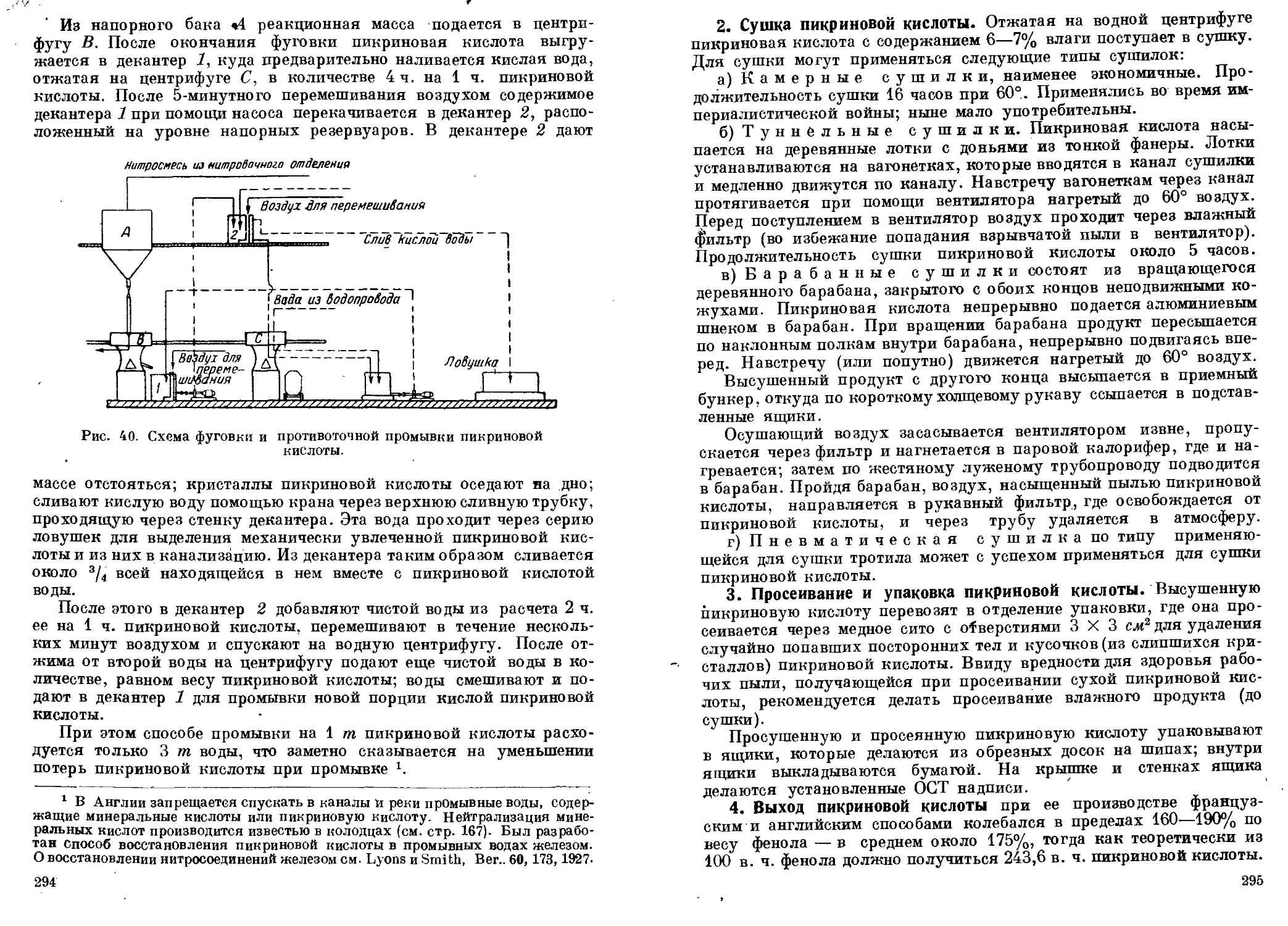

Промывка пикриновой кислоты, сушка, просеивание и упаковка

1. Промывка пикриновой кислоты. 2. Сушка пикриновой- кис-

лоты. 3. Просеивание и упаковка пикриновой кислоты. 4. Выход ‘

пикриновой кислоты. 5. Технические условия на пикриновую кислоту

(ОСТ 3515). 6. Качественное определение пикриновой кислоты . . 292—296

Получение дииитрофеиола нитрованием фенола

1. Производство динитрофенола. 2. Получение динитрофенола

нитрованием фенола в растворе уксусной кислоты. 3. Получение ди-

нитрофенола нитрованием фенола азотной кислотой............ 297—298

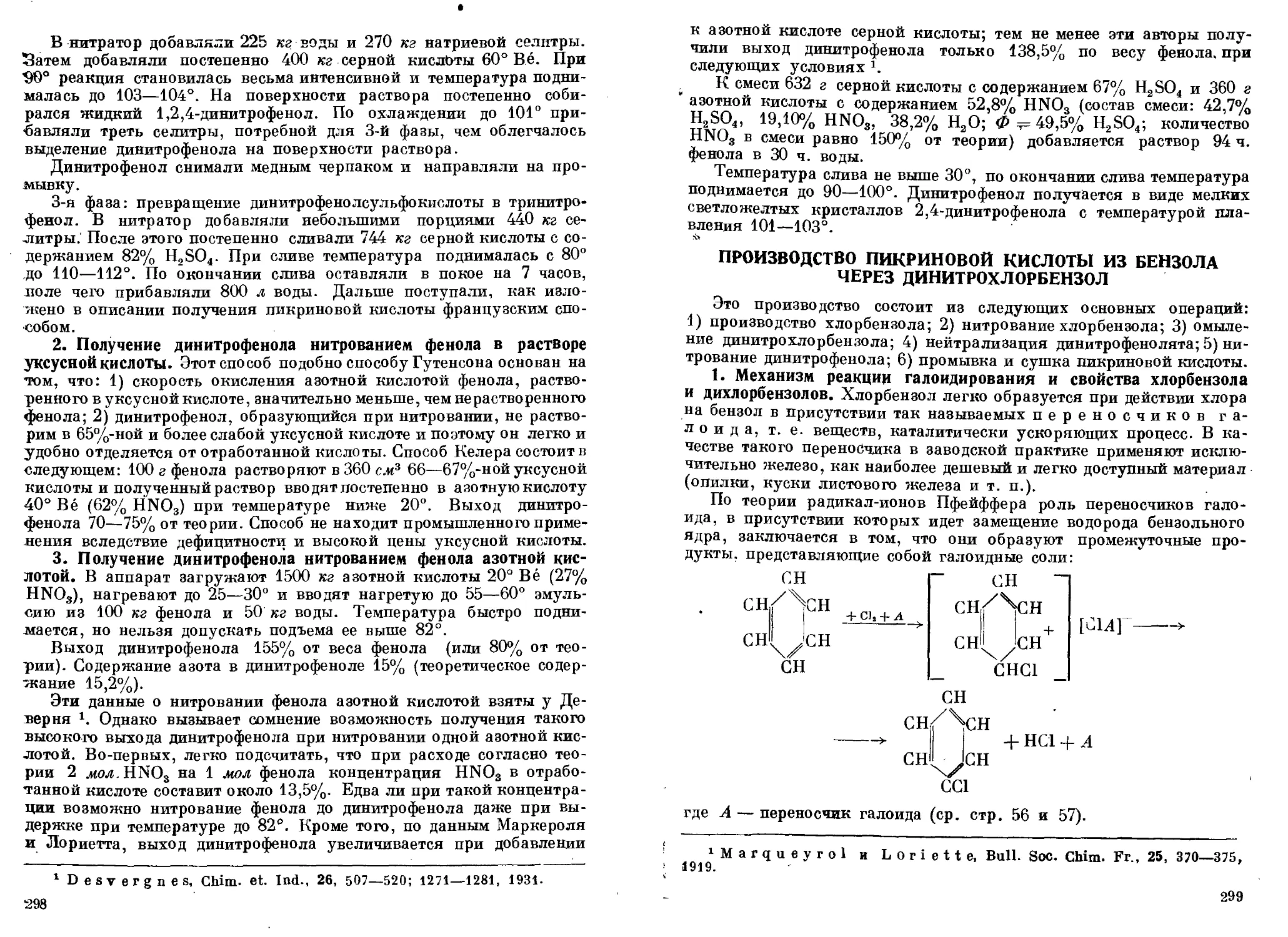

Производство пикриновой кислоты из бензола через динитрохлорбеизол

• 4. Механизм реакции галоидирования и свойства хлорбензола и

дихлорбензолов. 2. Свойства и применение моно-и динитрохлорбензола.

3. Примеси в техническом динитрохлорбензоле. 4. Производство

хлорбензола. 5. Получение />-дихлорбензола. 6. Нитрование хлор-

бензола. 7. Техника безопасности. 8. Производство динитрохлор-

бензола в одну фазу. 9. Техника безопасности. 10. Технические

условия на динитрофенол, применявшийся во Франции для сплава

DD60/40. 11. Нитрование динитрофенола. 12. Расходные коэфици-

енты и выходы при производстве пикриновой кислоты из хлорбен-

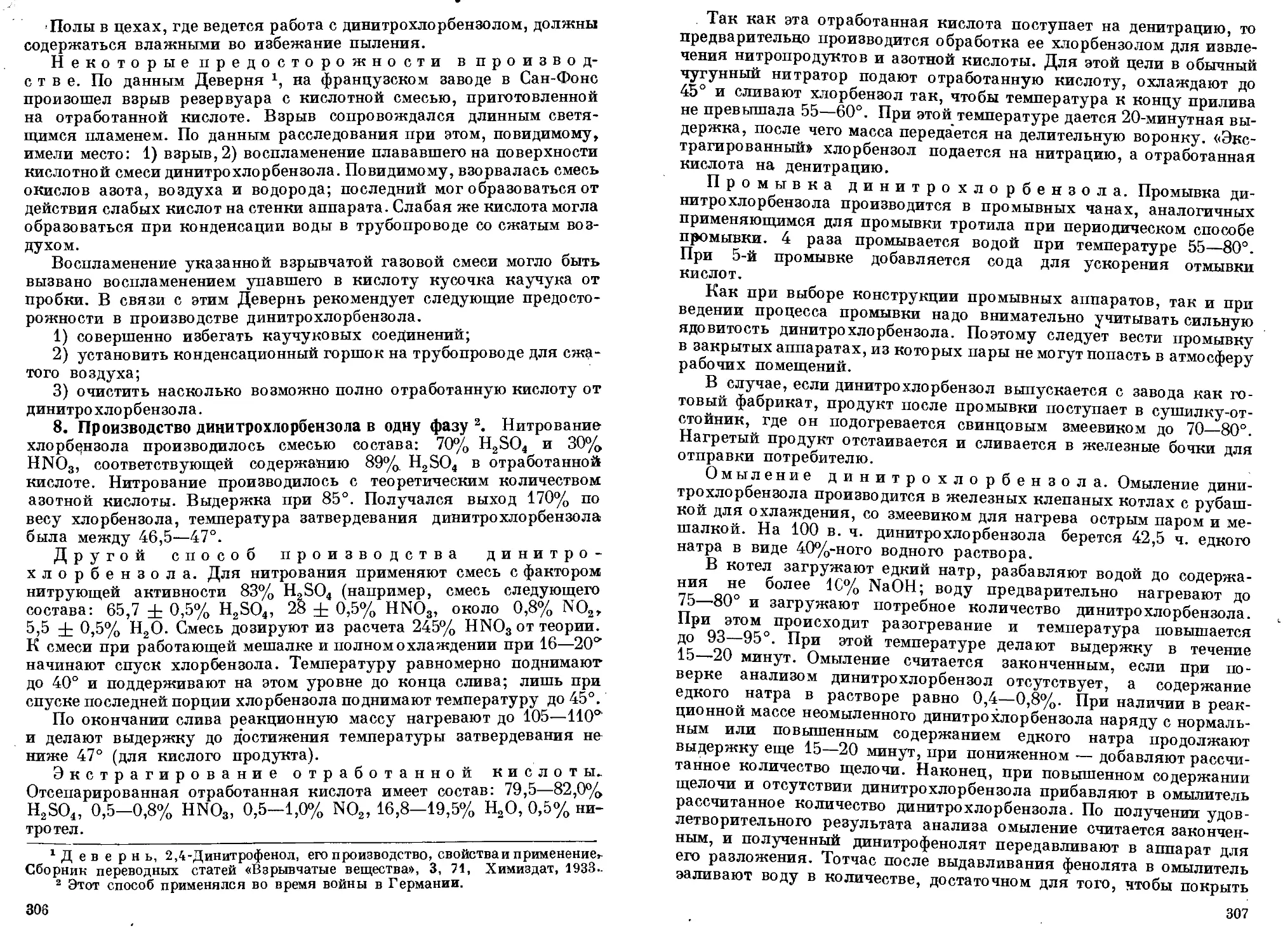

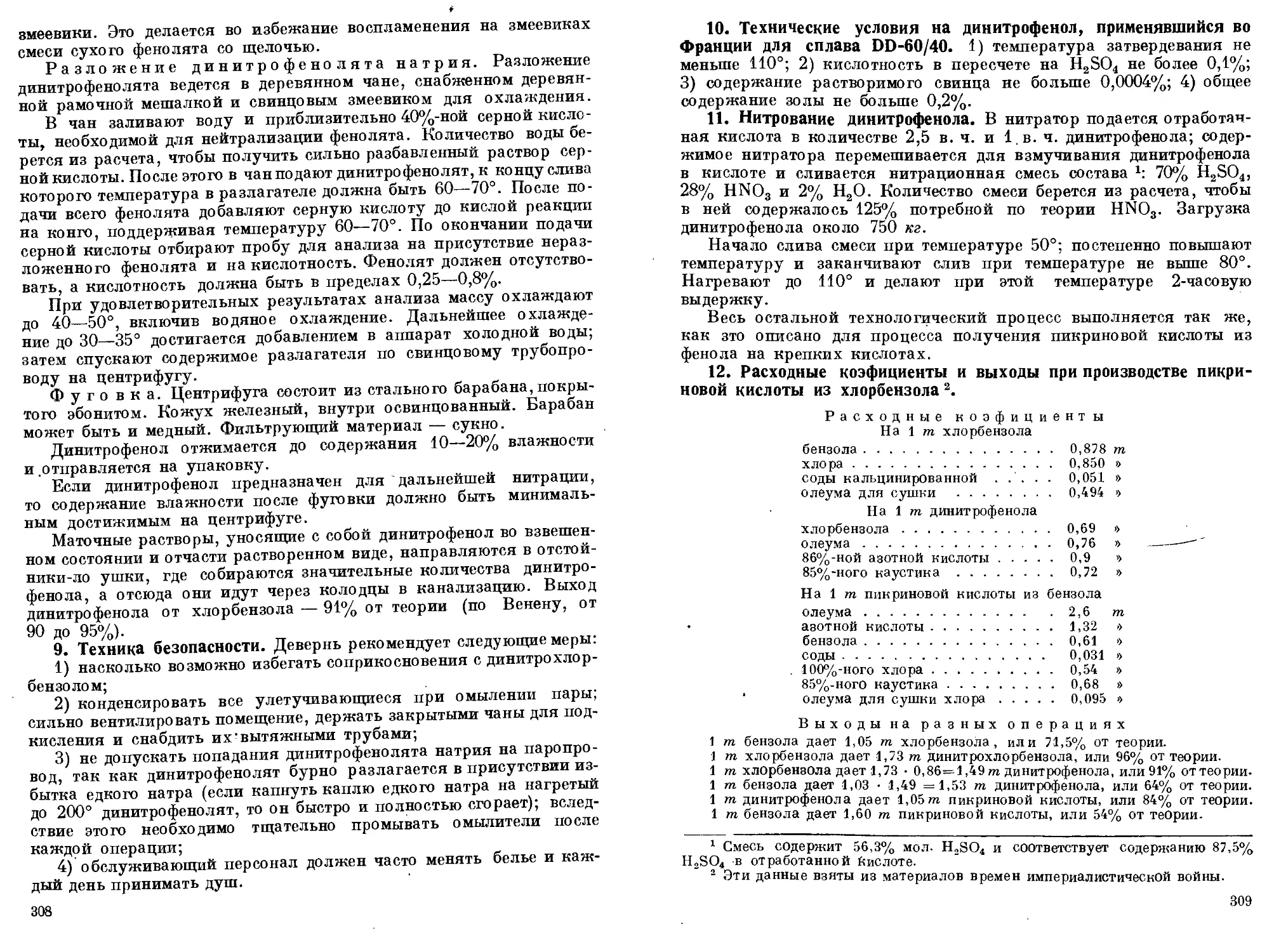

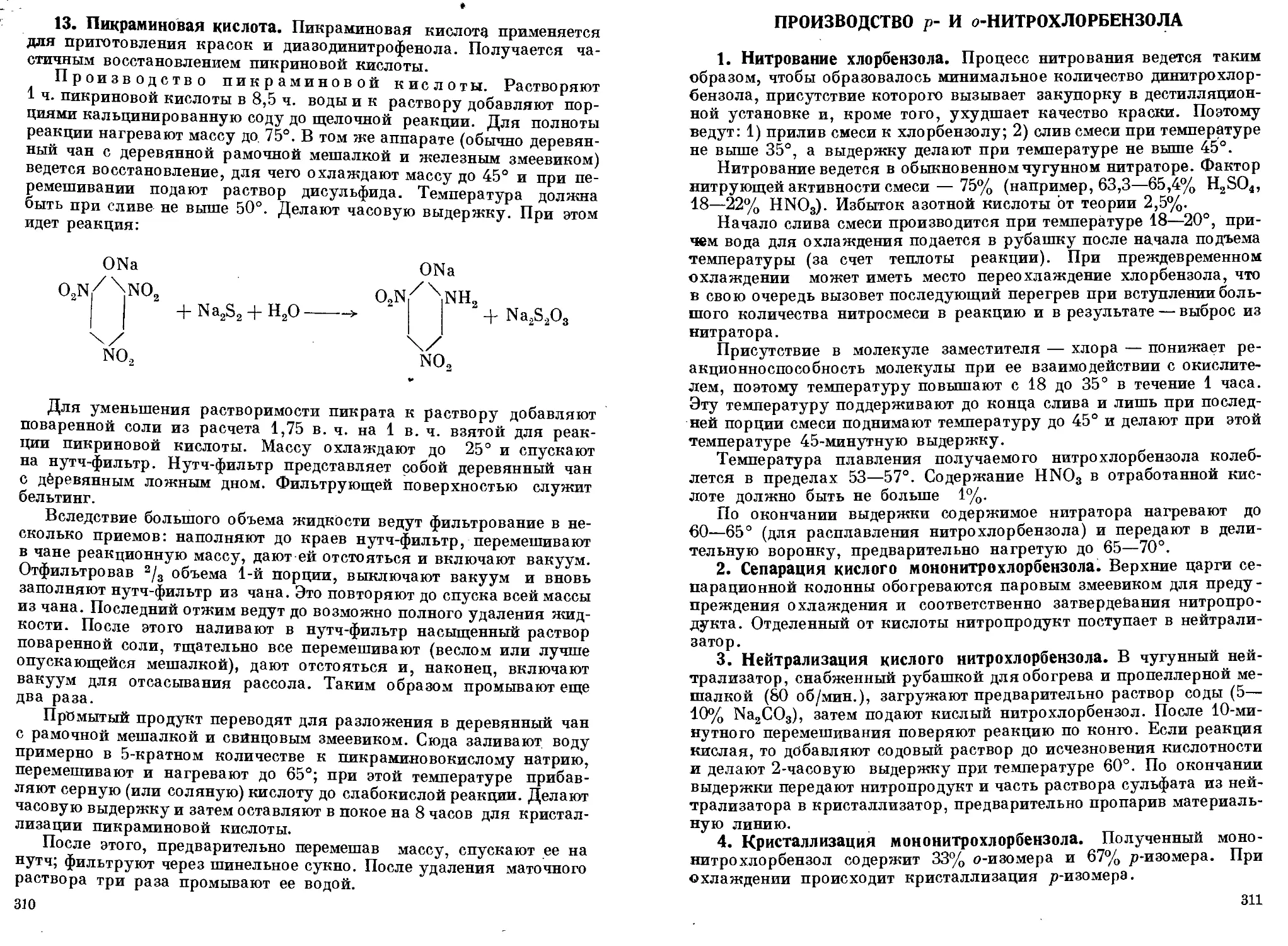

зола. 43. Пикраминовая кислота ................................ 299—309

Производство р- и о-иитрохлорбеизола

1. Нитрование хлорбензола. 2. Сепарация кислого мононитро-

хлорбензола. 3. Нейтрализация кислого нитрохлорбензола. 4. Кри-

сталлизация мононитрохлорбензола. 5. Фуговка. 6. Разгонка эвтек-

тики. 7. Технические условия на р-нитрохлорбензол. 8. Технические

условия на о-нитрохлорбензол................................... 310—311

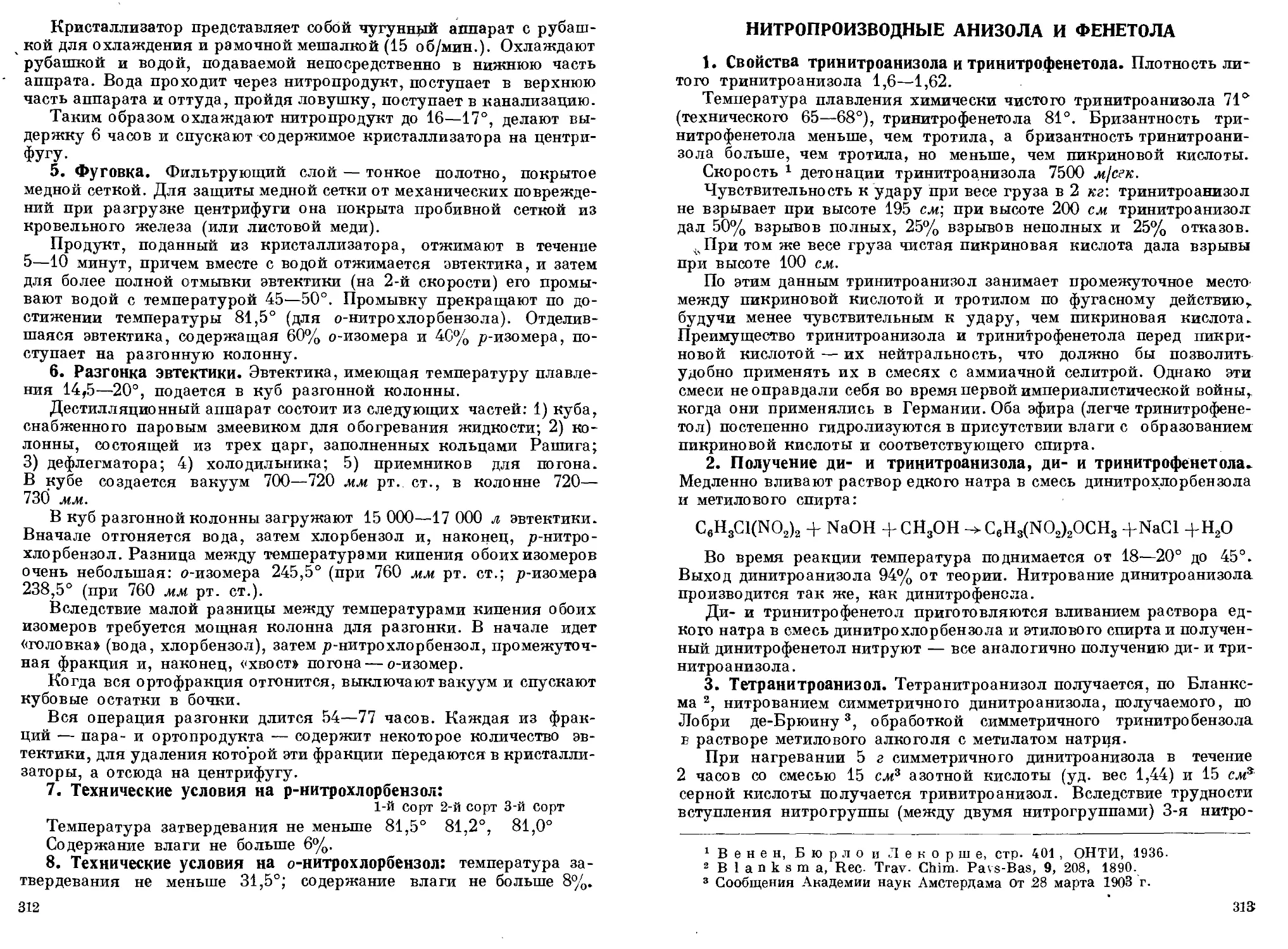

Нитропроизводиые анизола и фенетола

4. Свойства триниТроанизола и тринитрофенетола. 2. Получение

Ди- и тринитроанизола, ди- и тринитрофенетола. 3. Тетранитро-

анизол.............................Г..................... .... 311—312

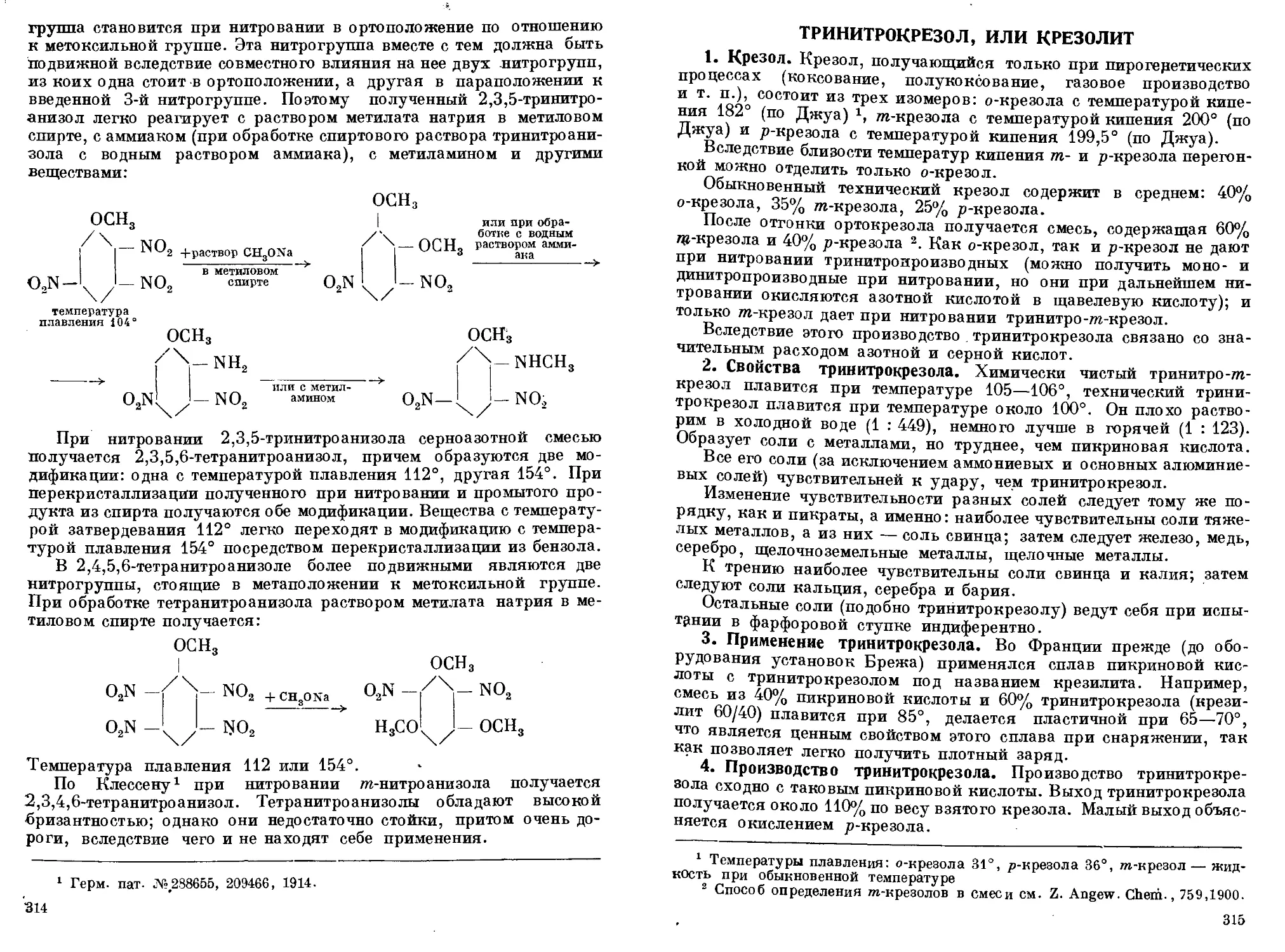

Трииитрокрезол, или крезолит

4. Крезол. 2. Свойства три нитрокрезола. 3. Применение трини-

трокрезола. 4. Производство тринитрокрезола ................... 315—316

8

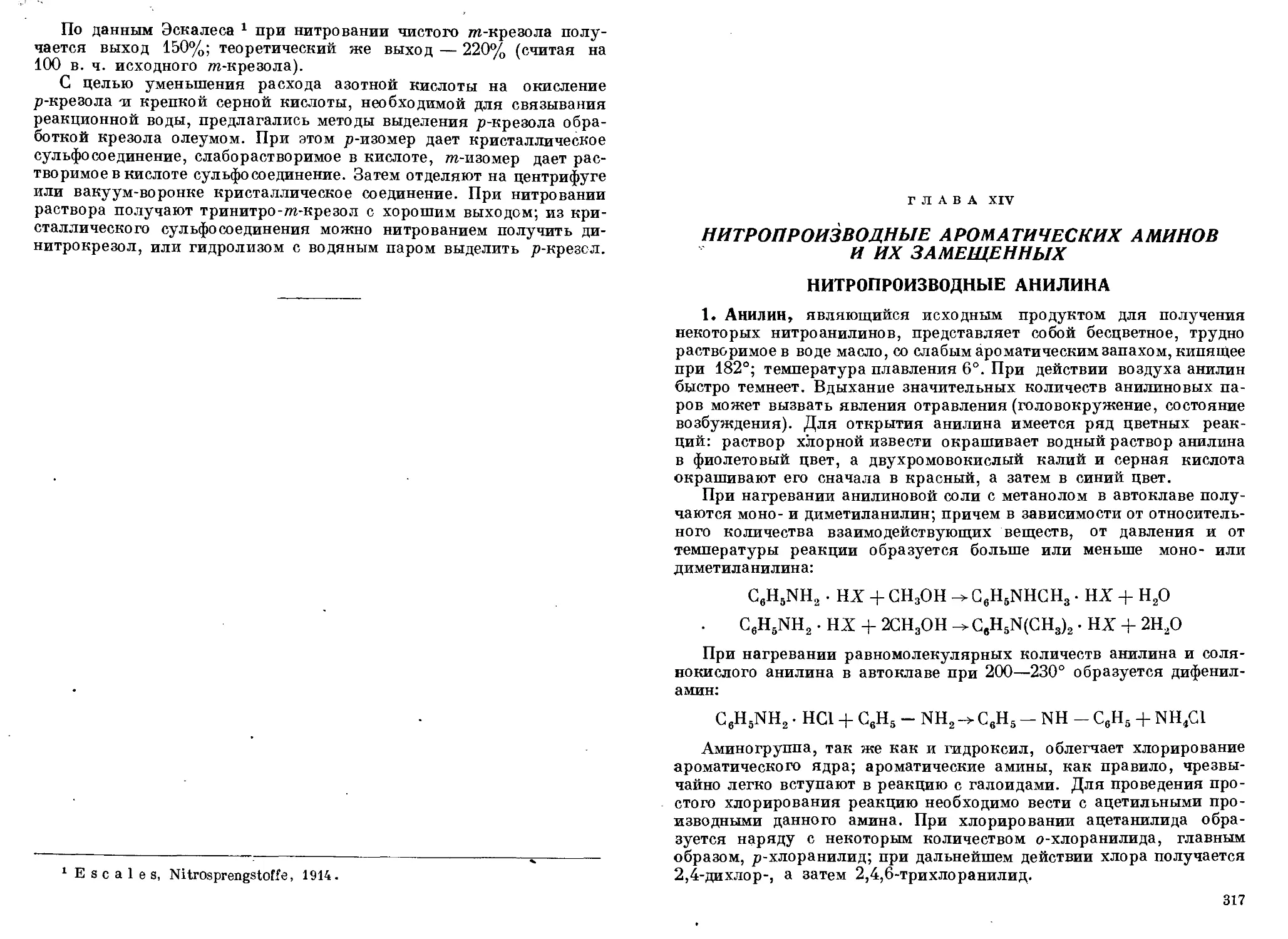

Глава XIV

Нитропроизводные ароматических аминов и их замещенных

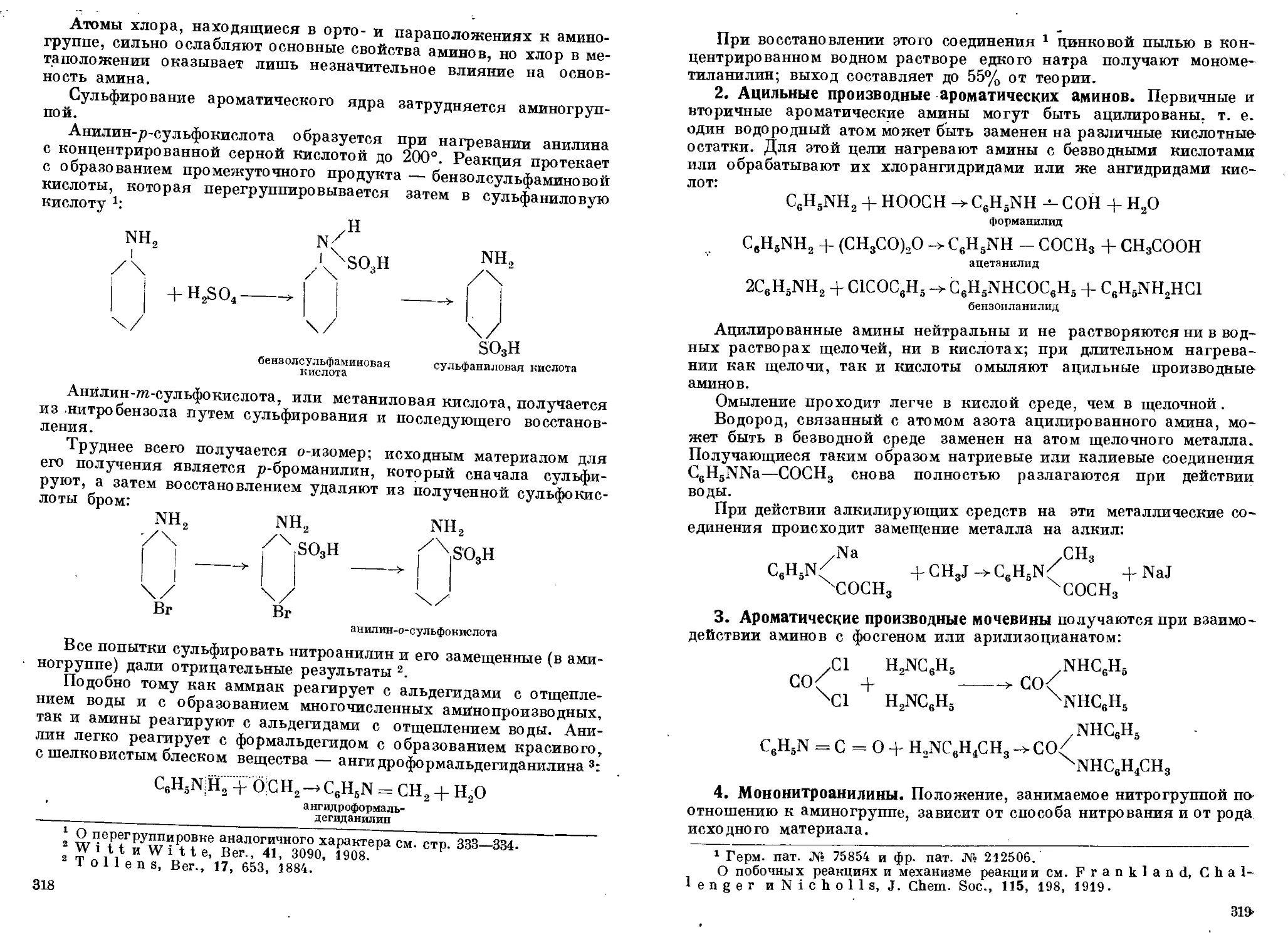

Нитропроизводные анилина

1. Анилин. 2. Ацильные производные ароматических аминов.

3. Ароматические производные мочевины. 4. Мононитроанилины.

5. Действие окислителей на органические основания. 6. Нитрование

анилина азотной кислотой. 7. Производство />-нитроанилина. 8. Про-

изводство о-нитроанилина. 9. Частичное восстановление нитросоёди-

нений. 10. Производство т-нитроанилина. И. 2,4,6-Тринитроани-

лин, или пикрамид. 12. Отношение полинитроанилинов к диазоти-

рованию и свойства их диазониевых солей. 13. Тетранитроанилин.

14.Получение тетранитроанйлина. 15. Пентанитроанилин. 16. Нитро-

анилид (фенилнитроамин). 17. Тринитрофенилнитроамин........ 317—334

Исходные продукты для производства тетрила

1. Монометиланилин. 2. Диметиланилин. 3. Получение диметил-

анилина. 4. Технические условия на диметиланилин........... 335—338

Продукты нитрации метилаиилинов, их свойства и применение

1. Нитропроизводные монометиланилина. 2. Нитропроизводные

диметиланилина. 3. Нитрование моно- и диметиланилина азотной

кислотой. 4. Свойства тетрила. 5. Применение тетрила. 6. Тетра-

нитрофенилметилнитроамин. 7. Пентанитрофенилметилнитроамин.

8. Тринитрофенил-т-диметилдинитроамин ........................ 338—347

Растворение диметиланилина и нитрование сульфата диметиланилина

1. Схема производства тетрила. 2. Другие способы получения

тетрила....................................................... 348—353

Промывка тетрила

1. Непосредственная промывка кислого тетрила водой. 2. Про-

мывка тетрила в бензольном растворе. 3. Сушка промытого тетрила.

4. Качество промытого тетрила................................. 354 —353

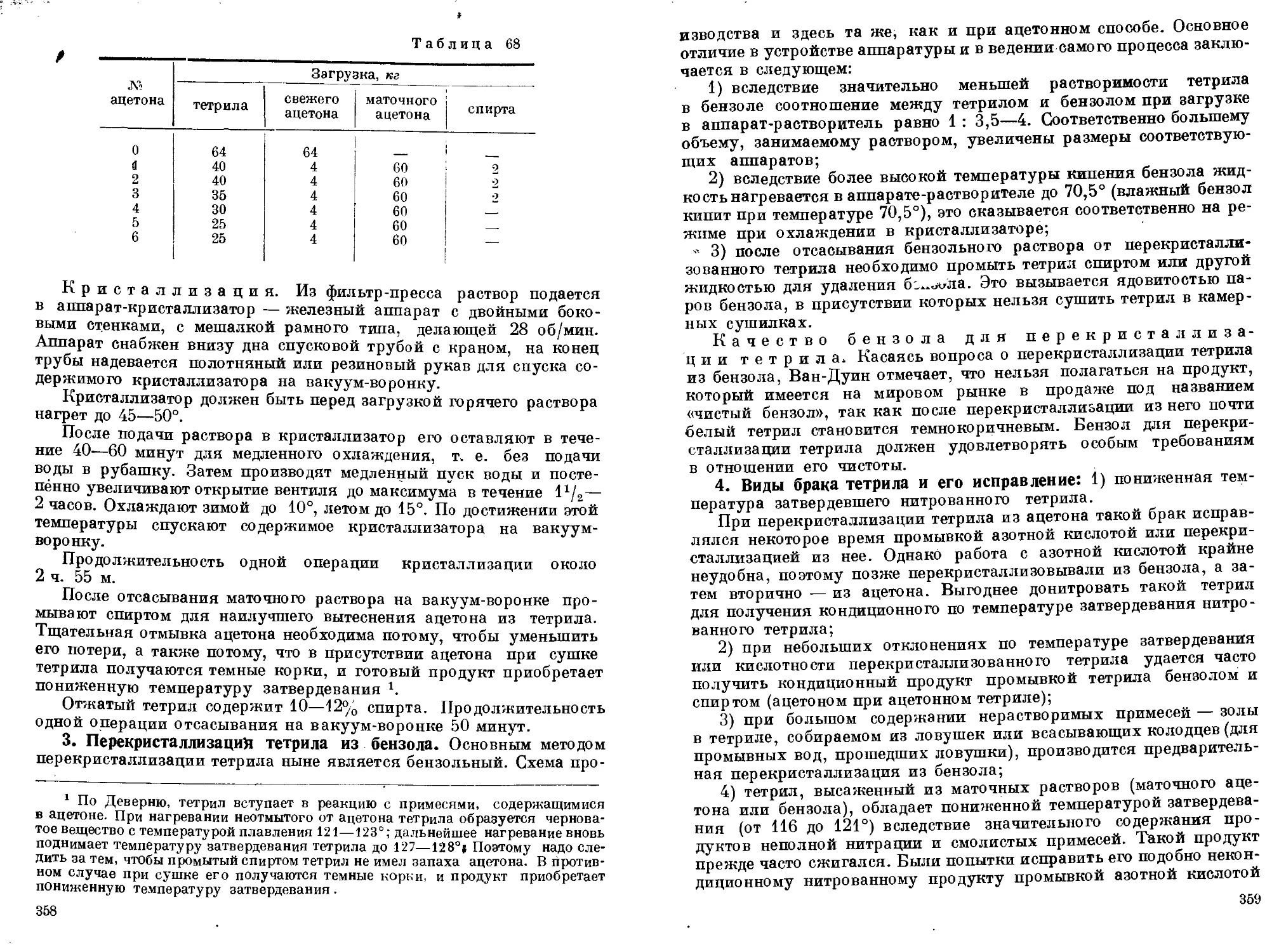

Перекристаллизация тетрила

1. Растворитель для перекристаллизации тетрила. 2. Перекри-

сталлизация тетрила из ацетона. 3. Перекристаллизация тетрила из

бензола. 4. Виды брака тетрила и его исправление. 5. Сушка пере-

кристаллизованного тетрила. 6. Формирование партий, просеива-

ние, упаковка. 7. Технические условия на тетрил (ОСТ 3514).

8. Ректификация маточного ацетона. 9. Перекристаллизация тетрила из

дихлорэтана. 10. Применение нецерекристаллизованного тетрила.

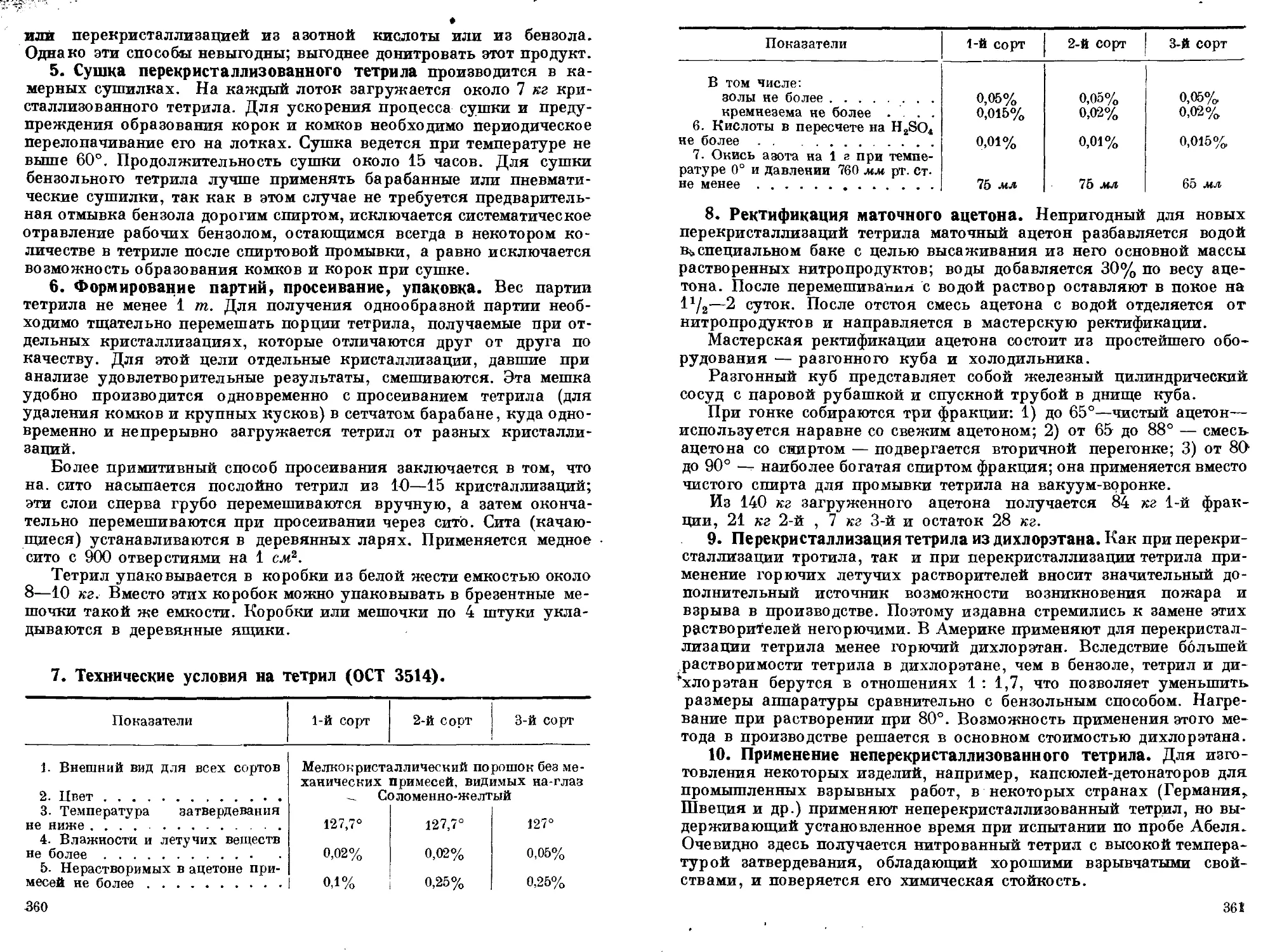

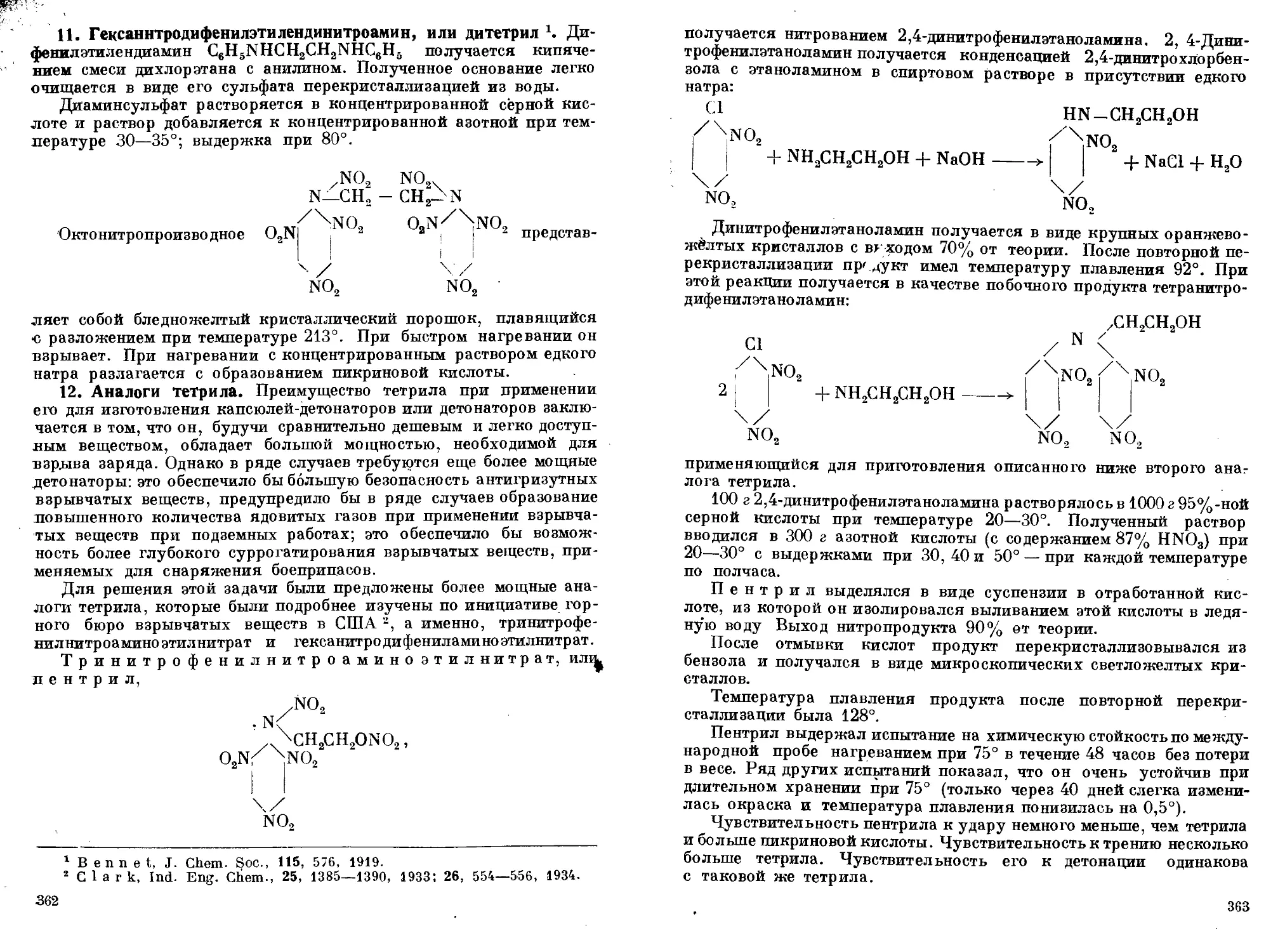

11. Гексанитродифенилэтилендинитроамин, или дитетрнл. 12. Аналоги

тетрила....................................................... 356—362

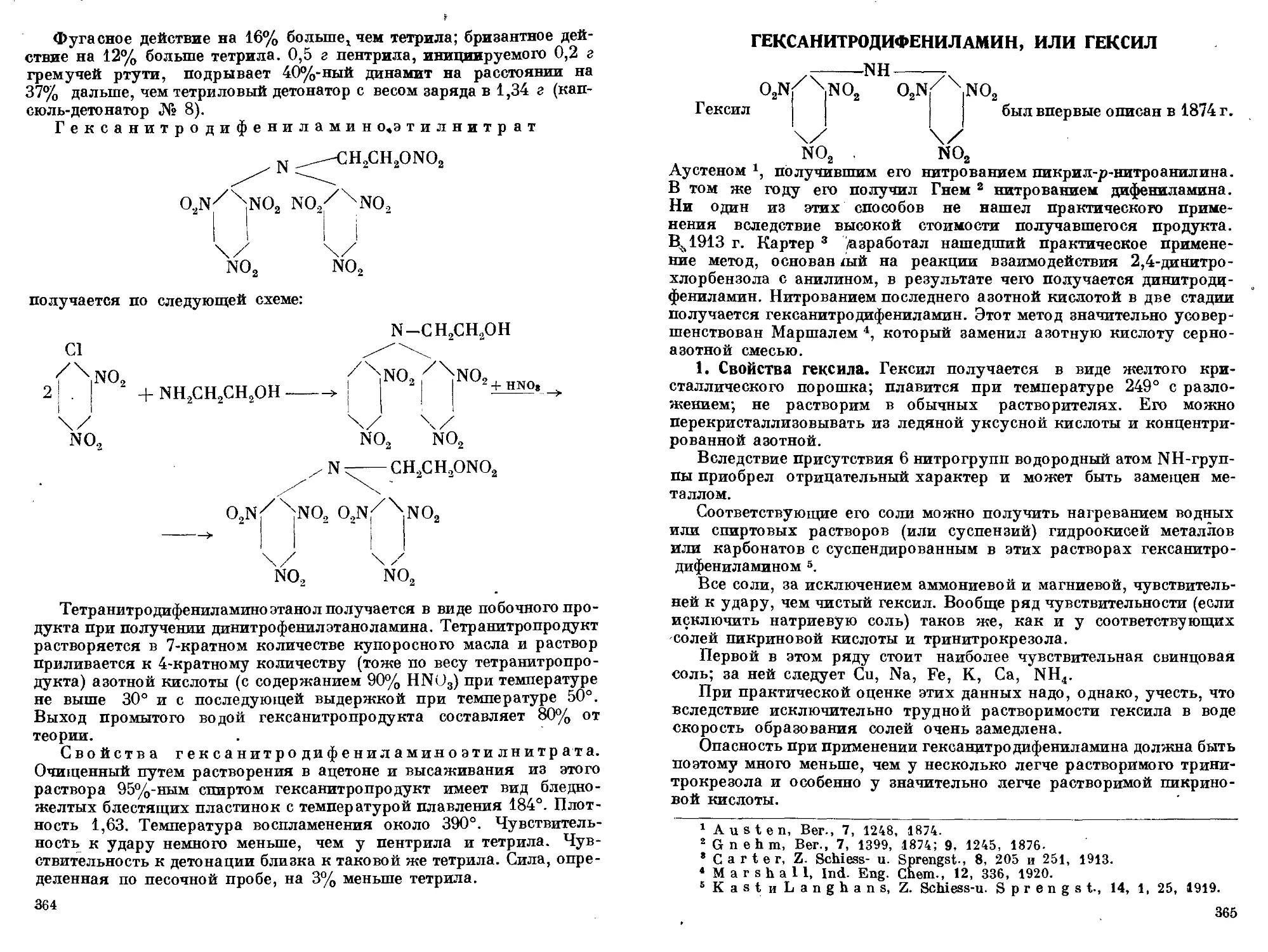

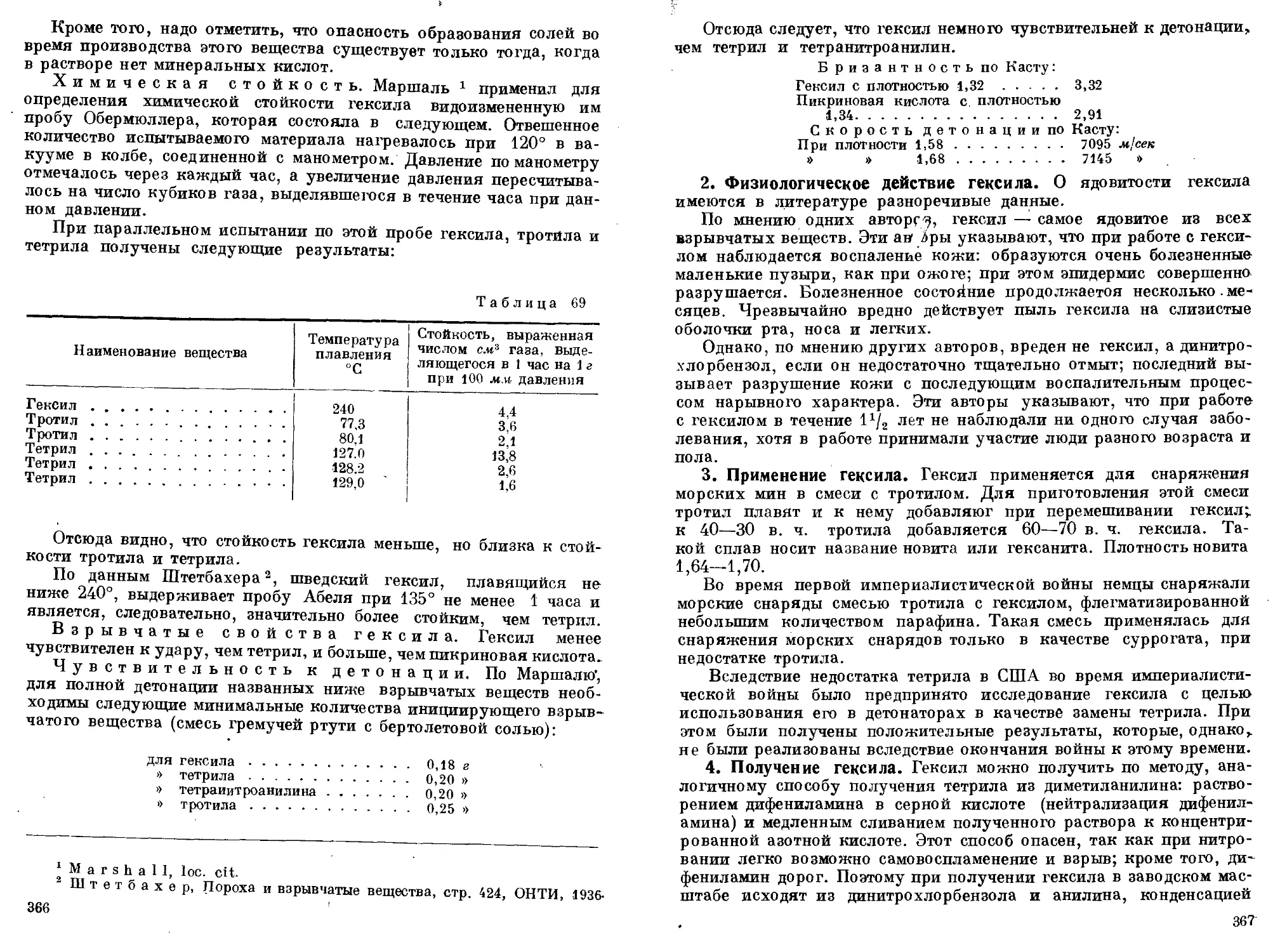

Гексаиитродифениламин, или гексил

1. Свойства гексила. 2. Физиологическое действие гексила.

3. Применение гексила. 4. Получение гексила. 5. Промывка гекса-

нитродифениламина .........’.................................. 365—370

Глава XV

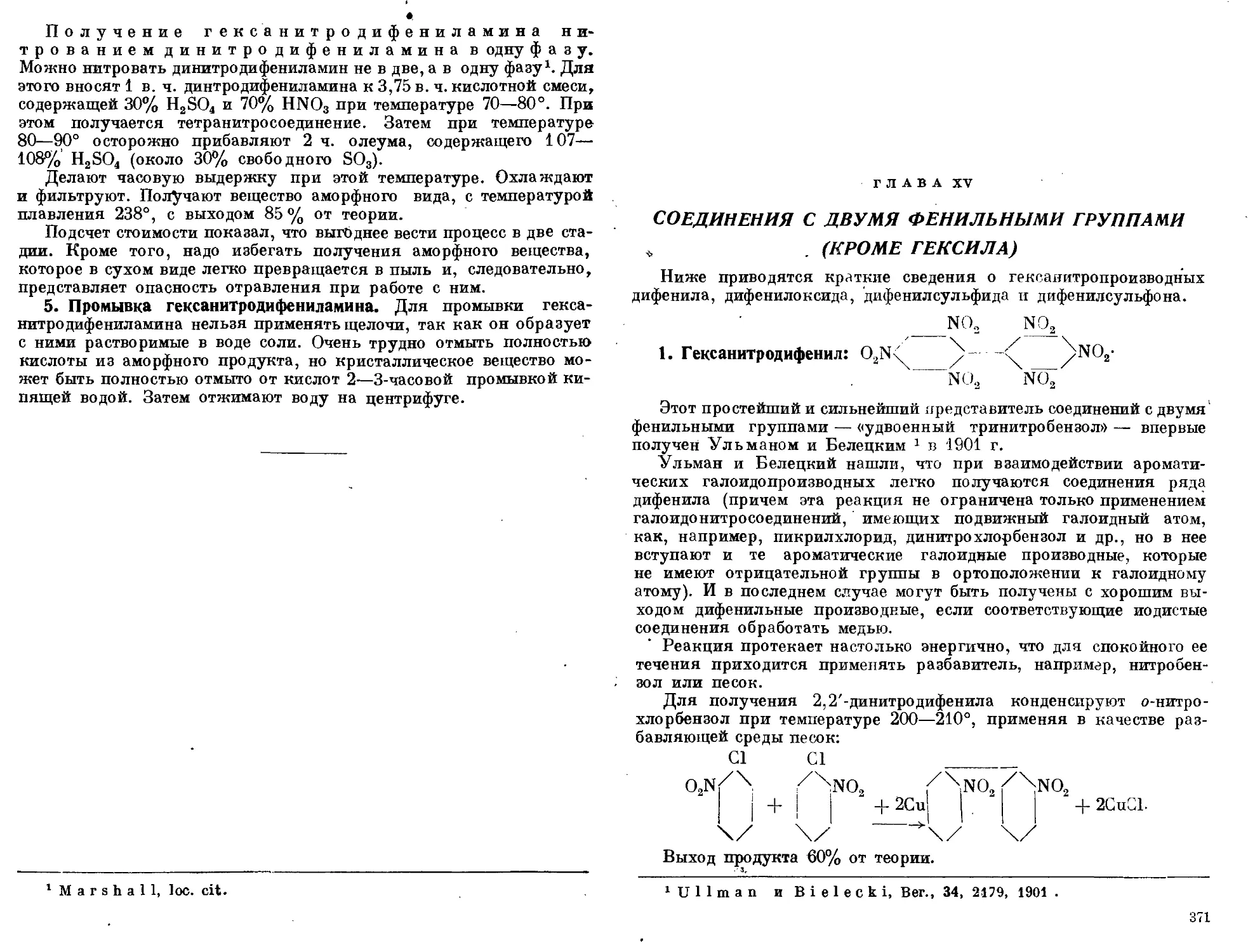

Соединения с двумя фенильными группами (кроме гексила)

1. Гексанитродифенил. 2. Гексанитродифенилоксид. 3. Гекса-

нитродифенилсульфид. 4. Гексанитродифенилсульфон ........ 371—374

Глава XVI

Гексоген

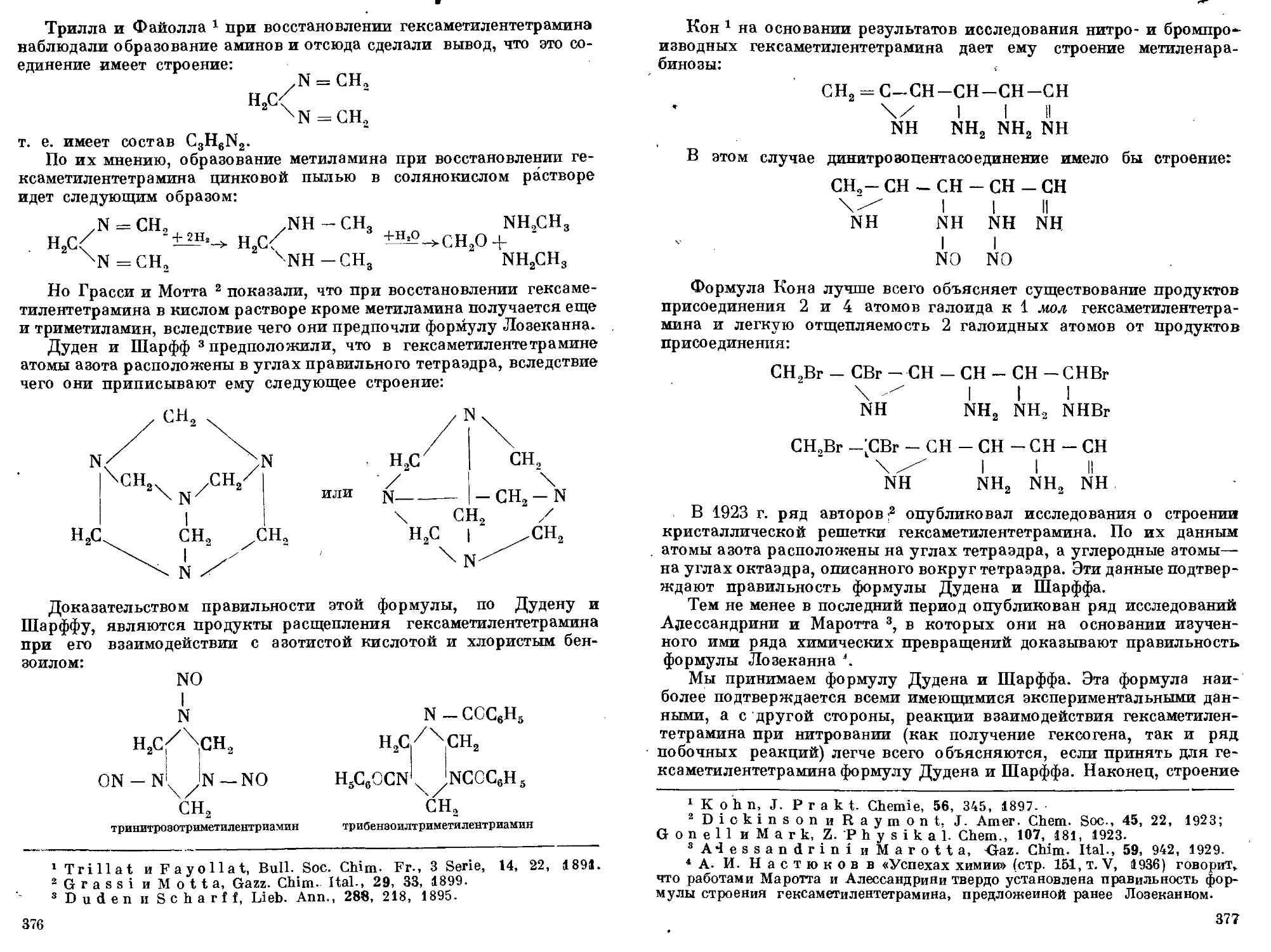

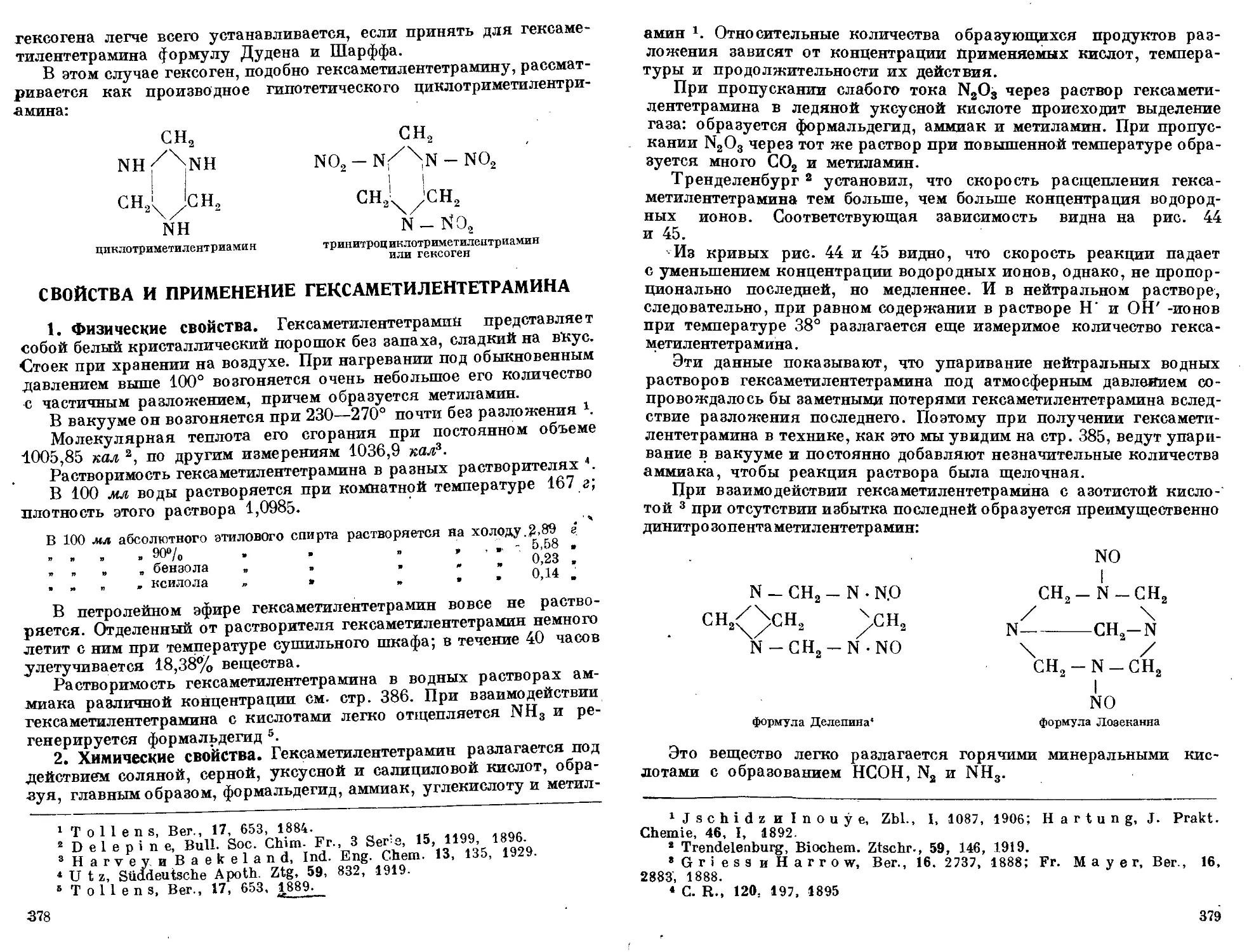

Строение гексаметилентетрамина

Свойства и применение гексаметилентетрамина

1. Физические свойства. 2. Химические свойства. 3. Меры пре-

досторожности при работе с гексаметилентетрамином. 4. Применение

гексаметилентетрамина. 5. Количественное определение гексамети-

лентетрамина .................................................- • 378—382

Производство гексаметилентетрамина

1. Получение гексаметилентетрамина из формалина и аммиака.

2. Другие способы получения гексаметилентетрамина .............. 383—387

Свойства гексогена

' 1. Физические свойства. 2. Химические свойства. 3. Взаимодейст-

вие гексогена с серной кислотой. 4. Химическая стойкость. 5. Взрыв-

чатые свойства гексогена. 6. Применение гексогена .......... 388—391

Производство гексогена

‘ 1. Течение реакции нитрации. 2. Производство гексогена.

3. Опыты Геля по получению гексогена через динитрат. 4. Получе-

ние гексогена по описанию Штетбахера- 5. Получение гексогена

в две фазы через динитрат. 6. Общее замечание о получении гексо-

гена в одну или две фазы.................................... 392—401

Глава XVII

Хранение толуола и других легковоспламеняющихся жидкостей

1. Классификация легковоспламеняющихся жидкостей. 2. Клас-

сификация хранилищ для легковоспламеняющихся жидкостей.

3. Устройство хранилищ для легковоспламеняющихся жидкостей

на территории завода и нормы хранения. 4. Хранение легковоспламе-

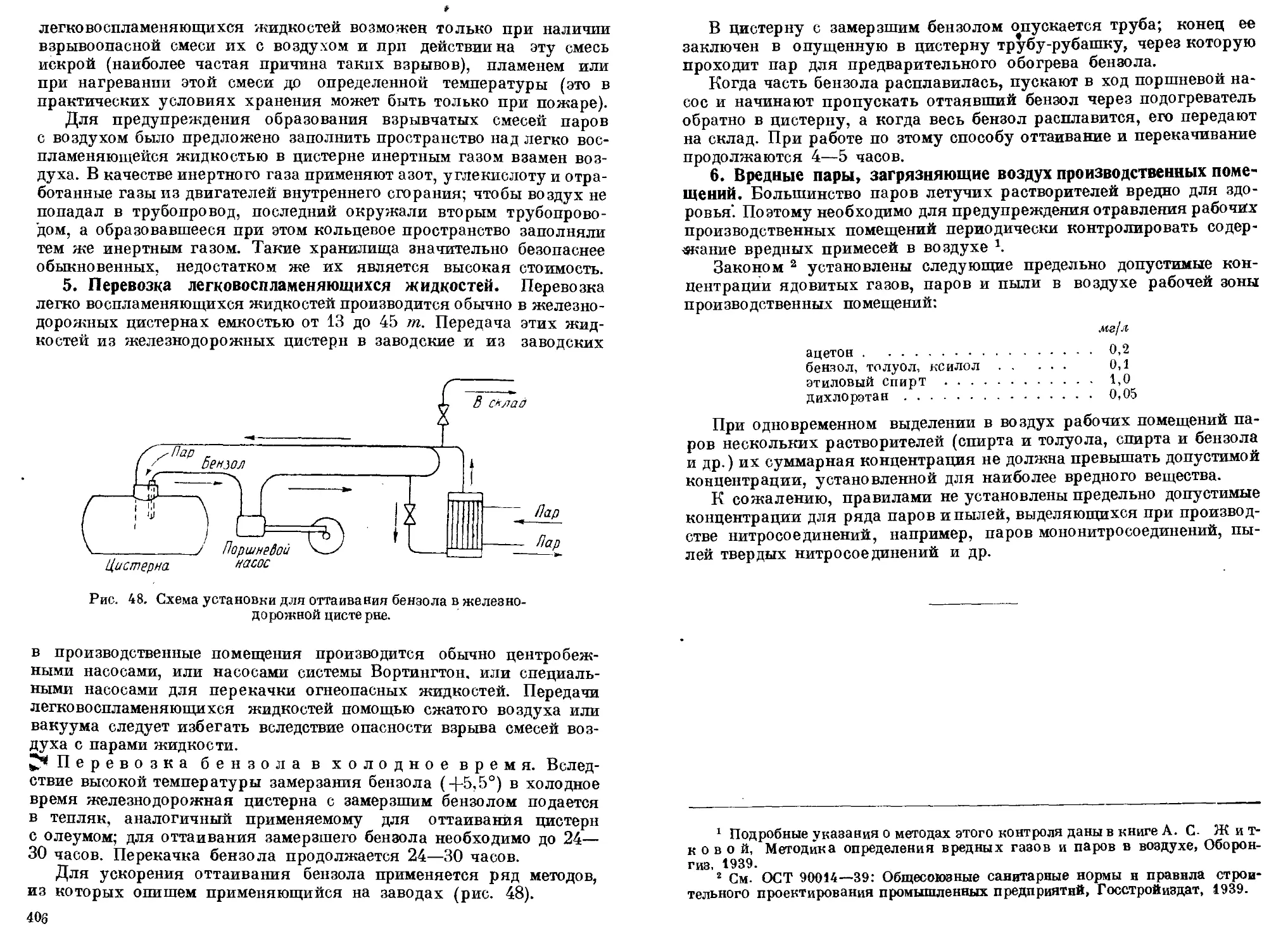

няющихся жидкостей в атмосфере инертного газа. 5. Перевозка легко-

воспламеняющихся жидкостей. 6. Вредные пары, загрязняющие воз-

дух производственных помещений............................ 402—407

Приложение 1. Исторический очерк. 1. От открытия дымного

пороха до открытия явления детонации. 2. Развитие нитроглицери-

новых взрывчатых веществ. '3. Взрывчатые вещества военного на-

значения................................................. 408—420

Приложение 2. Кислотное хозяйство. 1. Расчет одноименных

кислот. 2. Расчет тройных смесей, приготовляемых смешением двой-

ных смесей. 3. Расчет тройных смесей, приготовляемых смешением

двойных и тройных смесей. Библиографический указатель ориги-

нальных работ по вопросу о расчете кислотных смесей. 4. Дени-

трация отработанной кислоты. 5. Утилизация потерь кислоты

при нитровании. 6. Хранение и транспортировка кислот. 7. То-

ксическое действие окислов азота и HNO3. 8. Техника безопас-

ности................................................... • 421—440

Именной указатель....................................... 441—444

Предметный указатель...................................... 445—450

ПРЕДИСЛОВИЕ

;д Автор ставил себе целью дать в настоящей книге, предназначенной

служить в качестве учебного пособия для втузов, возможно более глубокое

физико-химическое обоснование процессов нитрации и сульфации, а равно

изложить возможно полнее другие вопросы по нитросоединениям.

Поэтому в книге уделено много внимания теоретическому обоснованию

как реакций, так и условий, при которых они протекают. С этой же целью

введены главы: «Механизм реакции нитрации». «Основы процесса нитрации»,

«Влияние различных факторов на течение процесса нитрации ароматических

углеводородов», «Действие окислителей на органические основания» и ряд

других.

В главе «Способы введения нитрогрупп» наряду с основными сведениями

подробно рассмотрен вопрос о нитровании в присутствии катализаторов.

Глава «Нитропроизводные алифатического ряда» включает последние ра-

боты американских химиков. Относительно подробное изложение вопроса

о получении и свойствах нитросоединений алифатического ряда стало совер-

шенно необходимым после того, как наметилась перспектива возможного ши-

рокого применения этих нитросоединений для получения новых взрывчатых

веществ класса нитроэфиров и использования этих нитросоединений для полу-

чения ряда ценных химических продуктов.

Приведены необходимые сведения о токсических свойствах исходных и

промежуточных продуктов и нитросоединений и по технике безопасности.

Нецелесообразно приводить в книге детальные сведения, приближающиеся

к инструкциям или копирующие в известной мере эти инструкции.

Автор отдает себе отчет в том, что настоящая работа, как первый опыт

(построения руководства по химии и технологии нитросоединений, не лишена

недочетов.

Тем не менее автор надеется, что книга принесет пользу не только сту-

дентам, изучающим данный предмет, но и работникам промышленности, же-

лающим расширить свои познания в этой области.

В заключение заметим, что в нашей литературе еще не установилось ясное

отличие терминов: нитрация и нитрование, сульфация и сульфирование.

В соответствии с законами образования слов в русском языке мы приме-

няем эти термины в настоящей книге со следующими значениями: термины

нитрование, сульфирование — как обозначение действия (аппаратчика, рабо-

11

чего и пр.), а термины нитрация, сульфация—как процессы, идущие при на-

личии для их протекания подходящих условий. Поэтому мы, например, пишем:

«реакция нитрации толуола» и «методы нитрования толуола».

Глава «Кислотное хозяйство» написана совместно с инженером М. С. Гельф-

маном.

Просьба к читателям сообщить свои замечания к книге для учета их при

дальнейшей работе. *

Проф. А. Г. Горст

Москва, 23 ноября 1939 г.

ПЕРЕЧЕНЬ СОКРАЩЕННЫХ ОБОЗНАЧЕНИЙ ЖУРНАЛОВ

Сокращенное обозначение журнала

Ан. Кр. Пр.

Ж. О. X.

Ж. Пр. X.

Ж. Р. Ф. X. О.

Ж. Хим. Пр.

Укр. Хим. Журя.

X. Р. Ж.

Angew. Chem.

Army Ordnance

Вег.

Biochem. Ztschr.

Bull. Soc. Chim. Belg.

Bull: [Soc. Chim. Fr.

Chem. Ind.

Chem. Met. Eng.

Chem. News

Chem. Trade J.

Gliem. Ztg.

Chem. Ztschr.

Chim et Ind.

C. R.

Dfsch. Med. Wochschr.

Gazz. Chim. Ital.

Helv. Chim. Acta

India Rubber

Ind. Eng. Chem.

Jahresber. chem.-techn. Reichsanstalt

J. Amer. Chem. Soc.

J. Chem. Soc.

J. Chim. Phys.

J. Prakt. Chemie

J. Soc. Chem. Ind.

J. Soc. Dyers a. Colour

Полное наименование журнала

Анило-Красочная Промышленность

Журнал Общей Химии

Журнал Прикладной Химии

Журнал Русского Физико-Химического

Общества

Журнал Химической Промышленности

Украинский Химический Журнал

Химический Рефератный Журнал

Angewandte Chemie

Army Ordnance

Berichte der Deutschen Chemischen Ge-

• sellschaft

Biochemische Zeitschrift

Bulletin de la Societe Chimique de Bel-

gique

Bulletin de la Societe Chimique de

France

Die Chemische Industrie

Chemical and Metallurgical Engineering

Chemical News

Chemical Trade Journal and Chemical

Engineer

Chemiker Zeitung

Chemische Zeitschrift

Chimie et Industrie

Comptes rendus hebdomadaires des Se-

ances de 1’Academie des Sciences

Deutsche Medicinische Wochen-Schrift

Gazzetta Chimica Italiana

Helvetica iChimica (Acta

India Rubber

Industrial and Engineering Chemistry

Jahresbericht der Chemisch-Technischen

Reichsanstalt

Journal of the American Chemical So-

ciety

Journal of the Chemical Society, Lon-

don

Journal de Chimie Physique

Journal fur Praktische Chemie

Journal of the Society of Chemical In-

dustrie

Journal of the Society of Dyers and

Colour

13

KoninkJ. Akad. Wetensch.

Amsterdam

Lieb. Ann.

Man. of TNT

Mem. Artill. fr.

Мёт. Pond.

Monatsh. Chem.

Pharmac. Weekbl.

Proc. Roy. Soc.

Przeglad Artiller.

Re^- gen. mat. plast.

Rec. Trav. Chim. Pays-Bas

Riv. Artigl. Genio.

Scient. Proc. Roy. Dublin Sos.

Siiddeutsche Apoth. Ztg.

Trans- Amer. Elektrochem- Soc.

Z. Angew. Chem.

Zbl

Z. Schiess- u. Sprengst.

Z. Physikal. Chem.

Wied. Ann

Koninklijke Akademie van Wetenscha-

pen te Amsterdam, Verslag van de

gewone Vorgadering der Afdeeling Na-

turkande

Liebigs Annalen der Chemie

Technical Records of Explosives Supply

1915—1918, N 2, Manufacture of Tri-

nitrotoluene (TNT) and its Intermediate

Products, London, 1920

Memorial de Г Artillerie frangaise

Memorial des Poudres

Monatshefte fur Chemie

Pharmaceutisch Weekblad

Proceedings of the Royal Society, London.

Przeglad ArtiUerijski

Revue generale des matiers plastique

Recueil des Travaux Chimiques des Pays-

Bas

Rivista di Artigleria e Genio '

Scientific Proceedings of the Royal Dub-

lin Society.

Siiddeutsche Apotheker Zeitung

Transactions of the American Elektro-

chemical Society

Zeitschrift fur Angewandte Chemie

Chemi sches Zentralblatt

Zeitschrift fiir das gesamte Schiess-und

Sprengstoffwesen '

Zeitschrift fiir Physikalische Chemie

Wiedemanns Annalen der Chemie

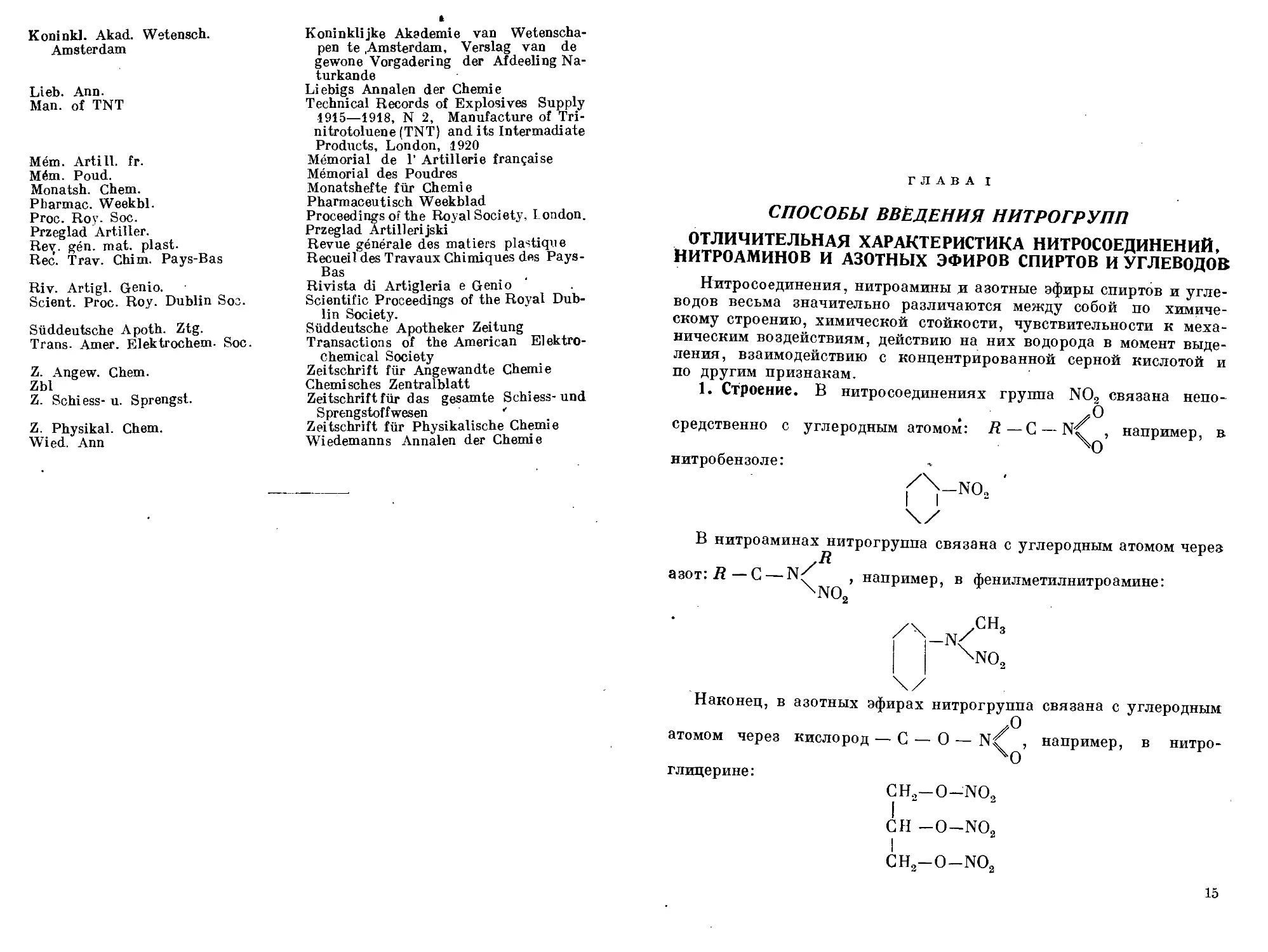

ГЛАВА I

СПОСОБЫ ВВЕДЕНИЯ НИТРОГРУПП

ОТЛИЧИТЕЛЬНАЯ ХАРАКТЕРИСТИКА НИТРОСОЕДИНЕНИЙ,

НИТРОАМИНОВ И АЗОТНЫХ ЭФИРОВ СПИРТОВ И УГЛЕВОДОВ

Нитросоединения, нитроамины и азотные эфиры спиртов и угле-

водов весьма значительно различаются между собой по химиче-

скому строению, химической стойкости, чувствительности к меха-

ническим воздействиям, действию на них водорода в момент выде-

ления, взаимодействию с концентрированной серной кислотой и

по другим признакам.

1. Строение. В нитросоединениях группа NO2 связана непо-

Z0

средственно с углеродным атомом: R—С — N£ , например, в

ХО

нитробензоле:

В нитроаминах нитрогруппа связана с углеродным атомом через

/R

азот: 7?—С — , например, в фенилметилнитроамине:

XN02

Наконец, в азотных эфирах нитрогруппа связана с углеродным

Z0

атомом через кислород — С — О — N£ , например, в нитро-

Х0

глицерине:

CH2-O-NO2

ch -o-no2

ch2-o-no2

15

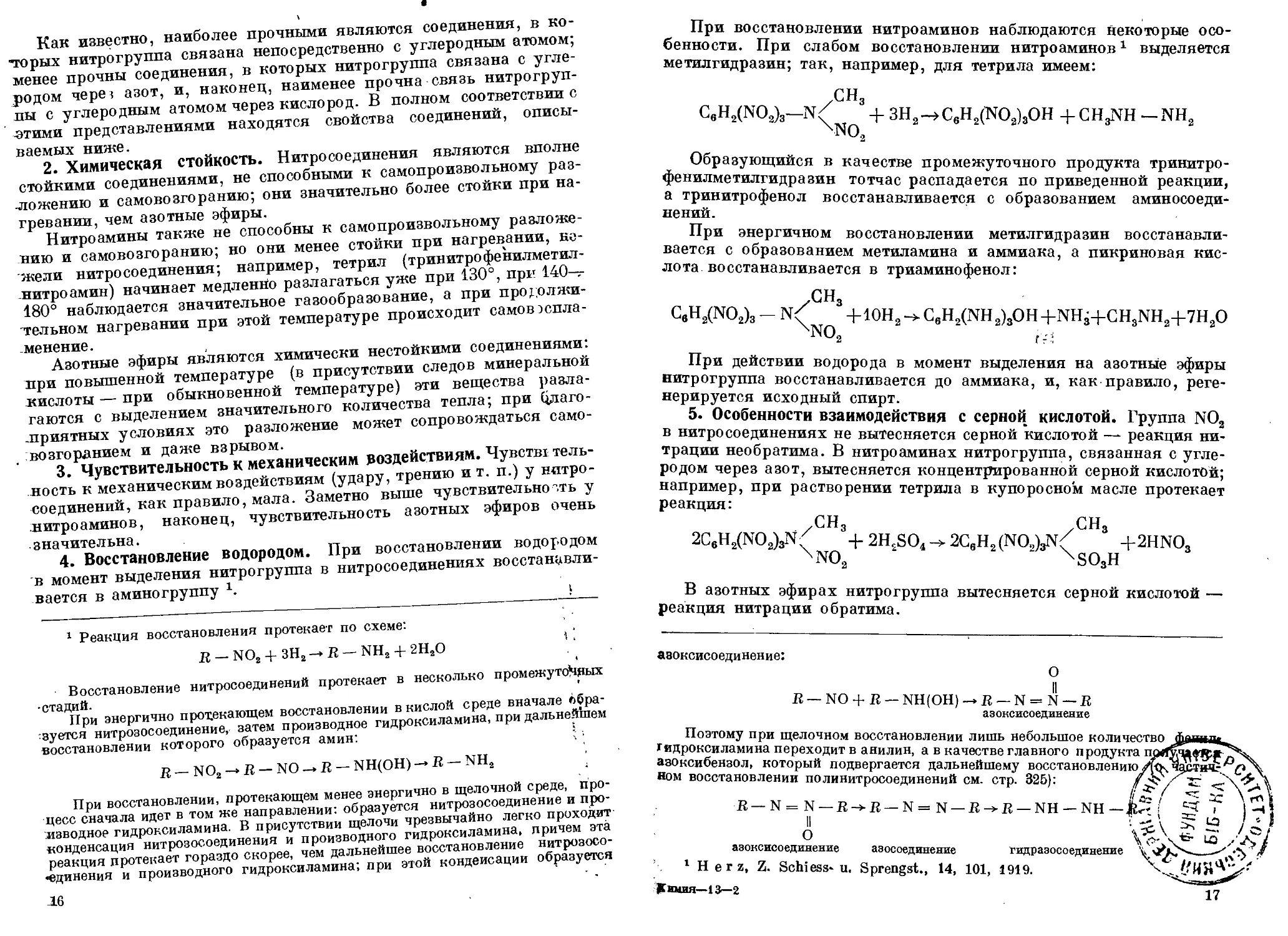

Как известно, наиболее прочными являются соединения, в ко-

торых нитрогруппа связана непосредственно с углеродным атомом;

менее прочны соединения, в которых нитрогруппа связана с угле-

водом черв: азот, и, наконец, наименее прочна связь нитрогруп-

пы с углеродным атомом через кислород. В полном соответствии с

-этими представлениями находятся свойства соединений, описы-

ваемых ниже.

2. Химическая стойкость. Нитросоединения являются вполне

стойкими соединениями, не способными к самопроизвольному раз-

ложению и самовозгоранию; они значительно более стойки при на-

гревании, чем азотные эфиры.

Нитроамины также не способны к самопроизвольному разложе-

нию и самовозгоранию; но они менее стойки при нагревании, не-

жели нитро соединения; например, тетрил (тринитро фенилметил-

нитроамин) начинает медленйо разлагаться уже при 130°, при 140—

180° наблюдается значительное газообразование, а при продолжи-

тельном нагревании при этой температуре происходит самовоспла-

менение.

Азотные эфиры являются химически нестойкими соединениями:

при повышенной температуре (в присутствии следов минеральной

кислоты — при обыкновенной температуре) эти вещества разла-

гаются с выделением значительного количества тепла; при (yiaro-

.приятных условиях это разложение может сопровождаться само-

возгоранием и даже взрывом.

3. Чувствительность к механическим воздействиям. Чувствг тель-

ность к механическим воздействиям (удару, трению и т. п.) у нитро-

соединений, как правило, мала. Заметно выше чувствительность у

нитро а мино в, наконец, чувствительность азотных эфиров очень

значительна.

4. Восстановление водородом. При восстановлении водородом

в момент выделения нитрогруппа в нитросоединениях восстанавли-

вается в аминогруппу х.

1 Реакция восстановления протекает по схеме:

JR — NO2 + ЗН2—» В — NH2 + 2Н2О

<

Восстановление нитросоединений протекает в несколько промежуточных

•стадий. '

При энергично протекающем восстановлении в кислой среде вначале обра-

зуется нитрозосоединение, затем производное гидроксиламина, при дальнейшем

восстановлении которого образуется амин: =. ,

R — NO2 — R — NO — R — NH(OH) — R — NH2

При восстановлении, протекающем менее энергично в щелочной среде, про-

цесс сначала идет в том же направлении: образуется нитрозосоединение и про-

изводное гидроксиламина. В присутствии щелочи чрезвычайно легко проходит

конденсация нитрозосоединения и производного гидроксиламина, причем эта

реакция протекает гораздо скорее, чем дальнейшее восстановление нитрозосо-

•единения и производного гидроксиламина; при этой конденсации образуется

16

При восстановлении нитроаминов наблюдаются некоторые осо-

бенности. При слабом восстановлении нитроаминов1 выделяется

метилгидразин; так, например, для тетрила имеем:

СН3

C6H2(NO2)3-N/no +3H2-^C6H2(NO2)3OH 4-CH3NH-—NH2

Образующийся в качестве промежуточного продукта тринитро-

фенилметилгидразин тотчас распадается по приведенной реакции,

а тринитрофенол восстанавливается с образованием аминосоеди-

нений.

При энергичном восстановлении метилгидразин восстанавли-

вается с образованием метиламина и аммиака, а пикриновая кис-

лота восстанавливается в триаминофенол:

СН3

CeH2(NO2)3 - +10H2-^C6H2(NH2)3OH+NH3+CH3NH2+7H2O

NO2 t'ri

При действии водорода в момент выделения на азотные эфиры

нитрогруппа восстанавливается до аммиака, и, как правило, реге-

нерируется исходный спирт.

5. Особенности взаимодействия с серной кислотой. Группа NO3

в нитро соединениях не вытесняется серной кислотой — реакция ни-

трации необратима. В нитро аминах нитрогруппа, связанная с угле-

родом через азот, вытесняется концентрированной серной кислотой;

например, при растворении тетрила в купоросном масле протекает

реакция:

.СН3 ZCH3

2C6H2(NO2)3N( 4- 2H5SO4 2С6Н2(N0.,)3N< +2HNO3

<NO2 ' XSO3H

В азотных эфирах нитрогруппа вытесняется серной кислотой —

реакция нитрации обратима.

азоксисоединение:

О

II

В —NO + В — NH(OH) —» В — N = N —В

азоксисоединеаие

Поэтому при щелочном восстановлении лишь небольшое количество ййиивг

Гидрокси ламина переходит в анилин, а в качестве главного продукта пмода$ф*^%

азоксибензол, который подвергается дальнейшему восстановлению/их тасти>е.сг

ном восстановлении полинитросоединений см. стр. 325): f л? /

В—N = N — В->-В — N = N — В->В—NH — NH —дй i' S I

О

азонсисоединение азосоединение гид!

’ ’Herz, Z. Schiess- u. Sprengst., 14, 101, 1919.

<имия—13—2

(/ИЯ*

17

Несмотря на отмеченное глубокое различие в строении и в свой-

ствах нитро соединений и азотных эфиров спиртов и углеводов, для

отдельных представителей азотных эфиров укоренились совершенно

неправильные названия: нитроглицерин, нитроклетчатка, нитро-

крахмал и т. п.

Ниже речь идет об истинных нитросоединениях и нитроаминах,

близких по свойствам к нитросоединениям.

СПОСОБЫ ВВЕДЕНИЯ НИТРОГРУПП

1. Нитрование одной азотной кислотой. В зависимости отксвойств

нитруемого соединения удается ввести одну, редко две и, как ис-

ключение, три нитрогруппы нитрацией одной азотной кисло-

той (нитробензол, нитротолуол, циклотриметилентринитроамин

и др.).

Нитрованием одной азотной кислотой, как правило, нельзя вы-

годно получать нитросоединения:

а) требуется большой расход азотной кислоты в связи с быст-

рым уменьшением скорости реакции нитрации вследствие выделе-

ния реакционной воды;

б) вследствие большой растворимости нитросоединений даже

в разбавленной азотной кислоте;

. в) вследствие повышенных окислительных процессов, при кото-

рых происходит разбавление азотной кислоты.

Этот способ применяется только при нитровании гексаметилен-

тетрамина.

2. Нитрование смесями серной и азотной кислот позволяет резко

снизить расход дорогой азотной кислоты; кроме того, высшие степени

нитрации, как правило, нельзя получить на чистой азотной кислоте,

и многие из них выгодно получаются при применении смесей ее

с серной кислотой. Этот вопрос будет подробно рассмотрен в сле-

дующих разделах.

3. Нитрование смесями азотной кислоты с фосфорным ангидри-

дом. Здесь фосфорный ангидрид действует, как водоотнимающее

средство:

Р2О5 + ЗН2О -> 2Н3РО4

Но так как образующаяся при соединении с водой фосфорная

кислота корродирует все материалы, применяющиеся для изготов-

ления аппаратуры, то фосфорный ангидрид на практике не исполь-

зуется для нитрования.

4. Нитрование азотной кислотой в смеси с уксусной кислотой

или уксусным ангидридом. Уксусная кислота применялась в неко-

торых случаях в качестве растворителя при реакции нитрации.

Невидимому, здесь уксусная кислота действует не специфическим

18

образом \ а как индиферентный растворитель, создающий гомоген'

ную среду 1 2.

Ортон 3 нитровал толуол в растворе уксусной кислоты (99,25%

СН3С00Н) азотной кислотой с содержанием 94—95% HNO3; он брал

300—400% азотной кислоты от теории, вел процесс при повышенной

температуре и получал выход нитротолуолов 17—18% оттеории. При

прибавлении уксусного ангидрида выход нитротолуола повышался.

Добавлением уксусного ангидрида в количестве, необходимом

для связывания всей воды (имеющейся в смеси и реакционной), до-

стигалось полное нитрование толуола с теоретическими выходами.

Вопрос нитрования в присутствии уксусной кислоты или уксус-

ного ангидрида пока представляет только теоретический интерес.

5. Нитрование азотной кислотой в присутствии катализатора.

Давно известно влияние ртути (или ее солей) на взаимодействие

между ароматическими соединениями и серной кислотой. Напри-

мер, присутствие ртути различным образом влияет на реакцию

сульфации: серная кислота приобретает свойство энергично

окислять некоторые ароматические соединения 4 (например, нафта-

лин окисляется серной кислотой в присутствии ртути во фталевую

кислоту), смещается место вступления сульфогруппы 5 * (например,

при сульфировании антрахинона серной кислотой в присутствии

ртути получается а-сульфокислота, тогда как без ртутной соли

образуется ^-сульфокислота); наконец, облегчается самая реакция

сульфирования. Все это навело на мысль об исследовании влияния

ртутных солей на реакцию нитрации.

Однако первые поставленные с этой целью опыты не дали поло-

жительных результатов ®: при нитровании толуола и нитробензола

азотной кислотой не было обнаружено влияния добавки ртутной

соли на течение реакции.

Немного позже Вольфенштейн и Бетерс 7 сделали случайное на-

блюдение, что при взаимодействии азотной кислоты с бензолом

в присутствии ртутной соли выделяются окислы азота. Заинтересо-

вавшись причиной этого явления, исследователи установили, что

при названном взаимодействии происходит окисление бензола с обра-

зованием фенола, который нитруется, причем в зависимости от усло-

вий опыта образуется моно-, ди- или тринитрофенол. Кроме того,

образуется нитробензол, количество которого зависит от условий

1 По Пикте, при смешении ледяной уксусной кислоты с дымящей азотной

кислотой образуется диацетил-о-азотная кислота (НО)3 — N — (ООССН3)2, (см.

Pictet и Gene]uand, Вег., 35, 2526, 1902). При смешении азотного и уксусного

ангидридов образуется ацетилнитрат CH3COONO2, (см. Pictet и Khotinsky,

Вег., 40,-1163, 1907).

2 Ш о р ы г и н и Соколова, Ж- Р. Ф. X. О., 62, 673, 1930, К 0-

новалов и Гуревич, Ж- Р. Ф- X. О-, 37, 537, 1905.

3 Вег., 40, 371, 1907.

‘Schmidt, Вег., 37, 66, 1904.

6Ильинский, Вег., 36, 4194, 1903.

в Holderman п, Вег., 39, 1250, 1906.

’Wolffenstein и Boters, Вег. 46, 586, 1913.

19

опыта. Они нашли, что тЬе^здие реакции зависит от концентрации

азотной кислоты. Концентрированная азотная кислота или серно-

азотная смесь давали при взаимодействии с бензолом в присутствии

ртутной соли только нитробензол; при соответствующем же раз-

бавлении азотной кислоты снижается количество образующегося

нитробензола, повышается количество образующегося нитрофенола,

или получаются только нитрофйи^ы (моно-, ди-или тринитрофенол).

Следовательно, здесь про'Цркают две конкурирующие между со-

бой . реакции: одна — непосредственно нитрующая, приводящая

прямо к образованию нитробензола; другая •— в первой стадии окис-

ляющая и только затем, во второй стадии, нитрующая, приводящая

к образованию нитрофенолов.

При образовании нитрофенолов вначале идет окисление и затем

нитрование, а не наоборот. Это доказывалось тем, что при действии

азотной кислоты в присутствии ртутной соли на нитробензол не обра-

зуется следов нитрофенолов, а нитробензол остается либо неизме-

ненным, либо переходит в динитробензол. Таким путем была выяс-

нена причина противоречия с опытами Гольдермана, который при-

менял цри нитровании толуола концентрированную азотную ки-

слоту (уд. вес 1;52) или серноазотные смеси; в этих условиях

имела место только реакция нитрации в нитротолуол, но полностью

подавлялась реакция окисления с последующей нитрацией.

Те же авторы отметили, что окислительное действие, оказывае-

мое азотной кислотой в присутствии ртути, резко отличается от ра-

нее известного окислительного действия серной кислоты на аромати-

ческие соединения в присутствии ртути: в то время как серная кислота

в присутствии ртути вызывает разрыв бензольного кольца, при дей-

ствии азотной кислоты в присутствии ртути бензольное кольцо

остается нетронутым, и в него вступает только гидроксильная группа.

В зависимости от условий процесса получается моно-, ди- или

тринитрофенол или их смеси. Например, смесь 2,4-динитрофенола

и пикриновой кислоты с очень незначительным количеством нитро-

бензола была получена при нагревании (на водяной бане и при

постоянном энергичном перемешивании) 100 г бензола, 800 г азот-

ной кислоты с содержанием 49% HNO3 и 15 г азотнокислой ртути.

При этом выделяется значительное количество окислов азота.

В дальнейших исследованиях было установлено, что выход

нитрофенола зависит от температуры и концентрации азотной кис-

лоты.

Аналогично течению реакции нитрации бензола получается ни-

тротолуол и тринитро-тп-крезол.

При нитровании бензойной кислоты азотной кислотой в при-

сутствии ртути происходит окисление и нитрация и образуется

2,4,6-тринитро-тп-оксибензойная кислота

1Wolffenstein и 'Р а аг, Вег., 46, 589, 1913.

20

соон

! он

no2

Нитрованием хлорбензола получается тринитрохлорфенол Ч

Для объяснения механизма этой реакции Блехта и Патек 1 2, ос-

новываясь на работах Димрота3, принимают, что при взаимодей-

ствии углеводородов с азотнокислой ртутью вначале образуются

соединения типа G6H5HgNO3. Эти соединения разлагаются при дей-

ствии слабой азотной кислоты, причем освобождается углеводород.

Регенерированный углеводород in statu nascendi, т. е. в очень актив-

ной форме, взаимодействует со слабой азотной кислотой, причем

происходит, с одной стороны, окисление с образованием фенола,

а с другой стороны, протекает реакция нитрации с образованием ни-

трофенола. Количественное соотношение между обоими продук-

тами реакции зависит от условий, т. е. от концентрации азотной

кислоты, температуры и пр. Чем крепче азотная кислота, тем больше

образуется нитротолуола и соответственно меньше нитрофенола.

Не только ароматические углеводороды, но и их мононитропро-

изводные способны образовывать двойные соединения с азотнокислой

ртутью4. Поэтому и здесь можно было ожидать при взаимодействии

с азотной кислотой активирования бензольного ядра.

В самом деле, опыты показали, что при этом облегчается вступ-

ление 2-й нитрогруппы, однако, не имеет места окисление, т. е.

образование соответствующего нитрофенола.

Из ряда объяснений механизма нитрации азотной кислотой

в присутствии ртутной соли наибольшего внимания заслуживает

предложенное нашим советским химиком Захаровым. В основе

предложенного Захаровым 5 объяснения механизма взаимодействия

бензола с азотной кислотой в присутствии ртути лежат следующие

соображения.

Прямое введение гидроксильной группы в молекулу бензола

или нитробензола очень трудно, но оно облегчается при ослаблении

связи водородного атома с ядром, что имеет место, например, при

разрыве двойной связи. Такой разрыв двойной связи бывает при

реакциях присоединения, которые, по мнению Голлемана, предше-

ствуют всякому процессу замещения в ароматическом ряду.

1 Davis, W а г г а 1 и др., J. Amer. Chem. Soc., 43, 594, 1921.

’BlechtanPatek, Z. Schiess- u. Sprengst., 22, 314, 1927.

* Dimroth, Ber., 32, 758, 1899. Димрот показал, что при взаимодей-

'ствии ароматических соединений с солями окиси ртути водород ароматиче-

- ского соединения замещается одновалентным остатком HgOAc : NO3HgNO3-|-

+ HCeHs -» NO3Hg.GeH6+HNO3.

4 Dimroth, Ber., 35, 2032, 1902.

‘Захаров, Ж. Хим. Пр., 4, 960, 1927 ; 5, 26, 1928; 6, 698, 1929; 8,.

30, 1931.

21

Исходя из этого, Захаров принимает, что в первой фазе реакции

взаимодействия бензола с азотной кислотой в присутствии азотно-

кислой ртути образуется продукт присоединения азотнокислой ртути

к бензолу:

/ONO,

+ и/

'ONO2

Н, O-Hg-O—NO.,

/\/ Н

-> Iх ко2

\Z

Образовавшееся при этом диеновое производное, как известно,

не является стойким к действию окислителей, и, кроме того, вообще

это соединение должно быть весьма неустойчивым. Поэтому при

одновременно протекающем процессе стабилизации и взаимодействии

с азотной кислотой протекает вторая фаза реакции:

H, O-Hg—0—NO2

X / h

+ NO2OH

ОН

II ОН

+ Hg< +hno2,

\ s ONO2

ОН

+ HNO3—j Hg(NO3)2 + Н2О

ONO2

Так как способность к реакциям замещения и соответственно

скорость этих реакций у нитрофенола значительно выше, чем у бен-

зола, то дальнейшее действие катализатора в направлении нитро-

вания осуществляется легче:

Эти две фазы реакции нитрации нитрофенола в динитрофенол

протекают настолько быстро, что изолирование промежуточного

продукта невозможно

Если крепость кислоты значительна, то взаимодействие продукта

присоединения бензола и азотнокислой ртути с азотной кислотой

22

протекает иначе, а именно, с образованием нитробензола:

Н. O-Hg—ONO,

/\/ Н

|х no2 -

+ ОН—Hg-O—no2

Отсюда понятно, почему при нитровании азотной кислотой с со-

держанием ниже 60% HNO3 количество образующегося нитробен-

зола понижается, причем тем больше, чем меньше концентрация

азотной кислоты.

В приведенной выше схеме элементы азотнокислой ртути присо-

единялись по линии одной двойной связи с образованием производ-

ного циклогексадиена

н. .гю2

Х./Н

\о-Hg—ono2

при окислении и стабилизации которого образуется нитрофенол.

Захаров же допускает возможность присоединения элементов азот-

нокислой ртути к двум двойным связям бензола с образованием

производного циклогексена:

Н 0^

/уч X /NO^/Hg

zO-NO2

+

н

О

2

н no2

Это соединение неустойчиво; в процессе стабилизации и при

одновременном взаимодействии с окислителем — слабой азотной

кислотой — протекает следующая реакция:

+ HNO2 + Hg(OH)2

23

f

Бродер 1 предлагает иной механизм реакции нитрации бензола

присутствии азотнокислой ртути. Исходя из того, что среди про-

было выделено очень нестойкое по отношению

кислоте соединение — тетранитродифенилортуть 2

^укгов нитрации

г воде и азотной

NO2 no2

это соединение промежуточным продуктом и опи-

р считает именно

^гвает процесс следующим образом:

2

+ 2HNO3

3

Дифенилортуть, по Бродеру, энергично взаимодействует с азот-

лй кислотой с образованием тетранитро дифенилортути, которая

^медленно распадается с образованием динитрофенола:

zHg4 ОН

-b4HNO3->2

ONO2

+ N2O4+ H2O

2

NO2 no2 no2

Образование нитробензола протекает по реакции:

/Hgx Hg —ONO3 no

NO

нитрофенилортуть нитрозобензол

no2

>3-^| | + hno2

Однако Захаров возражает против этой схемы, указывая, что

ричиной возникновения побочной реакции, приводящей к образо-

iDesvergneS, Chim. et Ind., 22, 451, 1929.

2 О фенилортути и ее взаимодействии с окислами азота см. В а ш Ь е г-

& г, Вег., 30, 506, 1 897.

ванию нитробензола, здесь принимается образование N2O4; в таком

случае следовало бы ожидать, что под конец процесса, когда повы-

шается содержание окислов азота в растворе, реакция должна

сдвигаться в сторону образования нитробензола; однако этого не

наблюдается. И даже при искусственном увеличении количества

N2O4 в растворе не происходит повышения выхода нитробензола.

Холево и Эйтингон 1 нитровали ти-ксилол азотной кислотой с содер-

жанием 50,2% HNO3 ПРИ 75° и получили 4-нитро-ти-ксилол и 4-нит-

розо-3-метилбензойную кислоту. Они установили, что роль ртути

при нитровании m-ксилол а иная, чем при нитровании в подобных же

условиях бензола. Это отличие обусловлено способностью ксилола

легко превращаться в мононитрокарбоновые кислоты, которые

в дальнейшем не дают возможности ртути проявить свое каталити-

ческое действие. Карбоксильная группа противодействует вступле-

нию в ядро гидроксилов.

Отметим, что изложенное толкование причины отсутствия ката-

литического действия в присутствии карбоксильной группы не вы-

зывает возражений; но остается совершенно неясным, почему соль

ртути не взаимодействует с m-ксилолом. Равным образом оно не по-

ясняет, почему Е. И. Орлов 2 при кипячении в течение 6 часов

в колбе с обратным холодильником технического ксилола и тп-кси-

лола с 45—50%-ной азотной кислотой в присутствии 2% ртути по-

лучил триоксинитродикарбоновые кислоты, из которых одна имела

строение:

СООН

он^рн

o2n„ Jcooh

2 \z

он

Известно, что в отсутствии ртути это соединение не получается

при условиях опыта Е. И. Орлова.

6. Практическое использование способа нитрования в присут-

ствии солей ртути. Захаров показал, что при повторном использова-

нии отработанной кислоты увеличивается и скорость реакции и

выход динитрофенола. Он объясняет это тем, что катализатор на-

ходится при этом в более активном состоянии. Например, при нит-

ровании свежеприготовленными реакционными растворами с содер-

жанием 59—60% HNO3 при 30%-ном содержании катализатора и

температуре 35—40° выход динитрофенола в среднем не превышает

40%. При вторичном использовании отработанной кислоты с сохра-

нением без изменения остальных условий выход динитрофенола

увеличивается до 50—55%. При последовательном использовании

отработанной кислоты в третий, четвертый и т. д. раз выходы дини-

‘Холево, и Эйтингон, Ж. Пр. X., 5, 612, 1932.

2 Укр. Хим. Журн., II, 370, 1926.

25

трофенола достигали 65, 75 и 80%. Следовательно, создается воз-

можность технического применения этой реакции.

Качество продукта. В зависимости от условий реак-

ции получается либо ди-, либо тринитрофенол, либо, наконец, их

•смесь.

По данным Деверня \ можно получить чистый тринитрофенол,

однако, с низким выходом.

Для производства красок требуется чистый 2,4-динитрофенол.

Захаров показал, что при нитровании бензола в присутствии ртути

при определенных условиях (температура 20—30°) можно получить

чистый 2,4-динитрофенол, не содержащий ни 2,4 изомера, ни пикри-

новой кислоты.

При многократном использовании отработанной кислоты с до-

бавлением концентрированной азотной кислоты до первоначаль-

ного значения и при содержании в кислоте 5—10% катализатора

реакция нитрации заканчивается в 20—25 часов. Количество ката-

лизатора не влияет на качество и выход продукта, но увеличивает

скорость процесса.

По указанию Браднера 1 2, описанный способ не получил практи-

ческого применения вследствие низких выходов продукта, медлен-

ного хода реакции и образования значительных количеств нитробен-

зола. Однако результаты получаются гораздо лучше, если к реак-

ционной смеси добавить уксусную или иную жирную кислоту (про-

пионовую или масляную). Уксусную кислоту достаточно вводить

в количестве около 10% от объема реакционной массы. По советскому

патенту № 11045 для получения динитрофенола пропускают через

нагретый до 40° раствор азотнокислой ртути в азотной кислоте

насыщенный парами бензола воздух или газ, например, получаемые

при окислении аммиака нитрозные газы; последние находятся в не-

прерывной циркуляции и многократно используются.

В заключение отметим недавнее появление французского па-

тента № 821767 (1937), согласно которому катализаторами реак-

ции нитрации могут служить соединения хрома, вольфрама, молиб-

дена, тантала, ниобия, ванадия, галлия и индия. По утверждению

патента, применением одного из этих катализаторов можно легко,

с малым расходом крепких кислот, получить тетранитронафталин

{и даже неизвестные до сих пор пента- и гексанитронафталины) и

другие высоконитрованные углеводороды. Едва ли обещания этого

патента оправдаются, но они свидетельствуют о настойчивой по-

требности в катализаторе, реакции нитрации.

Мы уже отметили, что соль ртути не только приводит к окисле-

нию бензольного ядра с образованием оксисоединения, но и является

катализатором самой реакции нитрации.

Вопрос увеличения скорости реакции нитрации применением

катализатора представляет большой практический интерес; решение

1 Desvergnes, Chim. et Ind., 22, 451, 1929.

2 Am. пат. № 1723761, Ж. Хим. Пр., 838, 1930.

26

этой задачи позволило бы заметно упростить технологический про-

цесс, сократить расход*крепких кислот на нитрацию. Это, может

быть, сделало бы возможным производство ряда веществ, как, на-

пример, тринитробензола, тринитрохлорбензола, тетранитронафта-

лина и др., которые в данное время вследствие потребного для их

производства чрезмерно большого количества крепких кислот не

могут производиться в значительных количествах.

Несмотря, однако, на такое большое практическое значение этого

вопроса, не найден еще ни один пригодный для применения в про-

изводственных условиях катализатор; и даже наиболее изученный

вопрос нитрования бензола азотной кислотой в присутствии азотно-

кислой ртути еще не вышел из стадии лабораторного изучения.

Основные причины, затрудняющие использование ртутного ка-

тализатора, следующие: 1) необходимость значительного расхода

ценной, для большинства стран дефицитной, ртути; 2) трудность

регенерации ртути; 3) некоторое загрязнение пикриновой кислоты

солью ртути, что нежелательно.

7. Нитрование азотными эфирами спиртов. Бедкер 1 нашел,

что этилнитрат энергично нитрует бензол в присутствии хлористого

алюминия. Эта реакция подробнее изучена ‘Троновым и Сибгатул-

линым, установившими, что эквимолекулярная смесь бензола и

этилнитрата в присутствии 0,5 мол А1С13 при 48-часовом стоянии

при обыкновенной температуре дает выход нитробензола от теории

50%. Реакция имеет только теоретическое значение.

8. Нитрование азотнокислыми солями. Впервые Герлянд в 1854 г.

получил нитробензойную кислоту нитрованием бензойной кислоты

смесью азотнокислого калия и концентрированной серной кислоты.

После-этого различные исследователи неоднократно пользовались

азотнокислыми солями для нитрации.

Нитрование смесями аммиачной селитры с серной кислотой по-

дробнее изучалось профессором А. В. Степановым, который приме-

нял раствор высушенной аммиачной селитры в купоросном масле.

Он указывает в своих работах на следующие преимущества при

применении нитратов: 1) удобство обращения с аммиачной селитрой

по сравнению с азотной кислотой; 2) удобство дозировки; 3) отсут-

ствие выделения окислов азота, а следовательно, малая окисляемость;

4) получаемые продукты свободны от смолистых примесей. Приме-

нение этого Аетода в производстве тормозится из-за отсутствия

целесоббразного способа использования отработанной кислоты, со-

держащей в растворе аммиачную селитру, сернокислый аммоний

и нитропродукты 2.

Вопрос нитрования легко гидролизующимися азотнокислыми

солями Al, Bi, Hg, Ag имеет только теоретическое значение. Пре-

1 Boedtker, Bull. Soc. Chim. Fr., 3, 726, 1908.

2 Безуспешные попытки применения натриевой и аммиачной селитры для

нитрования делались во время империалистической войны 1914—1918 гг.

в Англии (см. Man. of TNT, стр. 11).

27

имущественное применение в лабораторной практике имела соль

алюминия A1(NO3)3 • 9Н20. Эта соль плавится без разложения при

73°; при более высокой температуре начинается ее гидролиз и при

140° — полный распад на гидрат глинозема и азотную кислоту:

Al (N О3)3- 9Н2О А1 (ОН)3 + 3HNO3 + 6Н2О

Поэтому можно вести нитрование одной солью в отсутствии

серной или другой кислоты.

Образующаяся в результате гидролиза азотнокислого алюминия

азотная кислота нитрует; например, Наметкин успешно 'нитровал

гексаметилен.

Менке 1 применял для нитрования смесь уксусного ангидрида

с нитратами Fe’" и других металлов.

Применяя смеси уксусного ангидрида с азотнокислым железом,

он получил при нитровании фенола (при 70—85°) тринитрофенол,

при нитровании хлорбензола — р- нитрохлорбензол, при нитрова-

нии толуола — о-нитротолуол.

Преимуществом этого нитрующего средства является то, что

здесь наряду с каталитическим ускорением процесса получается

почти теоретический выход одного лишь из изомерных нитросоеди-

нений, причем реакция не сопровождается окислением или осмоле-

нием.

Нитрующее действие смеси уксусной кислоты с нитратами 2

значительно слабее смесей с уксусным ангидридом. И в этом случае

получаются хорошие выходы чистых изомеров, например, получен

почти чистый о-нитрофенол.

Бахарах 3, продолжавший работу Менке, нашел, что в растворе

уксусного ангидрида и уксусной кислоты всего быстрее действует

нитрат меди, затем железо. Активным реагентом здесь является ди-

ацетил-о-азотная кислота, т. е. слабое нитрующее средство 4.

Дешевый и простой способ технического получения чистых изо-

меров имел бы заметное практическое значение для красочной про-

мышленности.

9. Нитрование раствором нитрозилсерной кислоты в серной кис-

лоте. Нитрозилсерная кислота реагирует и как нитро со единение

и как нитрозосоединение; поэтому предполагается существование

двух таутомерных форм, находящихся друг с другом в состоянии

подвижного равновесия:

N02-SO„-OH NO—О—SO2OH

При взаимодействии нитрозилсерной кислоты в растворе серной

кислоты с диметиланилином образуется как нитрозо-, так и нитро-

диметил анилин (см. следующую таблицу на стр. 29).

'Menke, Rec. Trav. Chim. Pays-Bas, 44, 141—149, 1925.

2 Menke, Rec. Trav. Chim. Pays-Bas, 44, 2 6 9, 2 70, 1927.

3 Bacharach, J. Amer. Chem. Soc., 49, 1522, 1927.

4 Ber., 64, 2136, 1931.

28

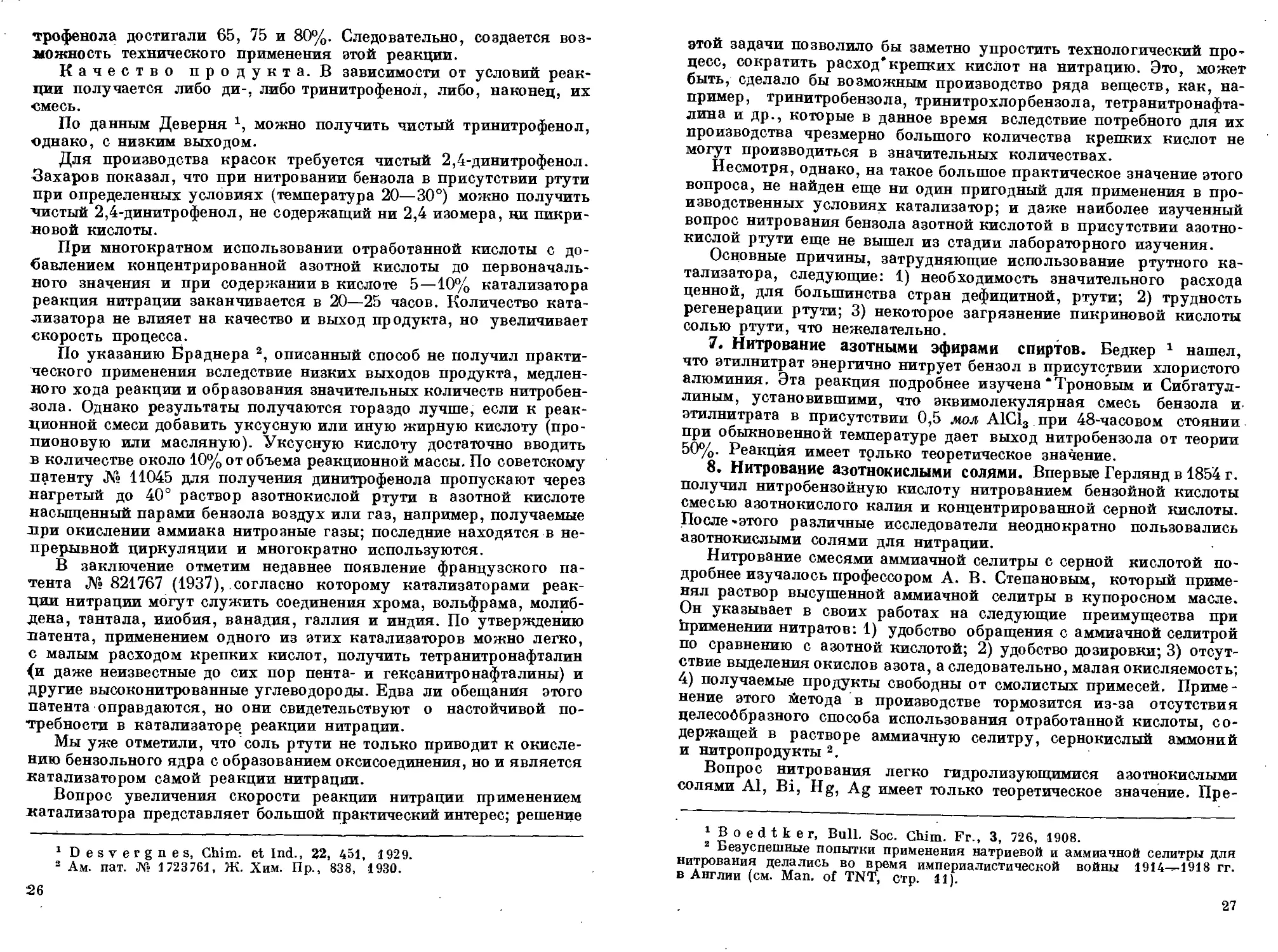

Наименование вещества Образуется от теории, %

при 10—15° при 28—30°

р-Нитродиметиланилин 8,3 42,8

р-Нитрозодиметиланилин .... 71,5 39,3

При повышении температуры понижается количество образую-

щегося нитрозосоединения, что указывает на соответственно проис-

ходящее изменение состояния подвижного равновесия Ч

Как видно, нитро зил серная кислота является очень слабым ни-

трующим агентом, ибо она слабо реагирует даже с таким легко

нитрующимся соединением, как диметиланилин, образуя при этом

только моно нитросоединения.

10. уитрование окислами азота. Этот вопрос приобрел актуаль-

ное значение со времени установки производства синтетической

азотной кислоты. При этом производстве мы*получаем промежуточ-

ный продукт N2O4, утилизация которого для целей нитрования

представляла бы преимущество вследствие исключения конечной

фазы технологического процесса азотного завода (превращения окис-

лов азота в азотную кислоту), которая довольно сложна и связана

co значительными материальными за-

тратами.

Двуокись азота NO2 является не-

насыщенным соединением, вследствие

чего она имеет свойство реагировать

с присоединением. Это свойство выра-

жается уже в ее способности образовы-

вать димерное соединение N2O4, где

ассоциированы 2 мол NO2.

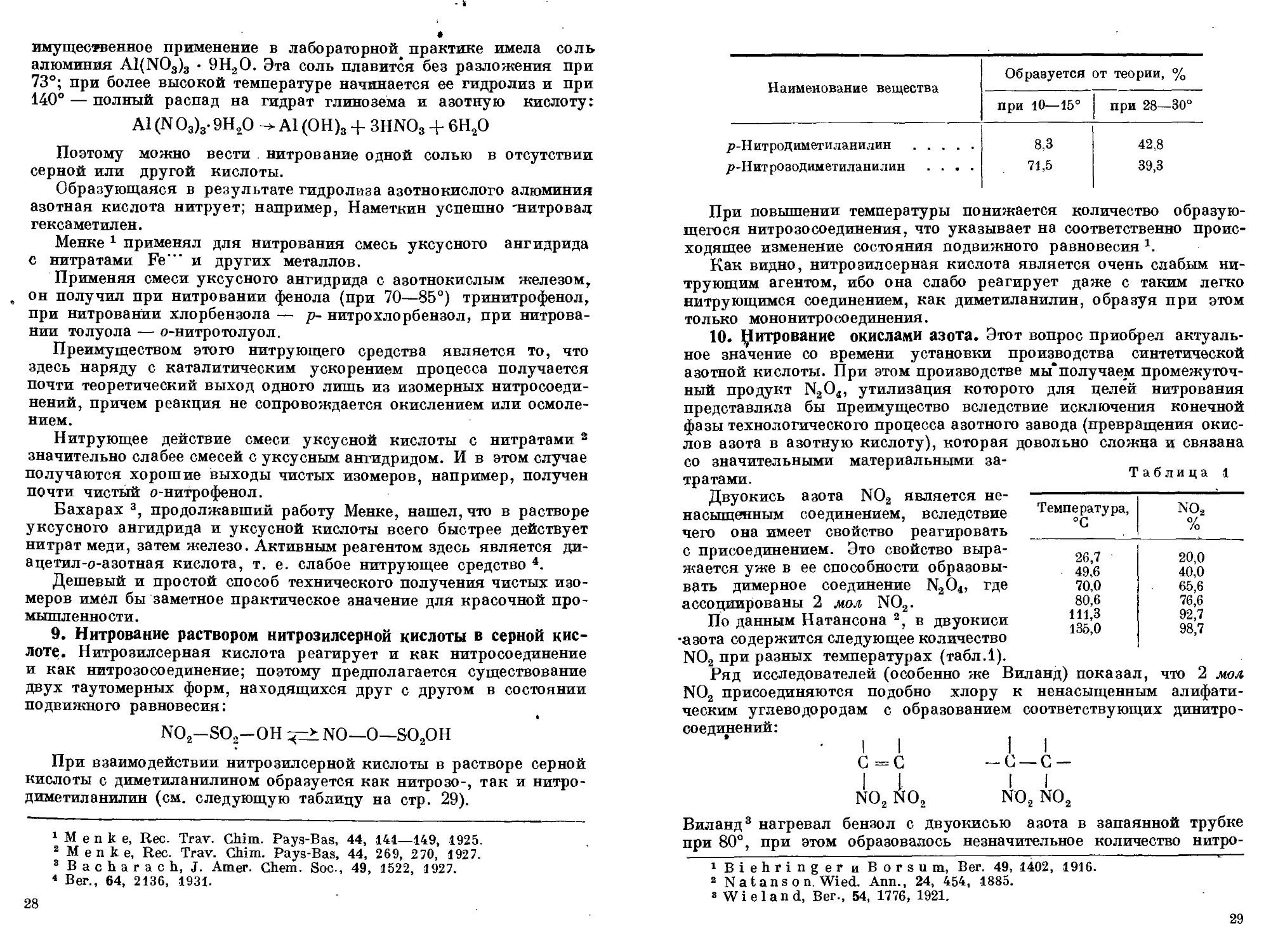

По данным Натансона 1 2, в двуокиси

•азота содержится следующее количество

NO2 при разных температурах (табл.1).

Ряд исследователей (особенно же Виланд) показал, что 2 мол

NO2 присоединяются подобно хлору к ненасыщенным алифати-

ческим углеводородам с образованием соответствующих динитро-

соединений:

Таблица 1

Температура, °C no2 %

26,7 20,0

49,6 40,0

70,0 65,6

80,6 76,6

111,3 92,7

135,0 98,7

С = С

— С —С —

no2 no2

no2 no2

Виланд3 нагревал бензол с двуокисью азота в запаянной трубке

при 80°, при этом образовалось незначительное количество нитро-

1 Biehringer и В orsum, Вег. 49, 1402, 1916.

2 Natans о n. Wied. Ann., 24, 454, 1885.

2 Wieland, Вег., 54, 1776, 1921.

29

бензола, а в качестве главного продукта образовался тринитробен-

зол, некоторое количество пикриновой кислоты и продукты разру-

шения ароматического ядра: СО, щавелевая кислота и др. Кроме

того, было установлено, что нитробензол не реагирует с двуокисью

азота.

Поэтому Виланд принимал, что к бензолу сразу присоединяется

6 мол NO2 с образованием нестойкого промежуточного продукта—

гексанитроциклогексана; последний сейчас же распадается на три-

нитробензол и 3HNO2:

+6NO

Твердый нафталин легко реагирует с NO2 и дает а-нитронафта-

лин. Фенолы реагируют очень быстро даже при охлаждении (в рас-

творе смеси бензола с бензином).

Шааршмидт применил в качестве катализаторов А1С13 и FeCl3;

например, он пропускал NO2 при обыкновенной температуре в хо-

рошо перемешиваемую смесь ароматического углеводорода с А1С13,

причем А1С13 постепенно растворялся с образованием устойчивых

комплексов типа 2А1С13 • 3(СвН6 • N2O4).

С хлорбензолом реакция идет таким образом:

2А1С13 + ЗСвН5С1 2А1С13 • ЗСвН5С1 >-

-±^> 2А1С13 • 3(СвН5С1 • N2OJ +н^ 3C6H4C1NO2 + 3HNO2

Вода разлагает комплекс, причем образуется остаток

CeH5Cl-N2O4, который тотчас же разлагается на CeH4ClNO2+HNO2

Нитрация хлорбензола приводит постоянно к ^-изомеру.

По мнению Шааршмидтд, нитрование двуокисью азота в‘ при-

сутствии А1С13 (или FeCl3) является характерным примером реак-

ций типа Фриделя и Крафтса. А1С13 или FeCl3, присоединяясь к мо-

лекуле бензола, сообщают непредельный характер двойным связям

его ядра и тем самым активируют его.

Двуокись азота присоединяется в виде двойного ангидрида азот-

ной и азотистой кислот NO • ONO2 к молекуле бензола, активиро-

ванной присоединением А1С13 или F*eCl3, образуя нитронитрит р- и

о-дигидробензола:

30

нч no2 н zno2

/\ н\><

| | и 0N0Z I

h/^ONO

Эти промежуточные соединения отщепляют молекулу азотистой

кислоты с образованием моно нитросоединения.

Титов 1 провел исследование реакции нитрапии ароматических

углеводородов двуокисью азота в присутствии А1С13, причем пришелг

к иным выводам о механизме этой реакции, чем Шааршмидт.

Титов установил следующее:

1) переход хлористого алюминия в раствор происходит при

действии двуокиси азота в количестве, меньшем в три раза, чем

это требуется для образования комплекса .Шааршмидта;

2) при дальнейшем прибавлении двуокиси азота реакция про-

текает значительно менее энергично;

3) нитросоединение может быть выделено из продукта реакции

(промежуточного продукта) без добавки воды — простым нагрева-

нием.

На основе этих наблюдений Титов считает, что реакция проте-

кает в несколько фаз, которые определяются фазами координацион-

ного насыщения хлористого алюминия.

Первая фаза реакции, протекающая наиболее энергично и соот-

ветствующая переходу А1С13 в раствор, выражается предположи-

тельно-следующим образом:

ЯН +N2O4 + 2А1С13-> ЯМ)2 -А1С13 + А1С12(ОН) NOGI^±

Z?NO2 - А1С1,(ОН) + А1С13 • NOG1

Следующие фазы реакции, связанные с менее энергично проте-

кающими фазами координационного насыщения А1С13, схемати-

чески выражаются следующим образом:

ЯГЮ2 • А1С13 4- N2O4 4- ЯН А1С12 • (ОН) (2ЯХО2) (NOC1)

A1C13(OH)NOC1 4- N2O4 4- ЯН А1С1(ОН)2 • #NO2(2NOCI)

При нагреваний эти комплексы разлагаются с выделением нитро-

соединений и хлористого нитрозила, что было подтверждено опытом.

И. Нитрование двуокисью азота в присутствии серной кислоты.

Первое исследование этого процесса произведено Пинком2. Он

прибавлял углеводород к раствору N2O4 в серной кислоте. При

этих условиях в реакцию вступала лишь половина всего коли-

чества N2O4:

CeHe + N2O4 + H2SO4—»C6H5NO2 + SO2(OH) (ONO3) + H2O

1 ж. о. X-, 7, 591, 1937.

2 J. Amer. Chem. Soc., 49, 2536, 1927.

31

При ^г01й методе нитрования наблюдались взрывы реакционных

<5месе^тге 1 производил нитрование путем прибавления двуокиси

b fC смеси нитруемого вещества и серной кислоты, причем уста-

аз°та чт0 нитрование бензола протекает нацело при 15—20° при

ловиЛ^И, что концентрация отработанной кислоты не ниже 60,7%.

Услов мер, он приводит такой состав отработанной кислоты: 60,7%

J}a®₽* 17,9% NHSO5 и 20,8% Н2О.

2 л 4рак0> если отнести процент H2SO4 только к сумме H2SO4 +

то найдем, что отработанная кислота содержит 74,5% H2SO4,

' о# и определяется нитрующая сила кислоты.

котор ге наблюдал во время нитрации при добавлении к отработан-

ь ^слотам избытка углеводорода (бензола, толуола, ксилола)

®?м рание цветных соединений. Последние имеют характер моле-

°оРа ^ых комплексных соединений и сильно окрашены.

кУляр0зол, по Баттге, образует соединения состава СвН6 • 2NHSO5;

^пазование происходит только в присутствии серной кислоты.

- ° Jj-jjafl, кроме того, во внимание структурную аналогию между

1 Рн^^цлсерной кислотой ONOSO2OH и тетраокисью азота ONONO2

® ТР одилнитрат), а также учитывая состав промежуточных соеди-

1НИТР полученных Шааршмидтом при реакции NO2 с бензольными

нени о’дородами в присутствии хлористого алюминия, Баттге выра-

^глев акцию взаимодействия бензола с окислами азота в присутстви

<ерно$ кислоты в следующем виде:

е₽Н‘ бвНв + 2NO2 + H2SO4 -> ONOCeHeNO2i5^->CeH6NO2 +

4- nhso5 + H2O

„ приписывает серной кислоте роль активатора, способствую-

u присоединению нитрозилнитратной формы двуокиси азота

ono№2 к двойной связи-

U1 ТтСГ0® и Барышникова 2 указывают, что можно вполне удовлетво-

рило предвидеть влияние различных факторов в процессе нитро-

Рите ароматических соединений двуокисью азота в присутствии

В кислоты и наглядно описать явления, допустив, что нитрова-

серно оиЗВОДИТСЯ исключительно азотной кислотой, образующейся

НИе взаимодействии:

N2O4 4- H2SO4 HNO3 + NHSO5

и рас0>1атРивая /этот nP°4eCc в связи с равновесными реакциями:

2NHSO5 + Н2О N2O3 + 2H2SO4

2HNO3 + N2O3^± 2N2O4 + H2O

H2SO4 • nH2O + H2O H2SO4 • (n + 1)H2O

, cattegay, Bull. Soc. Chim., Fr-, 43, 109, 1928.

3 О. X., VI, 1801, 1936.

32

Схему реакции нитрации с этой точки зрения следует изобразить

в следующем виде:

7?H+N2O4+tiH2SO4 • /пН2О—»7?NO24-NHSO5+(ra—l)H2SO4(zn+l)H2O

Для достижения использования N2O4, близкого к теории, необ-

ходимо наличие под конец реакции отношения между свободной

серной кислотой и водой не ниже некоторого минимального значе-

ния, характерного для каждого соединения. При увеличении кон-,

центрации N2O4 или удалении из сферы реакции N203 степень полез-

ного использования серной кислоты может быть повышена, как это

видно из приведенных уравнений.

По данным Титова и Барышниковой, в случае реакции с дву-

окисью азота требуется строгое соблюдение выработанных условий

проведения процесса. Отступление от этих условий легко приводит

к резкому усилению побочных реакций нитруемого соединения со

всеми составляющими системами (N2O4, N203, HNO3, NHSO5 и,мате-

риала аппаратов).

При опытах Титова и Барышниковой имело мрсто взрывоподоб-

ное разложение реакционной массы после окончания основной реак-

ции. Причиной взрыва послужило попадание ртути из ртутного

затвора мешалки. Специальные опыты показали, что прибавка

окиси ртути вызывает довольно энергичную реакцию между бензо-

лом и нитрозилсерной кислотой.

Наличие хлора в молекуле хлорбензола в сильнейшей степени

увеличивает стойкость бензольного ядра и предохраняет от вступ-

ления хлорбензола в побочные реакции даже в очень жестких усло-

виях — при повышенной температуре и большой концентрации

N2O4, H2SO4. Прибавка ртути также не производит заметного эф-

фекта.

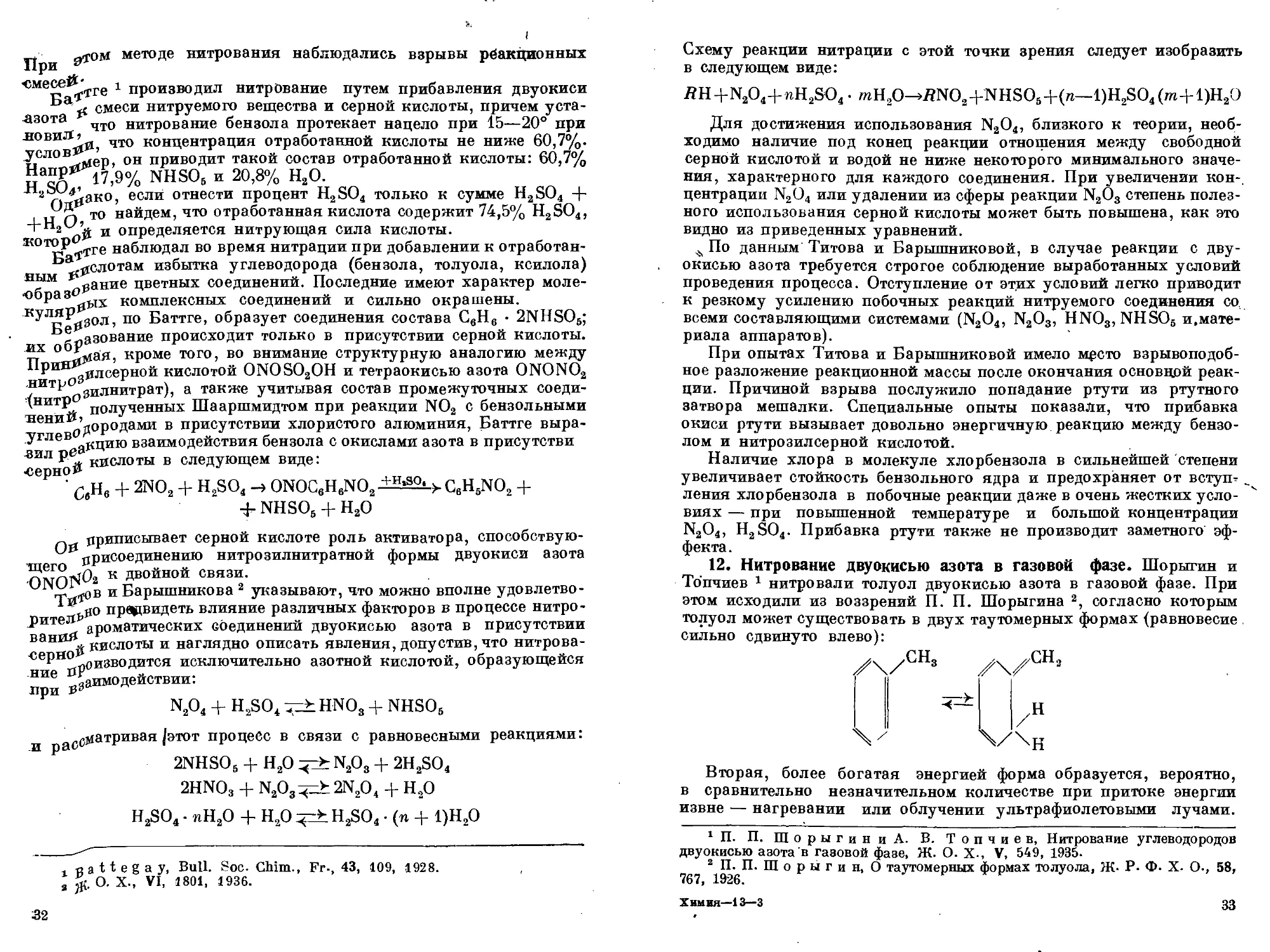

12. Нитрование двуокисью азота в газовой фазе. Шорыгин и

Топчиев 1 нитровали толуол двуокисью азота в газовой фазе. При

этом исходили из воззрений П. П. Шорыгина 2, согласно которым

толуол может существовать в двух таутомерных формах (равновесие

сильно сдвинуто влево):

Вторая, более богатая энергией форма образуется, вероятно,

в сравнительно незначительном количестве при притоке энергии

извне — нагревании или облучении ультрафиолетовыми лучами.

1П. П. ШорыгиниА. В. Топчиев, Нитрование углеводородов

двуокисью азота в газовой фазе, Ж. О. X., V, 549, 1935.

767 ^Эз'б^' Ш ° Р Ы Г И Н’ ° таУ'гомеРных формах толуола, Ж- Р- Ф- X. О., 58,

Химия—13—3

33

В, этих условиях реагирующие молекулы (группы NO2) могут, сле-

довательно, присоединяться не только к двойным связям ядра, но

и к двойной связи (1 = 7):

н +2NO2->

XN02

уН

+ HNO2

V/\H

В результате же присоединения NO2 к двойным связям ядра

должны образоваться одновременно мононитротолуолы.

При температуре 14—15° и облучении ультрафиолетовыми лу-

чами в реакцию вступает около 55% взятого толуола, причем полу-

чается фенил нитрометан и мо но нитро толуол (в отношении 5 : 27—28).

Образования динитротолуола и бензойной кислоты не наблюдалось.

При повышении температуры до 58—60° выход фенилнитрометана

остается Примерно тем же, мононитротолуолы же образуются в зна-

чительно меньшем количестве.

Без облучения в реакцию вступает меньшее количество толуола,

но относительные количества фенилнитрометана и мононитротолуо-

лов при этом не изменяются существенным образом.

При опытах с бензолом ультрафиолетовые лучи не оказали ни-

какого влияния на ход реакции: выход нитробензола при облучении

и б.ез облучения был одинаков.

При взаимодействии двуокиси азота с тиофеном реакция идет

и без облучения чрезвычайно энергично с осмолением, причем обра-

зуется мононитротиофен (температура плавления 44°) и динитро-

тиофен (температура плавления 51—52°).

13. Окисление аминогруппы в нитрогруппу. В лабораторной

практике при синтезе некоторых соединений окисляют аминогруппу

ароматического основания в соответствующее нитрозо со единение

кисцотой Каро. При дальнейшей обработке нитрозосоединений кон-

центрированной азотной кислотой они окисляются в нитрогруппы.

Таким путем, например, Брэди и Вильямс 1 получили из 4,5-

и 3,4-динитро-о-толуидинов 2,4,5- и 2,3, 4-тринитротолуолы.

Прюдом 2 окислил анилин в нитробензол кипячением его с хлор-

ной известью, а Бамбергер 3 достиг того же окислением анилина

марганцевокалиевой солью..

Витт и Конечный 4 для получения р-динитробензола окисляли

р-нитроанилин персульфатом аммония при 45° в присутствии азот-

нокислого серебра как катализатора. Выше 45° персульфат аммо-

ния начинает самопроизвольно разлагаться со значительным разо-

*Br adv и W i Hi ams, J. Chem. Soc., 117, 1137, 1920.

2 Prudnomme, Ber., 25, 947.

3 Bamberger и Meimberg, Ber., 26, 469, 1893.

4 W i t t и Kopetschni, Ber., 45, 1134, 1912.

34

гревом, обусловливающим обугливание р-нитроанилина; поэтому

при температуре выше 45° выход динитробензола заметно умень-

шается.

14. Действие окис лов азота на аминосоединения. При действии

окислов азота на растворы ароматических аминов в разбавлен-

ной соляной кислоте 1 при 0° происходит диазотирование и нитро-

вание.

Например, анилин дает при такой обработке:

NH3 ОН

A Ano2

I , I I

I ! ! |

NO, ’

15. Замена аминогруппы на нитрогруппу. Такая замена произ-

водится, по Зандмееру * 2 3, смешением нейтрального раствора диазо-

ний-нитрата или диазоний-сульфата (полученного диазотированием

соответствующего амино соединения) с эквивалентным количеством

нитрата натрия и с последующим смешением со взмученной порош-

кообразной закисью меди.

При этой реакции вначале образуется диазоний-нитрит:

R - N = N • ONO2 + NO2Na R N = N • ONO + NO3Na

который после выделения азота и перегруппировки остатка азотистой

кислоты ONO в нитрогруппу NO2 превращается в нитросоедине-

ние:

AN = N • ONO -> 7?NO2 % N2

Этот способ находит себе практическое применение, например,

для приготовления не получаемого прямым нитрованием р-нитронаф-

талина, или, например, для лабораторного получения чистого р-ди-

нитробензола из легко получаемого р-нитроанилина.

. 16. Электрохимическое нитрование. Способ электрохимического

нитрования впервые предложил Триллер ®. Он указал, что, приме-

няя азотную кислоту с содержанием 52% HNO3, предварительно

подогретую до 80°, можно получить с хорошим выходом чистый

а-нитронафталин, не содержащий динитронафталина (это важно

в случае применения мононитронафталина для изготовления красок);

применяя же 65%-ную азотную кислоту, можно получить динитро-

нафталин.

Фихтер и Плюсе 4 проверили патент Триллера, причем прово-

дили параллельные опыты нитрования при одинаковых условиях

'Varma и Krishnamurti, Zbl, 1927, I, 1433; R i n k е s, Rec.

Trav. Chim. Pays-Bas, 46, 506, 1927.

2Sandmeyer, Ber., 20, 1494, 1887. Улучшенный метод см.

Hantzsch и Blagden, Ber., 33, 2544, 1900.

3 Герм. пат. № 100417, 1897.

4Fi cht er и Pliiss, Helv. Chim. Acta, 15, 236, 1931.

35

«

концентрации и температуры электрохимическим нитрованием и

обыкновенным способом. Они пришли к выводу, что увеличение

выхода а-нитронафталина при электрохимическом нитровании обус-

ловливается не повышением концентрации HNO3 в анодном про-

странстве, а исключительно ростом температуры реакционной смеси,

вызываемым прохождением электрического тока через эту смесь.

Кэлген и Вильсон 1 тоже изучали электрохимическое нитрова-

ние нафталина. Они констатировали, что концентрация HNO3

в анодном пространстве во время электролиза повышаемся, причем

это повышение тем сильнее, чем больше сила тока. По их мнению,

на аноде создается пленка высококонцентрированной азотной кис-

лоты, которая обусловливает повышенный нитрующий эффект.

Кэрк и Брэдт 2 проводили опыты электрохимического нитрова-

ния толуола серноазотной смесью и нашли, что в наиболее благо-

приятных условиях при электрохимическом нитровании можно по-

лучить повышение выхода на 11% по сравнению с обычным методом

нитрования.

Таким образом все имеющиеся данные по этому вопросу показы-

вают, что при электрохимическом нитровании не имеет места активи-

рование бензольной молекулы током, как это иногда предполагали,

и не получается существенных выгод по сравнению с обычным мето-

дом нитрования.

* G alha п е и W i Is о n, Trans. Amer. Elektrochem. Soc., 63, 1933.

• Kirk и Bradt, Trans. Amer. Elektrochem. Soc., 67, 1935.

ГЛАВА II

НИТРОСОЕДИНЕНИЯ АЛИФАТИЧЕСКОГО РЯДА

СВОЙСТВА НИТРОСОЕДИНЕНИЙ АЛИФАТИЧЕСКОГО РЯДА

Мононитросоединения предельного ряда (нитрометан, нитроэтан

и т. п.) представляют собой бесцветные жидкости, плохо раствори-

мые в воде.

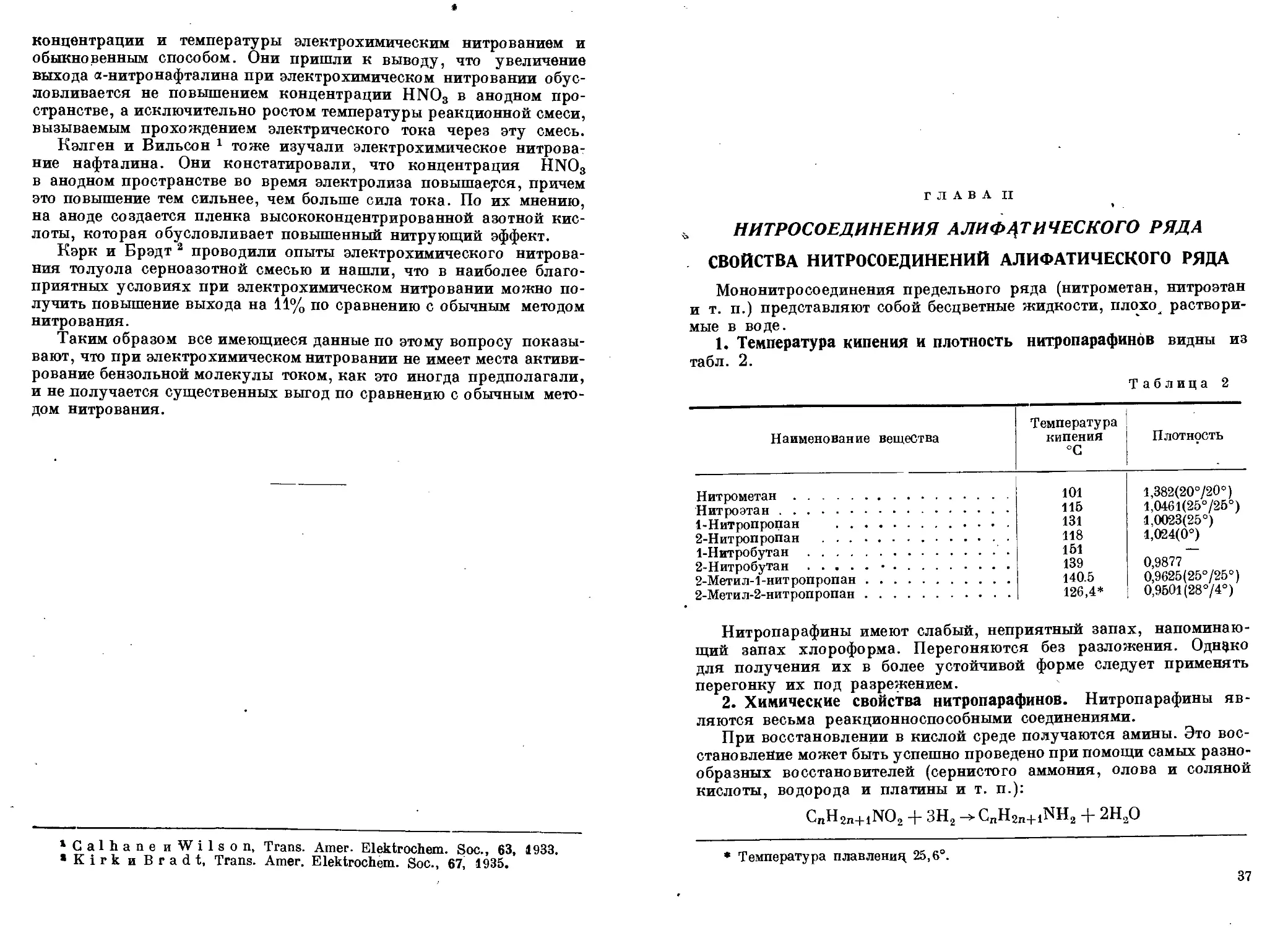

1. Температура кипения и плотность нитропарафинов видны из

табл. 2.

Таблица 2

Наименование вещества Температура кипения °C Плотность

Нитрометан 101 1,382(20720°)

Нитроэтан 116 1,0461(25725°)

1-Нитропропан 131 1,0023(25°)

2-Нитропропан 118 1,024(0°)

1-Нитробутан 151 —

139 0,9877

2-Метил-1-нитропропан 140.5 0,9625(25°/25°)

2-Метил-2-нитропропан 126,4* 0,9501 (28°/4°)

Нитропарафины имеют слабый, неприятный запах, напоминаю-

щий запах хлороформа. Перегоняются без разложения. Однако

для получения их в более устойчивой форме следует применять

перегонку их под разрежением.

2. Химические свойства нитропарафинов. Нитропарафины яв-

ляются весьма реакционноспособными соединениями.

При восстановлении в кислой среде получаются амины. Это вос-

становление может быть успешно проведено при помощи самых разно-

образных восстановителей (сернистого аммония, олова и соляной

кислоты, водорода и платины и т. п.):

CnH2n+1NO2 + ЗН2 ->CnH2n+1NH2 + 2Щ0

* Температура плавленид 25,6°.

37

Этот способ (предложен Зининым) не приобрел в химии жирного

ряда того большого практического значения, которое он имеет в аро-

матическом ряду, потому что нитро со единения жирного ряда менее

доступны, чем соответствующие им соединения ароматического

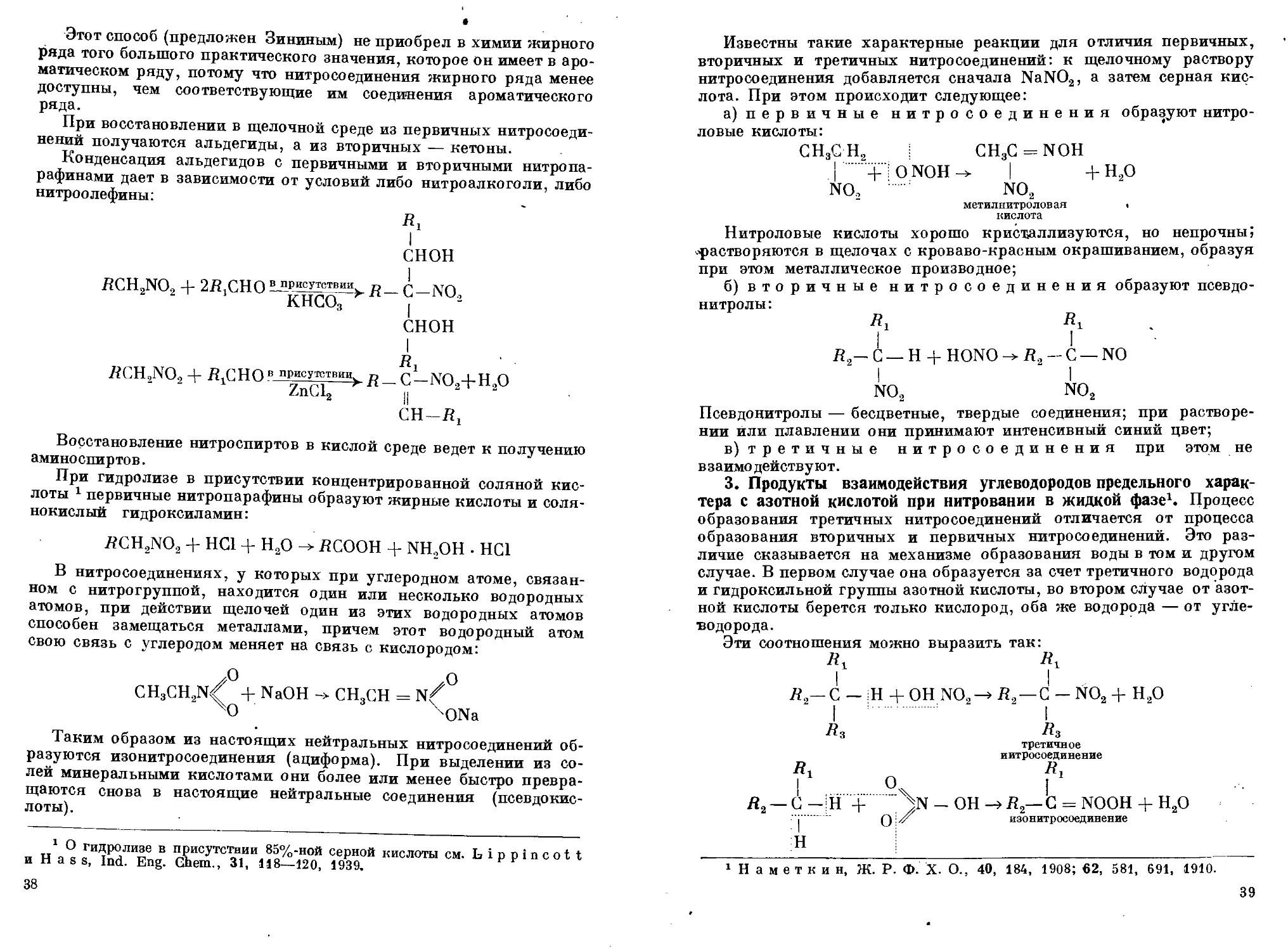

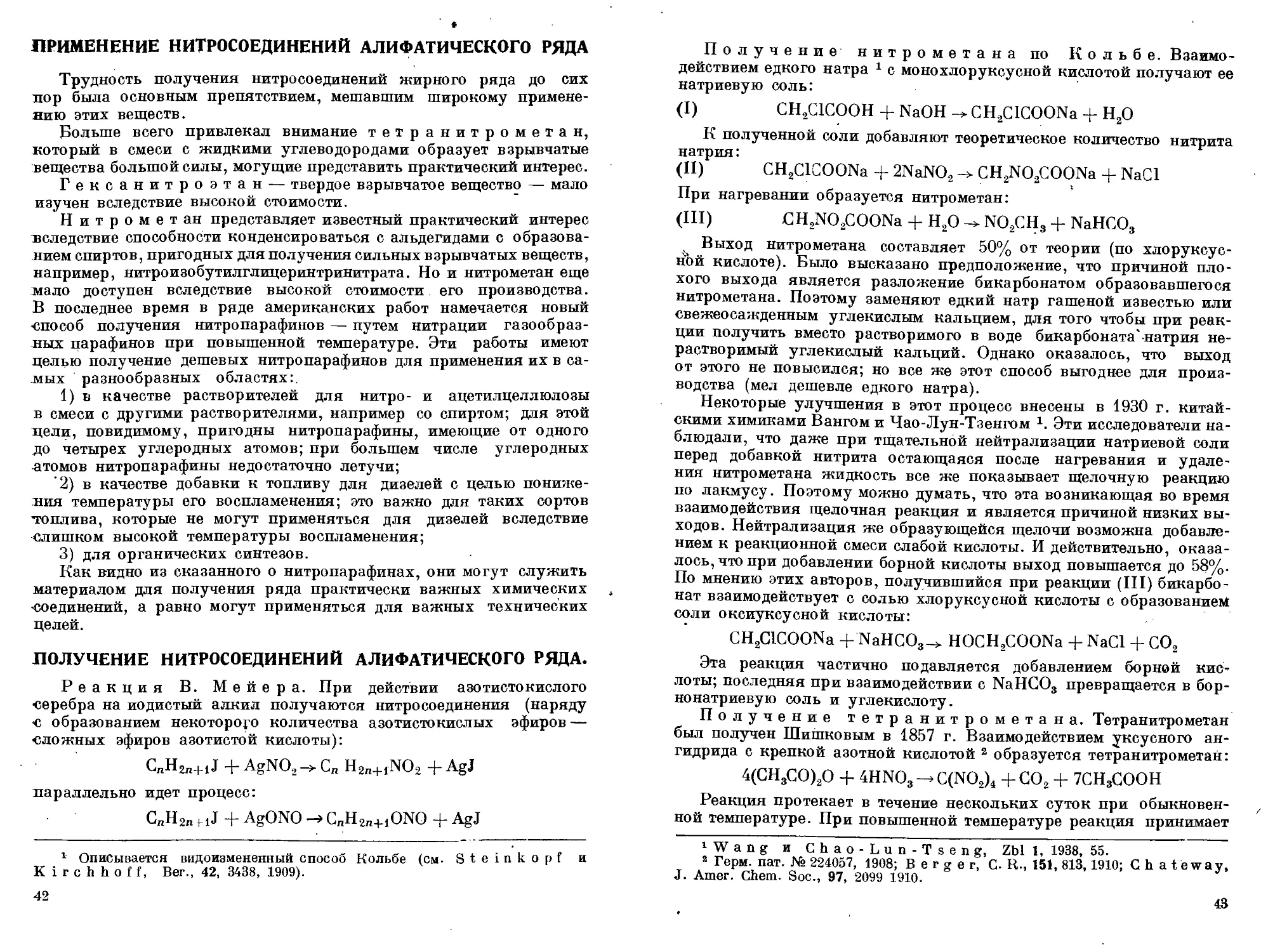

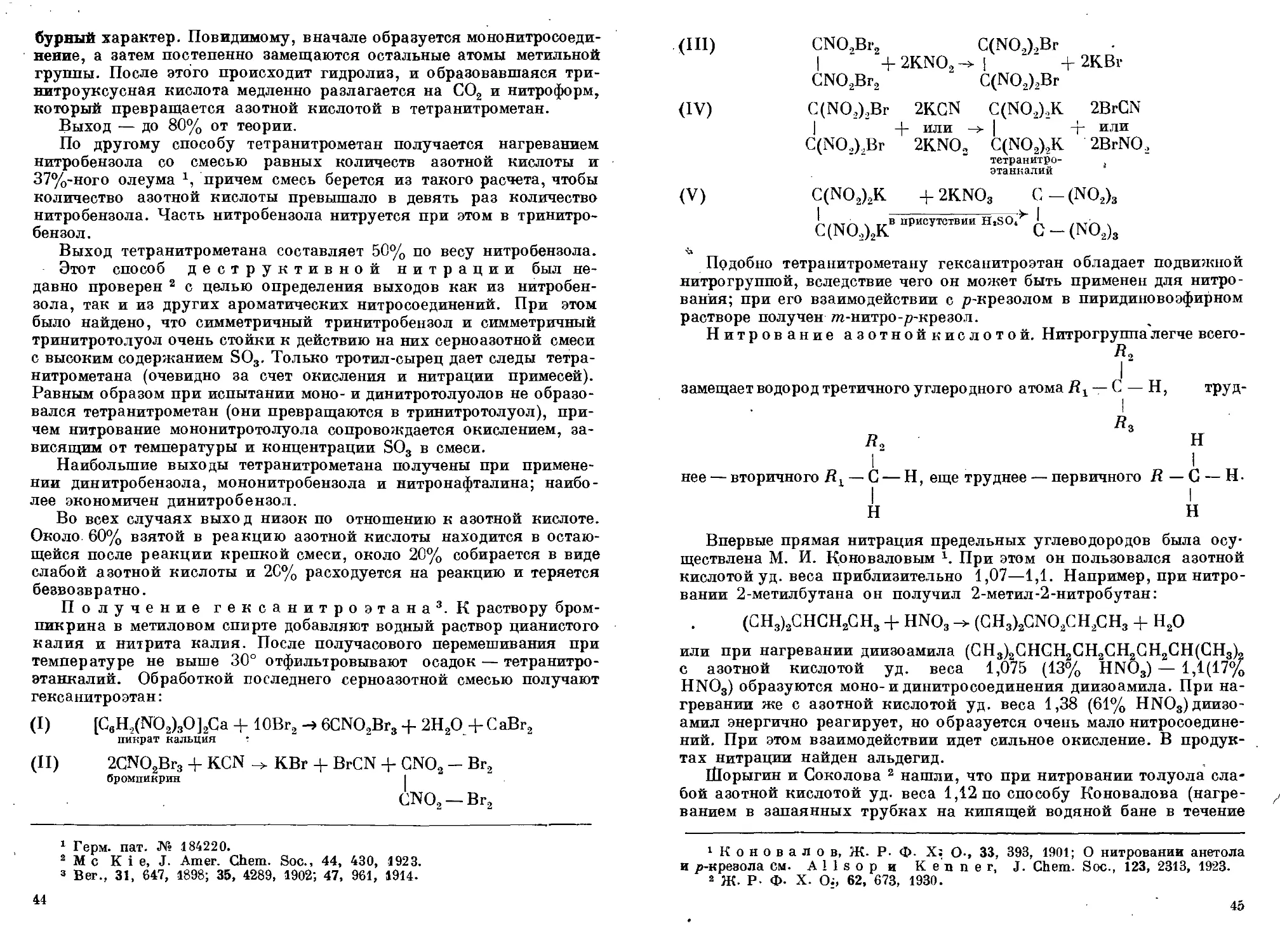

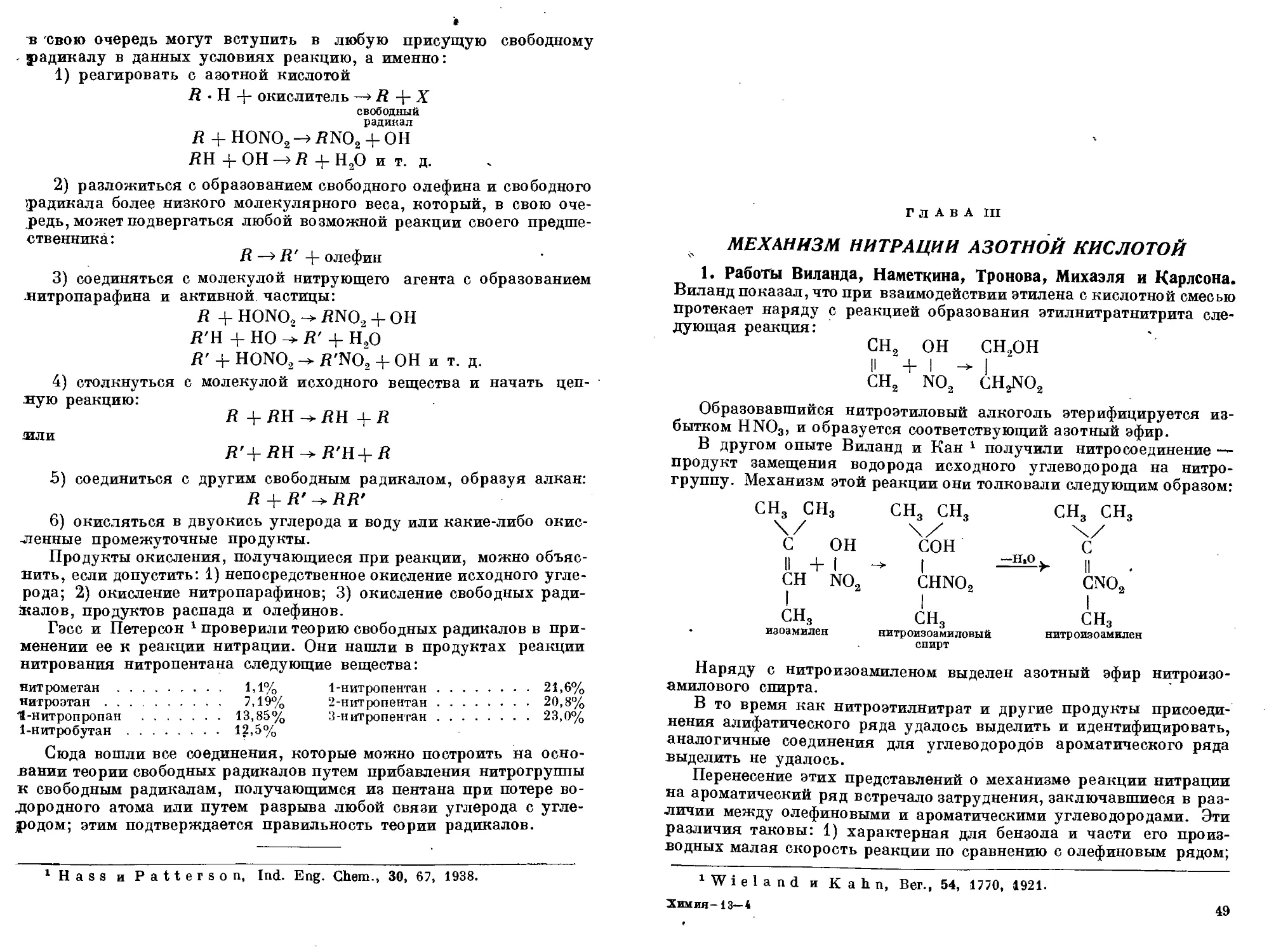

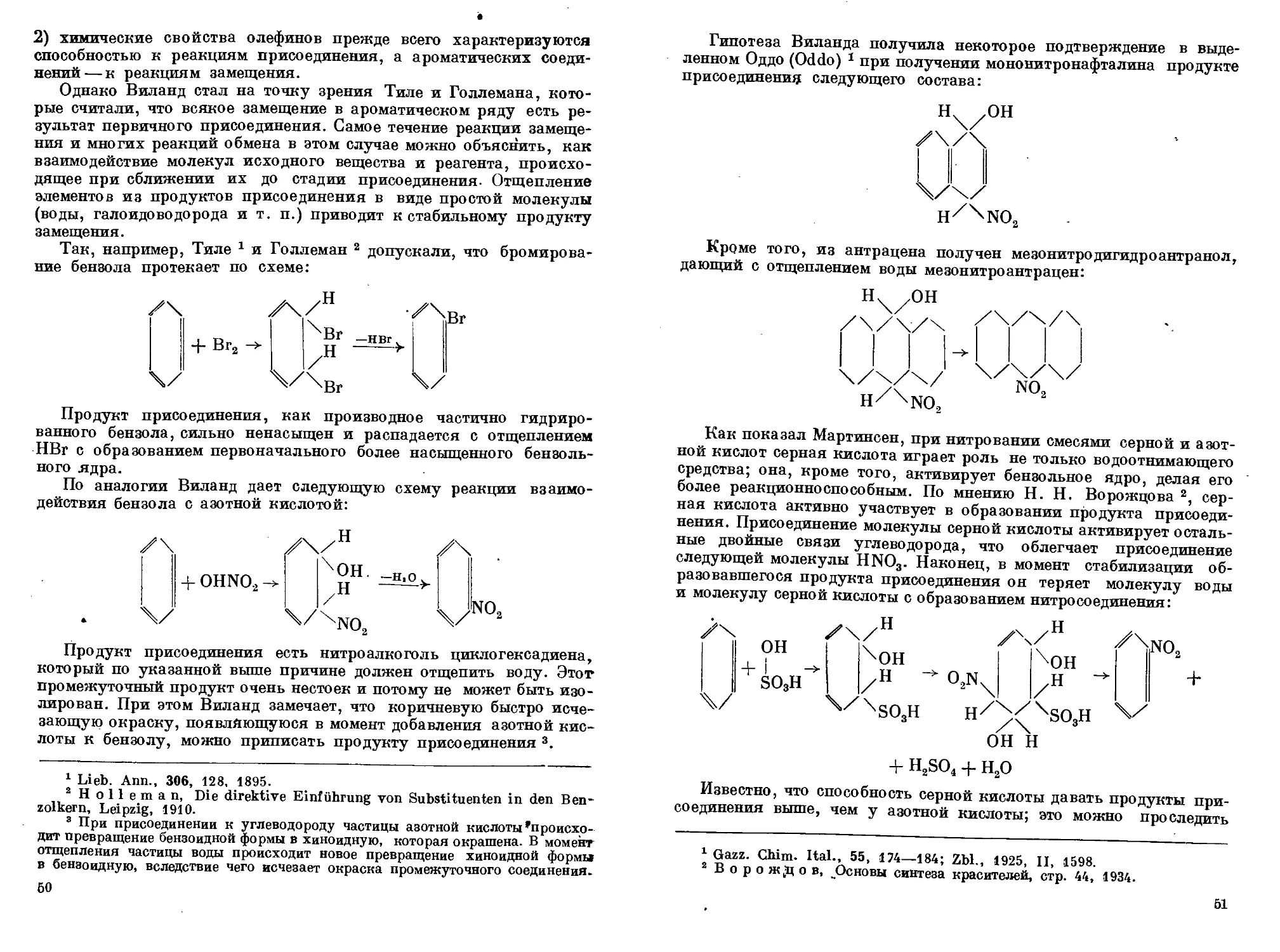

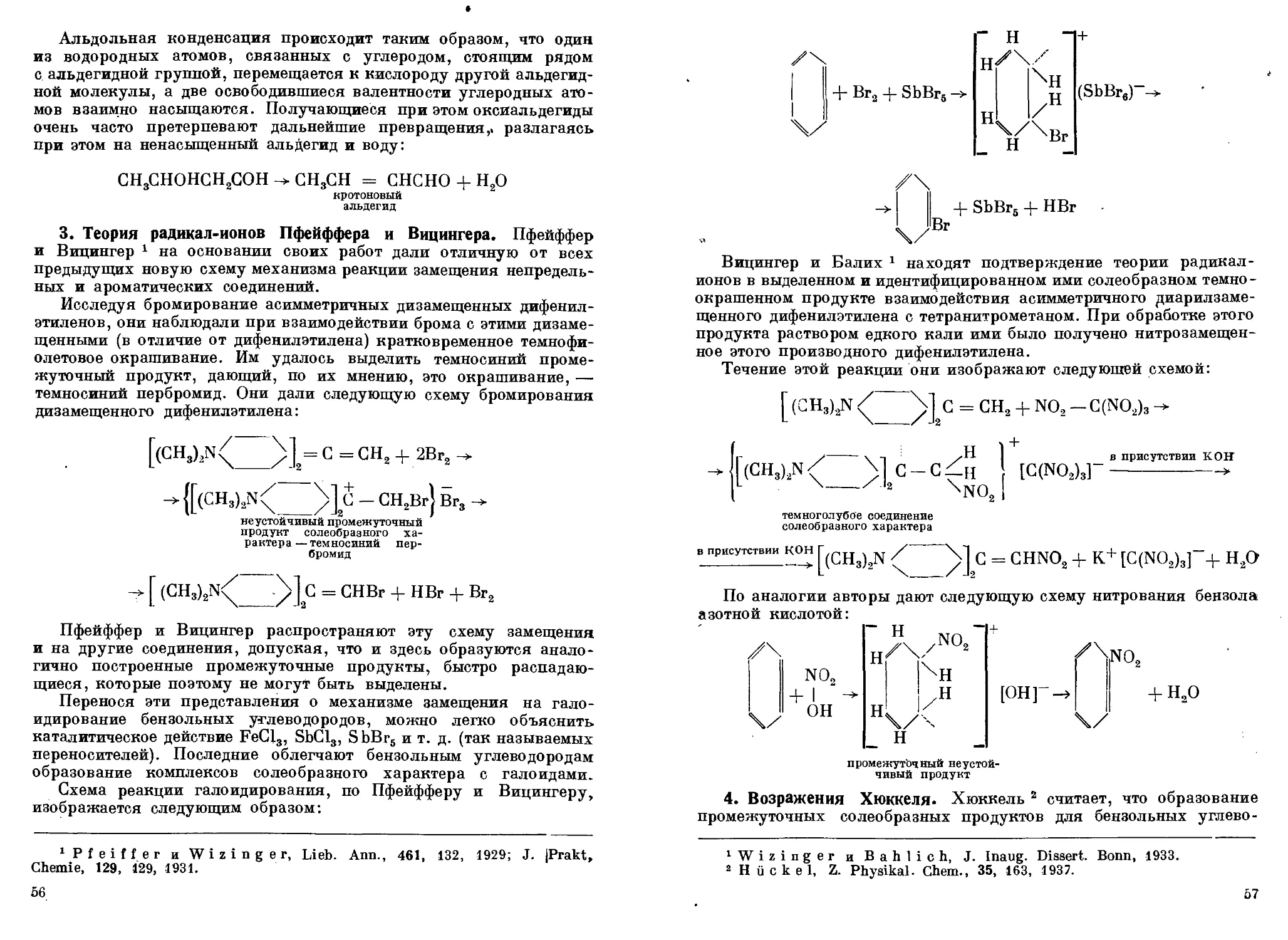

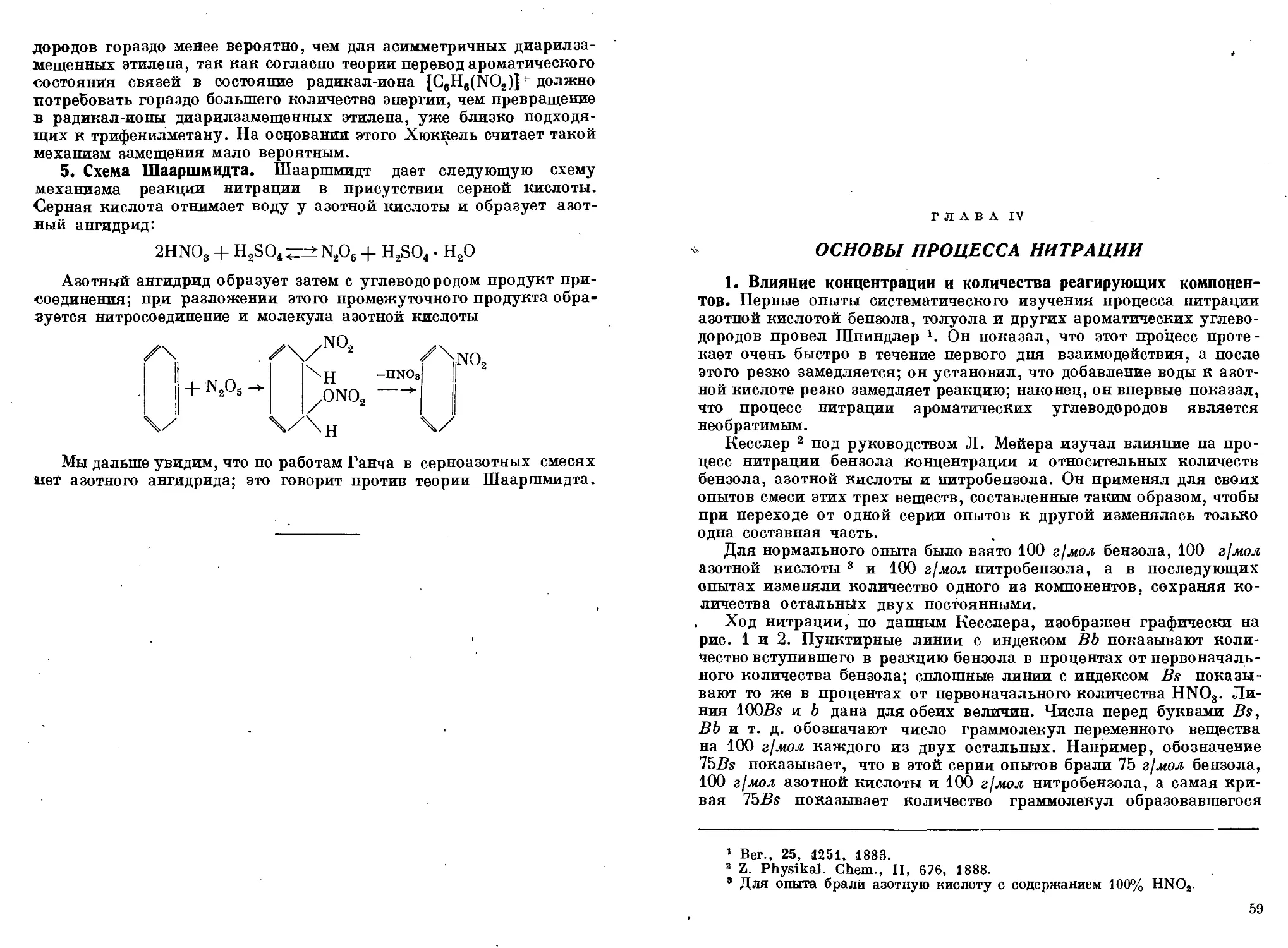

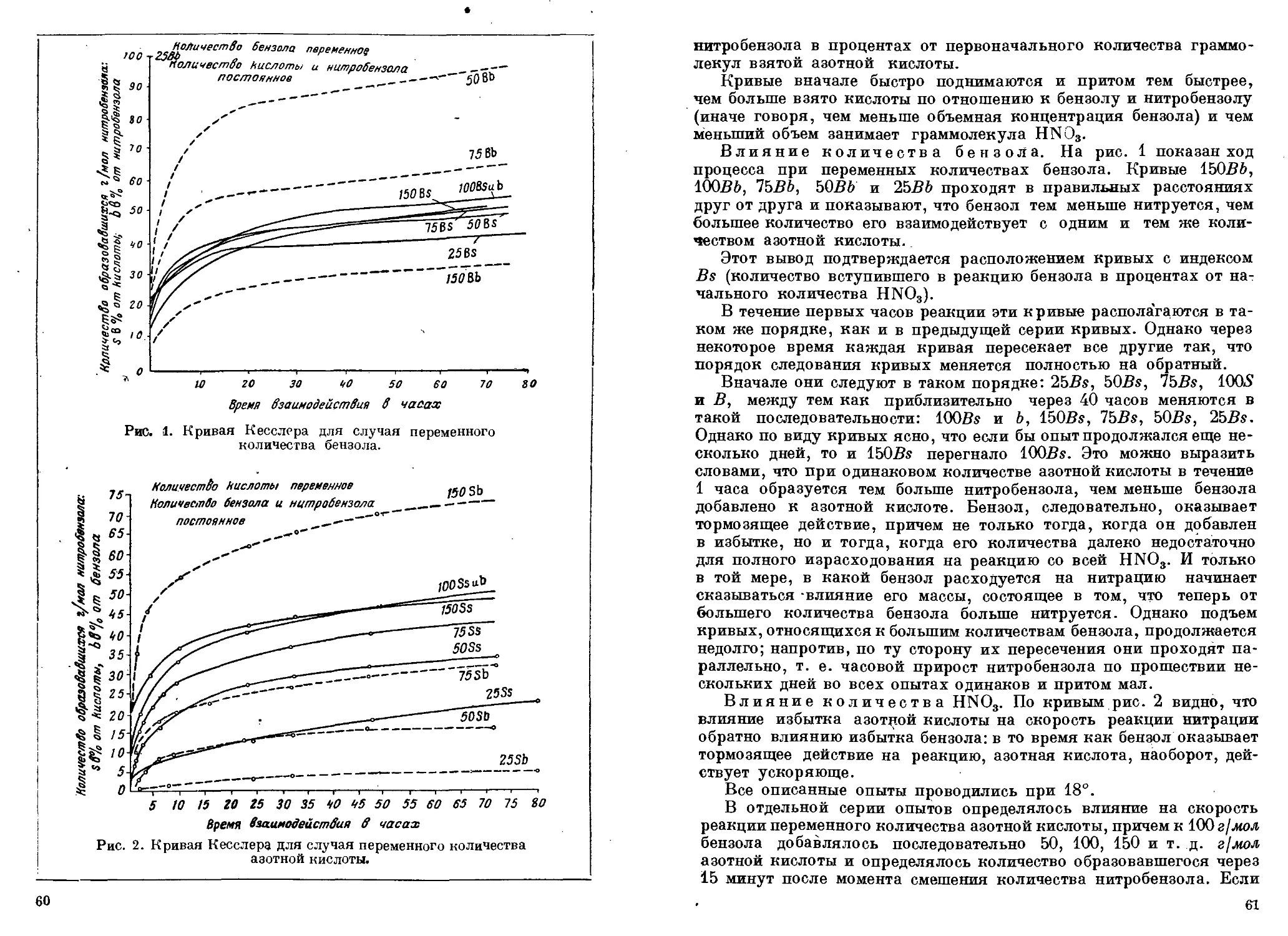

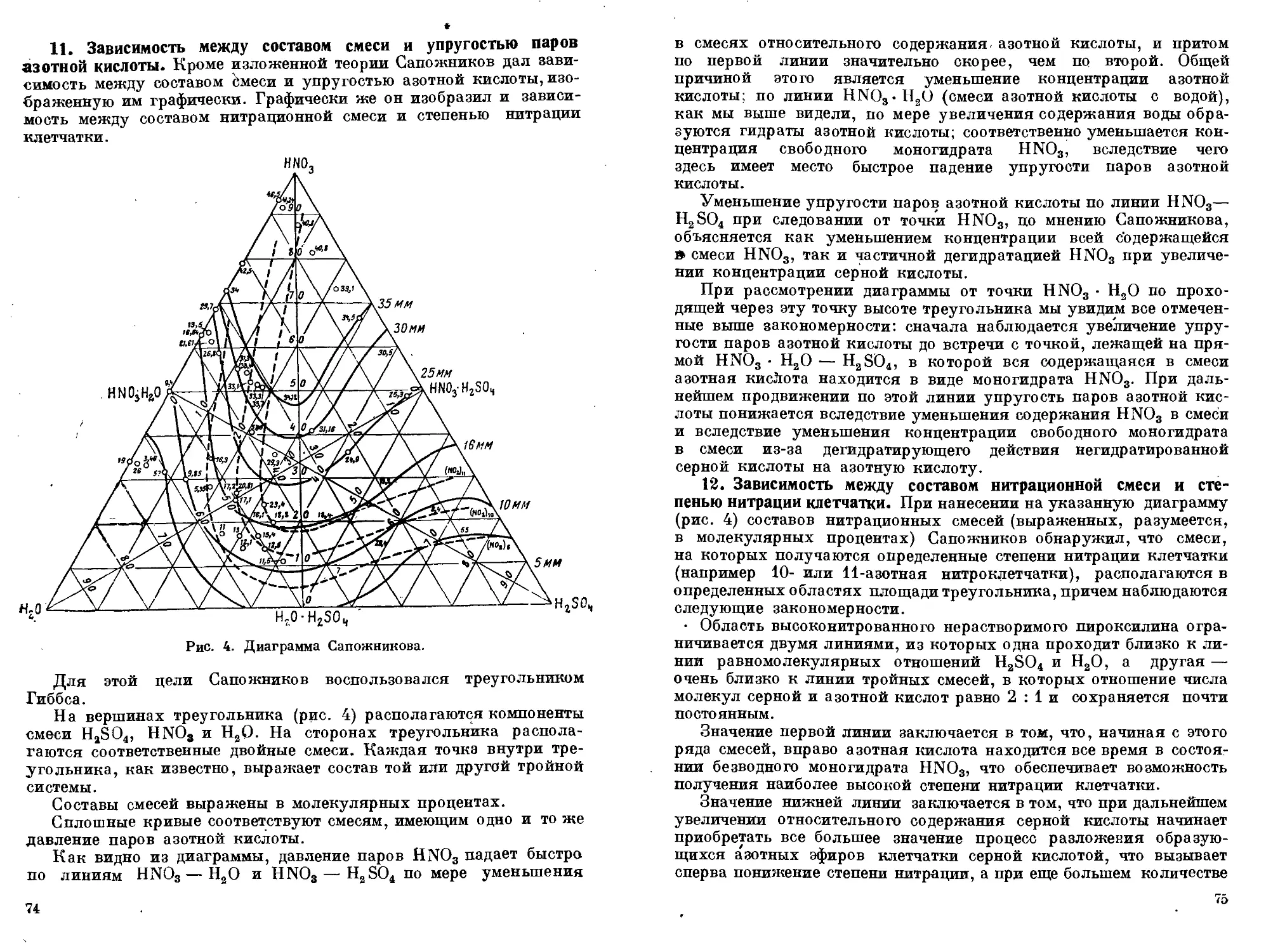

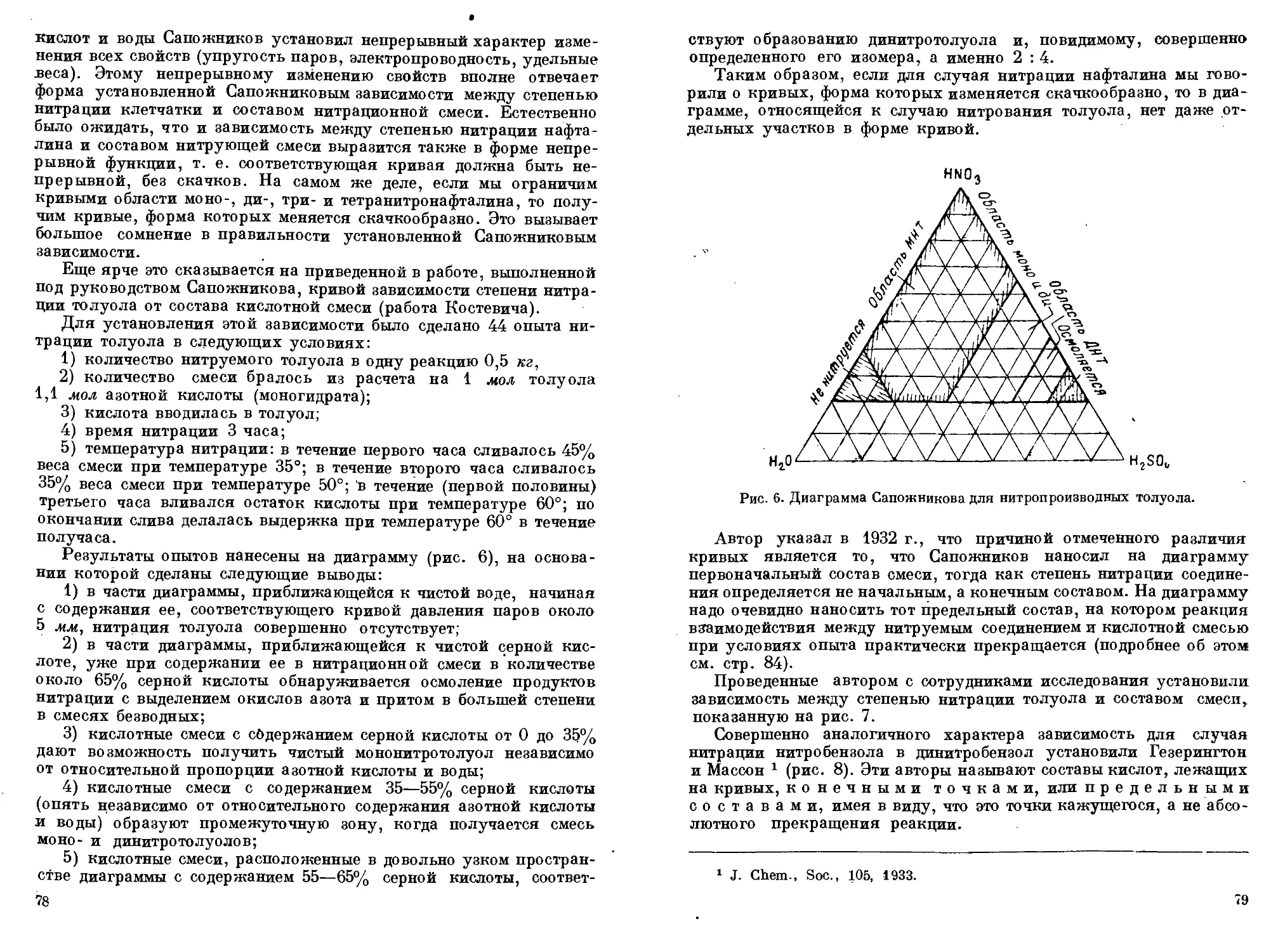

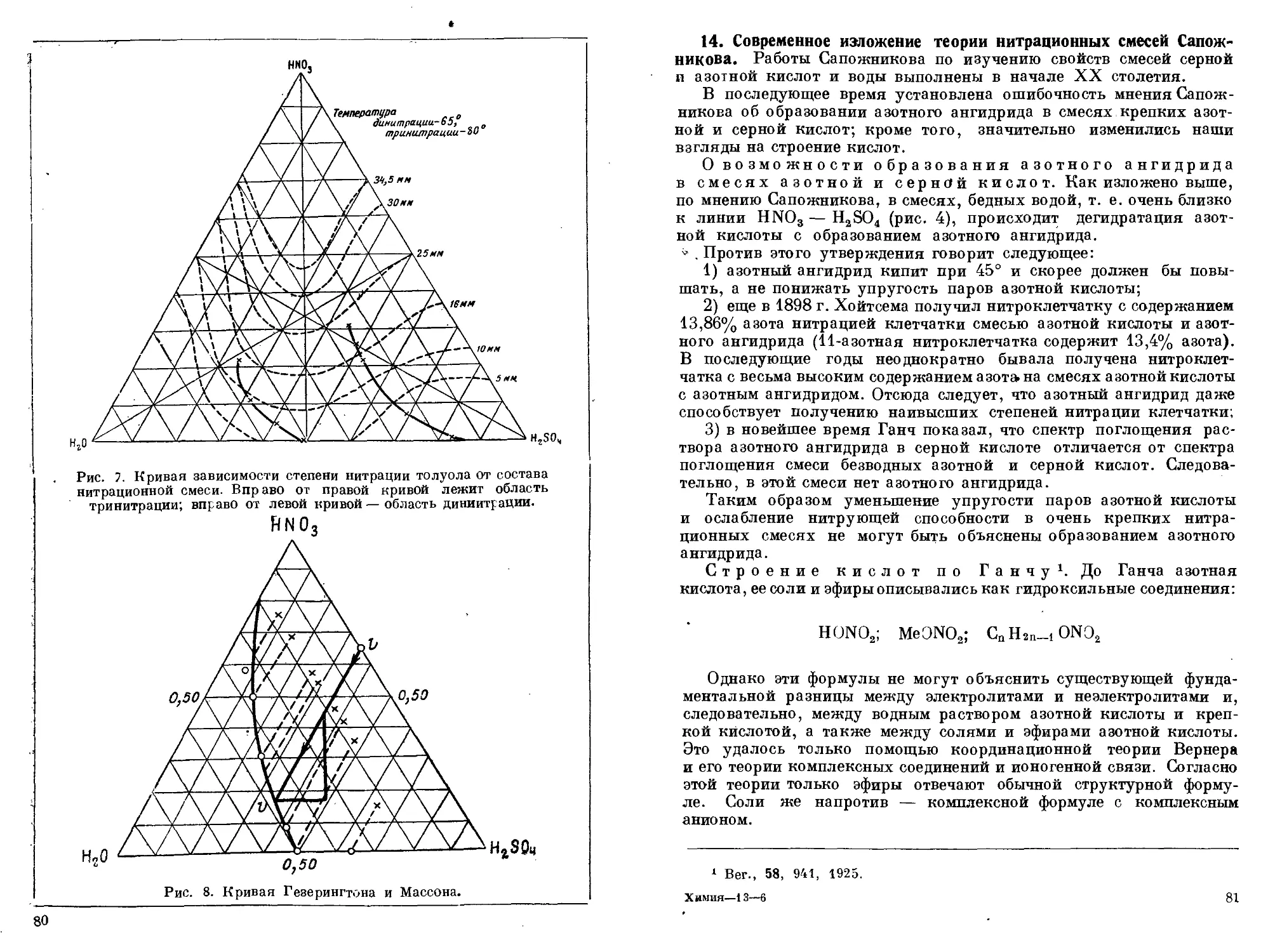

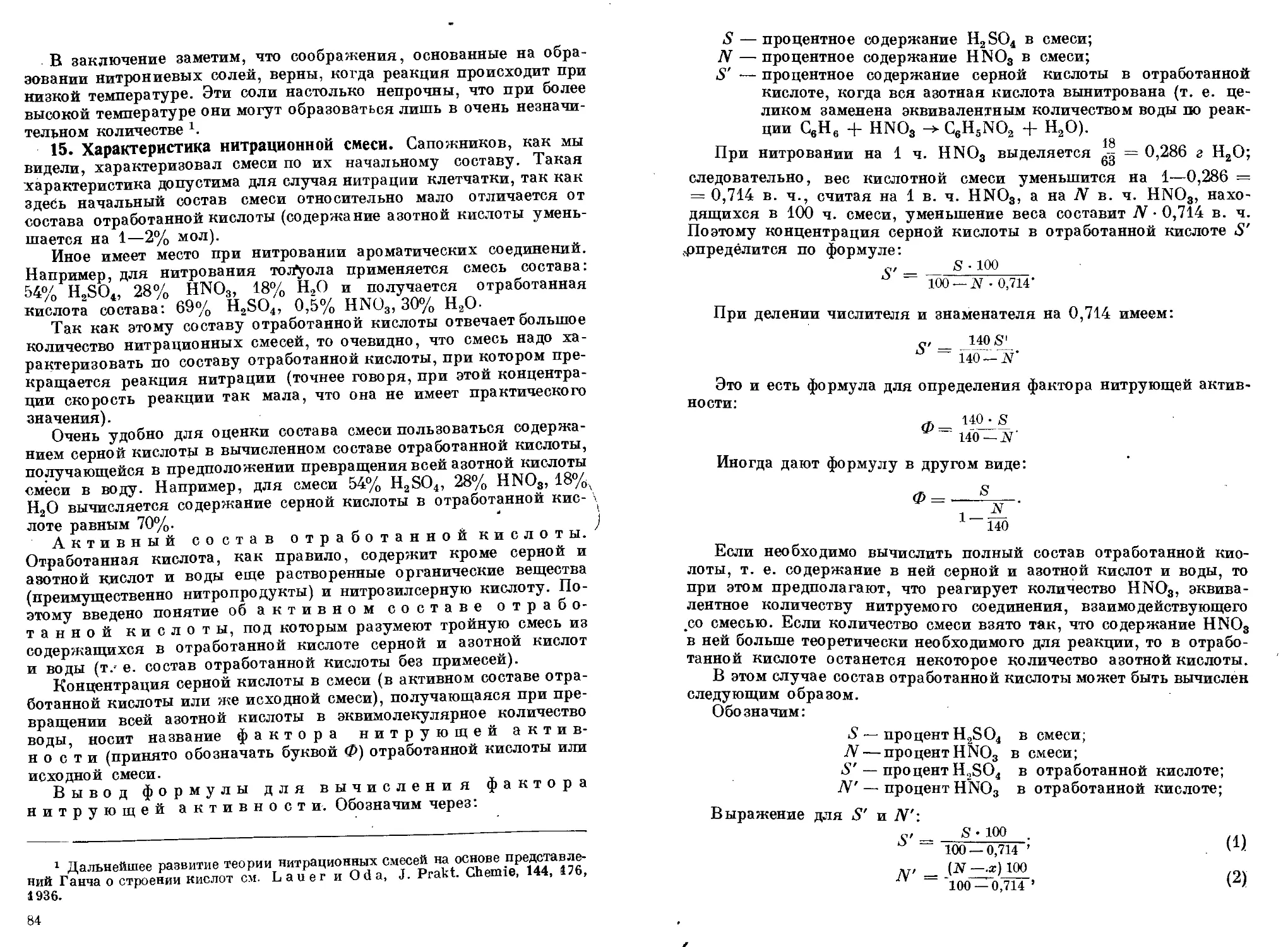

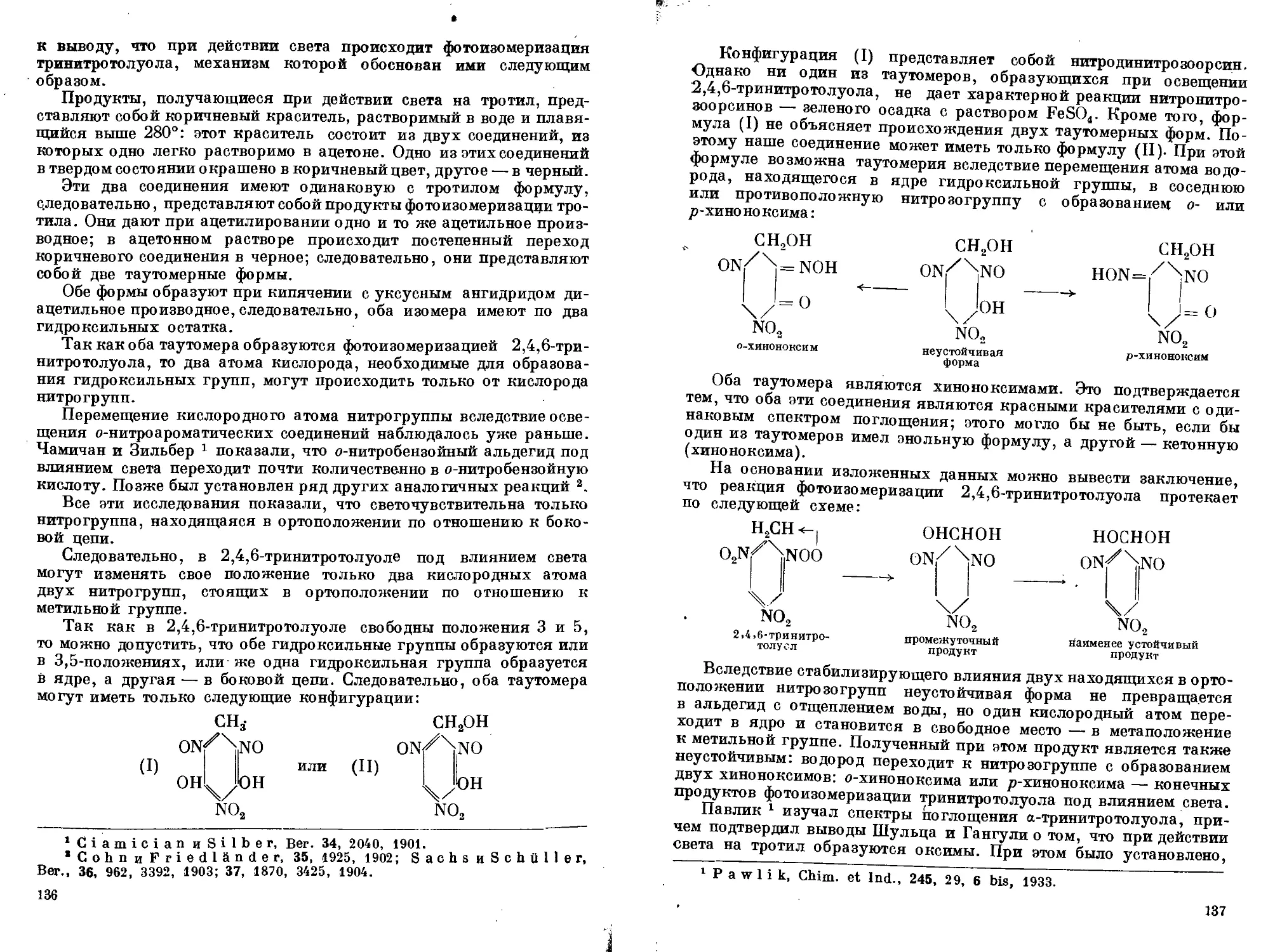

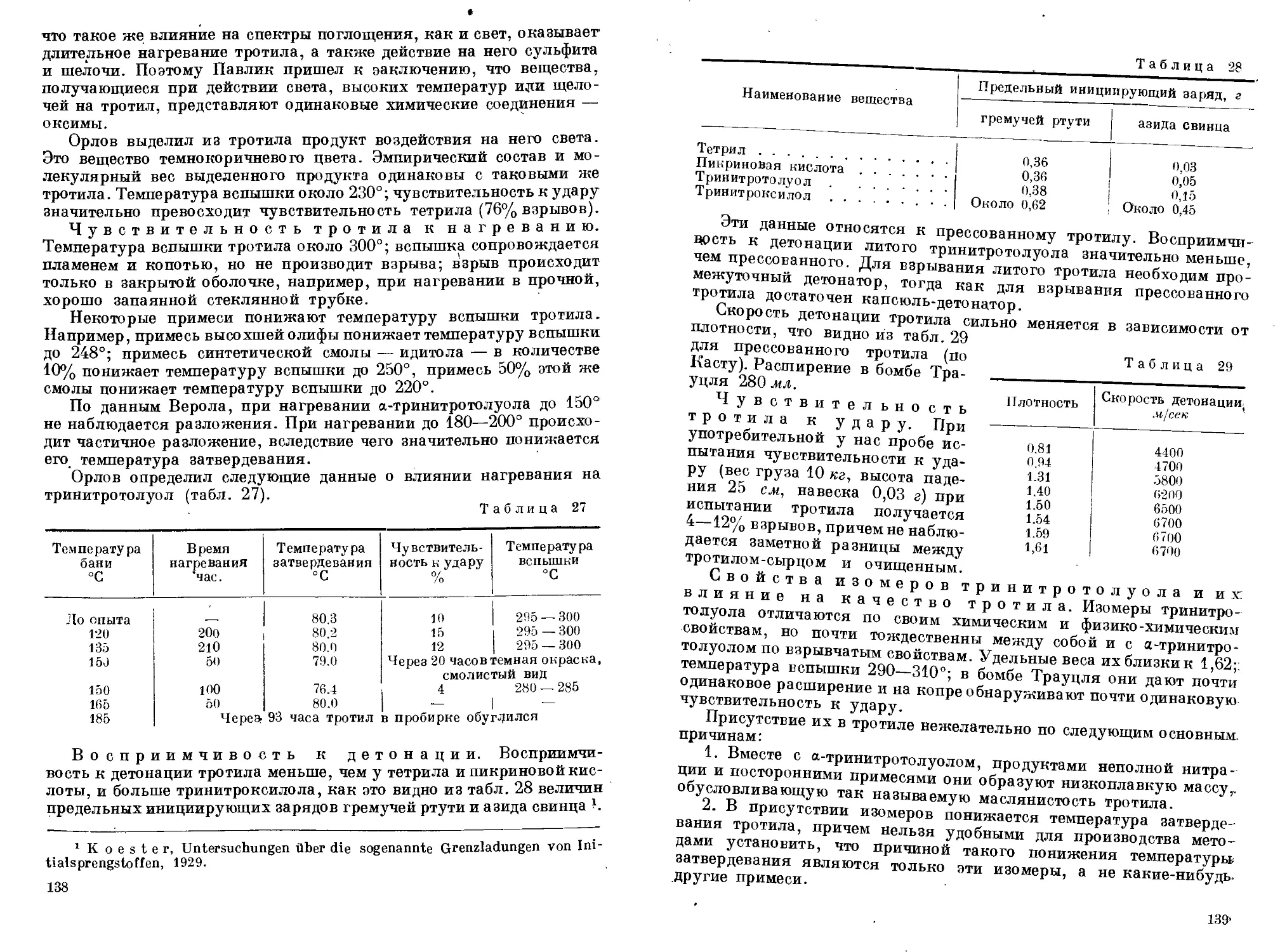

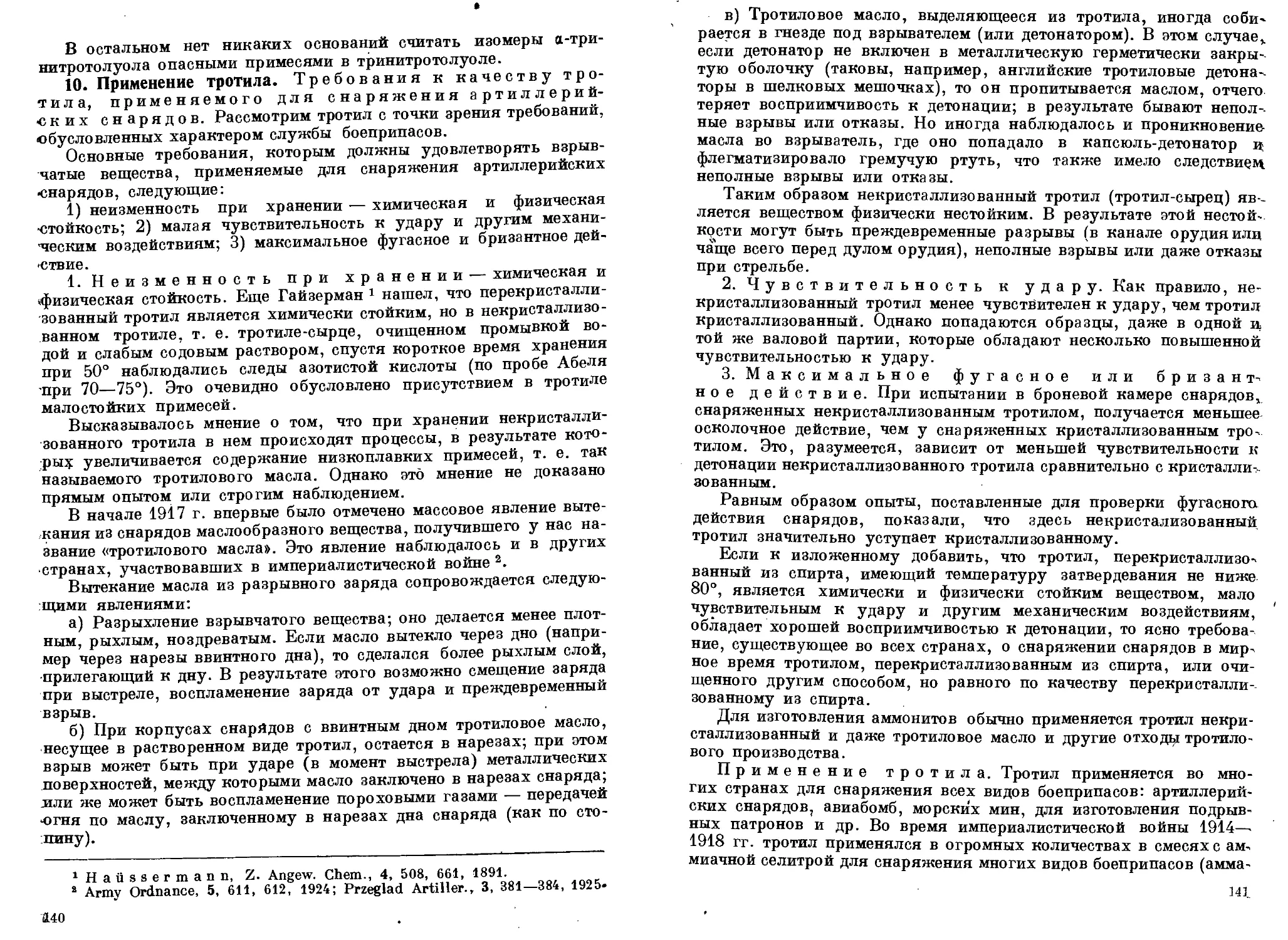

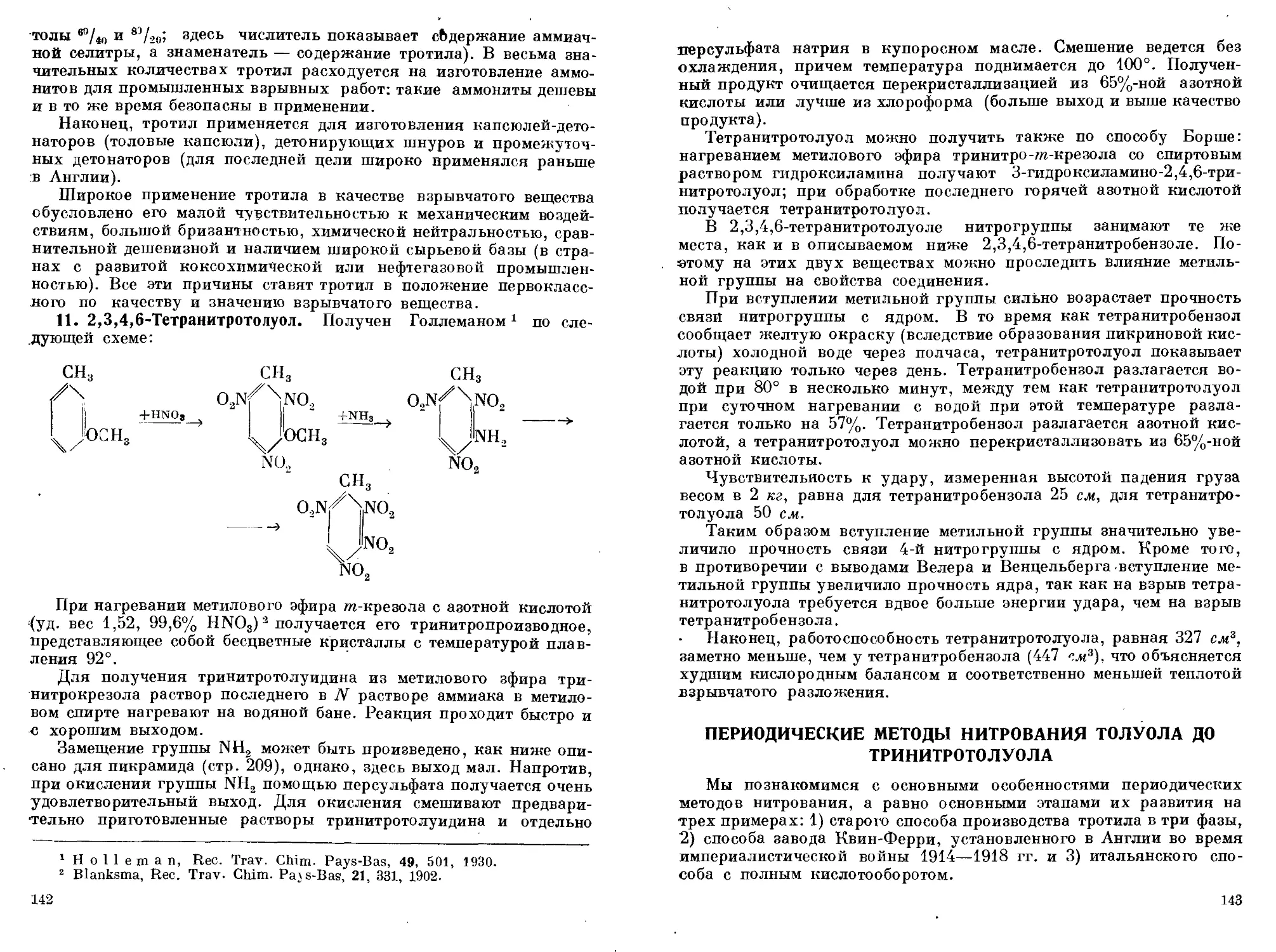

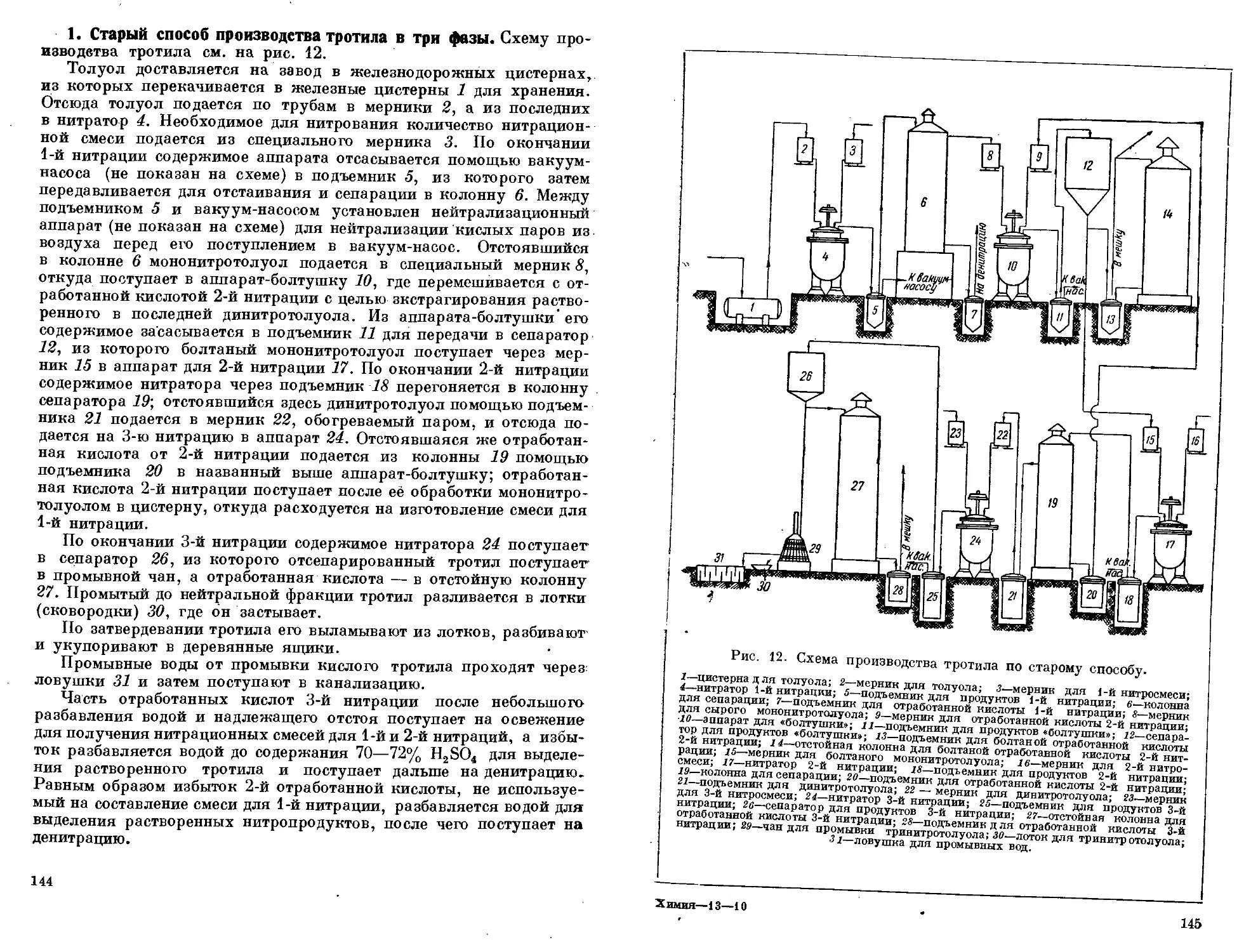

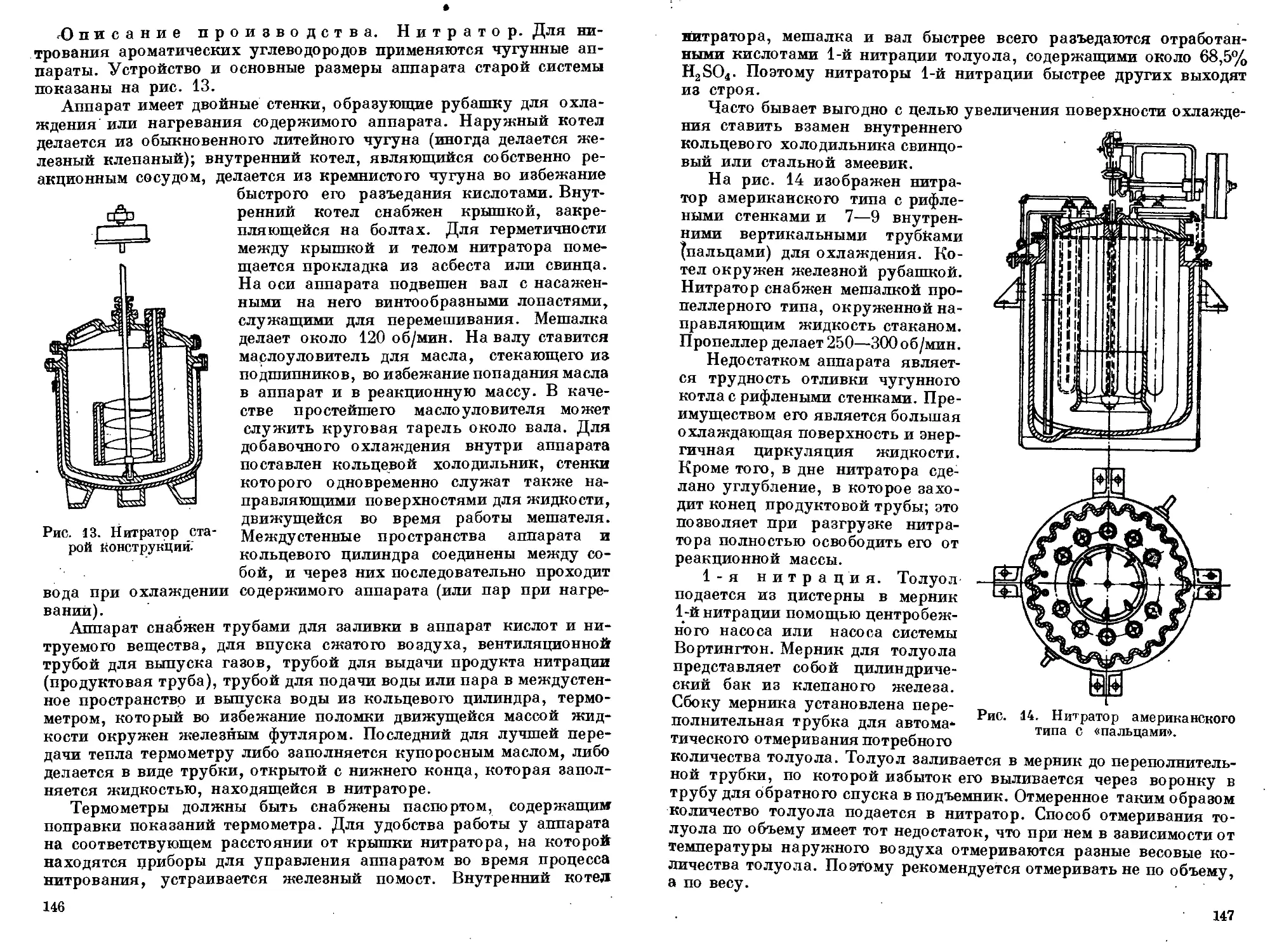

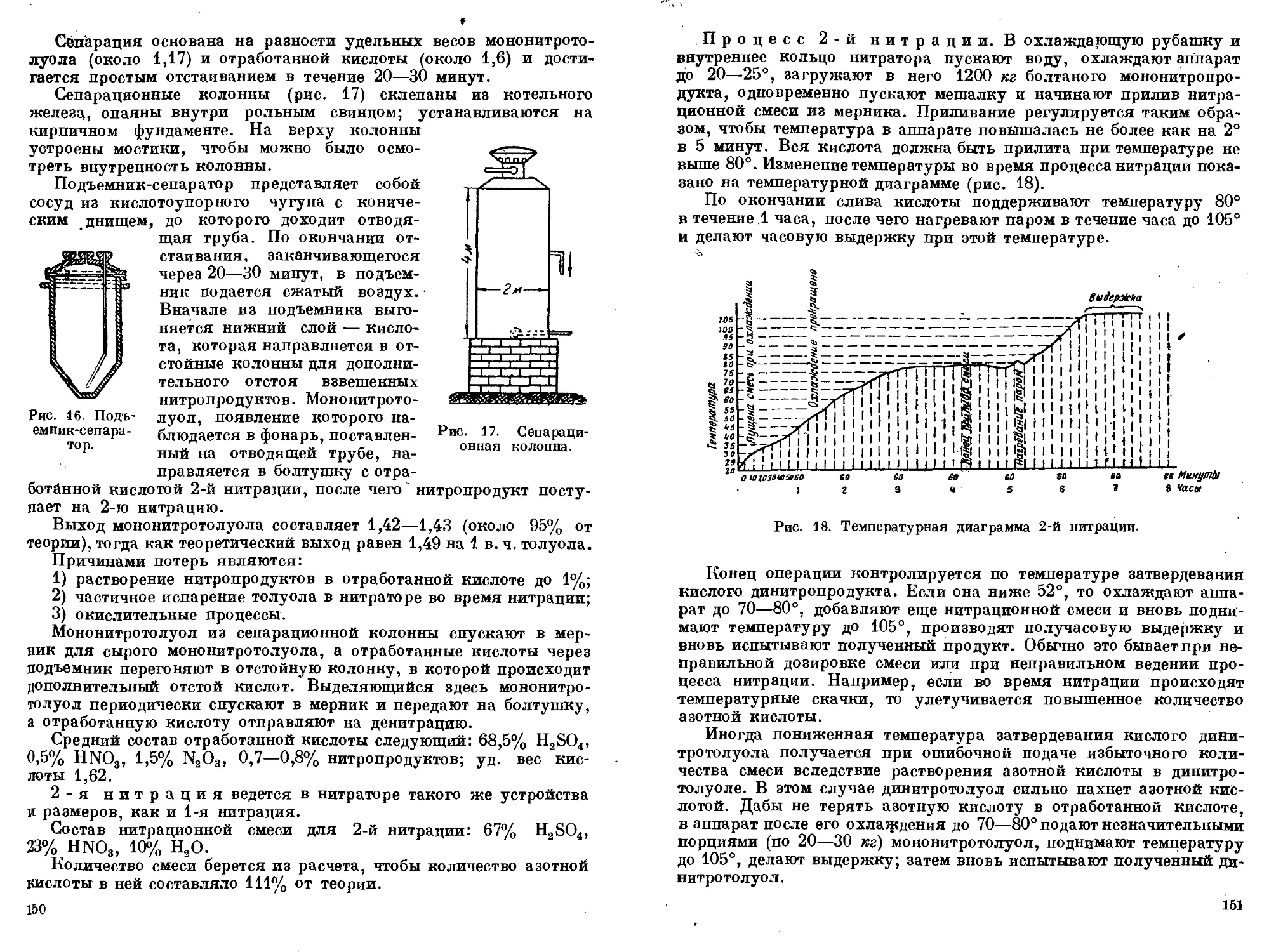

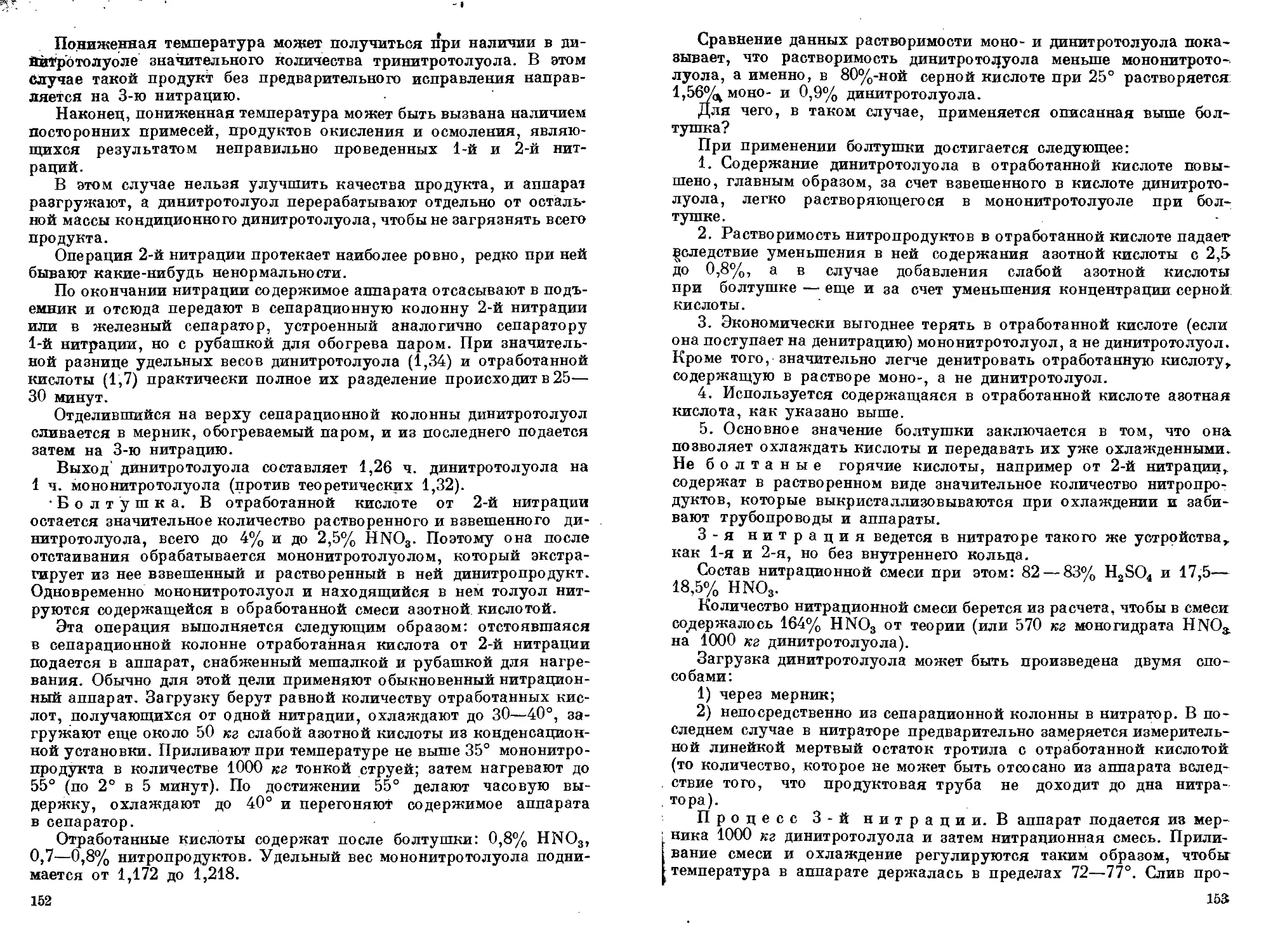

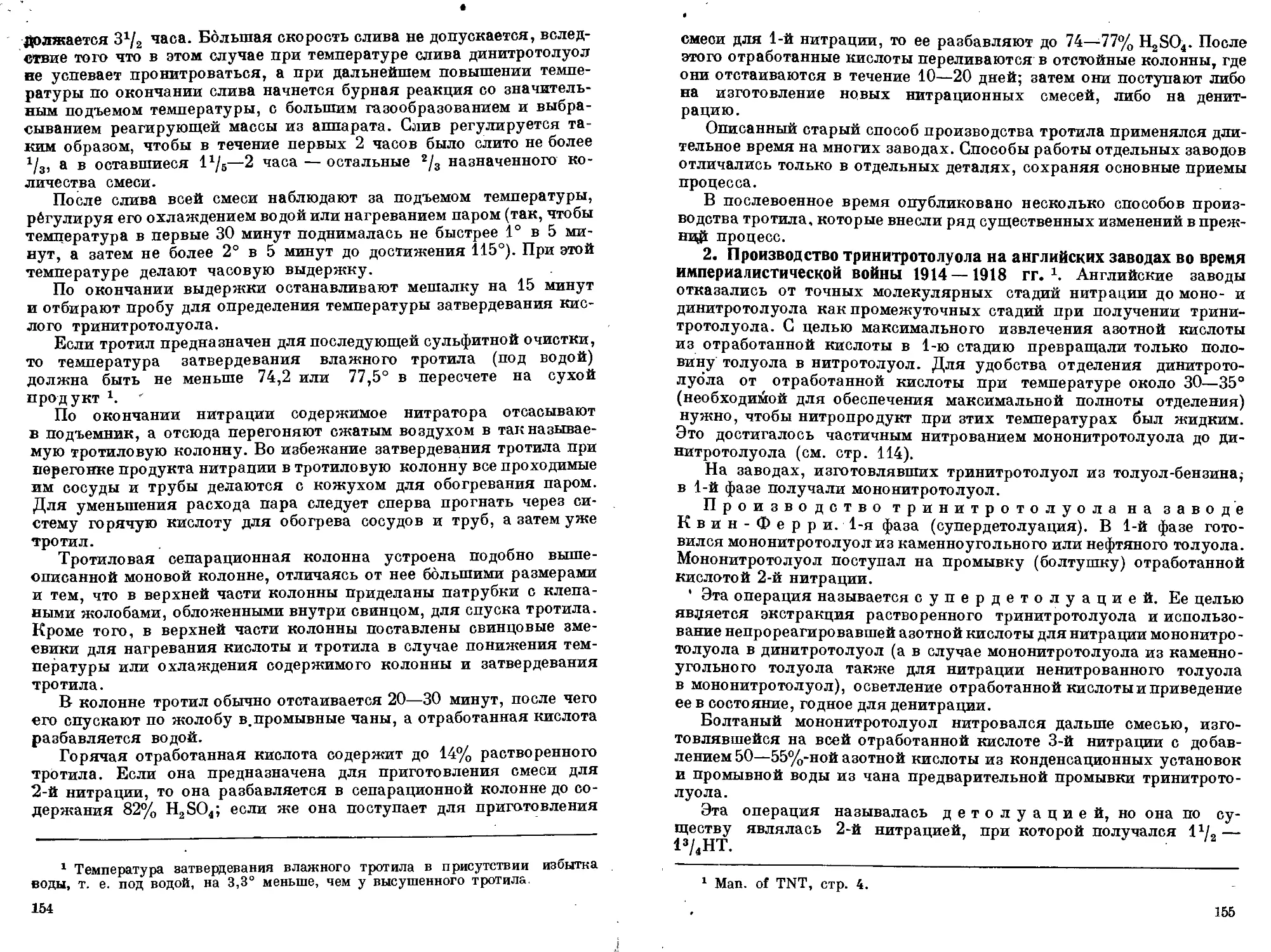

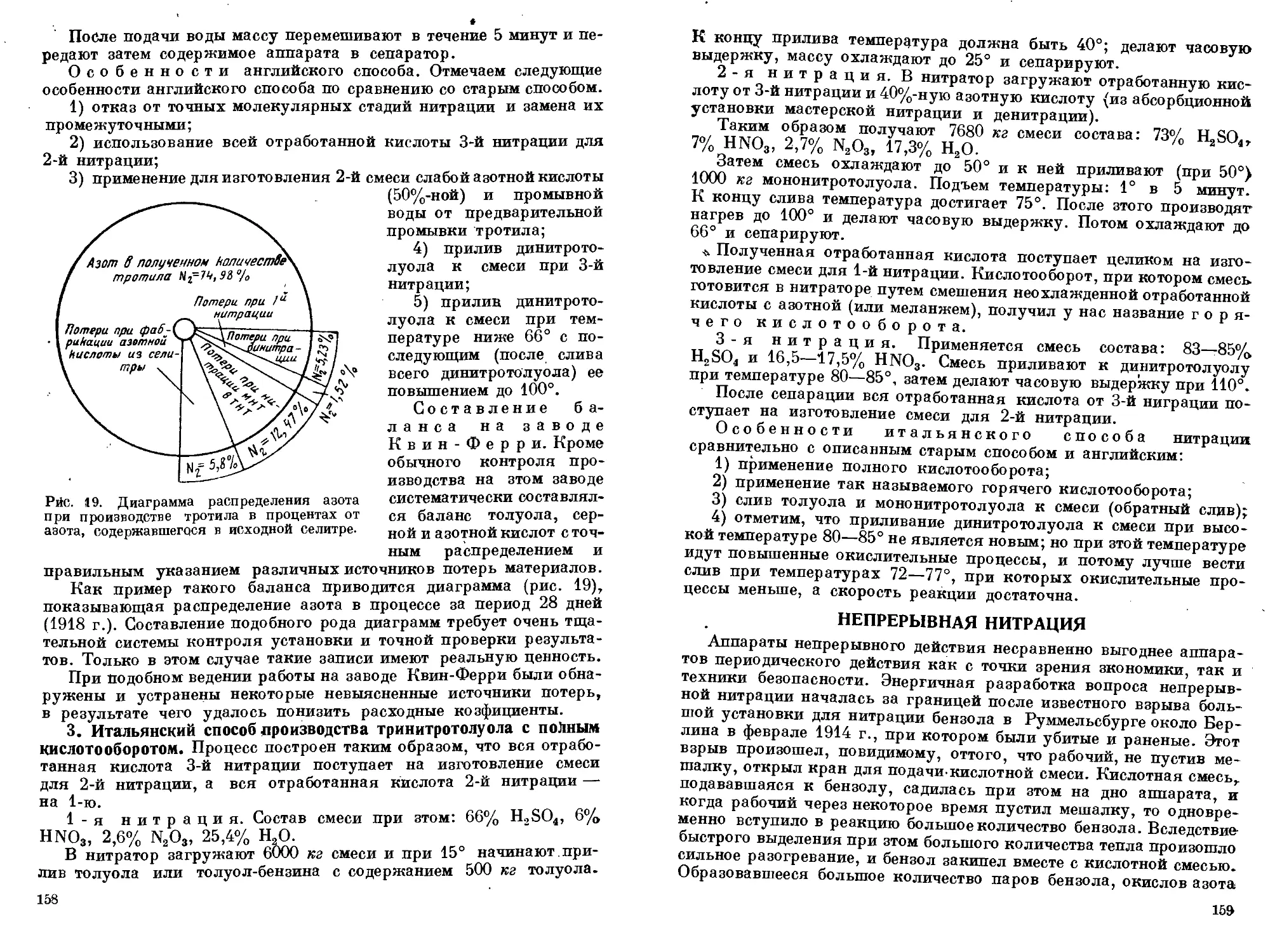

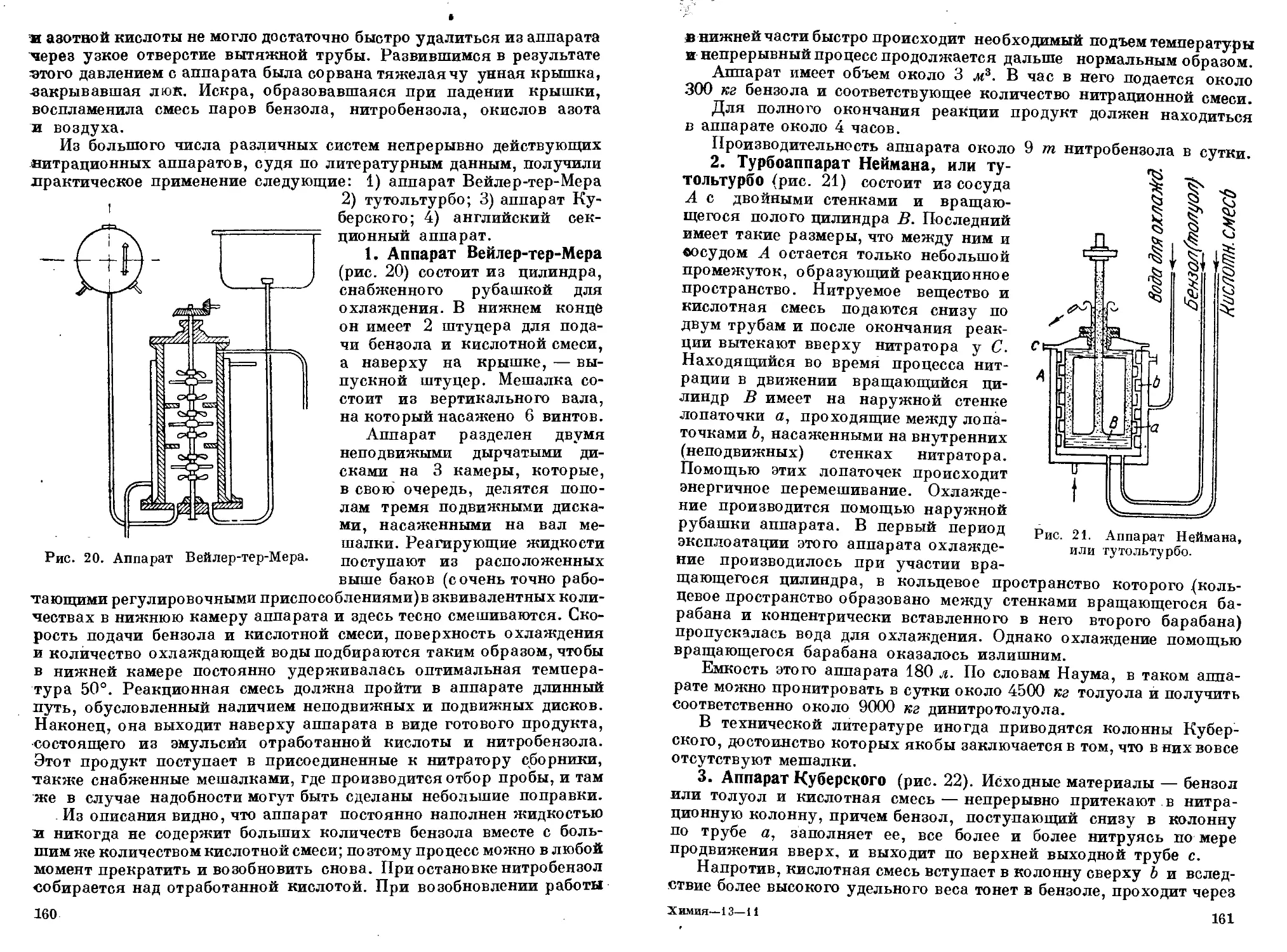

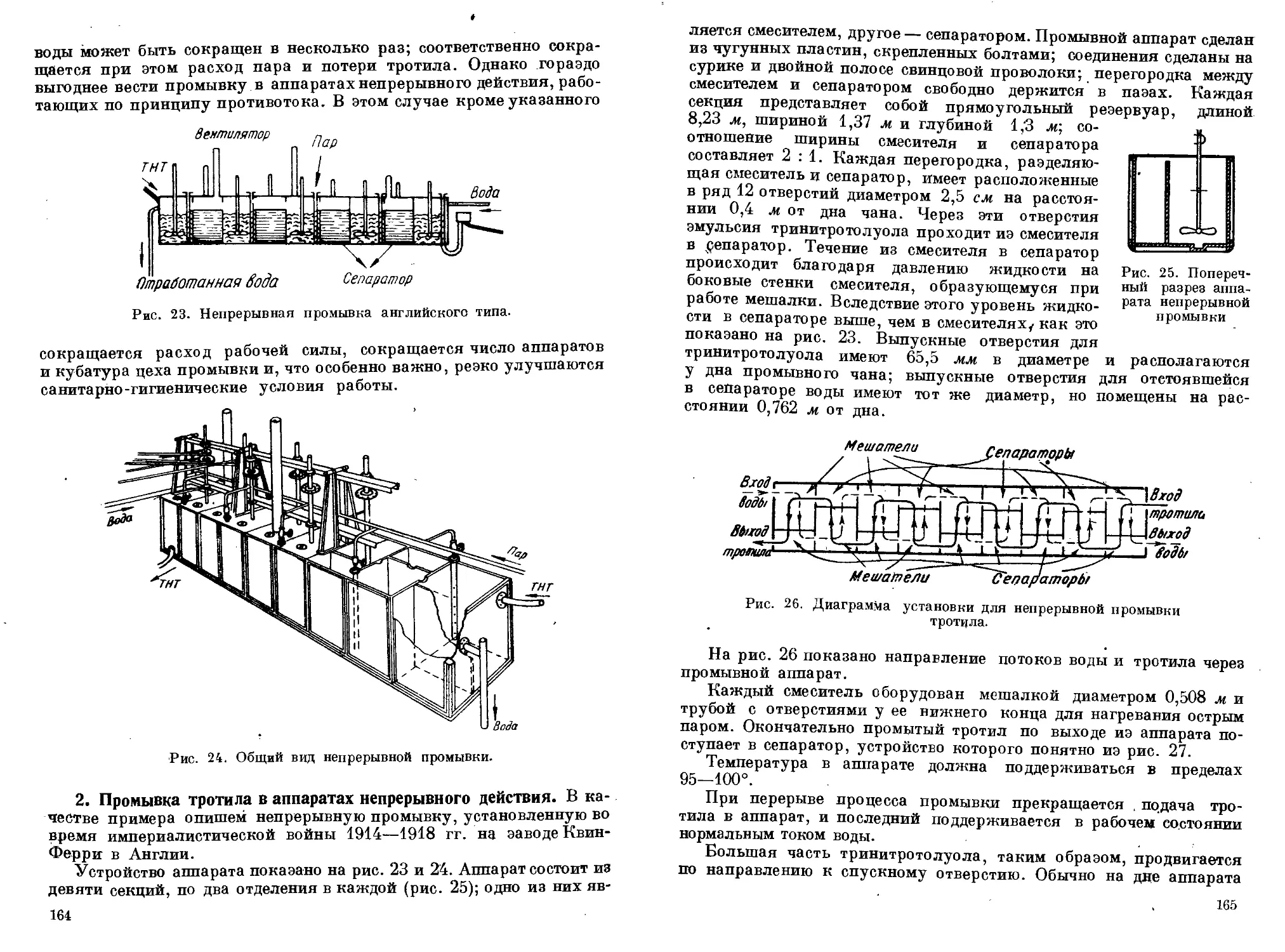

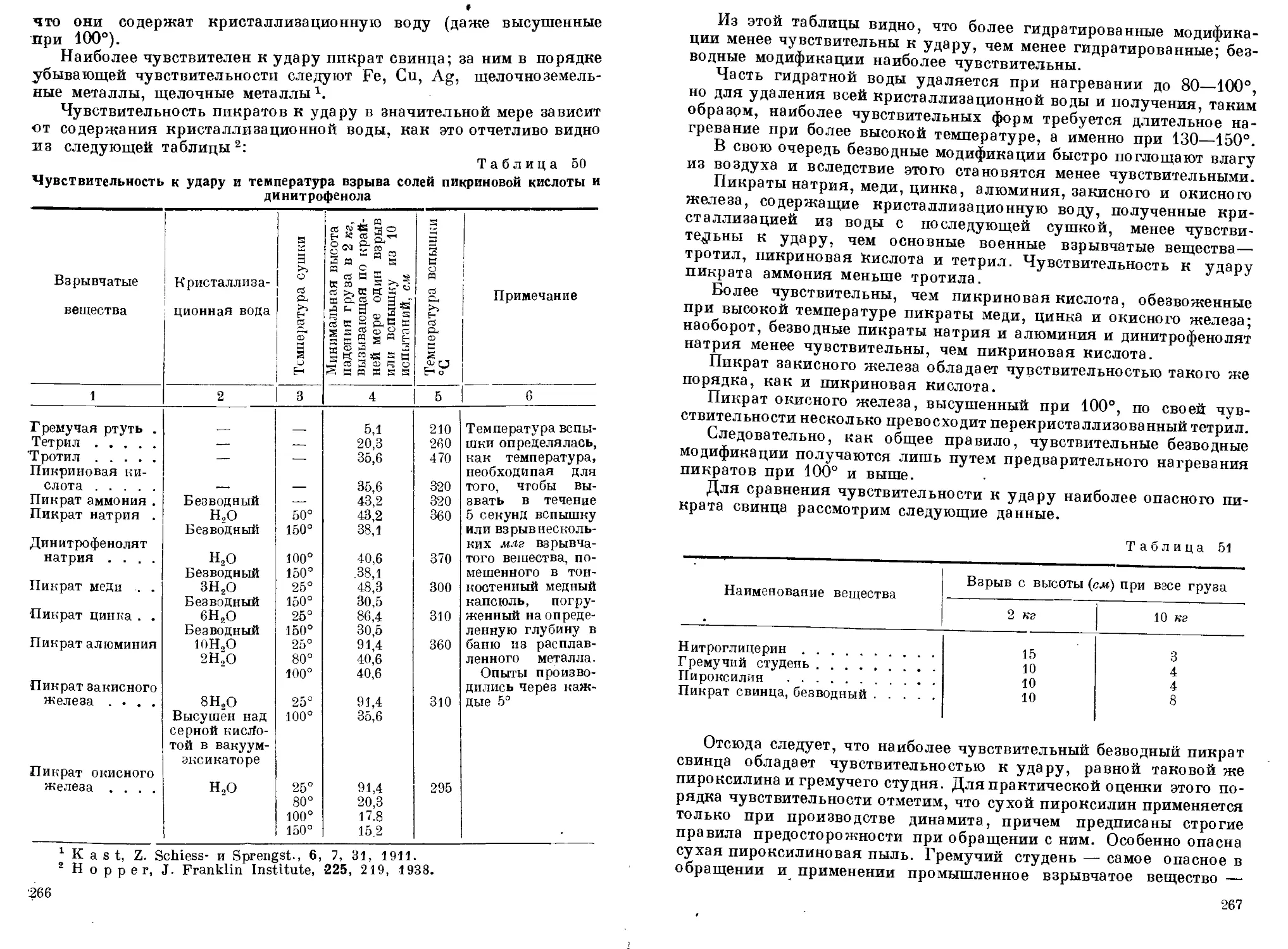

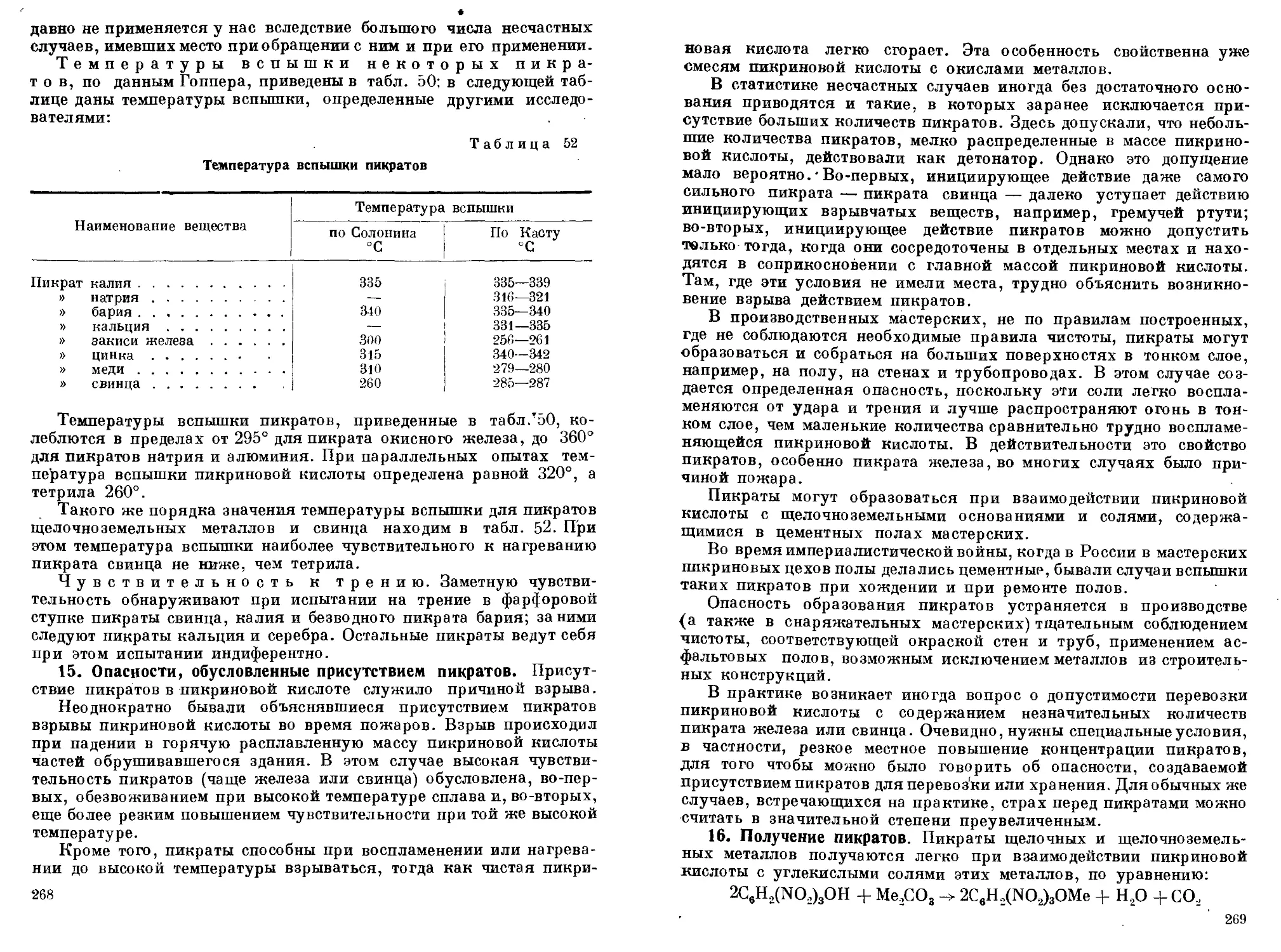

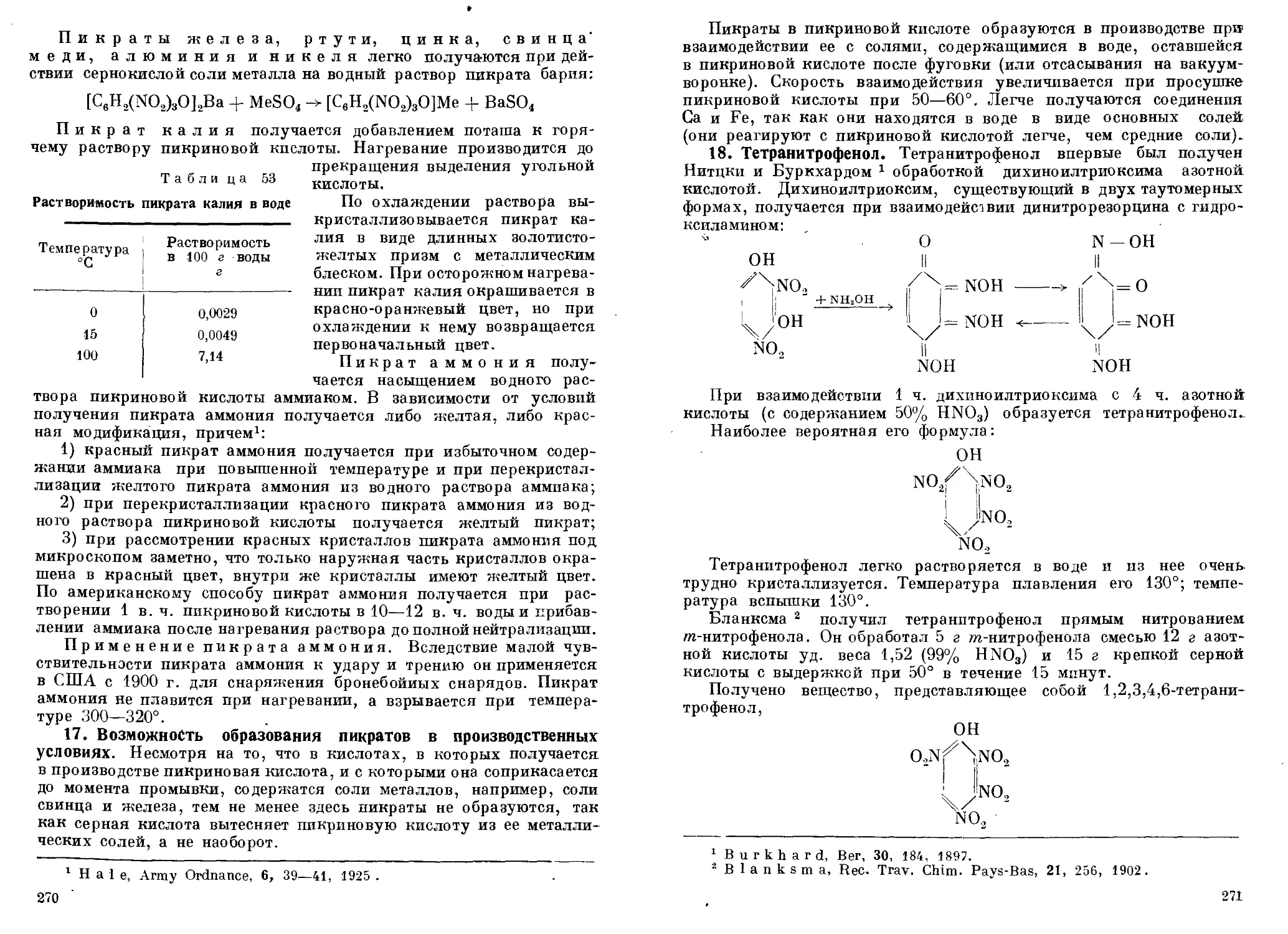

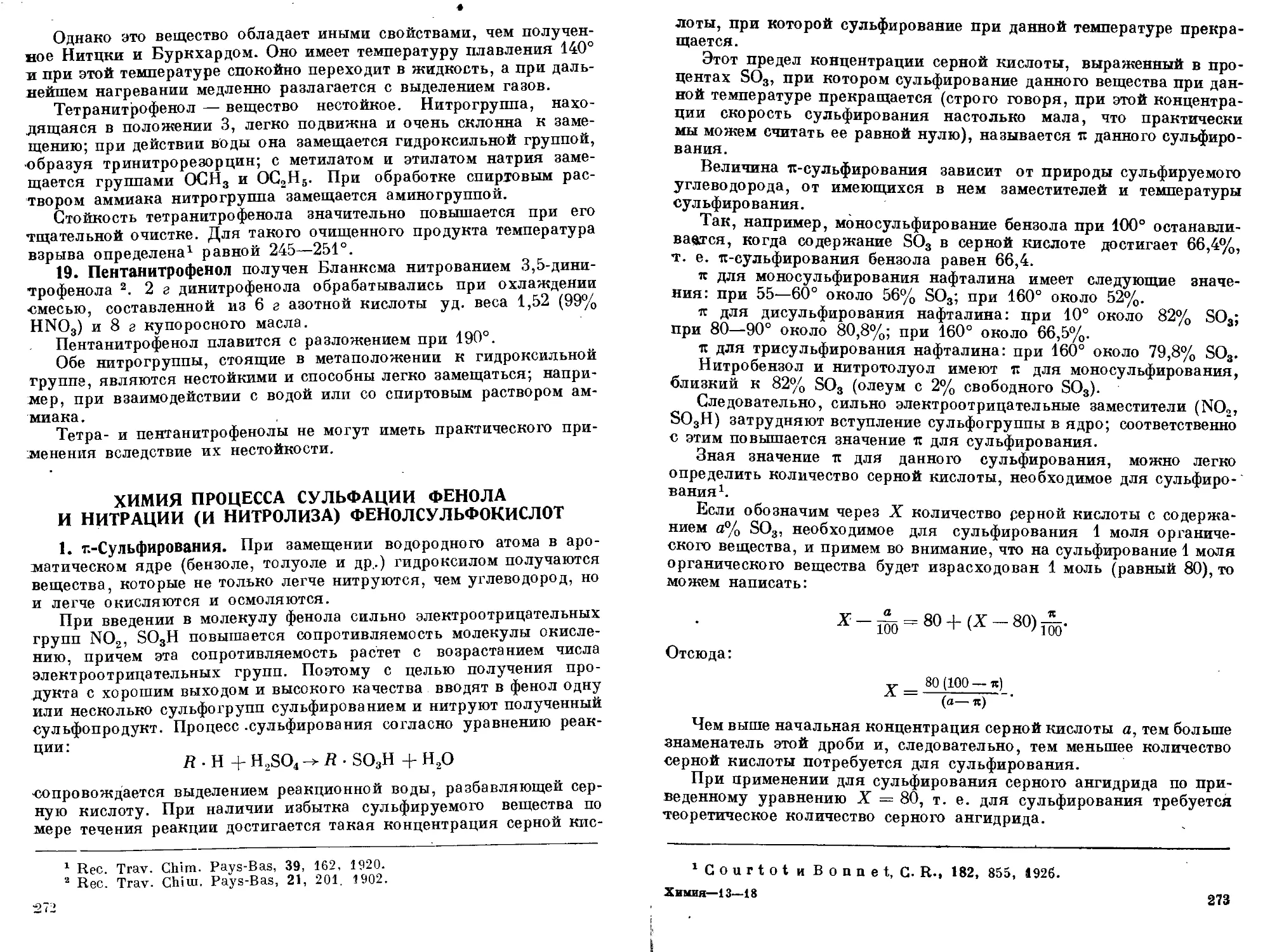

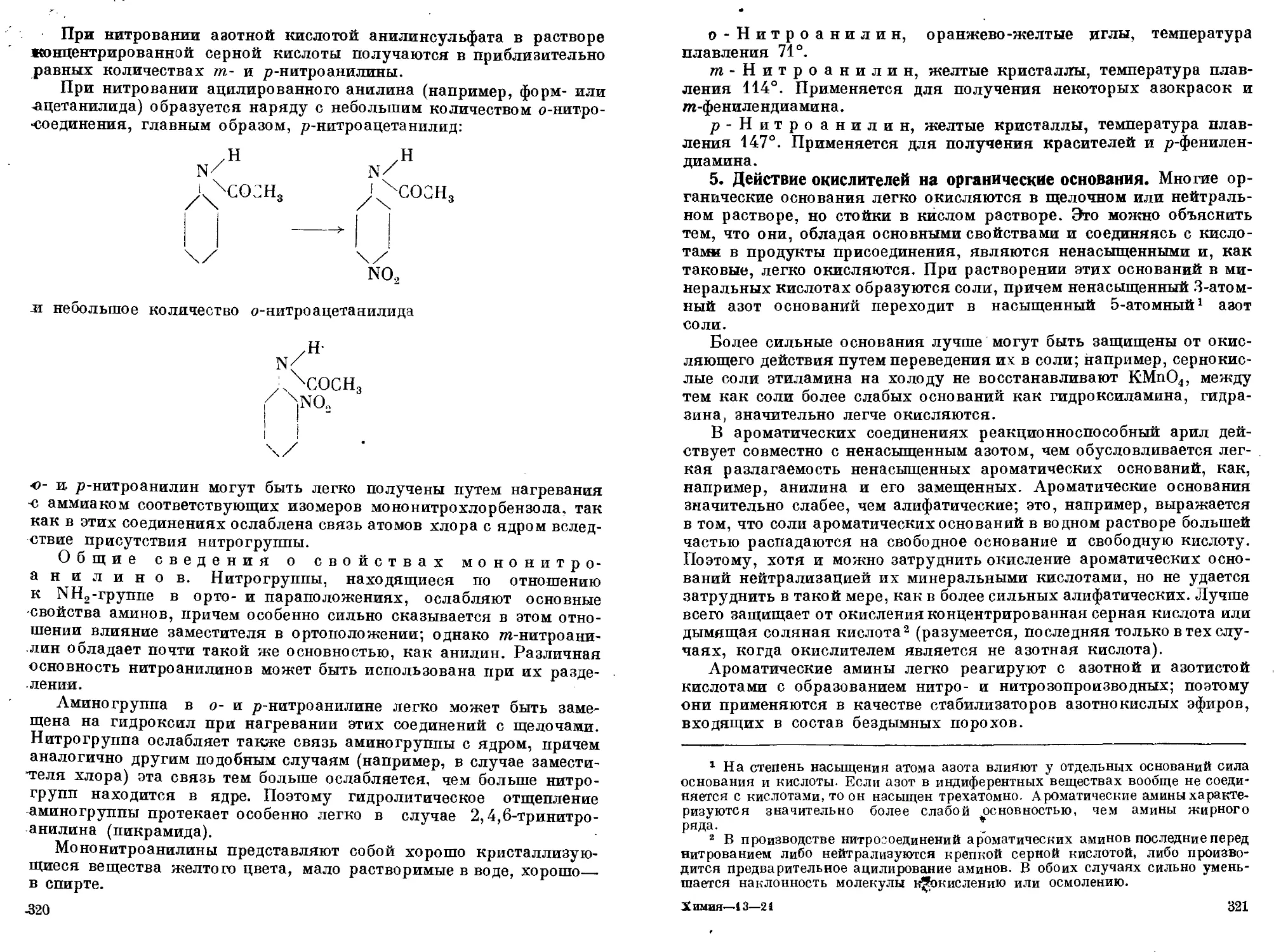

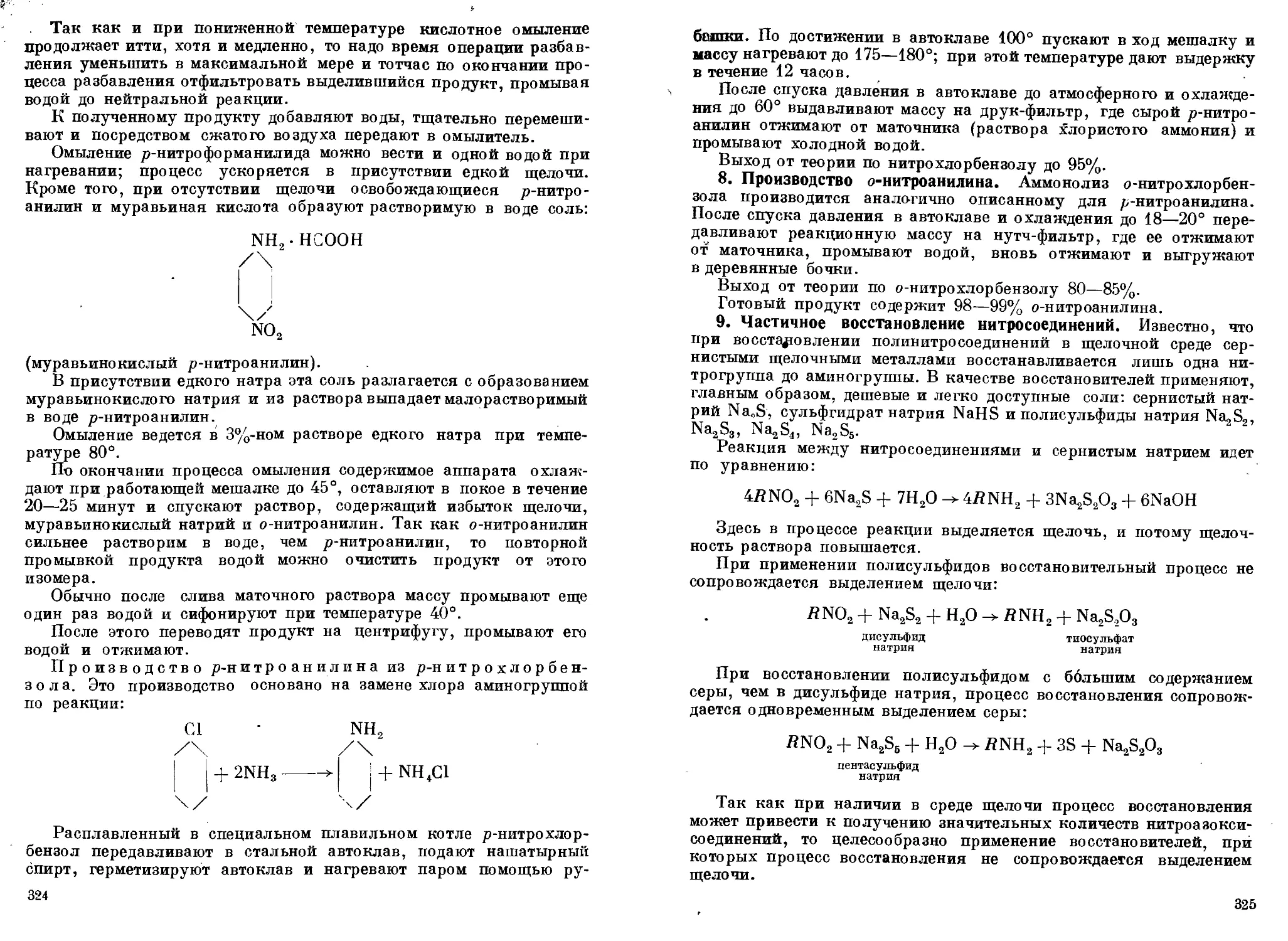

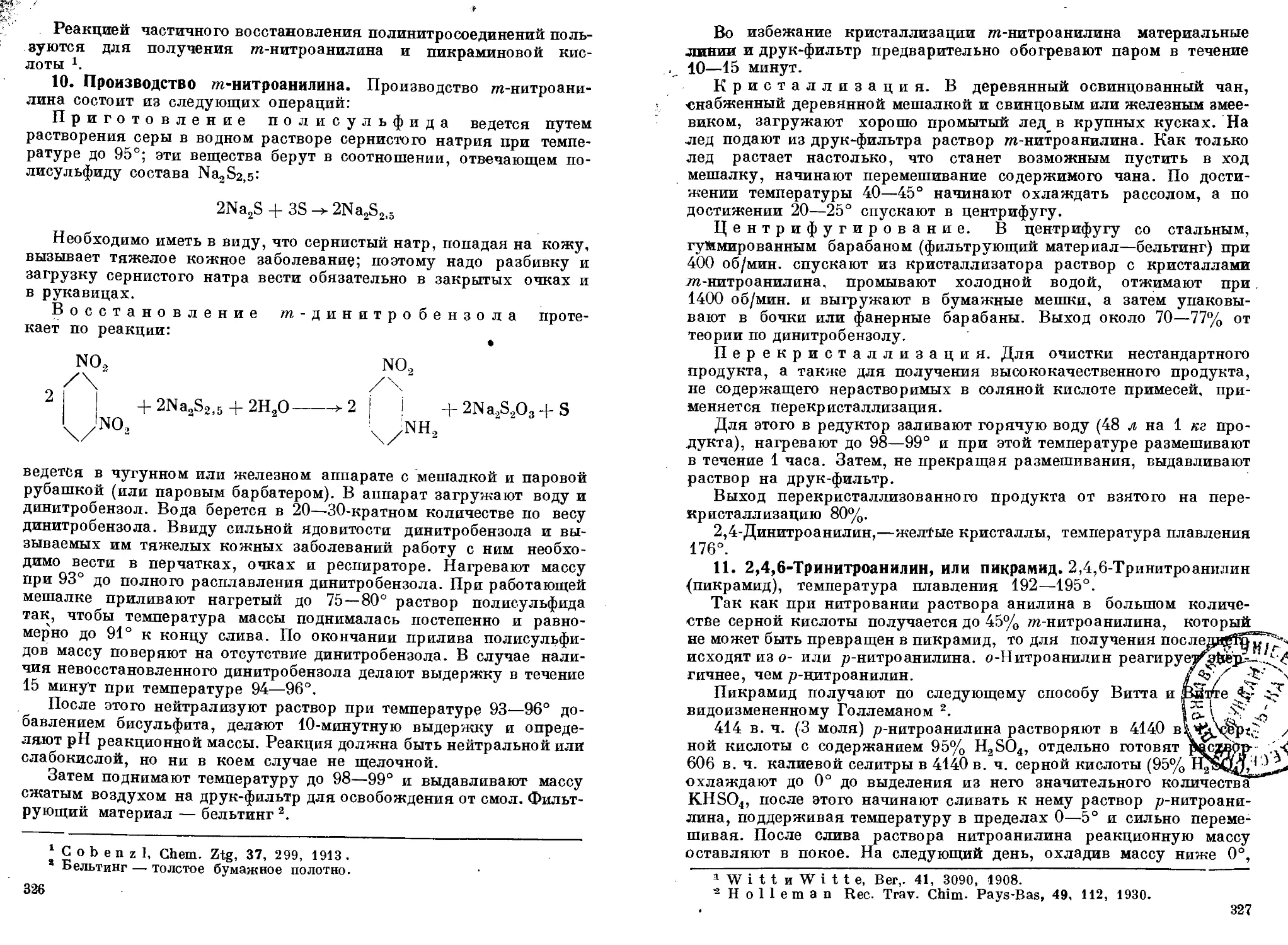

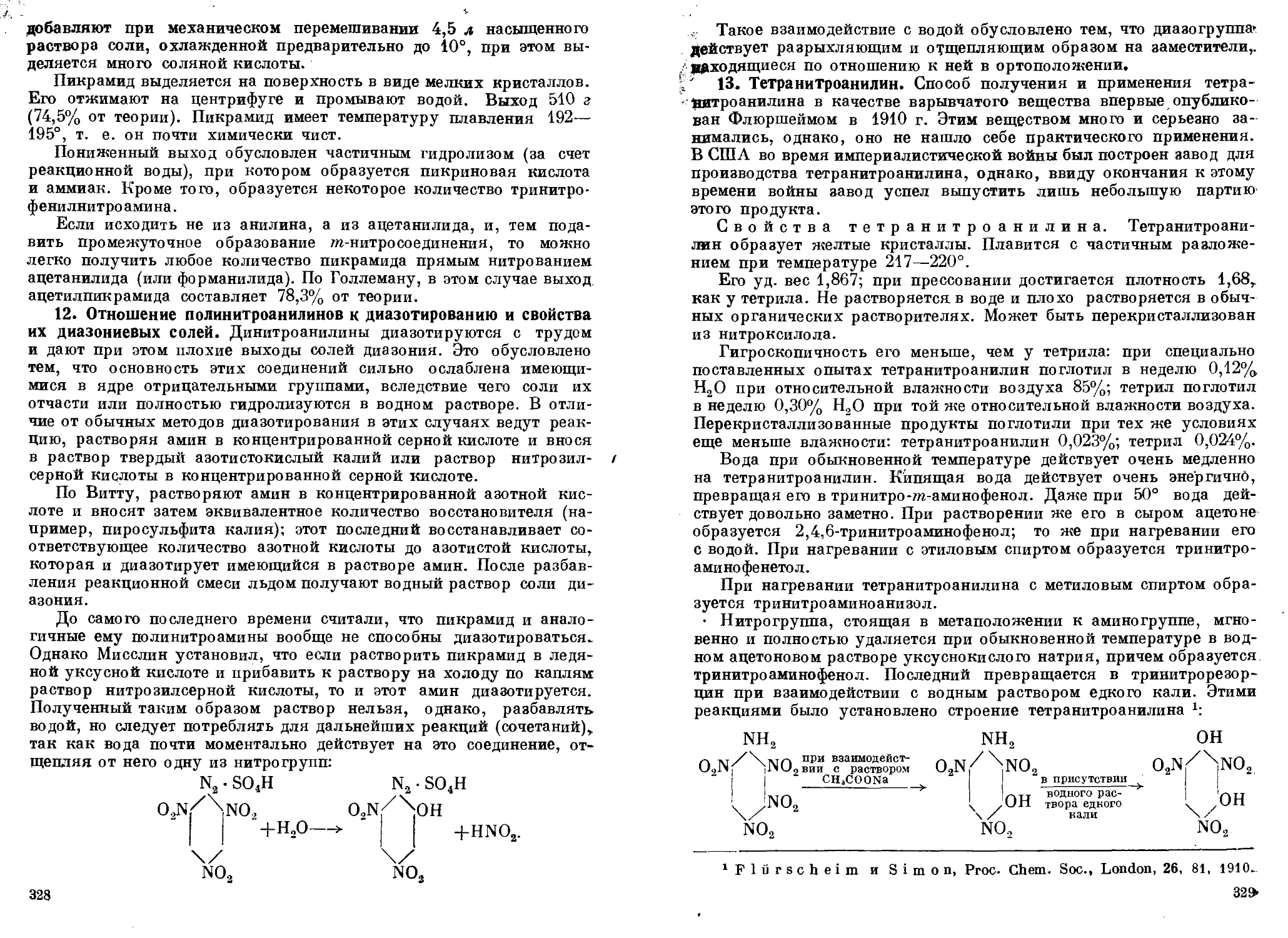

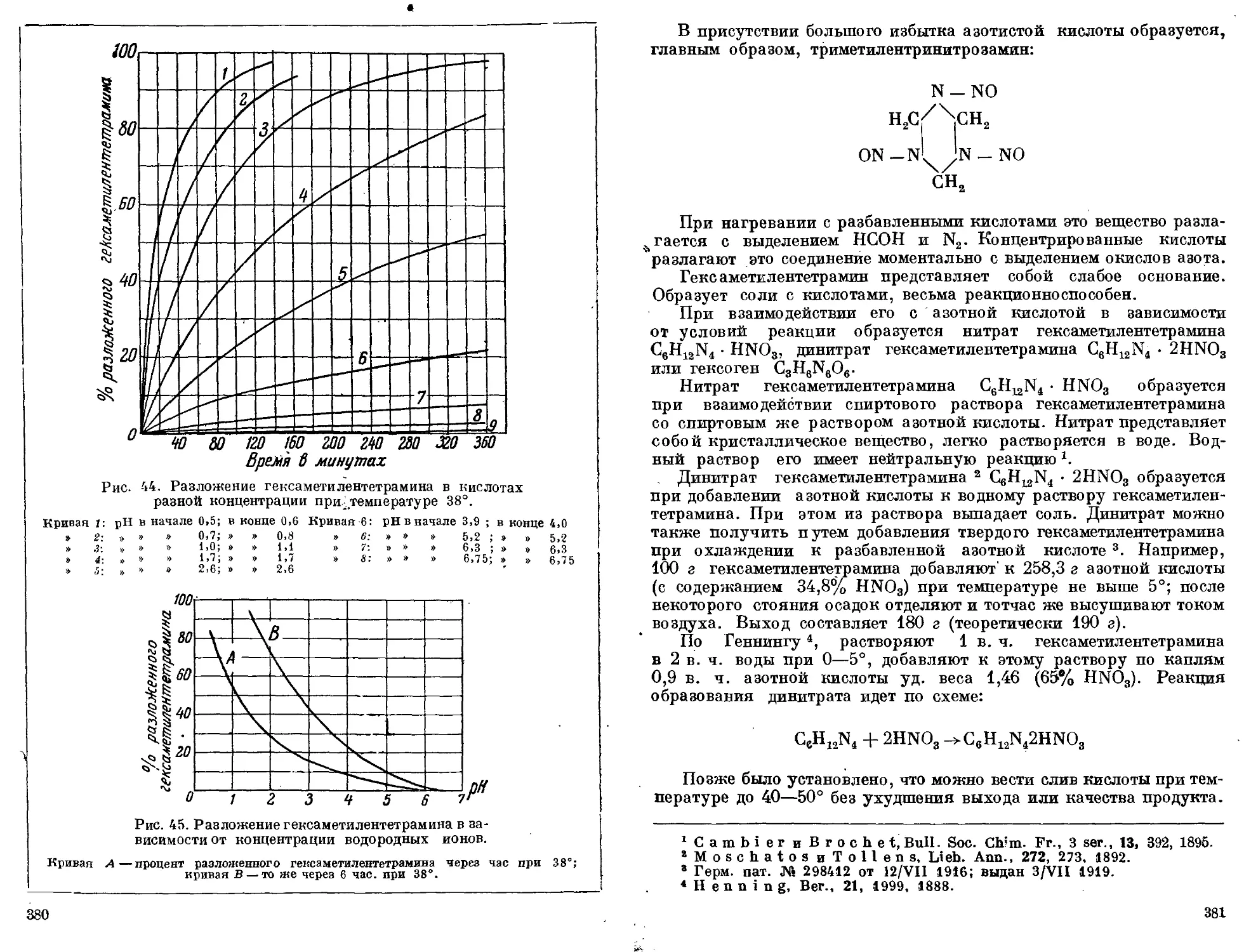

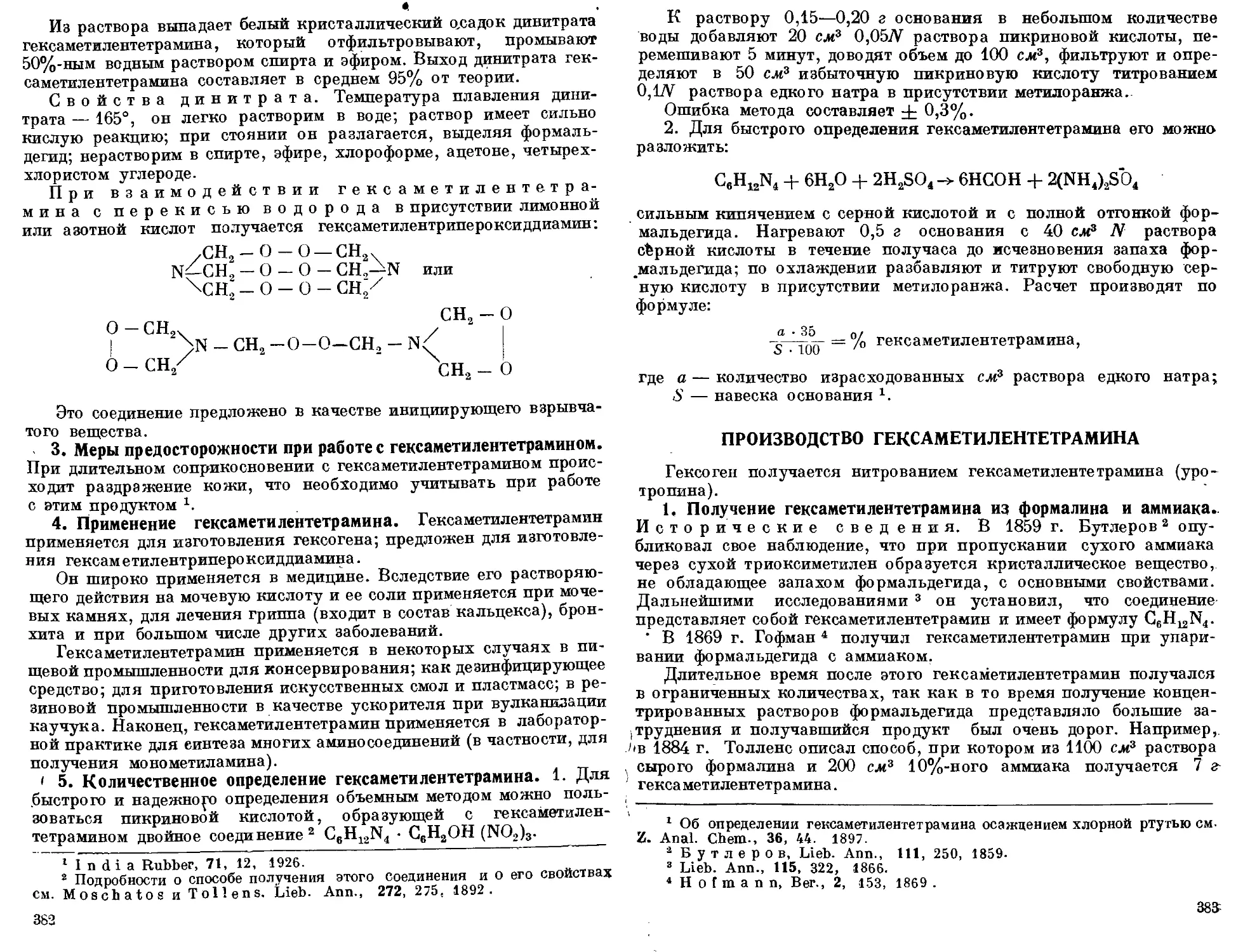

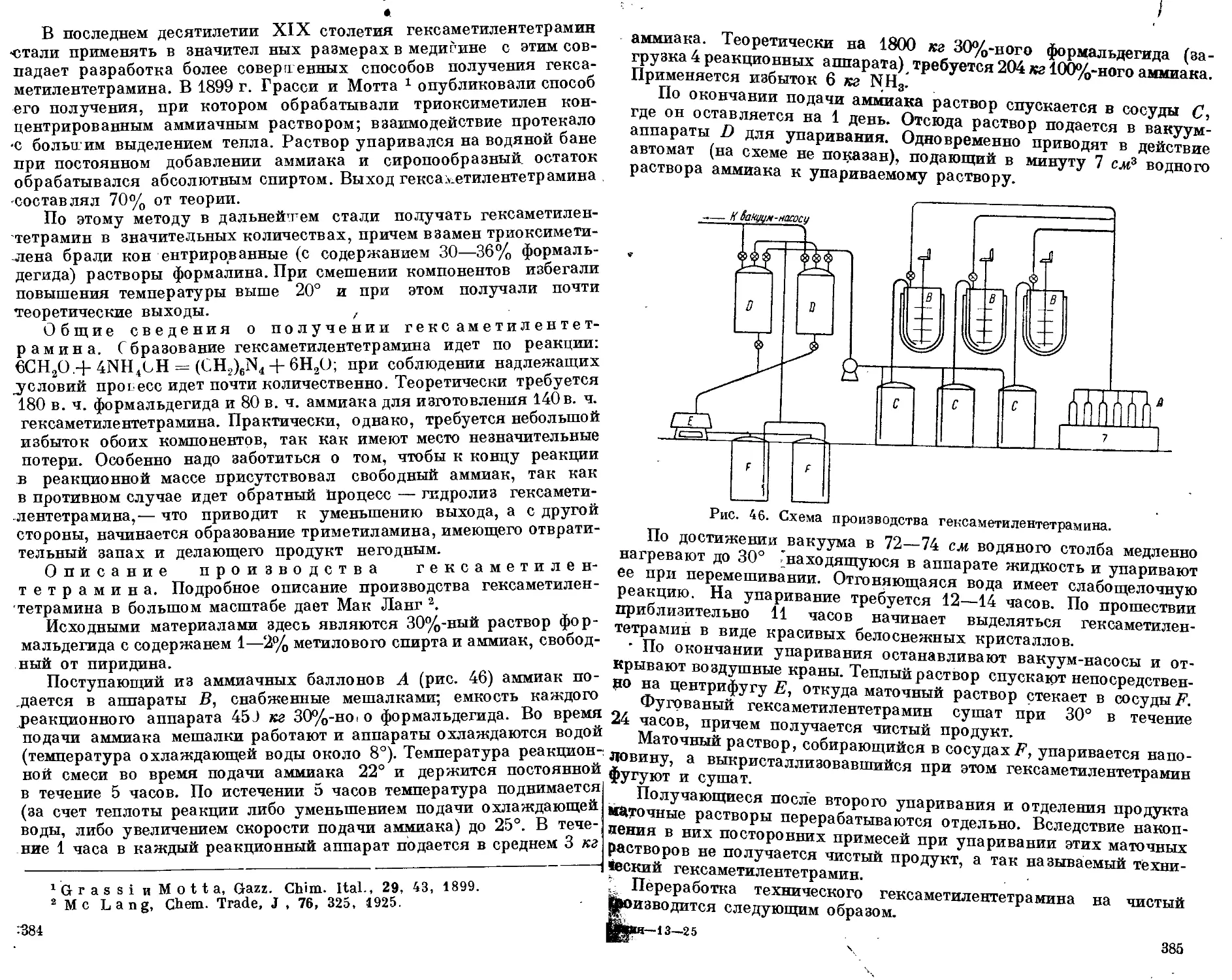

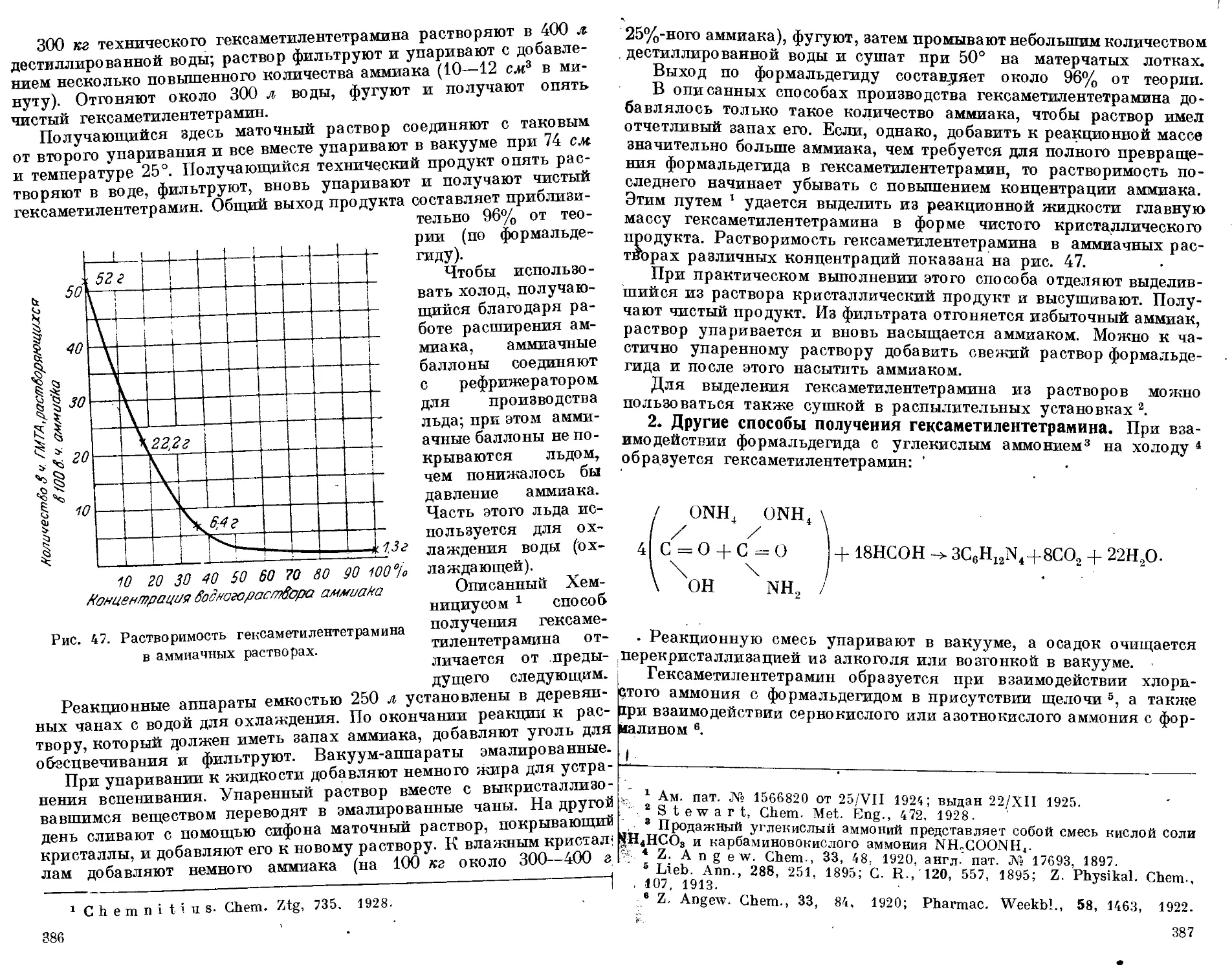

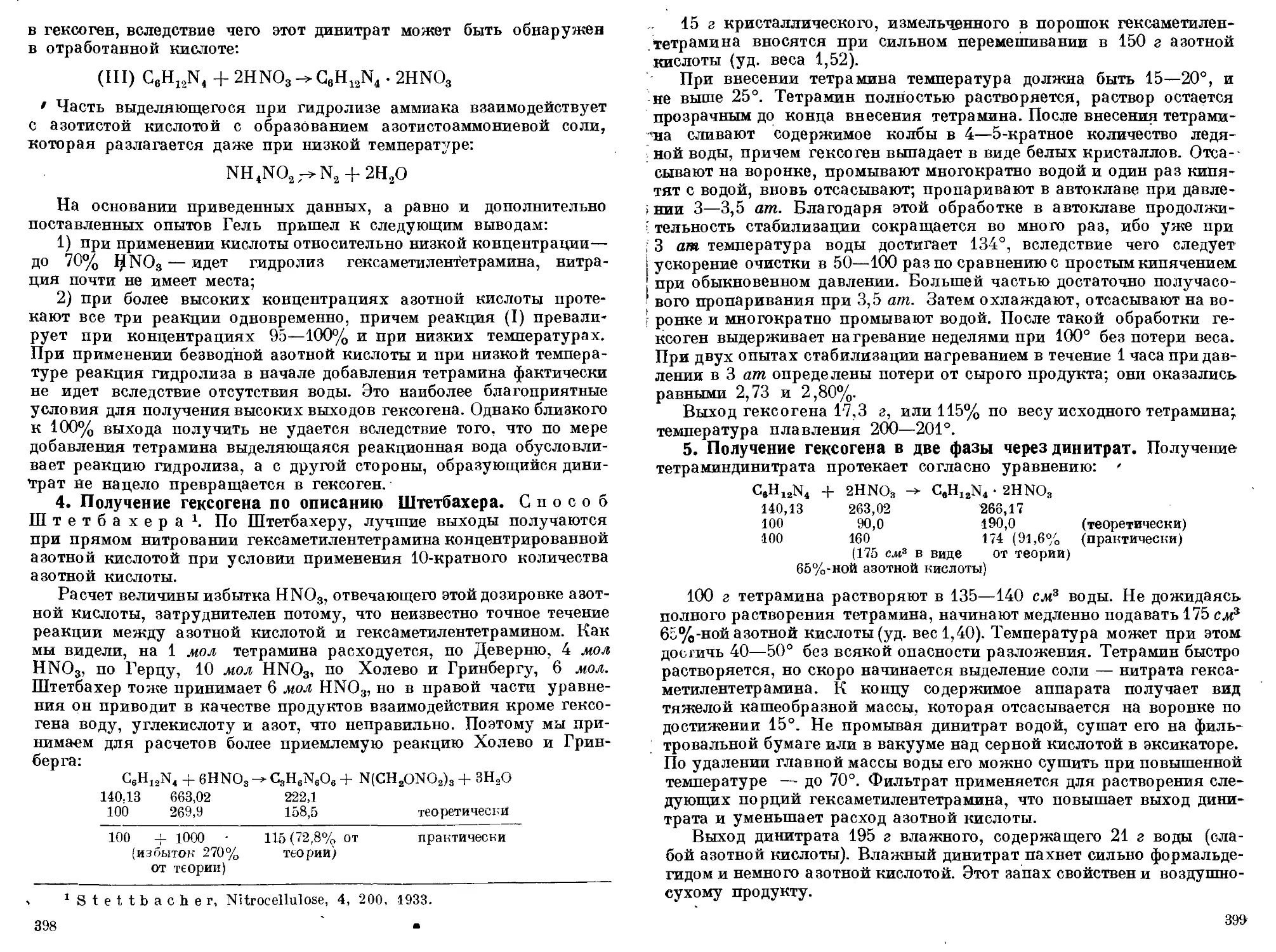

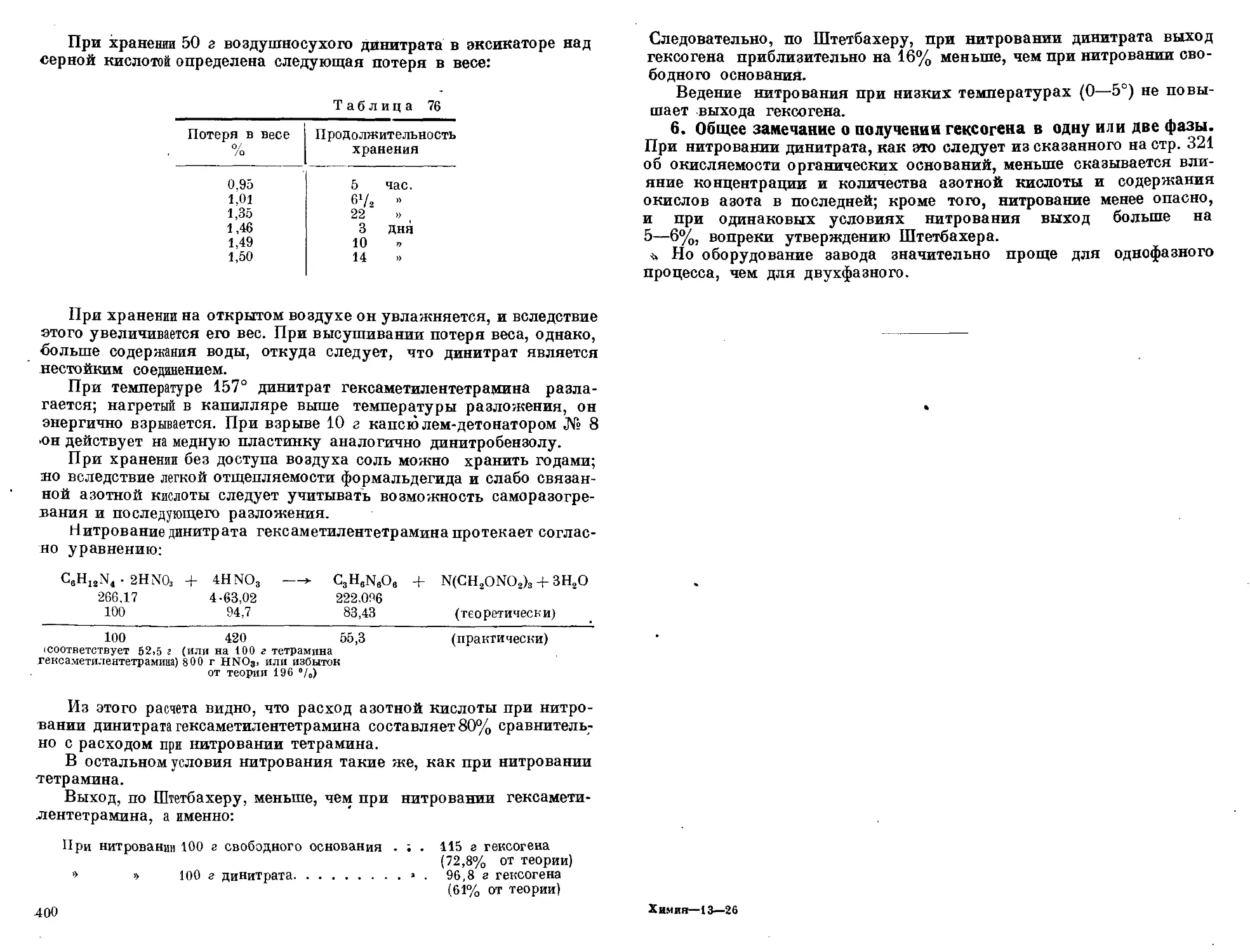

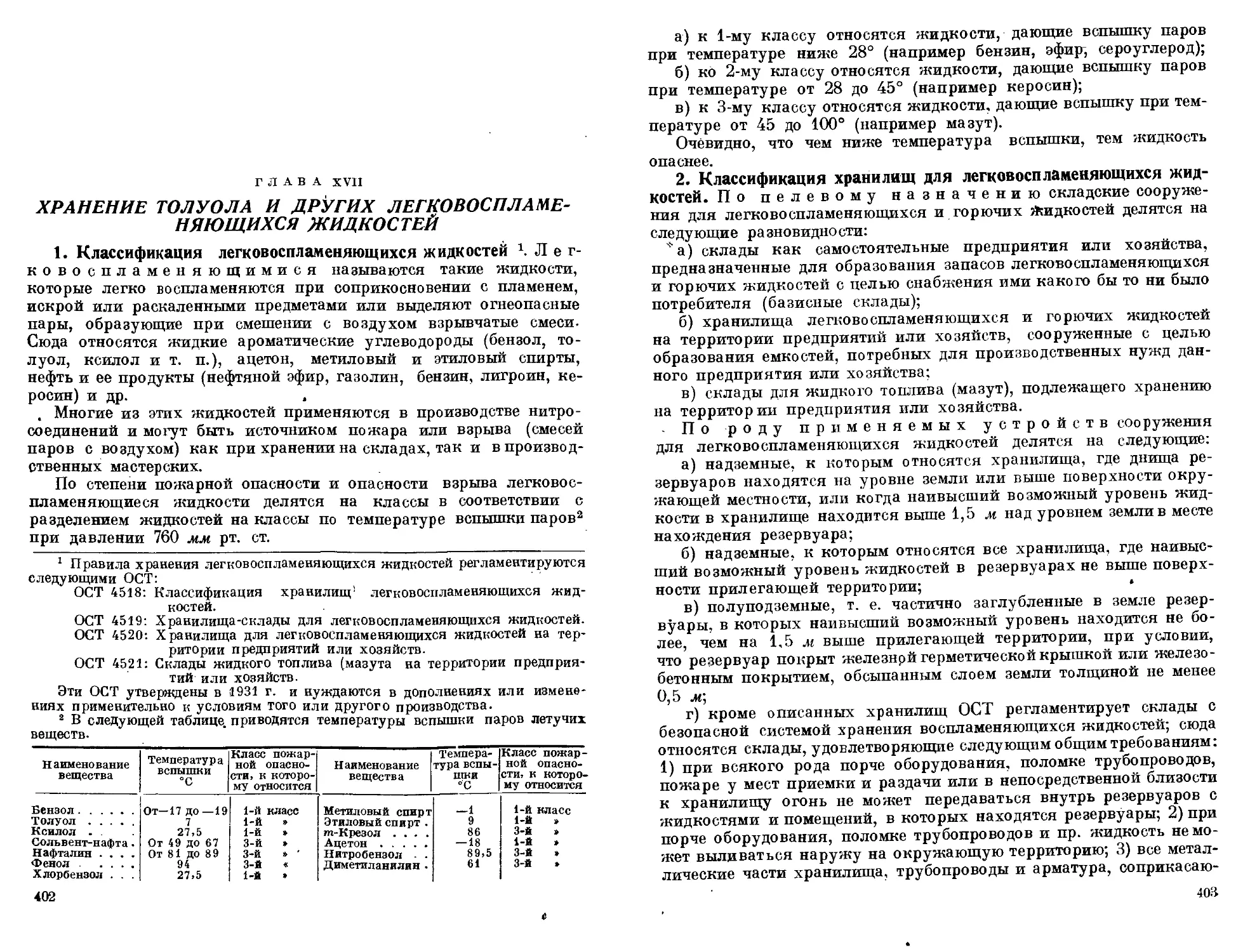

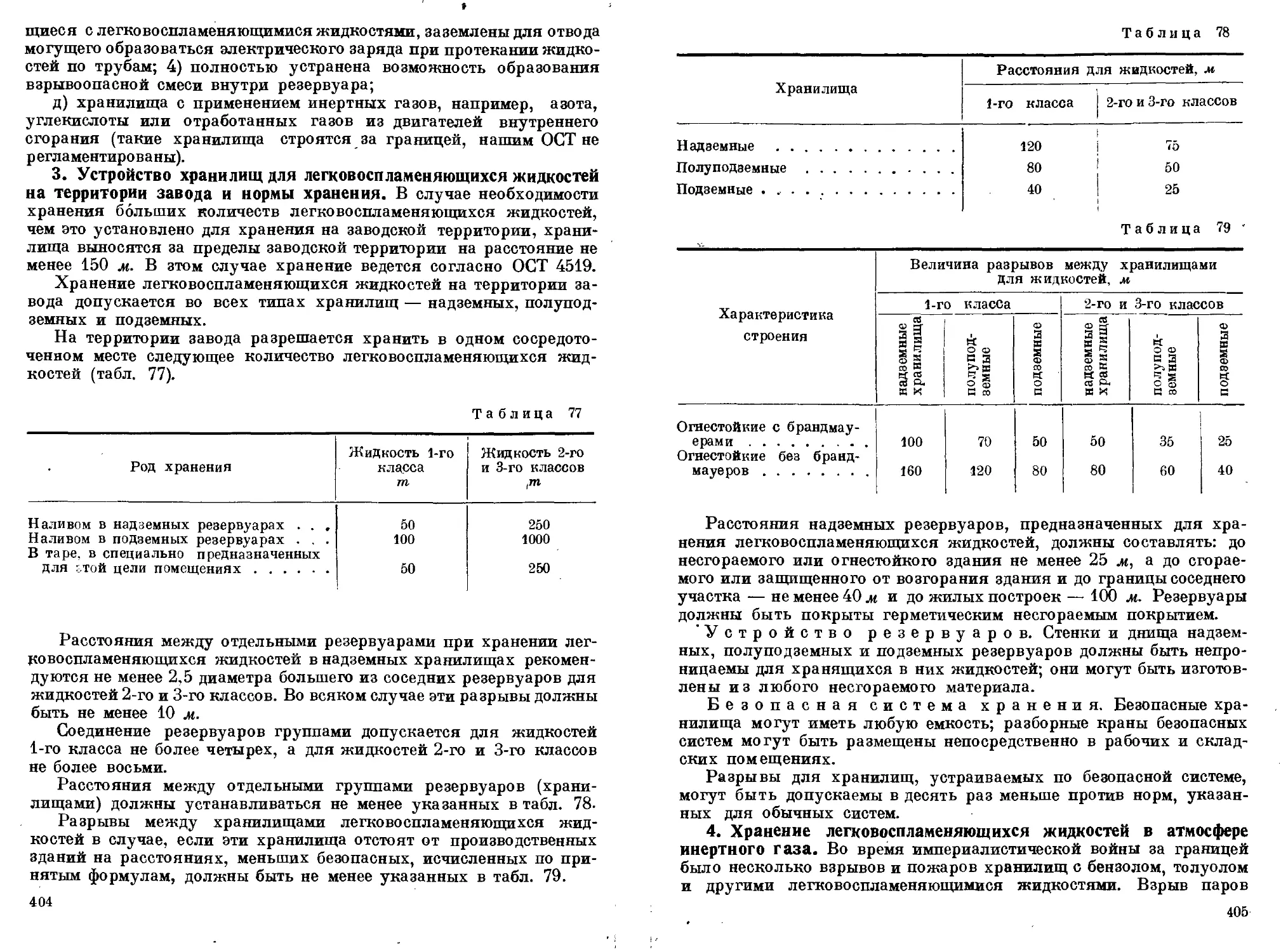

ряда.