Text

В.Г. ЯКОВЕНКО / >

СТРОИТЕЛЬСТВО

ПРИЧАЛОВ/

В. Г. ЯКОВЕНКО

СТРОИТЕЛЬСТВО

ПРИЧАЛОВ

МОСКВА «ТРАНСПОРТ» 1981

УДК 627.33

Яковенко В. Г. Строительство причалов. — М.: Тран-

спорт, 1981. — 256 с.

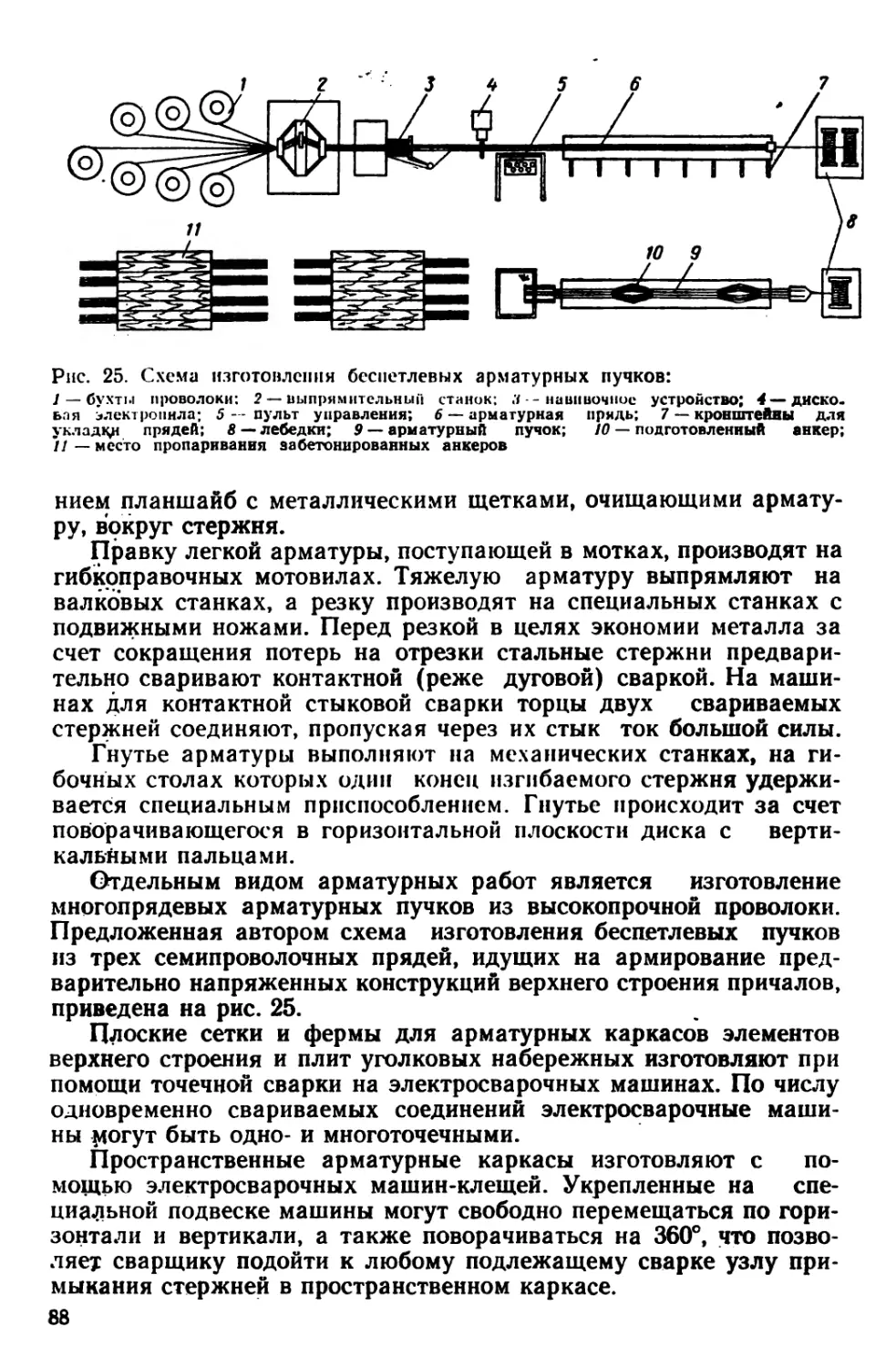

В книге рассматривается комплекс работ, связанных с

возведением причальных сооружений, — от их проектирова-

ния до сдачи в эксплуатацию. Описываются способы ведения

работ, планирование строительства, организация производст-

венно-технической базы строительства и, в частности, рабо-

чих гаваней и портов-укрытий технического флота. Излага-

ются вопросы производства важнейших видов строительно-

монтажных и специальных гидротехнических работ (подводно-

технических, дноуглубительных, бетонных), а также описыва-

ются методы изготовления массивов, массивов-гигантов, обо-

лочек различного диаметра, погружения свай, опускных ко-

лодцев, кессонов. Приводится технология строительства при-

чальных сооружений различных типов: из массивовой клад-

ки, массивов-гигантов, ряжей, свай, шпунта, свай-оболочек,

оболочек большого диаметра, эстакадного типа, больверков,

мостового типа, наплавных, рейдовых и из самоподъемных

платформ. Уделяется внимание возведению причалов спосо-

бом «стена в грунте» и при помощи самоподнимающихся

платформ. Дается описание основных систем управления

строительством и порядка сдачи причальных сооружений в

постоянную эксплуатацию.

Книга рассчитана на инженерно-технических работников,

непосредственно занятых строительством, проектированием и

эксплуатацией причальных сооружений. Может быть исполь-

зована преподавателями, студентами, курсантами высших и

средних учебных заведений, в которых изучается курс пор-

тов и портовых сооружений.

Ил. 118, табл. 4, библиогр. 18 назв.

Рецензент П. И. Яковлев

_ 31806-502

Я Хаогоп Я1‘ 305-80. 3605020000

V MW 1 ) "О 1

(б) Издательство «Транспорт», 1981

ПРЕДИСЛОВИЕ

Советский морской флот играет активную роль в формирова-

нии валютного баланса и национального дохода страны.

Эксплуатационные нужды возросшего транспортного флота

вызвали необходимость решения сложных задач по созданию

протяженного глубоководного причального фронта. В настоя-

щей книге отражаются качественные изменения в портовом гид-

ротехническом строительстве при сооружении причалов.

В изданной до настоящего времени немногочисленной оте-

чественной литературе по строительству морских и речных пор-

товых гидротехнических сооружений описывались, как правило,

только инженерные конструкции и технология их возведения. В

значительных по объемам книгах освещался обширный комп-

лекс сооружений — оградительных, причальных, берегоукрепи-

тельных, судоподъемных и др.; в брошюрах освещались отдель-

ные вопросы строительства какого-либо вида сооружений из оп-

ределенных материалов определенным методом.

В предлагаемой книге рассмотрены основные вопросы, прак-

тически возникающие при строительстве причальных сооруже-

ний— от проектной документации до сдачи объекта в эксплу-

атацию.

Автор выражает благодарность рецензенту канд. техн, паук

П. И. Яковлеву, а также коллективам работников института «Чер-

номорниипроект» и треста «Новороссийскморстрой», способство-

вавших созданию настоящей книги.

Глава I.

ОБЩИЕ СВЕДЕНИЯ О СТРОИТЕЛЬСТВЕ

ПРИЧАЛЬНЫХ СООРУЖЕНИЙ

1. КЛАССИФИКАЦИЯ ПРИЧАЛЬНЫХ СООРУЖЕНИЙ

Под общим понятием морское или речное гидротехническое

сооружение подразумевается объект, рассчитанный на взаимо-

действие с водной средой в разнообразии ее состояний (соле-

ность воды, значительное ветровое волнение, приливные явле-

ния, паводки, ледовые воздействия и др.).

Гидротехническое сооружение, предназначенное для обеспе-

чения стоянки около него судна на швартовах, называется при-

чальным сооружением. Причальные сооружения образуют при-

чальный фронт для стоянки судов, выполнения перегрузочных

работ, снабжения, отстоя и других операций. Причальная линия

отображает плановую конфигурацию расположения причальных

сооружений в причальном фронте. Причалом называется учас-

ток причальной линии, отведенный для обслуживания одного

судна определенных размерений (габаритной длины и осадки в

грузу).

Причальные сооружения классифицируются по назначению,

расположению в плане, типу конструкций, материалу изготов-

ления, способу строительства.

По эксплуатационному назначению причальные сооружения

специализируются в зависимости от рода перерабатываемых гру-

зов, направления грузопотока, типа и размерений швартующих-

ся судов и других специальных факторов.

По расположению в плане причальные сооружения могут

быть разделены на набережные, пирсы, плавучие и рейдовые

причалы.

Набережными называются причальные сооружения, сопря-

гающие берег с акваторией фронтально линии уреза воды. На-

бережная стенка представляет собой конструкцию в виде сплош-

ной подпорной стенки. Сквозная, или эстакадная, набережная —

это безраспорное сооружение, сопрягаемое с берегом при помо-

щи отдельно стоящих опор (свай, свай-оболочек). При возве-

дении набережных требуется выполнение сравнительно неболь-

ших объемов строительных работ, имеется возможность приме-

нения метода поточного строительства, облегчается маневриро-

вание судов технического и специального флота строителей. Зна-

чительные тыловые территории за набережными могут быть ис-

пользованы для временных сооружений строителей.

4

Пирсы — это причальные сооружения с двусторонним досту-

пом для судов, выступающие с берега в акваторию под углом,

по отношению к урезу воды часто прямым. Пирсовая система

требует меньшего удельного объема дноуглубительных работ из

расчета на причал. Корневые части пирсов примыкают к участ-

кам берега, на которых затруднено расположение временных

сооружений строителей из-за отсутствия тыловых территорий.

Плавучие причалы применяют при значительных колебаниях

уровня ливных морей, паводковых и ливневых колебаниях рек,

недостаточных глубинах у стационарных причалов порта как

временные для переработки эпизодического грузопотока и легко

убираемые при ледоходах.

Рейдовые причалы устраивают на значительных глубинах

защищенных и недостаточно защищенных от волнения аквато-

рий порта, а также на открытых рейдах.

Способы производства работ при возведении причальных со-

оружений можно классифицировать по важнейшему признаку —

степени использования акватории и берега.

Строительство причалов может производиться с воды, с

берега, на берегу, комбинированным способом.

При строительстве с воды (рис. 1) применяют плавучие сред-

ства. Строительство с берега или на берегу выполняют без

участия плавсредств. Строительство с берега может произво-

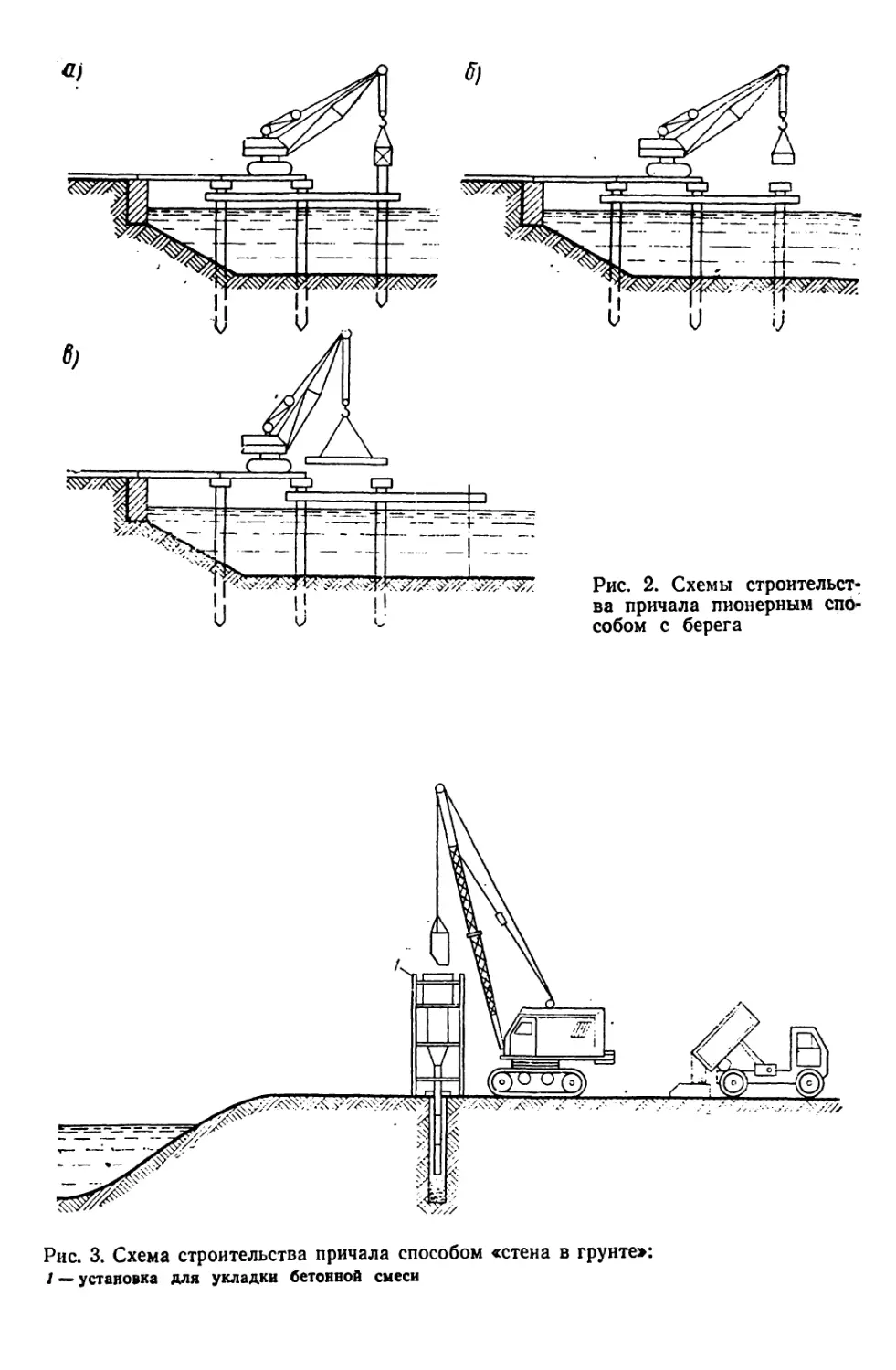

диться пионерным способом (рис. 2, а—в), применяемым для

пирсовых конструкций. Примерами строительства на берегу яв-

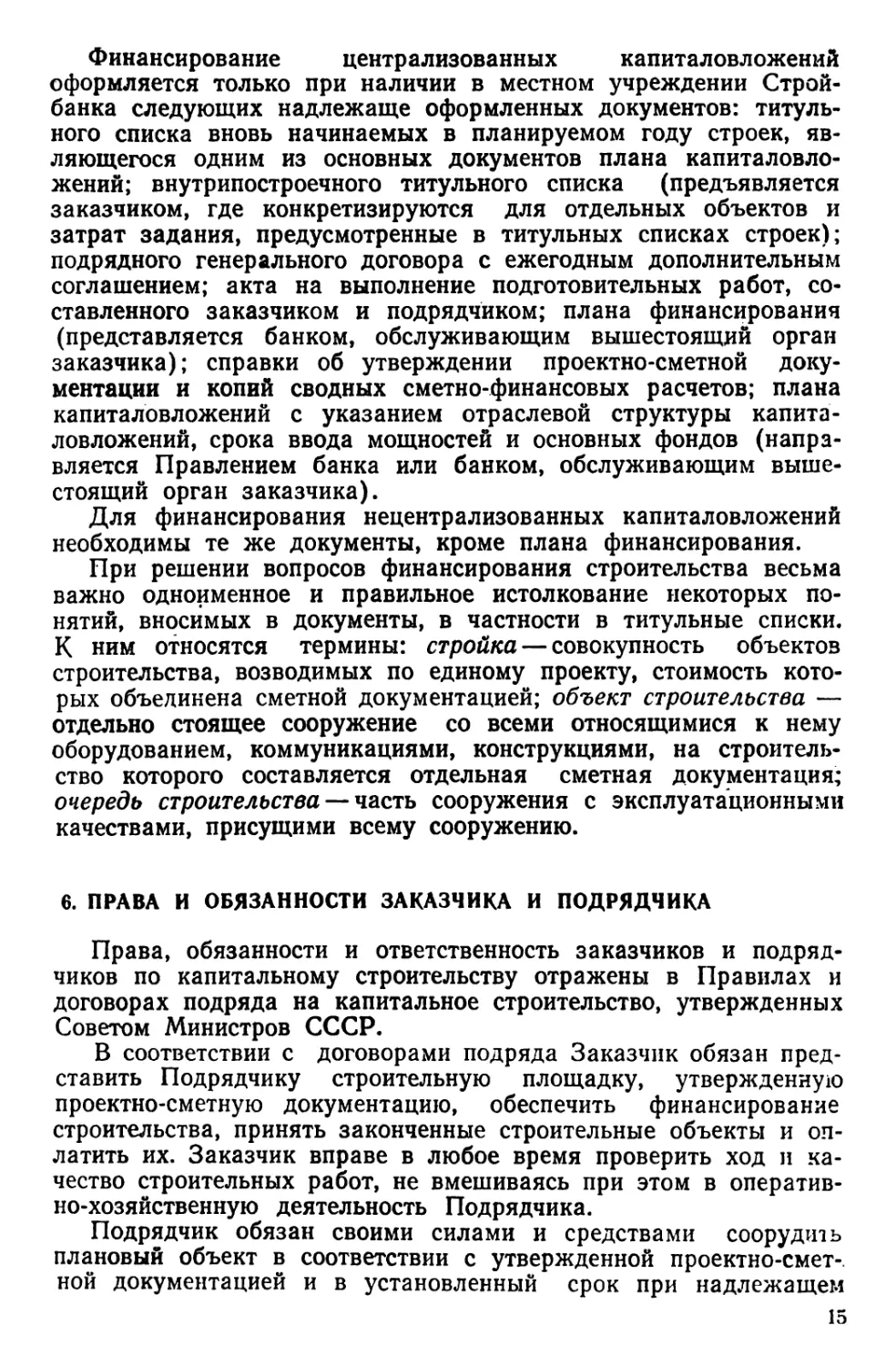

ляются способы: «стена в грунте» (рис. 3); за временными зем-

ляными дамбами (рис. 4); шпунтовыми и другими видами пе-

ремычек (иногда требующими проведения водоотлива или водо-

Рис. 1. Схема строительства причала с воды:

1 — водолазный бот; 2, 6 — плавкраны грузоподъемностью соответственно 15 и 100 т;

3 — плавкой дуктор; 4 — вибропогружатель; 5 — оболочка в процессе установки; 7 — сваи-

оболочки

5

Рис. 3. Схема строительства причала способом «стена в грунте»:

/«—установка для укладки бетонной смеси

Рис. 4. Схема строительства причала на берегу за оградительными дамбами:

/ ~ дамба; 2. 4 — соответственно гусеничный и башенный краны; 3 — причал

понижения); забивкой стального и железобетонного шпунта в

стенки больверков на берегу, а также при опускании колодцев и

кессонов на суше. При комбинированном способе строительст-

ва временные конструкции устраивают с воды, а постоянные

возводят с берега (рис. 5). Деревянные подмосточные сваи для

Рис. 5. Схема комбинированного способа строительства причала:

lt 2— соответственно железобетонные и подмосточные сваи; 3 — передвижная балка;

4 — копер; 5 — полушпалки

7

устройства на них нитки рельсового пути под катучую метал-

лическую тележку забивают плавучим копром. Железобетонные

сваи основной конструкции погружают при помощи копра, ус-

тановленного на катучей тележке.

Любой из этих способов требует в заключительной фазе

строительства работы дноуглубительных снарядов для образо-

вания необходимых глубин на подходных к причалам аквато-

риях и каналах.

2. ПРОЕКТИРОВАНИЕ ПРИЧАЛЬНЫХ СООРУЖЕНИИ

Недостаточная осведомленность строителей о порядке изго-

товления технической документации и о доле их участия в этом

процессе приводит иногда к тому, что строительная организация

возводит сооружения по неприемлемой технической документа-

ции или же не принимает ее, требуя переделки и теряя при этом

время, отведенное на сооружение объекта. Главные положения

технологии проектирования сооружений должны быть известны

всем без исключения инженерно-техническим работникам стро-

ек, ибо в основе подготовки строительства должно лежать вни-

мательное и глубокое изучение проектно-сметной документации

на сооружение объекта.

Проектирование морских и речных причалов, входящих в

комплексы сооружений и зданий морских торговых, рыбных и

речных портов, судоремонтных заводов (СРЗ) и других, орга-

низаций, выполняют государственные отраслевые проектные ин-

ституты (Союзморниипроект с филиалами Черноморниипроект,

Ленморниипроект, Каспморниипроект и Дальморниипроект, Гип-

рорыбпром, Гипроречтранс и др.).

Существуют две системы организации выполнения техничес-

кой документации, которыми пользуется Министерство транс-

портного строительства при сооружении транспортных объектов,

в том числе причалов. При первой системе документацию выпол-

няет проектная организация, находящаяся в подчинении мини-

стерства-заказчика (Союзморниипроект и его филиалы в систе-

ме ММФ). Проектные организации выполняют широкий комп-

лекс проектных работ для отрасли, которую обслуживают: гид-

ротехнических, по наземным сооружениям, механизации, судо-

ремонтным заводам, радиолокационным станциям и т. д. При

второй системе проектная организация, выполняя заказы мини-

стерства-заказчика, находится в ведении министерства-подряд-

чика (Минтрансстроя). При этом Главтранспроект состоит из

сугубо специализированных проектных организаций: Трансмост-

проекта, Метропроекта, Трансэлектропроекта, Гипротранссиг

налсвязи и др.

Опыт работы подведомственных строительным министерст-

вам проектных институтов, в частности территориальных инсти-

тутов—Промстройпрбектов Министерства строительства предпри-

8

ят'ий тяжелой индустрии СССР, показывает, что объединение в

строительном министерстве функций подрядчика как по стро-

ительному проектированию, так и строительству объектов поз-

воляет: резко повысить оперативность решения всей суммы вопро-

сов, связанных с проектированием и строительством данного объ-

екта; исключить случаи споров между проектировщиками и строи-

тельными организациями в отношении выбора строительных кон-

струкций и правильности определения объемов работ; прово-

дить единую техническую политику на стадии проектирования

и строительства объектов; вести процесс проектирования объек-

та с параллельной разработкой проекта производства работ

(ППР); провести специализацию проектных подразделений для вы-

пуска более качественных проектов: составить «сквозные» графики

передачи технической документации строительным организациям

без обязательного учета срока для объектов строительства бу-

дущего года. Таким образом, практика показала, что вторая си-

стема более удобна и прогрессивна. По мнению некоторых иност-

ранных фирм, применение одного контракта на все работы да-

ет следующие преимущества: упрощается решение вопросов,

связанных с заключением контракта и с ответственностью за

его выполнение; уменьшаются сроки проектирования и строитель-

ства (срок строительства может быть уменьшен на 25% благо-

даря экономии времени, необходимого для рассмотрения заявок,

а также возможности начать строительство до окончания про-

ектных работ; можно заранее разместить заказы на оборудова-

ние, поставка которого требует длительного времени); снижает-

ся стоимость строительства, так как крупные проектно-строи-

тельные фирмы могут использовать опыт, приобретенный на

других аналогичных объектах; благодаря сокращению сроков

строительства получается экономия процентов с кредитов, так

как новое предприятие быстрее начинает приносить доход.

В предпроектном материале—технико-экономическом обое-»

новании (ТЭО) — определяют экономическую целесообразность

и хозяйственную необходимость проектирования и строительст-

ва нового порта или реконструкции и расширения существующе-

го. ТЭО содержит раздел основных строительных решений, в том

числе по гидротехническим сооружениям и, в частности, по

причалам.

Если причальное сооружение намечено проектировать с при-

менением действующих типовых проектов или с привязкой име-

ющегося индивидуального проекта, а также если проектируемый

причал является технически несложным сооружением, то на его

строительство разрабатывают технорабочий проект. Такое про-

ектирование называется одностадийным.

Проектирование причалов крупных и глубоководных, специ-

ализированных со сложным перегрузочным оборудованием, ориги-

нальных и сложных конструкций, работающих в сложных гидро-

метеорологических и грунтовых условиях, ведут в две стадии —

выполняют технический проект и рабочие чертежи (рис. 6).

9

Технико-экономическое обоснование

I Задание на проектирование I

аг | ~ -------- | -~ 0

Технический проект

Техноло- гическая часть Строи- тельная часть Сводная смета Техноло- гическая часть Строи- тельная часть Рабочие чертежи Сводная смета

Экспертиза и утверждение

Рабочие чертежи

Технологичес - кая часть Строительная часть

Строитель ст до

Рис. 6. Схемы организации проектирования причальных сооружений: двухста-

дийного (а) и одностадийного (б)

Проекты причальных сооружений следует разрабатывать на

передовом техническом уровне с применением прогрессивных

конструктивных решений, позволяющих снизить материалоем-

кость, расход дефицитных материалов, трудоемкость и затраты

ручного труда при строительстве. Вместе с тем вопросы приме-

нения конструкций и строительных материалов для сооружения

причалов нужно решать с учетом наличия соответствующих про-

изводственных баз и материальных ресурсов у подрядчика и за-

казчика.

Иногда высокие требования к проекту становятся нереаль-

ными из-за несовместимости передовых технических идей с не-

достаточной базой для их осуществления. Во избежание этой

несовместимости и обеспечения единства строительных решений

проектной организации рекомендуется разрабатывать основные

положения на строительное проектирование объектов и согласо-

вывать их со строительной организацией.

Руководствуясь указанным в ТЭО местом расположения со-

оружения, производят комиссионное определение площадки для

строительства. При выборе площадки проектная и строительная

организации обязаны согласовать между собой вопросы о при-

менении местных строительных материалов, выборе транспорт-

ной схемы их перевозки на стройку, об использовании средств

механизации работ с учетом их наличия у строителей, а также

подключении сооружения к источникам снабжения, инженер-

ным сетям и коммуникациям.

Задание на проектирование сооружения составляет заказчик

проекта при участии проектной организации. В задании указывают

сроки строительства, стадийность проектирования, строительную

организацию (генерального подрядчика).

10

Технорабочий проект комплекса гидротехнических соору-

жений или отдельного причала, разрабатываемый в соответст-

вии с заданием на проектирование, должен содержать: общую

пояснительную записку; технико-экономическую часть; инженер-

но-технические изыскания; генеральный план, вертикальную

планировку; гидротехническую, архитектурно-строительную, тех-

нологическую части; проект организации строительства; сметы,

сводный сметно-финансовый расчет.

В техническом проекте, кроме вопросов, решаемых в технора-

бочем проекте, дополнительно рассматриваются и уточняются не-

которые решения, принятые в ТЭО (в частности, строительные

решения). Рабочие чертежи сооружения разрабатывают после

утверждения технического проекта на его строительство.

В рабочих чертежах уточняются и детализируются принятые

конструктивные решения с указанием размеров и спецификаций,

необходимых для практического осуществления строительства.

Сводная смета к технорабочему или техническому проекту

определяет сметную стоимость строительства и является основ-

ным и неизменным документом, на основании которого осущест-

вляют планирование капитальных вложений и финансирование

строительства. Сводная смета состоит из объектных смет, слу-

жащих документами для расчетов между заказчиком и подряд-

чиком за выполненные работы.

Сводную смету заказчик передает на заключение подрядчи-

ку, который в 45-дневный срок обязан дать свои замечания по

ней. На рассмотрение и согласование объектных смет подрядчи-

ку дается не более 30 дней.

При наличии замечаний строителей заказчик обязан сооб-

щить о принятых решениях по ним не позже двухнедельного

срока. Если разногласия между генеральной строительно-мон-

тажной организацией и заказчиком остаются, то решения при-

нимает в месячный срок министерство-заказчик по согласованию

с министерством-подрядчиком. При неразрешимости разногласий

министерствами в дело вмешивается Госстрой СССР.

После согласования сметной документации с подрядчиком и

ее утверждения стоимость строительства объектов и видов ра-

бот является окончательной.

3. ПРОЕКТЫ ОРГАНИЗАЦИИ СТРОИТЕЛЬСТВА

И ПРОИЗВОДСТВА РАБОТ

Проекты организации строительства (ПОС) и проекты про-

изводства работ (ППР) определяют наиболее целесообразные и

эффективные методы организации строительно-монтажных работ,

обеспечивающие строительство в установленные сроки и с высо-

кими технико-экономическими показателями стоимости, трудо-

емкости, улучшение использования механизмов при высоком

уровне качества строительства.

11

ПОС является неотъемлемой составной частью технического

и технорабочего проектов на строительство объектов производ-

ственного назначения. ППР составляют по рабочим чертежам на

строительство объектов на основе решений, принятых в ПОС.

Существующими правилами ведение строительства без ППР

запрещается.

Инструкция по разработке проектов организации строитель-

ства и проектов производства работ СП 47-74 содержит класси-

фикацию объектов строительства по трем степеням сложности

в зависимости от числа объектов строительства, уровня конструк-

тивных решений, видов строительных процессов и числа орга-

низаций, участвующих в строительстве. В зависимости от слож-

ности объекта меняются требования к составу и содержанию

ПОС и ППР.

В ПОС, составляемом генеральной проектной организацией

при согласовании основных положений со строительным гене-

ральным трестом, должны быть определены и решены вопросы:

оптимальной продолжительности строительства; объемов капи-

таловложений по годам; сроков, состава, объемов, последова-

тельности выполнения работ подготовительного периода и ос-

новных строительно-монтажных работ; потребности и сроков по-

ставки строительного оборудования, конструкций, деталей, по-

луфабрикатов, строительных материалов, электроэнергий, воды,

пара, сжатого воздуха, кислорода; потребности в рабочих кад-

рах, жилье, культурно-бытовых учреждениях; технологических

схем возведения сооружений и методов строительно-монтажных

работ; потребности в основных строительных машинах, меха-

низмах и транспортных средствах; развития или организации

производственной базы строителей; состава и расположения вре-

менных зданий и сооружений; организационной структуры уп-

равления строительством; создания безопасных санитарно-тех-

нических условий труда.

ППР является одним из основных рабочих документов, по

которому определяются организация и технология строительства

объектов. ППР разрабатывают строительно-монтажные тресты

за счет собственных накладных расходов. При особой сложнос-

ти сооружения ППР может быть выполнен проектной организа-

цией по заказу строительной организации.

ППР включает в себя: строительный генеральный план с на-

несением временных зданий и сооружений, транспортных ком-

муникаций, энергетических и других сетей, механизированных

установок и механизмов, используемых для нужд строительст-

ва; комплексный сетевой график или календарный план произ-

водства работ; графики поступления материальных ресурсов и

оборудования, потребности в рабочих кадрах и в основных стро-

ительных машинах; индивидуальные технологические карты на

сложные и выполняемые новыми методами работы; типовые

технологические карты, соответствующие местным условиям

строительства; вопросы техники безопасности и охраны труда

12

(крепления котлованов и конструкций, ограждений, заземлений

и др.); указания о порядке осуществления контроля и оценки

качества строительно-монтажных и специальных работ; указа-

ния по организации работ методом бригадного хозрасчета; схе-

мы размещения геодезических знаков; пояснительную записку с

необходимыми расчетами и технико-экономическими обоснова-

ниями решений, принятых в ППР.

Как правило, ППР разрабатывает непосредственно на стро-

ительной площадке группа ППР проектно-сметного бюро стро-

ительно-монтажного треста с участием производственно-техни-

ческого отдела плавстройотряда или строительного управления

при прямом руководстве главного инженера треста. Готовый

ППР, рассмотренный на техническом совете треста, утверждает

главный инженер. Утвержденный ППР должен быть передан на

строительную площадку за 2 мес до начала работ.

При разработке ПОС и ППР в нескольких вариантах рабо-

чий проект выбирают по оценке экономической эффективности

проектных решений вариантов.

4. ПОДРЯДНЫЙ И ХОЗЯЙСТВЕННЫЙ СПОСОБЫ ВЕДЕНИЯ РАБОТ

Подрядным называется способ, при котором строительство

ведется специально созданными постоянно действующими под-

рядными строймонтажными организациями по подрядным дого-

ворам с заказчиками — предприятиями и организациями.

Подрядный договор с заказчиком, которому выделяются

средства на капитальное строительство, заключает генераль-

ный подрядчик, несущий ответственность за своевременное и ка-

чественное выполнение всех строительных и монтажных работ

на объекте. Как правило, генеральным подрядчиком всегда яв-

ляется строительная организация, ведущая технологическую

часть на объекте. При строительстве собственно причалов гене-

ральным подрядчиком чаще выступает организация, ведущая

своими силами сложную строительную гидротехническую часть,

привлекая в качестве субподрядчиков организации для монта-

жа трубопроводов, оборудования, шлангующих устройств, ук-

ладки железнодорожных и подкрановых путей, инженерных се-

тей и монтажа перегрузочного оборудования на причалах.

Подрядный способ закрепляет строительные кадры, повыша-

ет их квалификацию, позволяет оснащать строительно-монтаж-

ные организации современной техникой, использовать ее с боль-

шей загрузкой и отдачей, создавать и развивать производствен-

ную базу строительства, сокращать сроки строительства и уде-

шевлять его стоимость.

При хозяйственном способе само предприятие создает под-

чиненное ему строительное подразделение для ведения нового

строительства или ремонта капитальных сооружений. Он, как

правило, менее выгоден экономически, приводит к более про-

13

должительным срокам и более низкому качеству строительства.

Поэтому подрядным способом выполняется более 90% всех стро-

ительных работ в нашей стране.

Однако в последнее время в портовом строительстве наб-

людается тенденция к увеличению доли работ, выполняемых хо-

зяйственным cnoco6oMt и проведению подрядных работ силами

строительных организаций, организованных и подчиненных не-

посредственно министерству-заказчику. Например, в Черномор-

ском пароходстве организован специализированный производ-

ственный ремонтно-строительный трест.

Изменение в направленности способов строительства прежде

всего объясняется значительным увеличением портового хозяй-

ства, в том числе удлинением причальных линий и усложнением

конструкций причалов. Все это потребовало выполнения значи-

тельных объемов капитальных ремонтов зданий и сооружений,

которые не принимает к исполнению министерство-подрядчик

(Минтрансстрой), по своей специализации не приспособленное

к выполнению ремонтных работ. Кроме того, эксплуатационная

работа ММФ иногда требует весьма оперативного решения стро-

ительных вопросов на протяжении планового года.

Возведение зданий и сооружений стало более доступно стро-

ительным организациям министерства-заказчика вследствие ши-

рокого применения сборных типовых и унифицированных конст-

рукций и металлических сборных зданий, повышения квалифи-

кации собственных строительных кадров, наличия достаточного

количества транспортных средств, подъемных механизмов и

других машин, которые могут быть переброшены на капитальное

строительство.

5. ФИНАНСИРОВАНИЕ СТРОИТЕЛЬСТВА

Финансирование капиталовложений, как правило, осущест-

вляет Стройбанк СССР. Госбанк СССР финансирует капитало-

вложения за счет фонда развития производства. В зависимости

от источников финансирования капиталовложения делятся на

централизованные и нецентрализованные.

Централизованные капиталовложения финансируются за счет

средств государственного бюджета, долгосрочного кредита, соб-

ственных средств заказчика или его вышестоящих организаций,

а также за счет других средств, определяемых планом финан-

сирования (амортизационных отчислений, отчислений от плана

прибыли, мобилизации средств, прочих источников).

Нецентрализованные капиталовложения финансируются за

счет источников, образуемых в соответствии со специальными

постановлениями Совета Министров СССР, — фондов развития

производства, социально-культурных мероприятий и жилищного

строительства, кредитов банка на внедрение новой техники и

дополнительных доходов.

14

Финансирование централизованных капиталовложений

оформляется только при наличии в местном учреждении Строй-

банка следующих надлежаще оформленных документов: титуль-

ного списка вновь начинаемых в планируемом году строек, яв-

ляющегося одним из основных документов плана капиталовло-

жений; внутрипостроечного титульного списка (предъявляется

заказчиком, где конкретизируются для отдельных объектов и

затрат задания, предусмотренные в титульных списках строек);

подрядного генерального договора с ежегодным дополнительным

соглашением; акта на выполнение подготовительных работ, со-

ставленного заказчиком и подрядчиком; плана финансирования

(представляется банком, обслуживающим вышестоящий орган

заказчика); справки об утверждении проектно-сметной доку-

ментации и копий сводных сметно-финансовых расчетов; плана

капиталовложений с указанием отраслевой структуры капита-

ловложений, срока ввода мощностей и основных фондов (напра-

вляется Правлением банка или банком, обслуживающим выше-

стоящий орган заказчика).

Для финансирования нецентрализованных капиталовложений

необходимы те же документы, кроме плана финансирования.

При решении вопросов финансирования строительства весьма

важно одноименное и правильное истолкование некоторых по-

нятий, вносимых в документы, в частности в титульные списки.

К ним относятся термины: стройка — совокупность объектов

строительства, возводимых по единому проекту, стоимость кото-

рых объединена сметной документацией; объект строительства —

отдельно стоящее сооружение со всеми относящимися к нему

оборудованием, коммуникациями, конструкциями, на строитель-

ство которого составляется отдельная сметная документация;

очередь строительства — часть сооружения с эксплуатационными

качествами, присущими всему сооружению.

6. ПРАВА И ОБЯЗАННОСТИ ЗАКАЗЧИКА И ПОДРЯДЧИКА

Права, обязанности и ответственность заказчиков и подряд-

чиков по капитальному строительству отражены в Правилах и

договорах подряда на капитальное строительство, утвержденных

Советом Министров СССР.

В соответствии с договорами подряда Заказчик обязан пред-

ставить Подрядчику строительную площадку, утвержденную

проектно-сметную документацию, обеспечить финансирование

строительства, принять законченные строительные объекты и оп-

латить их. Заказчик вправе в любое время проверить ход и ка-

чество строительных работ, не вмешиваясь при этом в оператив-

но-хозяйственную деятельность Подрядчика.

Подрядчик обязан своими силами и средствами соорудить

плановый объект в соответствии с утвержденной проектно-смет-.

ной документацией и в установленный срок при надлежащем

15

качестве строительно-монтажных работ сдать Заказчику закон-

ченный строительный объект и обеспечить его ввод в действие.

По установленному порядку договор подряда на капиталь-

ное строительство заключается Заказчиком со строительно-мон-

тажной организацией — Подрядчиком в двухмесячный срок пос-

ле утверждения Государственного плана развития народного хо-

зяйства СССР на планируемый год.

Заказчик на основе титульного списка стройки заключает

генеральный договор подряда на капитальное строительство на

все время строительства с Генеральным подрядчиком. Генераль-

ный подрядчик вправе поручать выполнение отдельных видов

работ специализированным организациям, заключая с ними до-

говоры субподряда. В таком случае Генеральный подрядчик при-

нимает на себя выполнение обязанностей Заказчика, а субпод-

рядчик —- обязанностей Подрядчика. Генеральный подрядчик не-

сет ответственность перед Заказчиком за выполнение работ,

производимых его субподрядчиками.

К генеральному договору сторонами заключаются на каждый

год строительства (кроме первого) дополнительные соглашения,

в которых уточняются объемы работ в планируемом году, а так-

же условия оказания сторонами услуг.

Перед началом строительства Заказчик передает Генераль-

ному подрядчику к 1 июля года, предшествующего планируемо-

му, технический или технорабочий проект со сводной сметой,

сводкой затрат (в двух экземплярах), рабочие чертежи с отмет-

кой на право производства работ и на объем, подлежащий вы-

полнению в планируемом году (в трех экземплярах), а также

сметы на сооружения, виды работ и затрат, каталоги индивиду-

альных единичных расценок, ценники сметных цен на местные

материалы и изделия (в трех экземплярах).

В 15-дневный срок со дня утверждения Государственного

плана Заказчик передает Подрядчику для составления проекта

генерального или годового договора подряда на капитальное

строительство утвержденный титульный список стройки, акт об

отводе земельного участка под строительство, внутрипостроечный

титульный список на первый год строительства, годовой график

передачи оборудования и материалов.

Подрядчик обязан в месячный срок со дня получения доку-

ментации от Заказчика представить ему проект договора или

дополнительного соглашения к генеральному договору на капи-

тальное строительство, который Заказчик должен подписать и в

10-дневный срок возвратить Подрядчику. При наличии возраже-

ний Заказчик в тот же срок должен возвратить подрядчику под-

писанные договор или соглашение с приложением протокола раз-

ногласий.

Подрядчик должен в 10-дневный срок урегулировать разно-

гласия с Заказчиком, а при отсутствии согласия передать в тот

же срок спорный вопрос по внутрипостроечному титульному

списку на разрешение министерств, которым подчиняются За-

16

казчик и Подрядчик, а по другим вопросам — в Государственный

арбитраж. Министерства должны в 15-дневный срок разрешить

спор и сообщить Заказчику и Подрядчику согласованное ре-

шение.

Обязанностью Подрядчика является обеспечение строитель-

но-монтажных работ всеми материалами, деталями и конструк-

циями, за исключением материалов, которыми, в соответствии с

действующим законодательством, обеспечивает стройку Заказ-

чик.

После заключения подрядного договора Заказчик обязан пе-

редать Подрядчику в согласованные с ним сроки разрешение

соответствующих организаций на производство работ в зоне

воздушных линий электропередач и связи, на эксплуатируемых

участках железных и автомобильных дорог, в местах прохож-

дения подземных коммуникаций, разрешение на вырубку леса

и снос сооружений, мешающих строительству. Обязанностью За-

казчика является также создание геодезической разбивочной

основы для строительства.

Если Подрядчик в результате применения передовых методов

работ, замены материалов, изменения конструкций смог удеше-

вить строительство по сравнению со сметой, не снизив при этом

прочности и эксплуатационных качеств сооружения, то сумма

денежной экономии остается в его распоряжении, засчитывает-

ся ему в выполнение плана строительно-монтажных работ и за-

дания по снижению их себестоимости (по прибыли). При этом

Заказчик обязан сообщать ведущей проектной организации о

всех предложениях Подрядчика, связанных с изменениями про-

ектных решений.

Во взаимоотношениях Заказчика с Подрядчиком существует

имущественная ответственность за невыполнение взаимных обя-

зательств, налагаемых на стороны Правилами о договорах под-

ряда. Так, если Заказчик задержал передачу Подрядчику доку-

ментации, необходимой для составления договоров, или Подрядчик

задержал представление Заказчику проектов договоров, а За-

казчик просрочил сроки передачи подписанного договора, винов-

ная сторона уплачивает другой стороне определенные денежные

штрафы за каждый день просрочки.

7. НОРМЫ ПРОДОЛЖИТЕЛЬНОСТИ СТРОИТЕЛЬСТВА

Нормы продолжительности строительства устанавливаются

для определения сроков ввода причалов в действие и являются

обоснованием для составления планов капиталовложений, стро-

ительно-монтажных работ, материально-технического снабжения,

составления ПОС и ППР.

Продолжительность строительства причалов, принятая в

Нормах продолжительности строительства предприятий, зданий

и сооружений СН 440—72 и дополнениях к ним, включает время

17

от начала внутриплощадочных подготовительных работ до вво-

да причалов в действие.

Если причал является специализированным и оснащается

комплексом механизмов и оборудования для переработки грузов

(нефтепричалы, причалы для угля, руды, химических гру-

зов и др.), то в продолжительность его строительства включа-

ется время, необходимое для- комплексного опробования техно-

логического оборудования на грузовых операциях.

В нормы продолжительности строительства причалов не

включено время на строительство объектов строительной ин-

дустрии, производственной базы строительных организаций, объ-

ектов жилищного и культурно-бытового назначения.

При строительстве причалов в составе крупных предприятий

в отдаленных, неосвоенных районах страны, при отсутствии ба-

зы строительной индустрии нормы увеличиваются на 12 мес для

создания строительной базы.

При строительстве в сейсмических районах с применением

антисейсмических конструкций причалов в нормах продолжи-

тельности строительства применяют коэффициенты 1,1 и 1,15

при сейсмичности района строительства соответственно 8 и 9

баллов.

Нормативная продолжительность строительства причалов в

северных районах страны и местностях, приравненных к ним,

принимается с коэффициентами 1,2—1,4. Перечень местностей, на

которые распространяются эти коэффициенты, приведен в таб-

лице СН 440—72. Продолжительность строительства на побе-

режье и островах Северного Ледовитого океана, в Камчатской,

Магаданской, Сахалинской областях устанавливается проекта-

ми организации строительства.

В таблицах Норм приводится сравнительно небольшое число

характерных типов причалов. Если возводимый причал незна-

чительно отличается своими характеристиками от приведенных

в таблице, то его нормативная продолжительность строительст-

ва может определяться по интерполяции или экстраполяции.

Продолжительность строительства причалов, по которым

отсутствуют нормы, устанавливается проектом организации

строительства.

8. СТРОИТЕЛЬНЫЙ И ОБЪЕКТНЫЕ ГЕНЕРАЛЬНЫЕ ПЛАНЫ

Строительным генеральным планом (стройгенпланом) назы-

вается генеральный план территории и акватории строительства,

в котором на фоне данной местности, существующих и возводи-

мых постоянных сооружений, зданий и инженерных коммуника-

ций показана расстановка основных монтажных и грузоподъем-

ных механизмов, временных зданий, установок, устройств и до-

рожной сети, возводимых и используемых в течение всего периода

строительства.

18

Различают два вида стройгенпланов. Общеплощадоч-

ный стройгенплан строительства в целом охватывает всю тер-

риторию и акваторию строительной площадки. Его выполняет

проектная организация на стадии технического или технорабо-

чего проекта в составе ПОС по согласованию с генподрядной

строительной организацией. Объектный стройгенплан дает

детальные решения по отдельным зданиям и сооружениям и ох-

ватывает территорию и акваторию, примыкающие непосредст-

венно к данному объекту. Его составляют на стадии рабочих

чертежей в составе ППР, выполняемого строительной органи-

зацией.

В состав временных зданий и. сооружений объектного строй-

генплана могут входить: здания и сооружения производственной

базы строительства, парки изготовления массивов, сборных же-

лезобетонных конструкций, временные причалы, эстакады, сли-

пы, базы специализированных организаций, построечные авто-

и железные дороги, сети энерго-, водо-, тепловоздухоснабжения,

компрессорные станции, поселки строителей, административно-

хозяйственные здания строительства, базы технического флота.

Временные здания, сооружения и коммуникации на террито-

рии и акватории строительства размещают таким образом, что-

бы они не накладывались на основные объекты и не препят-

ствовали их сооружению.

Расположение транспортных коммуникаций, производствен-

ных и складских помещений, сетей энерго- и водоснабжения и

связи, механизированных установок должно обеспечивать ми-

нимальное число транспортных операций со строительными ма-

териалами, доставляемыми к местам потребления. Подсобные

производственные предприятия должны быть расположены по-

ближе к потребителям их продукции. Склады цемента и запол-

нителей должны находиться у бетоносмесительных установок, а

сама установка вместе с опалубочными и арматурными цеха-

ми— у объектов массового потребления бетонной смеси. Парки

изготовления и хранения массивов, полигоны по изготовлению

свай, сборных бетонных и железобетонных конструкций следует

приближать к местам их установки, погружения и монтажа.

Необходимо предусматривать строительство в первую оче-

редь некоторых постоянных объектов с использованием их вна-

чале для нужд строительства. К таким объектам могут относить-

ся отдельные или вспомогательные причалы портов, сети энерго-

и водоснабжения, автодороги, железнодорожные пути, служеб-

ные помещения и жилые дома для будущего эксплуатационного

персонала.

Важно правильно учесть условия строительной площадки:

топографические — для правильного расположения транспорт-

ных коммуникаций с рациональными уклонами; геологические,

позволяющие получить рациональный баланс земляных масс, ис-

пользовать подходящие изымаемые грунты в качестве засыпок,

строительных материалов и для дорожных покрытий, избежать

19

нежелательных результатов врзможных оползневых явлений;

гидрологические—для правильного расположения временных)

зданий и сооружений на безопасном расстоянии от воздействия

волноприбоя, приливов и отливов на море, паводковых явлении,

ледохода и ледостава на реках; гидрогеологические — для луч-

шего размещения сооружений по отношению к уровням грунто-

вых вод; метеорологические — для выбора взаиморасположения

складов с пылящими материалами и жилья; гидрографические,

учитывающие характер глубин у берега для выбора рабочей га-

вани, временных причалов и др.

Особенностью стройгенпланов сооружения портов, причалов,

берегоукрепительных объектов на открытом побережье являет-

ся наличие в их составе рабочих гаваней.

Экономичность вариантов стройгенпланов оценивают сравне-

нием стоимостей временных зданий и сооружений на строитель-

ной площадке и числа тонно-километров перевозимых строитель-

ных грузов.

9. КАЛЕНДАРНЫЙ ПЛАН СТРОИТЕЛЬСТВА

Календарные планы, являющиеся составной частью ПОС. и

ППР, служат основой для планирования строительства порта в

целом и его отдельных объектов (причалов).

Сводный календарный, план строительства в составе ПОС оп-

ределяет общую продолжительность строительства, сроки

начала и ввода в действие отдельных объектов. Планом уста-

навливается потребность во времени, в материалах, . деталях,

конструкциях, строительных машинах и оборудовании, транс-

портных средствах, поставке и монтаже технологического обо-

рудования, строительных кадрах и технической документации.

Календарный план строительства отдельного объекта, вхо-

дящий в состав ППР, устанавливает последовательность, про-

должительность и сроки окончания работ на рассматриваемом

объекте.

Календарный план работ на отдельном причале составляется

по рабочим чертежам в следующей последовательности: уста-

навливается очередь строительно-монтажных работ в технологи-

ческой последовательности возведения причала; определяются

объемы отдельных работ; подсчитывается необходимое для воз-

ведения причала количество основных материалов, деталей,

конструкций и полуфабрикатов; разрабатываются различные ва-

рианты методов работ на причале и выбирается наилучший; по

соответствующим нормативам подсчитывается трудоемкость ра-

бот по графику, а также необходимое число машино-смен; уста-

навливаются технологическая последовательность и сроки вы-

полнения строительно-монтажных работ и монтажа технологи-

ческого оборудования, составляется календарный график работ

по строительству причала; проверяется возможность выполне-

20

ния графика путем применения поточных методов строительства

(при практической возможности график соответственно коррек-

тируется); составляются графики использования рабочих, ос-

новных машин, механизмов и плавучих средств, а также достав-

ки и расхода основных материалов, сборных конструкций, изде-

лий и полуфабрикатов.

В графике должна быть заложена следующая сменность ра-

бот: дноуглубительных и рефулерных — три смены; подводно-

технических (в зависимости от времени года, качества подвод-

ного освещения и условий работы) — одна-две смены; по уст-

ройству каменных и щебеночных подводных отсыпей с освеще-

нием необходимого участка акватории и территории, а также

установкой светящихся разбивочных буев в темное время су-

ток— две-три смены; надводных строительно-монтажных — две-

три смены. Продолжительность каждой работы по графику опре-

деляется следующим образом.

Для механизированных работ

I = —

'мех пт i ’

где Q — затраты механизмов, машино-смены; п — число ведущих

механизмов, шт.; т—число смен работы механизма в сутки;

k — коэффициент возможности ведения работ.

Для ручных работ

j ___ Qi

ьр>4 _ *

где Qi — затраты ручного труда, чел.-дни; П\ — число рабочих в

смене, чел.; гп\ — число смен в сутки.

Число рабочих АГМеХ в смену для выполнения механизиро-

ванного процесса определяют по формуле

где Q2— затраты труда на весь объем, чел.-смены; п2— продол-

жительность работы, сут; т2 — число смен в сутки.

В календарный план работ не включают работы, выполняе-

мые за пределами объекта строительства; изготовление сборных

железобетонных и бетонных элементов, опалубки, арматуры,

приготовление бетонной смеси и т. п. Включают только основ-

ные работы и работы, обеспечивающие выпуск конечной продук-

ции. Например, установка опалубочных щитов, армирование и

бетонирование шапочного бруса металлического больверка объе-

диняют в одну работу — изготовление железобетонного шапоч-

ного бруса. При этом трудоемкость и затраты машино-смен от-

дельных процессов суммируют.

График движения рабочих составляют на основании кален-

дарного плана производства работ. Он отражает изменения тре-

бующегося для работы на объекте числа рабочих (как общего,

гак и по отдельным профессиям) во времени.

21

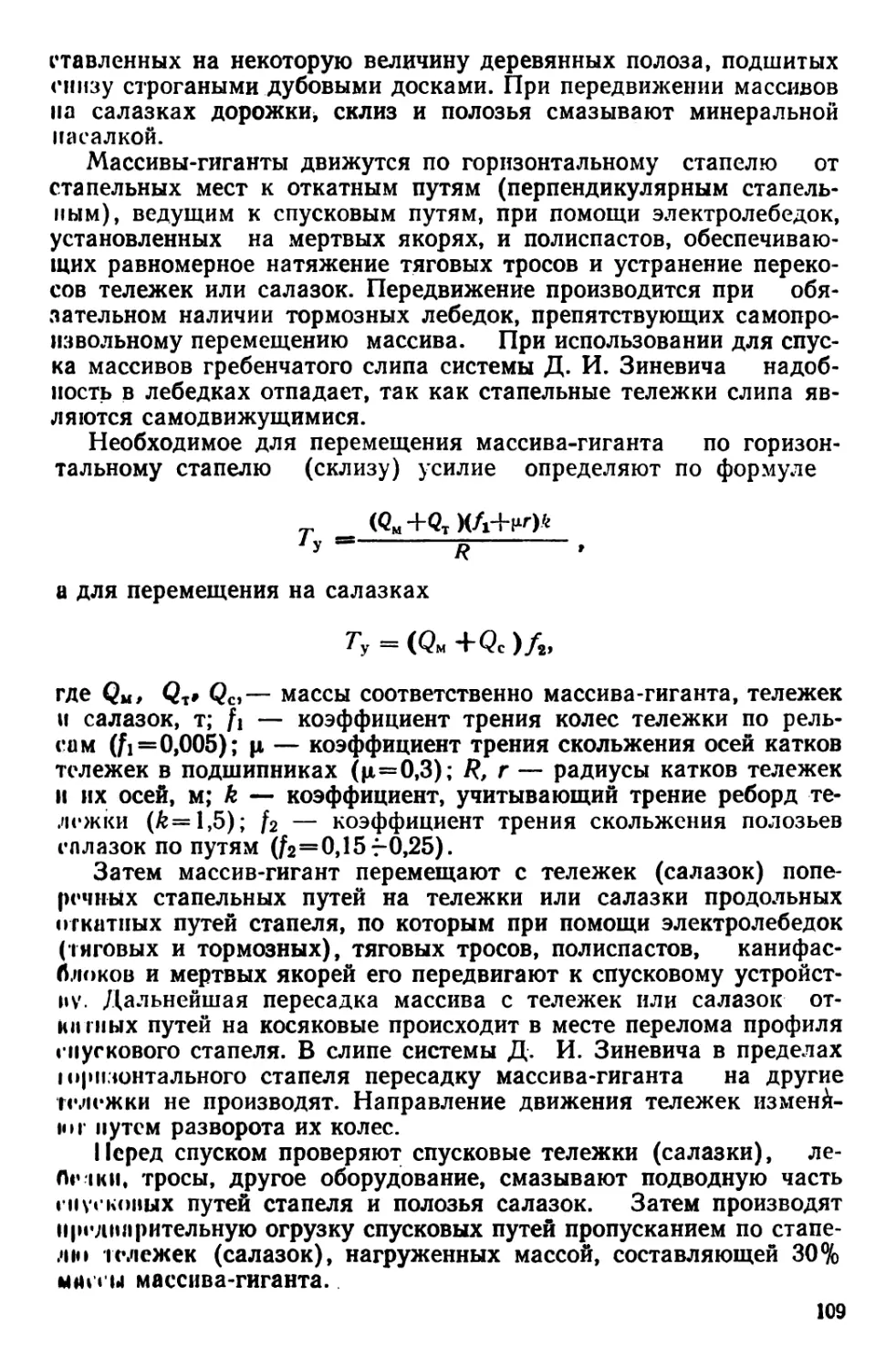

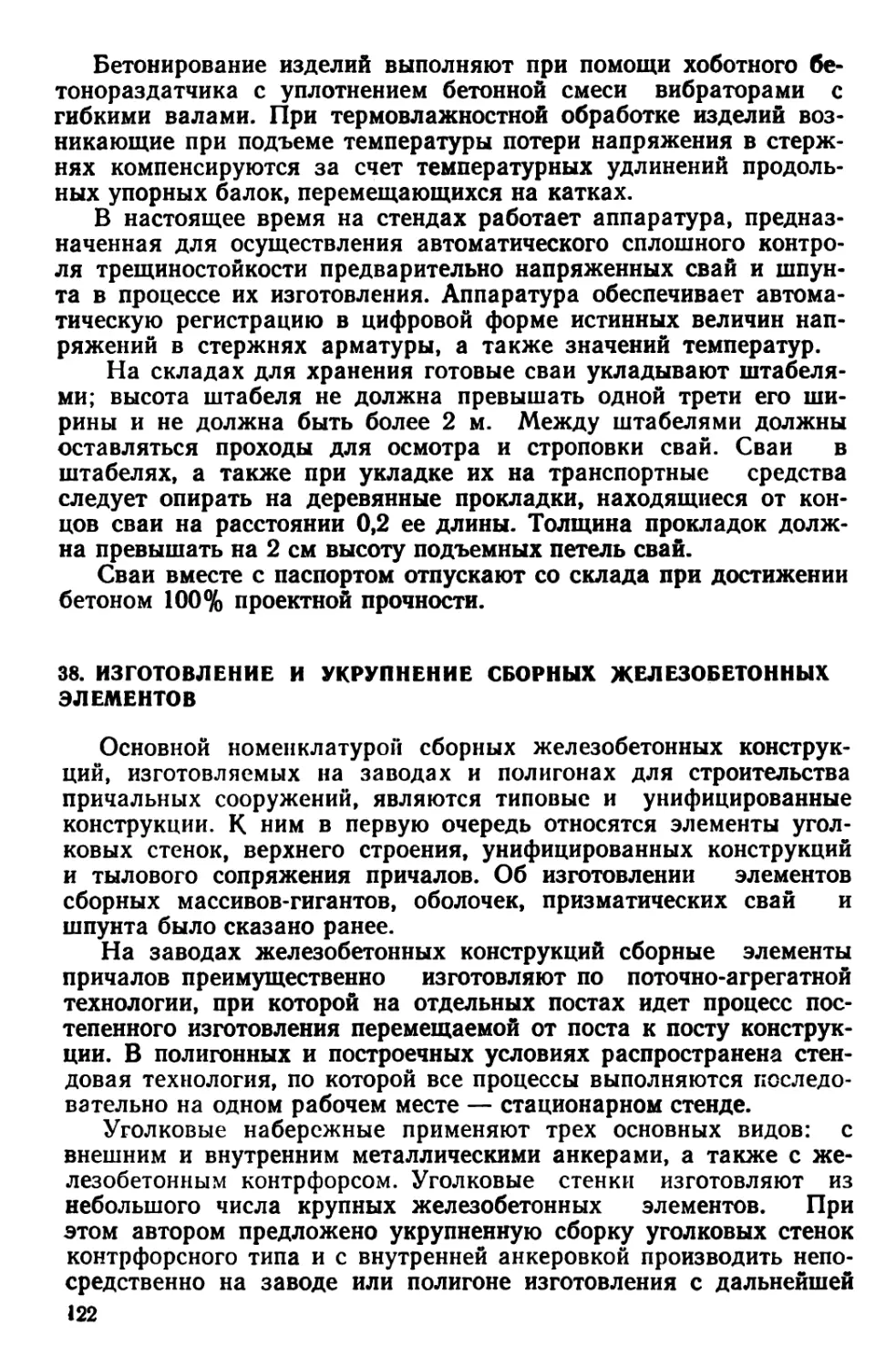

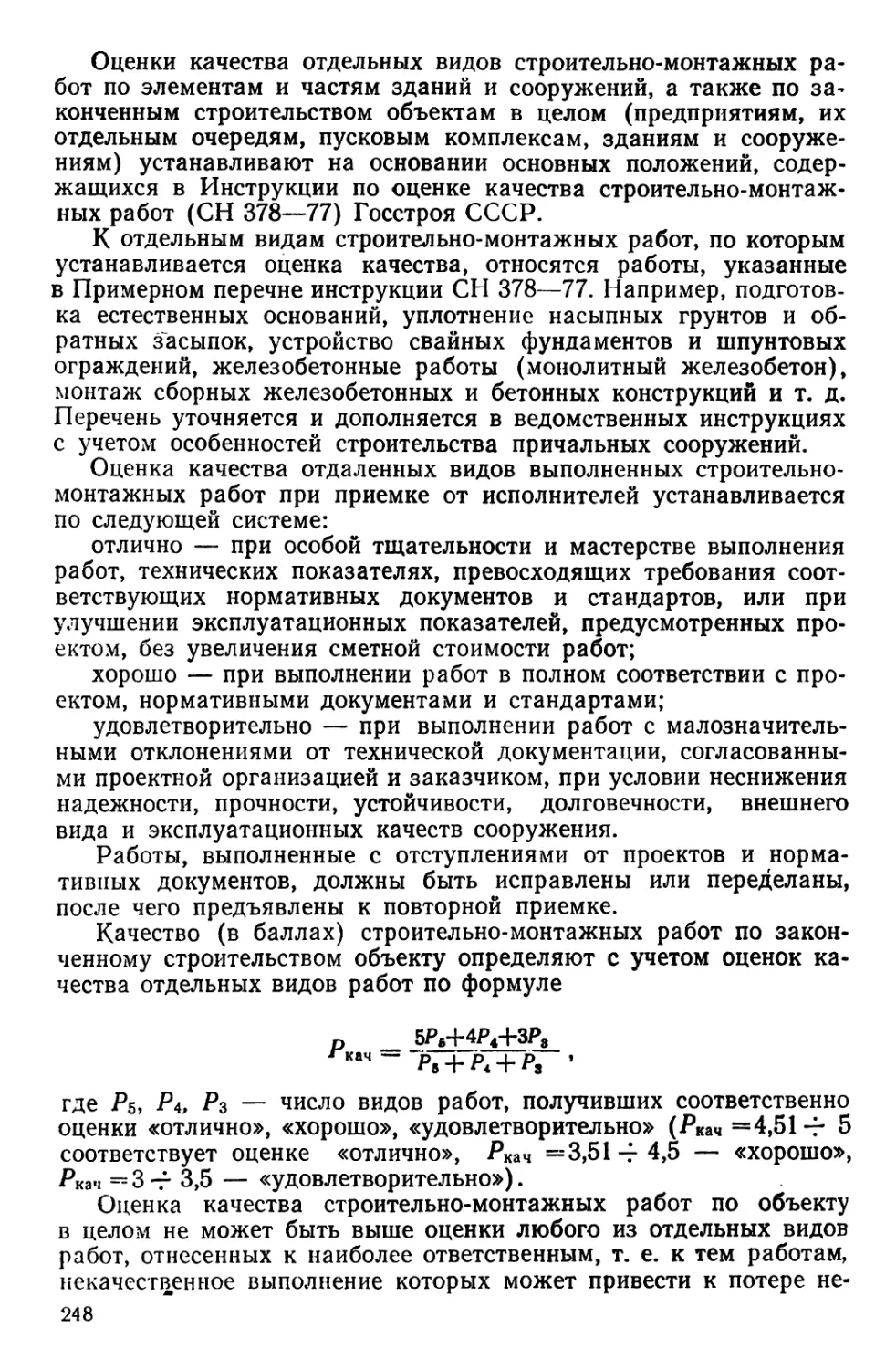

Календарный план производства работ по строительству

Работы Объем работы Трудоемкость на единицу из - мереная, чел.-дни Затрать/ на единицу изме - рения Потребность в основных механизмах

Подготовительнь /е работы, чел-дни 270 — — Автокран (10 г), плавкран (700 т)~ по 7

Водолазное обследование дна,м2 Т/З/ОО — 0,0017 Водолазная станция - 7

Погружение оболочек,шт. 32 7,36 — Плавкран (100 г), понтон (400г), кондуктор, буксир, Электростали//я -по 1

Извлечение грунта из оболочек, м3 555 0,42 — Плавкран (15г) -1, эрлифт -2

Срубка голов оболочек,шт. 32 1,23 — Буксир, понтон(40 г), компрессор-по 1, пневмоинструмент - 2

Откачивание водь/ из оболочек,м3 777 — 0,225 Эрли/рт, лонтон(40г), буксир -по 1

Установка днищ свай - - оболочек,шт. 32 0,11 — Плавкран (75 т), понтон(40г)-по 7

Укладка бетона вполость оболочек, м3 116 0,745 — Плавкран (15 г), понтон (4Ог)у буксир -по 1

Обетонирование торцов оболочек, шт. 32 0,5 — Плавкран (15г), понтон (40т), буксир-по 1

Установка ригелей, шт. 18 0,58 — Плавкран (1ОО г), понтон (200т), буксир -по 1

Омоноличивание риге- лей с оболочками, м3 6 0,079 — Плавкран (75 т), понтон(40 г)-по 7

Установка плит и плит-потерн, шт. 88 0,39 — Плавкран (700 , понтон(2иОт)-по 7

Омоноличивание плит верхнего строена л, м3 97 0,38 — Автокран - 7

Прокладка инженерных коммуникаций, чел-дни 312 — — Автопогрузчик - 7

Укладка плит перекрытия потерн, шт. 16 0,113 — Автокран (70 г), погрузчик - по 7

Устройство крановых путей, м 200 0,77 —• Автокран ( 70 т) - 7

Устрой ство швартовных тумб, шт. 6 — — Автокран (ТО г)-7

Навеска отбойных устройств, звено J4 0,73 — Автокран (70 г) -7

Устройство защитного покрытия, м3 354 0,12 — Автокран-7

Прочие и неучтеннь/е работы, чел-дни 78 ——- — —

22

Таблица t

100 м пирса-эстакады на сваях-оболочках диаметром 1,6 м

Сменность Продолжатель* ность работь/. дни Число рабочих в смену Месяць/ строительства

I Л’ лг

Пятидневна

1 2 3 .4 5 6 7 8 9 70 77 12 13 74 15 16

2 45 3

1 2,5 3

2 59 3 L..

2 29,5 и —

7 20 2 —

J 73 — I— —

7 2 2 —

7 9 2 —

7 8 2 Ь— —

7 3 и h — -Ч

7 7 3 к- — --I

7 9 4 И- — н

7 13 3 F-- — -н

7 16 3

7 1 3 I- —I

7 6 4 I— - — -I

7 5 3

7 8,5 3 L

2 77 4 к —

1 9 3 —

23

Оптимальной является форма графика с равномерным уве-

личением числа рабочих, начиная с развертывания строитель-

ства до «пика», и постепенным его уменьшением к завершению

строительства. При этом подразумевается, что строительная ор-

ганизация ведет строительство нескольких объектов и освобож-

дающихся на рассматриваемом объекте рабочих переводят на

другой объект.

График движения рабочих оценивается коэффициентом не-

равномерности изменения их числа:

Л,-^<"“<1,5,

™ср

где NМакс» Л^ср— соответственно максимальное и среднее число ра-

бочих на объекте.

Среднее число рабочих определяют по формуле

= -%-,

где Qo — общая трудоемкость работ на объекте; Т — время

строительства объекта.

График движения основных механизмов и плавучих техни-

ческих средств показывает степень их использования для соору-

жения объекта. Если загрузка механизмов и плавсредств тех-

нического флота недостаточна, то календарный план пересматри-

вают в сторону обеспечения их полной загрузки.

График движения (расхода и завоза) основных строительных

материалов, изделий и полуфабрикатов составляют на основе

календарного плана производства работ. В графике установле-

ны сроки их доставки на строительную площадку. По этому же

графику рассчитывают необходимые для доставки транспорт-

ные средства.

Примерами календарного плана с графиками движения ра-

бочей силы, машин и материалов для строительства являются

табл. 1—4.

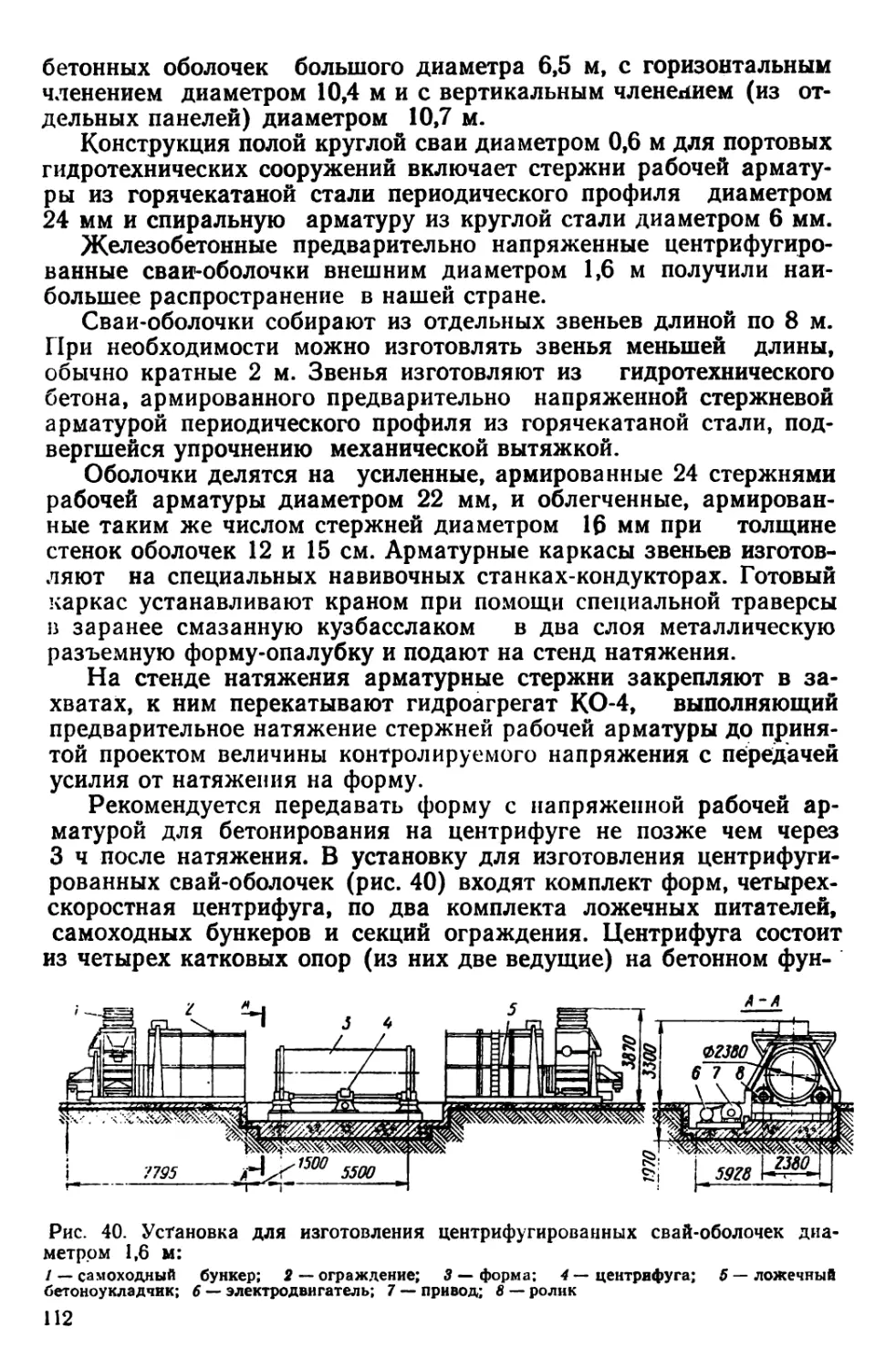

Таблица 2

График движения рабочей силы

21

Т а б л и ц а 3

График движения основных машин и механизмов

Механизм Коли- чество Смен- ность календарное время

Месяцы строительства

I л | ш IV

водолазная станция 1 7 Х777Л

Ллавкран грузоподъем- ностью, л?. 700 75 1 7 2 1 \пллллнллннлл

fSSSZSSM г/////////////////м\

вуксир мощностью 220квт 1 1 | -

Ллавпонтон грузоподъем- но стью,т . 400 200 40 7 1 7 7 ’ 7 7 I 1

1222222222

Плавэлектростанция 1 1 5SSSS /Л, 7777777ЯМГ71 - •

Автокран грузоподъем- ностью 70т 1 1 </z ииий

Таблица4

График движения основных материалов, изделий, полуфабрикатов

Материалы и изделия коли- чество Календарное время

Месяцы строительства

I # ! ш IV

Секции свай-оволочек,шт. 192 VSSSSSSSSSSSM.

Сворные элементы,шт. 154 ?7777/, ^ЛЛ7А

Монолитный детон, м3 219 777SSSSSSSSSSM '/////////////А

Материалы для инженерных __

коммуникаций

Рельсы, м 200 7X0.

Шпалы, шт. 570 W///////7///i

Швартовные тумды, шт-. 6

Отводные устройства, звено 34 ПЛЛ7,\

Цементно - ветонная смесь, м 3 354 \77//Лл

Показатель средней выработки одного рабочего на строи-

тельстве причала в рублях на человеко-день определяют по вы-

ражению

где kCM —сметная стоимость причала, руб.; Т — суммарная

трудоемкость сооружения причала, чел.-дни.

25

10. СТРОИТЕЛЬНО-ФИНАНСОВЫЙ ПЛАН

Для возможности четкой и бесперебойной работы каждая

строительная организация составляет строительно-финансовый

план — сокращенно стройфинплан.

Строительно-монтажный трест, являющийся основным звеном

в строительном производстве, разрабатывает и утверждает

стройфинплан в составе следующих основных разделов и пока-

зателей.

1. План ввода в действие объектов, производственных мощ-

ностей и программа строительно-монтажных работ — приводят-

ся в табличной форме государственные задания по вводу в дей-

ствие объектов и мощностей в натуральных показателях, план

работ в денежном выражении и в натуральных показателях це-

ликом по организации и отдельным объектам; приводятся дан-

ные о задании по росту производительности труда, фондам за-

работной платы, прибылям, снижению себестоимости работ,

фондам экономического стимулирования, показателям уровня

рентабельности и фондоотдачи, уровня специализации и произ-

водственной мощности строительной организации.

2. План технического развития и организационно-хозяйствен-

ных мероприятий — указываются мероприятия по внедрению но-

вой техники в строительстве и передовых способов выполнения

работ, увеличению степени сборности, применению новых мате-

риалов, прогрессивных конструкций и деталей, совершенствова-

нию управления строительством и повышению его качества, ме-

ханизации работ и внедрению новых машин, распространению

хозяйственного расчета и научных исследований.

3. Задания по механизации и автоматизации работ — приво-

дятся расчеты потребности в строительной технике в соответст-

вии с объемами механизированных и автоматизированных ра-

бот, а также стоимости выполнения этих работ.

4. План по труду и заработной плате—приводятся данные о

трудоемкости плановых работ, задания по потребной численнос-

ти работников и рабочих, производительности их труда, средней

заработной плате и необходимом ее фонде для обеспечения вы-

полнения производственного плана.

5. План потребности в материальных ресурсах—указывают-

ся, какие конструкции, детали, материалы и полуфабрикаты, в

каком количестве и откуда будут поставлены на стройку.

6. План работы подсобных производств — приводятся пла-

новые показатели подсобных производств, находящихся на ба-

лансе строительно-монтажного треста, указывается потребность

в материальных ресурсах и собственных капиталовложениях в

развитие подсобных производств.

7. Сметы накладных и административно-хозяйственных рас-

ходов.

8. План балансовой и расчетной прибыли, снижения себесто-

имости строительно-монтажных работ—указываются затраты

26

строительной организации на производство продукции, величины

расходов на материалы, изделия, заработную плату и т. д.

9. План собственных капиталовложений — приводятся дан-

ные о плане вложений, направляемых на развитие мощности

строительного производства и на возмещение выбывающих ос-

новных фондов строительной организации.

10. Финансовый план включает баланс денежных доходов и

расходов, фондов экономического стимулирования строительной

организации.

Разработанный под методическим рудоводством планового

отдела треста проект стройфинплана обсуждают на производ-

ственном совещании, после чего его утверждает руководитель

(управляющий трестом), и не позже чем через 2 нед после ут-

верждения соответствующие плановые показатели доводят до

исполнителей. Копию стройфинплана направляют в вышестоя-

щую организацию.

11. ПОТОЧНЫЙ МЕТОД СТРОИТЕЛЬСТВА

Успешное выполнение строительства причального фронта за-

висит от того, насколько тщательно продумана последователь-

ность отдельных видов работ.

Из существующих методов организации строительства про-

изводства — последовательного, параллельного и , поточного —

наиболее прогрессивным является поточный.

Сущность поточного производства заключается в организа-

ции непрерывной ритмичной работы, при которой обеспечивает-

ся равномерная загрузка строительно-монтажных организаций,

их специализированных бригад, машин и механизмов, равномер-

ная сдача в эксплуатацию секций причалов, отдельных причалов

и причального фронта на протяжении всего срока строительства

независимо от территориальной разбросанности объектов.

Поточное строительство — это строительный конвейер, тре-

бующий своевременного и необходимого по объемам обеспече-

ния работ документацией, специализированными бригадами ра-

бочих, комплексного обеспечения строительными материалами,

изделиями, полуфабрикатами, а также повседневного наличия в

необходимом количестве исправных машин, механизмов, инвен-

таря и приспособлений.

Эффективность метода поточного строительства явилась при-

чиной его широкого распространения в стране. Организация поточ-

ного строительства требует расчленения сложного процесса со-

оружения объекта на простые операции, которые выполняют

отдельные специализированные или комплексные бригады. При

этом строящийся объект разбивают на части — захватки, на ко-

торых последовательно выполняют строительные процессы в

строгом соответствии с их технологическим порядком. Работы

ведут бригады, равномерно перемещающиеся с одной захватки

27

а)

б)

Рис. 7. Линейные графики и цикло-

граммы потоков

на другую вдоль всего фронта работ. Бригады должны иметь

постоянный состав, выполнять на каждой захватке одни и те же

строительные процессы или несколько процессов (цикл работ)

одними и теми же методами с применением одинаковых машин,

инвентаря и инструментов. Захватки должны быть равны меж-

ду собой по трудоемкости выполняемых работ.

Весь комплекс поточно выполняемых строительных и мон-

тажных работ называется строительным потоком. Строительный

поток состоит из выполняемых также поточно циклов работ,

представляющих собой частные потоки.

Существуют следующие основные виды потоков: равнорит-

мичный, краткоритмичный, неритмичный с однородным измене-

нием ритма, неритмичный с неоднородным изменением ритма.

В равноритмичном потоке (рис. 7, а) ритмы работы top всех

бригад одинаковы и равны ритму (шагу) потока, т. е.

/бР=/ш- Общая продолжительность работ /бр всех бригад в

потоке одинакова, а общую продолжительность строительства

объекта То можно разбить на две части: суммарную продол-

жительность выполнения бригадами потока всех работ на

одной захватке и суммарную продолжительность Тбр = Т2 работ

каждой отдельной бригады на всех захватках. Тогда То = 7’1 -I-

+ Т2. Из графика получаем основную формулу потока

7 о —1),

где п — число отдельных процессов; N — общее число захваток.

В краткоритмичном потоке (рис. 7,6) ритм потока равен

наименьшему из ритмов бригад потока. Для всех бригад ритм

работы t бр кратен ритму потока t ш. Число бригад, выполняю-

щих один и тот же строительный процесс, равно значению крат-

ности ритма работы этой бригады ритму потока.

В неритмичном потоке с однородным изменением ритма

(рис. 7, в) сроки начала работы бригад должны исключать воз-

можность работы на одной и той же захватке двух разных

бригад и вместе с тем не должно быть необоснованного разрыва

во времени между началом работы последующих бригад на од-

ной и той же захватке, что позволяет построить циклограмму

потока без разрывов и наложений.

В неритмичном потоке с неоднородным изменением ритма

(рис. 7, г) определяется продолжительность работы каждой

бригады по всем захваткам, выявляются разрывы во времени

между ритмами работ бригад на захватках. При наличии таких

разрывов продолжительность работы бригад на захватках уве-

личивается на величину этих разрывов. При необходимости

смещается вправо начало работы бригад на первой захватке

(на более поздние сроки), на последней захватке — влево (на

более ранние сроки) (рис. 7,д).

Поточные методы строительства нашли широкое применение

при возведении причалов из сборных конструкций.

29

12. НАУЧНАЯ ОРГАНИЗАЦИЯ ТРУДА

В современных условиях научной считается организация тру-

да, которая основана на достижениях науки и передовом опы-

те, систематически внедряемых в производство. НОТ позволяет

наилучшим образом соединить технику и людей в едином про-

изводственном процессе, обеспечивает наиболее эффективное

использование материальных и трудовых ресурсов, непрерывное

повышение производительности труда, способствует сохранению

здоровья человека, постепенному превращению труда в первую

жизненную необходимость.

В строительстве работа по НОТ охватывает в основном три

взаимосвязанных задачи: подготовку производства, организацию

рабочего места и организацию труда на рабочем месте.

В разработке и внедрении НОТ на строительстве причалов

ведущая роль принадлежит первичным строительно-монтажным

организациям — плавстройотрядам, строительным управлениям,

гидроколоннам, стройкам.

Организация НОТ при строительстве причалов включает сле-

дующие этапы: подготовительные и организационные мероприя-

тия (ознакомление с целями и задачами, а также создание совета

НОТ, творческих бригад, проведение инструктажей); изучение

и анализ фактического состояния организации труда; разработ-

ку и осуществление плана НОТ; анализ выполнения плана и

расчет его экономической эффективности.

Планы внедрения НОТ содержат следующие группы меро-

приятий.

1. Внедрение передовых методов и рациональных форм ор-

ганизации труда: применение технологических карт и карт тру-

довых процессов; рациональное комплектование бригад; внедре-

ние передовых методов и приемов труда; улучшение организа-

ции и обслуживания рабочих мест; применение эффективных

инструментов и приспособлений для сокращения затрат ручного

труда; обучение рабочих в школах передового опыта; система-

тическое проведение фотографий рабочего дня рабочих и исполь-

зования машин для снижения потерь рабочего времени; внедре-

ние прогрессивных технологических процессов.

2. Совершенствование организации труда ИТР и служащих:

совершенствование структуры аппарата управления; внедрение

типовых проектов рабочих мест, диспетчеризация управления

производством; улучшение информационной службы, организа-

ция труда ИТР и служащих; механизация труда работников;

внедрение автоматизированной системы управления строитель-

ством (АСУС).

3. Улучшение условий труда, внедрение производственной

эстетики: внедрение рациональных, физиологически обоснован-

ных режимов труда и отдыха; рациональное освещение рабочих

мест; предупреждение вредного воздействия запыленности, за-

газованности воздушной среды; снижение уровня шума, излу-

30

чений и вибрации; обеспечение необходимой спецодеждой и спец-

обувью; организация должного санитарно-бытового обслужива-

ния на объектах строительства; рациональная окраска обору-

дования, механизмов и интерьеров производственных помещений.

4. Совершенствование нормирования труда и внедрение про-

грессивных систем оплаты труда: внедрение технически обосно-

ванных норм на работы, охваченные действующими сборниками

норм времени и выработки; разработка и внедрение нормиро-

ванных заданий для повременно оплачиваемых рабочих; внед-

рение нормативов численности обслуживающего персонала; при-

менение калькуляций трудовых затрат и заработной платы;

внедрение аккордной и аккордно-премиальной систем оплаты

труда; внедрение подрядного метода ведения работ (расчет с

рабочими за законченные этапы строительства или объекты).

5. Другие мероприятия по НОТ: повышение квалификации

работников; укрепление трудовой дисциплины; воспитание ком-

мунистического отношения к труду; развитие социалистического

соревнования за повышение производительности труда.

Для определения критериев оценки работы в области НОТ

существует способ подсчета коэффициентов. Так, для опреде-

ления уровня НОТ в подразделениях, ведущих морское гидро-

техническое строительство, трестом «Балтморгидрострой» было

принято 18 частных коэффициентов, разделенных на две груп-

пы, — основных, удельный вес которых составлял 80%, и вспо-

могательных 20%, охватывающих основные группы перечислен-

ных мероприятий. Основные частные коэффициенты k уровней

НОТ имеют соответствующие удельные значения q (%). Част-

ные коэффициенты рассчитывают по соответствующим форму-

лам. В результате подсчета каждый частный коэффициент мо-

жет принимать значение от максимально достигнутого до мини-

мального, равного нулю.

Общий коэффициент уровня НОТ в организации определя-

ют по формуле

Ь ____• • +У1в^1д

НОТ [об .

Глава II. ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКАЯ БАЗА

СТРОИТЕЛЬСТВА ПРИЧАЛЬНЫХ

СООРУЖЕНИЙ

13. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА

СТРОИТЕЛЬСТВА

Для проведения основных строительно-монтажных работ при

возведении причалов по намечаемому плану индустриальными

методами с вводом объектов в эксплуатацию в установленные

сроки при высоком качестве работ и с выполнением заданных

технико-экономических показателей необходима предваритель-

ная организационно-техническая, подготовка строительства. Та-

кая подготовка включает организационный период до начала

работ на строительной площадке и подготовительный период

строительства перед основными строительно-монтажными ра-

ботами.

В организационный период выполняют следующие работы:

обеспечивают строительство проектно-сметной документацией а

составе утвержденного технического или технорабочего проекта

со сметно-финансовыми расчетами, рабочими чертежами и сме-

тами, а также спецификациями для заказов необходимого обо-

рудования, приборов, кабельных и других изделий; определяют

строительно-монтажные организации для выполнения строи-

тельства; принимают меры по оснащению строительных органи-

заций плавучими средствами, машинами и механизмами, а так-

же обеспечению строителей жильем и культурно-бытовым обслу-

живанием; оформляют финансирование строительства через

банк и заключают договор на строительство между заказчиком

и подрядной организацией; организуют снабжение строительно-

монтажных организаций материалами, конструкциями, деталями,

полуфабрикатами и оборудованием с получением фондов и раз-

мещением заказов на поставки оборудования; отводят в натуре

территорию для строительства с переселением организаций и

лиц, располагающихся на этой территории; обеспечивают пода-

чу к строительству электроэнергии от районной энергосети, а

также подвод автомобильных и железных дорог.

В подготовительный период выполняют работы в объемах,

обеспечивающих в дальнейшем нормальное бесперебойное про-

ведение основных строительно-монтажных работ.

Перечень и необходимые объемы подготовительных работ

устанавливаются ПОС, а при отдельных несложных сооружени-

ях— определяются ППР. Обычно на строительстве выполняют

следующие подготовительные работы:

32

заказчик силами изыскателей проектной организации созда-

ет на строительстве опорную геодезическую сеть в виде гене-

рального разбивочного плана всего строительства в единой

координатной системе;

осваивают строительную площадку, т. с. расчищают берего-

вую территорию строительства, сносят или переносят мешаю-

щие строительству строения, переносят подземные и надземные

сети (силовые, связи, водопровода, канализации и т. п.). К этим

работам относится расчистка акватории строительства от зато-

нувших судов, случайных предметов, остатков конструкций ста-

рых гидротехнических сооружений и т. п.;

создают складское хозяйство центральной базы материаль-

но-технического снабжения строителей, а также ее отделений

непосредственно на строительных площадках;

организуют и вводят в действие объекты неосновного про-

изводства и временные сооружения — карьерное хозяйство, бе-

тонные заводы с полигонами, гаражи, механические и другие

мастерские, строительную лабораторию, прорабские здания т. п.;

производят инженерную подготовку строительной площадки,

т. е. проводят начальные планировочные работы, устраивают

временные или постоянные (используемые для нужд строитель-

ства) подъездные и внутрипостроечные железнодорожные пути,

автомобильные дороги, рабочую гавань и рабочие причалы, в

отдельных случаях готовят судоходные трассы, обеспечивают

временное (или постоянное) энергоснабжение, телефонную и ра-

диосвязь, водо- и теплоснабжение, снабжение сжатым воздухом;

сооружают жилые и общественные здания для контингента

строителей, занятого в первый год основного строительства;

знакомят рабочих с запроектированными конструкциями со-

оружений, проектом производства работ и инструктируют по

безопасности и охране труда.

Только после выполнения подготовительных работ можно на-

чинать строительство основных объектов.

14. ОБЕСПЕЧЕНИЕ МЕСТНЫМИ МАТЕРИАЛАМИ

К местным строительным материалам относятся бутовый

камень, щебень, мел, гипс, известь и стеновые материалы.

Строительный трест подает в соответствующий обл- или край-

план заявку на потребное количество местных строительных ма-

териалов для работы треста в планируемом году. Заявка состо-

ит из справки о плановых показателях треста по объемам стро-

ительно-монтажных работ за предшествующий планируемому и

на планируемый год, расчета потребности в местных строитель-

ных материалах, предложений о прикреплении треста к заво-

дам-поставщикам и расчета потребности в щебне для заводов

железобетонных изделий треста.

33

После сообщения заявок соответствующий облплан (край-

план) направляет в отдел строительных материалов соответст-

вующего республиканского Госплана балансы, планы производ-

ства и расчеты потребностей в местных строительных материа-

лах для своевременного составления планов межобластных пе-

ревозок материалов.

При составлении расчетов потребности строительного треста

в щебне нужно указать общее его количество, и в том числе для

изготовления сборных железобетонных конструкций, а также

щебня мелких фракций (3—20 мм), указать потребителя щеб-

ня, объем изготовляемого сборного железобетона, норму расхо-

да на. 1 м3 сборного железобетона.

16. ПОДВОДНЫЕ КАРЬЕРЫ НЕРУДНЫХ МАТЕРИАЛОВ

До полного охвата морских и речных гидротехнических стро-

ек поставками фракционированных, обогащенных и промытых

нерудных материалов с крупных комплексно-механизированных

районных карьеров возникает необходимость в разработке стро-

ительных карьеров камня, гравия и.песка.

Использование песка с пляжей для строительных нужд выз-

вало значительное сокращение, а иногда полное уничтожение

пляжей. В связи с этим несколько правительственных постанов-

лений направлено на ликвидацию береговых карьеров строи-

тельных организаций. Только в виде редких исключений, при

аварийных ситуациях, специальными постановлениями разреша-

ется изъятие песчано-галечных наносов в устьях некоторых (пре-

имущественно горных) рек в строго ограниченных объемах.

В настоящее время снабжение нерудными материалами, яв-

ляющимися продуктом работы рек и морей, разрешено только с

залежей, удаленных от уреза воды, на значительных глубинах

с подводных карьеров.

При открытии таких карьеров следует учитывать основы

водных законодательств Союза ССР и союзных республик, со-

держащие обязательные для всех министерств и ведомств прин-

ципиальные положения о порядке использования и охраны рек,

озер, морей, водохранилищ, других поверхностных и подземных

водных объектов.

Определение места открытия подводного карьера нерудных

материалов и проект его разработки согласовывают с органами

по регулированию использования и охране вод, исполнительны-

ми комитетами местных Советов народных депутатов, органами

осуществляющими государственный санитарный надзор, охрану

рыбных запасов и другими органами в соответствии с законода-

тельством Союза ССР и союзных республик. В частности, об-

ластные или краевые инспекции по охране природы требуют при

открытии подводных карьеров песка и песчано-гравийной смеси

проведения разведки и определения запасов материалов в наме-

34

чаемом для разработки подводном районе, проведения изыска-

ний и разработку мероприятий, исключающих отрицательное

влияние добычи нерудных материалов на окружающую среду.

Документы на производство карьерных работ должны быть

представлены на согласование в бассейновые органы рыбохраны

Главрыбвода Министерства рыбного хозяйства СССР. В этих

материалах должен быть рыбохозяйственный раздел, от-

ражающий меры по сохранности биологических ресурсов рай-

она открытия подводного карьера. В разделе должны быть дан-

ные по: ситуационному плану акватории с нанесением мест изъ-

ятия карьерных материалов; способу изъятия донных отложений

и срокам проведения работ; определению зоны взмучивания в

водоеме во время работы гидроагрегатов с учетом рыбохозяйст-

венных требований; определению площади повреждения поверх-

ности дна при взмучивании гидроагрегатом и при проведении

работ другими способами.

Органы Главрыбвода могут потребовать возмещения ущерба,

нанесенного рыбному хозяйству при открытии подводного карь-

ера. Размеры и способы возмещения ущерба определяют про-

ектные и научные рыбохозяйственные организации Министерст-

ва рыбного хозяйства СССР или других ведомств по заказу

строительной организации, наметившей работы на подводном

карьере.

В зависимости от бассейна и особенностей района подводного

карьера иногда требуется согласовывать его открытие с управ-

лениями гидрографической службы и противооползневым, Вод-

ной инспекцией и другими организациями.

Добыча песчаных и песчано-гравийных материалов со дна

моря может осуществляться землесосами, многочерпаковыми,

грейферными и эрлифтно-землесосными снарядами. Экономически

целесообразна разработка песчано-гравийных месторождений с

максимальным содержанием гравия. Производительность обыч-

ных снарядов при разработке месторождений с большим содер-

жанием гравия на больших глубинах значительно снижается.

Эрлифтно-землесосный снаряд является единственной машиной,

у которой производительность возрастает с увеличением глуби-

ны разработки; кроме того, он мало подвержен износу при раз-

работке галечных залежей.

Изъятая со дна моря' смесь может забираться непосредствен-

но в грунтовый трюм самоотвозного снаряда или загружаться

им в грунтоотвозные шаланды. В первом случае снаряд исполь-

зуется менее производительно, так как он уходит с места раз-

работки подводного карьера для доставки добытого материала

к месту разгрузки смеси у берегового причала. Во втором слу-

чае производительность снаряда зависит от числа работающих

с ним грунтоотвозных шаланд. Самоходные или буксируемые

шаланды доставляют добытую смесь к береговому складу, где

ее разгружают складским землесосным снарядом или грейфер-

ными кранами.

35

При должном обосновании может быть применен способ раз-

грузки материалов через открывающиеся люки в днищах шаланд

на дно акватории у складского причала с дальнейшим черпани-

ем смеси из-под воды и подачей ее на береговой склад грейфер-

ным краном. При этом способе значительно увеличивается обо-

рачиваемость шаланд. s

Иногда в благоприятную погоду на защищенной акватории

создают значительные по объему подводные депозитные скла-

ды грунтов, добытых в открытом море. Забор материалов с де-

позитного склада и перемещение их в тело сооружения или

на склад заполнителей бетонного хозяйства практически не за-

висят от погоды в открытом море.

Для выгрузки песка на склад с плавучих средств могут быть

использованы портовые илп специальные причалы. Иногда для

этой цели сооружают временные причалы из отдельных масси-

вовых «свечек» или свайных палов, отдаленных на необходи-

мую глубину от берега. Пульповоды, идущие от причала к бе-

регу, располагаются на свайных эстакадах, отдельных масси-

вовых опорах или специальных понтонах.

Основание складской площадки для намытого песка должно

быть специально подготовлено. С площадки должен быть обес-

печен сток осветленной воды. На площадке может быть улуч-

шен состав песка путем его обогащения и отсева ракушки.

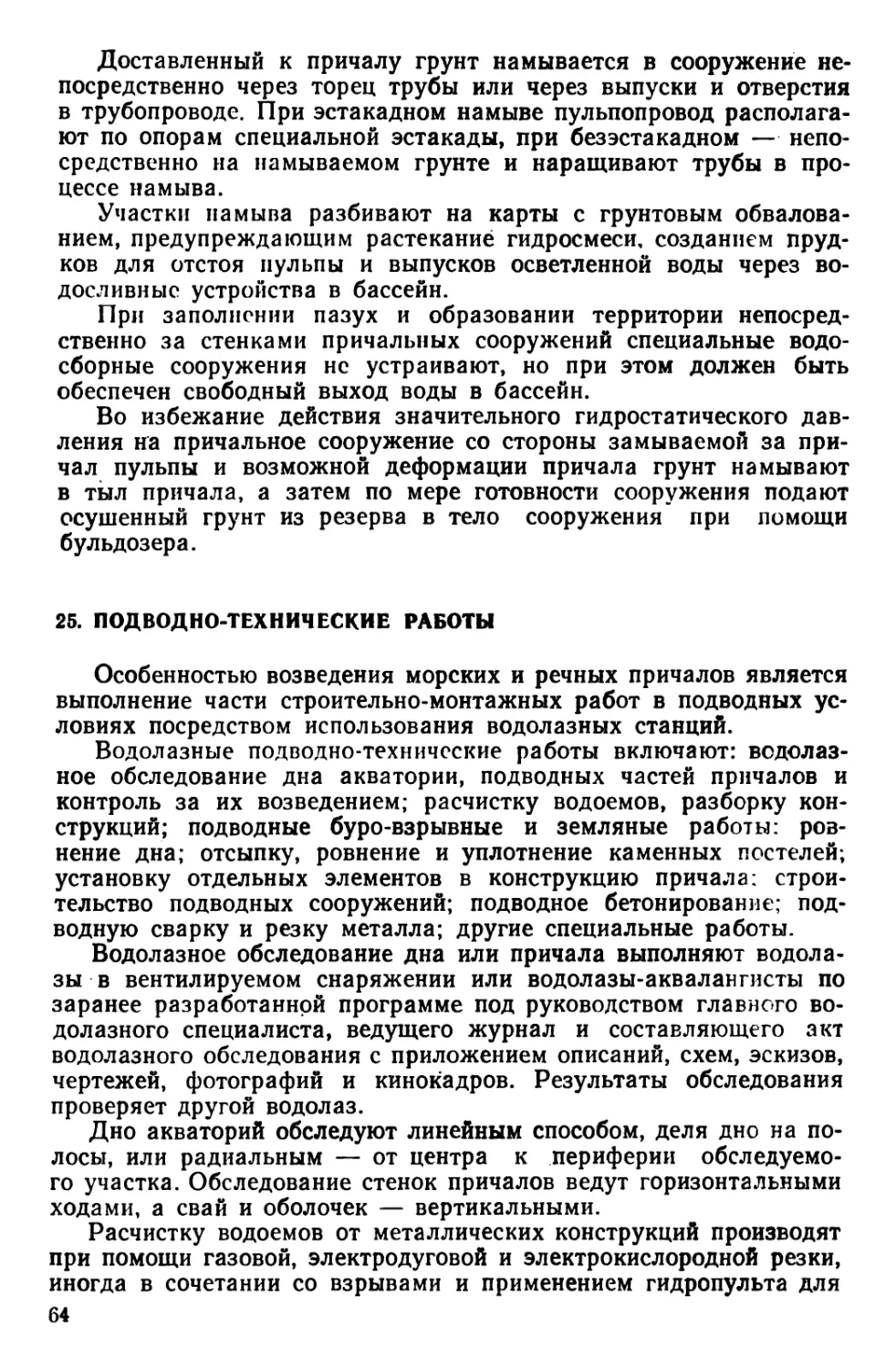

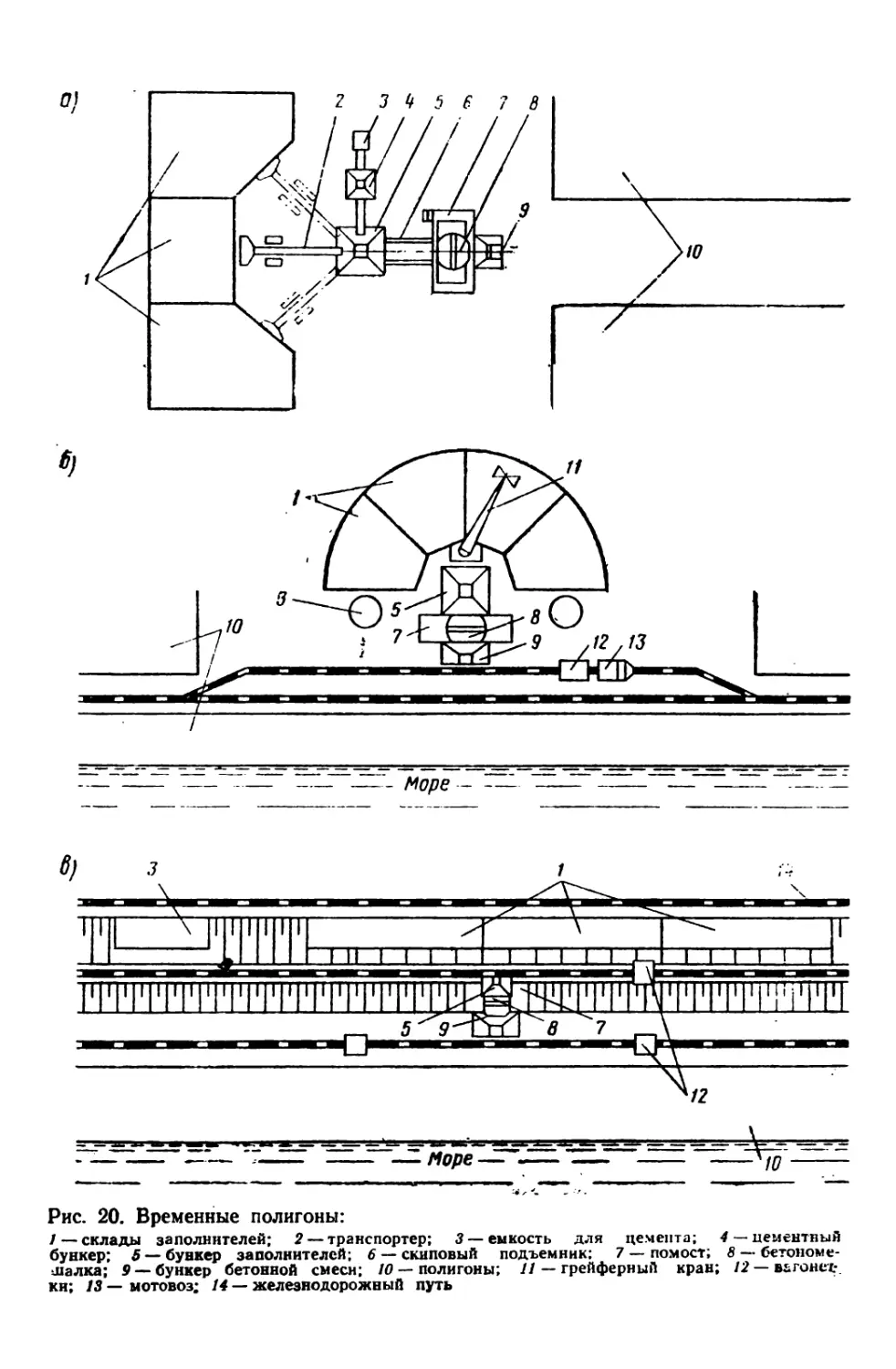

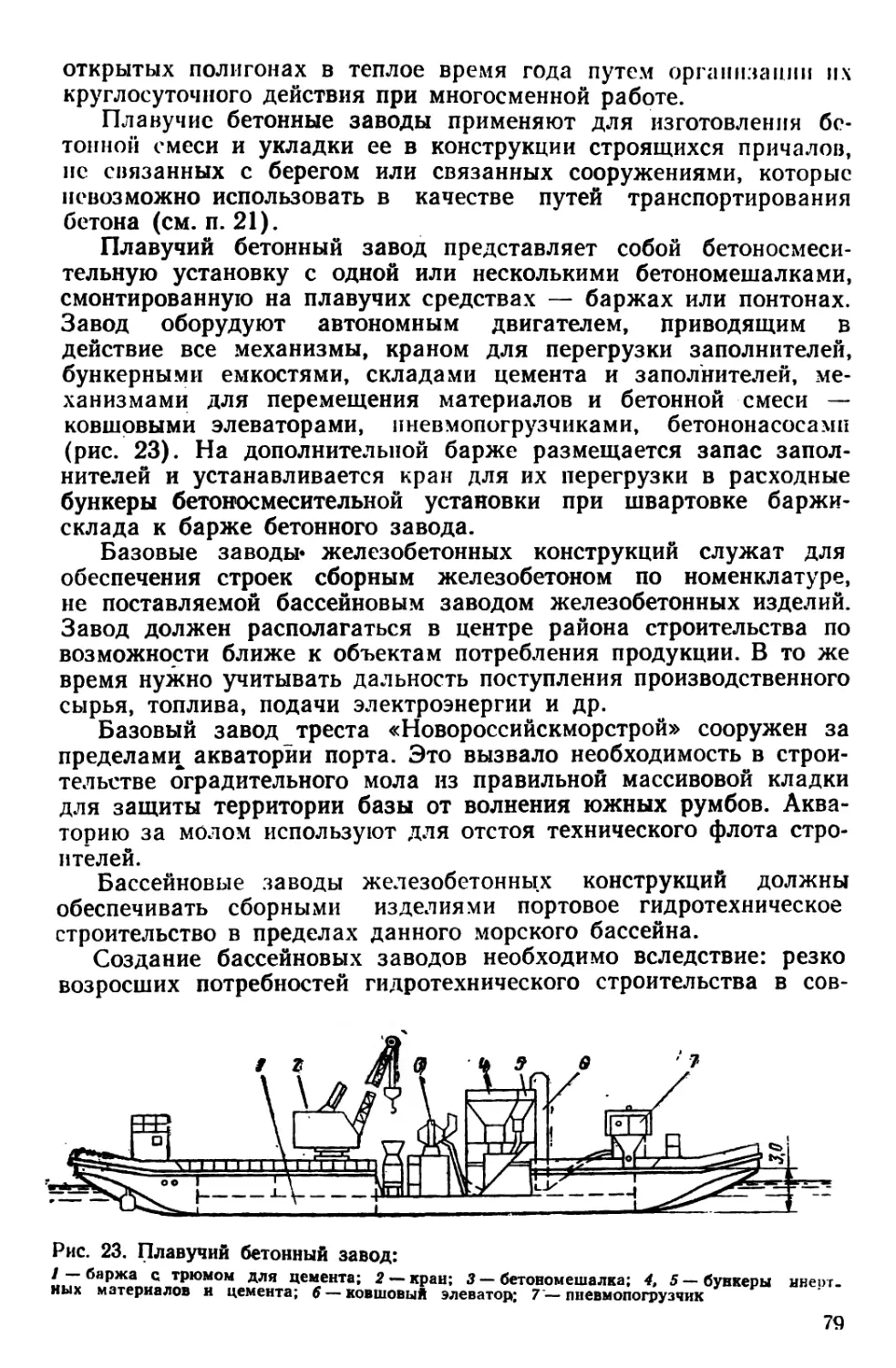

16. ОРГАНИЗАЦИЯ строительной площадки

Строительной площадкой называется та ограниченная терри-

тория, на которой располагаются возводимые причал или при-

чальный фронт, а также необходимые для их строительства

временные дороги, здания, сооружения и устройства.

Строительные площадки для возведения морских и речных

причальных сооружений имеют специфические особенности. Они