Text

Токарно-винторезный

станок 1E6L

повышенной точности

<ф> Паспорт токарного станка 1. Инвентарный №

2. Тип Токарно-винторезный 6. Модель Повышенной точности 1 10. Завод

3. Зивод— изготовитель 7. Шифр 1E6I С— 11. Цех

4. Автор про- екта (орга- низация) 8. Заводский .Nt 25 О С 12. Пролег

5. ГОД ВЫПИСКИ 9. Время пуска //? г- станка в экспло- / атацию 13. Ст:шок особо .. , пригоден или 5 ппверсальпый для работ с приспособлен повышенной точностью

14. Вес станка 1850 кг.

15. Габарит: длина 2275 мм; ширина 950 мм; высота 1590 мм.

ОСНОВНЫЕ ДАННЫЕ

_________________Основные размеры____________________

16. Наибольший диаметр изделия, устанавлнвае-

мото над станиной, мм 320

Научно-исследовательское бюро технических иормаи

17. Расстояние между центрами, мм 7'0

8. Высота центров, мм 170

9. Шаг на- резаемой резьбы а) метрической, мм Точность Повышен. HaitAi. _0'3{Г 0,2 Наиб. _ 9G_ 240

1 (ормалыЕ

б) дюймовой, число ниток на 1" Повыш. Нормальи. 3|8 _Ji2_ _20_ 30

в) модульной, мм Повышен. 0,5 п 40 п

Нормальи. 1,0 п 60 п

тЛ ППТЧРкПЙ П ПИТЧАУ Повышен. 5|8 20

' ’ Нормаль». Пет Нет

Суппорт

26. Быстрое перемещение, м/мин. продольное поперечное

нет нет

27. Выключающие упоры ость есть

Рсзцо- 1 вис салазки ) 1 28. Наибольший угол поворота в градусах 135°

29. Цена одного деления шкалы поворота 10

30. Наибольшее перемещение, мм 130

3Б_1(ена одного деления лимба, мм 32. Перемещение па один оборот лимба, мм 0,02 3

33. Предохранение от перегрузки есть

34. Планировочный габарит станка

Суппорт

20. Наибольшие размеры державки резца (ширинахвысота), мм 12x20

Наиболь- шее пере- мещение мм 21. От руки продольн. поле речи.

810 250

22. по валику 810 250

23 по винту 810 НОТ

24. Цена одного деления лимба, мм 0,2 0,02

25. Перемещение на один оборот лимба, мм 28 6

1Е61 1

ЗАДНЯЯ БАБКА Дополнительные данные

1. Наибольшее перемещение пиноли, им 100 3. Торможение шпинделя (противотоком) есть

2. Поперечное смещение, мм Вперед 20 4. Блокировка есть

Назад 20

5. Предварительная настройка числа оборотов шпинделя нет

0. Насос для охлажда- ющей жид- кости а) Тип: электронасос ПА-22 погружаемый, вертикальный

б) Производительность л,мин. 22

*

ПРИВОД

7. Род привода Индивидуальный встроенный 8. Число обо- ротов в мин. а) контрпривода б) приемного шкива станка нет 1028

Электродвигатели Ремни

9. Назначение Главный для масля- ного насоса для насоса охлажден. 14. Местонахо- ждение Главн. электродвига- тель кор. скорост. Коробка скоростей — шпиндель

10. Число оборо- тов в минуту Ступени 15. Нормальные размеры ремней (№ стандарта) Клиновой А 1000 ГОСТ 1284-45 Плоский 2850 х 90 х 4,5 мм

1 2 i 2 1 2

1440 — 2700 — 2700 —

11. Мощность КВТ 3,2 ’ — 0,125 — С,125 — 10. Число ром- ней 4 1

12. Тип АД-32-4 ПА-22 ПА-32

17. Материал Реэиноткань Кожаный склеенный Без сшивки

13. Ипв. 24

Электрооборудование смонтировано на напряжение 380 вольт

МУФТЫ ТРЕНИЯ

18- Местонахождение I

19. Тип

20. Размеры поверхности трения, мм а) Наименьшей диаметр нот

6) Наибольший диаметр

в) Ширина

21. Число поверхностей трения

22. Материал поверхностей трения

23. Муфта работает

1Е61

2

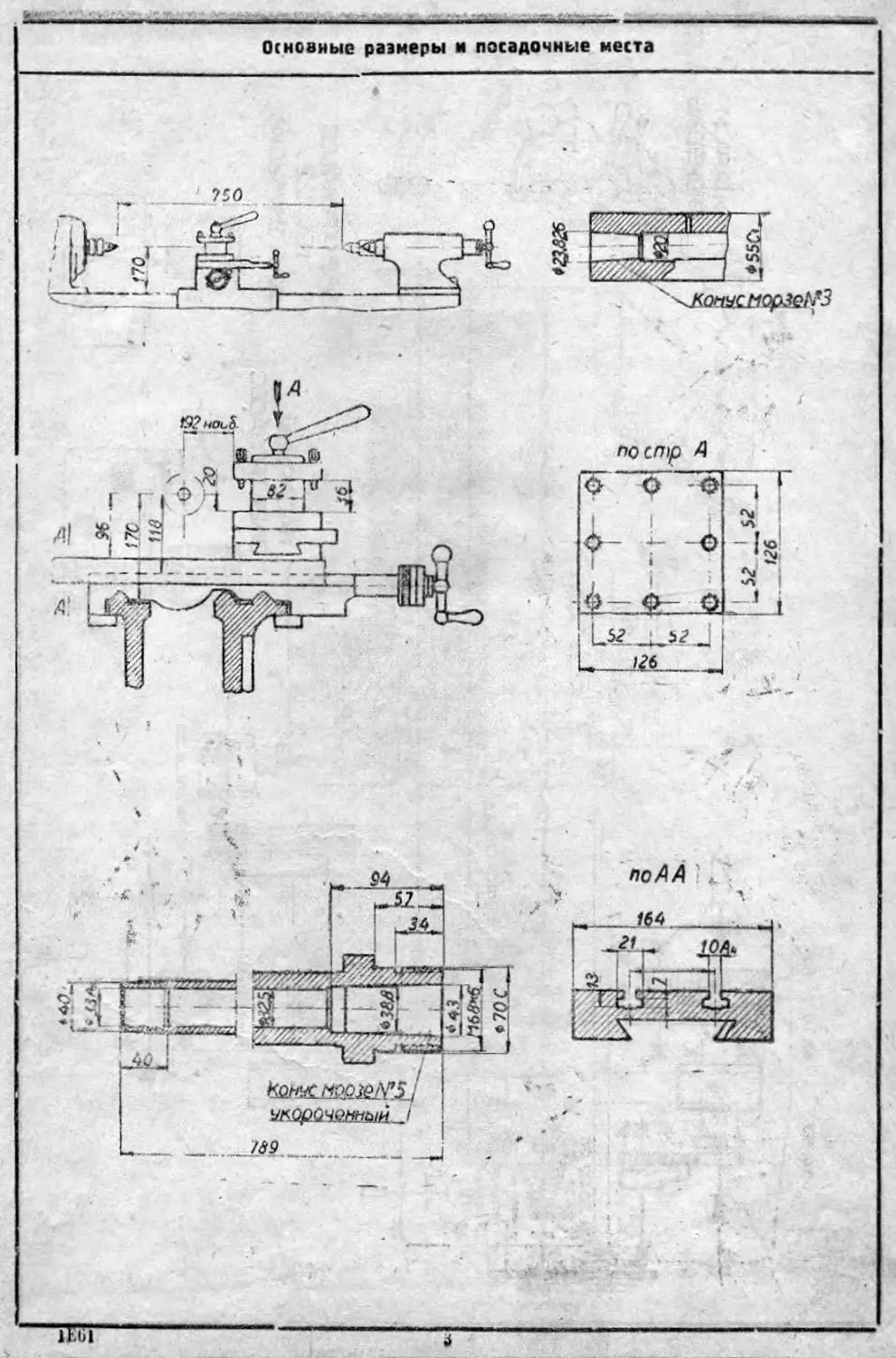

54 53 48 47 51 52

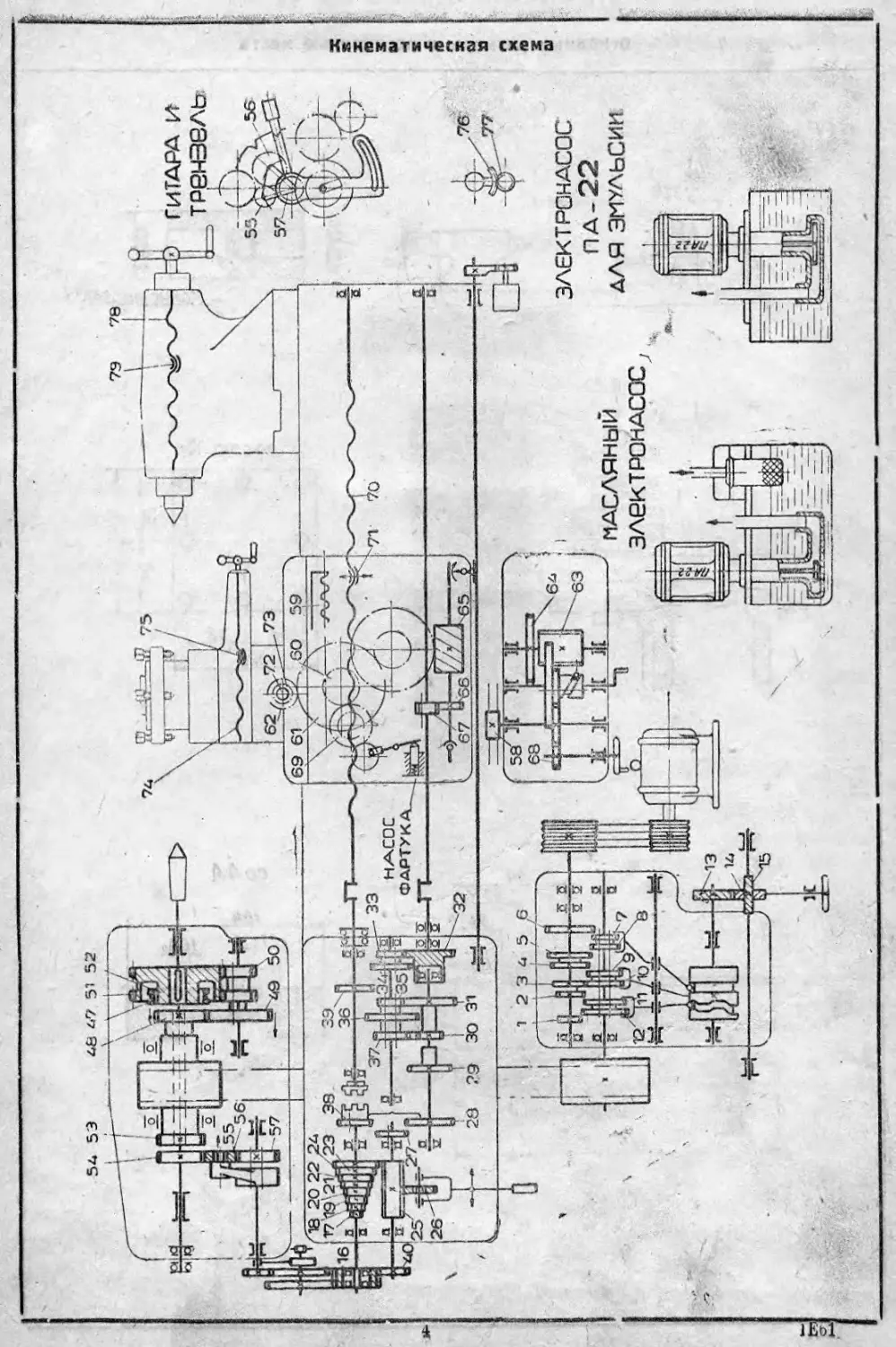

Кинематическая схема

Спецификация зубчатых и червячных колес, червяков, винтов и гаек

1. У з е л КОРоБНА скоростей

2. № по схеме 1 2 3 4 5 6 7 8 9 Ю и 2 13 14 15

3. Число зубьев пдп заходов и 21 27 и Ю 47 33 4 ) 47 53 59 >4 । 39 39 39

4. Модуль пли шаг пинта, мм 2 2 2 2 2 2 2 2 2 2 •яыи»- 2 2 2 2

5. Угол винтовой линии в градусах — — — — — — — 45’ 45’ 45’

6. Ширина обода, мм 14 13| 10-1 10 10 10 11 10 10 10 12 14 20 20 20

7. Материал Ст. 40 х СЧ 21-Ю — СЧ П-40 Ст. 45 1 1

8 Термическая обработка ТВЧ зубьев —

9. Твердость по Роквеллу Вс 48-52 — — —

10. Предел прочности^!?* кг/мм3 100 21 21 60

1. У S е л КОРОБКА ПОДАЧ

2. 5? по схеме 17 18 iS 20 21 22 23 24 25 21 > 27 । 2S к9 ЗС 31 32 I 33

3. Число зубьев или заходов 32 зб 40 44 48 50 56 6“ 32 4! 5 25 50 37 25 so 37 37

4. Модуль пли шаг винта, мм 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1, 5 1,5 1 5 2 2 2 2 2 2 2

5. Угол винтовой линии в градусах - — 1 — —

6. Ширина обода, мм 12 12 12 12 12 12 12 Г 2 112 1 2 12 12 12 г 2 12 17 12

7. Материал Ст 45 • '

8. Термическая обработка 9. Твердость по Роквеллу Вс — ТВЧ зубьев

—- 45-50

10. Предел прочности && кг|мм3 60

1. У з е л КОРОБКА ПОДАЧ Бабка передняя

2. .V по схеме 34 35 36 37 38 39 40 4 4 48 49

3. Число зубьев плп заходов 46 25 50 37 25 4( 48 35 35 70

4. Модуль пли шаг пинта, мм 2 2 2 . 2 2 2 1,5 2 2 2

5. Угол винтовой линии в градусах — । 1 । 1 — — —

6. Ширина обода, мм 12 10,! М2 12 12 15 18 33 18 18

7. Материал Ст. 45 . 1 Ст. 12ХВЗ Ст. 40 х

j 8. Термическая обработка ТВЧ зубьев Цемент закал. ТВЧ зубьев

i 9. Твердость по Роквеллу Вс 45-50 56-62 48-52

10. Предел прочности d^кг мм* 6° ; [ 95 100

1Еъ1 5

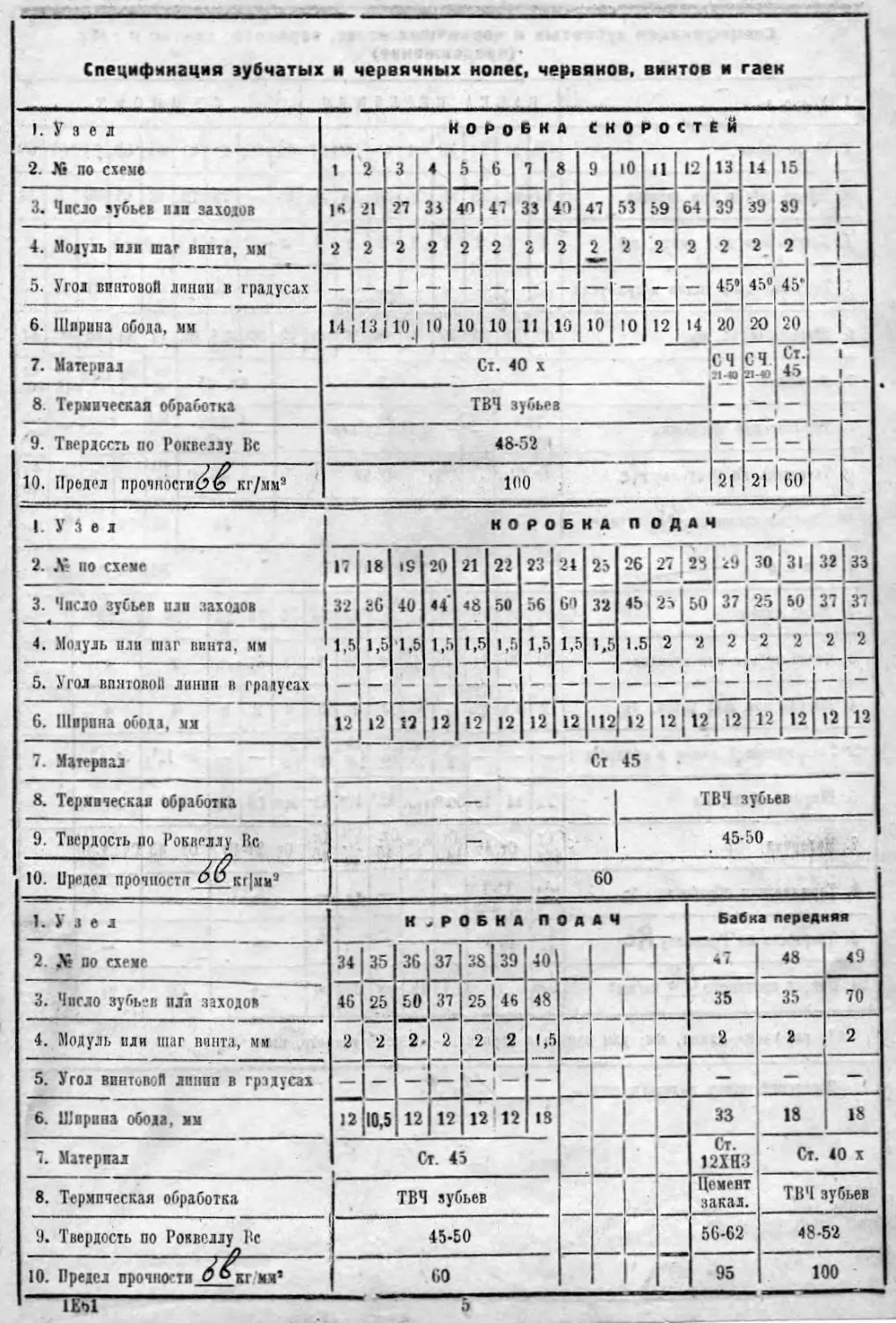

Спецификация зубчатых и червячных колес, червяков, винтов и гаек '(продолжение)

1. У з е л БАБКА ПЕРЕДНЯЯ СУППОРТ

2. № по схеме 50 51 52 53 54 55 56 57 58 59 60 61 62 63 м 65 66

3. Число зубьев иди заходов 14 66 35 36 36 30 35 36 18 — 29 76 18 18 30 6 32

. 4. Модуль пли шаг винта, мм 3 3 2 2 2 0 ** 2 2 2 2 1,5 1,5 1,5 1,5 2 2 2

5. Угол впнтов^А линии в градусах 1 1 22 21° 481 —

6. Ширина обода, мм 60 58 25 19 18 ;8 18 18 22 10,5 10 24 35 18 L 34* 14

7. Материал Ст. 40Х Ст. 45 Ст 35 Ст 45 СЦ-1| Ст. 45 Ст 40х

; 8. Термическая обработка ТВЧ зубьев — ТВЧ зубьев -1 1 ТВЧ зубьев ЦП 0,3 — — зака- лин а

9. Твердость по Роквеллу Rc 48-52 — 48-52 — 45-50 40 451 — — — 43 48

10. Предел прочности & С кг|мм3 100 60 52' 60 21 | 60 10<>

1. У з е л i СУППОРТ БАБКА ЗАДНЯЯ

2. № по схеме G7 G8 69 70 71 72 73 74 75 76 77 к9 78 79

3. Чпсло зубьев пдп заходов 20 20 81 1 1 2 2 1 1 87 1 1

4. Модуль плп шаг винта, им 2 1,5 1,5 6 6 3 3 3 3 2 2 4 4

5 Угол винтовой линии в градусах — — — 4° З1 4° З1 3° 19' 30 19' 5е 12‘ 5° и — —_ 5° 12' 5° 12'

G. Ширина обода, мм 22 11 10 30* ♦ 100 48* 40* 12* 30* 13 10 16* 54*

7. Материал Ст. 4(1х Ст. 45 Ст. А4О брон- за Ст. 45 сч 21- 40 Ст. 45 Сч 21-40 Ст. 45 Сч 21-40

8. Термическая обработка зака- лена ТВЧ зубьев — — — — *— —— —

9. Твердость по Роквеллу 43- 4В 46 50 —»» *—•

10. Предел прочности др/ммг 100 60 G4 15 60 21 60 21 60 21 1 1

*) для гаек—длина, мм; для вппгов и червяков—внешний диаметр, мм

Заводский помер ходового впита

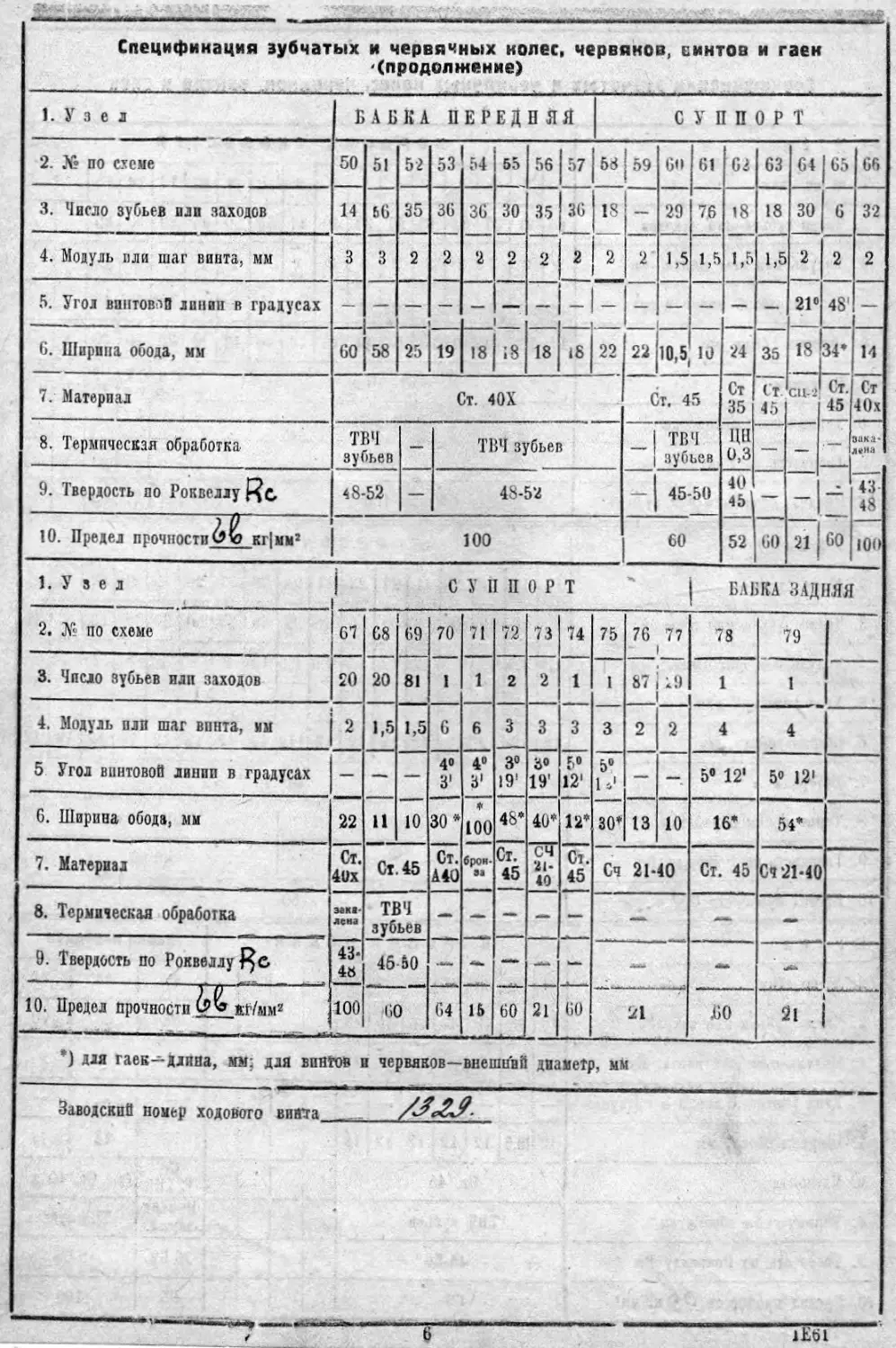

МЕХАНИЗМ ГЛАВНОГО ДВИЖЕНИЯ

№№ ступеней г* 2. Положение рукояток 3. Число оборотов шпин- делей в минуту Расчетный кпд 5. Наибольший допустимый крутящий мо- мент на шпин- деле, кгм. 6. Эффективная мощное! ь на шпинделе, квт. 7. Наиболее слабое звено

Рукоятки перебора Штурва- ла короб- ки ско- ростей

а) прямое вращение б) обратное вращение а) по при- воду б) по наибо- лее слабому звену

1 1 1 33 • 33 0,61 38,84 1,95 1,32 Шпиндельный ремень

2 I 2 47 47 1,88

3 I 3 67 6? 28,40 1,95 Электродвигатель

4 I 4 92 92 20,30

5 I 5 132 132 14,40

6 I 6 188 188 10,10

7 11 1 265 265 0,68 5,4 2,? 8 1.47 Шпиндельный ремень

8 11 2 880 380 2,1

9 . И 3 540 540 •3,92 2,18 Электродвигатель

10 11 .4 740 740 2,96

11 II 5 1060 1060 2,00

12 - II 6 1500 1500 1,42

Наибольшая допускаемая тянущая сила шпиндельного ремня Р=80 кг.

£. Эек113 управления механизмом главного движений,

РУКОЯТКА ПЕРЕБОРА ДИСК ШТУРВАЛА

Сменные зубчатые колеса

нот

7

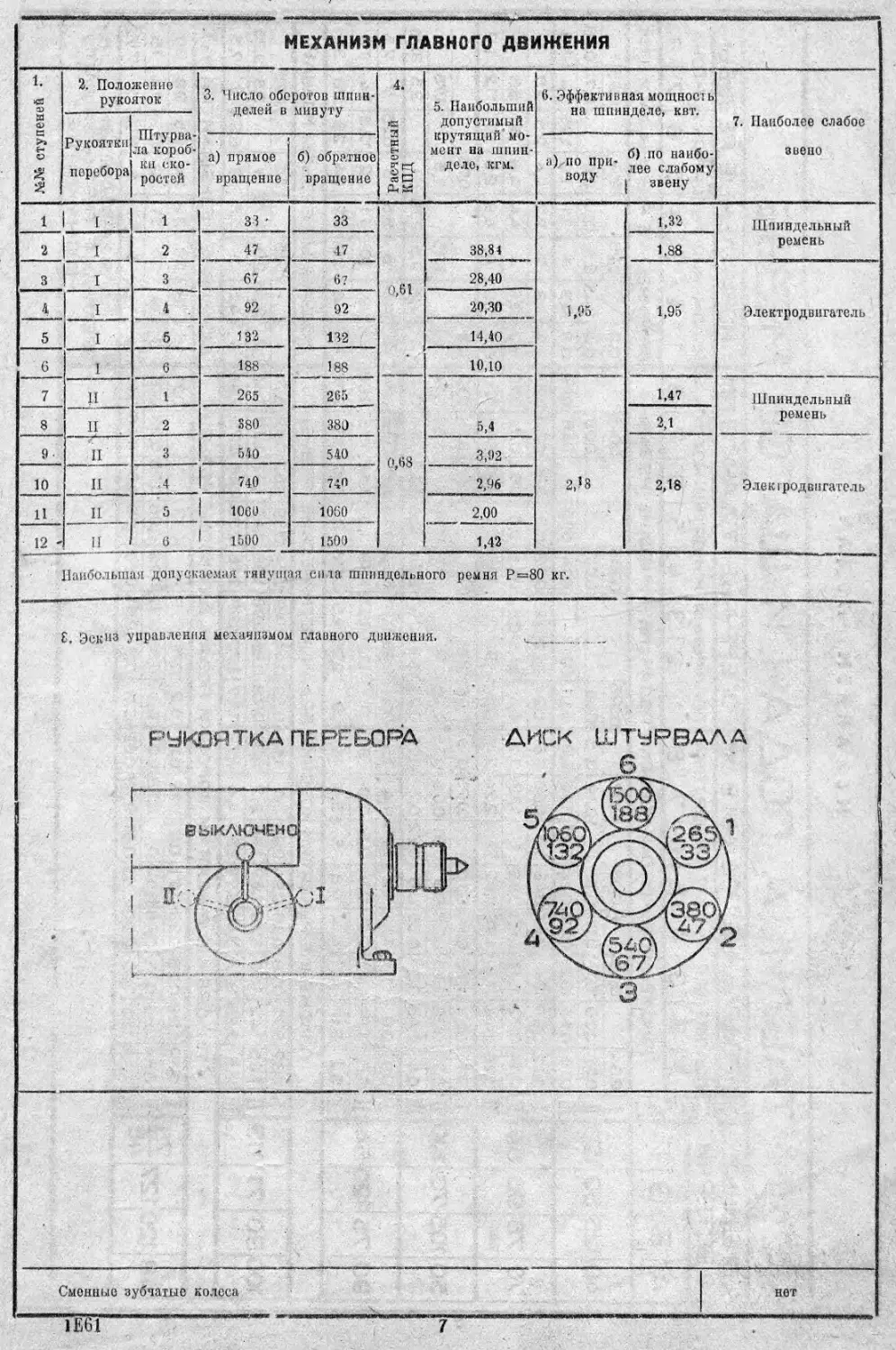

МЕХАНИЗМ ПОДАЧ

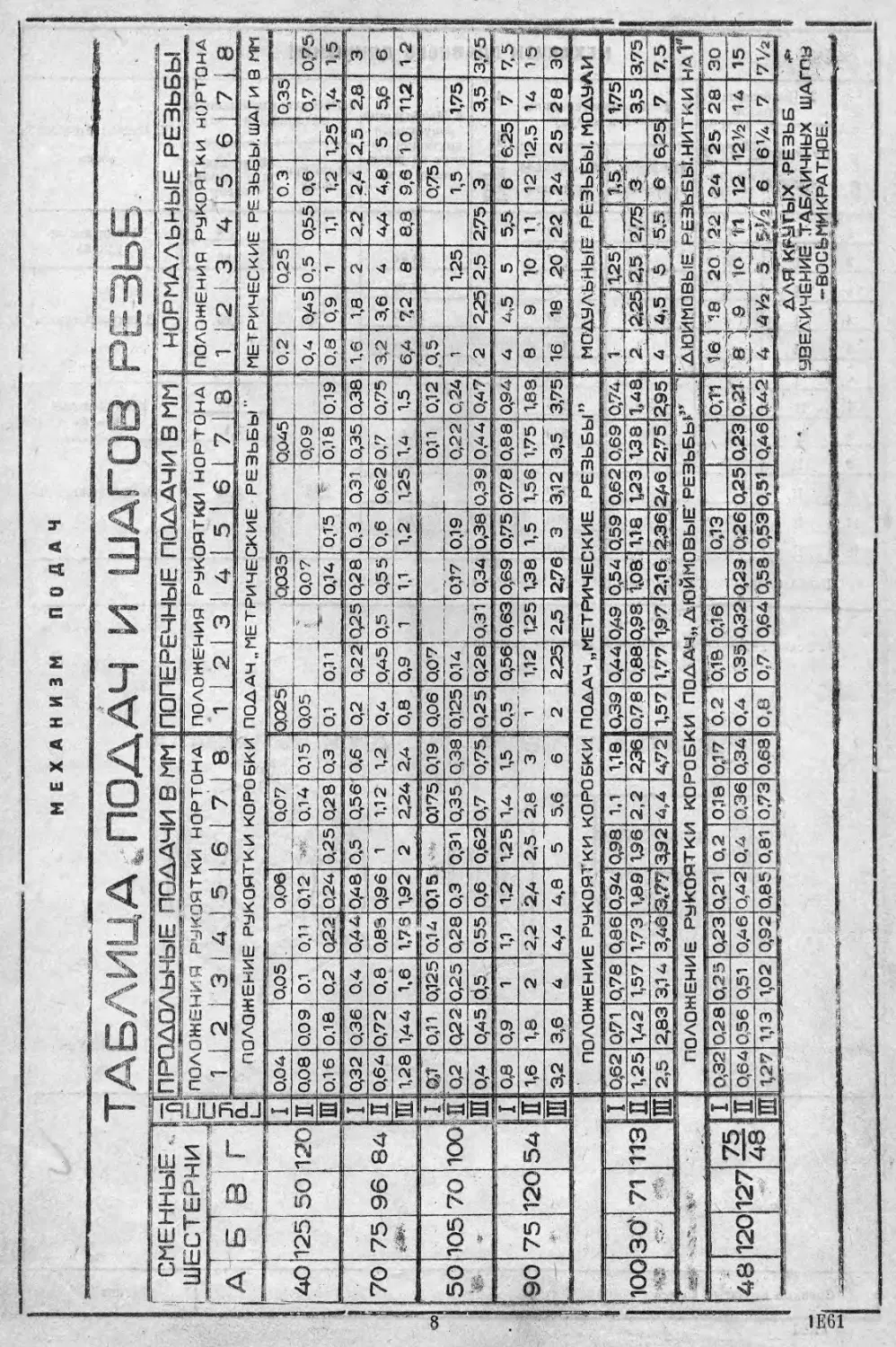

ТАБЛИЦА ПОДАЧ И ШАГОВ РЕЗЬБ

СМЕННЫЕ .. -п ПРОДОЛЬНЫЕ ПОДАЧИ В ММ ПОПЕРЕЧНЫЕ ПОДАЧИ В ММ ПОЛОЖЕНИЯ РУКОЯТКИ НОРТОНА НОРМАЛЬНЫЕ РЕЗЬБЫ ПОЛОЖЕНИЯ РУКОЯТКИ НОРТОНА

i ШЕСТЕРНИ _ С| ПОЛОЖЕНИЯ РУКОЯТКИ НОРТОНА

7 А, 1 Л В I >— Ji 1 2 з 4 5 6 7 8 1 2 3 4 5 | 6 |7 8 1 2 з 4 1 5 6 7 I 8

0_| ПОЛОЖЕНИЕ РУКОЯТКИ КОРОБКИ ПОДАЧМЕТРИЧЕСКИЕ РЕЗЬБЫ" МЕТРИЧЕСКИЕ РЕЗЬБЫ.ШАГИ 9 ММ

1 АО 125 50 120 I ш 0.04 0,08 0.16 0.09 0,18 0,05 0.1 0,2 0,11 Q22 0,06 012 024 0.25 0,07 0.14 028 0J5~ 0.3 ' 0025 0.05 0.1 0.11 —у ] J л i 1 J 0035 0,07 0^4 0,Т5~ Т 0.045 0,09 0.18 0,19 0.2 i 0,4 ! 0,8 0,4 5 0,9 Q25 0,5 1 0,55 1,1 0J3 0,6 1,2 1,25 0,35 0,7 1,4 075; 1.5 !

70 75 96 8А I Q32 0,36 0.4 0,44 0,48 05 056 0,6 02 0,22 0,25 Q2 8 0,3 0,31 0,35 0,38 1.6’" 1.8 2 2,2 .2,4 2.5 га 3 ‘

iffl 0,64 0,72 0,8 0,83 096 1 1,12 1,2 0.4 0,45 0,5 0,55 0,6 0,62 0,7 0,75 3,2 3,6 4 4А 4,8 5 5,6 6 -

щ 1,28 1,44 1,6 1,7 5 1,92 2 224 2.4 0,8 0,9 1 1,1 1,2 1,25 1.4 1.5 6,4 7.2 8 8,8 9,6 1 0 11,2 1 2 '

50 105 70 100 -I П| 0,1 0,2 0,11 Q22 0,125 0,25 0,14 0,28 0,15 0,3 0,31 0.175 0,35 0,19 0,38 0,06 0,125 0,07 0,14 — 0Л7 0,19 — 0,11 0,22 0,12 0,24 0,5 1 1 — 1,25 0.75 1.5 1,75 /

ш 0,4 0,45 6,5 0,55 0,6 0,62 0,7 0,75 0,25 0,28 0,31 0,34 0,38 0,39 0,44 0,47 2 2,25 2,5 2,75 3 3,5 3,75

90 75 120 54 т 0,8 0,9 1 1,1 1.2 1,25 1,4 1.5 0,5 0,56 0,63 0,69 0,75 0,78 0,88 0,94 1 4 4,5 5 5,5 6 6,25 7 7,5 £

in 1,6 1,8 2 2,2 2Л 2,5 2.8 3 1 1,12 1,25 1,38 1,5 1,56 1,75 1,83 8 9 10 11 12 12,5 14 ’М

3,2 3,6 4 4,4 4,8 5 5.6 6 2 2,25 2Д 2,76 3 3,12 3,5 3,75 16 18 20 22 24 25 28 30

ПОЛОЖЕНИЕ РУКОЯТКИ КОРОБКИ ПОДАЧ„МЕТРИЧЕСКИЕ РЕЗЬБЫ” МОДУЛЬНЫЕ РЕЗЬБЫ. МОДУЛИ

100 30' 71 113 I Ю,62 0,71 0,78 0,86 0,94 0,98 1.1 1,18 0,39 0,44 0,49 0,54 0,59 0,62 0,69 0,74 -А 1,25 1.5 1,75 1

п 1,25 1,42 1,57 1,73 1,89 1,96 2,2 236 0,78 0,88 0,98 ios 1,18 123 1,38 1.48 2 2,25 2,5 2,75 3 3,5 3,75

ш 2,5 2,83 3,14 3,46 3.77 092 4,4 4,72 1,57 1,77 1,97 2,16 2,36 2£6 2,75 2,95 4 4,5 5 5.5 6 6,25 7 7,5

-Al- ПОЛОЖЕНИЕ РУКОЯТКИ КОРОБКИ ПОДАЧ,, ДЮЙМОВЫЕ' РЕЗЬБЕ^ . ДЮЙМОВЫЕ РЕЗЬБЫ.НИТКИ наТ|

48 120 127 00 СП I 0,32 0,28 0,25 0,23 Q21 0,2 0,18 0.17 0,2 0,18 0,16 0,13 0,11 16 18 20 22 24 25 28 30 .

п 0,64 0,56 0,51 0,46 0,42 0,4 0,36 0,34 0,4 0,35 0,32 0,29 0;26 0,25 0,23 0,21 8 [ 9 Ю 11 12 12 У2 14 15 f

1,27 1,13 1,02 0,92 0,85 i 0,81 ’ 1 ’ 0,73 0.63 |0,8 0,7 0,64 0,58 0,53 0,51 0,46 042 4 А 5,; 5$/2 6 6 Уд 7 7’/г[

ДЛЯ КРУТЫХ РЕЗЬБ УВЕЛИЧЕНИЕ ТАБЛИЧНЫХ ШАГПу -ВОСЬМИКРАТНОЕ.

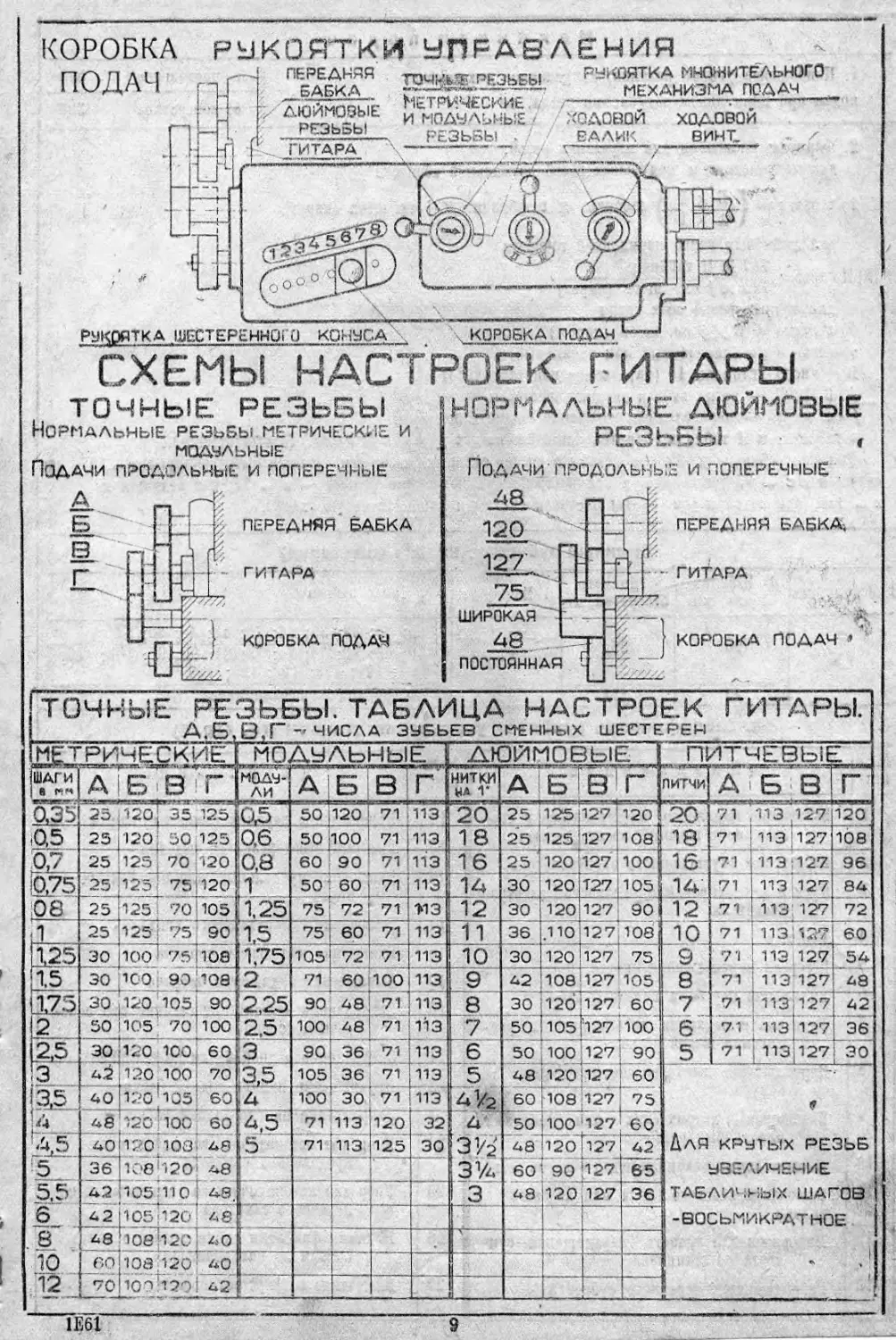

КОРОБКА

ПОДАЧ

ТОЧ'^ РЕЗЬБЫ

РУКОЯТКА МНОЖИТЕЛЬНОГО

МЕХАНИЗМА ПОДАЧ

Метрические

И МОДУЛЬНЫЕ

РЕЗЬБЫ •

КОДОВОЙ ходовой

ВАЛИК ВИНТ-

ПЕРЕДНЯЯ

__БАБКА

ДЮЙМОВЫЕ

РЕЗЬБЫ

’ ГИТАРА

V

о о °

, КОРОБКА ПОДАЧ

РЫКРЯТКА ШЕСТЕРЕННОГО КОНУСА _

’СХЕМЫ НАСТРОЕК ГИТАРЫ

ТОЧНЫЕ РЕЗЬБЫ

Нормальные резьбы метрические и

модульные

ПРОДОЛЬНЫЕ и поперечные

Подачи

А

ПЕРЕДНЯЯ БАБКА

ГИТАРА

КОРОБКА ПОДАЧ

НОР И А ЛЬНЫЕ ДЮЙМОВЫЕ

РЕЗЬБЫ

Подачи продольные и поперечные

48

120

127

75

ШИРОКАЯ

48

ПОСТОЯННАЯ

ПЕРЕДНЯЯ БАБКА.

КОРОБКА ПОДАЧ »

ТОЧНЫЕ РЕЗЬБЫ. ТАБЛИЦА НАСТРОЕК ГИТАРЫ.

А. Б. В. Г ЧИСЛА ЗУБЬЕВ СМЕННЫХ ШЕСТЕРЕН

АЮИМОВЫЕ

ПИТЧЕВЫЕ

МЙЭДЧЛЬНЫЕ

метрические

ШАГИ а мм А1Б в i моду- ли А Б1 В Г НИТКИ НА 1* д Б । В' п ПИТЧИ А Л в' г

035' 25 о СЧ 1 к— 1 35 125 0,5 50 ; 120 71 113 20 25 125 127 I 120 I 20 71 113 127 120

05 25 120 50 125 0,6 50 ;100 71 113 18 25 125 127 1081 18 71 113 127 108

02 2о 125 70 120 Q8_ 60 90 71 113 16 25 ' 120 127 Ю01 16 -1 113 127 96

0,75 25 125 75 120 1 50 60 71 113 14 30 120 127 1051 14 71 113 127 84

08 25 125 Ю5 1.25 75 72 71 >13 12 30 120 127 90 1 12 71 113 127 72

1 25 125 71 90 15 75 60 71 113 11 36 .110 127 Ю8| 10 71 113 127 60

125 30 100 75 108 1.75 105 72 71 113 10 30 120 127 75 9 71 113 127 54

15 30 100 90 108 2 71 60 100 113 9 42 108 127 Ю5 8 71 113 127 48

1.75 30 120 Ю5 90 2,25 90 48 71 113 8 30 120 127 60 7 71 113 127 42

2 50 105 70 100 2.5 100 48 71 113 7 50 105 ’127 ЮО 6 71 113 127 36

12,5 , 30 120 ЮО 60 & 90 36 71 113 6 50 100 127 90 I 5 71 113 127 30

3 42 120 ЮО 70 3,5 105 36 71 113 5 48 120 127 60 —

!3.5 40 120 105 60 4 ЮО 30 71 113 4 ?2 60 108 127 з? (9

1 48 "*20 100 60 4.5 71 113 120 32 Д 50 100 127 60

4,5 40 120 юз 48 I5 71 113 125 30 ЗУ 2 48 120 127 42 Для КРЧТЬ'Х РЕЗЬБ

5 36 108 120 48 ЗУд 60 90 127 65 УВЕЛИЧЕНИЕ

5.5 42 105 ПО 48. I I 3 48 120 127 36 ТАБЛИЧНЫХ ШАГОВ

6 д2 12() 48 -ВОСЬМИКРАТНОЕ

8 48 J08 120 ..

То 60 108 120 40 I

12 70 100 42

1Е61

9

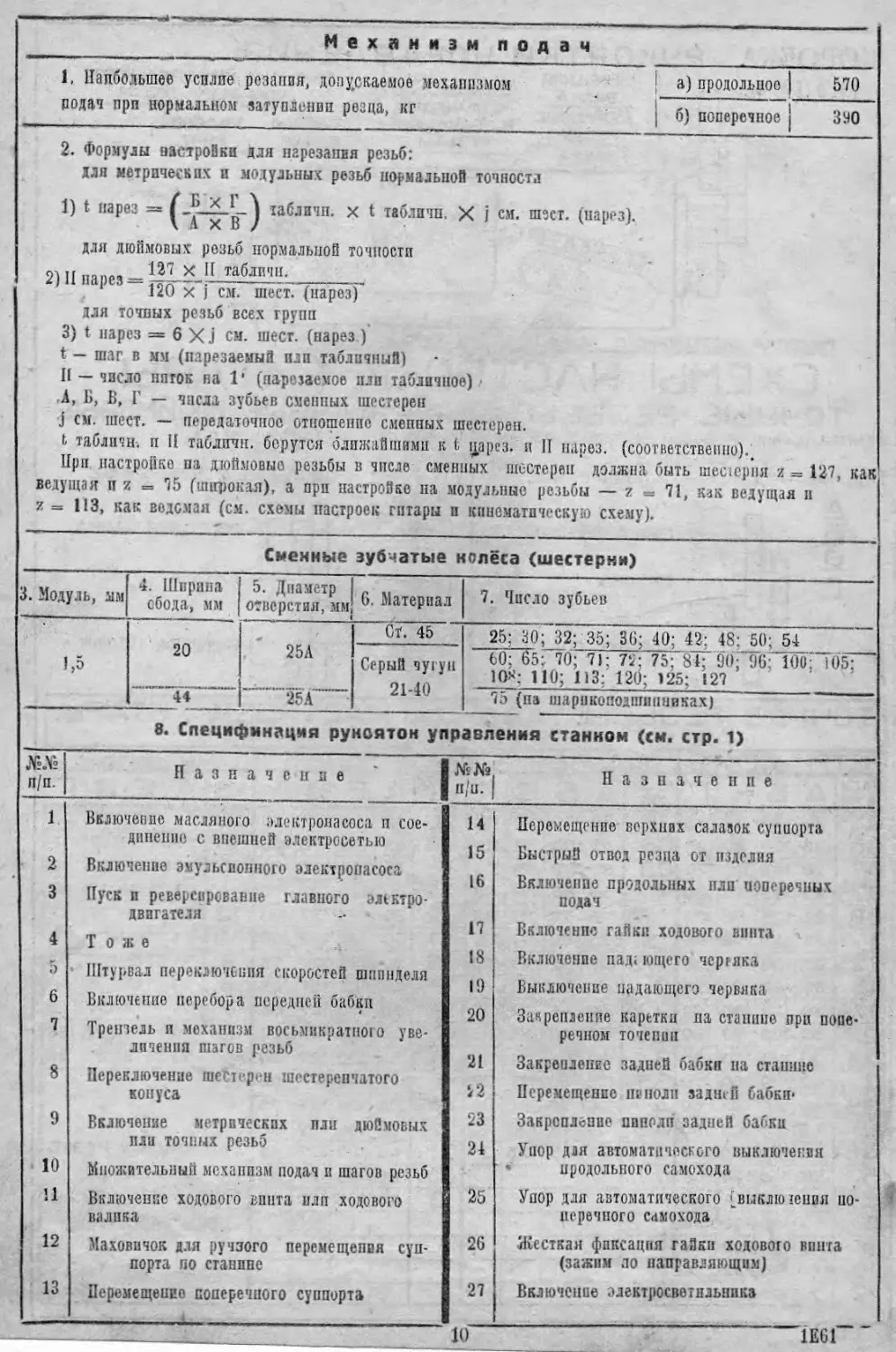

Механизм подач

1. Наибольшее усилие резания, допускаемое механизмом

подач при нормальном затуплении резца, кг

а) продольное 570

б) поперечное 390

1) t нарез —

нпгок на 1* (нарезаемое или табличное)

— числа зубьев сменных шестерен

— передаточное отношение сменных шестерен.

2. Формулы настройки для нарезания резьб:

для метрических п модульных резьб нормальной точности

-A2LL-) табличп. х t таблпчн. X i см. шест, (нарез),

для дюймовых резьб нормальной точности

127 х И таблпчн.

2) II нарез = —.--------------------

* 120 х j см. шест, (нарез)

для точных резьб всех групп

3) t нарез = 6 X j см. шест, (нарез )

t — шаг в мм (нарезаемый плп табличный)

И — число

.А, Б, В, Г

j см. шест.

t таблпчн. п И таблпчн. берутся ближайшими к t парез, и II нарез, (соответственно)..

При настройке па дюймовые резьбы в числе сменных шестерен должна быть шестерня z = 127, как

ведущая п z = 15 (широкая), а при настройке на модульные резьбы — z =. 71, как ведущая и

z = 113, как ведомая (см. схемы настроек гитары п кинематическую схему).

Сменные зубчатые колёса (шестерни)

3. Модуль, мм 4. Ширина обода, мм 5. Диаметр отверстия, мм 6. Материал 7. Число зубьев

1,5 20 25А Ст. 45 25; 30; 32; 35; 36; 40; 42: 48; 50; 54

Серый чугун 2140

60; 65;. 70; 7); 72; 75; 81; 90; 96: 100; 105: 1О«: ПО; ИЗ: 120; 125; 12?

44 25А 75 (на шарикоподшипниках)

8. Спецификация рукояток управления станком (см. стр. 1)

П а з и а ч е п в е

п/п.

Назначение

1

10

12

13

Включение масляного электронасоса п сое-

диненно с внешней электросетью

Включение эмульсионного электронасоса

Пуск и реверсирование главного электро-

двигателя

Тоже

Штурвал переключения скоростей шпинделя

Включение перебора передней бабки

Трензель и механизм восьмикратною уве-

личения шагов резьб

Переключение шестерен шестеренчатого

конуса

Включение метрических пли дюймовых

пли точных резьб

Множительный механизм подач и шагов резьб

Включение

валика

Маховичок

порта

Перемещение поперечного суппорта

ходового винта или ходового

для ручного перемещения суп-

по станине

14

15

16

17

18

20

21

12

25

26

21

продольных плп поперечных

гайки ходового винта

над; ющего чертяка

падающего червяка

каретки на станине при попе-

то че и ин

задней бабки на станине

Перемещение верхних салазок суппорта

Быстрый отвод резца от изделия

Включение

подач

Включение

Включение

Выключение

Закрепление

речном

ЗакрепленЕС

Перемещение пенолп задней бабки-

Закрепление пипелп задней бабки

Упор дан автоматического выключения

продольного самохода

Упор для автоматического (выклю гения по-

перечного самохода

Жесткая фиксация гайки ходового винта

(зажим ло направляющим)

Включение электросветильника

2

3

4

6

7

8

9

10

1Е61

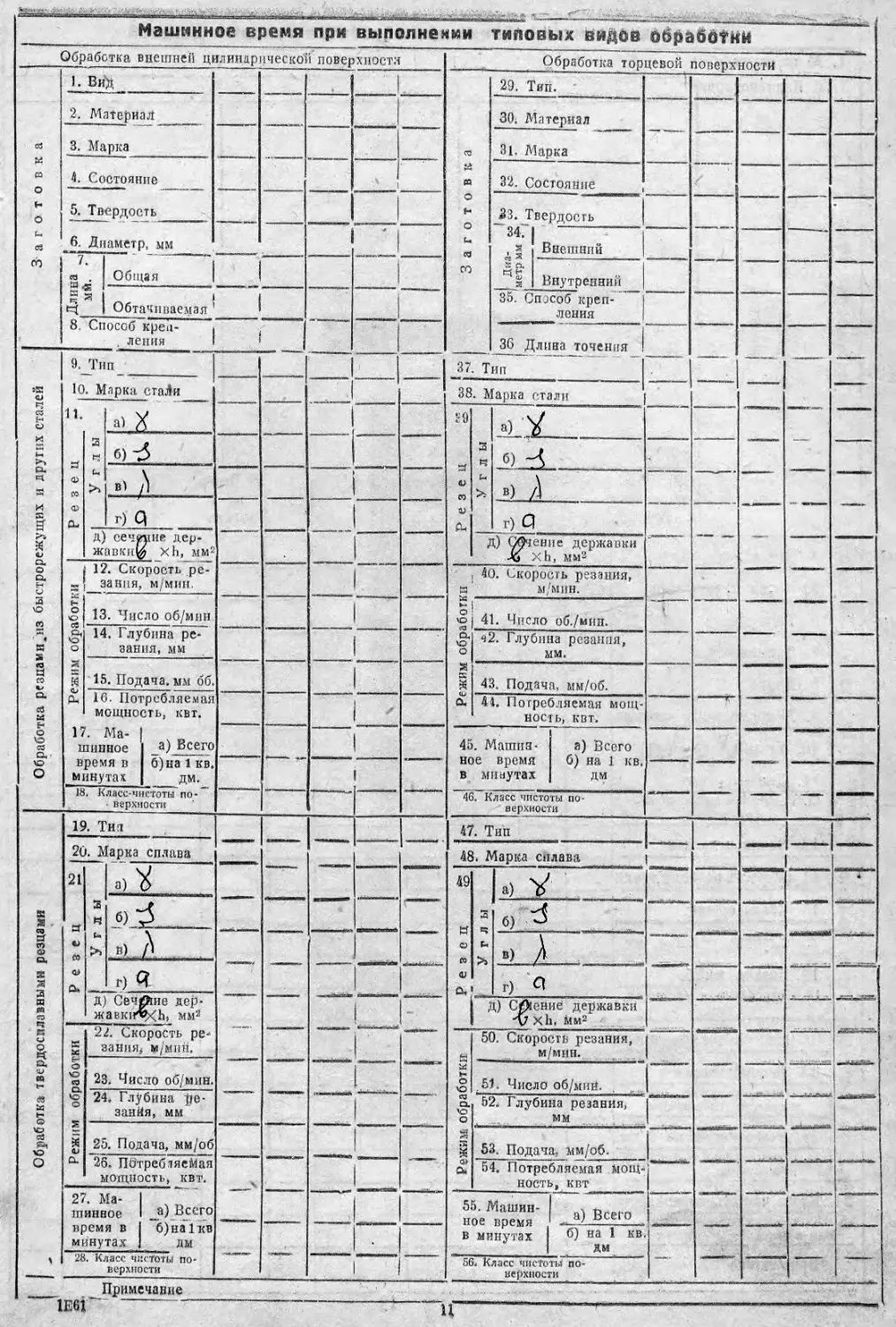

— _ _ F Обработка твердосплавными резцами Обработка резпамижнз быстрорежущих и других сталей 3 а г о т о в к а — S— — :—: ; г “= .. !_ i _ ь.. К-. i_ 9 Зрабо . Ви; . Ма >. Ма !. Со< 5. Тв< >. Ди 7. о . н« - я 3 3. Си 9._Ти 10. м 1. 3 я ф Л * ф ъ _ д) ж ; 12 = ‘_3 S 13 о Й 1Е £ к м 17. шии вре> МИН} 18. к 19. 1 го. а 21 3 ** :> ф CU Д н 2 2 о 'ё 2 f 2 35 * 2 ф а- 2 27. тин врев мин 28. 1 М гка bl 1 терна жа )ТОЯН1 фДОСТ аметр Общ! Обта особ л . ле! п арка ;й L б) L г) с сече' авки^ . Ско а для, . Чис . Глу ваш Под ». Пот относ Ма- ное 5Я в так ласс-чг • верхи ’ил 1арка а) "1 б)' в) _rL- ) Сеч] а в Kir 2. Ск< зання 3. Чис 4. Гл’ зан! 5. Под 6. ПОп мохцнс Ма- асе 1Я в гтах Сласе ч верхи ашмннс гешней ци t е _ ь мм я 1 1 чиваемзя 1 ’реи- । НЯ лаЛи те дер- Xli, мм2 рость ре- му ми и. ло об/мин бнна pe- in, мм ача.мм об. рсбляемая :ть, квт. а) Всего б) на 1 кв. ДМ._ стоты по- сети сплава i i b I <йие дер- fr(h, мм2 ярость ре- м/мин. ло об/мин бина pe- tfl, мм 1ача, мм/о€ гребляеМая )СТЬ, квт. а) Всегс 6) на 1 кв дм :<-Тоты по- эсти »е вр пиндри __ 1 1 1 емя ческой при повер 1 1 1 выпо хности 1 " 1 1 1 1 1“ 1 пнем ; : : — — f । 8 | 1 0,1 и-о.1 Режим, обработки 1 Резец Й Ifc Is J .» й £ 1 Реж1,м обработки Ре з е _ц » “ >« Заготовка X 1 Т м 3 7 4( 4 ч! 4 4 е м . I 1 1. 5 с; 1 5 С 6 _5 Е 5. гое м 6. гипо 29. Т 30. Д 31. А 32. С £3. Т 34." Я А - о. »_ 35. С J36J] 1П арка а) лЬ _г)_с ). Ско 1. Чис 2. Глу 3. Под 4. По 1 Дании врем и нута Сласс ч верх ’ип Чарка а) б) в) г) 0. Ск 1. Чи 2. Гл 3. По 4. По н Маши врем инута Гласс ч вер вь _0< ип. [ате lapi ост вер Bt Вт пос 'Л1Н ста А 1 ен1 Xh рос м/ ЛО бин м 134,' греС IOC1 1- я X 1СТО пост СП у •d а Иен х2 оро м ело уби дач тре ост н- я X ИСТО ХИОС IX ВИДОВ 5работка тори риал са ояпие доегь 1ешний 1утренний об креп- ления ia точения —1 ли е державки мм2 ть резания, мин. об./мпн. а резания, м. 1, мм/об. ).1яемая ыо1Ц- ь, квт. а) Всего б) на 1 кв. дм ГЫ по- и лава не державки 1, мм2 втв резания, 'мнн. об/мин. на резания, мм а, мм/об. бляемая мощ ь, квт а) Всего б) на 1 кв ДМ ТЬ? ПО- ТИ обра евой п 1 ! —— . 1 1 1 1 1 • 1 ° °* 1 1 ; 1 j 1 11 L1 LJ : Li 1 !• 1 I I 1 1 II - L_ —_ — 4 I

Примечание

iE6i ---------- if

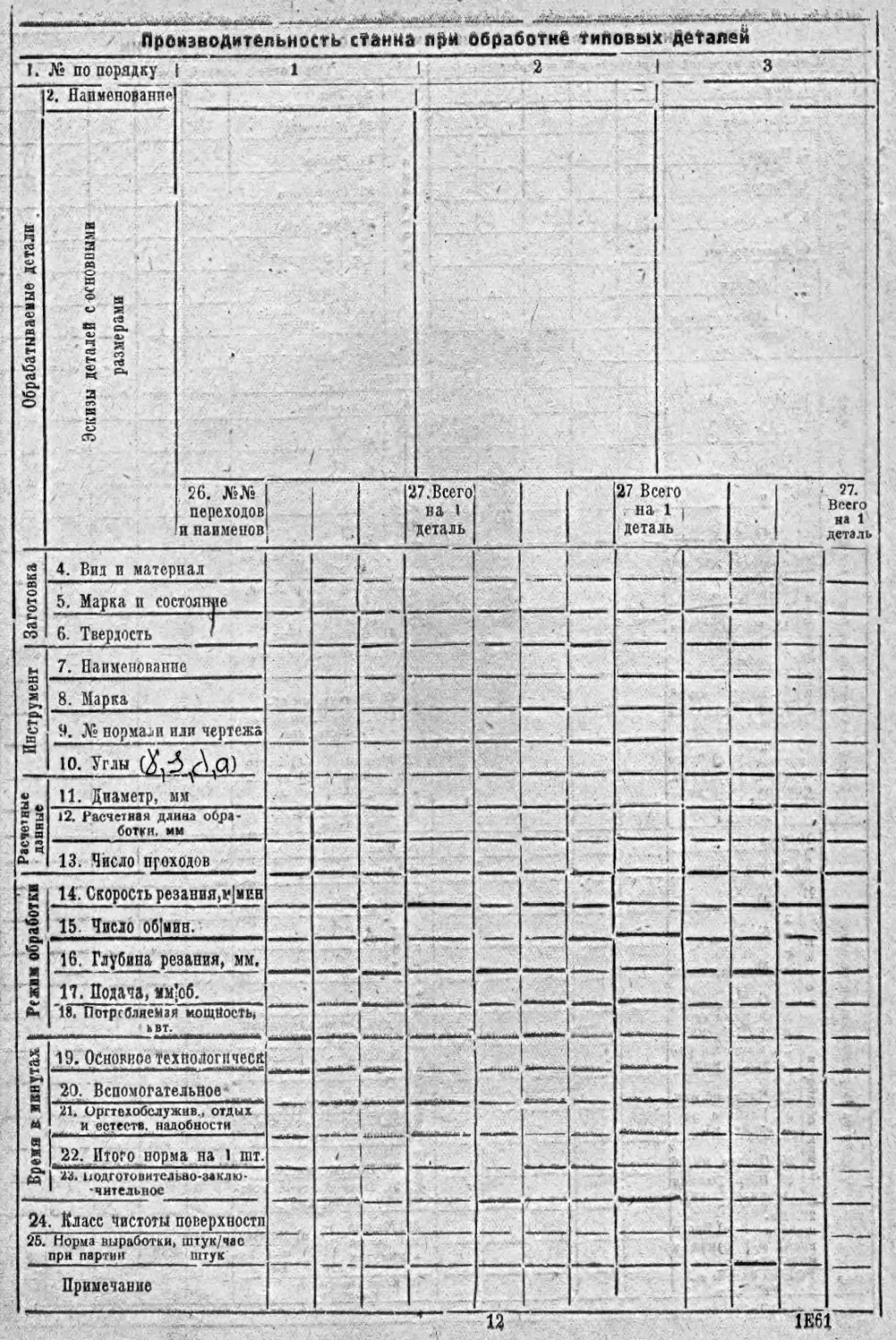

Производительность с^аниа при обработке типовых деталей

!. № по порядку 1 1 1 2 1 3 ....

Обрабатываемые детали 2. Наименование '1

Эскизы деталей с основными размерами 7 * *

26. №№ переходов 27. Всего на 1 деталь [27 Всего • 27. Всего на 1

на 1 -

и нанменов деталь деталь

1 Заготовка 1 4. Вид и материал 5. Марка п состояние 6. Твердость - — — 11 — .. _ ' _ — -• — —

н д я о. Б д 7. Наименование 8. Марка 9. № нормами пли чертежа — — h — 1 1 — -

ш Ю- Углы И. Диаметр, мм —— Т*— — !—m.—- —

»3 12. Расчетная длина обра- ботки, мм /

£ 3 о. 13. Число проходов *

• а 14. Скорость резания,м|иин

кнутах | Режим обрабо. 15. Число об,иин. 16, Глубина резапия, мм. 17. Подача, хм’об. 18* Потребляемая мощность* ьвт. 19. Основное Техпологическ 20. Вспомогательное -firn-i ----- 11 ч *

н м я и 21. Оргтехобслужив., отдых и естеств. надобности ж22. Итого норма на 1 шт. —— - 1 ***— гл..» ।

«=ц ОД ьодготииительао-з4клю- -чительное —

24. Класс Чистоты поверхности 25. Норма выработки, штук/час при партии штук •— . — — — -— ——. —.

Примечание * *- .

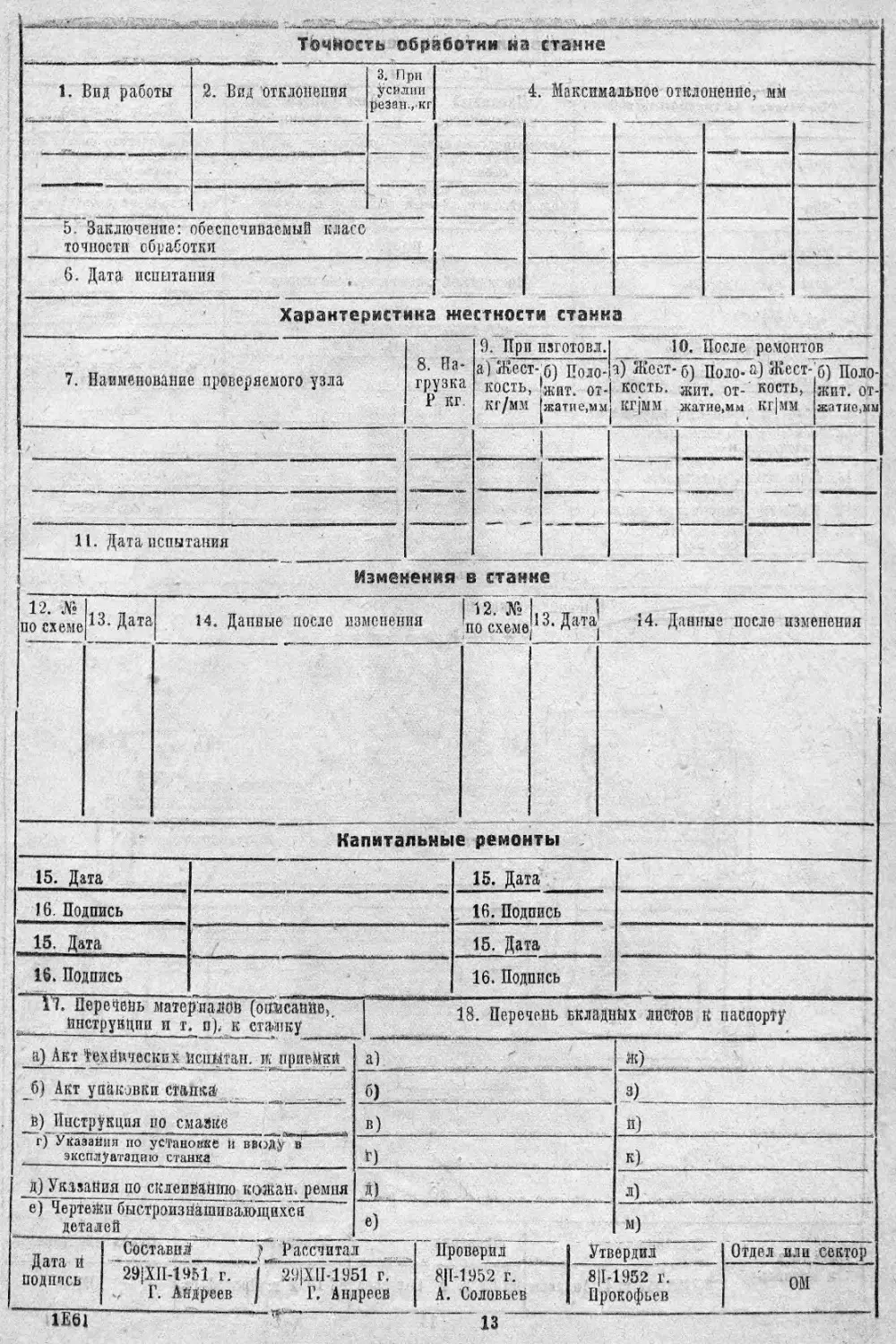

Точность обработки на станке

1. Вид работы 2. Вид отклонения 3. При усилии резав.,кг 4. Максимальное отклонение, мм

— —3——

5. Заключение: обеспечиваемый класс точности обработки

6. Дата испытания

Характеристика жесткости станка По

7. Наименование проверяемого узла 8. На- грузка Р кг 9. При изготовл. 10. еле ремонтов

а) Жест кость, кг/мм -б) Поло- жит. от- ^жатие.мм а) Жест- б) Поло- а) Жест- кость. жит< от.' кость, КГ|ММ жатие.мм Кг|мм 1 * б) Поло- жит. от- житие,мм

—

И. Дата испытания

Изменения в станке

12. № по схеме 13. Дата 14. Дапвые после изменения 12. № по схеме^ 13. Дата 14. Данные после изменения

Капитальные ремонты

15. Дата 15. Дата

16. Подпись 16. Подпись

15. Дата 15. Дата

16. Подпись 16. Подпись

1/. Перечень материалов (огасаппе, Инструкции и г. п). к станку 18. Перечень вкладных листов к паспорту

_а)_Акт Технических испытан, и приемки а) ж)

_б) Акт упаковки станка- б) з)

в) Инструкция ио смавке в) И)

г) Указания по установке и вводу в эксплуатацию станка Н К)

д) Указания по склеиванию кожан, ремня е) Чертежи быстроизЯашивааощихся деталей д) л)

6) м)

п Сом Дата и - подпись V I гавнй ; Рассчитал Про 8|1-1 А. верил Утвердил Отдел или сектор

П-1951 г. 29^11-1951 г. Андреев Г. Андреев 952 г. 8|1-1952 г. Соловьев Прокофьев ОМ

1Е61 ------*---------------—-------13

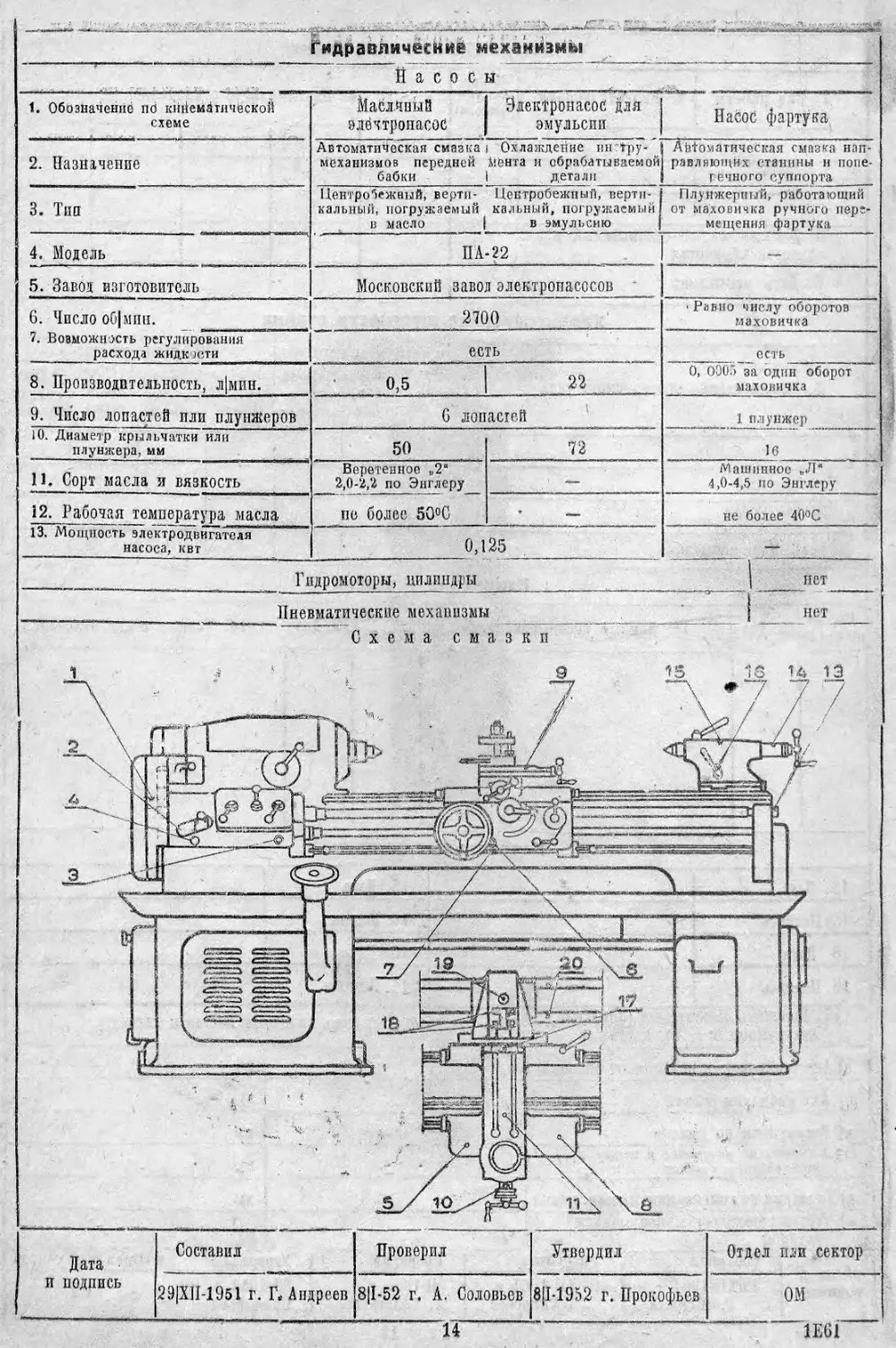

Гидравлические механизмы

П а с о с ы

1. Обозначение по кййематич&ской схеме Масляный электронасос Электронасос для эмульсии ПасоС фартука

2. Назначение Автоматическая смазка механизмов передней бабки Охлаждение инстру- мента и обрабатываемой детали Ароматическая смазка нап- равляющих станины и попе- речного суппорта

3. Тип Центробежный, верти- кальный, 1i огру ж а ем ы й в масло Центробежный, верти- кал ь н ы й, п о г р у ж а е м ы й в эмульсию Плунжерный, работающий от маховичка ручного пере- мещения фартука

4. Модель ПА-22 —

5. Завод изготовитель Московский завод электронасосов

6. Число об|мпн. 2700 ’ Равно числу оборотов маховичка

7. Возможность регулирования расхода жидкости есть ость

8. Производительность, л|мин. 0,5 22 0, 0305 за один оборот маховичка

9. Число лопастей пли плунжеров G лопастей 1 плунжер

10. Диаметр крыльчатки или плунжера, мм 50 72 16

И. Сорт масла и вязкость Веретенное „2“ 2,0-2,2 по Энглеру —- Машинное „Л“ 4,0-4,5 по Энглеру

12. Рабочая температура масла не более 50°С • — не более 40°С

13. Мощность электродвигателя насоса, квт 0,125 —

Гидромоторы, цилиндры пет

Пневматические механизмы нет

Схема смазки

Дата

и подпись

Составил Проверил Утвердил

29|ХП-1951 г. Г, Андреев 8|1-52 г. А. Соловьев 811-1952 г. Прокофьев

Отдел или сектор

ОМ

14

1Е61

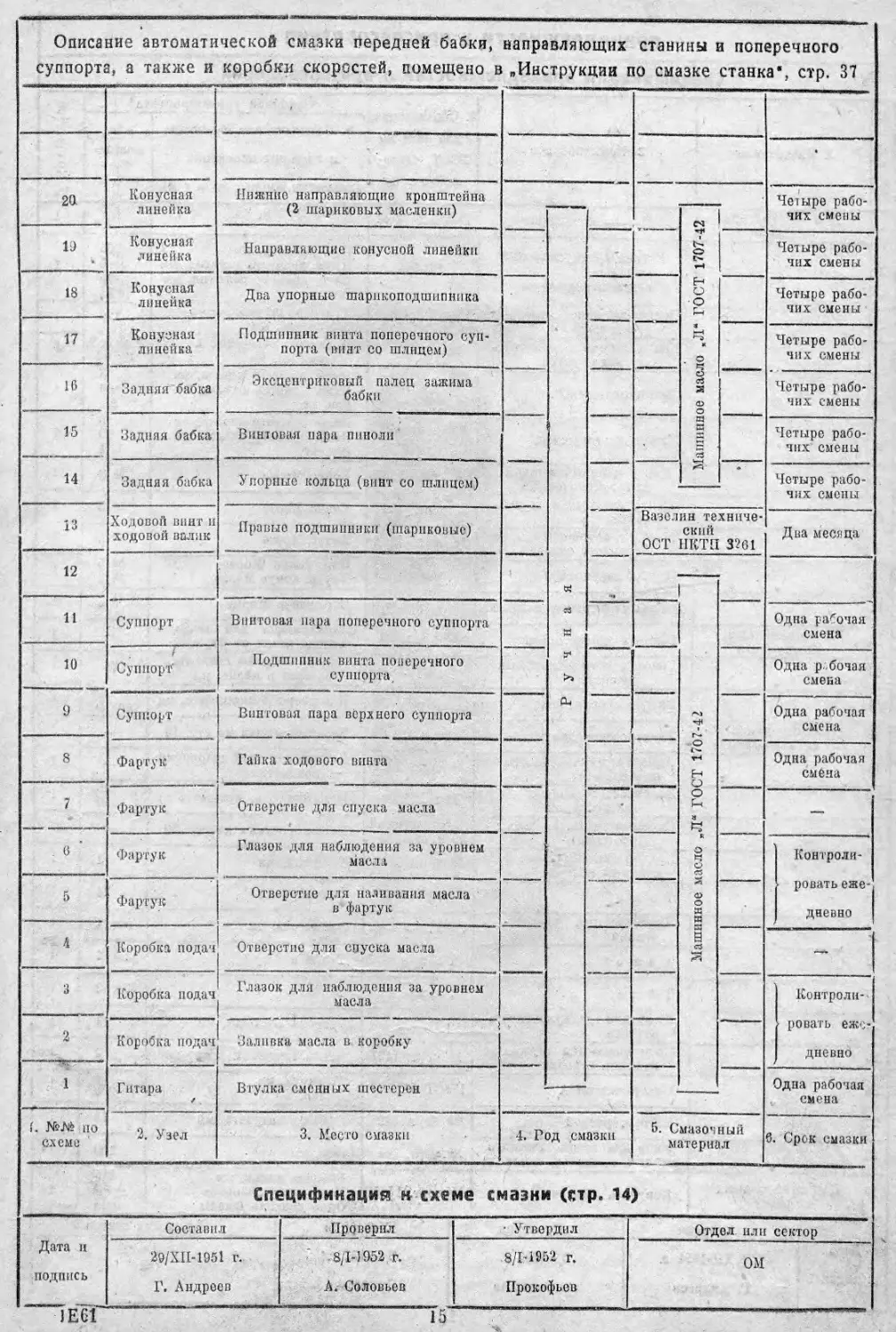

Описание авто*матической смазки передней бабки, направляющих станины и поперечного

суппорта, а также и коробки скоростей, помещено в „Инструкции по смазке станка*, стр. 37

•

20. Конусная линейка Нижние, направляющие кронштейна (2 шариковых масленки) Четыре рабо- чих смены

Ручная Машинное масло .Л* ГОСТ 1707-42

19 Конусная линейка Направляющие конусной линейки Четыре рабо- чих смены

18 Конусная линейка Два упорные шарикоподшипника Четыре рабо- чих смены

17 Конусная линейка Подшипник винта поперечного суп- порта (винт со шлицем) X I 1етыре рабо- чих смены

16 Задняя бабка Эксцентриковый палец зажима бабки 1етыре рабо- чих смены

15 Задняя бабка Винтовая пара пиноли Четыре рабо- чих смены

14 Задняя бабка Упорные кольца (винт со шлицем) ♦ Четыре рабо- чих смены

13 Ходовой ВИНГ и ходовой валик Правые подшипники (шариковые) Вазелин техниче- ский ОСТ НКТП 3261 Два месяца

12

Машинное масло „Л“ ГОСТ 1707-42

11 Суппорт Винтовая пара поперечного суппорта Одна рабочая смена

10 / Суппорт Подшипник винта поперечного суппорта. Одна р бочая смена

9 Суппорт Винтовая пара верхнего суппорта Одна рабочая смена

8 Фартук Гайка ходового винта Одна рабочая смена

7 Фартук Отверстие для спуска масла —

6 ’ Фартук Глазок для наблюдения за уровнем масла Контроли- ровать еже- дневно

5 Фартук Отверстие для наливания масла в фартук

4 Коробка подач Отверстие для спуска масла —**

3 Коробка подач Глазок для наблюдения за уровнем масла Контроли- ровать еже- дневно

2 Коробка подач Заливка масла в коробку

1 Г нтара / Втулка сменных шестерен Одна рабочая смена

L №№ по схеме 2. Узел 3. Место смазки 4. Род смазки 5. Смазочный материал 6. Срок смазки

Спецификация н схеме смазки (стр. 14)

Дата и подпись Составил Проверил • Утвердил Отдел или сектор

29/XII-1951 г. Г. Андреев 8/1-1952 г. Л. Соловьев 8/1-1952 г. Прокофьев ОМ

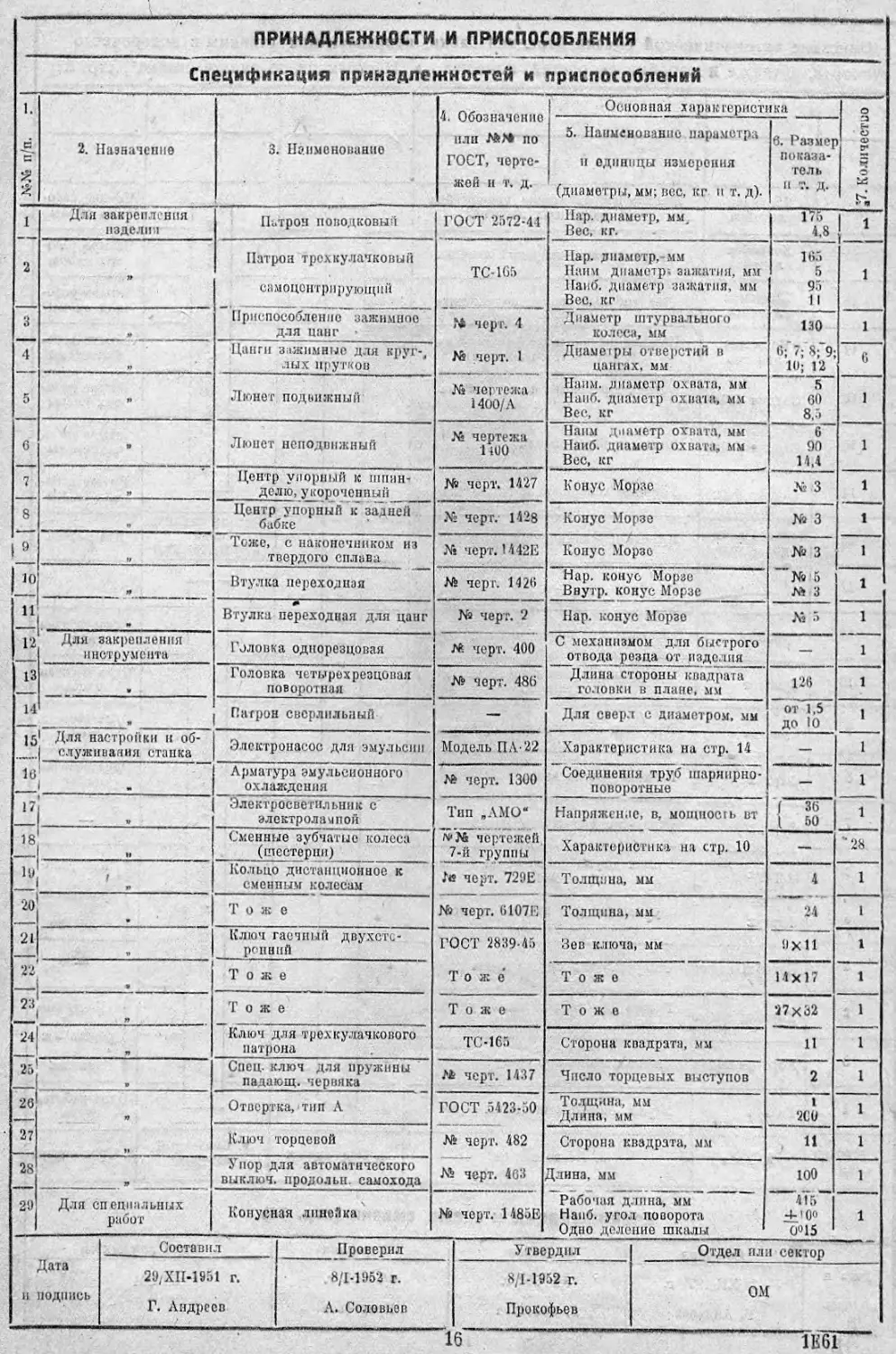

ПРИНАДЛЕЖНОСТИ И ПРИСПОСОБЛЕНИЯ

Спецификация принадлежностей и приспособлений

| №As п/п. — 2. Назначение 3. Наименование 4. Обозначение или по ГОСТ, черте- жей и т, д. Основная характеристика *7. Количество

5. Наименовании параметра и единицы измерения (диаметры, мм; вес, кг и т. д). 6. Размер показа- тель п т. д.

1 2 Дли закрепления изделии Патрон поводковый ГОСТ 2572-44 Нар. диаметр, мм. Вес, кг. 175 4,8 1

Патроа трохкулачковый самоцонтрирующий ТС-165 Нар. диаметр,-мм Наим диаметр- зажатия, мм Наиб, диаметр зажатия, мм Вес, кг 165 5 95 11 1

3 Приспособление зажимное для цанг * ;•» черт. 4 № черт. 1 Диаметр штурвального колеса, мм 130 0; 7; 8;~9; 10; 12 1

4 Цанги зажимные для круг-, лых прутков Диаметры отверстий в цангах, мм 6

5 я Люнет подвижный As че| тежа 1400/А Наим, диаметр охвата, мм Наиб, диаметр охвата, мм Вес, кг 5 60 8.5 1

6 » Люнет неподвижный № чертежа 1190 Наим диаметр охвата, мм Наиб, диаметр охвата, мм Вес, кг 6 90 14,4 1

7 я Центр упорный к шпин- делю, укороченный № черт. 1427 Конус Морзе № 3 1

8 •J Центр упорный к задней бабке № черт. 1428 Конус .Морзе № 3 1

1 9 Тоже, с наконечником из твердого сплава № черт. 1442В Конус Морзе № 3 ~№ 5 Ай 3 1

2? ”. . _ Втулка переходная № черт. 1426 Нар. конус Морзе Внутр, конус Морзе 1

Ж Втулка переходная для цанг № черт. 2 Нар. конус Морзе As 5 1

12 Для закрепления инструмента Головка однорезцовая 2* черт. 400 С механизмом для быстрого отвода резца от изделия — 1

13 V Головка четырех резцовая поворотная № черт. 486 Длина стороны квадрата головки в плане, мм 126 1

14 • Патрон сверлильный — Для сверл с диаметром, мм от 1,5 ДО ю 1

15 1 Для настройки и об- | служивания станка Электронасос для эмульсии Модель ПА-22 Характеристика на стр. 14 1

16 Арматура эмульсионного охлаждения № черт. 1300 Соединения труб шарнирно- поворотные — 1

17 V Электросветильник с электролампой Тип „АМО* Напряжение, в, мощность вт 1 36 ( 50 1

18 11 Сменные зубчатые колеса (шестерни) чертежей 7-й группы Характеристика на стр. 10 — ‘28

11) Кольцо дистанционное к сменным колесам № черт. 729Е Толщина, мм 4 1

20 Тоже № черт. 6107Е Толщина, мм 24 1

21 Ключ гаечный двухсто- ронний ГОСТ 2839-45 Тоже" Зев ключа, мм 9X11 1

22 Тоже Тоже 14x17 1

23 Тоже Тоже Тоже 27x32 1

24 Ключ для трех кулачкового патрона ТС-165 Сторона квадрата, мм 11 1

25 V Спец, ключ для пружины падающ. червяка черт. 1437 Число торцевых выступов 2 1

26 27 п 1» Отвертка, тип А ГОСТ 5423-50 Тодщина, мм Длина, мм i 2С0 1

Ключ торцевой № черт. 482 Сторона квадрата, мм И 1

28 » Упор для автоматического вы ключ, продол ьн. самохода А* черт. 463 Длина, мм ЮО 1

29 Для специальных работ Конусная линейка № черт. 1485Е Рабочая длина, мм Наиб, угол поворота Одно деление шкалы 415 -МО» 0°15 1

Дата и подпись Составил Проверил Утвердил Отдел пли сектор

29ДП-1951 г. Г. Андреев 8/1-1952 г. А. Соловьев 8/1-1952 г. Прокофьев ОМ

16 1Е61

НИ——’И V • 1 >

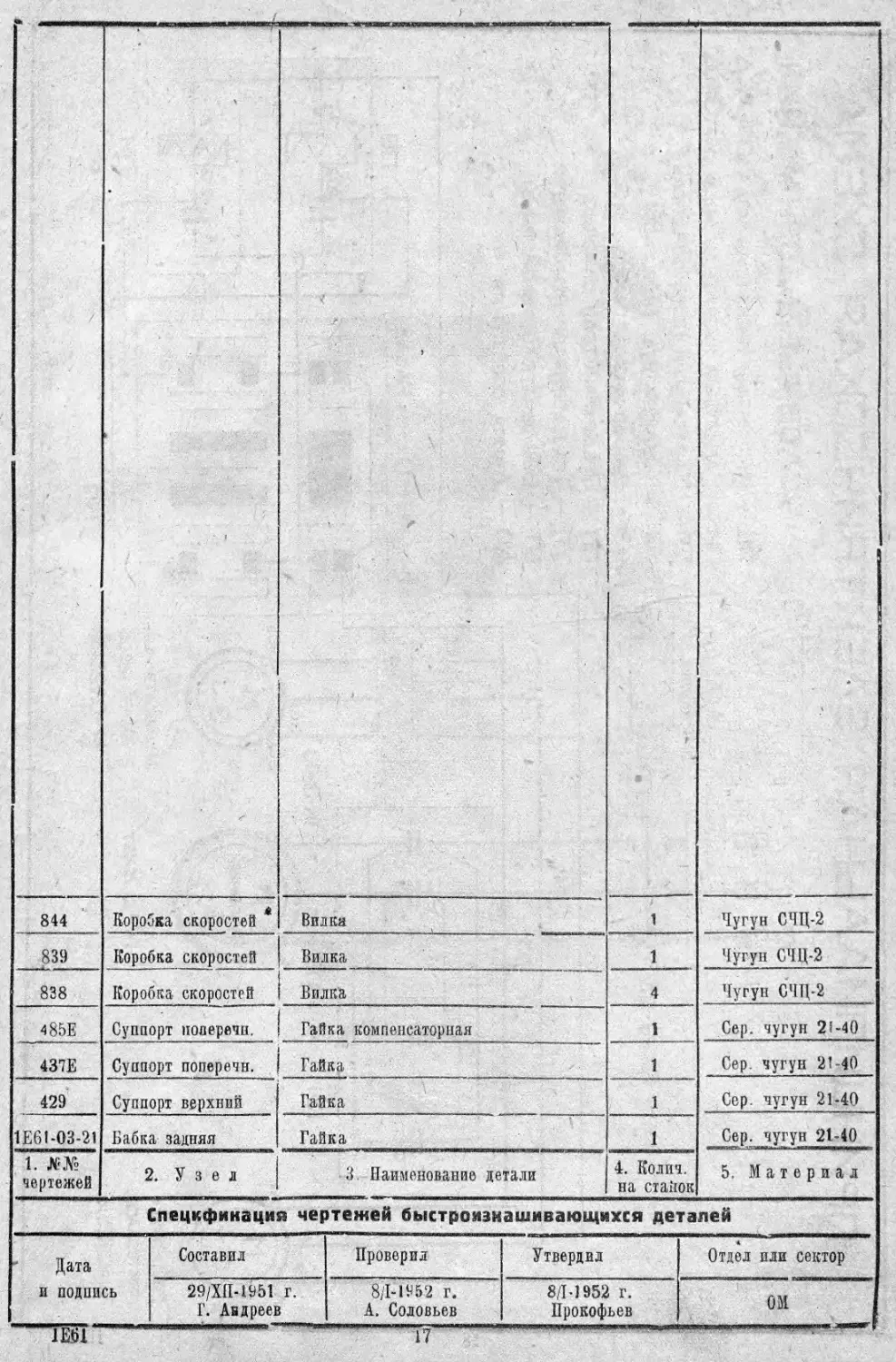

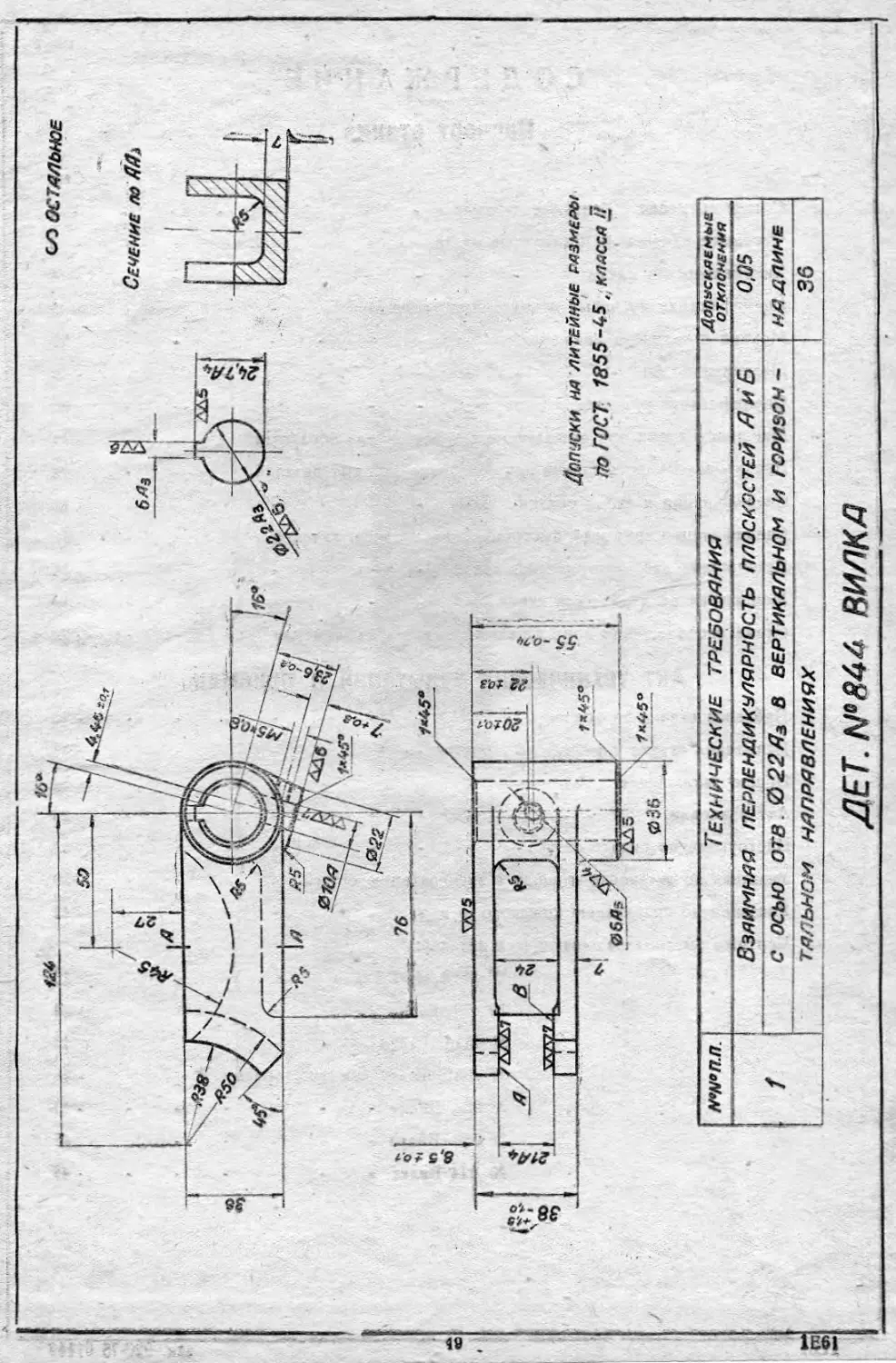

844 4 Коробка скоростей Видка 1 Чугун СЧЦ-2

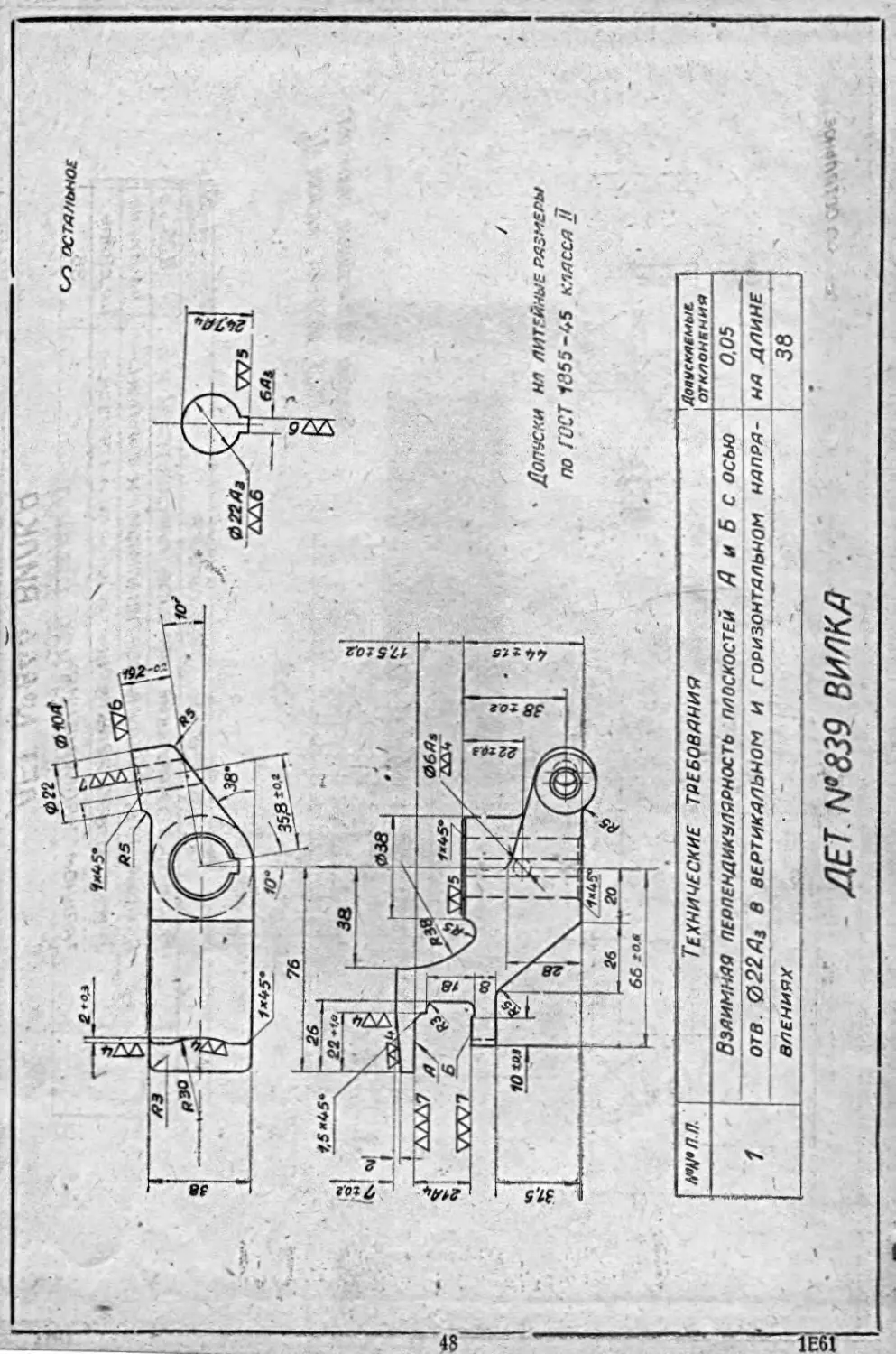

839 Коробка скоростей Вилка 1 Чугун СЧЦ-2

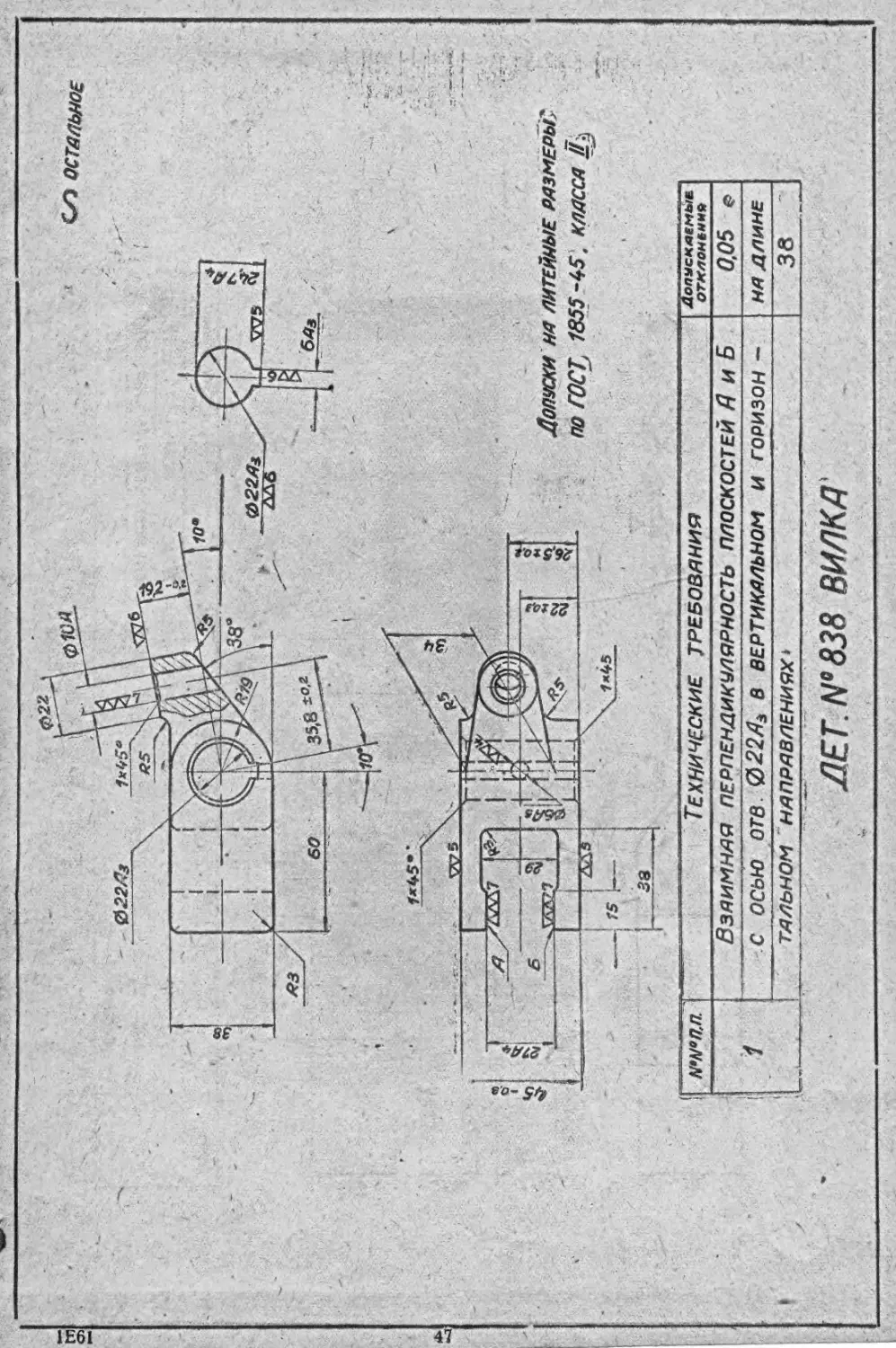

838 Коробка скоростей Вилка 4 Чугун СЧЦ-2

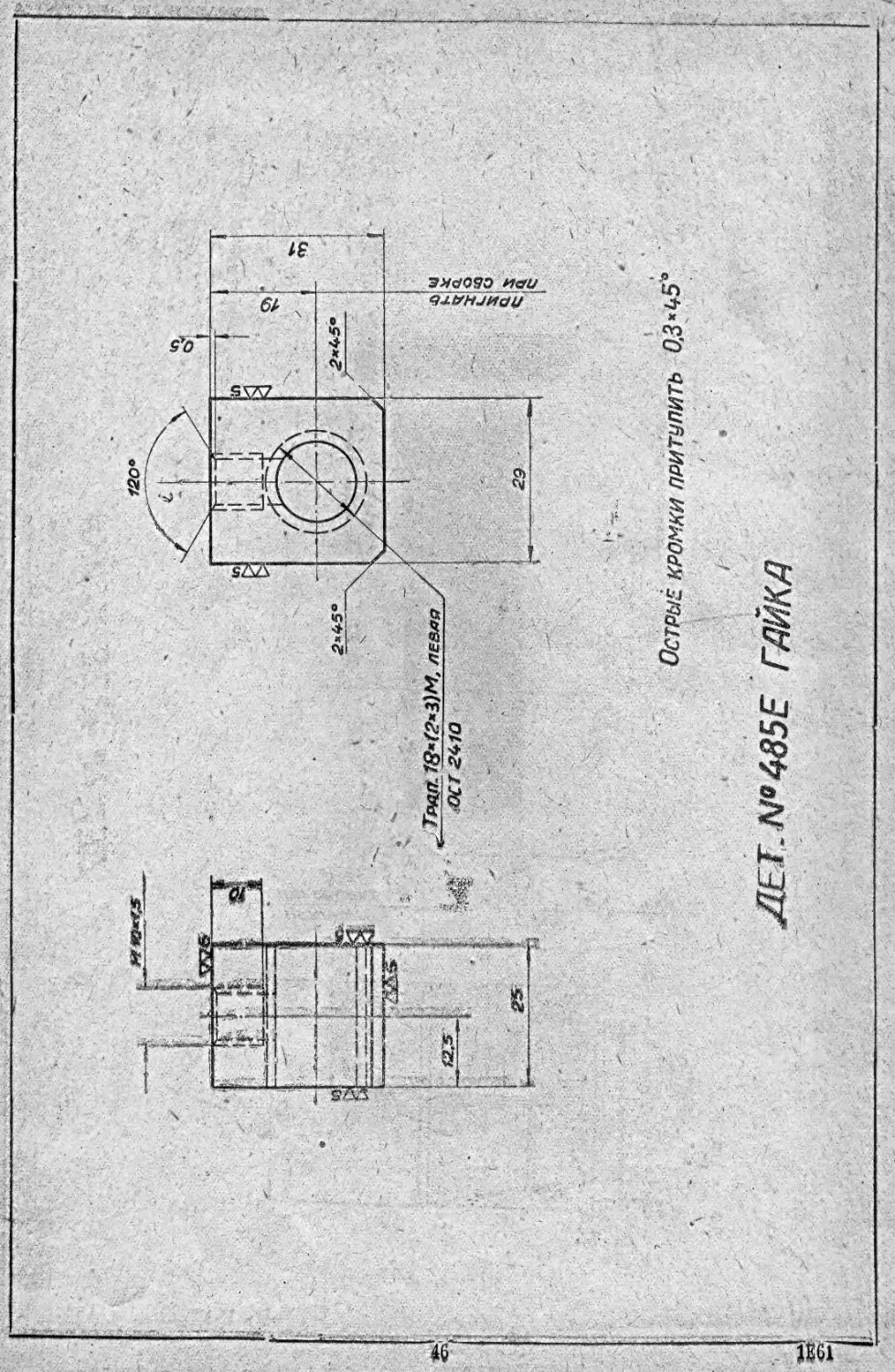

485Е Суппорт поиеречп. Гайка компенсаторная 1 Сер. чугун 21-40

437Е Суппорт поперечн. Гайка 1 Сер. чугун 21-40_

429 Суппорт верхний Гайка 1 Сер. чугун 21-40

1E6I-O3-21 Бабка задняя Гайка 1 Сер, чугун 21-40

1. .№№ чертежей 2. Узел 3. Наименование детали 4. Колич. на стайок 5. Материал

Спецификация чертежей быстроизиашивающихся деталей

Дата Составил Проверил Утвердил Отдел или сектор

и подпись 1 EVtl 29/XII-1951 г. Г. Андреев 8/1-1952 г. А. Соловьев 1 п 8/1-1952 г. Прокофьев ОМ

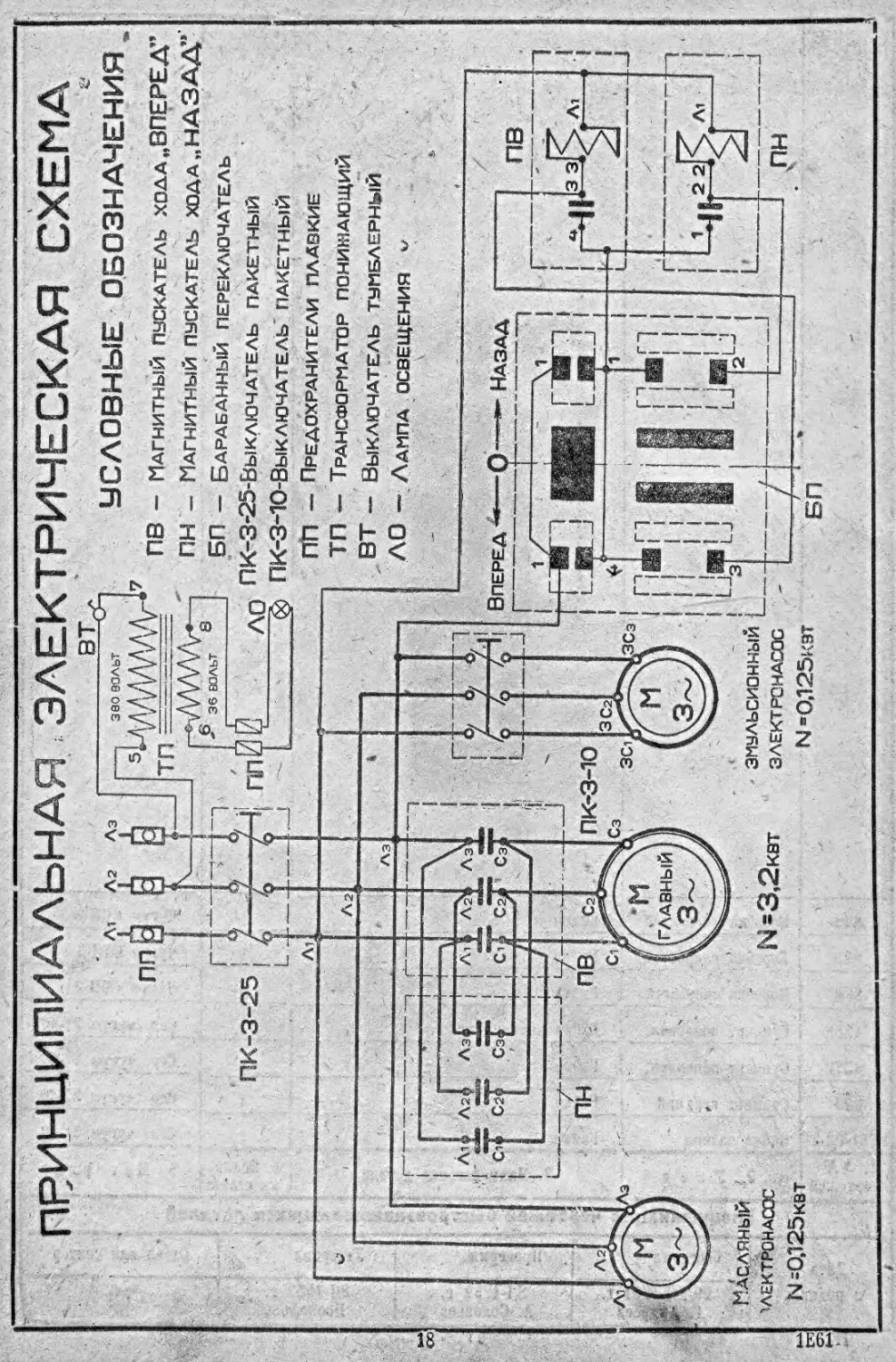

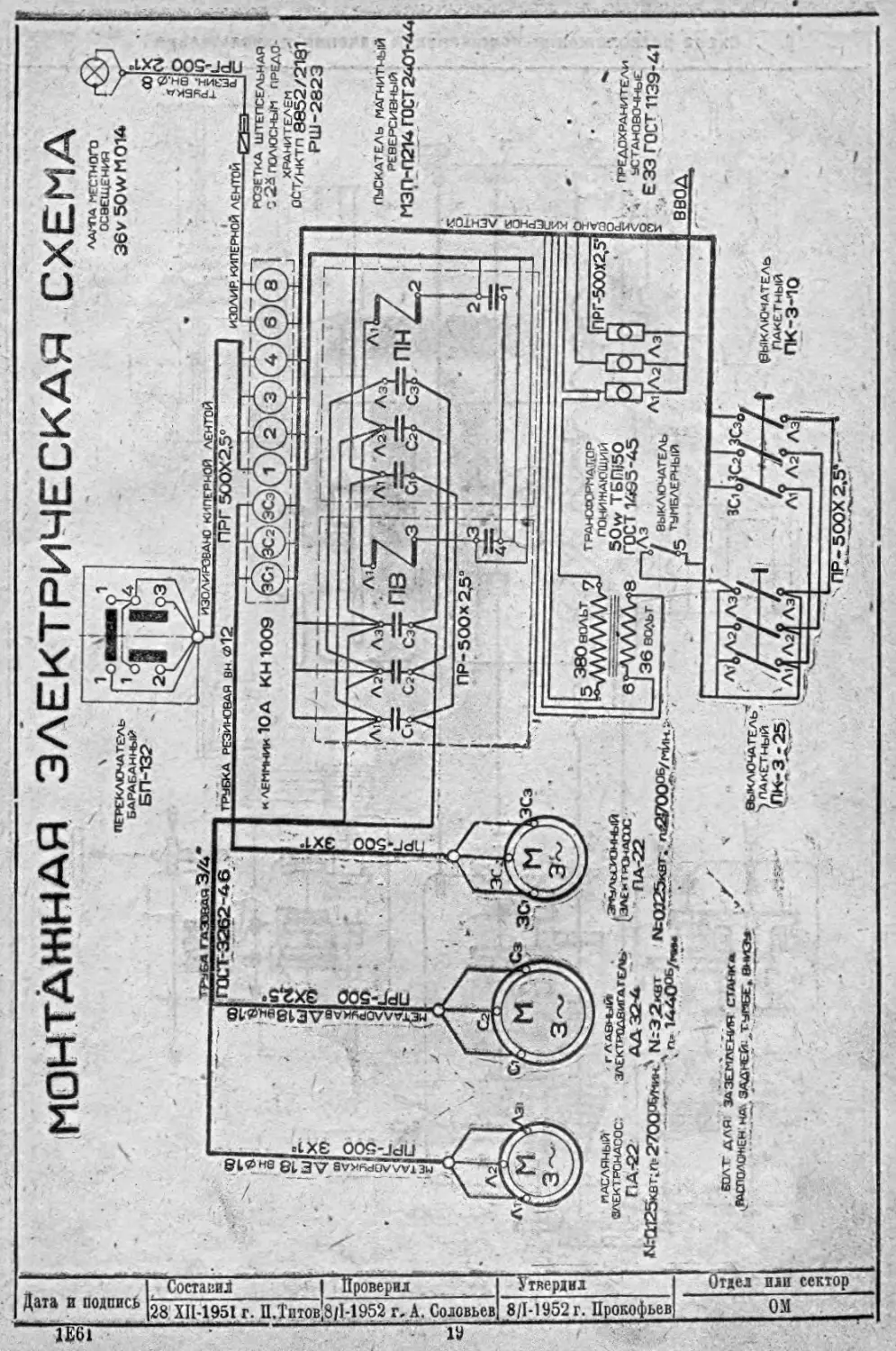

ПРИНЦИПИАЛЬНАЯ , ЭЛЕКТРИЧЕСКАЯ СХЕМА

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

пп

ПК-3-25

Л

Вперед *

ЗС2

J

М

J

N=3,2kst

ПН

ЭМУЛЬСИОННЫЙ |

ЭЛЕКТРОНАСОС

N »0,125кэт

ПВ

Ci

М

3

1

Лэ

ПН

главный

ПК-3-10

Сз

ЗС1

_2Т9ЯГ

Масляный

электронасос

N=0,125kbt

ПВ - Магнитный пускатель хода „ВПЕРЕД”

ПН — Магнитный пускатель хода „НАЗАД

БП — Барабанный переключатель

ПК-З-25-Выключатель пакетный

ПК-З-10-Выключатель ПАКЕТНЫЙ

ПП — Предохранители плавкие

ТП — Трансформатор понижающий

ВТ — Выключатель тумблерный

ЛО — Лампа освещения v .

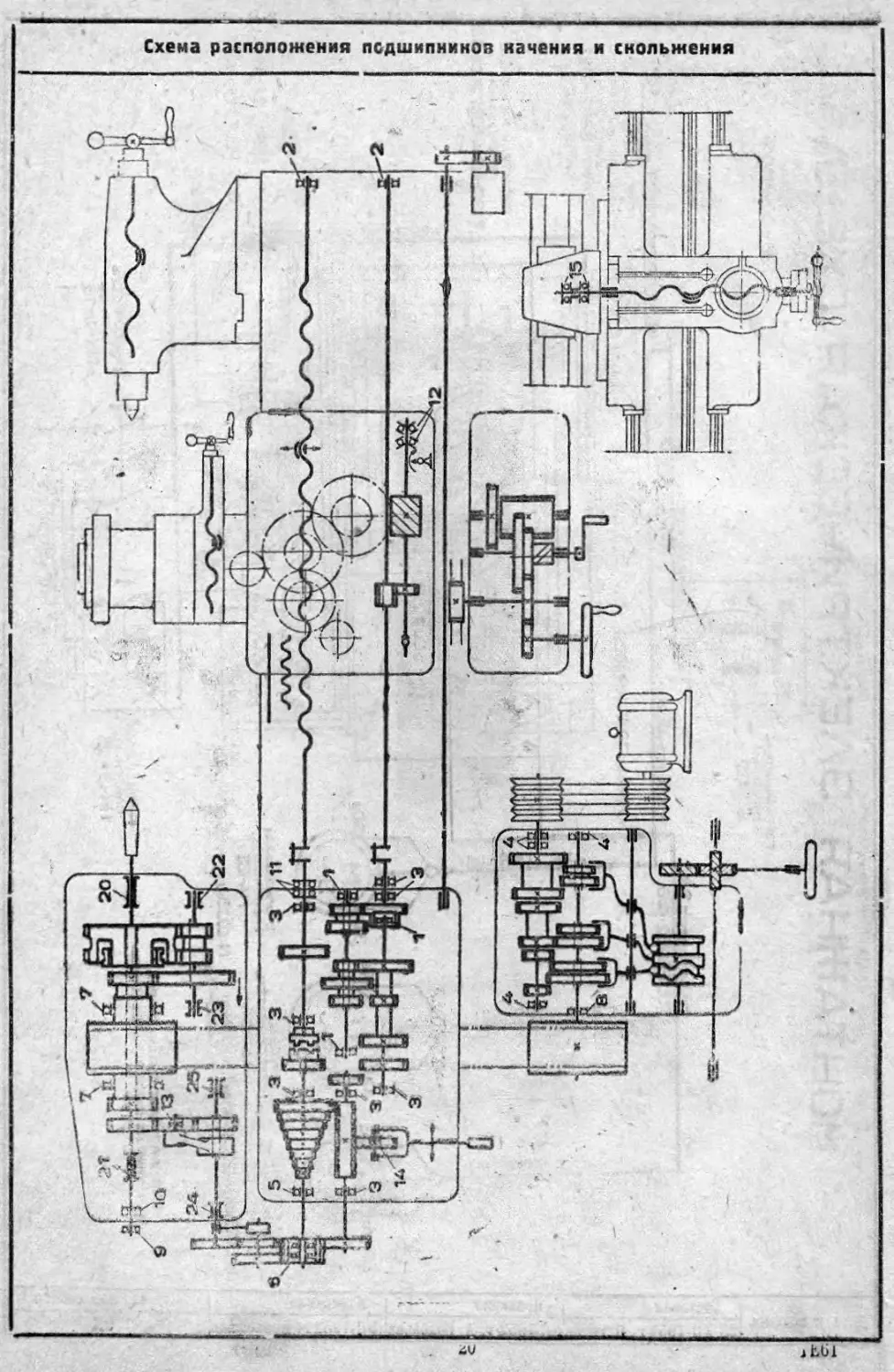

Схема расположения подшипников качения и скольжения

itbl

Подшипник скольжения Бронза ОФ Ю-1 — 2-й класс Ф 22x40 1 Подшипник валика трензеля 25

Подшипник скольжения Бронза АМц-9-2 2-й класс Ф 20x40 1 Подшипник валика перебора 23

Подшипник скольжения Бронза АМц-У-2 2-й класс Ф 26x90 1 Подшипник валика перебора 22

Подшипник скольжения Бронза 0ФЮ-1 — 2-й класс Ф 50x81 1 Задний подшипник шпинделя 21

Подшипник скольжения Бронза 0ФЮ-1 2-й класс Ф 60x105 1 Передний подшипник шпинделя 20

19

18

17

Шарикоподшипник радиальный 206 II 30x62x16 1 Валик трензеля передняя бабка 14

Шарикоподшипник упорный 8100 II 10x24x9 2 Конусная линейка 15

Подшипник игольчатый с од* ним наружи, кольцом 942,20 И 20x26x2(7 1 Коробка подач. Накидная шесгерня 14

Подшипник игольчатый с од- ним наружи, кольцом 942/U И 20x19x20 2 Шестерни трензеля в пе- редней бабке 13

Роликоподшипник конический 9-7203 II 17x40x3,5 2 Фартук; падающий червяк 12

Шарикоподшипник упорный 8206 Л 30x53x10 2 Коробка подач 11

Шарикоподшипник упорный 8210 А 50x78x22 1 Шпиндель передней бабки 10

Шарикоподшипник упорный 8110 А 50x70x14 1 Шпиндель передней бабки 9

1 Пари ЕОПОДшмини к рздиальжий 305 II 25x62x17 1 Коробка скоростей 8

Шарикоподшипник радиальный 216 И 80x140x25 2 Шкив шпинделя 7 ’

Шарикоподшипник радиальный 207 н 35x72x17 2 Сменная шестерня 6

Шарикоподшипник радиальный 207 н 35x72x17 1 Коробка подач О

Шарикоподшипник радиальный 205 н 25x52x15 4 Коробка скорозтей 4

Шарикоподшипник радиальный 205 н 25x52x15 8 Коробка подач 8

Шарикоподшипник радиальный 204 II 20x47x14 2 Правые опоры ходовых в и н та и малика 2

Шарикоподшипник радиол ьи ый 204 и 20x47x14 3 Коробка подач 1

1. ТИп подшипников 2. № по ГОСТ 3. Группа точности 4. Размер, ни 5. Колите ство 6. Место установки 7. ММ ttd схеме

Спецификация подшипников качения и важнейших подшипников скольжения

Дата и подпись Составил Проверил Утвбрдпл Отдёл пли сектор

29X11-1951 г. Г. Андреев 8 1-1952 г. А. Соловьев 8 1-1952 г. Прокофьев ОМ

Заводский

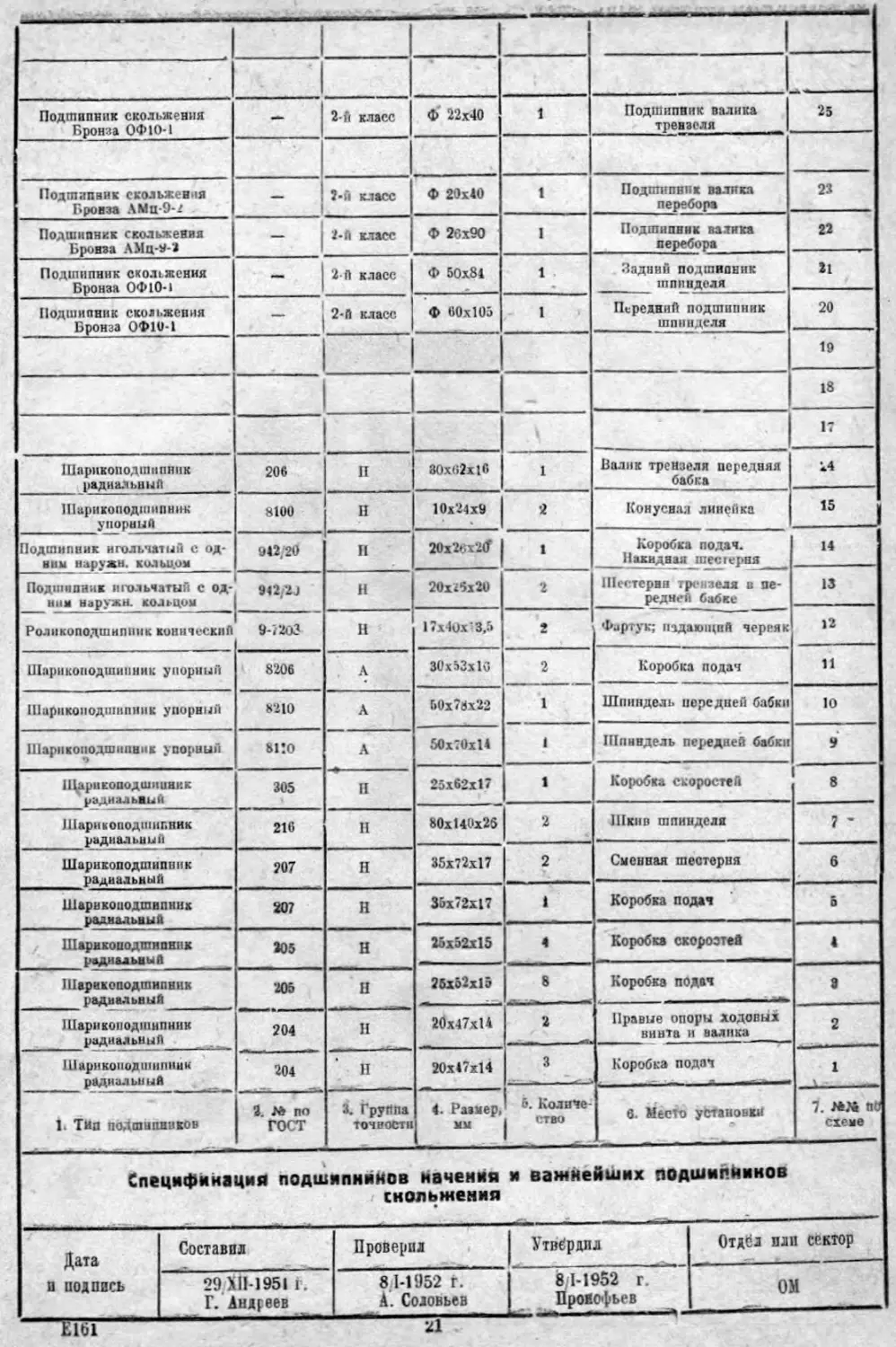

АКТ ТЕХНИЧЕСКИХ ИСПЫТАНИИ

и приемки токарно-винторезного станка 1Е61

Год выпуска

Проверка станка на точность по ГОСТ 1969-43

(Общие условия проверни по ГОСТ 8-53)

- М 0,02

Точность установки станка перед проверкой ,’^

ПРОВЕРКА 1.

Метод проверки

Допуск, мм

Что проверяется

Фактическое

отклонение, мм

Прямолинейность

направляющих ста-

нины для каретки

в вертикальной

плоскости

На направляющих станины для каретки

устанавливается специальный мостик, имеющий

две опоры на проверяемой направляющей и

одну опору на второй направляющей. Расстоя-

ние между опорами мостика на проверяемой

направляющей должно быть меньше длины

каретки и не должно быть больше 250 мм.

На мостик, параллельно проверяемой направ-

ляющей, кладется уровень. Мостик с уровнем

перемещается вдоль направляющих по всей их

длине. Погрешность определяется половиной

алгебраической разности крайних показаний

уровня.

0,15

1000

(только в сто-

рону выпук-

лости)

ПРОВЕРКА 2

Что проверяется

Параллельность

направляющих ста-

нины для каретки

(отсутствие извер-

нутости направ-

ляющих)

Метод проверки

На проверяемых направляющих станины

устанавливается специальный мостик. На мос-

тик, перпендикулярно к направляющим, ста-

вится уровень. Мостик с уровнем перемещает-

ся вдоль направляющих по всей их длине.

Допуск, мм

0,02

К00

на длине

1000 мм

Фактическое

отклонение, мм

7

1Е61

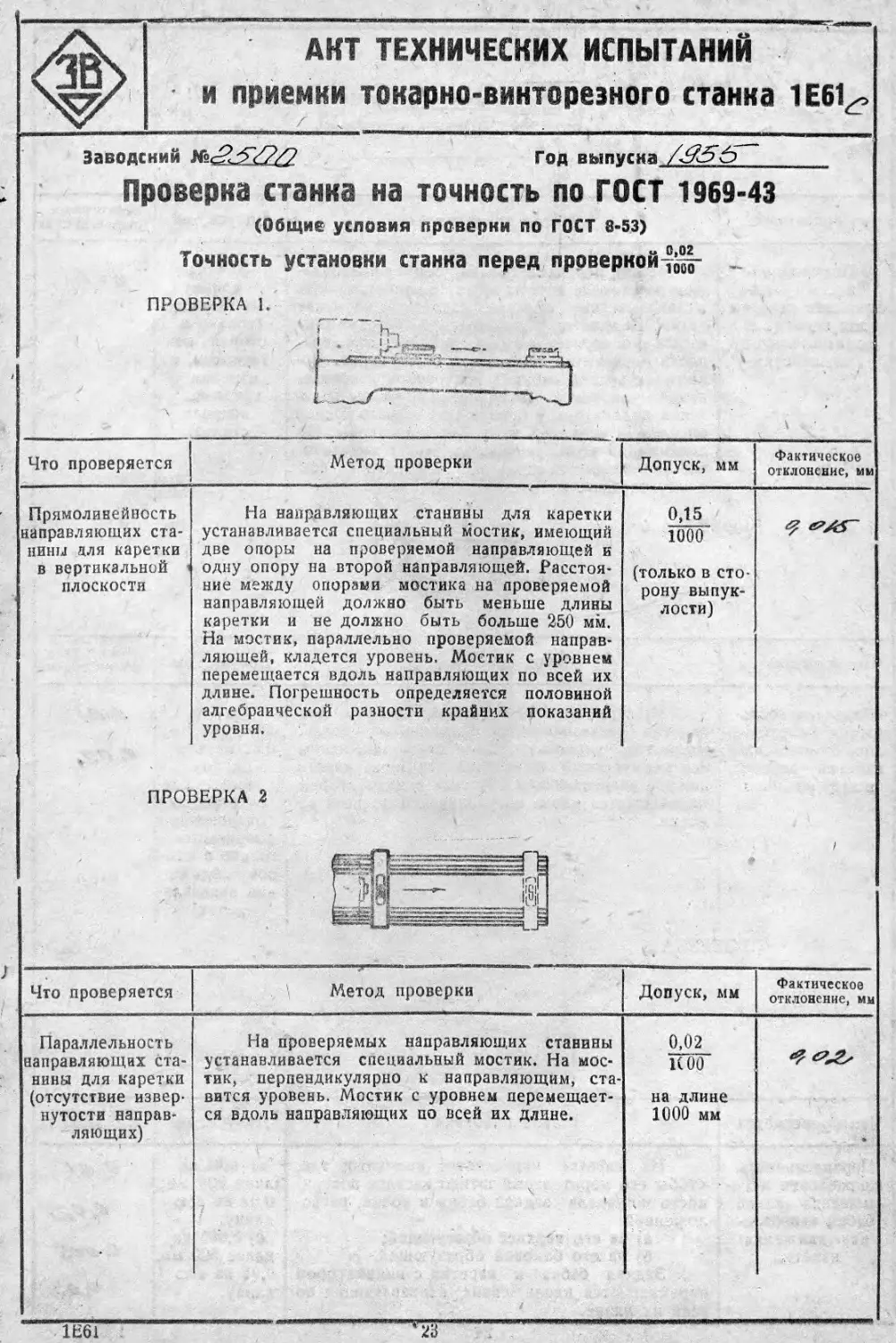

ПРОВЕРКА 3

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Прямолиней-

ность напра-

вляющих станины

для каретки в

горизонтальной

плоскости

Между центрами, раздвинутыми на наиболь-

шее расстояние друг от друга, зажимается полая

цилиндрическая оправка диаметром не менее

40 мм. Индикатор укрепляется на каретке так,

чтобы его мерительный штифт касался поверх-

ности оправки по ее боковой образующей. По-

ложение задней бабки в поперечном направле-

нии регулируется таким образом, чтобы пока-

зания индикатора у переднего и заднего концов

оправки (в точках А и Б) были одинаковы. По

достижении этого условия каретка с индикато-

ром перемещается вдоль направляющих на всю

длину оправки.

ПРОВЕРКА

0,01 на

длине

1000 мм.

(только в

сторону во-

гнутости, с

центром

кривизны

впереди

станка).

4 о /

Что проверяется

Метод проверки

Допуск, мм

Фактическое

отклонение, мм

Параллельность

нижних направляю-

щих станины для

каретки—верхним

направляющим.

На верхней направляющей станины для

каретки устанавливается специальный мостик.

Индикатор укрепляется на мостике так, чтобы

его мерительный штифт касался поверхности

нижней направляющей. Мостик с индикатором

перемещается вдоль направляющей по всей ее

длине.

0,01 на

длине 500 мм;

0,02 на всю

длину

к заднему кон

цу станины

отклонение

допускается

• только в сто-

рону сближе-

ния направля-

ющих)

ПРОВЕРКА 5

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Параллельность направления пере- мещения задней бабки направле- нию движения каретки На каретке укрепляется индикатор так, чтобы его мерительный штифт касался поверх- ности шпинделя задней бабки в точке, распо- ложенной: а) на его верхней образующей; б) на его боковой образующей. Задняя бабка и каретка с индикатором перемещаются вдоль своих направляющих по всей их длине. а) 0,01 на длине 500 мм; 0,02 на всю длину, б) 0,005 на длине 500 мм; 0,01 на всю длину. Це/

24

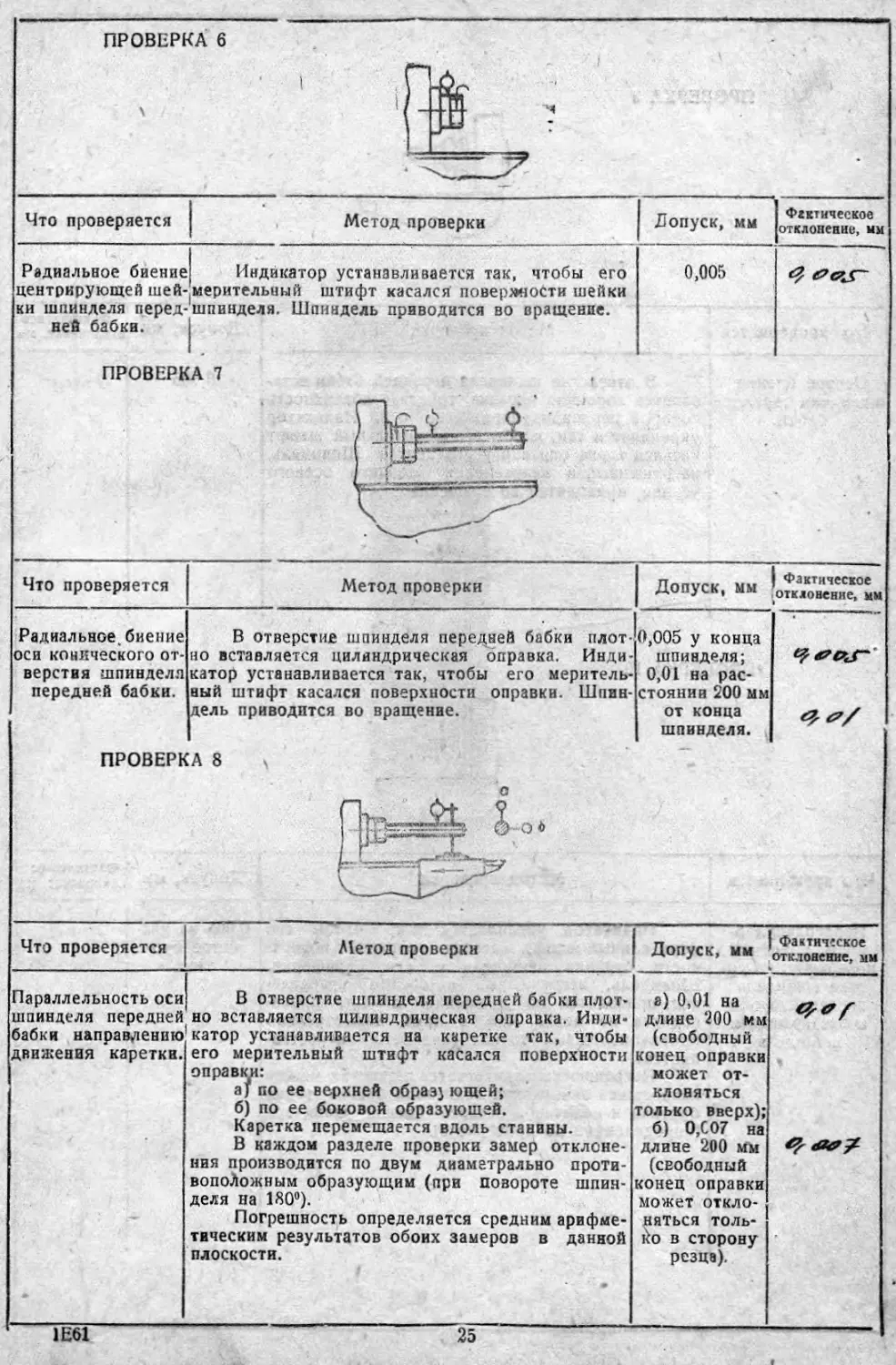

ПРОВЕРКА 6

Допуск, мм

Что проверяется

Метод проверки

Фактическое

отклонение, мм

Радиальное биение центрирующей шей- ки шпинделя перед- ней бабки. ПРОВЕРЬ Индикатор устанавливается так, чтобы его мерительный штифт касался поверхности шейки шпинделя. Шпиндель приводится во вращение. А 7 г 1 IHlk- ) 0,005

Что проверяется Метод проверки Допуск, мм | Фактическое отклонение, мм

Радиальное, биение оси конического от- верстия шпинделя передней бабки. ПРОВЕРЬ В отверстие шпинделя передней бабки плот- но вставляется цилиндрическая оправка. Инди- катор устанавливается так, чтобы его меритель- ный штифт касался поверхности оправки. Шпин- дель приводится во вращение. :а 8 s' о -«S-r 0,005 у конца шпинделя; 0,01 на рас- стоянии 200 мм от конца шпинделя. <7/

Что проверяется Метод проверки Допуск, ми Фактическое отклонение, мм

Параллельность оси шпинделя передней бабки направлению движения каретки. В отверстие шпинделя передней бабки плот- но вставляется цилиндрическая оправка. Инди- катор устанавливается на каретке так, чтобы его мерительный штифт касался поверхности оправки: af по ее верхней образу ющей; б) по ее боковой образующей. Каретка перемещается вдоль станины. В каждом разделе проверки замер отклоне- ния производится по двум диаметрально проти- воположным образующим (при повороте шпин- деля на 180°). Погрешность определяется средним арифме- тическим результатов обоих замеров в данной плоскости. а) 0,01 на длине 200 мм (свободный конец оправки может от- клоняться только вверх); б) 0,С07 на длине 200 мм (свободный конец оправки может откло- няться ТОЛЬ- КО в сторону резца).

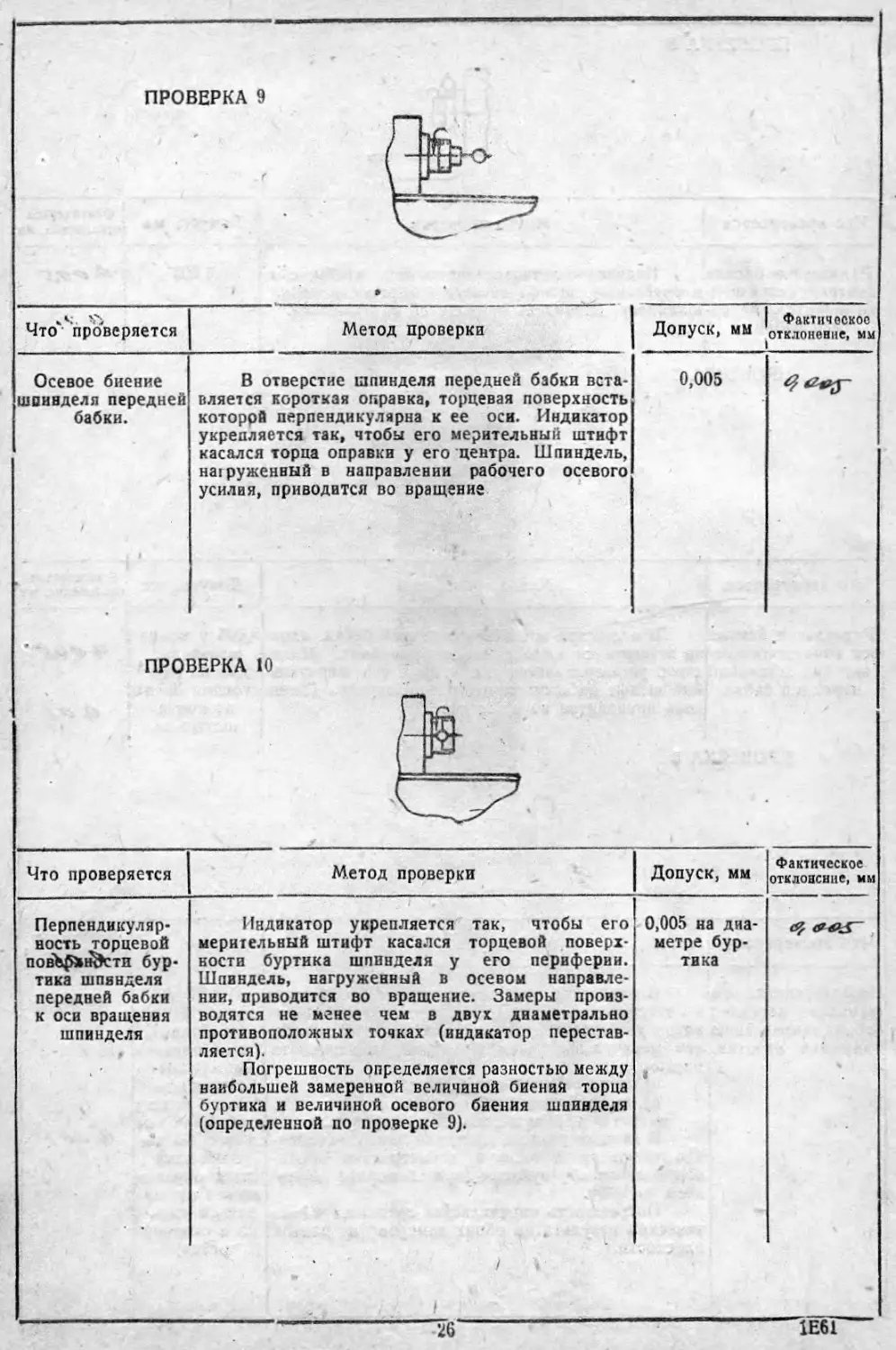

ПРОВЕРКА 9

ч к;, vJ

Что проверяется

Осевое биение

шпинделя передней

бабки.

Метод проверки

В отверстие шпинделя передней бабки вста-

вляется короткая оправка, торцевая поверхность

которой перпендикулярна к ее оси. Индикатор

укрепляется так, чтобы его мерительный штифт

касался торца оправки у его центра. Шпиндель,

натуженный в направлении рабочего осевого

усилия, приводится во вращение

Попуск мм । фактичвск°е

допуск, мм отклонение, мм

।

0,005 а

ПРОВЕРКА 10

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Перпендикуляр- ность торцевой повЪфлн^сти бур- тика шпинделя передней бабки к оси вращения шпинделя Индикатор укрепляется так, чтобы его мерительный штифт касался торцевой поверх- ности буртика шпинделя у его периферии. Шпиндель, нагруженный в осевом направле- нии, приводится во вращение. Замеры произ- водятся не менее чем в двух диаметрально противоположных точках (индикатор перестав- ляется). Погрешность определяется разностью между наибольшей замеренной величиной биения торца буртика и величиной осевого биения шпинделя (определенной по проверке 9). 0,005 на диа- метре бур- тика

I

1E6I

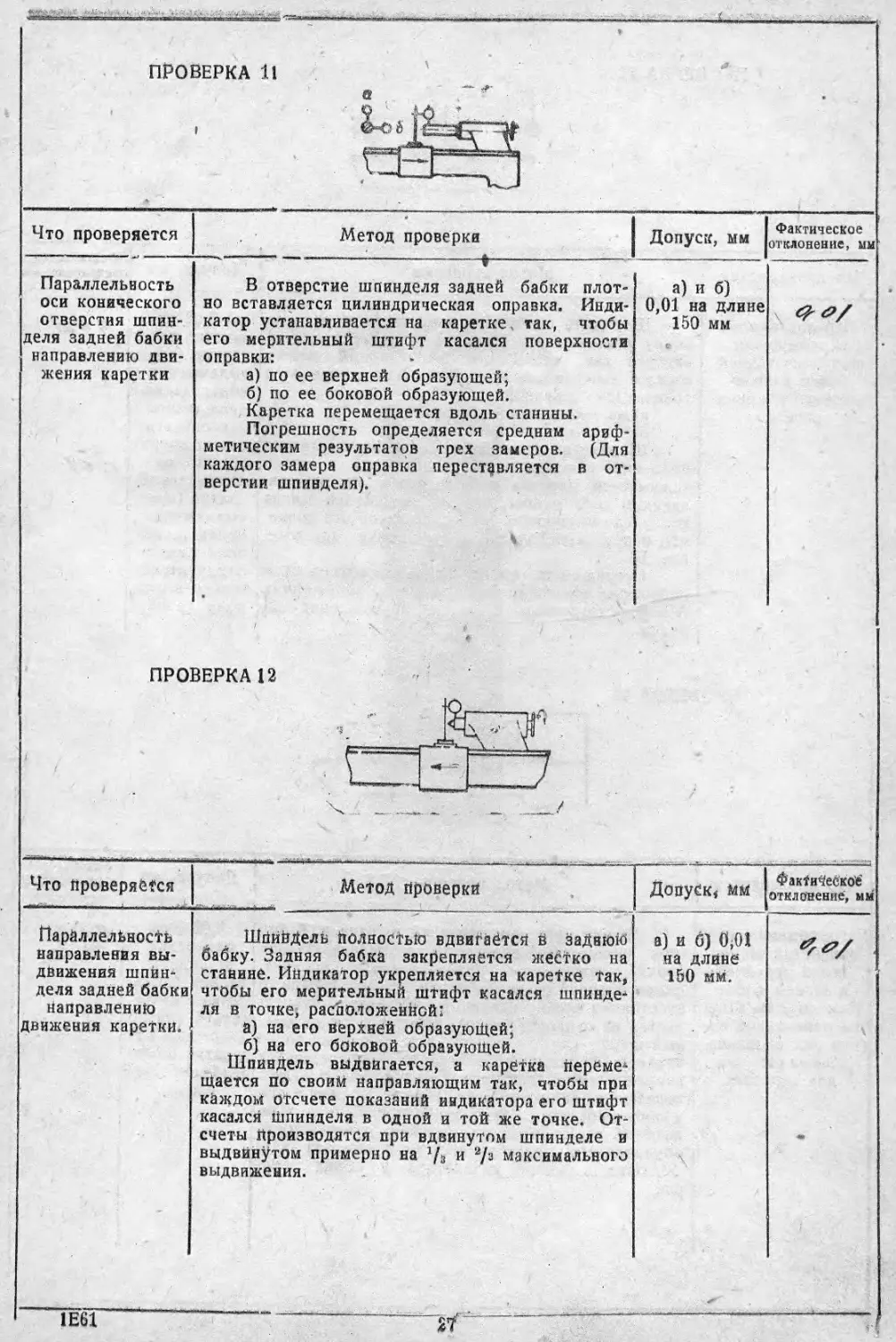

ПРОВЕРКА 11

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Параллельность оси конического отверстия шпин- деля задней бабки направлению дви- жения каретки т— В отверстие шпинделя задней бабки плот- но вставляется цилиндрическая оправка. Инди- катор устанавливается на каретке. так, чтобы его мерительный штифт касался поверхности оправки: а) по ее верхней образующей; б) по ее боковой образующей. Каретка перемещается вдоль станины. Погрешность определяется средним ариф- метическим результатов трех замеров. (Для каждого замера оправка переставляется в от- верстии шпинделя). ч а) и б) 0,01 на длине 150 мм с

ПРОВЕРКА 12

Что проверяется Метод проверки Допуск, мм Фак1и^ескоё отклонение, мм

Параллельность направления вы- движения шпин- деля задней бабки направлению движения каретки. ШйиПДель полностью вдвигается в заДнюЮ бабку. Задняя бабка закрепляется жестко на станине. Индикатор укрепляется на кареТке так, чтобы его мерительный штифт касался шпинде- ля в точке, расположенной: а) на его верхней образующей; б) на его боковой образующей. Шпиндель выдвигается, а каретка nepeMei щается по своим направляющим так, чтобы при каждом отсчете показаний индикатора его штифт касался шпинделя в одной и той же точке. От- счеты Производятся при вдвинутом шпинделе и выдвинутом примерно на ’/3 и 2/э максимального выдвижения. а) и б) 0,01 на длине 150 мм. Ъ#/

1Е61 27 <•

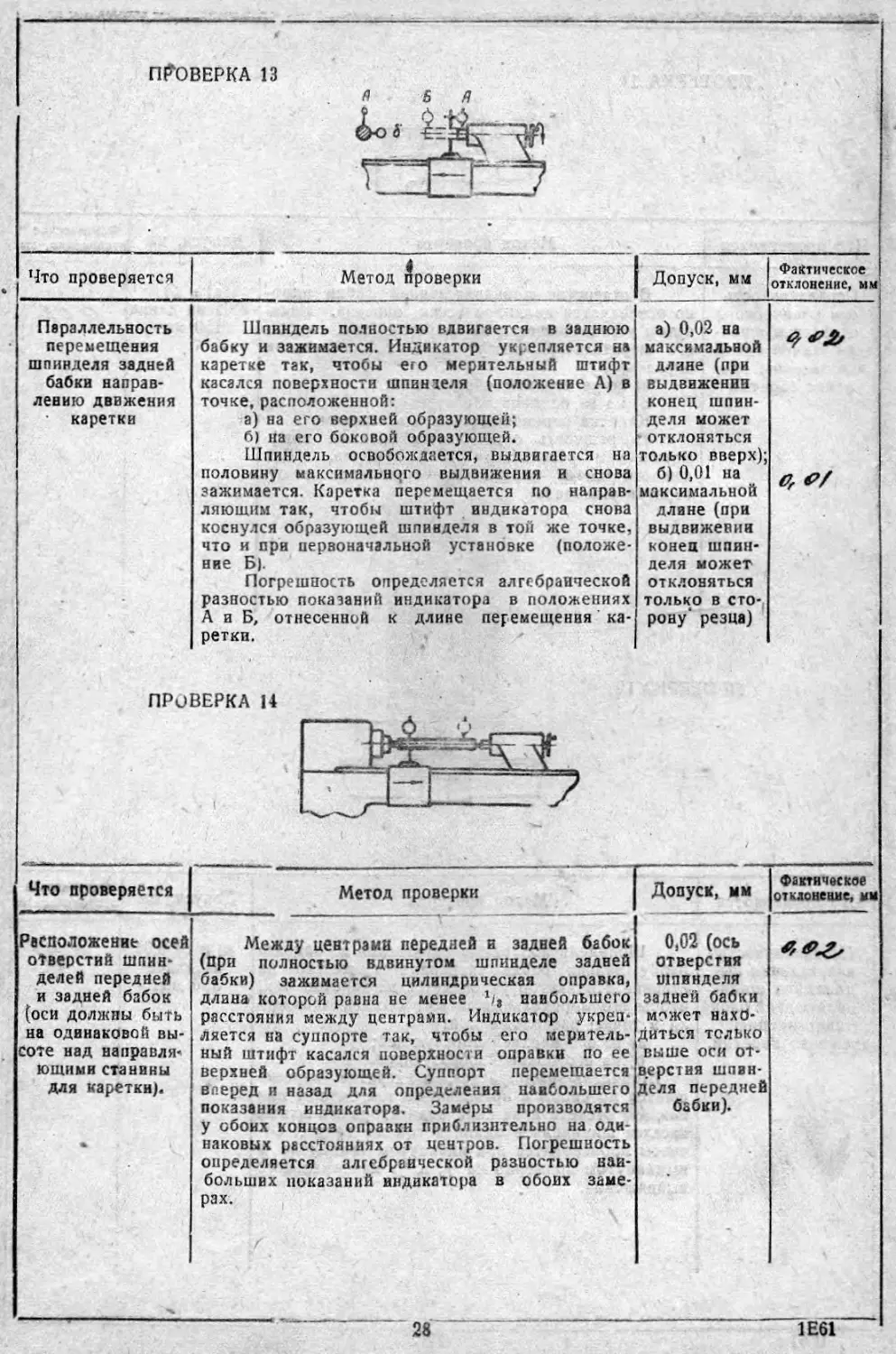

ПРОВЕРКА 13

Что проверяется

я

5 4

Метод проверки

Допуск, мм

Фактическое

отклонение, мм

Параллельность

перемещения

шпинделя задней

бабки направ-

лению движения

каретки

Шпиндель полностью вдвигается в заднюю

бабку и зажимается. Индикатор укрепляется на

каретке так, чтобы его мерительный штифт

касался поверхности шпинделя (положение А) в

точке, расположенной:

а) на его верхней образующей;

б) на его боковой образующей.

Шпиндель освобождается, выдвигается на

половину максимального выдвижения и снова

зажимается. Каретка перемещается по направ-

ляющим так, чтобы штифт индикатора снова

коснулся образующей шпинделя в той же точке,

что и при первоначальной установке (положе-

ние Б).

Погрешность определяется алгебраической

разностью показаний индикатора в положениях

А и Б, отнесенной к длине перемещения ка-

ретки.

а) 0,02 на

максимальной

длине (при

выдвижении

конец шпин-

деля может

отклоняться

только вверх);

б) 0,01 на

максимальной

длине (при

выдвижении

конец шпин-

деля может

отклоняться

только в сто-

рону' резца)

ПРОВЕРКА 14

Что проверяется

Допуск, мм

Метод проверки

Фактическое

отклонение, мм

Расположение осей

отверстий шпин-

делей передней

и задней бабок

(оси должны быть

на одинаковой вы-

соте над направля-

ющими станины

для каретки).

Между центрами передней и задней бабок

(при полностью вдвинутом шпинделе задней

бабки) зажимается цилиндрическая оправка,

длина которой равна не менее % наибольшего

расстояния между центрами. Индикатор укреп-

ляется па суппорте так, чтобы его меритель-

ный штифт касался поверхности оправки

верхней образующей. Суппорт

вперед и назад для определения наибольшего

показания индикатора. Замеры производятся

у обоих концоз оправки приблизительно на оди-

наковых расстояниях от центров. Погрешность

определяется алгебраической разностью наи-

больших показаний индикатора в обоих заме-

рах.

по ее

перемещается

0,02 (ось

отверстия

шпинделя

задней бабки

может нахо-

диться только

выше оси от-

верстия шпин-

деля передней

бабки).

28

1Е61

Что проверяется Л^етод проверки Допуск, мм Фактическое отклонение, мм

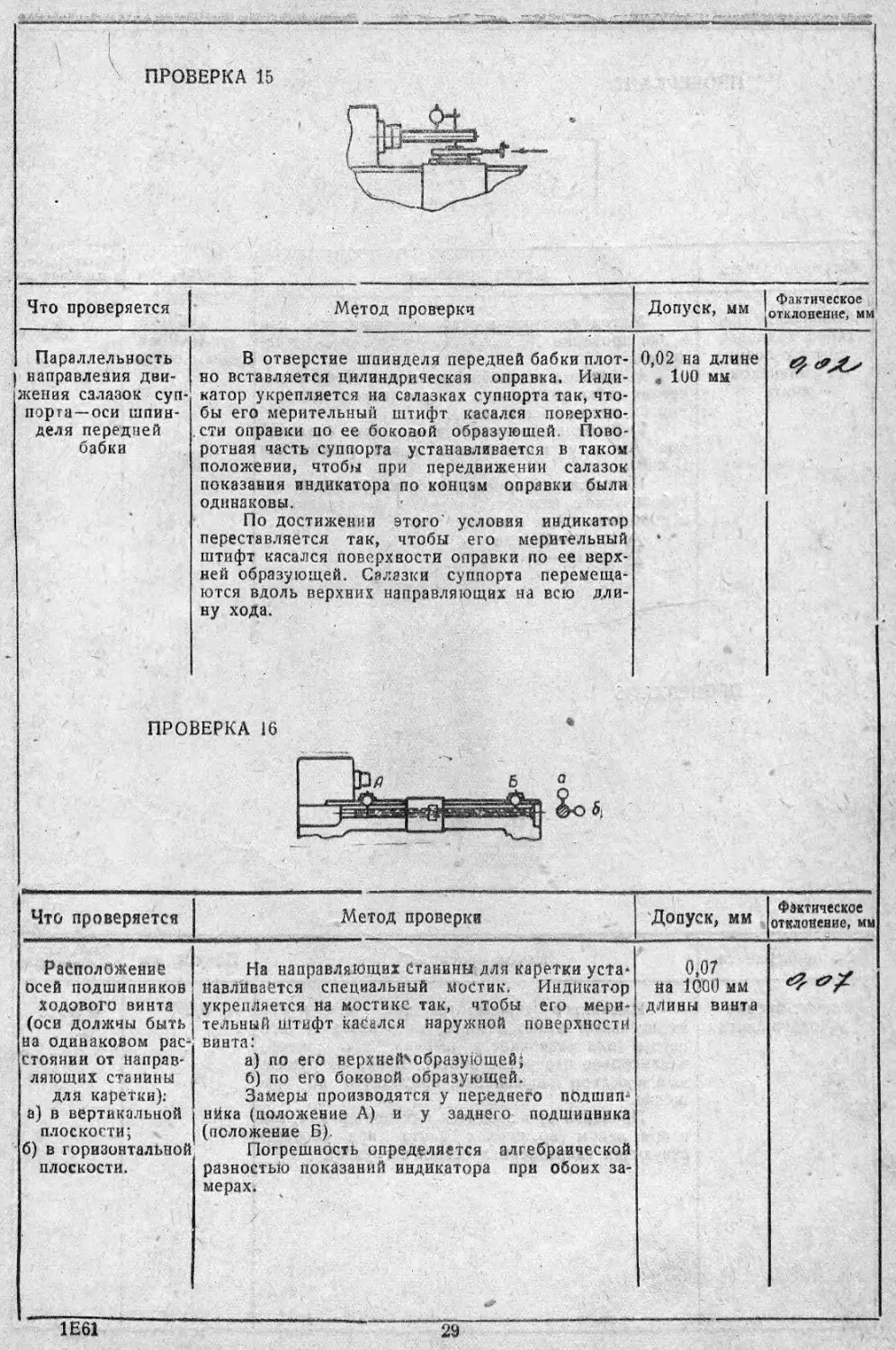

Параллельность । направления дви- жения салазок суп- порта—оси шпин- деля передней бабки В отверстие шпинделя передней бабки плот- но вставляется цилиндрическая оправка. Инди- катор укрепляется на салазках суппорта так, что- бы его мерительный штифт касался поверхно- сти оправки по ее боковой образующей. Пово- ротная часть суппорта устанавливается в таком положении, чтобы при передвижении салазок показания индикатора по концам оправки были одинаковы. По достижении этого условия индикатор переставляется так, чтобы его мерительный штифт касался поверхности оправки по ее верх- ней образующей. Салазки суппорта перемеща- ются вдоль верхних направляющих на всю дли- ну хода. 0,02 на длине « 100 мм •

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Расположение Осей подшипников ходового винта (оси должны быть на одинаковом рас- стоянии от направ- ляющих станины для каретки); а) в вертикальной плоскости; б) в горизонтальной плоскости. На направляющих Станины для каретки уста- навливается специальный моСтик. Индикатор укрепляется на мостике так, чтобы его мери- тельный штифт касался наружной поверхности винта: а) по его верхней'образующей; б) по его боковой образующей. Замеры производятся у переднего подшип- нйка (положение А) и у заднего подшипника (положение Б). Погрешность определяется алгебраической разностью показаний индикатора при обоих за- 0,07 йа 1000 мм длины винта ^^х

мерах.

1Е61

29

ПРОВЕРКА 17

Что проверяется

Метод проверки

Допуск, мм

Фактическое

о клонение, мм

Совпадение оси

гайки ходового

винта с осями

подшипников

винта

Метод проверки в основном такой же, как

и для проверки 16, но со следующими измене-

ниями:

ь 1) Каретка устанавливается так, чтобы вклю-

ченная гайка находилась на одинаковом расстоя-

нии от подшипников винта.

2) Замеры производятся у гайки (положе-

ние А) и у подшипников винта (положения

Б и В).

Погрешность определяется наибольшей ал-

гебраической разностью показаний индикатора

в положении Айв положениях Б и В:

А — (А—Б) или

А* = (А-В)

0,07

на 1000 мм

длины винта

ПРОВЕРКА 18

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Осевое биение ходового винта о Индикатор укрепляется la к, чтобы его мерительный штифт касался торца винта у его центра (или поверхности шарика, вставленного в центровое отверстие винта). Винт, нагружен- ный в осевом направлении, приводится во вра- щение. Проверка производится как при правом, 1ак и при левом вращениях винта (при соответ- ствующих направлениях осевой нагрузки). 0,005

30

ПРОВЕРКА 19

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Точность,, шага хо- дового винта и пе- редаточной цепи от шпинделя к ходо- вому винту. Между центрами передней и задней бабок зажимается эталонный винт с плотно навернутой точной гайкой. Гайка закрепляется так, чтобы при вращении винта она могла только переме- щаться вдоль него, но не вращаться на нем. Ин- дикатор укрепляется на каретке так, чтобы его мерительный штифт упирался в торец гайки. ‘ Ходовому винту сообщается вращение от шпинделя с передачей, равной отношению шага эталонного винта к шагу ходового винта. Алгебраическая разность показаний индика- тора в любых двух точках по длине эталонного винта определяет накопленную погрешность хо- дового винта и передаточной цепи на этой дли- не. Проверка производится на нескольких участ- ках ходового винта. Накопленная погрешность 0,008 на длине 50 мм; 0,011 на длине 150 мм; 0,015 на длине 300 мм ? 0//

ПРОВЕРКА 20 - •

А 'fl а

г— Г"—Q -

/ Г

и—-— 1,

Что проверяется Метод проверки Допуск, мм । Фактическое отклонение, мы

Расположение осей подшипников ходового валика (оси должны быть на одинаковом рас- стоянии от направ ляющих станины для каретки) а) в вертикальной плоскости; б) в горизонтальной плоскости. На направляющих станины для каретки уста- навливается специальный мостик. Индикатор укрепляется на мостике так, чтобы его мери- тельный штифт касался поверхности валика: а) по его верхней образующей; б) по его боковой образующей. Замеры производятся у подшипника на фар- туке (положение А) и у обоих подшипников на станине (положения Б и В). Погрешность определяется наибольшей раз- ностью показаний индикатора при любых двух замерах. > • / _ 0,10 • < •

1Е61

31

/

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Точность изделия после чистовой об- точки на станке, (Отсутствие: а) овальности; б) конусности). Стальной или чугунный валик диаметром до 50 мм включительно со свободной длиной, приб- лизительно равной 4 диаметрам, обрабатывается зажатым в патроне, цанге или в коническом от- верстии шпинделя (без задней бабки). После обточки валик измеряется микромет- ром с миниметром. Погрешность определяется: а) разностью взаимно перпендикулярных диаметров любого сечения валика: A = D- d; б) разностью диаметров, расположенных в одной осевой плоскости: д*=й‘ —d^‘ ИЛИ) На длине а) 0,005 б) 0,01 на длине 150 мм с,

ПРОВЕРКА 22

Что проверяется Метод проверки Допуск, мм Фактическое отклонение» мм

Плоскостность торцевой поверх- ности после чис- товой обточки на станке. ПРО У стальной или чугунной планшайбы диа- метром 300 мм обрабатывается торцевая поверх- ность. К двум плиткам одинаковой высоты, уста- новленным на обработанной поверхности у ее периферии, поверочной гранью прикладывается линейка. Щупом или набором мерных плиток измеряется просвет между гранью линейки и обработанной поверхностью. ЗЕРКА 23 0,01 на диа- метре 2С'О мм (только в сто- рону вогну- тости).

Что проверяется Метод проверки Допуск, мм Фактическое отклонение, мм

Точность шага резьбы, нарезан- ной на станке от произвольного участка ходового винта. На стальном валике, диаметр которого при- мерно равен диаметру ходового винта, нарезает- ся стандартная резьба, близко соответствующая по шагу резьбе ходового винта. Шаг нарезанной резьбы измеряется оптическим прибором. » Накопленная погрешность: 0,010 на длине 50 мм; 0,015 на длине 150 мм; 0,020 на длине 300 мм &( 0 С? $

32

1Е61

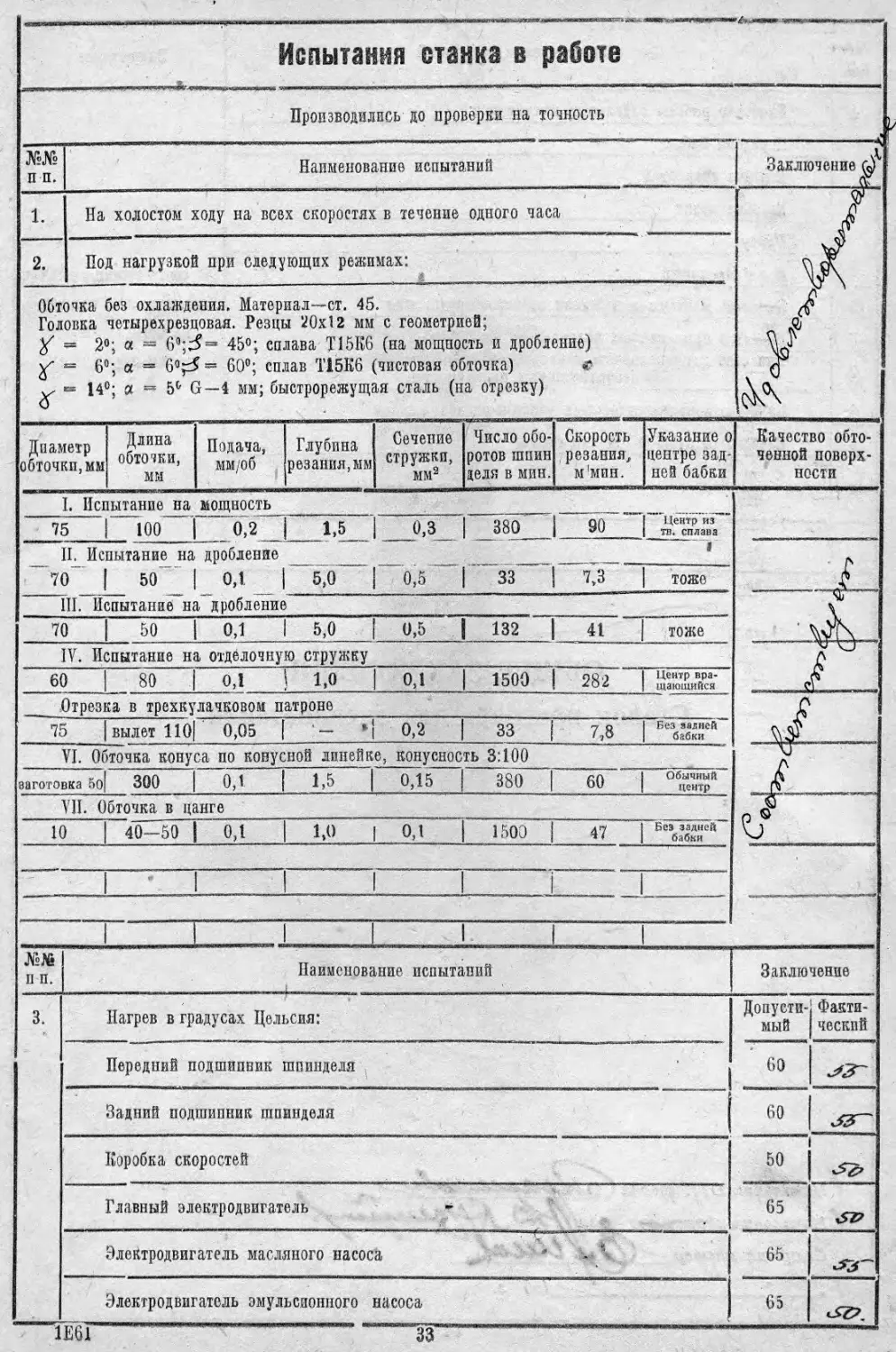

Испытания станка в работе

Производились до проверки на точность

№№ пп. Наименование испытаний Заключение

1. На холостом ходу на всех скоростях в течение одного часа

2. Под нагрузкой при следующих режимах: £ _____ 6 У

Обточка без охлаждения. Материал—ст. 45. Головка четырехрезцовая. Резцы 20x12 мм с геометрией; У = 2°; а = 6’;^= 45°; сплава Т15К6 (на мощность и дробление) у = 6°; а = 6°^3 - 60°; сплав Т15К6 (чистовая обточка) г и 14»; а = б0 G—4 мм; быстрорежущая сталь (на отрезку)

Диаметр обточки,мм Длина обточки, мм Подача, мм,об Глубина резания,мм Сечение стружкп, мм2 Число обо- ротов шпин деля в мин. Скорость резания, м'мпп. Указание о центре зад- ней бабки Качество обто- ченной поверх- ности

I. Испытание па мощность

75 100 0,2 1,5 0,3 380 QO 1 1 (ентр из I ™ | тв. сплава

П. Испытание на дробление 1

70 50 0,1 5,0 0,5 33 7,3 | тоже

111. Испытание на дробление

70 50 0,1 5,0 0,5 ' 132 41 | тоже

IV. Испытание на отделочную стружку „ 1

60 80 0,1 1,0 од 1500 лол I Центр вра- | щающийся

Отрезка в трехкулачковом патроне

75 вылет 110| 0,05 * 0,2 33 г-? о I Без задней < 7$ 1 бабки

VI. Обточка конуса по конусной линейке, конусность 3:100

заготовка 50 300 0,1 1,5 0,15 380 гл I Обычный | центр

VII. Обточка в цанге

10 40-50 ОД 1,0 0,1 1500 л 7 I Без задней * ♦ 1 бабки

№№ п п. Наименование испытаний Заключение

3. Нагрев в градусах Цельсия: Допусти- мый Факти- ческий

Передний подшипник шпинделя 60

1 Задний подшипник шпинделя 60 S3

Коробка скоростей 50

Главный электродвигатель 65

Электродвигатель масляного насоса ' 65

Электродвигатель эмульсионного насоса 65

1Е61 33

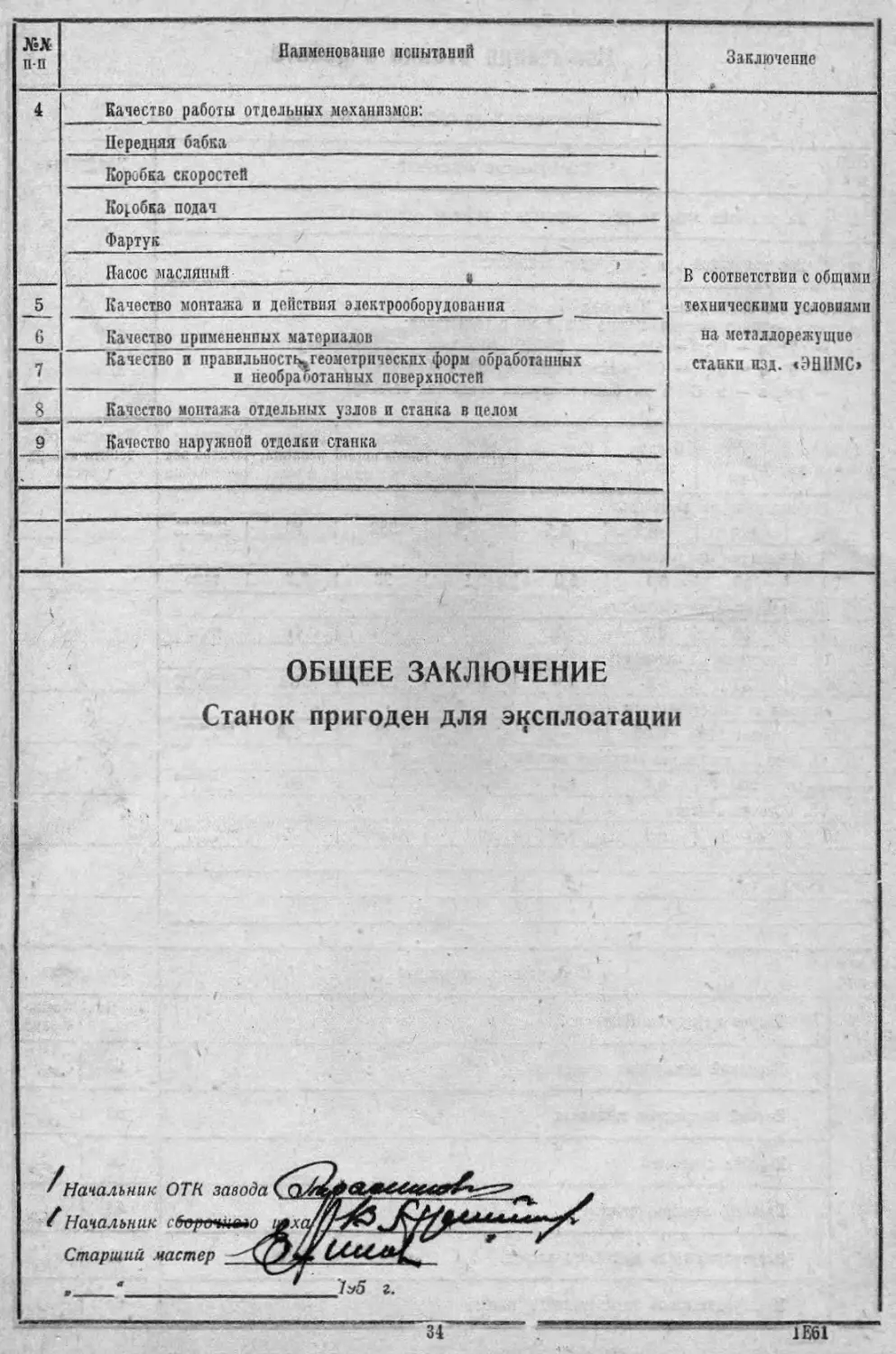

АьЧ пп Наименование испытаний

4 Качество работы отдельных механизмов:

Передняя бабка

Коробка скоростей

Колобка подач

Фартук

Насос масляный ,

5 Качество монтажа и действия электрооборудования

6 Качество примененных материалов

7 Качество п правпльность-геометрнческпх форм обработанных п необработанных поверхностей

8, Качество монтажа отдельных узлов и станка в целом

9 Качество наружной отделки станка

X

В соответствии с общими

техническими условиями

на металлорежущие

станки изд. «ЭН11МС>

Заключение

ОБЩЕЕ ЗАКЛЮЧЕНИЕ

Станок пригоден для эксплоатацин

/

' Начальник ОТК завода

S Начальник сборочною

Старший мастер

1^5 г.

34

1Е61

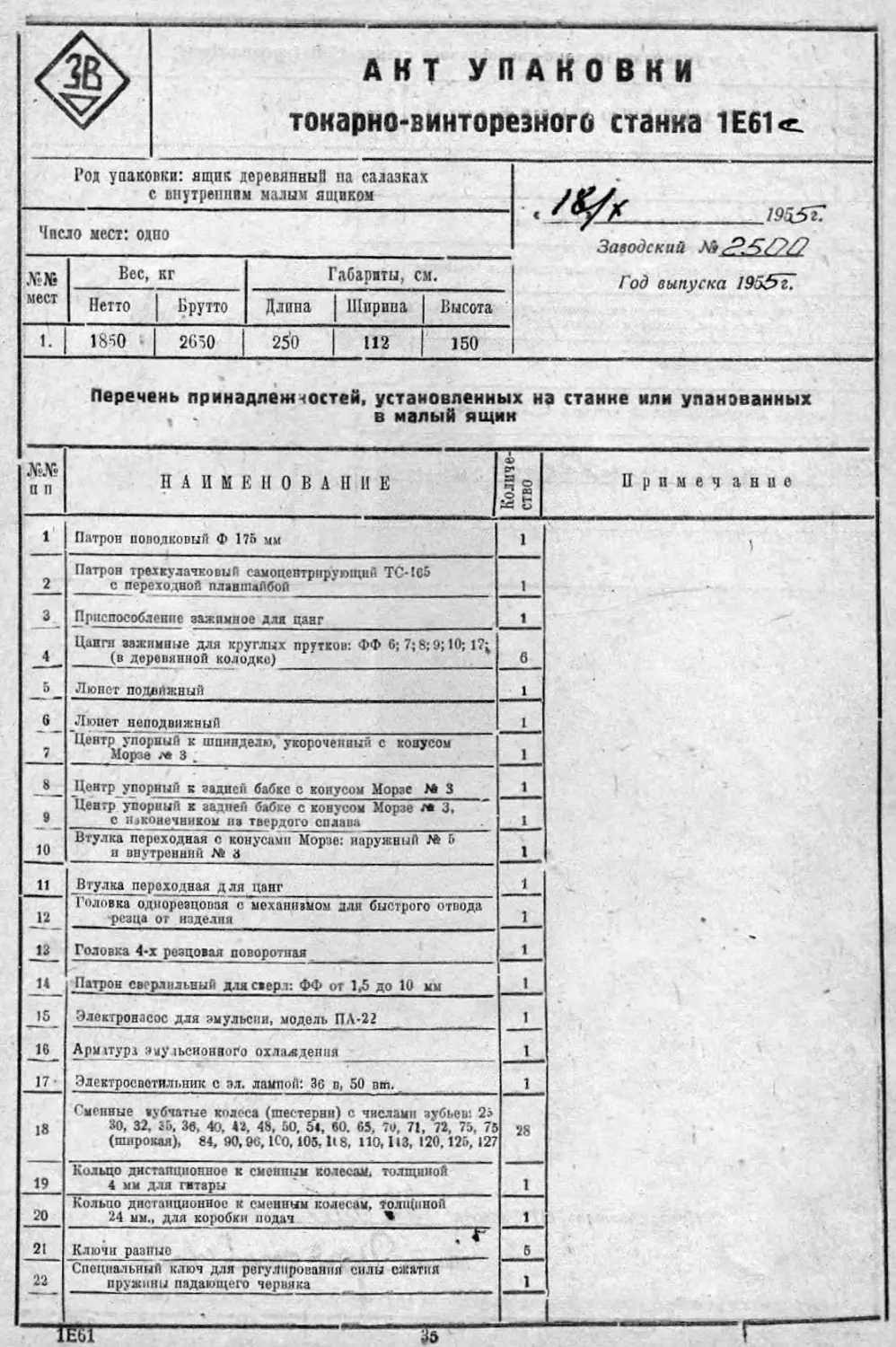

АНТ УПАКОВКИ

токарно-винторезного станка 1Е61«.

Род упаковки: ящик деревянный на салазках

с внутренним малым ящиком

Число мест: одно

Заводский

Год выпуска 1955г~.

№№ мест Вес, кг Габариты, см.

Нетто Брутто Длина Ширина Высота

1. 1850 2650 250 112 150

Перечень принадлежностей, установленных на станке или упакованных

. . в малый ящик

№№ п п НАИМЕНОВАНИЕ Количе- ство Примечание

1 Патрон поводковый Ф 175 мм 1

2 Патрон трех кулачковый еамоцентрирующнй TC-IC5 с переходной планшайбой 1

3 Приспособление зажимное для цанг 1

4 Цанги зажимные для круглых прутков: ФФ 6; 7; 8; 9; 10; l?j (в деревянной колодке) 6

5 Люнет подложный 1

6 Люнет неподвижный i

7 Центр упорный к шпинделю, укороченный с конусом Морзе се з . 1

8 _Центр упорный к задней бабке с конусом Морзе М 3 1

9 Центр упорный к задней бабке с конусом Морзе г* 3, с Наконечником на твердого сплава 1

10 Втулка переходная с конусами Морзе: наружный № Г> и внутренний № а 1__

11 Втулка переходная для цапг 1_

12 Головка одпорезцовая с механизмом для быстрого отвода резца от изделия 1 _ •

13 Головка 4-х резцовая поворотная 1

14 Патрон сверлильный для сверл: ФФ от 1,5 до 10 мы 1

15 Электронасос для эмульсии, модель ПЛ-22 1

16 Армггурл эмульсионного охлаждения 1

17- Электросветильник с эл. лампой: Зб в, 50 пт. 1

18 Сменные зубчатые колоса (шестерни) с числами зубьев: 25 30, 32, г.'», 36, 40, 42. 48, 50. 51, 60. 65, 70, 71, 72, 75, 75 (широкая), 84, 90,96,1С0,105, 118. 110,113, 120.126, 127 28

19 Кольцо дистанционное к сменным колесам, толщиной 4 мм для гитары 1

20 Кольцо дистанционное к сменным колесам, толщиной 24 мм., для коробки подач ' 1

21 Ключи разные 5

22 Специальный ключ для регулирования силы сжатия пружины падающего червяка 1

Я 1 ,

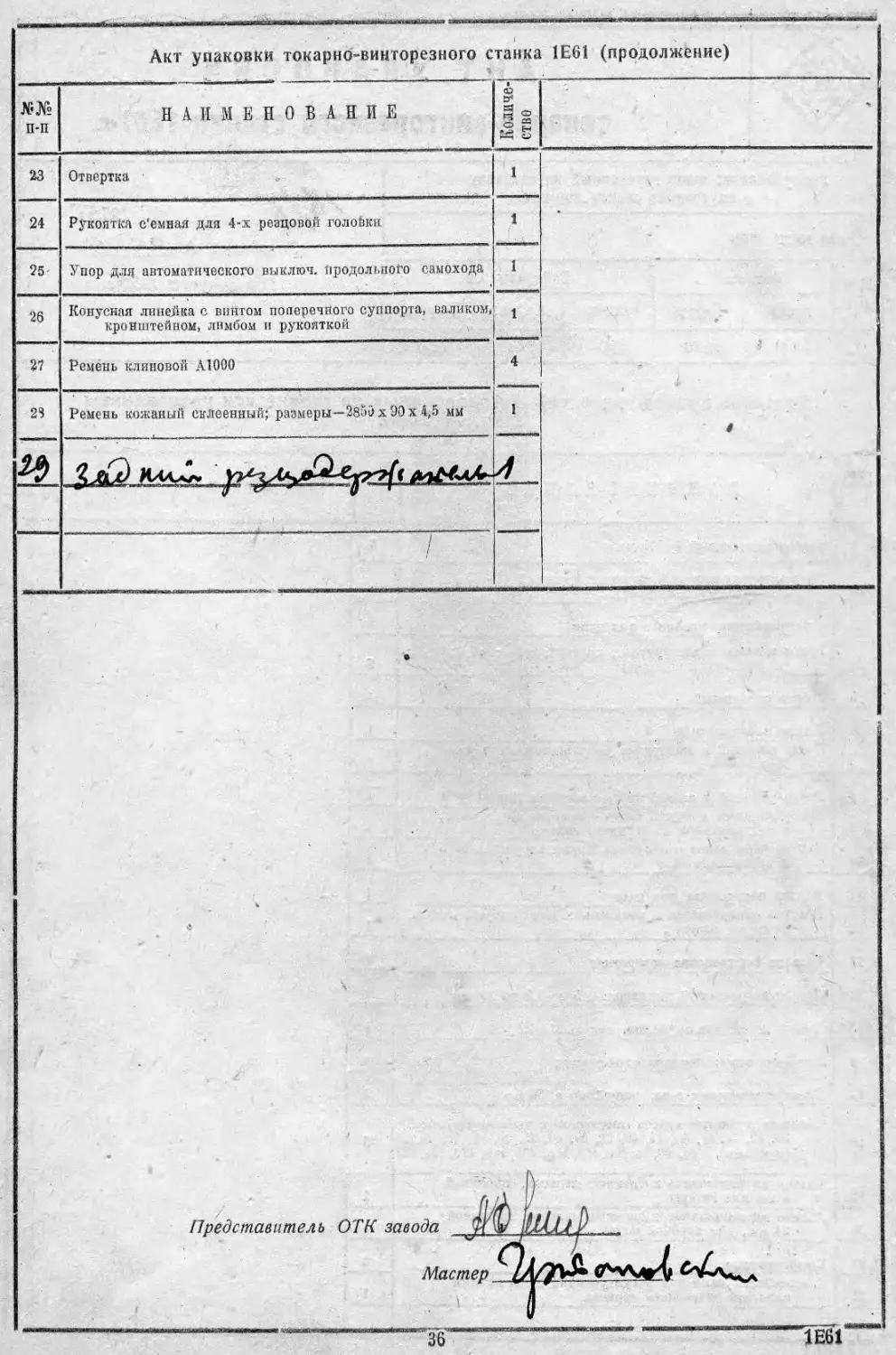

Акт упаковки токарно-винторезного станка 1Е61 (продолжение)

п-п НАИМЕНОВАНИЕ Количе- ство *

23 Отвертка 1

24 Рукоятка е'емная для 4-х резцовой голоЬки 1 •

25 Упор для автоматического выклгоч. Продольного самохода 1 -

26 Конусная линеДка с винтом поперечного суппорта, валиком, кронштейном, лимбом и рукояткой 1

27 Ремень клиповой А1000 1

23 Ремень кожаный склеенный; размеры—2850 хЭОх 4,5 мм 1 f

1 *

Инструкция по смазке токарно-винторезного

станка 1Е61

Смазка коробки скоростей

Коробку скоростей следует заполнять консистентной смесью из машинного масла

«Л» и технического вазелина, взятых в равных об'емах и хорошо перемешанных до

однородно вязкого состояния. Количество смеси—2,5 кг.

Масло и вазелин должны по качеству удовлетворять техническим условиям

ГОСТ 1707-42 и ОСТ/НКТП 3261.

На заводе изготовителе коробка заполняется такой смесью; перед вводом станка

в эксплоатацию необходимо проверить наличие смазки через отверстие в ладней стенке

коробки, закрываемое резьбовой пробкой.

В дальнейшем таную проверну нужно делать не реже одного раза в месяц.

По прошествии, приблизительно, ЗОиО рабочих часов коробку скоростей следует

разбирать с целью осмотра ее механизма, удаления старой смазки, очистки и заполне-

ния новой качественной консистентной смазной.

Автоматическая смазка шпиндельной бабки

Шпиндельные подшипники и все механизмы передней бабки имеют автоматическую

смазку.

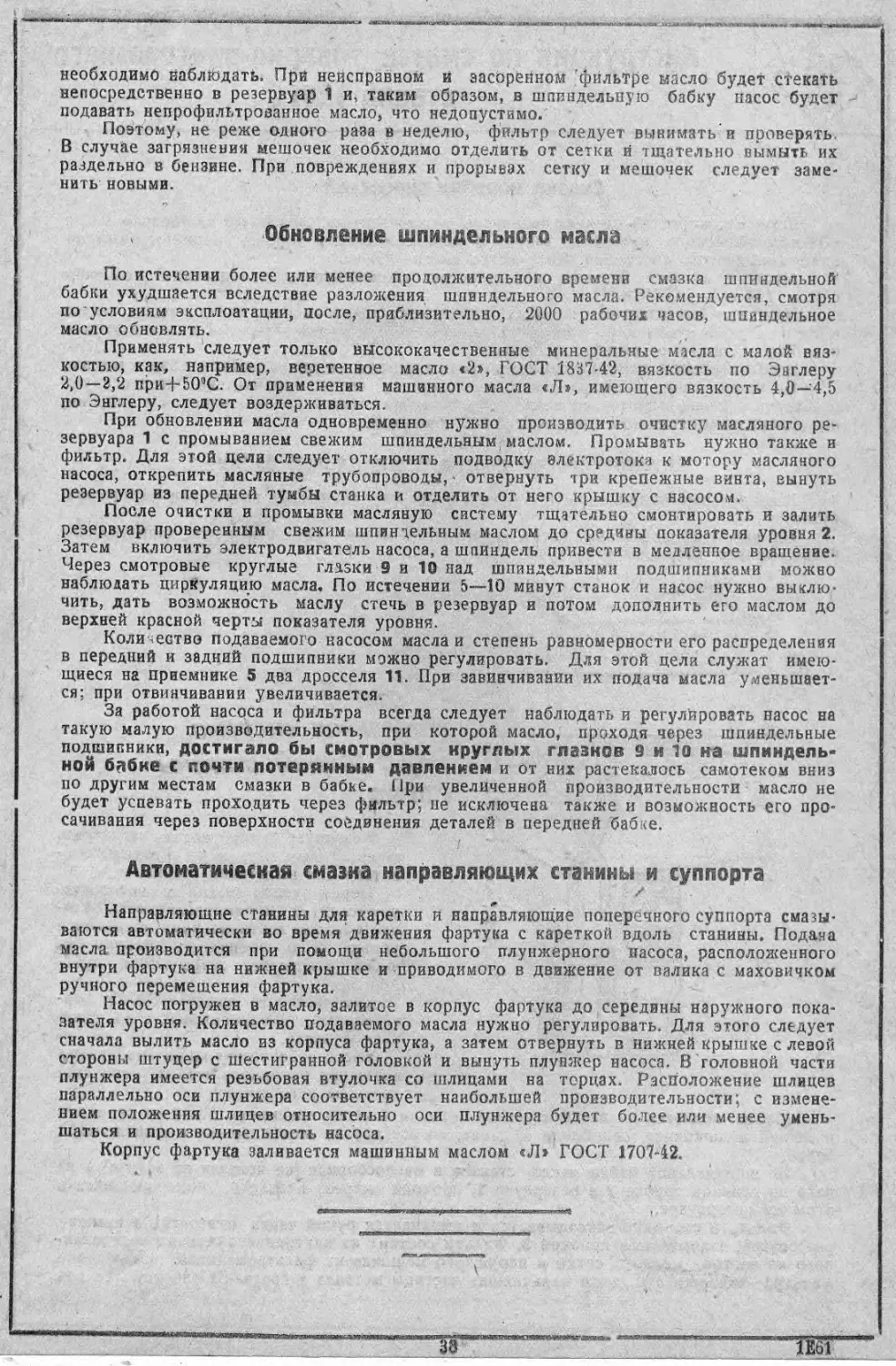

На фиг. 1 представлена схема циркуляции масла: масляный насос, шпиндельная

бабка, фильтр, масляный резервуар,

9 . •

ФИГ.

Маслинная система. „

Вид с задней стороны

станка.

< Резервуар 1 для масла заливается

шпиндельным маслом на заводе изгото-

вителе при испытании станка.

Перед пуском станка в эксплоата-

цию следует проконтролировать нали-

чие масла по вертикальному показателю

уровня 2 и произвести доливку его

через отверстие, закрываемое проб-

кой 3.

Тип масляного насоса—ПА 22 вер-

тикальный, центробежный, с погруже-

нием в масло.

Насос работает только при правом

вращении роторного валика, если смо-

треть на него сверху.

Масло подается по нагнетательной трубке 4 через приемники 5 и 6—в передний

и задний подшипники шпинделя и, далее, во все другие места смазки в шпиндельной

бабке.

Из шпиндельной бабки масло стекает в маслосборник (не показан на эскизе) и из

него по сливной трубке 1 в резервуар 1, проходя через фильтр 8, помещающийся в

этом же резервуаре.

Фильтр 8 свободно закладывается и вынимается рукой через отверстие в крышке

резервуара, закрываемое пробкой 3. Фильтр состоит из внутреннего стаканчика, сделан-

ного из частой медной сетки и наружного мешочка из фильтромиткаля. Назначение

фильтра—задерживать даже мельчайшие частицы металла и грязи. За работой фильтра

If

необходимо наблюдать. При неисправном и засоренном фильтре масло будет стекать

непосредственно в резервуар 1 и, таким образом, в шпиндельную бабку насос будет

подавать непрофильтрованное масло, что недопустимо.

Поэтому, не реже одного раза в неделю, фильтр следует вынимать и проверять.

В случае загрязнения мешочек необходимо отделить от сетки й тщательно вымыть их

раздельно в бензине. При повреждениях и прорывах сетку и мешочек следует заме-

нить новыми.

Обновление шпиндельного масла

По истечении более или менее продолжительного времени смазка шпиндельной

бабки ухудшается вследствие разложения шпиндельного масла. Рекомендуется, смотря

по условиям эксплоатации, после, приблизительно, 2000 рабочих часов, шпиндельное

масло обновлять.

Применять следует только высококачественные минеральные масла с малой вяз-

костью, как, например, веретенное масло «2», ГОСТ 1837-42, вязкость по Эаглеру

2,0 —2,2 при+50'’С. От применения машинного масла «Л», имеющего вязкость 4,0—4,5

по Энглеру, следует воздерживаться.

При обновлении масла одновременно нужно производить очистку масляного ре-

зервуара 1 с промыванием свежим шпиндельным маслом. Промывать нужно также и

фильтр. Для этой цели следует отключить подводку электротока к мотору масляного

насоса, открепить масляные трубопроводы, отвернуть три крепежные винта, вынуть

резервуар из передней тумбы станка и отделить от него крышку с насосом.

После очистки и промывки масляную систему тщательно смонтировать и залить

резервуар проверенным свежим шпиндельным маслом до средины показателя уровня 2.

Затем включить электродвигатель насоса, а шпиндель привести в медленное вращение.

Через смотровые круглые глазки 9 и 10 над шпиндельными подшипниками можно

наблюдать циркуляцию масла. По истечении 5—10 минут станок и насос нужно выклю-

чить, дать возможность маслу стечь в резервуар и потом дополнить его маслом до

верхней красной черты показателя уровня.

Коли .ествэ подаваемого насосом масла и степень равномерности его распределения

в передний и задний подшипники можно регулировать. Для этой цели служат имею-

щиеся на приемнике 5 два дросселя 11. При завинчивании их подача масла уменьшает-

ся; при отвинчивании увеличивается.

За работой насоса и фильтра всегда следует наблюдать и регулировать насос на

такую малую производительность, при которой масло, проходя через шпиндельные

подшипники, достигало бы смотровых круглых глазков 9 и 10 на шпиндель-

ной бабке с почти потерянным давлением и от них растекалось самотеком вниз

по другим местам смазки в бабке. При увеличенной производительности масло не

будет успевать проходить через фильтр; не исключена также и возможность его про-

сачивания через поверхности соединения деталей в передней бабке.

Автоматическая смазка направляющих станины и суппорта

Направляющие станины для каретки и направляющие поперечного суппорта смазы-

ваются автоматически во время движения фартука с кареткой вдоль станины. Подача

масла производится при помощи небольшого плунжерного насоса, расположенного

внутри фартука на нижней крышке и приводимого в движение от валика с маховичком

ручного перемещения фартука.

Насос погружен в масло, залитое в корпус фартука до середины наружного пока-

зателя уровня. Количество подаваемого масла нужно регулировать. Для этого следует

сначала вылить масло из корпуса фартука, а затем отвернуть в нижней крышке с левой

стороны штуцер с шестигранной головкой и вынуть плунжер насоса. В головной части

плунжера имеется резьбовая втулочка со шлицами на торцах. Расположение шлицев

параллельно оси плунжера соответствует наибольшей производительности; с измене-

нием положения шлицев относительно оси плунжера будет более или менее умень-

шаться и производительность насоса.

Корпус фартука заливается машинным маслом «Л> ГОСТ 1707-42.

Указания по установке и вводу в эксплоатацию

станка 1Е61

Распаковка и переноска

Станок должен доставляться с транспорта в цех в неповрежденной упаковке.

После снятия верхнего и боковых щитов упаковки необходимо ознакомиться с техни-

ческой документацией, приложенной к станку, и проверить наличие принадлежностей

по акту упаковки.

С нижних салазок станок должен сниматься лить

ленное место.

перед установкой на подготов-

При снятии станка с салазок

будьте осторожны! Не повре-

дите шестерни штурвального

механизма переключения ко-

робки скоростей! Эти шестер-

ни расположены весьма близко

к нижнему открытому основа-

нию передней тумбы станка.

Если перемещение станка бу-

дет производиться не на катках,

а под‘емным краном, то грузо-

под'емность последнего должна

быть не менее двух тонн. Под-

вешивать станок к крюку под‘-

емного крана на пеньковых ка-

натах желательно так, как это

показано на фиг. 1.

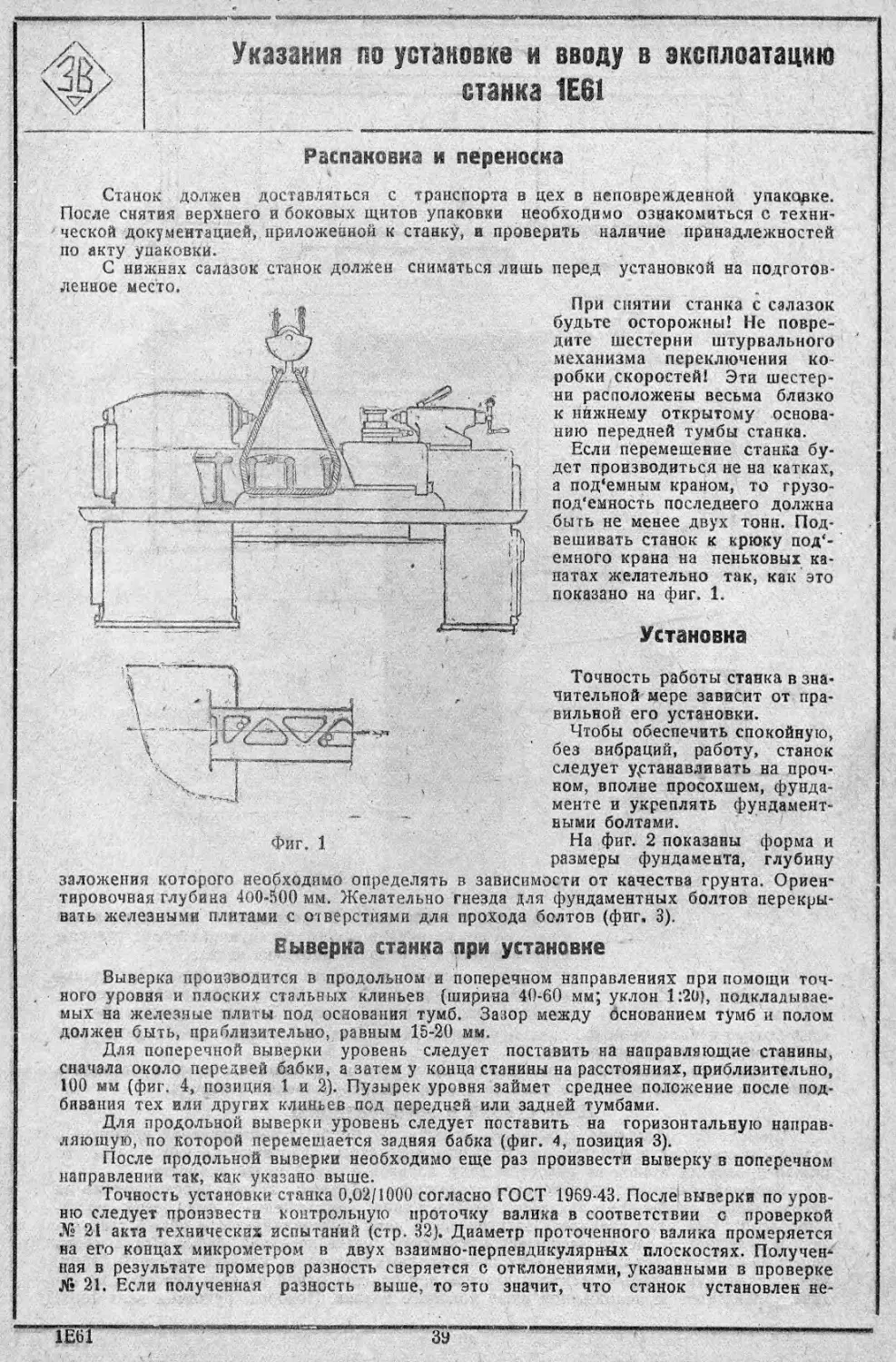

Установка

Точность работы станка в зна-

чительной мере зависит от пра-

вильной его установки.

Чтобы обеспечить спокойную,

без вибраций, работу, станок

следует устанавливать на проч-

ном, вполне просохшем, фунда-

менте и укреплять фундамент-

ными болтами.

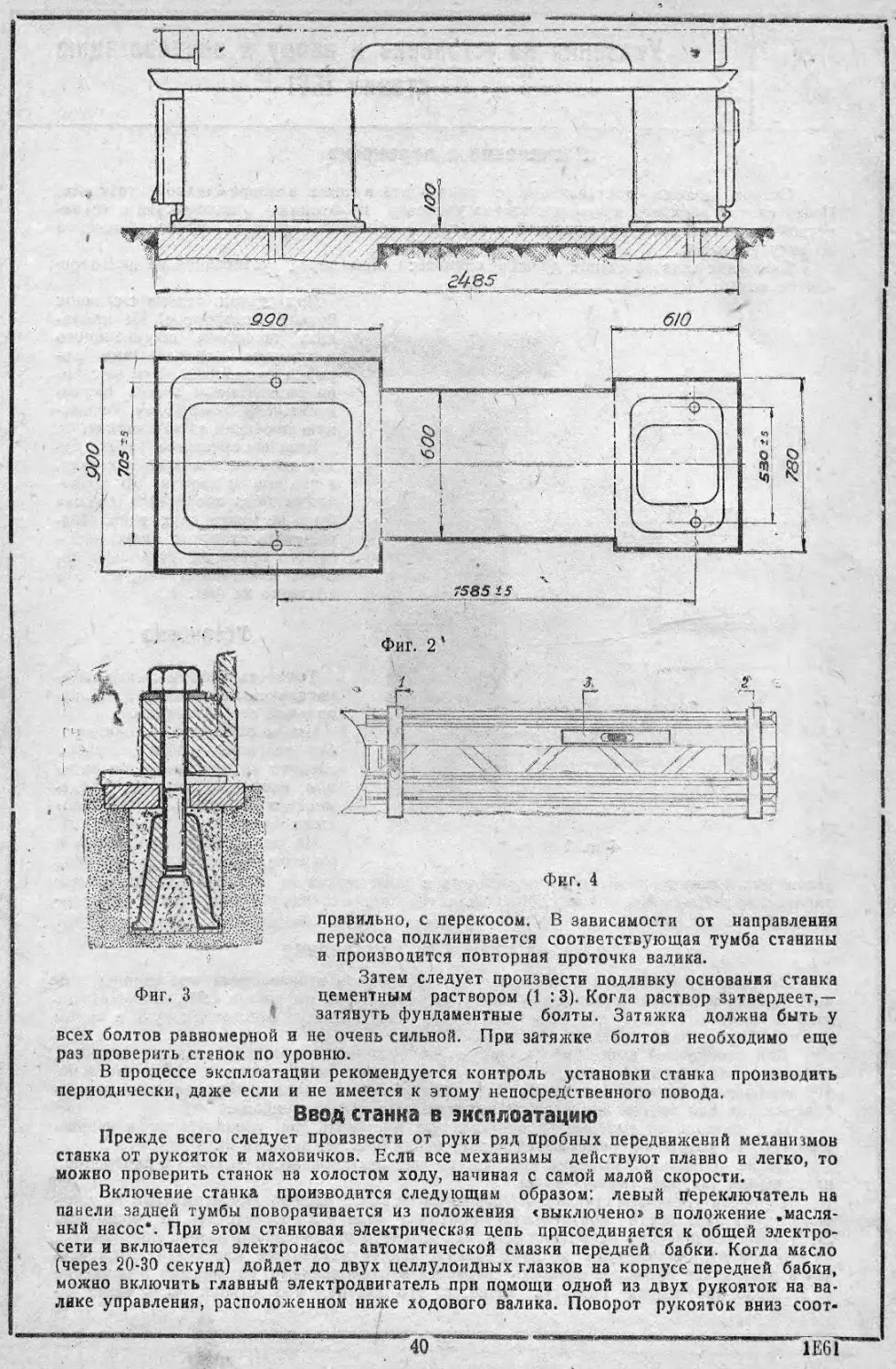

На фиг. 2 показаны форма и

размеры фундамента, глубину

Фиг. 1

заложения которого необходимо определять в зависимости от качества грунта. Ориен-

тировочная глубина 4О0-Й00 мм. Желательно гнезда для фундаментных болтов перекры-

вать железными плитами с отверстиями для прохода болтов (фиг. 3).

Еыверка станка при установке

Выверка производится в продольном и поперечном направлениях при помощи точ-

ного уровня и плоских стальных клиньев (ширина 40-60 мм; уклон 1:20), подкладывае-

мых на железные плиты под основания тумб. Зазор между Основанием тумб и полом

должен быть, приблизительно, равным 15-20 мм.

Для поперечной выверки уровень следует поставить на направляющие станины,

сначала около передвей бабки, а затем у конца станины на расстояниях, приблизительно,

100 мм (фиг. 4, позиция 1 и 2). Пузырек уровня займет среднее положение после под-

бивания тех или других клиньев под передней или задней тумбами.

Для продольной выверки уровень следует поставить на горизонтальную направ-

ляющую, по которой перемещается задняя бабка (фиг. 4, позиция 3).

После продольной выверки необходимо еще раз произвести выверку в поперечном

направлении так, как указано выше.

Точность установки станка 0,02/1000 согласно ГОСТ 1969-43. После выверки по уров-

ню следует произвести контрольную проточку валика в соответствии с проверкой

№ 21 акта технических испытаний (стр. 32). Диаметр проточенного валика промеряется

на его концах микрометром в двух взаимно-перпендикулярных плоскостях. Получен-

ная в результате промеров разность сверяется с отклонениями, указанными в проверке

№ 21. Если полученная разность выше, то это значит, что станок установлен не-

1Е61

ЗУ

Фиг, 3

I

всех болтов равномерной и

правильно, с перекосом. В зависимости от направления

перекоса подклинивается соответствующая тумба станины

и производится повторная проточка валика.

Затем следует произвести подливку основания станка

цементным раствором (1 : 3). Когда раствор затвердеет,—

затянуть фундаментные болты. Затяжка должна быть у

не очень сильной. При затяжке болтов необходимо еще

раз проверить станок по уровню.

В процессе эксплоатации рекомендуется контроль установки станка производить

периодически, даже если и не имеется к этому непосредственного повода.

Ввод станка в эксплоатацию

Прежде всего следует произвести от руки ряд пробных передвижений механизмов

станка от рукояток и маховичков. Если все механизмы действуют плавно и легко, то

можно проверить станок на холостом ходу, начиная с самой малой скорости.

Включение станка производится следующим образом: левый переключатель на

панели задней тумбы поворачивается из положения «выключено» в положение .масля-

ный насос*. При этом станковая электрическая цепь присоединяется к общей электро-

сети и включается электронасос автоматической смазки передней бабки. Когда масло

(через 20-30 секунд) дойдет до двух целлулоидных глазков на корпусе передней бабки,

можно включить главный электродвигатель при помощи одной из двух рукояток на ва-

лике управления, расположенном ниже ходового валика. Поворот рукояток вниз соот-

40

1Е61

ветствует прямому вращению шпинделя (аа себя), а поворот вверх—обратному его вра»

щению (от себя). При среднем положении рукояток электродвигатель выключен.

Необходима дать станку поработать на холостом ходу около одного часа, контро-

лируя при этом действие автоматической смазки шпинделя и плавность хода. После

этой холостой обкатки станок можно ввести в эксплоатацию.

Переключение скоростей наклонным штурвалом, переключения перебора, трензеля

и коробки подач следует производить лишь при остановленном электродвигателе или

во время его медленного вращения по инерции после выключения.

В процессе эксплоатации необходимо следить за смазкой станка в соответствии с

инструкцией по смазке.

Нарезание резьб

Настройки станка на различные шаги нарезаемых резьб могут осуществляться по

двум вариантам, соответствующим резьбам нормальной точности и резьбам повышен-

ной точности.

В таблице, помещенной на крышке передней бабки, указаны всевозможные вели-

чины продольных и поперечных подач и шаги резьб нормальной точности, получаемые

при помощи механизма коробки подач и соответствующих шести настроек гитары.

Резьбы повышенной точности нарезаются при более короткой кинематической це-

пи «напрямую». В этом случае в передаче движения от шпинделя к ходовому винту

шестерни коробки подач не участвуют. На внутренней стороне крышки гитары поме-

щена схема настроек и таблица «точные резьбы*. Каждому шагу резьбы соответствует

своя настройка гитары. Левая рукоятка на панели коробки подач ставится в положение

«точной резьбы»; остальные рукоятки могут иметь при этом произвольное положение.

Нарезание резьб повышенной точности следует производить с обычным винтом

поперечного суппорта. Конусная линейка с ее винтом для поперечного суппорта дол-

жна быть отнята от станка.

Указания по склеиванию кожаного ремня

Рецепты клея:

Первый рецепт. 20 частей мездрового клея, 5 частей желатины и 8 частей

осетрового клея.

Осетровый клей размачивается в уксусной кислоте от 24 до 48 часов; затем, слив

избыток кислоты, его варят на водяной бане до полного растворения (примерно 6-8 ча-

сов), после чего раствор процеживается через сито. Оставшиеся нераспущенные комки

клея еще раз уваривают, добавляя уксусной кислоты.

Мездровый клей замачивается в холодной воде, после чего воду сливают и пла-

вят его на водяной бане. Когда мездровый клей распустится, в него вводят при поме-

шивании желатину, которая легко растворяется в горячем клее. После этого в раствор

мездрового клея с желатиной, также при помешивании, вливают растворенный осетро-

вый клей и затем добавляют немного спирта для лучшей высыхаемости клея. Готовый

и хорошо промешанный клей выливают в плоские жестяные формы и после охлажде-

ния высушивают на воздухе. Для предохранения от загнивания рекомендуется на один

килограмм сухого клея добавить 10 грамм салициловой кислоты.

Перед употреблением необходимое количество клея плавится на водяной бане и

во время работы поддерживается в подогретом состоянии. Никогда не следует изго-

товлять и разогревать клей на открытом огне, так как он может легко пригореть и

утратить свои клеющие качества.

Второй рецепт. Один килограмм мездрового клея размачивают в воде в

течение 12 часов, после чего, слив избыток воды, клей плавят на водяной бане. В рас-

плавленный клей прибавляют 20 грамм глицерина и 30 грамм двуххромокислого калия

и все это проваривают при помешивании. Применяется этот клей в горячем виде.

Клей противостоит сырости.

Третий рецепт. Один килограмм мездрового клея размачивают в воде в

течение 12 часов, после чего, слив избыток воды, клей плавят на водяной бане. В го-

рячий клеевой раствор прибавляют 30 грамм уксусной кислоты и, после некоторого

охлаждения, пока клей еще жидкий, добавляют при помешивании раствор 50 грамм

хромовых квасцов в 200 граммах воды. Этот клей применяют нагретым до 37°С. Клей

противостоит сырости.

1Е61

41

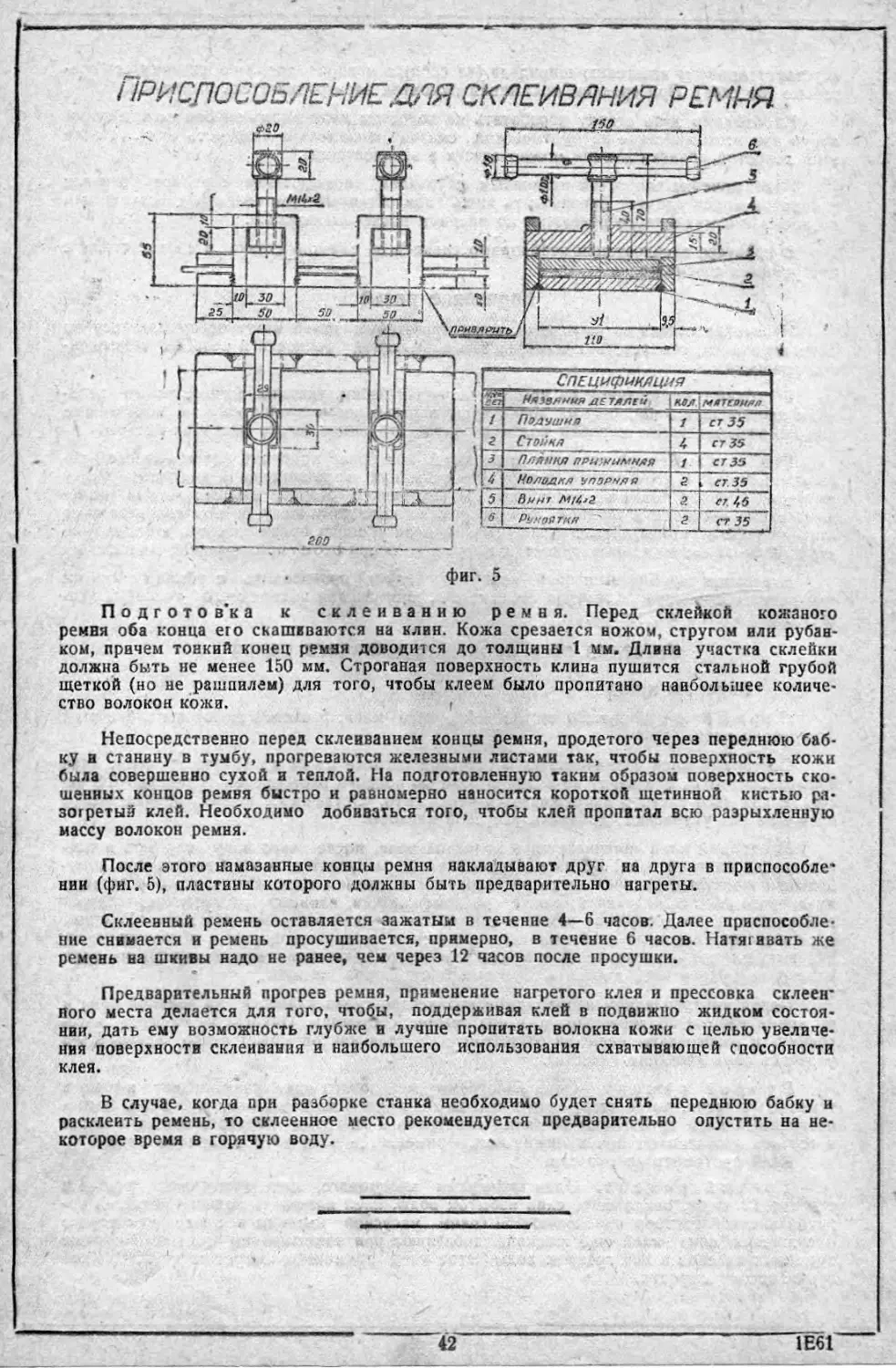

ПРИСПОСОБЛЕНИЕ ДЛЯ СКЛЕИВАНИЯ РЕМНЯ

фиг. 5

По д г ото в'ка к склеиванию ремня. Перед склейкой кожаного

ремня оба конца его скашиваются на клин. Кожа срезается ножом, стругом или рубан-

ком, причем тонкий конец ремня доводится до толщины 1 мм. Длина участка склейки

должна быть не менее 150 мм. Строганая поверхность клина пушится стальной грубой

щеткой (но не рашпилем) для того, чтобы клеем было пропитано наибольшее количе-

ство волокон кожи.

Непосредственно перед склеиванием концы ремня, продетого через переднюю баб-

ку и станину в тумбу, прогреваются железными листами так, чтобы поверхпость кожи

была совершенно сухой и теплой. На подготовленную таким образом поверхность ско-

шенных концов ремня быстро и равномерно наносится короткой щетинной кистью ра-

зогретый клей. Необходимо добиваться того, чтобы клей пропитал всю разрыхленную

массу волокон ремня.

После этого намазанные концы ремня накладывают друг на друга в приспособле'

нии (фиг. 5), пластины которого должны быть предварительно нагреты.

Склеенный ремень оставляется зажатым в течение 4—6 часов. Далее приспособле-

ние снимается и ремень просушивается, примерно, в течение 6 часов. Натя1ивать же

ремень на шкивы надо не ранее, чем через 12 часов после просушки.

Предварительный прогрев ремня, применение нагретого клея и прессовка склеен*

ного места делается для того, чтобы, поддерживая клей в подвижно жидком состоя-

нии, дать ему возможность глубже и лучше пропитать волокна кожи с целью увеличе-

ния поверхности склеивания и наибольшего использования схватывающей способности

клея.

В случае, когда при разборке станка необходимо будет снять переднюю бабку и

расклеить ремень, то склеенное место рекомендуется предварительно опустить на не-

которое время в горячую воду. ч

1Е61

tT!

cxi

06

Острые кромки притупить 0.3 *Ь5

ИГехнммеские требования

. NWn.n

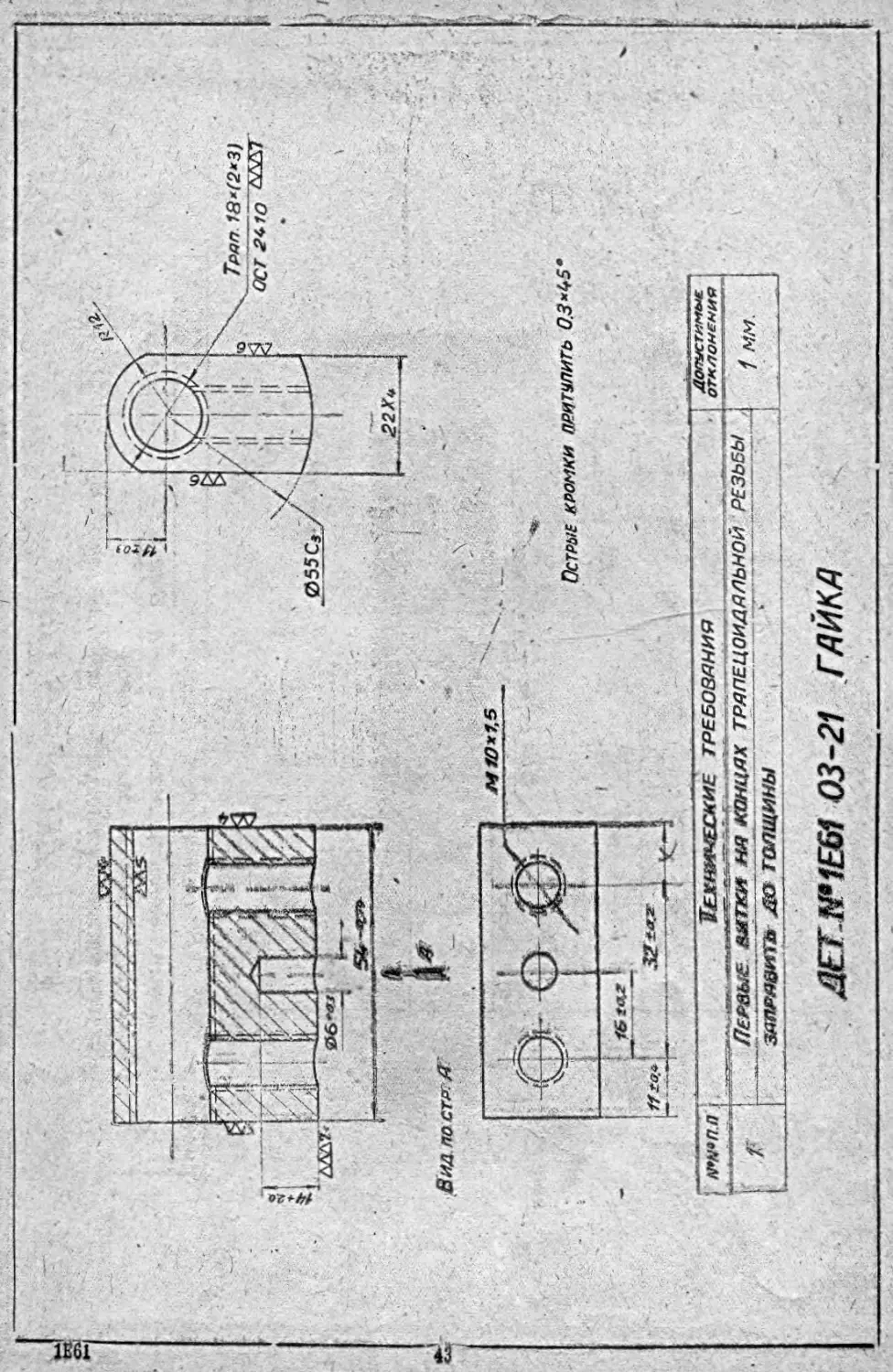

Первые витки няконцдх тр'дпецоиддльрюй резьбы

1 мм.

ЗАПРАВИТЬ лю толщины

ЛЕТ-НМЕЫ 03-21 ГЛИКА

Допустимые,

отклонения

Вид no CTP /1

г

4

WWHLIL Технические требования Допускаемые ОТКЛОНЕНИИ

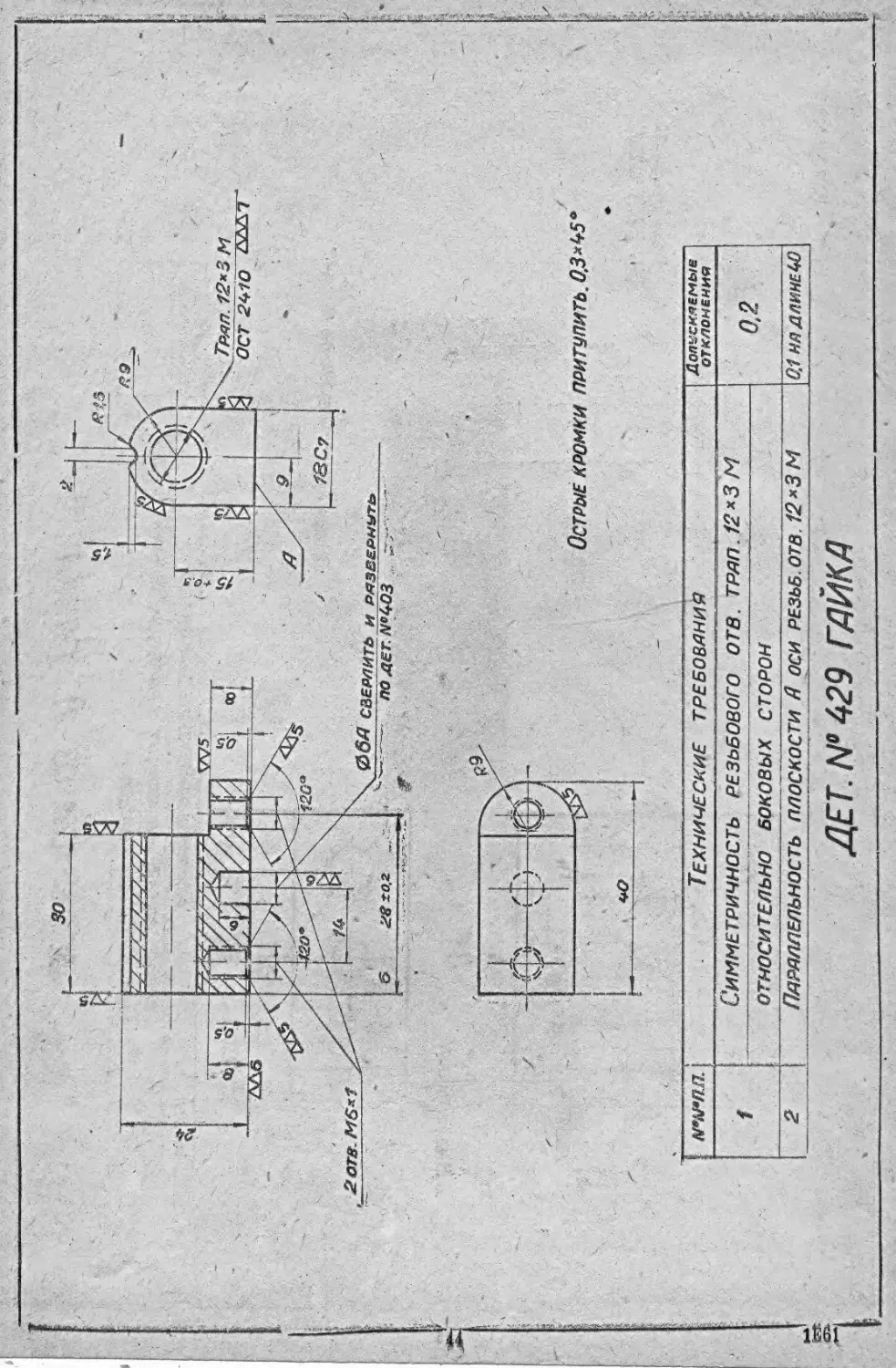

1 Симметричность резьбового отв. трал. 12*3 м 0.2

относительно БОКОВЫХ сторон

2 Параллельность плоскости А оси резьб, отв. 12*3 м 0.1 НЯ ДЛКНС40

ДЕТ. N° 429 ГАЙКА

• I

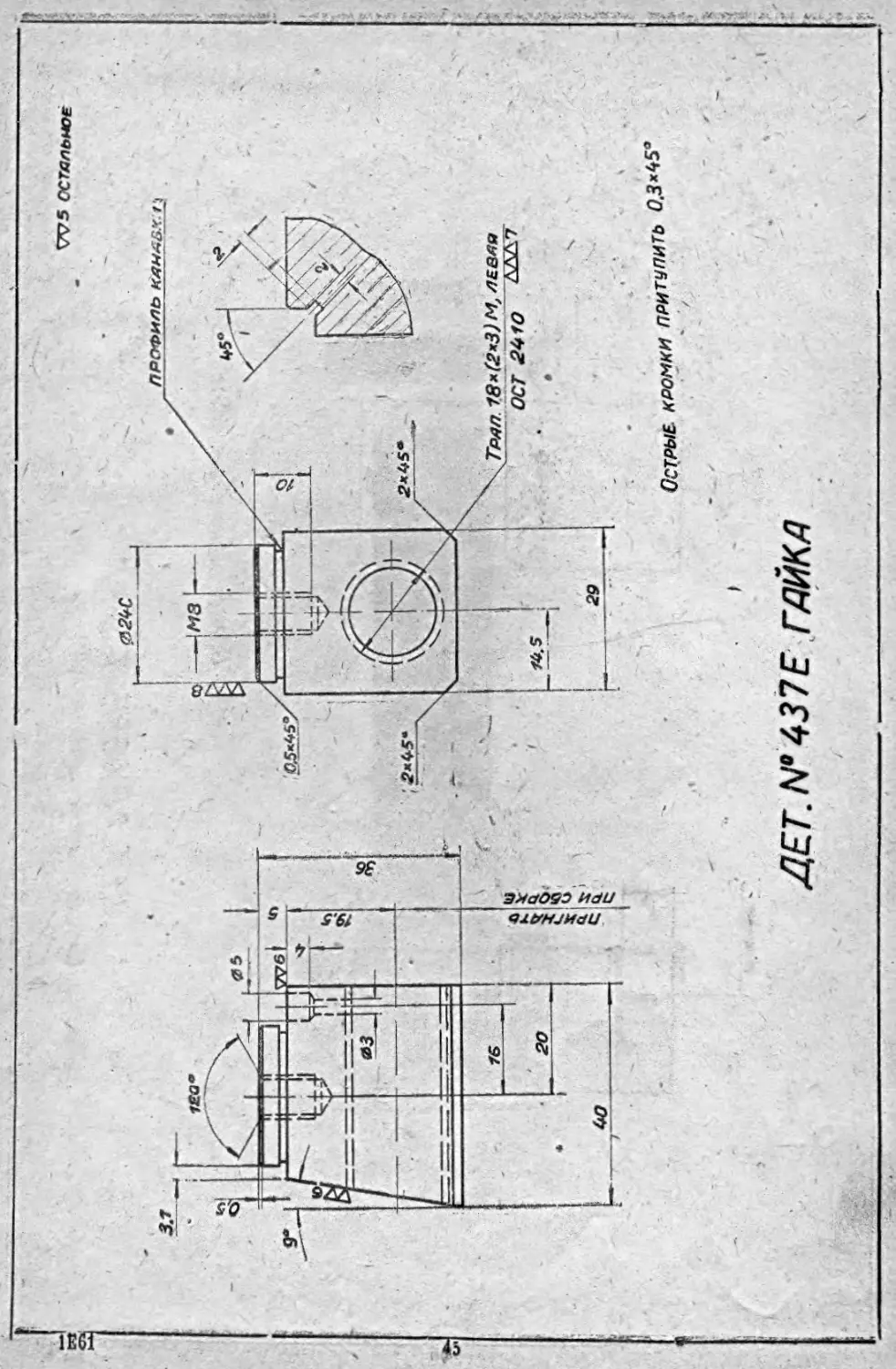

ДЕТ. № 437E ГДЙКД

Острые кромки притупить 03ж1/5а

_ Пригнать

ПРИ СВОРКЕ.

ЛЕТ. №435Е ГДЙКД

№№>П.П Технические требования Допускаемые- ОТКЛОНЪННЬ

1 I Взаимная перпендикулярность плоскостей Z7 и Б 0.05 *

с осью отв. 022/1* в вертикальном и гори зон - НА ДЛИНЕ

ТА ЛЬНОМ НАПРАВЛЕНИЯХ * 38

ДЕТ. №838 ВИЛКД'

66 SO.t

НЧРП.П. Технические требования Допускаемые, отклонения

Взаимная ПЕРПЕНДИКУЛЯРНОСТЬ ПЛОСКОСТЕЙ Z7 и Б с осью 0.05

1 ОТВ. 022Аз В ВЕРТИКАЛЬНОМ и ГОРИЗОНТАЛЬНОМ НАПРА- НА ДЛИНЕ

ВЛЕНИЯХ 38

ДЕТ №839 ВИДКА

1

№№П.П Технические требования ДОПУСКАЕМЫЕ ОТКЛОНЕНЫ»

1 Взаимная перпендикулярность плоскостей Д иЕ> 0.05

С ОСЬЮ ОТВ. <Z)22A3 В ВЕРТИКАЛЬНОМ И ГОРИЗОЧ ~ НА ДЛИНЕ

ТА ЛЬНОМ НАПРАВЛЕНИЯХ 36

ДЕТ.Нв844 НИЛКА

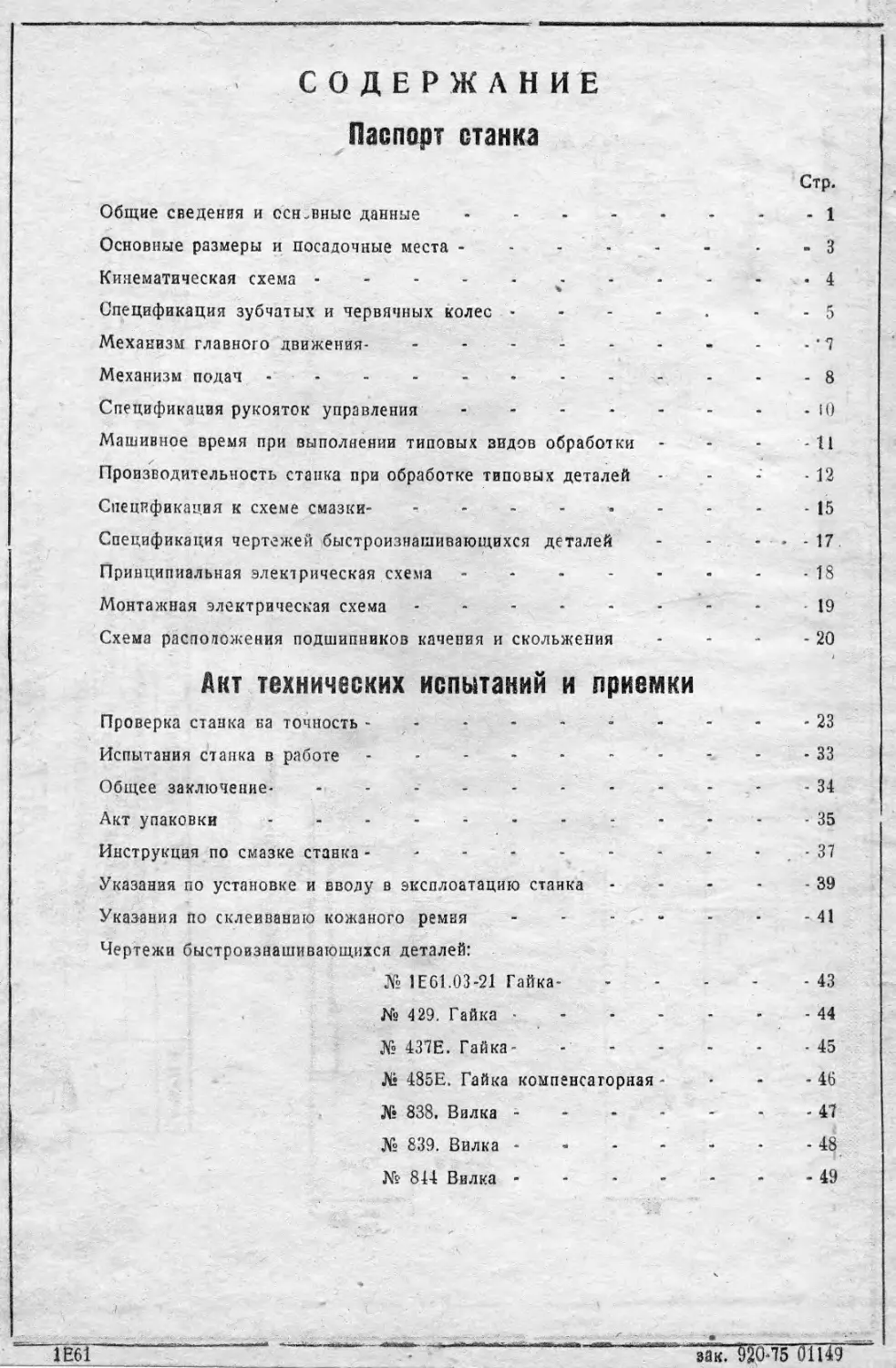

СОДЕРЖАНИЕ

Паспорт станка

Общие сведения и основные данные........................

Основные размеры и посадочные места -

Кинематическая схема

Спецификация зубчатых и червячных колес •

Механизм главного движения- ------

Механизм подач ---------

Спецификация рукояток управления -

Машинное время при выполнении типовых видов обработки

Производительность станка при обработке типовых деталей

Спецификация к схеме смазки- ......

Спецификация чертежей быстроизнашивающихся деталей

Принципиальная электрическая схема -----

Монтажная электрическая схема ------

Схема расположения подшипников качения и скольжения

Акт технических испытаний и приемки

Проверка станка на точность -------

Испытания станка в работе -------

Общее заключение- ........

Акт упаковки - - - -

Инструкция по смазке станка -------

Указания по установке и вводу в эксплоатацию станка

Указания по склеиванию кожаного ремия ....

Чертежи быстроизнашивающихся деталей:

№ 1EG1.O3-21 Гайка-

№ 429. Гайка • - - -

№ 437Е. Гайка-

№ 485Е. Гайка компенсаторная-

№ 838. Вилка -

№ 839. Вилка -

№ 84-4 Вилка - - - -

Стр.

- 1

- 3

• 4

- 5

- -1

- 8

- 10

- 11

- 12

- 15

- - - 17

- 18

- 19

- 20

I

- 23

- 33

- 34

- 35

- . - 37

- 39

- 41

- 43

- 44

- 45

- 46

- 47

- 48

- 49

1Е61

за к. 920-75 01U9

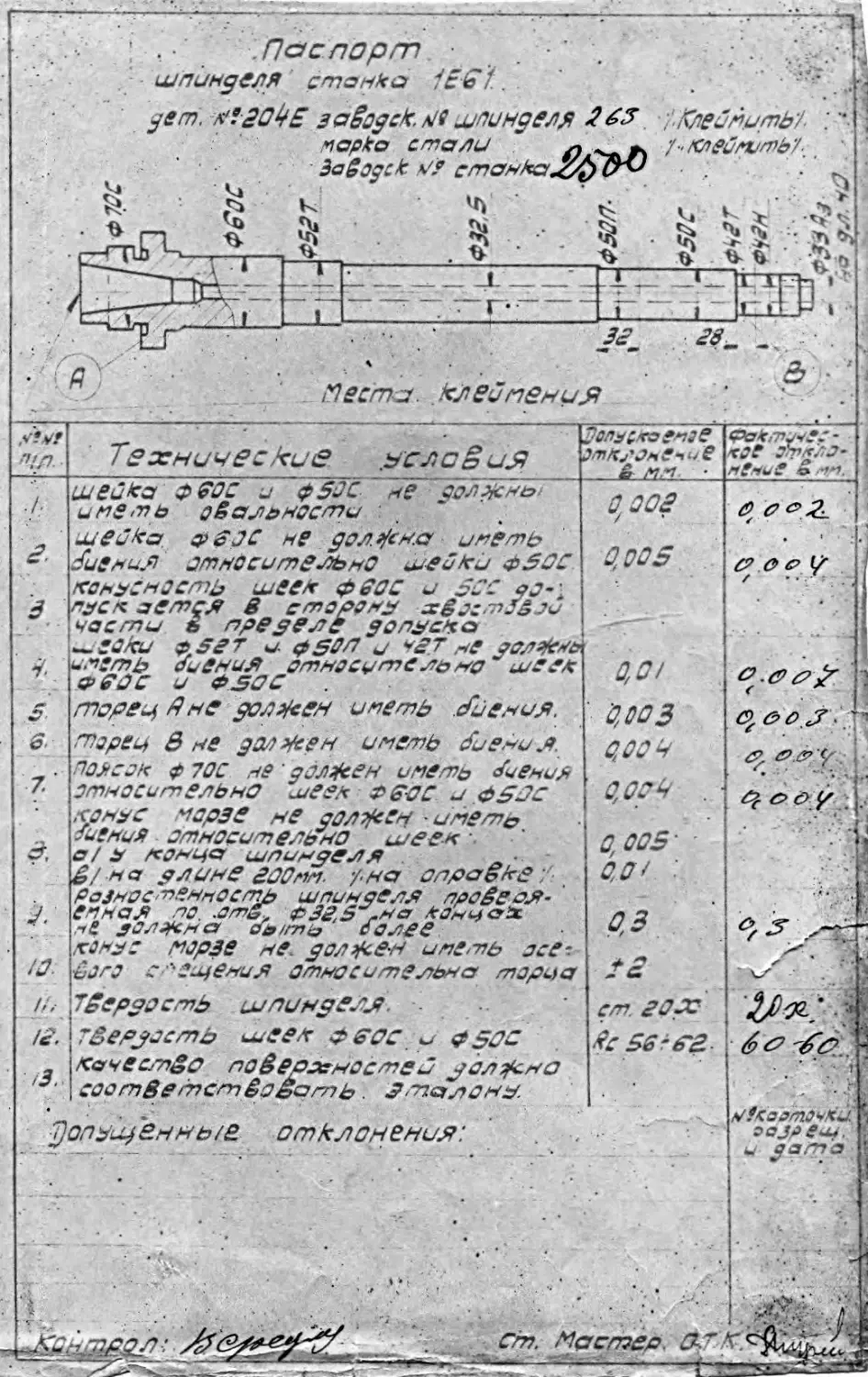

шпинделя станки 1Е5г..

дет. редо^Е зеёодск./М шпинделя 2 КлеймитЬ! ;••

нарка стали ’ '/-'кпейяитЬ'/.

• За Ворс к UP ст

fl)

/*7 есть. клей тения

п1Л-

у.

$

/о.

Швйка фЕОС и ф50С- не должны

иметь овальности

шейка. ср с ОС не дол.Жн.а иметь

ЕиСниЛ относительно шейки Ф50С

конусность шеек фвос и 5йс <?о-;

пре к. ается В сторону хёостЗ&ои

части В пределе допуска

.~eofcu реет и ддоп и чет не делено

спеть ОиениЯ относительно" шеек

Q>ffOC и Ф5СС

тор ер 3 не должен инеть Зиения.

торец 5 не должен иметь Еиенил

Поясок ф 7ос не 'должен иметь Учения

относительно моек а во с и ьддо

конус морзе не должен 'иметь

оиения относительно шеек .

а/ у Монца шпинделя

&/ на длине еООмм. 7-на опраьке;

Розностенность шпинделя проЕепл-

енная по. JfTfS, Ф3ё,5 гна Но^^ьЬс

.i& золрена Зыть Ролее

конус морзе не. должен иметь осе-,

його смещения относительна торца

йоп^спо е-^эе СтКЛОне-учС - & мм • ФаКти^СС - псе эгп^^о- ме.чие о '1-^.

ОуйЗ

твердость шеек ф еос и Ь5ос

Качество поВерланосте5 должно

caamBemcmBogamb. В талону.

о оо я

0,005-

0,3

Sc so-гг

HScopmPfliU.

эаз? еш.

0,005

0,00 fl

Допущенные отклонения: