Author: Горбацевич А.Ф.

Tags: общее машиностроение технология машиностроения общая технология машиностроения обработка металлов машиностроение проектирование

ISBN: 978-5-903034-08-6

Year: 2007

Text

А.Ф. Горбацевич

В.А. Шкред

Курсовое

проектирование

по технологии

машиностроения

Учебное пособие

Издание пятое, стереотипное

Перепечатка с четвертого издания 1983 г.

Четвертое издание допущено

Министерством высшего и среднего специального образования БССР

в качестве учебного пособия

для студентов машиностроительных специальностей вузов

Москва 2007

УДК 621.002..001.63 (075.8)

ББК34.5я73

Г67

Горбацевич А.Ф., Шкред В.А.

Г67 Курсовое проектирование по технологии

машиностроения: Учебное пособие для вузов. —

5-е издание, стереотипное. Перепечатка с четвертого

издания 1983 г. - М.: ООО ИД «Альянс», 2007. - 256 с.

Учебное пособие содержит методический и справочный материал для

выполнения курсовых проектов и предназначается для студентов

машиностроительных специальностей вузов, а также для инженерно-

технических работников машиностроительных предприятий.

ISBN 978-5-903034-08-6

© ООО ИД «Альянс», 2007

(D Scanned by Teodorix, 2008

ОГЛАВЛЕНИЕ

Введение 5

Глава 1. Общая методика проектирования, анализ конструкции

детали

1.1. Состав курсового проекта 6

1.2. Последовательность выполнения курсового проекта 7

1.3. Назначение и конструкция детали 9

1.4. Анализ технологичности конструкции детали 10

Глава 2. Предварительная проработка проектных решений

2.1. Выбор типа производства 19

2.2. Анализ существующего технологического процесса 23

2.3. Выбор заготовки 25

2.4. Предварительная разработка и выбор варианта

технологического маршрута но минимуму приведенных затрат 39

Глава 3. Выбор металлорежущих станков

3.1. Методические указания и выбор универсального

оборудования 51

3.2. Применение агрегатных станков 53

3.3. Применение станков с программным управлением 56

Глава 4. Технологические расчеты и документация

4.1. Расчет припусков 59

4.2. Расчет режимов резания 92

4.3. Расчет технической нормы времени 101

4.4. Оформление технологической документации 105

4.5. Определение необходимого количества оборудования и

построение графиков 114

Глава 5. Оформление графической части проекта к

пояснительной записи

5.1. Чертеж готовой детали и заготовки 120

5.2. Методика проектирования инструментальных наладок 126

5.3. Основные технико-экономические показатели

разработанного технологического процесса 139

5.4. Оформление пояснительной записка 141

Приложения 146

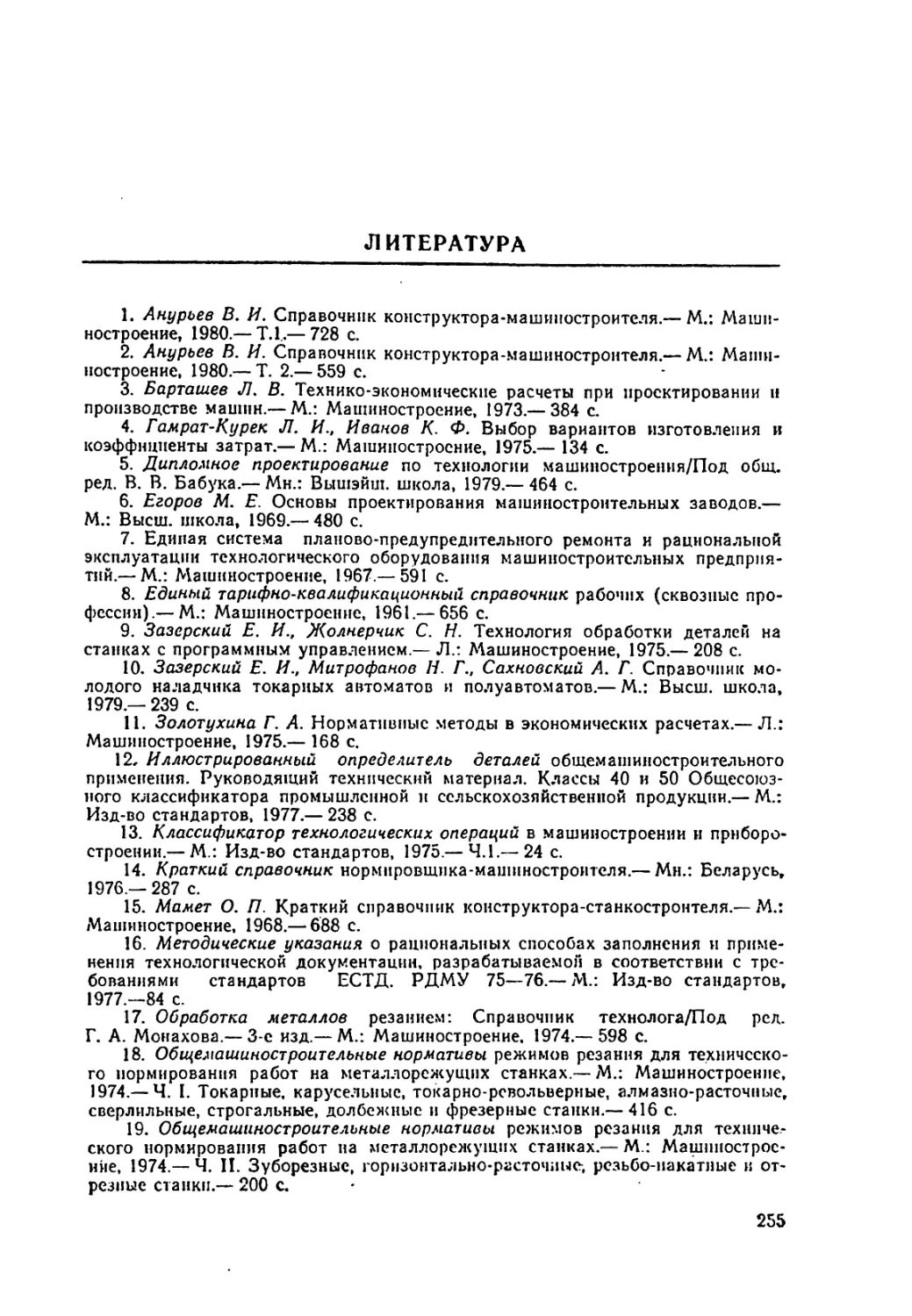

Литература 255

ВВЕДЕНИЕ

Эффективность производства, его технический

прогресс, качество выпускаемой продукции во

многом зависят от опережающего развития

производства нового оборудования, машин, станков

и аппаратов, от всемерного внедрения методов

технико-экономического анализа.

В связи с этим в учебном процессе высших

учебных заведений значительное место

отводится самостоятельным работам, выполняемым

студентами старших курсов, таким, как курсовое

проектирование по технологии машиностроения.

Курсовое проектирование закрепляет,

углубляет и обобщает знания, полученные студентами

во время лекционных и практических занятий.

Курсовое проектирование должно научить

студента пользоваться справочной литературой,

ГОСТами, таблицами, номограммами, нормами и

расценками, умело сочетая справочные данные с

теоретическими знаниями, полученными в

процессе изучения курса.

При курсовом проектировании особое

внимание уделяется самостоятельному творчеству

студента с целью развития его инициативы в

решении технических и организационных задач, а

также детального и творческого анализа

существующих технологических процессов.

При выполнении проекта принятие решений

по выбору вариантов технологических процессов,

оборудования, оснастки, методов получения

заготовок производится на основании

технико-экономических расчетов, что дает возможность

предложить оптимальный вариант.,

Защита проекта позволяет оценить умение

студента кратко, в установленное время

изложить сущность проделанной работы, а также

аргументированно объяснить принятые решения

при ответах на вопросы по проекту.

Глава 1. ОБЩАЯ МЕТОДИКА ПРОЕКТИРОВАНИЯ,

АНАЛИЗ КОНСТРУКЦИИ ДЕТАЛИ

1.1. СОСТАВ КУРСОВОГО ПРОЕКТА

Курсовой проект по технологии машиностроения,

выполняемый в ходе учебного процесса, очевидно, не может в полной

мере соответствовать проектам, которые составляются в

производственных условиях, так как студент-проектант в данном случае

еще не располагает достаточным опытом. Кроме того, в учебных

целях в проекте выполняется ряд работ, преимущественнно

расчетного характера, не всегда осуществляемых в

производственных условиях. Тем не менее учебный проект должен по

возможности ориентироваться на методы проектирования и

оформления, принятые на производстве. Техническая документация

должна оформляться в соответствии со стандартами ЕСКД и

ЕСТД. В состав курсового проекта входят следующие документы.

1. Ведомость курсового проекта (ВКП)—перечень

разработанной документации; пример выполнения ведомости

приведен в прил. 8.2.

2. Задание на проектирование, составленное и

утвержденное согласно принятому в учебном заведении порядку.

3. Пояснительная записка (ПЗ), представляющая собой все

необходимые технические и технико-экономические расчеты,

дающие обоснование принятых проектантом решений. Примерный

состав пояснительной записки и рекомендации по ее

оформлению приводятся в соответствующем разделе.

4. Разработанный и оформленный на картах

технологический процесс механической обработки детали средней

сложности на 6...10 операций механической обработки.

5. Графическая часть проекта, включающая: чертеж детали;

чертеж заготовки в случае, если совмещение чертежа детали и

заготовки невозможно или нецелесообразно; чертежи

технологических операционных эскизов с наладками, выполненных как

демонстрационный материал; сборочный чертеж (СБ)

приспособления для механической обработки или контроля. Разработка

чертежей приспособлений для механической обработки или

контроля производится в курсовых проектах, если учебными

планами не предусматриваются самостоятельные проекты по курсам

«Основы проектирования приспособлений» и «Технические

измерения».

Так как курсовые проекты по технологии машиностроения

планируются учебными планами многих специальностей, то оче-

6

видно, что объем и количество документации будут

варьироваться в зависимости от специальности и допустимой трудоемкости

проекта по учебному плану. Поэтому приведенный состав

курсового проекта может рекомендоваться как наиболее полный для

студентов машиностроительных факультетов высших учебных

заведений специальностей 0501 и 0636. Пункты 1...4 являются

обязательными для всех специальностей, предусматривающих

выполнение курсового проекта по технологии машиностроения,

так же как и оформление рабочих чертежей детали и заготовки.

Остальные части проекта должны определяться инструкциями

кафедр.

В основном курсовой проект соответствует стадии

технического проекта, за исключением таких, например, элементов

проекта, как чертеж детали или заготовки, а также сборочный

чертеж приспособления, которые выполняются как части

рабочего проекта; к последнему должна быть составлена

спецификация.

При курсовом проектировании желательно оформлять как

часть проекта научно-исследовательскую студенческую работу,

основанием для которой служат, как правило, исследования,

выполненные студентом во время прохождения технологической

практики. Такого рода работы могут быть проведены, например,

в области исследований точности механической обработки и

качества поверхности в производственных условиях, повышения

производительности обработки, эффективности использования

оборудования, реальной стойкости режущих инструментов новых

методов и процессов и ряда других вопросов, определяемых

потребностями и особенностями производства, на котором студент

проходил технологическую практику, или тематикой

исследований, проводимых на кафедре.

1.2. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ

КУРСОВОГО ПРОЕКТА

1. Выполнить чертеж детали.

2. Дать описание конструкции и назначения детали.

3. Произвести технологический контроль чертежа и

выполнить анализ технологичности конструкции.

4. Разработать первоначальный вариант технологического

маршрута и произвести укрупненное нормирование операций по

приближенным формулам.

5. На основании исходных данных задания на

проектирование определить тип производства, а, для серийного

производства — рассчитать количество деталей в партии.

6. Проанализировать возможность выполнения некоторых

(двух-трех) операций по двум вариантам при одном и том же

или различных способах получения заготовки.

7. Произвести укрупненный технико-экономический расчет

7

для сопоставления вариантов технологических маршрутов и

выбрать оптимальный для данных условий.

8. Произвести аналитический расчет припусков на

обработку для поверхностей, назначенных консультантом. На остальные

обрабатываемые поверхности назначить припуски, пользуясь

табличными данными.

9. Оформить чертеж заготовки.

10. Окончательно составить технологический процесс с

учетом всех необходимых дополнительных операций.

11. Выполнить операционные эскизы для тех операций

технологического процесса, где они необходимы.

12. Уточнить для каждой операции оборудование, выбрать

режущие вспомогательные и измерительные инструменты.

13. Записать в операционные карты технологического

процесса исходные данные (длина обработки, диаметр, число

проходов и др.) для расчетов режимов резания и основного времени.

14. Выполнить расчеты режимов резания по операциям

технологического процесса в виде расчетных формуляров,

произвести нормирование операций. Полученные данные записать в

операционные карты.

15. Определить необходимое количество оборудования по

операциям процесса и вычислить коэффициенты загрузки

оборудования, использования его по основному времени и по

мощности.

16. Произвести, если это необходимо, корректировку

режимов резания и нормирования операций с целью их

синхронизации и повышения стойкости режущего инструмента.

17. Окончательно оформить операционные карты

технологического процесса.

18. Установить разряды работы, определить расценки на

каждую операцию и оформить маршрутную карту.

19. Выполнить чертежи инструментальных наладок на

операции технологического процесса по согласованию с

консультантом проекта.

20. Построить графики загрузки оборудования,

использования оборудования по основному времени и по мощности,

стойкости режущего инструмента.

21. Произвести расчет по статьям себестоимости.

22. Окончательно оформить пояснительную записку.

Графическая часть проекта выполняется только при

наличии данных, достаточных для оформления того или иного

чертежа. Например, перед оформлением операционных эскизов на

чертежах, служащих иллюстрационным материалом при защите,

необходимо располагать технологическим процессом, полностью

разработанным на картах.

Пояснительная записка составляется начиная с первого дня

работы над курсовым проектом в указанной выше

последовательности. Нужно аккуратно выполнять расчеты с самого нача-

8

ла работы над проектом. Даже в черновике они должны быть

выполнены полно; при окончательном оформлении может быть

допущено только небольшое редактирование.

Совершенно недопустимо приступать к составлению записки

только в конце работы над проектом на основании отрывочных,

несистематизированных предварительных записей.

Пояснительная записка должна быть краткой. Нельзя помещать в записку

переписанные из учебников, справочников и пособий общие

формулировки, например: что такое операция, переход, припуск на

обработку и др.

Общий план пояснительной записки с примерным объемом

каждого раздела приводится в параграфе* 5.4.

1.8. НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ ДЕТАЛИ

В процессе проектирования студент должен ознакомиться с

конструкцией детали, ее назначением и условиями работы в узле

или механизме. Все эти вопросы должны быть изложены в

соответствующем разделе пояснительной записки.

Для технически грамотного и обоснованного изложения

этого раздела необходимо изучить чертежи общих видов узлов и

механизмов, дать описание назначения самой детали, основных

ее поверхностей и влияния их взаимного расположения, точности

и шероховатости поверхности на качество работы механизма,

для которого изготовляется деталь. Если назначение детали

неизвестно, следует описать назначение ее поверхностей. Говоря

о поверхностях, необходимо присваивать каждой из них

буквенные обозначения, например плоскость А или торец £. Эти же

обозначения должны быть нанесены на соответствующие

поверхности на чертеже. Далее следует определить отклонения на

размеры и поверхности, отсутствующие на чертеже (на свободные

размеры, неуказанные отклонения формы и расположения), для

последующей записи их в технологические карты.

Из описания назначения и конструкции детали должно быть

ясно, какие поверхности и размеры имеют основное, решающее

значение для служебного назначения детали и какие —

второстепенное.

В этом же разделе следует привести также данные о

материале детали: химический состав, механические свойства до и

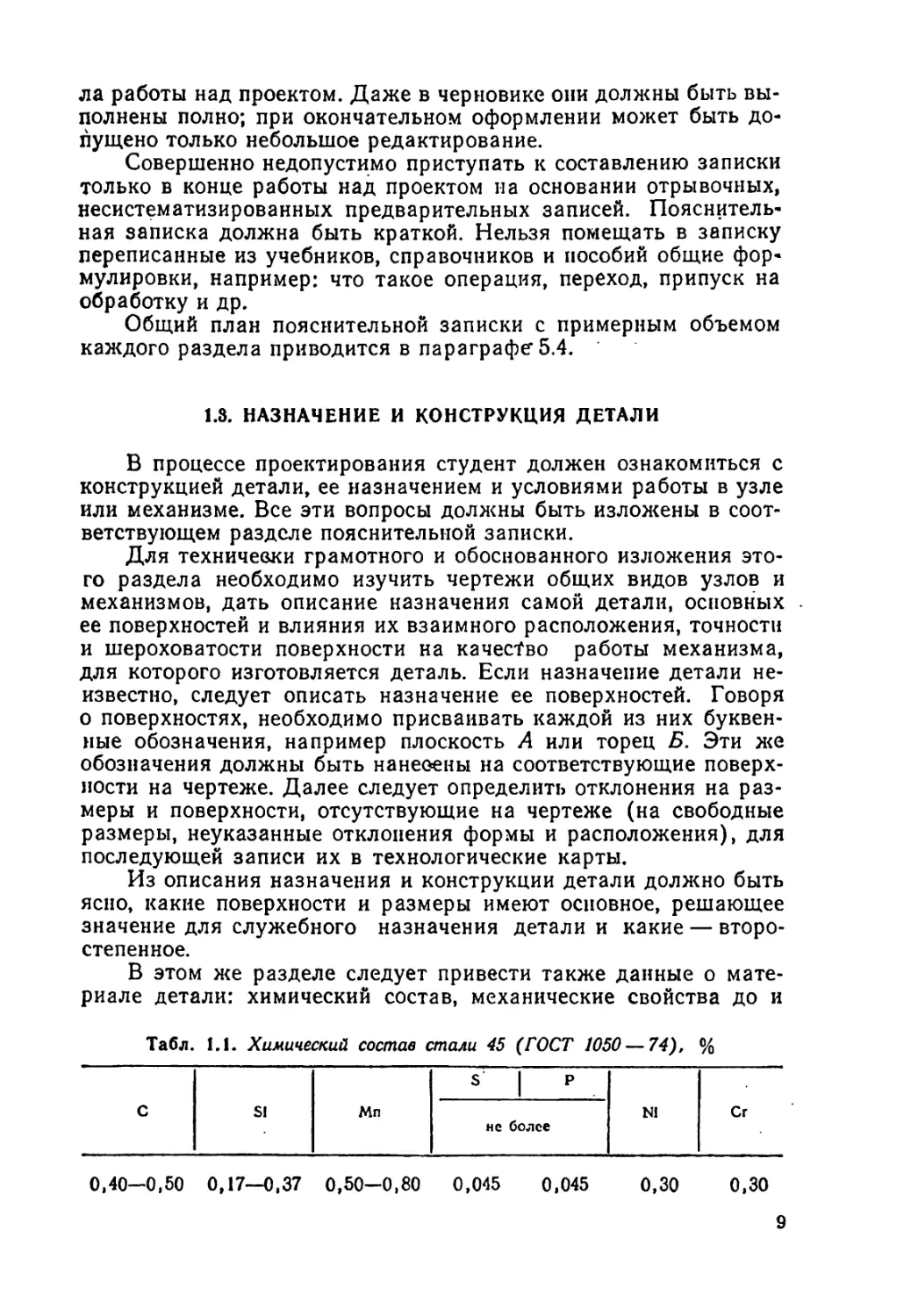

Табл. 1.1. Химический состав стали 45 (ГОСТ 1050 — 74), %

с

S!

Мп

S | Р

нс более

N1

Сг

0,40-0,50 0,17—0,37 0,50-0,80 0,045 0,045 0,30 0,30

9

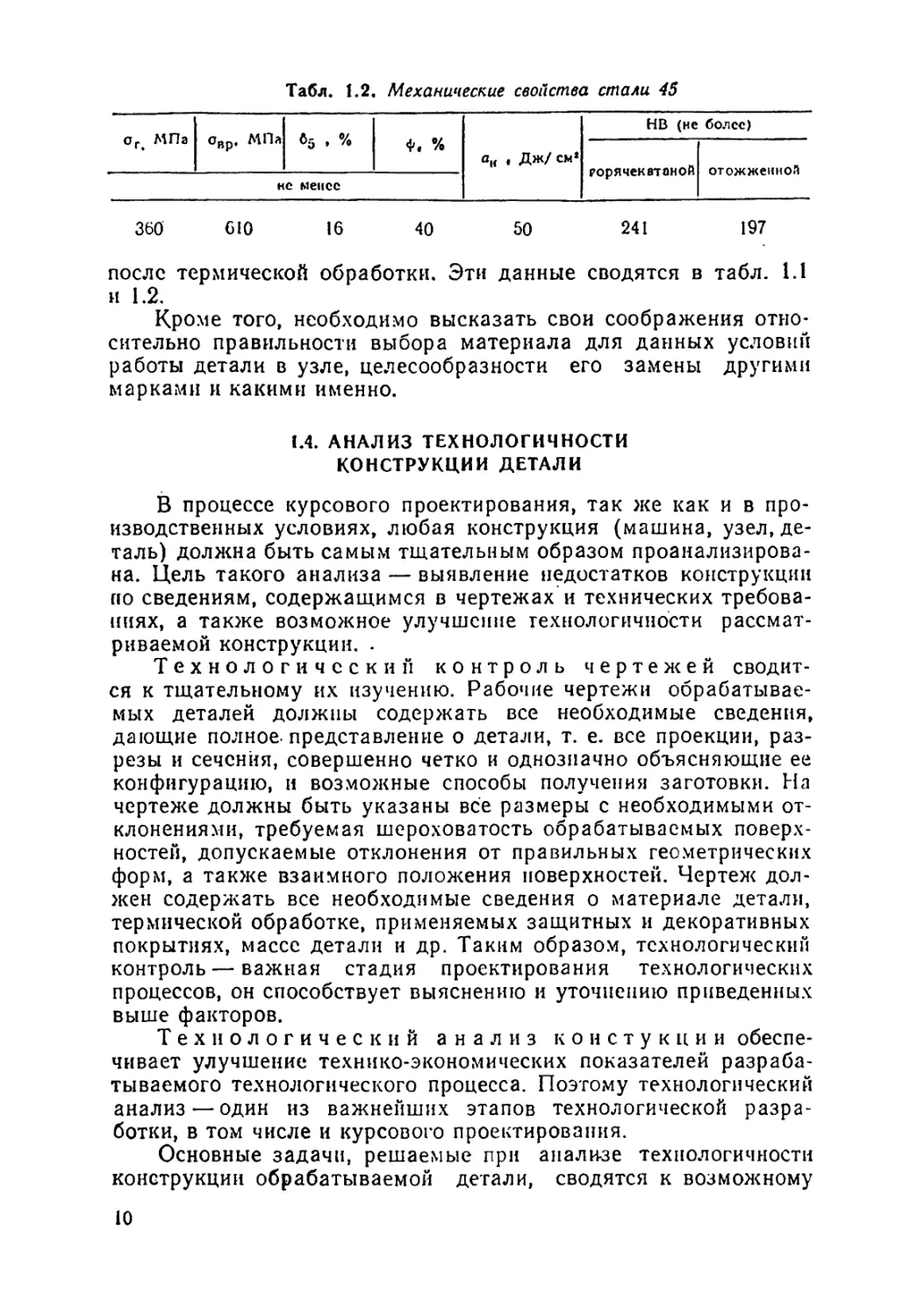

Табл. 1.2. Механические свойства стали 45

ог> МПа

овр. МП*

05 • %

не менее

*. %

°.<

, Дж/ см*

НВ (не более)

горячекатаной

отожженной

360 СЮ 16 40 50 241 197

после термической обработки. Эти данные сводятся в табл. 1.1

и 1.2.

Кроме того, необходимо высказать свои соображения

относительно правильности выбора материала для данных условии

работы детали в узле, целесообразности его замены другими

марками и какими именно.

1.4. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ

КОНСТРУКЦИИ ДЕТАЛИ

В процессе курсового проектирования, так же как и в

производственных условиях, любая конструкция (машина, узел,

деталь) должна быть самым тщательным образом

проанализирована. Цель такого анализа — выявление недостатков конструкции

по сведениям, содержащимся в чертежах и технических

требованиях, а также возможное улучшение технологичности

рассматриваемой конструкции. .

Технологический контроль чертежей

сводится к тщательному их изучению. Рабочие чертежи

обрабатываемых деталей должны содержать все необходимые сведения,

дающие полное, представление о детали, т. е. все проекции,

разрезы и сечения, совершенно четко и однозначно объясняющие ее

конфигурацию, и возможные способы получения заготовки. На

чертеже должны быть указаны все размеры с необходимыми

отклонениями, требуемая шероховатость обрабатываемых

поверхностей, допускаемые отклонения от правильных геометрических

форм, а также взаимного положения поверхностей. Чертеж

должен содержать все необходимые сведения о материале детали,

термической обработке, применяемых защитных и декоративных

покрытиях, массе детали и др. Таким образом, технологический

контроль — важная стадия проектирования технологических

процессов, он способствует выяснению и уточнению приведенных

выше факторов.

Технологический анализ к о и с т у к ц и и

обеспечивает улучшение технико-экономических показателей

разрабатываемого технологического процесса. Поэтому технологический

анализ — один из важнейших этапов технологической

разработки, в том числе и курсового проектирования.

Основные задачи, решаемые при анализе технологичности

конструкции обрабатываемой детали, сводятся к возможному

10

уменьшению трудоемкости и металлоемкости, возможности

обработки детали высокопроизводительными методами. Таким

образом, улучшение технологичности конструкции позволяет

снизить себестоимость ее изготовления без ущерба для служебного

назначения.

Обычно в качестве задания на курсовое проектирование

студенту выдается рабочий чертеж детали заводской

разработки, в котором учтены технологические требования. Однако при

анализе почти любого чертежа могут быть выявлены

нетехнологичные элементы. При этом в ряде случаев в конструкцию могут

быть внесены целесообразные изменения.

Методически вопросом технологичности конструкции

надлежит заниматься на протяжении всего периода работы над

курсовым проектом, так как ряд соображений возникает

непосредственно при разработке технологического процесса, выборе

заготовки, проектировании оснастки и др. Тем не менее в

значительной мере эта работа может быть выполнена на основании

изучения рабочих чертежей. Окончательно оформить этот раздел

расчетно-пояснительной записки следует после разработки

технологического процесса.

Анализ технологичности целесообразно проводить в

определенной последовательности.

1. На основании изучения условий работы узла изделия, а

также учитывая заданную годовую программу,

проанализировать возможность упрощения конструкции детали, замены

сварной, армированной или сборной конструкцией, а также

возможность и целесообразность замены материала.

2. Установить возможность применения

высокопроизводительных методов обработки.

3. Проанализировать конструктивные элементы детали в

технологическом отношении, используя при этом рекомендации

по технологичности конструкций, приведенные в справочной

литературе [1], [2], [6], [15], [32]. Выявить труднодоступные для

обработки места.

4. Определить возможность совмещения технологических и

измерительных баз при выдерживании размеров, оговоренных

допусками, необходимость дополнительных технологических

операций для получения заданной точности и шероховатости

обработанных поверхностей.

5. Увязать указанные на чертежах допускаемые отклонения

размеров, шероховатости и пространственные отклонения

геометрической формы и взаимного расположения поверхностей с

геометрическими погрешностями станков.

6. Определить возможность непосредственного измерения

заданных на чертеже размеров.

7. Определить поверхности, которые могут быть

использованы при базировании, возможность введения искусственных

баз.

И

8. Определить необходимость дополнительных

технологических операций, вызванных специфическими требованиями

(например, допустимыми отклонениями в массе детали), и

возможность изменения этих требований.

9. Проанализировать возможность выбора рационального

метода получения заготовки, учитывая экономические факторы.

10. Предусмотреть в конструкциях деталей,

подвергающихся термической обработке, конструктивные элементы,

уменьшающие коробление деталей в процессе нагрева и охлаждения, и

определить, правильно ли выбраны материалы с учетом

термической обработки [32], [33].

С целью упрощения анализа технологичности можно дать

частные рекомендации для некоторых классификационных групп

деталей.

Для корпусных деталей определяют: а) допускает ли

конструкция обработку плоскостей иапроход и что мешает такому

виду обработки? б) можно ли обрабатывать отверстия

одновременно на многошпиндельных станках с учетом расстояний

между осями этих отверстий? в) позволяет ли форма отверстий

растачивать их напроход с одной или двух сторон? г) есть ли

свободный доступ инструмента к обрабатываемым поверхностям?

д) нужна ли подрезка торцов ступиц с внутренних сторон

отливки и можно ли ее устранить? е) есть ли глухие отверстия и

можно ли заменить их сквозными? ж) имеются ли обрабатываемые

плоскости, расположенные под тупыми и острыми углами, и

можно ли заменить их плоскостями, расположенными

параллельно или перпендикулярно друг к другу? з) имеются ли

отверстия, расположенные не под прямым углом к плоскости входа

и выхода, и.возможно ли изменение этих элементов? и)

достаточна ли жесткость детали, не ограничит ли она режимы

резания? к) имеются ли в конструкции детали достаточные по

размерам и расстоянию базовые поверхности, если нет, то каким

образом следует выбрать вспомогательные базы? л) нет ли в

конструкции внутренней резьбы большого диаметра и возможно

ли заменить ее другими конструктивными элементами? м)

насколько прост способ получения заготовки (отливки), правильно

ли выбраны элементы конструкции, обусловливающие получение

заготовки?

Для валов указывают: а) можно ли обрабатывать

поверхности проходными резцами? б) убывают ли к концам

диаметральные размеры шеек вала? в) можно ли уменьшить диаметры

больших фланцев или буртов или исключить их вообще, и как

это повлияет на коэффициент использования металла? г) можно

ли заменить закрытые шпоночные канавки открытыми, которые

обрабатываются гораздо производительнее дисковыми фрезами?

д) имеют ли поперечные канавки форму и размеры, пригодные

для обработки на гидрокопировальных станках? е) допускает ли

жесткость вала'получение высокой точности обработки (жест-

12

кость вала считается недостаточной, если для получения

точности 6...9-го квалитетов соотношение его длины / к диаметру d

свыше 10...12 для валов, изготовляемых по более низким ква-

лнтетам, это отношение может быть равно 15; при многорезцовой

обработке это отношение следует уменьшить до 10)?

Следует помнить, что технология обработки гладких валов в

вначительной мере отличается от технологии изготовления

ступенчатых валов простотой и экономичностью, поэтому

необходимо проанализировать возможность замены ступенчатого вала

гладким.

Зубчатые колеса — массовые детали машиностроения,

поэтому вопросы технологичности приобретают для них особенно

важное значение. При анализе технологичности конструкции

зубчатых колес следует определить возможность

высокопроизводительных методов формообразования зубчатого венца с

применением пластического деформирования в горячем и холодном

состоянии. Конструкция зубчатого колеса должна

характеризоваться следующими признаками: а) простой формой

центрального отверстия, так как сложные отверстия значительно

усложняют обработку, вызывая необходимость применения

револьверных станков и полуавтоматов; б) простой

конфигурацией наружного контура зубчатого колеса (так как наиболее

технологичными являются зубчатые колеса плоской формы без

выступающих ступиц); в) расположенными с одной стороны

ступицами, так как в противном случае обработка по одной

детали на зубофрезерных станках вызывает увеличение количества

этих станков на 25...30 %; г) симметричным расположением

перемычки между ступицей и венцом для зубчатых колес,

подлежащих термической обработке как по отношению к венцу, так и

по отношению к ступице. Нарушение этого условия приводит к

значительным односторонним искажениям при термической

обработке; д) правильной формой и размерами канавок для выхода

инструментов; е) возможностью многорезцовой обработки в

зависимости от соотношения диаметров венцов и расстояний между

ними.

Подобным образом проводится анализ технологичности и

для других деталей, имеющих аналогичные элементы

конструкции.

После проведенного анализа технологичности все

предложения по изменению конструкции детали должны быть

систематизированы в расчетно-пояснительной записке, ряд этих

предложений по согласованию с руководителем проекта может быть

внесен в конструкцию детали.

Пример 1.1. Деталь — корпус ступицы (рис. 1.1) —изготовляется из

ковкого чугуна КЧ 37-12 литьем, поэтому конфигурация наружного контура и

внутренних поверхностен не вызывает значительных трудностей при

получении заготовки. Тем не менее даже при этом формовка должна производиться

с применением стержней, формирующих как внутренние полости, так и карма-

13

ны и ребра с боковых сторон, особенно нетехнологнчно литое отверстие

шириной 10 мм. Эти элементы определяются конструктивными соображениями,

н изменить их, по-видимому, затруднительно.

То же самое относится и к внутренним обрабатываемым поверхностям

(0120 М7 и 0150 М7). Эти отверстия должны быть выполнены в пределах

указанных отклонений и с точностью до 0,04 мм. Единственным способом

достижения указанной точности является окончательная расточка отверстий на

/ По6ер*»ос/»о А.б.в и Г до/пнны fotmd 0$>бдЬл7оны с

едмсгс ycmcxaScr

2 floSepx.tcc/nu J' i/V дел»?*/*/ fame cfyademew hit

Joje коружн&х кмец лодил/лно/гоо лес/76 i/s jen/?ec-

cofat/. биение notcpf/toc/m/ /я/плосотелено &сзомск

лобшилмилоб не солее O.OJ '

Рис. 1.1. Корпус ступицы

алмазно-расточных станках. При этом в какой-то мере нарушается точность

их взаимного расположения относительно наружного диаметра (0165&6), так

как именно этот диаметр будет использован в качестве установочной базы.

Этим и обусловливается второй пункт технических требований относительно

необходимости окончательной обработки конструктивных баз после

запрессовки колец подшипников.

Нетехнологичны в данной конструкции цековкн 030 мм, так как здесь

не предусмотрен свободный доступ инструмента. Поэтому необходимо

применять инструменты с удлинителями. Кроме того, наружным диаметром эти

нековки совпадают с наружным диаметром детали, что приводит к

образованию острых кромок и необходимости введения слеслрно-зачистных операций

ручной обработки.

В остальном деталь достаточно технологична, допускает применение

высокопроизводительных режимов обработки, имеет хорошие базовые

поверхности для первоначальных операций и довольно проста ло конструкции.

Расположение крепежных отверстий как резьбовых, так и гладких допускает

многоинструментальную обработку. Поверхности вращения могут быть

обработаны на многошпиндельных станках.

Пример 1.2. Деталь — корпус редуктора (рис. 1.2)—представляет собой

отливку коробчатой формы из серого чугуна СЧ 20. Отливка довольно проста

по конфигурации, но требует применения стержневой формовки для

образования внутренних полостей. Кроме того, в опоке должен быть предусмотрен

14

сложный разъем ввиду наличия у детали выступов на боковой поверхности.

Следует заметить, что толщина стенок отливки неоправданно завышена, так

как наибольший габаритный размер детали не превышает 250 мм и

минимальная толщина стенок для таких отливок составляет 3...6, а на чертеже —

10 мм. Следовательно, условию минимальной металлоемкости эта деталь уже

не удовлетворяет.

\£-Мт

Рис. 1.2. Корпус редуктора

15

С точки зрения механической обработки деталь имеет следующие

недостатки в отношении технологичности. Форма и расположение отверстий

095/У7 и 062У.7 удобны для обработки с одной стороны отливки. Два дру«

гих отверстия, лежащих на оси //. 062/«7 и 04О/*7 не могут быть

обработаны напроход с той же стороны, что и отверстия по оси /.

Таким образом, обработка этих групп отверстий может вестись только

с двух сторон одновременно или с перестановкой детали на разных операциях.

В последнем случае затруднительно обеспечить требование относительно

параллельности осей / и // в пределах 0,03 мм.

Значительные трудности вызывает обработка крепежных отверстий, так

как они расположены близко относительно друг друга (в большинстве

случаев на расстоянии менее 25 мм), и одновременная их обработка на много-

шпиндельных станках невозможна. Ряд крепежных отверстий расположен

внутри отливки в труднодоступных для инструмента местах, что затрудняет

процесс обработки. Нетехиологнчны цековки 020 мм, так как их обработку

возможно производить только с обратной стороны съемными зенковками,

которые надеваются на оправку после того, как она пропущена в отверстие. При

обработке шпинделем станка производится давление на инструмент. При этом

инструмент вытягивается вверх. Эти цековки можно довольно просто

заменить платиками под головки винтов. Платики можно будет фрезеровать

напроход совместно с обработкой наружных поверхностей.

Затруднительна и обработка поверхности С, так как она расположена

внутри детали и, следовательно, к ней нет свободного доступа и выхода

инструмента. Сказанное выше справедливо для массового и крупносерийного

производства.

Остальные обрабатываемые поверхности с точки зрения обеспечения

точности н шероховатости не представляют технологических трудностей,

позволяют вести обработку напроход и дают возможность обрабатывать

несколько деталей одновременно высокопроизводительными методами.

Пример 1.3. Деталь—ведомая шестерня (рис. 1.3)—изготовлена из

легированной стали 20ХНР и проходит термическую обработку, что имеет

большое значение в отношении короблений, возможных при нагревании и

охлаждении детали. В этом смысле перемычка, связывающая тело зубчатого

венца и ступицу, расположена неудачно, так как при термической обработке

возникнут односторонние искажения. Зубчатый венец уменьшится в размерах и

вызовет сжатие ступицы с левого торца. Таким образом, отверстие приобретет

коническую форму, что скажется на характере искажения зубчатого венца.

Поэтому перемычку между венцом и ступицей следует в осевом сечении

расположить наклонно, как это указано на чертеже пунктиром. Такое конструктивное

изменение приведет к меньшим искажениям при термической обработке.

Деталь, по-видимому, не обладает достаточной жесткостью для применения

методов пластического формообразования зубчатого венца, а также

протягивания шлицевого отверстия в ступице, и некоторое усиление ступицы с этой

целью не приведет к значительному увеличению заготовки. Вывод о

недостаточной жесткости следует проверить расчетом.

С точки зрения механической обработки зубчатые колеса вообще

нетехнологичны, так как операция нарезания зубьев со снятием стружки

производится в основном малопроизводительными методами.

При конструировании деталей должны учитываться вопросы повышения

производительности зубообработки. Так, например, наличие выступа

относительно, зубчатого венца на левом торце неизбежно приведет к тому, что при

одновременной обработке двух деталей зубофрезерованием между ними

придется установить прокладку в виде кольца, что увеличит длину резания и,

следовательно, снизит производительность процесса. Это приведет также

к тому, что на нижнем торце верхней детали при зубофрезеровании

образуются заусенцы, которые нужно будет снять. Возможно, эти факторы могли

быть учтены при конструировании детали, и технологичность ее была бы

значительно улучшена.

16

Положительным следует считать наличие в отверстии двух фасок,

наружный диаметр которых больше наружного диаметра шлицсвого отверстия. Это

позволяет протягивать шлицевые отверстия после изготовления фасок, а тор*

цы обрабатывать на многорезцовом станке. В этом случае резцы для

подрезки торцов не будут доходить до шлицевого отверстия, что обеспечивает

хорошие условия резания (не на' прерывистой поверхности) и, следовательно,

высокую точность.

ffM/UMfl/l-f „^^

| Модули

| Число jySteS

1 ОС/годный контур

Kojpcpt/t4i/c//m смещения

условногононтура

| Стелен* /nowoawoofOCWW)

Предельные отклонений

озмери/полиного/гежцен-

уюрооого расстояния

И

ja одо/ол? нолеса

на одном зубе

| Долрсн на направление зу&

| Дианетр осиЖо" ащненоелм/

/77

Z

4.3 ~'"]

35 J

crCJBJ06'76\

f

0 |

9:S-7-3 |

fa's

V

a

ь

**

+o,os 1

-0,250

0./4

0.05

0.02 1

/37.3 J

5-ЪоШ Мшлицеб

Цементиробать /j /... /t 4; ft Я CSS... SJt сеодцебана

SyobeSШ№..40

Рис. 1.3. Ведомая шестерня

Количественная оценка технологичности

конструкции в соответствии с ГОСТ 14.202—73 может

быть выполнена при условии внесения изменений в конструкцию

детали после анализа технологичности. В этом случае может

быть произведена сравнительная оценка по некоторым

показателям технологичности до и после внесения изменений.

Так как в задании при курсовом проектировании

используется одна деталь, то в качестве количественных показателей тех-

2. Заказ № K-6641.

17

нологичности могут рассматриваться: масса детали; коэффи*

циент использования материала; коэффициент точности

обработки; коэффициент шероховатости поверхностей; уровень

технологичности конструкции по технологической себестоимости.

Коэффициент точности обработки и коэффициент

шероховатости определяются в соответствии с ГОСТ 18831—73. Для этого

необходимо рассчитать среднюю точность обработки и среднюю

шероховатость обработанных поверхностей. Данные по детали

целесообразно свести в таблицы отдельно для показателей

точности и шероховатости. Формы таблиц, способы подсчета

средних значений и коэффициентов приведены в прил. 8.5

В первой графе таблиц указываются квалитеты Г< и

значения параметра шероховатости #/,- обрабатываемых поверхностей

данной детали; во второй — количество размеров или

поверхностей П( для каждого квалитета или шероховатости; в третьей

графе—произведение предыдущих граф.

Подсчет средней точности, средней шероховатости и

коэффициентов точности и шероховатости на основании данных таблиц

прост и не требует пояснений.

Таким же образом эти показатели технологичности можно

рассчитать для каждой детали до и после внесения в ее

конструкцию изменений, что дает возможность определить уровень

технологичности по отношению к базовому варианту, которым в

данном случае является исходное задание на проектирование.

Если чертеж детали в результате технологического контроля и

качественного анализа технологичности оставлен без изменений

и рассматривается только один вариант технологического

процесса обработки, то уровень технологичности как сравнительный

показатель по использованию материала, точности обработки,

шероховатости и технологической себестоимости равен единице.

Все замечания, выявленные при контроле чертежа,

качественном анализе технологичности и определении показателей,

а также предложения по улучшению конструкций следует

систематизировать и изложить в пояснительной записке.

Глава 2. ПРЕДВАРИТЕЛЬНАЯ ПРОРАБОТКА

ПРОЕКТНЫХ РЕШЕНИЙ

2.1. ВЫБОР ТИПА ПРОИЗВОДСТВА

Тип производства по ГОСТ 3.1108—74 характеризуется

коэффициентом закрепления операций /С3.о, который показывает

отношение всех различных технологических онераглЛ,

выполняемых или подлежащих выполнению подразделением в течение

месяца, к числу рабочих мест. Так как /<3.0 отражает

периодичность обслуживания рабочего всей необходимой информацией, а

также снабжения рабочего места всеми необходимыми

вещественными элементами производства, то Кз.о оценивается

применительно к явочному числу рабочих подразделения из расчета на

одну смену:

к -^

Аз.о — р >

* я

где 2^о — суммарное число различных операций; Ря — явочное

число рабочих подразделения, выполняющих различные операции.

Согласно ГОСТ 14.004—74, принимаются следующие

коэффициенты закрепления операций: для массового производства

/(з.о=1; Для крупносерийного производства 1^Яз.о^Ю.

Практическое значение Кз.о для массового производства

может быть 0,1...1,0.

Коэффициент закрепления операций должен в

производственных условиях определяться для планового периода, равного

одному месяцу. Последнее обстоятельство, очевидно, учитывает

условия серийного производства, для которого характерны

большая номенклатура изделий и сравнительно частая смена

объектов производства, что и определяется большими

значениями коэффициента закрепления операций.

Так как в заданиях курсовых проектов регламентируется

годовая программа изготовления какой-то конкретной детали, то

условие планового периода, равного одному месяцу, здесь

неприменимо.

Исходя из приведенной формулы для коэффициента

закрепления операций необходимо установить соотношение между

трудоемкостью выполнения операций и производительностью рабочих

мест (оборудования), предназначенных для проведения данного

технологического процесса при условии загрузки этого

оборудования в соответствии с нормативными коэффициентами.

19

Если заданием на курсовое проектирование

предусматривается внесение изменений в существующий на производстве

технологический процесс, то вычисление коэффициента закрепления

операций для этого процесса сведется к проверке правильности

расчетов режимов резания, норм времени, фактических

коэффициентов загрузки оборудования и др. При этом тип и

организационная форма производства заранее известны и мало вероятно,

чтобы вычисленные значения коэффициента закрепления

операций противоречили установленному типу производства.

При самостоятельной разработке студентом

технологического процесса необходимо этот процесс расчленить на

технологические операции и переходы по обработке элементарных

поверхностей, определить основное время выполнения каждого перехода и

штучное или штучно-калькуляционное время для каждой

операции. На данном этапе проектирования нормирование переходов

и операций можно выполнить, пользуясь приближенными

формулами (прил. 1).

Порядок расчета коэффициента закрепления операций

приведен в расчетном формуляре (прил. 8.3). На основании

исходных данных рассчитывается годовая программа. Располагая

штучным или штучно-калькуляционным временем, затраченным

на каждую операцию, определяют количество станков!

,„ шт (ш-к)

/77 п — 1

где N — годовая программа, шт.; Гшт(ш.„) —штучное или

штучно калькуляционное время, мин; Рд— действительный годовой

фонд времени, ч; т)з.н— нормативный коэффициент загрузки

оборудования.

Средние значения нормативного коэффициента загрузки

оборудования по отделению или участку цеха при двухсменной

работе следует принимать: для мелкосерийного производства —

ОД..0,9; серийного — 0,75...0,85; массового и крупносерийного —

0,65...0,75.

Так как на данном этапе тип производства еще не известен,

можно принять усредненные значения нормативного

коэффициента загрузки оборудования порядка 0,75...0,8. Это не приведет

к большим погрешностям в расчетах, а фактические значения

коэффициента загрузки оборудования будут определяться после

детальной разработки технологического процесса.

После расчета и записи в графы таблицы прил. 8.3 по всем

операциям значений 7\пт (ш-к)» тр устанавливают принятое число

рабочих мест Р, округляя до ближайшего большего целого

числа полученное значение тР.

Далее по каждой операции вычисляют значение

фактического коэффициента загрузки рабочего места по формуле г|э.ф=*

= Шр/Р и записывают эти значения в графы таблицы.

20

Если т]3.ф операции оказывается выше нормативного, следует

увеличить для данной операции количество станков. Если же па

каких-то операциях т)3.ф значительно ниже нормативного,

следует проанализировать возможность дозагрузки рабочего места

другими, примерно равноценными по трудоемкости, операциями.

Тогда количество операций на данном рабочем месте может

быть увеличено, а в графу О таблицы будет записано

скорректированное значение.

Количество операций, выполняемых на рабочем месте,

определяется ПО формуле 0 = Т)п.н/т1э.ф.

После заполнения всех граф таблицы подсчитывают

суммарные значения для О и Р, определяют /С3.0 и тип производства.

Пример 2.1. Рассчитать коэффициент закрепления операций для

технологического процесса, состоящего из трех операций: протяжной, 7"Шт = 1 мин;

токарной, Гшт = 2,4 мин; зубофрезерной, Гшт^в мин. Годопая программа,

включая выпуск запасных частей,— 60 000 детален.

Расчетное количество станков составит: для первой операции — 0,33;

второй — 0,79; третьей — 2,65.

Принятое количество станков: для первой операции—1; второй—1,

третьей — 3.

Фактический коэффициент загрузки оборудования: для первой

операции — 0,33; второй — 0,79, третьей — 0.88.

Коэффициент закрепления операций

1 + 14-1

*«—гтттт--0-6'

т. е. производство будет массовым.

Если в нашем примере все операции имели бы фактический коэффициент

загрузки оборудования примерно 0,25, количество операций, которые могли

бы выполняться на каждом рабочем месте, 0=0,75/0,25=3 и коэффициент

закрепления операций

К 3 + 3 + 3 о

производство будет крупносерийным.

Действительный фонд времени работы оборудования на год

(в часах) можно определить по следующим данным:

календарному числу дней — 365; количеству выходных дней — 104;

праздничных дней — 8; предпраздничных дней, сокращенных на

1ч — 6; рабочих суббот — 1; числу смен работы оборудования —

2; продолжительности рабочего дня — 8,2 ч; потерям времени на

проведение ремонтов, обслуживания, настройки и иодналадки

оборудования (в процентах) Я ; /^=[(365 — 104 — 8+1)8,2 — бх

Х1]2(1 —/7/100).

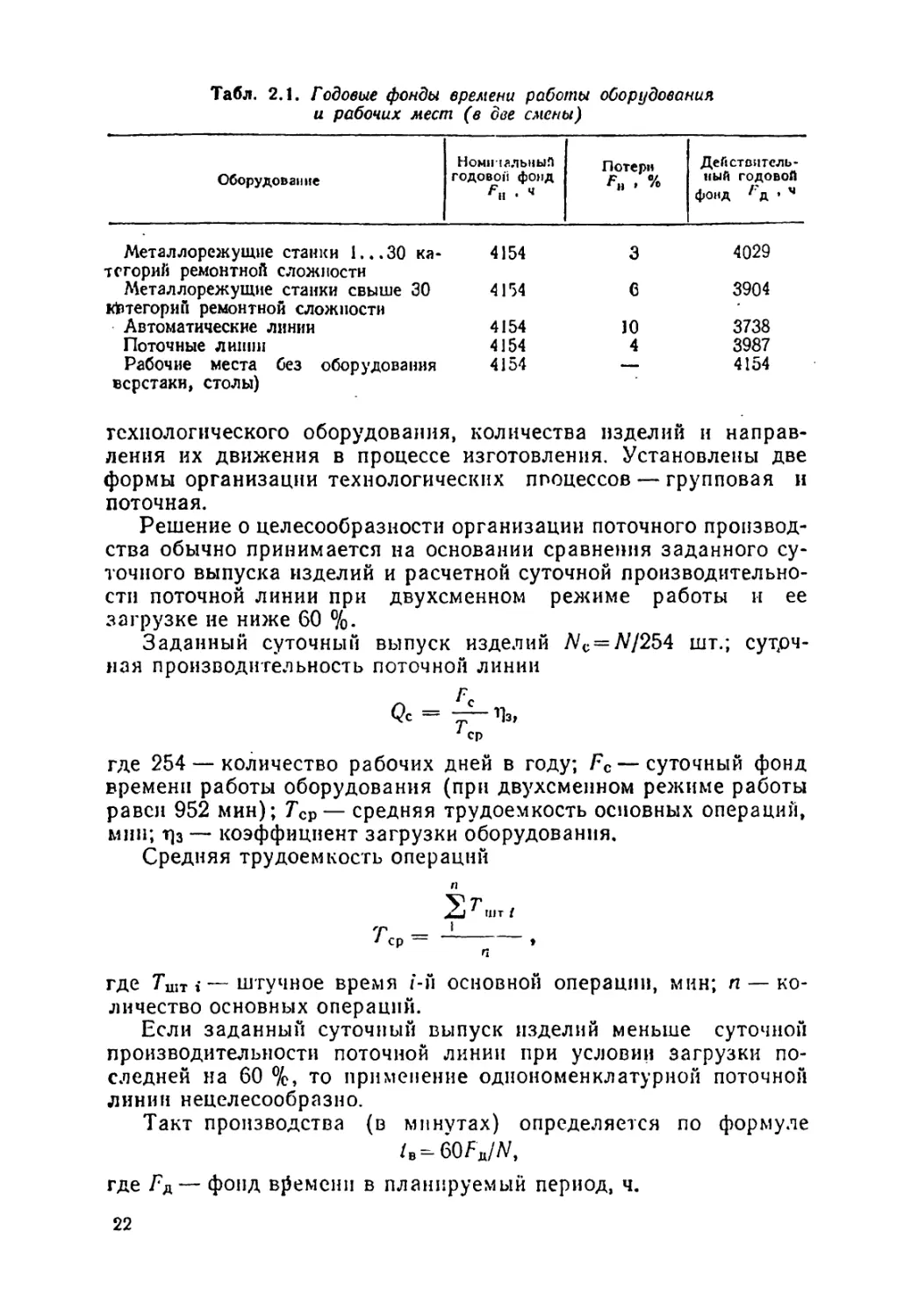

Номинальный и действительный фонды времени работы

оборудования и рабочих мест на год приведены в табл. 2.1.

Формы организации технологических процессов в

соответствии с ГОСТ 14.312—74 зависят от установленного порядка

выполнения операций технологического процесса, расположения

21

Табл. 2.1. Годовые фонды времени работы оборудования

и рабочих мест (в две смены)

Оборудование

НомнчзльныЯ

годовой фонд

Fn . ч

Потери

Действительный годовой

фонд гл ' ч

.

Металлорежущие стайки 1...30 ка- 4154 3 4029

тсторий ремонтной сложности

Металлорежущие станки свыше 30 4154 С 3904

категорий ремонтной сложности

Автоматические линии 4154 J0 3738

Поточные линии 4154 4 3987

Рабочие места без оборудования 4154 — 4154

верстаки, столы)

технологического оборудования, количества изделий и

направления их движения в процессе изготовления. Установлены две

формы организации технологических процессов — групповая и

поточная.

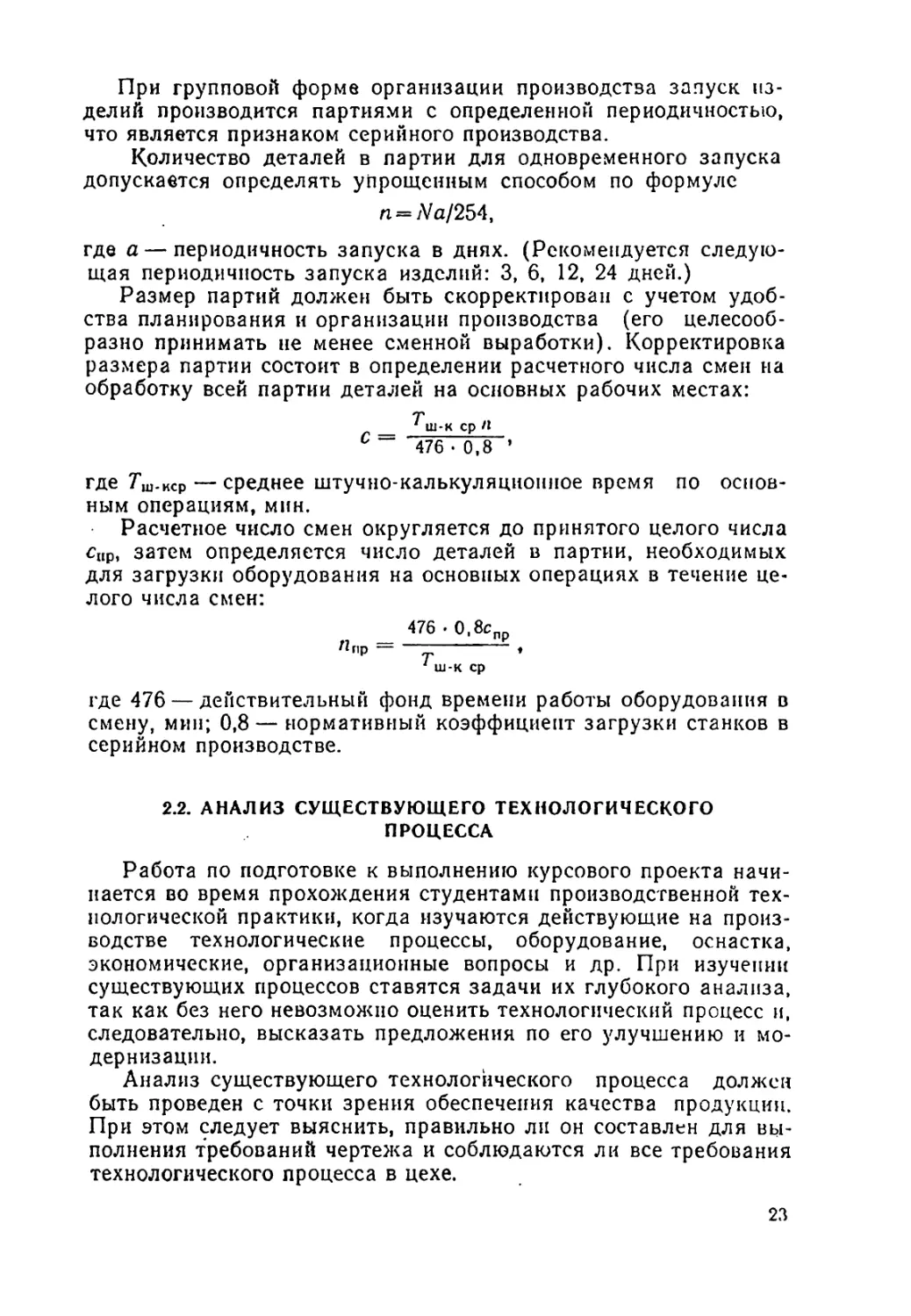

Решение о целесообразности организации поточного

производства обычно принимается на основании сравнения заданного

суточного выпуска изделий и расчетной суточной

производительности поточной линии при двухсменном режиме работы и ее

загрузке не ниже 60 %.

Заданный суточный выпуск изделий 7Ус = Л//254 шт.; сутрч-

ная производительность поточной линии

Qc = — ib

уср

где 254 — количество рабочих дней в году; Fc — суточный фонд

времени работы оборудования (при двухсменном режиме работы

равен 952 мин); Гер — средняя трудоемкость основных операций,

мни; т}з — коэффициент загрузки оборудования.

Средняя трудоемкость операций

п

г - л

' ср — *

п

где 7Шт г— штучное время /-и основной операции, мин; п —

количество основных операций.

Если заданный суточный выпуск изделий меньше суточной

производительности поточной линии при условии загрузки

последней на 60 %, то применение однономенклатурной поточной

линии нецелесообразно.

Такт производства (в минутах) определяется по формуле

U^bOFJN,

rjit FA — фонд времени в планируемый период, ч.

22

При групповой форме организации производства запуск

изделий производится партиями с определенной периодичностью,

что является признаком серийного производства.

Количество деталей в партии для одновременного запуска

допускается определять упрощенным способом по формуле

n = /Va/254,

где а — периодичность запуска в днях. (Рекомендуется

следующая периодичность запуска изделий: 3, 6, 12, 24 дней.)

Размер партий должен быть скорректирован с учетом

удобства планирования и организации производства (его

целесообразно принимать не менее сменной выработки). Корректировка

размера партии состоит в определении расчетного числа смен на

обработку всей партии деталей на основных рабочих местах:

т

' ш-к ср 11

С~~ 476 • 0,8 •

где 7ш.кср — среднее штучно-калькуляционное время по

основным операциям, мин.

Расчетное число смен округляется до принятого целого числа

сПр, затем определяется число деталей в партии, необходимых

для загрузки оборудования на основных операциях в течение

целого числа смен:

476.0,8спр

;bip — - t

'ш-к ср

где 476 — действительный фонд времени работы оборудования в

смену, мин; 0,8 — нормативный коэффициент загрузки станков в

серийном производстве.

2.2. АНАЛИЗ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА

Работа по подготовке к выполнению курсового проекта

начинается во время прохождения студентами производственной

технологической практики, когда изучаются действующие на

производстве технологические процессы, оборудование, оснастка,

экономические, организационные вопросы и др. При изучении

существующих процессов ставятся задачи их глубокого анализа,

так как без него невозможно оценить технологический процесс и,

следовательно, высказать предложения по его улучшению и

модернизации.

Анализ существующего технологического процесса должен

быть проведен с точки зрения обеспечения качества продукции.

При этом следует выяснить, правильно ли он составлен для

выполнения требований чертежа и соблюдаются ли все требования

технологического процесса в цехе.

23

Для этого можно рекомендовать следующий примерный

перечень вопросов: а) рациональность метода получения

заготовки для данного масштаба производства; б) соответствие

реальной заготовки чертежу в отношении фактических припусков на

обработку и выполнения прочих технических требований;

в) правильность выбора черновых, чистовых и промежуточных

баз на операциях технологического процесса, соблюдение

принципа единства технологических баз; г) правильность

установки последовательности операций процесса для достижения

заданной точности детали; д) соответствие параметров

установленного оборудования требованиям данной операции; е)

соответствие режимов резания прогрессивным; ж) степень оснащенности

операций; з) применяемость высокопроизводительного режущего

инструмента и новых марок материалов его режущей части;

и) соблюдение технологического процесса на операциях и

качество обработки деталей; к) степень концентрации операций

технологического процесса и др.

Качество обработки деталей на каждой операции

оценивается на основании данных о браке. Первоначальным источником о

количестве брака по операциям могут служить данные,

полученные из отдела технического контроля. Однако для большей

объективности следует руководствоваться личными

наблюдениями и результатами измерений важнейших параметров на

операциях технологического процесса.

Следует также проанализировать причины появления брака и

обратить внимание на реальное состояние оборудования в

отношении возможности обеспечения заданной точности на

операциях.

Правильность разработки технологического процесса и

выбора оборудования целесообразно оценить с помощью таких

количественных показателей, как коэффициент загрузки

оборудования, коэффициенты использования оборудования по основному

времени и по мощности. Способ определения этих

коэффициентов приведен в параграфе 4.5.

Экономические показатели существующего технологического

процесса по операциям на данном этапе проектирования

сводятся к определению технологической себестоимости, так

как сопоставление вариантов предлагаемого процесса с

существующим достаточно произвести на основании этого

показателя.

Результаты анализа существующего технологического

процесса должны быть детально изложены в соответствующем

разделе пояснительной записки, так как именно анализ может дать

предпосылки для разработки варианта процесса.

Поэтому совершенно недопустимо заменять анализ

технологического процесса простым его описанием или переписыванием

сведений из технологических карт. Анализ целесообразно

выполнять со ссылками на технологические карты.

24

При разработке курсового проекта перед студентом не

ставится задача коренной переработки существующей технологии,

если это не диктуется соответствующими особыми условиями,

например резким увеличением производственной программы,

связанным с изменением типа производства. В большинстве

случаев оказывается достаточным рассмотреть варианты по изменению

нескольких, а иногда двух-трех технологических операций и

сопоставить их по методике, предлагаемой ниже.

2.3. ВЫБОР ЗАГОТОВКИ

Общие рекомендации. Метод выполнения заготовок для

деталей машин определяется назначением и конструкцией детали,

материалом, техническими требованиями, масштабом и

серийностью выпуска, а также экономичностью изготовления. Выбрать

заготовку — значит установить способ ее получения, наметить

припуски на обработку каждой поверхности, рассчитать размеры

и указать допуски на неточность изготовления.

Для рационального выбора заготовки необходимо

одновременно учитывать все вышеперечисленные исходные данные, так

как между ними существует тесная взаимосвязь.

Окончательное решение можно принять только после экономического

комплексного расчета себестоимости заготовки и механической

обработки в целом.

При выполнении курсового проекта делается краткий анализ

существующего способа получения заготовки на заводе. В

анализе должны быть отражены: экономичность способа в условиях

завода; технологический процесс получения заготовки, который

иллюстрируется эскизами; оснащенность технологического

процесса, элементы его механизации и автоматизации, качество

заготовки, неполадки в технологическом процессе, причины брака

и методы его устранения. Следует также выявить основные

технико-экономические показатели процесса получения заготовки

на заводе: себестоимость, процент использования материала,

трудоемкость и производительность на отдельных операциях.

Перечисленные факторы следует учитывать и при

самостоятельной разработке заготовки на основании чертежа детали.

Работа ведется в такой последовательности: 1) выбирается вид

заготовки с учетом факторов, определяющих эксплуатационные

характеристики детали, тип производства, экономию металла и

др.; 2) на все обрабатываемые поверхности назначаются, а на

некоторые — рассчитываются аналитическим способом припуски

на обработку; 3) выполняется чертеж заготовки, и подсчитыва-

ется ее масса; 4) рассчитывается стоимость заготовки.

Иногда целесообразно сделать сопоставление двух

возможных способов получения заготовки, как это делается при

сравнении предлагаемого способа с существующим на заводе (с целью

выбора оптимального).

25

Табл. 2.2. Сортовой прокат и профили, область их применения [28]

Вид проката или профиль

ГОСТ

Область применения

Сортовой:

-круглый горячекатаный по- 2590—71

пышснпой и нормальной

точности

круглый калисрованный 7415—75

квадратный, шестигранный, 2591—71

полосовой (горячекатаный 103—76

обычной точности)

квадратный, шостиграпый 8559—75

(калиброванный) 8560—68

Гладкие и ступенчатые валы с

небольшим перепадом диаметров

ступеней, стаканы диаметром до

50 мм, втулки с наружным

диаметром до 25 мм

Крепеж, небольшие детали

типа рычагов, тяг, планок и

клиньев

Листовой:

толстолистовой

горячекатаный

тонколистовой

горячекатаный и холоднокатаный

Трубы:

стальные бесшовные

горячекатаные и холоднокатаные

19903—74 Фланцы, кольца, плоские

детали различной формы; цилнпд-

19903—74 рические полые втулки

19904—74

8732—78 Цилиндры, втулки, гильзы

8734—75 шпиндели, стаканы, барабаны,

ролики, валы

Периодический продольный

8319—75 Ступенчатые валы

крупносерийного и массового

производства

] 1о|]орсч но- винтовой

8320—73 Валы, полуоси, рычаги и

другие детали крупносерийного и

массового производства

Примечание. Периодический и продольный прокат и лоиеречно-винговой

имеют переменное по длине сечение, остальные, приведенные в таблице,—

постоя иное.

Наиболее часто в курсовых проектах по технологии

машиностроения применяют заготовки из проката, штампованные

заготовки и отливки. Это определяется тем обстоятельством, что иа

эти виды заготовок разработаны прейскуранты и методика

технико-экономического расчета стоимости заготовок, приводимая в

настоящем пособии.

Заготовки из проката. Виды проката, его характеристики и

область применения приведены в табл. 2.2.

Прокат может применяться в качестве заготовки для

непосредственного изготовления деталей либо в качестве исходной

заготовки при плаЬтическом формообразовании.

26

Табл. 2.3. Характеристика некоторых методов выполнения заготовок*

давлением (углеродистые и легированные стали и специальные сплавы) [28]

Метод выполнения

заготовок

Размеры или масса

Точность

выполнения заготовок

Шероховатость

Rzt мкм

Штамповка на моло- ' Atacca до 200 кг, пап- По ГОСТ 320... 160

тах и прессах меньшая толщина стенок 7505—74

2,5 мм

Штамповка с после- Масса до 100 кг, паи- 0,05...0,1 мм 40... 10

дующей чеканкой меньшая толщина стенок

2,5 мм

Штамповка (высад- Масса 0,1... 100 кг, По ГОСТ 320...100

ка) на ГКМ диаметр до 315 мм 7505—74

Штамповка выдав- Диаметр до 200 мм 0,2...0,5 мм 320...80

ливаннем

Специальный прокат применяется в условиях массового или

крупносерийного производства, что в значительной степени

снижает припуски и объем механической обработки.

Кованые и штампованные заготовки. Характеристика

некоторых, наиболее часто применяемых в курсовых проектах

методов получения заготовок путем обработки металлов давлением,

приведены в табл. 2.3. Область применения этих методов —

серийное и массозое производство. Штамповка на кривошипных

прессах в 2...3 раза производительнее по сравнению со

штамповкой на молотах, припуски и допуски уменьшаются на 20...35 %,

расход металла снижается на 10...15 %. Заготовки для деталей

типа стержня с утолщением, колец, втулок, деталей со сквозными

и глухими отверстиями [33] целесообразно получать на

горизонтально-ковочных машинах (ГКМ).

Отливки. Точность отливок в песчаные (земляные) формы и

припуски на обработку регламентированы для чугунных деталей

(в том числе и для деталей из ковкого чугуна) ГОСТ 1855—55 и

для стальных деталей — ГОСТ 2009—55.

Установлены три класса точности отливок одинаковых для

чугунных и стальных заготовок (табл. 2.4). При выборе литой

заготовки в первую очередь следует определить класс точности

в зависимости от масштаба производства и способа получения

отливки, который обусловливается характером технологической

оснастки литейного цеха и механизацией процессов изготовления

и сборки форм и стержней. Данные для выбора класса точности

отливок приведены в табл. 2.5. Следует учитывать, что основным

фактором, определяющим выбор класса точности отливок,

является себестоимость, которая при выборе отливки более

высокого класса точности должна быть компенсирована снижением

металлоемкости и стоимости механической обработки.

Наиболее универсальным методом является литье в

песчаные формы, однако изготовление форм требует больших затрат

времени. Так, набивка одного кубического метра формовочной

27

Табл. 2.4. Допустимые отклонения по размерам отливок из серого

чугуна и стали

Наибольшие

габариты

отливки, мм

Номинальный размер части отливок, на который дается допуск, мм

До 50

50...120

120... 260

260... 500

500...800

800...1250

1250...2000

До 120 ±0.2 +0,3

120...260 ±0,3 ±0,4

260...500 ±0,4 ±0,6

500... 1250 ±0,6 ±0,8

1250...3150 ±0,8 ±1,0

3150...5000 ±1,0 ±1,2

До 260 ±0,5 ±0,8

260... 500 ±0,8 ±1,0

500... 1250 ±1,0 ±1,2

1250...3150 ±1,2 ±1,5

3150,..6300 ±1,5 ±1,8

Примечание. 3-й класс точности предназначается для единичного про*

изводства.

Табл. 2.5. Зависимость класса точности отливок от характера

производства

Класс

точности

Характер

производства

Количество

изделий в год

Осиветка

Изготовление

форм

стержней

1 От круп- Свыше Металличес- Машинная Машинное ка-

иосерийного 10000 кие модели и сборка стерж- либрование в

до массово» стержневые ней в кондукто- кондукторах

пего ящики, кондук- pax ред сборкой

торы для

калибрования стерж*

ней

2 От серий- 1000... Металличес- машинное Крупных —

ного до кру- 10000 кие модели и машинное, мел-

пносерийиого стержневые ких — ручное

ящики

смеси вручную занимает 1,5...2 ч, а с помощью пневматической

трамбовки — 1 ч. Применение пескомета для набивки форм

сокращает время набивки до 6 мин. Встряхивающие машины

ускоряют набивку по сравнению с ручной в 15, а прессование —

в 20 раз.

Литьем в землю по металлическим моделям при машинной

формовке получают отливки массой до 10...15 т при наименьшей

толщине стенок 3...8 мм.

1-й класс точности

+0,6

±0,8

Н-1,0

гИ,2

rf-1,5

Н-1,0

+ 1,2

+ 1,4

гИ,8

—

±Ь4

+ 1,6

+2,0

____

—

+ 1,6

+2,0

+2,5

__

—

—

+2,5

±3,0

2-й класс точности

±1,0 - -

±1,2 ±1,5 — - —

+ 1,5 ±2,0 ±2,5 ±3,0 -

±2,0 ±2,5 ±3,0 ±4,0 ±5,0

±2,2 ±3,0 ±4,0 ±5,0 ±6,0

28

Литье в оболочковые формы применяют главным образом

при получении ответственных фасонных отливок. При этом

получают алюминиевые и стальные отливки массой до 150 кг;

минимальная толщина стенок для алюминиевых отливок— 1...1,5 мм,

стальных — 3...5 мм. Обеспечивается точность отливок в

пределах 12...14-го квалитетов по СТ СЭВ 144—75, параметр

шероховатости поверхности Rz 40...10. При автоматизации этого метода

можно получать до 450 полуформ в 1 ч.

Литье в кокиль экономически целесообразно при величине

партии не менее 300...500 шт. для мелких отливок и 30...50 шт.

для крупных отливок. Производительность способа — до 30

отливок в 1 ч. Этим способом можно получать отливки массой

0,25.. .7 т, имеющие точность 13...15-го квалитетов по

СТ СЭВ 144—75 и параметр шероховатости поверхности

Rz 80..Л0.

Литье по выплавляемым моделям экономически

целесообразно для литых деталей сложной конфигурации из любых

сплавов при партии свыше 100 шт. Метод обеспечивает получение

отливок массой до 50 кг с минимальной толщиной стенок 0,5 мм;

точность 11...12-ГО квалитетов по СТ СЭВ 144—75, параметр

шероховатости поверхности Rz 40... 10.

Литье под давлением применяется в основном для

получения фасонных отливок из цинковых, алюминиевых, магниевых и

латунных сплавов. Способ считается целесообразным при

партии 1000 и более деталей. Производительность метода до 1000

деталей в час. Можно получать отливки массой до 100 кг с

минимальной толщиной стенок 0,5 мм; точность 11...12-го квалитетов

по СТ СЭВ 144—75, параметр шероховатости поверхности не

более Rz 20.

Центробежное литье может применяться при выполнении

заготовок, имеющих форму тел вращения. Производительность

способа до 15 отливок в 1 ч. Масса отливок 0,01...3 т,

минимальная толщина стенок 0,5 мм, точность 13... 15-го квалитетов по

СТ СЭВ 144—75, параметр шероховатости поверхности

Rz 160...40.

Экономическое обоснование выбора заготовки. При выборе

вида заготовки для вновь проектируемого технологического

процесса возможны следующие варианты: 1) метод получения

заготовки принимается аналогичным существующему в данном

производстве; 2) метод получения заготовки изменяется, однако

это обстоятельство не вызывает изменений в технологическом

процессе механической обработки; 3).. метод получения заготовки

изменяется, и в результате этого существенно изменяется ряд

операций механической обработки детали.

В первом случае достаточно ограничиться ссылкой на

справочную литературу, где для данных условий рекомендован этот

вариант как оптимальный. Так как стоимость заготовки не изме-

29

няетея, она не учитысается при определении технологической

себестоимости.

Во втором случае предпочтение следует отдавать заготовке,

характеризующейся лучшим использованием металла и

меньшей ее стоимостью. Методика определения стоимости заготовки

приводится ниже. Она учитывается при расчете технологической

себестоимости.

В двух рассмотренных случаях имеется полная возможность

принять окончательное решение относительно вида заготовки и

рассчитать се стоимость до определения технологической

себестоимости варианта процесса.

В третьем случае вопрос о целесообразности определенного

вида заготовки может быть решен лишь после расчета

технологической себестоимости детали по сравниваемым вариантам.

Предпочтение следует отдавать той заготовке, которая

обеспечивает меньшую технологическую себестоимость детали. Если же

сопоставляемые варианты по технологической себестоимости

оказываются равноценными, предпочтительным следует считать

вариант заготовки с более высоким коэффициентом

использования материала.

Себестоимость заготовок из проката

«^заг = /И -j- 2j^o.3*

где М — затраты па материал заготовки, руб.;

2^<>.з—технологическая себестоимость операций правки, калибрования прутков,

разрезки их на штучные заготовки:

г т

С — п-з "»т (hi-k)

03 ~" 60 • 100 '

где Сп.з — приведенные затраты на рабочем месте, коп./ч;

7\iit(ui-k)—штучное или штучно-калькуляционное время

выполнения заготовительной операции (правки, калибрования,

резки и др.).

По данным [25] приведенные затраты, приходящиеся на 1 ч

работы оборудования, имеют следующие значения: резка

заготовок диаметром до 55 мм на ножницах сортовых модели

Н 1834—883; резка заготовок диаметром до 140 мм на ножницах

сортовых модели 1838—1629; резка на отрезных станках,

работающих дисковыми пилами,—121; правка на автоматах —

200...250 коп./ч.

Затраты па материал определяются по массе проката,

требующегося на изготовление детали, и массе сдаваемой стружки.

При этом необходимо учитывать стандартную длину прутков и

отходы в результате некратности длины заготовок этой

стандартной длине:

M^QS — (Q—g)Jbl>L9

V V 1000

где Q — масса заготовки, кг, S — цена 1 кг материала заготов-

30

ки, руб.; q— масса готовой детали, кг; S0Tx — йена 1 т

отходов, руб..

Стоимость некоторых металлов и заготовительные цены на

стружку черных и цветных металлов приводятся в табл. 2.6 и 2.7.

Стоимость заготовок, получаемых такими методами, как

литье в обычные земляные формы и кокили, литье по

выплавляемым моделям, литье под давлением, горячая штамповка на

молотах, прессах, ГКМ, а также электровысадкой, можно с

достаточной для курсового проектирования точностью определить но

формуле

Ssa, = (-—- Qkr *c *в К kn )-(Q- q)

1000

где Ci — базовая стоимость 1 т заготовок, руб.; kT, kc> kEt km

kn — коэффициенты, зависящие от класса точности, группы

сложности, массы, марки материала и объема производства

заготовок.

Для отливок, полученных литьем в обычных земляных

формах, рекомендуется пользоваться нижеприведенными данными.

Табл. 2.6. Оптовые цены на некоторые металлы (прейскуранты 01-08,

01-13, 02-07, 02-10, 1981 г.)

HauMcuowamie

Углеродистая

То же

Углеродистая

Легированная

То же

»

1

»

Автоматная

Марка

1

1 '_ J

Сталь обыкновенного качества круглая

и квадратная

Ст 0, Ст 3

Ст 4

Сталь качественная круглая, квадратная,

шестигранная

10, 20, 30, 40, 45, 50, 55

15Х, 20Х, ЗОХ, 35Х, 40Х, 45Х,

Б0Х

18ХГТ, ЗОХГТ, 20ХГР

15ХГС, ЗОХГС

12ХНЗЛ, ЗОХНЗА

20ХНР

А12, А20, АЗО, А40Г

Шарикоподшипниковая ШХ9, ШХ15

То же

Качественная

ШХ15СГ

Сталь высокоуглеродистая круглая

У7, У8, У9, У10, У11...У13

Высококачественная У 7А. ♦. У1 ЗА

Легированная

хвг

Цсия

Pi

106.

114.

136.

141.

147.

370.

279.

187.

131.

207.

224.

156.

1G7.

Б06.

за 1 т,

'б.

3

..124

..132

..185

..168

..171

..203

..309

..215

..157

..259

..287

..187

..198

..555

31

Окончание

Сталь качественная калиброванная (холоднотянутая) круглая

55, 60

Углеродистая

Автоматная

Шарикоподшипниковая

35, 40, 45, 50,

А12, Л20

ШХ9, ШХ15

176.,

171..

260.,

.263

.235

.364

Прутки латунные

0 17...50 мм

Прутки алюминиевые

0 11...44 мм

Прутки бронзовые

0 17...40 мм

Цветные сплавы

Л62, ЛС59-1, ЛСЖ58-Ы 1140...1180

АМГ-3 1180... 1230

Бр Б2 7910...7960

Трубы (цена за 1 м)

Горячедеформиро-

ванные

0 54 мм, стенка 10 мм

0 70 мм, » 10 мм

0 89 мм, » 10 мм

Холоднокатаные

0 102 мм, стенка 20 мм

0 120 мм, » 24 мм

0150 мм, » 24 мм

Горячедеформи-

р о в а и и ы е

0 90 мм, стенка 11 мм

0 90 мм, » 19 мм

Сталь 15...25

Сталь 15...25

ШХ15

2,28

2,94

3,77

9,23

11.3

21,9

6,3

П.9

Примечание. Большие значения цен указаны для сталей 0 10 мм»

меньшие—для автоматных сталей 0 100 мм, для остальных — 0 250 мм.

Табл. 2.7. Заготовительные цены на стружку черных и цветных

металлов (прейскуранты 01-03 и 02-05 1981 г.)

Вид стружки

Цена за 1 т« руб.

Чугунная

Стальная

Латунная

Бронзовая

Алюминиевая

24,8

22,6...28,1

341...404

507...1083

240...316

Примечание* Меньшие значения цен следует принимать для стружки,

содержащей меньший процент дорогостоящих легирующих элементов.

32

Табл. 2.8. Значение коэффициентов kQt kbu kn

Материал отливки

Группы сложности

Чугун, сталь

Алюминиевые сплавы

Медные сплавы и бронза

0,7 0,83

0,82 0,89

0,97 0,98

1,2 1,45

1.1 1.22

1.02 1,04

Масса отливки, кг

0,5.

1.

3.

10.

20.

50.

200.

.Л

..3

..10

..20

..50

..200

..500

Материал отливок

чугун

алюминиевые сплавы!

бронза

1.1

1

0,91

0,84

0,8

0,74

0,67

1.07

1

0.93

0.87

0,82

0.78

0,74

1,05

1

0,96

0,92

0,89

0,85

0,82

1.01

1*

0,99

0,97

0.95

0,93

0,9

Материал отливки

Группа серийности

Чугун

Сталь

Алюминиевые сплавы

Медноцннковые сплавы и бронза

0,52

0.5

0,77

0,91

0,76

0,77

0,9

0,96

1

1

1

1

1.2

1,2

1,11

1,05

1,44

1,48

1,22

1,08

Базовая стоимость 1 т отливок Ci = 360 руб. (отливки из

серого чугуна марок СЧ10; СЧ15; СЧ18 массой 1...3 кг, 3-го

класса точности по ГОСТ 1855—55, 3-й группы сложности и 3-й

группы серийности. Прейскурант № 25-01, 1981 г.).

Коэффициенты выбираются по следующим данным:

а) в зависимости от точности отливок значения

коэффициента kT: для отливок из черных металлов— 1-й класс точности в

1,1; 2-й класс точности — 1,05; 3-й класс точности — 1; для

отливок из цветных металлов (по ОСТ 1.41154—72) —4-й класс

точности— 1,1; 5-й класс точности— 1,05; 6-й класс точности— 1;

б) в зависимости от марки материала значения

коэффициента kM следующие: для чугуна — СЧ10, СЧ15, СЧ18—1; СЧ20,

3. Заказ М>К-6641.

33

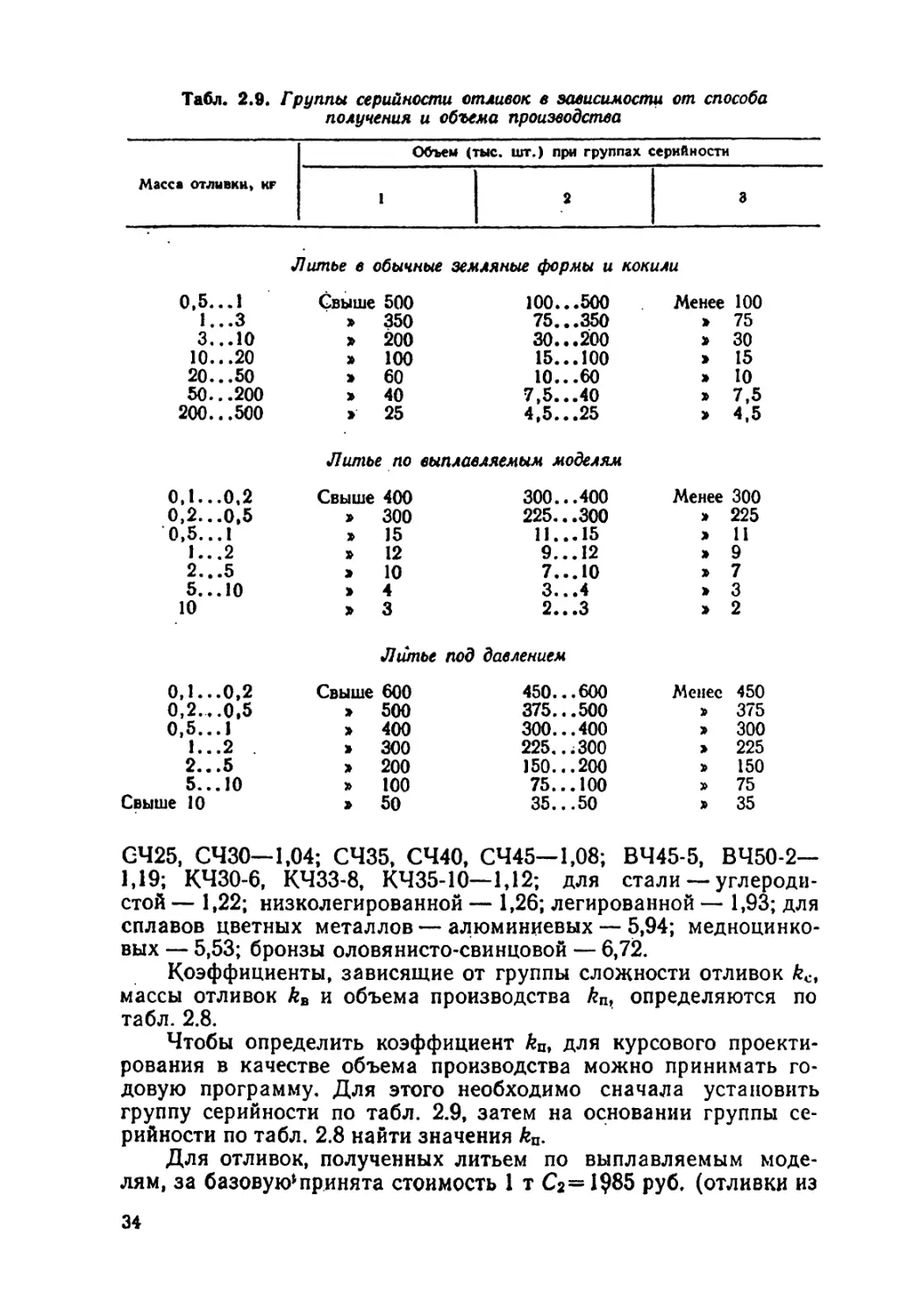

Табл. 2.9. Группы серийности отливок в зависимости от способа

получения и объема производства

Масса отливки» kf

Литье в

0.5...1

1...3

3...10

10...20

20...50

50...200

200...500

0,1...0,2

0,2...0,5

0,5...1

1...2

2...5

5...10

10

0,1...0.2

0,2...0,5

0,5...J

1...2

2.,.5

5...10

Свыше 10

Объем (тыс. шт.) при группах серийности

1

2

э

обычные земляные формы и кокили

Свыше 500

»

>

»

»

»

»

350

200

100

60

40

25

100...500

75...350

30...200

15...100

10...60

7,5...40

4,5...25

Литье по выплавляемым моделям

Свыше 400

»

»

»

>

»

>

300

15

12

10

4

3

300...400

225...300

11...15

9...12

7...10

3...4

2...3

Литье под давлением

Свыше 600

»

»

»

»

»

*

500

400

300

200

100

50

450...600

375...500

300...400

225,.;300

150...200

75..,100

35...50

Менее 100

» 75

» 30

» 15

» 10

» 7,5

> 4,5

Менее 300

> 225

> 11

> 9

» 7

» 3

» 2

Менее 450

» 375

» 300

> 225

» 150

» 75

» 35

G425, СЧ30—1,04; СЧ35, СЧ40, СЧ45—1,08; ВЧ45-5, ВЧ50-2—

1,19; КЧЗО-6, КЧЗЗ-8. КЧ35-10—1,12; для стали —

углеродистой — 1,22; низколегированной — 1,26; легированной — 1,93; для

сплавов цветных металлов — алюминиевых — 5,94; медноцинко-

вых — 5,53; бронзы оловянисто-свинцовой — 6,72.

Коэффициенты, зависящие от группы сложности отливок kCl

массы отливок kB и объема производства kn, определяются по

табл. 2.8.

Чтобы определить коэффициент kUt для курсового

проектирования в качестве объема производства можно принимать

годовую программу. Для этого необходимо сначала установить

группу серийности по табл. 2.9, затем на основании группы

серийности по табл. 2.8 найти значения ku.

Для отливок, полученных литьем по выплавляемым

моделям, за базовую* принята стоимость 1 т С2= 1985 руб. (отливки из

34

Табл. 2.10, Значения коэффициентов kc и km

Материал отливки

Группа сложности

Сталь углеродистая

Сталь низколегированная

Сталь высоколегированная

Медные сплавы

Бронза безоловянистая

Бронза оловянистая

0.86

0.86

0.85

0.865

0.9

0,92

0.92

0.93

0.90 1

0.925

0.95 1

0,95 1

I 1.12

[ 1.11

[ 1.12

1.15

1.08

1.10

1.24

1,23

1,26

1,26

1.19

1.15

Масса отливки, кг

Материал отливок

сталь

углеродистая и

колегированная

сталь вы-

соколеги-

рованная

медный

сплав

бронза

безоловянистая

бронза

оловянистая

0,05...0,10

0,10...0,20

0,20...0,50

0,50...1

1,00...2

2...5

5,00...10

:выше 10

1,37

1

0,75

0,7

0,62

0,50

0,45

0,38

1.31

1

0,78

0J4

0,63

0.53

0,48

0.40

1.20

1

0,95

0.89

0,86

0,82

0.78

0.72

1,30

1

0.79

0,76

о.п

0,64

0,61

0,57

1,30

1

0,83

0,80

0,76

0,70

0,67

0,64

углеродистой стали массой 0,1...0,2 кг, 3-й группы сложности,

2-й группы серийности. Прейскурант 25-01, 1981 г.).

Коэффициенты выбираются по следующим данным:

а) независимо от точности отливок значения коэффициента

kT принимаются равными 1;

б) в Зависимости от материала отливок значения

коэффициента км следующие: для стали углеродистой—1;

низколегированной — 1,08; высоколегированной — 1,1; медных сплавов —

2,44; бронзы безоловянистой — 2,11; оловянистой — 2,4.

Коэффициенты, зависящие от группы сложности отливок кс

и массы kB, принимаются по табл. 2.10.

Коэффициент kn для отливок, получаемых по выплавляемым

моделям, определяется независимо от марки материала отливки.

Группа серийности, на основании которой выбираются значения

коэффициента £п, приведена в табл. 2.9.

Значения коэффициента kn в зависимости от группы

серийности составляют: 1-я группа серийности—0,83; 2-я—1;

3-я—1,23.

35

Табл. 2.11, Значения коэффициентов kc t kBu kn

Материал отливки

!

0,88

0,90

0.88

Группы <

2

0,94

0,95

0,93

сложности

3

I

1

1

4

1,07

1,07

1,07

Алюминиевые сплавы

Медные сплавы

Цинковые сплавы

Масса отливки, кг

Материал отливки

алюминиевые

сплавы

медные

сплавы

цинковые

сплавы

Свыше

0,1.

0,2.

0,5.

1.

2.

5..

10

.0,2

.0,5

..1

..2

.5

.10

1

0,90

0,81

0.75

0.69

0,64

0.62

0,89

0,81

0,75

0,71

0,67

0,65

1

0,91

0,82

0.75

0,7

0.63

0,61

Материал отливки

Алюминиевые сплавы

Медные сплавы

Цинковые сплавы

Группа серийность

. i

0,92

0,93

0,93

2

1

1

1

'

3

1,09

1.07

1,07

Для отливок, полученных литьем под давлением, в качестве

базовой принята стоимость 1т отливок С3=1265 руб. (отливки-

из алюминиевых сплавов, массой 0,1...0,2 кг, 3-й группы

сложности, 2-й группы серийности. Прейскурант 25-01, 1981 г.).

Коэффициенты выбираются по следующим данным:

а) независимо от класса точности значения коэффициента

kT принимают равными* 1;

б) в зависимости от материала отливок коэффициент kM

принимается: для алюминиевых сплавов—1; медных—1,11;

цинковых — 1,29.

Значения* коэффициентов kc, kB и kn приведены в табл. 2.11.

Группа серийности принимается по табл. 2.9,

36

Отливки к той или иной группе сложности можно отнести по

следующим признакам [33]..

I группа — удлиненные детали типа тел вращения, которые

можно отливать не только стационарным, но и центробежным

способом. К ним относятся простые и биметаллические

вкладыши, некоторые втулки и гильзы, трубы, цилиндры, некоторые

типы шпинделей с фланцами, коленчатые и распределительные

валы и др. Отношение длины к диаметру у таких деталей больше

единицы.

П группа — детали типа дисков: маховики и основные диски

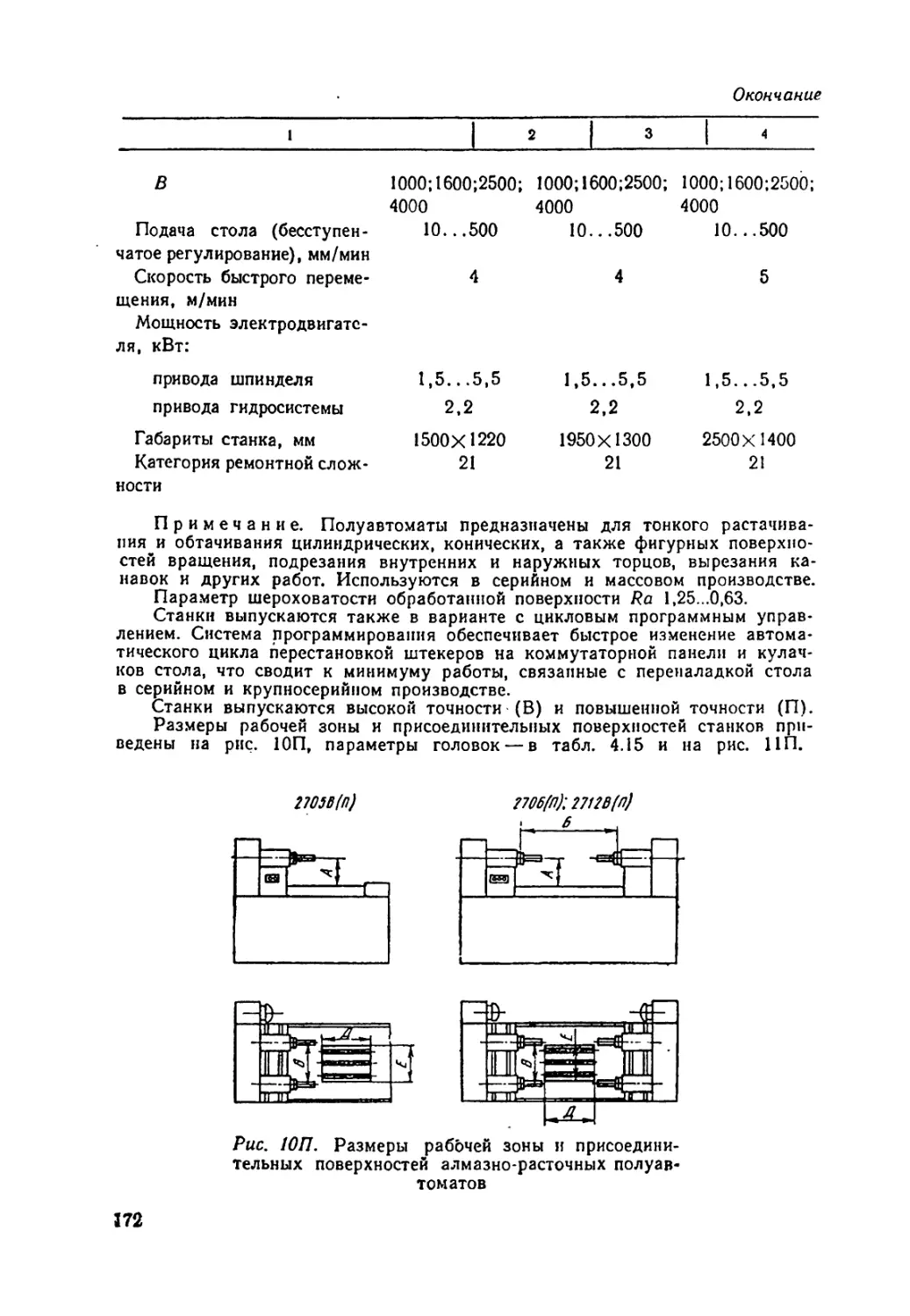

муфт сцепления, шкивы, диски, корпусы подшипников.