Author: Колесов С.Н. Колесов И.С.

Tags: испытания материалов товароведение силовые станции общая энергетика сырье материалы материаловедение химия сопротивление материалов издательство высшая школа

ISBN: 978-5-06-005817-8

Year: 2007

1

2

3

4

5

6

7

1

Н 1

1,00794+7

1s1

ВОДОРОД 1

Li 3

6,941±2

2s1 ,

ЛИТИЙ 2

Na 11

22,98977±1 , 1

3s g

НАТРИЙ 2

К 19

39,0983±1 . 1

4s1 8

КАЛИЙ 2

29 ?;:;

«J 1П . 63,546+3

1^ 3d104s1

2 МЕДЬ

Rb 37i

85,4678±3 . Л

5S1 188

РУБИДИЙ 2

,47 ■«

]§ . 107,8682±3

ft 5s1

2 СЕРЕБРО

Cs 55J

132,9054±1 . 18

6s1 18

ЦЕЗИЙ \

1 79 V

18 лЛ

32 196,9665±1

18 5d106s1

р ЗОЛОТО

Fr 87 J

223,0197 . 32

7s1 18

ФРАНЦИЙ 8

ПЕРИОДИЧЕСКАЯ СИСТЕМА ХИМИЧЕСКИХ

Д.И.МЕНДЕЛЕЕВА

II

Be 4

9,01218±1

2s2 2

БЕРИЛЛИЙ 2

Мд 12

24,30511 3s2 2

МАГНИЙ 2

Са 20

40,078±4 . \

4s2 J

КАЛЬЦИЙ 2

30 ч..?

» 4s* *»*

2 ЦИНК

Sr 382

СТРОНЦИЙ 2

2«• сл

18 112,41+1

18 5s2

2 КАДМИЙ

Ва 56 §

137,33±1 , 18

6s2 18

БАРИЙ |

2 80 '-Jif

32 б$2 200.Ш

8 ___

2 ртуть

Ra » j

226,0254 ^ |

РАДИЙ 8

III

5

10,811±5

3 2Р1

2 БОР

13

ч . 26,98154+1

о Зр1

2 АЛЮМИНИЙ

21

44,95591 ±1 §

3d14s2 9

СКАНДИЙ 2

31

» v 69'723±4

2 ГАЛЛИЙ

39 2

88,9059+1 . . *

4d15s2 1J

иттрий 2

49

18 114,82+1

18 5р1

2 индий

Lr^57-Lu 71

*

3 81

18

32 204,383+1

18 бр1

2 ТАЛЛИЙ

c89-(Lr)103

**

IV

6

, 12,011±1

4 2Р2

2 УГЛЕРОД

14

, . 28,0855±3

2 КРЕМНИЙ

■;j 22

47№3 »v 1»

ТИТАН 2

32

» 4р2 7W9±3

2 ГЕРМАНИЙ

Tl' 402

91,224±2 }§

4d25s2 1|

ЦИРКОНИЙ 2

50

18 118,710+7

18 5Р

2 олово

П: 72 2

S .1 ,i 10

178,49±3 , , 32

5d26s2 18

ГАФНИЙ 2

4 82

18

32 207,2±1

и ер*

2 СВИНЕЦ

Ки 104 ю2

12611 «w I

КУРЧАТОВИЙ 2

V

7

q 14,0067+1

5 2Р3

2 АЗОТ

15

- , 30,97376±1

8 ЗР3

2 ФОСФОР

23

50,9415±1 . . Я

3d34s2 11

ВАНАДИЙ 2

33

5 74,9216±1

18 4Р3

2 мышьяк

^Vb 41 1

92,9064+1 . . 11

4d45s1 15

НИОБИЙ 2

51

5

18 121,75±3

18 5p3

2 сурьма

la "2

t8W479±15d36s2?i

ТАНТАЛ 2

5 83

18

32 208,9804±1

18 6P

2 висмут

ль «в ,?

12621 MW 1

НИЛЬСБОРИЙ |

La 57

138,9055+3

5d16s2

ЛАНТАН

2

q

18

18

8

2

Се 58

140,12+1

4f25d°6s2

ЦЕРИЙ

смоо

20

8

2

РГ 59

140,9077±1

4f35d°6s2

ПРАЗЕОДИМ

Я

21

1Я

8

о

Nd 60

144,24±3

4f45d°6s2

НЕОДИМ

2

Я

22

18

8

о

Pm 61

144,9128

4f55d°6s2

ПРОМЕТИЙ

2

я

23

1Я

8

0

Sm 62

150,36±3

4f65d°6s2

САМАРИЙ

! 2

я

24

1Я

8

2

*Л

А

Ей 63 г

151,96±1

4f75d°6s2

ЕВРОПИЙ

25

1R

8

о

Н Т А

Gd 64 2

157,25±3 25

4f75d16s2 8

ГАДОЛИНИЙ

'А К Т И

Ас £

227,0278

6d17s2

Th

10

18

232,0381+1 32

5f%d27s2 188

2

ТОРИЙ

91

Ра

231,0359

5f26d17s

U

238,029±1

5f36d17s2

Np 93J

237,0482 32

5f46d17s2

НЕПТУНИЙ

Pu ^4j

243,0642 32

5f66d°7s2 1?

ПЛУТОНИЙ

Am 95j

243,0614 32

5f76d°7s2 1?

АМЕРИЦИЙ

Will 25

247,0703 32

5f76d17s2 11

я 2

ЭЛЕМЕНТОВ

VI

2Р4

16

ЗР4

32,066+6

VII

Ш

2Р5

17

35,453+1

VIII

Не

4,002602±2

ГЕЛИЙ

10

6 20.179+.1

\ НЕОН

18

8 Зр6

39,948±1

Периодический

закон открыт

Д.И. МЕНДЕЛЕЕВЫМ

в 1869 году.

24

51,9961±6

54,9380±1

25

d54s2 138

3d54s 8

МАРГАНЕЦ 2

Fe

55,847±3

26

3d64s2 148

ЖЕЛЕЗО 2

Со

58,9332±1

27

3d74s2 1|

КОБАЛЬТ 2

№

58,69±1

28

34

35

36

4р4

78,96±3

4ра

79,904±1

БРОМ

83,80±1

КРИПТОН

95,94±1

42

d55s1

МОЛИБДЕН

«2

13

4d55s2 188

ТЕХНЕЦИЙ 2

Тс

98,9062

45

101,07±2

102,9055±1

РОДИЙ

46

106,42+1

4d105s0 1|

ПАЛЛАДИЙ 2

52

54

5Р4

127,60±3

18 5 126,9045+1

\ ^ ЙОД

131,29±3

КСЕНОН

Ш& 75 2

ht 13

186,207±1 . , 32

5d56s2 18

РЕНИЙ о

Os

190,2±1

76 2

14

32

5d66s2 18

к

192,22±3

ИРИДИЙ

77 2

15

5d76s2 18

195,08±3

78 1

17

5d96s1 18

84

6P4

208,9824

7 85

18

32

18 6

209,9871

АСТАТ

6P6

222,0176

[263]

106 ,2

32

18

8

Атомная масса.

Распределение электронов

по застраивающимся —

и последующим застроенным

подуровням

[262]

| - s-элементы

Г - р-элементы

D - d-элементы

I - f-элементы

U 92^1

238,0289+1 2|

5f36d17s?

Атомный

номер

18- -Распределение

электронов

по уровням

Относительные атомные массы приведены

по Международной таблице 1983 г. (точность

указна для последней значащей цифры).

Для элементов 104-107 в квадратных скобках

приведены массовые числа наиболее

НОИ

ТЬ 65

158,9254±1

4f95d°6s2

ТЕРБИЙ

2

Я

27

1R

8

2

П Ы

Dy 66

162,50±3

4f105d°6s2

ДИСПРОЗИЙ

2

Я

28

1R

8

2

Но 67

164,9304+1

4f115d°6s2

гольмий

2

я

29

1Я

8

2

Ег 68

167,26±3

4f125d°6s2

ЭРБИЙ

2

Я

30

1R

8

устойчивых изотопов.

Tm 69

168,9342±1

4f135d°6s2

ТУЛИЙ

2

Я

31

1R

8

2

Yb 70

173,04±3

4f145d°6s2

ИТТЕРБИЙ

2

Я

32

1R

8

2

Lu 71

174,967±1

4f145d16s2

ЛЮТЕЦИЙ

2

q

32

18

8

НОИ Д Ы

«7 j

247,0703 32

18

Вк

Cf 98j

251,0796 32

5f106d0*2 188

2

КАЛИФОРНИЙ

99

Es

252,0828

5f116d°7s2

ЭЙНШТЕЙНИЙ

Fm 10° j

257,0951 32

5f126d°7s2 188

2

Md 101

258,0986

5f136d°7s2

МЕНДЕЛЕВИЙ

(No) 102

259,1009

5f146d°7s2

(НОБЕЛИЙ)

(Lr) юзз

260,1054 3

5f146d17s2 1

(ЛОУРЕНСИЙ)

Материаловедение

и технология

конструкционных

материалов

Издание второе, переработанное и дополненное

Допущено

Министерством образования и науки

Российской Федерации в качестве

учебника для студентов электротехнических

и электромеханических специальностей

высших учебных заведений

Москва «Высшая школа» 2007

УДК 620.2

ББК 30.3

К60

Рецензенты:

кафедра технологии пластмасс Казанского государственного

технологического университета (зав. кафедрой д-р техн. наук,

проф. В.П. Архиреев);

кафедра «Электроснабжение железных дорог» Петербургского

госуниверситета путей сообщения (зав. кафедрой д-р техн. наук,

проф. А. Т. Бурков);

Институт материаловедения Мартин-Лютер-Университета Халле-Виттенберг

(директор, д-р техн. наук, проф. Ханс-Иоахим Радуш)

Колесов С.Н.

К60 Материаловедение и технология конструкционных

материалов: Учебник для вузов / С.Н. Колесов, И.С. Колесов. —

2-е изд., перераб. и доп. — М.: Высш. шк., 2007. — 535 с: ил.

ISBN 978-5-06-005817-8

В учебнике на современном уровне изложены основы строения

металлических и неметаллических материалов, включая полимерные. Рассматривается

физика явлений, имеющих место в диэлектрических, полупроводниковых,

проводниковых и магнитных материалах, находящихся в электрическом,

магнитном или тепловом поле, а также в конструкционных материалах при

воздействии на них температуры или механического напряженния. Приведены

данные об электрических, физико-химических и механических свойствах

материалов, используемых в электро- и радиотехнике. Более подробно

рассмотрены: электропроводность, диэлектрические потери и пробой полимерной

изоляции; влияние на электрическую прочность молекулярной и надмолекулярной

структуры полимеров; механизм электрического старения полимерной и

другой изоляции; поверхностный пробой электроизоляционных конструкций.

Описаны новые электроматериалы: сверхпроводники, активные диэлектрики и

др. Рассмотрены строение и механические свойства металлов и сплавов,

используемых в качестве конструкционных материалов в электроустановках, и их

термическая обработка (закалка, отжиг и т. д.). Описаны основные виды

технологии обработки материалов (сварка, литье, резание и т. д.).

Для студентов электротехнических и электромеханических специальностей

транспортных и других технических вузов. Может быть полезен аспирантам и

инженерам, работающим в области электро- и радиотехники.

УДК 620.2

ББК 30.3

ISBN 978-5-06-005817-8 © ФГУП «Издательство «Высшая школа», 2007

Оригинал-макет данного издания является собственностью издательства

«Высшая школа», и его репродуцирование (воспроизведение) любым способом без

согласия издательства запрещается.

ПРЕДИСЛОВИЕ

Каждый специалист, работающий в области электро- й

радиотехники, должен знать перечень основных электрических, магнитных

механических и др. характеристик, которыми обладают материалы

диэлектрические, полупроводниковые, проводниковые, магнитные и

конструкционные. При изготовлении и ремонте электро- и

радиотехнического оборудования необходимы детали и узлы,

выполненные из материалов определенных классов и обладающие

конкретными электрическими и магнитными характеристиками, а для несущих

деталей — и механическими характеристиками. Зная для каждого

класса материалов перечень этих характеристик, необходимо знать

единицы их измерения и порядок величины, а также то, как (и

почему) эти характеристики изменяются под действием температуры

величины и частоты напряжения, механической нагрузки и т. д Так

например, покупая одежду, обувь и другие товары, вы выбираете их'

руководствуясь не только формой, размером и условиями эксгигуата-

ции (зимой или летом, в дождливую или сухую погоду и т. д.) но и

характеристиками материала(ов), из которого они изготовлены —-

цветом, теплопроводностью, стойкостью к воде, солнечному свету

и т. д.

Настоящий учебник «Материаловедение и технология

конструкционных материалов» (далее — Ми ТКМ) предназначен для

студентов электротехнических и электромеханических специальностей

высших учебных заведений, изучающих одноименную или

родственную по содержанию дисциплину. В учебнике рассматриваются

строение и свойства металлических и неметаллических

электротехнических и конструкционных материалов, включая полимерные

которые применяют совместно при изготовлении

электрооборудования. Рассматривается физика явлений, имеющих место в

диэлектрических, полупроводниковых, проводниковых и магнитных

материалах, находящихся в электрическом или магнитном поле

в конструкционных материалах — под действием механического

напряжения. В книге подробно рассмотрены: особенности

поляризации, электропроводности, диэлектрических потерь и пробоя по-

1* ^

лимерных диэлектриков; влияние на электрическую прочность

молекулярной и надмолекулярной структуры полимеров; механизм

электрического старения полимерной и другой изоляции. Описаны

новые электротехнические материалы: сверхпроводники, активные

диэлектрики, проводниковые материалы для контактных проводов

электрифицированного транспорта и др. Кратко, на уровне,

необходимом для инженеров электро- и радиотехнических специальностей,

приводятся общие сведения о влиянии на механические свойства

металлов и металлических сплавов различных видов термической

обработки и пластической деформации. Эти сведения используются

при изучении электрических и магнитных свойств металлических

проводниковых и магнитных материалов. Кратко изложены также

основные технологии обработки конструкционных материалов:

сварка, литье, резание и др.

Для лучшего понимания изучаемого материала авторы

используют графические построения с изображением пунктирными линиями

образующих данную зависимость; основное внимание уделяют

физическим процессам, протекающим в материалах при помещении их

в электромагнитные поля, не перегружая книгу цифрами и

математическими формулами.

Излагая сведения о строении и свойствах электротехнических и

конструкционных материалов, авторы используют современные

физико-химические и электрофизические представления. Учитывая,

что в практической деятельности инженеру приходится работать

одновременно с электротехническими и конструкционными

материалами, а в ряде случаев применять различные технологии их

обработки, эти, в общем-то традиционно самостоятельные дисциплины,

рассматриваются в рамках одной книги. Кроме того, сведения,

изложенные в разделе «Конструкционные материалы и технологии их

обработки», способствуют более глубокому пониманию

электрофизических процессов, протекающих в металлических проводниковых

и магнитных материалах, помещенных соответственно в

электрическое или магнитное поле. Рассмотрение электротехнических и

конструкционных материалов в рамках одной книги является ее

отличительной особенностью.

При написании учебника М и ТКМ использован многолетний

опыт преподавания С.Н. Колесовым различных материаловедческих

дисциплин, в том числе «Электротехнические материалы»,

«Конструкционные материалы и технология их обработки» и

«Электротехнические и конструкционные материалы» и опыт преподавания

И.С. Колесовым полного курса физики, а за рубежом (ФРГ) —

«Электрические свойства полимеров».

Авторы выражают глубокую благодарность коллективам кафедр

«Материаловедение» Украинского государственного

химико-технологического университета и «Электрические машины»

Национальной горной академии Украины, директору института

«Материаловедение» Мартин-Лютер-Университета Халле-Виттенберг (Германия)

д-ру техн. наук, проф. Х.-Й. Радушу, директору Института полиме-

4

ров Казанского государственного университета д-ру пед. наук, канд.

техн. наук, проф. А.М. Кочневу, зав. кафедрой «Технология

пластмасс» Казанского государственного университета д-ру техн. наук,

проф. В.П. Архирееву, зав. кафедрой «Электроснабжение железных

дорог» Петербургского государственного университета путей

сообщения д-ру техн. наук, проф. А.Т. Буркову, проф. Национальной

металлургической академии Украины д-ру техн. наук Е.П. Калинушки-

ну, проф. Ростовского государственного университета путей

сообщения д-ру техн. наук, проф. Е.П. Фигурнову за ценные

замечания и рекомендации, сделанные ими при рецензировании рукописи,

а также Министерству образования и науки Украины, проведшему

независимую экспертизу и присвоившему гриф «Утверждено

Министерством образования и науки Украины в качестве учебника для

студентов электротехнических и электромеханических

специальностей высших учебных заведений».

Замечания и предложения по учебнику «Материаловедение и

технология конструкционных материалов» просим присылать по

адресу: Россия, 127994, Москва, Неглинная ул., д. 29/14, издательство

«Высшая школа».

Авторы

Раздел 1

ВВЕДЕНИЕ В КУРС «МАТЕРИАЛОВЕДЕНИЕ

И ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ»

Дисциплина «Материаловедение и технология конструкционных

материалов» (далее — Ми ТКМ), с одной стороны, базируется на

таких фундаментальных науках, как физика, химия и электротехника,

а с другой стороны — является их логическим развитием и создает

основу для изучения многих профилирующих дисциплин электро- и

радиотехнических специальностей. Опираясь на базовые

дисциплины — физику, химию, электротехнику и техническую механику,

М и ТКМ непосредственно обслуживают многие профилирующие

дисциплины. Для лучшего понимания теоретического материала,

излагаемого в настоящей книге, в гл. 1 рассмотрено строение (и

дефекты строения) металлических и неметаллических электротехнических

и конструкционных материалов, включая полимерные, и приведены

основные положения физики и химии. Эти сведения в дальнейшем

широко используются при рассмотрении поведения

электротехнических и конструкционных материалов в электрическом, магнитном и

тепловом полях и под действием механической нагрузки.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ О СТРОЕНИИ МАТЕРИАЛОВ

1.1. РОЛЬ МАТЕРИАЛОВ В РАЗВИТИИ ЭЛЕКТРО- И РАДИОТЕХНИКИ

Материалы, особенно вновь создаваемые, являются одним из

главных звеньев в решении многих инженерных задач в

производстве электрооборудования, где основная роль принадлежит

электротехническим материалам (ЭТМ). Конструкционные же материалы

(КМ) используют главным образом для изготовления несущих

конструкций и вспомогательных деталей и узлов. Современное

электрооборудование представляет собой сложное устройство с большим

количеством разнообразных деталей, для изготовления которых

требуется широкий ассортимент различных электротехнических и

конструкционных материалов с вполне определенными

электрическими, механическими и химическими свойствами, которые зависят от

их химического состава и строения, а также интенсивности внешне-

6

IK

скую аппаратуру, невозможно грамотно ее эксплуатипо

главной задачей науки материала***,, 2 ™*) из^ениГо^

новных физических процессов, протекающих в материалах^

воздействии на них электрического, магнитного или теплового полей и

механического напряжения; 2) изучение зависимости электрических,

механических и других свойств материалов от их химического

состава и строения; 3) описание свойств и знаС™Гматериа?ами,

наиболее часто применяемыми в производстве электрооборудования

Наука и промышленность по производству ЭТМ и КМ

зародились на стыке физики, химии (и ее промышленности), электро- и

радиотехники. С развитием электро- и радиотехнической

промышленности постоянно выдвигаются все новые требования к свойствам

материалов, что, в свою очередь, определяет Управление и

стимулирует развитие этой науки и промышленности История развития

науки и производства ЭТМ свидетельствует о том, что создание

многих электро- и радиотехнических устройств стало возможным в

результате не только разработки новых схем, но и в значительной мере

благодаря созданию и применению новых материалов. В ряде же

случаев производство современных электроустановок на базе

использования только «старых» радиоэлементов, изготовленных из

«старых» материалов вообще оказалось невозможным (например,

создание современной электронной вычислительной техники и

развитие микроэлектроники в целом). Появление и развитие

микроэлектроники стало возможным благодаря созданию новых

радиоэлементов на базе полупроводниковых материалов, активныПиэлек-

триков, ферритов. Использование новых материалов позволило

заменить ими целые электронные блоки. Например, пьезоэлектрик,

используемый в качестве резонатора, эквивалентен узлу, состоящему

из катушки индуктивности, конденсатора, резистора и

соединительных проводов. Микроэлектроника позволила также повысить в

несколько раз плотность монтажа.

При выборе материалов Для электрооборудования принимают во

внимание не только их электрофизические характеристики, но и

физико-механические, химические (например механическую

прочность, твердость, нагревостоикость, холодостойкость,

гигроскопичность и др.). Учитывая то, что электрооборудованию приходится

работать под действием механических нагрузокГв различных

климатических условиях и в химически агрессивной среде и т. д., в ряде

случаев определяющими факторами при выбор? материала могут

быть не только и не столько его электрические характеристики,

сколько механические (если это установочная деталь): гигроскопич-

ность (при работе в условиях повышенной влажности), нагревостой-

кость (если воздействует высокая температура) и т. д.

Наряду с указанными характеристиками при выборе материала

большое значение имеет и экономическая сторона. Недостаточно

выбрать высококачественный ЭТМ или КМ, свойства которого

удовлетворяют всем эксплуатационно-техническим требованиям.

Важно, чтобы это был материал отечественного производства,

недорогой, недефицитный и чтобы из него можно было изготавливать

детали и узлы с помощью недорогих и несложных технологических

процессов.

1.2. КЛАССИФИКАЦИЯ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ

В ЭЛЕКТРО- И РАДИОТЕХНИКЕ

Материалы, используемые для изготовления любого по

назначению и степени сложности электрооборудования, можно разделить на

две большие группы: электротехнические и конструкционные.

Электротехнические материалы (ЭТМ) применяют для

производства элементов (деталей), используемых для сборки электронных

схем и осуществляемых прохождение электрического тока, его

электрическую изоляцию, генерацию, усиление, выпрямление,

модуляцию и т. п. Элементы, необходимые для осуществления этих

операций: провода, кабели, волноводы, изоляторы, резисторы, катушки

индуктивности, магниты, трансформаторы, генераторы, диоды,

транзисторы, термисторы, фоторезисторы, электронные лампы,

электромеханические преобразователи, вариконды, лазеры,

запоминающие устройства ЭВМ и т. п., — могут быть изготовлены только

из ЭТМ определенного класса, имеющих вполне определенные

электрические, механические и химические свойства. От присущих

данному материалу требуемых свойств будут зависеть качество,

надежность и безопасность работы данной детали и, следовательно,

электроустановки в целом.

Конструкционные материалы (КМ) используют для изготовления

несущих конструкций и вспомогательных деталей и узлов, например,

стальных рельсов, опор, консолей контактной сети

электрифицированных железных дорог, которые несут не только механические

нагрузки, но и электрические; корпусов для электрооборудования,

предохраняющих от механических нагрузок; шасси, на которых

монтируется электросхема; шкал органов управления и т. п.

При рассмотрении средней по сложности электрической

схемы можно увидеть, что она состоит из элементов, изготовленных

из четырех основных классов электротехнических материалов:

диэлектрических, полупроводниковых, проводниковых и магнитных.

По своему поведению в электрическом поле ЭТМ подразделяют

на три класса: диэлектрические, полупроводниковые и

проводниковые. Значения их удельного сопротивления находятся

соответственно в пределах: 106-1017, 10~6-108, 10~8-10~5 Омм, а значения

ширины запрещенной зоны соответственно равны 0—0,05; 0,05—3

и более 3 эВ. В магнитном же поле — на два класса: магнитные

(сильномагнитные) и немагнитные (слабомагнитные). К первым

относятся ферро- и ферримагнетики, а ко вторым - диа-, пара- и

антиферромагнетики.

Диэлектрические материалы обладают способностью

поляризоваться под действием приложенного электрического поля и

подразделяются на два подкласса: диэлектрики пассивные и активные.

Пассивные диэлектрики (или просто диэлектрики) используют:

1 — для создания электрической изоляции токопроводящих

частей — они препятствуют прохождению электрического тока другими,

нежелательными путями и являются материалами

электроизоляционными; 2 — в электрических конденсаторах — служат для создания

определенной электрической емкости; в данном случае важную роль

играет их диэлектрическая проницаемость: чем выше эта величина,

тем меньше габариты и вес конденсаторов.

Активные диэлектрики в отличие от обычных применяют для

изготовления активных элементов (деталей) электрических схем.

Детали, изготовленные из них, служат для генерации, усиления,

модуляции, преобразования электрического сигнала. К ним относятся:

сегнето- и пьезоэлектрики, пироэлектрики, электреты,

люминофоры, жидкие кристаллы, электрооптические материалы и др.

Полупроводниковые материалы по величине удельной

электропроводности занимают промежуточное положение между

диэлектриками и проводниками. Характерной их особенностью является

существенная зависимость электропроводности от интенсивности

внешнего энергетического воздействия: напряженности

электрического поля, температуры, освещенности, длины волны падающего

света, давления и т. п. Эта их особенность положена в основу работы

полупроводниковых приборов: диодов, транзисторов, термисторов,

фоторезисторов, тензодатчиков и др.

Проводниковые материалы подразделяются на четыре подкласса:

материалы высокой проводимости, сверхпроводники и криопровод-

ники, материалы высокого (заданного) сопротивления, контактные

материалы.

Материалы высокой проводимости используют там, где

необходимо, чтобы электрический ток проходил с минимальными потерями.

К таким материалам относятся металлы: Си, Al, Fe, Ag, Аи, Pt и

сплавы на их основе. Из них изготавливают провода, кабели и другие

токопроводящие части электроустановок.

Сверхпроводниками являются материалы, у которых при

температурах ниже некоторой критической Ткр сопротивление

электрическому току становится равным нулю.

Криопроводники — это материалы высокой проводимости,

работающие при криогенных температурах (температуре кипения

жидкого азота -195,6 °С).

Проводниковыми материалами высокого (заданного)

сопротивления являются металлические сплавы, образующие твердые растворы.

9

Из них изготавливают резисторы, термопары и

электронагревательные элементы.

Из контактных материалов изготавливают скользящие и

разрывные контакты. В зависимости от предъявляемых требований эти

материалы очень разнообразны по своему составу и строению. К ним

относятся, с одной стороны, металлы высокой проводимости

(Си, Ag, Аи, Pt и т. п.) и сплавы на их основе, с другой — тугоплавкие

металлы (W, Та, Мо и др.) и композиционные материалы.

Последние, хотя и имеют относительно высокое удельное электрическое

сопротивление, обладают повышенной стойкостью к действию

электрической дуги, образующейся при разрыве контактов.

К магнитным материалам, используемым в технике, относят

ферромагнетики и ферриты. Собственное магнитное поле в сотни и

тысячи раз больше, чем вызвавшее его внешнее магнитное поле. Для

них характерно наличие магнитного гистерезиза. Магнитные

материалы применяют для концентрации магнитного поля в сердечниках

катушек индуктивности, дросселях и других конструкциях, в

качестве магнитопроводов запоминающих устройств в ЭВМ и т. п. Они

способны сильно намагничиваться даже в слабых полях, а некоторые

из них сохраняют намагниченность и после снятия внешнего

магнитного поля. К наиболее широко используемым в технике

магнитным материалам относятся Fe, Co, Ni и их сплавы.

Конструкционные материалы — одна из самых многочисленных

групп. В нее входят материалы металлические и неметаллические:

черные и цветные металлы, природные и синтетические полимеры и

материалы на их основе, которые, в свою очередь, содержат десятки

(и даже сотни) различных по составу, свойствам и назначению КМ.

Наиболее широко используемыми в технике КМ являются такие

металлические сплавы, как углеродистые стали, легированные стали и

чугуны. Строение, механические свойства и фазовые превращения

этих металлических сплавов рассмотрены в разделе КМ, а цветных

металлов и полимеров — в разделе ЭТМ; приведены основные

технологические приемы переработки материалов и сортамент

металлического проката.

1.3. СТРОЕНИЕ МАТЕРИАЛОВ

В зависимости от соотношения энергии теплового движения

частиц (атомов, ионов или молекул), образующих данное вещество, и

энергии их взаимодействия все материалы при нормальных условиях

могут находиться в газообразном, жидком или твердом состоянии.

Особым видом существования вещества является плазменное

состояние, которое образуется при высоких температурах (выше

5000 °С) или при воздействии электрических разрядов и

представляет собой сильно ионизированный газ. Переход вещества из

газообразного состояния в жидкое и далее в твердое сопровождается

ростом упорядоченности в расположении частиц в пространстве.

10

Вещества находятся в газообразном состоянии тогда, когда

энергия теплового движения частиц превышает энергию их

взаимодействия. Такими частицами в газах являются молекулы: реже

одноатомные (Не, Ne, Аг, Кг, Хе, Rn), чаще двух-, трех- и многоатомные

( N2, O2, Н2, СО2, Н2О, СН4, С2Н6 и т. п.). Молекулы газа находятся в

постоянном хаотическом движении. Под действием внешних

энергетических воздействий очень незначительная часть молекул

ионизирует с образованием ионов и электронов.

В жидком состоянии энергия теплового движения частиц,

образующих вещество, сравнима с энергией их взаимодействия. В

диэлектриках этими частицами являются молекулы органических веществ,

которые образуют неустойчивые комплексы, непрерывно распадающиеся

и вновь образующиеся. Если молекулы полярные, то часть их будет

диссоциирована на положительные и отрицательные ионы. В

жидкостях имеет место ближний порядок — некоторая закономерность в

расположении частиц, находящихся в непосредственной близости.

Неионизированные газы и недиссоциированные жидкости

являются диэлектриками. Сильно ионизированные газы (плазма),

расплавы и водные растворы электролитов представляют собой

проводники второго рода.

В твердом состоянии энергия взаимодействия частиц,

образующих вещество, значительно превышает энергию их теплового

движения. Такими частицами являются атомы, ионы или молекулы,

которые расположены либо в геометрически правильном порядке,

образуя кристаллическое тело, либо хаотически, в беспорядке,

образуя аморфное тело.

В аморфных телах в расположении частиц (атомов, ионов или

молекул) имеет место только ближний порядок. Они проявляют

изотропность свойств — имеют одинаковые физико-химические

свойства во всех трех измерениях или, другими словами, не зависят от

ориентации системы координат. Материалы с такими свойствами

часто называют изотропными. Строение твердых тел, находящихся в

аморфном состоянии, сходно со строением жидкостей. Для них, в

отличие от жидкостей, характерна очень высокая вязкость.

В кристаллических телах наблюдается как ближний, так и дальний

порядок расположения частиц, т. е. частицы размещаются в

пространстве на определенном расстоянии друг от друга в

геометрически правильном порядке, образуя кристалл. В кристалле

сформирована пространственная кристаллическая решетка. Многократно

повторяющимся элементом решетки является элементарная

(кристаллографическая) ячейка, вершины которой называют узлами, а

расстояние между двумя соседними узлами — периодом или

постоянной решетки. Для описания элементарных ячеек пользуются

координатными (кристаллографическими) осями х, у, z, которые проводят

параллельно ребрам элементарной ячейки, а начало координат

выбирают в левом углу передней грани (рис. 1.1, а).

Каждое вещество имеет кристаллы определенной формы,

которая отражает их внутреннее строение и зависит от химического со-

11

Кристаллическое

зерно

XIII

XIV

Кристаллическое

зерно

с ь

/

v

/Г *

г Х

/

А

V

Рис. 1.1. Схематическое строение кристаллической решетки (а), семи

кристаллографических систем, соответствующих табл. 1.0 (б), и поликристаллического тела (в)

става. Форма кристаллов определяется величиной периодов а, Ь, с и

осевых углов а, Р, у (см. рис. 1.1, а). Геометрически возможны лишь

четырнадцать различных пространственных решеток, образующих

семь кристаллографических систем (сингоний), приведенных на

рис. 1.1, б и в табл. 1.0. Раскалываются кристаллы легче по

определенным плоскостям, называемым плоскостями спайности.

Характерной особенностью кристаллических тел, отличающей их

от жидкостей и газов, является анизотропия — зависимость ряда

физико-химических свойств (механических, электрических, магнитных,

оптических, тепловых и др.) от ориентации системы координат (осей

х, у, z). Анизотропия значительно проявляется только у

монокристаллов и слабо у текстурированных материалов. Материалы,

проявляющие анизотропию свойств, часто называют анизотропными.

Монокристалл — это большой одиночный кристалл, имеющий

правильную форму многогранника, обусловленную его химическим

12

составом. В природе некоторые минералы встречаются в виде

монокристаллов. В полупроводниковой технике монокристаллы

выращивают с помощью специальных технологий. Однако большинство

кристаллических веществ являются поликристаллическими. Они

состоят из множества сросшихся мелких кристаллов, не имеющих

одинаковой ориентации (рис. 1.1, в), и поэтому проявляют изотропность

физических свойств. При кристаллизации вещества кристаллы

сталкиваются друг с другом и теряют правильную геометрическую

форму. Такие кристаллы называют кристаллическими зернами, просто

зернами или кристаллитами. Они малы и в обычных металлах их

можно увидеть только в микроскоп. Размер кристаллического зерна

и его форма влияют на механические, электрические и магнитные

свойства материалов (см. гл. 11.3.1).

Текстурирование — это некоторая упорядоченность в ориентации

кристаллических зерен, достигаемая специальной обработкой

(например, прокаткой) поликристаллических материалов. При тексту-

рировании у материалов возникает анизотропия свойств. Например,

в трансформаторостроении для улучшения магнитных свойств

некоторых марок электротехнической стали, используемых для

изготовления сердечников трансформаторов, их текстурируют на ребро.

Таблица 1.0

Кристаллографические системы и пространственные решетки

Кристаллографическая

система

Триклинная

Моноклинная

Ромбическая

Гексагональная

Ромбоэдрическая

(или тригональная)

Тетрагональная

Кубическая

I-

II -

III -

IV-

V -

VI -

VII

VIII

IX-

X-

XI -

XII

XIII

XIV

Пространственная решетка

(см. рис. 1.1, б)

простая

простая

- базоцентрированная

- простая

базоцентрированная

- объемно-центрированная

— гранецентрированная

— простая

- ромбоэдрическая

простая

- объемно-центрированная

- простая

— объемно-центрированная

— гранецентрированная

Соотношения

и осевыми

аф Ьфс; аФ

аФ Ьфс; ос =

пфЬфс; а =

а = Ьфс; а =

а = b=c; a =

а = Ьфс; а =

а = b = с; а =

между периодами

углами решетки

(3*7*90°

7 = 90°; р Ф 90°

(3 = 7=90°

(3 = 90°; 7= 120°

(3 = уФ 90°

: R = у = 90°

= р = у = 90°

Некоторые вещества находятся в аморфно-кристаллическом

состоянии, т. е. в них сосуществуют две фазы: аморфная и

кристаллическая. Такое строение имеют многие полимеры, ситаллы (стекла

специального состава) и др.

В зависимости от того, какие частицы (атомы, ионы или

молекулы) находятся в узлах решетки, различают следующие основные

типы кристаллических структур: атомные, металлические, ионные и

молекулярные (см. гл. 1.5).

13

1.4. ТИПЫ СВЯЗЕЙ

Объединение атомов в молекулы вещества, находящегося в

газообразном, жидком или твердом состоянии, а также объединение

атомов или ионов в твердое тело с атомным, металлическим или

ионным строением происходит под действием химической связи.

Объединение молекул в вещества, находящиеся в газообразном,

жидком или твердом состоянии, осуществляется под действием

межмолекулярных связей, часто называемых силами Ван-дер-Ваальса.

Природа химической и межмолекулярной связей единая —

электрическая. Различают несколько типов химической связи, наиболее

важными из которых являются ковалентная и ионная.

Ковалентная связь осуществляется в результате попарного

обобществления валентных электронов, т. е. за счет образования общей

одной пары (или нескольких пар) электронов, которые ранее

принадлежали отдельным атомам. При образовании общей одной пары

электронов от каждого объединяемого атома вносится по одному

валентному электрону. Например, у молекулы хлора одна пара

валентных электронов образует ковалентную связь, у молекулы азота — три

пары:

ч

:n-+*n:=:n-:n:

Общие пары электронов

Следовательно, ковалентная связь может быть одинарной, например

у С12, и кратной (двойной, тройной), например у N2.

Образование электронных пар сопровождается

перераспределением электронной плотности и уменьшением энергии системы.

Электронное облако «втягивается» в пространство между ядрами

соседних атомов, и плотность его в межъядерном пространстве

повышается (рис. 1.2). Образовавшееся в межъядерном пространстве

электронное облако повышенной плотности как бы стягивает ядра,

стремясь максимально их сблизить. Энергию связи, которая

возникает в результате попарного обобществления электронов, называют

часто обменной, так как считают, что оно образовалось в результате

якобы обмена электронами между соседними атомами. В

действительности энергия обменной связи является электростатической

Рис. 1.2. Схематическое изображение строения атома и молекулы водорода:

а — квантовомеханическая модель электронной структуры изолированных

атомов водорода; б — то же для молекулы водорода

14

энергией обменного взаимодействия электронной оболочки

повышенной плотности с ядрами, между которыми она образовалась.

Обменное взаимодействие имеет квантовую природу, и рассмотрение его с

точки зрения классической механики весьма затруднительно.

Если молекула состоит из атомов одного и того же химического

элемента (C12,N2,H2 и т.п ), то электронная пара (одна или

несколько) в одинаковой степени принадлежит этим атомам. В этом случае

ковалентная связь является неполярной или нейтральной, и

образуемые молекулы тоже являются неполярными. В неполярных

молекулах центры положительных и отрицательных зарядов совпадают

(/ = 0) и, следовательно, электрический дипольный момент ц, Кл • м,

равен нулю:

li = ql, (1.1)

где q — абсолютное значение заряда, Кл; / — расстояние между

центрами положительных и отрицательных зарядов, м.

Дипольный момент часто измеряют в дебаях (D); ID =

= 3,33 Ю-30 Клм.

Диэлектрический материал, образованный неполярными

молекулами, является неполярным. Рассмотренное выше схематичное

строение молекул Cl2, N2, H2 — пример неполярных веществ, в

образовании которых участвовала неполярная ковалентная связь.

Если молекула состоит из атомов различных химических

элементов, то электронная пара будет смещена в сторону атома с большей

электроотрицательностью (ЭО). Мерой ЭО может служить

арифметическая сумма энергии ионизации Wn и сродства к электрону WQ:

ЭО = W»+ JVC9 (1.2)

Wc и JVU необходимо брать в одинаковых единицах измерения.

Энергия ионизации Жи — это то количество энергии, которое нужно

затратить, чтобы перевести нейтральный атом в положительно заряженный ион.

В каждом периоде таблицы Д.И. Менделеева наименьшее значение W^ имеют

химические элементы, начинающие период, т. е. щелочные металлы.

Например, для Li IVH = 5,39 эВ, Na - ИКИ = 5,14 эВ и К - Жи = 4,34 эВ. Наибольшее

значение Wu имеют химические элементы, заканчивающие период, т. е.

инертные газы. Например, для Не Жи = 24,58 эВ, Ne — Wu = 21,56 эВ, Аг —

Wu = 15,76 эВ. Таким образом, чем больше электронов во внешней оболочке

атома, тем, как правило, прочнее их связь с ядром и тем более затруднено

превращение атома в положительный ион. Ионизация атомов (молекул)

предпочтительно является однократной, а не многократной, так как энергия

ионизации с каждым последующим теряемым электроном возрастает, особенно

значительно при переходе на последующий электронный уровень. Например,

для аргона Аг энергия ионизации W^ 1-го электрона из третьего

электронного уровня составляет 15,76 эВ, 2-го — Жи = 27,62 эВ, 3-го — Жи = 40,9 эВ,

4-го - JVK = 59,79 эВ, 5-го - WK = 75,0 эВ, 6-го - Жи = 91,3 эВ, 7-го -

Wu = 124,0 эВ, 8-го — Wu = 143,46 эВ, a Wu для 1-го электрона из второго

электронного уровня равна 421 эВ, т. е. почти в три раза больше, чем для

восьмого электрона — последнего из третьего уровня.

15

Сродство к электрону Wc — это то количество энергии, которое

выделяется при присоединении электрона к нейтральному атому, т. е. это энергия

превращения нейтрального атома в отрицательно заряженный ион. Чем

больше Wc химического элемента, тем сильнее выражены его свойства как

неметалла (сравните, например: для атома кислорода Wc — 2,3 эВ, а атома

водорода — Wc = 0,74 эВ). Самые высокие значения Wc имеют галогены:

для F Wc = 3,6 эВ, С1 - Wc = 3,8 эВ, Вг - Wc = 3,5 эВ, J - Wc = 3,2 эВ.

У химических элементов, расположенных в одном периоде

таблицы Д.И. Менделеева, ЭО возрастает слева направо, а у элементов,

расположенных в одной группе, ЭО сильнее выражена у стоящих

выше (табл. 1.1).

Таблица 1.1

Электроотрицательность химических элементов (в единицах шкалы Полинга)

Z

1

2

3

4

5

6

7

8

9

10

И

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

Элемент

Н

Не

Li

Be

В

С

N

0

F

Ne

Na

Mg

Al

Si

P

S

Cl

At

К

Ca

Sc

Ti

V

Cr

Mn

Fe

ЭО

2,1

—

0,97

1,47

2,01

2,50

3,07

3,50

4,10

—

1,01

1,23

1,47

1,74

2,06

2,44

2,83

—

0,91

1,04

1,20

1,32

1,45

1,55

1,60

1,64

Z

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

51

52

Элемент

Co

Ni

Cu

Zn

Ga

Ge

As

Se

Br

Кг

Rb

Sr

Y

Zr

Nb

Mo

Tc

Ru

Rh

Pd

Ag

Cd

In

Sn

Sb

Те

ЭО

1,70

1,75

1,75

1,66

1,82

2,02

2,20

2,48

2,74

—

0,89

0,99

1,11

1,22

1,23

1,30

1,36

1,42

1,45

1,35

1,42

1,46

1,49

1,72

1,82

2,01

Z

5J

54

55

56

57

58

59

60

61

62

63

64

65

66

67

68

69

70

71

72

73

74

75

76

77

78

Элемент

I

Xe

Cs

Ba

La

Ce

Pr

Nd

Pm

Sm

Eu

Gd

Tb

Dy

Ho

Er

Tm

Yb

Lu

Hf

Та

W

Re

Os

Ir

Pt

ЭО

2,21

—

0,86

0,97

1,08

1,08

1,07

1,07

1,07

1,07

1,01

1,11

1,10

1,10

1,10

1.11

1,11

1,06

1,14

1,23

1,33

1,40

1,46

1,52

1,55

1,44

Z

79

80

81

82

83

84

85

86

87

88

89

90

91

92

93

94

95

96

97

98

99

100

101

102

Элемент

Au

Hg

Tl

Pb

Bi

Po

At

Rn

Fr

Ra

Ac

Th

Pa

U

Np

Pu

Am

Cm

Bk

Cf

Es

Fm

Md

(No)

ЭО

1,42

1,44

1,44

1,55

1,67

1,76

1,90

—

'0,86

0,97

1,00

1,11

1Д4

1,22

1,22

1,22

(1,2)

(1,2)

(1,2)

(1,2)

(1,2)

(1,2)

(1,2)

(1,2)

16

Рис. 1.3. Электрический диполь:

ц — вектор дипольного момента; Е —

вектор напряженности поля, созданного

диполем

Рис. 1.4. Схематическое изображение

строения молекулы воды:

I — электронная пара; Т — направление

смещения электронной пары

В результате смещения электронной пары в сторону атома с

большей ЭО молекула поляризуется: центры ее положительных и

отрицательных зарядов сдвигаются относительно друг друга на

некоторое расстояние /, возникает постоянный электрический дипольный

момент (коротко — дипольный момент) \i (см. (1.1)). Ковалентная

связь становится полярной, полярной или дипольной становится сама

молекула. Вектор образовавшегося дипольного момента |х направлен

по оси диполя от отрицательного заряда к положительному, а вектор

напряженности электрического поля Е, образованного диполем, —

от положительного заряда к отрицательному (рис. 1.3).

Материалы, состоящие из дипольных молекул, являются поляр-

ними. Например, молекула воды полярная, так как электронные

пары между атомом кислорода и двумя атомами водорода смещены в

сторону атома кислорода, как более ЭО (рис. 1.4).

При наличии полярных ковалентных связей могут

образовываться и неполярные молекулы, если дипольные моменты (X этих связей

компенсируют друг друга. Например, полиэтилен — неполярный

материал, хотя наряду с неполярными ковалентными связями (между

углеродными атомами) он содержит и полярные — между атомами

углерода и водорода (табл. 1.2). Однако дипольные моменты

последних равны и направлены противоположно и поэтому компенсируют

друг друга. Стрелками здесь и ниже (для ПВХ, ПТФЭ, ПТФХЭ)

показаны векторы дипольных моментов ц полярных ковалентных

связей.

Строение молекул, аналогичное полиэтилену, имеют нефтяные

электроизоляционные масла, парафин и многие другие алифатиче-

н н н н

I I I I

-с-с— с- с-..

I I I I

н н н н

или

tH Н Н Н

•• •• •• ••

• С • С • С| • С

47

ские углеводороды, поэтому они также являются неполярными

веществами. Главное их отличие в строении заключается лишь в

меньшем размере молекул.

Таблица 1.2

Дипольные моменты химических связей и групп в органических соединениях

Химическая

связь

или группа

С-С

С=С

О=С

C-F

С-С1

0

0

0

1,83

2,05

Алифатические

соединения

Химическая

связь

или группа

С-С1

1,55

Ароматические

соединения

С-Вг

C-N

C=N

С-0

2,04

0,61

3,93

1,12

Химическая

связь

или группа

С=О

С-Н

-СН3

-ОН

-NH2

-NO2

2,70

0,4

0,4

1,58

1,67

3,96

В случае поливинилхлорида (ПВХ) дипольные моменты

полярных ковалентных связей между атомами углерода и хлора, с одной

стороны, и атомами углерода и водорода — с другой, складываются,

и в результате образуется дипольный момент (см. табл. 1.2); полимер

в целом становится полярным:

НННН HtHtHtHt

... — С — С— С— С — ... или • с : с : с : с •

I I I I ".."..•

\Л Г1 КЛ Л ▼ \Л Т П т \Л Т

F I F F F

•• •• •• ••

• С : С : С : С

•• •• •• ••

Ft F F F

Политетрафторэтилен

(ПТФЭ) -

неполярный диэлектрик

FlFtFl Fl

•• •• •• ••

• С : С : С : С-

f t a t f t a t

Политрифторхлорэтилен

(ПТФХЭ) -

слабо полярный диэлектрик

Степень полярности молекулы и вещества в целом будет

определяться следующим: 1) ЭО химического элемента, на атом которого

замещен атом водорода в молекуле углеводорода; 2) местом

расположения образовавшейся ковалентной полярной связи; 3)

возможностью полной или частичной компенсации (или, наоборот, усиления)

18

образовавшейся полярной связи другой полярной связью при их

четном количестве. Например, молекула бензола С6Н6 имеет форму

шестиугольника, и ее дипольный момент равен нулю.

Монохлорбензол

H=1,55D

Ортодихлор-

бензол

ц=2,27 D

Метадихлор-

бензол

ц=1,46 D

С1

Парадихлор-

бензол

При замещении в молекуле бензола одного атома водорода на

один атом хлора возникает дипольный момент и молекула

становится полярной. При замещении двух атомов водорода атомами хлора в

зависимости от их расположения в молекуле бензола возникают ди-

польные моменты различной величины: самый высокий — в орто-

положении, меньший — в мета-положении, в пара-положении

образующиеся дипольные моменты компенсируют друг друга, и общий

дипольный момент молекулы становится равным нулю.

Ионная связь возникает между атомами, имеющими очень

большую разность ЭО. В этом случае электронная пара настолько

смещается в сторону атома с большей ЭО, что он фактически становится

заряженным отрицательным зарядом, в то время как атом с меньшей

ЭО — положительным зарядом. Таким образом, ионная связь

образуется в результате перехода электрона от одного атома к другому — с

большей ЭО, при этом возникают разноименно заряженные ионы,

вызывающие силы электростатического притяжения. Например, в

NaCl атом С1 имеет по отношению к атому Na большую ЭО (см. табл.

1.1), поэтому электрон атома Na переходит к атому С1, при этом

первый приобретает положительный заряд, второй — отрицательный:

Na + Cl = Na+Cl-

Из изложенного выше можно заключить, что неполярные,

полярные и ионные молекулы представляют собой непрерывный

переход (табл. 1.3).

Таблица 1.3

Непрерывный переход неполярных, полярных и ионных молекул

Возрастание поляризации

Неполярные

молекулы

H2,CH4,CF4

Полярные молекулы

СО

0,11

HJ

0,38

H2S

0,93

NH3

1,46

Н2О

1,84

AsF3

2,6

Ионные молекулы

В2О3

3,5

KJ

6,8

ВаО

7,96

NaCl

10, D

19

Из таблицы видно, что граница между полярной ковалентной

связью и ионной — чисто условная. Принципиального различия в

механизме образования ковалентной полярной и ионной связей нет,

так как природа химической связи единая — электрическая. Эти

виды связи в чистом виде не встречаются; они отличаются лишь

степенью поляризации и, следовательно, величиной дипольного

момента (х образовавшихся молекул. Связь между атомами различных

элементов чаще всего ионно-ковалентная. Наиболее яркими

представителями соединений с ионной связью являются галогениды

щелочных металлов, хотя и у них химическая связь не полностью

ионная (максимум на 93—94 %).

1.5. КЛАССИФИКАЦИЯ КРИСТАЛЛИЧЕСКИХ СТРУКТУР

Основными типами кристаллических структур являются

атомные, металлические, ионные и молекулярные решетки.

Атомное строение имеют простые полупроводники (Ge, Si, Se

и др.), в узлах решетки которых находятся атомы. Химическая связь

между атомами — ковалентная; она имеет ярко выраженную

направленность, в результате чего атомы устанавливаются не только на

определенном расстоянии друг от друга, но и образуют определенную

конфигурацию элементарной ячейки. В атомном кристалле нельзя

выделить какую-то группу атомов и считать ее молекулой. В данном

случае весь монокристалл можно рассматривать как одну гигантскую

молекулу.

Металлическую структуру имеют металлические проводники и

ферромагнетики и металлические КМ. В узлах кристаллической

решетки металлов расположены положительно заряженные ионы, а

часть валентных электронов, отщепившихся от атомов, становятся

свободными. Свободные электроны обобществляются

(коллективизируются), образуя электронный газ, который взаимодействует с

положительными ионами металла и связывает их в прочную систему.

Химическая связь в металлах обусловлена одновременным

взаимодействием как кулоновских сил притяжения между

коллективизированными электронами и положительными ионами, находящимися в

узлах кристаллической решетки, так и обычных ковалентных связей.

Эта химическая связь называется металлической связью. Под

действием металлической связи положительные ионы располагаются в

металлах на некотором равновесном расстоянии друг от друга,

соответствующем минимальному потенциалу энергии системы, образуя

кристаллическую решетку.

Ионное строение имеют неорганические диэлектрики и

неорганические полупроводники (оксиды металлов и химические

соединения). В узлах решетки ионных кристаллов чередуются

положительно и отрицательно заряженные ионы. Ионы расположены так,

что силы кулоновского притяжения между ионами

противоположного знака равны силам отталкивания их электронных оболочек.

20

При нормальной температуре ионы относительно прочно

удерживаются в узлах решетки, поэтому электропроводность ионных

кристаллов ничтожно мала; она осуществляется за счет дефектов

строения и ионов примеси.

Когда атом какого-либо химического элемента теряет электрон,

превращаясь в положительный ион, его размер существенно

уменьшается. Чем больше электронов теряет атом, тем радиус

образовавшихся ионов меньше. Например, атом хрома Сг имеет радиус 1,25 А

(А — ангстрем, равен 10"10 м ), ион Сг+2 — 0,84 А, Сг+3 — 0,69 А.

Сг+4 — 0,56 А. Наоборот, размер атома существенно увеличивается,

если он приобретает электрон. Например, атомы Na и С1 имеют

соответственно радиусы 1,86 и 0,99 А, а положительный ион Na+ и

отрицательный ион С1~ — соответственно 0,95 и 1,81 А. На рис. 1.5

изображены атомы и ионы химических элементов в форме кружков,

а значения их радиусов, определенные рентгеноскопическим

методом, приведены под кружками в А.

Катионы (положительные ионы) обычно имеют меньшие

размеры, чем анионы (отрицательные ионы), поэтому при росте ионного

кристалла катионы размещаются в «пустотах», образованных в

результате плотной упаковки более крупных частиц — анионов. В

целом образуется кристаллическая структура с плотной упаковкой

решетки ионами. Например, у NaCl (рис. 1.6, а) радиус ионов С1~

почти вдвое больше радиуса ионов Na+, поэтому ионы Na+ занимают

те объемы, которые остаются после плотной упаковки кристалла

ионами С1~; структура образовавшегося NaCl будет иметь плотную

упаковку решетки ионами. Плотную упаковку решетки ионами имеют

такие диэлектрические материалы, как кварц (SiO2), корунд (ос-

А12О3), рутил (ТЮ2), слюда, радиокерамика и др., ионы которых

имеют размеры: О2" - 1,40 A, Si4± - 0,41 А, А13+ - 0,50 A, Ti4+ - 0,68 А,

К+ - 1,33 А (см. рис. 1.5).

Размер иона С1~ (1,81 А) очень близок к размеру иона Cs+

(1,69 А), поэтому, чтобы в кристалле CsCl (см. рис. 1.6, б) иону Cs+

можно было разместиться внутри куба, образованного ионами С1~,

последние должны раздвинуться. Также должны раздвинуться ионы

подрешетки Cs+, чтобы дать возможность иону С1~ разместиться

внутри куба, образованного ими. В этом случае образуется

структура с неплотной упаковкой решетки ионами. Неплотную упаковку

решетки имеют неорганические стекла, мрамор (СаСО3), асбест

(3MgO • 2SiO2 • 2Н2О), муллит (ЗА12О3 • 2SiO2) — компонент

электротехнической керамики, минерал циркон (ZrSiO4) — компонент

огнеупорной керамики, кордиерит (2MgO • 2А12О3 • 5SiO2) — компонент

керамики с малым температурным коэффициентом расширения

и др.

Таким образом, чем больше разница в размерах катионов и

анионов, образующих ионную кристаллическую структуру, тем более

плотная упаковка решетки. И наоборот, если очень близки по

размерам катионы и анионы, то образуется структура с неплотной упаков-

21

OI

Рис. 1.6. Структура при плотной

упаковке решетки ионами: для случая NaCl (a)

и неплотной упаковки — для случая

CsCl (б)

кой решетки. Неплотную упаковку решетки имеют также твердые

тела в аморфном состоянии.

В ионном кристалле нельзя выделить какую-то группу ионов и

считать ее молекулой. Фактически монокристалл можно

рассматривать как одну гигантскую молекулу. При растворении (например, в

воде) или расплавлении такой кристалл распадается на свободные

ионы и становится проводником второго рода, а при испарении —

на молекулы, оставаясь диэлектриком. В ионных кристаллах силы

взаимодействия между положительными и отрицательными

ионами тем больше, чем больше их валентность и чем меньше сумма их

радиусов. А чем больше сила взаимодействия между ионами, тем

выше твердость, температура плавления кристалла и меньше его

растворимость.

Молекулярное строение имеют органические диэлектрики (в

том числе полимеры) и органические полупроводники. В отличие

от выше рассмотренных кристаллических структур, имеющих в

узлах решетки небольшие по размерам частицы (атомы или ионы),

объединенные между собой с помощью химической связи,

молекулярные кристаллы, во-первых, имеют намного ббльшие по

размерам частицы — молекулы и, во-вторых, молекулы

взаимодействуют между собой с помощью межмолекулярных сил. Большие

размеры молекул существенно влияют на плотность их упаковки в

твердом теле:

K=NV0/V, (1.3)

где К — коэффициент упаковки; N — число молекул в элементарной

ячейке; Vo — объем молекулы; V — объем элементарной ячейки.

Значение К лежит в пределах 0,6—0,8. Минимальное его

значение равно 0,595. Ниже этой величины невозможно образование

кристаллов.

Межмолекулярные силы (силы Ван-дер-Ваальса) обусловлены

согласованным движением электронов в атомах соседних молекул.

Энергия этого вида связи пропорциональна шестой степени

расстояния между молекулами. Поэтому на больших расстояниях

между молекулами эти силы ничтожно малы. Например, в газах при

нормальных давлении и температуре можно считать, что они

23

практически отсутствуют. Межмолекулярные силы складываются

из трех различных типов взаимодействия: ориентационного

(эффект Кеезома), индукционного (эффект Дебая) и дисперсионного

(эффект Лондона).

Ориентационное взаимодействие имеет место в системах,

состоящих из полярных молекул. Сущность его заключается в

определенной ориентации дипольных молекул друг относительно друга под

действием сил электростатического притяжения разноименно

заряженных полюсов соседних дипольных молекул, т. е. когда

отрицательный полюс одной дипольной молекулы притягивает к себе

положительный полюс другой. В результате дипольные молекулы

располагаются в определенном порядке, которому соответствует

минимальная потенциальная энергия системы.

Индукционное взаимодействие — это взаимодействие

индуцированных диполей. Оно возникает при взаимодействии друг с другом

как полярных молекул, так и неполярных с полярными. Молекулы с

различной степенью полярности ориентируются друг по отношению

к другу, обусловливая ориентационное взаимодействие. Кроме того,

они деформируются в результате близкого расположения своих

разноименно заряженных полюсов. Деформация молекул индуцирует

дополнительный дипольный момент, так называемые индукционные

силы, участвующие в образовании межмолекулярных сил. В случае

взаимодействия полярной молекулы с неполярной у последней

возникает индуцированный диполь, который затем взаимодействует с

диполем полярной молекулы.

Дисперсионные силы, как показал Лондон, действуют в

материалах, сформированных из неполярных молекул. Природа

дисперсионных сил связана с возникновением в отдельные моменты времени в

системе «протон—электрон» мгновенных дипольных моментов,

равных произведению заряда электрона на радиус его орбиты.

Вследствие пульсирующего движения электронного облака в атомах молекул

на мгновение возникает дипольный момент (между протонами и

электронами), который индуцирует диполь в атомах соседней

молекулы. Между этими электрическими диполями и возникает

дисперсионное взаимодействие.

Реально между молекулами в определенной мере практически

всегда проявляются все три типа взаимодействия: ориентационное,

индукционное и дисперсионное. При этом один из них имеет

превалирующее значение, определяя структуру и свойства материала.

Общая энергия притяжения между молекулами является суммой

энергий этих трех типов взаимодействия.

В отличие от кулоновского взаимодействия, когда

разноименные заряды притягиваются, а одноименные отталкиваются друг от

друга, межмолекулярные силы проявляются только в притяжении.

Однако при значительном сближении любые частицы начинают

отталкиваться своими внешними электронными оболочками.

Возникающие силы отталкивания очень велики при непосредственном

контакте частиц, но существенно ослабевают по мере увеличения

24

Рис. 1.7. Схема сил притяжения (/),

отталкивания (2) и общего взаимодействия (3):

h — расстояние между центрами частиц,

отвечающее устойчивому равновесию сил /

расстояния между ними. Если молекулу, находящуюся в точке А,

постепенно приближать к молекуле, находящейся в точке О

(рис. 1.7), то общее взаимодействие между ними выражается

сначала во всевозрастающем взаимном притяжении, которое затем

ослабевает и, наконец, переходит в отталкивание. Расстояние h между

центрами молекул, при котором притяжение уравновешивается

отталкиванием, отвечает устойчивому равновесию для данной

структуры вещества.

В некоторых молекулярных системах между соседними

молекулами может существовать водородная связь, образующаяся между

ядром атома водорода молекулы и отрицательно заряженным атомом

соседней молекулы.

1.6. ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ

У реальных кристаллических веществ есть одна важная

особенность строения — это структурные неоднородности, обычно

называемые дефектами. К дефектам относятся любые нарушения

периодичности строения кристаллической решетки: тепловые колебания

узлов, наличие вакансий и атомов (ионов) примесей в узлах и

междоузлиях решетки, нарушение стехиометрического состава,

механически напряженные участки, трещины, поры и т. п. Все дефекты

можно подразделить на: точечные, линейные, поверхностные и

объемные. Дефекты (например, точечные и объемные) присутствуют

также и в аморфных телах.

Точечные (нульмерные) дефекты могут быть в виде: 1) вакансий

(свободные узлы) —- дефекты Шотки (рис. 1.8, а,1); 2) смещения

(дислокации) атома (иона) из узла решетки в междоузлие —

дефекты Френкеля (рис. 1.8. а,2)\ 3) внедрения чужеродного атома в

междоузлие решетки (рис. 1.8, б); замещения собственного атома в

узле решетки атомом примеси (рис. 1.8, в). Вакансии образуются

под действием тепловой энергии и пластической деформации, по-

25

'Y Y Y ^

sec

Рис. 1.8. Точечные дефекты: вакансия (я,/), смещение атома (иона) из узла решетки

в междоузлие (а,2), внедрение чужеродного атома (иона) в междоузлие решетки (б),

замещение собственного атома (иона) в узле решетки атомом примеси (в)

этому чем выше температура и степень деформации, тем больше

вакансий и тем чаще они перемещаются от одного узла к другому.

При этом атом, уходящий из узла решетки, перемещается эста-

фетно от узла к узлу, пока не выйдет на поверхность кристалла

(например, поверхность кристаллического зерна) или даже

испарится с его поверхности. Поэтому в поверхностном слое

кристаллических зерен дефектов больше, чем в их объеме.

Кристаллическая решетка в местах нахождения вакансий и особенно

чужеродных атомов, внедренных в узлы или междоузлия решетки,

деформирована (искажена), что приводит к возникновению

местных внутренних напряжений и существенному изменению всего

комплекса физико-химических свойств: электрических, магнитных

и механических. При внедрении атомов в междоузлие, особенно

чужеродных атомов, решетка деформируется сильнее, чем при

наличии вакансий, и тем сильнее, чем больше разница между

размерами атома внедрения и атома данной решетки.

Точечные дефекты фактически обусловливают

электропроводность диэлектриков, у металлических проводников влияют на ее

величину, а у полупроводников — не только на величину, но, что

очень важно, — на ее тип. Например, тысячные доли процента

некоторых примесей увеличивают удельную электропроводность

полупроводников в 105—106 раз. Число дефектов, как уже было отмечено,

с повышением температуры и степени пластической деформации

резко возрастает; например концентрация вакансий n/N (где пи N —

число вакансий и атомов в единице объема решетки соответственно)

в кристалле при комнатной температуре равно ~10~14, при 600 К

~10"5, при 900 К ~10-2.

Линейные (одномерные) дефекты кристаллической решетки

называют дислокациями (dislocation — смещение). Как показали

электронно-микроскопические исследования, кристаллические зерна и даже

монокристалл состоят из большого числа мелких блоков, имеющих

размеры 10~8—10~6 м, т. е. на 3—4 десятичных порядка меньше, чем у

кристаллического зерна. Решетки в каждом блоке достаточно

совершенны, но сами они дезориентированы друг относительно друга —

26

Рис. 1.9. Линейный дефект —

краевая дислокация

Рис. 1.10. Линейный дефект

винтовая дислокация

повернуты (смещены) на небольшие углы, измеряемые минутами

или даже секундами. Поскольку смещения блоков малы по величине

и хаотичны по направлению, кристаллографическая ориентация

всего монокристалла не претерпевает существенных изменений.

Простейшие виды дислокаций — краевая и винтовая. Их можно

представить следующим образом: надрежем идеальный кристалл и внутрь

образовавшейся щели вставим (или удалим из нее) «лишнюю»

атомную плоскость (экстраплоскость). Это приведет к образованию

краевой дислокации (рис. 1.9). Если края надреза сдвинем параллельно

плоскости надреза на величину, кратную периоду решетки, получим

винтовую дислокацию (рис. 1.10). Важной характеристикой

дислокаций является их плотность — число выходов дислокаций на единицу

площади (см~2). В реальном металле плотность дислокаций огромна

и составляет 104—1012 см~2.

Поверхностные (двумерные) дефекты дислоцированы на границе

кристаллических зерен и образующих их блоков. На границе

кристаллических зерен атомы менее правильно расположены, чем в

объеме зерна. Граница имеет ширину 5—10 межатомных единиц и

представляет переходную область из одной кристаллографической

ориентации в другую. Кристаллические зерна дезориентированы —

повернуты друг относительно друга на несколько градусов (см.

рис. 1.1, в). На границе зерен скапливается большое количество

дислокаций и вакансий. Такие же дефекты, но меньше числом,

скапливаются и на границах блоков в зерне. По границам зерен

скапливаются также различные легкоплавкие неметаллические примеси,

оксиды, мелкие поры и т. п., резко ухудшающие механические

свойства материала. Тугоплавкие включения, наоборот, находятся внутри

кристаллических зерен; они являются центрами кристаллизации, и

при этом образуется мелкозернистая структура, что существенно

улучшает механические характеристики. Легкоплавкие и тугоплавкие

включения фактически являются трехмерными дефектами.

27

Объемные (трехмерные) дефекты имеют сравнительно большие

размеры во всех трех измерениях. К этому виду дефектов относятся

пустоты (поры и трещины), инородные включения (в твердом или

жидком состоянии), включения иной кристаллографической

модификации или с другим стехиометрическим составом и т. п.

Каждый дефект (вакансия, дислокация) деформирует решетку.

Число дефектов с повышением температуры и пластической

деформации резко возрастает. При этом, если точечные дефекты

существенно влияют на удельную электропроводность материалов, то

линейные дефекты — на механические свойства.

1.7. ПОЛИМЕРЫ

В технике полимеры нашли широкое применение в качестве

электроизоляционных и конструкционных материалов. В

электроизоляционной технике полимерные материалы являются одними из

главенствующих. Они широко используются в производстве

разнообразных по конструкции и назначению электрических

конденсаторов, проводов, кабелей и других изделий. На их основе получены

также материалы, обладающие полупроводниковыми и магнитными

свойствами, которые, однако, еще широко не вышли за пределы

лабораторных испытаний.

1.7.1. Строение макромолекул и полимерного тела

По особенностям строения и свойств полимеры нельзя строго

отнести к телам аморфным или кристаллическим, поскольку

обладают рядом качественных признаков, присущих только им:

большой протяженностью молекул, их высокоасимметричностью,

цепным строением и гибкостью. На основании этих признаков

полимеры выделены в самостоятельный класс материалов.

Молекулы полимеров — макромолекулы или молекулярные цепи,

построены из многократно повторяющихся химических звеньев,

количество которых определяет протяженность макромолекул и

называется степенью полимеризации — п. Например,

макромолекула полиэтилена (-CH2-CH2-)W состоит из п химических звеньев,

в данном случае, образованных из этилена СН2 = СН2.

Произведение молекулярной массы (ММ) химического звена на степень

полимеризации представляет собой ММ макромолекулы. В

зависимости от величины ММ макромолекул одного и того же полимера

различают: 1) мономер — низкомолекулярный исходный продукт,

образующий химические звенья макромолекулы; 2) олигомер —

низкомолекулярный продукт полимеризации (или

поликонденсации); это уже не мономер, но еще не полимер, его ММ

изменяется в пределах от 500 до 6000; 3) высокомолекулярный продукт —

полимер, имеет ММ > 6000.

28

Полимеры получают двумя основными

методами: полимеризацией и

поликонденсацией. Полимеризация — химический

процесс объединения в молекулярную цепь

большого числа мономеров по месту их

кратных (двойных, тройных) связей или

разрыва неустойчивых циклов.

Поликонденсация — химический

процесс образования молекулярной цепи из

мономеров за счет их функциональных

групп (это полярные группы),

сопровождающийся образованием побочного

низкомолекулярного сильнополярного продукта

(воды, аммиака, галоидоводорода и т. п.).

Если мономеры неполярные, то образуется

неполярный полимер, а если полярные —

образуется полярный полимер.

Рис. 1.11. Схематическое

изображение строения макромолекул

полимера:

а — линейного; б —

разветвленного; в — пространственного

В отличие от простых веществ

полимер состоит из множества

макромолекул, имеющих различную ММ.

Следовательно, по своей природе полимер

полимолекулярен. Поэтому, говоря о

ММ полимера, имеют в виду ее среднее

значение. Полимолекулярность характеризуется величиной,

называемой молекулярно-массовым распределением (ММР). Величина

ММР (как ММ) влияет на ряд физических свойств полимера:

чем ближе значение ММР к единице, тем однороднее по

величине макромолекулы полимера. Полимер с ММР = 1 — мономолеку-

лярен.

По строению макромолекул полимеры подразделяют на

линейные, разветвленные или пространственные («сшитые») (рис. 1.11).

Линейными называют полимеры, макромолекулы которых

имеют высокую асимметрию и представляют собой длинные цепи.

У разветвленных полимеров молекулярные цепи имеют боковые

ответвления, которые затрудняют кристаллизацию полимера и

создают сильно дефектные решетки. Чем больше число и длина

отверстий, тем меньше степень кристалличности.

Пространственные полимеры построены из длинных молекулярных цепей,

соединенных («сшитых») между собой в пространстве поперечными

химическими связями.

Полимеры линейные и разветвленные образуют класс

термопластичных полимеров или термопластов, а пространственные —

класс термореактивных полимеров или реактопластов.

Характерная особенность термопластов — при нагревании они, как

правило, плавятся и в соответствующих растворителях растворяются;

реактопласты при нагревании не плавятся и в растворителях не

растворяются. Любое изделие из них представляет собой одну

гигантскую молекулу.

29

н сн3 н сн3 н сн3 н сн3 н н н сн3

I I I I I I I I I I I I

-с-с-с-с-с—с- -с-с-с-с—с—с—

I I I I I I I I I I I I

нннннн нннсн3нн

№отакгический Сивдиотакгический

н сн, н н сн> н

I I I I I I

—с-с-с-с—с—с—

I I I I I I

н н н сн3 н н

Агакгический

В зависимости от характера расположения химических звеньев в

молекулярной цепи различают полимеры стереорегулярные и сте-

реонерегулярные.

В стереорегулярных (изотактических и синдиотактических)

полимерах мономеры объединены химическими связями в молекулярную

цепь таким образом, что все заместители (например, группы —СН3 у

полипропилена) расположены в пространстве в каком-то одном,

строго определенном порядке (мономеры объединены «голова к

хвосту»). Если при этом все заместители находятся по одну сторону

относительно оси молекулярной цепи, такие полимеры имеют очень

высокую стереорегулярность и называются изотактическими.

В синдиотактических полимерах заместители у одних мономеров

находятся по одну сторону оси молекулярной цепи, у других — по

другую сторону.

Стереорегулярные полимеры способны кристаллизоваться. Они

имеют более высокие значения плотности, нагревостойкости и

многих других эксплуатационно-технических характеристик.

В стереонерегулярных полимерах мономеры объединены в

молекулярную цепь по закону случая. Такие полимеры называют также

атактическими. Атактические полимеры являются веществами

аморфными.

Наличие в макромолекулах неуравновешенных ковалентных

полярных связей (это имеет место при нечетном числе полярных групп

в химическом звене) приводит к возникновению дипольного

момента (см. табл. 1.2). Такие полимеры являются полярными. Полярными

группами могут быть: —Cl, —F, —ОН (спиртовая или фенольная),

—СООН (карбоксильная), >СО (карбонильная), —NO2 (нитро),

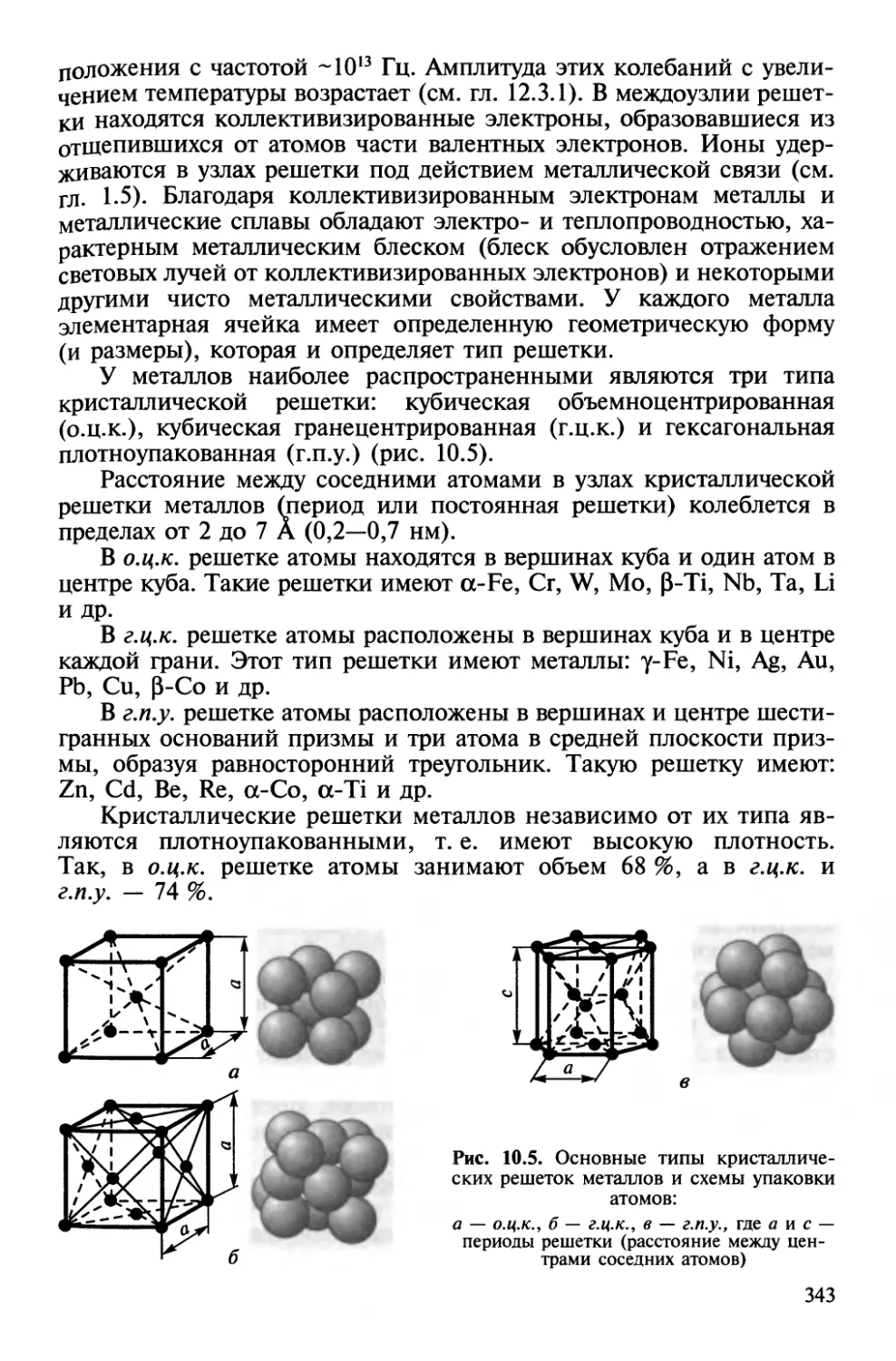

-NH2 (амино), -О-О- (перекисная).