Author: Калунин А.А.

Tags: сооружения и части сооружений по виду строительных материалов и методам возведения деревянные конструкции

ISBN: 5-93093-207-7

Year: 2003

Text

Калугин А.В.

ДЕРЕВЯННЫЕ КОНСТРУКЦИИ

А.В. Калугин

ДЕРЕВЯННЫЕ КОНСТРУКЦИИ

Допущено Министерством образования Российской Федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности «Промышленное и гражданское строительство» направления подготовки дипломированных специалистов «Строительство»

Издательство Ассоциации строительных Вузов

Москва 2003

УДК 624.011.1

KI 7

Рецензенты:

кафедра «Строительных конструкций» Пензенской архитектурно-строительной академии (зав. каф., чл.корр. РААСН, д.т.н. Т.Н. Баранова, профессор, д.т.н.

В.М. Вдовин, доцент, к.т.н. В.П. Герасимову, кафедра «Строительных конструкций и архитектуры» Владимирского государственного университета (зав. каф., профессор, к.т.н. В.Ю. Щуко, доцент, к.т.н.

Л.А. Еропов);

кафедра «Промышленное и гражданское строительство» Курского государственного технического университета (зав. каф., доцент, к.т.н. С.И. Меркулов, доцент, к.т.н.

А.А. Сморчков)

Калугин А.В.

Деревянные конструкции. Учеб, пособие (конспект лекций). - М.: Издательство АСВ, 2003, - 224 с., с млл.

ISBN 5-93093-207-7

Рассмотрены физико-механические свойства древесины и основные положения по расчету и конструированию деревянных конструкций и их соединений. Даны краткие указания по защите деревянных конструкций от загнивания и возгорания. Изложены основы технологии производства клееных деревянных конструкций. Освещены вопросы инженерного обследования и усиления, а также методики техникоэкономической оценки деревянных конструкций.

Для студентов вузов, обучающихся по специальности «Промышленное и гражданское строительство».

УДК 624.011.1

К17

ISBN 5-93093-207-7

©Калугин А.В., 2003,

© Издательство АСВ, 2003,

© Пермский государственный технический университет, 2003

Автор посвящает эту работу памяти Учителя - Седельникова Геннадия Адриановича (1913 -1992), ветерана Великой Отечественной войны, преподавателя кафедры строительных конструкций ПГТУ, многие годы блестяще читавшего курс лекций по данной дисциплине

Автор выражает благодарность доцентам кафедры строительных конструкций ПГТУ И.Н. Файзову, В.Ф. Яресько, Т.В. Юриной и И.Л. Тонкову, проф. В.М. Асташкину (Южно-Уральский гос. ун-т), А.А. Дроздову (ОАО «Галургия), проф. В.С. Сарычеву (МГСУ), проф. Б.П. Пасынкову (Уральский гос. ун-т путей сообщения), доценту' В.А. Плотникову (Магнитогорский гос. ун-т) за ценные замечания и предложения по совершенствованию конспекта лекций, а также аспирантам кафедры строительных конструкций ПГТУ Н,П. Ушаковой и А.А. Плаксину и студентам С.А. Плаксину и Ю.Л. Тонкову за помощь в оформлении рукописи.

ОГЛАВЛЕНИЕ

1. Деревянные конструкции в строительстве ................................ 6

1.1. Краткий исторический обзор ........................................ 6

1.2. Деревянные конструкции в современном строительстве ............... 10

1.3. Перспективы применения деревянных конструкций в строительстве .... 13

2. Древесина как конструкционный строительный материал ................. 14

2.1. Достоинства и недостатки древесины как строительного материала ... 14

2.2. Лесные ресурсы России .......................................... 14

2.3. Сортамент лесоматериалов ......................................... 15

2.4. Макроструктура древесины ......................................... 16

2.5. Микроструктура древесины ......................................... 16

2.6. Химический состав ................................................ 18

2,7. Физические свойства .............................................. 18

2.8. Механические свойства ............................................ 18

2.9. Влияние различных факторов на прочность древесины .,.............. 19

2.10. Строительная фанера ............................................. 22

3. Расчет элементов деревянных конструкций ............................. 24

3.1. Основы расчета деревянных конструкций по методу предельных состояний 24

3.2. Нормирование расчетных сопротивлений древесины и фанеры .......... 24

3.3. Центрально-растянутые элементы ................................... 26

3.4. Центрально-сжатые элементы ....................................... 28

3.5. Изгибаемые элементы .............................................. 32

3.6. Косой изгиб ...................................................... 36

3.7. Сжато-изгибаемые элементы ........................................ 37

3.8. Растянуто-изгибаемые элементы .................................... 39

3.9. Сжатие и смятие древесины поперек волокон ........................ 40

3.10. Скалывание древесины ............................................ 42

3.11. Краткие рекомендации по компоновке сечений деревянных элементов . 43

4. Соединения элементов деревянных конструкций ......................... 45

4.1. Общие сведения ................................................... 45

4.2. Лобовые врубки ................................................... 45

4.3. Лобовые упоры .................................................... 50

4.4. Нагельные соединения ........................................... 52

4.5. Гвозди и шурупы, работающие на выдергивание ...................... 56

4.6. Соединения на вклеенных стальных стержнях ........................ 58

4.7. Клеевые соединения элементов конструкций ......................... 58

5. Ограждающие конструкции с применением древесины ..................... 60

5.1. Общие сведения ................................................... 60

5.2. Настилы .......................................................... 60

5.3. Плиты покрытия на деревянном каркасе ............................. 65

6. Деревянные балки .................................................... 74

6.1. Общие сведения ................................................... 74

6.2. Балки цельного сечения ........................................... 74

63. Наслонные стропила ............................................. 80

6.4. Балки Деревягина ................................................. 80

6.5. Двутавровые балки с перекрестной дощатой стенкой на гвоздях ...... 84

6.6. Клееные деревянные балки ......................................... 86

6.7. Клеефанерные балки ............................................... 89

6.8. Армированные клееные деревянные балки ............................ 93

4

7. Клееные деревянные арки ........................................... 97

7.1. Обшие сведения ................................................ 97

7.2. Основные положения по проектированию .......................... 97

73. Определение геометрических характеристик арок ................ 103

7.4. Конструкция и расчет узлов ................................... 105

8. Деревянные рамы................................................... 113

8.1. Общие сведения ............................................... 113

8.2. Основные положения по проектированию ......................... 113

8.3. Особенности конструктивного расчета некоторых типов рам ...... 123

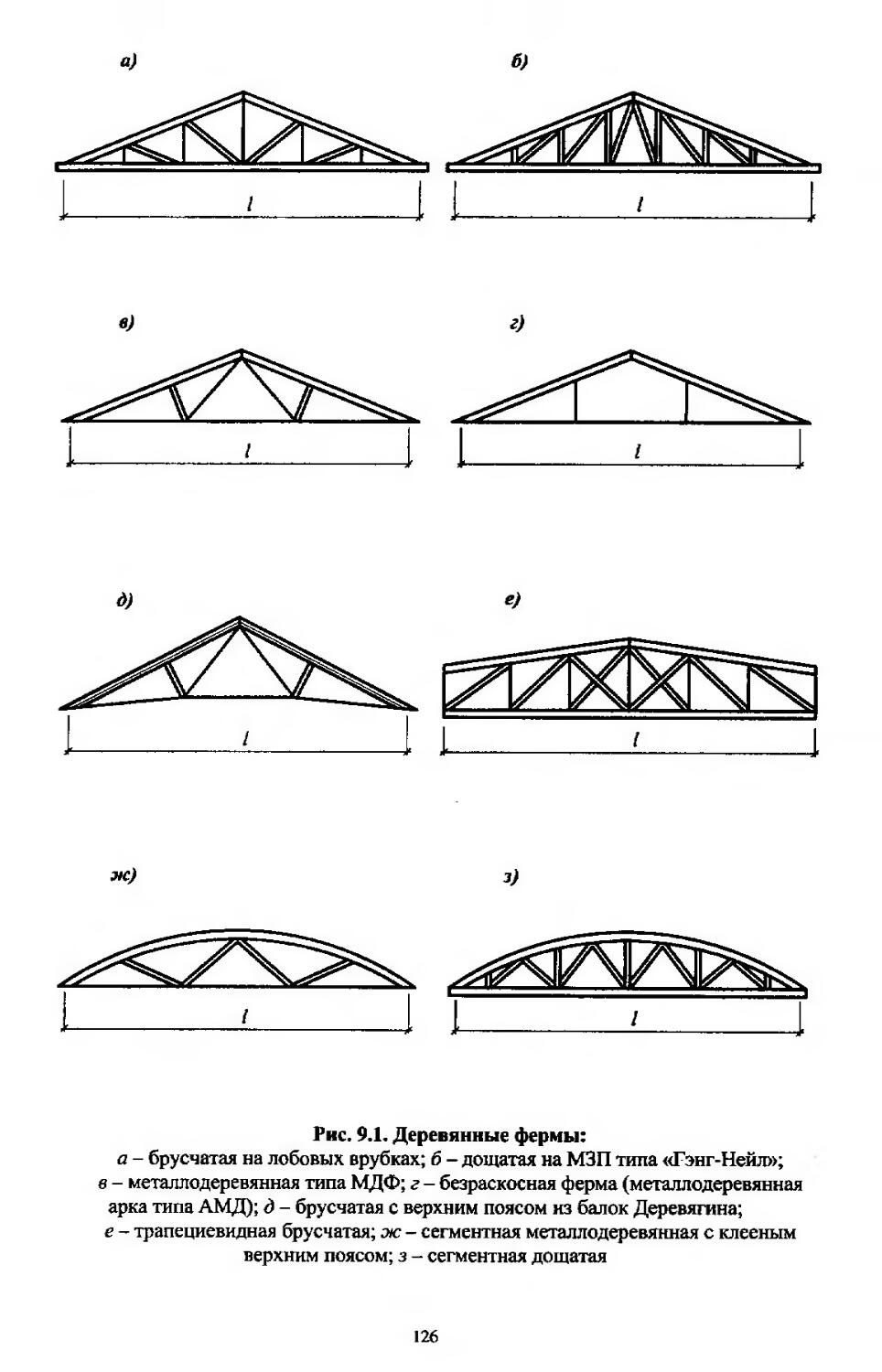

9. Деревянные фермы ................................................. 125

9.1. Общие сведения ............................................... 125

9.2. Основные положения по проектированию ......................... 125

9.3. Деревянные фермы на лобовых врубках .......................... 136

9.4. Сегментные фермы ............................................. 140

10. Обеспечение пространственной устойчивости зданий н сооружений с применением деревянных конструкций ........................ 146

10.1. Общие сведения ............................................. 146

10.2. Некоторые правила постановки связей ......................... 146

10.3. Расчет связей ............................................. 153

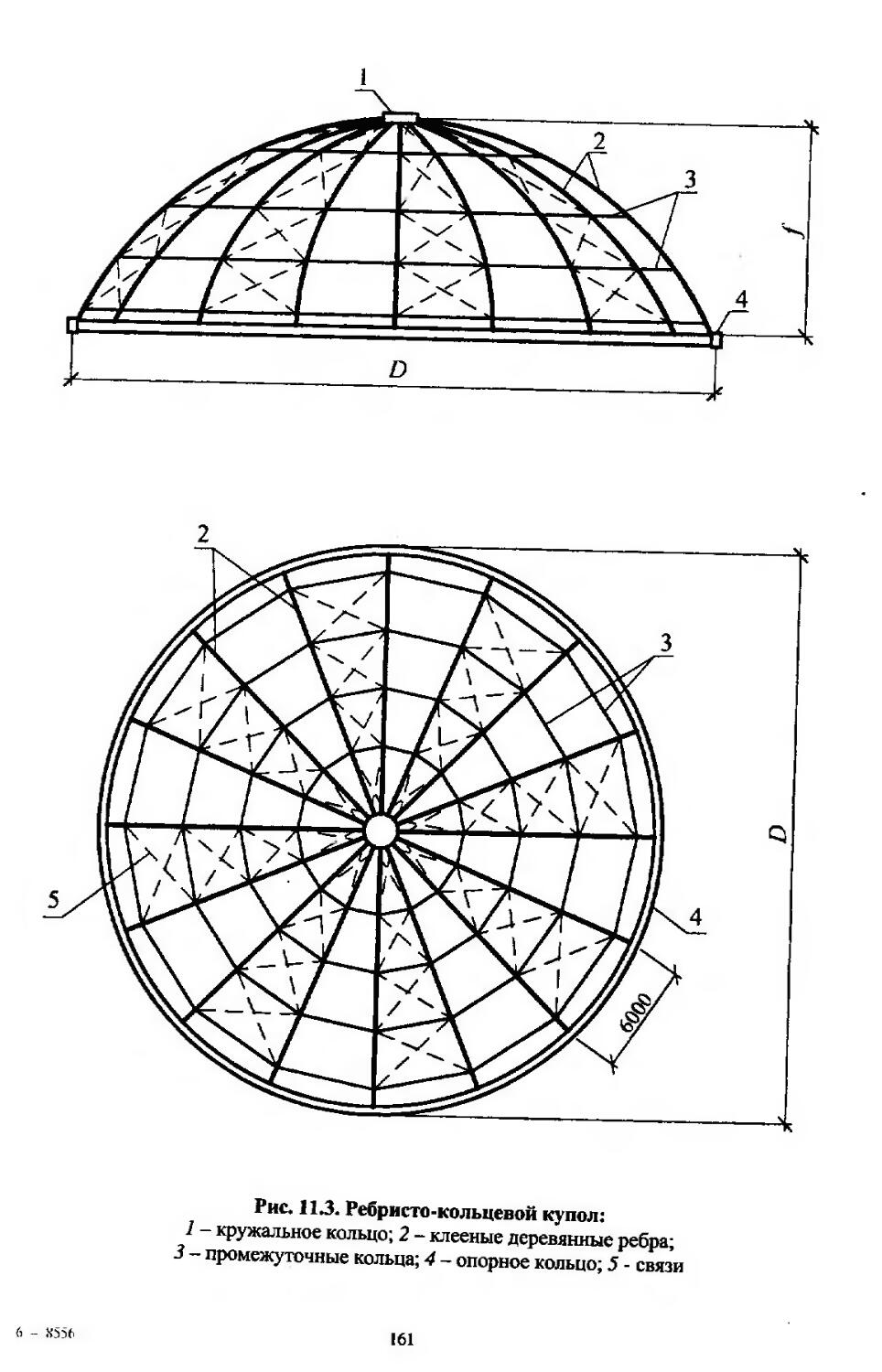

11. Пространственные деревянные конструкции ..........................157

11.1. Общие сведения .............................................. 157

11.2. Купола .................................................... 157

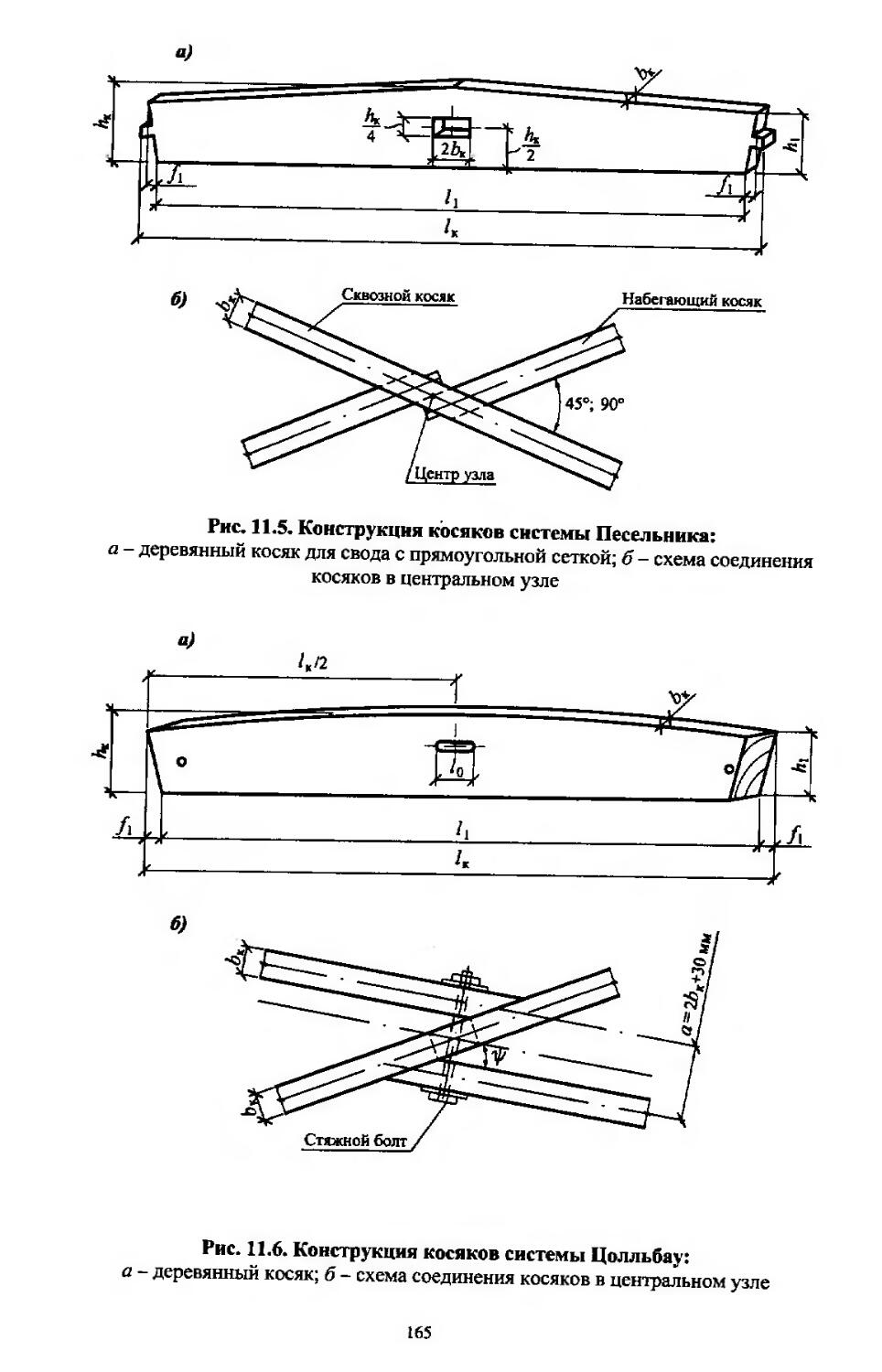

11.3. Кружально-сетчатые своды......................................162

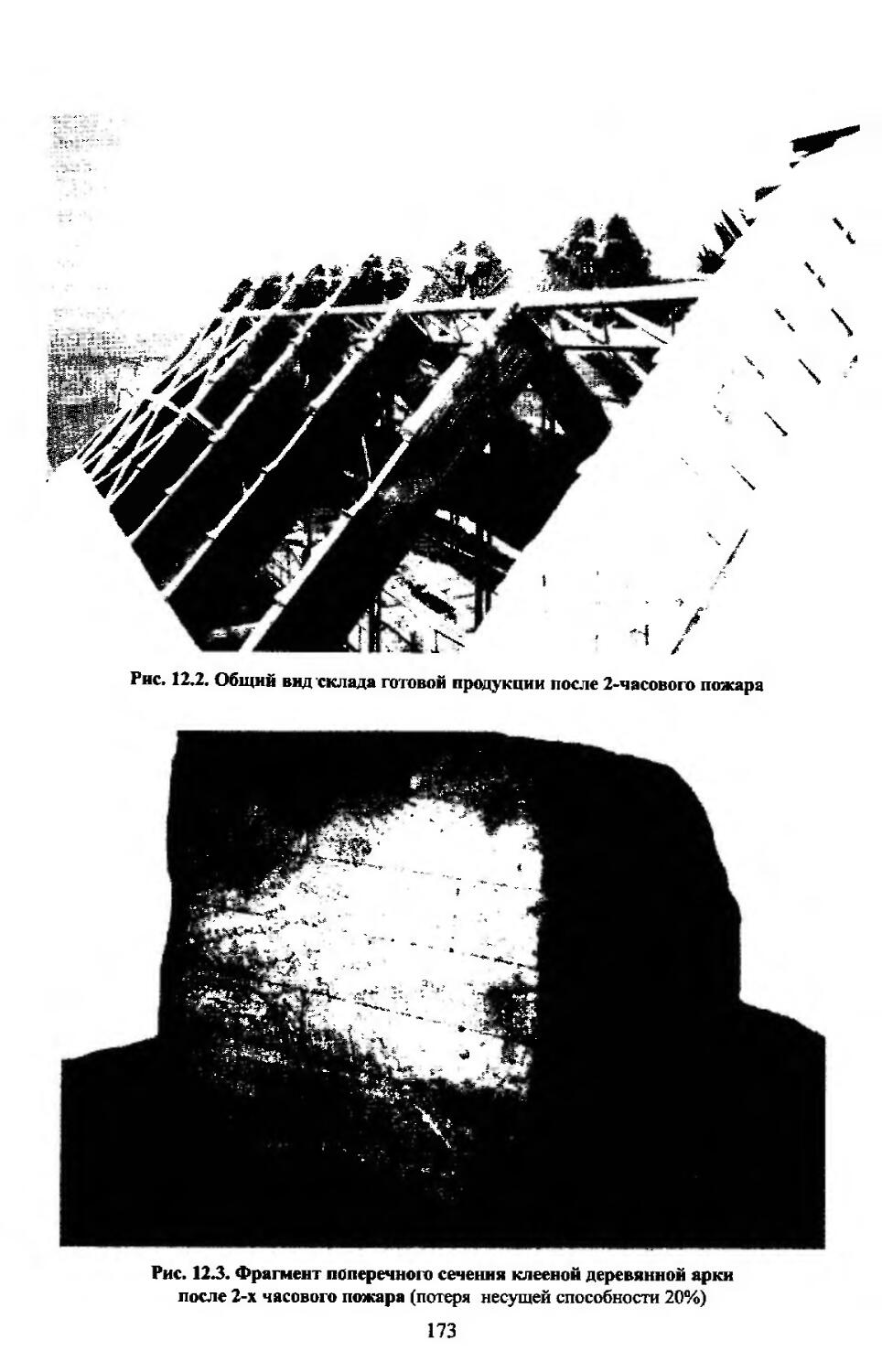

12. Защита деревянных конструкций от загнивания и возгорания 167

12.1. Защита от загнивания ........................................ 167

12.2. Защита от возгорания ........................................ 171

123. Способы антисептирования и антипирирования .................. 174

12.4. Защита от насекомых - вредителей древесины .................. 174

123. Особенности применения деревянных конструкций в зданиях и сооружениях с химически агрессивной средой ............................ 175

13. Производство клееных деревянных конструкций..................... 176

13.1. Общие сведения .............................................. 176

13.2. Требования к материалам для изготовления конструкций ........ 176

13.3. Технология производства конструкций ......................... 182

14. Эксплуатация деревянных конструкций ............................. 185

14.1. Общие сведения ...............................................185

14.2. Основные положения методики инженерного обследования строительных конструкций .................................................... 185

143. Особенности инженерного обследования деревянных конструкций . 186

14.4, Физико-механические испытания древесины ..................... 200

14.5. Принципы усиления деревянных конструкций .................... 204

15. Технико-экономическая оценка деревянных конструкций ............. 211

15.1. Основные положения методики технико-экономической оценки строительных конструкций ............................................ 211

15.2. Определение технико-экономических показателей деревянных конструкций ............................................................ 213

Список литературы.....................................................222

S

1. ДЕРЕВЯННЫЕ КОНСТРУКЦИИ В СТРОИТЕЛЬСТВЕ

1.1. Краткий исторический обзор

Древесина - древнейший, ценный и благородный строительный материал. В истории развития строительной техники имеется много примеров выдающихся зданий и сооружений с применением деревянных конструкций. В их числе исторические здания, сохранившиеся до настоящего времени: Преображенский храм на острове Кижи, построенный в начале XVIII века (рис. 1.1); Колонный зал дома Союзов (бывший дом Благородных собраний) - один из лучших концертных залов в России по акустике, построенный в конце XVIII века по проекту архитектора М.Ф. Казакова; Центральный выставочный зал в Москве (бывший Манеж), построенный в 1817 году по проекту архитекторов А.А. Монферрана и А. А. Бетанкура в честь победы России над Наполеоном.

В Колонном зале дома Союзов фермы пролетом 25 м - деревянные на лобовых врубках (рис, 1.2,а), колонны - также деревянные, только облицованные мрамором. Деревянные фермы покрытия бывшего Московского манежа пролетом 45 м являются уникальными конструкциями даже для современного строительства (рис. 1.2,6).

В г. Перми много зданий-памятников архитектуры, построенных в 1840 - 1914 гг., в покрытиях и междуэтажных перекрытиях которых использованы деревянные фермы и балки. Это здание Камского речного пароходства (бывший дом предпринимателя Н.В. Мешкова - рис. 1.3); клуб УВД (бывший клуб Благородных собраний - рис. 1.4); Театр юного зрителя (бывший домашний театр известной меценатки Е.И, Любимовой -рис. 1.5); учебные корпуса Пермского техникума железнодорожного транспорта (бывшее здание управления Уральской железной дороги) и др,

В развитие деревянных конструкций большой вклад внесли русские ученые:

Иван Петрович Кулибин (1735-1818) - один из первых экспериментаторов, изготовил и испытал модель уникального деревянного моста пролетом 300 м через р. Неву;

Дмитрий Иванович Журавский (1821-1891) - разработал первые нормы расчета деревянных конструкций, вывел формулу для определения касательных напряжений, создал теорию расчета мостовых ферм (фермы Гау - Журавского);

Владимир Григорьевич Шухов (1853-1939) - создал ряд легких деревянных пространственных сводчатых покрытий.

В теорию и практику применения деревянных конструкций свой вклад внесли также российские ученые: В.З. Власов и др. (тонкостенные оболочки); А.Р. Ржаницын и др. (составные стержни на податливых связях); С.И. Песельник (кружально-сетчатые своды); В.Ф. Иванов и др. (нагельные и гвоздевые соединения).

В 1929 году были утверждены первые Нормы и ТУ на проектирование деревянных конструкций. В 30 - 40-х годах XX века в строительстве широко применялись дощато-гвоздевые конструкции в виде двутавровых балок и рам (первые павильоны на Выставке достижений народного хозяйства в г. Москве); брусчатые составные балки на пластинчатых нагелях, разработанные инженером В.С. Деревягиным, а также - дощатые и брусчатые треугольные и сегментные дощато-гвоздевые фермы.

Использование древесины в строительстве сыграло огромную роль в годы Великой Отечественной войны 1941 - 1945 гг. и в послевоенный период восстановления народного хозяйства. В те годы в г. Перми и области были построены и до настоящего времени успешно эксплуатируются множество зданий с применением деревянных конструкций. Это производственные корпуса: механический цех в ООО «Орглит», сборочный цех велосипедов в АО «Велта»; общественные здания: зрительные залы Дворца культуры им. Пушкина, Дворца культуры Профсоюзов и другие здания. Однако применение сырых низкосортных лесоматериалов во многих случаях приводило к загниванию древесины и сокращению сроков эксплуатации конструкций, что негативно отразилось на отношении строителей к этому материалу.

6

Рис. 1.1. Примеры русского деревянною зодчества на острове Кижи (слева - Преображенский храм)

Рис. 1.2. Деревянные фермы покрытий исторических зданий: а - дома Благородных собраний; б - Московского манежа

Рис. 1.3. Здание Камского речного пароходства (бывший дом Мешкова)

8

Рис. 1.4. Клуб УВД (бывший дом Благородных собраний в Перми)

Рис. 1.5. Театр Юного зрителя (бывший домашний театр Любимовой)

9

1.2. Деревянные конструкции в современном строительстве

В связи с принятым Правительством страны в 1954 году курсом на преимущественное развитие промышленности сборного железобетона и широкое применение в строительстве сборных железобетонных конструкций с середины 50-х годов XX века было ослаблено внимание к конструкциям из других материалов. Применение стальных строительных конструкций строго регламентировалось специальными правилами. Использование лесоматериалов в строительстве резко сократилось (рис. 1.6).

В середине 70-х годов XX века под влиянием объективных факторов (увеличение объемов рассредоточенного сельского строительства, развитие малоэтажного домостроения, возрастание числа объектов с химически агрессивной средой по отношению к железобетону и стали) применение деревянных конструкций (ДК) в строительстве расширилось, чаще стали применяться клееные деревянные конструкции (КДК).

Первые здания из КДК были построены в стране в начале 50-х годов XX века. Работы в этой области велись под руководством А. Б. Губенко и Г. Г. Карлсена. Однако из-за отсутствия качественных водостойких клеев, несовершенства технологии изготовления и по другим причинам, КДК не получили широкого распространения.

В настоящее время накоплен большой опыт проектирования, производства, монтажа и эксплуатации КДК. Научные исследования, а также разработка нормативных документов, рабочих чертежей конструкций и проектов здании с применением КДК осуществляются во многих институтах и вузах: ЦНИИСК им. Кучеренко, ЦНИИЭП-сельстрой, ЦНИИМОД, ЦНИИЭП им. Мезенцева, ОАО "Галургия", МГСУ (МИСИ), СПбГАСУ (ЛИСИ), ПГТУ и др.

Вместе с тем, по оценкам специалистов, на несущие и ограждающие деревянные конструкции приходится менее 10% лесоматериалов, используемых в строительстве, а около 50% древесины расходуется при производстве строительно-монтажных работ (одноразовая опалубка, леса, подмости), то есть не всегда рационально (рис.1.7).

В 70 - 80-х годах XX века в России действовало более 20 деревообрабатывающих комбинатов, на которых было организовано производство КДК (в гг. Архангельске, Волоколамске, Вологде, Вельске и др.). Выпуск КДК составлял 60...70 тыс. м 3/год (рис. 1.8). В Пермской области производство КДК было налажено в городах Березники, Соликамск, Кунгур, Добрянка, Чайковский.

Основная номенклатура несущих конструкций была следующей: стрельчатые и А-образные арки пролетом 45 м (проект УралВНИИГ);

- металлодеревянные арки (марки АМД, серия 1.860-6, вып. 1);

- металлодеревянные фермы (марки МДФ, серия 1.863-2, вып.1, 2);

- стрельчатые арки пролетом 12, 18,24 м (марки ДСА, серия 1.863-3, вып. 1);

- гнутоклееные рамы (марки ДГР, серия 1.822-1, вып. 2,3);

сегментные металлодеревянные фермы (серия 1.263-1, вып. 1, 2)

- клееные деревянные балки (серии 1.462-2,1.463-2,1.463-6,1.262-1).

Структура использования деревянных конструкций по видам строительства показана на рис. 1.9. КДК применяются в каркасах и покрытиях: промышленных и складских зданий пролетами до 45 м; сельских производственных зданий пролетами до 24 м; спортивных и выставочных залах пролетами до 60 м. В 1980 г. в Архангельске по проекту ЦНИИЭП им. Мезенцева построено крупнейшее здание в России из клееных деревянных арок - Дворец спорта (рис. 1.10). На калийных комбинатах Пермской области смонтировано более 30 складов минеральных удобрений из клееных деревянных арок пролетом 45 м (рис. 1.11, 1.12). В экспериментальном порядке в сельском строительстве применяются: клеефанерные конструкции: балки, рамы (ведущий институт ЮЖГИ-ПРОНИсельстрой); дощатые деревянные фермы на металлических зубчатых пластинах типа "Gang Nail" (Тэнг-Нейл"); армированные клееные деревянные конструкции (Владимирский гос. ун-т., ЦНИИСК, ЦНИИпромзданий, Иркутский институт, и др.).

Ю

Рис. 1.6. Объемы применения лесоматериалов в строительстве, %

Рис. 1.7. Структура использования лесоматериалов в строительстве, %:

1 - при производстве строительно-монтажных работ (опалубка, леса); 2 - малоэтажное домостроение; 3 - столбы ЛЭП; 4 - шпалы; 5 - обрешетка, настилы; 6 - несущие деревянные конструкции; 7 - столярные изделия

з

Рис. 1.8. Динамика выпуска несущих КДК в России, тыс. м

Россия

Рис. 1.9. Структура применения деревянных конструкций в России и США по видам строительства, %:

1 - промышленное, 2 - гражданское, 3 - сельское, 4 — транспортное

11

Рис. 1.10. Схема Дворца спорта в г. Архангельске

11 м

Рис. 1.11. Склады готовой продукции из стрельчатых клееных деревянных арок пролетом 45 м (г. Березники)

12

Рис. 1.12. Склад хлористого калия из клееных деревянных конструкций треугольного очертания пролетом 45 м (г. Березники)

За рубежом клееные деревянные конструкции нашли применение в покрытиях спортивных большепролетных сооружений. Имеется много примеров уникальных зданий пролетами 100...250 м, перекрытых клееными деревянными арками. Конструкции из цельной древесины (деревянные каркасы из стоек и стропильные фермы с узловыми соединениями на накладках типа «Гэнг-Нейл») широко используются в малоэтажном домостроении, в сельском строительстве - в сочетании с металлическими колоннами (сборный железобетон в сельском строительстве практически не применяется).

1.3. Перспективы применения деревянных конструкций в строительстве

С 1991 г. в связи с нестабильной экономической ситуацией в нашей стране массовое производство ДК и КДК практически свернуто. Выпуск ДК и КДК осуществляется на отдельных предприятиях эпизодически по разовым заказам. Тем не менее, на основе проведенных технико-экономических исследований, а также анализа отечественного и зарубежного опыта, специалистами рекомендуется в перспективе шире применять ДК и КДК в каркасах и покрытиях:

а) производственных зданий пролетами до 18 м- клееные деревянные рамы и металлодеревянные фермы;

б) спортивных, выставочных и других большепролетных общественных зданий (для повышения архитектурной выразительности зданий и сооружений и получения социального эффекта) - клееные деревянные арки и рамы пролетами до 60 м;

в) промышленных и складских зданий с химически агрессивной средой калийных предприятий, а также аналогичных зданий других отраслей промышленности - клееные деревянные арки пролетами до 45 м;

г) малоэтажных зданий - деревянные балки, дощатые и брусчатые фермы.

При надстройке мансардных этажей - эффективны стропильные системы из бруса (клееного бруса); для опор линий связи и опор ЛЭП напряжением до 120 кв - круглые лесоматериалы.

13

2. ДРЕВЕСИНА КАК КОНСТРУКЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ

2.1. Достоинства и недостатки древесины как строительного материала

Древесина, как и другие строительные материалы, имеет свои достоинства и недостатки.

Достоинства:

- наличие широкой, постоянно возобновляемой сырьевой базы;

- относительно малая плотность;

- высокая удельная прочность - отношение предела прочности при растяжении вдоль волокон к плотности: 100/500 = 0,2 (примерно равная стали);

- стойкость к солевой агрессии, к воздействию других химически агрессивных сред;

- биологическая совместимость с человеком и животными - в зданиях из древесины наилучший микроклимат;

- высокие эстетические и акустические свойства - лучшие концертные залы страны облицованы древесиной;

- малый коэффициент теплопроводности поперек волокон - стена из бруса шириной 200 мм эквивалентна по теплопроводности кирпичной стене шириной 640 мм;

- малый коэффициент линейного расширения вдоль волокон - в деревянных зданиях нет необходимости устраивать температурные швы и подвижные опоры;

- меньшая трудоемкость механической обработки, возможность создания гнутоклееных конструкций.

Недостатки:

- анизотропия строения древесины;

- подверженность загниванию и поражению жуками-древоточцами;

- сгораемость в условиях пожара;

- изменение физико-механических характеристик под воздействием различных факторов (влаги, температуры);

- усушка, разбухание, коробление и растрескивание под влиянием атмосферных воздействий;

- наличие пороков (сучки, косослой и других), существенно снижающих качество изделий и конструкций;

- ограниченность сортамента лесоматериалов.

Задача инженеров состоит в том, чтобы максимально использовать положительные качества древесины, уменьшить влияние ее отрицательных свойств, обеспечить экономически эффективное применение деревянных конструкций в конкретных условиях строительства и эксплуатации.

Многие природные недостатки древесины можно устранить или существенно ограничить их влияние на качеству деревянных конструкций. Так, применение КДК снимает проблему ограниченного сортамента лесоматериалов, использование листовых материалов на основе древесины (фанеры, ДВП, ДСП и др.) снижает влияние анизотропии строения древесины. С помощью конструктивных и химических мер защиты уменьшается опасность загнивания и возгорания деревянных конструкций.

2.2. Лесные ресурсы России

Леса занимают более 40% территории России. Основные лесные массивы находятся к востоку от Урала. Запасы наиболее ценной для строительства древесины хвойных пород составляют около 50 млрд, м3, из них на долю лиственницы приходится 30%; сосны -20%; ели и пихты - 16%. Из лиственных пород важнейшее значение имеет береза - ценное сырье для производства фанеры (запасы около 8 млрд. м3).

14

Естественный ежегодный прирост древесины на корню составляет 1,5...2 м3/га (около 700 млн. м3); в постоянно действующих леспромхозах развитых стран этот показатель превышает 3...4 м3/га. В последние годы по оценочным данным ежегодно заготавливается около 200 млн. м3 деловой древесины. На нужды строительства расходуется примерно 1/3 часть, то есть около 70 млн. м3.

Необходимо отметить, что в 70 - 80-х годах XX века, по экспертным оценкам, ежегодно безвозвратно терялось: при сплаве круглого леса по рекам «молем» - 2...3 млн. м3; при прокладке магистральных газопроводов и нефтепроводов, линий электропередач -30. ..40 млн.м3. Ежегодно от пожаров гибнет примерно 100 млн. м3 древесины.

Пермская область относится к лесоизбыточным районам страны, 52 % территории которой (8,4 млн. га) покрыто лесами. Распределение покрытой лесами площади по преобладающим породам, %: ель - 53; сосна - 15; пихта - 1,4; береза - 24.

Спелые леса Гослесфонда Пермской обл. составляют около 600 млн. м3. Объемы лесозаготовок в области снизились с 20 млн. м3/год в середине 70-х годов до 4...5 млн. м3/год к концу XX века. Деревообрабатывающий комплекс Пермской области производил ежегодно (в среднем за 1975 - 1990 гг.): пиломатериалов - 3,2 млн. м3; фанеры -120 тыс. м3; ДВП - 35 млн. м2; ДСП - 220 тыс. м3, а также другие изделия из древесины.

Примерная структура экспорта лесоматериалов из Пермской области, %: круглые лесоматериалы - 14; пиломатериалы - 46; древесноволокнистые плиты (ДВП) - 34; древесностружечные плиты (ДСП) - 6;

Древесина хвойных пород используется для изготовления несущих конструкций; твердые лиственные породы - для изготовления мелких ответственных деталей; береза -для изготовления фанеры; древесина других лиственных пород используются при устройстве опалубки, лесов, подмостей, а также во временных зданиях и сооружениях.

Основными хвойными породами для изготовления несущих и ограждающих деревянных конструкций являются сосна и ель.

2.3. Сортамент лесоматериалов

Лесоматериалы делятся на круглые - бревна и пиленые - пиломатериалы. Бревна -части ствола дерева с опиленными торцами и очищенные от сучков. Размеры и технические требования к круглым лесоматериалом даны в ГОСТ 9463-88*. Круглые лесоматериалы в зависимости от качества подразделяются на 1, 2 и 3 сорта.

Бревна имеют естественное уменьшение диаметра по длине ствола, называемое сбегом. Диаметр круглых лесоматериалов определяется диаметром тонкого конца. По диаметру бревна делятся на группы: мелкие (подтоварник) диаметром менее 14 см; средние диаметром 14...24 см с градацией через 2 см; крупные диаметром свыше 26 см с градацией через 2 см. Выпускаются также калиброванные бревна с постоянным диаметром по длине. Бревна для строительства имеют стандартную длину от 3,0 до 6,5 м с градацией через 0,5 м. Более длинные бревна готовятся по специальному заказу для опор ЛЭП.

Круглые лесоматериалы используются в качестве стропил, опор ЛЭП, свай, а также применяются при устройстве конструкций временного назначения и строительных лесов.

Пиломатериалы получают путем распиловки круглых лесоматериалов на лесопильных рамах или круглопильных станках. Пиломатериалы подразделяются по характеру обработки: на обрезные (опиленные с 4 сторон по всей длине); обзольные (часть поверхности не опилена по всей длине из-за сбега бревна); необрезные (не опилены две кромки).

Пиломатериалы прямоугольного сечения делятся на доски (пласть вдвое больше кромки), бруски (отношение пласти к кромке меньше двух) и брусья (размеры пласти и кромки более 100 мм). Широкую сторону доски называют пластью, узкую - кромкой, а линию их пересечения - ребром.

Технические требования к пиломатериалам даны в ГОСТ 8486-86*Е. По качеству древесины и обработки доски и бруски разделяют на пять сортов (отборный, 1,2, 3,4-й), а

15

брусья на четыре сорта (1,2, 3, 4-й).

Размеры пиломатериалов даются в ГОСТ 244454-80*Е: длина пиломатериалов - от 1 до 6,5 м с градацией через 0,25 м, толщина и ширина приведены в табл. 2.1.

Таблица 2.1

Номинальные размеры толщины и ширины пиломатериалов по ГОСТ 244454-80*Е

Толщина, мм Ширина, мм

16 75 100 125 150 — — — —

19 75 100 125 150 175 — - — —

22 75 100 125 150 175 200 225 — —

25 75 100 125 150 175 200 225 250 275

32 75 100 125 150 175 200 225 250 275

40 75 100 125 150 175 200 225 250 275

44 75 100 125 150 175 200 225 250 275

50 75 100 125 150 175 200 225 250 275

60 75 100 125 150 175 200 225 250 275

75 75 100 125 150 175 200 225 250 275

100 — 100 125 150 175 200 225 250 275

125 — — 125 150 175 200 225 250 —

150 — 150 175 200 225 250 —

175 — — — 175 200 225 250 —

200 — — — — — 200 225 250 —

250 - - —- - - - - 250 -

Примечания: а) размеры пиломатериалов даются при влажности 20%;

б) предельные отклонения от номинальных размеров по толщине (+/-), мм: до 32 мм 1; от 40 до 100 мм - 2; более 100 мм - 3;

с) поставка досок шириной более 175 мм и брусьев размерами более 175x175 мм в настоящее время осуществляется только по специальным заказам.

2.4. Макроструктура древесины

Полное представление о структуре древесины дают три разреза ствола дерева: поперечный, радиальный и тангенциальный продольный (по хорде) (рис. 2.1).

На поперечном разрезе ствола дерева различают: сердцевину - темное пятно диаметром 2...5 мм; ядро - центральная часть ствола дерева, имеющая более темную окраску; заболонь — более светлая часть ствола дерева, примыкающая к коре; кору — внешний слой, защищающий дерево от механических воздействий. Между корой и древесиной находится тонкий слой живых клеток, видимый только под микроскопом и называемый камбием. Слой камбия откладывает в сторону коры лубяные клетки, а к центру - клетки древесины, - так растет дерево. Концентрические слои, видимые на поперечном разрезе, называются годичными кольцами и показывают прирост дерева за год. Ширина колец отечественных пород деревьев колеблется (в зависимости от породы и условий произрастания) от 1 мм (самшит) до 10 мм (тополь). Годичные кольца состоят из более светлого весеннего слоя, обращенного в сторону ядра (ранняя древесина), и более темного плотного летнего слоя, обращенного к коре (поздняя древесина). На радиальном разрезе годичные слои видны в виде продольных параллельных полос, а на тангенциальном - в форме извилистых линий.

На поперечном разрезе видны также светлые блестящие полосы, идущие в радиальном направлении. Это сердцевинные лучи, по которым проходят питательные вещества в дереве поперек волокон.

2.5. Микроструктура древесины

Древесина хвойных пород отличается простотой и правильностью строения и состоит из клеток двух видов: прозенхимных и паренхимных (рис. 2.2).

16

О)

б)

I

Рис. 2.1. Макроструктура древесины:

а - главные разрезы ствола дерева {1 - поперечный, 2 - радиальный, 3 - тангенциальный); б - поперечный разрез ствола дерева (1 - сердцевина, 2 - ядро, 3 - годичные кольца заболони, 4 - камбиальное кольцо, 5 - луб, 6 - кора, 7 - сердцевинные лучи)

а)

Рис. 2.2. Микроструктура древесины:

а — схема строения древесины; б — поперечный разрез клетки (7 — межклеточное вещество, 2 - первичные оболочки, 3,4, 5 - вторичные оболочки); в - вид оболочки клетки сбоку

в)

S 4 .1212

17

К прозенхимным (грея, "прос" - удлиненное; "энхима" - наполненное) клеткам относятся трахеиды - полые клетки сильно вытянутые в длину с заостренными концами. Эти клетки занимают более 90% объема древесины ствола и придают ей механическую прочность. Паренхимные (лат. "пар" - одинаковый ) клетки имеют примерно одинаковые размеры по всем трем осевым направлениям, входят в состав сердцевинных лучей, занимают около 7% объема древесины. Клетки паренхимы имеют более гонкие оболочки, они слабее основных клеток - по ним образуются усушенные трещины в пиломатериалах. Схематичное строение клеток древесины показано на рис. 2.2,6.

2.6. Химический состав древесины

Химический состав древесины практически не зависит от породы дерева. Органическое вещество абсолютно сухой древесины содержит в среднем, %: 49,5 - углерода (С); 44,2 - кислорода с примесью азота (О + N); 6,3 - водорода (Н). Эти химические элементы образуют в древесине сложные соединения, %: целлюлозу - высокомолекулярный линейный полимер 48...56; гемицеллюлозу - более сложный полимер, чем целлюлоза, 23...26 и лигнин - вещество, сложной макромолекулярной структуры, 26...30. Все перечисленные вещества входят в состав клегочных оболочек. Кроме них в состав древесины входят еще неорганические соединения, которые при сгорании образуют золу. Остальные вещества называются экстрактивными - извлекаемыми из древесины различными способами (смолы, эфирные масла, дубильные вещества).

2.7. Физические свойства древесины

Основные физические свойства древесины, имеющие большое значение в строительстве. Плотность. Зависит от породы и влажности и составляет (кг/м3): для свеже-срубленной древесины - 1000; для высушенной до стандартной влажности 12% древесины сосны и ели - 500; для лиственницы - 650; для березы - 700.

Теплопроводность. Благодаря трубчатому строению древесина плохо проводит тепло. Теплопроводность вдоль волокон больше, чем поперек волокон. Малая теплопроводность поперек волокон 0,12 Вт/(м-°С) позволяет использовать древесину в ограждающих конструкциях.

Температурное расширение. Изменение размеров древесины при нагревании характеризуется коэффициентом линейного расширения а. Вдоль волокон древесины этот коэффициент равен 4 -10 поперек волокон - 11-10 6(1/ °C). Ввиду незначительной величины этих коэффициентов, они не учитываются при проектировании конструкций.

Цвет - важная характеристика внешнего вида древесины, учитываемая при выборе породы для отделки помещений, изготовлении мебели. Основное вещество в древесине -целлюлоза - имеет практически белый цвет. Все многообразие цветовых оттенков придают древесине красящие, дубильные вещества и смолы.

Текстурой называется рисунок, образуемый на поверхности образцов при перерезывании анатомических элементов древесины, чем сложнее строение древесины, тем богаче ее текстура. Красивую замысловатую текстуру имеют: карельская береза, бук, платан (на радиальном разрезе), орех, дуб (на тангенциальном разрезе).

2.8. Механические свойства древесины

Механические свойства древесины характеризуются: прочностью - способностью сопротивляться разрушению от механических воздействий; жесткостью - способностью сопротивляться изменению размеров и формы; твердостью - способностью сопротивляться проникновению другого твердого тела; ударной вязкостью - способностью поглощать работу при ударе. Механические свойства древесины зависят от многих факторов.

18

2.9. Влияние различных факторов на прочность древесины

2.9.1. Влияние длительности действия нагрузки

Работы по исследованию влияния продолжительности действия нагрузки на прочность древесины были проведены проф. Ф. П. Белянкиным в 1931 - 1934 гг. Было установлено, что древесина обладает свойством ползучести, т. е. под воздействием приложенной постоянной нагрузки в древесине наблюдается рост деформаций, который со временем прекращается (затухает), если нагрузка не превышает определенного предела. В этом случае, после снятии нагрузки часть деформаций (упругие) исчезает сразу, другая часть (эластичные) - постепенно, а остаточные деформации остаются. Если же нагрузка превысила определенный предел, то деформации в деревянном элементе возрастают до разрушения образца. Пределом длительного сопротивления древесины называется максимальное напряжение, не вызывающее разрушение деревянного образца при любой продолжительности действия приложенной нагрузки. Изменения предела прочности древесины во времени наглядно иллюстрируется кривой длительного сопротивления (рис. 2.3,6).

Современные исследования длительной прочности древесины с позиций кинетической концепции прочности твердых тел начаты проф. Ю.М. Ивановым. Основные закономерности длительной прочности древесины изложены в параграфе 3.8 [8].

2.9.2. Влияние угла между усилием и направлением волокон древесины

Древесина обладает ярко выраженной анизотропией строения: при изменении угла между направлением действующего усилия и направлением волокон древесины от 0 до 90° расчетное сопротивление древесины на сжатие и смятие по всей поверхности уменьшается примерно в 7 раз, например для 2-го сорта, с 13 до 1,8 МПа (рис. 2.3,а).

2.9.3. Влияние влажности

Влажностью древесины называется отношение массы влаги, содержащейся в данном объеме древесины, к массе абсолютно сухой древесины, выраженное в процентах. Влажность древесины определяется весовым способом по нижеприведенной формуле (или с помощью электровлагомера):

17 = ^^100% (2Л)

то где W - влажность древесины, %;

т - масса образца влажной древесины, г;

то - масса образца абсолютно сухой древесины, г.

В древесине различают две формы влаги: свободную {капиллярную) ~ заполняющую полости клеток и межклеточное пространство, и связанную {гигроскопическую) - находящуюся в клеточных оболочках.

Кроме свободной и связанной влаги, различают влагу, входящую в состав веществ, образующих древесину, химически связанную влагу. Эта влага имеет значение лишь при химической переработке древесины.

Максимальное количество связанной влаги для всех пород примерно одинаково и составляет 30% при температуре 20°С. Эта величина называется пределом гигроскопичности или точкой насыщения клеточных оболочек. Предел гигроскопичности - такое состояние древесины, при котором свободной влаги в древесине нет, а в клеточных оболочках содержится максимальное количество связанной влаги.

Зависимость прочности древесины на сжатие от влажности показана на рис. 2.3,в: увеличение влажности от 0 до 30 % приводит к снижению прочности и модуля упругости; повышение влажности выше 30 % не оказывает существенного влияния на прочность.

19

Рис. 23. Влияние различных факторов на прочность древесины на сжатие: а - угла между направлением усилия и направлением волокон, б - длительности действия нагрузки, в - влажности, г - температуры

Для сопоставления результатов испытаний образцов с различной влажностью на сжатие, изгиб и скалывание вдоль волокон показатели прочности приводятся к стандартной влажности по формуле

Rl2=R„[l+a(W-12)} (2.2)

где /?12 - прочность древесины при стандартной влажности 12%;

Rw - прочность древесины в момент испытаний;

W - влажность древесины в момент испытаний;

а - поправочный коэффициент, зависящий от породы и вида напряженного состояния, например, для сосны при сжатии а = 0,04.

Формула приведения действительна только при влажности древесины от 8 до 23 %. Образцы с влажностью более 23% необходимо перед испытаниями подсушивать. Влияние влажности на прочность древесины при растяжении вдоль волокон незначительно.

Каждому сочетанию температуры и относительной влажности воздуха соответствует определенная установившаяся влажность древесины, которая называется равновесной влажностью. Зная условия, в которых будут эксплуатироваться деревянные конструкции, можно определить соответствующую равновесную влажность древесины по специальной диаграмме.

Сушкой древесины называется процесс удаления влаги из древесины путем испарения, Используются три способа сушки пиломатериалов: естественная (атмосферная), искусственная (камерная) и комбинированная (атмосферная + камерная).

Удаление свободной влаги происходит сравнительно легко, без изменения линейных размеров и объема, уменьшается только плотность древесины. При дальнейшей сушке, в результате удаления связанной влаги, изменяются линейные размеры и объем древесины. Полная линейная усушка древесины хвойных пород (от предела гигроскопичности 30% до конечной влажности 12... 15 %) в среднем составляет, %: вдоль волокон до 0,3; в радиальном направлении до 6; в тангенциальном до 12.

Сушка древесины - важнейший этап в процессе изготовления деревянных конструкций. Неравномерная сушка приводит к деформациям деревянных элементов, появлению радиальных и продольных усушенных трещин. Чем медленнее идет процесс сушки, тем меньше внутренние напряжения, возникающие за счет изменения размеров деревянного элемента, и меньше вероятность появления дефектов. Пиломатериалы для изготовления несущих КДК рекомендуется сушить в две стадии: 1) естественная сушка до влажности 25...30%, 2) камерная сушка при мягких режимах до стандартной влажности 12%.

2.9,4. Влияние температуры

На основе многочисленных испытаний установлено, что прочность древесины зависит и от температуры (рис. 2.3,г). С повышением температуры от 20 до 50°С предел прочности снижается в среднем (в %): при сжатии - на 20...30; при растяжении - на 12... 15. С повышением температуры также понижается и модуль упругости.

При отрицательных температурах предел прочности на сжатие при любой влажности несколько повышается за счет включения в работу замерзшей воды. Однако древесина при этом становится хрупкой и ее прочность на раскалывание снижается.

Для сопоставления результатов испытаний образцов показатели предела прочности после приведения к стандартной влажности по формуле (2.2) приводятся к стандартной температуре 20°С по формуле

Я20 20 J, (2.3)

где /?20_ предел прочности при стандартной температуре 20°С;

Rt - предел прочности в момент испытаний;

21

Р - поправочный коэффициент, зависящий от породы и вида напряженного состояния. Например, для сосны при сжатии р = 0,35 МПа;

t - температура в момент испытаний, °C.

Формула (2.3) действительна в пределах положительных температур 10.. .50°С.

2.9.5. Влияние пороков древесины

Пороками древесины называются изменения внешнего вида древесины, нарушения правильности ее строения, целостности ее тканей, клеточных оболочек и другие недостатки отдельных участков древесины, снижающие ее качество и ограничивающие возможность ее использования. Согласно ГОСТ 2140-81* «Видимые пороки древесины», пороки подразделяются на группы, виды и разновидности. Основные группы пороков; сучки', трещины; пороки формы ствола; пороки строения древесины; химические окраски; грибные поражения; биологические повреждения; инородные включения, механические повреждения и пороки обработки; покоробленности.

Пороки снижают прочность древесины: в меньшей степени при работе древесины на сжатие, смятие и изгиб, и в большей степени при работе древесины на растяжение и скалывание. Существенно влияют на прочность древесины следующие группы пороков.

Сучки - части ветвей, заключенные в древесины ствола. Они нарушают однородность строения древесины, вызывают образование местных косослоев, затрудняют механическую обработку древесины. Сучки различают по виду: открытые и заросшие. Разновидности открытых сучков: по форме (круглые, овальные, продолговатые)', по положению в сортименте (пластевые, кромочные, ребровые, торцовые); по взаимному расположению (разбросанные, групповые, разветвленные); по степени срастания (сросшиеся, частично сросшиеся, несросшиеся, выпадающие)', по состоянию древесины сучков (здоровые, загнившие, гнилые, табачные); по выходу на поверхность (односторонние, сквозные).

Пороки формы ствола: сбежистость - изменение диаметра по длине ствола дерева более чем на 0,8 см на 1 м длины ствола; закомелиспгость - резкое увеличение диаметра комлевой части ствола; овальность; наросты; кривизна.

Пороки строения древесины: наклон волокон (косослой) - отклонение волокон древесины от продольной оси ствола дерева; крень (местная, сплошная) - изменение строения древесины, выражающееся в увеличении ширины поздней зоны годичных слоев; свилеватость (волнистая, путанная) - извилистое или путаное расположение волокон древесины; сердцевина; двойная сердцевина; засмолок и др.

В зависимости от наличия, количества и месторасположения тех или иных пороков в древесине, пиломатериалы подразделяются на сорта. Согласно СНиП [2] для несущих элементов деревянных конструкций должна применяться древесина 1, 2 и 3-го сортов с учетом указаний приложения № 1 СНиП [2]. Для деревянных конструкций, кроме требований ГОСТ 8486-86*Е на пиломатериалы хвойных пород и ГОСТ 9463-88* на лесоматериалы круглые хвойных пород, предъявляются дополнительные требования по ширине годичных слоев (не более 5 мм), содержанию в них поздней древесины (не менее 20%) и не допустимости сердцевины.

2.10. Строительная фанера

Из всех листовых материалов на основе древесины (древесностружечных плит, дре-весноволокнистных плит, цементно-стружечных плит и т.п.) наиболее применяемым материалом в строительстве является фанера. Фанера - многослойный листовой материал, состоящий из нечетного числа слоев, называемых шпонами. Шпоны - тонкие слои древесины толщиной 0,2... 1,0 мм - получаются лущением прямолинейных отрезков ствола дерева, называемых кряжами. Смежные слои в пакете имеют взаимно перпендикулярное направление волокон и склеиваются между собой горячим или холодным прессованием.

22

Наружные слои фанеры называются рубашками и имеют одинаковое направление волокон, внутренние слои называются серединками. Фанеру изготавливают из древесины многих пород: березы, сосны, лиственницы, ели и других. Наиболее пригодна древесина березы, которая не имеет ярко выраженной ранней и поздней зоны годичных слоев, отличается равномерной плотностью и однородностью строения. Достоинства клееной фанеры как конструкционного строительного материала: меньшая анизотропия свойств по сравнению с природной древесиной вследствие перекрестной структуры; высокие прочностные свойства; относительно малая масса; низкая тепло- и звукопроводность; высокие декоративные качества; повышенная водостойкость.

Ежегодно в России выпускается около 2 млн. м3 клееной фанеры. На долю строительства приходится примерно 7% этого объема. В строительстве применяются в основном два вида фанеры: березовая фанера повышенной водостойкости марки ФСФ (Ф -фанера, СФ - на смоляном фенолформальдегидном клее) и бакелизированная фанера марки ФБС (Ф - фанера; Б - бакелизированная, С - пропитка рубашек И намазывание серединок синтетическими смолами). Фанера марки ФБС отличается от ФСФ более высокой водостойкостью, прочностными показателями, а также ценой (табл. 2.2).

Кроме этих марок, в строительстве применяются и другие виды фанеры: армированная (внутри вместо одной из серединок запрессовывается металлическая или стеклопластиковая сетка); гофрированная (кровельная); облицованная пластиками; комбинированная (рубашки делают из березового шпона, а серединки - из шпона древесины хвойных пород); фанерные плиты (листы фанеры толщиной более 16 мм).

Помимо листовой фанеры, в экспериментальном порядке, выпускаются профильные изделия из фанеры (уголки, швеллера и т.п.) и фанерные трубы диаметром 50.. .200 мм.

Основные направления использования водостойкой клееной фанеры в строительстве: многооборачиваемая опалубка для монолитного домостроения и производства сборного железобетона; столярные изделия; обшивки плит покрытий и стеновых панелей; несущие конструкции (балки, рамы).

Таблица 2.2

Основные показатели строительной фанеры

Показатели Ед. изм. Клееная фанера ФСФ (ГОСТ 3916.1) Бакелизированная фанера ФБС (ГОСТ 11539)

Размеры листов: мм

- толщина 6,5; 9; 12; 15 5, 7,10,12,14,16

- ширина 1500,1525,1800 1250,1500,1550

- длина 1500,1525,1800, 2100,2500,3050 1500, 4400,4900, 5600,5700,7700

Физико-механические характеристики:

- плотность кг/м3 700 1200

- модуль упругости вдоль волокон наружных слоев МПа 9000 12000

Расчетные сопротивления (вдоль волокон наружных слоев): МПа

- растяжению в плоскости листа 14 32

- сжатию в плоскости листа 12 28

- изгибу в плоскости листа 16 33

- скалыванию в плоскости листа 0,8 1,8

- срезу перпендикулярно плоскости листа 6 11

Цена за 1м3, 5 = 8 мм (2002 г.) руб. 12 000 22 000

23

3. РАСЧЕТ ЭЛЕМЕНТОВ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ

3.1. Основы расчёта деревянных конструкций по методу предельных состояний

Деревянные конструкции, как и другие виды строительных конструкций, рассчитываются по методу предельных состояний. Предельным называется такое состояние конструкций, при котором их дальнейшая эксплуатация становится невозможной по причине: потери несущей способности (прочности, устойчивости) - первое предельное состояние; возникновения недопустимых деформаций (прогибов, перемещений) - второе предельное состояние.

Основное положение расчёта строительных конструкций по методу предельных состояний можно сформулировать так: внутренние напряжения, а также деформации и перемещения от учитываемых нагрузок и воздействий не должны превышать предельных значений прочностных показателей строительных материалов, устанавливаемых нормами проектирования. Для деревянных конструкций это СНиП 11-25-80 «Деревянные конструкции. Нормы проектирования» [2]. В данной работе все обозначения в формулах и ссылки на таблицы даны по СНиП [2], поскольку новая редакция этого документа СНиП 2.08.03-90 до настоящего времени не утверждена.

Расчёт конструкций по первому предельному состоянию производится на расчётные нагрузки, а расчет по второму предельному состоянию - на нормативные нагрузки. Нормативные значения нагрузок приводятся в СНиП 2.01.07-85* «Нагрузки и воздействия» [1]. Расчетные значения нагрузок получаются путём умножения нормативных нагрузок на коэффициенты надёжности по нагрузке у/, коэффициенты надежности по ответственности зданий и сооружений, а также, в необходимых случаях, - на коэффициенты динамичности.

Согласно приложению 7 СНиП [1] «Учет ответственности зданий и сооружений», при расчете несущих конструкций коэффициенты надежности по ответственности зданий и сооружений уп рекомендуется принимать: для I уровня (повышенный) -0,95... 1^; для II уровня (нормальный) - 0,95; для III уровня (пониженный) -0,8...0,95.

Конструкции рассчитываются на наиболее неблагоприятное сочетание нагрузок (собственный вес, снеговая, ветровая, технологические и другие нагрузки). Вероятность одновременного воздействия нагрузок на конструкции учитывается коэффициентами сочетаний - см. п.1.10 - 1.13 СНиП [1].

3.2. Нормирование расчётных сопротивлений древесины н фанеры

Основными нормируемыми характеристиками прочности древесины и фанеры являются нормативные и расчётные сопротивления, которые устанавливаются на основании результатов многочисленных испытаний малых стандартных образцов или крупных образцов из пиломатериалов и круглого леса.

В современных нормах расчетные характеристики древесины получены в результате испытаний крупных образцов, однако этот подход не применим при определении прочностных характеристик древесины в реальных конструкциях, когда невозможно выпилить крупные образцы.

Результаты серий стандартных испытаний образцов обрабатываются с учётом статистической изменчивости показателей прочности и разной степени обеспеченности (доверительной вероятности) по минимуму - Р. В СНиП П-25-80 [2] нормативные и расчётные сопротивления древесины и фанеры приняты с обеспеченностью по минимуму при нормальном законе распределения результатов испытаний: для нормативных значений Р = 0,95, Т)н = 1,64; для расчетных значений Р = 0,99, т] = 2,33.

При обработке результатов испытаний малых стандартных образцов нормативное сопротивление древесины /?н определяется по формуле

24

RH (3.1)

где R^p _ средний временный предел прочности древесины по данным многочислен-ных испытаний малых стандартных образцов, МПа;

_ множитель, зависящий от принятого уровня обеспеченности и вида функции плотности распределения показателей (при Р = 0,95, т]н = 1,65);

v — коэффициент вариации (изменчивости), зависящий от разброса показателей прочности древесины и изменяющийся в пределах 0,15 ...0,25.

Расчётное сопротивление древесины /?р вычисляется по формуле

7?р = №?пдлЛ-од/ут, (3.2)

где Щдд — коэффициент, учитывающий влияние длительности приложения нагрузки, т. е. коэффициент перехода от прочности древесины при кратковременных испытаниях к её прочности в условиях длительно действующих постоянных и временных нагрузок за весь срок службы конструкций, т№ - 0,66;

7<од — коэффициент, учитывающий влияние пороков древесины и размеров рабочего сечения деревянных элементов, т. е. коэффициент перехода от чистой без пороков древесины малых стандартных образцов к натуральной древесине, устанавливается эмпирическим путём (/Сод = 0,275...0,7);

- коэффициент надежности по материалу, учитывающий отклонение в сторону меньших значений прочности материала с более высокой обеспеченностью по отношению к нормативному сопротивлению (см. формулу (9) [4]).

Расчётные сопротивления древесины сосны и ели даны в табл. 3 [2], а фанеры - в табл. 10 СНиП 11-25-80 [2]. В табл. 3.1 выборочно приведены расчётные сопротивления древесины сосны и ели 2-го сорта для нормальных условий эксплуатации.

Таблица 3.1

Расчетные сопротивления древесины сосны и ели 2-го сорта

Напряженное состояние и характеристика элементов Обозначения в формулах Расчетные сопротивления, МПа

Изгиб, сжатие и смятие вдоль волокон элементов прямоугольного сечения высотой до 50 см >3 S О >0 л 2 13

Растяжение вдоль волокон: Яр

а) неклееные элементы 7

б) клееные элементы 9

Сжатие и смятие по всей площади поперек волокон Яс. 90 , Ясм. 90 1,8

Сжатие и смятие поперек волокон местное: Ясм.90

а) в опорных частях конструкций, в лобовых врубках 3

б) под шайбами при углах смятия от 90 до 60° 4

Скалывание вдоль волокон: Яск

а) при изгибе неклееных элементов 1,6

б) при изгибе клееных элементов 1,5

в) в лобовых врубках 2,1

Растяжение поперек волокон в клееных деревянных элементах Яр. 90 0,3

25

Расчётные сопротивления для других пород древесины устанавливаются путем умножения величин, приведенных в табл. 3.1 на переходные коэффициенты ти из табл. 4 [2]. Расчетные сопротивления древесины даны при стандартной влажности древесины (12%) и для нормальных температурно-влажностных условий эксплуатации конструкций: относительной влажности воздуха до 75% и температуре воздуха до + 35 °C. Влияние на расчетные сопротивления древесины других условий эксплуатации и особенностей работы конструкций, отличающихся от принятых при определении базовых расчётных сопротивлений древесины (см. табл. 3 [2]), учитывается умножением последних на соответствующие коэффициенты условий работы:

- для различных условий эксплуатации конструкций (см. табл. 5 [2]);

— учитывающий повышенную температуру (см. п. 3.2,6 [2]);

тя — учитывающий долю постоянных нагрузок (см. п. 3.2,в [2]);

шн - учитывающий воздействия кратковременных нагрузок (см. табл. 6 [2]);

- учитывающий высоту сечения элементов (см. табл. 7 [2]);

тсл ~ учитывающий толщину слоёв клеёных элементов (см. табл. 8 [2]);

mni- для гнутых элементов (см. табл. 9 [2]);

то - учитывающий наличие ослаблений в расчетном сечении (п. 3.2,и [2]);

/па- учитывающий снижение прочности древесины при пропитке ее антипиренами под давлением (п. 3.2,к [2]), а также другие коэффициенты.

При совместном действии нескольких факторов перемножаются соответствующие им коэффициенты. Аналогичным образом учитываются условия эксплуатации и особенности работы элементов из фанеры.

Модуль упругости древесины принят: вдоль волокон £=104 МПа; поперек волокон Ео.9о=400 МПа. Модуль сдвига древесины относительно осей, направленных вдоль и поперек волокон, Go.go=500 МПа. Модули упругости и сдвига древесины и фанеры для конструкций, находящихся в условиях эксплуатации, отличающихся от нормальных, необходимо умножать на соответствующие коэффициенты условий работы, приведённые выше для расчётных сопротивлений.

Коэффициент Пуассона древесины поперёк волокон при напряжениях, направленных вдоль волокон, У9о.о=О,5, а вдоль волокон при напряжениях, направленных поперёк волокон, Vo.po=O,O2.

Прочностные характеристики строительной фанеры приведены в табл. 2.2, коэффициент Пуассона для строительной фанеры Уф=О,О85.

3.3. Центрально-растянутые элементы

3.3.1. Особенности работы древесины на растяжение вдоль волокон

Малый стандартный образец для испытаний древесины на растяжение, диаграмма работы и характер разрушения образца показаны на рис.3.1. Максимальный предел прочности древесины на растяжение вдоль волокон при испытаниях малых стандартных образцов достигает 200 МПа, средний временный предел прочности - 100 МПа (рис. 3.1,6), что сопоставимо с показателями некоторых марок стали.

Прочность древесины реальных элементов конструкций резко снижается за счёт неоднородности строения древесины. Особенно опасны при растяжении сучки на кромках с выходом на ребро и наличие косослоя. Сучки являются концентраторами напряжений. При косослое растягивающее усилие раскладывается на две составляющие: вдоль наклонно расположенных волокон и перпендикулярно к ним. Это вызывает растяжение поперек волокон, скалывание и сдвиг. Допускаемый косослой лежит в пределах 7... 15 мм на 1 м длины элемента.

26

Рис. 3.1. Центральное растяжение:

а - малый стандартный образец для испытаний древесины на растяжение вдоль волокон; б - диаграмма работы древесины на растяжение вдоль волокон;

в - график зависимости расчетных сопротивлений клееной древесины от угла наклона к волокнам; г -характер разрушения образца; д - учет расстояний между ослаблениями

в растянутых элементах

27

С учетом приведенных выше факторов коэффициент однородности древесины при растяжении принимается 0,275, а расчётное сопротивление на растяжение составляет для 1-го сорта всего 10 МПа - для не клееных элементов (брусчатых, дощатых) и 12 МПа - для клееных деревянных элементов.

Диаграмма работы древесины на растяжение вдоль волокон (см. рис.3.1,б) имеет незначительную кривизну. Деформации возрастают прямо пропорционально напряжениям почти до момента разрушения, которое происходит при очень малых деформациях - всего 0,7% от первоначальной длины. Разрушение растянутых элементов происходит хрупко, в виде почти мгновенного разрыва наименее прочных волокон по пилообразной поверхности (рис.3.1,г).

Предел прочности древесины на растяжение поперек волокон в 12... 17 раз меньше, чем при растяжении вдоль волокон вследствие анизотропии строения древесины. Расчётное сопротивление древесины на растяжение поперек волокон нормируется в СНиП [2] только для клееной древесины. Расчетное сопротивление клееной древесины сосны 1-го сорта под углом а к волокнам можно определит по графику на рис. 3.1,в.

На центральное растяжение работают нижние пояса и растянутые раскосы ферм при узловой нагрузке, затяжки арок и другие элементы.

3.3.2. Расчёт элементов

Расчёт центрально-растянутых элементов производится по формуле

(3.3) 'нт

где N - расчётная продольная сила;

/?р —расчетное сопротивление древесины растяжению вдоль волокон, определенное с учетом всех необходимых коэффициентов условий работы (коэффициенты условий работы даны на стр. 26);

FHT - площадь нетто поперечного сечения элемента.

При определении площади Fm ослабления, расположенные по длине элемента на расстоянии друг от друга менее 200 мм, принимаются совмещенными в одном сечении (рис. 3.1,д) - из-за неравномерности распределения растягивающих напряжений в расчётном сечении (опасности разрыва волокон "по зигзагу").

Если ослабления расположены в элементе несимметрично относительно центра тяжести его поперечного сечения, то такой элемент рассчитывается как внецентренно-растянутый (см. параграф 3.8). Площадь поперечного сечения нетто деревянных элементов должна быть не менее 50 см2, а также не менее 0,5 полной площади сечения брутто при симметричном ослаблении и 0,67 при несимметричном ослаблении.

3.4. Центрально-сжатые элементы

3.4.1. Особенности работы древесины на сжатие вдоль волокон

Малый стандартный образец для испытаний древесины на сжатие и диаграмма работы показаны на рис.3.2. Средний временный предел прочности на сжатие вдоль волокон при испытаниях малых стандартных образцов чистой древесины значительно ниже, чем при растяжении и составляет всего около 40 МПа. Однако на сжатие вдоль волокон древесина работает более надежно, чем на растяжение. Влияние различных пороков древесины сказывается незначительно, и коэффициент однородности принимается = 0,7. Диаграмма работы древесины на сжатие вдоль волокон характеризует пластическую работу древесины: напряжения в отдельных волокнах перед разрушени

28

ем выравниваются за счет происходящих деформаций. Примерно до половины предела прочности древесина работает почти упруго, рост деформаций происходит прямо пропорционально напряжениям. При дальнейшем увеличении нагрузки деформации растут быстрее, чем напряжения, что свидетельствует об упругопластической стадии работы древесины (рис. 3.2,в). Перед разрушением деформации достигают 0,5% первоначальной высоты образца. Разрушение образцов происходит в результате потери местной устойчивости наружных волокон древесины и сопровождается появлением характерной складки (рис. 3.2,6).

Прочность древесины на сжатие вдоль волокон - наиболее характерное и важное свойство древесины. Как центрально-сжатые работают стойки, верхние пояса ферм (кроме сегментных ферм) при узловой нагрузке, сжатые раскосы ферм и другие деревянные элементы.

Рис. 3.2. Центральное сжатие:

а - малый стандартный образец для испытаний древесины на сжатие вдоль волокон; б - образец после испытаний; в - диаграмма работы древесины на сжатие

вдоль волокон

3.4.2. Расчёт элементов

Длина сжатых элементов значительно больше, чем размеры поперечного сечения, поэтому разрушаются эти элементы не как малые стандартные образцы - только от сжатия, а в результате потери устойчивости, которая происходит значительно раньше, чем напряжения сжатия достигают своего предела. Эта особенность работы сжатых элементов называется явлением продольного изгиба и учитывается введением в расчетную формулу коэффициента продольного изгиба (р.

Коэффициент продольного изгиба ф представляет собой отношение критического напряжения (напряжения, при котором стержень начинает терять устойчивость) к среднему временному пределу прочности древесины на сжатие вдоль волокон :

(3.4)

% п2Е (0- ~=—Т------,

где Е — модуль упругости древесины вдоль волокон;

X - гибкость элемента.

Коэффициент ф условно можно рассматривать как поправочный коэффициент, на который надо умножить средний временный предел прочности древесины на сжатие, чтобы получить критическое напряжение упругого стержня: СУкр = ф Коэффициент ф< 1, что свидетельствует о неполном использовании прочностных свойств материала.

29

Коэффициент (р зависит от гибкости стержня X. При работе элемента до условно

го предела пропорциональности отношение модуля упругости к среднему временному пределу прочности можно считать постоянным (Е =300=const). Подставляя в формулу (3.4) значения известных величин, получим (при X > 70):

3000

(3.5)

При работе элементов за пределами пропорциональности (модуль упругости становится переменной величиной) коэффициент ф определяется по эмпирической формуле (при X < 70):

ф = 1-оУ—(3.6) \ 100 )

Гибкость элементов определяется в зависимости от их расчетной длины и радиуса инерции поперечного сечения по формуле

лД (3.7)

г

где Zq-расчётная длина элемента;

г - радиус инерции поперечного сечения элемента с максимальными размерами брутто, соответственно относительно осей X или У.

Расчётная длина элемента зависит от способа закрепления его концов и схемы приложения нагрузки, l0 = р. I, где / — геометрическая длина элемента. Значения коэффициента |1 приведены в табл. 3.2. Они несколько выше теоретических значений для идеально-упругого стержня, так как вследствие поперечного обжатия, разбухания или усушки древесины полное защемление концов деревянного элемента затруднительно.

Таблица 3.2

Значения коэффициентов р для определения расчетной длины сжатых деревянных элементов в зависимости от характера закрепления концов и схемы приложения нагрузок

ц Л 1 1 1 1 i L

Для деревянных элементов

1 0,8 0,65 2,2 1,2 0,73

Для идеально упругого стержня

1 0,7 0,5 2,0 1,2 0,73

Предельные гибкости сжатых элементов [X]: - сжатые пояса, опорные раскосы и стойки ферм, колонны..........120

- прочие сжатые элементы.......................................150

- сжатые элементы связей.......................................200

30

Радиус инерции поперечного сечения определяется по известной формуле

. (3.8)

VF, V бР

Для элементов прямоугольного сечения: Тх = 0,289/г; Гу - 0,289/?; для элементов

круглого сечения Г = 0,25 d.

С учётом вышесказанного расчёт центрально-сжатых элементов производится по формулам:

- на прочность

ас=^<йг. (3.9)

г

я»:

где Nc — расчётная сжимающая сила;

Rc — расчётное сопротивление древесины сжатию вдоль волокон, определенное с учетом всех коэффициентов условии работы;

FHT — площадь нетто поперечного сечения;

- на устойчивость

(З.ю)

Ч>Рр^

где ф — коэффициент продольного изгиба;

Fpac4 — расчётная площадь поперечного сечения элемента, определяемая по формулам табл. 3.3.

При несимметричных ослаблениях поперечного сечения, выходящих на кромку, сжатые элементы рассчитываются как внецентренно-сжатые (см. параграф 3.7).

3.4.3. Подбор сечения центрально-сжатых элементов

Назначение размеров центрально-сжатых деревянных элементов является довольно сложной задачей для проектировщиков. Подбор сечения элементов производится исходя из ряда условий (расчета на прочность и устойчивость, предельной гибкости в плоскости и из плоскости, существующего сортамента пиломатериалов, особенностей крепления элементов в узлах и других конструктивных соображений).

Подобрать сечение сжатого элемента непосредственно по формуле (3.10) нельзя, так как коэффициент продольного изгиба ф зависит от размеров сечения. На практике сечение подбирают методом последовательных приближений, предварительно задавшись коэффициентом ф = 0,6, или, для простых случаев, применяют способ Кочеткова, который заключается в следующем:

- предполагают, что гибкость сжатого стержня больше 70;

- определяют требуемую площадь поперечного сечения по приближенной формуле

F > lNс ,р ’ 16 у яс

- задаются шириной сечения по сортаменту и находят требуемую высоту сечения, корректируют высоту сечения с учетом сортамента;

- проверяется сечение по основной формуле (3.10) на устойчивость, затем, в зависимости от результатов проверки, размеры сечения корректируется или оставляются прежним.

(З.Н)

31

Таблица 3.3

Расчетная площадь сжатых элементов при различных видах ослабления поперечного сечения

Условия

Эскиз

Формула расчета

При отсутствии ослаблений и при ослаблениях, не выходящих на кромки, если f’ocn — 0,25Fбр

Т^расч 7*бр

При ослаблениях, не выходящих на кромки, если

Госл >0,25F6p, при условии, что

Fm > 0,5F6p

b , _Ъ

расч — * нт

При симметричных ослаблениях, выходящих на кромки при условии, что

FHT > 0,5 F6p

~ F расч * нт

3.5. Изгибаемые элементы

3.5.7. Особенности работы древесины при статическом изгибе

Малый стандартный образец для испытаний, диаграмма работы и эпюры нормальных напряжений по высоте поперечного сечения элемента при различных стадиях загружения образца при изгибе даны на рис. 3.3. Средний временный предел прочности при статическом изгибе занимает промежуточное положение между его значениями при растяжении и сжатии и равен примерно 75 МПа.

При изгибе зависимость Р -/криволинейная, без явно выраженного прямолинейного участка. Поперечный изгиб происходит со значительными прогибами и сопровождается перераспределением напряжений по сечению изгибаемого элемента на разных этапах загружения. В начальной стадии нагружения древесина работает упруго, и эпюра напряжений имеет линейный характер. На втором этапе эпюра напряжений становится криволинейной, и нейтральная ось смещается в сторону растянутой кромки. На этой упругопластической стадии работы элемента начинается смятие в крайних волокнах сжатой зоны, где появляются характерные складки. На последнем этапе загружения зона пластичности развивается в глубь сечения, нейтральная ось еще больше смещается к растянутой 1фомке, разрушение происходит от разрыва крайних растянутых волокон.

Пороки древесины, длительное действие нагрузок и другие факторы уменьшают прочность древесины на изгиб в реальных конструкциях примерно в такой же степени, что и при сжатии, поэтому современные нормы не делают различия между расчетной прочностью древесины на сжатие и изгиб (см. табл. 3.1).

32

В нормах учитывается также, что в брусьях имеется меньше перерезанных при распиловке волокон, чем в досках, а в бревнах их нет, поэтому для таких элементов расчётные сопротивления повышены. Кроме того, прочность при изгибе, при прочих равных условиях, зависит от формы поперечного сечения элементов и отношения h/b -для элементов прямоугольного сечения. На изгиб работают многие конструктивные элементы: балки, настилы. Изгибаемые элементы работают надежно и предупреждают об опасности обрушения заранее большими прогибами.

3.5,2. Расчёт элементов

При расчёте на поперечный изгиб принимается линейное распределение нормальных напряжений по высоте сечения. Расчёт ведётся на прочность и жесткость.

Расчёт на прочность выполняется по формуле

М

(312)

ГУ расч

где М - расчётный изгибающий момент;

Яи - расчетное сопротивление древесины изгибу с учетом всех необходимых коэффициентов условий работы;

WpacH - расчётный момент сопротивления поперечного сечения элемента.

При наличии ослаблений в расчетном сечении элементов Wpac4 = VV'1I!; причём ослабления, расположенные на участке длиной до 200 мм, считаются совмещенными в одном сечении (как при расчете растянутых элементов, рис. 3.1,г).

Расчёт на устойчивость плоской формы деформирования изгибаемых элементов прямоугольного постоянного сечения производится по формуле

= (3.13)

где М - расчетный изгибающий момент на рассматриваемом участке Zp.

Wgp - максимальный момент сопротивления брутто на рассматриваемом участке Zp; фм — коэффициент устойчивости изгибаемых элементов.

Коэффициент фм для изгибаемых элементов прямоугольного поперечного сечения, шарнирно закрепленных от смещения из плоскости изгиба и закрепленных от поворота вокруг продольной оси в опорных сечениях, определяется по формуле

h2

<Р.=140~кф, (3.14)

!ph

где Zp - расстояние между опорами элемента, а при наличии раскреплений сжатой кромки элемента в промежуточных точках от смещений из плоскости изгиба, /р — расстояние между этими точками;

b, h- ширина и максимальная высота сечения элемента на участке Zp;

кф - коэффициент, зависящий от формы эпюры изгибающего момента на расчетной длине Zp, определяемый по табл.2 прил.4 СНиП [2].

При расчете изгибаемых элементов с линейно меняющейся по длине высотой и постоянной шириной поперечного сечения (в зависимости от наличия и характера подкреплений из плоскости изгиба растянутой от момента кромки элемента на участке Zp), коэффициент фм дополнительно умножается на коэффициенты кжм и &пм. Значения коэффициента кжм приведены в табл. 2 прил.4 СНиП [2], а коэффициент кпм находится по формуле (24) СНиП [2].

2 — К556

33

Рис. 3.3. Поперечный изгиб:

а - малый стандартный образец для испытаний древесины на поперечный изгиб;

б - диаграмма работы древесины на поперечный изгиб; в - характер разрушения образца; г - эпюры нормальных напряжений по высоте поперечного сечения

изгибаемого элемента на различных стадиях загружения

Проверку устойчивости плоской формы деформирования изгибаемых элементов двутаврового и коробчатого сечений выполняют по формуле (26) СНиП [2] при Zp> lb, где b — ширина сжатого пояса поперечного сечения элемента.

Проверяются скалывающие напряжения при изгибе по формуле Журавского

T=~nr~SR- (315)

бр*>расч

где Q - расчетная поперечная сила;

5бр - статический момент брутто сдвигаемой части поперечного сечения элемента относительно нейтральной оси;

/бр - момент инерции брутто поперечного сечения элемента относительно нейтральной оси;

Ьрасч - расчетная ширина поперечного сечения элемента.

/?ск - расчётное сопротивление древесины скалыванию вдоль волокон при изгибе с учетом всех необходимых коэффициентов условий работы;

Расчёт на жёсткость изгибаемых элементов заключается в определении прогиба или относительного прогиба и сравнению его с предельно допустимыми значениями:

z L z .

(3.16)

(3.17)

Прогиб шарнирно опертых и консольных изгибаемых элементов определяется по

формуле

(3.18)

где fo — прогиб элементов постоянного сечения без учёта деформаций сдвига;

h - наибольшая высота сечения;

1р - расчётный пролёт элемента;

к - коэффициент, учитывающий переменность высоты сечения элемента;

С - коэффициент, учитывающий влияние деформаций сдвига на прогиб.

Коэффициенты к и с принимаются по табл. 3 прил. 4 СНиП [2].

Предельные прогибы изгибаемых элементов вне зависимости от материала конструкций даны в разделе 10 СНиП 2.01.07-85* [1].

По мнению автора, значения предельных прогибов по СНиП [2], в большей степени учитывают особенности работы деревянных элементов и проверены многолетним опытом эксплуатации таких конструкций.

Предельные относительные прогибы 057] изгибаемых деревянных элементов, ус-

тановленные СНиП (2): - клееные деревянные балки, фермы.................................. 1/300,

- балки междуэтажных перекрытий.............................. 1/250,

- балки чердачных перекрытий................................. 1/200,

- прогоны, стропильные ноги ................................. 1/200,

- консольные балки........................................... 1/150,

- настилы, обрешетка ........................................ 1/150,

- плиты покрытий на деревянном каркасе..................... 1/250.

35

3.6. Косов изгиб

3.6.1. Особенности работы элементов при косом изгибе

Явление косого изгиба возникает в элементах прямоугольного сечения, когда направление действующей нагрузки не совпадает с направлением одной из главных осей сечения (рис. 3.4,а). В условиях косого изгиба работают прогоны скатных покрытий.

Косой изгиб существенно увеличивает размеры поперечного сечения элементов, его следует избегать с помощью конструктивных мер, например, устройства подкладки под прогоны (рис. 3.4,6). Скатная составляющая нагрузки может быть также погашена устройством жесткого косого настила либо постановкой тяжей в плоскости ската крыши в середине пролета прогонов.

В элементах круглого сечения косой изгиб не возникает, так как все его оси являются осями симметрии.

а)

Рис. 3.4. Косой изгиб:

а - схема работы; б - способ устранения косого изгиба: 1 - прогон кровли; 2 - подкладка

3.6.2. Расчёт элементов

Проверка прочности при косом изгибе производится по формуле

(3-19)

где Л/р Му - составляющие изгибающего момента для главных осей сечения X и У;

W» “ моменты сопротивления поперечного сечения нетто относительно главных осей сечения X и У.

Проверка жёсткости при косом изгибе производится по полному прогибу, равному геометрической сумме прогибов fx и fy:

f = у/fl fy2 * t/J (3.20)

где fx и fy - прогибы относительно осей А' и У.

Наименьшие размеры поперечного сечения прямоугольных элементов получаются при отношениях: h/b = ctga (из условия расчета по прочности); h/b-^ctga (из условия расчета по жёсткости), а - угол наклона кровли.

36

3.1. Сжато-изгибаемые элементы

3.7.1. Особенности работы сжато-изгибаемых элементов

Схема работы сжато-изгибаемых элементов, эпюры изгибающих моментов и нормальных напряжений по высоте поперечного сечения элемента даны на рис. 3.5.

Сжато-изгибаемымк (или внецентренно-сжатыми) называются элементы, находящиеся под одновременным воздействием продольной сжимающей силы и изгибающего момента. Такое сложное напряженное состояние элементов возникает в следующих случаях: при совместном действии продольной силы и поперечной нагрузки; при внецентренном приложении продольной силы; при несимметричном ослаблении поперечного сечения сжатого элемента; в сжатых криволинейных элементах (в верхних поясах сегментных ферм).

Максимальные сжимающие напряжения возникают в крайних волокнах сечения в зоне действия расчетного изгибающего момента. Разрушение сжато-изгибаемого элемента начинается с потери устойчивости сжатых волокон, в результате чего появляются складки в верхней зоне сечения, увеличивается прогиб, и элемент ломается.

На сжатие с изгибом работают многие деревянные элементы: арки, рамы, верхние пояса ферм при внеузловой нагрузке. Сжато-изгибаемые элементы работают достаточно надежно, для их изготовления применяется древесина 2-го сорта.

Рис. 3.5. Сжато-изгибаемые элементы:

а - схема работы элемента; б - эпюры изгибающих моментов; в - эпюры напряжений

37

3.7.2. Расчёт элементов

Сжато-изгибаемые элементы рассчитываются на совместное действие сжимающей силы, основного изгибающего момента от поперечной нагрузки и дополнительного момента, возникающего от действия продольной силы на деформированный элемент. Точный расчёт таких элементов достаточно сложен, так как здесь не применим принцип независимости действия сил. Исходят из условия, что под действием расчетных нагрузок, наибольшее сжимающее краевое напряжение не должно превышать расчётного сопротивления древесины на сжатие вдоль волокон.

Проверка прочности производится по формуле

(3.21)

су =----+ ——

F W р&сч расч

где Мд - изгибающий момент от действия поперечных и продольных нагрузок, определяемый из расчёта по деформированной схеме.

В большинстве реальных случаев работы конструкций Л/д определяется по формуле

(3.22)

мд =Y'

где М - изгибающий момент в расчётном сечении без учёта дополнительного момента от продольной силы;

£ - коэффициент, изменяющийся от 0 до 1, учитывающий дополнительный момент от продольной силы вследствие прогиба элемента и определяемый по формуле

£=/-----—, (3.23)

где (р - коэффициент, определяемый по формуле (3.5);

F6p- площадь сечения, определенная при максимальной высоте сечения;

/V - значение сжимающей силы в расчетном сечении (для трехшарнирных арок и рам Л/' - значение сжимающей силы в ключевом сечении).

Расчёт на устойчивость плоской формы деформирования сжато-изгибаемых клееных деревянных элементов производится по формуле

(3.24)

где ф - коэффициент продольного изгиба, определяемый по формуле (3.5), для гибкости элемента с расчётной длиной /р из плоскости деформирования;

фм - коэффициент, определяемый по формуле (3.14);

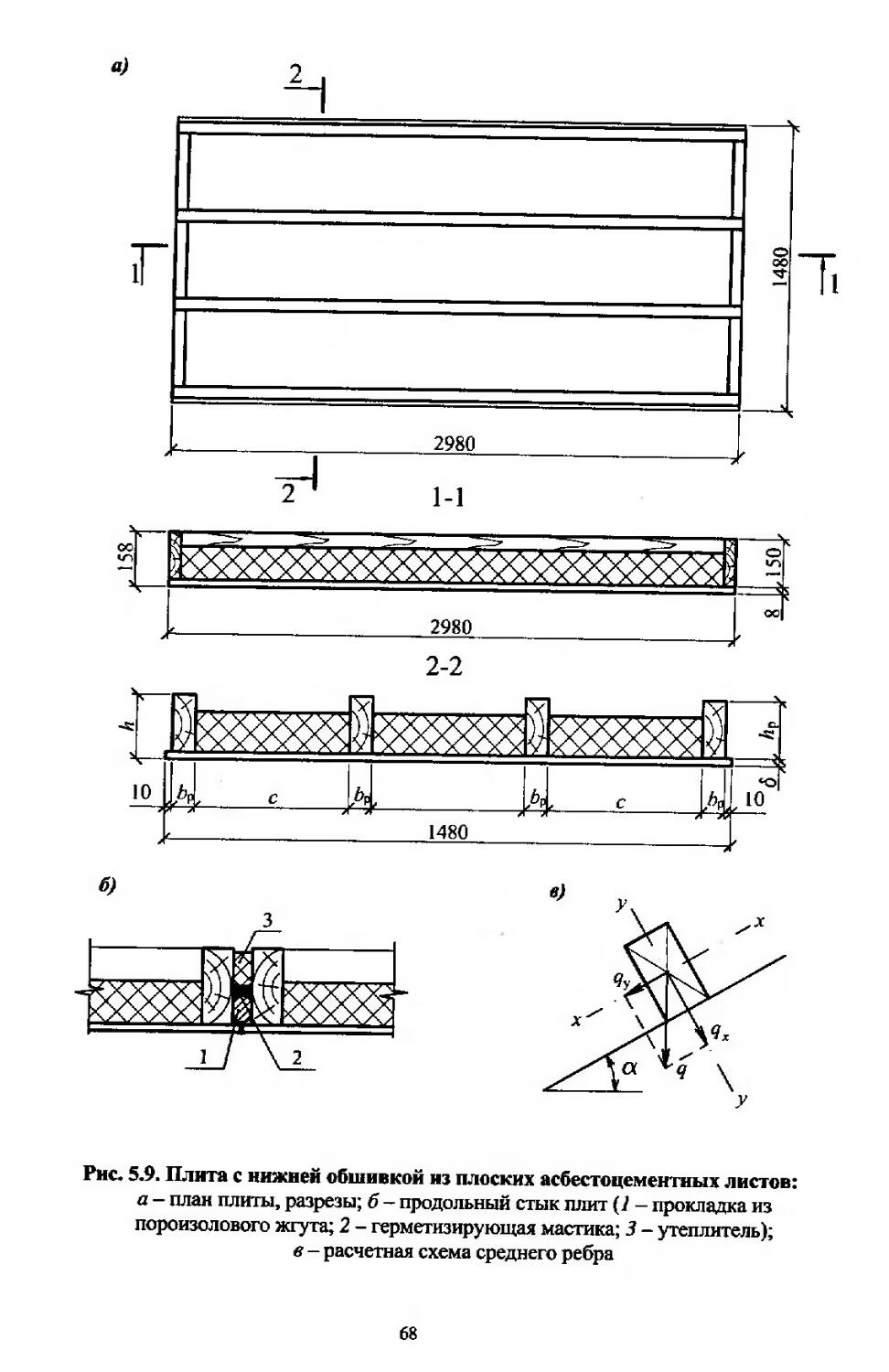

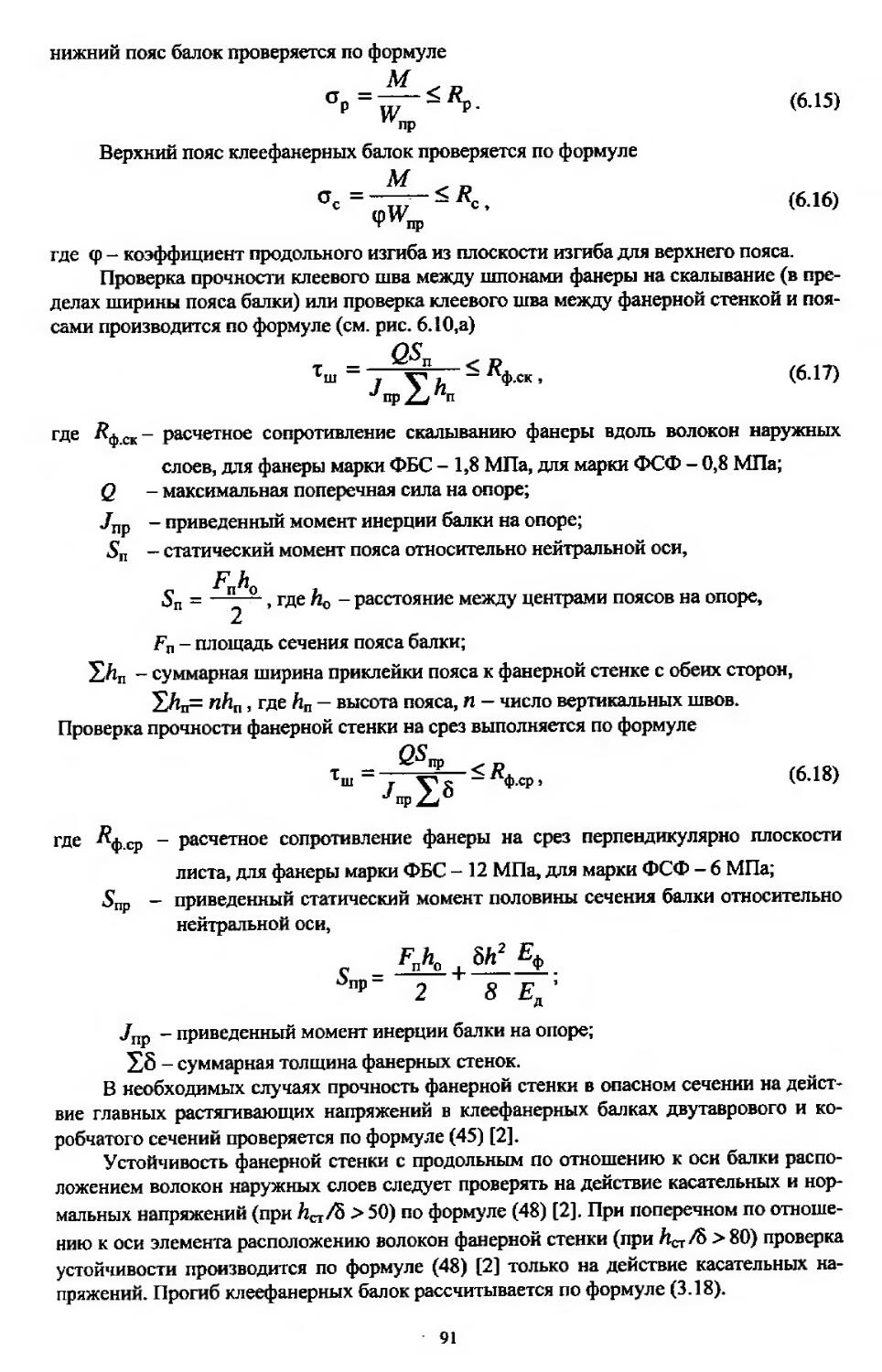

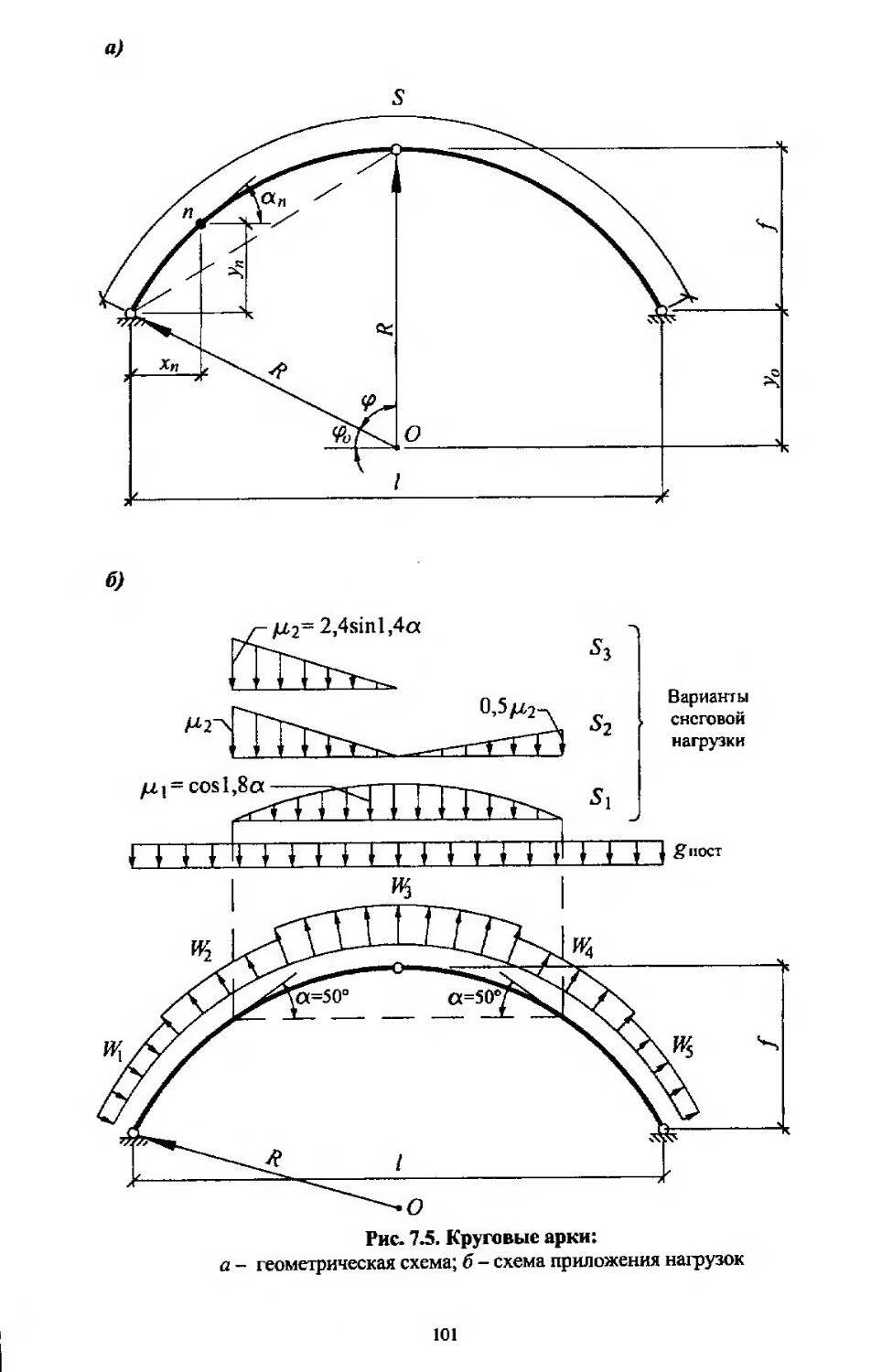

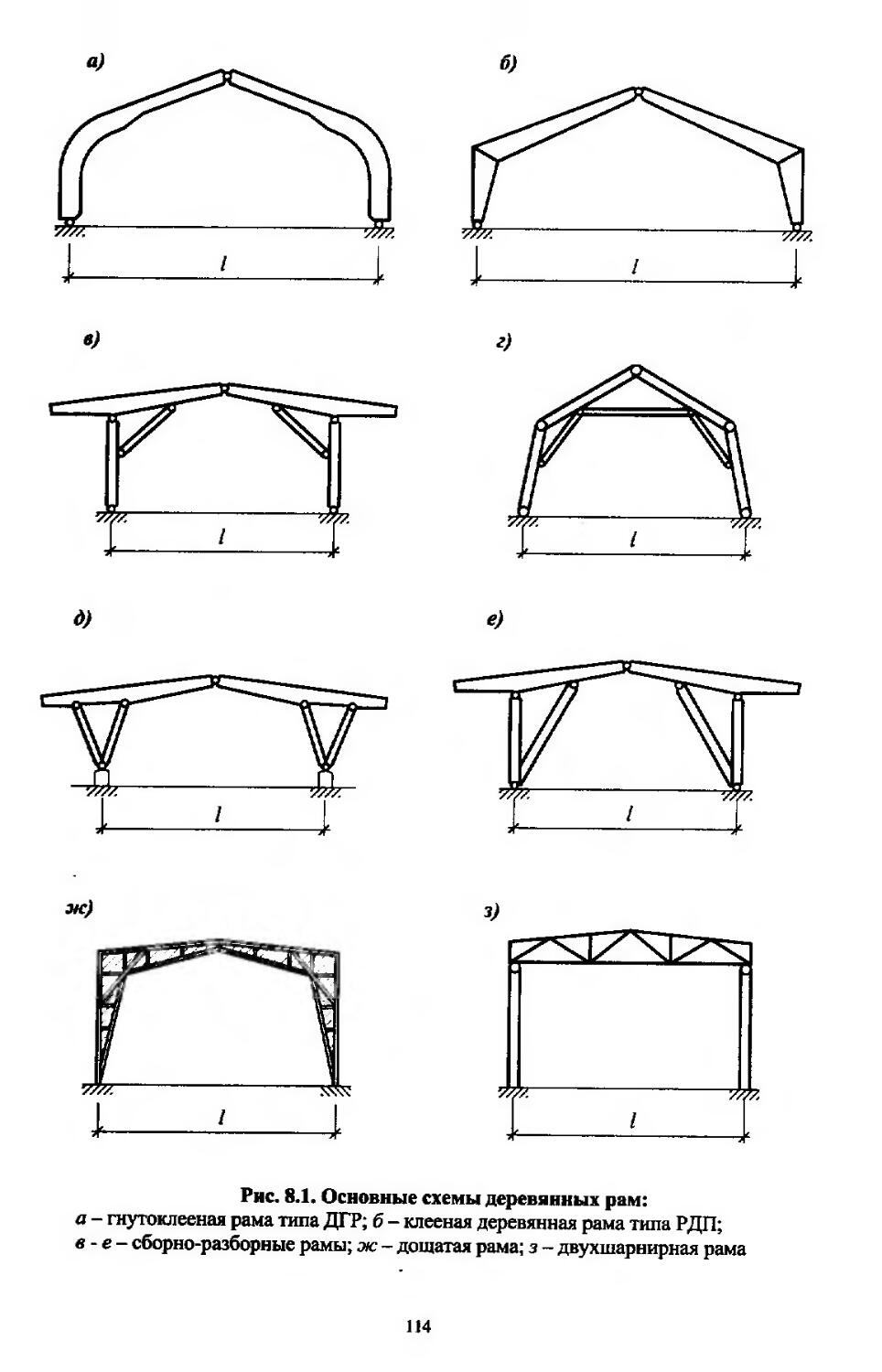

п — показатель степени, зависящий от наличия закреплений растянутой зоны из плоскости деформирования: и = 2 для элементов без закрепления растянутой зоны из плоскости деформирования, п - 1 для элементов, имеющих такие закрепления.