Author: Гришкевич А.И.

Tags: техника средств транспорта автодорожный транспорт автомобили

Year: 1986

Text

ББК 39.33-01я73 Г85

УДК 629.113(075.8)

Рецензенты: кафедра «Автомобили и двигатели» Завода-втуза при Московском автомобильном заводе имени И. А. Лихачева; д-р техн, наук проф. кафедры «Автомобили» .Московского автомобильно-дорожного института Я. Е. Фа-робин

ПЕРЕЙТИ К ОГЛАВЛЕНИЮ

Гришкевич А. И.

Г 85 Автомобили: Теория: Учебник для вузов.— Ми.: Выш. шк., 1986.— 208 с.: ил.

Изложены методы расчета параметров автомобиля, обеспечивающих заданные эксплуатационные свойства, и методика расчета оценочных характеристик. Описаны алгоритмы расчетов и программы.

Для студентов вузов, обучающихся по специальности «Автомобили и тракторы», может быть использован инженерами-автомобилест-роителями.

Г

3603030000—088

-------------о о—оо

М(304)05—86

ББК 39.33-01я73

(б) Издательство «Вышэйшая школа», 1986.

А.И. ГРИШКЕВИЧ

АВТОМОБИЛИ

Теория

Допущено

Министерством высшего и среднего

специального образования БССР в качестве учебника для студентов

специальности "Автомобили и тракторы" высшйх технических учебных заведений

Минск "Вышэйшая школа" 1986

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ.............................. 5

ВВЕДЕНИЕ ................................... 7

1.

ОСНОВЫ ТЕОРИИ КОЛЕСНОГО ДВИЖИТЕЛЯ

1.1. Скорость движения автомобильного колеса............................. 10

1.2. Момент сопротивления качению эластичного колеса в ведомом режиме ..................................15

1.3. Уравнение движения колеса по не-деформнруемой поверхности . . . 16

1.4. Сцепление колеса с дорогой ... 20

1.5. Моделирование процесса движения автомобильного колеса на ЭВМ 25

3.

ТЯГОВЫЙ РАСЧЕТ АВТОМОБИЛЯ

3.1. Техническое задание.................64

3.2. Выбор характеристик двигателя 68

3.3. Выбор параметров трансмиссии 71

3.4. Особенности тягово-скоростных расчетов при наличии в трансмиссии гидромеханической передачи..................77

4.

ТОРМОЗНЫЕ СВОЙСТВА АВТОМОБИЛЯ

4.1. Основные определения...............86

4.2. Замедление автомобиля при торможении ...................................88

4.3. Оценка тормозных свойств автомобилей ...................................94

4.4. Регулирование тормозных сил ... 98

2.

ТЯГОВО-СКОРОСТНЫЕ СВОЙСТВА И ТОПЛИВНАЯ ЭКОНОМИЧНОСТЬ АВТОМОБИЛЯ

2.1 Силы и моменты, действующие на автомобиль или автопоезд при прямолинейном движении....................27

2.2. Окружная сила на ведущих колесах 28

2.3. Силы сопротивления движению 35

2.4. Нормальные реакции опорной поверхности .............................42

2.5. Тяговый баланс автомобиля ... 43

2.6. Оценка тягово-скоростных свойств автомобиля ..............................48

2.7. Топливная экономичность автомобиля 54

2.8. Влияние конструктивных и эксплуатационных факторов на тягово-скоростные свойства и топливную экономичность автомобиля.......................59

5. ПЛАВНОСТЬ ХОДА

5.1. Основные характеристики подвески 103

5.2. Характеристики дорожных неровностей ..................................108

5.3. Критерии оценки плавности хода 113

5.4. Расчетные схемы, применяемые при анализе плавности хода автомобилей 115

5.5. Расчетные методы оценки плавности хода автомобилей.......................125

6.

УПРАВЛЯЕМОСТЬ И УСТОЙЧИВОСТЬ АВТОМОБИЛЯ

6.1. Основные определения.............133

6.2. Увод автомобильного колеса . . . 135

6.3. Кинематика поворота автомобиля 139

6.4. Силы, действующие на автомобиль при криволинейном движении . . . 144

3

6.5. Траекторная н курсовая устойчивость автомобиля......................150

6.6. Занос и опрокидывание автомобиля 163

7. ПРОХОДИМОСТЬ АВТОМОБИЛЯ

7.1. Основные определения..............168

7.2. Профильная проходимость .... 169

7.3. Опорно-сцепная проходимость . . . 173

8.

МОДЕЛИРОВАНИЕ ПРОЦЕССА ДВИЖЕНИЯ АВТОМОБИЛЯ

8.1. Общие принципы моделирования 185

8.2. Основные характеристики автомобильных дорог....................187

8.3. Методика построения модели автомобильной дороги...................194

8.4. Моделирование динамики автомобиля и логики действий водителя . . . 200

Литература 205

Предметный указатель 206

ПРЕДИСЛОВИЕ

Важнейшей задачей народного хозяйства страны уже в первые годы Советской власти было создание автомобилестроения. Развитие его характеризуется несколькими этапами. В период становления автомобильной промышленности (1924...1931 гг.) были созданы первые советские автомобили АМО-Ф15 и Я-3, начала развиваться отечественная наука о проектировании автомобиля. При Высшем Совете народного хозяйства (ВСНХ) в 1918 г. была организована научная автомобильная лаборатория, на базе которой создан впоследствии головной научный центр автомобильной промышленности — Научно-автомоторный институт (НАМИ),— первые центры формирования научных кадров в области проектирования и исследования автомобильной техники. В этих центрах под руководством основателя советской автомобильной школы Е. А. Чудакова были начаты первые плановые работы по исследованию и испытанию автомобилей.

В период 1931...1945 гг. главное внимание уделялось созданию материальной базы для массового производства автомобилей. Были построены крупнейшие автомобильные заводы: Горьковский и Московский, значительно расширен Ярославский, а во время Великой Отечественной войны начал работать автомобильный завод на Урале. Уже в 1937 г. годовой выпуск автомобилей достиг 200 тысяч, что способствовало успешному выполнению пред

военных пятилеток и имело большое значение в победе советского народа в Великой Отечественной войне.

Послевоенный период характеризуется развитием автомобильной промышленности, строительством новых автомобильных и автоагрегатных заводов, увеличением выпуска автомобилей и повышением их качества.

В настоящее время автомобильная промышленность Советского Союза занимает одно из ведущих мест в мире.

Одним из основных факторов, определяющих качество создаваемого автомобиля, является уровень подготовки инженерных кадров, занятых его проектированием, изготовлением и испытанием. Инженеров-конструкторов и инженеров-испытателей для автомобильных заводов и научно-исследовательских организаций готовят автомобильные кафедры конструкторского профиля более двадцати высших учебных заведений страны. Кафедра «Автомобили» Белорусского ордена Трудового Красного Знамени политехни-Чс^иОго института подготовку специалистов указанного профиля ведет уже около 40 лет. Работа кафедры проходит в тесном сотрудничестве с конструкторскими отделами автомобильных заводов, и в первую очередь с заводами объединения БелАвтоМАЗ. В подготовке специалистов принимают участие сотрудники Минского автомобильного завода, работающие на заводской кафедре «Большегрузные автомобили».

5

Сотрудниками обеих кафедр подготовлен к изданию комплекс учебных пособий по дисциплинам: «Теория автомобиля», «Конструирование и расчет автомобиля», «Испытание автомобилей», «Специализированный подвижной состав», а также «Организация производства большегрузных автомобилей», читаемым в Белорусском политехническом институте. Предполагается, что комплекс под общим названием «Автомобили» будет состоять из восьми книг: «Теория», «Конструкция, конструирование и расчет. Трансмиссия», «Конструкция, конструирование и расчет. Системы управления и ходовая часть», «Основы проектирования», «Машины особо большой грузоподъемности», «Специализированный подвижной состав», «Испытания» и «Лабораторный практикум».

При создании комплекса учебных пособий авторы использовали отечественный и зарубежный опыт конструирования автомобилей, а также опыт подготовки инженеров в вузах страны и Белорусском ордена Трудового Красного Знамени политехническом институте.

В настоящем учебнике, являющемся первой книгой комплекса, рассмотрены основные свойства автомобиля, обеспечивающие его подвижность, описаны методы-расчетного и экспериментального определения измерителей и пока

зателей этих свойств, а также методы расчета параметров автомобиля с требуемыми показателями подвижности. В учебнике изложены все вопросы программы курса «Теория автомобиля» для специальности 0513 «Автомобили и тракторы» и вопросы, связанные с моделированием на ЭВМ. движения автомобиля. Применение моделирования движения для оценки эксплуатационных свойств автомобилей на стадии проектирования позволяет существенно уменьшить объем экспериментально-доводочных работ при создании новых конструкций или модернизации существующих.

При написании учебника использованы материалы научных работ, учебников и учебных пособий, опубликованных в отечественной и зарубежной печати. Основная использованная литература, а также литература, рекомендованная студентам для углубленного изучения отдельных разделов, приведена в конце книги.

Автор выражает благодарность рецензентам — кафедре «Автомобили и двигатели» Завода-втуза (при ЗИЛе) и профессору кафедры «Автомобили» Московского ордена Трудового Красного Знамени автомобильно-дорожного института Я- Е. Фаробину, сделавшим замечания, направленные на улучшение содержания комплекса учебных пособий.

Заслуженный деятель науки и техники БССР д-р техн, наук проф. А. И. Гришкевич

ВВЕДЕНИЕ

При проектировании автомобиля его конструкции придают определенные свойства, которые принято называть потенциальными. Степень реализации этих свойств, а соответственно и качество изделия, зависит от уровня конструкторской проработки, принятой технологии его изготовления, используемых материалов.

Для оценки свойств автомобиля применяют измерители и показатели. Измеритель характеризует свойство с качественной стороны, показатель — число, указывающее количественное значение измерителя. Показатель позволяет обычно оценить свойство автомобиля лишь при частном сочетании условий его работы. Поэтому для полной оценки рассматриваемого эксплуатационного свойства в достаточно широком диапазоне условий применяют несколько показателей.

Различают две группы основных свойств, имеющие принципиально разную природу. Первая группа — функциональные свойства, вторая — свойства надежности.

Функциональные свойства автомобиля обеспечивают изделию возможность выполнять свои функции, определяемые его назначением. Применительно к автомобилю эти свойства называют эксплуатационными. Автомобиль может выполнять свои функции, если он будет находиться в работоспособном состоянии, т. е. в том случае, когда значения всех параметров, характеризующих способ

ность выполнять заданные функции, соответствуют требованиям нормативно-технической или конструкторской документации.

Свойства надежности — группа свойств, которая характеризует способность автомобиля сохранять работоспособное состояние. Они определяются сочетанием свойств: безотказности, долговечности, ремонтопригодности, сохраняемости. Безотказность —• свойство автомобиля сохранять работоспособное состояние в течение некоторого времени (наработки). Долговечность характеризует способность автомобиля сохранять работоспособное состояние до наступления предельного при установленной системе технического обслуживания и ремонта. Ремонтопригодность оценивает приспособленность автомобиля к предупреждению и обнаружению причин возникновения отказов, повреждений и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта. Сохраняемость — свойство автомобиля сохранять безотказность, долговечность и ремонтопригодность в течение хранения и позже.

Для суждения о возможности использования того или иного автомобиля в заданных условиях эксплуатации выработан ряд критериев, позволяющих объективно оценить соответствие существующей или перспективной конструкции автомобиля предъявляемым требованиям. В качестве основного критерия, характеризующего эффек

7

тивность эксплуатации автомобиля, используют относительные затраты на перевозку 1 т груза или одного пассажира. Эти показатели зависят не только от конструкции автомобиля, но и ряда других факторов: дорожных условий, уровня организации перевозок, технического обслуживания и ремонтов. Критерием, более тесно связанным с конструкцией автомобиля и достаточно полно характеризующим эффективность его использования, является производительность. Последняя определяется грузоподъемностью или пассажировместимостью автомобиля и средней технической скоростью.

Грузоподъемность — максимальная масса груза, перевозимого автомобилем; зависит от размеров и прочности основных несущих узлов и агрегатов шасси. При ограничении по дорожным условиям полной массы автомобиля грузоподъемность его определяется снаряженной массой. Поэтому оценку грузоподъемности автомобиля производят по массе перевозимого груза тт и коэффициенту использования грузоподъемности kT, представляющему отношение массы перевозимого груза к полной массе автомобиля. Чем выше этот коэффициент, тем более совершенна конструкция грузового автомобиля.

Возможность полного использования грузоподъемности автомобиля зависит от размеров кузова и плотности предполагаемого к перевозке груза. Удельная объемная грузоподъемность — отношение грузоподъемности к вместимости кузова. По ней можно судить о степени использования грузоподъемности автомобиля при перевозке грузов различной плотности.

Пассажировместимостью называется количество пассажиров, которые могут одновременно перевозиться в автобусе или легковом автомобиле. Она зависит от прочности деталей и узлов шасси, кузова и от размеров пассажирского помещения. При этом каждое пассажирское место должно

соответствовать установленным требованиям к габаритным размерам сидений и размерам свободного пространства перед и над ними. Измерителями пассажировместимости являются: количество пассажирских мест (номинальная пассажировместимость); площадь пола автобуса, приходящаяся на одно место для сидения; площадь пола городского автобуса для проезда пассажиров стоя. Вместимость (номинальная) легкового автомобиля определяется количеством пассажирских мест.

Средняя техническая скорость автомобиля характеризует его способность доставлять грузы или пассажиров с минимальными затратами времени. Она зависит от тягово-скоростных и тормозных свойств автомобиля, его управляемости и устойчивости, плавности хода, проходимости.

Следовательно, эксплуатационные свойства автомобиля' могут быть подразделены на две группы. Свойства первой группы связаны с компоновочными характеристиками автомобиля и особенностями его использования при эксплуатации, а свойства второй группы обеспечивают подвижность автомобиля.

В теории автомобиля изучаются функциональные свойства автомобиля, связанные с его подвижностью. Ее задачей является разработка методов расчета конструктивных параметров, при которых обеспечивается требуемая подвижность автомобиля в заданных условиях эксплуатации.

Основные положения теории автомобилей как науки были разработаны Е. А. Чудаковым и сформулированы в учебнике «Теория автомобиля», впервые вышедшем в 1935 г. В последующем отдельные разделы теории автомобиля получили дальнейшее развитие в трудах многих советских и зарубежных ученых.

Совершенствование методов расчета тягово-динамических и топливноэкономических свойств автомобиля на

8

шло отражение в трудах Зимеле-ва Г. В., Фалькевича Б. С., Яковлева Н. А. Вопросы управляемости и устойчивости автомобиля разрабатывались Литвиновым А. С., Певзнером Я- М., методы расчетов плавности хода и обоснование выбора параметров автомобиля как колебательной системы — Ротенбергом Р. В., Певзнером Я- М. и др. В работах Бухарина И. А., Фрумкина А. К- изложены методы расчета тормозной динамики автомобиля.

Использование ЭВМ для расчетов параметров проектируемого автомобиля позволило существенно повысить достоверность расчетов, результаты которых в этом отношении стали близки к результатам натурных испытаний. Для наиболее полного использования возможностей ЭВМ потребовалось разработать новые методики аналитических расчетов, основанные на теории вероятностей и теории случайных процессов. Созданию общей теории системы водитель — автомобиль — дорога предшествовало создание представительных математических моделей отдельных звеньев системы. Разработка этих моделей, их исследование и уточнение— результат многолетней работы

коллективов научно-исследовательских институтов, конструкторских бюро автомобильных заводов, кафедр высших учебных заведений.

Применение теории случайных процессов к исследованию характеристик автомобиля впервые в комплексном виде было изложено в работах Пархи-ловского И. Г. и коллектива научных работников под руководством Хачатурова А. А. Методы расчетов характеристик управляемости автомобиля получили дальнейшее развитие в работах Антонова Д. А., Иларионова В. А., Фаробина Я- Е. Разработке современных методов оценки проходимости автомобилей посвящены работы Агейкина Я- С., Безбородовой Г. Б. Большой вклад в развитие1 теории автомобиля сделали зарубежные ученые М. Мич-ке, Дж. Вонг и др.

Необходимо отметить, что «Теория автомобиля» является относительно молодой наукой и многие ее разделы нуждаются в дальнейшей разработке и уточнении. На современном этапе основным направлением в развитии теории автомобиля следует считать разработку методов оптимизации его параметров с помощью электронно-вычислительных машин.

(ОСНОВЫ ТЕОРИИ КОЛЕСНОГО ДВИЖИТЕЛЯ

1.1. Скорость движения автомобильного колеса

Прежде чем приступить к изучению закономерностей движения автомобиля, необходимо рассмотреть основные зависимости, связанные с работой одного из его важнейших устройств •— колеса. Колесо с пневматической шиной является характерным движителем автомобиля. Под движителем понимается рабочий механизм, взаимодействующий с опорной поверхностью дороги и обеспечивающий передвижение мобильной машины. Известны различные типы движителей: колесный, гусеничный, шнековый, шагающий и др. Характерная особенность автомобиля заключается в том, что его движителем является система колес с эластичными пневматическими шинами.

На автомобильное колесо, взаимодействующее с опорной поверхностью, действуют силы, которые удерживают автомобиль на дороге, передвигают и останавливают его, заставляют изменить направление движения. В процессе взаимодействия колеса с опорной поверхностью деформируется в различных направлениях как колесо, так и опорная поверхность. В зависимости от соотношения деформации колеса и опорной поверхности возможны следующие условные виды движения колеса: 1) эластичного (деформируемого) колеса по недеформируемой поверхности; 2) жесткого (недеформируе-мого) колеса по деформируемой поверхности; 3) деформируемого колеса по деформируемой поверхности.

К первому виду движения можно

относить случаи, когда деформация опорной поверхности значительно меньше деформации шины, что наиболее характерно для автомобиля как транспортного средства, предназначенного для движения по дорогам с твердым покрытием.

Второй вид движения наиболее часто наблюдается при работе трактора на рыхлых или болотистых почвах, при движении автомобиля по снежной целине или сыпучему песчаному грунту.

В некоторых условиях деформации колеса и опорной поверхности соизмеримы, например при движении автомобиля с пониженным давлением воздуха в шинах по грунтам с малой несущей способностью (пашня, размокший грунт и др.).

Автомобильное колесо может катиться прямолинейно (при прямолинейном движении автомобиля) или криволинейно (при повороте автомобиля).

Ниже рассматривается прямолинейное движение автомобильного колеса по недеформируемой поверхности. При этом считается, что все силы и моменты, действующие на колесо, располагаются в вертикальной плоскости.

Особенности работы колеса в других условиях движения будут рассмотрены в соответствующих разделах.

Пневматическая шина представляет собой тонкостенную оболочку, наполненную сжатым воздухом. При качении колеса по дороге происходит деформация этой оболочки и проскаль

10

зывание элементов протектора относительно поверхности дороги.

Размер автомобильного колеса в свободном, ненагруженном состоянии характеризуется свободным радиусом гс. Свободный радиус колеса — половина наружного диаметра Da: гс = = 0,5 Он.

Под наружным диаметром колеса понимается диаметр наибольшего окружного сечения беговой дорожки колеса при отсутствии контакта с дорогой. Наружный диаметр колеса зависит от давления воздуха в шине и, как правило,возрастает с его увеличением, определяется непосредственно замером. Значение наружного диаметра колеса при номинальном давлении воздуха в шине указывается в ГОСТах или каталогах.

При действии на колесо вертикальной нагрузки происходит деформация части шины, соприкасающейся с опорной поверхностью., При этом расстояние от оси колеса до опорной поверхности становится меньше свободного радиуса. Это расстояние, замеренное у неподвижного колеса, называется статическим радиусом rCt. Статический радиус при номинальных нагрузках и давлении воздуха в шинах также указывается в их характеристиках. Обычно шины конструируют таким образом, чтобы при номинальных нагрузке и давлении прогиб шины составлял 13... 20 % от высоты профиля. Статический радиус при известных конструктивных параметрах шин можно находить из соотношения:

//'ст = 0,5 d-\-'kzH, где d — посадочный диаметр обода шины; /.z— коэффициент вертикальной деформации, зависящий от типа шин: для тороидных шин Xz = 0,85...0,87; для шин с регулируемым давлением и арочных /,2 = 0,8...0,85; Н — высота профиля.

При качении нагруженного колеса в силу ряда причин (динамическое действие нагрузки, передаваемый ко-

Рис. 1.1. К определению скорости колеса лесом крутящий момент, скорость вращения и др.) расстояние между осью колеса и опорной поверхностью меняется. Это расстояние называют динамическим радиусом гЛ. При качении колеса по твердой опорной поверхности с малой скоростью статический и динамический радиусы его практически одинаковы. Поэтому при приближенных расчетах динамический радиус часто принимают равным статическому.

Для вывода основных кинематических соотношений представим протектор колеса в виде плоской недеформи-руемой в тангенциальном направлении ленты, как это показано на рис. 1.1. При качении колеса его точки участвуют в двух видах движения: переносном вместе с осью и автомобилем, совершаемом со скоростью их, и относительном — относительно оси колеса. Абсолютная скорость любой точки, например точки А, может быть найдена сложением этих скоростей:

Va = vx+voA, где voA — скорость перемещения точки А относительно оси колеса.

Относительная скорость точки А, расположенной на периметре колеса,

VoA = СОкГ с, где (ок — угловая скорость вращения колеса.

В силу принятого допущения о не-деформируемости в тангенциальном направлении протектора колеса такую

11

Рис. 1.2. Тангенциальная деформация шины от вертикальной нагрузки:

4- — зона сжатия

Рис. 1.3. Зависимость радиуса качения колеса в ведомом режиме от его нагрузки

же скорость будут иметь все принадлежащие протектору точки (например, точка В, находящаяся в контакте с опорной поверхностью). Поскольку в зоне контакта векторы относительной и абсолютной скоростей располагаются по одной прямой, абсолютная скорость точек шины, находящихся в зоне контакта,

= УоА'

Поступательную скорость оси колеса vx можно выразить через его угловую скорость:

Пх = СОцГ к, (1.1)

где гк— радиус качения колеса.

Радиус качения колеса можно представить как радиус условного недефор-мируемого кольца, которое, катясь без скольжения, совершит число оборотов и пройдет путь, одинаковый с реальным колесом. Радиус качения колеса является условной величиной и непо

средственно не связан с его размерами. Он определяется как отношение поступательной скорости колеса к угловой скорости его вращения:

к= Пх/<ЙК-

При качении колеса на него могут действовать крутящий момент и толкающая сила. Если колесо катится под действием только толкающей силы, такое колесо называют ведомым. Радиус качения колеса в ведомом режиме гко не равен свободному его радиусу, поскольку при действии на шину вертикальной нагрузки происходит сжатие протектора в тангенциальном направлении по нижней полуокружности шины (рис. 1.2). Поэтому периметр колеса в нагруженном состоянии оказывается меньше периметра свободного колеса. Этому способствует и то, что точки протектора, находящиеся на различном расстоянии от центральной плоскости колеса, имеют неодинаковые относительные скорости. Поэтому в зоне контакта тангенциальные деформации шины также оказываются различными по ее ширине.

Радиус качения колеса в ведомом режиме можно определить по экспериментально установленной зависимости: г .. rePs+vlFz ' кО — ' с

'сРв + V2F2 ’

где рв — давление воздуха в шине, . МПа; Fz — нагрузка, приходящаяся на шину, кН; vi, V2 — константы, определяемые экспериментально (v2>vi).

Характер изменения радиуса колеса в ведомом режиме от нагрузки показан на рис. 1.3.

При номинальных давлении и нагрузке радиус качения колеса в ведомом режиме больше его статического радиуса и меньше радиуса колеса в свободном состоянии. При расчетах его можно принимать равным 0,95...0,97 свободного радиуса.

Реальное автомобильное колесо в тангенциальном направлении не явля-

12

ется абсолютно жестким. Под воздей- а ствием передаваемого крутящего момента протектор деформируется в тангенциальном направлении. Если направление передаваемого момента совпадает с направлением угловой скорости колеса, элементы шины, находящиеся в набегающей полуокружности, подвергаются сжатию, а с противоположной стороны — растяжению, как это показано на рис. 1.4. На этом же рисунке показана эпюра тангенциальных напряжений в протекторе шины.

Элементы шины, находящиеся в контакте с опорной поверхностью, нагружены в тангенциальном направлении неодинаково: элементы, входящие в контакт, сжимаются, а выходящие —• растягиваются. При возрастании передаваемого крутящего момента увеличивается площадь, в пределах которой происходит проскальзывание шины относительно дороги (рис. 1.5). При некотором значении момента начинается одновременное перемещение всех находящихся в зоне контакта точек колеса. Перемещение части точек колеса, находящихся в контакте с дорожным покрытием, относительно опорной поверхности, когда в зоне контакта есть точки, неподвижные относительно этой поверхности, называется упругим проскальзыванием колеса. Одновременное же перемещение всех находящихся в контакте точек колеса называется скольжением колеса.

Вследствие упругого проскальзывания или скольжения путь, проходимый колесом за один оборот, оказывается меньшим, чем путь, проходимый в ведомом режиме. При возрастании передаваемого крутящего момента увеличивается тангенциальная деформация шины, скольжение и уменьшается путь, проходимый колесом за один оборот. В соответствии с принятым выше определением, уменьшение пути перемещения центра колеса за определенное число его оборотов равносильно уменьшению радиуса качения. Если

Рис. 1.4. Деформация шины (а) и эпюра напряжений в протекторе (б) при приложении к колесу крутящего момента:

4--зона сжатия;---зона растяжения

Рис. 1.5. Зависимость площади скольжения колеса (заштрихованная зона) от передаваемого им момента Л4К:

а Л<к = 0; б — Мк = 0.46Мктах. в Мк= 0,ДМ[<тах. г ~ = ^ктах

направление передаваемого момента будет противоположным направлению угловой скорости вращения колеса (тормозящее колесо), при увеличении момента радиус качения будет возрастать.

Зависимость радиуса качения колеса от передаваемого ему крутящего момента показана на рис. 1.6. На участке 2—3 радиус качения линейно зависит от передаваемого момента, и его изменение определяется упругим про-

13

о

Рис. 17. Экспериментальная зависимость радиуса качения колеса от передаваемого момента для шины ОИ-25 14,00—20:

А —рв=0,36 МПа, Рг = 13 кН;Лт =0,00765 м/(кН м); □ —рв = 0,36 МПа, f^=40 кН,хт =0,0039 м/(кН-м); О —рв=0,18 МПа, Гг=13 кН, ZT — 0,0065 м/(кН • м)

Рис. 1.6. Зависимость радиуса качения колеса от передаваемого им момента

скальзыванием колеса. Акад. Е. А. Чудаковым, впервые установившим эту зависимость, предложена следующая формула для нахождения радиуса качения по передаваемому колесу моменту:

т/ /'к = /'кО 7.тА1в, (1-2)

где гк0 — радиус качения при нулевом крутящем моменте, который соответствует радиусу качения колеса в ведомом режиме; 7.т — коэффициент тангенциальной эластичности шины, зависящий от типа и конструкции шины.

На участках 1—2 и 3—4 изменение радиуса качения определяется как упругим проскальзыванием, так и скольжением колеса. Пунктирной линией на графике показано, как изменялся бы радиус качения при отсутствии скольжения. Очевидно, что на участках 1—2 и 3—4 он может находиться также по формуле (1.2). В последующем радиус качения, определенный при отсутствии скольжения, будем называть радиусом качения без скольжения и обозначать rQ.

На участках 0—1 и 4—5 происходит полное скольжение элементов шины относительно опорной поверхности. Точка 5 соответствует буксующему колесу при неподвижном автомобиле, а точка 0 — колесу, движущемуся юзом.

На рис. 1.7 показаны некоторые зависимости радиуса качения от переда

ваемого крутящего момента, полученные в лабораторных условиях. Если обозначить радиусы качения и передаваемые колесом моменты в начале и в конце линейного участка соответственно через Мч, гк? и М3, гк3, то коэффициент тангенциальной эластичности шины

л __ гк2 гкЗ

Т~|М2|-|М3|-

Экспериментально радиус качения находят путем определения числа оборотов колеса N на отрезке пути s при заданном режиме движения:

Гк = 5/(2лА).

Согласно рис. 1.1, скорость точки В (скорость us) можно рассматривать как скорость скольжения элементов шины относительно опорной поверхности. В соответствии с принятыми обозначениями

Vs = Иц (/'к — Го) •

Отсюда следует, что при гк = г0 колесо катится без скольжения. Если гк>г0, скорость скольжения положительна и ее направление совпадает с направлением поступательной скоро-

14

Рис. 1.8. Положения мгновенных центров вращения колеса

сти колеса (колесо движется юзом). При гк<Го скорость скольжения отрицательна и направлена в сторону, противоположную вектору поступательной скорости центра колеса (колесо движется с буксованием).

На рис. 1.8 показаны планы скоростей для рассмотренных трех случаев качения колеса. Из рисунка следует, что радиус качения является расстоянием от центра колеса до его мгновенного центра вращения Ot и в зависимости от режима движения может изменяться от нуля (буксующее колесо при неподвижном автомобиле) до бесконечности (заблокированное колесо при движущемся автомобиле).

1.2. Момент сопротивления качению эластичного колеса в ведомом режиме

Шина деформируется под действием нормальной к опорной поверхности составляющей нагрузки на колесо (нормальной нагрузки). Площадь контакта ее с дорогой увеличивается до тех пор, пока не наступит равновесие между подъемной силой (нормальной реакцией дороги) и нагрузкой. У неподвижной шины контактная поверхность имеет форму, близкую к эллипсу, большая ось которого находится в плоскости симметрии шины. Распределение давления по площади контактной поверхности неравномерное, оно примерно пропорционально деформа

ции шины. Характерная эпюра давлений под неподвижной шиной показана на рис. 1.9, а.

При движении автомобильного колеса в работе участвуют все элементы шины. За один оборот колеса каждый элемент профиля шины, например элемент b — b (рис. 1.10, а), подвергается полному циклу нагружения и разгрузки.

С достаточной для практической цели точностью можно считать, что нагружение (деформирование) элементов шины происходит в зоне полуокружности 0—1—2. а восстановление формы — полуокружности 2—3—0. При этом наиболее интенсивное деформирование и восстановление происходят в зонах полудуг 1—2 и 2—3 соответственно.

По мере перемещения элемента шины от точки 1 к точке 2 увеличивается его деформация и, следовательно, воспринимаемая им нагрузка. Зависимость нагрузки AF, передающейся на элемент, от его деформации представлена на графике рис. 1.10, б (линия 1—2). При перемещении элемента от точки 2 к точке 3 происходит уменьшение деформации (уменьшение нагрузки, приходящейся на элемент). На графике линия, характеризующая зависимость AF=7(/i) вследствие неизбежных гистерезисных потерь пройдет ниже линии, показывающей ту же зависимость при увеличении деформации (линия 2—3). Площадь, заключенная между

15

Рис. 1.9. Эпюры давлений: а — неподвижной шины; б — катящейся

Рис. 1.10. Деформация элементов шины при качении

линиями нагружения и разгрузки, пропорциональна потерям энергии на деформацию элемента шины при одном обороте колеса.

Вследствие того что при одинаковых прогибах в зонах увеличения и уменьшения деформации на элементы шины приходится разная нагрузка, эпюра давлений для катящегося колеса оказывается несимметричной отно

сительно середины контактной поверхности: в передней части контактной поверхности нормальные давления будут большими, нежели в задней. Поэтому равнодействующая нормальных реакций смещена на расстояние а от середины контактной поверхности (см. рис. 1.9, б). За счет этого смещения создается момент относительно оси колеса

Mf^aRz,

где Rz — нормальная к опорной поверхности составляющая реакции дороги.

Этот момент препятствует качению колеса. Поэтому его можно считать моментом сопротивления качению колеса. Из приведенного видно, что на недеформируемой поверхности момент сопротивления качению обусловлен внутренними (гистерезисными) потерями энергии на деформацию шины.

1.3. Уравнение движения колеса по недеформируемой поверхности

Схема сил и моментов, действующих на колесо, катящееся по недеформируемой поверхности, показана на рис. 1.11. На схеме обозначены: F? — нормальная нагрузка колеса, представляющая перпендикулярную к опорной поверхности составляющую всех сил, приложенных к колесу со стороны автомобиля, включая вес колеса; Fx — продольная сила колеса, т. е. составляющая равнодействующей сил, приложенных к колесу со стороны автомобиля, параллельная опорной поверхности (считается положительной, если ее направление совпадает с направлением поступательной скорости колеса); Rx — продольная составляющая реакции дороги; Rz — нормальная составляющая реакции дороги, смещенная относительно середины контактной поверхности на расстояние а; Мк — момент, действующий на колесо со стороны автомобиля (положителен, если его направление совпадает с направлением

16

Рис. 1.11. Силы и моменты, действующие на катящееся колесо

угловой скорости колеса); Мкз — момент сопротивления ускорению вращения колеса.

При составлении схемы сил учитывалось, что автомобильное колесо не может перемещаться в продольном направлении относительно кузова. Поступательное движение колеса можно рассматривать совместно с движением всего автомобиля, а продольную силу Fx считать передающейся от колеса к автомобилю, масса которого включает и массу колес.

Для нахождения характеристик движения колеса составим уравнение мощностей (при этом для общности будем считать, что мощность подводится к колесу через крутящий момент и продольную силу и затрачивается на преодоление сопротивления качению, сопротивления, обусловленного проскальзыванием элементов шины относительно опорной поверхности, и сопротивления разгону колеса):

Р« + Px = Pf + Ps + PKj, (1.3)

где Рк — мощность, подводимая к колесу посредством момента Мк:

Рк = Мкак‘, (1Д)

Рх — мощность, подводимая к колесу через толкающую силу Fx:

Px=Fxvx=FxrRaR-, (1.5)

Pf — мощность, затрачиваемая на преодоление сопротивления качению:

Р/ = Л>К; (1.6)

PKj — мощность, затрачиваемая на разгон колеса:

Ркз=Мкзсок; (1.7)

Ps — мощность, рассеиваемая в зоне контакта колеса с опорной поверхностью:

Ps= |PxVs| = |РхСОк (Гк-Го) |. (1-8)

В последнем выражении мощность, рассеиваемая в зоне контакта колеса с опорной поверхностью, определяется произведением силы, действующей в этой зоне по направлению скорости скольжения, на скорость скольжения. Поскольку эта мощность рассеивается, произведение Rxvs как при буксовании, так и при юзе колеса всегда положительно.

Из схемы сил, приведенной на рис. 1.11, следует, что

RX=FX. (1.9)

Тогда выражение (1.3) с учетом зависимости (1.9) можно преобразовать следующим образом:

— = —Рг-Рх + -^. (1.10)

rQ г0 Г0

Введем обозначения:

— = FK; — = Л /рг = Ff, = FKj.

rQ ro ro

При принятых обозначениях выражение (1.10) запишется в и

Fk+Px ' ^(1.1Г)

где FK — окружная сила колеса; Ff—-сила сопротивления качению колеса; Ркз- — сила сопротивления разгону колеса.

Закономерность, устанавливаемая уравнением (1.11), формулируется следующим образом: в общем случае движения сумма продольной и окружной сил колеса равна сумме сил сопротивления качению и разгону.

17

Рис. 1.12. Режимы качения колеса

vx

колесом и рамой автомобиля в продольном направлении. Участок 3—4 характеризуется действием положительной силы FK, а продольная сила передается от колеса на раму автомобиля (ведущий режим). Следует отметить, что при установившемся движении по горизонтальной поверхности нейтральный и свободный режимы качения могут быть только у колес мно-v гоприводных автомобилей.

Рассмотрим характерные режимы движения автомобильного колеса (рис. 1.13). Уравнение движения ведог мого колеса

Fx=Ff+FK5-,

Рис. 1.13. Силы и моменты, действующие на ведомое колесо

При равномерном движении сопротивления разгону колеса нет и

FK + Fx = F/. (М2)

Графически зависимость (1.12) представлена на рис. 1.12. На участке 1—2 колесо катится под действием продольной силы Fx. Сила FK направлена в сторону, противоположную движению колеса. Такой режим качения называют тормозным. В точке 2 сила Гк равна нулю, колесо движется только под действием продольной силы — это соответствует ведомому режиму качения; на участке 2—3 на колесо действуют продольная и окружная силы (нейтральный режим движения), а в точке 3 — только окружная сила. Этот режим называют свободным: отсутствуют силы взаимодействия между

в развернутом виде

dt ’

О

где 7К — момент инерции колеса.

При равномерном движении Fx = = Ff. Поэтому можно дать следующее определение: сила сопротивления качению колеса численно равна силе, которую необходимо приложить в продольном направлении к оси колеса для того, чтобы обеспечить его равномерное качение.

Сила сопротивления качению вводится в расчет условно. Ранее было дано понятие момента сопротивления качению. Поэтому под силой сопротивления качению можно понимать силу, которую необходимо приложить к оси колеса в продольном направлении для преодоления момента сопротивления качению. Следовательно,

Mf = aRz = r0Pz = fr0Rz-го

Толкающая сила Fx и продольная составляющая реакции дороги Rx образуют пару сил, обеспечивающих качение колеса. Поскольку значение Rx ограничено трением между колесом и дорогой, соответственно будет ограничен и момент, при котором возможно качение колеса. В частности, для обес-

18

Рис. 1.14. Силы и моменты, действующие на ведущее колесо

печения качения колеса при установившемся режиме движения необходимо, чтобы соблюдалось условие Fxs^Rx max. Максимальное значение продольной составляющей реакции дороги

Rx тах = <pRz,

где ф — коэффициент, определяющий трение между шиной и опорной поверхностью дороги. Он называется коэффициентом сцепления.

Тогда условие качения колеса будет иметь вид

Fx=Ff^((>Rz или/^ф. (1-13)

X Это значит, что ведомое колесо будет катиться, если коэффициент сопротивления качению не превышает коэффициент сцепления. Если это условие не соблюдается, колесо движется юзом (например, движение автомобиля по гладкому льду при пониженном давлении воздуха в шинах). Поскольку обычно коэффициент сопротивления качению значительно меньше коэффициента сцепления, качение ведомого колеса обеспечивается.

\ В едущее колесо катится под действием крутящего момента (рис. 1.14). При этом на раму автомобиля передается сила, совпадающая по направлению со скоростью автомобиля, а на колесо действует противоположно направленное усилие. Усилие, передающееся от колеса на раму автомобиля,

называется силой тяги колеса (FT). Так как FT = — Fx, уравнение движения ведущего колеса запишется в виде:

л Ек=FT + Ff-J-Fitj или FT = FK F/ — F^j., <-------- ------------------ (1.14)

Это значит, что сила тяги колеса равна окружной силе за вычетом силы сопротивления качению и силы, затрачиваемой на разгон колеса.

Максимальный момент, который может быть реализован ведущим колесом по условиям сцепления, находится из уравнения (1.14) с учетом равенства Rx =FT:

FK = Rx + F г о;

Мк max — Rx max^oF F/ro + Alj;

44 K max = (ф f) Rz?0 4“ 4K •

При установившемся движении

44I; max = (ф+№г0. (1.15)

Максимальный момент, который колесо может реализовать по сцеплению, будем обозначать М9. Если крутящий момент, подводимый к колесу, будет больше определяемого выражением (1.15), начнется ускоренное вращение колеса.

Ведущее колесо автомобиля является механизмом, преобразовывающим вращательное движение колеса в поступательное движение автомобиля. Поэтому к ведущему колесу, как любому механизму, передающему или преобразовывающему энергию, применимо понятие коэффициента полезного действия (КПД):

T]k = Fx/Fk,

где Рх — мощность, передаваемая от колеса к раме автомобиля; Рк — мощность, подводимая к колесу.

При движении автомобиля с постоянной скоростью

Ft<Vk FT Лк

Пк = —------= —-----•

F к Г0

Отношение FT/FKo можно рассматривать как силовое передаточное число,

19

Рас. 1.15. Силы и моменты, действующие на тормозящее колесо

а отношение гк/г0 — как кинематическое. Тогда КПД ведущего колеса будет равен произведению силового и кинематического передаточных чисел.

Учитывая соотношение (1.15) и считая /7к; = 0, для ведущего колеса можно записать:

где Ff/FK — относительные силовые потери; (г0 — гк)/г0 — относительные кинематические потери.

\ У тормозящего колеса движущей является толкающая сила, передающаяся от рамы автомобиля, а момент Мх, который будем называть тормозным, направлен в сторону, противоположную вращению колеса (рис. 1.15).

Учитывая, что Л1Т =—Мк, уравнение движения колеса в тормозном режиме будет:

' + Ff + Fк) — Fx-\- Ff + F^

где Fx — тормозная сила.

При торможении, как правило, колесо вращается с замедлением. Если обозначить скорость автомобиля при торможении их, а угловую скорость вра-dr Ац

щения колеса <йт, то ---------------;

dt dt

do>T d(oK

= - . Угловое замедление ко-dt--------dt

леса при торможении

da>_ rn [ Мх \

~Г{—-Fx + fRz > (1-16) 'к\ г0 /

причем FX = RX.

Учитывая, что в режиме торможения, так же как и при других режимах движения автомобиля, продольная реакция опорной поверхности ограничена сцеплением, максимальный тормозной момент, который реализуется колесом,

•Л^гтах — (ф f) PzT0 4“ 7к —.

Для практических расчетов иногда используют зависимость

Мх max — tyRzf О-

1.4. Сцепление колеса с дорогой

Установленную в параграфе 1.1 зависимость радиуса качения колеса от передаваемого крутящего момента удобно представить не в абсолютных, а относительных показателях. С этой целью произведем преобразование общего уравнения движения автомобильного колеса. Разделив все члены уравнения (1.11) на Rz, получим

Ук — kx+f+yj, (1.17)

где ук — удельная тангенциальная сила:

Yk = Fk/Rz=Mr/ (г oRz) ;

kx — коэффициент продольной силы колеса:

kx=Rx/Rz— FxfRz",

Уз — удельная инерционная сила колеса:

Rz r0Rz dt

Для случая установившегося движения kx = yK—f.

Если обозначить скорость поступательного движения центра колеса при отсутствии проскальзывания или скольжения через t>xo, то выражение (1.1) можно записать в виде

Ох0 = f о<йк, а реальную скорость поступательного

20

движения оси колеса наити по выражению

vx = vx0±vs, где знак минус принимается, если колесо является ведущим, а плюс — ведомым или тормозящим.

Скольжение колеса удобно характеризовать коэффициентом скольжения 5 — отношением скорости скольжения к скорости качения колеса без скольжения при ведущем режиме или реальной скорости при тормозном режиме.

В ведущем режиме:

VS vxO~vx г0~гк

86 = --= -------=---------»

vx0 vx0 r0

в тормозном:

vs vx~vxO rK-r0

s = — =---------=---------.

vx vx

Коэффициент скольжения может изменяться от нуля до единицы. Так, при ведущем и тормозном режимах при отсутствии скольжения (гк=Го) V коэффициент скольжения равен нулю, \Ка при полном скольжении — единице. /При ведущем режиме полное скольже-। ние будет при буксующем колесе и неподвижном автомобиле (гк=0), а при 1 тормозном режиме — при движении колеса юзом (гк=оо).

Используя полученные соотношения, можно построить график зависимости коэффициента продольной силы от коэффициента скольжения (рис. 1.16.), аналогичный показанному на рис. 1.6. Правая часть графика соответствует ведущему режиму качения колеса, левая — тормозному, линейный участок — линейному участку зависимости (см. рис. 1.6). На этом участке по мере увеличения передаваемого момента пропорционально увеличивается тангенциальная деформация шины и возрастает число скользящих элементов. При определенном значении коэффициента скольжения (0,1... 0,15) продольная реакция дороги достигает максимального значения. Ра-

Рис. 1.16. Характерная зависимость коэффи-циента продольной силы колеса от коэффициента скольжения

бота колеса на этом участке является устойчивой: при увеличении передаваемого момента возрастает и продольная реакция дороги.

При дальнейшем увеличении крутящего момента начинают скользить все точки колеса в зоне контакта его с дорогой. Это сопровождается уменьшением продольной составляющей реакции дороги и коэффициента продольной силы колеса, поскольку определяющим становится трение скольжения, меньшее, чем трение покоя. В результате в ведущем режиме имеет место быстрый разгон колеса (буксование), а в тормозном — его остановка, т. е. работа колеса на рассматриваемом участке является неустойчивой.

Коэффициент продольной силы колеса при полном скольжении (коэффициент сцепления) характеризует тот крутящий момент, который может быть реализован колесом в данных дорожных условиях по условиям сцепления его с дорогой. Максимальное значение коэффициента продольной силы колеса определяет максимальный реализуемый колесом момент и называется

21

Рис. 1.17. Зона расположения значений коэффициентов <ртах и <р, замеренных для шии 6,40-и 6,00—15 с нагрузкой 3,7 кН при бетонном (а, в) и асфальтобетонном (б, г) покрытиях

максимальным коэффициентом сцепления (фтах)-

В справочной литературе, как правило, приводятся значения коэффициентов сцепления при полном скольжении. Это связано с тем, что наиболее распространен метод определения коэффициента сцепления путем измерения силы, необходимой для движения заблокированного тормозом колеса, или измерения крутящего момента буксующего колеса.

Значения ф и фтах зависят от многих факторов, основными из которых являются: тип и состояние покрытия, конструкция и состояние шины, ско

рость движения автомобиля, нагруз на колесо. Некоторые эксперимента; ные зависимости коэффициента п| дольной силы колеса и коэффициенч сцепления в продольном направлен приведены на рис. 1.17...1.21. Наибе, шие значения коэффициента сцеш ния характерны для дорог с сух твердым асфальтобетонным или i ментобетонным покрытием. В эт условиях коэффициент сцепления < ределяется в основном трением меж шиной и покрытием дороги. При ка1 нии колеса по дороге с твердым г крытием резина протектора дефорл руется гораздо больше, чем матери

22

Рис. 1.18. Зависимость коэффициента продольной силы колеса от коэффициента скольжения на различных дорожных покрытиях (шина Данлоп С41 5,90—15; Fz = 30 кН; рв = 0,16 МПа; va = 30 км/ч):

1 — сухой бетон; 2 — мокрый; 3 — уплотненный снег

Рис. 1.19. Зависимость коэффициента продольной силы от коэффициента скольжения при различной скорости движения по асфальтобетонному шоссе:

1 — иа = 10 км/ч; 2 — 25 км/ч; 3— 40 км/ч

покрытия. Твердые выступы покрытия внедряются при этом в контактирующую с ним поверхность шины. Поэтому для обеспечения хорошего сцепления дорожное покрытие должно иметь определенную шероховатость (оптимальная высота микронеровностей 2... 5 мм).

При наличии на покрытиях пленки грязи или влаги глубина вдавливания его неровностей в резину протектора значительно уменьшается и коэффици-

Рис. 1.20. Изменение коэффициента продольной силы колеса в зависимости от коэффициента скольжения шины 6,50—15:

1 — Fг=2 кН; 2 — 3 кН; 3 — 4 кН

Рис. 1.21. Зависимость коэффициента сцепления от скорости движения автомобиля при различной толщине (Л) водяной пленки на покрытии (шина 5,6—16; fz = 30 кН; рв =

= 0,15 МПа):

1 — ft = 0,2 мм; 2—1 мм; 3 — 2 мм

ент сцепления снижается. Он будет тем меньше, чем толще слой грязи н'а покрытии дороги. На мокрых дорогах коэффициент сцепления определяется гидромеханическими свойствами жидкой пленки, находящейся между шиной и опорной поверхностью, давлением в зоне их контакта и в значительно меньшей степени, чем на сухих дорогах, зависит от типа покрытия. Сцепные качества покрытия уменьшаются по мере его изнашивания. Наименьший коэффициент сцепления характерен для заснеженных и обледенелых дорожных покрытий.

23

Рис. 1.22. Характерные рисунки протекторов дорожных шин

Коэффициент сцепления зависит также от конструкции шины, в основном от конструкции ее протектора. Шины с гладким протектором при всех режимах движения на асфальтовых мокрых, заснеженных и обледенелых дорогах имеют минимальное сцепление. Шины с шашечным рисунком протектора обеспечивают в этих условиях максимальный коэффициент сцепления, однако при движении по сухим твердым дорогам они интенсивно изнашиваются. Наиболее целесообразен с точки зрения обеспечения высоких средних коэффициентов сцепления и высокой износостойкости протектор с продольными ребрами, расчлененный надрезами различной формы под углом 45° (рис. 1.22). При таком рисунке протектора пленка жидкости на дорожном покрытии выдавливается в сторону (в прорези), что обеспечивает восстановление контакта резины протектора с опорной поверхностью.

Для повышения сцепления шины со скользким дорожным покрытием протектор выполняют из резины специальных составов или устанавливают в него специальные металлические шипы. Шипы противоскольжения позволяют повысить на обледенелых покрытиях коэффициент сцепления в 1,5... 2 раза.

Среди эксплуатационных факторов, влияющих на коэффициент сцепления, наиболее существенным являет

ся скорость движения автомобиля. С увеличением ее уменьшается коэффициент продольной силы колеса и, соответственно, коэффициент сцепления. Это обусловлено упруговязким характером деформаций резины протектора, протекающих во времени. При больших скоростях движения резина протектора не полностью зацепляется за неровности покрытия. На мокрых дорогах с увеличением скорости затрудняется выжимание влаги из зоны контакта шины и дороги, где образуется прослойка жидкости, и резко снижается коэффициент сцепления. Возрастает динамическая прочность жидкостной пленки, поэтому затрудняется ее разрыв и удаление с контактирующих поверхностей. При определенной толщине пленки жидкости и скорости движения под действием гидродинамических сил шина всплывает на поверхность пленки. В этом случае сцепление колес с дорогой очень мало и определяется трением в слое жидкости. Такое состояние шины на мокрой дороге называется аквапланированием, а скорость, при которой оно возникает,— критической по аквапланированию.

При динамических расчетах автомобиля в ряде случаев возникает необходимость учитывать изменение коэффициента продольной силы колеса в зависимости от скорости движения. Если нет более точных данных, то в

24

Табл. 1.1. Значение коэффициента сцепления

Дорожное покрытие Состояние Коэффициент сцепления

Асфальтобе- Сухой 0,7...0,8 тон Мокрый 0,45... 0,55 Булыжное Сухое 0,4...0,55 Щебенчатое Сухое 0,5..,0,7 Мокрое 0,3...0,5 Грунтовая Сухая 0,4...0,6 дорога Мокрая 0,2... 0,45 В период рас- 0,15...0,25 . путицы Песок Сухой 0,2... 0,4 Мокрый 0,35... 0,5 Снег укатан- 0,15...0,25 ный Гладкий лед 0,08... 0,2

первом приближении можно воспользоваться соотношением:

‘ А И ) ,

где kxv, kx0 — коэффициенты продольной силы колеса соответственно при скорости v и малой скорости, м/с; А — коэффициент, зависящий от типа шин и дорожных условий. Для асфальтобетонных покрытий можно принимать 4=0,015.. .0,03.

Аналогичное соотношение используется для коэффициента сцепления:

фхи = фхо(1 — Av).

• Коэффициент сцепления зависит от нагрузки на колесо и давления воздуха в шине. На дорогах с твердым покрытием увеличение нагрузки на колесо приводит к уменьшению коэффициента сцепления, причем на заснеженной дороге и'при гололедице относительное изменение коэффициента сцепления больше, чем на дорогах с асфальтовым покрытием.

Для каждой шины коэффициент сцепления имеет максимальное значение при определенном давлении воздуха в ней. При движении по мягким поверхностям коэффициент сцепления возрастает с уменьшением давления воздуха в шине благодаря увеличению

площади контакта и улучшению характеристик взаимодействия колеса с грунтом. В этих условиях шины с низким давлением воздуха имеют более высокий коэффициент сцепления, чем шины с высоким давлением.

В табл. 1.1 приведены рекомендуемые для расчетов значения коэффициентов сцепления автомобильных шин для некоторых типичных дорожных условий, соответствующие условиям полного скольжения и малой скорости движения. Меньшие значения относятся к шинам высокого, а большие — к шинам низкого давления.

1.5. Моделирование процесса движения автомобильного колеса на ЭВМ

В некоторых случаях при изучении тяговой или тормозной динамики автомобиля возникает необходимость определять характеристики движения автомобильного колеса на переходных режимах. Такие расчеты целесообразно выполнять на электронных цифровых или аналоговых вычислительных машинах. Ниже излагается методика расчета применительно к аналоговым вычислительным машинам, позволяющим обычно более четко проследить силовые и кинематические связи в

изучаемых механизмах.

При анализе динамики автомобильного колеса заданными параметрами являются: нормальная нагрузка колеса Fz-, крутящий момент, действующий на колесо, Мк; скорость vx и ускорение dvxldt оси колеса. Необходимо определить продольную силу колеса Fx, угловые скорость ®к и ускорение dta^dt вращения колеса.

Основным расчетным уравнением является (1.16), которое можно представить в виде, удобном для набора на АВМ:

т Мк

Л /к

^R<-^-fRz.

'к

(1.18)

25

Рис. 1.23. Блок-схемы моделирования на АВМ процесса движения тормозящего колеса

На рис. 1.23 показаны принципиальные блок-схемы моделирования режима работы тормозящего колеса.

Схемы рис. 1.23, а...г соответствуют формулам (1.18...1.21):

vx — °Vo

(1.19)

(1-20)

kxv=kxO-AkxOv; kx0=f(s); Rx —

Для моделирования режима разгона необходимо заменить формулу (1.19) и соответствующую ей блок-схему на формулу расчета коэффициента скольжения колеса при буксовании.

Диод на выходе интегратора (рис. 1.23, а) обеспечивает нулевое значение угловой скорости колеса (блокировку) в случае, когда тормозной мо--мент оказывается больше момента сцепления Му. При этом коэффициент скольжения принимается равным единице и операционный блок (ОПР, рис. 1.23, а) разрывает контакты k, что равносильно приравниванию нулю силы сопротивления качению колеса. В схемах предусмотрено, что vx, \lvXf> Rz — переменны; напряжения, пропорциональные им, подаются с системы моделирования движения автомобиля.

2 ТЯГОВО-СКОРОСТНЫЕ СВОЙСТВА И ТОПЛИВНАЯ ЭКОНОМИЧНОСТЬ АВТОМОБИЛЯ

2.1. Силы и моменты, действующие на автомобиль или автопоезд при прямолинейном движении

Схема сил, действующих на автомобиль-тягач, изображена на рис. 2.1. На рисунке показан наиболее общий случай, когда автомобиль-тягач ускоренно движется на подъем крутизной а.

При изображении сил приняты следующие основные допущения: дорожные условия под правыми и левыми колесами одноименных мостов автомобиля одинаковы, поэтому все силы, действующие на мост, могут быть приведены к его середине; автомобиль симметричен относительно продольной

оси; нормальные составляющие реакции дороги приложены в середине контактной поверхности, а их смещение учтено в моментах сопротивления качению колес мостов.

Все силовые факторы, действующие на автомобиль-тягач, можно разделить на три группы: движущие; сопротивления движению; нормальные.1 к направлению движения. ;

К первой группе относится окружная сила на ведущих колесах FK.

Вторую группу составляют:

М/2 — моменты сопротивления качению колес автомобиля; FB •— сила со- 1 противления воздуха; F, — продольная составляющая силы тяжести автомобиля; FjX—сила сопротивления по

Рис. 2.1. Силы и моменты, действующие на автомобиль-тягач при прямолинейном движении

27

ступательному ускорению масс автомобиля; Fnx — продольная составляющая силы сопротивления прицепа. У одиночного автомобиля сила сопротивления прицепа отсутствует.

К третьей группе относятся: Rzi, RZ2 — нормальные реакции дороги; Gacos а—нормальная составляющая веса автомобиля; Fnz — нормальная составляющая силы сопротивления прицепа (крюковая нагрузка). Силы, входящие в эту группу, направлены перпендикулярно к вектору скорости автомобиля. Поэтому их влияние на динамику движения автомобиля не непосредственное, а косвенное.

2.2. Окружная сила на ведущих колесах

Окружная сила на ведущих колесах возникает в результате того, что к ве-,чдущим колесам подводится через ^трансмиссию крутящий момент от двигателя, установленного на автомобиле.

В настоящее время на автомобилях в основном применяются двигатели внутреннего сгорания. Их мощностные свойства принято оценивать скоростными характеристиками, представляющими зависимость эффективной мощности или крутящего момента на коленчатом валу при установившемся режиме работы от частоты вращения двигателя^.’ Скоростная характеристика, полученная при полной подаче С топлива, называется внешней скоростной характеристикой, а полученные при неполной подаче топлива — частичными.. Скоростные характеристики определяют на специальных тормозных стендах. При этом обычно непосредственно находят зависимости эффективного момента двигателя от частоты его вращения, а мощность определяют расчетом.

Частичные скоростные характеристики получают при определенном положении органа, регулирующего подачу топлива. У карбюраторных двига

телей таким органом является дроссельная заслонка, а у дизельных двигателей — пружина регулятора. Поэтому частичные характеристики у карбюраторных двигателей соответствуют открытию дроссельной заслонки на определенный угол, а у дизельных — определенному натяжению пружины регулятора (определенному положению педали подачи топлива).

На рис. 2.2 показаны типовые внешние характеристики карбюраторного и дизельного двигателей.

Частичные характеристики карбюраторного и дизельного двигателей различаются значительно. При неизменном проходном сечении дросселя и изменении нагрузки на карбюраторный двигатель зависимость момента двигателя от частоты его вращения подобна зависимости, полученной при максимальном проходном сечении дросселя. У дизельных двигателей изменение натяжения пружины регулятора равносильно изменению максимальной частоты вращения двигателя. Поэтому линии, характеризующие связь между частотой вращения двигателя и крутящим моментом при постоянном положении педали подачи топлива, оказываются практически параллельными аналогичной зависимости при полной подаче топлива.

При очень малой подаче топлива для вращения двигателя необходимо, чтобы крутящий момент, подводимый извне, был равен моменту сопротивления вращению двигателя. В этом случае считается, что двигатель работает в тормозном (пассивном) режиме.

Таким образом, область возможных режимов работы двигателя (соотношений между частотой вращения двигателя и крутящим моментом на коленчатом валу) оказывается ограниченной: сверху — внешней скоростной характеристикой двигателя, снизу— внешней тормозной. Область режимов работы двигателя ограничена также справа и слева: справа — мак-

28

Рис. 2.2. Скоростные характеристики двигателей: а — карбюраторного; б — дизельного

симальной, а слева — минимально устойчивой частотой вращения.

Поскольку внешняя характеристика определяет предельные режимы работы двигателя, именно она является наиболее существенной при оценке скоростных свойств автомобиля.

V Важнейшими параметрами внешней скоростной характеристики двигателя являются: Ре тах — максимальная эффективная мощность (кВт); М>тах—максимальный крутящий момент (кН • м); Мр — крутящий момент при максимальной мощности (кН • м); «етаХ— максимальная частота вращения коленчатого вала двигателя (об/мин); пР — частота вращения коленчатого вала при максимальной мощности (об/мин); Пщ — часто- та вращения коленчатого вала при максимальном крутящем моменте (об/мин); kw—коэффициент приспособляемости по моменту:

= тах/Лфр; (2.1)

f ka — коэффициент приспособляемости \ по частоте вращения:

ka = пР!пм. (2.2)

У карбюраторных двигателей, име

ющих ограничитель частоты вращения, максимальная частота вращения коленчатого вала при движении автомобиля с максимальной скоростью может на 10...20 % превосходить частоту пР, соответствующую максимальной мощности двигателя. Ограничитель, устанавливаемый с целью повышения долговечности карбюраторных двигателей, включается в работу на той части внешней характеристики, где мощность практически не возрастает с увеличением частоты вращения коленчатого вала. Это соответствует пе0= (0,8...1)«р. Поэтому при расчетах внешней характеристики за максимальную мощность принимается та, которая была бы получена при отсутствии ограничителя. Мощность, соответствующая началу работы ограничителя, будем обозначать Ре0. Максимальная частота в этом случае будет иметь место при работе двигателя без нагрузки. Обычно она на 5...15 % выше пе0.

Внешняя характеристика дизельного двигателя в рабочем диапазоне час

29

тот вращения не достигает максимума, и максимальное значение мощности соответствует началу работы регулятора.

По известной зависимости мощности двигателя от частоты вращения коленчатого вала можно найти и крутящий момент двигателя

Ме= (60 Ре) / (2лЛе).

Если известны характеристики двигателя, принятого к установке на автомобиль, необходимо их использовать при выполнении тягово-динамических расчетов. Часто при проектировании автомобиля характеристики двигателя неизвестны, и тогда расчет ведут по приближенным скоростным характеристикам.

Основанием для построения приближенных скоростных характеристик является то, что внешние характеристики двигателей внутреннего сгорания могут быть представлены зависимостью:

где а, Ь, с — коэффициенты, значения которых зависят от типа и конструкции двигателя; Ре, сос — текущие значения мощности и угловой скорости вращения коленчатого вала двигателя.

В соответствии с методикой, разработанной в М.АДИ, система уравнений, необходимая для нахождения коэффициентов а, b и с, может быть получена из следующих соображений. Поскольку уравнение (2.3) имеет общий характер, оно должно удовлетворяться и в точке пе=пР. Это возможно при условии

а+ф + с=1. (2.4)

Если из правой части уравнения (2.3) вынести за скобки сое/сор, после преобразования получим выражение для построения зависимости крутяще

го момента от угловой скорости вращения коленчатого вала:

Ме = МР

ае

<лр

(2.5)

а + b

Приняв ие = им и Ме=Метах, с учетом соотношений (2.1) и (2.2) имеем второе уравнение

км — п Ыка elk,.,. (2.6)

Третье уравнение получается из условия наличия экстремума функции (2.5) при ие = (0м и соответственно равенства нулю производной

<4

Мр[~ +2— — =0

ИЛИ

9r

b + ~ = Q. (2.7)

Решение системы уравнений (2.4), (2.6) и (2.7) дает

а = *.

М2-М-1 ’

Ь =----^(^м-1) (2g)

М2-М-1

= _ fe24feM-l)

с М2-М-1

Поскольку в характеристиках двигателей обычно приводятся значения Ре max, Пр, Л4е max и Им, по формулам (2.3), (2.8) можно построить внешнюю характеристику двигателя.

На рис. 2.3 изображена экспериментальная характеристика двигателя ЯМ.3-238. Точками показаны значения, рассчитанные с использованием формул (2.3), (2.5) и (2.8).

Ориентировочно значения коэффи-. циентов приспособляемости могут быть приняты для карбюраторных двигателей: kM — 1,05...1,45; ka = 1,5...2,5; для дизельных: !гм= 1,1...1,5; ka = 1,45...2. Коэффициент приспособляемости карбюраторного двигателя в сильной степени зависит от его литровой мощно-сти — отношения максимальной мощно-

30

Рис. 2.3. Внешняя скоростная характеристика двигателя ЯМЗ-238

к рабочему объему цилиндров

ста двигателя Ул (рис. 2.4).

В табл. 2.1 приведены некоторые параметры современных карбюраторных и дизельных двигателей.

Необходимо учитывать, что при стендовых испытаниях двигатель комплектуется дополнительным оборудованием (глушитель, вентилятор, радиатор, компрессор и др.) в соответствии с принятыми в каждой стране стандартами. Полученная при испытаниях мощность двигателя приводится к нормальным условиям: атмосферному давлению 760 мм рт. ст. и температуре 15 °C.

Для приведения к нормальным условиям используется формула международного бюро стандартов:

D _ d 760 530 + z

*е * вО р »

°о 545

где Рео — мощность при температуре окружающего воздуха t (°C) и барометрическом давлении Во (мм рт. ст.).

Рис. 2.4. Зависимость коэффициентов приспособляемости карбюраторных двигателей от их литровой мощности

Условия работы двигателя, установленного на автомобиле, отличаются от стендовых; двигатель работает с другими впускными и выпускными системами; на нем устанавливаются дополнительные механизмы, на привод которых затрачивается определенная мощность; двигатель работает при другом температурном режиме. Поэтому мощность двигателя, установленного на автомобиле, несколько меньше полученной при стендовых испытаниях. При использовании для тягово-скоростных расчетов стендовых внешних характеристик значения мощности, соответствующие определенным частотам вращения коленчатого вала, уменьшают путем умножения на коэффициент kc, зависящий от типа двигателя и автотранспортного средства. В приближенных расчетах можно принимать /гс = 0,85...0,9. В последующем параметрам двигателя, полученным при стендовых испытаниях, будем присваивать индекс «с», параметрам, соответствующим работе установленного на автомобиль двигателя при полной подаче топлива,— «е», а при неполной — «д». Например: Рс — мощность двигателя, полученная при стендовых

31

Табл. 2.1. Параметры отечественных карбюраторных и дизельных двигателей

Марка Гл. л Тип S и го Е «У Ом 7 К S S со” Ом е и • и -хеш 7 К со” с kM ^(0 Коэффициенты Расход топлива, г/(кВт • ч

а ъ с

Sa Sp

МеМЗ-968 1,197 К4Р '29,4 4,3 74,5 2,8 1,14 1,54 0,65 1,5 1,15 327,3 405 ВАЗ-2105 1,295 К4Р 50,7 5,6 94,1 3,4 1,09 1,65 0,88 0,69 0,57 299,2 340 4087 1,36 К4Р 36,8 4,75 91,2 2,97 1,23 1,6 0,58 2,07 1,65 326,4 390 451М 2,445 К4Р 55,2 4 166,7 2,35 1,26 1,7 0,72 1,83 1,55 312,8 340 ГАЗ-52-04 3,48 К6Р 55,2 2,8 205,9 1,5 1,094 1,87 0,97 0,46 0,43 340 360 ЗМЗ-66 4,25 K8V 88,6 3,3 284,4 2,25 1,16 1,47 0,44 2,12 1,56 306 326 ГАЗ-14 5,53 K8V 161,8 4,2 451,1 2,75 1,23 1,53 0,41 2,5 1,91 272 292 ЗИЛ-130 6 K8V 110,3 3,2 402 1,9 1,22 1,68 0,75 1,59 1,34 321 355 ЗИЛ-375 7 K8V 132,4 3,2 465 1,9 1,18 1,68 0,80 1,3 1 321 355 КамАЗ-740 10,85 D8V 154 2,6 637 1,7 1,13 1,53 0,68 1,38 1,06 224 244 ЯМЗ-236 11,15 D6V 132,4 2,1 666,7 1,5 1,107 1,4 0,44 1,87 1,31 223 240 ЯМЗ-238 14,84 D8V 176,5 2,1 882,6 1,5 1,099 1,4 0,48 1,73 1,21 223 240 ЯМЗ-240 22,3 D12V 264,8 2,1 1274,8 1,5 1,061 1,4 0,68 1,07 0,75 223 240 Примечание: К4Р — карбюраторный, четырехцилиндровый, рядный; D6V — дизельный, шестицилиндровый, V-образный.

Рис. 2.5. Изменение эффективного момента двигателя в зависимости от ускорения вращения коленчатого вала

испытаниях; Ре— мощность двигателя, установленного на автомобиле, при работе по внешней характеристике; Рк — мощность двигателя при работе по частичным характеристикам.

При работе на неустановившемся режиме мощность, отдаваемая двигателем, меньше мощности на установившемся режиме. Это обусловлено динамикой наполнения цилиндров воздухом и парами топлива и тепловой инерцией двигателя. Из экспериментального графика, приведенного на рис. 2.5, видно, что уменьшение момен

та двигателя при работе на неустано-вившихся режимах невелико (не более 3 %) и примерно линейно зависит от ускорения вращения коленчатого вала: dco.

ДМ =

где ус — коэффициент: уе = 0,001...0,002.

При разгоне автомобиля часть момента двигателя затрачивается на разгон маховика и связанных с ним деталей. Поэтому ведущим колесам автомобиля от трансмиссии передается крутящий момент

где 1М—момент инерции маховика и связанных с ним деталей; ит — передаточное число трансмиссии; т]т — коэффициент полезного действия трансмиссии.

Таким образом, сила, обеспечивающая движение автомобиля, — окружная сила на ведущих колесах при не-

32

установившемся режиме F'K может быть найдена по формуле:

Af_uTnT , ч и da

Fk = - “I- Al) ~ йт —

'о________ 'о dt

/„ da„

(2-W)

n где n — число ведущих колес. При установившемся движении

F к — А1дНтТ]т/го. (2.11)

Если двигатель работает по внешней характеристике, а движение автомобиля является установившимся, окружная сила на ведущих колесах оказывается наибольшей для данного режима движения. Такую окружную силу называют полной и обозначают Fk0. В соответствии с формулой (2.11) полная окружная сила определяется по выражению:

Fkq~ М.еи^х\^1г о-

В ряде случаев максимальное значение окружной силы на ведущих колесах определяется сцеплением колес с дорогой. В этих условиях максимальный реализуемый колесом крутящий момент находится по формуле (1.15). Если считать, что коэффициенты сцепления под колесами моста одинаковы, окружная сила ведущих колес моста, ограниченная сцеплением ГКф, может быть найдена по выражению:

Ек<₽ = М^/го = (<р 4- /) Т?г2, где Rz2 — нормальная реакция дороги, действующая на колеса ведущего моста автомобиля.

В практических расчетах сопротивлением качению колес пренебрегают, т. е. окружную силу ведущих колес моста принимают равной силе тяги

Ек<р = ф7?22. (2.12)

л Коэффициент полезного действия ; трансмиссии характеризует потери ; мощности при передаче ее механизмами трансмиссии и равен произведению

2 А. И. Гришкевич 33

коэффициентов полезного действия ее механизмов. Наибольшие потери мощности имеют место в коробках передач, раздаточных коробках, главных передачах, колесных редукторах. Потери мощности в отдельных механизмах и трансмиссии в целом могут быть найдены экспериментально на специальных испытательных стендах или путем испытаний автомобилей. Исследованиями установлены некоторые общие закономерности изменения КПД трансмиссий в зависимости от типа агрегата и режима его работы. Это позволяет давать приближенную оценку КПД трансмиссии проектируемого автомобиля.

Экспериментальными исследованиями показано, что потери мощности в трансмиссии можно представить двумя составляющими: потерями, обусловленными наличием трения в узлах, передающих нагрузку (трение в зацеплении шестерен, в карданных сочленениях, в подшипниках), и потерями, вызванными разбрызгиванием масла в картерах (гидравлические потери), причем к этой же группе можно отнести потери мощности на трение в сальниках.

Первая группа потерь характерна тем, что при увеличении передаваемого через трансмиссию крутящего момента потери на трение возрастают медленнее, чем возрастает передаваемый трансмиссией момент. Вследствие этого увеличивается КПД механизмов. Гидравлические же потери практически не зависят от передаваемого момента, а определяются только скоростью вращения валов, вязкостью и объемом масла в картерах. При увеличении частоты вращения валов потери мощности на перемешивание и разбрызгивание масла в картерах возрастают более интенсивно, чем передаваемая мощность, и КПД редукторного механизма уменьшается. КПД редукторных механизмов возрастает при уменьшении вязкости масла, уменыпе-

Рас. 2.6. Экспериментальные зависимости КПД коробки передач от:

а — относительного крутящего момента на первичном валу; б — относительной частоты вращения первичного вала; А — высшая передача; В — промежуточные передачи; С — первая передача

Вязкость

Рис. 2.7. Зависимость момента трения от вязкости масла в коробке передач

нии объема (уровня) масла в картере и повышении температуры его до пределов, при которых масло не теряет своих смазочных качеств. Поэтому наибольшие КПД характерны для редукторов с сухим картером и принудительной подачей масла к рабочим поверхностям.

Экспериментальные графики, характеризующие потери мощности в редукторных механизмах в зависимости от режимов работы механизмов, показаны на рис. 2.6...2.8. Некоторые из них приведены в относительных величинах, определяемых отношением текущего значения величины к номинальному.

Для расчета потерь мощности на трение в узлах, которые передают на-

Рис. 2.8. Зависимость КПД коробки передач от относительного момента при смазывании под давлением (/) и разбрызгиванием (2)

грузку, можно использовать экспериментально установленные значения КПД шестеренчатых зацеплений. Считается, что пара цилиндрических шестерен передает мощность с КПД, равным 0,98, а конических — 0,97.

Поскольку гидравлические потери мощности практически не зависят от передаваемого крутящего момента, они могут быть найдены экспериментально путем измерения момента, необходимого для прокручивания незагруженного редуктора. Гидравлические

34

потери во всей трансмиссии автомобиля обычно определяют экспериментально совместно с потерями в подшипниках ведущих колес, прокручивая трансмиссию с заданной скоростью при вывешенных ведущих колесах. Если известен крутящий момент Л4х.х, потребный для прокручивания незагруженной трансмиссии, ее КПД можно найти по формуле:

Т]т = Т1ш(1 Л4х.х/Л4е),

где т)ш — КПД шестеренчатых зацеплений, через которые передается момент двигателя Ме, необходимый для обеспечения движения автомобиля в заданных условиях.

Следовательно, КПД редукторных механизмов зависит от режимов работы. В частности, на низших передачах КПД коробок передач вследствие передачи крутящего момента через две пары шестерен будет ниже, чем при работе на прямой передаче. В то же время при движении автомобиля на низших ступенях через главную передачу передается большой крутящий момент, а ее валы вращаются с малой скоростью. Поэтому ее КПД будет выше, чем при движении автомобиля с высокой скоростью. Это позволяет считать, что КПД механической трансмиссии автомобиля практически не зависит от режима ее работы.

Для проектных расчетов рекомендуются следующие значения КПД отдельных механизмов: коробки передач— т]к.п=0,96...0,98; раздаточной коробки— т]р.к = 0,93...0,97; колесной передачи — t'It.-.p = 0,96.. .0,98; карданного шарнира — т]к.ш = 0,995; главной передачи— т]о = О,93...О,97. При работе двигателя по внешней характеристике КПД механической трансмиссии можно считать равным рт = 0,8...0,92 (меньшие значения относятся к многоприводным грузовым автомобилям, большие — к легковым).

2.3. Силы сопротивления движению

Сила сопротивления качению (К/), как показано в гл. 1, вводится в расчет условно вместо момента сопротивления качению, что более удобно при изучении тягово-скоростных свойств автомобилей.

При движении по твердым дорогам сопротивление качению обусловлено гистерезисными потерями энергии в шине при ее радиальной, тангенциальной и боковой деформациях, скольжением в зоне контакта с опорной поверхностью и сопротивлением воздуха. При этом гистерезисные потери составляют 90...95 % общих потерь энергии.

Сопротивление качению зависит от многих конструктивных и эксплуатационных факторов: конструкции шины, давления в ней воздуха, температуры, нагрузки и передаваемого шиной момента, скорости движения автомобиля, состояния дорожной поверхности. Колеса автомобиля работают в различных условиях: разная нагрузка, передаваемый момент, состояние опорной поверхности. Так как невозможно учесть особенности работы каждого колеса, используют осредненные значения коэффициентов сопротивления качению, а общую силу сопротивления качению автомобиля определяют по выражению:

2

= Ffi = fG& cos a « fGa, (2.13) t=i

где f — осредненный коэффициент сопротивления качению, который обычно находится экспериментально для определенных дорожных условий и шин; z — число колес автомобиля.

В наибольшей степени сопротивление качению зависит от таких конструктивных параметров шин, как число слоев и расположение нитей корда, толщина и состояние протектора. Уменьшение числа слоев корда, толщины протектора, применение синтетиче-

2*

35

б

Рис. 2.9. Зависимость сопротивления качению от:

а — скорости движения (1 — шина диагональная; 2—радиальная; 3 — с протектором уменьшенной толщи* ны); б — крутящего момента: в — давления воздуха в шине; г — диаметра шины (/— при контакте с бетонным покрытием; 2 — грунтом средней плотности; 3 — песчаным); д — температуры шины

ских материалов с малыми гистерезис-ними потерями способствуют снижению сопротивления качению. С увеличением размера шины при прочих равных условиях сопротивление качению также снижается.

Влияние эксплуатационных и конструктивных факторов на сопротивление качению иллюстрируется экспери

ментальными графиками, приведенными на рис. 2.9. Так, с повышением давления воздуха в шине и ее температуры сопротивление качению уменьшается. Наименьшее сопротивление качению имеет место при нагрузке, близкой к номинальной. С увеличением степени изношенности шины оно уменьшается.

36

Табл. 2.2. Коэффициенты сопротивления каче-

нию

Дорожные условия f

Асфальтобетонная дс»ога 0,013.. .0,02

Гравийная 0,020.. .0,025

Булыжная 0,025.. .0,05

Грунтовая: сухая 0,025.. .0,035

после дождя 0,05.. .0,15

, Песчаная поверхность: сухая 0,1.. .0,3

влажная 0,06.. .0,15

Снежная укатанная 0,03.. .0,05

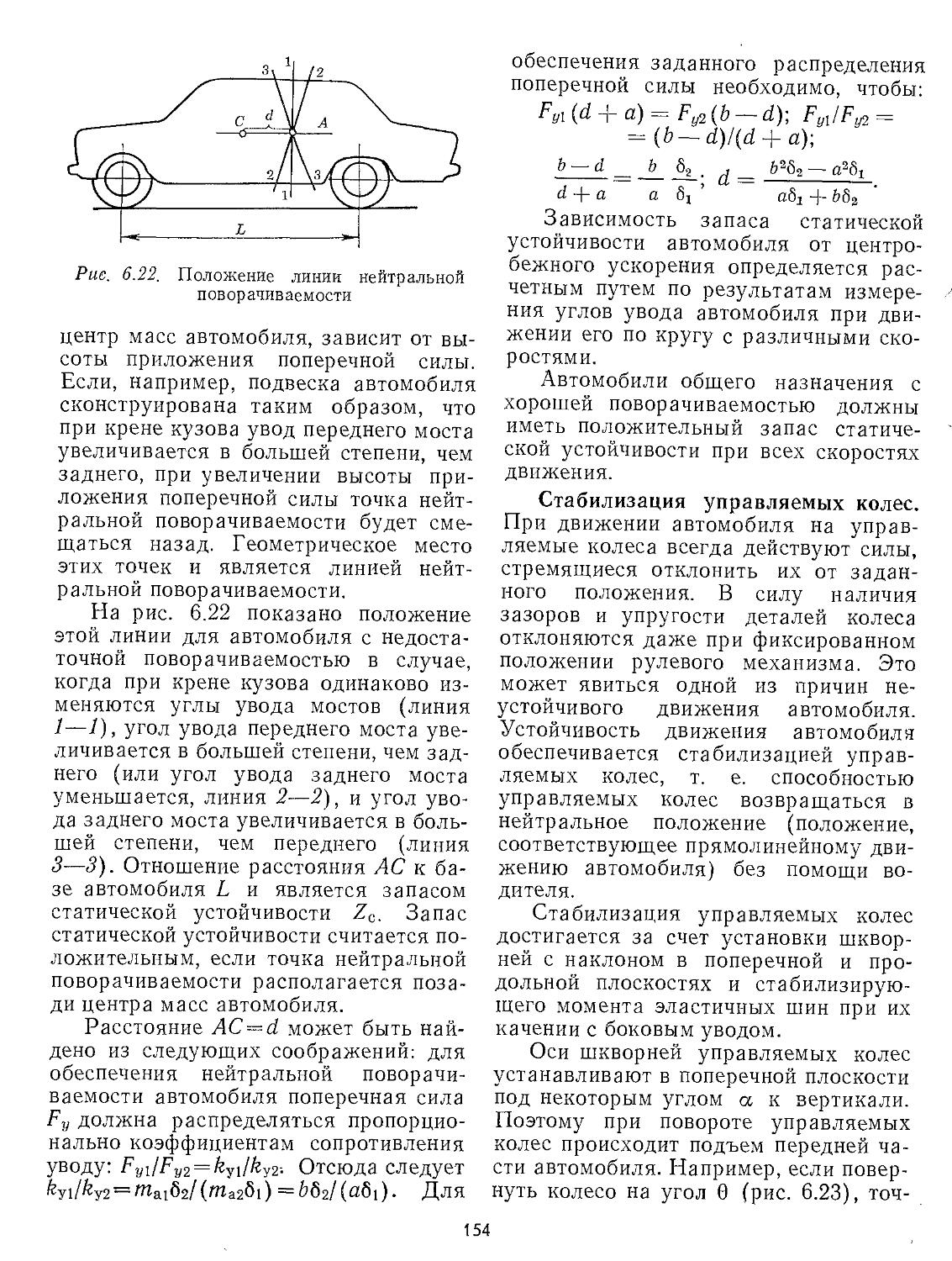

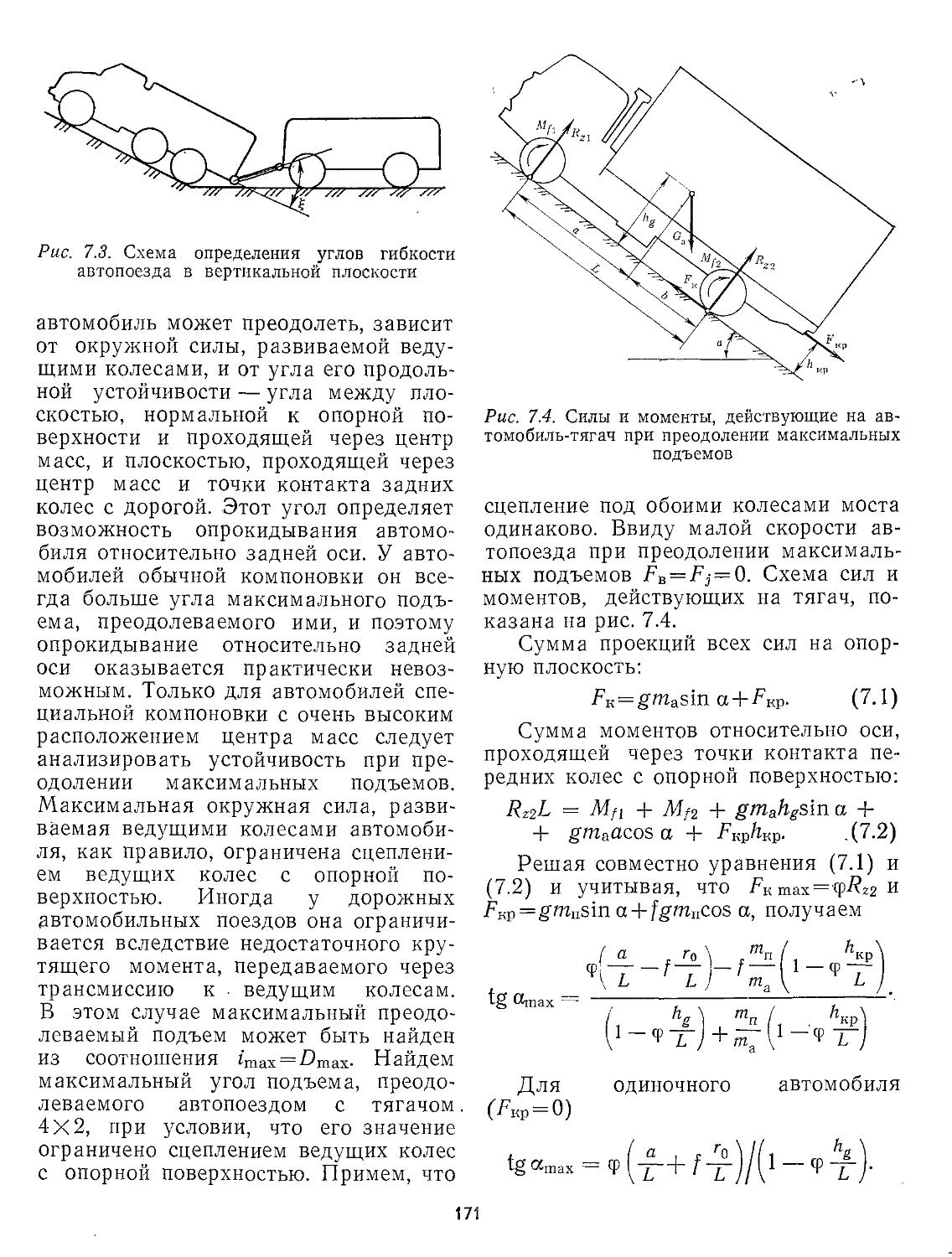

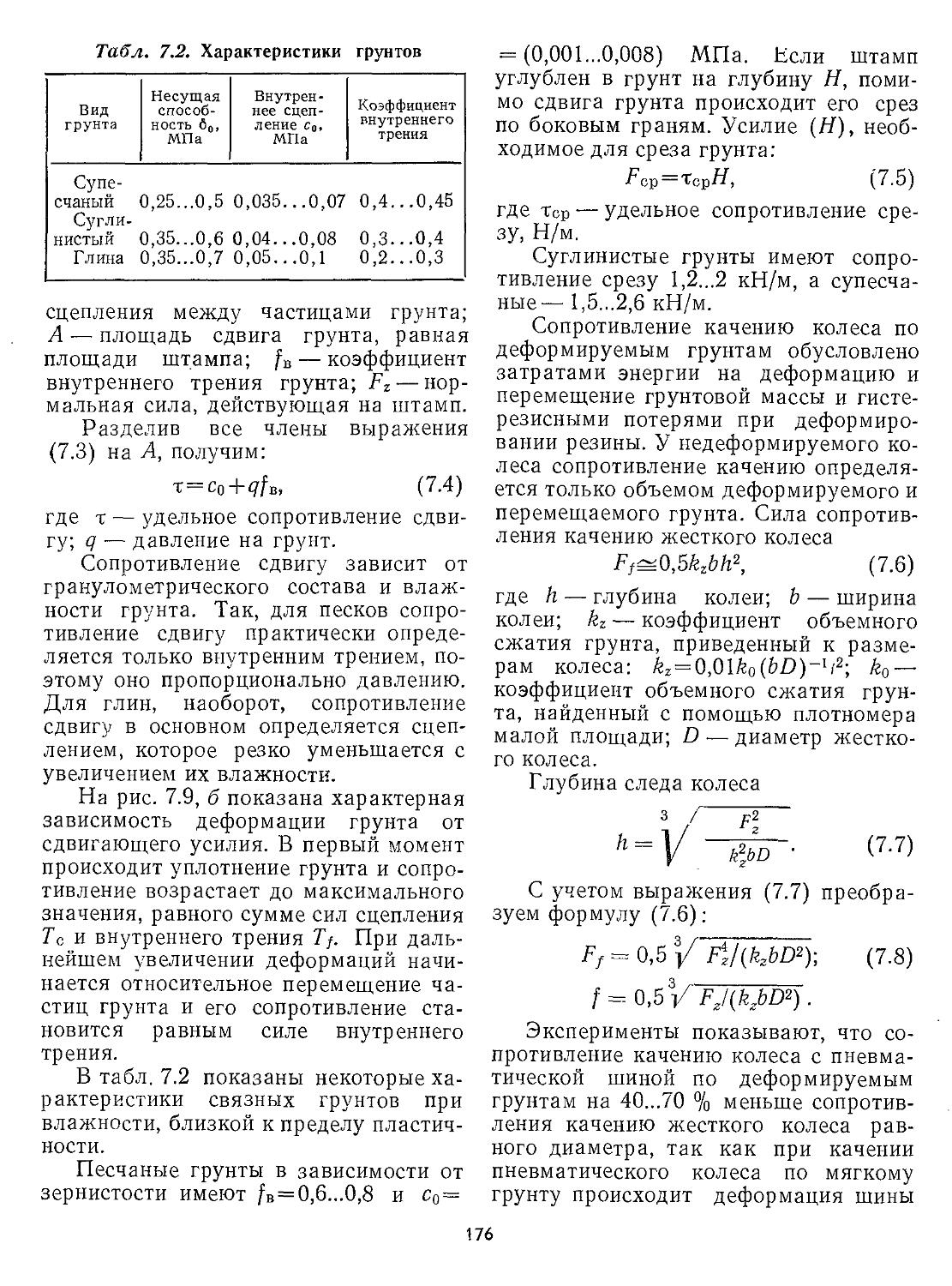

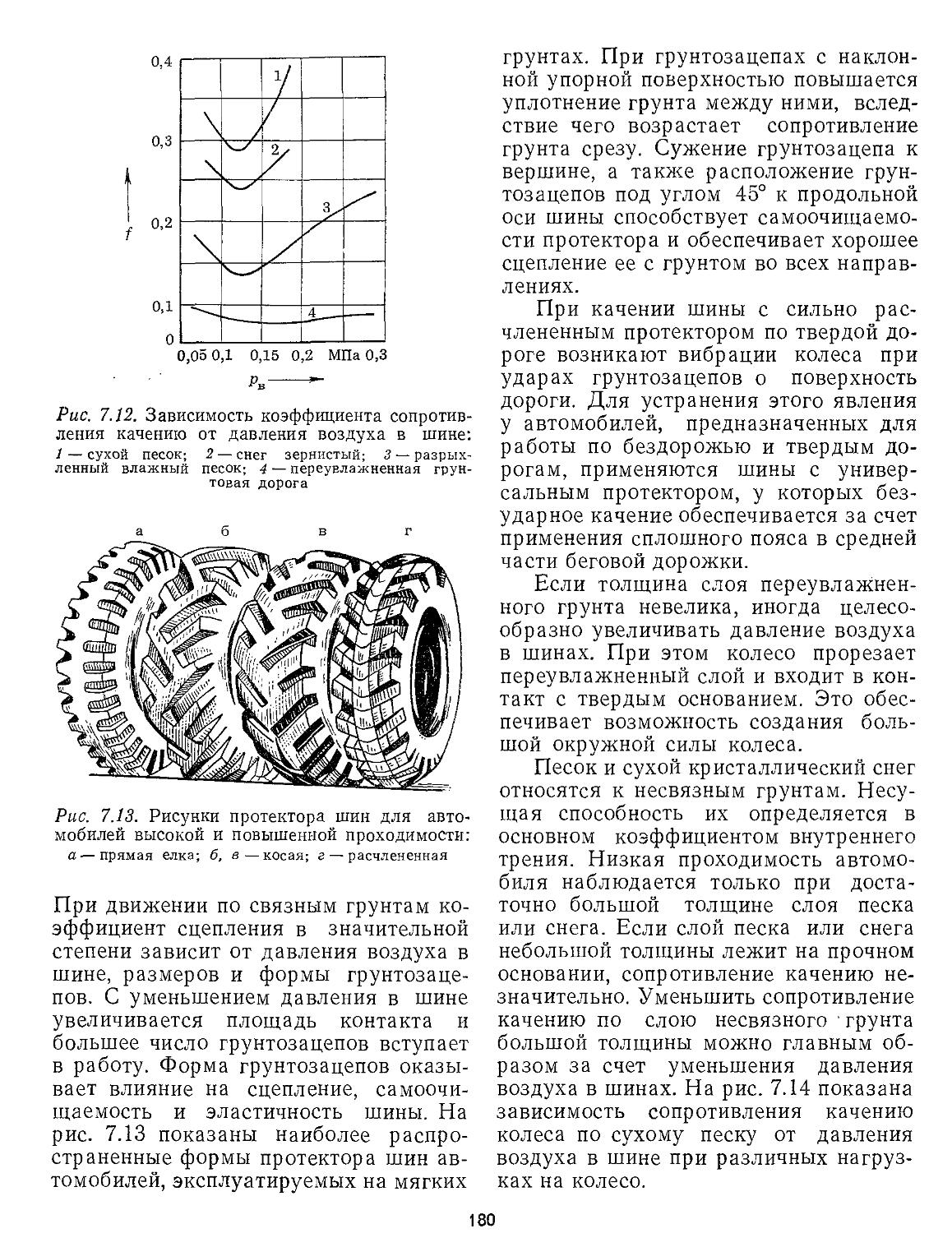

На дорогах с твердым покрытием сопротивление качению во многом зависит от размеров и характера неровностей дороги, обусловливающих повышенное деформирование шин и подвески и, следовательно, дополнительные затраты энергии. При движении по мягким или грязным опорным поверхностям затрачивается дополнительная работа на деформирование грунта или выдавливание грязи и влаги, находящихся в зоне контакта колеса с дорогой.