Author: Кириллов В.С.

Tags: строительство инженерных сооружений строительство строительное проектирование мостостроение

Year: 1975

Text

СТРОИТЕЛЬСТВО

мостов

И ТРУБ

(СПРАВОЧНИК ИНЖЕНЕРА)

Под редакцией канд. техн, наук В. С. КИРИЛЛОВА

МОСКВА «ТРАНСПОРТ» 1975

УДК624.2/8.002 :625.70(03)

Строительство мостов и труб. (Справочник инженера). Под ред.

В. С. Кириллова. М., «Транспорт», 1975 г. 600 с. Рис. 287, табл. 397.

Справочник содержит необходимые сведения по организации и

технологии строительства мостов и труб. В нем рассмотрены возве-

дение различных видов фундаментов, железобетонных и бетонных

опор, монтаж сборных железобетонных и стальных мостов. Приве-

дены основные сведения по организации строительства, временным

сооружениям, нормированию и отчетности. В справочник включены

основные данные по оборудованию и механизации мостостроитель-

ных работ, получивших наибольшее применение в отечественном

мостостроении. В нем помещены основные указания по расчету вре-

менных вспомогательных конструкций.

Вопросы заводского изготовления железобетонных и стальных

конструкций не затронуты.

Справочник предназначен для инженеров и техников, работаю-

щих в области строительства, реконструкции, капитального ремонта

мостов и труб, а также их проектирования.

Справочник составили: И. С. Аксельрод § 1—4 гл. I, гл. XII,

гл. XIII, XVI—XIX; Н. П. Андреев—§ 5 гл. I, гл. XIV, XV;

И. М. Глотов — гл. VII, VIII, IX, § 10 гл. XI, § 12 гл. XIII; И. М. Гло-

тов, Н. П. Андреев — гл. VI; И. С. Львов — гл. II, III и в § 2 гл. XIII

п. «Соединения на высокопрочных болтах»; И. С. Файнштейн — гл. IV;

§ 1, 2, 4, 5—8 гл. V; гл. X, гл. Х1;\Б. А. Забродин, | В. П. Лясков-

ский, В. М. Эпштейн — § 3 гл. V.

*ПиТпропетРо®СКЙ^

ж. Д- трзнспо.

БИГ

осн* . : ;.:±

31801-047

049(01)-75

(§) Издательство «Транспорт», 1975.

РАЗДЕЛ ОРГАНИЗАЦИЯ И ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

первый СТРОИТЕЛЬСТВА

Глава I

ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА МОСТОВ И ТРУБ

§ 1. Принципы организации строительства мостов и труб

Искусственные сооружения на дорогах’ строят, как правило, индустриальными

методами, монтируя сборные конструкции из заранее изготовленных эле-

ментов.

Трубы, малые и средние мосты возводят по типовым проектам с минималь-

ным количеством типоразмеров конструкций заводского изготовления. При бла-

гоприятных условиях перевозки применяют цельноперевозимые блоки массой до

60 т, длиной до 33 м, а в трудных условиях транспортировки и при монтаже

более крупными блоками •— составные элементы с укрупнением их на строитель-

ной площадке.

На постройке больших и внеклассных мостов наряду с типовыми конструк-

циями применяют индивидуальные с изготовлением их на припостроечных поли-

гонах или базах.

Поточное строительство может осуществляться последовательным

или совмещенным (параллельным) способом.

При последовательном способе возведение очередного элемента начинают

только после полного окончания строительства предыдущего (например, монтаж

пролетных строений после постройки опор моста).

При совмещенном способе отдельные взаимосвязанные элементы сооружают

параллельно (например, сборка на подходе к мосту надвигаемых пролетных

строений параллельно с устройством перекаточных и капитальных опор). Совме-

щенный способ организации потока сокращает сроки строительства. Его чаще

применяют на строительстве больших мостов, создавая широкий фронт работ

с соответствующей концентрацией рабочих кадров, механизмов и материально-

технических ресурсов. На малых и средних мостах обычно работы ведут после-

довательно.

Индустриализация мостостроения предусматривает комплексную механиза-

цию строительства. Под комплексной механизацией подразумевают

выполнение всех основных и вспомогательных операций технологического процес-

са комплектами машин, увязанных между собой по производительности. Основ-

ное условие подбора машин — максимальное использование их на строительстве.

Для постройки группы однотипных мостов на участке дороги количество от-

дельных видов машин назначают с учетом последовательного перехода их

с одного объекта на другой. При такой системе уменьшается количество машин,

а загрузка становится наиболее полной.

§ 2. Контроль и приемка работ

Строительные организации работают на подрядных началах. Заказчик строя-

щихся объектов силами технической инспекции выполняет технический контроль

3

за строительством и приемку законченных работ. Кроме технической инспекции,

контроль за соответствием строительства проекту ведет проектная организация,

осуществляя периодический авторский надзор. Повседневный и систематический

надзор за правильностью выполнения строительно-монтажных работ и количе-

ством применяемых материалов и конструкций осуществляет технический персо-

нал, непосредственно руководящий работами: мастера, прорабы, инженеры тех-

нических отделов, главные инженеры строительных организаций. Указанные лица

по ходу строительства оформляют документы, отражающие производственную

деятельность строительства со времени начала работ до их сдачи. В состав обя-

зательной производственно-технической документации входят журналы и акты,

номенклатура которых приведена в перечне.

Перечень производственно-технической документации, составляемой при осви-

детельствовании и приемке работ 1

Журнал производства работ.

Журнал авторского надзора.

Акт передачи пунктов геодезической основы мостового перехода (трубы) до

начала строительства.

Акт приемки геодезических работ, необходимых для разбивки опор моста.

Акт приемки положения опоры в плане и по отметкам.

Журнал геодезических работ.

Акт освидетельствования и приемки котлована под................ • • • •

Акт освидетельствования свай, оболочек и шпунта до их погружения в грунт.

Журнал погружения свай.

Сводная ведомость погружения свай.

Журнал погружения шпунта.

Журнал погружения оболочек.

Сводная ведомость погружения оболочек.

Журнал камуфлетирования оболочек опоры №. ... . .

Сводная ведомость камуфлетирования оболочек.

Журнал разбуривания уширений в основании оболочек.

Сводная ведомость разбуренных уширений.

Журнал бурения скважин в основании оболочек.

Сводная ведомость пробуренных скважин в основании оболочек.

Акт освидетельствования и приемка полости оболочки №... . (уширения

или скважины в основании оболочки №....) фундамента опоры №... .

Журнал заполнения бетоном скважин, уширений и оболочек способом ВПТ.

Сводная ведомость заполненных бетоном скважин, уширений и оболочек.

Акт освидетельствования и приемки свайного фундамента (свайной опоры).

Акт освидетельствования и приемки фундамента из оболочек.

Журнал работы по опусканию колодца опоры №... .

Журнал работы по опусканию кессона опоры №... .

Ежедневная рапортичка о положении кессона (колодца) опоры №... .

Акт приемки искусственного островка (площадки) до начала работ по из-

готовлению опускного колодца (кессона) опоры №... .

Акт освидетельствования и приемки основания колодца (кессона) опоры

№. . . .до начала заполнения полости колодца (камеры кессона).

Акт технического освидетельствования и испытания понтона на герметич-

ность.

Акт освидетельствования и приемки вспомогательного сооружения (устрой-

ства), необходимого для возведения конструкций моста.

Акт промежуточной приемки плашкоута при его сборке.

Акт приемки металлической баржи, используемой для устройства плавучей

опоры.

Акт освидетельствования, испытания и приемки плавучей опоры (системы)

№. . . .

Акт приемки подкрановых путей.

Акт технического освидетельствования элементов инвентарной металличе-

ской опалубки, поступившей на строительство.

1 Наставление по контролю за качеством работ для инженерно-технических

работников, занятых на строительстве мостов и труб. М., Оргтрансстрой, 1966.

4

Акт освидетельствования и приемки установленной опалубки монолитных

конструкций.

Акт освидетельствования арматурных пучков.

Акт освидетельствования и приемки установленной арматуры.

Журнал натяжения арматурных пучков.

Бланк химического анализа воды, служащей средой для бетона.

Карточка испытания цемента.

Журнал испытания песка.

Карточка испытания щебня (гравия) из естественного камня.

Карточка подбора состава бетона и режима тепло-влажностной обработки.

Карточка испытания растворной смеси для инъекцирования каналов и за-

полнения швов.

Акт об изготовлении контрольных образцов бетона.

Сводная ведомость результатов испытания контрольных, образцов, взятых

из кладки.

Акт проверки готовности к бетонированию.

Журнал бетонных работ.

Журнал контроля температур бетона.

Журнал подводного бетонирования.

Акт проверки готовности конструкции к раскружаливанию.

Акт проверки процесса раскружаливания и последующего освидетельство-

вания раскружаленных (распалубленных) конструкций.

Акт приемки конструкций, выполненных из монолитного бетона и железо-

бетона.

Журнал инъектирования каналов пучков предварительно напрягаемой арма-

туры.

Акт на отпуск натяжения арматуры.

Паспорт на железобетонное предварительно напряженное изделие.

Паспорт на блок железобетонного предварительно напряженного пролет-

ного строения.

Паспорт на железобетонное изделие.

Паспорт на блок железобетонного пролетного строения.

Рапортичка о разгрузке элементов (блоков)..........

Акт проверки качества и комплектности сборных конструкций, прибывших

на склад получателя.

Акт приемки сварочных работ при монтаже сборных железобетонных кон-

струкций.

Акт проверки смонтированных сборных железобетонных (бетонных) конст-

рукций, их участков и секций перед окончательным закреплением элементов.

Журнал сварочных работ.

Журнал заделки стыков сборных железобетонных (бетонных) конструкций.

Акт приемки смонтированных сборных бетонных, железобетонных и сталь-

ных конструкций.

Акт геодезической проверки положения пролетного строения в плане и про-

филе после постановки его на опорные части.

Журнал монтажных работ.

Акт приемки узлов и соединений под клепку (постановку высокопрочных

болтов).

Журнал клепальных работ.

Журнал приемки клепки.

Журнал контроля качества очистки элементов стальных мостовых конст-

рукций с соединениями на высокопрочных болтах.

Журнал контрольной тарировки ключей для натяжения высокопрочных бол-

тов.

Журнал постановки высокопрочных болтов.

Акт приемки очищенных поверхностей металлического пролетного строения

перед огрунтовкой.

Карточка испытания пробы нефтяного битума для гидроизоляции.

Акт освидетельствования и приемки гидроизоляции деформационных швов.

Акт освидетельствования и приемки (промежуточной, окончательной) гидро-

изоляции.

5'

Акт освидетельствования и приемки защитного слоя, уложенного на гидро-

изоляцию.

Акт освидетельствования и приемки выравнивающего слоя.

Акт освидетельствования и приемки мостового полотна железнодорожного

моста.

Акт освидетельствования отсыпки насыпи над трубой.

Акт передачи пунктов геодезической основы мостового перехода (трубы)

при сдаче сооружения в эксплуатацию.

Все перечисленные акты и документы составляют с обязательным участием

представителя технической инспекции.

§ 3. Подготовительный период

Под организационно-технической подготовкой строительства подразумевают

выполнение комплекса мероприятий, обеспечивающих своевременное развертыва-

ние и планомерное осуществление строительно-монтажных работ в заданные

планом директивные сроки (табл. 1.1). При этом должны быть выполнены уста-

новленные для мостостроительных организаций задания по росту производитель-

ности труда и снижению себестоимости работ, а качество работ должно быть

высоким.

Организационные мероприятия выполняют до начала работ на

строительной площадке. Их начинают с утверждения технического проекта

(с проектом организации строительства и сводной сметой). Затем уточняют

источники получения строительством материалов, конструкций и деталей. В срок

до 1 сентября года, предшествующего планируемому началу работ, составляют

рабочие чертежи первого года строительства. На основании утвержденной про-

ектно-сметной документации открывают финансирование и заключают договор

на производство работ.

Непосредственно перед началом работ территорию, необходимую для строи-

тельства, отводят в натуре. Отвод земель предварительно согласовывают с заин-

тересованными организациями.

В подготовительный период создают опорную геодезическую сеть, планируют

строительную площадку, переносят все коммуникации, мешающие возведению

моста, сносят неиспользуемые здания и сооружения, устраивают внутрипостроеч-

ные транспортные пути, а также сети производственного энергоснабжения, водо-

снабжения и связи, монтируют временные сооружения, обустройства и установки,

организуют складское хозяйство, а также возводят жилые и общественные зда-

ния, предназначенные для строителей, если это предусмотрено проектом.

В отдельных случаях при строительстве уникальных сооружений или групп

малых и средних мостов в отдаленной местности в подготовительный период соз-

дают временные производственные предприятия строительной индустрии. Жела-

тельно размещать их так, чтобы в дальнейшем использовать для нужд других

строительств.

К мероприятиям подготовительного периода относят также получение фондов

и размещение заказов на поставки необходимого оборудования и механизмов.

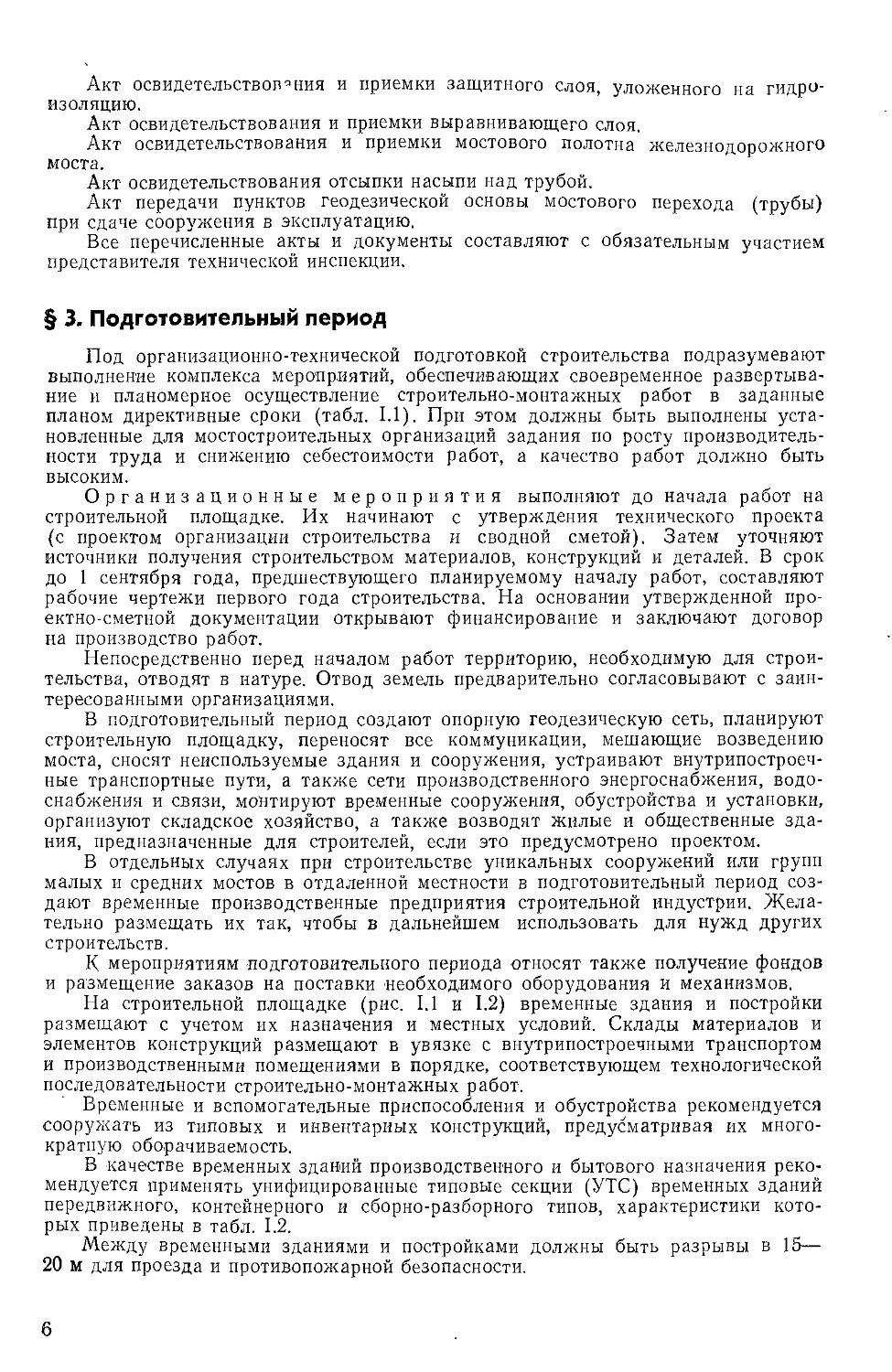

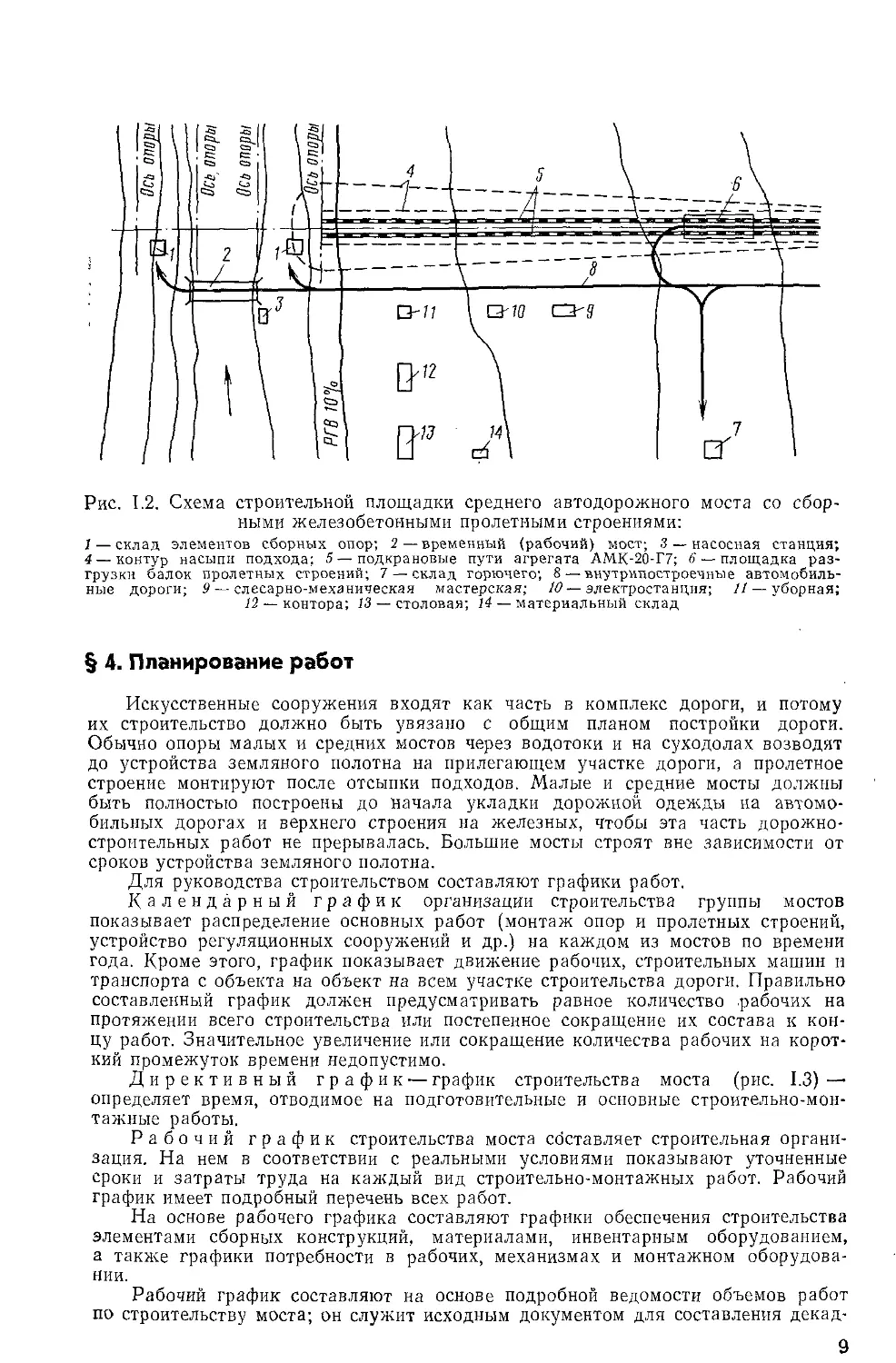

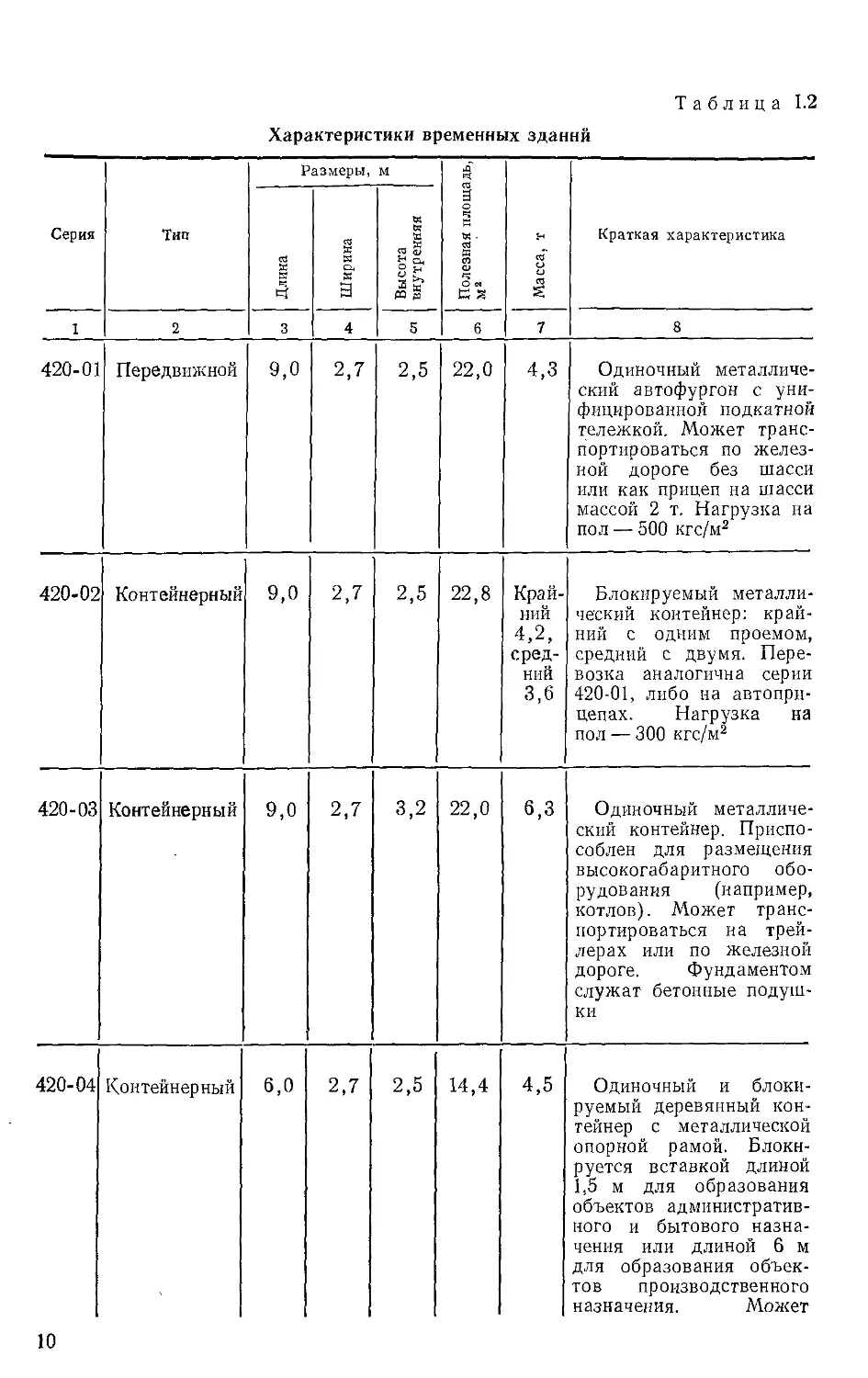

На строительной площадке (рис. 1.1 и 1.2) временные здания и постройки

размещают с учетом их назначения и местных условий. Склады материалов и

элементов конструкций размещают в увязке с внутрипостроечными транспортом

и производственными помещениями в порядке, соответствующем технологической

последовательности строительно-монтажных работ.

Временные и вспомогательные приспособления и обустройства рекомендуется

сооружать из типовых и инвентарных конструкций, предусматривая их много-

кратную оборачиваемость.

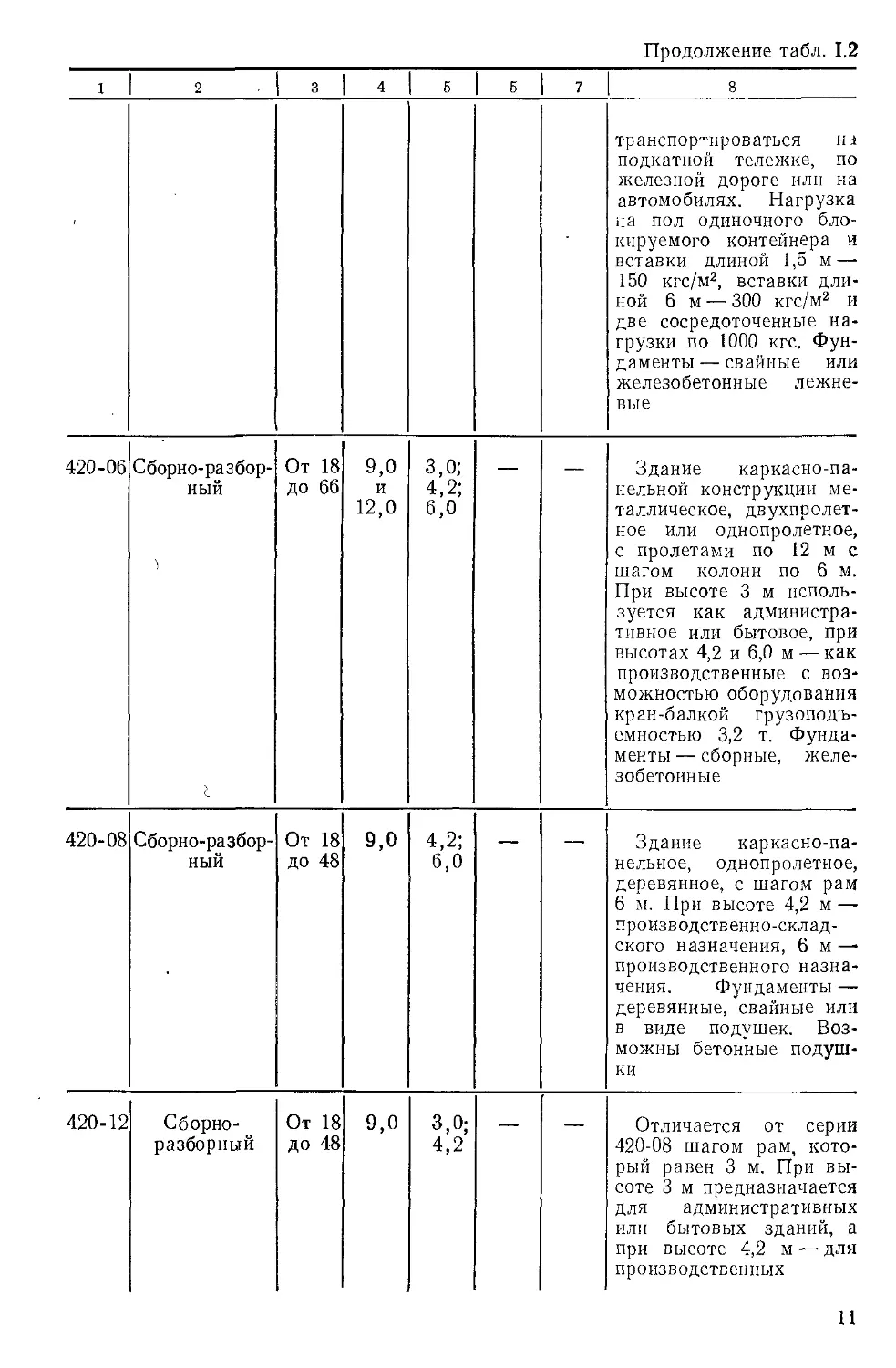

В качестве временных зданий производственного и бытового назначения реко-

мендуется применять унифицированные типовые секции (УТС) временных зданий

передвижного, контейнерного и сборно-разборного типов, характеристики кото-

рых приведены в табл. 1.2.

Между временными зданиями и постройками должны быть разрывы в 15—

20 м для проезда и противопожарной безопасности.

6

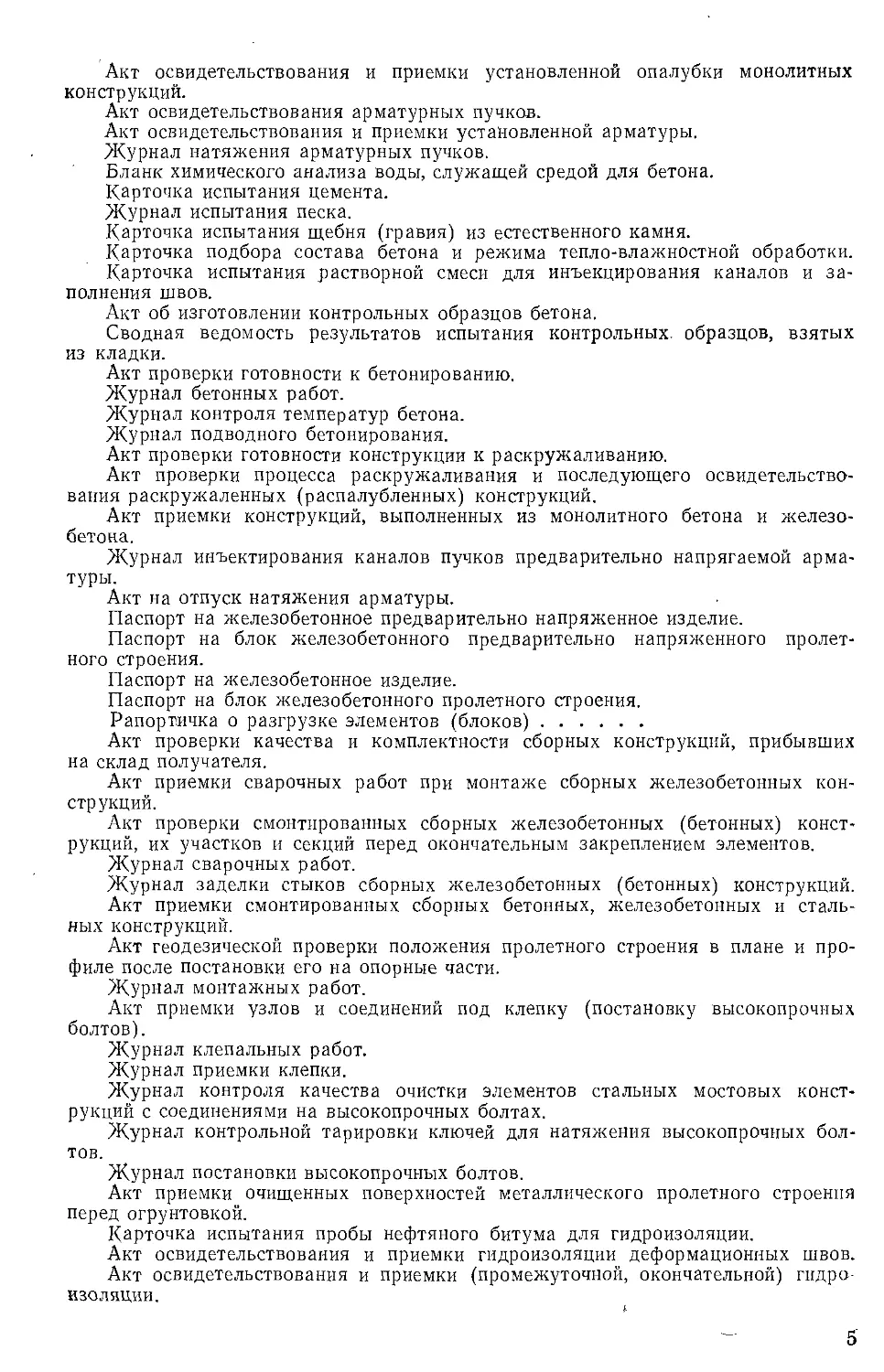

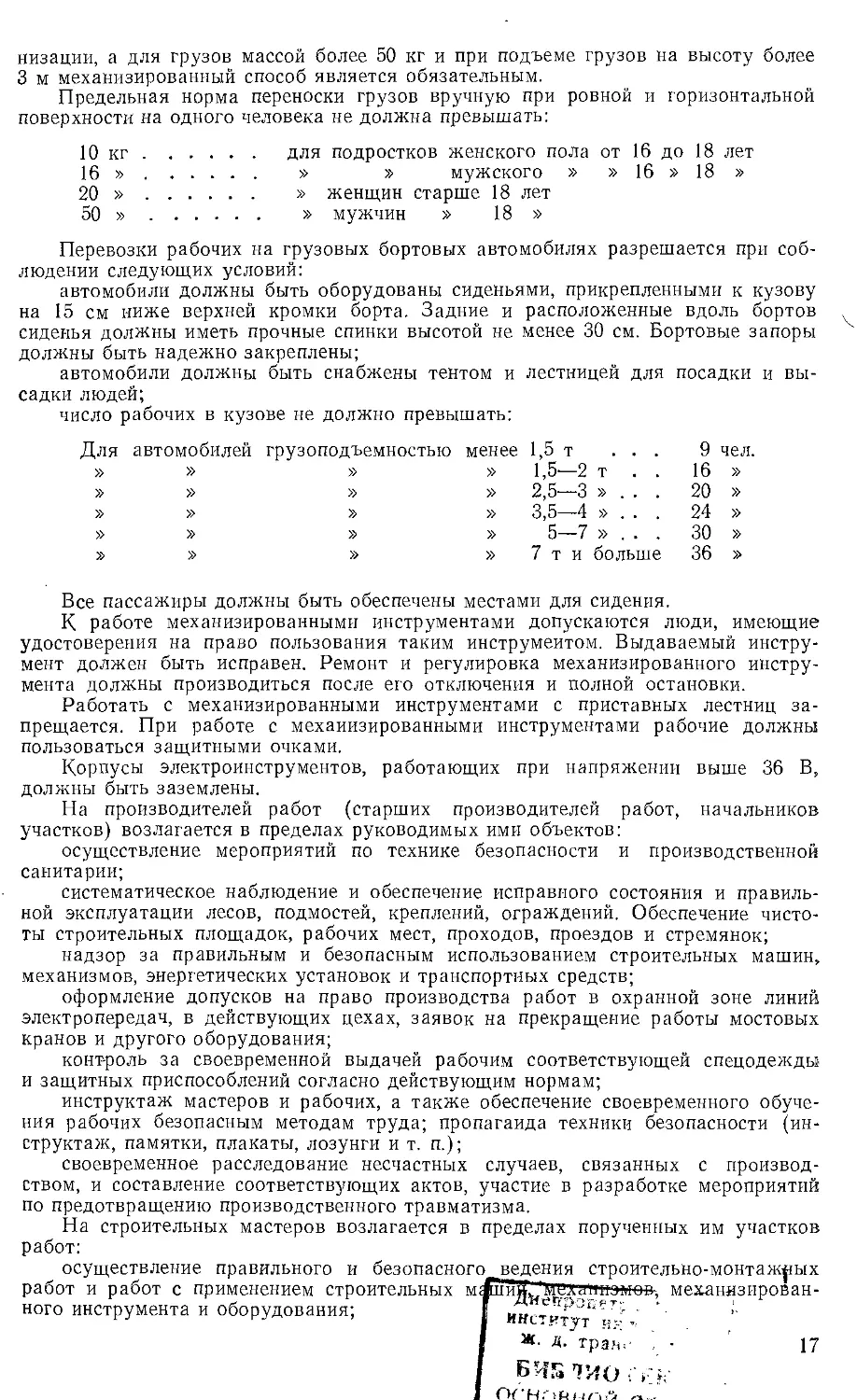

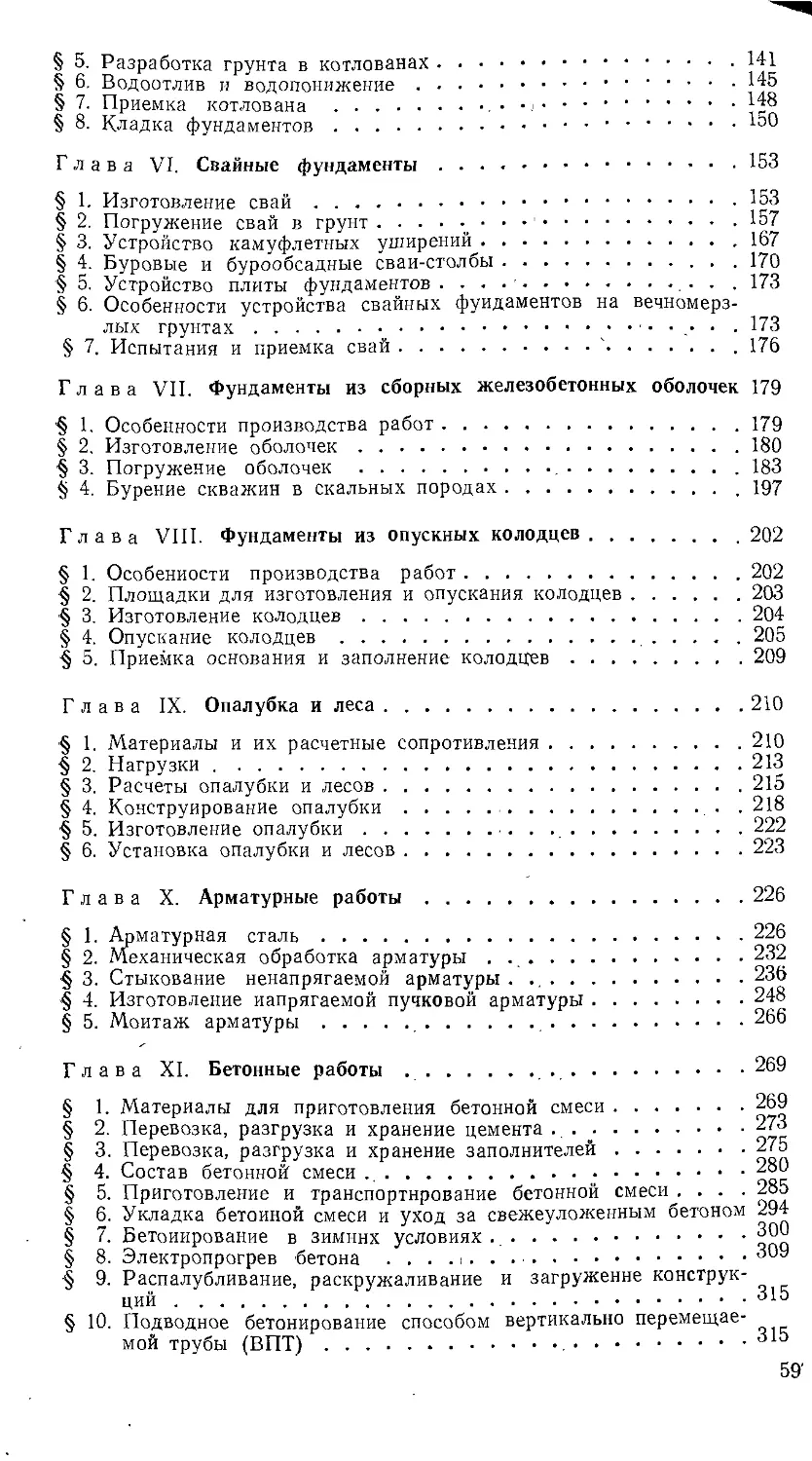

Таблица 1.1

Директивные нормы продолжительности строительства мостов

Нормы продолжитель- ности строительства, мес. Распределение капитальных вложе- ний и стоимости строительных работ, % от сметной стоимости

Мосты Характеристика мостов В ТОМ ЧИС- по годам строительства

Общая ле подгото- вительный период I год II год III год

Железно- дорож- ные Однопутные длиной, м: до 100 200 300 400 500 10 12 14 16 18 2 2 2 3 3 100 100 80 70 60 20 30 40 —

Автодо- рожные и город- ские Длиной до 50 м с шириной проезжей ча- сти, м: 7 14 21 Длиной 100 м с ши- риной проезжей ча- сти, м: 7 14 21 Длиной 200 м с ши- риной проезжей части, м: 7 14 21 Длина 300 м с ши- риной проезжей части, м: 7 14 21 Длина 400 м с ши- риной проезжей части, м: 7 14 21 5 6 7 9 И 12 16 18 21 18 23 26 26 28 31 1 1 1 2 3 3 3 4 4 3 4 4 4 5 5 100 100 100 100 50 50 70 60 55 60 50 40 40 40 35 50 50 30 40 45 40 50 40 50 40 40 20 10 20 25

Пеше- ходные Длиной, м: 50 100 200 4 6 8 1 1 2 100 100 100 — —

Примечание. Продолжительность строительства мостов с промежуточ-

ными против указанных длинами принимают по интерполяции с округлением

до целых месяцев.

7

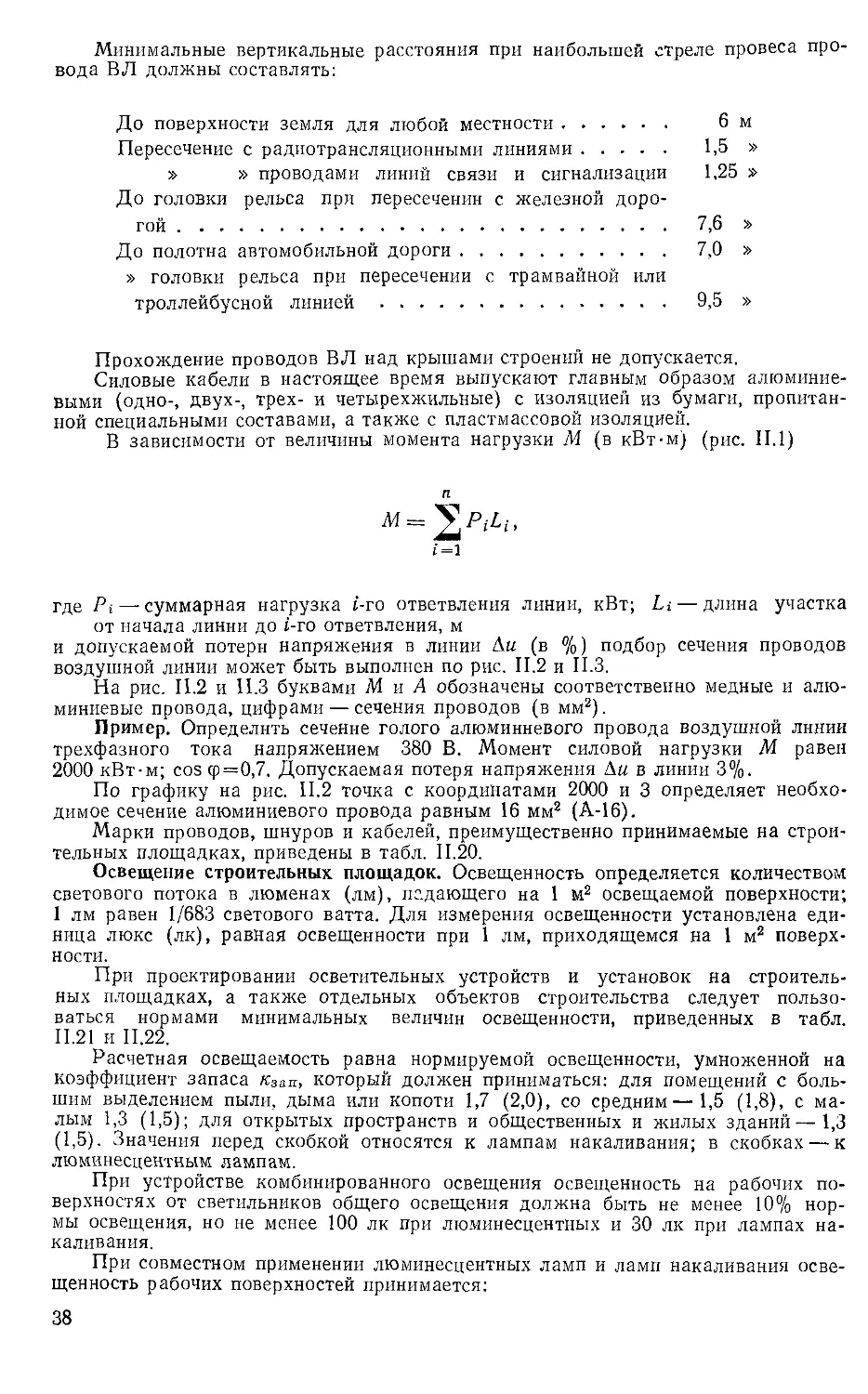

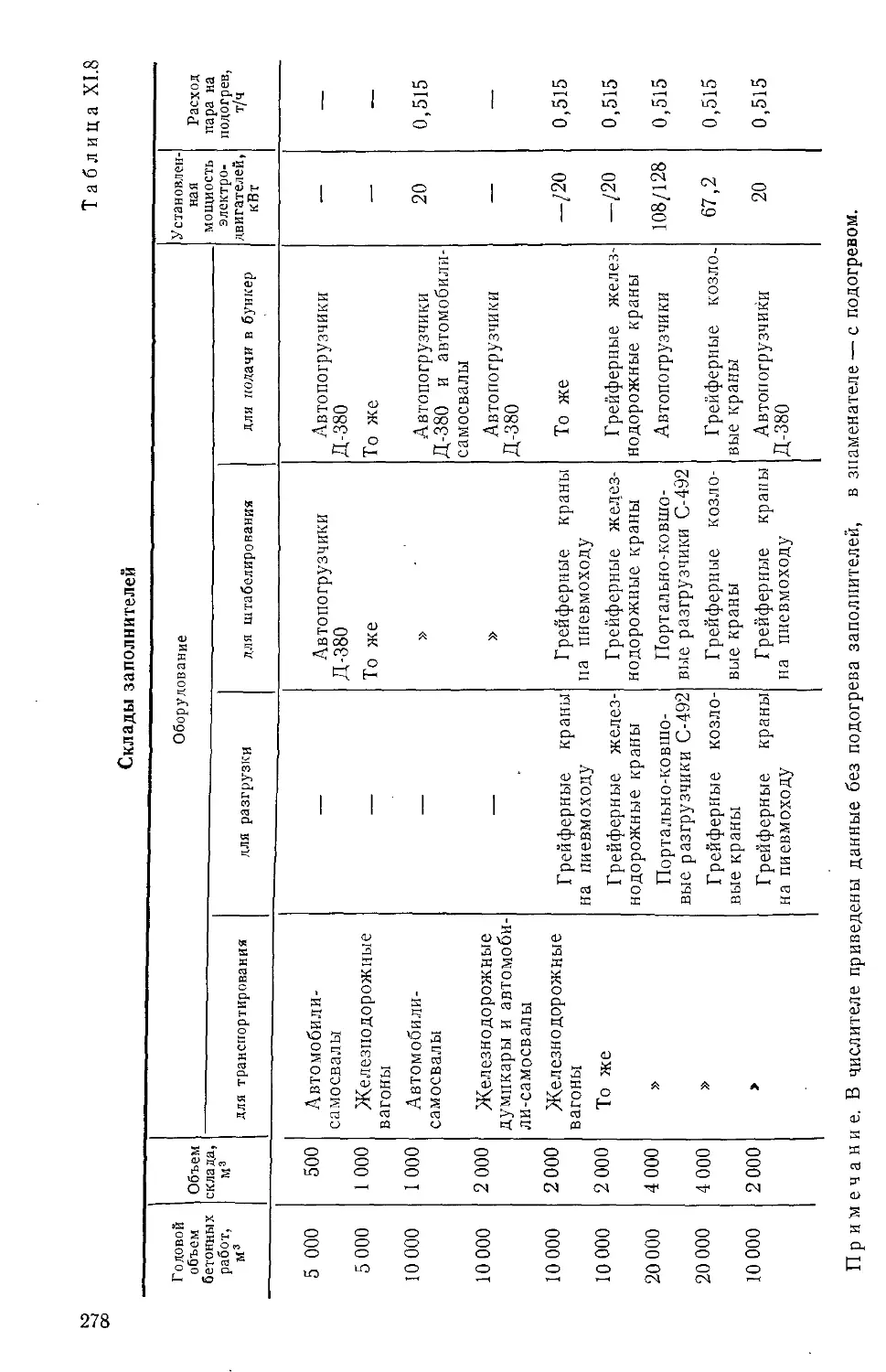

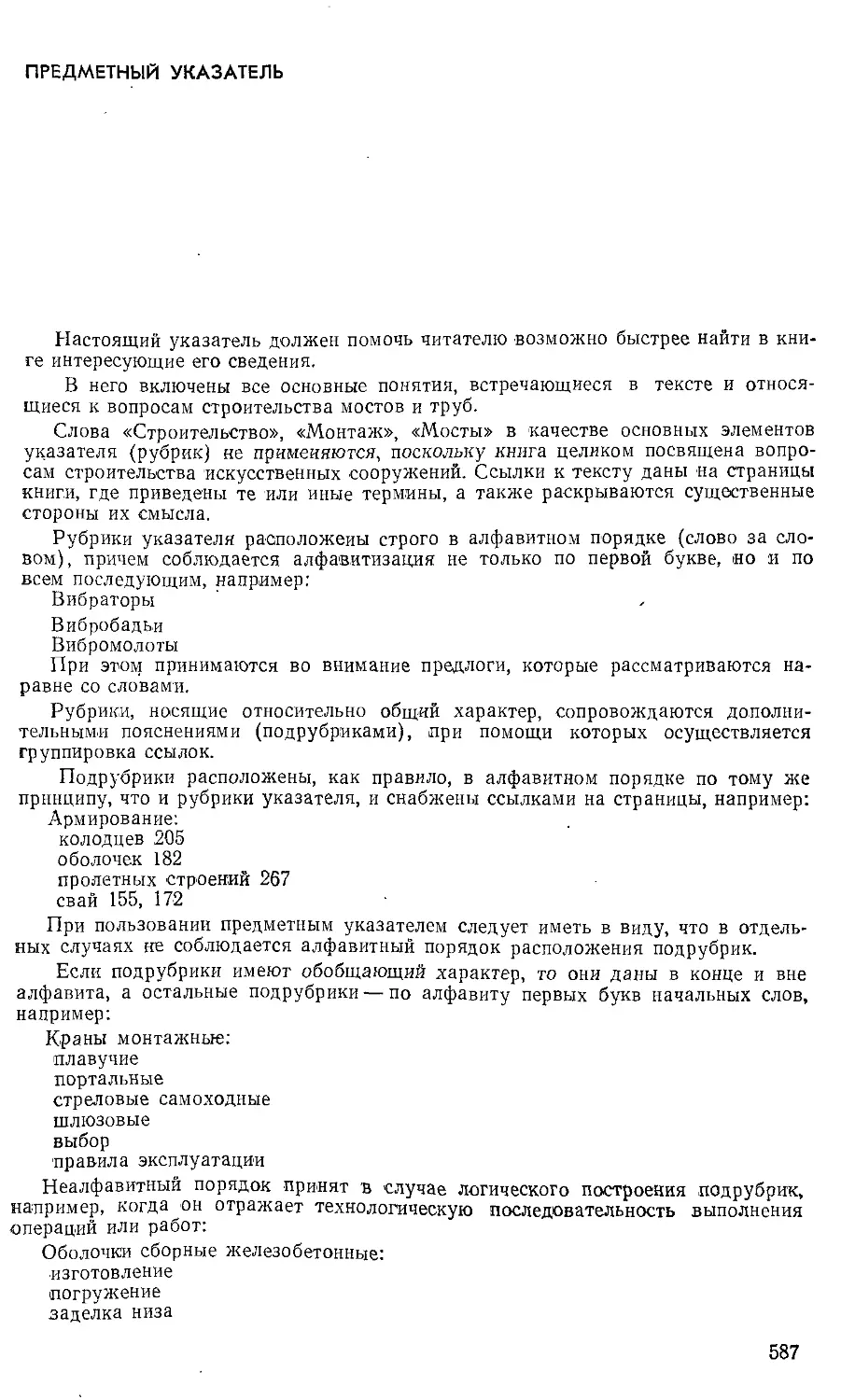

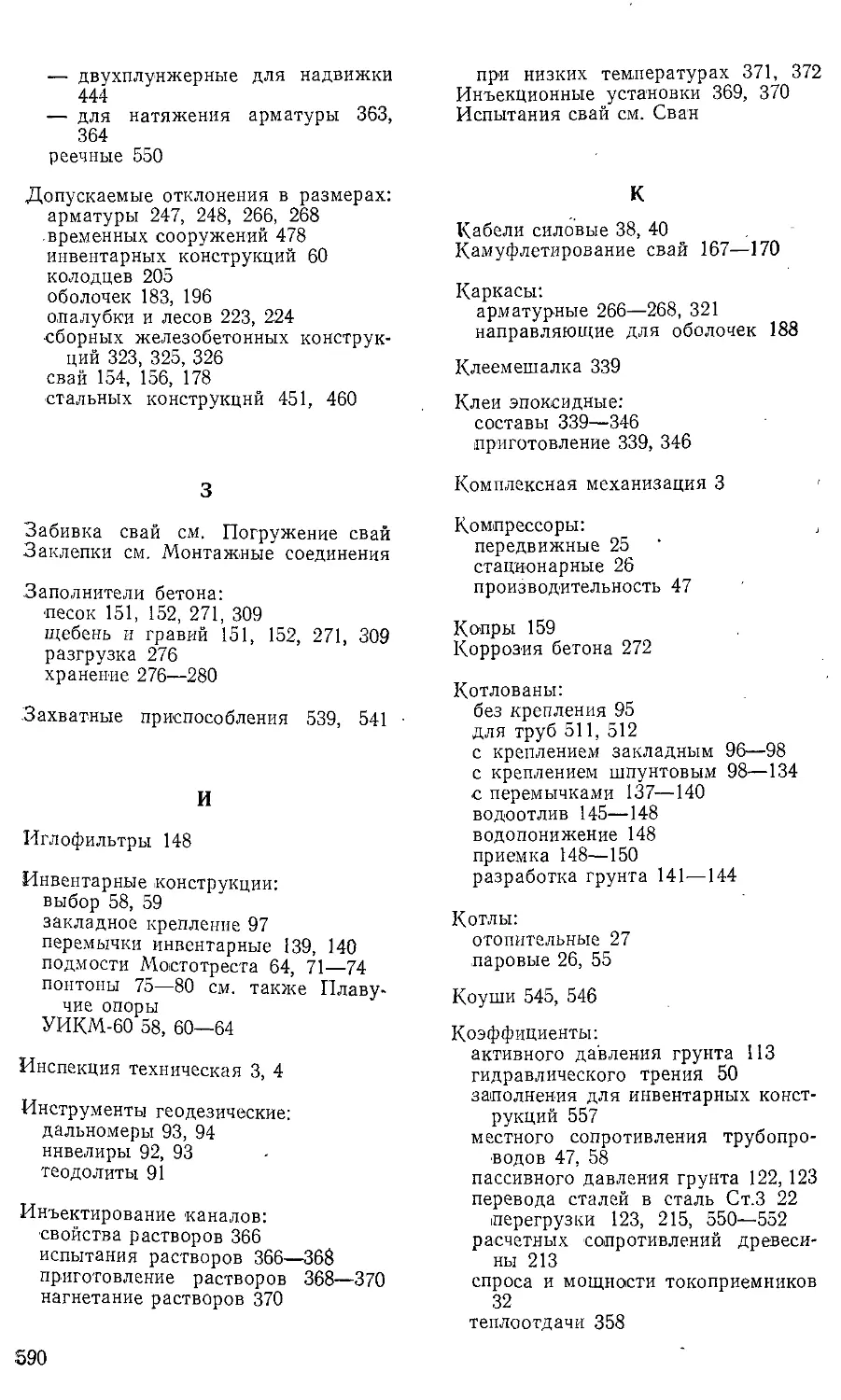

Рис. 1.1. План строительной площадки большого железнодорожного моста:

/ — склад круглого леса; 2 — лесопильный цех; 3 — плотничный цех; “/ — рабочий мостик;

5 — сеть электроснабжения; 6' — пристань; 7 — водопровод; 8 — склад железобетонных кон-

струкций; 9 — склад элементов стальных пролетных строений; 10 — склад инвентарных сталь-

ных конструкций; 11 — склад арматурной стали; 12— арматурный цех; 13— бетоииая лабо-

ратория; 14— склад угля; 15 — котельная; 16 —бетонный завод; 17— галерея подачи мине-

ральных материалов в смеситель; 18— склад цемента; 19— душевая; 20 раздевалка; 27 —

контора строительства; 22 — материальный склад; 23 — механические мастерские; 24 куз-

ница; 25 - гараж-стоянка; 26 — склад ГСМ; 27 — скреперный склад щебня; 28 — водонапор-

ная башня; 29—скреперный склад песка; 30 — насосная станция; 31 — приемный склад щеб-

ня; 32 — приемный склад песка

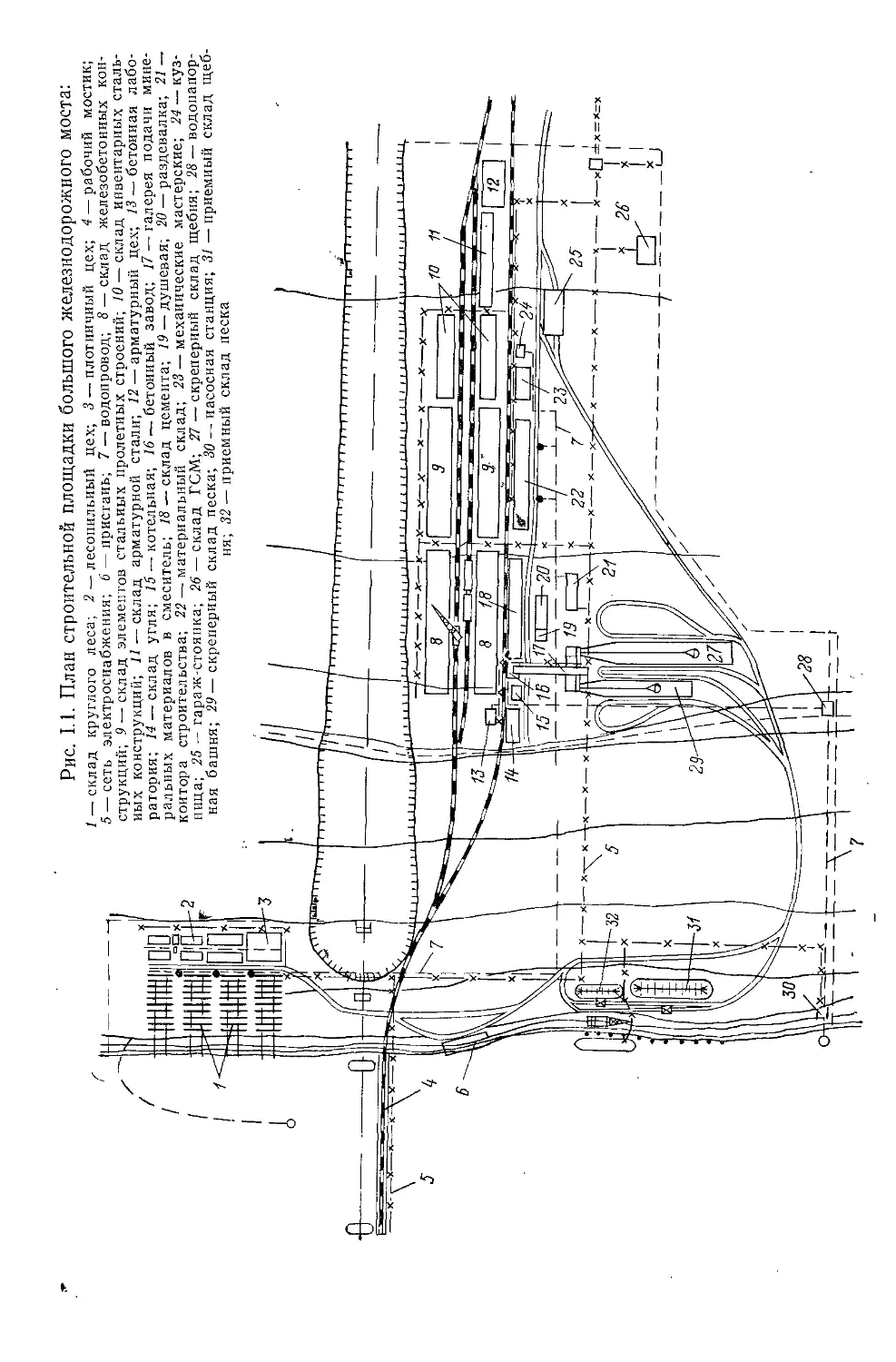

13

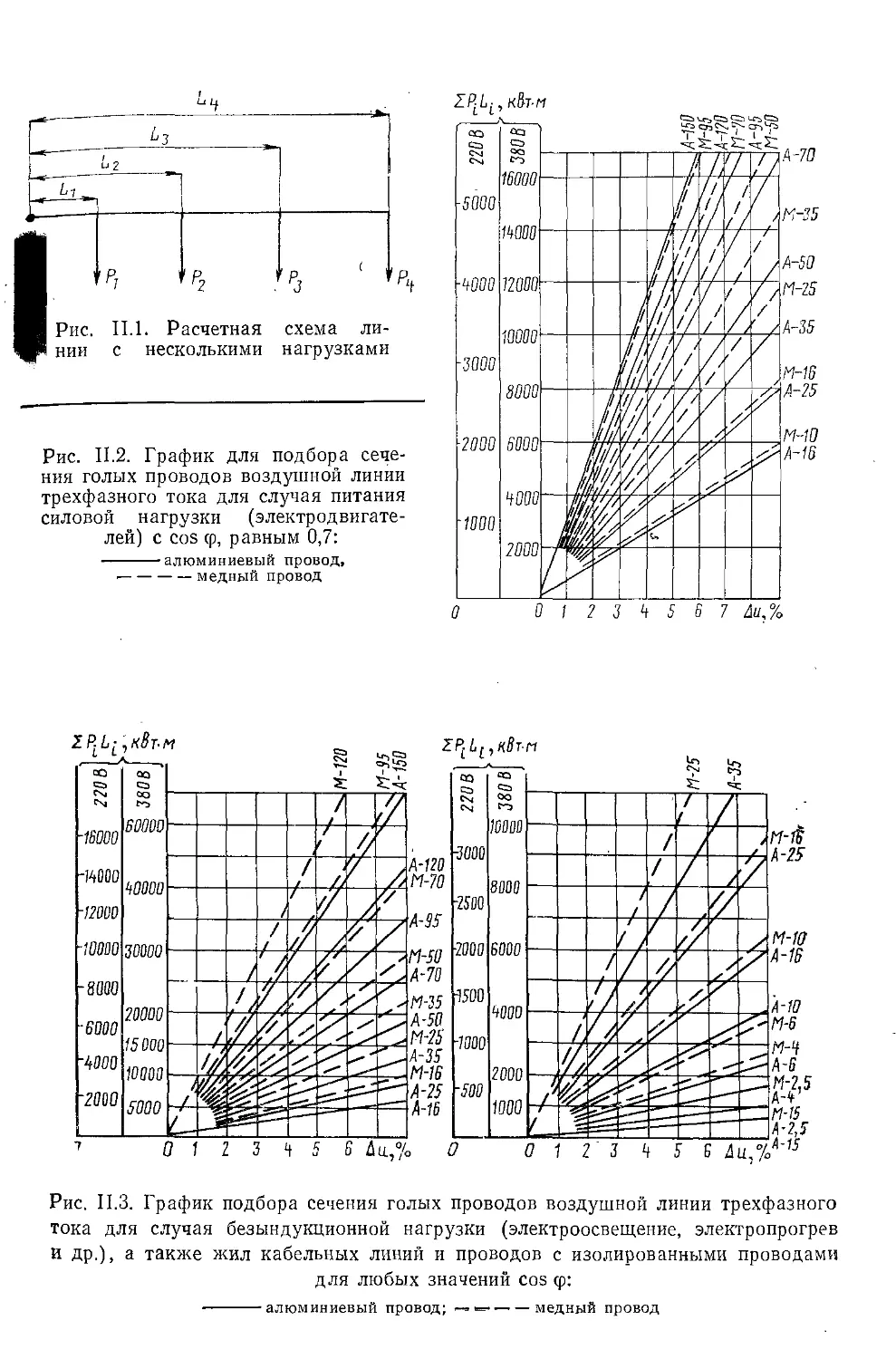

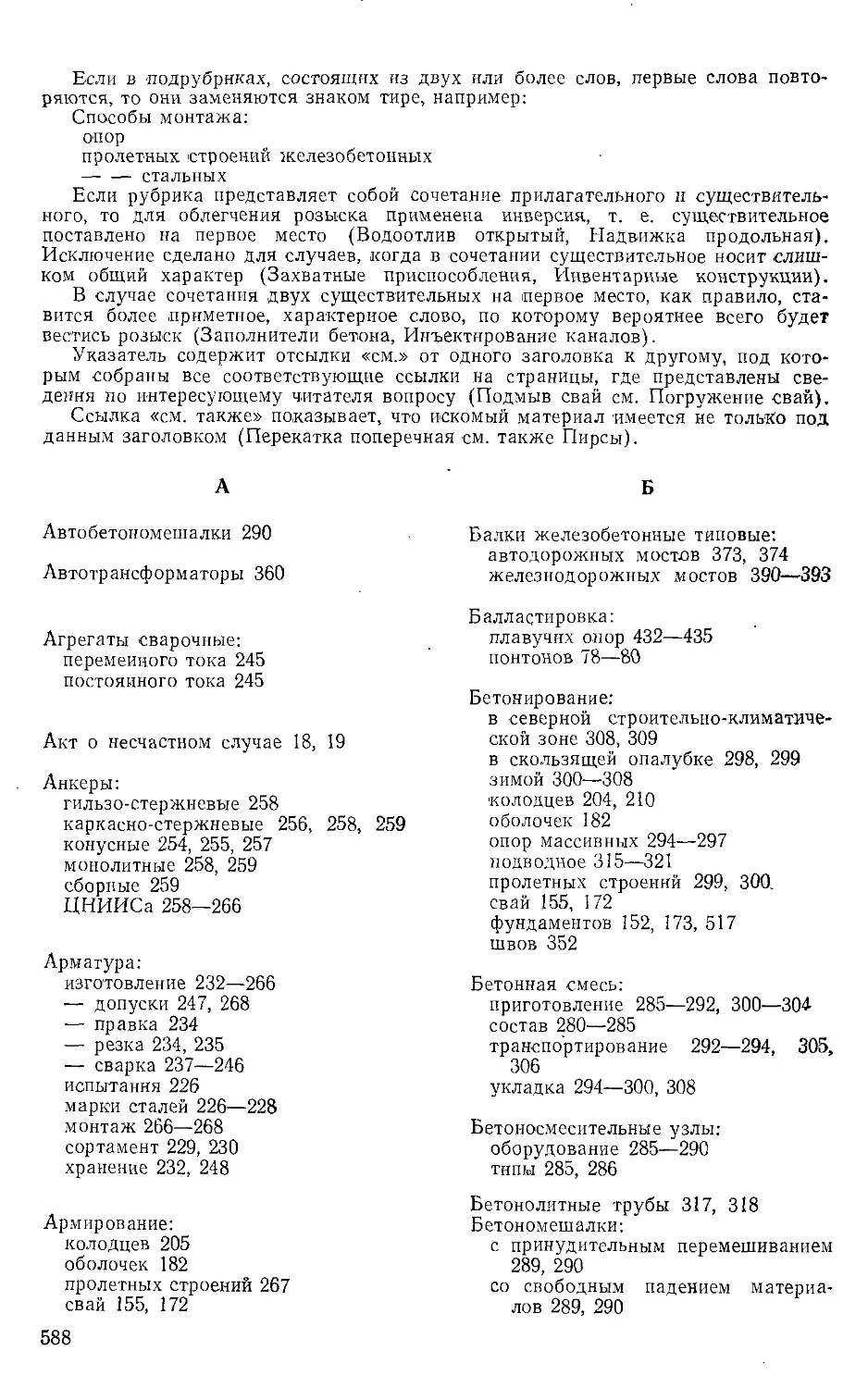

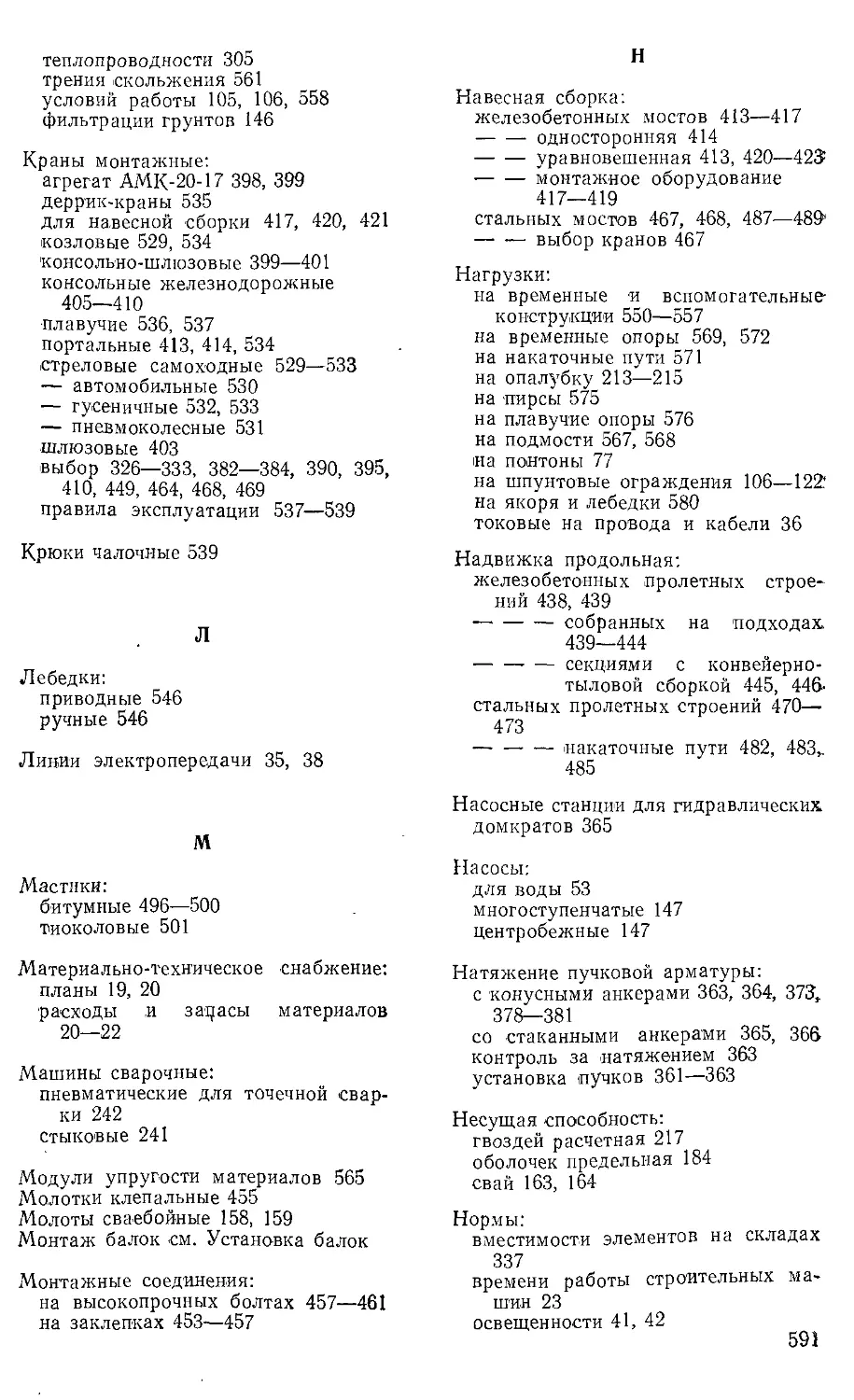

Рис. 1.2. Схема строительной площадки среднего автодорожного моста со сбор-

ными железобетонными пролетными строениями:

/ — склад элементов сборных опор; 2—временный (рабочий) мост; 3 — насосная станция;

4 — контур насыпи подхода; 5 — подкрановые пути агрегата АМК-20-Г7; 6 — площадка раз-

грузки балок пролетных строений; 7— склад горючего; 8— внутрипостроечные автомобиль-

ные дороги; 9— слесарно-механическая мастерская; 10— электростанция; 11— уборная;

12— контора; 13 — столовая; 14— материальный склад

§ 4. Планирование работ

Искусственные сооружения входят как часть в комплекс дороги, и потому

их строительство должно быть увязано с общим планом постройки дороги.

Обычно опоры малых и средних мостов через водотоки и на суходолах возводят

до устройства земляного полотна на прилегающем участке дороги, а пролетное

строение монтируют после отсыпки подходов. Малые и средние мосты должны

быть полностью построены до Начала укладки дорожной одежды на автомо-

бильных дорогах и верхнего строения на железных, чтобы эта часть дорожно-

строительных работ не прерывалась. Большие мосты строят вне зависимости от

сроков устройства земляного полотна.

Для руководства строительством составляют графики работ.

Календарный график организации строительства группы мостов

показывает распределение основных работ (монтаж опор и пролетных строений,

устройство регуляционных сооружений и др.) на каждом из мостов по времени

года. Кроме этого, график показывает движение рабочих, строительных машин и

транспорта с объекта на объект на всем участке строительства дороги. Правильно

составленный график должен предусматривать равное количество рабочих на

протяжении всего строительства или постепенное сокращение их состава к кон-

цу работ. Значительное увеличение или сокращение количества рабочих на корот-

кий промежуток времени недопустимо.

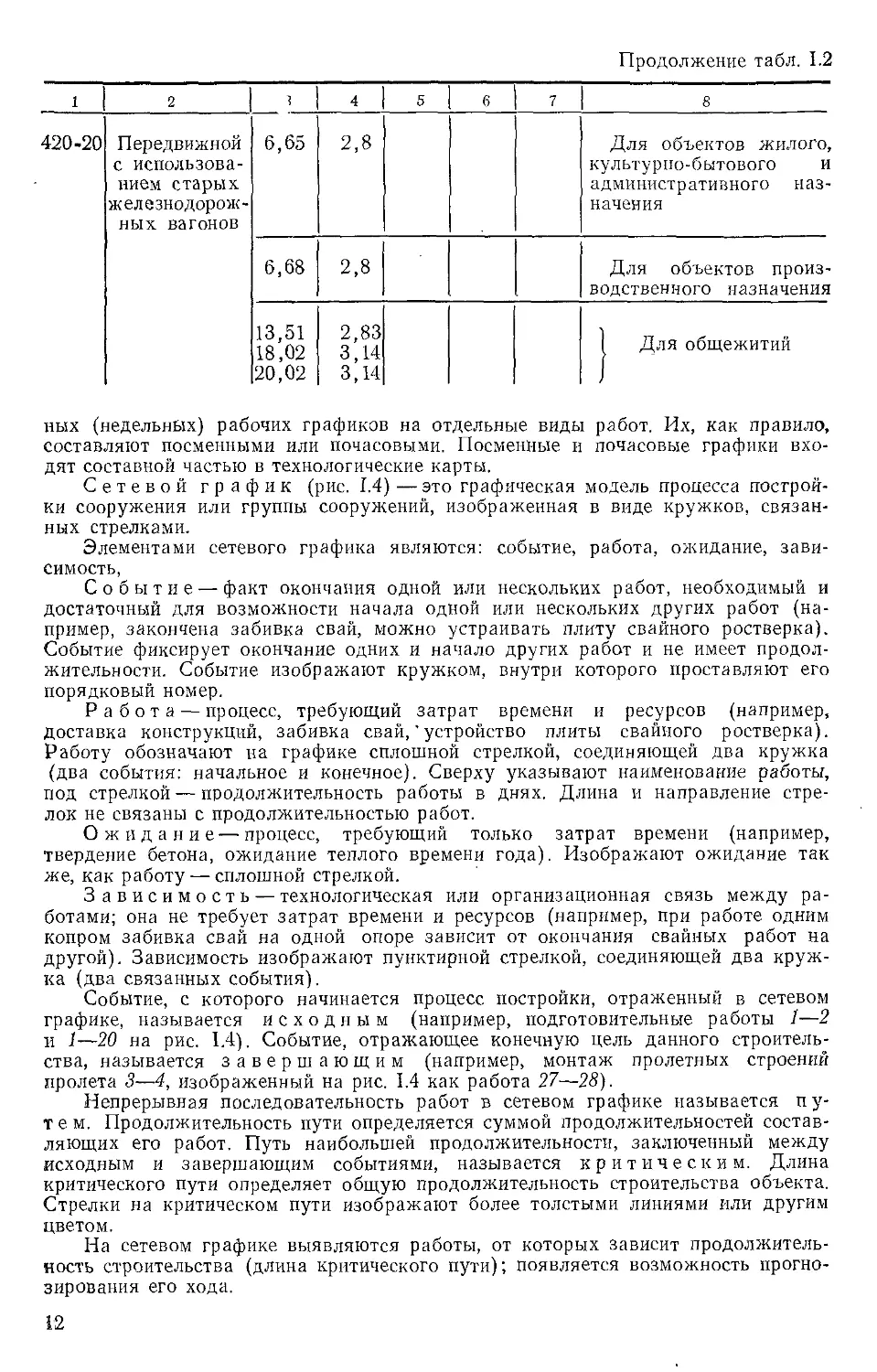

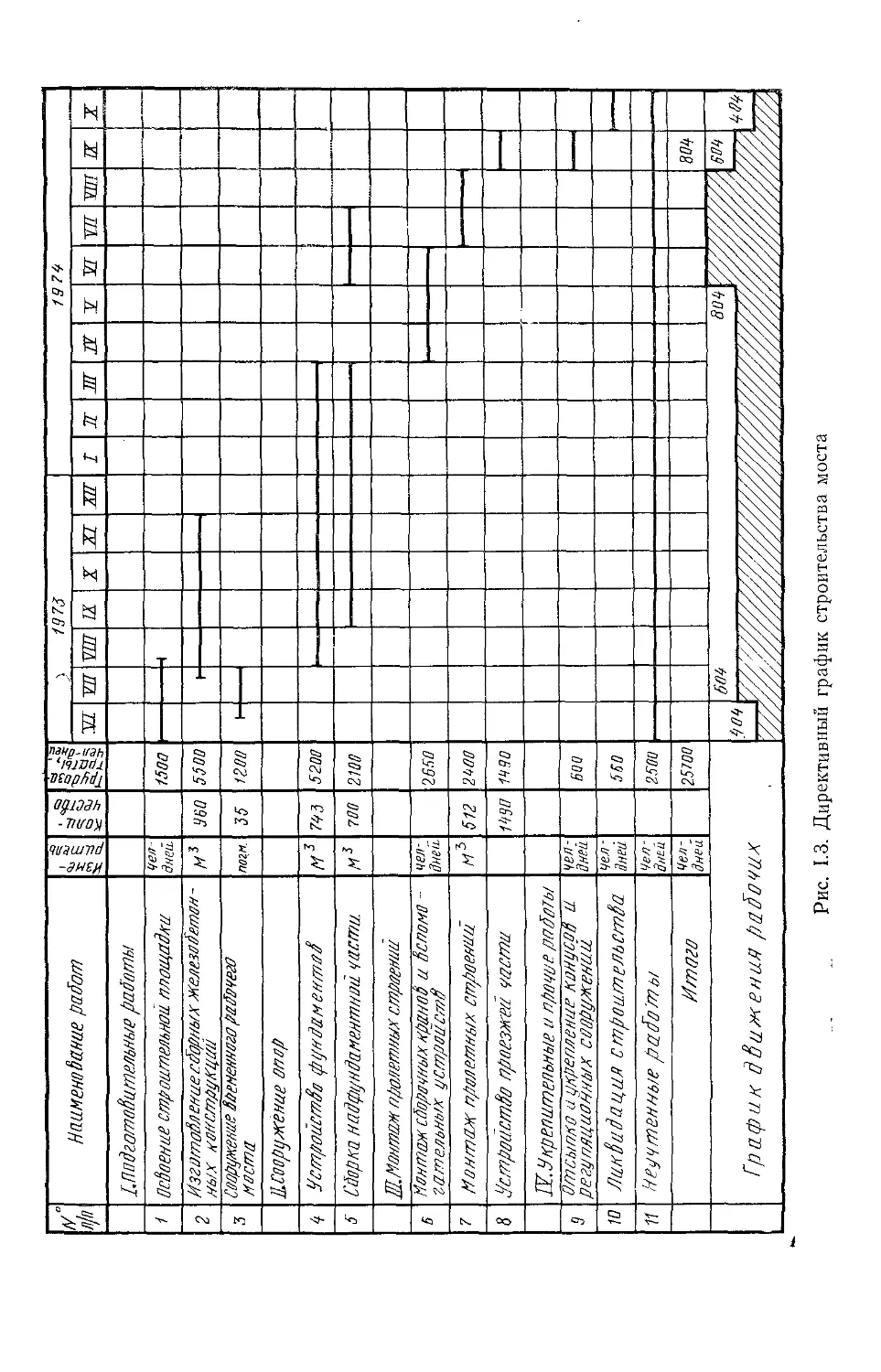

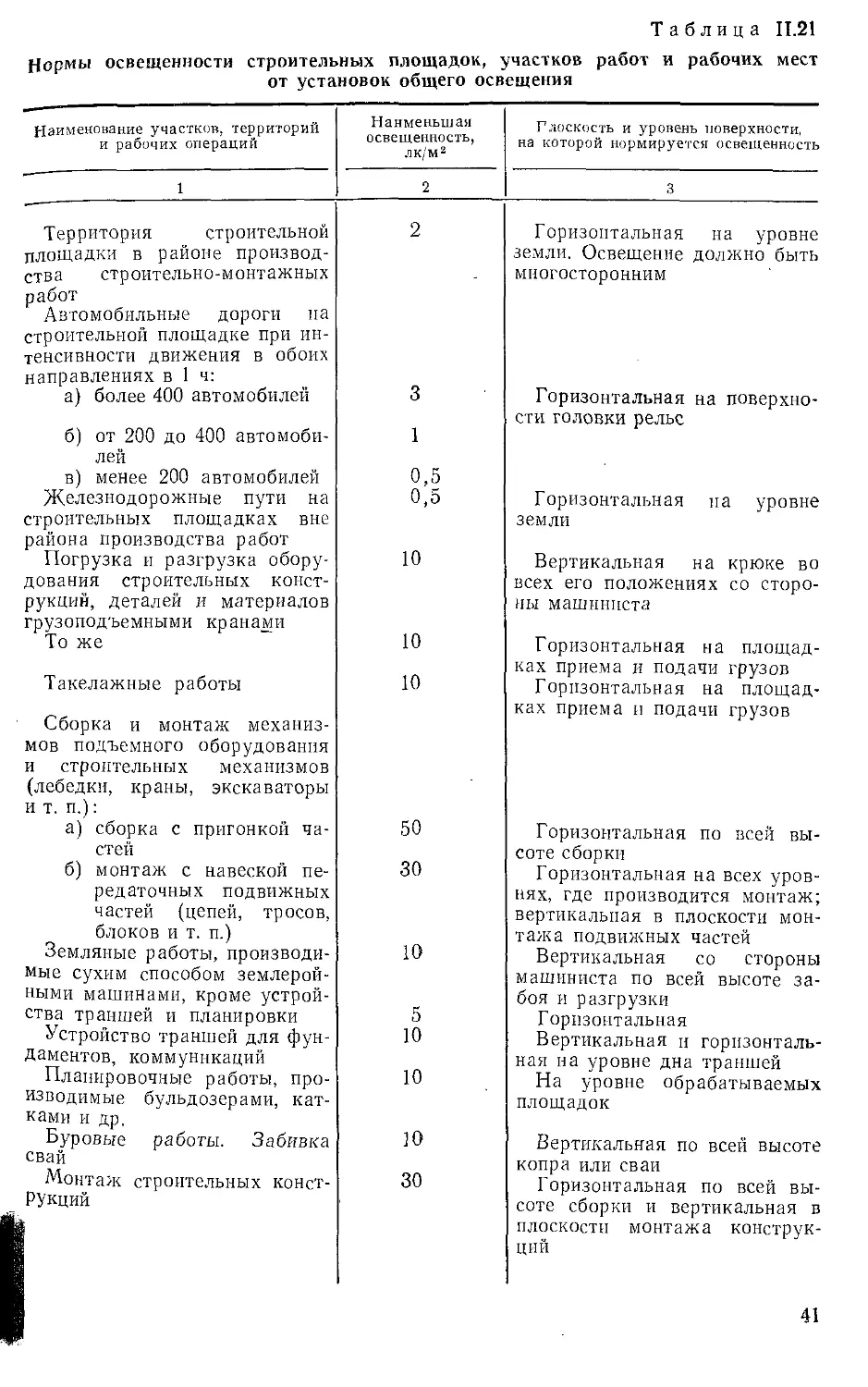

Директивный график — график строительства моста (рис. 1.3)—•

определяет время, отводимое на подготовительные и основные строительно-мон-

тажные работы.

Рабочий график строительства моста составляет строительная органи-

зация. На нем в соответствии с реальными условиями показывают уточненные

сроки и затраты труда на каждый вид строительно-монтажных работ. Рабочий

график имеет подробный перечень всех работ.

На основе рабочего графика составляют графики обеспечения строительства

элементами сборных конструкций, материалами, инвентарным оборудованием,

а также графики потребности в рабочих, механизмах и монтажном оборудова-

нии.

Рабочий график составляют на основе подробной ведомости объемов работ

по строительству моста; он служит исходным документом для составления декад-

9

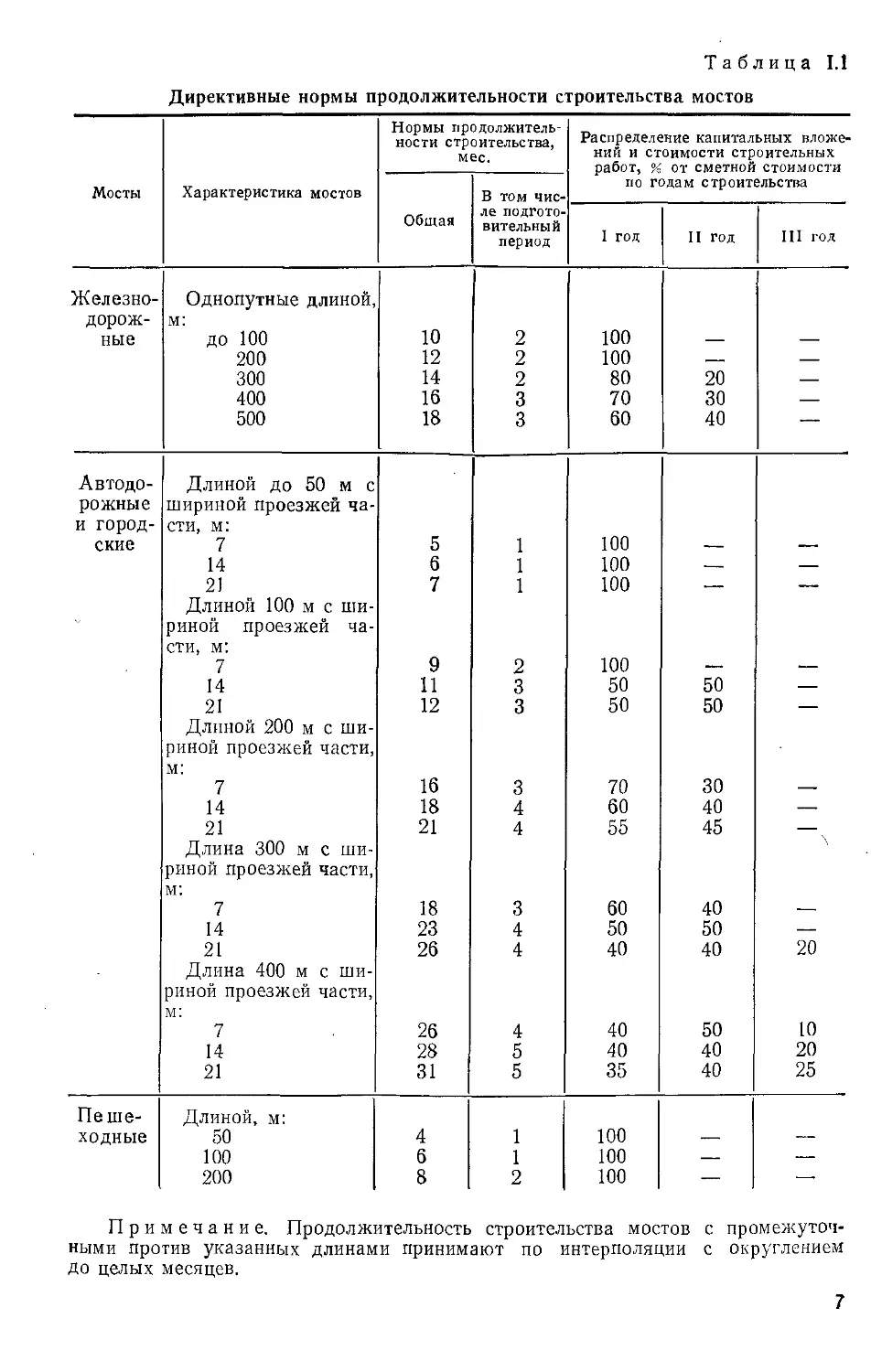

Таблица 1.2

Характеристики временных зданий

Серия Тип Размеры, м Полезная площадь, м2 Масса, т Краткая характеристика

Длина | Ширина Высота внутренняя |

1 2 3 4 5 6 7 8

420-01 Передвижной 9,0 2,7 2,5 22,0 4,3 Одиночный металличе- ский автофургон с уни- фицированной подкатной тележкой. Может транс- портироваться по желез- ной дороге без шасси или как прицеп на шасси массой 2 т. Нагрузка на пол — 500 кгс/м2

420-02 Контейнерный 9,0 2,7 2,5 22,8 Край- ний 4,2, сред- ний 3,6 Блокируемый металли- ческий контейнер: край- ний с одним проемом, средний с двумя. Пере- возка аналогична серии 420-01, либо на автопри- цепах. Нагрузка на пол — 300 кгс/м2

420-03 Контейнерный 9,0 2,7 3,2 22,0 6,3 Одиночный металличе- ский контейнер. Приспо- соблен для размещения высокогабаритного обо- рудования (например, котлов). Может транс- портироваться на трей- лерах или по железной дороге. Фундаментом служат бетонные подуш- ки

420-04 Контейнерный 6,0 2,7 2,5 14,4 4,5 Одиночный и блоки- руемый деревянный кон- тейнер с металлической опорной рамой. Блоки- руется вставкой длиной 1,5 м для образования объектов административ- ного и бытового назна- чения или длиной 6 м для образования объек- тов производственного назначения. Может

10

Продолжение табл. 1.2

1 2 3 4 5 5 7 8

транспортироваться на подкатной тележке, по железпой дороге или на автомобилях. Нагрузка на пол одиночного бло- кируемого контейнера и вставки длиной 1,5 м — 150 кгс/м2, вставки дли- ной 6 м — 300 кгс/м2 и две сосредоточенные на- грузки по 1000 кгс. Фун- даменты — свайные или железобетонные лежне- вые

420-06 Сборно-разбор- ный От 18 до 66 9,0 и 12,0 3,0; 4,2; 6,0 Здание каркасно-па- нельной конструкции ме- таллическое, двухпролет- ное или однопролетное, с пролетами по 12 м с шагом колонн по 6 м. При высоте 3 м исполь- зуется как администра- тивное или бытовое, при высотах 4,2 и 6,0 м — как производственные с воз- можностью оборудования кран-балкой грузоподъ- емностью 3,2 т. Фунда- менты — сборные, желе- зобетонные

420-08 Сборно-разбор- ный От 18 до 48 9,0 4,2; 6,0 Здание каркасно-па- нельное, однопролетное, деревянное, с шагом рам 6 м. При высоте 4,2 м — производственно-склад- ского назначения, 6 м — производственного назна- чения. Фундаменты — деревянные, свайные или в виде подушек. Воз- можны бетонные подуш- ки

420-12 Сборно- разборный От 18 до 48 9,0 3,0; 4,2 — — Отличается от серии 420-08 шагом рам, кото- рый равен 3 м. При вы- соте 3 м предназначается для административных или бытовых зданий, а при высоте 4,2 м —• для производственных

11

Продолжение табл, 1.2

1 2 3 4 5 6 7 8

420-20 Передвижной с использова- нием старых железнодорож- ных вагонов 6,65 2,8 Для объектов жилого, культурно-бытового и административного наз- начения

6,68 2,8 Для объектов произ- водственного назначения

13,51 18,02 20,02 2,83 ЗД4 3,14 । Для общежитий

ных (недельных) рабочих графиков на отдельные виды работ. Их, как правило,

составляют посменными или почасовыми. Посменные и почасовые графики вхо-

дят составной частью в технологические карты.

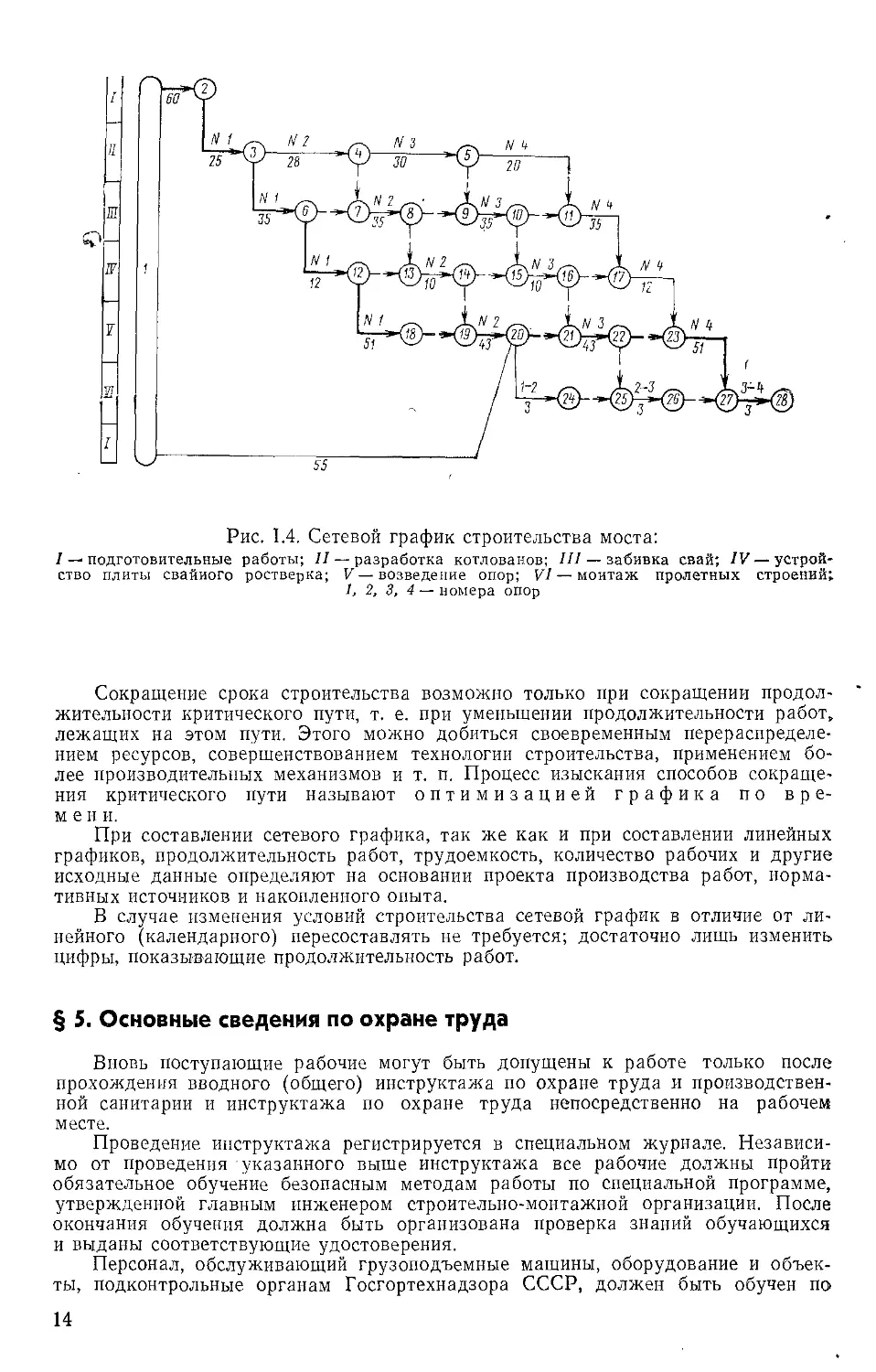

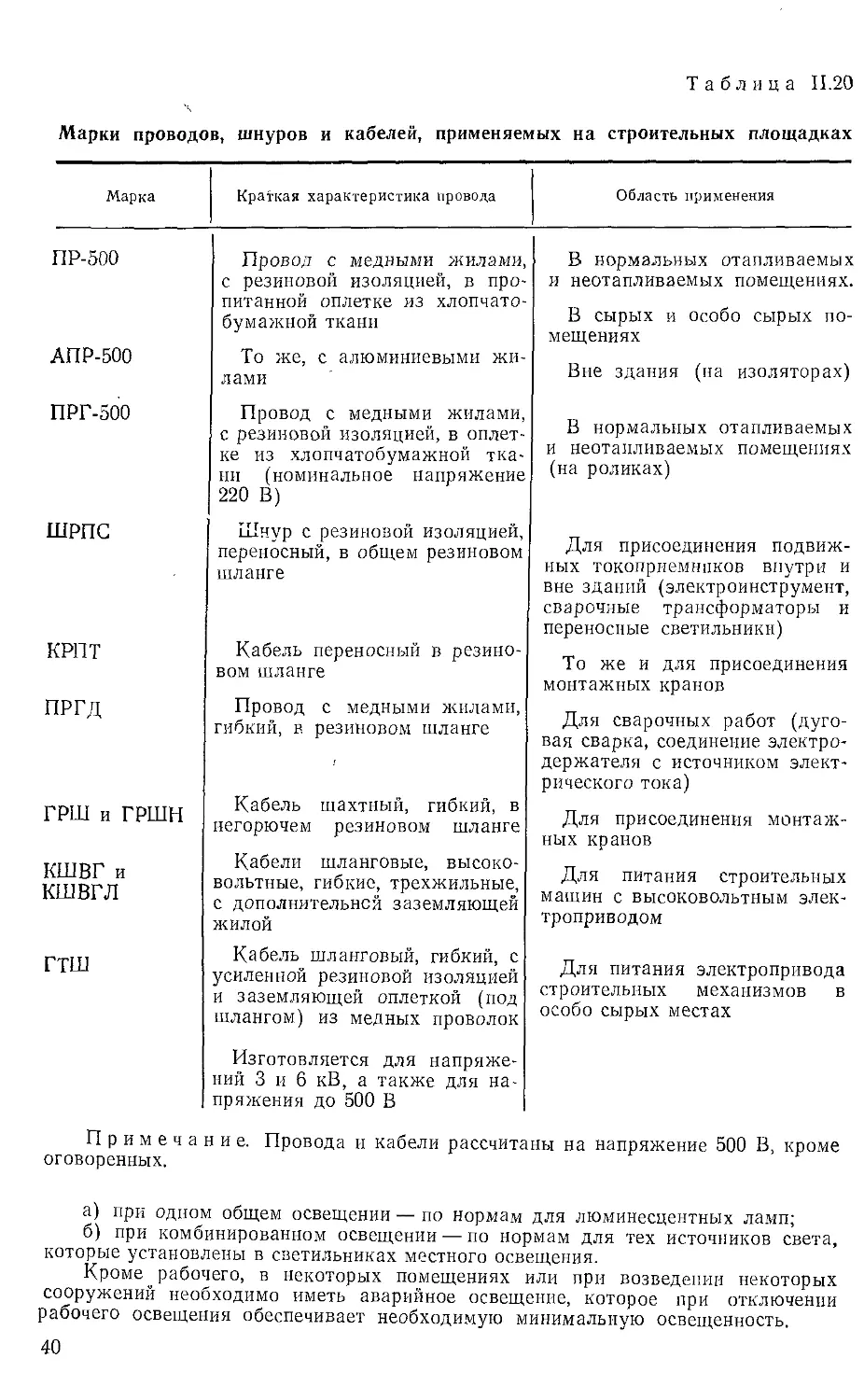

Сетевой график (рис. 1.4) — это графическая модель процесса построй-

ки сооружения или группы сооружений, изображенная в виде кружков, связан-

ных стрелками.

Элементами сетевого графика являются: событие, работа, ожидание, зави-

симость,

Событие — факт окончания одной или нескольких работ, необходимый и

достаточный для возможности начала одной или нескольких других работ (на-

пример, закончена забивка свай, можно устраивать плиту свайного ростверка).

Событие фиксирует окончание одних и начало других работ и не имеет продол-

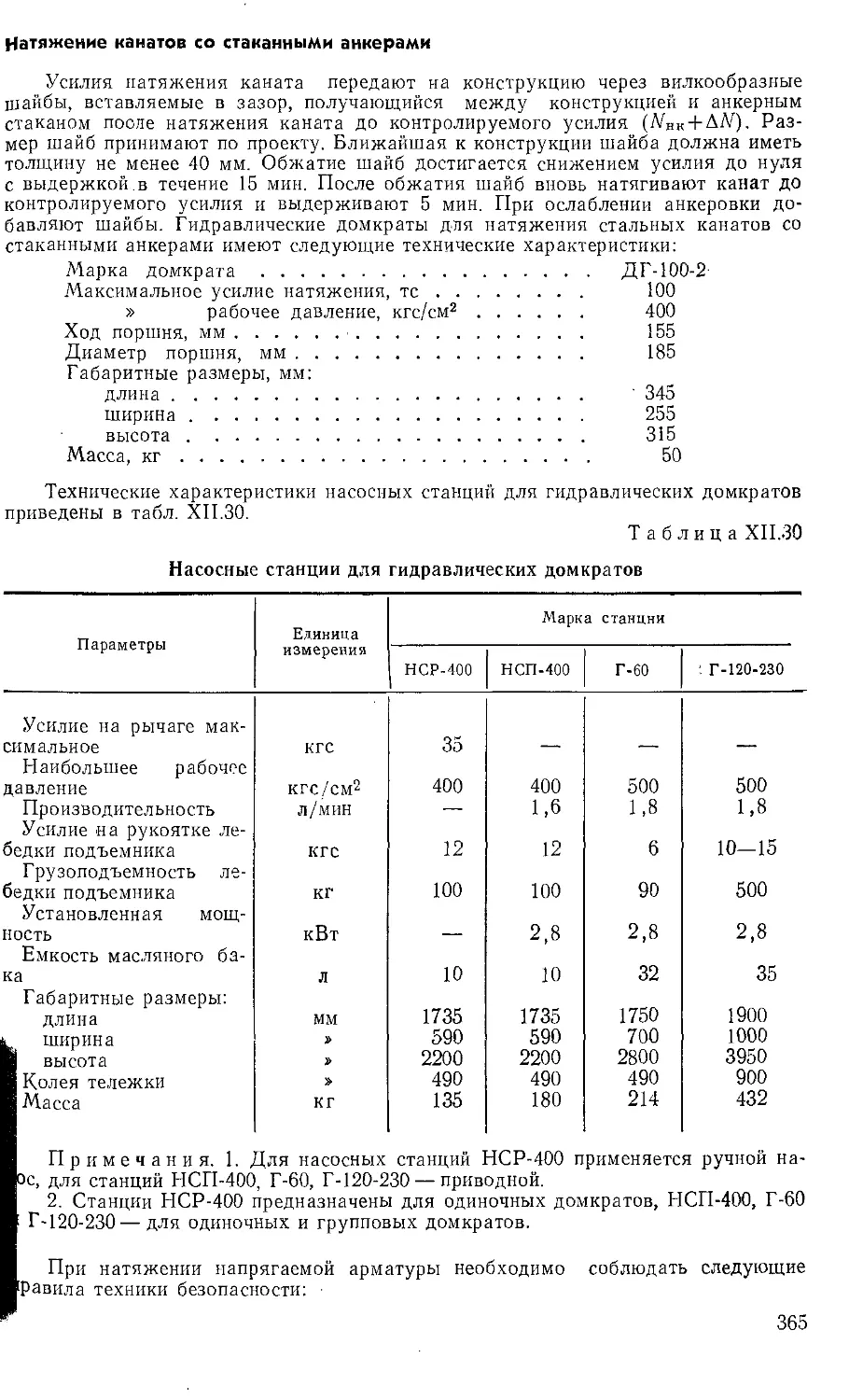

жительности. Событие изображают кружком, внутри которого проставляют его

порядковый номер.

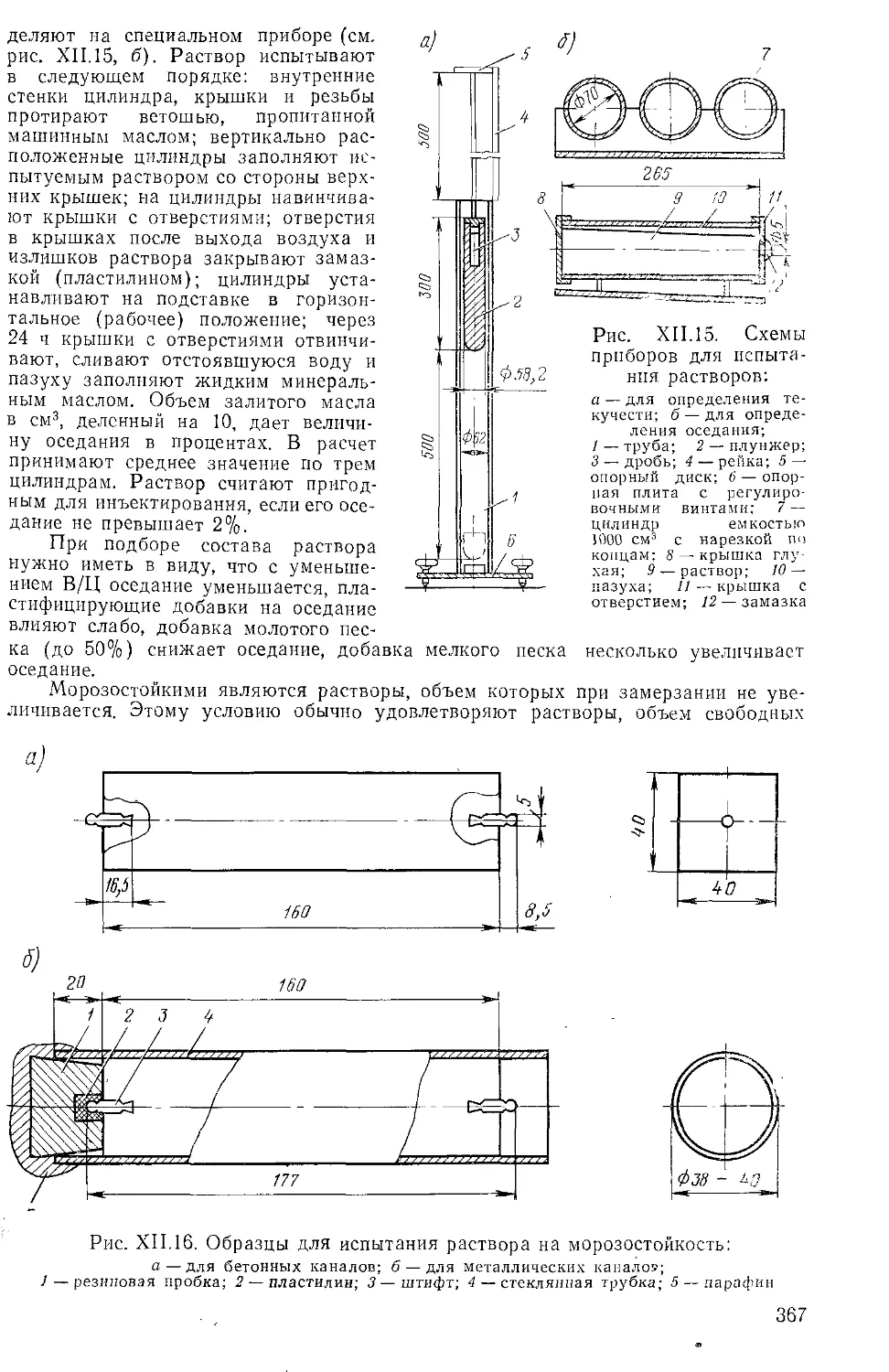

Работа — процесс, требующий затрат времени и ресурсов (например,

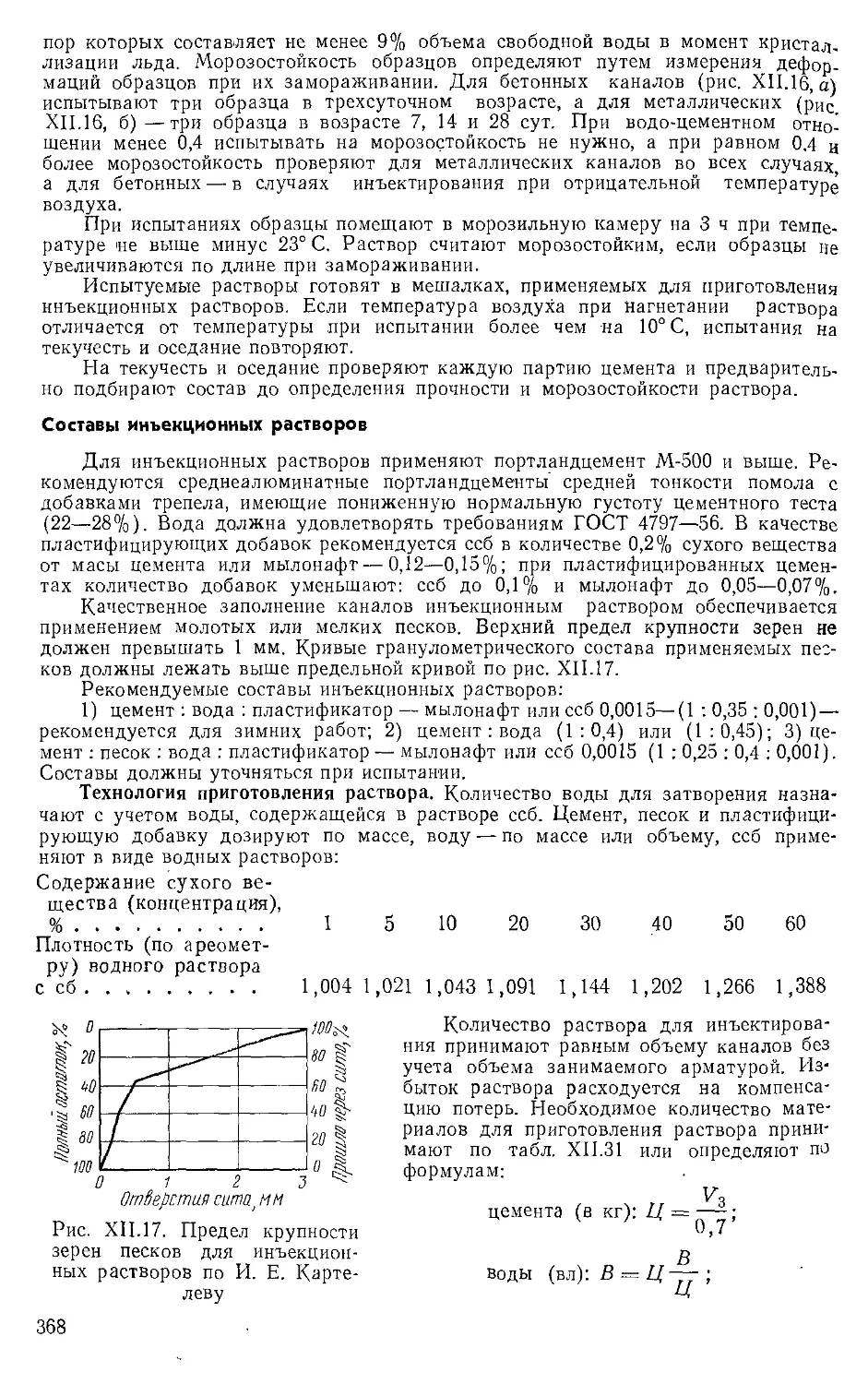

доставка конструкций, забивка свай,'устройство плиты свайного ростверка).

Работу обозначают на графике сплошной стрелкой, соединяющей два кружка

(два события: начальное и конечное). Сверху указывают наименование работы,

под стрелкой — продолжительность работы в днях. Длина и направление стре-

лок не связаны с продолжительностью работ.

Ожидание — процесс, требующий только затрат времени (например,

твердение бетона, ожидание теплого времени года). Изображают ожидание так

же, как работу — сплошной стрелкой.

Зависимость — технологическая или организационная связь между ра-

ботами; она не требует затрат времени и ресурсов (например, при работе одним

копром забивка свай на одной опоре зависит от окончания свайных работ на

другой). Зависимость изображают пунктирной стрелкой, соединяющей два круж-

ка (два связанных события).

Событие, с которого начинается процесс постройки, отраженный в сетевом

графике, называется исходным (например, подготовительные работы 1—2

и 1—20 на рис. 1.4), Событие, отражающее конечную цель данного строитель-

ства, называется завершающим (например, монтаж пролетных строений

пролета 3—4, изображенный На рис. 1.4 как работа 27—28).

Непрерывная последовательность работ в сетевом графике называется пу-

тем. Продолжительность пути определяется суммой продолжительностей состав-

ляющих его работ. Путь наибольшей продолжительности, заключенный между

исходным и завершающим событиями, называется критическим. Длина

критического пути определяет общую продолжительность строительства объекта.

Стрелки на критическом пути изображают более толстыми линиями или другим

цветом.

На сетевом графике выявляются работы, от которых зависит продолжитель-

ность строительства (длина критического пути); появляется возможность прогно-

зирования его хода.

12

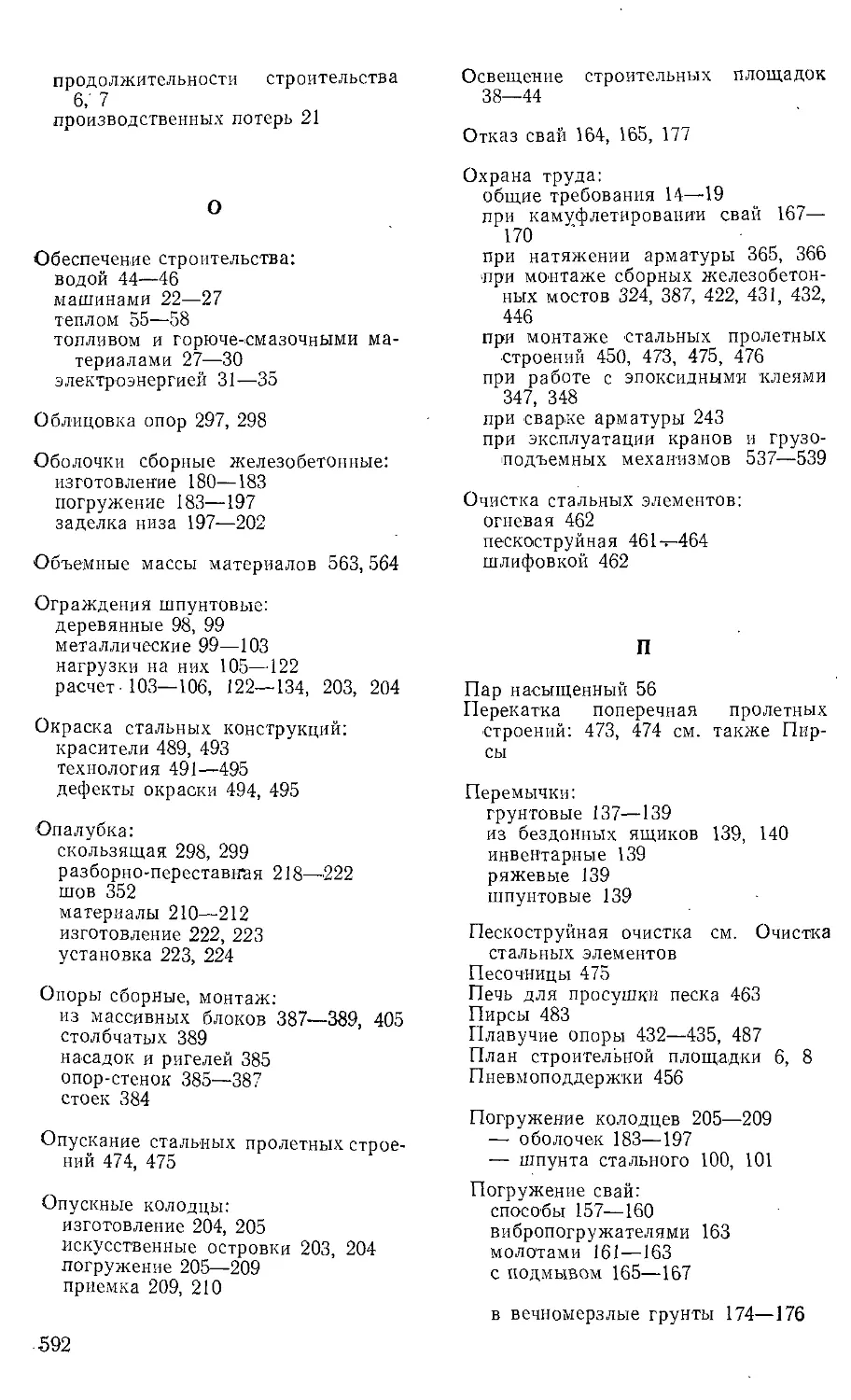

п/п Наименование работ 4 § Коли- чество \Трудоза \грагы,. Чел'дней } 1973 19 74

W ZZ 77 тп I и: лг лг ЗУ за W ИТ Тб X

[.Подготовительные работы I

1 ОсВоение строительной площадки Чел- дней, 1500

2 Изготовление сборных железобетон - ных конструкций И3 ЭВО 5500

3 Сооружение Жененного putfov&o масти погм. 35 1200 I- —

[.Сооружение опор

4 Устройство фундаментов м3 7УЗ 5200

5 Сборка надфундаментной части И3 700 2100

[[[Монтаж пролетных строений

В Монтаж сборочных краноВ и Всномо - гателмых устройств чел-~ дней. 2650

7 Монтаж пролетных строений мъ 512 2000

8 Устройство проезжен части 1490 1490 —

Лй. Укрепительные и прение роботы

3 От сыпко и укрепление к он у cog и регуплциомных сооружений ЧБП- дней 600 —

10 Ликвидация строительства чел- дней 560 —

11 Неучтенные работы Чел- дней 2500

Итого Челр дней. 25700 т

График дЗиженил раФоаих роч 600 804 604 22

1 1 1

Рис. 1.3. Директивный график строительства моста

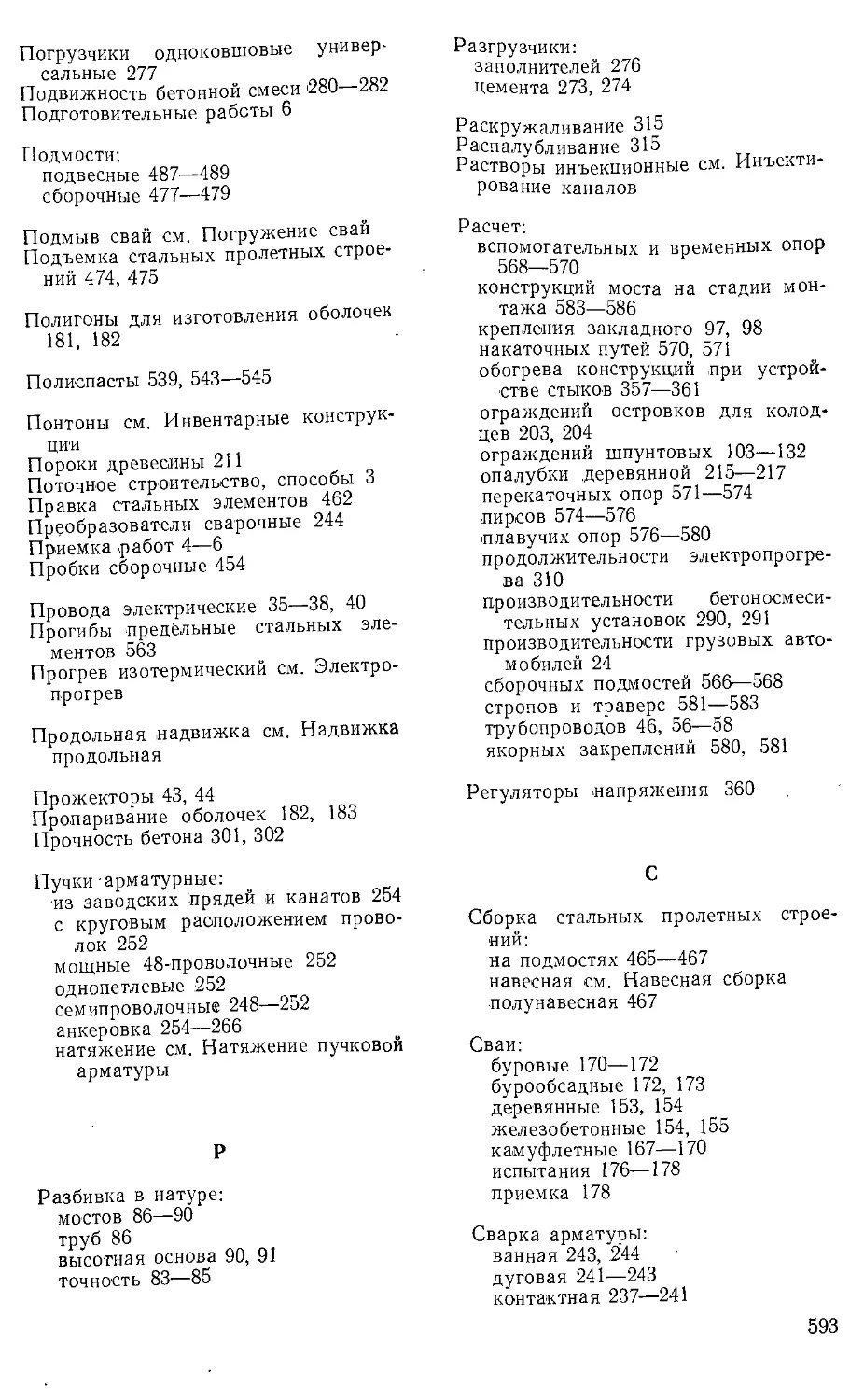

Рис. 1.4. Сетевой график строительства моста:

/ — подготовительные работы; II — разработка котлованов; III — забивка свай; IV — устрой-

ство плиты свайного ростверка; V — возведение опор; VI — монтаж пролетных строений;

1, 2, 3, 4—номера опор

Сокращение срока строительства возможно только при сокращении продол-

жительности критического пути, т. е. при уменьшении продолжительности работ,

лежащих на этом пути. Этого можно добиться своевременным перераспределе-

нием ресурсов, совершенствованием технологии строительства, применением бо-

лее производительных механизмов и т. п. Процесс изыскания способов сокраще-

ния критического пути называют оптимизацией графика по вре-

мени.

При составлении сетевого графика, так же как и при составлении линейных

графиков, продолжительность работ, трудоемкость, количество рабочих и другие

исходные данные определяют на основании проекта производства работ, норма-

тивных источников и накопленного опыта.

В случае изменения условий строительства сетевой график в отличие от ли-

нейного (календарного) пересоставлять не требуется; достаточно лишь изменить

цифры, показывающие продолжительность работ.

§ 5. Основные сведения по охране труда

Вновь поступающие рабочие могут быть допущены к работе только после

прохождения вводного (общего) инструктажа по охране труда и производствен-

ной санитарии и инструктажа по охране труда непосредственно на рабочем

месте.

Проведение инструктажа регистрируется в специальном журнале. Независи-

мо от проведения указанного выше инструктажа все рабочие должны пройти

обязательное обучение безопасным методам работы по специальной программе,

утвержденной главным инженером строительно-монтажной организации. После

окончания обучения должна быть организована проверка знаний обучающихся

и выданы соответствующие удостоверения.

Персонал, обслуживающий грузоподъемные машины, оборудование и объек-

ты, подконтрольные органам Госгортехнадзора СССР, должен быть обучен по

14

программе, утвержденной органами профессионально-технического образования,

и аттестован комиссией, создаваемой в соответствии с правилами Госгортехнад-

зора СССР.

К управлению строительными машинами запрещается допускать рабочих и

обслуживающий персонал, не имеющих удостоверений на право управления ма-

шиной. Рабочие и ИТР, занятые на работах по устройству, эксплуатации и ре-

монту временных электрических установок, должны быть обучены практиче-

ским приемам освобождения от тока пострадавших лиц и оказания им первой

помощи.

К самостоятельным верхолазным работам допускаются лица не моложе

18 лет, прошедшие медицинский осмотр, имеющие стаж верхолазных работ не

менее одного года и тарифный разряд не ниже третьего. Верхолазными работами

считаются работы, которые выполняются на высоте более 5 м.

На строительной площадке должны быть саиитарно-бытовые помещения и

устройства: гардеробные, умывальные, душевые, уборные, помещения для сушки

спецодежды, для приема пищи, для обогревания рабочих в холодное время года,

медпункт. На каждом объекте необходимы аптечки с медикаментами и набором

средств для оказания первой помощи пострадавшим.

Всех работающих на строительной площадке обеспечивают питьевой водой.

Питьевые установки располагаются на расстоянии не более 75 м от рабочих

мест.

Рабочие должны иметь спецодежду, спецобувь и средства индивидуальной

защиты в соответствии с действующими нормами и характером работы. Выда-

ваемые рабочим индивидуальные средства защиты должны быть проверены,

а рабочие проинструктированы о порядке пользования ими.

Работающие на строительной площадке в местах, где возможно падение

Предметов, должны быть обеспечены защитными касками, а работающие на высо-

те снабжены индивидуальными сумками для переноски и хранения мелких дета-

лей (гвоздей, болтов, инструментов и др.).

На всех участках строительства, где это требуется по условиям работы,

а также на подъездных рельсовых путях, автомобильных дорогах и в других

опасных местах, должны быть вывешены хорошо видимые плакаты по технике

безопасности, предупредительные и указательные надписи. В темное время суток

все предупредительные знаки должны быть освещены.

В необходимых случаях следует устраивать ограждение или назначать спе-

циальных дежурных.

Организация рабочих мест должна обеспечивать безопасность выполнения

работ. Рабочие места, расположенные над землей на высоте 1 м и выше, ограж-

дают перилами или металлической сеткой высотой не менее 1 м. Перила должны

выдерживать сосредоточенную нагрузку 70 кг. При невозможности или нецеле-

сообразности устройства ограждений работающих на высоте более 1,5 м снаб-

жают предохранительными поясами. Места закрепления карабина предохрани-

тельного пояса должны быть заранее указаны рабочим.

Предохранительные пояса, выдаваемые рабочим, должны иметь паспорта и

бирки. При отсутствии паспорта и бирок пояса до их применения следует испы-

тать в соответствии с действующим ГОСТом.

В местах перехода через канавы и траншеи глубиной более 1 м устраивают

переходные мостики или ходы шириной не менее 0,6 м с перилами высотой 1 м.

Проходы для рабочих, расположенные на уступах, откосах с уклоном более 20°,

оборудуют стремянками или лестницами с односторонними перилами. Поручни

деревянных перил остругивают. Проезды, проходы, подкрановые пути, погрузоч-

но-разгрузочные площадки и рабочие места необходимо регулярно очищать от

строительного мусора, в зимнее время очищать от снега и льда, посыпать песком,

шлаком или золой, а в летнее время поливать водой.

Рабочие места, проезды, проходы и склады на строительной площадке в тем-

ное время суток должны быть освещены. Работа в неосвещенных местах запре-

щается.

Для выполнения работ должны применяться исправные и соответствующие

характеру данных работ машины, механизмы, оборудование, инструменты и ин-

вентарь. Движущие части машин и механизмов в местах возможного доступа

людей должны быть ограждены.

15

Запрещается производить строительно-монтажные работы, складировать ма-

териалы и устраивать стоянки машин в охранной зоне воздушных линий электро-

передач без согласования с организацией, эксплуатирующей линию.

Охранные зоны линий электропередач определяются двумя параллельными

вертикальными плоскостями, отстоящими от крайних проводов линий на расстоя-

нии:

Для линий напряжением до 20

» » » » 35

» » » » 110

» » » » 220

» » » » 500

» » » » 750

кВ............................. Юм

»........................... 15 »

» ...................... 20 »

»........................... 25 »

»........................... 30 »

»............।.............. 40 »

При работе и передвижениях строительно-дорожных машин (экскаваторы,

стреловые краны, погрузчики и т. д.) вблизи действующих воздушных линий

электропередач должны выполняться следующие требования: работа машин не-

посредственно под проводами линий любого напряжения запрещается; расстоя-

ние от подъемной части машины, а также от поднимаемого груза в любом их

положении, в том числе и при наибольшем подъеме или вылете, до ближайшего

провода, находящегося под напряжением, должно быть не менее:

1 ,5 м................... при напряжении линии до 1 кВ

2 ».................... » » » » 1—20 кВ

4 ».................... » » » » 35—110 кВ

5 ».................... » » » » 150—200 кВ

6 ».................... » » » » 330 кВ

9 » . . . ............. » » » » 500 »

машинисту (крановщику) перед началом работ должен быть выдан наряд-

допуск, подписанный главным инженером или главным энергетиком организации,

где определяются безопасные условия работы.

Пылевидные материалы (цемент) следует хранить в закрытых емкостях (си-

лосах, бункерах) и принимать меры против распыления в процессе погрузки и

разгрузки.

При необходимости выполнения работ внутри силосов и бункеров следует

назначать не менее трех рабочих, двое из которых, находясь снаружи, должны

следить за безопасностью работающих в бункере и в случае необходимости ока-

зывать помощь пострадавшим. Рабочие, находящиеся внутри бункера (силоса),

должны быть обеспечены респираторами.

Баллоны со сжатыми газами следует хранить в специальных закрытых про-

ветриваемых помещениях, изолированных от источников открытого огня и мест

сварки.

Запрещается хранить в одном помещении барабаны с карбидом кальция и

баллоны со сжатыми газами.

Не допускается совместное хранение смазочных материалов с взрывоопас-

ными и горючими газами (баллоны с кислородом, ацетиленом). Запрещается

хранить и переносить летучие или легковоспламеняющиеся жидкости в открытом

виде.

При выполнении строительно-монтажных работ должны применяться, как

правило, полуавтоматические стропы, захваты с дистанционными управлениями

и другие конструкции, позволяющие производить расстроповку с земли или ра-

бочего места монтажника.

Места строповки должны быть намечены заранее. Длинномерные элементы,

поднимаемые в горизонтальном положении, следует строповать не менее чем дву-

мя стропами или специальными траверсами.

При строповке конструкций с острыми ребрами необходимо между ребрами

элементов и канатом установить прокладки, предохраняющие канат от перетира-

ния, Прокладки должны быть прикреплены к конструкции или к канату.

Сращивание канатов полиспастов, а также применение стальных канатов,

имеющих петлеобразные изгибы и изломы, запрещается.

Погрузочно-разгрузочные работы следует выполнять, как правило, механи-

зированными способами при помощи кранов, погрузчиков и средств малой меха-

16

низации, а для грузов массой более 50 кг и при подъеме грузов на высоту более

3 м механизированный способ является обязательным.

Предельная норма переноски грузов вручную при ровной и горизонтальной

поверхности на одного человека не должна превышать:

10 кг............ для подростков женского пола от 16 до 18 лет

16 »............... » » мужского » » 16 » 18 »

20 »............... » женщин старше 18 лет

50 »............... » мужчин » 18 »

Перевозки рабочих на грузовых бортовых автомобилях разрешается при соб-

людении следующих условий:

автомобили должны быть оборудованы сиденьями, прикрепленными к кузову

на 15 см ниже верхней кромки борта. Задние и расположенные вдоль бортов

сиденья должны иметь прочные спинки высотой не менее 30 см. Бортовые запоры

должны быть надежно закреплены;

автомобили должны быть снабжены тентом и лестницей для посадки и вы-

садки людей;

число рабочих в кузове не должно превышать:

Для автомобилей грузоподъемностью менее 1,5 т ... 9 чел.

» » » » 1,5-—2 т . . 16 »

» » » » 2,5—3 » . . . 20 »

» » » » 3,5—4 » . . . 24 »

» » » » 5—7 » . . . 30 »

» » » » 7 т и больше 36 »

Все пассажиры должны быть обеспечены местами для сидения.

К работе механизированными инструментами допускаются люди, имеющие

удостоверения на право пользования таким инструментом. Выдаваемый инстру-

мент должен быть исправен. Ремонт и регулировка механизированного инстру-

мента должны производиться после его отключения и полной остановки.

Работать с механизированными инструментами с приставных лестниц за-

прещается. При работе с механизированными инструментами рабочие должны

пользоваться защитными очками.

Корпусы электроинструментов, работающих при напряжении выше 36 В,

должны быть заземлены.

На производителей работ (старших производителей работ, начальников

участков) возлагается в пределах руководимых ими объектов:

осуществление мероприятий по технике безопасности и производственной

санитарии;

систематическое наблюдение и обеспечение исправного состояния и правиль-

ной эксплуатации лесов, подмостей, креплений, ограждений. Обеспечение чисто-

ты строительных площадок, рабочих мест, проходов, проездов и стремянок;

надзор за правильным и безопасным использованием строительных машин,

механизмов, энергетических установок и транспортных средств;

оформление допусков на право производства работ в охранной зоне линий

электропередач, в действующих цехах, заявок на прекращение работы мостовых

кранов и другого оборудования;

контроль за своевременной выдачей рабочим соответствующей спецодежды

и защитных приспособлений согласно действующим нормам;

инструктаж мастеров и рабочих, а также обеспечение своевременного обуче-

ния рабочих безопасным методам труда; пропаганда техники безопасности (ин-

структаж, памятки, плакаты, лозунги и т. п.);

своевременное расследование несчастных случаев, связанных с производ-

ством, и составление соответствующих актов, участие в разработке мероприятий

по предотвращению производственного травматизма.

На строительных мастеров возлагается в пределах порученных им участков

работ:

осуществление правильного и безопасного_ведения строительно-монтажных

работ и работ с применением строительных м^ший 'мухашимиц., механизирован-

ного инструмента и оборудования; I н

I ж. д. трак-

I Б’ЛКТИО/

I оскары,-,,",

17

контроль за состоянием лесов и подмостей, защитных приспособлений, креп-

лений котлованов, трас гей и др.;

проверка чистоты и порядка на рабочих местах, в проходах и на подъезд-

ных путях, обеспечение достаточной оснащенности рабочих мест, а также пра-

вильного содержания и эксплуатации подкрановых и транспортных путей;

инструктаж рабочих по технике безопасности на рабочих местах в процессе

производства работ;

контроль за применением и правильным использованием рабочими спецодеж-

ды и индивидуальных защитных средств, за соблюдением норм переноски тяже-

стей, за обеспечением рабочих мест предупредительными надписями и плакатами.

О каждом несчастном случае, связанном с производством, в результате ко-

торого пострадавший прекращает работу, сам пострадавший или свидетель не-

счастного случая должен немедленно известить своего начальника (прораба,

мастера, начальника цеха и т. д.).

Мастер, прораб или другое должностное лицо, узнав о несчастном случае,

должен принять срочные меры к оказанию пострадавшему медицинской помощи

и немедленно сообщить о несчастном случае начальнику предприятия, а также

в первичную профсоюзную организацию (местком).

Каждый несчастный случай, происшедший с работником в связи с его рабо-

той на производстве, расследуется лично начальником предприятия.

При каждом несчастном случае, связанном с производством и вызвавшим

утрату работоспособности не менее чем на один рабочий день, начальник пред-

приятия совместно с председателем месткома не позднее 24 ч составляет акт

о несчастном случае по форме Н-1.

После окончания временной нетрудоспособности, вызванной несчастным слу-

чаем, администрация заполняет п. 16 акта об исходе несчастного случая и сооб-

щает об этом в письменной форме в профсоюзную организацию. Этот пункт за-

полняется на основании больничных листов, хранящихся в бухгалтерии пред-

приятия. По требованию пострадавшего администрация обязана выдать заверен-

ную копию о несчастном случае.

На основании актов администрация предприятия составляет по полугодиям

отчет по установленной форме о несчастных случаях, связанных с производством.

В этот отчет включаются только те несчастные случаи, связанные с производ-

ством, которые вызвали утрату трудоспособности, продолжающуюся свыше трех

дней.

Отчет подписывается начальником предприятия и высылается в вышестоя-

щую организацию 10 июля и 10 января.

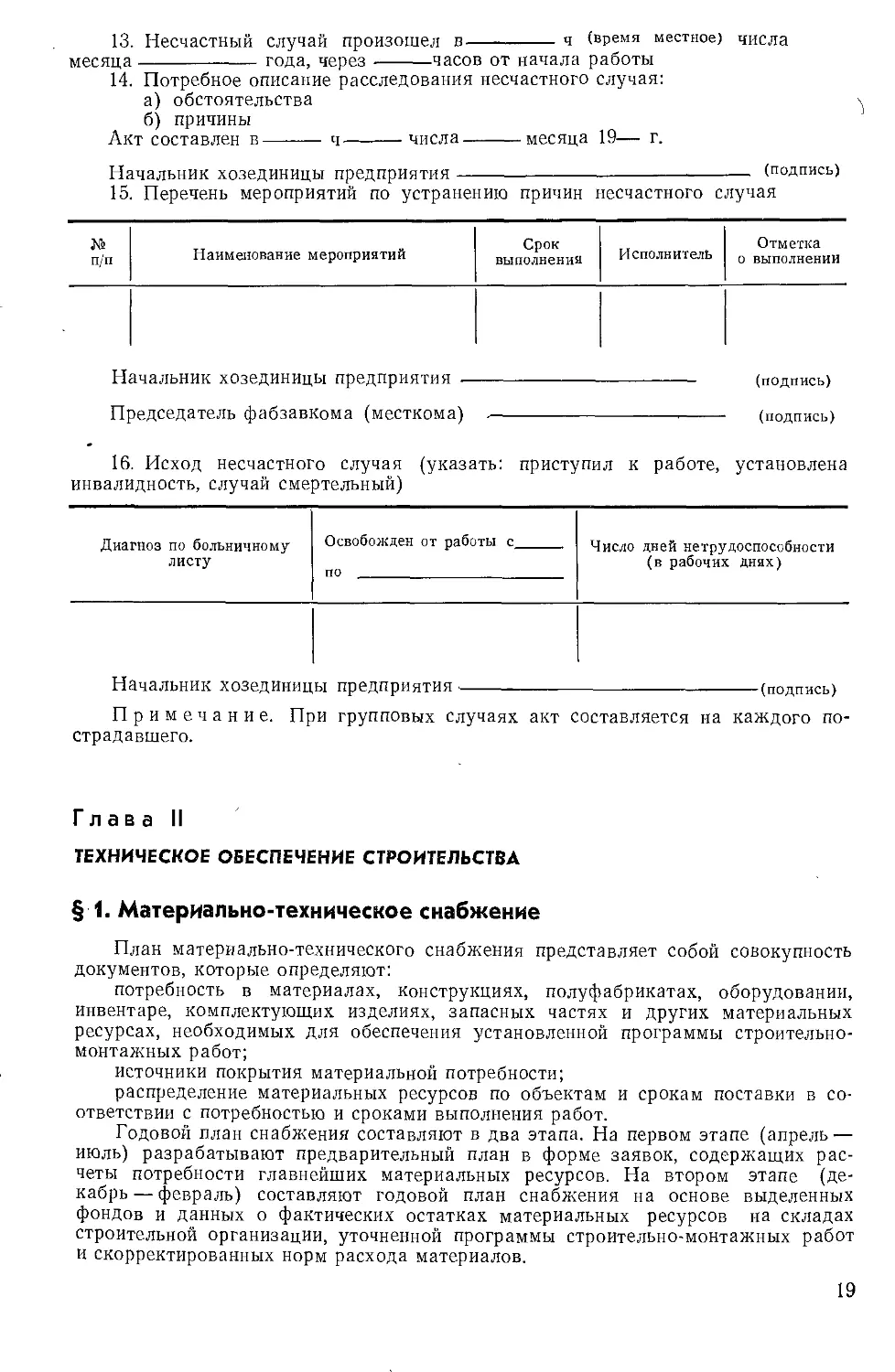

Форма Н-1

Акт №-------------

о несчастном случае, связанном с производством (составляется в четырех экземп-

лярах начальником организации и передается им администрации вышестоящей

организации, профсоюзному комитету организации, техническому инспектору дор-

профсожа; 4-й экземпляр акта остается в деле организации).

1. Название предприятия

2. Адрес предприятия

3. Отрасль народного хозяйства

4. Фамилия, имя, отчество пострадавшего

5. Мужчина, женщина (подчеркнуть)

6. Возраст

7. Профессия (должность)

8. Цех, в котором постоянно работает пострадавший

9. Место происшествия несчастного случая

10. Фамилия мастера, на участке которого произошел несчастный случай

11. Стаж работы пострадавшего:

а) по данной должности (профессии)

б) в цехе, где произошла травма

12. Проходил ли инструктаж, обучение безопасным методам по работе, на

которой произошел несчастный случай (указать какой и когда)

18

13. Несчастный случай произошел в-----------ч (время местное) числа

месяца------------года, через------часов от начала работы

14. Потребное описание расследования несчастного случая:

а) обстоятельства

б) причины

Акт составлен в----- ч------числа-------месяца 19— г.

Начальник хозединицы предприятия------------------------------- (подпись)

15. Перечень мероприятий по устранению причин несчастного случая

№ п/п Наименование мероприятий Срок выполнения Исполнитель Отметка о выполнении

Начальник хозединицы предприятия ----------------------- (подпись)

Председатель фабзавкома (месткома) --------------------.--- (подпись)

16. Исход несчастного случая (указать: приступил к работе, установлена

инвалидность, случай смертельный)

Диагноз по больничному Освобожден от работы с--------

листу

ПО __________________________

Число дней нетрудоспособности

(в рабочих днях)

Начальник хозединицы предприятия'--------------------------------(подпись)

Примечание. При групповых случаях акт составляется на каждого по-

страдавшего.

Г л а в а II

ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ СТРОИТЕЛЬСТВА

§ 1. Материально-техническое снабжение

План материально-технического снабжения представляет собой совокупность

документов, которые определяют:

потребность в материалах, конструкциях, полуфабрикатах, оборудовании,

инвентаре, комплектующих изделиях, запасных частях и других материальных

ресурсах, необходимых для обеспечения установленной программы строительно-

монтажных работ;

источники покрытия материальной потребности;

распределение материальных ресурсов по объектам и срокам поставки в со-

ответствии с потребностью и сроками выполнения работ.

Годовой план снабжения составляют в два этапа. На первом этапе (апрель —

июль) разрабатывают предварительный план в форме заявок, содержащих рас-

четы потребности главнейших материальных ресурсов. На втором этапе (де-

кабрь— февраль) составляют годовой план снабжения на основе выделенных

фондов и данных о фактических остатках материальных ресурсов на складах

строительной организации, уточненной программы строительно-монтажных работ

и скорректированных норм расхода материалов.

19

Квартальными и месячными планами уточняются специфицированные заявки

и корректируются поставки материально-технических ресурсов.

Специфицированный план снабжения составляют по каждому размеру, мар-

ке, типу и сорту данною» вида материалов, оборудования и изделия.

Групповой план снабжения разрабатывают по групповой номенклатуре дан-

ного вида материалов (например, мелкий, средний, крупный сорт металлопро-

ката и т. д.).

Сводный план снабжения разрабатывают по видам материальных ресурсов

с указанием лишь наименования и качества данного вида материалов, конструк-

ций или оборудования.

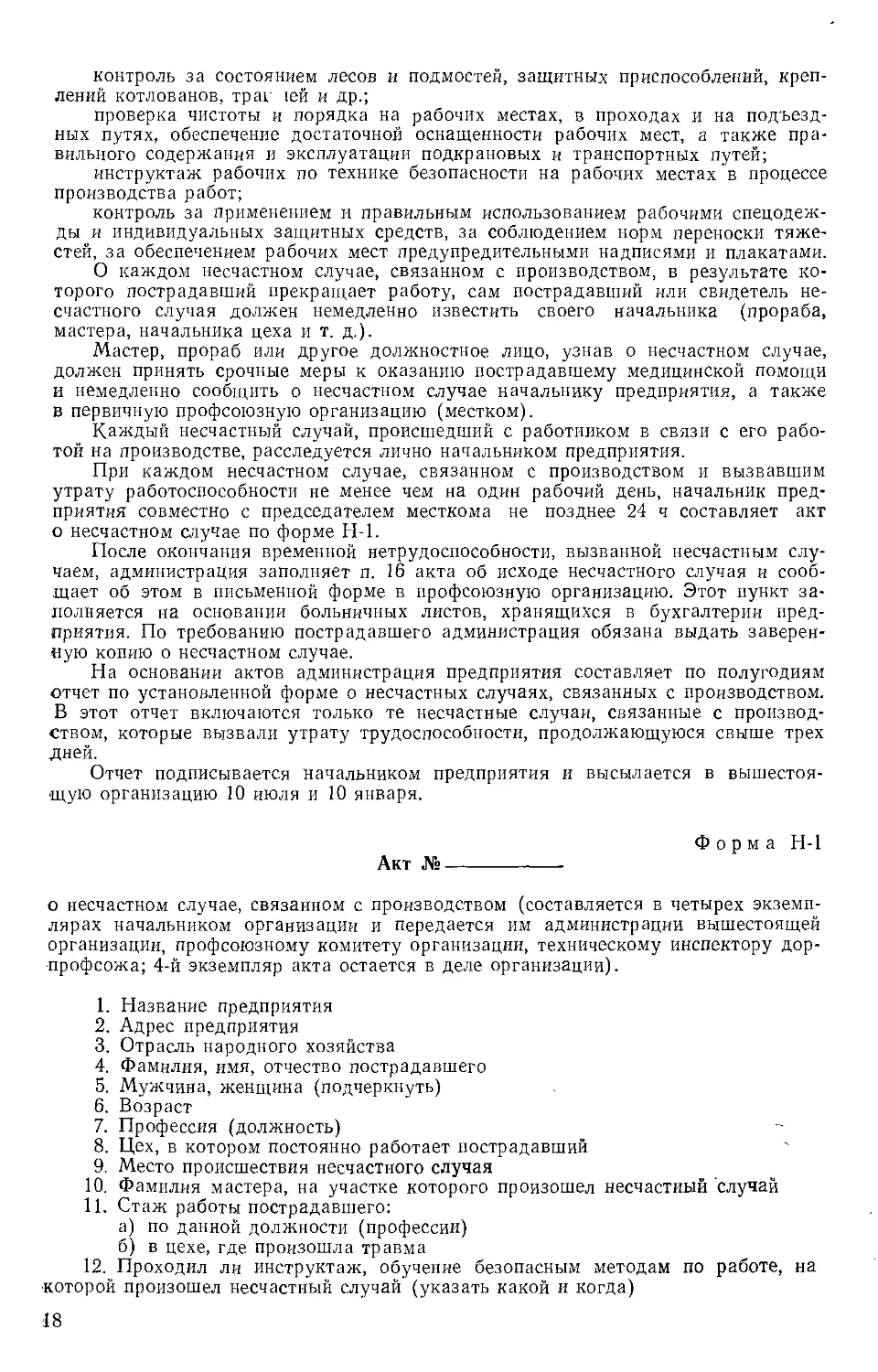

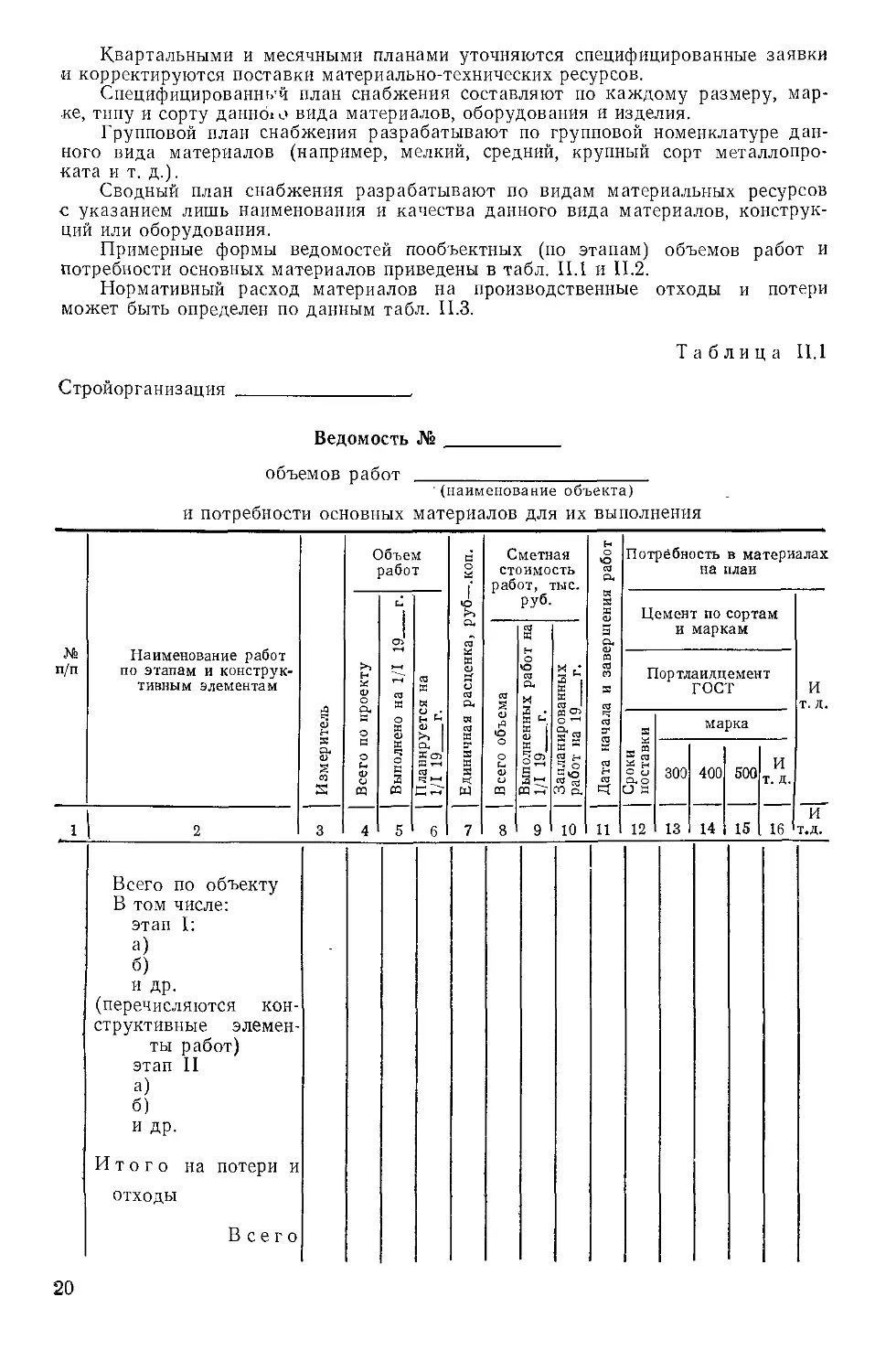

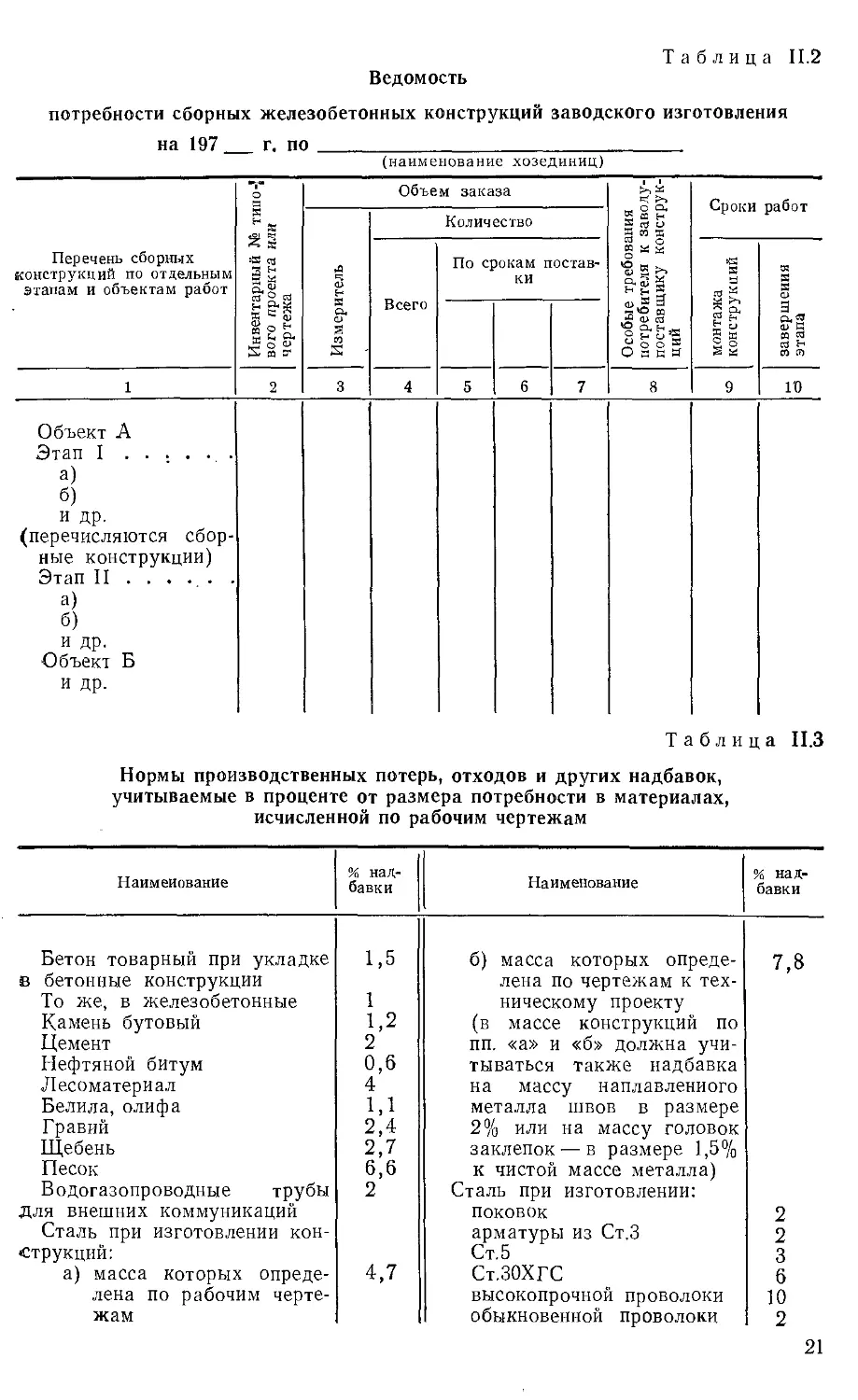

Примерные формы ведомостей пообъектных (по этапам) объемов работ и

потребности основных материалов приведены в табл. II.1 и II.2.

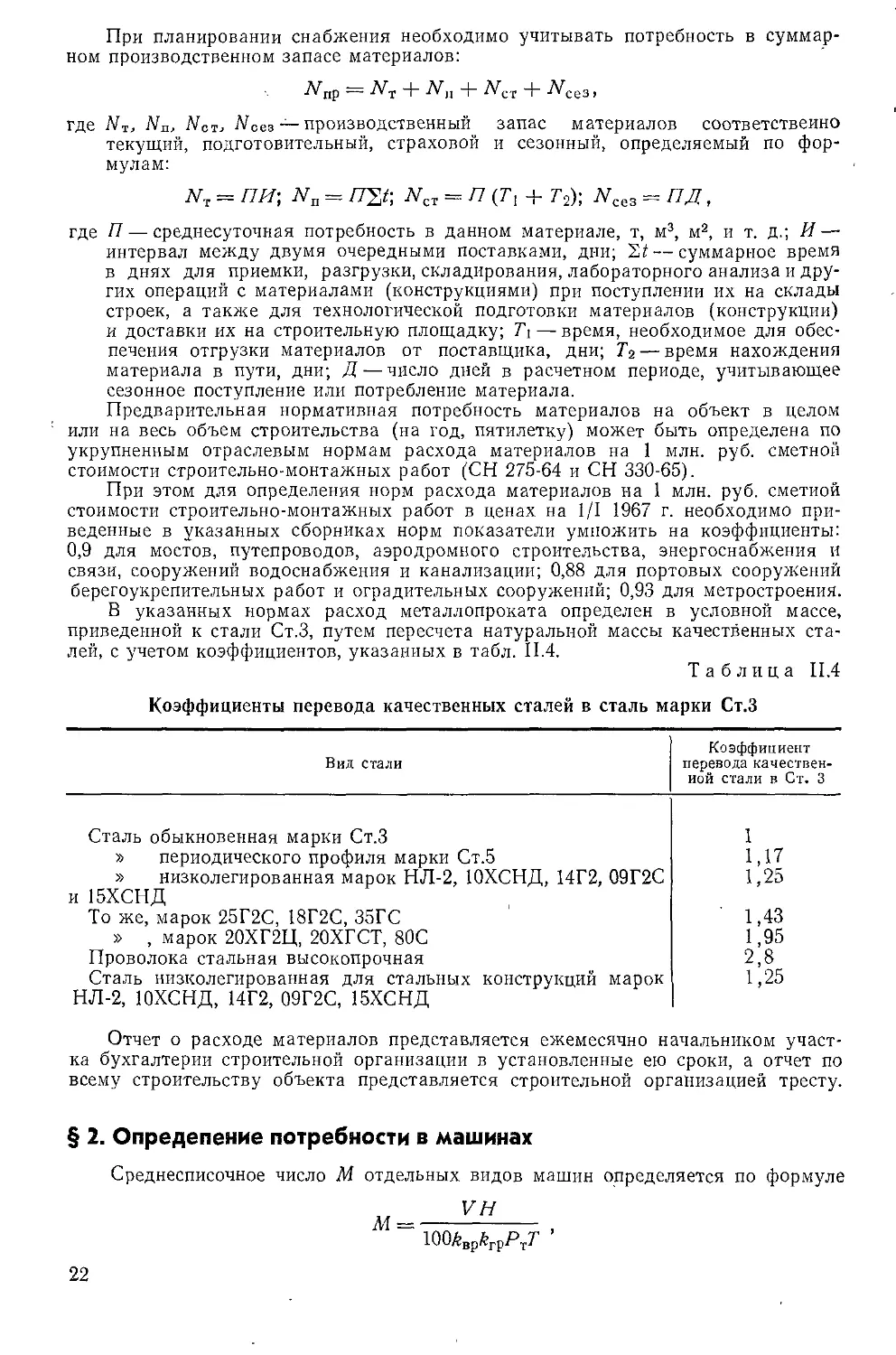

Нормативный расход материалов на производственные отходы и потери

может быть определен по данным табл. П.З.

Таблица II.1

Стройорганизация _________________

Ведомость №

объемов работ __________________________

'(наименование объекта)

и потребности основных материалов для их выполнения

20

Таблица II.2

Ведомость

потребности сборных железобетонных конструкций заводского изготовления

на 197____ г. по_________________________________________

(наименование хозединиц)

Объем заказа

Перечень сборных

конструкций по отдельным

этапам и объектам работ

Всего

Количество

По срокам постав-

ки

Сроки работ

9 10

4 5 6 7

Объект А

Этап I ......

а)

б)

и др.

(перечисляются сбор-

ные конструкции)

Этап II ..... .

И Др.

Объект Б

и др.

Таблица П.З

Нормы производственных потерь, отходов и других надбавок,

учитываемые в проценте от размера потребности в материалах,

исчисленной по рабочим чертежам

Наименование % над- бавки Наименование % над- бавки

Бетон товарный при укладке 1,5 б) масса которых опреде- 7,8

в бетонные конструкции лена по чертежам к тех-

То же, в железобетонные 1 ническому проекту

Камень бутовый 1,2 (в массе конструкций по

Цемент 2 пп. «а» и «б» должна учи-

Нефтяной битум 0,6 тываться также надбавка

Лесоматериал 4 на массу наплавленного

Белила, олифа 1,1 металла швов в размере

Гравий 2,4 2% или на массу головок

Щебень 2,7 заклепок — в размере 1,5%

Песок 6,6 к чистой массе металла)

Водогазопроводные трубы 2 Сталь при изготовлении:

для внешних коммуникаций поковок 2

Сталь при изготовлении кон- арматуры из Ст.З 2

«струкций: Ст.5 3

а) масса которых опреде- 4,7 Ст.ЗОХГС 6

лена по рабочим черте- высокопрочной проволоки 10

жам обыкновенной проволоки 2

21

При планировании снабжения необходимо учитывать потребность в суммар-

ном производственном запасе материалов:

JVnP = JVT + сез,

где Nt, Nn, NCt, Л?сез — производственный запас материалов соответственно

текущий, подготовительный, страховой и сезонный, определяемый по фор-

мулам:

N.t = ПИ; Nn = ZTSif; = П(7\ + Т2); Nce3 = ПД,

где П — среднесуточная потребность в данном материале, т, м3, м2, и т. д.; И —

интервал между двумя очередными поставками, дни; SZ — суммарное время

в днях для приемки, разгрузки, складирования, лабораторного анализа и дру-

гих операций с материалами (конструкциями) при поступлении их на склады

строек, а также для технологической подготовки материалов (конструкции)

и доставки их на строительную площадку; 7\— время, необходимое для обес-

печения отгрузки материалов от поставщика, дни; Т2 — время нахождения

материала в пути, дни; Д — число дней в расчетном периоде, учитывающее

сезонное поступление или потребление материала.

Предварительная нормативная потребность материалов на объект в целом

или на весь объем строительства (на год, пятилетку) может быть определена по

укрупненным отраслевым нормам расхода материалов на 1 млн. руб. сметной

стоимости строительно-монтажных работ (СН 275-64 и СН 330-65).

При этом для определения норм расхода материалов на 1 млн. руб. сметной

стоимости строительно-монтажных работ в ценах на 1/1 1967 г. необходимо при-

веденные в указанных сборниках норм показатели умножить на коэффициенты:

0,9 для мостов, путепроводов, аэродромного строительства, энергоснабжения и

связи, сооружений водоснабжения и канализации; 0,88 для портовых сооружений

берегоукрепительных работ и оградительных сооружений; 0,93 для метростроения.

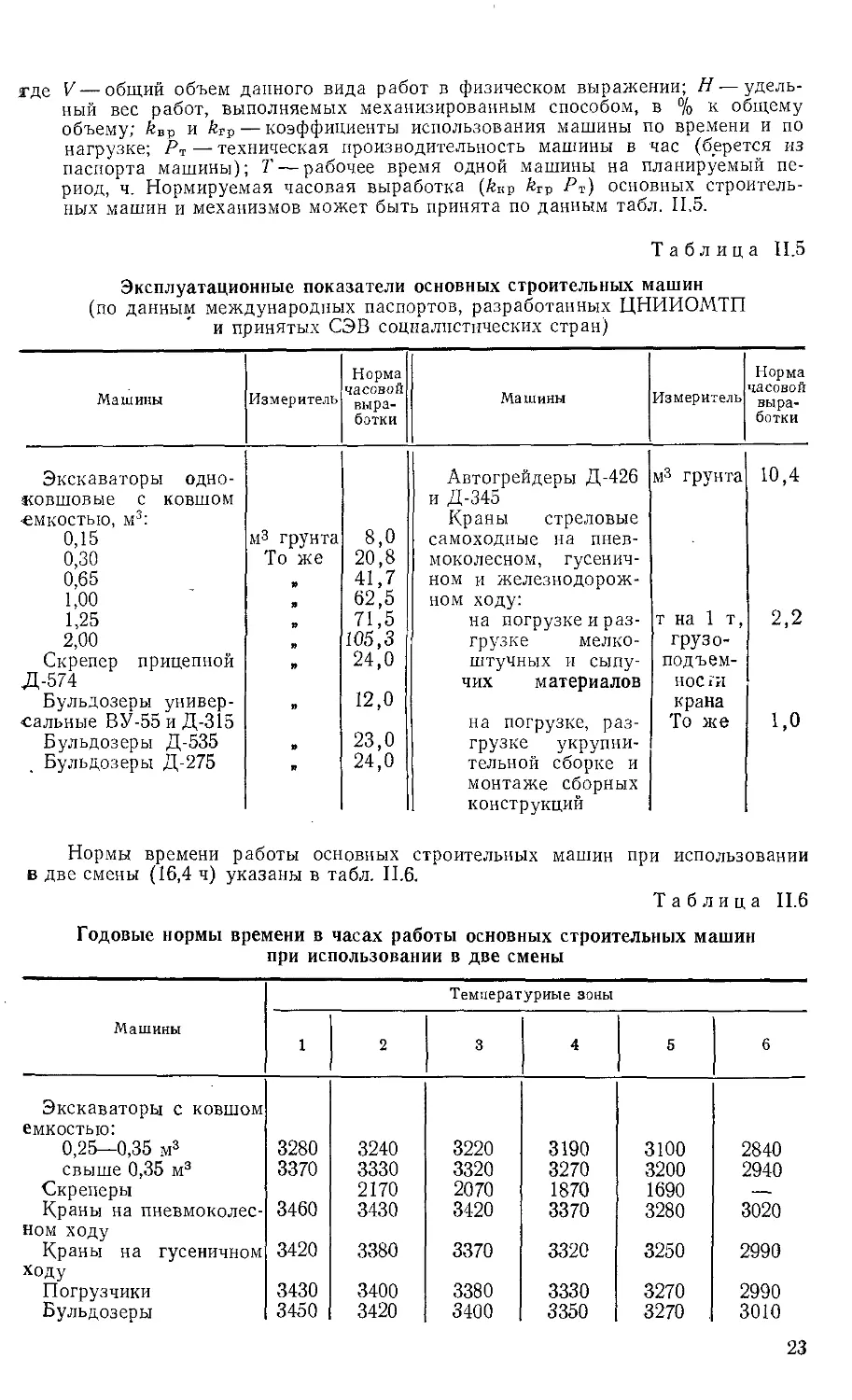

В указанных нормах расход металлопроката определен в условной массе,

приведенной к стали Ст.З, путем пересчета натуральной массы качественных ста-

лей, с учетом коэффициентов, указанных в табл. П.4.

Таблица II.4

Коэффициенты перевода качественных сталей в сталь марки Ст.З

Коэффициент

Вид стали перевода качествен- ной стали в Ст. 3

Сталь обыкновенная марки Ст.З

» периодического профиля марки Ст.5

» низколегированная марок НЛ-2, 10ХСНД, 14Г2, 09Г2С

и 15ХСНД

То же, марок 25Г2С, 18Г2С, 35ГС

» , марок 20ХГ2Ц, 20ХГСТ, 80С

Проволока стальная высокопрочная

Сталь низколегированная для стальных конструкций марок

НЛ-2, 10ХСНД, 14Г2, 09Г2С, 15ХСНД

1

1,17

1,25

1,43

1,95

2,8

1,25

Отчет о расходе материалов представляется ежемесячно начальником участ-

ка бухгалтерии строительной организации в установленные ею сроки, а отчет по

всему строительству объекта представляется строительной организацией тресту.

§ 2. Определение потребности в машинах

Среднесписочное число М отдельных видов машин определяется по формуле

VH

М =---------- ,

looz^p/v

22

где V—общий объем данного вида работ в физическом выражении; Н — удель-

ный вес работ, выполняемых механизированным способом, в % к общему

объему; feBp и ferp — коэффициенты использования машины по времени и по

нагрузке; — техническая производительность машины в час (берется из

паспорта машины); Т — рабочее время одной машины на планируемый пе-

риод, ч. Нормируемая часовая выработка (fatp ferp Рт) основных строитель-

ных машин и механизмов может быть принята по данным табл. II.5.

Таблица II.5

Эксплуатационные показатели основных строительных машин

(по данным международных паспортов, разработанных ЦНИИОМТП

и принятых СЭВ социалистических стран)

Машины Измеритель Норма часовой выра- ботки Машины Измеритель Норма часовой выра- ботки

Экскаваторы одно- ковшовые с ковшом •емкостью, м3: 0,15 м3 грунта 8Д Автогрейдеры Д-426 и Д-345 Краны стреловые самоходные на пнев- м3 грунта 10,4

0,30 0,65 1,00 1,25 То же 9 9 9 20,8 41,7 62,5 71,5 моколесном, гусенич- ном и железнодорож- ном ходу: на погрузке и раз- т на 1 т, 2,2

2,00 9 105,3 грузке мелко- грузо-

Скрепер прицепной 0 24,0 штучных и сыпу- подъем-

Д-574 Бульдозеры универ- сальные ВУ-55 и Д-315 Бульдозеры Д-535 Бульдозеры Д-275 п 9 9 12,0 23,0 24,0 чих материалов на погрузке, раз- грузке укрупни- тельной сборке и монтаже сборных конструкций НОС £71 крана То же 1,0

Нормы времени работы основных строительных машин при использовании

в две смены (16,4 ч) указаны в табл. II.6.

Таблица II.6

Годовые нормы времени в часах работы основных строительных машин

при использовании в две смены

Машины Температурные зоны

1 2 3 4 5 6

Экскаваторы с ковшом емкостью: 0,25—0,35 м3 3280 3240 3220 3190 3100 2840

свыше 0,35 м3 3370 3330 3320 3270 3200 2940

Скреперы 2170 2070 1870 1690 —

Краны на пневмоколес- 3460 3430 3420 3370 3280 3020

ном ходу Краны на гусеничном 3420 3380 3370 3320 3250 2990

ходу Погрузчики 3430 3400 3380 3330 3270 2990

Бульдозеры 3450 3420 3400 3350 3270 . ЗОЮ

23

Годовую эксплуатационную производительность грузового автомобиля П

(в т/год) рассчитываю по формуле

Mq-ta „ г

П =------—---- 365,

^ср +

где t — время работы автомобиля (включается время движения автомобиля с гру-

зом, время движения без груза, время простоя автомобиля при погрузке,

разгрузке, а также по техническим и организационным причинам за рабочий

день); v—средняя техническая скорость автомобиля (частное от деления

пройденного автомобилем расстояния на время движения); [>— коэффициент

использования пробега. Определяется отношением пробега с грузом к общему

пробегу автомобиля (обычно при планировании принимается равным 0,57);

q— грузоподъемность автомобиля; у — коэффициент технического использо-

вания грузоподъемности. Определяется отношением фактической загрузки

автомобиля к его номинальной грузоподъемности (обычно принимается рав-

ным 0,91); /Ср — среднее расстояние перевозки грузов; а — коэффициент

использования парка. Определяется отношением количества автомобиле-дней

пребывания в работе к автомобиле-дням пребывания в данной организации;

to — простой автомобиля под погрузкой-разгрузкой.

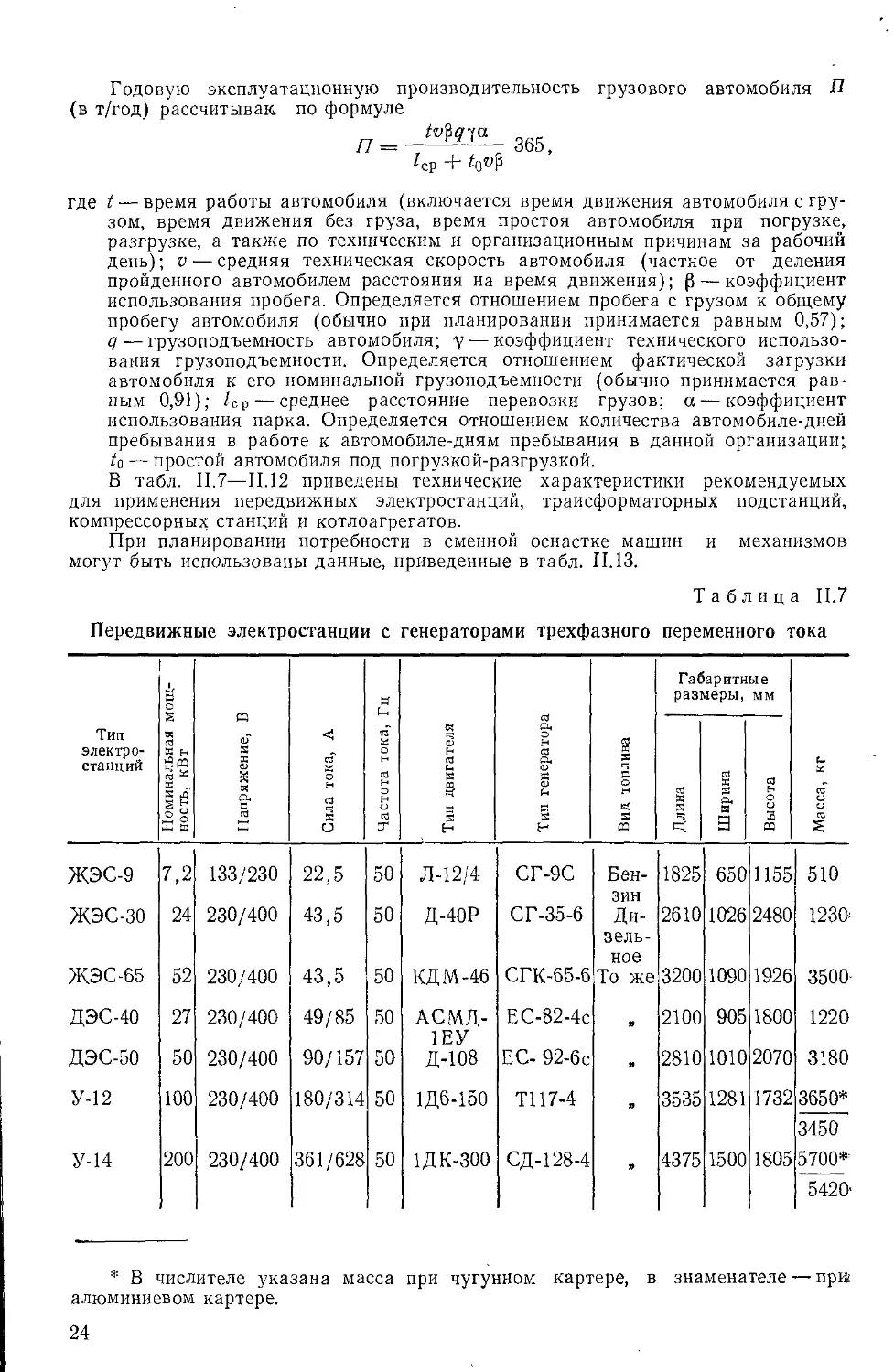

В табл. II.7—11.12 приведены технические характеристики рекомендуемых

для применения передвижных электростанций, трансформаторных подстанций,

компрессорных станций и котлоагрегатов.

При планировании потребности в сменной оснастке машин и механизмов

могут быть использованы данные, приведенные в табл. 11.13.

Таблица II.7

Передвижные электростанции с генераторами трехфазного переменного тока

Тип электр о- станциЙ Номинальная мощ- ность, кВт Напряжение, В 1 Сила тока, А | Частота тока, Гц Тип двигателя Тип генератора Вид топлива Габаритные размеры, мм ! Масса, кг

Длина 1 ттт Ширина Высота

ЖЭС-9 7,2 133/230 22,5 50 Л-12/4 СГ-9С Бен- зин 1825 650 1155 510

ЖЭС-30 24 230/400 43,5 50 Д-40Р СГ-35-6 Ди- зель- ное 2610 1026 2480 1230:

ЖЭС-65 52 230/400 43,5 50 КДМ-46 СГК-65-6 То же 3200 1090 1926 3500-

ДЭС-40 27 230/400 49/85 50 АСМД- 1ЕУ ЕС-82-4с 9 2100 905 1800 1220

ДЭС-50 50 230/400 90/157 50 Д-108 ЕС- 92-6с 9 2810 1010 2070 3180

У-12 100 230/400 180/314 50 1Д6-150 Т117-4 9 3535 1281 1732 3650* 3450

У-14 200 230/400 361/628 50 1ДК-300 СД-128-4 9 4375 1500 1805 5700* 5420-

* В числителе указана масса при чугунном картере, в знаменателе — при

алюминиевом картере.

24

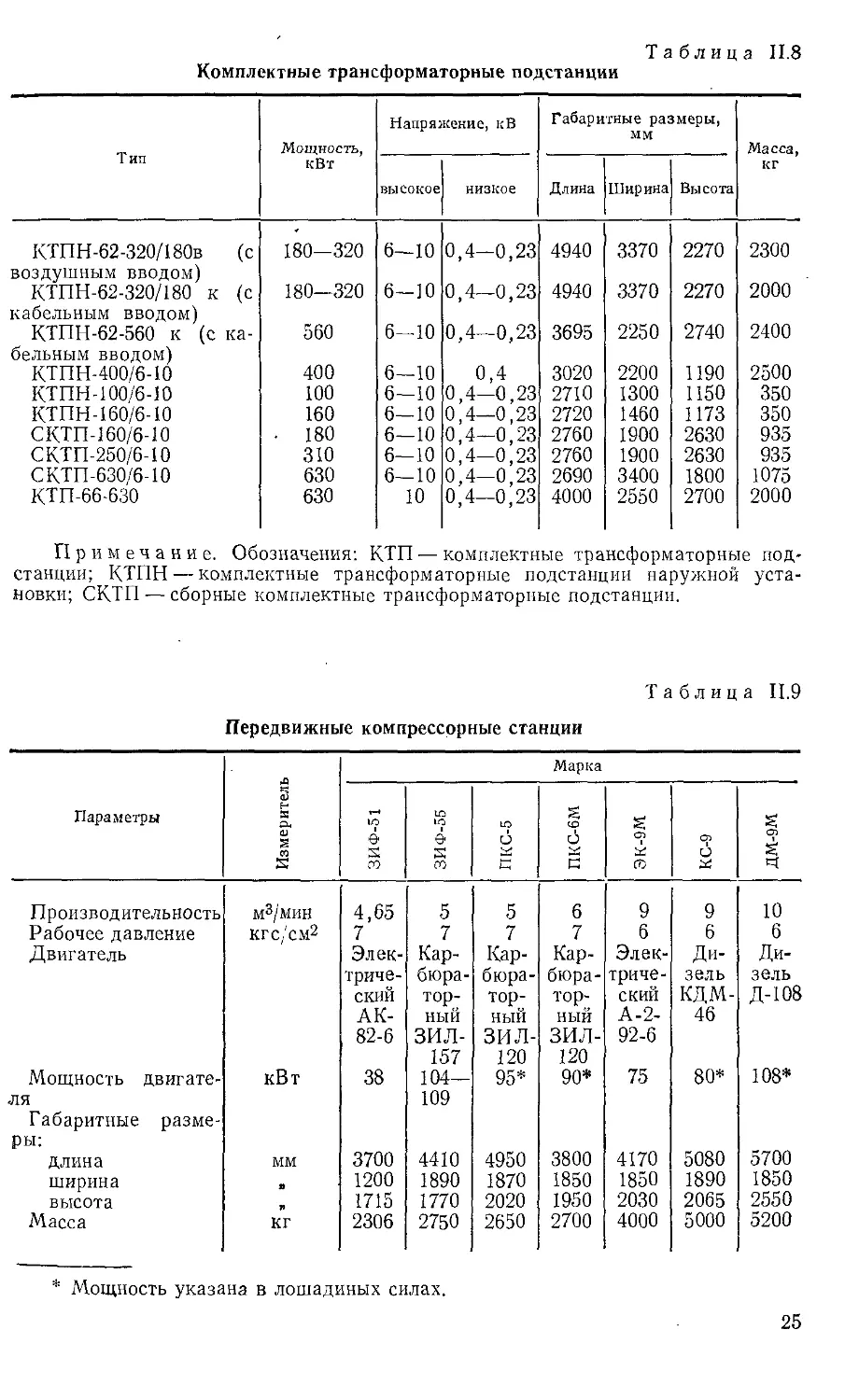

Таблица П.8

Комплектные трансформаторные подстанции

Тип Мощность, кВт Напряжение, кВ Габаритные размеры, мм Масса, кг

высокое низкое Длина Ширина Высота

КТПН-62-320/180в (с 180—320 6—10 0,4—0,23 4940 3370 2270 2300

воздушным вводом) КТПН-62-320/180 к (с 180—320 6—10 0,4—0,23 4940 3370 2270 2000

кабельным вводом) КТПН-62-560 к (с ка- 560 6-10 0,4—0,23 3695 2250 2740 2400

бельным вводом) КТПН-400/6-10 400 6—10 0,4 3020 2200 1190 2500

КТПН-100/6-10 100 6—10 0,4—0,23 2710 1300 1150 350

КТПН-160/6-10 160 6—10 0,4—0,23 2720 1460 1173 350

СКТП-160/6-10 • 180 6—10 0,4—0,23 2760 1900 2630 935

СКТП-250/6-10 310 6—10 0,4—0,23 2760 1900 2630 935

СКТП-630/6-10 630 6—10 0,4—0,23 2690 3400 1800 1075

КТП-66-630 630 10 0,4—0,23 4000 2550 2700 2000

Примечание. Обозначения: К.ТП — комплектные трансформаторные под-

станции; КТПН — комплектные трансформаторные подстанции наружной уста-

новки; СКТП — сборные комплектные трансформаторные подстанции.

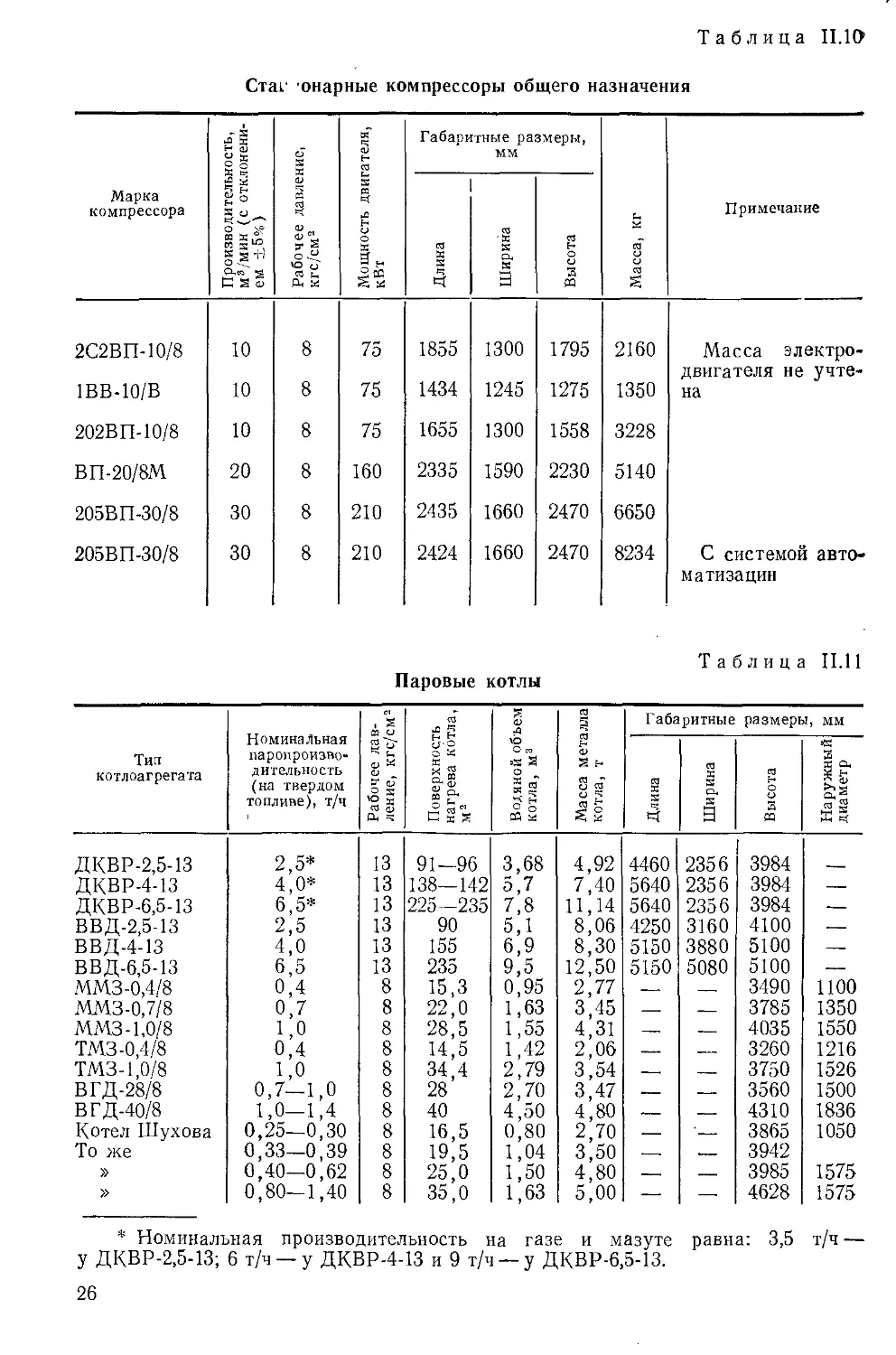

Таблица II.9

Передвижные компрессорные станции

Параметры Измеритель Марка

ЗИФ-51 ЗИФ-55 ПКС-5 ПКС-6М ЭК-9М 1 КС-9 ДМ-9М 1

Производительность м3/мин 4,65 5 5 6 9 9 10

Рабочее давление кгс/см2 7 7 7 7 6 6 6

Двигатель Элек- триче- ский АК- 82-6 Кар- бюра- тор- ный ЗИЛ- 157 Кар- бюра- тор- ный ЗИЛ- 120 Кар- бюра- тор- ный ЗИЛ- 120 Элек- триче- ский А-2- 92-6 Ди- зель КДМ- 46 Ди- зель Д-108

Мощность двигате- ля Габаритные разме- ры: кВт 38 104— 109 95* 90* 75 80* 108*

длина мм 3700 4410 4950 3800 4170 5080 5700

ширина Я 1200 1890 1870 1850 1850 1890 1850

высота 1715 1770 2020 1950 2030 2065 2550

Масса КГ 2306 2750 2650 2700 4000 5000 5200

* Мощность указана в лошадиных силах.

25

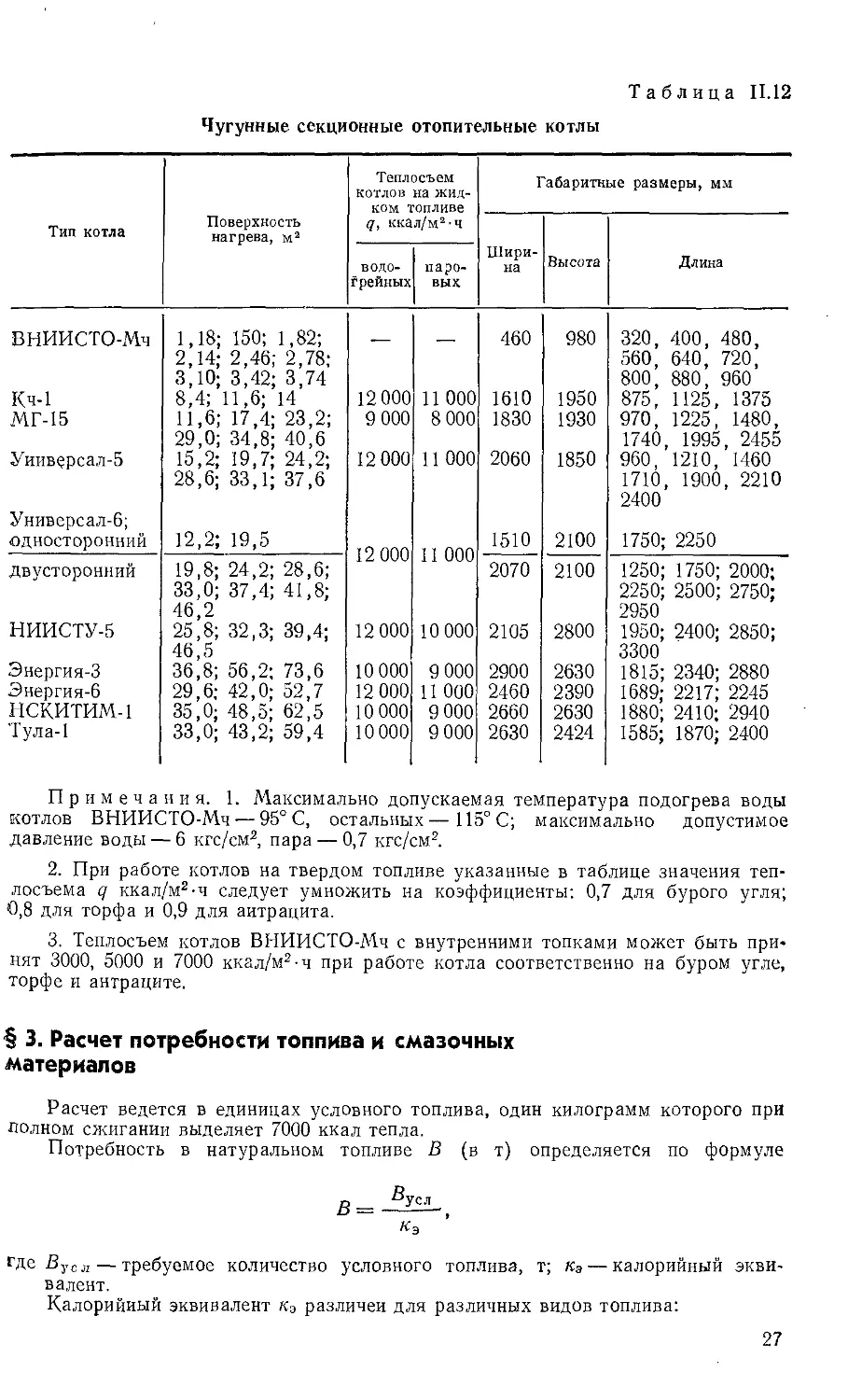

Таблица II.10

Стак' опарные компрессоры общего назначения

Марка компрессора Производительность, м3/мин (с отклонени- ем ±5%) Рабочее давление, кгс/см2 Мощность двигателя, кВт Габаритные размеры, мм Масса, кг Примечание

Длина Ширина Высота

2С2ВП-10/8 10 8 75 1855 1300 1795 2160 Масса электро- двигателя не учте-

1ВВ-10/В 10 8 75 1434 1245 1275 1350 на

202В П-10/8 10 8 75 1655 1300 1558 3228

ВП-20/8М 20 8 160 2335 1590 2230 5140

205ВП-30/8 30 8 210 2435 1660 2470 6650

205ВП-30/8 30 8 210 2424 1660 2470 8234 С системой авто- матизации

Паровые котлы

Таблица II.11

Тип котлоагрегата Номинальная паропроизво- дительность (на твердом топливе), т/ч Рабочее дав- ление, кгс/см2 Поверхность нагрева котла, м2 Водяной объем котла, м3 Масса металла котла, т Габаритные размеры, мм

Длина i Ширина Высота Наружный! диаметр

ДКВР-2,5-13 2,5* 13 91—96 3,68 4,92 4460 2356 3984

ДКВР-4-13 4,0* 13 138—142 5,7 7,40 5640 2356 3984 —

ДКВР-6,5-13 6,5* 13 225—235 7,8 11,14 5640 2356 3984 —

ВВД-2,5-13 2,5 13 90 5,1 8,06 4250 3160 4100 —

ВВД-4-13 4,0 13 155 6,9 8,30 5150 3880 5100 —

ВВД-6,5-13 6,5 13 235 9,5 12,50 5150 5080 5100 —

ММЗ-0,4/8 0,4 8 15,3 0,95 2,77 3490 1100

ММЗ-0,7/8 0,7 8 22,0 1,63 3,45 — 3785 1350

ММ3-1,0/8 1,0 8 28,5 1,55 4,31 — 4035 1550

ТМЗ-0,4/8 0,4 8 14,5 1,42 2,06 3260 1216

ТМЗ-1,0/8 1,0 8 34,4 2,79 3,54 — — 3750 1526

ВГД-28/8 0,7—1,0 8 28 2,70 3,47 3560 1500

ВГД-40/8 1,0—1,4 8 40 4,50 4,80 — 4310 1836

Котел Шухова 0,25—0,30 8 16,5 0,80 2,70 3865 1050

То же 0,33—0,39 8 19,5 1,04 3,50 — — 3942

» 0,40—0,62 8 25,0 1,50 4,80 — 3985 1575

» 0,80—1,40 8 35,0 1,63 5,00 — — 4628 1575

* Номинальная производительность на газе и мазуте равна: 3,5 т/ч —

у ДКВР-2,5-13; 6 т/ч —у ДКВР-4-13 и 9 т/ч —у ДКВР-6,5-13.

26

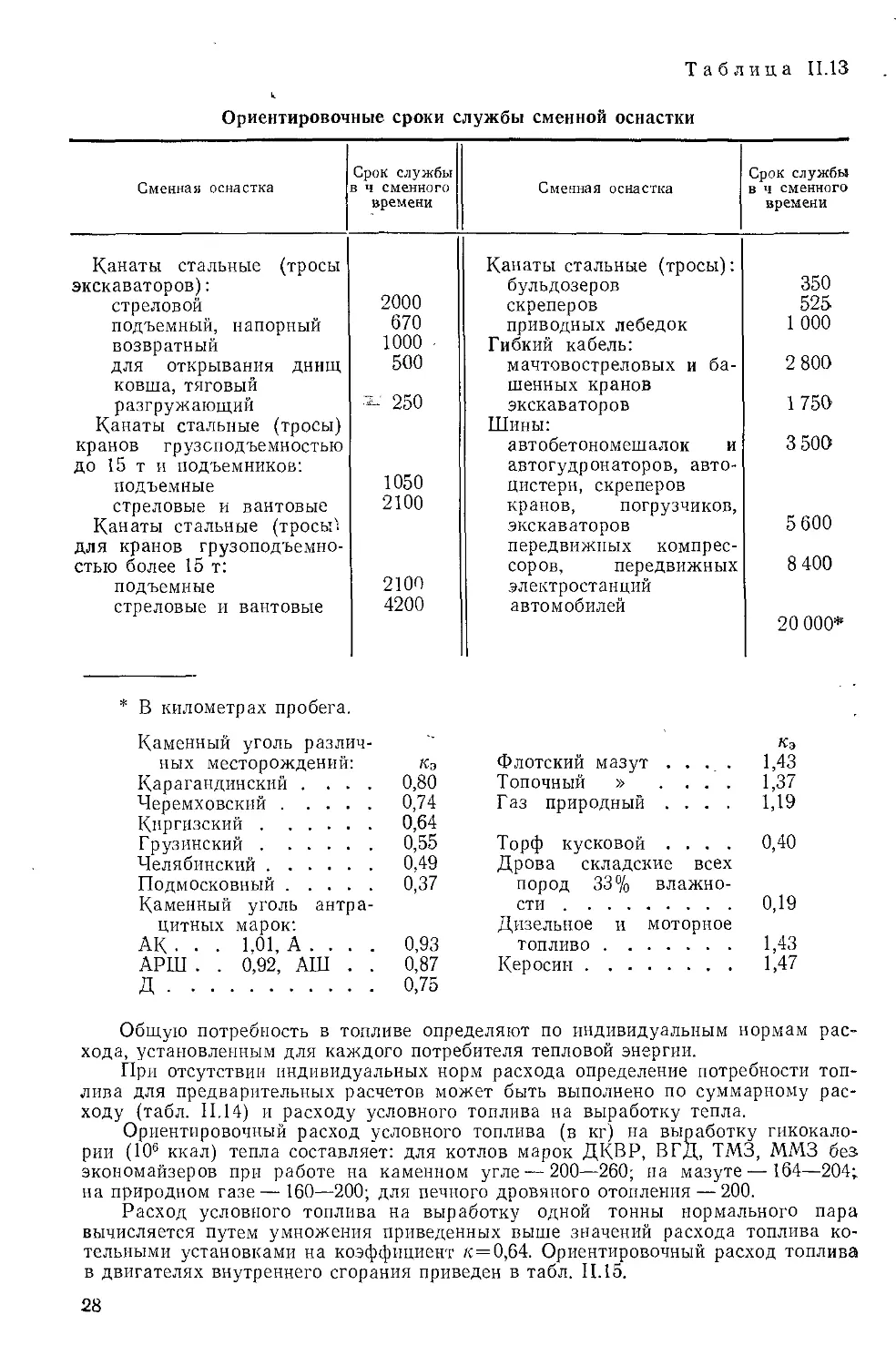

Таблица 11.12

Чугунные секционные отопительные котлы

Теплосъем котлов на жид- ком топливе Габаритные размеры, мм

Тип котла Поверхность нагрева, м2 q, ккал/м2-ч

водо- грейных паро- вых Шири- на Высота Длина

ВНИИСТО-Мч Кч-1 МГ-15 Уииверсал-5 Универсал-6; односторонний 1,18; 150; 1,82; 2,14; 2,46; 2,78; 3,10; 3,42; 3,74 8,4; 11,6; 14 11,6; 17,4; 23,2; 29,0; 34,8; 40,6 15,2; 19,7; 24,2; 28,6; 33,1; 37,6 12,2; 19,5 12 000 9 000 12 000 12 000 12 000 10 000 12 000 10 000 10 000 И 000 8 000 И 000 II 000 10 000 9 000 11 000 9 000 9 000 460 1610 1830 2060 1510 980 1950 1930 1850 2100 320, 400, 480, 560, 640, 720, 800, 880, 960 875, 1125, 1375 970, 1225, 1480, 1740, 1995, 2455 960, 1210, 1460 1710, 1900, 2210 2400 1750; 2250

двусторонний НИИСТУ-5 Энергия-3 Энергия-6 НСКИТИМ-1 'Тула-1 19,8; 24,2; 28,6; 33,0; 37,4; 41,8; 46,2 25,8; 32,3; 39,4; 46,5 36,8; 56,2; 73,6 29,6; 42,0; 52,7 35,0; 48,5; 62,5 33,0; 43,2; 59,4 2070 2105 2900 2460 2660 2630 2100 2800 2630 2390 2630 2424 1250; 1750; 2000; 2250; 2500; 2750; 2950 1950; 2400; 2850; 3300 1815; 2340; 2880 1689; 2217; 2245 1880; 2410; 2940 1585; 1870; 2400

Примечания. 1. Максимально допускаемая температура подогрева воды

котлов ВНИИСТО-Мч — 95° С, остальных—115° С; максимально допустимое

давление воды — 6 кгс/см2, пара — 0,7 кгс/см2.

2. При работе котлов на твердом топливе указанные в таблице значения теп-

лосъема q ккал/м2-ч следует умножить на коэффициенты: 0,7 для бурого угля;

0,8 для торфа и 0,9 для антрацита.

3. Теплосъем котлов ВНИИСТО-Мч с внутренними топками может быть при-

нят 3000, 5000 и 7000 ккал/м2-ч при работе котла соответственно на буром угле,

торфе и антраците.

§ 3. Расчет потребности топлива и смазочных

материалов

Расчет ведется в единицах условного топлива, один килограмм которого при

полном сжигании выделяет 7000 ккал тепла.

Потребность в натуральном топливе В (в т) определяется по формуле

В — ^усл .

кэ

где Вусл— требуемое количество условного топлива, т; кэ — калорийный экви-

валент.

Калорийный эквивалент кэ различен для различных видов топлива:

27

Таблица 11.13

Ориентировочные сроки службы сменной оснастки

Сменная оснастка Срок службы в ч сменного времени Сменная оснастка Срок службы в ч сменного времени

Канаты стальные (тросы Канаты стальные (тросы):

экскаваторов): бульдозеров 350

стреловой 2000 скреперов 525

подъемный, напорный 670 приводных лебедок 1 000

возвратный 1000 Гибкий кабель: 2 800

для открывания дннщ ковша, тяговый 500 мачтовостреловых и ба- шенных кранов

разгружающий Канаты стальные (тросы) 250 экскаваторов Шины: 1750

кранов грузоподъемностью до 15 т и подъемников: 1050 автобетономешалок и автогудронаторов, авто- 3 500

подъемные цистерн, скреперов

стреловые и вантовые 2100 кранов, погрузчиков, 5 600

Канаты стальные (тросы^ для кранов грузоподъемно- экскаваторов передвижных компрес-

стью более 15 т: 2100 соров, передвижных 8 400

подъемные электростанций

стреловые и вантовые 4200 автомобилей 20 000*

* В километрах пробега.

Каменный уголь различ-

ных месторождений: к3

Карагандинский .... 0,80

Черемховский.......... 0,74

Киргизский............ 0,64

Грузинский............ 0,55

Челябинский............ 0,49

Подмосковный.......... 0,37

Каменный уголь антра-

цитных марок:

АК • • . 1,01, А . . . . 0,93

АРШ . . 0,92, АШ . . 0,87

Д...................... 0,75

Кэ

Флотский мазут .... 1,43

Топочный » .... 1,37

Газ природный .... 1,19

Торф кусковой .... 0,40

Дрова складские всех

пород 33% влажно-

сти ................. 0,19

Дизельное и моторное

топливо.............. 1,43

Керосин............... 1,47

Общую потребность в топливе определяют по индивидуальным нормам рас-

хода, установленным для каждого потребителя тепловой энергии.

При отсутствии индивидуальных норм расхода определение потребности топ-

лива для предварительных расчетов может быть выполнено по суммарному рас-

ходу (табл. 11.14) и расходу условного топлива на выработку тепла.

Ориентировочный расход условного топлива (в кг) на выработку гикокало-

рии (10s ккал) тепла составляет: для котлов марок ДКВР, ВГД, ТМЗ, ММ3 без

экономайзеров при работе на каменном угле — 200—260; на мазуте — 164—204;

на природном газе— 160—200; для печного дровяного отопления — 200.

Расход условного топлива на выработку одной тонны нормального пара

вычисляется путем умножения приведенных выше значений расхода топлива ко-

тельными установками на коэффициент к=0,64. Ориентировочный расход топлива

в двигателях внутреннего сгорания приведен в табл. 11.15.

28

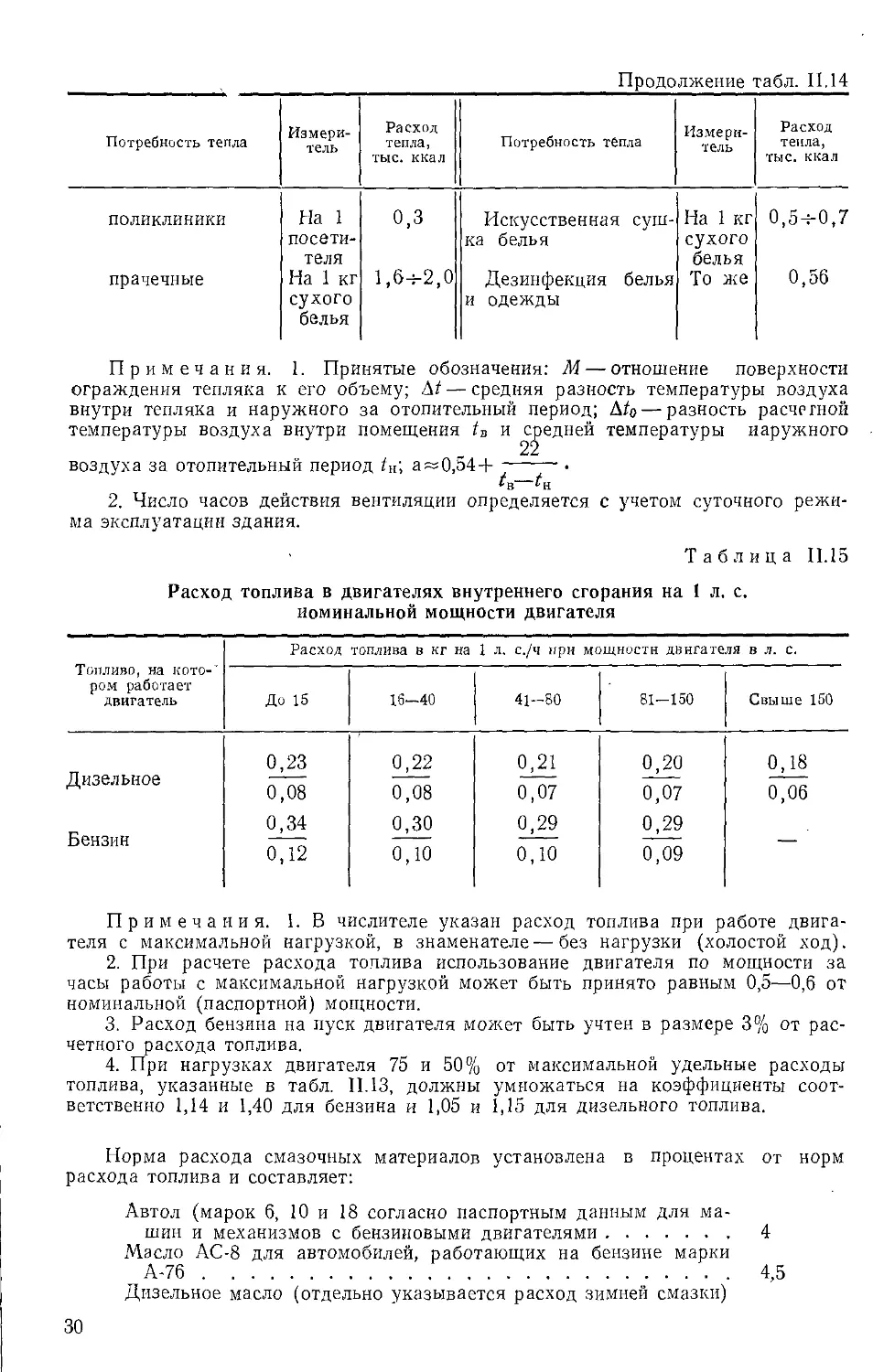

Таблица 11,14

Ориентировочный расход тепла на производственные и бытовые нужды

Потребность тепла Измери- тель Расход тепла, тыс. ккал Потребность тепла Измери- тель Расход тепла, тыс. ккал

Обогрев тепляков (при расчетной скоро- сти ветра более 5 м/с) за сутки Каркасно-засыпные стены из досок тол- щиной 19 мм или горбылей с засыпкой опилками (междуопа- лубочного простран- ства стен и крыши) То же, с засыпкой гранулированным шлаком 100 м3 объема тепляка То же » 9 4-ЗДЛШ 3,04- -т-4,0ЛШ ных зданий от мест- ных котельных за сут- ки: капитальные жи- лые и служебные временные жилые и служебные временные произ- водственные Вентиляция зданий за 1 ч: административ- ных 100 м3 по на- ружно- му обмеру То же » 1,6Afa 2, Ufa 2,5Afa 0,18Afa

Стены и кровля из досок толщиной 25 мм или горбылей, обши- тые толем Брезентовые стены » 9,24- ~\2,2~мм 20,04- ч-26,2Л1Д/ детских садов, ясель бань прачечных механосбороч- ных цехов и ма- стерских поликлиник » 0, Wo l,OAfo O,8Afo O,4Afo O,25Afo

Пропаривание мос- товых железобетон- ных конструкций Обслуживание тракторов и автомо- билей (подогрев) Сушка лесоматериа- лов в камерах перио- дического действия при начальной абсо- лютной влажности материала 100% и ко- нечной 10% Приготовление бе- тона 1 м3 изделия 1 ма- шина в смену 1 м3 леса 1 м2 бетона 1004-200 1,3 4004-500 50 предприятий об- щественного пита- ния Горячее водоснаб- жение: жилые дома квар- тирного типа, обо- рудованные умы- вальниками, мой- ками и душевыми за сутки; общежития с об- щими душевыми за сутки столовые до 200 чел. бани » На 1 чел. То же На 1 посети- теля То же 0,7Af0 5,04-6,9 2,754-3,0 0,364-0,46 4,54-6,0

Подогрев воды ост- рым паром с 5 до 80° С Централизованное отопление одноэтаж- м3 75 душевые детские сады-ясли (при дневном пребывании де- тей) На 1 ребенка 4,54-4,9 4,0

29

Продолжение табл. 11.14

Потребность тепла Измери- тель Расход тепла, тыс. ккал Потребность тепла Измери- тель Расход тепла, тыс. ккал

ПОЛИКЛИНИКИ прачечные На 1 посети- теля На 1 кг сухого белья 0,3 1,6-2,0 Искусственная суш- ка белья Дезинфекция белья и одежды На 1 кг сухого белья То же 0,5+0,7 0,56

Примечания. 1. Принятые обозначения: М — отношение поверхности

ограждения тепляка к его объему; А/ — средняя разность температуры воздуха

внутри тепляка и наружного за отопительный период; А%— разность расчетной

температуры воздуха внутри помещения tB и средней температуры наружного

воздуха за отопительный период tn\ а —0,54+ --•

*В

2. Число часов действия вентиляции определяется с учетом суточного режи-

ма эксплуатации здания.

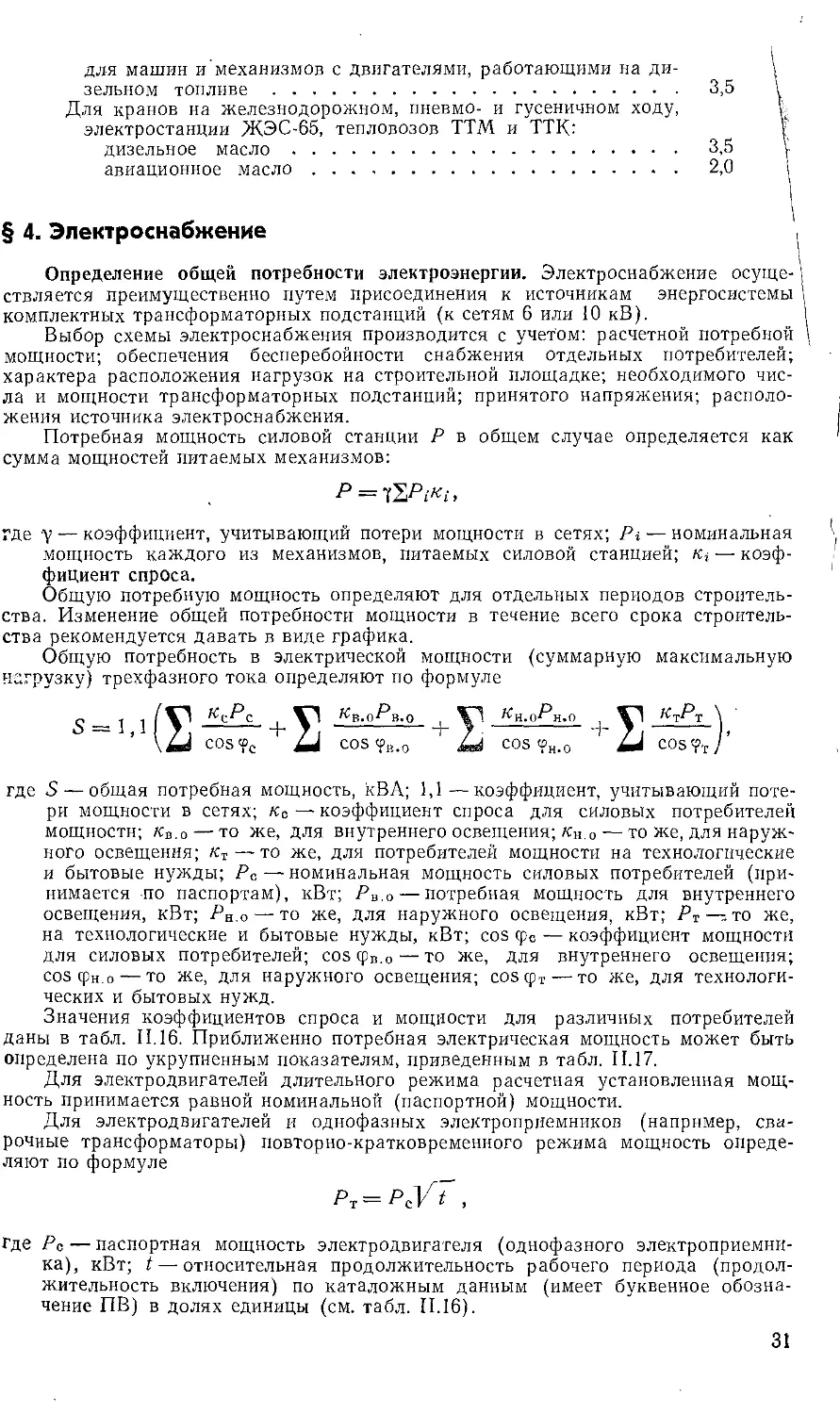

Таблица II.15

Расход топлива в двигателях внутреннего сгорания на 1 л. с.

номинальной мощности двигателя

Топливо, на кото-' ром работает двигатель Расход топлива в кг на 1 л. с./ч при мощности двигателя в л. с.

До 15 16-40 41-80 81—150 Свыше 150

Дизельное Бензин 0,23 0,08 0,34 6712 0,22 0,08 0,30 0,10 0,21 0,07 0,29 0,10 0,20 0,07 0,29 0,09 0,18 0,06

Примечания. 1. В числителе указан расход топлива при работе двига-

теля с максимальной нагрузкой, в знаменателе—без нагрузки (холостой ход).

2. При расчете расхода топлива использование двигателя по мощности за

часы работы с максимальной нагрузкой может быть принято равным 0,5—0,6 от

номинальной (паспортной) мощности.

3. Расход бензина на пуск двигателя может быть учтен в размере 3% от рас-

четного расхода топлива.

4. При нагрузках двигателя 75 и 50% от максимальной удельные расходы

топлива, указанные в табл. 11.13, должны умножаться на коэффициенты соот-

ветственно 1,14 и 1,40 для бензина и 1,05 и 1,15 для дизельного топлива.

Норма расхода смазочных материалов установлена в процентах от норм

расхода топлива и составляет:

Автол (марок 6, 10 и 18 согласно паспортным данным для ма-

шин и механизмов с бензиновыми двигателями.............. 4

Масло АС-8 для автомобилей, работающих на бензине марки

А-76...................................................... 4,5

Дизельное масло (отдельно указывается расход зимней смазки)

30

для машин и механизмов с двигателями, работающими на ди-

зельном топливе...................................... 3,5

Для кранов на железнодорожном, пневмо- и гусеничном ходу,

электростанции ЖЭС-65, тепловозов ТТМ и ТТД:

дизельное масло.................................... 3,5

авиационное масло ................................ 2,0

§ 4. Электроснабжение

Определение общей потребности электроэнергии. Электроснабжение осуще-

ствляется преимущественно путем присоединения к источникам энергосистемы

комплектных трансформаторных подстанций (к сетям 6 или 10 кВ).

Выбор схемы электроснабжения производится с учетом: расчетной потребной

мощности; обеспечения бесперебойности снабжения отдельных потребителей;

характера расположения нагрузок на строительной площадке; необходимого чис-

ла и мощности трансформаторных подстанций; принятого напряжения; располо-

жения источника электроснабжения.

Потребная мощность силовой станции Р в общем случае определяется как

сумма мощностей питаемых механизмов:

где у — коэффициент, учитывающий потери мощности в сетях; Pi — номинальная

мощность каждого из механизмов, питаемых силовой станцией; Kt — коэф-

фициент спроса.

Общую потребную мощность определяют для отдельных периодов строитель-

ства. Изменение общей потребности мощности в течение всего срока строитель-

ства рекомендуется давать в виде графика.

Общую потребность в электрической мощности (суммарную максимальную

нагрузку) трехфазного тока определяют по формуле

g | К-В.О^В.О \ 1 КУ..рР-Я.О | % 1 K-tP-t \

cos<f>c cos <pB.o LA cos <pH.o bJ cos?,./'

где 5 — общая потребная мощность, кВА; 1,1 —коэффициент, учитывающий поте-

ри мощности в сетях; ка — коэффициент спроса для силовых потребителей

мощности; кв.о — то же, для внутреннего освещения; кн.о — то же, для наруж-

ного освещения; кт— то же, для потребителей мощности на технологические

и бытовые нужды; Рс—номинальная мощность силовых потребителей (при-

нимается по паспортам), кВт; Рв.о — потребная мощность для внутреннего

освещения, кВт; Рв о — то же, для наружного освещения, кВт; Рт — то же,

на технологические и бытовые нужды, кВт; cos ф0 — коэффициент мощности

для силовых потребителей; cos срв.о — то же, для внутреннего освещения;

созфн.о — то же, для наружного освещения; созфт— то же, для технологи-

ческих и бытовых нужд.

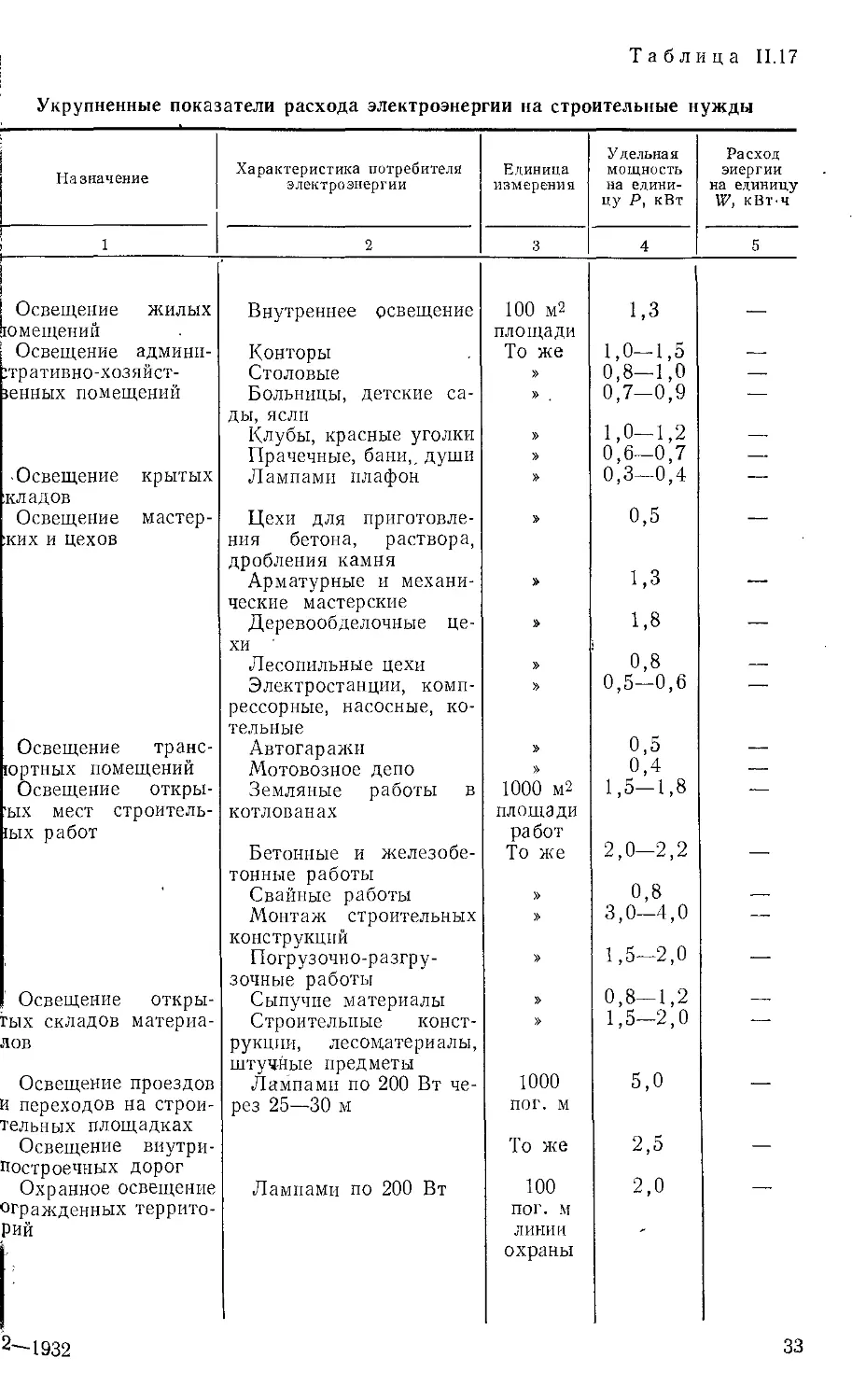

Значения коэффициентов спроса и мощности для различных потребителей

даны в табл. 11.16. Приближенно потребная электрическая мощность может быть

определена по укрупненным показателям, приведенным в табл. 11.17.

Для электродвигателей длительного режима расчетная установленная мощ-

ность принимается равной номинальной (паспортной) мощности.

Для электродвигателей и однофазных электроприемников (например, сва-

рочные трансформаторы) повторно-кратковременного режима мощность опреде-

ляют по формуле

рт = рс]Л ,

Где Рс — паспортная мощность электродвигателя (однофазного электроприемни-

ка), кВт; t — относительная продолжительность рабочего периода (продол-

жительность включения) по каталожным данным (имеет буквенное обозна-

чение ПВ) в долях единицы (см. табл. 11.16).

31

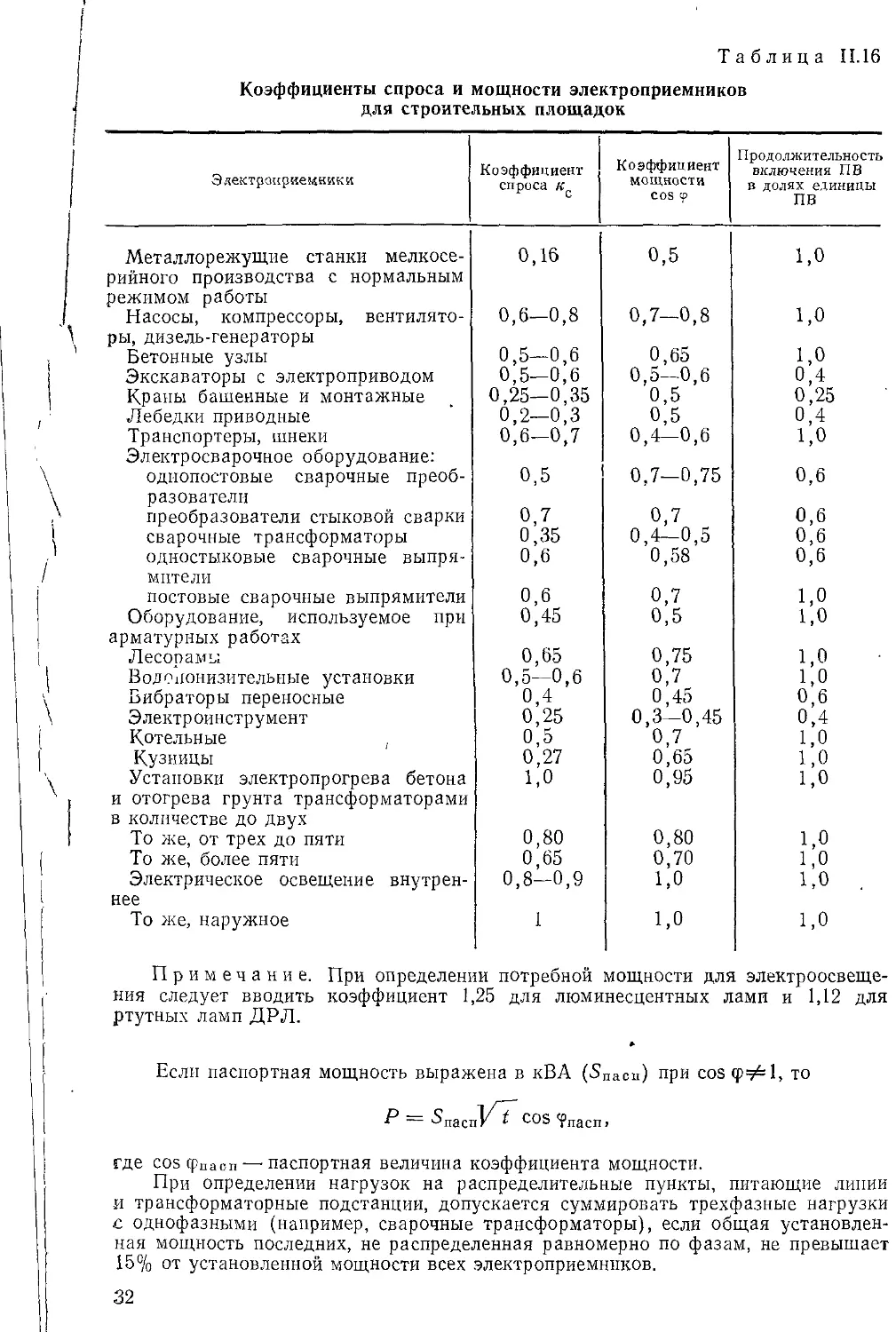

Таблица 11.16

Коэффициенты спроса и мощности электроприемников

для строительных площадок

Электроириемкики Коэффициент спроса к Коэффициент мощности COS <Р Продолжительность включения ПВ в долях единицы ПВ

Металлорежущие станки мелкосе- рийного производства с нормальным режимом работы 0,16 0,5 1,0

Насосы, компрессоры, вентилято- ры, дизель-генераторы 0,6—0,8 0,7—0,8 1,0

Бетонные узлы 0,5—0,6 0,65 1,0

Экскаваторы с электроприводом 0,5—0,6 0,5—0,6 0,4

Краны башенные и монтажные 0,25-0,35 0,5 0,25

Лебедки приводные 0,2—0,3 0,5 0,4

Транспортеры, шнеки Электросварочное оборудование: 0,6—0,7 0,4—0,6 1,0

однопостовые сварочные преоб- разователи 0,5 0,7—0,75 0,6

преобразователи стыковой сварки °,7 0,7 0,6

сварочные трансформаторы 0,35 0,4—0,5 0,6

одностыковые сварочные выпря- мители 0,6 0,58 0,6

постовые сварочные выпрямители 0,6 0,7 1,0

Оборудование, используемое при арматурных работах 0,45 0,5 1,0

Лесопамы 0,65 0,75 1,0

Водопонизительные установки 0,5—0,6 0,7 1,0

Вибраторы переносные 0,4 0,45 0,6

Электроинструмент 0,25 0,3—0,45 0,4

Котельные , 0,5 °,7 1,0

Кузницы 0,27 0,65 1,0

Установки электропрогрева бетона и отогрева грунта трансформаторами в количестве до двух 1,0 0,95 1,0

То же, от трех до пяти 0,80 0,80 1,0

То же, более пяти Электрическое освещение внутрен- нее 0,65 0,70 1,0

0,8—0,9 1,0 1,0

То же, наружное 1 1,0 1,0

Примечание. При определении потребной мощности для электроосвеще-

ния следует вводить коэффициент 1,25 для люминесцентных ламп и 1,12 для

ртутных ламп ДРЛ.

Если паспортная мощность выражена в кВА (Snacu) при cos <ртМ, то

Р — ДгаспИ^t COS Тпасп,

где cos ерпасп—паспортная величина коэффициента мощности.

При определении нагрузок на распределительные пункты, питающие линии

и трансформаторные подстанции, допускается суммировать трехфазные нагрузки

с однофазными (например, сварочные трансформаторы), если общая установлен-

ная мощность последних, не распределенная равномерно по фазам, не превышает

15% от установленной мощности всех электроприемников.

32

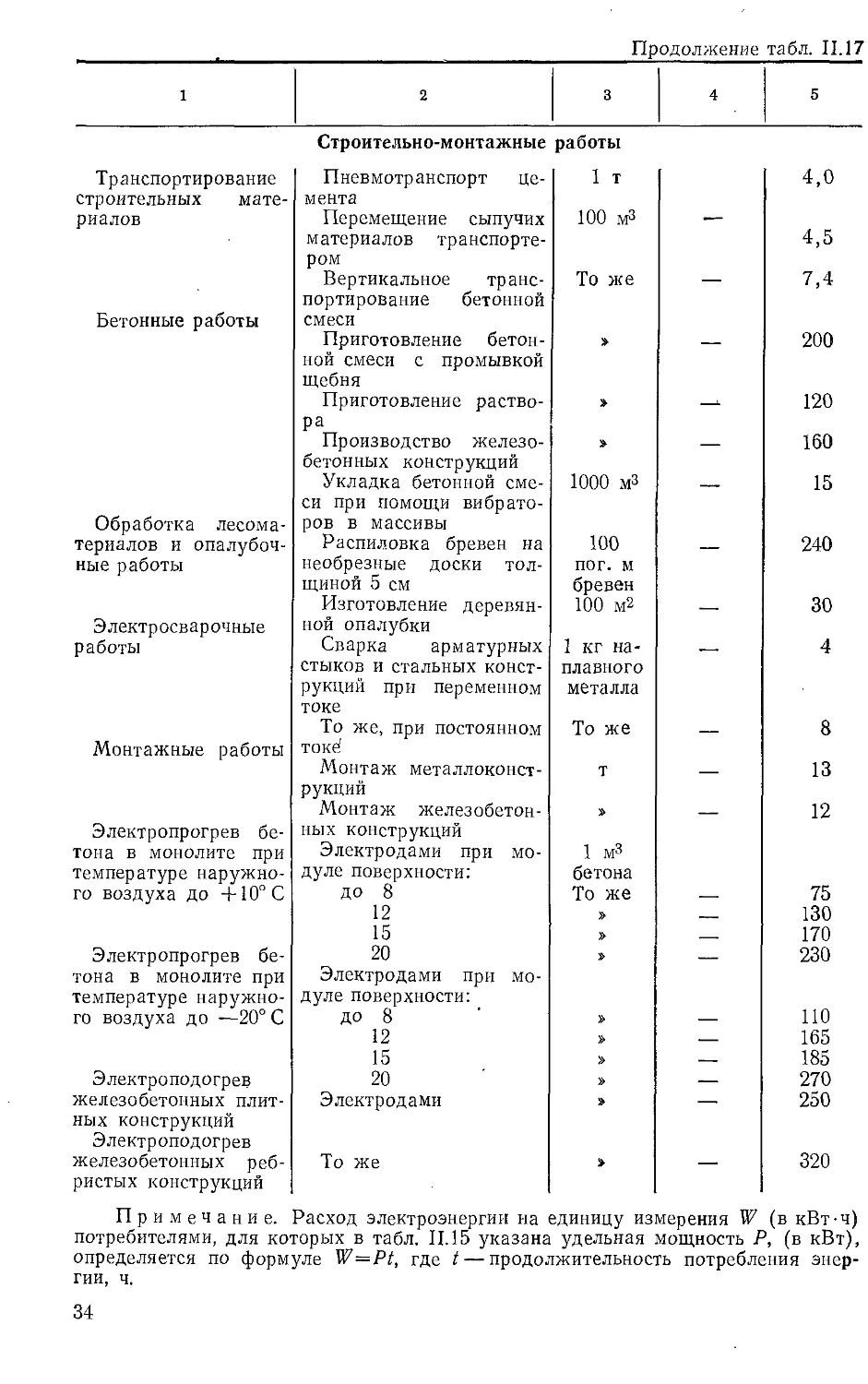

Таблица 11.17

Укрупненные показатели расхода электроэнергии на строительные нужды

Назначение Характеристика потребителя электроэнергии Единица измерения Удельная мощность на едини- цу Ру кВт Расход энергии на единицу W, кВт-ч

1 2 3 4 5

Освещение жилых Внутреннее освещение 100 м2 1,3

Помещений Освещение админи- Конторы площади То же 1,0—1,5 —

ггративно-хозяйст- Столовые » 0,8—1,0 —

jeHHbix помещений Больницы, детские са- » 0,7—0,9 —

ды, ясли Клубы, красные уголки » 1,0—1,2 —

Прачечные, бани,, души » 0,6—0,7 —

Освещение крытых Лампами плафон » 0,3—0,4 —

.кладов Освещение мастер- Цехи для приготовле- 0,5 —

:КИХ и цехов ния бетона, раствора, дробления камня Арматурные и механи- » 1,3 —

ческие мастерские Деревообделочные це- » 1,8 —

хи Лесопильные цехи » 0,8 —

Электростанции, комп- » 0,5—0,6 —

Освещение транс- рессорные, насосные, ко- тельные Автогаражи 0,5

юртных помещений Мотовозное депо » 0,4 —

Освещение откры- Земляные работы в 1000 м2 1,5—1,8 —

'ых мест строитель- 1ых работ котлованах Бетонные и железобе- площади работ То же 2,0—2,2

тонные работы Свайные работы » 0,8 —

Монтаж строительных 3,0—4,0 —

конструкций Погрузочно-разгру- » 1,5—2,0 —

Освещение откры- зочные работы Сыпучие материалы » 0,8—1,2 —

тых складов материа- Строительные конст- » 1,5—2,0 —

ЛОВ Освещение проездов рукшш, лесоматериалы, штучные предметы Лампами по 200 Вт че- 1000 5,0

и переходов на строи- тельных площадках Освещение внутри- рез 25—30 м пог. м То же 2,5

построечных дорог Охранное освещение Лампами по 200 Вт 100 2,0 —

огражденных террито- рий пог. м линии охраны

2—1932

33

Продолжение табл. 11,17

1 2 3 4 5

Строительно-монтажные работы

Транспортирование строительных мате- Пневмотранспорт це- мента 1 т 4,0

риалов Перемещение сыпучих материалов транспорте- ром 100 м3 4,5

Бетонные работы Вертикальное транс- портирование бетонной смеси То же — 7,4

Приготовление бетон- ной смеси с промывкой щебня » — 200

Приготовление раство- » 120

ра Производство железо- бетонных конструкций » — 160

Обработка лесома- Укладка бетонной сме- си при помощи вибрато- ров в массивы 1000 м3 — 15

териалов и опалубоч- ные работы Распиловка бревен на необрезные доски тол- щиной 5 см 100 пог. м бревен — 240

Электросварочные Изготовление деревян- ной опалубки 100 м2 — 30

работы Сварка арматурных стыков и стальных конст- рукций при переменном токе 1 кг на- плавного металла 4

Монтажные работы То же, при постоянном токе? То же — 8

Монтаж металлоконст- рукций т — 13

Электропрогрев бе- тона в монолите при температуре наружно- Монтаж железобетон- ных конструкций Электродами при мо- дуле поверхности: 1 м3 бетона — 12

го воздуха до +10° С до 8 То же — 75

12 » 130

15 » 170

Электропрогрев бе- тона в монолите при температуре наружно- 20 Электродами при мо- дуле поверхности: — 230

го воздуха до —20° С до 8 » — ПО

12 » 165

15 » — 185

Электроподогрев 20 » — 270

железобетонных плит- ных конструкций Электроподогрев Электродами » — 250

железобетонных реб- ристых конструкций То же — 320

Примечание. Расход электроэнергии на единицу измерения W (в кВт-ч)

потребителями, для которых в табл. 11.15 указана удельная мощность Р, (в кВт),

определяется по формуле W=Pt, где t — продолжительность потребления энер-

гии, ч.

34

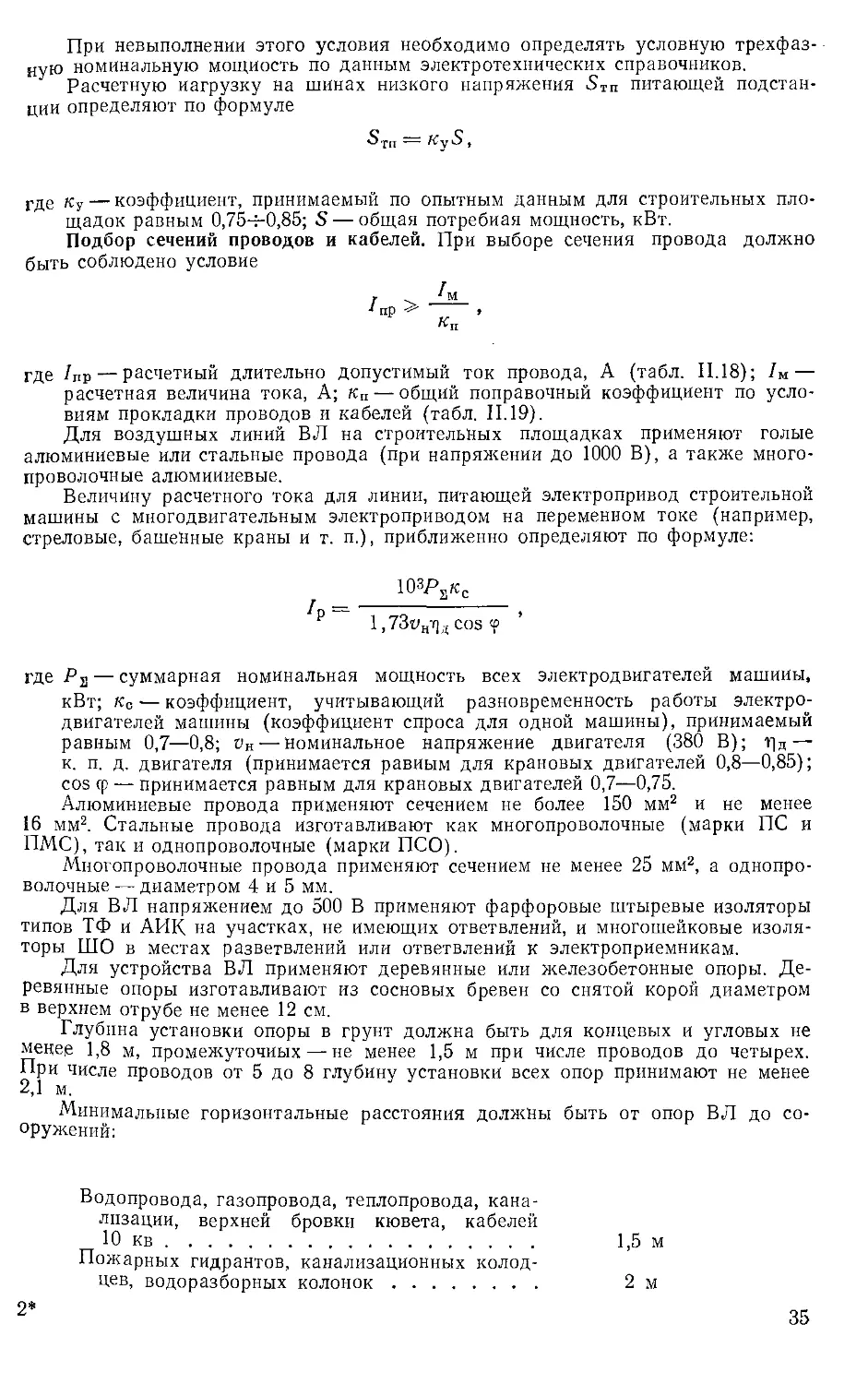

При невыполнении этого условия необходимо определять условную трехфаз-

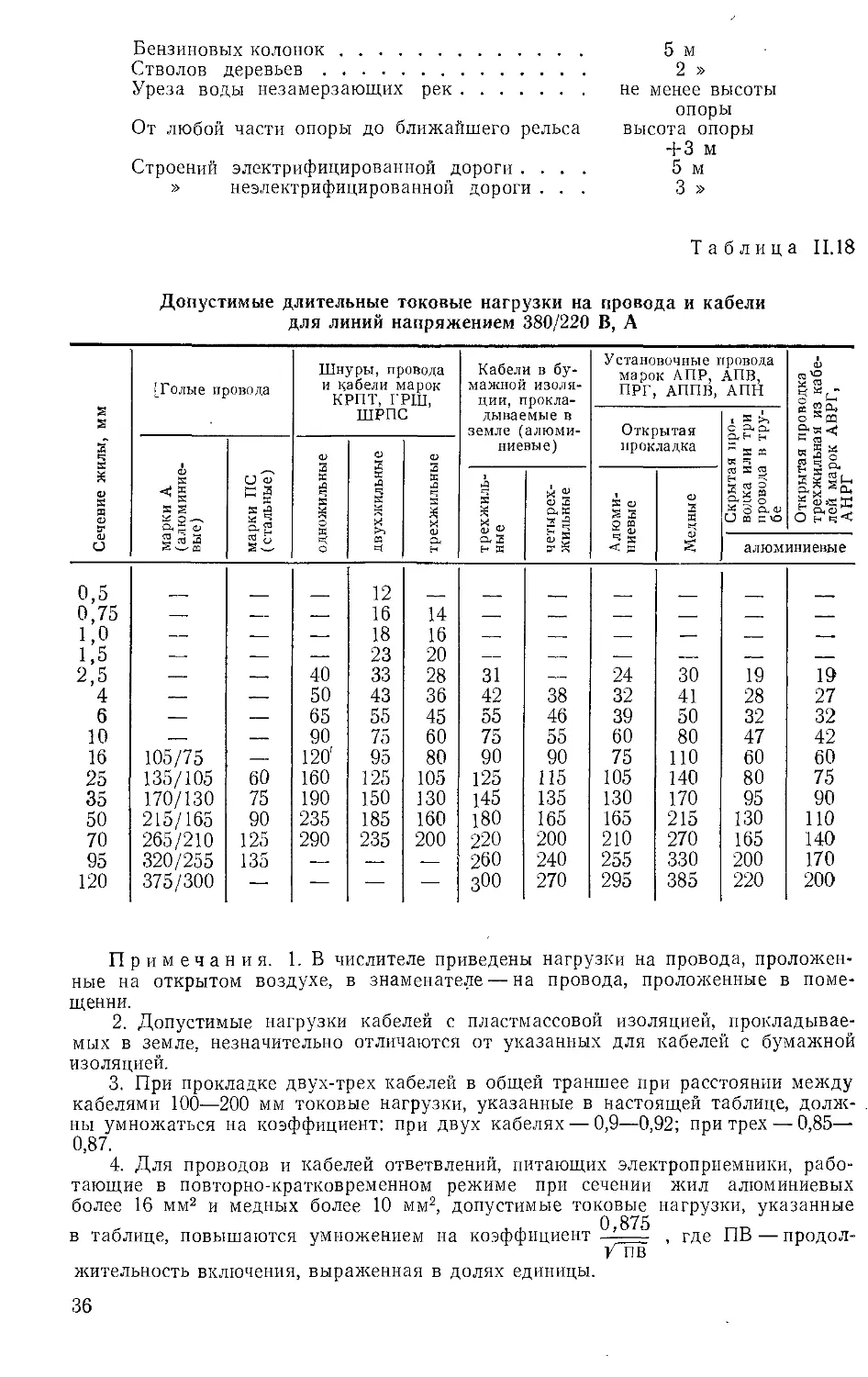

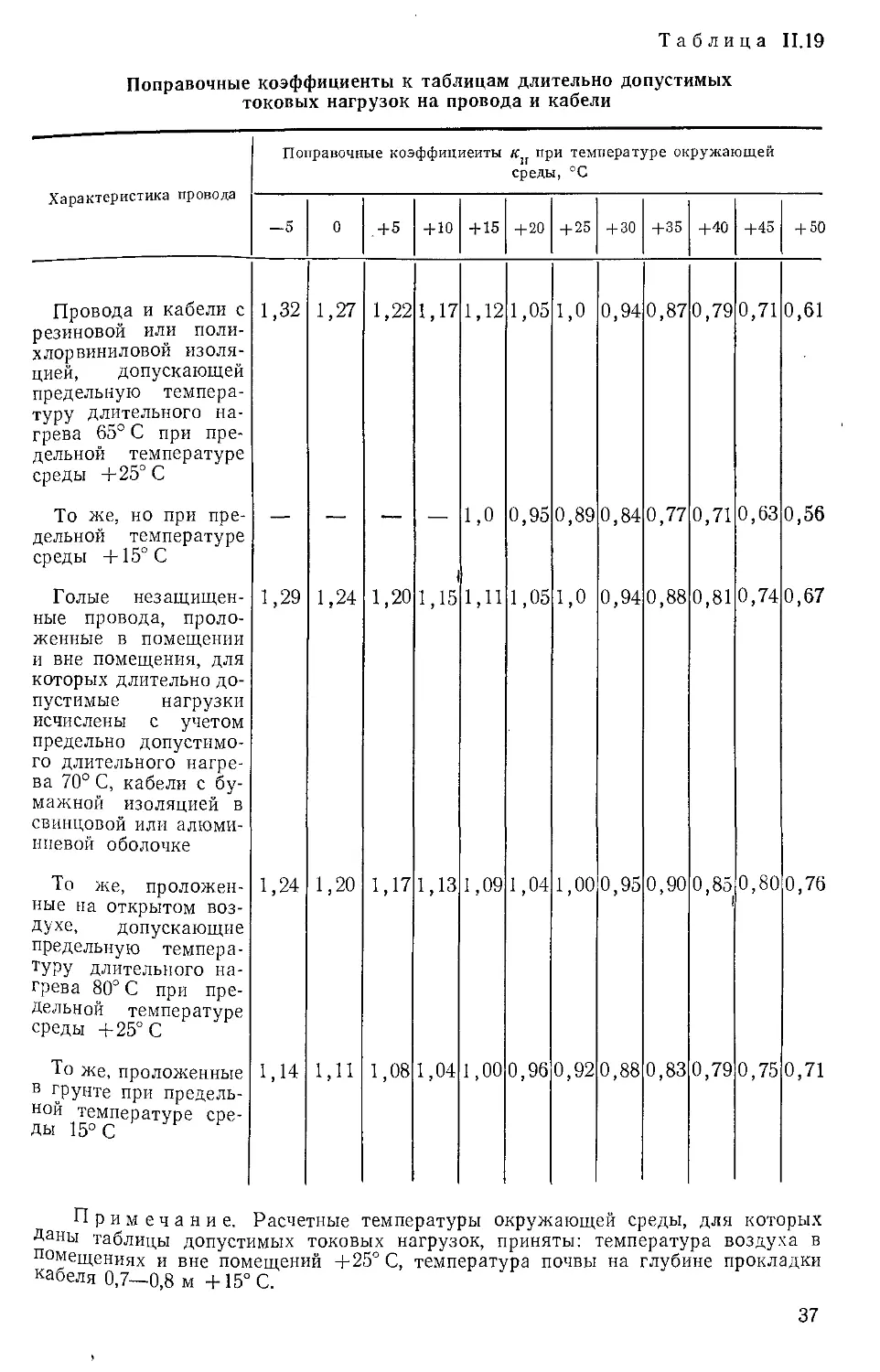

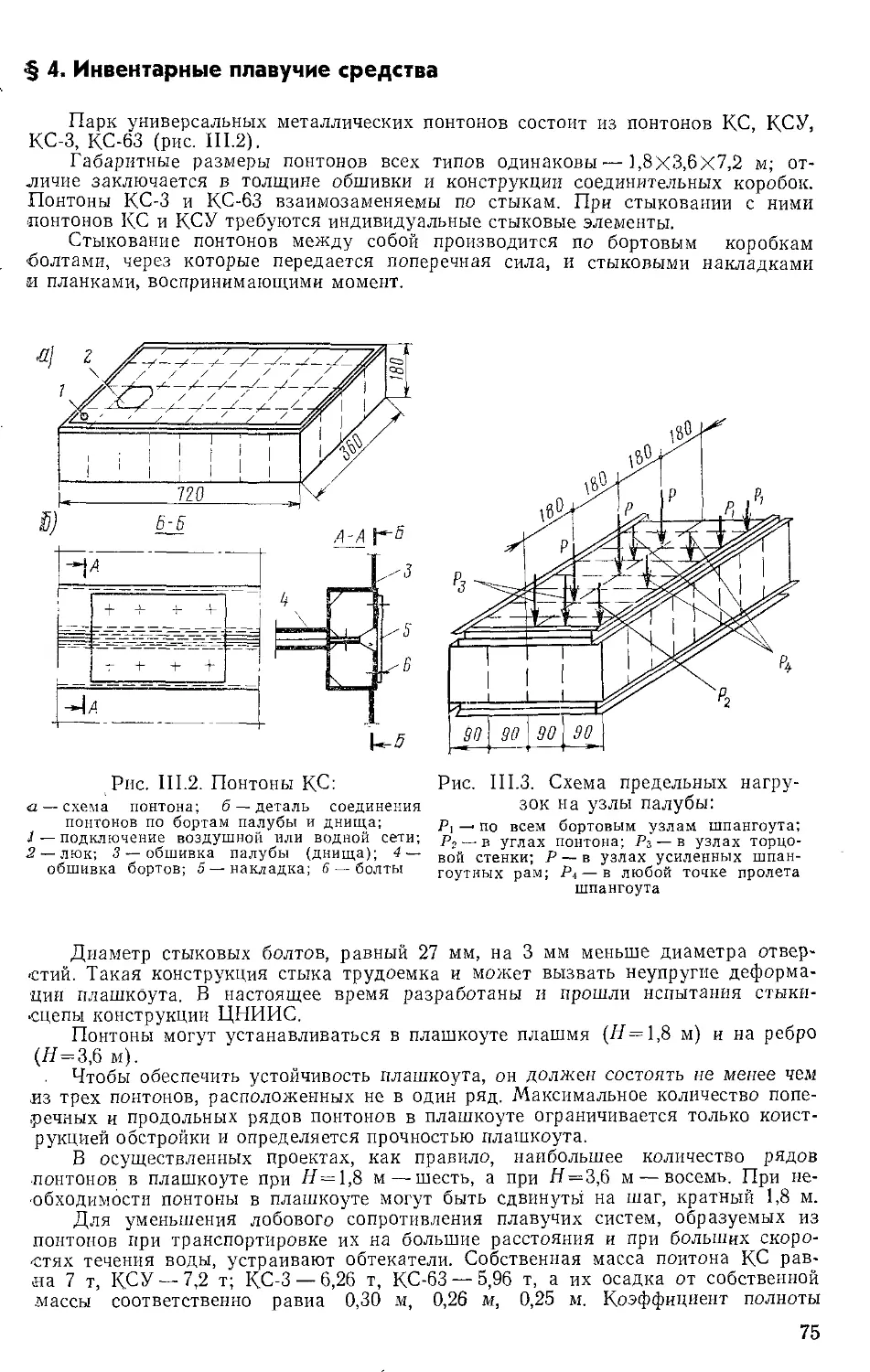

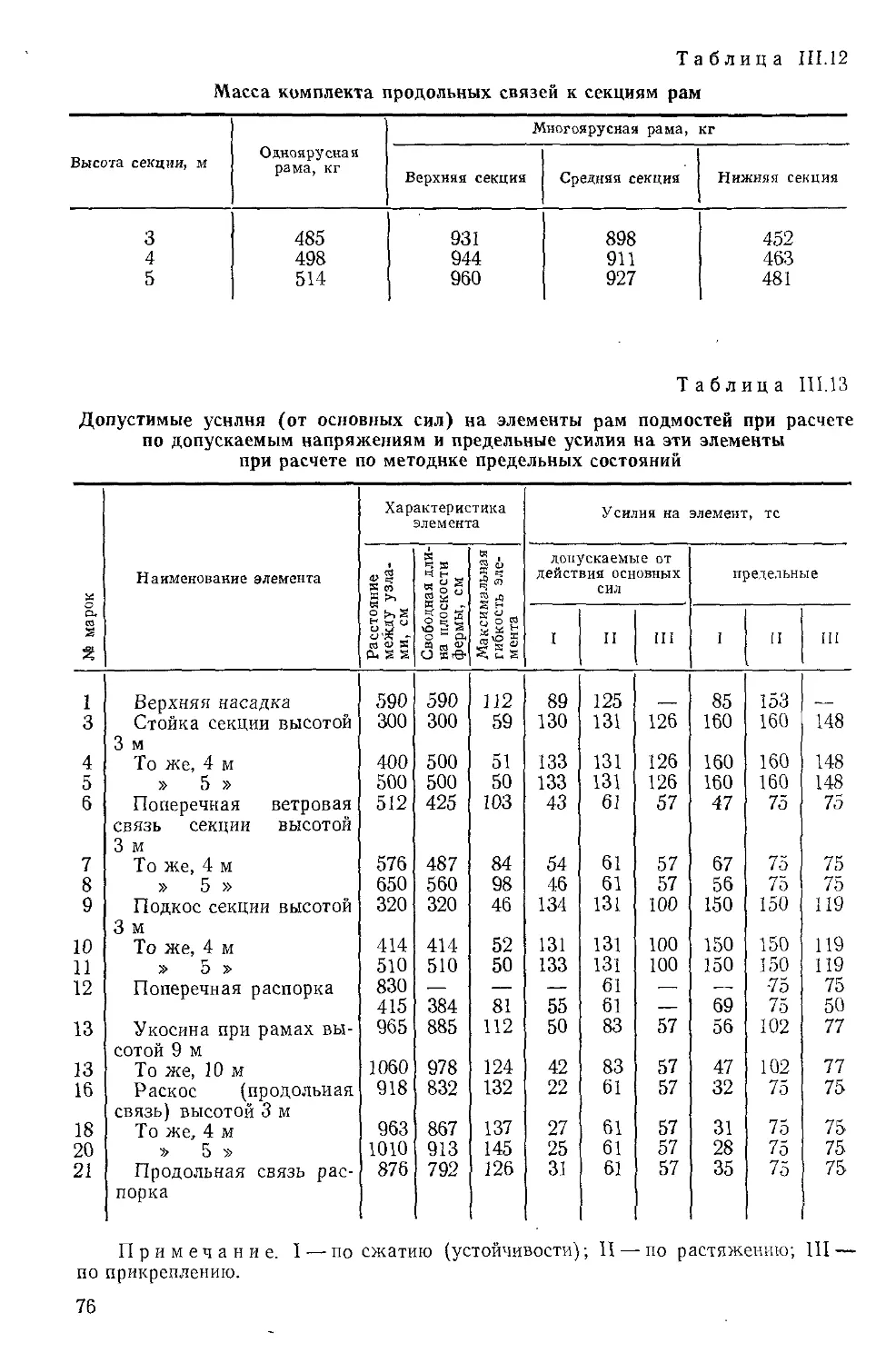

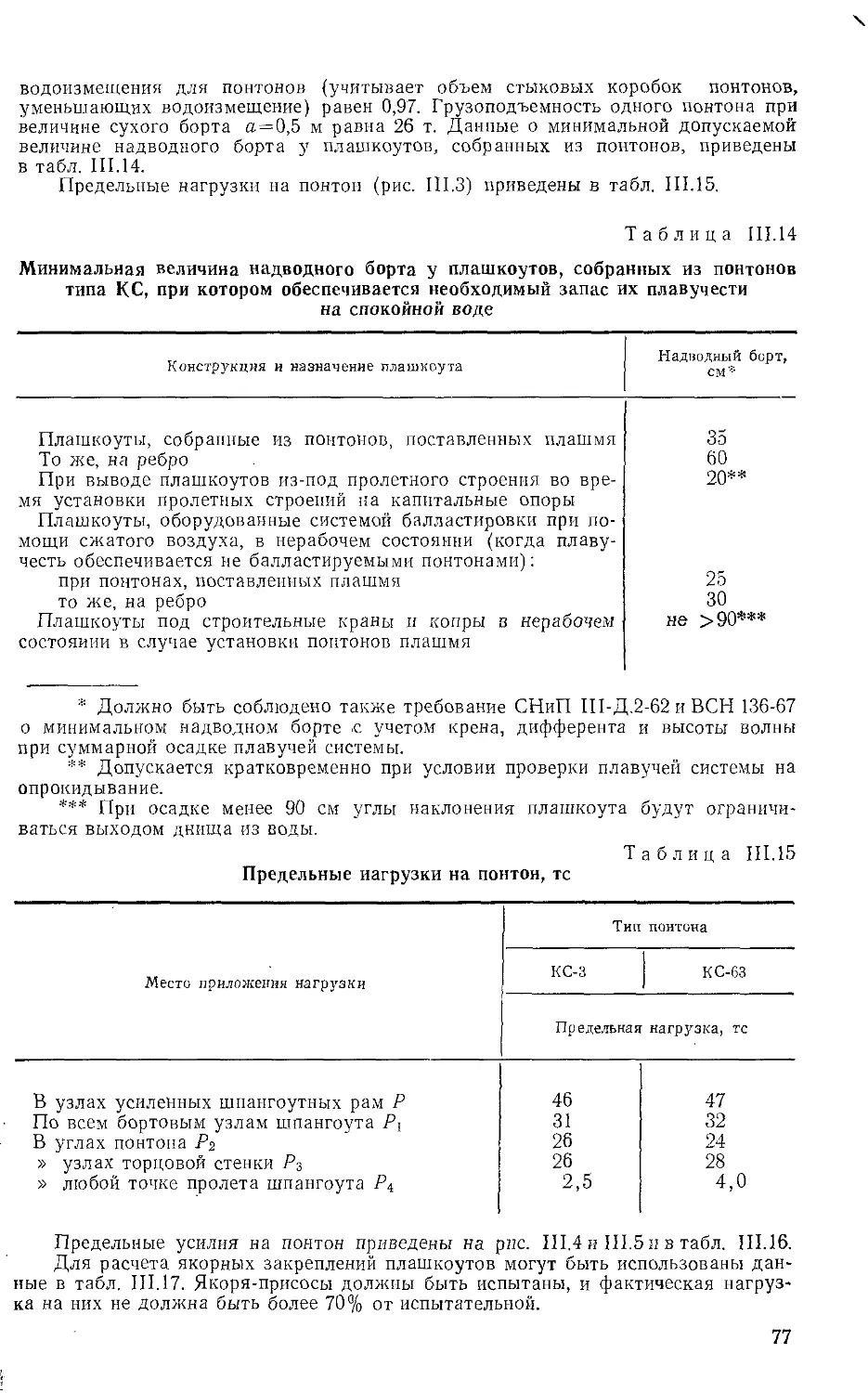

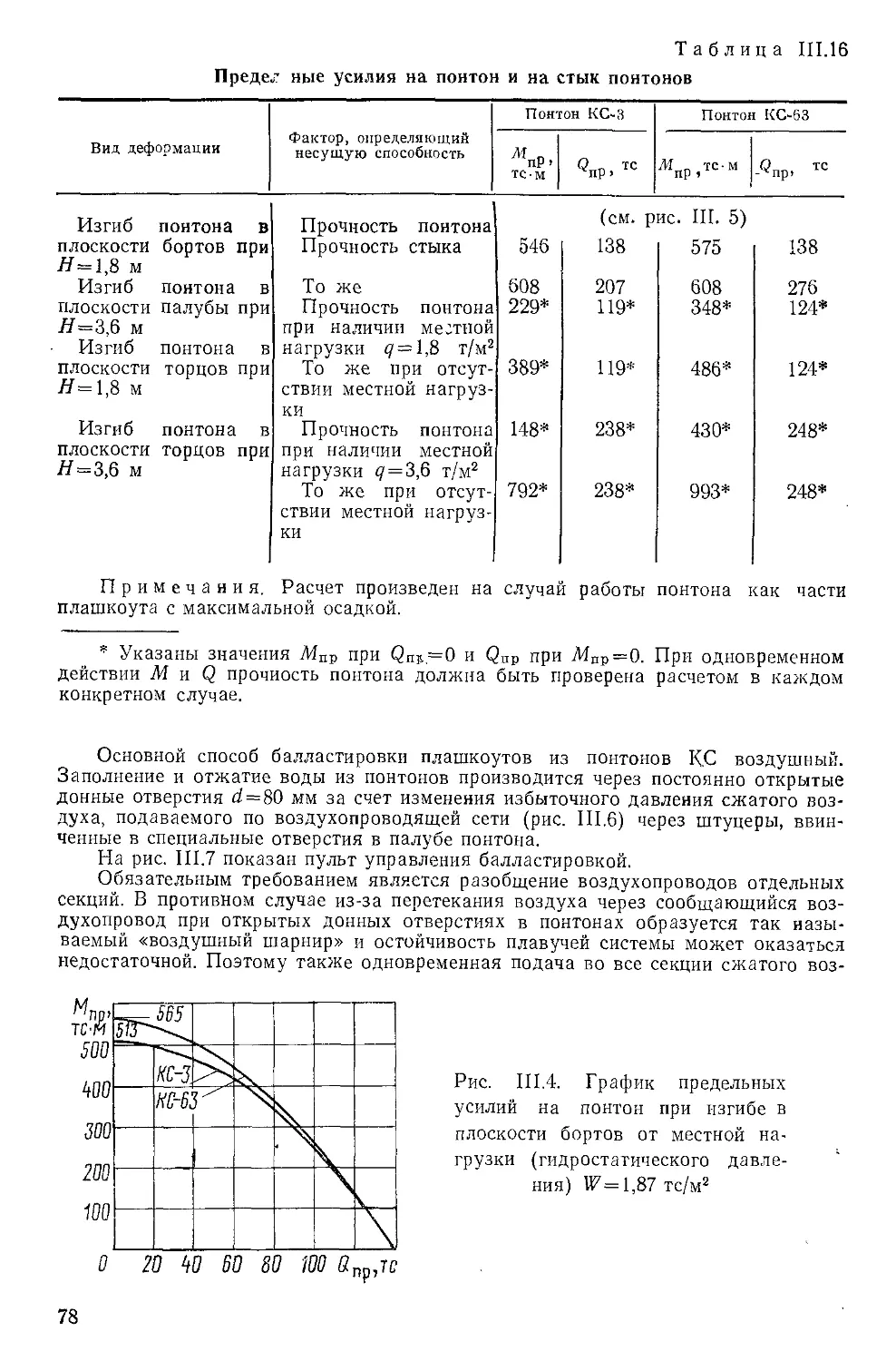

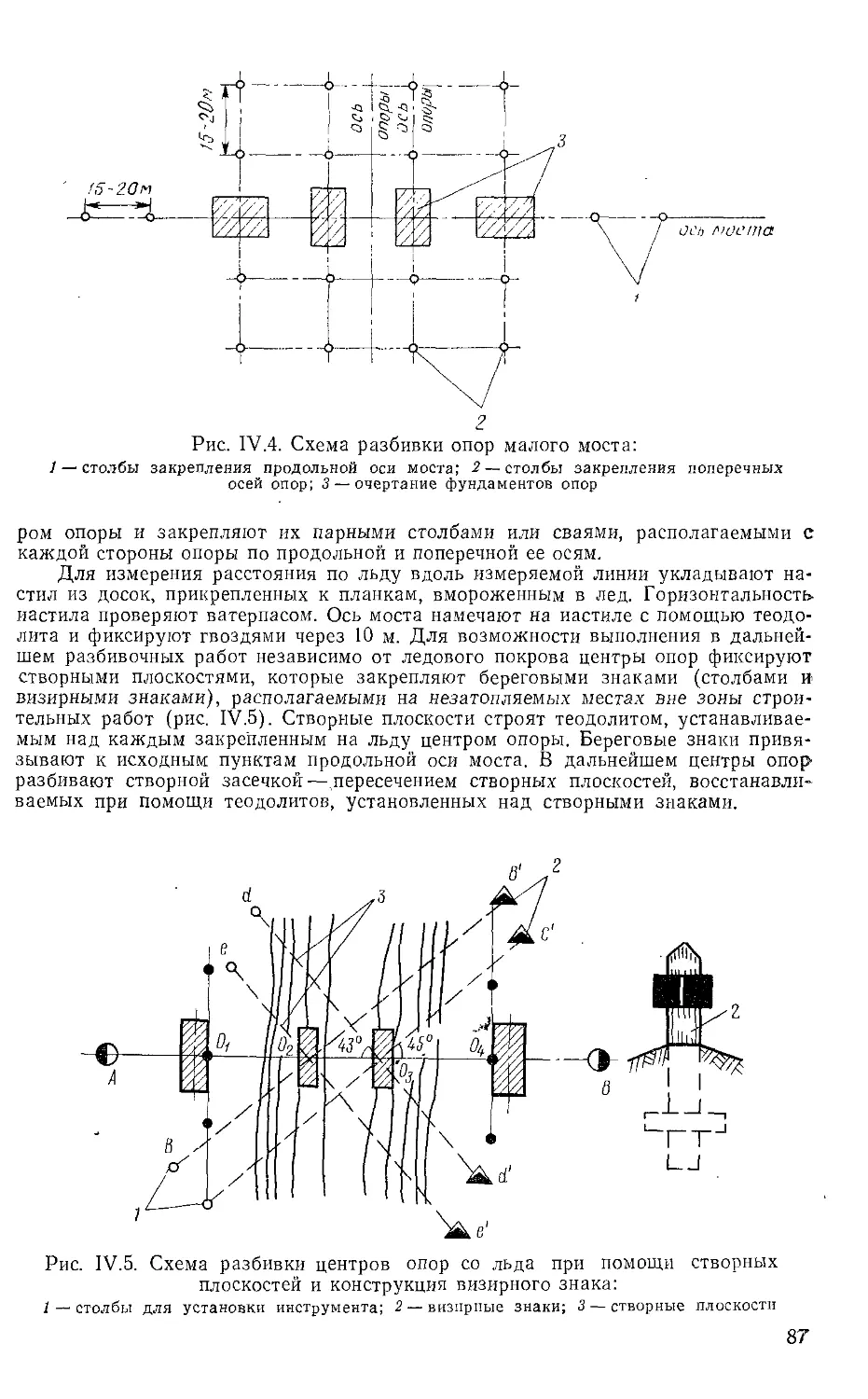

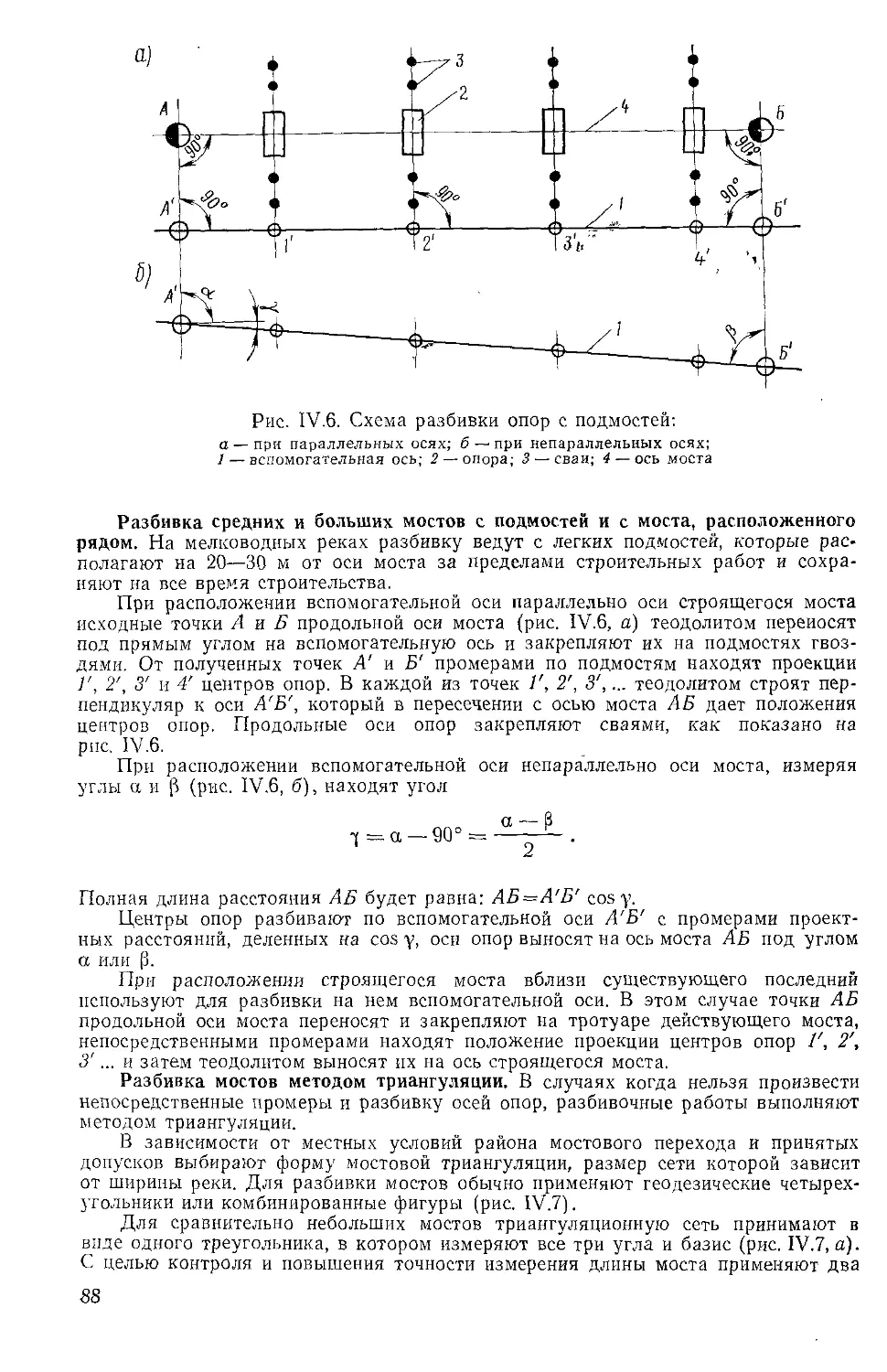

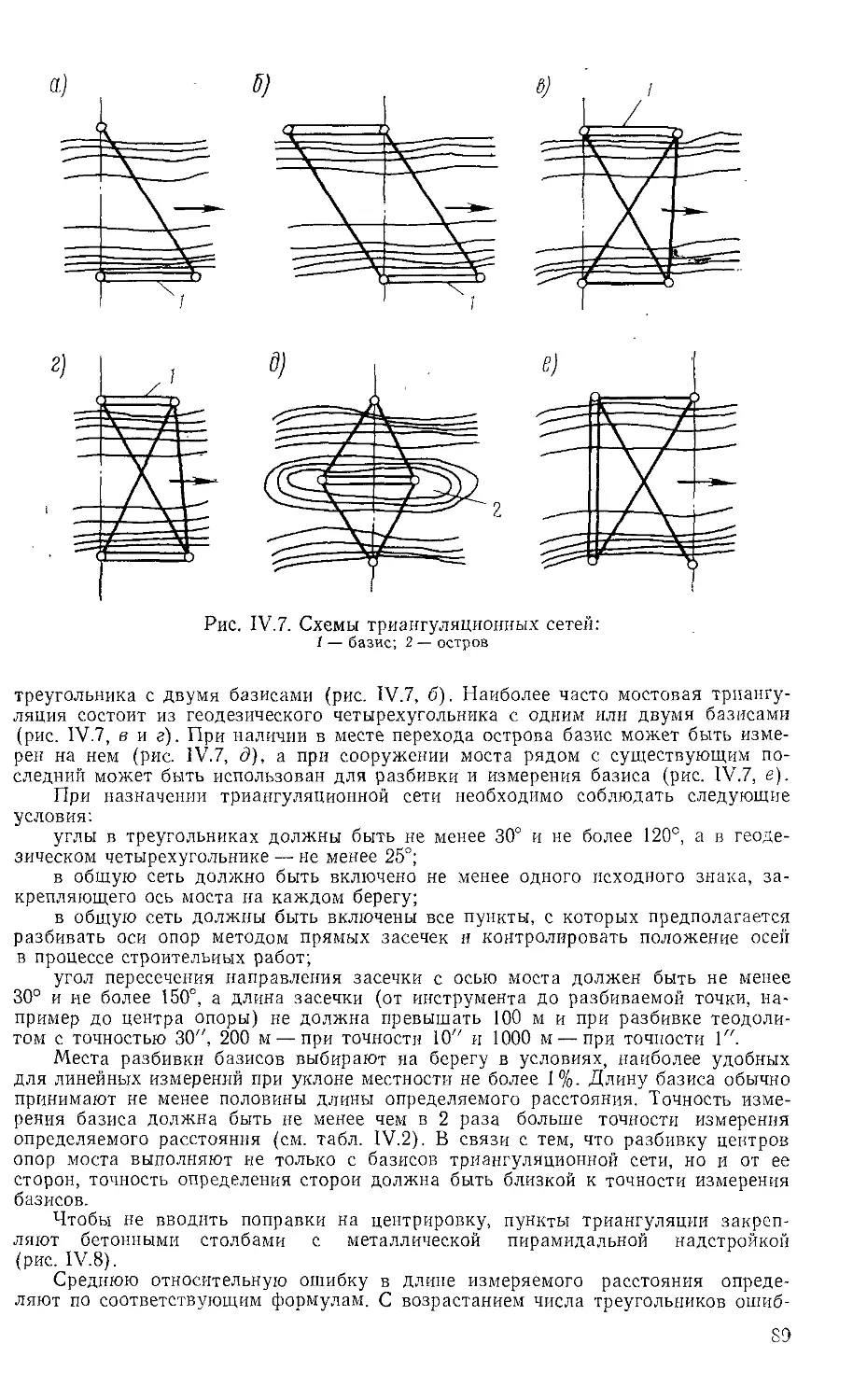

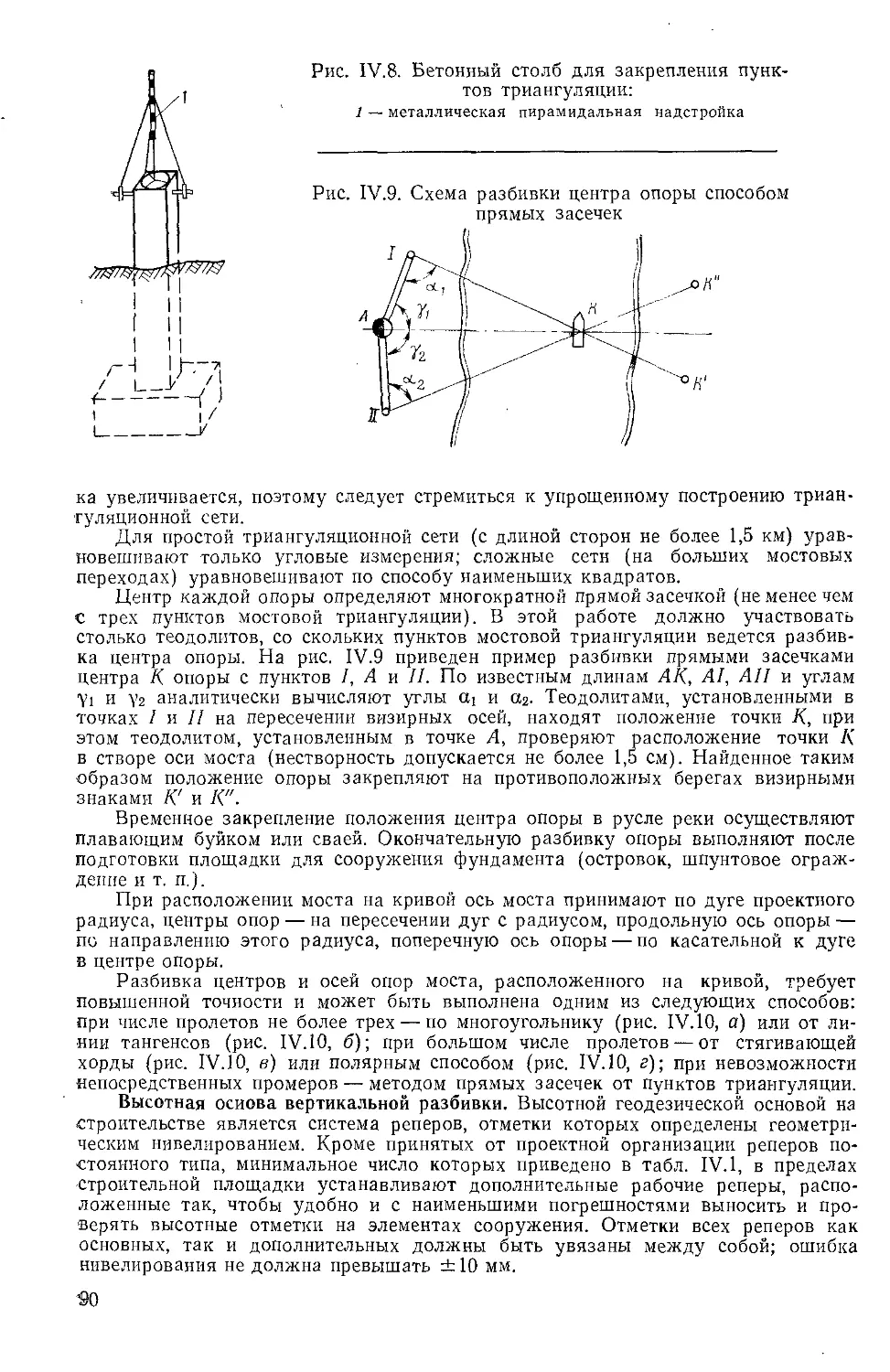

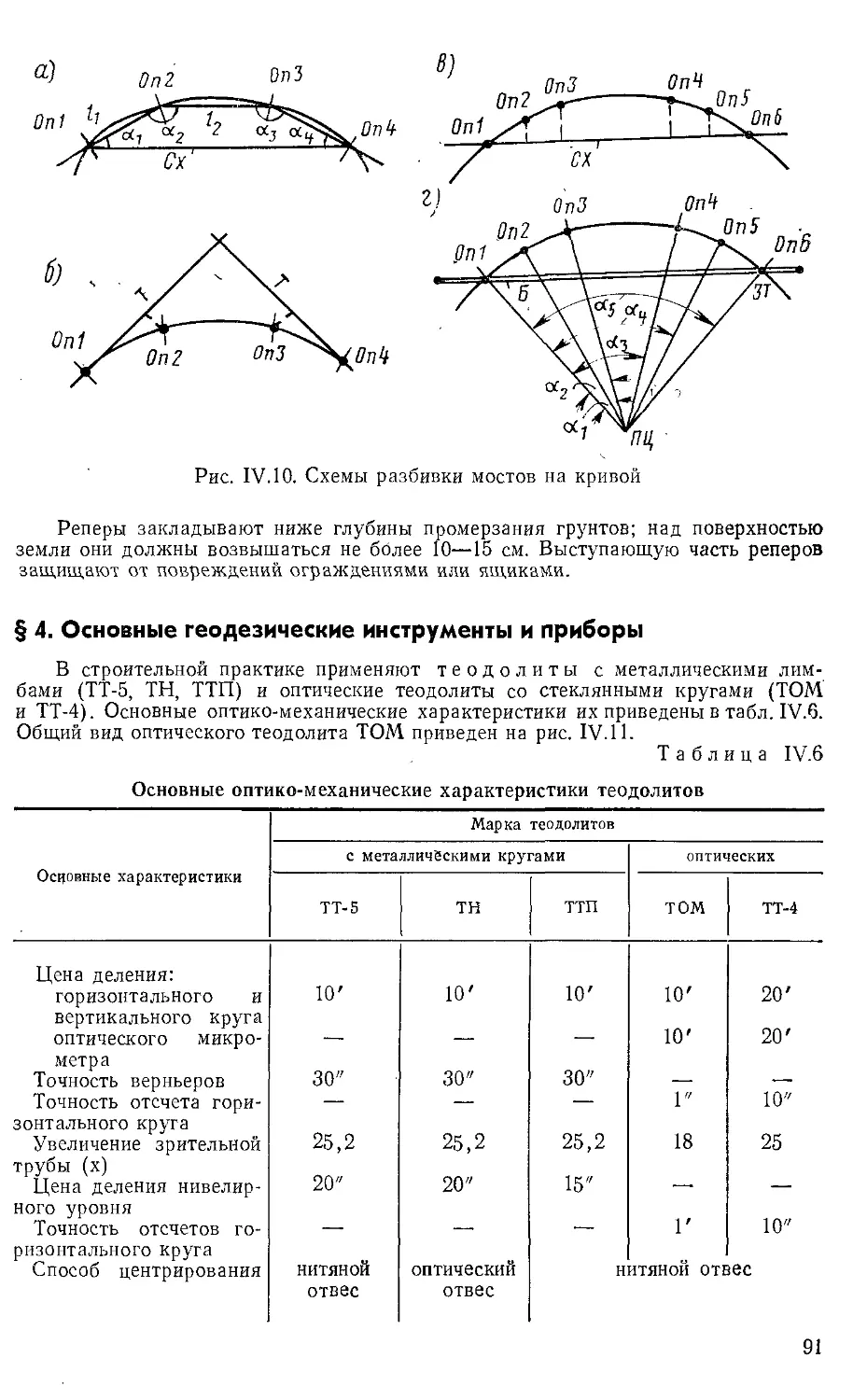

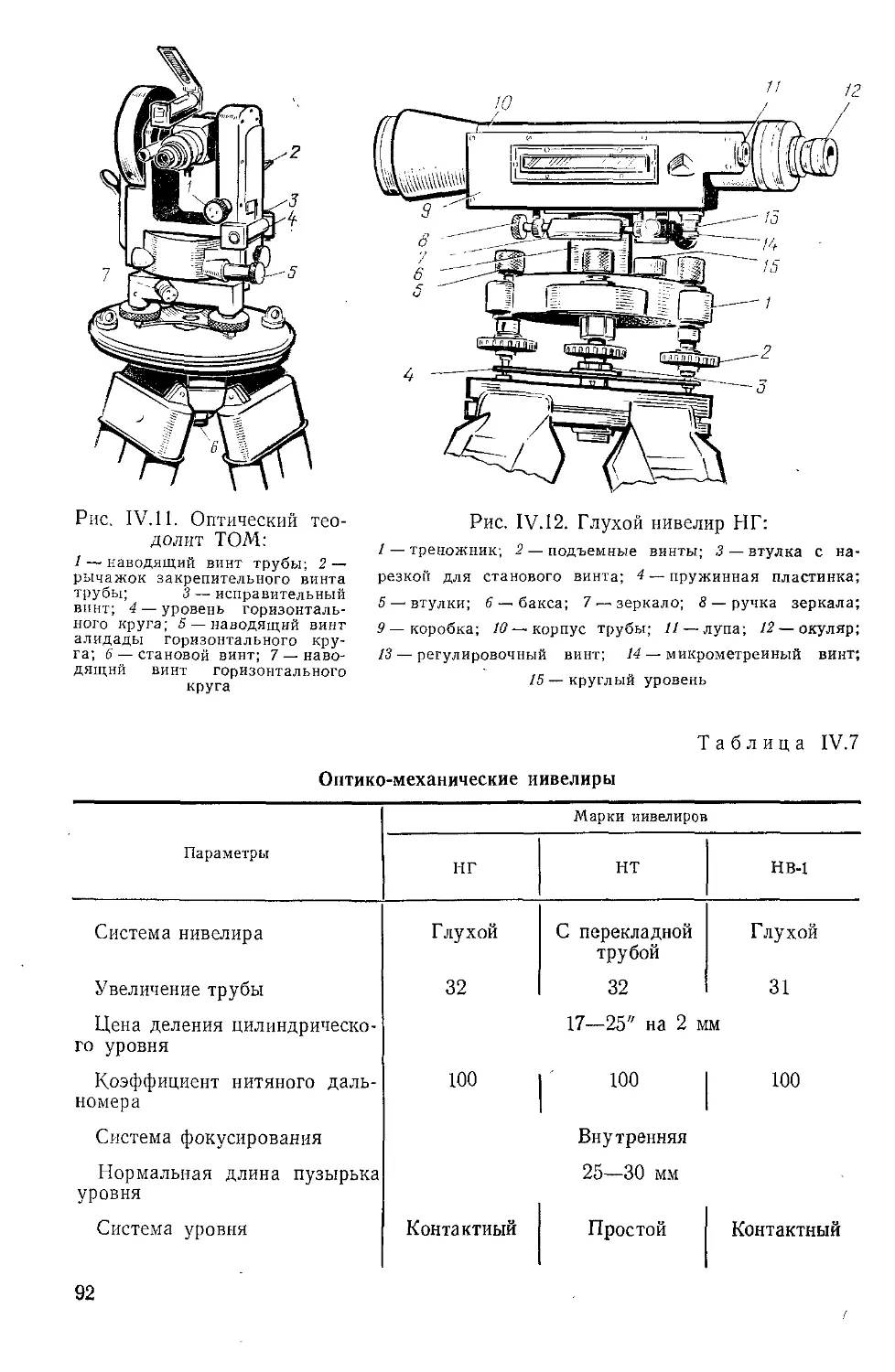

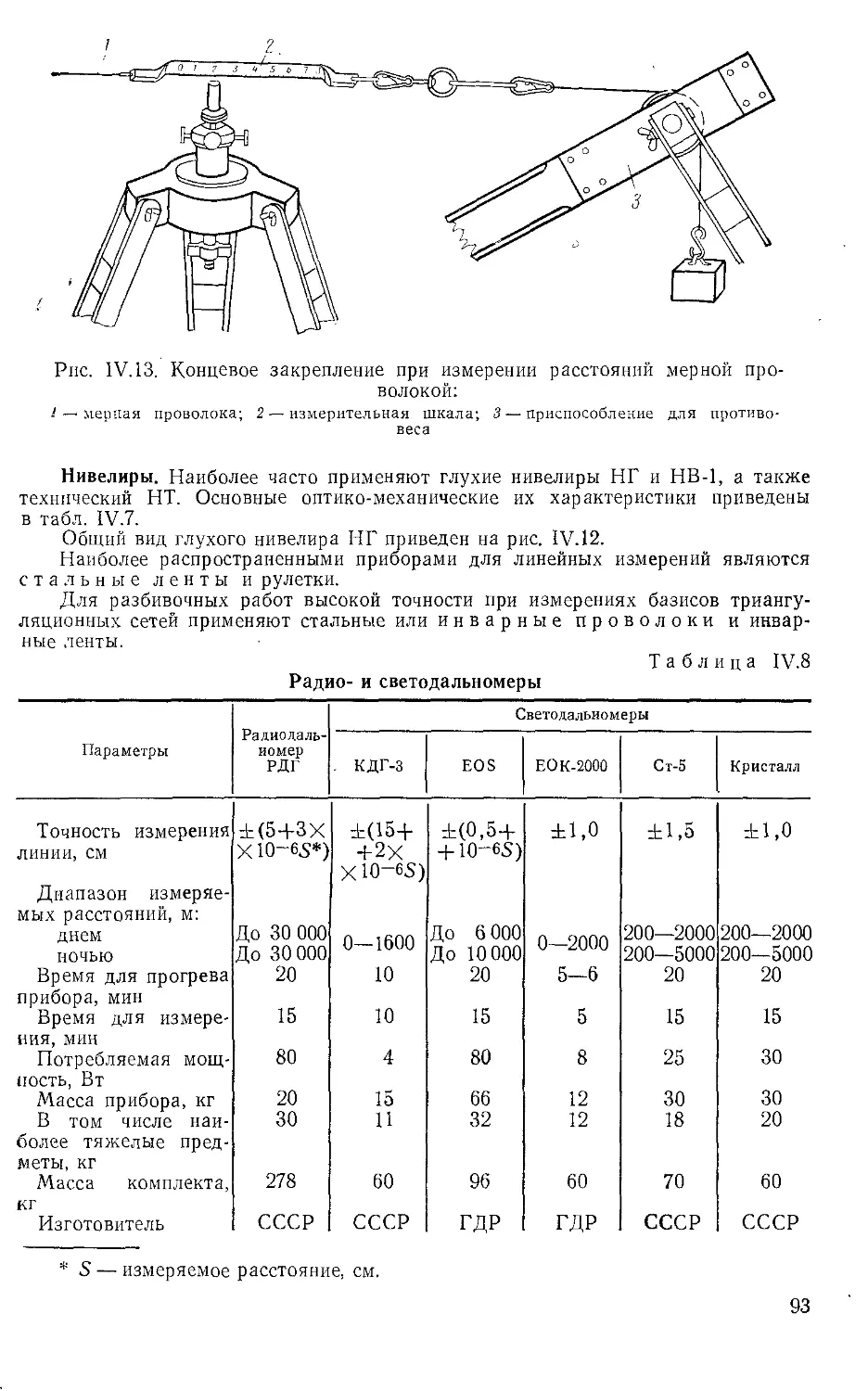

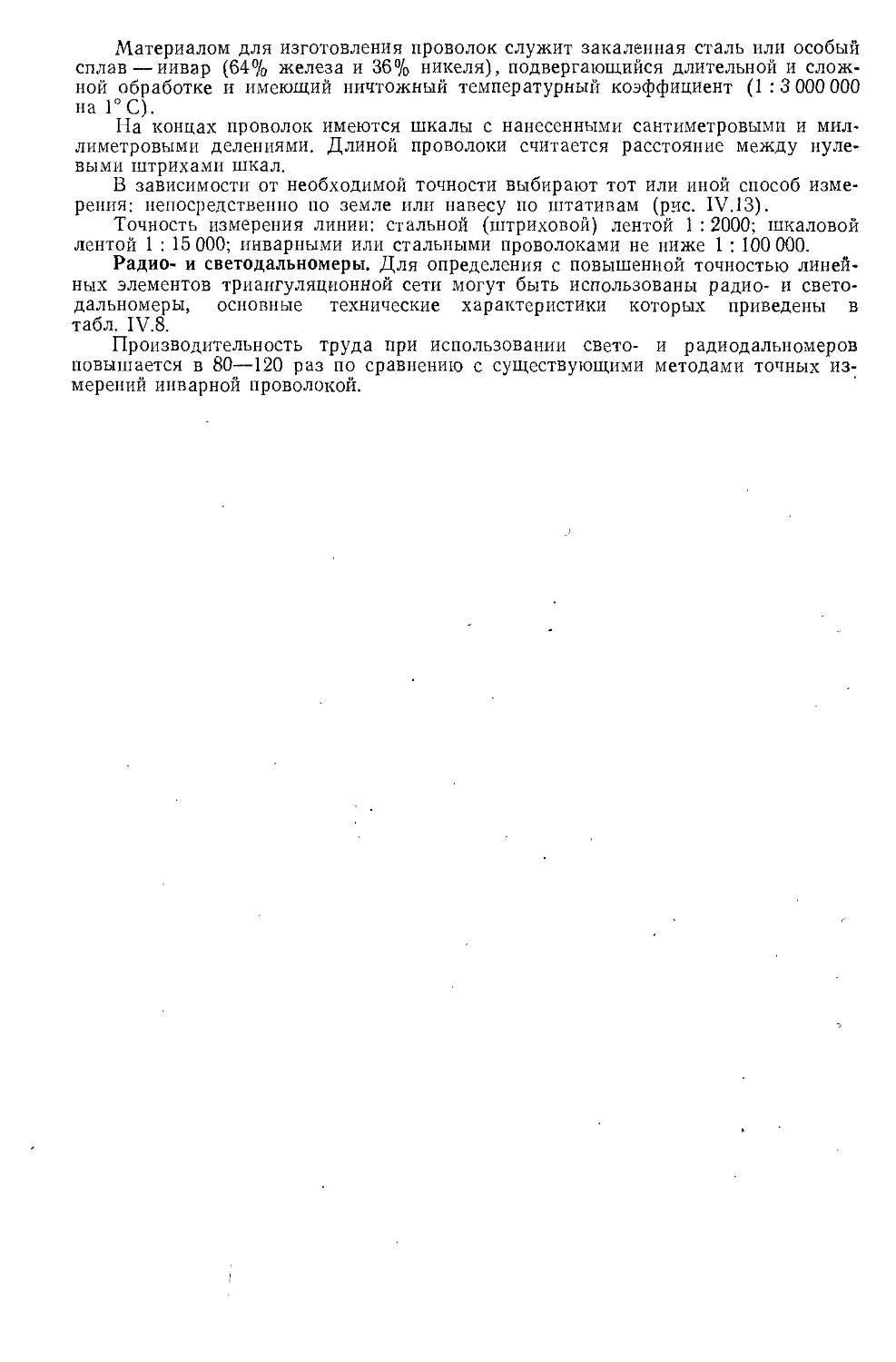

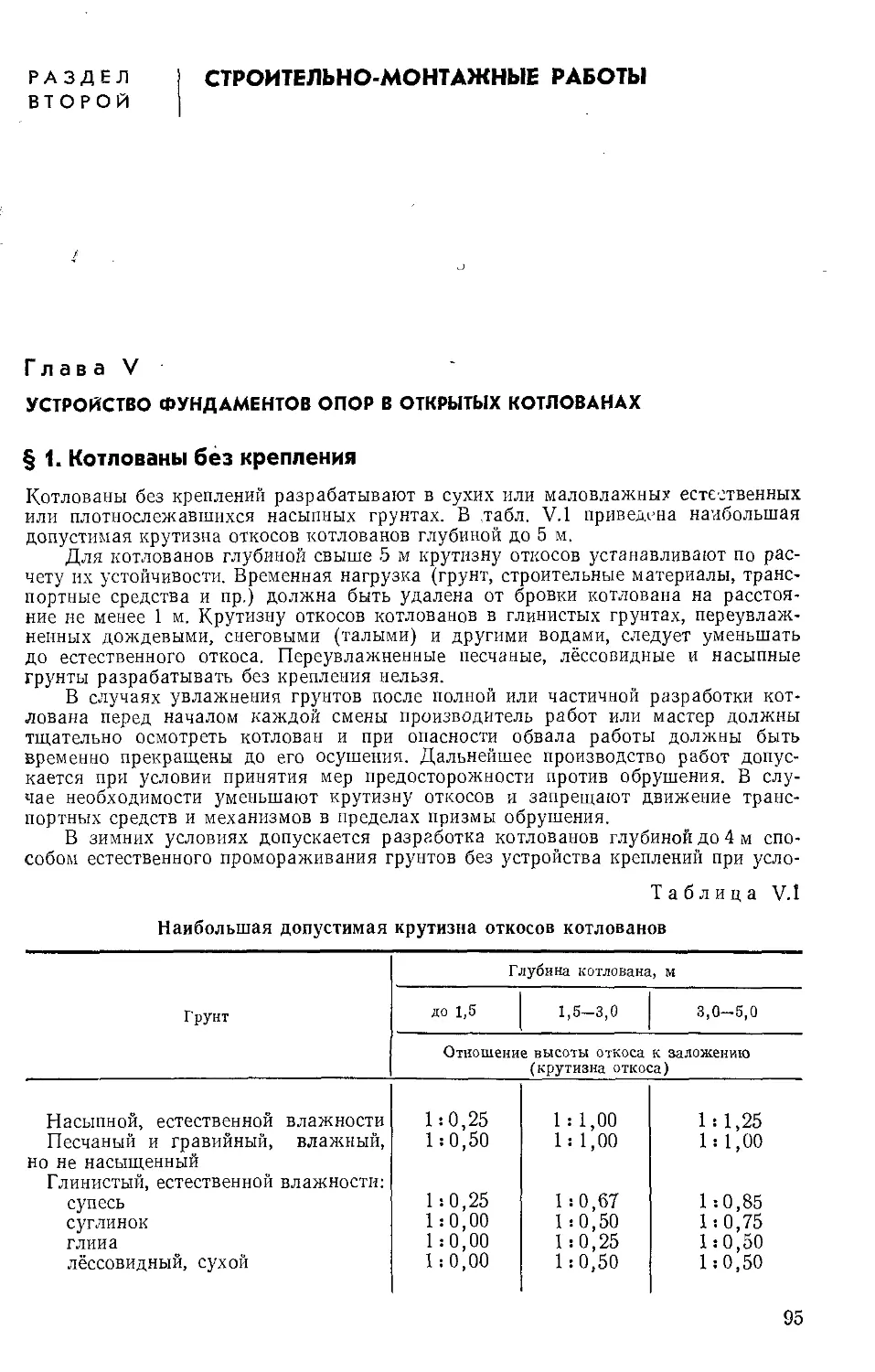

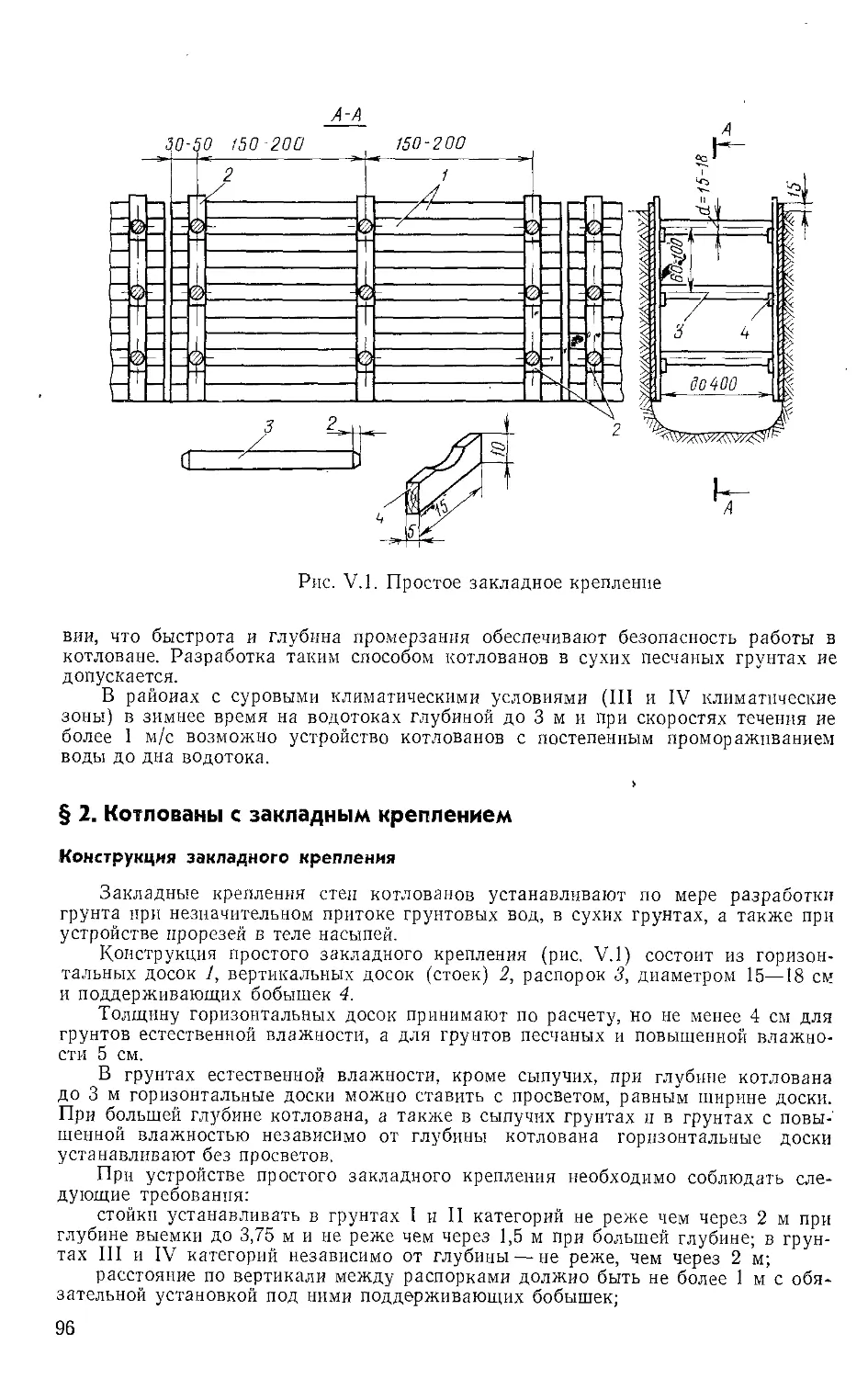

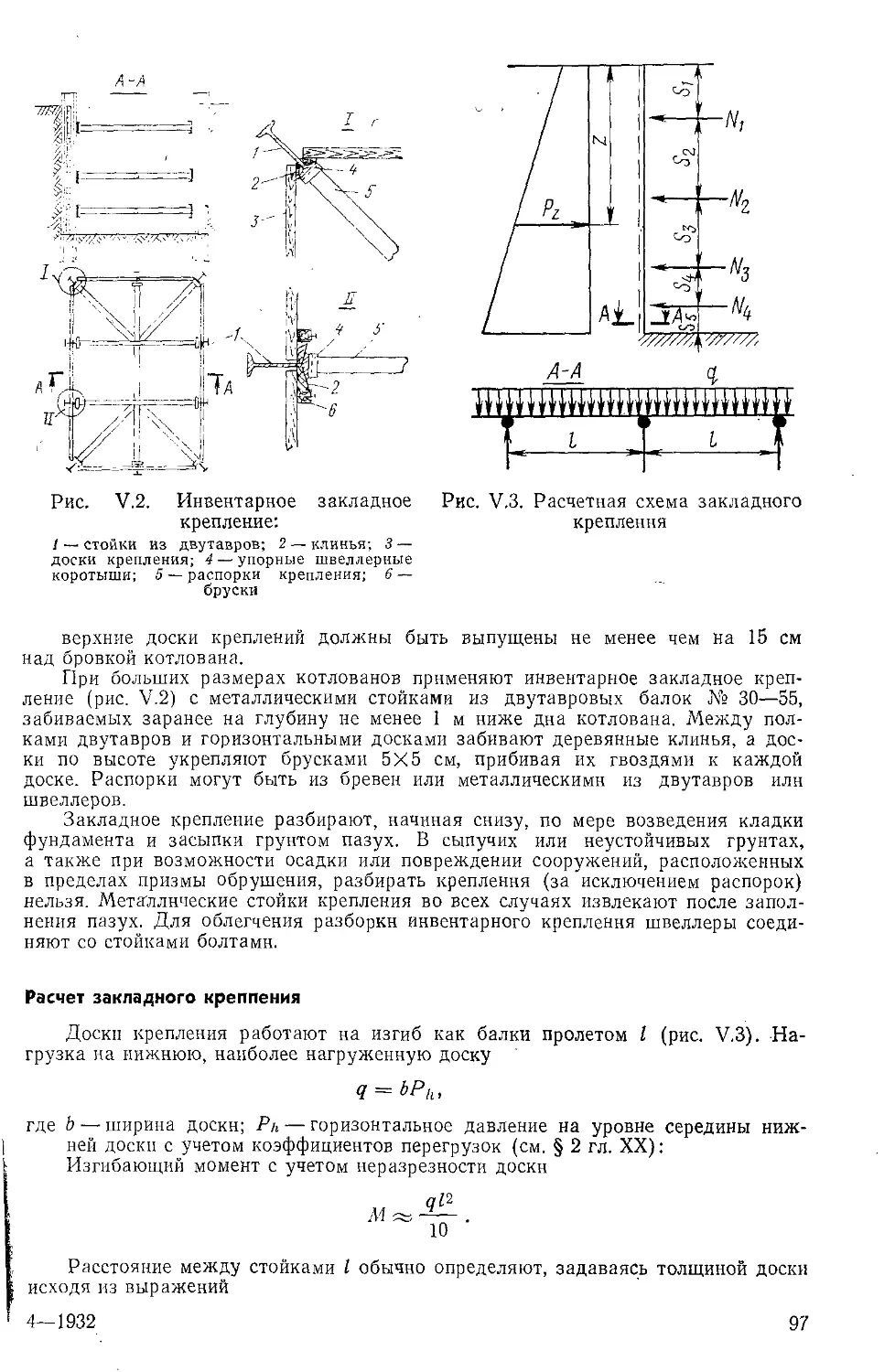

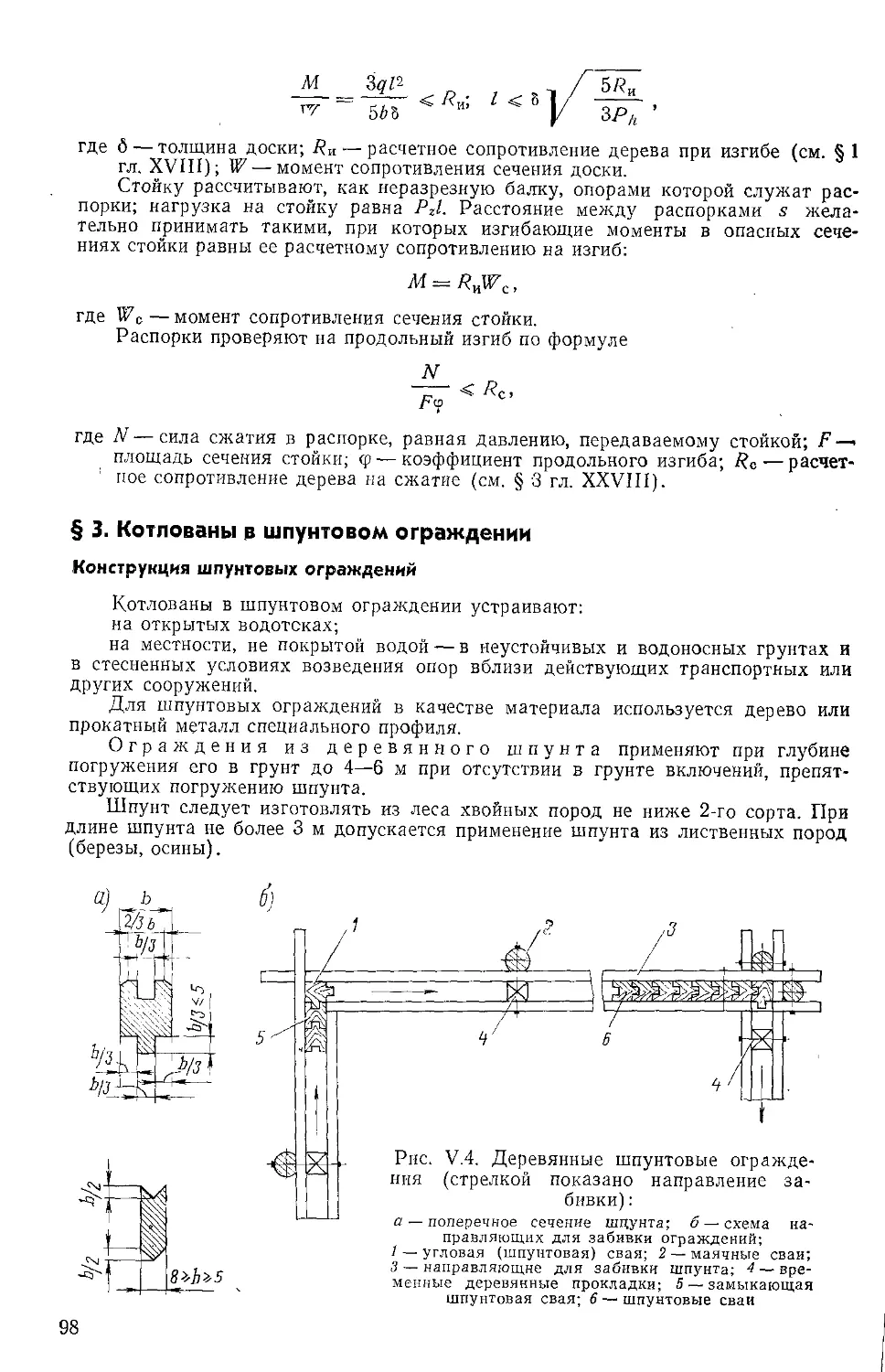

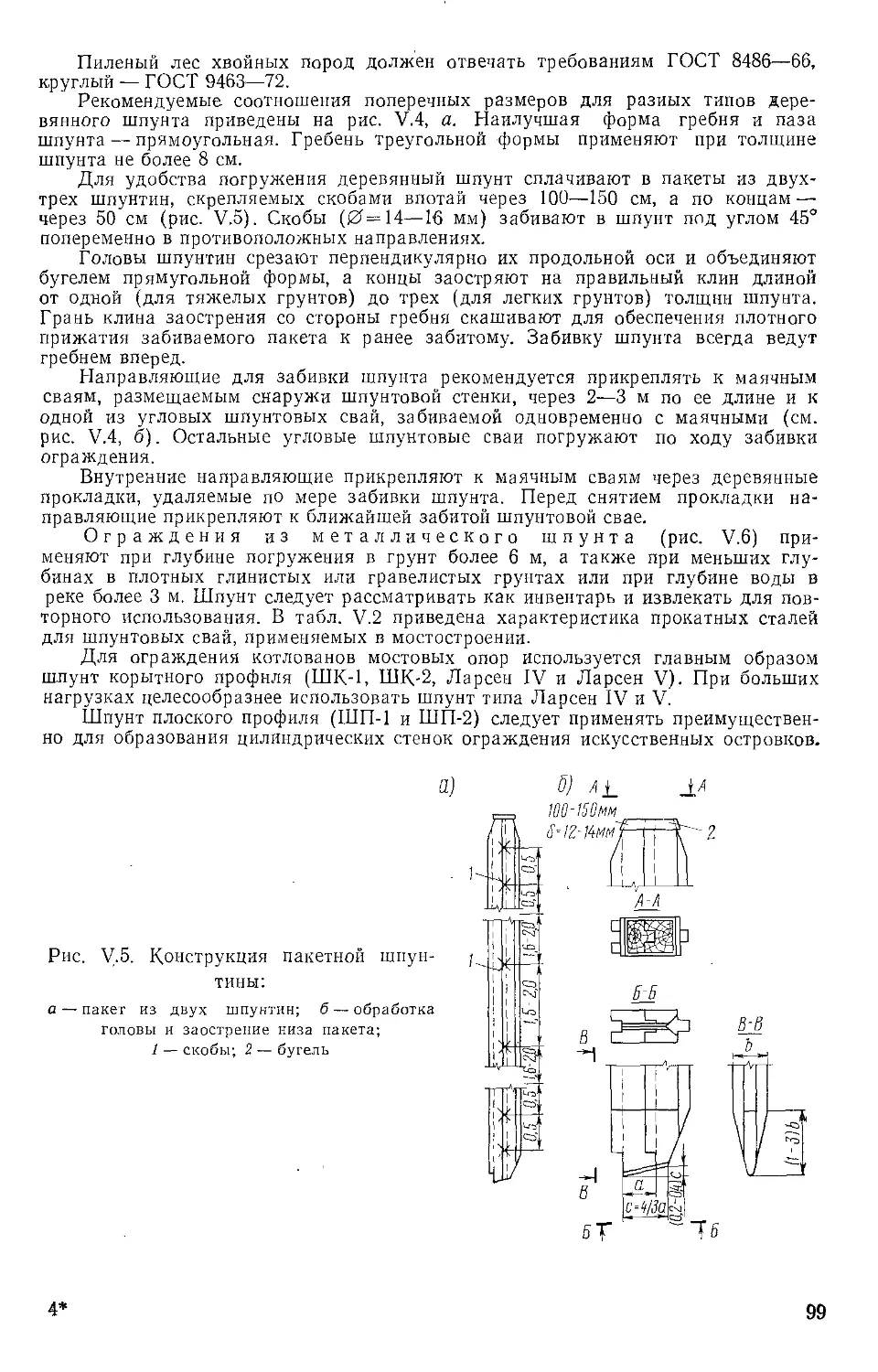

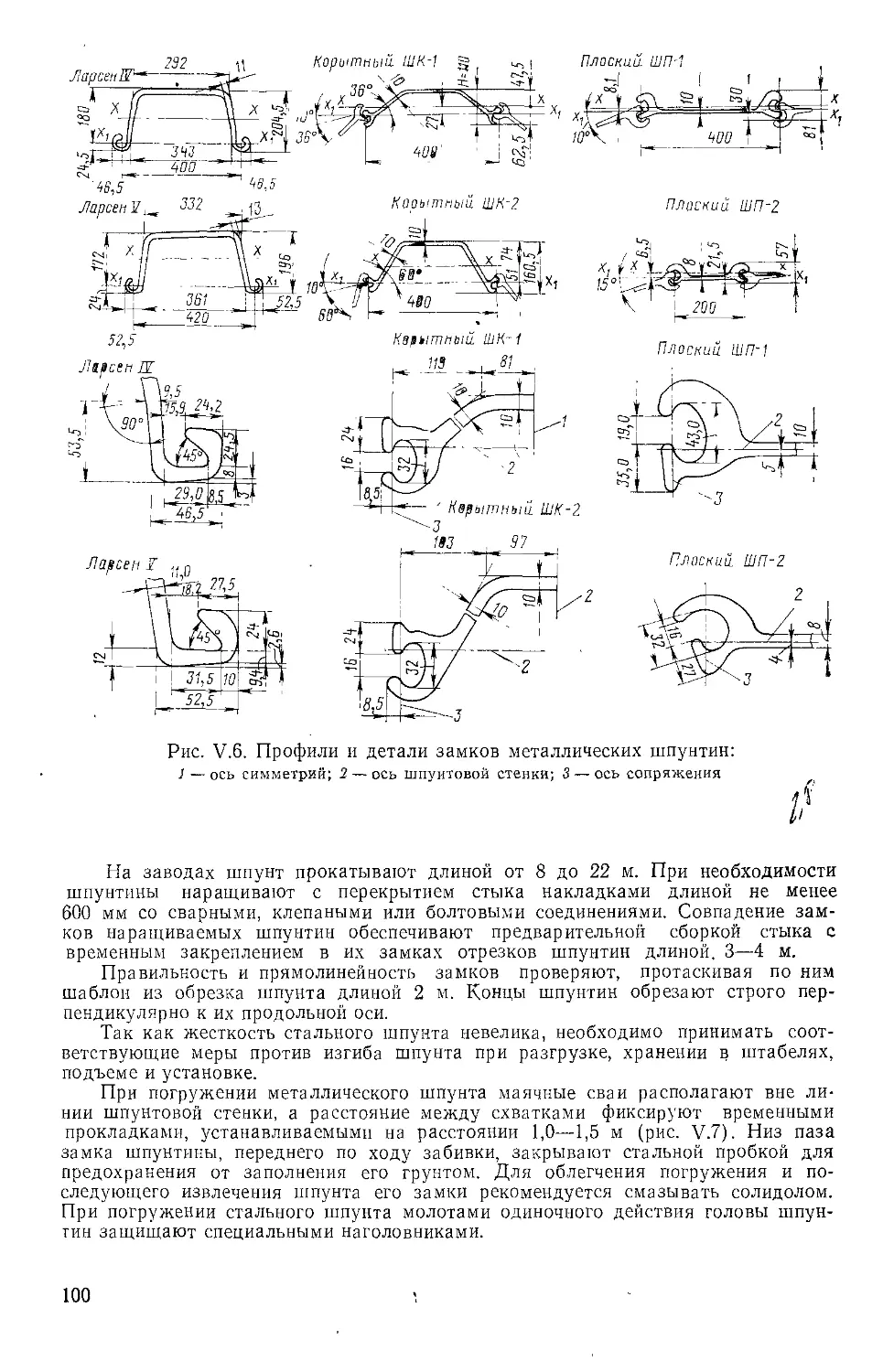

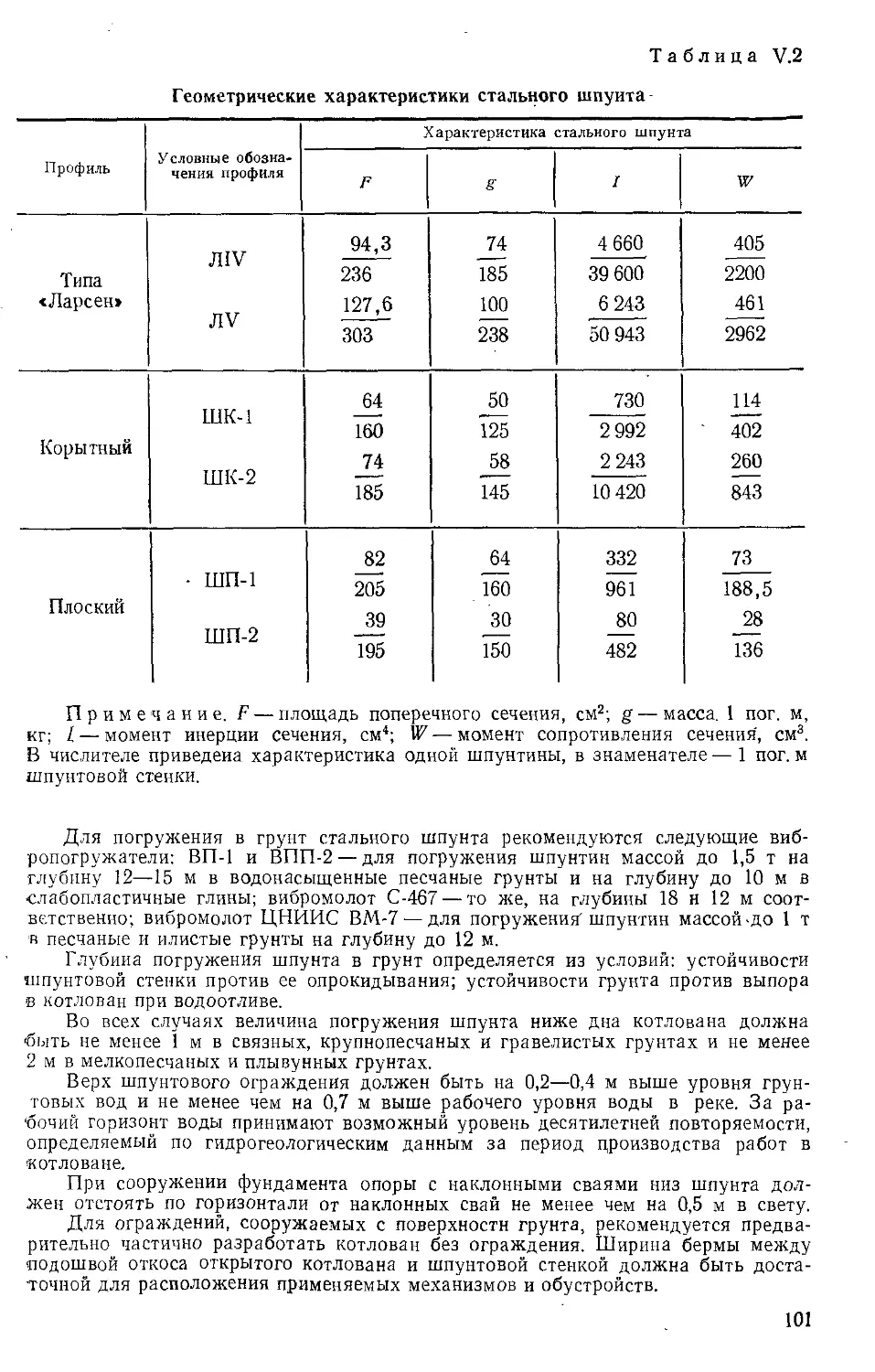

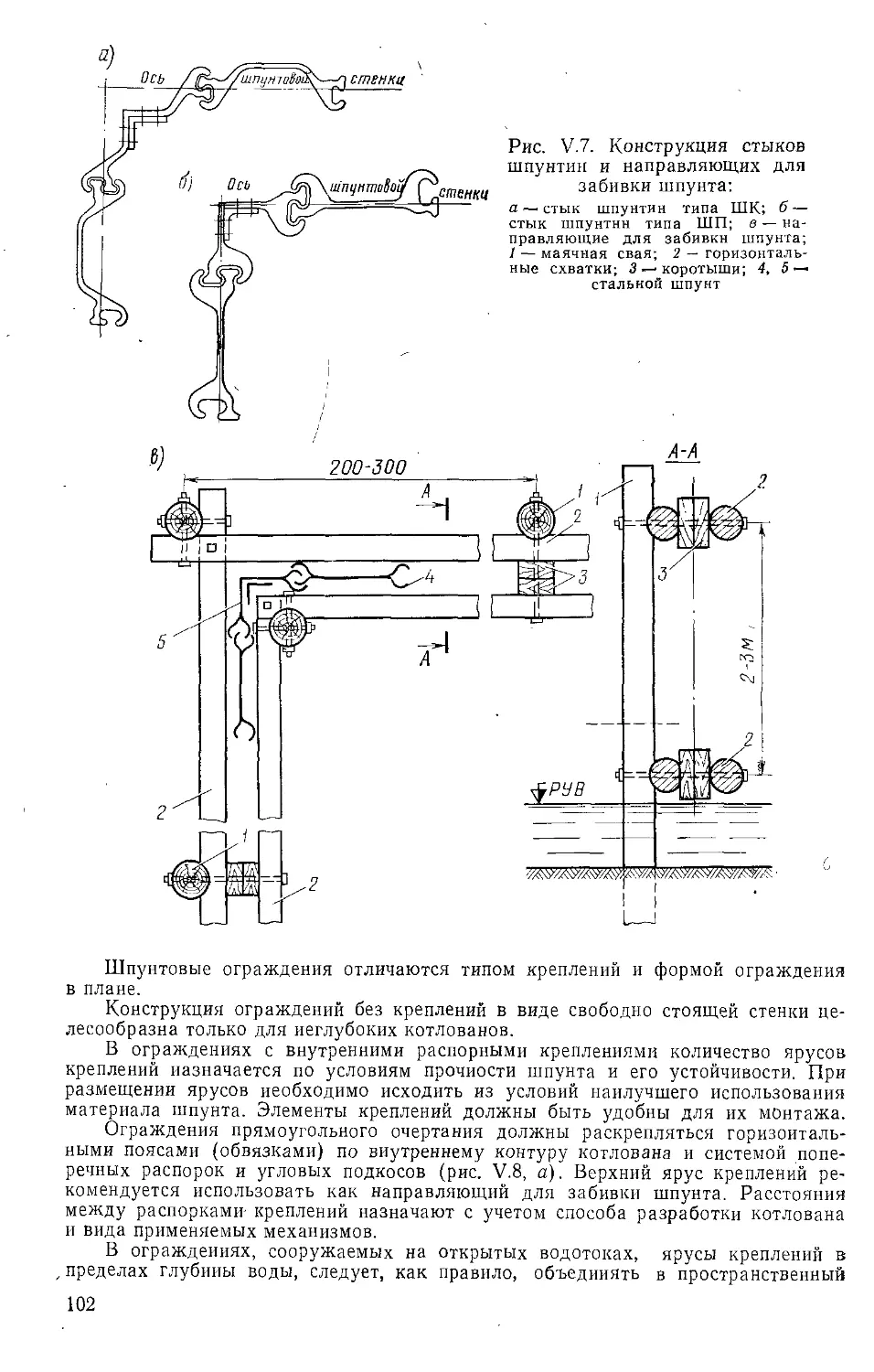

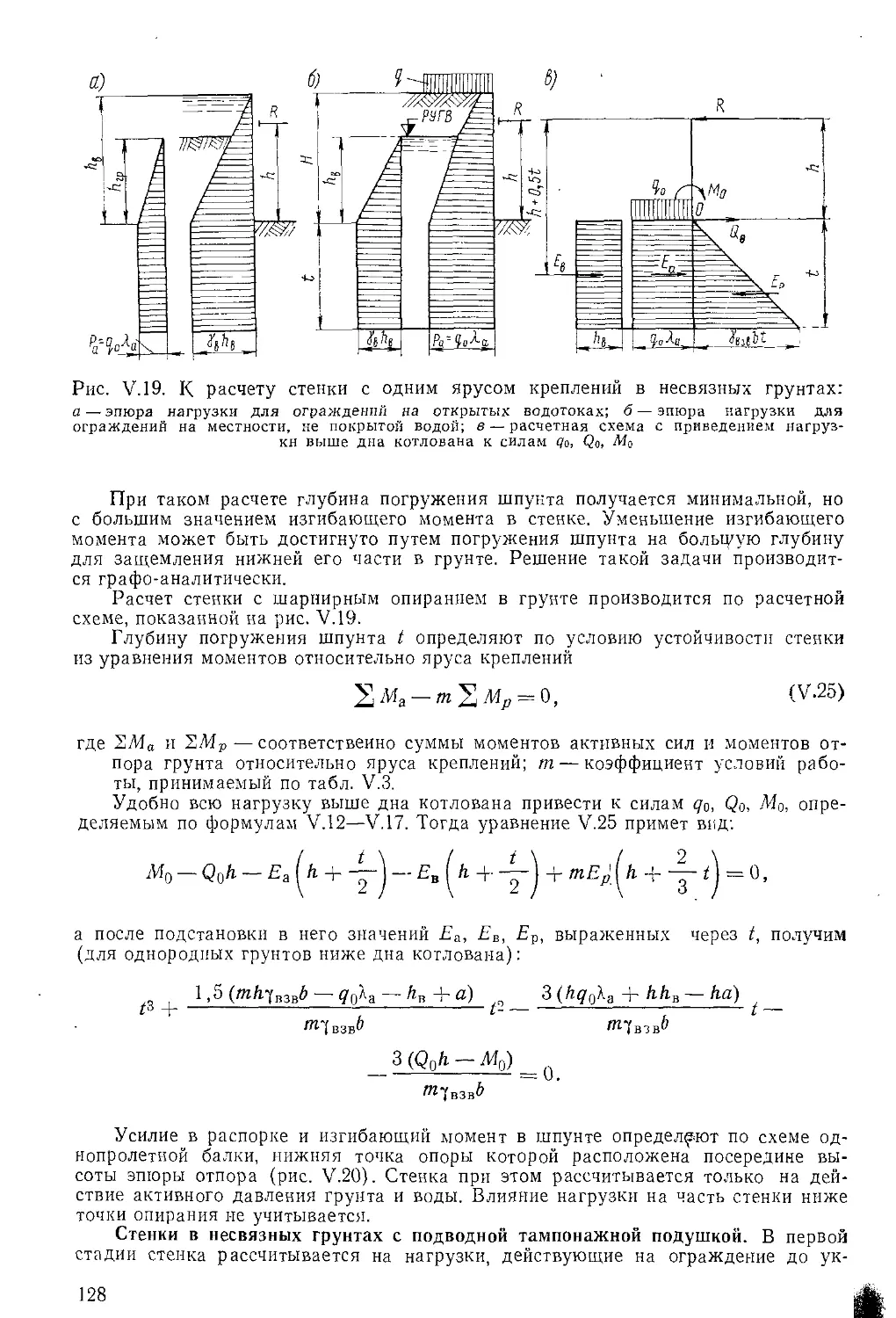

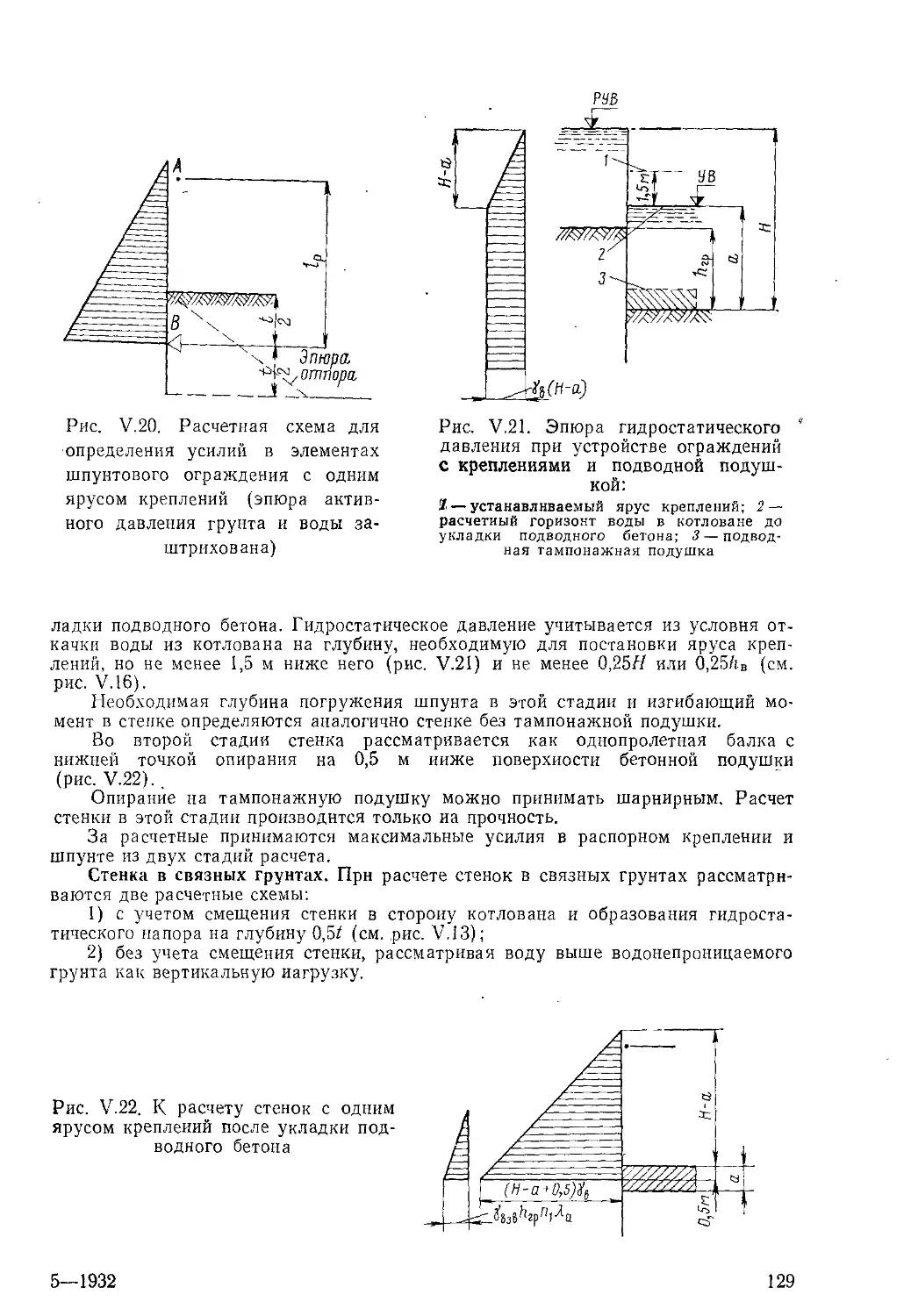

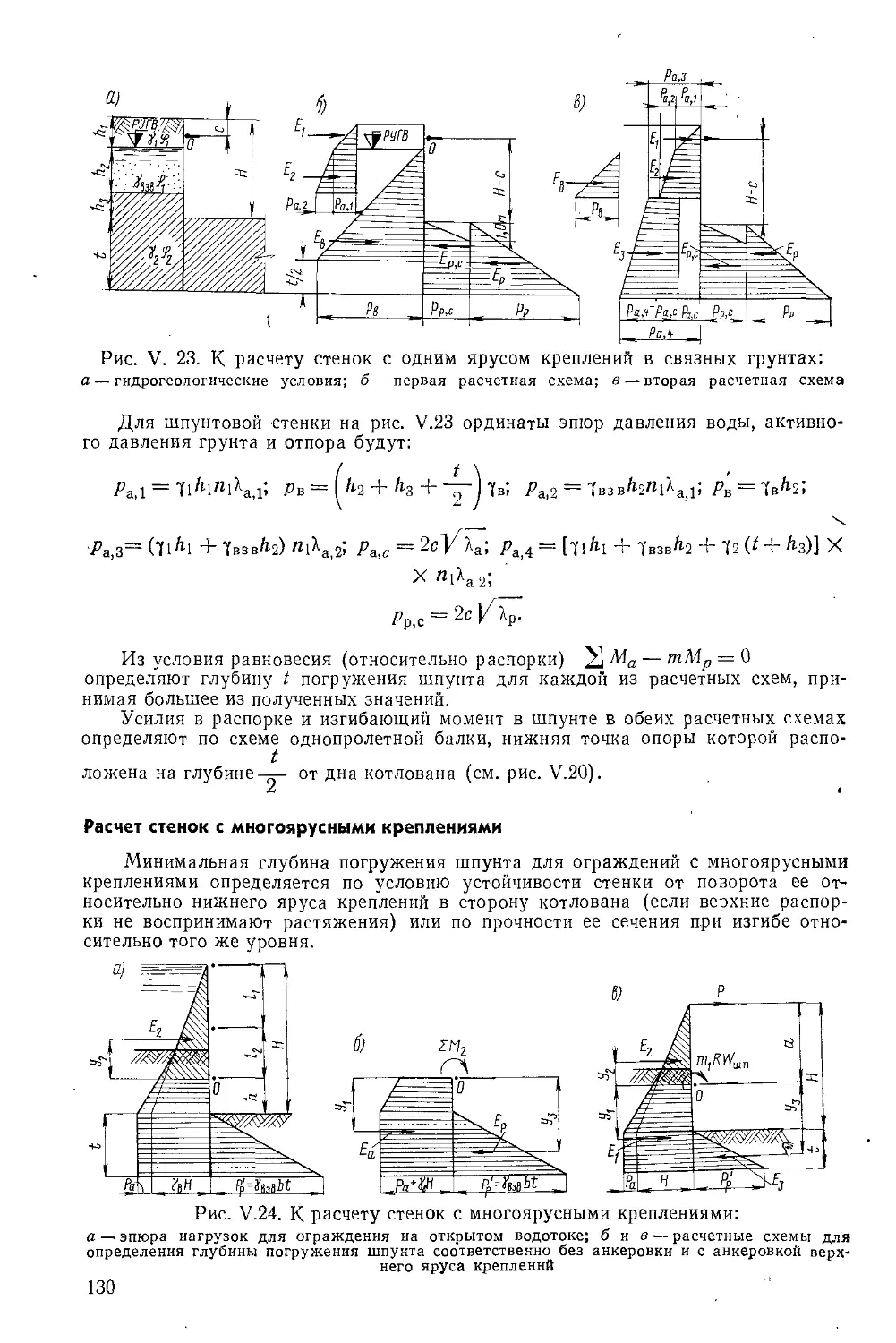

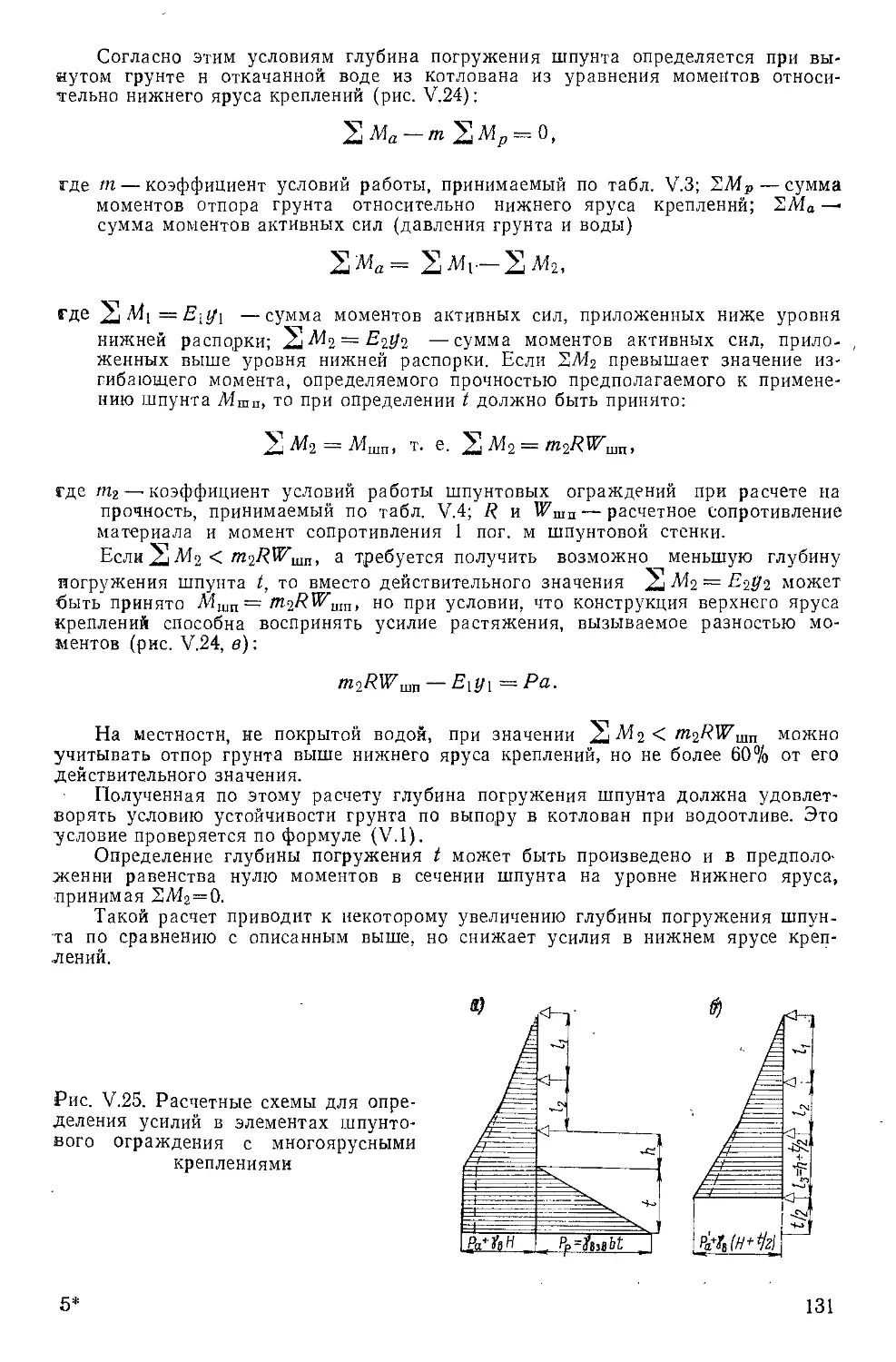

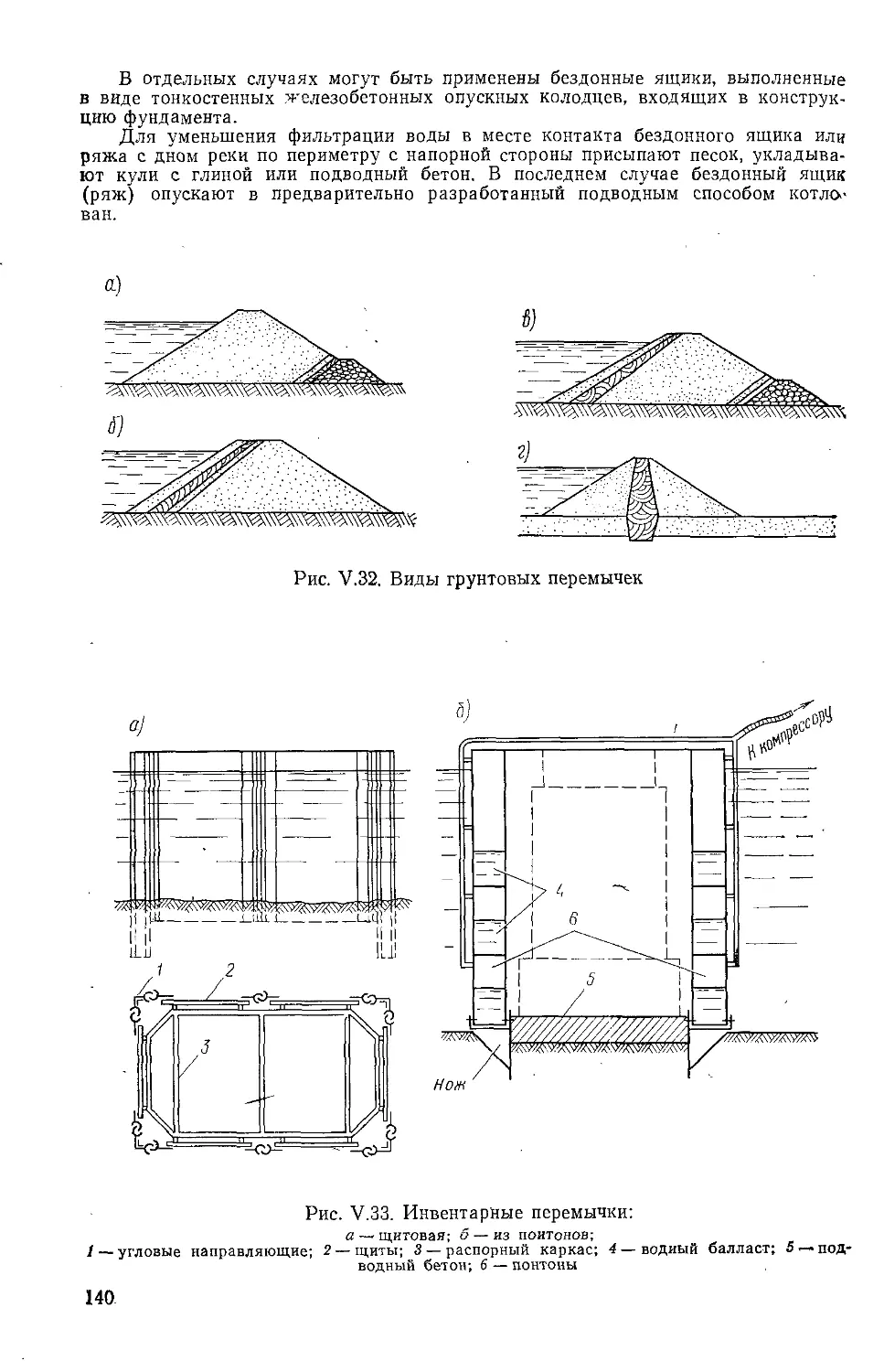

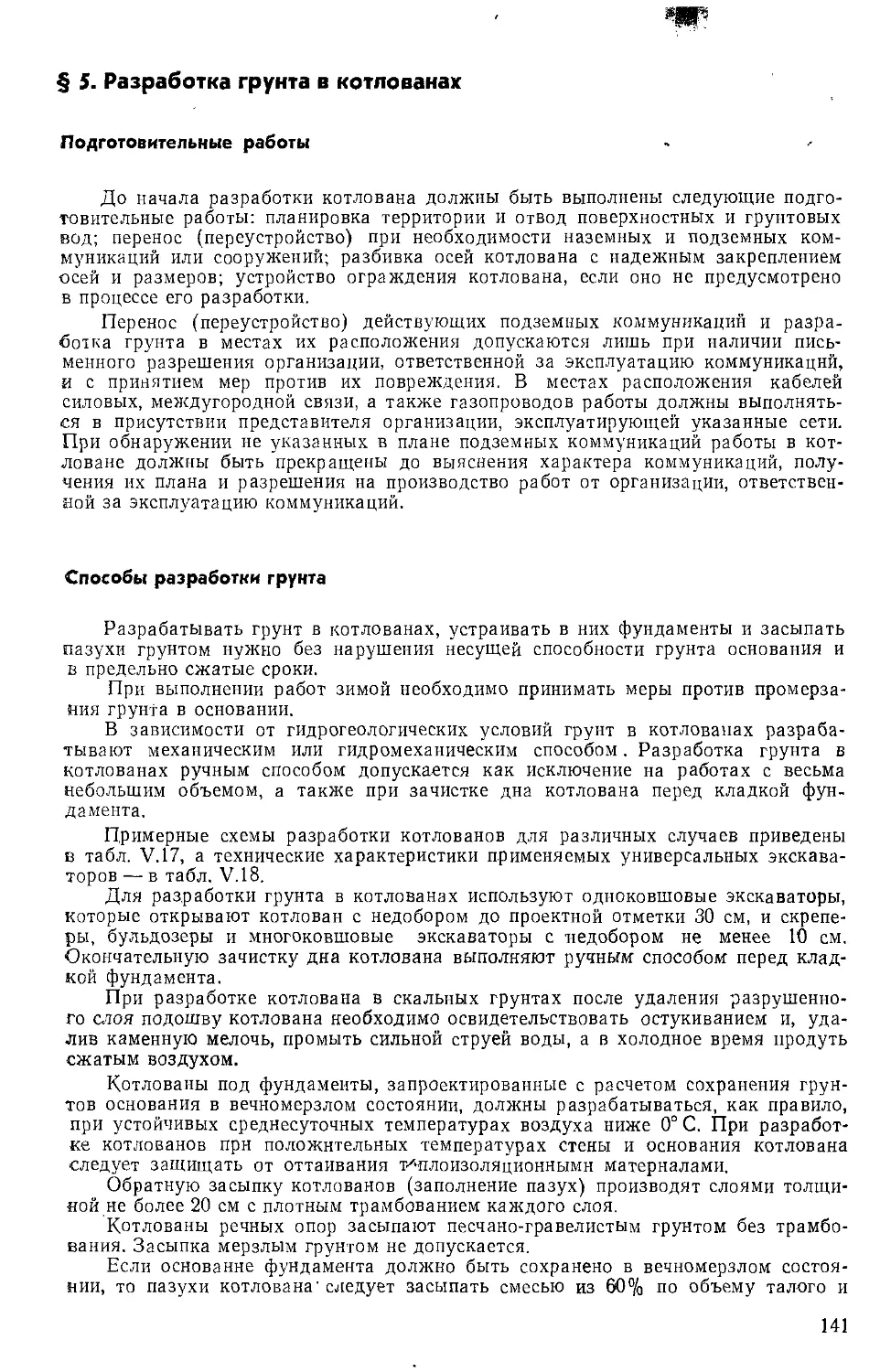

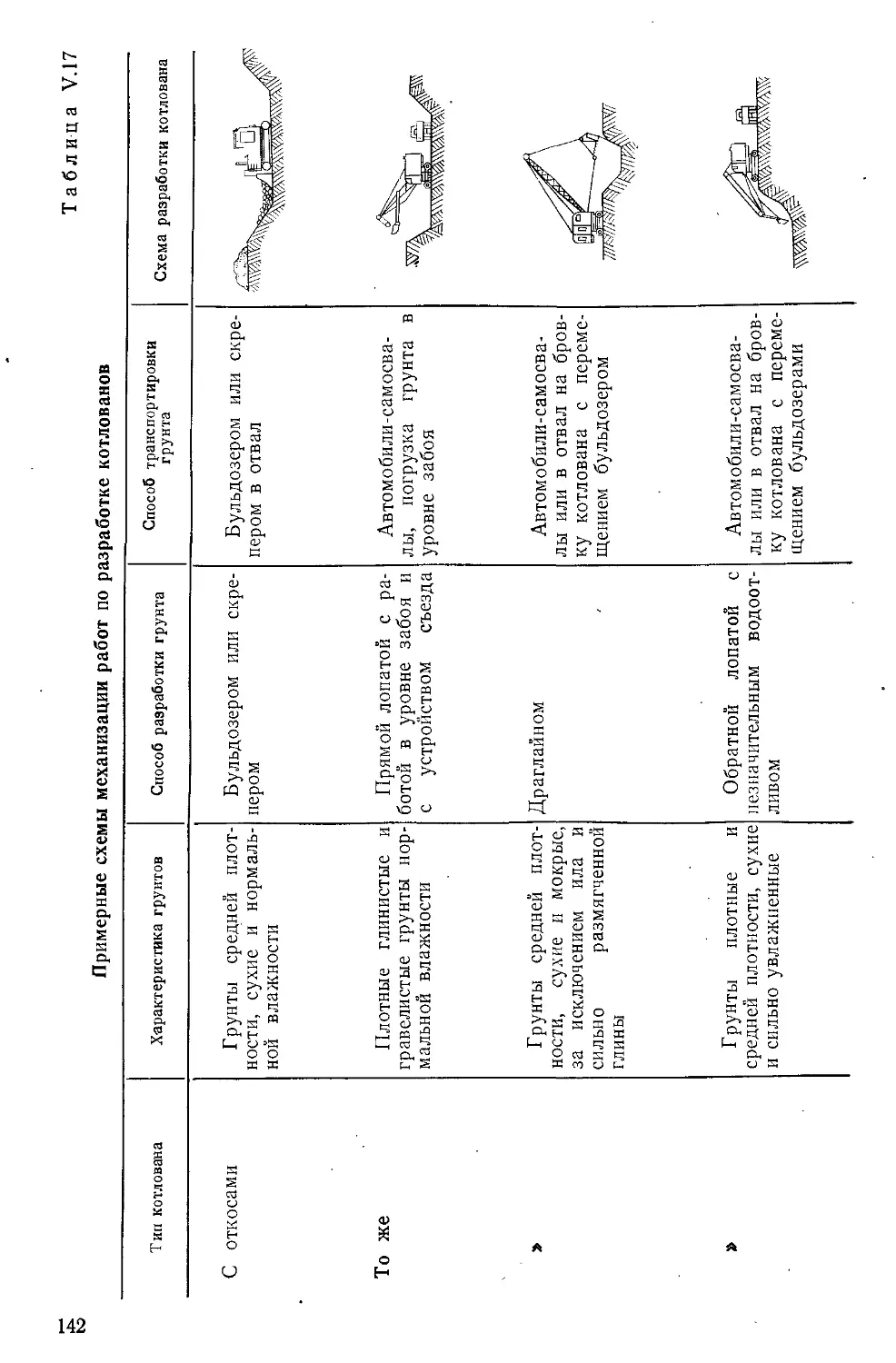

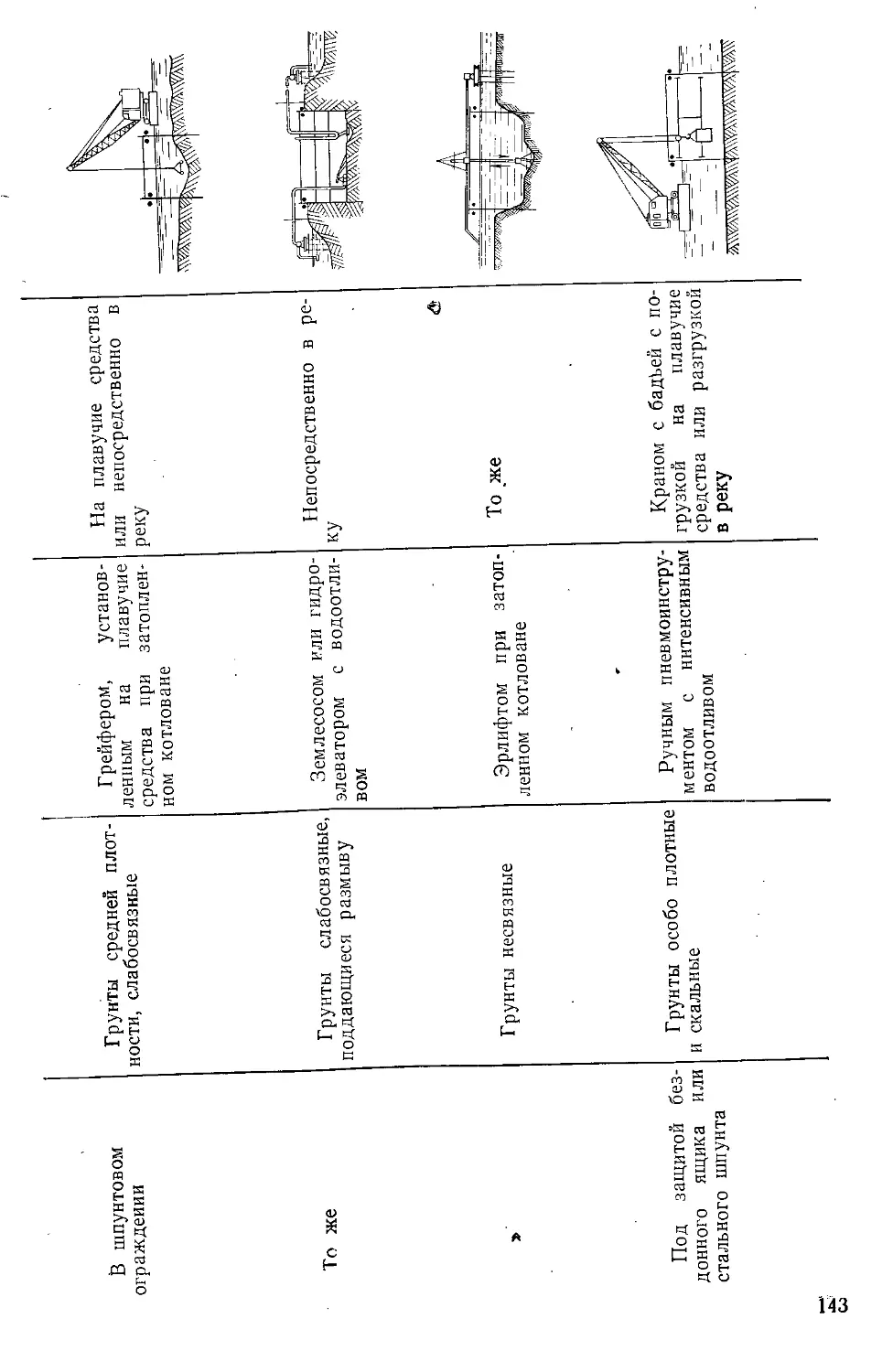

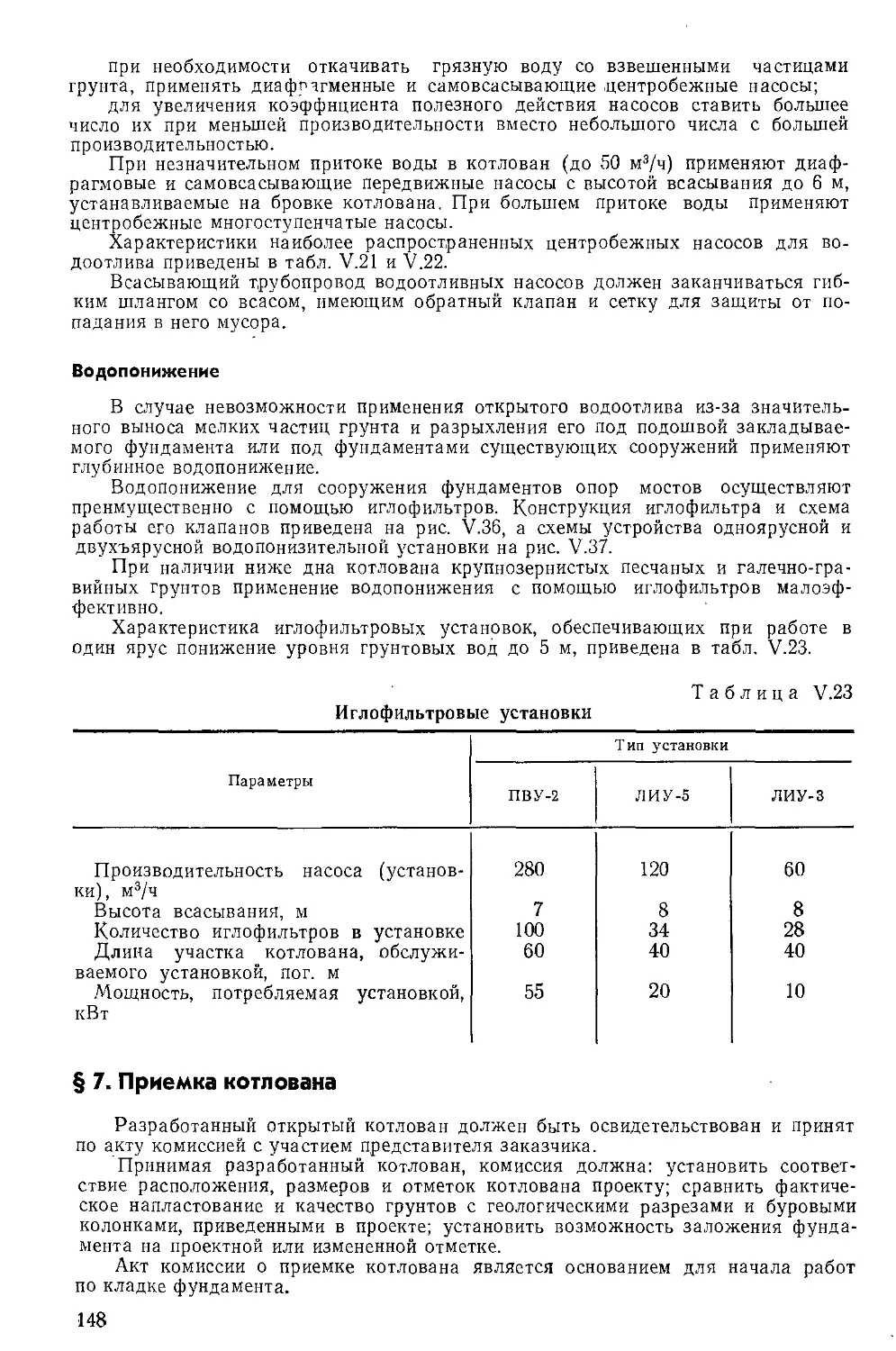

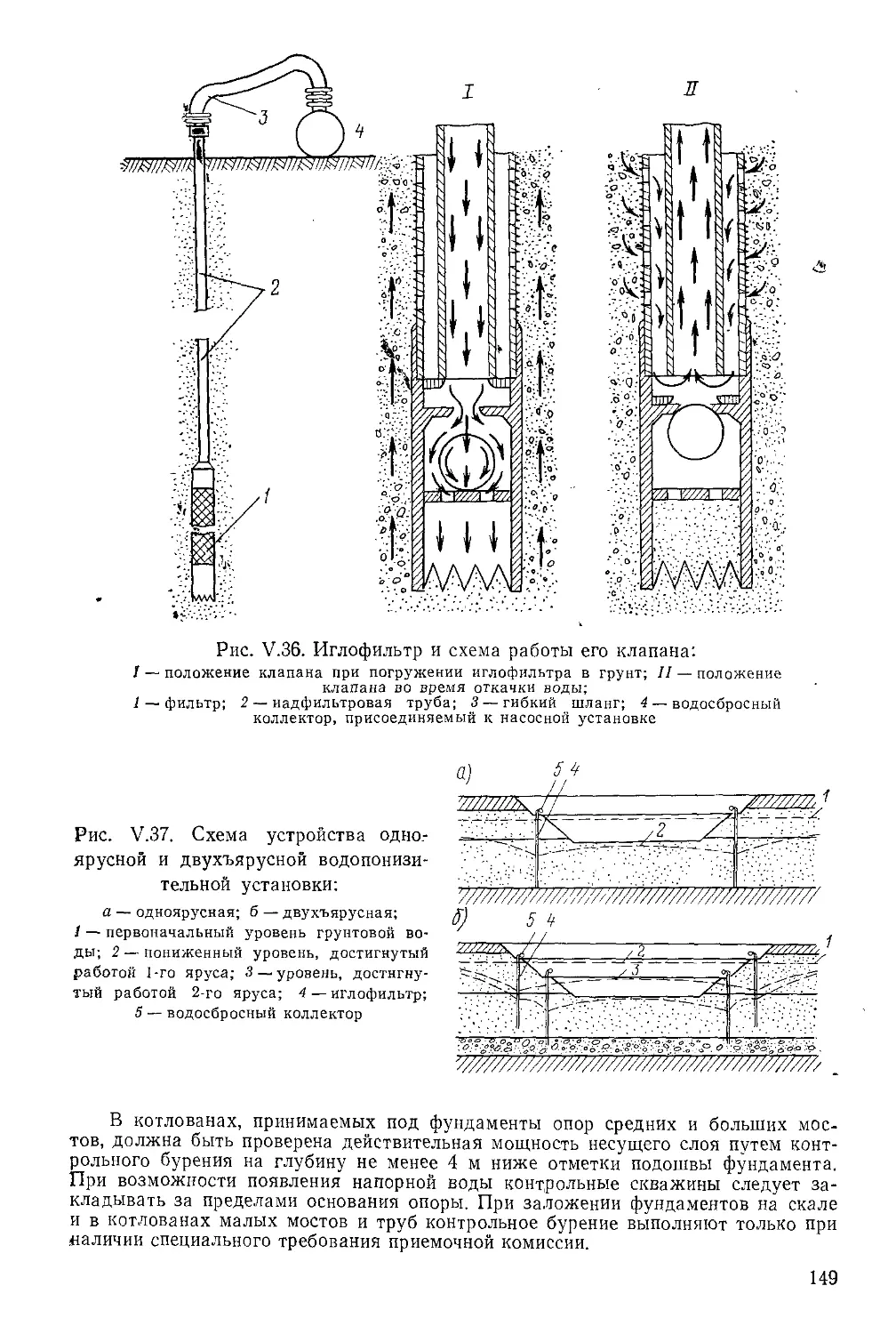

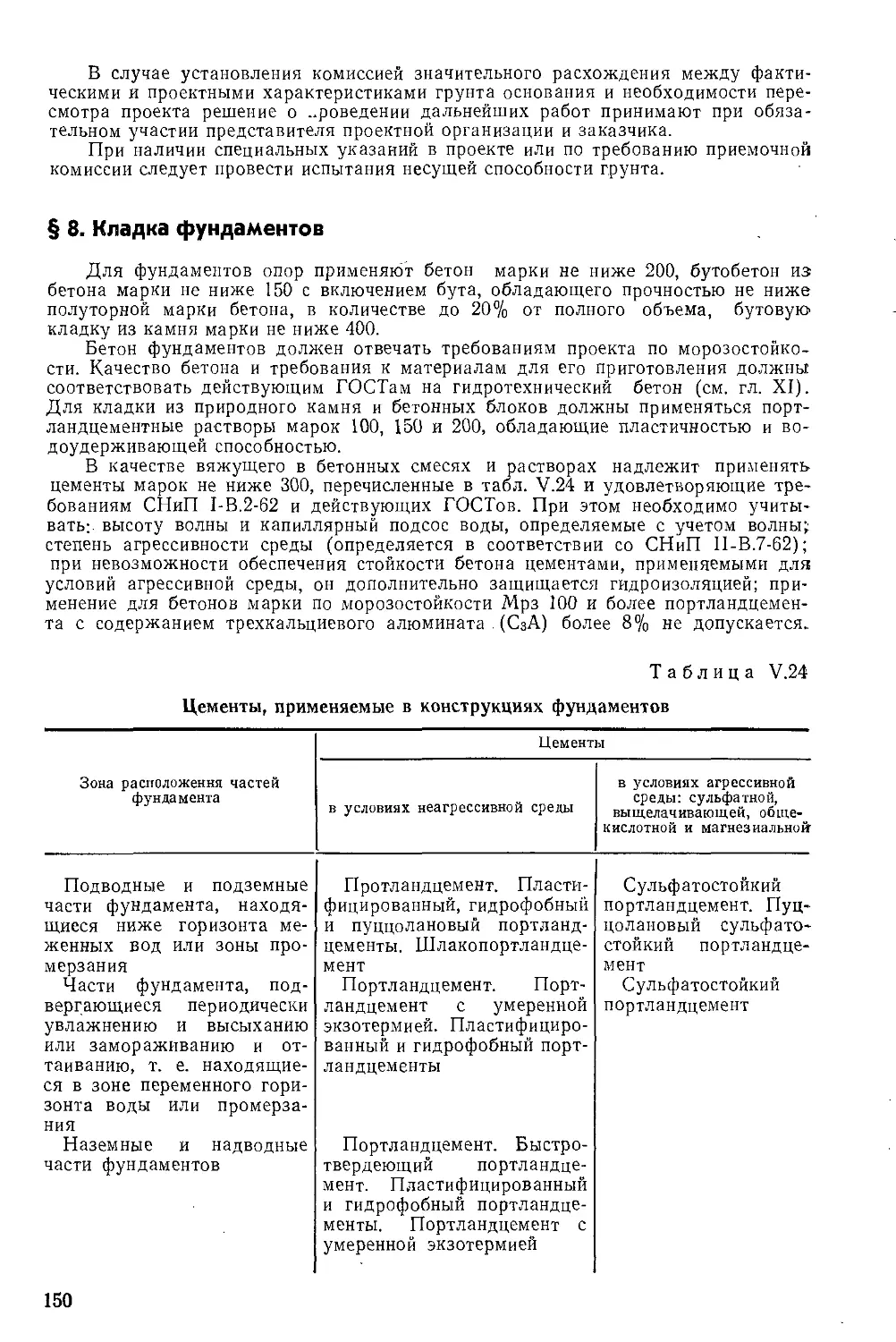

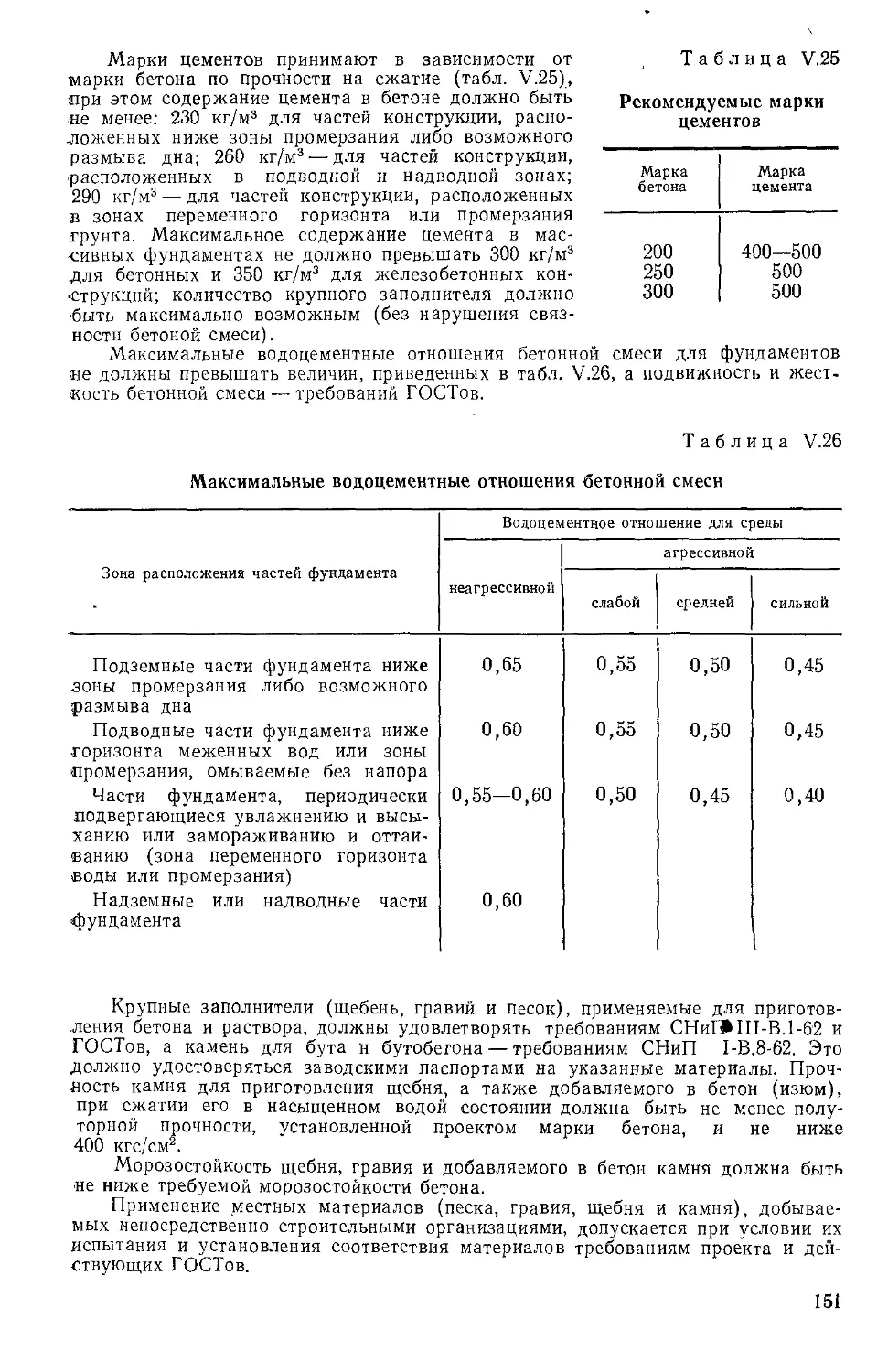

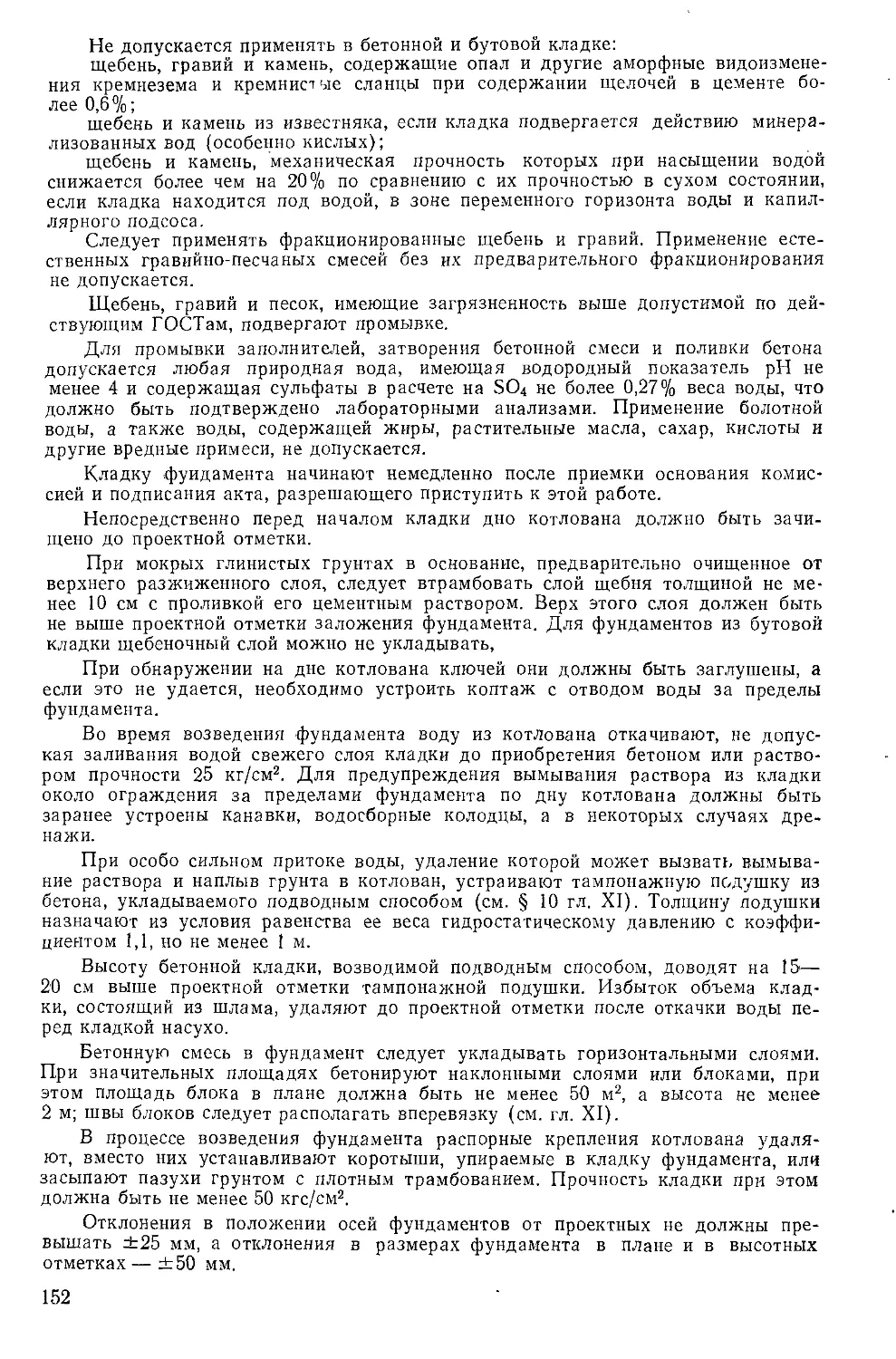

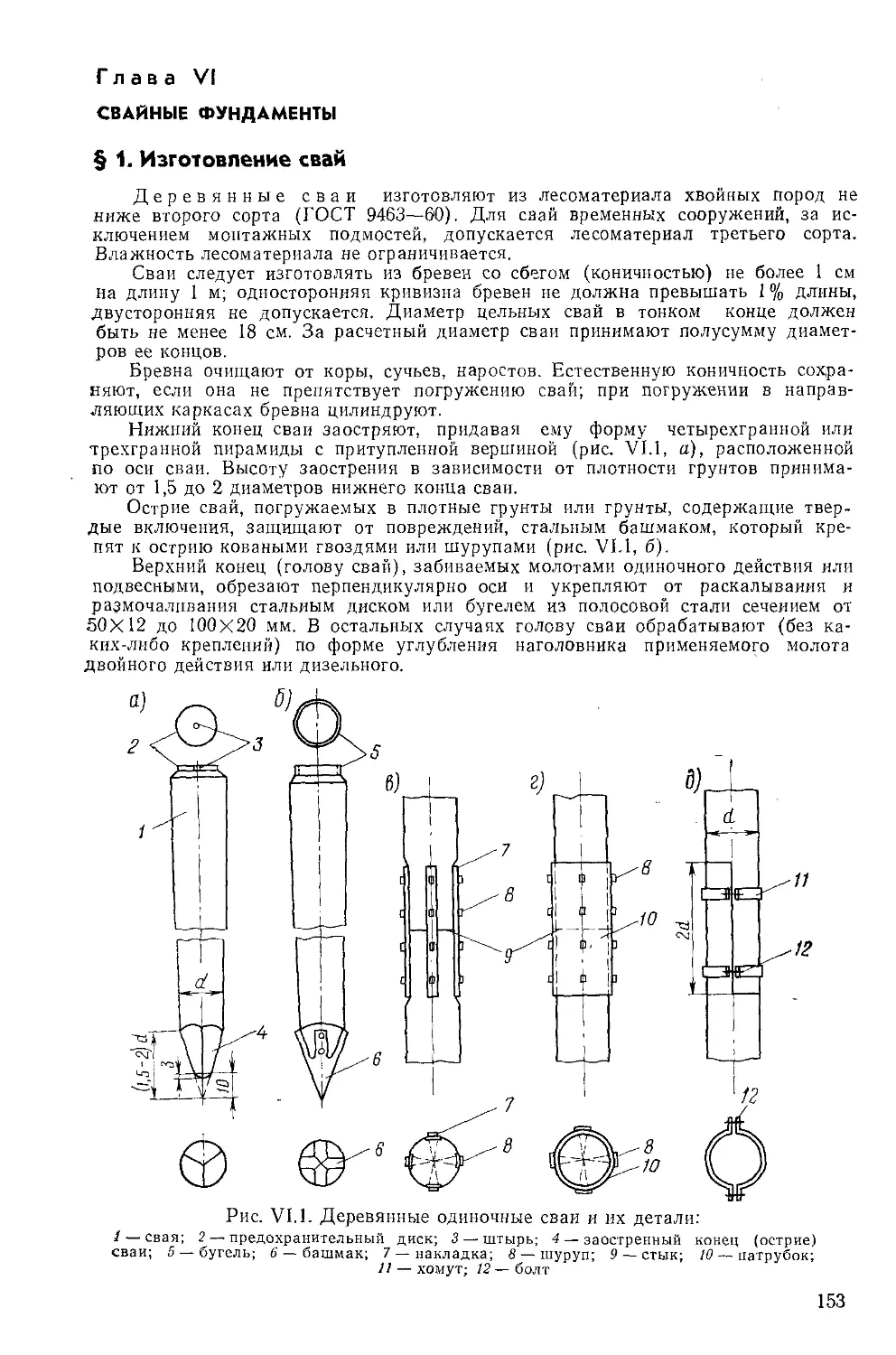

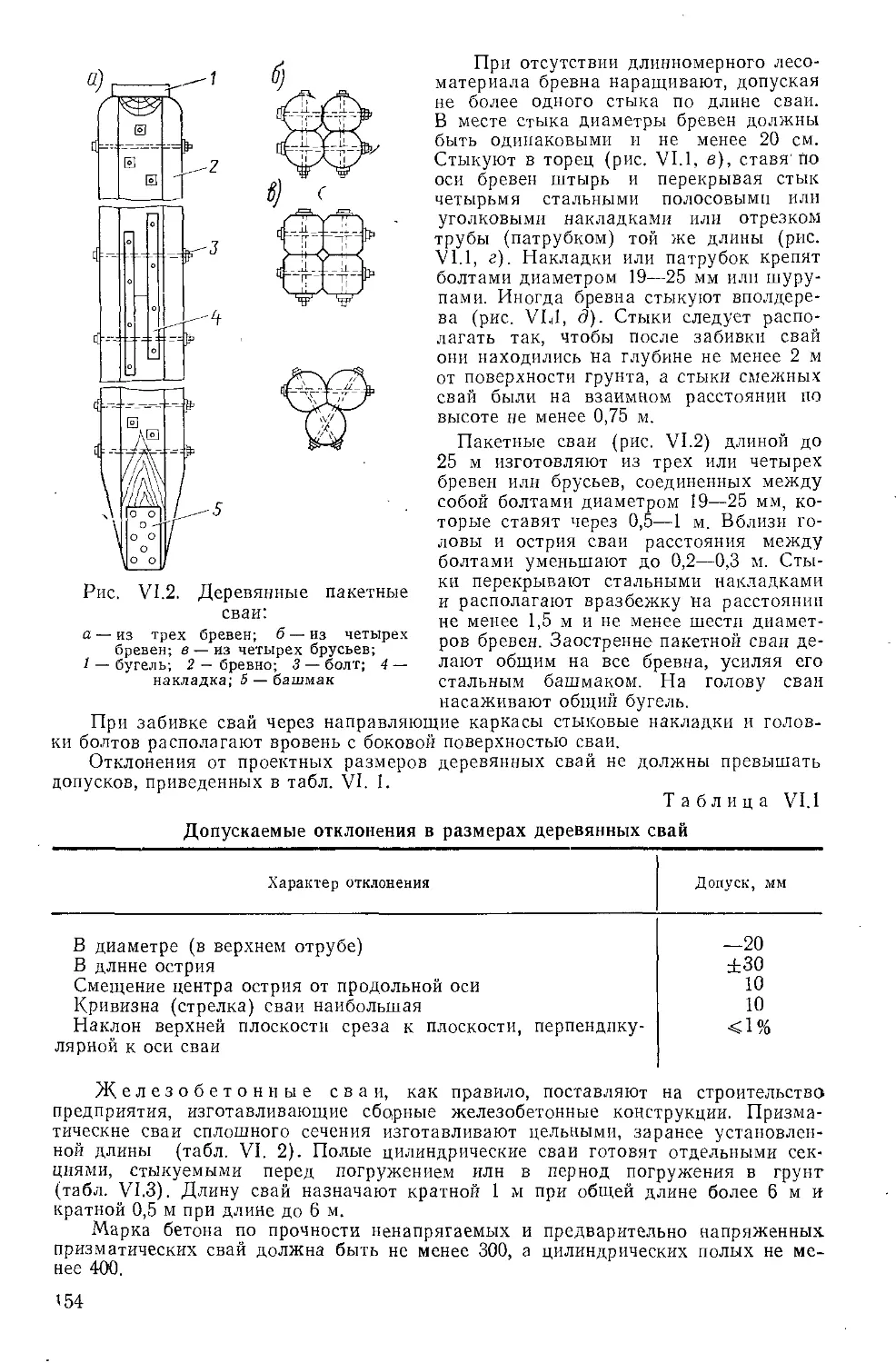

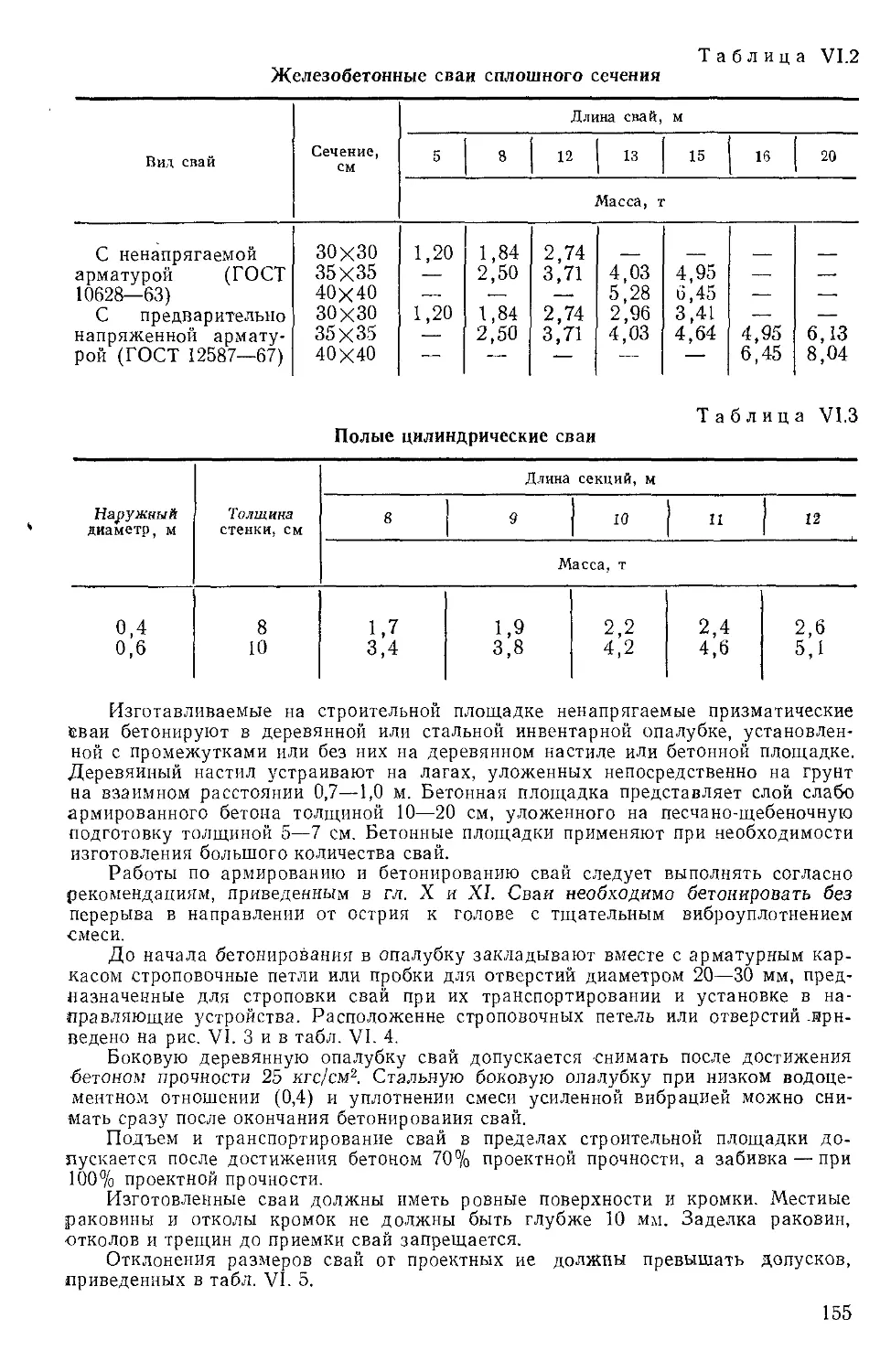

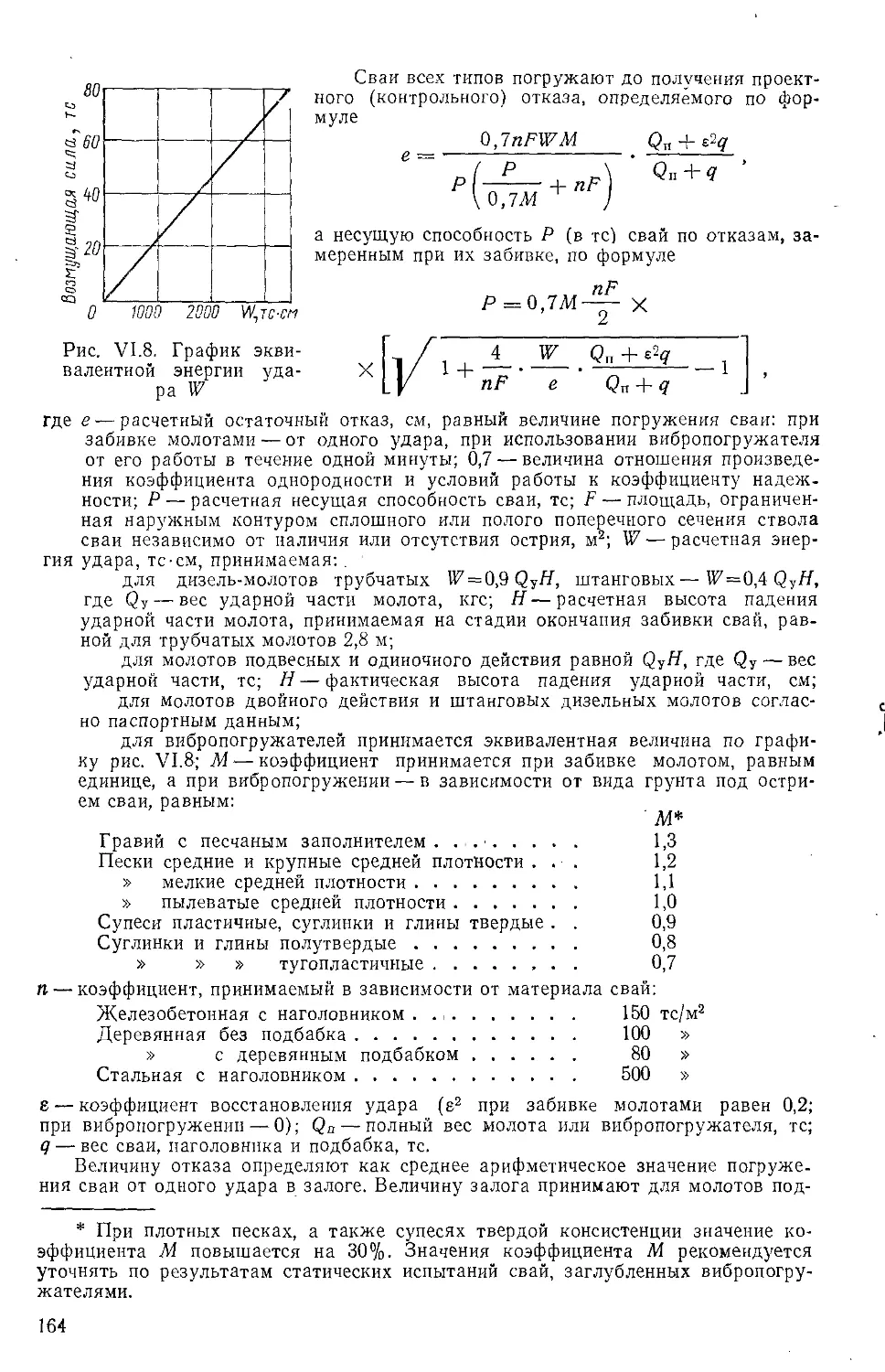

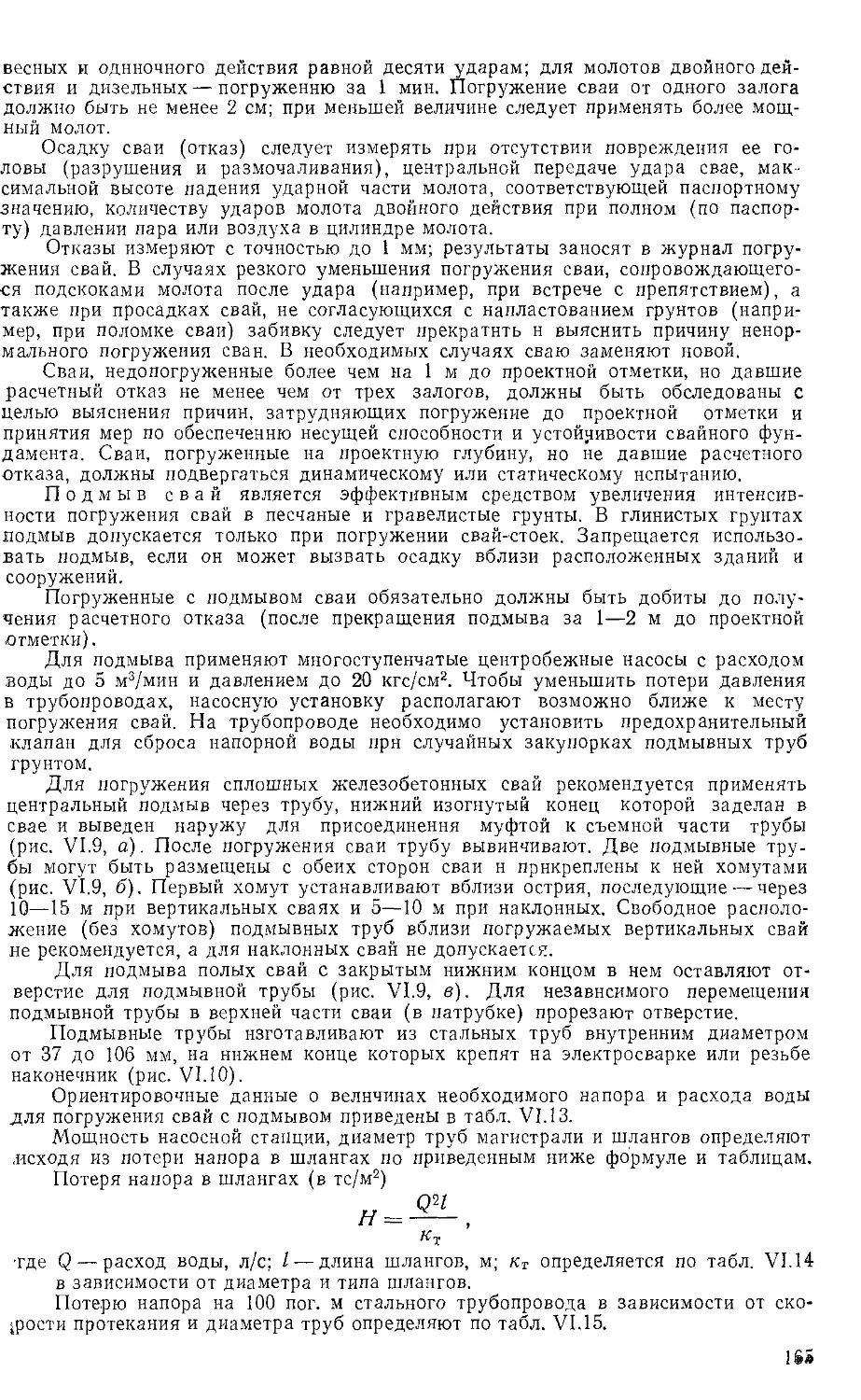

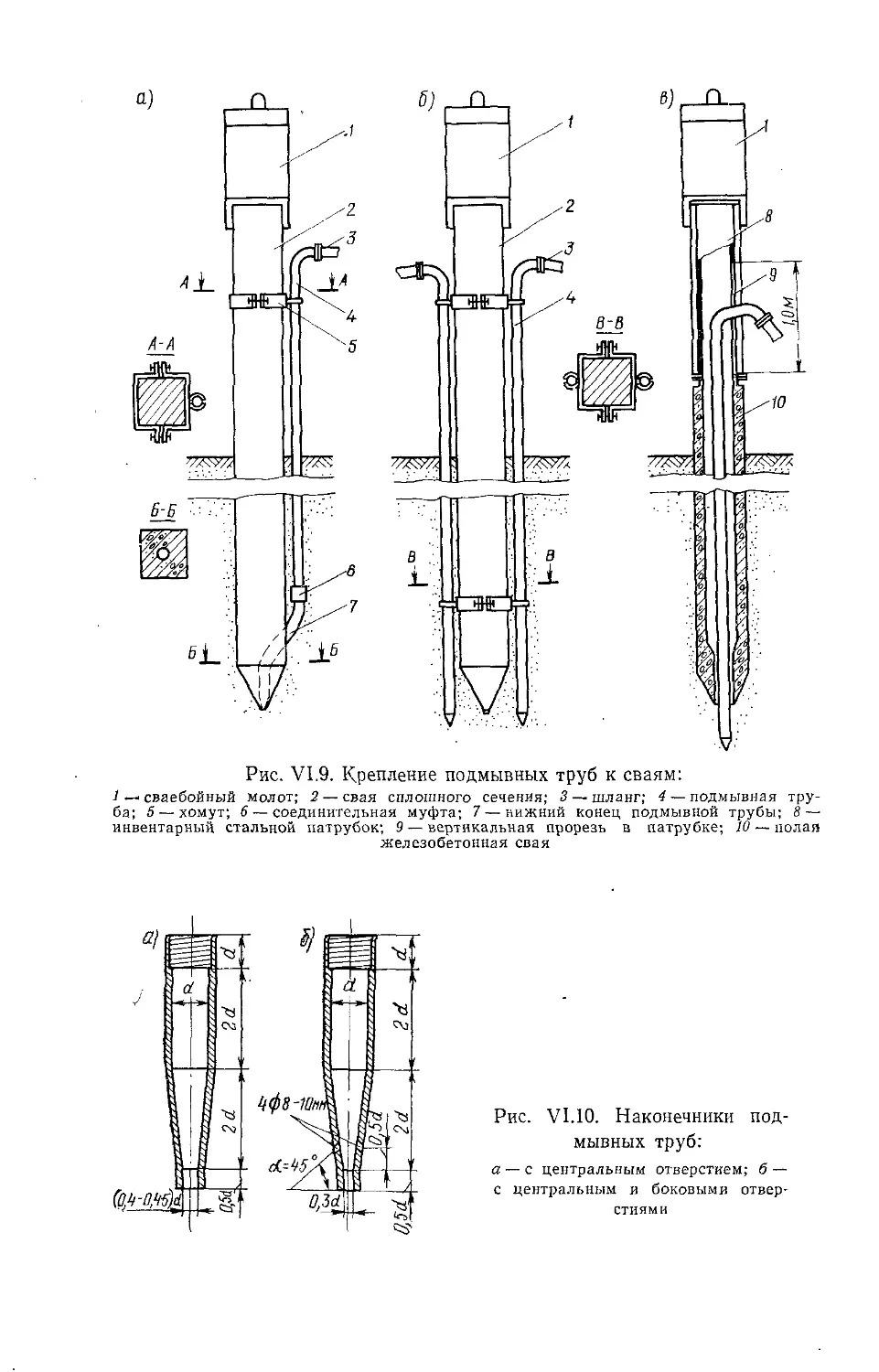

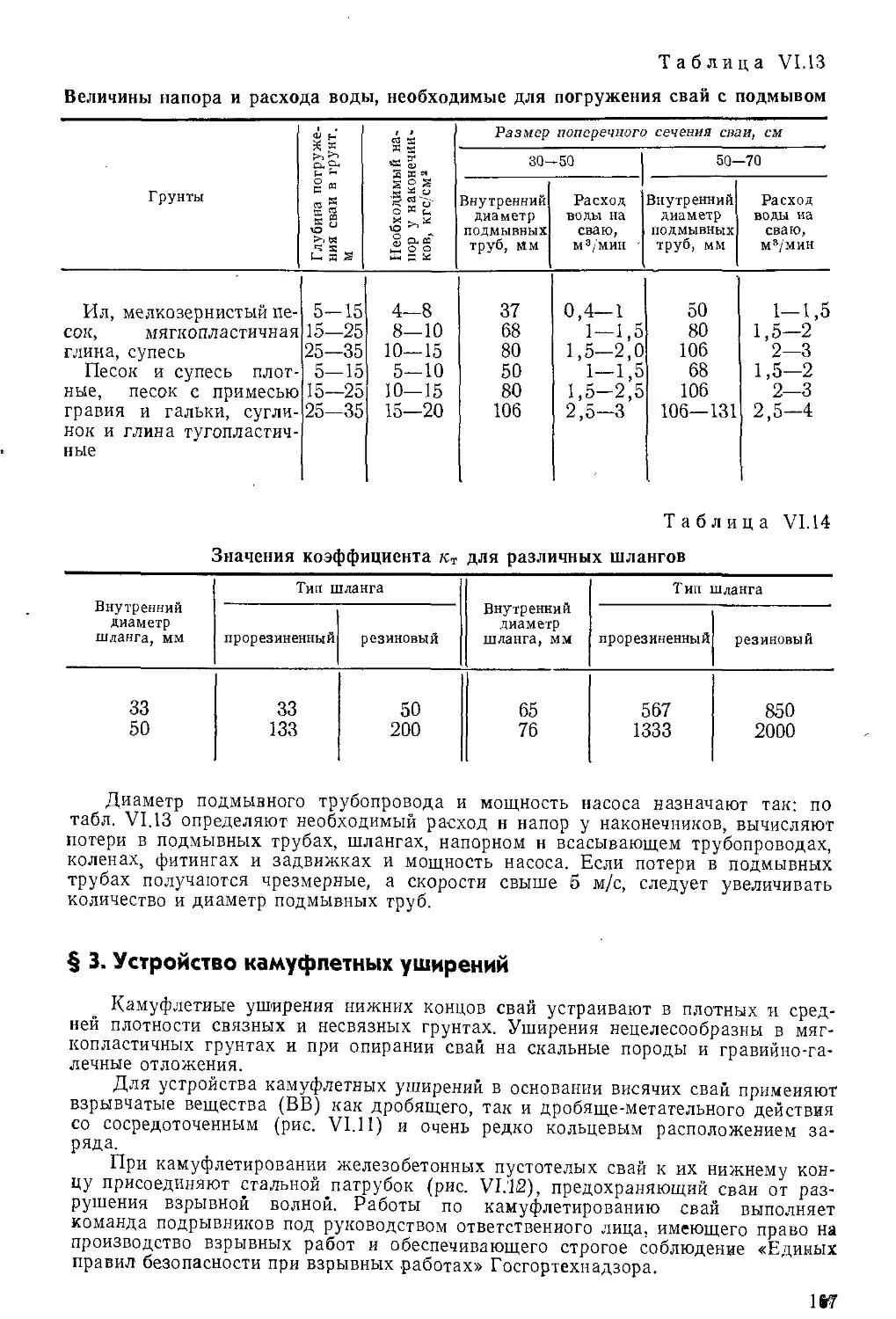

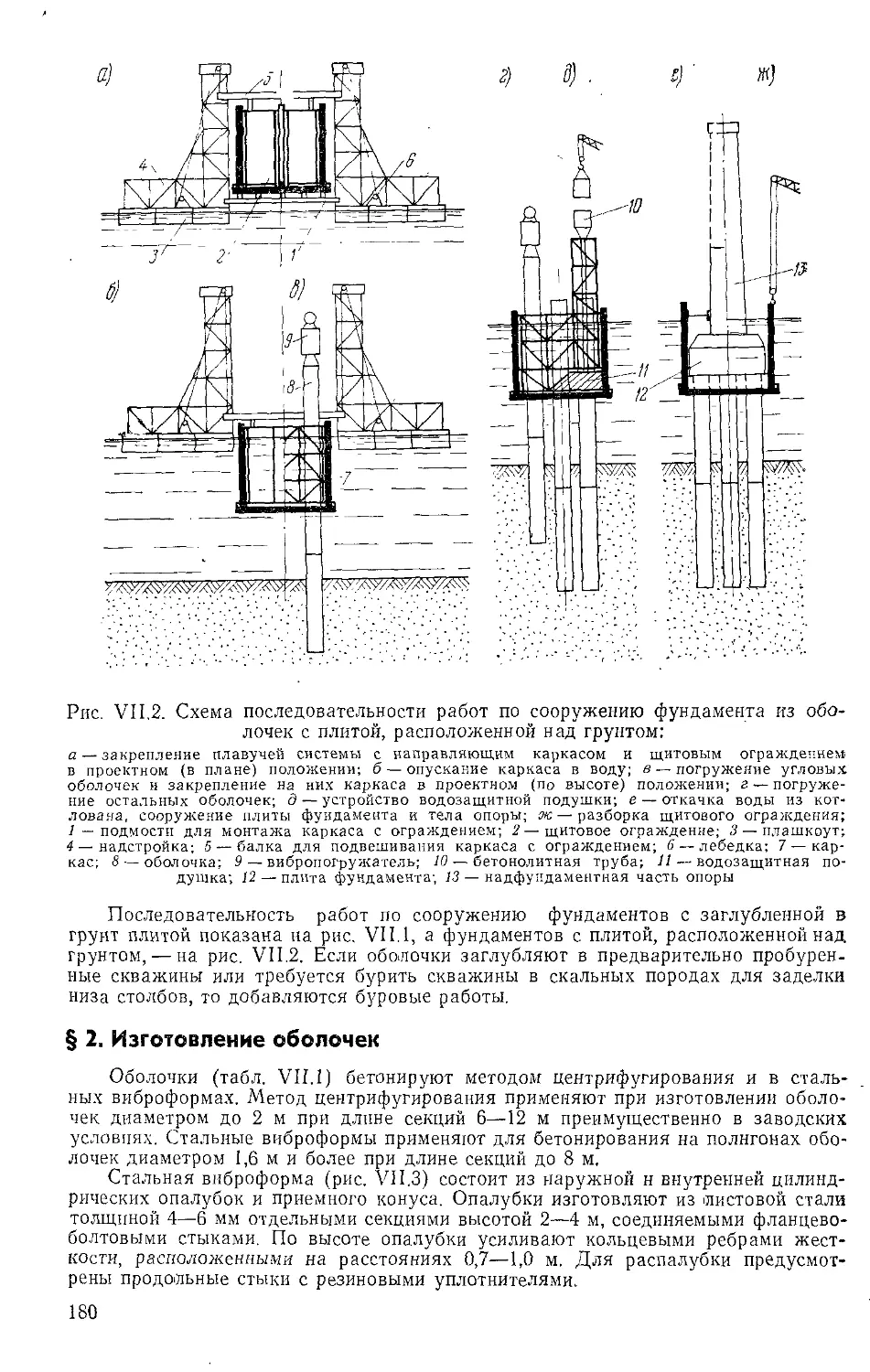

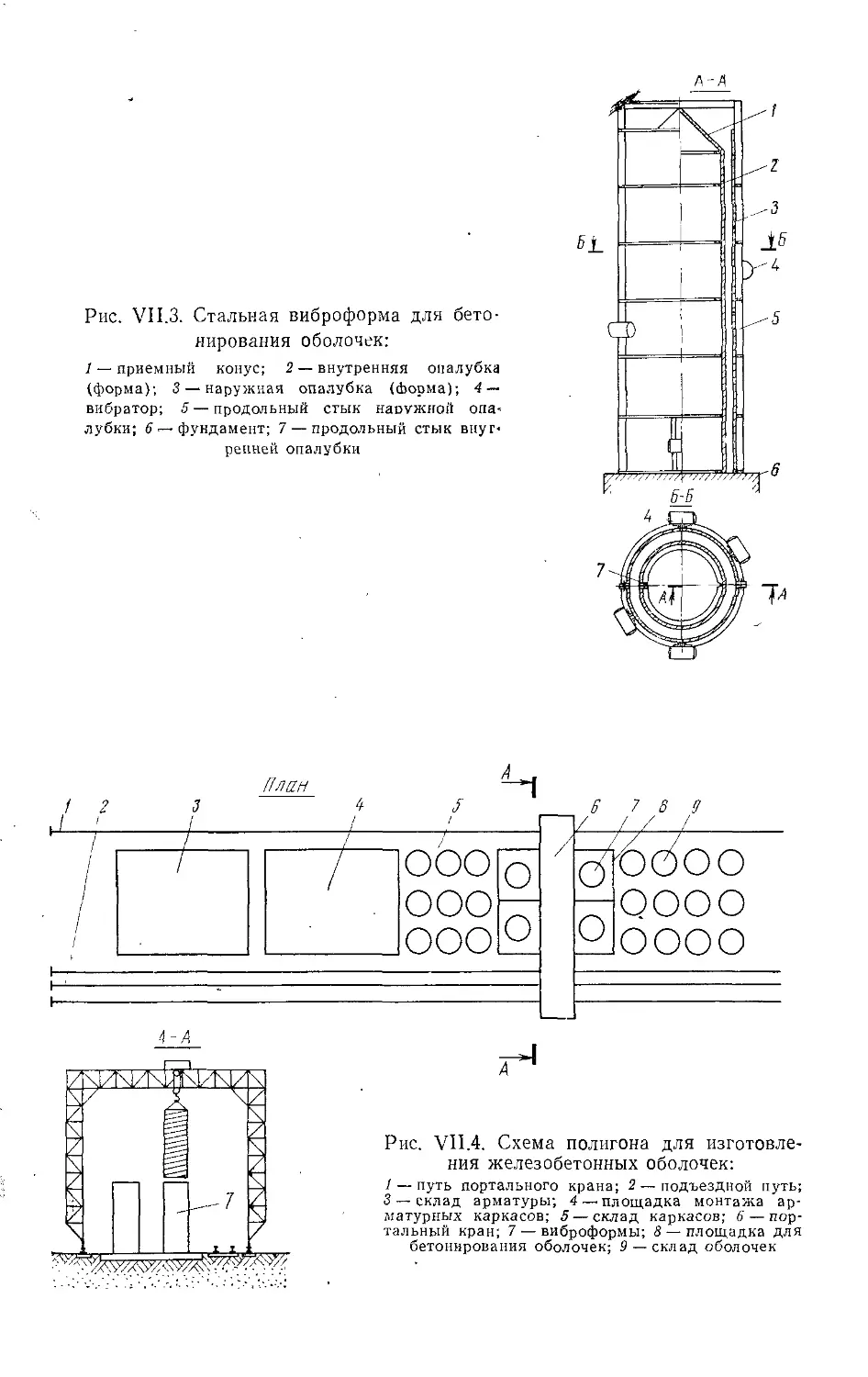

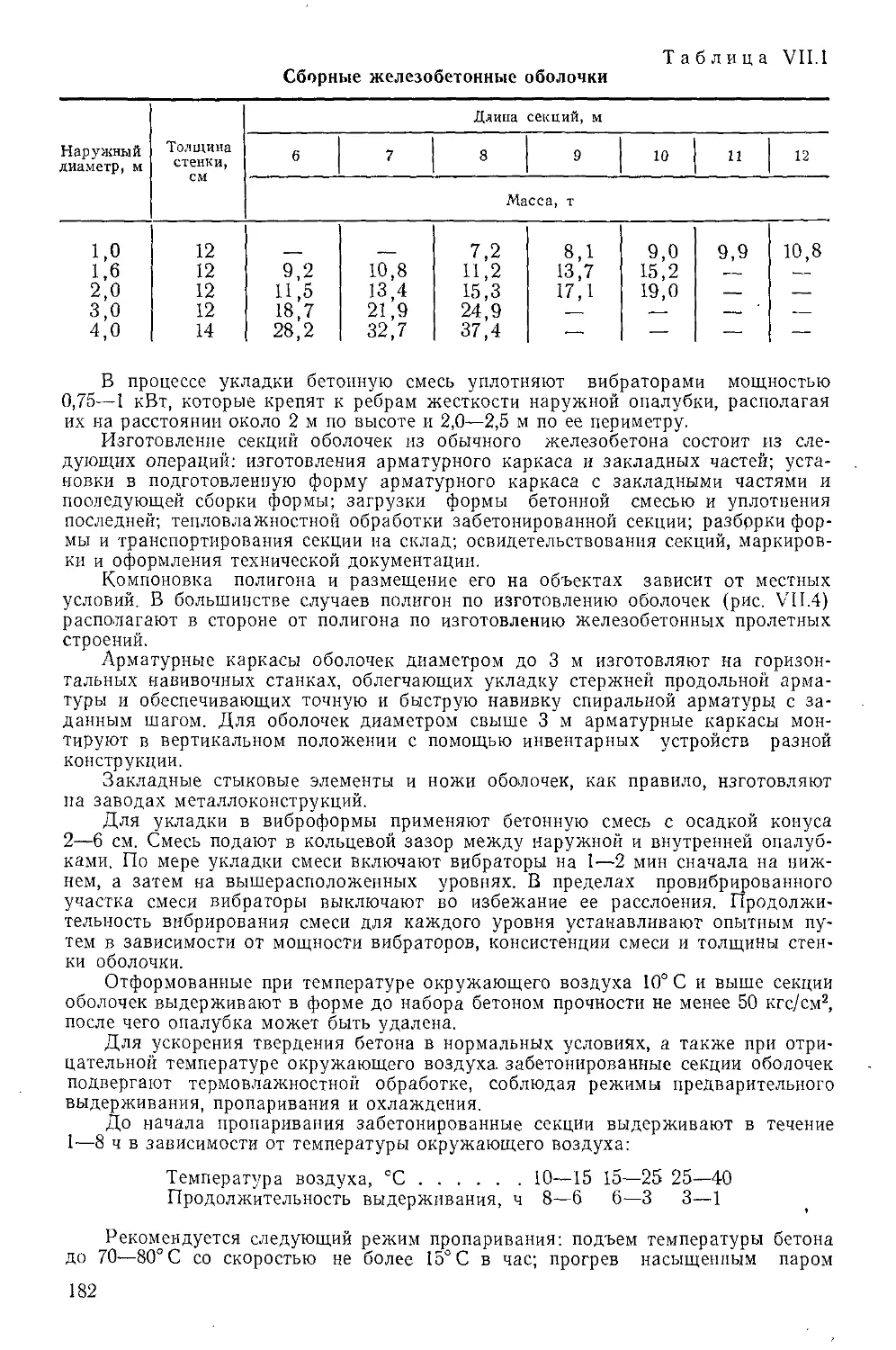

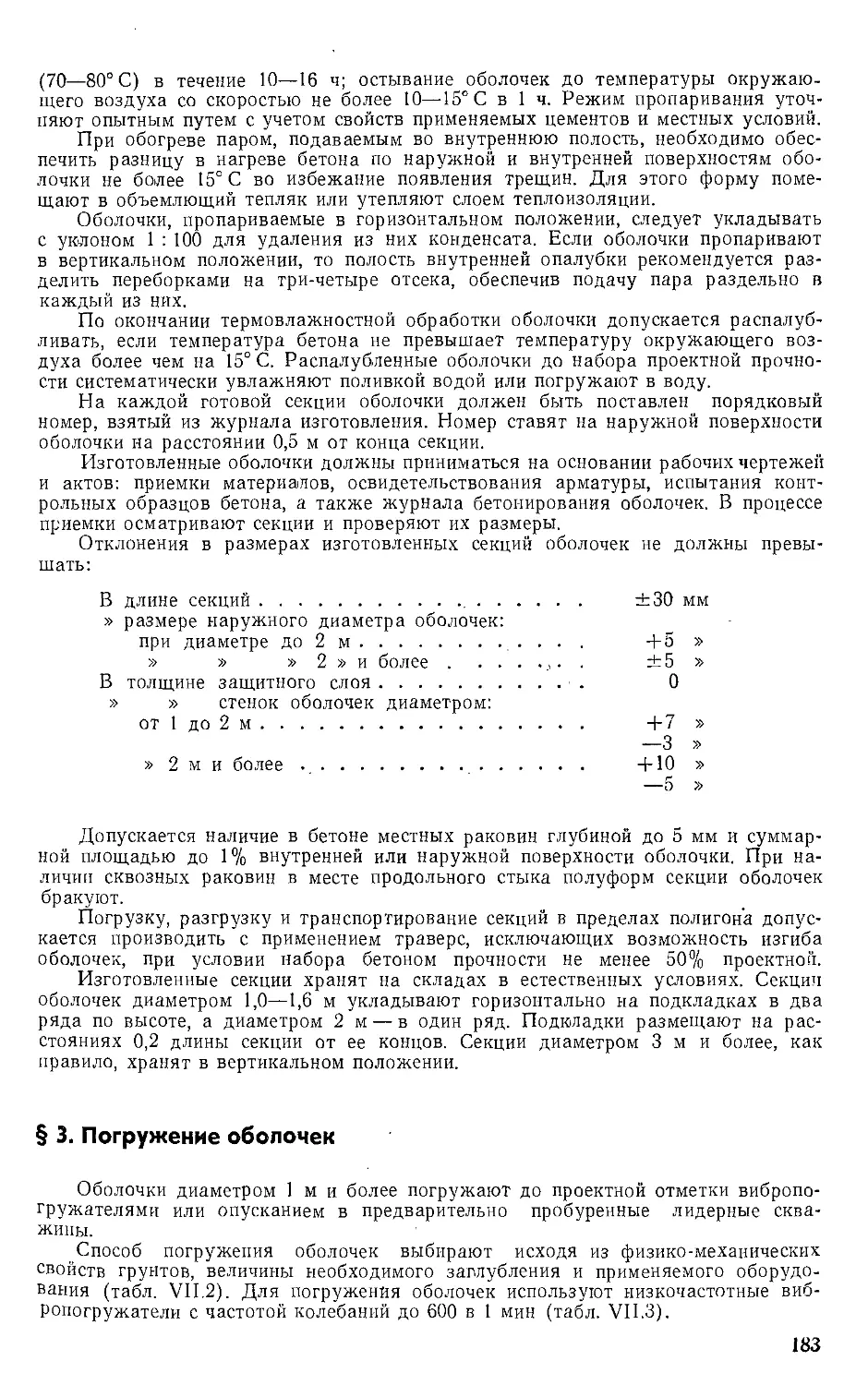

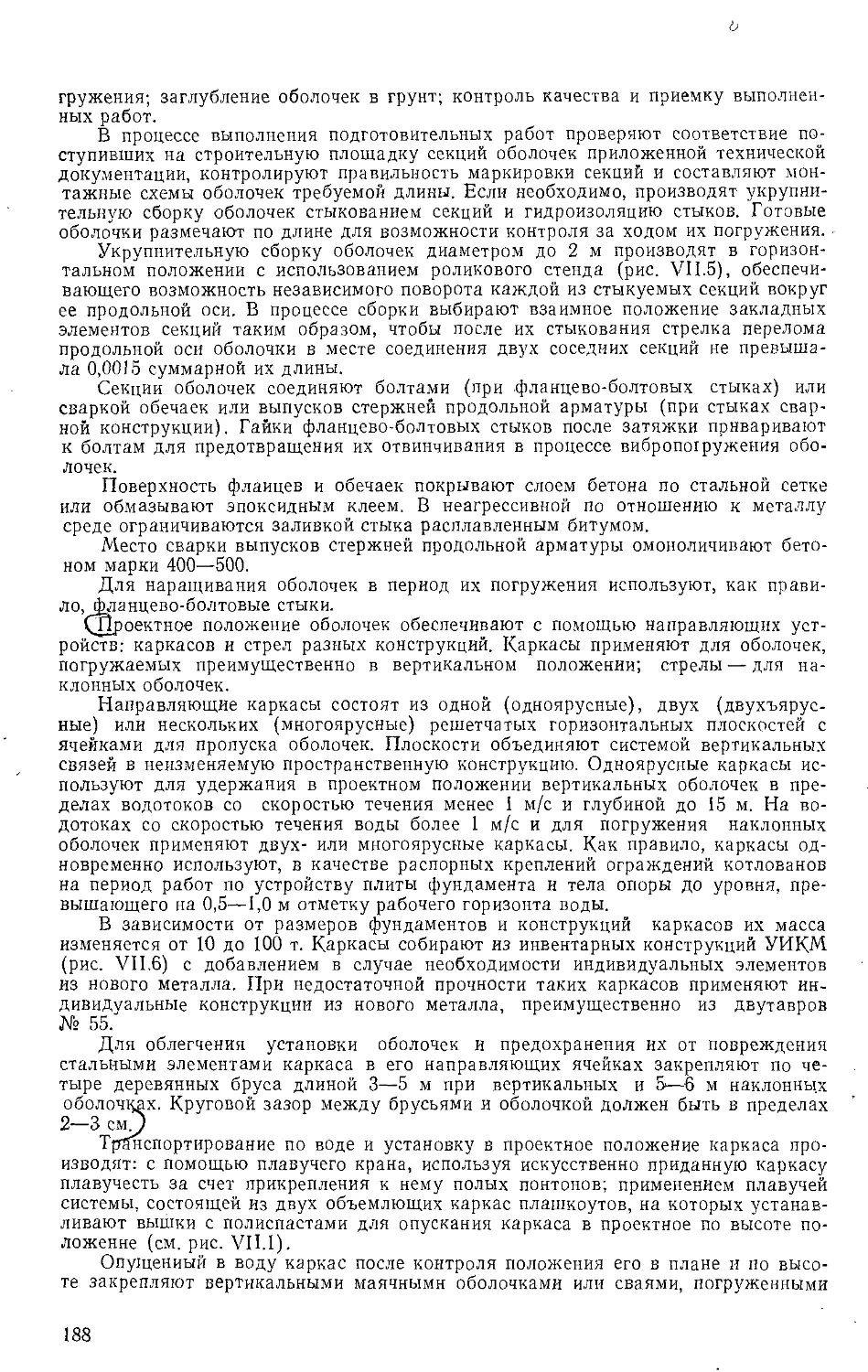

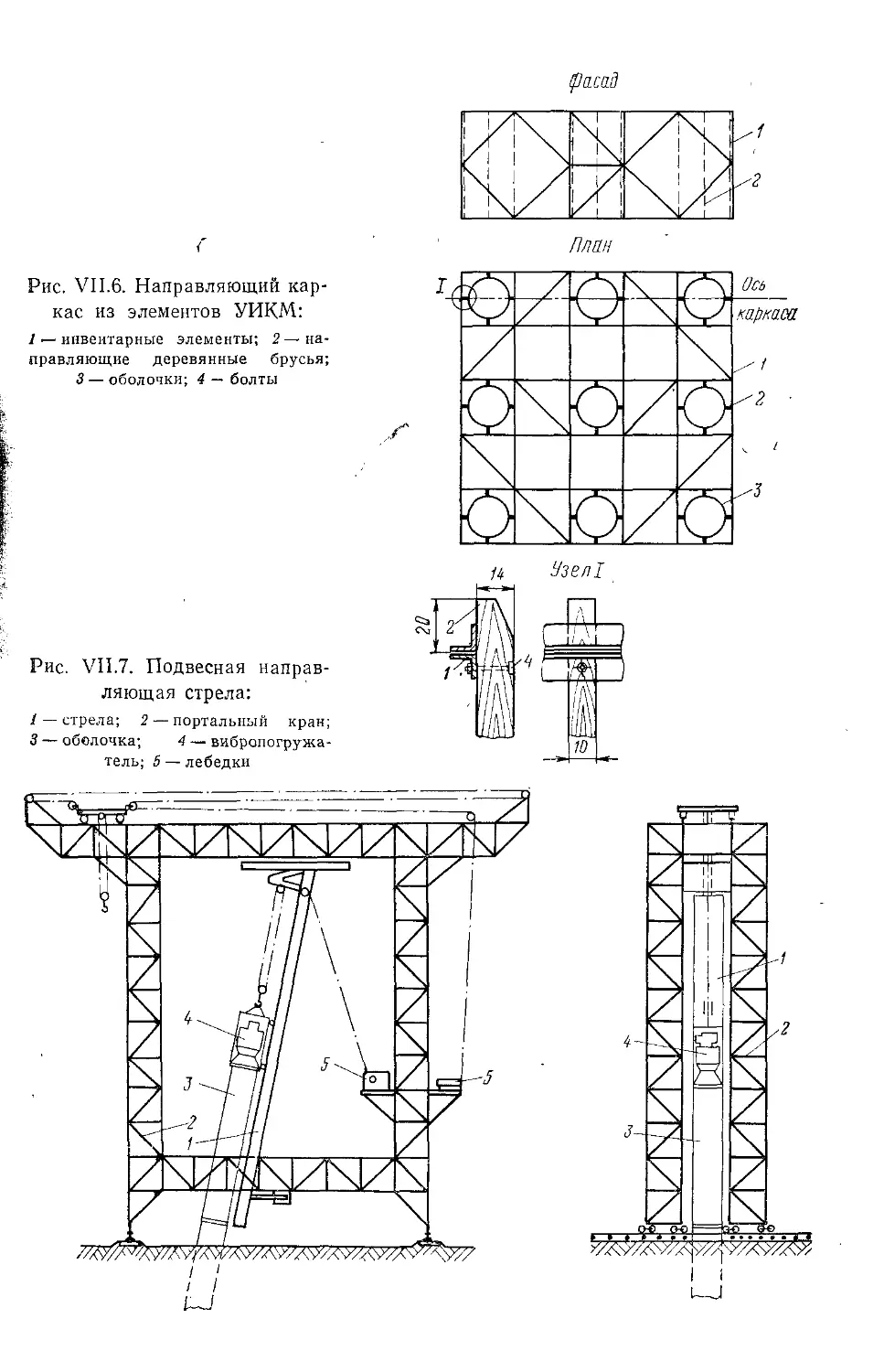

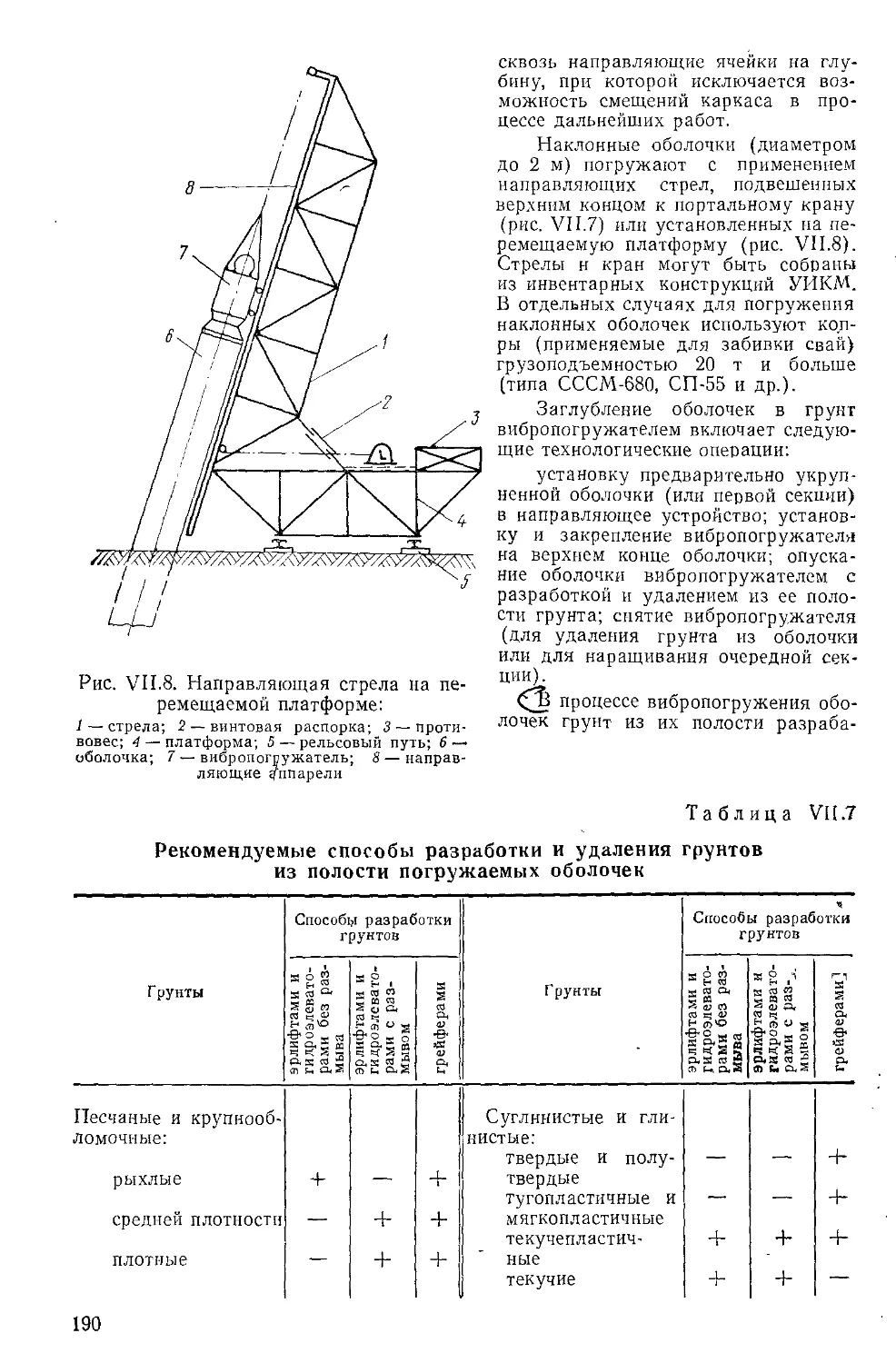

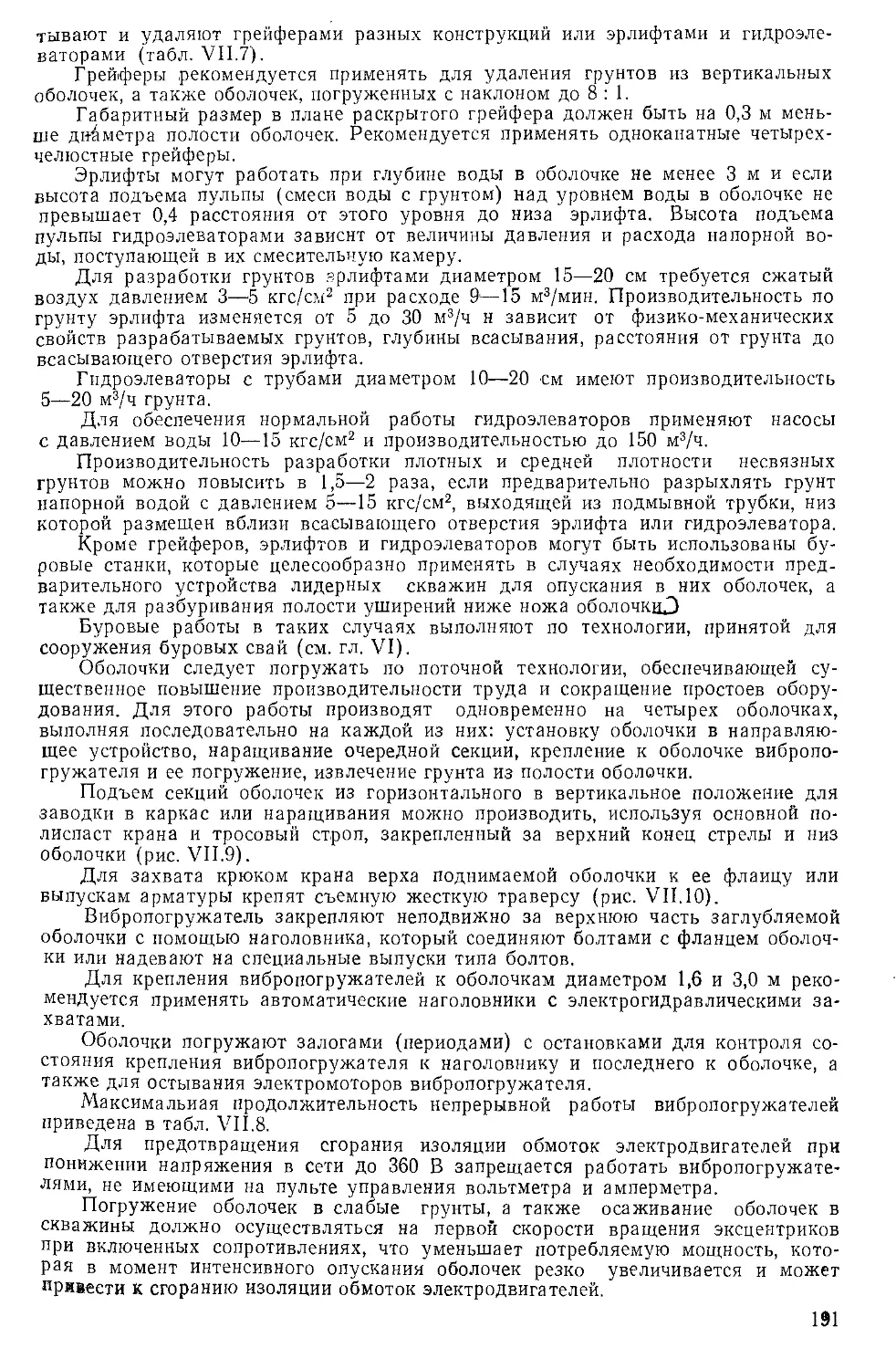

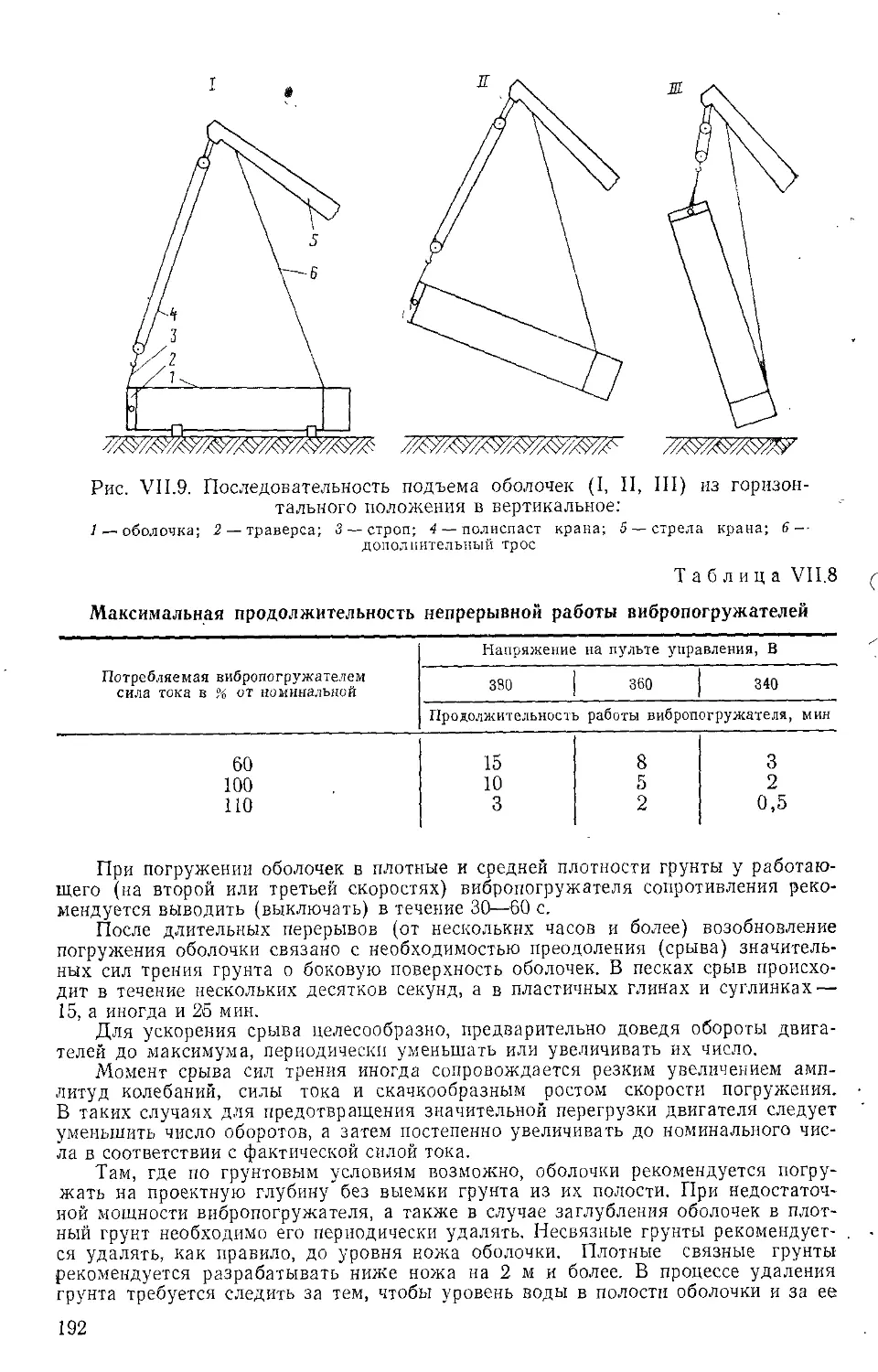

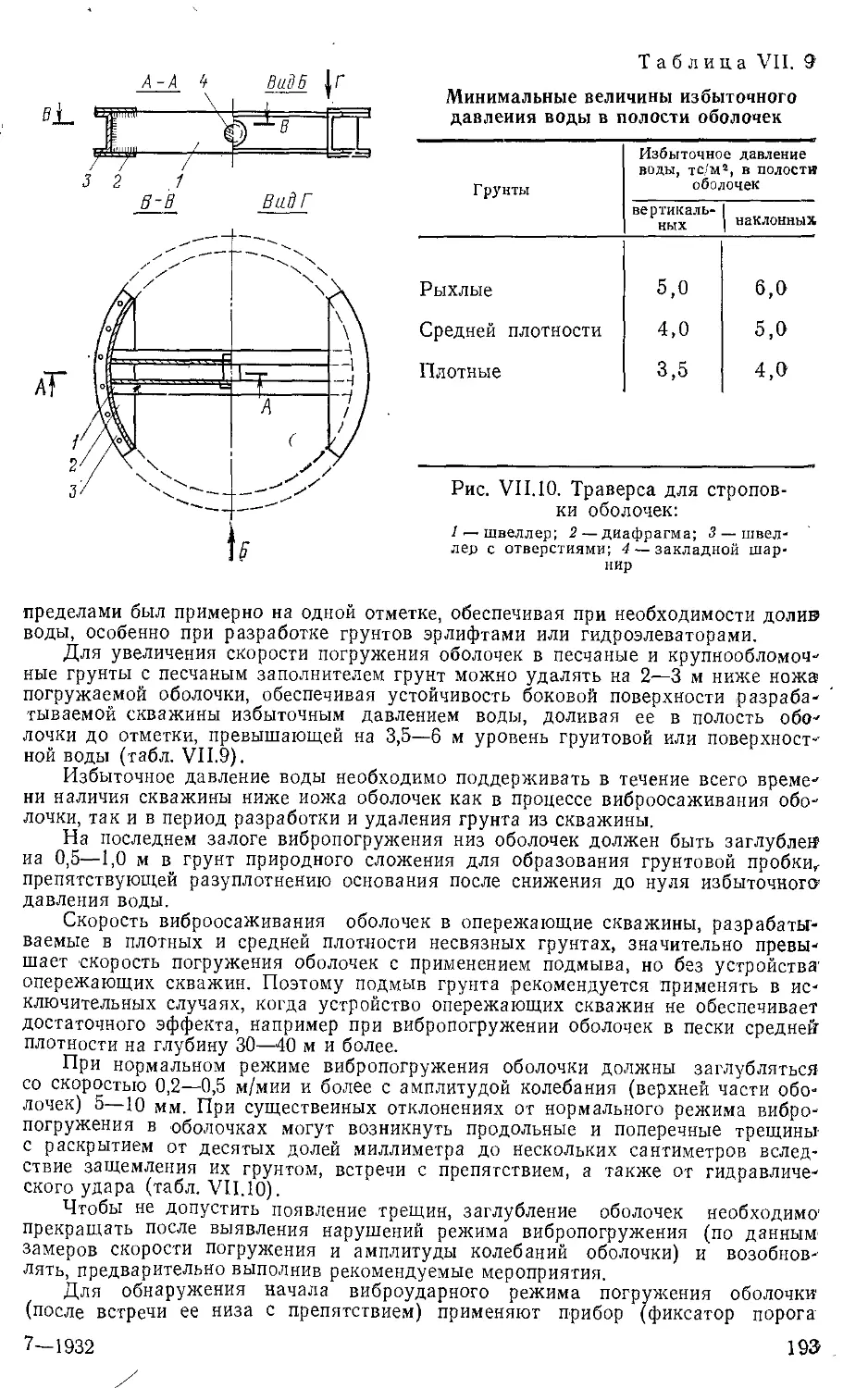

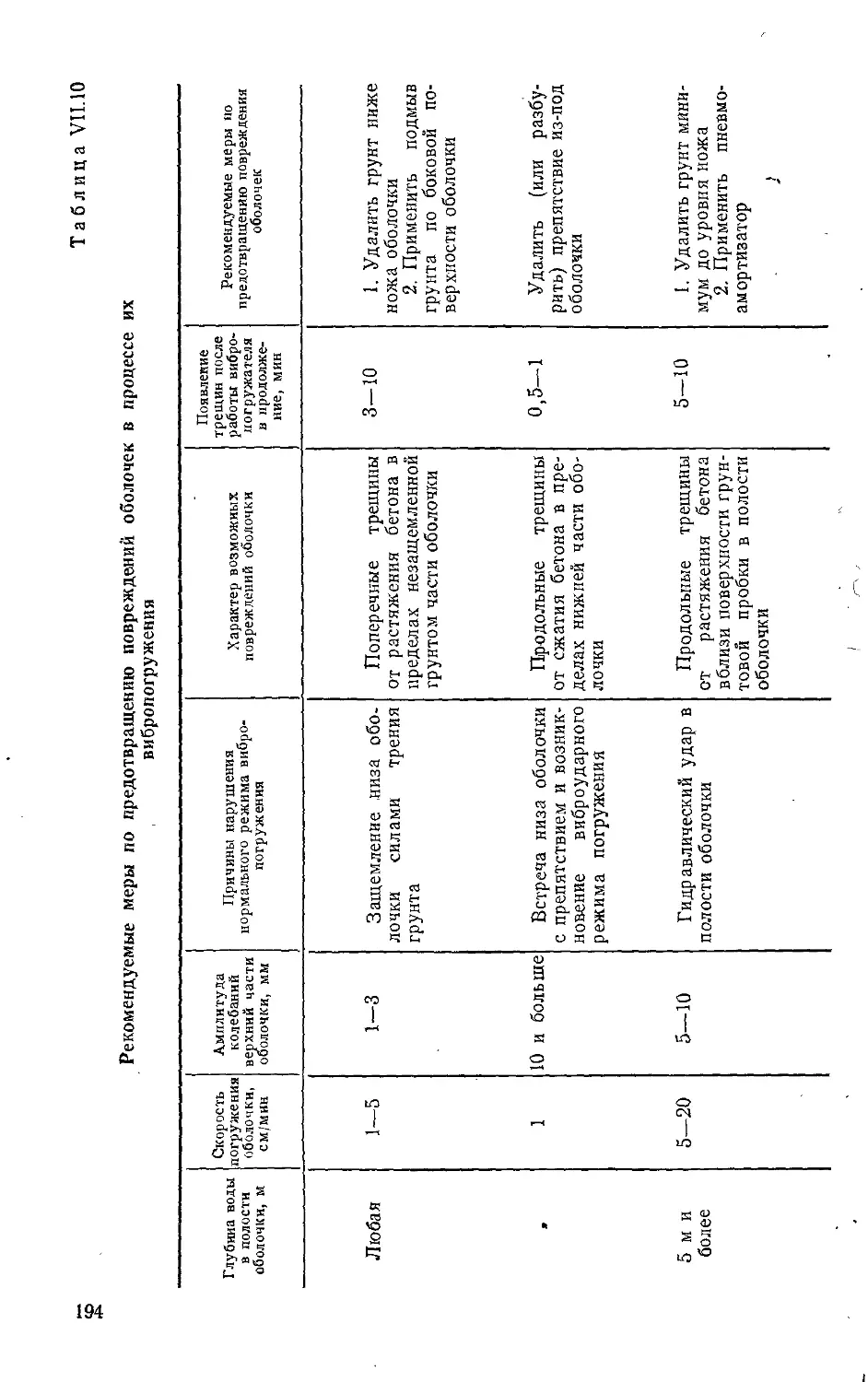

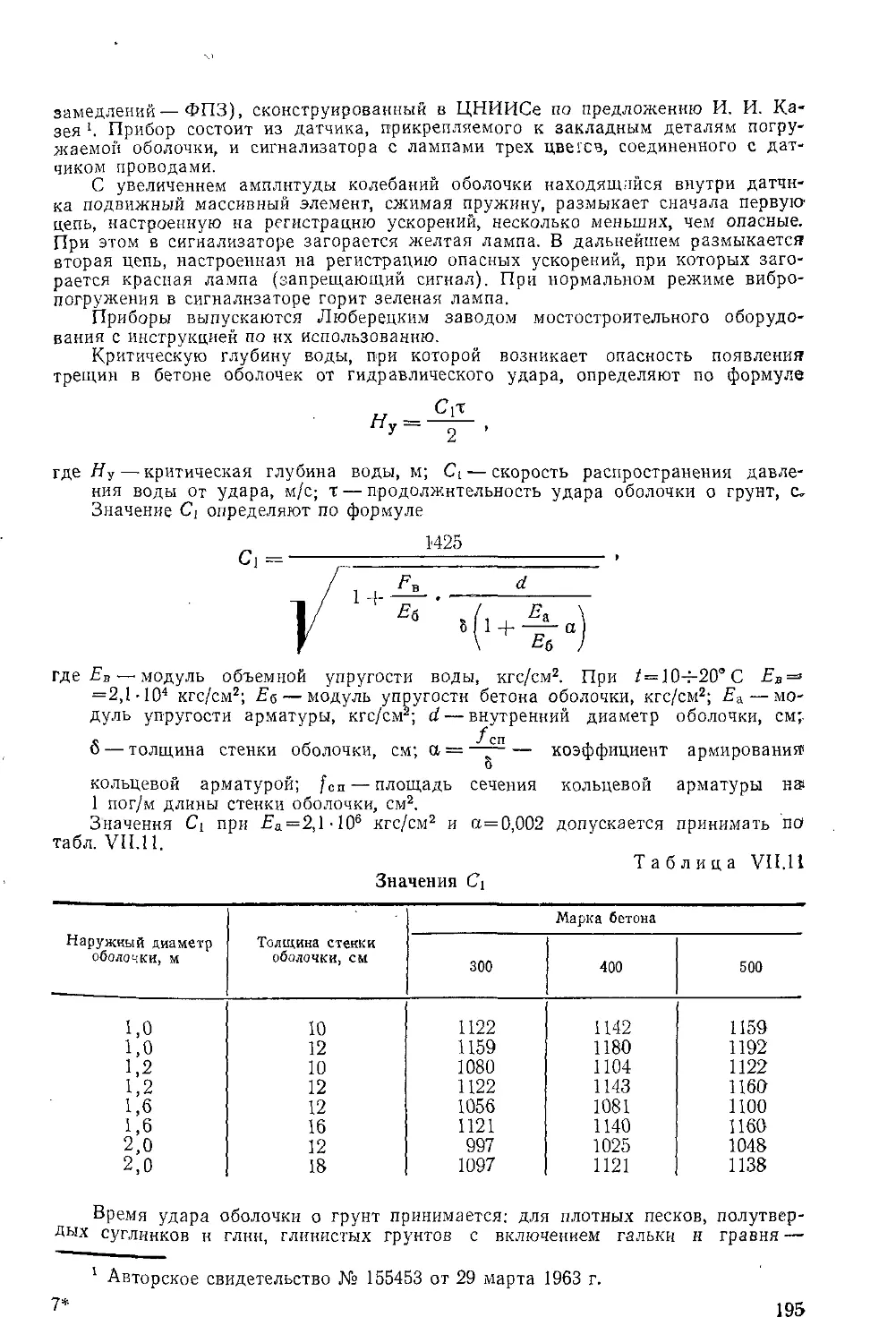

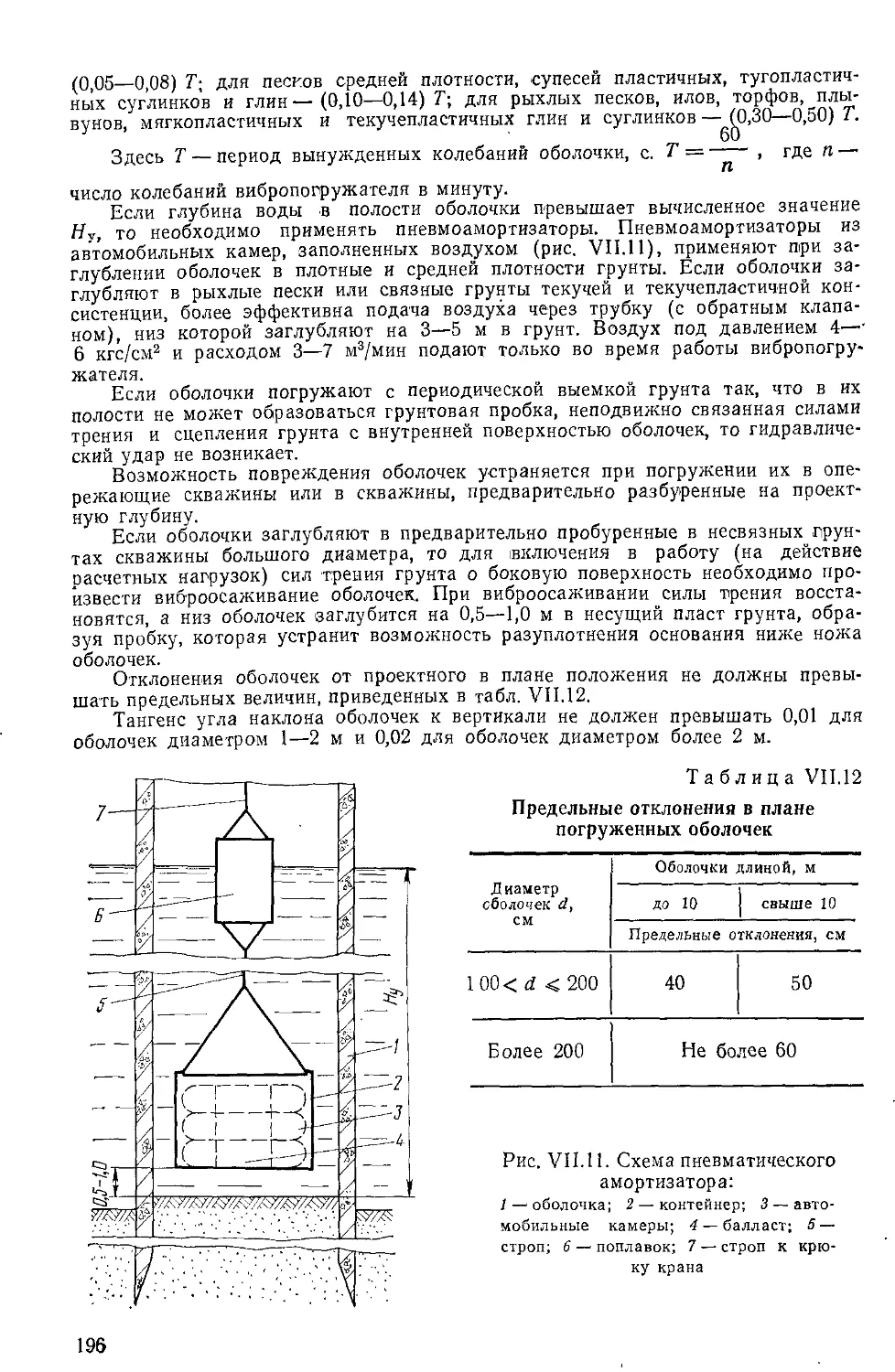

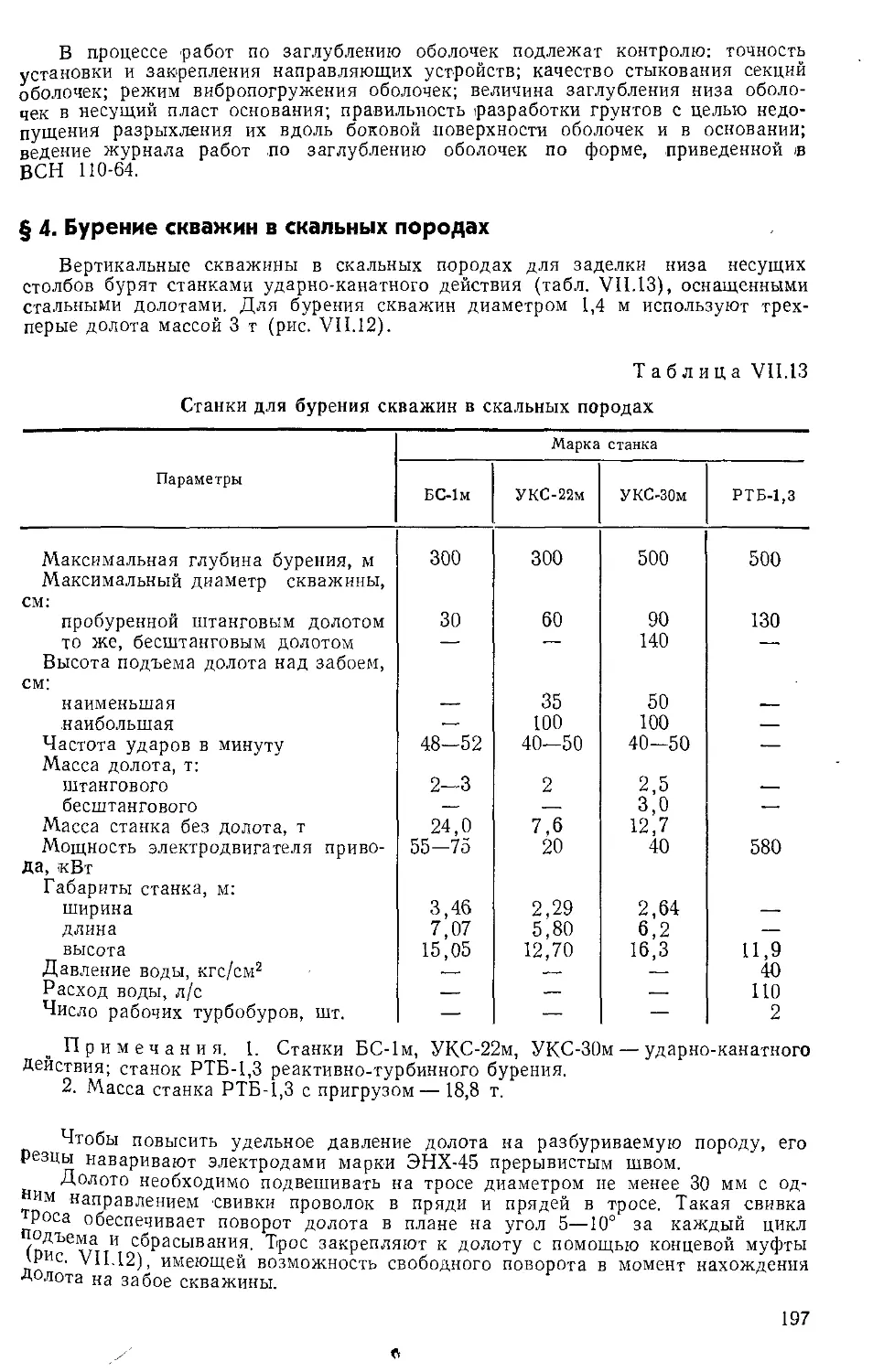

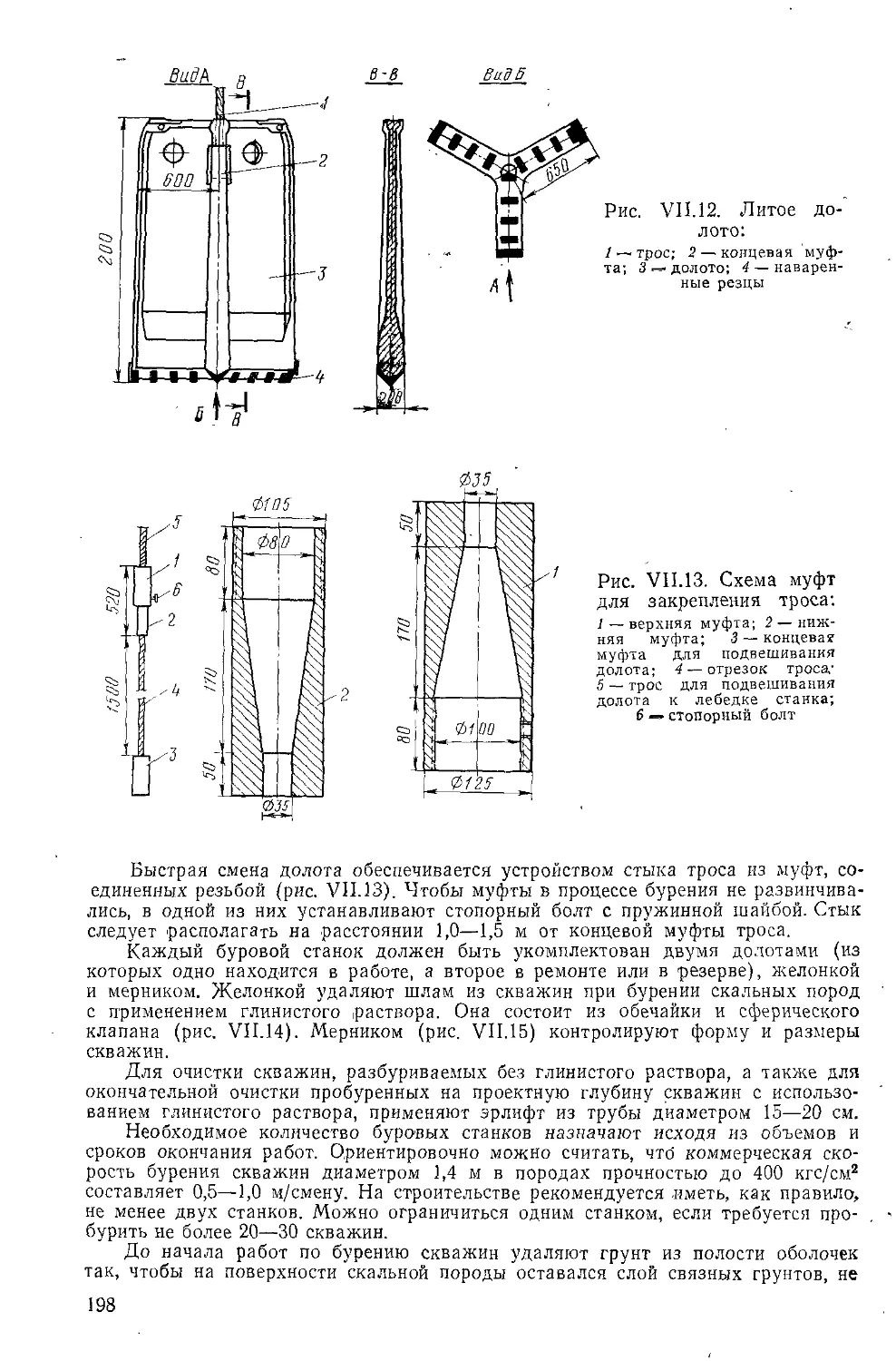

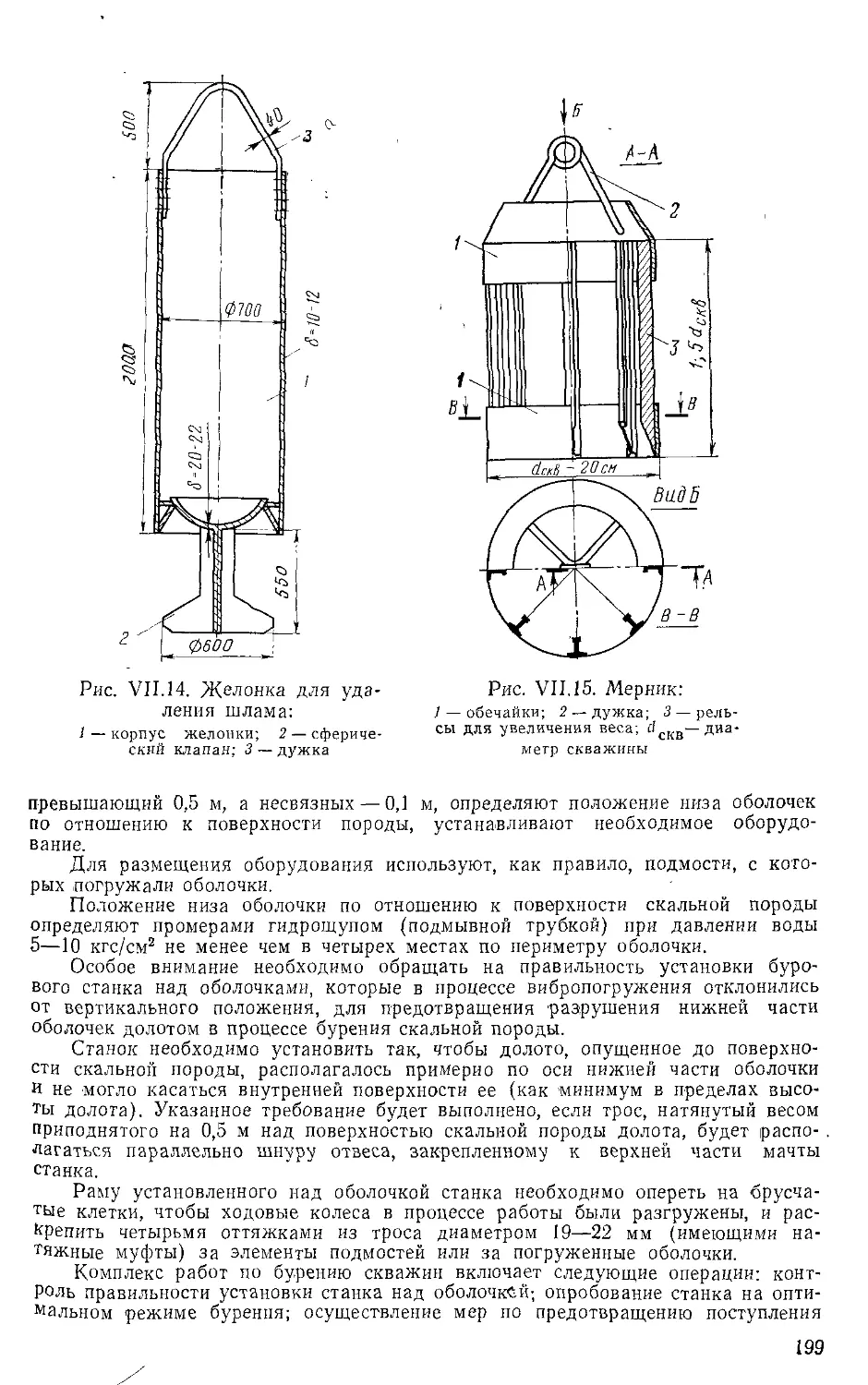

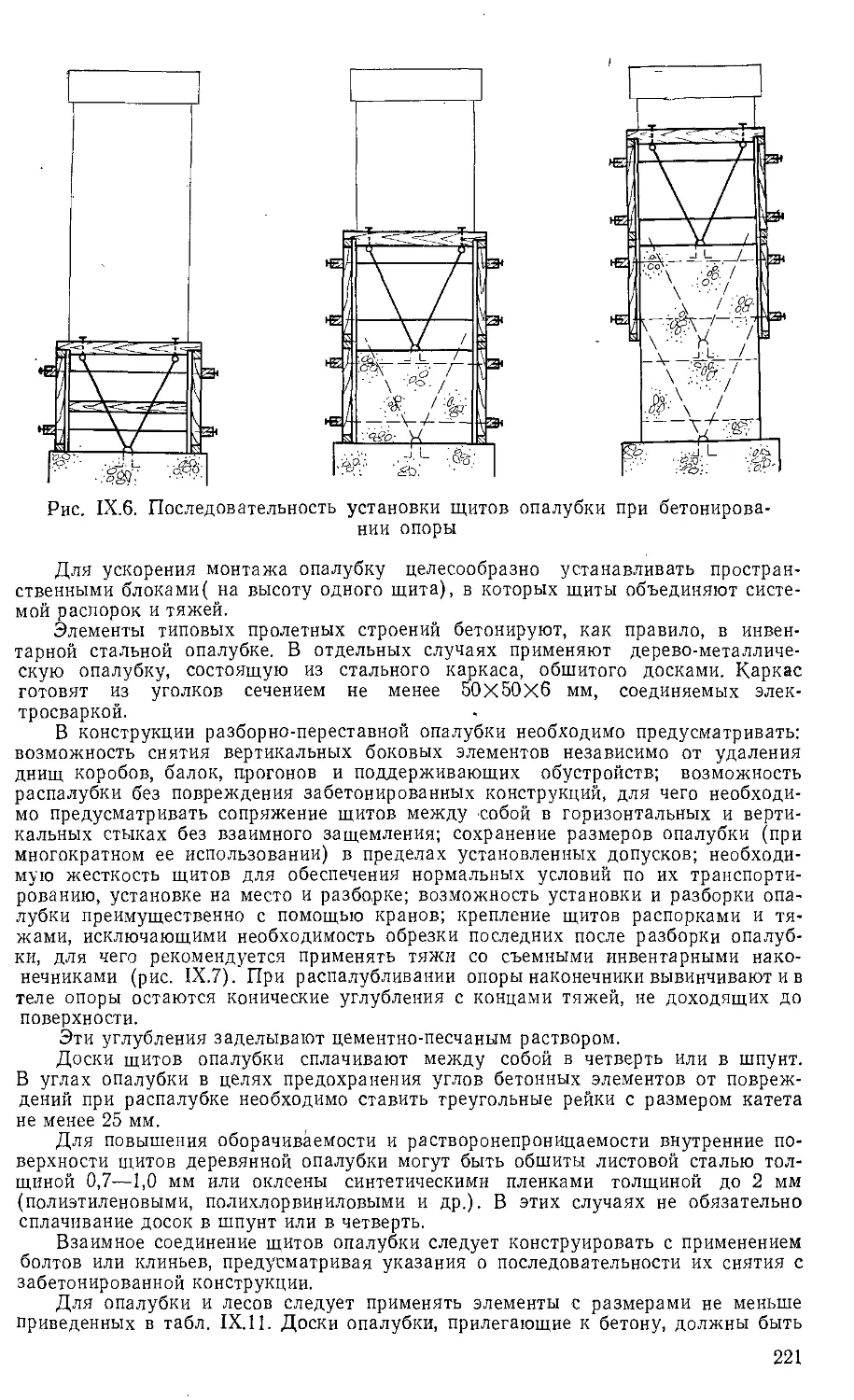

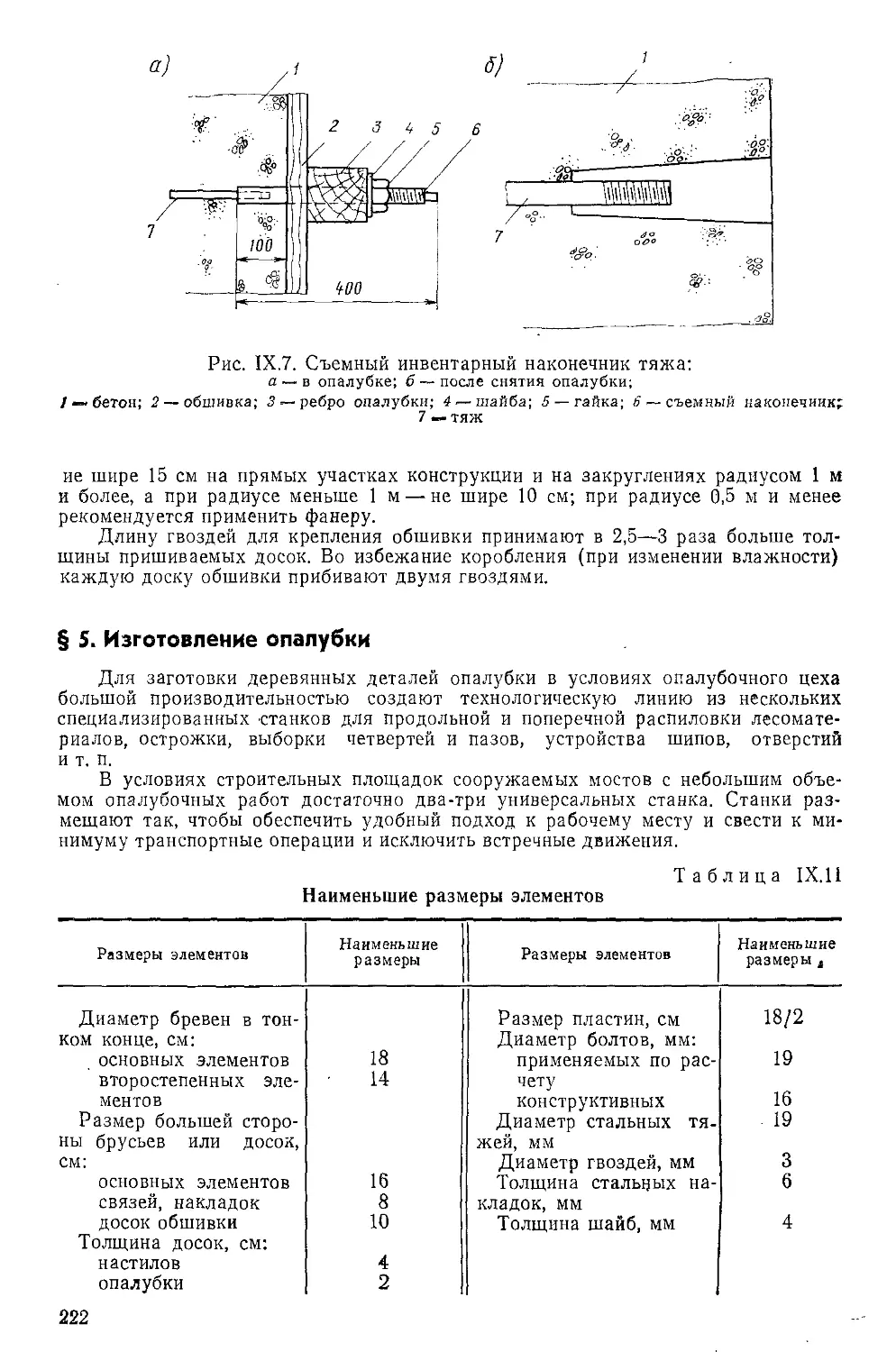

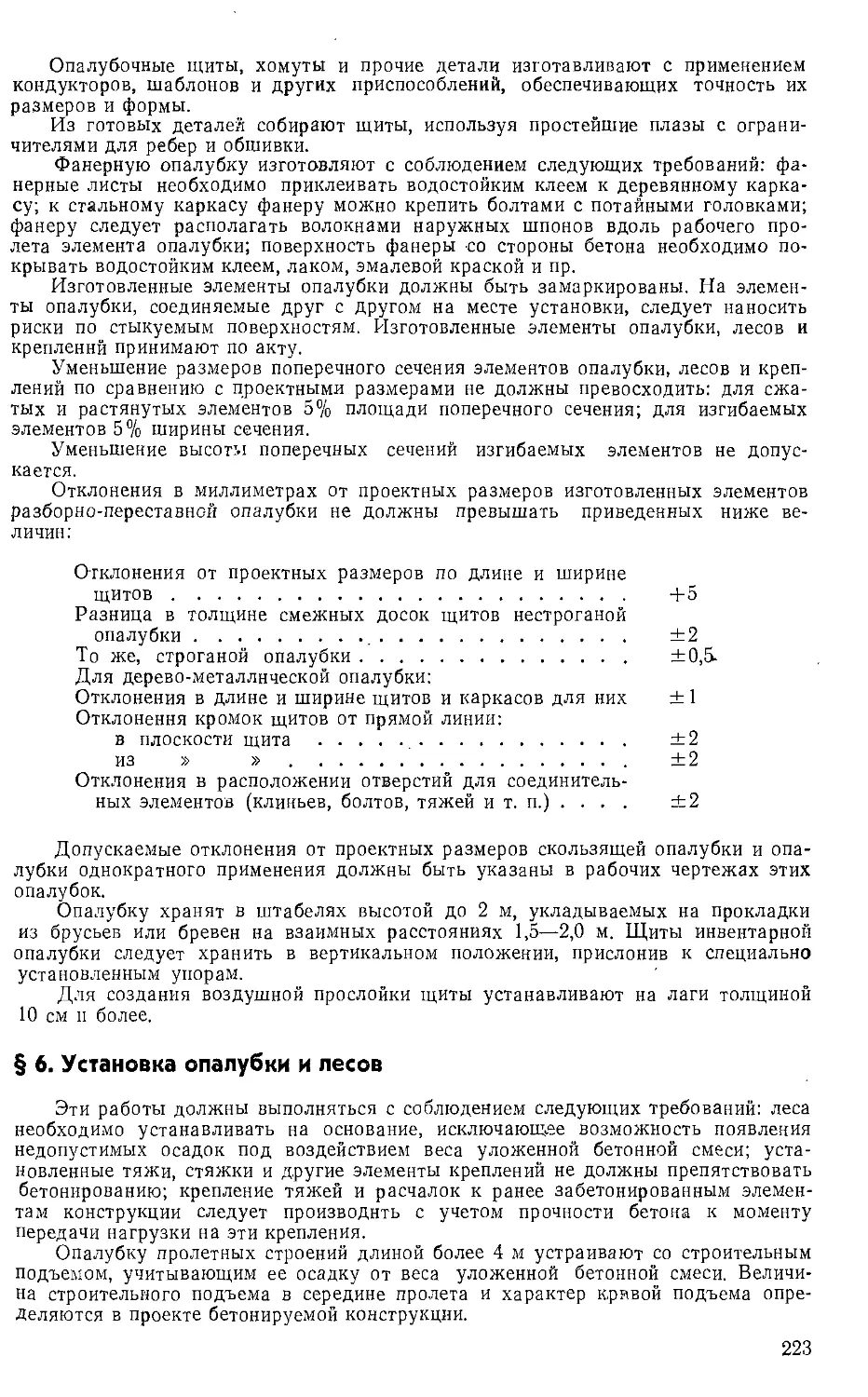

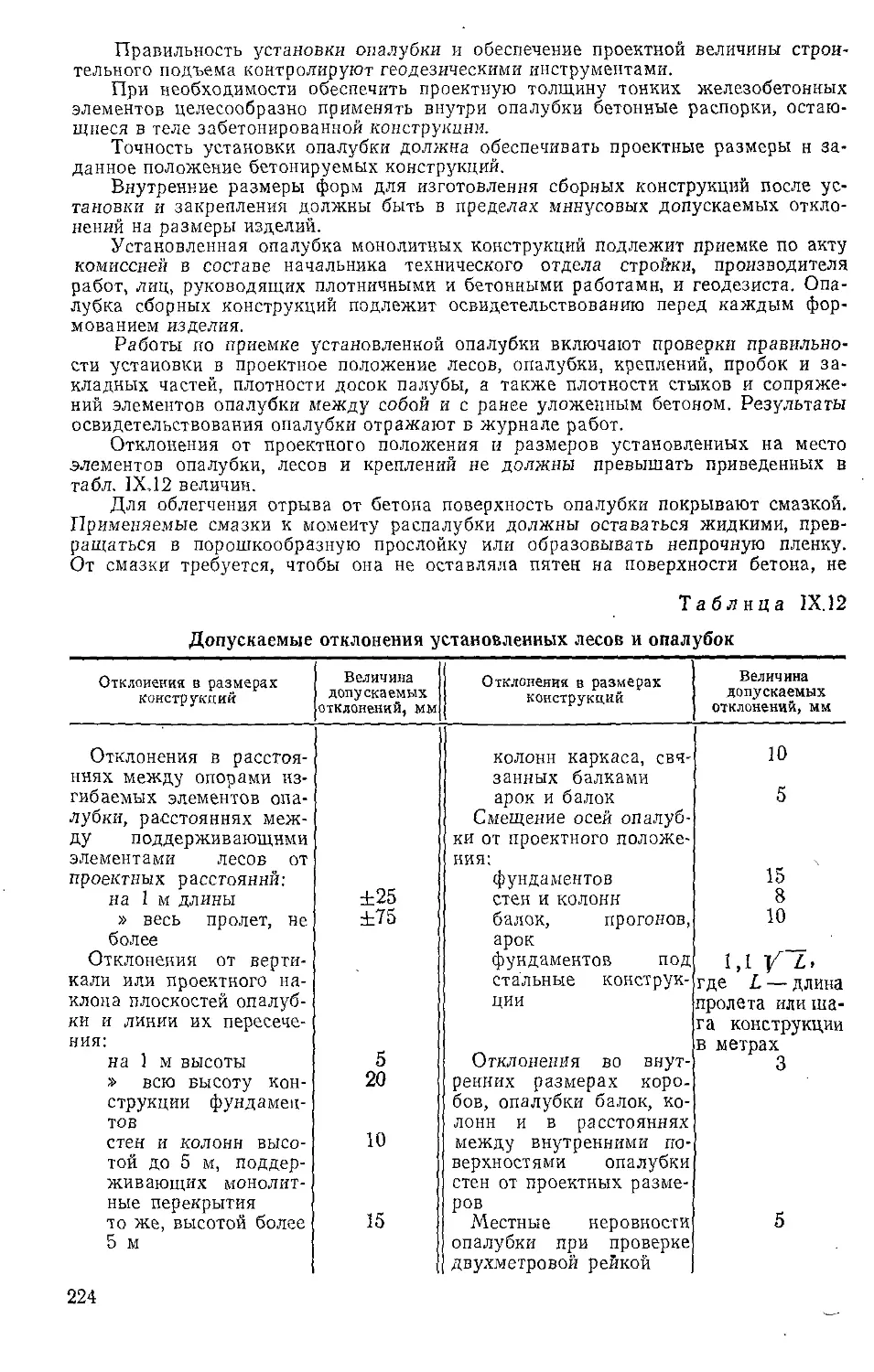

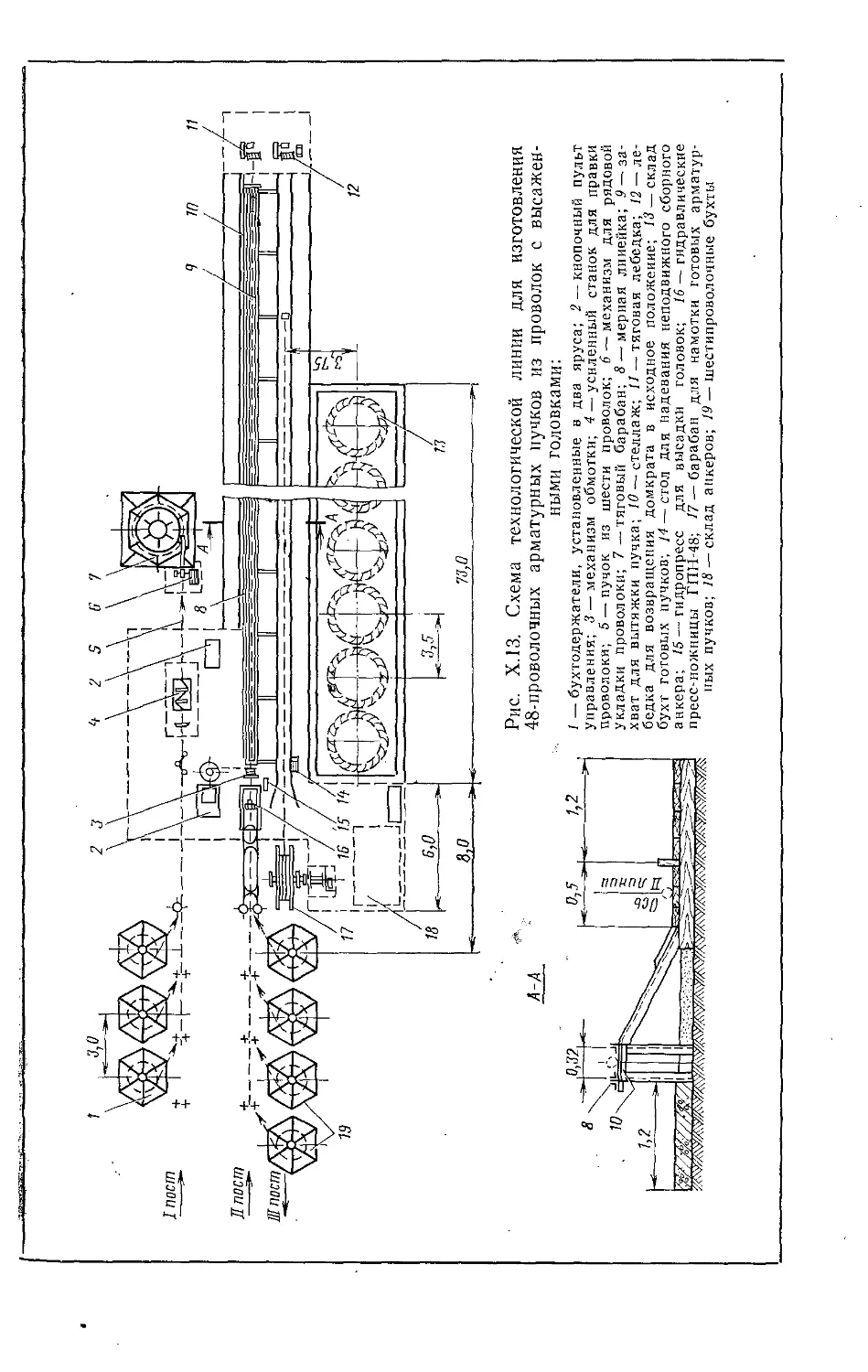

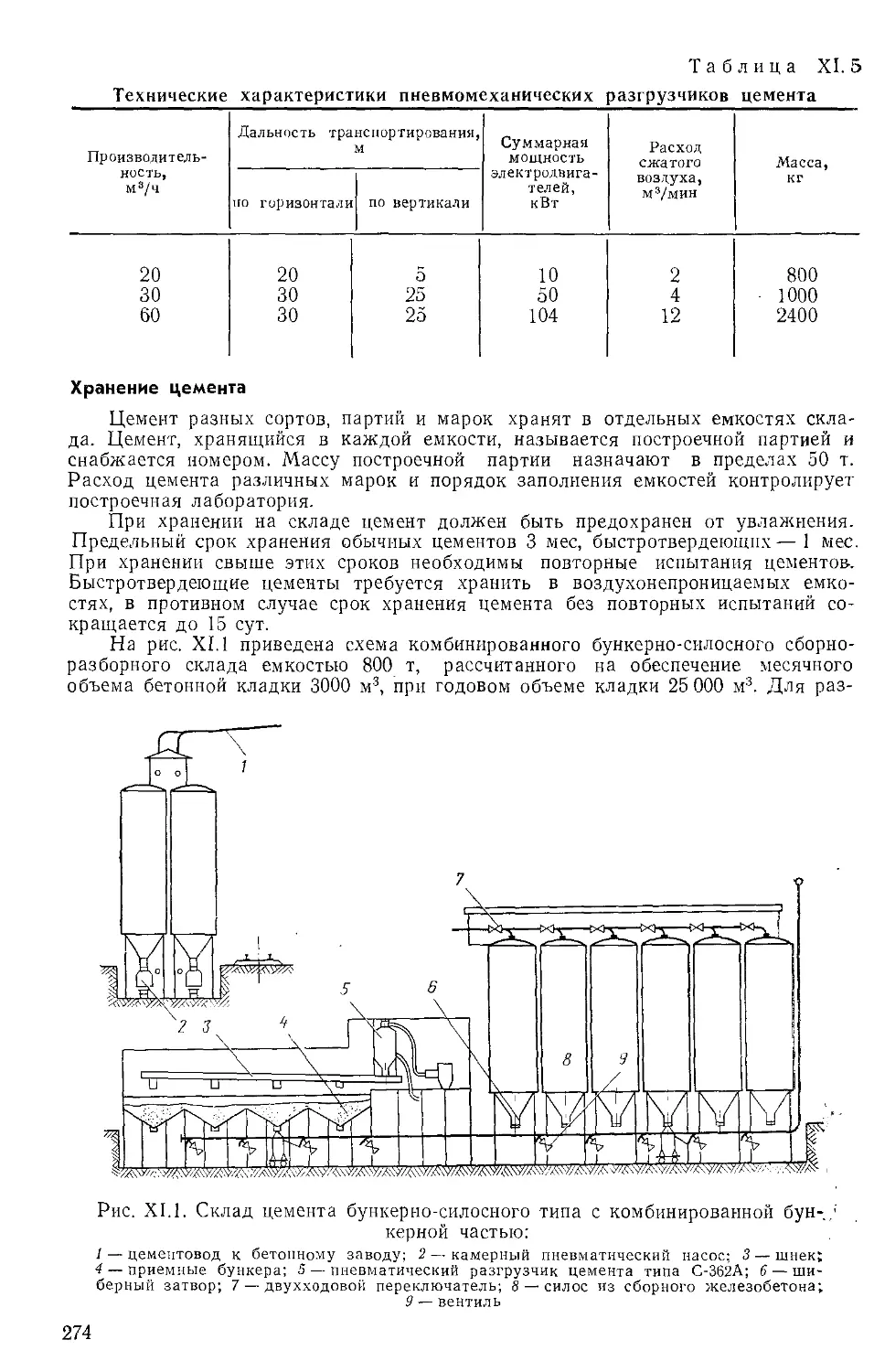

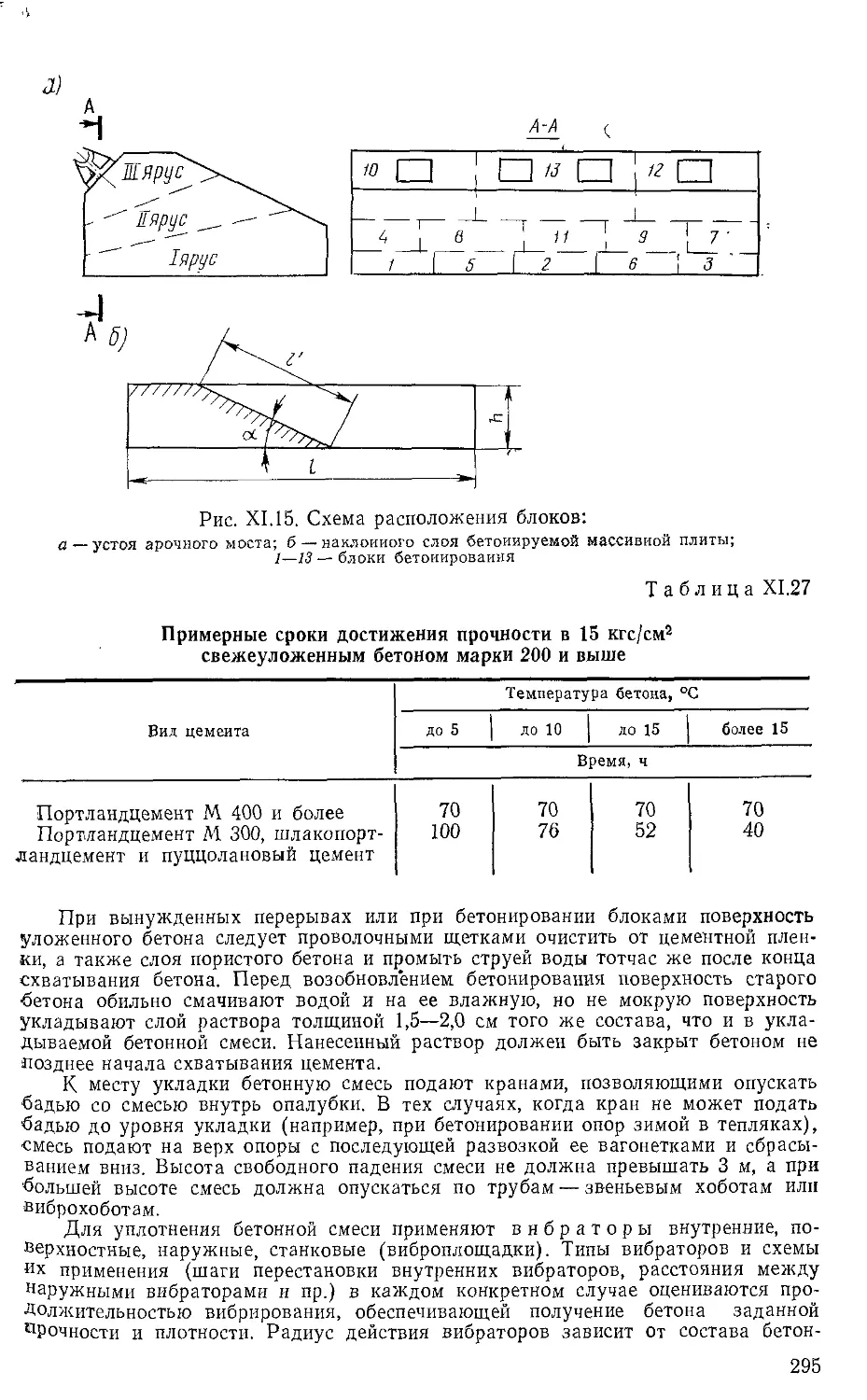

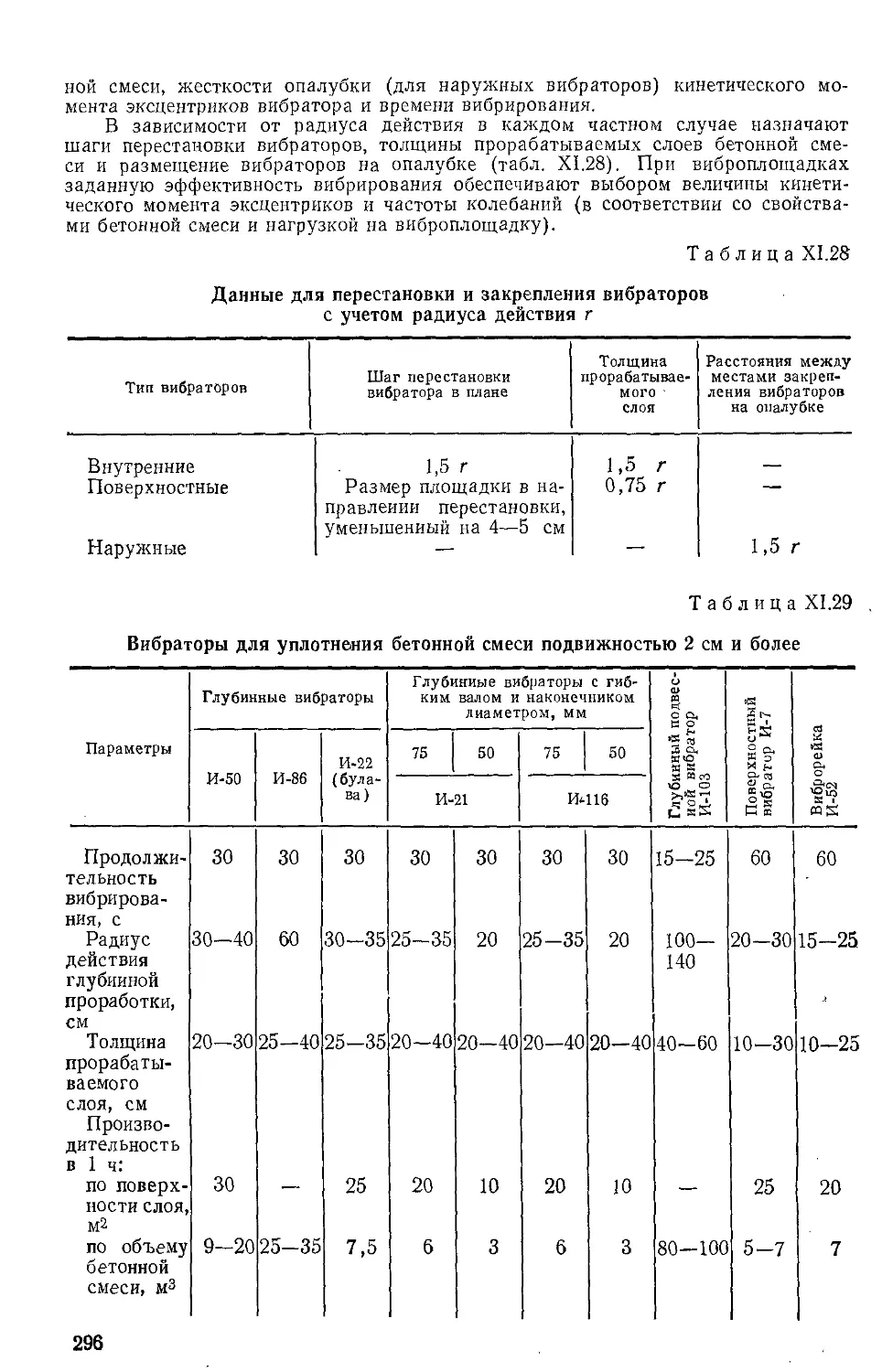

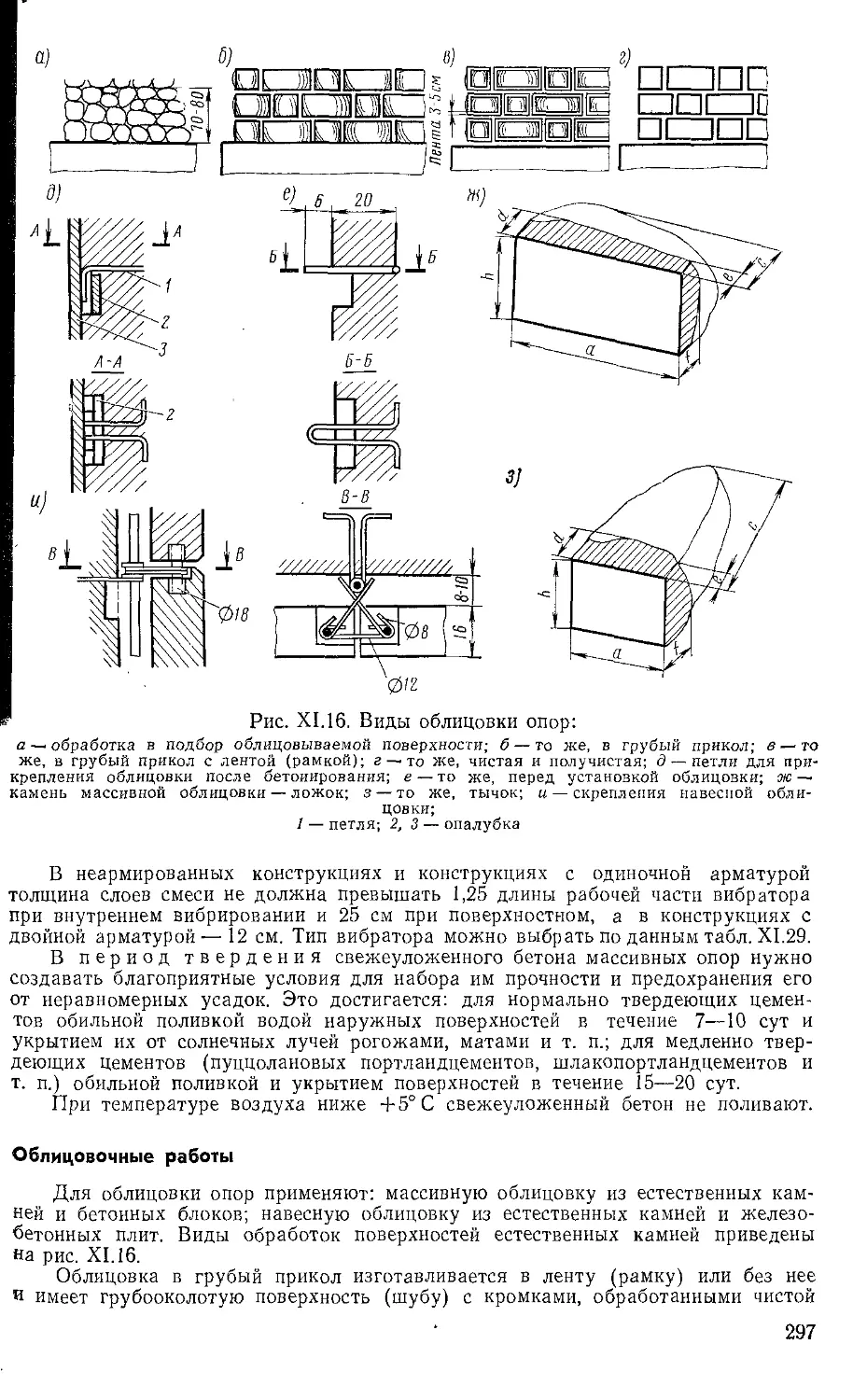

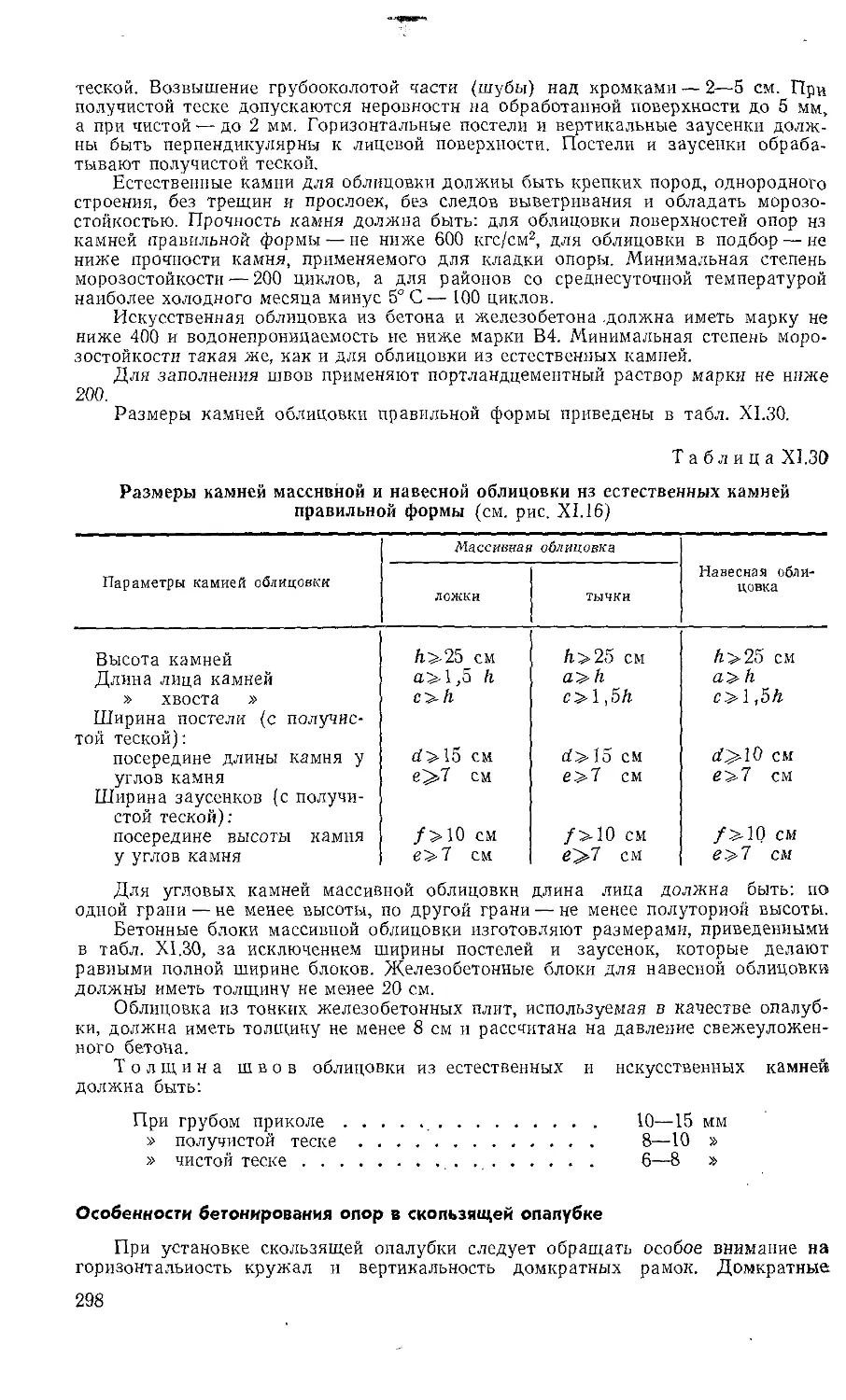

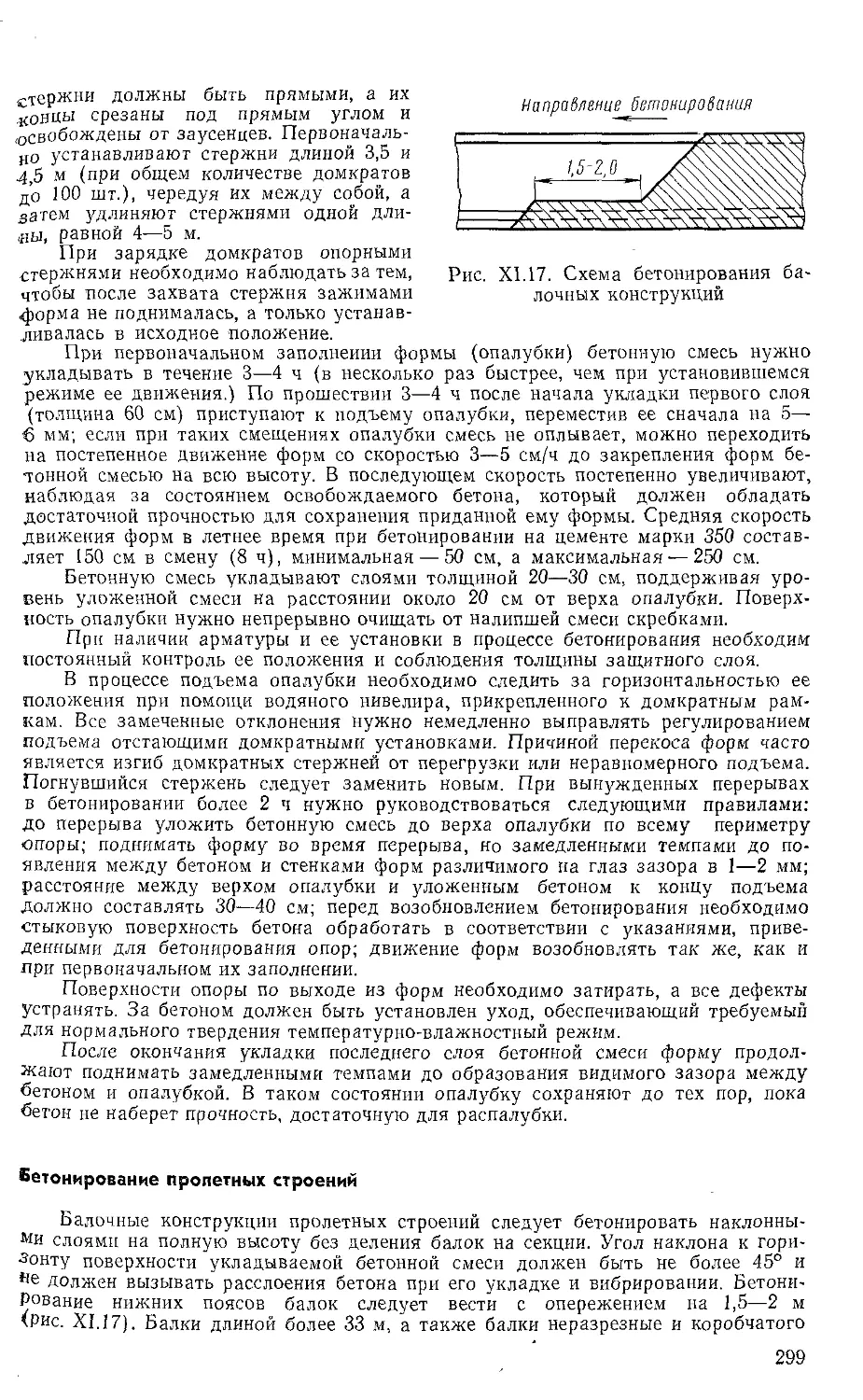

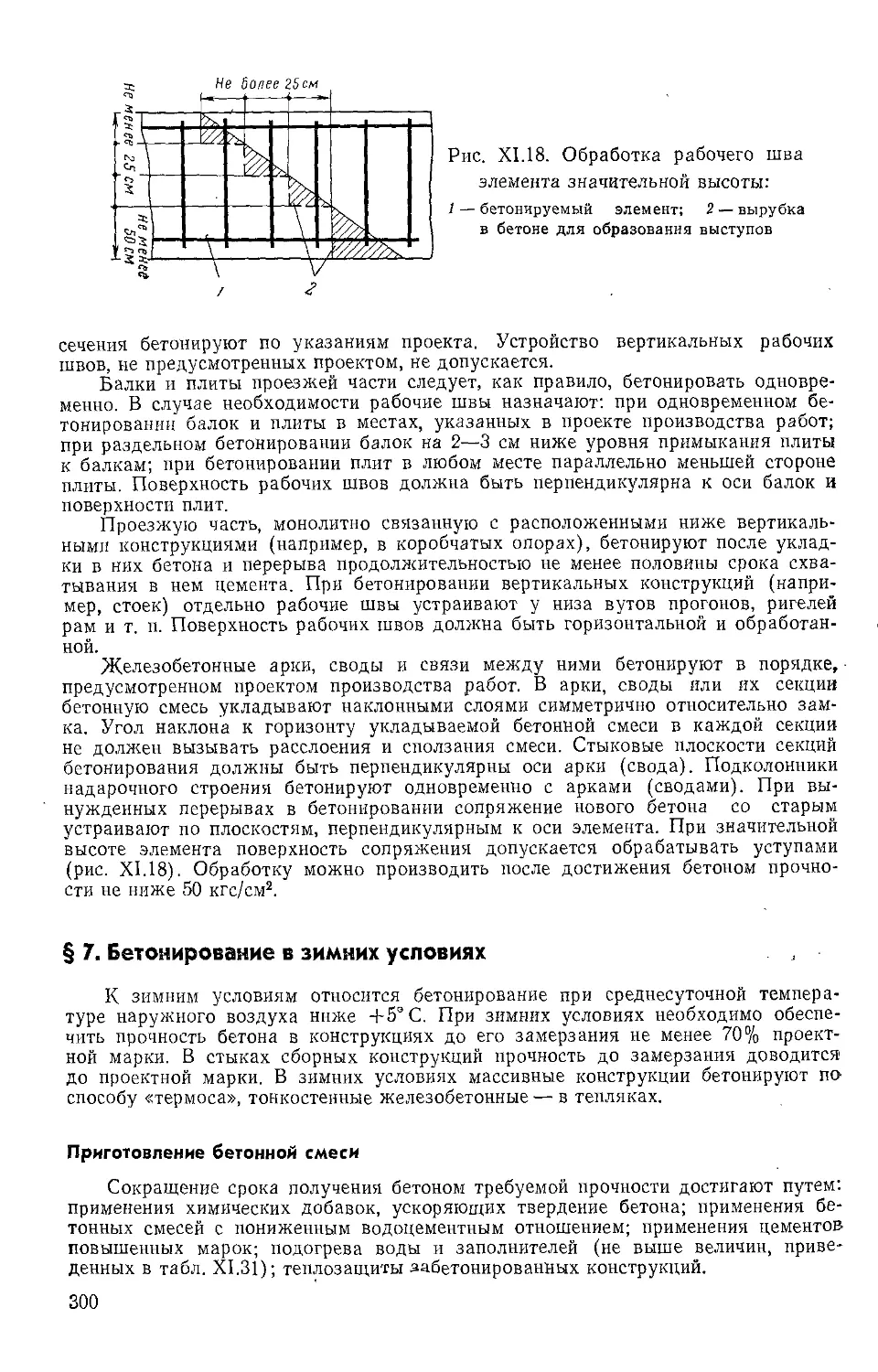

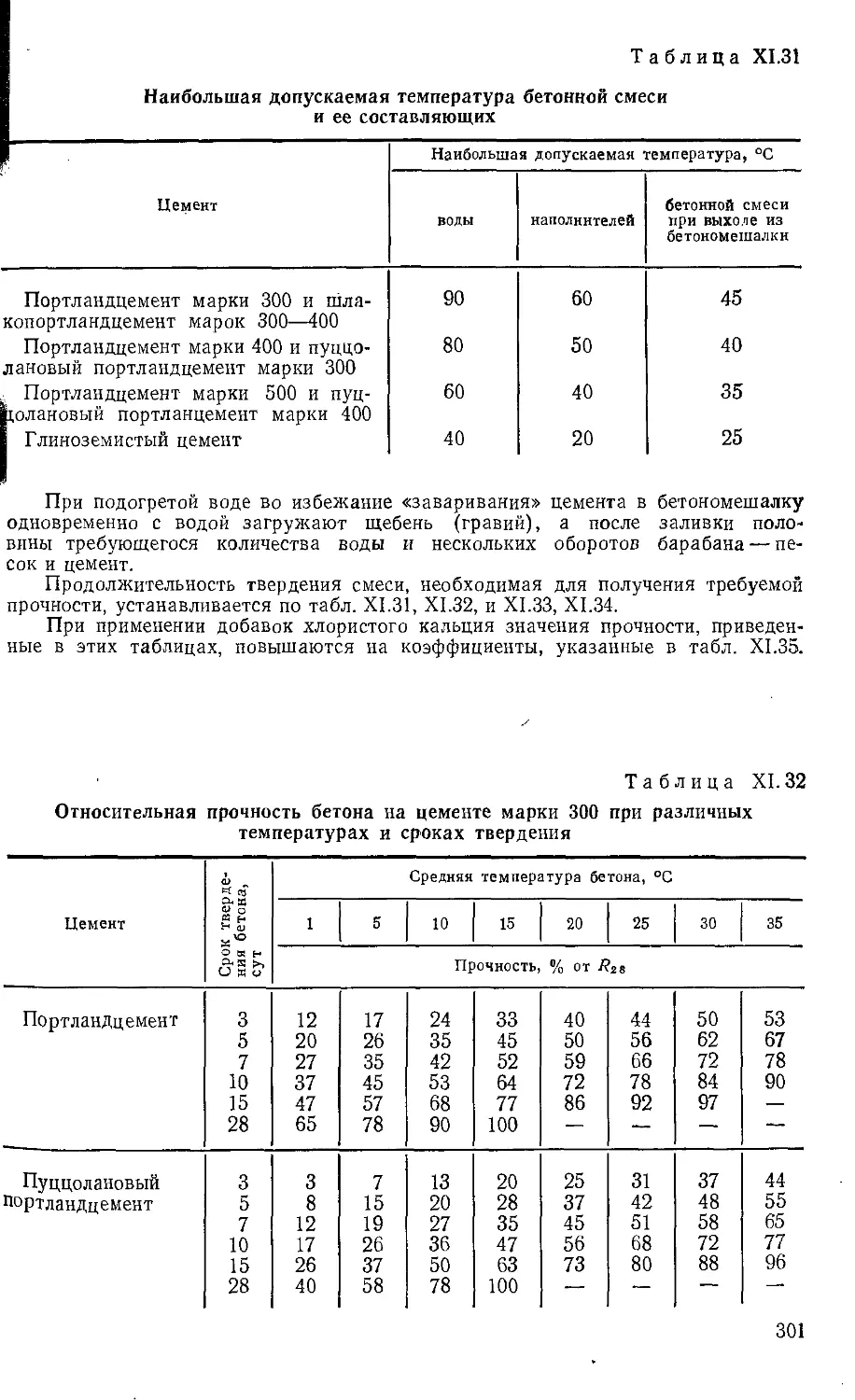

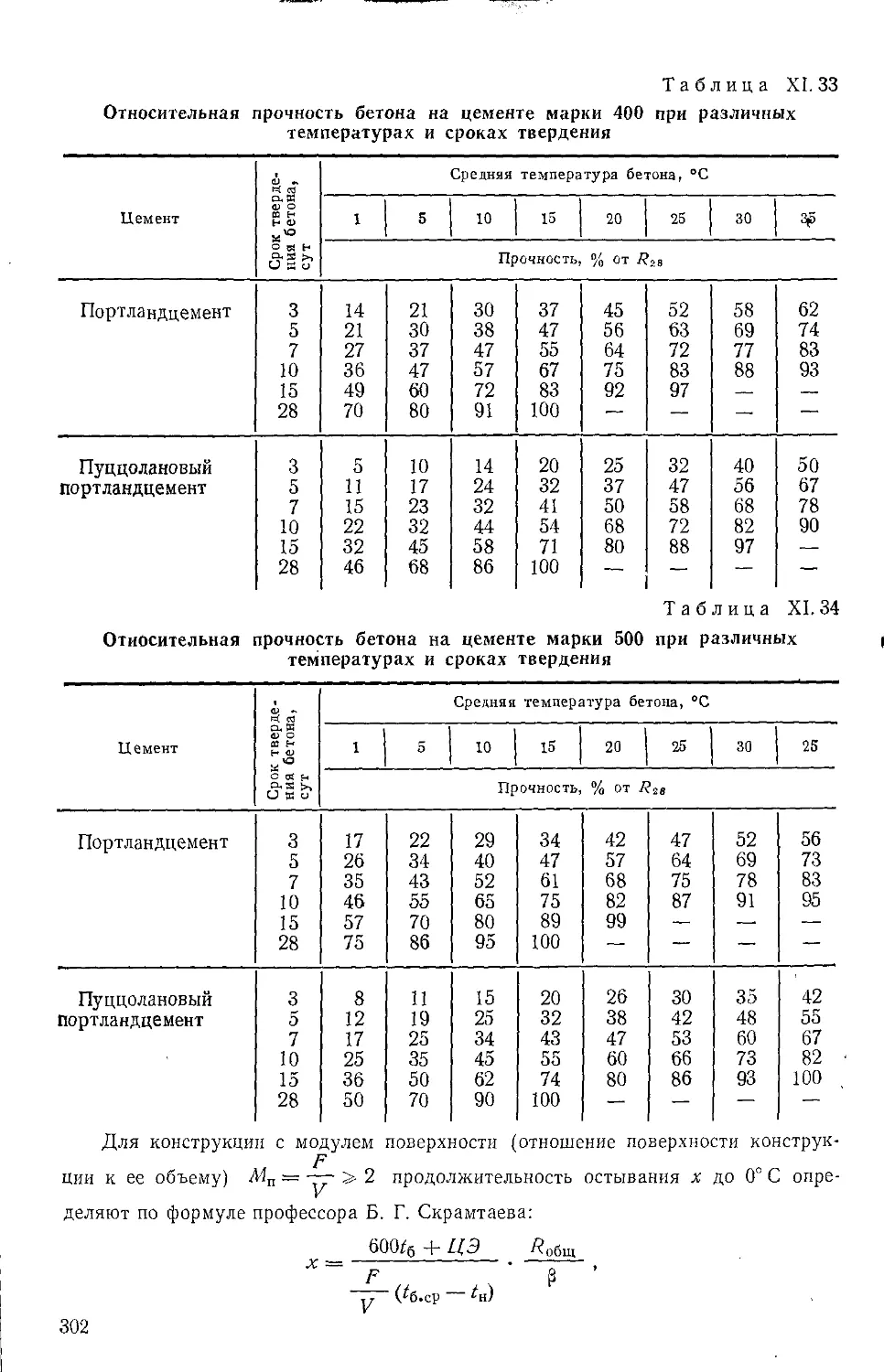

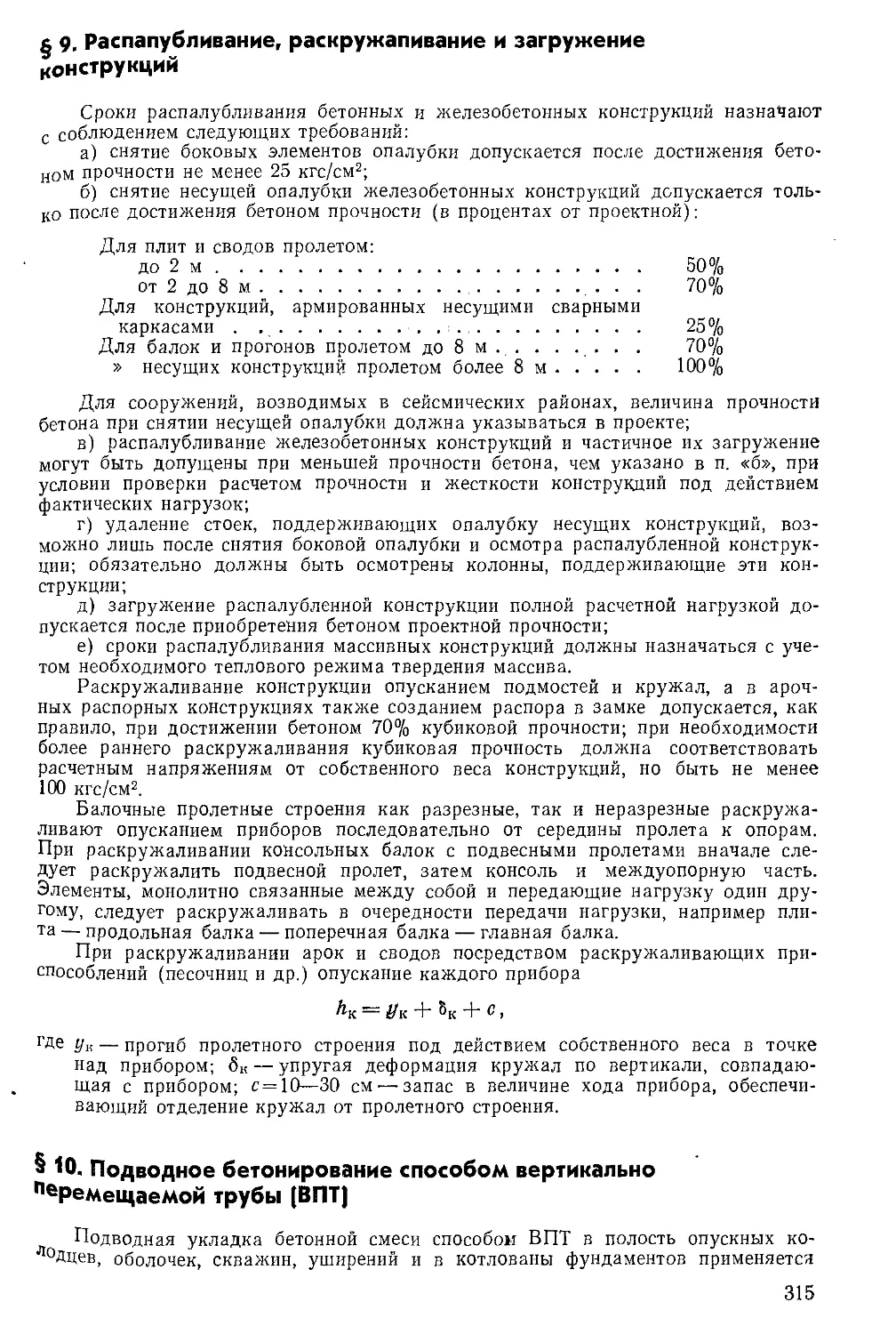

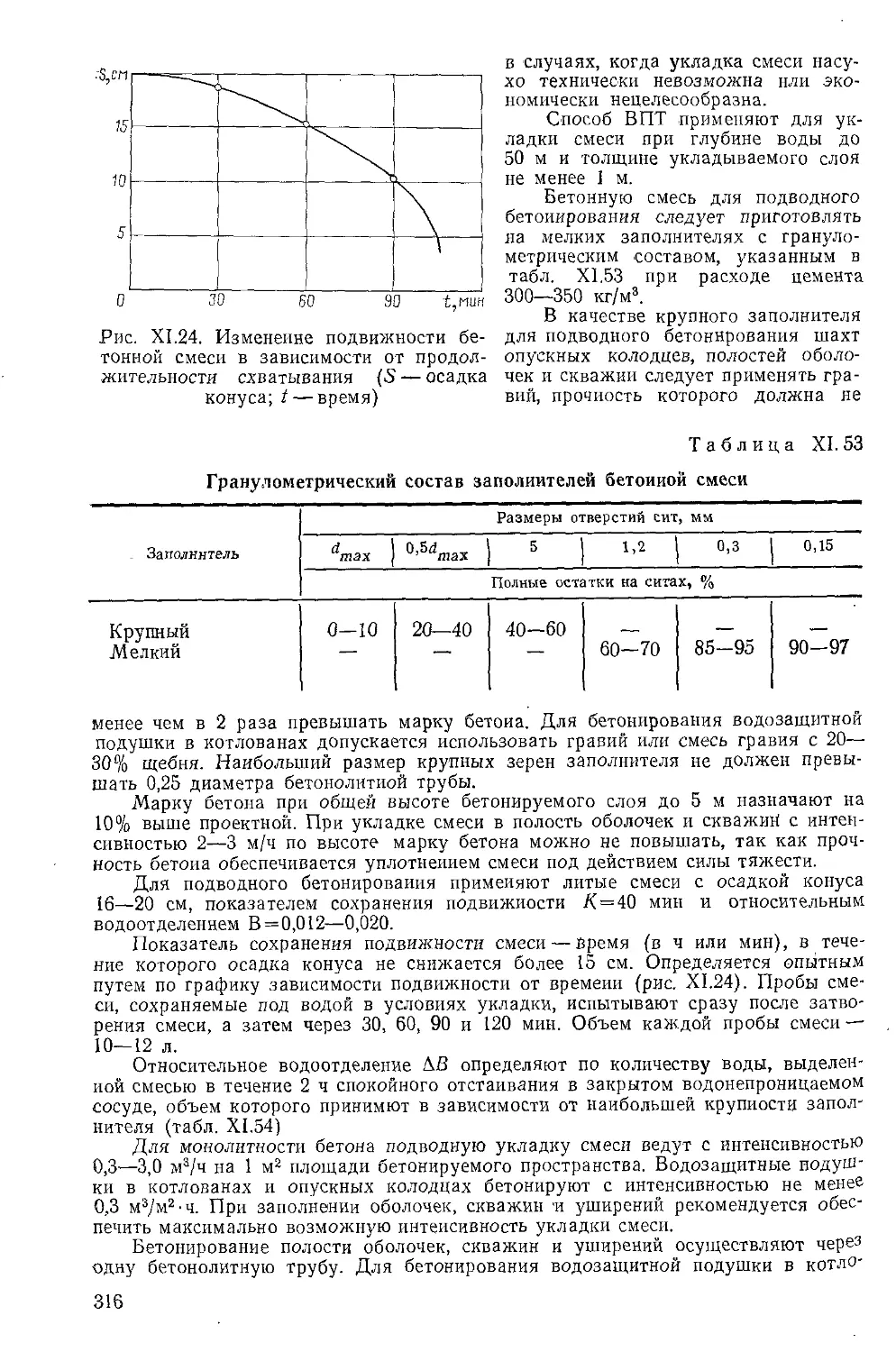

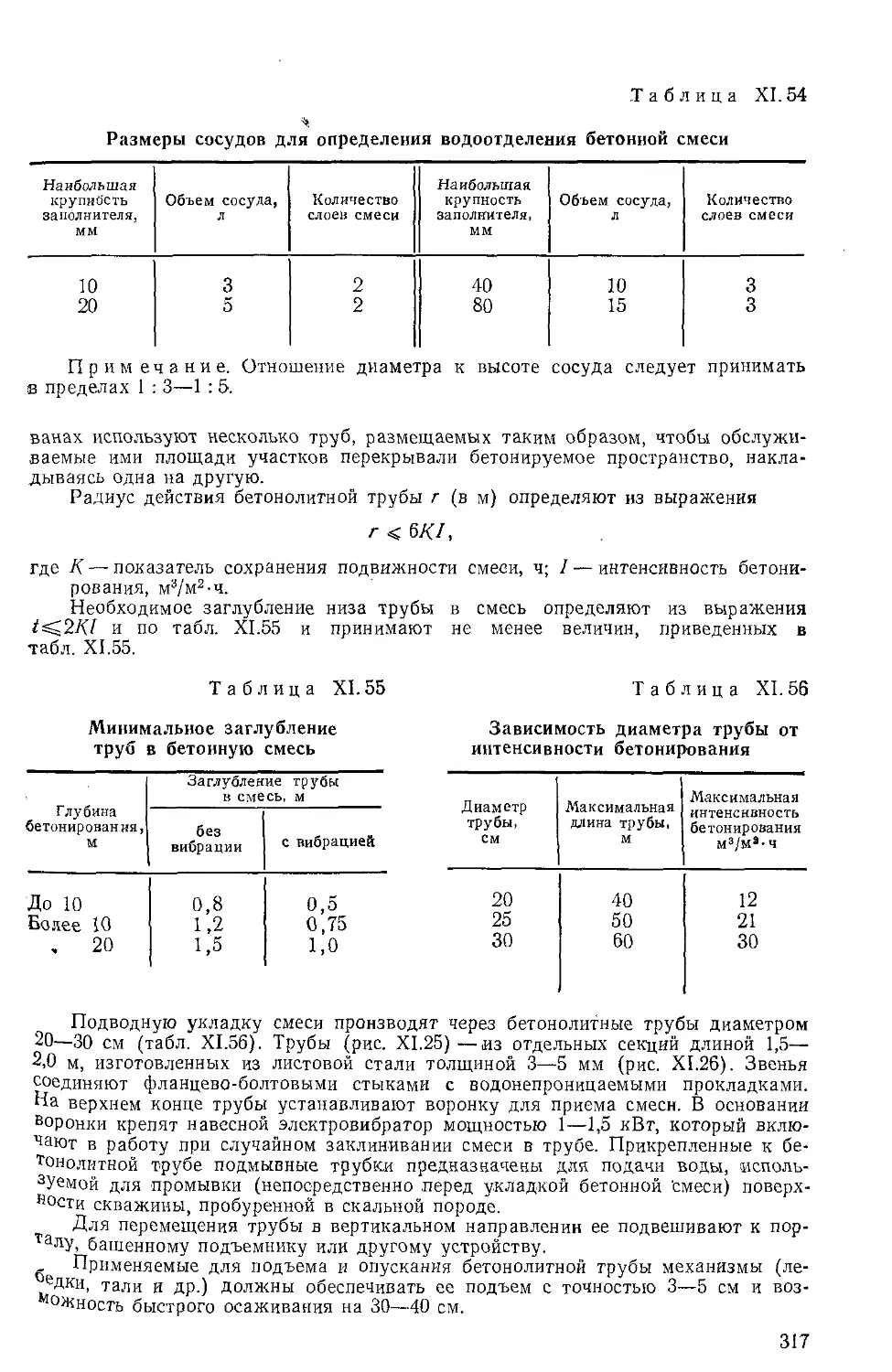

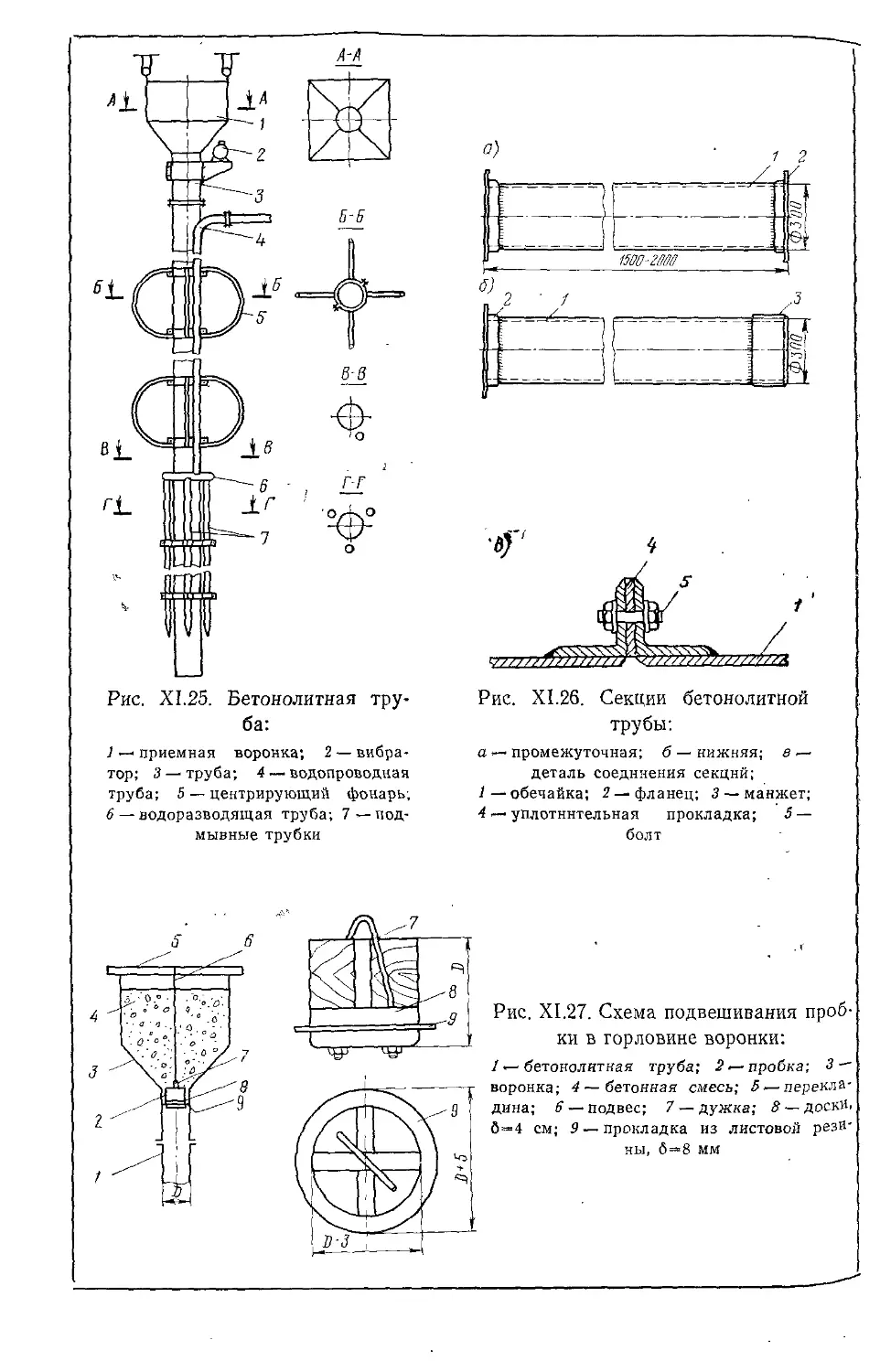

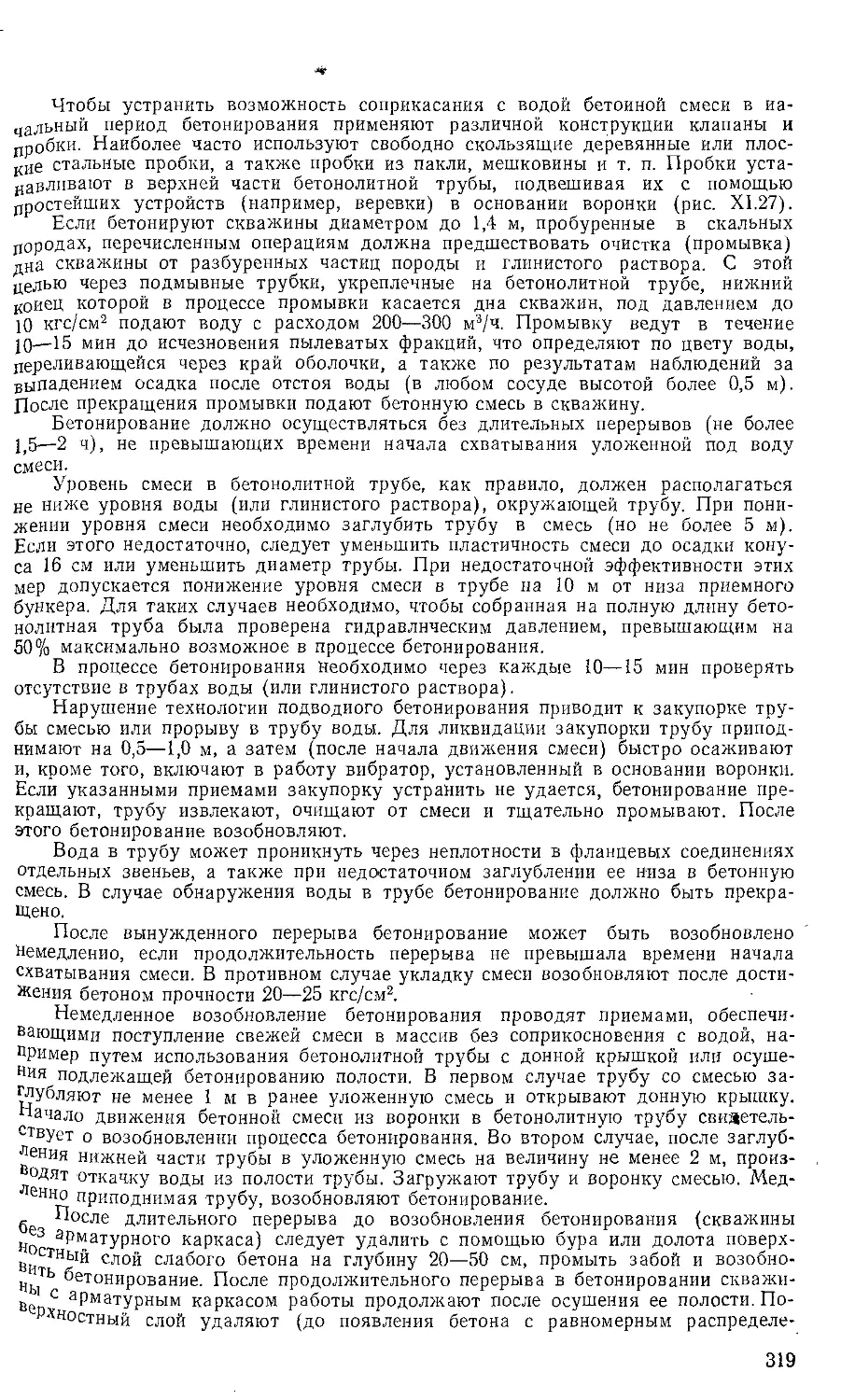

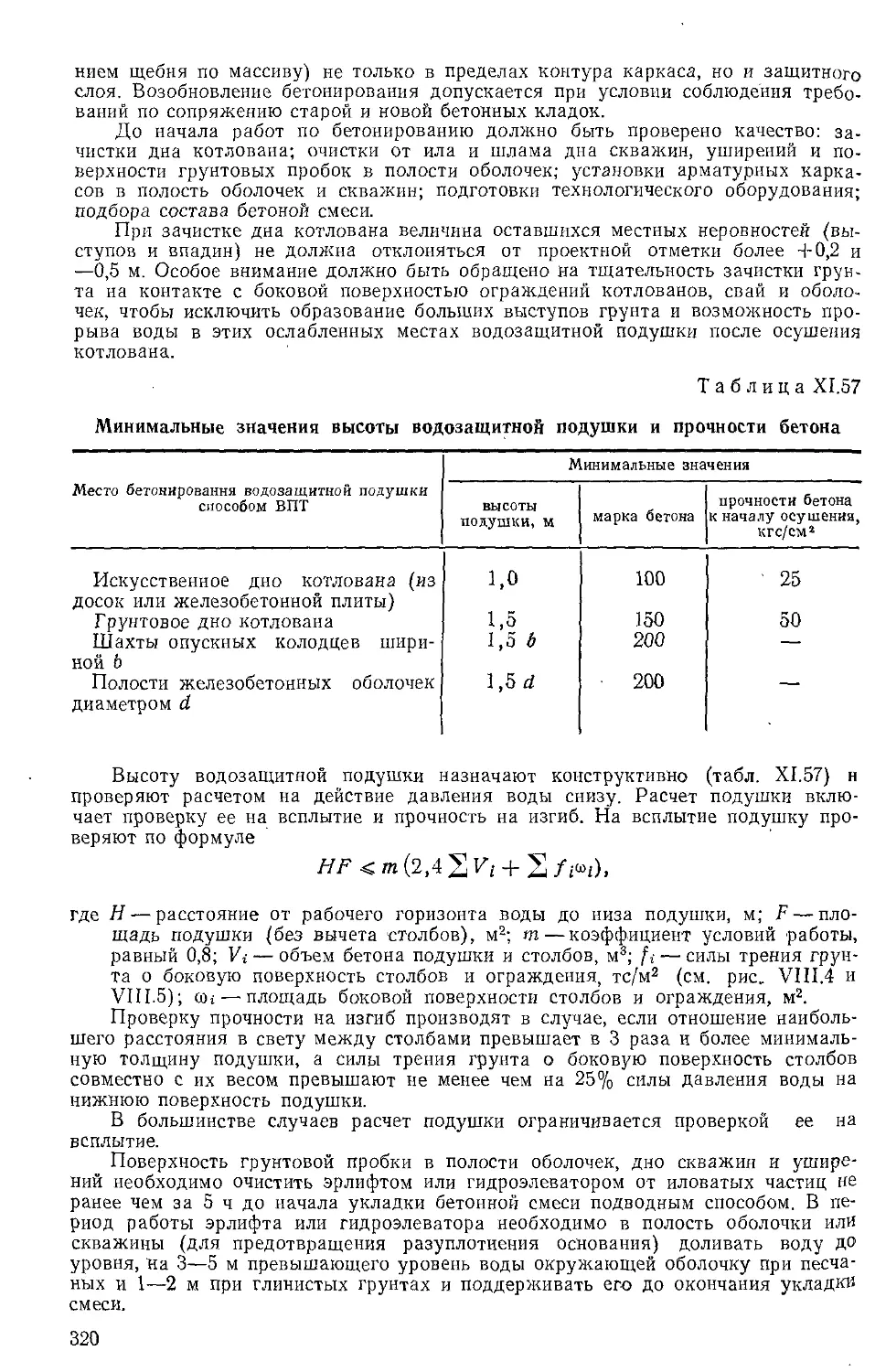

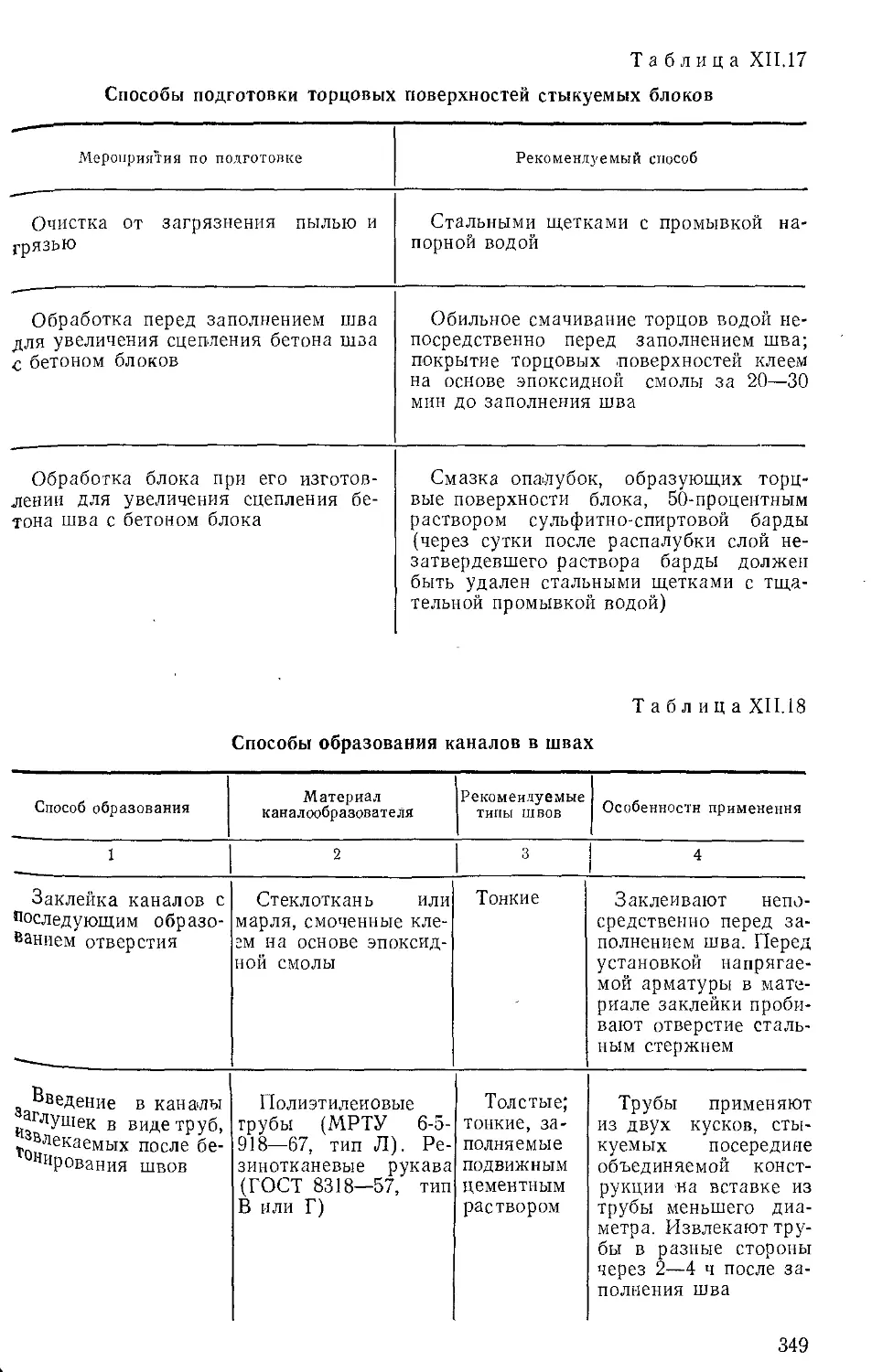

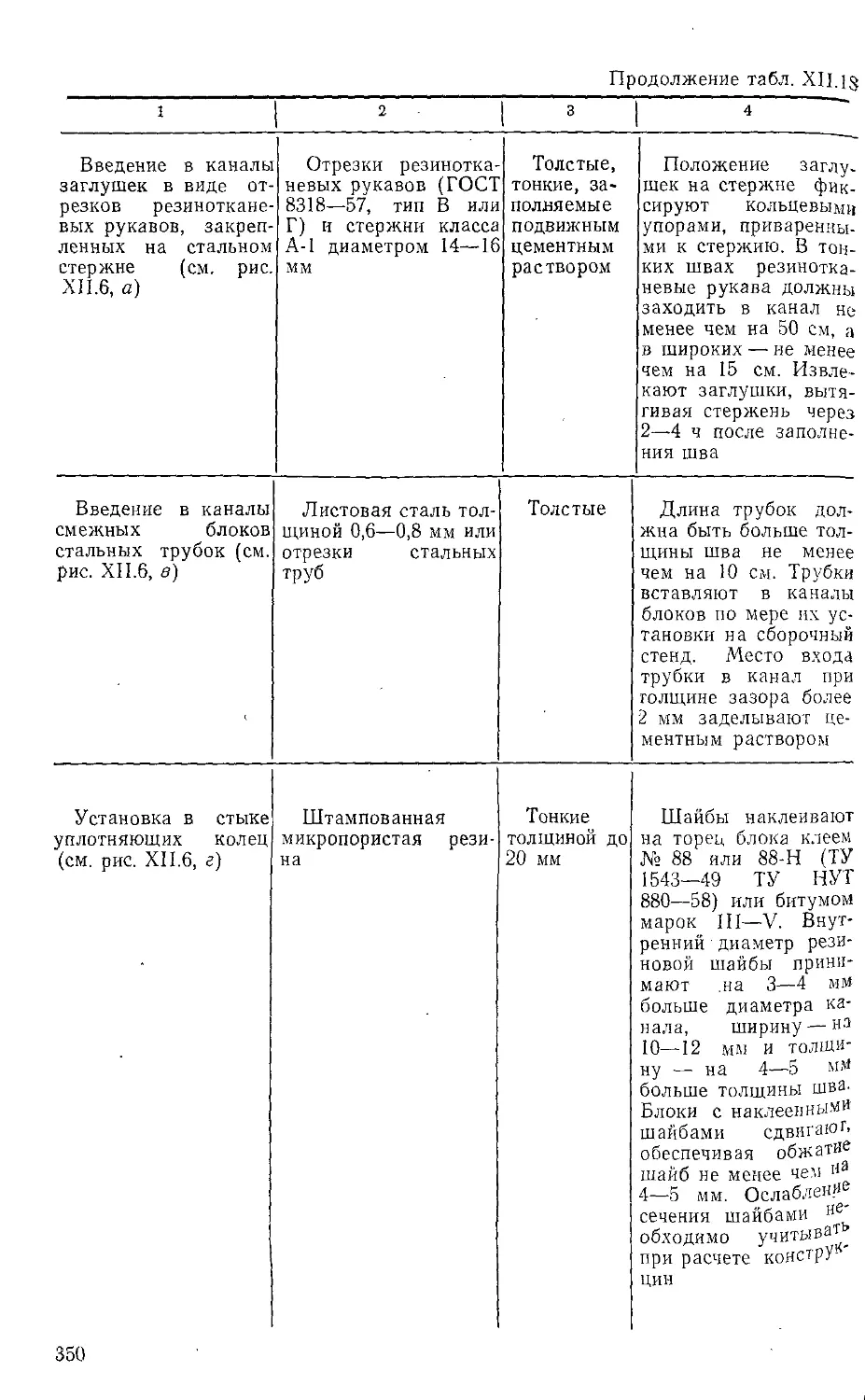

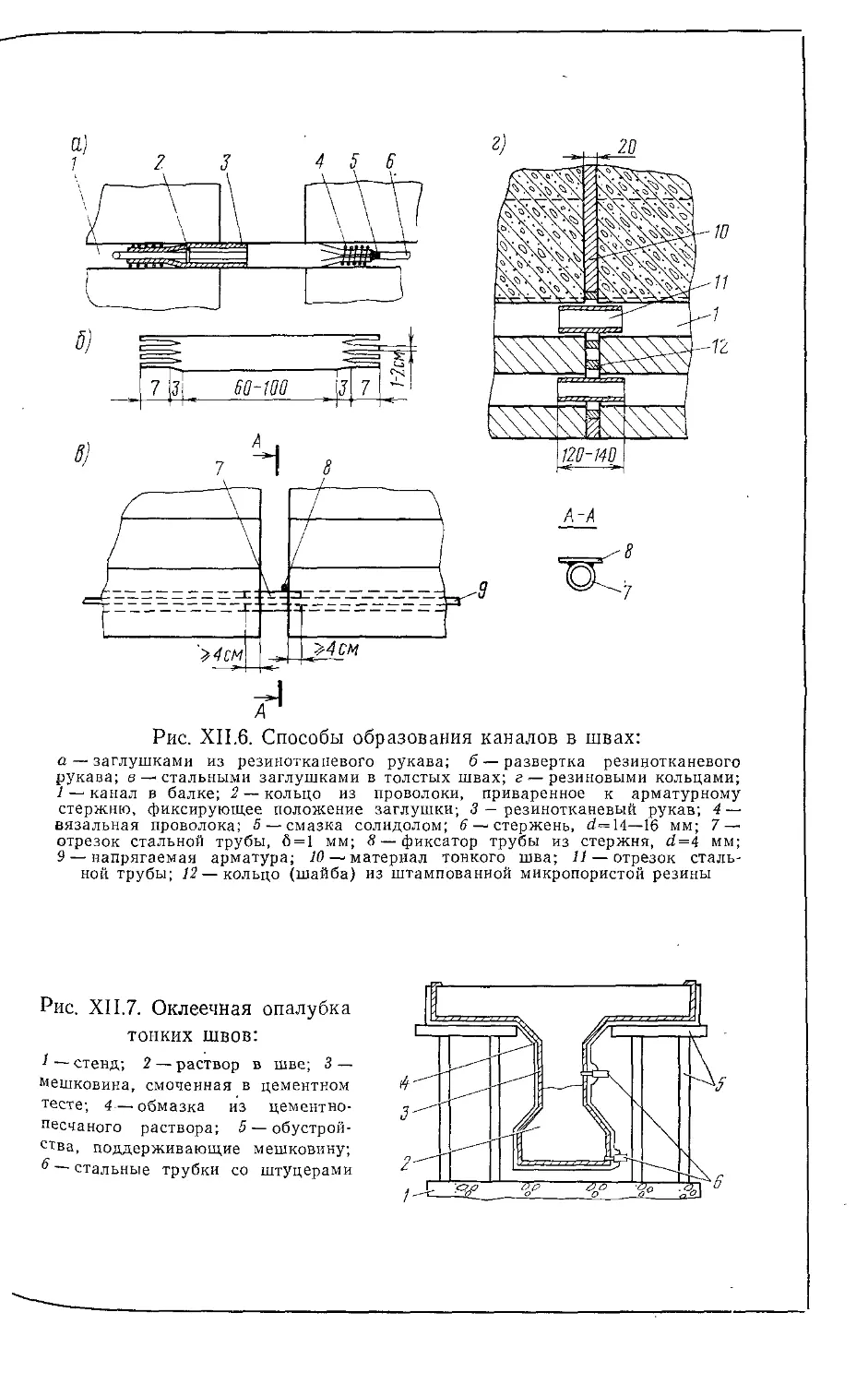

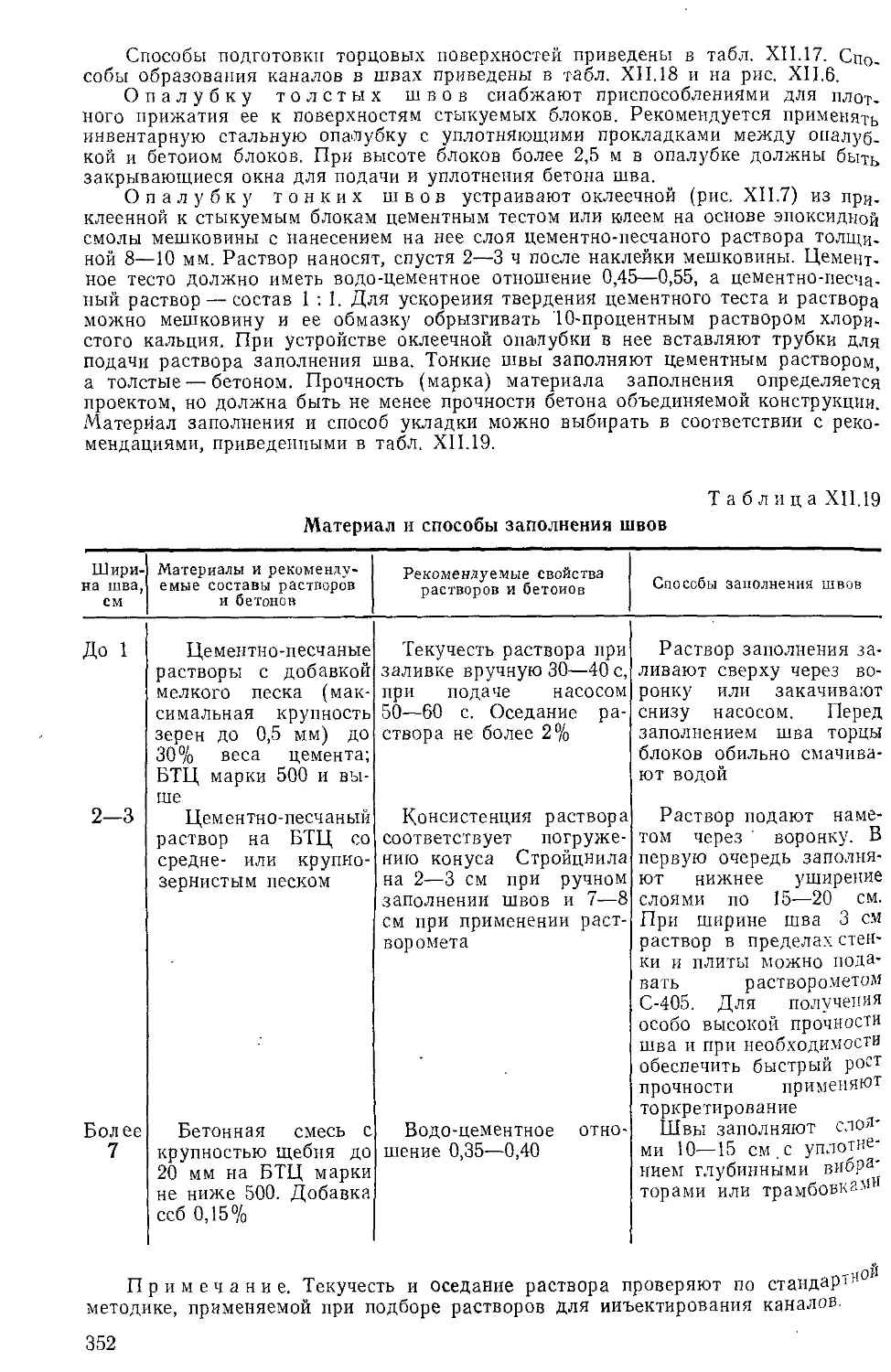

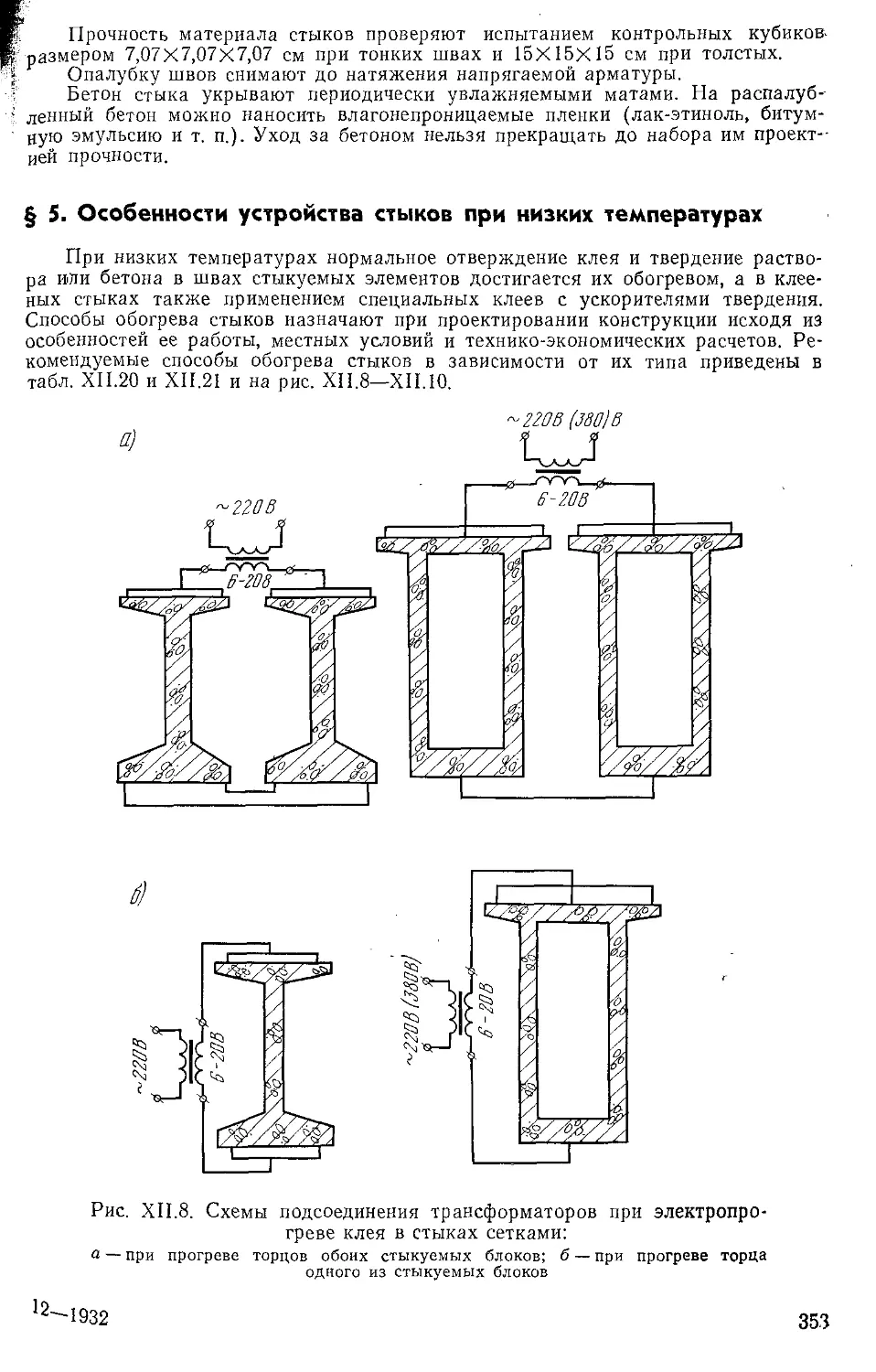

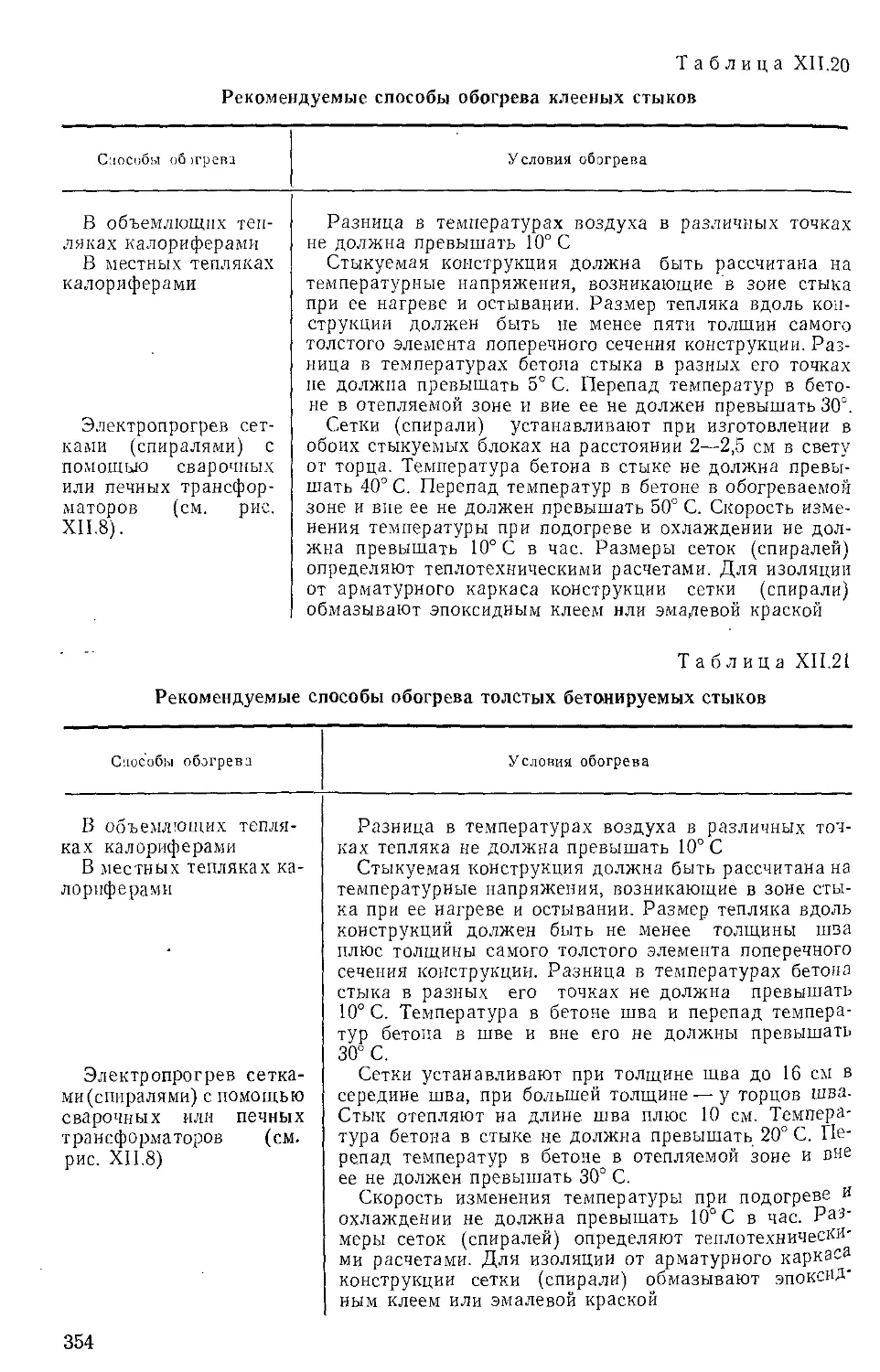

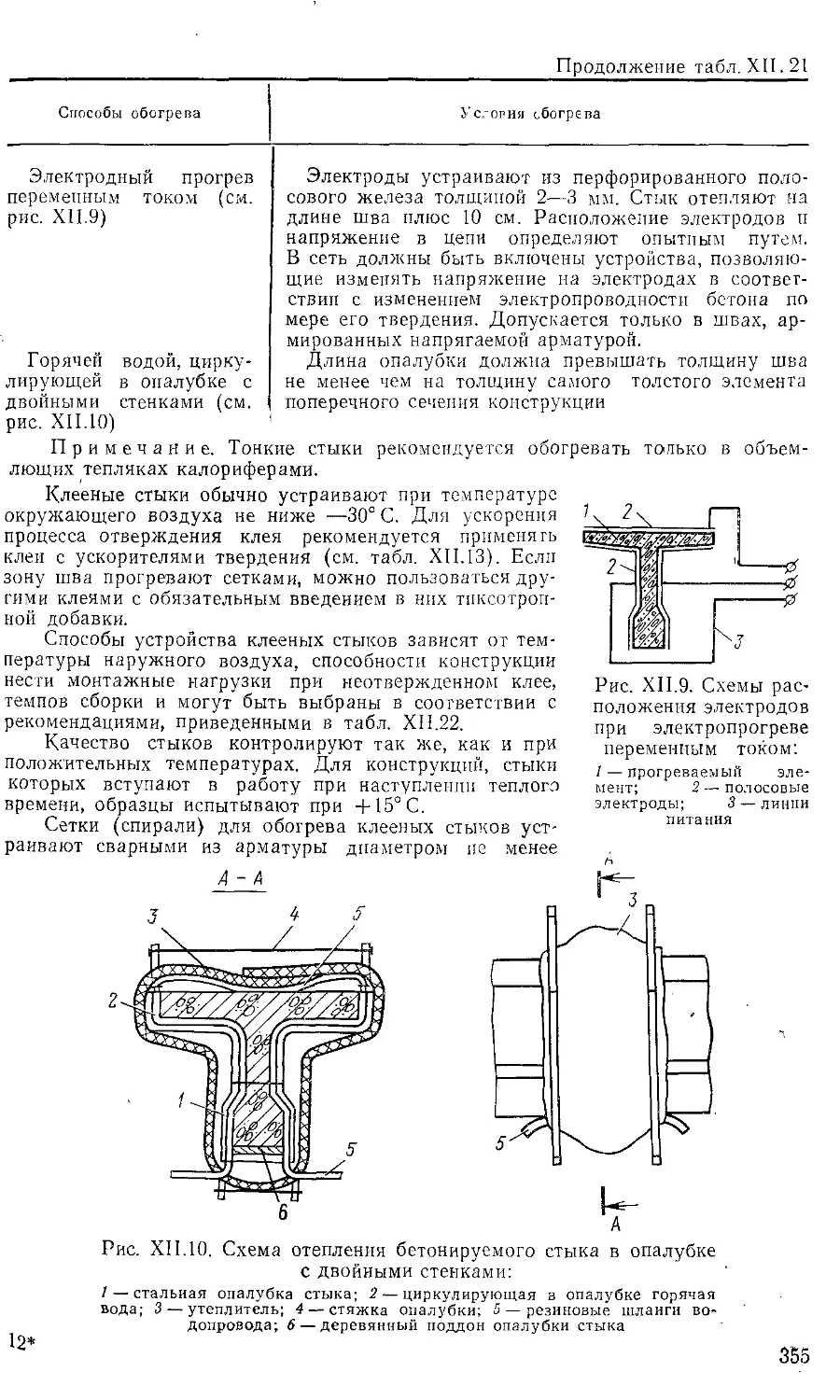

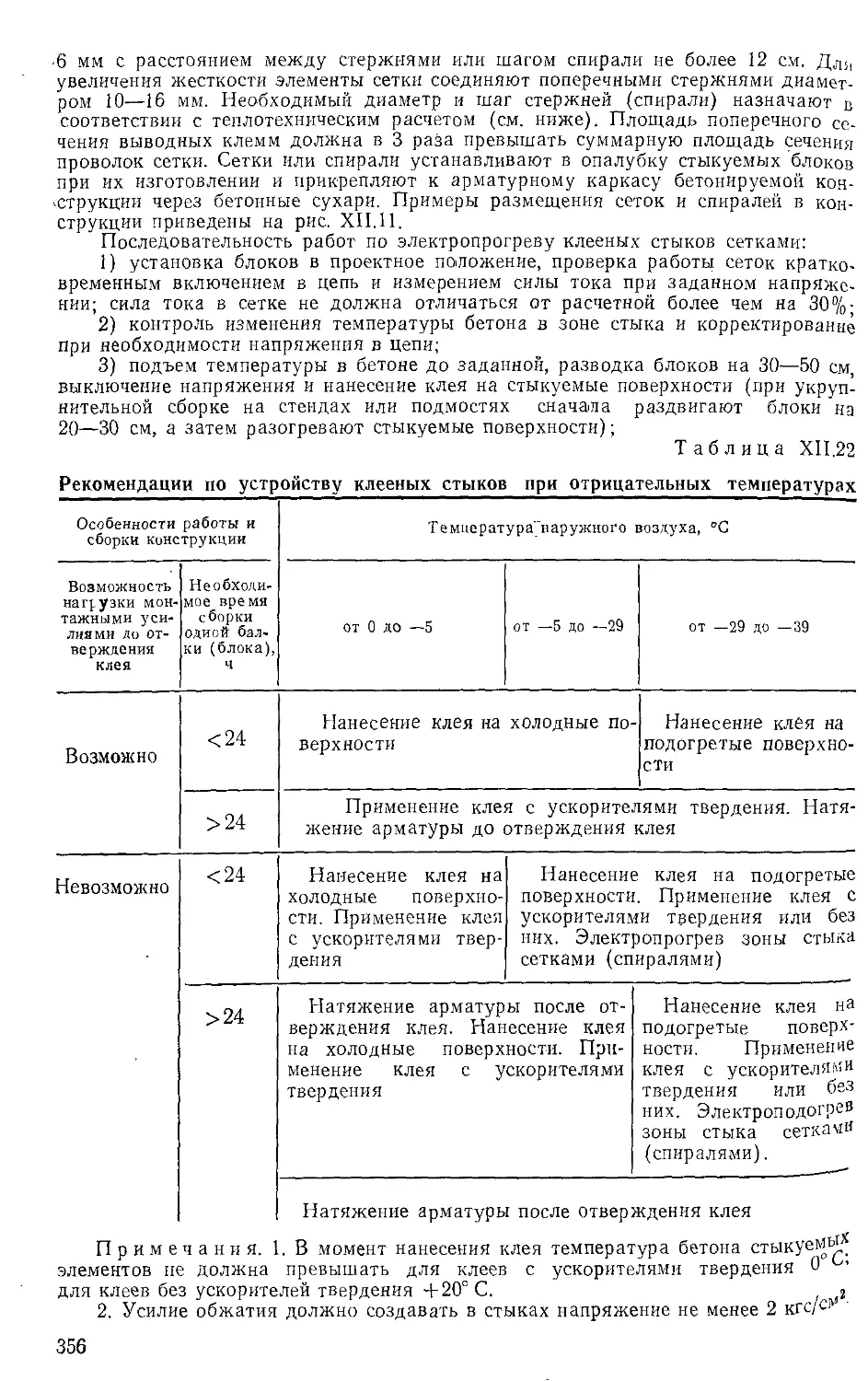

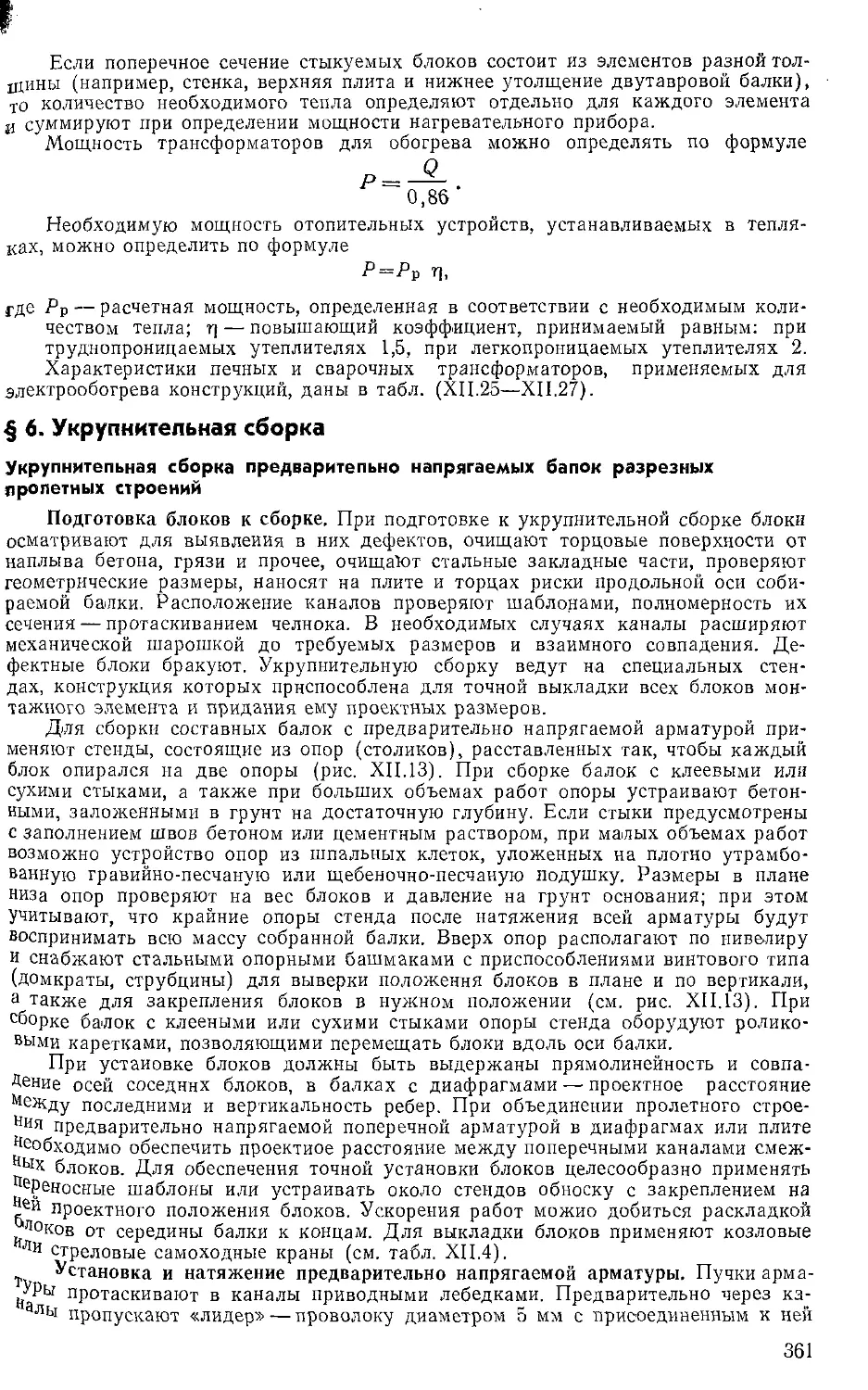

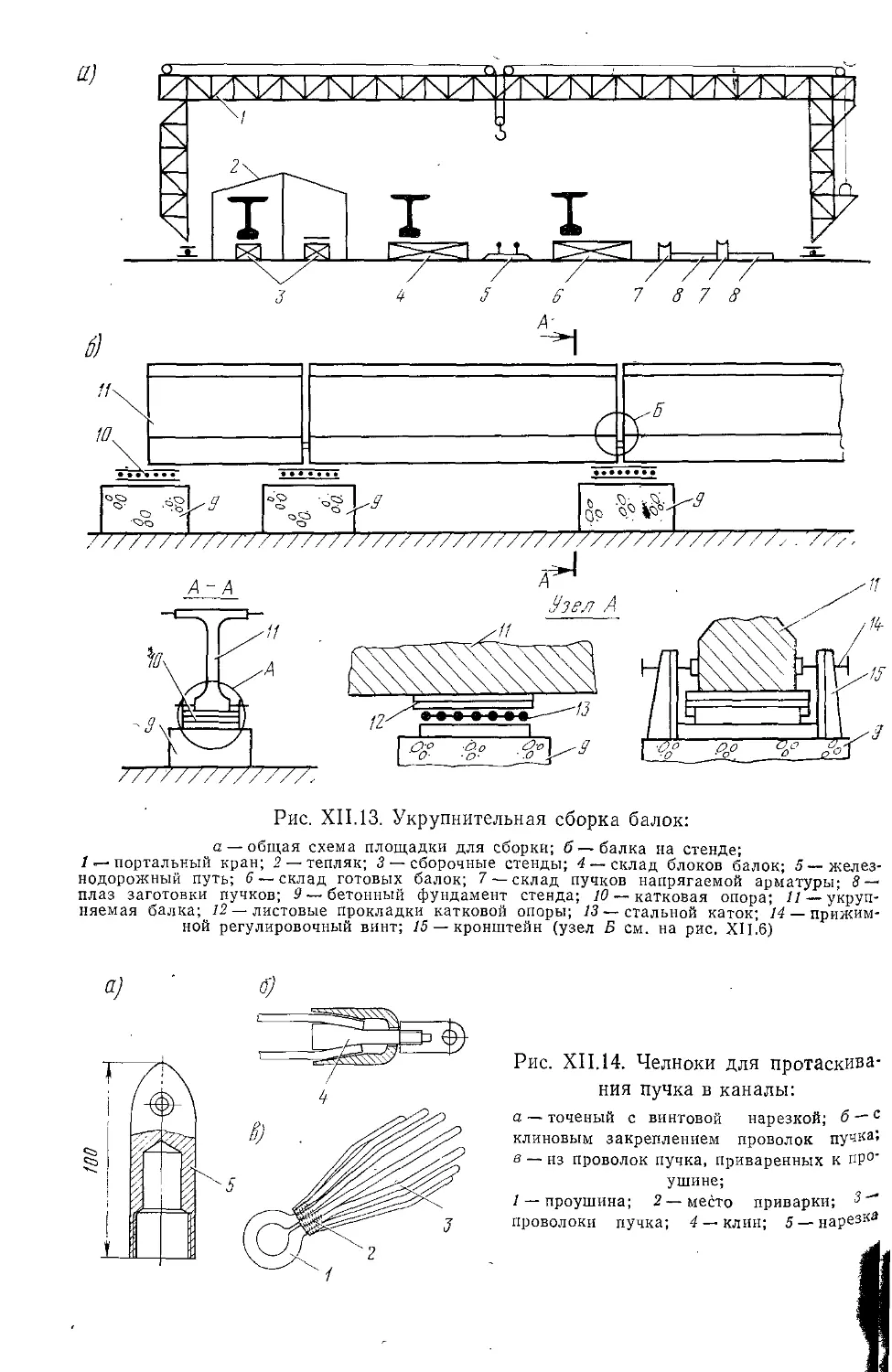

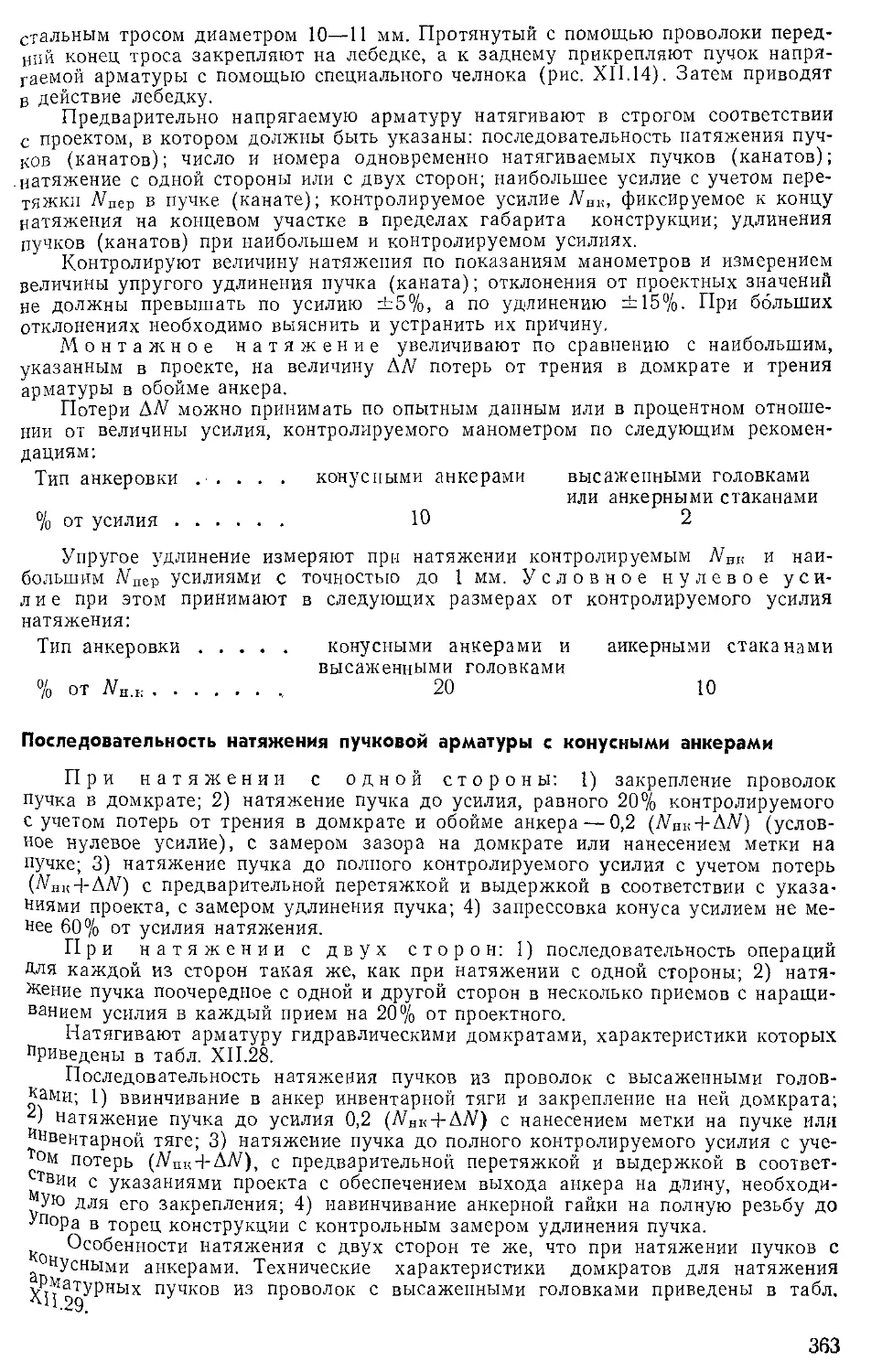

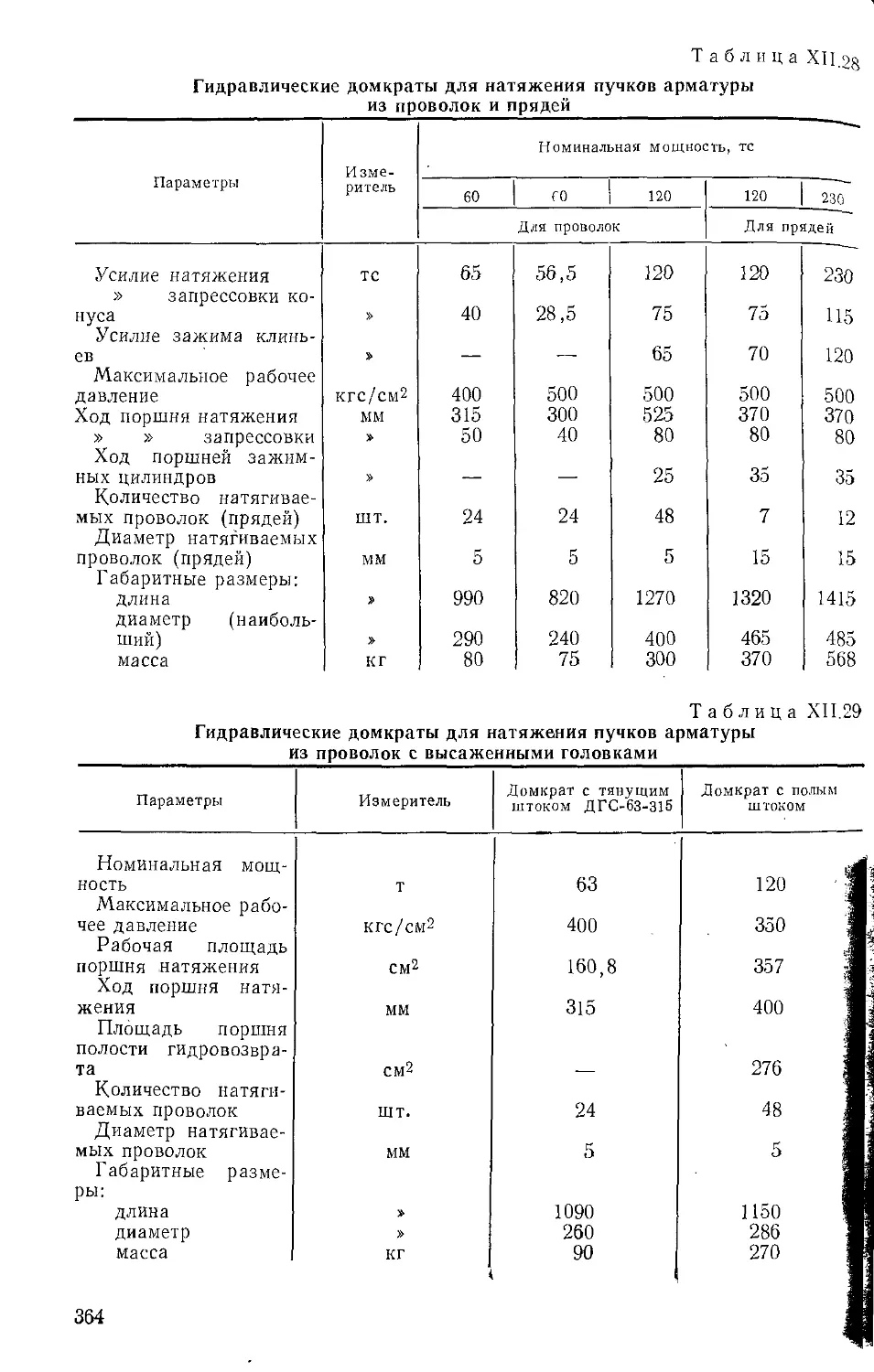

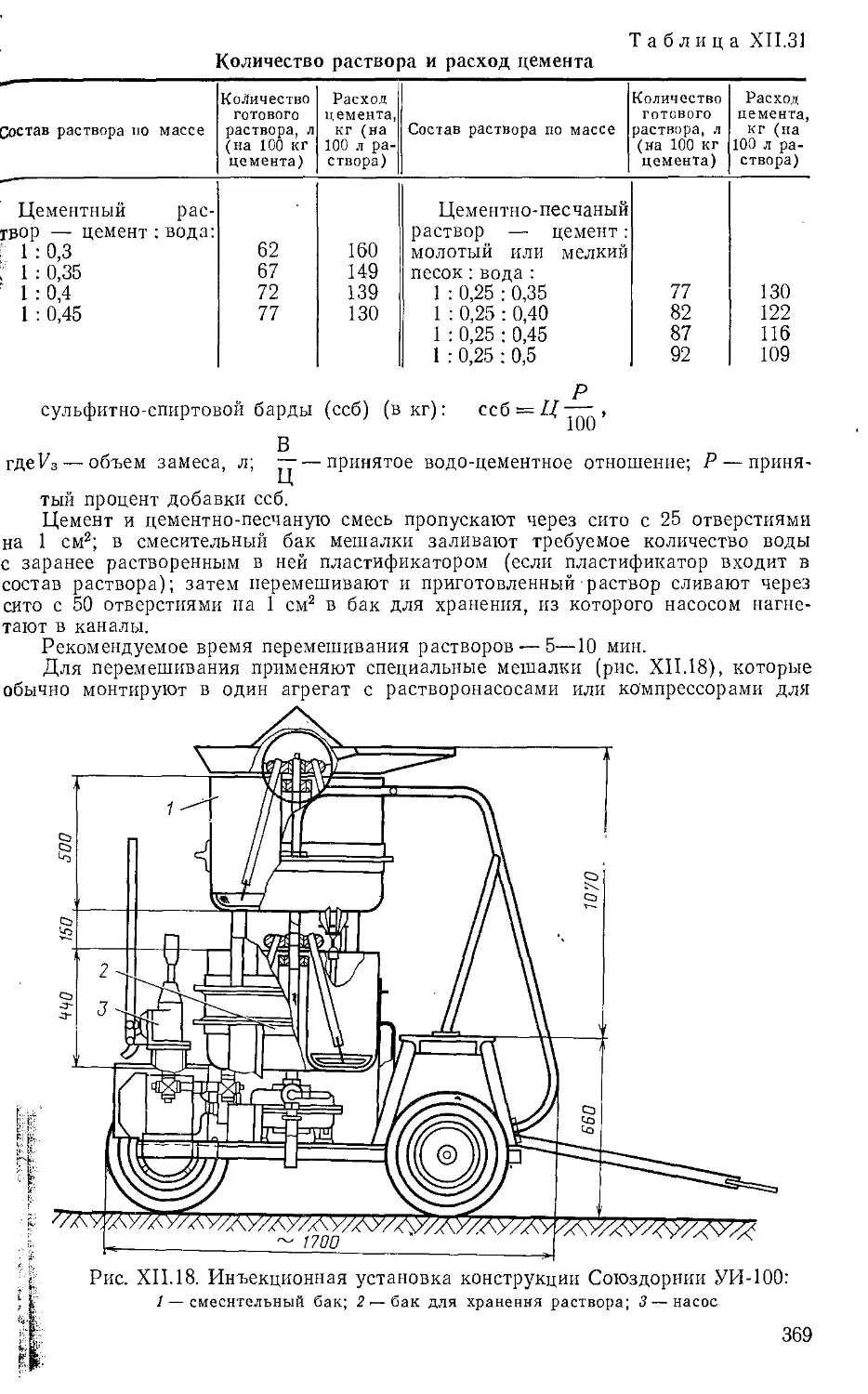

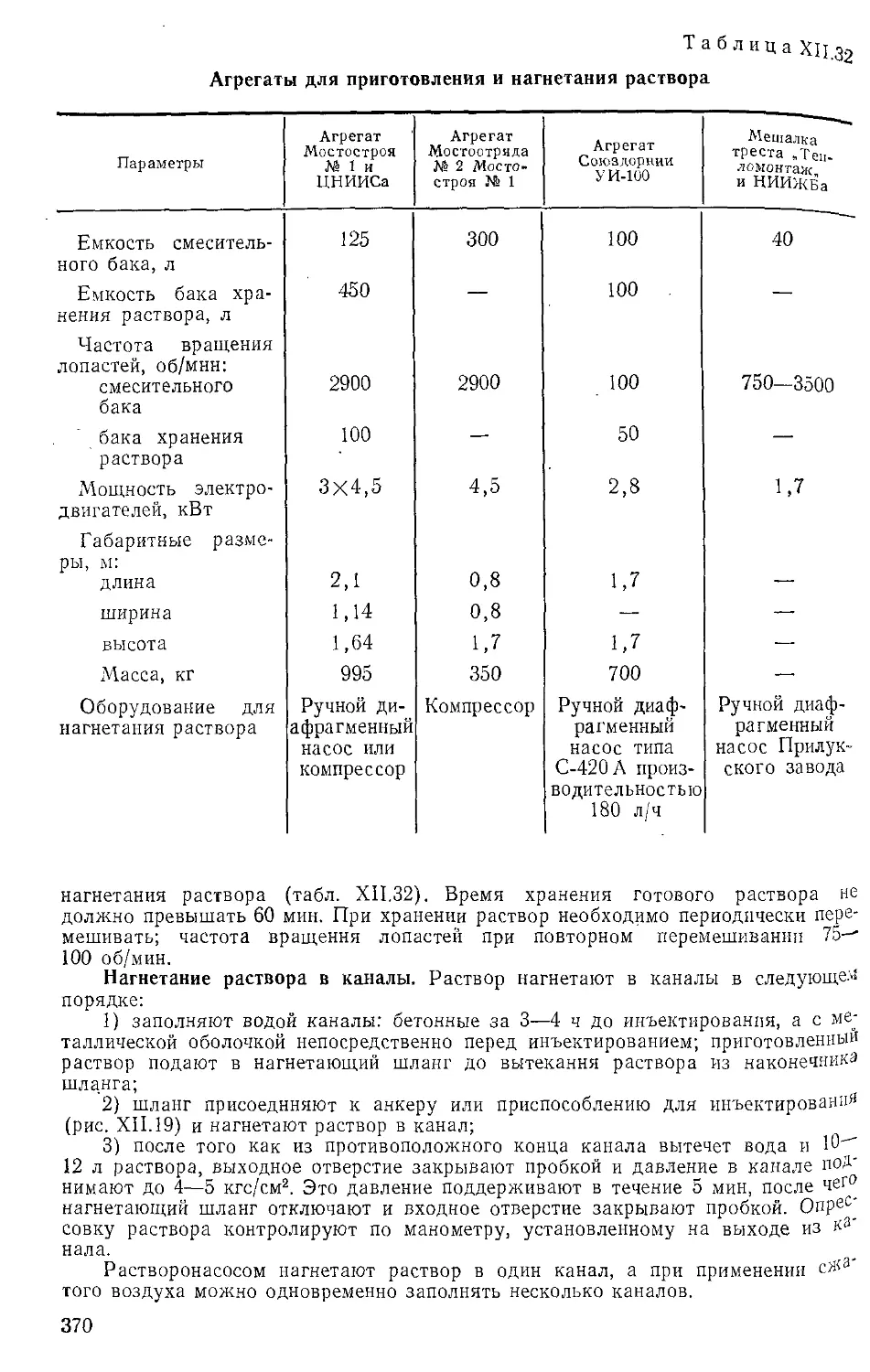

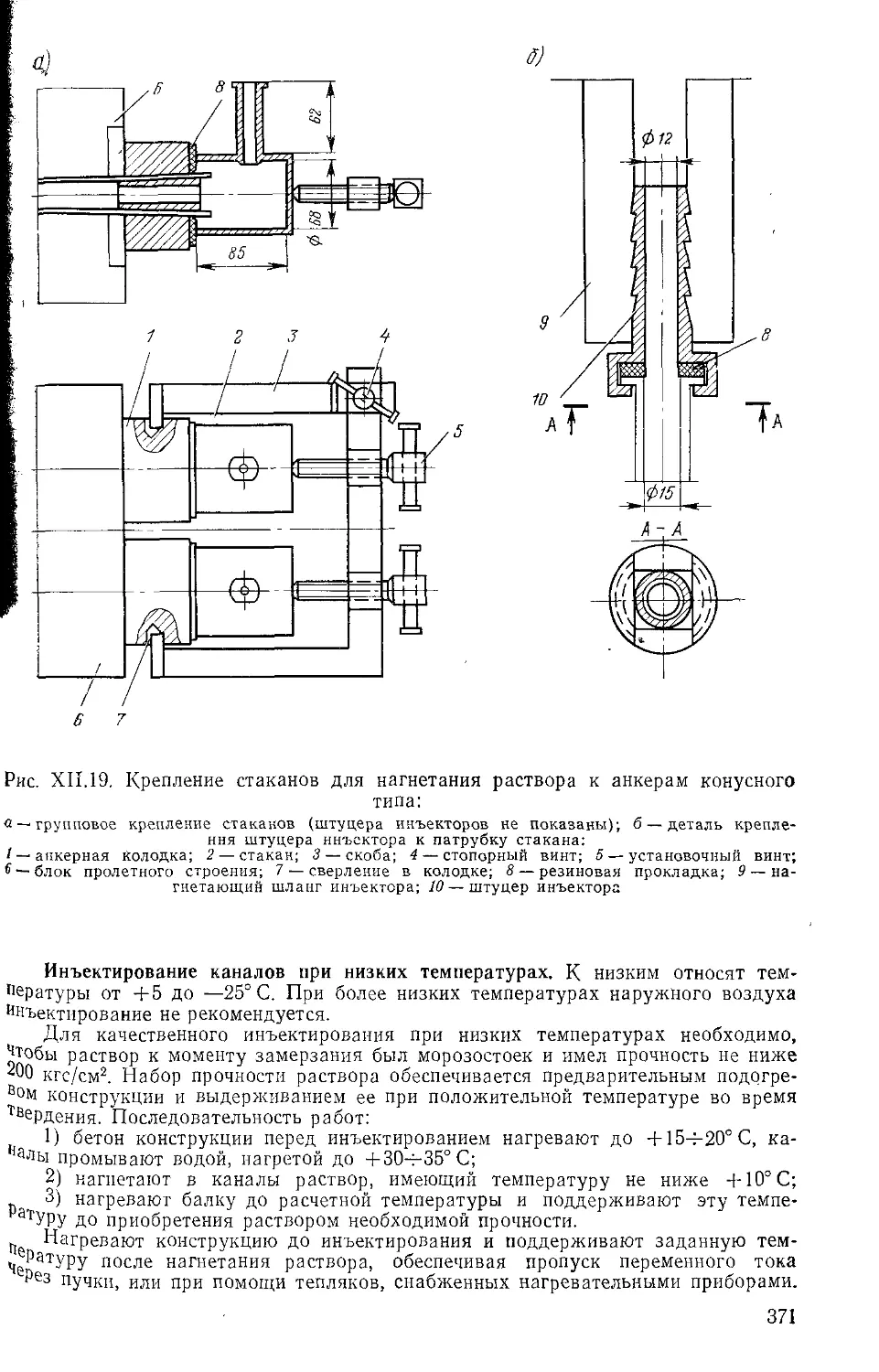

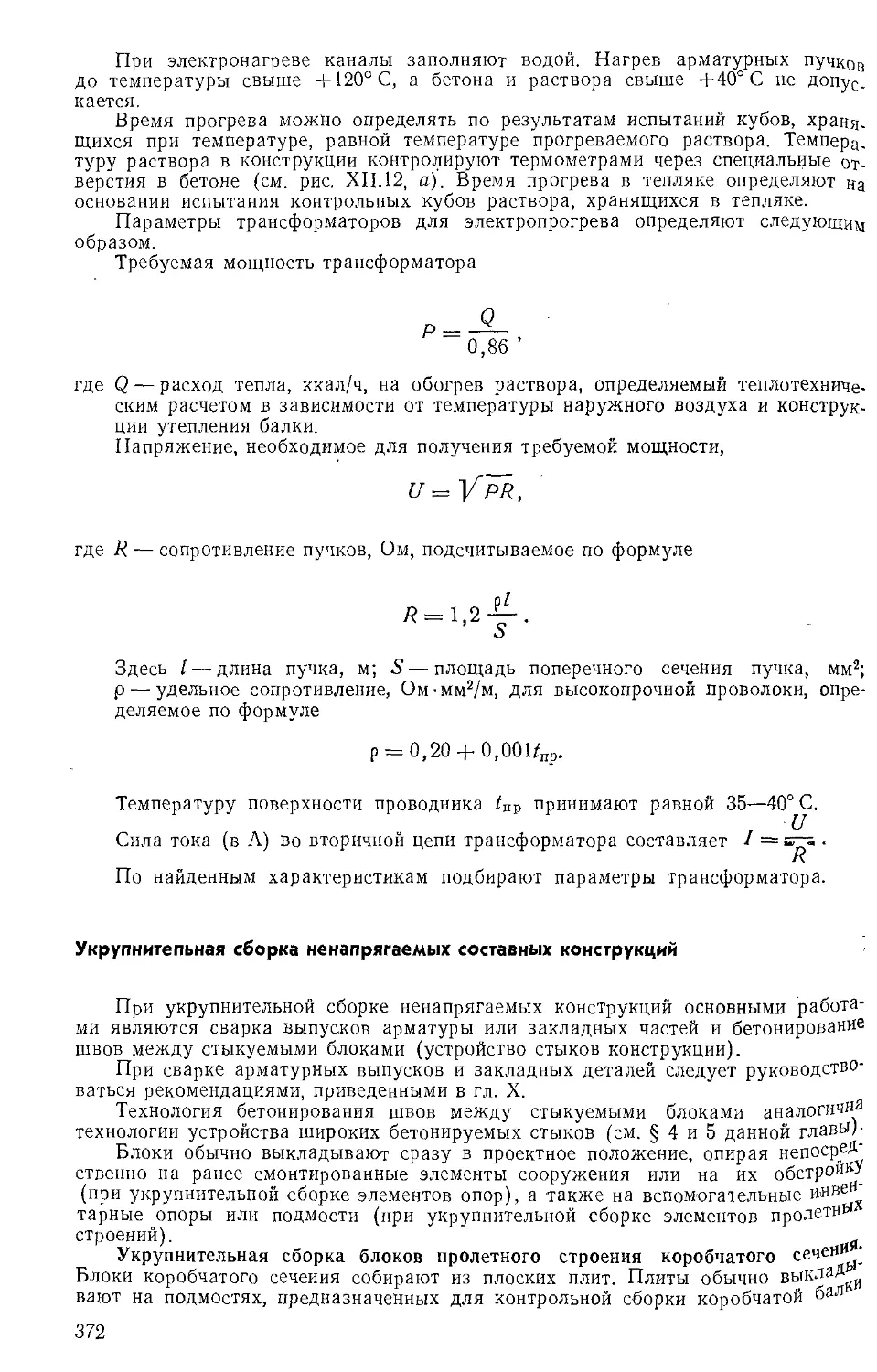

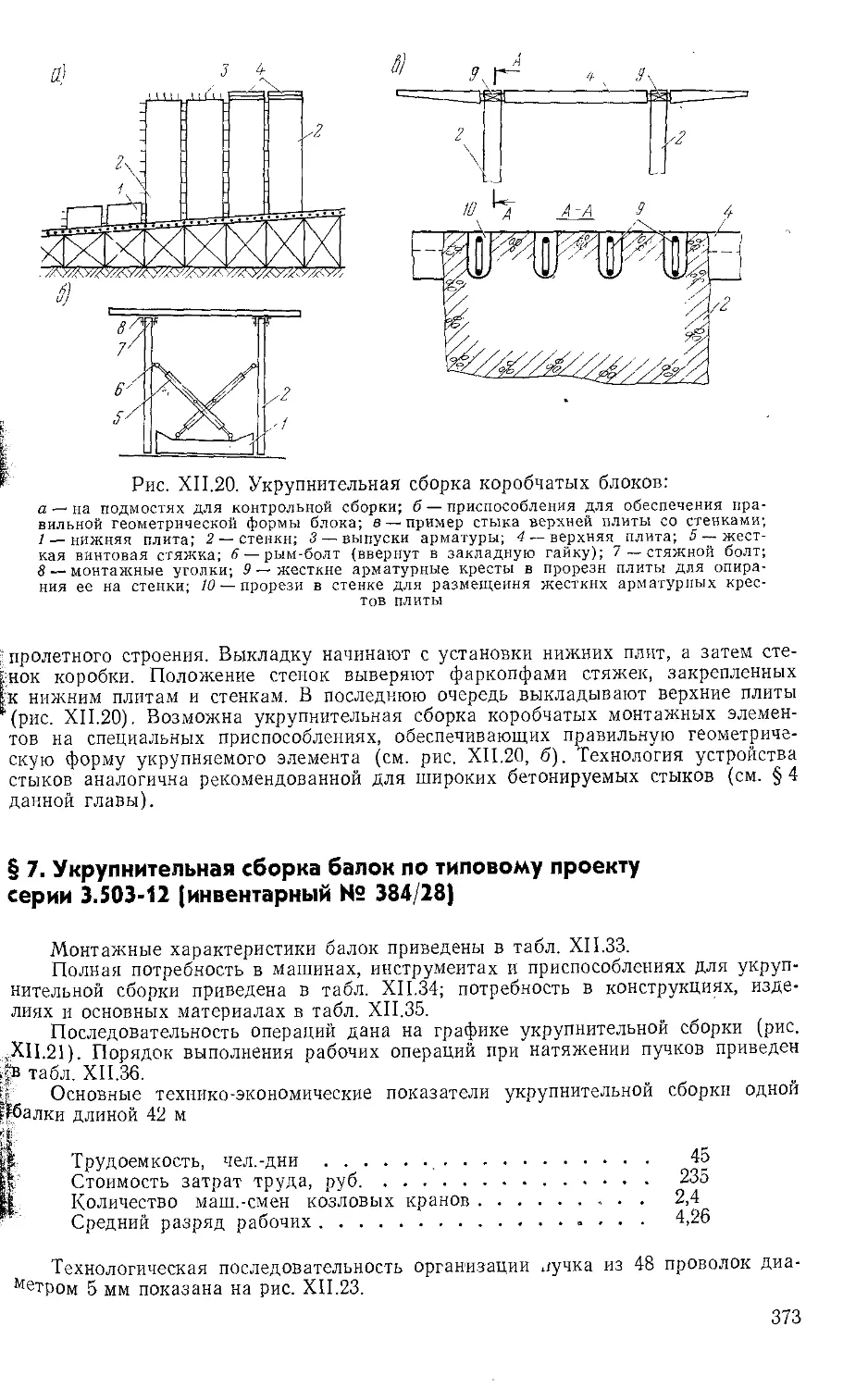

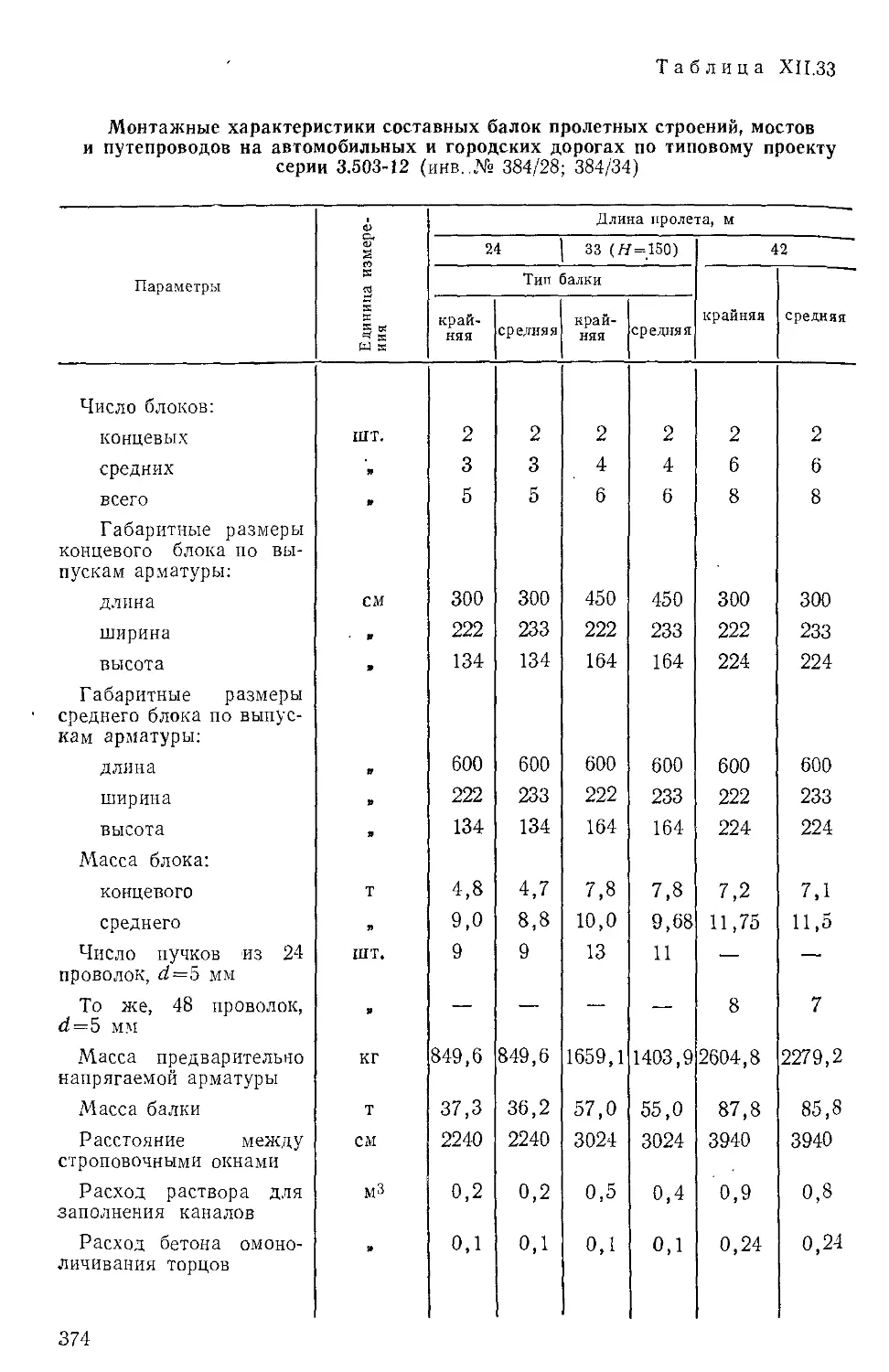

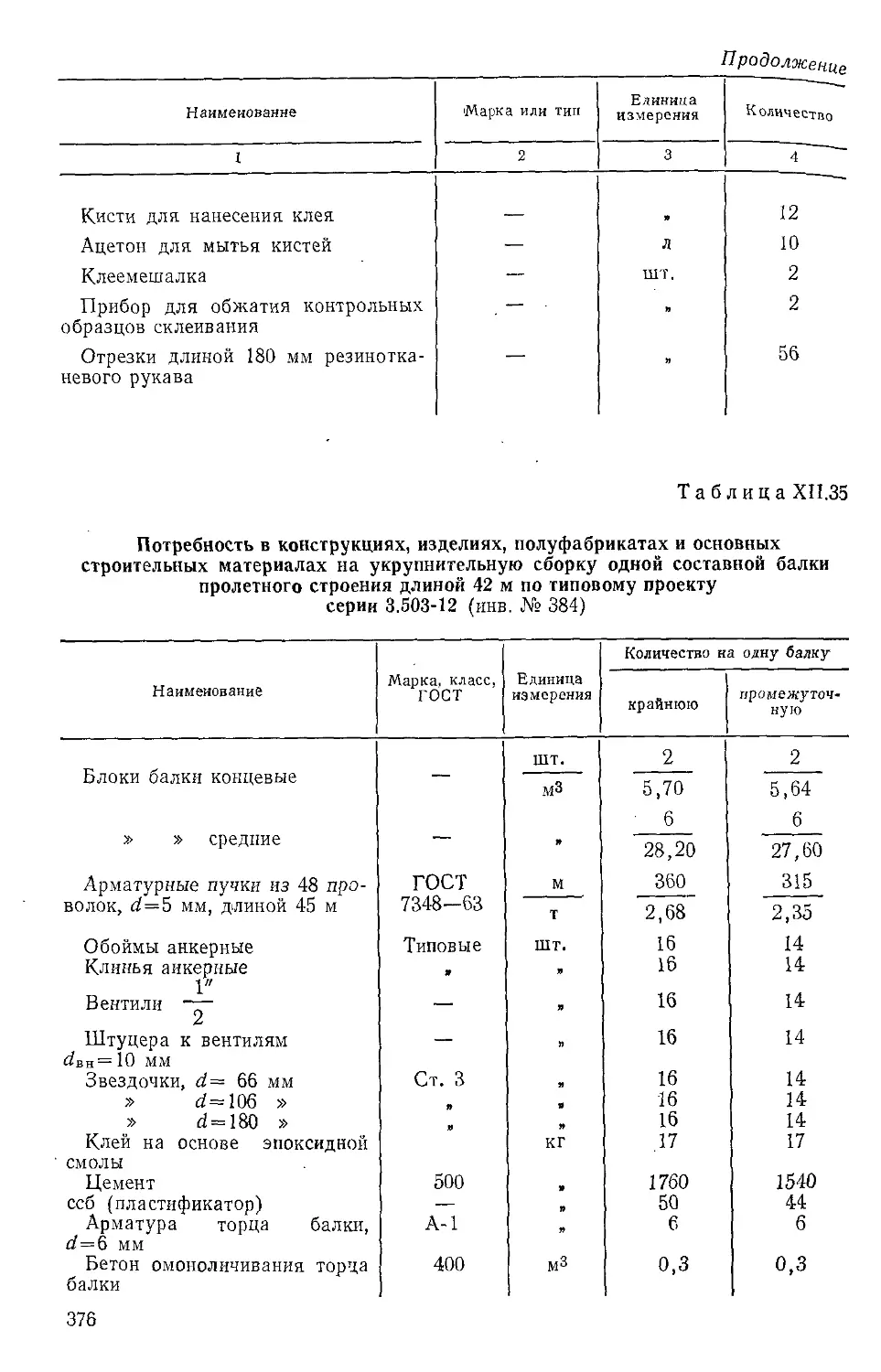

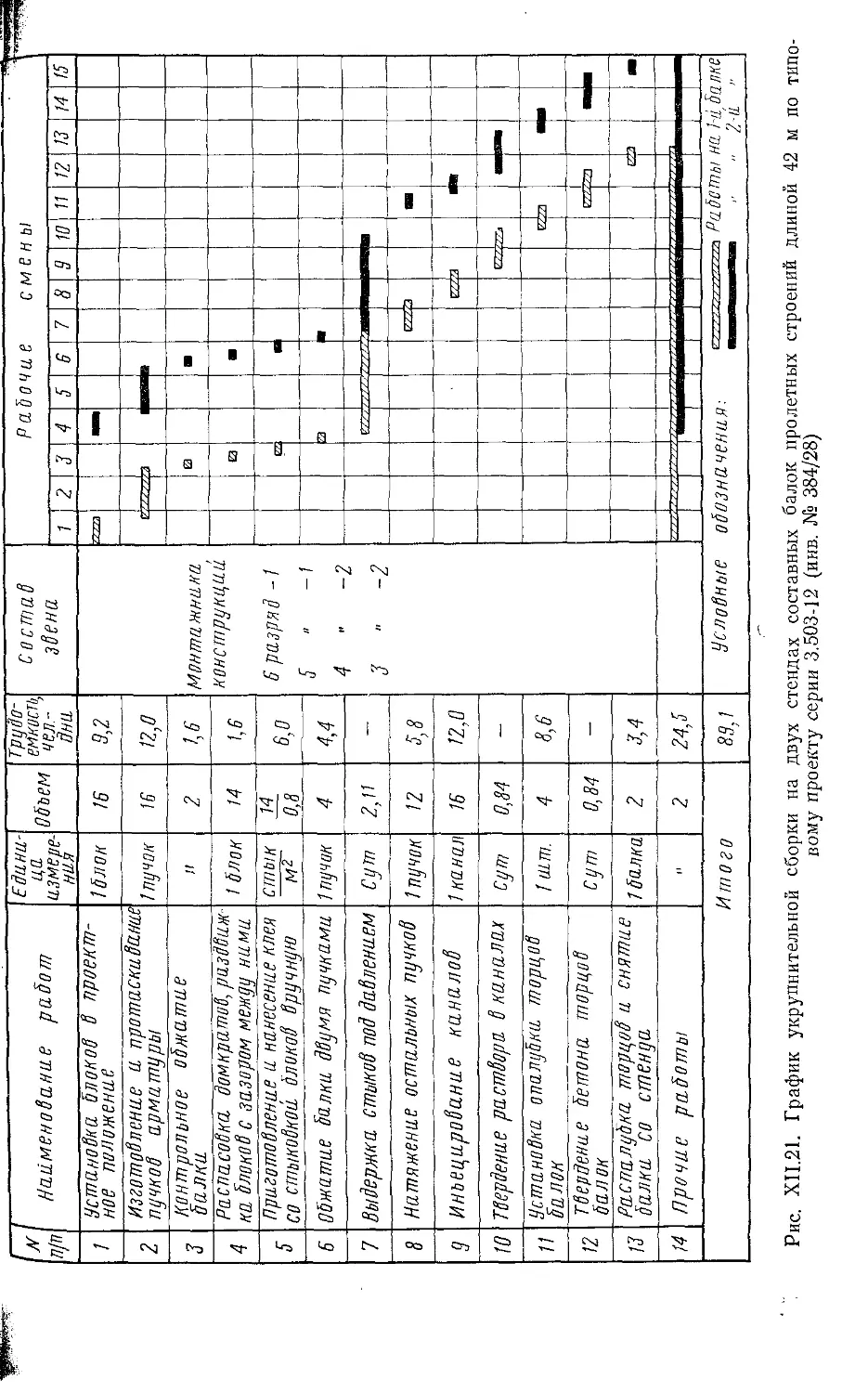

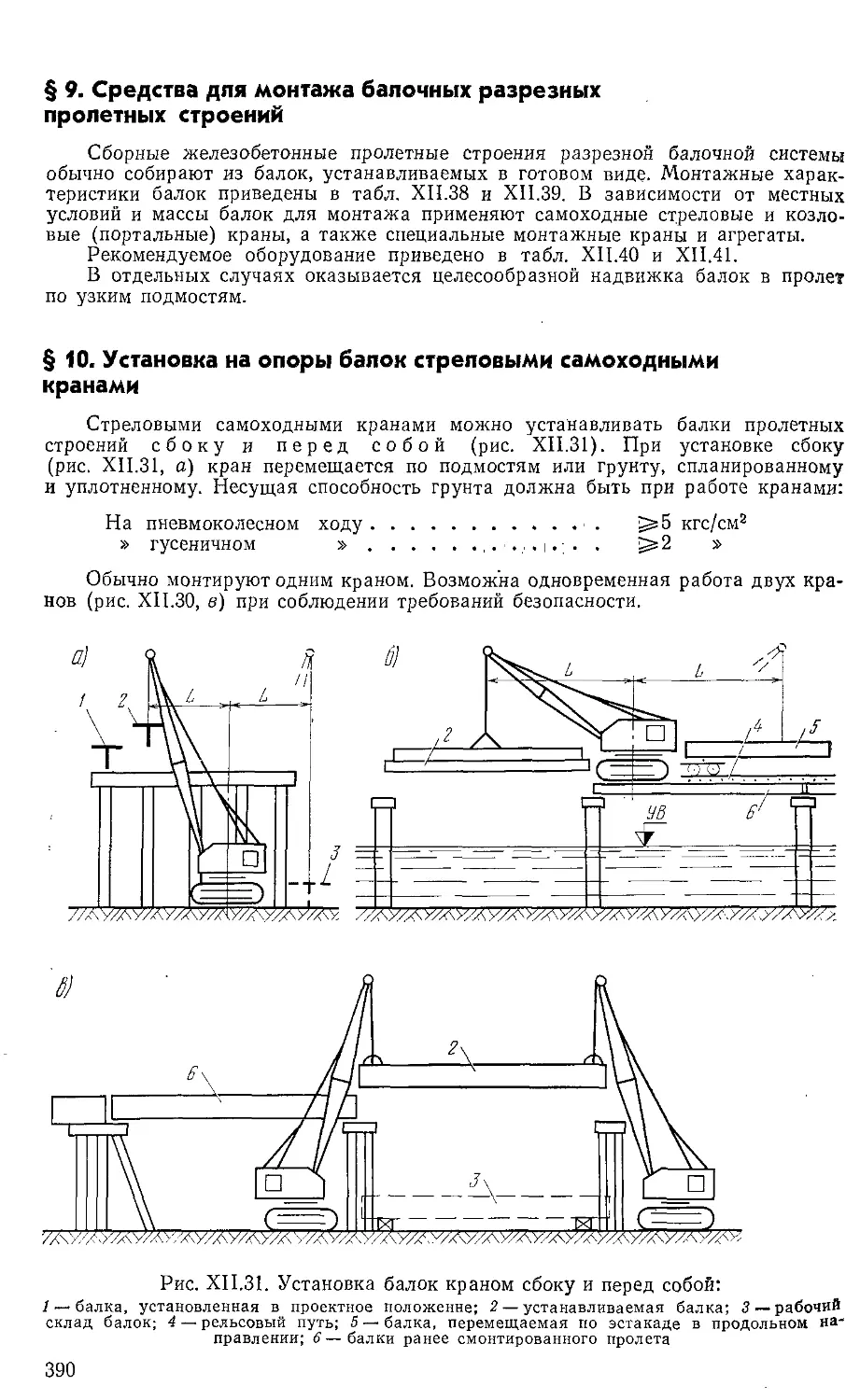

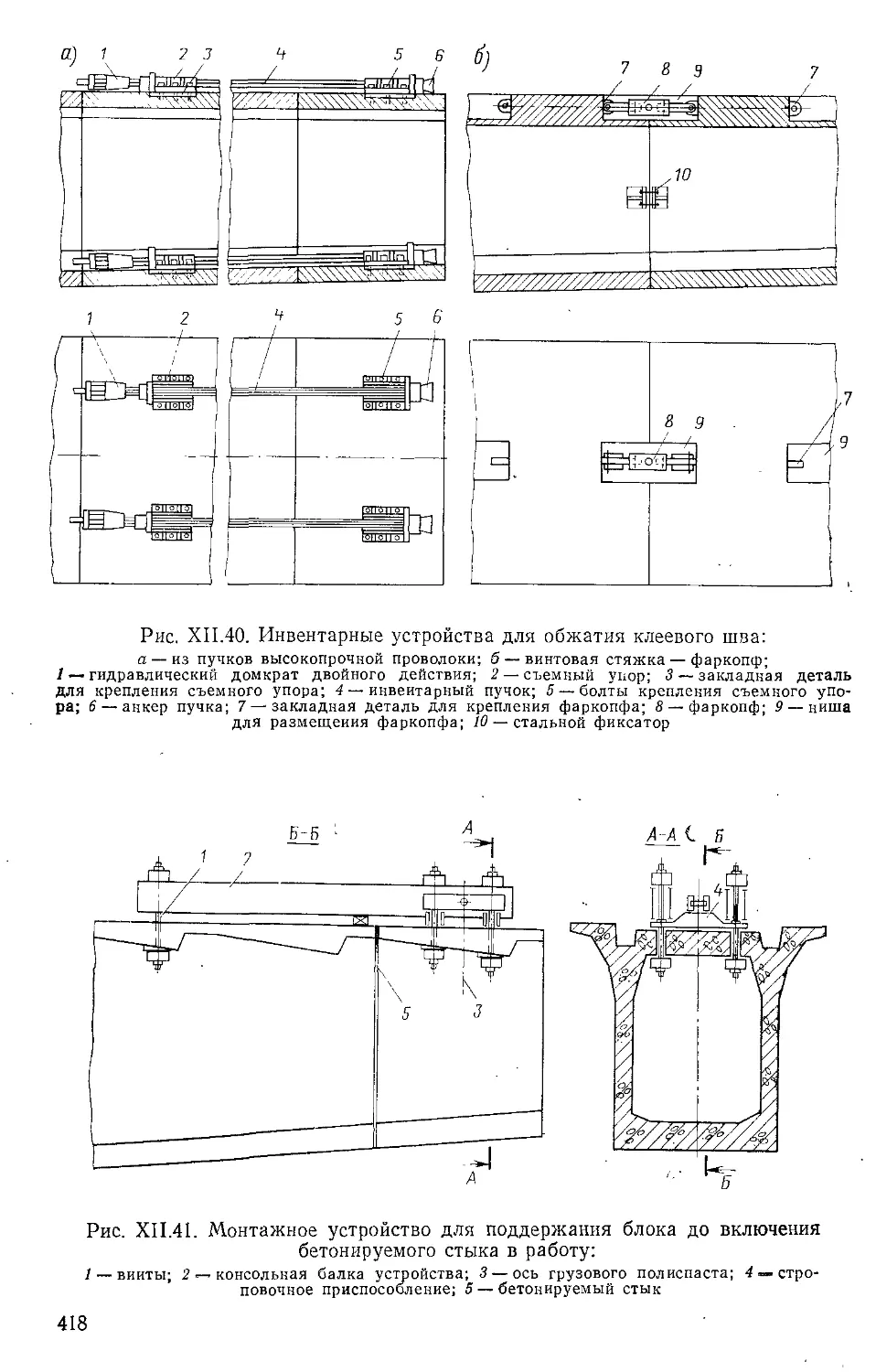

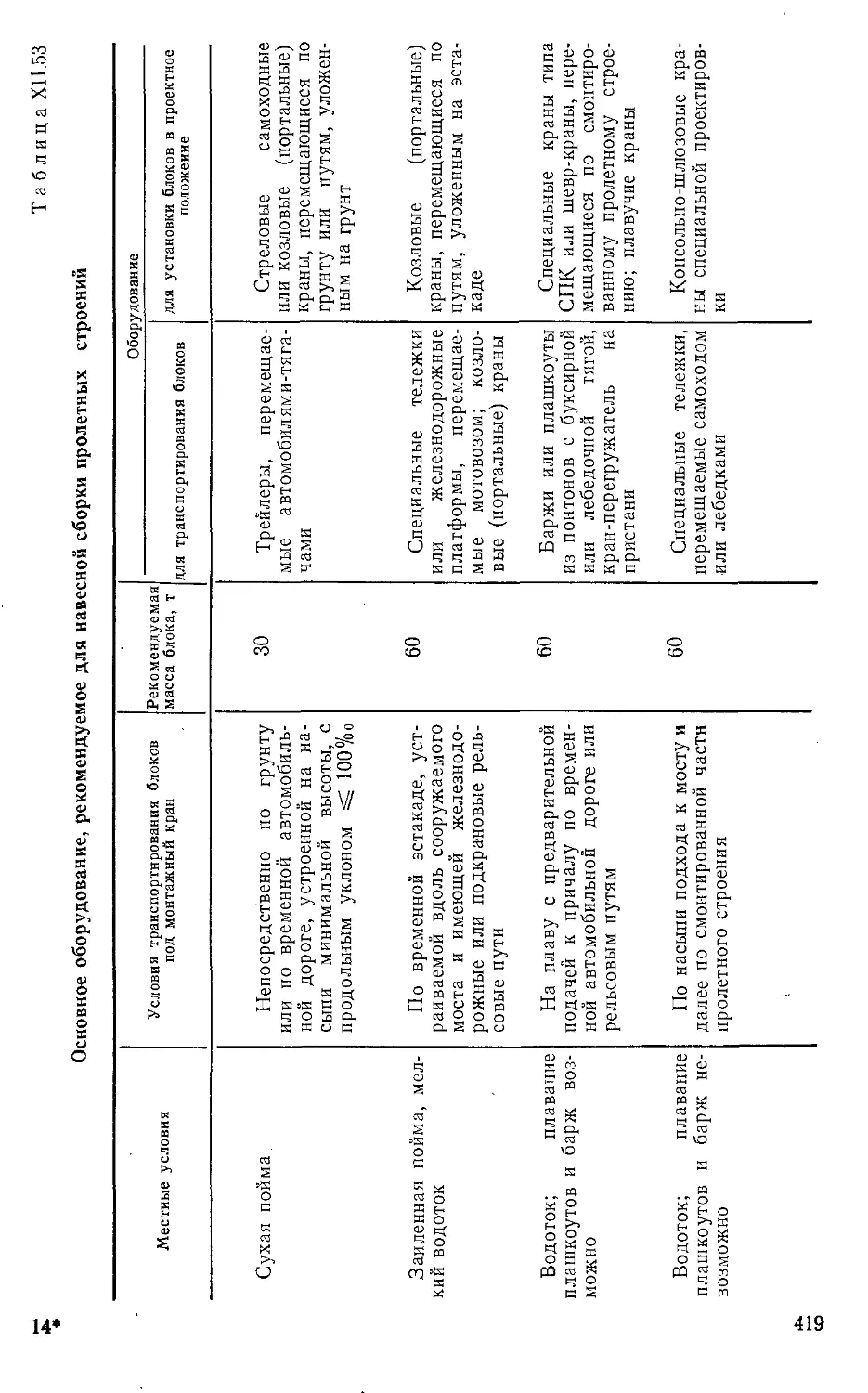

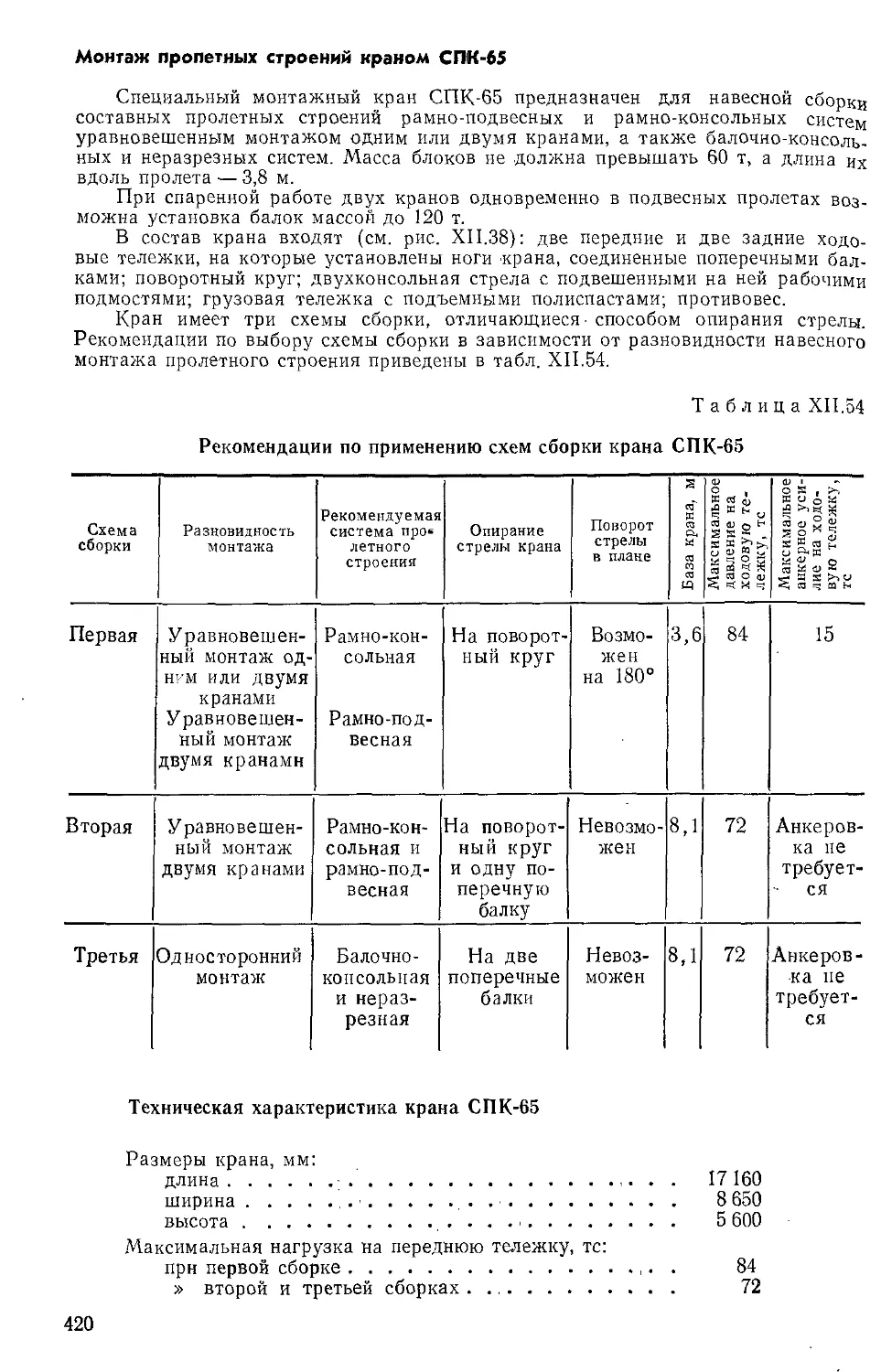

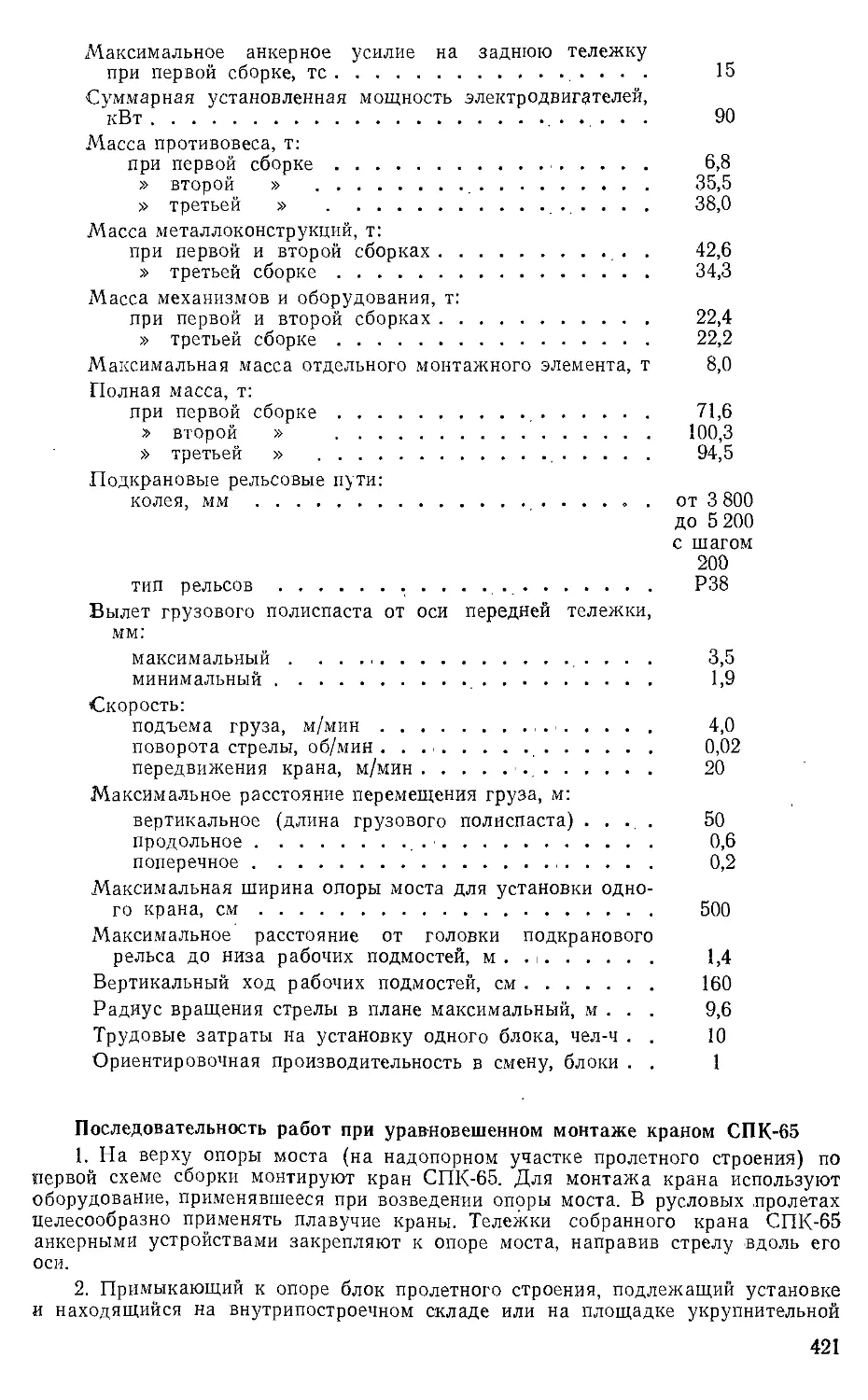

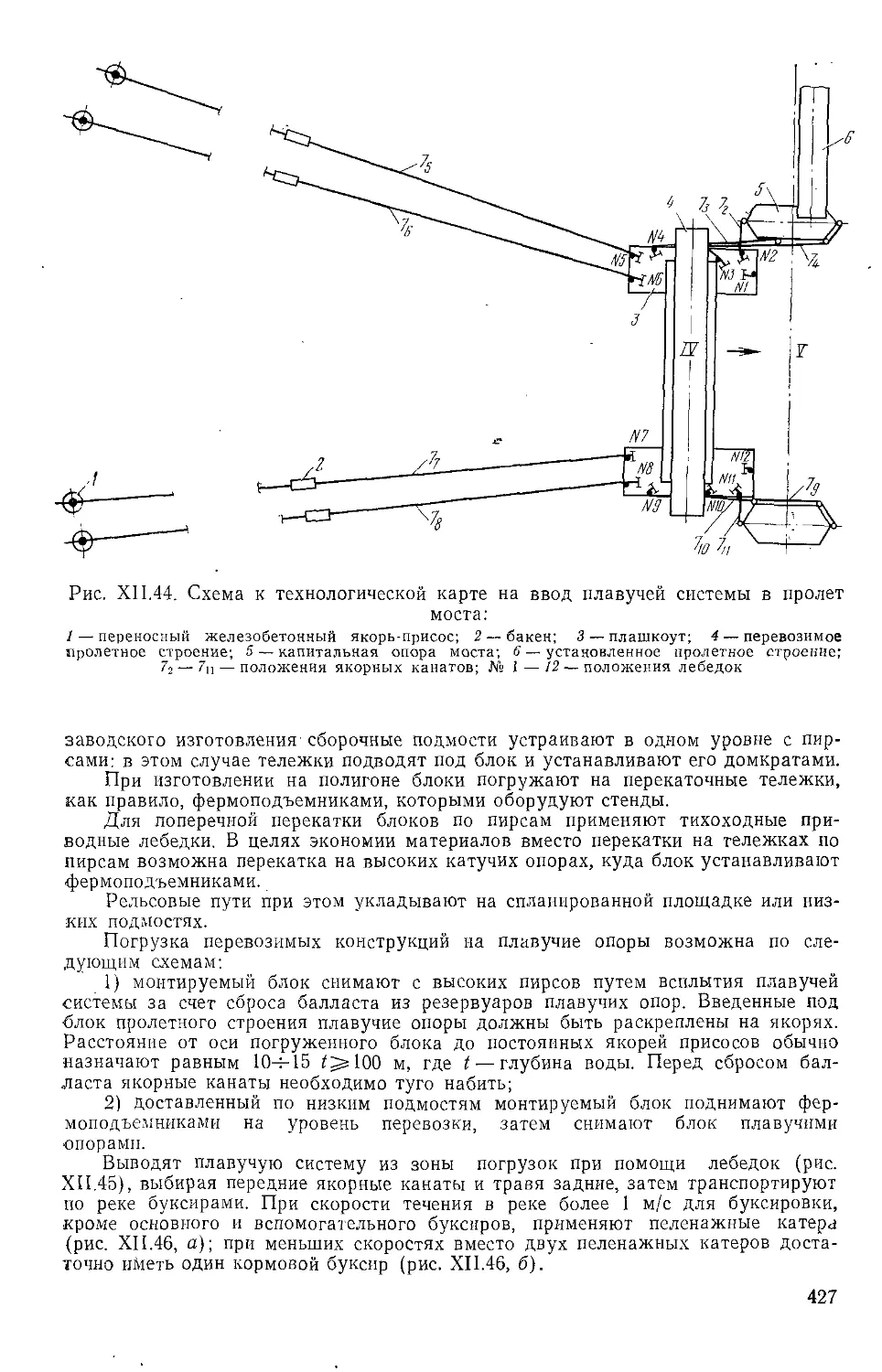

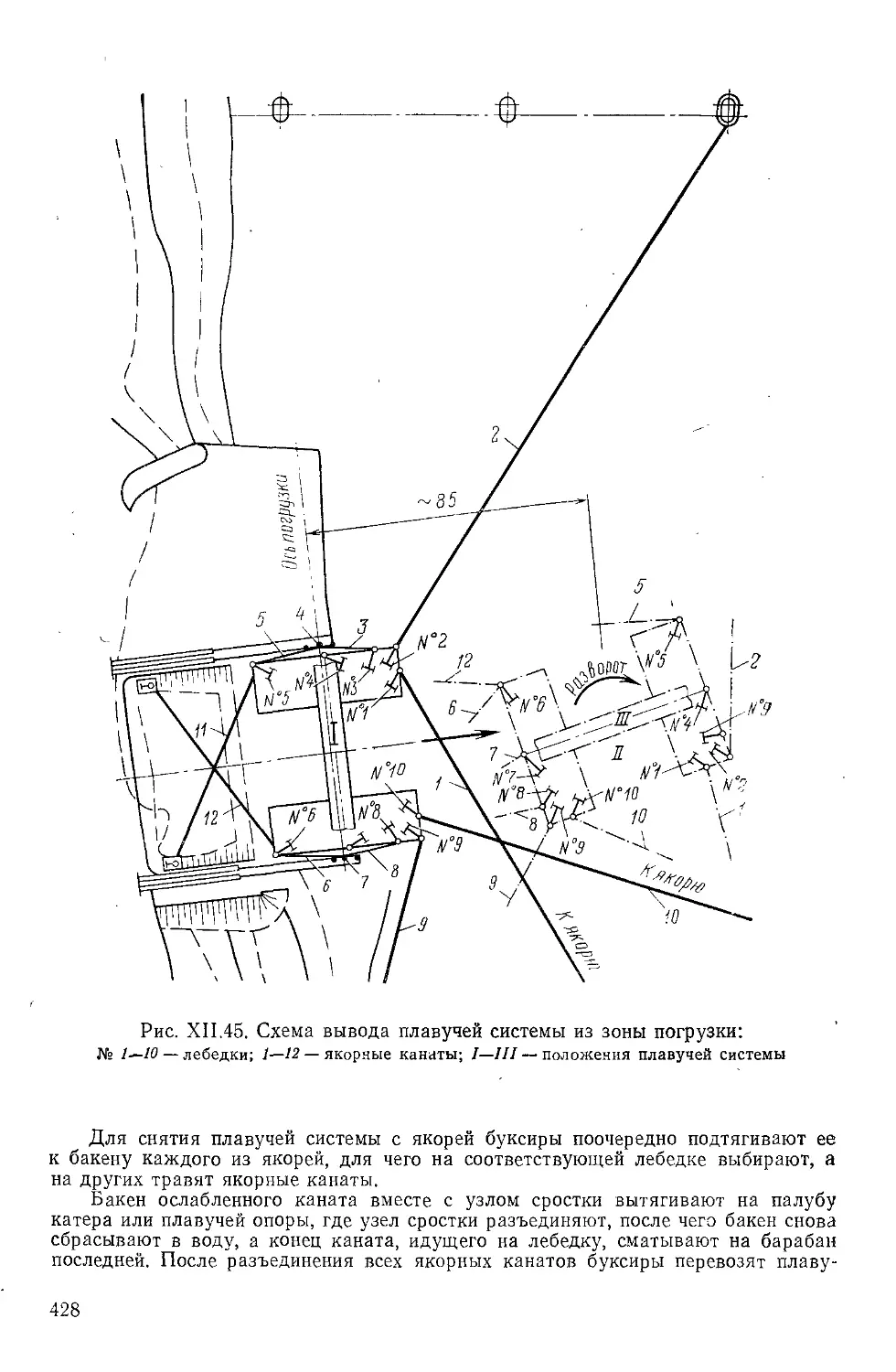

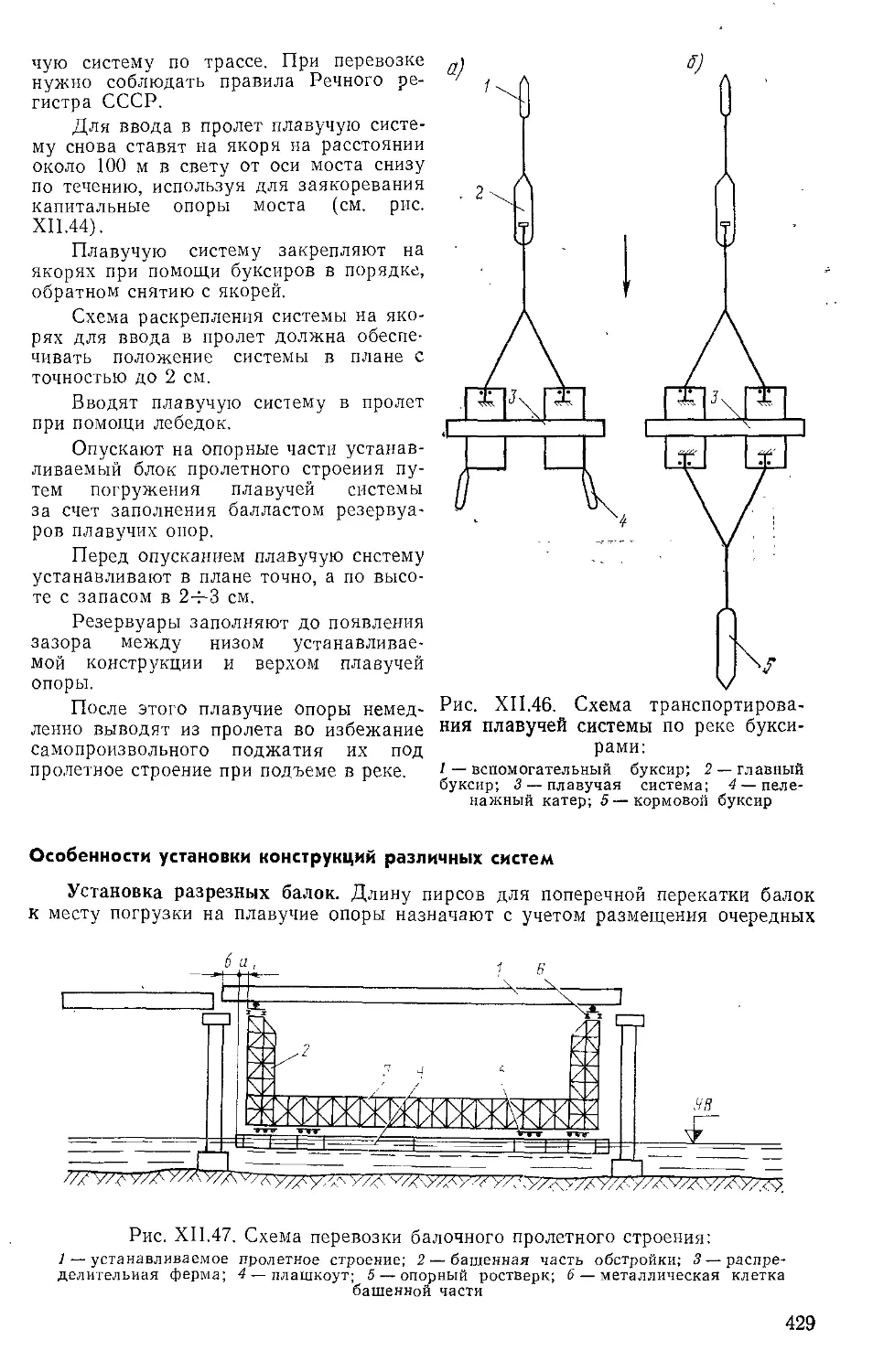

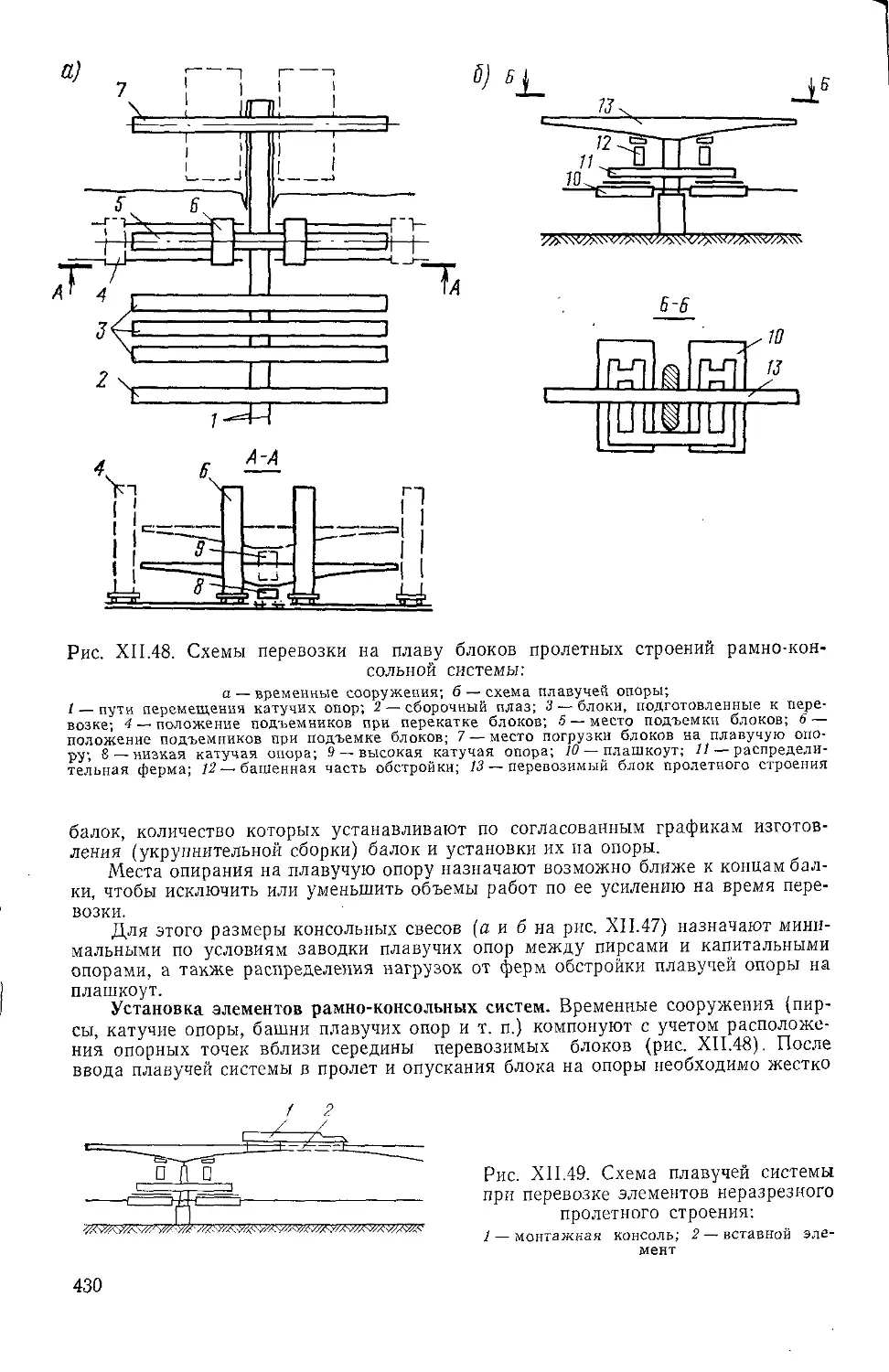

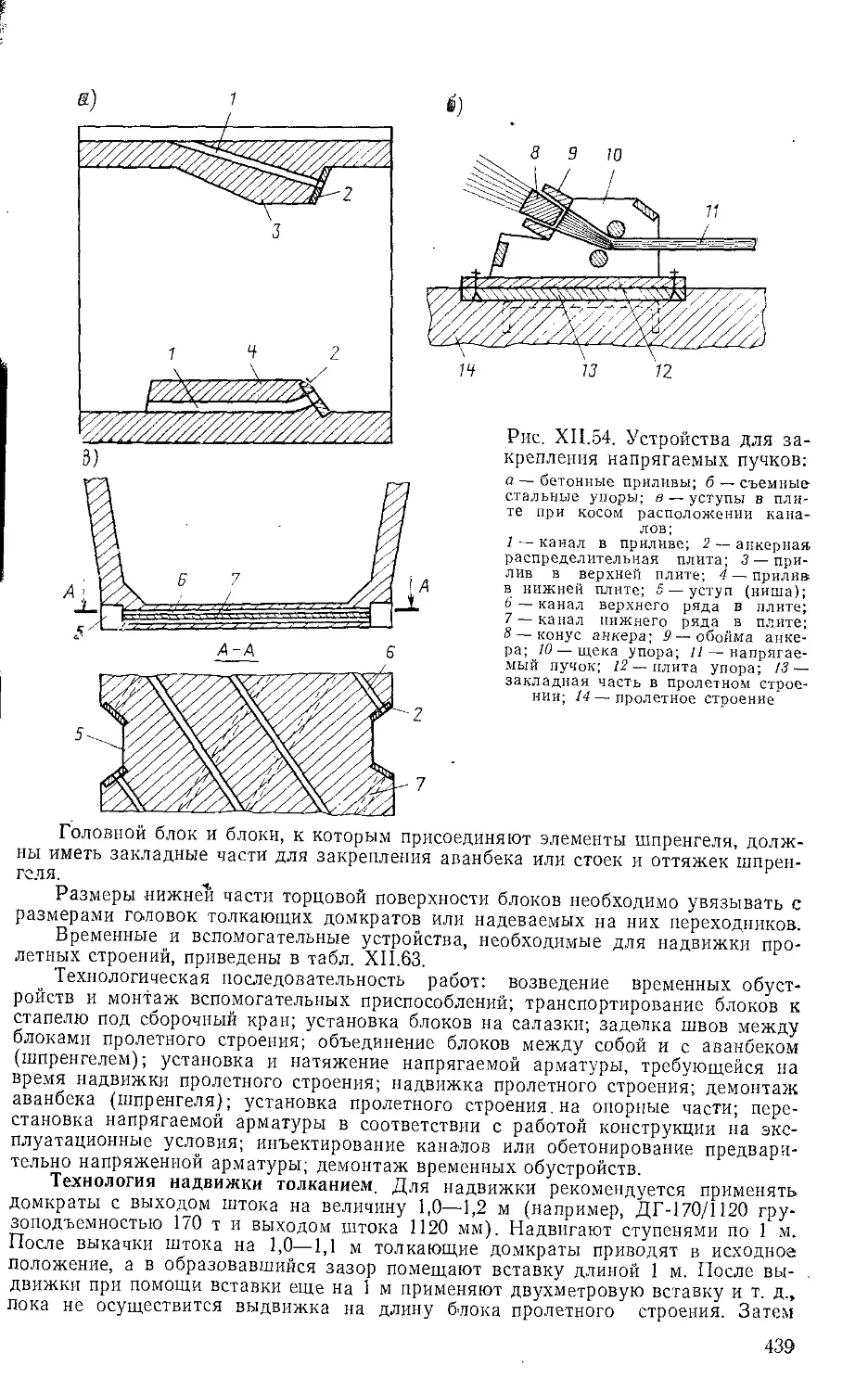

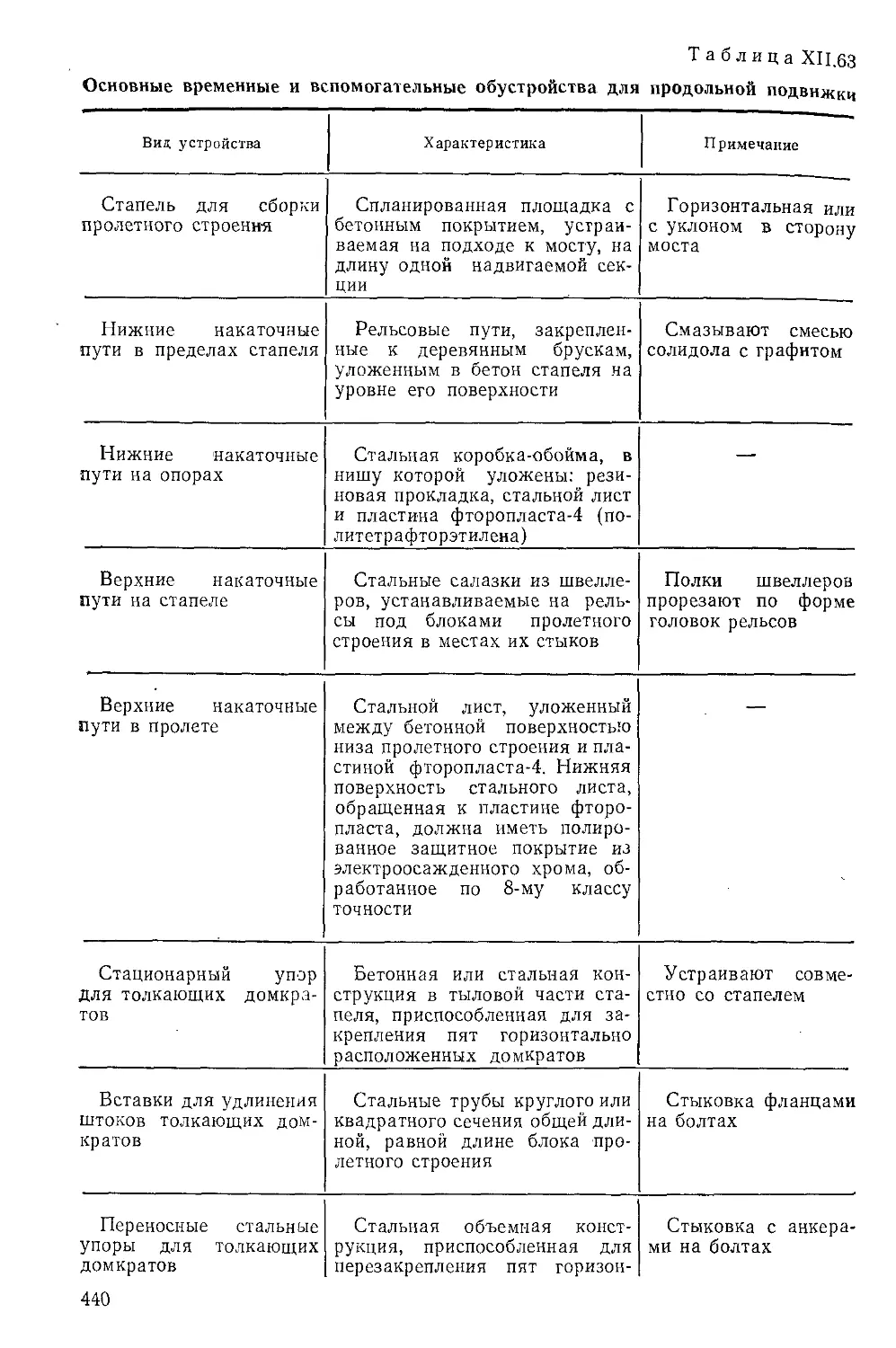

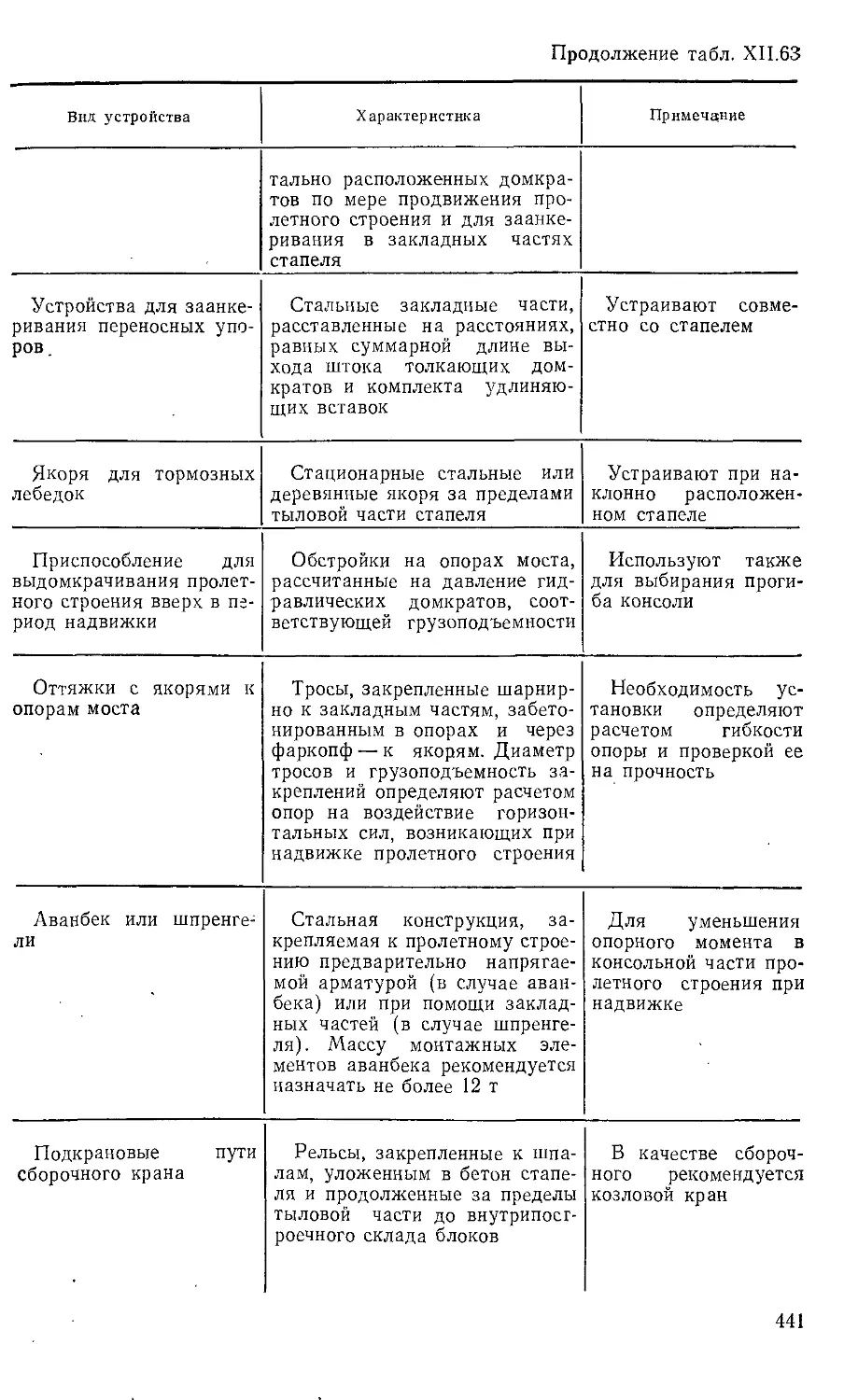

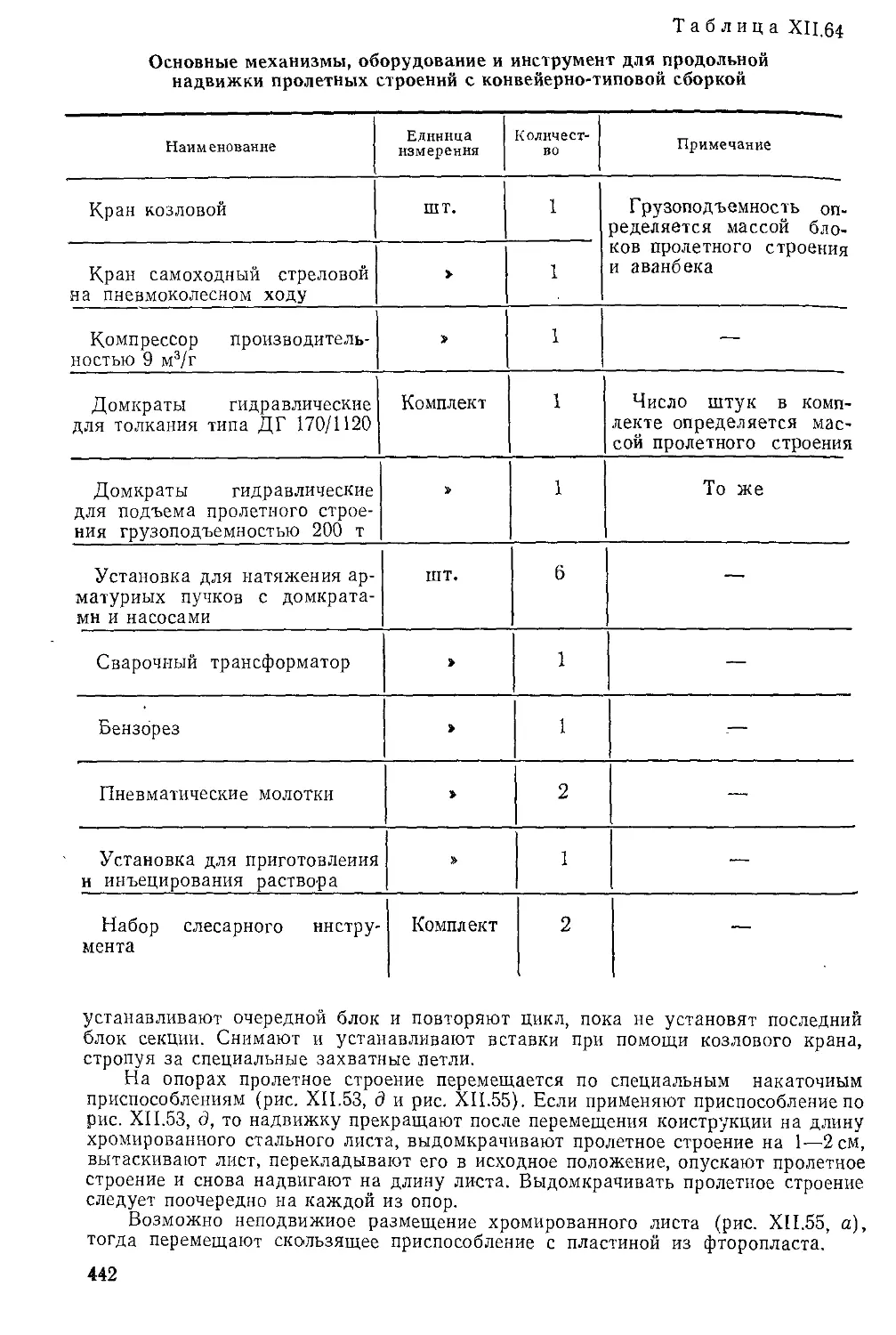

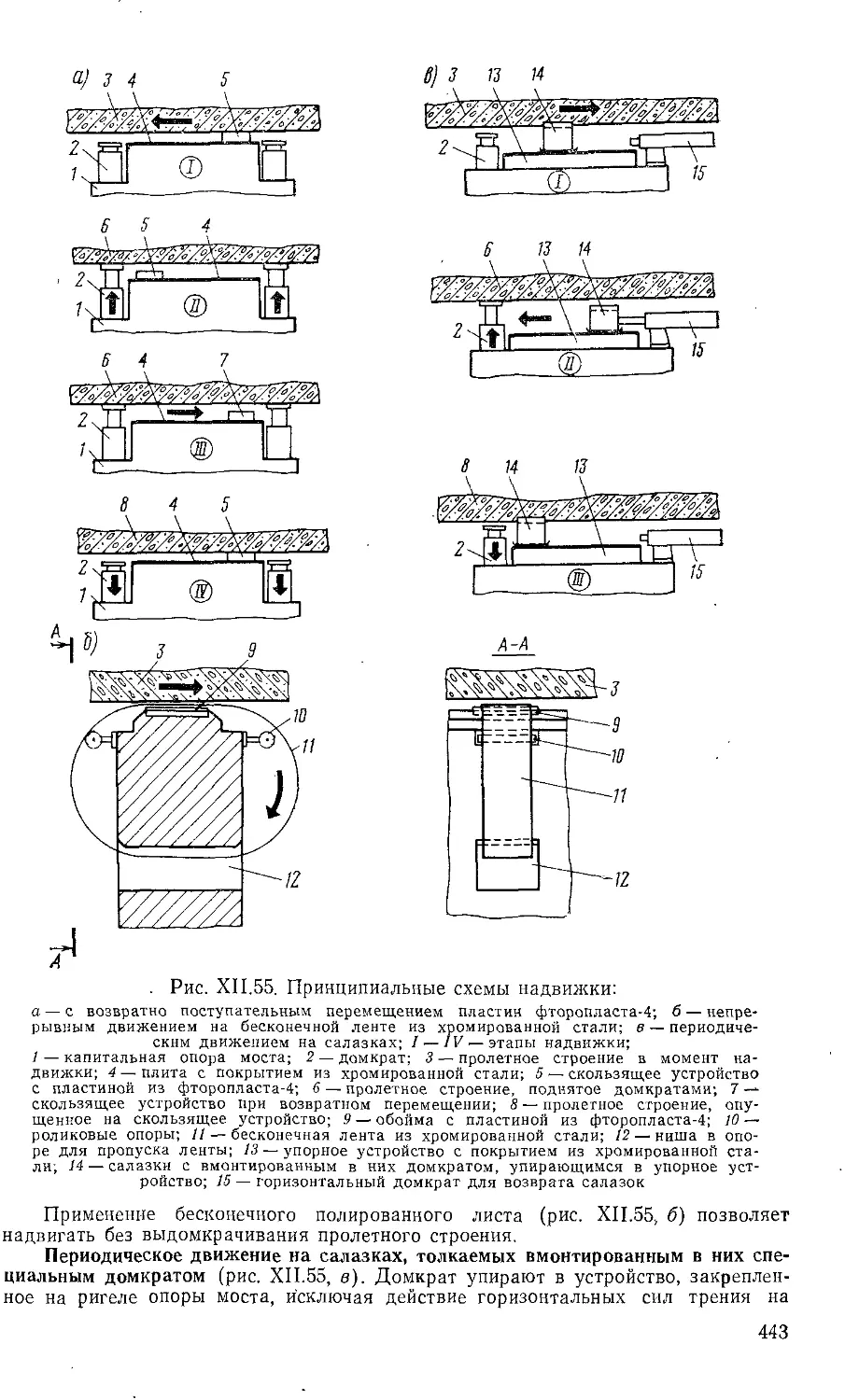

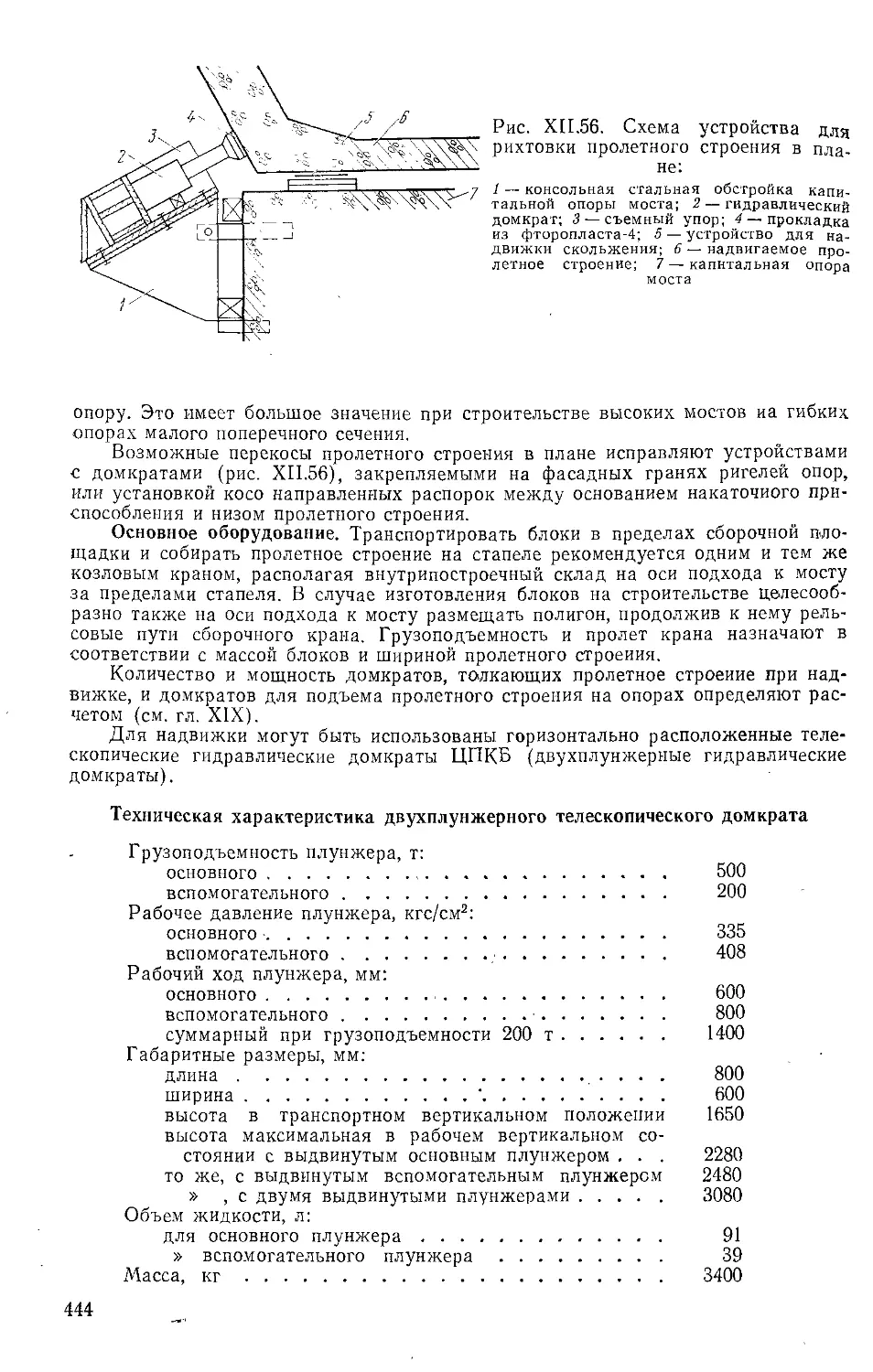

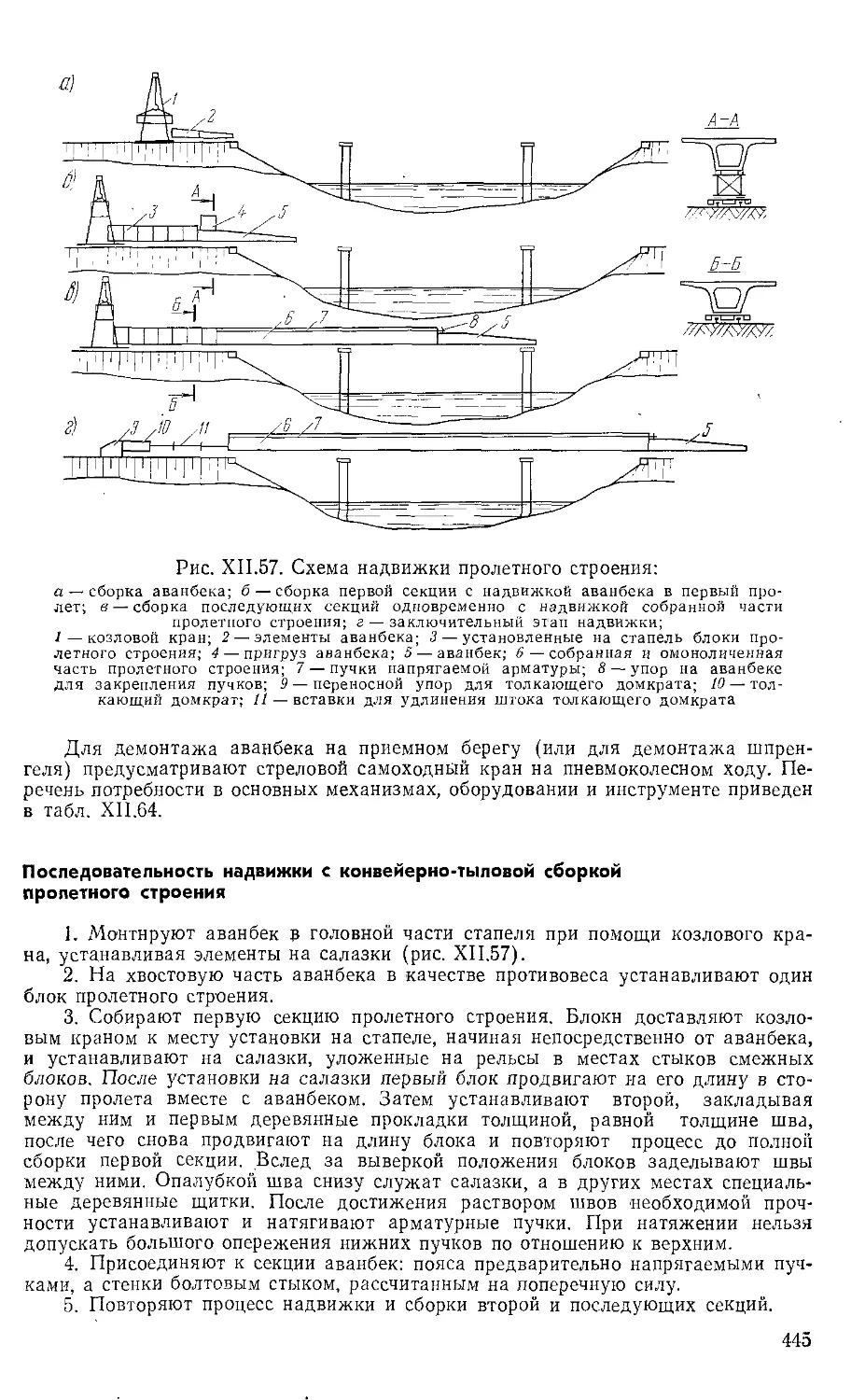

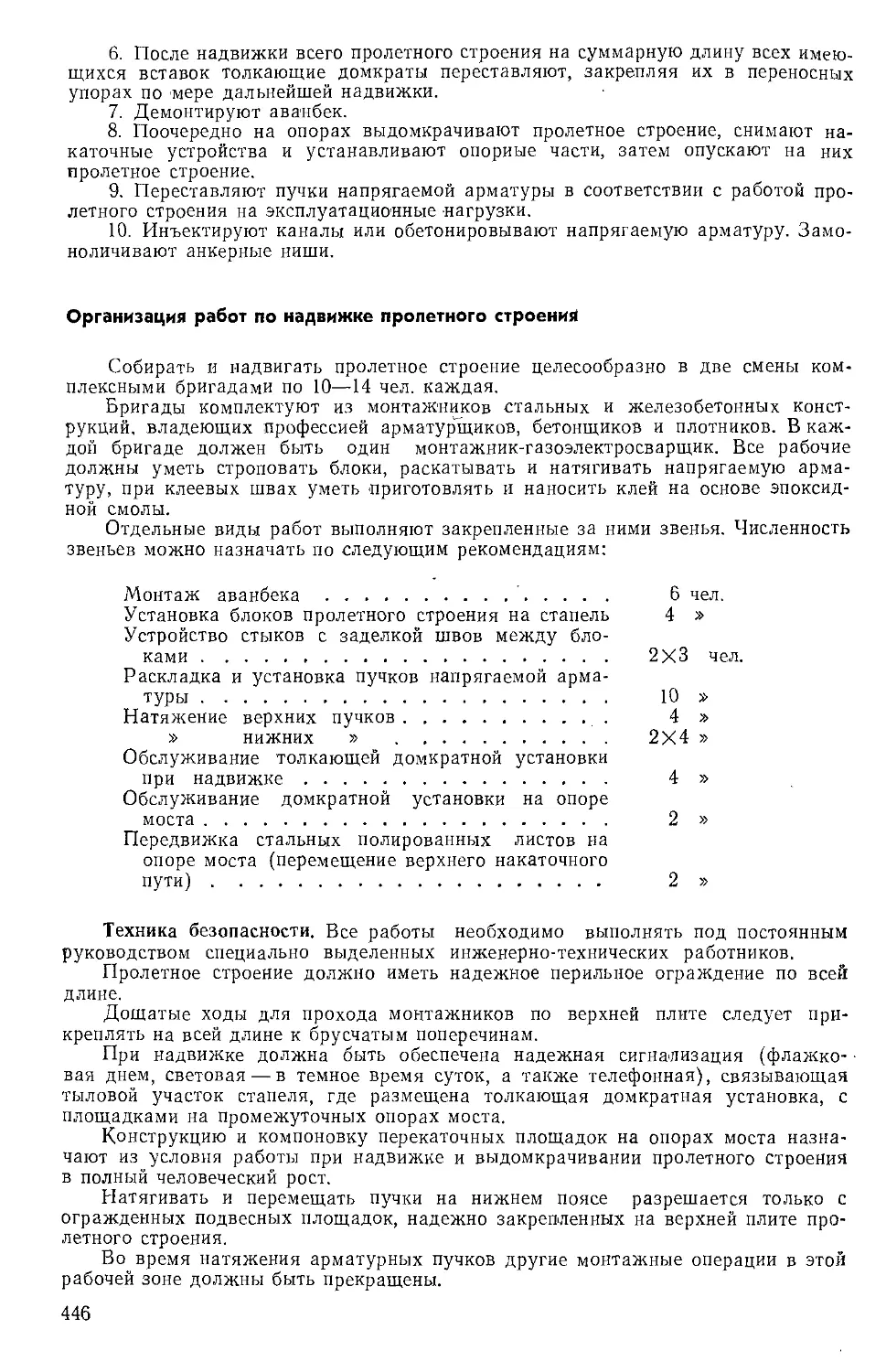

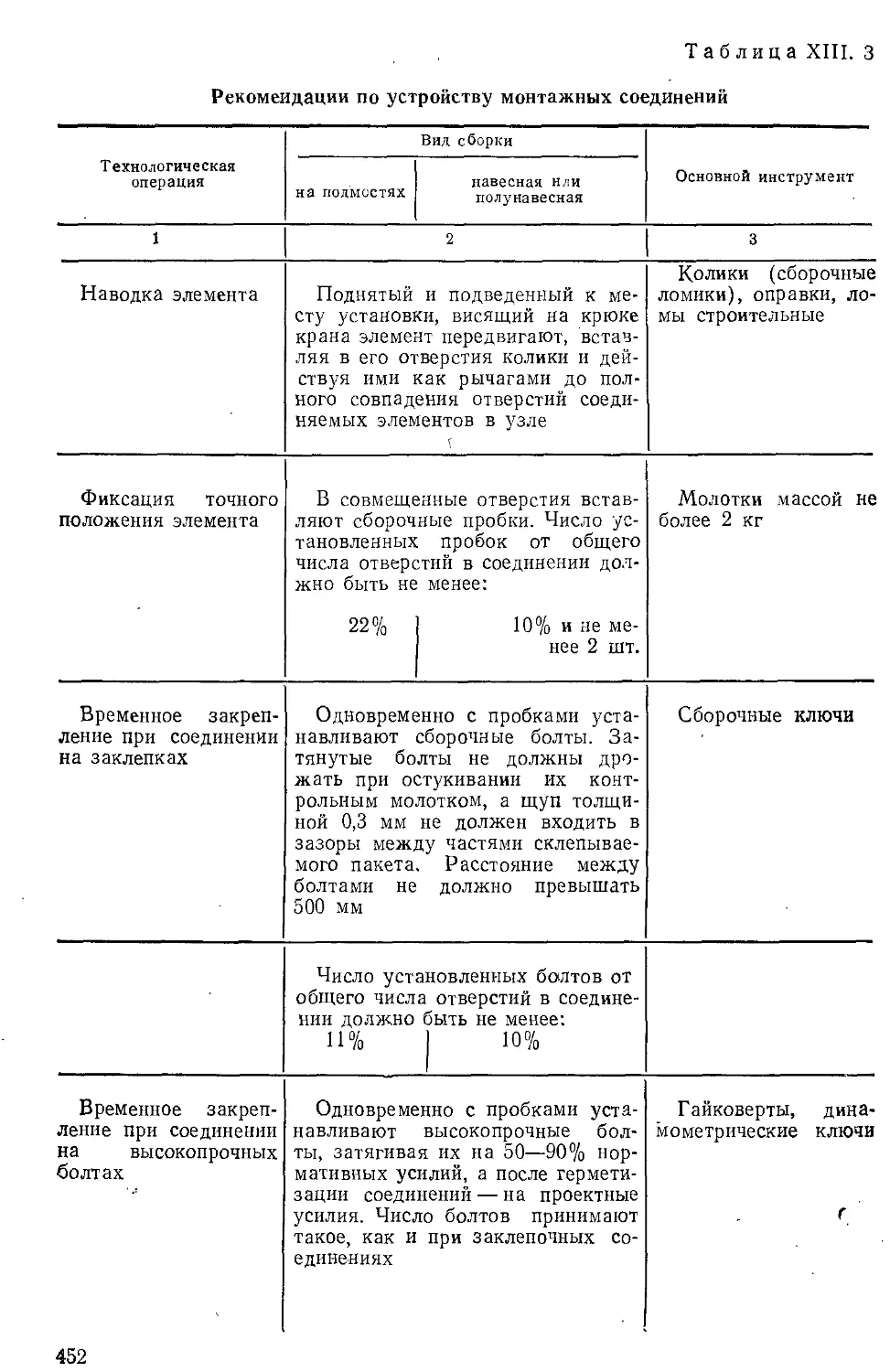

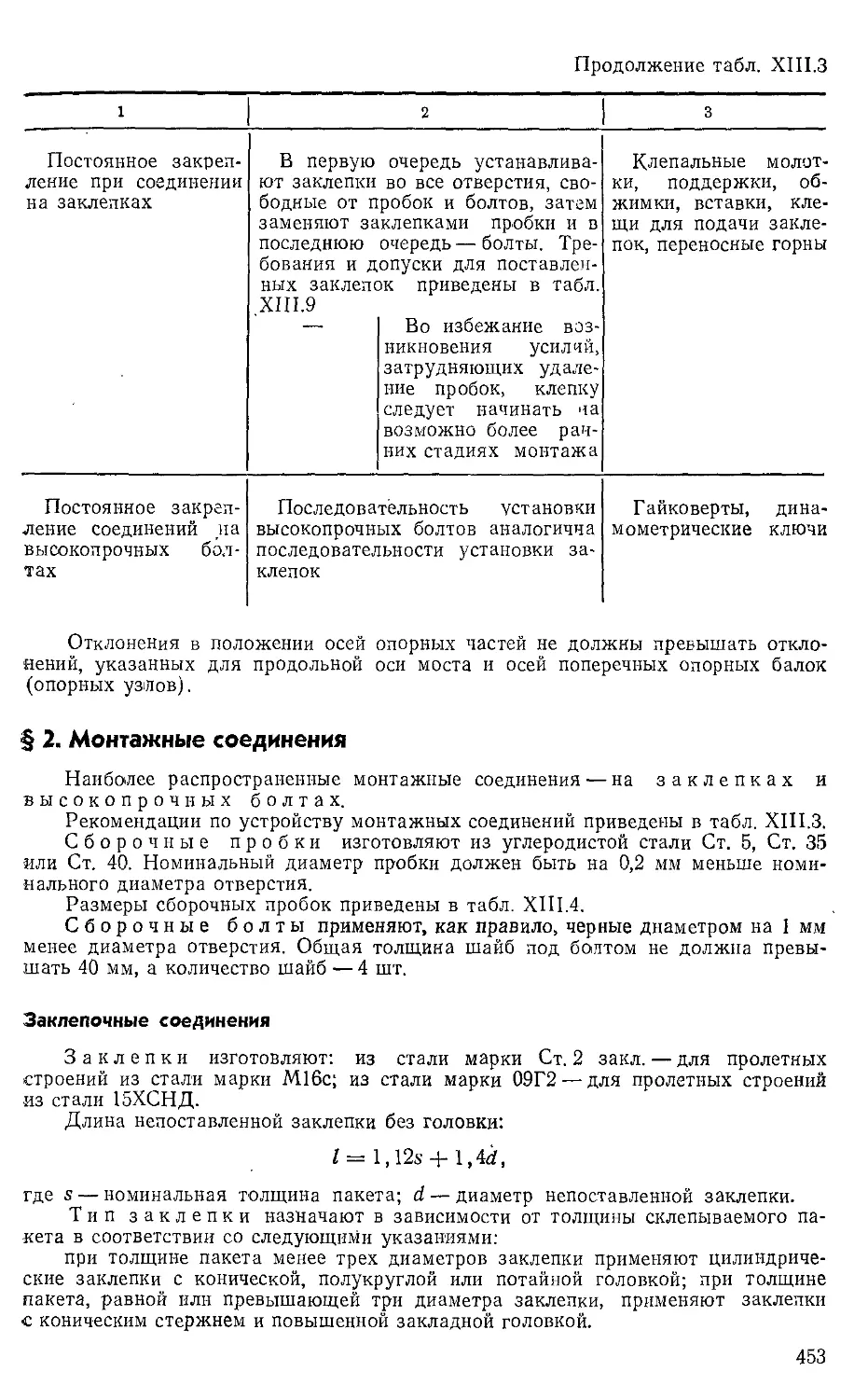

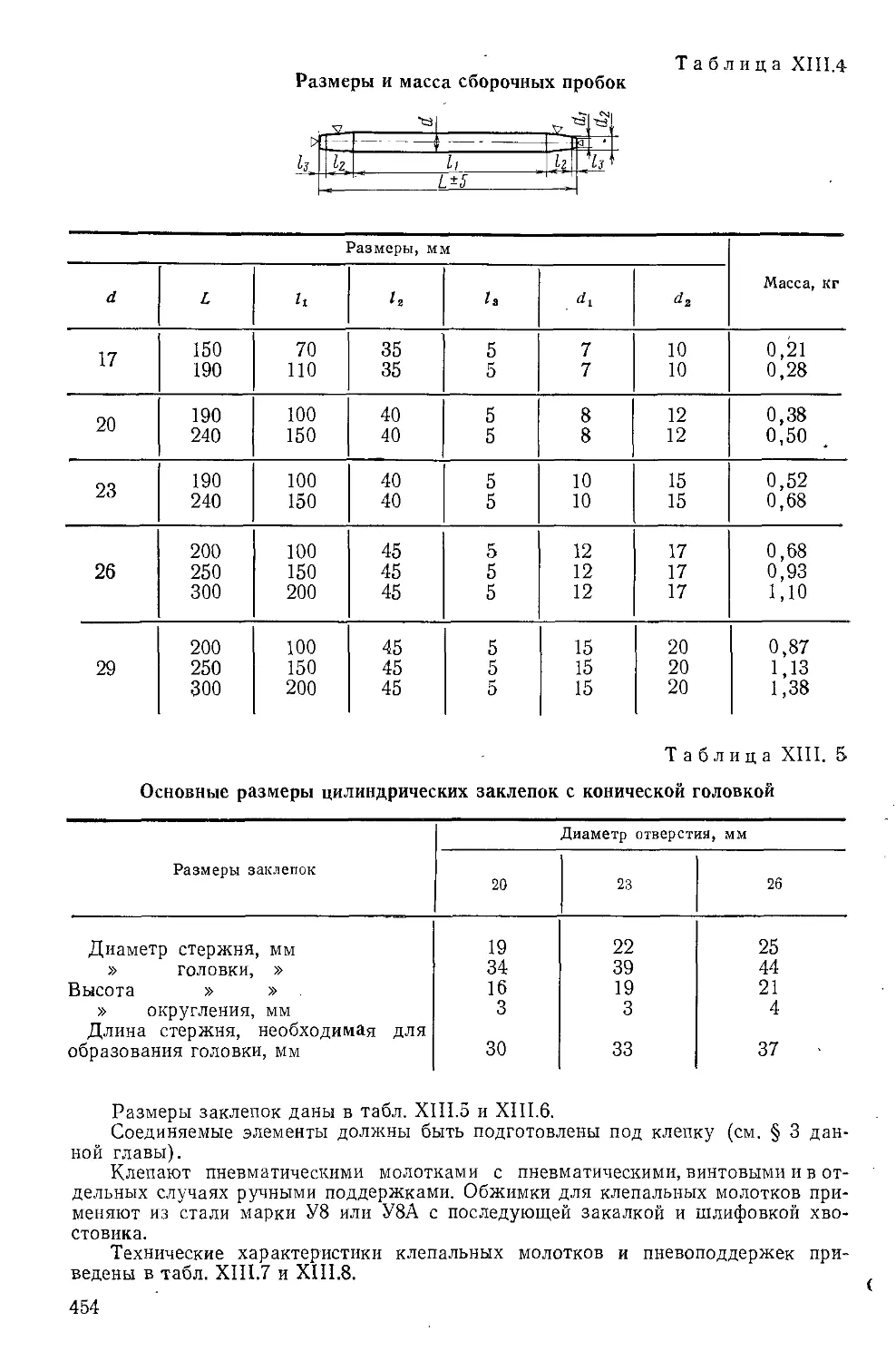

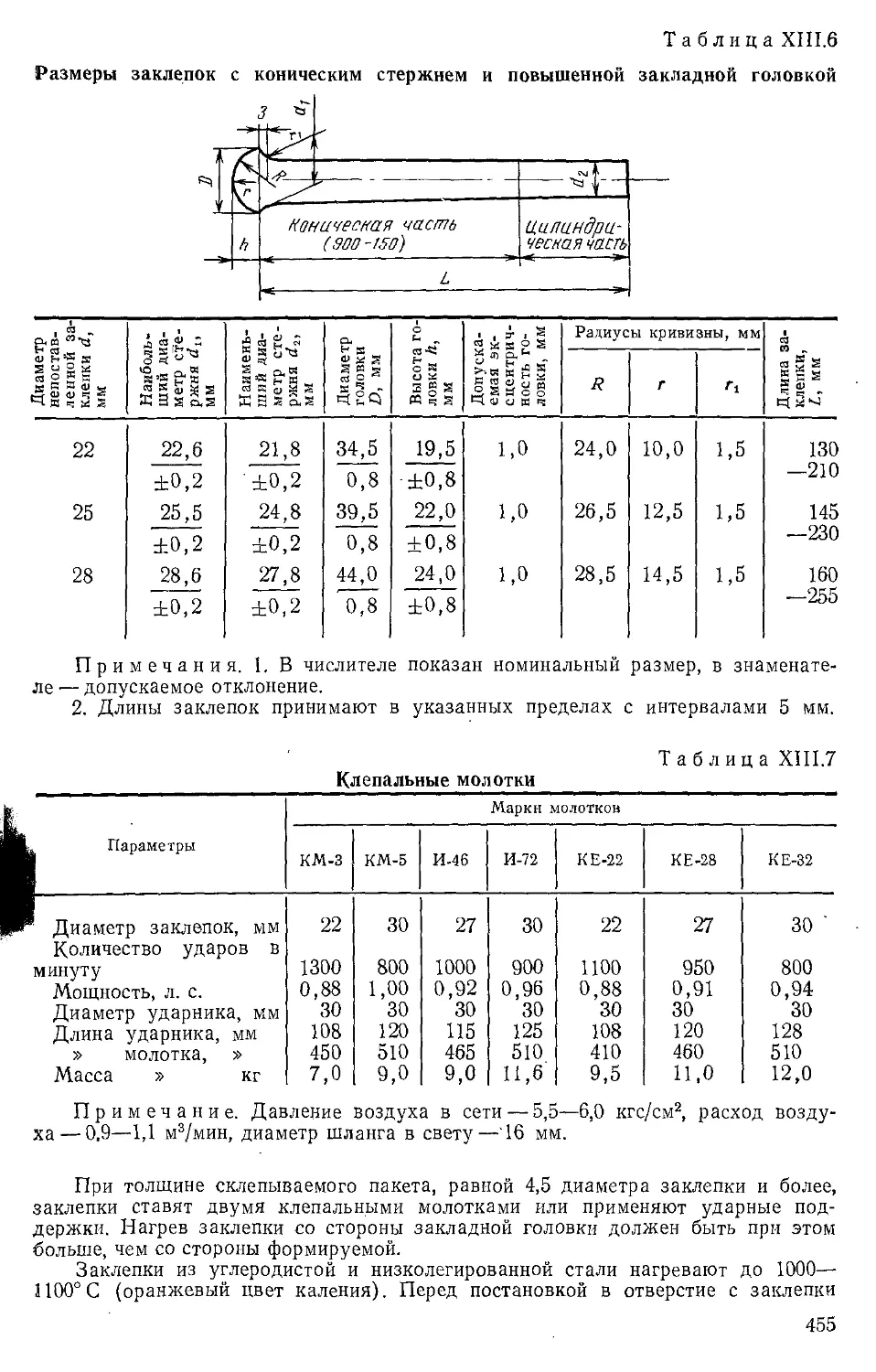

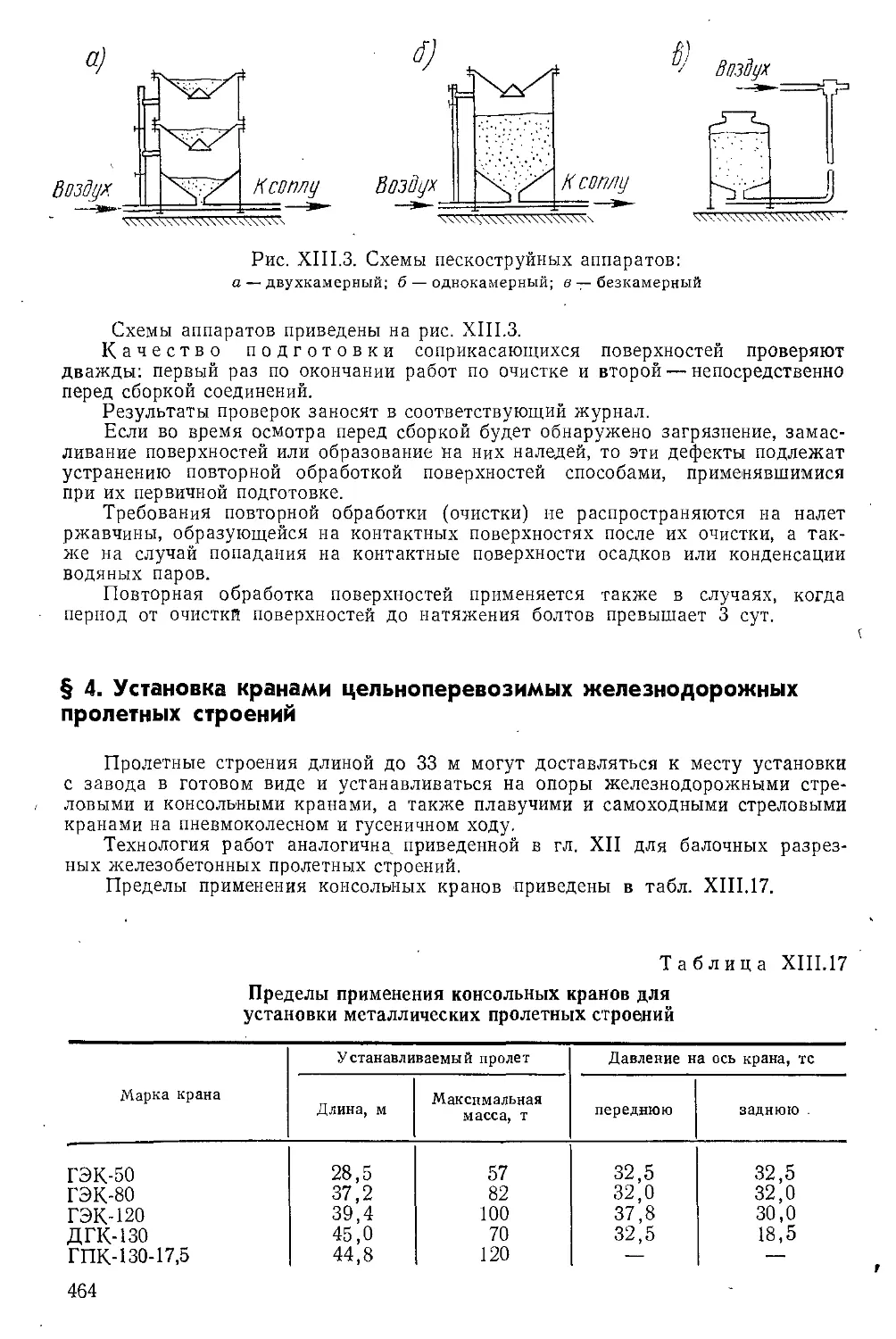

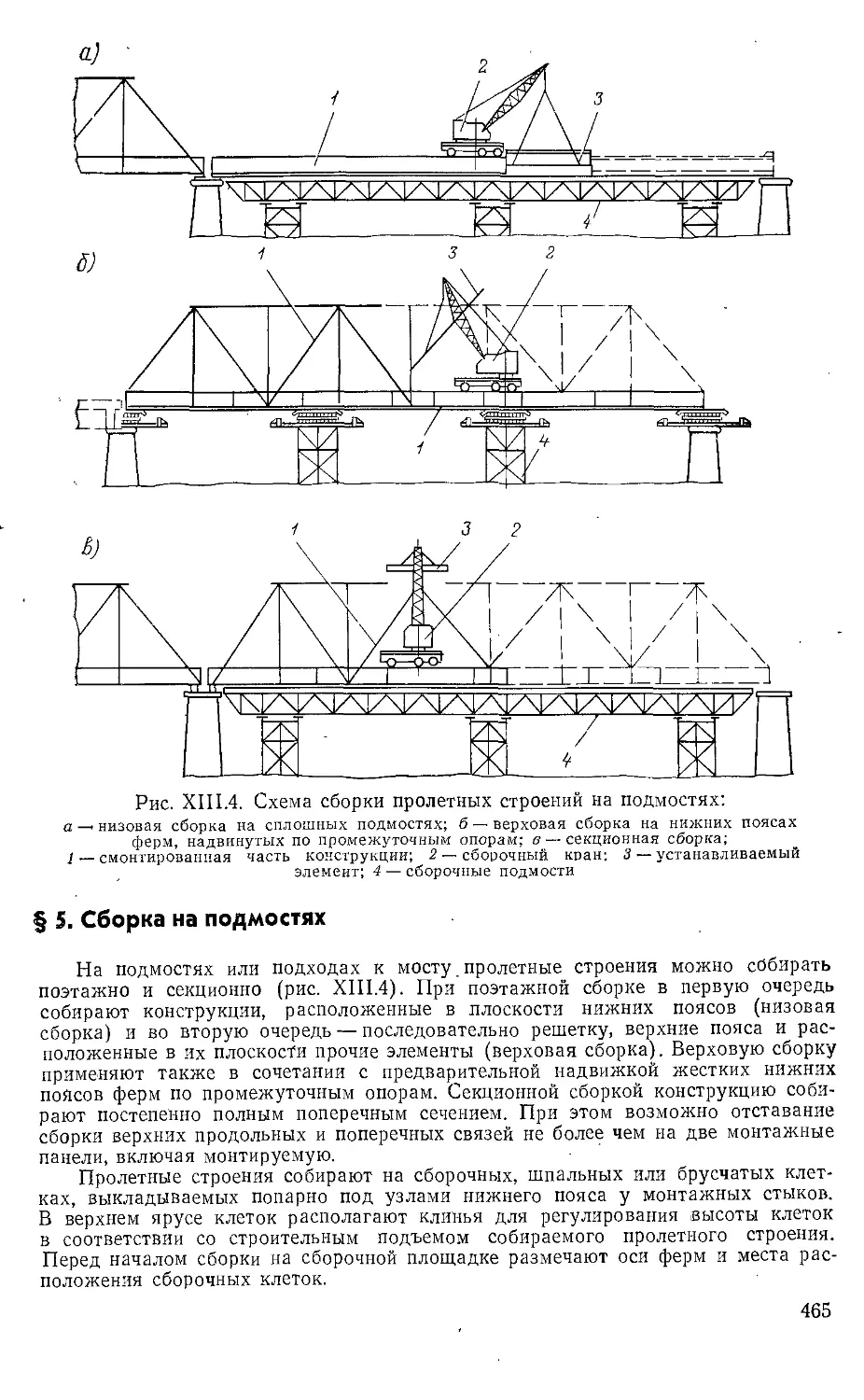

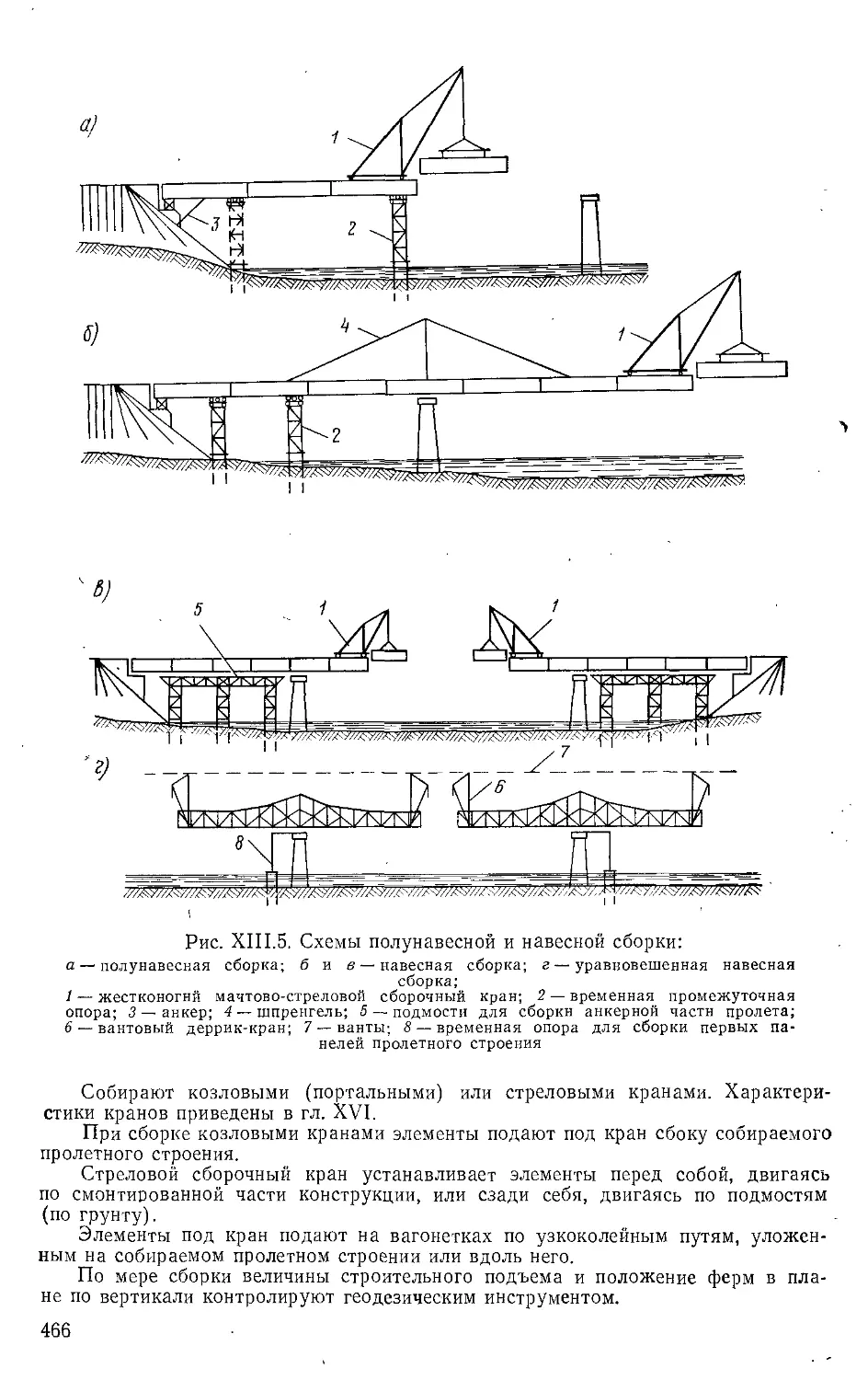

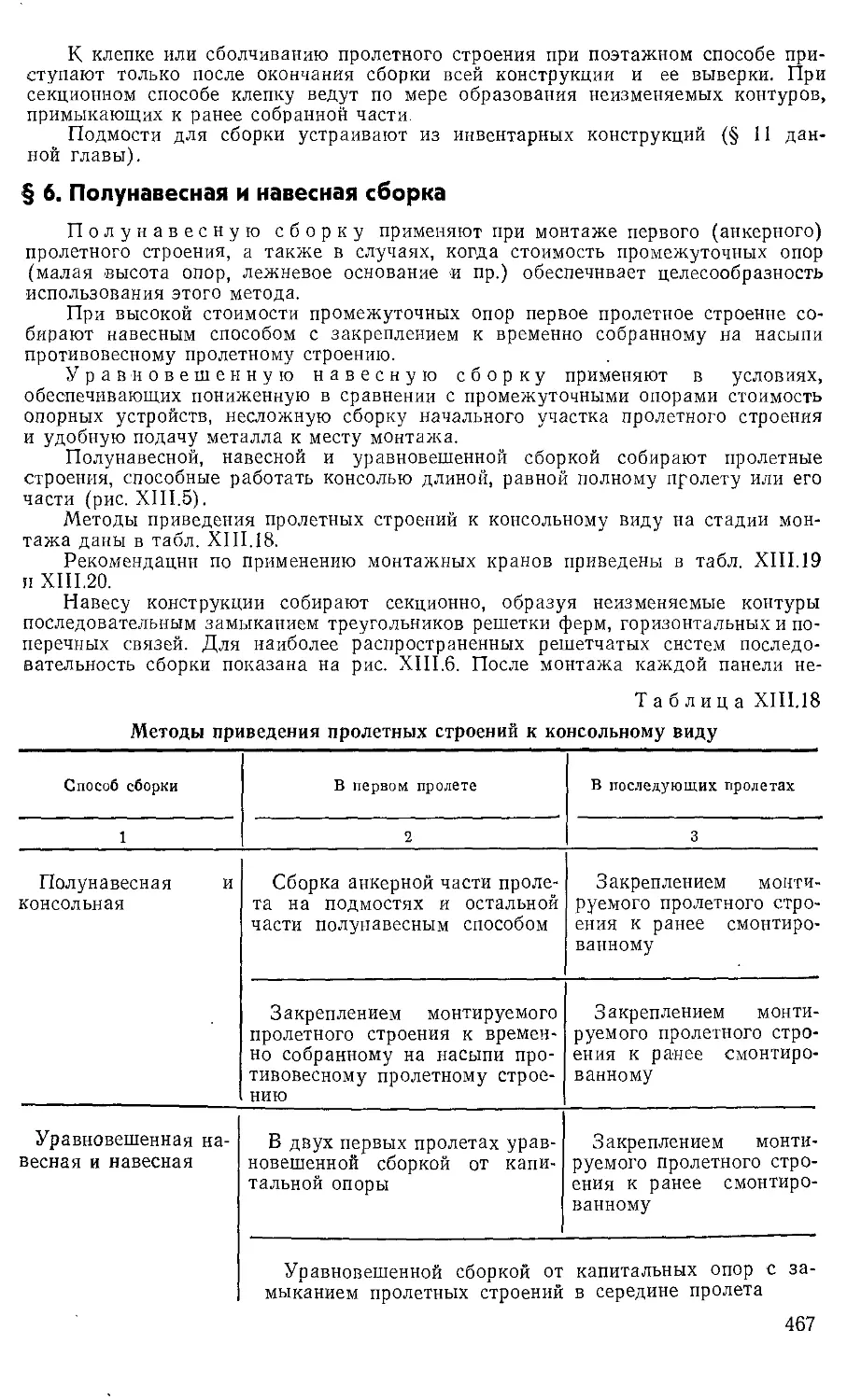

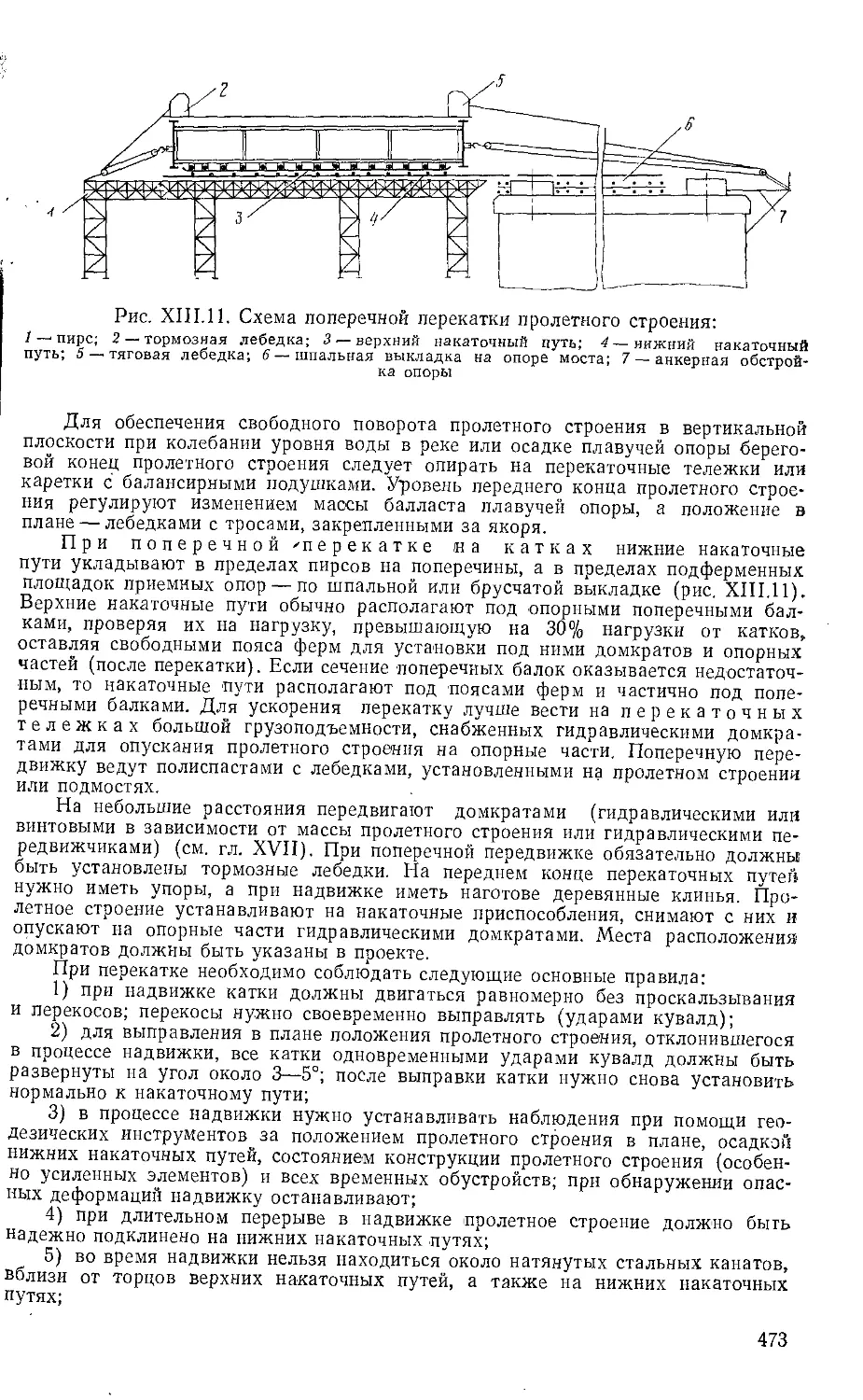

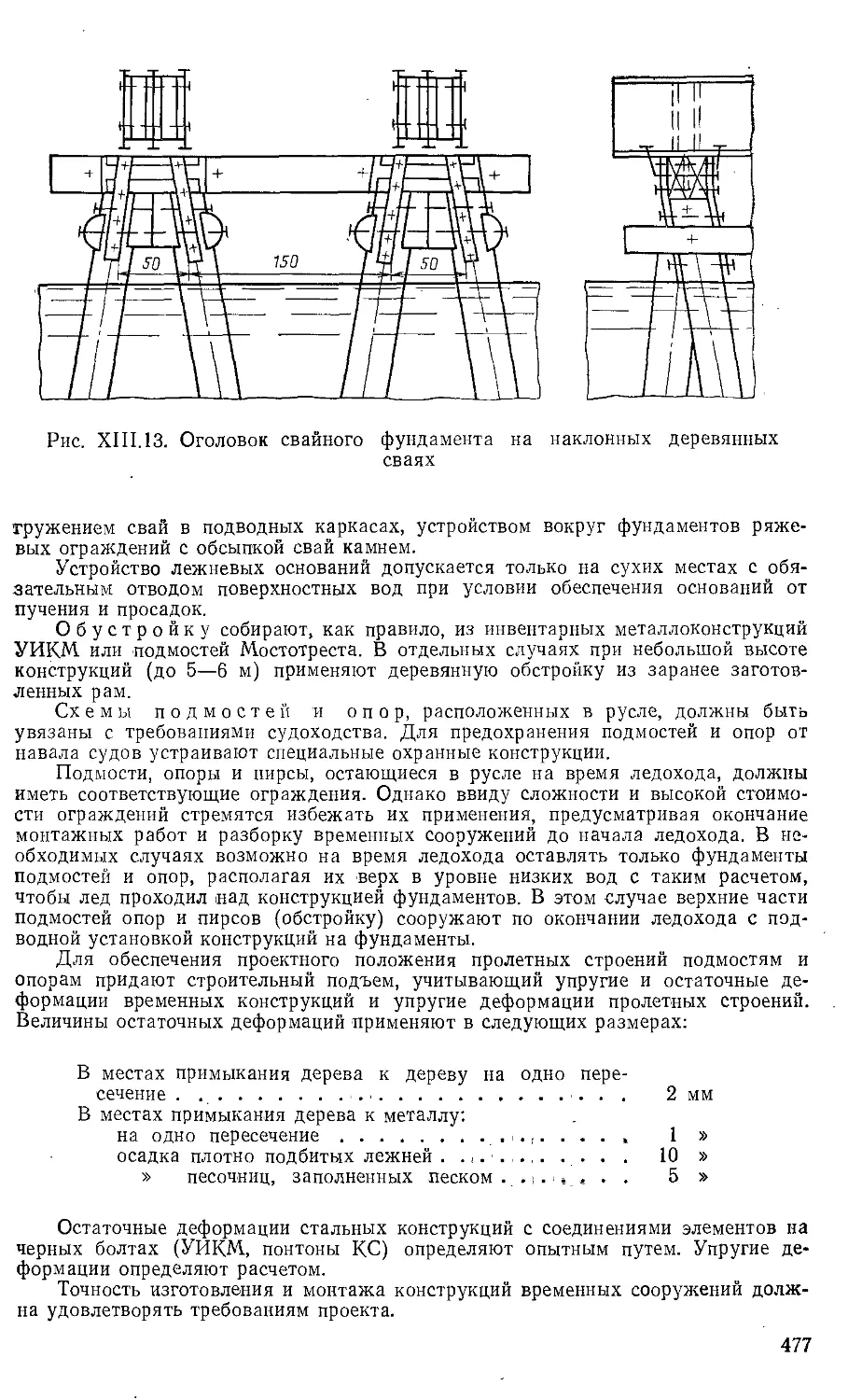

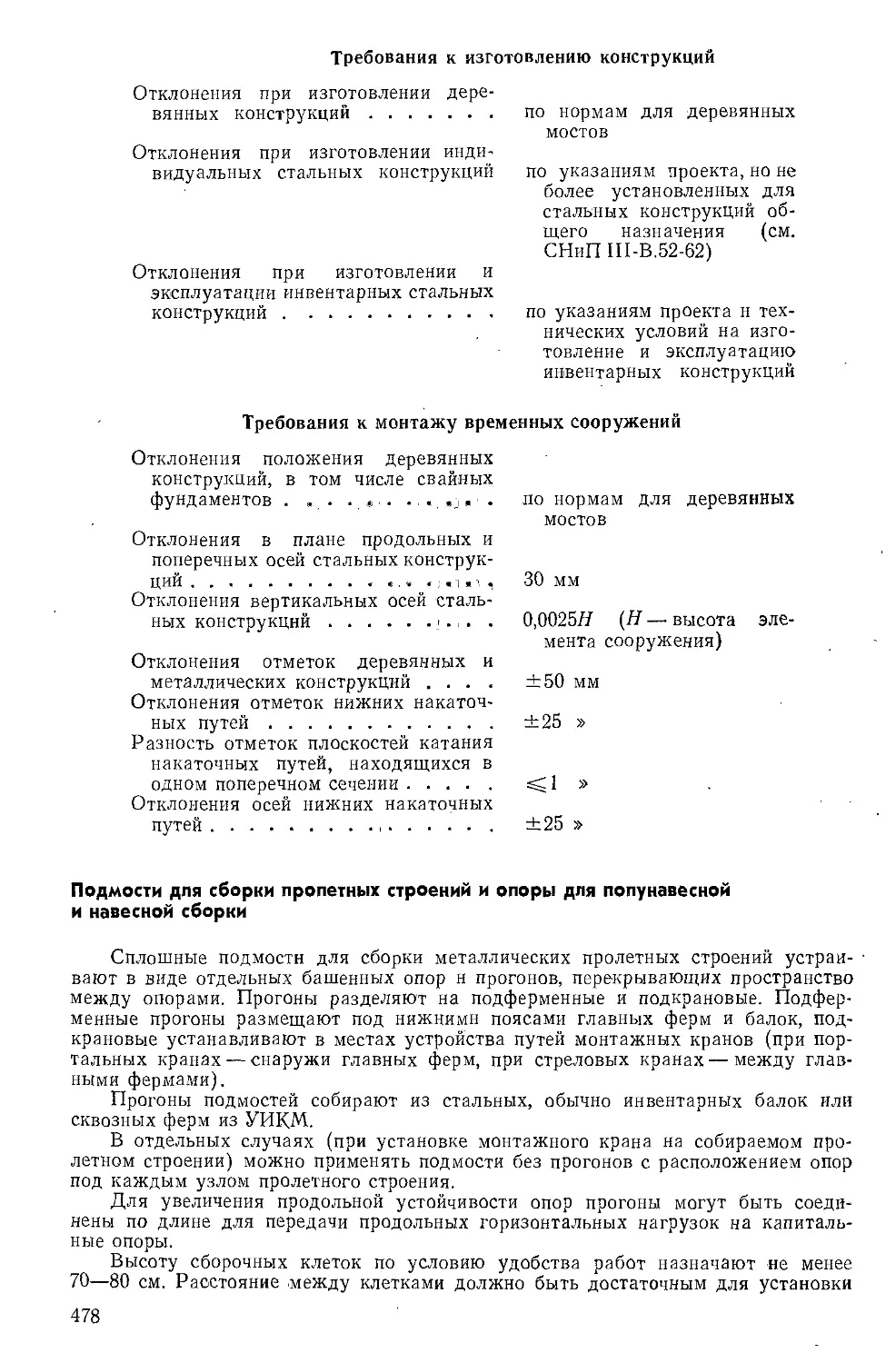

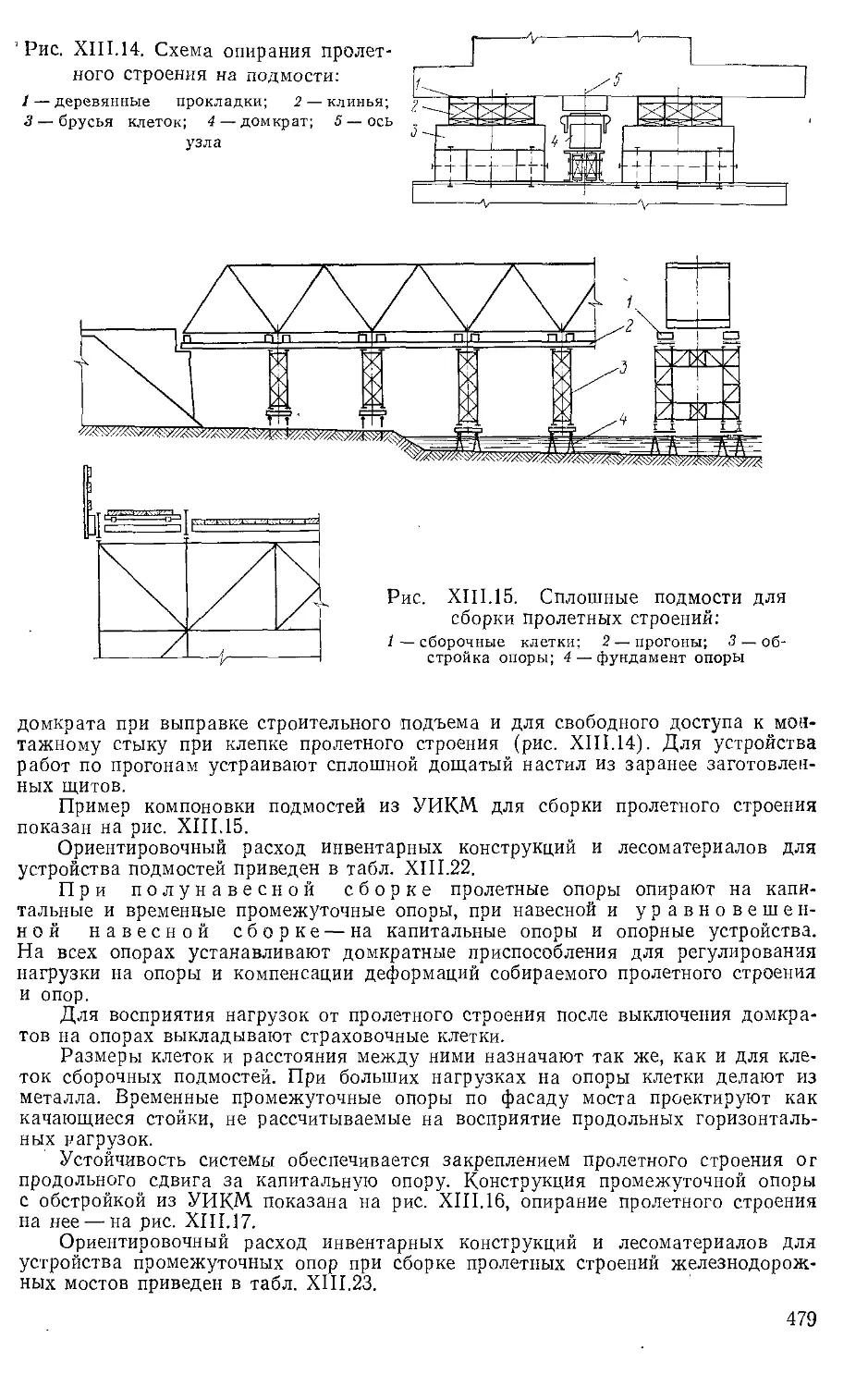

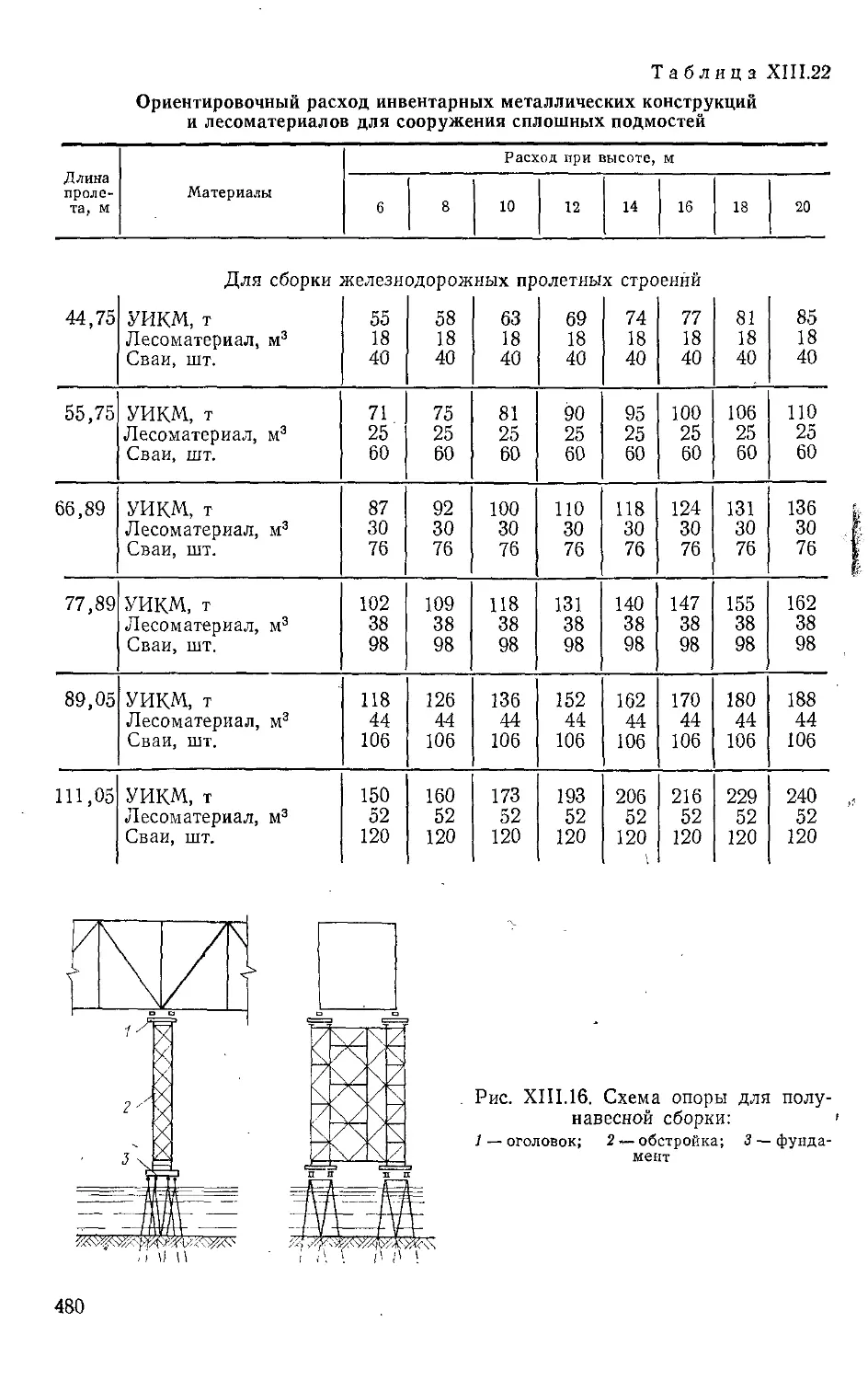

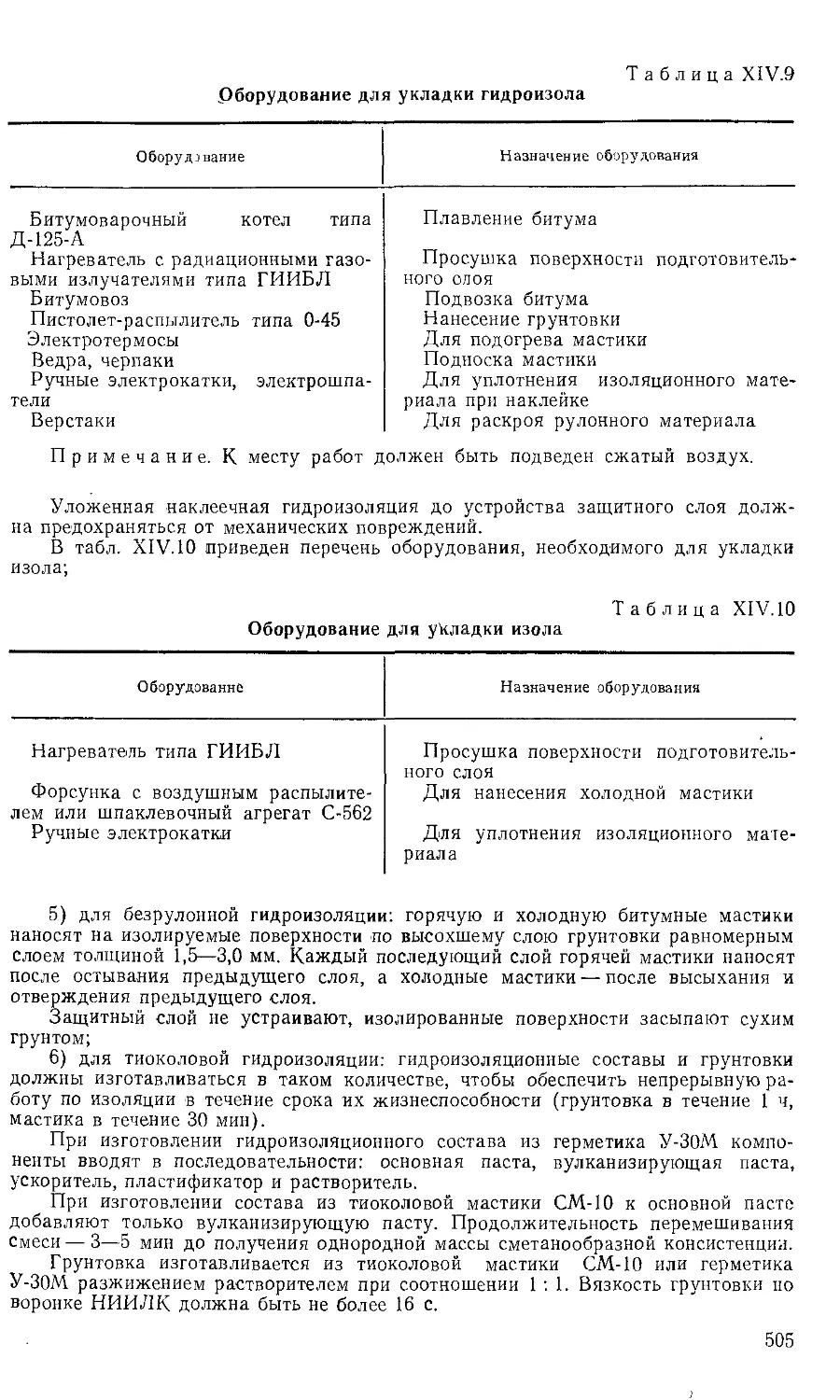

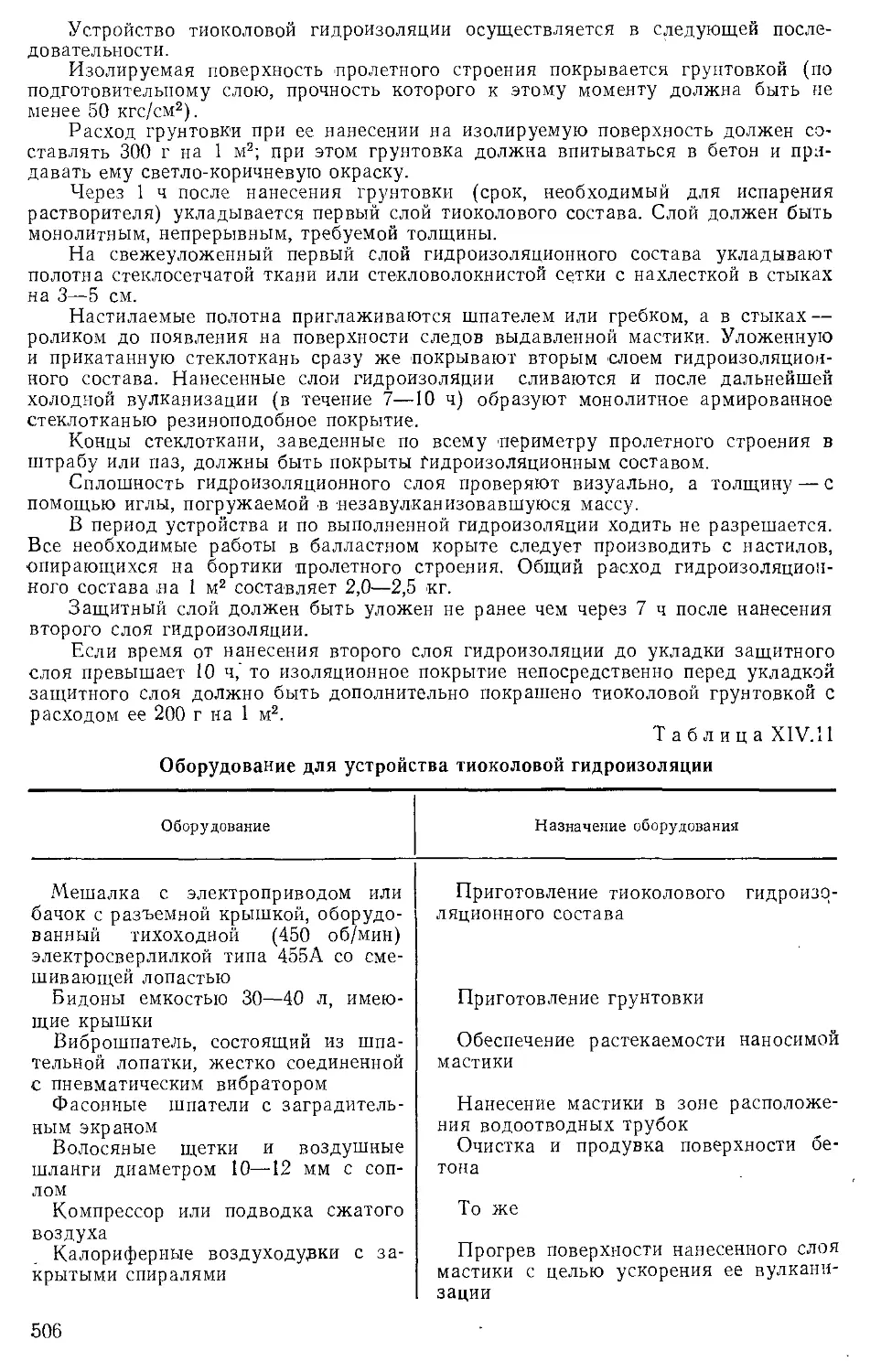

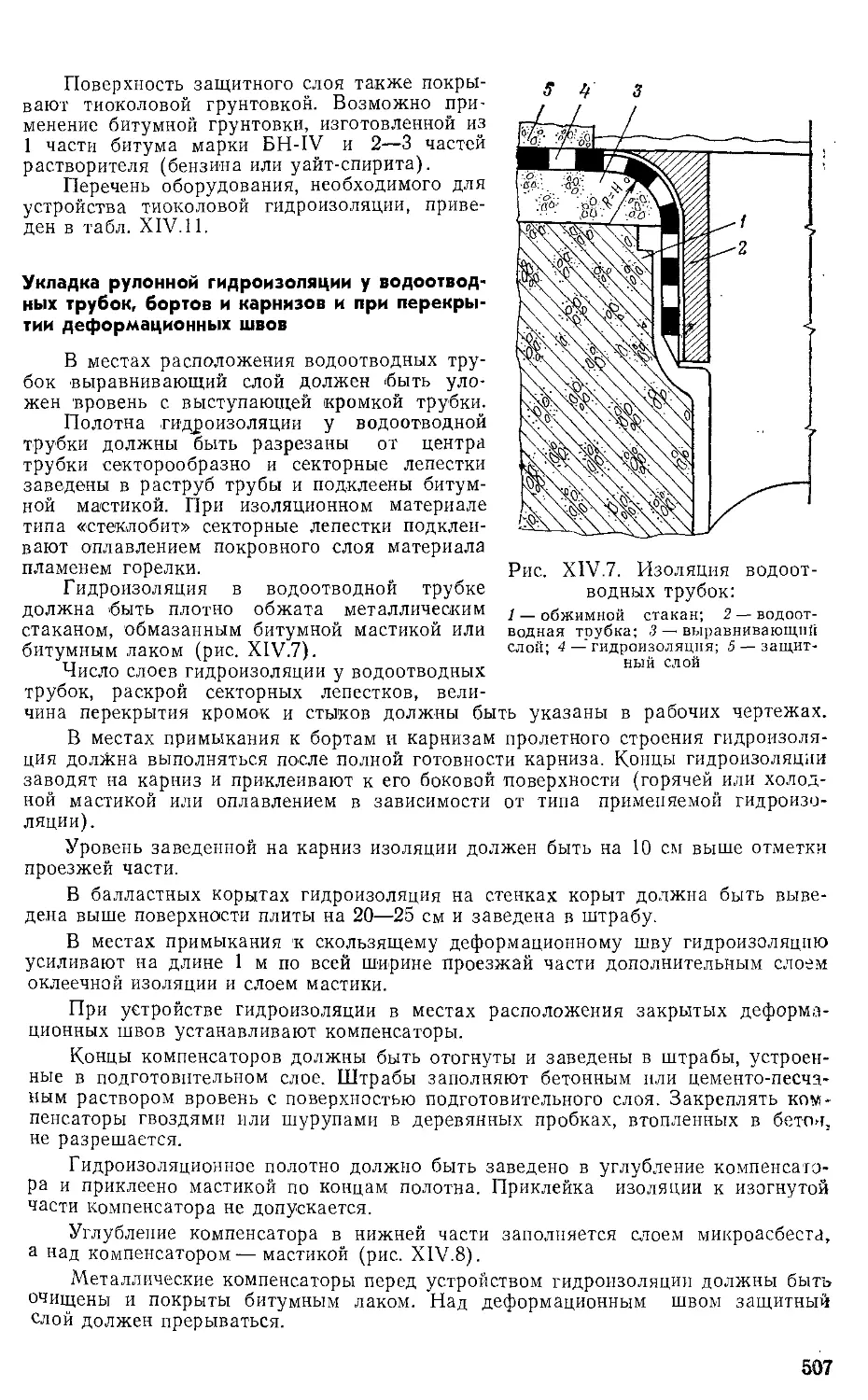

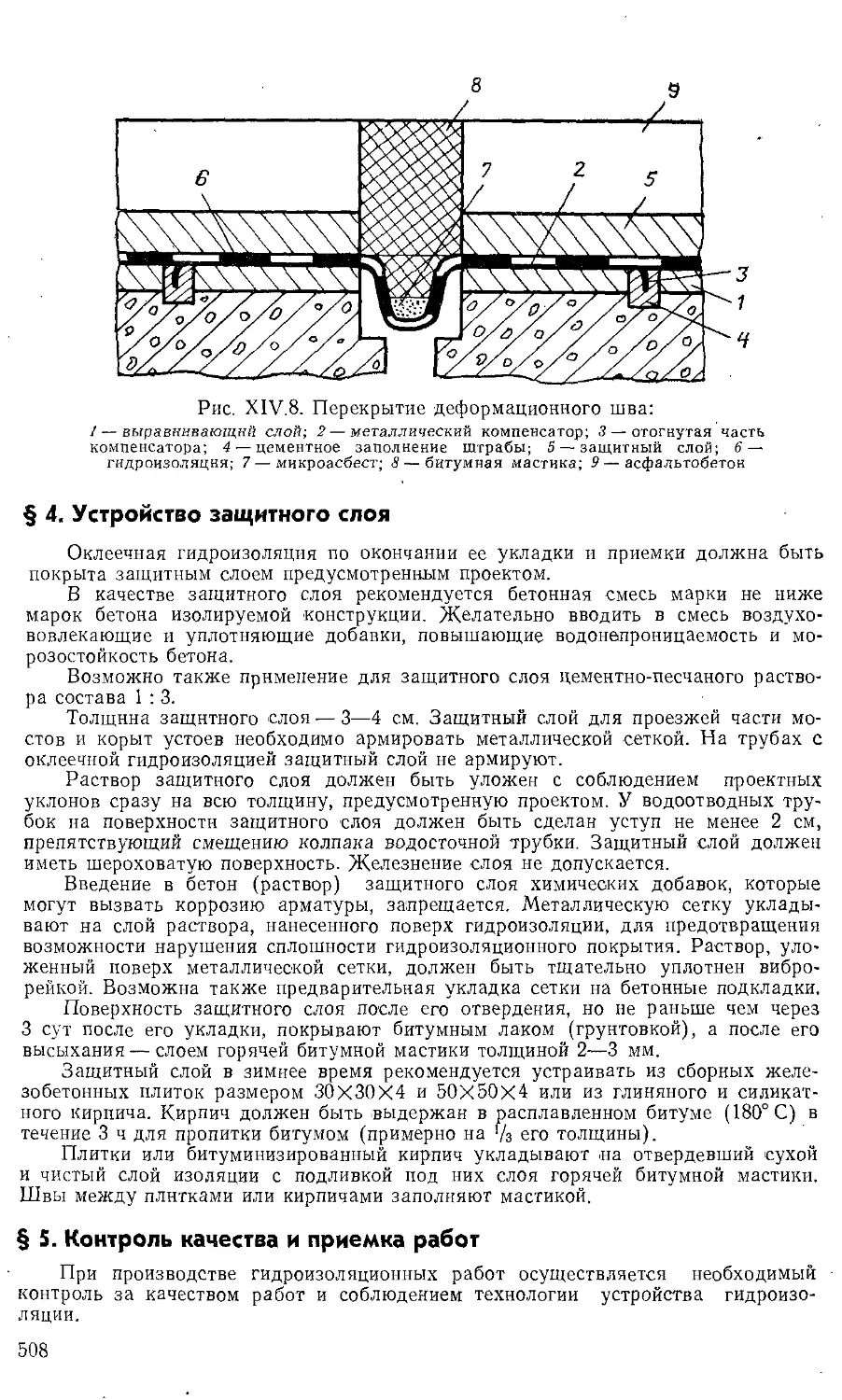

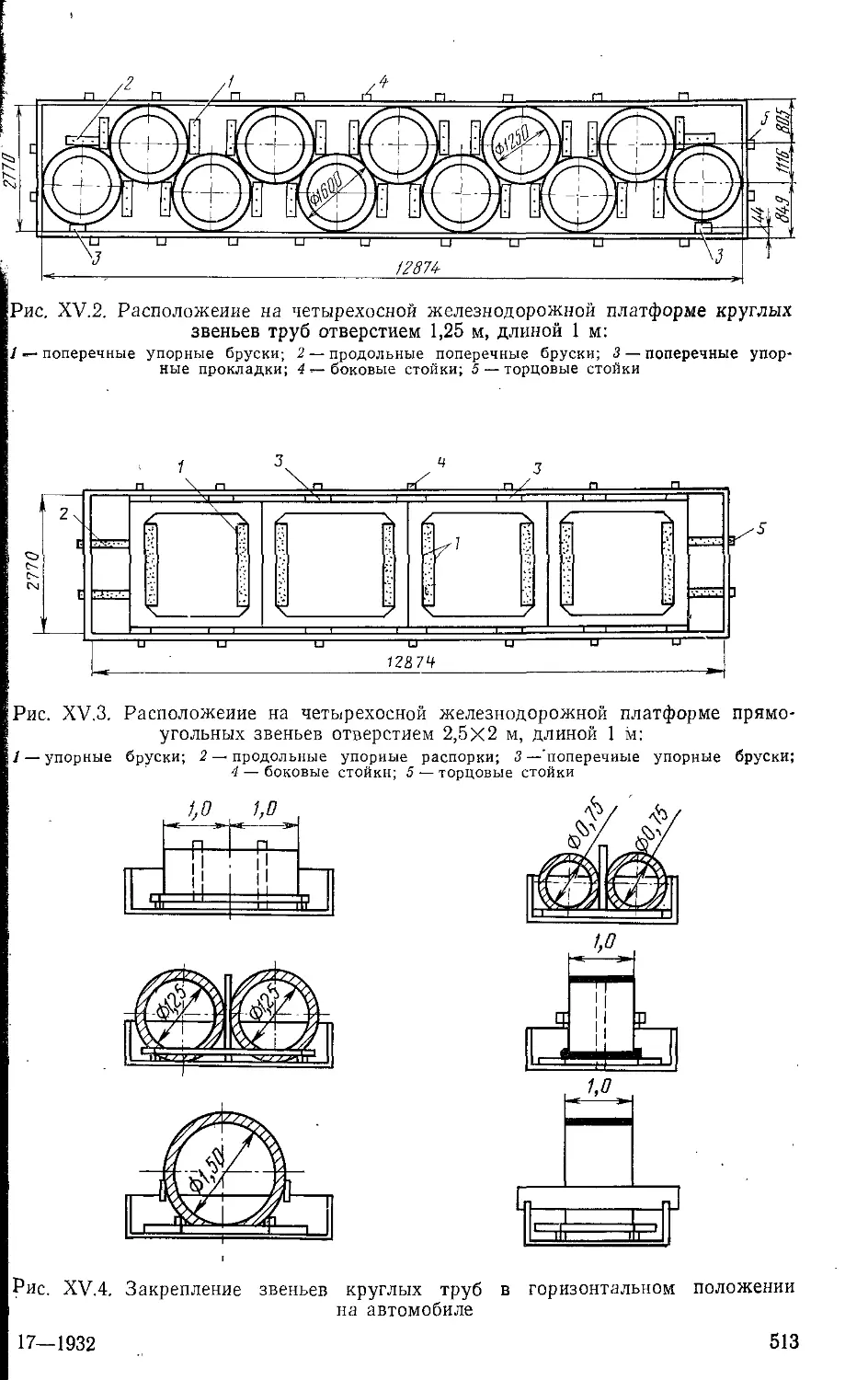

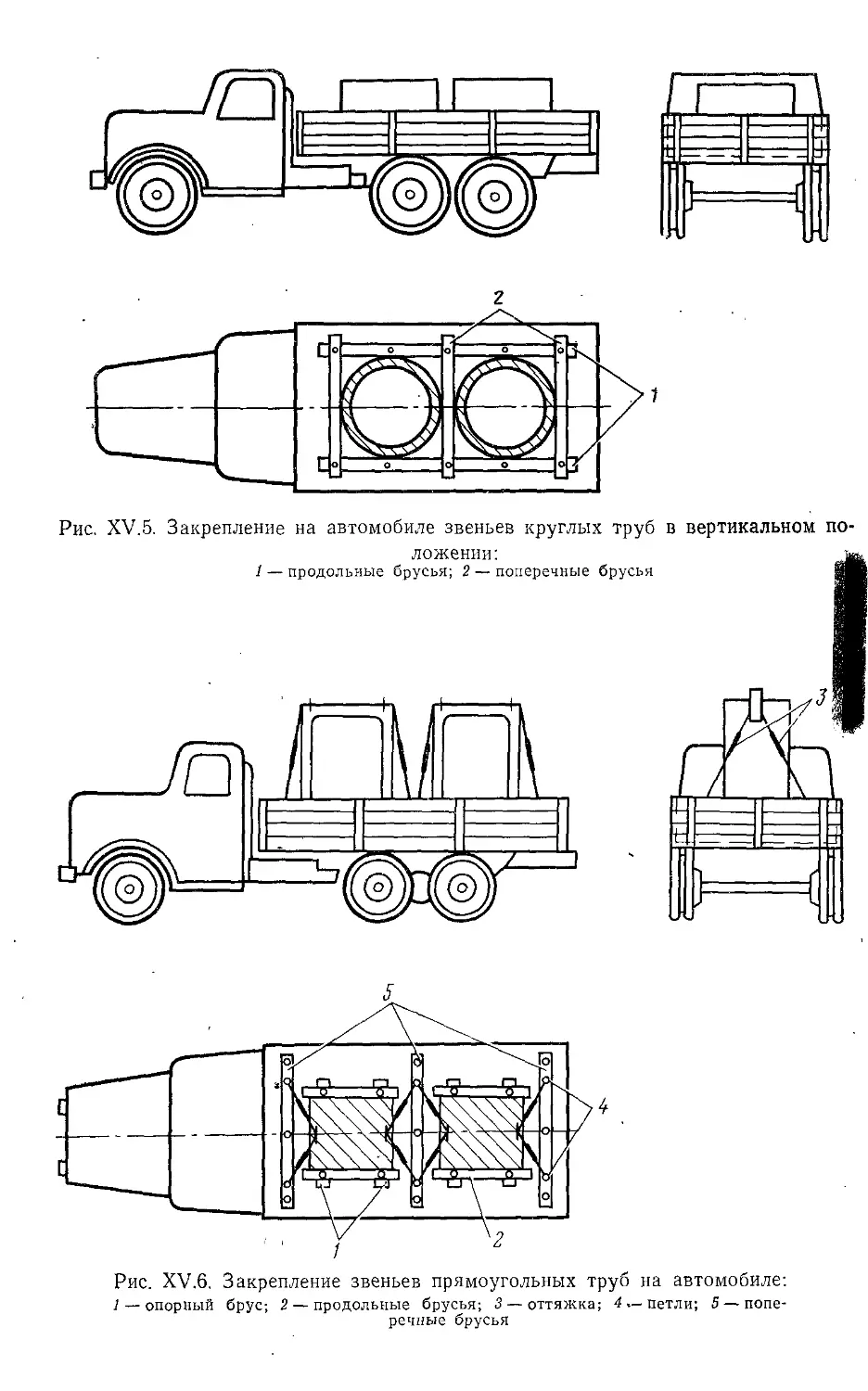

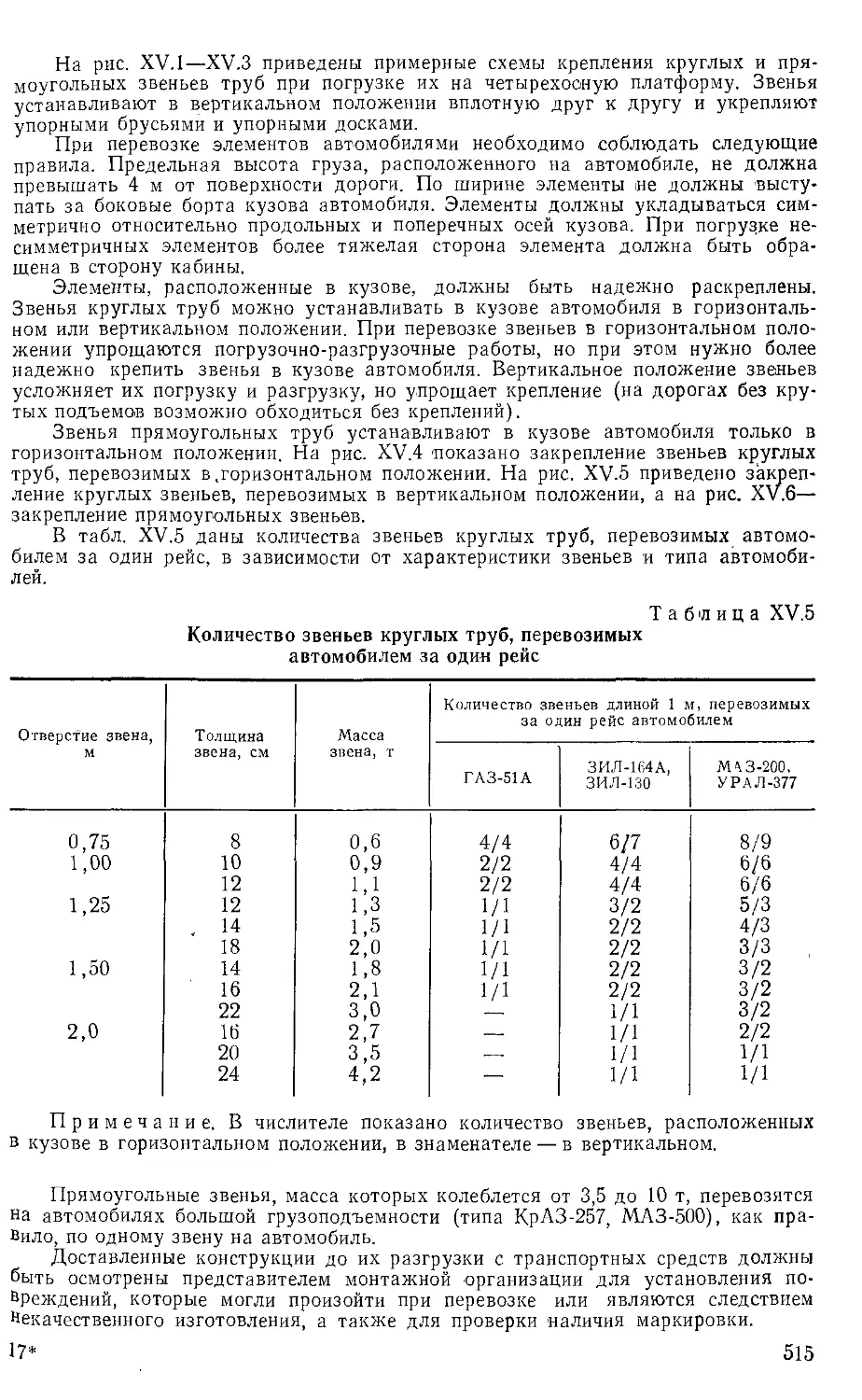

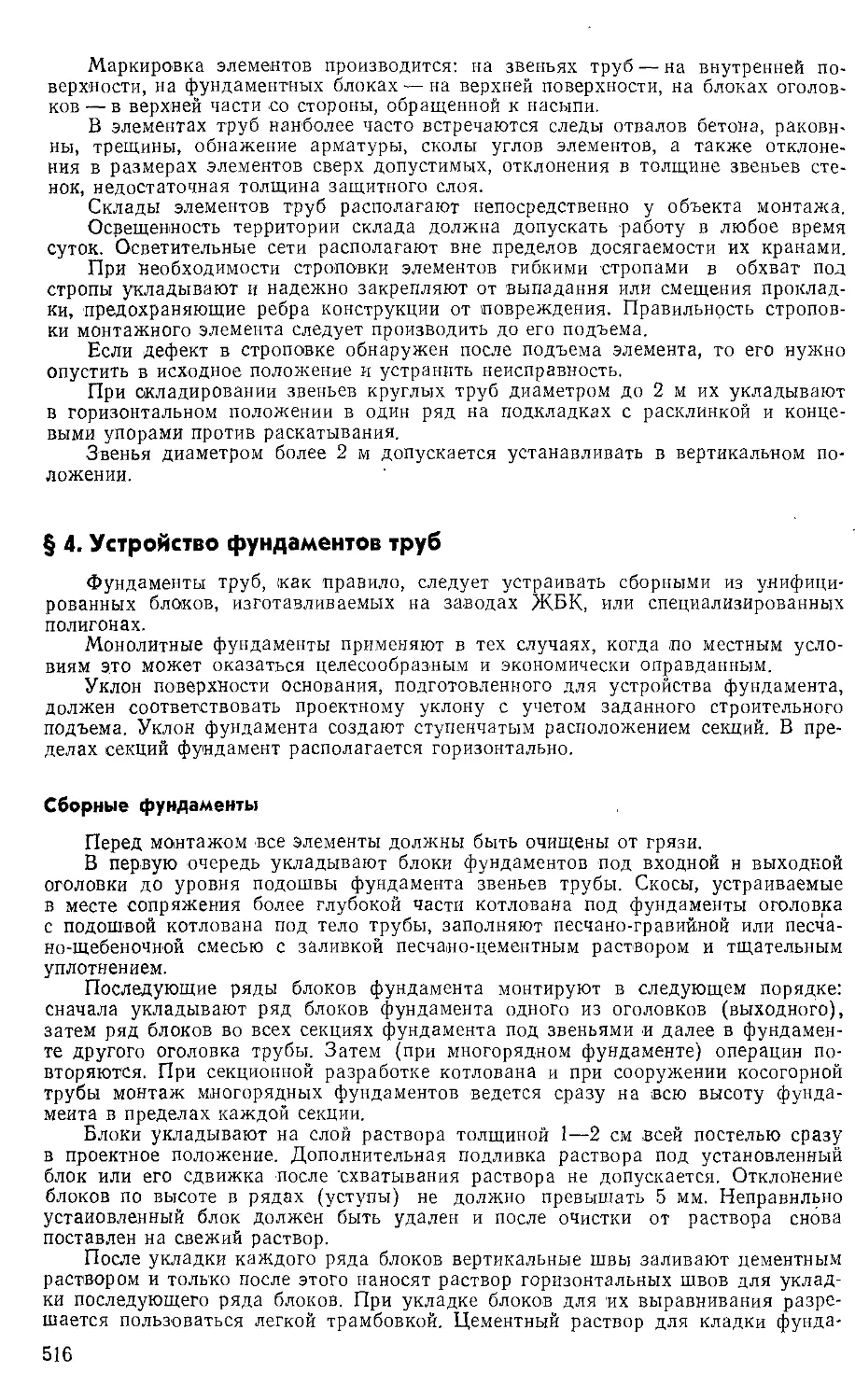

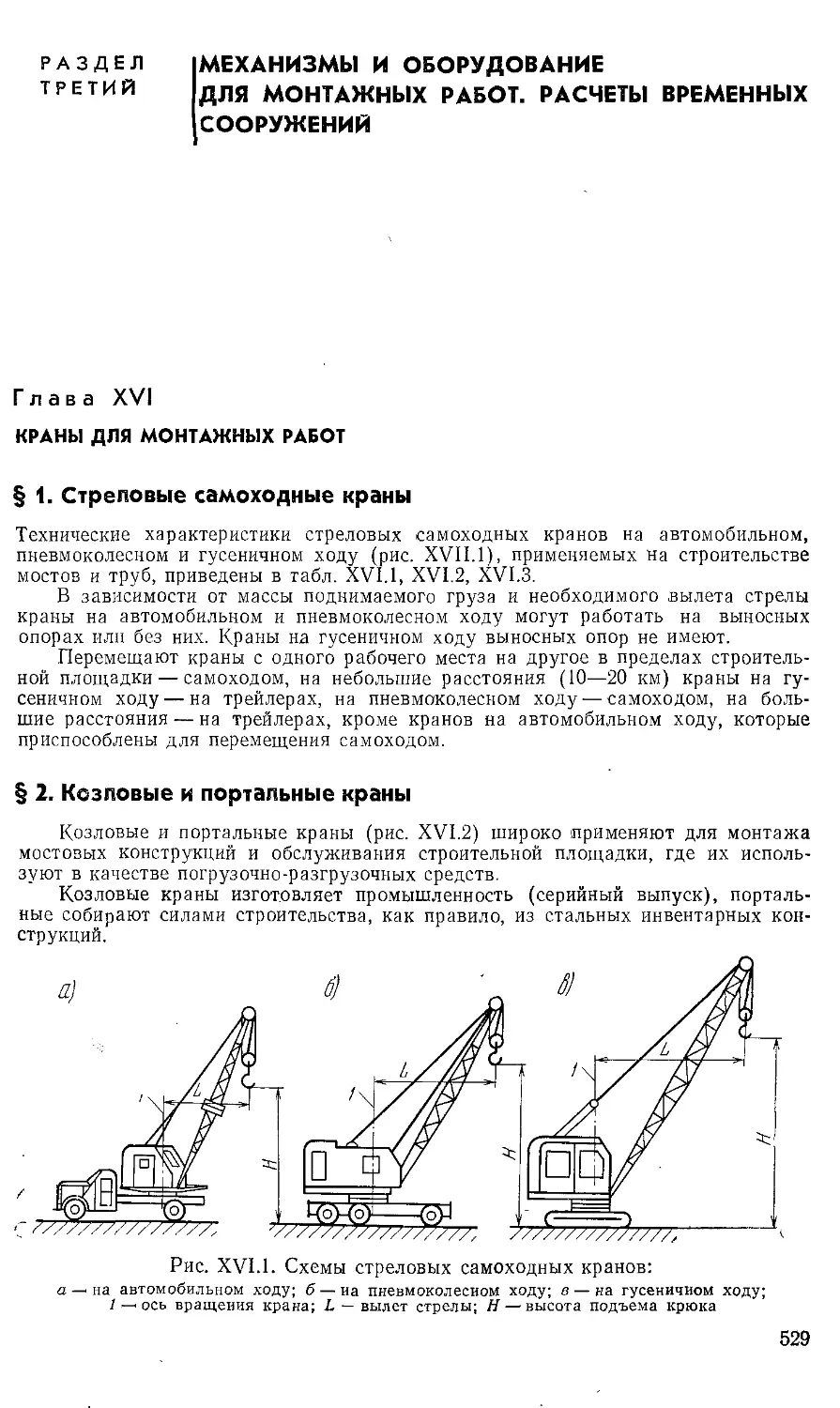

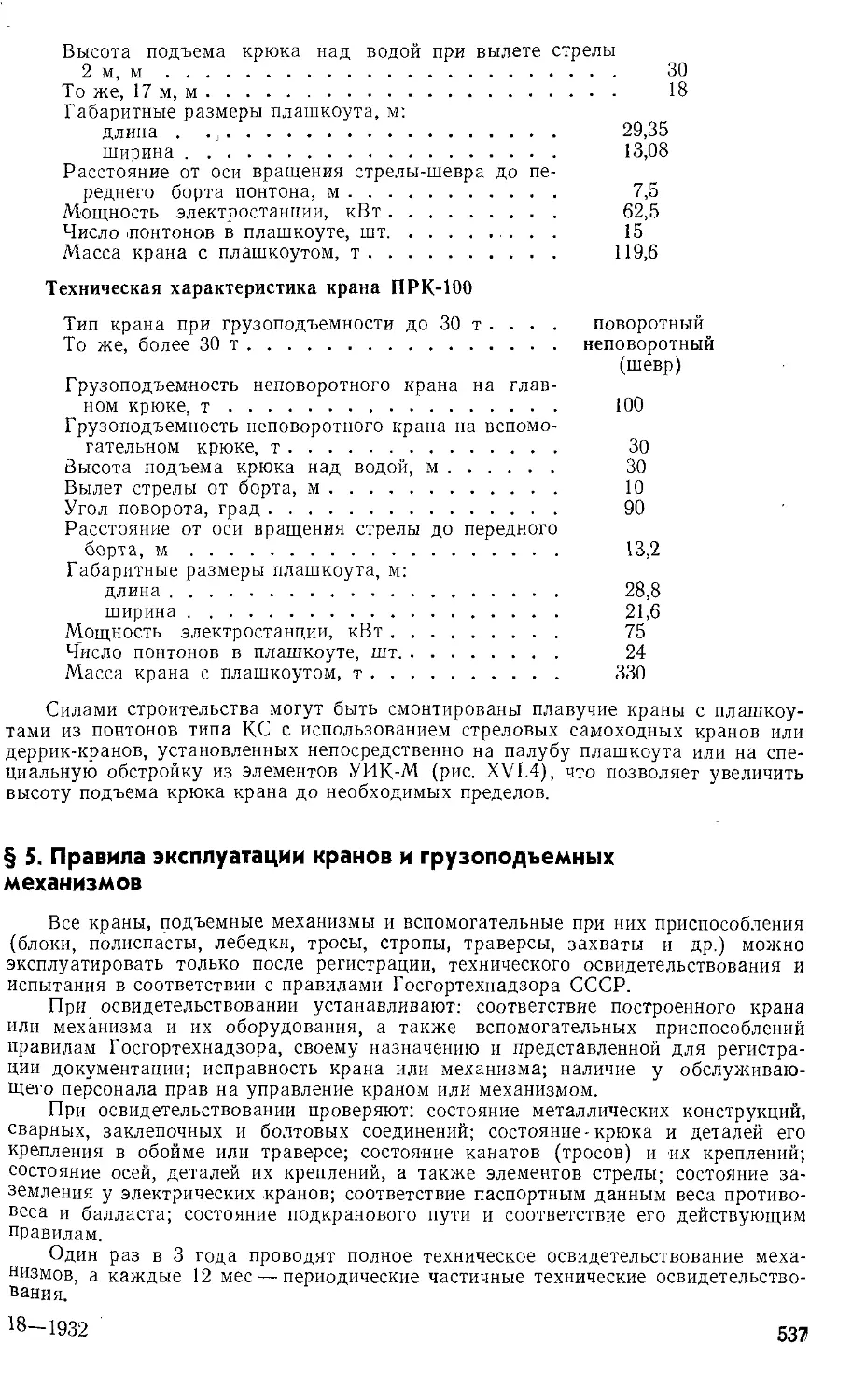

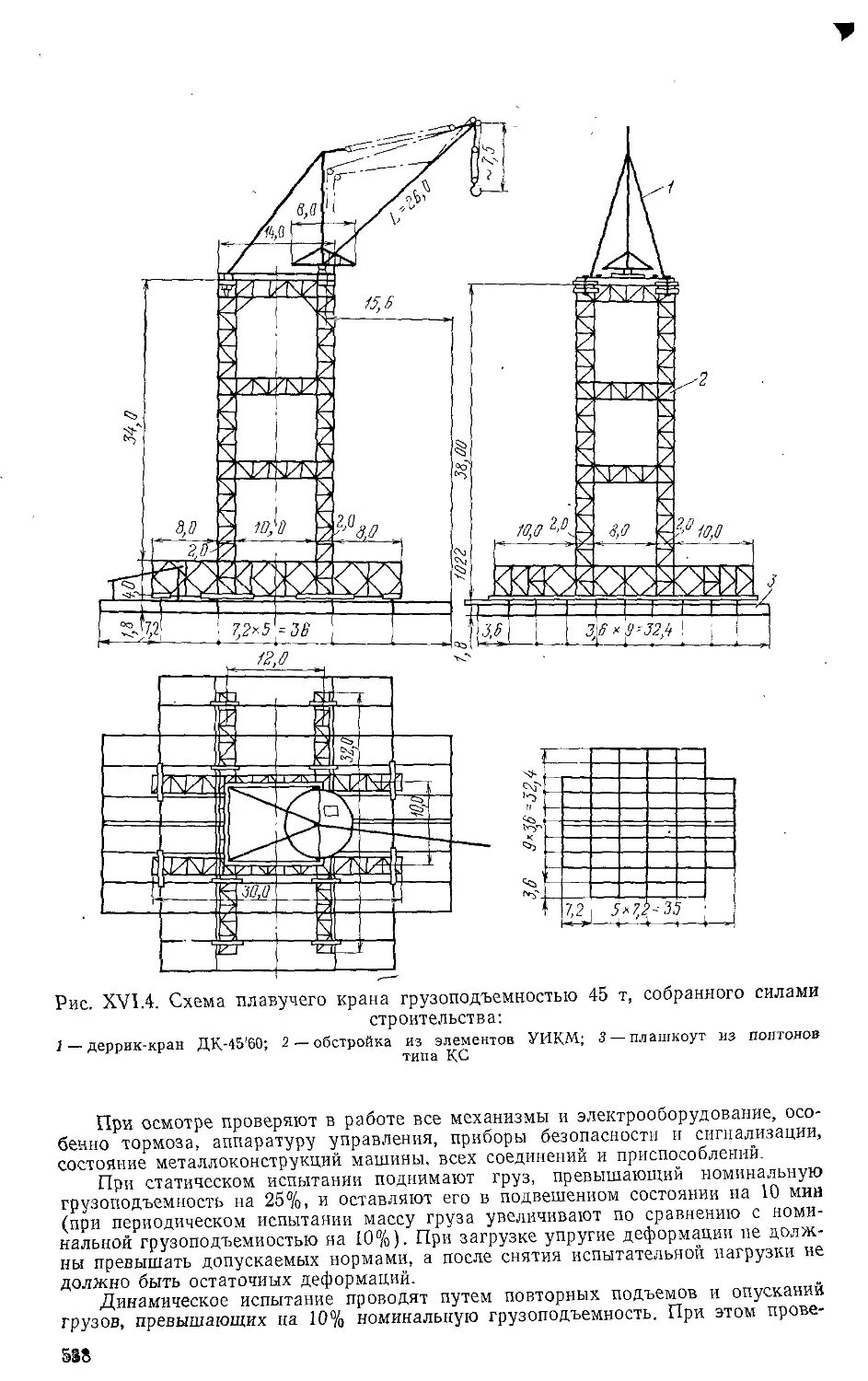

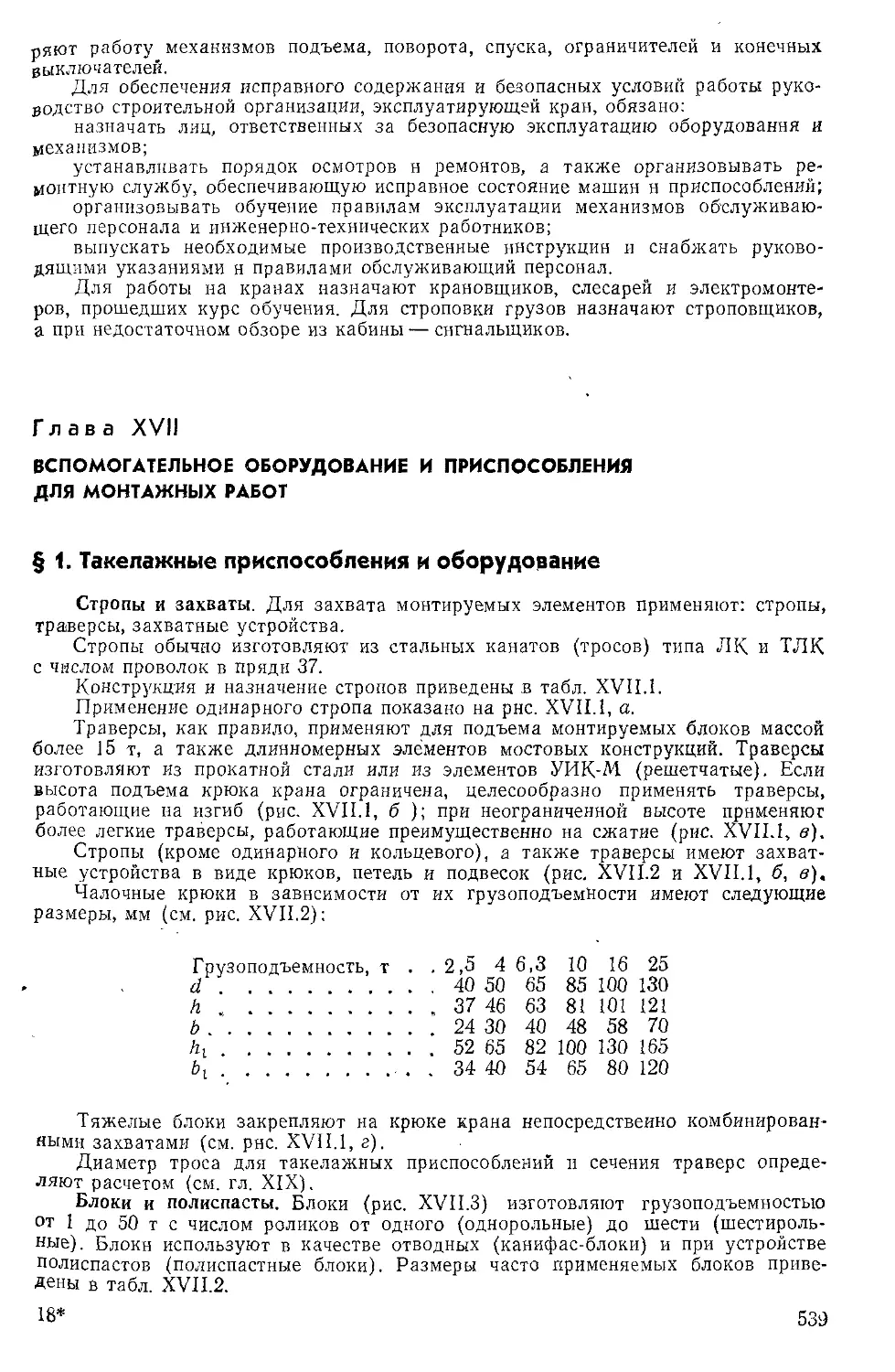

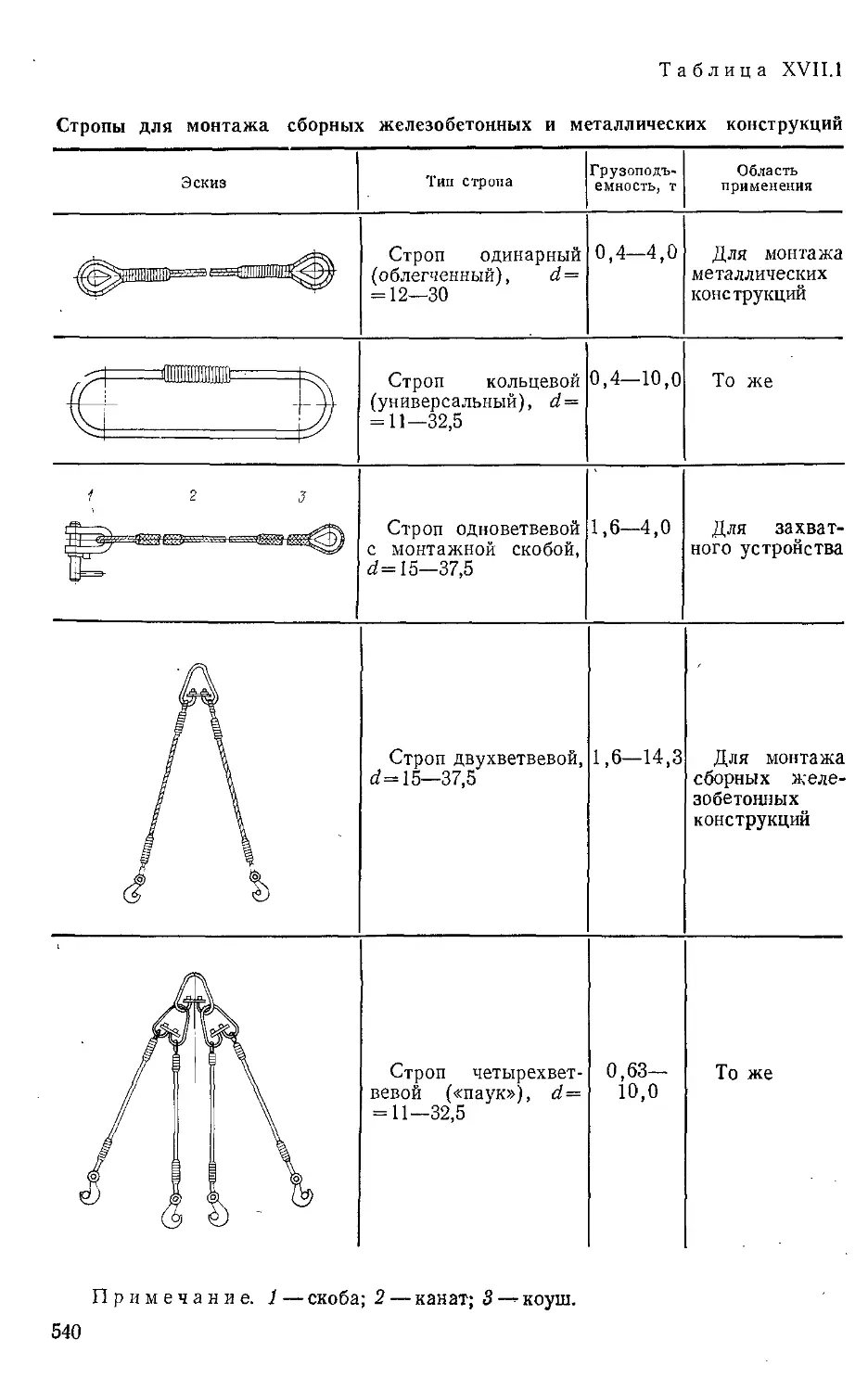

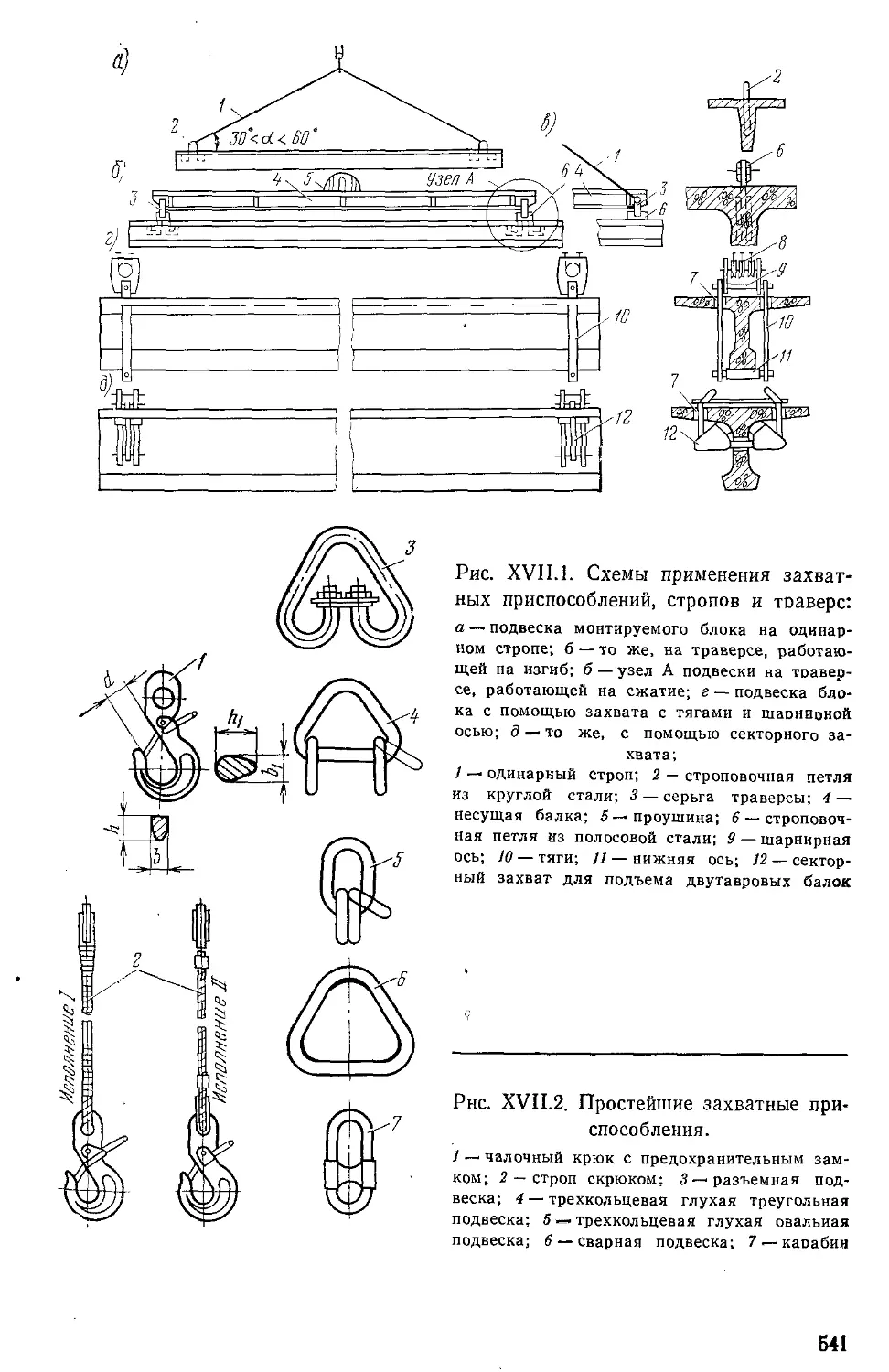

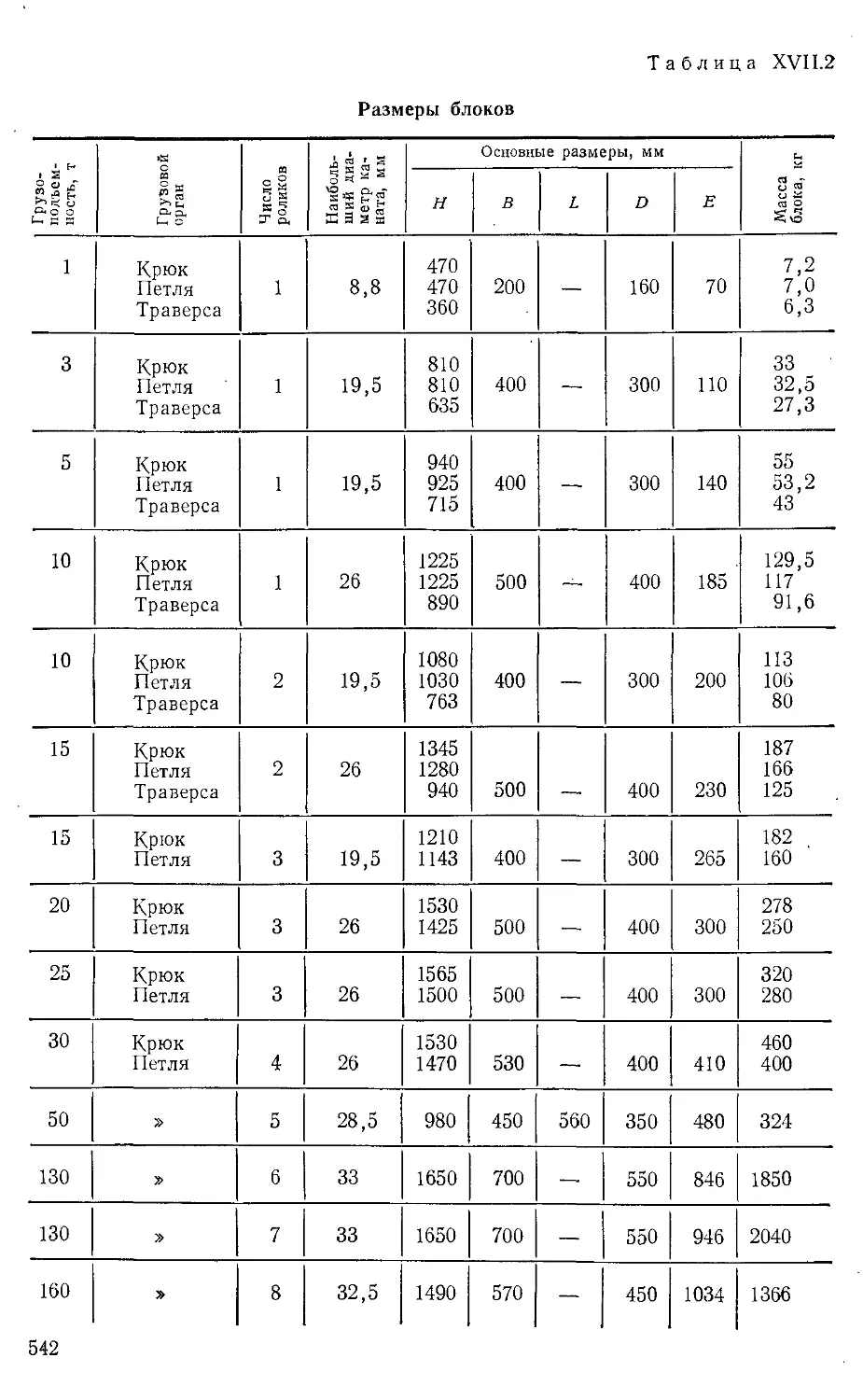

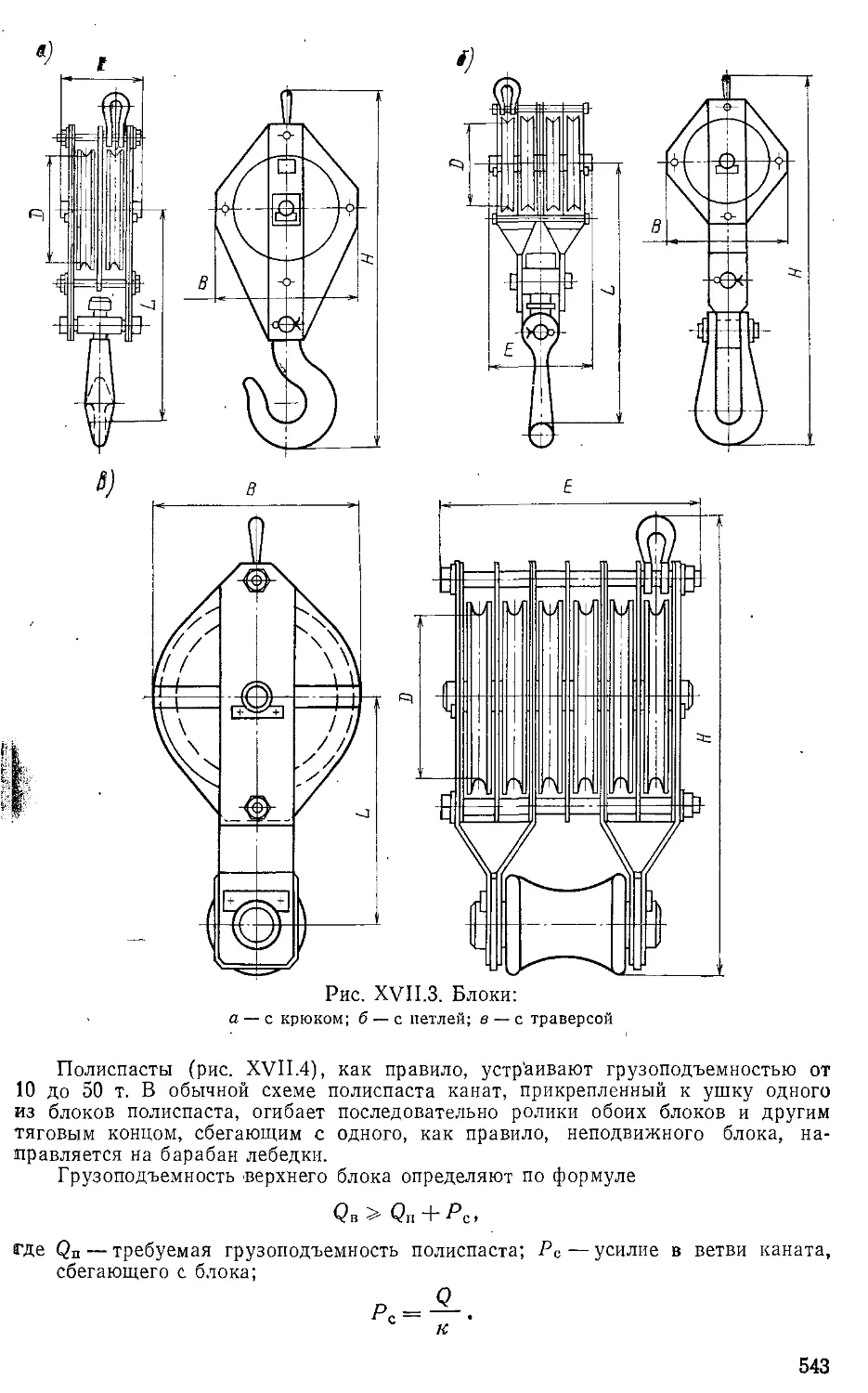

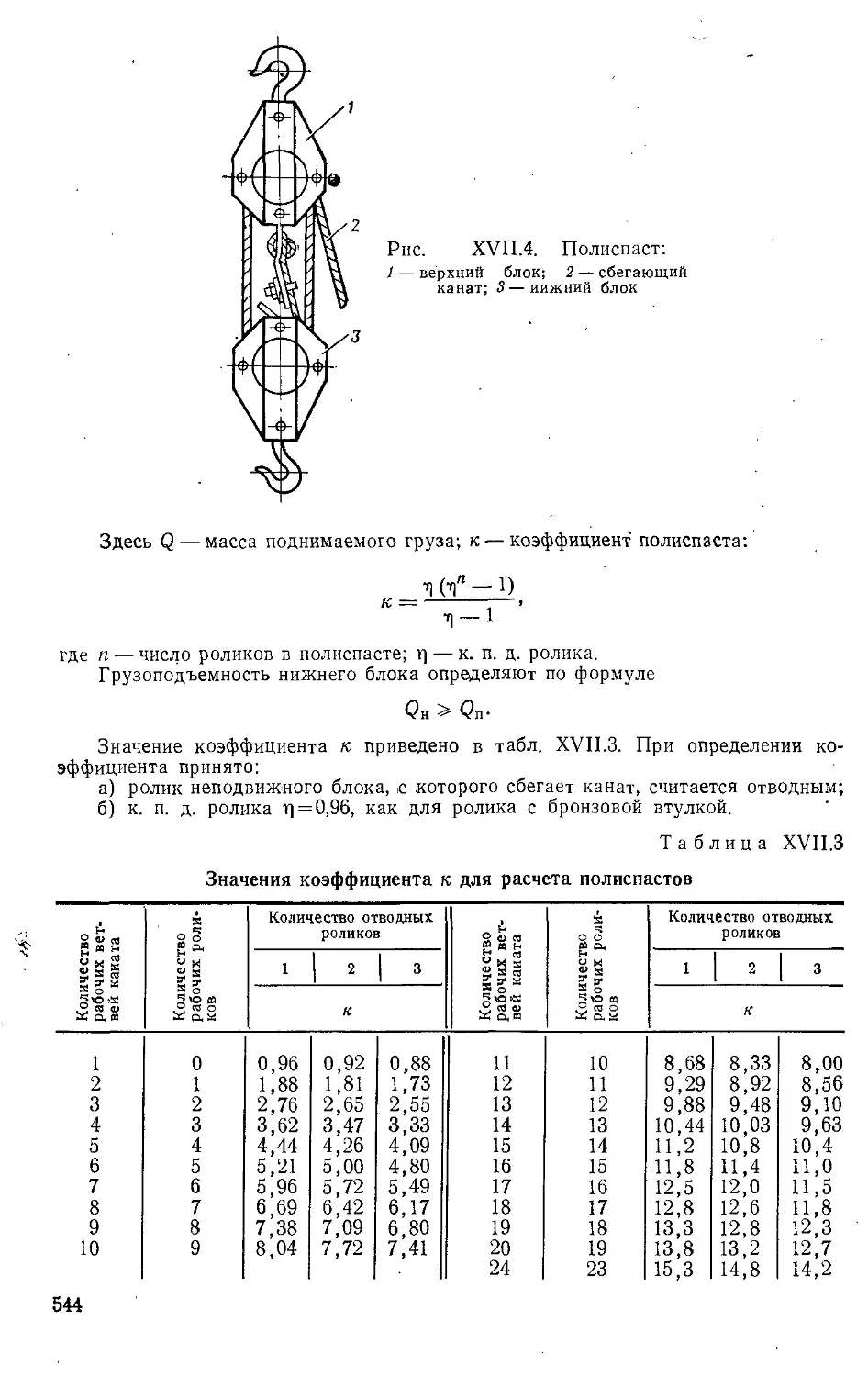

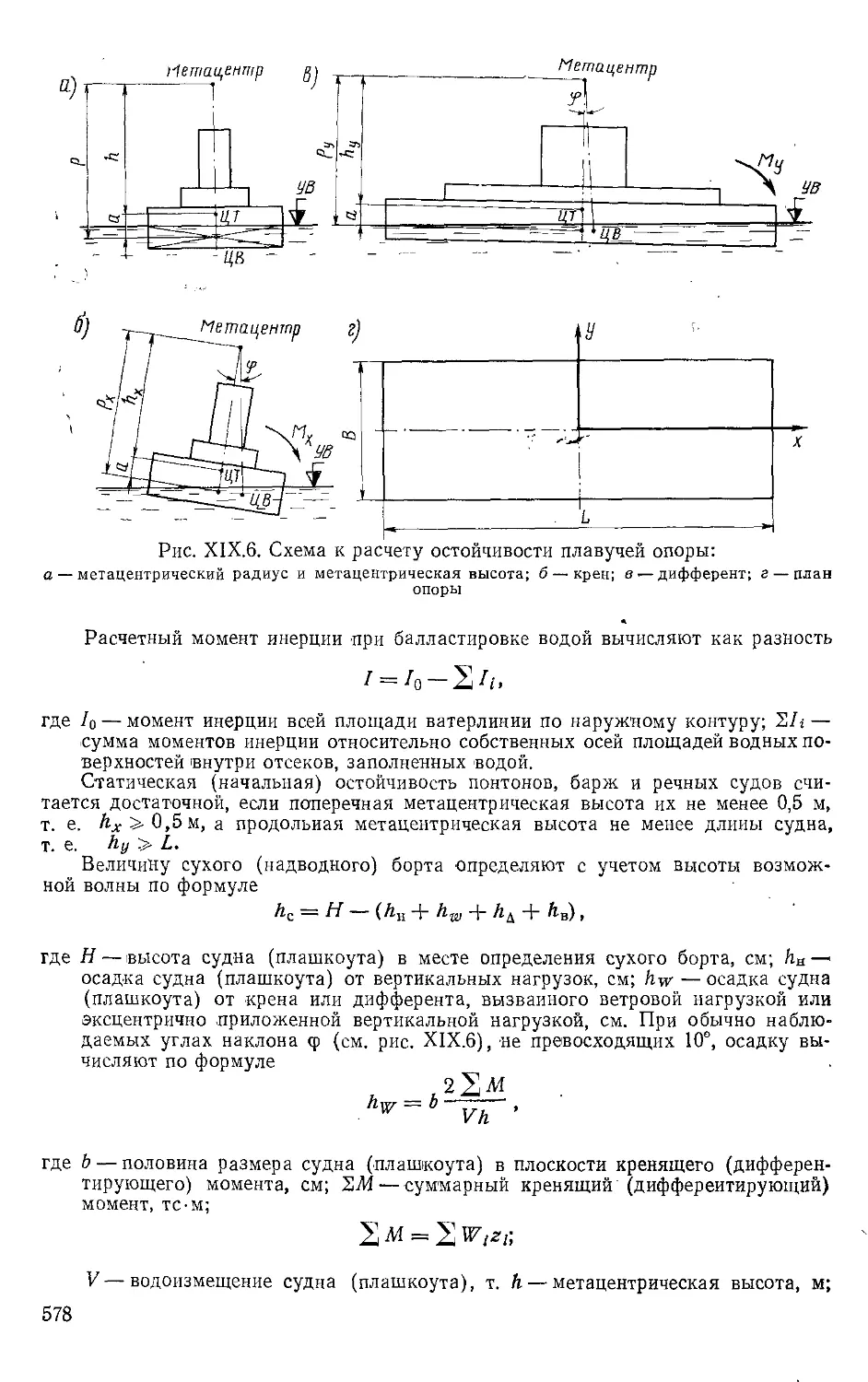

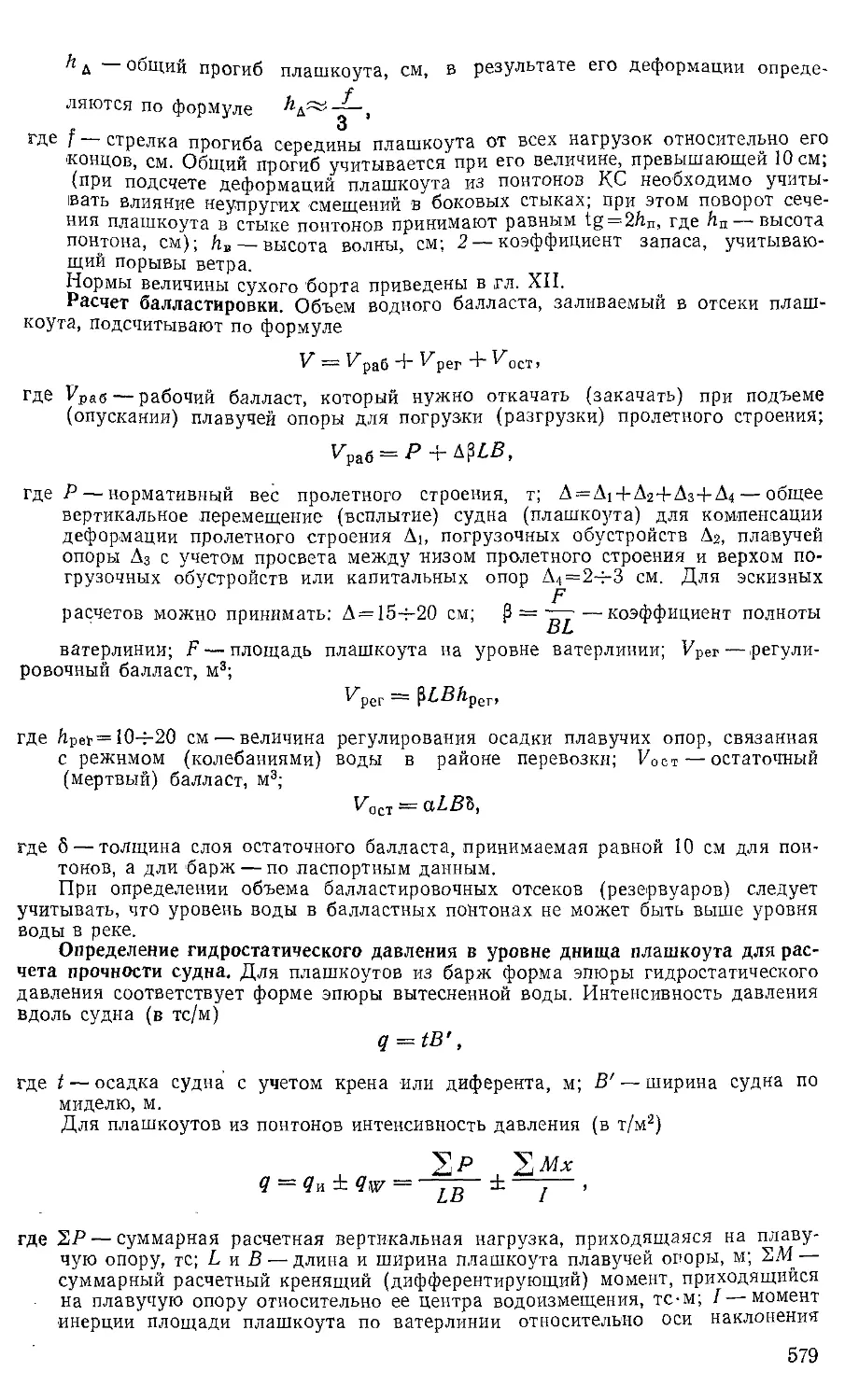

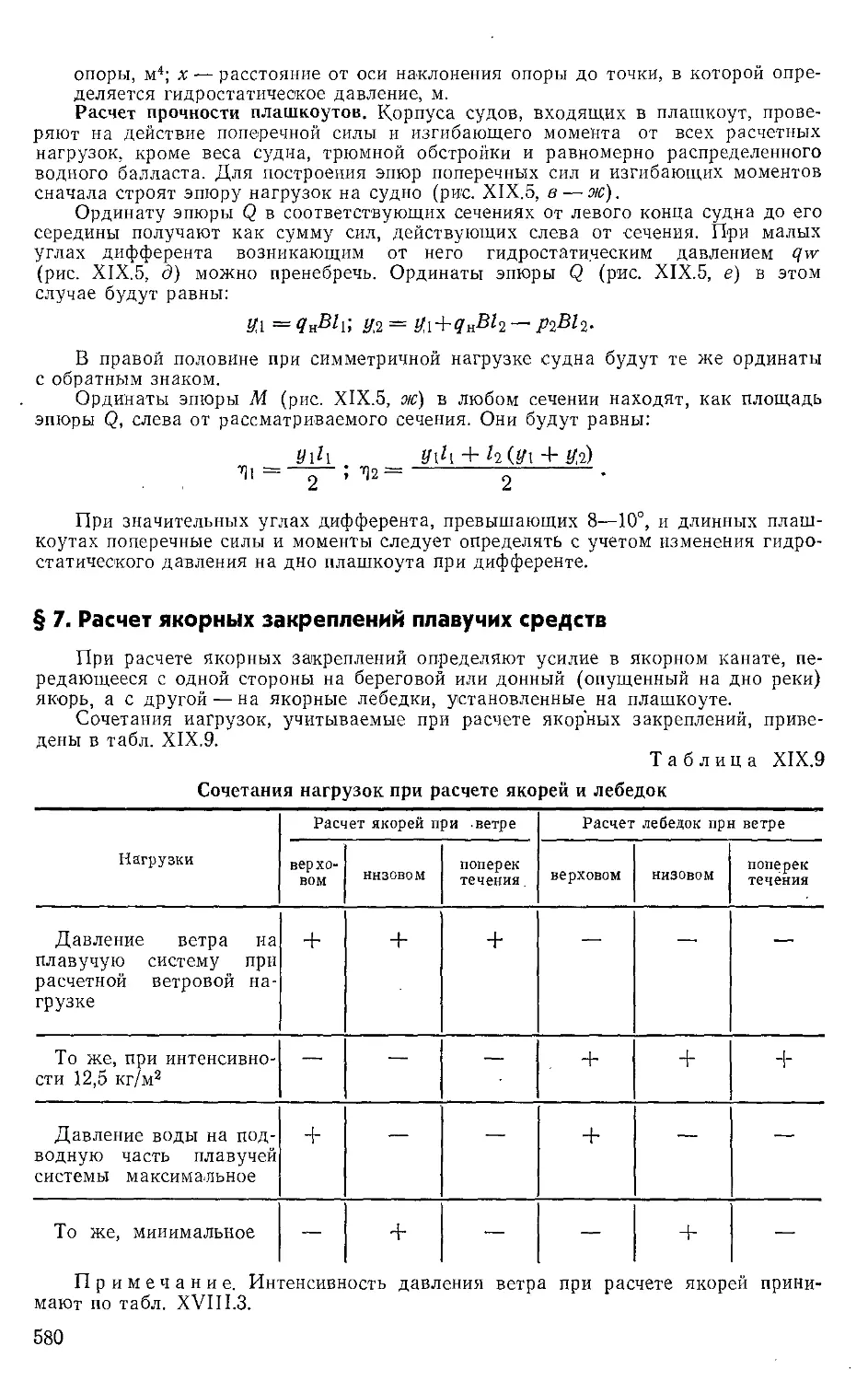

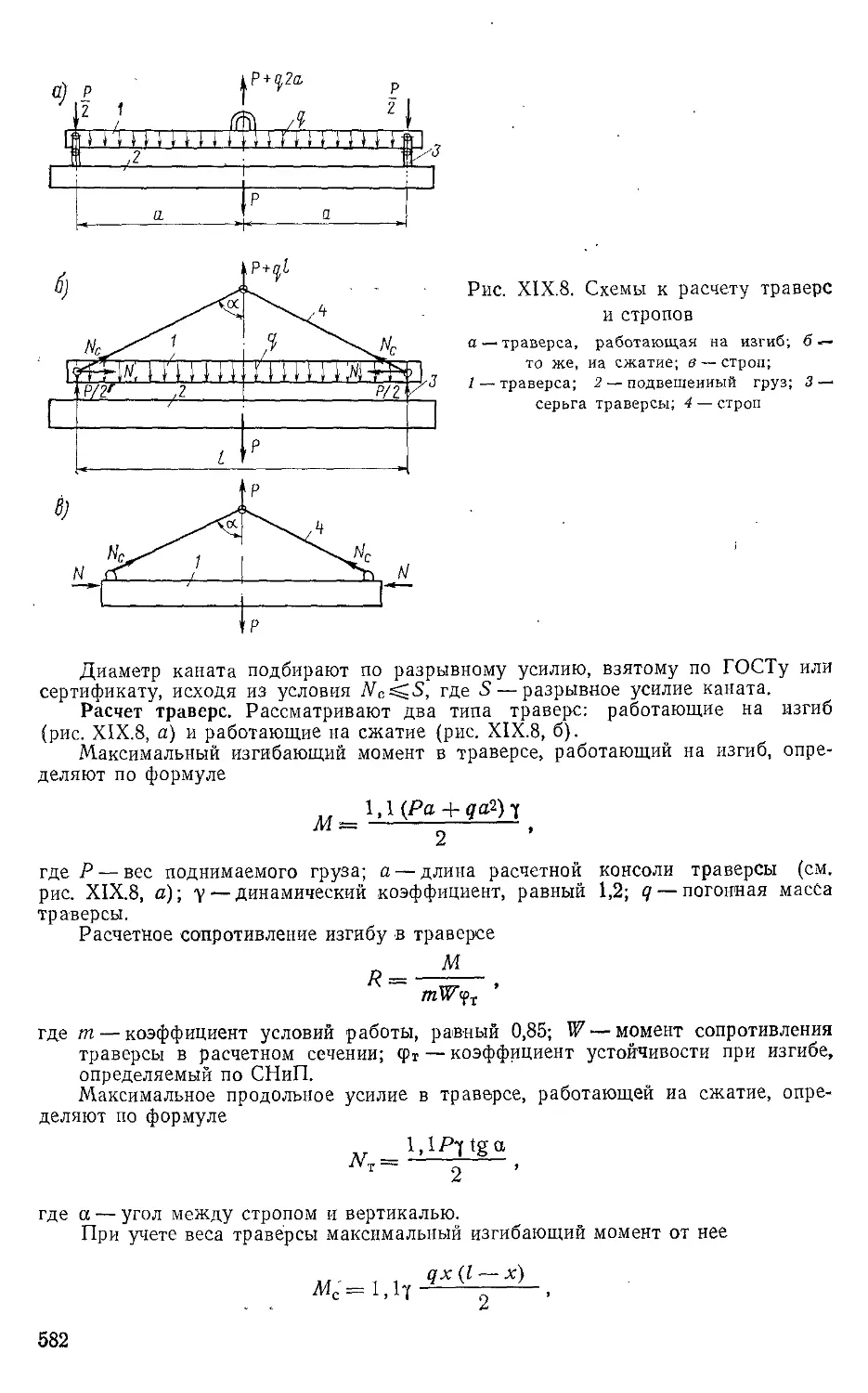

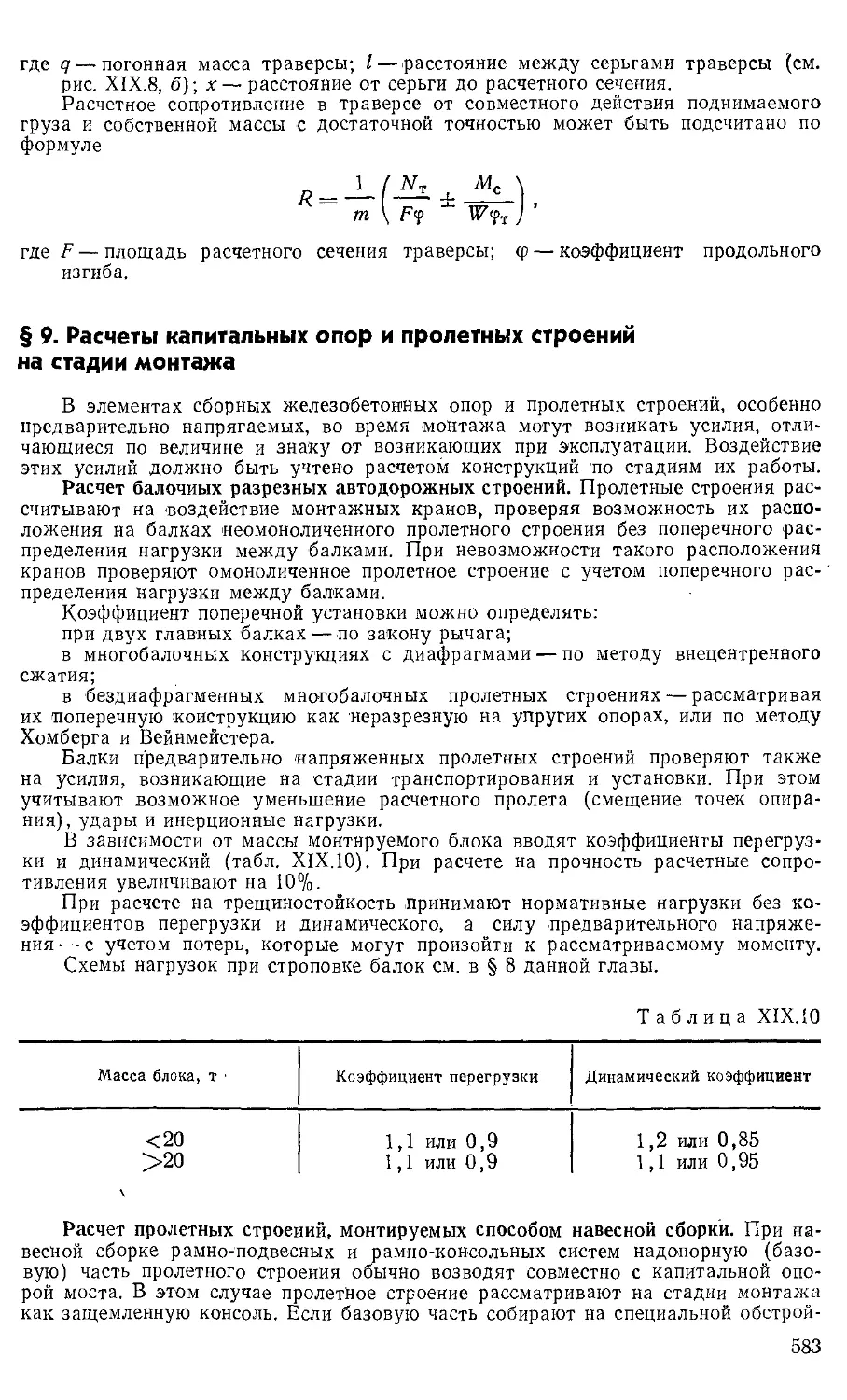

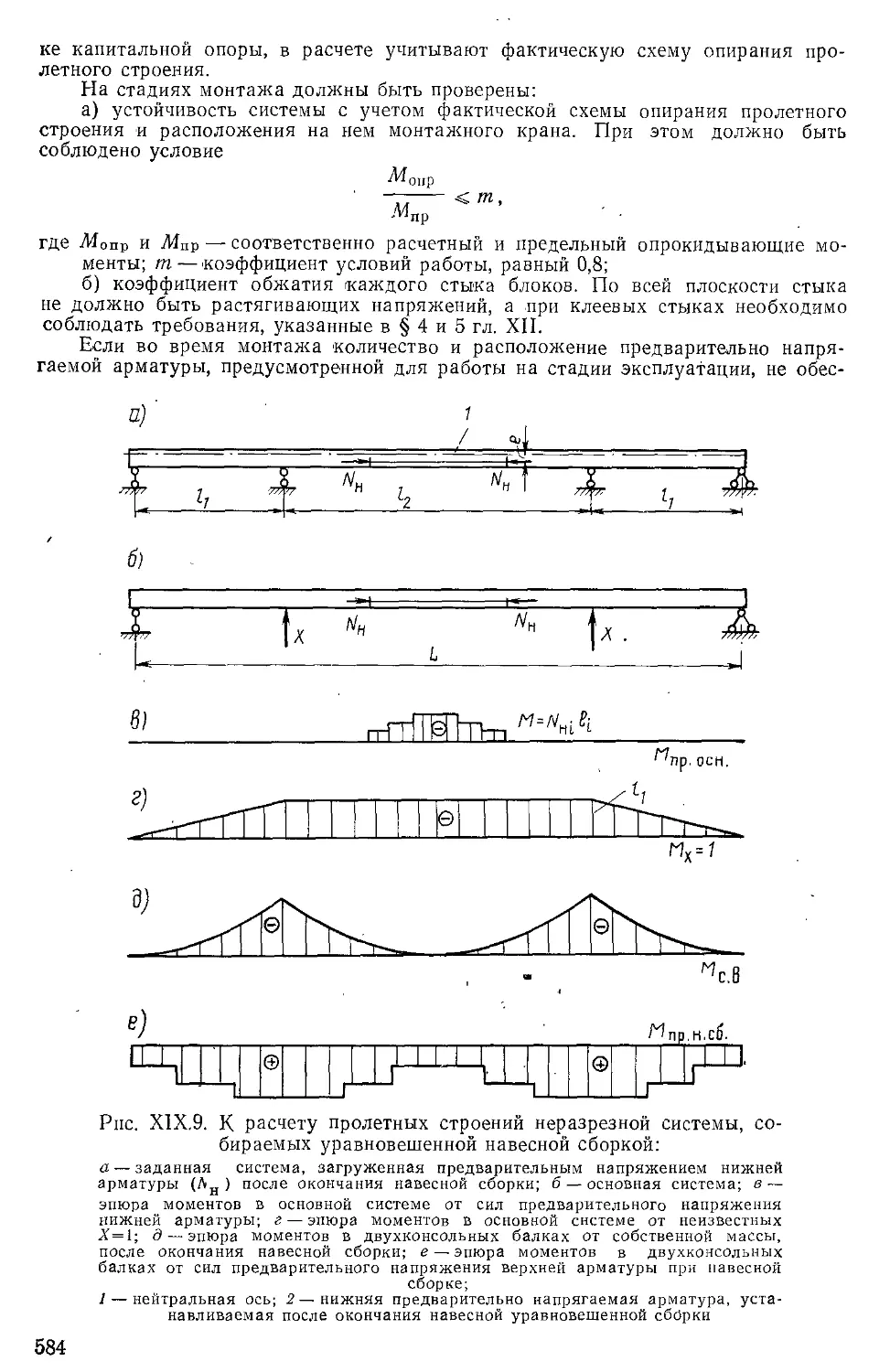

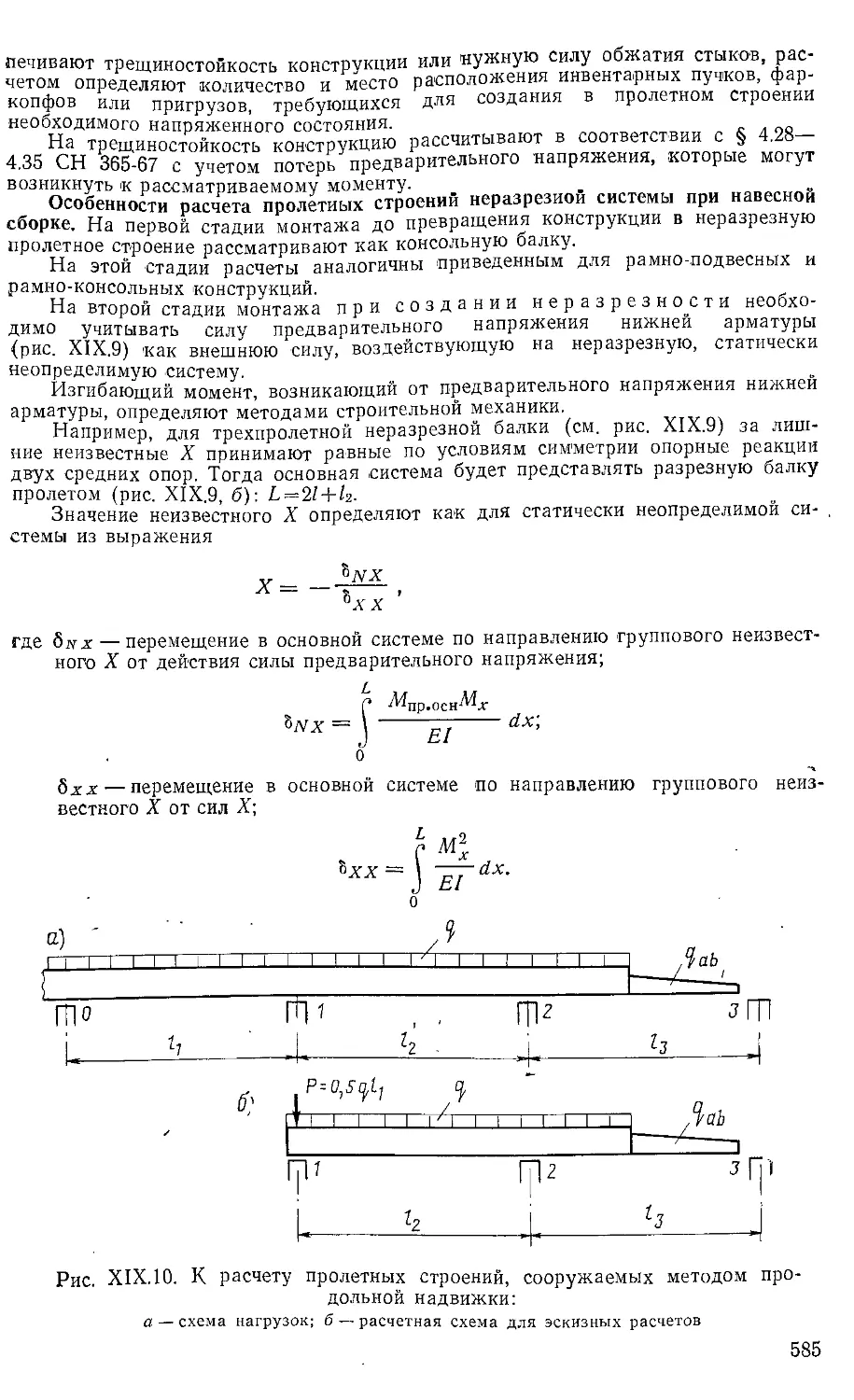

ную номинальную мощность по данным электротехнических справочников.