Author: Логунов В.Н. Лимаренко М.Ф.

Tags: тяга поездов на железных дорогах подвижной состав тепловозы железнодорожный транспорт

Year: 1976

Text

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР

МИНИСТЕРСТВО ТЯЖЕЛОГО И ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ СССР

Людиновский тепловозостроительный завод

Согласовано.

зам гтавного инженера Главного управления локомотивного хозяйства МПС

В А Калька

2 октября 1974 г

Утверждаю главный инженер Главного управ ления тепловозостроения Мннистер ства тяжелого и транспортного ма шиностроения

Ю Н Ильин 2 октября 1974 г

ТЕПЛОВОЗ ТГ16

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И ОБСЛУЖИВАНИЮ

Москва, «ТРАНСПОРТ», 1976

УДК 629.424.13-82 j 625.31.004

Тепловоз ТГ16. Руководство по эксплуатации и обслуживанию. М., «Транспорт», 1976, 192 с.

В книге описаны основные узлы и электрическая схема, приведено техническое обслуживание, даны характеристики периодических осмотров и ремонтов, порядок экипировки и подготовки тепловоза к работе, изложены правила эксплуатации локомотива, а также приведены возможные неисправности, причины их возникновения и способы устранения.

Рассчитана на локомотивные и ремонтные бригады, а также может быть полезна работникам, связанным с эксплуатацией тепловозов ТГ16.

Ил. 43.

Руководство разработали и подготовили к изда-нию инженеры: В. Н. Логунов, Г. В. Радовский, |Л4.Ф. Лимаренко^, Ю. И. Доронин, В. Л. Безрутченко, Л1. И. Сахаров, В. Г. Смагин, Ю. М. Козлов, С. М. Инденбаум, А И. Башкиров, Е. Н. Чебанова, канд. техн, наук В. Т. Аксютенков и Г. Г. Трусов (Людиновский тепловозостроительный завод), инженеры Р. Р. Левин, Д. Б. Гальперин (ленинградский завод «Звезда»), Ю. А. Жи-ндарев, Н. В. Михайлов, Н. М. Нуждин (Калужский машиностроительный завод), О. Г Куприенко, В. В. Зименков, А. П. Костин, С. Н. Ковалев, В. И. Кузьменко, Г. Б- Ревазов, канд. ‘техн. наук В. Г. Григоренко (МПС).

31802-807

Т 049 (01)-76 без о6ъявл

© Министерство путей сообщения СССР, 1976

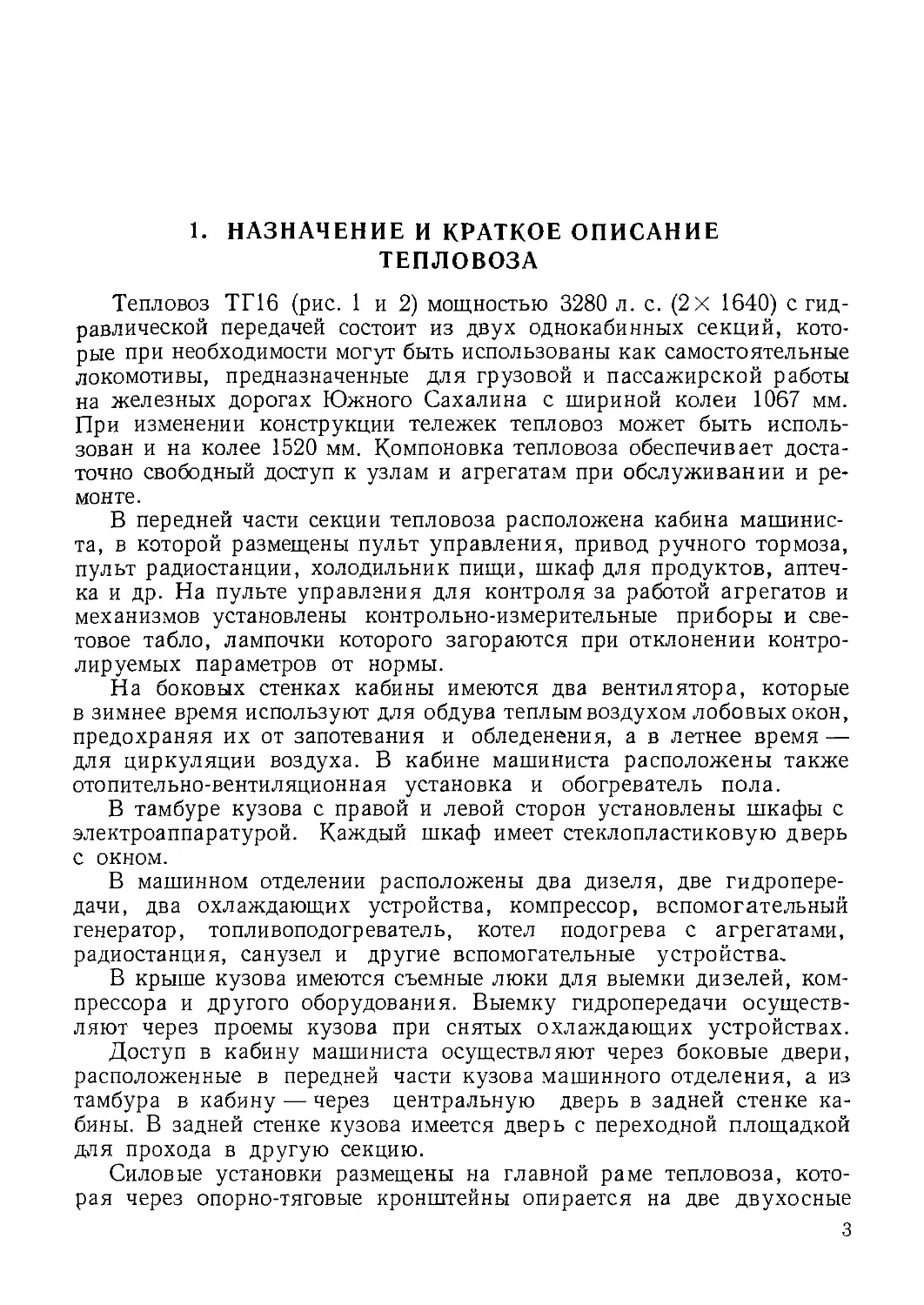

1. НАЗНАЧЕНИЕ И КРАТКОЕ ОПИСАНИЕ ТЕПЛОВОЗА

Тепловоз ТГ16 (рис. 1 и 2) мощностью 3280 л. с. (2х 1640) с гидравлической передачей состоит из двух однокабинных секций, которые при необходимости могут быть использованы как самостоятельные локомотивы, предназначенные для грузовой и пассажирской работы на железных дорогах Южного Сахалина с шириной колеи 1067 мм. При изменении конструкции тележек тепловоз может быть использован и на колее 1520 мм. Компоновка тепловоза обеспечивает достаточно свободный доступ к узлам и агрегатам при обслуживании и ремонте.

В передней части секции тепловоза расположена кабина машиниста, в которой размещены пульт управления, привод ручного тормоза, пульт радиостанции, холодильник пищи, шкаф для продуктов, аптечка и др. На пульте управления для контроля за работой агрегатов и механизмов установлены контрольно-измерительные приборы и световое табло, лампочки которого загораются при отклонении контролируемых параметров от нормы.

На боковых стенках кабины имеются два вентилятора, которые в зимнее время используют для обдува теплым воздухом лобовых окон, предохраняя их от запотевания и обледенения, а в летнее время — для циркуляции воздуха. В кабине машиниста расположены также отопительно-вентиляционная установка и обогреватель пола.

В тамбуре кузова с правой и левой сторон установлены шкафы с электроаппаратурой. Каждый шкаф имеет стеклопластиковую дверь с окном.

В машинном отделении расположены два дизеля, две гидропередачи, два охлаждающих устройства, компрессор, вспомогательный генератор, топливоподогреватель, котел подогрева с агрегатами, радиостанция, санузел и другие вспомогательные устройства,

В крыше кузова имеются съемные люки для выемки дизелей, компрессора и другого оборудования. Выемку гидропередачи осуществляют через проемы кузова при снятых охлаждающих устройствах.

Доступ в кабину машиниста осуществляют через боковые двери, расположенные в передней части кузова машинного отделения, а из тамбура в кабину — через центральную дверь в задней стенке кабины. В задней стенке кузова имеется дверь с переходной площадкой для прохода в другую секцию.

Силовые установки размещены на главной раме тепловоза, которая через опорно-тяговые кронштейны опирается на две двухосные

тележки бесчелюстного типа с двухступенчатым рессорным, подвешиванием. Гашение вертикальных и горизонтальных колебаний происходит гидравлическими гасителями.

Для снижения крутильных колебаний в дизеле М756В применен силиконовый демпфер. Управление дизелем осуществляется приводом регулятора с ограничением подачи топлива при работе на гидромуфте. Пуск дизеля производят электростартером. Воздух для дизеля забирается снаружи или из машинного отделения через маслопленочный воздухоочиститель. Отработавшие газы дизеля выбрасываются в атмосферу через выпускную трубу с эжекционным устройством, обеспечивающим хорошую вентиляцию машинного отделения при работе дизеля и исключающим передачу вибрации дизеля на кузов. Поддизельная рама выполнена заодно с масляным баком и опирается на раму тепловоза через резиновые амортизаторы, благодаря чему уменьшается передача высокочастотных колебаний в кабину машиниста.

Крутящий момент от дизеля к гидропередаче передается через эластичную муфту с торообразной оболочкой (шинного типа). Гидравлическая передача обеспечивает трансформацию (изменение) момента двигателя в период трогания и разгона тепловоза, плавное автоматическое изменение силы тяги и скорости в зависимости от веса поезда и профиля пути. Гидропередача состоит из двух гидротрансформаторов, гидромуфты и механизма переключения реверса. Переключение шлицевых муфт реверса производится при помощи сжатого воздуха только при полной остановке тепловоза. Переход с первой передачи на вторую, со второй на третью и обратно осуществляется опорожнением одного гидроаппарата и одновременным заполнением другого и происходит автоматически при определенном соотношении скорости тепловоза и частоты вращения коленчатого вала дизеля.

Передача крутящего момента от гидропередачи к колесным парам осуществляется через карданные валы и осевые редукторы. Осевые редукторы двухступенчатые с цилиндрической и конической парой шестерен, с принудительной системой смазки подшипников и шестерен. Реактивный момент осевого редуктора передается через тягу и резиновые амортизаторы на шкворневую балку тележки.

Для повышения использования сцепного веса тепловоза и увеличения коэффициента сцепления колес с рельсами раздаточные валы обеих гидропередач соединены между собой карданным валом. Таким образом получается групповой привод осей, что снижает возможность тепловоза к боксованию.

Каждая силовая установка имеет свое охлаждающее устройство с холодильником потолочного типа, который состоит из 31-й секции для охлаждения воды, одной секции для охлаждения масла гидростатического привода, двух осевых вентиляторов с двумя гидромоторами и одним гидронасосом аксиально-поршневого типа, теплообменников для охлаждения масла дизеля и гидропередачи.

Температура в заданных пределах при экономном расходовании мощности на привод вентиляторов поддерживается за счет плавного 4

Рис. 1. Внешний вид тепловоза ТГ16

изменения частоты вращения вентиляторных колес. Охлаждение масла дизеля и масла гидропередачи осуществляется водой в водомасля-ных теплообменниках. Узлы и система гидростатического привода и теплообменники скомпонованы на каркасе охлаждающего устройства.

Для питания тормозной системы и воздушных устройств системы автоматики управления тепловозом установлен компрессор, приводимый во вращение от вала дополнительного отбора мощности второго дизеля.

Для питания цепей управления и освещения, для зарядки аккумуляторных батарей служит вспомогательный генератор, который приводится во вращение через клиноременную передачу от вала отбора мощности первой гидропередачи. Аккумуляторная батарея состоит из четырех групп, расположенных в ящиках рамы под полом машинного отделения.

На каждой секции по бокам под рамой тепловоза между тележками расположены два топливных бака, соединенных между собой трубой, и два главных воздушных резервуара.

Песочных бункеров на секции четыре и расположены они под настилом главной рамы. Передние бункера заправляют через люки в полу при открытых входных дверях тепловоза, задние — через наружные люки в боковых стенках кузова.

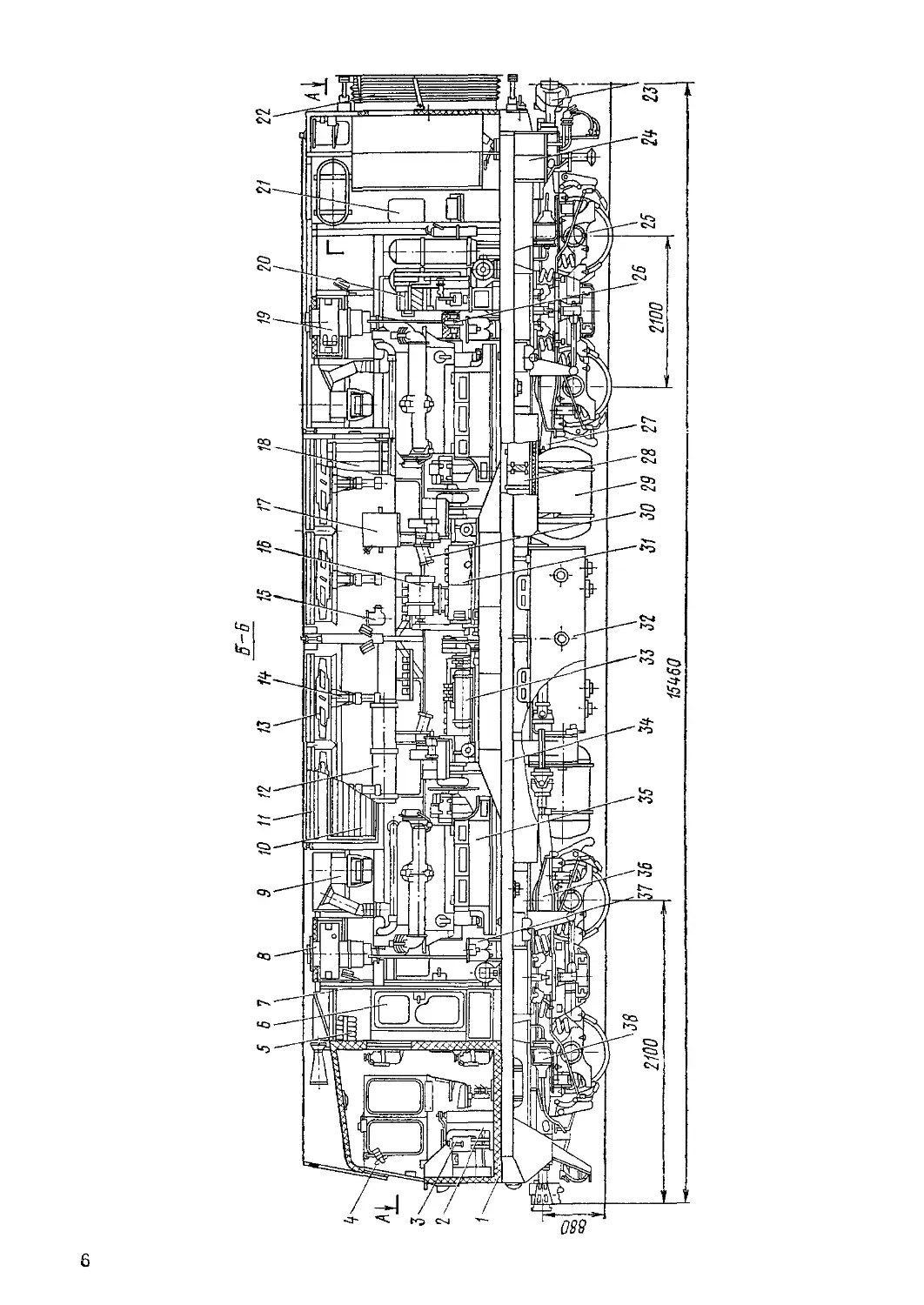

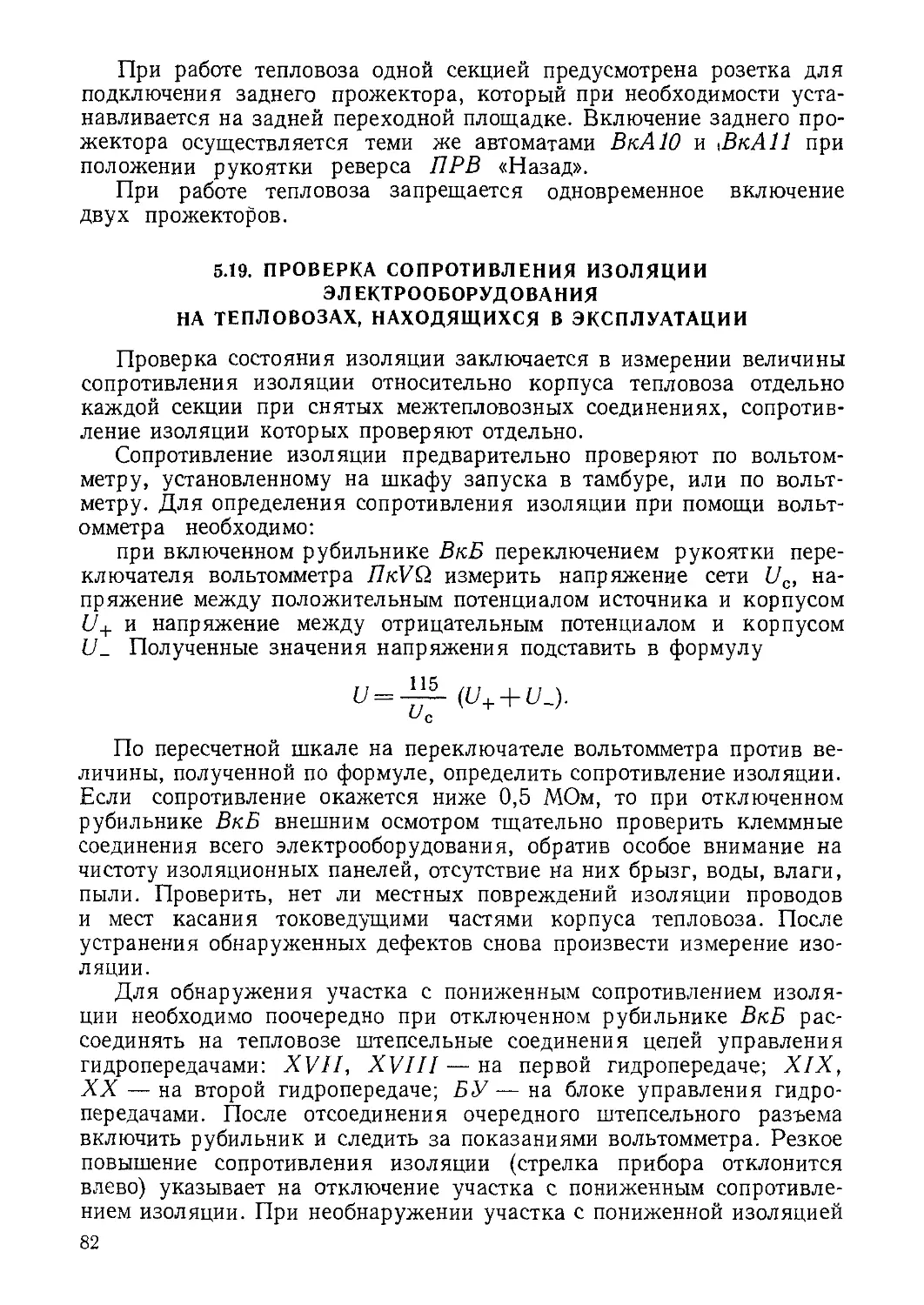

Рис. 2. Продольный разрез и план тепловоза:

1 — кабина машиниста; 2 — пульт управления; 3 — отопительно-вентиляционная установка; 4— вентилятор кабины машиниста; 5—установка пожаротушения, 6 — электрошкаф; 7 — тамбур кузова; 8— выпускная труба; 9— воздухоочиститель; 10 — жалюзи боковые; 11 — жалюзи верхние; 12 — маслоохладитель; 13 — вентиляторное колесо; 14—гидромотор гидростатического привода вентилятора; 15— фильтр масляный гидростатического привода вентилятора; 16 — вспомогательный генератор; 17 — масляный бак гидростатического привода вентилятора; 18— секция радиатора водяная; 19 — бак водяной; 20— компрессор ПК-35М; 21— радиостанция ЖР-ЗМ; 22— переходная площадка; 23 — сцепка типа КНР; 24 — ящик для посуды; 25—осевой редуктор; 26— муфта привода компрессора; 27 — карданный привод осевых редукторов; 28 — аккумуляторная батарея; 29 — главный воздушный резервуар, 30 — гидронасос привода вентилятора; 31 — масляный фильтр гидропередачи; 32 — топливный бак; 33 — топливоподогреватель; 34 — рама тепловоза; 35 — поддизельная рама-бак; 36 — тележка; 37 — масляный фильтр дизеля; 38 — тормозной цилиндр; 39— привод ручного тормоза; 40 — скоростемер; 41 — контроллер машиниста (штурвал); 42 — шкаф для продуктов; 43 — маслоподкачнвающий агрегат; 44— дизель М756В; 45 — гидропередача;46 — топливоподкачивающий агрегат; 47 — муфта шинная привода гидропередачи; 48 — шкаф для одежды, инструмента и принадлежностей; 49 — электродвигатель котла подогрева; 50 — котел подогрева; 51— водоподогреватель; 52 — санузел

< о о о о “ ' ’"Ч

Ох~Х /'Х °

О О О °

ф %? °

тт г то Вызо6 Разблокировка Проверка До So oom

\и II помощника рукоятки сигнализации у J

,/oV» Я ВИЭ ДО Чог3 -^- -чу- -3Q-

Топливо ^паи1ения Наш Вода дизеля-----------

дизеля далаВизеля дизеля на выходе Тормозная магистраль

Тормозные цилиндры

Главные резервуары

е> Уравни-Т^.телыпш резервуар J

Рис 3. Символические изображения на панели пульта управления

Противопожарная установка с постом управления и генератором высокократной пены расположена в правой задней части кузова. Второй генератор пены е постом управления размещен в верхней части тамбура.

На панелях пульта управления в кабине машиниста вместо надписей даны символические изображения контролируемых параметров (рис. 3).

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТЕПЛОВОЗА

Две секции

Мощность по дизелям, л. с. . . .

Осевая характеристика...........

Ширина колеи, мм . . . . .

Габарит ........................

Служебный вес (с 2/3 запаса топлива и песка), т ..................

Максимальная конструкционная

скорость, км/ч............... .

Нагрузка от оси иа рельсы, тс . .

Сила тяги при трогании с места при ф = 0,33, кгс....................

Минимально допустимая скорость при длительном режиме, км/ч . .

Длительная сила тяги при скорости 20 км/ч, кгс.............. . .

Конструкционная скорость при транспортировке тепловоза в холодном состоянии со снятыми карданами, км/ч, не более ... .........

Минимальный радиус проходимых кривых, м........................

Длина тормозного пути одиночного тепловоза при следовании на площадке со скоростью 85 км/ч, м, не более .......................... .

Одна секция

Служебный вес (с 2/з запаса топлива и песка), т ..................

Тип экипажной части.............

Тип тележки...................

Тип привода к движущим осям .

Диаметр колеса, мм..............

Тип колес.......................

Буксы...........................

Тяговые приборы.................

Запасы (не менее): дизельного топлива, л . . . . песка, кг.......................

Емкость масляной системы, л: дизелей ........................

гидропередач .................

Емкость водяной системы, л: 1-го дизеля.....................

2-го » ...................

Емкость главных воздушных резервуаров, л........................

Величина напряжения в цепях управления и освещения, В . . . .

Основные габариты, мм: наибольшая высота от головки рельсов ... .........

наибольшая ширина по выступающим частям...................

3280 (2-1640)

2 (2—2) 1067 ОСТ 32-3—73

148 (2-74) ±3%

85 18,5±3%

48 840 (2-24 420)

20

31 000 (2-15 500)

90

100

800

74±3°/о Тележечный Двухосная Карданный с редукторами иа осях колесных пар 950—960 Цельнокатаные Поводковые на подшипниках качения Автосцепка

3400 800

2-175 = 350

2-320 = 640

250 300

2-500=1000

75

4080

3000

длина по осям сцепок .... 15450

расстояние между шкворнями . 9150

база тележки............................... 2100

Дизель

Условное обозначение

Расположение цилиндров . . . .

Число цилиндров..................

Диаметр цилиндра, мм.............

Ход поршня, мм:

для цилиндров с главными шатунами (левый бок) . . .

для цилиндров с прицепными шатунами (правый бок) . . .

Рабочий объем всех цилиндров, л Степень сжатия...................

Направление вращения коленчатого вала.......................... .

Порядок нумерации цилиндров . .

Порядок работы цилиндров . . .

Полная мощность, л. с............

Частота вращения коленчатого вала дизеля, соответствующая полной мощности, об/мин.................

Частота вращения коленчатого вала дизеля на холостом ходу, об/мин . ,

Пуск дизеля......................

Мощность стартера, л. с..........

Наддув дизеля ................

Управление дизелем ..............

Электротахометр ..............

Сухой вес дизеля, кг.............

М756В (с силиконовым демпфером) четырехтактный, водяного охлаждения, с газотурбинным наддувом

V-образиое, под углом 60°

12

180

200

209,8

62,4 13,5±0,5

Правое (по часовой стрелке) со стороны турбокомпрессора

От турбокомпрессора к носку дизеля 1л-6п-5л-2п-3л-4п-6л-1п-2л-5п-4л-3п

820

1400

750 Электростартером ЭС-2 30 Турбокомпрессором типа ТКР-23Н* Электропневматическое, дистанционное, с пульта управления Типа ТМиЗМ

1900

Система подачи топлива

Удельный расход топлива при номинальной мощности, г/э. л с ч . . Топливный насос.................

Направление вращения............

Топливные фильтры тонкой очистки

Тип форсунки ...................

Давление начала впрыска, кгс/см2

Не более 156+5% 12-плунжерный типа ТН-12М высокого давления с диаметром плунжера 13 мм

По часовой стрелке, если смотреть со стороны турбокомпрессора

Два — войлочные, включенные параллельно Закрытая с гидравлически управляемой иглой и распылителем с выходом отверстий на рабочий конус

200

* См Инструкцию по эксплуатации турбокомпрессора, прилагаемую к формуляру дизеля.

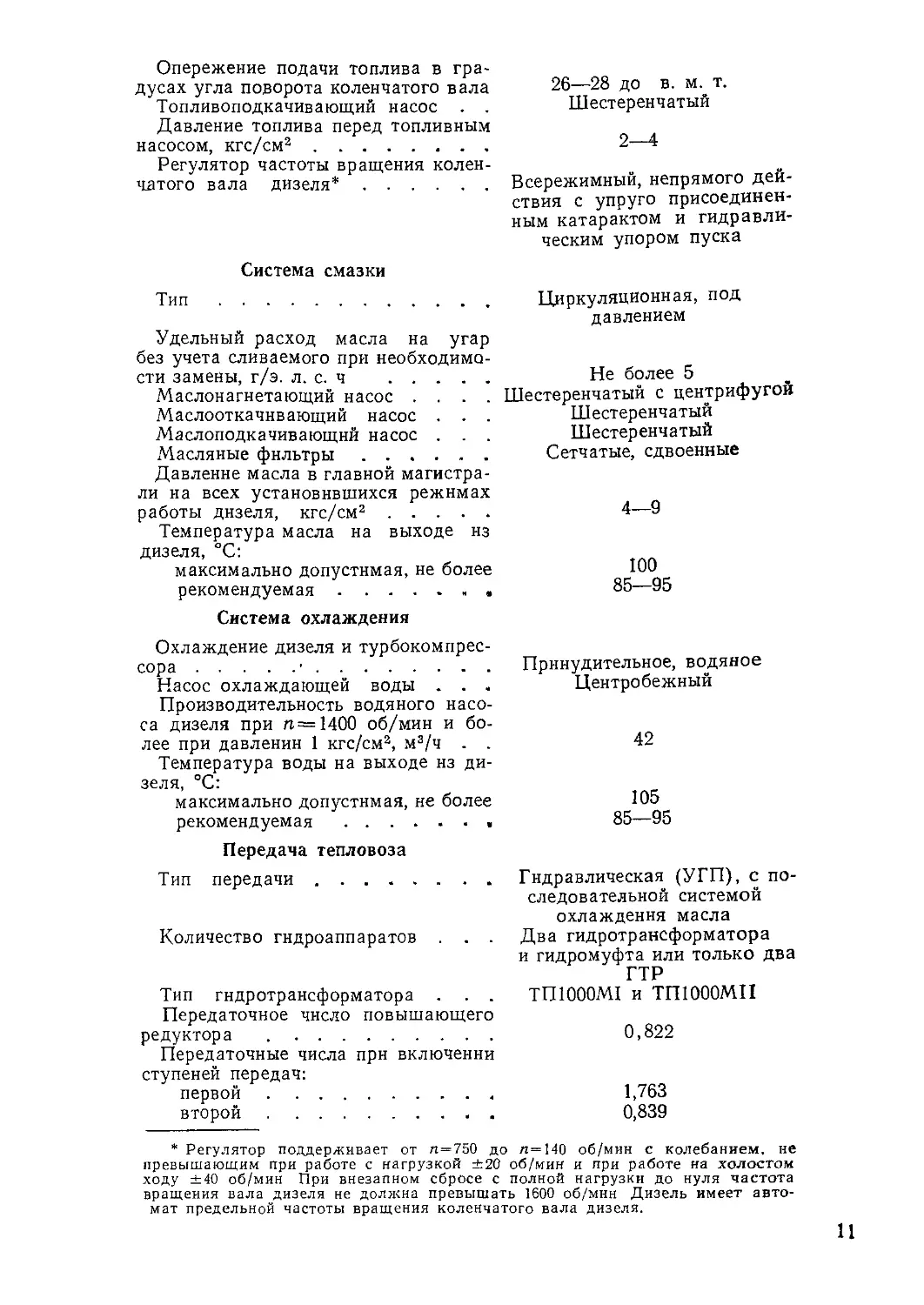

Опережение подачи топлива в градусах угла поворота коленчатого вала Топливоподкачивающий насос . . Давление топлива перед топливным насосом, кгс/см2.................

Регулятор частоты вращения коленчатого вала дизеля* .............

26—28 до в. м. т. Шестеренчатый

2—4

Всережимный, непрямого действия с упруго присоединенным катарактом и гидравлическим упором пуска

Система смазки

Тип

Удельный расход масла на угар без учета сливаемого при необходимости замены, г/э. л. с. ч .........

Маслонагнетающий насос . . . . Маслооткачнвающий насос . . . Маслоподкачивающнй насос . . . Масляные фильтры...............

Давление масла в главной магистрали на всех установившихся режимах работы дизеля, кгс/см2...........

Температура масла на выходе из дизеля, °C:

максимально допустимая, не более рекомендуемая.................

Система охлаждения

Охлаждение дизеля и турбокомпрессора ............................

Насос охлаждающей воды . . .

Производительность водяного насоса дизеля при га =1400 об/мин и более при давлении 1 кгс/см2, м3/ч . .

Температура воды на выходе из дизеля, °C:

максимально допустимая, не более рекомендуемая ............. .

Передача тепловоза

Тип передачи ..................

Циркуляционная, под давлением

Не более 5

Шестеренчатый с центрифугой Шестеренчатый Шестеренчатый Сетчатые, сдвоенные

4—9

100 85—95

Принудительное, водяное Центробежный

42

105

85—95

Количество гндроаппаратов

Тип гидротрансформатора . . . Передаточное число повышающего редуктора ........................

Передаточные числа при включении ступеней передач:

первой .................... .

второй .......................

Гидравлическая (УГП), с последовательной системой охлаждения масла

Два гидротрансформатора и гидромуфта или только два

ГТР

ТП1000М1 и ТП1000МП

0,822

1,763

0,839

* Регулятор поддерживает от п = 750 до л-140 об/мин с колебанием, не превышающим при работе с нагрузкой ±20 об/мин и при работе на холостом ходу ±40 об/мин При внезапном сбросе с полной нагрузки до нуля частота вращения вала дизеля не должна превышать 1600 об/мин Дизель имеет автомат предельной частоты вращения коленчатого вала дизеля.

Переключение скоростей . . . .

Переключение реверса...........

Питательный насос..............

Соединение с дизелем ..........

Соединение с осевыми редукторами Осевой редуктор .... . .

Автоматическое, путем заполнения и опорожнения гидроаппаратов Воздушное, при полной остановке локомотива Центробежный

Через шинную муфту Через карданные валы Двухступенчатый, цилиндрическо-конический с коническим колесом на осн

Передаточное число осевого редуктора .........................., , 4,23

Холодильная установка

Тип холодильника..................Водовоздушные секции с пла-

стинчатым оребрением и во-домаслиные теплообменники

Количество секций: водяного охлаждения на одну секцию тепловоза .... для охлаждения масла гидростатического привода вентилятора на одну секцию тепловоза .

Число холодильников на одну секцию тепловоза ..................

Число вентиляторных колес на одну секцию.............................

Диаметр вентиляторного колеса, мм Максимальная частота вращения вентилятора при п=1400 об/мин коленчатого вала дизеля, об/мин , .

Мощность, идущая на привод вентиляторов, л. с.................

Охладитель масла дизеля и гидропередачи .........................

Количество маслоохладителей на одну секцию.....................

Тип гидронасоса (два на одну секцию) ...........................

Тип гидромотора (четыре на одну секцию) ........................

Компрессор

Тип компрессора

Число компрессоров в секции . .

Частота вращения коленчатого вала компрессора при п = 1400 об/мин коленчатого вала дизеля, об/мин . .

Рабочее давление, кгс/см* 2 . . . .

Производительность компрессора при п = 1400 об/мин и противодавлении 9 кгс/см2, м3/мии, не менее .

Мощность, потребляемая компрессором при п=1400 об/мин, л. с. . .

Привод компрессора...............

62 (31-2)

2 (1-2)

2

4 1200

1350

72 (18-4)

Трубчатый, сдвоенный 2

210.25.13.20

210 20.11.21

Двухцилиндровый, двухступенчатого сжатия, марки ПК-35М, левого вращения

1

1400 7,5—9

3,2

39

Механический, через упругую муфту от коленчатого вала дизеля

Режим работы................

Охлаждение цилиндров и промежуточного холодильника ...........

Тормозное оборудование

Тормоз..........................

Кран вспомогательного тормоза локомотива................

Тип тормоза.....................

Действие воздушного тормоза . .

Число тормозных осей............

Действие ручного тормоза ....

Число тормозных осей ручного тормоза ...........................

Емкость главного воздушного резервуара, л........................

Количество главных резервуаров в секции ..... .................

Вспомогательный генератор

Тип.............................

Количество генераторов в секции -

Мощность, кВт...................

Частота вращения при п= = 1400 об/мин коленчатого вала дизеля, об/мин

Номинальное напряжение, В

Аккумуляторная батарея

Тип

Емкость при 10-часовом разряде, А-ч...............................

Общее напряжение, В............

Установка для пожаротушения

Тип............................

Повторно-кратковременный с продолжительностью цикла до 10 мин. Допускается непрерывная работа компрессора при противодавлении 9 кгс/см2 не более 40 мин, но не чаще, чем один раз в течение 3 ч

Воздушное, принудительное от вентилятора

Пневматический с воздухораспределителем усл.

№ 270-005-1 и краном машиниста усл. № 394

Усл. № 254

Колодочный с двусторонним нажатием Автоматическое (прямодействующее)

4

Механическое

2 (на передней тележке)

500

2

КГ-12,5К

1

5

1770

75

Свинцовая, кислота марки 32ТН-450

450

64

Емкость резервуара, л .

Марка пенообразователя Состав смеси, л Объем пены, м3

Продолжительность непрерывной работы, мин........................

Управление установкой .’....

Воздухопенная с автоматической сигнализацией о возникновении пожара

2X125

ПО-1 (ГОСТ 6948—54)

7,5 ПО-1 и 117,5 воды

20

«3,5

Ручное, с любого из двух постов управления

Прочее оборудование

Котел подогрева......................Вертикальный, водотрубный

Холодильник пищи.................Абсорбционно-диффузионный

Подогреватель топлива.................. Трубчатого типа

Калорифер отопления кабины . . Трубчатый, ребристый Стеклоочиститель................. Пневматический типа

СЛ-21.520.5010 (2 шт. на секцию)

Водоподогреватель................Трубчатый с сегментными

перегородками

Скоростемер...................... Типа СЛ-2М с карданом

Радиостанция типа.......................... ЖР-ЗМ

Огнетушитель ручной..................Углекислотный (типа УО-5;

2 шт. на секцию) и пенный (типа ОХП-1О; 1 шт.)

Вес основных узлов и деталей тепловоза, кг

Кабина машиниста в сборе . . . 1432

Кузов машинного отделения в сборе 2340

Люк крыши..................... 86

Тележка в сборе . ........ 9909

Рама тележки................. 1923

Колесная пара, буксы и осевой редуктор ...................................... 2455

Осевой редуктор без деталей на осн 700

Букса поводковая............................ 304

Карданный вал между осевыми редукторами .................................... 165

Карданный вал между гидропередачей и тележкой.................. 205

Карданный вал между гидропередачами ......................................... 222

Путеочиститель................ 196

Дизель со стартером ЭС2 .... 1800

Сцепка типа КНР............... 530

Топливный бак................. 549

Подднзельная рама-бак .... 574

Воздухоочиститель ........................... 65

Выпускная труба дизеля .... 50

Холодильная камера в сборе . . . 2733

Колесо вентилятора .......................... 60

Охлаждающая секция............ 27

Гидромотор типа 210.20.11.21 ... 23

Котел подогрева............... 207

Топливоподогреватель.......... 55

Маслоохладитель ... ... 340

Калорифер в сборе.............. 40

УГП.......................... 5500

Упругая муфта, соединяющая дизели и гидропередачи ............................ 60

Гидронасос типа 210.25 13,20 . . 44

Компрессор ПК-35М............. 378

Главный резервуар............. 165

Тормозной цилиндр 511Б . . . . 58

Резервуар системы пожаротушения 72

Масляная и топливная помпы . . 54

Генератор....................... , 270

Радиостанция................... 67

Аккумуляторная батарея типа 32ТН-450 ................................... 171X8

3. ДИАГРАММА РАВНОВЕСНЫХ СКОРОСТЕЙ

Такая диаграмма позволяет определять по известному весу состава и руководящему подъему равновесную скорость, по установленной скорости на руководящем подъеме вес состава, а также вес состава при трогании с места на различных подъемах.

Первая группа наклонных сплошных линий (рис. 4), выходящих веером из точки, представляет собой зависимость необходимой силы тяги для преодоления подъемов от веса состава.

Вторая группа наклонных линий представляет собой зависимость силы тяги за вычетом силы, идущей на преодоление сопротивления движения состава на прямом горизонтальном пути, от веса состава, линия соответствует одной определенной скорости движения поезда. По наклонной штрих-пунктирной линии определяют максимальный вес состава при трогании его с места.

Диаграмма равновесных скоростей построена для двух секций тепловоза, однако ею можно пользоваться и для одной секции, если иметь в виду, что масштаб веса состава и силы тяги при этом увеличивается в 2 раза (вместо 800—400 т, вместо 1600—800 тит. д.).

Рис 4 Диаграмма равновесных скоростей н тяговая характеристика

В соответствии с Правилами тяговых расчетов для поездной работы на тяговой характеристике тепловоза нанесена линия ограничения силы тяги по сцеплению, которая определяется по формуле

FK ~ -^сц Фк>

где Рса — сцепной вес тепловоза;

— расчетный коэффициент сцепления колес с рельсами при нормальных условиях сцепления:

фк = 0,254---------.

тк 100 + 20v

Примеры пользования диаграммой. 1. Определить равновесную скорость поезда на руководящем подъеме i = 10°/00, если вес состава Q = 1400 т.

Решение. Из точки Q = 1400 т восстанавливаем перпендикуляр до пересечения с лучом i =10°/оо. Через эту точку проходит наклонная линия v = 32 км/ч. Следовательно, равновесная скорость составляет 32 км/ч.

2. Определить максимальный вес состава, который может взять тепловоз с места на подъеме i = 17°/00 при нормальных условиях сцепления колес с рельсами.

Решение. Из точки пересечения штрих-пунктирной линии и луча i = 17°/00 опускаем перпендикуляр на ось абсцисс. Получаем вес состава Q = 1880 т.

4. УСТРОЙСТВО И РАБОТА ОСНОВНЫХ УЗЛОВ И АГРЕГАТОВ ТЕПЛОВОЗА

4.1. ДИЗЕЛЬ

Подробное описание конструкции дизеля изложено в прилагаемом к формуляру дизеля альбоме. Краткое описание турбокомпрессора дано в Инструкции по монтажу и эксплуатации его, также прилагаемой к дизелю. Описание устройства и работы электростартера дано во временной инструкции по эксплуатации и обслуживанию, прилагаемой к формуляру дизеля.

Воздушный фильтр. На тепловозе применен масляный воздушный фильтр дизеля (рис. 5). Он состоит из корпуса 6, кассеты 1, сборника воздуха 20. В корпусе установлен поддон 8, в котором размещен блок циклонов 23. Входное отверстие для воздуха имеет проворачивающуюся дверцу 27 и постоянно открытую щель для прохода воздуха в поддон блока циклонов. В корпус заливают масло через отверстие для щупа 26. Корпус и кассета плотно прижаты к сборнику воздуха при помощи стержней 2 и 7 и гаек 12. Для исключения прохода воздуха не через фильтрующую кассету служат прокладка 5 и уплотнительные рамки 19.

Рис. 5. Воздушный фильтр дизеля:

1 -кассета; 2, 7 - стержни; 3- шплинт; 4 — пружина; 5-прокладка; 6- корпус; 8 - поддон; 9, 25 - шайбы; 10 - муфта- 11 - суфлерная труба; 12 — гайка; 13 — ручка; 14, 27—дверцы; /5 — воздухозаборник; 16 — жалюзи; /7 — мех; 18 — штифт; 19 — уплотнительная рамка- 20 — сборник воздуха; 21— воздуховод; 22 —дюрнт; 23 — блок циклонов; 24 — втулка; 26— щуп

Воздушный фильтр работает следующим образом. При работе дизеля на малых нагрузках, когда расход воздуха небольшой, воздух не может открыть дверцу 27 и проходит через узкую щель в поддон циклонов. Воздушный поток в циклонах, закручиваясь, создает подъемную силу, которая увлекает находящееся в поддоне масло и вместе с воздухом подает его на кассету.

Кассета состоит из фильтрующей части, изготовленной из капроновой щетины (первый слой снизу), и набора проволочных сеток, служащих для улавливания масла и возврата его вместе с частицами пыли в отстойник корпуса. Для обеспечения стекания масла с кассеты она расположена наклонно и должна быть установлена так, чтобы прорезь в ее опорной части, прилегающей к воздухосборнику в люке кузова, совпадала со штифтом 18, имеющимся на перемычке посредине воздухосборника. При неправильном положении кассеты возможен унос масла во всасывающую магистраль дизеля, приводящий к нагарообразованию на клапанах и другим дефектам. Возврат масла с пылью происходит через отсек, отделенный вертикальной перегородкой от полости всасывания воздуха. В поддон циклонов масло попадает через трубку, входное отверстие которой приподнято для исключения попадания загрязненного масла.

При работе дизеля под нагрузкой, когда увеличивается расход просасываемого воздуха, поток последнего открывает дверцу 27 и большая часть воздуха идет прямо на кассету, минуя циклоны. Величина открытия дверцы зависит от расхода воздуха. Если забор воздуха снаружи затруднен, например жалюзи 16 забиты снегом, возможен забор воздуха непосредственно из машинного отделения. Для этого необходимо открыть дверцу 14.

Привод регулятора с ограничением подачи топлива. Привод регулятора дизеля (рис. 6) дистанционный, ступенчатый. Поршни 1, 2 и 3, под которые в определенной последовательности или в сочетании подается воздух, при перемещении через рейку 4, поршень демпфера 7, двуплечий рычаг 10, толкатель 11 обеспечивают различные положения двуплечего рычага 14. Последний через тягу 22 производит затяжку пружины всережимного регулятора.

При включении гидромуфты масло подается под поршень 9, который при своем перемещении независимо от положения поршней 1, 2, 3 выводит рычаг 14 на максимальную частоту вращения вала, осуществляя перевод дизеля на двухрежимную работу. При этом планшайба 18, которую поворачивает рейка 4 через валик 5, осуществляет ограничение подачи топлива на частичных нагрузках. Шайба имеет определенный контур и кинематически через толкатель 19, рычаг 20 и тягу 21 связана с рейкой топливного насоса дизеля. Для уменьшения сил, действующих на тягу 21, рейка топливного насоса с сервоприводом всережимного регулятора дизеля соединяется упруго. Конструктивно это выполняется следующим образом.

На валике регулятора 24 неподвижно закреплен рычаг 27. Рычаг 26 посажен на валик свободно и может совершать относительно него вращательное движение. Оба указанных рычага соединены между 18

Рис. 6. Схема системы управления дизелем:

1, 2, 3 — поршни; 4 — рейка; 5— валнк-шестерия; 6 — слнвная пробка; 7 — поршень демпфера; 8 — пружина возвратная; 9 — поршень гидрав лическнй; 10— рычаг; // — толкатель; /2 —пружина; 13 — болт регулировочный; 14 — рычаг; 15 — поводок; 16 — крышка; /7 — клапан, 18 — планшайба; 19 — толкатель; 20 — рычаг; 21, 22 —тяги; 23 — рычаг затяжки пружины ВРН дизеля; 24 — вильчатый валик ВРН; 25 — пружина . , упругой связи; 26 — рычаг свободный; 27 — рычаг; 28 — упор максимальной подачи топлива; 29 — масленка; 30 — фланец; 31 — упор максимально ной частоты вращения вала; 32 — электрогидравлический вентиль

собой пружиной упругой связи 25, имеющей предварительную затяжку на 4—6 кгс. Указанная предварительная затяжка пружины обеспечивает перемещение рейки от сервопривода регулятора без деформации пружины до тех пор, пока рейка через кинематическую связь не станет на упор шайбы 18. При встрече рейки с упором пружина деформируется, не препятствуя перемещению рычага 27 до упора в платик 28 на корпусе топливного насоса. Подшипник скольжения в рычаге 26 имеет масленку 29. Роль демпфера выполняет поршень 7.

Полость А привода образует масляную ванну демпфера. Масло в привод подается от питательного насоса УГП по подпитывающей трубке, имеющей дроссельное отверстие с фильтром. Излишки масла сливаются по дренажной трубке обратно в УГП. Этим самым автоматически поддерживается уровень масла в приводе регулятора.

Для увеличения срока службы манжет рекомендуется на подпиточной трубке установить разобщительный краник и включать его раз в сутки на 5—10 мин.

Из полости А в полость Б демпфера масло поступает через клапаны 17, которые обеспечивают плавный ход демпфирующего поршня 7 за счет дросселирующих отверстий и служат для выпуска воздуха, растворенного в масле. Возврат поршней 1, 2, 3 и рейки 4, планшайбы 18, поршня демпфера 7 в исходное положение осуществляет пружина 8, а рычага 10, толкателя 11, рычага 14, поршня 9 — пружина 12.

Порядок работы привода регулятора определяется режимом работы гидропередачи. При работе на гидротрансформаторах регулятор работает как всережимный, а на гидромуфте — как двухрежимный.

Электрогидравлический вентиль остановки дизеля. Вентиль предназначен для автоматической остановки дизеля путем прекращения подвода масла во всережимный регулятор дизеля. Конструкция вентиля аналогична электрогидравлическим вентилям, устанавливаемым на гидропередаче, и описана в руководстве по обслуживанию гидропередачи. При нарушении электрической цепи питания катушки вентиля или в других случаях отказа его в работе вентиль можно включать вручную нажимным винтом, расположенным сверху. При вращении винта по часовой стрелке происходит включение вентиля, против часовой — отключение.

4.2. ВЫПУСКНОЕ УСТРОЙСТВО

На тепловозах с № 045 установлены выпускные трубы с устройством для искрогашения (рис. 7). Выпускная труба при помощи планок 17 укреплена на люке кузова тепловоза. Между корпусом 13 выпускной трубы и выходным конусом 3 образуется лабиринтный зазор А, который обеспечивает эжекцию воздуха и предотвращает попадание искр в дизельное помещение.

Эффект искрогашения достигается путем завихрения потока газов при помощи установленного над эжекционной трубой 2 конуса-завихрителя 14, имеющего направляющие лопатки. Вылетающие из 20

дизеля вместе с газами искры за счет центробежной силы прижимаются к сетчатому экрану 15 и истираются. Несгоревшие остатки (топлива, масла) также сепарируются при помощи экрана 15 и по стенкам корпуса 13 и трубе 12 стекаются в поддон выходного конуса 3 и далее под раму тепловоза по -трубе 10.

От нижней части выпускного патрубка турбокомпрессора 8 по трубе 5 отводятся несгоревшие остатки вместе с частью выпускных газов в маслосборник 6, откуда газы по трубе 4 направляются в выпускную трубу.

Маслосборник 6 имеет клапан 7, который необходимо периодически на стоянке открывать для слива масла под раму тепловоза. Во время работы необходимо ежедневно следить за контрольным отверстием 11 и прочищать его. В случае вытекания жидких остатков через это отверстие срочно прочистить трубу 10. Для очистки внутренних поверхностей устройства необходимо снять выпускную трубу с тепловоза, разобрать ее, отделив экран 15 и эжекционную трубу 2. Отсоединив трубы 4 и 10, снять выходной конус 3. Очистить скребками все детали от нагара и удалить грязь из сливных труб. Сборку производить в обратном порядке, обращая внимание на качество паронитовых прокладок (поврежденные прокладки заменить).

Для обеспечения наиболее эффективной работы выпускного устройства необходимо выдерживать в зазоре А разность

Рис. 7. Выпускное устройство:

1, 5, 10, 12 — сливные трубы; 2 — эжекционная труба-, 3— выходной конус; 4 — труба отсоса; б — маслосборник, 7 — клапан; 8 — выпускной патрубок турбокомпрессора дизеля; 9 —переходный патрубок; 11 — контрольное отверстие; 13 — корпус; 14 — завихритель; 15 — экран; 16 — фиксатор; 17 — планка

замеров в диаметрально противоположных

точках не более 5 мм. Приварные фиксаторы 16 служат для фиксации выпускной трубы в горизонтальном направлении, обеспечивая ее соосность с выходным конусом 3. При замене дизеля и в других возможных случаях нарушения указанной выше соосности фиксаторы необходимо срубить и после центровки установить вновь на прихватах электросваркой.

4.3. ШИННАЯ МУФТА

Муфта предназначена для передачи крутящего момента от дизеля к гидропередаче. Наличие упругого элемента дает возможность значительно уменьшить динамические воздействия дизеля на гидро-

21

Рис. &. Шинная муфта:

1— оболочка резиновая; 2 — фланец разрезной; 3 — кольцо соединительное; 4 — фланец; 5, 6 — болты; 7 — кольцо проставочное; 8, 11 — штифты; 9 — винт; 10—планка ограничительная; 12 — груз балансировочный

передачу. Она состоит из двух наружных фланцев 4 (рис. 8) и двух внутренних разрезных фланцев 2, соединенных кольцами 3 и винтами 9. При помощи болтов 5 бортовая часть оболочки 1 зажата во фланцах на величину, регулируемую проставочными кольцами 7, количество которых выбирается в зависимости от первоначальной толщины В в соответствии со следующими данными:

Толщина В в свободном состоянии, мм

Толщина колец 7, мм ..............

Размер Б, мм .....................

32 — 33 34 — 35 36 — 37

0 2 4

23±0,2 25±0,2 27±0,2

Штифты 8 исключают взаимное перемещение фланцев 4 и 2. Статическая балансировка муфты обеспечивается за счет грузов 12.

С фланцами дизеля и гидропередачи муфта соединена при помощи болтов 6 и одного штифта И с каждой стороны. Планки 10 предохраняют штифты 11 от выпадания при работе.

Для удобства монтажа и демонтажа муфты предусмотрены две пары соосных отверстий Г, позволяющих перед постановкой или снятием муфты сжать ее по оси приспособлением до необходимой величины. 22

4.4. ГИДРОПЕРЕДАЧА. КОМПРЕССОР

Гидропередача. На тепловозе установлена унифицированная гид ропередача мощностью 820 л. с. с последовательной системой охлаждения масла. Гидропередача имеет три круга циркуляции (два гидротрансформатора и гидромуфта. На тепловозах до № 84 устанавливалась двухаппаратная гидропередача). Переключение работы гидроаппаратов производится путем их поочередного заполнения и опорожнения автоматически. Подробно устройство гидропередачи дано в отдельном описании и руководстве по обслуживанию гидропередачи мощностью 800—1200 л. с., прилагаемом к документации тепловоза.

Компрессор. Подробное описание конструкции компрессора изложено в Инструкции по обслуживанию и эксплуатации воздушного компрессора ПК-35М, прилагаемой к документации тепловоза.

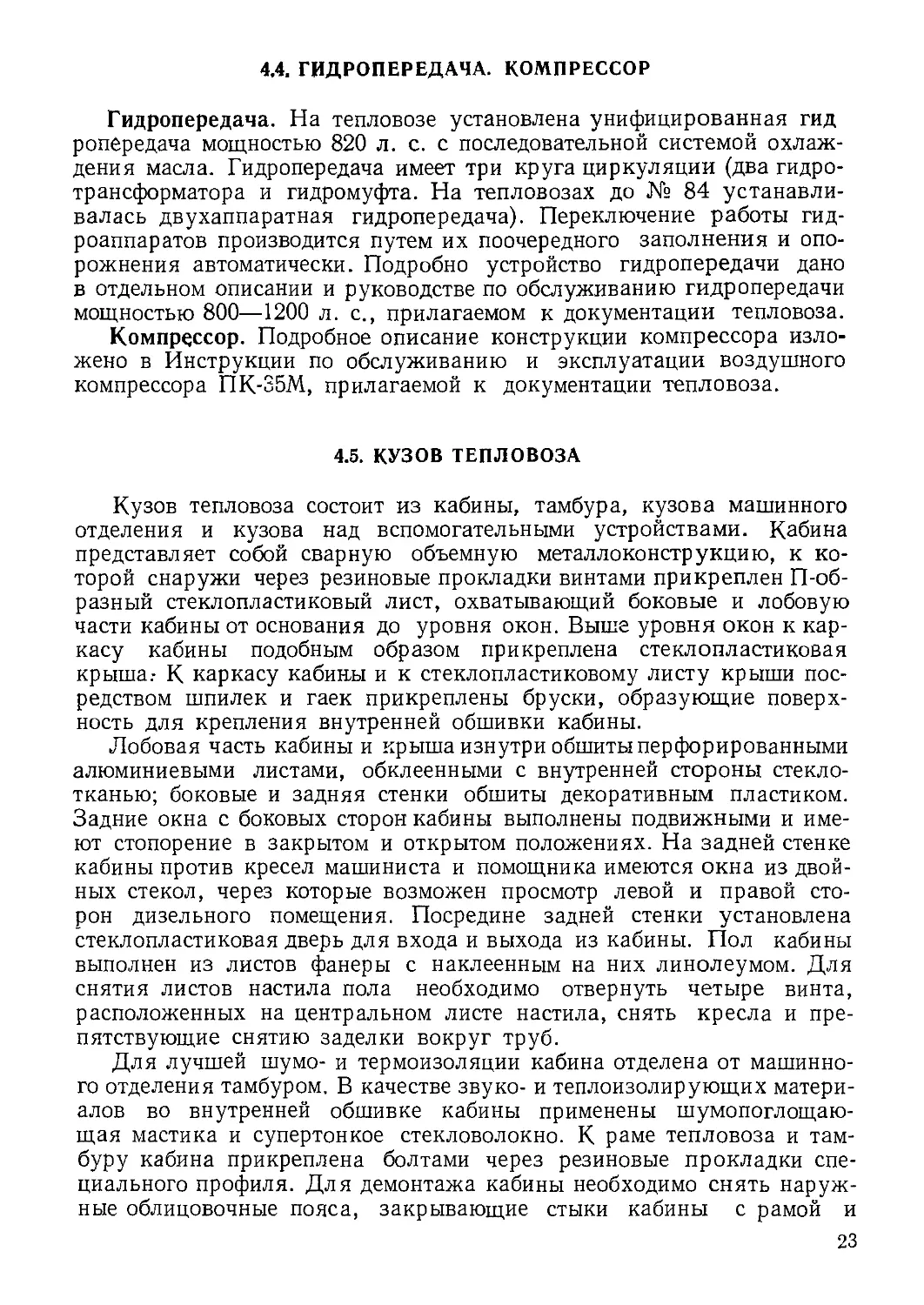

4.5. КУЗОВ ТЕПЛОВОЗА

Кузов тепловоза состоит из кабины, тамбура, кузова машинного отделения и кузова над вспомогательными устройствами. Кабина представляет собой сварную объемную металлоконструкцию, к которой снаружи через резиновые прокладки винтами прикреплен П-об-разный стеклопластиковый лист, охватывающий боковые и лобовую части кабины от основания до уровня окон. Выше уровня окон к каркасу кабины подобным образом прикреплена стеклопластиковая крыша,- К каркасу кабины и к стеклопластиковому листу крыши посредством шпилек и гаек прикреплены бруски, образующие поверхность для крепления внутренней обшивки кабины.

Лобовая часть кабины и крыша изнутри обшиты перфорированными алюминиевыми листами, обклеенными с внутренней стороны стеклотканью; боковые и задняя стенки обшиты декоративным пластиком. Задние окна с боковых сторон кабины выполнены подвижными и имеют стопорение в закрытом и открытом положениях. На задней стенке кабины против кресел машиниста и помощника имеются окна из двойных стекол, через которые возможен просмотр левой и правой сторон дизельного помещения. Посредине задней стенки установлена стеклопластиковая дверь для входа и выхода из кабины. Пол кабины выполнен из листов фанеры с наклеенным на них линолеумом. Для снятия листов настила пола необходимо отвернуть четыре винта, расположенных на центральном листе настила, снять кресла и препятствующие снятию заделки вокруг труб.

Для лучшей шумо- и термоизоляции кабина отделена от машинного отделения тамбуром. В качестве звуко- и теплоизолирующих материалов во внутренней обшивке кабины применены шумопоглощающая мастика и супертонкое стекловолокно. К раме тепловоза и тамбуру кабина прикреплена болтами через резиновые прокладки специального профиля. Для демонтажа кабины необходимо снять наружные облицовочные пояса, закрывающие стыки кабины с рамой и

тамбуром; снять пол, отвернуть болты крепления кабины к раме тепловоза и тамбуру и отсоединить элементы всех систем (трубы, электропровода), препятствующие снятию кабины.

Тамбур кузова приварен к раме тепловоза. Задняя стенка тамбура имеет две стеклопластиковые двери с окнами и в средней части съемный люк для обеспечения удобства выемки первого дизеля. В крыше тамбура имеется регулируемый люк для забора воздуха в кузов машинного отделения при движении тепловоза в тоннелях и вентиляции кузова в летнее время.

На боковых стенках тамбура наружные обшивочные листы выполнены съемными для обеспечения доступа к электроаппаратуре при монтаже и демонтаже.

Кузов машинного отделения состоит из двух частей: кузова над силовыми установками и кузова над вспомогательными устройствами. Кузов над вспомогательными устройствами приварен к раме, а кузов над силовыми установками укреплен болтами в местах стыка с рамой, тамбуром и кузовом над вспомогательными устройствами.

Кузов над силовыми установками состоит из двух вертикальных раскосных стенок, к которым сверху по концам приварены передняя и задняя крыши, а в средней части—поперечная арочная балка. Между крышами и арочной балкой установлено два охлаждающих устройства. В боковых стенках около тамбура расположены входные двери. Вдоль стенок кузова вмонтированы окна, два из которых на каждой стенке быстросъемные. Эти окна выполнены из тонколистового органического стекла и служат для вентиляции кузова и удобства обслуживания тепловоза выносными шлангами и проводами. Снятое стекло устанавливают в соседний оконный проем, закрепляя за специально приваренные детали.

В крышах кузова имеются по два люка и по два закрытых листами жалюзи отверстия для всасывания воздуха в воздухоочистители дизелей. Люки установлены на резиновые уплотнения и прикреплены к крышам откидными болтами с внутренней стороны кузова.

Кузов над вспомогательными агрегатами представляет собой сварную конструкцию, состоящую из двух боковых стенок, задней стенки и крыши. На боковых стенках имеется по одному окну, а на задней — дверь для перехода в другую секцию. Против этой двери снаружи установлены переходная площадка, а слева — поручни для подъема на крышу тепловоза. На крыше кузова имеется стеклопластиковый люк, закрепленный болтами. Через люки кузова машинного отделения производят выемку дизелей, компрессора и другого оборудования. Выемку гидропередач осуществляют через проемы кузова при снятых охлаждающих устройствах. Изнутри кузов машинного отделения обшит алюминиевыми перфорированными листами, обклеенными с внутренней стороны стеклотканью. Звуко- и теплоизолирующие материалы в кузове те же, что и в кабине.

Пол в кузове машинного отделения и в тамбуре выполнен из гофрированных алюминиевых листов, закрепленных винтами к уголкам рамы.

В средней части пола кузова машинного отделения имеются съемные люки для доступа к аккумуляторным батареям, установленным под полом в нишах рамы.

При необходимости демонтажа кузова над силовыми установками необходимо отсоединить все детали и снять болты крепления его к раме тепловоза, тамбуру и кузову над вспомогательными устройствами.

4.6. ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО

В охлаждающее устройство входят: каркас холодильной камеры, охлаждающие секции с коллекторами, два вентилятора диаметром 1200 мм с системой привода и автоматики, боковые и верхние жалюзи с пневматическими приводами, теплообменник масла дизеля и гидропередачи, утеплительные чехлы, утепляющие секции в холодное время года, трубопроводы.

Все перечисленные агрегаты и узлы объединены в каркасе холодильной камеры. Каркас опирается на кузов тепловоза боковыми угольниками через резиновую прокладку и крепится к кузову восемью болтами с каждой стороны. Для осмотра секций и обслуживания утеплительных чехлов в каркасе выполнены откидные люки.

Для облегчения выемки аккумуляторных батарей и замены секций боковые жалюзи сделаны откидывающимися.

Охлаждающие секции прикреплены к коллекторам четырьмя шпильками. Вентиляторы укреплены на подпятниках, которые установлены в каркасе.

Циркуляция воды. Горячая вода от дизеля поступает к нижнему правому коллектору. Оба нижних коллектора разделены глухой перегородкой пополам, поэтому вода по восьми охлаждающим секциям поступает в верхний коллектор, затем по семи секциям возвращается во вторую половину нижнего коллектора и оттуда по трубе поступает в нижний левый коллектор. Совершив движение по восьми секциям вверх и вниз, вода от нижнего левого коллектора отводится в маслоохладитель дизеля и гидропередачи. Четырехходовое движение воды в холодильнике применено из расчета упрощения водяных трубопроводов холодильника и уменьшения опасности размораживания водяных секций.

На трубе, соединяющей нижние коллекторы, а также на трубе, соединяющей нижний коллектор с маслоохладителем, установлены сильфоны. Они компенсируют температурные деформации агрегатов.

Гидростатический привод вентиляторов. Гидростатический привод с автоматикой управления холодильником, предназначенный для вращения вентиляторных колес с оптимальной частотой вращения, обеспечивает минимальный расход мощности на привод вентиляторов в зависимости от нагрузки на дизель и температуры наружного воздуха и автоматически поддерживает заданный температурный режим силовой установки.

Рис. 9. Принципиальная схема привода вентиляторов и автоматики охлаждающего устройства:

/ — манометр низкого давления; 2 — вентиль; 3 — бак масляный с эжектором; 4 — гидронасос; 5 — манометр высокого давления; 6 — секция охлаждения; 7 — клапан предохранительный; 8— термометр дистанционный; 9—фильтр; 10—кран; 11— золотник напорный; 12— резервуар времени; 13 —»терморегулятор; 14— электропиевматический вентиль управления вентиляторами; 15 — электропиевматический вентиль управления жалюзи; 16 — фильтр Э114; 17 — воздушный цилиндр правых жалюзи; 18 — воздушный цилиндр левых жалюзи; 19 — воздушный цилиндр верхних жалюзи; 20 — пиевмокамера; 21— клапан; 22— гидромотор; 23 — клапан предохранительный

Устройствоиработа. На рис. 9 представлена принципиальная схема привода вентиляторов и автоматики охлаждающего устройства тепловоза ТГ16. Масло из бака 3 поступает в гидронасос 4, приводимый во вращение от шестерни редуктора гидропередачи. От гидронасоса по трубопроводу высокого давления масло идет к напорному золотнику 11, а также к гидромоторам 22.

При температуре воды на выходе из дизеля менее 85±3° С напорный золотник открыт полностью и все масло после гидронасоса перепускается в бак.

При температуре воды дизеля 85 ± 3° С терморегулятор давления воздуха 13 пропускает воздух к напорному золотнику. Воздух, действуя на мембрану пневмокамеры золотника, сжимает пружину и золотник начинает перекрывать отверстия на слив в бак. Масло поступает к гидрОмоторам 22, откуда подходит к масляному фильтру 9 и предохранительному клапану 7. В случае нормальной работы фильтра масло идет через фильтр и охлаждающую секцию 6 к эжектору, расположенному в масляном баке 3.

При загрязнении фильтра или низкой температуре масло через предохранительный клапан 7 поступает к эжектору. Дренажные трубки из корпуса гидронасоса, корпуса гидромотора и напорного золотника отводят масло в масляный бак.

Манометр 1 показывает давление во всасывающей магистрали, манометр 5 — в напорной магистрали, дистанционный термометр 8 показывает температуру масла после гидромоторов.

Гидронасос и гидромотор (рис. 10) — аксиально-поршневые машины со сферическим распределением и бес-карданной связью цилиндрового блока с фланцем вала. Несмотря на разницу в размерах, разное исполнение выходного вала и гидравлического присоединения, внутреннее устройство гидромашин 210.20 и 210.25 одинаковое. Рассмотрим устройство гидромотора 210.20.

В корпусе 9 в радиальном шариковом подшипнике 6 и сдвоенном радиально-упорном шариковом подшипнике 8 расположен вал/. К торцу вала по окружности прикреплены семь шатунов 10 с поршнями 11, которые расположены в цилиндрах блока 13. Давлением масла и пружиной 16 блок цилиндров прижимается к неподвижному распределителю 14, который уплотняющими поясками разделяет полости высокого и низкого давления. Положение блока на распределителе фиксируется центральным щи пом 12. В крышке 15 имеются четыре резьбовых отверстия (из них два заглушены) для присоединения трубопроводов.

На корпусе 9 имеется резьбовое отверстие для присоединения дренажного трубопровода. На фланце корпуса два резьбовых отверстия М12

предназначены для демонтажа гидромотора. Выходная часть вала гидромотора 210.20 имеет шлицы, а гидронасоса 210.25 — цилиндрическая со шпонкой.

При вращении вала гидронасоса вследствие наклонного расположения блока цилиндров к оси вращения вала поршни совершают в цилиндрах возвратно-поступательное движение. При движении поршня вверх он засасывает масло, а при движении вниз выталкивает его (нагнетает) в магистраль.

В гидромоторе происходит обратный процесс. Сила давления масла на поршень через шатун передается фланцу вала под углом 25°. В результате в месте контакта шатуна с валом сила давления раскладывается на осевую и тангенциальные составляющие. Осевая сила воспринимается шариковым подшипником 8, а тангенциальная создает крутящий момент относительно оси вала и сообщает ему вращение. Отработавшее масло выталкивается поршнем в сливной трубопровод.

/Г

Рис. 10. Гидромотор:

/ — вал; 2— втулка; 3 — манжета; 4 — стопор; б — крышка; 6 — шариковый подшипник; 7 — кольцо распорное; 8 — сдвоенный раднально-упориый шариковый подшипник; 9 — корпус; 10 — шатун; 11 — поршень; 12 — центральный щип; 13 — блок цилиндров; /4 —распределитель; 15 — крышка; 16—пружина

Рис. 11. Предохранительный клапан КПЕ-32:

Л 3 — пружины; 2 —шариковый клапан; 4 — золотник; 5 — резиновое кольцо; 6 — медиая прокладка

пает в полость А, а затем по

Предохранительный клапан КПЕ-32 (рис. 11) предназначен для защиты гидромашин от перегрузок. При повышении давления нагнетания свыше 130 кгс/см2 клапан перепускает масло в сливной трубопровод, минуя гидромоторы.

При работе гидропривода масло из полости нагнетания Е по каналу В в золотнике 4 поступает в полость Г и одновременно через демпферное отверстие Ж масло направляется в полость И и под шариковый клапан 2, который настроен на давление 130 кгс/см2. Пока давление в системе не превышает давления настройки, гидравлически уравновешенный золотник 4 пружиной 3 удерживается

в закрытом положении, перекрывая выход масла на слив. При повышении давления масла в системе клапан 2, преодолевая усилие пружины 1, открывается и масло из полости И посту-каналам К. и Б — в сливную маги-

страль.

Так как расход масла через демпферное отверстие ограничен, то давление масла в полости И становится меньшим, чем в полостях Г и Е, вследствие чего золотник 4 поднимается, соединяя полость (линию) нагнетания со сливом, и прекращает увеличение давления в сис-

теме.

С уменьшением давления в системе ниже 130 кгс/см2 шариковый клапан 2 под действием пружины 1 закрывается, прекращая поток масла на слив.

При этом давление масла в полостях И, Е и Г выравнивается и золотник 4 под действием пружины 3 опускается и разъединяет сливную и нагнетательную полости.

Терморегулятор давления воздуха (рис. 12) предназначен для преобразования температурного сигнала в пропорциональный сигнал давления воздуха. При повышении температуры воды дизеля выше 80° С давление расширяющихся паров ацетона в термоэлементе 3 преодолевает сопротивление пружины Ии мембраны5, через втулку 18, нижний диск 1, штоки 7, верхний диск 9 прижимает головку 2 к клапану 16 и, преодолевая сопротивление пружины 8, открывает клапан от седла корпуса 6. Тем самым открывается проход сжатого воздуха

из полости Г в полость Д и далее в пневмокамеру напорного золотника. При понижении температуры воды дизеля давление паров ацетона падает, втулка 18 опускается, клапан 16 прикрывает проходное отверстие, давление воздуха в полости Д терморегулятора падает. При этом воздух из полости Д, проходя последовательно отверстие в корпусе 6, отверстие в головке 2, зазоры между штоками и отверстие в крышке 10, уходит в атмосферу.

Золотник напорный (рис. 13) представляет собой устройство, обеспечивающее управление расходом масла через гидромоторы (частотой вращения вентиляторных колес) в зависимости от температуры воды на выходе из дизеля. Он состоит из корпуса золотника 5, пневмокамеры 1, золотника 7, диафрагмы 2, штока 3, цилиндра 4, гильзы 6, пружины 8, пробки 9, прокладок 10 и болта 11.

Рис. 12. Терморегулятор:

1—диск нижний; 2 — головка; 3 — термоэлемент в сборе; 4— кольцо; 5 — мембрана; 6 — корпус клапана-, 7 —шток; 8, 11 — пружины; 9 — диск верхний; 10 — крышка; 12 — тарелка; 13 — грибок; 14 — корпус в сборе; 15 — кольцо уплотнительное; 16 — клапан;

17 — винт; 18— втулка; 19 — опора

Воздух от ТРД-3

Рис. 13. Золотник напорный:

1 — пиевмокамера; 2 — диафрагма; 3 — шток; 4 — цилиндр; 5 — корпус; 6 — гильза; 7 — золотник; 8 — пружина; 9 — пробка; 10— прокладка; 11— болт

Золотник управляется автоматически от терморегулятора. В необходимых случаях можно управлять золотником вручную через универсальный переключатель ПУХ на пульте. При повышении температуры воды дизеля выше 80° С воздух от терморегулятора подходит к напорному золотнику. Давление воздуха преодолевает сопротивление пружины золотника и золотник, смещаясь, начинает перекрывать отверстия для перепуска масла. Повышающееся давление масла прео-30

долевает сопротивление гидромоторов и вентиляторы начинают вращаться, просасывая воздух через секции, охлаждая воду дизеля.

При температуре воды дизеля 90—105° С перепускные отверстия в напорном золотнике перекрываются полностью и вентиляторы достигают максимальной частоты вращения.

Таким образом происходит плавное и автоматическое изменение частоты вращения вентиляторных колес в зависимости от температуры воды дизеля.

При понижении температуры воды дизеля давление воздуха в полости терморегулятора и напорного золотника падает. Пружина напорного золотника возвращает золотник 7 в исходное положение, открывая отверстия на перепуск масла в бак. Количество масла, поступающее к гидромоторам, уменьшается и частота вращения вентиляторных колес падает.

При ручном управлении воздух подводится к золотнику через резервуар времени 12 (см. рис. 9), обеспечивающий плавное включение золотника. При работе вручную золотник включает вентиляторы на максимальную частоту вращения. В случае отказа автоматики управления произвести включение напорного золотника вручную при помощи болта И (см. рис. 13).

Клапан предохранительный (рис. 14) предназначен для защиты фильтра и охлаждающей секции от перегрузки. При повышении давления масла в трубопроводе перед фильтром выше 5+0’2 кгс/см2 клапан открывается и сбрасывает масло в бак. Он состоит из корпуса 3, золотника 4, пружины 1, верхней крышки 2. Масло от гидромоторов или напорного золотника подходит к полости а и одновременно через систему отверстий к торцовой полости б золотника 4. Таким образом, на золотник со стороны полости б действует давление масла и с противоположной стороны — усилие пружины 1. Если усилие, создаваемое давлением масла, меньше предварительной настройки пружины, то золотник будет прижат, а полость в разобщена от полости а. С увеличением давления в системе усилие, действующее на золотник со стороны полости б, возрастает и, превысив усилие пружины, переместит золотник 4 вверх, соединив полость а с полостью в. При создавшемся потоке масла в полости а, а следовательно, в контролируемой магистрали установится давление, соответствующее настройке пружины 1.

Для настройки пружины предусмотрен регулировочный болт 5 с контргайкой.

Масляные фильтры, бак и секция охлаждения масла. Масляный фильтр (рис. 15), предназначенный для устранения загрязнения системы, состоит из корпуса 4, крышки 6, фильтрующих элементов 2 с сеткой № 0045, пружины 7, штуцера 9 для выпуска воздуха, опоры пружины 8, уплотнительного кольца 5, стакана 3, клапана 1 для отбора пробы и для слива масла из фильтра.

Масло через боковой патрубок поступает в корпус фильтра, проходит через сетки элементов, попадает в стакан и через нижний патрубок выходит из фильтра. Грязь остается на сетке и оседает на дно.

Бак масляный (рис. 16), предназначенный для слива в него утечек масла из системы и подпитки системы, состоит из корпуса 1, сапуна 2, крышки бака 3, эжектора в сборе 5, магнитного уловителя 6, сливного клапана 7, диффузора 8 и маслоуказателя 4.

Для создания подпитки на всасывании гидронасоса служит эжектор. Он работает следующим образом: масло выходит из сопла в приемную камеру Б диффузора с большой скоростью и увлекает за собой через зазор В масло, имеющее перед диффузором более низкое давление. Происходит преобразование кинетической энергии скорости масла в потенциальную энергию напора. Потоки рабочей и инжектируемой сред поступают в цилиндрическую часть А диффузора, где и происходит выравнивание скоростей, сопровождаемое повышением давления. Из камеры смешения поток поступает в диффузор, где происходит дальнейший рост давления. Эжектор обеспечивает во всасывающей полости гидронасоса давление 0,2—1,2 кгс/см2.

Магнитный уловитель 6 служит для улавливания механических частиц из масла, а сапун 2 — для связи системы гидропривода с атмос-

Рис. 14. Клапан предохранительный:

/ — пружина; 2 — крышка верхняя; 3 — корпус; 4 — золотник;

5 — болт

Рис. 15. Масляный фильтр:

/ — клапан отбора проб; 2 — элемент фильтрующий; 3 — стакан; 4 — корпус; 5 — кольцо уплотнительное; 6 — крышка; 7 — пружина;

8— опора пружины; 9 — штуцер

Рис. 16. Бак масляный:

1 — корпус; 2 — сапун; 3 — крышка бака; 4 — маслоуказатель; 5 — эжектор в сборе; 6 — уловитель магнитный; 7 —клапан; 8 — диффузор

ферой. Клапан 7 предназначен для слива масла из системы гидропривода. Для контроля количества масла в системе на торцовой стороне бака расположен маслоуказатель. 4.

Секция охлаждения масла. Для охлаждения масла гидропривода вентилятора применяется отдельная секция, которая расположена последней в одном ряду с водяными секциями с правой стороны, если смотреть на холодильник со стороны дизеля.

4.7. ТЕЛЕЖКА, ОСЕВОЙ РЕДУКТОР, КАРДАННЫЙ ПРИВОД

Тележка тепловоза (рис. 17) состоит из колесной пары с буксами и осевым редуктором 1, рессорного подвешивания первой ступени 9, рамы тележки 7, опоры качения 3, балки центрального подвешивания 5 со съемными поддонами 6, центрального подвешивания 12, опорно-тяговых кронштейнов 2 и рычажной передачи тормоза 10.

Кузов тепловоза через опорно-тяговые кронштейны 2 и пружины центрального подвешивания 12 опирается на поддоны 6 балки центрального подвешивания 5, лежащей на четырех опорах качения 3. Последние установлены на выступающих кронштейнах рамы тележ-2 Зак. 444 33

Рис. 17. Тележка тепловоза:

1 — колесная пара с буксамн и осевым редуктором; 2 —опорно-тяговые кронштейны; 3 — опора роликовая; 4— тягн; 5 — балка центрального подвешивания; 6 — поддоны балки; 7 —рама тележки; 8 — поводки буксовые; 9 — рессорное подвешивание первой ступени; 10— рычажная передача тормоза, 11 — гасители колебаний; 12 — центральное подвешивание

ки. Связь рамы тележки с буксами в вертикальной и горизонтальной плоскостях осуществляется через пружины первой ступени подвешивания 9 и буксовые поводки 8, так же как и в других бесчелюстных тележках с двухповодковыми буксами.

Горизонтальные силы (продольные и боковые) от рамы тележки 7 к балке центрального подвешивания 5 передаются посредством шкворневого узла. От балки центрального подвешивания к раме тепловоза продольные силы (тяги и торможения) передаются через низко опущенные горизонтальные тяги 4 и опорно-тяговые кронштейны 2, а боковые силы — за счет сопротивления изгибу пружин центрального подвешивания 12. Пружины позволяют кузову совершать вертикальные и поперечные колебания относительно тележки, поэтому в шарнирах тяг установлены шаровые подшипники. Жесткость поперечной связи кузова с тележкой 140 кгс/мм. Общий статический 34

прогиб рессорного подвешивания — 172 мм, в том числе прогиб первой ступени с учетом жесткости поводков 29 мм; прогиб второй ступени— 143 мм. Демпфирование колебаний осуществляется двумя гидравлическими гасителями колебаний 11. В первой ступени гасителей нет.

При вписывании тепловоза в кривые тележка поворачивается относительно балки центрального подвешивания, а следовательно, и относительно кузова вокруг оси шкворневого узла.

Осевой редуктор (рис. 18) двухступенчатый. В качестве первой ступени применена цилиндрическая зубчатая пара с косыми зубьями, вторая ступень выполнена из конических зубчатых колес с круговыми зубьями.

Стальной литой корпус осевого редуктора, состоящий из нижнего 15, среднего 14 и верхнего картеров, опирается через подшипники 38 и 43 на ось колесной пары. От проворачивания на оси колесной пары он удерживается реактивной тягой. Цилиндрические шестерни 5 и 21 насажены на ведущий и ведомый валы с гарантированным натягом. Ведущая шестерня 5 и фланец 2 насажены на ведущем валу на конусной посадке. Шестерню 5 и фланец 2 распрессовывают давлением масла, подводимого между конусными поверхностями шестерни, фланца и вала. Давление создается прессом, подсоединяемым к резьбовым отверстиям с торцов вала. От засорения распрессовочных каналов резьбовые отверстия глушат пробками 12.

Для предупреждения травматизма необходимо при гидрораспрес-совке соблюдать правила работ с узлами при конических соединениях с натягом, изложенные в разделе 6.2 Правил техники безопасности при ремонте тепловоза.

Ведомая цилиндрическая шестерня 21 насажена на цилиндрическую поверхность вала-шестерни с натягом. Во избежание отпуска зубьев шестерню перед установкой нагревают только индукционным способом до температуры 225—235° С (температуру замерять около ступицы). Распрессовку шестерни осуществляют давлением масла, подводимого через отверстие в ступице в кольцевую канавку шестерни с применением пресса.

Ведущая коническая шестерня выполнена как вал-шестерня 25. Ведомая коническая шестерня 40, представляющая собой зубчатый венец, прикреплена к бурту оси колесной пары призонными болтами. Регулировку зазора в коническом зацеплении осуществляют подшлифовкой полуколец 22 и 37, устанавливаемых между упорными буртами стаканов с подшипниками и корпусом. Для уплотнения разъема картеров по наружному и внутреннему периметрам укладывают шнур шелковый, пропитанный лаком «Герметик».

Подшипники и шестерни смазываются принудительно под давлением. Для этого в нижнем картере на специальной крышке установлен шестеренчатый насос 18 с сетчатым фильтром 17. Привод насоса осуществляется через цилиндрическую пару шестерен. Ведущая шестерня 39 привода насажена в горячем состоянии на ось колесной пары, а ведомая — на конус со шпонкой ведущей шестерни насоса.

Б-Б

25

29

23

I

13

27

25

Д-А

2 13 9 5 В 7 8 9 10 11

3 33

П

38 37 ЗВ 35

19

W W

18 17

29

28

7/////////,

18. Осевой редуктор:

19, 23, 38, 43 — роликовые подшипники; 5 — шестерня; 6 — гай-

' ; 13 — кронштейн;

, . г. . _____, ' смазки;

- .. . 24 — крышка; 25 — вал-шестерня; 26, 41 — болты; 27, 32, 33 — стакан; 29 — штифт; 30 — пробка; 31 — коллектор; 34 — сапун; 35— лабиринт; 36 — проклад-шестерня коническая; 42 — ось; 44 — горловина

Рис.

/— вал ведущий; 2 — фланец; 3 — лабиринт; 4, 10, . . . х.____________ _______ ___ .

ка; 7 —фиксатор; 8 — кольцо; 9 — шариковый подшипник; // — шайба стопорная; 12 — пробка;

14 — корпус средний; 15 — корпус нижний; 16 — магнит постоянный; /7 — фильтр сетчатый; /8—насос

20 — щуп; 21 — шестерня; 22, 37 — полукольца; **

маслопроводы; 28 , *

ка; ЗУ —ведущая шестерня привода насоса; 40 — ведомая

Зацепление привода насоса регулируют набором прокладок между корпусом насоса и крышкой. Масло забирается насосом через фильтр из нижнего картера и поступает по трубкам корпуса к верхнему коллектору 31 в крышке. Из коллектора масло по трубкам поступает к точкам смазки. Заправку маслом производят через сапун 34 или горловину 44. Уровень масла в редукторе контролируют специальным щупом 20 с рисками нижнего и верхнего уровней. С тепловоза № 097 щуп установлен на крышке люка для осмотра сетчатого фильтра. Слив масла производят через две пробки в нижнем картере. При необходимости проверки работы насоса смазки осевого редуктора под тепловозом необходимо отвернуть пробку 30 и откатить тепловоз в любую сторону на 3—5 м. Наличие подачи смазки через резьбовое отверстие для пробки 30 свидетельствует об исправности насоса смазки.

Для осмотра насоса с приводом и сетчатого фильтра в нижнем картере имеется люк, закрываемый крышкой. На внутренней стороне крышки укреплены магнитный фильтр 16 и кронштейн, предотвращающий отворачивание сетчатого фильтра. Поэтому рукоятка окончательно установленного фильтра должна располагаться торцом к люку и входить в паз кронштейна. Для обеспечения повышенной герметичности с тепловоза № 089 редукторы оборудованы дополнительными контактными уплотнениями (см. узлы /, II, III на рис. 18) с использованием в качестве уплотняющего элемента прессованного войлока, предварительно пропитанного озокеритом и парафином.

Карданный привод. Крутящий момент от гидропередач к осевым редукторам передается посредством карданных валов, которые благодаря шлицевым и шарнирным соединениям обеспечивают возможность осевых и угловых перемещений связуемых агрегатов относительно друг друга, что имеет место, например, при проходе тепловоза в кривой. Передача крутящего момента от каждой гидропередачи к первому осевому редуктору тележки осуществляется посредством раздаточного карданного вала, а от первого ко второму осевому редуктору каждой тележки — посредством тележечного карданного вала.

При установке раздаточных карданных валов необходимо следить, чтобы вилки шарниров в каждой секции были развернуты друг относительно друга на 90°. В результате такой установки колебания, возникающие при вписывании тепловоза в кривую, полностью или частично погашаются.

Для улучшения использования сцепного веса выходные валы двух гидропередач соединены между собой соединительным карданным валом

Тележечный карданный вал (рис. 19) имеет два шарнира, каждый из которых образован из фланца 1, вилки шлицевой 13, вилки скользящей 4, крестовины 3 и подшипников 2 Вилки шлицевая и скользящая соединены между собой при помощи эвольвентных шлицев. Полость смазки шлицев образована за счет установки с одной стороны 37

Рис. 19. Вал карданный тележечный:

1__фланец; 2 — подшипник; 3 — крестовина; 4 — вилка скользящая; 5 — груз балансировоч-

ный; 6, 8 —винты; 7 — масленка; 9 — проволока; 10 — гайка; 11 — кольцо уплотнительное;

12 — шайба; 13 — вилка шлицевая

заглушки, а с другой — гайки 10 с уплотнительным кольцом 11 из войлока и разрезных шайб 12.

Смазку в рабочее пространство подшипников запрессовывают через одну из масленок тройника крестовины. Шлицы смазывают через любую из двух масленок 7.

4.8. ОПОРА ТЕПЛОВОЗА

Опора тепловоза (рис. 20), служащая для передачи нагрузки от верхнего строения на тележку, состоит из опоры 1, плиты 2, корпуса 3 с роликами 4 и плиты 5. Корпус прикреплен к раме тележки четырьмя болтами. Ролики расположены в каналах корпуса в два ряда и свободно по ним перекатываются. Между рядами роликов и меж

Рис. 20. Опора тепловоза:

/ — опора; 2, 5 —плиты; 3 — корпус; 4 — ролик; 6 — наличники

ду корпусом и роликами установлены наличники 6. При прохождении тепловоза в кривых плита 2 совместно с балкой центрального подвешивания и кузовом перекатывается на роликах 4 по плите 5.

В опоре применяется консистентная смазка, которой заполняют все свободное пространство между роликами до верхней кромки корпуса. Для защиты опоры от пыли и грязи имеется брезентовый чехол.

Плита 5 выполнена симметрично и при наличии дефектов может быть повернута вокруг горизонтальной оси на 180°. Наличники при необходимости тоже можно повернуть.

4.9. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ АВТОМАТИЧЕСКОГО ТОРМОЗА И ВОЗДУШНОЙ АВТОМАТИКИ

Автоматический тормоз. Тепловоз оборудован пневматическим прямодействующим автоматическим тормозом. Управление тормозами может производиться с любого поста управления. Различают работу

Рис. 21. Принципиальная схема автоматического тормоза:

/ — резервуар запасной; 2 — магистральная часть воздухораспределителя; 3— камера воздухораспределителя; 4 — главная часть воздухораспределителя; 5 — фильтр; 6, 7, 8, 18, 22, 24, 31, 32, 34, 36, 37 —краны разобщительные; 9 — клапан автостопа; 10 — блокировочное устройство, 11 — кран машиниста; 12— манометр, 13 — резервуар уравнительный; 14— край вспомогательного тормоза; 15 — резервуар дополнительный; 16, 26, 27, 28 — краны концевые; /7— рукав соединительный; 19 — рукав; 20 — цилиндр тормозной; 21 — резервуар главный; 23— водомаслоотделитель; 25 — обратный клапан с фильтром; 29 — шланг дюритовый; 30 — компрессор; 33 — регулятор давления; 35 — клапан предохранительный; А — магистраль питательная; 5 — магистраль тормозная, В — магистраль тормозных цилиндров; Г — магистраль блокировки компрессоров

Рис, 22. Схема воздушной автоматики:

1, 18 — краны разобщительные; 2 — фильтр; 3 — клапан максимального давления; 4 — воздухораспределитель песочниц переднего хода; 5 — электропиевматический вентиль включения привода первого вентилятора; 6, 16 — электропневматические вентили привода жалюзи; 7 —-электропиевматический вентиль фиксации рукоятки режима и реверса; 8 — электропневмати-ческий вентиль включения передних песочниц; 9 — электропиевматический вентиль включения задних песочниц; 10 — воздухораспределитель песочниц заднего хода; 11 — электропневма-тический вентиль блокировки реверса; 12, 13, 14 — электропневматические вентили регулятора дизеля; 15 — электропиевматический вентиль включения привода второго вентилятора, 17 — манометр; 19 — привод регулятора дизеля; 20 — электропиевматический вентиль «Задний ход — Поездной режим»; 21 — электропиевматический вентиль «Передний ход—Поездной режим»; 22— фиксаторы положения сервоцилиндров; 23 — клапан блокировочный; 24 — цилиндр блокировки рукоятки реверса; 25— влагоотделитель; 26 — резервуар

схемы на действующем тепловозе и при пересылке тепловоза в составе поезда в холодном (недействующем) состоянии.

При работе тепловоза по системе двух единиц разобщительные краны 24 (рис. 21) должны быть закрыты, а концевые краны 26, 27, 28 и разобщительные краны 31 открыты на обеих секциях.

На управляемой секции блокировочное устройство усл. № 367 должно быть включено, разобщительные краны 6, 7, 8, 18, 32, 34, 36 открыты, а концевой кран 16 закрыт. На неуправляемой секции разобщительные краны 6, 8, 32, 34 должны быть закрыты, а концевой 16 открыт. При езде резервом двумя секциями концевые краны 16 на обеих секциях должны быть закрыты.

При следовании тепловоза в холодном (недействующем) состоянии двумя секциями блокировочное устройство усл. № 367 в одной секции должно быть включено, а комбинированные краны в обеих кабинах перекрыты. Разобщительные краны 24 и концевые краны 16, 26, 27 и 28 должны быть открыты, а разобщительные краны 7, 8, 34, 36 закрыты.

При работе одной секцией краны 16, 24, 27, 28, 31 должны быть закрыты, а при езде резервом — и кран 26.

Примечание. Имеется в виду, что все неупомянутые краны открыты (кроме сливных).

В главных воздушных резервуарах и питательной магистрали поддерживается давление 7,5—9 кгс/см2, в тормозных цилиндрах при торможении автоматическим тормозом — 3,8—4,2 кгс/см2, а при торможении вспомогательным тормозом — 3,8—4 кгс/см2.

Работа воздушной автоматики. Из напорной магистрали через клапан максимального давления 3 (рис. 22), регулируемый на давление 5,5—6,5 кгс/см2, воздух поступает в коллектор электропневмати-ческих вентилей и далее от них — к соответствующим устройствам управления тепловозом. Для очистки воздуха установлены влагоот-делитель 25 и фильтры 2 перед коллектором и перед клапанами блокировки 23. Регулировка и контроль давления в системе производятся по показанию манометра 17. Для увеличения запаса сжатого воздуха к системе подключен резервуар 26 емкостью 20 л.

Влагоотделитель (рис. 23), предназначенный для очистки воздуха, поступающего в систему автоматики тепловоза, от масла и воды, а также от твердых частиц величиной 0,05 мм и более, состоит из крышки 1, корпуса 2, прозрачного стакана 8, отстойника 10, клапана 11, стержня 5, фильтрующего элемента 3, отражателя 4, заслонки 7, втулки 6, прокладок и крепежных деталей.

Сжатый воздух подводится к отверстию в крышке 1, двигаясь в ней по винтовому каналу, закручивается и поступает в полость, образованную корпусом 2 и отражателем 4. Мелкие частицы воды и масла находятся в потоке воздуха во взвешенном состоянии и под действием центробежных сил отбрасываются на стенки корпуса, где собираются в капли, а затем стекают в отстойник 10— спокойную зону, отделенную от остальной части заслонкой/. Осушенный воздух проходит через металлокерамический фильтр 3, очищается от механических примесей и поступает к выходному отверстию.

Для спуска накопившегося конденсата необходимо отвернуть запорный клапан 11. Шарик клапана отходит от седла и внутренняя полость влагоотделителя соединяется с атмосферой. Выброс конденсата происходит под действием сжатого воздуха. Вместе с конденсатом частично удаляются механические примеси, задержанные фильтром 3.

Прозрачные стенки стакана 8 позволяют следить за количеством конденсата и

Рис. 23. Влагоотделитель: 1 — крышка; 2 — корпус; 3 — фильтр; 4 — отражатель; 5 — стержень; 6 — втулка; 7 — заслонка; 8 — прозрачный стакан; 9 — гайка; 10— отстойник; 11 — запорный клапан; 12 —

производить его своевременный спуск. Уровень конденсата не должен подниматься выше заслонки 7.

Для разборки влагоотделителя необходимо снять шпильки 12, отстойник 10, корпус 2 вместе со стаканом 8, отвернуть гайку 9, снять заслонку 7, прокладку между втулкой 6 и фильтром 3, сам фильтр и отражатель 4.

Сборку следует производить в обратном порядке. После сборки опрессовкой воздухом давлением 6+0’6 кгс/см2 убедиться в герметичности влагоотделителя. Допускается пропуск 2—3 капель воды в 1 мин через запорный клапан.

4.10. СХЕМА ПЕСОЧНОЙ СИСТЕМЫ

Четыре бункера 2 (рис. 24) с общим запасом песка 800 кг (при удельном весе 1,5 т/м3) расположены в раме тепловоза над тележками. На каждом бункере укреплены две форсунки 1, от которых по трубам и рукавам 7 песок подводится под колеса.

В дизельном помещении на раме тепловоза установлены воздухораспределитель песочниц для переднего хода 3 и воздухораспределитель песочниц для заднего хода 4, сблокированные соответственно с электропневматическими вентилями включения переднего и заднего хода.

Рис. 24. Схема песочной системы:

1 — форсунка; 2 — бункер; 3 — воздухораспределитель включения передних песочниц; 4 — воздухораспределитель включения задних песочниц; 5— фильтр; 6 —- кран разобщительный; 7 — рукав; в — шлаиг концевой; 9— шланг

4.11, ПРОТИВОПОЖАРНАЯ УСТАНОВКА

При возникновении пожара на какой-либо секции в кабине ведущей секции включается звуковой сигнал и одновременно на пульте загорается сигнальная лампа — табло соответствующей секции. Сигнализация о пожаре осуществляется при помощи термо датчиков, установленных в различных местах машинного отделения.

Принцип действия противопожарной установки заключается в том, что водный раствор пенообразователя под давлением подается в генератор пены, где механически перемешивается с эжектируемым из атмосферы воздухом и образует пену. Объем пены превышает объем раствора, из которого она образуется, примерно в 80 раз. Производительность одного генератора около 100 л/с. Время непрерывной работы установки одним генератором 3,5 мин, двумя генераторами — 1,7 мин.

В качестве резервуара для водного раствора пенообразователя используются два параллельно соединенных между собой резервуара объемом 125 л каждый.

Противопожарная установка имеет два генератора высокократной пены, один из которых размещен в верхней части тамбура, а другой — на правой стенке машинного отделения над санузлом. Трубопровод установки состоит из пневматической и гидравлической частей. Гидравлическая часть трубопровода предназначена для подачи водного раствора пенообразователя из резервуаров к генераторам пены, а пневматическая — для подачи к резервуарам воздуха, вытесняющего из них водный раствор пенообразователя в гидравлическую часть трубопровода.

Подвод воздуха к пневматической части установки производится от питательной магистрали тепловоза. Пуск воздуха осуществляется пусковыми кранами 1 (1), 1(3) (рис. 25).

Для того чтобы во время пожара генераторы пены можно было переносить и легко направлять на горящие предметы, они соединены с трубками посредством гибких резинотканевых рукавов длиной 10 м.

Правила пользования противопожарной установкой. Для приведения установки в действие следует открыть любой из двух пусковых кранов 1(1), 1(3), сбросить стопор кронштейна, которым крепится рукав, вынуть из держателя генератор пены 2(1) или 2(2). Приблизившись к очагу пожара, открыть кран на генераторе пены 3(1) или 3(3).

Для быстрой ликвидации пожара можно пользоваться сразу двумя генераторами пены. После ликвидации пожара закрыть пусковой кран 1(1) или 1(3), краны на генераторе пены 3(1) или 3(3), смотать и закрепить рукав, уложить генераторы на свои места.

По прибытии в депо необходимо: перекрыть разобщительный кран 3(2), тем самым отключить резервуар от гидравлической части трубопровода, открыть соединительный кран 1(2), тем самым соединить пневматический и гидравлический трубопроводы, открыть один из

Рис 25 Принципиальная схема противопожарной установки: 1(1), /(5)—краны пусковые, 2(1), 2(2) —генераторы высокократной пены, 1(2), 3(1), 3(2), 3(3) — краны разобщительные, 4(1), 4(2)—шланги, 5(1), 5(2) — резервуары противопожарные; 6 — бонка

пусковых кранов 1(1), 1(3), вынести генераторы пены 2(1), 2(2) из тепловоза и открыть их краны. Воздух по трубам через рукава и генераторы пены вытеснит всю жидкость из трубопровода. После продувки краны 3(1), 3(3) на генераторах закрыть, краны 1(1), 1(3) закрыть и запломбировать, а кран 3(2) открыть и тоже запломбировать. Генераторы пены с рукавами уложить на предусмотренные для них места. Произвести дозаправку системы.