Text

УДК 1129.113.004

Автомобили МАЗ. Высоцкий М. С. и др. Изд-во «Транспорт» 1968 г., стр. I—328.

.> книге описаны устройство, технология технического обслуживания и регулировки автомобилей МАЗ-500, МАЗ-503 и МАЗ-504, а также приведены возможные неисправности и способы их устранения. Подробно изложена технология текущего ремонта автомобилей с применением специального инструмента и приспособлений для монтажно-демонтажных работ.

Приведены рекомендации по периодичности технического обслуживания, применению смазочных материалов и эксплуатационных жидкостей.

Книга предназначена для инженерно-технических работников автомобильного транспорта и может быть использована студентами автомобильно-дорожных вузов, учащимися техникумов и автомобильных школ. Рис. 165, табл. 18.

3-18-3

16-68

Михаил Степанович Высоцкий, Лев Хацкелевич Гилелес, Семен Григорьевич Херсонский, Зиновий Маркович Горелик, Николай Иванович Корнилов, Михаил Андреевич Дубовцов

АВТОМОБИЛИ МАЗ

Редактор Б. Б. Соловьев

Технический редактор Р. А. Горячкина

Корректоры В. Я. Кинареевская, Л. В. Морозова

Сдано в набор 19/1-1968 г. Подписано в печать 3/VII-1968 г. Бумага 60X90’/ie № 2. Печ. л. 20,5. Уч.-изд. л. 22,27. Тираж 30 000 экз. Цена 1 р. 26 к.

Т-08981. Заказ 357. Изд. № 1-3-1/14, № 512.

Издательство «Транспорт» — Басманный туп., 6а

Типография изд-ва «Волжская коммуна», г. Куйбышев, пр. Карла Маркса, 201.

Глава I

ОБЩИЕ СВЕДЕНИЯ

Развитие автомобильной промышленности имеет большое значение для подъема народного хозяйства нашей страны.

Директивы XXIII съезда КПСС по пятилетнему плану развития народного хозяйства СССР предусматривают новый мощный рост автомобильной промышленности.

Производство грузовых автомобилей к концу пятилетки возрастет более чем в 2 раза. Причем резко увеличится выпуск автомобилей большой грузоподъемности, которые можно широко использовать с применением различных прицепов и полуприцепов.

Минский автомобильный завод с 1965 г. выпускает семейство новых большегрузных автомобилей: грузовой автомобиль МАЗ-500, автомобили-самосвалы МАЗ-503 и МАЗ-5ОЗБ, седельный тягач МАЗ-504 и ряд модификаций на базе основных моделей автомобилей.

Новые автомобили значительно отличаются от широко известных автомобилей МАЗ-200, МАЗ-205, МАЗ-200В как по компоновке узлов и агрегатов, так и по их конструкции.

Особенностью новых автомобилей является расположение кабины над двигателем, что дало возможность более рационально распределить нагрузку между передней и задней осями автомобиля.

Такая прогрессивная компоновка автомобилей позволила максимально увеличить их грузоподъемность в пределах, допустимых дорожным покрытием.

Благодаря новой компоновке уменьшилась база автомобиля, улучшилась их маневренность.

Особое внимание в новых автомобилях уделено повышению их динамических качеств, улучшению эксплуатационных и экономических показателей, облегчению управления, повышению комфортабельности, созданию хороших условий для труда водителя.

На автомобили семейства МАЗ-500 устанавливают мощные четырехтактные дизельные двигатели Ярославского моторного завода, усовершенствованные сцепления и коробки передач, задние мосты новой конструкции, рулевые управления с гидравлическими усилителями, эластичные рессоры с телескопическими амортизаторами и удобные металлические кабины.

3

Новые автомобили Минского автозавода несколько сложнее по конструкции ранее выпускавшихся, поэтому при их эксплуатации требуется более высокая культура обслуживания и ремонта.

Автомобиль МАЗ-500 (рис. 1) представляет собой двухосный автомобиль с приводом на заднюю ось и бортовой платформой, предназначен для перевозки массовых, а также боль-

Рис. I. Автомобиль МАЗ-500

Рис. 2 Автомобиль-самосвал МАЗ-503

ших неделимых грузов по дорогам с твердым покрытием. Грузоподъемность автомобиля 7,5 т, кроме того, по дорогам с твердым покрытием он может дополнительно буксировать прицеп общим весом 12 т.

Автомобиль МАЗ-500 является базовой моделью. Используя его агрегаты и узлы, завод изготовляет автомобили других моделей.

Автомобиль МАЗ-503 (рис. 2) представляет собой двухос ный автомобиль-самосвал с приводом на заднюю ось и опрокидывающейся назад металлической ковшовой платформой.

Автомобиль-самосвал грузоподъемностью 7 т предназначен для перевозки строительных грузов преимущественно по доро-4

гам с твердым покрытием, допускающим восприятие оольших осевых нагрузок (10 т).

Модификацией автомобиля-самосвала МАЗ-503 является автомобиль-самосвал МАЗ-5ОЗБ (рис. 3), отличающийся от предыдущей модели наличием платформы с задним бортом, который открывается и закрывается автоматически; предназначен для перевозки в основном сыпучих грузов.

Рис. 3. Автомобиль-самосвал МАЗ-5ОЗБ

Рис. 4. Автомобиль-тягач МАЗ-504

Автомобиль МАЗ-504 (рис. 4) представляет собой двухосный автомобиль-тягач с приводом на заднюю ось, снабженный сцепным седельным устройством для транспортирования полуприцепов.

Автомобиль МАЗ-504 может буксировать полуприцепы общим весом до 17,5 т.

Для работы с автомобилем МАЗ-504 Минский автомобильный завод выпускает полуприцеп МАЗ-5245.

5

Техническая характеристика автомобилей

ОСНОВНЫЕ ДАННЫЕ

Модель МА 3-500 МАЗ-503 MA3-503B МАЗ-504

Максимальная грузоподъемность на дорогах с твердым по-крытием, кг 7500 7000 7000 7450 на

Вес буксируемого прицепа или полуприцепа с грузом на дорогах с твердым покрытием, кг ... . 12000 —- . седло 17450

Полный вес автомобиля с гру-зом1, кг ............ 14225 13900 13950 14025

Полный вес автопоезда с гру-зом, кг 26225 — — 24025

Распределение веса без груза, кг\ на переднюю ось 3350 3350 3360 3590

на задний мост 3150 3400 3440 2760

Распределение веса с грузом, кг: на переднюю ось 4225 4540 4820 4025

на задний мост 10000 9360 9130 10000

База автомобиля, мм 3850 3200 3200 3200

Колея задних колес (между серединами двойных шин), мм . . 1900 1900 1900 1900

Колея передних колес, мм . . 1950 1950 1950 1950

Дорожные просветы, л/л/: до передней оси 295 295 295 295

до картера заднего моста . . 300 300 300 300

Наименьший радиус поворота в обе стороны, м: по крылу переднего наруж- ного колеса 9 7,5 7,5 7,5

по колее переднего наружного колеса 8,5 7,0 7,0 7,0

Углы свеса (с полной нагрузкой), град: передний 30 30 30 30

задний 28 50 50 50

Габаритные размеры, л/л/: длина 7330 5970 5785 5430

ширина 2650 2600 2600 2600

высота (без груза) 2640 2640 2700 2640

Размеры кузова (внутренние), л/л/: длина 4860

п Ирина 2352 —. — —

высота 605 — — ——

Емкость кузова (без дополнительных бортов). л;3 ... 7,6 3,8 5,0

Наибольшая скорость при полной нагрузке на горизонтальном участ е прямой дороги, км/ч . . 75 75 75 75

Контрольный расход топлива на 100 км 22 24 24 32

’ В полный вес автомобиля входит вес трех человек в кабине ;225 кг);

для МАЗ-503 и МАЗ-5ОЗБ— вес двух человек (150 кг). 6

ДВИГАТЕЛЬ

Модель

Тип

Число цилиндров

Расположение цилиндров

Порядок работы цилиндров

Диаметр цилиндров, мм

Ход поршня, мм

Рабочий объем всех цилиндров, .?

Степень сжатия

Номинальная мощность (при 2100 об/мин), .1. с.

Наибольший крутящий момент (при 1500 об/мин ие более), кГм

Минимальное число оборотов холостого хода, об/мин

Регулятор числа оборотов

Минимальный удельный расход топлива, г/э.л.с. ч

Давление в системе смазки при номинальных оборотах, кГ/см2

Сухой вес двигателя с коробкой передач, сцеплением и вспомогательным оборудованием, кг

Пусковой подогреватель двигателя

ЯМЗ-236

Четырехтактный, с воспламенением от сжатия

6

V-образное с углом развала 90°

I — 4 — 2 — 5 — 3 — 6

130

140

11, 15

16,5

180

68

450—550

Центробежный, всережимньтй

175

4—7

1170

Жидкостный

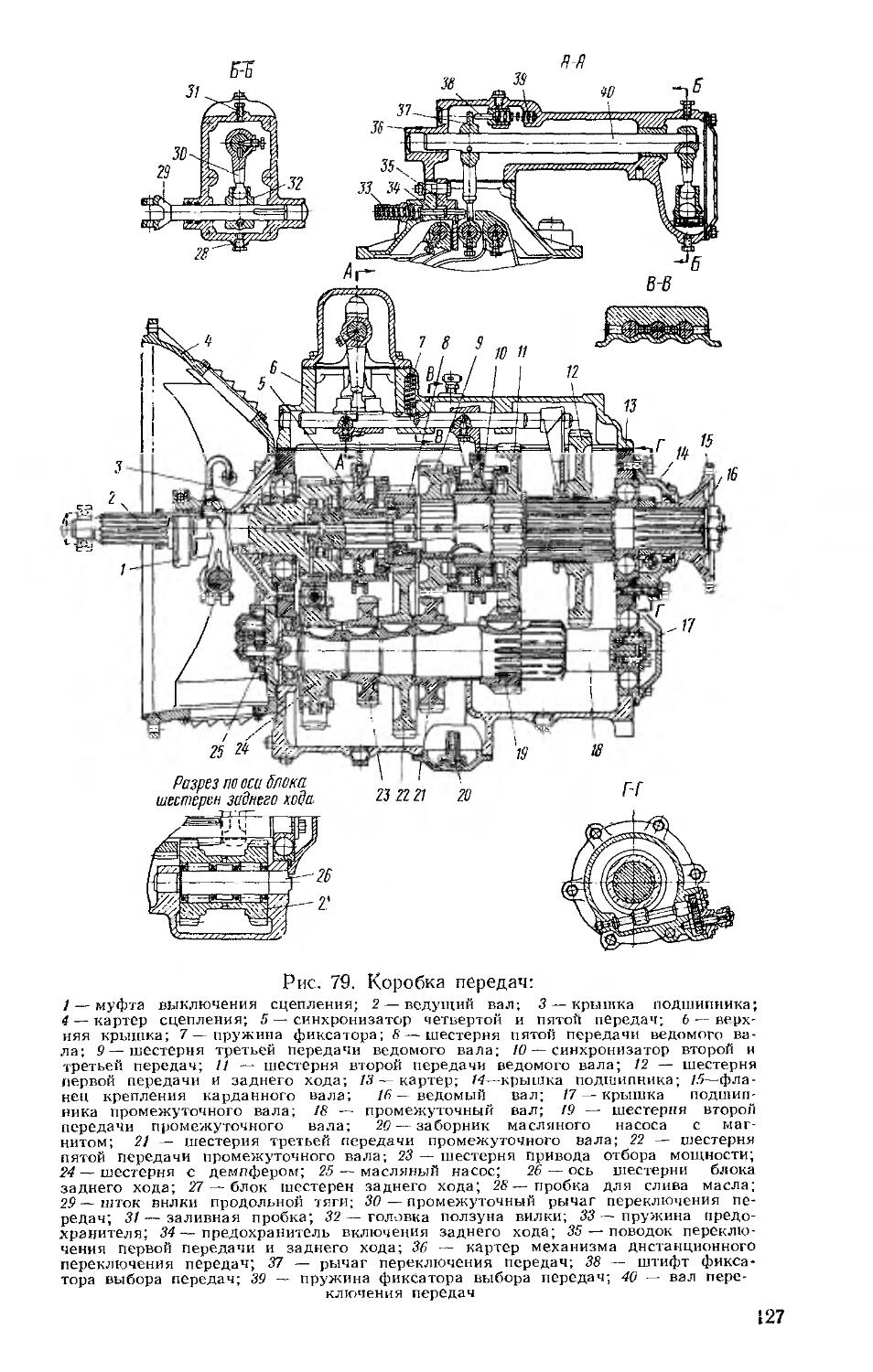

ТРАНСМИССИЯ

Сцепление

Коробка передач

Карданные валы

Главная передача

Фрикционное, сухое, однодисковое

Механическая, пятискоростная, трехходовая с синхронизаторами на второй-третьей и четвертой-пятой передачах

Один, открытого типа, средняя часть вала трубчатая. Шарниры с игольчатыми подшипниками

Состоит из пары конических шестерен со спиральным зубом и колесных передач с прямозубыми шестернями

МЕХАНИЗМЫ УПРАВЛЕНИЯ

Рулевой механизм

Усилитель рулевого управления

Ножной тормоз

Привод ножного тормоза

Ручной тормоз

Винт, гайка-рейка с перекатывающимися шариками, сектор

Гидравлический

Колодочный, на все колеса

Пневматический, тормозные камеры с резиновыми диафрагмами

Центральный, колодочного типа

7

ХОДОВАЯ ЧАСТЬ

Рама

Подвеска автомобиля

Клепаная из штампованных деталей

Четыре продольные полуэллипти-ческие рессоры

Амортизаторы

Колеса

Шины

Давление воздуха в шинах, кГ!см2.

передних колес задних колес

Г идравлические, телескопического типа, двойного действия установлены на передней оси

Бездисковые 12, 00—20

МАЗ-500, МАЗ-504 4,25 5,5

МАЗ-503 МАЗ-5ОЗБ 4,75

ЭЛЕКТРООБОРУДОВАНИЕ

Напряжение в сети, в Генератор Реле-регулятор

Аккумуляторные батареи (2 шт.) Стартер

24

Г105-Г

РР105

6Т-СТ165

СТ 103

ДОПОЛНИТЕЛЬНЫЕ УСТРОЙСТВА

Седельное устройство МАЗ-504

Подъемный механизм МАЗ-503 и МАЗ 503Б

автомобилей

Двухшарнирное с автоматическим замком

Гидравлический, одноцилиндровый, телескопического типа

ЗАПРАВОЧНЫЕ ЕМКОСТИ

Топливный бак, л: МАЗ-500 .....................

МАЗ-503 и МАЗ-5ОЗБ .... МАЗ 504 ...

Система охлаждения двигателя, л . Система смазки двигателя, л .

Картер коробки передач, л Картер заднего моста, л .

Картер колесной передачи, л .

Картер рулевого механизма, л Подъемный механизм, л

Гидроусилитель рулевого управления, л . Котел пускового подогревателя, л .

Воздушный фильтр, л

Топливный насос высокого давления, л . Регулятор числа оборотов, л .

. 200

. 175

. 350*

. 32

?4г

. 1,5

. 1.4

. 1,2

. 25

. 4

. 8

1,6

. 0,15

. 0,15

Два бака

Глава 11

ДВИГАТЕЛЬ

Двигатель ЯМЗ-236 имеет большую мощность, высокую экономичность, большой срок службы и надежен в работе. Эти качества двигателя наиболее полно проявляются при строгом соблюдении правил эксплуатации, качественном и своевременном проведении технического обслуживания и правильном выполнении регулировочных и ремонтных работ.

Продольный и поперечный разрезы двигателя показаны на рисунках 5 и 6.

1. КРИВОШИПНО-ШАТУННЫЙ И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМЫ

Устройство

Кривошипно-шатунный механизм. Блок цилиндров 1 (рис. 7) двигателя представляет собой моноблочную V-образ-ную конструкцию с точно обработанными посадочными местами для гильз цилиндров, вкладышей подшипников коленчатого вала, втулок распределительного вала и топливного насоса высокого давления с приводом.

Блок цилиндров отлит из низколегированного серого чугуна заодно с верхней частью картера и является остовом двигателя, на котором смонтированы все узлы и детали.

Применение развитой сетки ребер на поперечных стенках и опоясывание отверстий цилиндров стенками, создающими вокруг гильз сплошной силовой пояс в сочетании с рациональным выбором схемы силовых связей, обеспечивает максимальную жесткость конструкции блока, особенно его цилиндровой части.

Цилиндры двигателя расположены двумя рядами под углом 90°. Правый ряд цилиндров смещен относительно левого вперед на 35 мм. Это смещение вызвано тем, что на одной шатунной шейке закреплены два шатуна: один правого ряда, другой — левого.

В нижней части блока расположены постели коренных подшипников коленчатого вала, которые вместе с крышками подшипников образуют четыре опоры коленчатого вала.

9

Рис. 5. Продольный разрез двигателя ЯМЗ-236

Каждую крышку коренного подшипника крепят к блоку четырьмя болтами из легированной стали — двумя длинными п двумя короткими. Постели под вкладыши в блоке растачивают в сборе с крышками, поэтому последние не взаимозаменяемы и их устанавливают в определенном положении. При их установке нужно следить, чтобы клеймо на крышке соответствовало клейму на блоке.

Для установки распределительного вала в средней части блока между рядами цилиндров расположены четыре опоры, в которые запрессованы втулки 12. Втулки изготовлены из бронзы ОЦС 5-5-5.

10

Рис. 6. Поперечный разрез двигателя ЯМЗ-236

Над опорами распределительного вала расположены четыре опоры, в которые запрессованы чугунные втулки 13 под разрезную ось качающихся толкателей для привода коромысел клапанов. Выше размещены еще два отверстия 14 под шариковые подшипники приводного вала топливного насоса высокого давления.

Спереди к блоку крепят крышку 9, закрывающую шестерни распределения, привода вентилятора и топливного насоса.

К задней плоскости блока десятью болтами крепят картер 20 маховика. Для точной установки крышки шестерен распределения и картера маховика в блок запрессованы с передней и задней сторон по два установочных штифта.

11

Гильзы цилиндров (см. рис. 7) мокрого типа отлиты из того же чугуна, что и блок.

Рабочую поверхность гильзы подвергают закалке токами высокой частоты (т. в. ч) на глубину 1—2 мм с получением твердостей HRC 42—50, тщательно шлифуют и полируют.

Гильзу устанавливают в блок под небольшим давлением. Центрирование гильзы осуществляется двумя поясами: верхним и нижним. Подобная установка гильз в блок позволяет

нм свободно удлиняться в осевом направлении при нагревании во время работы двигателя, не вызывая дополнительных

Рис. 7. Блок и головки цилиндров:

1 — блок цилиндров; 2 — крышки коренных подшипников; 3 — рубашка охлаждения блока цилиндров; 4 — гильза цилиндра; 5 — основная масляная магистраль; 6 — уплотнительное кольцо; 7 — вкладыши коренных подшипников; 8 — канал для поступления охлаждающей жидкости в блок; 9 — крышка распределительных шестерен; 10—полость для поступления охлаждающей жидкости от водяного насоса в блок цилиндров двигателя; // — площадка для крепления кронштейна передней опоры двигателя; 12—втулка распределительного вала; 13—втулка оси толкателей; 14— отверстие для установки шарикового подшипника вала привода топливного насоса высокого давления; 15 — прокладка головки цилиндров; 16 — головка правого ряда цилиндров; 17 — головка левого ряда цилиндров; 18—втулка клапана; 19 — отверстие для установки форсунки;

20 — картер маховика

напряжений в блоке цилиндров и гильз. Для предотвращения попадания воды из рубашки охлаждения цилиндров в поддон картера в канавках нижнего центрирующего пояска гильзы заложены резиновые уплотнительные кольца 6 (см. рис. 7). В верхней части гильзы имеется буртик, который входит в выточку блока и обеспечивает требуемое ее положение по отношению к верхней поверхности блока. Кольцевой поясок на верхнем торце гильзы выступает над плоскостью блока на

12

0,065—0,165 мм. К этому пояску плотно прижимается прокладка 15 головки цилиндров. Благодаря небольшой поверхности пояска в этих местах обеспечивается хорошее уплотнение, надежно разделяющее пространство цилиндров от каналов рубашки охлаждения.

По величине внутреннего диаметра гильзы делят на четыре размерные группы, что позволяет комплектовать пары гильза — поршень с необходимым тепловым зазором.

Коленчатый вал (рис. 8), изготовленный из высокоуглеродистой стали 50Г методом горячей штамповки, имеет

Рис. 8. Кривошипно-шатунный механизм:

/ — коленчатый вал; 2 — противовес; 3— шкив; 4 — болт для провертывания коленчатого вала; 5 — маслоотражатель; 6 — шестерня; 7 — шатун; 8 — поршень правого ряда цилиндров, 9—поршневой палец; /0 — втулка верхней головки шатуна; 11 — компрес-сионные поршневые кольца; 12 — маслосъемные поршневые кольца; 13 — заглушка; 14 — полость в шатунной шейке; 15 — поршень левого ряда цилиндров; 16 — противовесы коленчатого вала; 17 — маслоотражатель; 18 — маховик; 19 — выносной противовес на маховике; 20 — упорные полукольца; 21 — крышка заднего коренного подшипника;

22 — установочный штифт: 23 — крышка шатуна

четыре коренные и три шатунные шейки. Все шейки коленчатого вала как коренные, так и шатунные подвергают поверхностной закалке токами высокой частоты на глубину 3,5—4,5 мм и имеют твердость HRC 52—62.

Шатунные шейки расположены по отношению друг к другу под углом 120°.

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательного движения масс поршней и шатунов и неуравновешенных центробежных сил на щеках коленчатого вала установлены шесть противовесов 16, в сборе с которыми вал балансируют.

13

Противовесы крепят к Щекам коленчатого вала винтами, головки которых для большей надежности приваривают к противовесам.

В систему уравновешивания, кроме того, входят выносные массы, расположенные в маховике и противовес 2, закрепленный на носке коленчатого вала.

На самый носок вала насажен шкив 3 привода водяного насоса, который крепят сегментной шпонкой и болтом, завертываемым в торец вала.

Задняя часть вала заканчивается фланцем, к которому крепят болтами маховик 18.

В целях снижения веса коленчатого вала шатунные шейки выполнены полыми, а внутренняя полость их используется для дополнительной центробежной очистки масла.

От осевых смещений вал фиксируется четырьмя бронзовыми полукольцами 20, устанавливаемыми в выточках задней коренной опоры и выполняющими роль упорного подшипника. Полукольца фиксируются от проворачивания штифтами 22, запрессованными в крышку 21 коренного подшипника. Осевое

14

перемещение коленчатого вала допускается 0,121—0,265 мм.

Носок и хвостовик вала уплотняются резиновыми самопод-жимными сальниками.

Маховик 18 (см. рис. 8), отлитый из серого чугуна, крепят болтами к заднему торцу коленчатого вала. Болты от са-моотворачивания предохраняются стопорными пластинами, каждую из которых устанавливают под два болта.

На обработанную цилиндрическую поверхность маховика надет и закреплен зубчатый венец, служащий для пуска двигателя стартером. Точное положение маховика на валу достигается при помощи двух установочных штифтов, запрессованных в торец вала.

Шатун 6 (рис. 9) кованый, двутаврового сечения, изготовлен из стали 40Х и подвергнут закалке и отпуску.

В отличие от шатунов ранее выпускаемого двигателя ЯАЗ-204 нижняя головка шатуна имеет несколько необычную форму. Плоскость разъема крышки нижней головки расположена не перпендикулярно оси стержня шатуна, а под углом 55°±30'. Необходимость такого разъема вызвана тем, чтобы иметь возможность монтировать шатун в сборе с поршнем через гильзу блока.

Крышку 8 нижней головки шатуна крепят к шатуну двумя болтами 9 и 11 из хромоникелевой стали разной длины. Болты предохраняются от самоотвертывания замковыми шайбами 10.

Подшипник нижней головки шатуна снабжен сменными вкладышами 7. Для точной посадки вкладышей подшипника нижнюю головку окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов не взаимозаменяемы. При ремонте крышки должны комплектоваться только с теми шатунами, с которых они были сняты. Чтобы не перепутать крышки, на стыке со стороны длинного болта выбиты метки спарен-ности в виде двухзначного числа, одинакового для шатуна и крышки, и риски, которые при сборке должны совпадать.

В верхнюю головку шатуна запрессованы с двух сторон две бронзовые втулки1.

Шатуны1 2 в зависимости от точности выполнения внутреннего диаметра втулки делят на три размерные группы.

Для смазки трущихся поверхностей верхней головки шатуна и бобышек поршня вдоль стержня шатуна просверлен канал, по которому масло от нижней головки под давлением поступает к верхней головке. Масло подается через дозирующее отверстие и далее по каналу шатуна поступает в кольцевое пространство втулки верхней головки.

Поршень 1 (см. рис. 9) отлит из высококремнистого алюминиевого сплава.

1 С мая 1965 г. устанавливается одна бронзовая втулка.

2 С июня 1966 г. шатуны не разбивают на размерные группы.

15

В головке поршня расположена камера сгорания 13, форма которой выполнена таким образом, чтобы максимально способствовать лучшим условиям распыливания топлива.

Снаружи на боковой поверхности поршня имеются пять канавок для поршневых колец. В трех верхних канавках помещаются компрессионные кольца 2 и 3, которые обеспечивают герметичность камеры сжатия двигателя. В двух нижних канавках установлены маслосъемные кольца 4. Под канавками для маслосъемных колец располагаются по два ряда отверстий диаметром 4 мм для отвода излишков масла с рабочей поверхности гильзы.

По диаметру нижнего пояса (юбки) поршни делят на четыре размерные группы.

Внутри поршня имеются две бобышки с отверстиями под поршневой палец 5. В отверстиях имеются канавки, в которые закладывают пружинные стопорные кольца 12, ограничивающие осевое перемещение пальца. Для лучшей циркуляции масла в местах трения поршневого пальца и лучшего их охлаждения в бобышках просверлены два отверстия, через которые масло отводится в картер двигателя.

По диаметру отверстий под поршневой палец поршни1 дополнительно делят на три размерные группы.

В нижней части юбки поршня со стороны бобышек находятся сегментные вырезы, служащие для предотвращения задевания противовесов коленчатого вала о поршень.

Для предохранения поршня от задиров и увеличения надежности в работе его поверхность ниже верхнего маслосъемного кольца подвергают лужению на толщину слоя олова 0,004—0,006 мм. Внизу поршня с внутренней стороны юбки имеется кольцевое утолщение, предназначенное для увеличения жесткости поршня и подгонки поршней по весу путем частичного срезания этого утолщения.

Поршневой палец имеет форму пустотелого цилиндра и изготовлен из хромоникелевой стали 12ХНЗА. Наружную поверхность пальца цементируют на глубину 1,0—1,4 мм и закаливают. (Твердость поверхности HR.C 56 — 65).

После закалки наружную цилиндрическую поверхность пальца шлифуют и полируют. По наружному диаметру пальцы1 2 разбивают на три размерные группы. При сборке пальцы подбирают с поршнем, имеющим ту же группу.

Соединение пальца с шатуном и поршнем плавающего типа, т. е. палец может поворачиваться в бобышках поршня и во втулках головки шатуна. Такое крепление обеспечивает равномерное распределение износа.

1 С нюня 1966 г. поршни не имеют разбивки на размерные группы по посадке пальца.

2 С июня 1966 г. пальцы не делят на размерные группы.

16

Поршневые кольца (см. рис. 9) изготавливают из легированного чугуна.

Высота компрессионных колец 2 и 3 убывает под углом 10’ по направлению к внутреннему диаметру. Внешняя цилиндрическая поверхность верхнего компрессионного кольца хромирована.

Маслосъемные кольца 4 одинаковы по конструкции и размерам.

Посредине кольца имеют кольцевую канавку с просверленными по всей окружности кольца отверстиями для отвода масла.

Зазор в замке компрессионных и маслосъемных колец, помещенных в гильзу цилиндра диаметром 130 мм, равен 0,45--0,65 мм.

Коренные 7 (см. рис. 7) и шатунные 7 (см. рис. 9) подшипники коленчатого вала выполнены из двух половин — вкладышей, изготовленных из малоуглеродистой стали и покрытых изнутри рабочим слоем свинцовистой бронзы.

Верхние вкладыши коренных подшипников отличаются от нижних наличием отверстий для подвода масла и канавки для его распределения, вследствие чего они не взаимозаменяемы. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемы.

Для возможности ремонта коленчатого вала предусмотрены шесть ремонтных размеров вкладышей с уменьшением внутреннего диаметра каждого из последующих размеров на 0,25 мм.

На краях вкладышей выдавлены усы, которые входят в выточки, сделанные в теле блока и крышках коренных подшипников, а также в шатунах и его крышках, и тем самым предотвращают вкладыши от проворачивания в гнездах.

Головки цилиндров 16 и 17 (см. рис. 7), отлитые из низколегированного серого чугуна, взаимозаменяемы. Их крепят к блоку шпильками, ввернутыми в блок. Шпильки изготовлены из хромоникелевой стали и термически обработаны. Между головкой и блоком цилиндров для уплотнения ставят металлоасбестовую прокладку 15, имеющую медную окантовку отверстий.

В головке цилиндров размещены клапаны с пружинами, коромысла клапанов, стойки коромысел и форсунки с деталями крепления.

В гнезда выпускных клапанов запрессованы сменные седла, изготовленные из жароупорного чугуна. В тело головки запрессованы направляющие металлокерамические втулки 18 клапанов. Седла и металлокерамические направляющие втулки окончательно обрабатывают после запрессовки их в головку цилиндров.

17

Для охлаждения наиболее нагреваемых мест головка цилиндров имеет рубашку охлаждения, сообщающуюся с рубашкой охлаждения блока цилиндров.

Газораспределительный механизм показан на рис. 10 Он состоит из распределительного вала 1, расположенного в средней части двигателя, качающихся толкателей 2, штанг 3 толкателей, коромысел 12, впускных 4 и выпускных 19 клапанов с двумя пружинами 7 и 8 на каждый клапан.

Рис. 10. Механизм газораспределения:

/ — распределительный вал; 2—толкатель; 3 — штанга толкателя; 4—впускной клапан; 5 — направляющая втулка; 6—шайба пружин клапана; 7— наружная пружина; 8 — внутренняя пружина; 9— тарелка пружин клапана; 10 — втулка тарелки пружин клапана; // — сухарь; 12 — коромысло; 13 — гайка регулировочного винта; 14— регулировочный винт; 15—-ось толкателей; 16— опора; 17— болт крепления оси коромысла; 18 — седло выпускного клапана; 19 — выпускной клапан

Распределительный вал, изготовленный из углеродистой стали, штампованный, с закаленными опорами и кулачками. Он вращается в четырех бронзовых втулках, запрессованных в отверстия поперечин блока цилиндров.

Привод его осуществляется парой косозубых шестерен от переднего конца коленчатого вала. Взаимное положение шестерен определяется по меткам на зубьях. Продольное смещение распределительного вала ограничивается упорным фланцем.

Над распределительным валом расположена разрезная, состоящая из трех частей ось 15 (см. рис. 10). На этой оси подвешены двенадцать качающихся роликовых т о л к а т е-лей 2, опирающихся своими роликами на кулачки вала.

Ролик толкателя установлен на игольчатых подшипниках. В верхнюю часть толкателя для повышения его долговечности запрессована каленая пята из высококачественной стали.

На эту пяту опирается трубчатая штанга 3 с запрессованными на обоих концах наконечниками со сферическими 18

головками. Верхний наконечник штанги упирается в сферическое углубление регулировочного винта 14, завернутого в коромысло 12. Коромысла устанавливают на индивидуальные оси, имеющие опоры 16, которые крепят к головке цилиндров болтами 17 с контролируемой затяжкой.

Вращаясь на оси, коромысло своим носком давит на торец стержня клапана 4 и через сухари 11 и тарелку 9 сжимает пружины клапана.

Для нормальной работы газораспределительного механизма необходим зазор между носком коромысла и торцом стержня клапана, который при холодном состоянии двигателя должен составлять 0,25—0,30 мм. Этот зазор регулируют винтом 14.

Клапаны, изготовленные из жаропрочной стали, перемещаются в металлокерамических направляющих втулках 5.

Каждый клапан имеет две пружины: одна с правым (наружная), другая — с левым направлением витков.

Для повышения долговечности клапана применен замок крепления пружин, способствующий проворачиванию клапана при работе двигателя.

Техническое обслуживание

По окончании обкаточного периода и в дальнейшем через одно ТО-2 следует подтягивать гайки крепления головок цилиндров на прогретом двигателе (температура охлаждающей жидкости 80 —90°С) тарированным ключом моментом затяжки 24 — 26 кГм.

Порядок затяжки гаек показан на рис. 11.

Рис. 11. Порядок затяжки гаек крепления головкн цилиндров

При каждом снятии коленчатого вала с двигателя необходимо удалять осадки из полости центробежных грязеуловителей в шатунных шейках. Для этого нужно выпрессовать заглушки, которыми закрыты полости, и тщательно очистить полости.

19

Перед установкой заглушек следует удалить вспучивание металла у кромок отверстий, промыть вал и продуть масляные каналы.

Новые заглушки (повторное использование заглушек не допускается) запрессовывают на 5—6 мм глубже кромки отверстия, после чего отверстия раскернивают в трех точках по окружности для предотвращения самопроизвольного выпрессовы-вания заглушек.

Рис. 12. Проверка момента затяжки болтов крепления осей коромысел

Состояние поршневой группы двигателя и плотность посадки клапанов характеризуется давлением сжатия в цилиндрах, т. е. компрессией.

Компрессию в цилиндрах определяют при помощи прибора компрессометра.

При 500 об!мин на прогретом двигателе нормальная величина компрессии должна быть не менее 30 кГ/см2, а разница по цилиндрам не должна превышать 2 кГ1см2.

Периодически рекомендуется контролировать состояние кривошипно-шатунного механизма и газораспределительного механизма методом прослушивания работающего двигателя 20

при помощи стетоскопа. Состояние же шатунных и коренных подшипников проверяют, кроме того, по давлению в системе смазки, которое должно быть не ниже 3,5 кГ1смг под нагрузкой.

Регулировка зазоров в газораспределительном механизме. Зазоры между торцами стержней клапанов и носками коромысел обеспечивают герметичность посадки клапана в седле, компенсируя тепловое расширение деталей газораспределительного механизма во время работы двигателя, и имеют строго определенную величину.

При увеличении зазоров уменьшается продолжительность открытия клапанов, вследствие чего ухудшается наполнение цилиндра свежим зарядом воздуха и очистка его от отработавших газов. При этом снижается мощность, повышается расход топлива и возникают стуки в механизме привода клапанов.

При уменьшении зазоров нарушается герметичность камеры сгорания во время работы двигателя. Двигатель теряет компрессию, перегревается и не развивает полной мощности.

Зазоры рекомендуется проверять через одно ТО-2.

Проверяют и при необходимости регулируют зазоры на холодном двигателе или после его остановки не ранее чем через 15 мин.

Для этого нужно осторожно, чтобы не повредить прокладок, отвернуть барашки крепления крышек головок цилиндров и снять крышки.

Затем динамометрическим ключом проверить момент затяжки (12—15 кГм) болтов крепления осей коромысел (рис. 12).

Последовательность проверки и регулировки зазоров следующая:

вращая коленчатый вал по часовой стрелке (со стороны вентилятора) ключом за болт крепления шкива, наблюдают за движением впускного клапана первого цилиндра. После того, как впускной клапан полностью поднимется (полностью закроется), нужно провернуть коленчатый вал еще на */4— */з оборота. В это время в первом цилиндре происходит такт сжатия, и оба клапана этого цилиндра закрыты;

проверить пластинчатым щупом зазоры между торцом клапана и носком коромысла у впускного и выпускного клапанов первого цилиндра. В процессе эксплуатации допускается увеличение зазоров до 0,4 мм. В случае необходимости нужно отрегулировать зазоры в пределах 0,25-’.-0,30 мм. Для этого необходимо Ослабить контргайку регулировочного винта (рис. 13), вставить в зазор щуп и, вращая винт отверткой, установить необходимый зазор (рис. 14). Затем, придерживая отверткой регулировочный винт, затянуть контргайку и вновь проверить

21

зазор. Щуп толщиной 0,25 мм Должен проходить свободно, а толщина 0,30 мм — с усилием;

проверить и при необходимости отрегулировать тепловые зазоры в остальных цилиндрах в порядке работы цилиндров 1_4_2—5—3—6.

После окончания регулировки тепловых зазоров пускают двигатель и прослушивают его работу. При появлении стука клапанов необходимо остановить двигатель, вновь проверить зазоры и произвести регулировку. Убедившись в правильной

Рис. 1.3. Отвертывание контргайки регулировочного винта .

регулировке зазоров, устанавливают крышки головок цилиндров и затягивают их барашками.

Возможные неисправности и методы их устранения. Неисправности, возникающие в кривошипно-шатунном и газораспределительном механизмах, выражаются в уменьшении компрессии и появлении стуков при работе двигателя, которые имеют различный характер, и их причины рассмотрены ниже.

Стуки при работе двигателя. Сильные металлические стуки, усиливающиеся при увеличении числа оборотов коленчатого вала, свидетельствуют о поломке пружин клапанов или заедании клапанов.

Стуки в верхней части блока цилиндров, возрастающие при малом числе оборотов и уменьшающиеся при большом числе 22

оборотов коленчатого вала двигателя, могут быть вызваны задирами на поверхностях гильз и поршней.

Изношенные поршни вызывают стук, особенно заметный в первое время после пуска, когда двигатель еще недостаточно прогрелся.

Увеличенный зазор между носком коромысла и стержнем клапана вызывает металлический стук, ясно выделяющийся при любых оборотах коленчатого вала двигателя на фоне более спокойного и глухого шума остальных клапанов. В этом случае необходимо отрегулировать зазор.

Стуки, вызываемые увеличенными зазорами между поршневыми пальцами и отверстиями для них в бобышках поршней и во втулках верхних головок шатунов, износом шатунных и коренных подшипников, слышны, как правило, при увеличении нагрузки на двигатель (при резком изменении количества подаваемого топлива).

Наиболее опасными являются стуки шатунных и коренных подшипников, которые недопустимы. Состояние шатунных и коренных подшипников контролируют по давлению в системе смазки, которое должно быть не ниже 3,5 kI'Icm2 под

иягпузкпй Рис- 14' Регулировка зазора клапан-

нагрузкои. ного механизма

Недостаточная компрессия. Первым признаком недостаточной компрессии является большая дымность выпуска при малом и среднем числе оборотов коленчатого вала (черный цвет отработавших газов), уменьшающийся по мере увеличения числа оборотов.

Дымность выпуска при недостаточной компрессии вызвана утечкой воздуха из цилиндра во время хода сжатия. При этом количество воздуха, оставшегося в цилиндре, оказывается недостаточным для полного сгорания топлива, поступающего в цилиндр в конце сжатия.

Основные причины недостаточной компрессии:

неплотное прилегание клапанов к седлам, что может быть вызвано плохим состоянием рабочих поверхностей клапанов и седел, поломкой или чрезмерной усадкой пружин клапанов,

23

заеданием стержней клапанов и направляющих, а также малым зазором между стержнем клапана и носком коромысла; неисправной прокладкой головки цилиндров;

значительным износом или залеганием поршневых колец;

значительным износом или задирами на поверхности гильз

цилиндров.

Компрессию проверяют компрессометром (рис. 15). Компрессометр состоит из корпуса 8, стержня 2, манометра / со шкалой до 60 кГ/см2 и игольчатого вентиля 9, предназначен-

Рис. 15. Компрессометр модели НИИАТ-628

кого для сброса давления после замера компрессии. В нижней части корпуса расположены наконечник 3 и механизм, состоящий из клапана 4, пружины 5, седла 6 клапана и стяжной гайки 7.

Клапанное устройство служит для отключения воздушной полости компрессометра от камеры сжатия цилиндра двигателя во время такта впуска.

Перед проверкой компрессии двигатель прогревают до температуры охлаждающей жидкости не менее 80° С.

Для определения величины компрессии компрессометр устанавливают поочередно в каждый цилиндр вместо форсунки и закрепляют при помощи скобы форсунки. Затем на штуцер проверяемой секции насоса высокого давления надевают шланг из бензостойкой резины и опускают его конец в сосуд для сбора топлива, которое будет поступать из секции насоса в процессе замера компрессии.

После этого пускают двигатель и записывают показания ма-

нометра при минимальных оборотах холостого хода (450— 550 об/мин).

При 500 об/мин нормальная величина компрессии должна быть не менее 30 кГ/см2, а разница по цилиндрам не должна превышать 2 кГ/см2.

Выявление причины недостаточной компрессии начинают с проверки состояния пружин клапанов и затяжки гаек крепления головки. Затем проверяют состояние клапанов: плотность

24

прилегания их к седлам, отсутствие заедания при перемещении, величину зазора между клапаном и коромыслом.

Наличие прорыва воздуха вследствие плохой уплотняющей способности прокладки головки устанавливают тщательным осмотром прокладки и сопрягаемых поверхностей головки и блока цилиндров.

В последнюю очередь проверяют состояние поршневой группы двигателя. Для этого необходимо вынуть поршни и гильзы, осмотреть их и определить зазоры между поршнем и гильзой в замках поршневых колец, между кольцами и торцом поршневых канавок (см. раздел «Ремонт кривошипно-шатунного и газораспределительного механизмов»).

Обычно признаком износа (пли залегания) поршневых колец и гильз является дымление из маслозаливной горловины и повышенный расход масла. При потере герметичности впускных клапанов дымление наблюдается из воздушного фильтра.

Ремонт

Для замены деталей цилиндро-поршневой группы, прокладок головок цилиндров, клапанов, седел клапанов и т. д. необходимо снимать головки цилиндров, а для ремонта коленчатого вала необходимо снимать с автомобиля двигатель.

Снятие и установка головок цилиндров. Головки цилиндров рекомендуется снимать в следующей последовательности:

слить из системы охлаждения двигателя охлаждающую жидкость; отъединить все трубопроводы от головок и закрыть их внутренние полости ог попадания грязи;

снять крышки головок цилиндров;

снять форсунки;

снять оси коромысел вместе с коромыслами и вынуть штанги; ослабить гайки крепления головок цилиндров, соблюдая ту же последовательность, что и при затяжке (см. рис. 11), а затем отвернуть их (рис. 16);

снять головки цилиндров с двигателя и проверить их состояние, обратив внимание на герметичность заглушек;

если необходимо, снять осторожно прокладки головок цилиндров, избегая их повреждения. В случае необходимости заменить прокладки.

Головки цилиндров устанавливают на двигатель в обратном порядке.

При этом необходимо:

перед установкой головок протереть чистой ветошью плоскости разъема блока и головок;

обратить внимание на правильность установки прокладок головок цилиндров на штифты и окантовок прокладок на бурты гильз цилиндров;

гайки крепления головок затягивать в два приема: сначала предварительно, а затем в той же последовательности окончательно (момент затяжки 24—26 кГм', момент затяжки болтов осей коромысел 12—15 кГм).

25

Замена деталей шатунно-поршневой группы. Для снятия поршней и гильз с двигателя необходимо:

установить автомобиль на осмотровую яму,

слить масло и

охлаждаю-

Шую жидкость из двигателя;

Рис. 16. Отвертывание гаек крепления головки цилиндров

снять головки цилиндров и поддон картера двигателя;

отогнуть замковые шайбы и отвернуть болты крепления крышек нижних головок шатунов и снять крышки.

Перед снятием крышек нижних головок шатунов нужно убедиться в наличии меток спаренности на стыке со стороны длинного болта. В случае отсутствия меток или, если метки плохо просматриваются, нужно нанести метки вновь. Замена крышек или перестановка их с одного шатуна на другой не допускается;

снять поршень в сборе с шатуном чер вынуть гильзы из блока цилиндров п

Рис. 17. Приспособление для извлечения гильзы из блока цилиндров:

1 — диск; 2 — гильза; 3 — блок цилиндров; 4 — винт; 5 — шпилька;

6 — втулка; 7 — рукоятка гайки цилиндр;

помощи приспособления (рис. 17).

Снятые с двигателя поршни в комплекте с шатунами разбирают в следующем порядке:

снимают кольца с поршня при помощи приспособления (рис. 18), ограничивающего расширение кольца обоймой с внутренним диаметром 142,5 мм;

вынимают стопорные кольца поршневого пальца при помощи круглогубцев;

выбивают поршневой палец, предварительно выдержав поршень в сборе с шатуном в масляной ванне в течение 10 мин при температуре масла 80— 100°С.

26

Замена поршней и гильз. При нормальных взносах деталей цилиндро-поршневой группы (отсутствие трещин, задиров и т. д.) комплект — поршень, гильза, палец и кольца чаще всего заменяют одновременно.

Рис. 18. Приспособление для снятия и установки норпик вых колец: /—•поршневое кольцо; 2— губки приспособления; 3 — рукоятка

Поршневые кольца обычно приходится менять чаще, чем весь комплект.

Диаметральный зазор между гильзой и юбкой поршня у новой пары (одной размерной группы) находится в пределах 0,19—0,21 мм. При ухудшении показателей работы двигателя зазор между юбкой поршня и гильзой 0,45 мм указывает на необходимость замены данных деталей.

О пригодности поршня судят также но величине торцового зазора между новыми поршневыми кольцами и канавками поршня. Торцовые зазоры не должны превышать следующих величин (рис. 19), мм:

Для верхнего компрессионного кольца (размер а)... 0,35

Для второго и третьего компрессионных колец (размер б) . . 0,30

Для маслосъемных колец (размере). . . 0,25

Для замера торцовых зазоров поршни в сборе с новыми кольцами нужно вставить в калиброванный цилиндр (см. рис. 19) с внутренним диаметром 130,00—130,01 мм.

27

Кроме того, поршень подлежит замене, если имеются задиры на его боковой поверхности, выгорание на днище поршня, трещины в днище поршня или на перемычках поршневых колец, диаметр юбки поршня менее 129,6 мм, замеренный в плоскости, перпендикулярной оси поршневого пальца на расстоянии 153 мм от днища поршня. Гильза подлежит замене, ес-

Рис. 19. Схема проверки торцовых зазоров между кольцами и канавками поршня

ли:

имеются трещины и обломы, а также задиры внутренней поверхности;

имеются вмятины и забоины на опорном буртике;

внутренний диаметр гильзы в результате износа превышает 130,3 мм, овальность превышает 0,08 мм, а конусность — 0,10 мм. Диаметры следует замерять в двух перпендикулярных плоскостях.

Замена шатуна. Шатун в сборе с крышкой не подлежит ремонту и заменяется:

при наличии трещин или обломков на шатуне и крышке;

если диаметр отверстия под вкладыш превышает 93 + 0,04 мм, овальность и конусность более 0,012 мм;

при повреждении резьбы под шатунный болт.

При ослаблении посадки втулки в верхней головке шатуна или износе отверстия под поршневой палец свыше 50,08 мм втулку необходимо выпрессовать при помощи оправки и заменить новой. Новая втулка должна быть запрессована заподлицо с торцовыми поверхно

стями верхней головки шатуна и обработана в комплекте с шатуном под размер одной из размерных групп шатуна, соответствующей размерной группе пальца (см. табл. 2).

Овальность и конусность отверстия допускается не более 0,004 мм. Непараллельность осей отверстий нижней и верхней головок шатуна должна быть не более 0,03 мм на длине 100 мм.

Замена поршневого пальца. Поршневой палец подлежит замене при наличии грубых рисок и задиров, а также, если наружный диаметр менее 49,93 мм, а овальность и конусность превышают 0,015 мм.

28

Замена поршневых колец. Компрессионные кольца следует менять, если:

канавки на наружной цилиндрической поверхности полностью или частично стерты;

отсутствует хотя бы частично слой хромового покрытия верхнего кольца;

зазор в стыке замка кольца, установленного в гильзу или приспособление с внутренним диаметром 130 +0-010 мм, превышает 1,2 мм.

Маслосъемные кольца подлежат замене, если:

стерта острая кромка;

имеются задиры на внешней цилиндрической поверхности; зазор в стыке замка при установке кольца в приспособление с внутренним диаметром 130,00—130,01 мм превышает 1,2 мм.

Сборка шатунно-поршневой группы. Подбор гильз и поршней. Гильзы цилиндров по диаметру внутренней поверхности и поршни по диаметру юбки для облегчения подбора разбивают на четыре размерные группы, обозначаемые буквами (клеймами) А, АА, AAA, АААА на днище поршня и на верхнем торце гильз (табл. 1).

Поршни подбирают к гильзам цилиндров по одноименным размерным группам.

Установка поршней и гильз не одной размерной группы может вызвать задиры на поверхности гильз или заклинивание поршня.

Для правого ряда цилиндров поршни должны быть с меткой ПР, для левого ряда цилиндров — меткой ЛВ. Метки выбиты на днище поршня.

Таблица 1

Группа А АА ААА АААА

Внутренний диаметр гильзы, мм 13О+0’010 130 "°’020 -i 0,010 13010,030 4 0,020 I3O40’040 1 -1-0,030

Диаметр поршня, мм -0,180 1зо_ол9о 13О~0’170 0,189 1зо”0,160 юи-0,170

Сборка поршней с шатунами. Поршни, поршневые пальцы и шатуны двигателей выпуска до июня 1966 г. по общему посадочному размеру (диаметру) разбивались на три размерные группы, обозначаемые буквами (клеймами) Б, ББ, БББ на днище поршня, фаске отверстия пальца и на крышке шатуна (табл. 2).

Поршневые пальцы и шатуны подбирают к поршням так, чтобы входящие в узел поршень, палец и шатун принадлежали к одной размерной группе (имели одинаковую маркировку).

29

В том случае, когда шатун остается старый и новые втулки верхней головки обработаны под размер другой размерной группы, чем это указано на крышке шатуна, необходимо нанести новое клеймо на крышке, соответствующее размерной группе поршневого пальца, а старое снять.

Поршни и шатуны подобранного комплекта должны быть тщательно протерты и обдуты сжатым воздухом.

Втулки шатуна и поршневой палец перед сборкой поршня с шатуном нужно смазать тонким слоем дизельного масла. Поршневой палец устанавливают в поршень после нагрева поршня в течение 10 мин в масляной ванне при температуре масла 80—100°С, при этом палец должен входить в отверстие бобышки поршня под усилием большого пальца руки. Запрессовка пальца в поршень не допускается.

При сборке поршня с шатуном поршень должен быть установлен так, чтобы смещение камеры сгорания было направлено в сторону длинного шатунного болта.

Таблица 2

Группа Б ББ БББ

Диаметр отверстия в поршне под -0,015 - 0,012 -0,006

палец, мм ............ ^—0,018 ^U-0,015 0,012

Rn“0,006 -0,003

Диаметр пальца, мм ^-0,012 bU-0,006 5°- о.ооз

Внутренний диаметр втулки шату- 1 0,032 1 0,035 4 °,04!

на, мм 4-0,029 4 0,(32 4 0,035

Установка поршневых колец на поршень. На каждый поршень подбирают три компрессионных и два маслосъемных кольца; при этом наружная цилиндрическая поверхность верхнего компрессионного кольца должна быть хромирована, второе кольцо должно быть с лужеными канавками.

Компрессионные кольца устанавливают на поршень скосом на торце вверх (к днищу поршня). Зазор в замках поршневых колец, вставленных в гильзу цилиндра, должен быть 0,45— 0,65 мм. Просвет между стенкой гильзы и наружной поверхностью колец не допускается.

При величине зазора менее 0,45 мм можно припилить концы кольца, обеспечив при этом их параллельность в сжатом состоянии. Зазор в замках поршневых колец проверяют щупом (рис. 20); кольцо при этом должно находиться на расстоянии не менее 25 мм от верхней кромки гильзы.

Установку поршневых колец на поршень производят при помощи приспособления (см. рис. 18). При этом замки смеж-30

Рис. 20. Проверка зазора в замке поршневого кольца

них колец должны оыть расположены один относительно другого под углом 180°.

Установка шатунно-поршневой группы. Перед установкой гильзы в блок цилиндров нужно тщательно протереть посадочные поверхности в цилиндре. Уплотнительные резиновые кольца после установки в канавки гильзы смазывают дизельным маслом.

Гильзу с уплотнительными кольцами устанавливают в цилиндр от усилия руки. Буртик гильзы должен выступать над плоскостью блока на 0,065—0,165 мм.

Перед установкой поршня с шатуном зеркало цилиндра тщательно протирают и смазывают дизельным маслом.

Обильно смазывают дизельным маслом и поршневые кольца по всей поверхности.

Поршень устанавливают в цилиндр так, чтобы камера сгорания была смещена в сторону оси двигателя, а стрелка на днище поршня направлена к передней части двигателя.

При установке поршня в цилиндр поршневые кольца должны быть обжаты обоймой, внутренний диаметр которой равен диаметру цилиндра (рис. 21).

Болты крепления крышек шатунов затягивают, обеспечивая

момент 16—18 кГм. Начинать затягивать нужно с длинного болта и в два приема, сначала с половинным, а затем с полным усилием. Замковые шайбы шатунных болтов устанавливают при каждой сборке новые, так как повторное отгибание усов замковых шайб не допускается.

После окончательной установки шатунно-поршневой группы коленчатый вал должен плавно, без заеданий вращаться от руки (с применением рычага длиной 550 мм) за головку болта крепления шкива коленчатого вала.

Восстановление герметичности клапанов. Для проведения работ по восстановлению герметичности клапанов нужно снять головки цилиндров, очистить их от масла и нагара, а затем нанести метки на тарелках клапанов, чтобы при сборке установить их на свои места.

Для снятия клапанов нужно, подложив под головку цилиндров деревянные бруски и пользуясь приспособлением (рис. 22). сжать пружины, вынуть сухари и, освободив пружины, снять клапаны.

31

Клапаны и седла клапанов тщательно очищают от нагара, промывают в керосине, а затем внимательно осматривают для определения степени ремонта.

В случае незначительных износов и мелких раковин на фаске клапана и седла, герметичность клапана может быть восстановлена притиркой.

Рис. 21. Обойма для установки поршня в гильзу цилиндра:

/ — гильза цилиндра; 2— цилиндр; 3 — обойма; 4 — поршневые кольца; 5 — поршень

Притирка клапанов и седел. Клапаны и седла притирают пастой, состоящей из смеси микропорошка М20 или М14 по ГОСТ 3647-59 с дизельным маслом, размешанной до сметанообразного состояния.

Перед употреблением притирочную смесь тщательно перемешивают, так как порошок способен осаждаться.

Процесс притирки состоит из возвратно-вращательного движения клапана при помощи притирочной дрели, автоматически изменяющей направление вращения. При отсутствии притирочной дрели притирать клапаны можно при помощи обыч-32

ной ручной дрели. Во всех случаях связь приспособления для проворачивания клапана с тарелкой клапана осуществляется при помощи резинового присоса.

Для притирки нужно нанести на фаску клапана тонкий, равномерный слой пасты, смазать стержень клапана чистым дизельным маслом и поставить его на место.

Рис. 22. Приспособление для снятия и установки клапанов двигателя: / — упорный винт; 2—нажимная тарелка; J — рукоятка; 4 — пружины клапана;

5 — клапан; 6 — головка цилиндров

Если притирку ведут ручной дрелью, то следует, слегка нажимая на дрель, повернуть клапан на */з оборота, затем в обратном направлении на '/4 оборота и т. д. Нельзя проводить притирку круговыми движениями. Периодически нужно поднимать клапан для нанесения на фаску клапана новой порции притирочной пасты.

Внешним признаком удовлетворительной притирки является получение на фасках клапана и седла непрерывного матового пояска шириной не менее 1,5 мм. Разрывы риски на нем не допускаются.

После окончания притирки клапаны и седла нужно промыть керосином и насухо вытереть.

2—357 33

Установив клапаны и пружины на свои места, следует проверить герметичность клапанов. Для этого керосин заливают поочередно во впускные и выпускные каналы головки и выдерживают в них в течение 3 мин. В течение этого времени просачивание керосина при повороте клапана на любой угол не допускается. Проверить качество притирки можно и при помощи карандаша. Для этого поперек фаски на клапане мягким графитовым карандашом наносят через равные промежутки 15—20 черточек. Осторожно вставив клапан в седло, сильно нажимают на него и одновременно поворачивают на 'А оборота. После этого проверяют, все ли черточки на фаске стерты.

При неудовлетворительных результатах проверки притирку клапана повторяют.

Если притиркой обеспечить герметичность клапана не удастся или очевидно, что одной притирки недостаточно (следы прорыва газов, углубления на рабочих фасках и т. д.), следует сначала отшлифовать седла и клапаны, затем притереть. Для шлифования седел клапанов применяется шлифовальное устройство, а при его отсутствии — электродрель, имеющая необходимый шлифовальный круг и оправку.

Центровка шлифовального круга в данном случае осуществляется хвостовиком оправки, входящей в направляющую втулку клапана.

Если направляющие втулки клапанов подлежат замене, то седла шлифуют только после замены втулок.

Замена седла выпускного клапана. Седло заменяют при наличии прогара, трещин, раковин и других дефектов, неустранимых шлифованием. Седло клапана выпрес-совывают цанговым приспособлением.

После снятия седла поверхность его гнезда следует очистить от нагара и замерить. Если отверстие под седло не превышает диаметра 56,038 мм, то устанавливают седло номинального размера. При диаметре более 56,038 мм гнездо необходимо расточить под, один из ремонтных размеров седла, приведенных в табл. 3.

Таблица 3

Диаметр гнезда под седло выпускного клапана, мм

номинальный 1 -й ремонтны i 2-й ремонтный 3-й ремонтный

гй-о,оз 56 56.05" ... ,+0.105 56 >Е+0,075 56,15"

Номер ремонтного размера седла наносят на его торцовой поверхности. Там же указывают величину увеличения диаметра относительно номинального размера седла.

34

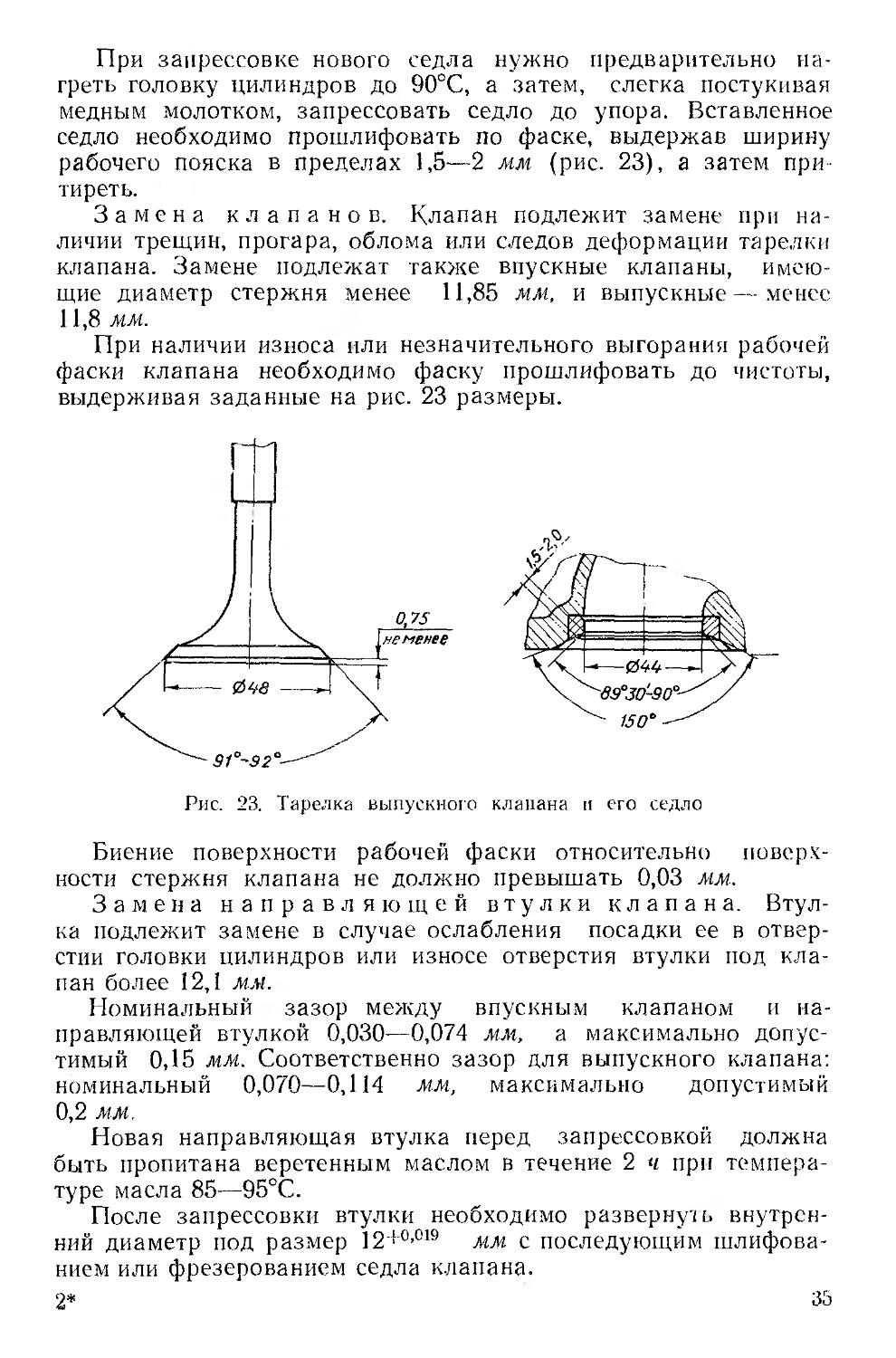

При запрессовке нового седла нужно предварительно нагреть головку цилиндров до 90°С, а затем, слегка постукивая медным молотком, запрессовать седло до упора. Вставленное седло необходимо прошлифовать по фаске, выдержав ширину рабочего пояска в пределах 1,5—2 мм (рис. 23), а затем притереть.

Замена клапанов. Клапан подлежит замене при наличии трещин, прогара, облома или следов деформации тарелки клапана. Замене подлежат также впускные клапаны, имеющие диаметр стержня менее 11,85 мм, и выпускные—менее 11,8 мм.

При наличии износа или незначительного выгорания рабочей фаски клапана необходимо фаску прошлифовать до чистоты, выдерживая заданные на рис. 23 размеры.

Рис. 23. Тарелка выпускного клапана и его седло

Биение поверхности рабочей фаски относительно поверхности стержня клапана не должно превышать 0,03 мм.

Замена направляющей втулки клапана. Втулка подлежит замене в случае ослабления посадки ее в отверстии головки цилиндров или износе отверстия втулки под клапан более 12,1 мм.

Номинальный зазор между впускным клапаном и направляющей втулкой 0,030—0,074 мм, а максимально допустимый 0,15 мм. Соответственно зазор для выпускного клапана: номинальный 0,070—0,114 мм, максимально допустимый 0,2 мм.

Новая направляющая втулка перед запрессовкой должна быть пропитана веретенным маслом в течение 2 ч при температуре масла 85—95°С.

После запрессовки втулки необходимо развернуть внутренний диаметр под размер ]2+°’019 мм с последующим шлифованием или фрезерованием седла клапана.

2* 35

При обработке седла должна быть обеспечена концентричность поверхности фаски и отверстия в направляющей втулке. Допускается биение не более 0,03 мм.

Выступание втулки из тела головки должно быть 31?0,5 мм.

Замена пружин клапанов. Нарушение герметичности клапанов может происходить в результате поломки или ослабления пружин клапанов.

Пружины подлежат замене, если усадка их под нагрузкой больше указанных в табл. 4 величин.

Табл иц а 4

Пружина Усадка, мм Нагрузка при указанной упадке, кГ

Наружная 56 42 Не менее 22 —»— 41

Внутренняя 50 37 Не менее 11 —22

Для замены пружин клапанов нужно:

снять крышку головки цилиндров; установить поршень в положение верхней мертвой точки;

отвернуть болты крепления оси коромысел и снять их;

при помощи приспособления (рис. 22) снять пружины клапана.

Устанавливают пружину на место в обратном порядке. После сборки нужно проверить тепловой зазор в клапанном механизме.

Замена штанг, коромысел и их осей. Для снятия коромысел и штанг достаточно снять крышку головки цилиндров, отвернуть болты креплений оси коромысла, снять коромысла, их оси и штанги.

Коромысло подлежит замене при наличии трещины или облома. В случае износа втулки оси коромысла до диаметра 25,15 мм необходимо заменить ее. Втулку заменяют и в случае ослабления ее посадки в коромысле. Посадку втулки проверяют легкими ударами медной выколотки.

Запрессованная новая втулка должна утопать в теле коромысла по 1 мм. с обеих сторон. Необходимо следить, чтобы масляные отверстия во втулке и коромысле совпадали, а стык втулки находился в верхней части отверстия.

После запрессовки втулку нужно развернуть под размер +о,озо

25 мм.

+0,008

Ось коромысла бракуют при наличии трещины или облома. Допускается износ оси по диаметру до 25,00 мм.

Штанга толкателя не должна иметь задиров или выкрашивания цементационного слоя на рабочих поверхностях нако-36

нечников. Погнутость штанги проверяют при помощи индикатора на призмах. Если биение штанги превышает 0,5 мм, ее нужно править.

Установку деталей на место выполняют в обратном порядке. После сборки необходимо проверить зазоры и при необходимости отрегулировать их.

Замена вкладышей коренных и шатунных подшипников. Изношенные или поврежденные вкладыши коренных и шатунных подшипников можно заменять новыми той же размерной группы, не снимая двигателя с автомобиля.

Для замены вкладышей необходимо:

установить автомобиль на осмотровую канаву;

слить масло с двигателя и снять поддон;

снять масляный насос;

снять крышки коренных подшипников и вынугь вкладыши.

Для снятия верхнего вкладыша рекомендуется использовать штифт с буртиком, высота которого не должна превышать толщину вкладыша. Штифт устанавливают в отверстие шейки, который при повороте коленчатого вала по часовой стрелке выталкивает верхний вкладыш наружу.

Вкладыши коленчатого вала заменяют, если имеются забоины, продольные царапины, трещины или выкрашивания свинцовистой бронзы, выплавление заливки или смятие усика для удержания вкладыша от проворота. Допускается уменьшение толщины вкладыша в результате износа на 0,05 мм. по отношению к номинальному или ремонтному размеру. Толщину вкладыша замеряют в его средней части. Если вкладыш изношен по толщине более чем на 0,05 мм, то при установке нового вкладыша рекомендуется проверить зазор между шейкой коленчатого вала и вкладышем. Номинальный зазор между коренной шейкой и вкладышем 0,076 — 0,126 мм, между шатунной шейкой и вкладышем 0,056 — 0,106 мм. Максимально допустимый зазор в коренных и шатунных подшипниках 0,2 мм. Зазор можно определить при помощи свинцовой пластины 10X4 мм. (толщина 0,5—1 мм). Для этого необходимо:

на середину вкладыша крышки подшипника положить пластину, поставить крышку на место и затянуть болты (момент затяжки 30 — 32 кГм для коренных и 16—18 кГм для шатунных подшипников);

отвернуть болты и снять крышку;

замерить микрометром деформированную свинцовую пластину.

По толщине пластины судят о величине зазора в подшипниках.

При замене вкладыша необходимо, поворачивая коленчатый вал, проверить состояние поверхности шейки вала. Поверхность шейки должна быть гладкой, без царапин и следов наволакивания металла.

Для установки верхнего вкладыша (с отверстием для подвода масла) коренного подшипника на место нужно наложить

37

его на шейку вала и завести вкладыш торцом без фиксирующего выступа в щель между шейкой вала и постелью вкладыша в блоке цилиндров. Перемещая вкладыш от руки по шейке вала и одновременно поворачивая вал, установить вкладыш на место, проследив, чтобы фиксирующий выступ вошел в паз постели. Затянуть болты крепления крышки (момент затяжки 30—32 кГм). Остальные вкладыши заменяют аналогично.

Замена вкладышей шатунных подшипников не вызывает затруднений. Момент затяжки болтов крепления шатунных крышек равен 16—18 кГм. Вкладыши шатунных подшипников взаимозаменяемы.

Для упрощения ремонта коленчатого вала (перешлифовка шеек) предусмотрены шесть ремонтных размеров вкладышей. Клеймо ремонтного размера наносят на тыльной стороне вкладыша, недалеко от стыка.

Номинальный и ремонтные размеры шеек коленчатого вала и вкладышей в их средней части приведены в табл. 5.

Таблица 5

Наименование размера Диаметр коренных шеек, мм Тол шина вк «а-дыша коренного подшипника, мм Диаметр шатунных шеек, мм Толщина вкладыша шатунного подшипника, мм

Номинальный 105,00—0,015 к win"0-048 б,5ОО_оо55 85,00._0j15 л л™,-0'038 4 ’ °°°-0,045

I-й ремонтный Ю4,75_.о>О15 Г «ОС"°'М8 а, 625_0j055 84.75_0>015 4 125”°’0S8 ь 1ZO-0,045

2-й » I04,50~°’01S 5 750~°’°48 °* /ои_0>055 84,5О_о>о15 4 25О~°’038 *»ZOU-0,C45

З-й » 104,25.^5 5.8752о°;°55 84,25_о>115 4 Q7<°>038

4-й » I04,00_0i015 6-°°0-0,055 84.ОО._о>О15 4 5ОО~0,038 ^’ОШ-0,045

5-й » I03,75„0|015 „ 1QC“0,048 6'125-0,055 83,75 0,015 4 625 0,038 -0,045

6-й » I03,50„0j015 В «Д’48 6,250_0055 83,50_.0j015 4 75O-0’038 /OU-0,045

Ремонт коленчатого вала заключается в перешлифовке коренных и шатунных шеек под новые ремонтные размеры.

По наиболее изношенной коренной шейке судят, под какой ближайший ремонтный размер перешлифовывать все коренные шейки (см. табл. 5). Аналогично поступают с шатунными шейками.

38

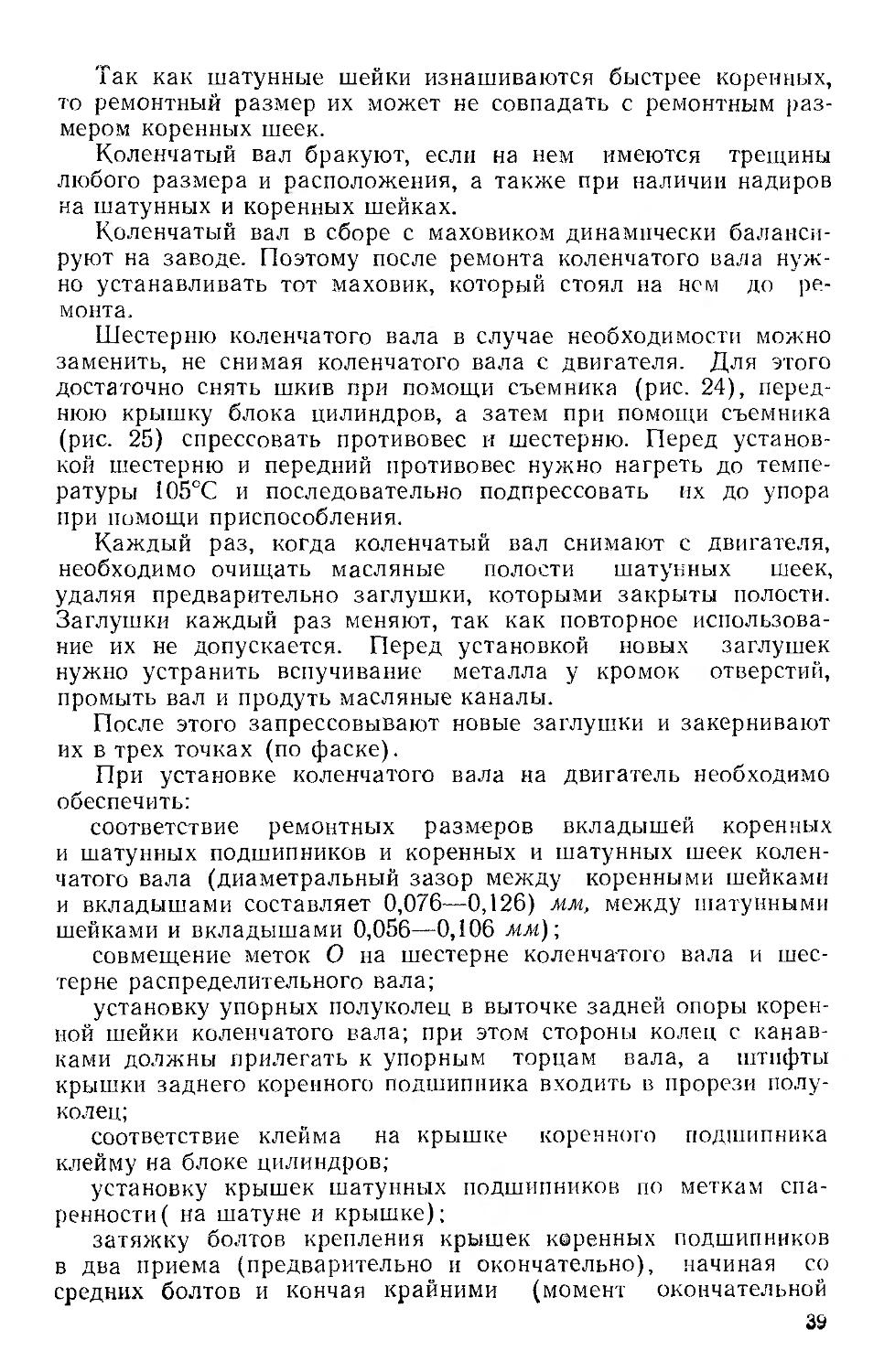

Так как шатунные шейки изнашиваются быстрее коренных, то ремонтный размер их может не совпадать с ремонтным размером коренных шеек.

Коленчатый вал бракуют, если на нем имеются трещины любого размера и расположения, а также при наличии надиров на шатунных и коренных шейках.

Коленчатый вал в сборе с маховиком динамически балансируют на заводе. Поэтому после ремонта коленчатого вала нужно устанавливать тот маховик, который стоял на нем до ремонта.

Шестерню коленчатого вала в случае необходимости можно заменить, не снимая коленчатого вала с двигателя. Для этого достаточно снять шкив при помощи съемника (рис. 24), переднюю крышку блока цилиндров, а затем при помощи съемника (рис. 25) спрессовать противовес и шестерню. Перед установкой шестерню и передний противовес нужно нагреть до температуры 105°С и последовательно подпрессовать их до упора при помощи приспособления.

Каждый раз, когда коленчатый вал снимают с двигателя, необходимо очищать масляные полости шатунных шеек, удаляя предварительно заглушки, которыми закрыты полости. Заглушки каждый раз меняют, так как повторное использование их не допускается. Перед установкой новых заглушек нужно устранить вспучивание металла у кромок отверстий, промыть вал и продуть масляные каналы.

После этого запрессовывают новые заглушки и закернивают их в трех точках (по фаске).

При установке коленчатого вала на двигатель необходимо обеспечить:

соответствие ремонтных размеров вкладышей коренных и шатунных подшипников и коренных и шатунных шеек коленчатого вала (диаметральный зазор между коренными шейками и вкладышами составляет 0,076—0,126) мм, между шатунными шейками и вкладышами 0,056—0,106 мм)-,

совмещение меток О на шестерне коленчатого вала и шестерне распределительного вала;

установку упорных полуколец в выточке задней опоры коренной шейки коленчатого вала; при этом стороны колец с канавками должны прилегать к упорным торцам вала, а штифты крышки заднего коренного подшипника входить в прорези полуколец;

соответствие клейма на крышке коренного подшипника клейму на блоке цилиндров;

установку крышек шатунных подшипников по меткам спа-ренности( на шатуне и крышке);

затяжку болтов крепления крышек коренных подшипников в два приема (предварительно и окончательно), начиная со средних болтов и кончая крайними (момент окончательной

39

Рис. 24. Съемник для шкива коленчатого вала:

1 — рукоятка; 2— винт; 3болт; 4 — траверса; 5 — пята: 6 — шкив; 7 — коленчатый вал

Рис. 25. Съемник для переднего противовеса и шестерни коленчатого вала:

/ - коленчатый вал; 2 - шестерня; 3 - передний противовес;

4 -- губка; 5 — траверса; ь — рукоятка; 7 — винт; 8 — егяжной болт

40

затяжки 30—32 кГм; перед затяжкой заднего упорного коренного подшипника нужно выравнять зазор, для чего, слегка притянув болтами крышку подшипника, перемещать коленчатый вал взад-вперед в осевом направлении, выравнивая положение крышки; после затяжки болтов следует проверить щупом осевой зазор, который должен быть с обеих сторон крышки одинаковым).

При креплении маховика на коленчатом валу совмещают цифры 2, выбитые на торце вала и на ступице маховика, после болты затягивают (момент затяжки 20—22 кГм).

После установки коленчатый вал должен плавно без заеданий провертываться от руки.

Снятие и установка двигателя. Двигатель вместе с коробкой передач снимают с автомобиля для ремонта коленчатого вала, смены шестерен и сальников коленчатого вала, привода вентилятора и других деталей.

Для снятия двигателя необходимо:

опрокинуть кабину и закрепить ее;

слить охлаждающую жидкость из системы охлаждения и масло ш картеров двигателя и коробки передач;

снять воздушный фильтр;

отъединить от двигателя шланги радиатора отопления кабины, шланги от патрубков коробок термостатов, нижние шланги радиатора, шланги масляного радиатора и гидроусилителя рулевого управления;

снять радиатор системы охлаждения двигателя в сборе с масляным радиатором, жалюзи и кожухом вентилятора;

отъединить от двигателя все электрические провода;

отъединить тяги педали управления подачей топлива от рычага регулятора и двуплечего рычага механизма подачи топлива;

отъединить трос останова двигателя от скобы регулятора числа оборотов;

отъединить топливопроводы от подкачивающего насоса, ог фильтра тонкой очистки и сливного топливопровода от форсунок;

отъединить воздухопроводы пневматической системы от компрессора и регулятора давления воздуха;

снять опорную балку кабины вместе с поперечным валиком педали управления подачей топлива;

отъединить от рамы два передних кронштейна крепления платформы (автомобиля МАЗ-500), снять стремянки платформы, передние брызговики задних колес и при помощи подъемного крана и захвата приподнять платформу и переместить ее несколько назад по раме;

снять приемные трубы глушителя;

отъединить карданный вал от коробки передач;

отъединить тягу управления коробки передач от крышки механизма переключения передач;

снять скобу передней опоры двигателя с кронштейна коробки передач, предварительно отвернув болты;

отъединить тягу пневматического усилителя механизма привода сцепления от рычага муфты сцепления;

отвернуть болты крепления балки передней опоры двигателя и боковых опор двигателя;

снять двигатель с коробкой передач подъемником, зацепив захватами его на четыре рым-болта двигателя.

Устанавливают двигатель на автомобиль в обратной последовательности.

41

2. СИСТЕМА СМАЗКИ

Устройство

Система смазки двигателя смешанная: под давлением смазываются коренные и шатунные подшипники, поршневые пальцы, подшипники распределительного вала, втулки коромысел, толкателей, наконечники штанг толкателей; разбрызгиванием смазываются зеркало цилиндров, кулачки распределительного вала, шестерни привода агрегатов и подшипники качения.

Рис. 26. Схема системы смазки:

/— подача масла под большим давлением; II— всасывание масла; ///—слив масла и смазка деталей самотеком; /— фильтр тонкой очистки масла; 2 — слив масла в поддон картера; 3- маслозаливная горловина; 4 — коромысло; 5—штанга толкателя; 6— шатун; 7— центральный масляный канал; 8—коленчатый вал; 9 — сливной клапан; 10—возврат масла из масляного радиатора в поддон картера; 11— подача масла к масляному радиатору: 12 — предохранительный клапан радиаторной секции насоса; 13 — редукционный клапан; 14 — радиаторная секция насоса; 15—нагнетательная секция насоса; 16 — поддон картера; /7распределительный вал; 18 — ось толкателей; 19 — перепускиой клапан фильтра грубой очистки; 20 — фильтр Грубой очистки

42

Система смазки (рис. 26) состоит из масляного насоса, состоящего из двух секций—основной (нагнетательной) 15 и радиаторной 14, фильтра 20 грубой очистки масла, воздушно-масляного радиатора, фильтра 1 тонкой очистки масла и масляной магистрали, снабженной предохранительным 12, редукционным 13 и сливным 9 клапанами.

Нагнетательная секция насоса подает масло в основную масляную магистраль через последовательно включенный фильтр грубой очистки. В корпусе фильтра грубой очистки установлен перепускной клапан 19, который при разности давлений до и после фильтра, равной 2,0—2,5 кГ/см2 (при загрязнении элемента фильтра), открывается, и масло, минуя фильтр, поступает в масляную магистраль. После фильтра масло поступает в центральный масляный канал 7, а оттуда по каналам в блоке цилиндров — к подшипникам коленчатого 8 и распределительного 17 валов.

К поршневым пальцам масло поступает через систему каналов в коленчатом валу и шатунах.

От распределительного вала масло пульсирующим потоком направляется в канал осп 18 толкателей и оттуда по каналам в толкателях, по полым штангам и каналам в коромыслах подается ко всем трущимся деталям привода клапанов.

Параллельно основной масляной магистрали после фильтра грубой очистки включен центробежный фильтр тонкой очистки масла, который пропускает до 10% масла, проходящего через систему смазки. Очищенное масло непрерывно сливается в поддон 16 картера, поддерживая таким образом необходимую чистоту всего объема масла.

Радиаторная секция насоса подает (см. стрелку И) в воз-душно-масляный радиатор примерно 20% масла от общего количества, подаваемого насосом.

Нагнетательная секция масляного насоса снабжена редукционным клапаном 13, перепускающим масло в поддон картера при давлении на выходе из насоса более 7,0—1,5 кГ1см2. Это необходимо для предотвращения чрезмерно высокого давления в системе (в первую очередь в период пуска двигателя в холодное время года, когда масло имеет большую вязкость). В корпусе радиаторной секции насоса установлен предохранительный клапан 12, отрегулированный на давление 0,8— 1,2 кГ/см2. Предохранительный клапан защищает маслопроводы п воздушно-маслянып радиатор от повреждения при засорении плп пуске двигателя в холодное время года.

Кроме того, в систему смазки двигателя включен сливной клапан 9, отрегулированный на начало открытия при давлении 4,7—5,0 kI'icm'. Клапан установлен на нижней плоскости блока цилиндров п предназначен для того, чтобы разгрузить систему в случае повышения в ней давления масла более указанной величины.

43

Масляный насос (рис- 27) шестеренчатого типа с нагнетающей и радиаторной секциями.

Привод насоса осуществляется от шестерни коленчатого вала через промежуточную шестерню и ведомую шестерню на ведущем валике насоса.

Рис. 27. Масляный насос:

/ — проставка корпусов секций; 2— ось ведомых шестерен; 3 — корпус нагнетающей секции; 4 — ведомая шестерня нагнетающей секции; 5 — редукционный клапан; 6 — регулировочные шайбы; 7 — ведущая шестерня нагнетающей секции; 8 — ведущий валик нагнетающей и радиаторной секции; 9 — шестерня привода масляного насоса; 10 — ось промежуточной шестерни; 11 — промежуточная шестерня; 12 — упорный фланец; 13 — втулка; 14 — установочная втулка корпуса секций; 15 — ведущая шестерня радиаторной секции; 16 — корпус радиаторной секции; 17—ведомая шестерня радиаторной секции, 18 — предохранительный клапан; 19— стопорный шарик

Производительность нагнетающей секции масляного насоса не менее 140 л)мин (при 3100 об!мин ведущего валика насоса, давлении на выходе из насоса 6 кПсмЗ, разрежении на всасывании 90—ПО мм рт. ст. и температуре масла 75—85°С).

Фильтр грубой очистки масла (рис. 28) состоит из корпуса 1, стального колпака 2 и двух цилиндрических фильтрующих элементов — наружного 3 и внутреннего 4.

Каждый из фильтрующих элементов представляет собой цилиндрический стальной каркас, на который натянута металлическая сетка.

44

Поступающее в фильтр масло очищается, проходя через оба фильтрующих элемента. Пробка 8 служит для спуска отстоя масла. В корпусе фильтра установлен перепускной клапан 11 плунжерного типа.

Рис. 28. Фильтр грубой очистки масла:

/ — корпус; 2 — колпак; 3 -- наружный фильтрующий элемент; 4 — внутренний фильтрующий элемент; 5 — стержень; 6 — прижимная пружина; 7 — гайка колпака; 8 — сливная пробка; 9—гайка клапана; 10— пружина; // — перепускной клапан

Фильтр тонкой очистки масла (рис. 29) .центробежного типа (центрифуга) с реактивным приводом от масла, поступающего под давлением из масляной магистрали и тангенциально вытекающего из корпуса через два сопла 18.

При вращении ротора 9 механические частицы, находящиеся в масле, отбрасываются к внутренней полости колпака 8 ротора, образуя плотный осадок, удаляемый при разборке фильтра тонкой очистки масла.

Очищенное масло сливается в картер двигателя.

Фильтр тонкой очистки масла подключен параллельно основной масляной магистрали и установлен на левой стороне двигателя.

Масляный радиатор — трубчатый, воздушного охлаждения. Расположен впереди радиатора водяного охлаждения. Включается масляный радиатор при температуре воздуха +15°С и выше при помощи краника, расположенного на левой стороне блока цилиндров.

43

Рис. 29. Фильтр центробеж-

ной очистки масла:

1 — колпак фильтра; 2 — колпачковая гайка; 3 — упорная шайба ротора; 4 — чека; 5 — гайка ротора; 6— сетка; 7 — втулка ротора; 8 — колпак ротора; 9 — ротор; 10 — заборная трубка; 11 — отражатель; 12 — втулка ротора; 13 — стопорное кольцо; 14 — подшипник; /5 — ось ротора; /6 — корпус фильтра; Г7 — штифт; 18 — сопло ротора

В тяжелых условиях эксплуатации масляный радиатор следует включать и при более низких температурах воздуха. Во всех других случаях масляный радиатор должен быть выключен.

Для слива масла в поддоне картера двигателя имеются две пробки.

Техническое обслуживание

Надежная и долговечная работа двигателя во многом зависит от исправной работы системы смазки и от качества применяемого масла.

Для обеспечения нормальной работы системы смазки рекомендуется выполнять следующее.

Ежедневно при выезде автомобиля и з г а ража, а также в пути при работе на большом расстоянии проверять уровень масла в картере двигателя. Уровень масла следует проверять не раньше чем через 5 мин после остановки двигателя, установив автомобиль па ровной горизонтальной площадке. Уровень масла должен находиться между метками В (верхний уровень) и Н (нижний уровень) маслоизмерительного стержня, но ближе к метке В. Наливать масло выше метки В не следует, так как излишек масла будет попадать в камеру сгорания, вызывая закоксовывание колец, нагарообразование в головке цилиндров и па днищах поршней.

Постоянно контролировать давление масла в с и с т е м е с м а з к и. Давление масла на прогретом двигателе

46

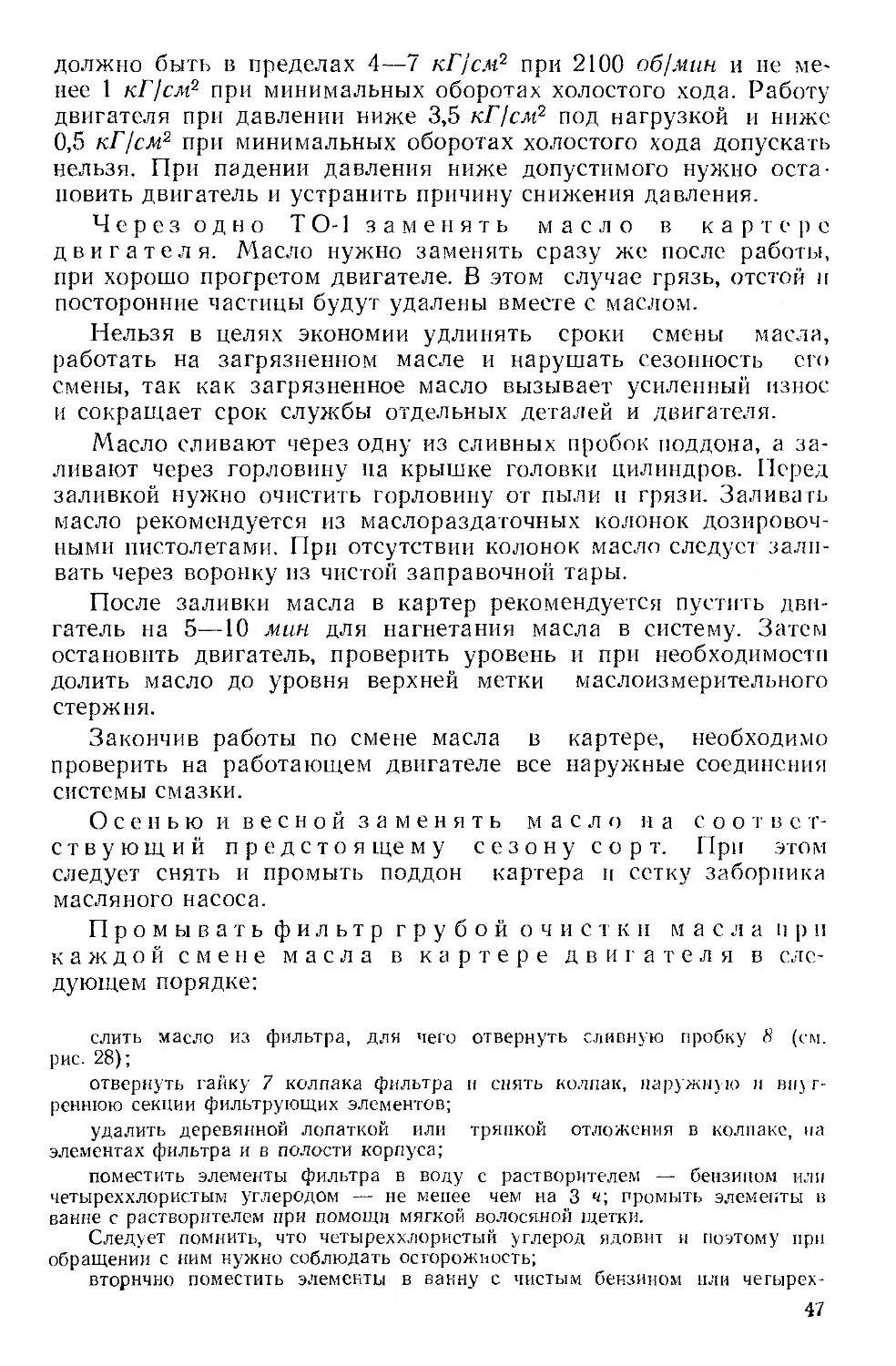

должно быть в пределах 4—7 кГ]см2 при 2100 об!мин и не менее 1 кГ]см2 при минимальных оборотах холостого хода. Работу двигателя при давлении ниже 3,5 кГ]см2 под нагрузкой и ниже 0,5 кГ/см2 при минимальных оборотах холостого хода допускать нельзя. При падении давления ниже допустимого нужно остановить двигатель и устранить причину снижения давления.

Через одно ТО-1 заменять масло в картере двигателя. Масло нужно заменять сразу же после работы, при хорошо прогретом двигателе. В этом случае грязь, отстой и посторонние частицы будут удалены вместе с маслом.

Нельзя в целях экономии удлинять сроки смены масла, работать на загрязненном масле и нарушать сезонность его смены, так как загрязненное масло вызывает усиленный износ и сокращает срок службы отдельных деталей и двигателя.

Масло сливают через одну из сливных пробок поддона, а заливают через горловину па крышке головки цилиндров. Перед заливкой нужно очистить горловину от пыли н грязи. Заливать масло рекомендуется из маслораздаточных колонок дозировочными пистолетами. При отсутствии колонок масло следует заливать через воронку из чистой заправочной тары.

После заливки масла в картер рекомендуется пустить двигатель на 5—10 мин для нагнетания масла в систему. Затем остановить двигатель, проверить уровень и при необходимости долить масло до уровня верхней метки маслоизмерительного стержня.

Закончив работы по смене масла в картере, необходимо проверить на работающем двигателе все наружные соединения системы смазки.

О с е и ь ю и в е с и о й з а м е и я т ь масло на с о о т в с т-ствующий предстоящему сезону сорт. При этом следует снять и промыть поддон картера и сетку заборника масляного насоса.

Промывать фильтр грубой очистки масла при каждой смене масла в картере двигателя в следующем порядке:

слить масло из фильтра, дли чего отвернуть сливную пробку 8 (см. рис. 28);

отвернуть гайку 7 колпака фильтра и снять колпак, наружную и впу г-реннюю секции фильтрующих элементов;

удалить деревянной лопаткой пли тряпкой отложения в колпаке, на элементах фильтра и в полости корпуса;

поместить элементы фильтра в воду с растворителем — бензином или четыреххлористым углеродом — не менее чем на 3 ч; промыть элементы в ванне с растворителем при помощи мягкой волосяной щетки.

Следует помнить, что четыреххлористый углерод ядовит и поэтому при обращении с ним нужно соблюдать осторожность;

вторично поместить элементы в ванну с чистым бензином пли чегырех-

47

хлористым углеродом, прополоскать каждый элемент и затем продуть сжатым воздухом;

элементы фильтра можно также очистить, поместив их в ванну с кипящим 10-процентным водным раствором каустической соды. В зависимости от степени загрязнения элементов время пребывания их в кипящем растворе от 30 мин до 6 ч;

промыть в дизельном топливе колпак фильтра;

собрать фильтр п тщательно затянуть гайку колпака.

Промывать фильтр центробежной очистки мае ла при ТО-1 и при сме не масла в картере двигателя.

Для этого необходимо:

отвернуть колпачковую гайку 2 (см. рис. 29) и снять колпак 1 фильтра; снять упорную шайбу 3 ротора и ротор в сборе;

разобрать ротор, отвернув гайку 5 ротора, сняв шайбу и колпак ротора;

очистить внутреннюю поверхность колпака ротора и ротор от отложений и промыть их в дизельном топливе;

проверить состояние прокладки колпака, сопел ротора, упорной шайбы ротора и положение сетки 6. При необходимости прокладку нужно заменить, сетку 6 поставить в нормальное положение, а сопла ротора прочистить;

собрать фильтр в обратной последовательности.

Разборку и сборку фильтра нужно выполнять осторожно, так как вмятины колпака ротора или погнутость осн 15 ротора нарушает балансировку вращающихся деталей и тем самым приводит к уменьшению скорости вращения ротора и, следовательно, к уменьшению эффективности очистки масла.

Неисправности системы смазки. Прежде чем искать причину повышенного или пониженного давления масла в системе, необходимо убедиться в исправности указателя.

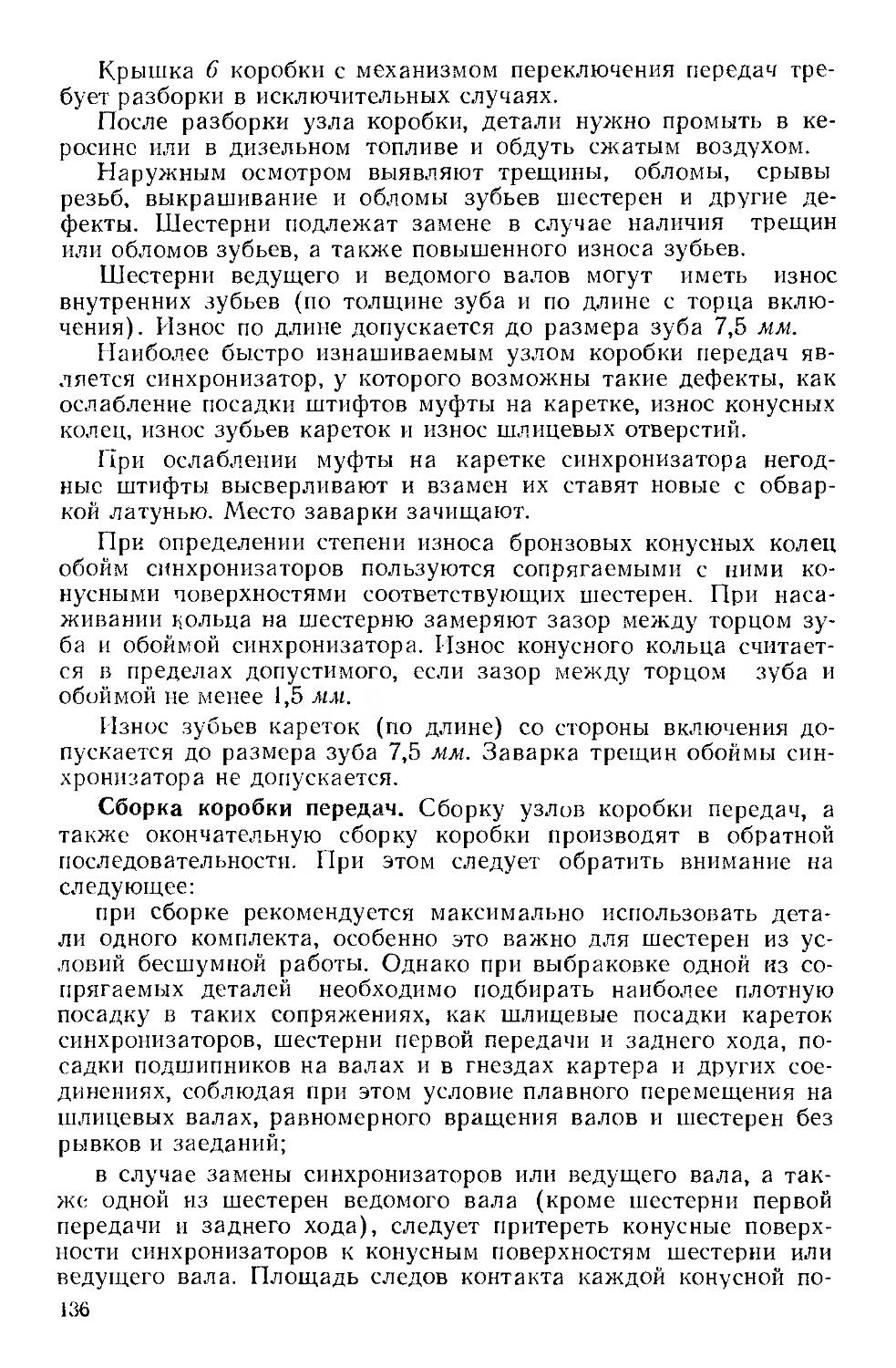

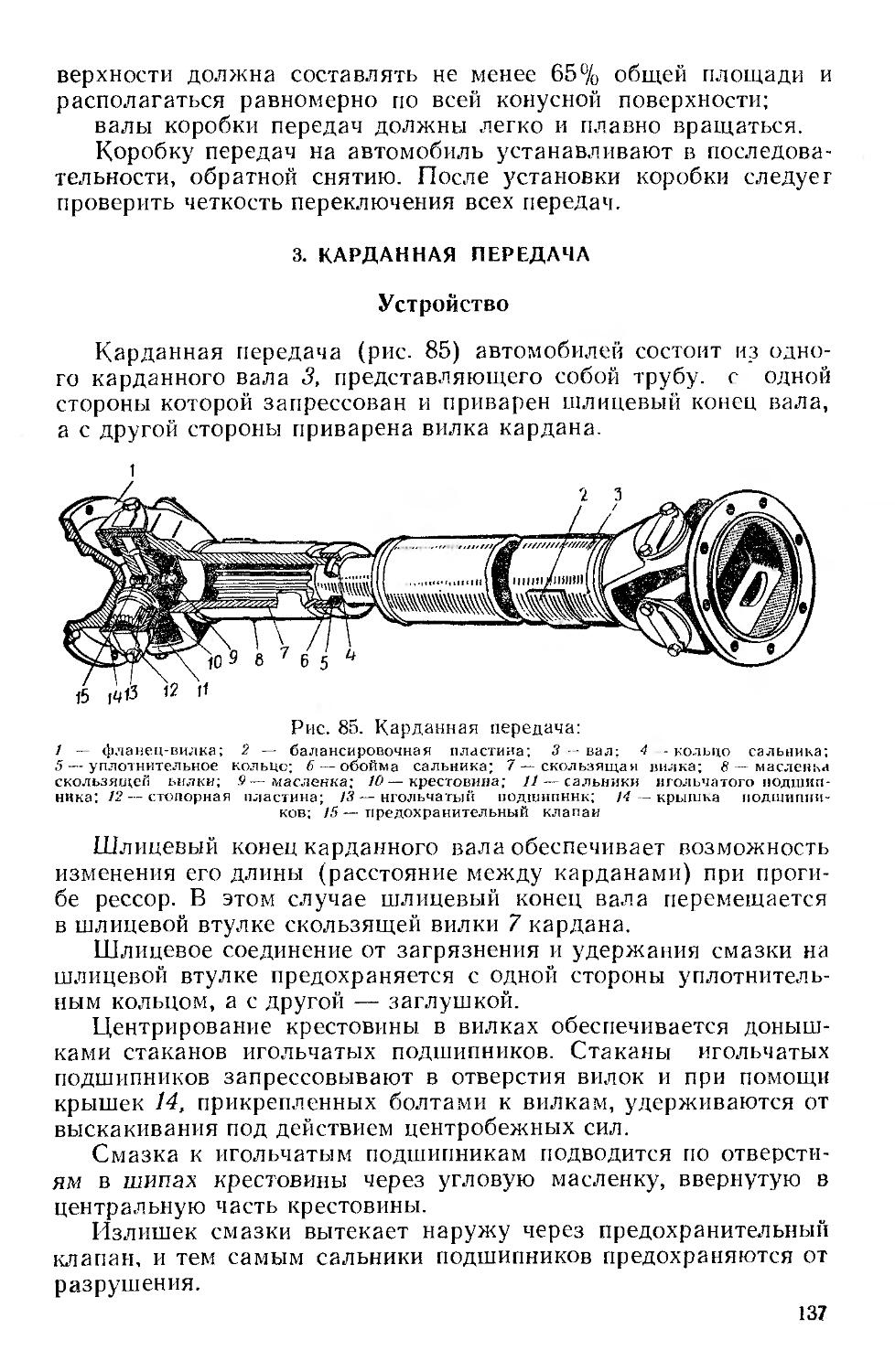

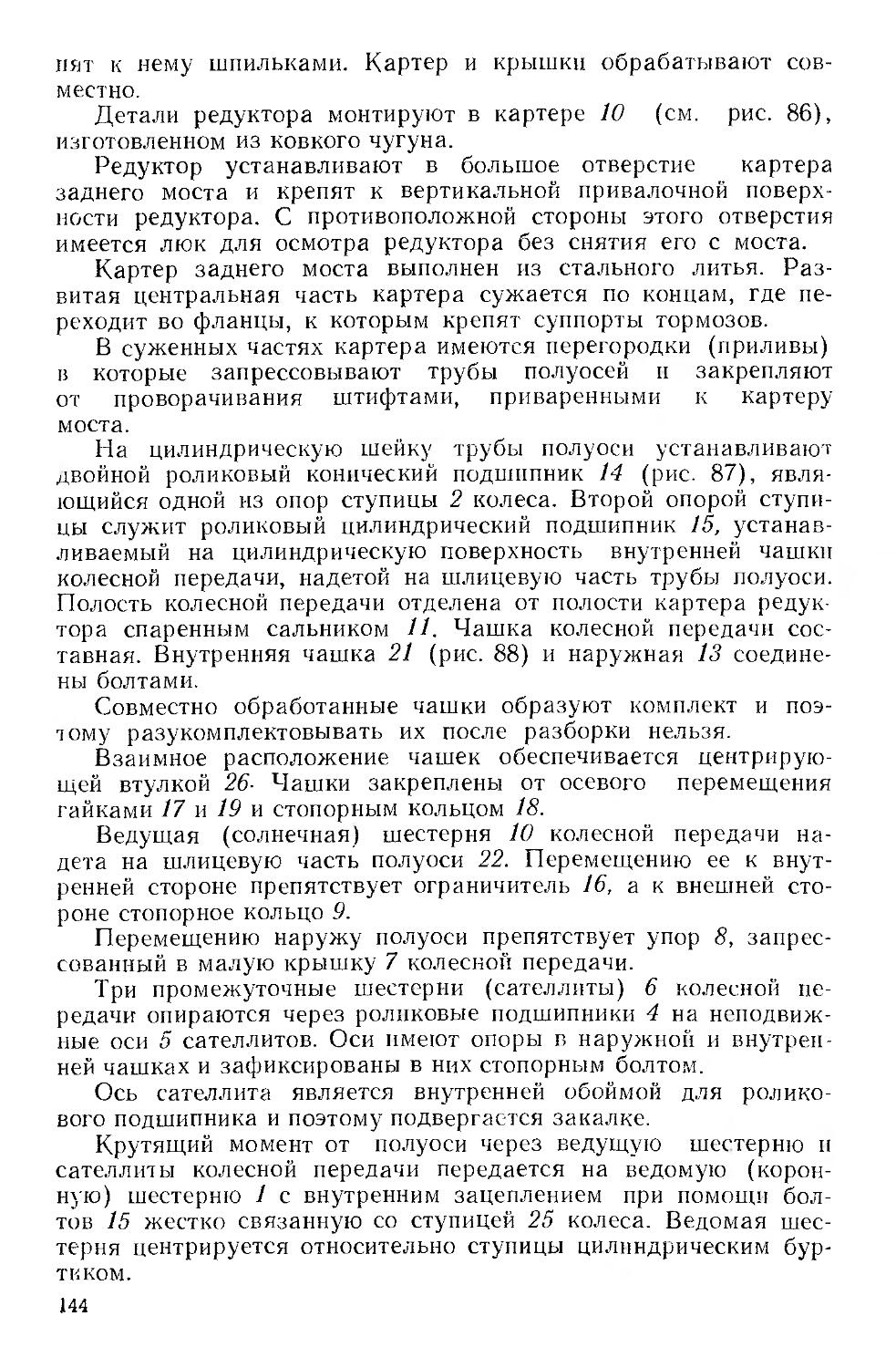

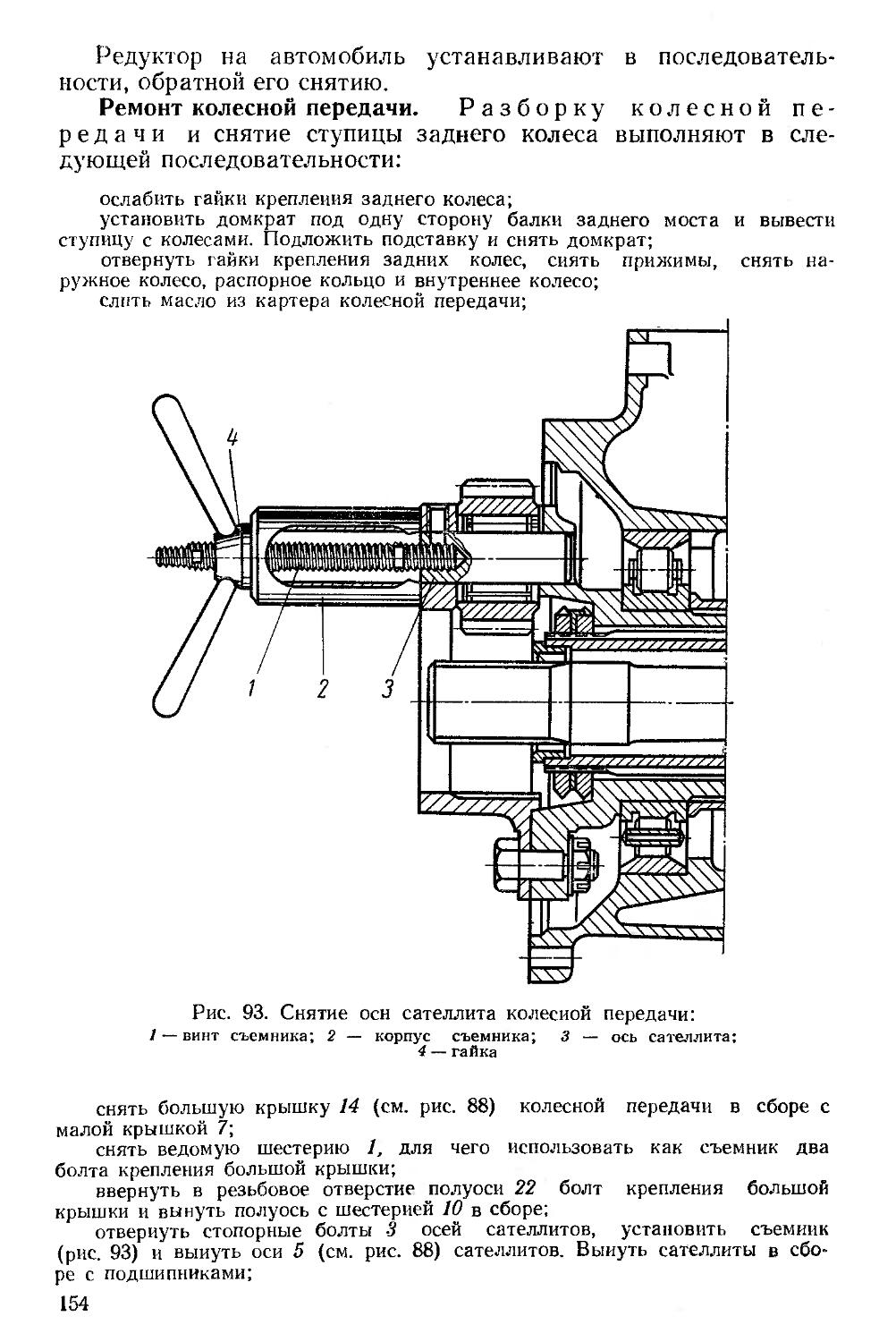

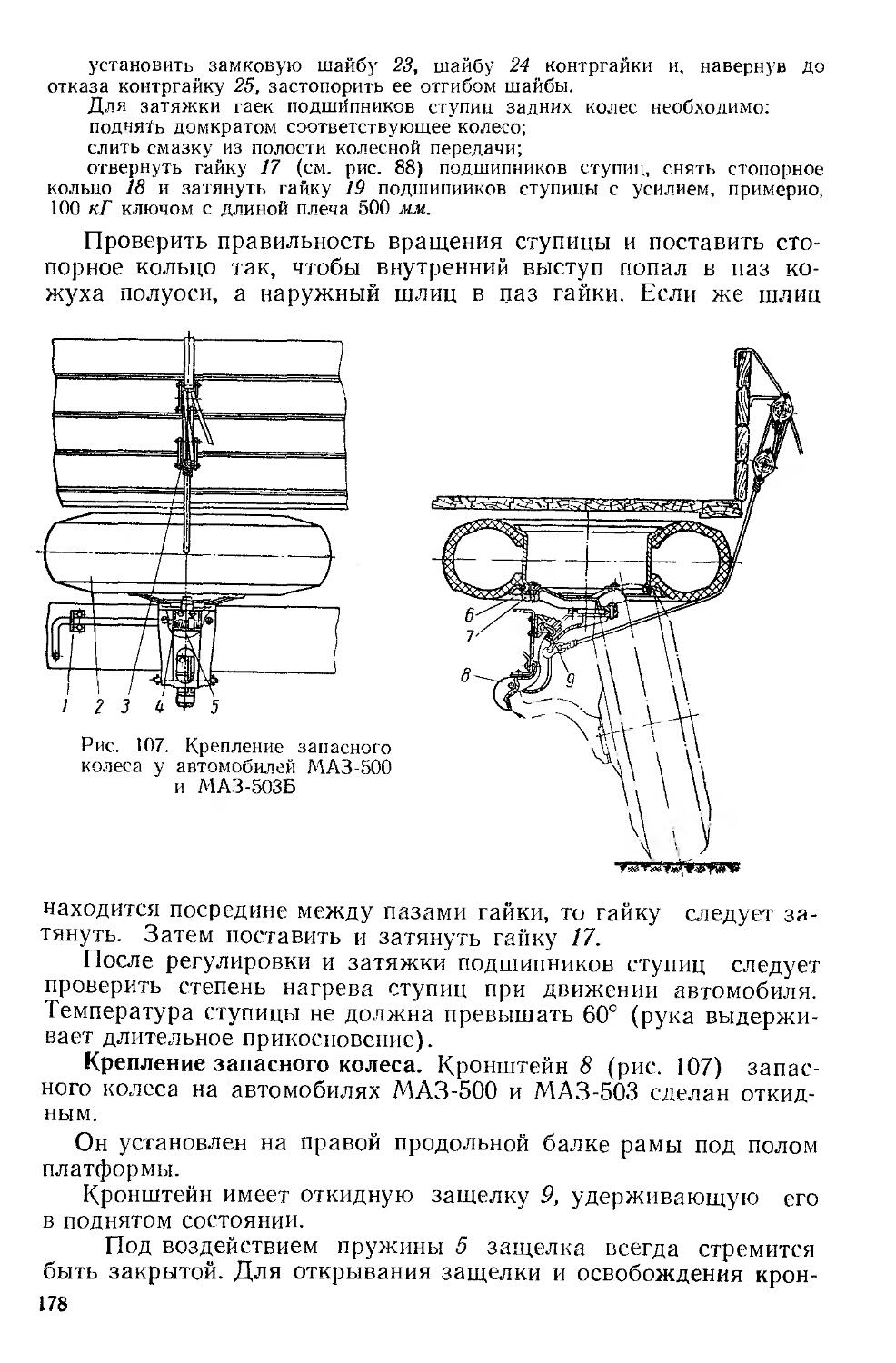

Для этого необходимо подключить к системе смазки контрольный указатель давления масла и сличить его показания с показаниями проверяемого указателя.