Author: Беловолов В.В. Бочков Ю.Н. Давыдов М.В.

Tags: обогащение минерального сырья отрасли горной промышленности по виду добываемых минералов, руд, нерудных ископаемых горное дело полезные ископаемые химическая технология

ISBN: 5-02-001668-3

Year: 1995

ТЕХНИКА И ТЕХНОЛ ОГИЯ ОБОГАЩЕНИЯ УГЛЕЙ

СПРАВОЧНОЕ РУКОВОДСТВО

РОССИЙСКАЯ АКАДЕМИЯ НАУК

ИНСТИТУТ ПРОБЛЕМ КОМПЛЕКСНОГО ОСВОЕНИЯ НЕДР

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОМПЛЕКСНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-КОНСТРУКТОРСКИЙ ИНСТИТУТ ОБОГАЩЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ (ИОТТ)

ТЕХНИКА И ТЕХНОЛОГИЯ ОБОГАЩЕНИЯ УГЛЕЙ

СПРАВОЧНОЕ РУКОВОДСТВО

Под редакцией академика В.А. Чантурия, доктора технических наук, профессора А.Р. Молявко

Издание третье, переработанное и дополненное

6

МОСКВА "НАУКА" 1995

ББК 33.4

Т 38

УДК 622.7.017:622.33(03)

Финансирование издания осуществлено Комплексным научно-исследовательским и проектно-конструкторским институтом обогащения твердых горючих ископаемых (ИОТТ)

Авторы:

В.В. Беловолов, Ю.Н. Бочков, М.В. Давыдов, Л.А. Барский И.Х. Дебердеев, Г.В. Жовтюк, А.А. Золотко, В.А. Кинареевский, Б.А. Кононенко, А.А. Коткин, ГД. Краснов, Г.И. Михайлов, А.Е. Молчанов, В.А. Рожков, А.И. Сипотенко, П.Т. Скляр,

А.В. Скрябин, Е.Г. Тресков, П.А. Шишов

Рецензенты:

академик Санкт-Петербургской инженерной академии В.Н. Шохин, кандидат технических наук А.К. Байдал

Техника и технология обогащения углей / В.В. Беловолов, Т 38 Ю.Н. Бочков, М.В. Давыдов и др.; Под ред. В.А. Чантурия,

А.Р. Молявко. — М.: Наука, 1995. — 622 с.

ISBN 5-02-001668-3

Описаны физические, физико-химические и технологические свойства каменных углей и антрацитов, современное состояние технологии и техники их обогащения. Показаны направления модернизации при техническом перевооружении предприятий. Приведены методы оценки и выбора технологических схем обогатительных фабрик, эффективности процессов, а также контроля качества углей и продуктов их обогащения.

Для специалистов, занимающихся обогащением углей.

2504000000-342 ,, л

Т—. дё— 228-94, II полугодие ББК 33.4

Authors: V.V. Belovolov, Yu.N. Bochkov, M.V. Davydov, LA. Barsky, I.Kh. Deberdeyev, G.V. Zhovtyuk, A.A. Zolotko, V.A. Kinareyevsky, B.A. Kononenko, A.A. Kotkin, G.D. Krasnov, G.I. Mikhailov, A.Ye. Molchanov, V.A. Rozhkov, A.I. Sipotento, P.T. Sklyar, A.V. Skryabin, Ye.G. Treskov, P.A. Shishov

Process and Equipment for Coal Preparation / V.V. Belovolov, Yu.N. Bochkov, M.V. Davydov et al. Reference book. Edited by V.A. Chantu-riya, A.R. Molyavko.

The reference book outlines the state-of-the art process and anthracites preparation. Physical, chemical and technological parameters of hard coals and anthracites are described.

The trends of operating plant updating are outlined. Methods are proposed for the evaluation and choice of the most efficient technologies and plant process flow sheets, quality monitoring of feed coals and beneficiation products.

The book can be useful for specialists in coal preparation.

ISBN 5-02-001668-3 © В.В. Беловолов, Ю.Н. Бочков,

М.В. Давыдов и др., 1995

© Российская академия наук, 1995

ПРЕДИСЛОВИЕ

Несмотря на интенсивные поиски альтернативных источников энергии, продолжающиеся в последнее десятилетие, уголь является одним из основных источников получения тепловой и электрической энергии. Кроме того, уголь — это и технологическое сырье для энергетической, металлургической, химической и других важнейших отраслей народного хозяйства.

В условиях непрерывного роста технического уровня угольной промышленности, механизации основных и вспомогательных процессов при добыче углей и ухудшении качества добываемой горной массы обогащение является обязательной стадией в производстве топлива, удовлетворяющего по своему качеству требованиям потребителей.

Особое значение приобретает углеобогащение в связи с развитием рыночных отношений, когда получают непосредственное экономическое выражение не только потребительская ценность угольных концентратов, но и полнота извлечения полезных компонентов в товарные продукты при минимальных материальных издержках на их получение.

Возросшее засорение добываемых углей породными фракциями обусловливает необходимость увеличения объема обогащения путем строительства новых фабрик, повышения мощности и технического перевооружения действующих предприятий и применения прогрессивных процессов, высокопроизводительных и эффективных аппаратов, позволяющих сократить потери горючей массы в отходах производства.

В 1974 г. в издательстве "Недра" вышел в свет справочник по обогащению углей. В 1984 г. было выпущено второе издание, дополненное новыми данными в области технологии и техники, созданными за тот период.

После выхода в свет второго издания в России были введены в эксплуатацию крупные углеобогатительные фабрики, перерабатывающие коксующиеся угли при разрезе "Нерюнгринский" мощностью 9,0 млн т в год, ЦОФ "Кузбасская" мощностью 7,5 млн т в год и ЦОФ "Печорская" мощностью 6,0 млн т в год.

Прошли три международных конгресса по обогащению углей в 1986 г. (Канада, г. Эдмонтон), 1990 г.(Япония, г. Токио) и в 1994 г. (Польша, г. Краков), где обсуждались самые актуальные проблемы в этой области.

Благодаря использованию современных достижений при разработке новых и совершествованию существующих процессов и оборудования темпы роста углеобогащения возрастали, а качество готовых продуктов постоянно улучшалось. Этому также способствовало применение новых прогрессивных методов обогащения: тяжелые среды — 41,2, отсадка 33, 6, флотация — 12,0%; освоены технология и оборудование для обогащения разубоженных углей, отвальных горных пород, предварительной породовыборки, обогащения шламов. Разработаны проекты этих установок в стационарном и модульном исполнении.

Научно-исследовательскими и проектно-конструкторскими институтами с учетом опыта действующего производства разработаны и освоены новые прогрессивные схемы обогащения и режимы технологических процессов. Создано и внедрено в производство оборудование, применяемое для основных и вспомогательных процессов углеобогащения.

3

Достигнутый технический прогресс отечественного углеобогащения отвечает современному уровню мировой практики и тенденциям дальнейшего развития. Новое оборудование для углеобогатительных фабрик в ряде случаев не имеет аналогов в мировой практике или превышает их технологический уровень. К таким разработкам относят грохота инерционные типа ГИСЛ, конусные вращающие ГСК с самоочищающейся рабочей поверхностью, тяжелосредные сепараторы СТК, отсадочные машины МО, флотационные машины ФМ-16, тяжелосредные трехпродуктовые циклоны ГТ—750/630, сепараторы крутонаклонные типа КНС, камерный фильтр-пресс ФОВ-600-14-01, центробежные диспергаторы ЦДФ, сушильные установки со взвешенным слоем СВС, сгустители со взвешенным слоем СВГ, новое поколение приборов контроля качества углей и продуктов обогащения, комплексы для брикетирования углей типа АБВК и др. Все образцы углеобогатительного оборудования производятся на машиностроительных заводах России.

Достигнутые результаты и направления научно-технического развития углеобогащения представляют практический интерес и требуют системного изложения для возможно более широкого использования при совершенствовании и проектировании новых углеобогатительных предприятий. Это привело к необходимости нового издания справочника. При подготовке настоящего издания авторский коллектив использовал данные исследований, проектные и конструкторские разработки институтов ИОТТ, УкрНИИуглеобога-щение, СибНИИуглеобогащение, Гипромашуглеобогащение, Гипромашобога-щение, Гипрошахта, Сибгипрошахта, Южгипрошахта, Ростовгипрошахта. Использован опыт инженеров и работников производства, а также учтены замечания и пожелания специалистов, приславших свои отзывы на справочное издание.

В книге приведены сведения об углях, их свойствах, сырьевой базе и технологических схемах углеобогатительных фабрик. Рассмотрены вопросы подготовки углей, техники и технологии обогащения, обезвоживания, осветления шламовых вод, сушки, инструментального контроля и стандартизации качества углей.

Авторы справочника выражают благодарность редактору О.М. Ванюковой за большую помощь, оказанную в подготовке к изданию данного пособия.

Глава 1

УГЛИ И ИХ СВОЙСТВА

1.1. Состав углей, их основные физические и химические свойства

Состав углей. Уголь — горючая осадочная порода, образованная из видоизмененных остатков растений, уплотненных вышележащими слоями. Ископаемые угли представляют собой сложные высокомолекулярные соединения, образовавшиеся в результате процессов полимеризации и конденсации продуктов превращения растительных остатков.

Угли отличаются большим разнообразием, обусловленным составом и свойствами исходного растительного материала, условиями и степенью изменений, которым материал подвергался в период геологической истории, а также присутствием и характером включений различных примесей.

Угли характеризуются мацеральным и микролитотипным составами и степенью метаморфизма. Твердые горючие ископаемые существенно отличаются по основным свойствам в зависимости от степени метаморфизма. ( Между торфами, бурыми, каменными углями и антрацитами существует генетическая связь, т.е. эти виды твердых горючих ископаемых являются последовательными стадиями процесса преобразования растительного материала. Каждая стадия этого процесса характеризуется увеличением накопления углерода и снижением выхода летучих веществ в органической массе, или, как принято это называть, определенной степенью углефикации. Однако бурые угли не обязательно являются промежуточной стадией процесса углеобразования. В зависимости от условий генезиса они могут быть и конечным продуктом.

Добываемые в шахтах и разрезах угли представляют собой многокомпонентную смесь органической и неорганической частей угольных пластов и различных примесей, попадающих в эту смесь из прослойков угольного пласта и вмещающих его пород в процессе добычи и транспортировки.

Совокупность природных, горно-геологических условий и применяемой техники и технологии добычи определяет характеристику добытого угля как объекта использования и возможности получения из него продуктов различной ценности методами и технологическими приемами подготовки к использованию.

Многообразие свойств и качественных отличий углей определяет необходимость учета и диагностики его свойств для выбора рациональных способов его подготовки и использования. В качестве основных методов оценки свойств углей применяют петрографический анализ, физические, химические и физико-химические методы исследования.

Петрографический состав отдельного угля представляет собой информацию о степени метаморфизма, мацеральном и микролитотипном составах и распределении минералов в исследуемом угле. Органическое вещество каменных углей, наблюдаемое под микроскопом в отраженном свете с масляной иммерсией, состоит из мацералов, различающихся между собой по цвету, показателю отражения, микрорельефу, морфологии, структуре и степени ее сохранности, а также по размерам, анизотропии и твердости. При количественном петрографическом анализе мацералы углей объединяют в группы с близкими химико-технологическими свойствами.

5

Таблица 1.1

Группы мацералов

Группа мацералов Мацералы

наименование обозначение наименование обозначение

витринит Vt Телинит Vtt

Коллинит Vtk

Витродетринит Vtvd

семивитринит Sv Семителинит Svt

Семиколлинит Svk

инертинит I Семифюзинит Isf

Фюзинит If

Макринит Ima

Микринит Imi

Склеротинит Ick

Инертодетринит lid

липтинит L Споринит Lsp

(экзинит) Кутинит Lkt

Резинит Lr

Суберинит Ls

Альгинит Lal

Липтодетринит Lid

Мацералы — микроскопически различимые органические составляющие угля, аналогичные минералам неорганических пород, но отличающиеся от них тем, что не имеют характерной кристаллической формы и постоянного химического состава.

Микролитотип — встречающийся в природе мацерал или группа мацералов в прослойках угля с минимальной шириной 50 мкм. В зависимости от того, сколько групп мацералов они содержат — одну, две или три, их относят соответственно к категории моно-, би- или тримацеральных.

Различают следующие группы мацералов — витринит, липтинит (экзинит) и инертинит, а также семивитринит, который выделяют в отдельную группу при содержании его в угле более 3% (табл. 1.1).

Отдельные группы и входящие в них мацералы кратко характеризуются отличительными признаками.

Группа витринита — одна из главнейших составляющих органической массы углей. Мацералы этой группы имеют ровную поверхность и серый цвет различных оттенков, закономерно изменяющийся в зависимости от увеличения стадии метаморфизма в сторону светлых тонов. Рельеф менее выражен, чем у других групп. По цвету и рельефу эту группу принимают за эталон, с которым сравнивают другие мацералы. Мацералы этой группы обычно наименее зольные и обладают повышенной хрупкостью (микротвердость 200—350 МПа). Группа витринита включает три мацерала (телинит, коллинит и витродетринит) и входит в состав каменных углей и антрацитов всего метаморфического ряда.

Телинит — растительные фрагменты витринизированных тканей, в различной степени сохранивших клеточное строение.

Коллинит — бесструктурная витринизированная основная масса, связывающая все другие мацералы и минеральные вещества.

Витродетринит — небольшие обломки с размером частиц менее 10 мкм. Витродетринит формируется в угольных пластах в результате дробления фрагментов телинита или коллинита под воздействием различных геологических факторов.

6

Группа семивитринита по физическим и химико-технологическим свойствам занимает промежуточное положение между группой витринита и инертинита, но ближе к витриниту. Мацералы этой группы не имеют рельефа, они серого или беловато-серого цвета, но всегда светлее, чем мацералы группы витринита. Группа включает два мацерала — семиколлинит и семителинит — и входит в состав каменных углей низкой и средней стадии метаморфизма.

Семиколлинит — бесструктурный мацерал. Встречается участками различной формы и величины.

Семителинит характеризуется наличием клеточной структуры различной степени сохранности. При плохо сохранившейся клеточной структуре трудно отличим от семиколлинита.

Группа инертинита характеризуется высоким показателем отражения и резко выраженным микрорельефом. Цвет изменяется от белого до желтого. Мацералы этой группы не спекаются на всех стадиях метаморфизма. Группа включает шесть мацералов — семифюзинит, фюзинит, макринит, микринит, склеротинит, инертодетринит.

Семифюзинит по показателю отражения, цвету и рельефу занимает промежуточное положение между семителинитом и фюзинитом. Характеризуется наличием клеточной структуры различной степени сохранности. Цвет изменяется от серо-белого до белого.

Фюзинит характеризуется наличием клеточной структуры различной степени сохранности. Цвет изменяется от желтовато-белого до желтого. Микрорельеф хорошо выражен. Встречается в виде обломков, фрагментов, линз или вытянутых участков различной формы и размеров.

Макринит — бесструктурный мацерал. Цвет изменяется от светлосерого до белого и желто-белого. Микрорельеф также различен. Он выше, чем у семиколлинита и коллинита, но менее выражен, чем у склеротинита. Встречается в виде участков различной формы и размеров.

Микринит — характеризуется округлой формой зерен, размер которых не превышает 3 мкм. Цвет изменяется от бледно-серого до белого. Зерна микринита не имеют микрорельефа и встречаются в тонкодисперсном виде в коллините.

Склеротинит имеет форму округлых, округло-угловатых или овальных тел с резко очерченными краями или рельефных и пористых, губчатых тканей. Микрорельеф, как правило, резко выражен. Цвет изменяется от желтовато-белого до желтого. Поверхность различная — иногда гладкая, но чаще покрытая углублениями или полыми отверстиями.

Инертодетринит — обломки или остатки мацералов семифюзинита, макринита, фюзинита, склеротинита, которые вследствие малых размеров не могут быть отнесены к определенным мацералам группы инертинита. Частицы инертодетринита в основном имеют угловатую, остроугольную форму, но встречаются и окатанные частицы. Размер частиц менее 20 мкм.

Группа липтинита (экзинита). Мацералы этой группы различаются между собой по морфологическим признакам, обусловленным их происхождением. Форма и размер их также определяются исходным растительным материалом. Цвет липтинита изменяется от темно-коричневого и черного до серого в зависимости от степени углефикации. Группа включает шесть мацералов — споринит, кутинит, резинит, суберинит, альгинит и липтодетринит. Мацералы этой группы наиболее эффективно определяются с помощью флюоресцентной микроскопии. При этом каждый мацерал флюоресцирует характерным

7

цветом: ярко-зеленым, зеленым, зелено-синим, желтым, оранжевым, оранжево-коричневым и красным.

Споринит — оболочки экзин макро- и микроспор, состоящие из воскоподобного вещества. Споринит имеет вид более или менее сплющенных колец, размер которых для макроспор колеблется от 0,1 до 3 мм, а для микроспор — от 0,01 до 0,08 мм. Споринит флюоресцирует от желтого до оранжевого цвета.

Кутинит — остатки кутикулы, представляющие кутинизированный слой эпидермиса листьев и молодых побегов. В углях встречается в виде полос различной ширины, одна сторона которых сравнительно ровная, а другая зубчатая. Иногда кутинит имеет вид волнистых полос без видимых зубчиков. Флюоресцирует зелено-голубым, желтым, оранжевым, светло-коричневым цветом.

Резинит — разнообразные смоляные включения в виде отдельных телец, отличающихся как по форме, так и по размеру. Они встречаются в виде округлых зерен, овальных тел неправильных очертаний, вытянутых палочек. Иногда резинит заполняет полости клеток в телините. Размеры резинита колеблются от десятков микрометров до нескольких миллиметров. Резинит в углях низкой степени углефикации флюоресцирует от сине-зеленого до бледно-оранжевого цвета. С увеличением степени углефикации происходит изменение цвета от зеленого до желтого и оранжевого.

Суберинит — кбровые (пробковые) ткани, клетки которых содержат суберин. Наиболее часто встречается в виде каемок различной толщины, оконтуривающих кбровую ткань. В отраженном свете имеет серый цвет различной интенсивности, флюоресцирует красноватым цветом.

Альгинит — колонии водорослей определенной формы и размеров или бесструктурная сапропелевая основная масса, цементирующая в углях форменные элементы и минеральные вещества. Альгинит имеет темный, почти черный цвет и трудно отличим от других минералов группы липтинита. В ультрафиолетовом свете флюоресцирует желтым и зеленым цветом.

Липтодетринит — крайне мелкие обломки мацералов группы липтинита, которые из-за детритового состава не могут быть отнесены к определенному мацералу этой группы. Размер частиц липтодетринита 2—3 мкм.

В процессе петрографического анализа наряду с мацералами могут быть определены минеральные включения.

В отраженном свете без иммерсии они резко отличаются от мацералов и могут быть определены (подсчитаны) отдельно от них.

Минеральные включения в углях и антрацитах представлены глинистыми минералами, сульфидами железа, карбонатами, оксидами кремния и прочими минералами. Под термином минеральное вещество принято считать неорганическое вещество, присутствующее в углях при их добыче и образовавшееся при генезисе последующей геологической истории.

Глинистые минералы характеризуются темно-серым цветом с коричневым оттенком, имеют тонкозернистое или чешуйчатое строение. Они на 50% и более сложены из частиц размером от 2 до 100 мкм. Глинистые минералы не имеют рельефа. В углях встречаются в виде линз, прослоек или в виде тонко рассеянных частиц среди коллинита, иногда заполняют клеточные полости в компонентах ботанической структуры, часто замещают отдельные участки органического вещества.

Сульфиды железа в углях обычно представлены пиритом, марказитом, мельниковитом и характеризуются высоким микрорельефом и ярко-

8

Таблица 1.2

Типы и состав карбоминеритов

Тип Содержание минералов, %

Карбаргилит 20—60 глинистых минералов

Карбопирит 5—20 сульфидов

Карбанкерит 20—60 карбонатов

Карбосилицит 20—60 кварца

Карбополиминерит 20—60 различных минералов

желтым цветом. Встречаются в виде отдельных зерен, розеток, часто заполняют клеточные полости растительных тканей. Иногда образуют скопления в виде участков различной формы и размеров.

Карбонаты в углях обычно представлены кальцитом, сидеритом, доломитом, анкеритом и другими минералами. Цвет этих минералов серый, немного темнее, чем витринита. В углях карбонаты встречаются в трещинах или образуют отдельные прослойки, иногда заполняют клеточные полости структурных тканей.

Оксиды кремния представлены в углях кварцем, халцедоном, опалом и другими минералами. Цвет темно-серый, микрорельеф высокий.

Для обозначения сростков минералов и микролитотипов принят термин карбоминерит (табл. 1.2).

Основные характеристики мацералов угля — их показатель отражения и структура.

Показатель отражения Ro (%) — часть перпендикулярно падающего света, отраженная от полированной поверхности. Наименьший показатель отражения имеют мацералы группы липтинина, наибольший — группы инертинита. Поскольку мацералы группы витринита однородны и обычно количественно преобладают, их показатель отражения принят в качестве оценочного показателя для определения степени метаморфизма исследумого угля.

Различия свойств мацералов связаны не только с исходным материалом растительных остатков, но и с условиями химического преобразования органического вещества на торфяной стадии, определяющими степень восстановлен-ности углей.

Различают угли маловосстановленные (тип а), средневосстановленные (тип б) и сильновосстановленные (тип ев). Изометаморфные витриниты углей различных групп восстановленности отличаются друг от друга спекаемостью, выходом летучих веществ, показателем отражения и другими физическими и химическими свойствами.

Информация, получаемая методами петрографического анализа, позволяет использовать сведения о генетических признаках, формах включения различных составляющих уголь компонентов, в том числе и минеральных, при определении оптимальных пределов их дробления и обогащения, способов технологической переработки, а также дифференцировать по степени метаморфизма. Вместе с тем для полной оценки угля как объекта обработки использования этой информации недостаточно, она должна быть дополнена физическими, физико-химическими и химическими исследованиями.

Физические свойства. Свойства углей как объекта обогащения и использования в значительной мере связаны с его физическими свойствами. Физические свойства углей и минеральных примесей, их контрастность существенно влияют на формирование основных параметров, характеризующих грану-

9

лометрический и фракционный составы и их изменение в процессах добычи, транспортировки и обогащения.

С механической прочностью, хрупкостью, дробимостью угля и сопутствующих пород связаны гранулометрический состав, шламообразование и абразивное воздействие на рабочие поверхности. Плотность угольного вещества и минеральных примесей, зависящая от петрографического и литологического составов и стадии метаморфизма, насыщение минеральными включениями, их дисперсность и характер срощенности с угольным веществом определяют выход и качество легких фракций и характер их распределения. Эти параметры являются определяющими при выборе схем и методов обогащения и направлений рационального использования продуктов обогащения.

Электрические и диэлектрические свойства, реагирование на проникающие излучения определяют возможность применения электрофизических способов контроля и обогащения.

Плотность органической массы, сопутствующих пород, рядовых углей, продуктов их обогащения и рассортировки в зависимости от рассматриваемого состояния объекта может быть оценена различными показателями.

Кажущаяся плотность представляет собой отношение массы натурального (с учетом пор и трещин) тела к его объему. Кажущаяся плотность всегда меньше действительной и для каменных углей составляет 1100—1350 кг/м3, антрацита — 1550—1800 кг/м3.

Рядовые угли и продукты их обогащения состоят из мацералов и минеральных включений в различных соотношениях как в насыпной массе, так и в отдельных кусках и зернах. В связи с различной плотностью органического и минерального компонентов, входящих в уголь, плотность исследуемого угля характеризует содержание в нем органической массы и минеральных включений.

Содержание минеральных включений в угле и продуктах его обогащения и рассортировки принято оценивать косвенным показателем — зольностью. Зола, образующаяся при сжигании углей, состоит в основном из оксидов золообразующих элементов (кремния, алюминия, железа, кальция и др.), содержащихся в минералах примесей (кальцит, пирит, марказит, сидерит, анкерит, кварц, халцедон и др.) и ряда других элементов, химически связанных с органической массой углей (гумматы металлов).

Действит ельная плотность представляет собой количественное выражение массы единицы объема углей без пор и трещин. Действительная плотность, пересчитанная на сухое беззольное вещество, называется плотностью органической массы углей.

d , ,

р0 = (100 р- - 2700 Ad) / (100 - Ad),

, d где р0 — действительная плотность органической массы углей, кг/м-3, р^ — определенная в пикнометре действительная плотность сухих углей, кг/м3; 2700 — условно принятая средняя действительная плотность минеральных примесей в углях, кг/м3; Ad — зольность угольной пробы на сухую массу, %.

Действительную плотность сухих углей при фактической зольности приближенно можно определить по формуле

р- = 100 [(100 - 1,1 Ad) / р0 + 1,1 Ad / 2700]-1.

Плотность органической массы углей и других компонентов зависит от стадии метаморфизма, петрографического и минерального составов.

10

Действительная плотность основных компонентов рядовых углей, кг/м3.

Органическая масса углей: марок:

д 1150—1200

дг 1160—1220

г, гжо 1220—1260

гж 1250—1270

ж 1250—1270

кж 1250—1270

к 1260—1280

ОС 1270—1290

т,тс 1300—1330

А 1590—1670

Минеральные примеси:

глинистые минералы 2700

кварц 2650

сульфиды железа 5000

карбонат кальция 2800

доломит CaMg(CO3)2 2900

анкерит Ca(MgFe)(CO3)2 3000

сидерит РеСОз 3900

Насыпная плотность углей — отношение их массы к объему, характеризующему состояние насыпки в вагоне, бункере, штабеле или других емкостях.

Насыпная плотность изменяется в зависимости от плотности, гранулометрического состава и влажности углей, а также от способов заполнения емкостей и приемов уплотнения. При свободной засыпке, при формировании штабеля без уплотнения насыпная плотность зависит главным образом от угла естественного откоса, который обусловлен коэффициентом трения между зернами.

Угол естественного откоса для рядовых углей и антрацитов (среднего гранулометрического состава и влажности) составляет (в градусах):

Антрацит 27—30

Угли средней стадии метаморфизма 35—40

Мелкие угли 45—50

Шлам 70—75

Пористость. В процессе метаморфизма угольное вещество претерпевает изменения под воздействием внешних сил и структурных изменений органической массы. В результате этих процессов происходит образование и изменение пористой структуры угольного вещества, размера и общего объема пор.

На ранних стадиях углеобразования в органической массе содержится много полярных групп и угольное вещество имеет разветвленную систему крупных пор, с чем связана их высокая способность к адсорбированию влаги. С ростом метаморфизма содержание полярных групп уменьшается, при этом уменьшается число крупных пор, образуется новая система микропор, которые играют основную роль при взаимодействии углей с газами и жидкостями.

Поры в углях можно разделить на макропоры со средним диаметром 5-10-7 м (500 А) и микропоры с диаметром (5-И5)-10-9 м (5—15 А). Площадь внутренней поверхности макропор составляет примерно 1 м2/г, а микропор 200 м2/г.

11

Рис. 1.1. Зависимость дробимосги Д донецких углей от выхода летучих веществ

Механическая прочность углей и засоряющих пород оценивается дробимос-тью, твердостью, хрупкостью, временным сопротивлением сжатию и термической устойчивостью, отражающей сопротивление внешним усилиям при высоких температурах.

Дробимость (измель-чаемость) углей показывает их способность сопротивляться разрушению под воздействием внешних усилий, передаваемых углю непосредственно дробящими устройствами (молотками, зубьями, шарами, плоскими поверхностями и т.п.). Количественно дробимость (измельчаемость) выражается удельной работой, затрачиваемой на образование новой поверхности, или отношением размеров кусков углей до и после дробления. В мировой практике этот показатель принято определять методом Хардгрова.

Дробимость углей существенно изменяется для различной стадии метаморфизма (рис. 1.1). Она увеличивается по мере перехода от высокой и низкой стадий метаморфизма к средней, достигая максимума в области, характеризующейся выходом летучих веществ 12—28%.

Хрупкость углей — свойство разрушаться при механическом воздействии на них без применения специальных устройств для дробления и наложения внешних усилий. Наиболее полно это свойство проявляется во время транспортировки при соударении кусков, перепадах и перемещении по желобам. Для определения хрупкости уголь испытывают в барабане без дробящих элементов по методике ГОСТ 15490. Хрупкость в большой мере зависит от петрографического состава. Четко выраженной зависимости хрупкости от стадии метаморфизма не наблюдается.

Разрушение кусков углей в значительной мере определяется не только хрупкостью угольного вещества, но и наличием трещин. В качестве метода обобщенной характеристики сопротивления углей дроблению может служить ситовый анализ.

Твердость углей оценивается способностью противодействовать проникновению в них другого, более твердого тела. Твердость угля обычно определяют с помощью устройств Роквелла, Бринелля или Викерса (алмазная пирамидка), которыми измеряют сопротивление угля раздавливанию при статических нагрузках. Твердость также может быть определена методом Шора (склероскопический анализ), при котором потеря кинетической энергии падающего металлического предмета, поглощенной при столкновении с испытуемым образцом, определяется по высоте отскока.

Твердость каменных углей по шкале Мооса составляет 2—5. Она изменяется с изменением стадии их метаморфизма: достигает максимума при содержании углерода 84%, затем падает до минимума при содержании углерода 90% и с дальнейшим ростом содержания углерода снова увеличивается. При выходе летучих веществ на горючую массу выше 5% твердость начинает быстро уменьшаться и достигает минимальной величины при выходе летучих веществ

12

Таблица 1.3

Модуль Юнга для некоторых углей, ГН/м^

Уголь Направление напряжения Временное сопротивление при статическом методе Динамический метод

сжатию ! изгибу

Средней стадии метаморфизма Параллельно напластованию 4,13/3,35 3,36 4,03

Перпендикулярно напластованию 3,77/2,70 — 3,27

Антрацит Параллельно напластованию 4,43/4,04 4,69 5,42

Перпендикулярно напластованию 4,61/3,77 — 4,59

Примечание. Временное сопротивление сжатию приведено: в числителе для кубика с ребром 12,5 мм, в знаменателе — 37 мм.

в пределах 15%, а затем она устойчиво растет с увеличением выхода летучих веществ до 40—44%.

Если определить склерометрическим методом твердость для различных составляющих рядовых углей и принять за единицу твердость углей средней стадии метаморфизма, то для антрацита она составит 1,7—1,75, для кальцита — 1,92, для пирита — 5,71.

Упругие свойства углей характеризуются временным модулем упругости (модуль Юнга), который можно определить статическим методом (сопротивлением сжатию или изгибу), а также динамическим — наложением механических вибраций (табл. 1.3).

Коэффициент трения характеризует взаимодействие углей с рабочими поверхностями при транспортировке и обработке. Это одна из важных характеристик при выборе угла наклона и футеровочного материала для желобов и транспортных трактов, по которым транспортируют рядовые угли и продукты их обогащения.

Для определения крепости (прочности) углей и засоряющих пород применяют метод толчения, разработанный М.М. Протодьяконовым. Толчение проводят пятикратным сбрасыванием гири стандартной массы с установленной высоты на куски предварительно доведенного до размера 10—30 мм угля или породы, испытания проводят по пяти порциям угля. По выходу после толчения класса -0,5 мм определяют коэффициент крепости. При большом выходе класса -0,5 мм, характерном для мягких углей, число порций, подвергаемых испытанию, уменьшают до трех (1.3).

Коэффициент крепости для испытаний по пяти порциям определяют по формуле

/пок= 103/1,

для испытаний по трем порциям — по формуле

/пок = 62//.

Здесь I — высота столбика пыли в стандартном объемомере, мм; 103 и 62 — эмпирические коэффициенты. За окончательный результат принимают среднее арифметическое значение коэффициента крепости /ф по пяти (трем) порциям.

13

Таблица 1.4

Результаты испытаний на абразивность углей и их фракций различной плотности (США)

Шахта Плотность фракции, кг/м3 Выход, % Зольность, % Потеря массы, мг Суммарные

выход, % зольность, % потери массы, мг

”Кош-Крик” Рядовой уголь 100 9,6 12 100 9,6 12

< 1600 92,9 5,6 6 92,9 5,6 6

> 1600 7,1 62,1 351 100 9,6 30

’’Уилксон-Унигейт” Рядовой уголь 100 28,9 42 100 28,9 42

< 1300 11,5 4,9 4 11,5 4,9 4

1300—1400 37,4 10,9 5 48,9 9,5 6

1400—1500 12,6 19,1 30 61,5 11,5 10

1500—1666 5,3 25,9 54 66,8 12,6 13

> 1600 33,2 61,6 28,9 • 100 28,9 105

’Тоно” Рядовой уголь 100 12,7 45 100 12,7 45

< 1300 41 5,9 17 41 5,9 17

1300—1400 45,9 11,6 38 86,9 8,9 28

1400—1500 8,7 27,8 54 95,6 10,6 39

> 1500 4,4 56,6 175 100 12,7 45

’’Монтур” № 10 Рядовой уголь 100 22,9 172 100 22,9 172

< 1600 79,3 9,1 43 79,3 9,1 43

> 1600 20,7 75,9 618 100 22,9 216,7

’’Касл Гейт” Рядовой уголь 100 9,4 212 100 9,4 212

< 1600 95,2 6,7 147 95,2 6,7 147

> 1600 4,8 63,7 1517 100 9,4 212,7

’’Ленгли” № 9 Рядовой уголь 100 13,8 234 100 13,8 234

< 1600 90,7 9,3 45 90,7 9,3 45

> 1600 9,3 58,3 1515 100 13,8 181,7

’’Энтресайт” Рядовой уголь 100 19,8 686 100 19,8 686

< 1800 81,1 7,6 63 81,1 7,6 63

> 1800 18,9 72,9 2847 100 19,8 589,2 '

Класс крепости определяют по шкале М.М. Протодьяконова:

Класс крепости I II Ш IV

Показатели:

/пок 0,4 0,4- -0,6 0,6—1 1—1,5

/ф 0,3 0,5 0,8 1,2

Класс крепости V VI vn

Показатели:

/пок 1,5—2,3 2,3—ЗА 3,5

/ф 1,8 2,8 4,3

Абразивность. Прочностные свойства угля и засоряющих пород связаны с абразивностью этих материалов, которая оказывает решающее воздействие на срок службы поверхностей, соприкасающихся с транспортируемым и обрабатываемым материалом. В условиях обогатительных фабрик, на которых основная масса продуктов проходит через оборудование в виде гидропульпы, действуют условия гидроабразивного износа при повышенных скоростях перемещения, что увеличивает интенсивность абразивного воздействия.

Исследования абразивности различных компонентов рядового угля и продуктов обогащения показали, что при обогащении каменных углей решающая роль в абразивном воздействии принадлежит породным примесям, абразивность которых на один и даже два порядка выше, чем у угольных фракций. При обогащении антрацитов, абразивность которых соизмерима с абразивностью засоряющих пород, износ оборудования более чем в 2 раза интенсивнее. Поэтому на фабриках, обогащающих антрациты, применяют износостойкие футеровки рабочих поверхностей желобов, воронок и машин, а также спецсплавы и абразивоустойчивые материалы для оборудования (табл. 1.4).

Оптические свойства (цвет, блеск, прозрачность, преломляемость света, отражательная способность) тесно связаны с молекулярной структурой органического вещества углей и закономерно изменяются в зависимости от изменения этой структуры под влиянием факторов метаморфизма. На различии цвета породных примесей и угля основано ручное обогащение крупных классов.

Отражательная способность 7? — одна из наиболее важных оптических характеристик, применяемых для диагностики и оценки компонентов угля. Она измеряется отношением отраженного света Lo к падающему Ln, выраженным в процентах:

/? = 100£о/£п.

Отражательная способность витринита принята в качестве параметра определения стадии метаморфизма в классификации углей и определения границ между бурыми и каменными углями и каменными углями и антрацитами.

Электрические свойства углей определяются проводимостью ими электрического тока. Ископаемые угли могут быть отнесены к полупроводникам. Удельное электрическое сопротивление каменных углей и антрацитов, определенное для порошка, при комнатной температуре и атмосферном давлении составляет для углей средней стадии метаморфизма 1О10—2 • 1О10 Ом • см, для антрацитов — 5 • 105—2 • 106 Ом • см. На электрическое сопротивление углей существенно влияют химический и минеральный составы, влажность, температура, что определяет широкий диапазон колебаний этого показателя для данного угля в натуральном состоянии.

15

Термическая обработка углей и антрацитов приводит к значительному снижению электрического сопротивления, достигая минимального значения при выдержке в интервалах 1100—1300°С.

Диэлектрические свойства углей характеризуются диэлектрической проницаемостью, которая различна для сухих и влажных углей и изменяется в зависимости от стадии метаморфизма. Повышение влажности углей приво-

Рис. 1.2. Зависимость диэлектрической проницаемости е угля от влажности W

дит к увеличению диэлектрической проницаемости (рис. 1.2). На зависимости диэлектрической проницаемости от влажности угля основан диэлектрический метод измерения влажности.

Магнитные свойства. По магнитным свойствам угли относят к диамагнитным веществам, для которых интенсивность намагничивания пропорциональна напряженности магнитного поля. Минеральные примеси угля характеризуются парамагнитными свойствами. При этом повышенная магнитная восприимчивость железосодержащих компонентов минеральных примесей, таких, как пирит, позволяет применять магнитные методы обогащения тонких классов углей по сере.

Удельная магнитная восприимчивость % (см3/г) диамагнитных веществ отрицательна и составляет для углей около 10-6 см3/г; для парамагнитных веществ, которыми представлены минеральные примеси, она положительна и изменяется в диапазоне 10-6—10'3 см3/г.

Теплотехнические свойства углей. Удельная теплота сгорания характеризует одно из важнейших свойств, определяющих ценность угля как источника получения тепловой энергии. Она изменяется в широких пределах и зависит как от свойств и состава органической массы, так и от зольности и влажности углей.

Для оценки теплоты сгорания пользуются показателями для топлива в рабочем состоянии Q или горючей массы /^топлива. Показатель Q не только теплотехнический параметр, но и одна из характеристик стадии метаморфизма и состава органической массы углей. Теплоту сгорания твердого топлива определяют стандартным методом, заключающимся в полном сжигании навески топлива в кислороде под давлением в калориметрической бомбе (при постоянном объеме) в изотермическом режиме.

По результату определения теплоты сгорания аналитической пробы топлива вычисляют высшую теплоту сгорания аналитической пробы топлива а

Qs по формуле

Q? = Й ~ <PS§ - aft’), а

где£>б — теплота сгорания в бомбе аналитической пробы топлива, Дж/кг; 0 —

16

коэффициент, учитывающий образование серной кислоты из диоксида серы и растворение этой кислоты в воде, численно равный 94 • 103 Дж на 1% серы, перешедшей при сжигании топлива в калориметрической бомбе в серную кислоту; Sg— масса серы, перешедшей при сжигании топлива в бомбе в серную кислоту; а — коэффициент, учитывающий теплоту образования и растворения в воде азотной кислоты, равный 0,001 при испытании тощих углей и антрацитов и 0,0015 при испытании углей других марок, горючих сланцев и торфа.

Высшую удельную теплоту сгорания топлива на сухое беззольное топливо определяют по формуле

Qsaf = Qf------7~~------V

100 - (wr + Аа)

При массовой доле углекислоты карбонатов в аналитической пробе более 2% высшую теплоту сгорания на сухое беззольное топливо пересчитывают с учетом (СО2)“:

q daf _ Q& __________100__________

5 100 - [vr + Аа + (СО2)“]

При определении теплоты сгорания в калориметрической бомбе влага, содержащаяся в пробе топлива и образующаяся при его сжигании, удаляется в виде пара и конденсируется, выделяя тепло. Поэтому различают высшую Qs и низшую Qi теплоту сгорания (Дж/кг), которые связаны уравнением

Qf = Qf _ 24,42 • 103(wa + 8,94На),

где 24,42-103 — коэффициент для расчета теплоты парообразования и охлаждения воды, выделившейся при сгорании топлива в калориметрической бомбе, соответствующий 1% воды при температуре измерения 25°C; Wa — массовая доля влаги в аналитической пробе, %; 8,94 — коэффициент пересчета массовой доли водорода на воду; На — массовая доля водорода в аналитической пробе.

Для определения теплоты сгорания топлива на рабочее состояние на основе данных, полученных при сжигании навески аналитической пробы в калориметрической бомбе, используют следующие уравнения: для высшей теплоты сгорания

5 100 - Wa

для низшей теплоты сгорания

Qi = 0; . 24,42 • 103 (Wtr + 8,94НГ).

Теплота сгорания с достаточной степенью приближенности может быть определена по элементному составу угля.

Для определения высшей теплоты сгорания применяют формулу Д.И. Менделеева:

Qs = 4,18[81С, + 300H, - 26(0 - S)J.

17

Ъ, Вт/( м-К)

0,502 -

0,255

0,205

О,/62

О,//6

0,055

600 600 Г ООО /200 /ООО

Рис. 1.3. Зависимость коэффициента теплопровдоности X угля и антрацита от насыпной плотности 8н

Более высокая точность расчетной теплоты сгорания топлива может быть получена по формуле

Q.

( А ( 1 А

= 4,18 81 С, - —О + 57—0 + 345 Н,О +25S,-б(^-9Н,) .

\ 8 ) 8 у. 16 )

Термические коэффициенты угля. К основным термическим показателям, характеризующим тепловые свойства углей, относятся теплопроводность X [Вт/(м • °C)], температуропроводность а(м2/с) и теплоемкость С [ДЖ/(кг • • °C)]. Эти коэффициенты связаны между собой уравнением

X —

где рн — насыпная плотность материала, кг/м3.

Теплопроводность углей зависит от теплопроводности органической массы, пористости, зольности, и влажности угля. С ростом зольности (содержания минеральных примесей и включений) и влажности теплопроводность и температуропроводность углей увеличиваются. Кроме того, а зависит от температуры.

Общая зависимость теплопроводности углей X от насыпной плотности рн — показана на рис. 1.3.

Теплоемкость углей линейно уменьшается с ростом стадии метаморфизма и увеличивается с повышением влажности угля. С увеличением зольности теплоемкость углей снижается.

Средняя удельная теплоемкость углей С [кДж/(кг • °C)] при обычной температуре может быть определена по формуле

С = 4,18[0,00242(1 + 0,08VJ)Btr + 0,19Afr + Wtr ],

где Vd — выход летучих веществ на сухую массу, %; В / — содержание органической массы в исходном угле, %; а[— зольность исходного угля, %; w't— содержание влаги в исходном угле, %.

18

Xda' =

Средняя удельная теплоемкость при 20°С для минеральных примесей не превышает 0,8 кДж/(кг • °C), а для углей 1,04—5,43 кДж/(кг °C).

По тепловым свойствам угли приближаются к теплоизоляторам.

Химические свойства углей. Органическую массу углей характеризует элементный состав (содержание углерода, водорода, кислорода, азота), по которому с достаточной степенью приближенности можно определить состав продуктов горения, выход продуктов термического разложения, теоретическую температуру горения, теплоту сгорания.

Основные элементы, входящие в состав органической массы (углерод, водород, кислород), входят также и в состав минеральных примесей, которые при химическом анализе частично попадают в газовую фазу совместно с элементами анализируемой органической массы. В связи с этим элементный состав, определяемый по стандартным методикам, отражает истинный состав органической массы приближенно.

Результаты элементного анализа обычно пересчитывают на беззольную массу по формуле

100Ха

ioo(wa + Л/а)] ’

где Ха — содержание элемента, %; Wa — влажность угля, %; Ма — содержание минеральных веществ, %.

Более близкие к истинному составу органической массы данные можно получить при отнесении всей серы к минеральной составляющей. Тогда пересчет проводят по формуле

Х° =(100 - Xa)/[100 - (Wa + Аа + S^)],

где — общее содержание серы, %.

При нагревании углей в закрытом тигле образуются жидкие и газообразные продукты (в основном углеводороды), называемые летучими веществами. Твердый остаток, получаемый после удаления образовавшихся летучих веществ, называют коксовым остатком (корольком).

Содержание и состав летучих веществ, образующихся при термическом воздействии на уголь, зависят от условий термического воздействия (температуры и времени нагрева), поэтому определение выхода летучих веществ регламентировано стандартными условиями (ГОСТ 6382). Выход летучих веществ — один из параметров, характеризующих место угля в метаморфическом ряду. Он определяет тип угля в классификации.

Для получения сравнимых результатов, характеризующих свойство углей, выход летучих веществ принято относить на беззольную массу:

Vdaf = 100 • УаД100 - (wa + Аа

Спекаемость и коксуемость углей. При нагревании углей без доступа воздуха происходят сложные превращения, характер которых зависит как от химического строения органической массы угля, так и от условий их термической обработки (нагрева).

При нагревании спекающихся углей образуются промежуточные жидкие (высокотекучие) продукты, нелетучие в момент их образования, которые играют важную роль в процессах спекания и получения кускового кокса.

19

В начальной стадии нагревания угля (350—400°С) протекают в большей мере процессы разложения компонентов, их органической массы, сопровождающиеся образованием воды, кислородсодержащих газов, низкомолекулярных углеводородов и т.п.; при более высоких температурах главную роль играют процессы поликонденсации, приводящие к образованию трехмерных высоко-конденсированных термоустойчивых структур полукокса и кокса.

Необходимое условие спекания углей — их переход в пластическое состояние. В современном понимании пластическая масса представляет собой сложную неоднородную физико-химическую систему, состоящую из непрерывно изменяющихся по мере нагрева (300—550°С) парогазовых летучих, жидких (вязкотекучих) нелетучих, а также твердых (высококонденсированных) продуктов, образующихся в результате термической деструкции макромолекул веществ исходных углей и взаимодействующих между собой осколков (радикалов) разной молекулярной массы, состава и строения.

Ориентировочная оценка спекаемости угля может быть проведена по внешней характеристике тигельного королька, полученного при определении выхода летучих веществ.

Для оценки спекаемости существует много различных методов, подавляющее большинство которых основано на определении различных параметров пластической массы (свободное вспучивание, пластометрический •метод, дилатометрия по методу Адибера Арну, метод Рога, метод Грей-Кинга и др.). Большинство этих методов позволяет оценить и коксуемость углей. При этом коксуемость рассматривается как способность углей при условиях, применяемых для коксования в камерных печах, образовывать кусковой кокс с определенными физико-механическими свойствами.

Минеральные компоненты углей. Рядовые и обогащенные угли составляют смесь мацералов и минералов в различных соотношениях. Минеральная часть угля представлена различными соединениями неорганических компонентов. К основным элементам, составляющим минеральную часть углей, относят кремний Si, алюминий А1, кальций Са, магний Mg, титан Ti, калий К и натрий Na, входящие в различном соотношении в минералы, присутствующие в угле и сопутствующих ему породах. В углях большинства месторождений содержатся в основном следующие классы минералов: силикаты, оксиды, карбонаты, сульфиды. Реже встречаются сульфаты, галогениды и др. Минеральные компоненты, содержащиеся в углях, имеют различное происхождение и могут быть подразделены на четыре основные группы:

I — минералы, привнесенные в торфяник с близлежащей суши в виде обломков, листочков, ила. К ним относят кварц, слюду, полевые шпаты, пироксены, амфиболы, глинистые минералы, каолинит, гидрослюды, хлориты и смешанно-слойные силикаты. Для большинства углей наиболее характерны глинистые минералы и кварц;

II — минералы, выделившиеся из растворов, насыщающих торфяник, на ранних и поздних этапах преобразования осадка в твердую породу. Наиболее характерными минералами этой группы являются сернистые соединения железа (пирит, марказит), карбонаты кальция, магния и железа (кальцит, доломит, анкерит, сидерит);

III — минералы, попавшие в уже сформировавшиеся угольные пласты из растворов вмещающих пород. К ним относят гипс, мелантерит (водный сульфат железа), эпсолит (водный сульфат магния), галит (поваренная соль), вторичные сульфиды железа, меди, цинка, кварц;

IV — минералы в виде обломков вмещающих пород, попавшие в уголь при добыче. Это различные глинистые минералы (каолинит, гидрослюды, 20

смешанно-слойные силикаты, монтмориллонит, хлориты), кварц, слюды, полевые шпаты. При карбонатной кровле возможно попадание в уголь кальцита и доломита.

Происхождение минералов определяет их морфологические особенности залегания в угольном пласте. Так, минералы I группы встречаются обычно в виде прослойков, линзочек или равномерно распределяются в органическом веществе, образуя высокозольный уголь. Трудность обогащения углей, содержащих минеральные вещества в таком виде, различна. В каждом конкретном случае она зависит от частоты и мощности породных прослойков и дисперсности включений минерального вещества в угле.

Минералы II группы распределяются в самом органическом веществе углей, часто в тонкодисперсном виде, например пирит, трудно извлекаемый при обогащении.

Минералы III группы приурочены к трещинкам в углях или образуют почки и стяжения. При определенном измельчении углей происходит раскрытие таких минералов, благодаря чему становится возможным их эффективное извлечение.

Минералы IV группы не связаны с угольным веществом. Обломки почвы и кровли, попадающие в угли, представляют собой агрегаты из нескольких минералов. Обогащение углей, засоренных минералами этого типа, обычно не трудно, однако в случае повышенной размокаемости глинистых пород содержание илистых шламов, усложняющих регенерацию оборотной воды, достаточно велико.

Во всех углях содержится определенное количество минеральных веществ, которые тесно связаны с органической массой и не могут быть отделены механическим способом от органического вещества. Доля таких компонентов составляет 1,5—7%. При этом в отличие от минеральных компонентов, присутствующих в засоряющих уголь боковых породах и прослойках пластов и представленных в основном минералами, содержащими кремний и алюминий, в минералах, тесно связанных с органическим веществом, наблюдается повышенное содержание железа и особенно микроэлементов.

Микроэлементы подразделяют на собственно микроэлементы с содержанием 0,1—0,001% (В; F; Р; Cl; Ti; V; Cr; Мп; Ni; Си; Zn; As; Ba; Pb); редкие — 0,001—0,00001% (Li; Be; Ce; Co; Go; Ge; Se; Sr; Br; Pb; Nb; Mo; Cd; Sn; Sb; I; Cs; La; W; Bu; V) и ультраредкие с содержанием менее 0,00001% (Ag; In; Re; Au; Pt; Ir; Hg).

К микроэлементам относят некоторые редкие и радиоактивные элементы, цветные, благородные и черные металлы. Содержание большинства этих компонентов в углях обычно близко к кларковым значениям, т.е. соответствует средней распространенности химических элементов в земной коре, и лишь в отдельных случаях они образуют высокие (рудные) концентрации.

Микроэлементы изучаются для установления возможности их попутного извлечения и использования, а также оценки значения этих элементов как токсичных, технологически вредных или полезных компонентов.

Ценные компоненты. Промышленное значение в углях в настоящее время имеют германий и уран. Подсчитываются запасы галлия, свинца, цинка, молибдена, селена. Потенциально ценными элементами являются серебро, золото, платиноиды, ванадий, хром, никель, бор, вольфрам, ртуть.

Токсичными (с позиций создания при сжигании твердого топлива опасных концентраций в атмосфере, водах, и почвах) считаются сера, ртуть, мышьяк, бериллий, фтор. Свинец, ванадий, никель, хром и марганец относятся к потенциально токсичным.

21

Технологически вредными элементами в энергетических и коксующихся углях являются сера, фосфор, мышьяк и хлор.

Микроэлементы, в зависимости от их геохимических особенностей, типов углей и стадии их метаморфизма, могут входить в состав органической части угля или его минеральных компонентов. С органической частью угля всегда связаны высокие концентрации германия, бериллия, вольфрама, с минеральной частью — свинца, цинка, рубидия, цезия. Преимущественно с минеральной частью связаны высокие концентрации ртути, серебра, мышьяка, сурьмы, скандия, лантана.

1.2. Классификация углей по генетическим, технологическим параметрам и размерам кусков, международная система кодификации

До 1991 г. для каменных углей основных бассейнов и месторождений действовали отдельные классификационные стандарты, по которым каменные угли в зависимости от показателей выхода летучих веществ и спекаемости, выраженной толщиной пластического слоя, подразделяли на марки и группы. Таких стандартных бассейновых классификаций углей действовало 16. В этих классификациях числовые значения параметров, характеризующих одноименную марку в различных бассейнах, отличались. Большое несоответствие наблюдалось при сравнении физических и химико-технологических свойств конкретных углей различных бассейнов, отнесенных по этим классификациям к одноименным маркам. Это осложняло решение вопроса взаимозаменяемости углей в коксовых шихтах и при других видах использования.

Недостатки бассейновых классификаций были обусловлены тем, что они базировались на классификационных параметрах, недостаточно полно отражающих совокупность природных особенностей углей.

Классификация по генетическим и технологическим параметрам. В 1976 г. д-ром г.-мин. наук И.В. Ереминым было организовано комплексное исследование углей. Результаты исследований, их систематизация использовались для разработки единой классификации углей СССР как основы для прогнозной оценки углей новых месторождений при геологических поисках и разведке, определения направлений рационального их использования в металлургической, химической и других отраслях промышленности и в энергетике.

Завершением исследований явилась разработка и ввод с 1.01.1991 г. ГОСТ 25543 ’’Угли бурые, каменные и антрациты. Классификация по генетическим и технологическим параметрам”. В этой классификации на основе наиболее характерных общих признаков, отражающих генетические особенности и основные технологические характеристики, определен порядок подразделения ископаемых углей на три вида — бурые, каменные и антрациты. Это подразделение проводится в зависимости от среднего показателя отражения витринита Ro (%), высшей теплоты сгорания Q s (МДж/кг) и выхода летучих веществ Гб/а1'(%) (табл. 1.5).

В зависимости от генетических особенностей угли делят на классы, категории, типы и подтипы. Основные классифицируемые параметры следующие:

показатель отражения витринита 7?0 — для установления вида угля и класса;

содержание фюзенизированных компонентов на чистый уголь ZOK — для установления категории угля;

22

Таблица 1.5

Параметры для различных видов угля

Уголь Ro,% Q^, мДж/кг ydqf %

Бурый <0,60 <24 —

Каменный 0,40—2,59 >24 > 8

Антрацит *2,2 — 8

Таблица 1.6

Распределение углей по классам

Класс Ro,% Класс Ro,% Класс Ro,%

02 0,2—0,29 18 1,8—1,89 35 3,5—3,59

03 0,3—0,39 19 1,9—1,99 36 3,6—3,69

0,4 0,4—0,49 20 2—2,09 37 3,7—3,79

0,5 0,5—0,59 21 2,1—2,19 38 3,8—3,89

0,6 0,6—0,69 22 2,2—2,29 39 3,9—3,99

0,7 0,7—0,79 23 2,3—2,39 40 4—4,09

08 0,8—0,89 24 2,4—2,49 41 4,1—4,19

09 0,9—0,99 25 2,5—2,59 42 4,2—4,29

10 1—1,09 26 2,6—2,69 43 4,3—4,39

11 1,1—1,19 27 2,7—2,79 44 4,4—4,49

12 1,2—1,29 28 2,8—2,89 45 4,5—4,59

13 1,3—1,39 29 2,9—2,99 46 4,6—4,69

14 1,4—1,49 30 3—3,09 47 4,7—4,79

15 1,5—1,59 31 3,1—3,19 48 4,8—4,89

16 1,6—1,69 32 3,2—3,29 49 4,9—4,99

17 1,7—1,79 33 3,3—3,39 50 5

34 3,4—3,49

Таблица 1.7

Распределение углей по категориям SOK

Категория ЮК, % Категория ЮК, % Категория ЮК, %

0 < 10 3 30—39 6 60—69

1 10—19 4 40—49 7 >69

2 20—29 5 50—59

Таблица 1.8

Распределение каменных углей по типам

Тип % Тип у4а/% Тип ич %

48 48 34 34—36 20 20—22

46 46—48 32 32—34 18 18—20

44 44—46 30 30—32 16 16—18

42 42—44 28 28—30 14 14—16

40 40-42 26 26—28 12 12—14

38 38—40 24 24—26 10 10—12

36 36—38 22 22—24 08 8—10

23

Таблица 1.9

Распределение антрацитов по типам

Тип VotZ,CM3/T Тип V^cmV

20 >200 10 100—150

15 > 150—200 05 < 100

Таблица 1.10

Распределение углей по подтипам

Подтип Y, мм RI Подтип Y, мм RI Подтип Y, мм RI

26 26 — 18 18 — 10 10 —

25 25 — 17 17 — 09 9 —

24 24 — 16 16 — 08 8 —

23 23 — 15 15 — 07 7 —

22 22 — 14 14 — 06 6 —

21 21 — 13 13 — 01 6 > 13

20 20 — 12 12 — 00 6 < 13

19 19 — 11 11 —

Примечание. Для Y > 26 мм номер подтипа соответствует абсолютному значению показателя толщины пластического слоя в миллиметрах.

Таблица 1.11

Распределение антрацитов по подтипам

Подтип AR, % Подтип AR, %

20 <30 50 >50—60

30 30—40 60 >60—70

40 >40—50 70 >70

максимальная влагоемкость на беззольное состояние Waf — для установления типа бурых углей;

выход летучих веществ на сухое беззольное состояние Vdaf для установления типа каменных углей;

объемный выход летучих веществ на сухое беззольное состояние — для установления типа антрацита;

daf

выход смолы полукоксования на сухое беззольное состояние — для установления подтипа бурых углей;

толщина пластического слоя Y и индекс Рога RI — для установления подтипа каменных углей;

анизотропия отражения витринита AR — для установления подтипа антрацита.

Бурые, каменные угли и антрациты в зависимости от технологических свойств объединяют в технологические марки, группы и подгруппы и обозначают семизначным кодовым числом, в котором первые две цифры обозначают класс и характеризуют средний показатель отражения витринита Ro для данного класса, умноженный на 10 (табл. 1.6). Третья цифра обозначает 24

категорию и характеризует среднее значение суммы фюзенизированных компонентов ЕОК, деленное на 10 (табл. 1.7). Четвертая и пятая цифры обозначают тип и характеризуют для каменных углей средний выход летучих веществ Vdaf (табл. 1.8), для антрацитов— объемный выход У^(табл. 1.9). Шестая и седьмая цифры обозначают подтип и характеризуют для каменных углей абсолютное значение толщины пластического слоя Y (табл. 1.10), для антрацитов — среднее значение анизотропии отражения витринита AR (табл. 1.11).

По полученным значениям класса, категории, типа и подтипа углей устанавливают марочную принадлежность (табл. 1.12). В соответствии с ГОСТ 25543 марку, группу и подгруппу устанавливают для каждого угольного пласта по результатам исследования пластовых проб.

Параметры маркирования угля, принятые в классификации, подчиняются закону аддитивности, поэтому стандартом предусмотрено при производственных условиях, вызывающих необходимость использования смеси углей различных марок в процессе добычи и выдачи, марку, группу, подгруппу и код смеси устанавливать расчетом средних значений классификационных параметров на основе планового участия шахтопластов.

При смешении углей различных марок при обогащении и рассортировке для коксования, производимом только по согласованию с потребителем, марочная принадлежность концентрата определяется по плановому участию марок в смеси. Для продуктов обогащения, предназначенных для энергетических целей, марочная принадлежность может устанавливаться и по средним взвешенным показателям рядовых углей, планируемых к переработке.

В классификации изложены рекомендации по рациональным направлениям использования углей различных марок.

Международная классификация, принятая в 1956 г., в настоящее время заменена на Международную систему кодификации углей среднего и высокого рангов.

Классификация углей по размеру кусков. Для многих видов использования углей большое значение имеет их подготовленность по крупности. Такая подготовка осуществляется при рассортировке углей и продуктов обогащения, которая, как правило, проводится по заданной шкале классификации для получения сортов угля и антрацита, предусмотренных стандартами размеров.

Классы крупности установлены для грохочения углей по минимальному и максимальному размерам кусков, для отсевов и рядовых — только по максимальному размеру. В соответствии с ГОСТ 19242 принята классификация углей по крупности, приведенная в табл. 1.13.

Допускается выпуск классов с заменой соответственно верхнего и нижнего пределов крупности 100 на 80 мм, 50 — на 40 мм, 25 — на 20 мм, 13 — на 10 мм и 6 — на 5(8) мм, а также выпуск совмещенных классов ПК, КО, ОМ, МС при условии соотношения между нижним и верхним пределами не более 1:4 и классов ОМОН, МСШ и СШ.

Техническими условиями на сортовые угли и антрациты регламентируется допустимое содержание классов меньше нижнего предела крупности для данного сорта и в некоторых случаях — больше его верхнего предела.

Международной системой кодификации углей среднего и высокого рангов устанавливается кодовая система показателей, характеризующих каменные угли и антрациты как объект использования для энергетических и технологических целей. Международная система кодификации утверждена Европейской комиссией ООН в апреле 1988 г. и используется в мировой торговле

25

Таблица 1.12

Марочная принадлежность угля

Марка Группа Подгруппа Класс Категория Тип Подтип Примечание

наименование угля обозначение наименование угля обозначение наименование угля обозначение

Бурый Б Первый бурый Второй бурый 1Б 2Б Второй бурый 2БВ 0,2; 0,3 02; 03; 04 Все категории 50 и выше 0,5; 10; 15; 20 05; 10; 15;

0; 1; 2; 3 30; 40

витринитовый 20

Второй бурый фюзинитовый 2БФ 02; 03; 04 4 30; 40 05; 10; 15

Третий бурый ЗБ Третий бурый ЗБВ 04; 03; 05 0; 1; 2; 3 10; 20 05; 10; 15;

витринитовый 20

Третий бурый фюзенитовый ЗБФ 04; 05 4 10; 20 05; 10

Длинно- д — — Длиннопламенный ДВ 04 0; 1; 2; 3 5=40 00; 01

пламенный витринитовый 05 5= 36

06 5= 34

07 5= 30

Длиннопламенный Дф 05 4 и выше 30 00; 01

фюзинитовый 06 5= 28

07 5= 30

Длинно- дг — — Длиннопламенный ДГВ 05; 06; 07 0; 1; 2; 3 5= 32 06; 07; 08;

пламенный газовый 09

витринитовый Длиннопламенный ДГФ 05; 06; 07 г 4 5= 30 06; 07; 08;

газовый фюзинитовый 09

Газовый г Первый 1Г Первый газовый 1ГВ 05; 06; 07; 0; 1; 2; 3 > 38 10; 11; 12

газовый витринитовый о 08; 08; 09 > 30 06; 07; 08;

09

Первый газовый 1ГФ 05 4 30 10; 11; 12

фюзинитовый 06; 07 и выше > 38 06; 07; 08;

08; 09 30 09

Второй 2Г — — 06; 07 Все > 38 13; 14; 15;

газовый категории 16

Газовый гжо Первый 1ГЖО Первый газовый 1ГЖОВ 06; 07 0; 1; 2; 3 30; 32; 34; 10; 11; 12;

жирный газовый жирный 36 13; 14; 15;

отощенный жирный отощенный 16

отощенный витринитовый

Первый газовый 1ГЖОФ 06; 07 s* 4 30; 32; 34; 10; 11; 12;

жирный 36 13; 14; 15;

отощенный 16

фюзинитовый

Второй 2ГЖО Второй газовый 2ГЖОВ 08; 09 0; 1; 2; 3 30; 32; 34; 10; 11; 12;

газовый жирный отощен- 36 13

жирный ный витринито- 08 36 14; 15; 16

отощенный вый

Второй газовый 2ГЖОФ 08; 09 5= 4 S* 30 10; 11; 12;

жирный отощен- 13

ный фюзинитовый 08 36 14; 15; 16

Газовый гж Первый 1ГЖ — —— 05; 06; 07 Все » 30 э= 17

жирный газовый категории

жирный

Второй 2ГЖ — — 08; 09 » > 36 17; 18; 19;

газовый 20; 21; 22;

жирный 23; 24; 25

Жирный ж Первый 1Ж г — 08 » 28; 30; 32; 14; 15; 16;

жирный 34 17

to 00

Таблица 1.12 (продолжение)

Марка Группа Подгруппа Класс Категория Тип Подтип Примечание

наименование угля обозначение наименование угля обозначение наименование угля обозначение

Второй 2Ж — — 09; 10; 11 » 30; 32; 34 жирный . 08; 09 36 > 26 30; 32; 34 >18 10; 11 30 >18 Коксовый КЖ — — — — 09; 10; 11; » 24; 26; 28 >18 Тип 24 при жирный 12 25% и более Коксовый К Первый 1К Первый коксовый 1КВ 10; 11; 12 0; 1; 2; 3 24; 26; 28 13; 14; 15; Тип 24 при коксовый витринитовый 16; 17 V^af менее ^24 > 13 25% Первый коксовый 1КФ 10; 11; 12 >4 24; 26; 28 13; 14; 15; Тоже фюзинитовый 16; 17 «s 24 >13 Второй 2К Второй коксовый 2КВ 13; 14; 15; 0; 1; 2; 3 28 >13 коксовый витринитовый 16 Второй коксовый 2КФ 13; 14; 15, > 4 =£ 28 > 13 фюзинитовый 16 Коксовый КО Первый 1КО Первый коксовый 1КОВ 08; 09; 10; 0; 1; 2; 3 22; 24; 26; 10; 11; 12 отощенный коксовый отощенный 11 28 отощенный витринитовый Первый коксовый 1КОФ 08; 09; 10; > 4 22; 24; 26; 10; 11; 12 отощенный 11 28 > 20 фюзинитовый

Второй 2КО Второй коксовый 2КОВ И 0; 1; 2; 3 16; 18; 20 10; И; 12

коксовый отощенный 12 28

отощенный витринитовый 13 22; 24; 26

Второй коксовый 2КОФ 11 4 16; 18 10; 11; 12

отощенный 12 28

фюзинитовый 13 22; 24; 26

Коксовый КСН — — Коксовый КСНВ 08; 09; 10 0; 1; 2; 3 =£ 28 06; 07; 08;

слабоспе- слабоспекаю- 09

кающийся щийся низкомета-

низкомета- морфизованный

морфизо- витринитовый

ванный Коксовый КСНФ 08; 09;10 4 =s 28 06; 07; 08;

слабоспекаю-щийся низкомета-морфизованный фюзинитовый 09

Коксовый КС Первый 1КС Первый коксовый 1КСВ 11; 12; 13 0; 1; 2; 3 =£ 28 06; 07; 08;

слабоспе- коксовый слабоспекаю- 09

кающийся слабоспекаю- щийся витринито-

щийся вый

Первый коксовый 1КСФ 11; 12; 13 4 =£ 28 06; 07; 08;

слабоспекаю-щийся фюзинитовый 09

Второй 2КС Второй коксовый 2КСВ 14 15; 16 0; 1; 2; 3 =£ 24 06; 07; 08;

коксовый слабоспекаю- 09; 06; 07;

слабоспекаю- щийся витрини- 08

1ЦИЙСЯ товый

w о

Таблица 1.12 (продолжение)

Марка Группа Подгруппа Класс Категория Тип Подтип Примечание

наименование угля обозначение наименование угля обозначение наименование угля обозначение

Второй коксовый 2КСФ 14; 15; 16 4 =£ 24 06; 07; 08;

слабоспекаю-щийся фюзинитовый 09

Отощенный ОС Первый ЮС Первый ЮСВ 13; 14; 15; 0; 1; 2; 3 =£20 10; 11; 12

спекаю- отощенный отощенный 16 09; 10; 11;

щийся спекающийся спекающийся 12

витринитовый 17 10; 11; 12

Первый ЮСФ 13; 14; 15; s= 4 =£ 20 10; 11; 12

отощенный спекающийся фюзинитовый 16; 17

Второй 2ОС Второй 2ОСВ s* 17 0; 1; 2; 3 =£20 06; 07; 08;

отощенный отощенный 09

спекающийся спекающийся витринитовый Второй 2ОСФ 5* 17 э=4 =£ 20 06; 07; 08;

отощенный спекающийся фюзинитовый 09

Тощий ТС — — Тощий ТСВ 14; 15; 16; 0; 1; 2; 3 =£ 20 01

спекаю- спекающийся 17; 18; 19

щийся витринитовый

Слабоспе-кающийся СС Первый слабо-спекающийся ICC Тощий спекающийся фюзинитовый ТСФ

Второй слабоспекаю-щийся 2СС — —

Третий слабоспекаю- щийся ЗСС —

Тощий Т Первый тощий 1 Т Первый тощий витринитовый 1ТВ

Первый тощий фюзинитовый 1ТФ

Второй тощий 2Т Второй тощий витринитовый 2ТВ

Второй тощий фюзинитовый 2ТФ

14; 15; 16; 4 16; 18 01 Подтип 01;

17; 18; 19 16 R12:4

07 Все 20; 22; 24; 00; 01

категории 26; 28

08; 09 34

08; 09; 10; » 26; 28; 30; 00; 01

11; 12; 13 32

08; 09; 10; » 22; 20; 24 00; 01

11; 12; 13; 16; 18; 20

14 22; 24 00 ; 01

16; 18; 20 00

15; 16; 17 18; 20 00

15; 16; 17; 0; 1; 2; 3 12; 14; 16 00 Подтип 00;

18; 19; 20 13; 14; 15; 16; 17; 18; 19; 20 > 4 12; 14 00 Л/2:4

15; 16; 17; 18; 19; 20; 21; 22; 23; 24; 25 0; 1; 2; 3 08; 10 00

15; 16; 17; > 4 08; 10 00 Подтип 00;

18; 19; 20; 21; 22; 23; 24; 25 RI 2:4

Таблица 1.12 (окончание)

Марка Группа Подгруппа

наименова- обозна- наименование обозна- наименование обозна-

ние угля чение угля чение угля чение

Класс

Антрацит А Первый 1А Первый антрацит 1АВ

антрацит витринитовый

Первый антрацит 1АФ

фюзинитовый

Второй антрацит

2А Второй антрацит 2АВ

витринитовый

22; 23; 24;

25; 26; 27;

28; 29; 30;

31; 32; 33;

34; 35

22; 23; 24;

25; 26; 27;

'28; 29; 30;

31; 32; 33;

34; 35

36; 37; 38;

39; 40; 41;

42; 43; 44

Второй антрацит фюзинитовый 2АФ

Третий ЗА Третий антрацит ЗАВ

антрацит витринитовый Третий антрацит фюзинитовый ЗАФ

36; 37; 38;

39; 40; 41;

42; 43; 44

^45

45

Категория Тип Подтип

0; 1; 2; 3 20 ^60

> 4 > 10 ==60

0; 1; 2; 3 > 10 > 40

>4 > 10 >40

0; 1; 2; 3 > 15 > 50

4 > 15 >50

Примечание

Классы

22—25 при менее

8%

Тоже

Подтип для углей контактового метаморфизма >20 Тоже

Таблица 1.13

Классификация бурых, каменных углей и антрацита по размеру кусков

Класс Обозначение Размер кусков, мм Класс Обозначение Размер кусков, мм

Плитный П 100—200(300) Семечко С 6—13

Крупный К 50—100 Штыб Ш 0—6

Орех О 25—50 Рядовой Р 0—200(300)

Мелкий М 13—25

углем, предотвращая недоразумения между продавцом и покупателем в оценке характеристики качества и ценности каменных углей и антрацитов.

К углям среднего и высокого рангов, кодируемым по Международной системе, относят каменные угли и антрациты, классифицируемые по генетическим и технологическим параметрам (ГОСТ 25543). Кодирование каменных углей и антрацитов проводят посредством установленного ряда цифр, обозначающих параметры, характеризующие уголь, и применяют для оценки пластов, рядового и обогащенного угля.

Для кодификации углей по Международной системе принята схема из восьми основных параметров, характеризующих уголь для различных видов использования:

Ro — средний показатель отражения витринита;

Лу— рефлектограмма отражения витринита;

/, L — мацеральный состав;

/, 5 — индекс свободного вспучивания;

Vdaf — выход летучих веществ;

— зольность угля;

Sd— массовая доля общей серы;

daf

Qs — высшая теплота сгорания.

Для характеристики углей используется 14-значный код, с помощью которого кодируют восемь указанных выше основных параметров. Кодирование производится следующим образом: Ro — две цифры, Rf— одна цифра, I, L — две цифры, IS — одна цифра, Vdaf — две цифры, Ad — две цифры, Sd— две , daf ,

цифры, Qs — две цифры.

Указанный порядок кодирования параметров всегда сохраняется, что позволяет оценивать качественные характеристики углей по кодовому номеру. Присвоение кодового номера и его расшифровка производятся следующим образом:

первые две цифры кода обозначают средний показатель отражения витринита и соответствуют нижнему пределу 0,1%-го диапазона значений параметра, умноженному на 10;

третья цифра дает характеристику рефлектограммы, отражающую неоднородность вещественного состава угля;

четвертая и пятая цифры обозначают мацеральный состав угольного вещества, а именно: четвертая цифра соответствует нижнему пределу 10%-го диапазона значений содержания инертинита, деленному на 10, а пятая обозначает верхний предел 5%-го диапазона значений содержания липтинита;

2. Техника и технология...

33

Таблица 1.14

Значения кодовых параметров в Международной системе кодификации углей среднего и высокого рангов

Средний показатель отражения витринита Rr,% Характеристика рефлек-тограммы Мацеральный состав, % к объему (без минеральных веществ). 4 — инертинит; 5 — липтинит Индекс свободного вспучивания Выход летучих веществ, % к массе (сухое беззольное состояние) Зольность, % к массе (сухое состояние) Общее содержание серы, % к массе (сухое состояние) Высшая теплота сгорания, МДж/кг (сухое беззольное состояние)

1 2 3 4 5 6 7; 8 9; 10 11; 12 13; 14

02 0,2—0,29 0 0 0— с 10 0 Не коди- 0 0—1/2 48 >48 00 0—1 00 0— < 0,1 21 22

руется

03 0,3—0,39 1 10—< 20 1 0— < 5 1 1—1 1/2 46 46— < .48 01 1—< 2 01 0,1—< .0,2 22 22—< 23

04 0,4—0,49 1 2 20—< 30 2 5—< 10 2 2—2 1/2 44 44—< 46 02 2—< 3 02 0,2—< .0,3 23 23—< 24

05 0,5—0,59 2 3 30—< :40 3 10—< 15 3 3—3 1/2 42 42—< : 44 03 3—< 4 03 0,3—< 0,4 24 24— < 25

06 0,6—0,69 3 4 40—< 50 4 15—< 20 4 4-^11/2 40 40—< 42 04 4— < 5 04 0,4— < 0,5 25 25—< 26

07 0,7—0,79 4 5 50— < 60 5 20—< 25 5 5—5 1/2 38 38—< 40 05 5—< 6 05 0,5—< : 0,6 26 26— < 27

08 0,8—0,89 5 6 60— < : 70 6 25—< 30 6 6—6 1/2 36 36—< 38 06 6— < 7 06 0,6—< : 0,7 27 27—< .28

09 0,9—0,99 7 70—< : 80 7 30—< 35 7 7—7 1/2 34 34— < 36 07 7— < 8 07 0,7—< : 0,8 28 28—< 29

10 1,0—1,09 8 80—< 90 8 35—< 40 8 8—8 1/2 32 32—< 34 08 8—< 9 08 0,8—< 0,9 29 29—< 30

11 1,1—1,19 9 90 9 40 9 9—9 1/2 30 30—< 32 09 9—< 10 09 0,9—< 1,0 30 30—< 31

12 1,2—1,29 28 28—< 30 10 10—< 11 10 1,0— < 1,1 31 31—< .32

13 1,3—1,39 26 26—< 28 11 11—< 12 11 1,1—< 1,2 32 32—< .33

14 1,4—1,49 24 24— < 26 12 12—< 13 12 1,2—< 1,3 33 33—< .34

15 1,5—1,59 22 22—< 24 13 13—< 14 13 1,3— < 1,4 34 34— < .35

16 1,6—1,69 20 20—< : 22 14 14— < 15 14 1,4— < 1,5 35 35—< .36

17 1,7—1,79 18 18—< 20 15 15—< 16 15 1,5— < 1,6 36 36— < .37

18 1,8—1,89 16 16— < 18 16 16— < 17 16 1,6— < 1,7 37 37—< .38

19 1,9—1,99 14 14— < 16 17 17—< 18 17 1,7— < 1,8 38 38—< 39

20 2,0—2,09 12 12—< 14 18 18—< 19 18 1,8—< 1,9 39 5> 39

21 2,1—2,19 10 10—< 12 19 19—< 20 19 1,9—< : 2,0

22 2,2—2,29 09 9—< 10 20 20—< 21 20 2,0—< : 2,1

23 2,3—2,39 08 8—< 9 21 2,1—< 2,2

24 2,4—2,49

25 2,5—2,59

26 2,6—2,69

27 2,7—2,79

28 2,8—2,89

29 2,9—2,99

30 3,0—3,09

31 3,1—3,19

32 3,2—3,29

33 3,3—3,39

34 3,4—3,49

35 3,5—3,59

36 3,6—3,69

37 3,7—3,79

38 3,8—3,89

39 3,9—3,99

40 4,0—4,09

41 4,1—4,19

42 4,2—4,29

43 4,3—4,39

44 4,4—4,49

45 4,5-4,59

46 4,6—4,69

47 4,7—4,79'

48 4,8—4,89

49 4,9^1,99

50 > 5,00

07 7—< 8 22 2,2— < 2,3

06 1 ~ — 23 2,3— < 2,4

05 5—<6 24 2,4— < 2,5

04 4— < 5 25 2,5— < 2,6

03 3—<4 26 2,6— < 2,7

02 2—< 3 27 2,7— < 2,8

01 1—< 2 28 2,8— < 2,9

29 2,9— <3,0

30 3,0—< 3,1

шестая цифра обозначает индекс свободного вспучивания, соответствующий нижнему пределу диапазона его значений с интервалом 1/2;

седьмая и восьмая цифры соответствуют нижнему пределу 2%-го диапазона значений выхода летучих веществ на сухое беззольное состояние при выходе летучих веществ не менее 10% и 1%-го диапазона при выходе летучих веществ менее 10%;

девятая и десятая цифры соответствуют нижнему пределу 1%-го диапазона значений зольности на сухое состояние;

одиннадцатая и двенадцатая цифры соответствуют нижнему пределу 0,1%-го диапазона значений общего содержания серы на сухое состояние, умноженному на 10;

тринадцатая и четырнадцатая цифры соответствуют нижнему пределу диапазона с интервалом 1 МДж/кг значений высшей теплоты сгорания на сухое беззольное состояние. Цифровые коды для каждого параметра приведены в табл. 1.14.

Все основные параметры, кроме выхода летучих веществ, определяются для топлива в его реальном состоянии (с соответствующей зольностью и влажностью), а выход летучих веществ — по пробе с зольностью менее 10%. При более высокой зольности испытуемая проба угля или антрацита должна подвергаться обогащению, а выход летучих веществ определяться для угля cAd^ 10%.

Кроме указанных выше основных параметров, Международной системой кодификации углей среднего и высокого рангов предусмотрено определение дополнительных параметров: элементный состав, массовая доля хлора, химический состав золы углей или плавкость золы, содержание редких элементов, массовая доля фосфора, пластометрические показатели, индекс Рога, массовая доля серы по видам (пиритная, сульфатная), полная влажность (максимальная влагоемкость).

Глава 2

СЫРЬЕВАЯ БАЗА УГЛЕОБОГАТИТЕЛЬНЫХ ФАБРИК

2.1. Методы исследования и оценки углей как объекта обогащения

Для решения некоторых практических задач действующих и проектируемых углеобогатительных фабрик, таких как выбор методов и режимов обогащения, технологических схем и оборудования, расчет ожидаемых результатов обогащения, формирование сырьевых баз фабрик и шихтовка углей перед обогащением, управление качеством в процессе обогащения и других, необходима информация о гранулометрическом и фракционном составах и обогатимости углей. Поэтому наиболее важными и массовыми являются ситовый и фракционный анализы углей. Исследования, проведенные в СНГ и направленные на совершенствование методики, а также снижение трудоемкости и погрешностей этих видов анализа, легли в основу ГОСТ 2093 и ГОСТ 4790.

Ситовый анализ углей. Для определения состава угля по крупности проводят ситовый анализ по ГОСТ 2093, который заключается в последовательном рассеве его на грохотах или ситах до крупности 3(1) мм и механических встряхивателях — при меньшей крупности.

Для ситового анализа используют пробы, отобранные по ГОСТ 10742. При этом масса точечных проб q (кг) должна быть не менее вычисленных по формулам: при размере максимального куска Jmax = 120 мм и менее

<7 = 0,06 dmax,

при размере максимального куска более 120 мм

Q = 7,2 (dmax/120)3.

Рассев проводят по схеме, показанной на рис. 2.1. При необходимости перед испытанием пробу подсушивают, но в этом случае при определении выхода классов массу продуктов относят к массе подсушенной пробы. При наличии в углях кусков более 100 мм их отсевают, после чего для снижения трудоемкости испытаний пробу допускается сокращать:

Максимальная круп-

ность, мм........... 100 50 25 13 6 3

Масса пробы, кг..... 150 75 40 10 5 1

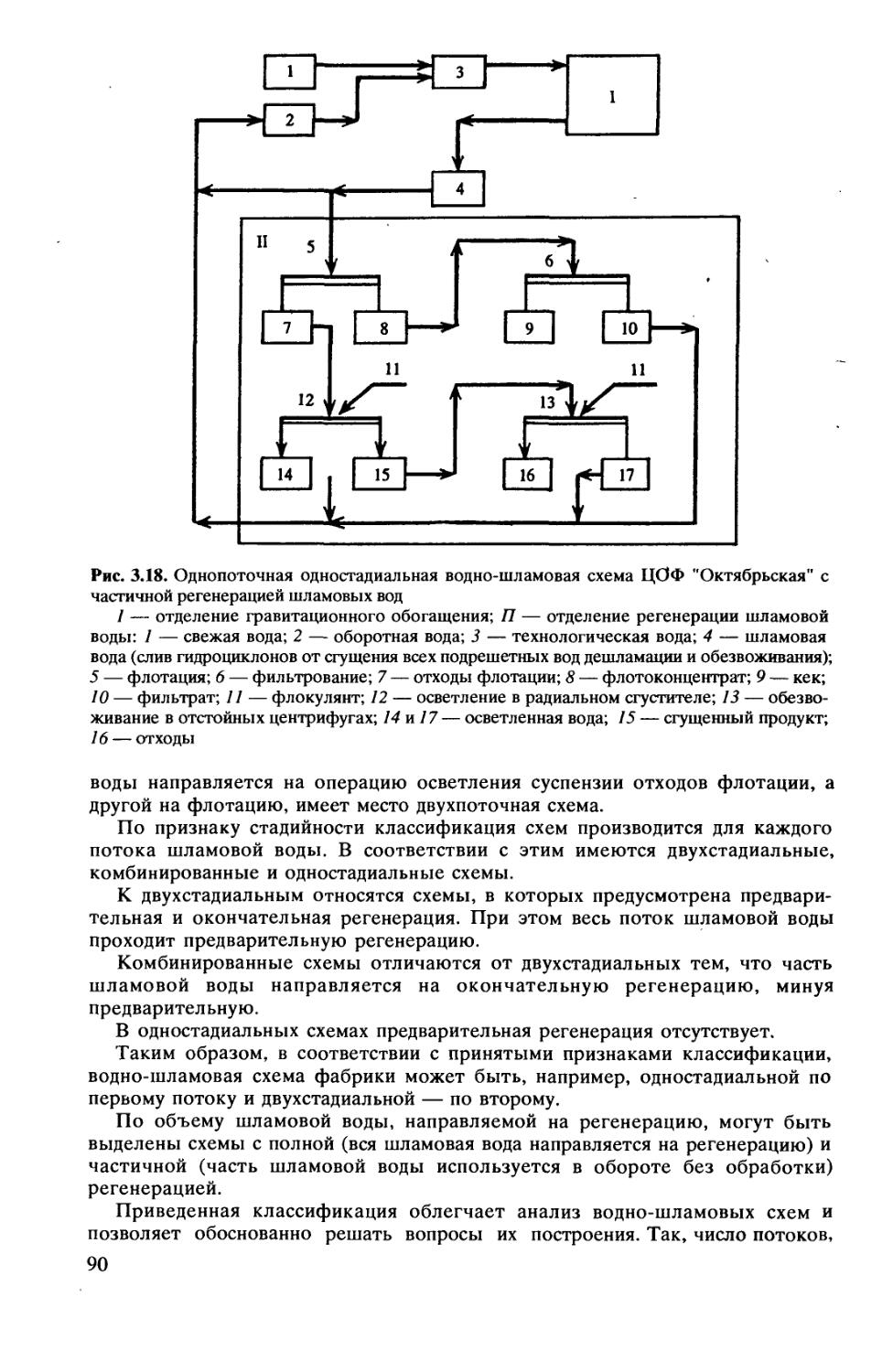

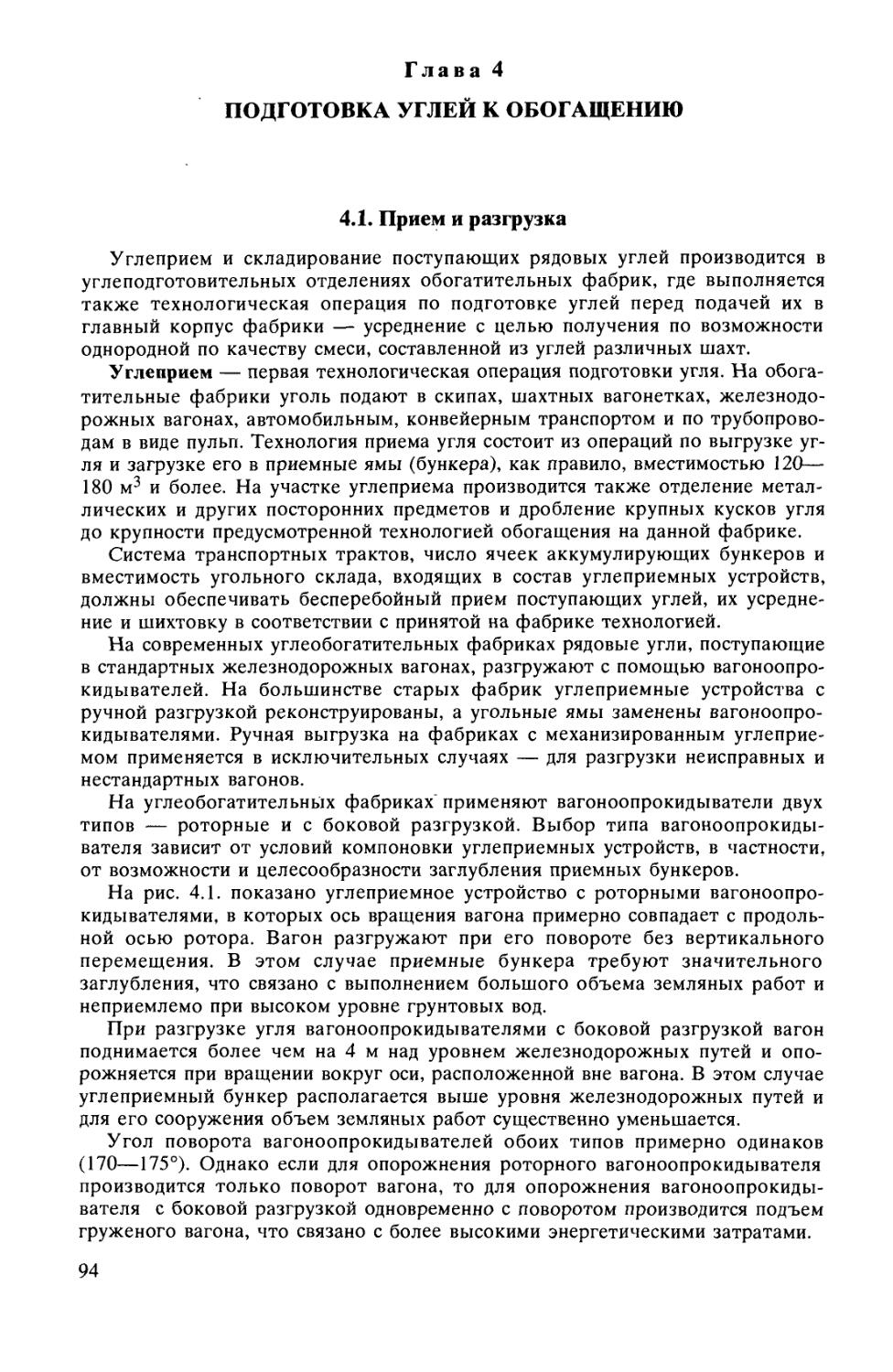

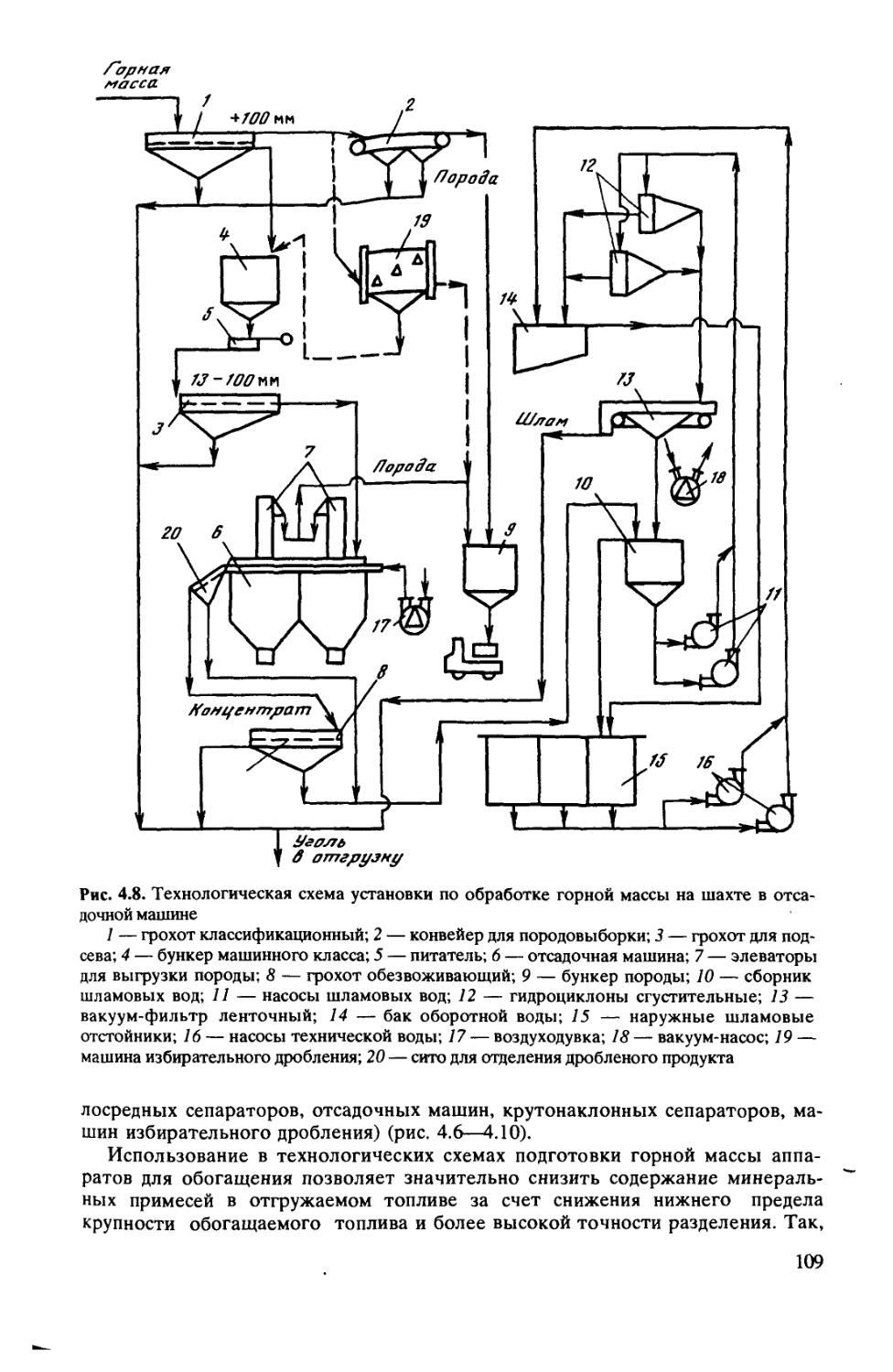

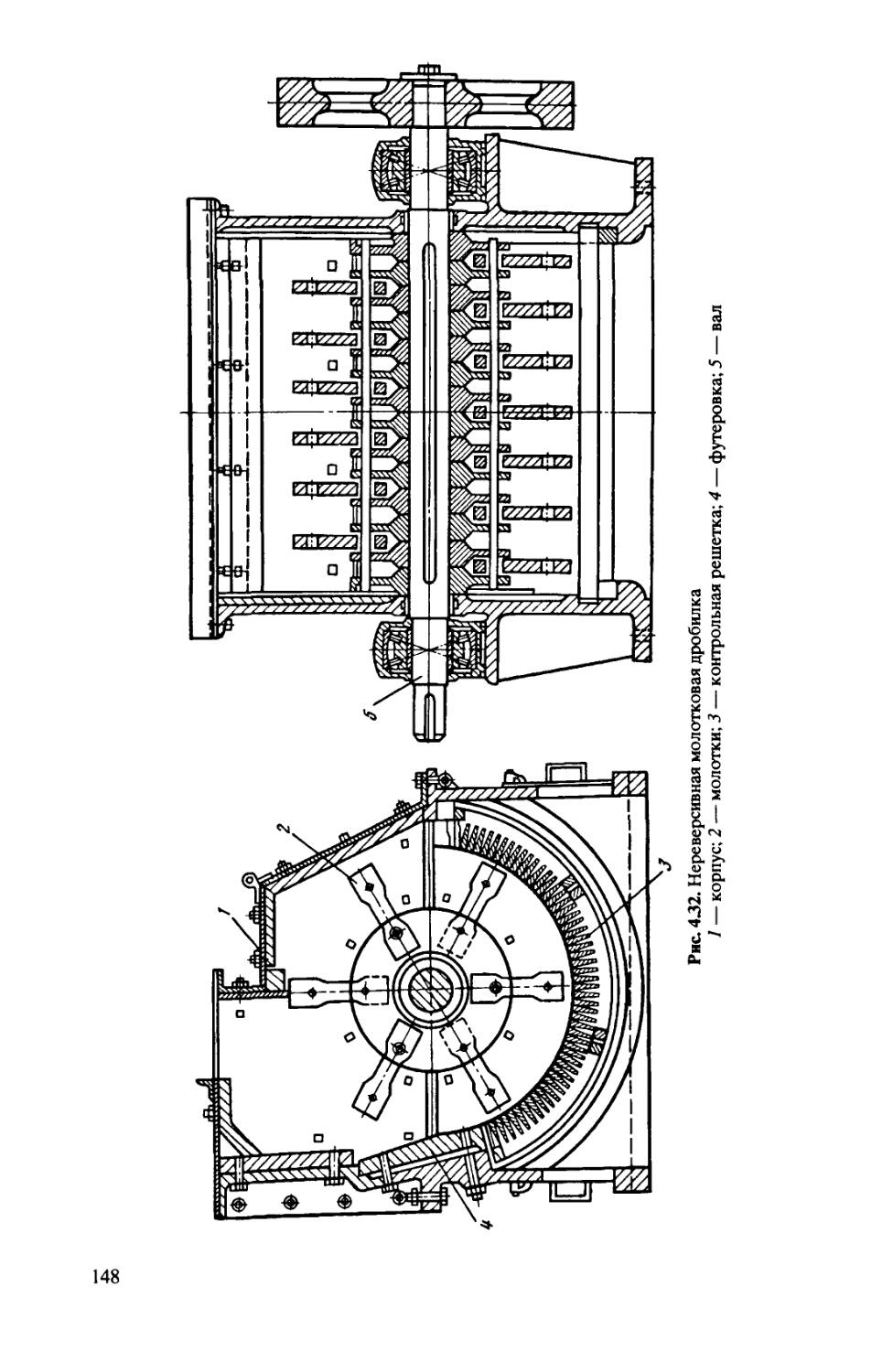

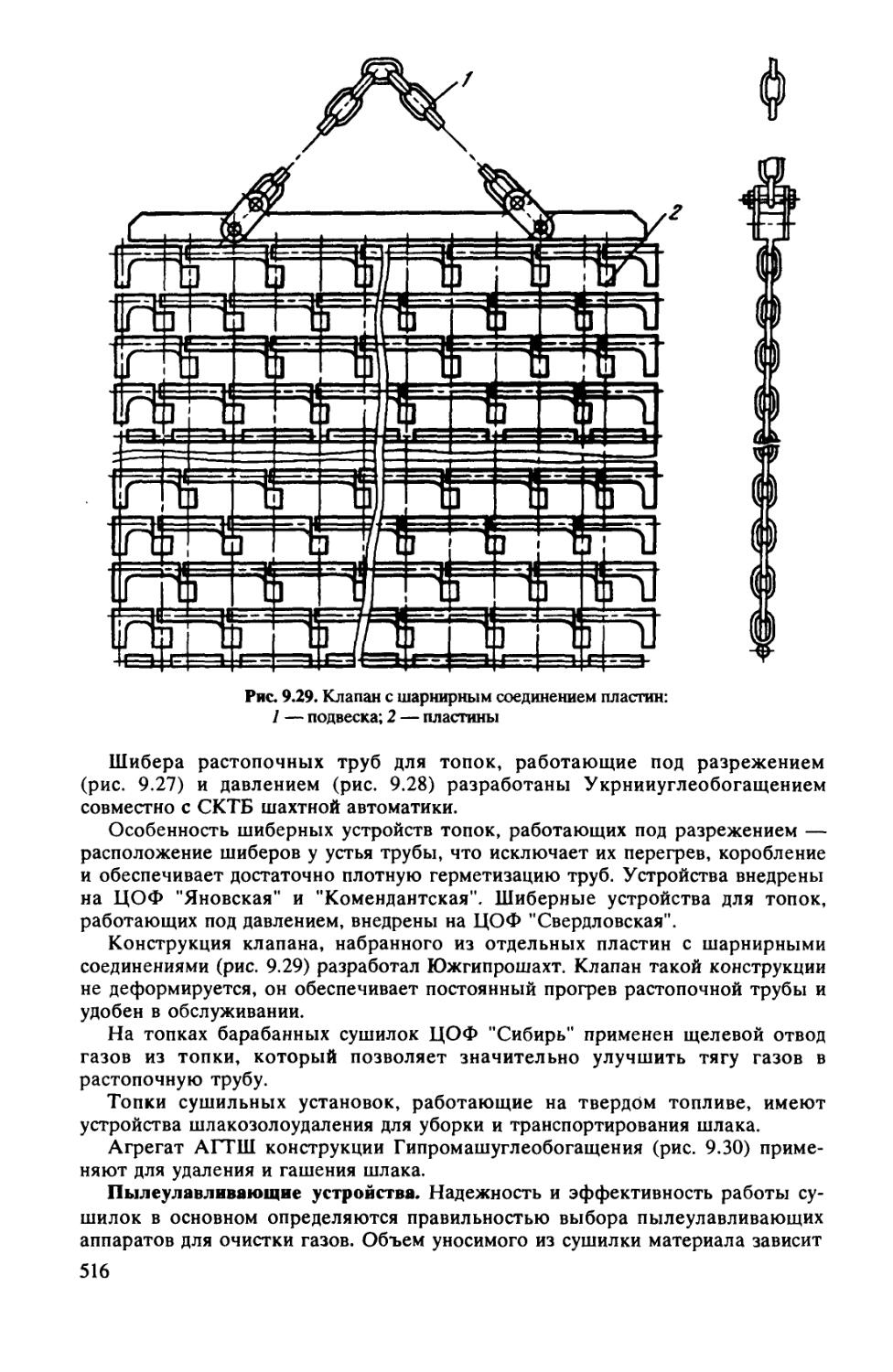

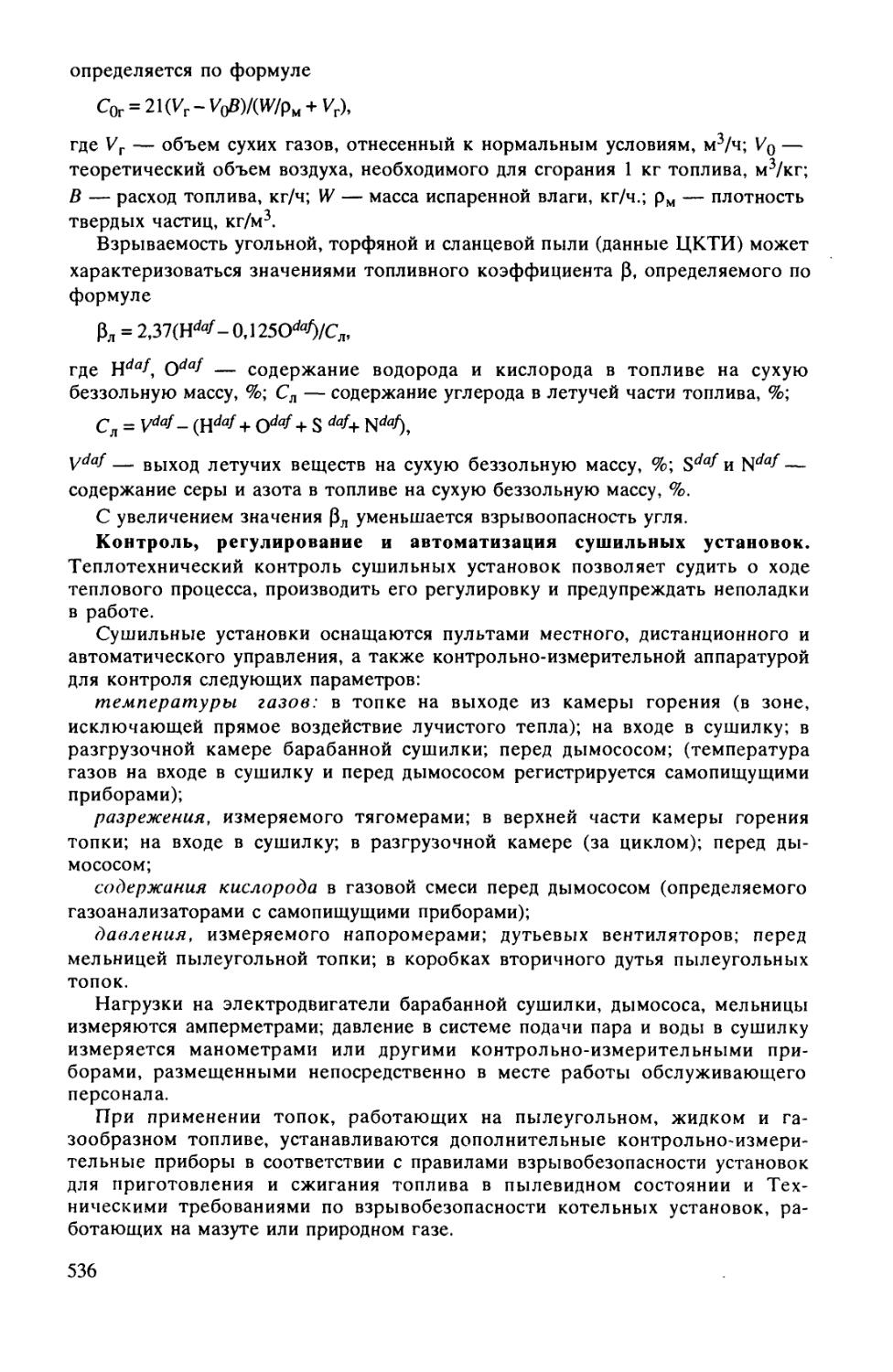

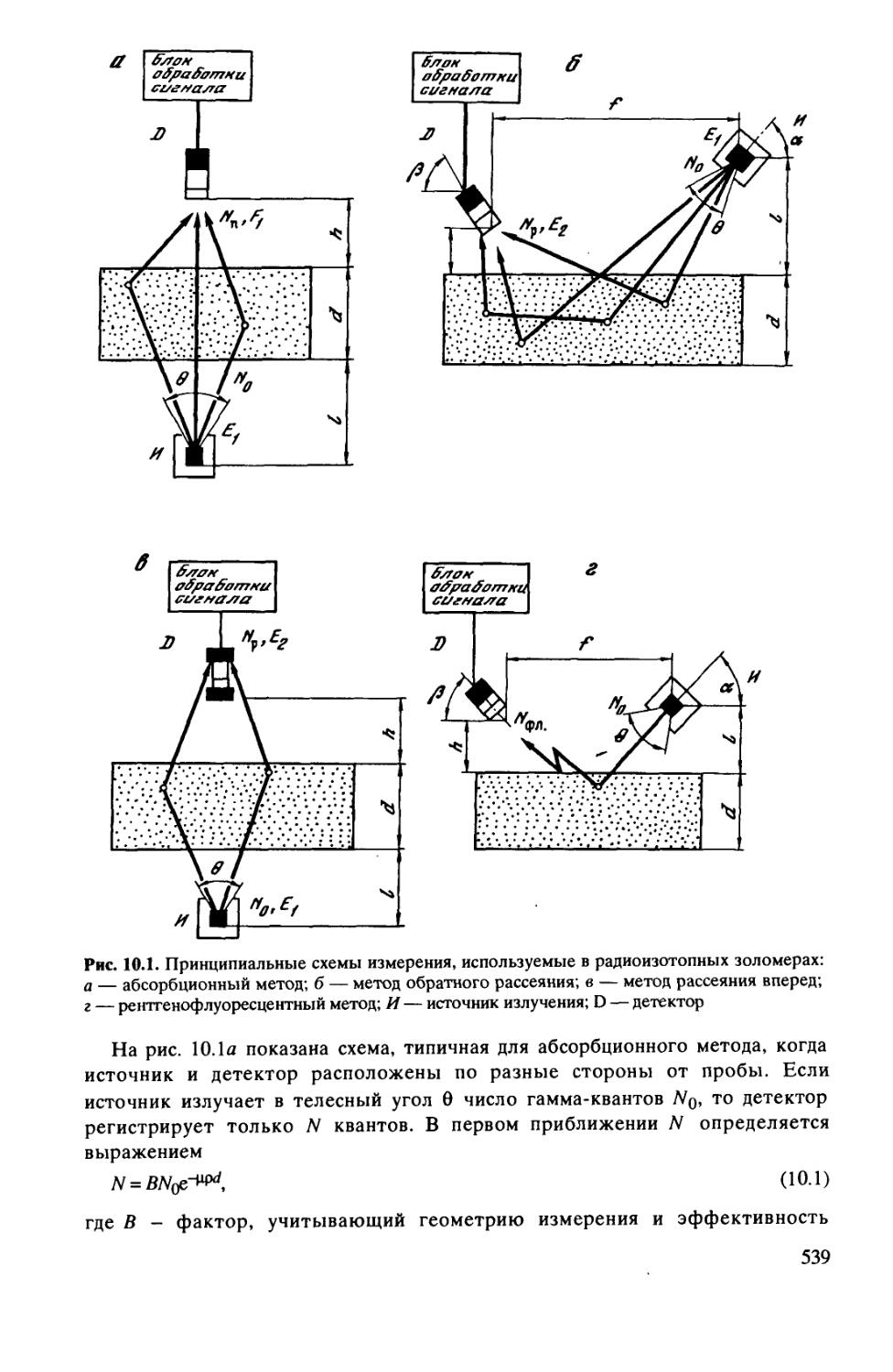

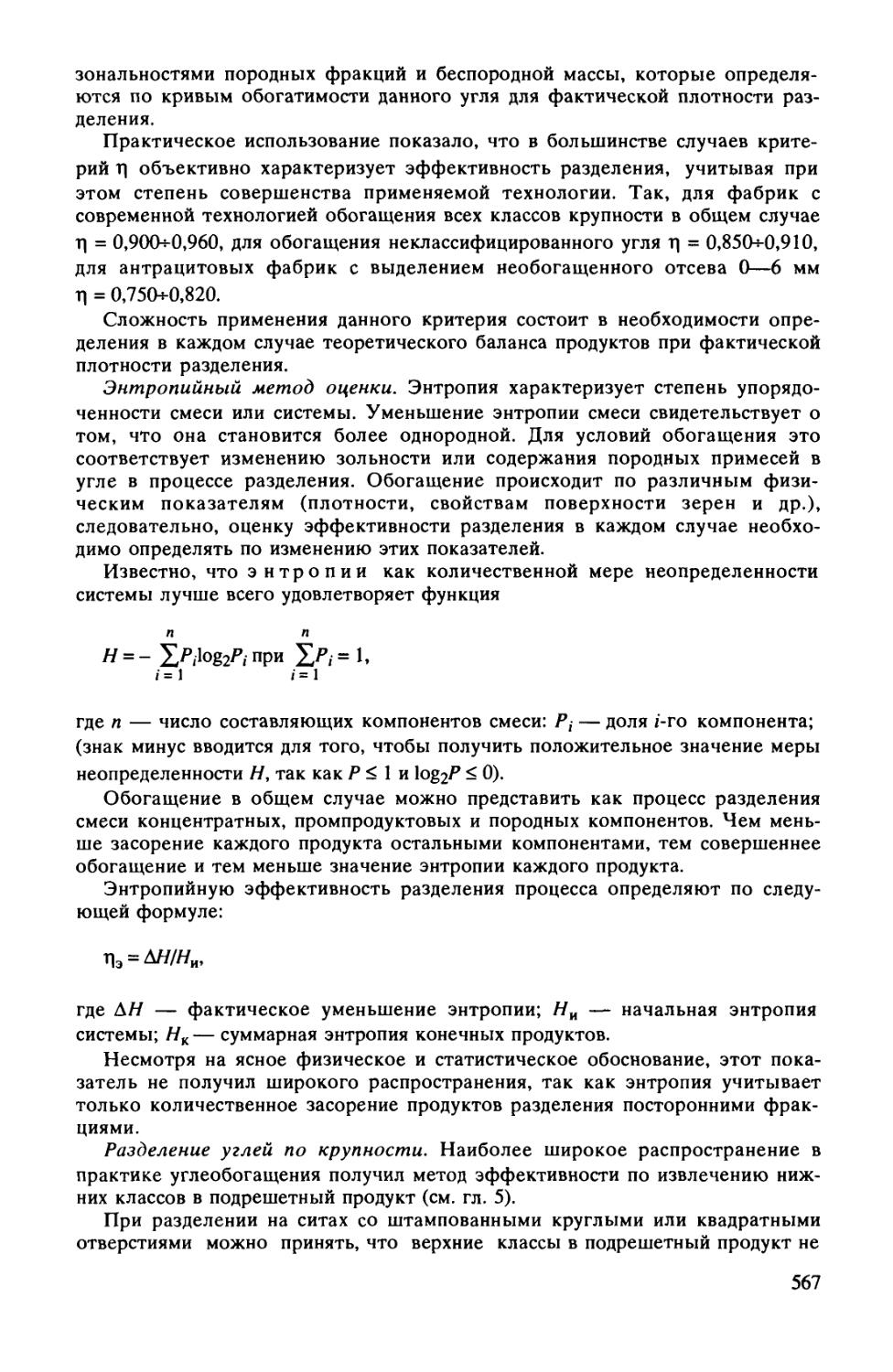

Рассев начинают на сите с наибольшим размером отверстий. При отсутствии грохотов предусмотрена возможность облегчения ручного рассева за счет расположения сит на катках или подвесках. Для уменьшения измельчения углей в процессе испытаний высота подачи материала на сито и разгрузки подрешетного продукта должна быть не более 400 мм. С этой же целью допускается куски крупностью свыше 100 мм выбирать вручную.